Текст

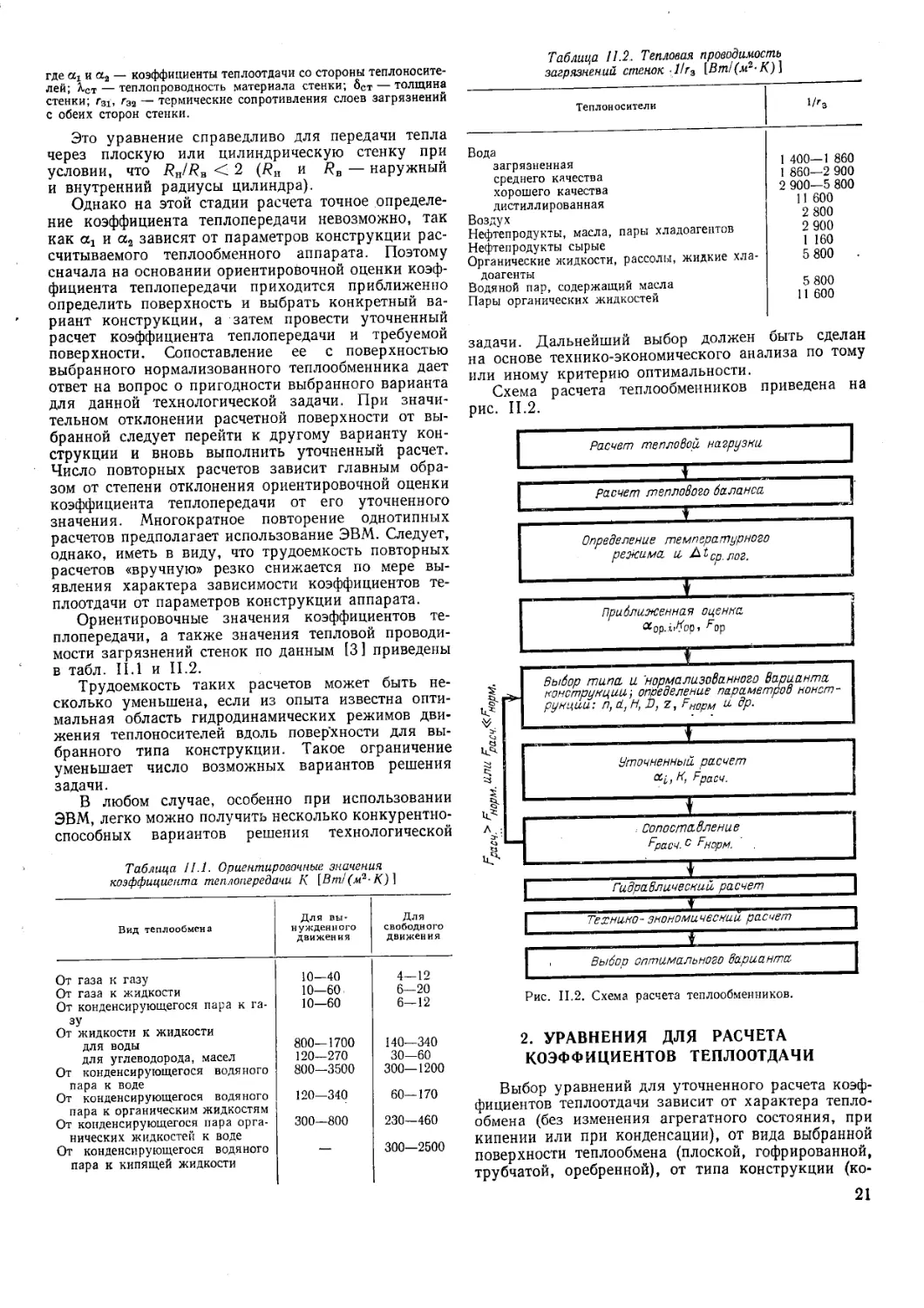

ОСНОВНЫЕ

ПРОЦЕССЫ

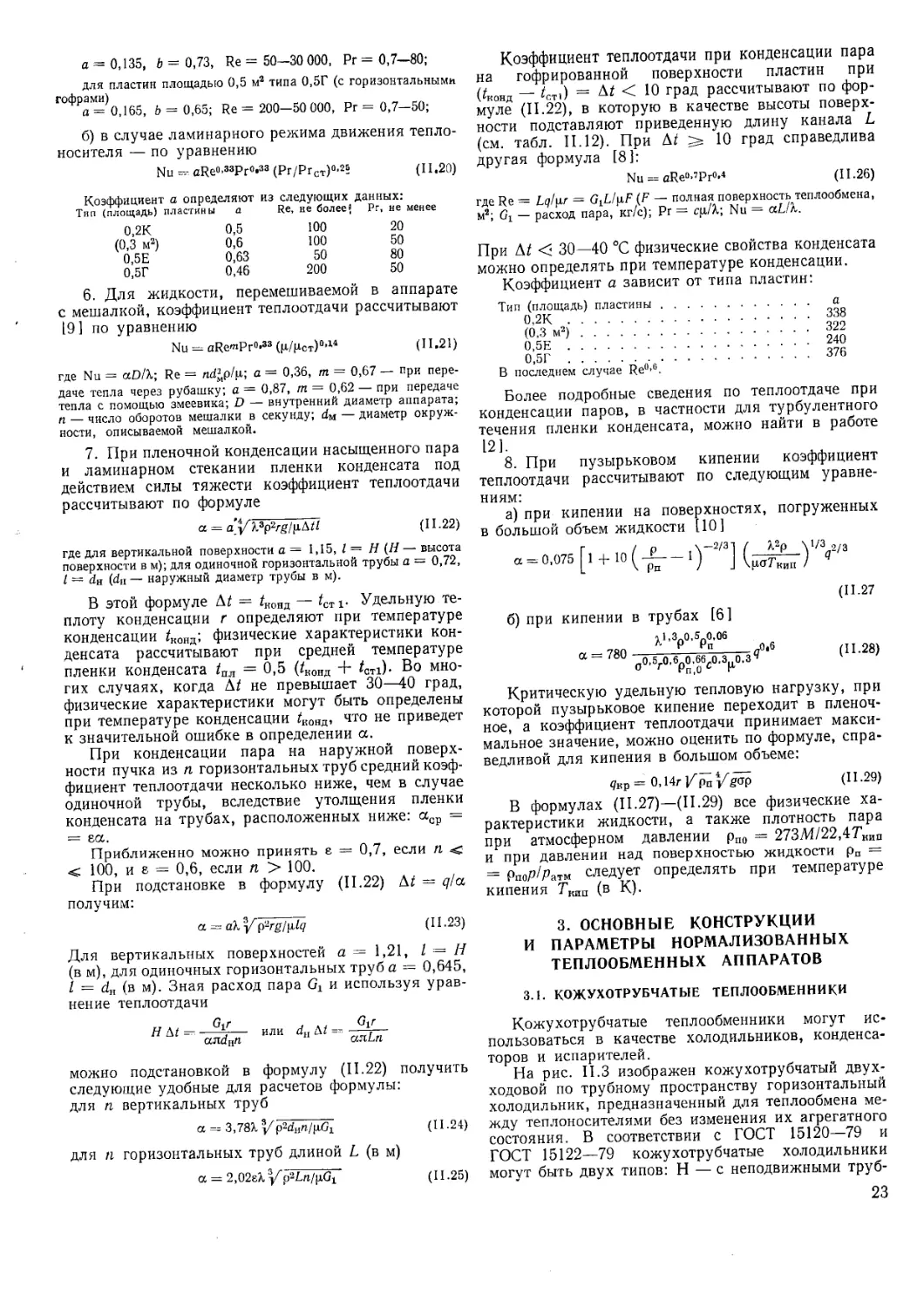

И АППАРАТЫ

ХИМИЧЕСКОЙ

ТЕХНОЛОГИИ

ПОСОБИЕ ПО ПРОЕКТИРОВАНИЮ

ред. докт. техн, наук проф. Ю. И. ДЫТНЕРСКОГО

пущено Министерством высшего

и средне") специального образования СССР *

в качестве ичебного пособия для студентов |

ВТУЗов, оосчающихся по специальности \

«Основные процессы химичес производств

и химичее. ая кибернетика-»

МОСКВА «ХИМИЯ» 1983

6П7.1 _ __

Д909 “

УДК 66.01 (076)

Основные процессы и аппараты химической технологии: Пособие

по проектированию/Под ред. Ю. И. Дытнерского.—М.: Химия, 1983.

— 272 с., ил.

Изложены основы проектирования установок для проведения типовых процессов

химической технологии. Рассмотрены цели и задачи курсового проекта, содержание, объем,

порядок оформления пояснительной записки и графической части проекта. Даны общие

принципы выбора и расчета аппаратов, вспомогательного оборудования, трубопроводов

и арматуры. Приведены примеры расчета аппаратов и установок, рекомендуемая справоч-

ная литература. В приложениях даны необходимые справочные таблицы, перечень ГОСТов

и нормалей, общие виды и узлы типовой аппаратуры.

Предназначена для студентов химико-технологических вузов. Может быть полезна

студентам других специальностей, а также инженерно-техническим работникам химиче-

ской и смежных отраслей.

272 с., 152 табл., 200 рис., 172 литературных ссылок

Рецензенты — 1) кафедра процессов

(О. В. Маминов, А. Я- Мутрисков,

Г. А. АКСЕЛЬРУД

и аппарат- химической технологии КХТИ

Р. Г. fz' нов); 2) докт. техн, наук

"Ъ.,

2801010000-068

050(01)-83

68.82

© Издательство «Химия», 1983 г.

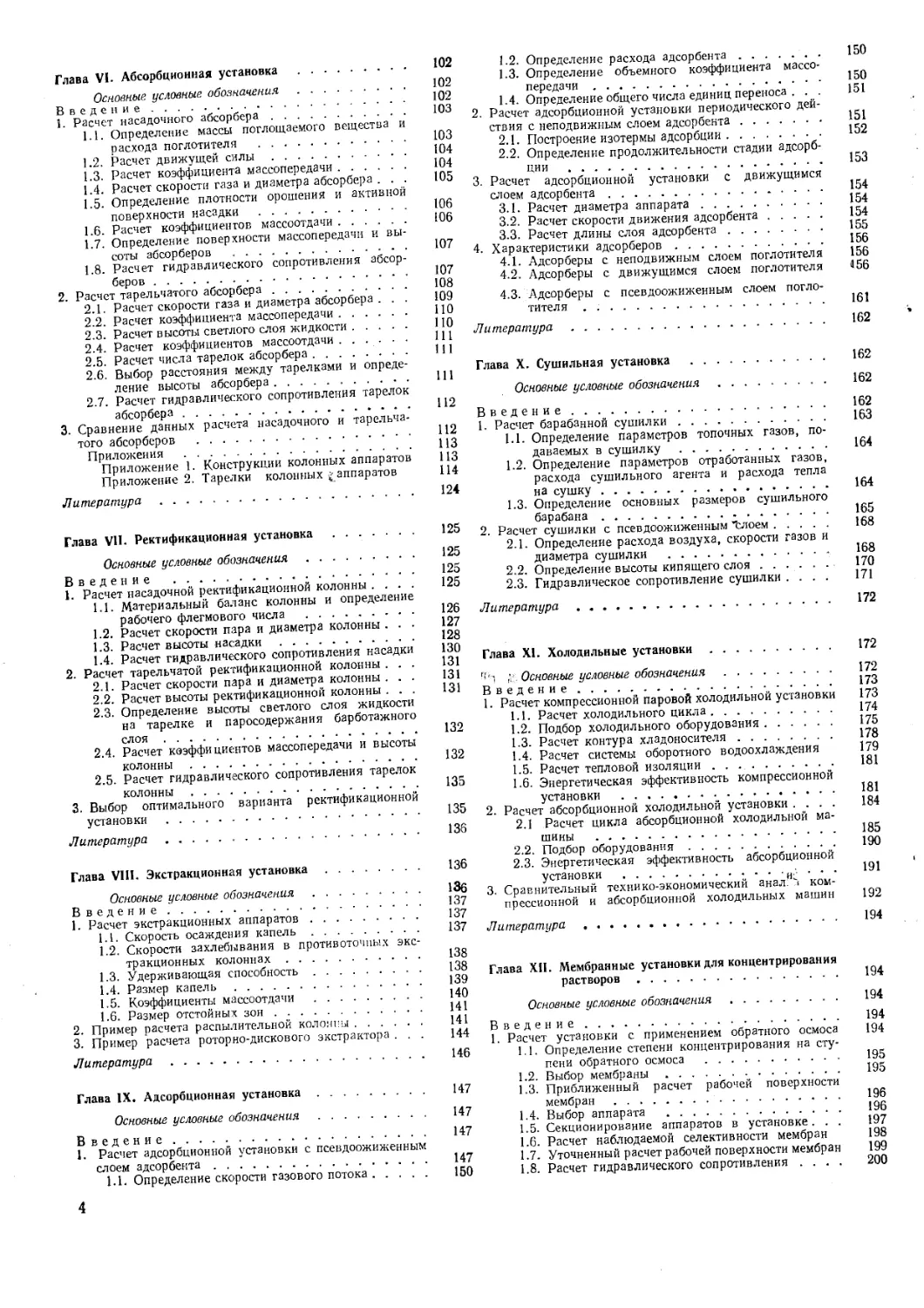

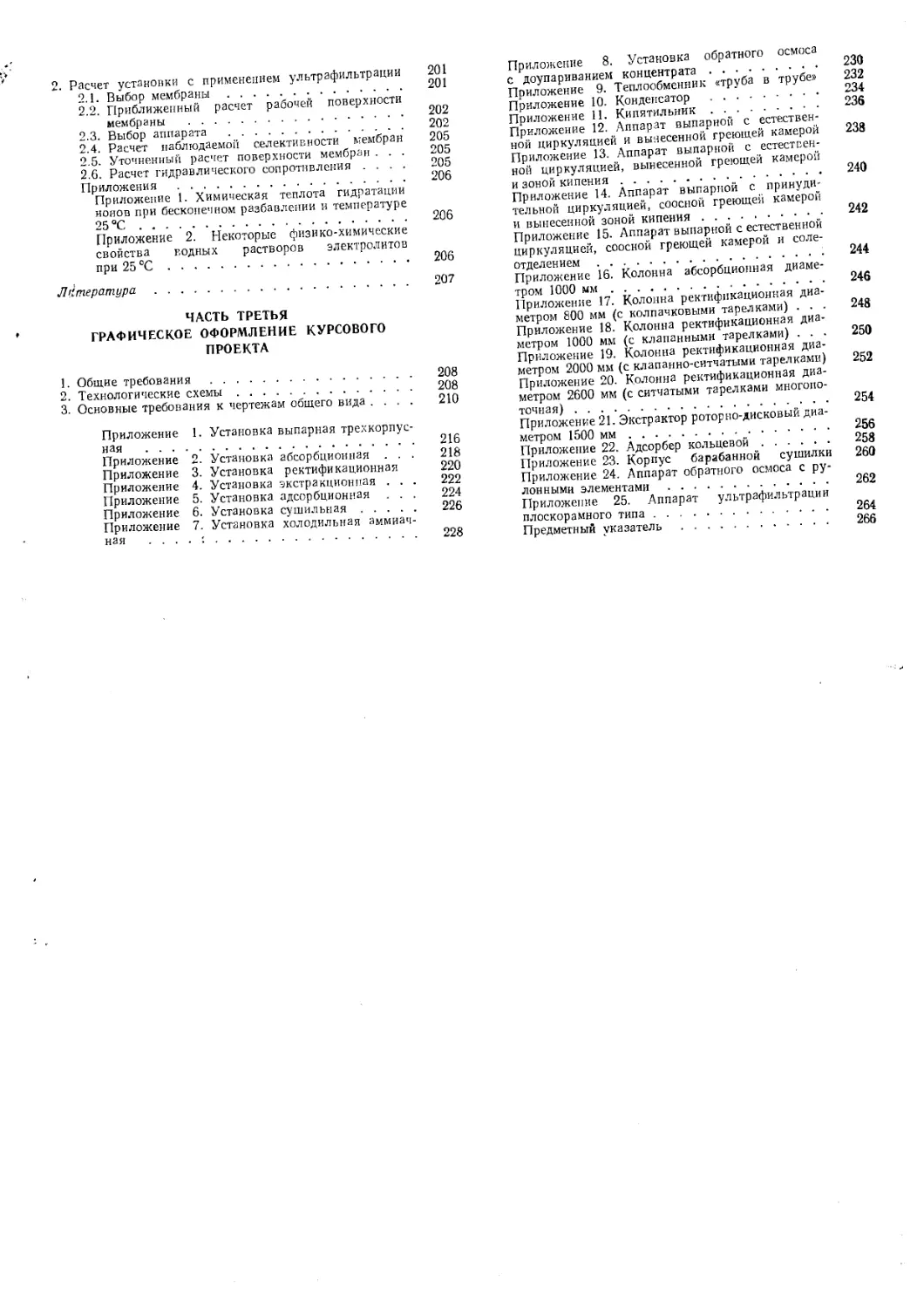

СОДЕРЖАНИЕ

Предисловие ......................................... 6

Введение. Содержание и объем курсового проекта 7

ЧАСТЬ ПЕРВАЯ

ОБЩИЕ ПРИНЦИПЫ РАСЧЕТА ТИПОВЫХ

ПРОЦЕССОВ И АППАРАТОВ

Глава I. Гидравлические расчеты ...................... 9

Основные условные обозначения ................... 9

1. Расчет гидравлического сопротивления трубопроводов 9

2. Расчет оптимального диаметра трубопроводов .... 10

3. Расчет гидравлического сопротивления аппаратов

с пористыми и зернистыми слоями и насадками ... 11

4. Расчет насосов и вентиляторов.................... 12

5. Примеры расчета насосов и вентиляторов. . . .'. 15

Пример 1. Расчет насоса ........................ 15

Пример 2. Расчет вентилятора.................... 16

6. Расчет гидродинамических параметров двухфазных

потоков .............................................. 17

Литература ............................'............. 19

Глава II. Тепловые расчеты........................... 19

Основные условные обозначения .................. 19

1. Общая схема технологического расчета теплообменных

аппаратов ............................................ 20

2. Уравнения для расчета коэффициентов теплоотдачи 21

3. Основные конструкции и параметры нормализованных

теплообменных аппаратов .............................. 23

3.1. Кожухотрубчатые теплообменники ........ 23

3.2. Теплообменники типа «труба в трубе» .... 28

3.3. Пластинчатые теплообменники .............. 29

3.4. Спиральные теплообменники ................ 31

3.5. Блочные графитовые теплообменники......... 31

4. Примеры расчета теплообменников.................. 32

Пример 1. Расчет кожухотрубчатых холодиль-

ников .......................................... 32

Пример 2. Расчет пластинчатых холодильников 34

Пример 3. Расчет пластинчатого подогревателя 36

Пример 4. Расчет кожухотрубчатых конденсаторов 36

Пример 5. Расчет кожухотрубчатых испарителей 37

5. Оптимальный выбор нормализованного теплообмен-

ного аппарата ........................................ 39

Пример 6. Выбор оптимального варианта холо-

дильника жидкости (дополнение к при-

мерам 1 и 2) ............ 40

Литература ................................., . . . 42

Глава 111. Расчет массообмеиных процессов............ 42

Основные условные обозначения .... '............ 42

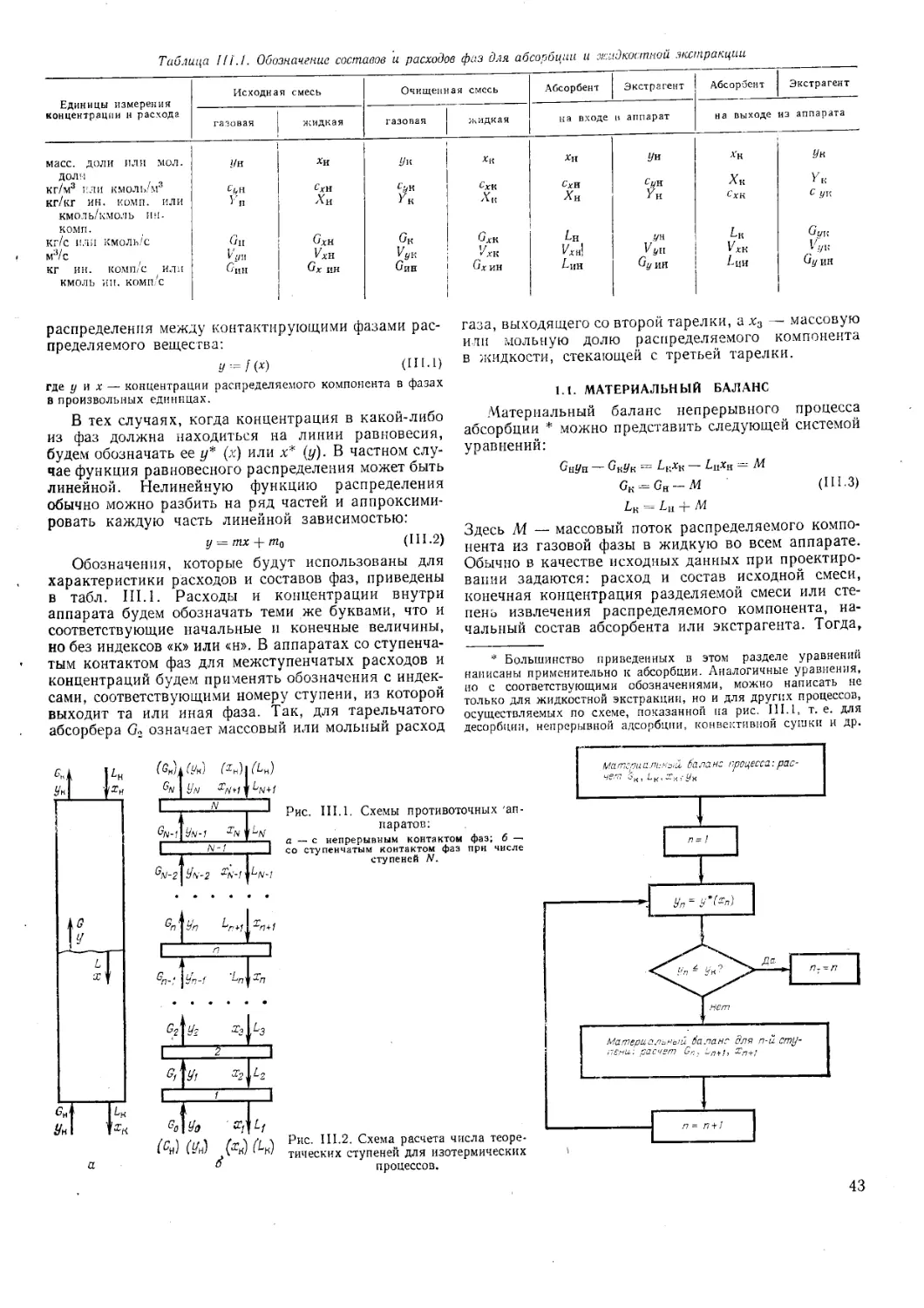

1. Абсорбция и жидкостная экстракция................. 42

1.1. Материальный баланс........................ 43

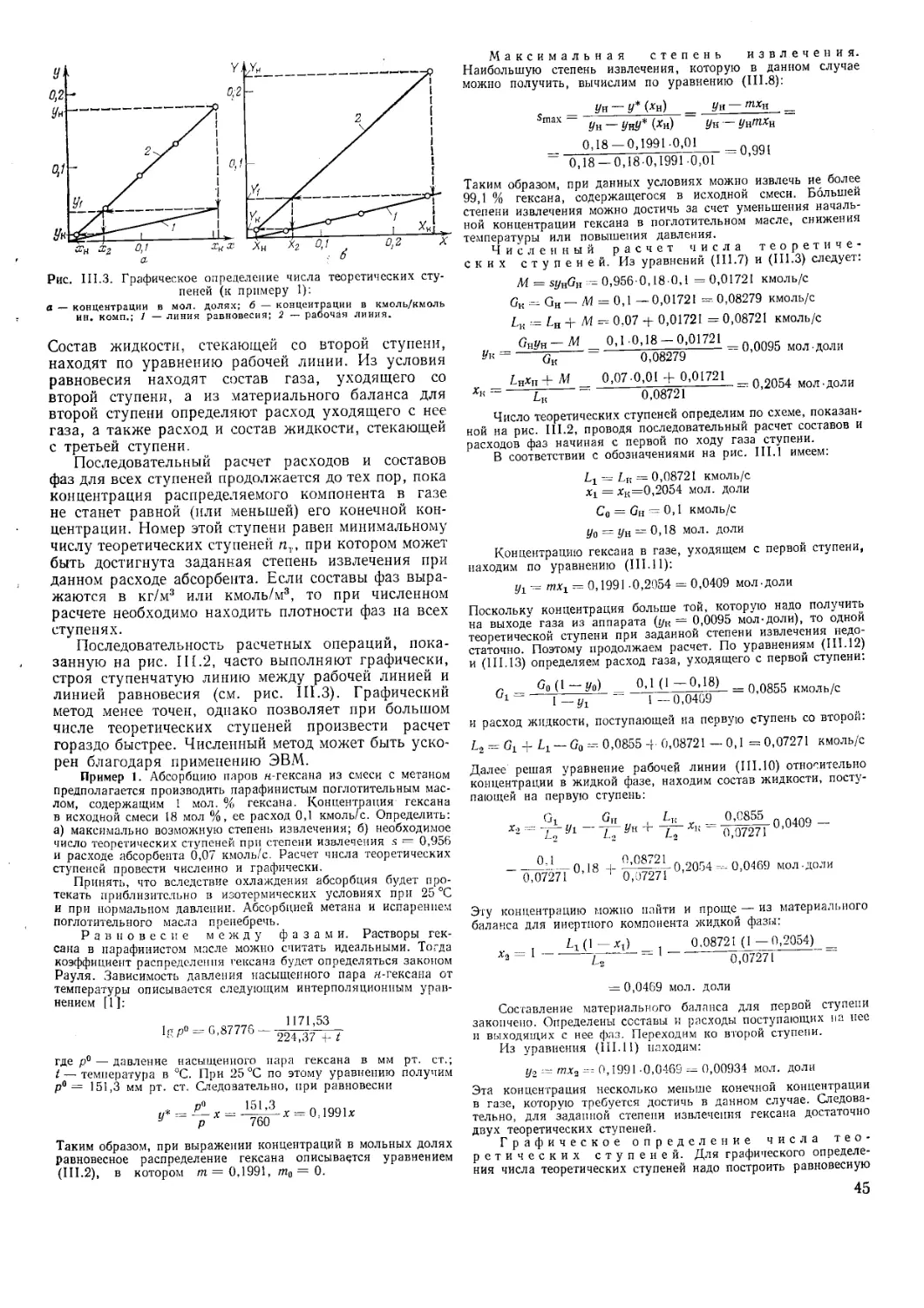

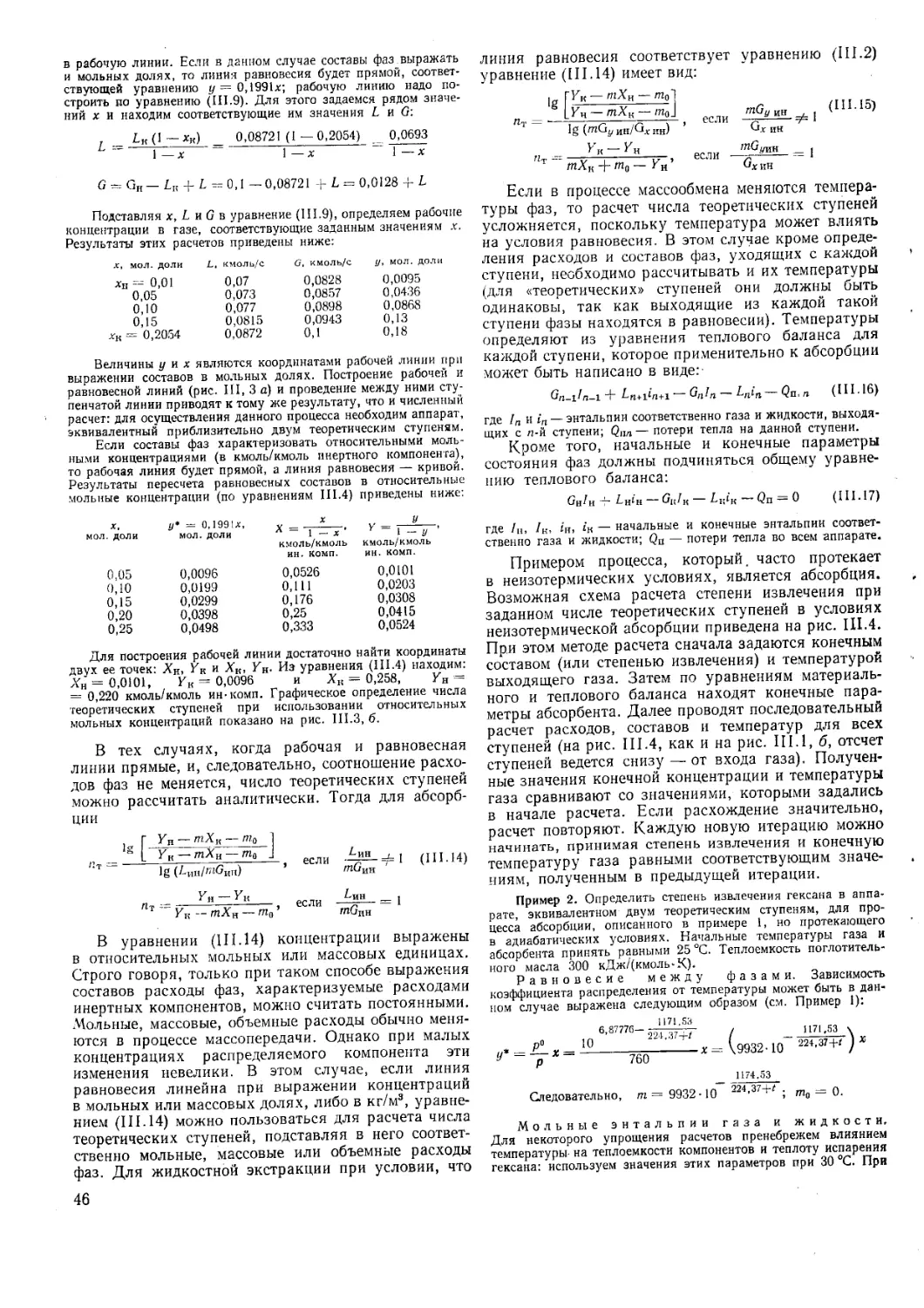

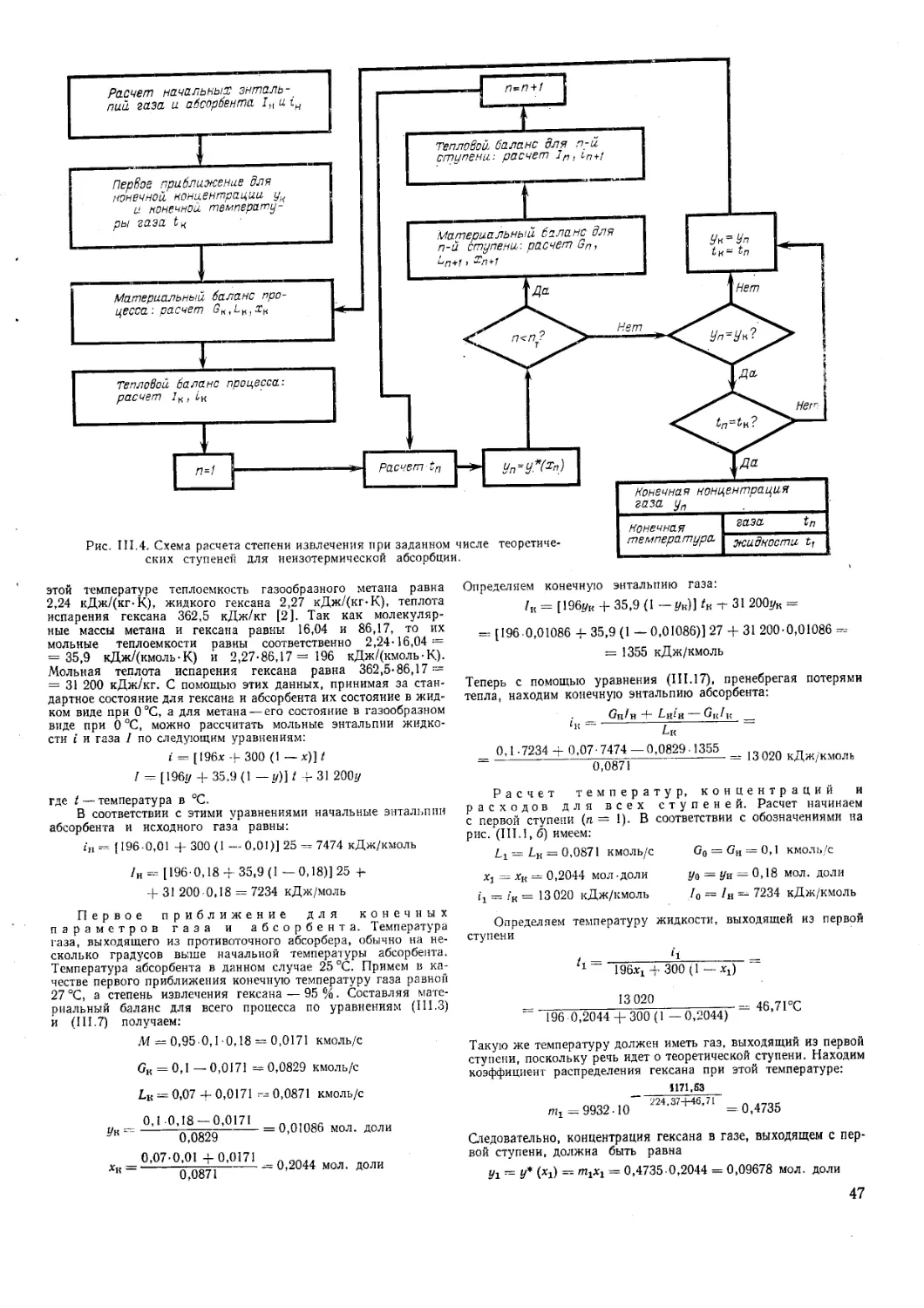

1.2. Расчет числа теоретических ступеней........ 44

1.3. Определение расхода абсорбента или экстра-

гента ........................................... 48

1.4. Расчет диаметра противоточных колонн .... 48

1.5. Расчет межфазной поверхности................ 50

1.6. Расчет параметров, определяющих интенсив-

ность массопереноса ............................. 50

1.7. Расчет высоты аппаратов с непрерывным кон-

тактом фаз....................................... 53

1.8. Расчет числа ступеней в аппаратах со ступен-

чатым контактом фаз......................... 55

2. Непрерывная ректификация бинарных систем .... 58

2.1. Материальный и тепловой балансы............ 58

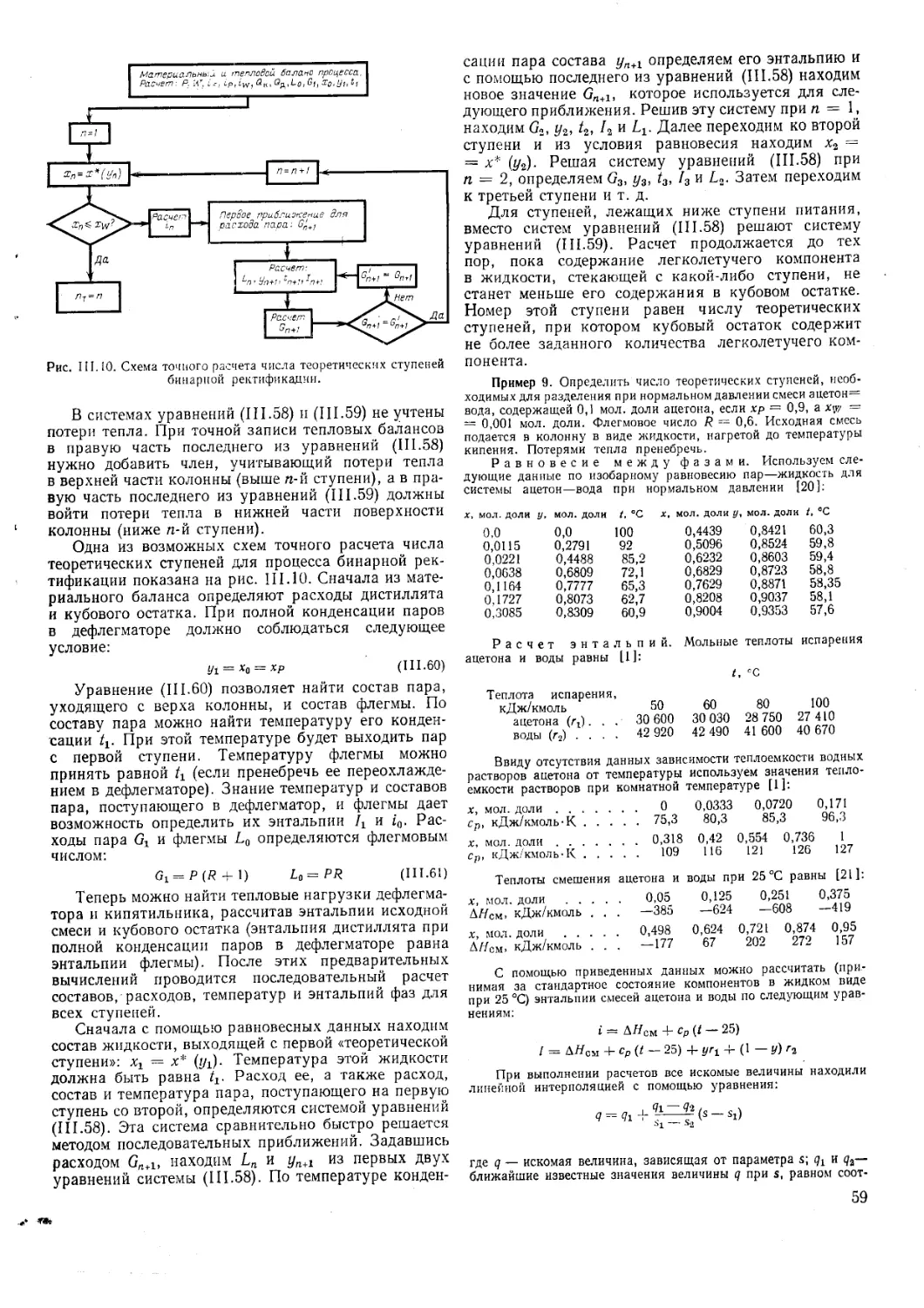

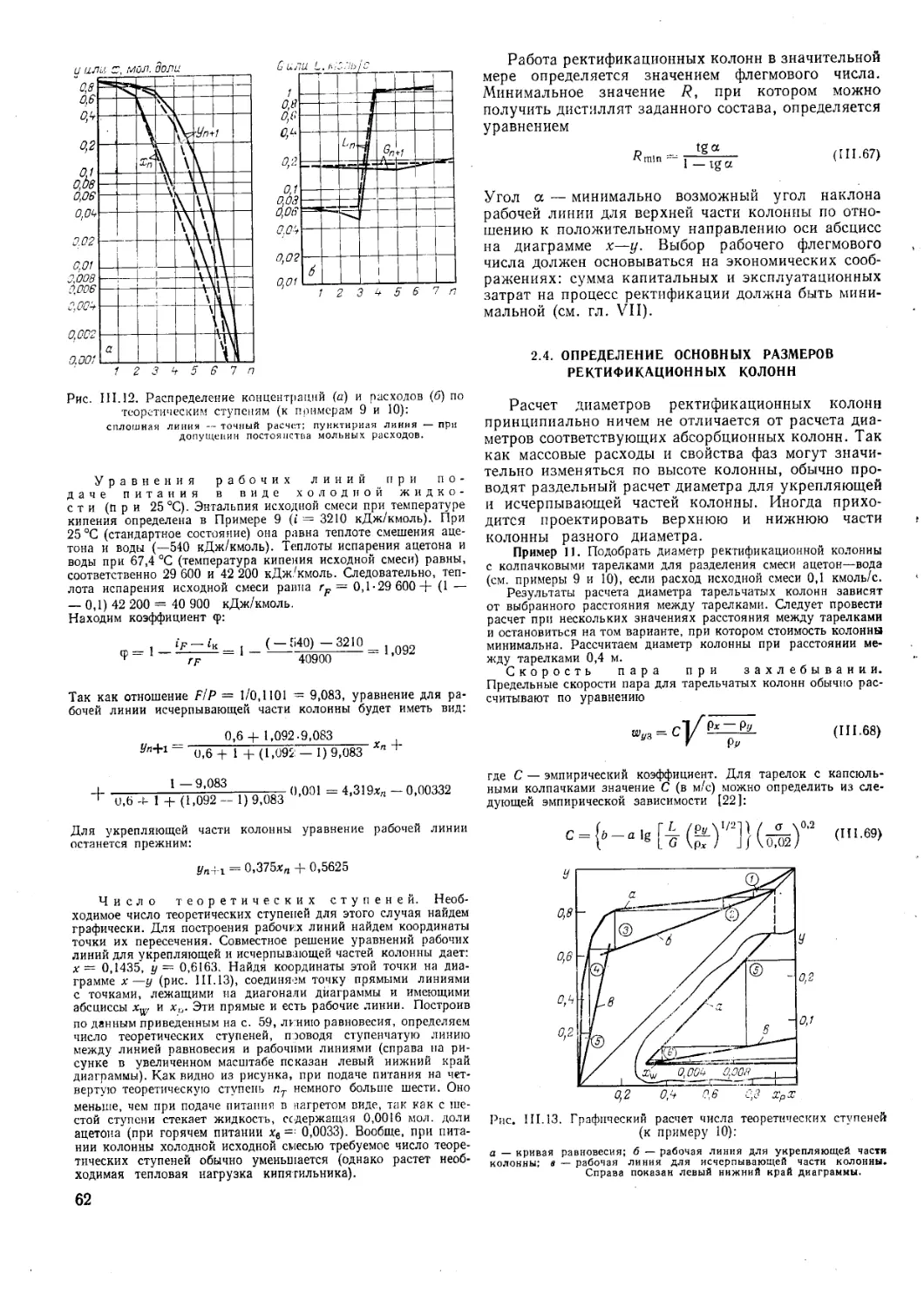

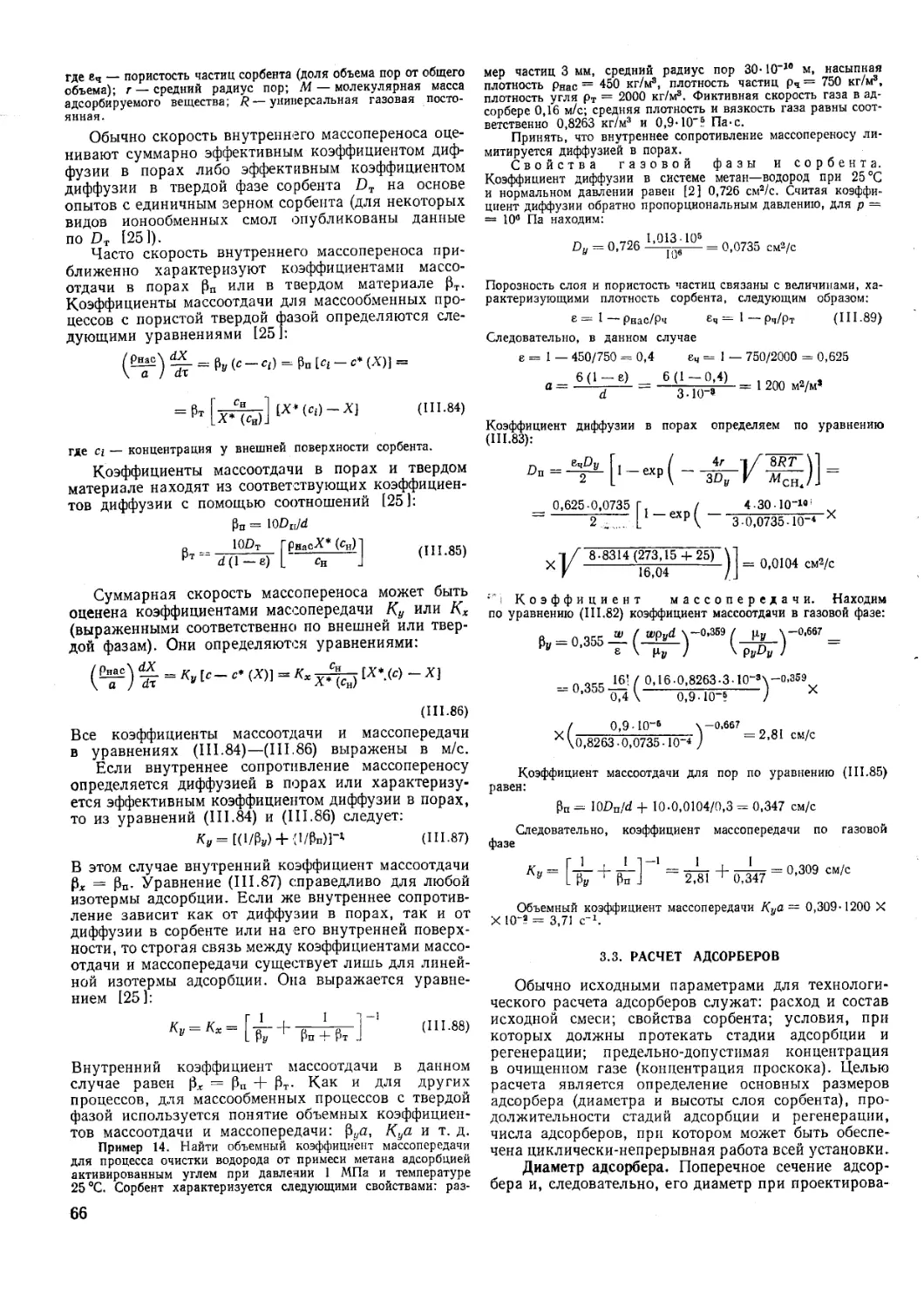

2.2. Расчет числа теоретических ступеней......... 58

2.3. Ректификация при постоянстве мольных рас-

ходов . ......................................... 60

2.4. Определение основных размеров ректификацион-

ных колонн .................................... 62

3. Адсорбция в аппаратах с неподвижным слоем твер-

дой фазы .......................................... 65

3.1. Материальный баланс........................ 65

3.2. Массоперснос с пористой твердой фазой .... 65

3.3. Расчет адсорберов ......................... 66

3.4. Расчет профилей концентраций и выходных

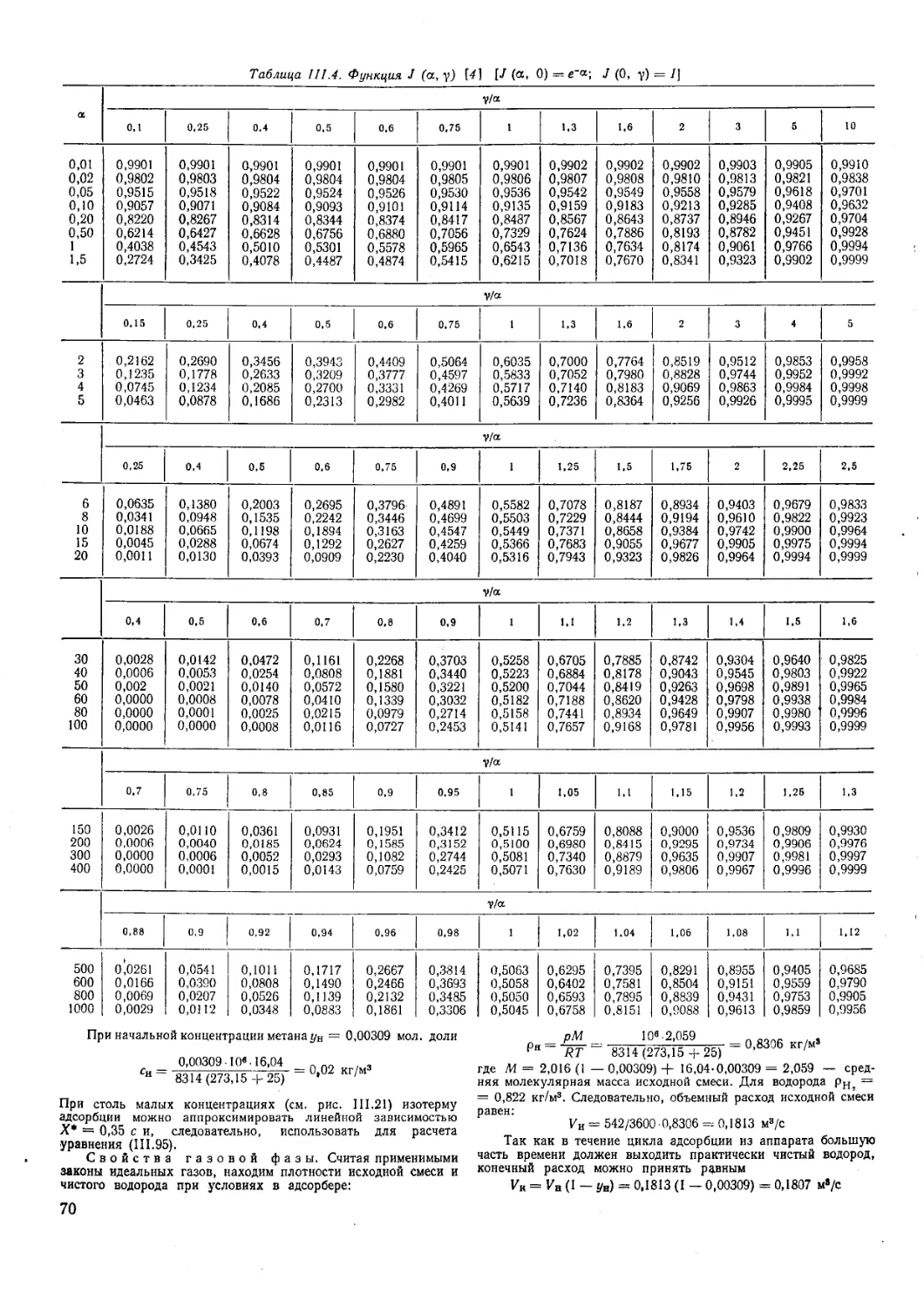

кривых ........................................ 67

Литература ......................................... 75

Глава IV. Механические расчеты основных узлов и де-

талей химических аппаратов ......................... 76

Основные условные обозначения ................ 76

Введение............................................ 76

1. Расчет толщины обечаек .......................... 76

2. Расчет толщины днищ ............................. 77

3. Расчет фланцевых соединений и крышек............. 78

4. Расчет опор аппаратов ........................... 79

5. Расчет трубных решеток . . . . ................. 80

6. Расчет компенсаторов........................... 81

7. Расчет барабанов............................... 82

8. Расчет вертикальных валов перемешивающих уст-

ройств . 84

Литература ......................................... 85

ЧАСТЬ ВТОРАЯ

ПРИМЕРЫ РАСЧЕТА ТИПОВЫХ УСТАНОВОК

Глава V. Выпарная установка............................ 86

Основные условные обозначения ................... 86

Введение .............................................. 86

1. Определение поверхности теплопередачи выпарных

аппаратов ......................................... 87

1.1. Расчет концентраций упариваемого раствора . . 87

1.2. Определение температур кипения растворов 87

1.3. Расчет полезной разности температур.... 89

1.4. Определение тепловых нагрузок................ 89

1.5. Выбор конструкционного материала............. 90

1.6. Расчет коэффициентов теплопередачи........... 90

1.7. Распределение полезной разности температур 91

1.8. Уточненный расчет поверхности теплопередачи 92

2. Определение толщины тепловой изоляции...... 93

3. Расчет барометрического конденсатора....... 93

3.1. Определение расхода охлаждающей воды . ... 93

3.2. Расчет диаметра барометрического конденсатора 93

3.3. Расчет высоты барометрической трубы. 93

4. Расчет производительности вакуум-насоса.... 94

5. Расчет оптимального числа корпусов многокорпусной

выпарной установки ................................. 94

Приложения ....................................... 96

Приложение 1. Типы выпарных трубчатых аппа-

ратов ........................................... 96

Приложение 2. Основные размеры выпарных ап-

паратов ......................................... 96

Приложение 3. Поверхностное натяжгнпе, плот-

ность и вязкость некоторых водных растворов при

различных концентрациях и температурах рас-

твора .......................................... ЮО

Приложение 4. Температурные депрессии водных

растворов при атмосферном давлении.............. 100

Приложение 5. Основные размеры барометриче-

ских конденсаторов ............................. 101

Приложение 6. Техническая характеристика ва-

куум-насосов типа ВВН........................... 101

Литература .................... 102

1*

3

Глава VI. Абсорбционная установка .................

Основные условные обозначения ...............

Введение ..........................................

1. Расчет насадочного абсорбера .................

1.1. Определение массы поглощаемого вещества и

расхода поглотителя ..........................

1.2. Расчет движущей силы.....................

1.3. Расчет коэффициента массопередачи........

1.4. Расчет скорости газа и диаметра абсорбера . . .

1.5. Определение плотности орошения и активной

поверхности насадки ..........................

1.6. Расчет коэффициентов массоотдачи.........

1.7. Определение поверхности массопередачи и вы-

соты абсорберов ...............................

1.8. Расчет гидравлического сопротивления абсор-

беров ........................................

2. Расчет тарельчатого абсорбера...................

2.1. Расчет скорости газа и диаметра абсорбера . . .

2.2. Расчет коэффициента массопередачи........

2.3. Расчет высоты светлого слоя жидкости.....

2.4. Расчет коэффициентов массоотдачи ......

2.5. Расчет числа тарелок абсорбера...........

2.6. Выбор расстояния между тарелками и опреде-

ление высоты абсорбера........................

2.7. Расчет гидравлического сопротивления тарелок

абсорбера .....................................

3. Сравнение данных расчета насадочного и тарельча-

того абсорберов ...................................

Приложения ...................................

Приложение 1. Конструкции колонных аппаратов

Приложение 2. Тарелки колонных ^аппаратов

Литература ........................................

102

102

102

103

103

104

104

105

106

106

107

107

108

109

110

ПО

Ill

111

Глава VII. Ректификационная установка ...........

Основные условные обозначения .............

Введение ........................;...............

1. Расчет насадочной ректификационной колонны ....

1.1. Материальный баланс колонны и определение

рабочего флегмового числа ...................

1.2. Расчет скорости пара и диаметра колонны . . .

1.3. Расчет высоты насадки .................

1.4. Расчет гидравлического сопротивления насадки

2. Расчет тарельчатой ректификационной колонны . . .

2.1. Расчет скорости пара и диаметра колонны . . .

2.2. Расчет высоты ректификационной колонны . . .

2.3. Определение высоты светлого слоя жидкости

на тарелке и паросодержания барботажного

слоя.........................................

2.4. Расчет коэффициентов массопередачи и высоты

колонны .....................................

2.5. Расчет гидравлического сопротивления тарелок

колонны .....................................

3. Выбор оптимального варианта ректификационной

установки .......................................

Литература ......................................

Глава VIII. Экстракционная установка ............

Основные условные обозначения ..............

Введение.........................................

1. Расчет экстракционных аппаратов...............

1.1. Скорость осаждения капель...............

1.2. Скорости захлебывания в противоточных экс-

тракционных колоннах ........................

1.3. Удерживающая способность................

1.4. Размер капель ..........................

1.5. Коэффициенты массоотдачи ...............

1.6. Размер отстойных зон....................

2. Пример расчета распылительной колонны.........

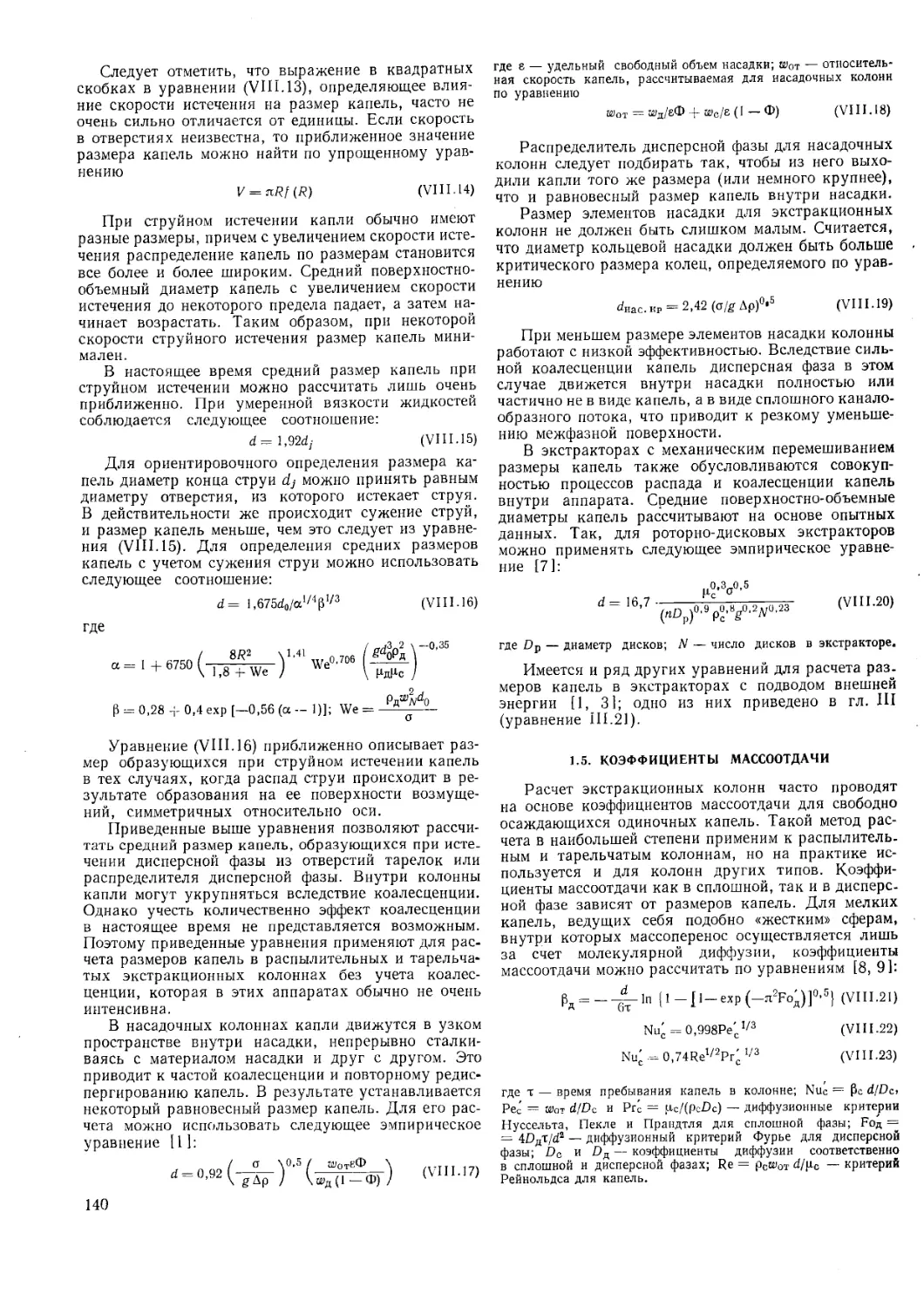

3. Пример расчета роторно-дискового экстрактора . . .

Литература ......................................

Глава IX. Адсорбционная установка................

Основные условные обозначения ..............

Введение ........................................

1. Расчет адсорбционной установки с псевдоожиженным

слоем адсорбента ................................

1.1. Определение скорости газового потока....

132

132

135

135

136

1.2. Определение расхода адсорбента...........

1.3. Определение объемного коэффициента массо-

передачи .....................................

1.4. Определение общего числа единиц переноса . . .

2. Расчет адсорбционной установки периодического дей-

ствия с неподвижным слоем адсорбента...............

2.1. Построение изотермы адсорбции...........

2.2. Определение продолжительности стадии адсорб-

ции ..........................................

3. Расчет адсорбционной установки с движущимся

слоем адсорбента ..................................

3.1. Расчет диаметра аппарата.................

3.2. Расчет скорости движения адсорбента.......

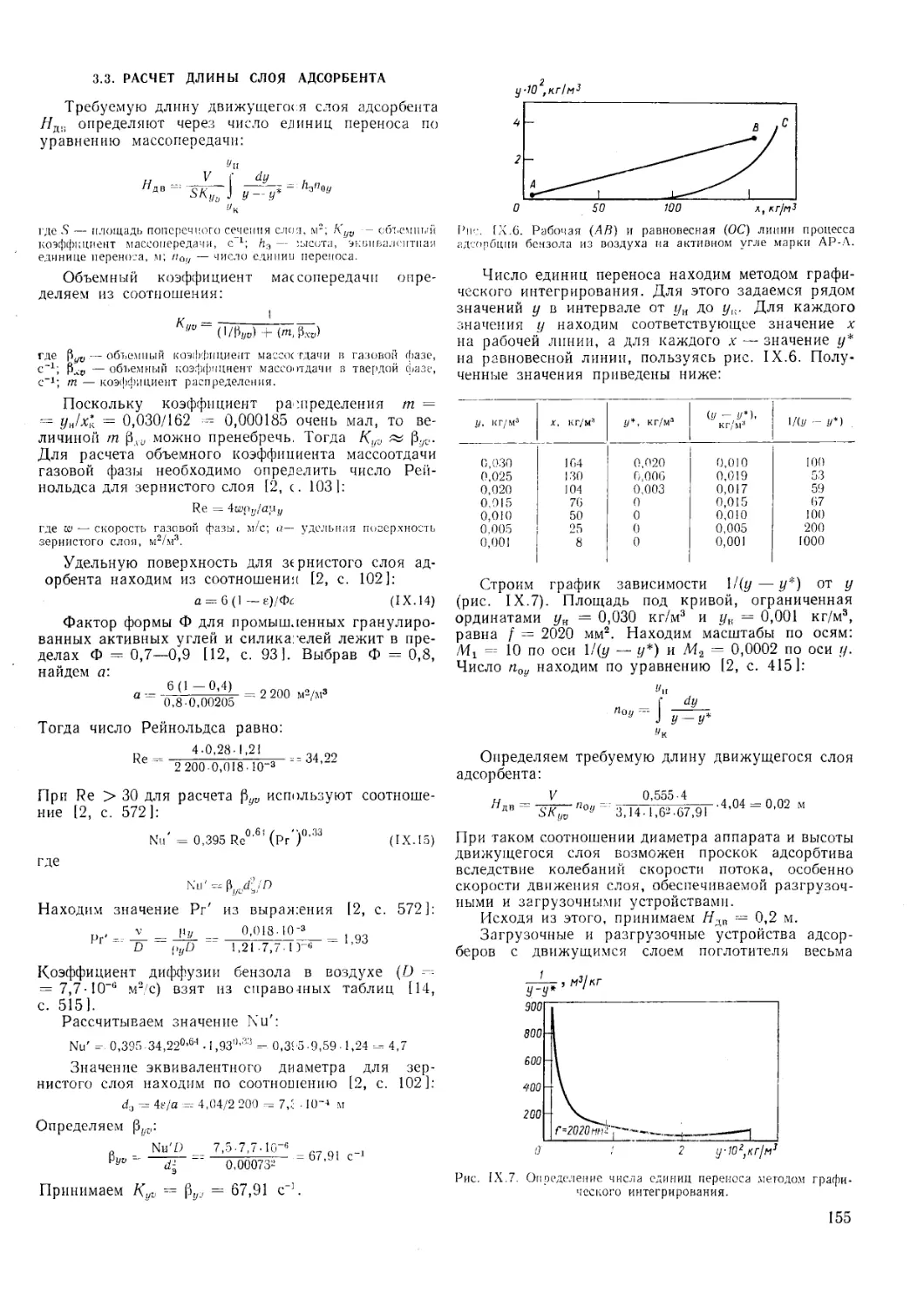

3.3. Расчет длины слоя адсорбента..............

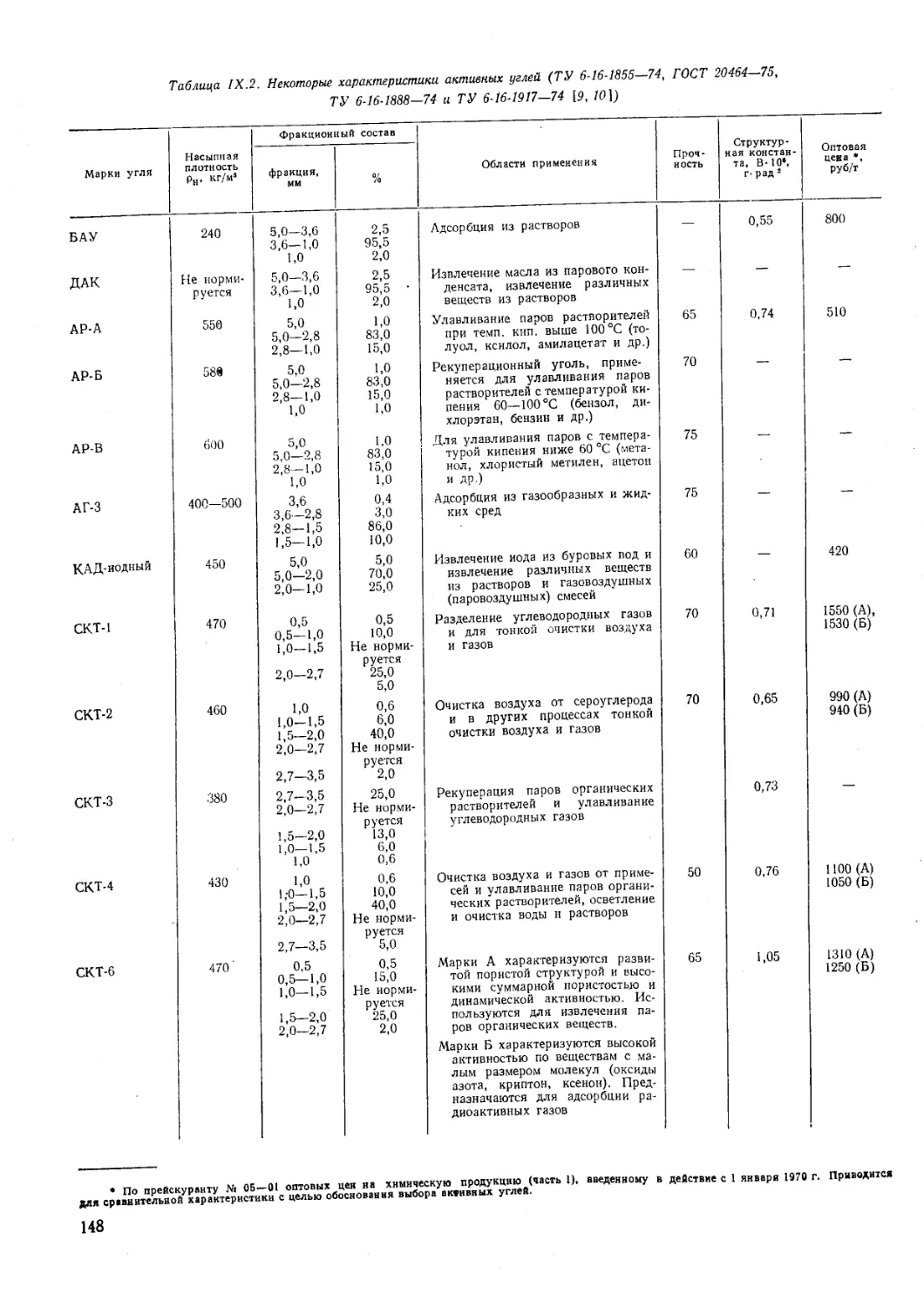

4. Характеристики адсорберов......................

4.1. Адсорберы с неподвижным слоем поглотителя

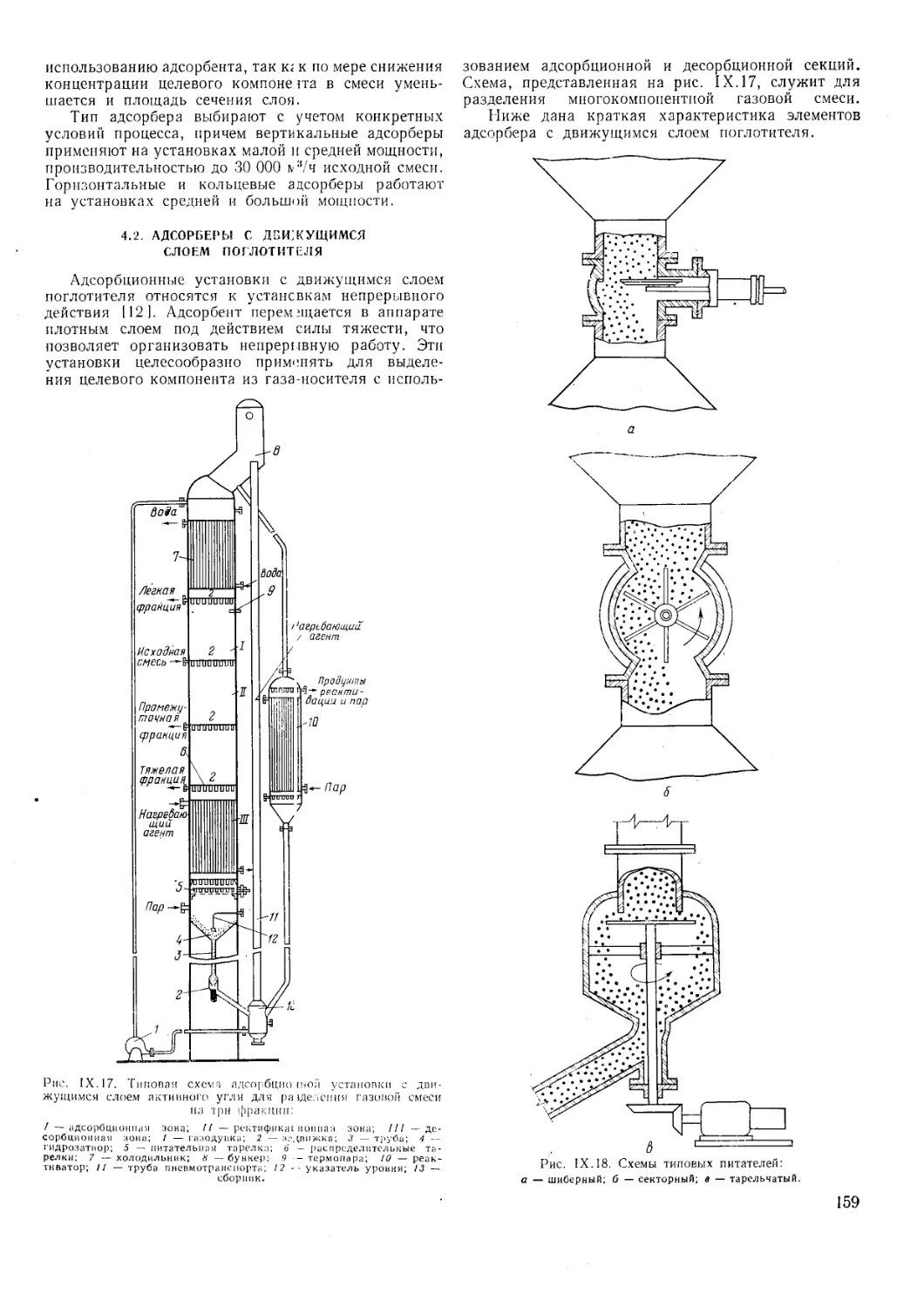

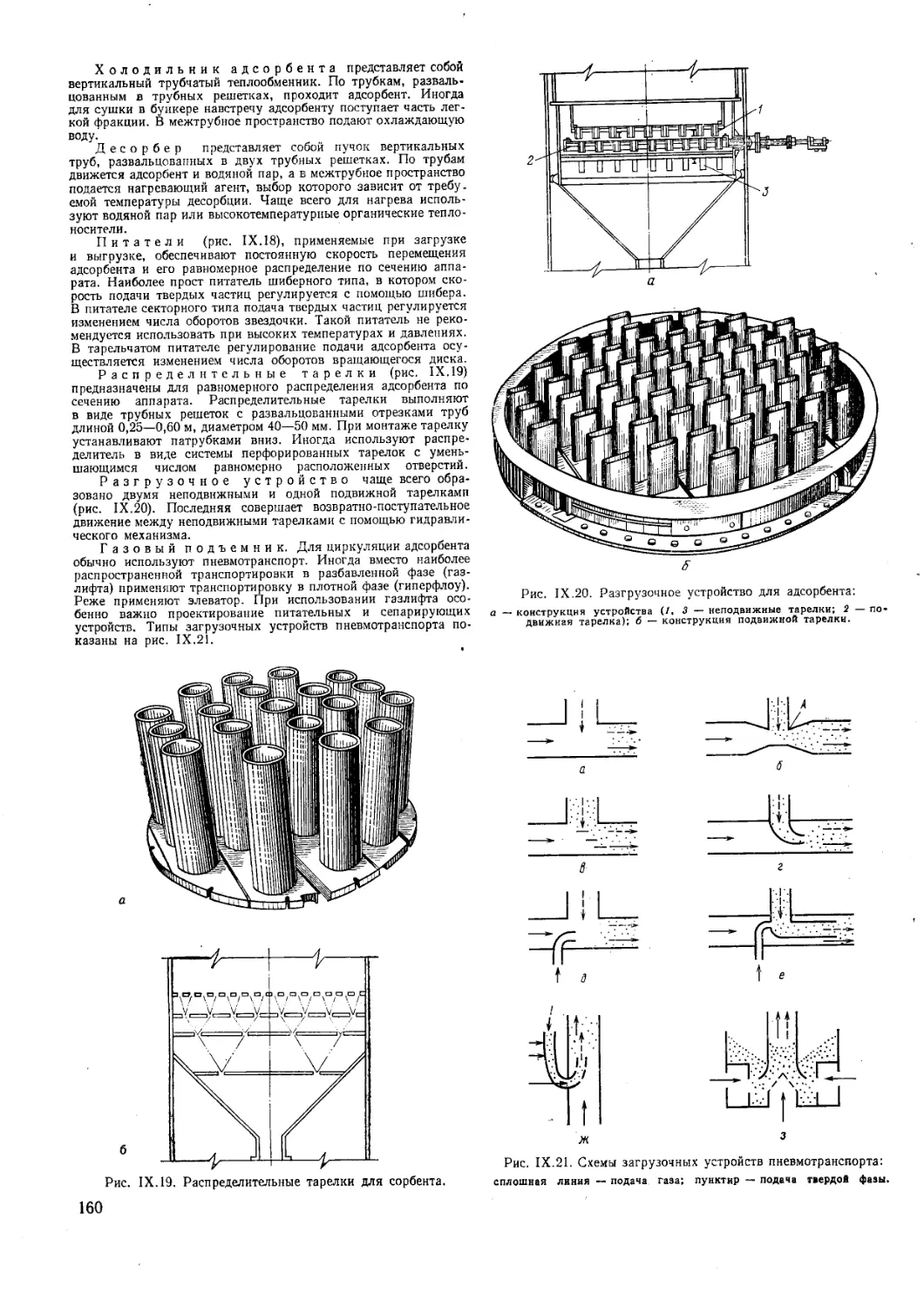

4.2. Адсорберы с движущимся слоем поглотителя

4.3. Адсорберы с псевдоожиженным слоем погло-

тителя . ......................................

Литература ........................................

150

150

151

151

152

153

154

154

154

155

156

156

J 56

161

162

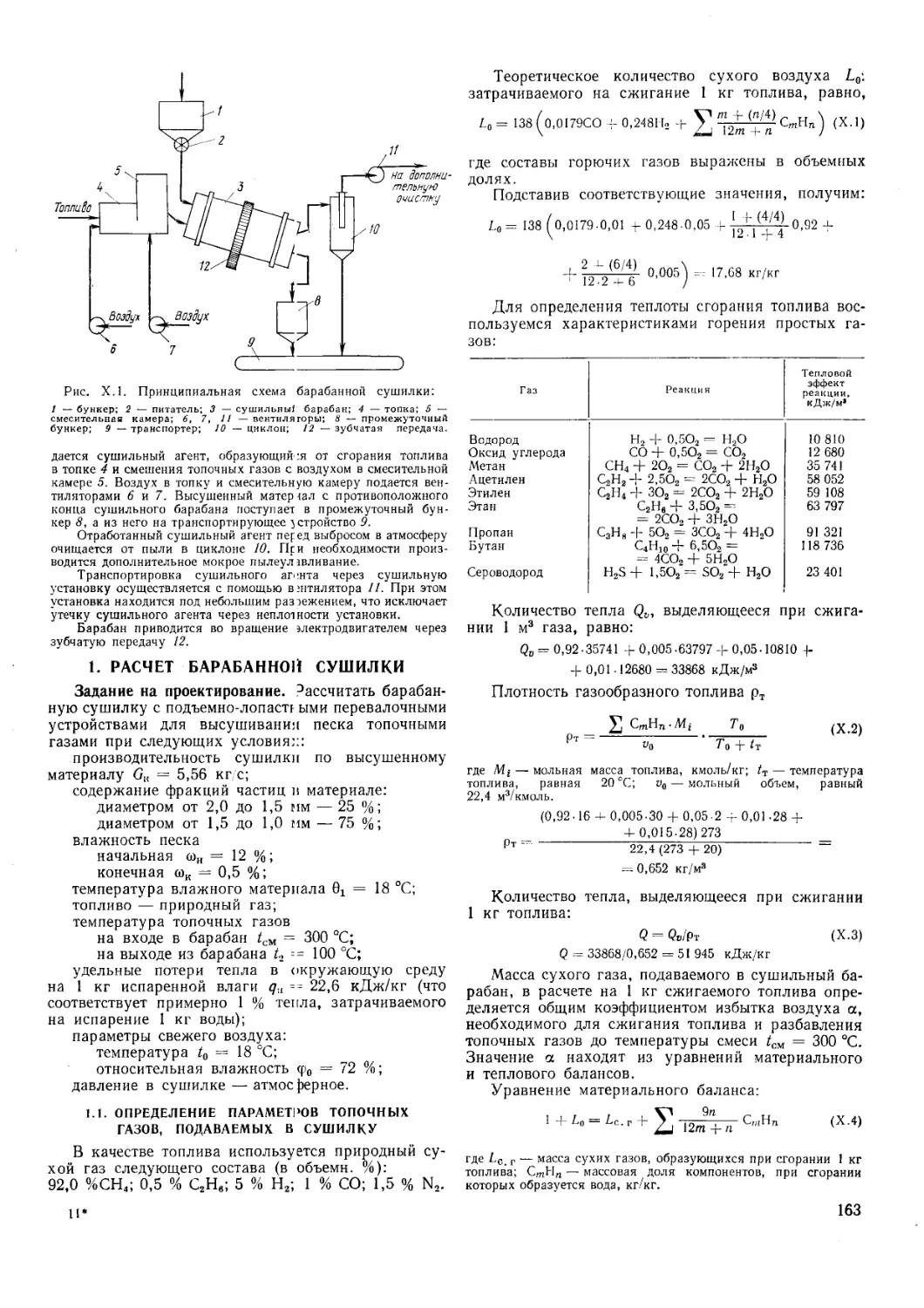

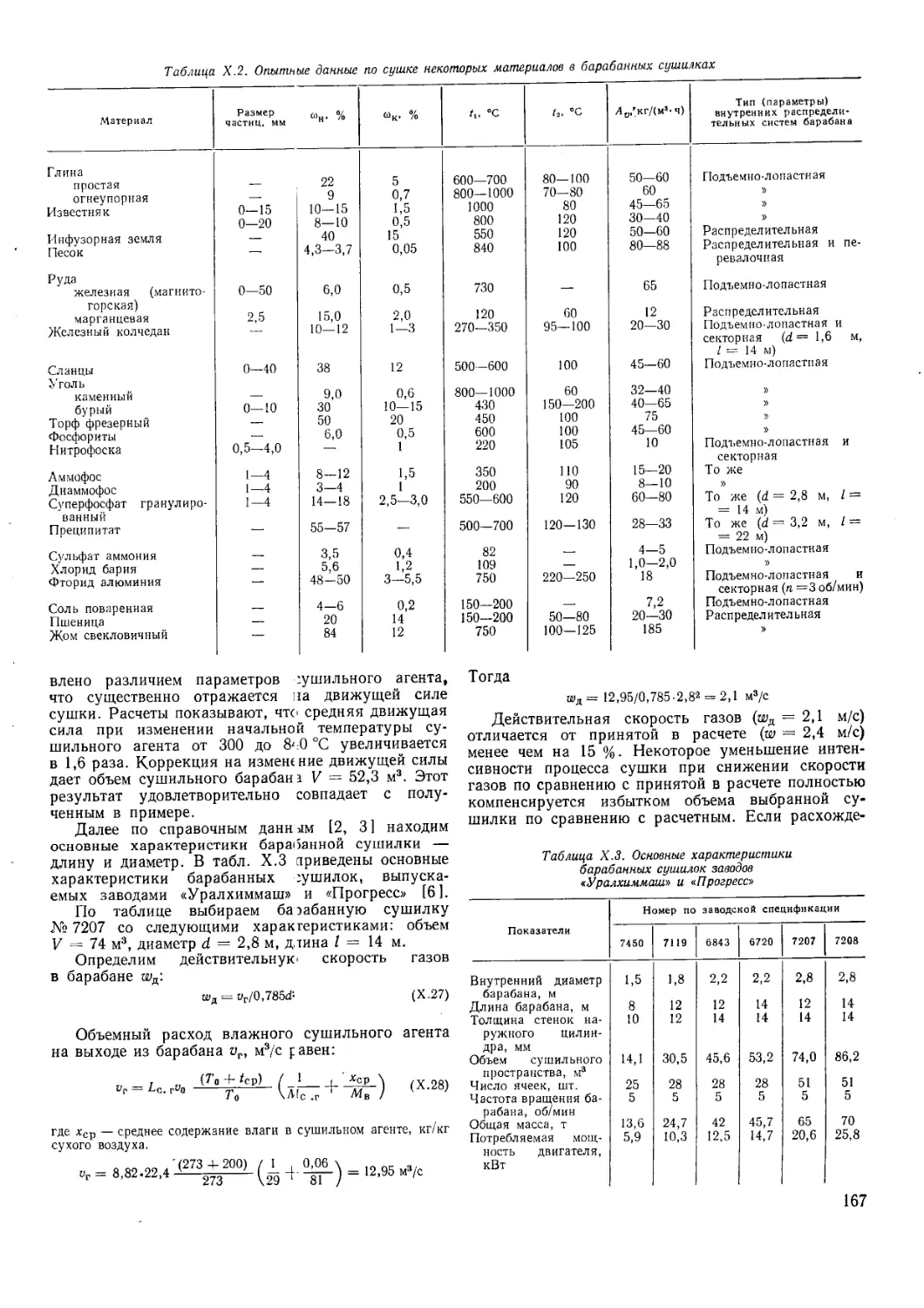

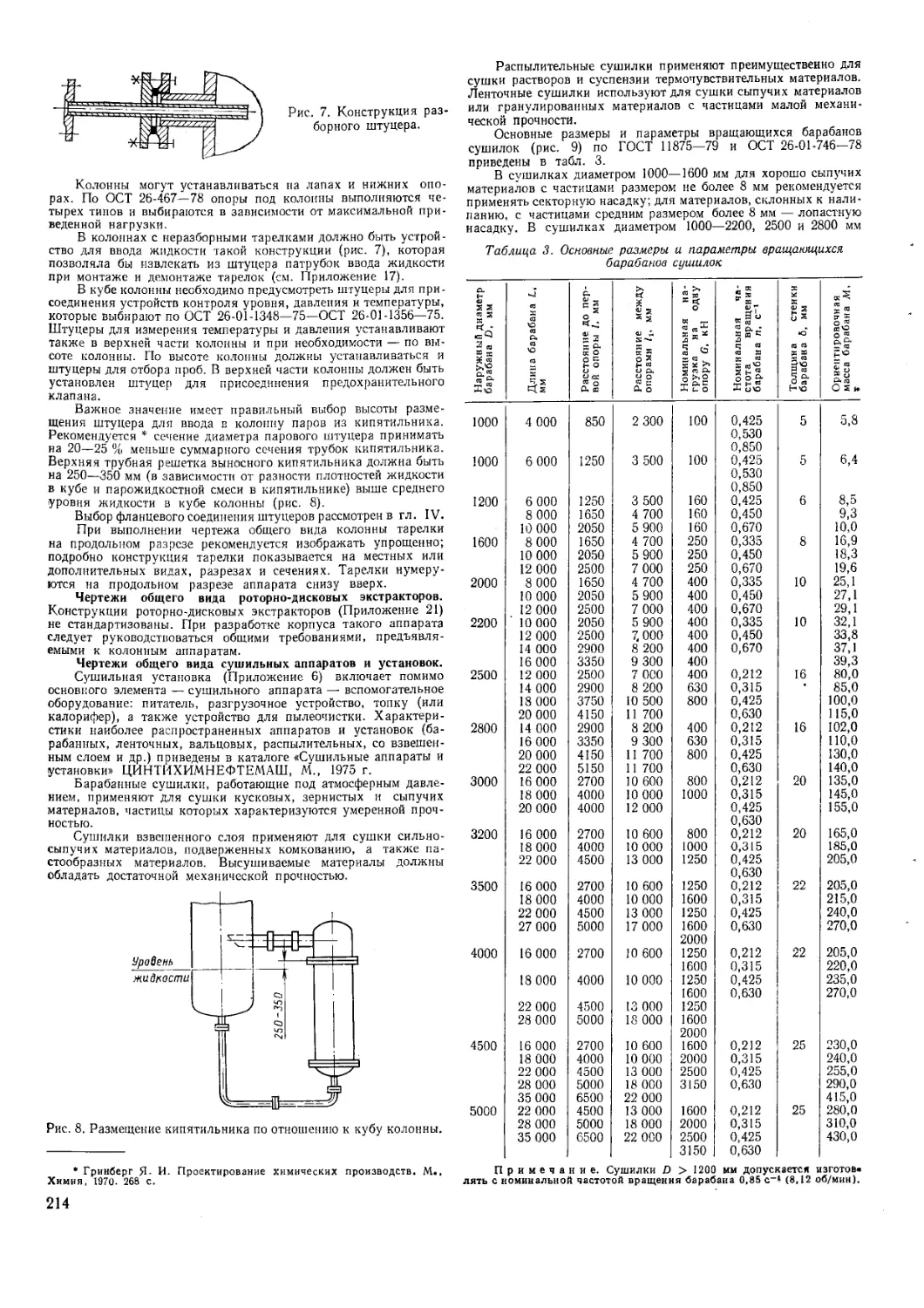

Глава X. Сушильная установка ........................ 162

Основные условные обозначения .................. 162

Введение........................................... 162

П2 1- Расчет барабанной сушилки......................... 163

ИЗ 1.1. Определение параметров топочных газов, по-

113 даваемых в сушилку ......................... 164

114 1.2. Определение параметров отработанных газов,

расхода сушильного агента и расхода тепла

на сушку.................................... 164

1.3. Определение основных размеров сушильного

9С, барабана................................... 165

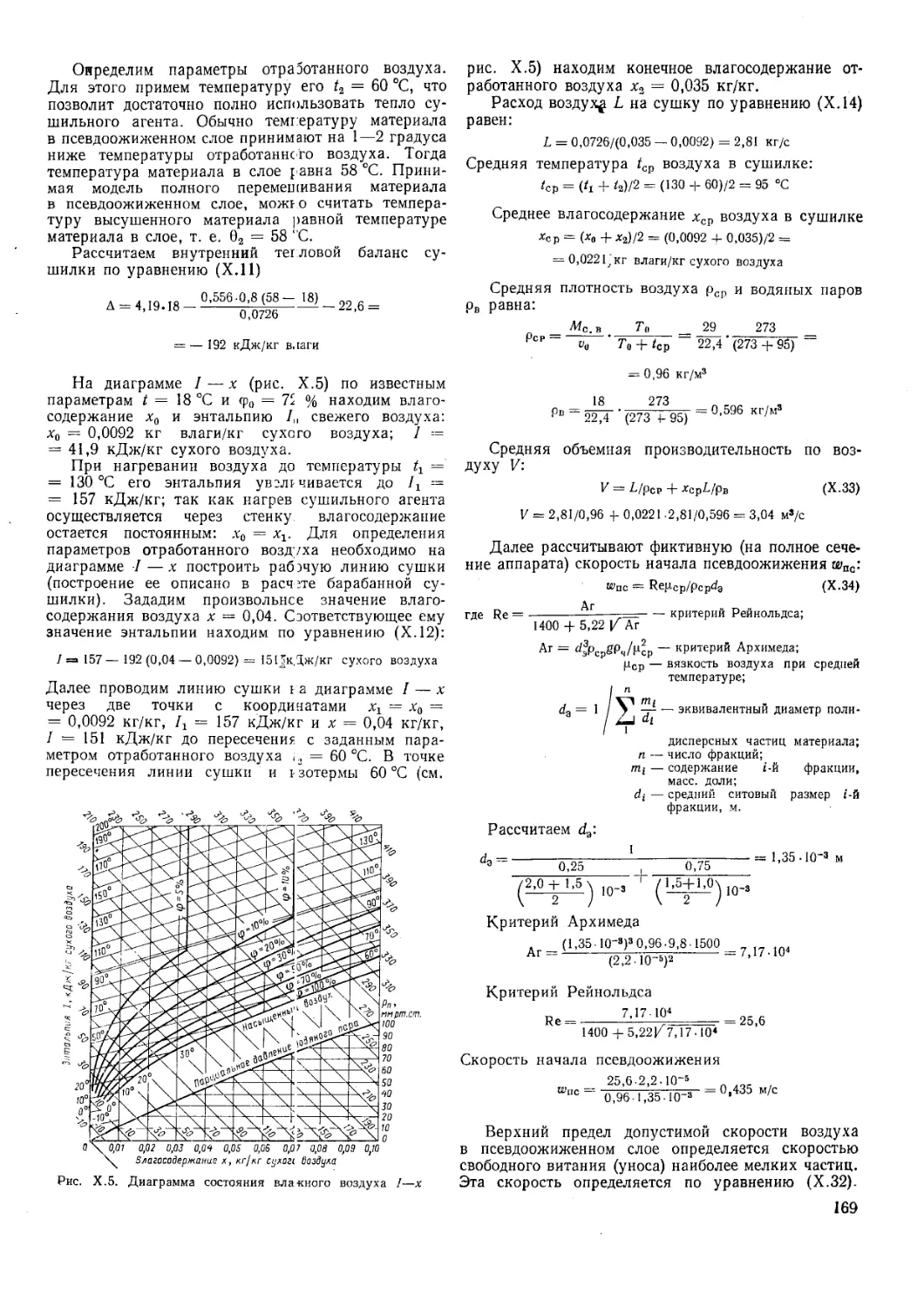

2. Расчет сушилки с псевдоожиженным 'слоем........ 168

125 2 1 Определение расхода воздуха, скорости газов и

9С. диаметра сушилки .......................... 168

J" 2.2. Определение высоты кипящего слоя........... 170

‘‘а 2.3. Гидравлическое сопротивление сушилки. ... 171

126

127

128

130

131

131

131

Литература ....................

172

136

136

137

137

137

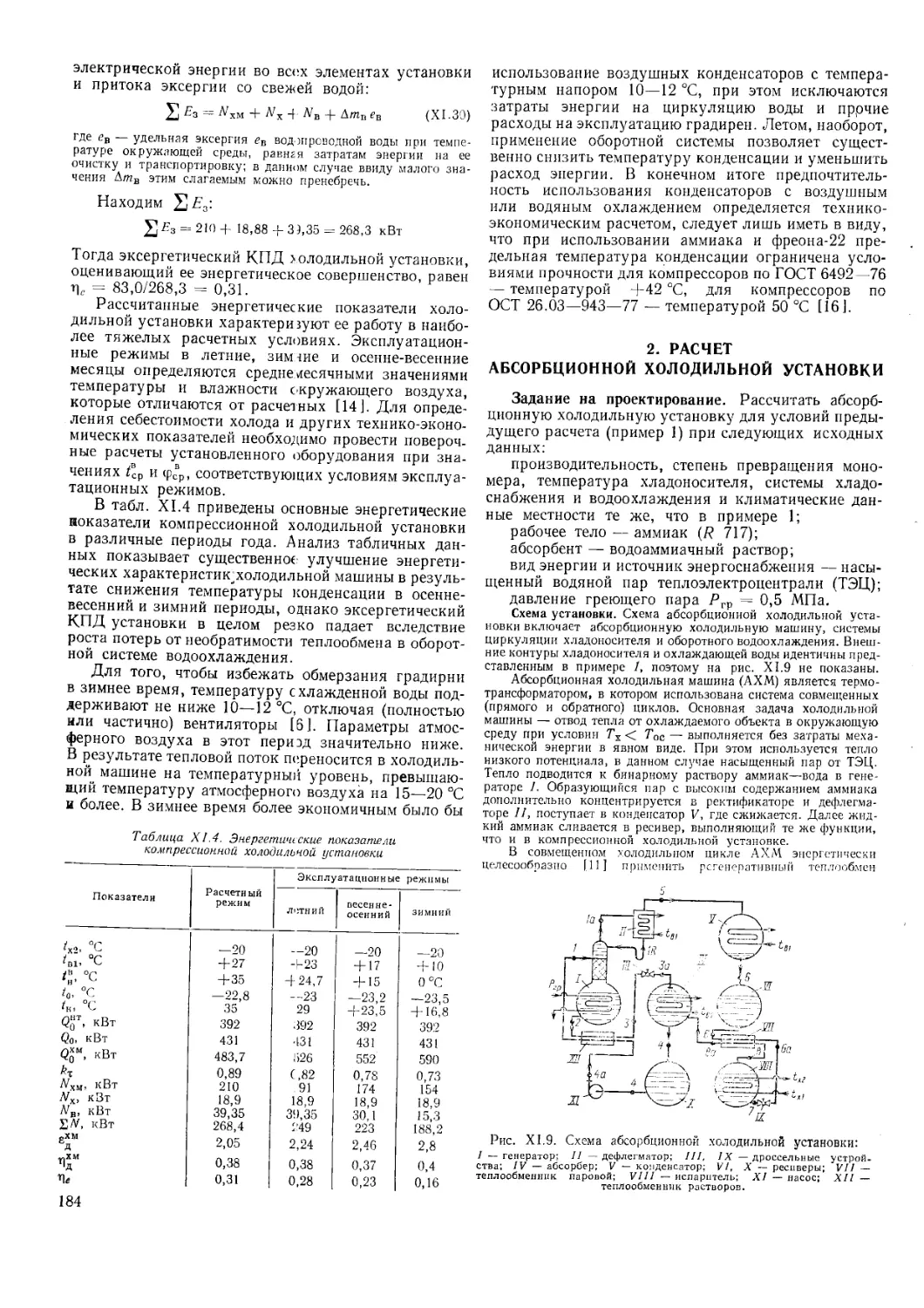

Глава XI. Холодильные установки................

r|' i : Основные условные обозначения .........

Введение ......................................

1. Расчет компрессионной паровой холодильной установки

1.1. Расчет холодильного цикла.............

1.2. Подбор холодильного оборудования......

1.3. Расчет контура хладоносителя..........

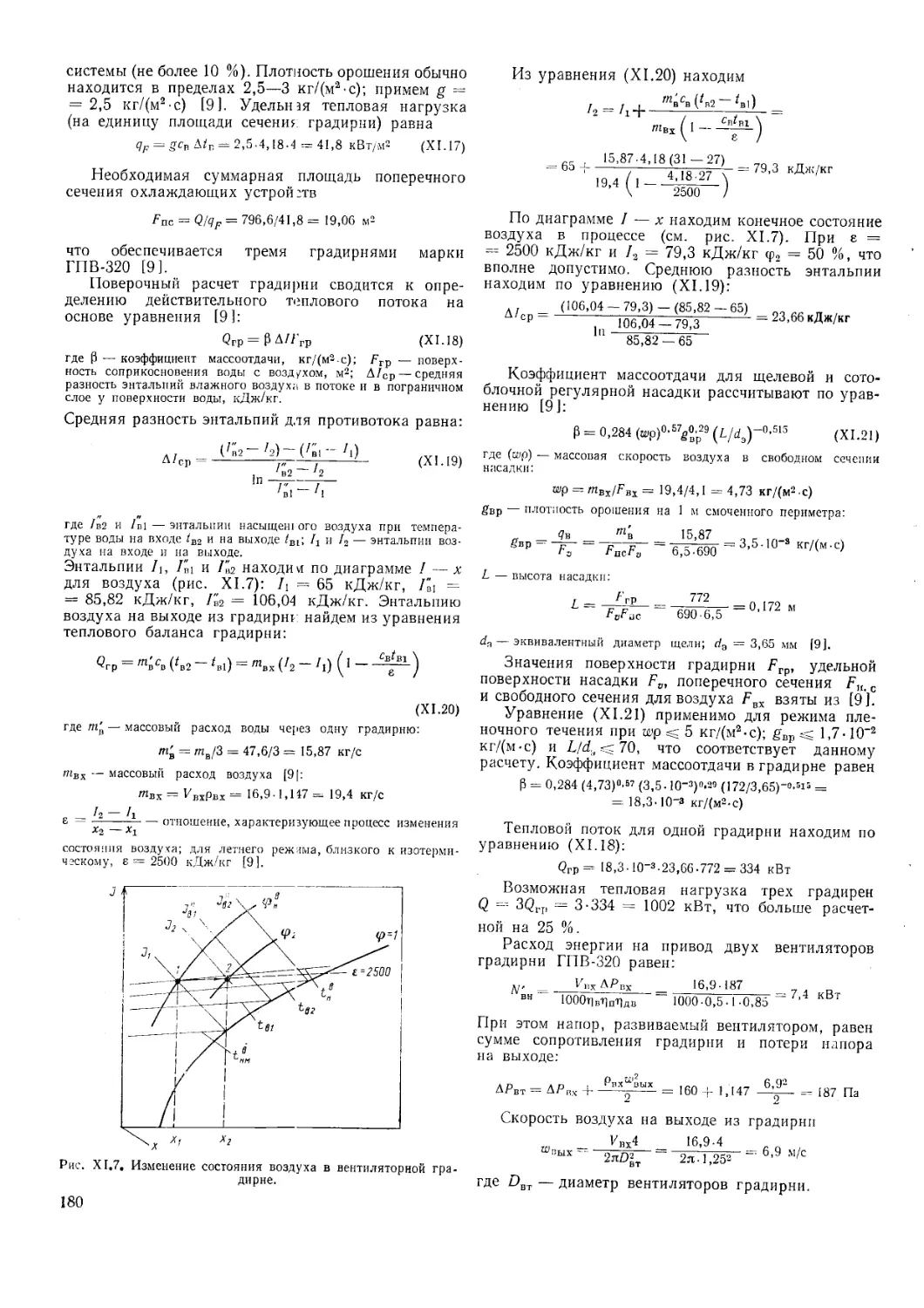

1.4. Расчет системы оборотного водоохлаждения

1.5. Расчет тепловой изоляции..............

1.6. Энергетическая эффективность компрессионной

установки .................................

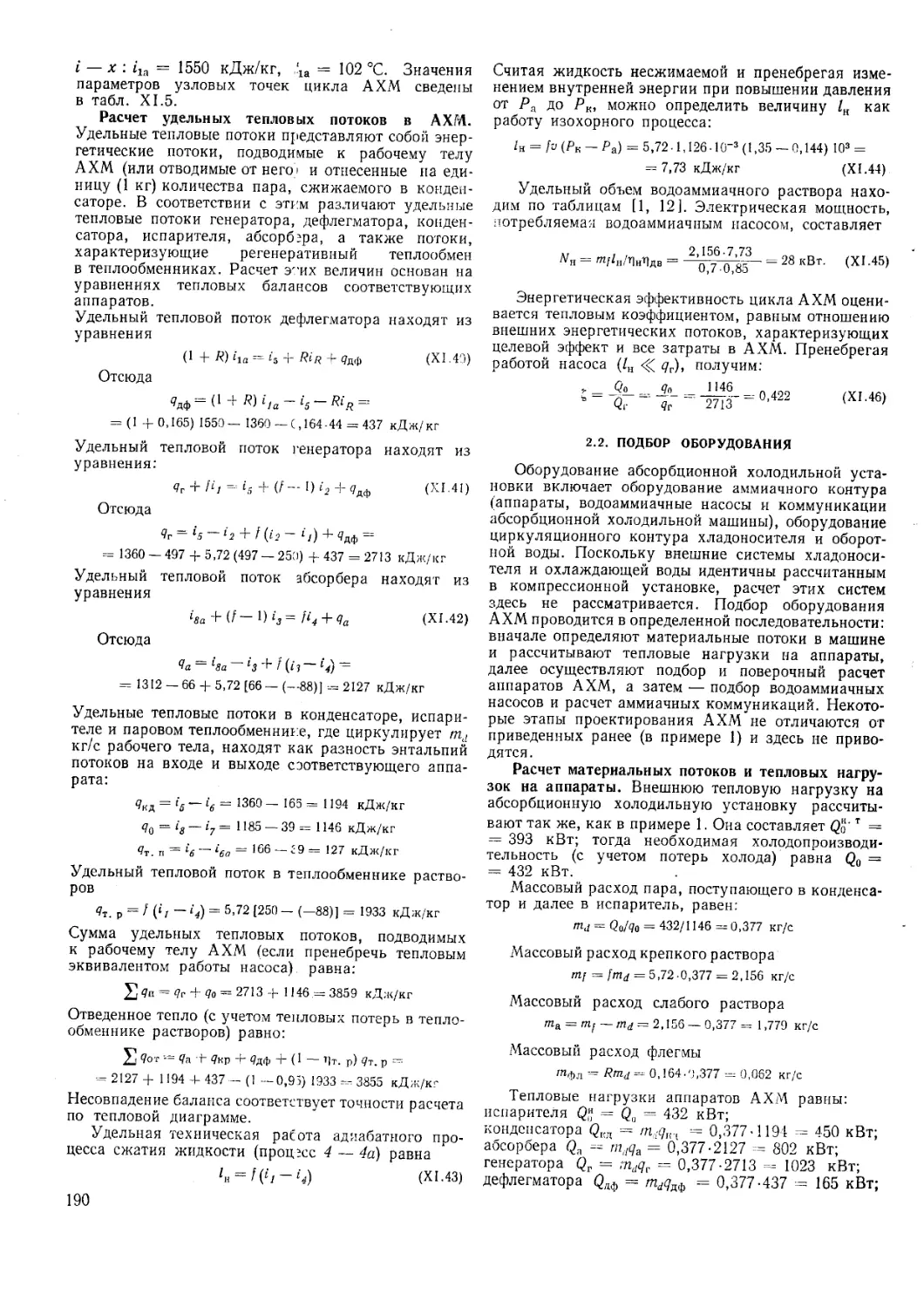

2. Расчет абсорбционной холодильной установки ....

2.1 Расчет цикла абсорбционной холодильной ма-

шины ......................................

2.2. Подбор оборудования...................

2.3. Энергетическая эффективность абсорбционной

установки ...........................• . . .

3. Сравнительный технико-экономический аналЛ ком-

прессионной и абсорбционной холодильных машин

Литература ....................

172

172

173

173

174

175

178

179

181

181

184

185

190

191

192

194

138

138 Глава XII. Мембранные установки для концентрирования

1^“ растворов................................ 194

141 Основные условные обозначения ......... 194

141

Введение................................................. 194

1. Расчет установки с применением обратного осмоса 194

146 1.1. Определение степени концентрирования на сту-

пени обратного осмоса ................................... 195

1.2. Выбор мембраны............................ 195

1'17 1.3. Приближенный расчет рабочей поверхности

)47 мембран ...................................... 196

1.4. Выбор аппарата ........................... 196

147 1.5. Секционирование аппаратов в установке. . . 197

1.6. Расчет наблюдаемой селективности мембран 198

147 1.7. Уточненный расчет рабочей поверхности мембран 199

150 1.8. Расчет гидравлического сопротивления .... 200

4

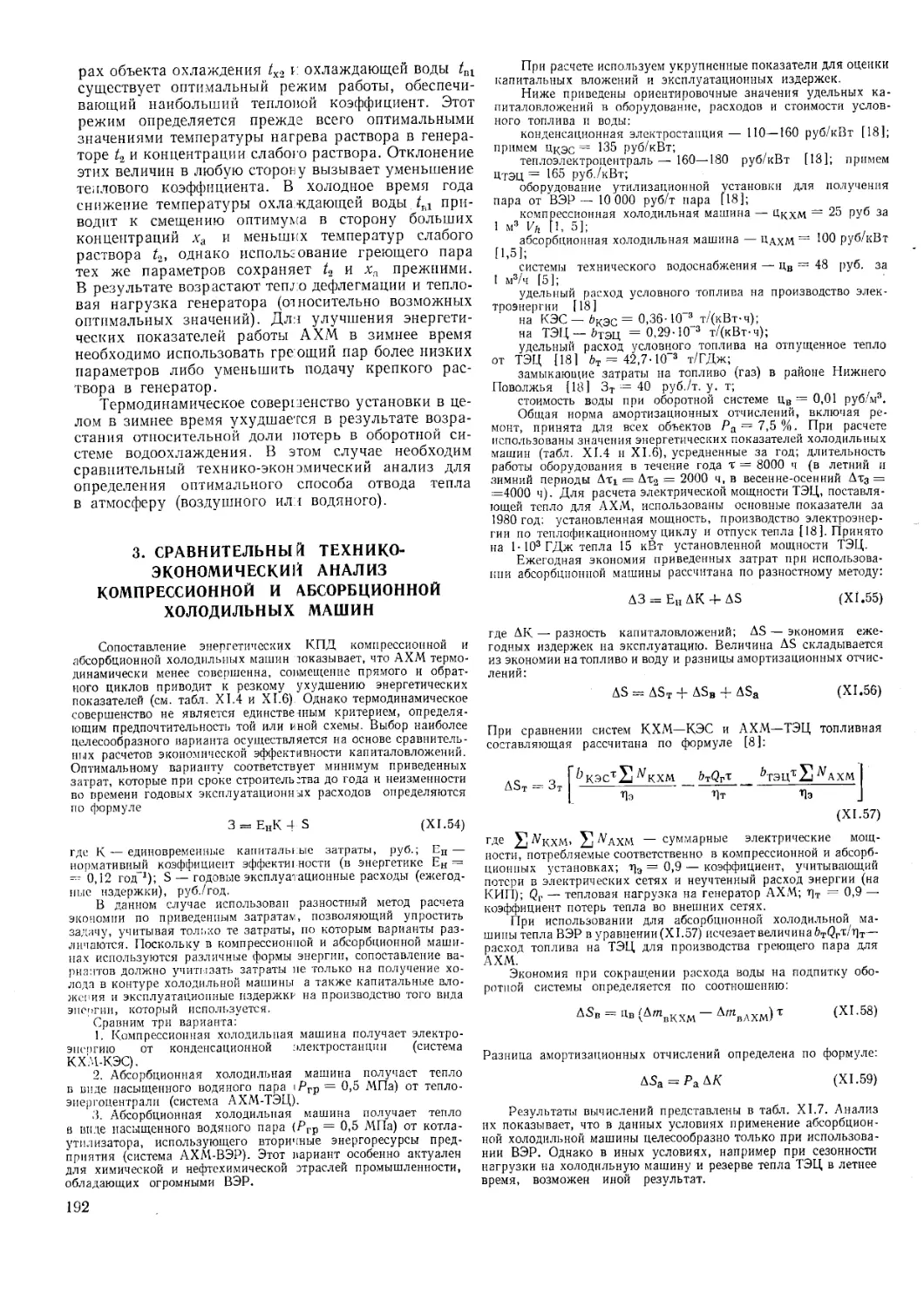

2. Расчет установки с применением ультрафильтрации 201

2.1. Выбор мембраны ............................ 201

2.2. Приближенный расчет рабочей поверхности

мембраны ....................................... 202

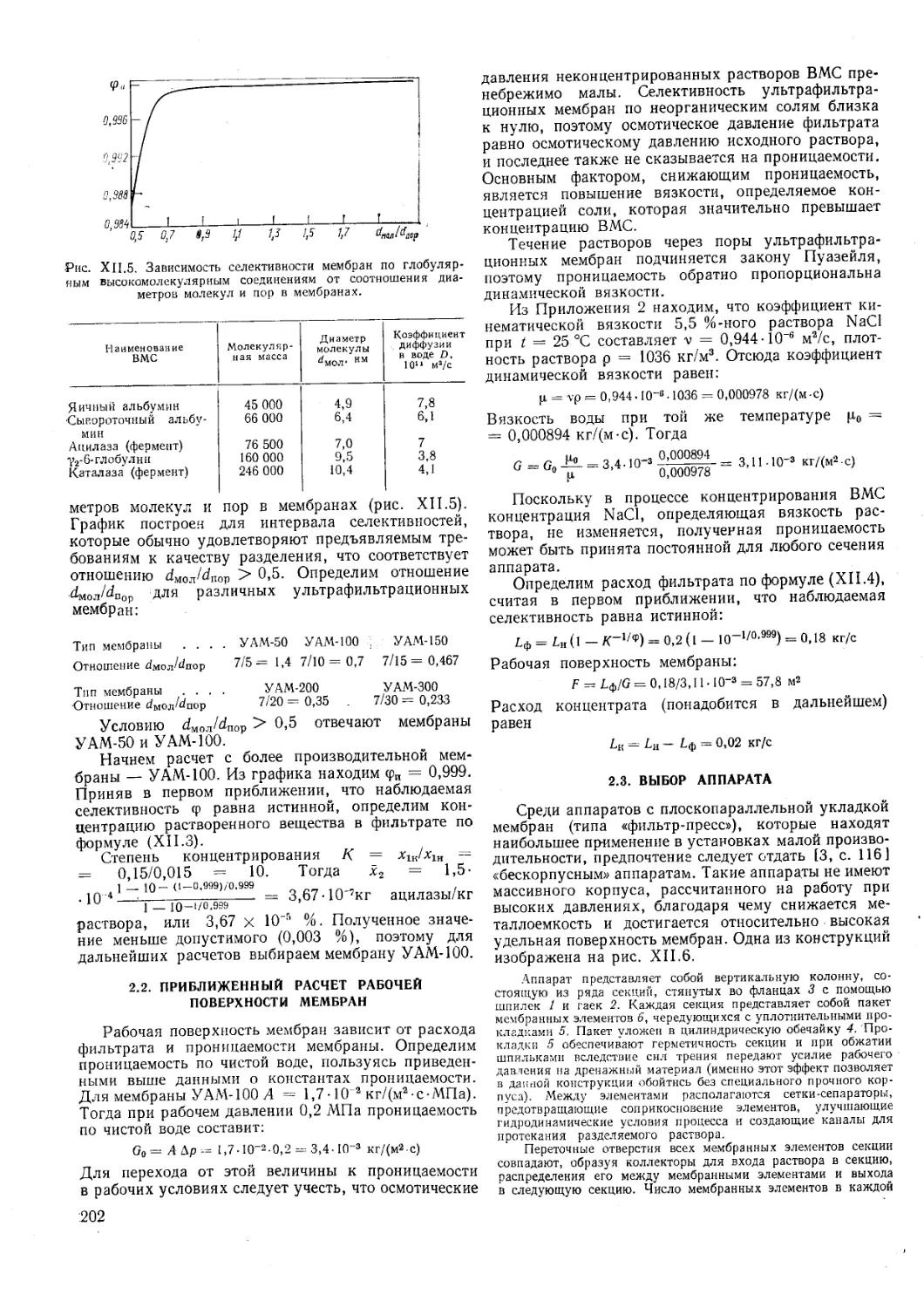

2.3. Выбор аппарата ............................ 202

2.4. Расчет наблюдаемой селективности мембран 205

2.5. Уточненный расчет поверхности мембран . . . 205

2.6. Расчет гидравлического сопротивления .... 205

Приложения ..................................... 206

Приложение 1. Химическая теплота гидратации

ионов при бесконечном разбавлении и температуре

25 °C......................................... 206

Приложение 2. Некоторые физико-химические

свойства водных растворов электролитов

при 25 °C..................................... 206

Jldmepamypa ........................................ 207

ЧАСТЬ ТРЕТЬЯ

ГРАФИЧЕСКОЕ ОФОРМЛЕНИЕ КУРСОВОГО

ПРОЕКТА

1. Общие требования .................................. 208

2. Технологические схемы............................. 208

3. Основные требования к чертежам общего вида .... 210

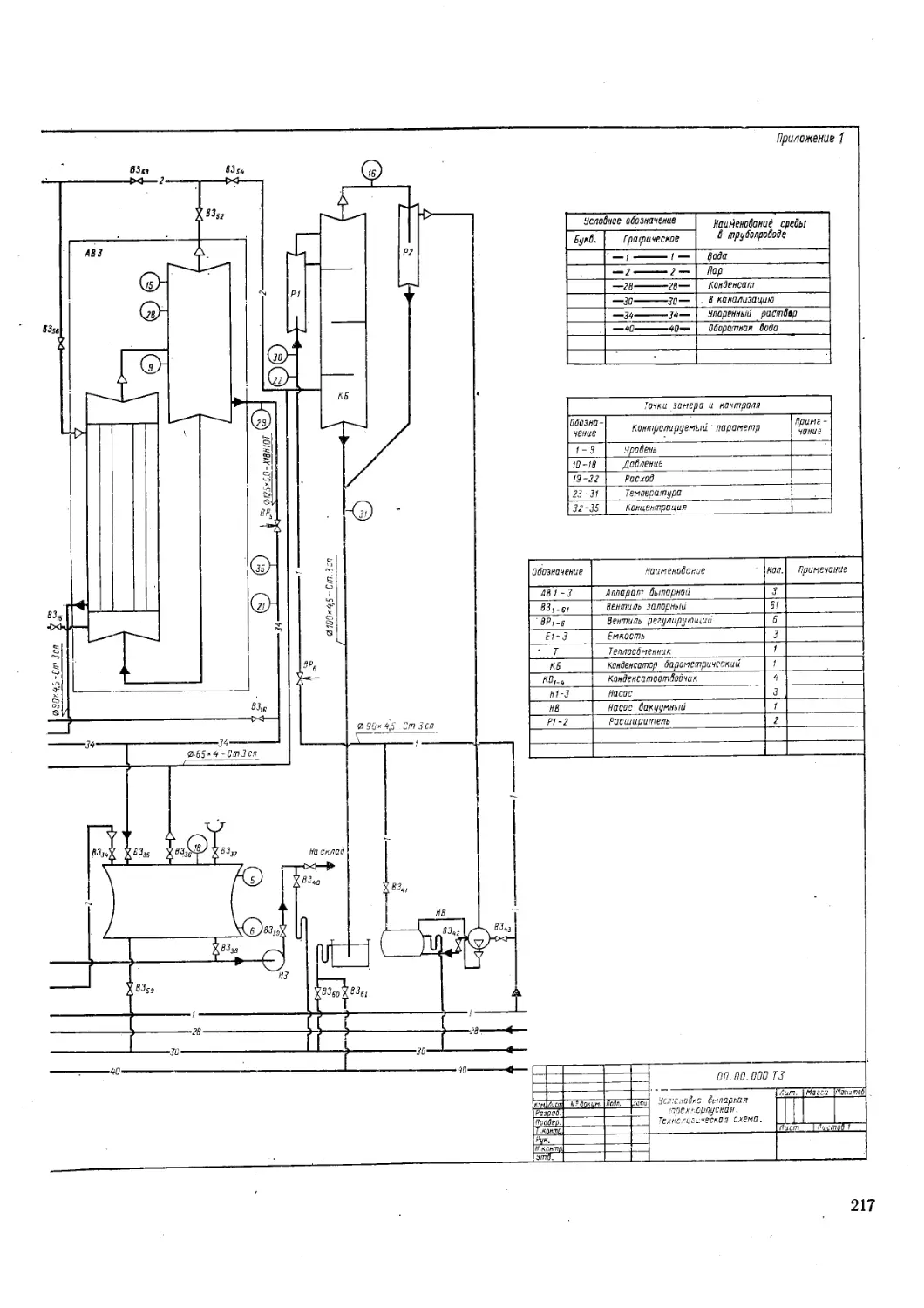

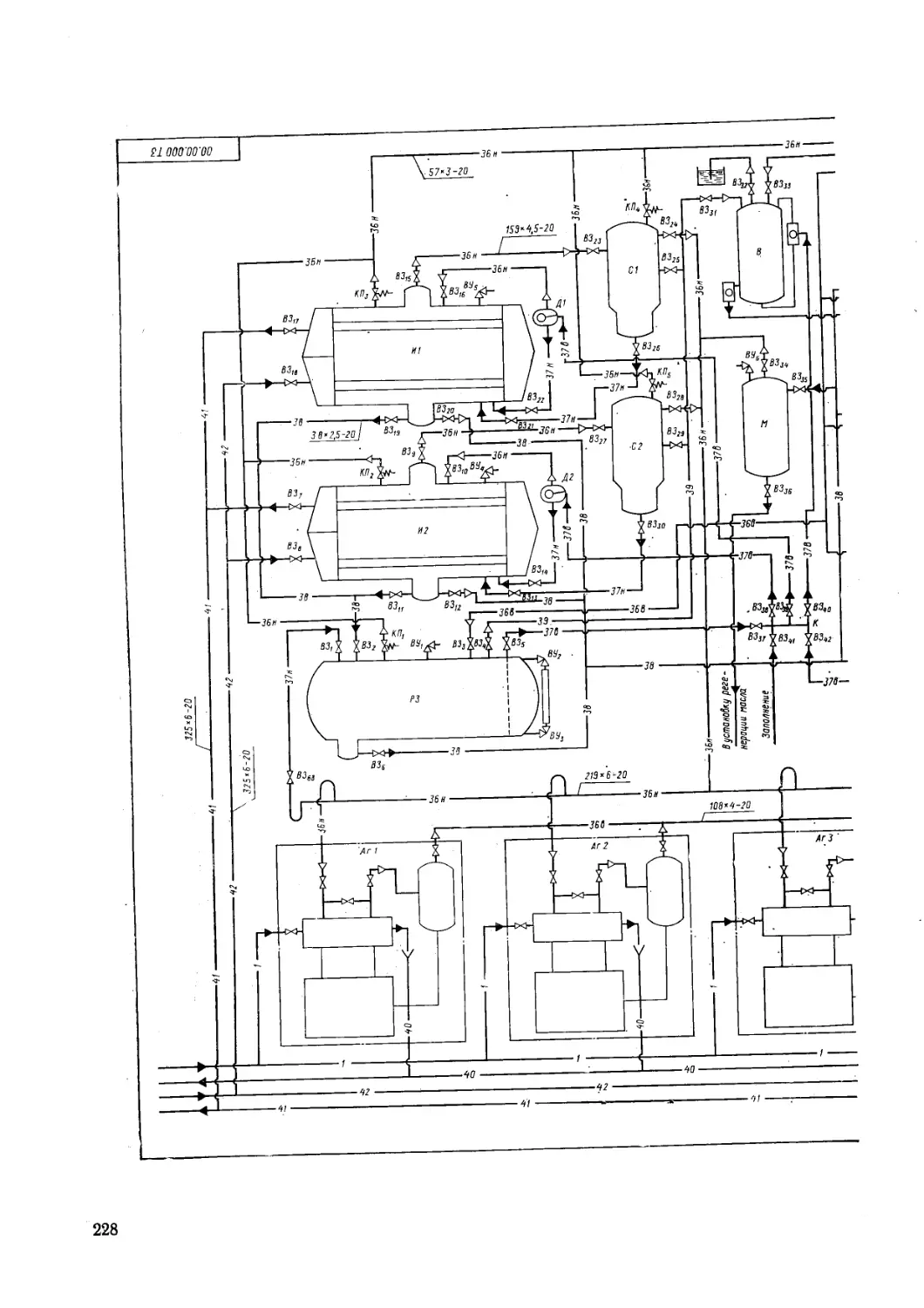

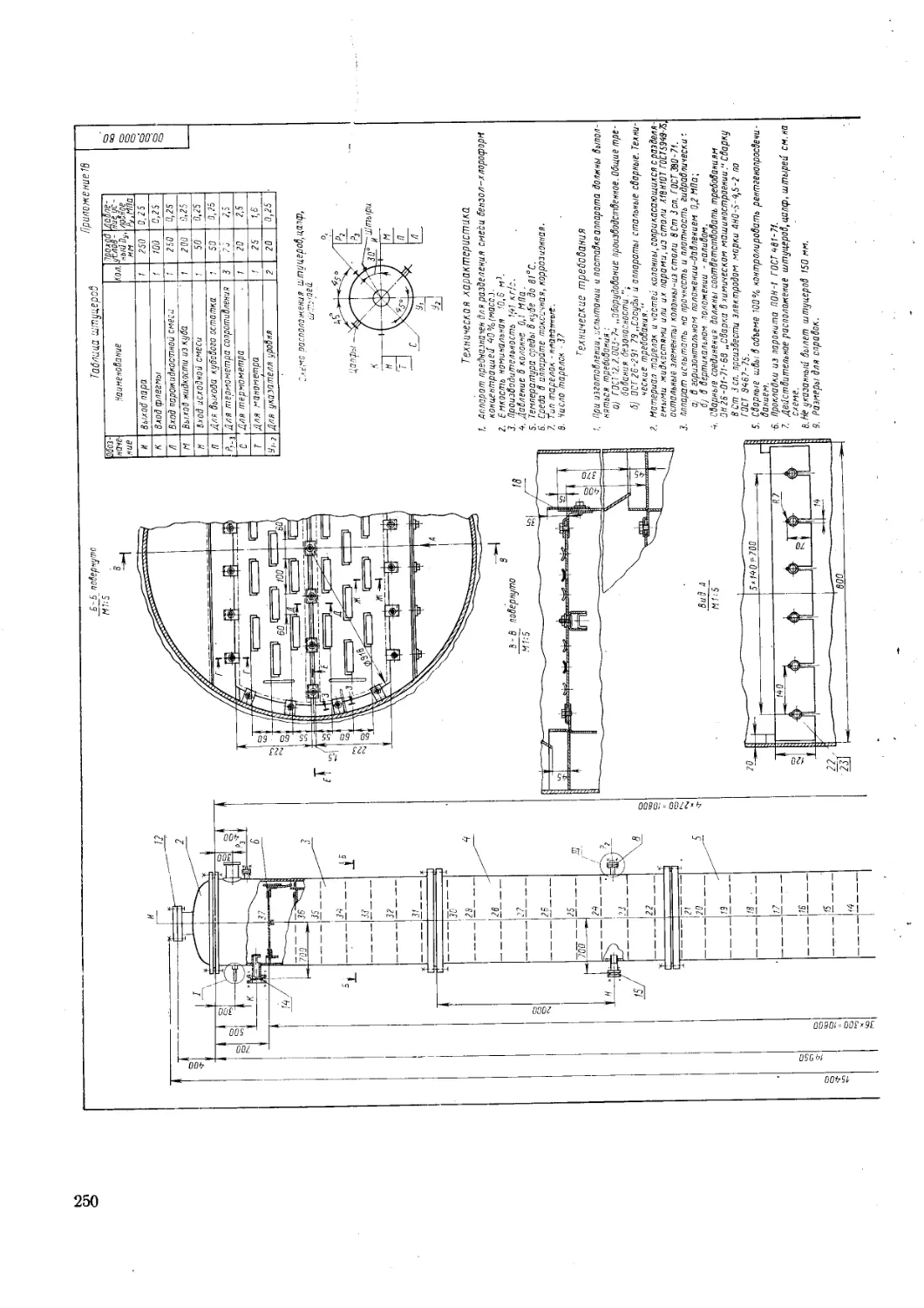

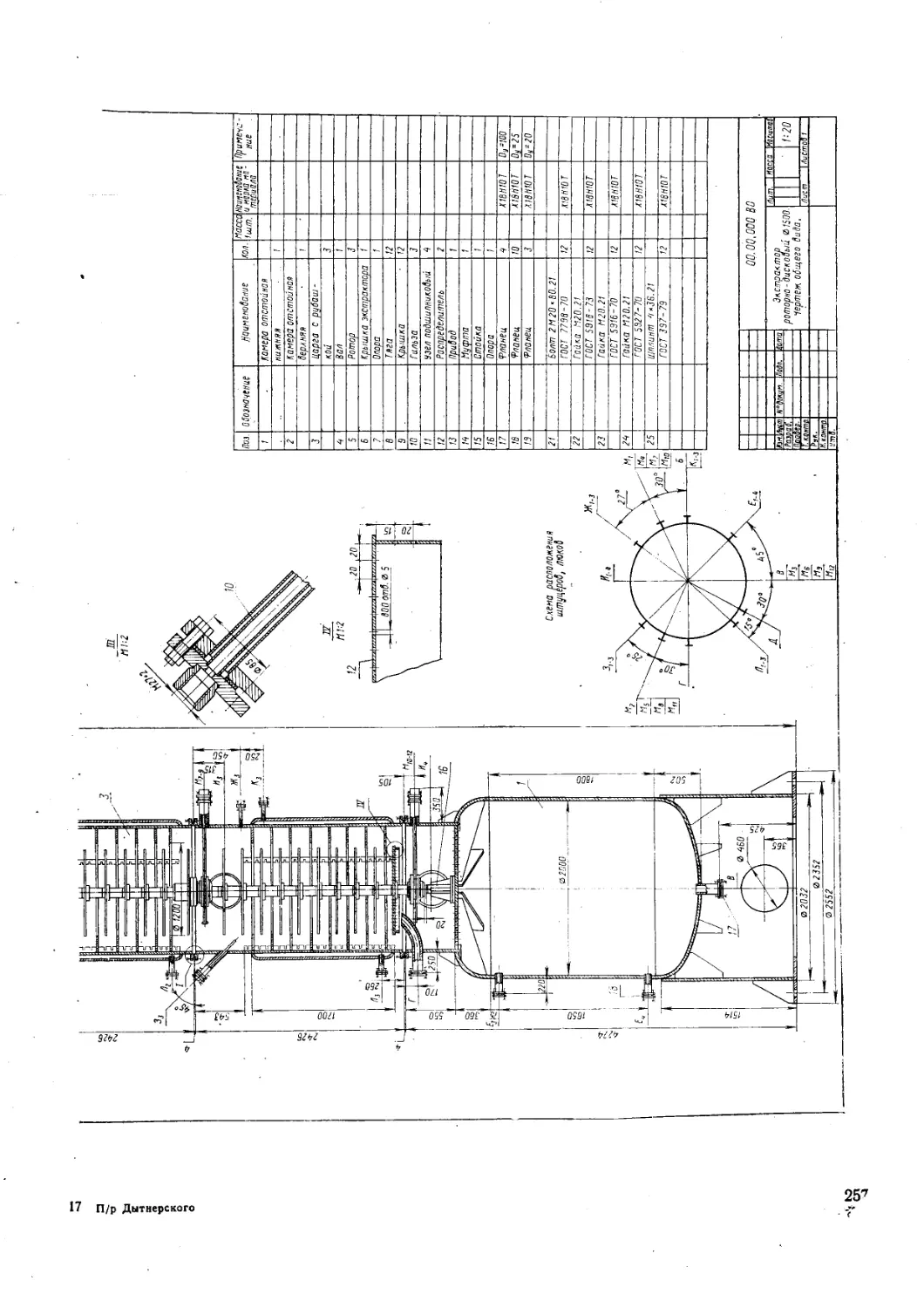

Приложение 1. Установка выпарная трехкорпус-

ная ............................................ 216

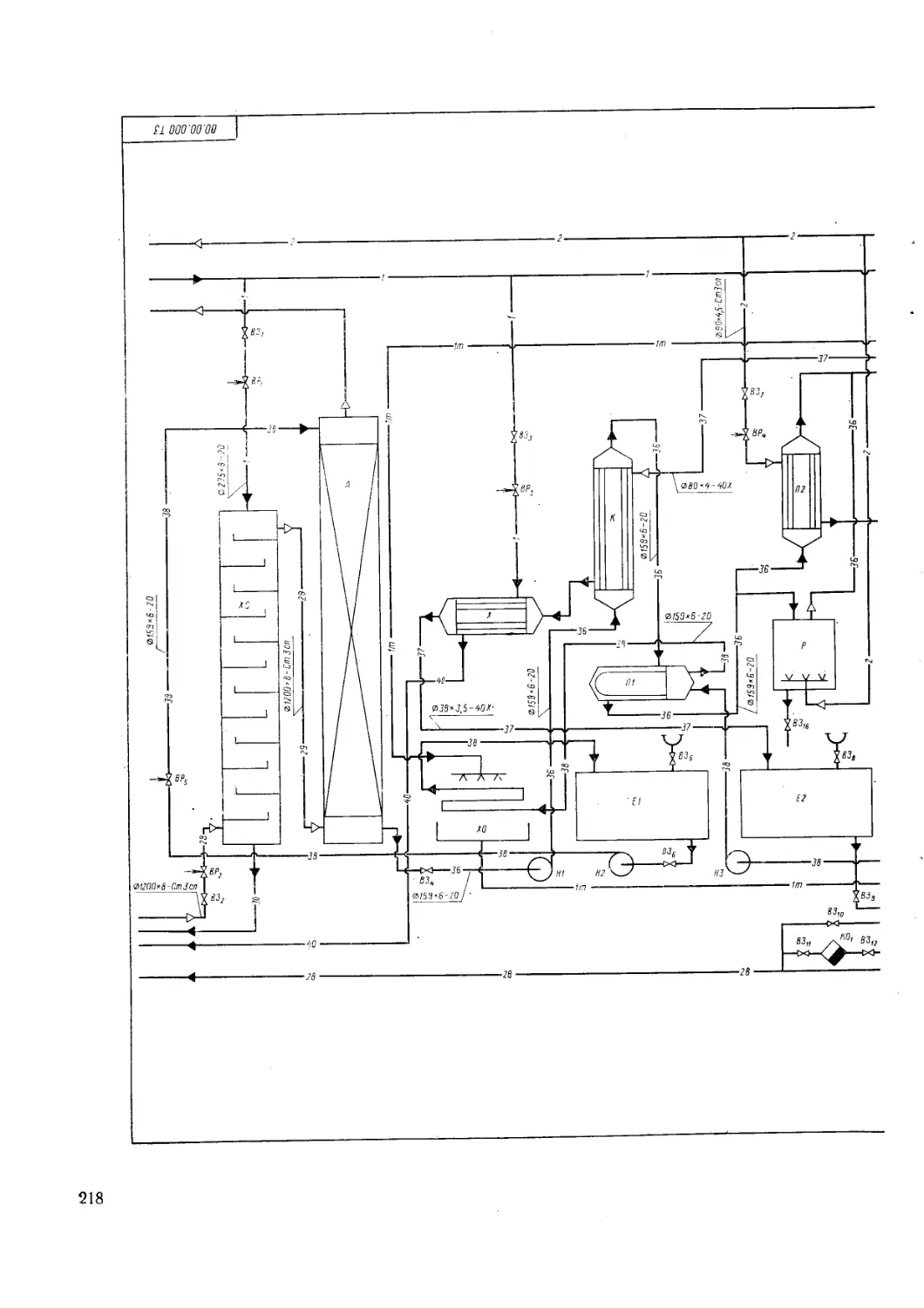

Приложение 2. Установка абсорбционная . . . 218

Приложение 3. Установка ректификационная 220

Приложение 4. Установка экстракционная . . . 222

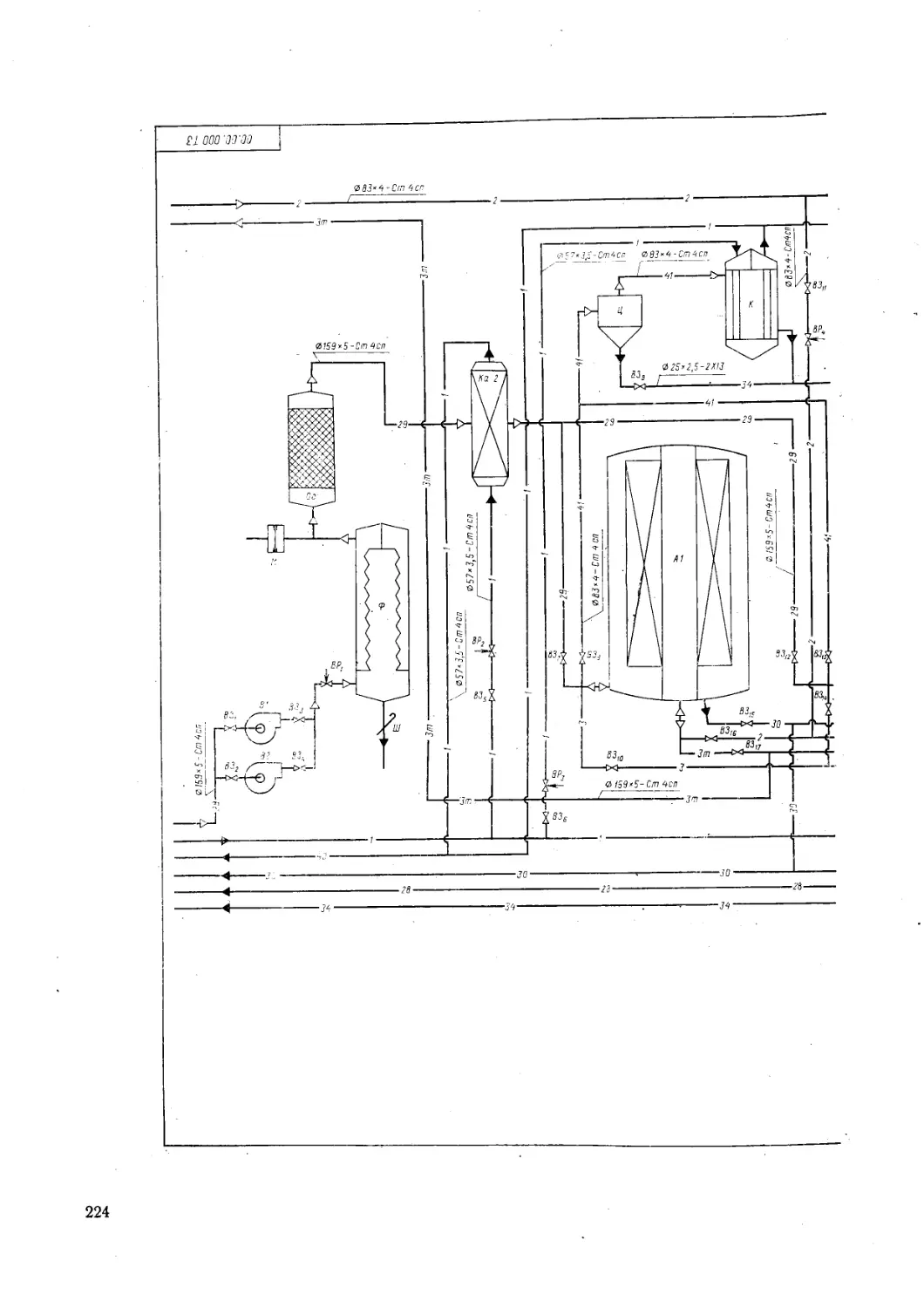

Приложение 5. Установка адсорбционная . . . 224

Приложение 6. Установка сушильная....... 226

Приложение 7. Установка холодильная аммиач-

ная . . . . :................................... 228

Приложение 8. Установка обратного осмоса

с доупариванием концентрата ................

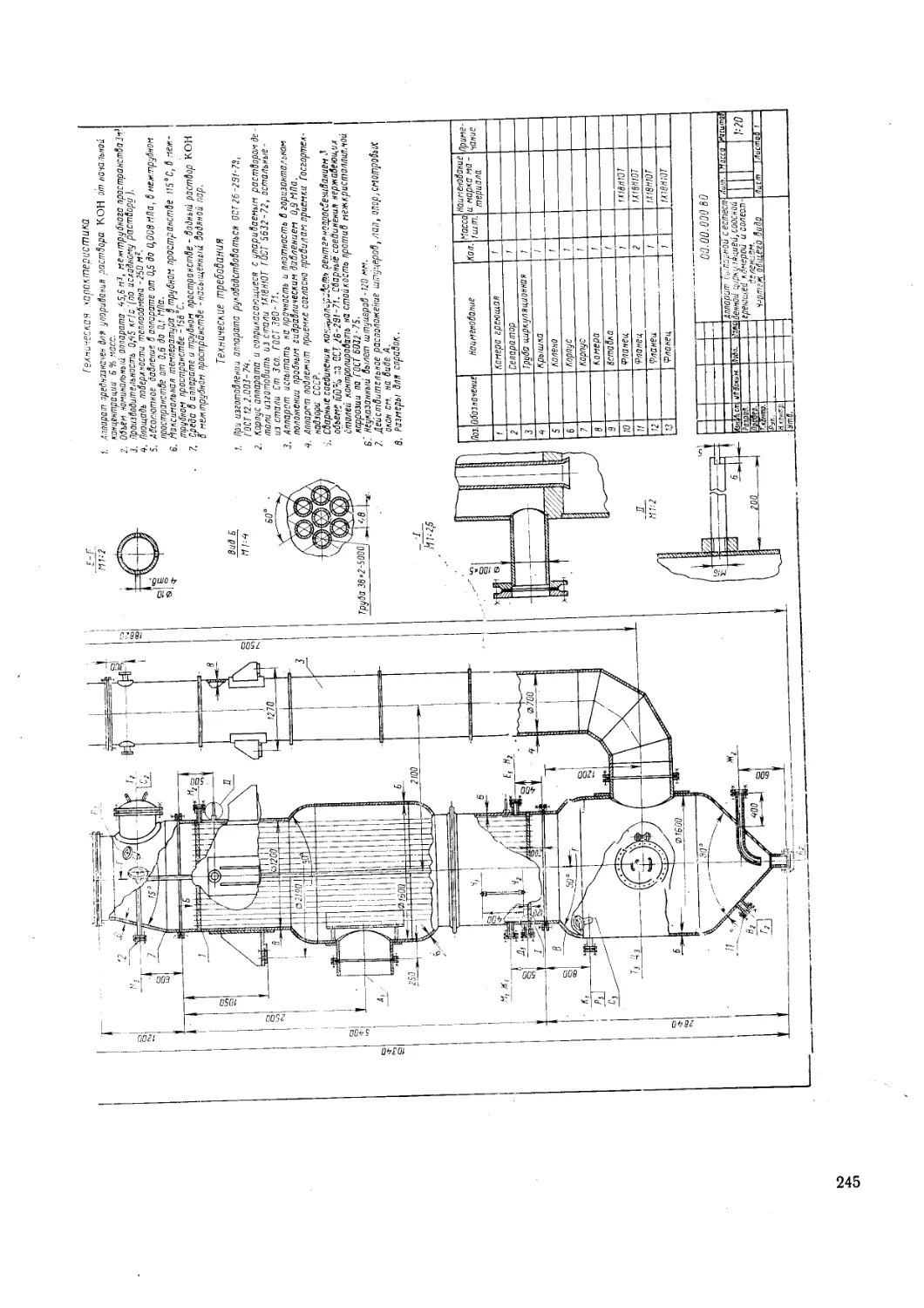

Приложение 9. Теплообменник «труба в трубе»

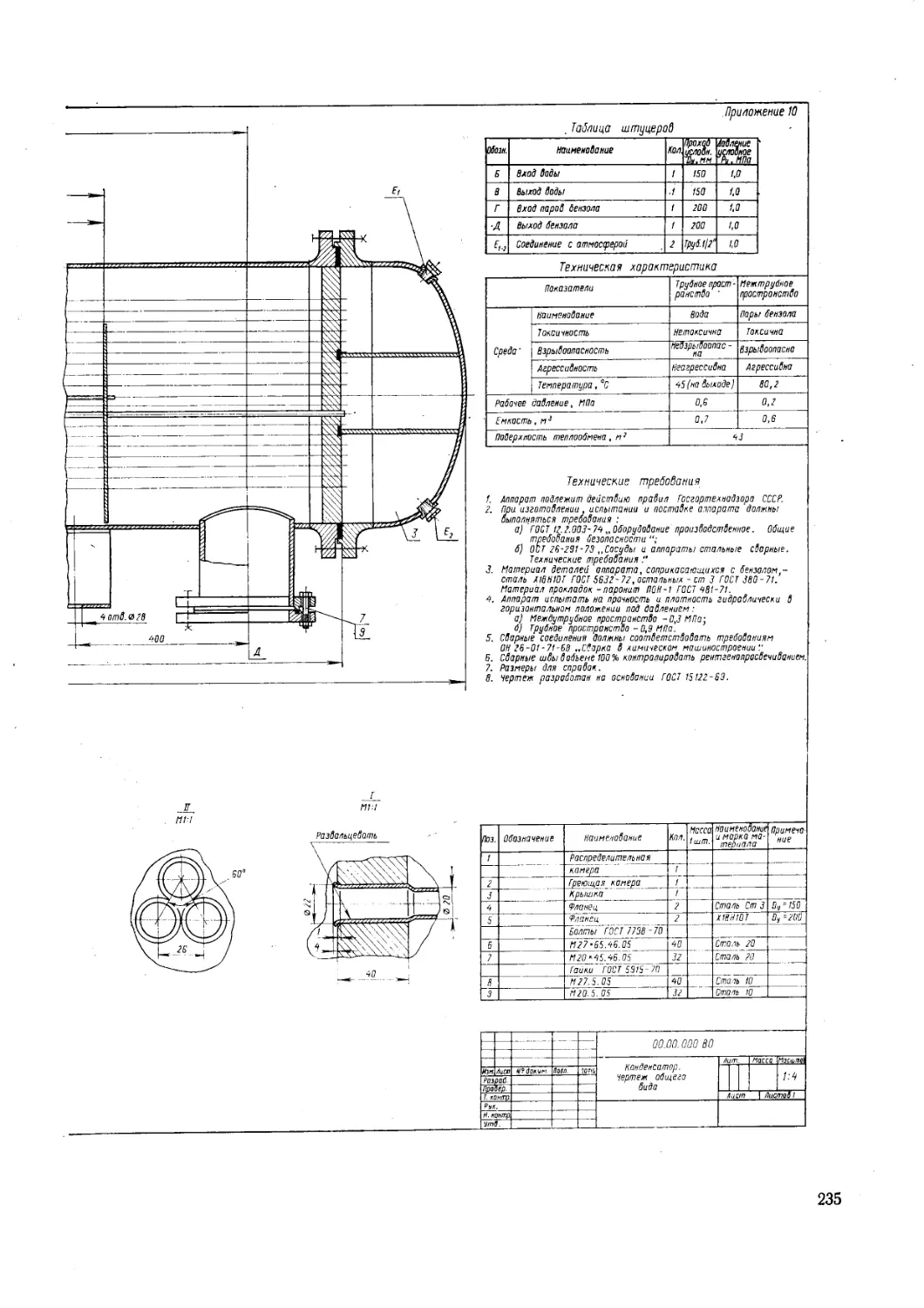

Приложение 10. Конденсатор .................

Приложение 11. Кипятильник..................

Приложение 12. Аппарат выпарной с естествен-

ной циркуляцией и вынесенной греющей камерой

Приложение 13. Аппарат выпарной с естествен-

ной циркуляцией, вынесенной греющей камерой

и зоной кипения ............................

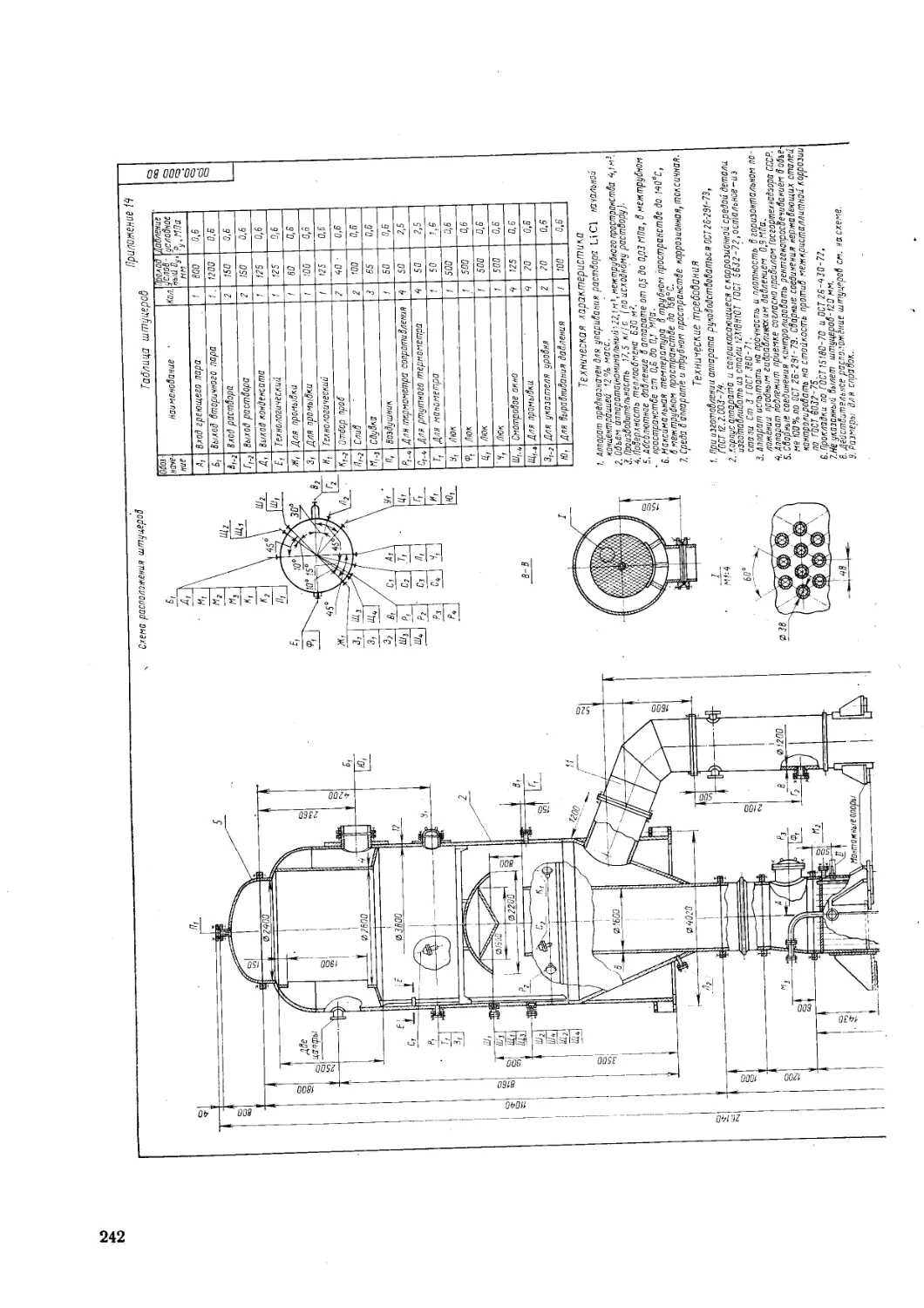

Приложение 14. Аппарат выпарной с принуди-

тельной циркуляцией, соосной греющей камерон

и вынесенной зоной кипения..................

Приложение 15. Аппарат выпарной с естественной

циркуляцией, соосной греющей камерой и соле-

отделением ...................................

Приложение 16. Колонна абсорбционная диаме-

тром 1000 мм ...............................

Приложение 17. Колонна ректификационная диа-

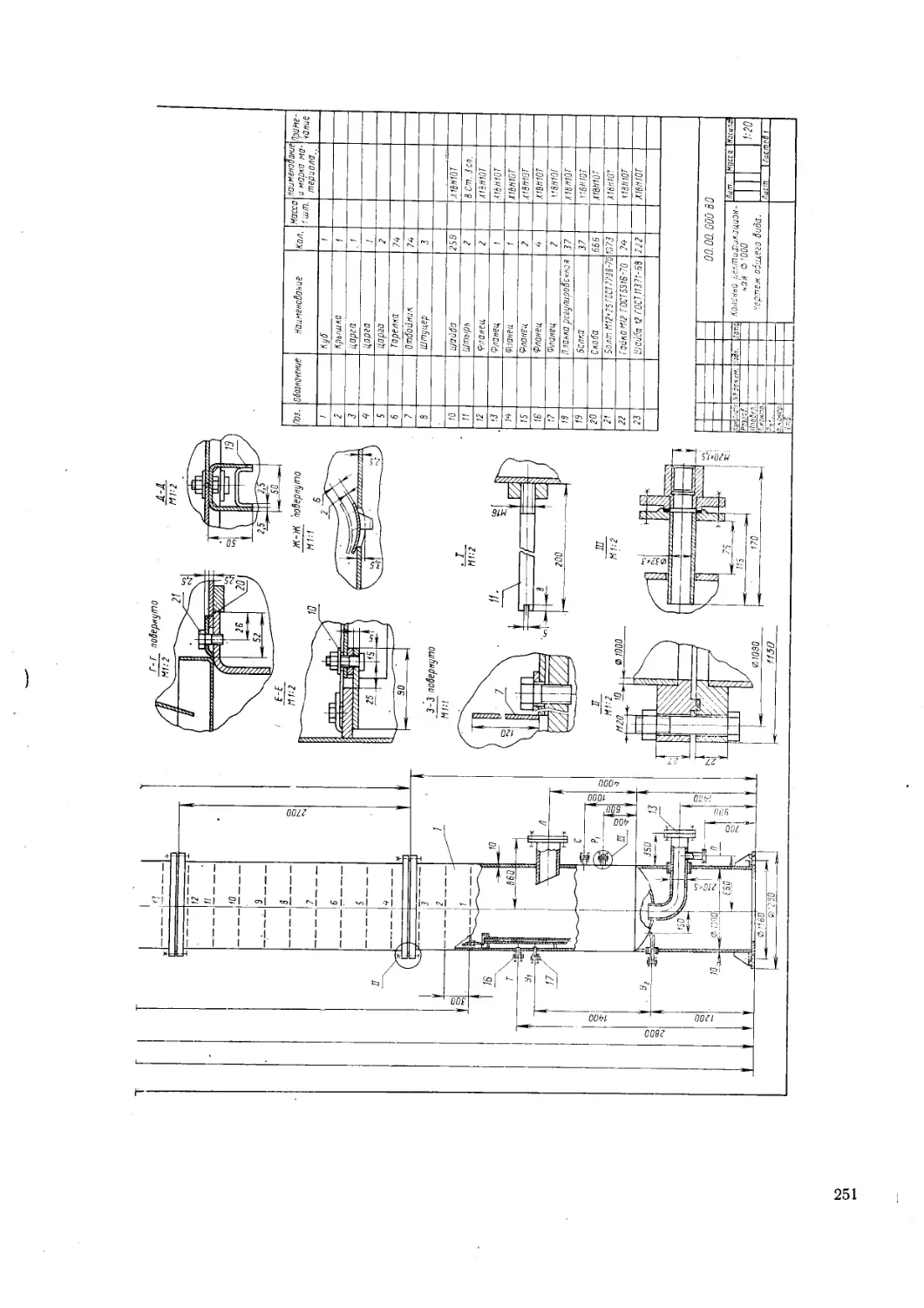

метром 800 мм (с колпачковыми тарелками) . . .

Приложение 18. Колонна ректификационная диа-

метром 1000 мм (с клапанными тарелками) . . .

Приложение 19. Колонна ректификационная диа-

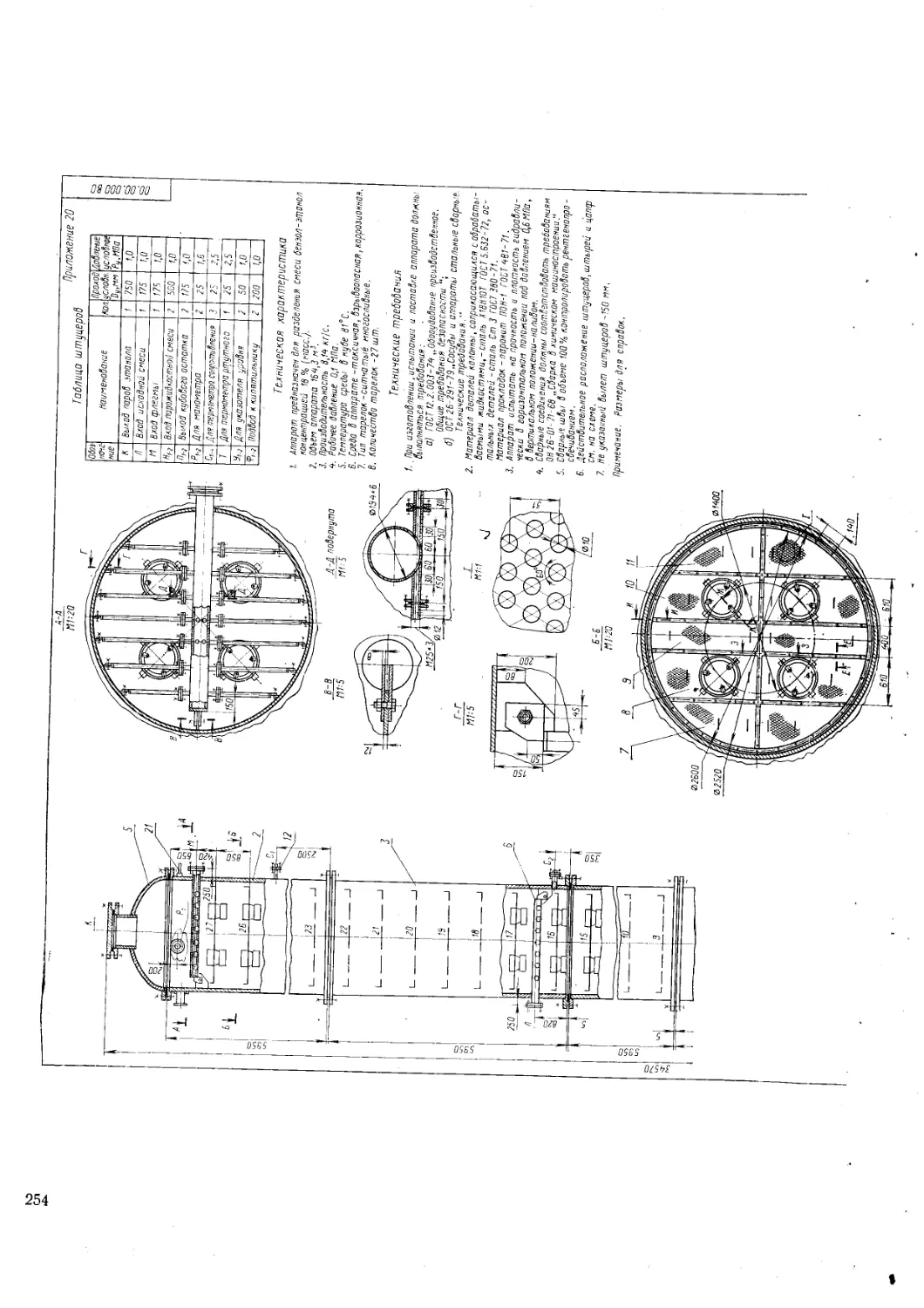

метром 2000 мм (с клапанно-ситчатыми тарелками)

Приложение 20. Колонна ректификационная диа-

метром 2600 мм (с ситчатыми тарелками многопо-

точная) ....................................

Приложение 21. Экстрактор роторно-дисковый диа-

метром 1500 мм..............................

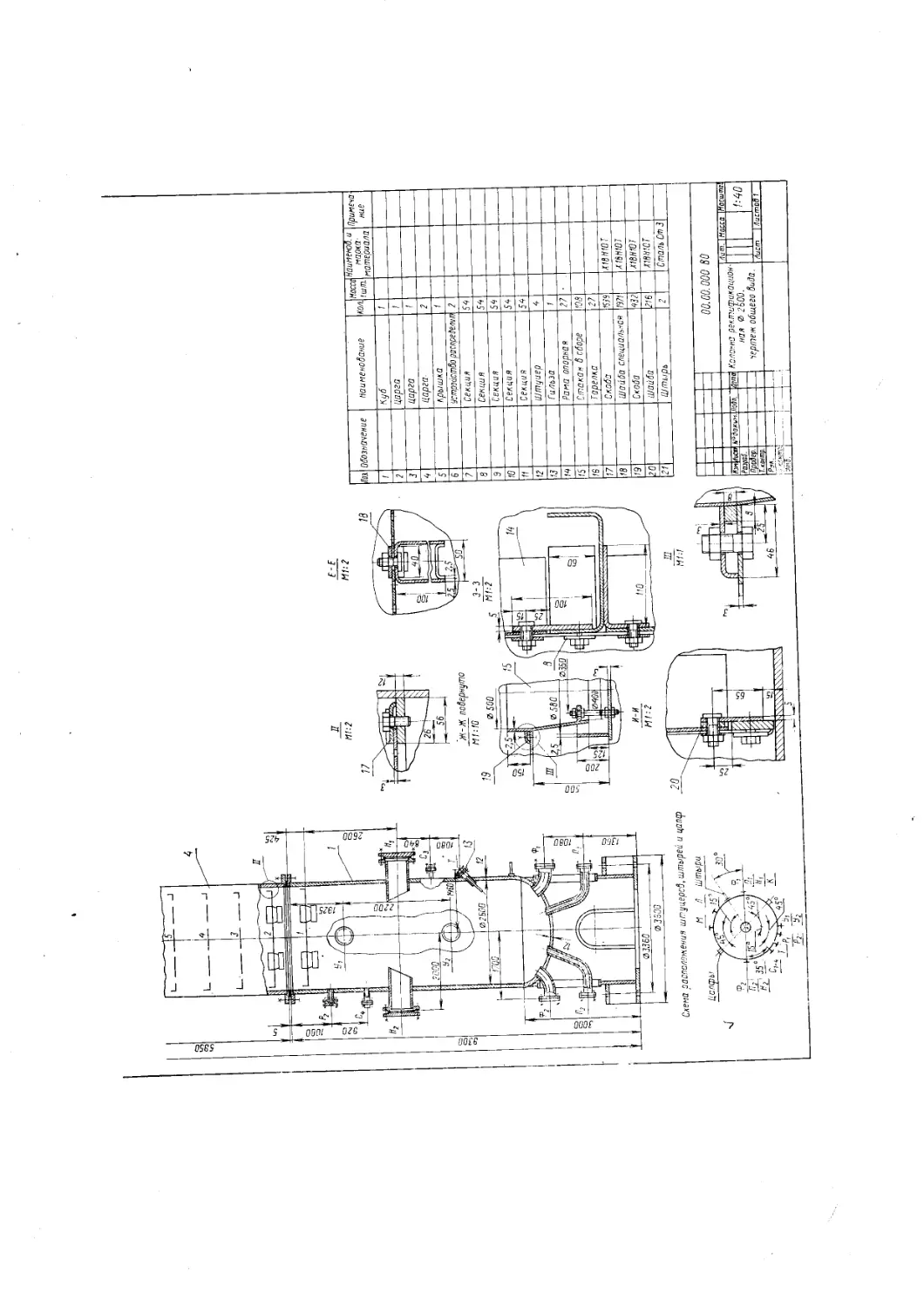

Приложение 22. Адсорбер кольцевой...........

Приложение 23. Корпус барабанной сушилки

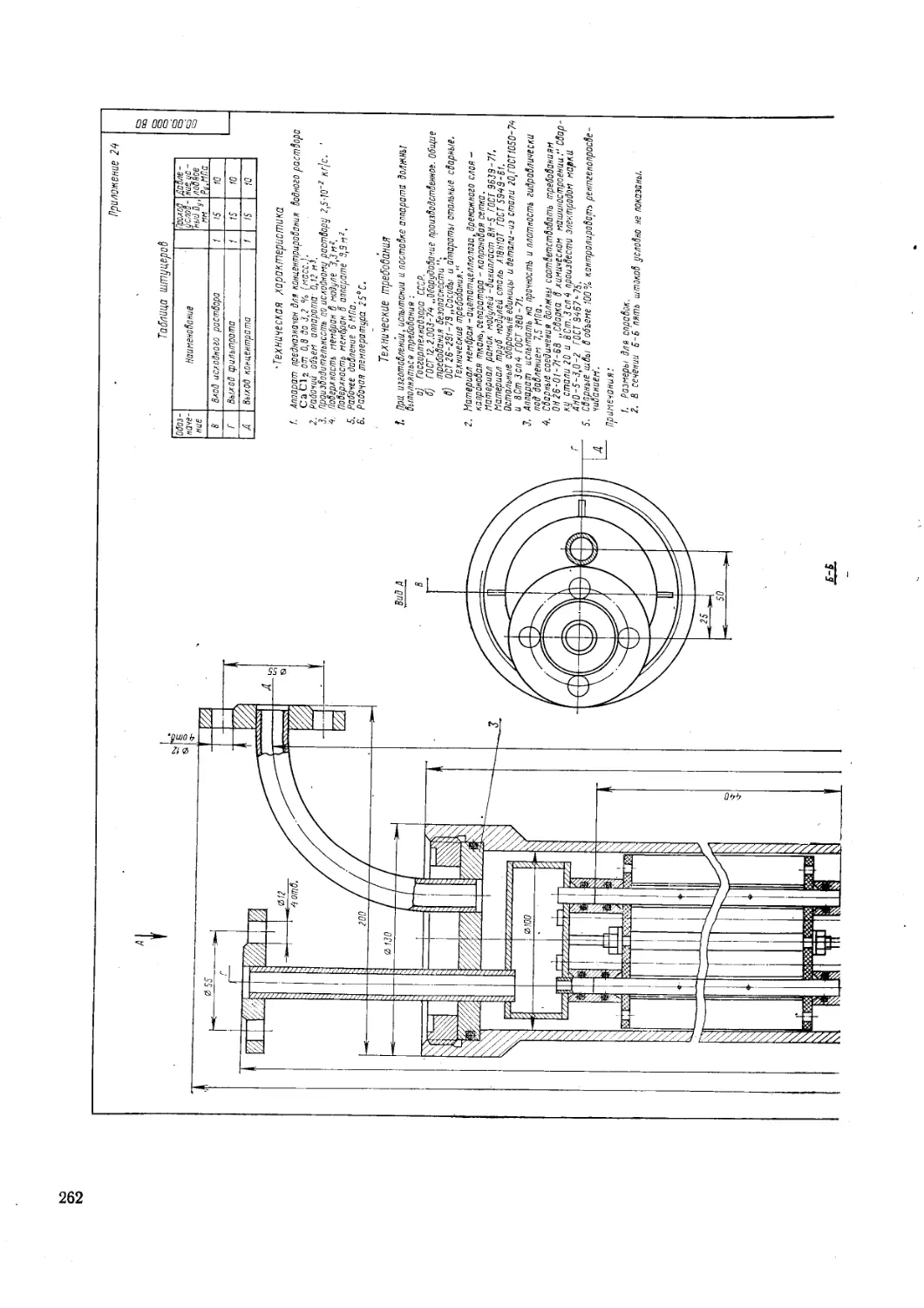

Приложение 24. Аппарат обратного осмоса с ру-

лонными элементами .........................

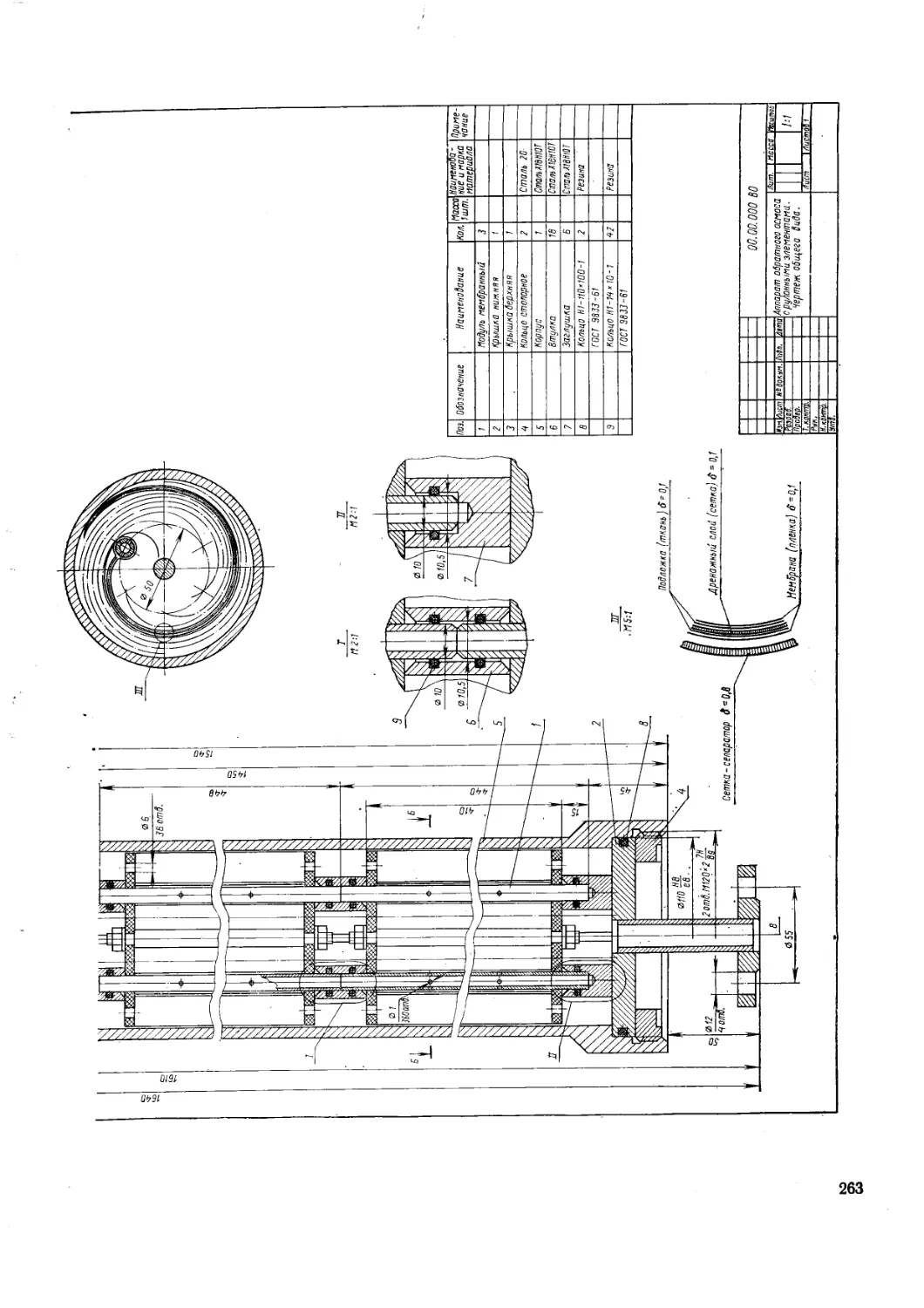

Приложение 25. Аппарат ультрафильтрации

плоскорамного типа .........................

Предметный указатель .......................

230

232

234

236

238

240

242

244

246

248

250

252

254

256

258

260

262

264

266

ПРЕДИСЛОВИЕ

Определяющая роль курса «Основные процессы

и аппараты химической технологии» в подготовке

химиков-технологов общеизвестна. Этот курс ба-

зируется на фундаментальных законах естественных

наук и составляет теоретическую основу химической

технологии.

Проект по процессам и аппаратам химической

технологии является завершающим этапом работы

студентов над курсом и по существу их первой боль-

шой самостоятельной инженерной работой в ВУЗе.

Курсовой проект включает расчет типовой уста-

новки (выпарной, абсорбционной, ректификацион-

ной и др.) и ее графическое оформление. В период

работы над проектом студент знакомится с действу-

ющими ГОСТами, ОСТами, нормалями, справочной

литературой, приобретает навыки выбора аппара-

туры и технико-экономических обоснований,

оформления технической документации. Объем

и содержание курсового проекта по процессам и ап-

паратам в разных ВУЗах зависят от количества от-

водимого на его выполнение времени и программы

курса.

Данное пособие составлено по следующей схеме.

Первая часть посвящена общим принципам расчета

гидравлических, тепловых и массообменных про-

цессов, а также механическим расчетам аппаратов.

Приведенные здесь уравнения, справочные данные

и рекомендации помогут рассчитать гидравлическое

сопротивление систем, подобрать для них соот-

ветствующие насосы, вентиляторы или газодувки;

рассчитать теплообменные аппараты и выбрать опти-

мальный для данного случая вариант теплообмен-

ника; определить основные параметры, необходимые

для расчета массообменных аппаратов; рассчитать

аппараты на прочность.

Во второй части даны примеры расчета типовых

установок (выпарных, абсорбционных, ректифика-

ционных и др.), рекомендации по расчету аппаратов

различных конструкций. Рассмотрены вспомогатель-

ные аппараты и оборудование, которые следует рас-

считать или подобрать для обеспечения работы дан-

ной установки. Приведены справочные данные по

устройству и размерам типовых аппаратов. В третьей

части даны принципы графического оформления

курсового проекта с учетом правил ЕСКД и при-

ведены примеры выполнения технологических

схем установок и чертежей типовых аппаратов и

узлов.

Ограниченность объема пособия не позволила

включить в него примеры расчета некоторых процес-

сов (таких, как экстрагирование из твердых тел,

ионный обмен). Для них в соответствующих разделах

приводится рекомендуемая литература.

При выполнении курсового проекта по процессам

и аппаратам химической технологии предполагается

использование вычислительной техники.Для облег-

чения решения этой задачи в пособии приводятся

схемы расчетов основных аппаратов. Задачу по раз-

работке программ для ЭВМ каждая кафедра должна

решать с учетом конкретных условий и возможно-

стей. Следует, однако, отметить, что определенную

и довольно значительную часть расчетов студент дол-

жен выполнять вручную.

В данном пособии приведены примеры технико-

экономического расчета некоторых аппаратов и уста-

новок. Эта задача должна решаться с использова-

нием вычислительной техники.

Пособие написано сотрудниками кафедры про-

цессов и аппаратов химической технологии МХТИ

им. Д. И. Менделеева: введение — Ю. И. Дытнер-

ским; глава I — Р. Г. Кочаровым; главы II и IV —

С. И. Мартюшиным; главы III и VIII —Ю. Н. Ко-

валевым; главы V, VI, VII и X — Г. С. Борисовым и

Н. В. Кочергиным; глава IX — А. В. Рябовым;

глава XI — В. П. Брыковым; глава XII —

Ю. И. Дытнерским и Р. Г. Кочаровым; часть

третья — С. 3. Каганом и В. А. Набатовым.

Предлагаемая книга является первой попыткой

обобщить накопленный опыт и дать достаточно

надежные рекомендации по расчету аппаратов для

проведения наиболее распространенных процессов

химической технологии.

Авторы будут весьма признательны за замеча-

ния и советы, направленные на улучшение содержа-

ния данной книги.

Докт. техн, наук проф. 10. И. Дытнерский

ВВЕДЕНИЕ

СОДЕРЖАНИЕ И ОБЪЕМ КУРСОВОГО ПРОЕКТА

Курсовой проект по процессам и аппаратам

химической технологии состоит из пояснительной

записки и графической части. Ниже приведены со-

держание и объем курсового проекта, порядок оформ-

ления технической документации, требования при

защите проекта.

Содержание пояснительной записки. В пояснительную за-

писку к курсовому проекту следует включать все исходные,

расчетные и графические (вспомогательные) материалы и оформ»

лять ее в определенной последовательности:

1. Титульный лист.

2. Бланк задания на проектирование»

3. Оглавление (содержание).

4. Введение.

5. Технологическая схема установки и ее описание.

6. Выбор конструкционного материала аппаратов.

7. Технологический расчет аппаратов.

8. Расчет аппаратов на прочность.

9. Расчет или подбор вспомогательного оборудования.

10. Выбор точек контроля.

11. Заключение (выводы и предложения).

12. Список использованной литературы.

Титульный лист. Ниже приводится пример выполнения

титульного листа:

МВ и ССО СССР

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА

И ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ

им. Д. И. МЕНДЕЛЕЕВА

КАФЕДРА ПРОЦЕССОВ И АППАРАТОВ

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по процессам и аппаратам на тему:

(название курсового проекта)

ПРОЕКТИРОВАЛ СТУДЕНТ ----------------—

(номер группы)

(подпись, ф. и. о.)

(Дата)

РУКОВОДИТЕЛЬ ПРОЕКТА

(подпись, ф.“й. 0)

<-

(Дата)

комиссия?ЩИЩЕН с ОЦЕНКОЙ

(подпись, ф. н. О. )

(подпись ф. и. о.У

.»

(Дата, год)

днтельность установки Наппи Д п бы1ь указана произво-

иовка непреоыввот НапРимеР: «Ректификационная уста-

бензол-толуол! деиствия для разделения 5000 кг/ч смеси

ность^назнач^ ЭТ°М Разделе необходимо кратко описать сущ-

стику аппапа Чение данного процесса, сравнительную характери-

струкции осцТ°В ДЛЯ еГ0 осУЩествления и обосновать выбор кои-

место в напопВН0Г° аппаРата- Необходимо также указать роль и

получение р дном Хозяястве отрасли — потребителя продукта,

Техно Торого обусловлено заданием на проектирование,

»ая схема Устя™*6* схема Установки. Приводится принципиаль-

аппаратов) н овки И ее описание с указанием позиций (номеров

направление в схеме проставляются стрелки, указывающие

Других паоамВСеХ потоков’ значения их расходов, температур и

гических Л/1етРов’ Примеры графического исполнения техноло-

' в^оСХем приведены в третьей части.

разделе „ констРУкционного материала аппаратов. В этом

выбора ма °еКТа не°бходимо привести данные по обоснованию

входящая териала’ Из которого будет изготовляться аппаратура,

коРрозии В технологическую схему установки, с учетом скорости

физичяяД матерНала в данной среде, его механических и тепло-

’«-КИХ свойств.

расчет аппаратов. Задачей этого раздела

высоты пли» ТСЯ расчет основных размеров аппаратов (диаметра,

технологичен рХности теплопередачи и т. д.). Для проведения

справочника» а1 расчета необходимо предварительно найти по

веществ (плп ФИзико’Химические свойства перерабатываемых

тепловые ба j>TH°CTbi вязкость и т- п-)’ составить материальные и

и рекоменляпН-Ы’ ^атем на основе анализа литературных данных

Размеров япч данного пособия выбирается методика расчета

тидродинами арато8. При этом особое внимание следует уделять

аыбоР коТОроЧгеЛК°мУ Р“У Р’боты того или иного аппарата,

ческих пока Г° ДОЛ5кен быть обоснован с учетом технико-экономи-

ческий пасчАЗТеЛеИ его Работы. В этот же раздел входит гидравли-

гидравличАн₽Т аппаРат°в> целью которого является определение

ется толтиЛОГО сопРотивления. В ’этом же разделе рассчитыва-

а тепловой изоляции аппаратов.

входят^ппепрППа^атов на прочность. В задачу этого раздела

щих его ппли НИе 0СН0ВНЬ1Х размеров аппаратов, обеспечиваю-

расчетопоп ЧН0СТь: толщины стенок, крышек, днищ, люков;

Фланцев и т № гтВ’ ТОлщины'тРУбных решеток теплообменников и

тации данного ПрИ ЭТОМ не°бходимо учитывать условия эксплуа-

зии). В случаяаппаРата (давление, температуру, скорость корро-

чивость самог необходимости следует провести расчет на устой-

о аппарата с учетом ветровой нагрузки.

основных^ UJlU по^°Р вспомогательного оборудования. Кроме

гательнот ПпаРаТ0В в установку входят различные виды вспомо-

компрессот. обоРУдования: насосы, вентиляторы, газодувки,

хранения 2,, ’ вакуум'нас°сы, конденсатоотводчики, емкости для

быть пассии Я И пР0ДУКЦии и т. п. Все это оборудование должно

ГОСТам о Игано или подобрано по нормалям, каталогам или

учетом конкретных условий их работы.

указать^ ™очек контроля. В этом разделе проекта необходимо

кст-гпппа затем нанес™ на технологическую схему, все точки

газа лянтви^ °ТЫ Установки (измерение расхода жидкости или

т. a i Ия™ Я’ температуры, концентрации, уровня жидкости и

Указать пп хнол°гической схеме на некоторых узлах (аппаратах)

Наппимяг, ,НЦИП РегУлиРования заданного режима их работы.

жидкости онечнУю температуру нагреваемой в теплообменнике

ваемлт о “ РегУлиРОвать путем изменения давления пода-

этот теплообменник греющего пара и т. п.

часть ^выв0^ы и предложения). Заканчивая расчетную

татям «У 2<Та’ стУдент Должен дать анализ полученным резуль-

ния о по соответствия заданию на проект, высказать соображе-

его аппаратУ7ног\ПоУ;^мХиРя“еНСТВ°ВаНИЯ ДаНН°Г° “

----- ники^ТоторыГиХ^^^ Литературные источ-

записки, располагаются °в„ при составлении пояснительной

по ятРяпит,, ь. ся в П0Рядке упоминания их в тексте или

----- " кнЙХжЙ авт°Ра Раб°™)- Сведения

ние книги място и,ЛЮЧЭТЬ' Фамилию и инициалы автора, назва-

нии Г0Д ИЭДаЯИЯ’ ЧИСЛ0 стра-

химической технологии. М. ДЖ” ”

Сведения о статьях должны включать: фамилию и инициалы

автора, название статьи, наименование журнала, серию, год

выпуска, том, номер журнала, страницы. Например'. Сыроеж-

кин В. Ф., Фролов В. Ф., Романков П. Г. Математическое

моделирование процессов десорбции (сушки) в секционированных

аппаратах с псевдоожиженным слоем, ЖХП, 1979, № 7, с. 428—

431.

Оформление пояснительной записки. Пояснительная записка

оформляется на стандартных листах бумаги (формат II). Тексто-

вые материалы выполняются, как правило, рукописным способом,

причем в целях экономии бумаги можно использовать j6e стороны

листа. Расстояние от края листа до границы текста должно быть:

слева — 35 мм, справа — 10 мм, сверху и снизу — не менее

20 мм. Страницы записки нумеруются, а в оглавлении указыва-

ются номера страниц, соответствующие каждому разделу записки.

Заголовки разделов должны быть краткими и соответствовать

содержанию. Переносы слов в заголовках не допускаются, точку

в конце заголовка не ставят. Расстояние между заголовком и

последующим текстом должно быть равно 10 мм, расстояние

между последней строкой текста и последующим заголовком —

15 мн.

Терминология и определения в записке должны быть еди-

ными и соответствовать установленным стандартам, а при их

отсутствии — общепринятым в научно-технической литературе.

Сокращения слов в тексте и подписях, как правило, не допуска-

ются, за исключением сокращений, установленных ГОСТом

2,316—68.

Все расчетные формулы в пояснительной записке приводятся

сначала в общем виде, нумеруются, дается объяснение обозначе-

ний и размерностей всех входящих в формулу величин. Затем

в формулу подставляют численные значения величин и записы-

вают результат расчета. Все расчеты должны быть выполнены

в международной системе единиц СИ. Если из справочников и

других источников значения величин взяты в какой-либо другой

системе единиц, перед подстановкой их в уравнения необходимо

сделать пересчет в систему единиц СИ. В тексте указываются

ссылки на источник основных расчетных формул, физических

констант и других справочных данных. Ссылки на литературные

источники указываются в квадратных скобках, например:

«... для определения коэффициента массоотдачи в газовой фазе

используем формулу [7, с. ПО]».

Все иллюстрации (графики, схемы, чертежи, фотографии)

именуются рисунками. Рисунки должныТбыть простыми и на-

глядными, давать только общее представление об устройстве

аппарата или узла, а не служить чертежом для изготовления.

Все рисунки должны быть однотипными, т. е. выполнены либо

карандашом, либо тушью, либо чернилами на листах записки или

на миллиметровой бумаге. Рисунок нумеруется и располагается

после ссылки на него. Все подписи, загромождающие рисунок,

следует переносить в текстовую часть. Кривые или другие эле-

менты на рисунках обозначаются цифрами. Подписи под рисун-

ками должны быть краткими, необходимые объяснения целесо-

образно приводить в тексте.

Все таблицы, как и рисунки, нумеруются. Заголовок таблицы

помещают под словом «Таблица». Все слова в заголовках и надпи-

сях таблицы пишут полностью, без сокращений. Если повторяю-

щийся в графе текст состоит из одного слова, его допускается

заменять кавычками. Если повторяющийся текст состоит из трех

и более слов, то при первом повторении его заменяют словами

«то же», а далее — кавычками. Ставить кавычки вместо повто-

ряющихся цифр, марок, знаков, математических и химических

символов не допускается.

Объем пояснительной записки зависит от ряда факАаров:

времени, отводимого на его выполнение, глубины проработки и

т. п. Например, в МХТИ им. Д. И. Менделеева при затрате на

самостоятельную работу над проектом^!)—90 часов объем поясни-

тельных записок составляет обычно 60—80 страниц рукописного

текста.

Графическая часть курсовогв проекта обычно состоит из

технологической схемы установки (один лист) и чертежа основ-

ного аппарата с узлами (один или два листа).

Объем и содержание графической части курсового проекта,

а также ее оформление подробно рассмотрены в третьей части

данного пособия.

Защита курсового проекта. К защите допускается студент,

выполнивший задание на проектирование в установленном объеме

и оформивший его в соответствии с требованиями данного посо-

бия. У допущенного к защите студента должны быть подписаны

руководителем пояснительная записка и все чертежи. Курсовой

проект принимается комиссией в составе не менее двух человек

с обязательным участием преподавателя, консультировавшего

студента во время-’проектирования. Студент делает доклад про-

должительностью 5—7 минут, в котором освещает основные во-

просы выбора, расчета и конструирования аппаратуры. По

окончании доклада члены комиссии задают студенту вопросы по

теме курсового проекта. Оценка курсового проекта должна

включать в себя оценку качества расчета и оформления записки,

качества выполнения графической части проекта, уровня доклада

и ответа на поставленные вопросы. После защиты члены комиссии

ставят на титульном листе пояснительной записки оценку, дату

защиты и подпись. На защите могут присутствовать все желаю-

щие студенты.

Часть первая

ОБЩИЕ ПРИНЦИПЫ РАСЧЕТА ТИПОВЫХ ПРОЦЕССОВ

И АППАРАТОВ

Глава I

ГИДРАВЛИЧЕСКИЕ РАСЧЕТЫ

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

d3 — эквивалентный диаметр;

е — относительная шероховатость трубопровода;

g — ускорение свободного падения;

hn — потери напора;

п — частота вращения;

М — мощность;

р — давление;

Др — перепад давления;

Q — объемный расход;

w — скорость;

т] — коэффициент полезного действия;

X — коэффициент трения:

р, — динамическая вязкость;

£ — коэффициент местного сопротивления;

р — плотность;

а — поверхностное натяжение.

Индексы

г — газ, ж — жидкость, т — твердое тело

1. РАСЧЕТ ГИДРАВЛИЧЕСКОГО

СОПРОТИВЛЕНИЯ ТРУБОПРОВОДОВ

Расчет гидравлического сопротивления [1], [21

необходим для определения затрат энергии на пере-

мещение жидкостей и газов и подбора машин, ис-

пользуемых для перемещения — насосов, вентиля-

торов и т. п.

Гидравлическое сопротивление обусловлено

сопротивлением трения и местными сопротивлени-

ями, возникающими при изменениях скорости потока

по величине или направлению.

Потери давления Дрп или напора h„ на преодоле-

ние сопротивления трения и местных сопротивлений

в трубопроводах определяются по формулам:

Лрп= (Х-5Г+ (11)

Лп= S?m-c) “ir (1-2)

где X — коэффициент трения; I и d3 — соответственно длина и

эквивалентный диаметр трубопровода; с — сумма коэффи-

циентов местных сопротивлений; р—плотность жидкости или

газа.

Эквивалентный диаметр определяется по формуле

йэ=45/П (1.3)

где 3 — площадь поперечного сечения потока; П — смоченный

периметр.

Формулы для расчета коэффициента трения Л

зависят от режима движения и шероховатости трубо-

провода.

При ламинарном режиме

Z = A/Re (1.4)

где Re = wd3plp; А — коэффициент, зависящий от формы

сечения трубопровода.

Ниже приведены значения коэффициента А и эк-

вивалентного диаметра d3 для некоторых сечений:

Форма сечения А <?а

Круг диаметром d.............................. 64 d

Квадрат стороной а ........................... 57 а

Кольцо шириной а.............................. 96 2а

Прямоугольник высотой а, шириной b

а............................................. 96 2а

b!a =10.................................. 85 1,81а

й/а = 4.................................. 73 1,6а

й/а = 2.................................. 62 1,3а

В турбулентном потоке различают три зоны,

для которых коэффициент А, рассчитывают по разным

формулам.

Для зоны гладкого трения ^2320 < Re < 10-^-)

X = 0,316/^/Re (1.5)

Здесь е = Д/Д, — относительная шероховатость

трубы, где А — абсолютная шероховатость трубы

(средняя высота выступов шероховатости на поверх-

ности трубы).

Ориентировочные значения шероховатости труб

А приведены ниже:

Трубы Д, мм

Стальные новые................................ 0,06—0,1

Стальные, бывшие в эксплуатации, с незначитель-

ной коррозией ......................... 0,1—0,2

Стальные старые, загрязненные................. 0,5—2

Чугунные новые; керамические ................. 0,35—1

Чугунные водопроводные, бывшие в эксплуатации 1,4

Алюминиевые гладкие........................... 0,015—0,06

Трубы из латуни, меди и свинца чистые цельно-

Для насыщенного пара ...................... 0,2

Для пара, работающие периодически................ 0,5

Для конденсата, работающие периодически ... 1,0

Воздухопроводы от поршневых и турбокомпрес-

соров ......................................... 0,8

Для зоны смешанного трения ^10 у < Re <

<560ф)

X = 0,11 (е + 68/Re)0'25 (1.6)

Для зоны, автомодельной по отношению к Re

(Re> 5603-)

Х = 0,11е0,25 (1.7)

Значения коэффициентов местных сопротивлений

| в общем случае зависят от вида местного сопроти-

вления и режима движения жидкости. Ниже рассмо-

трены наиболее распространенные типы местных

сопротивлений и даны соответствующие значения

коэффициентов £.

1. Вход в трубу: с острыми краями — £ = 0,5,

с закругленными краями — £ = 0,2.

2. Выход из трубы: g = 1.

9

3. Плавный отвод круглого сечения: | = А-В.

Коэффициент А зависит от угла ср, на который изме-

няется направление потока в отводе:

Угол ср, гра-

дусы .... 20 30 45 60 90 ПО 130 150 180

А........... 0,31’0,45 0,6 0,78 1,0 1,13 1,20 1,28 1,40

Коэффициент В зависит от отношения радиуса по-

ворота трубы Но к внутреннему диаметру d:

Re/d ... 1,0 2,0 4,0 6,0 15 30 50

В .... 0,21 0,15 0,11 0,09 0,06 0,04 ОДЗ

4. Колено с углом 90° (угольник)

Диаметр трубы, мм . . . 12,5 25 37 50 >50

5 2,2 2 1,6 1,1 1,1

5. Вентиль нормальный при полном открытии

Диаметр трубы,

мм............. 13 20 40 80 100 150 200 250 350

g............... 10,8 8,0 4,9 4,0 4,1 4,4 4,7 5,1 5,5

6. Вентиль прямоточный при полном открытии

При Re > 3- 10s:

Диаметр тру-

бы, мм. . . 25 38 50 65 76 100 150 200 250

6........... 1,04 0,85 0,79 0,65 0,60 0,50 0,42 0,36 0,32

При Re < 3-105 указанное значение £ следует умно-

жить на коэффициент k, зависящий от Re:

Re 5000 10 000 20 000 50 000 100 000 200 000

k 1,40 1,07 0,94 0,88 0,91 0,93

7. Внезапное расширение

Значения £ зависят от соотношения площадей

меньшего и большего сечения F^IF^ и от Re, рассчи-

тываемого через скорость и эквивалентный диаметр

для меньшего сечения:

Re FJF,

0,1 0,2 0.3 0,4 0,5 0,6

10 3,10 3,10 3,10 3,10 3,10 3,10

100 1,70 1,40 1.20 1,10 0,90 0,80

1000 2,00 1,60 1,30 1,05 0,90 0,60

3000 1,00 0,70 0,60 0,40 0,30 0,20

>3500 0,81 0,64 0,50 0,36 0,25 0,16

8. Внезапное сужение

Значения £ определяются так же, как при вне-

запном расширении:

Re Fi/F,

0,1 0,2 0,3 0,4 0,5 0,5

10 5,0 5,0 5,0 5,0 5,0 5,0

100 1,30 1,20 1,10 1,00 0,90 0,80

1 000 0,64 0,50 0,44 0,35 0,30 0,24

10 000 0,50 0,40 0,35 0,30 0,25 0,20

>10 000 0,45 0,40 0,35 0,30 0,25 0,20

9. Тройники

Коэффициенты £ определяются в зависимости

от отношения расхода жидкости в ответвлении Q0Tn

к общему расходу Q в основном трубопроводе (ма-

гистрали). При определении потерь напора с исполь-

зованием приведенных ниже коэффициентов следует

исходить из скорости жидкости в магистрали. Коэф-

фициенты местных сопротивлений, относящиеся к ма-

гистрали (£м) и к ответвляющемуся трубопроводу

(£отв), в РяДе случаев могут иметь отрицательные

значения^ так как при слиянии или разделении по-

токов возможно всасывание жидкости и увеличение

напора:

ё QqTb/Q

0,0 0,2 0,4 0,6 0,8 1.0

Поток вход И Т В tv ( а г истр аль

£отв -1,2 0,04 —0,4 0,17 0,08 0,30 0,47 0,41 0,72 0,51 0,91 | 0,60

Поток выход ИТ из м а г и ст р а л г

t чотв Em 0,95 0,04 0,88 —0,08 0,89 —0,05 0,95 0,07 1,10 0,21 1,28 0,35

10. Задвижка

Диаметр трубы, мм . . . 15—100 175—200 300 и выше

I.................... 0,5 0,25 0,15

2. РАСЧЕТ ОПТИМАЛЬНОГО ДИАМЕТРА

ТРУБОПРОВОДОВ

Внутренний диаметр трубопровода круглого

сечения рассчитывают [1] по формуле

d = (1.8)

Обычно расход перекачиваемой среды известен

и, следовательно, расчет диаметра трубопровода

требует определения единственной величины — w.

Чем больше скорость, тем меньше потребный диа-

метр трубопровода, что снижает стоимость трубо-

провода, его монтажа и ремонта. Однако с увеличе-

нием скорости растут потери напора в трубопроводе,

что ведет к увеличению перепада давления, требу-

емого для перемещения среды, и, следовательно,

к росту затрат энергии на ее перемещение.

Оптимальный диаметр трубопровода, при котором

суммарные затраты на перемещение жидкости или

газа минимальны, следует находить путем технико-

экономических расчетов. На практике можно исхо-

дить из следующих значений скоростей, обеспечива-

ющих близкий к оптимальному диаметр трубопро-

вода:

W, м/с

ЖИДКОСТИ

при движении самотеком

вязкие............................................0,1—0,5

маловязкие ........................ . . . 0,5—1,0

при перекачивании насосами

во всасывающих трубопроводах...........0,8—2,0

в нагнетательных трубопроводах ...........1,5—3,0

Газы

при естественной тяге ........................... 2—4

при небольшом давлении (от вентиляторов). . . 4—15

при большом давлении (от компрессоров) .... 15—25

Пары

перегретые..................................... 30—50

насыщенные при давлении, Па

больше 10“.................................. 15—25

(1—0,5)-105 ................................ 20—40

(5—2)-104 .................................. 40—60

(2—0,5)-104 ................................ 60—75

10

3. РАСЧЕТ ГИДРАВЛИЧЕСКОГО

СОПРОТИВЛЕНИЯ АППАРАТОВ

С ПОРИСТЫМИ И ЗЕРНИСТЫМИ СЛОЯМИ

И НАСАДКАМИ

Во многих аппаратах для тепловых и массооб-

менных процессов каналы, по которым проходит

жидкость или газ, имеют полое сечение (круглое или

прямоугольное). Гидравлическое сопротивление

таких аппаратов рассчитывают по тем же формулам,

что и сопротивление трубопроводов. Осадки на филь-

трах, гранулы катализаторов и сорбентов, насадки

в абсорбционных и ректификационных колоннах

и т. п. образуют в аппаратах пористые или зернистые

слои [1—31. При расчете гидравлического сопро-

тивления таких слоев можно использовать зависи-

мость, на первый взгляд, аналогичную уравнению

для определения потери давления на трение в трубо-

проводах:

дРс = X рШ2/2 (1.9)

«э

где А, — общий коэффициент сопротивления, отражающий влия-

ние сопротивления трения и местных сопротивлений, возникаю-

щих при движении жидкости по каналам слоя и обтекании отдель-

ных элементов слоя; I — средняя длина каналов слоя; р — плот-

ность жидкости или газа; w — средняя истинная скорость среды

каналах слоя.

Рассматривая движение жидкости или газа через

слой на основе внутренней задачи гидродинамики

(движение внутри каналов, образуемых пустотами

и порами между элементами слоя), можно преобра-

зовать выражение (1.9) к удобному для расчетов

виду:

Арс = MiapufyW (1.10)

где Н — высота слоя; а — удельная поверхность, представляю-

щая собой поверхность частиц материала, находящихся в единице

объема, занятого слоем; е — порозность, или’ доля свободного

объема (отношение объема свободного пространства между части-

цами к объему, занятому слоем); tu0 — фиктивная скорость

жидкости или газа, рассчитываемая как отношение объемного

расхода движущейся среды ко всей площади поперечного сечения

слоя.

Значение X находят по уравнению

А = 133/Re + 2,34 (1.11)

Критерий Рейнольдса в данном случае опреде-

ляется по формуле

Re = 4ш0р/ор. (1.12)

Когда неизвестно значение а, иногда бывает удоб-

нее использовать выражение, полученное исходя

из внешней задачи гидродинамики (обтекание от-

дельных элементов слоя):

_ ЗАЯ (1 -е)рш2

Дрс-------4да------- (1-13)

где d4 — диаметр частиц правильной шаровой формы; для частиц

неправильной формы d4 — диаметр эквивалентного шара, т. е.

шара, имеющего такой же объем, как и частица; Ф — фактор

формы частицы, определяемый соотношением Ф = FullF4 (Рш —

поверхность шара, имеющего тот же объем, что и данная частица

с поверхностью F4).

Величину X определяют по соотношению (1.11).

Критерий Рейнольдса в этом случае рассчитывают

по формуле

2 Ф

Re = Т 7Г=7)- Re° (1Л4)

где

Re0 = u)od4p/p (1.15)

Переход от выражения (1.10) к (1.13) или обрат-

ный переход можно осуществить с помощью соотно-

шения

а = 6(1— e)/®d4 (1.16)

По уравнению (1.11) рассчитывают % для зер-

нистых слоев с относительно равномерным распре-

делением пустот (слоев гранул, зерен, шарообраз-

ных частиц). При движении газов или паров через

слои колец Рашига внутренние полости колец на-

рушают равномерность распределения пустот. В этом

случае для расчета X используют следующие соотно-

шения.

Для колец, загруженных внавал:

при Re < 40 А = 140/Re (1-17)

при Re > 40 л = 16/Re0,2 (1-18)

Для правильно уложенных колец:

А = Л/Re0,375 (1.19)

где

Л = 3,12 + 17-4-(-4^-Y'37 I1-20)

п \ ан )

где dB и Цн — соответственно внутренний и наружный диаметр

кольца; е/э — эквивалентный диаметр, определяемый по формуле

d3 = 4е/а (1-21)

Это выражение характеризует эквивалентный диа-

метр для любых пористых и зернистых слоев.

Определив X по одной из формул — (1-17), (1-18)

или (1.19), можно рассчитать гидравлическое сопро-

тивление сухой насадки по соотношению (1.10).

При свободной засыпке шарообразных частиц

доля свободного объема составляет в среднем е =

= 0,4. Фактор формы для округлых частиц обычно

заключен в пределах между Ф = 1 (для правильных

шаров) и Ф = 0,806 (для правильных кубов). Для

цилиндрических частиц фактор формы меняется в за-

висимости от отношения высоты цилиндра к диа-

метру dlf. Так, Ф = 0,69 при h^ld^ = 5; Ф = 0,32

при h^ld^ = 0,05.

Формулы (1.10) и (1.13) применимы для движения

потока через неподвижные слои. Для псевдоожи-

женных слоев гидравлическое сопротивление опре-

деляется по формуле

Арпе = W (1 — в) (рт —p)g (1-22)

где рт — плотность частиц, образующих слой; р — плотность

среды.

В формулу (1.22) можно подставлять значения Н

и е для неподвижного слоя, поскольку произведение

Н (1 — б), представляющее собой объем твердых

частиц, приходящийся на единицу поперечного се-

чения аппарата, остается постоянным при переходе

от неподвижного слоя к псевдоожиженному:

Н (1 — е) = Япс (1 — епс) (1 -23)

где Япс и 8Пс — соответственно высота и порозность псевдоожи-

женного слоя.

Скорость ®пс, при которой неподвижный зерни-

стый слой переходит в псевдоожиженное состояние

(скорость начала псевдоожижения), можно опре-

делить следующим образом.

Критерий Re0, пс, соответствующий скорости на-

чала псевдоожижения, находят путем решения

квадратного уравнения

^ео2,пс + 150е(^7-- - Аг = 0 (1.24)

И

Критерий Архимеда рассчитывают по уравнению

Аг = </Зр£(рт —р)/р,2 (1.25)

Для частиц, близких к сферическим, можно для

нахождения Re0,nc использовать приближенное ре-

шение уравнения (1.24):

Re0,nc = Аг/(1400 + 5,22 /Аг) (1.26)

На основе соотношения (1.15) находят кус:

И1цс = Re0, псЦДчР (1 -27)

Скорость свободного витания wCB, при которой

происходит разрушение псевдоожиженного слоя и

массовый унос частиц, определяют следующим об-

разом.

Рассчитывают критерий Re0. св, соответству-

ющий скорости свободного витания частиц:

Re0,CB== Аг/( 18 + 0,575 /Аг) (1.28)

Используя (1.15), определяют к’св:

йУсв = Reo,cBP/rf4p (1-29)

Таким образом, псевдоожиженный слой суще-

ствует в диапазоне скоростей: шп0 <' •< пусв.

Порозность псевдоожиженного слоя определяют

по формуле

ene = (-18Re°t°’36Reg Г1 М

Рассчитав епс, можно с помощью соотношения

(1.23) определить высоту псевдоожиженного слоя.

Распространенными в химической, нефтеперера-

батывающей и других отраслях промышленности

аппаратами являются барботажные (тарельчатые)

колонны. При расчетах гидравлического сопротивле-

ния барботажных аппаратов обычно требуется опре-

делить гидравлическое сопротивление «сухих»

(т. е. неорошаемых) тарелок Дрс, через которые про-

ходит газ или пар. Для расчета Арс применяют сле-

дующую формулу:

ЛРс = 6Р“'2/2 (1-31)

где | — коэффициент сопротивления сухой тарелки; w — ско-

рость газа или пара в отверстиях (щелях, прорезях колпачков)

тарелки.

4. РАСЧЕТ НАСОСОВ И ВЕНТИЛЯТОРОВ

Насосы. Основными типами насосов, использую-

щихся в химической технологии, являются центро-

бежные, поршневые и осевые насосы. При проекти-

ровании обычно возникает задача определения необ-

ходимого напора и мощности при заданной подаче

(расходе) жидкости, перемещаемой насосом. Далее

по этим характеристикам выбирают насос конкрет-

ной марки [1, 2, 4, 51.

Полезная мощность, затрачиваемая на пере-

качивание жидкости, определяется по формуле

Nn = pgQH (1.32)

где Q — подача (расход); Н — напор насоса (в метрах столба

перекачиваемой жидкости).

Напор рассчитывают по формуле

Н = -Д—+ нг + hn (1.33)

где Pi — давление в аппарате, из которого перекачивается

жидкость; р2 — давление в аппарате, в который подается жидко-

сть; Hv — геометрическая высота подъема жидкости; Дп — сум-

марные потери напора во всасывающей и нагнетательной линиях.

12

Мощность, которую должен развивать электро-

двигатель насоса на выходном валу при установив-

шемся режиме работы, находится по формуле

А/= (Уп/СПнПпер) (1.34)

гдет]Е1 и т]пер— коэффициенты полезного действия соответственно

насоса и передачи от электродвигателя к насосу.

Если к. п. д. насоса неизвестен, можно руковод-

ствоваться следующими примерными значениями

его:

Тип насоса Центробежный Осевой Поршневой

цн .... 0,4—0,7 0,7—0,9 0,7—0,9 0,65—8,85

(малая и (большая

средняя подача)

подача)

К- п. д. передачи зависит от способа передачи

усилия. В центробежных и осевых насосах обычно

вал электродвигателя непосредственно соединяется

с валом насоса; в этих случаях т,ПеР » 1. В поршне-

вых насосах чаще всего используют зубчатую пере-

дачу; при этом Лпер = 0,93—0,98.

Зная N, по каталогу выбирают электродвигатель

к насосу; он должен иметь номинальную мощность

NH, равную N. Если в каталоге нет электродвига-

теля с такой мощностью, следует выбирать двига-

тель с ближайшей большей мощностью.

При расчете затрат энергии на перекачивание

необходимо учитывать, что мощность Адв, потребля-

емая двигателем от сети, больше номинальной вслед-

ствие потерь энергии в самом двигателе:

А/дв — А^н/Лдв (1-35)

где Лдв — коэффициент полезного действия двигателя.

Если к. п. д. двигателя неизвестен, его можно

выбирать в зависимости от номинальной мощности:

(VH, 0,4—1 1—3 3—10 10—30 30—100 100—200 >200

кВт

г]дв 0,7— 0,78— 0,83— 0,87— 0,9— 0,92 — 0,94

0,78 0,83 0,87 0,9 0,92 0,94

Устанавливая насос в технологической схеме,

следует учитывать, что высота всасывания Нвс не

может быть больше следующей величины:

ТАвс +5 ~~ 1—2g ^п.вс + А3 (1.36)

где pt — давление насыщенного пара перекачиваемой жидкости

при рабочей температуре; швс — скорость жидкости во всасы-

вающем патрубке насоса," Лп.вс— потеря напора во всасывающей

линии-, h3 — запас напора, необходимый для исключения кавита-

ции (в центробежных насосах) или предотвращения отрыва

поршня от жидкости вследствие сил инерции (в поршневых

насосах).

Для центробежных насосов

йа = 0,3 (Qn2)2/3 (1.37)

где п — частота вращения вала, с-1.

Для поршневых насосов при наличии воздуш-

ного колпака на всасывающей линии

Л3 - 1,2 4 • (1.38)

g /2 Г

где I — высота столба жидкости во всасывающем трубопроводе,

отсчитываемая от свободной поверхности жидкости в колпаке;

fi и А — площади сечения соответственно поршня и трубопро-

вода; и — окружная скорость вращения; г — радиус кривошипа.

Для определения допустимой высоты всасывания

при перекачивании воды поршневыми насосами

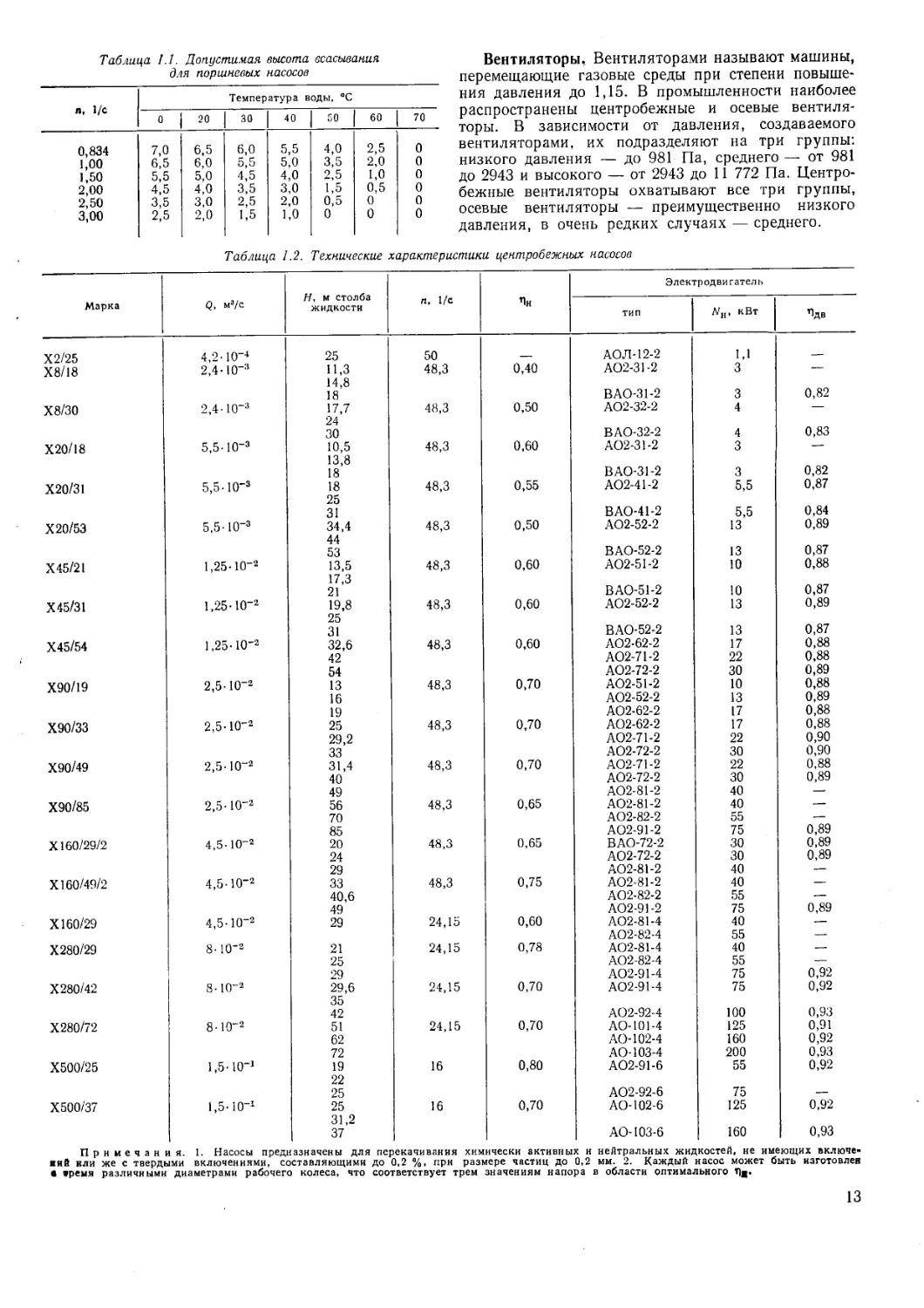

можно использовать данные табл. 1.1.

Таблица 1.1. Допустимая высота всасывания

для поршневых насосов

л, 1/с Температура воды, °C

0 20 30 40 50 60 70

0,834 7,0 6,5 6,0 5,5 4,0 2,5 0

1,00 6,5 6,0 5,5 5,0 3,5 2,0 0

1,50 5,5 5,0 4,5 4,0 2,5 1,0 0

2,00 4,5 4,0 3,5 3,0 1,5 0,5 0

2,50 3,5 3,0 2,5 2,0 0,5 0 0

3,00 2,5 2,0 1,5 1,0 0 0 0

Вентиляторы, Вентиляторами называют машины,

перемещающие газовые среды при степени повыше-

ния давления до 1,15. В промышленности наиболее

распространены центробежные и осевые вентиля-

торы. В зависимости от давления, создаваемого

вентиляторами, их подразделяют на три группы:

низкого давления — до 981 Па, среднего — от 981

до 2943 и высокого — от 2943 до 11 772 Па. Центро-

бежные вентиляторы охватывают все три группы,

осевые вентиляторы — преимущественно низкого

давления, в очень редких случаях — среднего.

Таблица 1.2. Технические характеристики центробежных насосов

Марка Q, ма/с Н, м столба жидкости Л, 1/с Пн Электродви гатель

тип NH, кВт Пдв

Х2/25 4,2-10“4 25 50 АОЛ-12-2 1,1

Х8/18 2,4-10"3 11,3 48,3 0,40 АО2-31-2 3 —

14,8

18 ВАО-31-2 3 0,82

Х8/30 2,4-10~3 17,7 48,3 0,50 АО2-32-2 4

24

30 ВАО-32-2 4 0,83

Х20/18 5,5-10~3 10,5 48,3 0,60 АО2-31-2 3

13,8

18 ВАО-31-2 3 0,82

Х20/31 5,5-10-3 18 48,3 0,55 АО2-41-2 5,5 0,87

25

31 ВАО-41-2 5,5 0,84

X 20/53 5,5-10-3 34,4 48,3 0,50 АО2-52-2 13 0,89

44

53 ВАО-52-2 13 0,87

X 45/21 1,25-10-2 13,5 48,3 0,60 АО2-51-2 10 0,88

17,3

21 ВАО-51-2 10 0,87

Х45/31 1,25-10-2 19,8 48,3 0,60 АО2-52-2 13 0,89

25

31 ВАО-52-2 13 0,87

Х45/54 1,25-Ю-2 32,6 48,3 0,60 АО2-62-2 17 0,88

42 АО2-71-2 22 0,88

54 АО2-72-2 30 0,89

Х90/19 2,5-10-2 13 48,3 0,70 АО2-51-2 10 0,88

16 АО2-52-2 13 0,89

19 АО2-62-2 17 0,88

Х90/33 2,5-10~2 25 48,3 0,70 АО2-62-2 17 0,88

29,2 АО2-71-2 22 0,90

33 АО2-72-2 30 0,90

Х90/49 2,5-10“2 31,4 48,3 0,70 АО2-71-2 22 0,88

40 АО2-72-2 30 0,89

49 АО2-81-2 40

Х90/85 2,5-10-2 56 48,3 0,65 АО2-81-2 40

70 АО2-82-2 55 —

85 АО2-91-2 75 0,89

XI60/29/2 4,5-10-2 20 48,3 0,65 ВАО-72-2 30 0,89

24 АО2-72-2 30 0,89

29 АО2-81-2 40

XI60/49/2 4,5-10“2 33 48,3 0,75 АО2-81-2 40

40,6 АО2-82-2 55 —

49 АО2-91-2 75 0,89

XI60/29 4,5-10-2 29 24,15 0,60 АО2-81-4 40

АО2-82-4 55

X 280/29 8-!0~2 21 24,15 0,78 АО2-81-4 40

25 АО2-82-4 55 —

29 АО2-91-4 75 0,92

X280/42 8-Ю-2 29,6 24,15 0,70 АО2-91-4 75 0,92

35

42 АО2-92-4 100 0,93

Х280/72 8-Ю-2 51 24,15 0,70 АО-101-4 125 0,91

62 АО-102-4 160 0,92

72 АО-103-4 200 0,93

Х500/25 1,5-10-1 19 16 0,80 АО2-91-6 55 0,92

22

25 АО2-92-6 75

Х500/37 1,5-Ю-1 25 16 0,70 АО-102-6 125 0,92

31,2

37 АО-103-6 160 0,93

Примечания. 1. Насосы предназначены для перекачивания химически активных н нейтральных жидкостей, не имеющих включе-

иии или же с твердыми включениями, составляющими до 0,2 %, при размере частиц до 0,2 мм. 2. Каждый насос может быть изготовлен

• нремя различными диаметрами рабочего колеса, что соответствует трем значениям напора в области оптимального T)g.

13

Поскольку повышение давления в вентиляторах

невелико, изменением термодинамического состо-

яния газа в них можно пренебречь. Поэтому к ним

применима теория машин для несжимаемой среды.

Мощность, потребляемую вентиляторами, рас-

считывают по формулам (1.32), (1.34) и (1.35).

Потребный напор вентилятора (в м столба газа)

определяют по формуле

Н = P^ — Pi +ип (1.39)

где р! — давление в аппарате, из которого засасывается газ;

ря — давление в аппарате, в который подается газ; ha — суммар-

ные потери напора во всасывающей и нагнетательной линиях.

К. п. д. центробежных вентиляторов обычно

составляют цн = 0,6—0,9, осевых вентиляторов —

Ли = —0,9. При непосредственном соединении

валов вентилятора и двигателя т]пер = 1, при клино-

ременной передаче т]пер = 0,92.

Таблица 1.3. Технические характеристики

центробежных питательных многоступенчатых насосов

Марка Q, м’/с Н, м столба жидкости п, 1/с Ян jVh. кВт

ПЭ 65-40 1,8-IO’2 440 50 0,65 108

ПЭ 65-53 1,8-IO'2 580 50 0,65 143

ПЭ 100-53 2,8-IO’2 580 50 0,68 210

ПЭ 150-53 4,2-10-2 580 50 0,70 305

ПЭ 150-63 4,2-10-2 700 50 0,70 370

ПЭ 250-40 6,9-10-2 450 50 0,75 370

ПЭ 250-45 6,9-IO-2 500 50 0,75 410

Примечания. 1. Насосы предназначены для перекачивания

воды, имеющей pH 7—9,2, температуру не более 165 °C и не содержа-

щей твердых частиц. 2. Допустимо превышение напора до 18 % от зна-

чений, указанных в таблице. 3. Минимальная подача для насосов

ПЭ 65-40, ПЭ 65-53 н ПЭ 100-53 составляет б»10“а м8/с, для насосов

ПЭ 150-53 и ПЭ 150-63 — 3,2‘10“а ма/с, для насосов ПЭ 250-40 и

ПЭ 250-45 - 1.8-10~2 ма/с.

Таблица 1.4. Технические характеристики

осевых насосов

Марка Q, м’/с Н, м столба жидкости п, 1/с Ян

ОГ6-15 0,075 4,6 48,3 0,78

ОГ8-15 0,072 11,0 48,3 0,80

ОГ6-25 0,175 3,4 24,15 0,83

ОГ8-25 0,160 8,0 24,15 0,86

ОГ6-30 0,300 4,4 24,15 0,83

ОГ8-30 0,290 11,0 24,15 0,86

ОГ6-42 0,550 4,2 16 0,84

ОГ8-42 0,525 9,9 16 0,86

ОГ6-55 0,900 4,1 12,15 0,84

ОГ8-55 0,900 10,0 12,15 0,86

ОГ6-70 1,530 4,3 9,75 0,84

ОГ8-70 1,480 10,4 9,75 0,86

ОВ5-47 0,70 4,5 12,15 0,85

0,90 8,0 12,15 0,85

ОВ8-47 0,70 11,0 16 0,86

ОВ5-55 1,45 11,0 16 0,85

OBG-55 0,94 4,5 12,15 0,84

1,25 7,5 16 0,84

ОВ8-55 1,18 17,0 16 0,86

ОВ5-70 2,25 11,0 12,15 0,84

ОВ6-70 1,55 4,7 9,75 0,83

1,90 7,3 12,15 0,83

ОВ8-70 1,85 16,0 12,15 0,86

Примечания. 1. Насосы предназначены для подачи воды

(или других жидкостей, сходных с водой по вязкости и химической

активности) с содержанием не более 0,3 % взвешенных частиц, при

температуре не выше 35 °C. 2. Насосы ОГ — с горизонтальным рас-

положением вала, 03 — с вертикальным.

В табл. 1.2—1.9, даются основные технические

характеристики насосов и вентиляторов, исполь-

зуемых в химической промышленности. Следует

отметить, что в таблицах 1.2—1.5 приведены зна-

чения напоров и подач, соответствующие оптималь-

ным к. п. д.

Таблица 1.5. Технические характеристики

осевых циркуляционных насосов

Марка Q, ма/с Н, м столба 1 жидкости п, 1/с Электродвигатель

тип WH, кВт Чдв

ОХ2-23Г 0,111 4,5 24,1 АО2-62-4 17 0,89

ОХ 6-34 ГА 0,278 4,5 24,5 АО2-81-4 40

ОХ6-34Г 0,444 4,5 24,5 АО2-82-4 55

ОХ6-46Г 0,693 4 16,4 МА-36-51/6 100 0,91

ОХ6-54Г 0,971 4,5 16,3 АО-102-бм 125 0,92

ОХ6-70ГС-1 1,75 4,5 12,2 АО (ДА 30) 12-35-8 200 —

ОХ6-70ГС-2 2,22 4,5 12,2 АО (ДА 30) 12-55-8 250 —

ОХ6-87Г-1 2 22 3,5— 4,5 9,8 АО (ДА 30) 13-55-10 320 —

ОХ6-87Г-2 2,78 3,5— 4 9,8 АО (ДА 30) 13-55-10 320 —

Примечание. Насосы предназначены для циркуляции

агрессивных растворов плотностью до 1500 кг/м3 при температуре

до 150 °C (насос ОХ6-46Г — до 106 °C, насос ОХ6-87Г-2 — до 137 °C).

Таблица 1.6. Технические характеристики

вихревых насосов малой производительности

Марка Q, м’/с н, м вод. ст. п, 1/с Чв

ВС-0,5/18 0,00040 24 24,15 0,38

0,00050 18

0,00058 12

ВК-1/16 0,00080 22 24,15 0,25

0,00100 16

0,00106 14

ВК-1,25/25 0,00110 29 24,15 0,27

0,00125 25

0,00140 21

Примечан не. Насосы предназначены для подачи воды и

других жидкостей (в том числе химически активных), не содержащий

абразивных включений, при температуре не выше 85 °C.

Таблица 1.7. Технические характеристики

плунжерных насосов с регулируемой подачей

Марка Q, ма/с Н, м ВОД. ст. Электродвигатель

тип п, 1/с ^н. кВт Чдв

НД 630/10 1,75-10"4 100 ВАО-21-4 25 1.1 0,76

НД 1000/10 2,78-10-4 100 АО2-31-4 25 2,2 —

НД 1600/10 4,45-10-4 100 АО2-32-4 25 3,0 —

ВАО-32-4 — 3,0 0,82

НД 2500/10 6,95-IO"4 100 АО2-32-4 25 3,0 —

ВАО-32-4 — 3,0 0,82

ДК-64 1,75-10"4 630 ВАО-31-4 25 3,0 0,82

X Тр 10/100 2,78-10-3 1000 ВАО-82-2 — 55 ..,.й —

Примечания. I. Насосы предназначены для дозирования

нейтральных и агрессивных жидкостей при температуре до 200 ®С

(серия НД) или до 100 °C (ДК-64 и X Тр 10/100). 2. В таблице указаны

максимально возможные рабочие значения подачи и напора.

14

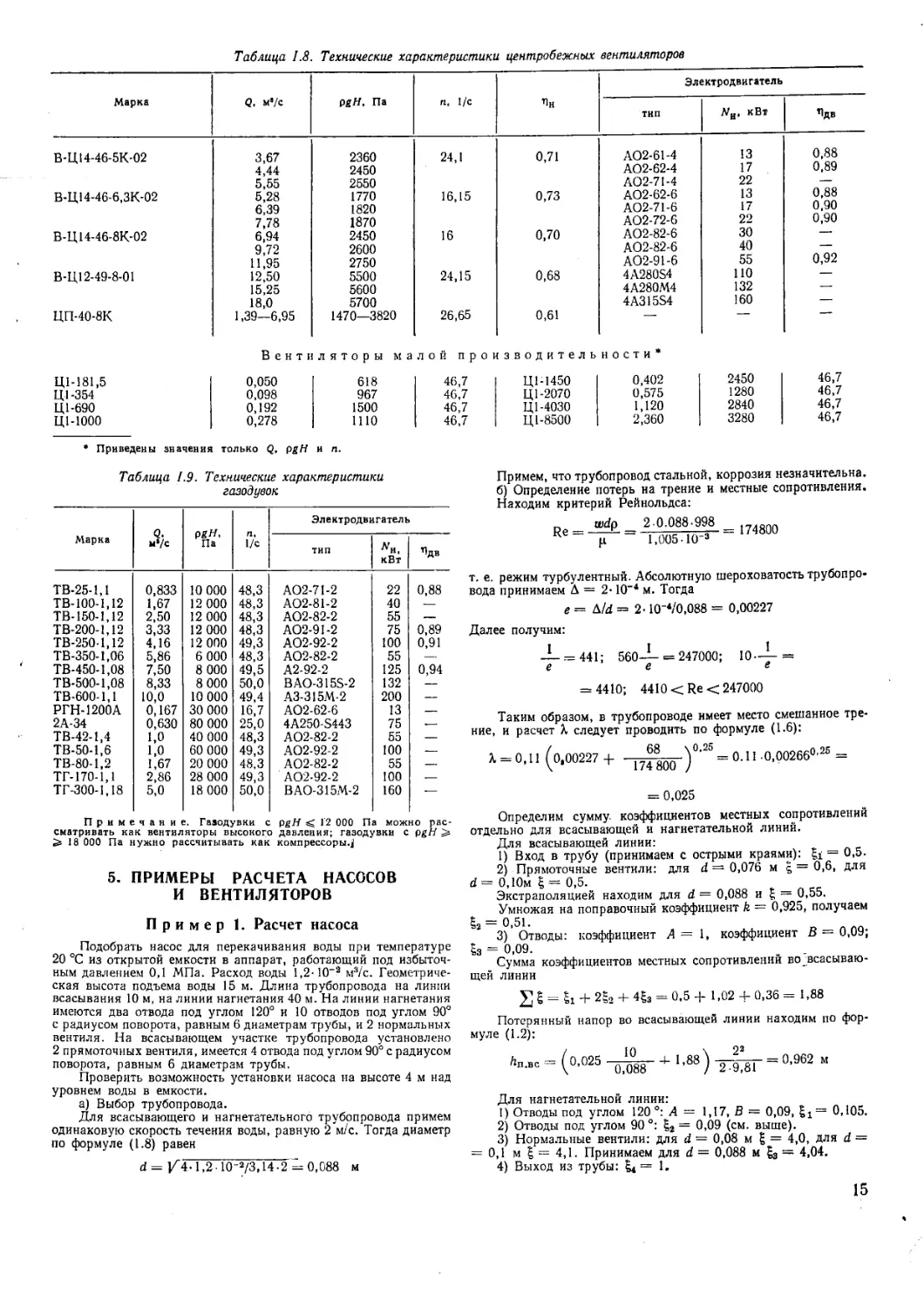

Таблица 1.8. Технические характеристики центробежных вентиляторов

Марка Q, м’/с pgH. Па п, 1/с Пн Электродвигатель

ТИП WH, кВт Чдв

В-Ц14-46-5К-02 3,67 2360 24,1 0,71 АО2-61-4 13 0,88

4,44 2450 АО2-62-4 17 0,89

5,55 2550 АО2-71-4 22 —

В-Ц14-46-6.3К-02 5,28 1770 16,15 0,73 АО2-62-6 13 0,88

6,39 1820 АО2-71-6 17 0,90

7,78 1870 АО2-72-6 22 0,90

В-Ц14-46-8К-02 6,94 2450 16 0,70 АО2-82-6 30 —

9,72 2600 АО2-82-6 40 —

11,95 2750 АО2-91-6 55 0,92

В-Ц12-49-8-01 12,50 5500 24,15 0,68 4A280S4 НО —

15,25 5600 4А280М4 132 —

18,0 5700 4A315S4 160 —

ЦП-40-8К 1,39—6,95 1470—3820 26,65 0,61 — — —

Вентиляторы ма ЛОЙ про? з во дител ь Н О с т и *

т-181,5 0,050 618 46,7 Ц1-1450 0,402 2450 46,7

Ц1-354 0,098 967 46,7 Ц1-2070 0,575 1280 46,7

Ц1-690 0,192 1500 46,7 Ц1-4030 1,120 2840 46,7

Ц1-1000 0,278 1110 46,7 Ц1-8500 2,360 3280 46,7

* Приведены значения только Q. pgH и п.

Таблица 1.9. Технические характеристики

газодувок

Марка Q. м’/с pgH. Па п, 1/С Электродвигатель

ТИП *и. кВт Лдв

ТВ-25-1,1 0,833 10 000 48,3 АО2-71-2 22 0,88

ТВ-100-1,12 1,67 12 000 48,3 АО2-81-2 40

ТВ-150-1,12 2,50 12 000 48,3 АО2-82-2 55 —

ТВ-200-1,12 3,33 12 000 48,3 АО2-91-2 75 0,89

ТВ-250 1,12 4,16 12 000 49,3 АО2-92-2 100 0,91

ТВ-350-1,06 5,86 6 000 48,3 АО2-82-2 55 —

ТВ-450-1,08 7,50 8 000 49,5 А2-92-2 125 0,94

ТВ-500-1,08 8,33 8 000 50,0 BAO-315S-2 132

ТВ-600-1,1 10,0 10 000 49,4 A3-315М-2 200

РГН-1200А 0,167 30 000 16,7 АО2-62-6 13 —

2А-34 0,630 80 000 25,0 4A250-S443 75

ТВ-42-1,4 1.0 40 000 48,3 АО2-82-2 55

ТВ-50-1,6 1.0 60 000 49,3 АО2-92-2 100

ТВ-80-1,2 1,67 20 000 48,3 АО2-82-2 55

ТГ-170-1,1 2,86 28 000 49,3 АО2-92-2 100

ТГ-300-1,18 5,0 18 000 50,0 ВАО-315М-2 160 —

Примечание. Газодувки с pgH < J2 ООО Па можно рас-

сматривать как вентиляторы высокого давления; газодувки с pgH

18 000 Па нужно рассчитывать как компрессоры.j

5. ПРИМЕРЫ РАСЧЕТА НАСОСОВ

И ВЕНТИЛЯТОРОВ

Пример 1. Расчет насоса

Подобрать насос для перекачивания воды при температуре

20 °C из открытой емкости в аппарат, работающий под избыточ-

ным давлением 0,1 МПа. Расход воды 1,2-10-3 м3/с. Геометриче-

ская высота подъема воды 15 м. Длина трубопровода на линии

всасывания 10 м, на линии нагнетания 40 м. На линии нагнетания

имеются два отвода под углом 120° и 10 отводов под углом 90°

с радиусом поворота, равным 6 диаметрам трубы, и 2 нормальных

вентиля. На всасывающем участке трубопровода установлено

2 прямоточных вентиля, имеется 4 отвода под углом 90° с радиусом

поворота, равным 6 диаметрам трубы.

Проверить возможность установки насоса на высоте 4 м над

уровнем воды в емкости.

а) Выбор трубопровода.

Для всасывающего и нагнетательного трубопровода примем

одинаковую скорость течения воды, равную 2 м/с. Тогда диаметр

по формуле (1.8) равен

d = /4.1,2-10"3/3,14-2 = 0,088 м

Примем, что трубопровод стальной, коррозия незначительна,

б) Определение потерь на трение и местные сопротивления.

Находим критерий Рейнольдса:

Ре — wdP _ 2 0.088-998 _ 174qq0

R р ~ 1,005-10-®

т. е. режим турбулентный. Абсолютную шероховатость трубопро-

вода принимаем Д = 2-10-4 м. Тогда

е = Д/d = 2-10“4/0,088 = 0,00227

Далее получим:

— = 441; 560—= 247000; 10-— =

ее в

= 4410; 4410 < Re <247000

Таким образом, в трубопроводе имеет место смешанное тре-

ние, и расчет X следует проводить по формуле (1.6):

х = о,и (о,00227 + -,25 = °-11 О,ОО2660'25 =

\ 1/4 oUU /

= 0,025

Определим сумму, коэффициентов местных сопротивлений

отдельно для всасывающей и нагнетательной линий.

Для всасывающей линии:

1) Вход в трубу (принимаем с острыми краями): Ji = 0,5.

2) Прямоточные вентили: для d = 0,076 м g = 0,6, для

d = 0,10м I = 0,5.

Экстраполяцией находим для d = 0,088 и | = 0,55.

Умножая на поправочный коэффициент k = 0,925, получаем

= 0.51.

3) Отводы: коэффициент А = 1, коэффициент В = 0,09;

ia = 0,09. _ .

Сумма коэффициентов местных сопротивлений во всасываю-

щей линии

2 5 = h + 2?2 + 4£з = 0,5 + 1,02 + 0,36 = 1,88

Потерянный напор во всасывающей линии находим по фор-

муле (1.2):

- (°-025 тяг * ‘-88) ТЯГ - “•962 “

Для нагнетательной линии:

1) Отводы под углом 120 °: А = 1,17, В = 0,09, = 0,105.

2) Отводы под углом 90°: |2 = 0,09 (см. выше).

3) Нормальные вентили: для d = 0,08 м £ = 4,0, для d =

= 0,1 м £ = 4,1. Принимаем для d = 0,088 м £3 = 4,04.

4) Выход из трубы: £4=1.

15

Сумма коэффициентов местных сопротивлений в нагнетатель-

ной линии

2? = 2£1+10&! + 2Ь + £4 = 2.0,105^10.0109 +

4-2-4,04+ 1 = 10,2.

Потерянный напор в нагнетательной линии:

/гп.наг= (0-025-^г + Ю.2) ^- = 4,396 м

Общие потери напора:

ha = Йп.вс + йп.наг = 0,962 + 4,396 = 5,358 м

в) Выбор насоса.

Находим напор насоса по формуле (1.33)2

—0,1 Ю8-1_ is 5 358 = 30,6 м вод. столба

998-9,81

Подобный напор при заданной производительности обеспечи-

вается центробежными насосами (см. табл. 1.2). Учитывая, что

центробежные насосы широко распространены в промышленности

ввиду достаточно высокого к. п. д., компактности и удобства

комбинирования с электродвигателями, выбираем для последую-

щего рассмотрения именно эти насосы.

Полезную мощность насоса определим по формуле (1.32):

Уп = 998-9,81-0,012 30,6 = 3 595 Вт = 3,595 кВт

Принимая т]пер =1 и г]н = 0,6 (для центробежного насоса

средней производительности), найдем по формуле (1.34) мощность

на валу двигателя:

N = 3,595/0,6-1 = 6 кВт

По табл. 1.2 устанавливаем, что заданным подаче и напору

больше всего соответствует центробежный насос марки X 45/31,

для которого в оптимальных условиях работы Q = 1,25-10-2 м3/с,

Н = 31 м, т]н = 0,6. Насос обеспечен электродвигателем АО2-52-2

номинальной мощностью Л/н — 13 кВт, т]яв = 0,89. Частота

вращения вала п = 48,3 с-1.

г) Определение предельной высоты всасывания.

По формуле (1.37) рассчитаем запас напора на кавитацию:

/13 = 0,3 (0,012.48,32)2/3 = 2,77 м

По таблицам давлений насыщенного водяного пара [2]

найдем, что при 20 °C pt = 2,35-103 Па. Примем, что атмосферное

давление равно pL — 105Па,а диаметр всасывающего патрубка

равен диаметру трубопровода. Тогда по формуле (1.36) найдем:

Н " 105 Г :2’35-103 I 22 I 0 962 12 77 V

Явс^ 998-9,81 \ 998-9,81 + 2-9,81 + Q’962 + 2-77J

= 6,04 м

Таким образом, расположение насоса на высоте 4 м над уров-

нем воды в емкости вполне возможно.

Пример 2. Расчет вентилятора

Подобрать вентилятор для перекачивания воздуха через

адсорбер. Расход воздуха 0,825 ма/с, температура 20 °C. Воздух

вводится в нижнюю часть адсорбера. Давление исходного воздуха

и над слоем адсорбента атмосферное. Сорбент представляет собой

частицы, плотность которых рт = 800 кг/м3, средний размер

d4 = 0,00205 м, фактор формы Ф = 0,8. Высота неподвижного

слоя сорбента 0,95 м, порозность е = 0,4 м3/м3. Внутренний

диаметр адсорбера D — 1,34 м. Длина трубопровода от точки

забора воздуха до адсорбера составляет 20 м. На трубопроводе

имеются четыре колена под углом 90° и одна задвижка.

Определяем, в каком состоянии — неподвижном или псевдо-

ожиженном — находится слой.

Фиктивная скорость воздуха в аппарате

a>o = 4Q/n02 = 4 0,825/(3,14-1,342) = 0,584 м/с

Рассчитаем критерий Архимеда по формуле (1.25):

. (0.00205)3-1,206.9,81 (800— 1,206)

Аг =------------- 2,38 -10.

Определим R0.nc по приближенной формуле (1.26):

Ре = 2’38 106 = 126

°’П0 1400 + 5,22 /2,38-105

Скорость начала псевдоожижения найдем по формуле (1.27):

126-1,85-10-5 .

а’п0 0,00205-1,206 °’9 М/

Таким образом, ш0 < шПс> и слой находится в неподвижном

состоянии.

Определим критерий Рейнольдса в слое по формуле (1.14):

п 2-0,8 0,584-0,00205-1,206 сп .

Re = -----Г.857КН--------= 69Л

Рассчитаем А по формуле (1.11):

А = 133/69,4 + 2,34 = 4,26

Найдем гидравлическое сопротивление слоя по формуле

. 3-4,26.0,95 (1 -0,4).1,206-0,5842

Дрс —----------. / /. .я п ~ 7137 Па

4-0,8-0,43-0,00205

Примем, что гидравлическое сопротивление газораспредели-

тельной сетки и других вспомогательных устройств в адсорбере

составляет 10 % от сопротивления слоя. Тогда гидравлическое

сопротивление аппарата Дра = 7137-1,1 ~ 7850 Па.

Примем скорость воздуха в трубопроводе w = 15 м/с. Тогда

диаметр трубопровода по формуле (1.8) равен

d = /4-0,825/3,14-15 = 0,266 м

Критерий Рейнольдса для потока в трубопроводе:

„ 15-0,266-1,206 псп.пп.

Rc = ~ 1,85-10-» -260 10°!

Примем, что трубы стальные, бывшие в эксплуатации. Тогда

Д = 0,15 мм; далее получим:

е = 'ЧГ2ё5~ 5,64'10-4 *’ "7 ~ 1773;

10 —= 17 730; 560 —= 993 000;

е е

17 730 < Re = 260 100 < 993 000

Таким образом, расчет Л следует проводить для зоны смешан-

ного трения по формуле (1.6):

А = 0,11 (5,64-10-4 + 68/260,100)°-25 = 0,0186

Определим коэффициенты местных сопротивлений.

1) Вход в трубу (принимаем с острыми краями): = 0,5.

2) Задвижка: для d = 0,266 м |2 = 0,18.

3) Колено: s3 = 1,1.

4) Выход из трубы; £4 ~ 1 •

Сумма коэффициентов местных сопротивлений:

У | = 0,5 + 0,18 + 4-1,1 + 1 = 6.,08

Гидравлическое сопротивление трубопровода по формуле

(1-1):

Дрп = (о,0186 + 6,08) 1,208 •15_г Ю15 Па

\ и,zoo / Z

Избыточное давление, которое должен обеспечить вентилятор

для преодоления гидравлического сопротивления аппарата и

трубопровода, равно:

Др = Дра + Дрп - 7 850 + 1015 = 8 865 Па

Таким образом, необходим вентилятор’высокого давления.

Полезную мощность его находим по формуле (1.32):

Nn = pgQH = Q Др = 8 865.0,825 = 7 313 Вт = 7,313 кВт

Принимая т)пер = 1 и Т)н = 0,6, по формуле (1.34) получим:

N = 7,313: 0,6= 12,2 кВт

По табл. 1.8 и 1.9 устанавливаем, что полученным данным

лучше всего удовлетворяет газодувка ТВ-25-1,1, которая харак-

теризуется Q = 0,833 м3/с, Др = pgH = 10 000 Па. Газодувка

обеспечена электродвигателем АО2—71-2 номинальной мощ-

ностью N = 22 кВт и т]дВ = 0,88.

16

6. РАСЧЕТ ГИДРОДИНАМИЧЕСКИХ

ПАРАМЕТРОВ ДВУХФАЗНЫХ ПОТОКОВ

Во многих процессах химической технологии —

абсорбции, ректификации, экстракции и т. д. проис-

ходит движение двухфазных потоков, в которых

одна из фаз является дисперсной, а другая — сплош-

ной. Дисперсная фаза может быть распределена

в сплошной в виде частиц, капель, пузырей, струй

или пленок. В двухфазных потоках первого рода

сплошной фазой является газ или жидкость, а дис-

персной — твердые частицы, форма и масса которых

при движении практически не меняется. Некоторые

гидродинамические параметры двухфазных потоков

первого рода рассмотрены в разделе 3 данной главы.

В потоках второго рода газ или жидкость образуют

и сплошную, и дисперсную фазы. При движении

частиц дисперсной фазы в сплошной они могут

менять форму и массу, например вследствие дробле-

ния или слияния пузырей и капель. Математическое

описание таких процессов чрезвычайно сложно, и ин-

женерные расчеты обычно основываются на экспе-

риментальных данных.

Рассмотрение многообразных эмпирических за-

висимостей, связанных с гидравлическими расче-

тами двухфазных потоков, выходит за рамки на-

стоящего пособия. Поэтому ниже даны общие за-

кономерности и примеры расчета по основным фор-

мулам и ссылки на литературу.

Барботаж. В случае свободного барботажа, когда

газ движется через жидкость в виде отдельных

свободно всплывающих пузырей, диаметр пузыря

находят по формуле

Зд = -г;-V (1.40)

Г g (Рж — Рг)

где <4 — диаметр отверстия, в котором образуется пузырь.

Число пузырьков, образующихся за единицу

времени в отверстии, равно

n — 6Q/itdu (1.41)

где Q — объемный расход газа.

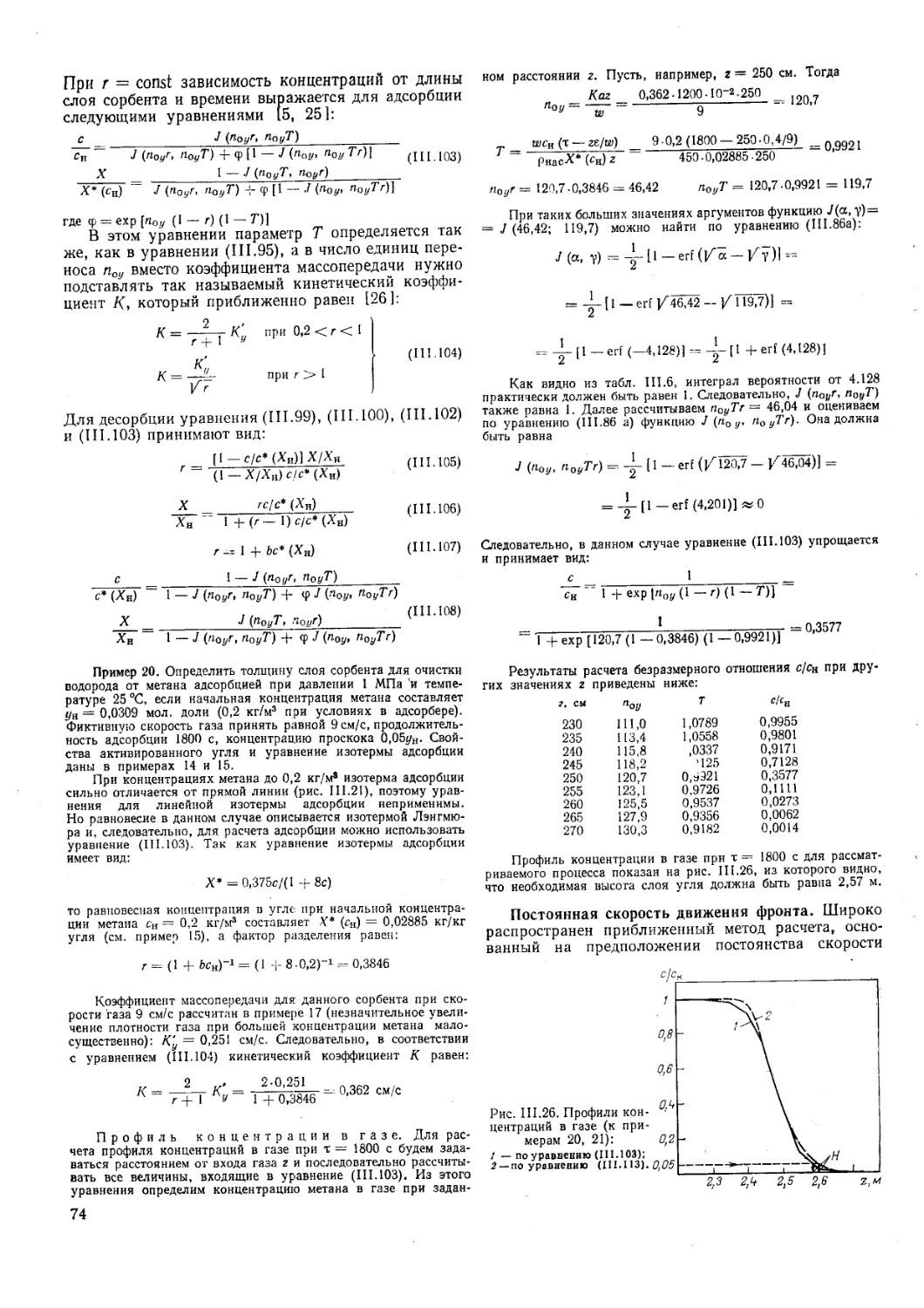

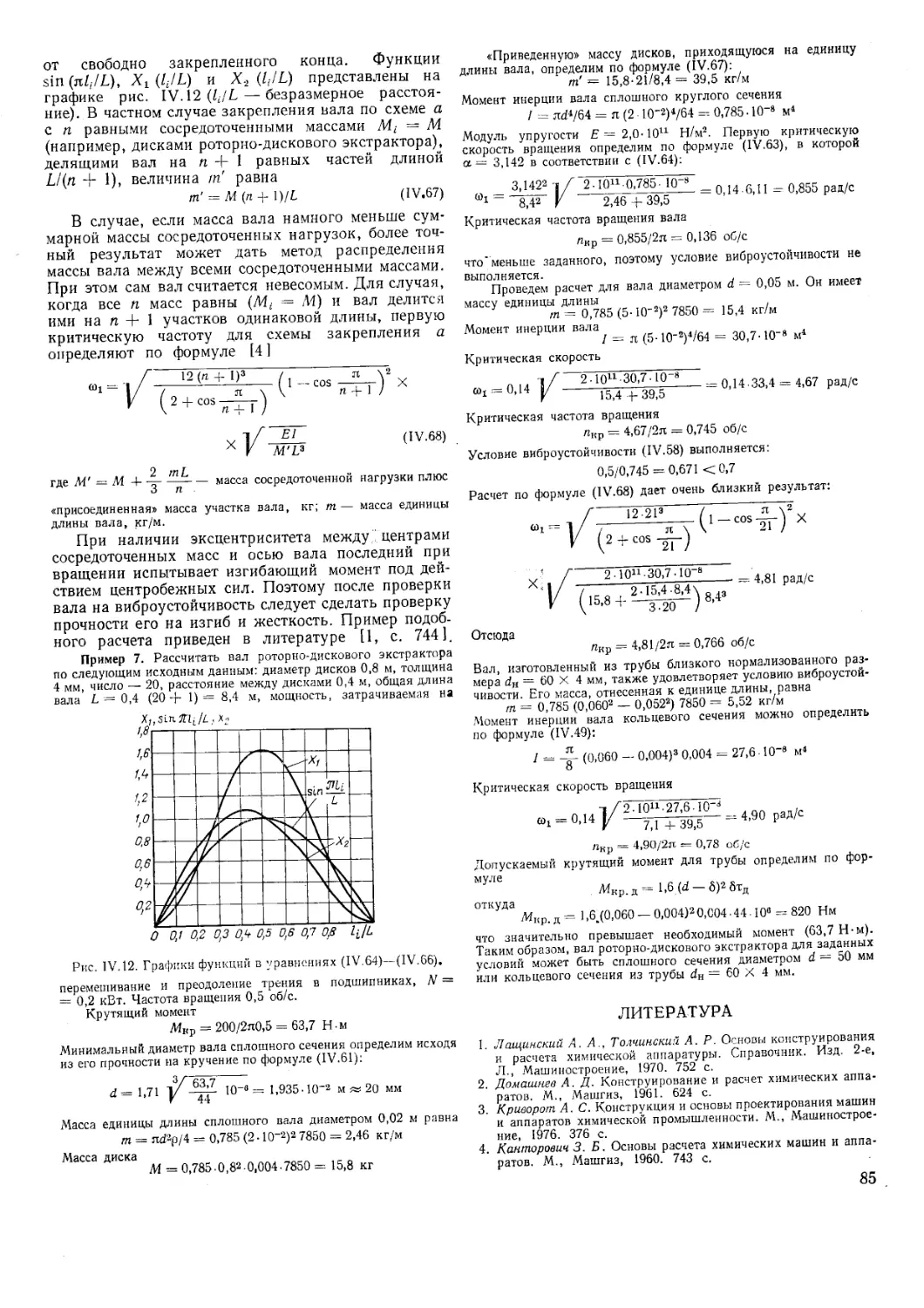

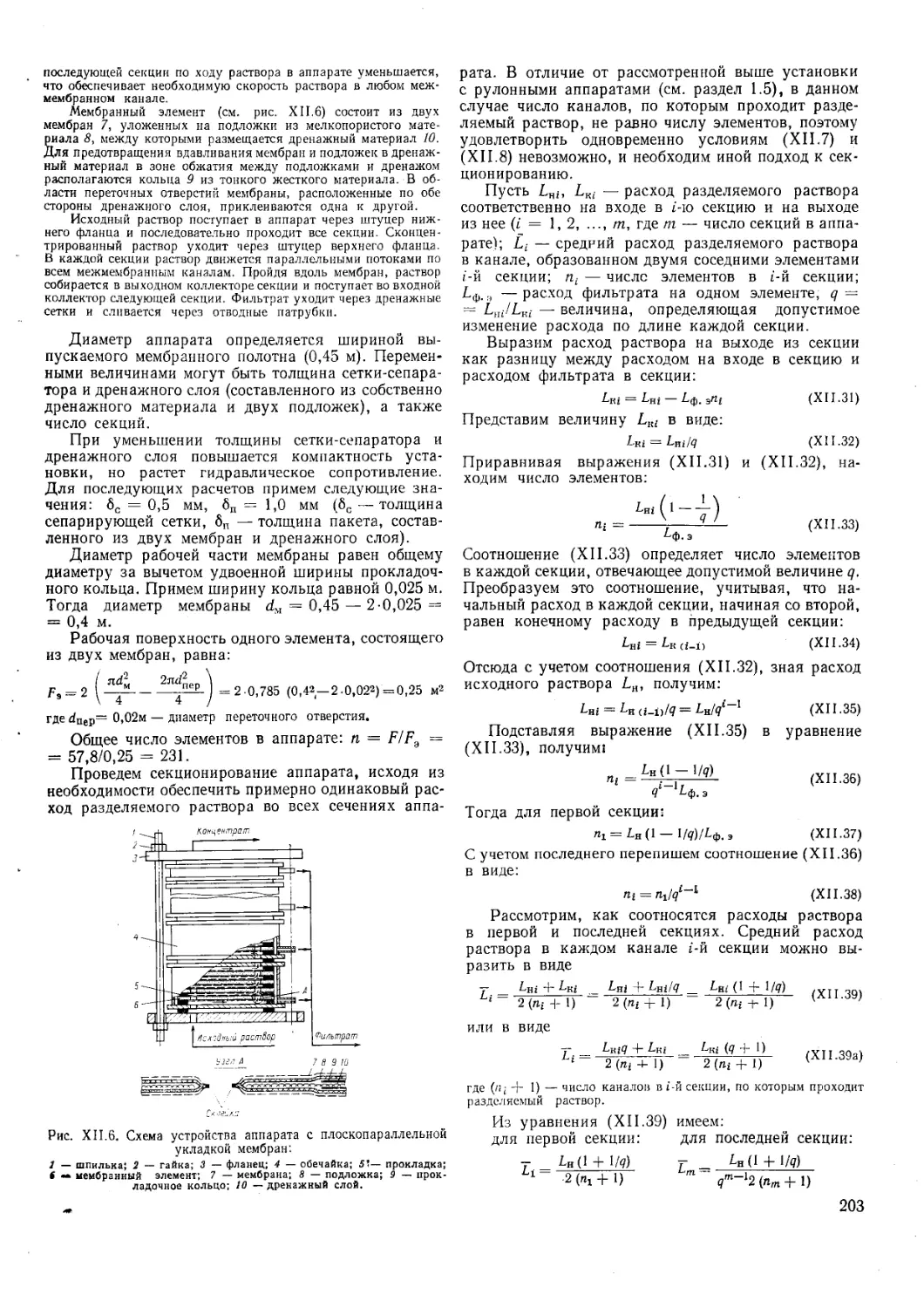

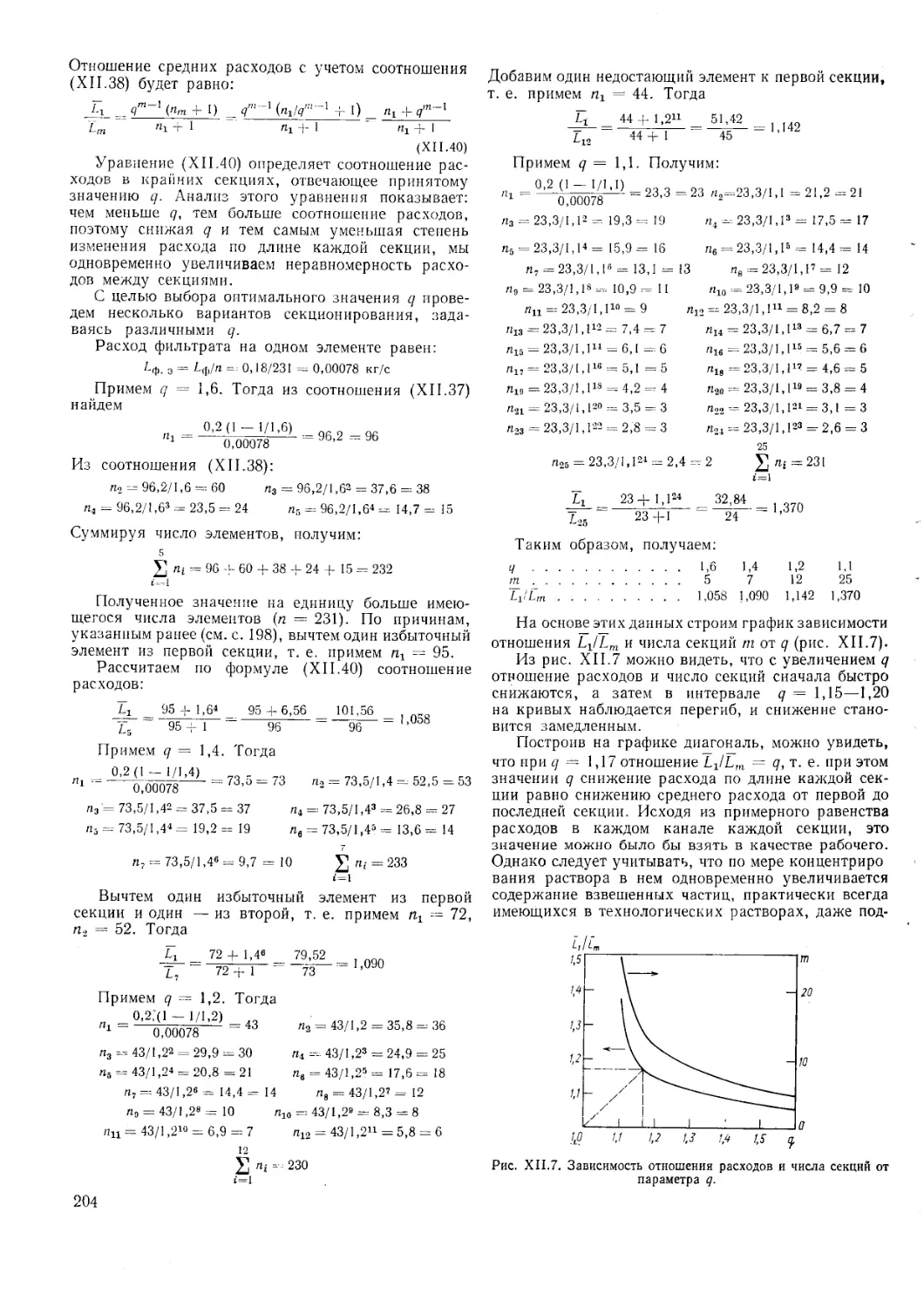

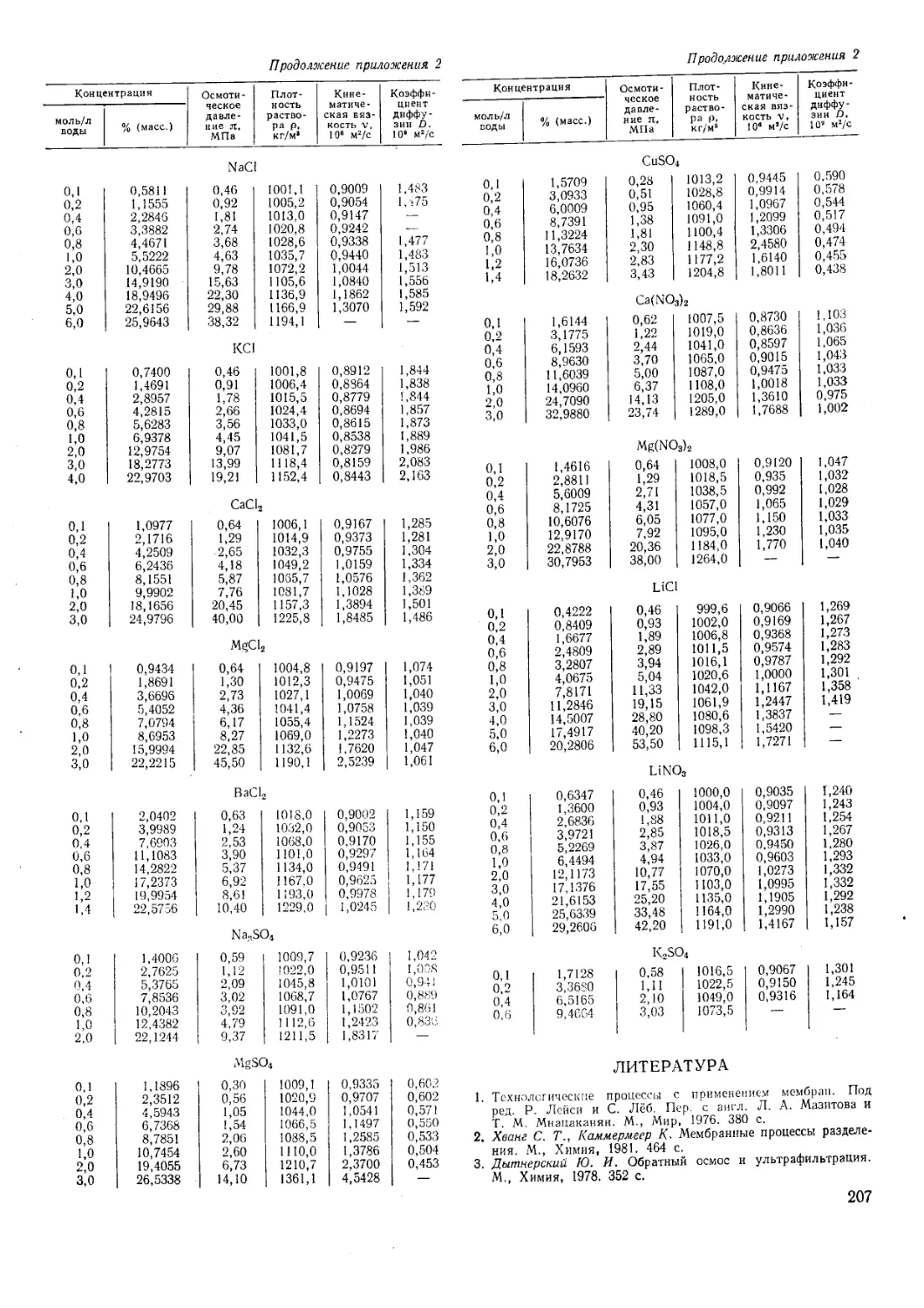

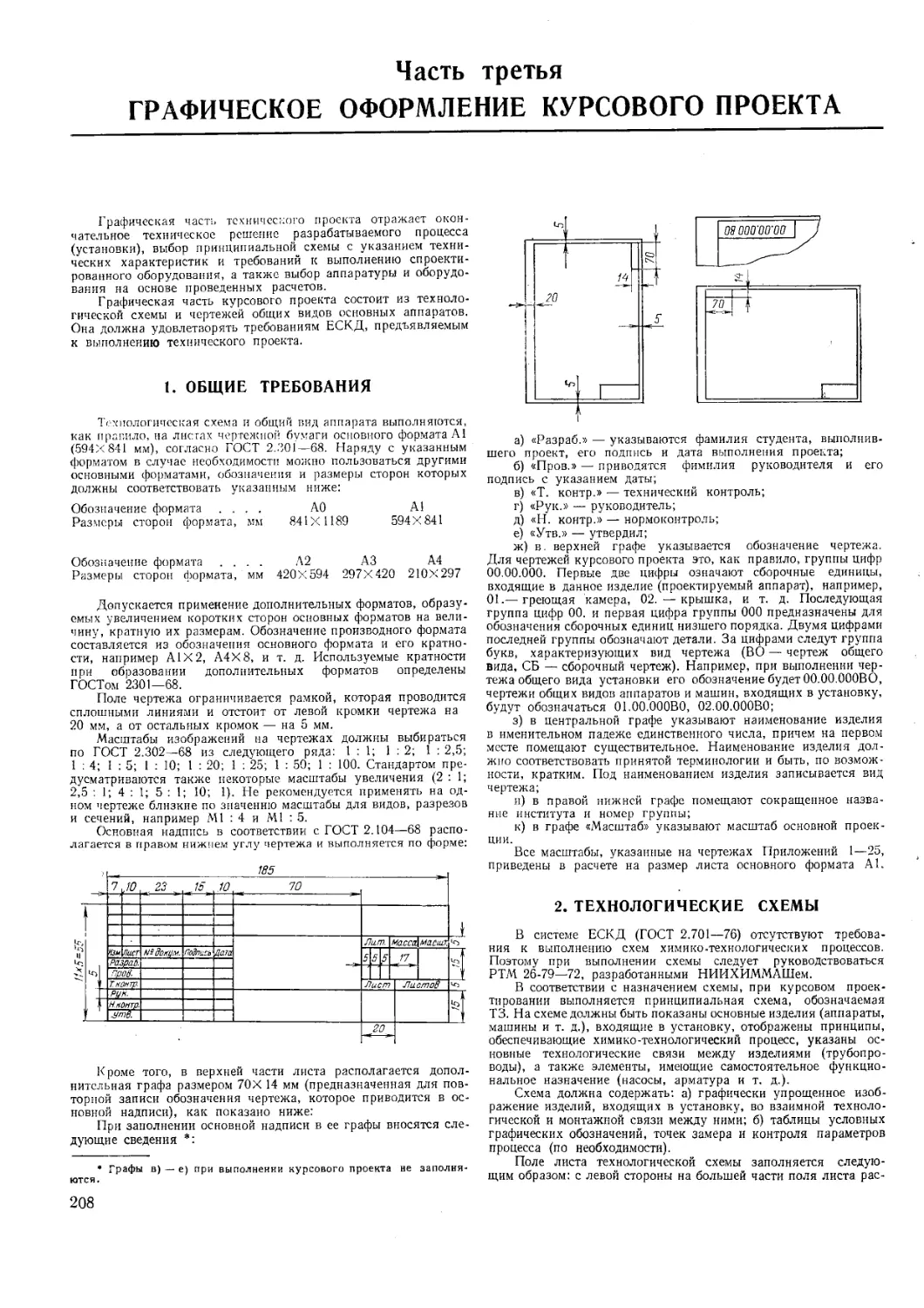

При цепном барботаже [6J диаметр пузырька