Текст

пчд

11. Ф. БУБНОВ

ИНИЦИИРУЮЩИЕ

ВЗРЫВЧАТЫЕ ВЕЩЕСТВА

И СРЕДСТВА ИНИЦИИРОВАНИЯ

ЧАСТЬ 1

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

МОСКВА 1940

Книга доцента Артиллерийской академии П. Ф. Бубнова

«Инициирующие взрывчатые вещества» содержит основные

теоретические положения и практические сведения из этой

области- Наиболее полно и подробно в ней изложены химия

и технология получения гремучей ртути, азида свинца и стиф-

ната свинца, широко применяемых в военном деле и в мир-

ной промышленности.

Книга предназначается в качестве учебника для слушате-

лей военных академий и для студентов втузов НКБ. Ее также

можно рекомендовать в качестве пособия для инженерно-тех-

нических работников заводов, производящих средства ини-

циирования и инициирующие взрывчатые вещества-

Редактор И. М. Хазанов Техн, редактор А. И. Савари

Сдано в набор 14/V 1940 г. Подписано к печ. 31/VIII 1940 г. Авт. дог. № 645.

Тираж 6000. Кол. печ. лист. 20т/4. Учетно-авт. лист. 22,25. Формат бумаги

60х92/гб. Инд. 5-2. А30767. Заказ № 92. Цена 9 руб. 4- 2 руб. пер.

Типография Оборонгиза. Киев, Крещатик, 42.

ПРЕДИСЛОВИЕ

Одним из самых ответственных элементов любого вида боепри-

пасов артиллерии, авиации и др. является капсюль, в который всегда

входят в качестве составной части инициирующие взрывчатые ве-

щества (ВВ). Капсюли, а стало быть, и инициирующие ВВ, имеют

laicoe же важное значение для мирной промышленности и для тех-

ники взрывного дела.

Между тем огромный, более чем столетний, опыт производства

инициирующих ВВ, а также многочисленные исследования, прово-

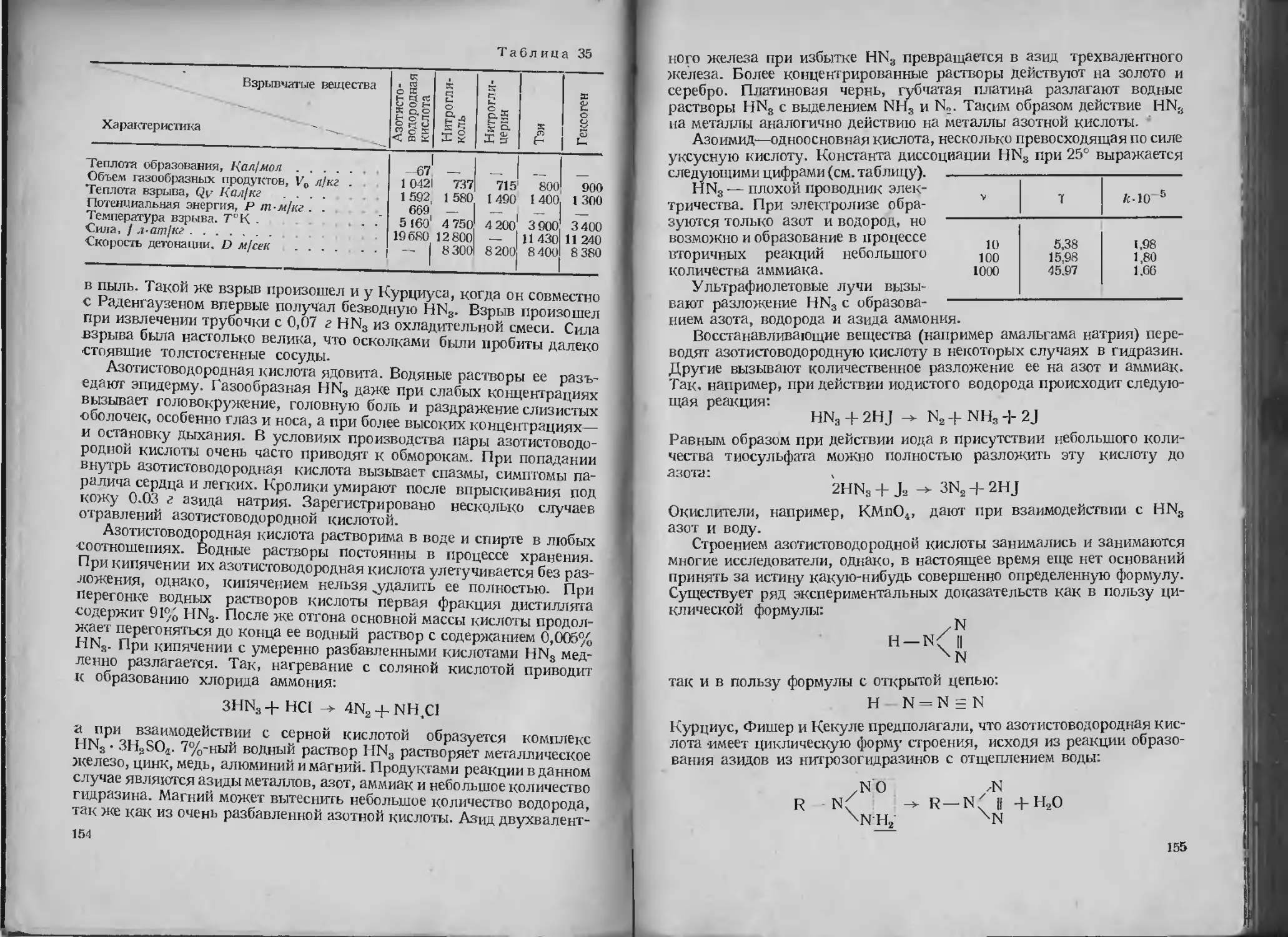

дившиеся в этой области, до сих пор не были систематизированы

в одном труде так, чтобы он мог служить в более или менее полной

мере учебным руководством для изучающих этот предмет и пособием

для работников заводов.

Стремясь восполнить этот пробел, автор собрал и обобщил основ-

ной материал, чтобы дать читателю в сжатой форме основные све-

юния по теории и технологии инициирующих ВВ, включая описа-

ния их физико-химических и взрывчатых свойств, способов полу-

чения и анализа, технологических процессов и пр. Наиболее полно

и подробно освещены главнейшие, широко применяемые, иници-

ирующие ВВ (гремучая ртуть, азид свинца и стифнат свинца).

В книге также уделено внимание вопросам, связанным с неко-

торыми мероприятиями по технике безопасности производства ини-

циирующих ВВ. Автор исходил из того, что техника безопасности

н данном случае является необходимейшим условием обеспечения

нормального хода производства, безаварийности и личной

безопасности работников заводов и набора-

г о р и й.

Книга составлена в основном применительно к учебным програм-

ма военных академий Красной Армии и втузов оборонной промыш-

ленности.

Пав. Бубнов

Москва

Артиллерийская ордена Ленина Акаде-

мия Красной Армии им. Дзержинского.

Март 1940 г.

ГЛАВА I

ВВЕДЕНИЕ

§ 1. ИСТОРИЧЕСКИЕ СВЕДЕНИЯ

I Iron ходимость в инициирующих В В и средствах инициирования

№ tinorjci. при переходе от так называемой баробалистической ар-

ni'1'И'рпп, г. с. артиллерийских машин, м^тателБное'-действме--кхщ^_

|м,|* основано на применении рычагов с противовесами, к артил-

рнн нпробалистической, метательное действие которой основано

н 1и н(н|1..10|й1нии пороха. В дальнейшем было установлено, что усо-

। рпн нс топание артиллерийских систем, систем ручного оружия и

...... рода снарядов, а также возможность применения в артил-

рии и промышленности бризантных ВВ вообще тесно связаны

ра пи п псм средств инициирования и инициирующих ВВ.

1 к горшо развития средств инициирования и инициирующих ВВ

-uno разделить на четыре периода:

Первый п е р и о д — с момента начала применения дымного

пороча в качестве источника метательной силы до появления хло-

। иных составов, взрывчатые свойства которых были открыты фран-

г к «им химиком Бертолле в 1786 г.

Второй период — со времени применения в средствах

ппнцппротпшя хлоратных составов с гремучей ртутью и без нее,

•о iHii/ । , когда инженером Нобелем был изобретен гремучертутный

пн юhi.-детонатор.

I р с т п и период — с 1867 г. до конца первой империали-

। ih’H’ckoU войны, т. е. до начала широкого применения в средствах

инициирования азида свинца и других новых инициирующих ВВ.

’ I спертый период-— с конца первой империалистиче-

. ной иойпы до настоящего времени.

I Irpiiuii период развития средств инициирования характерен при-

ш цепнем для воспламенения дымного пороха в артиллерийских ору-

иых, и ручном огнестрельном оружии, в горной промышленности

и в лр-iii плерийских снарядах того же дымного пороха в качестве

111ПЩ11.1|Ор<1.

У первых образцов артиллерийских орудий, заряжавшихся

I • ин, пороховой заряд воспламенялся весьма примитивно. Порох

г ни । реп пили тогда в виде мякоти, которая опудривала канал ору-

пн; воспламенялся порох от предварительно накаленных на жаровне

। нарядов (каменные и чугунные ядра).

5

Последующие образцы артиллерийских орудий и ручного оружия

имели запальные отверстия, расширяющиеся наружу и заканчиваю-

щиеся полкой для затравочного пороха. Для сообщения огня заряду

употреблялись раскаленные на жаровнях железные прутья или лу-

чинки, предварительно вываренные в селитре.

Таким образом первым инициирующим веществом был тот же

дымный порох (пороховая мякоть), употреблявшийся в качестве

метательного вещества. Этот порох вследствие разнообразия состава

и ряда других неудовлетворительных качеств не всегда был при-

годен в качестве инициатора. Поэтому уже в XV веке для иници-

ирования стали употреблять более сильный и более дорогой (с боль-

шим содержанием селитры) зерненый порох (в виде небольших

комков).

В последней четверти XIV века для воспламенения порохового

заряда ручного оружия начали применять фитиль, свитый из пень-

ковой веревки, пропитанной раствором свинцового сахара. Затем,

в начале XV века для зажигания зарядов артиллерийских орудий

применяли фитиль из орехового дерева, вываренного в селитрен-

ном растворе, или затравку, которую зажигали издали при помощи

дорожки пороха. В середине XV века стали применять ручное

оружие с фитильными замками. Однако замки эти были очень

неудобны: во-первых, стрелявший всегда должен был иметь при

себе зажженный фитиль, из-за чего порох часто преждевременно

воспламенялся; во-вторых, в дождливое время фитиль гаснул, что

приводило к осечкам; в-третьих, темп стрельбы замедлялся, ибо для

безопасности стрелок после выстрела обычно вынимал и гасил фи-

тиль, чтобы перед следующим выстрелом вновь его разжечь; в-чет-

вертых, зажженный фитиль, так же как раньше жаровня, ночью

был виден издали.

Эти недостатки фитильного замка привели к мысли высекать искру

для воспламенения пороха по образцу распространенного тогда ог-

нива !. В начале XV] века появился немецкий колесцовый замок.

Замок этот состоял из колеса, соединенного цепочкой с нижней ветвью боевой

пружины. Колесо заводили особым ключом. Цепочка наматывалась на ось колеса и

натягивала боевую пружину. Взведенное колесо удерживалось особой задержкой.

Наружную поверхность колеса зазубривали. Часть поверхности колеса, спрятан-

ного в замке, выдавалась наружу около полки, на которую насыпали порох.

Снаружи замка располагали на особой пружине курок, в лапках которого зажи-

мался кремень. Для того чтобы выстрелить, отодвигали задвижку, и боевая пру-

жина начинала быстро вращать колесо; кремень терся о зубья боковой поверх-

ности колеса, высекая искры, которые и воспламеняли затравочный порох. Ко-

лесцовые замки хотя и были удобнее фитильных, но все же имели недостатки:

кремни в них скоро сбивались, требовали частой замены, а конструкция замка

для того времени была слишком сложна и дорога в производстве.

В том же столетии наряду с фрикционным колесцовым замком

было изобретено так называемое ударное огниво (кремневый замок).

1 Именно ц этом направлении до XIX века шли усовершенствование воспла-

менения .ырнда ручного оружия.

II».i. го ввели его в употребление только в XVII веке. В некоторых

Брлн IX (например во Франции) не доверяли кремневому оружию

0 hi тому применяли ружья-мушкеты, т. е. ручное огнестрельное

•«1*1 снабженное и кремневым и фитильным замками одновре-

ши». В первых образцах этих ружей в курке помещали серный

• П i'ic'i.ih. Спускаемый курок' ударял о шершавую заднюю грань,

цп родившуюся перед полкой с порохом, и высекал искру; но вскоре

< > |1ц|.п*| колчедан заменили более твердым и прочным кремнем или

Но шрованным агатом. Однако и кремень часто давал отказы. Co-

nic и пя французов были вполне основательными: произведенные в

• ргдипс XIX века в Саксонии специальные опыты показали, что

» ж’мнсвое оружие давало 31% осечек.

Ни все же в начале XIX века кремневые ружья были окоича-

ь н.п» введены во всех странах мира.

Воспламенение зарядов артиллерийских орудий оставалось почти

। ним, каким оно было в XVI веке, только вместо затравочного по-

I” л дополнительно к фитилю стали пользоваться палительными

• псымн, стопином и так называемыми скорострельными трубками

(вначале бумажными, а затем металлическими), наполненными мел-

ким юрценым порохом.

Попытки использовать порох ие только как метательную силу,

пи и к качестве разрывного заряда, производились еше в XVI веке,

। цы1«», особого успеха они тогда не имели. Только в XVII веке по-

iiitiixncb разрцвные снаряды, изготовлявшиеся из железа или из

г*рпц.1Ы. Они обстояли из двух половин, образующих как бы фут-

I i|> сферической или овальной формы для помещения разрывного

шрм щ дымного пороха. Обе половицы соединялись пропускаемыми

иш кпозь одним или двумя болтами. В особое очко снаряда вставляли

i niiiuyio железную трубку с отверстиями, набитую медленно горя-

щим пороховым составом (смоченным льняным маслом) и присоеди-

ненную к стопину. Стреляли таким снарядом вначале «двойным огнем»

(ш> йн| пли стопин трубки, а затем поджигали затравку порохового

пряди орудия), а впоследствии—«одиночным» (стопин зажигался

ы • 1ми порохового заряда), причем снаряд помещали в орудии труб-

• Н к стенке канала, чтобы обеспечить воспламенение порохового

«•«vi.nt.-i трубки от газов и огня заряда. Позднее стали применять

ipV”Mi, рассчитанные по времени горения.

Попупю следует отметить, что в горной промышленности, раз-

ни i не которой требовало применения ВВ, дымный порох стали упо-

ip'iniHTi. для подрывных работ в начале XVII века (г. Хемниц,

И» Ч г.). Воспламенение и здесь, как и в артиллерии, производилось

< IU1IIIIHIM (через соломенную трубочку, наполненную мелкозернистым

порочим), к которому присоединялась зажигательная нить для

«и шн.юного воспламенения на расстоянии. Только в середине

\1\ цгк.1 (1831 г.) был изобретен медленно горящий бикфордов

ннцр, что в соединении с фитилем сделало воспламенение порохового

• ряда и шпуре сравнительно безопасным.

7

Если в первый период развития средств инициирования исследо-

ван ели и мастера обращали особое внимание на оформление меха-

нической части, что не дало значительного улучшения качества ру-

жейного огня, то во второй период внимание было обращено также

и на изыскание новых инициирующих ВВ, так как попытки улуч-

шения состава дымного пороха 1 не увенчались успехом.

Дальнейшее улучшение действия огнестрельных средств могло

быть достигнуто только путем новых изобретений. Таким изобрете-

нием, сделавшим переворот, особенно в военном деле, было открытие

Говардом в 1799 г. гремучей ртути. В 1786 г. французский химик

Бертолле открыл, что хлораты в смеси с горючими веществами от

удара взрываются. Это навело на мысль применять вместо затравоч-

ного пороха смесь бертолетовой соли с серой и углем. Смесь смачи-

вали и зернили, как порох, или изготовляли из гранулей величиной

с горошину ударный состав, который для предохранения от сырости

заливали воском. Согласно Гельцу и Эскалесу изобретателем первого

ударного состава для огнестрельного оружия был Форсайт (1805—

1807 гг.) 2. Форсайт применял рыхлый или формованный хлоратный

состав, который, однако, был далеко не безопасен в употреблении

и, кроме того, вредно действовал на металл оружия. Тем не менее,

даже это не вполне удачное изобретение оказало значительную услугу

развитию техники воспламенения, ибо, во-первых, порох, применяв-

шийся для запала кремневого ружья, быстро засорял продуктами

своего сгорания запальные отверстия, что зачастую приводило к осеч-

кам, применение же состава Форсайта почти совершенно уничтожило

засорение; во-вторых, сберегалось время, необходимое для насыпания

пороха на полку, что увеличило скорострельность ружья.

Изменение систем ручного оружия заставило изменить ударные.

составы и конструкцию капсюля. В России первые оболочки для кап-

сюлей вырубали из листовой красной меди в виде крестообразной

пластинки, в центральной части которой на лаке располагали ле-

пешку из прессованного ударного состава. Затем, концы креста за-

гибали под прямым углом, а сверху лепешку покрывали тем же ла-

ком. Только с 1858 г. оболочки стали изготовлять цельнотянутыми

(для ружей Крика). Кроме того, оказалось необходимым разработать

конструкцию оружия, заряжаемого с казенной части. Все это при-

вело к мысли о целесообразности соединить в один патрон пулю,

порох и капсюль.

Решающую роль в развитии средств инициирования сыграла гре-

мучая ртуть. Уже Лепаж, давший особую конструкцию воспламене-

ния, пользовался ударными составами с гремучей ртутью. Затем

появилось прусское игольчатое ружье, сконструированное Дрейзе

в 1820 г., а в 1841 г. принятое на вооружение в прусской армии ипока-

1 В 1756 г. Лебланд делал опыты приготовления пороха без серы; в 1766 г.

Делаваль взял патент на замену угля в порохе каменноугольным порошком;

в 1788 г. Бертолле и Лавуазье пробовали прибавлять в порох бертолетову соль.

2R. Escales u. A. Stettbacher, Initialexplosivstoffe. стр. 3, 19l7~

8

лип свои хорошие качества в кампании 1864 г. против Дании и

oil । против Австрии. В стреляющем механизме этого оружия

111 . । пг.и.1, которая при спуске курка пронизывала пороховой заряд.

Buipiiini п накалывала ударный состав, помещавшийся между поро-

В нулей.

(» ui.iko гремучая ртуть приобрела особое значение только после

> I о, как был изобретен капсюль в медной оболочке (Эгг, 1815 г.).

П ibpcH'nHC капсюля возвратило исследователей к мысли о целесо-

iipaiiiocni применять инициатор, расположенный вне заряда по-

г I, и иб использовании силы удара для воспламенения инициирую-

кц| состава. Первоначально гремучая ртуть не входила в ударные

1.1ЮЫ, так как ее высокая чувствительность вызывала опасения:.

><»ц|>му пользовались следующим (старым) ударным составом:

/ бертолетовой соли . 70,6% $

1 серы.................. 17,6’ь I

I угля.......... .11,8% | Q *« 1

Нит состав впрессовывали в медйК1Гткозтяачки, а для предозфа-

н ним от сырости и высыпания покрывали лаком или оловянной

|ш n.iiih. Капсюли надевали на запальный стержень; они воспламе-

nnici. от удара курка и сообщали огонь пороховому заряду.

II ю время порох, пуля и капсюль заряжались отдельно друг от

i| уы. Несмотря на это, а также и на то, что капсюли сами по себе

• hi.un несовершенными, капсюльный способ воспламенения был при-

и и во всех странах, и благодаря этому осечки ружей снизились до 1%.

1 IH.il г. гремучую ртуть начали применять в капсюльных составах.

На изыскание новых рецептур составов было затрачено очень

мини» времени, так как применявшиеся в капсюлях ударные составы

I"- к* сгорания оставляли на пистонах ружей значительное коли-

чн ню нагара, вследствие чего было трудно надевать новые капсюли.

I h правильно же расположенный на пистоне капсюль часто давал

"I гчкп.

В ряде стран (в Бельгии, России, Голландии и Испании) в

in х годах прошлого столетия были созданы специальные «кап-

i ниц.hi,к заведения». Бельгийская пиротехническая школа обучала

' 1иму искусству не только отечественных специалистов, но и коман-

дируемых для обучения специалистов других стран. В России про-

|| чшдсгво капсюлей началось в 1843 г. иа Охтенском пороховом

ншоде. Капсюльными заведениями был разработан целый ряд рецеп-

тур ударных составов, содержавших в основном гремучую ртуть,

«и рюлстову соль, антимоний или серу и уголь, стекло и склеивающие

вещества (шеллак, гумми-арабик и др.).

К середине прошлого столетия (1866 г.) уже имелись унитарные

и ироны (Флобер, Лефоше, затем Бердан) ручного оружия с капсю-

i iMii, причем последние в разных системах располагались различно.

I Li фиг. 1 показан патрон со штифтиком. Он имеет выдающийся

и i края подвижной штифтик, нижний заостренный конец которого

и р/ипгся на ударном составе капсюля- Удар курка по штифтику

&

-воспламенял ударный состав, луч огня которого передавался поро-

ховому заряду. Такого типа патроны охотники применяли около

30 - 40 лет. Военные же ведомства от применения патронов с по-

движными штифтиками отказывались вследствие недостаточной безо-

пасности их в обращении.

На фиг. 2 показан патрон центрального боя. Ударный состав

в нем насыпали на середину дна гильзы и воспламеняли ударом бойка.

Фиг. 1- Схема

патрона со

штифтиком.

Фиг. 2. Схема

патрона цен-

трального боя.

Фиг. 3. Схема

патрона боко-

вого огня.

На фиг. 3 показан введенный позже патрон, в котором ударный

состав располагали по краям и взрывали ударом или сжатием между

срезом ствола и головкой курка. Эти патроны особенно рекомендо-

вались потому, что при осечке достаточно было только повернуть

их другим боком, чтобы произвести выстрел.

Наконец, во второй половине XIX века во всех странах были

приняты металлические патроны с центральным воспламенением.

Некоторые из разработанных в это время составов сведены

в табл. 1.

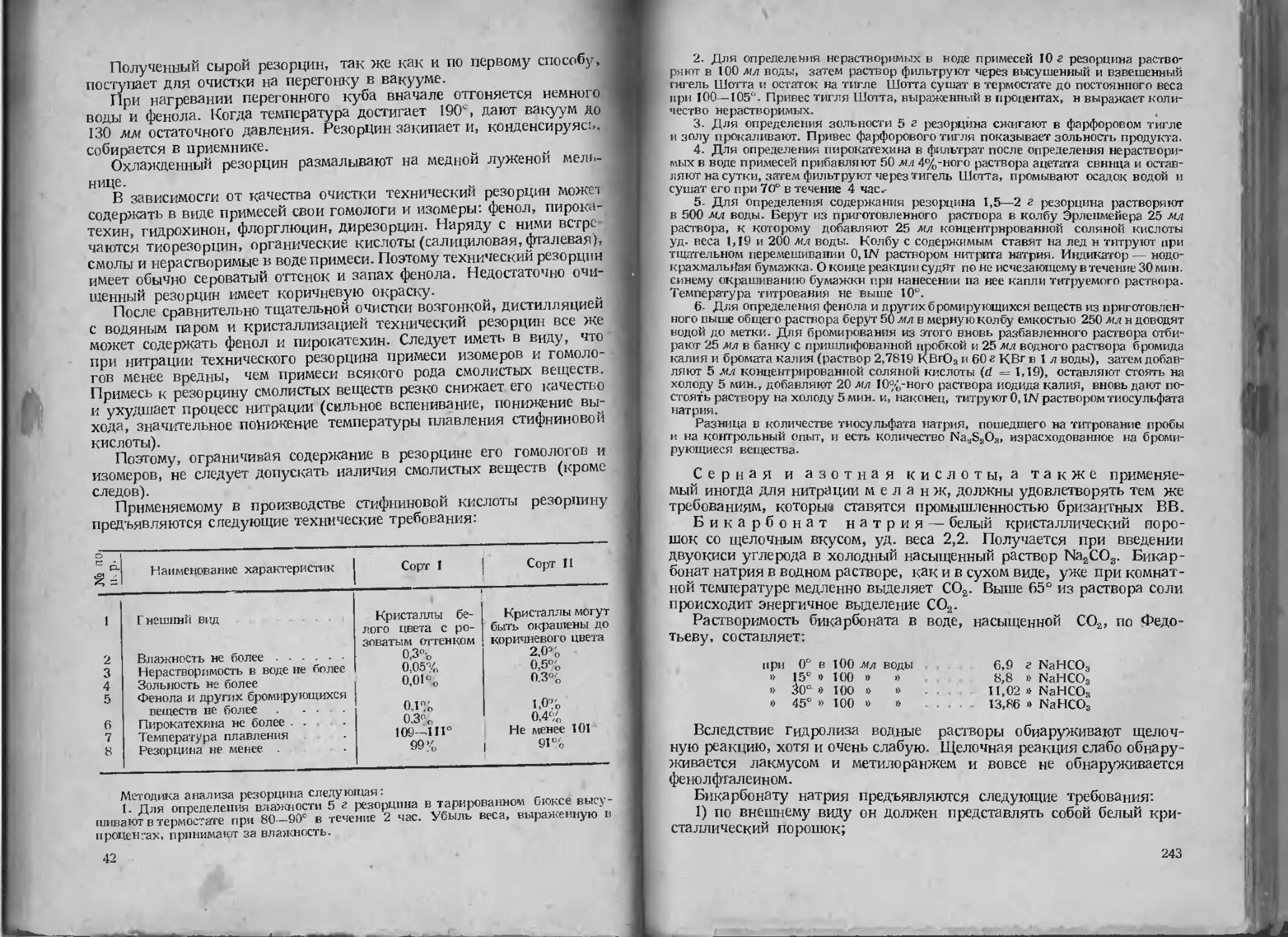

Таблица 1

Ударные составы для ружейных капсюлей

Компоненты удар- ный составов Процентный состав

I 1 2 3 4 5 6 7 8 9

Гремучая ртуть . 10 10 13 27 18 30 30 40 48,8

Хлорат калия . 37 42 43 37 35,5 25 30 24 24,4

Антимоний . . . 40 35 34 29 28 40 16 26.2

Стекло .... 13 13 Ю 7 8.5 5 20 31 -

Связывающие ве-

щества .... 0.6 0,6 0,6 0,5 0,5 4 5 0,6

Попытки воспламенения пороховых зарядов артиллерийских ору-

дий ударными составами начались впервые в 1809 г. Так как кап-

сюли невозможно было ставить непосредственно за зарядом в канале

орудия, то пришлось устроить вместо запального отверстия для сто-

10

I । и ini iдлительных свечей запальный стержень с отверстием,

| w как и у ружей. Однако такой способ воспламенения орудий-

।рядов не обеспечивал безотказности действия.

iini.il ы применения ударного состава в «скорострельных» труб-

\ венчались успехом. Ударный состав из бертолетовой соли (20 ч.),

| нимопия (18 ч.) и стекла (3 ч.) помещали в скорострельной трубке

н р\ пороховой забивки и воспламеняли ударом молотка, закреп-

"||"<ип па шарнире.

11нц,ко в середине XIX века был применен фрикционный способ

• ч 1П1.1МС11СННЯ зарядов орудий. Во второй половине XIX века были

I нч1ы почти всюду вытяжные трубки, фрикционный состав кото-

ри> идтпял из бертолетовой соли, антимония и серы или из берто-

iiuioh соли, гремучей ртути и антимония.

Наряду с фрикционным способом воспламенения пороховых заря-

। »м артиллерийских орудий применялся в этот период и фитильный

। in .tub воспламенения. Воспламенение оформлялось фитильными

। i.n| и к-1 рольными трубками. Трубки изготовляли из листовой латуни

и । наряжали зерненым порохом, который воспламеняли фитилем

и in пилитсльноЙ свечой.

В России фрикционные трубки были окончательно введены в по-

|''|Ц1о артиллерию «кабинетным ордером» от 9 августа 1851 г. Затем

мни ныли введены и в крепостной и в осадной артиллерии по мере

со одования запасов фитильных трубок. Одна из первых фрикцион-

ных трубок, применявшихся в русской артиллерии, состояла из

i'iiviiiioh цельнотянутой гильзы и терки. Верхний конец гильзы

расширен в виде воронки и затянут шейкой. Терка состояла

I' । in лы и латунной фольговой коробочки, снаряженной сухим соста-

вим п i равных количеств бертолетовой соли и антимония. Игла пред-

। i.iiHiMjia собой кусок латунной проволоки со скрученными концами

и \ Ишим, за которое крючком можно было вытащить терку из гильзы.

I наряженную терку помещали в гильзе непосредственно под шейкой,

। \ unco иглы выводили наружу выше воронки. Затем гильзу снаря-

4<||»н1 артиллерийским порохом и оба конца гильзы закрывали масти-

кой, содержавшей равные количества воска, терпентина и асфальта.

Заряды разрывных Гранат того времени воспламеняли при помощи

> исциальных трубок, представлявших собой закрытый с одного конца

Деревянный цилиндр, снаряженный внутри составом, рассчитанным

па определенное время горения. Обычно применяли для этой цели

«ан называемый серый состав, содержавший калиевой селитры 75% и

। еры 25% в смеси с 7 в. ч. пороховой мякоти. Поверх столбика серого

।'и<ава в русских трубках располагали слой пороховой мякоти

uni обеспечения воспламенения, а в прусских—еще и переходный

И if та в.

В результате изобретения шрапнели в 1803 г. и повышения тре-

бований к разрывным гранатам появилась необходимость-в улучше-

нии воспламенения пороховых зарядов шрапнелей и гранат. При-

мерно в 1850 г. уже существовало несколько различных способов

использования для этого гремучей ртути. Первоначально капсюль

11

прикрепляли к снаряду. При падении капсюль взрывался и переда-

вал взрыв пороховому заряду. Однако такое приспособление оказа-

лось ненадежным, ибо снаряд мог упасть и не на капсюль. Затем

появилась идея использования инерции снаряда, претворенная

в конце 50-х годов в конструкцию ударной трубки с жалом и капсюлем

из гремучей ртути или ударного состава.

Принятием на вооружение гремучей ртути, вернее, ударных и

фрикционных составов, основой которых являлась гремучая ртуть,

заканчивается второй период развития средств инициирования.

Развитие химии в XIX веке создало мощное основание для быст-

рого прогресса химии и технологии ВВ. Были изобретены новые

ВВ: пироксилин, нитроглицерин, пикриновая кислота, тротил, тет-

рил, а также бездымный порох. Однако применение ВВ, а иногда

даже обнаружение их взрывчатых свойств или вызов взрыва, оказа-

лось возможным только с 1867 г., когда инженером Нобелем был

изобретен капсюль-детонатор, положивший начало третьему периоду

развития средств инициирования.

В самом деле, пироксилин был получен еще в 1832 г. химиком

Браконо, а достаточно чистый продукт—в 1845 г. Шецбейном; нитро-

глицерин впервые был получен итальянским химиком Собреро в 1846 г.

Однако получение должного эффекта взрыва этих двух веществ и

достаточно безопасное с ними обращение оказались возможными только

при помощи изобретенного позднее гремучертутного капсюля-дето-

натора.

Точно так же пикриновая кислота была известна еще алхимикам

XV века, а с конца XVIII века она находила применение в промыш-

ленности в качестве красящего вещества для шелковых тканей. Только

в 1886 г. французский химик Е. Тюрпен, пользуясь капсюлем-де-

тонатором, открыл ее взрывчатые свойства и впервые предложил

применять ее в прессованном или плавленом состоянии для сна-

ряжения артиллерийских снарядов.

Если введение капсюля-воспламенителя с ударным составом спо-

собствовало развитию промышленности порохов и повысило безопас-

ность их применения, то изобретение капсюля-детонатора произвело

переворот во взрывной технике и ускорило пополнение арсенала

ВВ. В этом отношении весьма показательны опыты Абеля и Нобеля:

первого — с пироксилином, второго — с нитроглицерином и дина-

митами.

В конце XIX и начале XX века были предложены и приобрели

серьезное значение аммонийно-селитренные ВВ; появились оксили-

квиты (горючие вещества, наполненные жидким кислородом) и др.

Это привело к необходимости предъявить к капсюлям-детонаторам

более разнообразные и более высокие требования в отношении их

мощности и способности вызывать детонацию новых, менее чувстви-

тельных, но более мощных, суррогатных ВВ. Эти требования были

удовлетворены вначале введением гремучертутных комбинированных

капсюлей-детонаторов, в которых наряду с гремучей ртутью в ка-

честве первичного заряда стали применять и бризантные ВВ в ка-

12

Bhrm*' вторичного заряда (тротил, пикриновая кислота, тетрил,

«• ан..гдстнии тэн и гексоген).

•' и1-и«> коренным образом был разрешен вопрос о мощности кап-

о кин.ко в результате открытия в 1891 г. Курциусом азотистово-

кислоты, вернее, ее свинцовой соли. Кроме того, появи-

сь I. иычнюльное количество патентов на новые инициирующие ВВ

। |ип!< гый азот, бензоилсупероксид, тетразолы и т. п.).

П промышленности стали переходить от воспламенения капсюлей

.. ..|и'рдивым шнуром к воспламенению электрическим путем (элек-

1<|| i.iii.iftbi, электродетонаторы и т. п.).

I Ьшпление детонирующего шнура и опыты с ним показали, что

*<-iiuikicп, бризантного ВВ может быть повышена применением так

II. u.iii.icMoro кумулятивного 1 способа инициирования, когда ини-

iiiiipiiii.uiiie ВВ производится с двух концов.

В артиллерии развитие техники и появление капсюлей-

। к>па горов дало возможность применять бризантные ВВ в качестве

pa 1р1.|ипых зарядов, а также воспользоваться суррогатными ВВ

(имм'1111[й|!о-селитренными и прочими смесями).

Одновременно развивались и усовершенствовались средства вос-

н шмспспия пороха. В 1867 г. в России была введена на вооружение

•'•шишка Бердана, что привело к изменению снаряжения капсюлей-

'нц||4.1мснителей. В связи с последовавшим затем принятием бездым-

||*ч и пороха в качестве метательного вещества и введением в 1894 г.

in вооружение армии 3-линейной винтовки опять пришлось изменить

и конструкцию и снаряжение патронного капсюля.

С IK70 г. для артиллерийских систем начали постепенно вводить

мп подымный порох; это требовало переконструирования запальных

। рубок и замены их другими с тем же фрикционным, но более надеж-

ным способом воспламенения и с большей скорострельностью. Появи-

»шп. вытяжные трубки.

В ЧПП-х годах появились новые системы артиллерийских ору-

дий, были введены для зарядов гильзы, были усовершенствованы

по tuny ручного оружия стреляющие приспособления и в качестве

нис||п.1мснителя начали применять капсюль. Последний в орудиях

мл лого калибра вставляли в специальное гнездо в гильзе, а в ору-

диях среднего и крупного калибра — в так называемые капсюльные

тулки, которые ввертывали в дно гильзы.

11.1 протяжении всего этого периода производились изыскания

Пшцч‘ рационального ударного состава, а также был сделан ряд

1ШПЫГПК заменить дорогую и, кроме того, «оржавляющую» канал

। iito на оружия гремучую ртуть.

I .IKHM образом третий период характеризуется дальнейшим усо-

вершенствованием средств воспламенения пороховых зарядов, откры-

том явления детонации, изобретением капсюля-детонатора на основе

। рему чей ртути и появлением на сцену конкурента гремучей ртути—

। шдм свинца.

<>г лагпнского слова cutnulo— увеличиваю.

13

Четвертый период развития средств инициирования — послевоен-

ный период — характеризуется вытеснением из артиллерийских

капсюлей-детонаторов гремучей ртути и заменой ее более мощным

азндом свинца. В результате этого оказалось возможным создать

капсюли-детонаторы малого размера и тем самым значительно

увеличить безопасность в обращении и безопасность стрельбы бое-

припасами с большими начальными скоростями. Это, кроме того,

способствовало еще большему расширению круга применяемых

суррогатных ВВ.

В целях борьбы с ©ржавлением канала ствола винтовок на про-

тяжении последних лет проводились опыты по изысканию новых

окислителей взамен хлората калия. В литературе опубликован ряд

рецептов ударных составов, не оржавляющих канал ствола и содер-

жащих тетразен и стифнат свинца, в качестве горючих — антимоний,

или металлы, дающие при сгорании большое количество тепла, ак-

кумулируемого их окислами, а в качестве окислителя — бариевую

селитру.

§ 2. КЛАССИФИКАЦИЯ СРЕДСТВ ИНИЦИИРОВАНИЯ

Конструкции, предназначенные для безопасного и однообразного

возбуждения взрывчатого превращения ВВ (горение, взрыв, детона-

ция), принято называть средствами воспламенения. Термин этот имеет

исключительно историческое значение и не охватывает полностью

тех функций, которые на эти средства возлагаются. В самом деле,

почти до конца прошлого столетия средства воспламенения приме-

нялись .только для зажигания дымного пороха так или иначе полу-

ченным лучом огня- Ныне от средств воспламенения требуется не

только воспламенение пороховых зарядов, но и инициирование взрыв-

чатых веществ с целью вызова их детонации. Поэтому рационально

вместо термина «средства воспламенения» употреблять имеющий

более широкое значение термин «средства инициирования».

В зависимости от назначения средства инициирования подразде-

ляются на две группы:

1) основные средства,

2) вспомогательные средства.

К основным средствам инициирования относятся капсюли, пред-

ставляющие собой конструкции, заключающие небольшой заряд ини-

циирующего ВВ или инициирующей смеси и назначенные для того,

чтобы в первом случае вызвать детонацию бризантных ВВ, а во вто-

ром случае — или детонацию ВВ, или воспламенение порохов.

В связи с этим основные средства инициирования, или капсюли,

разбиваются на две категории:

1) капсюли-детонаторы,

2) капсюли-воспламенители.

Капсюли-детонаторы представляют собой заключенные в метал-

лическую оболочку заряды инициирующего ВВ, одного или совместно

с бризантными ВВ. На фиг. 4 представлен один из подрывных кап-

п

< тлей-детонаторов— азидотетриловый капсюль-детонатор, в алюми-

ниевой оболочке которого запрессованы 1 г тетрила, 0,20 г азида

пикша и 0,10—0,15 г тринитрорезорцината свинца (ТНРС), прикры-

тые шелковой сеткой и алюминиевой чашечкой.

Действие капсюля-детонатора состоит в том, что от

луча огня воспламеняется ТНРС: получаемый при этом

тепловой эффект вызывает взрыв азида свинца; последний

в свою очередь вызывает детонацию вторичного заряда —

тетрила, —взрыв которого служит импульсом для детона-

ции заряда бризантного ВВ.

Луч огня может быть сообщен капсюлю-детонатору

бикфордовым шнуром, электрозапалом

или капсюлем-воспламенцтелем; послед-

ние особенно часто применяются в

артиллерийских взрывателях наряду

с капсюлями-детонаторами, действую-

щими от накола жалом. Один из таких

капсюлей-детонаторов изображен на

фиг. 5.

Он представляет собой металличе-

скую оболочку, в которую запрессован

з#ряд тетрила, заряд азида свинца в ка-

честве инициатора и заряд ударного

Подрывной^с0сТава, содержащего ТНРС, тетразен,

детонатор, бариевую селитру и антимоний, при-

j крытый сверху никелированной медной

—фольгой и чашечкой.

Капсюли-воспламенители подразделяются по их боевому приме-

нению на следующие четыре подгруппы:

1. Капсюли-воспламенители, назначенные для воспламенения по-

Фиг. 5. Капсюль-

детонатор, дейст-

вующий от накола

жалом.

фиг. 4. I

роховых зарядов винтовочных патронов, а также для капсюльных

и запальных втулок и действую-

щие обычно от удара бойка. §ти

капсюли носят название пат-

ронных капсюлей-воспламените-

Фиг. 7- Капсюльная втулка.

Фиг. 6- Патронный капсюль-

воспламе цитель.

лей. Они, как правило, представляют собой металлическую оболочку

(фиг. 6), в которую впрессована навеска ударного состава, прикрытая

сверху металлической фольгой, пергагиентной бумагой или лаком.

15

2. Капсюльные втулки (фиг. 7), служащие для воспламенения по-

роховых зарядов в орудиях гильзового заряжания. Снаряженная

втулка является усиленным патронным капсюлем-воспламенителем.

Она состоит из латунного корпуса, капсюля, втулочки, наковаленки,

•заряда ружейного или охотничьего пороха, кружка из пропитанной

селитрой папиросной бумаги, пергаментного кружка и латунного

кружка с отверстием посредине, покрытого снаружи шеллачным

лаком с примесью киновари. Действие капсюльной втулки состоит

в том, что при выстреле боек ударника вминает

Фиг. 8- Трубочный

капсюль - воспламе-

нитель.

металл дна корпуса втулки против капсюля.

Последний, ударяясь о наковальню, взрывается,

дает луч огня и воспламеняет заряд и поро-

ховые лепешки, огонь которых передается поро-

ховому заряду гильзы.

3. Трубочные капсюли-воспламенители

(фиг. 8), действующие от накола жалом и пред-

назначенные для воспламенения дистанционных

составов дистанционных трубок или усилите-

лей, замедлителей и капсюлей-детонаторов

взрывателей.

Эти капсюли состоят из медной никелиро-

ванной оболочки, фольгового дна и фольговой чашечки, снаряжен-

ных (в одном из частных случаев) двумя слоями ударного состава, из

которых нижний состоит из 28% .гремучей ртути, 36% бертолетовой

соли и 36% антимония, а верхний — из 15% гремучей ртути и

85% бертолетовой соли.

Действие трубочного капсюля-воспламенителя состоит в том, что

дистанционный ударник трубки в момент выстрела, двигаясь вслед-

ствие инерции, накалывает капсюль на жало. Капсюль воспламе-

няется и через передаточные отверстия головки стебля и через окошко

верхней дистанционной части трубки зажигает дистанционный со-

став последней. Действие трубочного капсюля-воспламенителя во

взрывателе в общем аналогично описанному, но воспламенение его

происходит не в момент выстрела, а в момент удара о преграду, и луч

огня передается замедлителю, усилителю или непосредственно кап-

сюлю-детонатору в зависимости от конструкции взрывателя.

4. Вытяжные трубки, ранее имевшие широкое распространение,

но применяющиеся и поныне для воспламенения пороха в неко-

торых системах с раздельным картузным заряжанием.

На фиг. 9 приведена одна из таких вытяжных трубок. Состоит она

из латунной гильзы, фрикционного приспособления, малой прово-

лочной петли, или хомутика, и большой проволочной петли. Гильза

наполнена дымным порохом и у открытого конца замазана мастикой.

Фрикционное приспособление служит для воспламенения трубки

действием терки на фрикционный состав из 60 ч. бертолетовой соли,

10 ч. серы и 30 ч. антимония; оно состоит из латунной гильзы, напол-

ненной на половину своей длины запрессованным составом, и терки

из латунной проволоки с лопаточкой на конце и с зубцами. Действие

i рубки состоит в том, что при дерганье за вытяжной шнур ^лопаточка

терки обламывается о края гильзы, зубцы терки царапают фрикцион-

ный состав и воспламеняют его; огонь передается дымному пороху

г ильзы и от него — боевому заряду орудия.

Фиг. 9. Вытяжная трубка-

К группе вспомогательных средств инициирования относятся все

i рсдства, предназначенные для передачи горения или детонации на

|мсстояние или же только для воспламенения того или иного объекта,

h ‘.«той группе прежде всего

• I НОСИТСЯ фитиль, Представ-

ЩЮЩИЙ собой пучок пень-

• оных нитей, пропитанных

Г<1Ш'ВОрОМ селитры И заклю- фиг- IO- Бикфордов шнур.

чинных в плотную оплетку

и ( таких же нитей. Зажженный спичкой или искрой пеньковый

фитиль начинает медленно тлеть. Скорость горения (тления) пень-

1.оного фитиля — около 4 см/мин; при ветре скорость горения фитиля

немного увеличивается. Пеньковый фитиль обеспечивает быстрое и

1Г1дсжное воспламенение зажигательного шнура. Он, кроме того,

удобен в обращении, дешев и заслуживает поэтому самого широкого

। нсдрсния во все взрывные работы при огневом способе взрывания.

К этой же группе относятся огнепроводы и передатчики детонации,

Л именно: 1) медленно горящий (бикфордов) шнур, 2) быстро горя-

щим зажигательный шнур, 3) детонирующий шнур и др.

Медленно горящий (бикфордов) шнур представляет собой (фиг. 10)

iujiGhk дымного пороха, заключенный в нитяную оплетку, и в зави-

• ।(мости от условий применения покрытый с поверхности тем или

иным изолирующим составом. Дымный порох, применявшийся в Гер-

•«fiiiiiit для бикфордова шнура, содержал следующие компоненты:

Скорость горения такого шпура колеблется между 40 и 15(1 мм/сек.

Применяемый в СССР бикфордов шнур горит со скоростью 1 см1сек

и дает сильный луч огня.

Быстро горящий шнур, имеющий непрессованную сердцевину,

горит со скоростью 150—300 мм/сек. Быстро горящие шнуры были

распространены в германской армии, но в настоящее время их вытес-

няют так называемые детонирующие шнуры.

Фиг. 11. Схема электрозапала.

Детонирующие шнуры представляют собой столбики бризантных

или инициирующих ВВ, заключенные в металлическую (свинцовую)

или нитяную оболочку и служащие для передачи детонации на рас-

стояние с той или иной скоростью.

Фиг. 12. Схема электродетонатора.

К вспомогательным средствам инициирования следует отнести

также и целый ряд электрозапалов, позволяющих превращать элек-

троэнергию в тепловую и тем самым обеспечивать воспламенение кап-

сюлей.

Одна из схем электрозапалов дана на фиг. 11. Электрозапал со-

стоит из гильзы, внутри которой расположены пропущенные через

эбонитовую или мастичную колодочку тонкие изолированные мед-

ные проволоки, между концами которых напаяна платиновая, никели-

новая или константановая проволока диаметром 0.035—0,05 мм и

длиной 4—6 мм, образующая мостик накаливания. На колодке на-

дета бумажная гильза, внутри которой помещен воспламенительный

состав.

В практике взрывного или артиллерийского дела очень часто со-

четают вспомогательные и основные средства инициирования. Так,

например, сочетание электрозапала с капсюлем-детонатором дает

электродетонатор (фиг. 12). Последний находит применение в гор-

ной промышленности и в артиллерийской технике для одновремен-

ного взрыва ряда объектов. Для этой цели применяют также и дето-

нирующий шнур с капсюлем-детонатором.

Сочетание электрозапала и капсюля-воспламенителя может найти

применение в электрических дистанционных трубках. Сочетанием

бикфордова шнура, фитиля и капсюля-детонатора получаются так

называемые зажигательные или запальные трубки.

18

| Средства инициирования независимо от начального импульса

мною разбить на две категории.

К первой категории относятся средства, инициирующий эффект

рнорых основан на действии теплоты. Они служат или для воспла-

Дпц-ния пороховых зарядов, выполняя при этом самостоятельную

|Ю'П. (капсюльная втулка, вытяжная трубка, капсюль-воспламени-

'•ль, бикфордов шнур, электрозапал и пр.), Или для инициирова-

нв| других инициаторов, выполняя в этом случае вспомогательную

|if«ill, (бикфордов шнур, электрозапал, капсюль-воспламенитель).

Ко второй категории относятся средства, инициирующий эффект

нгпрых основан на действии мгновенно возрастающего местного

" 'i ni» высокого давления (удара) на небольшую часть ВВ. Эти сред-

। им имеют только самостоятельное значение, а именно, для иници-

•1|«чыния зарядов бризантных ВВ. Сюда относится капсюль-детона-

юр, действующий от луча огня, капсюль-детонатор, действующий

" накола жала, электродетонатор и т. п.

Отсюда и требования к этим средствам инициирования различны,

Н если от средств первой категории в основном требуется создание

|\ча огня возможно более высокой жгучести, то от средств второй

!• .к сгорим требуется высокое инициирующее действие по отношению

• бризантным ВВ.

S 3. КЛАССИФИКАЦИЯ ИНИЦИИРУЮЩИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ

Под взрывчатыми веществами вообще мы понимаем системы, спо-

шбцые под влиянием внешних воздействий освобождать большие

количества энергии, иначе говоря, склонные к быстрым экзотерми-

ческим превращениям, сопровождающимся газообразованием, а в

• пили с этим значительным повышением давления в месте взрыва.

Гамой характерной особенностью этих превращений является их

чрезвычайная кратковременность, измеряемая для практически

применяемых количеств ВВ промежутками от тысячных до стоты-

• *1чпых долей секунды.

Все взрывчатые системы в зависимости от характера их приме-

нения подразделяются на три большие группы:

I. Инициирующие ВВ, служащие для создания началь-

ною импульса и применяемые в различных средствах инициирова-

ны, главным образом, в капсюлях.

2. Бризантные ВВ, служащие для изготовления разрыв-

ных зарядов артиллерийских снарядов, авиабомб, ручных гранат,

мин, торпед и прочих боевых припасов, основным назначением

|'О1орых является фугасное или бризантное действие.

3. Метательные ВВ (пороха), служащие для выбрасыва-

ния боевых припасов из артиллерийских систем и ручного оружия.

Под инициирующими ВВ мы понимаем системы, способные в ре-

цльтате взрыва небольшого количества под влиянием простого на-

Ильного импульса вызвать воспламенение, взрыв или детонацию

ipyioro ВВ.

19

Все известные инициирующие вещества можно разделить на два

класса: инициирующие химические соединения и инициирующие

смеси.

Первый класс в зависимости от химического состава в свою

очередь подразделяется на следующие группы:

1. Металлические производные к а р Сил-

ок с и м а, отличительным признаком которых является наличие

группы атомов:

^С—N—О—

В эту группу входят производные карбилоксима с двухвалент-

ным углеродом (первая подгруппа) и производные карбилоксима,

углерод которого четырехвалентен (вторая подгруппа). Представи-

телями первой подгруппы являются соли гремучей кислоты, или фуль-

минаты: гремучая ртуть Hg(ONC)2, применяемая в качестве иниции-

рующего ВВво всех странах, и фульминат меди Си (ONC)2-Cu (ОН)3 —

весьма нежелательный и вполне возможный спутник гремучертут-

ных капсюлей в медных оболочках, хранившихся в ненадлежащих

условиях. Представителями второй подгруппы являются металли-

ческие производные амидкарбилоксима NH. CH = NOH, метил-

ураловой кислоты СзН2О2Н4, метилазооксиураловой кислоты

C2H4O3N4 и др.

2. Производные азотистоводородной кис-

лоты, или азиды, основной характеристикой которых является

наличие в них группы атомов:

N

— || или — N = N -z N

XN

Неорганические производные (соли тяжелых металлов) состав-

ляют первую подгруппу азидов, наиболее ярким примером которой

служит азид свинца Pb(Ns)2. Органические производные составляют

вторую подгруппу, многочисленную по количеству, однако, еще не.

вполне изученную. Подробно исследовались лишь немногие органи-

ческие азиды, но в военном деле их пока не применяют. Представи-

тели этой подгруппы — циануртриазид C3N3(N3)3, тринитротриазидо-

бензол Cc(NO2)s(N3)3, свинцовая соль азидотиоугольной кислоты

PbC2N6S4, гцдразиндикарбоназид N3—СО—NH—NH—СО—N3, свин-

цовая соль динитроазидофенола [CcH.2(NO2)2N3O]2Pb и др.

3. Органические перекиси, характерным призна-

ком которых служит группа атомов:

— о—о—

Основные представители этой группы — перекись ацетона

(СН3)2С = (О—О)а =С — (СН3)2, перекись ацетилацетона (С5Н8О4)Я,

перекись бензоила С6НБСО—О -О—СО—С6Н5, гексаметилентрипер-

оксиддиамин (сокращенно ГМТД) N = (СН2 — О — О — СН2)3 = N,

трициклоацетонпер оксид С8Н18О6 и др.

20

.па группа, несмотря на сравнительную дешевизну продуктов

। простоту их получения, ни в военном деле, ни в мирной промыш-

। внести пока не применяется.

* I. Нитродиазосоединения, вернее соли различных

in । родиазопроизводных бензола, характерным признаком которых

1111Я1ОТСЯ группы атомов:

zZ°

— N, н - N = N —

X)

К этой группе относятся: диазобензолнитрат C6H5N == N • NO3,

ипштродиазофенол C6H3(NO2)2 — N = N — ОН, нитродиазобензол-

। рхлорат CeH;J(NO2) — N /= N • СЮ4, нитробисдиазобензолперхло-

н CeH8(NO2) • (N= N • C10j2, динитродназобензолперхлорат

,II.XNO2)2— N = N • C1O4 и др. Из перечисленных веществ заслу-

। икаютf внимания только три последние.

а. Производные непредельного азотоводо-

» о д a N4H4, известные под общим названием «тетразены». Пред-

I «жители этой группы — гуанилнитрозоаминогуанилтетразен

1I.,—C(NH)—NH—NH—N...N—C(NH)—NH—NH—NO., диазотетра-

it п.1мидогуанидин HN4 = C—N2-—NH—NH—C(NH2) — NH • H3O,

пшзотетразолсемикарбазид HN4C—N2—NH—NH—C0~NH2 • H2O,

|и.|.<отетразолфенилгидразин HN4 = CNa—N(NHa)—CcH5 и диазоте-

гразолбенЗолоаминогуанцдин HN4e CN2—N(N—C7HG)—C(NH2)—NH2,

•i которых только первый в последнее время применяют в кап-

‘олях-воспламенителях.

(>. Производные тетразола, отличительным призна-

ем которых является наличие тетразолового кольца:

N — NH. N = CH.

]| >СН или | -/NH

I N —JN ? _______N = N<

К этой группе надлежит отнести соли тяжелых металлов самого

гразола,

соли азотетразола

N—NH. N =N

II >С —N = N—N< |

N — N CH = N

соли оксиазотетразола

Я—"NH. N = N

|| \C-N = N-N( \

N-N z XC(OH)=N

соли диазоаминотетразола

N —NH NH —N

II >C-N = N —NH —C< II

N — N N — N

21

диазотетразол

соли тетразилазида

бистетразол

N-N

II

N —NH

/С —N3

N —NH NH — N

11 11

N— N " N — N

соли и эфиры нитротетразола

N —NH

II >С —NO,

N— N 77

Эта группа веществ еще недостаточно изучена.

7. Соли тяжелых металлов оке и нитросое-

динений бензола, к которым относятся пикраты железа

и свинца [CgH2(NO2)sO]2Fe, [CeH2(NO2)3O]2Pb, тринитрорезорцинат

свинца (ТНРС) C6H(N02)30,Pb • Н2О,динитрорезорцинат свинца (Д НРС)

C0H2(NO2)2O2Pb, тринитрофлороглюЦинат свинца [Cc(N02)303]2Pb3

и т. п. Из указанных солей только TH PC применяется в военной

и в мирной технике.

8. Дммониакаты и г идцр_а^-и-н-а т ы хлоратор

и перхлоратов двухвалент цы х тяжелых ме-

таллов, отличительным признаком которых является комплекс-

ный характер соединении хлоратов и перхлоратов с аммиаком и

гидразином. Представители этой группы — аммониакат хлората

меди Си(С103)2 • 4NH8, аммониакат перхлората меди Си(С1О4)3 • 4NH3,

гидразинат хлората кадмия Cd(C103)2 • 2N,H^ гидразинат хло-

рата никеля Ni(C103)2 • 3N2H4, гидразинат перхлората кадмия

Cd(C104) - Cd(OH)2 • 3N2H4 • 2Н2О, гидразинат перхлората никеля

Ni(C104)3 - Ni(C104) (ОН) • 5N2H4 ЗН3О и др. Все они обладают

высокими инициирующими свойствами, но вследствие недостаточной

стойкости не находят распространения.

9. Хлораты и перхлораты тримеркуральде-

гидов:

Hg3CAH • CIO,

HgaC.OzH • С104

Эти соединения превосходят по инициирующему действию грему-

чую ртуть, но их стойкость весьма мала, и поэтому они не заслужи-

вают внимания.

22

10. Ацетилениды — металлические производные ацети-

лена. Их особенностью, как известно, является тройная связь между

углеродными атомами:

— С = С

Представители этой группы — ацетиленистая медь Сп2С2 и аце-

тил енистое серебро Ag2C2-

11. Галоидные и сернистые соединения

азота, к которым относится хлористый азот N = Cl3, NH — С12,

иодистый азот N = J3, NH = J2, сернистый азот N4S4.

Второй класс — инициирующие смеси. Каждая иницииру-

ющая смесь состоит из нескольких компонентов, из которых хотя бы

один является горючим, а' другой окислителем. Кроме того, к ним

обычно прибавляют некоторое количество других компонентов, по-

вышающих чувствительность смеси, ее вязкость и т. п. В зависимости

от того, входят ли в смесь взрывчатые компоненты или смесь состав-

лена исключительно из невзрывчатых материалов, этот класс разби-

вается на две группы:

1. Смеси, в состав которых входят один или несколько взрывча-

тых компонентов. К ним, например, относятся воспламенительные

составы, содержащие гремучую ртуть и применяемые для снаряже-

ния винтовочных, трубочных и других капсюлей и для снаряжения

капсюлей-детонаторов. Содержание отдельных компонентов составов

различно и обусловливается служебными требованиями к капсюлям.

В качестве примеров можно привести следующие составы, применяе-

мые для капсюлей-детонаторов и распространенные в западноевро-

пейских странах.

Компоненты % содержания

Гремучая ртуть - . 90 87.5

Бертолетова соль . 10 15 10

Калиевая селитра . . । — 2,5

К этой группе относятся также ударные составы, применяемые

для снаряжения капсюлей-воспламенителей для патронов Наган,

патронов к 3-линейной винтовке и для 22-секундной трубки.

Ка пасли -воспламенители Hg(ONC), КСЮз SbsS3

К патронам Наган К патронам 3-линейной винтовки . . - Трубочные (22 сек. трубка) 25,8 16,7 28 37,1 55 36 37.1 28,3 36

23

К той же группе относятся применяемые, например, в Германии

неоржавляющие ударные составы для капсюлей-воспламенителей:

тетразена . . 0,25— 5%

ТНРС . .25 —55%

Ba(NOs). 25 —55%

РЬО2 • - 5 —10%

Sb2S3......................... О —10%

силицида кальция.............. 3 —25%

стеклянного порошка 0 — 5%

2. Смеси, составленные из невзрывчатых компонентов и обычно

назначаемые для воспламенения порохов. Примером таких смесей

может служить состав первых капсюлей-воспламенителей:

бертолетовой соли . . 70,6%

серы . . . 17,0%

угля 11,8%

или применявшийся в Германии состав для снаряжения капсюльных

втулок:

бертолетовой соли . . 52,9%

антимония.......... 29,5%

пороховой мякоти . 17,5%

а также применявшийся в обыкновенных французских ружейных

капсюлях состав:

бертолетовой соли ... . 50%

роданистого свинца . . 10%

железисто-синеродистого

свинца............... 40%

Все инициирующие ВВ в зависимости от цели, для которой они '

применяются, разбиваются на две больших группы:

1) инициирующие вещества, применяемые для вызова детонации

бризантных ВВ,

2) инициирующие вещества, применяемые для целей воспламене-

ния порохов (метательных ВВ) и капсюлей - детонаторов.

ГЛАВА II

ОБЩАЯ ХАРАКТЕРИСТИКА ИНИЦИИРУЮЩИХ ВВ

Характерными особенностями инициирующих ВВ, отличающими

их от прочих ВВ, являются:

I) эндотермический характер большинства из них;

2) значительно более быстрое нарастание скорости взрывчатого

превращения и связанное с этим исключительное влияние на рас-

пространение реакции взрывчатого превращения в массе инициируе-

мого вещества;

3) чувствительность к простому начальному импульсу.

§ 1. ЭНДОТЕРМИЧЕСКИЙ ХАРАКТЕР ИНИЦИИРУЮЩИХ ВВ

Известно, что все вещества в термохимическом отношении можно

разделить на экзотермические и эндотермические. К первым отно-

сятся вещества, образование которых из химических элементов свя-

зано с выделением теплоты, ко вторым же относятся вещества, на обра-

зование которых из элементов затрачивается то или иное количество

теплоты.

Количество теплоты, которое выделяется или поглощается при

образовании молекулы вещества из химических элементов, назы-

вается теплотой образования. Экзотермические соединения обла-

дают положительной теплотой образования, а эндотермические —

отрицательной. Взрывчатые вещества также могут быть и эндотер-

мическими и экзотермическими соединениями.

Эндотермические В В характеризуются, вообще говоря, более

сильными экзотермическими взрывчатыми превращениями, так как

чем больше затрачено энергии на образование молекул, тем больше

энергии выделится при их разложении.

В отличие от прочих взрывчатых соединений значительное, почти

абсолютное, большинство инициирующих веществ является соеди-

нениями эндотермическими, что видно из табл. 2.

В табл. 2 приводятся данные об инициирующих веществах (гекса-

мстилентрипероксиддиамин и трициклоацетонпероксид), обладающих

положительной теплотой образования. Они, так же как и еще неко-

торые другие, являются исключением из общего правила, ибо эндо-

юрмичность вещества как безусловную (необходимую и достаточ-

ную) характеристику инициирующих ВВ рассматривать нельзя.

25

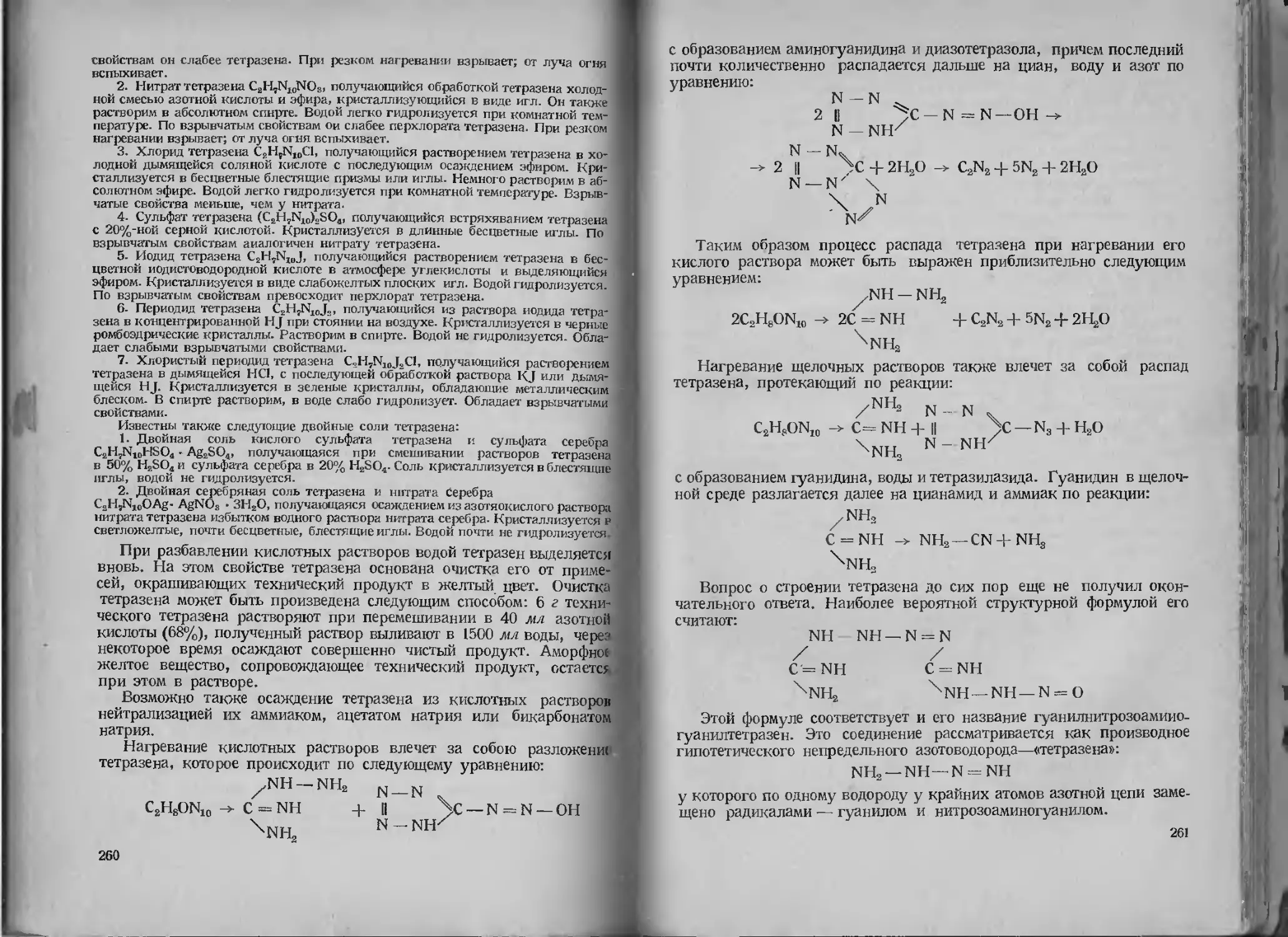

Таблица 2

Теплоты образования инициирующих В В

| <dou ou | Наименование вещества Брутто-формула Теплота образо- вания Источник

Кал]кг Кал/мол

1 Гремучая ртуть . Hg(ONC)2 —221,5 —62,8 Каст, ВВ и

2 Азотистоводород- ная кислота . . HN, —1558.0 —67.0 средства вос- пламенения, стр. 70 Рот иМюл-

3 Треххлористый азот NC13 —453,0 —54,7 лер Б Р у н с в и г.

4 Диазобензолнитрат C„H5(N- NjNO. —284,0 —47,6 Теория ВВ, стр- 14—16

5 Азид свинца . . . ИШ —378,0 —110,8

6 Циануртрмазид . —1073,0 —219,0 М ю р а у р,

7 Сернистый азот . N,6< —700,0 —129,0 Bull- Soc-

8 Гексаметалентри- пероксиддиамин N(CH2O-O-CH2)sN +417,0 +86,7 Chem-, т- LI— L11, стр. 1152—

9 Трицикл оацетои- пероксид CsHjbOb +123,0 +21,7 1166, 1932

В самом деле, если рассмотреть теплоты образования бризант-

ных веществ (в большинстве своем' соединений экзотермических), то

и среди них найдется несколько веществ с отрицательной теплотой

образования. Так, например, теплоты образования (по Ринкенбаху):

тринитро фенил мети л нитрамина (тетрил) ... —4,686 Кал)/лол

гексаиитродифени ламина (гексамии) . . —13,682 >>

Стало быть резкой границы между инициирующими и бризант-

ными веществами по теплотам образования провести нельзя. Однако,

если сравнить теплоты образования тетрила и гексамина с теплотами

образования большинства инициирующих веществ, то надлежит

признать, что последние обладают эндотермическим характером,

превышающим в несколько раз эндотермичность гексамина. Следо-

вательно, отрицательная теплота образования является фактором,

благоприятствующим приобретению ВВ инициирующих свойств.

§ 2. УСКОРЕНИЕ ВЗРЫВЧАТОГО ПРЕВРАЩЕНИЯ

Процесс взрыва, вызванный тем или иным начальным импульсом,

как и всякий процесс, протекает во времени и может быть характе-

ризован скоростью взрывчатого превращения. Величины скорости

превращения можно выражать или в единицах времени, в течение

26

которого взрывается единица объема или веса; или в единицах длины

образца ВВ, по которому распространяется реакция взрывчатого

превращения в единицу времени.

Скорость взрывчатого превращения прогрессивно возрастает и

при соответствующих условиях может достигнуть максимальной,

вполне определенной и свойственной данной взрывчатой системе

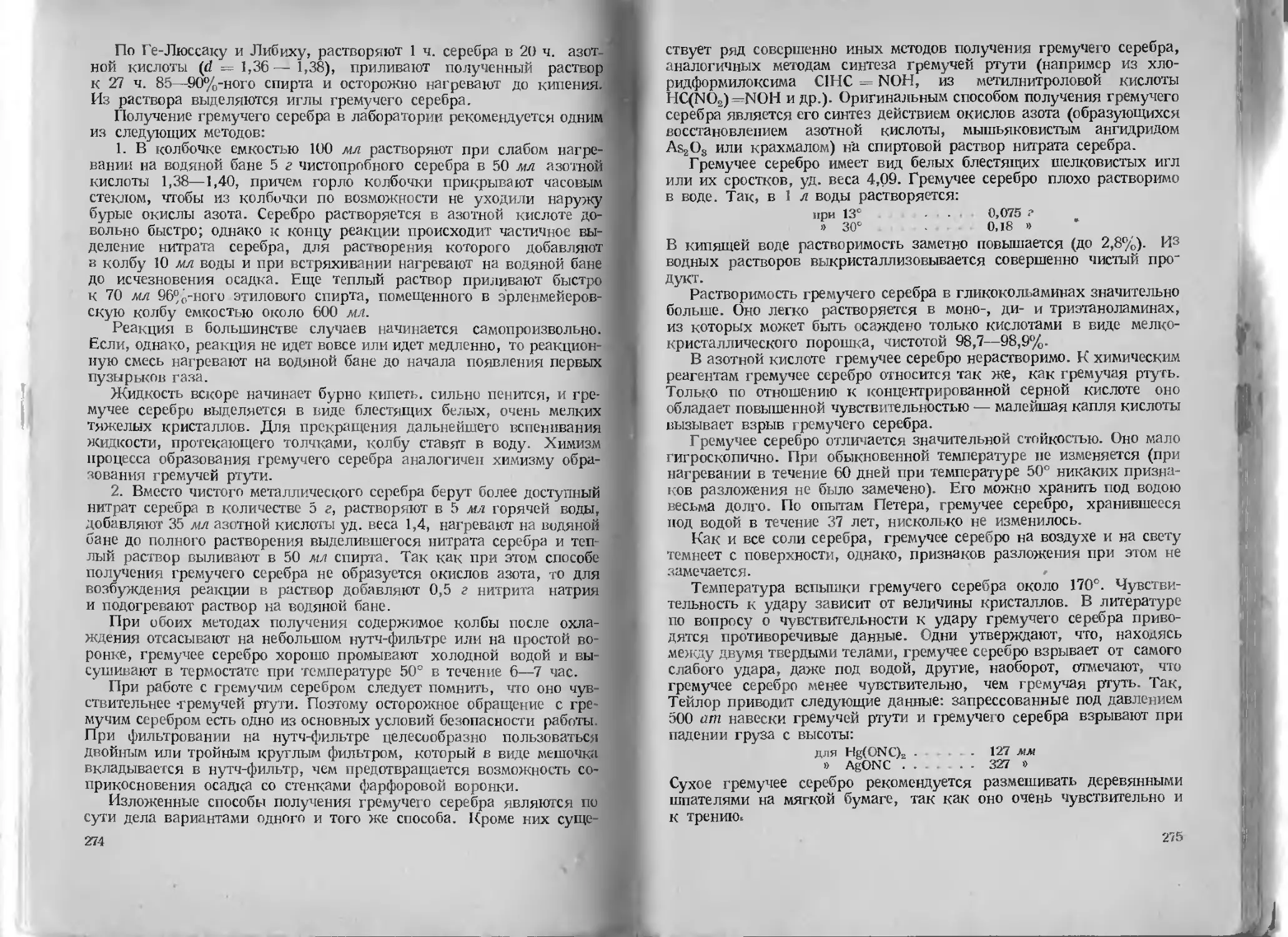

скорости детонации. На фиг. 13 изображен предположительный

ход нормального нарастания скорости взрывчатого превращения

до скорости детонации в зависи-

мости от длины столбика ВВ или

от времени. - —-—

Опытами установлено, что ус- f

корению взрывчатого превращения /

способствует прежде всего харак- /

гер начального импульса. Рассмот- /

рим это положение в применении

к инициированию лучом ОГНЯ. И ______________________________

Сокращению продолжительности

периода воспламенения ВВ способ- фш. (3 Граф[1К иарастания скорост„

ствуют Следующие факторы. взрывчатого Превращения.

1) высокая температура пламени

или увеличение количества теплоты, сообщаемой единице поверх-

ности инициируемого вещества;

2) хорошая воспламеняемость от пламени самого инициируемого

вещества;

3) большая поверхность воспламенения;

4) незначительная плотность воспламеняемого поверхностного

слоя вещества;

5) уменьшение величины зерна, в результате чего увеличивается

поверхность воспламенения.

Переход от воспламенения к детонации также зависит от следую-

щих факторов:

1) от свойств самого инициирующего вещества и прежде всего

от количества энергии, выделяющейся в единицу времени при раз-

ложении единицы объема инициатора; увеличение количества энер-

гии ускоряет процесс взрывчатого превращения инициируемого ве-

щества;

2) от оболочки, в которую заключено ВВ; сокращению времени

перехода к детонации способствует прочная наружная оболочка и

незначительная ее теплоотдача, а также незначительное сечение для

вытекания газообразных продуктов взрывчатого превращения;

3) от степени прессования (плотности) ВВ. При малой плотности

воздух, находящийся между кристаллами, препятствует передаче

энергии от слоя к слою.

Основное отличие инициирующих ВВ от бризантных в том и со-

стоит, что у первых условия для действия указанных выше факто-

ров имеются или мы легко их можем создать. Вследствие этого уско-

рение взрывчатого превращения инициирующих ВВ значительно

27

выше ускорения превращения бризантных веществ. Большую роль

в этом играет, конечно, чувствительность инициирующих веществ

к внешним воздействиям.

Явление взрыва, несмотря на свою кратковременность, может

быть расчленено на два самостоятельных последовательно протекаю-

щих процесса: инициирования начальным импульсом и распростра-

нения взрывчатого превращения в массе ВВ.

Самая ничтожная доля азида свинца при соприкосновении с на-

каленной проволокой детонирует по всей массе в течение кратчай-

шего промежутка времени. В этом случае процесс иницииро-

вания немедленно переходит в процесс распространения взрыва

Фиг. 14- Кривые нарастания ско-

рости взрывчатого превращения

бризантных и инициирующих

веществ.

Фиг. 15. Кривые нарастания ско-

рости взрывчатого превращения

Pb(Ns)s и Hg(ONC)2

в массе азида свинца, причем скорость взрывчатого превращения

становится равной или по крайней мере весьма близкой к скорости

детонации. Тринитрофенол или тринитротолуол в тех же условиях

только сгорают в течение определенного промежутка времени за-

долго до приобретения свойственной им скорости детонации. Даже

относящийся к числу весьма легко воспламеняющихся веществ гли-

церинтринитрат может спокойно сгорать в сравнительно больших

количествах, и только при накоплении тепла от реакции горения

происходит его детонация-

Отсюда ясно, что для достижения скорости детонации у иниции-

рующих веществ требуется значительно меньше времени, чем у бри-

зантных, что, стало быть, у первых ускорение взрывчатого превра-

щения больше. На фиг. 14 изображены для иллюстрации кривые

нарастания скорости взрывчатого превращения бризантных и ини-

циирующих веществ.

У разных инициирующих веществ ускорение взрывчатого превра-

щения различно. Этим, в частности, можно объяснить значительное

различие между инициирующей способностью азида свинца и грему-

чей ртути (фиг. 15).

В самом деле, навеска азида свинца, воспламененная от пламени

спички, пробивает картон, а такая же навеска гремучей ртути только

быстро сгорает.

28

Для того чтобы уяснить механизм инициирования вторичного за-

ряда взрывом инициатора, необходимо знать механизм детонации

инициатора и вторичного заряда. В настоящее время мы еще не распо-

ыгаем достаточным опытным материалом о том, что происходит на

। ранице взорвавшегося инициатора и вторичного заряда. Однако,

пользуясь опытами по вопросам, связанным со скоростью детонации,

можно сделать несколько заключений.

Сначала условимся, что в массе ВВ взрывчатые превращения на-

чинаются не с одинаковой скоростью и что скорость, с которой воз-

никает взрывчатое превращение, зависит от количества энергии,

сообщенного начальным импульсом в единицу времени. Эту ско-

рость условимся называть начальной скоростью взрывчатого превра-

щения. Количество энергии в единицу времени, сообщаемое вторич-

ному заряду инициирующим веществом, зависит от той скорости,

с которой эта энергия выделяется последним, т. е. от скорости

взрывчатого превращения инициатора.

Гремучая ртуть, запрессованная в металлическую оболочку, при

прочих равных условиях оказывает тем большее действие на вторич-

ный заряд, чем интенсивнее был сообщенный ей луч огня. Началь-

ная скорость процесса растет с увеличением интенсивности импульса,

так как при этом среднее количество энергии, сообщенное вторич-

ному заряду в единицу времени, повышается.

Следовательно, чем выше начальная скорость взрывчатого превра-

щения инициирующего вещества, тем сильнее его инициирующее

действие.

Опыты Каста по исследованию скоростей детонации тринитро-

толуола и тринитрофенола показали, что скорость распространения

взрывчатого превращения в массе ВВ в сильной степени зависит от

начального импульса, пока он не достигнет определенной величины,

вызывающей детонацию. Начальный импульс, дающий больше энергии

в единицу времени, только в непосредственной близости к капсюлю

создает временную повышенную скорость, которая затем (на рассто-

янии около 200 мм от капсюля) переходит в нормальную скорость.

При импульсе же меньшем вызывается взрывчатое превращение со

скоростью ниже скорости детонации. В случае применения еще более

слабого импульса наблюдается падение скорости, а иногда и отказ.

Опыты М. Сотеу и В. Holmes по исследованию скоростей дето-

нации глицеринтринитрата под действием капсюлей, содержащих

от 0,8 до 1,5 г инициатора (90% Hg(ONC)2 и 10% КСЮ3), показали

колеблющиеся в широких пределах скорости взрывчатого превраще-

ния от 1288 до 8410 м/сек. При применении же более сильного ини-

циатора они получили вполне согласные результаты, потому что

скорость взрывчатого превращения достигала скорости детонации.

К. К. Снитко в своей книге «Теория взрывчатых веществ» отме-

чает, что на возбуждение правильной и нормальной для данных усло-

вий скорости детонации весьма существенное влияние оказывает

интенсивность начального импульса, что можно иллюстрировать сле-

дующими данными Сотеу для скорости детонации динамитов (см.

габл. на стр. 30). 2д

А.

Содержпнис

нитроглицери-

на в динами гс

Скорость дето-

iiatfui при шш-

цпмровапии I

капсюлем

Mjceii.

Скорость дето-

нации при ини-

циировании

детонатором

м:сек

30 2484 5122

40 2278 5544

50 2279 5862

60 2104 6606

75 2165 6999

Наконец, опыты Бертло с газовыми гремучими смесями показали,

что при скоростях, меньших 1000 м/сек, детонации не наблюдается

и что в газовых смесях также играет большую роль интенсивность

импульса.

Эти опыты позволяют высказать предположения, что при про-

чих равных условиях и безусловно при навесках инициатора, содер-

жащих равное количество энергии:

1) чем больше ускорение взрывчатого превращения инициатора,

тем больше скорость взрывчатого превращения вторичного заряда

(до предела, каковым является скорость детонации);

2) если скорость взрывчатого превращения инициирующего ве-

щества больше начальной скорости, необходимой для достижения

скорости детонации вторичного заряда, то детонация обеспечена;

наоборот, если первая меньше второй, то произойдет только взрыв

(неполная детонация) илн отказ.

3. ИНИЦИИРУЮЩАЯ СПОСОБНОСТЬ

Способность инициирующих веществ вызывать детонацию других

ВВ называется их инициирующей способностью. От инициирующего

В В требуется, чтобы после кратковременного периода нарастания

скорости его взрывчатого превращения детонировало инициируемое

бризантное ВВ. Рассмотрим факторы, от которых зависит инициирую-

щая способность.

В предыдущем параграфе была отмечена роль ускорения взрыв-

чатого превращения как фактора, отличающего инициирующие ве-

щества от бризантных. Оказывается, что чем выше ускорение взрыв-

чатого превращения инициатора, тем больше и инициирующая его спо-

собность. Самое быстрое нарастание скорости было найдено у фуль-

мината кадмия Cd(ONC)2,0,008 г которого достаточно для детонации

тетрила (в оболочке капсюля-детонатора № 8). Гремучая ртуть обла-

дает сравнительно медленным нарастанием скорости, и для возбуж-

дения взрыва тетрила ее необходимо 0,29 г. Другим примером влия-

ния ускорения взрывчатого превращения на инициирующую способ-

ность может служить опыт Велера, показавшего, что добавление к

гремучей ртути 0,5 мг азида свинца повышает инициирующую спо-

зо

собность первой примерно в два раза. Происходит это потому, что

ускорение взрывчатого превращения азида свинца весьма велико.

Инициируясь от начального импульса, он инициирует гремучую

ртуть, причем нарастание скорости взрывчатого превращения по-

следней происходит быстрее, чем без азида свинца.

Следовательно, нарастание скорости взрывчатого превращения

является одним из факторов, влияющих на инициирующую способ-

ность.

Для уяснения других факторов, влияющих на инициирующую

способность, заметим сперва, что детонация бризантного ВВ является

следствием работы удара газообразных продуктов взрывчатого пре-

вращения инициатора. Эти газообразные продукты, выделяющиеся

со все возрастающей скоростью, ударяют по поверхности бризант-

ного вещества, сообщая некоторый импульс /. Скорость движения

газообразных продуктов уменьшается в течение времени удара т от

величины 4-С до 0 и далее, если предположить эластичность бри-

зантного вещества, за то же время т — до величины—С. Вследствие

падения скорости возникает давление газообразных продуктов, рав-

ное некоторой величине Р.

Вычисление среднего давления Р во время удара по уравнению

импульсов и по формулам, вытекающим из кинетической теории,

приводит к следующему выражению:

р —----1----Д . Ck

г 3-081 ’

где Р — давление в г/см2;

А — плотность газообразных продуктов разложения в момент

их образования, в г/см9;

С — скорость газообразных продуктов превращения в см/сек;

2>Л> I.

Повышению давления Р, от которого зависит работа удара, спо-

собствует, как это видно из уравнения:

1) большая плотность газообразных продуктов взрывчатого пре-

вращения, а также, конечно, большая плотность самого инициатора;

2) большая скорость движения газообразных продуктов взрыв-

чатого превращения.

Развитию же большой скорости движения газообразных продук-

тов разложения благоприятствуют следующие свойства инициирую-

щего ВВ:

1) большая температура взрыва;

2) большая скорость детонации.

Работа удара зависит также от удельной энергии инициирующего-

ВВ. Капсюль, изготовленный из чистой гремучей ртути в качестве

инициатора и тетрила (1 г) в качестве вторичного заряда, обладает

меньшей пробивной способностью, чем капсюль, у которого инициа-

тор состоит из смеси гремучей ртути с хлоратом калия. Это объяс-

няется тем, что гремучая ртуть при взрыве разлагается по урав-

нению

Hg(0NC>2-> Hg + N2 + 2СО + 116 Кал,

31

т. е. мы имеем случай неполного сгорания углерода, а стало быть,

и меньшее выделение энергии. Для полного сгорания всего углерода

гремучей ртути необходим кислород, который и вводится примесью

бертолетовой соли. Если рассчитать весовой процент хлората калия,

необходимого для полного сгорания углерода гремучей ртути, т. е.

по реакции, при которой весь углерод превращается в углекислоту:!

3Hg(ONC)2 + 2КС1О3 ->3Hg 4- 2КС14- 3N2 + 6СО2 4- 757,8 Кал, I

то окажется, что потребуются следующие весовые количества:

гремУчей ртути....... 77,7%

бертолетовой соли . 22,3%

Однако опыты показывают, что примесь 22,3% хлората калия

к белой гремучей ртути не дает высшего инициирующего действия

Наибольший эффект дают капсюли, инициаторы которых состоят

из гремучей ртути с 10—15% хлората калия (при давлении прессо-

вания 200 ат). Таким образом этот пример показывает, что увеличение

содержания энергии, вообще говоря, повышает инициирующую спо-

собность, но что вместе с тем примесь к инициатору других веществ,

содержащих кислород, полезна только до известного предела, так как

последние в то же время, видимо, понижают скорость детонации.

Поэтому наивыгоднейшее количество примесей не может быть уста-

новлено только на основании уравнения взрывчатого превращения.

Плотность инициирующего ВВ также оказывает значительное

влияние на инициирующую способность, так как от нее зависит

плотность заряжания капсюля-детонатора, т. е. отношение веса ини-

циирующего заряда к объему капсюля. Чем большее количество ини-

циирующего ВВ поместится в меньшем объеме, тем большая работа

им будет совершена и тем больше будет инициирующее действие

вещества.

Плотность гремучей ртути, например. 4,307, а азида свинца 4,73.

Отчасти благодаря этому азид свинца обладает большей инициирую-

щей способностью.

Зависимость инициирующей способности от величины кристал-

лов может быть определена, например, количеством вещества, не-

обходимого для полной детонации тротила. Произведенные Велером

и Бертманом опыты показали, что между величиной кристаллов и

наименьшим количеством инициирующего ВВ, необходимого для

детонации тротила, существует зависимость, могущая быть выра-

женной гиперболической кривой (абсцисса — длина кристалла гре-

мучей ртути по большой диагонали, а ордината — вес предельного

заряда). € увеличением длины кристалла от 0,01 до 0,06 мм вели-

чина предельного заряда уменьшается от 1,0 до 0,22 г; дальнейшее

увеличение длины кристалла также уменьшает предельный заряд,

но уже значительно медленнее. Так, при увеличении длины кри-

сталла от 0,067 до 0,183 мм предельный заряд уменьшается только

от 0,22 до 0,20 г.

32

В теории ВВ все эти факторы, от которых зависит работа удара,

объединяются общим понятием — бризантность. Точной математи-

ческой формулировки бризантности еще не дано. Для практических

целей Каст предложил пользоваться формулой:

1 -де / — удельная энергия;

v — скорость взрывчатого превращения;

А — гравиметрическая плотность.

Согласно этой формуле бризантность является удельной энергией,

«гнесенной к единице объема и единице времени, т. е. мощностью

единицы объема ВВ.

Итак, инициирующая способность вещества зависит от его бри-

’ МНТНОСТИ и ускорения взрывчатого превращения.

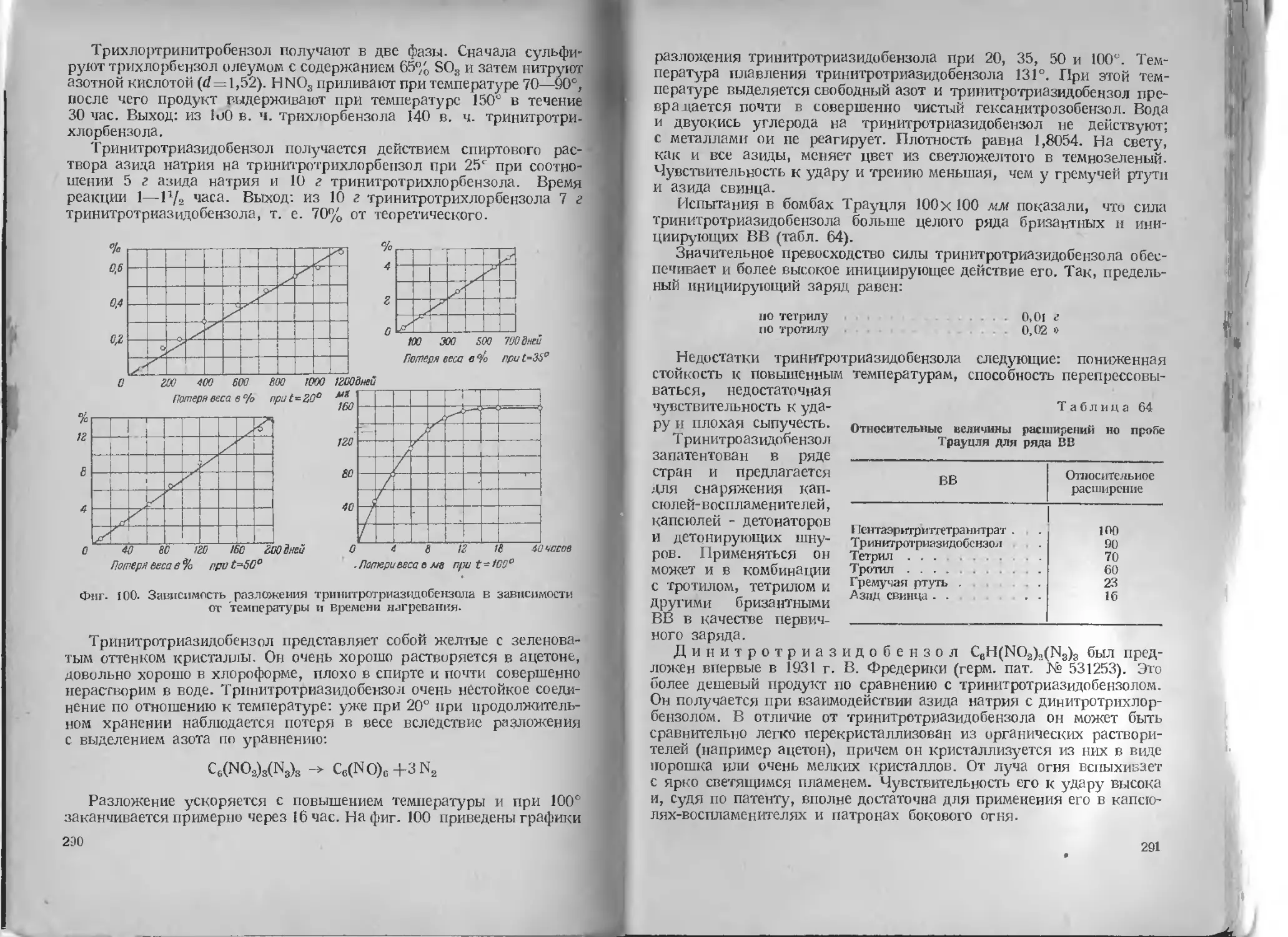

§ 4. ПРЕДЕЛЬНЫЙ ИНИЦИИРУЮЩИЙ ЗАРЯД

На практике инициирующая способность инициирующих ВВ

характеризуется предельным

мильным количеством веще-

ства, способным вызвать

полную детонацию 0,5 г

ютрила или другого бризант-

ного ВВ, запрессованного

д медную оболочку капсюля-

детонатора № 8 под давле-

нием 500 ат.

Сравнительные величины

предельных зарядов по отно-

шению к какому-либо опре-

деленному бризантному ВВ

позволяют также классифи-

цировать инициирующие ве-

щества по их инициирующей

способности.

Полнота детонации опре-

деляется характером проби-

инициирующим зарядом, т. е. мини-

Фиг. 16.

Матрица для

снаряжения

капсюлей-дето-

наторов.

Фиг. 17. Камера для

подрыва капсюлей-

детонаторов.

ши взрываемым капсюлем-

детонатором свинцовой пла-

«гонки толщиной 4 мм.

Детонацию принято считать

полной, а инициирующий за-

ряд предельным, если в результате детонации капсюля-детонатора

и свинцовой пластинке пробивается отверстие, диаметр которого не

менее наружного диаметра капсюля-детонатора.

Капсюли-детонаторы снаряжают, прессуя ВВ в оболочку на прессе

тобой существующей системы, принимая при этом необходимые

меры безопасности (щиты).

Пубнов —92—3

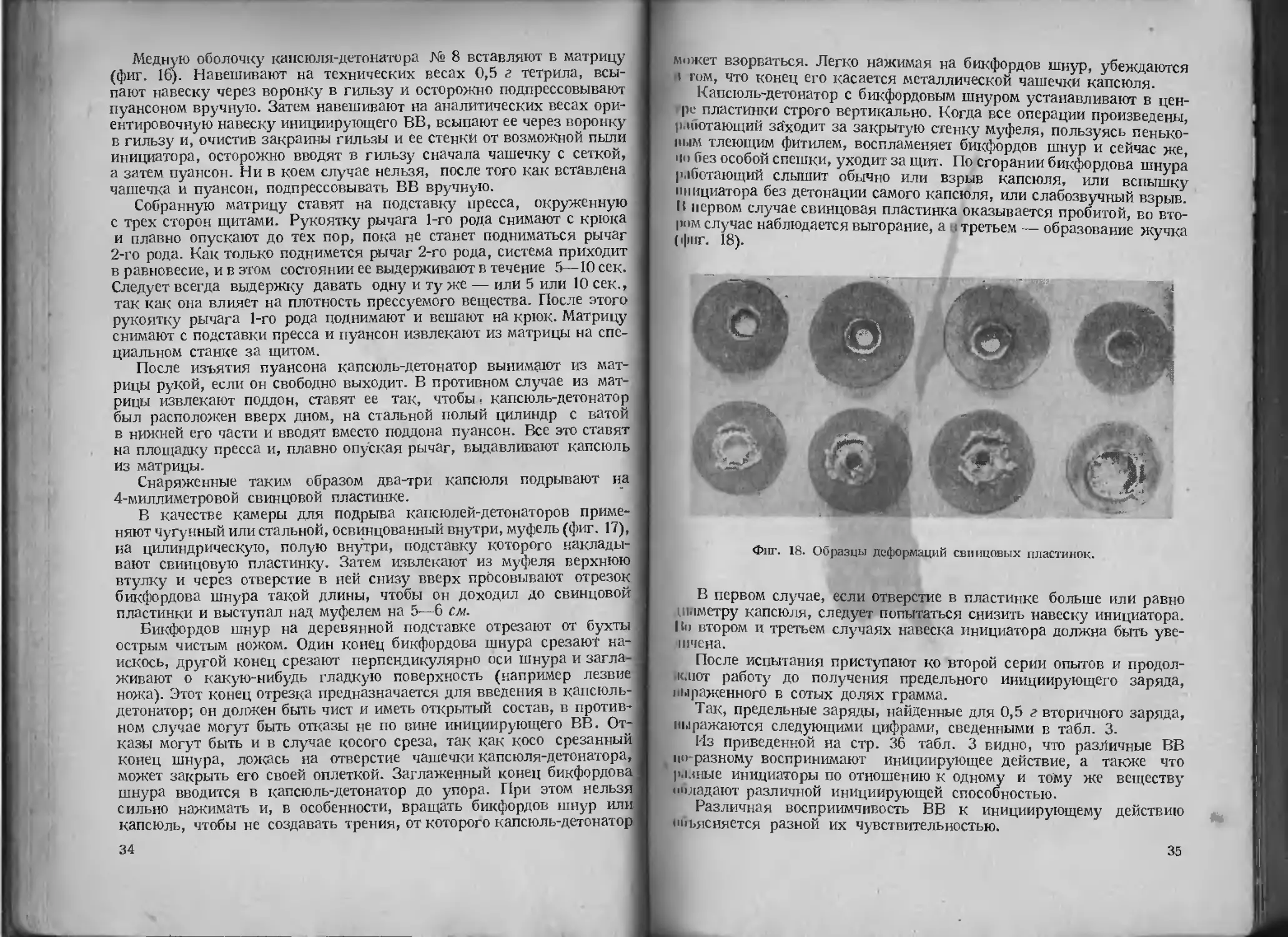

Медную оболочку капсюля-детонатора № 8 вставляют в матрицу

(фиг. 16). Навешивают на технических весах 0,5 г тетрила, всы-

пают навеску через воронку в гильзу и осторожно подпрессовывают

пуансоном вручную. Затем навешивают на аналитических весах ори-

ентировочную навеску инициирующего ВВ, всыпают ее через воронку

в гильзу и, очистив закраины гильзы и ее стенки от возможной пыли

инициатора, осторожно вводят в гильзу сначала чашечку с сеткой,

а затем пуансон. Нив коем случае нельзя, после того как вставлена

чашечка и пуансон, подпрессовывать ВВ вручную.

Собранную матрицу ставят на подставку пресса, окруженную

с трех сторон щитами. Рукоятку рычага 1-го рода снимают с крюка

и плавно опускают до тех пор, пока не станет подниматься рычаг

2-го рода. Как только поднимется рычаг 2-го рода, система приходит

в равновесие, и в этом состоянии ее выдерживают в течение 5—10 сек.

Следует всегда выдержку давать одну и ту же — или 5 или 10 сек.,

так как она влияет на плотность прессуемого вещества. После этого

рукоятку рычага 1-го рода поднимают и вешают на крюк. Матрицу

снимают с подставки пресса и пуансон извлекают из матрицы на спе-

циальном станке за щитом.

После изъятия пуансона капсюль-детонатор вынимают из мат-

рицы рукой, если он свободно выходит. В противном случае из мат-

рицы извлекают поддон, ставят ее так, чтобы. капсюль-детонатор

был расположен вверх дном, на стальной полый цилиндр с ватой

в нижней его части и вводят вместо поддона пуансон. Все это ставят

на площадку пресса и, плавно опуская рычаг, выдавливают капсюль

из матрицы.

Снаряженные таким образом два-три капсюля подрывают на

4-миллиметровой свинцовой пластинке.

В качестве камеры для подрыва капсюлей-детонаторов приме-

няют чугунный или стальной, освинцованный внутри, муфель (фиг. 17),

на цилиндрическую, полую внутри, подставку которого наклады-

вают свинцовую пластинку. Затем извлекают из муфеля верхнюю

втулку и через отверстие в ней снизу вверх просовывают отрезок

бикфордова шнура такой длины, чтобы он доходил до свинцовой

пластинки и выступал над муфелем на 5—6 см.

Бикфордов шнур на деревянной подставке отрезают от бухты

острым чистым ножом. Один конец бикфордова шнура срезают на-

искось, другой конец срезают перпендикулярно оси шнура и загла-

живают о какую-нибудь гладкую поверхность (например лезвие

ножа). Этот конец отрезка предназначается для введения в капсюль-

детонатор; он должен быть чист и иметь открытый состав, в против-

ном случае могут быть отказы не по вине инициирующего ВВ. От-

казы могут быть и в случае косого среза, так как косо срезанный

конец шнура, ложась на отверстие чашечки капсюля-детонатора,

может закрыть его своей оплеткой. Заглаженный конец бикфордова

шнура вводится в капсюль-детонатор до упора. При этом нельзя

сильно нажимать и, в особенности, вращать бикфордов шнур ил1

капсюль, чтобы не создавать трения, от которого капсюль-детонатор

34

может взорваться. Легко нажимая на бикфордов шнур, убеждаются

i гом, что конец его касается металлической чашечки капсюля.

Капсюль-детонатор с бикфордовым шнуром устанавливают в цен-

। ре пластинки строго вертикально. Когда все операции произведены,

работающий заходит за закрытую стенку муфеля, пользуясь пенько-

вым тлеющим фитилем, воспламеняет бикфордов шнур и сейчас же,

но без особой спешки, уходит за щит. По сгорании бикфордова шнура

работающий слышит обычно или взрыв капсюля, или вспышку

инициатора без детонации самого капсюля, или слабозвучный взрыв.

В первом случае свинцовая пластинка оказывается пробитой, во вто-

ром случае наблюдается выгорание, а о третьем — образование жучка

(фиг. 18).

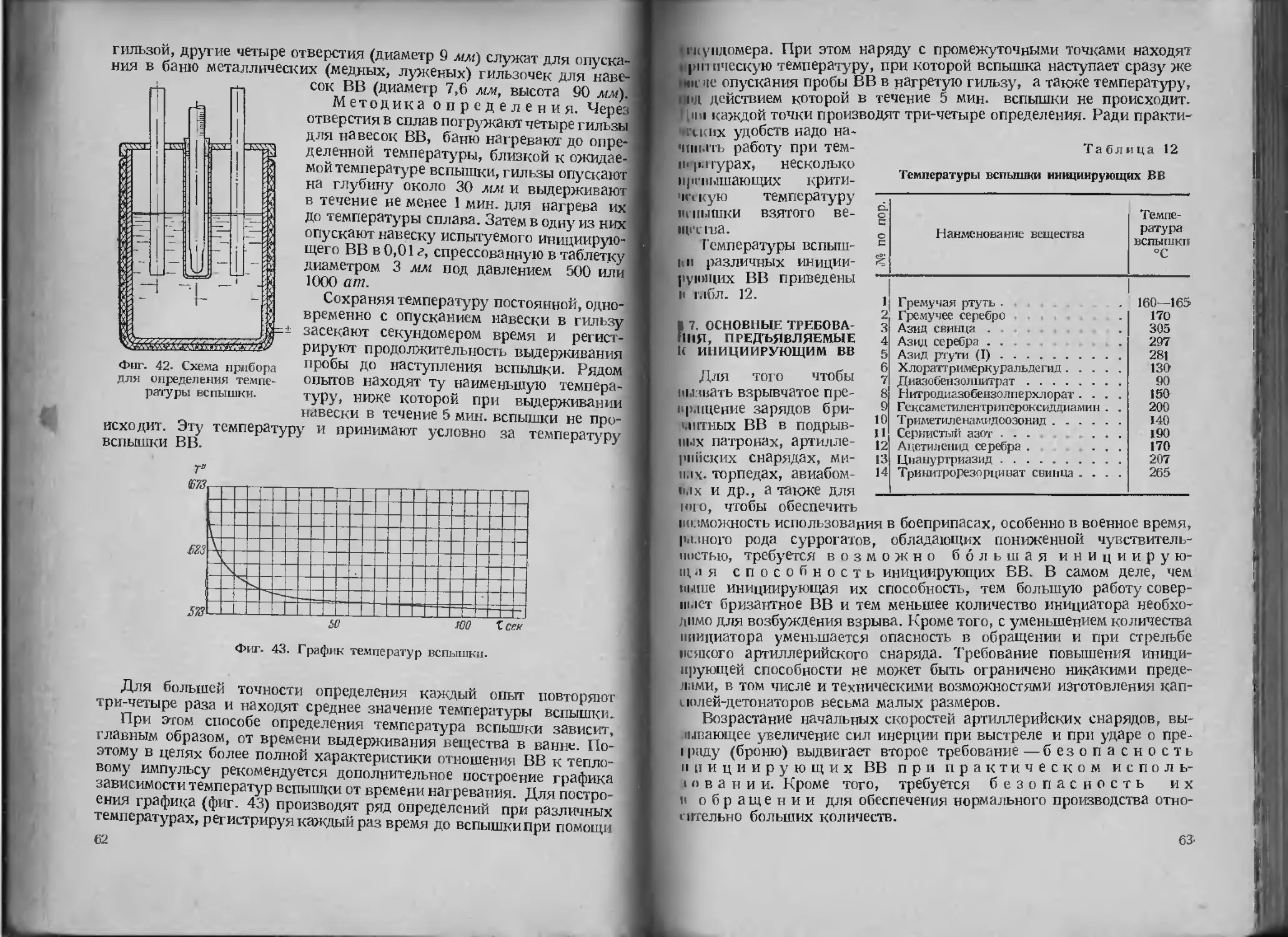

Фиг. 18. Образцы деформаций свинцовых пластинок.

В первом случае, если отверстие в пластинке больше или равно

ишметру капсюля, следует попытаться снизить навеску инициатора.

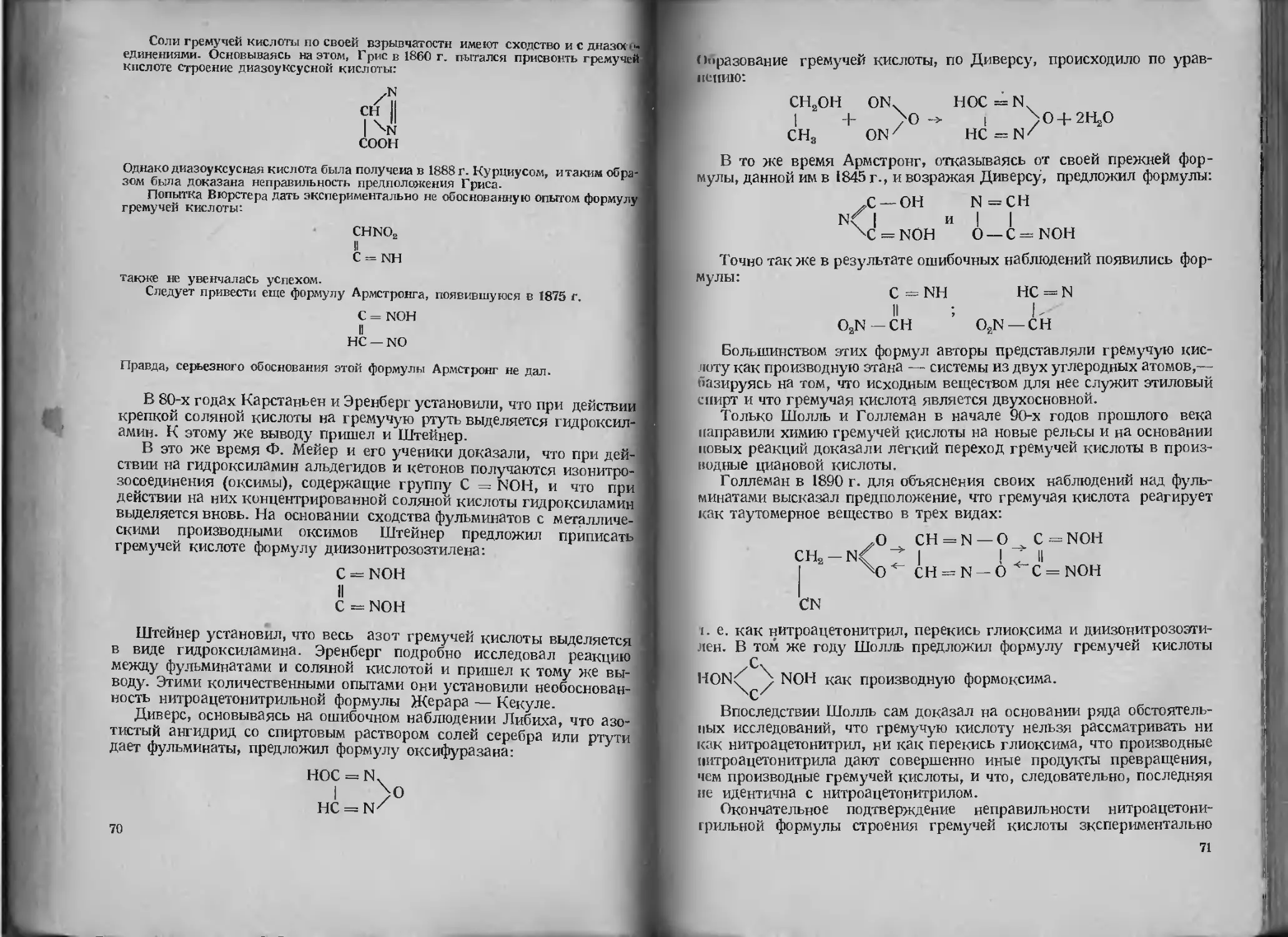

Во втором и третьем случаях навеска инициатора должна быть уве-