Текст

HL I. ЬЕКИН, Ь. М. 1 EiruD

ОБОРУДОВАНИЕ

ДЛЯ ИЗГОТОВЛЕНИЯ

ПНЕВМАТИЧЕСКИХ

ШИН

«химия»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ-1982

6П7.55

Б42

УДК 621.11.012.55:678.05

Бекин Н. Г., Петров Б. М.

Оборудование для изготовления пневматических

шин.— Л.: Химия, 1982 — 264 с., ил.

Описываются назначение, устройство, принцип действия и правила экс-

плуатации основного технологического оборудования для заготовки деталей

и сборки пневматических шин. Приводятся расчеты кинематических харак-

теристик рабочих органов оборудования. Рассматриваются технические тре-

бования, позволяющие перейти к созданию механизированных участков,

промышленных роботов, автоматизированных цехов.

Предназначена инженерно-техническим работникам, занятым в произ-

водстве шин и резинотехнических изделий; может быть полезна преподава-

телям, аспирантам и студентам вузов, учащимся техникумов.

264 с., 117 рис., 20 табл., список литературы 32 названия.

Рецензент и научный редактор — докт. техн, наук В. Н. Красовский

„ 2803090200-039

Б 050(01)-82 39-82

© Издательство «Химия», 1982

ОГЛАВЛЕНИЕ

Введение ......................................................... 4

Глава 1. Конструкции и методы сборки покрышек..................... 7

Назначение и конструкции покрышек................................. 7

Методы сборки покрышек........................................... 11

Требования к качеству покрышек....................................24

Глава 2. Оборудование для изготовления деталей покрышек ... 31

Последовательность технологических операций.......................31

Машины для раскроя заготовок резиновых и резинотканевых деталей 32

Оборудование для изготовления бортовых колец и крыльев ... 39

Отборочно-прослоечные агрегаты для корда шириной до 1200 и 1400 мм 44

Оборудование для обрезинивания металлокорда..................46

Оборудование для сборки браслет покрышек.....................49

Оборудование для изготовления протекторов....................59

Глава 3. Станки для сборки покрышек . . ................67

Классификация и обозначение станков. Виды движений в станках . . 67

Станки для сборки диагональных и радиальных легковых покрышек 83

Станки для сборки покрышек к грузовым автомобилям .... 154

Сборочные барабаны ............................................. 189

Глава 4. Поточные механизированные линии сборки покрышек . . 208

Назначение и типы поточных линий сборки покрышек.................208

Двухстадийные линии для сборки покрышек типа Р..................209

Линии карусельного типа..........................................209

Линии из операционных станков с перемещающимся сборочным бара-

баном ........................................................210

Поточная полуавтоматическая линия сборки покрышек типа Р для гру-

зовых автомобилей (ЛСПР 710-1150).............................212

Глава 5. Автоматизированные станки и линии (комплексы) сборки по-

крышек .....................................................223

Особенности автоматизированной сборки покрышек...................224

Манипуляторы (промышленные роботы)...............................227

Сборочная система «питающее устройство — универсальный сборочный

станок — робот-сборщик»......................................240

Автоматизированные линии сборки покрышек с применением автомати-

ческих манипуляторов ....................................... 242

Литература.......................................................254

Предметны йуказатель............................................ 256

ВВЕДЕНИЕ

Характерной особенностью отечественной шинной промыш-

ленности является высокий уровень концентрации и специализа-

ции производства. Мощности заводов по изготовлению и пере-

работке резиновых смесей доходят до 800 т/сутки. Предприятия

выпускают сравнительно узкий ассортимент шин — по 15—20 ти-

пов. Главным направлением в области технологии производства

шин является создание максимальной поточности производства,

а также предельной автоматизации комплексных технологиче-

ских линий, практически полностью исключающих ручные опера-

ции в технологическом процессе. Успешно эксплуатируются оп-

равдавшие себя поточно-автоматизированные линии сборки и

вулканизации автомобильных шин, а также линии вулканиза-

ции камер. Вводится в эксплуатацию полностью автоматизиро-

ванный цех вулканизации. В области конструкции шин особое

значение приобрели шины с радиальным расположением нитей

корда в каркасе, с капроновым кордом в каркасе и металлокор-

дом в брекере. Кроме того, выпускаются шины с металлокор-

дом в каркасе.

Проводятся работы по созданию низкопрофильных шин,

удовлетворяющих требованиям увеличения грузоподъемности

автомобиля, а также работы по изысканию новых синтетических

волокон для замены металлокорда. Большое значение имеют ис-

следования в области внешней и внутренней механики шин с

целью оптимизации их конструкции.

Серьезное внимание уделяется улучшению свойств резины

(особенно свойств граничных слоев полимеров в микрогетеро-

генной многокомпонентной эластомерной матрице), выбору оп-

тимальной комбинации каучуков для каждой детали шин, раз-

работке новых наполнителей и методов их диспергирования.

Ведутся работы по увеличению реальной прочности резин

путем разработки новой технологии переработки каучуков боль-

шой молекулярной массы и изыскания вулканизующих и ста-

билизирующих систем, обеспечивающих наименьшую степень

деструкции молекулярных цепей в процессе изготовления и экс-

плуатации изделий из резиновых смесей.

Важное значение для управления процессами производства и

свойствами готовых изделий имеют исследования реологическо-

го поведения резиновых смесей при их изготовлении и перера-

ботке.

4

Отличительной особенностью отечественной промышленности

является ориентация на использование в основном синтетиче-

ских каучуков в рецептуре шинных резин. В СССР успешно ре-

шена проблема разработки общих принципов создания резин на

основе 100% СК, равноценных резинам из натурального каучу-

ка (НК) или превосходящих их по комплексу технических

свойств. Решена также комплексная проблема создания шин из

100% СК.

В среднем расход НК в производстве снижен до 7% от сум-

марного расхода СК и НК при одновременном повышении каче-

ства шин. Важную роль в решении этих проблем сыграли орга-

низация и интенсивное развитие производства синтетических

каучуков стереорегулярного строения, главным образом поли-

изопрена. В последние годы во всем мире разрабатывается

проблема изготовления шин из олигомеров с целью создания

принципиально новой, более простой технологии их производст-

ва и улучшения качества изделий.

К новой технике для серийного многотоннажного производ-

ства сейчас предъявляются высокие требования. В этой сфере

промышленного производства широкое распространение полу-

чают автоматизированные поточные линии с оптимальным уп-

равлением при помощи электронных вычислительных машин.

Автоматизированные поточные линии создаются на основе без-

отходной технологии с учетом социальных, экологических проб-

лем, проблем управления качеством продукции и сокращения

сроков внедрения новой техники в народное хозяйство.

Создание новой техники целесообразно начинать с форму-

лировки и решения задачи оптимизации. В этой связи необхо-

димо составить модель процесса в неизотермическом приближе-

нии с целевой функцией и критериями качества, установить

алгоритмы направленного изменения варьируемых величин, обес-

печивающие нахождение экстремума целевой функции, разрабо-

тать программу совместного решения всей задачи оптимизации.

Решение задачи оптимизации рабочих процессов создает ус-

ловия для определения оптимальных значений основных техно-

логических, кинематических и энергосиловых параметров новой

техники. Оно обеспечивает также необходимые предпосылки

для оптимизационного синтеза рабочих механизмов и выполне-

ния проектно-конструкторских работ по созданию и использова-

нию автоматизированных систем машин и систем проектирова-

ния новой техники с использованием автоматизированных ма-

нипуляторов и промышленных роботов.

В настоящее время в шинной промышленности осуществля-

ется техническое перевооружение на основе малооперационной

безотходной технологии с целью повышения эффективности про-

изводства и улучшения качества продукции. Наибольшее вни-

мание уделяется совершенствованию конструкции изделий,

технологических процессов и оборудования, комплексной механи-

зации и автоматизации производства, совершенствованию управ-

5

ления технологическими процессами и предприятиями с приме-

нением кибернетики и вычислительной техники. Внедряются в

производство автоматические манипуляторы и промышленные

роботы. Вводятся в действие автоматизированные системы уп-

равления качеством продукции, охватывающие все звенья со-

временного производства. Проводится большая работа по раз-

витию научной организации труда.

Производство шин включает в себя следующие основные

процессы: подготовку компонентов резиновых смесей к смеше-

нию, развеску и дозирование компонентов, изготовление резино-

вых смесей, приготовление клеев, экструзию (шприцевание),

вальцевание, каландрование, обрезинивание корда, заготовку де-

талей, сборку покрышек, изготовление ездовых и других камер,

вулканизацию, отделку, разбраковку, складирование, транспор-

тирование и выгрузку на транспорт готовой продукции.

Шинная промышленность относится к тем отраслям народ-

ного хозяйства, где доля ручного труда на заготовителыю-сбо-

рочных операциях еще велика. Поэтому вопросы автоматиза-

ции всего производства шин при улучшении качества продукции

и особенно автоматизация заготовительно-сборочных операций

являются весьма актуальными. Главное внимание в книге уде-

лено оборудованию для заготовки деталей и сборки покрышек

автоматических шин.

Авторы выражают благодарность докт. техн, наук В. Н. Кра-

совскому за ценные советы по улучшению содержания книги.

Глава 1

конструкции

И МЕТОДЫ СБОРКИ ПОКРЫШЕК

НАЗНАЧЕНИЕ И КОНСТРУКЦИИ ПОКРЫШЕК

Автомобильной шиной обычно называют резинокордную уп-

ругую оболочку, наполненную сжатым воздухом и укрепленную

на ободе колеса автомобиля. Шины обеспечивают возможность

движения, торможения и управления автомобилем, а также от-

носительную бесшумность и комфортабельность езды. По уст-

ройству автомобильные шины можно разделить на камерные и

бескамерные, по конструкции и расположению нитей корда в

каркасе — на шины с перекрестным направлением расположе-

ния нитей корда в каркасе (диагональные), шины с радиальным

(меридиональным) расположением нитей корда (типа Р) и ши-

ны с меридиональным расположением корда и съемным протек-

тором (типа PC).

Каркас диагональной шины состоит из нескольких слоев об-

резиненного корда, нити которого в смежных слоях располага-

ются в двух диагональных направлениях и, перекрещиваясь, об-

разуют эластичную сетку. Угол между нитью корда в карка-

се и меридиональной линией нормального поперечного сечения,

образуемого плоскостью, проходящей через ось шины, называет-

ся углом наклона. При меридиональном расположении нитей

корда угол их наклона к нормальному сечению равен нулю, а

при диагональном может изменяться в пределах 48—54°.

Бескамерная шина типа Р показана на рис. 1.1.

Шина типа PC, как правило, имеет три съемных протектор-

ных кольца — одно центральное и два боковых. В некоторых

конструкциях шин этого типа вместо трех монтируется одно

съемное протекторное кольцо.

Благодаря меридиональному расположению нитей корда в

каркасе шины радиальной конструкции имеют более высокие

технико-экономические и эксплуатационные показатели по срав-

нению с диагональными. Число слоев корда в каркасе радиаль-

ных шин вдвое меньше, чем в каркасе диагональных. В ради-

альных шинах нити брекерного пояса расположены под боль-

шим углом (70—90°) к меридиональной плоскости, поэтому бре-

керный пояс практически нерастяжим. При качении радиальной

шины по дороге брекерный пояс ведет себя подобно гусенице

трактора, причем в зоне контакта с дорогой линейные скорости

всех контактирующих точек протектора примерно одинаковы,

что приводит к меньшему его износу. У диагональных шин жест-

7

Рис. 1.1. Автомобильная бескамерная шина с радиальным расположением нитей корда

в каркасе:

1 — протектор; 2 — брекерный пояс; 3 — боковина; 4 — бортовое кольцо из стальной про-

волоки; 5 — детали бортового крыла; 6 — внутренний герметизирующий слой.

Рис. 1.2. Автомобильная камерная шина с меридиональным расположением нитей корда:

1 — обод колеса автомобиля; 2 — автомобильная покрышка с меридиональным расположе-

нием нитей корда в каркасе; 3 — ободная лента; 4 — ездовая камера.

Рис. 1.3. Грузовая шина на разборном ободе:

1 — покрышка; 2 — камера; 3 — ободная лента; 4 — съемная реборда; 5 — запорное коль-

цо; 6 — обод.

кость каркаса в окружном направлении значительно выше, чем

у радиальных, поэтому больше смещение и проскальзывание то-

чек протектора в зоне контакта с дорогой и выше износ протек-

тора. Вследствие таких преимуществ радиальных шин, как на-

дежность, долговечность, комфортабельность, безопасность дви-

жения, топливная экономичность они получают все большее

распространение. Например, по прогнозам экономистов, в бли-

жайшие годы в странах Западной Европы свыше 92% легковых

и 83% грузовых покрышек будут иметь радиальную конструк-

цию [1].

По величине внутреннего давления воздуха в камере разли-

чают шины низкого (0,15—0,6 МПа), высокого (0,8 МПа) и

сверхнизкого (0,2 МПа) давления. Наиболее широко применя-

ют шины низкого давления. Они эластичнее шин высокого дав-

ления благодаря меньшему внутреннему давлению воздуха,

большему объему камеры и большей ширине профиля.

Шины могут иметь дорожный рисунок протектора, рисунок

повышенной проходимости и универсальный рисунок. Различа-

ют также шины с обычной шириной профиля, широкопрофиль-

ные и арочные. Широкопрофильные шины, каждая из которых

используется для замены двух обычных шин на задней оси не-

которых грузовых автомобилей, обладают повышенной проходи-

мостью по мягкому грунту.

Автомобильная камерная шина (рис. 1.2), монтируемая на

обод 1 колеса автомашины, состоит из покрышки 2, ездовой ка-

8

меры 4 и ободной ленты 3 (для покрышек грузовых автомоби-

лей).

Поперечный разрез грузовой шины, смонтированной на раз-

борном ободе колеса автомобиля, представлен на рис. 1.3.

Камера представляет собой кольцеобразную замкнутую ре-

зиновую трубку, помещенную внутрь покрышки и наполненную

сжатым воздухом. Покрышка предохраняет камеру от механи-

ческих повреждений, сохраняет ее наполненной сжатым возду-

хом в заданных габаритах, воспринимает тяговые и тормозные

усилия автомобиля и обеспечивает сцепление шины с дорогой.

В бескамерных автомобильных шинах функции ездовых ка-

мер выполняет специальный герметизирующий резиновый слой.

Воздух накачивается непосредственно в полость покрышки

(шины). Герметизация такой шины достигается изменением

конструкции борта, наличием уплотнительной бортовой ленты

и плотной посадкой шины на обод специальной конструкции.

Автомобильная покрышка (см. рис. 1.1) состоит из массив-

ного резинового слоя — протектора, двух боковин, подушечного

слоя (брекера), нескольких слоев обрезиненного корда карка-

са, двух бортовых колец, обернутых бортовыми обрезиненными

ленточками.

Протектором называется наружный резиновый слой по-

крышки, соприкасающийся с поверхностью дороги. В зависимо-

сти от типа покрышки рисунок на протекторе имеет различные

форму и размеры его элементов. Боковинами покрышки обычно

называют наружные резиновые покрытия, накладываемые на

боковые (наружные) стенки каркаса. Они предохраняют слои

каркаса от механических повреждений и различных внешних

воздействий (влага, грязь и т. п.). Подушечный слой (брекер),

расположенный между протектором и каркасом, служит для

предохранения каркаса от толчков, ударов, ослабления действия

на каркас тяговых и тормозных усилий, увеличения прочности

связи между резиновым протектором и резинокордным карка-

сом.

Брекер ослабляет передаваемые каркасу толчки и удары и

предохраняет его от преждевременного разрушения. В подушеч-

ном слое, расположенном между каркасом и брекером, при экс-

плуатации покрышек сосредотачиваются наибольшие напряже-

ния и развиваются наивысшие температуры.

Каркасом называется резинокордная основа покрышки, при-

дающая ей достаточную прочность, гибкость и упругость. Бор-

товые кольца составляют основу бортовых частей покрышки.

Каждая покрышка имеет две бортовые части. Бортом покрышки

обычно называют ее жесткую часть, с помощью которой она

крепится на ободе колеса автомобиля. Жесткость и прочность

борту придают находящиеся в нем кольца, изготовленные из

стальной проволоки. В зависимости от размера покрышки и не-

обходимой прочности в каждом ее борте может быть одно, два

или более бортовых колец. Обрезиненные бортовые кольца,

9

Рис. 1.4. Основные размеры автомобильной покрышки:

D — наружный диаметр, мм; d — внутренний (посадочный>

диаметр; В — ширина профиля; Н — высота профиля.

обернутые прорезиненной тканью, в про-

изводстве называют крыльями. Проволоч-

ные кольца изготавливают из стальной

проволоки несколькими способами: в виде

обрезиненной плетенки, безуточной обре-

зиненной многопрядной проволоки (ше-

сти-, восьмипрядной) и одиночной спи-

рально навитой проволоки.

Наибольшее распространение в про-

мышленности получили бортовые кольца

из безуточной многопрядной проволоки.

Для грузовых шин, монтируемых на

плоские разборные ободы, используют

ободные ленты. Ободной лентой (флепом)

называется профилированная замкнутая

кольцеобразная резиновая лента, устанав-

ливаемая между автокамерой и ободом.

Автомобильные покрышки различаются

по размерам и конструкции отдельных де-

талей и характеризуются четырьмя основными размерами

(рис. 1.4): наружным диаметром D, внутренним (посадочным)

диаметром d, шириной В и высотой Н профиля. Шириной про-

филя покрышки обычно называют максимальное расстояние

между точками профиля ее нормального поперечного сечения,

измеряемое параллельно оси колеса автомобиля, а высотой

профиля покрышки — расстояние от основания борта ее нор-

мального поперечного сечения до верхней наружной точки, из-

меряемое перпендикулярно оси колеса.

Условное обозначение размера покрышки низкого и сверх-

низкого давления включает, как правило, ширину профиля (по-

перечного сечения) надутой шины и посадочный диаметр обода

колеса автомобиля. Например, покрышка к грузовому автомо-

билю ЗИЛ имеет условное обозначение 240-508Р, где 240 — ши-

рина профиля В, мм; 508 — посадочный диаметр d или диаметр

обода, мм; Р — обозначение типа шины с радиальным (меридио-

нальным) расположением нитей корда в каркасе.

Иногда диаметр обода приведен не в миллиметрах, а в дюй-

мах; в некоторых случаях в дюймах даны ширина профиля и

диаметр обода: например, шина пневматическая 6,50-16. При

обозначении размера радиальных шин к цифрам добавляют

букву Р, а в случае радиальных шин со съемным протектором —

буквы PC. Условное обозначение размера шин высокого давле-

ния дают в дюймах: например, 34X7, где 34 — наружный диа-

метр D шины; 7 — ширина профиля В.

10

Таблица 1.1

Характеристики шин различных типов

Марка автомобиля Условное обозначение шины Число слоев в каркасе покрышки Допускаемая нагрузка на шину и давление воздуха в ней

нагрузка, кН (кгс) давление, МПа

Шины низкого давления для легковых автомобилей

«Москвич-412» 6,45-13 2 3,24(330) 0,17

«Волга М-21» 6,70-15 4 4,96(505) 0,18

«Волга М-24» 7,35-14 2 4,76(485) 0,17

«Чайка ГАЗ-13» 8,20-15 6 6,87(700) 0,2

«Запорожец» 6,15-13 2 3,24(330) 0,19

«Жигули» 6,15-13 2 3,48(355) 0,18

Шины низкого давления для грузовых автомобилей

«Урал-355М» 8,25-20 10 12,74(1300) 0,45

ЗИЛ-130 260-20 8;10 18,23(1860) 0,53

МАЗ-200, МАЗ-500, МАЗ-506 330-20 14 24,60(2500) 0,5

Шины низкого давления для автомобилей повышенной

ходимости

ГАЗ-69А

ЗИЛ-131, ЗИЛ-131В

«Урал-375»

215-380

12,00-20

14,00-20

7,35(750)

17,15(1750)

24,60(2500)

0,15

0,3

0,32

Шины низкого давления для автобусов

ПАЗ-652

8,25-20

10 | 12,74(1300) | 0,45

Шины низкого давления для троллейбусов

МТБ-82М, МТБ-82Д,

МТБ-Э-С

12,00-20

14

23,54(2400)

0,55

Для широкопрофильных шин условное обозначение размера

состоит из трех чисел (в мм): например, 1200X500X508, где

1200 — наружный диаметр; 500 — ширина профиля; 508 — диа-

метр обода.

Характеристики шин различных типов приведены в табл. 1.1.

МЕТОДЫ СБОРКИ ПОКРЫШЕК

Сборка покрышек в промышленности осуществляется в ос-

новном тремя методами: браслетным, послойным и комбиниро-

ванным. При браслетном методе сборки кольцевые браслеты из

прорезиненного корда (изготовленные на специальном браслет-

ном станке) последовательно надеваются на сборочный бара-

бан. При послойном методе слои корда и брекера подаются на

11

Рис. 1.5. Поперечное сечение

сборочных барабанов с собран-

ными покрышками:

а — покрышка на дорновом ба-

рабане; б — покрышка на полу-

дорновом барабане; в — покрыш-

ка на полуплоском барабане;

1 — дорновый барабан; 2 — со-

бранная покрышка; 3 — полу-

дорновый барабан; 4 « полупло-

ский барабан.

сборочный барабан из специального устройства, называемого

питателем.

При сборке покрышек браслетным методом вытяжка корда

после надевания браслета на сборочный барабан составляет

7—13,5% [2], а при послойном методе не превышает 3—3,5%

[3]. Таким образом, браслетный метод сборки допускает бо-

лее высокую неоднородность структуры каркаса покрышек.

Широкое распространение получил послойный метод сборки

автомобильных покрышек. Этот метод в большей степени отве-

чает требованиям для изготовления долговечных прецизионных

шин. Он позволяет достигнуть более равномерной структуры

каркаса, повышенного запаса прочности при одинаковой плот-

ности нитей корда и слойности каркаса, а также полностью ме-

ханизировать наложение слоев корда с питающего устройства

при точном центрировании заготовок относительно сборочного

барабана, ликвидировать участки изготовления браслетов, об-

легчить труд и улучшить транспортировку деталей. Обеспечение

равномерной вытяжки в слоях корда при сборке и формовании,

меньшая ее величина и высокая точность наложения слоев кор-

да относительно центральной линии сборочного барабана ( + 1 —

2 мм по сравнению с +2—4 мм при браслетной сборке) [4] да-

ют возможность уменьшить дисбаланс покрышек и тем самым

повысить их ходимость.

В шинной промышленности достаточно широко используется

классификация методов сборки в зависимости от конструкции

сборочного барабана, на котором осуществляется сборка по-

крышек. В соответствии с этой классификацией различают ме-

тоды сборки на плоском, полуплоском, полудорновом и дорно-

вом барабанах (рис. 1.5).

При дорновом способе сборки собранная покрышка имеет

форму, близкую к форме готовой покрышки, и не требует специ-

альной операции формования перед вулканизацией. Однако в

связи со сложностью получения заготовок и трудностями меха-

низации технологических операций сборки этот способ не нашел

широкого распространения в промышленности.

2

В промышленном производстве наиболее распространены ме-

тоды сборки на плоском, полуплоском и полудорновом бараба-

нах. Выбор одного из них зависит от размеров и конструкдии

покрышки, экономических и технологических особенностей про-

изводства. Методы сборки на плоском и полудорновом бараба-

нах предполагают обязательное наличие второй стадии сбор-

ки — формование каркаса и наложение нерастяжимого брекера

и протектора на сформованный каркас.

В последние годы разработаны новые методы сборки покры-

шек: из уширенных слоев корда на разжимном плоском бараба-

не, на изменяющем форму жестком барабане, на комбиниро-

ванном барабане, а также сборка покрышек на специальных

диафрагменных сборочных барабанах в одну стадию.

Покрышки собирают на специальных станках, конструкции

которых будут рассмотрены ниже.

Последовательность сборки покрышек в каждом конкретном

случае определяется технологической схемой сборки и техно-

логическим регламентом. В общем случае традиционная сборка

всех покрышек независимо от их размера осуществляется по-

следовательным наложением отдельных деталей на сборочный

барабан.

Сборка покрышки диагональной конструкции начинается с

надевания первого браслета на сборочный барабан, а при по-

слойной сборке — с накладывания первых слоев обрезиненного

корда из питателя на сборочный барабан станка. Этот браслет

(или слои корда) называют первой группой слоев; они образу-

ют первые слои каркаса покрышки. Затем свисающая с бараба-

на часть первого браслета обжимается по заплечикам сбороч-

ного барабана, к нему приклеивается крыло и оставшиеся концы

браслета заворачиваются на цилиндрическую часть бараба-

на. Эта операция называется формированием борта покрышки.

Иногда, по аналогии с машиностроением, ее называют операци-

ей обработки или заделки борта.

При наличии в борте покрышки второго крыла на барабан

надевается второй браслет или накладывается второй слой либо

вторая группа слоев из питателя. Свисающие с барабана части

корда обжимаются по первой группе слоев, затем к ним при-

клеиваются вторые крылья и концы браслета, как и в первом

случае, заворачиваются на цилиндрическую часть барабана.

Третий браслет (или группа слоев) обжимается по борту по-

крышки и заворачивается внутрь покрышки за так называемый

носок бортового крыла. Далее на бортовую часть накладывают-

ся и приклеиваются бортовые ленты, а на наружную часть кар-

каса после тщательного центрирования помещаются слои бре-

кера (или брекерный браслет), а затем накладывается и при-

катывается протектор.

После операции наложения на сборочный барабан каждая

деталь прикатывается (дублируется) прикаточными устройст-

вами, а операции формирования борта проводятся специаль-

13

ними механизмами формирования борта, которые иногда на-

зывают механизмами обработки борта.

В зависимости от размера, назначения покрышки, числа сло-

ев прорезиненного корда в каркасе или числа крыльев в борте

сборка покрышек с диагональным расположением нитей корда

проводится на специальных станках или поточных линиях.

Процесс сборки покрышек диагональной конструкции может

осуществляться в один прием (в одну стадию) путем последо-

вательного наложения деталей на один из сборочных бараба-

нов— полудорнового или полуплоского типа (см. рис. 1.5). Фор-

мование покрышек перед вулканизацией осуществляется на спе-

циальных форматорах или на форматорах-вулканизаторах.

Покрышки, собранные на полудорновых барабанах, формуются

путем приближения формы каркаса к форме поперечного сече-

ния готовой покрышки, без изменения положения бортовых ко-

лец. Формование покрышек, собранных на полуплоских сбороч-

ных барабанах, сопровождается поворотами слоев каркаса на

некоторый угол вокруг сердечника бортового кольца. При этом

структура крыльевой части покрышки не должна разрушаться,

что может быть достигнуто только при наличии в борте по-

крышки не более одного бортового кольца.

Для обеспечения необходимой долговечности автомобильных

шин к деталям покрышек предъявляются определенные техно-

логические требования по точности геометрических размеров,

весу, клейкости и другим характеристикам. При сборке покры-

шек типа Р эти требования более высокие. Долговечность шин,

определяемая пробегом их в эксплуатации, должна гарантиро-

ваться заводом-изготовителем.

В настоящее время отечественные предприятия-изготовители

гарантируют следующий пробег шин для автомобилей различ-

ных типов (в км): грузовые автомобили — 45 000; троллейбусы

и городские автобусы — 60 000; легковые автомобили — 33 000.

Средний же пробег шин в эксплуатации составляет (в км):

средние грузовые автомобили — 55 000—60 000; тяжелые грузо-

вые автомобили — 65 000—70 000; автобусы и троллейбусы —

90 000—95 000; легковые автомобили — 42 000—45 000.

Покрышки разных типов изготавливают (собирают) на раз-

личных сборочных станках. Технология сборки каждой покрыш-

ки имеет определенную последовательность выполнения отдель-

ных операций.

Ввиду специфики конструкции радиальной покрышки (по-

крышки типа Р) и наличия в ней нерастяжимого брекерного по-

яса в технологию и оборудование для ее сборки внесен ряд су-

щественных изменений по сравнению с технологией и оборудо-

ванием сборки покрышек диагонального построения.

Сборка покрышек типа Р может быть осуществлена дву-

мя различными способами: 1) двухстадийным и 2) одностадий-

ным.

14

При двухстадийном способе сборки, когда брекер и протек-

тор накладываются на сформованный каркас, можно использо-

вать два метода.

1. Метод раздельной сборки, при котором каркас покрышки

собирается на одном сборочном барабане специального станка

для сборки первой стадии (первая стадия). При этом на первой

стадии сборки производится полное оформление бортовой час-

ти покрышки. Формование каркаса и окончательная сборка по-

крышки— наложение брекера и протектора — осуществляются

на другом эластичном сборочном барабане специального сбо-

рочного станка для второй стадии сборки радиальных покрышек

(вторая стадия).

2. Метод совмещенной сборки, при котором вся сборка ра-

диальной покрышки проводится на одном универсальном сбо-

рочном барабане. В этом случае сборочный барабан может из-

менять свою форму профиля и перемещаться с одного рабочего

места на другое.

Одностадийный способ сборки радиальных покрышек осуще-

ствляется двумя методами: 1) метод наложения брекера и про-

тектора на несформированный каркас с последующим формова-

нием покрышки на том же сборочном барабане; 2) метод сбор-

ки покрышки на специальном дорне (тороидальном барабане).

Раздельная сборка покрышек при двухстадийном способе

проводится на двух различных станках. На первом станке со-

бирается каркас радиальной автопокрышки (первая стадия

сборки). Вторая стадия (сборка покрышки) осуществляется на

другом барабане и другом станке.

Сборка каркаса автопокрышки радиальной конструкции мо-

жет проводиться на двух принципиально различных сборочных

барабанах — двумя различными методами. В первом случае

сборка каркасов (первая стадия сборки радиальной покрышки)

осуществляется на складном четырехсекторном сборочном ба-

рабане, исходный диаметр которого d<, больше диаметра коль-

ца бортового крыла dK (полуплоский метод). Этот метод вклю-

чает в себя следующие операции (рис. 1.6): а — операция нало-

жения на барабан бортовых лент и одного или нескольких слоев

каркаса покрышки; б — начало операции формирования бор-

та, захват слоев корда каркаса кольцевой пружиной 10 и об-

жимным рычагом 4; в — обжатие слоев каркаса по периметру

заплечиков барабана и посадка бортовых крыльев 5 шаблоном

6; г — заворот слоев каркаса на крыло; д — заворот слоев кар-

каса на цилиндрическую часть барабана; е — отвод кольцевой

пружины и распорных рычагов в исходное положение.

Вторая стадия сборки радиальных покрышек (рис. 1.6) в

данном случае состоит из следующих операций, выполняемых

на втором — эластичном сборочном барабане 12 второго сбороч-

ного станка: ж — установка и центрирование собранного кар-

каса 11 покрышки на эластичный сборочный барабан 12 с по-

движными фланцами 13\ з — формование каркаса и надевание

15

Рис. 1.6. Технологические операции раздельной двухстадийной сборки автомобильных по-

крышек типа Р на двух станках (в две стадии):

а—е — операции первой стадии сборки; ж—к — операции второй стадии сборки;

1 — складной металлический четырехсекторный барабан; 2 — резинокордные слои кар-

каса покрышки; 3 — дополнительный барабан; 4 — обжимной рычаг; 5 — бортовые крылья

покрышки; 6 — шаблон для посадки бортового крыла; 7 — первый кольцевой цилиндр;

8 — второй кольцевой цилиндр; 9 — распорный рычаг; 10 — кольцевая пружина; //—со-

бранный на полуплоском барабане каркас покрышки типа Р; 12 — эластичный сбороч-

ный барабан; 13 — подвижные фланцы сборочного эластичного барабана; 14 — шаблон

с опорными секторами для ограничения формы покрышки и посадки брекерно-протектор-

ного браслета; 15 — брекерно-протекторный браслет; 16 — прикатчики; 17 — сформованная

автомобильная покрышка типа Р на барабане; 18 — сформованная покрышка типа Р,

снятая с эластичного сборочного барабана.

брекерно-протекторного браслета 15; и — опрессовка и прикат-

ка брекерно-протекторного пояса к каркасу покрышки; к — сня-

тие сформованной покрышки с эластичного барабана 12 и далее

транспортирование сформованной покрышки на вулканизацию.

16

Совмещенная сборка радиальных покрышек при двухстадий-

ном способе осуществляется в две стадии (рис. 1.7). Первая ста-

дия сборки проводится на разжимном барабане, исходный диа-

метр de которого меньше диаметра кольца бортового крыла

(плоский метод). Этот метод включает в себя следующие опера-

ции: а — наложение бортовых лент и слоев каркаса на сжатые

основной и вспомогательные сборочные барабаны; б — посадка

бортовых крыльев (бортовых колец); в — разжатие основного

барабана (при этом происходит вытяжка и опрессовка слоев

корда каркаса покрышки); г — заворот участков слоев карка-

са, образующих боковины покрышки, на крыло.

Вторая стадия совмещенного метода сборки радиальных по-

крышек состоит из следующих операций; д — формование кар-

каса и надевание брекерно-протекторного браслета; е — опрес-

совка и прикатка брекерно-протекторного пояса к каркасу по-

крышки; ж — снятие сформованной покрышки с эластичного

барабана и далее транспортирование сформованной покрышки

на вулканизацию.

При двухстадийном способе раздельная сборка каркасов ра-

диальных покрышек (первая стадия) может осуществляться и

на обычных станках для сборки диагональных покрышек. Вто-

рая же стадия их сборки, включающая формование каркаса и

окончательную сборку покрышки, выполняется на другом стан-

ке, который должен быть оснащен одним из следующих типов

сборочных барабанов: 1) жестким металлическим формующим

барабаном; 2) барабаном с эластичной формующей диафраг-

Рис. 1.7. Технологические операции совмещенной двухстадийной сборки радиальной авто-

мобильной покрышки на разжимном барабане из уширенных слоев корда каркаса:

а — г — операции первой стадии сборки; д—ж — операции второй стадии сборки;

1 — основной сборочный барабан; 2 — два вспомогательных сборочных барабана; 3 — ре-

зинокордные слои каркаса (уширенные); 4 — бортовые крылья; 5 — главный приводной

вал сборочного барабана; 6 — подвижные фланцы сборочного барабана; 7 — устройства

для заворота уширенных слоев каркаса; 8 — механизм подачи и установки брекерно-про-

текторного браслета; 9— брекерно-протекторный --прожекторные поикятиики-

// — опрессовочные камеры; /2 — эластичная ди^фрагмЕ! ^^-ттсш^₽вя*^?эл8Стич'й<У^ диа-

фрапмы сфоЬмотантая’-ра'дйа^А.етая покЦышка.

2-381 ; - I 17

ордена Гр\чов.?г

мой; 3) бездиафрагменным формующим барабаном; 4) бездиа-

фрагменным устройством формования каркасов радиальных по-

крышек.

В отечественной промышленности вторая стадия сборки ра-

диальных покрышек при использовании раздельного метода

двухстадийного способа сборки осуществляется следующим

образом. Изготовленный на первой стадии каркас радиальной по-

крышки устанавливается на другой сборочный барабан с элас-

тичной резиновой или резинокордной диафрагмой для проведе-

ния второй стадии сборки. Каркас радиальной покрышки цент-

рируется, борта каркаса зажимаются в заплечиках барабана.

Далее при синхронном сближении обоих бортов каркаса по-

крышки барабан с надетым на него каркасом радиальной по-

крышки приобретает под воздействием формующего механизма

тороидальную форму. На таком изменившем свою форму торо-

идальном барабане с надетым каркасом покрышки и осущест-

вляется ее окончательная сборка — наложение брекерно-про-

текторного пояса или наложение брекера и протектора, их при-

катка, наложение, стыковка и прикатка боковин.

Достоинством метода раздельной сборки является возмож-

ность рассредоточения механизмов, выполняющих переходы и

операции технологического процесса сборки, и систем питания

станков кордом и другими деталями покрышки. К недостаткам

этого метода следует отнести необходимость сборки одной по-

крышки на двух раздельных барабанах.

При сборке покрышек совмещенным способом отпадает не-

обходимость передачи каркаса с одного барабана на другой, а

также необходимость центрирования каркаса, что уменьшает

возможность перекоса слоев каркаса. В зависимости от числа

применяемых барабанов станки для раздельной сборки покры-

шек типа Р могут быть двух- или трехпозиционными. В сбороч-

ном процессе могут использоваться различные варианты сбор-

ки, в том числе изготовление брекерно-протекторного браслета

на специализированном станке-автомате.

Раздельная сборка легковых радиальных покрышек в отече-

ственной шинной промышленности осуществляется в основном

на станках СПП 470-800 (первая стадия) и СПР 330-300 (вто-

рая стадия). Схемы первой и второй стадий раздельной сборки

радиальных покрышек изображены на рис. 1.6.

Собранный на станке СПП 470-800 каркас покрышки (пер-

вая стадия) устанавливается на сборочном барабане станка

второй стадии сборки с эластичной диафрагмой, закрепленной

между двумя соосными фланцами. Каркас покрышки тщатель-

но центрируется; борта каркаса фиксируются специальным шаб-

лоном с опорными секторами (операция ж, рис. 1.6), смонтиро-

ванными на внешней поверхности фланцев 13. Во внутреннюю

полость диафрагмы подается сжатый воздух, и при синхронном

сближении фланцев 13 происходит формование каркаса по-

крышки. Каркас постепенно превращается из «заготовки»

18

имеющей цилиндрическую форму, в заготовку, имеющую торо-

идальную поверхность, т. е. в сформованную заготовку автомо-

бильной покрышки, которая в дальнейшем закладывается в

пресс-форму для вулканизации.

После касания каркасом внутренней поверхности шаблонов

14 процесс формования заканчивается. Далее на наружную по-

верхность сформованного каркаса накладывается нерастяжимый

брекерно-протекторный браслет 15 и осуществляется его при-

катка при помощи прикатчиков 16.

В некоторых случаях вместо наложения брекерно-протектор-

ного браслета сначала производится наложение нерастяжимого

брекерного пояса, его прикатка к каркасу, а затем наложение и

прикатка протектора прикатчиками 16 по профилю сформован-

ного каркаса. Далее осуществляется наложение и стыковка бо-

ковин, их прикатка. После окончания сборки покрышки полость

барабана соединяется с атмосферой, из диафрагмы выходит воз-

дух, а затем диафрагма соединяется с вакуумной линией. Ди-

афрагма и опорные сектора сжимаются, фланцы перемещаются

в исходное положение, сформованная покрышка 18 снимается

с барабана 12 и направляется на вулканизацию.

Некоторые иностранные фирмы вторую стадию сборки ради-

альных покрышек осуществляют на двухпозиционных станках.

В этом случае на одном барабане станка изготавливается бре-

керно-протекторный браслет, а на другом проводится формова-

ние каркаса и окончательная сборка покрышки. Для снятия

брекерно-протекторного браслета с барабана, переноса и наде-

вания его на сформованный каркас используется специальный

манипулятор-перекладчик. Хотя раздельная сборка каркаса и

брекерно-протекторного браслета и усложняет процесс, но вме-

сте с тем она позволяет совместить операции сборки во време-

ни, рассредоточить механизмы питания сборочного агрегата за-

готовками.

Метод раздельной сборки радиальных покрышек на двух

станках имеет следующие недостатки: 1) необходимость снятия

легкодеформируемого каркаса с одного барабана и насадки его

на второй барабан, транспортирования и надевания на сфор-

мованный каркас относительно легкодеформируемого брекерно-

протекторного браслета; 2) промежуточное хранение каркасов

и браслет; 3) возможность значительной усадки каркаса, соб-

ранного на разжимном барабане, и большие трудности при ус-

тановке его на барабан второй стадии сборки; 4) необходимость

тщательного центрирования каркаса при фиксации его на бара-

бане для второй стадии сборки.

Преимущества этого метода: 1) достаточная надежность,

простота и возможность совмещения операций, так как меха-

низмы обработки и питания агрегата рассредоточены в прост-

ранстве [4]; 2) возможность использования станков для сборки

диагональных покрышек на первой стадии сборки покрышек ти-

па Р; 3) высокая ремонтная технологичность.

о*

19

Предложен ряд способов раздельной сборки радиальных по-

крышек на так называемых станках-агрегатах.

В СССР разработан станок-агрегат СПРА 360-500, на кото-

ром покрышка собирается методом раздельной сборки. Станок

имеет три соосно расположенных барабана (барабан для сбор-

ки каркасов, барабан для сборки брекерно-протекторного брас-

лета, формующий барабан) и устройства для транспортирования

и передачи каркаса, брекерно-протекторного браслета, автома-

тического съема готовой покрышки. Каркас покрышки собира-

ется на жестком барабане секторной конструкции; здесь произ-

водится наложение слоев каркаса, их дублирование, посадка

крыльев и заворот слоев корда на крыло. Собранный каркас ус-

танавливается транспортируют,им устройством и фиксируется

на формующем диафрагменном барабане, далее брекерно-про-

текторный браслет центрируется по каркасу. Каркас формуется

и соединяется с брекерно-протекторным браслетом. Затем осу-

ществляется прикатка брекерно-протекторного браслета к сфор-

мованному каркасу, формующий барабан, сжимаясь, занимает

исходное положение, заготовка покрышки снимается с бараба-

на и направляется на вулканизацию.

Операции переноса каркаса, брекерно-протекторного брасле-

та и съема сформованной покрышки выполняются специальны-

ми устройствами в автоматическом режиме. Операции первой

стадии сборки, сборки брекерно-протекторного браслета и вто-

рой стадии сборки выполняются одновременно на каждом из

трех барабанов [2].

К преимуществам совмещенной сборки покрышек на одном

станке-агрегате по сравнению с раздельной сборкой на двух

станках относятся: 1) возможность использования на первой

стадии сборки разжимного барабана; 2) отсутствие промежу-

точного хранения каркасов; 3) повышение производительности

оборудования; 4) уменьшение числа ручных операций; 5) улуч-

шение качества покрышек за счет механизации и непрерывно-

сти процесса.

Недостатки совмещенной сборки покрышек состоят в нали-

чии большого числа транспортных операций к одному рабочему

месту, концентрации питающих устройств на одном рабочем ме-

сте, увеличении общей продолжительности процесса сборки из

за отсутствия параллельных операций и рабочих мест.

В настоящее время ведущие фирмы по производству ради-

альных покрышек работают над совершенствованием процесса

и оборудования для совмещенной сборки. Особенность совме-

щенной сборки покрышек заключается в том, что первая стадия

сборки проводится на жестком цилиндрическом основании (ба-

рабане), а вторая стадия формования покрышки выполняется

на том же барабане, но формующим органом при этом могут

быть как жесткие элементы, так и эластичные диафрагмы, раз-

дуваемые сж'атым воздухом. Известна также совмещенная сбор-

ка покрышек, когда формование каркаса осуществляется на

20

оборудовании без формующего элемента (западногерманская

фирма «Герберт»). При таком методе формования бортовые ча-

сти каркаса собираемой покрышки герметично фиксируются на

фланцах сборочного барабана и каркас покрышки формуется

воздухом, подаваемым в полость, образованную каркасом соби-

раемой покрышки и фланцами сборочного барабана. При фор-

мовании покрышек этим методом фланцы сборочного барабана

постепенно сближаются, когда происходит увеличение наружно-

го диаметра формуемого каркаса покрышки.

В некоторых случаях для совмещенной сборки используют-

ся двухпозиционные станки. Здесь нерастяжимый брекерно-про-

текторный браслет собирается на отдельном барабане, распо-

ложенном соосно с основным сборочным барабаном. Готовый

браслет переносится на основной барабан специальным транс-

портирующим устройством. Совмещенная сборка на станках

фирмы «Гудьир» (США) начинается с наложения слоев корда

на сборочный барабан, посадки бортовых колец и их фиксации.

Далее, после подачи сжатого воздуха в камеры вспомогатель-

ных барабанов, осуществляется наложение боковин, надевание

и точное центрирование брекерно-протекторного браслета. За-

тем подается сжатый воздух в камеру основного барабана и

проводится формование каркаса, который прессуется (приклеи-

вается) к брекерно-протекторному браслету. Воздух еще раз

подается в камеры вспомогательных барабанов, которые, разду-

ваясь, производят опрессовку (приклеивание) боковин к кар-

касу покрышки.

После завершения сборки механизмы барабана возвраща-

ются в исходное положение, собранная покрышка снимается с

барабана и подается на вулканизацию.

К преимуществам совмещенной сборки по сравнению с раз-

дельной сборкой на станке-агрегате можно отнести: 1) отсутст-

вие транспортировки каркаса; 2) более высокую точность вы-

полнения операций и однородность покрышки; 3) уменьшение

обслуживающего персонала.

Недостатки этого метода: 1) сложность конструкции сбороч-

но-формующего барабана; 2) сложность размещения механиз-

мов обработки и питателей в узкой зоне сборки.

Формование покрышек на жестких формующих барабанах

осуществляется такими фирмами, как «Зелант Газуй» (Фран-

ция), «Нэшнл стандарт компани» (США), «Нэшнл рабер ма-

шинери» (США) и другими, а формование покрышек па диаф-

рагменных барабанах используют фирмы «Клебер-Коломб»

(США), «Данлоп» (Англия), «Гудьир» (США) [2, 4—7]'.

Анализ патентной литературы показывает, что одностадий-

ный способ сборки покрышек, при котором брекер и протектор

накладываются на несформованный каркас, разрабатывался в

тот период, когда шиносборочные фирмы начали переходить от

производства диагональных к производству радиальных шин.

Подобные разработки можно разделить на два направления

21

[2]: 1) создание брекера особой конструкции; 2) создание не-

традиционных конструкций каркасов.

Первое направление интересно тем, что сборка может осу-

ществляться на обычных станках для сборки диагональных по-

крышек. Ограниченную растяжимость брекера при этом можно

обеспечить использованием нитей корда особой конструкции,

состоящих из легкоразрываемой при формовании основы, вокруг

которой винтообразно намотана несущая нить корда, и, кроме

того, специальной укладкой нитей брекера (например, нитей ме-

таллокорда) волнообразно по окружной поверхности несформо-

ванного каркаса или укладкой его в гофры [2, 4, 8].

Нетрадиционный каркас покрышек в этом случае состоит из

наложенных на барабан слоев корда с радиальным и диагональ-

ным расположением нитей.

При формовании нити корда разворачиваются так, чтобы

центральная зона имела диагональное расположение нитей, а

боковые зоны — радиальное. Далее накладывается брекер с

противоположным углом наклона нитей, а затем протектор. При

формовании покрышки слои каркаса в центральной зоне, раз-

ворачиваясь и принимая радиальное расположение, облегчают

разворот нитей брекера и придают им положение, характерное

для радиальной покрышки (угол наклона нитей брекера к плос-

кости нормального меридионального поперечного сечения

70-85°).

Одностадийный способ сборки на специальном дорне, не тре-

бующем операции формования, предложен японской фирмой

«Тое Гому Когё». Здесь на сборочный барабан через систему ве-

дущих, прижимных и приводных роликов подаются уже сфор-

мованные слои корда. Три ведущих ролика выполняются

выпуклой формы, но отличаются один от другого по длине и диа-

метру (в середине роликов). Ролики устанавливаются на спе-

циальных (раздвоенных) опорах так, чтобы по мере удаления

от дорна каждый последующий ролик имел меньший диаметр и

большую длину. Кордная ткань, нити которой расположены под

прямым углом к направлению ее перемещения, протягиваясь че-

рез эти ролики, приобретает тороидальную форму перед нало-

жением на дорн. Существенным недостатком описанного уст-

ройства является трудность получения кордной ткани торои-

дальной формы, кривизна поверхности которой совпадала бы

с кривизной поверхности дорна, а также сложность точного на-

ложения ткани на дорн, так как центры радиусов кривизны

сформованной кордной ткани в зоне наложения не совпадают

с осью вращения дорна. Кроме того, для получения одинаковых

расстояний между нитями корда требуется равномерная подача

и вытяжка его при наложении на дорн. Такой одностадийный

метод сборки ввиду технологических трудностей не нашел прак-

тической реализации.

В последнее время промышленная сборка радиальных по-

крышек в основном осуществляется двухстадийным способом.

22

Для реализации этого способа используются различные конст-

рукции сборочных станков с разнообразными принципами дей-

ствия рабочих механизмов. Принцип действия различных стан-

ков для сборки радиальных покрышек во многом определяется

особенностью конструкции сборочного барабана. Конструкция

же сборочного барабана определяется в основном типом исполь-

зуемого формующего механизма (органа), от особенностей ра-

боты которого во многом зависит качество собранной покрышки.

К настоящему времени предложено, разработано и освоено

промышленностью несколько способов сборки диагональных по-

крышек и покрышек типа Р к мотоциклам, легковым и грузовым

автомобилям, сельскохозяйственным машинам. В частности, на-

ряду с традиционными методами в промышленность внедрен

метод сборки малослойных покрышек на разжимных барабанах

с низкой короной (начальный диаметр барабана меньше диамет-

ра бортового кольца), что позволяет обеспечить наибольшую

механизацию и автоматизацию процесса сборки покрышек за

счет упрощения конструкции борта и применения метода сбор-

ки из уширенных слоев обрезиненного корда. В этом случае со-

кращается продолжительность сборки в 1,5—1,7 раза, достига-

ется экономия обрезиненного корда на 6—7% и улучшаются

условия труда. Сокращение продолжительности сборки дости-

гается за счет замены прикатки опрессовкой слоев корда кар-

каса при разжатии (увеличении диаметра) сборочного барабана.

Протектор также не прикатывается, а опрессовывается диаф-

рагмой, которая одновременно служит и для съема покрышки

со сборочного барабана. Вместе с указанными преимуществами

использование разжимных барабанов для сборки каркасов по-

крышек типа Р приводит к следующим недостаткам [2]: 1) по-

вышенной усадке каркасов покрышек, собранных на первой ста-

дии, при переносе их на вторую стадию; 2) неравномерному и

повышенному разрежению нитей корда, снижающему сортность

покрышек, при формовании покрышек на второй стадии сбор-

ки. Кроме того, расчеты показывают, что запас прочности по-

крышек, собранных из уширенных слоев корда, примерно на

20% меньше запаса прочности покрышек, изготовленных полу-

плоским или полудорновым способами. Для уменьшения влия-

ния указанных недостатков при использовании разжимных ба-

рабанов для сборки легковых покрышек иностранные фирмы

используют корд с ослабленным или податливым утком.

Целесообразность выбора того или иного метода сборки по-

крышек может быть определена путем решения и оптимизации

многовариантной задачи в зависимости от таких факторов, как

назначение, конструкция, долговечность, надежность, комфорта-

бельность, особенности, экономичности производства и т. д.

Шинная промышленность относится к таким отраслям народ-

ного хозяйства, где доля ручного труда на заготовительно-сбо-

рочных операциях еще велика, и поэтому вопросы механизации

и автоматизации здесь имеют большое значение. Процесс авто-

23;

матизации сборки покрышек пневматических шин не может

быть успешно осуществлен без учета такого фактора, как тех-

нологичность изготовления деталей и покрышки в целом. Про-

ектирование механизмов и средств автоматизации сборки по-

крышек или других изделий следует начинать с анализа техно-

логичности операций ее изготовления, изучения совокупности

свойств материала и изделия, а также разработки способов, поз-

воляющих осуществить ее изготовление наиболее рациональны-

ми и экономичными методами.

В настоящее время в производстве шин еще не разработаны

критерии оценки технологичности конструкции покрышек, одна-

ко для решения проблемы автоматизации сборки их целесооб-

разно разработать. В машиностроении уже имеется ряд методик

оценки технологичности деталей и изделий, но они не могут

быть использованы в производстве шин по ряду обстоятельств,

к числу которых можно отнести: 1) невозможность разборки

и повторной сборки собранной покрышки; 2) малую «жест-

кость» большинства деталей; 3) отсутствие жестких баз для

ориентирования и контроля деталей в пространстве; 4) труд-

ность контроля размеров деталей и точности их подачи на сбор-

ку; 5) существенную зависимость свойств материала деталей от

продолжительности и условий их хранения до сборки; 6) значи-

тельное изменение качества сборки покрышек от изменения тех-

нологических параметров заготовительно-сборочных процессов

(усилия дублирования, релаксационные процессы, влажность,

способы хранения деталей и др.).

Разработка метода оценки технологичности конструкций по-

крышек для их автоматической сборки позволит выявить недо-

статки и наметить основные направления ее совершенствования.

Целесообразно выбрать также критерии качества сборки и его

количественную оценку в виде целевой функции. В этом случае

появляется возможность формулировки и решения задачи опти-

мизации конструкции покрышки, оборудования для ее изготов-

ления и реализации задачи создания систем автоматизирован-

ного проектирования новой техники для производства шин с ис-

пользованием промышленных роботов.

ТРЕБОВАНИЯ К КАЧЕСТВУ ПОКРЫШЕК

Требования к качеству покрышек шин различного назначе-

ния в основном предопределяются особенностями их эксплуата-

ции, конструкцией, качеством исходных материалов, способом

и оборудованием, при помощи которых они изготавливаются.

Так, к шинам для легковых автомобилей предъявляются

требования безопасности движения, надежности, долговечности,

высокой комфортабельности езды, хорошего сцепления с дорож-

ным покрытием, соответствующих ходовых качеств и другие.

Они обеспечиваются правильным выбором геометрических, ки-

нематических и динамических параметров покрышек, высокими

24

качествами исходных материалов, применением прогрессивных

конструкций шин, разработкой оптимальных типов рисунков

протектора, использованием современного оборудования для из-

готовления покрышек.

Следует отметить, что требования, предъявляемые к шине, в

известной мере взаимосвязаны и противоречивы. Поэтому при-

ходится искать компромиссные решения, исходя из оптимиза-

ционных конструкторских, технологических, рецептурных, мате-

риаловедческих и других задач.

Лучшие технико-экономические показатели покрышек типа

Р обусловили их быстрое распространение и вытеснение покры-

шек с диагональным расположением нитей корда в каркасе.

Предполагается, что в ближайшие годы в США на рынке сбыта

шины типа Р составят около 90 % [1]'.

В Советском Союзе и за рубежом ведутся работы по созда-

нию новых конструкций покрышек, в частности, неармирован-

ных конструкций покрышек, получаемых методом литья под

давлением. Пробег литой шины фирмы «Файрстоун» (Англия)

до разрушения составляет 20 000—25 000 км. Фирма «Пирелли»

(Италия) разработала и освоила новую «треугольную» шину.

Накопленный опыт производства фирма «Данлоп» (Англия) ис-

пользует в новых разработках шин типа «треугольной» и без-

опасной шины типа «деново». Безопасность езды на шинах типа

«деново» обеспечивается применением специальной смазки, ко-

торая заполняет отверстие в случае их прокола. Основные от-

личительные особенности «треугольной» шины: комфортабель-

ность езды, малые вибрации автомобиля, сохранение работо-

способности при нулевом внутреннем избыточном давлении и

значительно меньшая (примерно в два раза) трудоемкость про-

изводства. Недостатками шины этой конструкции являются худ-

шие, по сравнению с шинами типа Р, тягово-сцепные свойства,

неудовлетворительное поведение на поворотах, повышенное со-

противление качению вследствие высокого теплообразования в

шине. Интенсивно ведутся работы по использованию в конст-

рукции шины высокопрочных материалов, так как это — один из

важнейших путей повышения ее надежности и долговечности.

В настоящее время в каркасе покрышек используют стеклово-

локно, полиэфирные, полиамидные волокна, металлокорд, син-

тетическое высокомодульное и высокоэластичное волокно

(СВМ).

На повышение работоспособности шины большое влияние

оказывает качество выполнения технологических операций и пе-

реходов процесса изготовления покрышек, обеспечивающих од-

нородное распределение материалов в каркасе, брекере и про-

текторе и позволяющих снизить дисбаланс покрышки. Поэтому

к сборочному оборудованию предъявляются следующие требо-

вания: прецизионность и стабильность выполнения технологиче-

ских операций; соблюдение спецификаций и ГОСТов (ГОСТ

4754—74. Шины пневматические для легковых автомобилей;

25

ГОСТ 5513—75. Шины пневматические для грузовых автомоби-

лей); обеспечение допустимых отклонений деталей покрышки и

шины в целом; соблюдение точности наложения слоев корда

(«разгон» ступенек корда должен соответствовать принятой

спецификации сборки, ступенька должна быть равномерной по

ширине с минимальным допуском ±1 мм); обеспечение стабиль-

ности размеров ширины борта покрышки (отклонение по шири-

не не должно превышать ±1,5 мм); равномерное размещение

стыков слоев корда по периметру каркаса; центрирование дета-

лей слоев корда, брекера и протектора (допуск до ±1 мм);

высокое качество прикатки всех деталей каркаса. Прикаточные

и прочие механизмы сборочного оборудования должны обеспе-

чить полное удаление воздуха и необходимую прочность связи

без нарушения структуры нитей корда и покровного слоя рези-

ны. Высокое качество сборки и вулканизации покрышек должно

приводить к получению равномерно напряженного каркаса, кон-

струкция которого обеспечивает равнозначность циклических

деформаций и напряжений по контуру в элементах покрышки

при эксплуатации и позволяет снизить дисбаланс, боковое и ра-

диальное биения.

Одним из путей снижения дисбаланса, бокового и радиаль-

ного биений является использование новых технологии и обо-

рудования для изготовления протектора методом навивки ленты

резиновой смеси на сформованный каркас покрышки с исполь-

зованием червячных машин или каландра.

Действующие государственные стандарты и технические ус-

ловия на готовую продукцию регламентируют требования к ши-

нам и допустимые отклонения их технических характеристик.

Например, ГОСТ 4754—74 на шину 165Р-13 устанавливает нор-

му слойности покрышки (четыре), тип обода, допускаемую на-

грузку, давление, максимальную скорость движения, а также

геометрические параметры покрышки (наружный диаметр —

600±6 мм, ширина профиля — не более 172 мм, статический ра-

диус— 278±3 мм).

По технологическим регламентам, все размеры полуфабрика-

тов и готовых изделий должны соответствовать спецификациям

на сборку покрышек. В табл. 1.2 приведены некоторые техноло-

гические допуски на отдельные детали покрышки размера

165Р-13. С повышением размеров покрышек, а следовательно,

и размеров деталей поле допуска на их изготовление увеличи-

вается.

Анализ качества выполнения заготовительных операций сбо-

рочного производства на действующих шинных предприятиях

показал, что дефекты кромки корда после обрезинивания на ка-

ландре (облой из резины, отклонения корда по ширине до

15 мм), а также неравномерная его вытяжка затрудняют обес-

печение более высокой точности при раскраивании корда.

Например, для автомобильных покрышек размера 200-508

допуск по ширине и длине слоев корда каркаса и брекера уве-

26

Таблица 1.2"

Допуски на изготовление отдельных деталей покрышек [2]

Наименование допуска Величина допуска Данные, от которых зависит точность допуска

Допуск на раскрой корда (кар- каса и брекера): по углу, град по ширине слоя, мм Допуск по длине, мм: слоев корда каркаса и бре- кера, бортовой ленты, протектора тканевых бортовых и крыльевых лент резиновых прослоек, рези- новых лент и боковин Допуск на геометрические па- раметры профилированных резиновых деталей, мм: резиновая бортовая лента и боковина по толщине по ширине беговая часть протектора по толщине центру и углу кромке по ширине общей части беговой Допуск на геометрические па- раметры бортовых колец, мм: по диаметру по длине окружности плотность навивки кольца ± 1 ±2 ±5 ±10 ±10 ±0,2 ±2 ±0,5 ±0,2 ± 5 ± 3 ±0,5 ±1,5 Визуально Качество работы диагонально - резательной машины Качество обрезиненного корда Качество стыковки и отмерз слоев по длине Качество работы шприц-маши- ны и выполнение технологи- ческих требований, режим пи- тания червячного пресса, ско- рость шприцевания, темпера- тура головки, скорость отбо- ра шприцованной заготовки, время вытяжки, пластичность резиновых смесей 1 Точность настройки станка для | навивки бортовых колец

личивается примерно в два раза по сравнению с покрышками

размера 165Р-13. Важным условием достижения требуемого ка-

чества покрышек является обеспечение стабильности размеров

их деталей (в первую очередь протекторов, боковин браслетов,

слоев корда и др.) на всех этапах сборки, в том числе и при вы-

полнении вспомогательных операций (транспортировке, закатке

слоев в питатели, подаче их с питателей на сборочный барабан

и др.), а также в процессе сборки каркаса на барабане и в

дальнейшем при формовании и вулканизации покрышек. Все это

обусловливает необходимость обоснованного назначения и выбо-

ра допусков на выполнение основных и вспомогательных опера-

ций и переходов изготовления покрышек для получения эконо-

мически обоснованной стоимости и долговечности шин с мини-

мальными дисбалансом, радиальным и боковым биениями.

Большое внимание в настоящее время уделяется уменьше-

нию допусков на размеры полуфабрикатов и деталей покры-

27

Таблица 1.3

Показатели уровня механизации и автоматизации станков для сборки

автомобильных покрышек [2]

Тип станка (ГОСТ 15940—75) Показатели, %

операции и перехо- ды, выпол- няемые вручную механизи- рованные операции и переходы автомати- зированные операции и переходы

Примечание

Станки для сборки покрышек к легковым автомобилям

СПП 470-800 (СПП-66) СПР 330-300 33,7 48,2 46,7 18,4 19,6 33,4 Выпускается серийно То же

СПР 360-370 25 16,8 58,2 Изготовляется опыт-

СПР 380—420 25 16,8 58,2 ный образец То же

СПРА 360-500 12 16 72 Изготовлен опытный

Станок для совмещенной 18 24 58 образец То же

сборки покрышек СППР 550-620

Станки для сборки крупногабаритных покрышек

к грузовым машинам

СПД 675-950 43,4 36,4 20,2 Выпускается серийно

СПД 750-1100 43,4 36,8 19,8 То же

СПД 970-1500 43,4 33 23,6 »

СППР 1100-1400 34,5 39,1 26,4 »

СПД 4-1300-2000 32 29,3 38,7 Изготовлен образец опытный

Линия сборки каркасов покрышек размера 260-508Р 23,6 10,1 66,3 Выпускается серийно

Линия сборки каркасов покрышек размера 320-508Р с двумя крыльями в борте 23,6 6,9 69,5 Разработана техниче- ская документация

шек, повышению качества выполнения всех операций и перехо-

дов технологического процесса их изготовления, механизации и

автоматизации процессов, исключению ручных операций из

производства шин. Показатели уровня механизации и автома-

тизации отечественных станков для сборки основного (массо-

вого) ассортимента покрышек приведены в табл. 1.3.

Для уменьшения допусков на размеры полуфабрикатов не-

обходимо по ширине и углу повысить точность отрезания рези-

нокордных и металлокордных заготовок (1,0 мм) на диагональ-

но-резательной машине и стыковки пластин (полос) обрезинен-

ного корда. Следует обратить особое внимание на обеспечение

высокой точности закатки раскроенных полос корда и тканей в

прокладку. В производстве целесообразно использовать точные

центрирующие устройства при закатке корда, наложении дета-

лей на сборочный барабан, отборе и закатке прокладки.

28

Важными условиями изготовления прецизионных покрышек

являются достижение равномерного натяжения нитей корда в

слоях каркаса и обеспечение одинакового оптимального расстоя-

ния между нитями корда основы в готовом изделии (одинаковой

вытяжки корда). Если бы эти условия выполнялись идеально,

можно было бы уменьшить коэффициент запаса прочности кар-

каса покрышки. Снижение коэффициента запаса прочности поз-

волило бы уменьшить слойность покрышек, вес покрышек,

уменьшить расход бензина и увеличить срок службы покрышек

при минимальном их весе и стоимости. Ни одна из фирм пока

не гарантирует равномерной (заданной) величины вытяжки

корда и металлокорда. Однако в производстве покрышек во-

просам получения определенной постоянной величины вытяжки

уделяется большое внимание. Так, фирма «Юниройял» (США)

сообщает, что вытяжка корда при формовании может достигать

14%, а при вытяжке выше 10% покрышку можно считать окон-

чательным браком; оптимальной принимается вытяжка в пре-

делах 3—4% [1].

Этой же фирмой предложен непрерывный метод контроля

вытяжки обрезиненного корда на всех стадиях заготовительно-

сборочного процесса. Суть метода заключается в наложении на

состыкованный корд в продольном направлении контрольных

нитей, физические свойства которых подобраны таким образом,

что при вытяжке корда свыше 4% они рвутся. Равномерное рас-

положение нитей корда в покрышке зависит от ее конструкции,

правильного выполнения технологических операций, конструк-

тивных особенностей оборудования (диаметр и тип сборочного

барабана, ширина и число слоев обрезиненного корда, точность

изготовления деталей и т. д.) и свойств исходных материалов

и полуфабрикатов.

Равномерное натяжение нитей корда в каркасе определяет-

ся, главным образом, точностью и четкостью работы механиз-

мов наложения слоев, формирования борта и прикатки. Напри-

мер, несинхронная работа двух механизмов формирования бор-

та при обжатии слоев корда по плечикам сборочного барабана

может привести к «перетаскиванию» и перекосу слоев обрези-

ненного корда каркаса покрышки. Для обеспечения равномер-

ного натяжения нитей корда в бортовой и надбортовой зонах по-

крышки необходимо, чтобы ролики (или пружины) механизмов

формирования борта перемещались в процессе формования по

траектории, эквидистантной криволинейному профилю плечиков

сборочного барабана, что создает наилучшие условия формова-

ния бортовой части заготовки автомобильной покрышки. Необ-

ходимо также обеспечить возможность регулирования и опти-

мизации величин натяжения и вытяжки корда при подаче слоев

обрезиненного корда из питающих устройств и наложении на

сборочный барабан.

Для повышения срока службы покрышек, снижения их слой-

ности и веса большое значение приобретают совершенство

29

используемого оборудования, высокая точность выполнения тех-

нологических операций при помощи высокоточных автоматизи-

рованных механизмов и станков-автоматов с полным автомати-

ческим законченным циклом изготовления автомобильных

покрышек. Для сборки покрышек скоростных легковых автомоби-

лей и покрышек массовых размеров, к которым предъявляются;

высокие требования по дисбалансу, особенно важно высококаче-

ственное выполнение операций наложения слоев обрезиненного?

корда и деталей из резиновых смесей на сборочный барабан с

равномерной вытяжкой, а также равномерное распределение по

периметру покрышки стыков слоев корда и резиновых деталей

каркаса, точное центрирование накладываемых слоев и деталей,

относительно центральной линии сборочного барабана. Для

уменьшения дисбаланса покрышек перспективным является вне-

дрение в производство нового способа наложения протектора

путем навивки каландрованной или шприцованной ленты [9],

а также изготовление покрышек методом литья под давлением..

Глава 2

ОБОРУДОВАНИЕ

ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ПОКРЫШЕК

ПОСЛЕДОВАТЕЛЬНОСТЬ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Изготовление покрышек пневматических шин, которые наде-

ваются на колеса автомашин, тракторов и другой транспортной

техники, осуществляется в настоящее время путем последова-

тельной их сборки из заранее подготовленных деталей — слоев

каркаса, брекера, деталей бортовой и крыльевой части покрыш-

ки, протектора, боковин, герметизирующего слоя и других.

Сборка покрышек из деталей проводится на специальных сбо-

рочных барабанах станков и поточных линий.

Оборудование для изготовления деталей покрышек (брас-

лет, крыльев, дополнительных крыльев покрышек типа Р) вклю-

чает в себя резательные машины, отборочно-прослоечные агре-

гаты, браслетные станки, установки для рихтовки проволоки,

кольцеделательные агрегаты, полуавтоматы для подвулканиза-

ции стыка бортовых колец, станки для спиральной обертки ко-

лец, станки с питателями для изготовления крыльев покрышек

с диагональным расположением нитей корда и дополнительных

крыльев покрышек типа Р, различные питатели и т. д. Для из-

готовления браслет, образующих резинокордный каркас по-

крышки, используются обрезиненный корд из натуральных и син-

тетических волокон, металлокорд. Обрезинивание корда, выпус-

каемого в виде полотна из нескольких десятков нитей корда,

производится на специальных полуавтоматических поточных ли-

ниях [10]. Далее обрезиненное полотно корда разрезается на

пластины (при помощи специальных диагонально-резательных

и других резательных машин), которые затем стыкуются в не-

прерывную ленту. Полученная непрерывная лента с измененным

определенным образом направлением нитей корда основы на-

правляется для сборки браслет автомобильных покрышек.

Браслеты (кольцевые заготовки из резинокордного полотна) из-

готавливаются на специальных механизированных браслетных

станках из слоев обрезиненного корда путем механического дуб-

лирования их в кольцевую заготовку с определенными размера-

ми. Бортовые кольца изготавливаются из стальной проволоки,

которая поступает с заводов-изготовителей в бухтах. Проволо-

ка рихтуется (механический процесс снятия остаточных напря-

жений) и перематывается на специальные шпули, устанавливае-

мые в шпулярник кольцеделательного агрегата. Число шпуль,

используемых в процессе, зависит от размеров и конструкции

31

бортового кольца. Набранный из отдельных нитей стальной ла-

тунированной проволоки пакет (проволочную ленту) заправляют

в головку червячной машины, где осуществляется его обрезини-

вание. Для интенсификации процесса обрезинивания и увеличе-

ния прочности связи резиновой смеси с металлом проволока на-

гревается на специальных установках. Выходящая из головки

червячной машины обрезиненная проволочная лента охлаждает-

ся водой и обдувается сжатым воздухом для удаления влаги.

Далее обрезиненная проволочная лента через компенсатор по-

ступает на шаблон кольцеделательного автомата. После намот-

ки требуемого числа витков и образования кольца лента обру-

бается, бортовое кольцо снимается с шаблона и поступает в по-

луавтомат для подвулканизации стыка — фиксирования конца

обрезиненной проволочной ленты. Затем бортовое кольцо обер-

тывается узкой обрезиненной бязевой лентой на станках для

спиральной обертки. Заключительная операция — - обертка коль-

ца крыльевой лентой выполняется на станке для изготовления

крыльев.

Дополнительные крылья покрышек типа Р изготавливаются

из обрезиненного металлокорда на станках СДК-1.

МАШИНЫ ДЛЯ РАСКРОЯ ЗАГОТОВОК РЕЗИНОВЫХ

И РЕЗИНОТКАНЕВЫХ ДЕТАЛЕЙ

Заготовка деталей, подаваемых на сборку автомобильных

покрышек, связана с резанием, раскраиванием резиновых, рези-

нотканевых и прочих материалов. Для этой цели в производстве

шин применяются различные резательные машины, к которым

предъявляются следующие основные требования: 1) высокая

точность нарезания полос (пластин) прорезиненных тканей и

других материалов; 2) минимальное количество отходов мате-

риалов при раскрое; 3) максимальная производительность;

4) отсутствие сминания или растяжения вырезаемых деталей

при раскрое; 5) возможность быстрого перехода с одного раз-

мера на другой или быстрого изменения угла закроя (возмож-

ность быстрой переналадки оборудования); 6) механизация и

автоматизация процесса; 7) простота и надежность работы ма-

шины.

Приемы и способы получения заготовок весьма разнообраз-

ны. Заготовки вырезают из первоначальных полуфабрикатов

при помощи плоских, дисковых и спиральных ножей.

Для раскроя прорезиненных тканей и заготовок деталей из

резины применяются различные типы резательных машин и аг-

регатов: 1) горизонтальные диагонально-резательные; 2) верти-

кальные диагонально-резательные; 3) продольно-резательные;

4) поперечно- и диагонально-резательные ротационные.

Ткань можно резать вдоль и поперек нитей основы или по

диагонали под определенным углом. Углом раскроя при резании

на диагонально-резательной машине называют угол между ли-

32

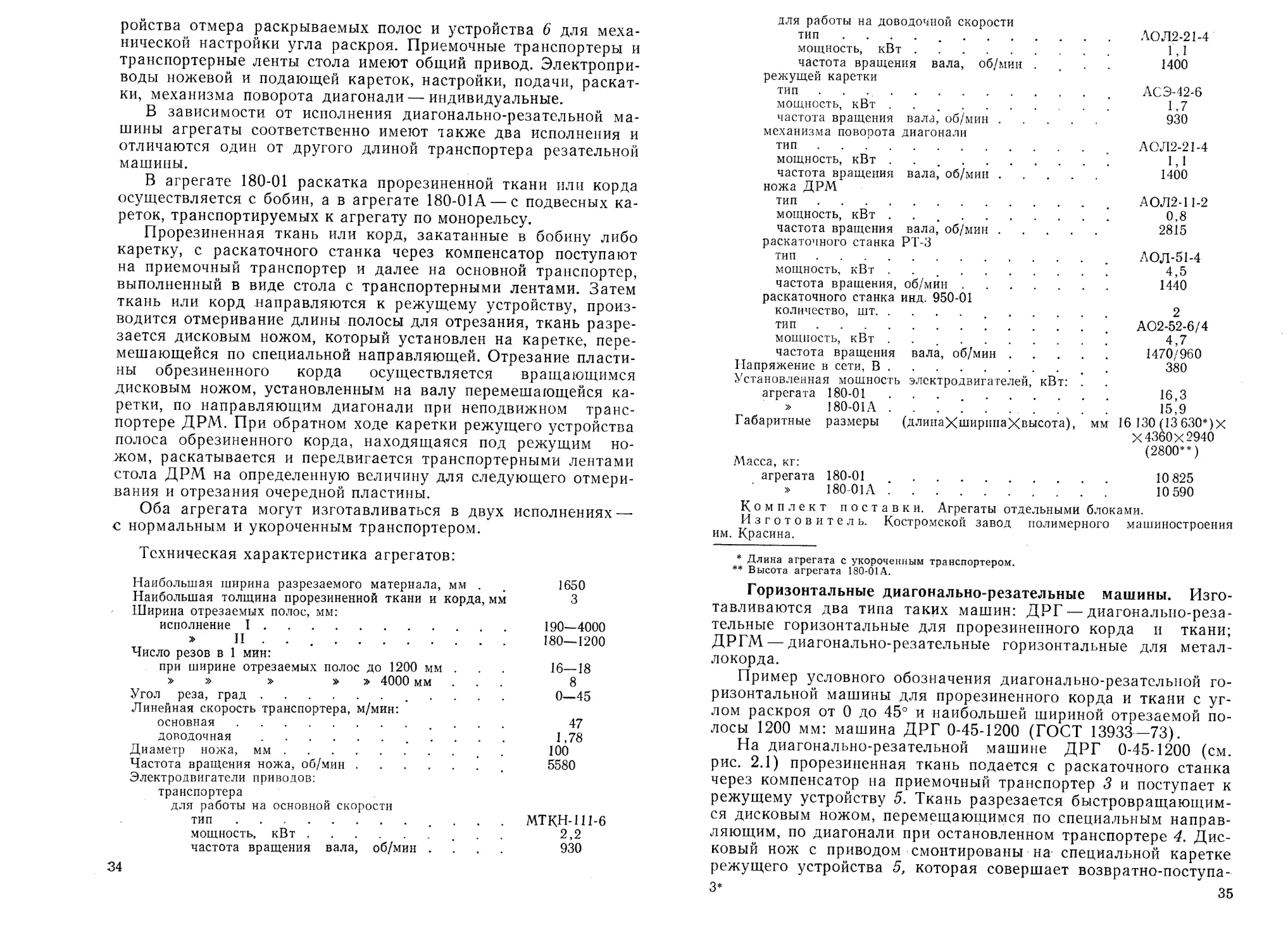

Рис. 2.1. Диагонально-резательный агрегат 180-01:

1 — компенсатор; 2 — раскаточный станок; 3 — приемочные транспортеры; 4 — стол с

транспортерными лентами; 5 — режущее устройство; 6 — устройство для механической на-

стройки угла раскроя; 7 — диагональ с направляющими для перемещения каретки с ди-

сковым ножом.

нией отреза и перпендикуляром к направлению нитей основы.

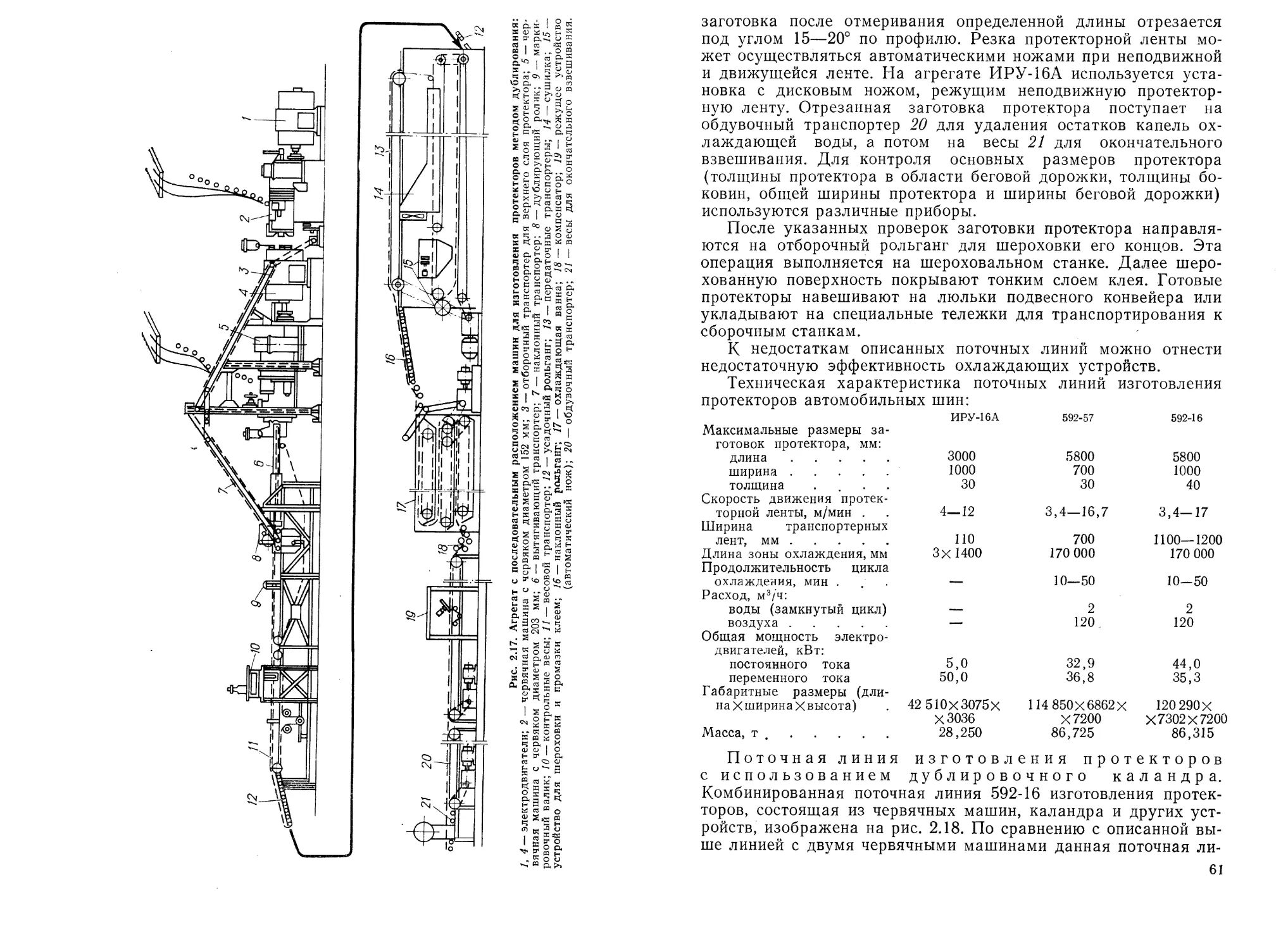

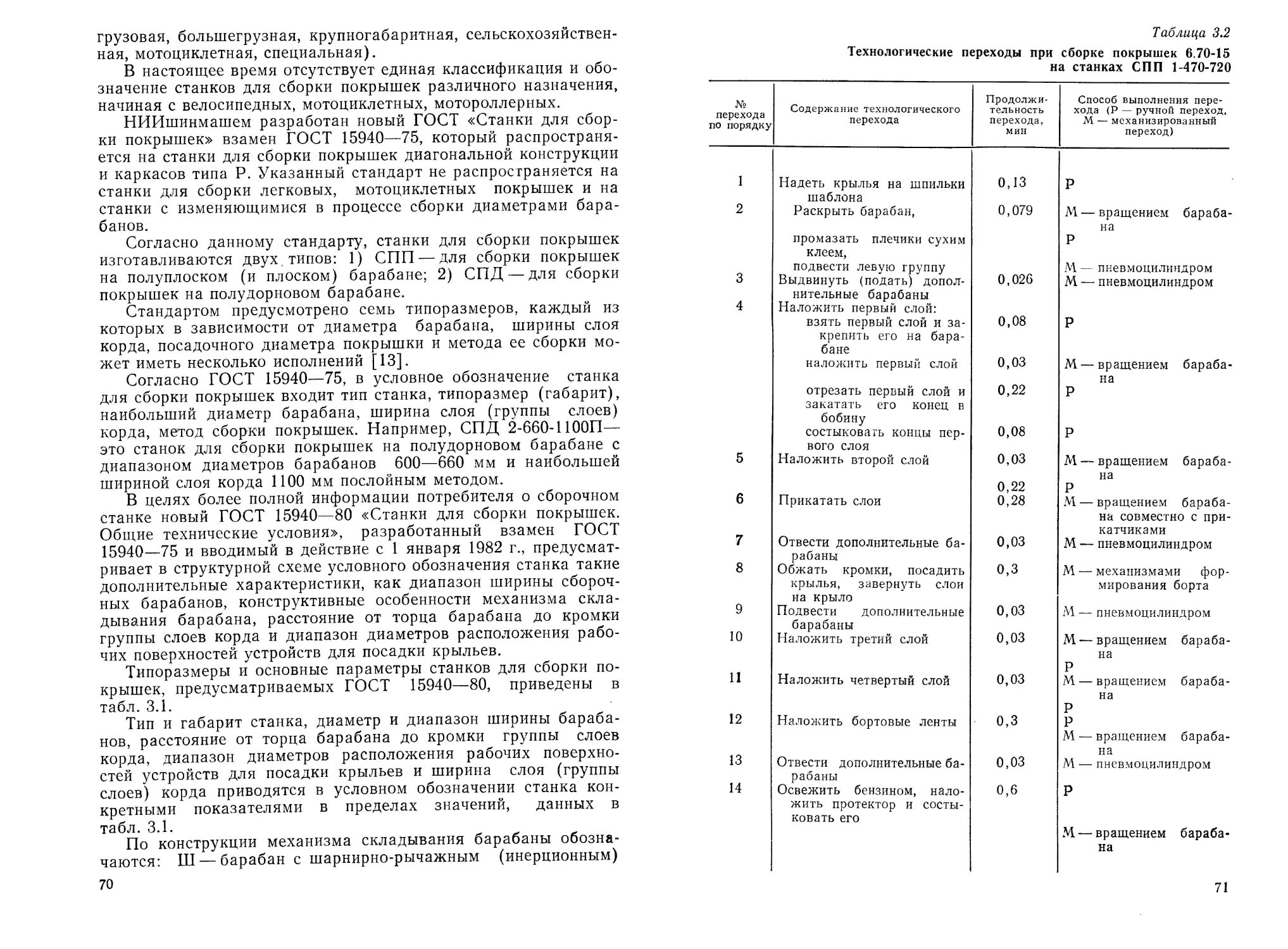

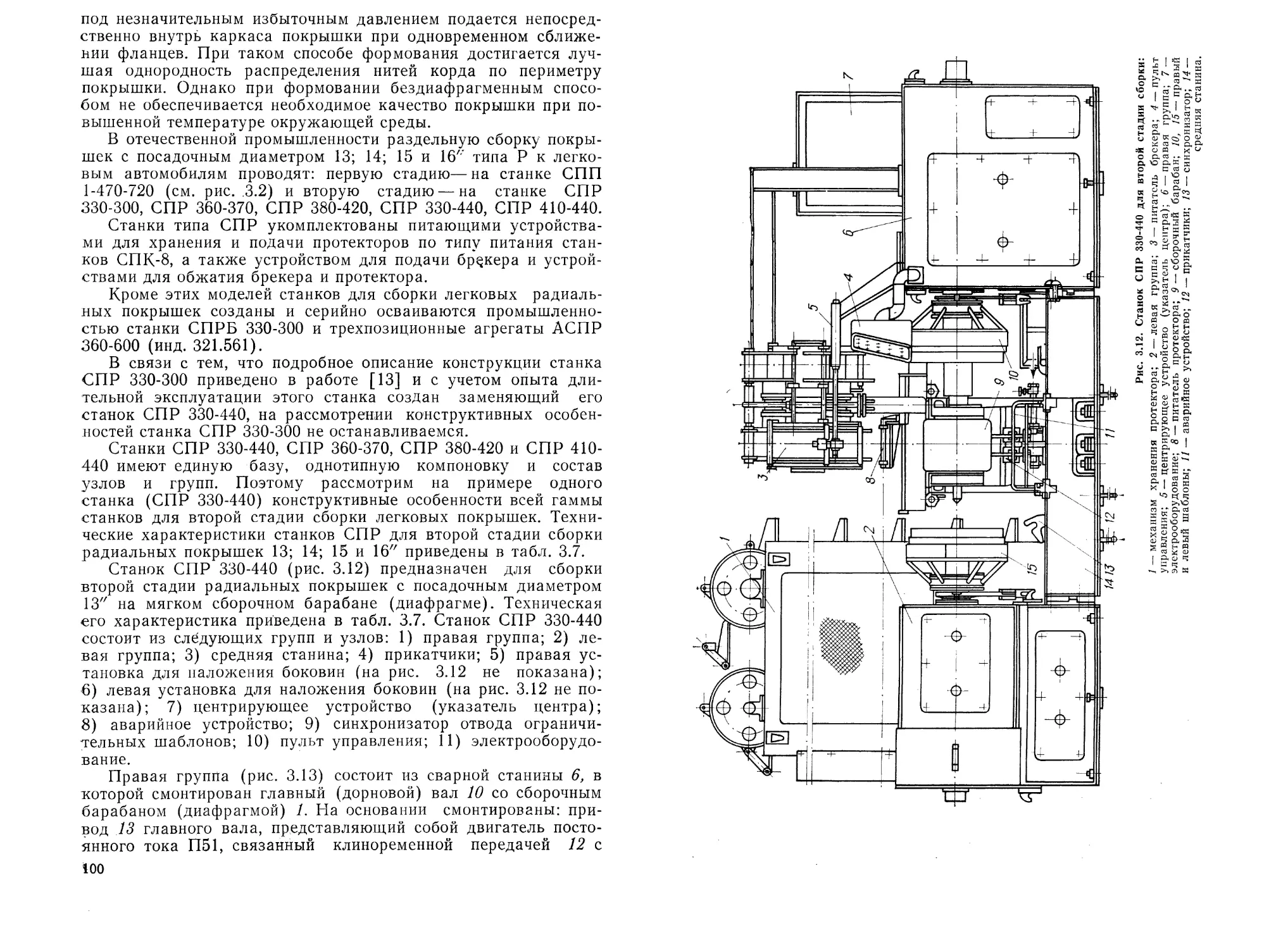

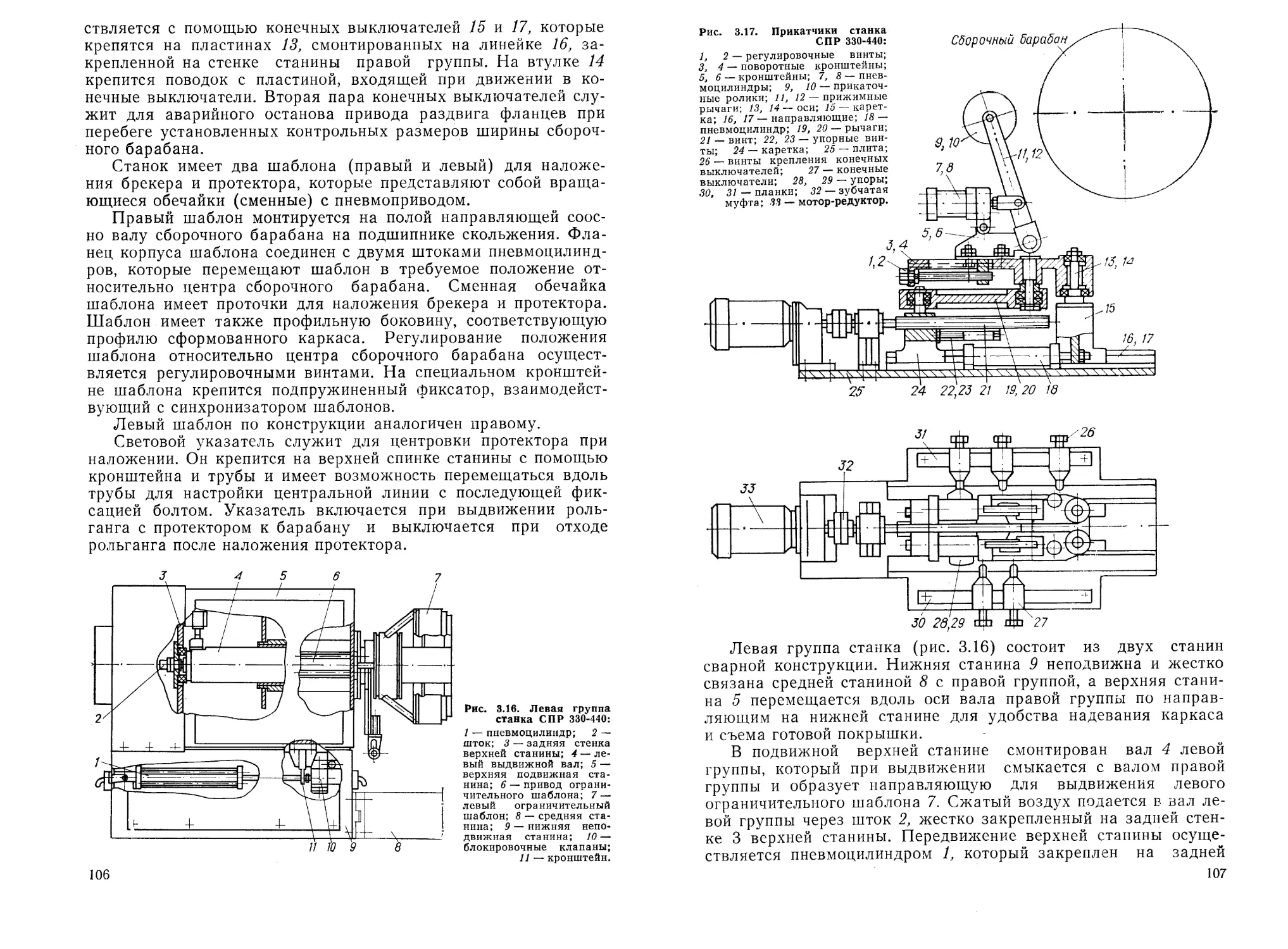

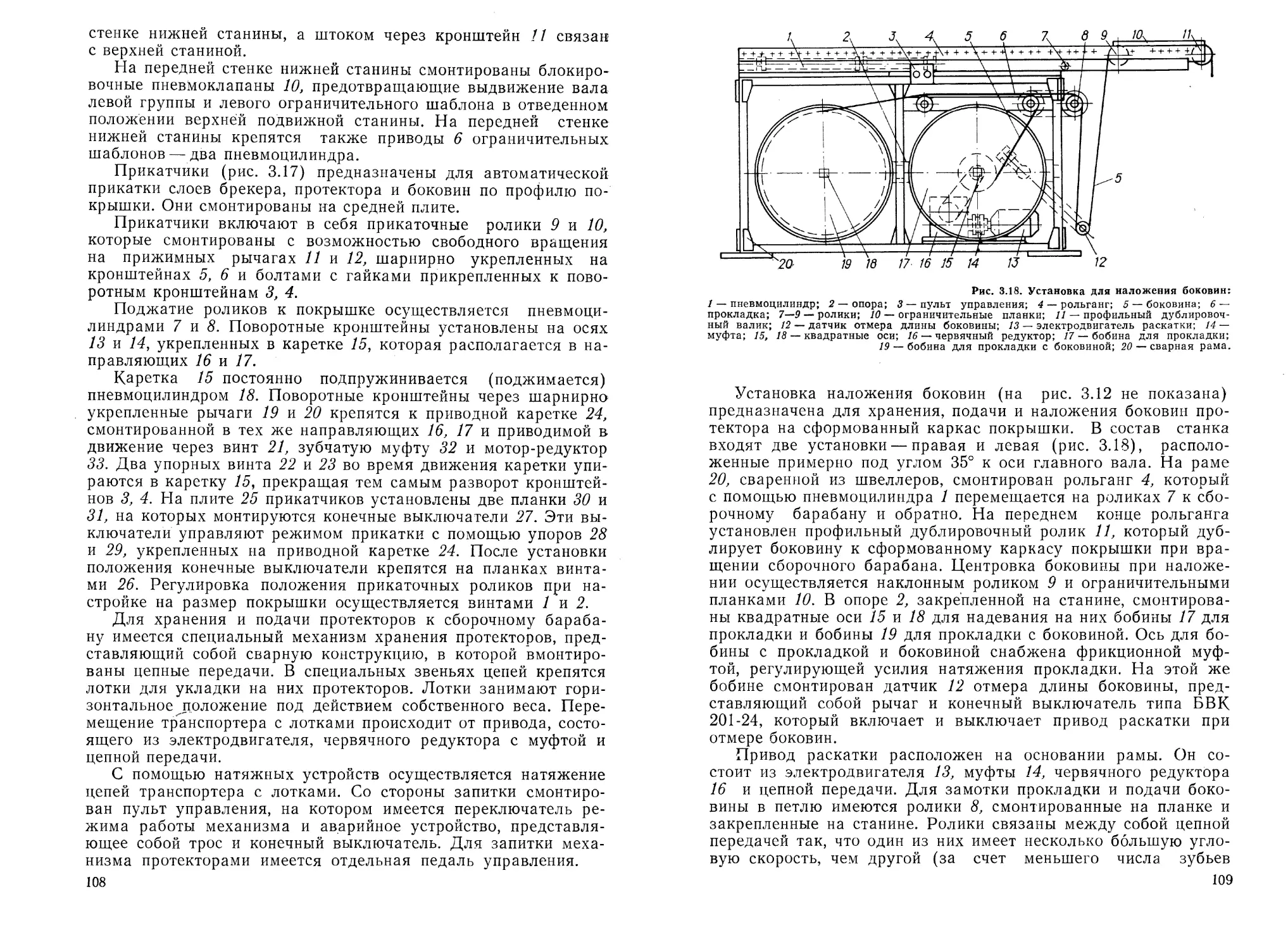

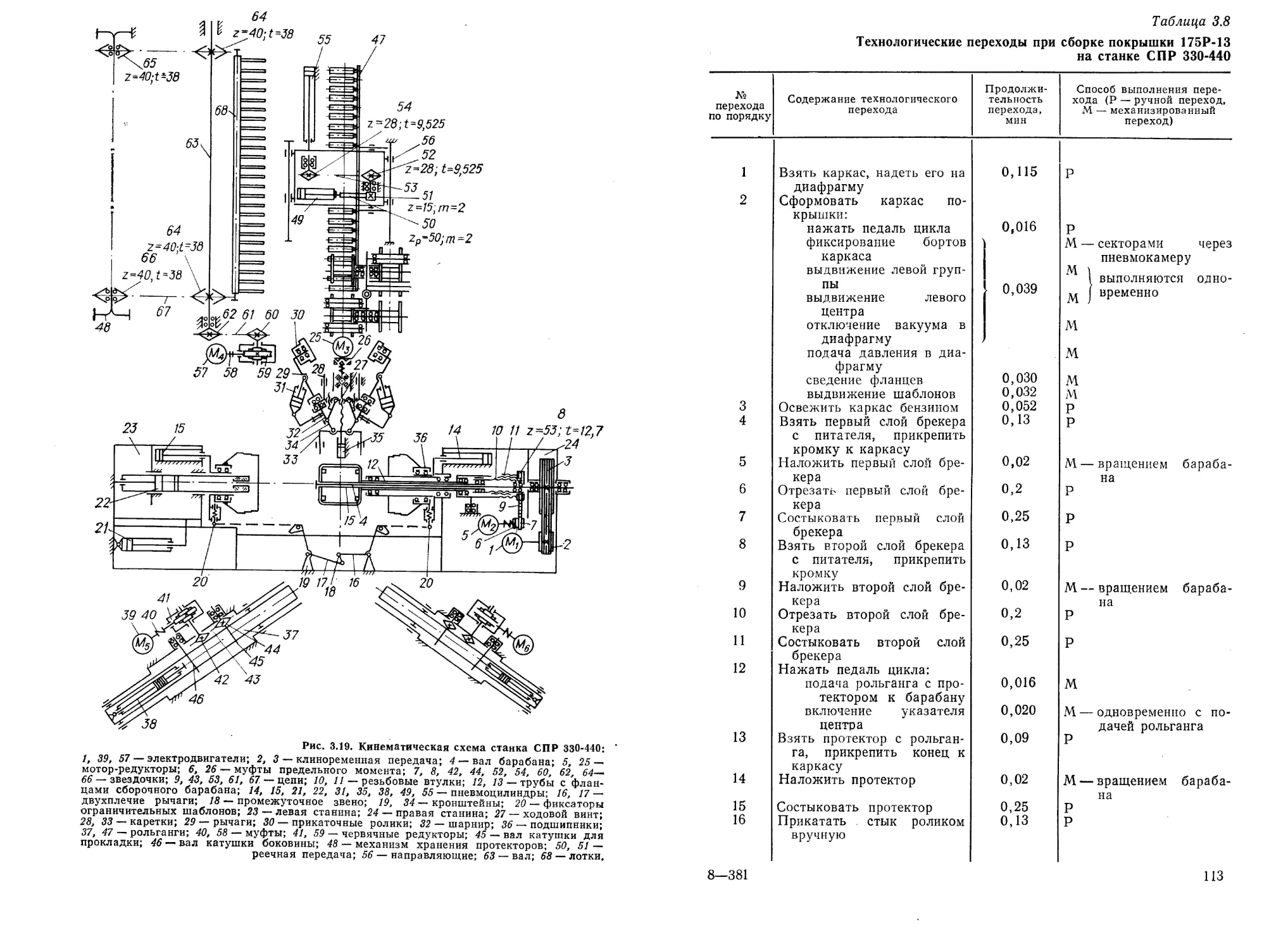

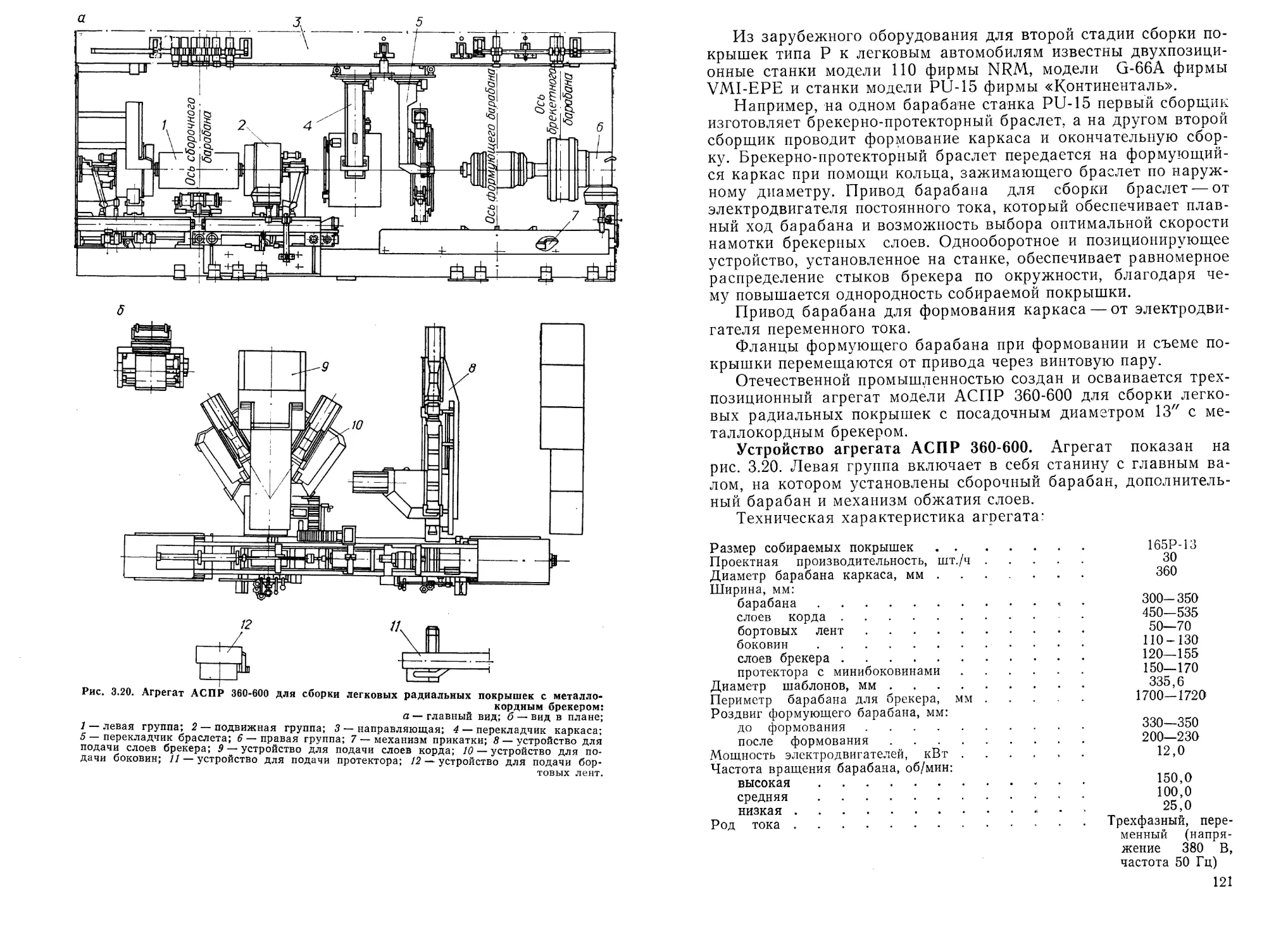

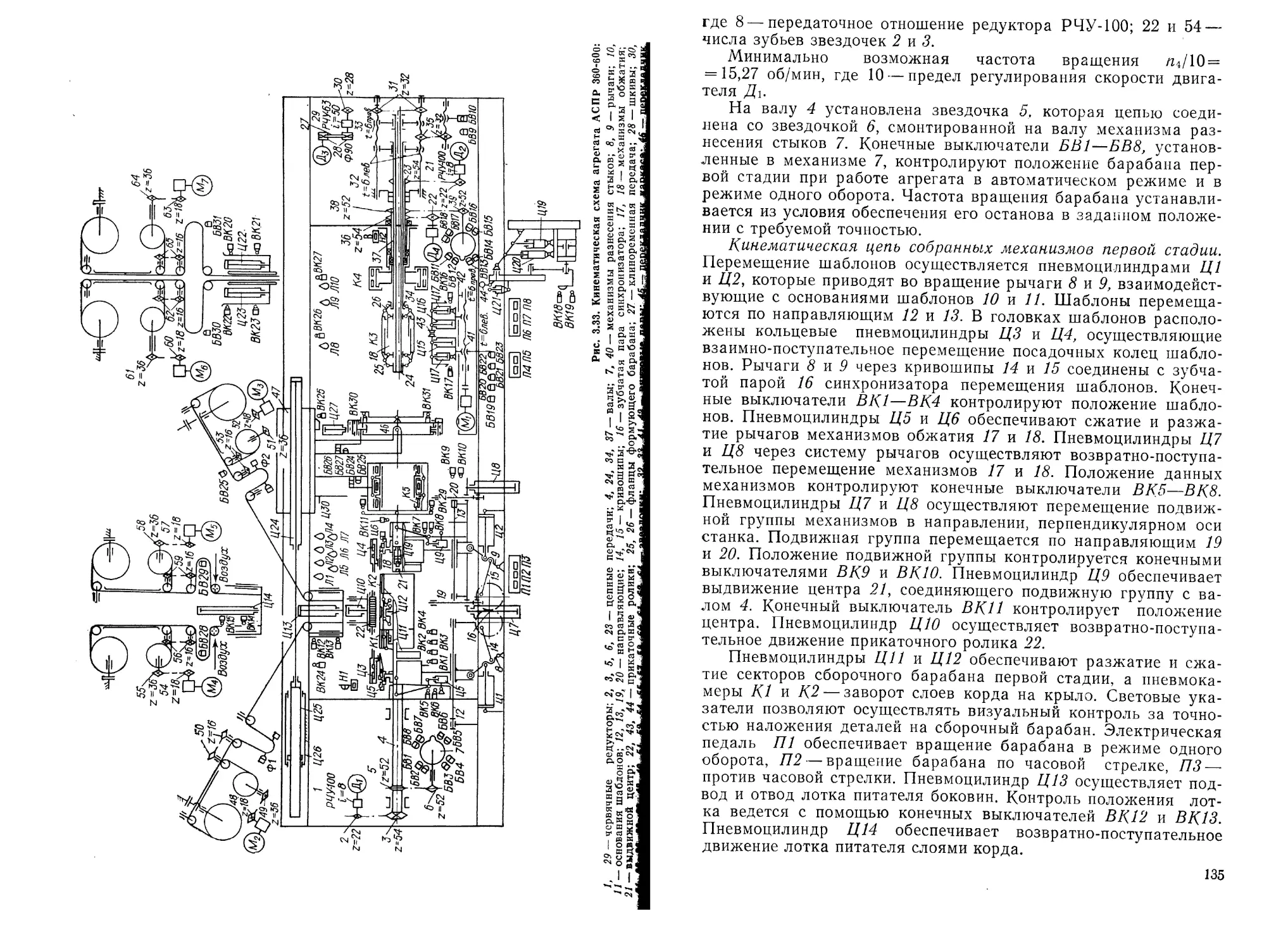

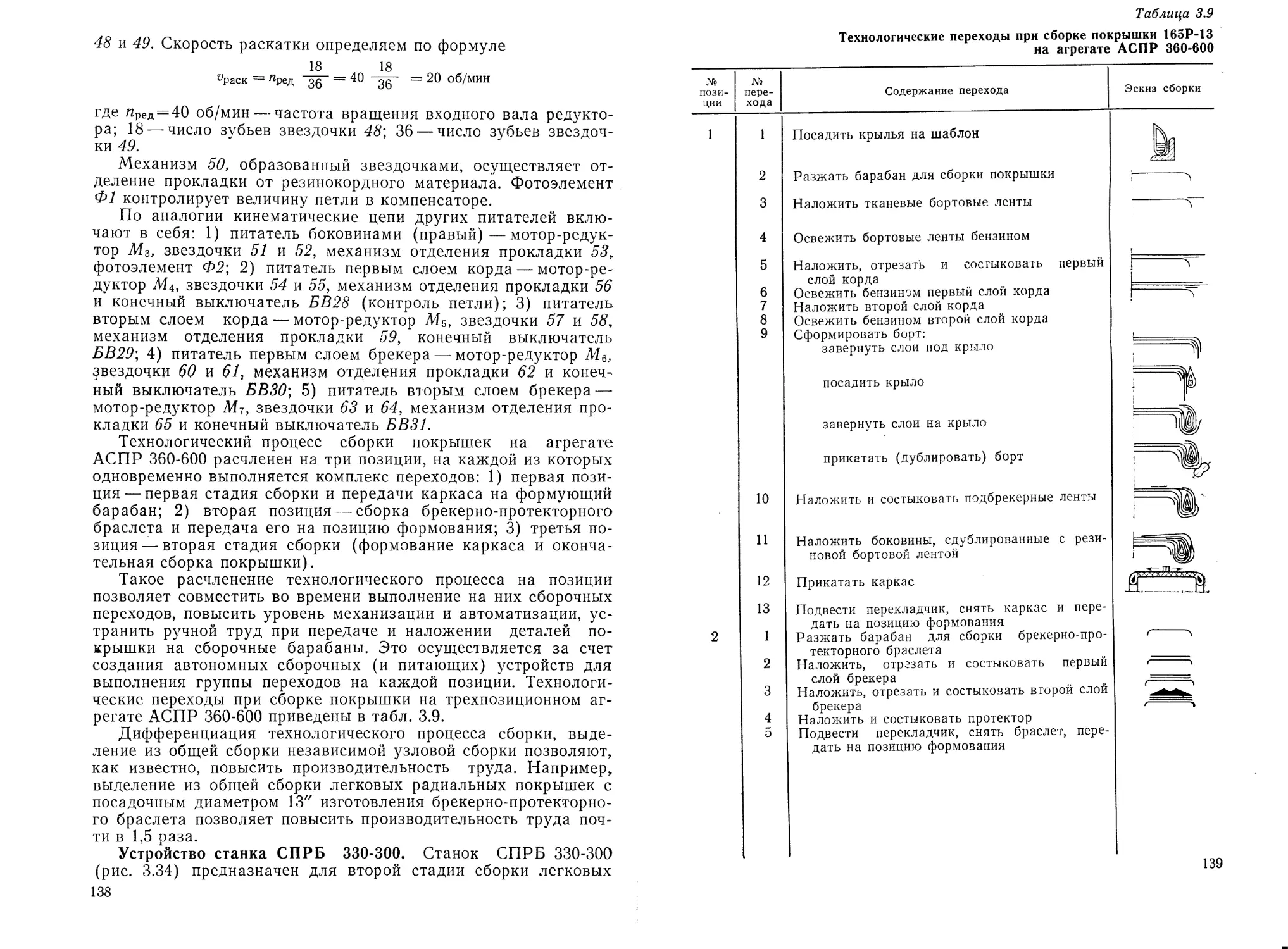

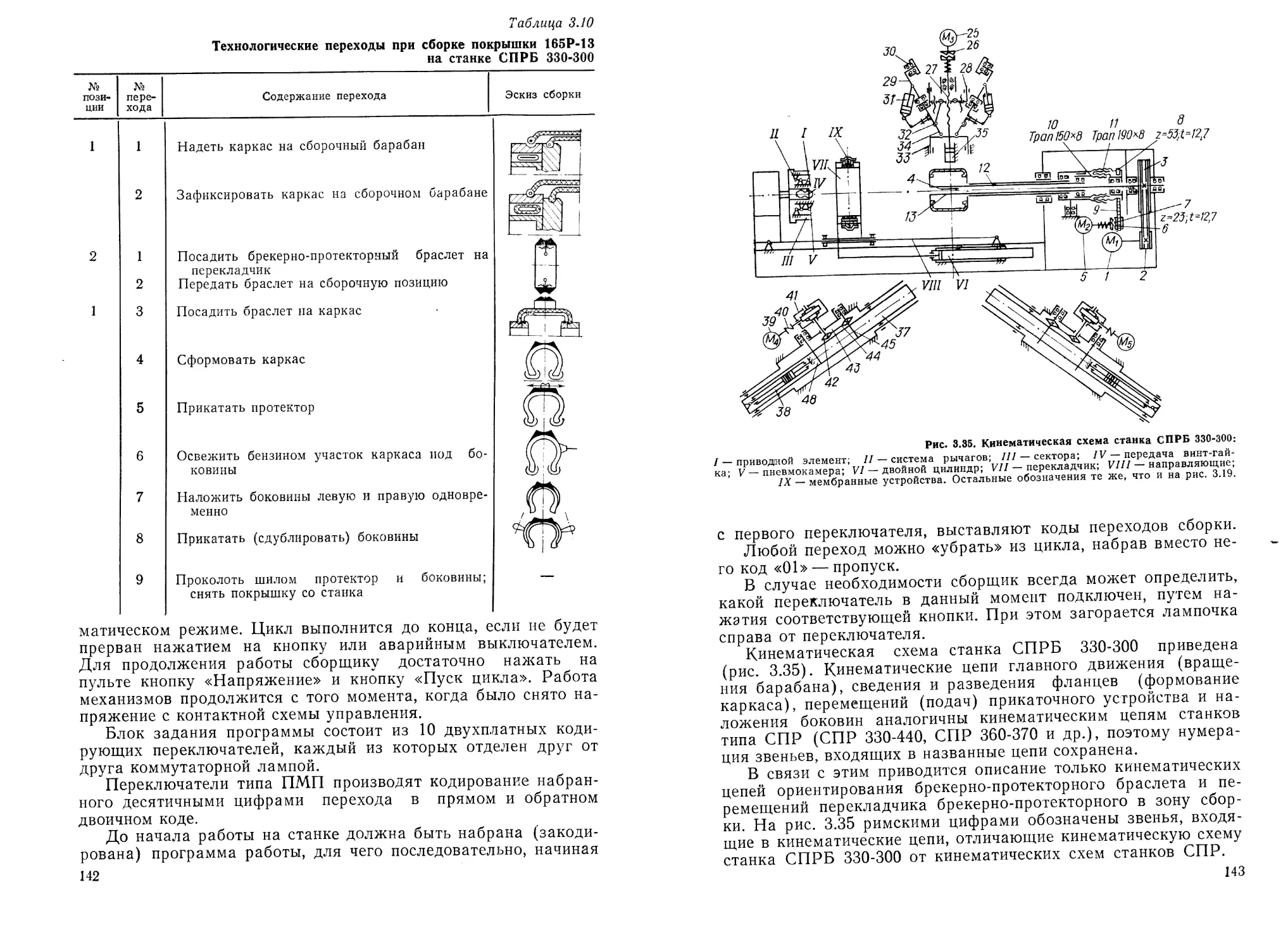

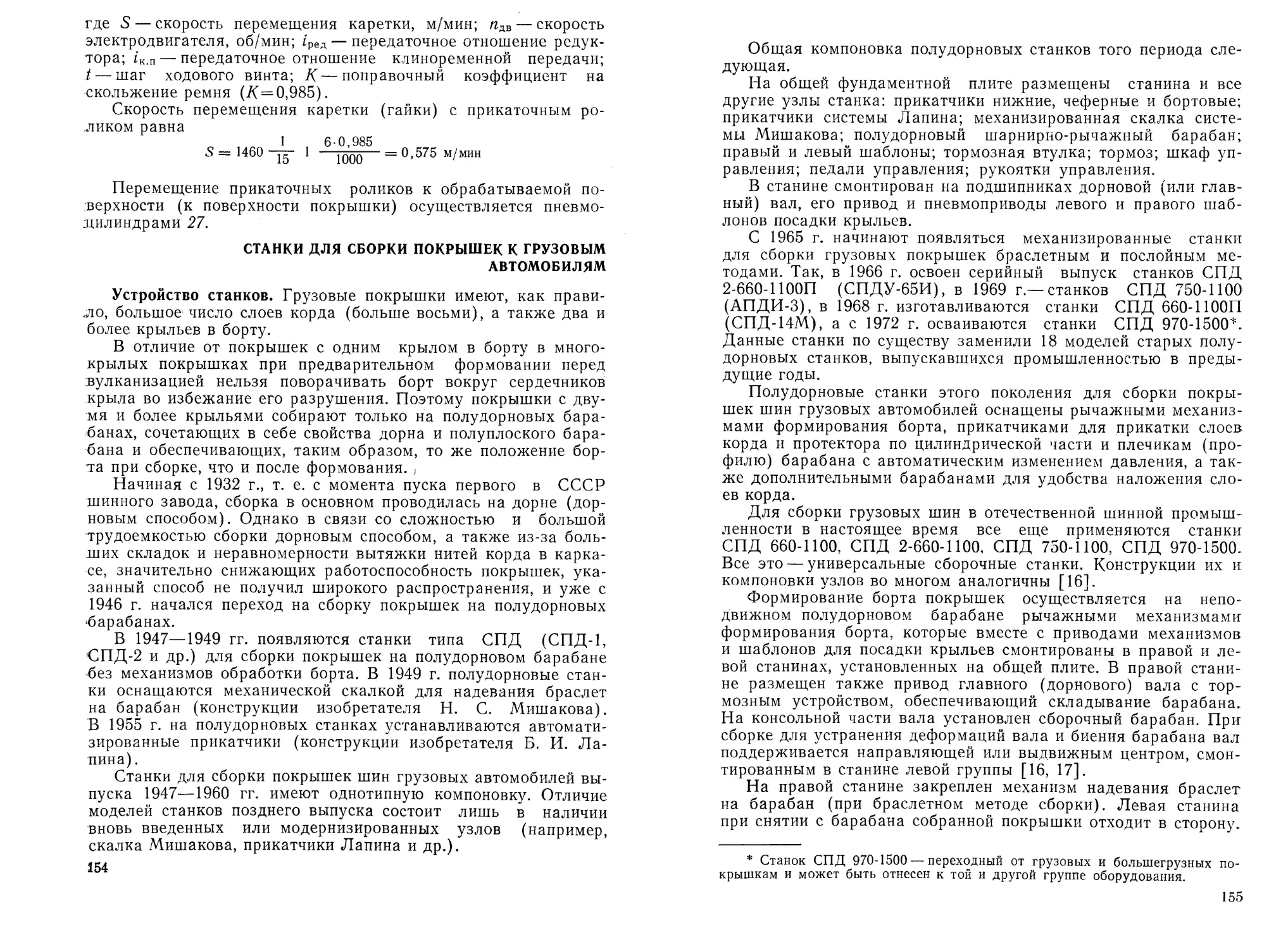

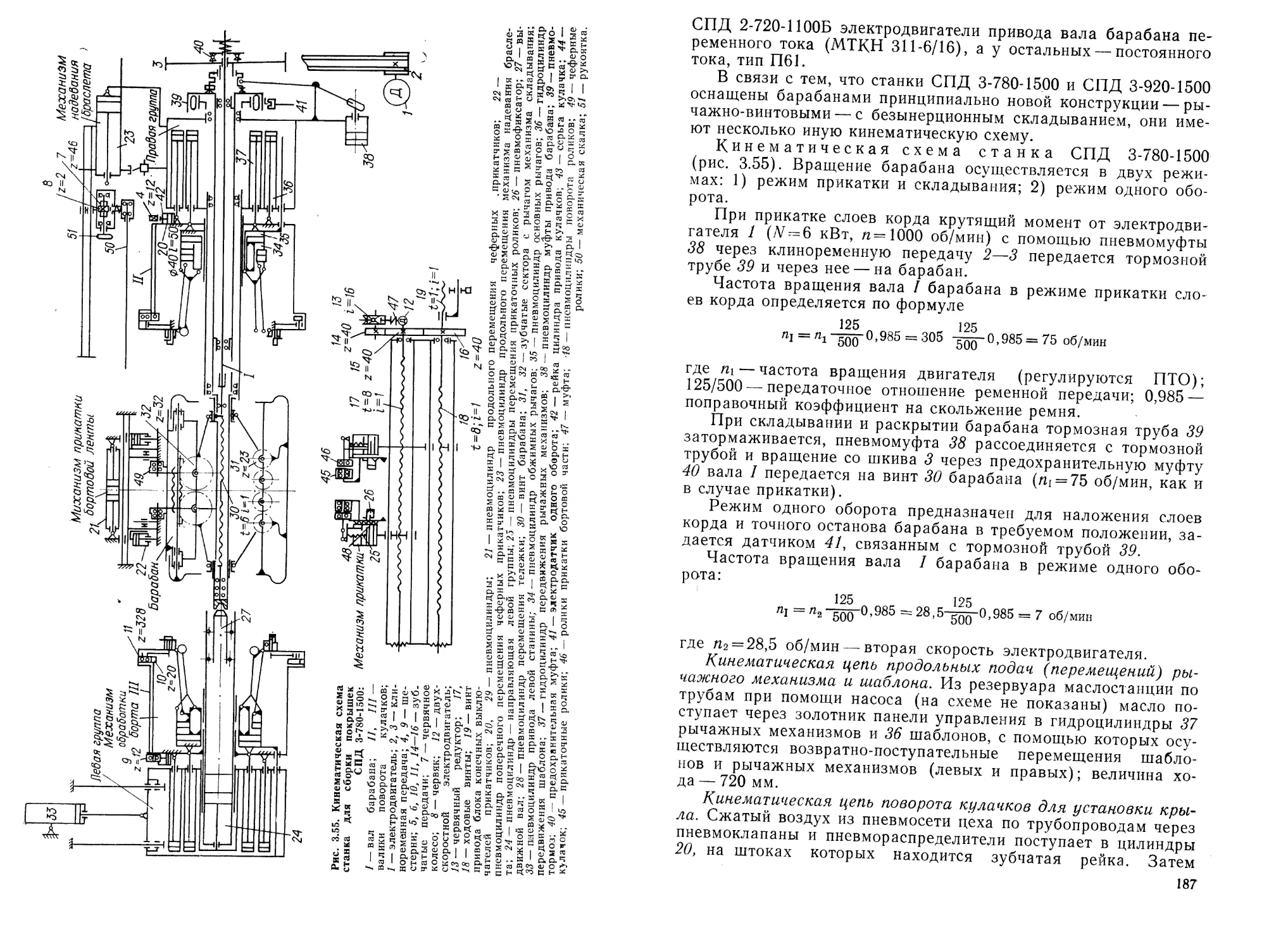

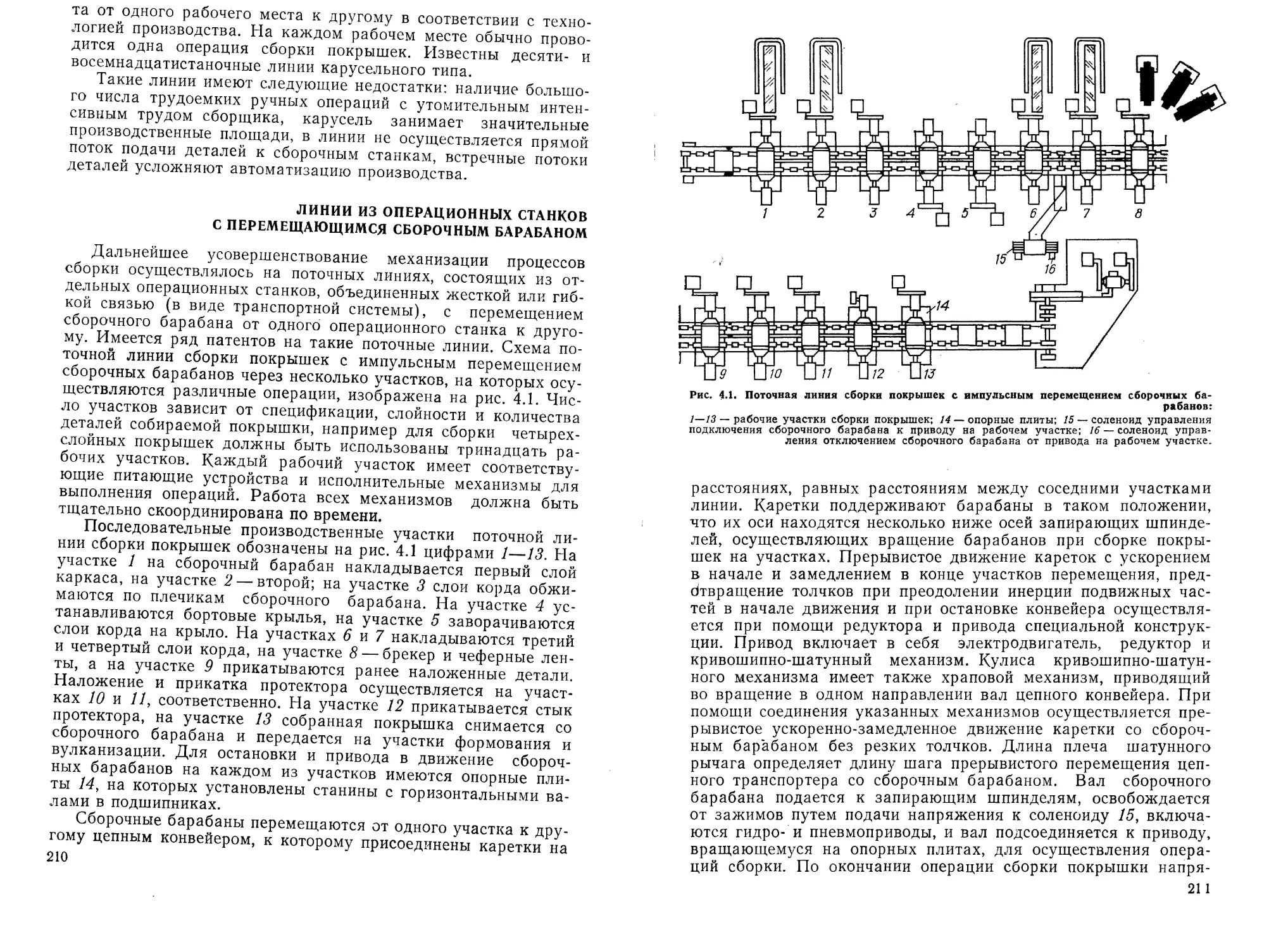

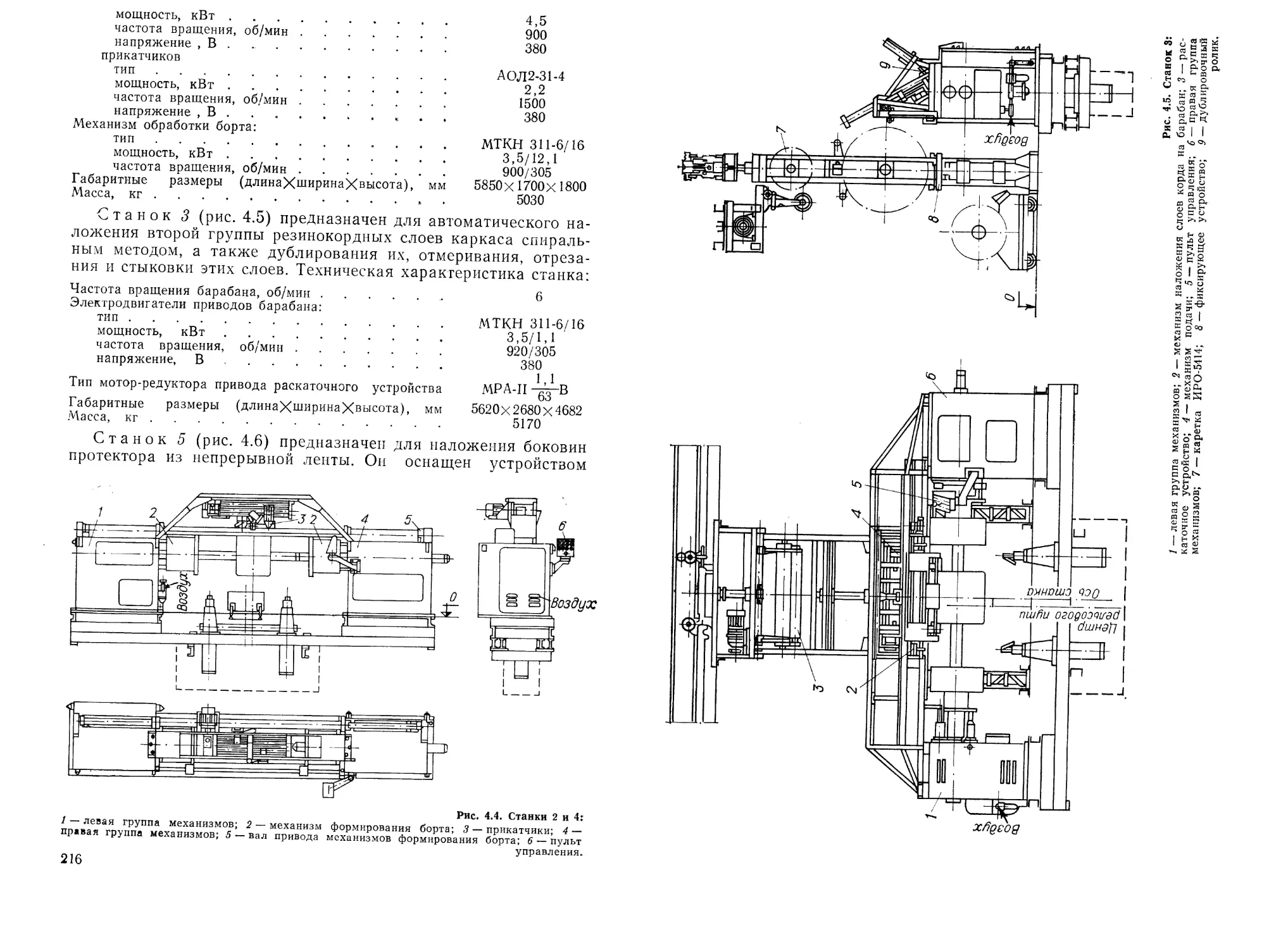

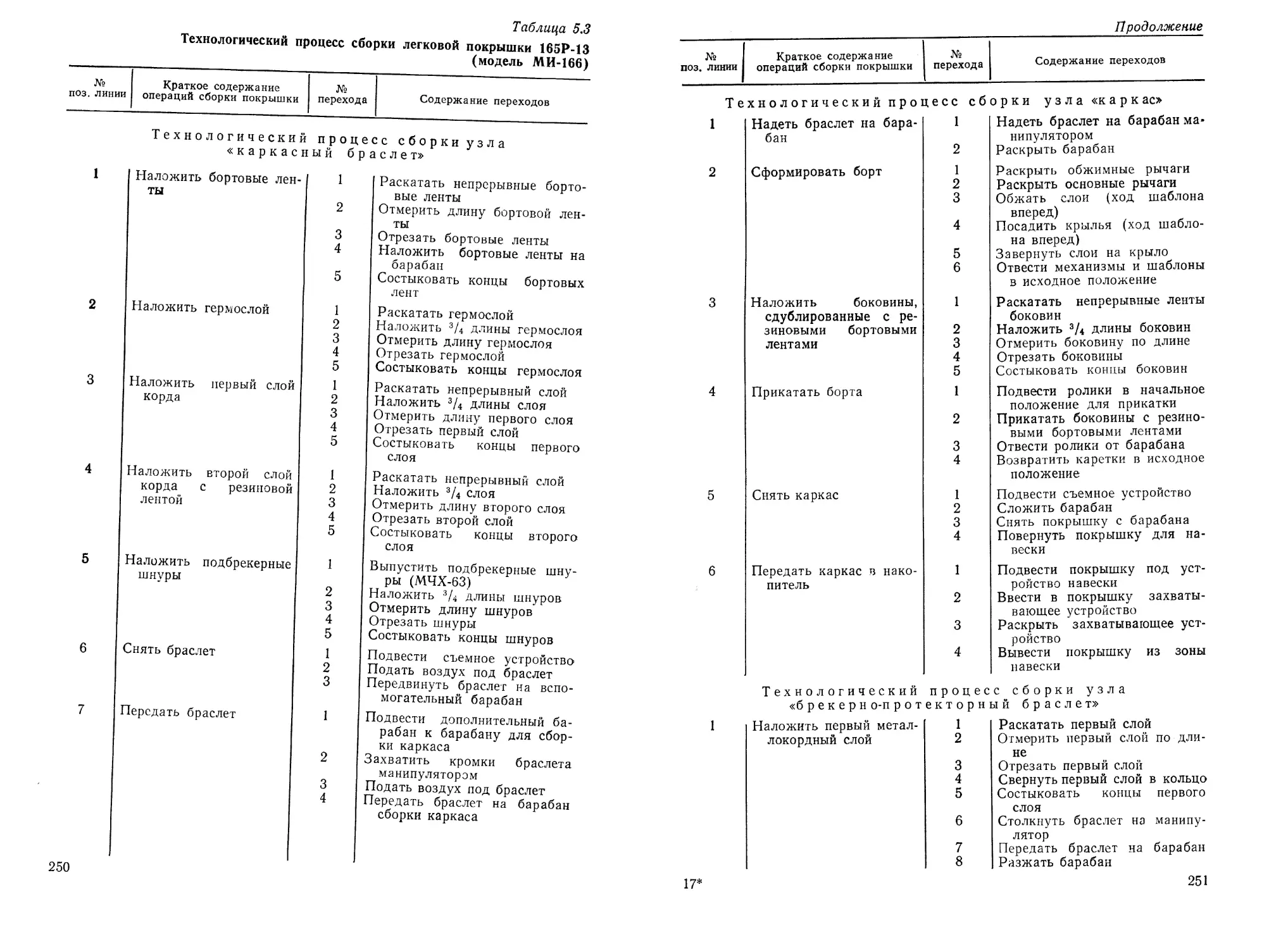

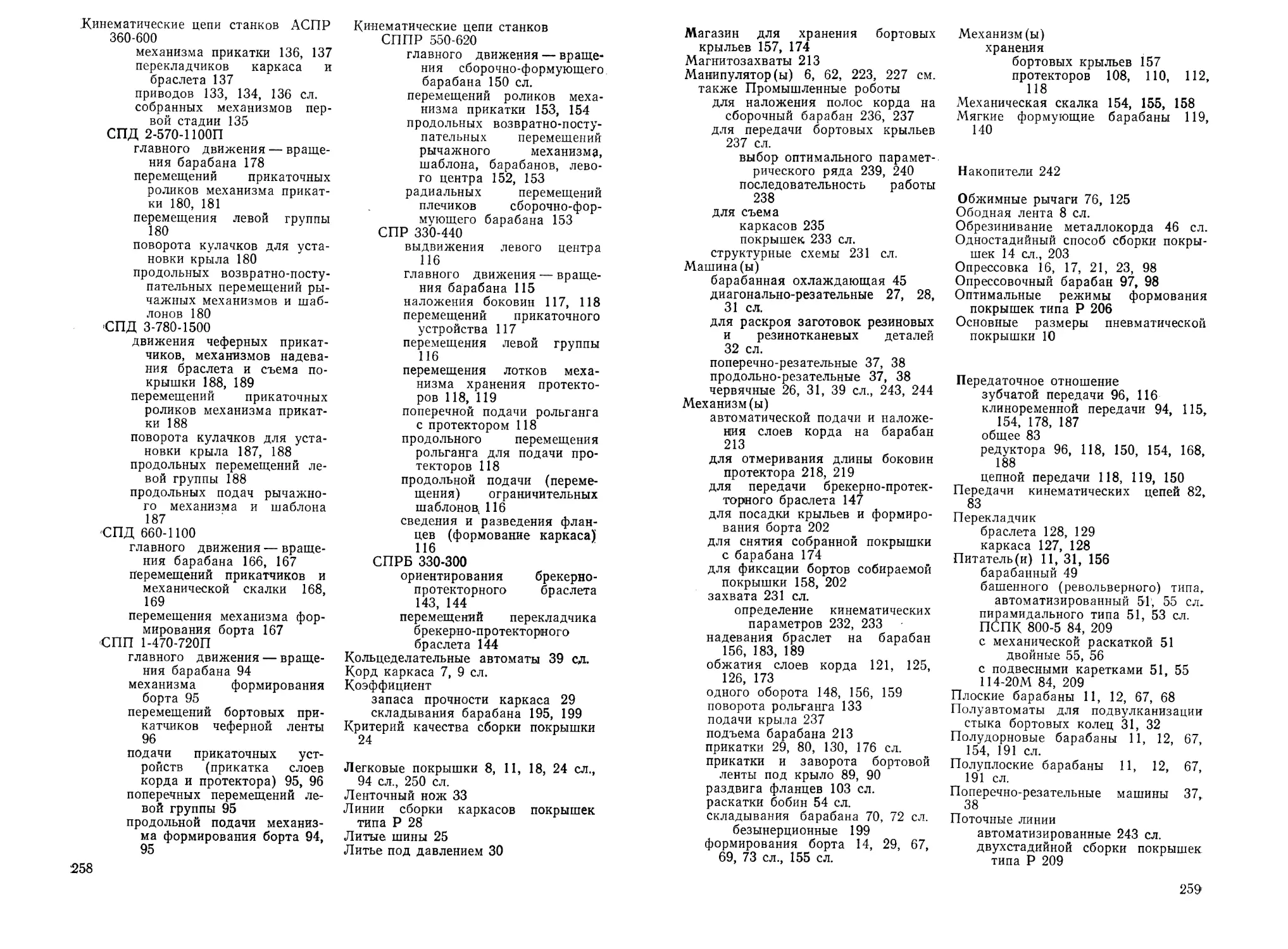

Этот угол колеблется в значительных пределах для различных