Текст

Серия «Ремонт», выпуск 139

Электронные модули

стиральных машин

АТЛАНТ, CANDY,

ELECTROLUX/ZANUSSI,

SAMSUNG, VESTEL,

WHIRLPOOL

Приложение к журналу «Ремонт & Сервис»

Москва

СОЛОН-Пресс

2016

УДК 621.397

ББК 32.94-5

Серия «Ремонт», выпуск 139

Приложение к журналу «Ремонт & Сервис»

Под редакцией Родина А. В. и Тюнина Н. А.

Электронные модули стиральных машин АТЛАНТ, CANDY, ELECTROLUX/

ZANUSSI, SAMSUNG, VESTEL, WHIRLPOOL. — M.: СОЛОН-Пресс, 2016. — 112 с: ил. —

(Серия «Ремонт», выпуск 139).

В этой книге рассматриваются электронные модули стиральных машин АТЛАНТ,

CANDY/HOOVER, GORENJE, ELECTROLUX/ZANUSSl/AEG, SAMSUNG, VESTEL, VICO,

WHIRLPOOL (всего более 1000 моделей). Помимо описания принципиальных схем

модулей, характерных неисправностей и способов их устранения, даны материалы по

взаимодействию основных цепей модулей с компонентами и узлами в составе См. Также в

ней приводятся некоторые решения и рекомендации по программированию ЭМ.

Книга будет полезна студентам профильных ВУЗов и колледжей, слушателям

специализированных курсов повышения квалификации, специалистам по ремонту бытовой

техники и читателям, имеющим базовые знания и необходимые практические навыки в

этой области.

При подготовке книги были использованы материалы журнала «Ремонт & Сервис»,

опубликованные в 2008-2016 гг.

Сайт журнала «Ремонт & Сервис»: www.remserv.ru

Сайт издательства «СОЛОН-Пресс»: www.solon-press.ru

Ответственный за выпуск: В. Митин

Верстка: СОЛОН-Пресс

Обложка: СОЛОН-Пресс

ООО «СОЛОН-Пресс»

123001, г. Москва, а/я 82

Телефоны: (495) 617-39-64, (495) 617-39-65

E-mail: avtor@solon~press.ru,

www. solon -press, ru

По вопросам приобретения обращаться:

ООО «ПЛАНЕТА АЛЬЯНС»

Тел: (499) 782-38-89,

www.alians-kniga.ru

По вопросам подписки на журнал «Ремонт & Сервис» обращаться:

ООО «СОЛОН-Пресс»

тел.: (495) 617-39-64,

e-mail: rem_serv@solon-press.ru www.remserv.ru

ООО «СОЛОН-Пресс»

115142, г. Москва, Кавказский бульвар, д. 50

Формат 60x88/8. Объем 14 п. л. Тираж 1000 экз.

Заказ №

ISBN 978-5-91359-192-0

© «СОЛОН-Пресс», 2016

Содержание

Список сокращений 4

Введение 5

Глава 1

Электронный модуль стиральных машин АТЛАНТ

серий 35М102-ххх, 45У82/102-ххх, 50С85/1022-ххх 6

Глава 2

Электронный модуль EWM1100 стиральных машин

ELECTROLUX/ZANUSSI/AEG 15

Глава 3

Электронный модуль EWM2100 стиральных машин

ELECTROLUX/ZANUSSI/AEG 28

Глава 4

Электронный модуль WAVE стиральных машин WHIRLPOOL 45

Глава 5

Электронный модуль MDL48k стиральных машин CANDY/HOOVER

с сушкой 59

Глава 6

Электронные модули VESTEL бюджетных стиральных машин GORENJE,

ZANUSSI, VESTEL, VICO и WHIRLPOOL 71

Глава 7

Электронные модули стиральных машин SAMSUNG с прямым приводом

барабана 84

Приложение 1

Индуктивные датчики уровня воды стиральных машин 102

Приложение 2

Восстановление работоспособности сенсорных панелей управления

стиральных машин GORENJE 107

Литература 112

Список сокращений

АСЦ — авторизованный сервисный центр, СЦ — сервисный центр

АЦП — аналогово-цифровой преобразователь

ИМС — интегральная микросхема

ИП — источник питания

ИИП — импульсный источник питания

МК — микроконтроллер

ОЗУ — оперативное запоминающее устройство

ОУ — операционный усилитель

ПК — персональный компьютер

ПЗУ— постоянное запоминающее устройство (англ. ROM — Read-Only Memory)

ЭСППЗУ — электрически стираемое перепрограммируемое ПЗУ (англ. EEPROM — Electrically

Erasable Programmable Read-Only Memory)

ПО — программное обеспечение

ПУ — панель управления

СМ — стиральная машина

ТЭН — трубчатый электронагреватель

УБЛ — устройство блокировки люка

ШИМ — широтно-импульсная модуляция

ЭМ — электронный модуль

Датчик NTC (англ. Negative Temperature Coefficient) — резистор (термистор), сопротивление

которого меняется в обратной пропорции к температуре

IPM (англ. — Intelligent Power Module) — интеллектуальный силовой модуль

Введение

Прошли те времена, когда потребителям

вместе с инструкцией по эксплуатации на любое

изделие, приобретенное в магазине,

прикладывалась электронная схема. Сейчас техника стала

гораздо сложнее — неспециалисту схема уже

ничего не даст, да и объемы этих схем на иные

изделия могут измеряться десятками листов.

Сейчас вся официальная сервисная

информация поступает в сервисные центры — зачастую

она очень низкого качества и не всегда

отличается необходимой полнотой.

Особняком в распространении и подаче

сервисной информации стоит бытовая техника и, в

частности — стиральные машины.

Кардинальное отличие стиральных машин от других видов

электронной техники заключается в том, что

сервисная информация на первые

распространяется однобоко и неполно: отсутствуют как

таковые принципиальные схемы на электронные

модули — в сервисной документации имеются

только схемы соединений. Это связано с тем,

что, в стиральных машинах предусмотрена

только модульная замена элементов и блоков. В

некоторых случаях это оправдано — большинство

элементов (например, датчики, помпы, клапаны

и др.) восстановлению не подлежит, да и цена

этих элементов несоизмерима с ценой,

например, стиральной машины в целом.

Отдельной позицией стоят электронные

модули — производители заставляют нас считать,

что это — «черные ящики», также подлежащие

замене целиком. Однако здесь ситуация

кардинально меняется — цена модуля (с услугами

специалиста по его демонтажу/монтажу, плюс

программирование) может составлять около

половины стоимости стиральной машины.

На самом деле, реальная цена модулей

несоизмеримо ниже в десятки раз. Связано это с

ценовой политикой производителей,

вынуждающей выполнять послегарантийные ремонты (и

замену дорогостоящих модулей) экономически

нецелесообразной для потребителей. А вот и

цена вопроса — высокими ценами на

комплектующие производители заставляют нас

приобретать новую технику, а старую

(послегарантийную) — отправлять в утиль.

Предлагаемая книга — очередная попытка

разрушить указанный стереотип. В ней делается

акцент на техническое описание электронных

модулей, входящих в состав стиральных машин

таких торговых марок, как: АТЛАНТ, CANDY/

HOOVER, GORENJE, ELECTROLUX/ZANUSSI/AEG,

SAMSUNG, VESTEL, VICO, WHIRLPOOL (всего

более 1000 моделей). На все модули приведены их

электрические принципиальные схемы,

рассмотрены вопросы взаимодействия узлов,

входящих в состав стиральных машин, даны

рекомендации по программированию, а также описаны

характерные неисправности модулей и способы

их устранения.

Глава 1

Электронный модуль стиральных

машин АТЛАНТ серий 35М102-ххх,

45У82/102-ххх, 50С85/1022-ххх

Внимание! Копирование и размещение данных материалов на Web-сайтах и других СМИ без письменного разрешения

редакции преследуется в административном и уголовном порядке в соответствии с Законом РФ.

В этой главе описывается ЭМ, который

применяется в СМ «АТЛАНТ 35М102-ххх», «АТЛАНТ

45У82/102-ххх» и «АТЛАНТ 50C82/102-ххх». Его

внешний вид показан на рис. 1.1. В

рассматриваемых моделях СМ модули внешне почти не

отличаются друг от друга — всего существует четыре

аппаратных версии ЭМ (5521/5522/5523/5524) и

несколько десятков — с различными версиями

ПО. Программные версии отличаются

содержимым ИМС ЭСППЗУ в составе ЭМ. Основное ПО

записано во внутреннюю область памяти МК, в

пределах одной серии СМ оно не имеет отличий.

В ИМС ЭСППЗУ записаны данные конфигурации

для конкретной модели СМ, которая отражает,

например, тип ПУ, максимальную скорость

отжима и др. В этой главе описание ПУ приводиться

не будет. На крышке реле KL02 имеется стикер

(показан стрелкой на рис. 1.1), на котором

нанесены данные о типе ЭМ, версии ПО, дате

изготовления модуля и др.

В качестве примера на рис. 1.2 приведена

схема кабельных соединений СМ «АТЛАНТ

50С82-ххх», а на рис. 1.3 — принципиальная

электрическая схема подключения основных

узлов в составе этой же серии См.

В таблице 1.1 приведена расшифровка

цифровых обозначений кабельных соединений СМ

«АТЛАНТ 50С82-ххх» (см. рис. 1.2).

Примечания: /. В таблице 1.1 в скобках указаны

компоненты, имеющие аналогичное назначение,

но другое обозначение (в пределах данной

серии СМ);

2. К ЭМ может быть подключены четыре

типа ПУ — через соединитель J4(ny версий

3995 и 3996) или через соединитель J5 (ПУ

Рис. 1.1. Внешний вид ЭМ СМ АТЛАНТ серий 35М102-ххх; 45У82/102-ххх; 50С82/102-ххх

Рис. 1.3. Принципиальная электрическая схема подключения основных узлов СМ

«АТЛАНТ 50С82-ХХХ»

версий 3997 и 3998). Соединитель J5 также

используется для программирования ЭМ на

этапе производства СМ.

Рассматриваемый ЭМ для СМ АТЛАНТ имеет

в своем составе следующие основные

элементы и узлы:

• МК типа ST72F325J7T6. Эта микросхема

наряду с некоторыми другими компонентами

размещена на отдельном субмодуле в

составе ЭМ. МК управляет всеми внешними

исполнительными узлами СМ через буферные

элементы (реле или симисторы), а именно:

приводным мотором, клапанами залива воды,

помпой, УБЛ и ТЭН.

Кроме того, МК обеспечивает:

— обмен информацией с ПУ по

последовательной шине;

— прием потенциального сигнала с датчика

температуры (NTC);

— прием сигнала с тахогенератора (при

вращении приводного мотора — сигнал

синусоидальной формы);

— прием сигналов с датчика уровня воды

(прессостата);

— прием диагностических сигналов, которые

контролируют работоспособность

некоторых узлов в составе ЭМ.

• ЭСППЗУ типа 24C02. В ней хранятся данные о

конфигурации СМ и другая служебная

информация. Поэтому при установке ЭМ в СМ

необходимо, чтобы содержимое прошивки

ЭСППЗУ соответствовало данной модели.

• ИП формирует два постоянных напряжения:

24 и 5 В. Первое используется для питания

буферных каскадов управления реле, а

второе — для питания остальных схем и узлов в

составе ЭМ. ИП выполнен на основе ШИМ

контроллера типа VIPER12А.

• Реле, предназначенные для коммутации

силовых цепей ЭМ — питания ТЭН и обмоток

приводного мотора.

• Симисторы предназначены для управления

силовыми нагрузками в составе СМ

(приводной мотор, УБЛ, клапаны залива воды).

Конструктивно в составе ЭМ имеется

субмодуль, на котором размещены МК, ИМС ЭСППЗУ,

транзисторные буферные каскады и другие

элементы. В свою очередь, на основной плате

ЭМ размещены силовые управляющие

компоненты (реле, симисторы), ИП, внешние

соединители и др.

Таблица 1.1. Расшифровка цифровых обозначений

кабельных соединений СМ «АТЛАНТ 50С82-ххх»

(рис. 1.2)

Обозначение

Источник

Приемник

соединения

(провода

и шлейфы)

1

Z — X8.1

SL1 (SL2) — 1

2

ЕК1 (ЕК2) —

М2(МЗ, М4, М5) —

«земля»

«земля»

со

А1 —X1.2

SL1 (SL2) — 1

4

ЕК1 (ЕК2) — 2

SL1 (SL2) — 3

5

Z — «земля»

ЕК1 (ЕК2) —«земля»

CD

А1 —X1.1

АЗ.З

7

А1 —X1.3

ЕК1 (ЕК2) — 1

8

А1 —Х2.10

Y1.1

9

Y1.2

Y2.2

10

А1 — X2.9

Y2.1

11

А1 — X2.8

SA.3

12

А1 — X2.7

Y2.2

13

А1 — X2 6

SA.2

14

А1 — X2.5

SA.1

15

А1 — X2.4

SL1 (SL2) — 4

16

А1 — X2.3

SL1 (SL2) — 2

17

А1 — X2.2

М1.1

18

А1 — X2.1

М1.2

19

Z — X8.2

А3.2

20

А1 — X3.9

ВК —X9

21

А1 — X3.8

ВК —X9

22

А1 — X3.7

М2(МЗ, М4, М5) —X10.2

23

А1 — X3.6

М2(МЗ, М4, М5) —X10.1

24

А1 — X3.5

М2(МЗ, М4, М5) —X10.4

25

А1 — X3.4

М2(МЗ, М4, М5) — Х10.3

26

А1 — X3.3

М2(МЗ, М4, М5) — X10.7

27

А1 — X3.2

М2(МЗ, М4, М5) —X10.5

28

Е

Z — «земля»

29

L

Z — L

30

N

Z — N

31

А2 —X7

A3 —X6

32

А1 — X4

A3 —X5

Необходимо отметить, что компоновка ЭМ

имеет некоторую избыточность. Например, в

рассматриваемом образце модуля

предусмотрены места для установки реле KL03

(коммутация обмотки статора приводного мотора при

переходе на высокие обороты при отжиме), KL05

(коммутация дополнительной помпы), а сами

реле отсутствуют. На субмодуле имеются

элементы и цепи, функциональное назначение

которых не удалось определить. Скорее всего, они

могут использоваться опционально.

Рис. 1.4. Принципиальная электрическая схема ЭМ СМ АТЛАНТ серий 35М102-ххх;

45У82/102-ххх; 50С82/102-ххх

Описание основных узлов ЭМ

На рис. 1.4 приведена принципиальная схема

ЭМ, а на рис. 1.5 — его субмодуля.

Рассмотрим состав и работу основных узлов

ЭМ по принципиальным схемам.

Источник питания

Импульсный ИП формирует два постоянных

напряжения — 24 и 5 В, которые используются

для питания элементов и узлов ЭМ. На рис. 1.4

приведена принципиальная электрическая

схема ИП.

Основой ИП является контроллер VIPER12A

производства STMicroelectronics. Эта

микросхема часто используется другими

производителями ЭМ для СМ — достаточно лишь назвать ЭМ

JANUS (ARDO) или LOW END (INDESIT).

VIPER12A представляет собой импульсный

обратноходовый преобразователь со

встроенным силовым ключом — МОП транзистором.

Применительно к рассматриваемому ЭМ в

состав ИП входят следующие компоненты:

— цепи ограничения по напряжению и току

(RP101, VR1);

— сетевой выпрямитель (DR101, CR101, CR102);

— ШИМ контроллер IC101 (VIPER12A);

— импульсный трансформатор (LB101);

— выходной выпрямитель (DD103, DD104, C101,

C103, CR103, CR105, CR106);

— усилитель ошибки (TR101, DZ101, DD102,

R101, R102);

— цепь питания IC101 (DD101).

Особенностью источника является то, что

его схемный корпус условно соединен с линией

-5 В. Напряжение питания +5 В обозначено как

«0 В» — во всяком случае эта шина подобным

образом промаркирована непосредственно на

плате ЭМ (см. обозначения контактов

соединителя J5 на рис. 1.4 и внешний вид ЭМ на

рис. 1.1).

Элементы управления

исполнительными устройствами СМ

На плате ЭМ расположены следующие

элементы управления исполнительными

устройствами СМ:

• Симисторы управления клапанами залива

воды Y1,Y2 (рис. 1.2, 1.3).

Цепь управления симистора Y1: выв. 35 МК

DD1 (рис. 1.5) — конт. 24 субмодуля — R16

(рис. 1.4) — управляющий электрод TC05.

Цепь управления симистора Y2: выв. 34 МК

DD1 (рис. 1.5) — конт. 23 субмодуля — R14

(рис. 1.4) — управляющий электрод TC04.

• Симистор TC03 управления УБЛ SA (рис. 1.2,

1.3). Цепь управления симистора TC03: выв. 5

МК DD1 (рис. 1.5) — конт. 22 субмодуля —

R12 (рис. 1.4) — управляющий электрод

TC03.

• Симистор TC01 приводного мотора М2/3/4/5

(рис. 1.2, 1.3). Он управляется ШИМ

сигналом по цепи: выв. 18 МК DD1 (рис. 1.5) —

транзистор VT6 — конт. 13 субмодуля — R18

(рис. 1.4) — управляющий электрод TC01.

• Симистор TC02 помпы М1 (рис. 1.2, 1.3). Он

управляется по цепи: выв. 3 МК DD1

(рис. 1.5) — конт. 18 субмодуля — R20

(рис. 1.4)— управляющий электрод TC02.

Примечание. Компоненты в составе субмодуля (рис. 1.5)

имеют условные позиционные обозначения.

• Реле ТЭН KL04. Оно управляется по цепи:

выв. 25 МК DD1 — VT3 (рис. 1.5) — конт. 31

субмодуля — обмотка KL04 (рис. 1.4).

• Реле реверса KL01 и KL02 коммутируют фа-

зировку питания обмотки статора приводного

мотора. Они управляются по следующим

цепям (в скобках — для реле KL02): выв. 20 (16)

МК DD1 (рис. 1.5) — конт. 15 (11)

субмодуля — транзистор VT7 (VT4) — обмотка KL01

(KL02)(pnc. 1.4).

• Реле KL03 устанавливается опционально и

коммутирует обмотку статора приводного

мотора при переходе с низких оборотов (в

режиме отжима) на высокие и наоборот. Реле

KL03 управляется по цепи: выв. 17 МК DD1

(рис. 1.5) — транзистор VT5 — конт. 31

субмодуля — обмотка KL03 (рис. 1.4).

• Реле KL05 устанавливается опционально и

используется для коммутации

дополнительной помпы. Оно управляется по цепи: выв. 26

МК DD1 (рис. 1.5) — транзистор VT6 — конт.

32 субмодуля — обмотка KL05 (рис. 1.4).

Элементы контроля и измерительные

цепи

На плату ЭМ поступают следующие сигналы

контроля измерительных цепей:

• С датчика температуры (подключен к конт. 8,

9 соединителя ХЗ (J3) сигнал поступает на

конт. 17 субмодуля и далее, через

интегрирующую RC-цепь — на выв. 10 МК (вход АЦП)

(см. рис. 1.5).

Рис. 1.5. Принципиальная электрическая схема субмодуля в составе ЭМ

• С контактной группы N1 прессостата

(«уровень заполнения») (рис. 1.3, 1.4) сигнал

поступает по цепи: конт. 3 соединителя X2(J2)

(рис. 1.4) — конт. 19 субмодуля — выв. 4 МК

DD1 (рис. 1.5).

• С контактной группы OVF («уровень

перелива») (рис. 1.3, 1.4) сигнал поступает по цепи:

конт. 4 соединителя X2(J2) (рис. 1.4) — конт.

20 субмодуля — выв. 24 МК DD1 (рис. 1.5).

Примечания: 1. «Защитный уровень» прессостата не

контролируется МК. Эта контактная группа

коммутирует цепь питания ТЭН, а

последовательно с ней включены контакты реле ТЭН.

Таким образом, для того, чтобы была

замкнута цепь питания ТЭН, необходимо два

условия — срабатывание «защитного уровня»

прессостата и включение реле KL04 на ЭМ.

2. При достижении «уровня перелива»

соответствующий сигнал с прессостата

поступает только на МК. Применяемая в

большинстве СМ других производителей

цепь аварийного включения помпы при

достижении «уровня перелива» (без участия

МК) в данных СМ не предусмотрена.

• С цепи контроля работоспособности

симистора УБЛ ТСОЗ. Сигнал контроля симистора

поступает по цепи: 2-й анод (нижний по

схеме) ТСОЗ R11 — конт. 21 субмодуля

(рис. 1.4) — выв. 30 МК DD1 (рис. 1.5).

• С цепи контроля питания приводного мотора.

В данном случае контролируется целостность

реле реверса и в целом — цепь питания

мотора. Сигнал контроля снимается с верхних (по

схеме на рис, 1.4) контактных групп реле

KL01, KL02 и через резистор R19, конт. 16

субмодуля поступает на выв. 23 МК DD1 (рис. 1.5).

• С тахогенератора (датчика скорости

вращения приводного мотора) через конт. 6, 7

соединителя X3(J3) (рис. 1.4) на конт. 14

субмодуля. Далее сигнал поступает через

транзистор VT8 на выв. 19MKDD1 (рис. 1.5).

Необходимо отметить, что состояние силовой

контактной группы УБЛ напрямую не

контролируется МК. Эта группа коммутирует цепи питания

клапанов залива воды, помпы и приводного

мотора (все перечисленные цепи защищены

предохранителями — см. рис. 1.4). В случае возможной

неисправности этого силового контакта УБЛ МК

детектирует неисправность по пассивному

состоянию сигнала контроля приводного мотора.

Существуют еще две цепи на ЭМ, сигналы

которых используются МК — это цепь

синхронизации от питающей сети и контроля уровня

напряжения в сети (во втором случае — опционально).

Цепь синхронизации формирует из сетевого

напряжения импульсы частотой 50 Гц, которые

поступают на выв. 31 МК для тактирования

таймеров и других узлов в его составе (см цепь с

конт. 25 субмодуля на МК — рис. 1.5).

В цепи контроля уровня сетевого напряжения

сигнал поступает на конт. 26 субмодуля и

далее — навыв. 9 МК (вход АЦП). Указанная цепь

имеется не во всех версиях ЭМ.

Микроконтроллер

В рассматриваемой версии ЭМ

используется М К ST72F325J7T6 семейства ST7

производства фирмы STMIcroelectronics. Эта

микросхема выполнена в корпусе TQFP44. В состав

микроконтроллера входят следующие основные

элементы:

• 8-битное процессорное ядро;

• ОЗУ объемом 1536 байт;

• Flash-память объемом 48 кбайт;

• тактовый генератор, стабилизированный

внешним кварцевым резонатором

1...16 МГц. В рассматриваемом ЭМ

используется резонатор 4 МГц;

• 32 линии универсальных портов ввода-вывода;

• 8-битный 4-канальный ШИМ;

• 10-битный 16-разрядный АЦП;

• поддержка последовательных интерфейсов

l2CnSCI.

Для обеспечения работоспособности МК к

нему подключены элементы начального сброса

RESET (RC-цепь, подключенная к выв. 39 DD1 —

см. рис. 1.5). Также для внешнего управления (от

программатора) данный сигнал выведен через

конт. 4 субмодуля на соединитель J8 (конт. 5,

см. рис. 1.4)

МК DD1 через последовательную шину

обеспечивает управление ЭСППЗУ DD2 (рис. 1.5).

Обозначение и назначение выводов МК U3

(ST72F325J7T6) приведено в таблица 1.2.

У многих специалистов часто возникают

вопросы по поводу замены и возможного

программирования данных МК. Прошивка Flash-памяти

МК имеет защиту, поэтому считать содержимое

этой памяти обычными средствами не

представляется возможным. Что же касается

содержимого ЭСППЗУ DD2, то, как известно, в ней

записываются конфигурационные и другие служебные

данные. Считать содержимое этой памяти (как и

записать новые данные) несложно (при наличии

соответствующего программатора и ПК). На

«ремонтных» форумах ([1]-[4]) частично выложена

база прошивок ЭСППЗУ для разных версий ЭМ.

ЭСППЗУ

МК через отдельную последовательную

шину обменивается данными с ЭСППЗУ DD2

(24С02) объемом 256 байт. Как отмечалось

выше, в этой микросхеме хранятся данные

конфигурации конкретной СМ, а также другая

информация.

МК обменивается информацией с ЭСППЗУ по

следующим линиям последовательной шины:

— SDA — данные (выв. 36 DD1 — выв. 5 DD2);

— SCL — синхронизация (выв. 37 DD1 — выв. 6

DD2).

Таблица 1.2. Назначение выводов МК ST72F325J7T6

Номер вывода

Обозначение

Назначение в составе ЭМ

1

RDI/PE1

Соединен с конт. 2 соединителя J7

(М

PB0

Соединен с конт. 8 соединителя X4(J4)

со

РВ1

Выход управления симистором TC02 помпы

4

РВ2

Вход сигнала «уровень заполнения» с прессостата

5

PB3

Выход управления симистором TC03 УБЛ

CD

РВ4

Выход управления питанием субмодуля (не используется). Этот выход управляет

работой ключа на транзисторе VT1 субмодуля (рис. 1.5). В данной версии

указанный транзистор зашунтирован резистором R2 (включен между коллектором

и эмиттером)

7

AIN0/PD0

Соединен с конт. 5 соединителя X4(J4)

00

AIN1/PD1

Соединен с конт. 6 соединителя X4(J4)

CD

AIN2/PD2

Вход контроля уровня сетевого напряжения (используется не во всех версиях ЭМ)

10

AIN3/PD3

Вход сигнала с датчика температуры NTC

11

AIN4/PD4

Не используется

12

AIN5/PD5

Не используется

13

VAREF

Напряжение питания

14

VSSA

Общий (-5 В)

15

MCO/AIN8/PF0

Не используется

16

BEEP/PF1

Выход управления реле реверса KL02 приводного мотора

17

PF2

Выход управления реле KL03 (резерв)

18

OCMP1_A/AIN10/PF4

Выход управления симистором TC01 приводного мотора

19

ICAP1_A/PF6

Вход сигнала с тахогенератора

20

EXTCLK_A/PF7

Выход управления реле реверса KL01 приводного мотора

21

VDD0

Напряжение питания

22

VSSO

Общий (-5 В)

23

PC0/OCMP2_B/AIN12

Вход контроля состояния цепи питания приводного мотора

24

PC1/OCMP1_B/AIN13

Вход сигнала «уровень перелива» спрессостата

25

PC2/ICAP2_B

Выход управления реле ТЭНа KL04 приводного мотора

26

PC3/ICAP1_B

Выход управления реле KL05 (резерв)

27

PC4/MISO/ICCDATA

Соединен с конт. 3 соединителя X4(J4) и конт. 4 J8

28

PC5/MOSI/AIN14

Соединен с конт. 1 соединителя X4(J4) и конт. 3 J8

29

PC6/SCK/ICCCLK

Соединен с конт. 4 соединителя X4(J4) и конт. 1 J8

30

PC7/SS/AIN15

Не используется

31

РАЗ

Вход тактового сигнала 50 Гц от сети

32

VDD1

Напряжение питания

33

VSS1

Общий (-5 В)

34

PA4

Выход управления симистором TC04 клапана залива воды

35

PA5

Выход управления симистором TC05 клапана залива воды

36

PA6

Линия SDA последовательной шины l2C. Поступает на ЭСППЗУ DD2 (рис. 1.5) и

соединитель J5)

37

PA7

Линия SCL последовательной шины l2C. Поступает на ЭСППЗУ DD2 (рис. 1.5) и

соединитель J5)

38

VPP/ICCSEL

Соединен с конт. 6 соединителя J8

39

RESET

Вход сигнала начального сброса

40

VSS2

Общий (-5 В)

41

OSC2

Подключен внешний кварцевый резонатор 4 МГц

42

OSC1

43

VDD2

Напряжение питания

44

PEO/TDO

Соединен с конт. 3 соединителя J7

Служебные соединители

Рассматриваемый ЭМ имеет соединители,

которые не используются при эксплуатации

CM-J5, J7, J8.

Разъем J5 (4 контакта) имеет набор линий

последовательной шины (SDA, SCL) и питание (5 В).

Он используется для подключения ПУ (см. выше),

а также для конфигурирования

(программирования) ЭМ под конкретную модель СМ на этапе

производства.

Таблица 1.3. Коды маркировки и основные характеристики электронных компонентов в составе ЭМ

Код маркировки

Тип элемента

Основные параметры

С556В

Биполярный транзистор ВС556В (корпус ТО-82)

p-n-р, икэ = 65 В, lK = 100 мА

ЗВ

Биполярный транзистор ВС856В (корпус SOT-23-3)

400.8

Кварцевый резонатор

Рабочая частота 4 МГц

1В

Биполярный транзистор ВС846В (корпус SOT-23-3)

п-р-п, икэ = 65В, lK= 100 мА

FE

Биполярный составной транзистор BCV46 (корпус SOT-23-3)

p-n-р, икэ = 60 В, lK = 500 мА

А7

Набор из двух последовательно включенных диодов BAV99 (корпус SOT-23-3)

Uo6D = 75B, 1 = 200 мА

Разъем J7 (4 контакта) имеет набор линий

последовательной шины (TXD, RXD), которые

соединены непосредственно с МК.

Предположительно, он также может использоваться для

подключения программатора.

Разъем J8 (7 контактов) имеет набор линий

последовательной шины (SCK, MOSI, MISO),

RESET, а также питания (5 В) и напряжения

программирования (VPP). Указанный соединитель

используется в служебных целях для

подключения специализированного программатора

(программирование Flash-памяти в составе МК).

Коды маркировки

электронных компонентов

в составе ЭМ

Соответствие кодов маркировки некоторых

компонентов в составе ЭМ их типам приедено в

таблице 1.3.

Возможные неисправности

модуля и их устранение

Если говорить о неисправностях

рассматриваемого ЭМ, то можно сказать, что данный модуль

подвержен тем же «болезням», что и аналогичные

узлы от других производителей. Особенности ЭМ

и СМ на его основе приведены в данном

материале, поэтому специалисты, полагаясь на свой опыт

и знания, в большинстве своем смогут выявить и

устранить большинство дефектов

рассматриваемого ЭМ (при условии, что они не связаны с

выходом из строя МК или другими фатальными

причинами (разрушение платы и др.)). При поиске и

устранении неисправностей ЭМ также следует

использовать возможности встроенной системы

диагностики (тестовый режим и коды ошибок).

Ниже приведены некоторые неисправности и

способы их устранения из этого же источника.

СМ не включается

При признаках подобной неисправности в

первую очередь проверяют работоспособность

ИП (см. рис. 1.4) и его цепей нагрузки.

Диагностика неисправностей МК подробно

рассмотрена в [11]. Также необходимо проверить ПУ и

надежность соединителей с ЭМ.

При включении СМ на передней панели

периодически мигают все индикаторы.

Код ошибки в этом случае не

отображается

Подобный дефект возможен в следующих

случаях:

• Неисправны ИП и связанные с ним цепи. В

этом случае проверяют ИП на предмет

соответствия номинальным значениям выходных

напряжений и уровням пульсаций.

• Неисправен МК или ПУ

При работе СМ нарушается логика

выполнения программ. Также возможно

формирование кодов ошибок F13 или

F14. Проверка внешних компонентов ЭМ

не выявила неисправностей

В подобном случае чаще всего бывает

необходимо перезаписать микросхему ЭСППЗУ или

заменить ее на аналогичную, с «рабочей»

прошивкой. В противном случае необходима

последовательная замена ЭМ и ПУ.

Глава 2

Электронный модуль EWM1100

стиральных машин

ELECTROLUX/ZANUSSI/AEG

Внимание! Копирование и размещение данных материалов на Web-сайтах и других СМИ без письменного разрешения

редакции преследуется в административном и уголовном порядке в соответствии с Законом РФ.

Общие сведения

Около 10 лет назад компания Electrolux

разработала единую программно-аппаратную

платформу ENV 06 (Electrolux New Vision 2006) для

крупной бытовой техники. В зависимости от

сложности и категории техники платформа

разделяется на множество субплатформ.

Применительно к СМ, это субплатформы EWM1100/2100/

2500/3500.

СМ, выполненные на субплатформе

EWM1100, относятся к технике бюджетного

класса (базовый уровень), субплатформы

EWM2100/2500 — это техника среднего уровня

сложности, а субплатформа EWM3500

предназначена для техники топ-класса.

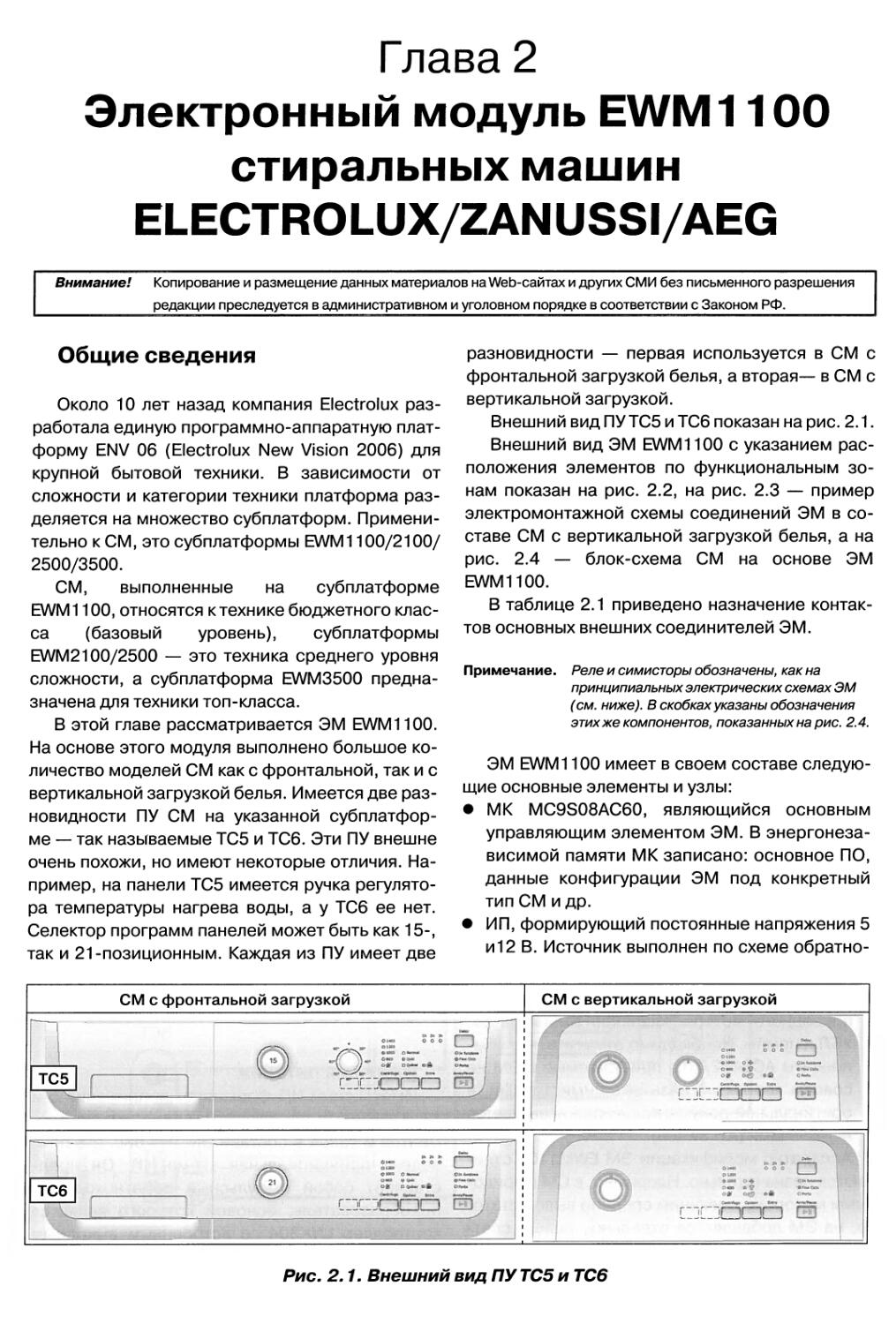

В этой главе рассматривается ЭМ EWM1100.

На основе этого модуля выполнено большое

количество моделей СМ как с фронтальной, так и с

вертикальной загрузкой белья. Имеется две

разновидности ПУ СМ на указанной

субплатформе — так называемые ТС5 и ТС6. Эти ПУ внешне

очень похожи, но имеют некоторые отличия.

Например, на панели ТС5 имеется ручка

регулятора температуры нагрева воды, а у ТС6 ее нет.

Селектор программ панелей может быть как 15-,

так и 21-позиционным. Каждая из ПУ имеет две

СМ с фронтальной загрузкой

разновидности — первая используется в СМ с

фронтальной загрузкой белья, а вторая— в СМ с

вертикальной загрузкой.

Внешний вид ПУ ТС5 и ТС6 показан на рис. 2.1.

Внешний вид ЭМ EWM1100 с указанием

расположения элементов по функциональным

зонам показан на рис. 2.2, на рис. 2.3 — пример

электромонтажной схемы соединений ЭМ в

составе СМ с вертикальной загрузкой белья, а на

рис. 2.4 — блок-схема СМ на основе ЭМ

EWM1100.

В таблице 2.1 приведено назначение

контактов основных внешних соединителей ЭМ.

Примечание. Реле и симисторы обозначены, как на

принципиальных электрических схемах ЭМ

(см. ниже). В скобках указаны обозначения

этих же компонентов, показанных на рис. 2.4.

ЭМ EWM1100 имеет в своем составе

следующие основные элементы и узлы:

• МК MC9S08AC60, являющийся основным

управляющим элементом ЭМ. В

энергонезависимой памяти МК записано: основное ПО,

данные конфигурации ЭМ под конкретный

тип СМ и др.

• ИП, формирующий постоянные напряжения 5

и12 В. Источник выполнен по схеме обратно-

СМ с вертикальной загрузкой

Рис. 2. 7. Внешний вид ПУ ТС5 и ТС6

Рис. 2.2. Внешний ЭМ EWM1100, где цифрами выделены узлы: 1 — источник питания; 2 —

управление приводным мотором; 3 — управление ТЭН; 4 — управление сливным насосом

(помпой); 5 — управление УБЛ; 6 — цепи тахогенератора; 7 — управление клапанами залива

воды; 8 — цепи датчика температуры (NTC); 9 — цепи датчика уровня воды (прессостата);

10 — цепи датчика позиционирования барабана

ходового преобразователя на основе

контроллера типа LNK304.

• Две 7-канальных ключевых сборки типа

ULN2004A. Они используются в цепях

управления светодиодов на ПУ, реле и симисторов.

• Реле, коммутирующие силовые цепи ЭМ —

ТЭН и обмотки приводного мотора.

• Симисторы, коммутирующие силовые цепи

приводного мотора, клапанов залива воды,

УБЛ и помпы. Необходимо отметить, что

компоненты ACS102/108, применяемые в ЭМ не

совсем корректно называть симисторами, в

оригинальной документации они называются

АС-ключами (AC Switch).

Аппаратно модификации ЭМ EWM1100

отличаются незначительно. Например, в СМ с

приводным мотором, имеющим средний вывод

статора, на ЭМ добавляется отдельное реле с

соответствующей цепью (высокие/низкие обороты).

Также в СМ с вертикальной загрузкой на модуле

добавлена цепь датчика позиционирования

барабана (DSP).

Рассмотрим состав и работу основных узлов

ЭМ по принципиальным схемам.

Описание основных узлов ЭМ

EWM1100

Источник питания

Импульсный ИП формирует напряжения 5 и

12 В, которые используются для питания

элементов и узлов в составе ЭМ. На рис. 2.5

приведена принципиальная схема ИП. Он

представляет собой импульсный обратноходовый

преобразователь, основой которого является

контроллер LNK304 со встроенным выходным

силовым МОП транзистором. ИМС выпускается

Рис. 2.3. Электромонтажная схема соединений ЭМ в составе СМ

с вертикальной загрузкой

Рис. 2.4. Блок-схема СМ на основе ЭМ EWM1100 в варианте со средним выводом статора

приводного мотора

фирмой Power Integrations и относится к

семейству LinkSwitch-TN.

Отличительные особенности контроллера

LNK304:

— интегрированные схемы защиты от короткого

замыкания (с автоматическим перезапуском)

и от обрыва цепи обратной связи;

— фиксированная рабочая частота

преобразования (60 кГц);

— высокое рабочее напряжение «сток-исток»

выходного ключевого транзистора (1)си = 700 В);

— высокий порог срабатывания термозащиты

(+135°С).

В состав ИП входят следующие компоненты:

— цепи ограничения по напряжению и току (R80,

VDR3);

— сетевой выпрямитель (D5, С20);

— контроллер U4(LNK304);

— импульсный трансформатор (Т1);

— выходные выпрямители (D7, D8, С26-С28);

— элементы цепи обратной связи (Q5, DZ1, R83,

R84);

Рис. 2.5. Принципиальная электрическая

схема ИП ЭМ EWM1100

— элементы цепи защиты встроенного в ИМС

контроллера МОП-транзистора (D6, С21, R81).

В ЭМ EWM1100 сетевая шина N (NEUTRAL)

условно обозначена как «земля», которая, в свою

очередь, объединена с шиной +5 В.

Таблица 2.1. Назначение контактов внешних соединителей ЭМ EWM1100

Соединитель

Номера

контактов

Назначение

Л

1

Выход управления УБЛ с симистора TYACS1 (DOOR_TY)

2

Выход коммутируемого сетевого напряжения F6/1QK (формируется контактной группой УБЛ)

3

Сетевое напряжение (F)

J2

1

Выход управления ТЭН с реле RL1

2

Вход коммутируемого напряжения F6jlOK с УБЛ (LINE DOOR)

J7

1,9

Выводы помпы. Она управляется симистором TYACS2 с конт. 9 (DRAIN_TY). На конт. 1

поступает некоммугируемое сетевое напряжение L (MAIN_V, LINE ON/OFF)

(М

Средний вывод статора приводного мотора. Может не использоваться

3,6

Выводы статора приводного мотора. Управляется симистором TY1 (MOTOR_TY)

4,5

Выводы ротора приводного мотора. Обмотка ротора коммутируется реле реверса RL2, RL3

(CW_RL, CCW_RL)

7,8

Выводы тахогенератора (конт. 7 — вход сигнала, конт. 8 — «земля»)

J9

1

Выход управления клапана залива воды отделения основной стирки с симистора TYACS3

(WELV_TY)

2, 5,7

Не используются

3,4

Вход коммутируемого напряжения F6/10K с УБЛ (LINE DOOR) (используется в цепях питания

клапанов залива воды)

СП

Выход управления клапана залива воды отделения предварительной стирки с симистора

TYACS4 (PWELVJY)

8,9

Выводы датчика температуры NTC (конт. 8 — вход сигнала с датчика, конт. 9 — «земля»)

J10

1

Соединен с «землей» (шиной +5 В)

2

Соединен с общей шиной

со

Вход сигнала об уровне воды в баке (LEVEL_S)

J12

1

Вход сигнала с датчика позиционирования барабана (DSP). Используется только в СМ с

верхней загрузкой белья

см

Соединен с общей шиной

со

Соединен с «землей» (шиной +5 В)

Л 5 (назначение

1

Вход данных (ASYJN) последовательного интерфейса от программатора

соединителя также

2

Выход данных (ASY_OUT) последовательного интерфейса на программатор

рассмотрено в

со

Соединен с «землей» (шиной +5 В)

главе 3)

4

Соединен с общей шиной

Элементы управления

исполнительными устройствами СМ

На плате ЭМ расположены следующие

элементы управления исполнительными

устройствами СМ:

• Симисторы клапанов залива воды TYACS3,

TYACS4(pnc. 2.6).

Цепь управления симистора TYACS3: выв. 16

МК U3 — выв. 5-12 ключевой сборки U1 — R37 —

управляющий электрод TYACS3.

Цепь управления симистора TYACS4: выв. 17

МК U3 — выв. 6-11 ключевой сборки U1 — R39 —

управляющий электрод 7YACS4.

• Симистор УБЛ TYACS1 (рис. 2.6). Его цепь

управления: выв. 14 МК U3— выв. 3-14

ключевой сборки U1 — R6 — управляющий

электрод TYACS1.

Симистор помпы TYACS2 (рис. 2.6). Его цепь

управления: выв. 15 MKU3— выв. 4-13

ключевой сборки U1 — R34 — управляющий

электрод TYACS2.

Симистор TY1 приводного мотора (рис. 2.6).

Он управляется ШИМ сигналом по цепи:

выв. 5 МК U3 — выв. 2-15 ключевой сборки

U1 — R99 — управляющий электрод TY1.

Реле ТЭН RL1. Оно управляется по цепи:

выв. 13 МК U3 (рис. 2.6)— QD1 — R1 —

обмотка— RL1.

Реле реверса RL2 и RL3 (рис. 2.6)

коммутируют фазировку питания ротора приводного

мотора. Они управляются по цепям (в скобках

указана цепь для реле RL3): выв. 23 (24) МК

U3 (рис. 2.7) — QD2 (QD3) — обмотка RL2

(RL3) (рис. 2.6).

Рис. 2.6. Принципиальная электрическая схема ЭМ EWM1100, Цепи тахогенератора,

управления реле и симисторами

Цепи обработки сигналов

от внешних узлов ЭМ

На плату ЭМ поступают

следующие внешние сигналы:

• С датчика температуры

(подключен к конт. 8, 9 соединителя J9).

Сигнал поступает (см. рис. 2.6)

через элементы R41 R42 С11 на

выв. 34 МК U3 (вход АЦП).

• С датчика позиционирования

барабана (применяется только

в СМ с верхней загрузкой

белья). Сигнал поступает на конт.

1 соединителя Л 2 и далее

через цепь R22 R23 С5 — на выв. 9

MKU3 (см. рис. 2.8).

• С прессостата (сигнал, частота

которого зависит от уровня

воды в баке). Сигнал поступает

на конт. 3 соединителя Л 0 и

через цепь R118 R119 D15 D16

С35 на выв. 4 МК U3 (см.

рис. 2.8). График зависимости

частоты выходного сигнала

прессостата от уровня воды в

баке СМ показан на рис. 2.9.

• С УБЛ. При включении УБЛ

замыкается силовая контактная

группа в его составе, через

которую подается питание РБЛОК

(DOOR_CLOSET S на рис. 2.4) на

цепи коммутации ТЭН,

клапанов залива воды, приводного

мотора. Контроль этой

контактной группы обеспечивается

специальной цепью — через

резистор R75 сигнал поступает на

выв. 37 МК U3 (рис. 2.6).

• С тахогенератора (датчика

скорости вращения приводного

мотора). Сигнал снимается с

конт. 7 соединителя J7, далее

через усилитель-формирова-

Рис. 2.7. Принципиальная

электрическая схема ЭМ

EWM1100. Цепи селектора

программ, кнопок на ПУи

управления реле реверса

Рис. 2.8. Принципиальная электрическая

схема ЭМ EWM1100. Цепи датчика уровня

воды (прессостата), датчика

позиционирования барабана, контроля реле

ТЭН, синхронизации и последовательного

интерфейса (соединитель Л 5)

тель R86 R88-R90 Q6 С29 СЗО D14 поступает

на выв. 7 МК U3 (рис. 2.6).

Цепи обработки сигналов от узлов в

составе ЭМ

В ЭМ имеются другие сигнальные цепи, не

вошедшие в список выше. Перечислим эти цепи:

• Селектора программ. Селектор программ

представляет собой разрядный 15- или

21-позиционный переключатель (рис. 2.7), с

которого снимается параллельный код,

значение которого соответствует положению его

ручки. Каждому положению селектора

соответствует определенная программа стирки.

• Контроля реле ТЭН. Сигнал с контактной

группы реле RL1 поступает через R8 (рис. 2.6)

по цепи (D17 D18 R15-R17 R67 D2 D3 R69)

(рис. 2.8) на выв. 36 МК U3 (вход АЦП). Этот

же вывод используется для контроля уровня

сетевого напряжения.

• Формирования тактовых сигналов 50 Гц от

питающей сети переменного тока. Сигнал

поступает по цепи (R70 D4 С17 R123 Q3 R73 R74

R130) на выв. 6 МК U3 (рис. 2.8) и

используется для работы таймеров в составе МК.

• Регулятора максимальной скорости

вращения барабана при отжиме. Сигнал с

потенциометра поступает через R102 на выв. 41 МК

U3 (рис. 2.7).

• Индикации. В ЭМ светодиоды ПУ размещены

непосредственно на плате. Индикация

выполнена по схеме матрицы с организацией

2x9. Управление светодиодами

обеспечивается соответствующими портами МК через

Рис. 2.9. График зависимости частоты

выходного сигнала прессостата от уровня

воды в баке СМ

буферные каскады на сборках U1, U2 и

отдельных ключах Q1, Q2 (см. рис. 2.10).

• Кнопок ПУ. Для управления режимами

работы СМ непосредственно на ЭМ размещены

функциональные кнопки, которые

подключены к выв. 1, 46, 48, 49, 62 МК U3.

В отличие от большинства ЭМ аналогичного

класса, в EWM1100 отсутствуют важные цепи

контроля работоспособности симисторов

приводного мотора и помпы. Контроль состояния реле

реверса тоже отсутствует. Так как к ЭМ

подключается электронный прессостат, в модуле (и в СМ)

отсутствует аварийная цепь включения помпы

при переливе воды в баке без участия МК.

Напрашивается вывод, что в ЭМ EWM1100 отсутствует

многие из ранее распространенных защитных

цепей, которые имелись даже в модулях,

выполненных на ранних версиях аппаратных платформ

Elektrolux— EWM2000/1000+/1000. Вероятно, это

уже тенденция, так как похожие «упрощения»

были зафиксированы в ЭМ на новой платформе

ARCADIA (Indesit/Ariston) — см. [7].

ЭМ EWM1100 поставляются в СЦ как с

прошитым ПО под конкретную модель СМ, так и без

прошивки. Более подробно о программных продуктах

(устанавливаются на ПК), которые позволяют

прошивать ПО, а также проводить диагностику и

тестирование СМ, описано ниже и в главе 3.

Микроконтроллер

В ЭМ EWM1100 используется МК типа

MC9S08AC60 семейства HCS08 фирмы

FREESCALE. Эта микросхема выполнена в

корпусе LQFP-64. Обозначение и назначение выводов

МК применительно к ЭМ приведено в таблице 2.2.

В состав МК входят следующие основные

элементы:

• 8-битное процессорное ядро;

• ОЗУ объемом 2048 бит;

• Flash-память объемом 64 кбит;

• тактовый генератор с ФАПЧ,

стабилизированный внешним кварцевым резонатором

частотой 4,9152 МГц;

• 7 универсальных портов ввода/вывода (54

линии);

• 8-битный 16-канальный АЦП;

• последовательные интерфейсы SPI, SCI, l2C;

• два 2-канальных и один 16-битный 6-каналь-

ный таймеры.

Для обеспечения работоспособности МК к

выв. 3 U3 подключены элементы схемы

начального сброса RESET (R63, R64, С15 — см. рис. 2.10).

Программирование МК производится по

последовательному интерфейсу, сигналы которого

выведены на соединитель ЭМ J15. Более

подробная информация о средствах

программирования ЭМ приведена ниже и в главе 3.

Панель управления

ЭМ EWM1100 предназначен для установки в

бюджетные модели СМ. Разработчики модуля не

предусмотрели подключения к нему отдельной

платы управления и индикации — все элементы

ПУ размещены на ЭМ (см. описание выше).

Коды маркировки SMD-компонентов в

составе ЭМ

В табл. 2.3 приведены коды маркировки

некоторых полупроводниковых SMD-компонентов в

составе ЭМ и их типы.

Программирование ЭМ

EWM1100

Как известно, в составе ЭМ EWM1100

отсутствует отдельная микросхема

энергонезависимой памяти, ее заменяет встроенная в МК Flash-

память. Напомним, что в этой памяти хранится

основное ПО, также выделены отдельные

области под переменные данные и данные

конфигурации. В разных моделях СМ данные

конфигурации отличаются. Бывает, что даже в рамках одной

модели они могут быть разными вследствие того,

что в ней могут использоваться различные

сборочные комплекты (разные компоненты и пр.).

Собственно, программирование ЭМ с точки

зрения сервисных специалистов в большинстве

своем сводится к записи (восстановлению) данных

конфигурации в одноименную область памяти

МК. Эта и другие операции с памятью выполня-

Рис. 2.10. Принципиальная электрическая схема ЭМ EWM1100. Цепи управления

индикацией на ПУ, кварцевый резонатор МК, схема начального сброса МК

Таблица

Номер

вывода

Типовое

обозначение

Назначение

1

РТС4

Вход сигнала с кнопки PL5 ПУ

(рис. 2.7)

см

IRCyTPMCLK

Не используется

со

RST

Вход сигнала начального

сброса (рис 2.10)

4

РТР0ДРМ1СН2

Вход сигнала с прессостата

(рис. 2.8)

5

РТР1ДРМ1СНЗ

Выход сигнала управления

симистором TY1 приводного

мотора (рис. 2.6)

CD

РТР2ДРМ1СН4

Вход сигнала синхронизации

50 Гц от питающей сети

(рис. 2.8)

7

PTF3APM1CH5

Вход с усилителя-

формирователя сигнала

тахогенератора (рис. 2.6)

8

РТР4ДРМ2СН0

Не используется

CD

РТС6

Вход сигнала с датчика

позиционирования барабана

(рис. 2.8)

10

РТС7

Не используются

11

PTF5/TPM2CH1

12

PTF6

Выход сигнала управления

светодиодами на ПУ (рис. 2.10)

13

РТЕ0ДхЭ1

Выход сигнала управления реле

RL1 ТЭН (рис. 2.6)

14

PTE1/RxD1

Выход сигнала управления

симистором TYACS1 УБЛ

(рис. 2.6)

15

РТЕ2ДРМ1СНО

Выход сигнала управления

симистором TYACS2 помпы

(рис. 2.6)

16

РТЕЗДРМ1СН1

Выход сигнала управления

симистором TYACS3 клапана

залива воды (рис. 2.6)

17

PTE4/SS1

Выход сигнала управления

симистором TYACS4 клапана

залива воды (рис. 2.6)

18

PTE5/MIS01

Не используются

19

PTE6/MOSI1

20

PTE7/SPSCK1

21

VSS

Общий

22

VDD

Напряжение питания 5 В

23

PTG0/KBI1P0

Выход сигнала управления реле

реверса RL2 приводного

мотора (рис. 2.6, 2.7)

24

PTG1/KBI1P1

Выход сигнала управления реле

реверса RL3 приводного

мотора (рис. 2.6, 2.7)

25

PTG2/KBI1P2

Не используется

26-33

PTA0- РТА7

Выходы сигналов управления

светодиодами на ПУ (рис. 2.10)

34

РТВО/

ТРМЗСНО/

AD1P0

Вход сигнала с датчика

температуры NTC (рис. 2.6)

\2. Назначение выводов микроконтроллера MC9S08AC60

Номер

вывода

Типовое

обозначение

Назначение

35

РТВ1/

ТРМЗСН1/

AD1P1

Не используется

36

PTB2/AD1P2

Вход сигнала контроля реле

ТЭН/уровня сетевого

напряжения (рис. 2.8)

37

PTB3/AD1P3

Вход сигнала (РБЛОК, LINE_

DOOR) контроля срабатывании

силовой контактной группы УБЛ

(рис. 2.6)

38

PTB4/AD1Р4

Не используются

39

PTB5/AD1P5

40

PTB6/AD1P6

41

PTB7/AD1Р7

Вход напряжения с регулятора

максимальной скорости

вращения барабана при отжиме

(рис. 2.7)

42

PTB8/AD1P8

Выходы сигналов управления

светодиодами на ПУ (рис. 2.10)

43

PTB9/AD1P9

44

VDDAD

Напряжение питания 5 В

45

VSSAD

Общий

46

PTD2/KBI1P5/

AD1P10

Выход сигнала управления

светодиодами на ПУ (рис. 2.10)

47

PTD3/KBI1P6/

AD1P11

Не используется

48

PTG3/KBI1P3

Выходы сигналов управления

светодиодами на ПУ (рис. 2.10)

49

PTG4/KBI1P4

50

PTD4/

TPM2CLK/

AD1P12

Входы разрядных сигналов с

селектора программ (рис. 2.7)

51

PTD5/AD1P13

52

PTD6/

TPM1CLK/

AD1P14

53

PTD7/KBI1Р7/

AD1P15

54

VREFH

Напряжение питания 5 В

55

VREFL

Общий

56

BKGD/MS

Соединен с конт. 3 соединителя

J FLASH через R65 (рис. 2.10)

57

PTG5/XTAL

Выводы подключения внешнего

кварцевого резонатора Y1

(рис. 2.10)

58

PTG6/EXTAL

59

VSS

Общий

60

PTC0/SCL1

Не используется

61

PTC1/SDA1

Соединен с общим проводом

через цепь L2 R129 (рис. 2.8)

62

PTC2/MCLK

Выход сигнала управления

светодиодами на ПУ (рис. 2.10)

63

РТСЗ

Выход данных (ASY_OUT)

последовательного интерфейса

(рис. 2.8)

64

РТС 5

Вход данных (ASYJN)

последовательного интерфейса

(рис. 2.8)

ются под управлением специальных

программных пакетов, установленных на ПК. Также

существуют отдельные программно-аппаратные

продукты, позволяющие расширить функциональные

возможности по тестированию и диагностике ЭМ

и СМ в целом. Рассмотрим некоторые из них.

Таблица 3. Коды маркировки и основные характеристики полупроводниковых SMD-компонентов

в составе ЭМ EWM1100

Код маркировки

Тип элемента

Основные параметры

5BW

Биполярный транзистор BC807-25

р-п-р, икэ=45 В, lK=500 мА

6BW

Биполярный транзистор BC817-25

n-p-n, UK3=45 В, lK=500 мА

23

Биполярный «цифровой» транзистор DTC143E

п-р-п, икэ=50В, 1к=100 мА

304

МОП-транзистор FDV304P

р-канальный, иси=25 В, lc=0,46 А, Rci/)0tkd=1>1 0м

ив

Выпрямительный диод US1В

Uo6D=100B,lnD=1 А

Программатор «Sidekick»

Программатор «Sidekick официально

поставляется в авторизованные СЦ, его заказной код

50299779004. Этот продукт позволяет

диагностировать, прошивать и восстанавливать

программное обеспечение ЭМ CM Elektrolux/

Zanussi/AEG, выполненных на различных

аппаратных платформах. Для работы программатора

необходим официальный доступ к одному из

Интернет-порталов Elektrolux. Подробнее о

продукте также описано в главе 3.

Неофициальные продукты

Программирование памяти МК можно

выполнить напрямую с помощью BDM-программатора.

Подробнее с этой темой можно ознакомиться в

[12].

На одном из специализированных форумов

(см. [2]) были анонсированы два продукта,

которые были созданы с частичным использованием

ПО Elektrolux — ELX_Watcher и ELX_Reader (ELX —

сокращение от Electrolux).

Обе программы устанавливаются на обычный

ПК. Связь между ПК и ЭМ обеспечивается с

помощью специального кабеля с оптической

развязкой сигналов. Кабель со стороны ПК

подключается к СОМ-порту, а со стороны ЭМ — к

соответствующему соединителю последовательного

порта (для EWM1100 — это соединитель J15).

Рекомендованная принципиальная схема кабеля

Рис. 2.11. Принципиальная схема кабеля

связи между ПК и ЭМ

показана на рис. 2.11. В нем используются

быстродействующие оптроны, например SFH615A.

Примечание. Справедливости ради вместо указанной

выше оптронной развязки возможно

использование специальных адаптеров на

основе HMCADM351/352, ADuM1402

(ANALOG DEVICES), LTM2802 (LINEAR

TECHNILOGY).

Основные возможности программы

ELX_Watcher:

1. Просмотр состояния входных сигналов ЭМ

и текущих параметров;

2. Просмотр сохраненного в памяти кода

ошибки, контроль текущей и сохраненной

ошибки в реальном времени.

3. Запись всех параметров СМ в течение

времени, просмотр записанного в виде графиков.

4. Проверка/тестирование СМ в отсутствие

мастера (например, прогон СМ в течение

длительного времени).

5. Поддержка аппаратных платформ

EWM1000, EWM1000+, EWM2000, EWM2000EVO,

EWM3000NEW, ENV-06

(EWM1100/2100/2500/3100/3500).

Основное назначение программы —

диагностика и выявление скрытых неисправностей СМ.

Окно программы ELX_Watcher показано на

рис. 2.12

Пояснения к рис. 2.12:

1. Верхняя строка — конфигурационные

данные СМ, вторая строка сверху — текущие

параметры, слева — релейные сигналы

(вкл/выкл). Внизу размещены графики

релейных сигналов, они окрашены в те же

цвета, что и окна в левом столбце. Гоафики

выбираются в закладке Settings.

2. Назначение графиков в основном окне: 1

(на экране окрашен в красный цвет) —

текущая температура воды, 2 (алый цвет) —

заданная температура воды, 3 (синий цвет) —

уровень воды в баке, 4 (зеленый цвет) —

скорость вращения барабана, 5

(фиолетовый цвет) — значение сетевого

напряжения.

Основные возможности

программы ELX_Reader:

1. Чтение содержимого

внешней энергонезависимой

памяти, если таковая имеется в

составе ЭМ.

2. Запись информации во

внешнюю энергонезависимую

память в составе ЭМ

(EWM1000/1000+/ 2000EVO/

3000NEW и некоторые из ENV-

06). В этом режиме ЭМ

желательно запитывать от внешнего

источника питания 5 В.

3. Чтение данных в адресном

пространстве МК в составе ЭМ

(все аппаратные платформы

СМ).

4. Запись данных в адресном

пространстве МК (только для

ENV-06 — EWM3500/2500/2100/

1100).

Окно программы ELX_Reader показано на

рис. 2.13.

О возможных неисправностях

ЭМ EWM1100

Отказы в работе ЭМ, как и любых

программно-аппаратных комплексов, могут быть двух

видов:

— проблемы в работе ПО (искажение

содержимого энергонезависимой памяти в составе

МКидр.);

— отказы элементов в составе ЭМ. Зачастую

выход из строя компонентов модуля может

быть следствием внешних причин (попадание

влаги, неисправности исполнительных

силовых узлов СМ и др.).

Если говорить о цепях в составе ЭМ, которые

наиболее подвержены отказам — это силовые

цепи управления клапанами залива воды, УБЛ,

приводным мотором, ТЭН и др. В ЭМ EWM1100

во всех подобных цепях (а также элементах

индикации) между соответствующими портами МК

и исполнительными элементами используются

активные буферные каскады. Это вызвано тем,

что выходные порты МК имеют низкую

нагрузочную способность и поэтому без буферных

компонентов не обойтись. Подобное решение несет

Рис. 2.12. Окно программы ELX_Watcher

Рис. 2.13. Окно программы ELX_Reader, где:

1 — выбор порта; 2 — выбор памяти (FLASH—

софтМК, EEPROM — конфигурация, начиная

с версии ПО У2.0.13 слова заменены на

СОФТ и КОНФИГ соответственно); 3 —

кнопка чтения; 4 — кнопка записи;

5— окно, где отображается версия ПО; 6 —

окно, где отображается тип аппаратной

платформы (если последняя известна

программе); 7 — кнопка чтения только

версии ПО; 8 — галочка, активирующая

старый протокол в случае попытки

прочитать информацию с ЭМ, который

программе еще «неизвестен»; 9 — строка

статуса; 10 — тай-маут; 11— шкала контроля

процесса чтения/записи; 12 —в этом месте в

процессе чтения или записи появится

кнопка СТОП

положительный аспект, так как при

возникновении различных неисправностей в силовых цепях

повышается вероятность «выживания»

соответствующих портов МК. Но отказы МК уже не

являются проблемой, — «чистые» микроконтроллеры

недороги, что же касается ПО и данных

конфигурации — существует неофициальная база про-

шивок, которую широко используют

специалисты в своей работе.

Традиционно для ЭМ всех производителей

наибольшее число отказов приходится на

источник питания. Применительно к ЭМ EWM1100

было зафиксировано много случаев выхода из

строя компонентов в первичной цепи ИП (не

является исключением и контроллер LNK304).

Элементы вторичных цепей ИП выходили из

строя достаточно редко. Чаще всего отказы ИП

были вызваны бросками напряжения в

питающей сети, а также попаданием влаги на ЭМ.

СМ на базе ЭМ EWM1100, как и другие

модули платформы ENV06, имеют расширенные

возможности по тестированию и диагностике.

Общие коды ошибок для платформы ENV 06 были

опубликованы в [13]. Естественно, список кодов

ошибок для EWM1100 меньше, так как этот ЭМ

самый простой из списка модулей на платформе

ENV 06.

Хорошими инструментами при локализации

неисправностей и при ремонте ЭМ (в частности,

дефектов, связанных с ПО) могут послужить

программные продукты, описанные выше.

Список возможных неисправностей ЭМ и

способы их устранения приводиться не будут по

озвученным выше причинам.

В любом случае неисправности ЭМ

локализуются исходя из базовых знаний и опыта

конкретного специалиста с использованием

заложенных в СМ диагностических возможностей.

Г лава 3

Электронный модуль EWM2100

стиральных машин

ELECTROLUX/ZANUSSI/AEG

Внимание! Копирование и размещение данных материалов на Web-сайтах и других СМИ без письменного разрешения

редакции преследуется в административном и уголовном порядке в соответствии с Законом РФ.

Особенности ЭМ EWM2100 меняется более чем в 1000 моделях СМ

ELECTROLUX/ZANUSSI/AEG с вертикальной и

ЭМ EWM2100 относится к аппаратной плат- фронтальной загрузками белья, например:

форме ENV06 (Electrolux New Vision 2006) и при- «E!ectrolux EWF12470W/1074», «Electrolux

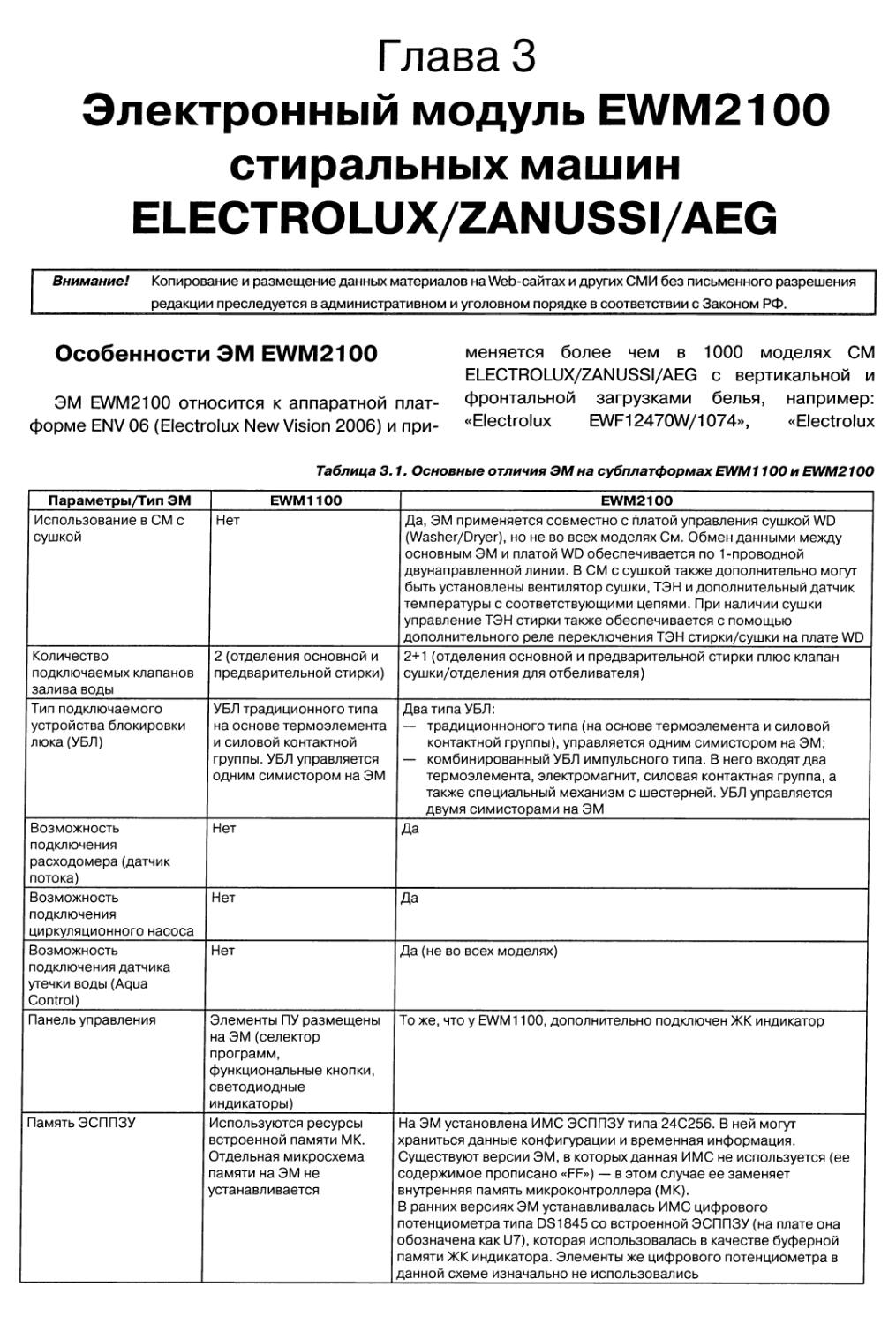

Таблица 3.1. Основные отличия ЭМ на субплатформах EWM1100 и EWM2100

Параметры/Т ип ЭМ

EWM1100

EWM2100

Использование в СМ с

сушкой

Нет

Да, ЭМ применяется совместно с платой управления сушкой WD

(Washer/Dryer), но не во всех моделях См. Обмен данными между

основным ЭМ и платой WD обеспечивается по 1-проводной

двунаправленной линии. В СМ с сушкой также дополнительно могут

быть установлены вентилятор сушки, ТЭН и дополнительный датчик

температуры с соответствующими цепями. При наличии сушки

управление ТЭН стирки также обеспечивается с помощью

дополнительного реле переключения ТЭН стирки/сушки на плате WD

Количество

подключаемых клапанов

залива воды

2 (отделения основной и

предварительной стирки)

2+1 (отделения основной и предварительной стирки плюс клапан

сушки/отделения для отбеливателя)

Тип подключаемого

устройства блокировки

люка (УБЛ)

УБЛ традиционного типа

на основе термоэлемента

и силовой контактной

группы. УБЛ управляется

одним симистором на ЭМ

Два типа УБЛ:

— традиционноного типа (на основе термоэлемента и силовой

контактной группы), управляется одним симистором на ЭМ;

— комбинированный УБЛ импульсного типа. В него входят два

термоэлемента, электромагнит, силовая контактная группа, а

также специальный механизм с шестерней. УБЛ управляется

двумя симисторами на ЭМ

Возможность

подключения

расходомера (датчик

потока)

Нет

Да

Возможность

подключения

циркуляционного насоса

Нет

Да

Возможность

подключения датчика

утечки воды (Aqua

Control)

Нет

Да (не во всех моделях)

Панель управления

Элементы ПУ размещены

на ЭМ (селектор

программ,

функциональные кнопки,

светодиодные

индикаторы)

То же, что у EWM1100, дополнительно подключен ЖК индикатор

Память ЭСППЗУ

Используются ресурсы

встроенной памяти MK.

Отдельная микросхема

памяти на ЭМ не

устанавливается

На ЭМ установлена ИМС ЭСППЗУ типа 24С256. В ней могут

храниться данные конфигурации и временная информация.

Существуют версии ЭМ, в которых данная ИМС не используется (ее

содержимое прописано «FF») — в этом случае ее заменяет

внутренняя память микроконтроллера (МК).

В ранних версиях ЭМ устанавливалась ИМС цифрового

потенциометра типа DS1845 со встроенной ЭСППЗУ (на плате она

обозначена как U7), которая использовалась в качестве буферной

памяти ЖК индикатора. Элементы же цифрового потенциометра в

данной схеме изначально не использовались

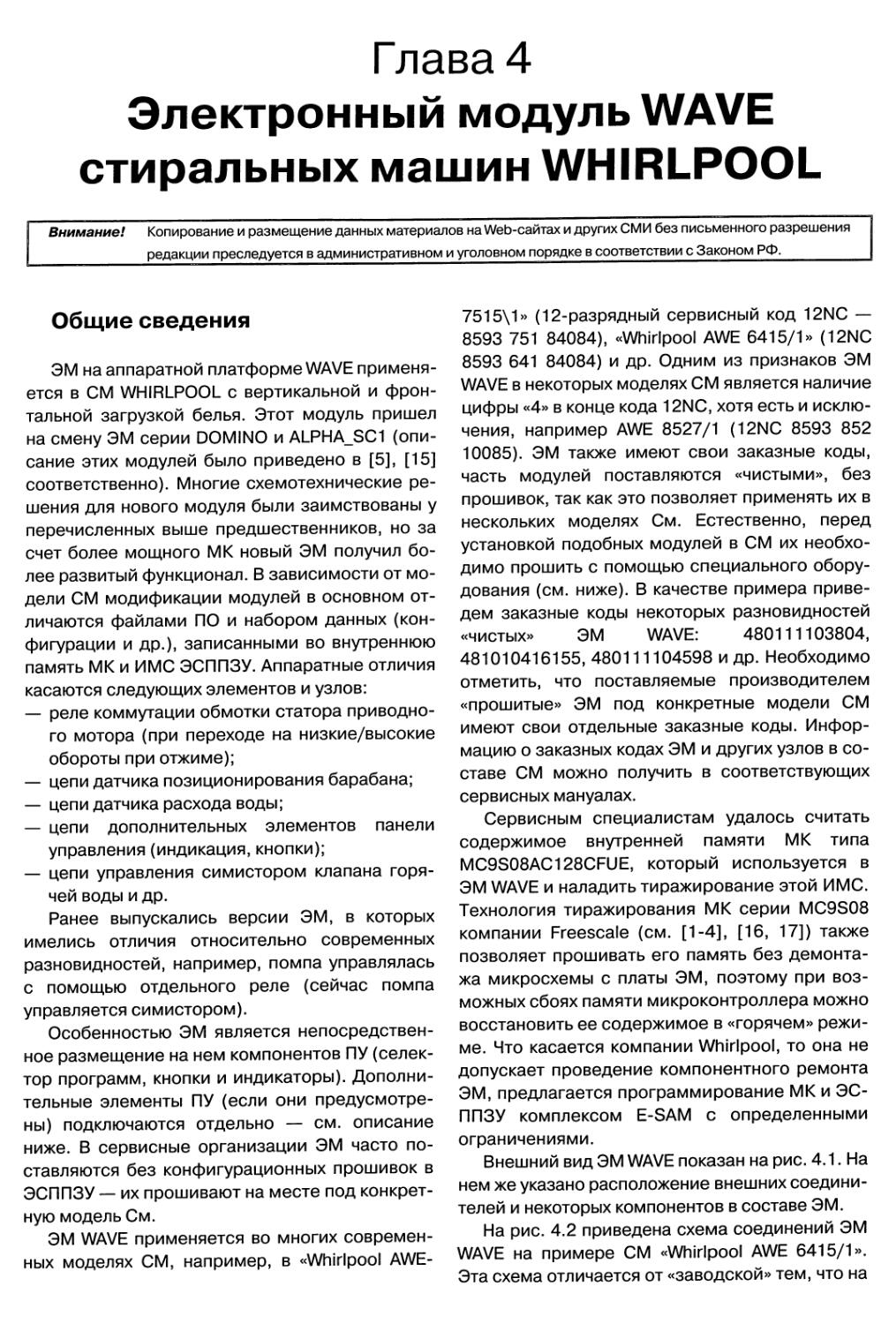

Рис. 3.7. Внешний ЭМ EWM2100 и расположение на нем основных элементов

(а— вид с лицевой стороны; б— вид обратной стороны)

EWS10277W», «Zanussi ZWG6100/6125», «Zanussi

ZWH6120» и др. В главе 2 уже описывался ЭМ

EWM1100 для СМ бюджетного класса. ЭМ

EWM2100 устанавливается в СМ среднего

класса. В таблице 3.1 приведены основные отличия

обоих модулей.

В обоих типах ЭМ используются практически

одинаковые ИП, а также микроконтроллер

MC9S08AC60 (в EWM2100 дополнительно может

использоваться еще МК MC9S08AW60),

применены единые схемотехнические решения.

В свою очередь, существуют версии ЭМ

EWM2100, которые могут различаться не только

содержимым встроенного ПО в МК и ЭСППЗУ,

но и аппаратными решениями:

— типом УБЛ

(традиционного/комбинированного (импульсного) типа);

— наличием реле переключения высоких

оборотов приводного мотора;

— наличием сушки в составе СМ;

— наличием датчика позиционирования

барабана (в СМ с вертикальной загрузкой белья);

— 15- или 21-позиционный селектор программ;

— наличием датчика AQUA Control и др.

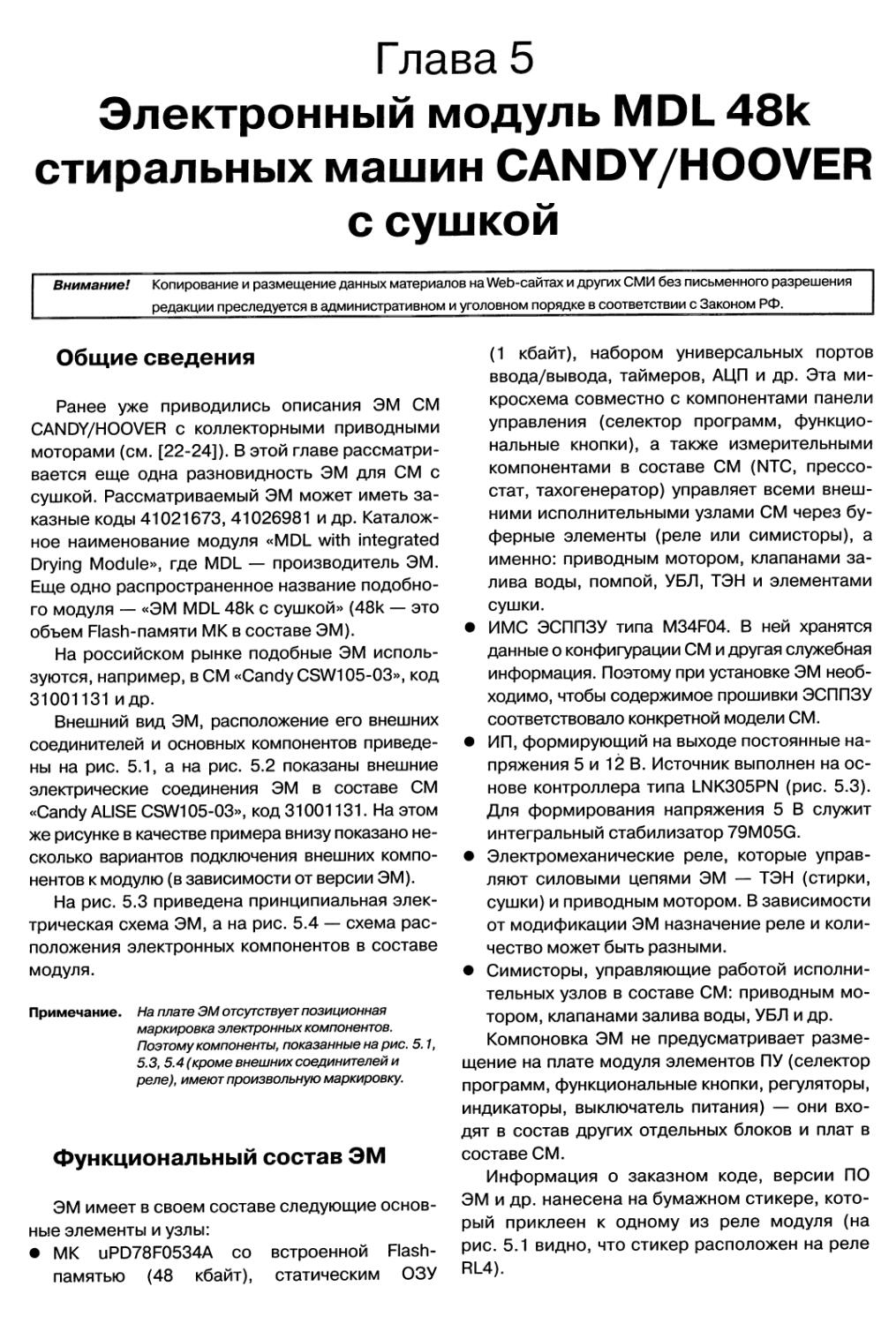

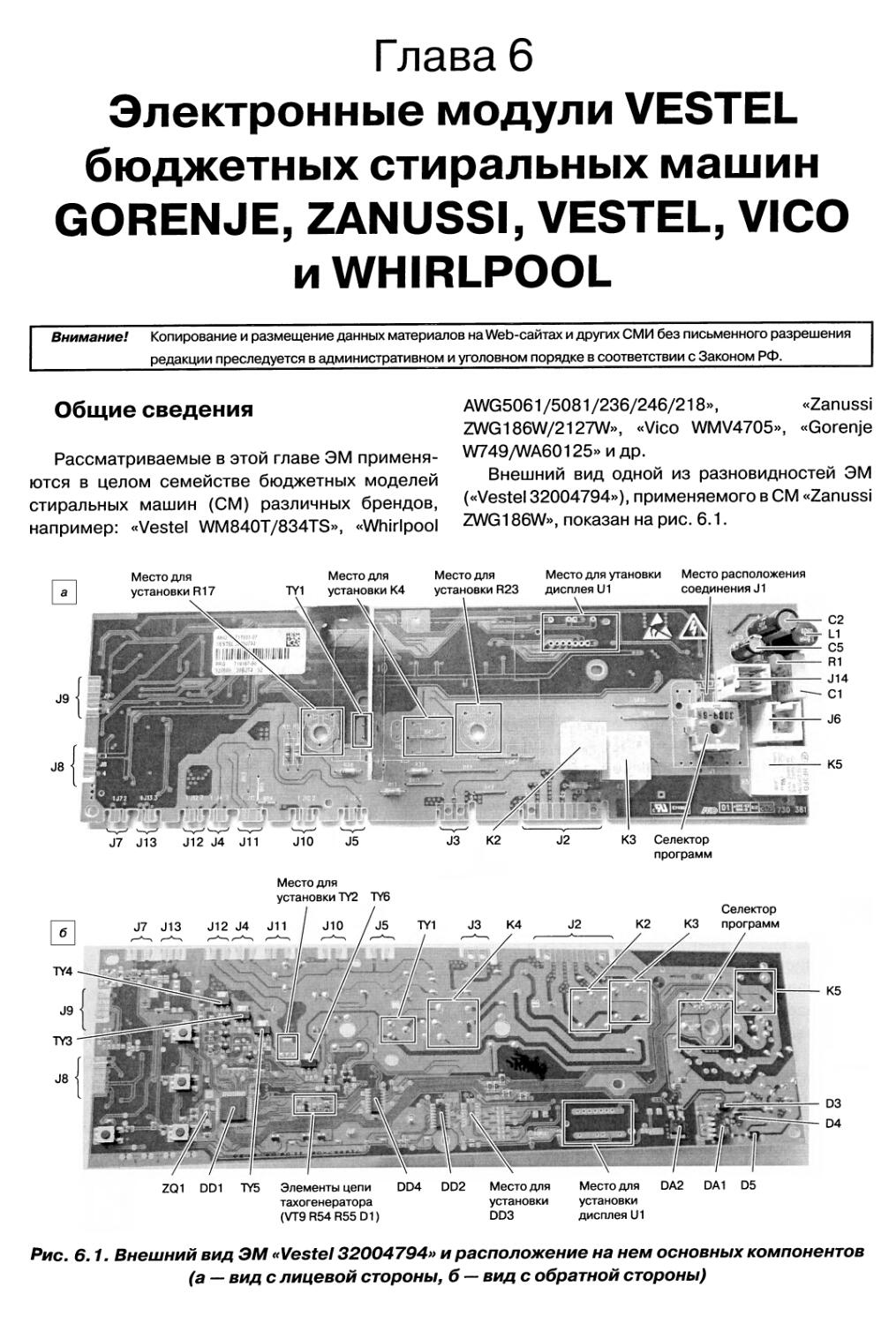

Внешний вид ЭМ EWM2100 с 15-позицион-

ным селектором программ (заказной код

1083416444) и расположение на нем основных

элементов приведен на рис. 3.1. На рис. 3.2

показан пример электромонтажной схемы

соединений ЭМ в составе СМ с фронтальной

загрузкой белья без сушки, а на рис. 3.3, 3.4 — блок-

схемы СМ без сушки и с сушкой соответственно.

Примечание. В этой главе не приводится

описание платы управления сушкой WD, отметим

лишь, что на плате расположены 4 реле (два

реле коммутации ТЭН сушки, по одному реле —

переключения режимов (стирки/сушки) и реле

вентилятора сушки), которые управляются

отдельным МК (установлен на плате). В свою

очередь, управление данным МК обеспечивается по

однопроводной 2-направленной шине

микроконтроллером, расположенным на основном

ЭМ. К плате WD также подключены датчики

температуры сушки и влажности.

В таблице 3.2 приведено назначение

контактов внешних соединителей ЭМ.

Рис. 3.2. Электромонтажная схема соединений ЭМ в составе СМ с фронтальной загрузкой

белья без сушки с разными типами УБЛ

Рис. 3.3. Блок-схема СМ на основе ЭМ EWM2100 без сушки

Таблица 3.2. Назначение контактов внешних соединителей ЭМ EWM2100

Соединитель,

наименования

внешних

подключаемых

элементов

Номер

контакта

Назначение

Л (УБЛ)

1

Вход сетевого напряжения (линия NA)

2

Коммутируемый выход сетевого напряжения DL OUT с контактной группы УБЛ

со

Выход симистора TYACS2 управления УБЛ

4

Выход дополнительного симистора TYACS1 управления УБЛ. Используется только в УБЛ

комбинированного типа

J2 (ТЭН)

1

Выход с контактной группы реле RL1 управления ТЭН

2

Вход коммутируемого сетевого питания DL OUT с контактной группы УБЛ

J5 (циркуляционная

помпа)

1

Выход управления с симистора TYACS4 циркуляционной помпы

Таблица 3.2. Назначение контактов внешних соединителей ЭМ EWM2100 (окончание)

Соединитель,

наименования

внешних

подключаемых

элементов

Номер

контакта

Назначение

J7(приводной

мотор,

тахогенератор,

сливная помпа)

1

Вход сетевого напряжения (линия NA)

2

Выход с контактной группы реле RL4 коммутации обмоток статора приводного мотора

(может не использоваться)

3

Выход с контактной группы реле RL4 коммутации обмоток статора приводного мотора — он

подключен к соединителю во всех версиях ЭМ. В случае если реле RL4 на ЭМ отсутствует,

между его силовыми контактами ставится перемычка

4

Выход с контактной группы реле реверса RL3 коммутации ротора приводного мотора

5

Выход с контактной группы реле реверса RL2 коммутации ротора приводного мотора

6

Выход симистора TY1 приводного мотора

7

Сетевая линия NA (соединена с линией +5 В)

со

Вход сигнала с тахогенератора

9

Выход симистора TYACS5 сливного насоса (помпы)

J8 (клапан сушки/

подачи воды в

отделение

отбеливателя)

1

Выход симистора TYACS8 клапана сушки/клапана подачи воды отделения отбеливателя

2

Не подключен

3

Вход коммутируемого сетевого питания DL OUT с контактной группы УБЛ

J9 (клапаны подачи

воды отделений

предварительной и

основной стирки,

датчик температуры

стирки)

1

Выход симистора TYACS6 клапана подачи воды отделения основной стирки

2,5,7

Не используются

3,4

Вход коммутируемого сетевого питания DL OUT с контактной группы УБЛ

6

Выход симистора TYACS7 клапана подачи воды отделения предварительной стирки

8

Вход сигнала с NTC датчика температуры стирки

9

Сетевая линия NA (соединена с линией +5 В)

J10 (прессостат)

1

2

Соединен с общей шиной

3

Вход импульсного сигнала с прессостата (уровень воды в баке)

Л1 (датчик потока)

1

Не используется

2,3

Сетевая линия NA (соединена с линией +5 В)

4

Вход сигнала с датчика потока

Л 2 (датчик

позиционирования

барабана)

1

Вход сигнала с датчика позиционирования барабана (DSP). Используется в СМ с

вертикальной загрузкой белья

2

Соединен с общей шиной

3

Сетевая линия NA (соединена с линией +5 В)

J14 (ЖК индикатор

ПУ)

1

Сигнал идентификации (данные/команда) RES_SAT при обмене информацией между МК и

Ж К индикатором

2

Сигнал выборки CS_SAT с МК на индикатор

со

Питающее напряжение +12 В

4

Сетевая линия NA (соединена с линией +5 В)

5

Соединен с общей шиной

CD

Линия данных SY_OUT последовательной шины

7

Линия данных SYJN последовательной шины

8

Линия синхронизации SY_CLOCK последовательной шины между МК и ЖК индикатором

J15/J15B

(последовательный

интерфейс связи с

внешними

устройствами)

1

Линия ASYJN последовательного интерфейса

2

Линия ASY_OUT последовательного интерфейса

со

Сетевая линия NA (соединена с линией +5 В)

4

Соединен с общей шиной

Л 6 (сушка, плата

WD)

1

Питающее напряжение +12 В

2

Сетевая линия NA (соединена с линией +5 В)

со

2-направленная однопроводная линия обмена данными (RX/TX) между основным МК и

микроконтроллером сушки на плате WD

4

Соединен с общей шиной

5

Не используется

JFLASH

1

Сетевая линия NA (соединена с линией +5 В)

(подключение

BDM-

2

2-направленная однопроводная линия BKGD/MS обмена данными между МК и BDM-

программатором

программатора для

со

Вход сигнала сброса RESET с BDM-программатора на МК

прошивки Flash-

памяти МК)

4

Соединен с общей шиной

Рис. 3.4. Блок-схема СМ на основе ЭМ EWM2100 с сушкой

Рис. 3.5. Принципиальная

электрическая схема ЭМ EWM2100

ЭМ EWM2100 имеет в своем составе

следующие основные элементы и узлы:

• МК MC9S08AC60. В энергонезависимой

памяти МК записано основное ПО, данные

конфигурации (или их часть) под конкретный тип

СМ и др.

• ИП, формирующий постоянные напряжения 5

и 12 В. Источник выполнен на основе

контроллера обратноходового преобразователя

типа LNK304.

• Две 7-канальных ключевых сборки типа

ULN2004A. Они используются в цепях

управления светодиодов на ПУ и симисторов.

• Реле, коммутирущие силовые цепи ЭМ —

питание ТЭН и обмотки приводного мотора.

• Симисторы, управляющие управляют

приводным мотором, помпой, циркуляционным

насосом, клапанами и УБЛ.

• ЭСППЗУ типа 24С256. Она предназначена

для хранения данных конфигурации и др.

Описание основных узлов ЭМ

Рассмотрим состав и работу основных узлов

ЭМ EWM2100 (заказной код 1083416444) по

принципиальной схеме, приведенной на рис. 3.5.

Источник питания

Импульсный ИП формирует напряжения 5 и

12 В, которые используются для питания

элементов и узлов ЭМ. Он представляет собой

импульсный обратноходовый преобразователь,

основой которого является контроллер со

встроенным выходным силовым МОП транзистором

LNK304 фирмы Power Integrations. ИМС

относится к семейству LinkSwitch-TN.

Отличительные особенности этой микросхемы:

— интегрированные схемы защиты от короткого

замыкания (с автоматическим перезапуском)

и от обрыва цепи обратной связи;

— фиксированная рабочая частота

преобразования (60 кГц);

— высокое напряжение иси выходного

ключевого транзистора (700 В);

— высокий порог срабатывания термозащиты

(+135°С);

— ИМС питается непосредственно с

высоковольтного вывода DRAIN, вследствие чего в

ИП отпадает необходимость в отдельных

цепях питания микросхемы.

Структурная схема и расположение выводов

ИМС LNK304 приведены на рис. 3.6, а

назначение ее выводов — в таблице 3.3.

В состав ИП входят следующие компоненты:

— цепи ограничения по напряжению и току

(VDR5, R93);

— сетевой выпрямитель (D5, С31);

— контроллер U4 (LNK304);

— импульсный трансформатор (Т1);

— выходные выпрямители (D7, D8, СЗЗ-С37);

— элементы цепи обратной связи (Q3, DZ1, D10,

R95-R97).

Рис. 3.6. Структурная схема микросхемы LNK304 (а) и расположение ее выводов

(б)

Таблица 3.3. Назначение выводов микросхемы LNK304 (для корпусов DIP/SMD-8B)

Номер

вывода

Обозначение

Назначение

5

DRAIN (D)

Сток внутреннего силового МОП транзистора. Выступает в качестве вывода питания ИМС как при

запуске, так и в процессе работы

со

BYPASS(BP)

Вывод подключения внешнего блокировочного конденсатора внутреннего источника напряжения

5,8 В

4

FEEDBACK (FB)

Вход обратной связи. Данный вывод управляет состоянием силового МОП транзистора в составе

ИМС. Включение МОП транзистора происходит, если ток через вывод FB превышает 49 мкА

1,2,7,8

SOURCE (S)

Исток внутреннего силового МОП транзистора, общий провод для выводов BYPASS и FEEDBACK

Рис. 3.7. Принципиальная электрическая схема ИП в составе ЭМ EWM2100

Принципиальная электрическая схема ИП в

более привычном для специалистов виде

приведена на рис. 3.7.

Примечания: 1. Как отмечалось выше, в ИП сетевая линия

NA (NEUTRAL) объединена с шиной питания

+5 В. Таким образом, вторичные цепи ИП не

имеют гальванической развязки от сети.

2. Для удобства доступа к различным цепям

и узлам в составе ЭМ на плате имеются

контактные площадки (контрольные точки,

КТ), которые соответствующим образом

промаркированы (буква «S» и число). Эти

КТ также обозначены на электрической

принципиальной схеме ЭМ(рис. 3.5). При

описании основных цепей в составе ЭМ

(см. ниже) указанные точки не приведены.

Элементы управления

исполнительными устройствами СМ

На плате ЭМ расположены следующие

элементы управления исполнительными

устройствами СМ:

• Симисторы управления клапанами залива

воды основной и предварительной стирки —

соответственно, TYACS6 и TYACS7 (рис. 3.5).

Цепь управления симистора TYACS6: выв. 16

МК U2 — выв. 6-11 ключевой сборки U1 —

R40 — управляющий электрод TYACS6.

Цепь управления симистора TYACS7: выв. 17

МК U3 — выв. 7-10 ключевой сборки U1 —

R42 — управляющий электрод TYACS7.

• Симисторы управления УБЛ TYACS1, TYACS2.

Необходимо заметить, что в зависимости от

версии ЭМ к нему можно подключить УБЛ

традиционного и комбинированного типов. В

первом случае для управления УБЛ требуется

один симистор, а во втором — два симистора.

На рис. 3.8 показано схематическое

обозначение и устройство УБЛ комбинированного типа.

Цепь управления симистора TYACS1: выв. 34

МК U2 — выв. 1-16 ключевой сборки U1 —

R1 — управляющий электрод TYACS1.

Цепь управления симистора TYACS2: выв. 38

МК U2 — выв. 2-15 ключевой сборки U1 —

контрольная точка S49 — R8 — управляющий

электрод TYACS2.

• Симистор TYACS5 помпы. Его управляющая

цепь: выв. 15 МК U2 — выв. 5-12 ключевой

сборки U1 — R38 — управляющий электрод

TYACS5.

• Симистор TYACS4 циркуляционного насоса.

Его цепь управления: выв. 48 МК U2 —

выв. 3-14 ключевой сборки U1 — R31 —

управляющий электрод TYACS4.

• Симистор клапана сушки/подачи воды в

отделение отбеливателя TYACS8 (может не

использоваться). Его управляющая цепь:

выв. 49 МК U2 — транзистор QD2 — R47 —

управляющий электрод TYACS8. В

зависимости от модели СМ МК с выв. 49 может не

только управлять клапаном (сушки или отделения

отбеливателя), но и принимать сигналы с

датчика позиционирования барабана (DSP), то

есть выступать как приемник или передатчик.

• Симистор TY1 приводного мотора

управляется от МК ШИМ сигналом по цепи: выв. 5 U2 —

выв. 4-13 ключевой сборки U1 — R112 —

управляющий электрод TY1.

• Реле ТЭН RL1. Оно управляется по цепи:

выв. 46 U2 — QD1 — обмотка RL1. В свою

очередь, контактная группа реле коммутирует

цепь питания ТЭН по сетевой линии LA

• Реле RL2 и RL3 коммутируют фазировку

питания ротора приводного мотора в реверсивном

режиме работы. Они

управляются по цепям (в скобках

указана цепь для реле RL3):

выв. 23 (24) МК U2 — QD3

(QD4) — обмотка RL2 (RL3).

• Реле RL4 коммутации секций

обмоток статора приводного

мотора при переходе в

режиме отжима с низких на высокие

обороты (может не

использоваться). Оно управляется по

цепи: выв. 25 U2 — QD5 —

обмотка RL4.

Измерительные и

сигнальные цепи

На МК поступают

измерительные сигналы с датчиков в составе

СМ, а также сигналы,

контролирующие состояние элементов и цепей,

входящих в ЭМ:

• С датчика температуры (подключен к конт. 8,

9 соединителя J9). Сигнал поступает по цепи

R45 R46 С13 С45 на выв. 35 МК U2.

• С датчика позиционирования барабана

(применяется только в СМ с вертикальной

загрузкой белья). Сигнал поступает на конт. 1

соединителя J12 и далее через цепь R115 R177

С44 — на выв. 49 U2. Как отмечалось выше,