Автор: Бреполь Э.

Теги: игрушки предметы для развлечений декоративные изделия производство изделий из золота украшения ювелирные изделия библиотечное дело библиотековедение производства легкой промышленности эмалирование художественные и ювелирные изделия приемы эмалирования техника эмалирования

Год: 1986

ERHARDBREPOHL

VEB FACHBUCHVERLAG LEIPZIG

Э. Бреполь

^дарственное

эмалпЬованне

Перевод с немецкого

И.В. Кузнецовой

Ленинград

"Машиностроение"

Ленинградское отделение

1986

ББК 37.27

Б87

УДК 688.782.32:671.12:02

■_-■

. i

*v

Редактор канд. техн. наук Л. 3- Засухина

Er. Brepohl. Kunsthandwerkliches Emaillieren

.' ■ *■.

Бреполь Э.

Б87 Художественное эмалирование/ Пер. с нем. И. В.

Кузнецовой; Ред. Л. 3. Засухина.— JL: Машиностроение, Ленингр,

отд-ние, 1986.—127 с, ил.

В пер.: 3 Р-

В книге немецкого автора обобщен практический опыт в области эмалирования

художественных и ювелирных изделий. Подробно описаны технология и технические

приемы эмалирования. Приведены составы стекла и ювелирных эмалей, данные об

эмалируемых металлах. Рассмотрены физико-химические свойства эмалей. Большой

интерес представляет обзор развития техники эмалирования.

Книга предназначена для инженерно-технических работников ювелирного

производства и специалистов в области декоративно-прикладного искусства. Может быть полезна

широкому кругу читателей, занимающихся художественным эмалированием.

3106000000-898

038(01)-8б

КБ-8-47-1985

V

• tf

ББК 37.27

6Х19Л

v i

*м

*'._ .. Д» , t

J

-. 1

VEB Fachbuchverlag, Leipzig, 1981

J I - г

Перевод на русский язык, «Машиностроение», 1986 г, 1

Предисловие

i

Не требуется большого опыта для

того, чтобы нанести немного эмали в

ячейки медной пластинки и затем обжечь в

печи до получения цветной глазури. Но

эмалирование означает нечто большее.

Эмалирование — это прочное сцепление

двух различных материалов — металла и

стекла. Художественная эмаль —

средство цветового обогащения

металлического изделия — поражает яркой игрой

красок, подобно витражам готических

соборов, обладает нежной матовостью

пастели.

Эмаль всевозможных цветовых

оттенков — как прозрачную на

рефлектирующей металлической основе, так и

непрозрачную матово отшлифованную или

опалисцирующую — можно обжигать

послойно или последовательно одну

рядом с другой, моделируя с ее помощью

рельеф в соответствии с замыслом

художника.

По-прежнему остаются справедливыми

слова, сказанные еще 50 лет назад

профессором Юлиусом Шнайдером: «Лишь

тот, чье сердце полностью отдано своей

профессии, кто владеет ее тайной и

мастерством, тому эти задачи будут по

плечу. Но тот, кто ради выгоды надеется

на поверхностные знания, тому следует

закрыть эту книгу, так как

художественное эмалирование не принесет ему

богатства. Только духовно богатые люди

найдут в нем творческое удовлетворение»

[46].

Эмальер должен хорошо владеть как

техникой обработки металла, так и

нанесения эмали. Сложная, но прекрасная

задача для тех, кто обладает талантом,

терпением и выдержкой!

Эмалирование — особенно художественное —

находится все еще на эмпирической

ступени: качество работы определяет, как

правило, практический опыт. Обычно

экспериментаторы пытаются повторить

условия удавшихся опытов и ликвидируют

неудачи новыми экспериментами. Данная

книга не может заменить собственного

опыта, однако благодаря полному

изложению материала по художественному

эмалированию она послужит

руководством для обучающихся, даст толчок

фантазии опытного ювелира, сообщит

много интересного любознательным.

Итак, книга предназначена для всех,

кому приносит радость работа с эмалью:

эмальерам, ювелирам, любителям

художественного эмалирования.

Сложные проблемы состава эмалей,

обжига и сцепления, а также другие

технические вопросы до настоящего

времени полностью не изучены, но уже

имеются значительные научные

достижения, облегчающие понимание процессов,

происходящих при эмалировании, и

позволяющие судить о причинах ошибок. В

связи с этим в гл. \—3 рассмотрены

научно-технические аспекты

эмалирования, а в гл. 5—]] отражен практический

опыт.

Подробный исторический обзор (гл. 4),

содержащий хронологическое изложение

развития техники эмалирования,

преследует цель помочь современным

эмальерам и ювелирам в овладении

художественным наследием мастеров прошлого,

чьи работы до сих пор вызывают

восхищение.

Данная книга отличается от ранее

изданных тем, что в ней полно и доходчиво

представлены все наиболее

распространенные приемы художественного

эмалирования. Автор опирается не только на

свой собственный опыт, но и обобщает

опыт известных эмальеров прошлого и

настоящего. Тем самым он хочет

избавить начинающих от ненужных

экспериментов, неудач и разочарований,

показать приемы, которые уже опробованы и

обещают успех.

5

1. Эмалируемые металлы

^

Для технического эмалирования

применяются листовая сталь, чугун и легкие

металлы. Эмалевое покрытие улучшает

эксплуатационные свойства изд елий.

Наиболее распространенные цвета

эмалей для этих металлов — белый, голубой

и черный. При изготовлении домашней

посуды на эмаль, как правило, наносят

несложный орнамент. Современные

художники-эмальеры широко применяют

эти материалы: например, в архитектуре

эмаль превратилась из одноцветного

защитного покрытия в интересное

выразительное средство. И все же медь,

драгоценные металлы и их сплавы гораздо

чаще служат основой в художественном

эмалировании.

1.1 Листовая сталь

Наибольшее количество

вырабатываемой в мире эмали наносится на

листовую сталь. Эмалированная домашняя

посуда, производство которой еще

несколько лет назад являлось основной

областью применения эмалей, частично

вытесняется посудой из пластмассы и

других материалов. Однако в ГДР еще около

20% всех эмалированных изделий,

поступающих на рынок, приходится на

домашнюю посуду. Благодаря улучшению

качества эмали и расширению

технологических возможностей из эмалируемой

листовой стали изготавливают сегодня

высококачественные, сложные по форме

изделия. Холодильники, стиральные

машины, аппараты пищевой и химической

отраслей промышленности имеют, как

правило, эмалированный корпус;

эмалевые покрытия также применяются для

котлов и трубопроводов.

Примером совершенствования

технологии эмалирования может служить

эмалирование листовой стали или алюминиевой

фольги толщиной 0,10—0,25 мм.

Эмалированную фольгу применяю т в

строительстве, ее можно подвергать

сверлению, резке и прочим видам обработки

[28]. Покрытый эмалью стальной лист

сочетает в себе твердость, коррозионную

стойкость к агрессивным средам, блеск и

окраску стекла с прочностью металла.

Около 30 лет назад стали эмалировать

листы легированного титана, у которого

часть углерода образует с титаном

соединение TiC, а содержание свободного

углерода составляет лишь 0,003 — 0,005%.

Особенно хорошо подходят для

эмалирования хромоникелевые стали, причем

металл не покрывают промежуточным

(грунтовым) слоем эмали. Даже

прозрачные эмали можно наносить

непосредственно на металл и получать эффект,

которого добиваются лишь при

эмалировании благородных металлов; в данном

случае отпадает необходимость в

нанесении контрэмали. Благодаря нанесению

жаропрочных и коррозионно-стойких

эмалей повышаются эксплуатационные

качества изделий.

1.2. Чугун

Обычный серый чугун вполне

подходит для нанесения эмали, если имеет

гомогенную структуру и достаточно

высокую чистоту поверхности.

Максимальное содержание углерода в зависимости

от других добавок не должно превышать

3,5%, так как распад свободного

цементита с образованием активного углерода

приводит к браку эмалевого покрытия.

Изделия из чугуна должны иметь по

возможности одинаковую толщину

стенок, чтобы не возникали внутренние

напряжения. Для эмалирования изделий из

чугуна — ванн, деталей печей и каминов,

аппаратов химической промышленности

и т. д.— применяют только специальные

эмали.

6

Серебро и сплавы серебра

1.3. Легкие металлы

Практическое значение имеют лишь

алюминий и его сплавы. Для

эмалирования хорошо зарекомендовал себя сплав

высокой прочности следующего состава:

2,25% Си, 1,0% Mg, 0,6% Si, 0,25% Cr,

остальное — А1. Низкая точка плавления

алюминия (659° С) и еще более низкие

температуры плавления эвтектического

сплава обусловливают применение

легкоплавких эмалей. Эмалированный

алюминий широко используют в

строительстве из-за его невысокой плотности.

1.4. Медь

Благодаря особым химическим и

физическим свойствам меди сцепление эмали

с ней особенно прочное. Относительно

высокая температура плавления (1084° С)

гарантирует устойчивость металла при

оплавлении эмали. Стоимость материала

от общей стоимости художественного

изделия невелика. Таким образом, медь

имеет то же значение в художественном

эмалировании, что и листовая сталь в

промышленном. В качестве основы медь

идеально подходит для непрозрачных

эмалей. На прозрачные эмали большое

влияние оказывает цвет меди: они

темнеют, приобретают бурый оттенок;

красные тона превращаются в «грязные»

красио-коричневые. Этого можно

избежать, если предварительно нанести на

медь бесцветную прозрачную эмаль

(фондон) или использовать подложку из

серебряной фольги.

1.5. Эмалировочный томпак

В данном случае речь идет о сплаве

меди с цинком с содержанием цинка

3—5%. Температура плавления его

достаточно высока (1055—1065° С), так что

при обжиге эмали не возникает никаких

затруднений. Термическое расширение

сплава из-за наличия цинка несколько

выше, чем у чистой меди, но

возникающие напряжения выравниваются

благодаря упругости эмали. Особое

преимущество эмалировочного томпака

заключается в его светло-желтой окраске, и поэто-

1 Эмалировочный томпак Л90 содержит до

10% цинка, остальное — медь. (Прим. ред.).

7

му цвета эмали на томпаке чистые и

яркие. Томпак, как правило, используют

для изготовления серийных изделий

небольшого размера, например значков и

эмблем. При эмалировании больших по

площади изделий появляется опасность

скалывания эмали. На томпаке эмаль

обжигают от двух до четырех раз. Все

другие сплавы меди, такие как латуни с

более высоким содержанием цинка,

нейзильбер, бронза, для эмалирования не

подходят.

1.6. Серебро и сплавы серебра

Благодаря высокой отражательной

способности серебро придает

прозрачным — в особенности зеленым и

голубым— эмалям бриллиантовый блеск,

хотя некоторые эмали взаимодействуют с

серебром и изменяют свою окраску:

отдельные красные тона становятся

коричневыми, непрозрачные белые

приобретают по краям желтую окраску, а опалис-

цирующая эмаль становится

заглушённой. В таких случаях серебро перед

нанесением эмали покрывают

изолирующим слоем прозрачного фондона.

Несмотря на то, что чистое серебро имеет

высокую температуру плавления

(1060,5° С), при обжиге эмали тонкая

серебряная фольга и серебряные

перегородки могут оплавиться.

Вследствие высокого значения

коэффициента термического расширения и

отсутствия химического взаимодействия

сцепление эмали с чистым серебром

недостаточно прочно. Поэтому на

прочеканенные листы из-за дополнительно

возникших при формообразовании

напряжений нельзя сразу же наносить эмаль.

Литые изделия должны иметь

равномерную толщину стенок, их нельзя

дорабатывать и выглаживать чеканом. Чтобы

увеличить сцепление эмали с серебром,

рекомендуется придавать металлической

основе большую шероховатость,

например гравировкой, гиль оптированием,

травлением и т. д.

У сплавов серебра благодаря

присутствию в них меди сцепление эмали с

основой значительно прочнее, а

термическое расширение меньше, что улучшает

свойства покрытия.

При содержании меди свыше 9%

температура плавления сплава 779° С, так

что большинство эмалей по температу-

8

рам обжига не подходит. Для

эмалирования рекомендуется сплав 970-й пробы,

температура плавления которого

достаточно высока и составляет 900—930° С, а

наличие 3% меди заметно улучшает

сцепление эмали со сплавом.

1.7. Золото и сплавы золота

Теплый желтый цвет чистого золота

гармонично сочетается со всеми

оттенками эмали. Особую яркость и

выразительность придает золото красным тонам.

При выборе цвета эмали необходимо

учитывать, что голубые и зеленые эмали

отливают желтизной из-за цвета основы.

Температура плавления золота

довольно высокая (1063° С), термическое

расширение несколько выше, чем у эмали,

поэтому можно безбоязненно наносить

эмаль на любые изделия из золота.

Несмотря на отсутствие химического

взаимодействия сцепление эмали с

металлом прочное. Однако высокая стоимость

золота ограничивает его применение.

Сплавы золота ниже 750-й пробы для

эмалирования не подходят. Сплавы с

более высоким содержанием золота

имеют довольно высокую температуру

плавления. Для усиления яркости эмалей

Эмалируемые металлы

содержание серебра в сплавах должно

быть больше, чем меди.

Для художественного эмалирования

хорошо зарекомендовали себя сплавы

золота 750-й пробы. Температуры

плавления этих сплавов достаточно высокие;

прочность сцепления с эмалью

удовлетворительна; цвета эмали более яркие,

чем при использовании чистого золота и,

наконец, уменьшение содержания

чистого золота в сплаве уменьшает стоимость

изделий.

1.8. Платина

Из всех эмалируемых металлов самый

низкий коэффициент термического

расширения у платины. Но при небольших

напряжениях изгиба эмаль скалывается в

силу отсутствия химической связи и

низкой прочности сцепления. Лишь

придавая поверхности шероховатость,

можно добиться удовлетворительного

сцепления эмали с металлом. Цвета эмалей на

платине устойчивы. Благодаря высокой

температуре плавления (1773,5° С) обжиг

эмали не представляет трудности. Но

из-за высокой стоимости платины

практического значения как основа для

нанесения эмали она не имеет.

"^

2. Эмаль как материал

2.1. Эмаль

Эмаль — это образовавшаяся

посредством частичного или полного

расплавления стекловидная застывшая

масса неорганического, главным образом,

окисного состава, иногда с добавками

металлов, нанесенная на металлическую

или керамическую основу.

Другие материалы и покрытия,

которые не соответствуют этому

определению, несмотря на то, что они наносятся

на металл и применяются для тех же

целей, не следует связывать с понятиями

«эмаль» или «эмали». Так, например,

эмалевым лаком называют очень

блестящую эмалевую краску, а эмалированной

проволокой — покрытую эмалевой

изоляционной краской медную проволоку.

Термином эмаль автор обозначает как

материал, так и всю технологию

изготовления художественных изделий,

декорированных эмалью. Металл и стекло —

два совершенно различных материала —

соединяются друг с другом. Отсюда

возникают не только исключительные

художественные возможности, но также и

сложные технические проблемы.

Термические характеристики предназначенных

для эмалирования специальных стекол

должны соответствовать термическим

характеристикам металла основы; в

результате обжига между этими материалами

должно осуществляться соединение без

использования связующего материала.

2.2. Стекло

Несмотря на свои особенности, эмаль

относится к группе стекол, поэтому

прежде чем освещать специальные

проблемы эмалирования, следует

остановиться на общих сведениях о стекле. Стекло

обладает характерными особенностями:

светопропусканием, водо- и кислотостои-

костью, хрупкостью; не горит. Кроме

того, стекло полностью изотропно, т. е.

обнаруживает одинаковые физические

свойства во всех направлениях, так как

не имеет кристаллической решетки.

Следовательно , стекло аморфно и может

восприниматься как «застывшая»

жидкость. Благодаря хорошей формуемости

в размягченном состоянии стекло

используют для хозяйственных целей и в

строительстве.

Современные способы модификации

составов стекла позволяют

разнообразить его свойства, что значительно

расширяет область его применения в науке и

технике. Стекло получают в результате

сплавления компонентов-стеклооб-

разователей с флюсами и

стабилизаторами.

Наиважнейшим стеклообразователем и

соответственно основой всех

неорганических стекол и эмалей является окись

кремния (S1O2), вводимая в шихту в виде

кварцевого песка. Стеклообразователями

служат также трехокись бора В?Оз,

фосфорный ангидрид Р205 и др. В качестве

флюсов используют в большинстве

случаев карбонаты, нитраты и сульфаты

щелочных металлов.

Лишь в конце прошлого столетия

удалось расплавить при температурах J 800—

2000° С двуокись кремния в виде чистого

горного хрусталя, т. е. основу всех

стекол, сразу без добавок. Это кварцевое

стекло применяют для

высококачественных изделий, используемых, например, в

светотехнике. Технология изготовления

кварцевого стекла очень трудоемкая и

дорогостоящая.

Широко применяемые стекла должны

изготавливаться из недорогого

легкодоступного сырья с применением простой

технологии. Доступные исходные

компоненты, как например песок высокой сте-

9

10

Эмаль как материал

пени очистки, используют для получения

кремниевой кислоты. Добавление к песку

флюсов заметно понижает температуру

плавления: обычное битое и тарное

стекло плавят при температурах 1350—

1500° С.

Наиболее хорошо зарекомендовал себя

следующий состав шихты: песок,

доломит, известь, сода с добавлением

полевого шпата и каолина. Полученное кальци-

ево-натриево-силикатное стекло имеет

следующее соотношение мольных долей:

CaO:Na20:Si02=l:l:6.

Вместе с исходными материалами в

расплав неизбежно попадают примеси,

которые влияют на свойства стекла и

особенно на его цвет.

2.3. Стекловидное состояние

Кюне [29] обобщил различные взгляды

на стекло: «Стекла являются

изотропными, находящимися в термодинамическом

метастабильном равновесии телами с

ближним порядком в определенных

точечных положениях. Стекловидное

состояние при температурах ниже

интервала плавления соответствует

высокотемпературному, т. е. состоянию при

температурах выше линии ликвидуса

диаграммы состояния. Фиксирование этого

состояния является функцией времени

охлаждения и степени упорядочения. При

охлаждении продуктов плавления

соответствующие степени упорядочения

стекловидного состояния достигаются тем

полнее, чем больше времени требуется

для образования термодинамически

стабильной системы».

Это означает, что стекла аморфны, их

можно рассматривать как

переохлажденную жидкость. Они изотропны, т. е.

физические свойства этих аморфных тел

проявляются одинаково во всех

направлениях. Стекла ие имеют

кристаллической структуры, области дальнего

порядка отсутствуют.

Стекло имеет трехмерную

структурную сетку, состоящую из

четырехугольников SiO 4, которые соединяются друг с

другом кислородными мостами. Эта

структурная сетка построена

неравномерно, т. е. наблюдается разупорядочен-

ность кристаллической решетки.

Высокая степень разупорядоченности типична

для структуры стекла в

противоположность кристаллам, которые в идеальном

случае упорядочены геометрически в

совершенстве.

2.4. Сырье для изготовления эмали

Как уже было описано в п. 2.2, варку

стекла осуществляют из стеклообразова-

телей (двуокиси кремния, трехокиси бора

и т. д.) и модификаторов (окиси

щелочных и щелочно-земельных металлов) с

добавлением красящих окислов

металлов, окисей алюминия, свинца,

соединений фтора и т. д.

Между большинством кислых стекло-

образующих окислов и основными стек-

ломодифицирующими окислами не

должно существовать стехиометрической про-

Таблица J. Тугоплавкое сырье для изготовления эмалей

Торговое

наименование

Химическое

наименование

Химическая

формула

Массовая доля

нелетучих

компонентов

Влияние на свойства

эмали

Кварц

Полевой

шпат;

калиевый

кальциевый

натриевый

Магнезит

Двуокись

кремния

Алюмосилш

калия

кальция

натрия

Углекислый

магнии

SiO

100% SiO

K2OAl2Or6Si02

CaOAl203-2Si02

Na2OAl203-6Si02

MgC03

100%

окислов

no

формуле

47,8% MgO

Улучшаются механические

свойства; прочность при

сжатии, упругость и химическая

стойкость

Действие полевых шпатов на

эмаль определяется

свойствами внесенных окислов

Способствует выделению

глушителей, повышает

температуру плавления

Сырье <)ля и isomoe. ichiim mm. т

ii

Таблица 2. Легкоплавкие компоненты (флюсы)

Торговое

наименование

Химическое

наименование

Химическая

формула

Массовая

доля нелетучих

компонентов

Влияние на свойства

эмали

Борная

кислота

Бура

Сода

Поташ

Известковый

шпат

Углекислый

барий *

Свинцовый

сурик *

Ортоборная

кислота

Тетраборат

натрия

Карбонат

натрия

Карбонат

калия

Карбонат

кальция

Карбонат

бария

Ортоплюм-

бат свинца

н.во

Na2B40

Na2C03

к2со3

СаС03

7

ВаСО

рь3о4

56,5%

в2о3

52,8%

в2о3

58,5%

Na20

68,2%

к2о

56,0%

СаО

77,7%

ВаО

97,7%

РЬО

Важнейший стеклообразователь; снижает

поверхностное натяжение

Улучшает механические свойства,

термостойкость

Улучшает блеск и плавкость; повышает

термическое расширение

Оказывает действие подобно соде, но

придает эмали больший блеск

Улучшает химическую устойчивость,

повышает температуру плавления, упругость;

способствует глушению

Улучшает светопреломление, прочность на

изгиб

Действует как универсальный флюс для

легкоплавких эмалей

*

Ядовитое вещество. Не хранить в емкостях для пищевых продуктов

Таблица 3. Глушители

Торговое

наименование

Химическое

наименование

Химическая

формула

Свойства

Костяной пепел Фосфат каль- ЗСа(РС>4)2

ция, карбонат СаС03

кальция

Двуокись олова Двуокись олова Sn02

Рутил, анаттаз, Двуокись титана Ti02

брукит

Двуокись циркония Двуокись

циркония

ZrO

Плавиковый шпат, Фтористый

флюорит кальций

CaF

Криолит

Натриево-

алюминиевый

фторид

Na3AlF(,

Широко применявшийся ранее глушитель,

в настоящее время вытеснен другими

материалами

Вызывает глушение, так как большей

частью не растворим в расплаве;

растворимые частицы при охлаждении выделяются

вновь. Дорогостоящий глушитель, поэтому

заменен другими веществами

8% Ti02 растворимы в твердом стекле,

поэтому глушение наблюдается лишь при

введении 10—18% TiC^- Повышает блеск,

понижает упругость

Глушение происходит из-за образования

основных силикатов и алюминатов

циркония. Улучшает блеск и светосилу,

уменьшает термическое расширение

Содержание CaF2 не должно быть выше

10%, Глушение происходит благодаря

выделению CaF2 и NaF

Применяется для предварительного

глушения светлых или белых эмалей

порции. Тугоплавкое сырье для

изготовления эмалей (табл. 1) и флюсы (табл. 2)

образуют основу для эмалевой массы,

называемой фриттой.

Кварц применяют в виде особо чистого

песка, но при этом в расплав все же

попадает ряд примесей, особенно окислы

железа. С другими естественными

шихтовыми материалами в образовавшуюся

фритту также попадают некоторые

примеси. Наиболее активные компоненты

эмалей приведены в табл. 1 и 2. В

расплаве эти материалы взаимодействуют

друг с другом в виде окислов.

12

Эмаль как материал

Таблица 4. Пигменты и красители

Цвет

Цветовая добавка

Свойства

Желтый

Коричневый

Красный

Синий

Зеленый

Черный

Кадмиевый желтый (сульфид

кадмия CdS)

Неаполитанский желтый

(соединение сурьмы и свинца Pb 2Sb 40 7 с

добавлением ZnO и А12Оз)

Смесь окислов железа, цинка и

хрома

Кадмиевый красный (смесь

сульфида кадмия CdS и селенида кадмия

CdSe)

Хромовый красный (основной

хромат свинца Pb[Cr04]-Pb[OH]2)

Коллоидно-дисперсное золото.

Наибольшая концентрация — 0,03% А и

(разложение хлорида золота AuCl 3

на элементарное золото)

Кобальтовый синий (окись кобальта

СоО темно-синяя; для получения

оттенков добавляются: окись

марганца, двуокись олова, окись

алюминия, окись хрома)

Окись хрома Сг2Оз, добавки окиси

алюминия, кобальта, железа

смягчают оттенки

Смесь окиси хрома, кобальта, меди

с добавками окиси никеля, железа,

марганца

Очень хорошая кроющая способность

Возможность получения различных

оттенков. Ограниченная кроющая

способность

Простота применения, хорошая

кроющая способность

При изготовлении эмали должна

строго поддерживаться высокая

температура обжига

Используется только в свинцовосо-

держащих эмалях

Необходимы специальные калиево-

свинцовые составы стекла.

Окрашивание зависит от величины частиц

золота

Темно-синий, осветляемый

добавками. При избытке кобальта

получаются зеленоватые тона

Хорошая кроющая способность;

оттенки от светло- до темно-зеленого;

добавки желтых красителей дают

оттенки от цвета листьев липы до цвета

листьев молодой березы. Добавки

черных красителей дают в итоге

оливковый цвет

В большинстве случаев не получается

чистого глубокого черного цвета, а,

как правило, с коричневым или

голубоватым оттенком

Образовавшаяся из рассмотренных

компонентов фритта прозрачна и служит

основой для прозрачных эмалей. При

добавлении в стекловидный расплав

глушителей (табл. 3) понижается его

прозрачность и таким образом получают

исходный материал для непрозрачных

эмалей. Введенные в прозрачную фритту

глушащие добавки обладают

показателями преломления иными, чем у основы

стекла. Свет при прохождении через

эмалевую массу отклоняется

неравномерно, рассеивается и отражается. Чем

больше разница показателей

преломления основного стекла и глушителя, тем

больше глушащий эффект. С

увеличением толщины слоя эмали увеличивается и

эффект глушения, но одновременно

уменьшается ударная прочность

покрытия . Глушители не растворяются или

частично растворяются в эмали. Если

они растворяются в жидкой эмалевой

массе, то при охлаждении выделяются в

виде твердых частиц или газов. Мелкие

газовые пузырьки отражают свет.

Окрашивается эмалевая масса

добавками нескольких процентов различных

окислов металлов — пигментов (табл. 4).

Прозрачные эмали состоят из фритты и

красящей добавки (красителя),

непрозрачные цветные эмали — из фритты,

глушителя и красящей добавки.

Непрозрачная белая эмаль состоит только из

фритты и белого глушителя. Черная эмаль

относится к цветным эмалям, так как ее

получают при добавке красителей.

При смешивании красящих окислов

добиваются многочисленных цветовых

оттенков, используемых в ювелирных

эмалях.

При введении красителей в эмаль

возможны следующие варианты

взаимодействия: 1) краситель, как и белый

глушитель, не растворяется в эмали; 2) краси-

Плавление шихты

тель растворяется частично; 3) краситель

растворяется в эмали полностью.

До сих пор эмали составляют на

основе экспериментальных данных. Многие

факторы невозможно заранее

предусмотреть, так как взаимодействие

компонентов в процессе плавления приводит к

различным отклонениям. Состав эмали

зависит от заданных технологических

параметров.

Исходная рецептура ювелирных

эмалей (по данным народного предприятия в

г. Радеберг, ГДР) предусматривает

следующее соотношение основных

компонентов, %:

Кварц 34—55

Бура (борная кислота) О—12,5

Сода 3 — 8

Поташ 1,5— 11

Свинцовый сурик 25—40

Плавиковый шпат 0—2,5

Криолит 1—4

Калиевая селитра 0—2

Мышьяк 0—4

Красящие окислы (окись меди,

железа, кобальта, хрома,

марганца) 0,1—5,0

2.5. Плавление шихты

Предпосылкой для полного

растворения и равномерного распределения всех

компонентов в расплаве является тща-

тел ьная под готовка ис ход ных

материалов. Точно взвешенное количество

шихтовых материалов тщательно измельчают

и смешивают так, чтобы в результате

получилась однородная смесь твердых,

мелких гранул компонентов. Эмалевую

шихту расплавляют в печи до получения

стеклообразной массы, которая

представляет собой основу будущей эмали.

В отличие от технических эмалей

ювелирные эмали изготавливаются в

небольших количествах, но в широкой цветовой

гамме. В связи с этим большие

плавильные печи для варки технических эмалей

непригодны для получения

художественных эмалей, поэтому для этой цели

используются тигельные печи.

Температура плавления для различных эмалей

находится в пределах От 1000 до 1400 °С.

*j Минимальная температура плавления

азихты определяется температурой

плавления компонентов. Отсюда следует, что

ход сложных реакций в шихте требует

Определенного времени и не может быть

13

ускорен резким повышением

температуры.

Здесь, как и при любом химическом

процессе, скорость реакции

увеличивается с повышением температуры, но до

определенного предела, превышение

которого приводит к нежелательным

явлениям: слишком большим изменениям

состава эмали за счет летучести

компонентов.

При изготовлении стекла шихту

плавят , затем расплав выд ерживают при

температуре плавления до тех пор, пока

не будут удалены газовые пузырьки и

смесь не станет гомогенной. Точно так

же поступают при варке эмали: шихту

нагревают до температуры плавления,

расплав перемешивают и, выдержав

необходимое время, быстро охлаждают.

Вслед ствие этого получают застывший

расплав в виде твердых частиц стекла с

включениями газовых пузырьков.

Химические реакции между компонентами в

необожженной эмали еще не закончены,

и при последующем оплавлении на

металлической подложке физико-химические

процессы продолжаются до тех пор,

пока стеклообразная масса не станет

полностью однородной. Процесс варки

довольно сложен, так как химические и

физические процессы протекают

одновременно, влияя друг на друга.

Нри помещении эмалевой шихты в

горячую печь происходят сложные

реакции, многие из которых известны, а

существование других можно лишь

предположить.

Петцольд [39] делит процесс варки на

несколько фаз.

1. Сначала из шихты вытесняются

кислород и азот воздуха; при температуре

свыше 100° С испаряется свободная, не

связанная химически вода.

2. Легкоплавкие компоненты

становятся жидкими: обезвоживается

кристаллическая бура Na 2В 4О 7* ЮН 20, плавятся

селитра NaN03 при t=3\l° С и нитрат

калия KN03 при ?^336° С, сода Na2C03

при t=852° С, безводная бура при

/-878° С, поташ К2С03 при t=S9l° С и

криолит Na3AlF6 при /-920° С.

3. Образуются активные основные

окислы вследствие выделения двуокиси

углерода из карбонатов натрия

и кальция: Na2C03-^Na20 +СО2 t;

СаС03-^СаО+ССЬ t и из-за выделения

кислорода при разложении окислителей:

14

4Mn0 2^2Mn203 + 02 t • Такие газы, как

водород, кислород, водяной пар, окись

углерода, двуокись углерода, окислы

азота и т. д., остаются в расплаве

растворенными или абсорбируются

поверхностью расплава. Количество

растворенных газов зависит от температуры

расплава.

4. С удалением кристаллизационной

воды из борной кислоты образуется

стеклообразная трехокись бора

-2Н,0 -Н,0

2Н зВО з ^2НВО 2 »В 20 3.

Бура кальцинируется.

5. Полное образование

стеклообразных соединений достигается при

расплавлении щелочных карбонатов, т. е. при

температуре 850—900 °С. Ставшие

жидкими легкоплавкие компоненты

растворяют в себе тугоплавкие с образованием

эвтектических смесей или соединений,

так что достижения температуры

плавления тугоплавких компонентов не

требуется. С выделением СО 2 распадаются еще

не разложившиеся щелочные карбонаты:

Na2C0 3 + Si02-^Na2Si0 3+C02T.

Образование силикатов—-важнейшая реакция

при плавлении стекла.

6. Для легкоплавких эмалей важное

значение имеют бораты, которые

растворяют окислы металлов, облегчают

образование силикатов и образуют с ними

низкоплавкую эвтектику — боросили-

каты.

7. После полного разложения

карбонатов и нитратов газовыделение

прекращается, «кипящий» расплав успокаивается.

Процесс плавления на некоторое время

приостанавливают для продолжения

взаимодействия образовавшихся соединений

(карбонатов, окислов, фторидов) как

между собой, так и с силикатами и

боратами. При этом образуется простая

эвтектика, как например Na20 — Si02 или

Na2SiO 3—S1O2, а также сложные

тройные и многокомпонентные системы.

8. Внешне процесс варки проявляется

следующим образом: после плавления

флюсов образуется неоднородная масса,

которая сначала становится вязкотеку-

чей, а затем интенсивно «кипит» и при

продолжении процесса становится жид-

котекучей, однородной и спокойной.

9. Степень готовности проверяют при

помощи вытянутой из расплава

стеклянной иити, которая не должна содержать

Эмаль как материал

«узелков» — нерасплавленных частиц

шихты. Конечно, для некоторых эмалей

есть исключения: их нельзя расплавить

без «узелков», т. е. они должны

содержать нерастворенные частицы и газы,

которые исчезают только при обжиге

эмали на металлической подложке. По

окончании варки расплавленную массу

выливают на металлическую подставку и

оставляют затвердевать в виде лепешки.

Расколотая на куски эмаль поступает в

продажу. Расплав эмали при условии,

что быстрое охлаждение не повредит

качеству эмали, можно вылить в воду,

благодаря чему образуется эмалевый

гранулят, который лучше поддается

последующей обработке.

2.6. Свойства эмали

Поскольку свойства технических

стекол в известной мере близки к свойствам

эмали, то за основу были взяты

определения Кюна [29, 30]. Специальные

свойства эмали рассмотрены на основе

разработок Петцольда [39] и Кюна—Гаи [28].

2.6.1. Особенности спая стекло —

металл

Красота цветной эмали, ее

устойчивость к химическим воздействиям,

прочность есть результат ее соединения с

металлом. Все, что обусловливает

применение эмали в течение более двух

тысячелетий в декоративно-прикладном

искусстве и все в большей степени в

современной промышленности, основано

в конечном счете на особых химических

и физических свойствах спая стекло —

металл.

К исследованию свойств этого

древнего материала приступили только в XX в.,

однако до настоящего времени не до

конца изучены физико-химические

свойства эмалей.

О металлах и сплавах сегодня известно

больше» чем об эмали, так как

взаимодействие металлов между собой гораздо

лучше изучено. В данном случае речь

идет о чистых химических элементах,

сплавы которых, состоящие в

большинстве случаев из двух-трех компонентов,

образуют стабильные системы. Эмали по

сравнению с ними следует рассматривать

как смеси многочисленных химических

Свойства эмали

соединений, большей частью окислов,

которые сплавляются, взаимно

растворяются, разлагаются и оказывают влияние

друг на друга. Смесь постоянно

находится в нестабильном состоянии, при

каждом новом иагреве возникают новые

реакции, течение которых заранее трудно

определить. Трудно предопределить

свойства эмали на основе влияния

отдельных окислов, входящих в состав

сплава. Также полностью не изучено

влияние отдельных компонентов на

свойства готовой эмали. С целью создания

метода прогнозирования свойств

многократно пытались установить свойства

эмали исходя из влияния отдельных

компонентов в зависимости от их массовой

доли. Но уже при определении плотности

эмали, где этот метод кажется наиболее

приемлемым, многочисленные

исследования дают настолько различные

результаты, что точное предсказание значений

данной величины невозможно.

При расчете других свойств эмали,

таких как прочность, твердость,

термическое расширение, различие результатов

настолько велико, что аддитивный

способ становится напригодным. К оценке

свойств эмалей иногда подходят так же,

как к исследованию свойств стекла, и

пренебрегают при этом влиянием

металлической основы (подложки). На

практике при нанесении эмали на

металлическую основу следует учитывать не

только свойства металлов, но также и

характер соединения между металлом и

стеклом.

Несомненно, математическое

прогнозирование свойств имело бы большое

практическое значение, так как благодаря

этому стало бы возможным создавать

такие составы эмалей, которые наиболее

соответствовали бы практическим

требованиям. На практике же состав эмали все

еще рассчитывают эмпирически, а

полученные свойства выявляют

экспериментально в процессе работы с готовым

материалом.

2.6.2, Вязкость

Термопластичность относится к

основным свойствам стекол и эмалей. При

нагреве твердый хрупкий материал

размягчается, постепенно переходит в

пластичное состояние, с повышением

температуры становится вязкотекучим и затем

15

жидким, при этом четко определить

границы состояния не представляется

возможным.

В то время как у кристаллических

материалов, например у металлов,

изменения агрегатного состояния можно

зафиксировать температурными точками

(точка плавления у чистых

кристаллических веществ, интервал плавления

сплавов), у аморфных веществ нет

фиксированных термических точек.

Степень разжижения нагретого стекла

характеризуется вязкостью, и это

физическое свойство имеет особое значение

для характеристики стекла.

Вязкостью называют внутреннее

трение между молекулами, обусловленное

текучестью жидкостей и газов.

Физически вязкость определяется

сопротивлением трению при взаимном смещении

находящихся параллельно друг другу слоев

жидкостей или газов. Если привести в

движение твердое тело, погруженное в

жидкость, то происходит сцепление с

ним слоя жидкости, который

перемещается относительно соседнего слоя.

Необходимая для этого сила Fr

пропорциональна ускорению dv/ds и площади

соприкосновения А (рис. 1).

Рис. 1. Вязкость:

v—скорость движения, м/с2; FR—внутренняя

сила треиия, Н; Л—площадь погружаемого

тела, м2; s—расстояние между пластиной и

стеикой сосуда, м

!

16

Эмаль как материал

Щч

19

11

9

7

5

3

1

■Нижняя

точка отжига

(l01J>5/Ja-ck

12

Верхняя точна отжига (10 На-с)

zzr^zzzr;

НнтеркУп^тращения,

1Z

Точка начала выработки

(106'5/1а-с)

Точка деформации (1010'5fla-с)

-Точка текучести (10 4На-с)

Точка погружения (10 3 Па-с)

Интервал плавления,

осёетмения и студка

О

500 1000

i

Температура, °С

1500

• '

Рис. 2. Кривая зависимости вязкости

натрий-кальциево-силикатного стекла

от температуры [29]

Коэффициент пропорциональности т],

величина, постоянная для данной

жидкости, называется коэффициентом

внутреннего трения или динамической

вязкостью. Он выводится из формулы:

Fr =j)Adv/d$, отсюда t\=Fr/A (ds/dv).

Единицей вязкости является Пас,

1 Пас-1 Н-с/м2.

На рис. 2 на примере кривой

зависимости динамической вязкости натрий-

кальциево-силикатного стекла от темпе-

ратуры показаны важнейшие при

обработке стекла фиксированные точки

вязкости. Интервал превращения отделяет

хрупкое и твердое состояние стекла от

начинающегося размягчения. Обычно

этот интервал составляет 500—600 °С.

Но этот интервал имеет лишь

теоретическое значение, так как на практике

доказано, что температура перехода не

постоянна для одного и того же состава

стекла: в зависимости от условий

эксперимента температура перехода может

смещаться. Следовательно, постоянную

кривую зависимости вязкости

определенного сорта стекла от температуры дать

невозможно. Несмотря на это, кривая

имеет принципиально важное значение.

Если вязкость достигает 10 ' Пас при

/>500 °С, то за определенное время

изделие может быть деформировано.

Обработку стекла (дутье, прессование,

вытяжка) осуществляют при вязкости

от 10 до 10 Па- с, т. е. при

/ =600-^ 1000 °С. В интервале температур

плавления т|<10 Па- с. Обычно стекла

плавят при т|=10 -НО Па-с

(t— 1400— 1600 °С), когда они достигают

жидкотекучего состояния. Но вязкость

стекол всегда выше, чем других

жидкостей. Например, при 18 °С вязкость воды

0,0011 Пас.

Для эмалей характерно, что их

наплавляют на металлическую основу при

температурах ниже температур плавления

металлов. Следовательно, температуры

плавления и обжига эмалей должны быть

ниже, чем у технических стекол, т. е.

вязкость 10 —10 Пас должна

достигаться при температурах от 800 до 900 °С.

Соответственно и другие фиксированные

значения вязкости должны достигаться

при более низких температурах, а кривая

зависимости динамической вязкости

эмалей от температуры должна иметь ту же

форму, но идти более круто, чем у

технических стекол.

В предыдущем изложении

употреблялись такие термины, как температурный

интервал, температура плавления,

интервал плавления. Такими терминами будут

обозначаться далее температуры,

соответствующие значениям динамической

вязкости на определенных стадиях

обработки. Они не являются строгими науч-

Свойства эмали

17

ными понятиями, но вполне приемлемы

для характеристики свойств эмалей при

проведении практических работ. Кривая

вязкости представляет собой функцию

температуры и значений вязкости, вид

кривой определяется составом стекла

или эмали и конкретными условиями

работы.

Однако исходя из качественного и

количественного состава эмали заранее

определить вид кривой не представляется

возможным по следующим причинам: ])

каждый компонент по-разному влияет на

вязкость системы; 2) всегда есть

множество компонентов с различной

вязкостью; 3) не существует никакой

зависимости межд у количеством материала и

коэффициентом вязкости системы; 4) при

сплавлении возникает множество

факторов, которые невозможно учесть; 5)

степень взаимного влияния компонентов при

одинаковом составе шихты в

зависимости от условий плавки различна.

Это означает, что конкретный вывод о

зависимости температуры и вязкости при

обжиге эмали может быть получен только

эмпирическим путем.

Около 800 лет назад Теофилус Преспи-

тер писал, что следует пробными

обжигами различных эмалей предварительно

опробовать и проконтролировать,

соответствуют ли по свойствам выбранные

для работы эмали, т. е. могут ли они при

одинаковой температуре обжига достичь

требуемой жидкотекучести, чтобы из

эмалей различных цветов могло

образоваться на металле эмалевое покрытие.

2.6.3. Поверхностное натяжение и

смачиваемость

Поверхностное натяжение а равно работе

(энергии), которая должна быть

израсходована на увеличение поверхности жидкости на

1 см .

На жидкость действует сила, под влиянием

которой жидкость стремится принять форму

шара — тела с минимальной поверхностью.

Достаточно вспомнить о поведении шариков

ртути или воды на жирной поверхности.

Пограничная среда оказывает большое

влияние на поверхностное натяжение жидкости.

Поверхностное натяжение характеризует,

строго говоря, только отношение жидкости к

собственному пару, так как газы и воздух не

оказывают на него существенного влияния.

Если две жидкости или две различных

эмали соприкасаются друг с другом, то

говорят о пограничном поверхностном натяжении.

4

7

7ZZ?*h V/^f

s)

Тдердое тело

ц)

>)

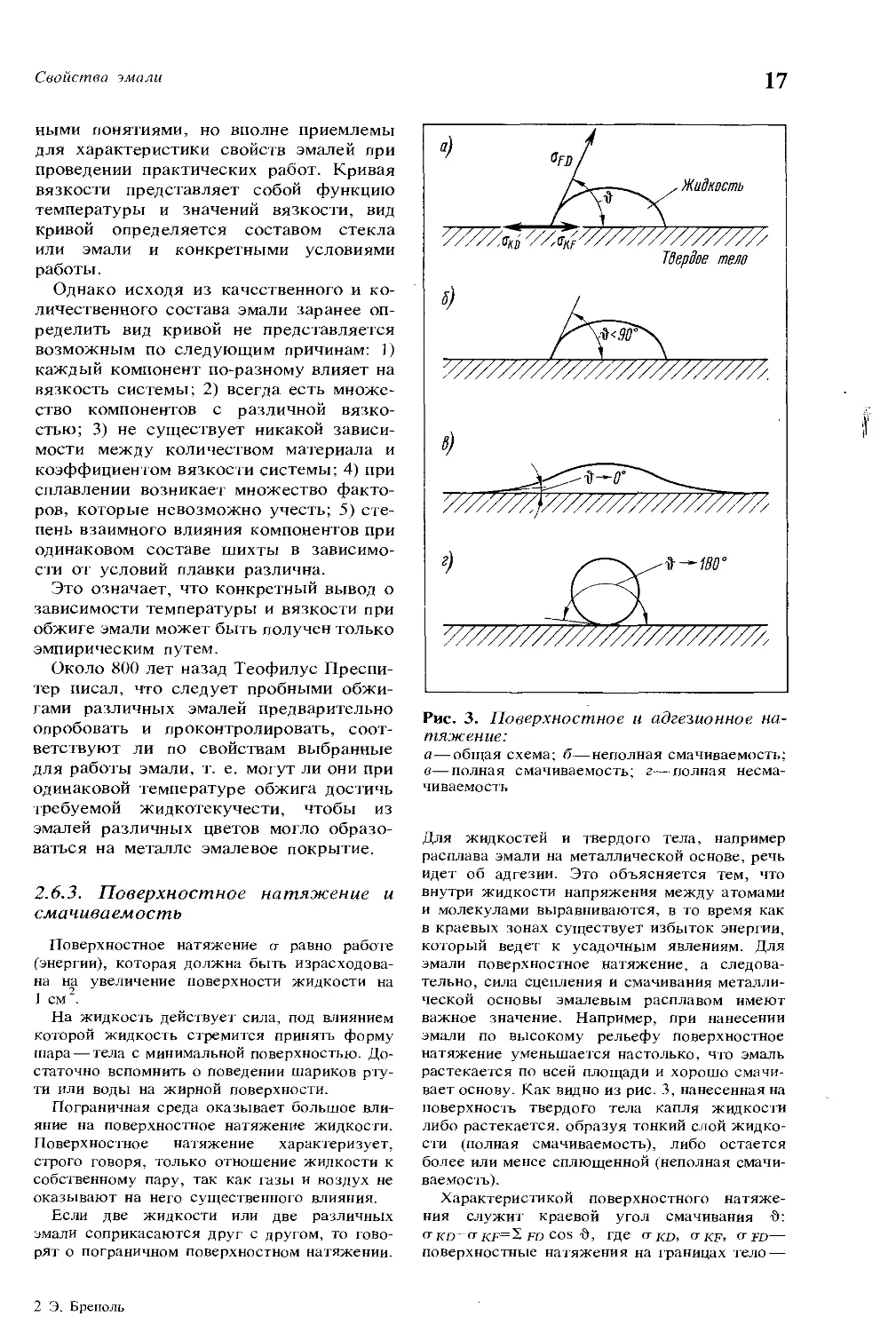

Рис. 3. Поверхностное и адгезионное

натяжение:

а—общая схема; б—неполная смачиваемость;

в—полная смачиваемость; г—полная

несмачиваемость

Для жидкостей и твердого тела, например

расплава эмали на металлической основе, речь

идет об адгезии. Это объясняется тем, что

внутри жидкости напряжения между атомами

и молекулами выравниваются, в то время как

в краевых зонах существует избыток энергии,

который ведет к усадочным явлениям. Для

эмали поверхностное натяжение, а

следовательно, сила сцепления и смачивания

металлической основы эмалевым расплавом имеют

важное значение. Например, при нанесении

эмали по высокому рельефу поверхностное

натяжение уменьшается настолько, что эмаль

растекается по всей площади и хорошо

смачивает основу. Как видно из рис. 3, нанесенная на

поверхность твердого тела капля жидкости

либо растекается, образуя тонкий слой

жидкости (полная смачиваемость), либо остается

более или менее сплющенной (неполная

смачиваемость).

Характеристикой поверхностного

натяжения служит краевой угол смачивания Ь\

О" KD— О" KF=2 FD COS Ь, где a KD, TKF' °" FD—

поверхностные натяжения на границах тело —

f

2 Э. Бреполь

18

Эмали как материал

о- kf>-

а при

пар, тело —жидкость и жидкость — пар

соответственно.

Если -&=0°, то cos -&=!, следовательно,

о- kd^v kf-o-fd, н подложка будет смочена

эмалью полностью.

При -&>90°| <tkd-<tkf| (<арг> и

>(r kd — смачиваемость не полная,

$= 180° — полная несмачнваемость.

Если это явление рассматривать с точки

зрения молекулярной кинетики, то для

смачиваемости решающим фактором будет значение

сил сцепления между молекулами жидкости и

твердого тела по сравнению с силами

сцепления между молекулами жидкости.

Поверхностное натяжение с повышением температуры

уменьшается. В значительной степени оно

Рис. 4. Поверхностное натяжение

эмалей, стекол и других материалов (при

900 °С)

зависит также от состава жидкости. У воды, к

примеру, поверхностное натяжение может

уменьшаться от добавки мыла, смачиваемость

повышается с температурой (горячая вода

смачивает грязную посуду лучше холодной).

В принципе расплавленная эмаль ведет себя

аналогично жидкости, но смачиваемость

зависит от состава эмали. Диаграмма на рис. 4

показывает, что наличие окиси свинца и

борного ангидрида существенно уменьшает

поверхностное натяжение и повышает

смачиваемость. Если необходимо снизить содержание

окиси свинца и борного ангидрида, то для

уменьшения поверхностного натяжения

следует добавить такие способствующие

смачиванию вещества, как К2О, Na20, L12O, CaF2,

V2O5, М0О3, WO3. Онн способствуют

растеканию эмалн по металлической подложке.

Если же необходимо наплавить эмалевый

гранул ят на слой эмали, то следует стремиться к

iin

*Г

1

1

500 г

450

400

350

300

250

1

^200

■5

150

100

50

87

63

S3

Е5

с*

О:

230-340

200-250

1

1

I

«3

I

Е5

I

J

I

I

500

<1

310-340

250-280

180-230

§

I

1

з

1

!

з

I

CO

I

Свойства эмали

19

достижению максимального поверхностного

натяжения, чтобы не произошло сплавления

между шариками и эмалевой основой. В таких

случаях необходимо использовать более

тугоплавкие эмали, т. е. эмали с высокой

температурой обжига, как их называют в обычных

рабочих инструкциях. Рекомендуется

выбирать эмали, не содержащие бор и свинец и

характеризующиеся высоким поверхностным

натяжением, которые к тому же еще в

большинстве своем являются тугоплавкими.

2.6.4. Термическое расширение

Известно, что тело при нагревании

расширяется, а при охлаждении

уменьшается до первоначального размера и

формы. Температурный коэффициент

линейного расширения а выражает

увеличение длины тела при повышении

температуры на 1 К и измеряется в К1.

Длину тела после нагревания lt (м)

можно найти по формуле

// = /о+/оаД* = /0(1+аДО,

где /(,—длина тела до нагревания, м: А/—

изменение температуры, К.

Кроме коэффициента линейного

расширения, изменение состояния тела, в

результате нагревания характеризуется

температурными коэффициентами

поверхностного натяжения 6 (К~!) и

объемного расширения 7 (К ~ ). Для изотропных

тел,, а следовательно, для аморфных

стекол и эмалей, справедлива формула

у-Ъа.

Как ни странно, в промышленном

эмалировании для характеристики свойств

используют преимущественно

коэффициент объемного расширения, несмотря на

то, что для тонких слоев эмали более

применим коэффициент,

характеризующий линейное расширение. В связи с

этим в дальнейшем при рассмотрении

технологических проблем эмалирования

будет учитываться только линейное

термическое расширение (рис. 5).

Термическое расширение эмалей и их

согласование с расширением основы

имеет важное значение для сцепления

эмалей с металлом и поэтому служит одним

из основных факторов, влияющих на

качество изделий. Для расчета

коэффициента термического расширения по

аддитивным формулам существует ряд

рекомендаций. Однако большой разброс

предлагаемых факторов расчета не

позволяет получить однозначных

результатов, поэтому математические методы

определения коэффициентов термического

расширения здесь не разбираются. Но

некоторые принципиальные

рекомендации все же можно привести.

Варьируя комбинации компонентов

шихты, можно добиться того, что

термическое расширение эмали становится

выше, чем у бытовых стекол, т. е. прибли-

Рис. 5. Температурный коэффициент

линейного расширения эмалей, стекол и

других материалов

&

I

I

с*

I

I

§*

19

Aff

16,5

»f

14

12,5

8,9

Си

Ли

Fe

Pt

8-9,5 МстоЬое

стекло

'3,5 ТппаратЫ

'ное, стекло'/.

0,5 К§арце§ое

стекло *,

Стекло

20

Эмаль как материал

жается к коэффициенту термического

расширения металлов. Но при этом, как

показывает практика, должно быть соб-

л юд ено след ующее условие.

Термическое расширение эмали не должно быть

выше термического расширения металла.

Также нежелательно, если обе величины

будут одинаковы. Для прочного

сцепления эмали с металлом необходимо, чтобы

коэффициент линейного расширения

эмали был несколько меньше, чем у

металла. Благодаря этому она находится под

небольшим сжимающим напряжением.

Установлено, что при обжиге вследствие

попадания частиц металла и окислов

металлов в эмаль на границе эмаль —

металл термическое расширение эмали

приближается к расширению металла.

2.6.5. Термические напряжения

Эмалирование представляет собой

процесс соединения двух материалов с

различными свойствами. И несмотря на то,

что температурные коэффициенты

расширения обоих материалов близки по

значению и в зоне соединения эмали с

Рис. 6. Термическое расширение эмали и

металла:

а— исходное состояние образца при

комнатной температуре (эмаль в виде порошка);

б—расширение при температуре плавления;

в—окончательное состояние после обжига

а)

Эмаль

~7

Металл

f <- / /

к

k

$

i

-^-

Змалъ

Металл

/ ' / ' /

I

м

5)

V,

М=1е-1'э

Змаль

V,

7

еталм

/ / г /

М=1'м-1ц

i:

м

металлом сближаются еще больше,

возникновение механических напряжений

при нагревании неизбежно. На рис. 6

схематично показан данный процесс. При

нагреве в печи от комнатной

температуры до температуры обжига оба

материала расширяются, причем- металл

расширяется больше, чем эмаль. При

температуре обжига эмаль в расплавленном

состоянии смачивает поверхность металла,

и два различных материала соединяются

в одно целое. Эмаль и металл при обжиге

расширяются, причем на исходном

образце длиной /о эмаль удлиняется на /э, а

металл — на /м.

После выгрузки из муфеля система

эмаль — металл при охлаждении

сжимается. Прочное соединение и сцепление

препятствуют обоим материалам вновь

принять первоначальный размер /о-

Металл, удлинившийся больше, из-за

присоединенной эмали может принять только

лишь длину /' м; эмаль, удлинившаяся при

нагреве меньше, из-за уменьшения

размеров металлической подложки сжимается

до величины Г3.

Благодаря тому, что оба материала

взаимно препятствуют принятию

первоначального размера /0, возникают усилия

деформации, стремящиеся восстановить

состояние равновесия. На рис. 7

показаны эпюры напряжений, возникающих из-

за различия температурных

коэффициентов линейного расширения материалов.

Эмаль находится под небольшим

напряжением сжатия (а э и а'э), что не

только способствует более прочному

сцеплению эмали с металлом, но и ока-

з ывает положительное действие на ее

механические свойства. Здесь можно

провести аналогию с закаленным

автомобильным стеклом, которое после

соответствующей обработки находится под

напряжением сжатия. Благодаря своей

относительно высокой прочности при

сжатии эмаль, не разрушаясь, может

воспринимать значительные нагрузки.

Возникающие вследствие этого в металле

напряжения растяжения а м и а'м не

оказывают вредного воздействия на

такой пластичный материал, как металл.

Кроме этих нормальных напряжений,

действующих перпендикулярно

плоскости сечения, параллельно поверхности

сцепления действуют касательные

напряжения сдвига тм и т'м, которые являются

причиной того, что и в поперечном на-

Свойства эмали

/ 1

Y^>. ^Г^

Эмаль ^ ■^f£>&

JS?>W / |

lllf 1

<7^ /

1 / / Л

Металл р^ \^

i ^ /

1 J<

1 /^ ^

U-"

Ш

^

1 1

^5

S

\

^-^

\

Напряжение

Напряжение

Напряжение

сжатия

растяжения

сд8ига

i

^w^!*r *?

?>а И

\

^v-

\

правлении протекают те же процессы

удлинения и усадки, и в материале

остаются напряжения также и в данном

направлении.

Только в направлении,

перпендикулярном к плоскости сцепления, почти не

существует напряжений растяжения и

сжатия, и этими силами можно

пренебречь. Напряжения сдвига в

композиционной системе эмаль — металл в площади

поперечного сечения не постоянны: в

плоскости сцепления они имеют

наибольшее значение и уменьшаются к краевым

зонам.

При последующей обработке и

эксплуатации изделия возникают

дополнительные силы и связанные с ними нагрузки и

напряжения, действующие на покрытое

эмалью изделие. Вследствие этого

возникают дополнительные напряжения,

которые накладываются на уже

существующие термические напряжения, что

может привести к превышению допустимых

прочностных нагрузок, из-за чего эмаль

растрескивается или скалывается. Всегда

следует помнить о высокой

чувствительности хрупкого стекла к напряжениям

изгиба и растяжения.

2.6.6. Плотность

Под этим термином понимают

отношение массы к объему тела, выраженное в

г/см . Для сравнения приведем средние

Рис. 7. Напряжения в комбинированном

материале эмаль — металл после

обжига

значения плотности р, г/см , стекла и

эмалей:

Обычные технические стекла

(в зависимости от состава) 2,0—6,0

Обычная бессвинцовая эмаль 2,5—2,6

Глушеная, сильно пористая

эмаль Не менее

2,3

Свинцовая эмаль До 5,0

2.6.7. Прочность при сжатии

Для испытания эмали на сжатие

используется плоский образец, который

подвергается нагрузке сжатия до

разрушения. Усилие сжатия, при котором

образец разрушается, отнесенное к его

площади, соответствует пределу

прочности при сжатии и измеряется в МПа.

Обычные технические стекла 80—1000

Кварцевое стекло Около 2000

Из-за находящихся в материале газов,

раковин, нерастворенных компонентов

значения предела прочности при сжатии

у эмалей несколько ниже, чем у

обычных стекол, но, с другой стороны, эта

характеристика может повышаться

благодаря соединению с металлической

подложкой.

22

Эмаль как материал

2.6.8. Прочность при растяжении

Для определения прочностных

характеристик при растяжении используются

образцы в виде стержня. Образец

нагружается усилиями растяжения до

разрушения. Отношения силы к площади

поперечного сечения образца есть предел

прочности при растяжении. Для стекол

помимо других факторов большое

значение при определении прочностных

характеристик имеет толщина образца. Так, у

тонких нитей более высокая прочность

при растяжении, чем у толстых. Средние

значения этой величины для стекол (в

МПа) следующие:

Свинцовые стекла 40—60

Обычные технические стекла 70—90

Кварцевое стекло 90

Стеклянные нити диаметром

менее 0,01 мм 200—500

Для эмалей можно принимать те же

значения, что и для технических стекол.

Вследствие неоднородности структуры

эти характеристики могут быть

несколько меньше, но благодаря соединению с

металлом прочность слоя эмали при

растяжении увеличивается.

Для стекол характерно следующее

соотношение пределов прочности: предел

прочности при сжатии примерно в десять

раз превышает предел прочности при

растяжении. Необходимо иметь в виду

эту особенность при учете термических

напряжений, возникающих при обжиге и

других видах деформаций. При

превышении допустимых значений напряжений

растяжения на эмали появляются

трещины и сколы.

2.6.9. Другие характеристики

прочности

Наряду с рассмотренными выше

существуют и другие виды деформаций,

прочностные характеристики для которых

установить практически невозможно.

Прочность при изгибе- Если образец в

виде стержня подвергают изгибающей

нагрузке до разрушения, то в

поперечном сечении образец испытывает

двойную деформацию: растяжения и сжатия.

Прочность хрупкого стекла при такой

деформации ограничена. Так как

прочность на изгиб обратно пропорциональна

толщине образца, то тонкие слои эмали в

соединении с пластичным материалом

основы довольно хорошо переносят

напряжения изгиба. Так, согласно Кюну [28],

покрытую эмалью алюминиевую или

стальную фольгу толщиной 0,10—

0,25 мм можно скатывать в рулоны и

непосредственно на строительной

площадке разрезать для отделки фасадов

зданий.

Прочность при кручении. Под этим

видом деформации подразумевается

прочность эмали к деформации кручения.

Эмаль чувствительна к этому виду

нагрузки так же, как к изгибу.

Ударная прочность. Предел ударной

прочности эмали зависит от целого ряда

ее характеристик, таких как твердость,

упругость, пределы прочности при

сжатии и изгибе. Кроме того, ударная

прочность зависит от свойств металлической

подложки. Имеет значение, действует ли

нагрузка на ровную или изогнутую

поверхность эмалированного сосуда.

Несмотря на стабилизирующее действие

металлической подложки, предмет,

покрытый эмалью, довольно чувствителен к

ударам.

Подводя итоги, следует отметить, что

эмалированные изделия благодаря

соединению эмали с металлической подложкой

обладают более высокой прочностью,

чем стекло, но несмотря на это,

необходимо избегать всего, что может привести

к превышению довольно низких значений

пределов прочности. Сопротивление

деформациям металлической основы в

большинстве случаев более существенно,

чем сопротивление эмалевого покрытия.

2.6.10. Упругость

Упругостью называется способность

материала после снятия нагрузки

принимать первоначальную форму и размер.

Под действием усилия деформации F (Н)

изменяется длина образца на А/ (м)

M = cl(IqIA)F = IqF/AE,

где 1о — первоначальная длина образца, м;

А—площадь поперечного сечения образца,

мм2; а — коэффициент упругого удлинения,

мм2-Н; Е = \/а — модуль упругости, МПа.

Модуль упругости технических марок

А 1

стекла равен 5-10 —8-10 МПа,

кварцевого стекла — около 7,2104 МПа,

эмалей —5-Ю4—7-Ю4 МПа.

Обжиг и сцепление эмали

23

Находящиеся в эмали газовые

пузырьки увеличивают упругость эмали, а

твердые частицы снижают ее. Длительный

обжиг и небольшая толщина покрытия

повышают упругость эмали; если же

оптимальная продолжительность обжига

будет превышена, может появиться

неисправимый брак. Высокая упругость —

предпосылка долговечного соединения

эмали с металлом, так как благодаря

упругости эмали выравниваются

напряжения, возникающие вследствие

различия коэффициентов линейного

термического расширения металла и эмали.

2.6.11. Твердость

Твердость есть сопротивление тела

точечным нагрузкам. Различают

динамические и статические методы определения

твердости. К динамическим относится

метод царапанья; к статическим —

измерение твердости по Бринеллю, Вик-

керсу и Роквеллу.

Измерение твердости по Моосу, т. е.

методом царапанья, основано на

относительной твердости минералов. Шкала

измерений имеет десять ступеней. Более

твердые минералы оставляют царапины

на более мягких. Твердость эмали

большая, чем полевого шпата (6 единиц), и

меньшая, чем кварца (7 единиц по шкале

Мооса).

При измерении по Виккерсу в материал

вдавливается четырехгранная алмазная

пирамида и устанавливается соотношение

между силой вдавливания и площадью

отпечатка. Твердость эмалей по

Виккерсу находится в пределах от 4,5-10 до

6,5-103 МПа.

Особо следует выделить метод

испытания эмали на истирание, т. е.

воздействия на эмаль твердых порошковых

частиц при втирании или галтовании.

Однако при этом методе испытания

покрытые эмалью изделия, например

кастрюли или ювелирные изделия, теряют

свой вид или даже приходят в

негодность. Для определения истираемости

эмали существуют многочисленные

методы, позволяющие получить посредством

моделирования практических условий

работы сравнимые результаты измерений,

но общий универсальный метод

испытания, с помощью которого можно

получить точные сопоставимые данные,

отсутствует. Методом истирания

установлено, что эмаль мягче кварцевого песка:

при чистке эмалированной посуды

песком на поверхности эмали

появляются риски, царапины; поверхность теряет

свой первоначальный блеск. Зачастую

для эмалей термин «твёрдость», так же,

как и для припоев, употребляется в

смысле «плавкость». Говоря о твердой

эмали подразумевают при этом

тугоплавкую эмаль. В некоторых случаях между

этими понятиями может существовать

определенная связь, потому что

тугоплавкая эмаль часто содержит

компоненты, повышающие ее твердость. Однако

не существует никакой зависимости

между температурой плавления и ее

твердостью, поэтому в данной книге исключено

вводящее в заблуждение ненаучное

употребление термина твердость в значении

тугоплавкость.

2.7. Обжиг и сцепление эмали

При температурах от 700 до 900 ° С

эмалевый порошок, нанесенный на

металл, взаимодействует с ним и образует

гладкое блестящее прочно соединенное с

металлом покрытие, причем, как было

указано выше, эмаль размягчается в

определенном интервале температур, а не

при определенной температуре

плавления. При нагреве изделия в печи от

комнатной температуры до температуры

обжига происходит оплавление эмали,

которое можно подразделить на

несколько фаз (рис. 8).

1-я фаза. При загрузке образца в

разогретую печь кислород воздуха

беспрепятственно проникает через эмалевый

Рис. 8. Изменение формы эмалевой

гранулы при нагревании

200 Г

600 Г

650 °С

О

750 Г

800%

900 Г

24

Эмаль как материал

Таблица 5. Влияние согласованности температурных коэффициентов линейного расширения на

качество эмалевого покрытия

Температурные

коэффициенты линейного

расширения

Напряжение

в эмали

Влияние на качество

эмалевого покрытия

аэ<ёа

м

аэ<ам

аэ=ам

аэ>ам

Напряжение сжатия слишком Эмаль отскакивает по углам и краям

велико

Небольшое

сжатия

Отсутствует

напряжение Способствует сцеплению эмали

Напряжение растяжения

Неудовлетворительное сцепление эмали

В эмали образуются микротрещины

Примечание. В таблице аэ — температурный коэффициент линейного расширения эмали. ам — металла.

порошок к поверхности металла и

окисляет его. На поверхности меди —

металла, чаще всего используемого для

художественного эмалирования,—

образуется окисный слой.

2-я фаза. Частицы эмали спекаются, но

покрытие остается еще пористым,

газопроницаемым. Окислы меди

взаимодействуют на поверхности раздела со стек-

лообразующими компонентами эмали,

особенно с В2О3, с образованием солей

меди. В основном металле вследствие

диффузии происходит внутреннее

окисление: под слоем окисла меди (СиО)

образуется зона закиси меди (Cu20).

Образование окислов меди приводит к

некоторому сближению иа поверхности

раздела свойств таких различных

материалов, как металл и эмаль.

3-я фаза. При дальнейшем нагревании

пограничное поверхностное натяжение

между все более размягчающейся

эмалью и твердой медью снижается

настолько, что эмаль растекается по

поверхности металла, т. е. начинает

«плавиться». Поры спекшейся эмали

закрываются, образуется сплошное покрытие,

поверхность которого пока еще остается

неровной. Образовавшееся покрытие

препятствует дальнейшему доступу

кислорода воздуха к границе эмаль — металл.

4-я фаза. Изделие нагревается до

температуры плавления эмали.

Поверхностное натяжение уменьшается настолько,

что поверхность эмалевого расплава

становится гладкой, все неровности

исчезают.

5-я фаза. Поверхность эмалевого

покрытия должна быть раскаленной

докрасна и иметь зеркальный блеск. На этом

обжиг заканчивается и изделие можно

вынимать из печи.

6-я фаза. Если оптимальная

продолжительность обжига превышена, это

приводит к дальнейшему взаимодействию

между компонентами эмали и металла,

причем изменяются цвет и прозрачность

эмали, пограничный слой отходит от краев

металла.

Сцепление — это сложный процесс,

который в основном зависит от степени

напряжения в эмалевом покрытии.

В табл. 5 приведена зависимость

между температурными коэффициентами

линейного расширения эмали и металла и

напряжениями, возникающими при

эмалировании. Кроме того, сцепление эмали

с металлом обусловлено химическим

взаимодействием материалов посредством

образования окислов, возникающих на

плоскости раздела эмали и подложки, а

также взаимным проникновением

соединяемых материалов благодаря

шероховатости поверхности металла, получаемого

химическим или механическим

способами.

3. Трагант

В качестве клея для работ с эмалью

особенно хорошо зарекомендовал себя

раствор траганта. Трагант (лат. Gummi

tragacantha) — это сок одной из азиатских

разновидностей астрагала ,

выделяющего камедь , которая образуется в

целлюлозных стенках сердцевины и в

сердцевидных лучах и имеет ячеистую

структуру-

Трагант представляет собой

бесцветный порошок. Перед работой его

просеивают через сито, чтобы удалить

имеющиеся комочки. Затем, помешивая,

растворяют в кипящей воде и охлаждают.

Средняя пропорция смеси: I см траганта

на 30 мл воды.

В воде трагант набухает до клейкого

состояния. Раствор оставляют на 24 ч.

После тщательного промешивания

раствор готов для употребления. Если при

составлении смеси образуются комочки,

необходимо размельчить их или раствор

профильтровать через сложенную в два

слоя капроновую ткань. Следует

готовить такое количество смеси, которое

необходимо для работы на неделю, так

1 Трагакант—подрод колючих кустарников

рода астрагал; дают камедь. (Прим. ред.)

2 Камеди (гумми) — высокомолекулярные

углеводы, главная составная часть соков и

выпотов, выделяемых некоторыми растениями

при механических повреждениях. (Прим. ред.)

как раствор может заплесневеть.

Добавкой спирта (10% от смеси) или

нескольких капель спиртового раствора тимола

реакцию брожения приостанавливают.

Перед употреблением раствор не

встряхивать, потому что при этом могут

образоваться пузырьки воздуха!

Раствором траганта наклеивают

перегородки и фольгу и смазывают

эмалируемые поверхности металлов для лучшего

сцепления эмали на вертикальных

поверхностях и на обратной стороне изделий.

При нанесении эмали на вертикальные

поверхности и обратную сторону изделий

две — четыре капли раствора траганта

смешивают приблизительно с 2 см

увлажненного эмалевого порошка.

Если раствор траганта наносится

распылением, то следует соблюдать

пропорцию 1 см3 траганта на 60 мл воды.

Трагант действует, как клей, и отличается от

других клеев тем, что выгорает без

остатка. При неправильном применении,

т. е. в случае нанесения слишком

большого количества клея, на эмали после

обжига появляются мутные пятна.

В качестве клея, аналогичного

траганту, употребляют сок айвы. Для крепления

перегородок применение сока айвы

эффективнее, чем траганта. Высушенные

семечки айвы замачивают на некоторое

время в воде и образовавшееся желе

разбавляют до нужной консистенции.

25

4. Историческое развитие техники

эмалирования

Искусство художественного

эмалирования, как и вообще ювелирное дело,

имеет более чем трехтысячелетнюю

историю. Однако подробное

искусствоведческое исследование выходило бы за

рамки данной книги, посвященной в

основном вопросам технологии.

Остановимся на истории развития

техники эмалирования, которая

обусловливалась временем и модой, потребностью

цветового оформления ювелирных

изделий (декоративно-орнаментальных или

художественно-образных) и

техническими возможностями, предоставляемыми

уровнем развития производительных сил.

Чтобы освоить художественные

приемы, рассматриваемые в этой главе,

читателю рекомендуется внимательно

изучить материал гл. 8—10. Автор надеется,

что сопровождающие текст иллюстрации

не только послужат для его наглядного

пояснения, но и вызовут у читателей

желание творчески реализовать

описанные технические приемы в соответствии

с их эстетическими взглядами.

4.1. Происхождение эмали

Когда и где впервые было

осуществлено эмалирование, т. е. цветное стекло в

расплавленном состоянии было

соединено с металлом, точно ответить

невозможно. Хиггинс [26] при описании греческих

и римских украшений упоминает о

наиболее ранних известных работах с эмалью.

Например, в Микенах (Греция) были

найдены металлические предметы с

впаянными пластинками стекла, окрашенными

в синий цвет, изготовленные между 1425

и 1300 гг. до н. э. Эти предметы можно

считать древнейшими из известных

находок.

На о. Кипр были найдены две подвески

в форме цветка, выполненные в технике

филигранной эмали, изготовленные

приблизительно в XIV в. до н. э. В форме и

технике исполнения отчетливо

обнаруживается египетское влияние. В Куриуме

(Кипр) в одном из захоронений XII в. до

н. э. обнаружили золотой скипетр,

увенчанный шаром, на котором выполнены

две фигуры орлов. Шар и орлы частично

покрыты лиловой, зеленой и белой

выемчатой эмалью.

В Азербайджанской ССР была найдена

диадема с розетками, листьями и

цветами, украшенными филигранной эмалью

(VII в. до н. э.).

С первой половины VI в. до н. э.

греческие украшения покрывали белой,

темно-синей, темно-зеленой и бледно-

бирюзовой филигранной эмалью.

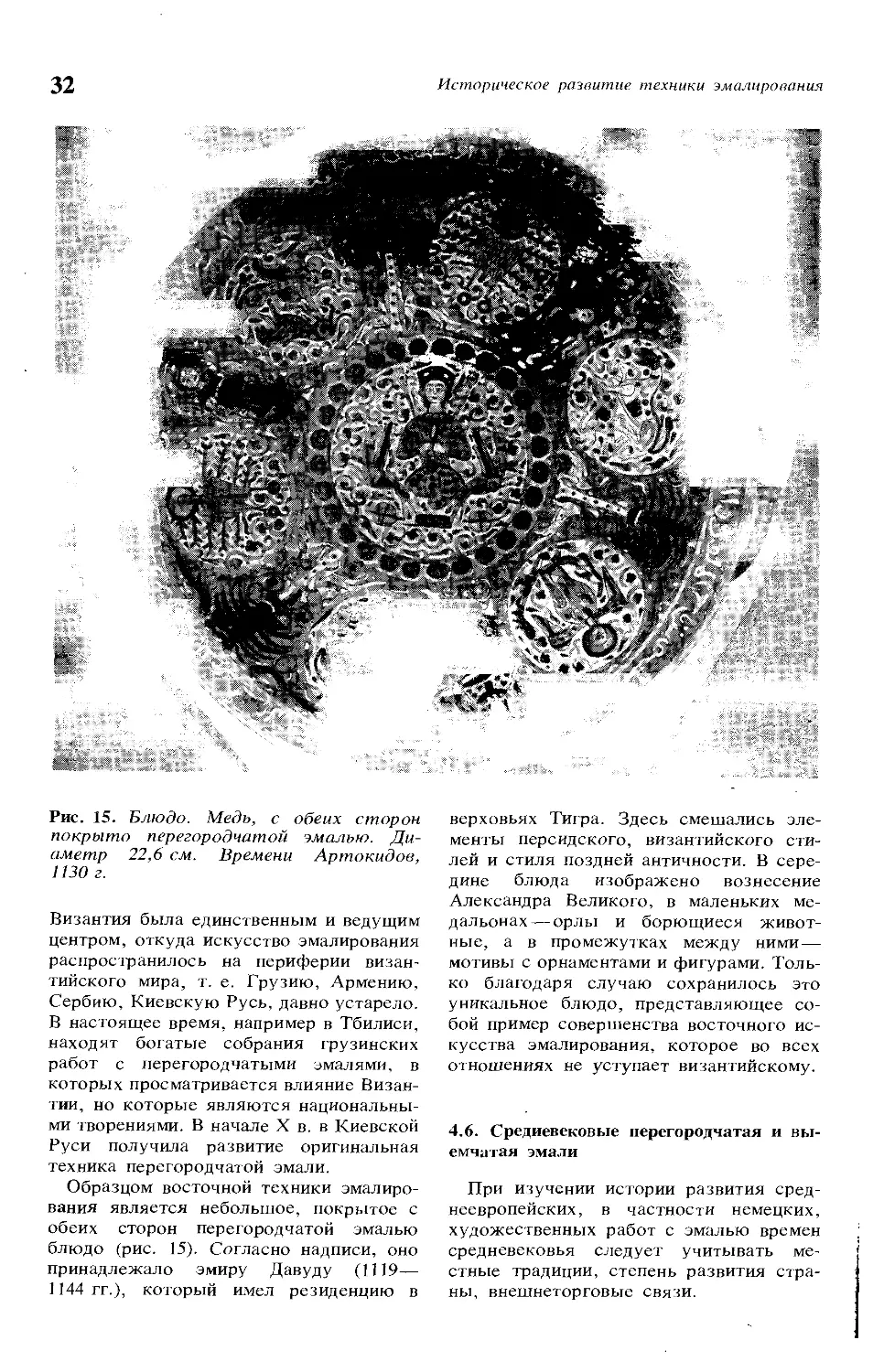

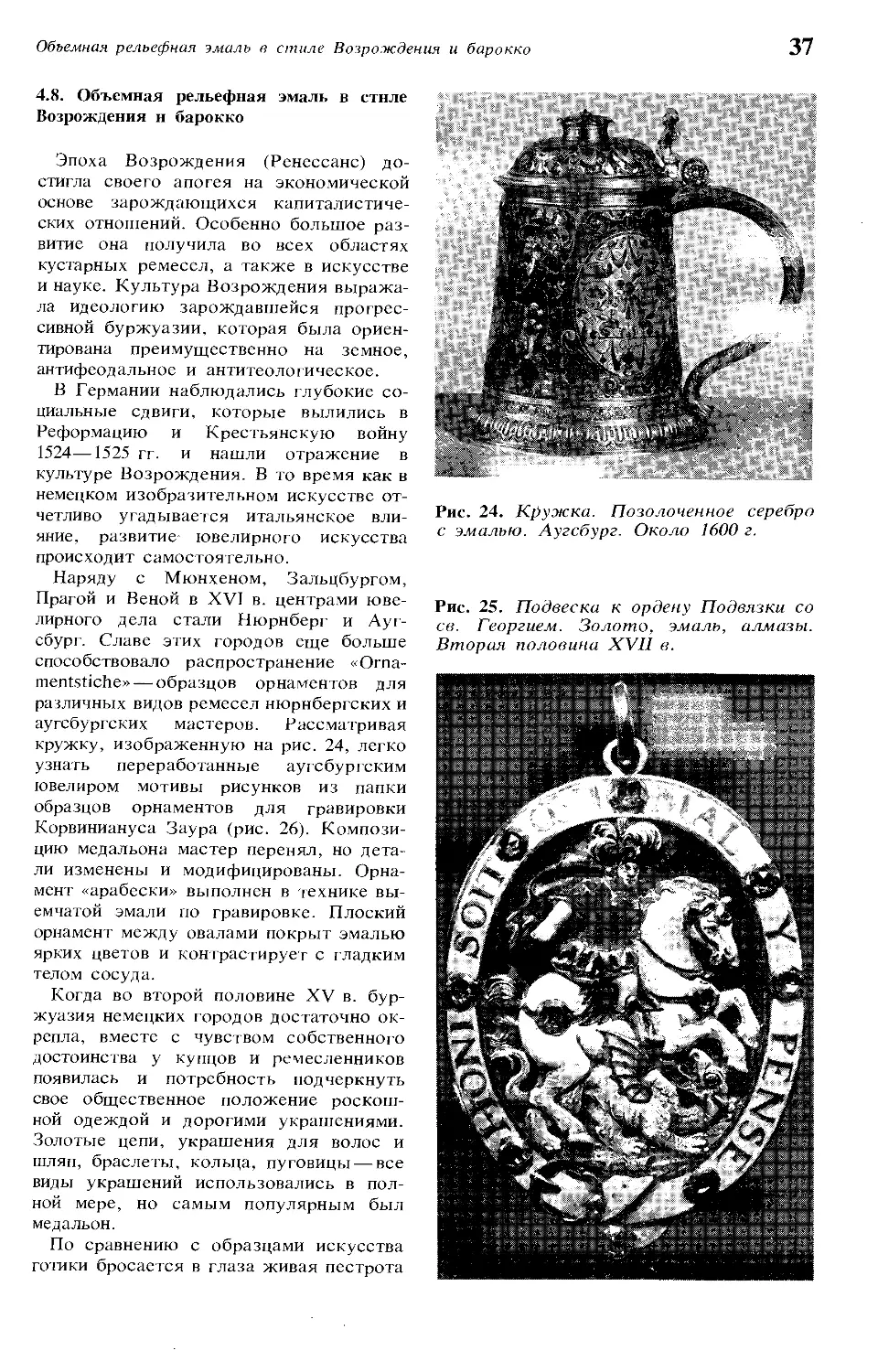

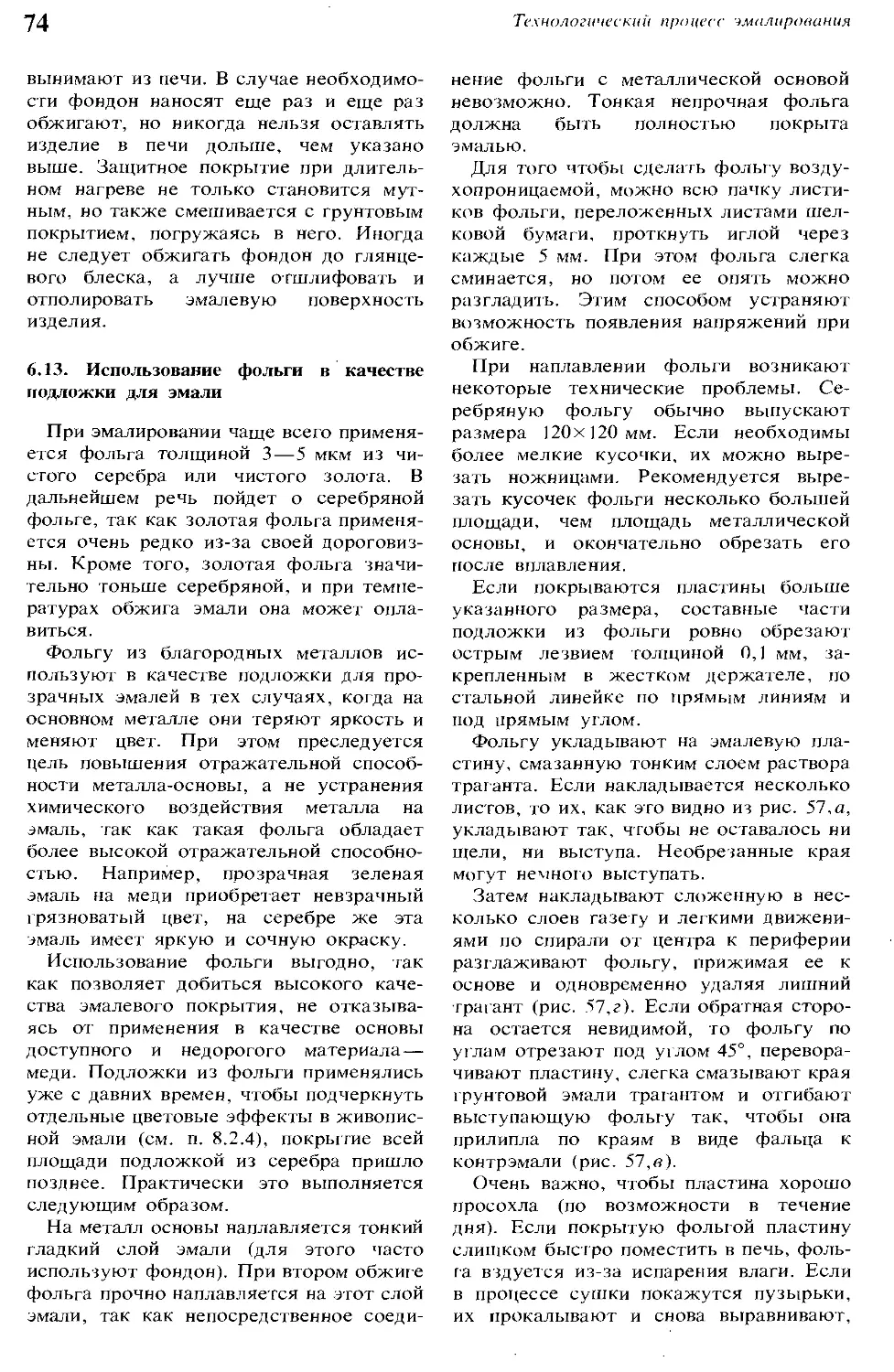

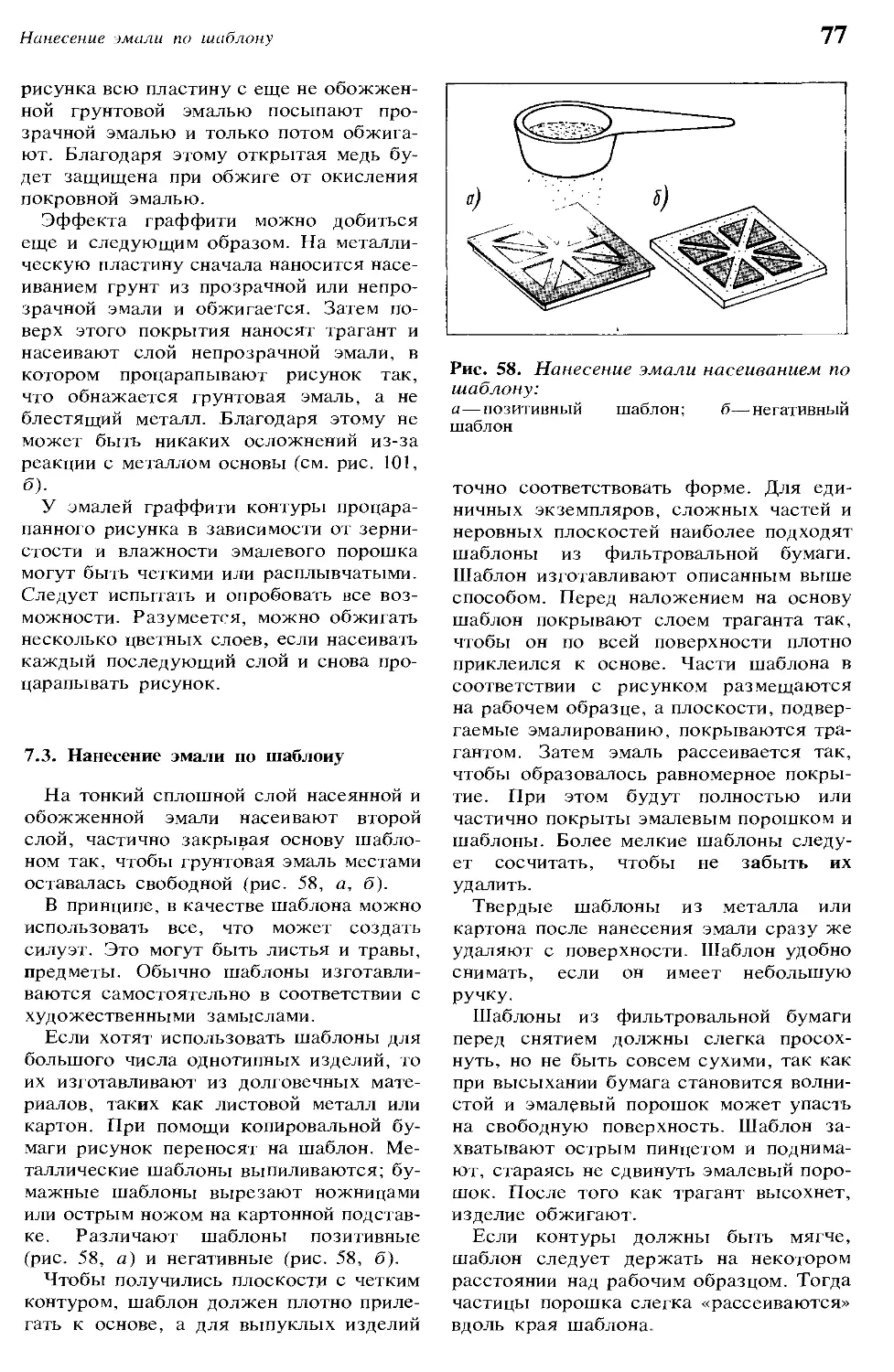

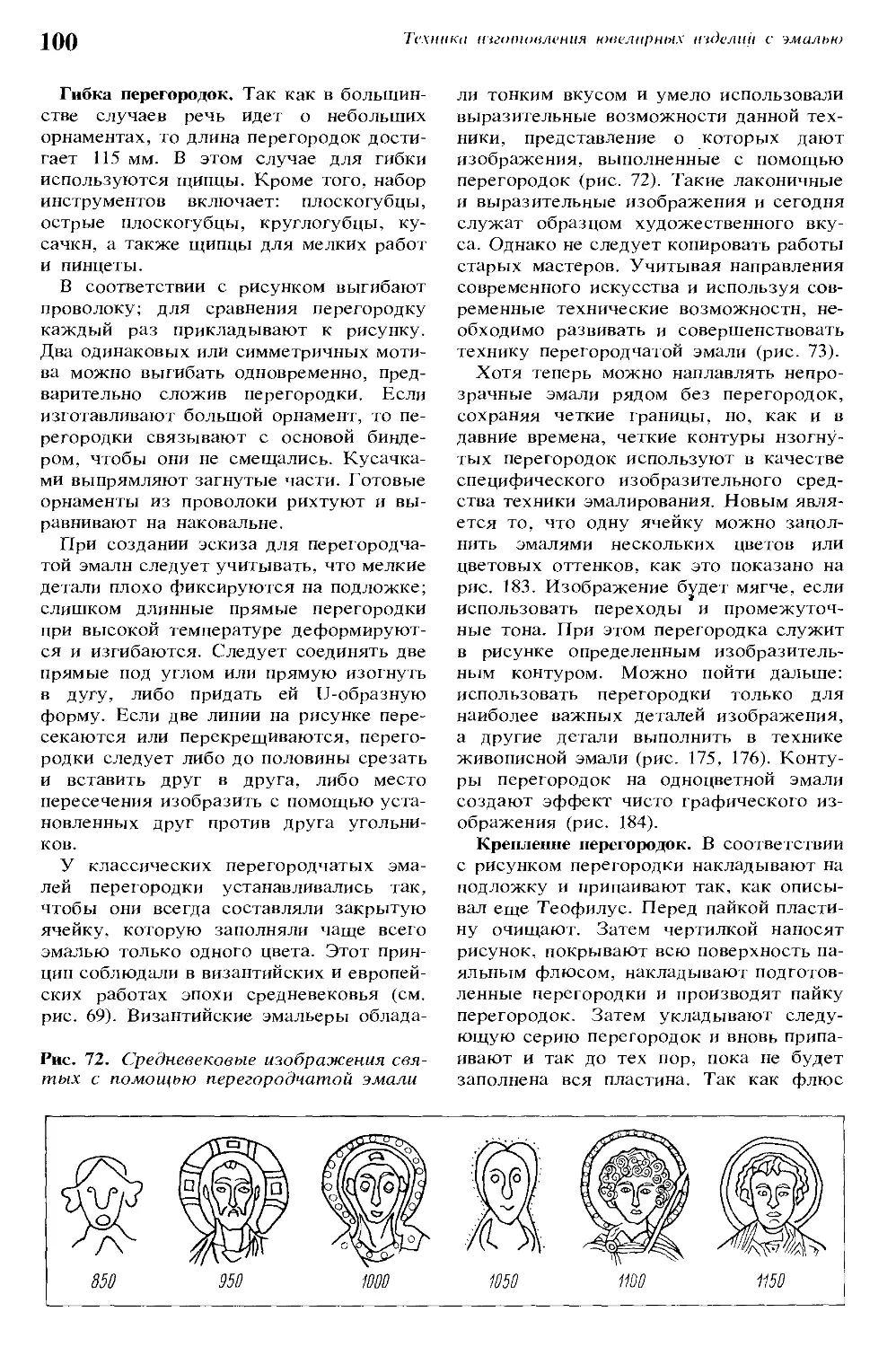

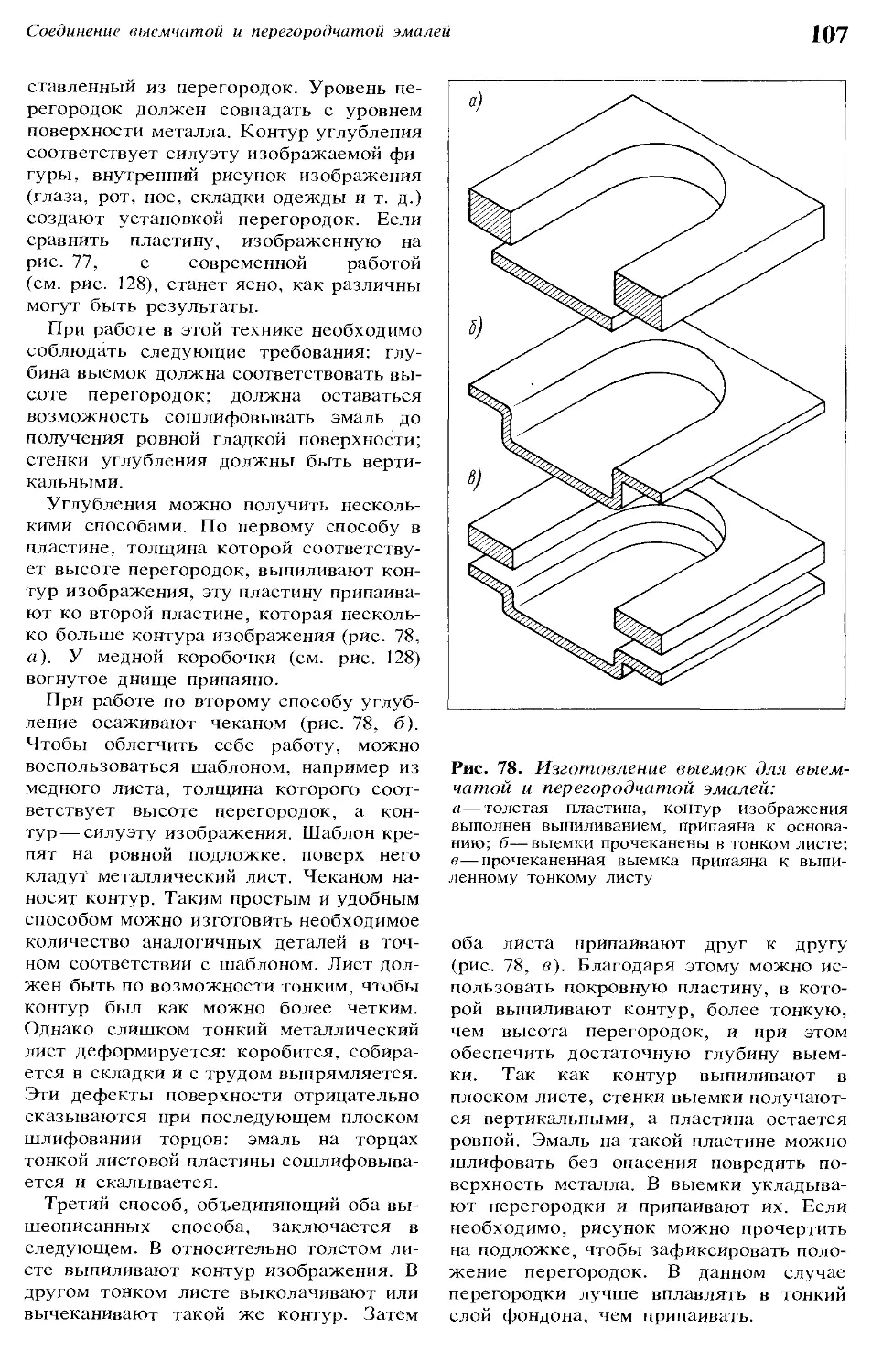

Как в Этрурии, так и в южной части