Автор: Ионин А.А.

Теги: санитарно-техническое оборудование зданий и его монтаж отдельные виды строительства учебник газоснабжение

ISBN: 5—274—00006—1

Год: 1989

Текст

А.А. Ионин

Газоснабжение

4-е издание, переработанное и дополненное

Допущено Министерством высшего и среднего специального образования СССР

в качестве учебника для студентов высших учебных заведений, обучающих-

обучающихся по специальности «Теплогазоснабжение и вентиляция».

С И

Москва

Стройиздат

1989

ББК 38.763

И 75

УДК 696.2@75.8)

Рецензент — д-р техн. наук M. Я- Розкин — зав. кафедрой теплотех-

теплотехники и газоснабжения Днепропетровского инженерно-строительного

института

Редактор А. А. Широкова

Ионии А. А.

И 75 Газоснабжение: Учеб. для вузов.—4-е изд., пе-

рераб. и доп.— M.: Стройиздат, 1989.—439 с: ил.—

ISBN 5—274—00006—1

Изложены основы проектирования, расчета и эксплуатации

городских и промышленных систем газоснабжения Описаны

режимы работы газовых сетей и оборудования. Рассмотрены

основы теории сжигания газа, газогорелочные устройства и

их расчет. Настоящее издание дополнено методиками расчео

для решения отдельных задач с применением ЭВМ, описанием

экономного использования газа для отопления котлов и про-

промышленных печей, системным изложением гидравлического

расчета сетей и их надежности. 3-е изд. вышло в 1981 г.

Для студентов строительных вузов, обучающихся по специ-

специальности «Теплогазоснабжение и вентиляция».

3206000000—511

047@1)—89 ~ ББК.38.763

ISBN 5—274—00006—1

F) Стройиздат, 1975

Стройиздат, 1989, с изменениями

Предисловие

Масштабы и темпы развития газовой

промышленности и газоснабжающих систем оп-

определяет добыча газа, по которой Советский

Союз занимает первое место в мире. Значи-

Значительный рост добычи газа существенно изменил

топливный баланс страны. Если в 1950 г. удель-

удельный вес газового топлива занимал в общем топ-

топливном балансе СССР лишь 2,3%. то в 1983 г

он был равен 27%, а в 1990 г. по расчетам

доля газа составит 33% всех видов потреб-

потребляемых топлив.

В Основных направлениях экономического

и социального развития СССР на 1986—1990 го-

годы и на период до 2000 года предусмотрено

довести объем добычи газа в 1990 г. до 835...

850 млрд. м3, ускорить развитие отрасли. Пла-

Планируется дальнейшее расширение газификации

городов. В настоящее время в СССР газифи-

газифицировано более 70% городов. К 2000 году

предполагается завершить газификацию всех

городов страны.

Совершенствование, интенсификация и ав-

автоматизация технологических процессов при-

приводят к необходимости повысить качество рас-

расходуемых теплоносителей. В наибольшей мере

по сравнению с другими видами топлива этим

требованиям удовлетворяет природный газ.

Рациональное использование газообразно-

газообразного топлива с наибольшей реализацией его тех-

технологических достоинств позволяет получить

значительный экономический эффект, который

связан с повышением КПД агрегатов и сокра-

сокращением расхода топлива, более легким регули-

регулированием температурных полей и состава газо-

газовой среды в рабочем пространстве печей и уста-

установок, в результате чего удается значительно

повысить интенсивность производства и качест-

качество получаемой продукции. Применение газа

для промышленных установок улучшает условия

труда и способствует росту его производитель-

производительности. Использование природного газа в про-

промышленности позволяет осуществить принци-

принципиально новые, ,прогрессивные и экономически

эффективные технологические процессы. Кро-

Кроме того, применение газа в качестве топлива

позволяет значительно улучшить условия быта

населения, повысить санитарно-гигиенический

уровень производства и оздоровить воздушный

бассейн в городах и промышленных центрах

Распределительные системы газоснабже-

газоснабжения становятся едиными для областей и рес-

республик, и для их проектирования, строитель-

строительства и эксплуатации необходимы глубокие зна-

знания специалиста. Рост потребления газа в го-

городах, поселках и сельской местности, а также

масштабность распределительных систем ставят

перед инженером до газоснабжению новые и

сложные задачи, связанные с развитием

и реконструкцией систем, повышением их на-

надежности, необходимостью экономического ис-

использования газа и защиты воздушного бас-

бассейна от загрязнений. Решение этих задач воз-

возможно лишь с применением вычислительной тех-

техники.

Распределительные системы являются

сложными многокольцевыми системами, эко-

экономичное проектирование которых должно бази-

базироваться на современных методах оптимизации

с учетом вероятностного характера функциони-

функционирования и обеспечения требуемой надежности

подачи газа потребителям. Поэтому методики

расчета системы, изложенные в учебнике, по-

построены на базе современных представлений о

случайных процессах потребления газа и функ-

функционирования элементов системы и использова-

использования математических методов оптимизации Из-

Изложенные методики иллюстрируются конкрет-

конкретными примерами расчета.

В основу проектирования и расчета систем

снабжения сжиженными углеводородными газа-

газами положены термодинамические свойства двух-

двухфазных, многокомпонентных систем с учетом

климатических условий расположения газоснаб-

жаемых объектов.

Выбор газогорелочных устройств и газообо-

газооборудования агрегатов базируется на современных

представлениях теории и практики сжигания

газа, методах расчета и проектирования газо-

газовых горелок, технологических особенностей

агрегатов.

В учебнике приведены методы гидравличес-

гидравлического и технико-экономического расчета газо-

газовых сетей, дан анализ гидравлических режимов,

изложен метод определения расчетных расходов

газа, отдельная глава посвящена методу расче-

расчета надежности газоснабжающих систем, изло-

изложен метод расчета эжекционных газовых го-

горелок.

Четвертое издание учебника дополнено и

переработано. В нем учтены новые норматив

ные документы (ГОСТы и СНиП), а также отра-

отражены научные исследования и конструкторские

разработки. Методы расчета, примеры, таблицы

и графики приведены в международной системе

единиц СИ. Все методики расчета представлены

в виде алгоритмов, которые должны служить ос-

основой для составления программ расчета на

ЭВМ. Это будет способствовать расширению

применения вычислительной техники в проекти-

проектировании систем газоснабжения.

Автор выражает признательность заведую-

заведующему кафедрой Днепропетровского инженерно-

строительного института профессору, докт. техн

наук M. Я. Розкину за ценные предложения

и замечания, сделанные при рецензировании

рукописи.

Раздел I .

Горючие газы.

Добыча и транспортирование

природного газа

Глава 1 .

Горючие газы,

используемые для газоснабжения городов

и промышленных предприятий

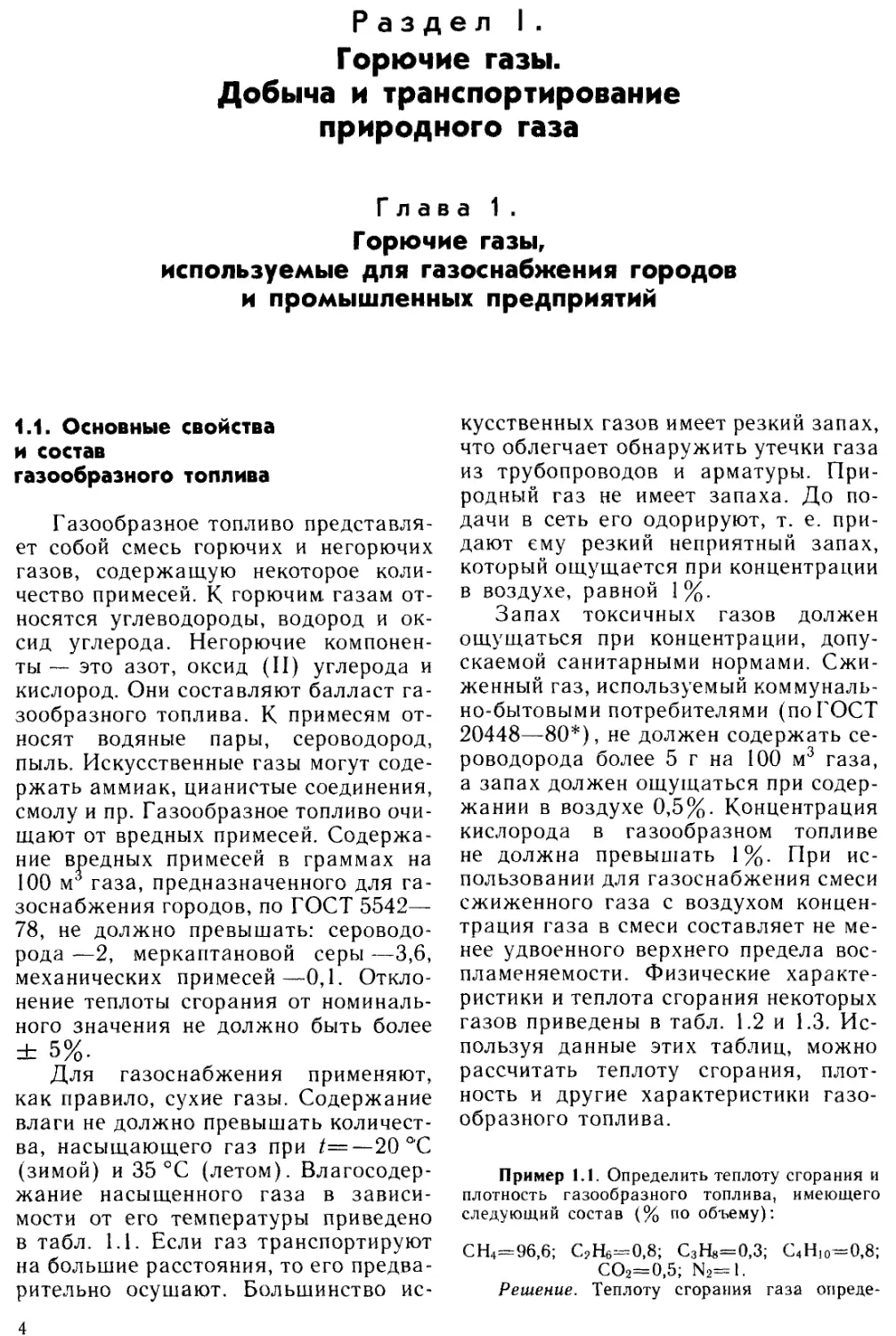

1.1. Основные свойства

и состав

газообразного топлива

Газообразное топливо представля-

представляет собой смесь горючих и негорючих

газов, содержащую некоторое коли-

количество примесей. К горючим, газам от-

относятся углеводороды, водород и ок-

оксид углерода. Негорючие компонен-

компоненты — это азот, оксид (II) углерода и

кислород. Они составляют балласт га-

газообразного топлива. К примесям от-

относят водяные пары, сероводород,

пыль. Искусственные газы могут соде-

содержать аммиак, цианистые соединения,

смолу и пр. Газообразное топливо очи-

очищают от вредных примесей. Содержа-

Содержание вредных примесей в граммах на

100 м газа, предназначенного для га-

газоснабжения городов, по ГОСТ 5542—

78, не должно превышать: сероводо-

сероводорода —2, меркаптановой серы —3,6,

механических примесей—0,1. Откло-

Отклонение теплоты сгорания от номиналь-

номинального значения не должно быть более

± 5%.

Для газоснабжения применяют,

как правило, сухие газы. Содержание

влаги не должно превышать количест-

количества, насыщающего газ при /=— 20 °"С

(зимой) и 35 0C (летом). Влагосодер-

жание насыщенного газа в зависи-

зависимости от его температуры приведено

в табл. 1.1. Если газ транспортируют

на большие расстояния, то его предва-

предварительно осушают. Большинство ис-

искусственных газов имеет резкий запах,

что облегчает обнаружить утечки газа

из трубопроводов и арматуры. При-

Природный газ не имеет запаха. До по-

подачи в сеть его одорируют, т. е. при-

придают ему резкий неприятный запах,

который ощущается при концентрации

в воздухе, равной 1%.

Запах токсичных газов должен

ощущаться при концентрации, допу-

допускаемой санитарными нормами. Сжи-

Сжиженный газ, используемый коммуналь-

коммунально-бытовыми потребителями (по ГОСТ

20448—80*), не должен содержать се-

сероводорода более 5 г на 100 м3 газа,

а запах должен ощущаться при содер-

содержании в воздухе 0,5%. Концентрация

кислорода в газообразном топливе

не должна превышать 1%. При ис-

использовании для газоснабжения смеси

сжиженного газа с воздухом концен-

концентрация газа в смеси составляет не ме-

менее удвоенного верхнего предела вос-

воспламеняемости. Физические характе-

характеристики и теплота сгорания некоторых

газов приведены в табл. 1.2 и 1.3. Ис-

Используя данные этих таблиц, можно

рассчитать теплоту сгорания, плот-

плотность и другие характеристики газо-

газообразного топлива.

Пример 1.1. Определить теплоту сгорания и

плотность газообразного топлива, имеющего

следующий состав (% по объему):

СН4=96,6; С?Н6=0,8; С3Н8=0,3; С4Ню-=0,8;

СО2=0,5; N2=I.

Решение. Теплоту сгорания газа оиреде-

ляют как сумму произведений величин теплоты ные доли, г. е.

сгорания горючих компонентов на объемные

Д0ЛИ' рс = 0,01 /96,6 · 0,717 -h 0,8 · 1,357 + 0,3-2,019 +

Q?=0,01/96,6-35 840+0,8-63 730 +

, +0,8-2,703 + 0,5-1,977+ 1-1,251/ = 0,756 кг/м ?

+ 0,3-93 370+ 0,8-123 770/ = 36 390 кДж/м.

Плотность газа определяют как сумму про-

произведений плотности компонентов на их объем-

Относительная плотность газа

se= 0,756/1,293 = 0,585.

Таблица 1.1. Влагосодержание насыщенного газа в зависимости от температуры

Показатель

Влагосодержание, г

на 1 м3 сухого

газа при 0 0C и

101,3 кПа

0

5

10

10,1

20

19,4

30

35,9

Температура

40

64,6

, °с

50

114

60

202

70

370

80

739

90

1950

Таблица 1.2. Физические характеристики газов

Газ

Химическая

формула

N2

СаНг

H2

H2O

—

SO2

CO2

O2

со

H2S

CH4

СгНб

СзНв

С4Н10

С4Н10

CsHj2

Молекулярная

масса

28,016

26,038

2,016

18,016

28,96

64,066

44,011

32

28,011

34,082

16,043

30,07

44,097

58,124

58,124

72,151

Молекулярный

объем при

0 0C 101,3 кПа,

м3/кмоль

22,4

22,24

22,43

B3,45)

22,4

21,89

22,26

22,39

22,41

22,14

22,38

22,18

21,84

21,5

21,78

—

Плотность

при 0 0C

101 3 кПа,

кг/м3

1,2505

1,1707

0,08999

@,768)

1,2928

2,9263

1,9768

1,429

1,25

1,5392

0,7168

1,3566

2,019

2,703

2,668

3,221

Относительная

плотность

по воздуху

0,9673

0,9055

0,0695

0,5941

1

2,2635

1,5291

1,1053

0,9669

1,1906

0,5545

1,049

1,562

2,091

2,064

2,491

Азот

Ацетилен

Водород

Водяной пар

Воздух (без COa)

Диоксид серы

Диоксид углерода

Кислород

Оксид углерода

Сероводород

Метан

Этан

Пропан

Н-бутан

Изобутан

Пентан

Таблица 1.3. Теплота сгорания чистых горючих газов

Газ

Ацетилен

Водород

Оксид углерода

Сероводород

Метан

Этан

Пропан

Н-Бутан

Изобутан

Пентан

высшая

низшая

кДж/кмоль

1308560

286060

283170

553780

890990

1560960

2221500

2880400

2873580

3549610

1264600

242940

283170

519820

803020

1429020

2045600

2660540

2653720

3277750

Теплота

высшая

сгорании

низшая

кДж/кг

50240

141900

10090

16540

55560

51920

50370

49570

49450

49200

48570

120080

10090

15240

50080

47520

46390

45760

45680

45430

высшая

низшая

кДж/м при 0 0C, и 101,3 кПа

58910

12770

12640

25460

39860

70420

101740

133980

131890

158480

56900

10800

12640

23490

35840

63730

93370

123770

121840

146340

Основной характеристикой газа является

сухой состав, но так как используемый газ бы-

бывает влажным, может возникнуть необходимость

в пересчете значений Qi, рс и sc на рабочий

состав (с учетом влажности газа). Это легко

выполнить с помощью следующих формул для

пересчета:

и т.д.

= (?//0,804)?·100; ? р= (? с+ d)K

Здесь К определяют по формуле

/C=0,804/@,804+ii).

В приведенных выше формулах d — вла-

госодержание газа, выраженное в кг на 1 м3

сухого газа при О 0C и 101,3 кПа.

Пример 1.2. Определить рабочий состав га-

газа QK и рр, считая, что с?=0,005 кг/м3. Сухой

состав его приведен в предыдущем примере.

Решение. Рассчитаем коэффициент А" по

формуле

/(=0,804/ @,804+0,005) = 0,994.

Рабочий состав газа будет следующий:

СН4 = 95,993; С2Н6 = 0,795; С3Н8=0,298; C4Hi0 =

=0,795; СО2=0,497; N2=0,994; H2O=0,628.

Плотность влажного газа

р=@,756+0,005H,994=0,757 кг/м3.

Теплота сгорания рабочего состава газа

Qg=36390-0,994=36170 кДж/м3.

1.2. Природные газы

Для газоснабжения городов и

промышленных предприятий в на-

настоящее время широко применяют

природные газы. Их добывают из недр

земли. Они представляют собой смесь

различных углеводородов метанового

ряда. Природные газы не содержат

водорода, оксида углерода и кислоро-

кислорода. Содержание азота и диоксида угле-

углерода обычно бывает невысоким. Газы

некоторых месторождений содержат

сероводород.

Природные газы можно подразде-

подразделить на три группы: 1) газы, добы-

добываемые из чисто газовых месторожде-

месторождений. Они в основном состоят из метана

и являются тощими или сухими. Тя-

Тяжелых углеводородов (от пропана и

выше) сухие газы содержат менее

50 г/м3; 2) газы, выделяемые из сква-

скважин нефтяных месторождений совме-

совместно с нефтью, часто называют попут-

попутными. Помимо метана они содержат

значительное количество более тяже-

тяжелых углеводородов (обычно свыше

150 г/м3) и являются жирными газа-

газами. Жирные газы представляют собой

смесь сухого газа, пропан-бутановой

фракции и газового бензина; 3) газы,

добываемые из конденсатных место-

месторождений, состоят из смеси сухого

газа и паров конденсата, который

выпадает при снижении давления

(процесс обратной конденсации). Па-

Пары конденсата представляют собой

смесь паров тяжелых углеводородов,

содержащих Cs и выше (бензина, ли-

лигроина, керосина).

Сухие газы легче воздуха, а жир-

жирные легче или тяжелее в зависимости

от содержания тяжелых углеводоро-

углеводородов. Низшая теплота сгорания сухих

газов, добываемых в СССР, составля-

составляет 31000...38000 кДж/м3. Теплота сго-

сгорания попутных газов выше и изме-

изменяется от 38000 до 63000 кДж/м3.

В табл. 1.4 приведены средние соста-

составы и характеристики природных га-

газов некоторых месторождений СССР.

На газобензиновых заводах из попут-

попутных газов выделяют газовый бензин,

пропан и бутан, последние используют

для газоснабжения городов в виде

сжиженного газа. Сжиженные газы

получают также из газов конденсат-

конденсатных месторождений.

1.3. Искусственные газы

При термической переработке твер-

твердых топлив в зависимости от способа

переработки получают газы сухой пе-

перегонки и генераторные газы. Как

те, так и другие в настоящее время

весьма редко применяют для газоснаб-

газоснабжения городов и промышленности.

Сухая перегонка твердого топлива

представляет собой процесс его терми-

термического разложения, протекающий без

доступа воздуха. При сухой перегонке

топливо проходит ряд стадий физико-

«со

Tf of

LO СО

СО C-

СО OO

со со

—

CO

со

О

со ?? со сп со ю со

of г-." оо" со" см" см* ю*

о ?> ?> ?? — оо <м

¦? со ? (N о ·* ?>

СО Ю Tf со LO СО Tf

со со со со со со сО

S

СО 00

00 О

00 Tf

— CM

Tf

ю —"

— оо

CD Г--

со со

— О

со t--

?> о

о f

оо со —

—? со

СО 00

О CM

Tf Tf

00 00

C-- —<

C-CN

OO

C-.^ LC CN^ CO^ CD CO^ 00_

СО* C-* 00* CD* 00* LO* —'

фОЮЮ*

CD Ю CJ) — С4- Tf 00

СО CT) C-. О 00 CD 00

со со со Tf со со со

772

о

883

о

727

о

869

о

723

о

Tf

00

О

со см

Tf СО

О C--

IW-, О

772

о

— C--

C-- О

C-- 00

о о

776

о

о

см со

00 (О

о о

о ю оо со о ?>

ел ?> с-- с— оо CN со

СО LO LO LO СО С-· С—

о о о о о о о

712

о

оо

?" LO

со со со

Tf О* —"

ю LO

of о"

— X Л

см

о

(N —

— о

LO

оо

CD

О СО

о о

I о

__

о

-оо

о о

Tf

о —<

оо со

СО Г—

— о

СО (N

СО t-. O LO СО

о — — о о

— LO

О со

о" о*

CO X

X ""^

Tf

со

о*

LO

I о"

оо со

— о"

Tf

о*

СО

о* —

LO

(N

о*

г*-

С- (N

о* о

(M О LO LO OLOOTfTfLO-1

СО —? СО OCO CJ)CN СО C--CN CJ) h- — Tf О СО СО О О

О —' СО О

—__ —I CO-

СО* CN* CO*

CN CN О СО Tf О О

ULO

CJ)

?!?

О OO * О

СО Л) СО СО Л1 СО

Я О Я Я о О Я

u xuu я н и

? си си

О <у О О

? о m ?

о § о о

я я я га

Ii а

§ О- W

9 х я

га Xq Ьп,н S 2

(J о» scU uh

CU О

НО

D- к

U я

<ч X

ми

ра

xU

.yg О X^l о

со со ™ ь-,?

Dh К

? g

CC J

я ч

? *-

X S

я га

си

. S

¦о о

о H

S *

2 о

.HH

сп S

S *

2 о

а,

о

CQ о

CQ

й> ТО

HCQ

CU

S 1|

§ Ч -X _ § S

.я я s о S я D.

* S L х

5 ^ E^ 4>

о ч °" ?

ш я ^ я 1^

к оЮ S 2 в си

га я S о S я о.

? со сх ua сх оо >,

L.

ей о

я -Ji С

О. "?

Ss"

н —¦

°>- Il

с 5 о.

S

X

э

а

CQ

>=; — и —¦

с SaJl Ii

>.

¦о

о

о

о

со

Sv

ав газа

о

U

ч а

+ <и

7 *

б

и

ж

?

S

и

я

LJ

I

и

32

и

S g

<и о

* о"

о, о

Я 0)

X г

э5

S

S

о

M

X

S

г

<

торождение

газа

Мее

Г^- СП

C4JlO*

Г- О

CD LO

СП Oi

Ю LO

LO-^

О* CN

CD LO

CN О

LO LO

CD CD

СП LO

CD CD

О О

о

CU

я

о

СП

Tf*

ю.

QO

ю

СП

г '

шкинское

ома

?

о

о

см

***

t-~*

LO

оо"

о

сч

LO

СП

CT)

к

га

я (.

азинское

??

H

LO Г~-

оо*о*

— со

¦* оо

¦* 00

LO Tf

^^

-^* CD*

CD г^·

rf 00

сп со

LO LO

г- СП

"* 00

о t-

—*о*

оо

CD*"*-

— о

—< (M

о о

00 <D

СО* СО*

С» 0O1

CD*·**

С»

CD* »

— СО

CN

00*

—. CD

LO^ LO^

t-~*oo*

со ь-

I

я

о

V <U ?

? CJ

H

со ^

о S

СЧ Q

CD CD

СП* (N*

о оо

со о

LO Tf

0O- Г-^

со ьГ

СО г--

сп о

оо ю

LO Tf

-* LO

СП CD

о* о*

'—? ^-"

о* о"

I^ Ю

о о

0O1-

LO —>*

00

LO —"*

о00.

— CN

о

— со

сч

СП*—.

CD СП

I

я

? S

рневское

т-Дагское

,МИТ

еби

с

LO

оо*

со

(^,

со

г^·

г—I

Tf

CD

CD

О*

?—?

О

CN

о"

—

со

СО

Г^

CN*

00

Dh

U

и

^шУ О

Я

S

О.

(U S

о о

^ о ^

химических преобразований, в резуль-

результате которых оно разлагается на газ,

смолу и коксовый остаток. Характер

преобразований, претерпеваемых топ-

топливом, определяется его природой и

температурой процесса Сухую пере-

перегонку топлива, происходящую при вы-

высоких температурах (900...11000C),

называют коксованием, в результате

которого получают кокс и коксовый

газ с величиной теплоты сгорания

<5„= 16000... 18000 кДж/м3 и р=0,45...

...0,5 кг/м3. Примерный состав коксо-

коксового газа, %: H2-59; CH4-24;

С„Нга-2; СО-8; СО2-2,4; О2-0,6;

N2-4.

Газификация — процесс термохи-

термохимической переработки топлива. В ре-

результате реакции углерода топлива

с кислородом и водяным паром об-

образуются горючие газы: оксид углеро-

углерода и водород. Одновременно с процес-

процессом газификации протекает частичная

сухая перегонка топлива. Продуктами

газификации топлива являются горю-

горючий газ, зола и шлаки. Аппараты,

в которых осуществляют газификацию

топлива, называют газогенераторами.

При подаче в газогенератор паровоз-

паровоздушной смеси получают генераторный

газ, называемый смешанным, пример-

примерный состав которого следующий, %:

H2-14; CH4-I; СО-28; СО2-6;

О2-0,2; H2S-0,2; N2-50,6. Низшая

теплота сгорания смешанного газа

QH=5,5 МДж/м3, плотность р=

= 1,15 кг/м3.

Водяной газ получают путем пе-

периодической продувки газогенератора

воздухом и паром. При подаче воздуха

слой топлива аккумулирует теплоту,

выделяющуюся при частичном его

сгорании, а при поступлении водяного

пара последний взаимодействует с уг-

углеродом, используя аккумулирован-

аккумулированную теплоту и образуя водяной газ.

Горючими компонентами будут яв-

являться водород и оксид углерода.

Уголь можно газифицировать под зем-

землей. В этом случае получается газ

подземной газификации. Газ подзем-

подземной газификации имеет невысокую

теплоту сгорания, его можно исполь-

использовать как местное энергетическое

топливо.

Глава 2 .

Добыча и обработка природного газа

2.1. Газовые месторождения

Залежь нефти или газа представ-

представляет собой скопление углеводородов,

которые заполняют поры проницаемых

пород. Если скопление велико и его

эксплуатация экономически целесооб-

целесообразна, залежь считают промышлен-

промышленной. Залежи, занимающие значитель-

значительные площади, образуют месторожде-

месторождения.

Газоносные (продуктивные) плас-

пласты состоят из пород с пористой

структурой (пески, песчаники, пори-

пористые известняки или доломиты). В за-

зависимости от структуры и состава га-

газоносные пласты имеют различную

крепость. Обычно чем больше гео-

геологический возраст пласта, тем он

прочнее. Мощность (толщина) газо-

газоносных пластов измеряется десятками,

а иногда и сотнями метров. Газонос-

Газоносные пласты залегают между газоне-

газонепроницаемыми породами (сланцевыми

глинами, плотными известняками,

мергелями). Большинство извест-

известных газовых месторождений представ-

Рис. 2.1. Форма газовой

залежи

а — полнопластовая;

б — неполнопластовая;

/— внешний контур га-

газоносности; 2— внут-

внутренний контур газонос-

газоносности; 3 — газовме-

щающии коллектор;

4— вода краевая; 5—

вода подошвенная; H—

высота залежи (этаж

газоносности); h —

мощность вмещающего

продуктивного коллек-

коллектора

ляют собой антиклинали, т. е. складки

земной коры, обращенные выпук-

выпуклостью кверху, или купола. На рис. 2.1.

показана наиболее простая форма га-

газовой залежи. Газ заключен в купо-

куполообразном подземном пласте. В верх-

верхних горизонтах газ скапливается в ви-

виде газовых шапок. Внизу находится

нефть (в газонефтяных месторожде-

месторождениях) или пластовая вода (в чисто

газовых месторождениях). Основная

масса газовых месторождений имеет

контакт с пластовой водой.

Часто встречаются месторожде-

месторождения, которые содержат два или не-

несколько газоносных пластов, располо-

расположенных один над другим и отделенных

газонепроницаемыми слоями. Боль-

Большинство газовых месторождений в

СССР являются многопластовыми.

Газ в пластах находится под давле-

давлением. При вскрытии залежи буровой

скважиной он фонтанирует из нее

с большой скоростью. Дебит некото-

некоторых скважин достигает нескольких

миллионов кубометров газа в

сутки. Первоначальное давление в га-

газоносном пласте зависит от глубины

его залегания. Обычно через каждые

10 м глубины давление в пласте воз-

возрастает на 0,0981 МПа. Такая норма

повышения давления связана с по-

поверхностными водами, входящими в

обнаженную часть пласта.

Газовые месторождения могут

иметь различные режимы. При водо-

водонапорном режиме давление в пласте

создается водой. В месторождениях

с газовым режимом давление обеспе-

обеспечивается самим газом, заполняющим

поры пласта. Такой режим является

режимом расширяющегося газа. При

идеальном водонапорном режиме по

мере добычи газа вода, поднимаясь,

заполняет поры и вытесняет в сква-

скважину газ месторождения. В связи с

этим в процессе эксплуатации в за-

залежи падения давления газа не будет.

9

Идеальный водонапорный режим

встречается в очень немногих га-

газовых месторождениях.

Вследствие ряда причин (значи-

(значительно большей вязкости воды по

сравнению с вязкостью газа, плохой

проницаемости продуктивного пласта

и др.) подъем воды обычно отстает

от темпов отбора газа, поэтому дав-

давление в газоносном пласте с течением

времени падает. Большинство газо-

газовых месторождений имеет газовый или

водонапорный режим с небольшим

коэффициентом возмещения.

Под коэффициентом возмещения

понимают отношение объема воды, по-

поступившей за определенный период

в эксплуатируемую газовую залежь,

к объему газа, отобранному за это

же время (приведенному к пластовым

условиям). По мере эксплуатации

газовой залежи коэффициент возме-

возмещения обычно возрастает. Это связано

с падением давления в пласте и,

следовательно, с увеличением скоро-

скорости поступления воды. Знание режима

газового месторождения очень важно

для его эксплуатации.

2.2. Добыча газа

Газовая скважина является основ-

основным элементом промыслов. Верх сква-

скважины называют устьем, низ — забоем.

Бурят скважину быстровращающимся

буром-долотом, который разрушает

породы в забое. В настоящее время

для этой цели применяют шарошечные

долота, в которых шарошки, вращаясь

вокруг своих осей, дробят и скалы-

скалывают породу. В зависимости от при-

привода различают роторное и турбинное

бурение.

При роторном бурении двигатель

расположен на поверхности земли,

вращение от него передается долоту

через промежуточные механизмы и ко-

колонну бурильных труб, имеющих диа-

диаметр 125... 150 мм. В качестве буриль-

бурильных труб применяют цельнокатаные

(бесшовные) трубы, изготовленные из

высококачественных углеродистых и

10

легированных сталей, со стенками тол-

толщиной 8...11 мм. Трубы соединяют

между собой замками на крупной ко-

конической резьбе. В верхней части

бурильных труб устанавливают веду-

ведущую трубу, имеющую в поперечнике

квадратное сечение. Эта труба прохо-

проходит через ротор, укрепленный над

устьем скважины. Ротор передает

вращение от двигателя к ведущей

трубе и далее к бурильным трубам.

Бурильный инструмент (долото), бу-

бурильные трубы и ведущая труба под-

подвешены на крюке талевой системы,

с помощью которой можно осущест-

осуществлять его подъем и спуск. Для подъема

и разъединения труб имеется вышка.

Во время бурения газовой скважины

колонну труб непрерывно опускают

(осуществляют подачу бурильного

инструмента).

Насосом по бурильным трубам

нагнетают промывочный раствор. Он

проходит через специальные отверстия

в долоте и направляется непосред-

непосредственно в забой со скоростью 15...

30 м/с. В результате этого забой ин-

интенсивно омывается, а промывочный

раствор по кольцевому зазору между

бурильными трубами и стенками сква-

скважины выносит из забоя на поверх-

поверхность земли частицы выбуренной по-

породы Из скважины промывочный ра-

раствор стекает по наклонному желобу

(где из него осаждается выбуренная

порода) и попадает в приемный чан,

откуда буровым насосом его вновь

подают в скважину. Плотность про-

промывочного раствора должна превы-

превышать плотность воды на 20...40%. Про-

Промывочный раствор используют не

только для выноса частиц породы

из забоя: тонкий слой глины, которая

входит в состав промывочного раст-

раствора, откладываясь на стенках сква-

скважины, укрепляет их и предохраняет от

обвалов. Кроме того, промывочный

раствор оказывает на продуктивный

пласт давление, тем самым предохра-

предохраняя скважину от преждевременных га-

газовых выбросов.

Турбинное бурение отличается от

роторного тем, что буровой двигатель

(турбобур) опускают в скважину и

крепят непосредственно над долотом.

Турбобур вращается под действием

промывочного раствора, который по-

подают в него по бурильным трубам под

большим давлением (в этом случае

промывочный раствор является носи-

носителем энергии). В процессе бурения

бурильные трубы остаются неподвиж-

неподвижными, вращаются только вал турбобу-

турбобура и долото.

Стенки образовавшейся скважины

укрепляют стальными обсадными тру-

трубами (рис. 2.2). Первую колонну об-

обсадных труб называют кондуктором.

В зависимости от геологического раз-

разреза трубы кондуктора диаметром

225...400 мм опускают на различную

глубину, но обычно не ниже 300 м.

Пространство между скважиной и ко-

колонной кондуктора заливают цемен-

цементом до выхода последнего на поверх-

поверхность. Это обеспечивает надежное

крепление скважины, препятствует

обрушению верхних наиболее рыхлых

пород и предохраняет скважину от

проникания в нее воды из верхних пла-

пластов.

Вторая колонна обсадных труб,

опускаемая внутри кондуктора, яв-

является эксплуатационной с диаметром

труб 125...200 мм. В большинстве слу-

случаев ее опускают в продуктивный

пласт. Пространство между эксплуа-

эксплуатационной колонной и скважиной, на-

начиная от низа колонны, заливают це-

цементом с выходом его в кольцевое

пространство между трубами на 20...

30 м. Обсадная колонна предохраняет

скважину от обрушения и проникания

в продуктивный пласт воды из верхних

горизонтов, а также предохраняет га-

газоносный пласт от потерь газа в выше-

вышележащие слои, если они состоят из

пористых пород или имеют трещины.

Верх эксплуатационной колонны кре-

крепят в колонной головке.

Забои скважины имеют закрытую

и открытую конструкции. В первом

случае пространство между породами

и эксплуатационной колонной цемен-

цементируют также и в пределах продук-

продуктивного пласта. После этого в колонну

опускают специальный стреляющий

аппарат (перфоратор), пули которого

ШШ/7ШЖ//////М777/,

Рис. 2.2. Схема газовой

скважины

1— колонна кондук-

кондуктора, 2— эксплуатаци-

эксплуатационная колонна 150 мм,

3— колонна фонтанных

труб08О мм, 4— пере-

переводная катушка, 5—

коренная задвижка,

6— регулирующие шту-

штуцера, 7— башмак ко-

колонны, р„— пластовое

давление, рз— забой-

забойное давление, б — глу-

глубина вскрытия пласта,

h — мощность пласта

проходят через трубу, слой цемента и

углубляются в породы, в результате

чего осуществляется перфорация за-

забоя. Забои скважины закрытой конст-

конструкции имеют преимущественное рас-

распространение. Если породы продук-

продуктивного пласта устойчивы (например,

известняки), применяют забои откры-

открытой конструкции. В этом случае экс-

эксплуатационную колонну опускают в

кровлю продуктивного пласта и це-

цементируют, после чего бурят скважи-

п

ну в газоносном пласте на требуе-

требуемую глубину.

Внутрь эксплуатационной колонны

опускают колонну фонтанных труб,

по которой происходит движение газа

от забоя к устью скважины. Колонну

фонтанных труб крепят в трубной го-

головке, которую устанавливают на

колонной головке. В зависимости от

дебита скважины фонтанные трубы

имеют различный диаметр E0...

100 мм). Скважины, имеющие высокое

давление (более 8 МПа)-и большие

дебиты (более 500 тыс. м3/сут), ре-

рекомендуется эксплуатировать через

обсадные трубы. Если газ содержит се-

сероводород, эксплуатацию скважины

по обсадным трубам не производят

вследствие корродирующего воздейст-

воздействия газа на стенки труб. При добыче

газа, содержащего сероводород, про-

пространство между фонтанными и обсад-

обсадными трубами герметизируют в ниж-

нижней части специальным уплотнением, а

в верхней части — с помощью саль-

сальника трубной головки Добычу газа ве-

ведут по фонтанным трубам, которые в

случае коррозии заменяют новыми.

На устье газовой скважины уста-

устанавливают специальное оборудование,

которое состоит из колонной головки,

трубной головки и фонтанной армату-

арматуры. Колонная головка служит для гер-

герметизации всех колонн обсадных труб,

опущенных в скважину, и является

опорой трубной головки. Трубная

головка герметизирует кольцевое про-

пространство между последней колонной

обсадных труб и фонтанными трубами

и служит для подвески и укрепления

фонтанных труб. Боковые отводы на

трубной головке позволяют осуществ-

осуществлять необходимые операции: эксплуа-

эксплуатацию скважины по кольцевому про-

пространству между фонтанными и обсад-

обсадными трубами, нагнетание воды или

раствора при глушении скважины,

замеры давления газа в межтрубном

пространстве, отбор проб газа и пр.

На трубной головке устанавли-

устанавливают фонтанную арматуру, по отво-

отводам которой происходит эксплуатация

скважины. Фонтанная арматура бы-

бывает двух типов: крестовая и тройни-

ковая. Крестовая удобнее в эксплуа-

эксплуатации (малая высота, создание сим-

симметричной нагрузки на устье скважи-

скважины), монтировать ее проще. Тройни-

ковую устанавливают в тех случаях

когда газ имеет примеси, корродирую-

корродирующие арматуру (сероводород). Наи-

Наибольшей коррозии подвергается трой-

тройник в месте поворота сгруи газа и

перехода ее от вертикального движе-

движения к горизонтальному. Газ отбирают

через верхний отвод, а во время его

ремонта — через нижний.

Регулировать работу скважины

задвижками нельзя, так как это при-

приводит к их быстрому износу. Для соз-

создания на скважину противодавления

применяют штуцера, т. е. суженные

отверстия (диаметром 1...40 мм), на

которых дросселируется давление га-

газа. Для требуемого снижения давле-

давления подбирают штуцер необходимого

диаметра. По мере отбора газа давле-

давление падает и штуцер заменяют дру-

другим — большего диаметра. Дебит

скважины назначают максимально до-

допустимым. Он не должен превосхо-

превосходить величины, при которой возмож-

возможно разрушение забоя и, как следствие,

вынос песка, а также подтягивание

подвешенных вод. Кроме того, дебит

должен быть таким, чтобы давление

отбора газа было достаточным для

транспортирования его к головной

компрессорной станции.

Специфика эксплуатации газовых

месторождений состоит в том, что весь

добытый газ необходимо немедленно

транспортировать к объектам потреб-

потребления. Поэтому при назначении режи-

режима работы газовых скважин нужно

учитывать подготовленность потре-

потребителей к использованию газа и режим

их работы. Если вблизи городов,

потребляющих газ, есть подземное

хранилище, режим работы газовых

промыслов может не соответствовать

режиму потребления, так как избы-

избыточный газ будут направлять в хра-

хранилище.

Отдельные скважины на газовых

промыслах присоединяют газопрово-

газопроводами к коллекторам, которые закан-

заканчиваются промысловой газораспреде-

12

лительной станцией. На выкидных ли-

линиях после фонтанной арматуры уста-

устанавливают предохранительные клапа-

клапаны и манометры. Выкидные линии

соединяют с сепараторами, в которых

газ очищается от твердых и жидких

механических примесей. Из сепара-

сепаратора газ поступает в газосборный

коллектор. Количество добываемого

газа измеряют счетчиком. В месте

присоединения газоотводящей линии к

коллектору устанавливают задвиж-

задвижку, обратный клапан и отвод с зад-

задвижкой для продувки газопровода.

При прохождении через регули-

регулирующий штуцер вследствие падения

давления газ сильно охлаждается,

поэтому необходимо принимать меры

против образования гидратных и ледя-

ледяных пробок. Кристаллогидратами на-

называют соединения углеводородов с

водой, по внешнему виду напоминаю-

напоминающие лед. Для предохранения газопро-

газопровода от закупоривания в него обычно

подают метанол (метиловый спирт).

Действие метанола заключается в том,

что он образует с водяными парами

раствор, который имеет низкую темпе-

температуру замерзания и легко может

быть удален из газопровода. На

промысловой газораспределительной

станции газ вновь очищают в сепара-

сепараторах, осушают и производят его

учет. Если газ содержит сероводород,

тогда до подачи в магистральный

газопровод его очищают от сероводо-

сероводорода. Из газораспределительной стан-

станции газ поступает в головную ком-

компрессорную станцию или, если давле-

давление отбора достаточно велико, непо-

непосредственно в магистральный газопро-

газопровод.

2.3. Газы

конденсатных месторождений

Для отдельного вещества зависи-

зависимость упругости паров от температуры

имеет вид кривой AB, обращенной вы-

выпуклостью коси температур (рис. 2.3).

Кривая заканчивается критической

точкой. Сжижение газа при темпера-

г

ткрм М

Температура

Рис. 2.3. Диаграмма

давление —температу-

—температура для растворимых

смесей

туре выше критической невозможно.

Условно областью жидкого состояния

называют область, лежащую выше

кривой фазового равновесия между

осью ординат и критической изотер-

изотермой, а вся остальная область отно-

относится к области газообразного состоя-

состояния. Чем выше критическая темпера-

температура газа, тем легче он может быть

сконденсирован. Критическая темпе-

температура воздуха минус 140,7 0C, и при

обычных параметрах атмосферы (дав-

(давлении 0,1 МПа и температуре ±30 0C)

он представляет собой газ. Пропан,

который содержится во многих при-

природных газах, при обычных условиях

легко может быть сконденсирован, его

критическая температура 95,7 0C.

Наконец, вода, находящаяся при

обычных условиях в жидкой фазе,

имеет критическую температуру

374,15 0C. Сказанное выше относит-

относится к чистым жидкостям, а не к их сме-

смесям. Если жидкость представляет со-

собой смесь веществ, тогда давление

паров зависит не только от температу-

температуры, но и от состава смеси.

Зависимость давления паров от

температуры для взаимно раствори-

растворимых компонентов имеет вид петлеоб-

петлеобразной кривой LC1C2C3M (см. рис. 2.3).

Здесь точка Ci — критическая точка

смеси. Ей отвечают критическая тем-

температура смеси Гкрсм и критическое

13

давление смеси Ркрсм· Левее крити-

критической изотермы смеси находится жид-

жидкость, правее — газ (пар). Критичес-

Критическая точка не совпадает с экстремаль-

экстремальными точками кривой LC\C2CsM. B

связи с этим возникает область обрат-

обратных явлений, т. е. процессов конден-

конденсации и испарения, протекающих в

направлениях, противоположных тем,

которые имеются в обычных условиях.

Рассмотрим процесс испарения,

протекающий при постоянной темпе-

температуре t\. Выше кривой LCi, являю-

являющейся кривой кипения, находится

жидкость A00%). При понижении

давления начинается процесс испаре-

испарения, и количество жидкой фазы умень-

уменьшается. Пунктирные линии на рис. 2.3

являются кривыми постоянных отно-

отношений жидкость — пар. При пересе-

пересечении кривой конденсации С^СгСзМ

вся жидкость превращается в пар. Та-

Такой процесс является процессом нор-

нормального испарения, так как при сни-

снижении давления жидкость испаряет-

испаряется. При температуре h процесс про-

протекает следующим образом. Выше

точки ? находится пар. При сниже-

снижении давления в точке ? начинается

процесс конденсации, так как в этой

точке изотерма /г пересекает кривую

конденсации. В процессе дальнейшего

снижения давления количество кон-

конденсата возрастает и в точке п\ до-

достигает максимального значения (для

температуры /г)·

Процесс конденсации, отвечающий

участку диаграммы п—п\, называют

обратной конденсацией. Давление,

соответствующее точке п\, при кото-

котором количество конденсата является

максимальным, называют давлением

максимальной конденсации. При даль-

дальнейшем снижении давления количест-

количество конденсата уменьшается (идет про-

процесс нормального испарения), и в точ-

точке пч весь конденсат испаряется. С по-

повышением давления (при /2=const)

все процессы протекают в противо-

противоположном направлении, а в пределах

участка п—п\ происходит обратное

испарение. Таким образом, для раст-

растворимых смесей при температурах и

давлениях, превышающих критиче-

критические значения, возникает область об-

обратных конденсаций и испарения. Эта

область на рис. 2.3 заштрихована.

Здесь максимальные давления рмакс и

температура ГмаКс не совпадают с кри-

критической точкой, а лежат на кривой

конденсации.

Газы конденсатных месторождений

представляют собой смесь предель-

предельных углеводородов, основной состав-

составляющей которых является метан

(8О...94%). Содержание пентана и бо-

более тяжелых углеводородов состав-

составляет 2...5%. Однако ввиду того, что

конденсат состоит из высокомолеку-

высокомолекулярных соединений, его массовая доля

достигает 25%. Наличие в газе тяже-

тяжелых углеводородов (вплоть до фрак-

фракций керосина) является одной из отли-

отличительных особенностей газов кон-

конденсатных месторождений. Разгонкой

конденсата можно получить товарные

продукты.

Газоконденсатные месторождения

образовались в результате процесса,

обратного испарения конденсата, про-

протекающего при высоких давлениях и

температурах (в надкритической об-

области), поэтому они располагаются

на больших глубинах, где господст-

господствуют высокие давления. Если отбирать

газ из такого месторождения при ре-

режиме истощения, то с падением пла-

пластового давления происходит конден-

конденсация тяжелых углеводородов в самом

пласте (обратная конденсация). При

этом сконденсировавшаяся часть газа

оказывается потерянной для добычи,

так как остается адсорбированной в

порах газоносного пласта. Количест-

Количество конденсата, выделяющегося из га-

газа, доходит до 300 см3 на 1 м3 газооб-

газообразного топлива.

Одна из особенностей разработки

газоконденсатного месторождения

состоит в том, что процесс переработки

газа осуществляют на самом промыс-

промысле, т. е. добычу и переработку газа

физическими методами объединяют

в один процесс. Другой отличительной

чертой является высокое давление, из-

за чего необходимо применять спе-

специальную дорогостоящую аппаратуру

и трубопроводы. Кроме того, обслу-

14

живать оборудование должен высоко-

квалифицированный персонал.

Существуют два метода эксплуа-

эксплуатации газоконденсатных месторожде-

месторождений: с поддержанием пластового дав-

давления нагнетанием в пласт рабочего

агента (замкнутый цикл) и без поддер-

поддержания давления (разомкнутый цикл).

Основными факторами, определяю-

определяющими выбор метода эксплуатации га-

газоконденсатных месторождений, явля-

являются: величина промышленных запа-

запасов газа в месторождении; количество

конденсата, который выделяется из га-

газа при снижении давления, и его

состав; режим пласта, однородность

пласта по пористости, проницаемости

и т. д.

Нагнетание рабочего агента в

пласт применяют при достаточных

промышленных запасах газа и таком

содержании конденсата, при котором

капитальные вложения в добычу и

переработку газа будут оправданы

получаемым конденсатом. При неодно-

неоднородных коллекторах и недостаточных

запасах газа поддержание пластового

давления может оказаться экономи-

экономически не обоснованным. Тогда экс-

эксплуатацию осуществляют по разомк-

разомкнутому циклу, т. е. при режиме исто-

истощения. В качестве рабочего агента

для нагнетания в пласт служит сухой

газ (при соответствующих условиях

воздух или вода).

Недостатком такого способа добы-

добычи является то, что сухой газ сразу

не может быть использован для по-

потребления. Его используют только

лишь после добычи из месторождения

всего конденсата. Преимущество же

состоит в том, что на нагнетание

газа затрачивают меньше энергии, чем

на воздух, так как давление газа

снижают только до давления макси-

максимальной конденсации, которое состав-

составляет примерно половину давления в

пласте.

При эксплуатации газоконденсат-

ного месторождения по первому мето-

методу газ из залежи отбирают через

эксплуатационные скважины, а рабо-

рабочий агент закачивают в пласт через

нагнетательные скважины. Сухой газ

нагнетают в верхнюю часть залежи.

Обладая меньшей плотностью по срав-

сравнению с сырым газом, он не перемеши-

перемешивается с ним и в процессе нагне-

нагнетания вытесняет последний. При экс-

эксплуатации месторождения по разомк-

разомкнутому циклу от добываемого газа от-

отделяют конденсат при давлении мак-

максимальной конденсации, после чего

сухой газ направляют к потреби-

потребителю.

2.4. Обработка природного газа

Осушка газа. Содержание влаги в

газе при его транспортировании часто

вызывает серьезные эксплуатацион-

эксплуатационные затруднения. При определенных

внешних условиях (температуре и

давлении) влага может конденсиро-

конденсироваться, образовывать ледяные пробки

и кристаллогидраты, а в присутствии

сероводорода и кислорода вызывать

коррозию трубопроводов и оборудо-

оборудования. Во избежание перечисленных

затруднений газ осушают, снижая тем-

температуру точки росы на 5...7 0C ни-

ниже рабочей температуры в газопро-

газопроводе.

При транспортировании осушенно-

осушенного газа трубопровод можно проклады-

прокладывать на меньшую глубину, что умень-

уменьшает капиталовложения. Наибольшие

трудности при транспортировании га-

газов по магистральным газопроводам

возникают при образовании кристал-

кристаллогидратов. Многие газы (метан, этан,

пропан, бутан, углекислый газ и серо-

сероводород), насыщенные влагой, при

определенных значениях температуры

и давления образуют с водой (в жид-

жидкой фазе) соединения, называемые

кристаллогидратами. Если влага уда-

удалена из газа и газ оказывается не-

ненасыщенным, кристаллогидраты не

образуются.

Внешне кристаллогидраты похожи

на белую снегообразную кристалли-

кристаллическую массу, а при уплотнении на-

напоминают лед. Это неустойчивые сое-

соединения, которые при определенных

условиях сравнительно легко разла-

разлагаются на составные части. Состав

15

« 3

I?

??

-U

у*—

/

'/у

J-

/

/J

//

V/

?

—-^

/J

JJ

J у

/

/

J

У

2Z/

f / I

//~

W

О 5 10 IS 20 25

Температура, 0C

Рис. 2.4. Кривые рав-

равновесного состояния

гидратов метана и при-

природных газов в зависи-

зависимости от температуры и

давления

/— метан, 2— природ-

природный газ с относитель

ной плотностью 0,6, 3 -

природный газ с отно

сительной плотностью

0,7, 4— природный газ

с относительной плот

ностью 0,8

кристаллогидратов углеводородов

следующий: СНЦ-бНгО или CH4-

-7H2O; C2H6-TH2O; C3H8-18H2O.

Природный газ и вода представляют

собой многокомпонентную систему

которая дает смешанные кристалло-

кристаллогидраты. Они устойчивее гидратов

индивидуальных углеводородов. На

рис. 2.4 показаны кривые образования

гидратов метана и природных газов в

зависимости от температуры и давле-

давления. Сами кривые дают условия рав-

равновесного состояния гидратов. При

таком изменении температуры и дав-

давления газа, когда точка, отвечающая

состоянию газа, расположится выше и

левее кривой, будет идти процесс

образования гидрата. Ниже и правее

кривой находится область разложения

гидратов.

Для осушки газа применяют спосо

бы абсорбционные, ? е. поглощение

водяных паров жидкостями, адсорб-

адсорбционные, т. е. поглощение водяных

паров твердыми сорбентами, и физи-

физические — простое охлаждение или ох-

охлаждение с последующей абсорб-

16

Рис 2.5. Капельный

одоризатор

/— резервуар, 2—

жидкостномерное стек

ло, 3— штуцер с кра

ном для наполнения ре-

резервуара одорантом,

4— трубка для вырав

нивания давлений, 5 —

игольчатый регулиро

вочный вентиль, 6 —

стекло для контроля

расхода одоранта, 7—

спускной штуцер с кра-

краном, 8— вентили

цией. Широкое распространение по-

получил абсорбционный способ осушки

газа диэтиленгликолем и триэтилен-

гликолем, водные растворы которых

обладают высокой влагоемкостью, не-

нетоксичны, не вызывают коррозии ме-

металла и достаточно стабильны.

Очистка газа от сероводорода и

углекислого газа. В горючих газах

используемых для газоснабжения

городов, содержание сероводорода не

должно превышать 2 г на 100 м3

газа. Содержание углекислого газа

нормы не лимитируют, однако по тех-

технико-экономическим соображениям в

транспортируемом газе оно не должно

превышать 2%.

Существуют сухие и мокрые мето-

методы очистки газа от H2S. Сухие методы

очистки газа основаны на применении

твердых поглотителей (гидрата окиси

железа, содержащегося в болотной

руде, и активированного угля). При

мокрых методах очистки газа ис-

используют жидкие поглотители. Для

удаления из транспортируемого газа

CO2 применяют Промывку газа водой

под давлением. Для очистки от H2S

природных газов и газов, полученных

на нефтеперерабатывающих заводах,

широкое распространение получил

этаноламиновый способ. При очистке

газа от H2S моноэтаноламином улав-

улавливается и СОг. Содержание H2S

после очистки не превышает требуемой

нормы. Аминосоединения — слабые

основания. При взаимодействии с

сероводородом и углекислым газом

они образуют нестойкие вещества, ко-

которые легко разлагаются при относи-

относительно невысокой температуре, поэто-

поэтому поглощение сероводорода про-

происходит при 15...25 0C, а раствор реге-

регенерирует при 120. 125 0C.

Одоризация газа. Природный газ

не имеет запаха. Поэтому для своевре-

своевременного выявления утечек газа ему

придают запах — газ одорируют. В

качестве одоранта применяют этил-

меркаптан (C2H5SH). По токсичности

качественно и количественно он иден-

идентичен сероводороду, имеет резкий не-

неприятный запах. Количество вводимо-

вводимого в газ одоранта определяют таким

образом, чтобы при концентрации в

воздухе газа, не превышающей 4Д

нижнего предела взрываемости, ощу-

ощущался резкий запах одоранта. На

практике средняя норма расхода

этилмеркаптана для одоризации при-

природного газа, поступающего в город-

городские сети, установлена 16 г на

1000 м3 газа при 0 0C и давлении

101,3 кПа.

Наибольшее распространение по-

получили капельные и барботажные одо-

ризаторы (рис. 2.5). Первые просты по

конструкции, но их недостатком яв-

является ручное регулирование спуска

одоранта. В барботажных одориза-

торах одорант испаряется при барбо-

таже через него газа в специальных

камерах. В этом случае целесообразно

пропускать через одоризатор только

часть газа и после насыщения парами

одоранта подмешивать эту часть к ос-

основному потоку газа, идущему по газо-

газопроводу. Барботажные одоризаторы

выпускаются автоматизированными и

имеют преимущественное распростра-

распространение.

Глава 3.

Транспортирование газа на большие расстояния.

Хранение газа

3.1. Схема

магистрального газопровода

Принципиальная схема газотранс-

газотранспортной системы показана на рис. 3.1.

Газ из скважины поступает в сепара-

сепараторы, где от него отделяются твердые

и жидкие механические примеси. Да-

Далее по промысловым газопроводам газ

поступает в коллекторы и в промысло-

промысловые газораспределительные станции

(ПГРС). Здесь газ вновь очищают

в масляных пылеуловителях, осушают,

одорируют и снижают давление газа

до расчетного значения, принятого в

магистральном газопроводе. В началь-

начальный период эксплуатации пластовое

давление бывает достаточное. Голов-

Головную компрессорную станцию строят

только после снижения давления в

17

~ 150 км

/7/7

Рис. 3.1. Принципиаль-

Принципиальная схема газотранс-

газотранспортной системы

Ck — скважины, Сеп—

сепараторы, ПГ — про-

промысловые газопроводы,

ПГРС — промысловая

газораспределительная

станция, МГ — магист

ральный газопровод,

ПКС — промежуточ

ная компрессорная

станция, ЛЗА — линей

ная запорная армату-

арматура, ГРС — газораспре

делительная станция,

ПХ — подземное хра

нилице газа, ПП —

промежуточный потре

битель

пласте. Промежуточные компрес-

компрессорные станции располагают пример-

примерно через 150 км. Для возможности

проведения ремонтов предусматрива-

предусматривают линейную запорную арматуру, ко-

которую устанавливают не реже чем че-

через 25 км. Для надежности газоснаб-

газоснабжения и возможности транспортиро-

транспортировать большие потоки газа современные

магистральные газопроводы выпол-

выполняют в две или несколько ниток.

Газопровод заканчивается газорас-

газораспределительной станцией (или не-

несколькими ГРС), которая подает газ

крупному городу или промышленному

узлу. По пути газопровод имеет отво-

отводы, по которым газ поступает к ГРС

промежуточных потребителей (горо-

(городов, населенных пунктов и промыш-

промышленных объектов).

Система магистрального транспор-

транспортирования газа от промыслов до пот-

потребителей является достаточно жест-

жесткой, так как ее аккумулирующая

способность невелика и может лишь

частично покрыть внутрисуточную не-

неравномерность потребления. Для по-

покрытия сезонной неравномерности

используют подземные хранилища и

специально подобранные потребители-

регуляторы, которые в зимний период

работают на другом виде топлива

(газомазутные или пылегазовые

электростанции).

Газопроводы строят диаметром до

1420 мм. Использование труб больших

диамеров повышает экономичность

газотранспортной системы. Газопро-

Газопроводы рассчитывают на максимальное

давление в 7,5 МПа, которое имеет

место после компрессорных станций.

По мере движения газа его давление

уменьшается, так как потенциальная

энергия расходуется на преодоление

гидравлических сопротивлений. Перед

компрессорными станциями давле-

давление снижается до 3...4 МПа. Мощность

применяемых газоперекачивающих

агрегатов 8. .10 тыс. кВт.

Для транспортирования большого

количества газа необходимо увеличить

пропускную способность газопрово-

газопроводов. В связи с этим новые магистраль-

магистральные газопроводы проектируют на дав-

давление 7,5 МПа (вместо 5,5 МПа).

Научно-исследовательские и проект-

проектные организации работают над созда-

созданием газопроводов из металлов улуч-

улучшенных прочностных характеристик и

18

рассчитанных на давление 10 и

12 МПа, разрабатывают газотурбин-

газотурбинные установки для компрессорных

станций мощностью 25...75 тыс. кВт,

работают над проблемой транспорти-

транспортирования охлажденного и сжиженного

природного газа.

Магистральные газопроводы вы-

выполняют из стальных труб, соединяе-

соединяемых сваркой. Трубы изготовляют из

высококачественных углеродистых

и легированных сталей. Оптимальный

диаметр газопровода и число компрес-

компрессорных станций определяют технико-

экономическим расчетом. Пропускную

способность газопровода (млн. м3/

/сут) рассчитывают исходя из его го-

годовой производительности:

<7=Q/365 K3,

где Q — производительность газопровода в

млн. м3/год; K3 — среднегодовой коэффициент

загрузки газопровода, обычно принимаемый

для магистральных газопроводов, равным 0,85,

а для ответвлений от магистральных газо-

газопроводов 0,75.

3.2. Хранилища газа

Необходимость хранения газа воз-

возникает в результате неравномерности

его потребления. В летний период,

когда подача газа в город превосходит

его потребление, излишки газа необ-

необходимо направлять в газохранили-

газохранилище с тем, чтобы зимой аккумулиро-

аккумулированный газ можно было подавать в

город. Для хранения газа используют

подземные хранилища.

Для покрытия часовой неравно-

неравномерности потребления газа широко

используют аккумулирующую емкость

последнего участка магистрального

газопровода. Работа последнего уча-

участка газопровода существенно от-

отличается от работы других участков,

так как носит резко выраженный

нестационарный характер. Количе-

Количество газа, поступившего в последний

участок магистрального газопрово-

газопровода, не подвержено резким колеба-

колебаниям, а отбор газа значительно из-

изменяется, так как зависит от режима

его потребления в городе. В ночное

время наблюдается провал потребле-

потребления. В результате из газопровода от-

отбирается меньшее количество газа,

чем его поступает. Количество газа,

находящегося в последнем участке га-

газопровода, увеличивается, и давление

в нем растет. В периоды повышенного

потребления и пиковых нагрузок, ког-

когда отбор газа оказывается больше по-

поступления, используют аккумулиро-

аккумулированный газ. Газгольдерные станции,

служащие для выравнивания часовой

неравномерности потребления газа, в

настоящее время не строят из-за

их высокой стоимости и большой ме-

металлоемкости.

Для выравнивания сезонной нерав-

неравномерности служат подземные храни-

хранилища газа. В качестве подземных

хранилищ используют истощенные га-

газовые и нефтяные месторождения.

Если вблизи центров потребления

газа такие месторождения отсутст-

отсутствуют, то хранилища сооружают в

подземных водоносных пластах. Под-

Подземное хранение газа получило в

мировой практике большое распро-

распространение. В Советском Союзе в

настоящее время проводят большие

работы по созданию подземных газо-

газохранилищ. Первое подземное газохра-

газохранилище в нашей стране было создано

в истощенной газовой залежи около

Бугуруслана. Построены и строят

газохранилища вблизи Москвы, Ле-

Ленинграда, Минска, Киева, Ташкента и

других городов. Подземное хранение

значительно дешевле других способов

хранения газа.

В качестве подземных хранилищ

используют пласты пористых по-

пород. Хорошим коллектором является

пласт, имеющий пористость не менее

15%. Во избежание потерь газа выб-

выбранный коллектор должен быть герме-

герметичным. Наибольшее значение имеют

плотность и прочность кровли пласта.

Кровля, состоящая из плотных плас-

пластичных глин или крепких известняков

и доломитов без трещин толщиной

5... 15 м, обеспечивает должную герме-

герметичность, предотвращая утечку газа.

Снизу на газ оказывает давление вода.

Для облегчения закачки газа и его

19

извлечения коллектор хранилища дол-

должен иметь достаточную проницае-

проницаемость.

Рабочая вместимость газохрани-

газохранилища определяется верхним и нижним

пределами допустимых давлений.

Максимально допустимое давление в

подземном газохранилище зависит

от глубины залегания пласта, плот-

плотности и прочности кровли и пород над

хранилищем, геологических харак-

характеристик пласта и характеристик обо-

оборудования газохранилища. После из-

извлечения газа из хранилища в нем ос-

остается определенный объем газа, кото-

который называется буферным, или поду-

подушечным. Он создает минимально необ-

необходимое давление, обеспечивающее

экономичную работу хранилища.

Для создания подземных газохра-

газохранилищ в пластах водонапорных систем

используют купола или антиклинали,

т. е. складки, которые имеют пониже-

понижение слоев во всех направлениях от

свода. Пласты должны быть герметич-

герметичными. Газ закачивают в центральную

часть купола, он вытесняет воду в

специально пробуренные разгрузоч-

разгрузочные скважины, которые располагают в

виде кольцевой батареи. При создании

хранилищ целесообразно использо-

использовать упругие свойства жидкостей и

горных пород. В этом случае газ зака-

закачивают в центральные скважины, а

воду оттесняют вниз по падению

пласта

Раздел II

Распределительные системы

газоснабжения

Глава 4

Городские системы газоснабжения

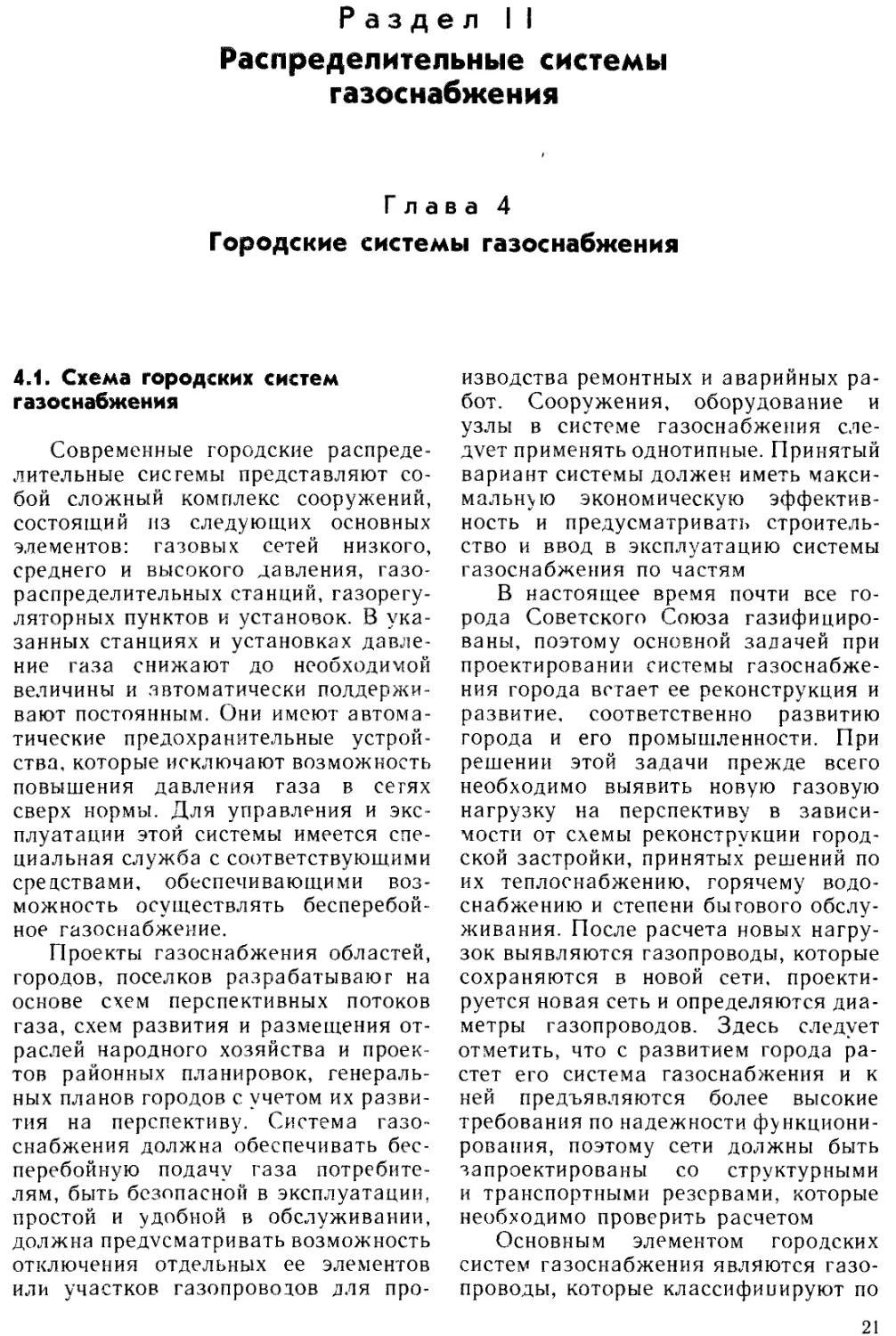

4.1. Схема городских систем

газоснабжения

Современные городские распреде-

распределительные системы представляют со-

собой сложный комплекс сооружений,

состоящий нз следующих основных

элементов: газовых сетей низкого,

среднего и высокого давления, газо-

газораспределительных станций, газорегу-

ляторных пунктов и установок. В ука-

указанных станциях и установках давле-

давление газа снижают до необходимой

величины и автоматически поддержи-

поддерживают постоянным. Они имеют автома-

автоматические предохранительные устрой-

устройства, которые исключают возможность

повышения давления газа в сетях

сверх нормы. Для управления и экс-

эксплуатации этой системы имеется спе-

специальная служба с соответствующими

средствами, обеспечивающими воз-

возможность осуществлять бесперебой-

бесперебойное газоснабжение.

Проекты газоснабжения областей,

городов, поселков разрабатывают на

основе схем перспективных потоков

газа, схем развития и размещения от-

отраслей народного хозяйства и проек-

проектов районных планировок, генераль-

генеральных планов городов с учетом их разви-

развития на перспективу. Система газо-

газоснабжения должна обеспечивать бес-

бесперебойную подачу газа потребите-

потребителям, быть безопасной в эксплуатации,

простой и удобной в обслуживании,

должна предусматривать возможность

отключения отдельных ее элементов

или участков газопроводов для про-

производства ремонтных и аварийных ра-

работ. Сооружения, оборудование и

узлы в системе газоснабжения сле-

следует применять однотипные. Принятый

вариант системы должен иметь макси-

максимальною экономическую эффектив-

эффективность и предусматривать строитель-

строительство и ввод в эксплуатацию системы

газоснабжения по частям

В настоящее время почти все го-

города Советского Союза газифициро-

газифицированы, поэтому основной задачей при

проектировании системы газоснабже-

газоснабжения города встает ее реконструкция и

развитие, соответственно развитию

города и его промышленности. При

решении этой задачи прежде всего

необходимо выявить новую газовую

нагрузку на перспективу в зависи-

зависимости от схемы реконструкции город-

городской застройки, принятых решений по

их теплоснабжению, горячему водо-

водоснабжению и степени бытового обслу-

обслуживания. После расчета новых нагру-

нагрузок выявляются газопроводы, которые

сохраняются в новой сети, проекти-

проектируется новая сеть и определяются диа-

диаметры газопроводов. Здесь следует

отметить, что с развитием города ра-

растет его система газоснабжения и к

ней предъявляются более высокие

требования по надежности функциони-

функционирования, поэтому сети должны быть

запроектированы со структурными

и транспортными резервами, которые

необходимо проверить расчетом

Основным элементом городских

систем газоснабжения являются газо-

газопроводы, которые классифииируют по

21

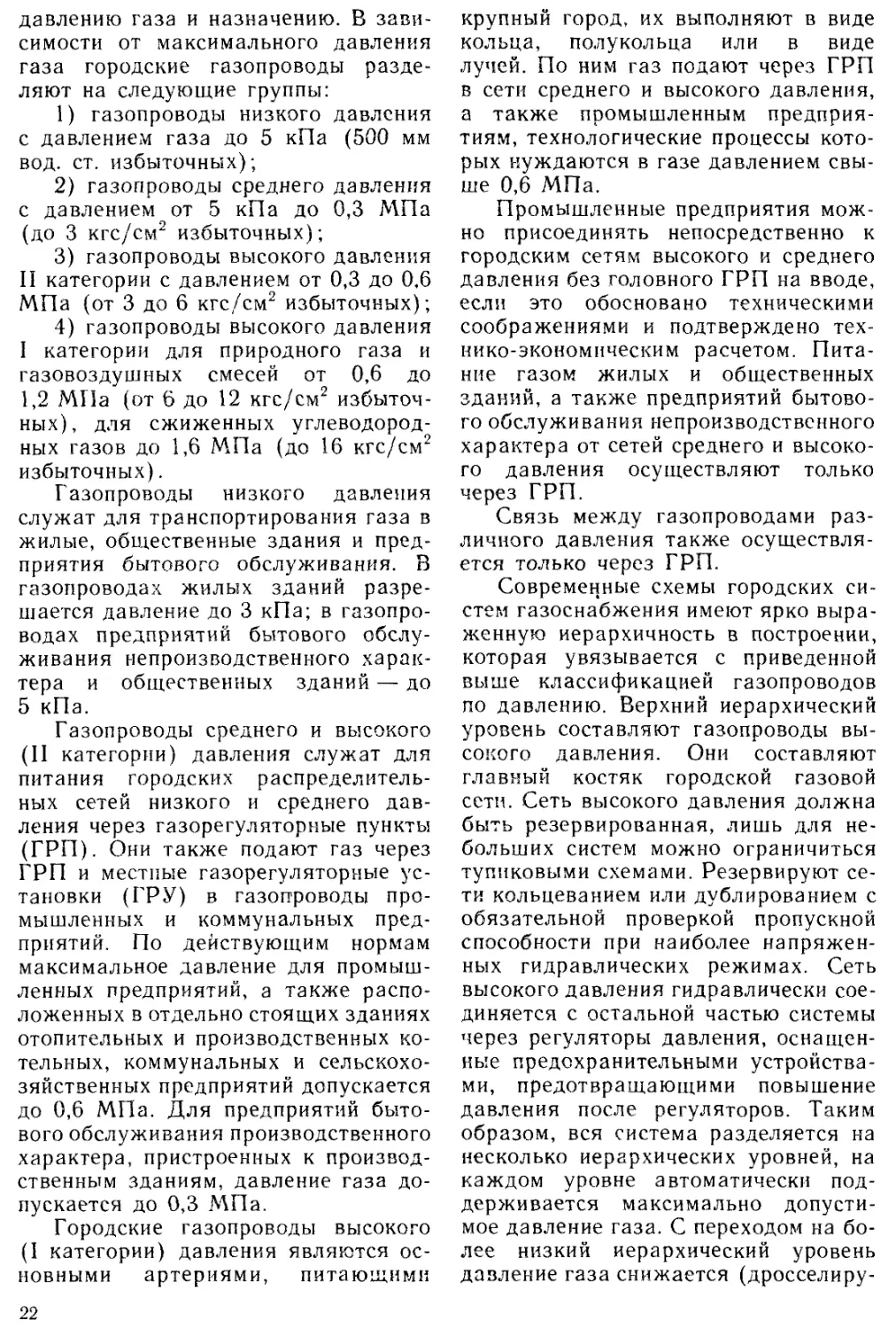

давлению газа и назначению. В зави-

зависимости от максимального давления

газа городские газопроводы разде-

разделяют на следующие группы:

1) газопроводы низкого давления

с давлением газа до 5 кПа E00 мм

вод. ст. избыточных);

2) газопроводы среднего давления

с давлением от 5 кПа до 0,3 МПа

(до 3 кгс/см2 избыточных);

3) газопроводы высокого давления

II категории с давлением от 0,3 до 0,6

МПа (от 3 до 6 кгс/см2 избыточных);

4) газопроводы высокого давления

I категории для природного газа и

газовоздушных смесей от 0,6 до

1,2 МПа (от 6 до 12 кгс/см2 избыточ-

избыточных), для сжиженных углеводород-

углеводородных газов до 1,6 МПа (до 16 кгс/см2

избыточных).

Газопроводы низкого давления

служат для транспортирования газа в

жилые, общественные здания и пред-

предприятия бытового обслуживания. В

газопроводах жилых зданий разре-

разрешается давление до 3 кПа; в газопро-

газопроводах предприятий бытового обслу-

обслуживания непроизводственного харак-

характера и общественных зданий — до

5 кПа.

Газопроводы среднего и высокого

(II категории) давления служат для

питания городских распределитель-

распределительных сетей низкого и среднего дав-

давления через газорегуляторные пункты

(ГРП). Они также подают газ через

ГРП и местные газорегуляторные ус-

установки (ГРУ) в газопроводы про-

промышленных и коммунальных пред-

предприятий. По действующим нормам

максимальное давление для промыш-

промышленных предприятий, а также распо-

расположенных в отдельно стоящих зданиях

отопительных и производственных ко-

котельных, коммунальных и сельскохо-

сельскохозяйственных предприятий допускается

до 0,6 МПа. Для предприятий быто-

бытового обслуживания производственного

характера, пристроенных к производ-

производственным зданиям, давление газа до-

допускается до 0,3 МПа.

Городские газопроводы высокого

(I категории) давления являются ос-

основными артериями, питающими

крупный город, их выполняют в виде

кольца, полукольца или в виде

лучей. По ним газ подают через ГРП

в сети среднего и высокого давления,

а также промышленным предприя-

предприятиям, технологические процессы кото-

которых нуждаются в газе давлением свы-

свыше 0,6 МПа.

Промышленные предприятия мож-

можно присоединять непосредственно к

городским сетям высокого и среднего

давления без головного ГРП на вводе,

если это обосновано техническими

соображениями и подтверждено тех-

нико-зкономическим расчетом. Пита-

Питание газом жилых и общественных

зданий, а также предприятий бытово-

бытового обслуживания непроизводственного

характера от сетей среднего и высоко-

высокого давления осуществляют только

через ГРП.

Связь между газопроводами раз-

различного давления также осуществля-

осуществляется только через ГРП.

Современные схемы городских си-

систем газоснабжения имеют ярко выра-

выраженную иерархичность в построении,

которая увязывается с приведенной

выше классификацией газопроводов

по давлению. Верхний иерархический

уровень составляют газопроводы вы-

высокого давления. Они составляют

главный костяк городской газовой

сети. Сеть высокого давления должна

быть резервированная, лишь для не-

небольших систем можно ограничиться

тупиковыми схемами. Резервируют се-

сети кольцеванием или дублированием с

обязательной проверкой пропускной

способности при наиболее напряжен-

напряженных гидравлических режимах. Сеть

высокого давления гидравлически сое-

соединяется с остальной частью системы

через регуляторы давления, оснащен-

оснащенные предохранительными устройства-

устройствами, предотвращающими повышение

давления после регуляторов. Таким

образом, вся система разделяется на

несколько иерархических уровней, на

каждом уровне автоматически под-

поддерживается максимально допусти-

допустимое давление газа. С переходом на бо-

более низкий иерархический уровень

давление газа снижается (дросселиру-

22

ется) на клапанах регуляторов, кото-

которые поддерживают давление после се-

себя постоянным, но более сниженным

соответственно нормам.

По числу ступеней давления, при-

применяемых в газовых сетях, системы га-

газоснабжения подразделяют на: 1)

двухступенчатые, состоящие из сетей

низкого и среднего или низкого и

высокого (до 0,6 МПа) давления;

2) трехступенчатые, включающие га-

газопроводы низкого, среднего и высоко-

высокого (до 0,6 МПа) давления; 3) много-

многоступенчатые, в которых газ подается

по газопроводам низкого, среднего и

высокого (до 0,6 и 1,2 МПа) давления.

Помимо основного обстоятельства —

необходимости иерархии в построении

схемы — совместное применение не-

нескольких ступеней давления газа в

городах объясняется следующими

причинами:

1) в городе имеются потребители,

которые требуют различных давлений.

Так, в жилых и общественных зда-

зданиях, у предприятий бытового обслу-

обслуживания непроизводственного харак-

характера разрешают только низкое давле-

давление газа, а многим промышленным

предприятиям необходимо среднее или

высокое давление;

2) необходимость в среднем или

высоком давлении возникает также

вследствие значительной протяжен-

протяженности городских газопроводов, несу-

несущих большие нагрузки;

3) в центральных районах городов

со старой застройкой ширина улиц

и проездов небольшая и прокладка

газопроводов высокого давления мо-

может оказаться неосуществимой. Кро-

Кроме того, при высокой плотности насе-

населения из условий безопасности и удоб-

удобства эксплуатации прокладка газопро-

газопроводов высокого давления нежела-

нежелательна;

4) шкафные газорегуляторные

пункты, располагаемые на стенах об-

общественных зданий непроизводствен-

непроизводственного характера и на стенах жилых

зданий, разрешается присоединять к

газопроводам с давлением до 0,3 МПа,

т. е. к газопроводам среднего давле-

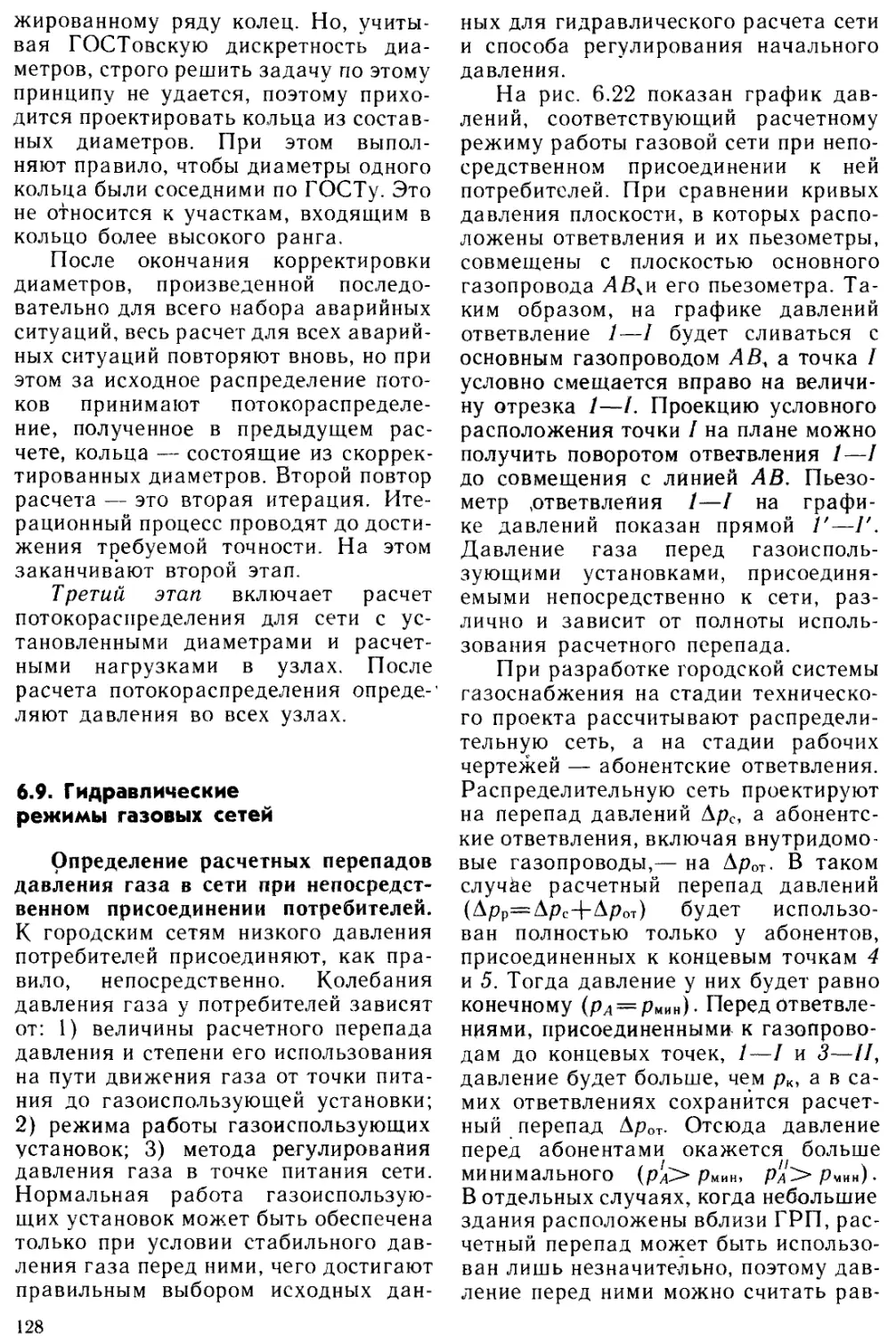

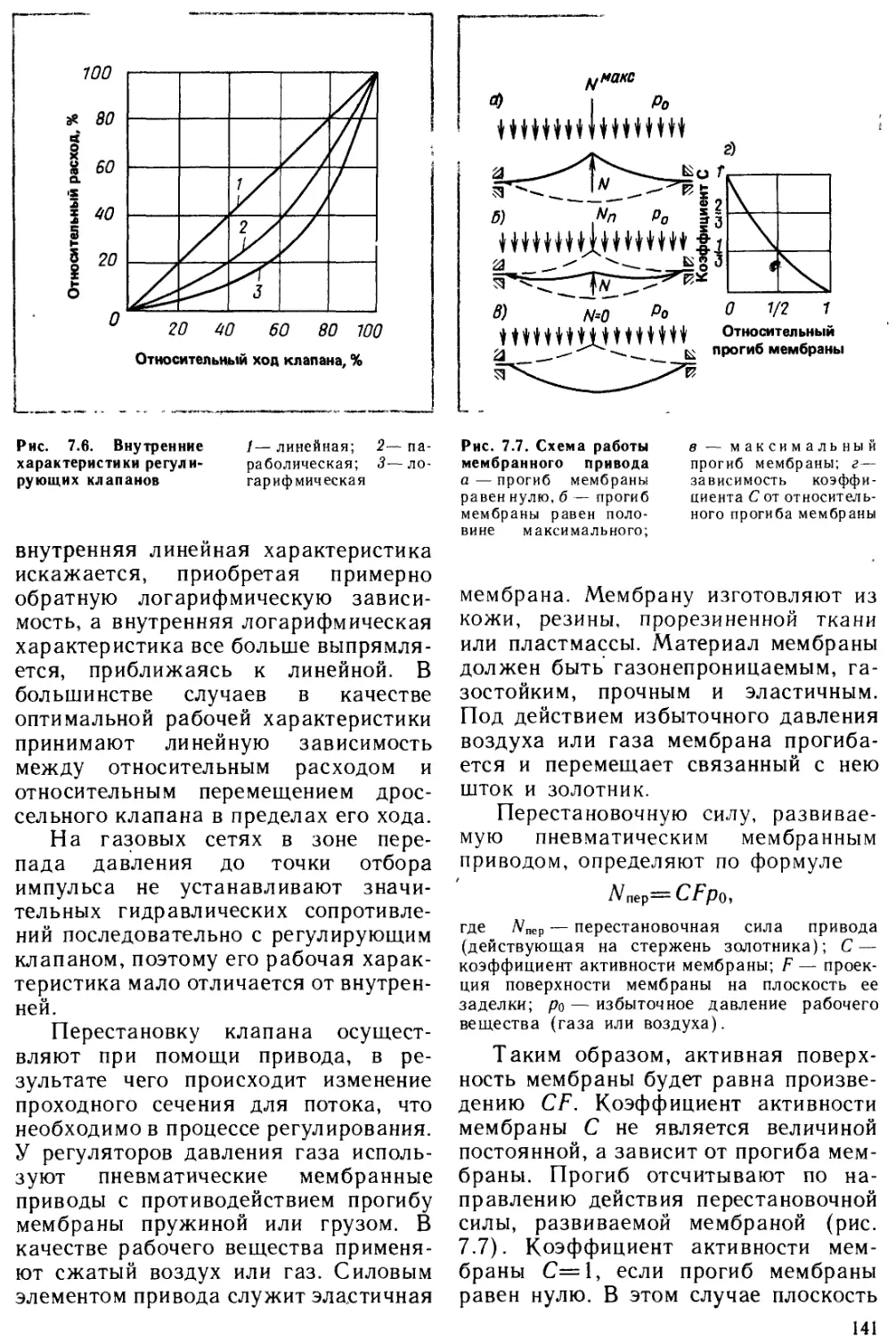

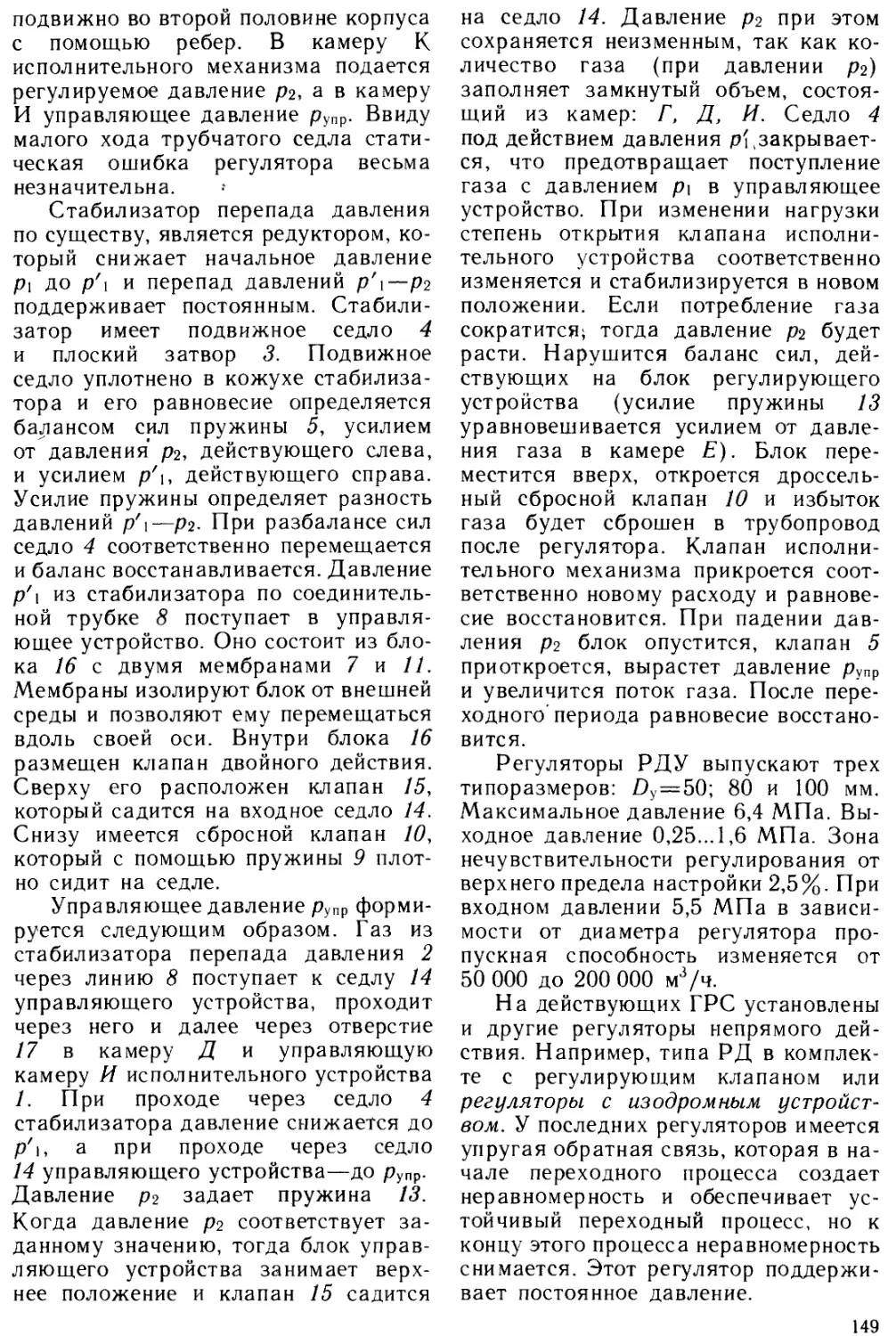

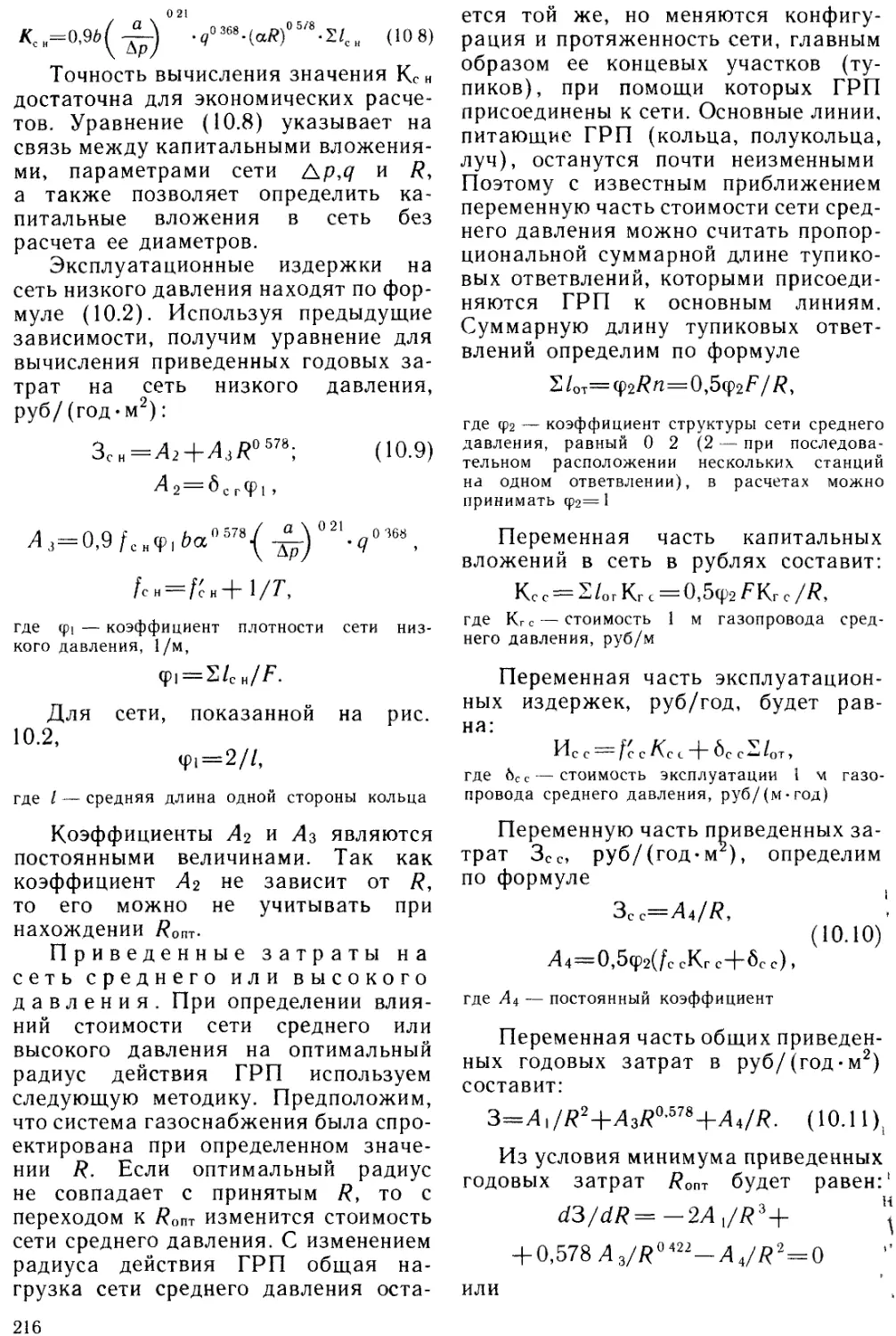

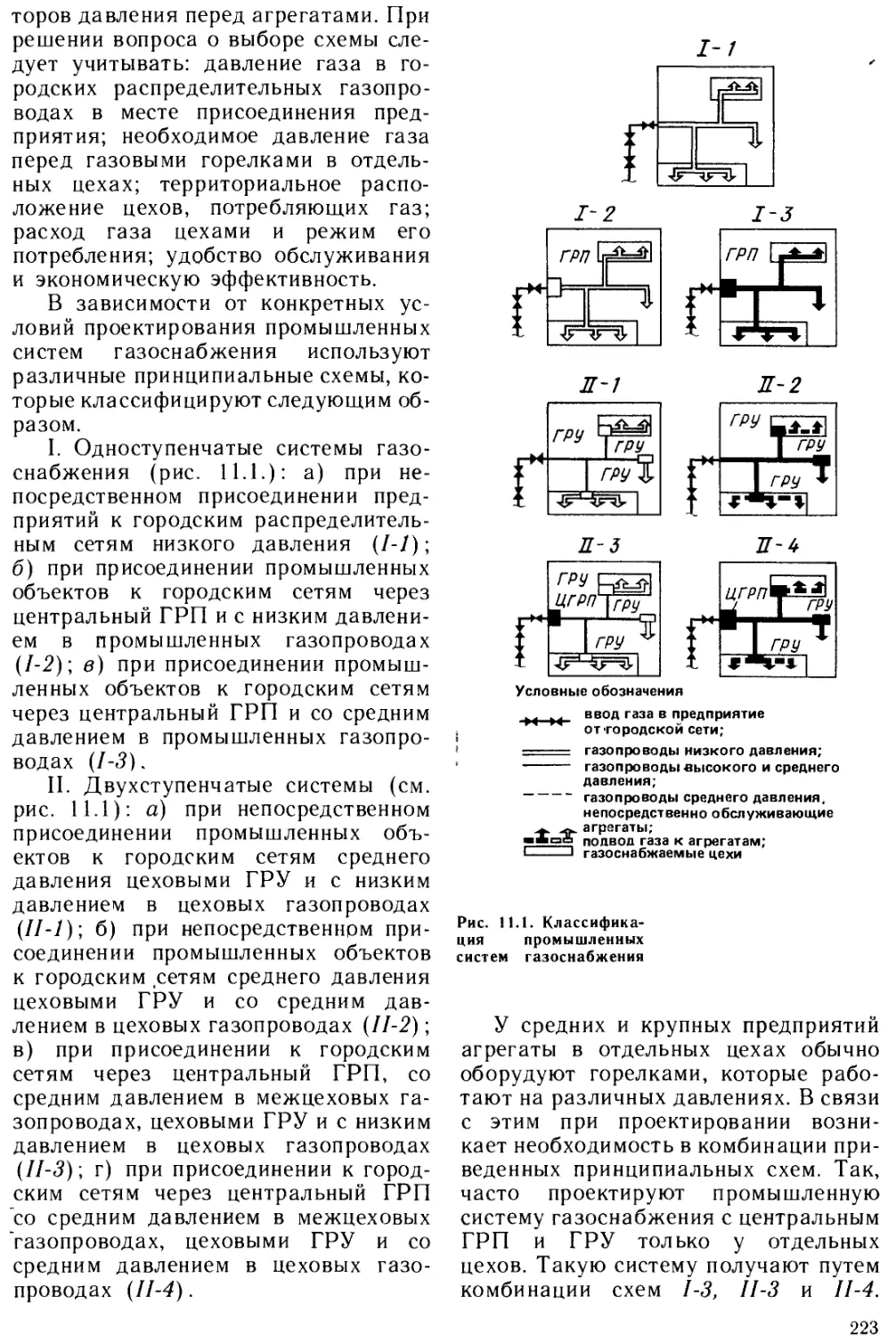

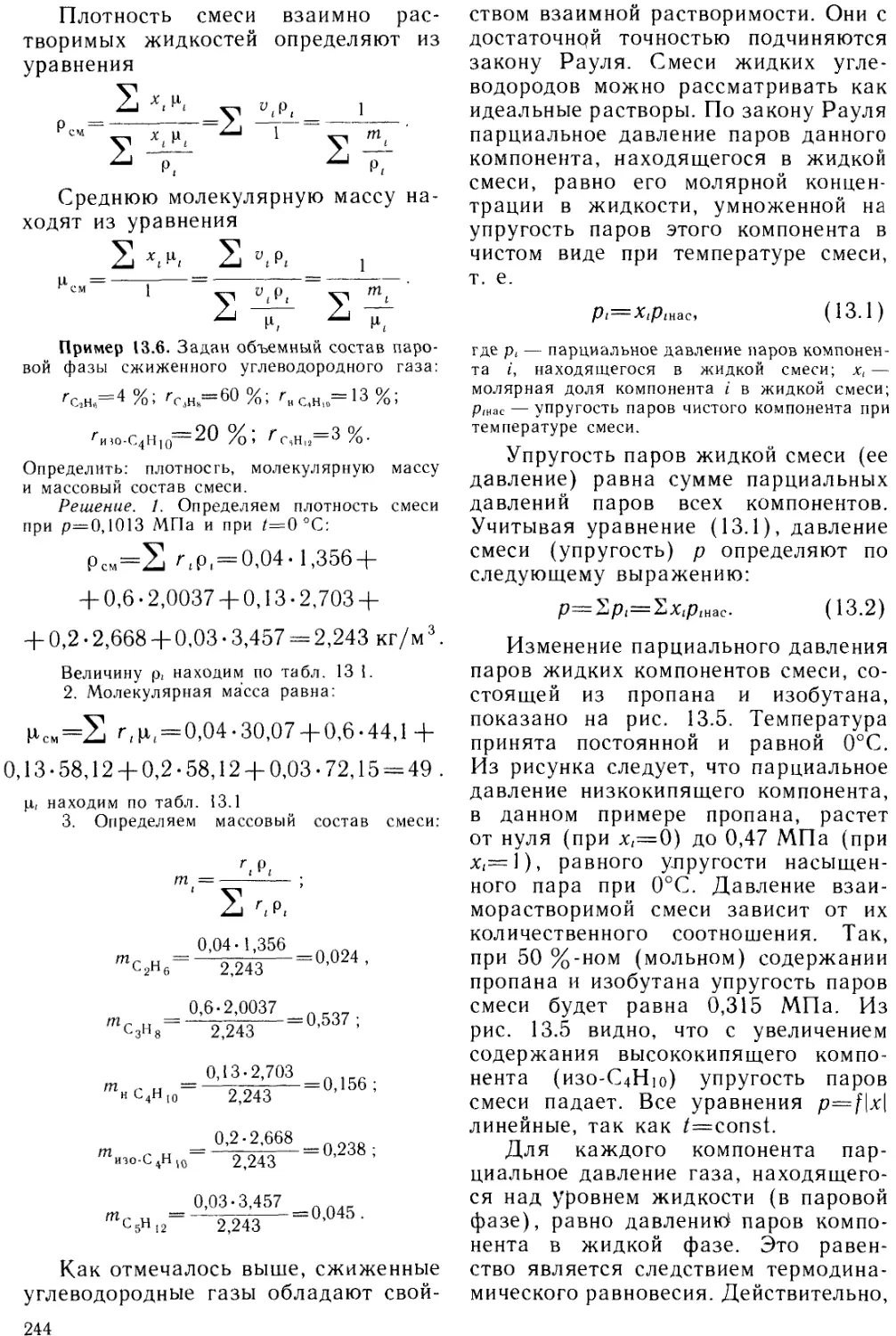

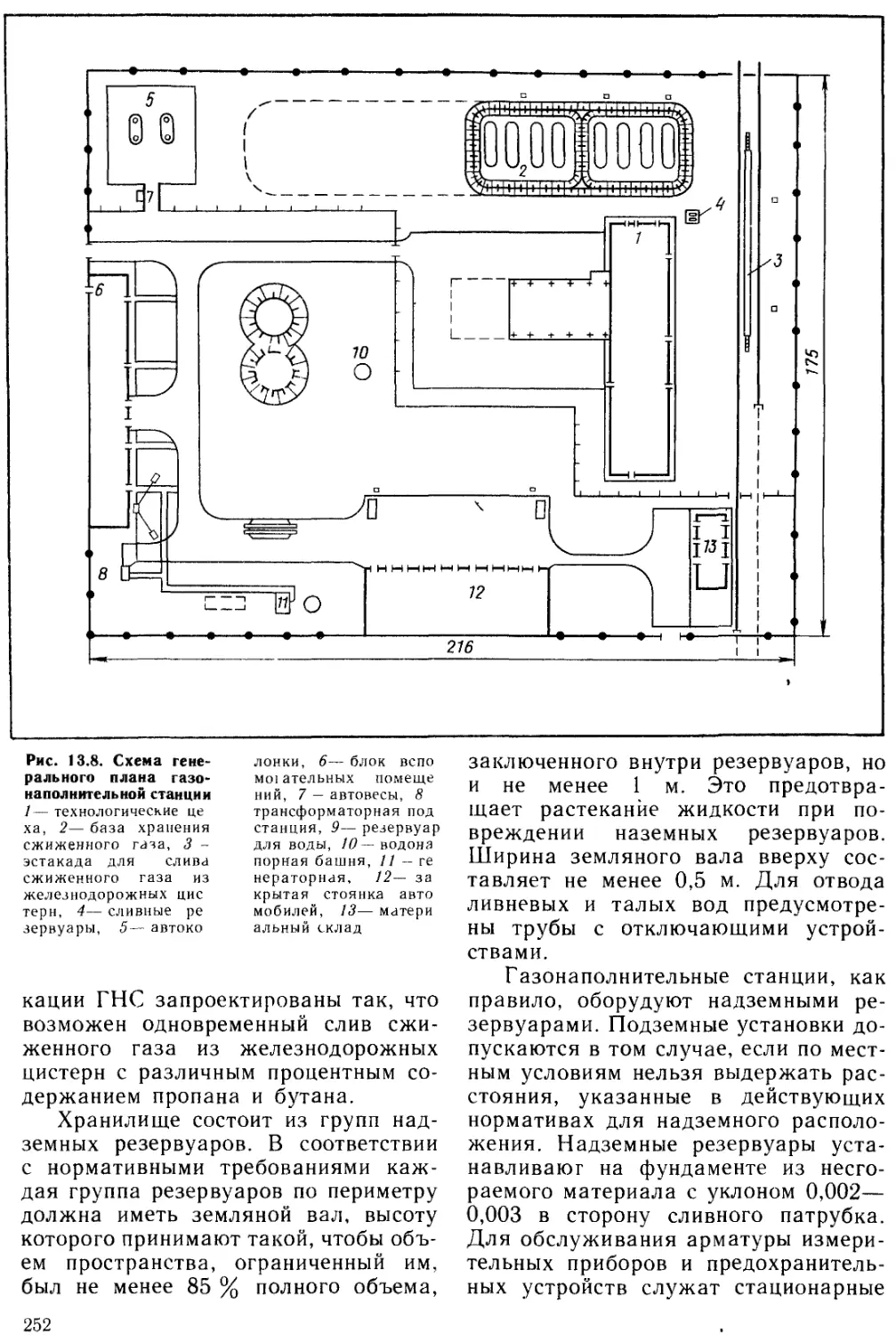

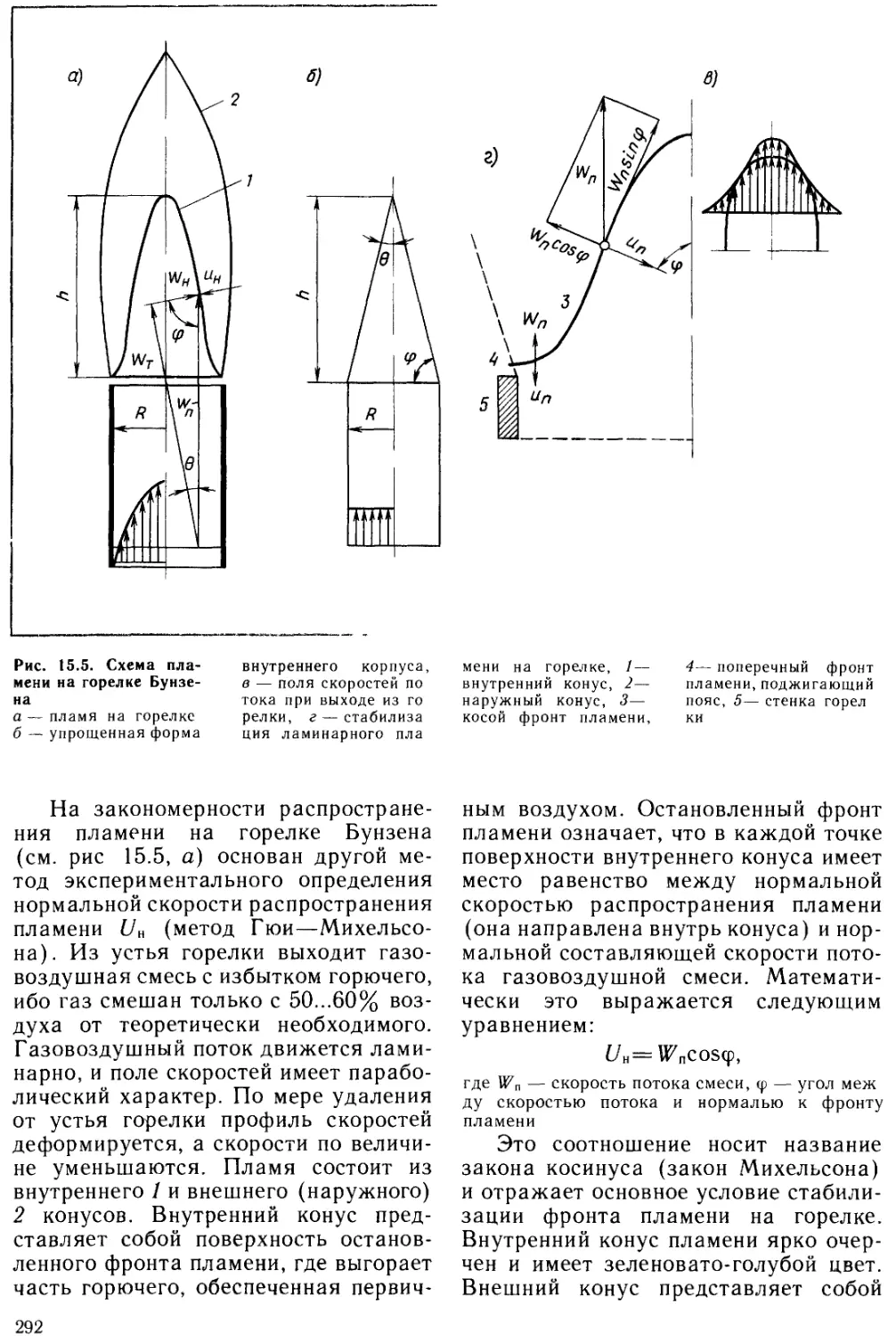

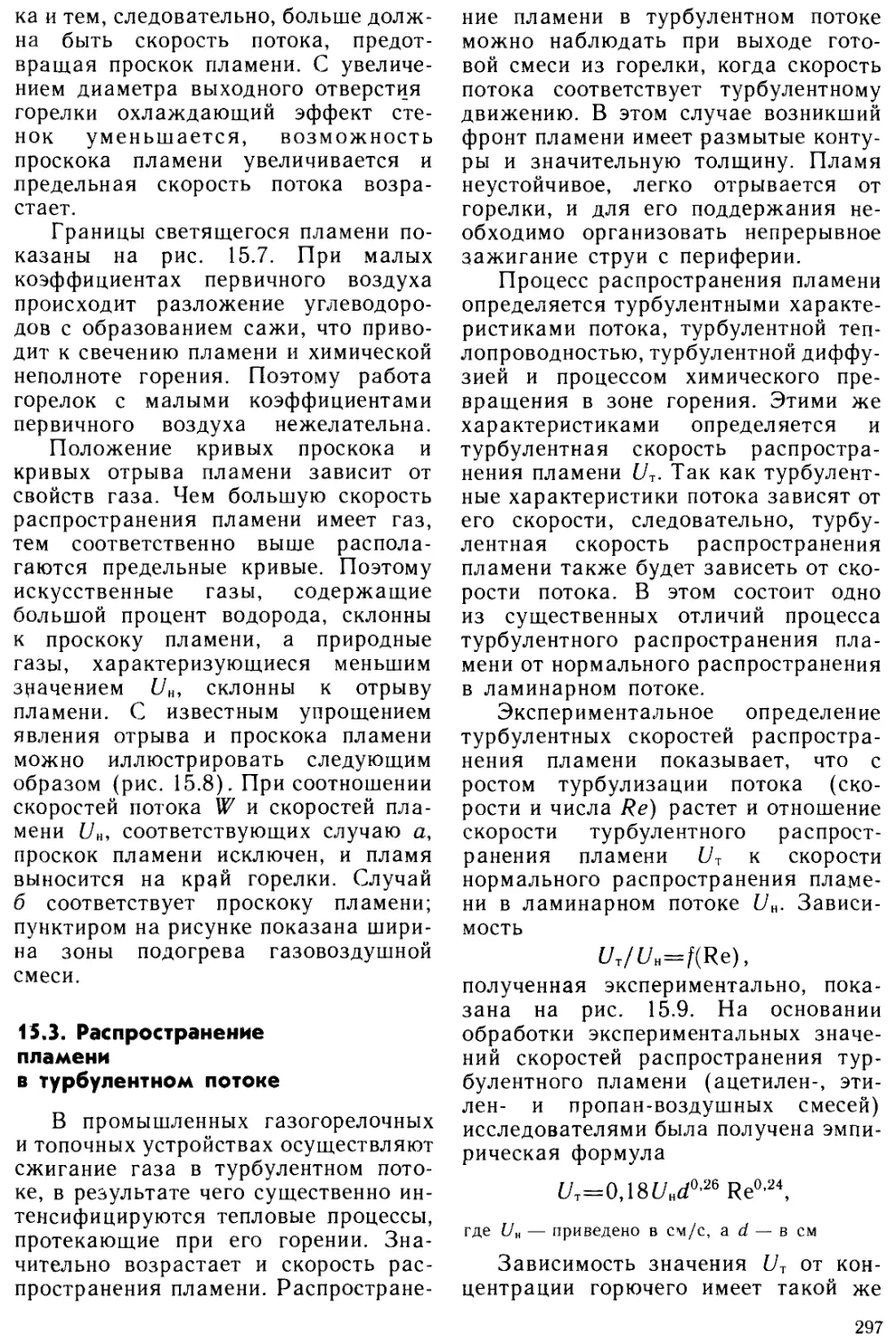

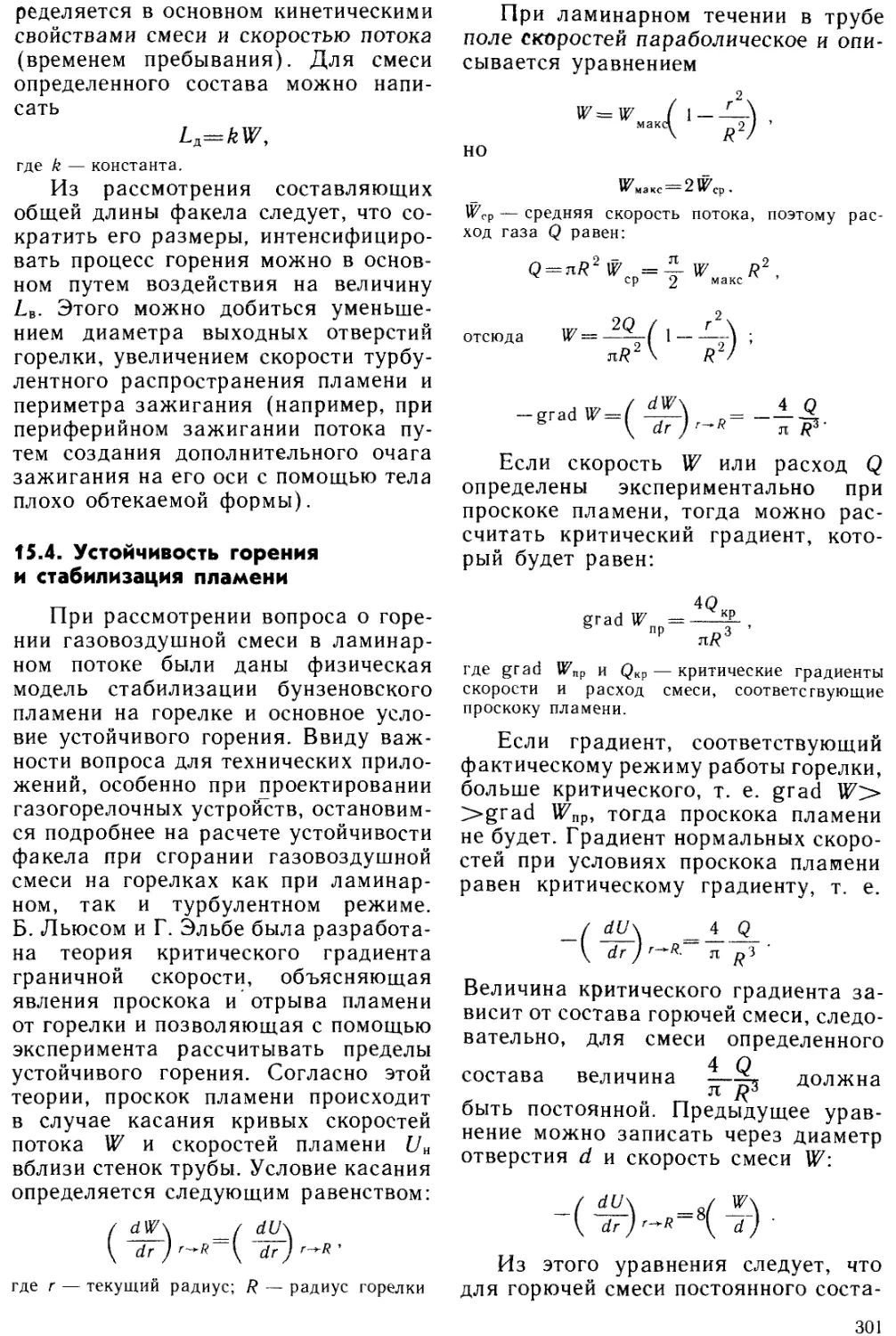

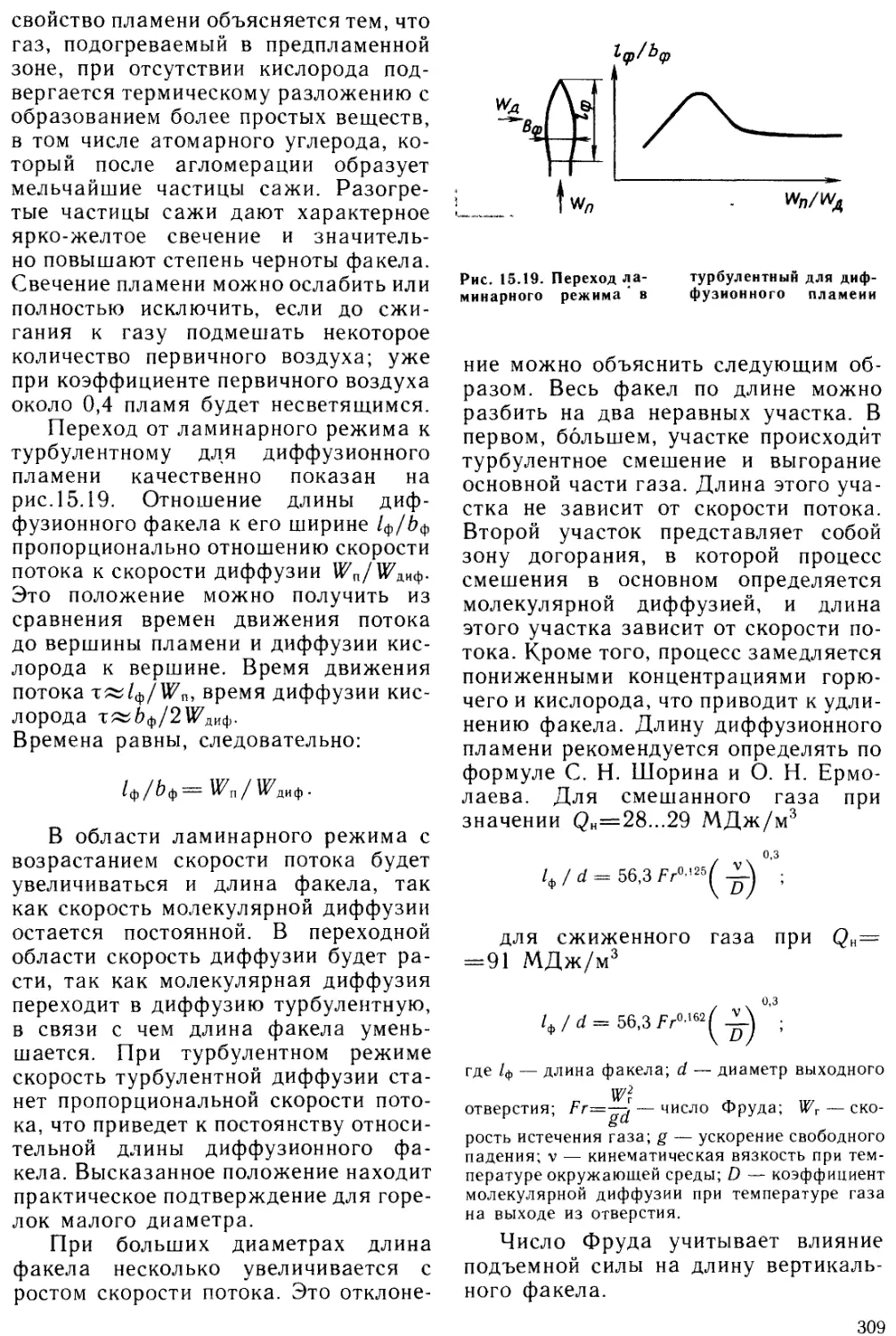

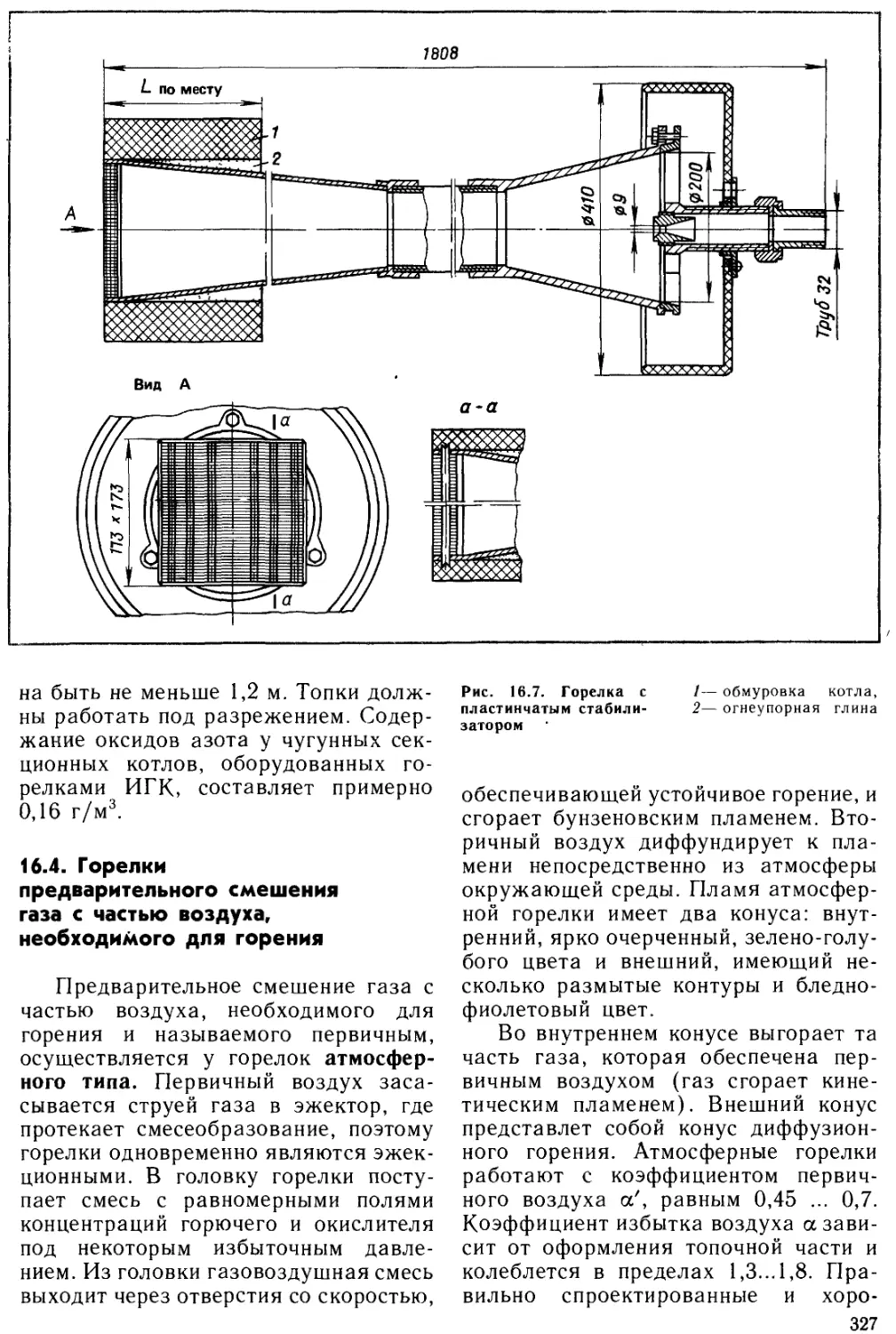

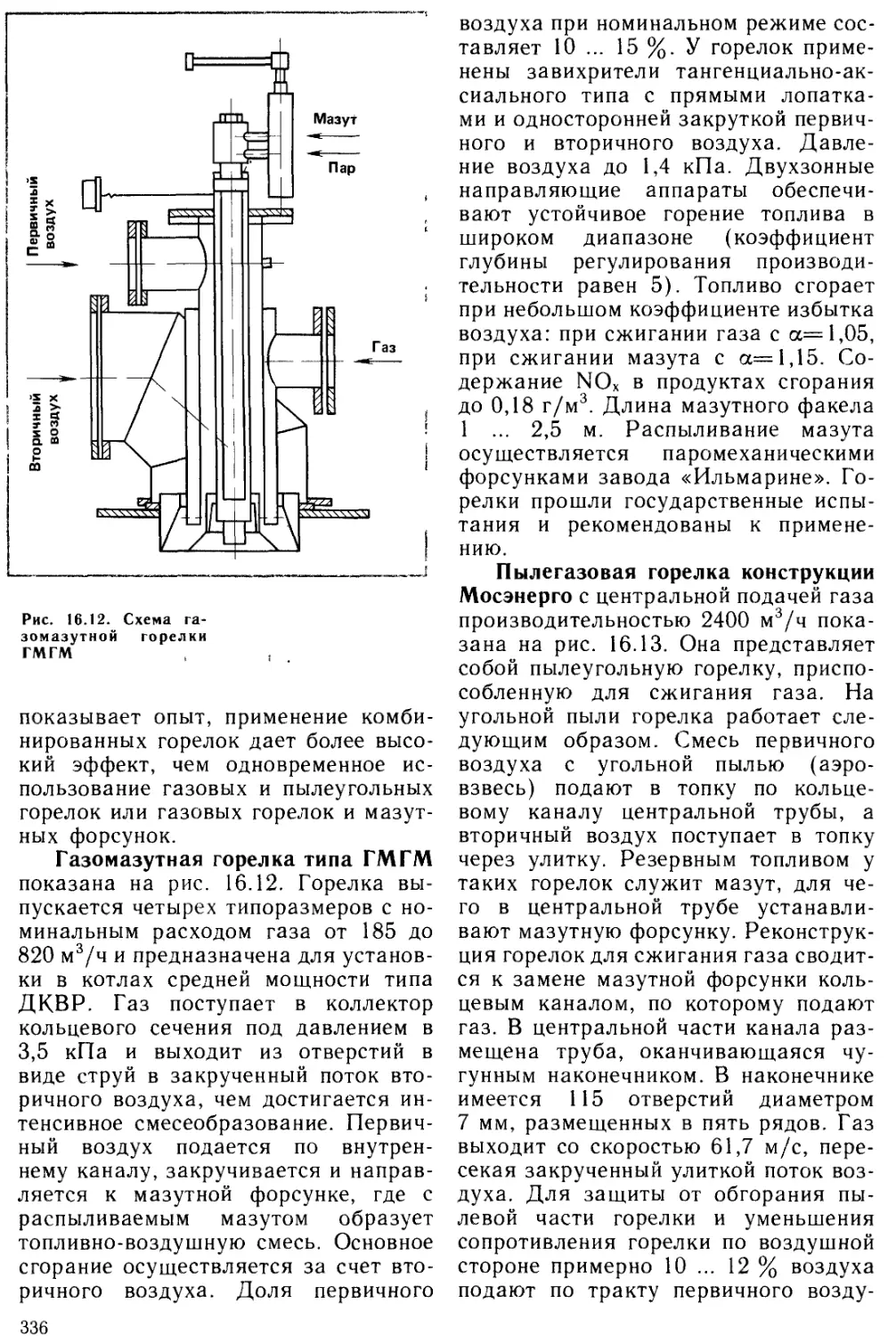

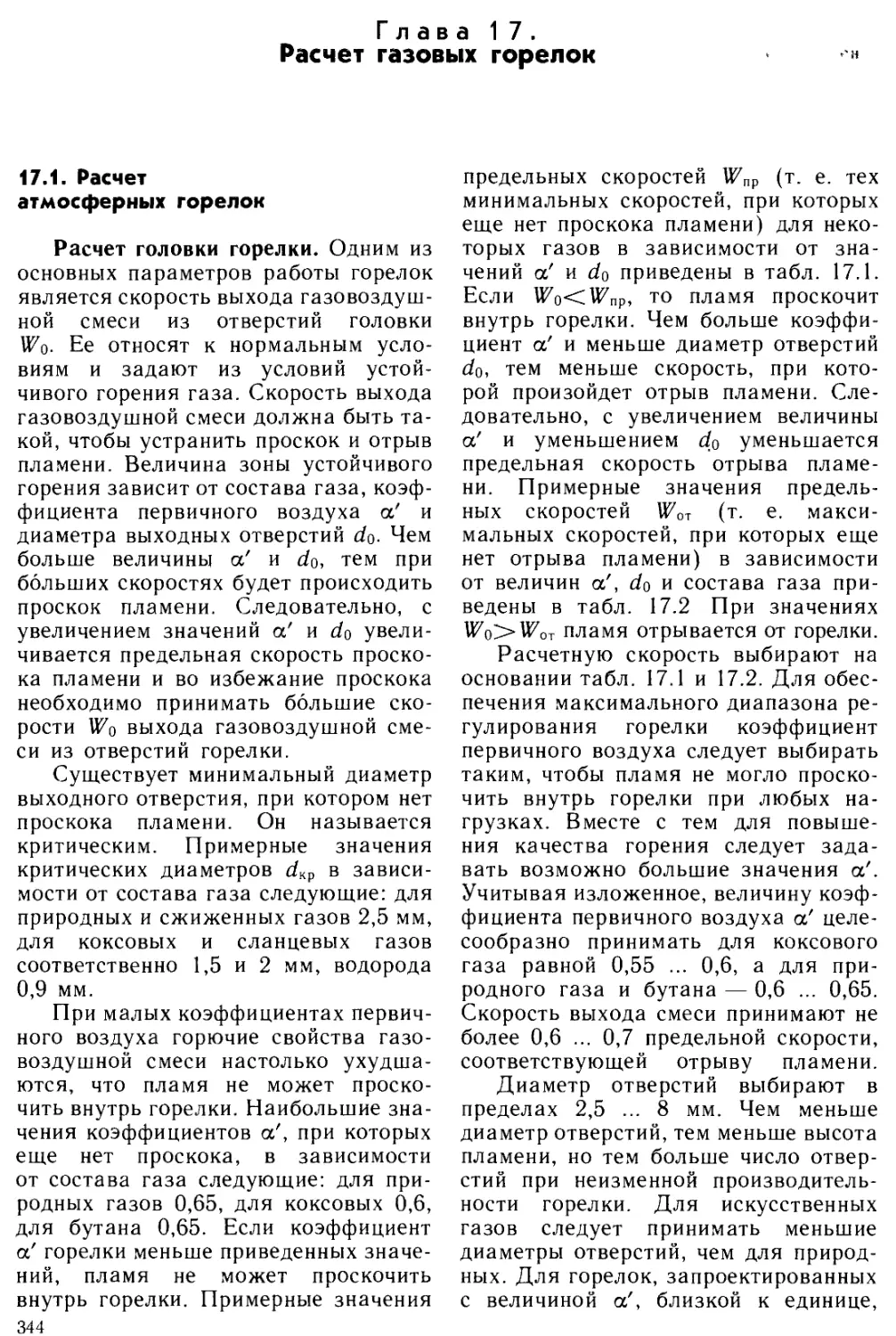

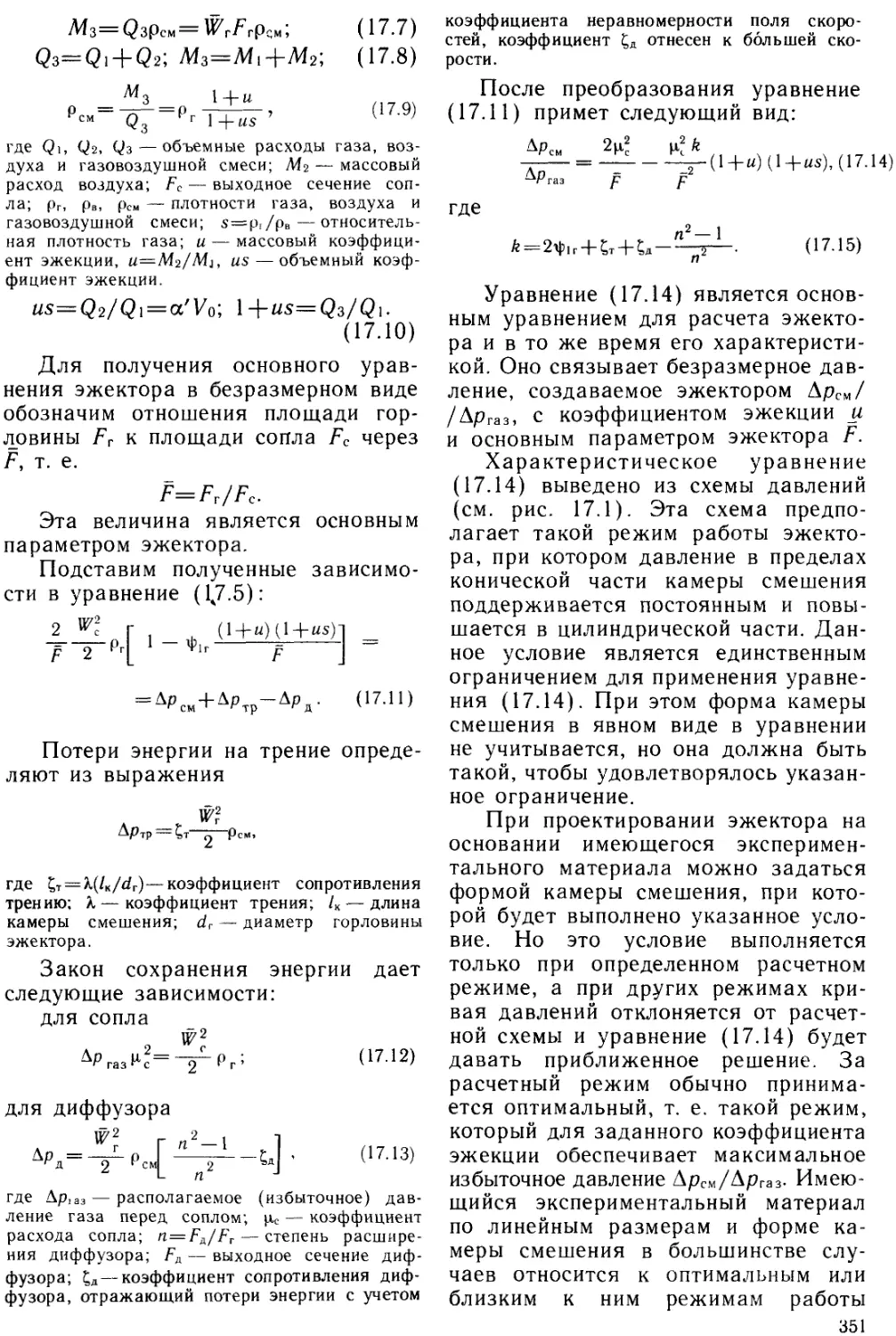

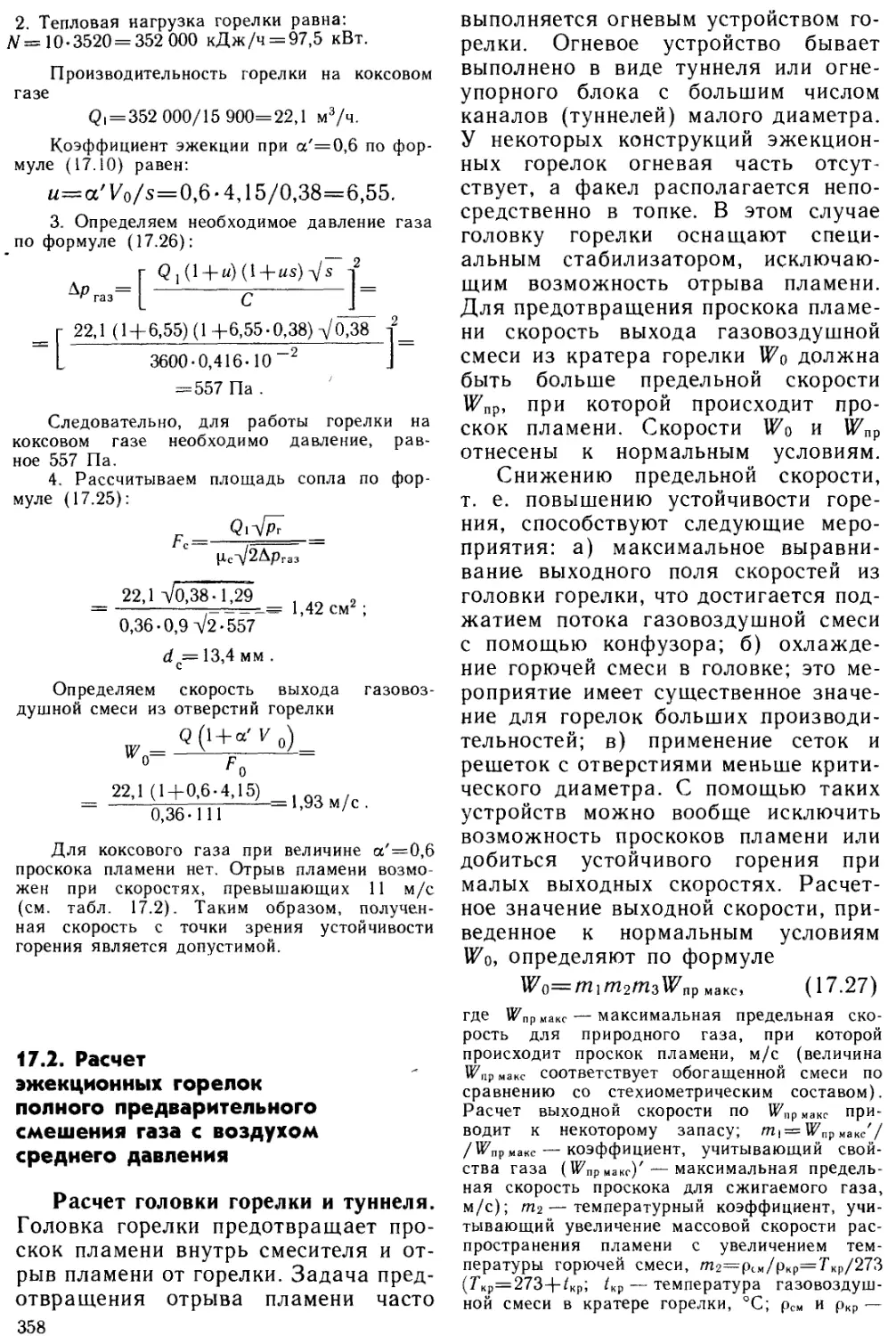

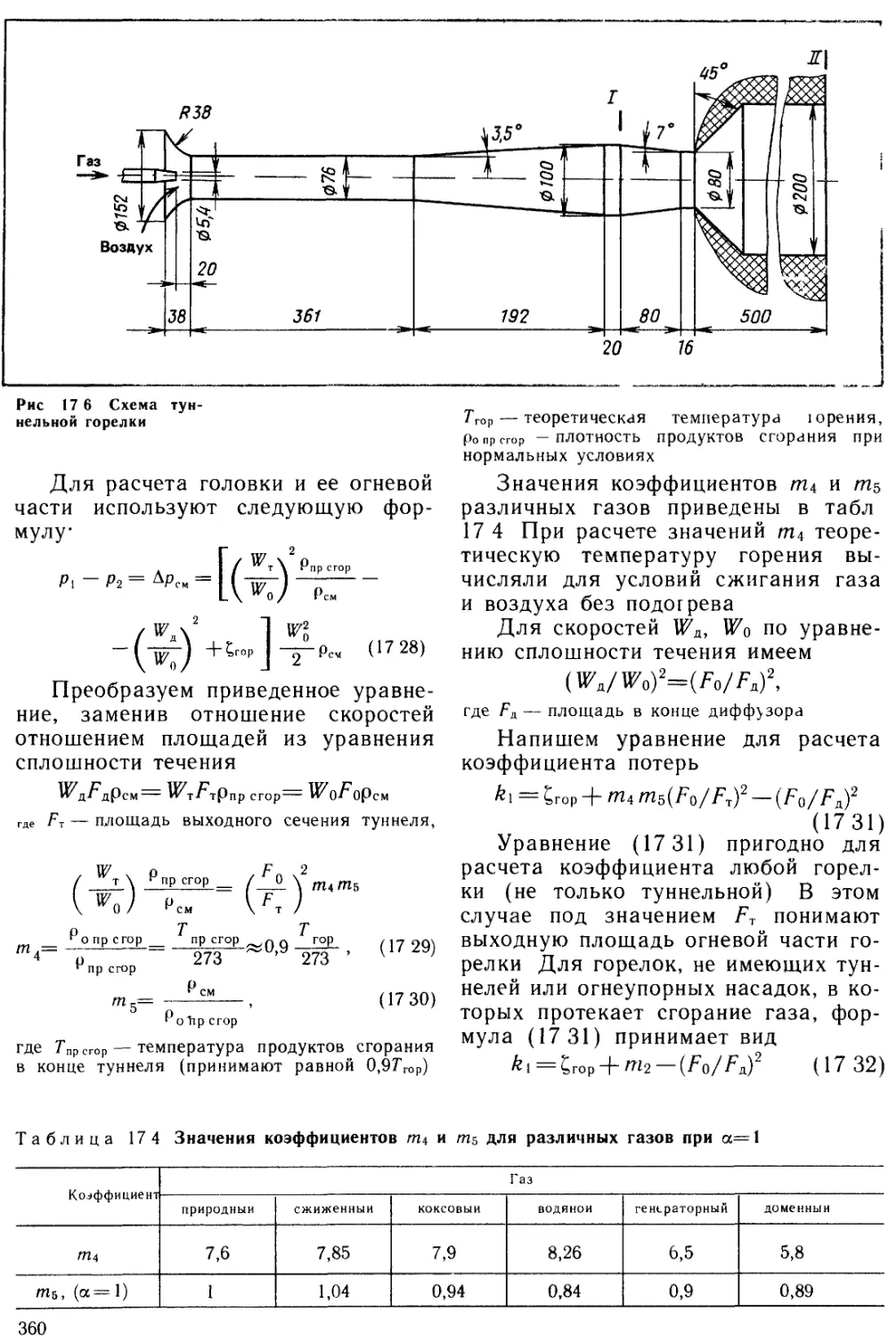

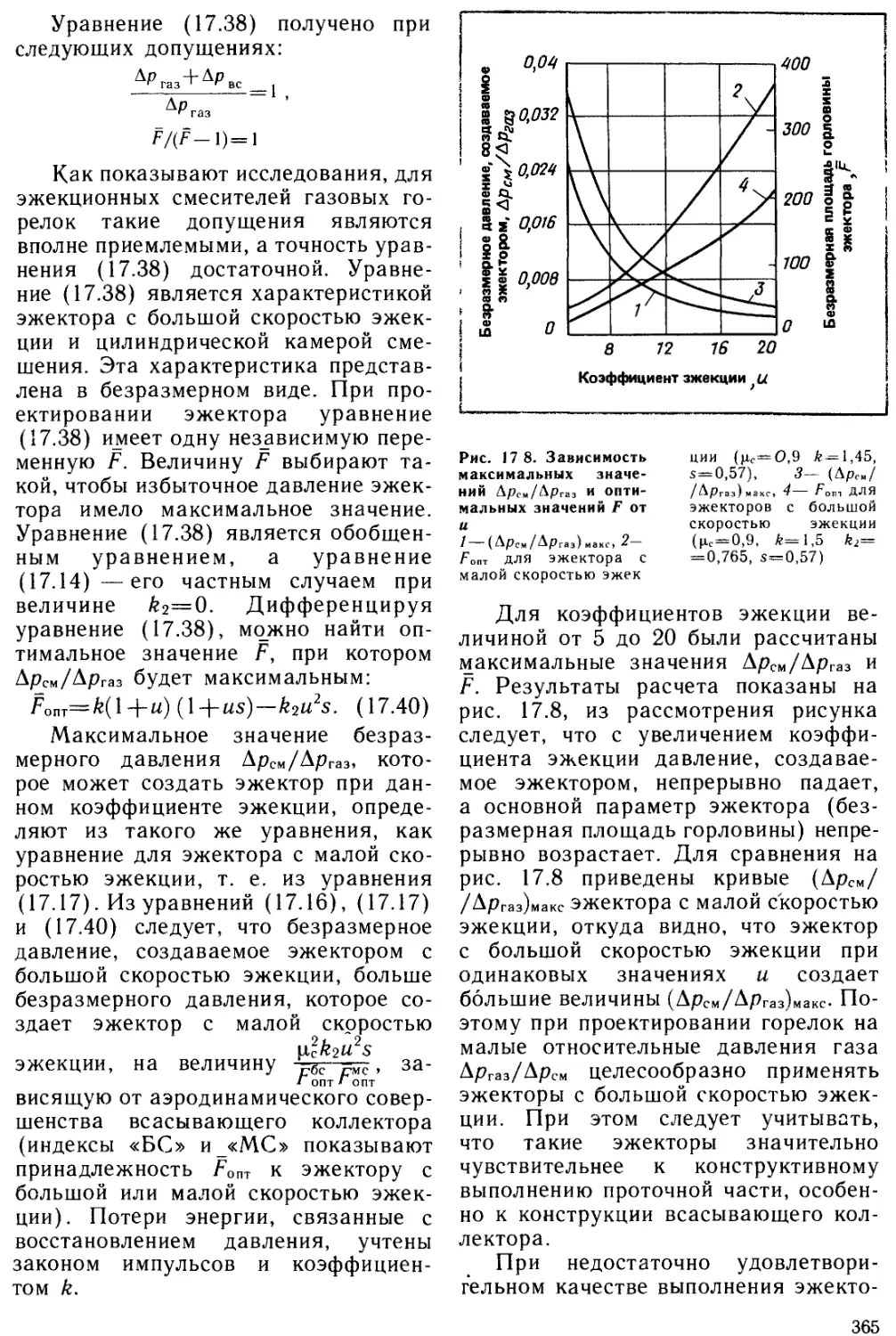

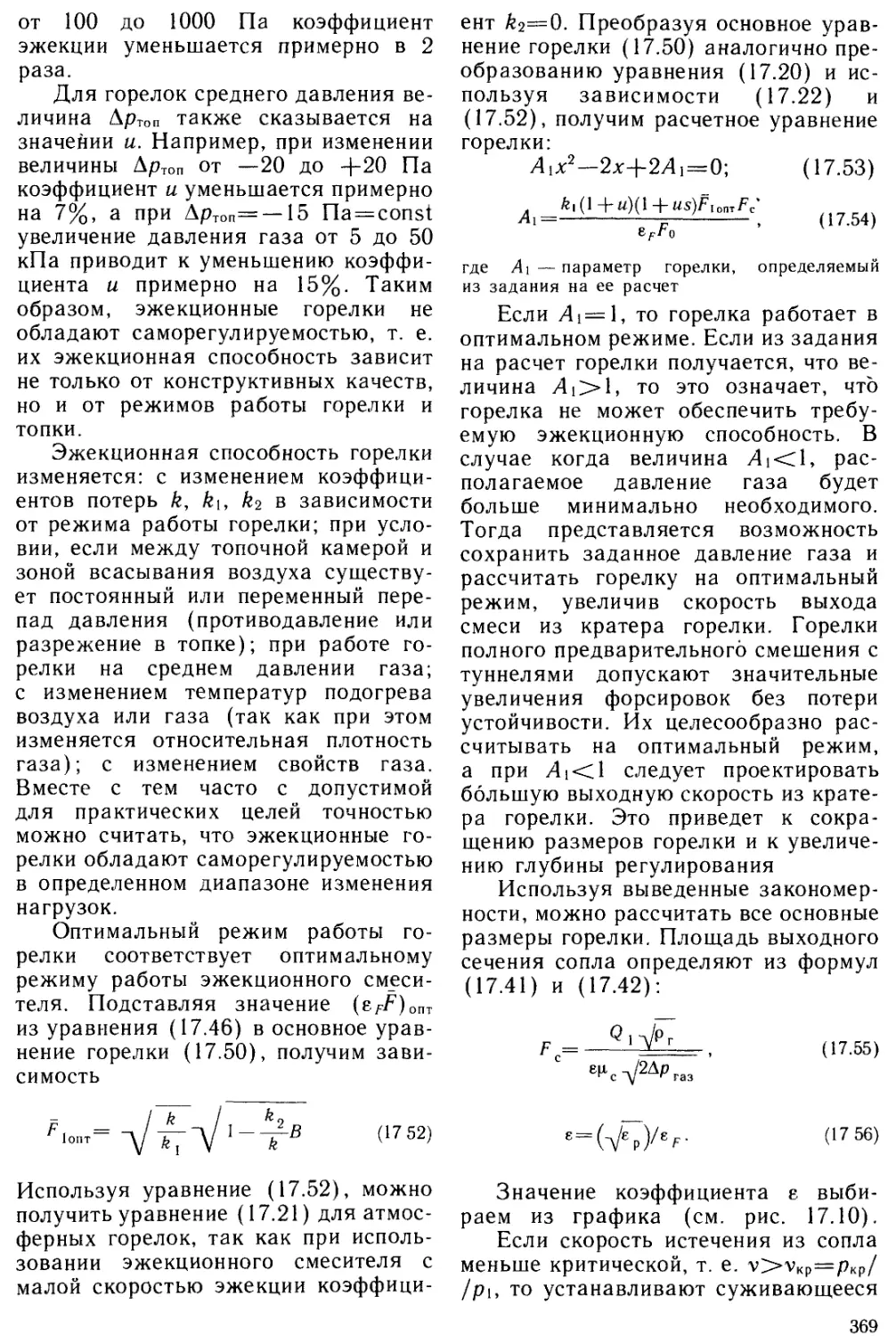

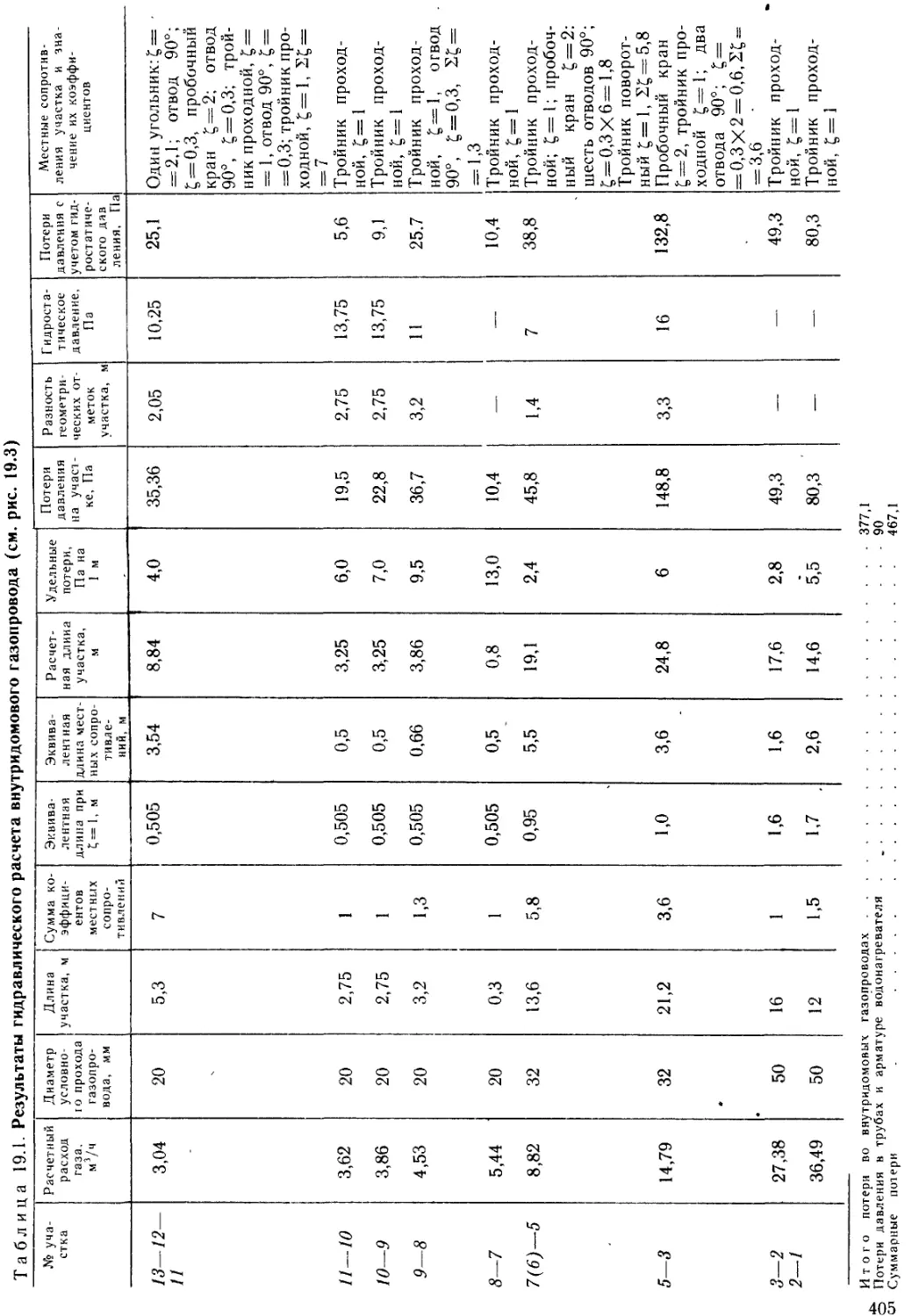

давления;