Автор: Ковальчук Ю.М. Букин В.А. Глаговский Б.А. Лысанов В.С.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства изготовление инструментов абразивные инструменты алмазные инструменты

Год: 1984

ББК 34.63—5

075

УДК 621.922.002 (075)

621.922.001.63(075)

10. М. Ковальчук, В. А. Букин, Б. А. Глаговский, В. С. Лысанов,

А. А. Овчинников, М. Г. Эфрос, В. В. Равикович, Б. М. Танхельсон

Рецензенты: лауреат Государственной премии СССР

Г. М. Ипполитов и Э. Я. Дворецкая

Основы проектирования и технология изготовления абра-

075 зивного и алмазного инструмента: Учебн. пособие для техни-

кумов по специальности «Производство абразивного и алмаз-

ного инструмента»/Ю. М. Ковальчук, В. А. Букин, Б. А. Гла-

говский и др.; Под общей ред. Ю. М. Ковальчука — М.: Маши-

ностроение, 1984. — 288 с., ил.

В пер.: 1 р. 10 к.

Рассмотрены прогресс вные технологические процессы производства абразивных,

алмазных н эльборовых инструментов, вопросы контроля качества н испытания этих

инструментов н автоматизации их производства. Большое внимание уделено описанию

свойств абразивных материалов, алмазов, эльбора, композиционных материалов и

их влиянию иа технологию изготовления, качество и эксплуатационные характери-

стики инструментов; даны основные положения по проектированию технологических

процессов изготовления инструментов.

2703000000-014 ББК. 34.63 —5

U 038(01)-84 И'84 6П4.6.08

© Издательство «Машиностроение», 1984 г.

ВВЕДЕНИЕ

В «Основных направлениях экономического и социального

развития СССР на 1981 —1985 годы и на период до 1990 года», при-

нятых XXVI съездом КПСС, сформулированы основные задачи перед

работниками инструментальной промышленности страны на одиннад-

цатую пятилетку.

«В станкостроительной и инструментальной промышленности

значительно поднять технический уровень и улучшить качество

изготовления техники и инструмента... Увеличить изготовление

инструмента, в том числе абразивного, обеспечив более полное

удовлетворение потребности в нем машиностроения, металлообра-

ботки и других отраслей. Организовать производство в широких

масштабах новых видов инструмента, в том числе с применением

износостойких покрытий, безвольфрамовых твердых сплавов, синте-

тических алмазов и других сверхтвердых материалов».

Внимание к развитию производства абразивного, алмазного ин-

струмента и инструмента из сверхтвердых материалов обусловли-

вается постоянной тенденцией к увеличению удельного веса абразив-

ной обработки в промышленности, потенциальными возможностями

увеличения производительности труда при внедрении новых совре-

менных процессов абразивной обработки. Более 21 % всего парка

металлорежущих станков в стране работают с использованием абра-

зивного, алмазного и эльборного инструмента; при этом доля спе-

циальных станков, станков-полуавтоматов и автоматов еще выше —

около 35 %. В подшипниковой, автомобильной и моторостроительной

промышленности удельный вес станков для абразивной обработки

составляет более 50 %.

Увеличение удельного веса труднообрабатываемых специальных

сталей и сплавов, ужесточение требований к качеству поверхности

деталей машин’и приборов требует применения различных способов

абразивной обработки.

Предприятия абразивной промышленности и производства алмаз-

ного инструмента увеличили за 1975—1980 гг. выпуск абразивного

инструмента и шлифовальной шкурки в 1,3 раза, алмазного инстру-

мента и инструмента из сверхтвердых материалов в 1,4 раза. Освоен

выпуск новых видов материалов и инструментов, обеспечено увеличе-

ние удельного веса продукции высшей категории качества: до 37 % —

по абразивной продукции и 43 % — по алмазной продукции.

Историю развития процессов абразивной обработки и произ-

водства абразивных изделий, тесно связанную с общим уровнем

развития промышленного производства, можно разбить на три пе-

риода.

1* 3

Первый период — использование для целей абразивной обра-

ботки естественных абразивных пород, — продолжавшийся от глу-

бокой древности до первой половины XIX в.

Второй период — развитие производства и использование для

целей обработки искусственных абразивных изделий (кругов, бру-

сков, шлифовальной шкурки и др.) из естественных абразивных мате-

риалов, в основном корунда, наждака, граната и др., — продол-

жавшийся со второй половины XIX в. до начала XX в.

Третий период — развитие производства искусственных абразив-

ных материалов (электрокорунда и карбида кремния) и абразивных

изделий из этих материалов, — начинающийся с XX в. В 50-х гг.

XX в. начато производство синтетических алмазов и сверхтвердых

материалов на основе кубического нитрида бора и инструментов на их

основе.

Первым искусственным абразивным инструментом, изготовлен-

ным из зерен естественного корунда и наждака, был инструмент на

магнезиальной связке, появившийся впервые в 60-х гг. XIX в.

Затем был изготовлен и нашел промышленное применение инструмент

на вулканитовой связке и шлифовальная шкурка, изготовляемая

методом ручной насыпки зерна. Несмотря на несовершенство, ука-

занные виды инструмента находили широкое применение для заточки

инструмента и обдирки металла.

В 1872 г. был выпущен первый круглошлифовальный станок,

в котором абразивный круг, применявшийся ранее для заточки

инструмента, стал использоваться в качестве инструмента для точной

обработки деталей, что, в свою очередь, привело к совершенствованию

абразивного инструмента и созданию в 80-х гг. XIX в. абразивного

инструмента на керамической связке из естественных абразивных

материалов, более производительного и совершенного по сравнению

с кругами на магнезиальной связке.

Дальнейшее развитие промышленного производства, развитие

источников электроэнергии предопределило вопросы создания искус-

ственных абразивных материалов, процесс производства которых

базируется на использовании высокотемпературных электротерми-

ческих процессов. В 1891 г. был получен первый искусственный

абразивный материал — карбид кремния, в 1901 г. — электро-

корунд. Организация производства искусственных абразивных мате-

риалов позволила стабилизировать и повысить качество абразивного

инструмента, освободиться от зависимости ограниченных запасов

природного сырья, и соответственно резко наращивать выпуск абра-

зивного инструмента, расширить его номенклатуру и области приме-

нения, повысить эксплуатационные характеристики.

Отечественная абразивная промышленность создавалась в годы

первой пятилетки в период начала индустриализации страны.

В 1977 г. исполнилось 40 лет с момента выделения абразивной

промышленности в самостоятельную подотрасль, входящую в состав

станкостроительной и инструментальной промышленности. С самого

начала своего становления отечественная абразивная промышлен-

ность развивалась, как единый комплекс, включающий в себя про-

4

изводство абразивных материалов и абразивных инструментов, что

позволяло за счет единой технической политики наиболее быстро и

оперативно решать вопросы обеспечения потребности народного

хозяйства страны в различных видах абразивной продукции. За

истекший отрезок времени абразивная промышленность прошла путь

развития от полукустарного и в значительной степени ручного про-

изводства до современной высокотехнической отрасли с высоким

уровнем специализации и концентрации производства. Отечественная

абразивная промышленность выпускает все известные в мировой

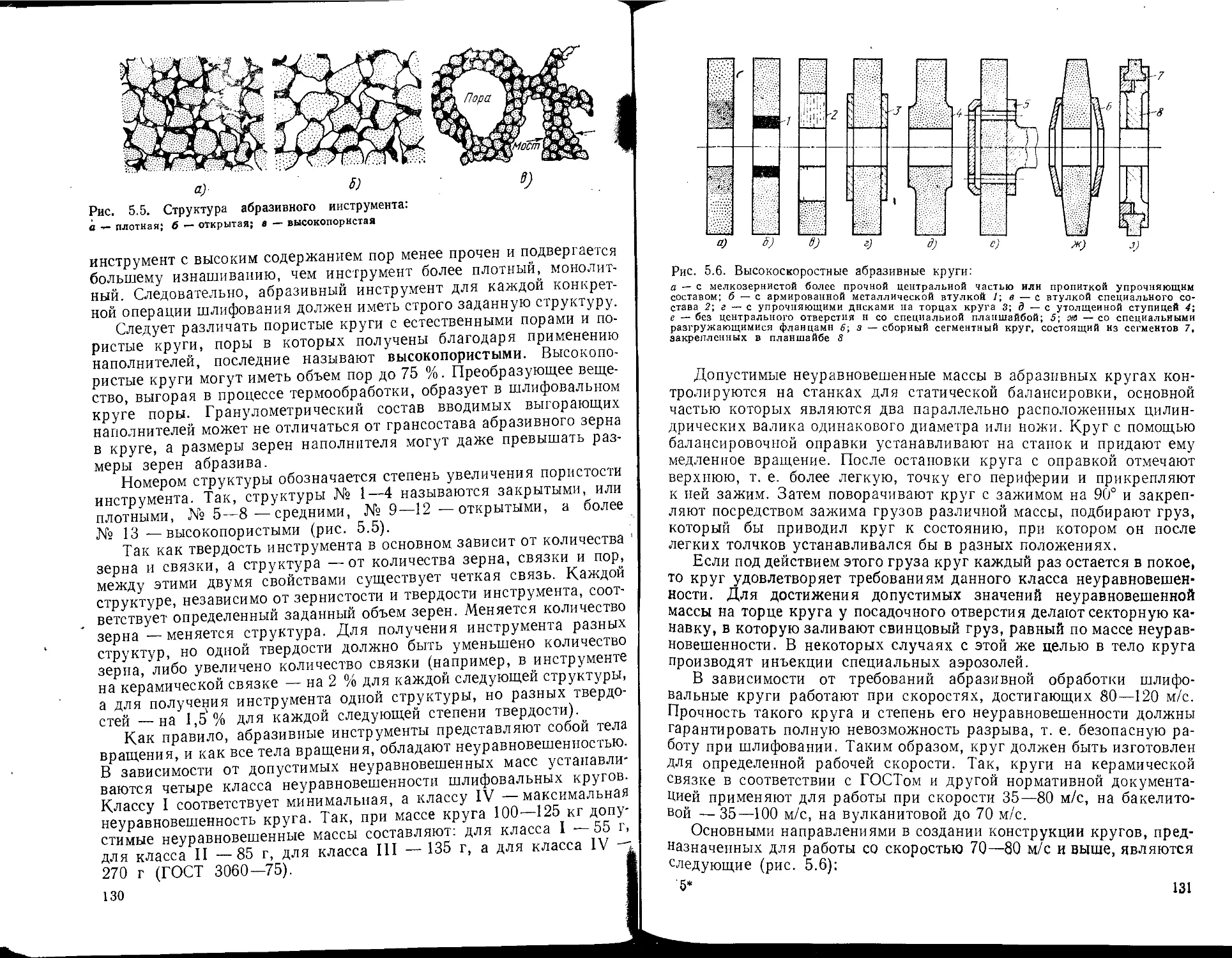

практике абразивные материалы: электрокорунды, карбиды кремния

и бора. Широкая номенклатура абразивного инструмента позволяет

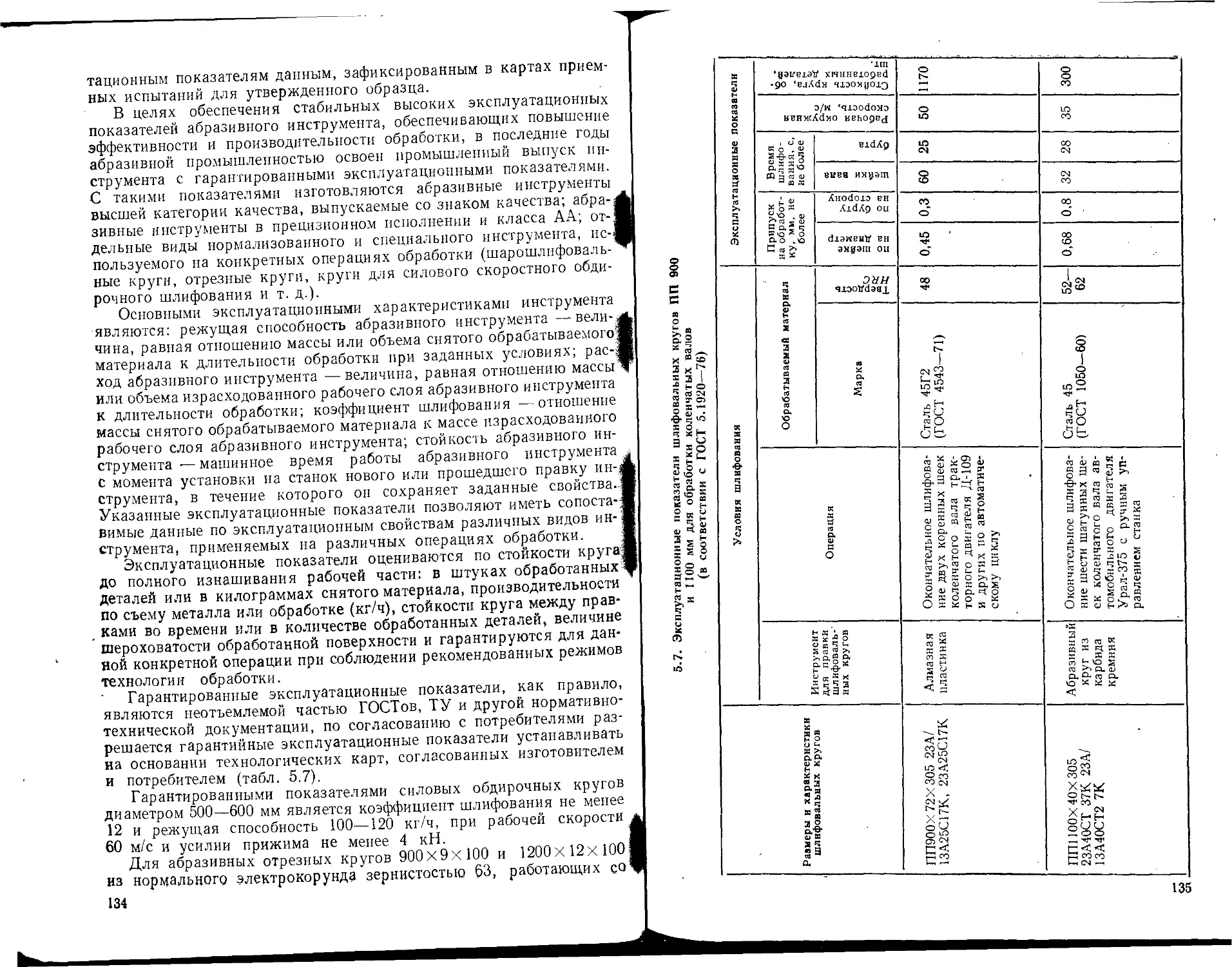

обеспечить все виды абразивной обработки от обдирочного шлифова-

ния и резки до доводочных и полировальных операций современным

высококачественным абразивным инструментом.

' Немалую’роль в развитии металлообработки сыграло освоение

производства синтетических алмазов и сверхтвердого материала на

базе кубического нитрида бора, выпускаемого под торговой маркой

«Эльбор», и инструментов из них на основе разработок института

физики высоких давлений АН СССР под руководством академика

Л. Ф. Верещагина.

По мнению специалистов, шлифование как способ финишной

обработки материалов к 2000’г. не только сохранит за собой ведущую

роль, но и будет еще шире^применяться в промышленности взамен

фрезерования, точения и широко использоваться при резании метал-

лических и неметаллических материалов.

ГЛАВА 1

ОСНОВЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

§ 1. ОБЩИЕ ПОНЯТИЯ О ТЕХНОЛОГИИ

ПРОИЗВОДСТВА АБРАЗИВНЫХ И СВЕРХТВЕРДЫХ

МАТЕРИАЛОВ И ИНСТРУМЕНТОВ

Производство абразивных и сверхтвердых материалов и

инструментов из них отличается широким разнообразием исполь-

зуемых технологических процессов: исходными сырьевыми мате-

риалами, применяемым технологическим оборудованием, технологи-

ческими параметрами процесса.

Технологические процессы производства абразивных и сверхтвер-

дых материалов представляют собой высокотемпературные электро-

термические процессы. Эти процессы могут быть рудно-восстанови-

тельными при производстве электрокорунда нормального, моно-

корунда, карбида кремния и карбида бора или основываться на пере-

плаве чистых исходных материалов — производство белого и легиро-

ванного электрокорунда; быть периодическими — плавка электро-

корундовых материалов на «блок», карбида кремния и карбида

бора — или непрерывными с периодическим выпуском расплава

электрокорундовых материалов методом плавки на «выпуск» или

«слив»; осуществляться в дуговых электроплавильных печах различ-

ной мощности для производства электрокорундовых материалов и

карбида бора или электрических печах сопротивления (производство

карбида кремния). Технологический процесс синтеза алмазов и

сверхтвердых материалов (СТМ) осуществляется на специальных

установках в камерах высокого давления, позволяющих сочетать

высокие температуры с высоким давлением.

Технологические процессы производства шлифовальных мате-

риалов (шлифзерна, шлифпорошков и микропорошков) основываются

на процессах дробления, измельчения, обогащения и классификации

материалов и по своему аппаратурному оформлению аналогичны

горно-обогатительным процессам. Исходя из применяемых методов

классификации материалов (ситового метода и гидроклассификации),

их разделяют на процессы производства шлифзерна и шлифпорошков

и процессы производства микропорошков.

Технологические процессы производства абразивного инструмен-

та, независимо от вида связки, включают технологические операции:

подготовки формовочных смесей (масс), формообразования заготовок

инструмента, термической обработки для придания инструменту

заданных свойств и механической обработки для придания инстру-

менту окончательных размеров.

Применяемый вид связки определяет технологические па-

раметры процесса и используемое оборудование в первую оче-

6

редь Для технологических операций формовки и термообра-

ботки.

Технология производства инструмента на керамической связке по

своему типу во многом аналогична технологии других производств

керамических изделий и требует применения высокотемпературного

обжига—до 1250—1350 °C. Технология производства инструмента

на бакелитовой и вулканитовой связках аналогична соответственно

технологиям производства изделий из пластмасс и резинотехниче-

ских изделий. Технология производства инструмента на металличе-

ских связках основывается на методах порошковой металлургии и

гальванообработки.

Технологические процессы изготовления шлифовальной шкурки,

фибровых дисков, инструмента из нетканых материалов по техноло-

' гическим параметрам и применяемому оборудованию во многом ана-

логичны технологическим процессам текстильной и бумажной про-

мышленности, применяемым для отделки тканей, бумаг, изготовления

искусственных кож и т. п.

Технология изготовления изделий из шлифовальной шкурки и

полировальников заключается в разделке (раскрой) шлифовальной

шкурки и формообразовании (склеивание, сборка и т. п.) из них

различных видов инструмента.

Технологические процессы изготовления алмазного однокри-

стального и режущего инструмента из СТМ аналогичны произ-

водству металлорежущего лезвийного инструмента.

Всего на предприятиях абразивно-алмазной подотрасли функ-

ционируют более 50 видов цехов и участков, организованных по

принципу технологической специализации.

§ 2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Под производственным процессом понимают совокупность

всех действий людей и орудий производства, необходимых на данном

предприятии для изготовления или ремонта выпускаемых изделий.

Часть производственного процесса, содержащая действия по измене-

нию и последующему определению состояния предмета производства,

называется технологическим процессом. Существуют различные

виды технологических процессов — проектный, рабочий, единичный,

типовой, временный, перспективный и др.

Под технологическим оборудованием понимают орудия произ-

водства, в которых для выполнения определенной части технологи-

ческого процесса размещаются материалы или заготовки, средства

воздействия на них и источники энергии. Под технологической осна-

сткой понимают орудия производства, добавляемые к технологиче-

скому оборудованию для выполнения определенной части техноло-

гического процесса.

Большое значение в общей характеристике производства имеет

его серийность: единичное и мелкосерийное, серийное, крупносерий-

ное и массовое. Производство абразивных и синтетических сверх-

твердых материалов относится к крупносерийному й массовому,

а абразивных и алмазных инструментов в основном к единичному и

мелкосерийному.

Проектирование технологического процесса и его отладка явля-

ются одной из основных функций технологической подготовки про-

изводства (ТПП).

Проектирование технологических процессов осуществляется на

основании задания на проектирование, содержащее необходимые

исходные данные: мощность и годовую программу предприятий в це-

лом и различных видов продукции, которые будут выпускаться на

этом предприятии в натуральном и ценностном выражении; характе-

ристику продукции, отраженную в карте технического уровня, каче-

ственные показатели; характеристику и обоснование принятых техно- >

логических решений, выбора основного технологического оборудова- |

ния и транспортных средств; трудоемкость и станкоемкость производ-

ственных процессов, структуру парка производственного оборудова-

ния; состав работающих и режим работы; требования по обеспечению

безопасных условий труда и охраны окружающей среды.

Требование ЕСКД регламентирует виды технологических доку-

ментов. Основными документами являются маршрутная карта и

карта технологического процесса, которые содержат описания

технологического процесса изготовления изделия, с указаниемдан-

ных об оборудовании, средствах технологического оснащения, мате-

риальных и трудовых нормативах, в соответствии с принятыми

нормами.

Технологические процессы производства абразивных и сверх-

твердых материалов и инструментов из них разрабатываются на

основе результатов научно-исследовательских работ отраслевых

научно-исследовательских институтов, устанавливающих техноло-

гические параметры производства и рекомендации по выбору основ-

ного технологического оборудования.

Основным технологическим оборудованием, определяющим мощ-

ности и технико-экономические показатели производства в абразив-

ной подотрасли, является оборудование, работающее по трехсмен-

ному непрерывному графику: электроплавильные печи, термоагре-

гаты (туннельные и щелевые печи, бакелизаторы и вулканизаторы),

линии изготовления шлифовальной шкурки.

Общая суммарная мощность электроплавильных печей, необходи-

мая для обеспечения заданного годового объема производства, кВ-А,

F =----------------__ /1 п

cos фйСр. м (8760 — л) ’ ' ’ '

где Р — годовой объем производства абразивных материалов, т;

q — расход электроэнергии на 1 т абразивного материала, кВт-ч/т;

cos <р — коэффициент активной мощности электроплавильной уста-

новки (0,84—0,91); /гср. м—коэффициент, учитывающий исполь-

зуемую среднюю мощность в процессе плавки по технологическому

процессу (0,93—0,94); 8760 — календарное число рабочих часов;

п — плановые простои (4—5 % числа календарных часов).

8

При расчете мощности термических туннельных и щелевых печей

годовая производительность, т,

pr G&7Q0k-Ji?ji 2^

где G — масса садки заготовок инструмента на одну вагонетку

(плиту), т; т — продолжительность цикла термообработки, ч; kr —

коэффициент, определяющий использование мощности агрегата

(0,94—0,96); k2— коэффициент, учитывающий выход годной про-

дукции (0,94—0,98); п — число вагонеток (плит) в печи, шт.

Расчет смесительного, дробильного, классифицирующего обору-

дования ведется, исходя из производительности оборудования данной

в паспорте, в единицу времени, а формовочного оборудования,

оборудования для механической обработки и аналогичного оборудо-

вания — исходя из норм времени на изготовление конкретного вида

инструмента или его группового представителя.

Трудоемкость годовой программы определяют, исходя из станко-

емкости, норм обслуживания и расчетного годового фонда времени

рабочих. В зависимости от метода расчета трудоемкости применяют

различные расчетные формулы.

При расчете по нормам обслуживания оборудования, например,

в плавильных или термических цехах, трудоемкость

T = Ak^pk2, (1.3)

где А — число единиц оборудования в цехе, шт.; k5 — коэффициент

нормы обслуживания оборудования производственными рабочими;

Фр — годовой расчетный фонд времени рабочего, чел.

Численность производственных рабочих

(1-4)

где Т — трудоемкость изделия, программы (объем выпуска про-

дукции), нормо-ч.

Численность станочников (прессовщиков) может быть определена

по числу станочного (прессового) оборудования по формуле

где Фс — расчетный годовой фонд времени работы станка; k3 — коэф-

фициент загрузки оборудования; — коэффициент многостаночного

обслуживания.

Режим работы цехов определяется основным технологическим

процессом. Цеха по производству абразивных материалов, терми-

ческие агрегаты'для сушки'и обжига абразивных изделий,’(поточно-

механизированные линии для производства шлифовальной шкурки

работают в три смены. Прессовое оборудование для формования

абразивных изделий и синтеза сверхтвердых материалов, станки для

9

механической обработки абразивных изделий работают, как правило,

в две смены.

В нашей стране действует комплекс стандартов на Единую си-

стему технологической подготовки производства (ЕСТПП) изделий

машиностроения. Важное значение приобретают разработка и внедре-

ние систем, взаимодействующих с ЕСТПП, к которым относятся:

комплекс стандартов на постановку изделий на производство: единая

система конструкторской документации (ЕСКД), единая система

технологической документации (ЕСТД), система управления каче-

ством изделий.

Внедрение отраслевого стандарта ОСТ 2-3—76 при разработке и

постановке на производство абразивных материалов и инструментов

обеспечивает рациональную организацию процессов разработки и

освоения продукции; повышение качества и надежности изделий;

сокращение сроков создания и освоения продукции; своевременное

прекращение выпуска изделий с устаревшими техническими показа-

телями и исключение запуска в производство изделий низкого техни-

ческого уровня и качества; контроль технического уровня и качества

изделий на всех этапах разработки и освоения. Его внедрение на

предприятиях ВПО «Союзабразив» позволило значительно обновить

номенклатуру продукции и довести удельный вес продукции с госу-

. дарственным Знаком качества до 40 % в общем объеме произ-

водства.

Комплекс стандартов ЕСТД устанавливает взаимосвязанные

правила и положения о порядке разработки, оформления и обраще-

ния технологической документации. Разработаны методические ука-

зания на правила оформления технологических документов, устанав-

ливающие единые стадии разработки, виды и комплектность техноло-

гической документации; методы и правила учета применяемости

деталей и оснастки; систему обеспечения технологических докумен-

тов; нормативно-справочную информацию на машинных носителях;

источники и содержание нормативных карточек.

На основе комплексного технико-экономического анализ а сущест-

вующих технологических процессов и перспективных разработок

ряда институтов при проектировании и внедрении новых технологи-

ческих процессов и производств установлено, что основным способом

производства электрокорунда нормального считают плавку «на

выпуск» в руднотермических печах мощностью до 16,5 кВ-А с массой

единичного выпуска корунда не менее 25—30 т и производства белого

и легированного корунда — плавку на «слив» в электрических

печах мощностью до 5,5 кВ-А с массой слитка 5—8 т. В качестве

основного агрегата для получения черного и зеленого карбидов

кремния используют подвижную электрическую печь сопротивления

мощностью не менее 5500 кВ-А. Разделение цехов для производства

шлифовальных материалов на несколько поточно-механизированных

и автоматизированных линий, включающих технологические и транс-

портные машины непрерывного действия, синхронно связанные между

собой, предпочтительно с плоскостным расположением оборудования

и применением мокрого способа измельчения материала. При цро-

IP

йзводствемикрошлифпорошков рекомендуется использовать шаровый

мельницы, классификацию в непрерывном потоке в конусах, обезво-

живание в фильтр-прессах ФПАКМ, вакуум-фильтрах ленточного

типа с химическим обогащением.

Основными направлениями в производстве абразивного инстру-

мента должны являться: использование поточных методов организа-

ции серийного и крупносерийного производства абразивных инстру-

ментов на основе применения поточно-механизированных линий и

участков, включающих все технологические переделы от дозировки

исходных материалов до термообработки; применение газовых или

электрических многощелевых печей, туннельных печей с одноярусной

садкой и совмещением сушки и обжига в одном печном агре-

гате.

В цехах механической обработки следует предусматривать пере-

налаживаемые автоматические линии, сокращение парка универ-

сального оборудования за счет применения специальных станков.

Для передачи заготовок абразивного инструмента от операции к опе-

рации нужно предусматривать использование роботов-манипулято-

ров, автооператоров и других устройств.

При проектировании заводов по производству инструмента и б'

СТМ должно быть предусмотрено широкое внедрение нового про-

грессивного оборудования; станков с ЧПУ, высокопроизводительных

пресс-установок для синтеза сверхтвердых материалов. При крупно-

серийном и серийном производствах алмазных инструментов должны

применяться поточно-механизированные и автоматизированные линии

и участки.

Применение при изготовлении абразивных материалов и инстру-

ментов типовых технологических процессов позволяет более широко

и эффективно использовать автоматические системы управления

технологическими процессами (АСУ ТП) на базе современных ЭВМ.

Одной из сложнейших задач в данном случае является создание

математических моделей (математического описания) технологиче-

ского процесса как объекта управления, состоящих из уравнений,

связывающих входные и выходные переменные процессы, между

которыми существует определенная причинно-следственная

связь.

Эта задача решается экспериментально с использованием ЭВМ,

для обработки результатов эксперимента, что резко повысило эффек-

тивность исследований; возникли математическая теория экспери-

мента и планирование эксперимента как ее часть.

Применив метод многофакторного эксперимента, обработав и

проведя анализ, специалисты ВНИИАШ вывели обобщенный закон

(алгоритм) управления процессом синтеза СТМ. Реализация синтеза

СТМ в промышленных условиях позволила стабилизировать про-

цессы синтеза, значительно улучшить их технико-экономические

показатели и приступить к разработке АСУ ТП указанного производ-

ства. Ведутся работы по разработке АСУ ТП производства абразив-

ных и шлифовальных материалов, шлифовальной шкурки, операций

термообработки абразивного инструмента.

И

§ 3. ВЫБОР КОНСТРУКЦИИ

(ХАРАКТЕРИСТИКИ) АБРАЗИВНОГО

ИНСТРУМЕНТА

Предприятия по производству абразивного инструмента

и инструмента из сверхтвердых материалов централизованно про-

изводят около 98 % общего объема выпуска инструмента. Основная

масса инструмента гостирована и должна отвечать требованиям

нормативной документации, поэтому вопросы выбора рациональной

конструкции инструмента, как правило, сводятся к выбору его опти-

мальной характеристики. В отдельных случаях для оснащения спе-

циальных станков и автоматических линий допускается проектирова-

ние и применение специального инструмента, отличающегося формой

и размерами от нормализованного инструмента.

Производительность шлифования и высокое качество обработки

детали в значительной степени зависят от характеристики абразив-

ного инструмента. При выборе характеристики инструмента должны

учитываться следующие параметры: характеристика шлифуемого

материала; размер детали, форма и вид шлифуемой поверхности;

необходимая точность обработки; снимаемый припуск, исходный

параметр шероховатости поверхности; требуемое качество обработки

детали; тип станка и его характеристика, в том числе жесткость

системы, мощность электродвигателя; режим работы (скорость круга

и изделия, величина подачи, тип подачи, охлаждение).

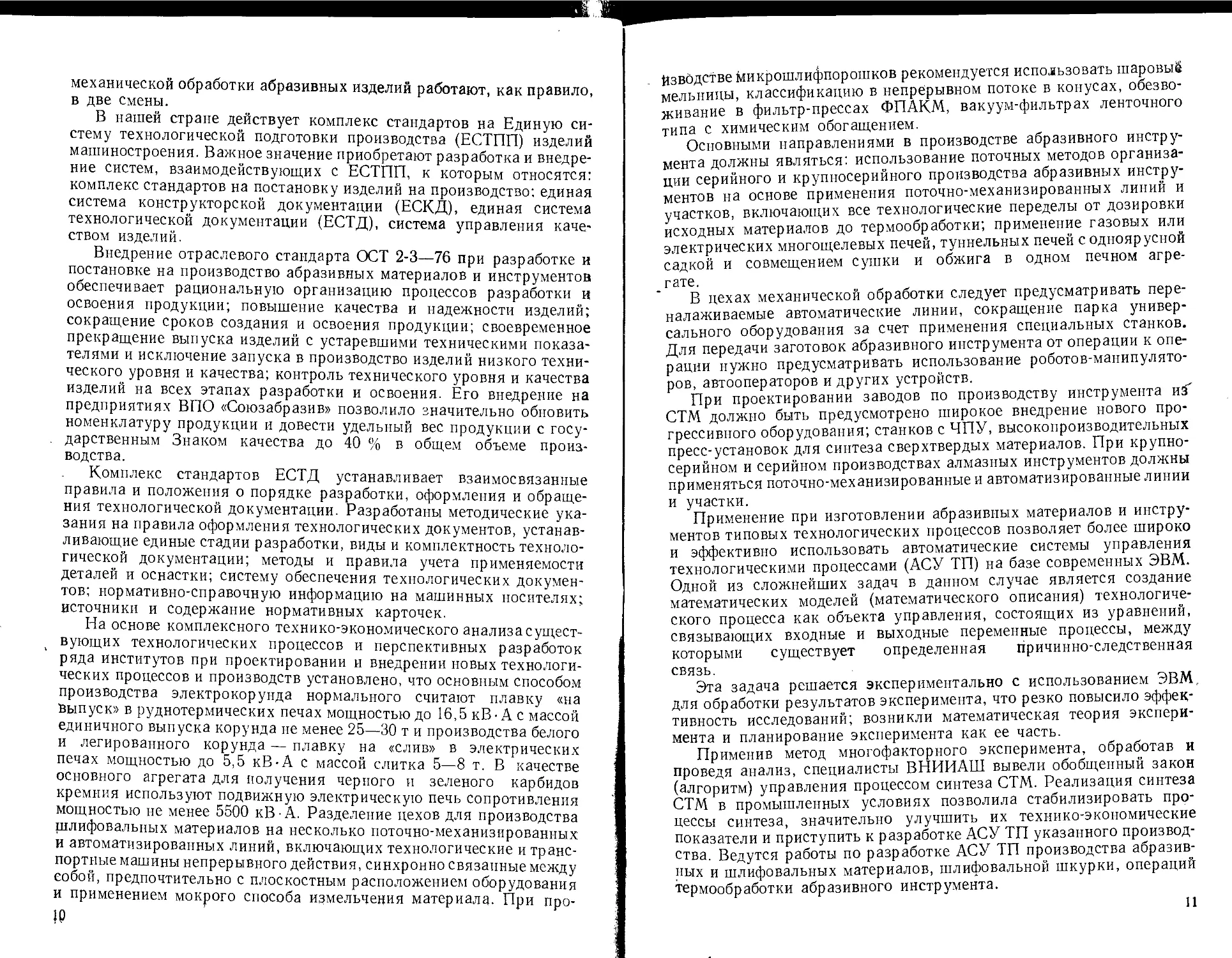

Схема выбора характеристик и разработки конструкции абразив-

ного инструмента показана на рис. 1.1.

Выбор абразивного материала для изготовления инструментов

определяется характеристикой обрабатываемого материала. При

обработке материалов с высоким сопротивлением разрыву рекоменду-

ется применять в основном инструменты из нормального электро-

корунда; на чистовых операциях, профильном шлифовании и за-

точке — инструменты из стали, шлифовальные круги из нор-

мального электрокорунда марок 18А и 15А и белого электроко-

рунда.

Абразивные инструменты из белого электрокорунда применяют

при’обработке закаленных деталей из углеродистых, быстрорежущих

и коррозионно-стойких сталей, хромированных и нитрированных

поверхностей; тонких деталей и инструментов, когда отвод тепла,

образующегося при шлифовании затруднен; деталей с большой

площадью контакта между кругом и обрабатываемой поверхностью;

при отделочном шлифовании (хонингование, суперфиниширование

и т. п.).

Для шлифования деталей из цементированных, закаленных,

азотированных и высоколегированных сталей с низкими теплопро-

водностью и теплоемкостью применяют абразивные инструменты из

сложнолегированного корунда и монокорунда. Их преимущества

проявляются на операциях заточки режущих инструментов, шлифо-

вания тонких и длинных резьб, зубо- и шлицешлифования, шлифова-

ния колец подшипников.

12

Рис. 1.1. Схема выбора характеристик и разработки конструкции абразивного

инструмента и инструмента из СТМ

Для обработки твердых материалов с низким сопротивлением

разрыву, а такжемягких и вязких материалов применяют инструмент

из карбида кремния.

Абразивные инструменты из эльбора используют при шлифовании

и доводке труднообрабатываемых сталей и сплавов, при размерном и

профильном шлифовании в автоматическом цикле, когда требуется

высокая стойкость инструмента по профилю и режущей способности.

Абразивные инструменты из алмаза применяют при шлифовании

и доводке хрупких и высокотвердых материалов и сплавов, при

чистовом шлифовании, заточке и доводке твердосплавных режущих

инструментов; при размерном и профильном шлифовании в автомати-

ческом цикле деталей из твердых сплавов и высокопрочного чугуна.

13

Карбид бора применяется исключительно в виде паст и свободного

зерна для доводки, притирки и отделки режущих поверхностей

инструментов, при доводке фильер, калибровочных колец из твердых

сплавов и т. д.

Зернистость абразивного инструмента выбирается в зависимости

от количества снимаемого при обработке материала; требуемых

параметра шероховатости и точности обработки поверхности; физи-

ческих свойств обрабатываемого материала; требуемой стойкости

кругов между правками.

Крупнозернистые инструменты (зернистость 200—63) применяют

при обдирочных и предварительных операциях с большой глубиной

резания; при обработке материалов, которые вызывают заполнение

пор круга и засаливание его поверхности (латунь, медь, алюминий);

при большой площади контакта круга с обрабатываемой деталью.

Средне- и мелкозернистые инструменты применяются: для получе-

ния параметров шероховатости поверхности Ra = 0,32 ч-0,080 мкм;

при обработке закаленных сталей и твердых сплавов; при оконча-

тельном шлифовании, заточке и доводке инструментов; при высоких

требованиях к точности обрабатываемого профиля детали.

Инструменты из алмазов и эльбора изготовляют зернистостью

25—Ml для чистового и окончательного шлифования деталей.

Для грубых обдирочных работ рекомендуются круги на бакелито-

вой связке, для чистовых операций — на различных связках. При

обработке прерывистых поверхностей в условиях ударной нагрузки

применяют сегменты или кольца на бакелитовой связке.

Для обработки твердых материалов следут использовать мягкие

и среднемягкие абразивные инструменты, а для обработки материалов

невысокой твердости — более твердые. Исключение составляют медь,

алюминий, свинец, коррозионная и жаропрочная стали, которые

. шлифуют инструментом со степенью твердости М.

Для правки абразивных инструментов и шлифования шариков

шарикоподшипников и деталей часовых механизмов применяются

круги твердостью ВТ—ЧТ.

При выборе структуры инструмента необходимо учитывать, что

материалы с небольшим сопротивлением разрыву обрабатываются

кругами открытых структур, а твердые с мелкозернистым строением

и хрупкие материалы —кругами более закрытых структур.

Форма и размер абразивного инструмента определяются в зависи-

мости от конструкции и назначения станка, его размеров, конструк-

ции крепежного приспособления, формы и размеров обрабатываемых

деталей, а также площадки контакта инструмента с обрабатываемыми

поверхностями деталей.

Более подробно вопросы выбора абразивного инструмента осве-

щены в курсе «Технология обработки абразивными и алмазными

инструментами».

ГЛАВА 2

КЛАССИФИКАЦИЯ И СВОЙСТВА АБРАЗИВНЫХ

МАТЕРИАЛОВ

§ 1. КЛАССИФИКАЦИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ

Абразивные материалы разделяются на два класса: искус-

ственные (синтетические) и естественные. К искусственным абразив-

ным материалам относятся электрокорундовые абразивные мате-

риалы, электрокорунды (нормальный, белый и легированные), моно-

корунд; спеченные корунды (формокорунды); карбидокремниевые

абразивные материалы—карбиды кремния зеленый и черный;

карбид бора; синтетические алмазы и материалы на основе кубиче-

ского нитрида бора (эльбор, гексанит, кубонит и другие марки),

выделяющиеся в самостоятельную группу абразивных материалов,

называемую сверхтвердыми материалами.

К естественным абразивным материалам относятся природные

алмазы, естественный корунд, гранат, кремень и др.

§ 2. ХИМИЧЕСКИЙ И МИНЕРАЛОГИЧЕСКИЙ СОСТАВ

АБРАЗИВНЫХ МАТЕРИАЛОВ И ИХ КРИСТАЛЛИЧЕСКОЕ

СТРОЕНИЕ

Основными свойствами материалов, определяющими их

включение в группу абразивных материалов, являются их высокие

по сравнению с другими материалами твердость и абразивная спо-

собность. Одновременно с этим абразивные материалы, как и все

другие конструкционные и инструментальные материалы, характери-

зуются комплексом физико-механических и химических свойств.

Указанные свойства зависят от химического и минералогического

состава абразивного материала, а также его кристаллического

строения.

Поскольку естественные абразивные материалы занимают не-

большой объем в общем объеме выпуска и применения абразивных

материалов, в этом разделе и в дальнейшем наиболее подробно осве-

щены химический, минералогический состав и свойства искусствен-

ных абразивных материалов.

Электрокорундовые абразивные материалы и спеченные корунды

по химическому составу состоят в основном из окиси алюминия и

сопутствующих примесей. В состав легированных корундов входят

легирующие добавки, специально вводимые в процессе производства

Для повышения или придания им специальных физико-механических

свойств. Отдельные виды электрокорундовых материалов имеют сле-

дующий химический состав,

15

teawmbi wJ

Электрокорунд нормальный содержит 92—96 % А12О3, не пол-

ностью восстановленные в процессе плавки из исходного сырья

боксита Fe2O3, SiO2 и TiO2, не удаляемые в процессе плавки и практи-

чески полностью переходящие в состав материала из исходного сырья

СаО и MgO.

Электрокорунд белый содержит 98,5—99,5 % А12О3, незначитель-

ное количество окислов Fe2O3 и TiO2, а также Na2O и К2О, вносимых

исходным сырьем — глиноземом; в легированных корундах содержа-

ние А12О3 снижается на 1,0—2,5 % за счет вводимых легирующих

добавок Сг2О3, TiO2 и др.

Монокорунд содержит 98,5—99,5 % А12О3 и SiO2, Fe2O3, TiO2,

СаО, не полностью удаленных в процессе плавки.

Циркониевый корунд содержит 70—75 % А12О3, до 25 % ZrO2 и

небольшое количество окислов Fe2O3, SiO2, TiO2, СаО и других,

вносимых с исходными материалами.

Формокорунд (спеченный корунд) содержит 85—90 % А12О3 и

примеси SiO2, Fe2O3, TiO2, Сг2О3 и другие, вносимые со связкой и

легирующими добавками.

Карбидокремниевые абразивные материалы, карбид бора, синте-

тические алмазы и материалы на основе кубического нитрида бора по

химическому составу состоят в основном соответственно из карбида

кремния SiC, карбида бора В4С, углерода С, нитрида бора BN и

сопутствующих примесей, в основном из непрореагировавших исход-

ных сырьевых материалов.

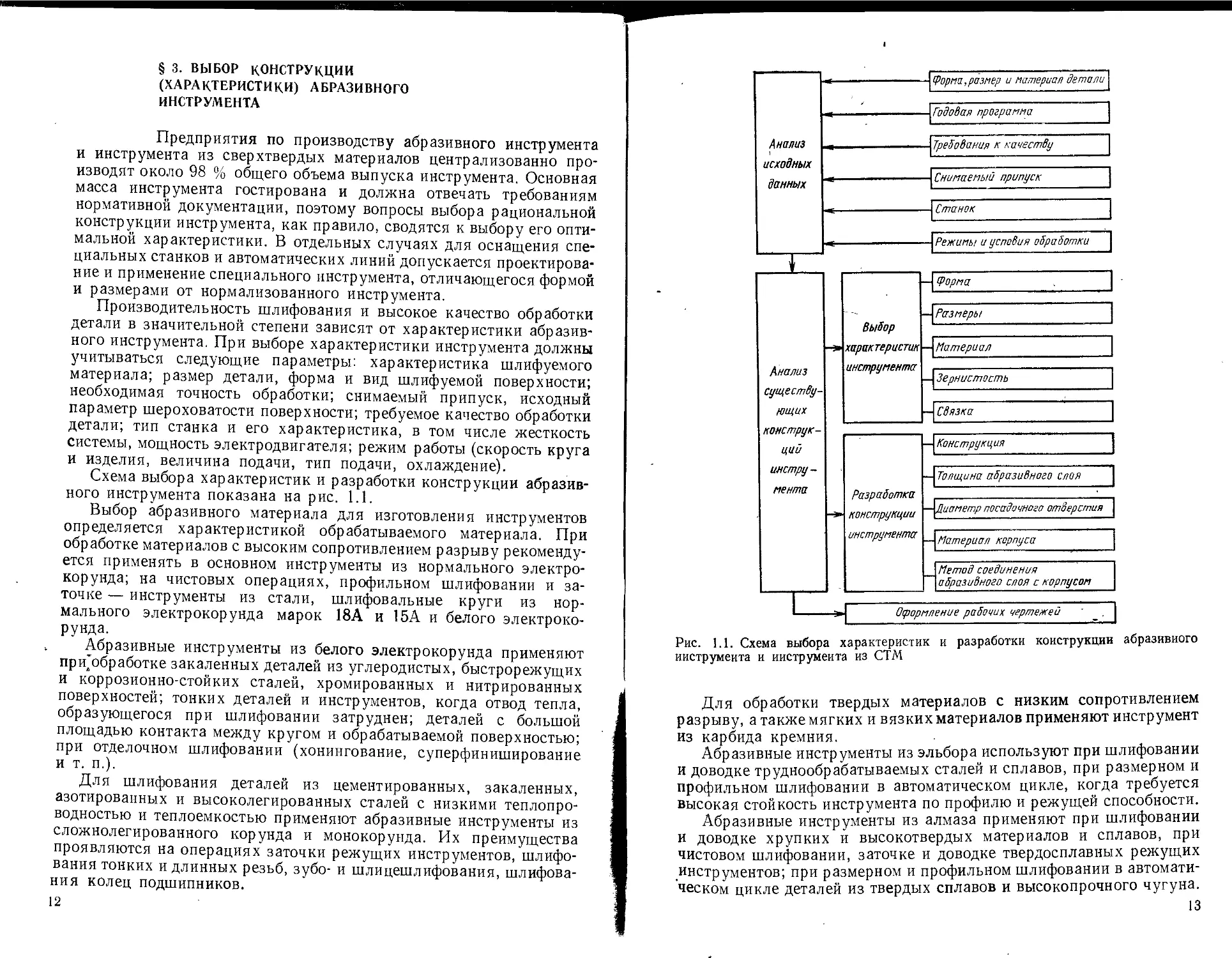

Химический и минералогический состав электрокорундовых абра-

зивных материалов приведен в табл. 2.1. Химический состав абразив-

ных материалов определяют методом химического и спектрального

анализа по различным методикам. Химический состав не может пол-

ностью характеризовать абразивные материалы, так как в зависимо-

сти от вида и количества примесей содержание основного минерала

(соединения), несущего абразивные свойства, может в нем значи-

тельно меняться.

Основным минералом, составляющим электрокорундовые мате-

риалы, является корунд, представляющий собой одну из кристалли-

ческих разновидностей окиси алюминия (глинозема), обозначаемую

a-модификацией. Корунд кристаллизуется в тригональной сингонии.

Элементарной ячейкой корунда является острый ромбоэдр.

Взаимоплотная упаковка ионов кислорода и алюминия обеспечи-

вает значительную прочность структуры корунда и связанные с этим

высокие значения твердости, механической прочности и температуры

плавления (2050 °C). Содержание а-глинозема (корунда) в электро-

корундах нормальном, белом и легированном составляет 93—96 %.

Сопутствующие примеси могут образовать в нормальном электро-

корунде следующие минералы: анортит СаО-Al2O3-2SiO2 и стекла

анортитового состава, муллит ЗА12О3-2SiO2, шпинели (Mg, Fe,

Мп)О-А12О3, гексоалюминат кальция СаО-6А12О3, рутил TiO2,

нитриды и карбиды титана TiN, TiC и др. Все перечисленные выше

минералы, за исключением карбида и нитрида титана, имеют более

низкую по сравнению с корундом твердость и абразивную способность

16

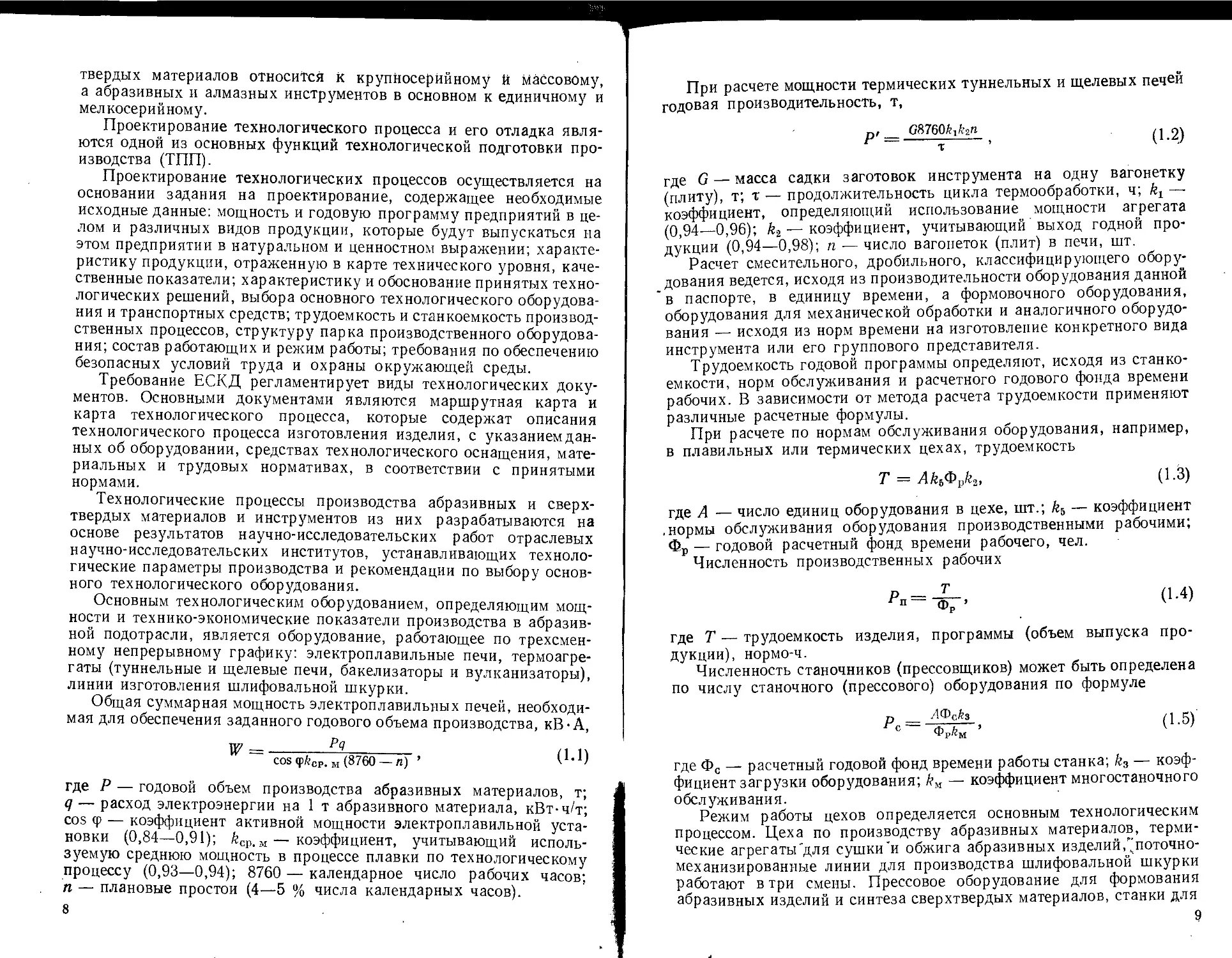

2.1. Химический н минералогический состав электрокорундовых материалов

1 Химический состав, % О ео to to to to to to to о о <о о О О О ООО о о СМ О СМ СМ СМ О О Ю 1 О о о о ~ о оооооо о о г

ZrO, 20—25 4,21

О к б CD CD 00 i i 7 i 7 7 i i 5 00 СО to СМ о о о

Т1Ог <D CD CD CD СО CD CM , — СМ см о *-> 1 1 1 1 1 1 IM- CD 00 О СО 00 гф OJ -Г о —— o'

MgO to to to to О <0 о о о со Ч Ч о о о о o' о о о 1 1 1 I 1 1 III см ’Ф см см см см ео Ч о °, Ч °- о о о О ООО

СаО to to to to 0.0 0 0 0 0 to to о o' о о о о о о 1 1 1 1 1 1 III СМ тф СМ СМ СМ ео см 1 Ч О Ч Ч Ч О о о О ООО

О «J Z Ч Ч Ч Ч О ООО 1 1 1 1 1 1 III см см см см О ООО

о V Ц- ю см о Ч "7. "I Ч Ч 10 ОООООО О О ел 1 1 1 1 1 1 II* СМ ео тГ -ф TF со <М СМ о Ч о Ч Ч Ч о о о о о о о

SiO, 'ф Ю (Л Ю w "7. "7. Ч Ч ° Ч оооооо —г o' ю 1 1 1 1 1 1 1 1 « со Ю to Ю Ю to CD см co 4 o' Ч Ч 4 o' о о О ООО

о Ч ч ч. ч ч ч ч О CD od со b-7 CD СО об О О О 0> О О Ь* О г—s 1 1 1 1 1 1 1 1 § тф to о. 00 СМ " ТГЮОО <тГ •ф со" о ь7 ОООООО Ь- о

Материал »Х 0> 3 17 •5 « У *« з Ч 3 « 75 х 3 3 s ® ®ЗЙ«а=х,<у >» л Й h н л м х w к W 3 Ж £ eg 3S Зой И 0, о о ё CU о ь О CUCUO Л о * я & ь х я Е & § о 3 I § о ns S . е

17

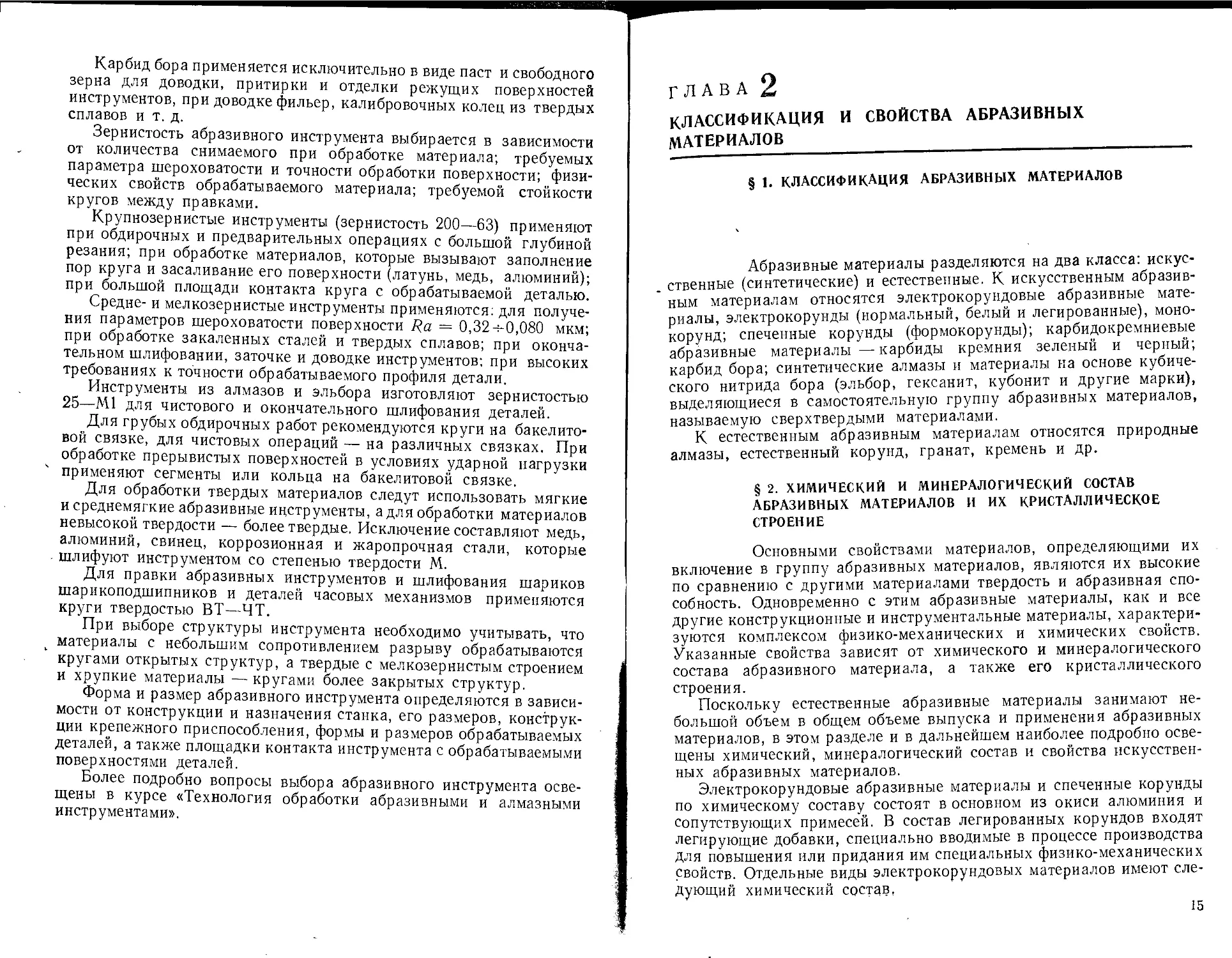

Продолжение табл. 2.1

1 Минералогический состав, % 1 Моноок- сикарбид алюминия А1аОС 1 1 1 1 1 1 1 + 1 Примечание. 1. Химический и минералогический состав электрокорундов нормального, белого, хромистого, ти- танистого, хромотитанистого и монокорунда определялся анализом пробы шлифматериала зернистостью 40; циркониевого электрокорунда зернистостью 250, формокорунда размерами в соответствии с ТУ. 2. Для монокорунда и формокорунда знаком «+» отмечено возможное присутствие фаз. 3. Следы — процентное содержание меньше разрешающей способности прибора (анализа).

Квази- эвтектика (коруид+| 4- баддел-1 сит) j 1 1 1 1 1 1 III О ся

Ферросплав п <о 3 5 о оп- 5 ? <и <р ? । , ( ч J. 8 ° g J. 1 + 1 О - <и <и - ° £ £ °

Карбид и нитрид титаиа Т1С 4- + TiN 1П Jg 1П i j. i | 3 д i + i о о

Оксиды титаиа m ю in о S о о c4 M N N 1 + + О ООО

Стекло in in in in in in o^ooo-^ з cP <3J «у <y (V CU St_L « м x x x x /г a> о a> о o> o> ' £ £ g g g g

Гекса- алюминат кальция 6А1аО8 in о ° -< co co £ + 4-1 5 + 1 ° g °

о I W S2 2 5 за "5 а О г л о И u S &О Z ® S 2 я л*4 agsjsZx л 1-4 1 — 1-4 1-4 1 1 - 1 1 ! — I 1 —

Корунд а-Д12О3 tn in 0> CD 00 00 00 О О 1П О CO CO <?> О СО СО лл OO 1 1 1 1 1 1 1 s 1 CD CO Ш 1П 1П Ш 1П 0505050300 b- Is*

1 Материал Электрокорунд: белый нормальный хромистый титанистый хромтнтаннстый нормальный ле- гированный хромом циркониевый Монокорунд Формокорунд

18

и поэтому снижают свойства электрокорунДа. Карбиды и нитридь!

титана могут разлагаться с увеличением объема при нагреве в про-

цессе термообработки абразивного инструмента (аномальное расшире-

ние), что приводит к повышенному браку инструмента.

Исходя из возможного образования сопутствующих минералов

наиболее ясным становится отрицательная роль окиси кальция как

примеси в электрокорундах, так как при образовании гексоалюма-

ната кальция одна весовая часть окиси кальция соединяется с 10,9

основными частями окиси алюминия. Учитывая, что в процессе

плавки нормального электрокорунда окись кальция не восстанавли-

вается и не удаляется, для получения качественного электрокорунда

надо использовать сырье с пониженным содержанием СаО и вести

процесс так, чтобы не допускать образования гексоалюмината каль-

ция, а обеспечить связывание окиси кальция в анортит или стекла

анортитового состава.

В состав электрокорунда входят также включения ферросплавов,

по фазовому составу представляющие собой твердый раствор кремния

ва-железеи силициды Fe2Si2и FeSi, повышенное содержание которых

приводит к браку инструмента по «мушке» (содержание металличе-

ских включений), ухудшающему эксплуатационные свойства инстру-

мента, в частности приводящему к прижогам на обрабатываемой

поверхности.

Ранее считалось, что при плавке белого электрокорунда осу-

ществляется только фазовый переход у-глинозема в а-глинозем

с кристаллизацией корунда. Согласно последним исследованиям

установлено, что в процессе кристаллизации окись натрия и калия

образуют с окисью алюминия соединения Na2O-12Al2O3 и

К2О-11А12О3. Высокоглиноземистые алюминаты натрия и калия

имеют абразивную способность примерно вдвое меньше, чем корунд.

Одно время алюминаты этого типа, а также гексоалюминаты кальция

ошибочно считались модификацией глинозема, обозначаемой (5-гли-

нозем, несмотря на ошибочность, это наименование применяется и

в настоящее время. Для снижения их содержания при плавке белого

электрокорунда наряду с применением глинозема с пониженным

содержанием окиси натрия и калия (не более 0,3 %) производят

добавку кварцевого песка, связывающего окислы натрия и калия

в анортитовые и нефелиновые стекла, частично удаляющиеся из

шлифовального материала за счет измельчения и обогащения.

Наряду с этими в белом электрокорунде имеются включения

других минералов: карнегита Na2O3-Al2O3-SiO2, моноалюмината

натрия и нефелина, а также углеродистых соединений карбида

алюминия А14С, монооксикарбида А12ОС, тетраоксикарбида А14О4С,

углерода и металлического алюминия. Углеродистые примеси и

металлический алюминий ухудшают товарный вид шлифовальных

материалов и соответственно инструмента из белого электрокорунда

(по белизне и наличию включений типа «мушка»).

Электрокорунды, в которых содержатся различные элементы,

•образующие твердые растворы с корундами, приводящие к заметному

изменению их свойств, называются легированными. Для получения

19

твердого раствора окислов в корунде необходимо химическое и

кристаллическое соответствие вводимых окислов и корунда. При этом

важно, чтобы вводимые окислы и корунд имели одинаковую валент-

ность и близкие размеры катионов, кристаллическую структуру

корундового типа. Таким условиям удовлетворяют полуторная окись

хрома и титана Сг2О3 и Ti2O3.

На основе легирования белого корунда указанными материалами

осуществляется плавка двух разновидностей легированного корунда:

хромистого, хромтитанистого (сложнолегированного) корунда с со-

держанием Сг2О3 и ТЮ2 до 2,0 % (ранее выпускался титанистый

корунд 37А с содержанием ТЮ2 до 3,0 % ).

При плавке легированных корундов необходимо обеспечить, чтобы

основная часть легирующих добавок вошла в кристаллическую

решетку корунда. Однако наличие в расплаве корунда углерода,

вносимого электродами, приводит к восстановлению легирующих

добавок и выделению металлических Сг и Ti или образованию их

карбидов, снижающих качество абразивных материалов. Это распре-

деление регламентируется и обеспечивается технологическим про-

цессом плавки за счет подбора электрических параметров и методов

введения легирующих добавок в плавку. При проведении химиче-

ского и минералогического анализа легированных корундов опре-

деляют как общее содержание легирующих добавок, так и распреде-

ление их между твердыми растворами и свободным (восстановленным)

состоянием.

Новой маркой среди электрокорундовых материалов является

нормальный электрокорунд, легированный хромом. Во избежание

восстановления окислов хрома при плавке введение легирующей

добавки осуществляется внепечным способом — подачей в струю

расплава при его выпуске или в изложницу. Отработанная техноло-

гия обеспечивает вхождение ионов хрома в решетку корунда в пре-

делах 75—95 % и повышает усвоение ионов титана до 65—85 %.

Минералогический состав легированных корундов в основном анало-

гичен составу соответствующих марок белого и нормального электро-

корундов.

При производстве монокорунда в результате плавки и обогащения

корунда получается продукт, в основном состоящий из монокристал-

лов корунда, допускается определенная степень поражения кристал-

лов включениями ферросплава, углерода и сульфидов титана. Сопут-

ствующими примесями в монокорунде являются неудаленные в про-

цессе обогащения сульфиды, ферросплав и восстановитель — углерод.

В последние годы черной металлургии потребовались абразивные

материалы, которые могли бы успешно противостоять резкому

повышению нагрузки на шлифовальный круг как по скорости, так и

по силе прижима, т. е. обладать повышенной прочностью и понижен-

ной хрупкостью. Исходя из теоретических предпосылок такими мате-

риалами могли быть композиционные материалы с высокодисперсной

абразивной составляющей, окруженной более вязким материалом.

В результате комплекса исследовательских работ были созданы мате-

риалы, отвечающие таким требованиям: циркониевый и спеченный

20

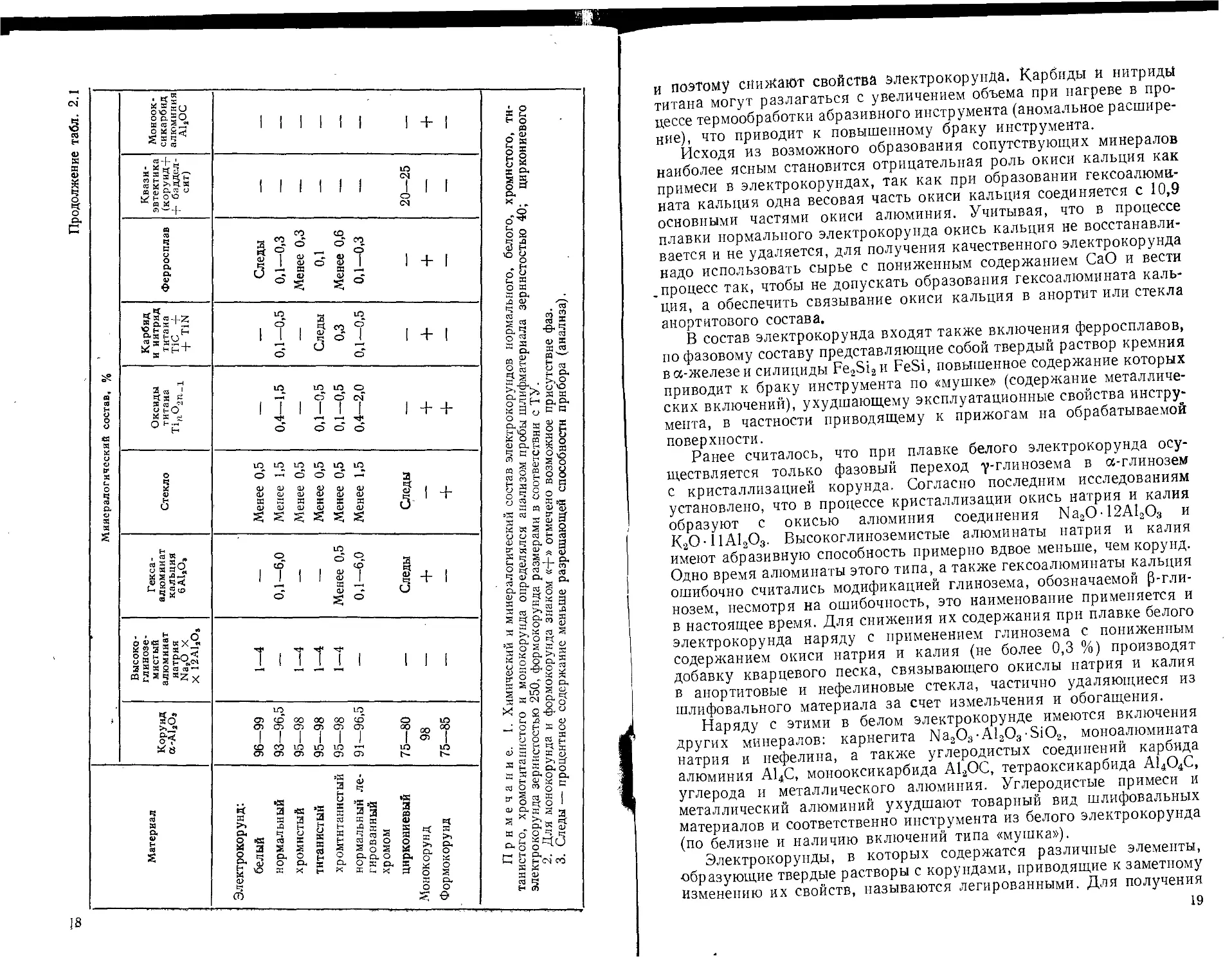

Рис. 2.1. Микроструктура циркониевого корунда:

1 — первичные кристаллы корунда; 2 — коруид—баддеилитовая автектика

(формокорунд) корунд, и освоено их промышленное производство.

Новый абразивный материал — циркониевый электрокорунд —

содержит 20—25 % ZrO2 и имеет мелкокристаллическое строение за

счет специальных методов обработки расплава. Основу микрострук-

туры такого корунда составляет тонкая (менее 10 мкм) корунд-

баддеилитовая эвтектика, в которой находятся первичные кристаллы

корунда размером 30—50 мкм. Форма их в основном ромбоэдрическая.

Они как бы плавают в участках корунд-баддеилитовой эвтектики

(рис. 2.1).

Баддеилит—это моноклинная кристаллическая форма ZrO2.

Двуокись циркония ZrO2 не образует с корундом А12О3 химических

соединений и твердых растворов, а расплав, состоящий из 40%

ZrO2 и 60 % А12О3, кристаллизуется в виде эвтектики, т. е. механи-

ческой смеси исходных кристаллических составляющих,- одновре-

менно кристаллизующихся и взаимно пронизывающих друг друга.

Существуют еще две кристаллические модификации ZrO2— тетра-

гональная и кубическая, область стабильности которых —область

высоких температур. Фазовые переходы баддеилита в тетрагональную

и кубическую форму при нагреве сопровождаются большим измене-

нием объема (порядка 17 % ), что затрудняет использование цирко-

ниевого корунда в абразивном инструменте на керамической связке.

Основными фазами, составляющими формокорунд, является ко-

рунд (85—90 % ); стеклофаза, иногда муллит (до 8—10 % ); баддеилит,

тиелит (А12Т1О5), окисные фазы Сг и Ti. Микроструктура формоко-

Рунда характеризуется равномерным распределением кристаллов

корунда, как правило, удлиненной формы средним размером 1 —

21

6 мкм, в промежутках меЖДУ которыми располагаются стёкЛб И дру-

гие минеральные фазы.

При плавке карбидов кремния и бора, как правило, сопутствую-

щих минералов не образуется, однако в материале остается опреде-

ленная часть непрореагировавших исходных материалов — восста-

новителя (углерода) в основном в виде графита, а также восстанов-

ленных из окислов до металла кремния и бора.

Карбид кремния как абразивный материал содержит 98,5 %

и более S1C, кристаллизующегося в основном в гексогональной струк-

туре a-SiC. Карбид кремния существует в двух кристаллических

формах: р-SiC (кубическая структура, кристаллизуется при 1500—

1650 °C, устойчива до 1800 °C) и a-SiC (гексагональная структура,

кристаллизуется при 1800—2000 °C, устойчива до 2300 °C). При

температуре 1900—2300 °C происходит перекристаллизация (3-формы

в а-форму.

Карбиды кремния а и Д имеют большое количество структурных

форм, отличающихся расстоянием между атомами в кристаллической

решетке по оси С.

Физико-механические и химические свойства а и р карбида крем-

ния и их политипов не имеют заметных различий. Химически чистый

карбид кремния бесцветен и прозрачен, а технический окрашен от

светло-зеленого до черного цвета в зависимости от состава и содер-

жания примесей. Окраска и свойства карбида кремния в основном

определяются растворением в кристаллах алюминия и азота, суммар-

ная концентрация которых в черном и особенно электротехническом

карбидах кремния достигает 0,4 %.

По внешнему виду карбид бора в куске представляет собой

плотную спекшуюся массу с металлическим блеском. При дроблении

куска получаются изометричные зерна с острыми режущими гранями.

Карбид бора состава В4С, содержащий 78,3 % бора и 21,7 %

углерода, представляет собой кристаллический порошок от серого до

черного цвета с ромбоэдрической кристаллической решеткой.

Определение минерального состава шлифовального зерна осуще-

ствляется стереоскопическим микроскопом (МСБ) путем подсчета всех

зерен пробы и зерен каждого минерала и других составляющих в от-

дельности. При анализах шлифзерна нормального электрокорунда оп-

ределяется содержание корунда, ферросплава и шлака (стекла, анор-

тита, гексалюмината кальция и титанистых минералов); в шлифзерне

монокорунда—корунда, сульфида титана, ферросплава, графита и

антрацита; в шлифзерне карбида кремния — карбид кремния черного

и зеленого, графита, антрацита, кварца, кристабалита, аморфа и

силоксикона.

Анализ проводится с применением иммерсионных жидкостей для

определения количества (1-глинозема, гексалюмината кальция и дру-

гих прозрачных минералов в сумме (анортит, стекла) и непрозрачных

минералов.

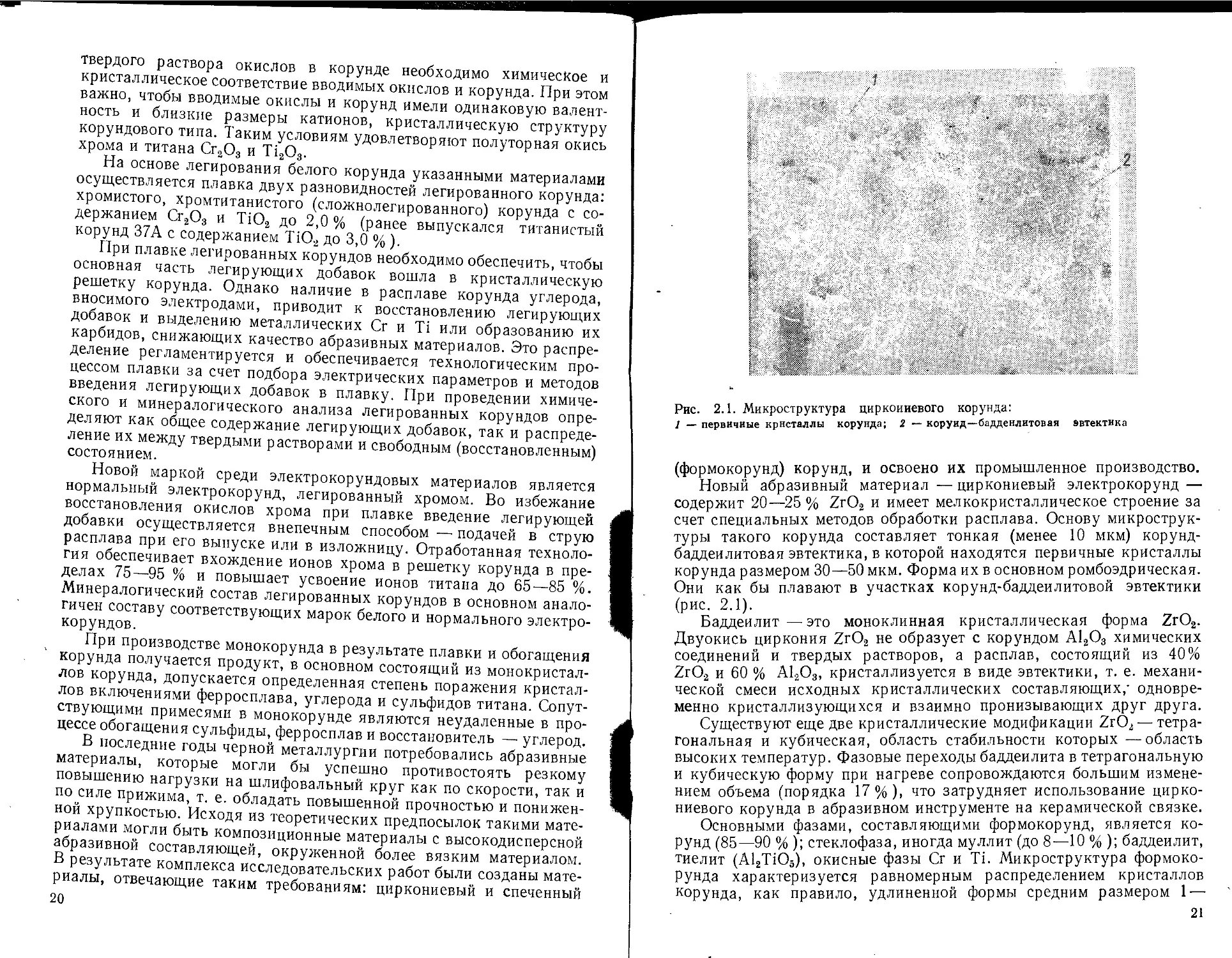

Для более детального минералогического анализа шлифзерна

нормального электрокорунда, а также других электрокорундовых

материалов проводится анализ полированных шлифов шлифзерна

22

Рис. 2.2. Шлиф зерна нормального электрокорунда:

1 — корунд; 2 — анортитовое стекло

зернистостью 40 с помощью его просмотра на металлографическом

(минералографическом) микроскопе в отраженном свете (рис. 2.2).

Повышенное содержание карбидов и нитридов титана в электро-

корундовых материалах (в основном в нормальном электрокорунде)

вызывает вследствие их окисления при обжиге инструмента на кера-

мической связке в интервале температур 400—550 °C резкое необра-

тимое увеличение объема изделий, названное аномальным расшире-

нием, приводящее к повышенному браку абразивного инструмента —•

«сетке трещин» —и соответственно к снижению прочности инстру-

мента и разрывам его при испытаниях. При отработке технологиче-

ского процесса плавки электрокорундовых материалов производят

определение аномального расширения зерна. Из испытуемого зерна

изготовляют образец (брусок 120Х 10 X 10 мм) на керамической связке,

производят его термообработку и определяют изменение размеров

с помощью дилатометра или измерения размеров обожженного об-

разца. На основании экспериментальных данных тепловое расшире-

ние образца в интервале 400—500 °C принимается постоянным и

равным 0,15 % . Аномальное расширение определяется как разность

между фактическим удлинением изделия и его тепловым удлинением

и выражается в процентах.

Для электрокорундовых материалов проводится дополнительный

анализ, выявляющий содержание металлических включений, дающих

В последующем «мушку» в абразивном инструменте, Методикой пре-

23

дусматривается получение отпечатков этих включений на специально

подготовленной индикаторной бумаге и сравнения их с эталонами

образца.

Для измерения содержания магнитных включений используется

электромагнитный метод. В зависимости от содержания магнитных

включений применяются приборы «Магнит-6» и «Магнит-703», с по-

мощью которых можно определять содержание магнитных включений

в двух пределах измерений: 0—0,1 и 0—0,03 %.

Качество абразивных материалов в большой мере связано с пра-

вильностью формы кристаллов, их изометричностью и размерами, что

обусловлено условиями кристаллизации. Электрокорундовые мате-

риалы с точки зрения кристаллического строения можно разделить

на четыре качественно различных структурных типа.

Тип I — материалы, представляющие собой мелкозернистые и

плотные кристаллы, с расположением примесей (продуктов кристал-

лизации остаточного расплава) между кристаллами на их стыках.

К этому типу относятся практически все марки нормального электро-

корунда, выплавляемого из рядовых бокситов методами плавки «на

блок» и «на выпуск».

Тип II —материал крупнокристаллического строения с разме-

ром кристаллов более 2 мм, с расположением примесей внутри полей

корунда. К этому типу относятся белый и легированные электро-

корунды, выплавленные из глинозема плавкой «на блок» и «на слив»,

а также отдельные марки нормального электрокорунда, выплавлен-

ные из высококачественных бокситов с содержанием окиси алюминия

75—85 %.

Тип III —материал, представляющий собой в основном правиль-

ные кристаллы а-корунда, с небольшим количеством примесей и

включений (монокорунд).

Тип IV — корунды поликристаллического строения типа цирко-

ниевого и спеченного корундов.

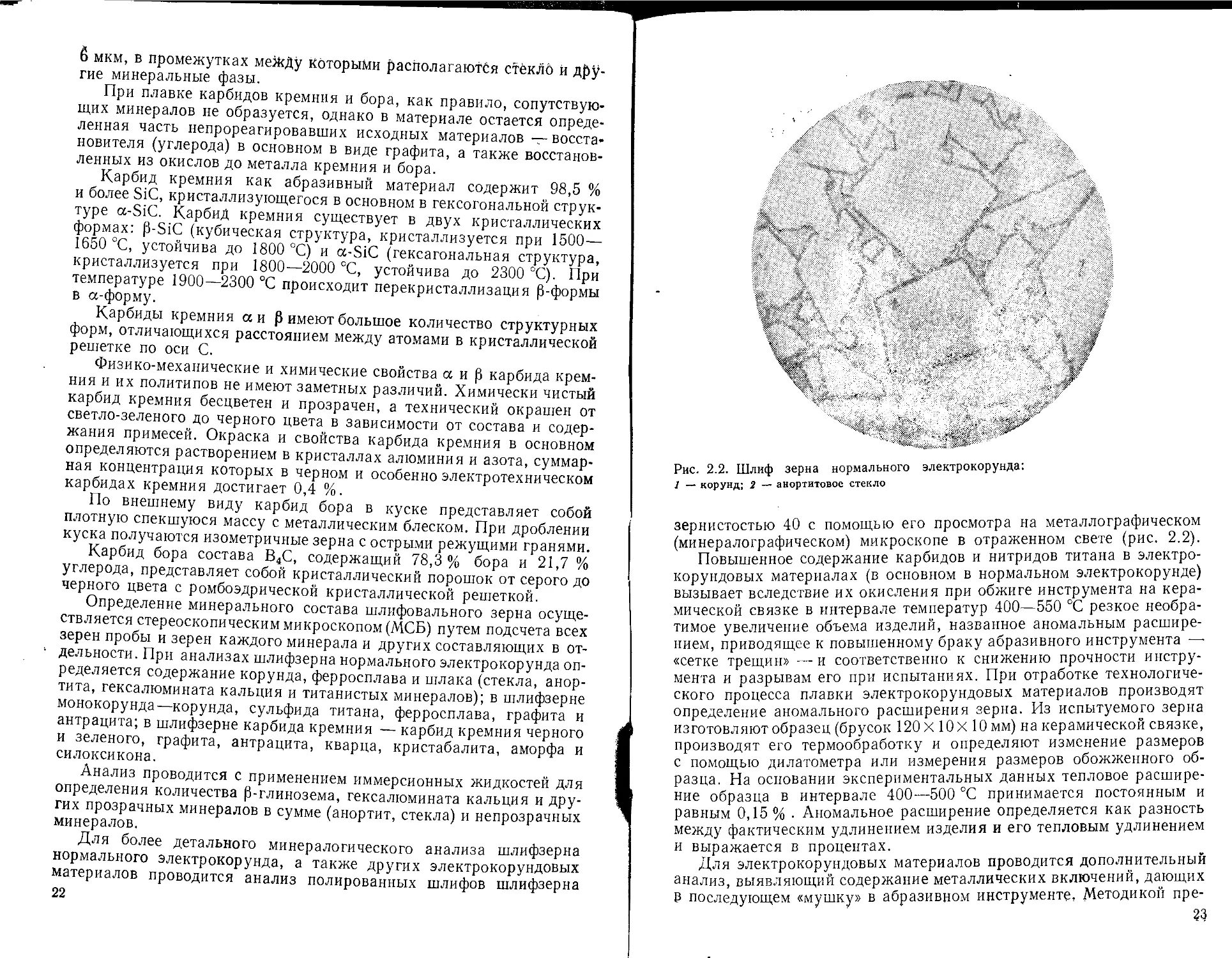

Строение зерна белого электрокорунда и легированных корундов

на его основе, а также нормального электрокорунда определяется на

стереоскопическом микроскопе путем просчета 400 зерен пробы и

отнесения их к одной из следующих групп: монокристаллам, плотным

агрегатам, агрегатам, дендритам и дефектным (мечевидным, пластин-

чатым) зернам; для нормального электрокорунда дополнительно

просматриваются зерна шлака и ферросплава (рис. 2.3).

К монокристаллам относят отдельные кристаллы корунда и их

осколки, иногда содержащие газовые или минеральные включения,

к плотным агрегатам —зерна, состоящие из нескольких (двух-трех)

кристаллов корунда, плотно примыкающих друг к другу без прослоек

между ними каких-либо минеральных фаз; к агрегатам—зерна,

состоящие из нескольких кристаллов корунда, сцементированных

прослойками минеральных фаз.

При анализе нормального электрокорунда к агрегатам относят

также сростки из кристаллов корунда в прорастании с гексалюмина-

том кальция, анортитом и другими минералами; к дендритам —

изометричные зерна корунда с заметными плоскостями ромбоэдра

24

Рис, 2.3. Шлифовальное зерно белого электрокорунда:

а —* монокристаллы; 6 —> плотные агрегаты; в — агрегаты; 9 дендриты; д — пластинки;

е —• мечевидные зерна

внутри или на наружной поверхности; к дефектным зернам корунда —

зерна, имеющие .неправильную удлиненную (мечевидную) или пла-

стинчатую форму; к шлаку и ферросплаву —зерна, состоящие из 75 %

стекла и прочих минералов и ферросплавов. Содержание зерен раз-

личного строения выражается в процентах по отношению к общему

количеству зерен.

Строение и форма зерна различных электрокорундовых абразив-

ных материалов, выплавленных «на блок», «на выпуск» и «на слив»,

по пробе шлифзерна зернистостью 40 приведены в табл. 2.2.

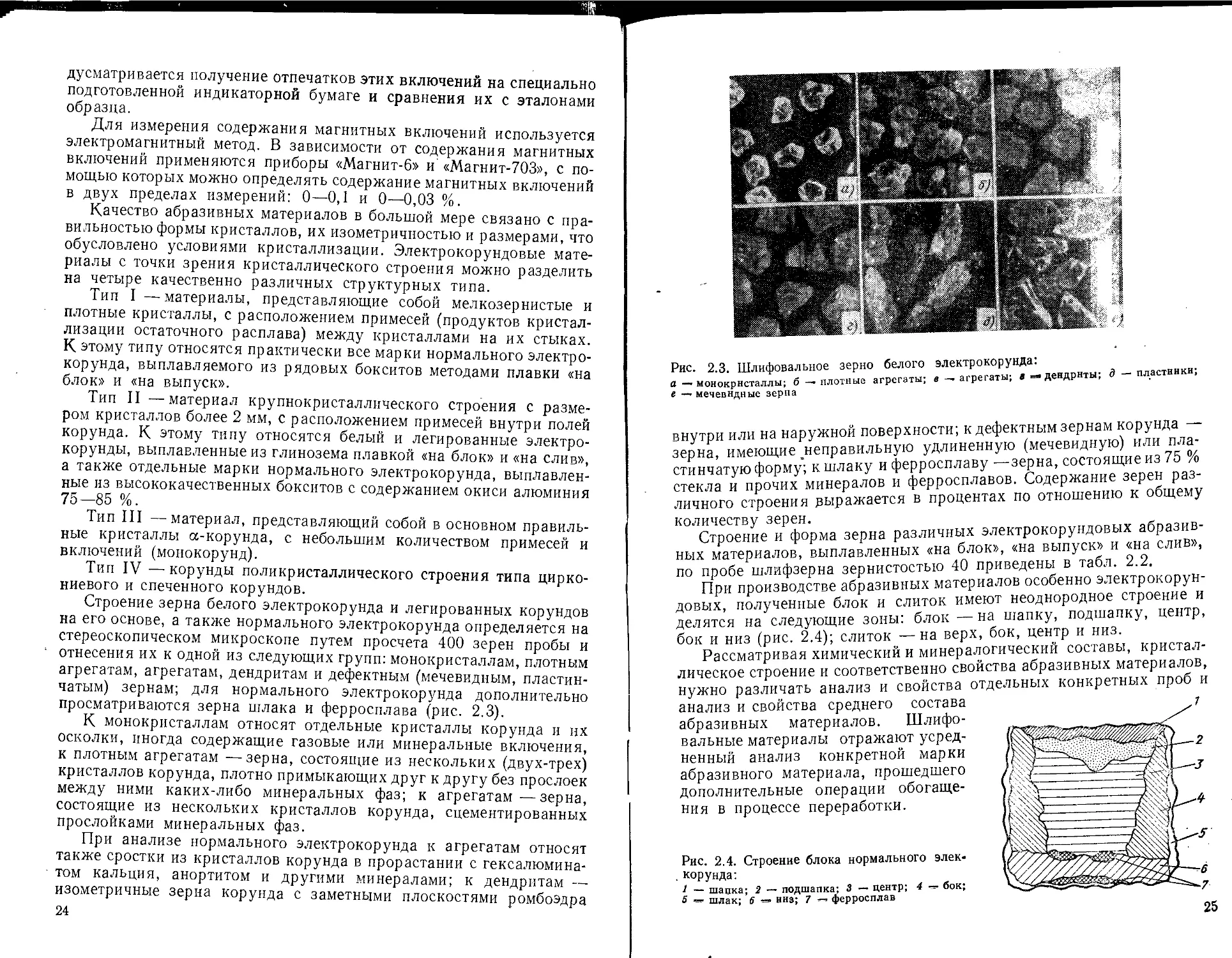

При производстве абразивных материалов особенно электрокорун-

довых, полученные блок и слиток имеют неоднородное строение и

делятся на следующие зоны: блок — на шапку, подшапку, центр,

бок и низ (рис. 2.4); слиток — на верх, бок, центр и низ.

Рассматривая химический и минералогический составы, кристал-

лическое строение и соответственно свойства абразивных материалов,

нужно различать анализ и свойства отдельных конкретных проб и

анализ и свойства среднего состава

абразивных материалов. Шлифо-

вальные материалы отражают усред-

ненный анализ конкретной марки

абразивного материала, прошедшего

дополнительные операции обогаще-

ния в процессе переработки.

Рис. 2.4. Строение блока нормального элек-

корунда:

1 — шапка; 2 ~ подшапка; 3 — центр; 4 = бок;

5 шлак; 6 ннз; 7 —> ферросплав

25

2.2. Строение и форма зерна электрокорундовых материалов

Мате- риал Метод плавки Содержание, %

монокрис- таллов ПЛОТНЫХ агрега- тов агре- гатов мелко- зер- нис- тых агре- гатов ден- дри- тов де- фект- ных зерен зерен шлака

эн «На выпуск» 55-65 30—40 5—10 1—3

ЭБ То же 70—75 15—20 — 0—5 5—10 3-5 —

ЭХТ «На блок» 60—65 25-30 5—10 — — — 1—.

ЭХТ «На выпуск» 40—50 30—40 15-20 — — — 1-3

§ 3. ОСНОВНЫЕ СВОЙСТВА АБРАЗИВНЫХ

МАТЕРИАЛОВ

Основным свойством абразивных материалов является их

высокая твердость, по сравнению с другими материалами, так как

именно это свойство дает способность одному телу обрабатывать

поверхность другого, менее твердого. Наиболее общим определением

твердости является следующее. Твердость — способность материала

сопротивляться проникновению в тело другого, не получающего

остаточных деформаций тела.

Согласно определения академика П. А. Ребиндера твердость —

работа, требующаяся для образования новой поверхности твердого

тела (при постоянстве остальных факторов), или усилие, численно

пропорциональное этой работе.

Наиболее распространенным методом определения твердости мате-

риалов является метод царапания, основанный на том, что острием

одного тела с определенной силой проводят по поверхности другого

и более твердое тело при этом оставляет на поверхности более

мягкого царапину, глубина которой зависит от свойств испытуемого

тела. С помощью указанного метода определяется поверхностное

натяжение твердых тел, чем оно выше, тем выше твердость тела. На

v основании этого принципа была составлена шкала твердости Мооса,

согласно которой по нарастанию твердости материалы имеют следую-

щие баллы: 1 — тальк; 2 — гипс; 3 — известковый шпат; 4 — плави-

ковый шпат; 5 — апатит; 6 —полевой шпат; 7 —кварц; 8 —топаз;

9 —корунд; 10 —алмаз.

Алмаз является самым твердым материалом, за ним следуют

кубический нитрид бора, карбид бора и другие искусственные

абразивные материалы с диапазоном до 9 баллов, и затем остальные

естественные абразивные материалы в диапазоне до 7 баллов.

Указанная шкала была расширена Риджвеем, Баллардом и Бил-

леем, предложившими следующую шкалу для определения твердости

материала: 1 — тальк; 2 — гипс, алюминий; 3 —известковый шпат,

медь, латунь; 4—плавиковый шпат, никель; 5—апатит, мягкая

сталь; 6 — полевой шпат, легированная сталь; 7 — стекло; 8 —

26

кварц, кремень, стеллит; 9 — топаз, высокоуглеродистая закаленная

сталь; 10 — гранат; 11 — цирконий, твердый сплав на основе карбида

тантала; 12—электрокорунд, твердый сплав на основе карбида

вольфрама; 13—карбид кремния; 14 — карбид бора; 15 —

алмаз.

Указанные шкалы являются относительными, не дают нужного

представления о твердости материалов, показывают только, какой

материал мягче или тверже и какое порядковое число он занимает

в шкале, т. е. дают грубое относительное сравнение твердости раз-

личных материалов.

В настоящее время широкое распространение получила оценка

показателей микротвердости, основанная на принципе вдавливания

- алмазной пирамиды в поверхность испытуемого материала при

постоянной нагрузке 1,96 Н на приборе ПМТ-3.

Согласно этому методу измерения микротвердость указанных

ниже материалов находится в следующих пределах, ГПа: алмазы

природные и синтетические 51,9—98,4; эльбор 78,5—98,1; карбид

бора 39,2—44,2; карбид кремния 32,4—35,3; электрокорунд: нормаль-

ный 18,9—19,6; белый 19,6—20,9; хромистый 19,6—22,6; цирконие-

вый 22,6—23,5; монокорунд 22,6—23,5; корунд естественный 17,7—

23,5; гранат 13,7—16,7; кремень 9,8—14,7; техническое стекло

3,9—8,8.

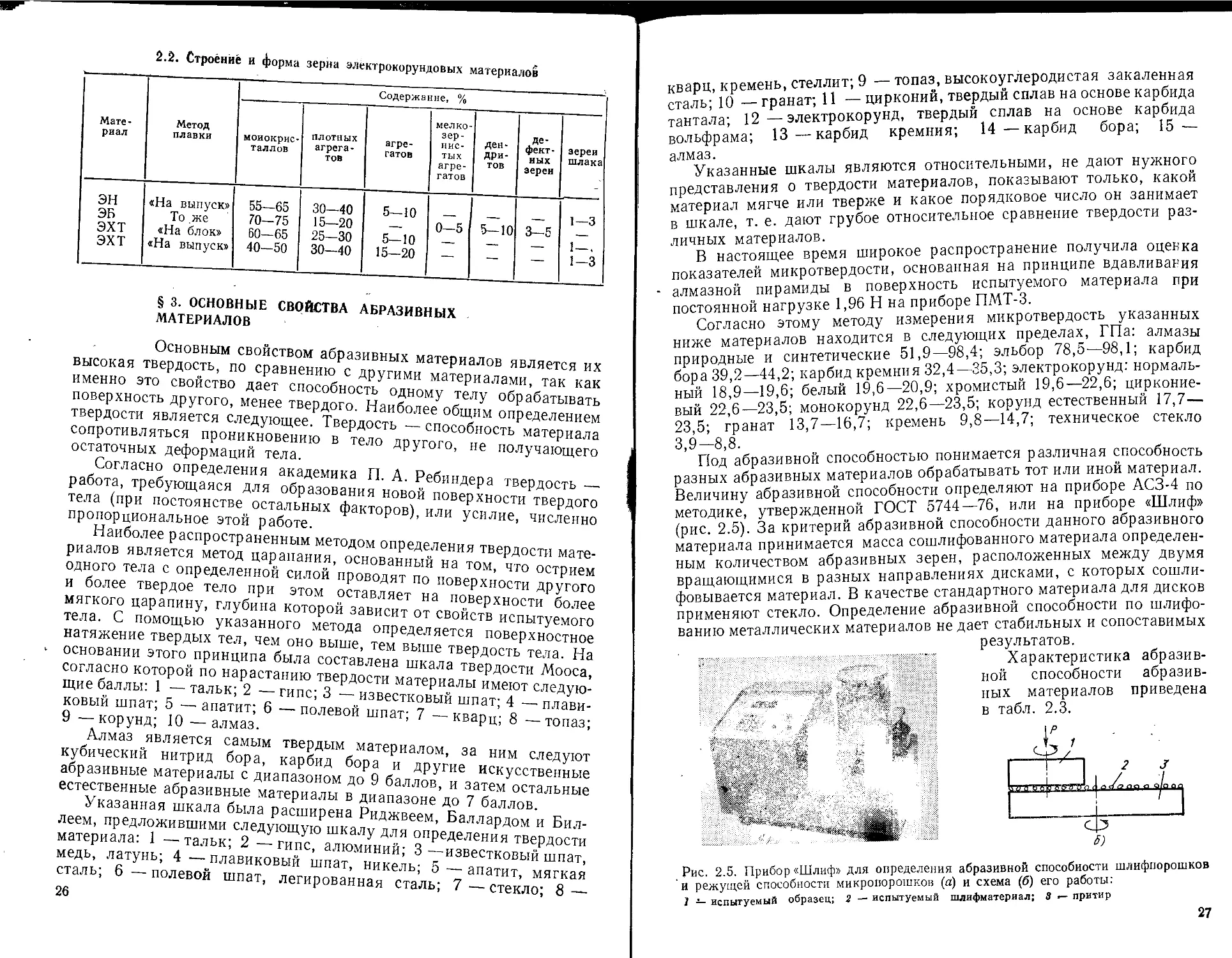

Под абразивной способностью понимается различная способность

разных абразивных материалов обрабатывать тот или иной материал.

Величину абразивной способности определяют на приборе АСЗ-4 по

методике, утвержденной ГОСТ 5744—76, или на приборе «Шлиф»

(рис. 2.5). За критерий абразивной способности данного абразивного

материала принимается масса сошлифованного материала определен-

ным количеством абразивных зерен, расположенных между двумя

вращающимися в разных направлениях дисками, с которых сошли-

фовывается материал. В качестве стандартного материала для дисков

применяют стекло. Определение абразивной способности по шлифо-

ванию металлических материалов не дает стабильных и сопоставимых

результатов.

Характеристика абразив-

ной способности абразив-

ных материалов приведена

в табл. 2.3.

Рис. 2.5. Прибор «Шлиф» для определения абразивной способности шлифпорошков

и режущей способности микропорошков (а) и схема (б) его работы;

/ — испытуемый образец; 2 — испытуемый шлифматериал; 3 — притир

27

2.3. Абразивная способность искусственных

и естественных абразивных материалов

Материал (шлифзерио 16) Масса сошлнфован- ного материа- ла, г Относитель- ная абразив- ная способ- ность, % Материал (шлнфзерно 16) Масса сошлифован- ного материа- ла, г Относитель- ная абразив- ная способ- ность, %

Природные алмазы Синтетиче- 0,473 100 Электро- корунд: белый 0,048—0,052 10,2—11,0

с кие алмазы нормальный 0,049—0,054 10,4—11,4

АСВ АСР 0,248 0,234 52.4 49,5 хромотита- нистый 0,052—0,060 11,0—12,7

АСО 0,094 20,0 Монокорунд 0,054—0,064 11,4—13,5

Эльбор ЛО Карбид: 0,09—0,12 19,0—25,4 Природный корунд 0,042—0,076 8,9—16,1

бора 0,09997— 0,1123 20,0—22,37 Наждак 0,0398— 0,0445 8,4—9,4

кремния зеленый 0,079—0,100 16,7—21,1 Гранат Кварцит 0,033—0,040 0,021 7,0-8,5 4,4

Из табл. 2.3 видно, что относительная абразивная способность

зависит от твердости минералов. Однако при изменении обрабатывае-

мого материала этот порядок может меняться: так, при обработке

стали абразивная способность эльбора выше, чем алмаза, и электро-

корундовых материалов выше, чем карбидокремниевых. Это объясня-

ется тем, что эффективность шлифования определяется не только

прочностными характеристиками абразивного материла, но и его

термостойкостью и химической инертностью. Таким образом, пока-

затель абразивной способности не является универсальным и не

характеризует полностью эксплуатационных свойств материала.

Одним из основных эксплуатационных показателей микрошлиф-

порошков является их режущая способность, т. е. отношение массы

снятого обрабатываемого материала ко времени обработки при задан-

ных условиях. Испытание проводится на приборах типа АСЗ или

«Шлиф» с испытуемым образцом из стекла марки КЗ. Режущая спо-

собность оценивается (в граммах) по разности массы испытуемого

образца до и после опыта.

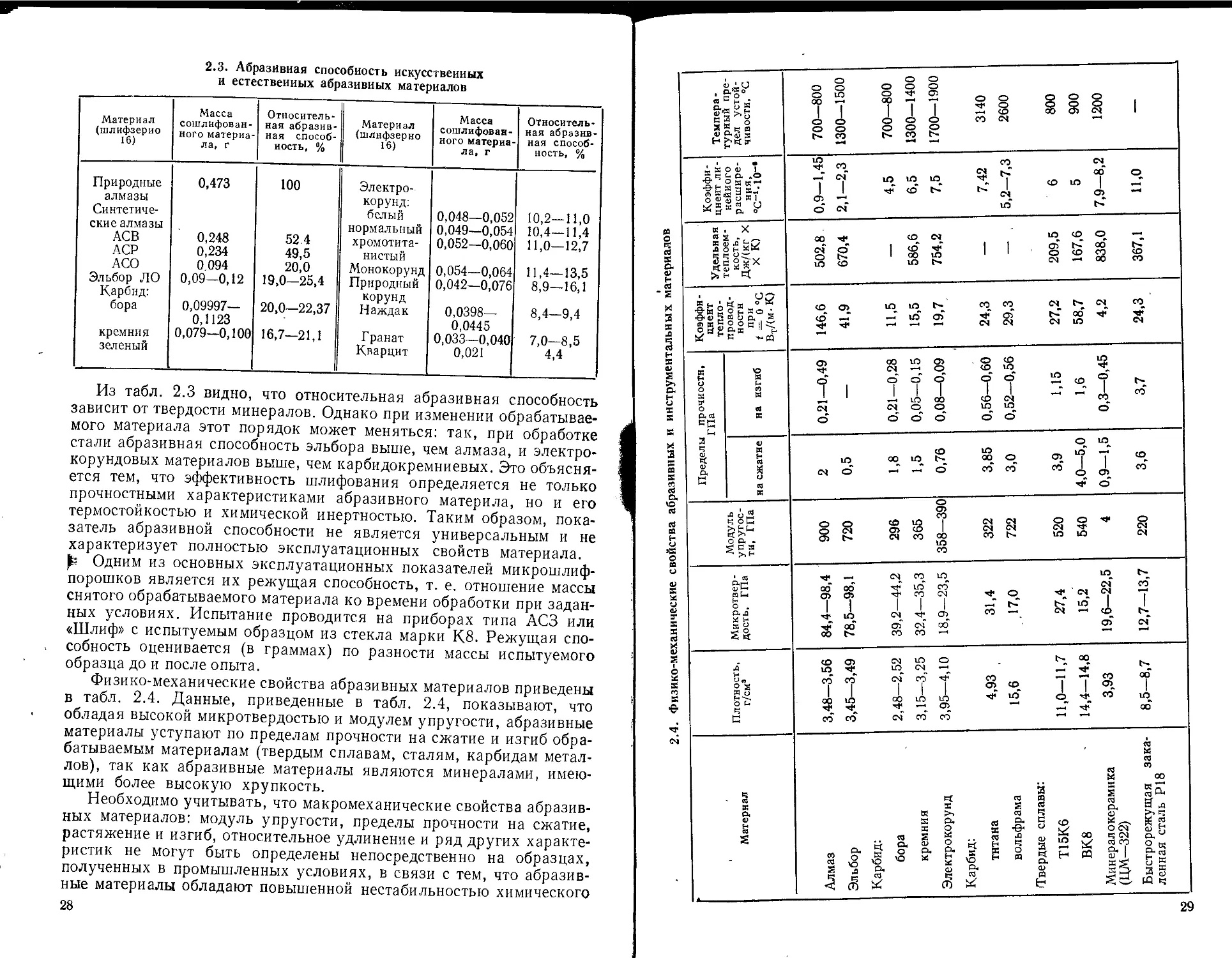

Физико-механические свойства абразивных материалов приведены

в табл. 2.4. Данные, приведенные в табл. 2.4, показывают, что

обладая высокой микротвердостью и модулем упругости, абразивные

материалы уступают по пределам прочности на сжатие и изгиб обра-

батываемым материалам (твердым сплавам, сталям, карбидам метал-

лов), так как абразивные материалы являются минералами, имею-

щими более высокую хрупкость.

Необходимо учитывать, что макромеханические свойства абразив-

ных материалов: модуль упругости, пределы прочности на сжатие,

растяжение и изгиб, относительное удлинение и ряд других характе-

ристик не могут быть определены непосредственно на образцах,

полученных в промышленных условиях, в связи с тем, что абразив-

ные материалы обладают повышенной нестабильностью химического

28

2.4. Физико-механические свойства абразивных и инструментальных материалов

Темпера - турный пре- дел устой- чивости, °C о ос О О ООО §2 g X 2 о о о о о II III S3 3 3 3 1 ОО ООО СО сч —- О О ООО г* СО г* СО ь- ** •—.

Коэффи- циент ли- нейиого расшире- ния, °с-мо-* со со сч_ 7 7 “> “» Ч 7 <о ю °? ° з J. * ю '•'4 <4 = О СЧ* 1Л

Удельная теплоем- кость, Дж/(кг X X К) со xf о СЧ to <0 О — s 3 18 3 II' 8 й § й ю <0 ю F* СЧ «-•• 00 со

Коэффи- циент тепло- провод- ностн при t 0 °C Вт/(м- К) о о ю to ь- со со сч Ь- СЧ СО <0^-Г —Г uS о> сГ о-ГаГч**' — —« — сч сч сч to сч

прочности, ГПа на изгиб а> оо ю о о <о to Xf> СЧ — О <0 to О ООО О О Г 1 J. J, <1 <1 J, “ - д « СЧ СЧ СО О to to Q О ООО о о

Пределы на сжатие о to <0 to —Г ю оо ю ь* ооо о । । to сч о -Г -Г О СОСО СО со о

Модуль упругос- ти, ГПа О О СО оо to to f счсч о о ** о о сч о to 1 сч сч сч м* Ofrw сч со оо со s to to сч to со

Микротвер- дость, ГПа яФ «— сч со to tot* о© od to со сч со о О Т? СО сч о СЧ СЧ •-* II III - < < <0 4 10 СЧ 4 05 СО — сч — <О ’-а*' 00 О СЧ GO о сч со г* со СО —* -еН

Плотность, г/см3 1 о О сч to О Ь- 00 ю to сч —- СОСО СЧ СО СО — — со СО Il ill 2 S 1 1 S 1 оо to go to to xf« to to co co co сч CO CO ** —’

Материал «J J4 M co 3 £ * S *=! 0 S § x S « 2 J3 x >> S 5 <v >> ч s 0* л Й" F? c0 w z—ч й< ®2 я ° KZ о сч 5 .. «1 S Й .. « * GJ Й CO Е5СЧ ex ° _ Rf Cl< <U 2 ftt ь ч о hr. S л 5я a> й" о> X <. й я ч к 0 ч03, « ч5 —г з S «? й £ сг> (2 t* ю ч

29

2.5. Степень химического взаимодействия абразивных материалов

Абразивный материал Железоуг- леродистый сплав Титан и его сплавы Металло- керамика Чугуи

Алмаз Карбид кремния Электрокоруид Эльбор Высокая Высокая Нет Низкая Низкая Средняя Высокая Низкая Низкая Низкая Нет Нет Низкая Низкая Нет Нет

и минералогического состава, наличием посторонних включений,

пористой структурой, макро- и микротрещинами и напряженным

состоянием, вызванным ускоренными режимами охлаждения.

Эксплуатационные свойства абразивных материалов в большой

степени зависят от термостойкости абразивных материалов и степени

химического взаимодействия абразивного материала с обрабатывае-

мым материалом. Наибольшей термостойкостью обладают электро-

корундовые материалы (1700—1900 °C), наименьшей (700—800 °C)

алмаз и карбид бора. Термостойкость надо учитывать как при разра-

ботке технологических процессов изготовления абразивного инстру-

мента, так и при выборе режимов обработки.

Степень химического взаимодействия (табл. 2.5) определяет об-

ласть применения абразивных материалов для обработки тех или

иных материалов и зависит от химической устойчивости материалов

и взаимодействия их с обрабатываемым материалом.

Контроль качества шлифовальных материалов в настоящее время

осуществляется по химическому, минералогическому и зерновому

составам, насыпной массе и в отдельных случаях по абразивной и

режущей способности; физико-механические свойства шлифовального

материала, как правило, не регламентируются или не являются бра-

ковочными показателями. В то же время очевидно, что при эксплуата-

ции шлифзерна, например при его работе в шлифовальном круге,

в первую очередь реализуются именно физико-механические свойства

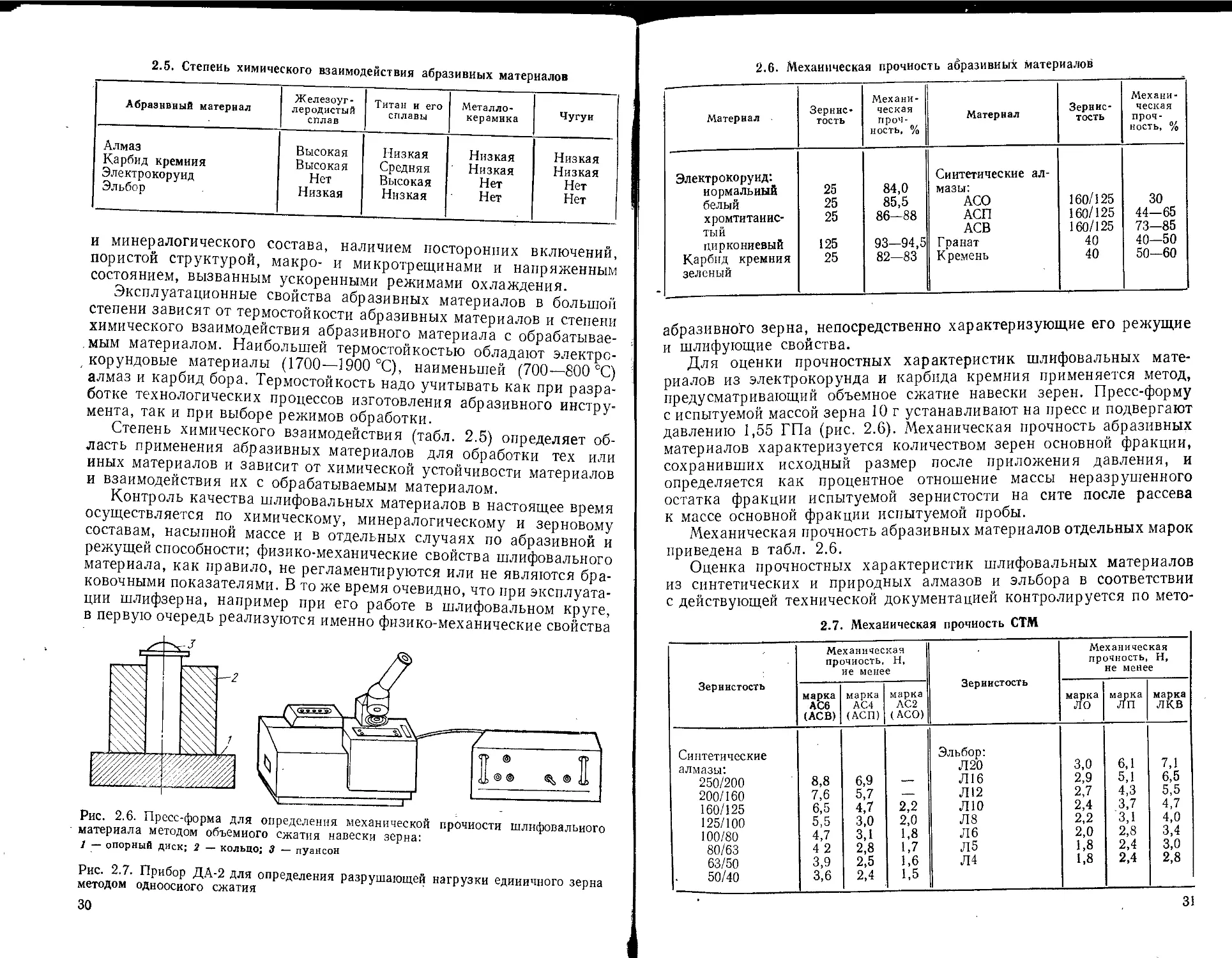

Рис. 2.6. Пресс-форма для определения механической прочности шлифовального

материала методом объемного сжатия навески зерна:

1 — опорный диск; 2 — кольцо; 3 — пуансон

Рис. 2.7. Прибор ДА-2 для определения разрушающей нагрузки единичного зерна

методом одноосного сжатия

30

2.6. Механическая прочность абразивных материалов

Материал Зерннс* ТОСТЬ Механи- ческая проч- ность, % Материал Зернис- тость Механи- ческая проч- ность, %

Электрокоруид: нормальный 25 84,0 Синтетические ал- мазы: 160/125

белый 25 85,5 АСО 30

хромтитаиис- тый 25 86—88 АСП АСВ 160/125 160/125 44—65 73-85

циркониевый 125 93—94,5 Гранат 40 40—50

Карбид кремния зеленый 25 82—83 Кремень 40 50-60

абразивного зерна, непосредственно характеризующие его режущие

и шлифующие свойства.

Для оценки прочностных характеристик шлифовальных мате-

риалов из электрокорунда и карбида кремния применяется метод,

предусматривающий объемное сжатие навески зерен. Пресс-форму

с испытуемой массой зерна 10 г устанавливают на пресс и подвергают

давлению 1,55 ГПа (рис. 2.6). Механическая прочность абразивных

материалов характеризуется количеством зерен основной фракции,

сохранивших исходный размер после приложения давления, и

определяется как процентное отношение массы неразрушенного

остатка фракции испытуемой зернистости на сите после рассева

к массе основной фракции испытуемой пробы.

Механическая прочность абразивных материалов отдельных марок

приведена в табл. 2.6.

Оценка прочностных характеристик шлифовальных материалов

из синтетических и природных алмазов и эльбора в соответствии

с действующей технической документацией контролируется по мето-

2.7. Механическая прочность СТМ

Зернистость Механическая прочность, Н, ие менее Зернистость Механическая прочность, Н, не менее

марка АС6 (АСВ) марка АС4 (АСП) марка АС2 (АСО) марка ЛО марка ЛП марка лкв

Синтетические алмазы: Эльбор: Л20 3,0 6,1 7,1

250/200 8,8 6,9 —. Л16 2,9 5,1 6,5

200/160 7,6 5,7 — Л12 2,7 4,3 5,5

160/125 6,5 4,7 2,2 ЛЮ 2,4 3,7 4,7

125/100 5,5 3,0 2,0 Л8 2,2 3,1 4,0

100/80 4,7 3,1 1,8 Л6 2,0 2,8 3,4

80/63 4 2 2,8 1,7 Л5 1,8 2,4 3,0

63/50 50/40 3,9 3,6 2,5 2,4 1,6 1,5 Л4 1,8 2,4 2,8

31

дике, предусматривающей раздавливание единичных зерен между

корундовыми пластинками и определение разрушающей нагрузки

при одноосном сжатии на приборах ДА-2 (рис. 2.7). Для установления

разрушающих нагрузок выше 24,5 Н при контроле высокопрочных^

марок алмазов применяют разрывные машины РМУ-05-1 и РМУ-005-

со специальными приспособлениями, обеспечивающими испытана

образца на сжатие.

Механическая прочность СТМ, определенная методом раздавл1

вания единичного зерна, приведена в табл. 2.7. -

Механическая прочность, найденная приведенными выше мете

дамп, не полностью отражает эксплуатационные свойства абразивны

и шлифовальных материалов. В связи с этим в последние годы был

проведены исследования по разработке новых методов определени

прочностных характеристик абразивных материалов.

§ 4. НОВЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ

СВОЙСТВ АБРАЗИВНЫХ МАТЕРИАЛОВ

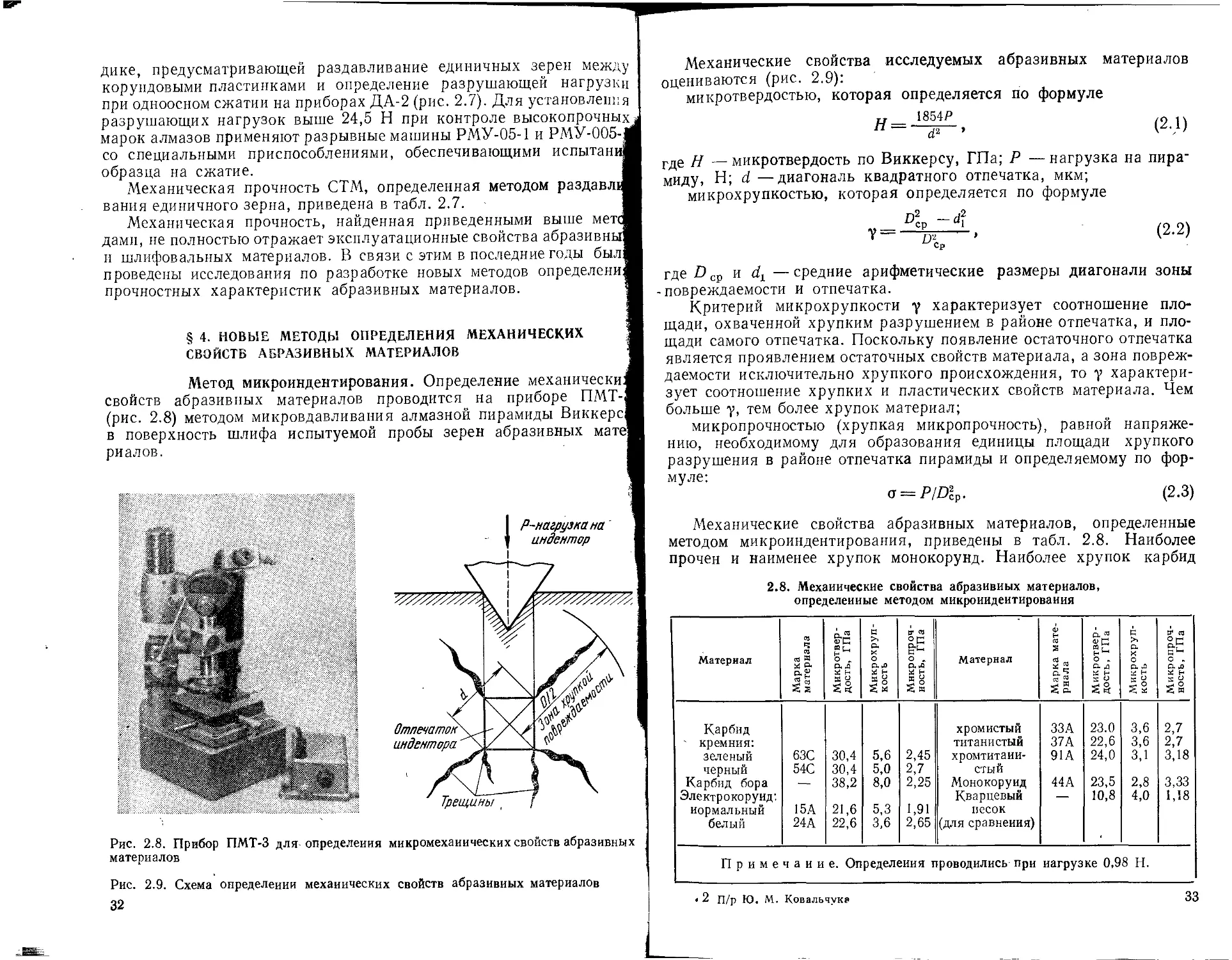

Метод микроиндентирования. Определение механически:

свойств абразивных материалов проводится на приборе ПМТ-,

(рис. 2.8) методом микровдавливания алмазной пирамиды Виккерс,

в поверхность шлифа испытуемой пробы зерен абразивных мате

риалов.

Рис. 2.9. Схема определении механических свойств абразивных материалов

32

Рис. 2.8. Прибор ПМТ-3 для определения микромехаиических свойств абразивных

материалов

Механические свойства исследуемых абразивных материалов

оцениваются (рис. 2.9):

микротвердостью, которая определяется по формуле

„ 18547»

H = ~d^

(2,1)

где Я — микротвердость по Виккерсу, ГПа; Р — нагрузка на пира-

миду, Н; d —диагональ квадратного отпечатка, мкм;

микрохрупкостью, которая определяется по формуле

V =

Д2сР

D2cP

(2.2)

где D ср и — средние арифметические размеры диагонали зоны

-повреждаемости и отпечатка.

Критерий микрохрупкости у характеризует соотношение пло-

щади, охваченной хрупким разрушением в районе отпечатка, и пло-

щади самого отпечатка. Поскольку появление остаточного отпечатка

является проявлением остаточных свойств материала, а зона повреж-

даемости исключительно хрупкого происхождения, то у характери-

зует соотношение хрупких и пластических свойств материала. Чем

больше у, тем более хрупок материал;

микропрочностью (хрупкая микропрочность), равной напряже-

нию, необходимому для образования единицы площади хрупкого

разрушения в районе отпечатка пирамиды и определяемому по фор-

муле:

o = W (2.3)

Механические свойства абразивных материалов, определенные

методом микроиндентирования, приведены в табл. 2.8. Наиболее

прочен и наименее хрупок монокорунд. Наиболее хрупок карбид

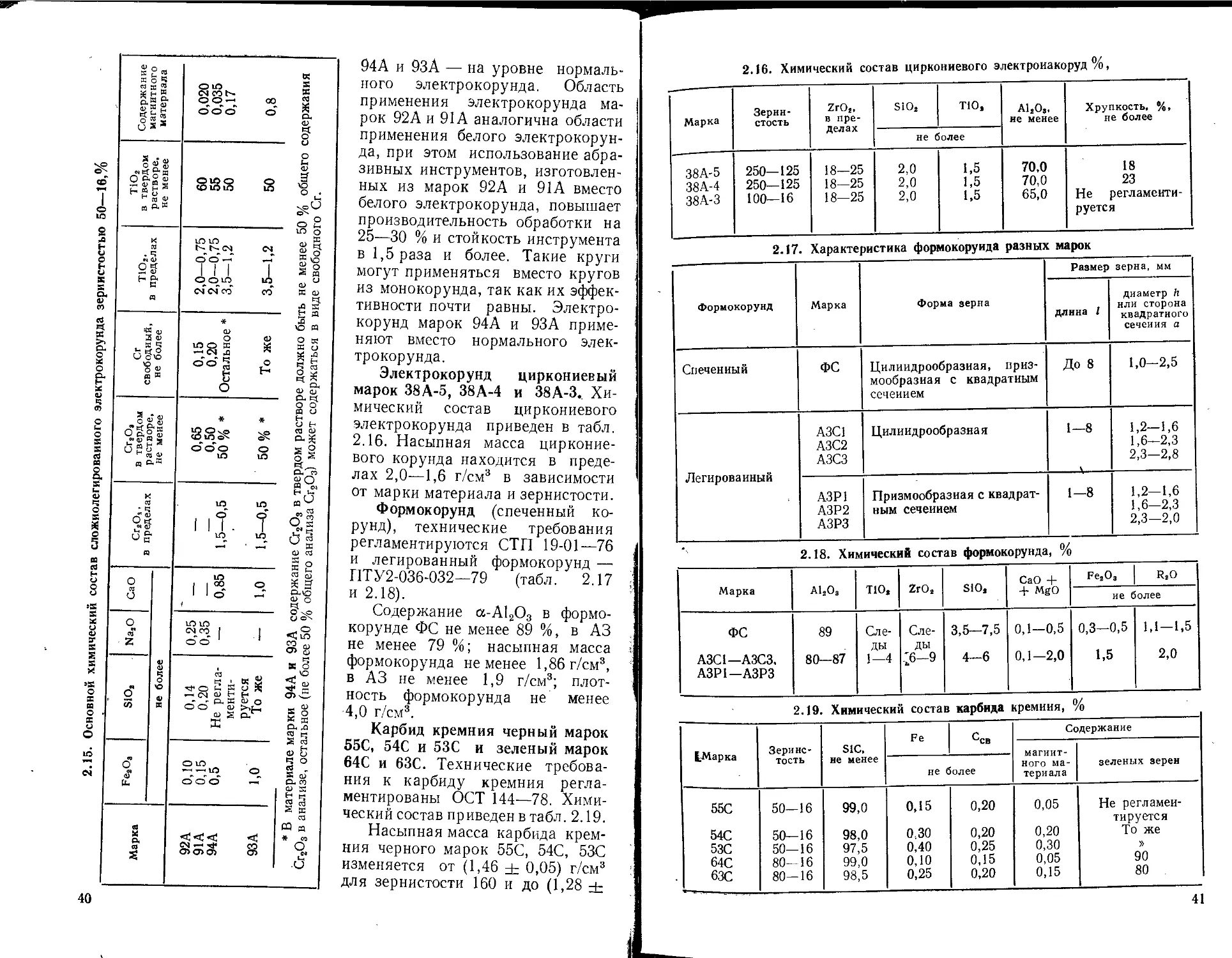

2.8. Механические свойства абразивных материалов,

определенные методом микроиидеитироваиия

Материал Марка материала Микротвер- дость, ГПа Микрохруп- кость Мнкропр оч- иость, ГПа — Материал Марка мате- риала Микротвер- дость, ГПа Микрохруп- кость Микропроч- ность, ГПа

Карбид хромистый ЗЗА 23.0 3,6 2,7

' кремния: титанистый 37А 22,6 3,6 2,7

зеленый 63С 30,4 5,6 2,45 хромтитаии- 91А 24,0 3,1 3,18

черный 54С 30,4 5,0 2,7 стый

Карбид бора — 38,2 8,0 2,25 Монокоруид 44А 23,5 2,8 3,33

Электрокоруид: Кварцевый — 10,8 4,0 1,18

нормальный 15А 21,6 5,3 1,91 песок

белый 24А 22,6 3,6 2,65 (для сравнения)

Примечание. Определения проводились при нагрузке 0,98 Н.

• 2 П/р Ю. М. Ковальчук»

33

Рис. 2.10. Прибор ППЗР-2 (а) для опреде-

ления статической прочности единичных

зерен абразивных материалов н схема (б)

его работы:

1 — бункер; 2 — шлнфзерно; 3 — вибропнта-

тель; 4 — упругая балка; 5 — твердосплавные

ролики

бора. Наименьшую микропрочность имеет нормальный электро-

корунд.

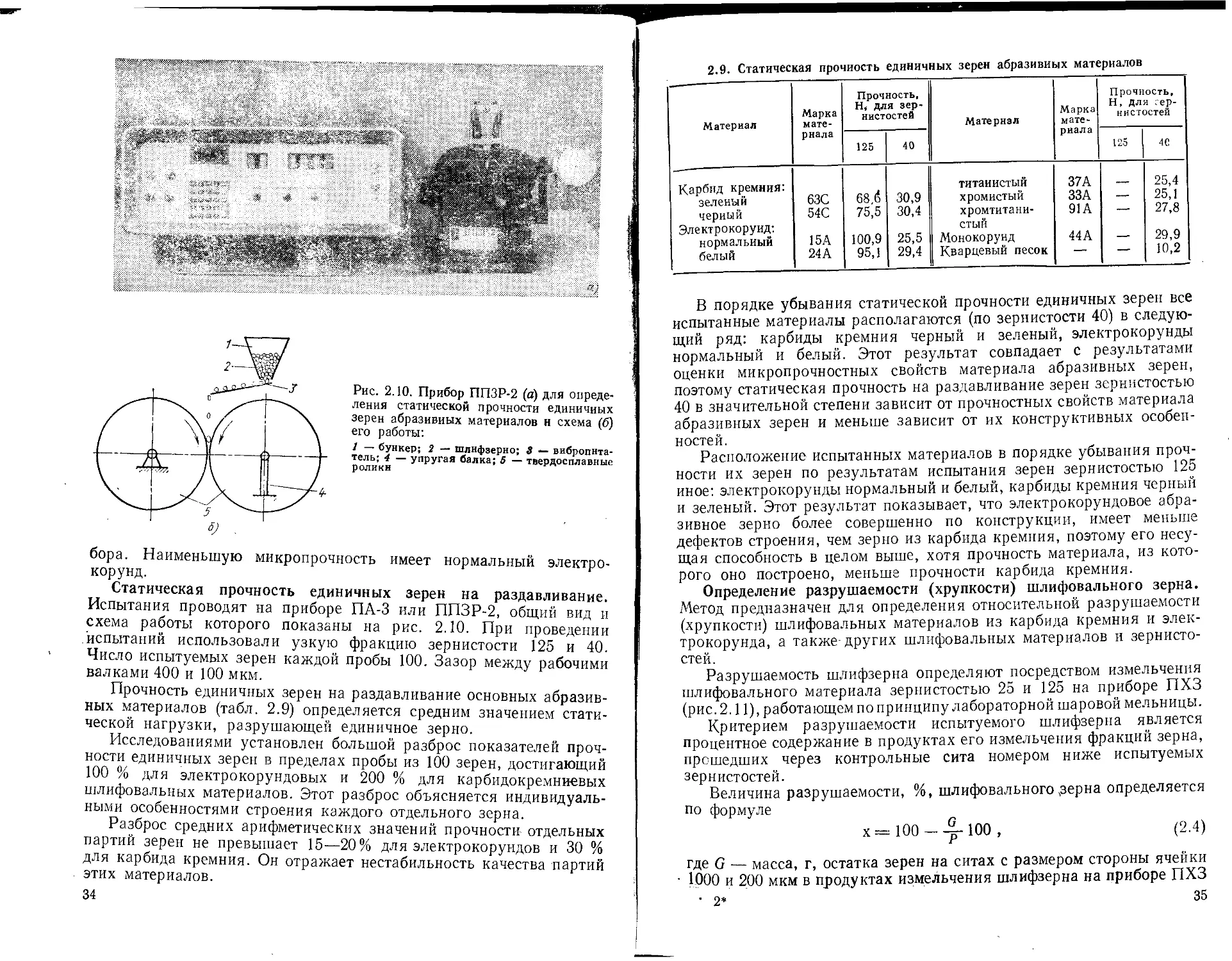

Статическая прочность единичных зерен на раздавливание.

Испытания проводят на приборе ПА-3 или ППЗР-2, общий вид и

схема работы которого показаны на рис. 2.10. При проведении

испытаний использовали узкую фракцию зернистости 125 и 40.

Число испытуемых зерен каждой пробы 100. Зазор между рабочими

валками 400 и 100 мкм.

Прочность единичных зерен на раздавливание основных абразив-

ных материалов (табл. 2.9) определяется средним значением стати-

ческой нагрузки, разрушающей единичное зерно.

Исследованиями установлен большой разброс показателей проч-

ности единичных зерен в пределах пробы из 100 зерен, достигающий

100 % для электрокорундовых и 200 % для карбидокремниевых

шлифовальных материалов. Этот разброс объясняется индивидуаль-

ными особенностями строения каждого отдельного зерна.

Разброс средних арифметических значений прочности- отдельных

партий зерен не превышает 15—20% для электрокорундов и 30 %

для карбида кремния. Он отражает нестабильность качества партий

этих материалов.

34

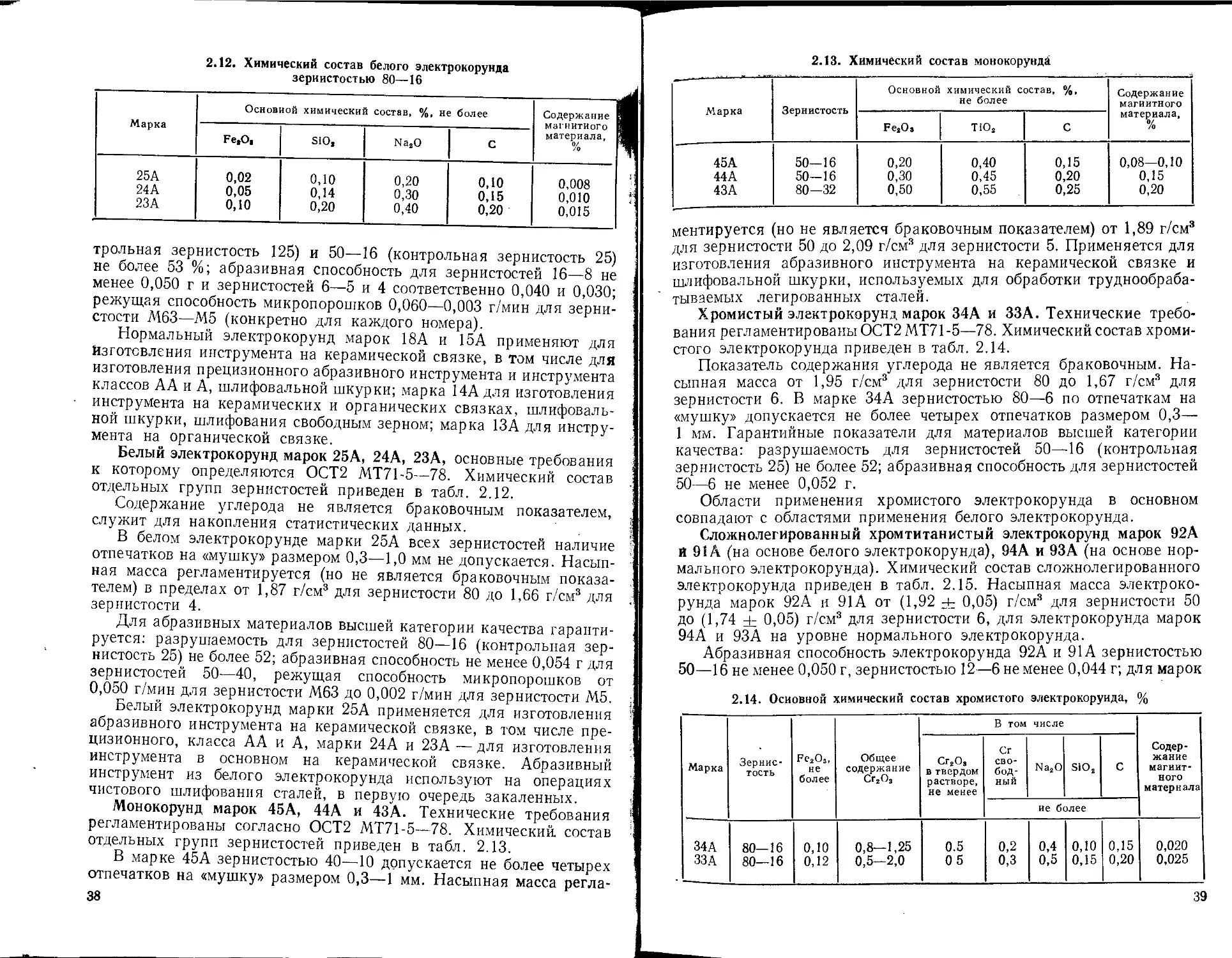

2.9. Статическая прочность единичных зерен абразивных материалов

Материал Марка мате- риала Прочность, Н< для зер- нистостей Матерная Марка мате- риала Прочность, Н, для тер- нистостей

125 40 125 40

Карбид кремния: зеленый 63С 68,6 30,9 титанистый хромистый 37А ЗЗА 25,4 25,1

черный 54С 75,5 30,4 хромтитани- 91А — 27,8

Электрокоруид: нормальный 15А 100,9 25,5 стый Монокорунд 44А 29,9

белый 24А 95,1 29,4 Кварцевый песок — — 10,2

В порядке убывания статической прочности единичных зерен все

испытанные материалы располагаются (по зернистости 40) в следую-

щий ряд: карбиды кремния черный и зеленый, электрокорунды

нормальный и белый. Этот результат совпадает с результатами

оценки микропрочностных свойств материала абразивных зерен,

поэтому статическая прочность на раздавливание зерен зернистостью

40 в значительной степени зависит от прочностных свойств материала

абразивных зерен и меньше зависит от их конструктивных особен-

ностей.

Расположение испытанных материалов в порядке убывания проч-

ности их зерен по результатам испытания зерен зернистостью 125

иное: электрокорунды нормальный и белый, карбиды кремния черный

и зеленый. Этот результат показывает, что электрокорундовое абра-

зивное зерно более совершенно по конструкции, имеет меньше

дефектов строения, чем зерно из карбида кремния, поэтому его несу-

щая способность в целом выше, хотя прочность материала, из кото-

рого оно построено, меньше прочности карбида кремния.

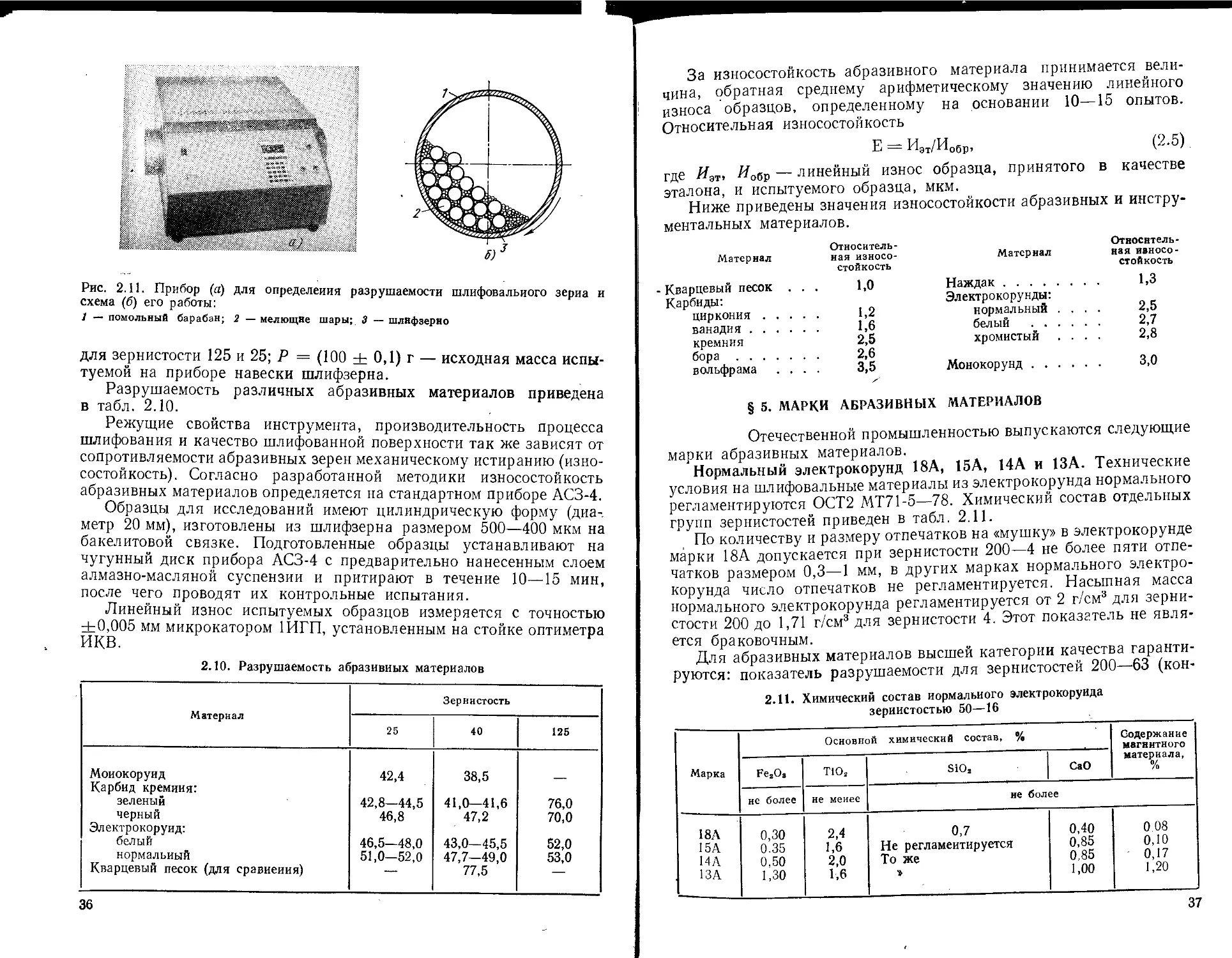

Определение разрушаемости (хрупкости) шлифовального зерна.

Метод предназначен для определения относительной разрушаемости

(хрупкости) шлифовальных материалов из карбида кремния и элек-

трокорунда, а также других шлифовальных материалов и зернисто-

стей.

Разрушаемость шлифзерна определяют посредством измельчения

шлифовального материала зернистостью 25 и 125 на приборе ПХЗ

(рис. 2.11), работающем по принципу лабораторной шаровой мельницы.

Критерием разрушаемости испытуемого шлифзерна является

процентное содержание в продуктах его измельчения фракций зерна,

прешедших через контрольные сита номером ниже испытуемых

зернистостей.

Величина разрушаемости, %, шлифовального,зерна определяется

по формуле

х= 100--£-100, (2.4)

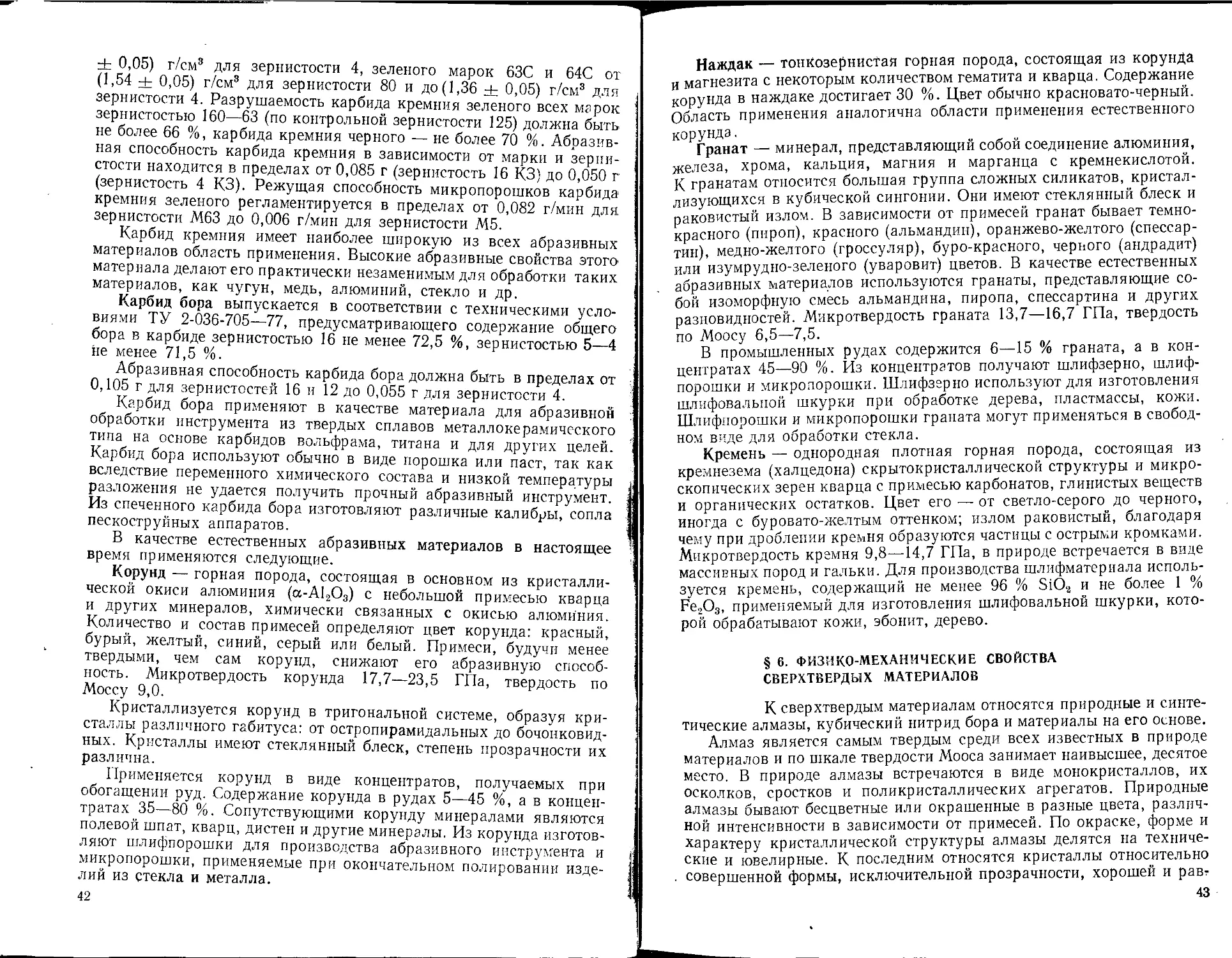

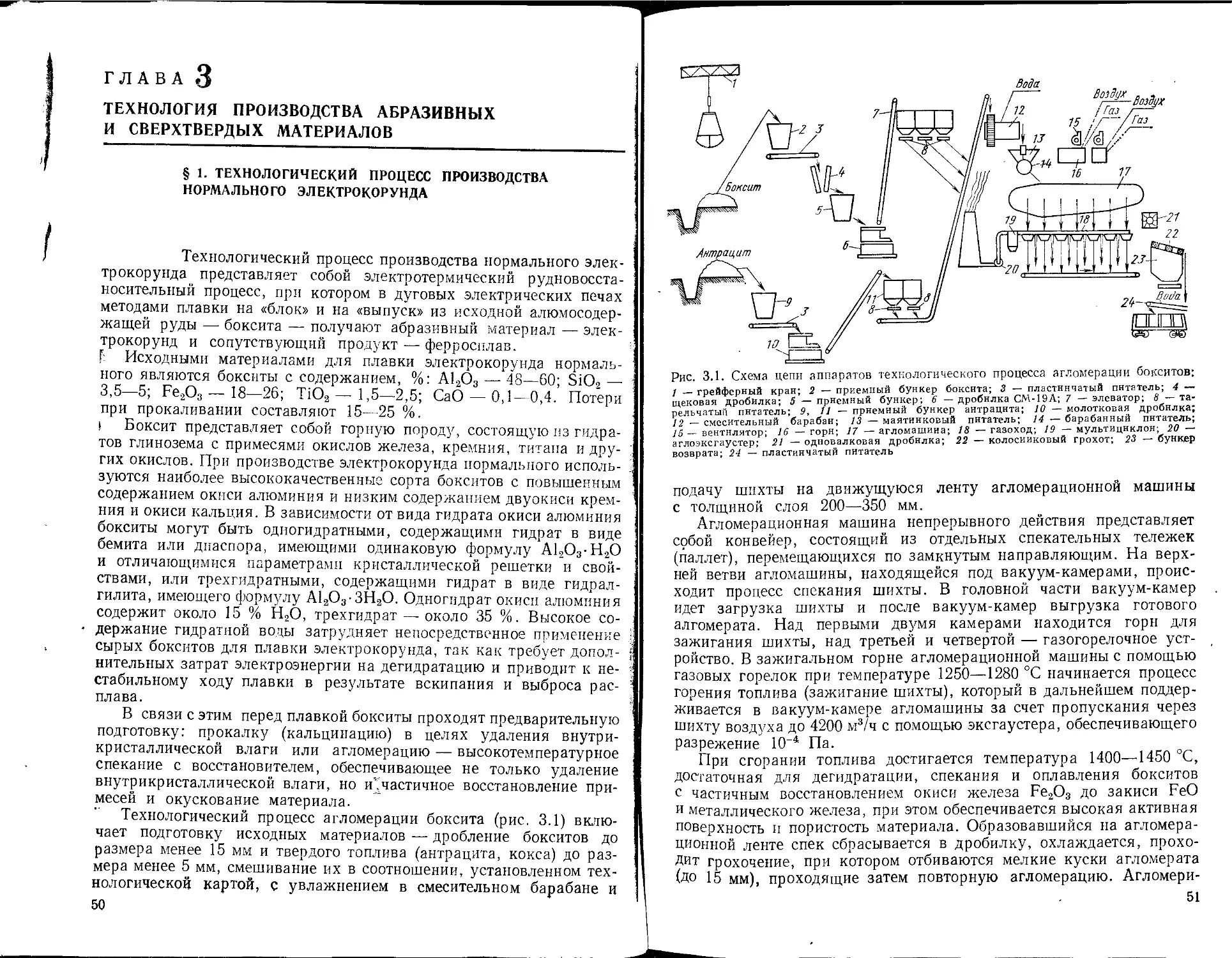

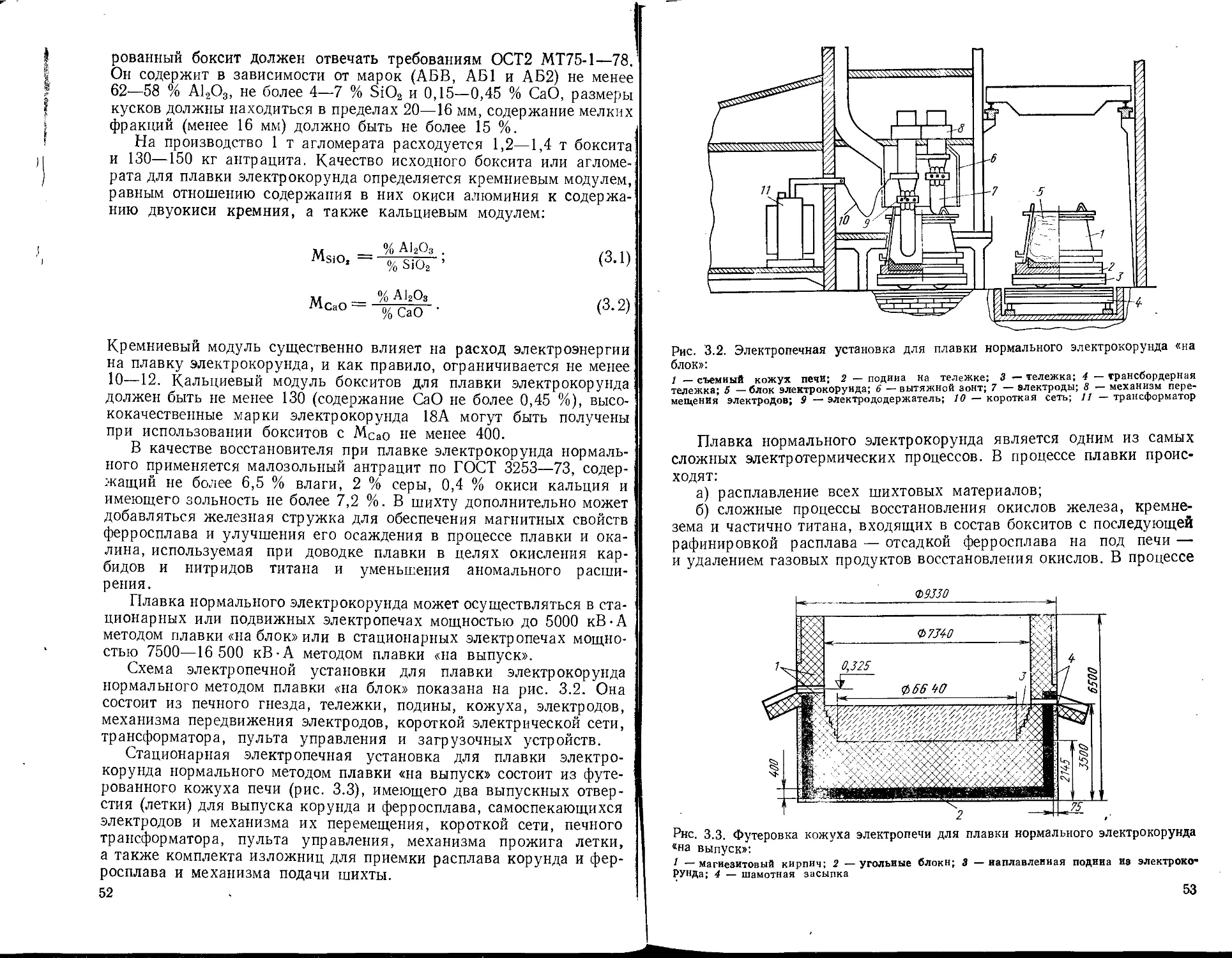

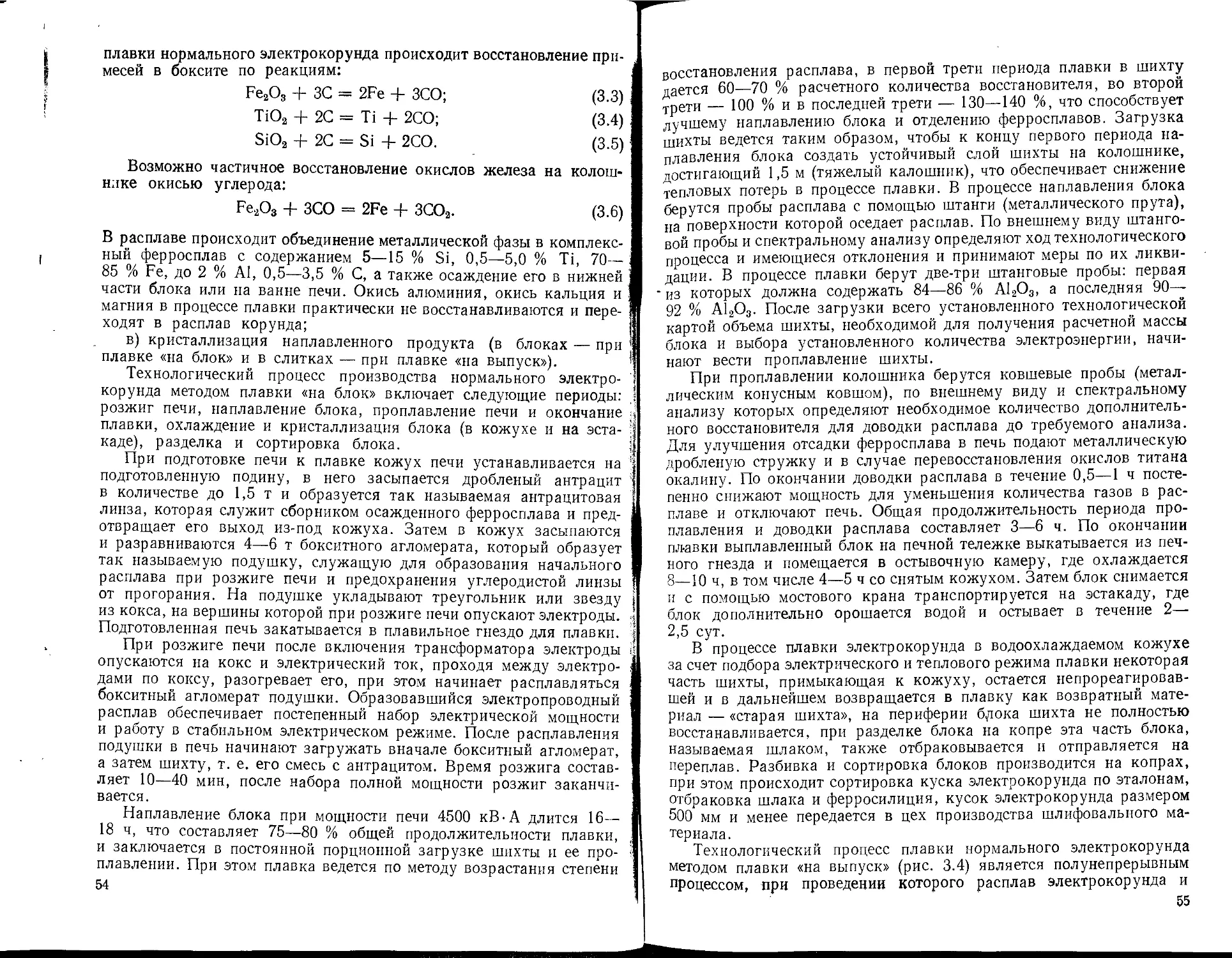

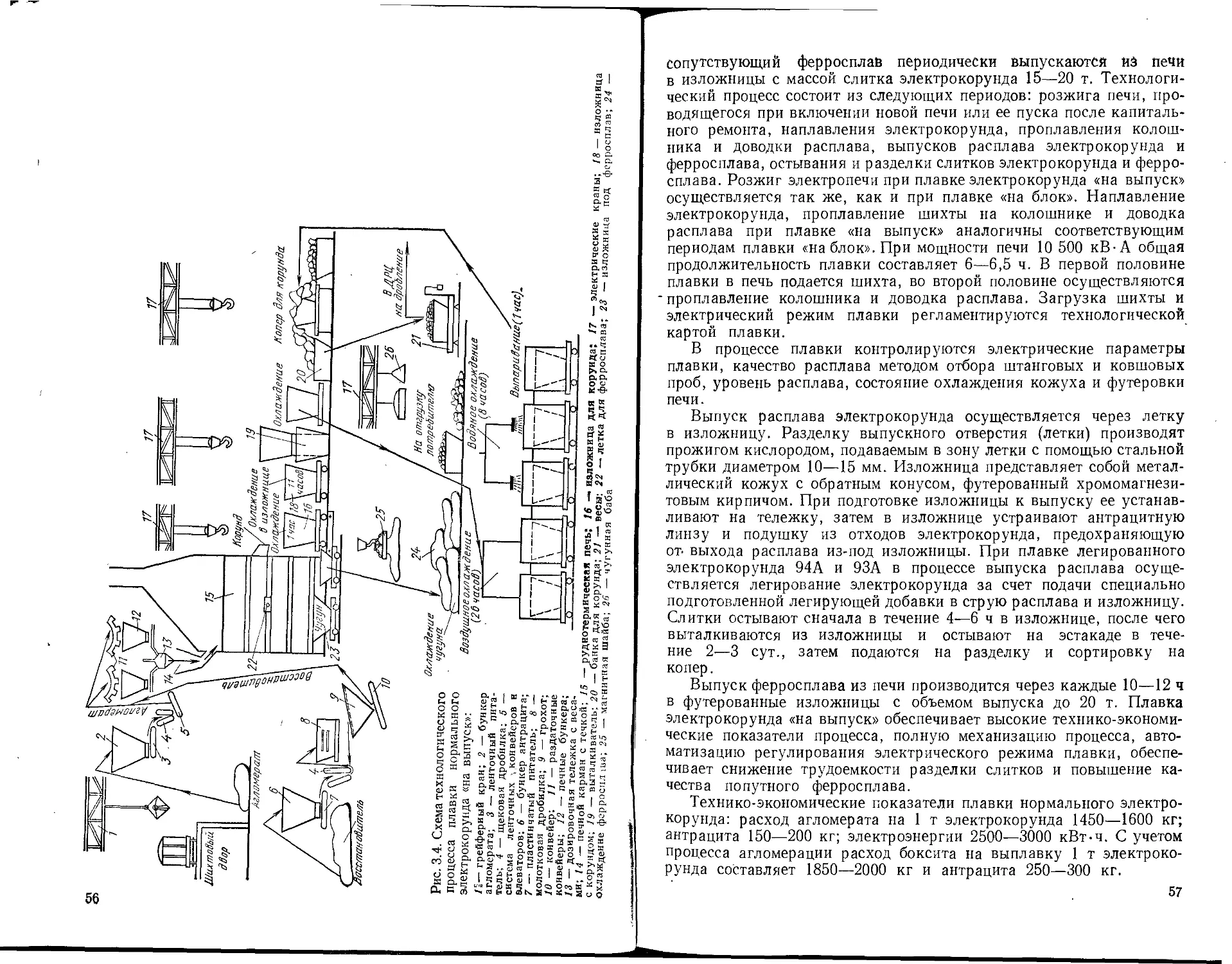

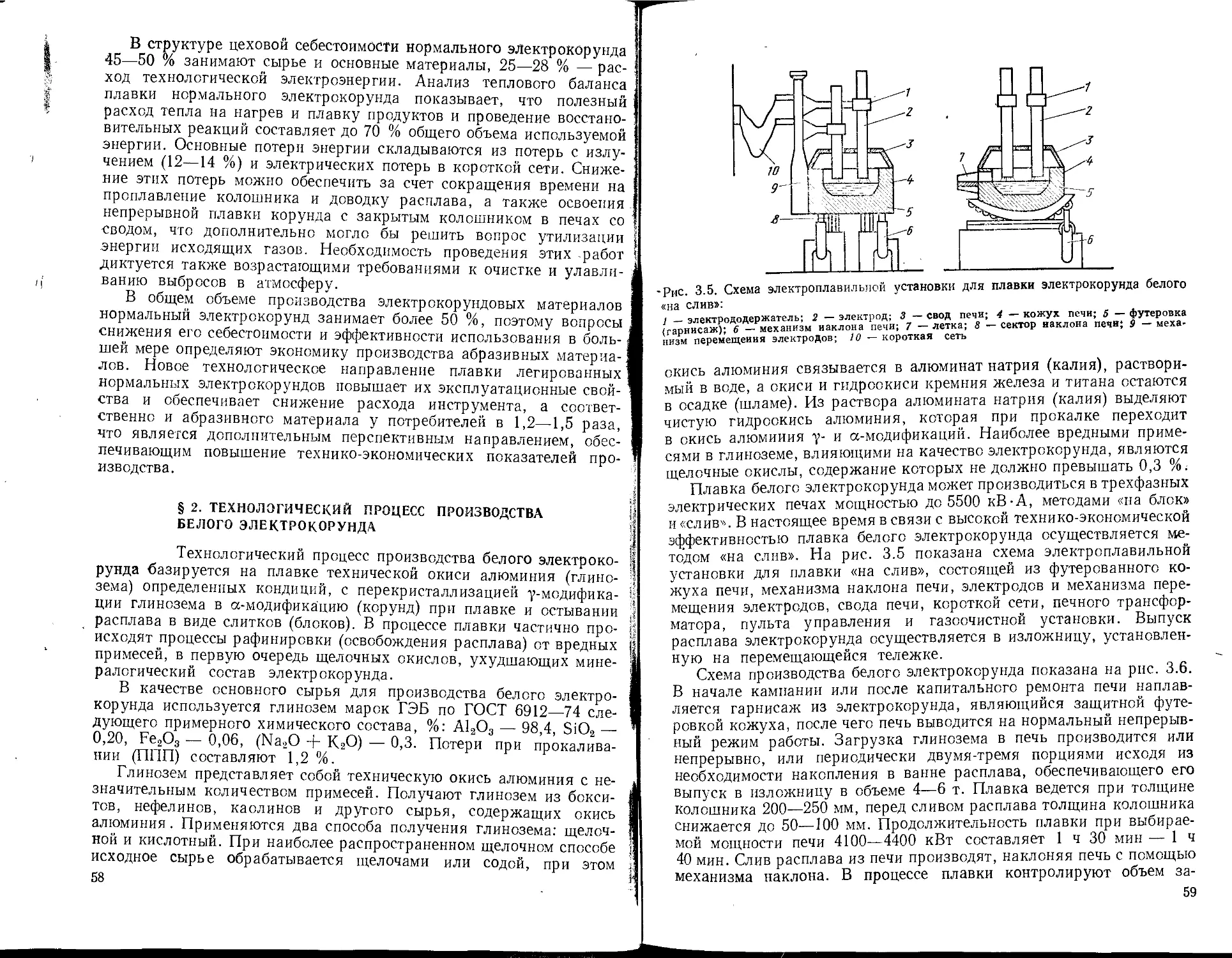

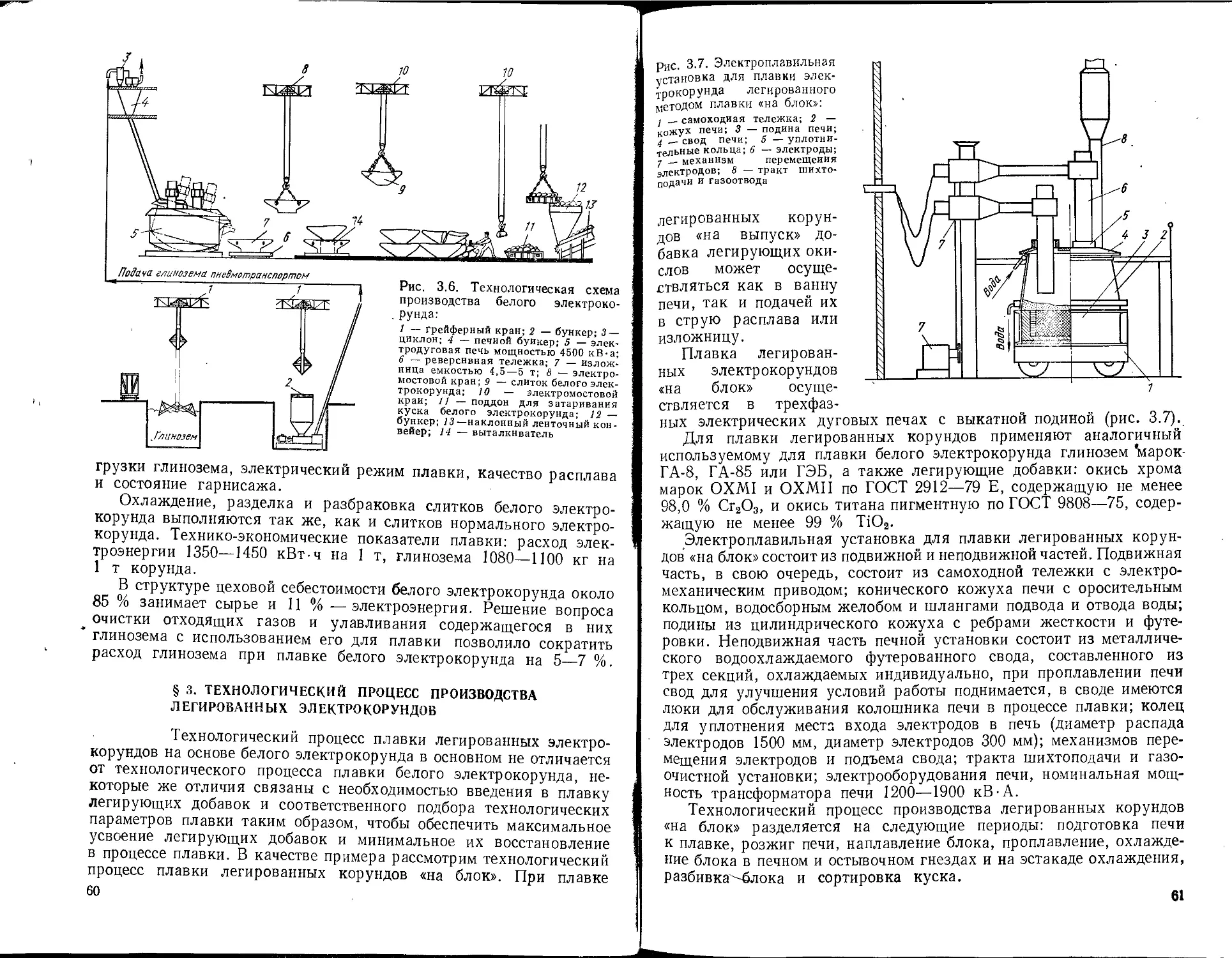

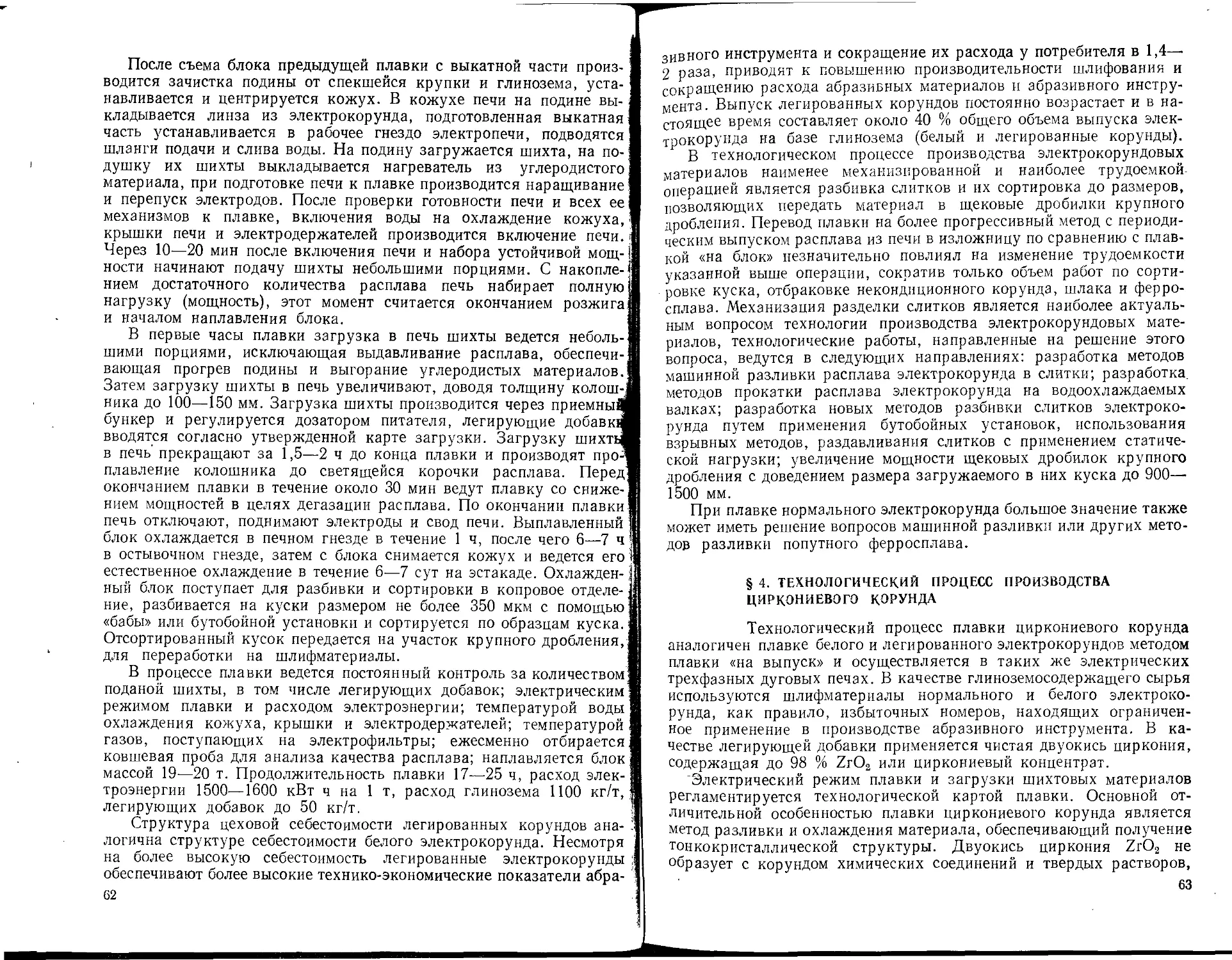

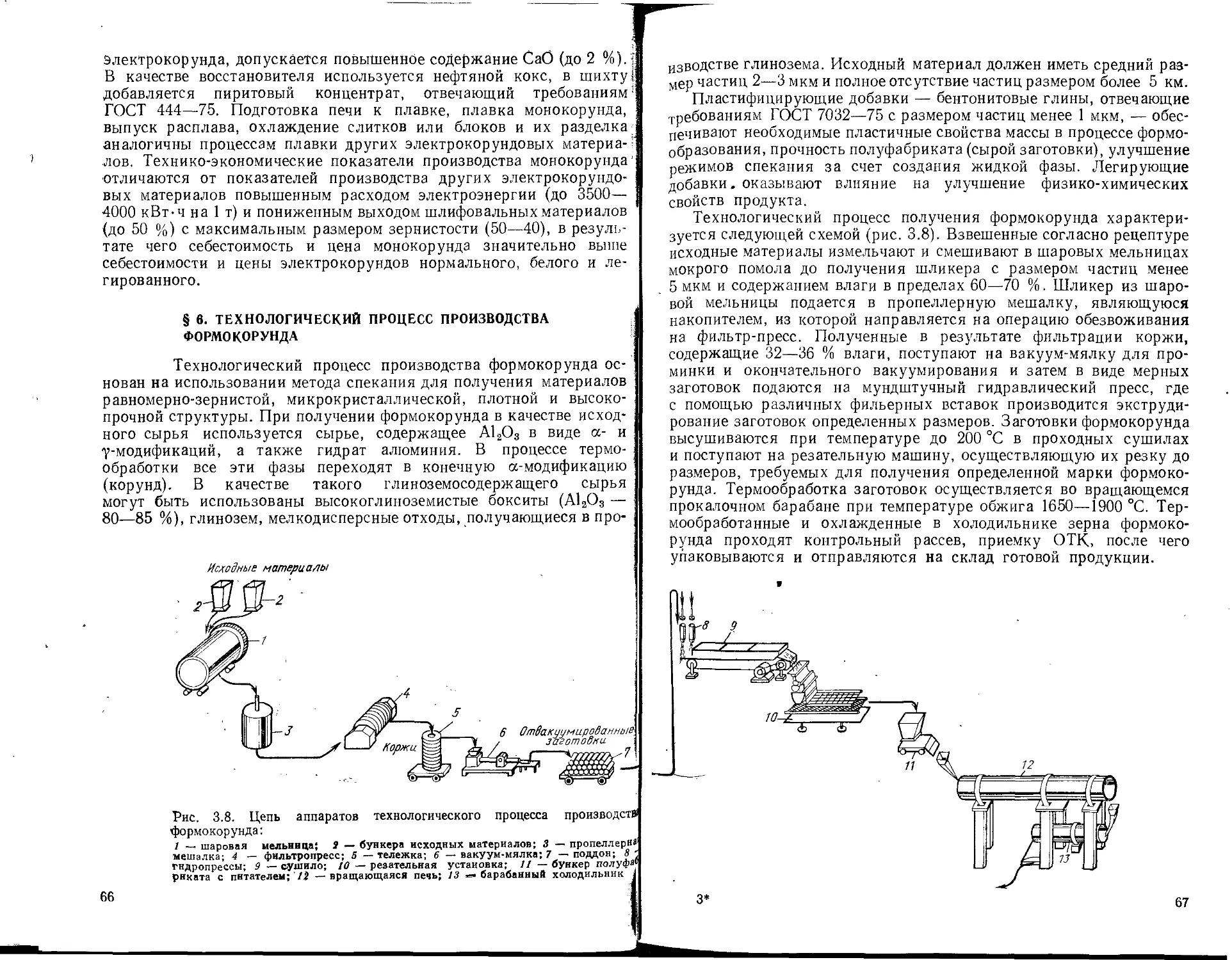

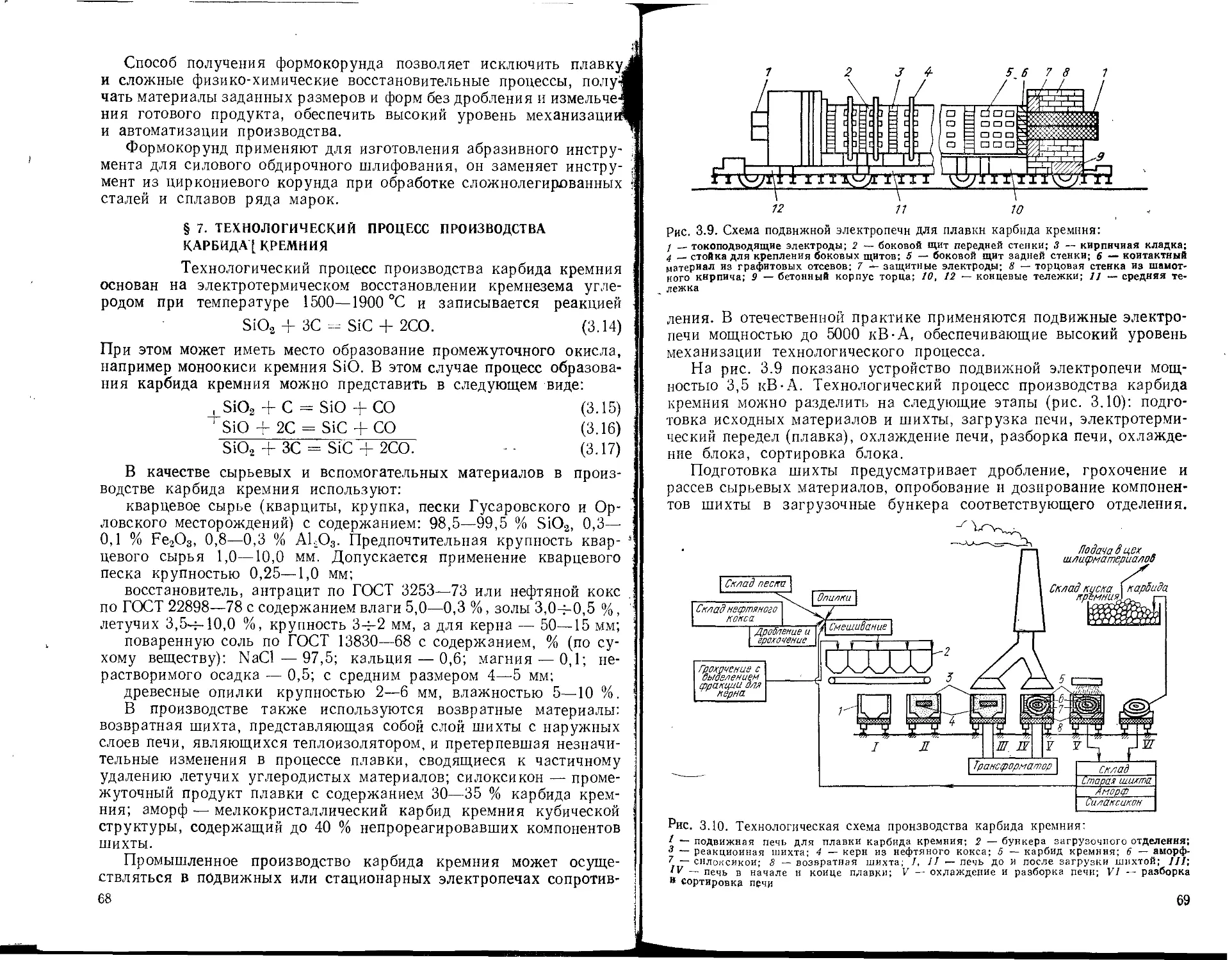

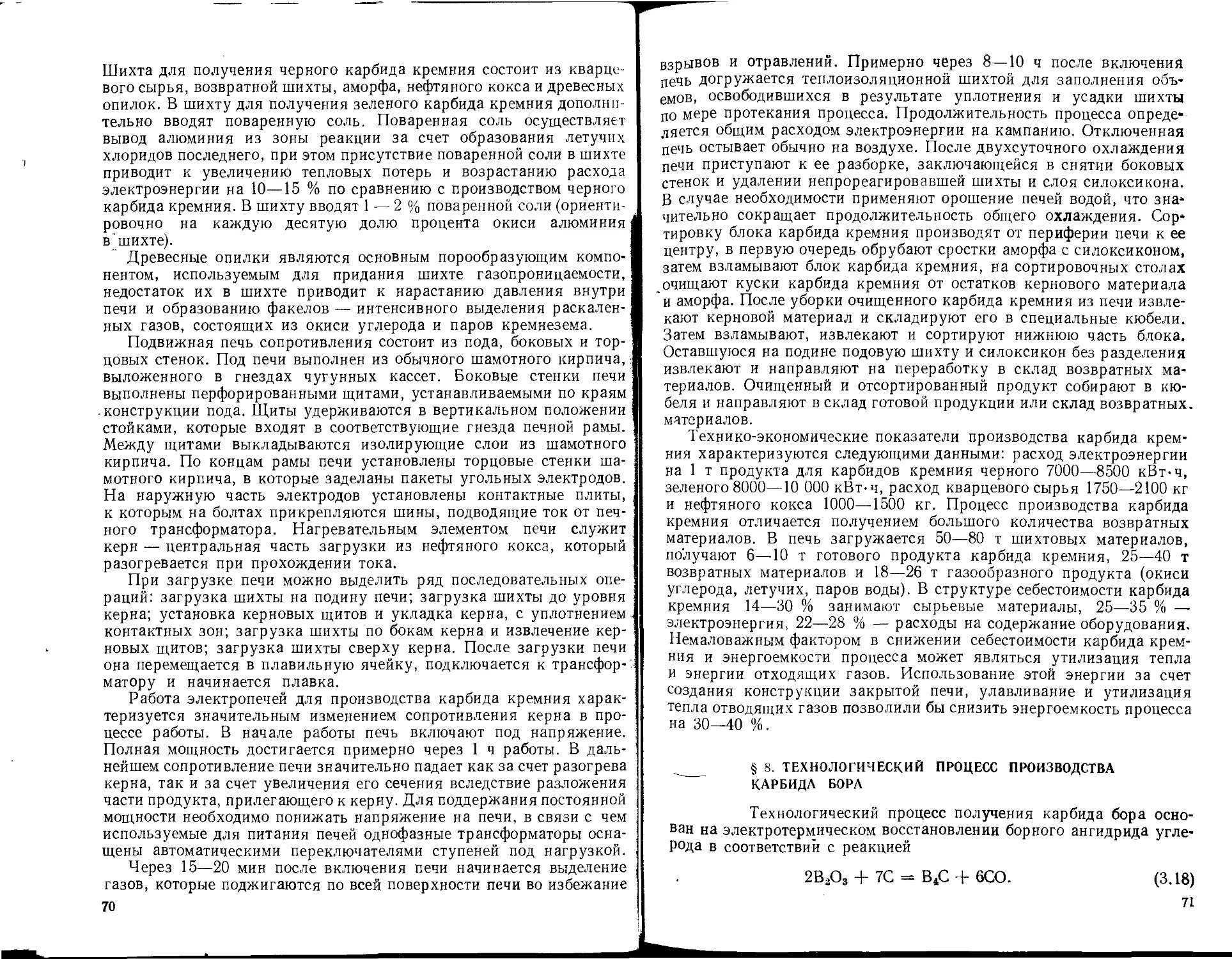

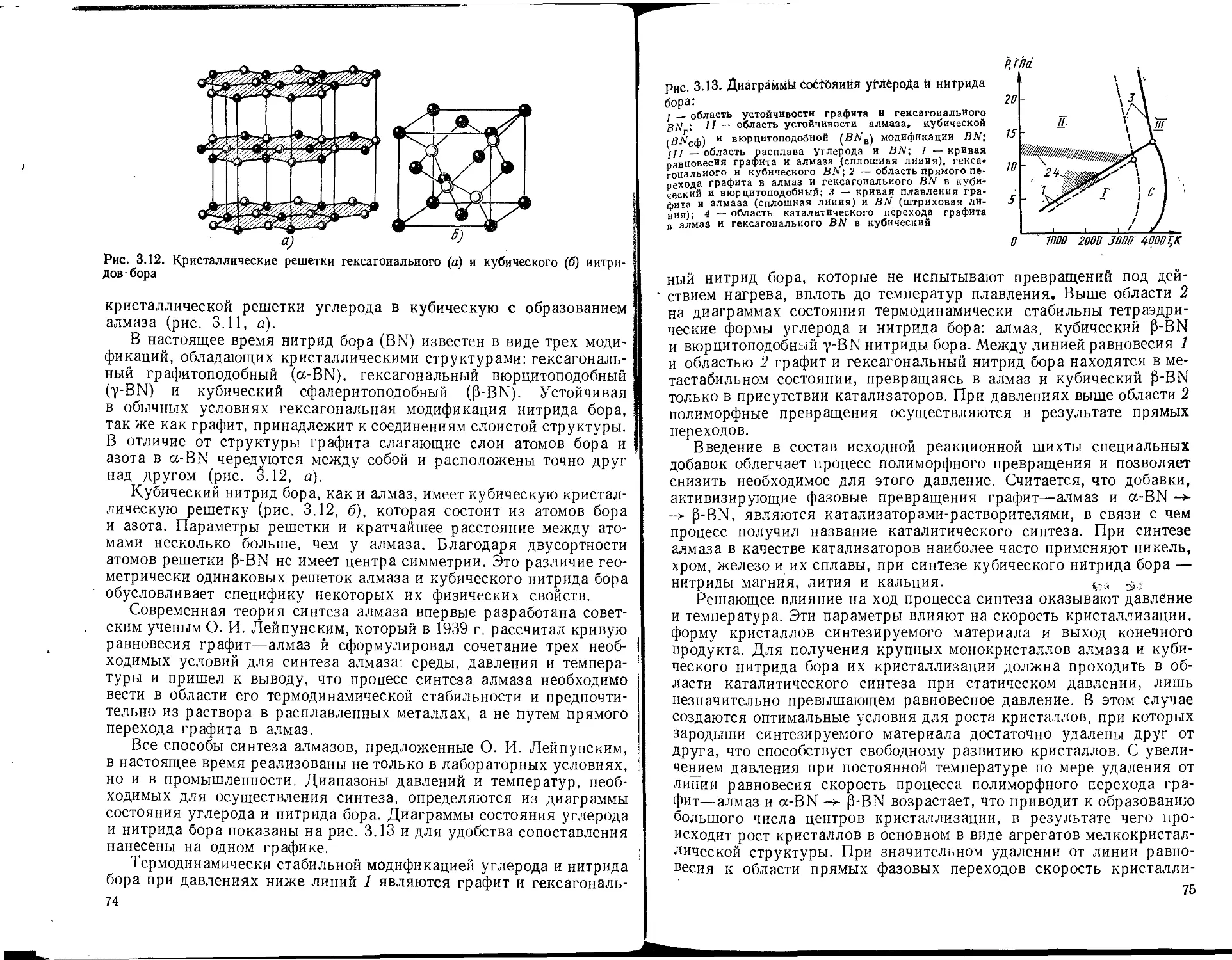

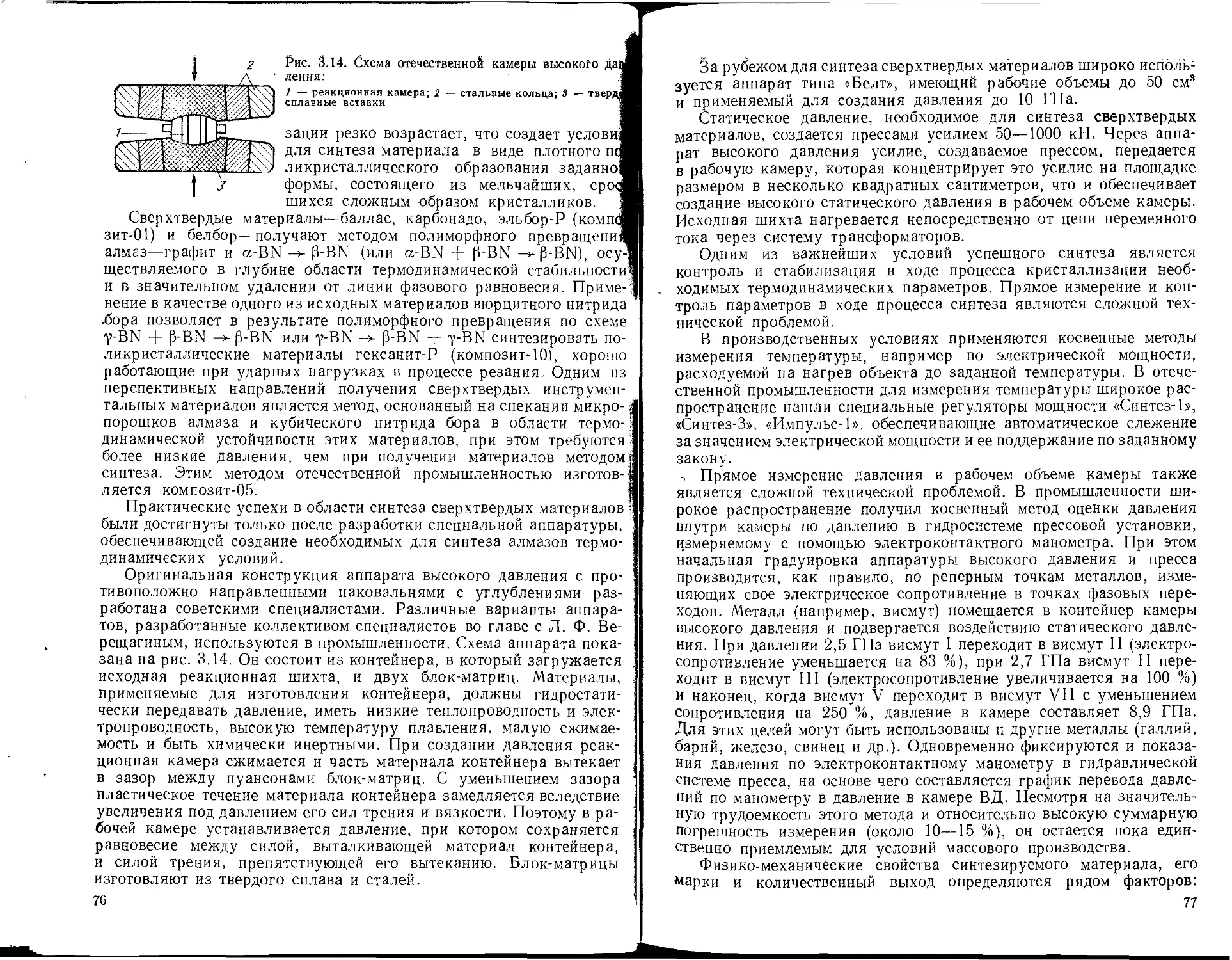

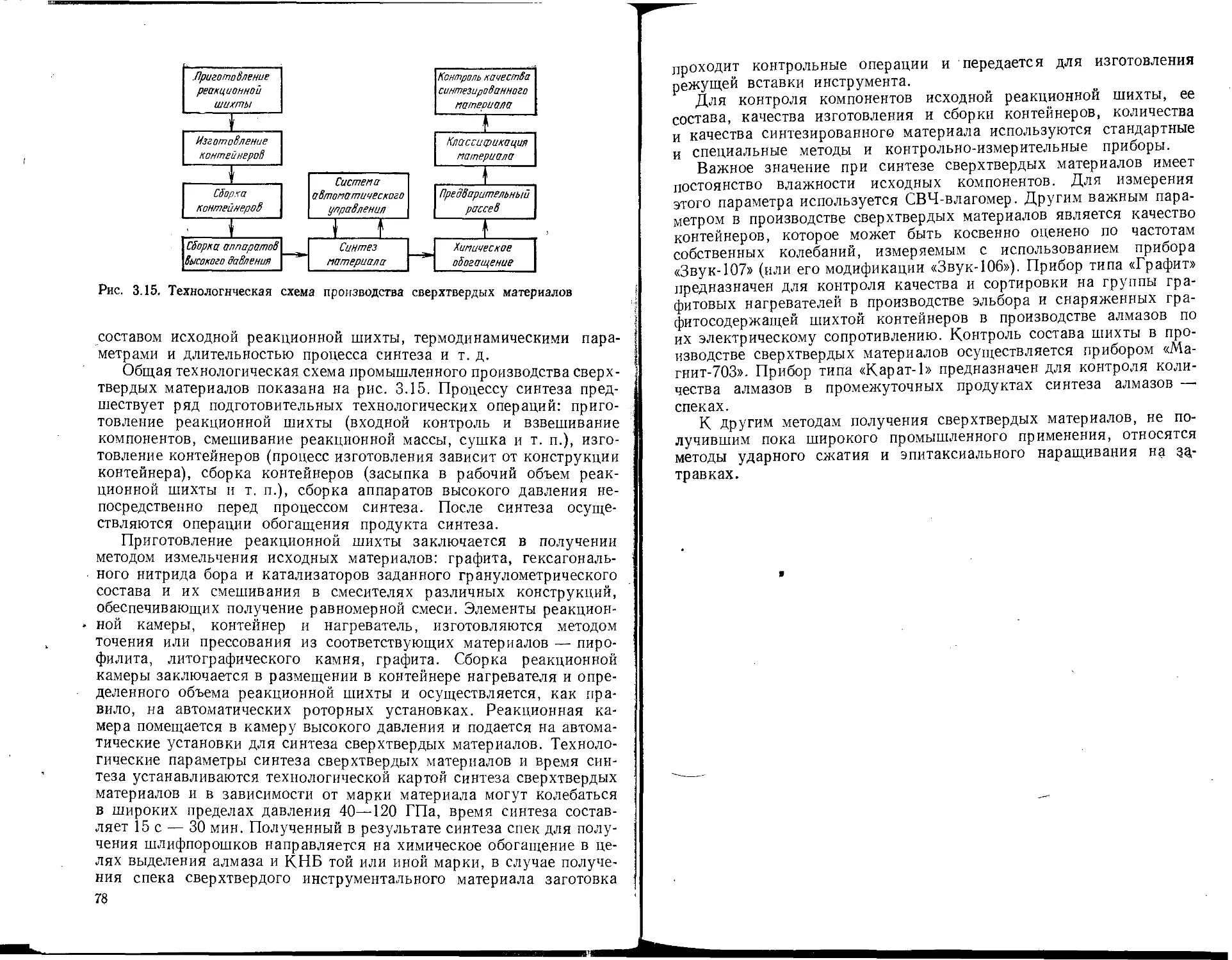

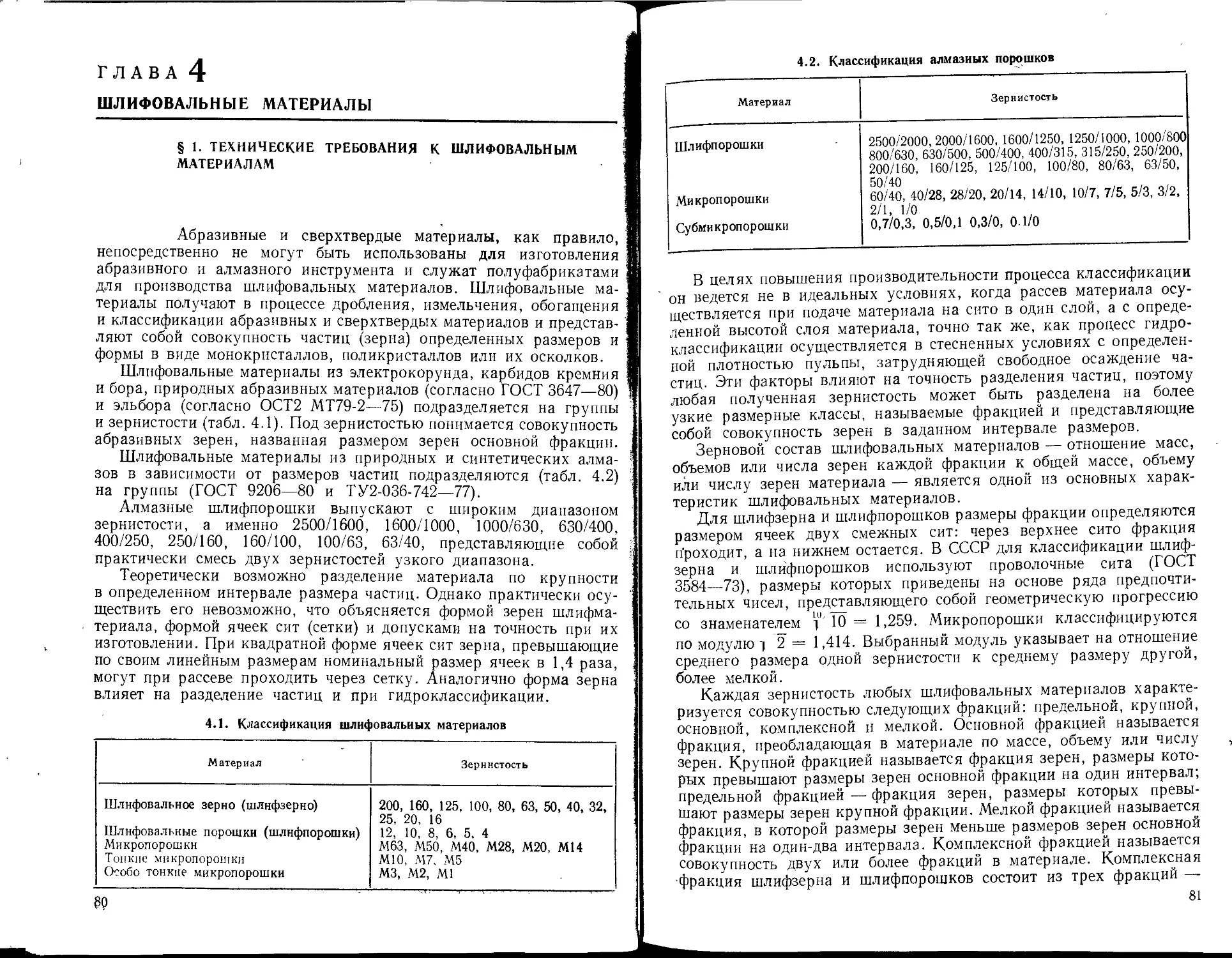

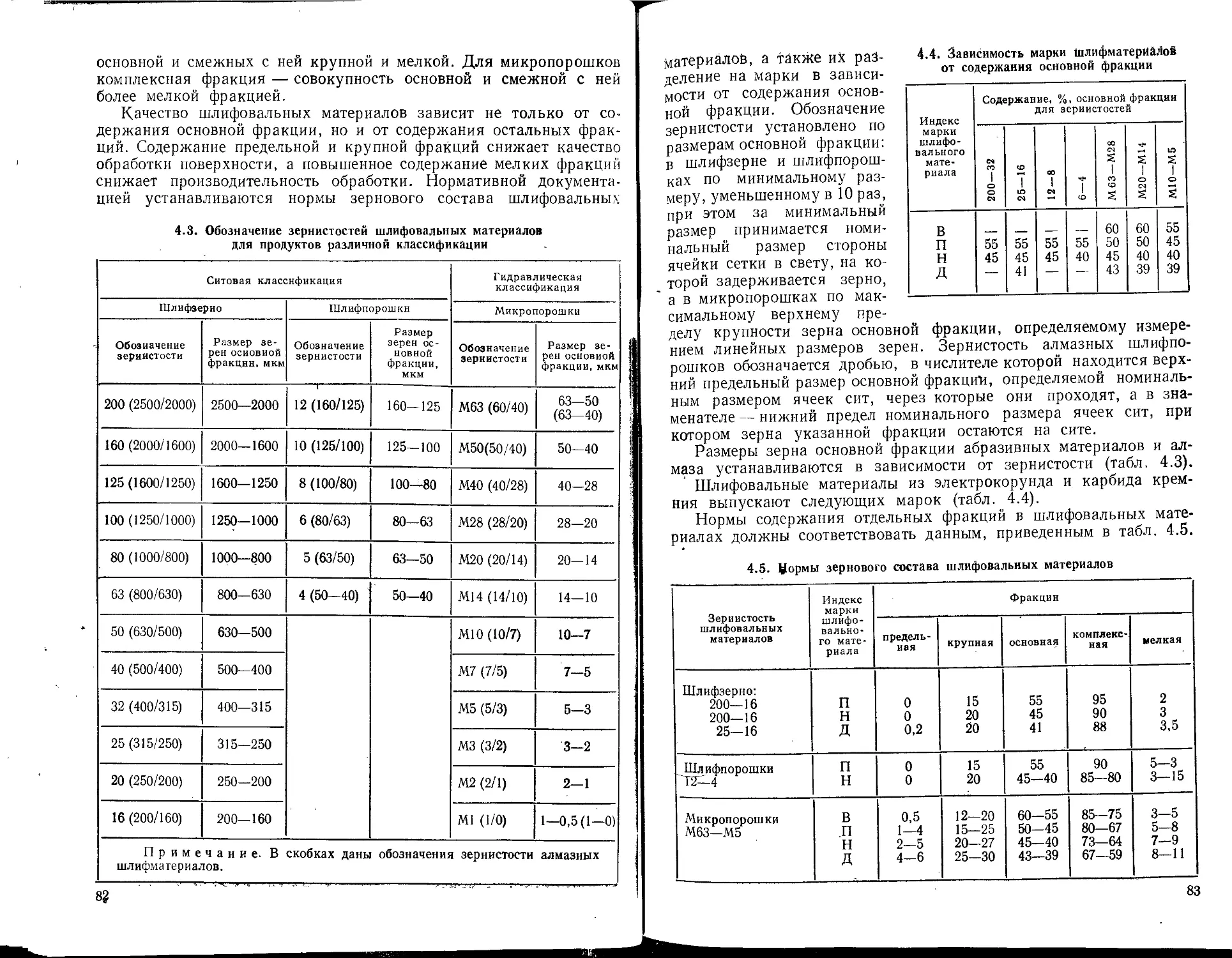

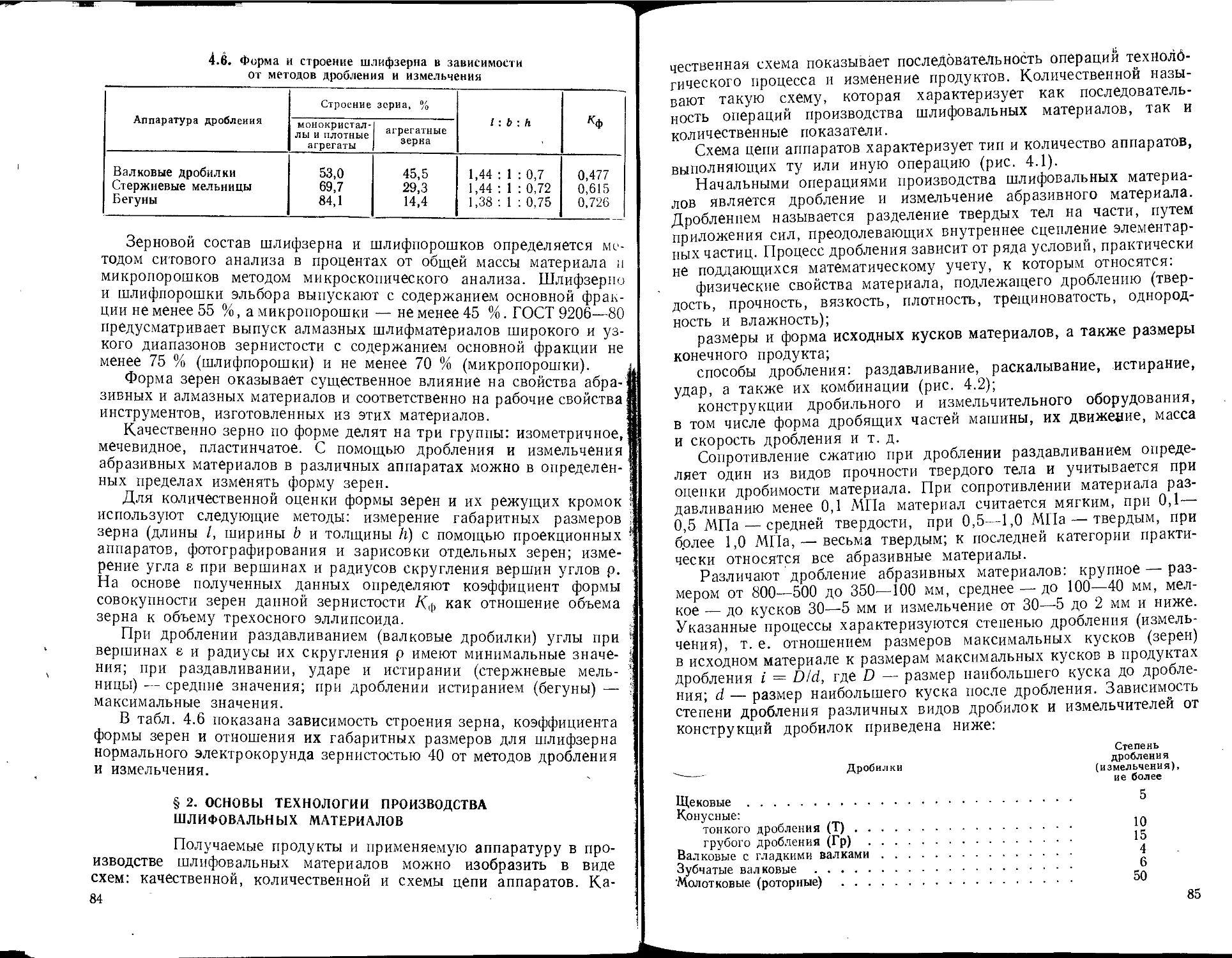

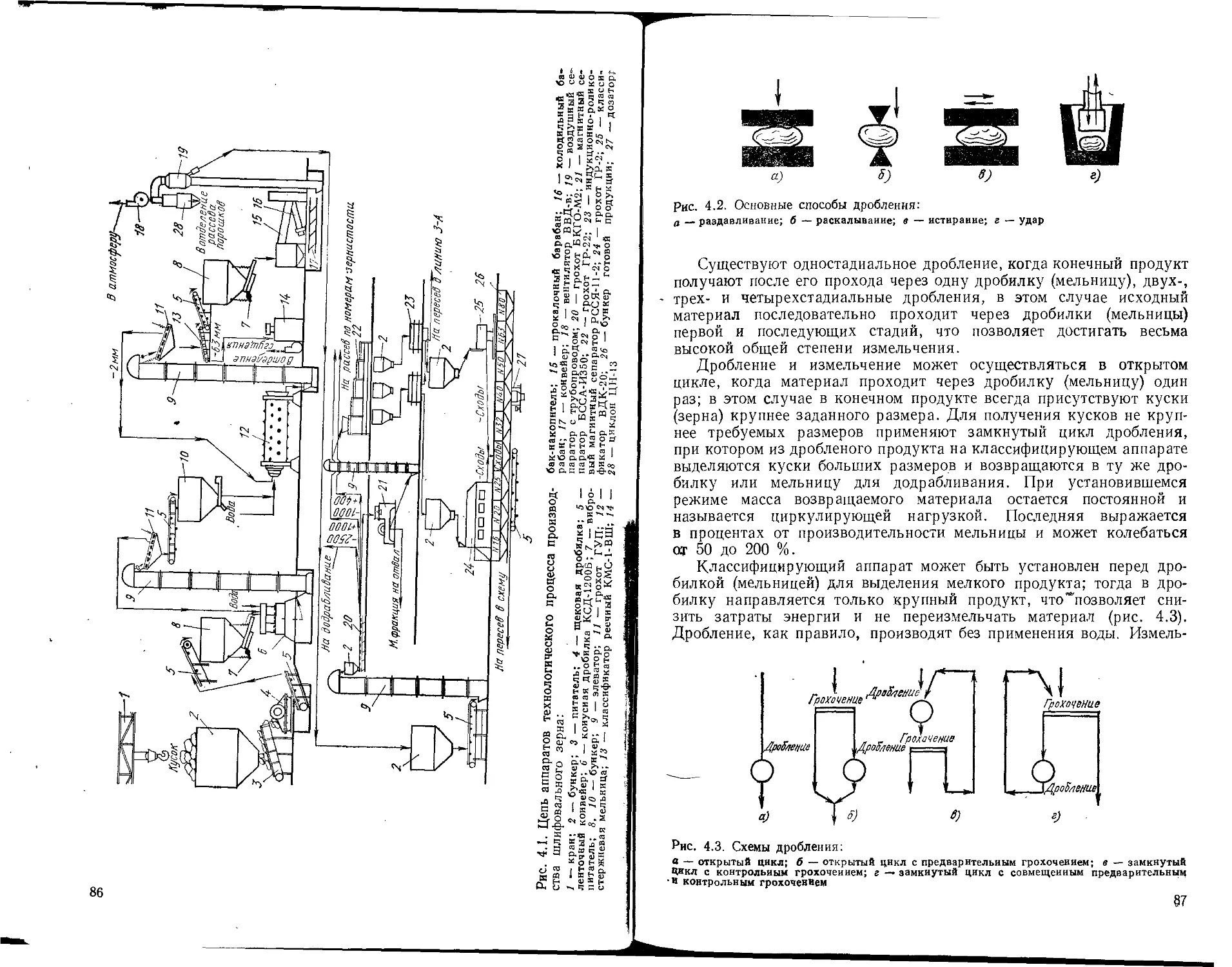

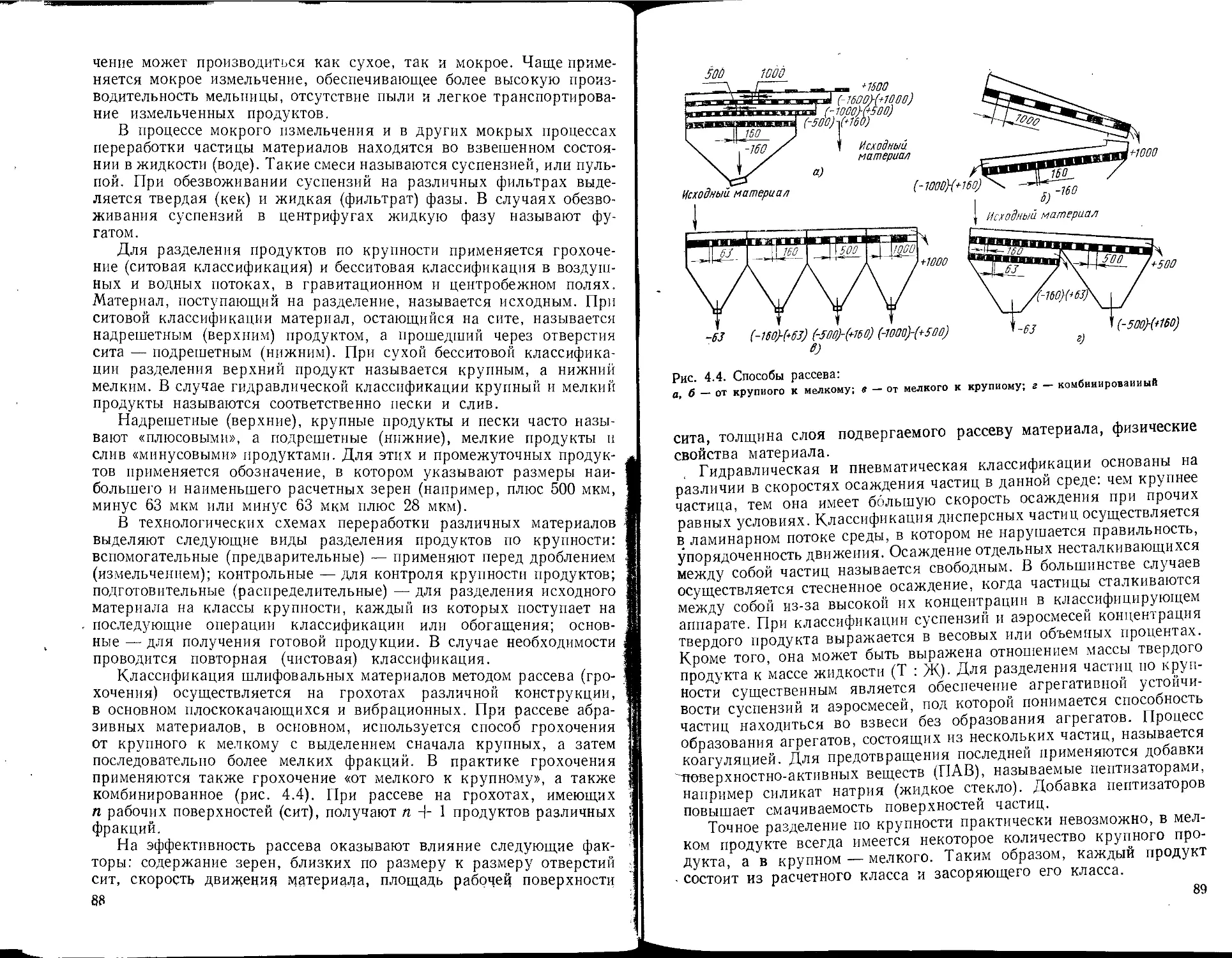

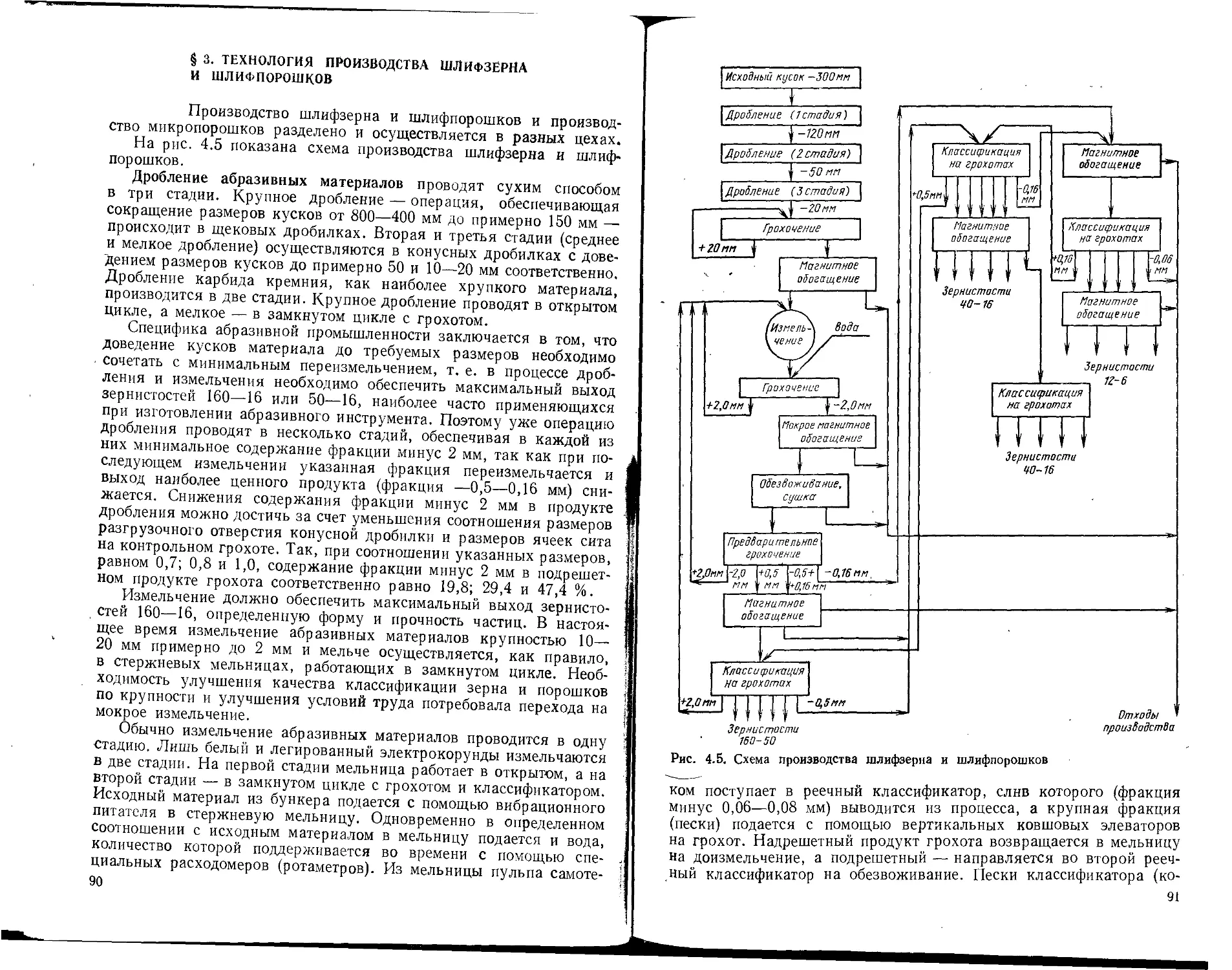

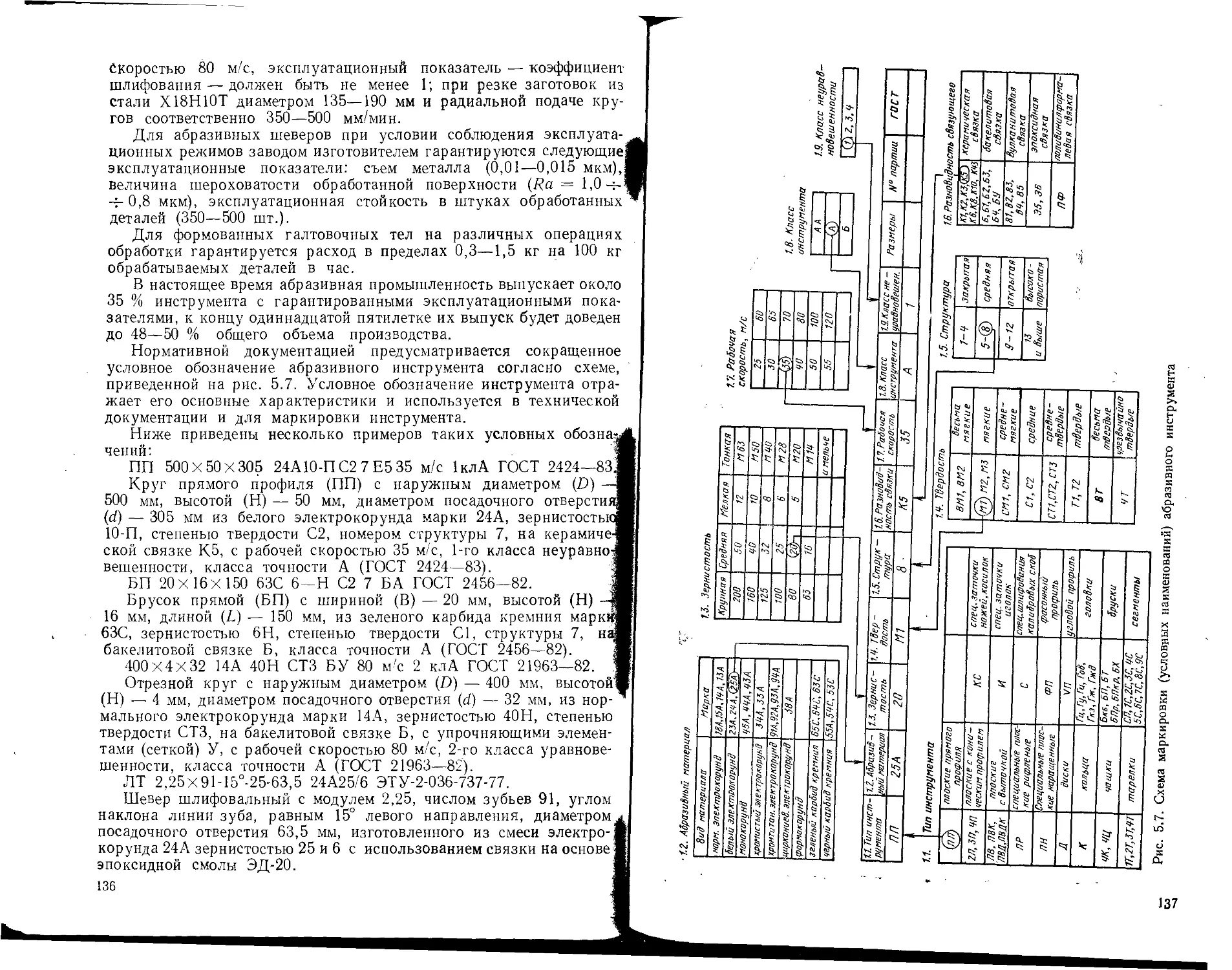

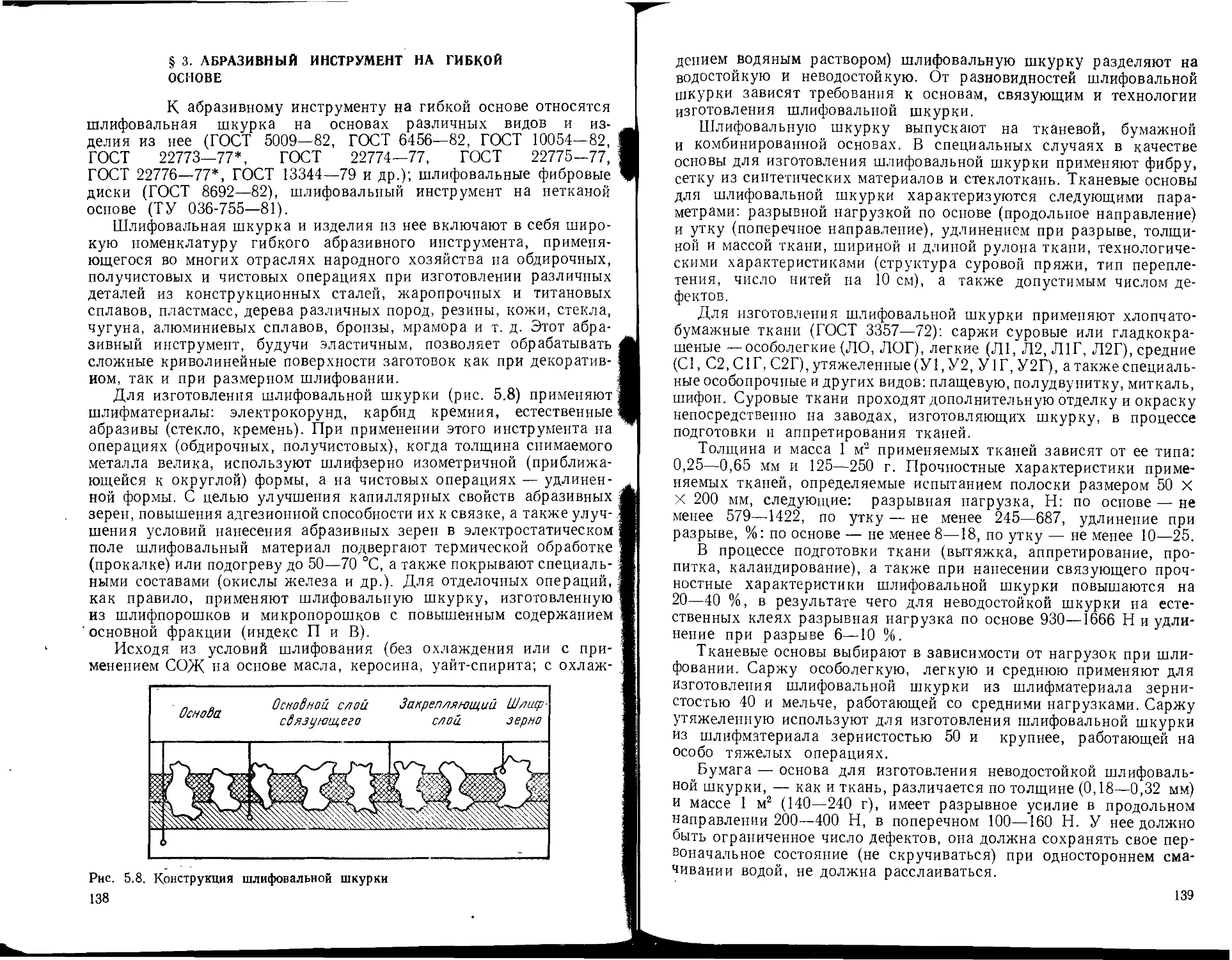

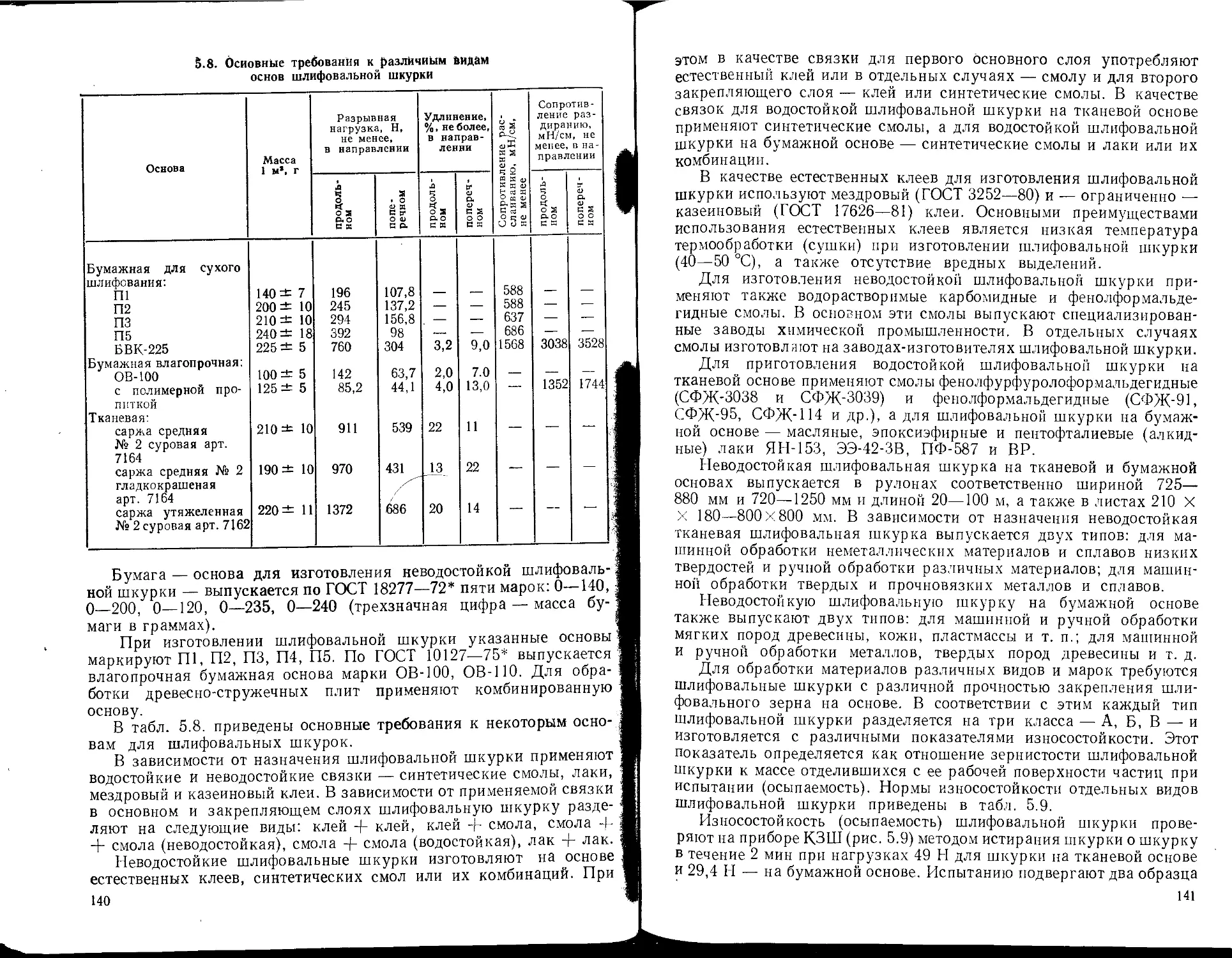

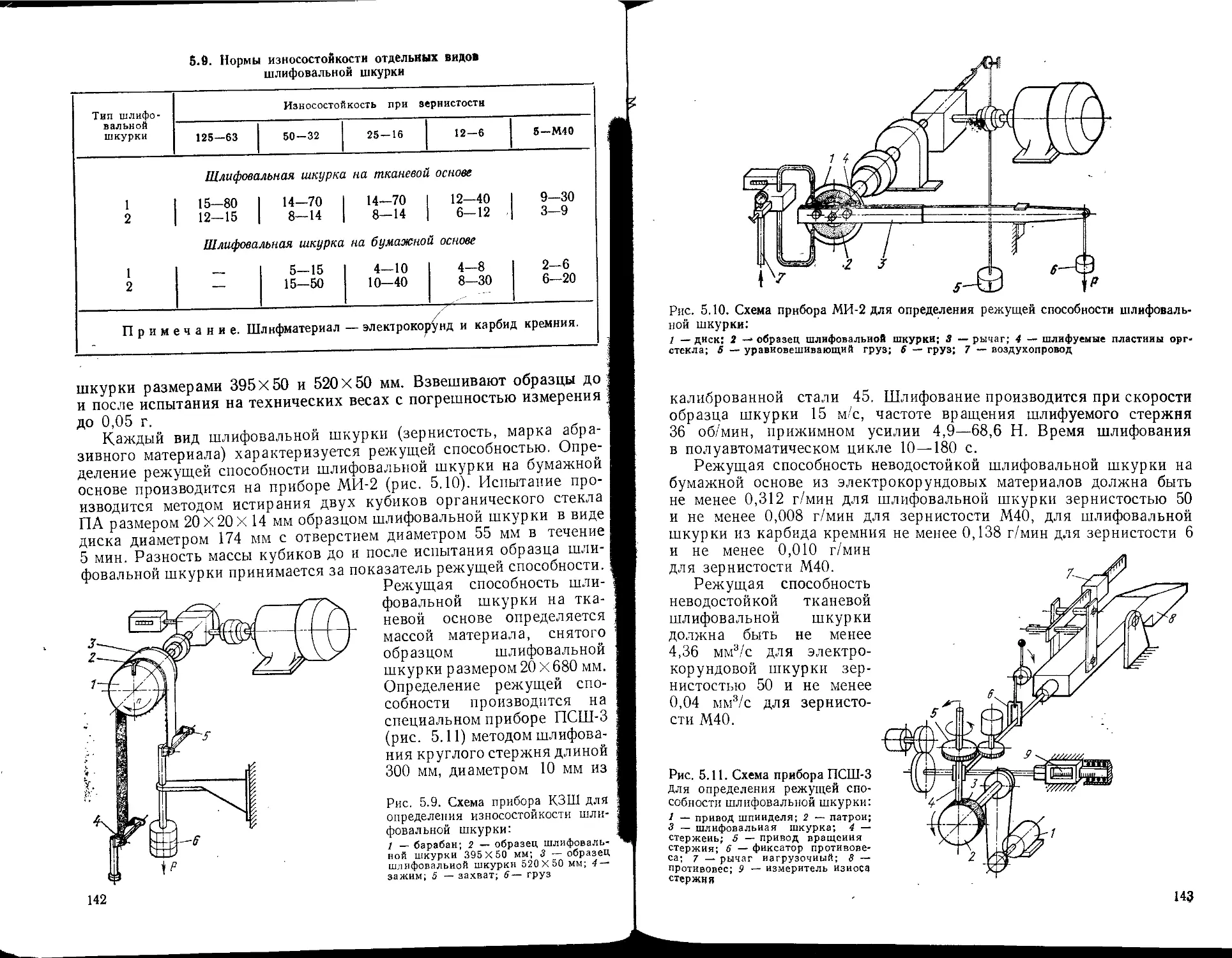

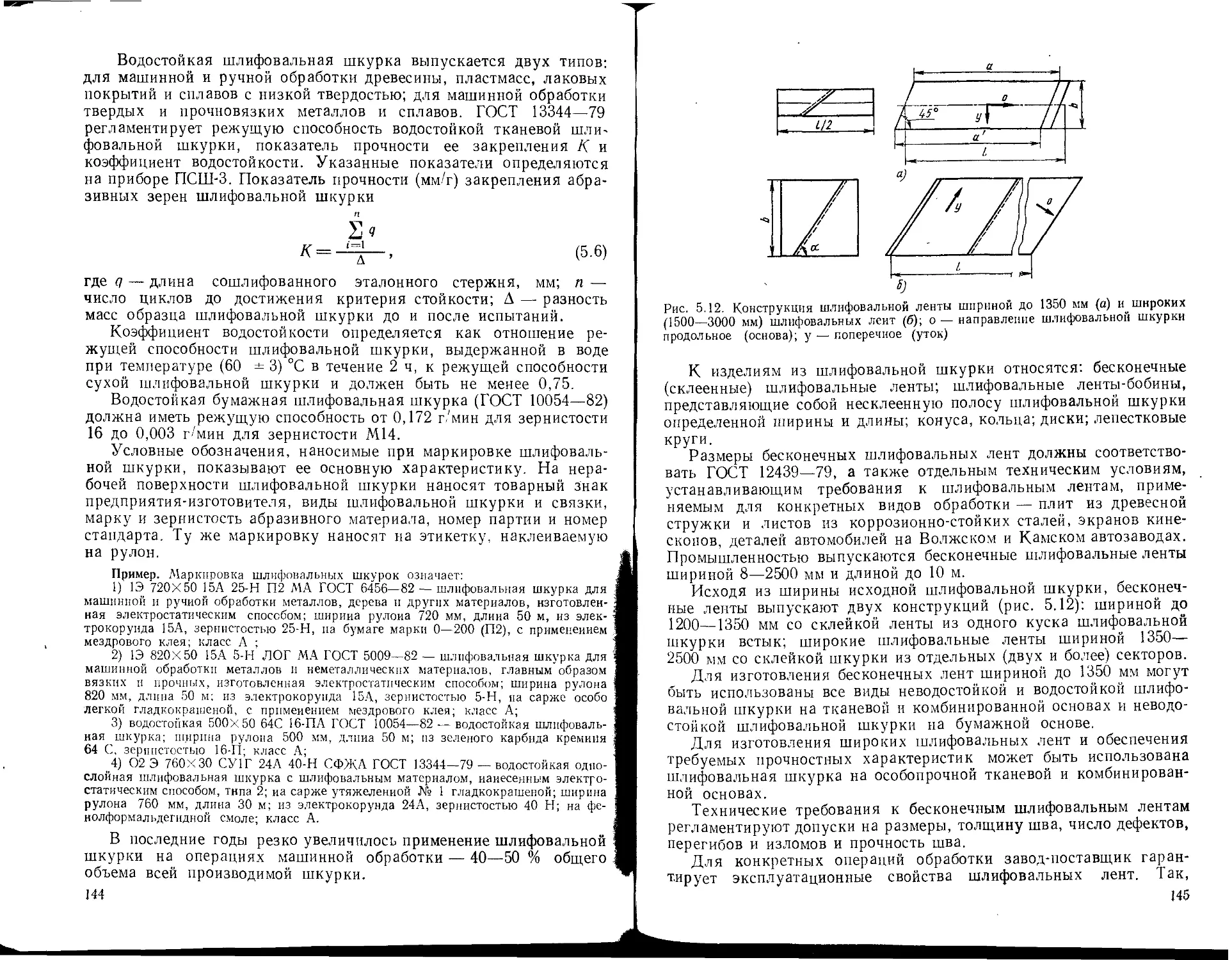

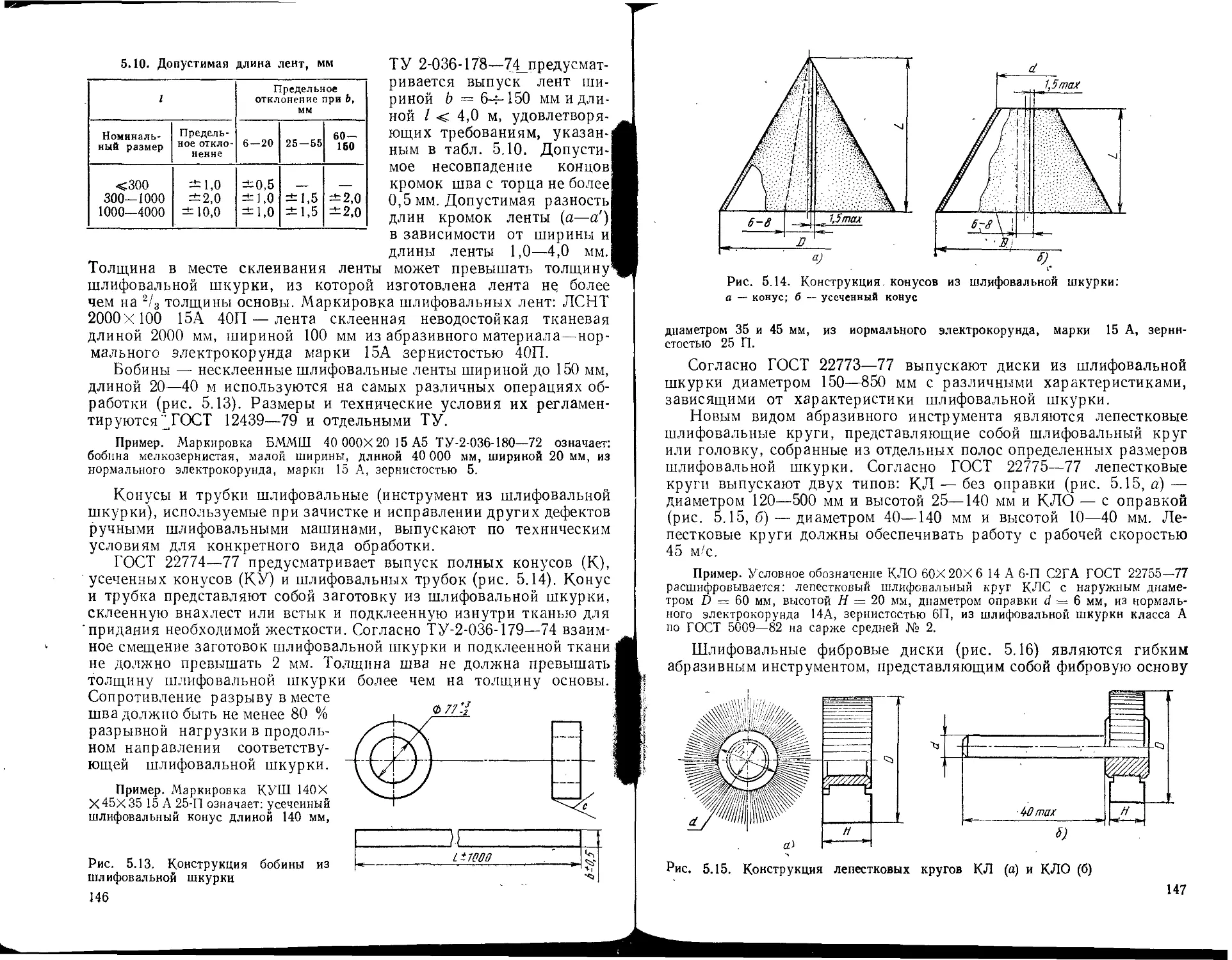

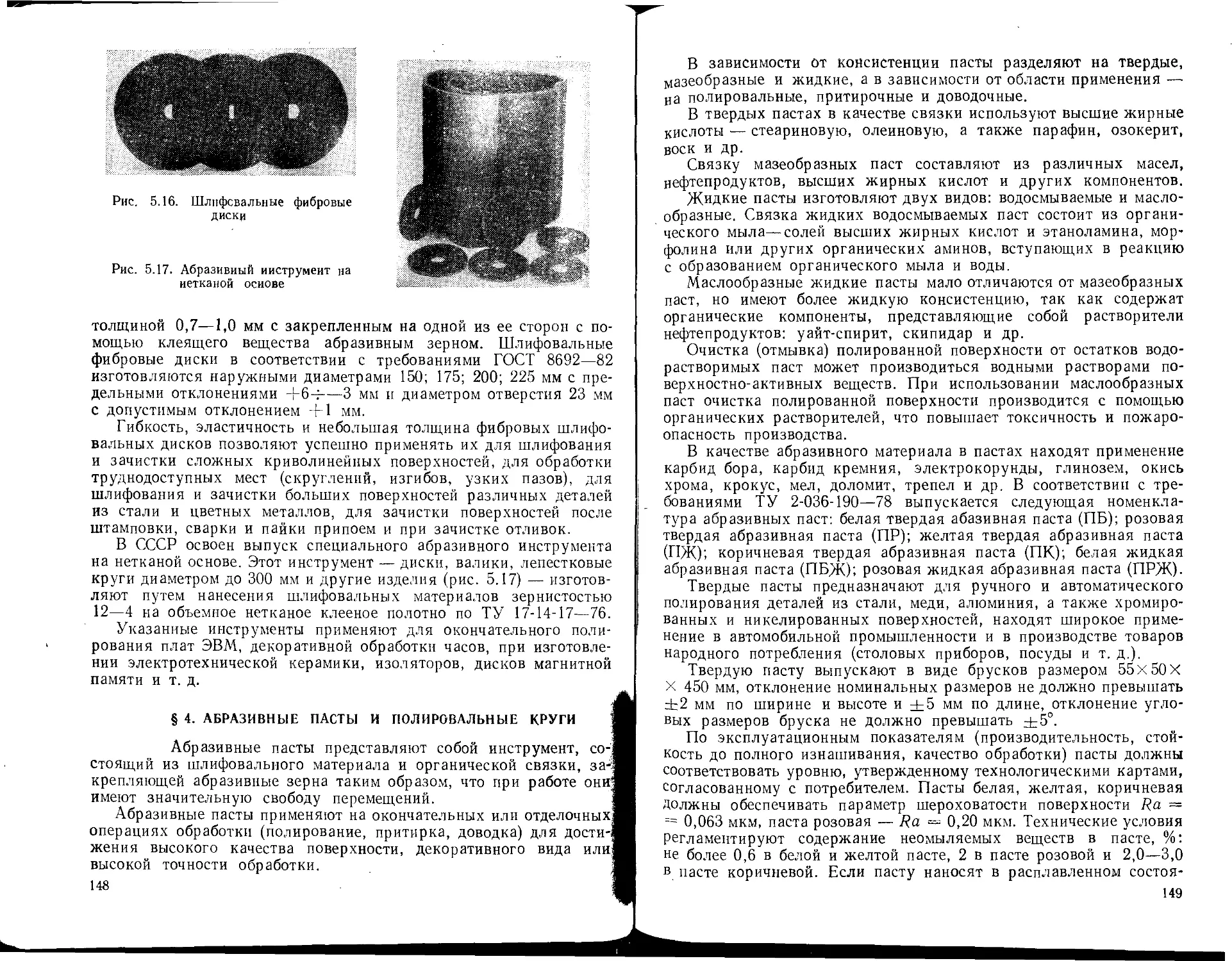

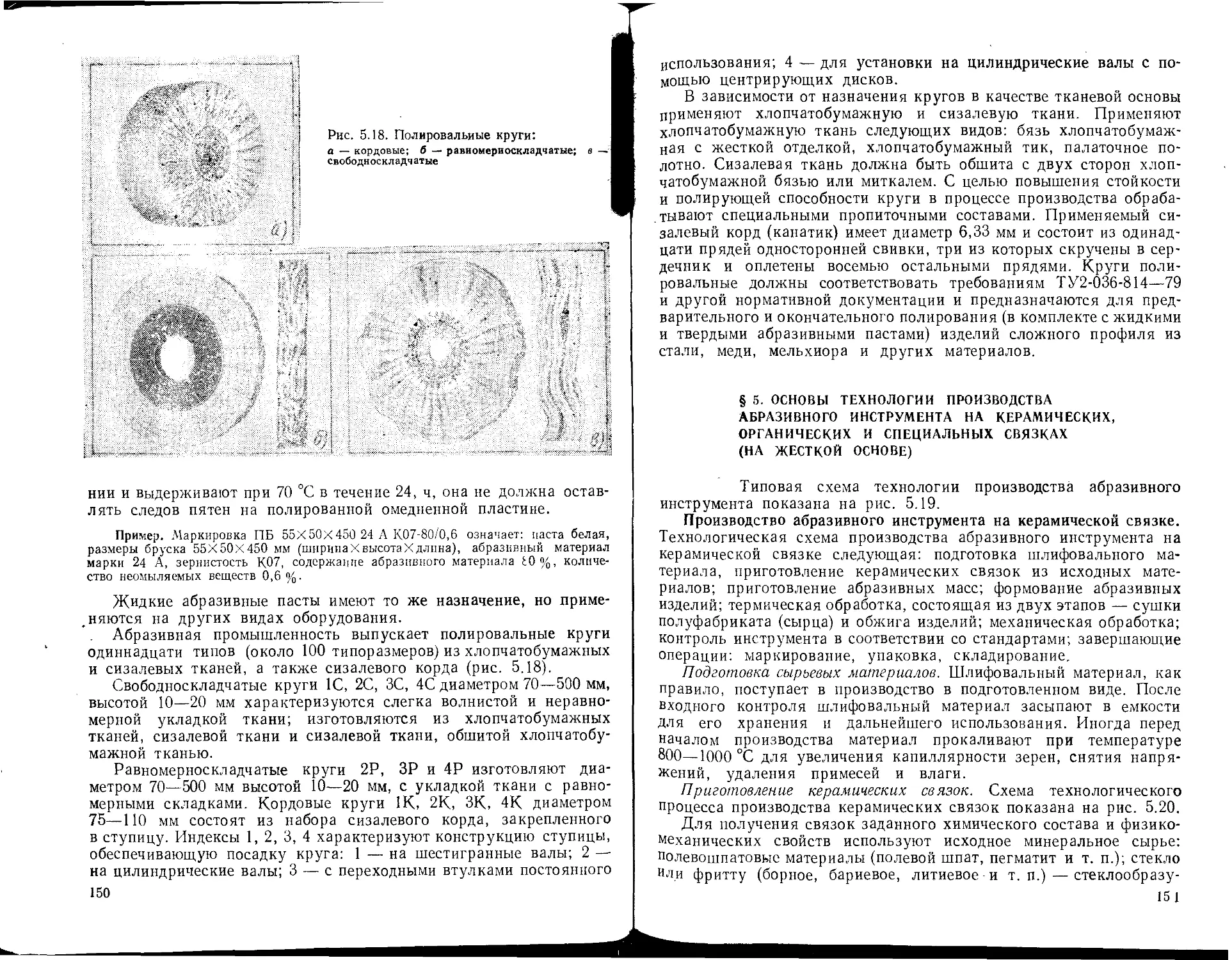

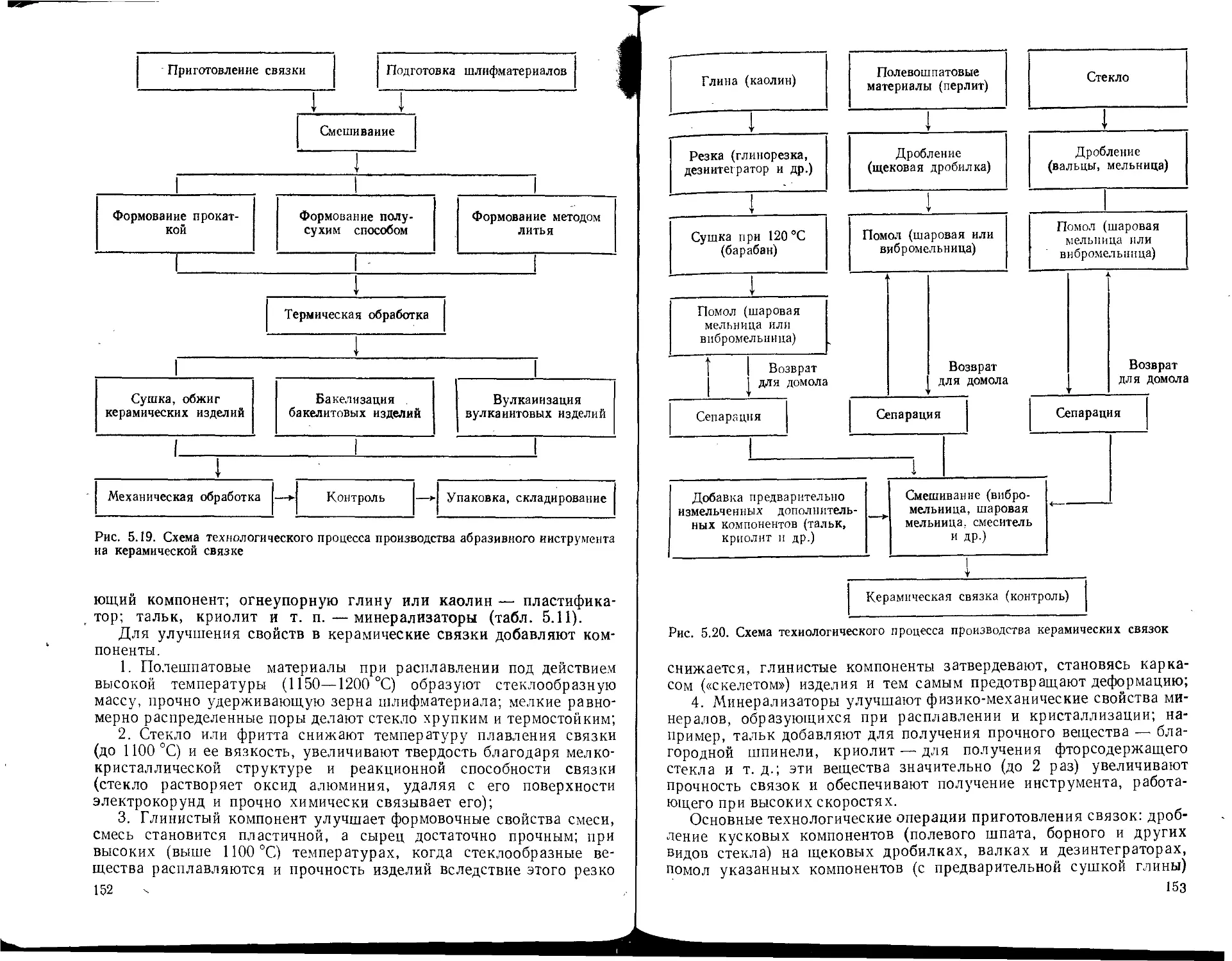

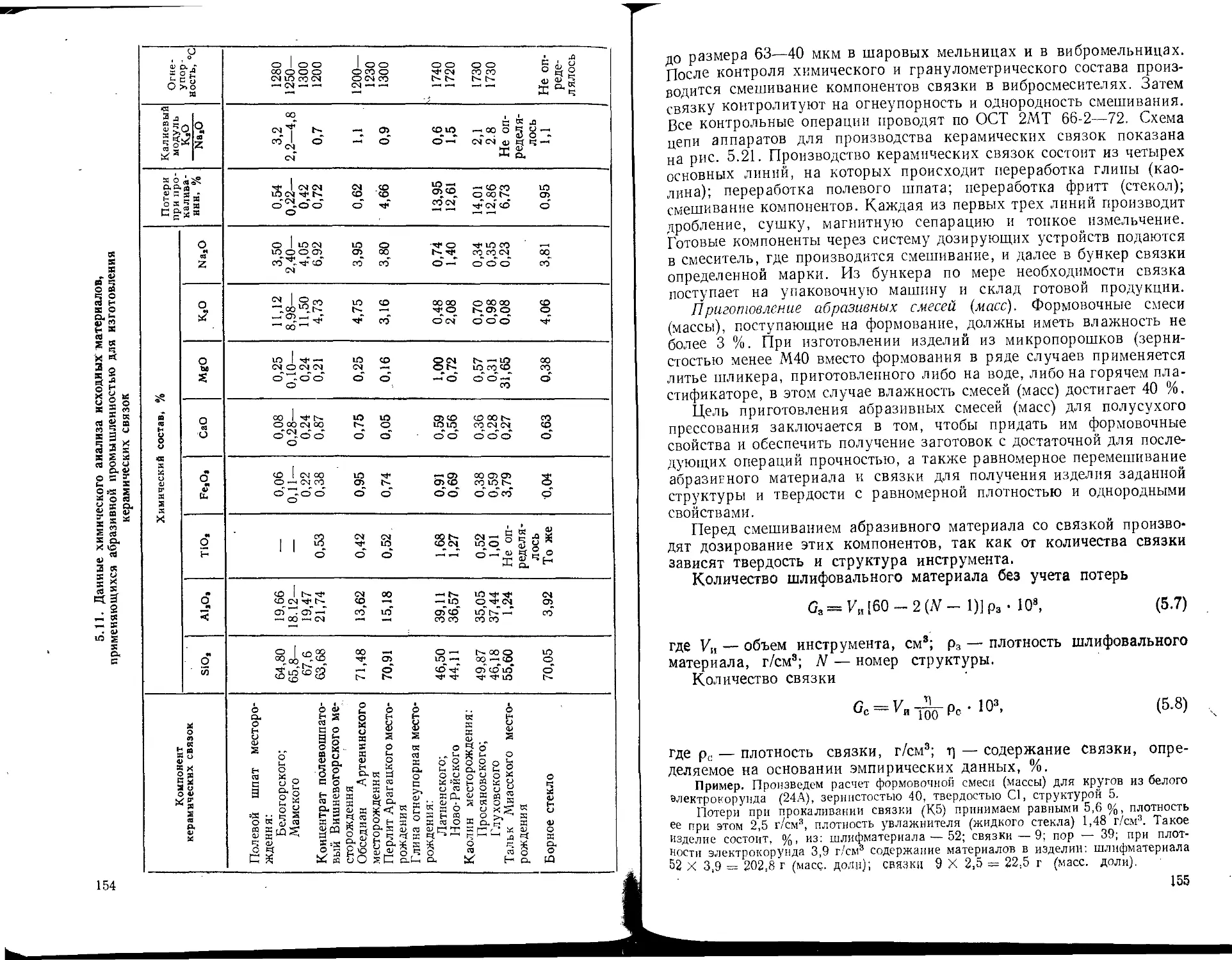

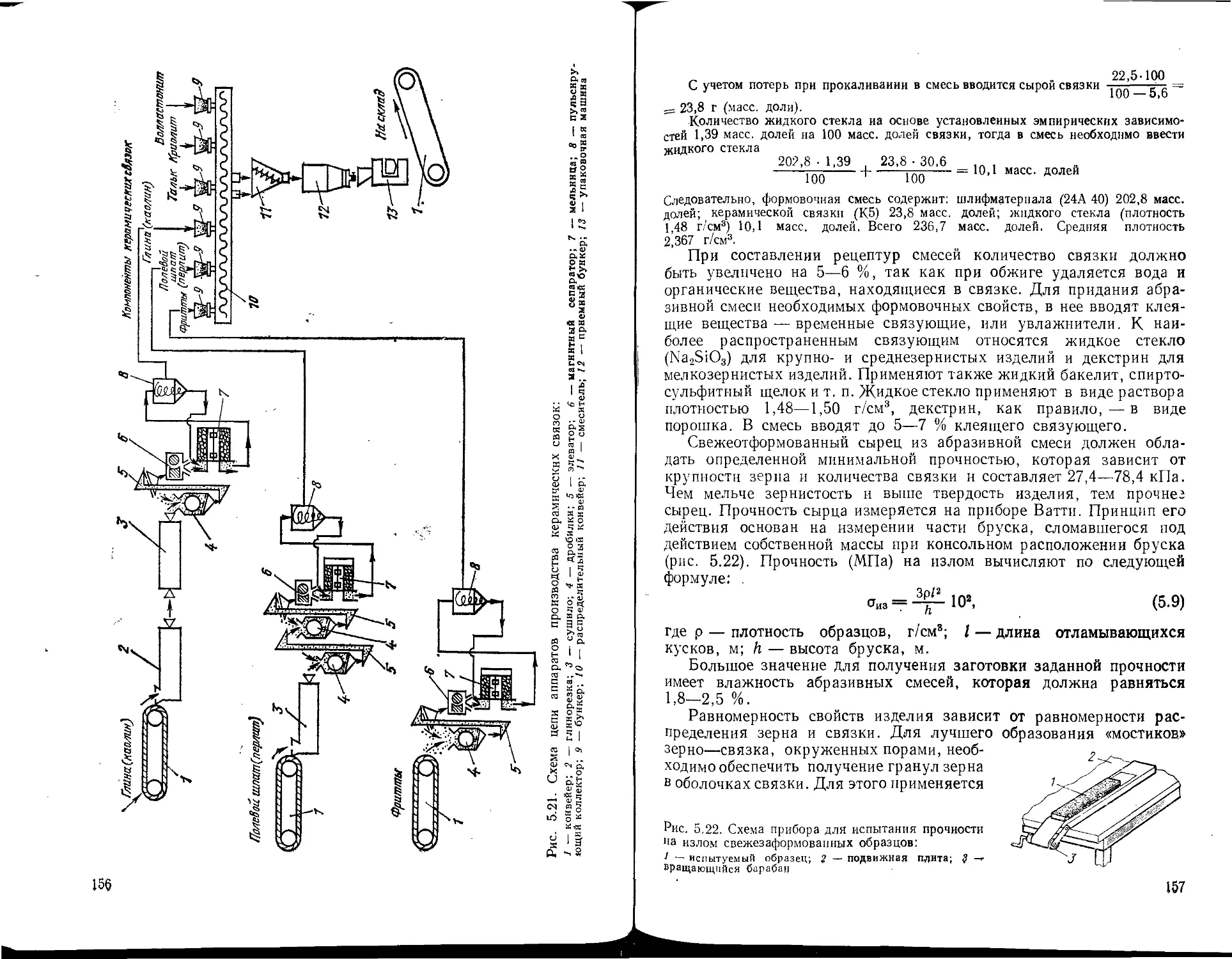

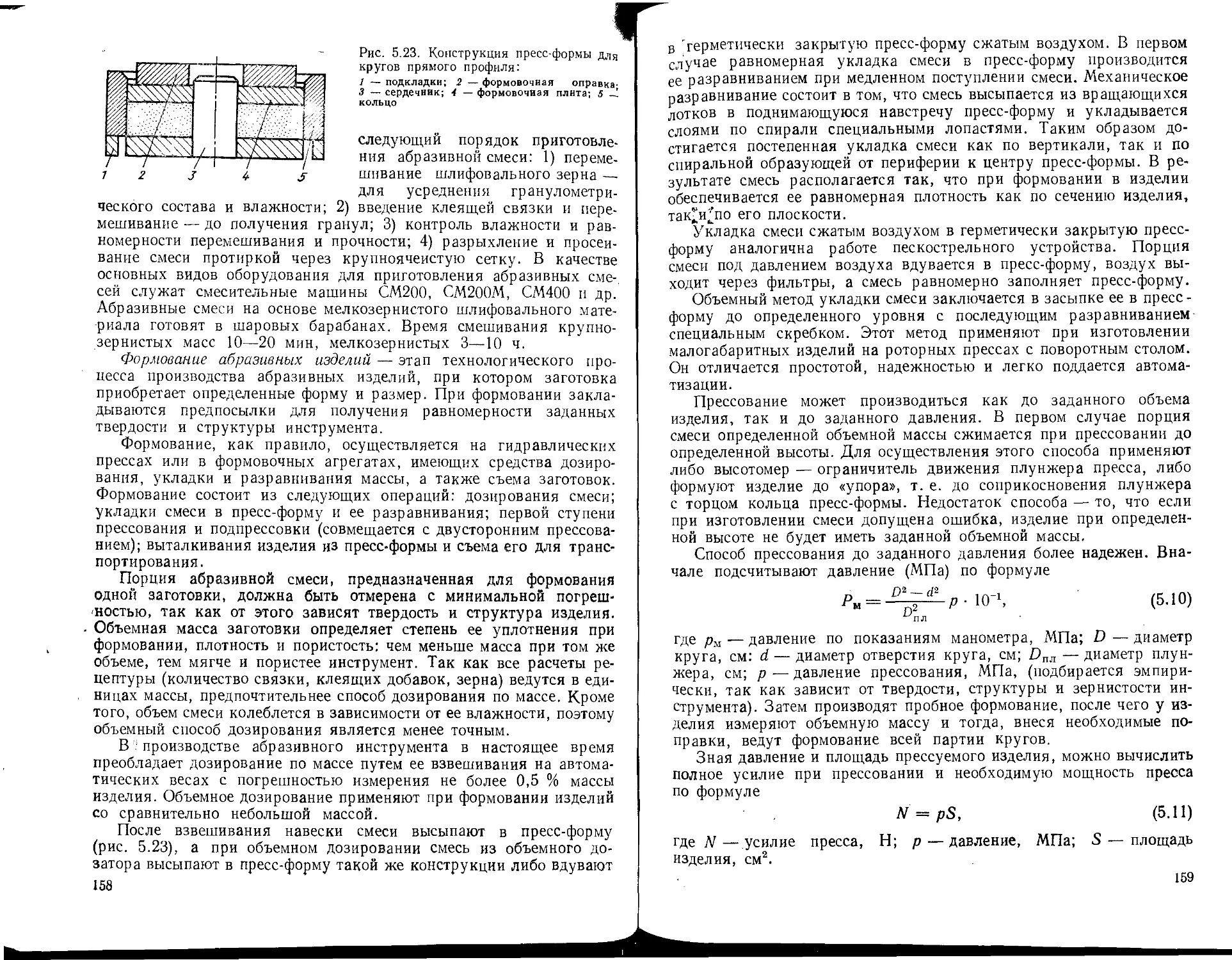

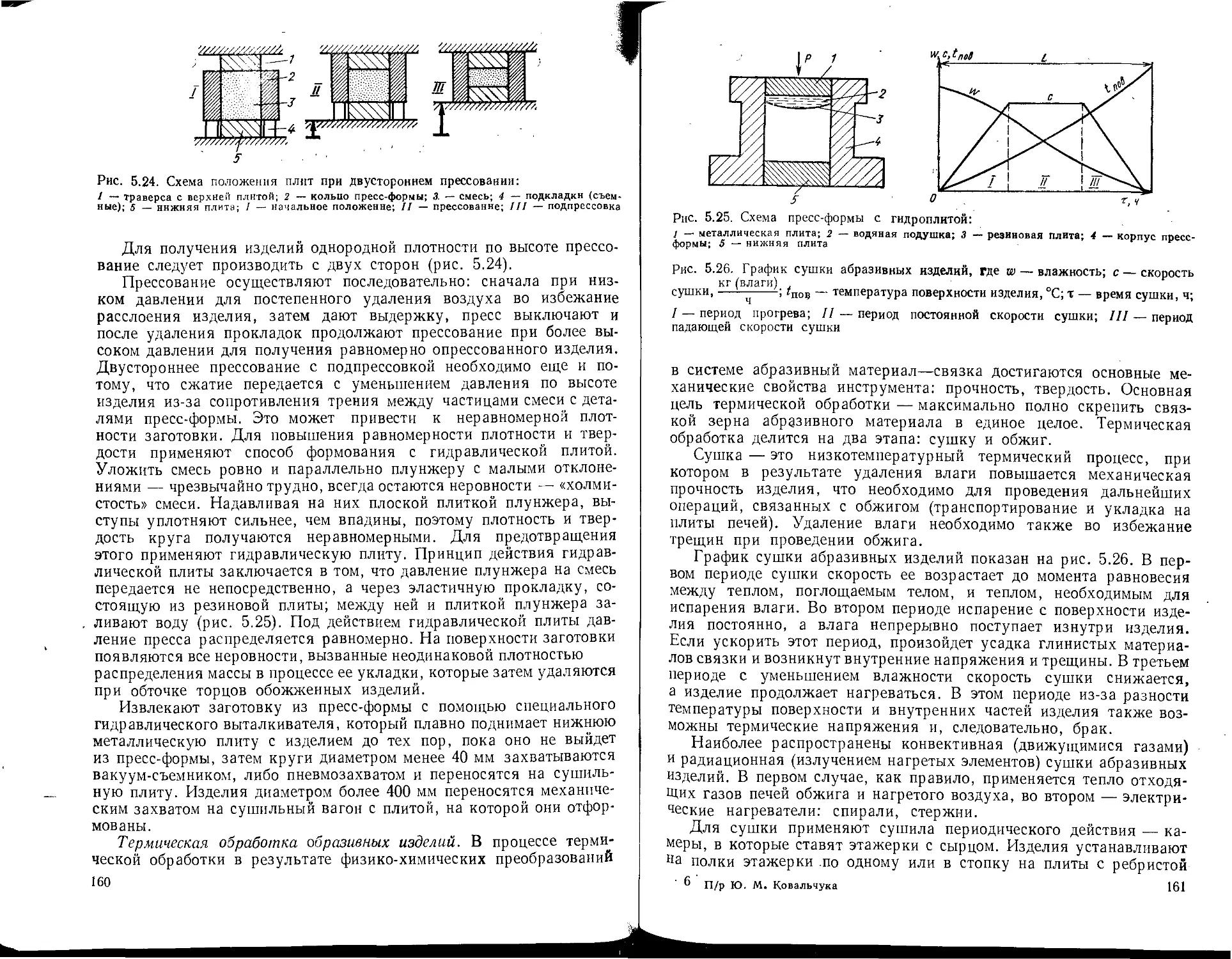

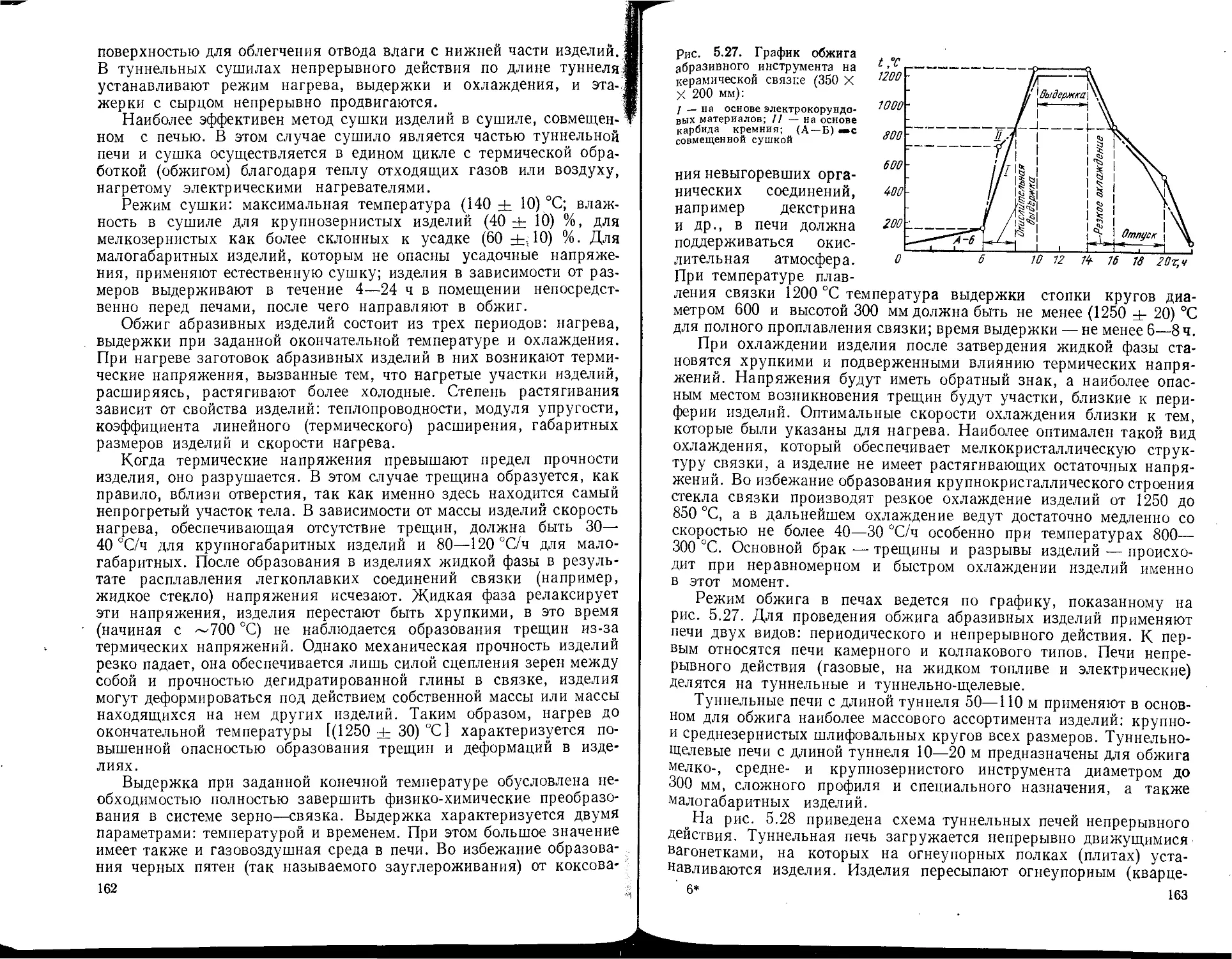

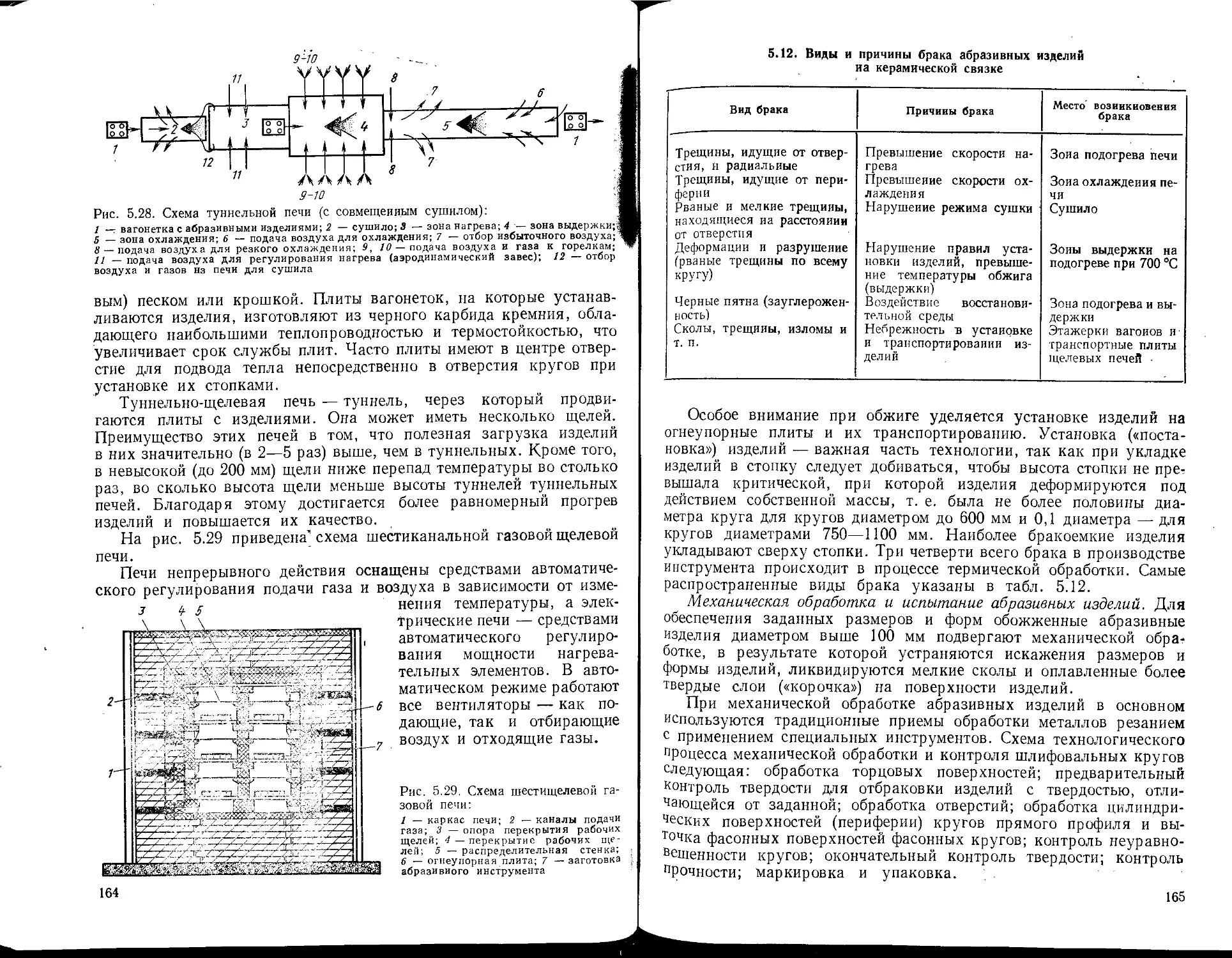

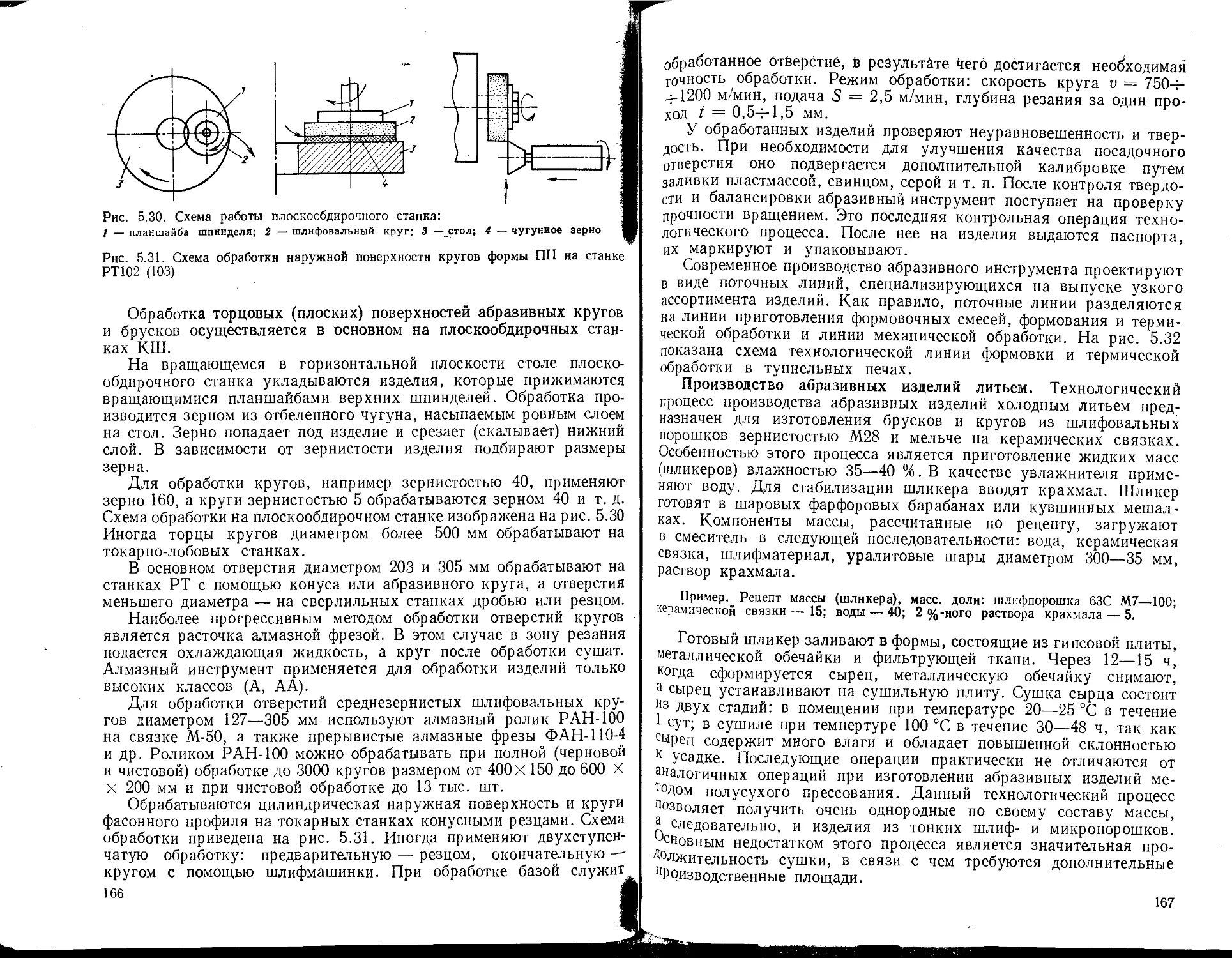

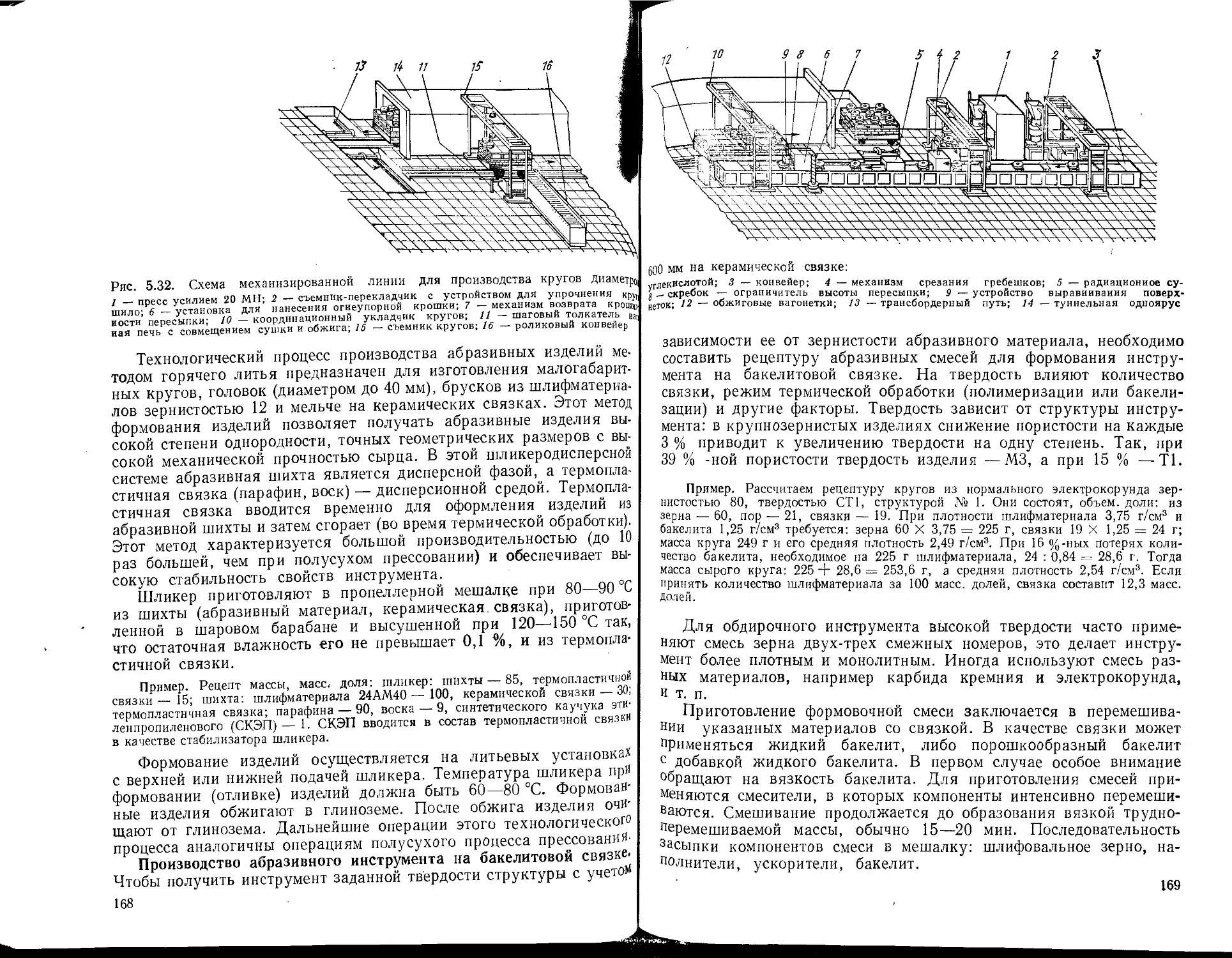

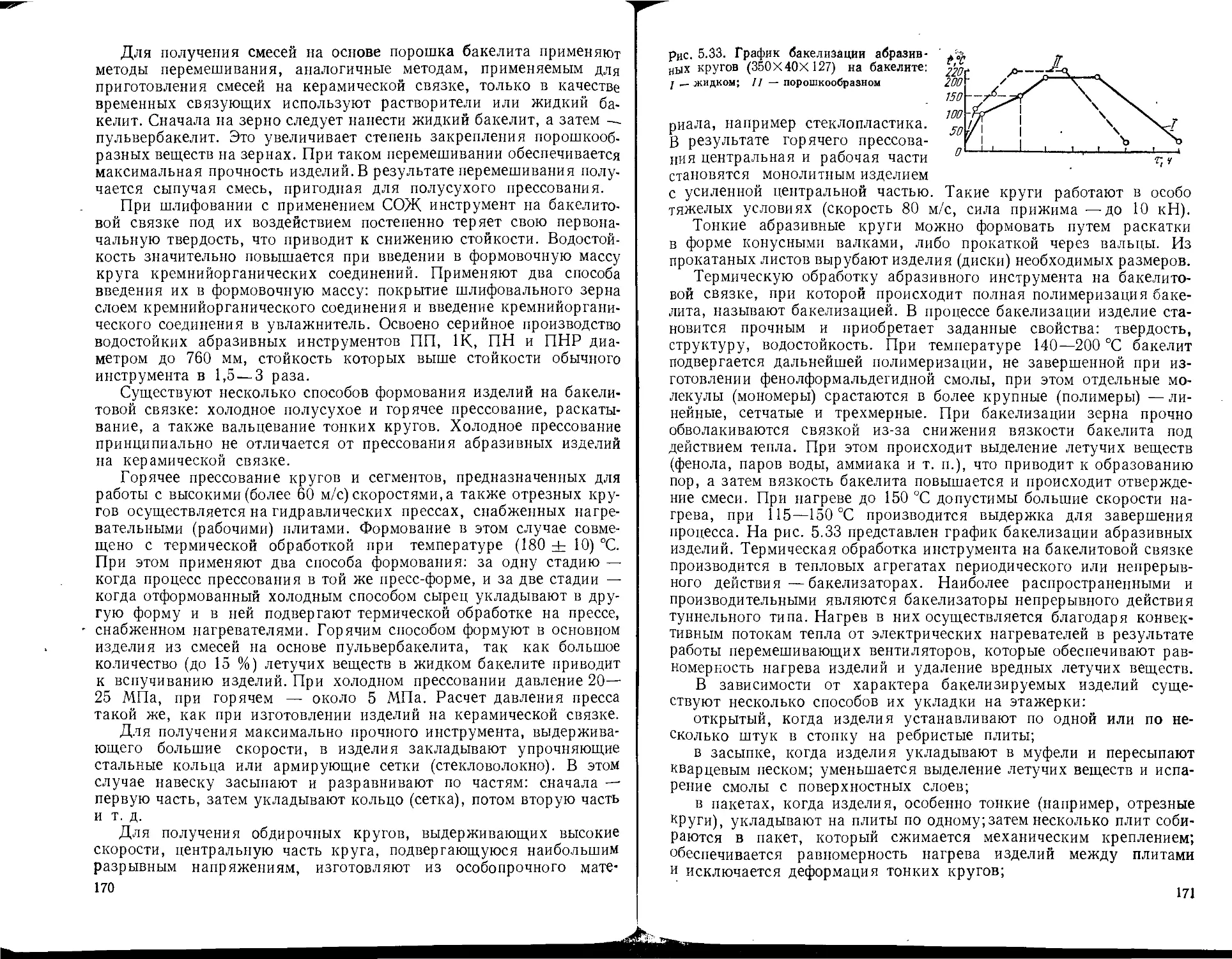

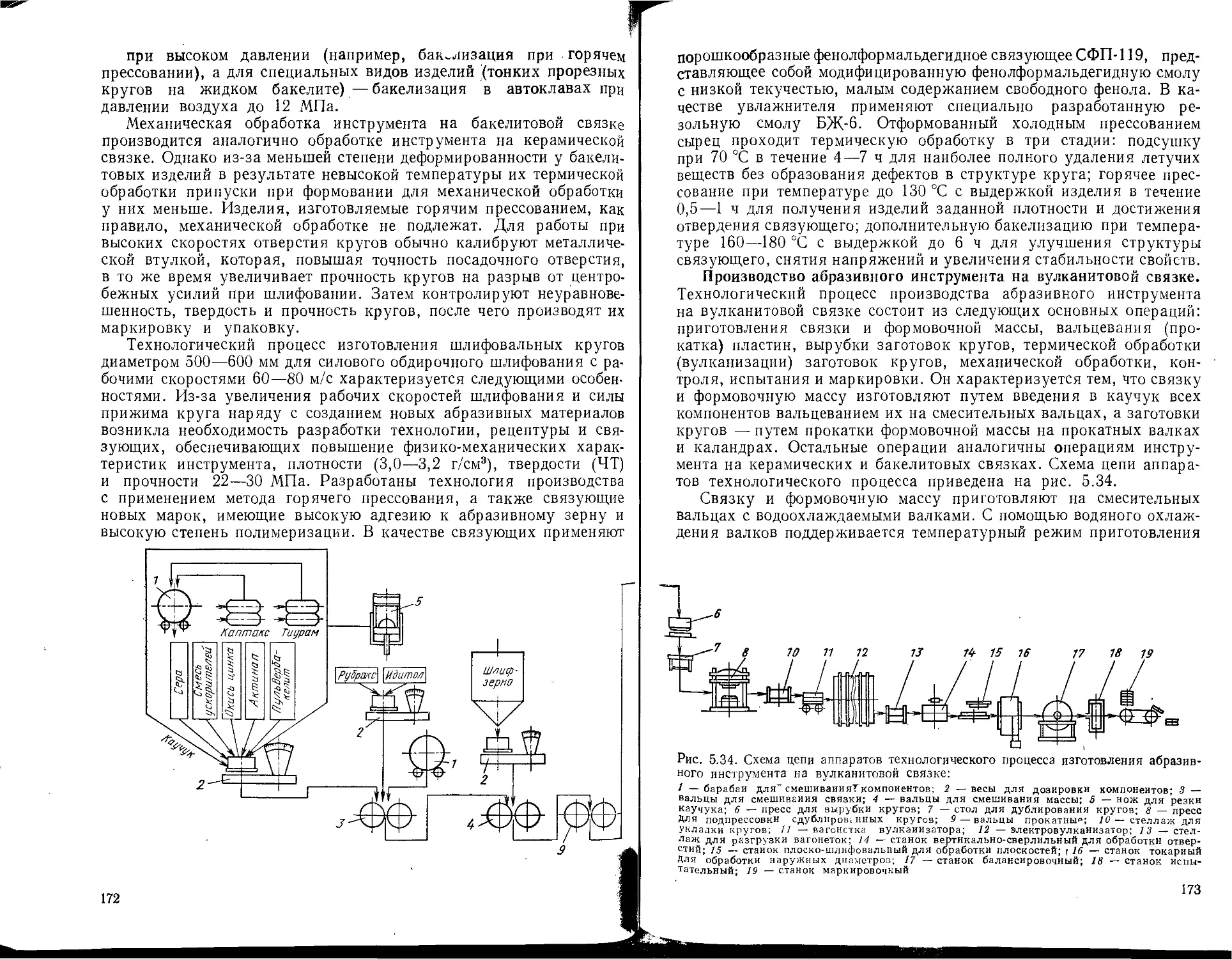

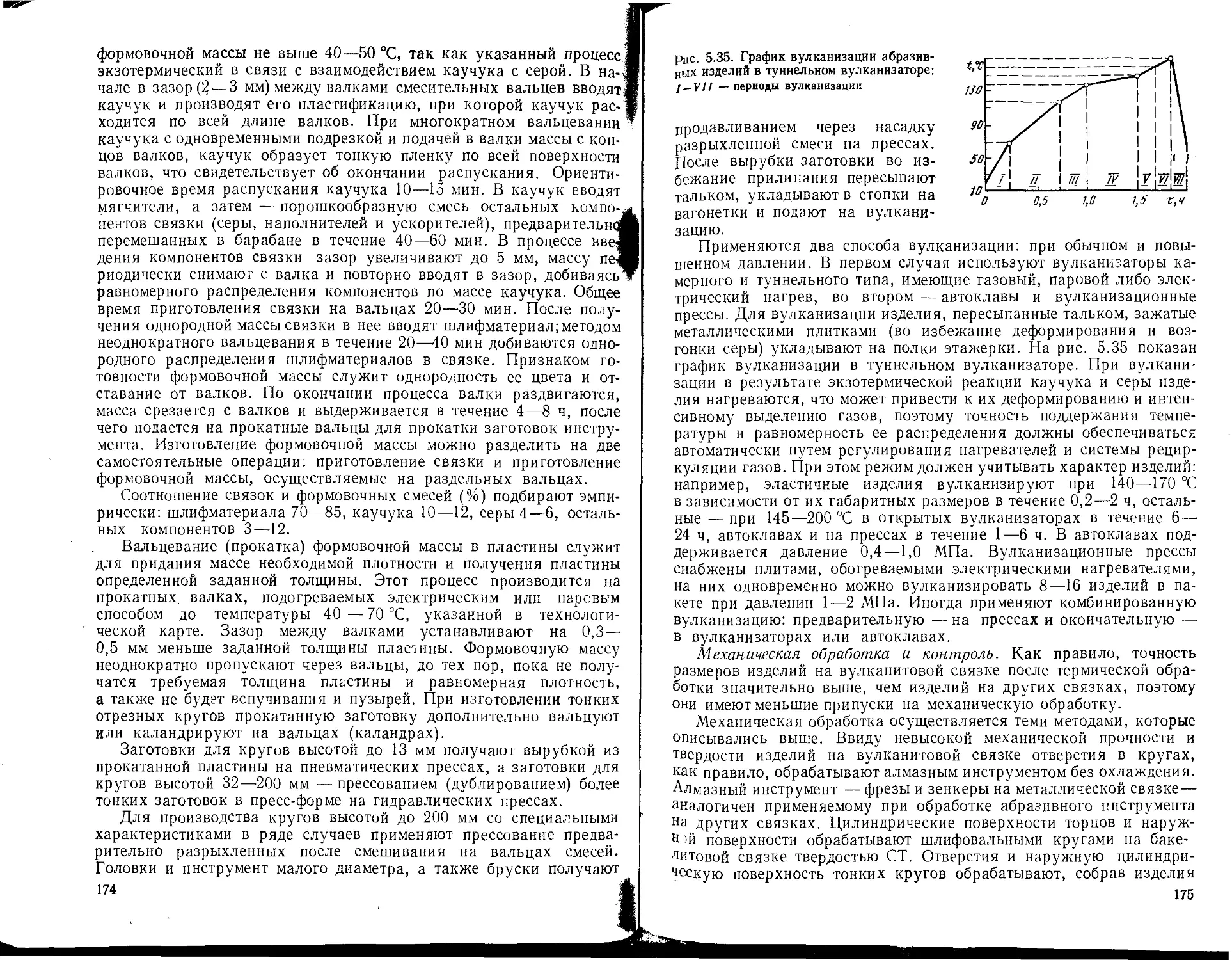

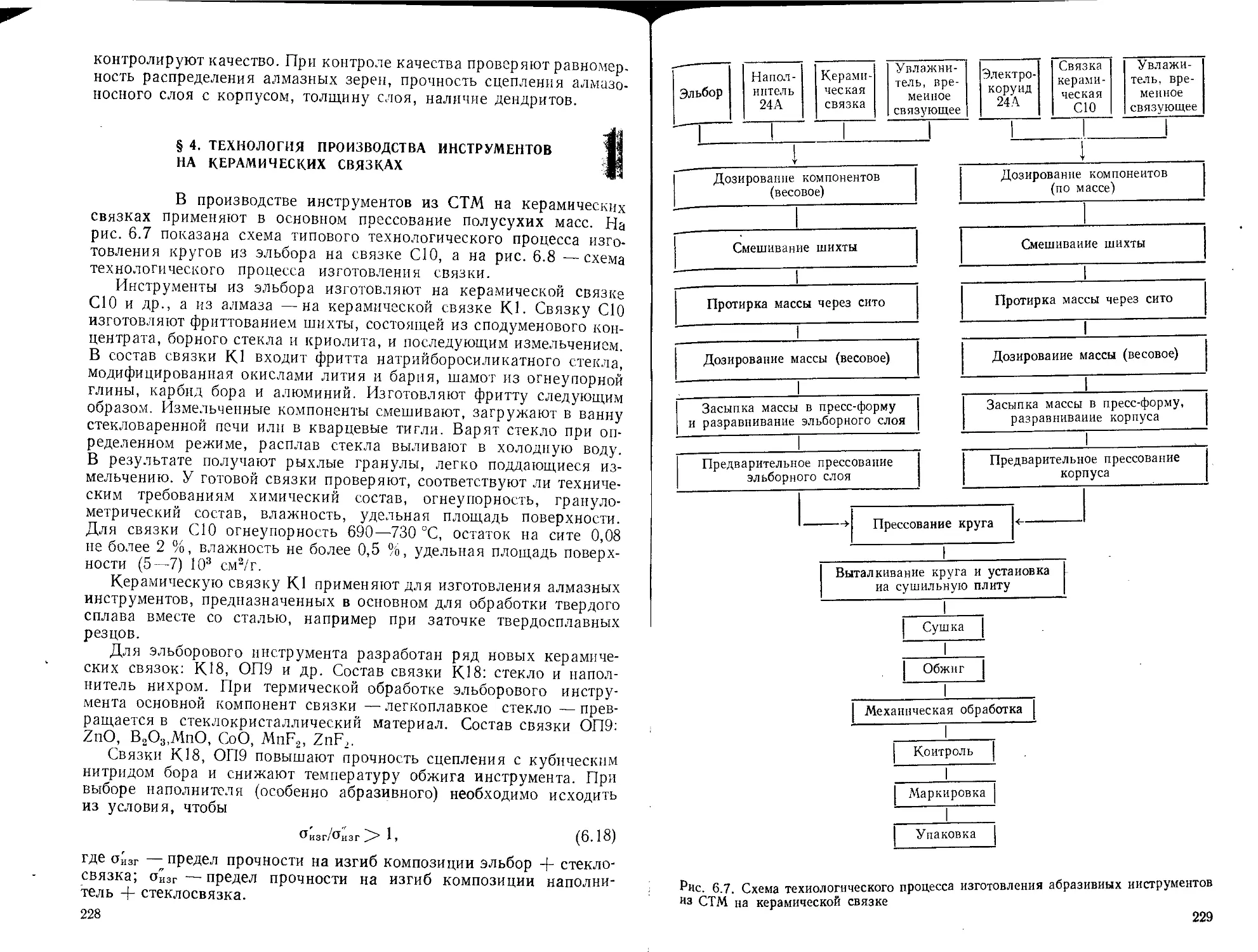

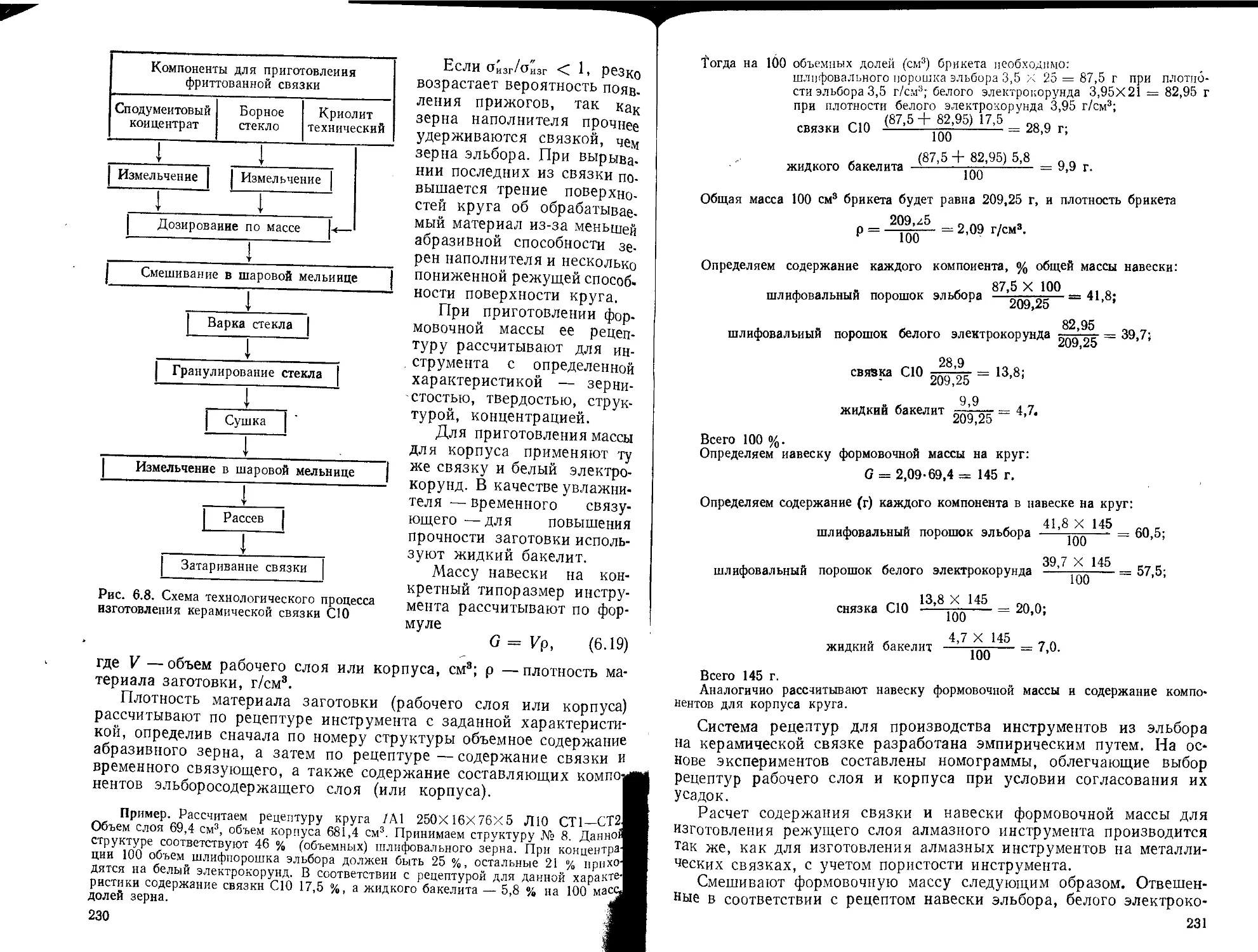

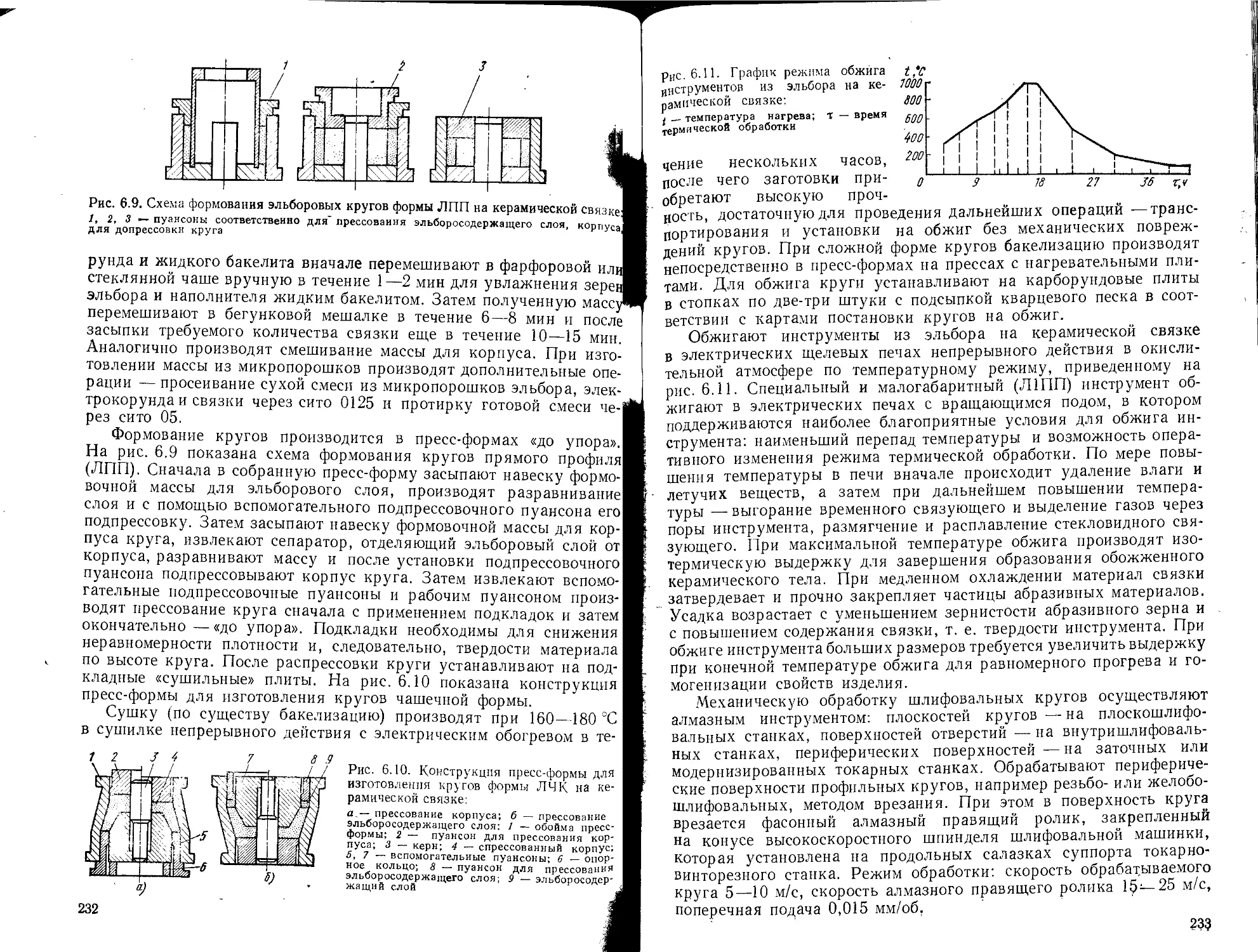

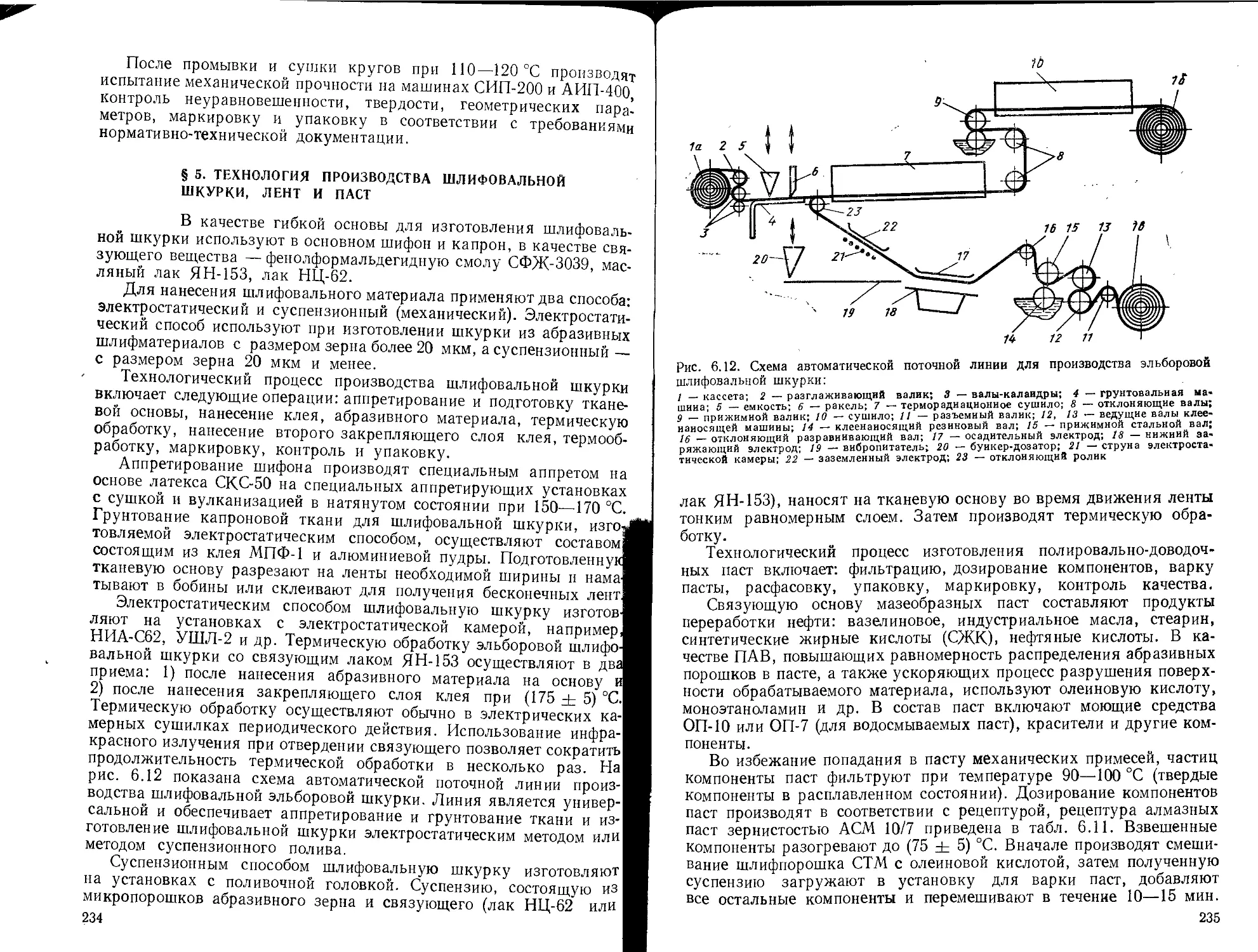

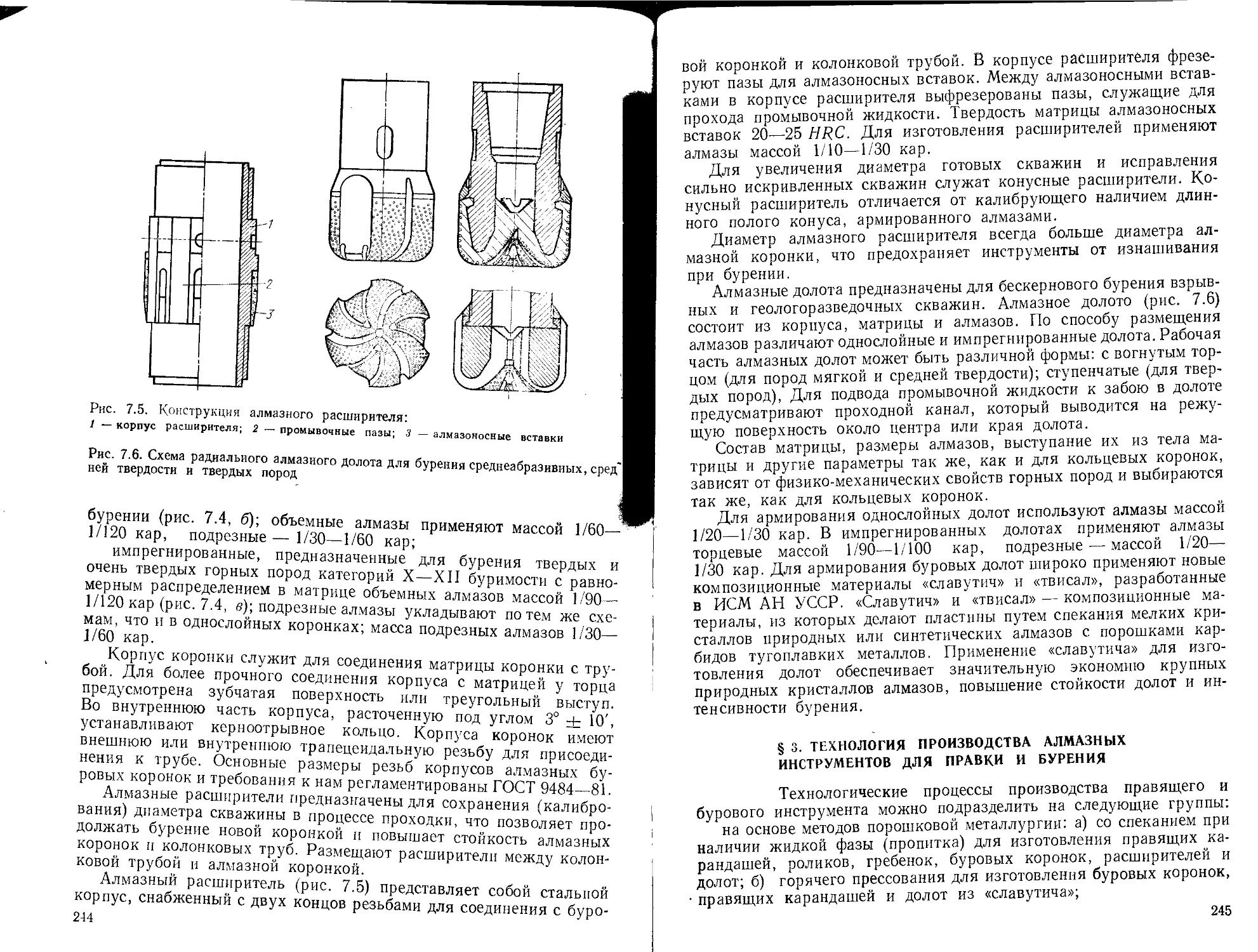

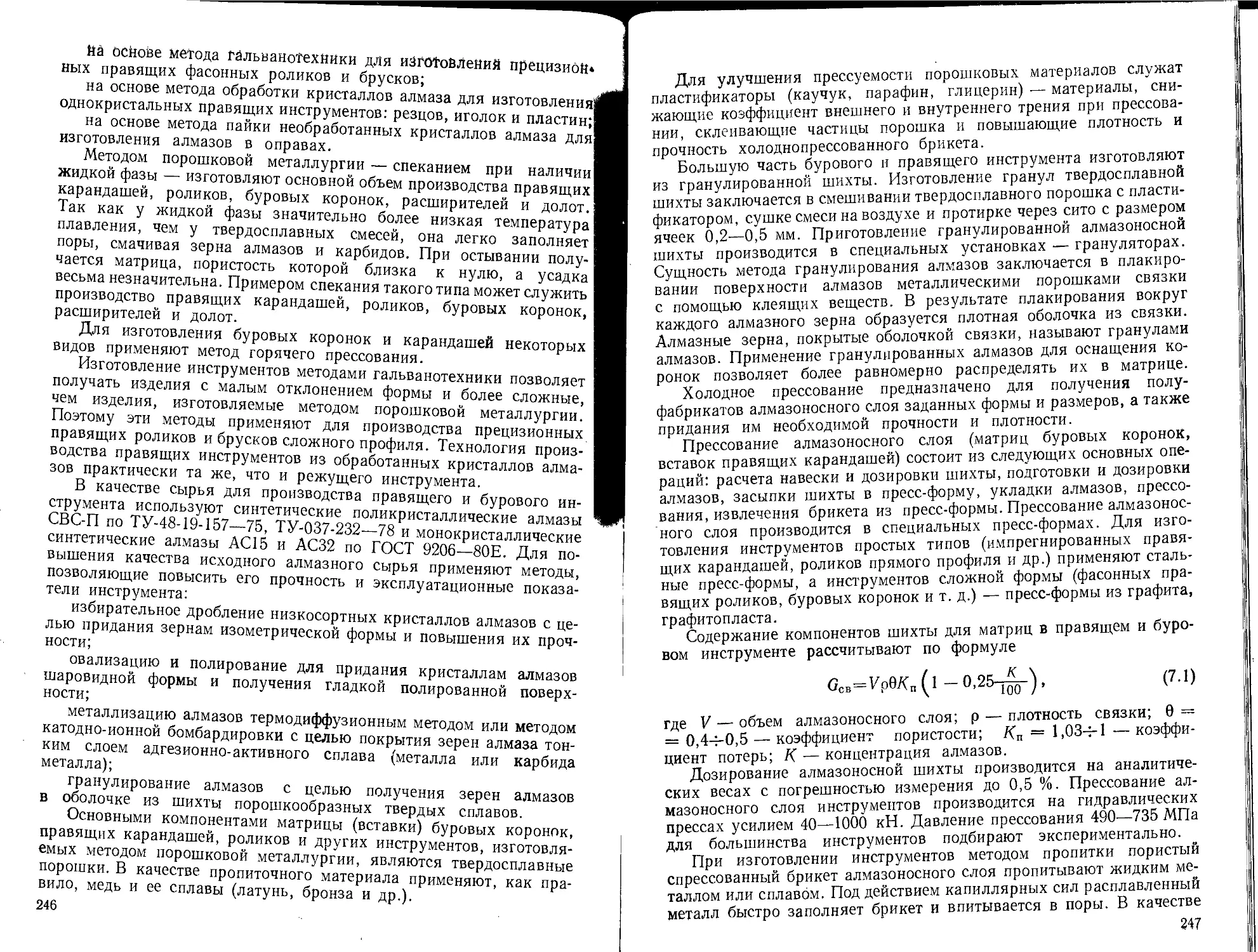

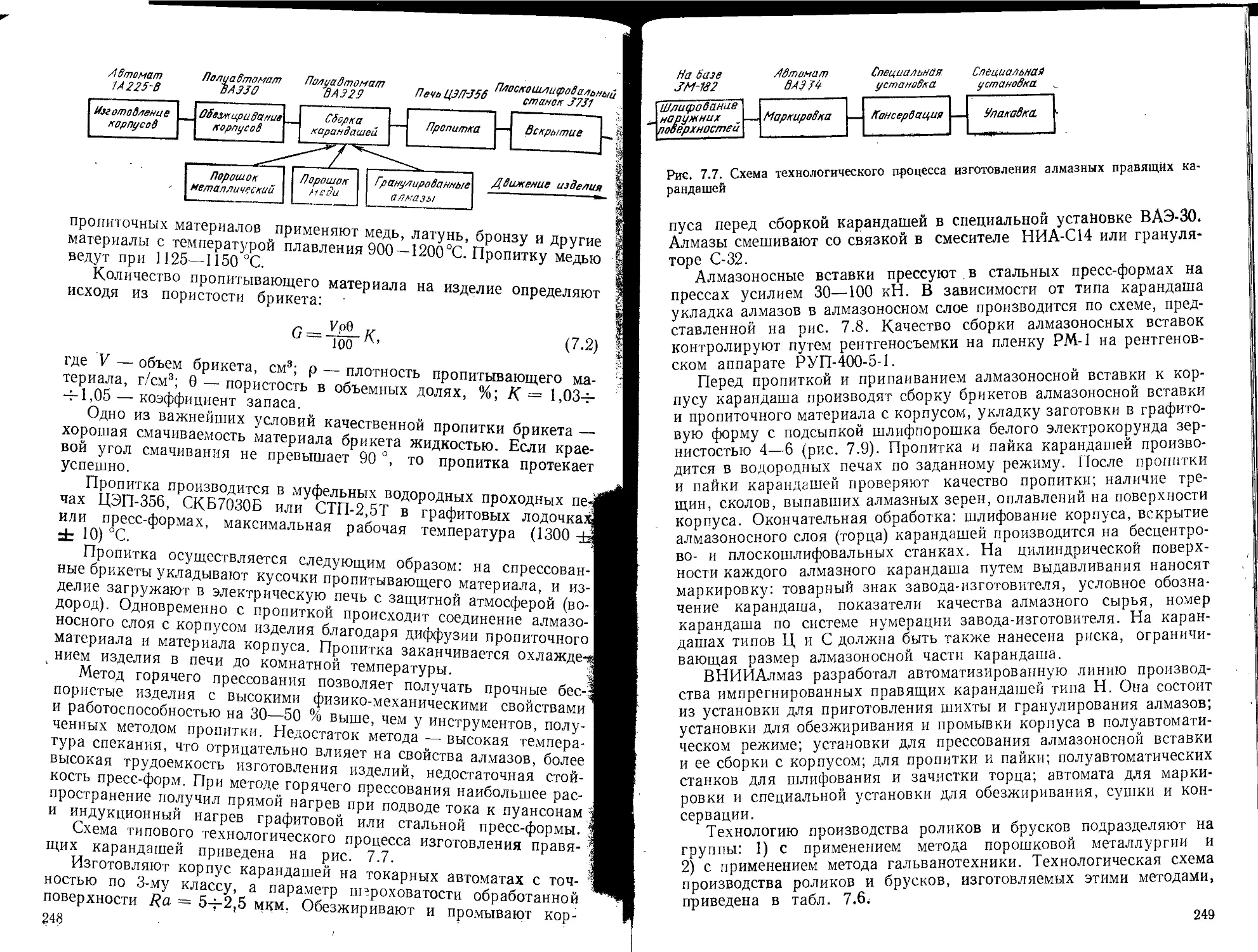

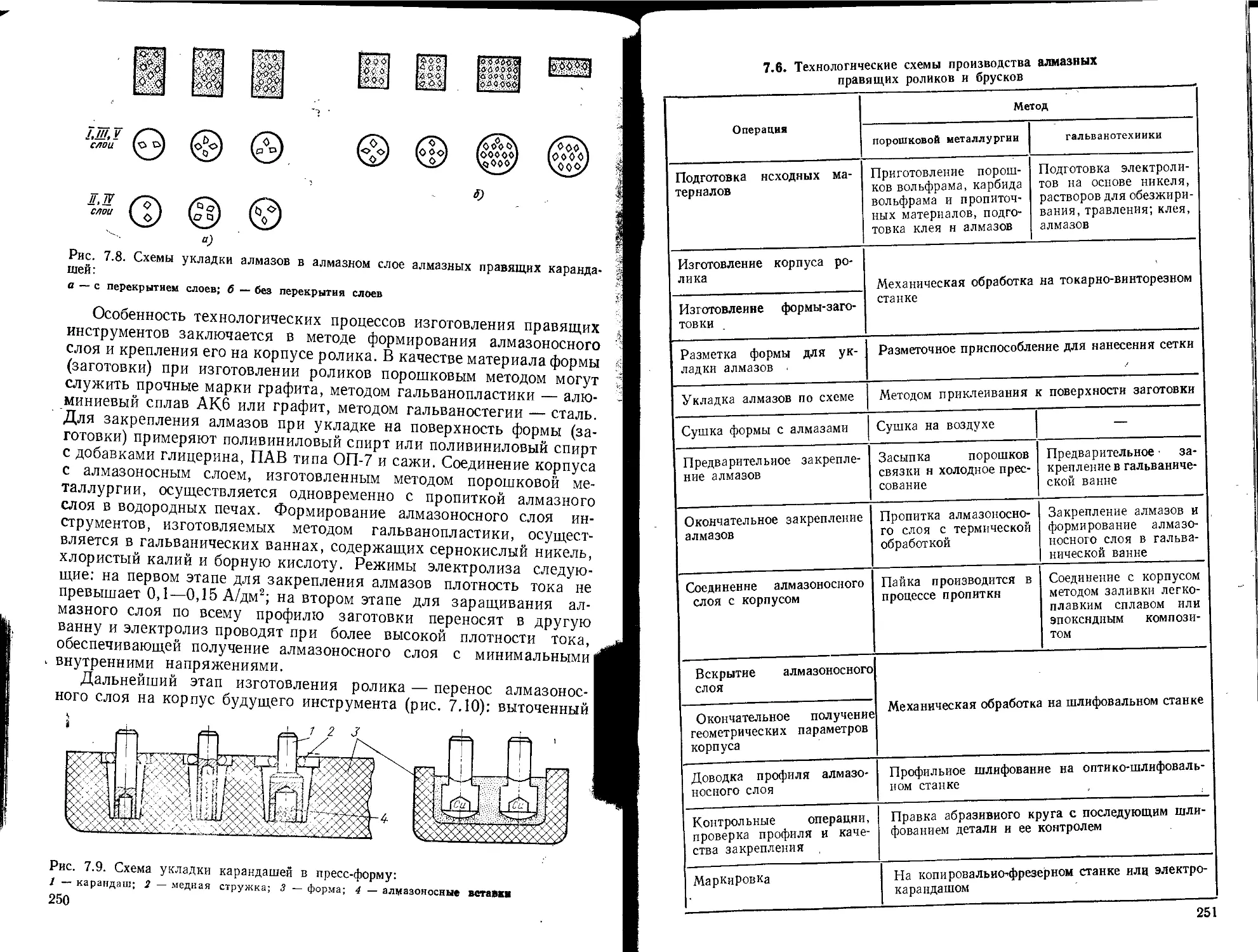

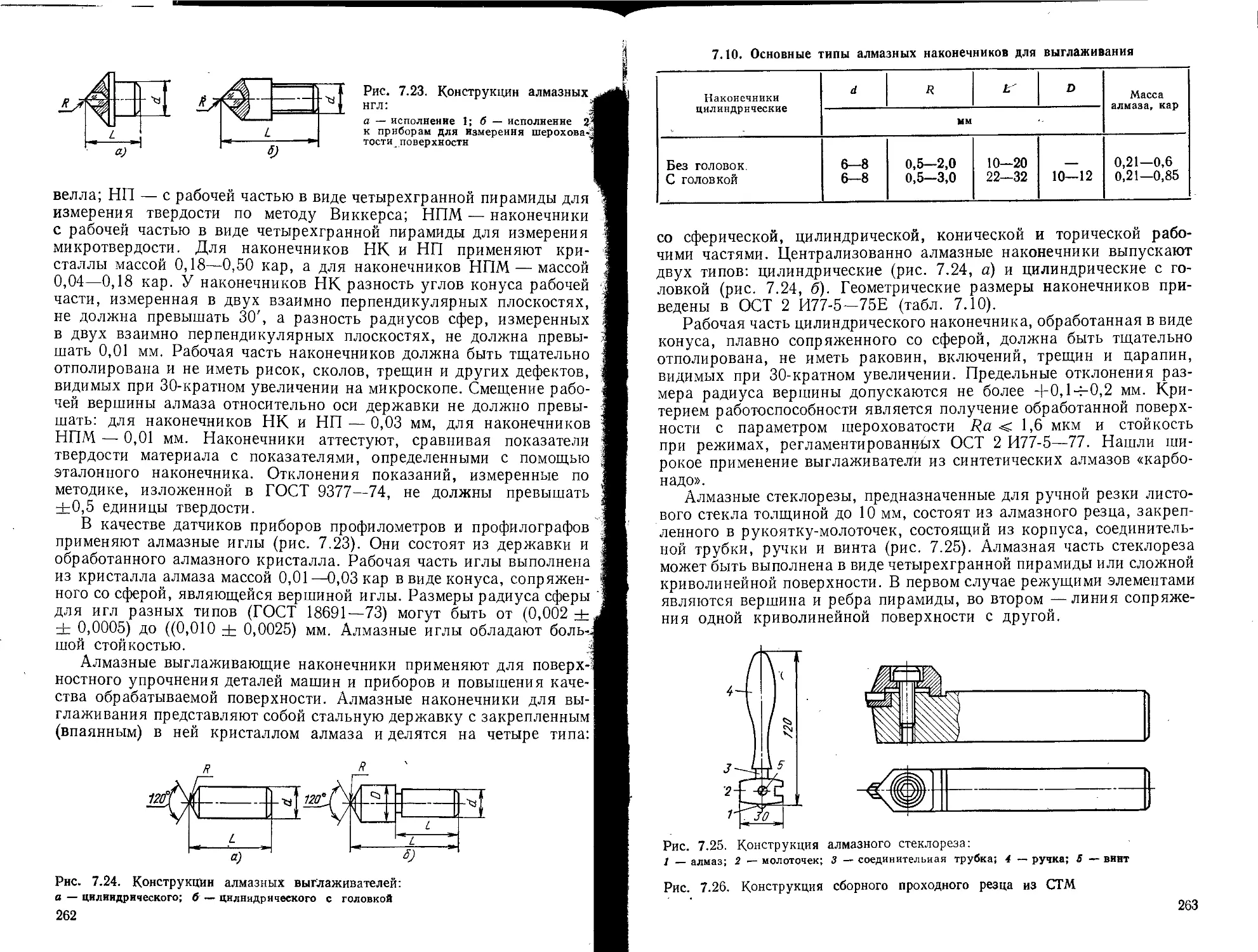

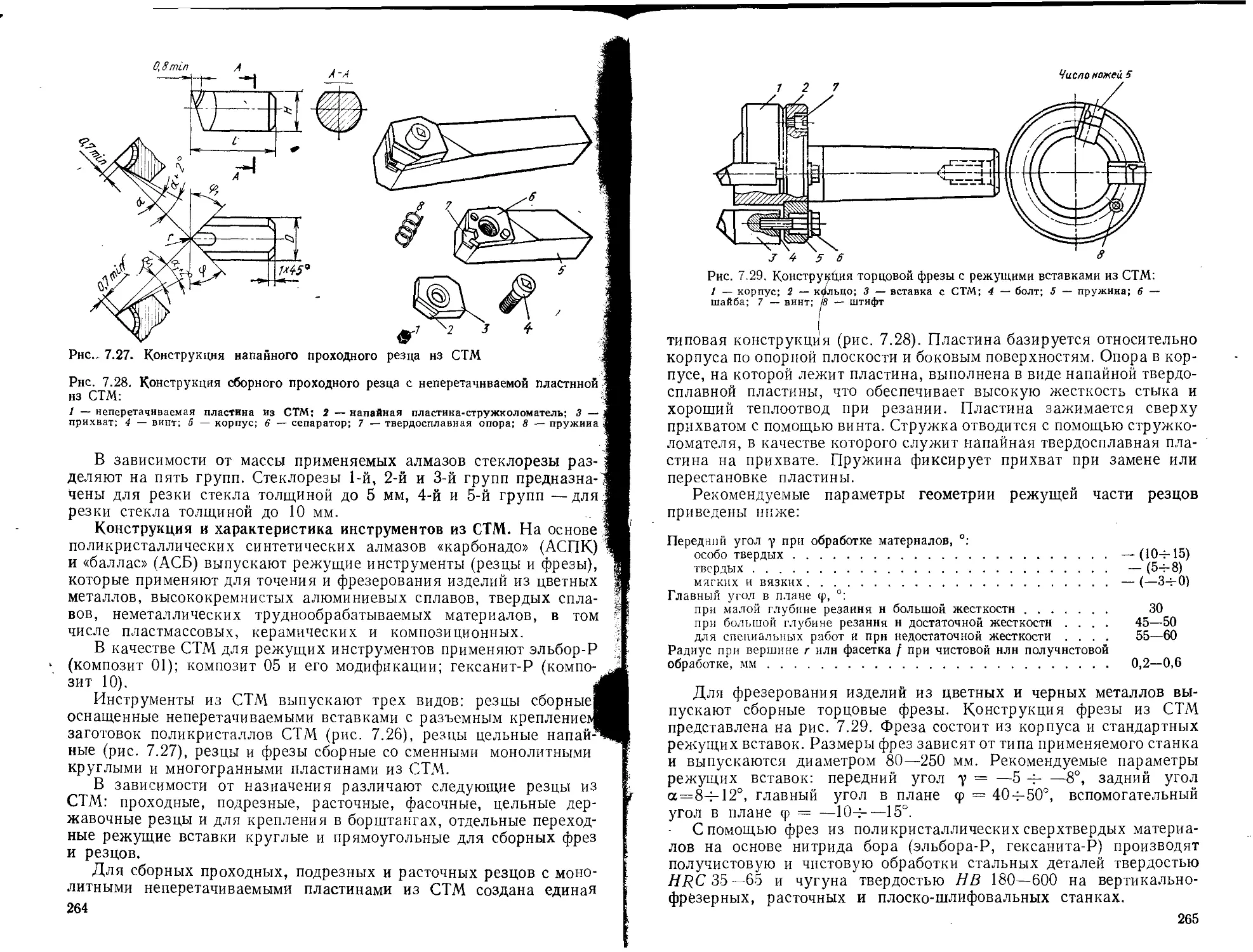

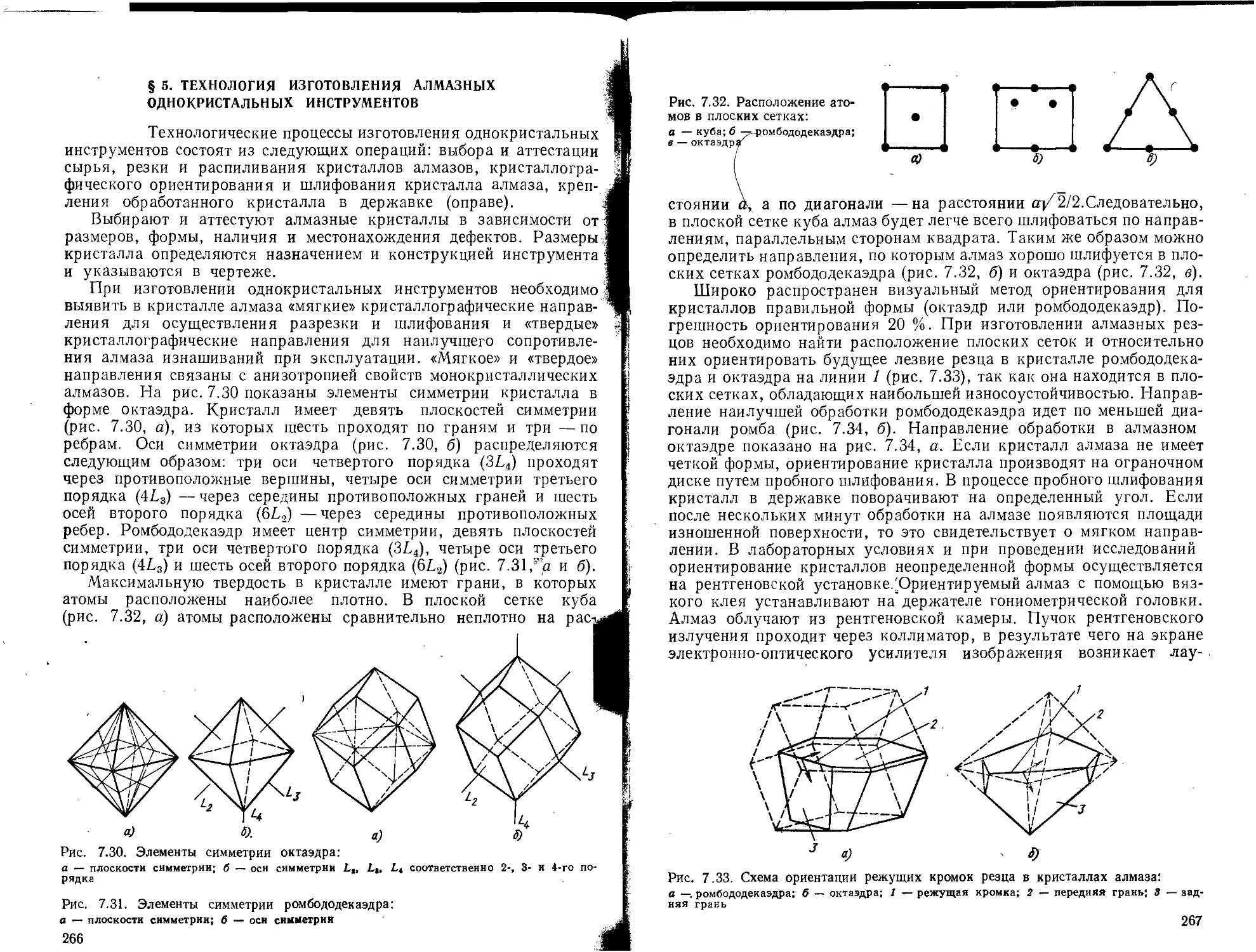

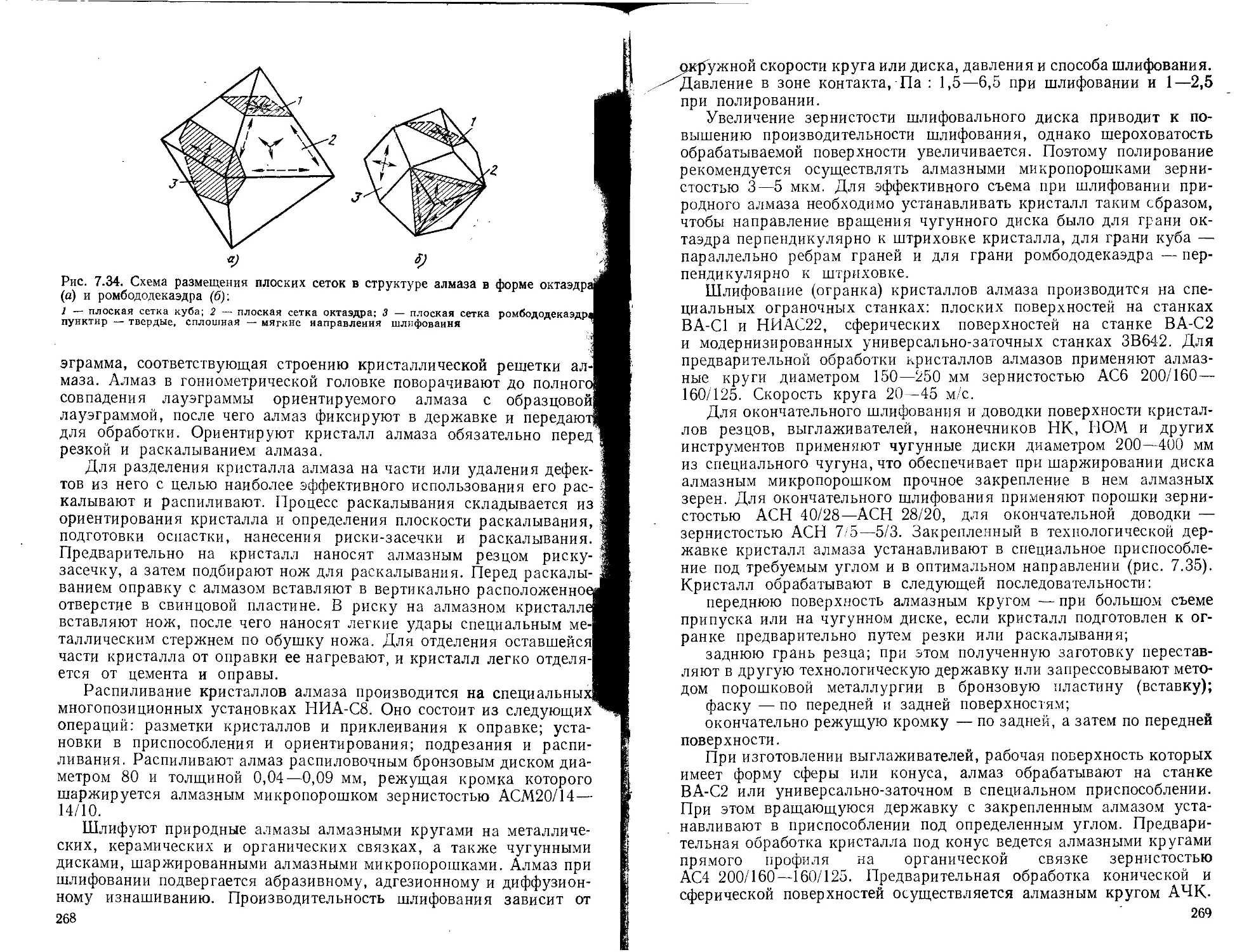

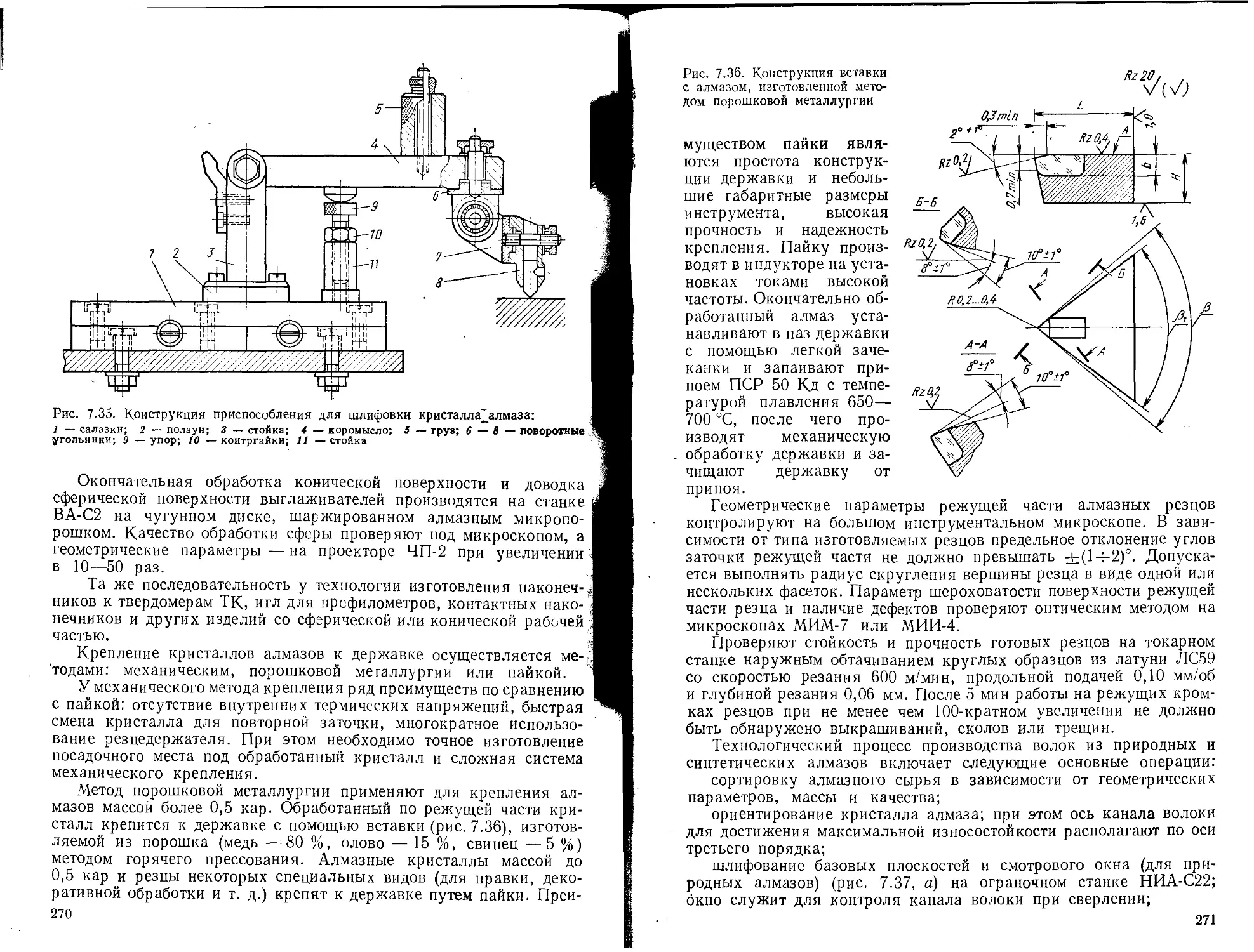

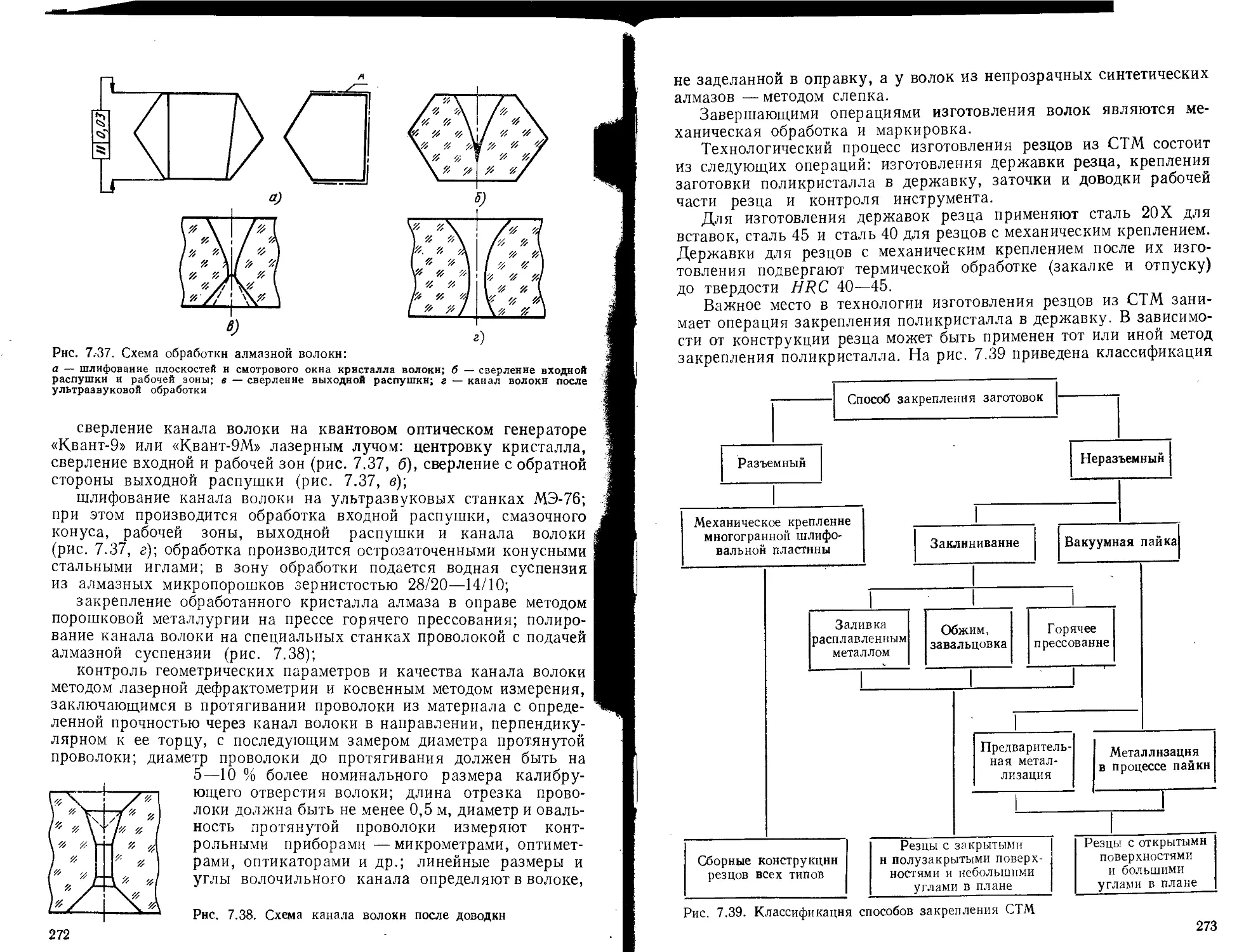

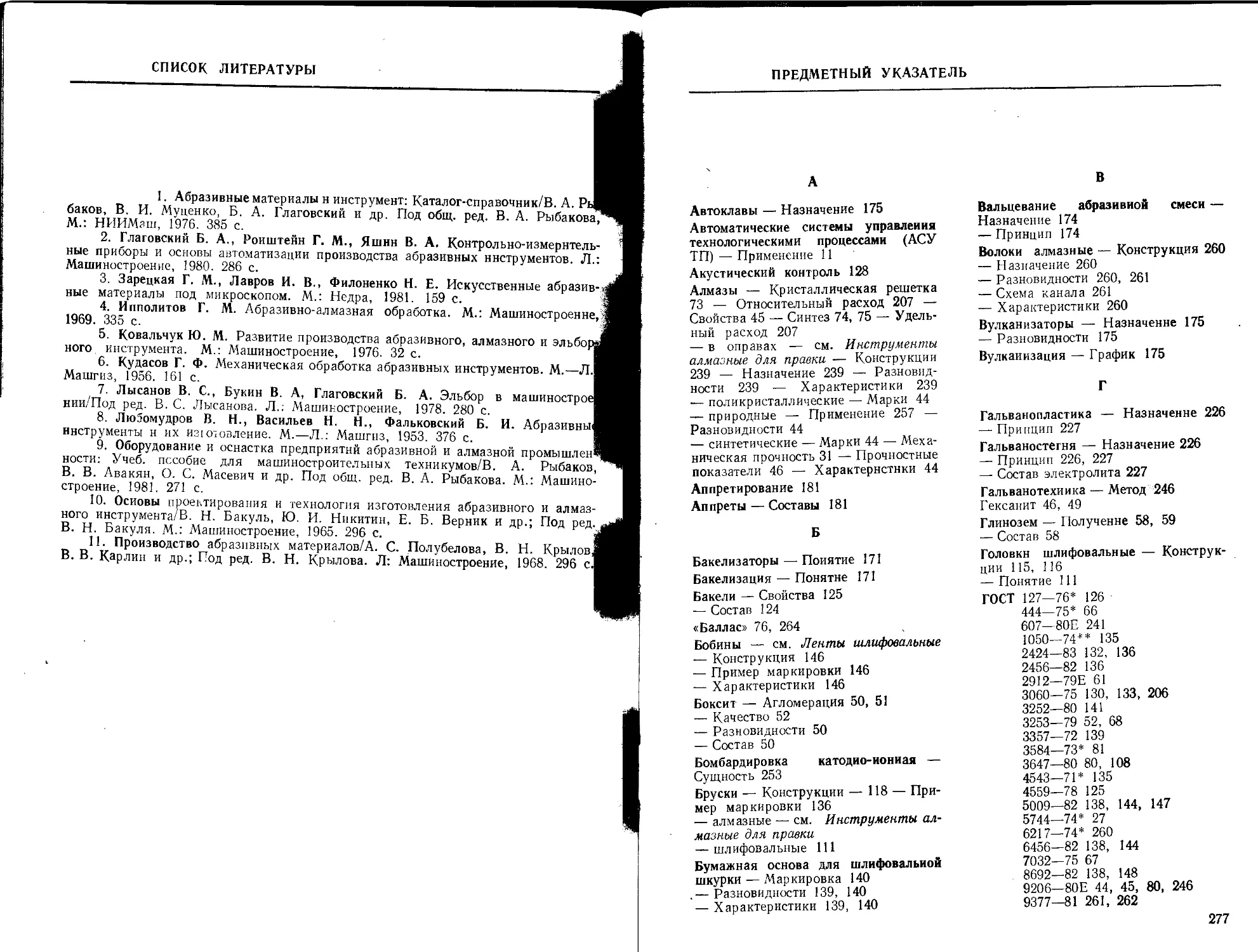

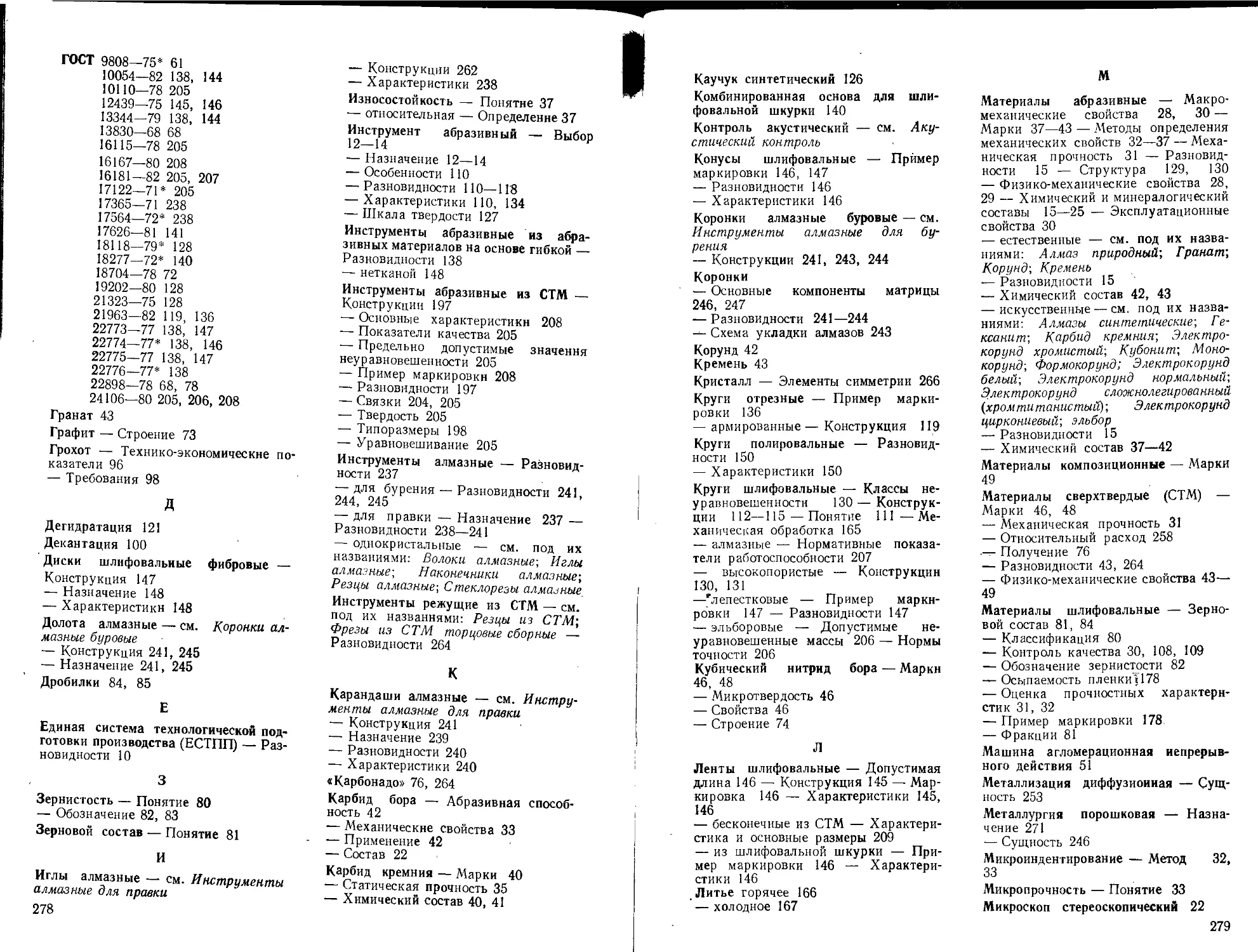

где G — масса, г, остатка зерен на ситах с размером стороны ячейки