Текст

Н.В.ИНОЗЕМЦ.ЕВ, В.К.КОШКИН

ПРО1 ЕССЫ СГОРАНИЯ

В ДВИГАТЕЛЯХ

МАШ ГИ 3

1д4д

4

Л9в1 Г,’

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА АВИАЦИОННЫЙ

имени СЕРГО ОРДЖОНИКИДЗЕ

Н. В. ИНОЗЕМЦЕВ, В. К. КОШКИН

ПРОЦЕССЫ СГОРАНИЯ

В ДВИГАТЕЛЯХ

Под общей редакцией Н. В. ИНОЗЕМЦЕВА

Гкиавсний Институт *

KBB-rW'K.'-H

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1949

Настоящая работа представляет монографию, посвя-

щенную исследованию процессов сгорания в двигателях.

Данная работа может служить пособием для уточ-

ненного теплового расчета и правильной оценки дей-

ствительного протекания прсцессов в быстроходных

двигателях.

Книга предназначена для инженерно-технических

работников конструкторских отделов автомобильных и

авиационных заводов, научно-исследовательских инсти-

тутов, а также студентов, специализирующихся в обла-

сти двигателей.

Рецензенты: проф. Б. Г. Либрович и проф. А. С. Орлин

Редактор проф. В. И- Сороко-Новицкий

Главная редакция

литературы по автотракторной промышленности

Главный редактор инж. В. В. БРОКШ

ПРЕДИСЛОВИЕ

Данная монография посвящена исследованию процессов сгорания

в двигателях. В работе излагаются основные положения современной

теории сгорания, разработанной советскими учеными, приводятся экспе-

риментальные материалы по сгоранию в двигателях и делаются попытки

использования некоторых общих соотношений теории горения и хими-

ческой динамики для описания суммарного протекания процессов сго-

рания в двигателях.

Авторам книги пришлось не только систематизировать имеющуюся

техническую литературу по вопросам сгорания в двигателях, но и до-

полнительно провести ряд теоретических и экспериментальных исследо-

ваний.

Для расчета процессов сгорания наиболее важной характеристикой

является изменение скорости тепловыделения в период сгорания. Зна-

чения этой скорости в двигателях могут быть получены ресчетным пу-

тем лишь на основании подробного изучения процесса сгорания с уче-

том всех факторов, определяющих развитие процесса по времени (кине-

матика химических реакций, газодинамические явления, испарение,

смесеобразование и др.).

Однако современное состояние теории сгорания еще не позволяет

решить эту задачу в таком общем виде. Поэтому в технических целях,

как это часто делается при исследовании сложных химических процессов,

Для суммарного расчета скорости тепловыделения в дизелях были исполь-

зованы общие соотношения химической динамики и теории сгорания.

В отношении этого метода, подробно изложенного в § 6 и 9 на-

стоящей книги, необходимо сделать следующие весьма существенные

замечания:

1- В связи с тем, что метод суммарного расчета процесса предусма-

тривает использование ряда эмпирических коэфициентов и величин, этот

метод следует отнести к экспериментальной теории сгорания в двига-

телях.

2. Метод суммарного описания динамики сгорания не позволяет

вскрыть отдельных стадий процесса и влияния на них ряда факторов.

3

3. Метод описания процесса сгорания в дизелях с помощью некото-

рых кинетических соотношений не указывает на исключительно хи-

мическую природу преобразования в процессе сгорания, так как кон-

станты, входящие в эти соотношения и полученные опытным путем,

отображают не только химический характер процесса, но и воздействие

на процесс физических факторов.

4. Метод суммарного расчета процесса лишь ориентировочно опи-

сывает динамику сгорания в двигателе и не может рассматриваться как

строгий теоретический метод расчета процесса сгорания.

5. Дальнейшие подробные исследования процессов сгорания в дви-

гателях должны привести к более строгой теории этого вопроса.

Проведение работ по исследованию процессов сгорания в двигате-

лях представляет большие трудности. Поэтому авторы просят все кри-

тические замечания по данной работе направлять по адресу: Москва,

171, почтовый ящик 4023.

Авторы приносят благодарность проф., д-ру техн, наук Б. Г. Либро-

вичу и проф., д-ру техн, наук А. С. Орлину за ценные указания,

сделанные при просмотре работы, а также инж. А. М. Шведову,

Г. М. Гольдбергу и И. П. Гонтаревой за помощь при проведении экспе-

риментальных исследований.

Н. Иноземцев

В. Кошкин

ЧАСТЬ ПЕРВАЯ

ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ

ОСНОВЫ ИССЛЕДОВАНИЯ ДИНАМИКИ

ПРОЦЕССА СГОРАНИЯ

ГЛАВА I

ТЕОРЕТИЧЕСКИЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ

ИССЛЕДОВАНИЯ ПРОЦЕССОВ СГОРАНИЯ

До настоящего времени при теоретическом расчете рабочего про-

цесса и построении предполагаемой индикаторной диаграммы двигателя

пользуются тепловым расчетом, разработанным русским профессором

В. И. Гриневецким [1] и усовершенствованным трудами советских

ученых проф. Е. К. Мазинга [2] и проф. Н. Р. Брилинга [3] Этот

тепловой расчет, несмотря на его большое значение для двигателестрои-

тельной техники, сейчас не может считаться полноценным методом ис-

следования и расчета рабочего процесса, так как он ограничивается

определением конечных состояний на отдельных участках диаграмм,

совершенно не затрагивая вопроса о протекании процесса по времени

и не давая динамической картины наиболее важного процесса сгорания.

Расчет и исследование рабочего процесса в двигателях базировались

на положениях классической термодинамики. При этом для приближе-

ния расчетных циклов к действительным процессам в цилиндрах двига-

теля предполагалось наличие на линии расширения так называемого до-

горания топлива и, следовательно, неполного (в смысле окончания про-

цесса) сгорания на участках расчетного сгорания. Это учитывалось

в расчете выбором соответствующих значений коэфициента использова-

ния тепла £ и показателя линии расширения и2.

Указанные методы расчета рабочего процесса двигателя, основанные

лишь на определении параметров отдельных точек расчетной диаграммы,

не могут дать описания развития по времени действительного процесса

и вскрыть правильной картины динамики процесса сгорания. В действи-

тельном двигателе процесс сгорания топлива протекает во времени и

подчиняется определенным физико-химическим закономерностям. Изуче-

ние и исследование этого процесса могут быть произведены только на

базе современного аппарата физической химии, химической динамики и

газодинамики.

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

Процесс сгорания в двигателях представляет собой экзотермическую

Реакцию окисления топлива кислородом. С начала создания тепловых

Двигателей этот процесс является основным объектом для постоянных

----------

Основы теплового расчета воздушно реактивных двигателей заложены

проф. б. с. Стё чкиным.

5

исследований. В настоящее время мы располагаем обширным экспери-

ментальным материалом, освещающим различные вопросы, связанные

с развитием процесса сгорания топлива в двигателях. И все же до

настоящего времени процесс сгорания изучен далеко не достаточно.

Трудность в решении проблемы сгорания топлива в двигателях заклю-

чается в сложности этого процесса.

Сгоранию топлива в двигателях, как правило, предшествует некото-

рый скрытый период замедленной подготовки топлива —период задержки

воспламенения, в течение которого может происходить ряд сложных

физико-химических изменений. Непосредственный процесс окисления

топлива после начала сгорания представляет собой непрерывную слож-

ную смену целого ряда физических и цепи химических превращений,

промежуточные стадии которых накладываются друг на друга.

Характер развития процесса сгорания в двигателях в значительной

степени определяется рядом переменных физических факторов, к числу

которых относятся: температура, давление, объем смеси, а также явле-

ния газодинамики, диффузии и теплопередачи. Ко всему этому следует

добавить, что процессы сгорания в современных двигателях протекают

в чрезвычайно малые промежутки времени (тысячные доли секунды).

Данная общая характеристика процессов сгорания топлива в двига-

телях, подчеркивающая сложный характер реакций сгорания, под-

тверждается многочисленными экспериментальными работами большого

числа исследователей. Однако, несмотря на всю сложность процессов

сгорания, эти процессы в двигателях можно разбить по характеру раз-

вития на две основные группы.

К первой группе процессов сгорания в двигателях относятся такие

процессы, у которых самопроизвольное начало процесса сгорания то-

плива происходит вследствие высоких начальных температур окислителя

(дизели) или вследствие большой химической неустойчивости топлива,

которое при соприкосновении с окислителем начинает реагировать само-

произвольно без внешнего возбуждения (некоторые ракетные дви-

гатели). Эта группа процессов характеризуется, как правило, раздельным

поступлением топлива и окислителя в топочное устройство (камеру

сгорания). При развитии подобных процессов сгорания будут происхо-

дить сложные сочетания самых различных физико-химических явлений:

газодинамики, процессов перемешивания топлива с воздухом и химиче-

ской кинетики. При этом в зависимости от начальной температуры то-

плива и окислителя, конструкции камеры сгорания, типа и числа форсу-

нок, способов смесеобразования и пр. может иметь место преобладаю-

щее влияние на процесс сгорания гидродинамических факторов и

процессов перемешивания топлива и окислителя или факторов, связан-

ных с химическими превращениями.

Ко второй группе процессов относятся такие, у которых к началу

процесса сгорания имеется готовая гомогенная смесь топлива и окисли-

теля, воспламеняемая принудительным путем от электросвечи или нака-

ленного тела (карбюраторные двигатели, некоторые типы двигателей

с непосредственным впрыском легкого топлива).

Развитие процессов сгорания этой группы характеризуется двумя

различными явлениями: во-первых, при сгорании гомогенной газовой

смеси будут иметь место химические процессы окисления топлива, проис-

6

ходящие как в тонком слое фронта пламени, так и частично за ним;

кО-вторых, горение гомогенной газовой смеси будет сопровождаться

движением фронта пламени по пространству сгорания, зависящим от

газодинамических факторов. Поэтому полное описание подобных про-

цессов сгорания может быть получено путем рассмотрения всего про-

цесса сгорания как одновременного сочетания двух процессов: хими-

ческого и газодинамического. Для точного определения закона сгорания

в этом случае необходимо применить совместное решение уравнений

химической динамики и уравнений движения газовой смеси.

Между этими двумя основными типами процессов сгорания в двига-

телях могут происходить и различные промежуточные процессы, особый

характер протекания которых зависит от конструктивных особенностей

двигателя. Например, процессы сгорания в воздушно-реактивных двига-

телях, где имеют место раздельная подача топлива и окислителя и при-

нудительное зажигание смеси.

Таким образом, изучение процессов сгорания в современных двига-

телях и получение математического аппарата для расчета этих процессов

требуют в общем случае как применения современных положений хими-

ческой динамики, так и привлечения соответствующих положений газо-

динамики.

В исследовании процессов сгорания в двигателях отечественная наука

завоевала бесспорный приоритет по выдвинутым ею фундаментальным

научным положениям современной теории сгорания. Поэтому при даль-

нейшем изложении вопросов, связанных с теорией и расчетом процессов

сгорания в двигателях, основой для исследований служат научные работы

советских ученых.

§ 2. ОСНОВНЫЕ ПОЛОЖЕНИЯ

СОВРЕМЕННОЙ ТЕОРИИ СГОРАНИЯ

Теоретические положения химической динамики базировались на

законе действующих масс и теории активации, при помощи которых

расчет кинетики химических реакций строился на следующих общих

уравнениях.

Если имеется реакция вида

аА-\-ЬВ сС-\-dD, (1)

то скорость превращения этой реакции определится как

= (2)

где С— текущие концентрации реагентов;

К— постоянная, называемая константой скорости, определяется по

уравнению

, (3)

ГДе — энергия активации;

Т— температура процесса.

7

Общее выражение для скорости реакции в относительных количе-

ствах реагирующих веществ:

Qa

= , (4)

где л=2— для бимолекулярных реакций;

я=1—для мономолекулярных реакций;

х — относительное количество прореагировавшего вещества к дан-

ному моменту времени.

Дальнейшее развитие кинетических исследований показало, что

многочисленные реальные химические реакции, представляющие собой

сложные процессы, слагающиеся из ряда элементарных стадий, не мо-

гут быть описаны уравнениями кинетики, основывающейся на понятиях

моно-, би- и полимолекулярных реакций.

В таких сложных реакциях также наблюдается зависимость скорости

реакции от температуры, причем эта зависимость часто может быть

Qa

представлена в виде аналогичной показательной функции типа е .

Однако Qa в этом случае не всегда будет иметь простое значение те-

плоты активации. При наслоении нескольких стадий реакции в различных

интервалах температур могут преобладать превращения с различными

механизмами. Вследствие этого могут возникнуть и различные зависи-

мости скорости реакции от температуры.

В подобных случаях, если и обнаруживается степенная зависимость

скорости реакции от температуры, величину Qa следует определять

как „кажущуюся" теплоту активации.

Эксперименты показывают, что многие химические реакции в своей

кинетике обнаруживают ряд особенностей и не только не следуют выше-

упомянутым простым законам, но иногда даже противоречат им. Эти

особенности реальных химических процессов заключаются, как выясни-

лось в дальнейшем, главным образом в появлении в ходе реакции про-

межуточных продуктов.

Наиболее широкое изучение кинетики сложных химических процес-

сов произведено советскими учеными. За последние десятилетия советские

ученые (акад. Н. Н. Семенов и его школа) дали глубокую теоретическую

разработку кинетики сложных реакций и создали новую, признанную во

всем мире цепную теорию химических процессов [4, 5].

Согласно этой теории большинство химических реакций является

реакциями цепными. Цепной процесс является случаем химического пре-

вращения, при котором конечный продукт реакции получается за счет

взаимодействия исходного реагента с промежуточным продуктом.

Современная теория химической динамики дает характеристику не-

скольких типов химических процессов.

Теория формального автокатализа в общем случае для изотермиче-

ских процессов может быть представлена уравнением

Яг

= (5)

8

где X— относительное количество прореагировавшего вещества (катали-

зирующего продукта);

п — постоянные.

Эта формула химической динамики справедлива для автокатализа

конечным продуктом, но может быть также применена и к случаю авто-

катализа промежуточным продуктом в цепной реакции при условии, что

Промежуточный продукт обладает достаточной степенью стабильности.

При анализе уравнения (5) видно, что для автокаталитических про-

цессов весьма существенным является величина начальной концентрации

катализирующего продукта, без наличия которого процесс вообще

начаться не может. Поэтому уравнение (5) может быть справедливо

при условии т = 0 при х0 У 0.

В дальнейших исследованиях Семенова [4, 6] было показано, что

в случае чисто цепного изотермического процесса, не осложненного

энергетическими воздействиями выделяющейся теплоты, химическая

динамика может быть описана уравнением, аналогичным по форме

уравнению формального автокатализа. Эти процессы по существу

представляют собой случай химических процессов, когда последние

могут автоускоряться путем изотермического разветвления цепей. Эту

группу процессов Семенов [4] называет чисто цепным взрывом. Кинетика

таких процессов может быть представлена формулой

(6)

где х — относительное количество конечного продукта;

Кй и Ki — постоянные.

Уравнение (6) может быть применено для цепных процессов, считая,

что Ко пропорционально начальной затравке [7].

- Дальнейшим типом цепных процессов являются комбинированные

процессы цепочно-теплового взрыва, наиболее отвечающие реакциям

горения и взрывов. Этот тип химических процессов представляет собой

более общий случай цепного процесса, осложненного энергетическими

воздействиями выделяющейся теплоты, приводящей к повышению тем-

пературы (экзотермические реакции горения).

Большинство реальных химических реакций представляет собой сово-

купность целого ряда элементарных стадий и подчиняется значительно

более сложным закономерностям, нежели моно- и бимолекулярные

законы.

В работах Семенова [5] для многих случаев реакций горения в кис-

лороде и в воздухе приводится диференциальное уравнение для сум-

марного описания кинетики процесса:

Оа

^^=K1(l-x)xe~RT, (7)

которым может быть обобщен весь ход превращений

Для многих сложных реакций горения в данном уравнении, явля-

ющемся по существу уравнением автокатализа первого порядка, кон-

станта не имеет обычного кинетического толкования, а величина Qa

представляет сумму энергий активизации элементарных процессов,

составляющих данную сложную реакцию.

9

В общем случае для комбинированных процессов цепочно-теплового

взрыва обычные уравнения автокатализа необходимо дополнить уравне-

ниями теплопередачи и закона Аррениуса. Однако решение системы

таких уравнений наталкивается на большие математические трудности

и может быть получено в законченном виде только лишь для некоторых

частных случаев.

По теории Акулова [7, 8, 9] скорость реакции зависит не только

от концентрации различных веществ, присутствующих в реагирующей

системе, но и от характера развития процесса по времени. Другими

словами, любой химический процесс рассматривается в виде совокупности

двух одновременных процессов—процесса автокатализа или распростра-

нения реакции из возникающих центров, и процесса автогенезиса, возни-

кающего при наложении энергетического ускорения на цепное ускорение.

Положив в основу уравнение динамики изотермического цепного

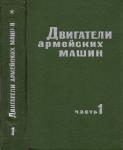

процесса

^==Аоп(со-х), (8)

где п — количество промежуточного продукта,

и выражая количество промежуточного продукта через относительное

количество прореагировавшего продукта как

й = «о+^+М2 + -- ,

получим из выражения (8) в окончательном виде уравнение химической

динамики

^=А'0(«о4-М + ^2+---)-(со —х) (9)

или после интегрирования и ряда преобразований

° Ио + WjX -f- + Пз№ '

где т — время процесса, начиная от момента соприкосновения реаген-

тов;

х — относительное количество уже прореагировавшего вещества по

отношению к максимально возможному;

(1 — х)— относительное количество еще непрореагировавшего реагента;

Кй — постоянная, называемая константой реакции;

п0, nlt п2, ns и т. д.—постоянные.

Проблема создания теории сгорания тесно связана с развитием

учения о химической динамике. Основы современной теории сгорания

исходят из предположения о цепном характере горения, на который

обратил внимание еще Д. Менделеев [10], исследуя механизм сгорания

окиси углерода. Основным результатом, характеризующим цепное

развитие процесса, является возникновение в ходе горения промежуточ-

ного продукта. Каждый химический процесс, в том числе и процесс

сгорания, представляет собой совокупность ряда превращений, в течение

которых происходит возникновение промежуточных неустойчивых соеди-

нений. Изучение этих неустойчивых промежуточных продуктов и является

одной из самых сложных и трудных проблем современной химической

динамики [11].

10

Первенствующее место в создании современной теории сгорания

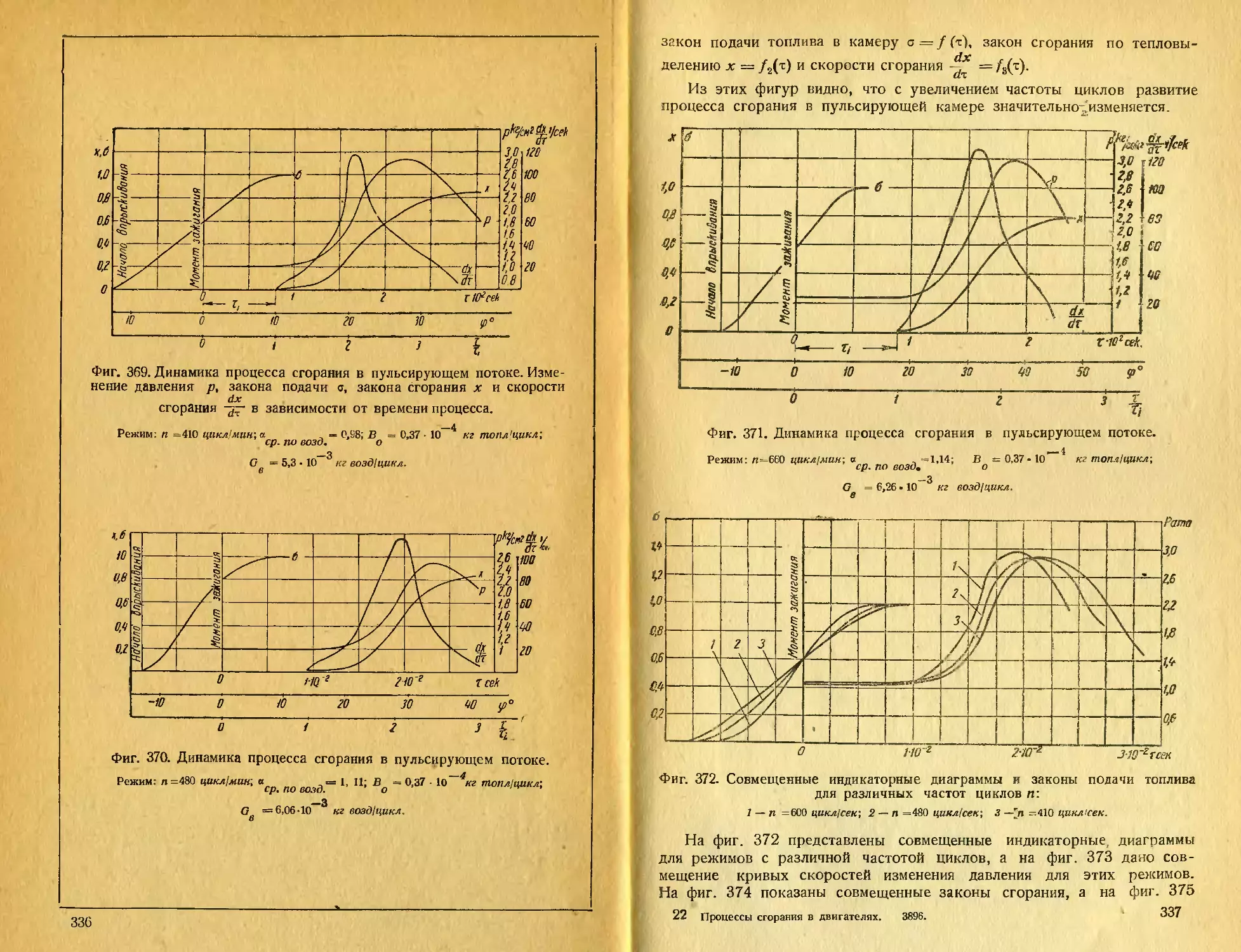

принадлежит советской школе исследователей. Фундаментальные работы,

в особенности в области газовых реакций [4, 5, 6, 12, 13, 14, 15],

показали, что подавляющее большинство реакций, особенно реакций

горения, идет по цепному механизму.

В последние годы в работах советских ученых появились многочислен-

ные попытки представить результаты этих исследований в виде некоторых

законченных теорий сгорания и распространения пламени в горючих газо-

вых смесях. Зельдович и Франк-Каменецкий [14, 12] развили теорию

о тепловом распространении пламени в ламинарном потоке. В основу своей

новой теории теплового распространения пламени авторы положили метод,

согласно которому кинетика химической реакции выражается как

функция температуры и концентрации реагирующих веществ. Авторы в

создании своей теории применяют метод подобия полей концентраций

и температур и при некоторых упрощающих предположениях (равенство

коэфициентов температуропроводности и диффузии, отсутствие тепло-

передачи излучением и пр.) получают аналитические выражения для

нормальной скорости распространения пламени относительно исходной

смеси. При этом авторы не рассматривают сложные химические про-

цессы цепного характера, а ограничиваются рассмотрением лишь простей-

ших кинетических схем.

Так, для реакций первого порядка нормальная скорость распростра-

нения пламени относительно исходной смеси, по Зельдовичу и Франк-

Каменецкому [14], имеет выражение

и = ]/_2W~ . (]1)

0 ' ?0Нсм(Тг-Т0)\ Qal

Для реакции второго порядка

I/ 4^ RTa0

Г ^см{Тг-Тоу

(12)

В этих формулах:

Тг— теоретическая температура горения;

^1 — коэфициент теплопроводности продуктов реакции при темпера-

туре Tz ;

“ел — теплотворная способность смеси;

Т'о — температура исходной смеси;

Qa — теплота активации;

R — газовая постоянная;

— константа скорости реакции первого порядка;

^2 — константа скорости реакции второго порядка;

со — начальная концентрация реагирующего вещества.

В исследованиях Зельдовича и Семенова [15] теория распростране-

ния пламени получила дальнейшее развитие. В этой работе было

Рассмотрено протекание цепных процессов при сгорании и дано обосно-

вание метода стационарных концентраций в применении к реакциям,

11

протекающим в пламенах, с одновременным анализом реакций с раз-

ветвленными цепями. В результате исследования получены методы

определения скорости пламени из уравнений диффузии, теплопровод-

ности и химической кинетики и приводятся формулы скорости

пламени.

В отдельном исследовании Семенов [5] дает систематическое изложе-

ние современного учения о процессах горения и взрывов. В этой работе

Семенов рассматривает процессы теплового воспламенения и горения,

дает критику старых теорий распространения пламени и разви-

вает новую теорию. В старых теориях распространения пламени исхо-

дили из двух предположений: 1) смесь начинает реагировать по дости-

жении температуры самовоспламенения; 2) смесь реагирует с постоянной

скоростью.

Однако температура самовоспламенения не является величиной

постоянной, а зависит от условий опыта и в первую очередь от условий

теплообмена. Поэтому в новой теории распространения пламени рас-

сматривается температура самовоспламенения не как физическая

константа, а как некоторая переменная величина того значения тем-

пературы, ниже которого реакция не успевает происходить вовсе. Кроме

того, предполагается, что скорость реакции изменяется от температуры

по закону

w = Se кт , . (13)

где S — константа скорости.

На основании материального баланса расхода вещества вследствие

реакции и притока вещества как вследствие потока газа, так и вслед-

ствие диффузии Семенов получает диференциальное уравнение, описыва-

ющее процессы горения во фронте пламени,

а . а

— d

---—W = 0, (14)

где z — координата фронта пламени;

а —текущая концентрация топлива в смеси;

р — плотность газа при данной температуре;

и — скорость газа относительно фронта пламени внутри зоны го-

рения при данной температуре;

D — коэфициент диффузии;

_<?«

® = Капе ЯТ — скорость соответствующей реакции, выраженная в

количестве молекул топлива, прореагировавших за еди-

ницу времени в единице объема.

Последнее уравнение получено в результате анализа одновремен-

ного влияния на развитие процесса горения явлений диффузии, тепло-

проводности и химической кинетики. Интегрирование этого уравнения

при определенных условиях приводит к общему уравнению

(15)

12

где срТ — тепло, содержащееся в единице массы смеси;

а — число молекул топлива в единице объема;

Q' — энергия, выделяющаяся при химической реакции одной

молекулы;

у Т и Тг — начальная температура исходного газа, текущая температура

в ходе сгорания в разных точках зоны пламени и макси-

мальная температура сгорания без учета теплопотерь;

л0, а — числа молекул в единице объема горючего вещества в

исходной холодной смеси и в разных местах зоны горения;

р0, р — плотности газа при температурах То и Т.

В заключение Семенов дает количественное выражение для нормаль-

ной скорости распространения пламени и сопоставляет полученные

теоретические зависимости с экспериментальными результатами.

Общее выражение для нормальной скорости распространения фронта

пламени имеет вид

«о =

2Хк> #I г

Qa

16)

где w— скорость химической реакции, зависящая от температуры

по уравнению (13).

В случае мономолекулярной реакции скорость реакции определяется

уравнением

w = Kxae RT, (17)

а нормальная скорость распространения пламени — и0, т. е. скорость

движения фронта пламени относительно холодного несгоревшего газа

по нормали к поверхности фронта в данном месте определяется урав-

нением

Для бимолекулярной реакции

w = К2а2е Rr ,

и нормальная скорость распространения пламени

(18)

(19)

(20)

Во всех этих формулах:

Л> — начальная температура исходного газа;

— теоретическая температура сгорания без учета теплопотерь;

со—число молекул в единице объема горючего вещества в исходной

холодной смеси (начальная концентрация);

— коэфициент теплопроводности газа;

ср теплоемкость единицы массы газа при р — const;

13

р0 — плотность газа при температуре То;

и0— нормальная скорость распространения пламени;

Н — теплотворная способность (теплота сгорания) исходной горючей

смеси;

Qa — энергия активации, характерная для данного топлива;

R — газовая постоянная;

— константа скорости реакции первого порядка;

К2 — константа скорости реакции второго порядка.

Попытки создания теории горения на основе цепной теории даются

и в работах Акулова [7, 8, 9, 16]. В этих работах исследуются основ-

ные вопросы сгорания газовых горючих смесей: определение времени

задержки воспламенения и взрывов как функции давления и темпера-

туры, определение границ области самовозгорания, включая все три ее

предела.

Акулов [16] рассматривает два состояния химически активных газов:

1) состояние пассивности, когда реакция в данных условиях не может

возникнуть самопроизвольно, и 2) состояние автогенезиса, когда реак-

ция, спустя некоторое время задержки, может возникнуть самопроиз-

вольно по всему объему газа.

Состояние пассивности рассматривается для двух случаев: 1) состоя-

ние гашения реакции или безопасности, когда реакция, созданная

в некоторой части газовой смеси, не может распространяться на сосед-

ние области и через некоторое время затухает, и 2) состояние рас-

пространения реакций или горючести, когда зона, где идет реакция,

начинает распространяться из предварительно созданного центра с не-

которой скоростью и.

Состояние же автогенезиса делится на область самовозгорания и

область взрывов или детонации.

Для расчета скорости распространения фронта пламени относительно

газа Акулов дает следующее исходное соотношение:

= (21)

где L — ширина зоны пламени, т. е. расстояние между слоем газа, где

реакция начинается, и слоем, где она кончается;

а — коэфициент пропорциональности;

т;— период запаздывания воспламенения (период индукции), связан-

ный с химизмом протекающих реакций.

Период задержки воспламенения т£ может быть определен путем

рассмотрения химического процесса как процесса цепного.

В результате исследования даются общие диференциальные урав-

нения горения газовых смесей, условия самовозгорания и условия

распространения пламени, а также проводится анализ всех трех преде-

лов воспламенения и взрыва.

В последние годы получили большое распространение работы, по-

священные турбулентному горению газовых гомогенных смесей. Горе-

ние газовых смесей в действительных условиях всегда осуществляется

при наличии турбулентности потока. Поэтому весьма существенно изу-

14

чить законы турбулентного горения в зависимости от свойств газового

потока-

При теоретических исследованиях турбулентного горения могут быть

пассмотрены два характерных типа турбулентного потока, определяю-

щихся масштабом турбулентности. В первом типе при большом масш-

табе турбулентности теоретические исследования исходят из того, что

турбулентность крупного масштаба увеличивает поверхность фронта за

счет деформации его, в результате чего увеличивается общая скорость

сгорания. Методы определения скорости сгорания в этом случае строятся

на предположении неизменяемости нормальной скорости распростране-

ния фронта пламени и увеличении лишь поверхности фронта или уве-

личении нормальной скорости за счет осреднения поверхности фронта

при турбулентном горении. Во втором типе при мелкомасштабной тур-

булентности в теоретических исследованиях предполагается увеличение

нормальной скорости горения за счет микротурбулизаций в зоне пла-

мени^

К подобным исследованиям, дающим качественные характеристики

турбулентного горения газовых смесей, относятся работы целой группы

советских ученых, например исследования Франк-Каменецкого [17],

Щелкина [18], Бугрова [19] и др.

В теоретических исследованиях Франк-Каменецкого рассматривается

метод описания турбулентного горения, при котором фронту пламени

приписываются определенное среднее положение и „толщина", а ско-

рость сгорания предполагается увеличенной за счет определения по-

верхности фронта.

При этом для определения такой скорости турбулентного сгорания

дается следующее выражение:

где I—масштаб турбулентности;

и — средняя квадратичная пульсационная скорость;

т—время сгорания.

Щелкин также проводит исследование процессов сгорания в турбу-

лентном потоке и дает выражения для скорости распространения пла-

мени для двух случаев малого и большого масштабов турбулентности

по сравнению с шириной фронта пламени. В результате исследования

Щелкин делает выводы, что при сильной турбулентности по мере роста

масштаба турбулентности до величины, сравнимой с шириной фронта

пламени нормального горения, скорость реакции сгорания во фронте

пламени начинает определяться смешением, т. е. диффузией.

Ландау и Лифшиц [20] дают наиболее общее изложение теорети-

ческих основ гидродинамики процессов горения готовых топливовоз-

Душных смесей, воспламеняемых от постороннего источника. Отвлекаясь

°т описания собственно химического процесса, Ландау и Лившиц дают

общенное толкование детонационного сгорания как результата воз-

никновения и движения ударной волны и следующего за ней фронта

пламени. При достаточно больших характеристических размерах фронта

г°рения можно рассматривать ударную волну вместе со следующим

а ней фронтом пламени как одну поверхность разрыва, отделяющую

1S

несгоревшую смесь от продуктов сгорания. Такую поверхность

разрыва авторы называют детонационной волной и рассматривают гидро-

динамические условия ее распространения.

Бугров провел широкое экспериментально-теоретическое исследова-

ние процессов сгорания газовых смесей для случая турбулентного горе-

ния и дал подробное гидродинамическое исследование изменения ско-

рости горения смеси, скорости движения несгоревшей смеси перед

фронтом пламени, скорости перемещения поверхности фронта пламени

относительно стенок сосуда, а также изменения температуры и давления

смеси по мере ее горения в закрытом сосуде.

В частности, для нормальной скорости сгорания в турбулентном

потоке Бугров дает следующее приближенное уравнение:

«о туръ. — ий jX-[geo ’ (23)

где п0 — нормальная скорость распространения фронта пламени для

ламинарного течения;

Re — критерий Рейнольдса.

В работе Бугрова приводится приближенное диференциальное урав-

нение поверхности фронта пламени, которое проинтегрировано им как

в общем случае, так и для различных частных случаев распространения

фронта пламени. В частности, Бугровым даются уравнения фронта пла-

мени для ламинарного и турбулентного потоков газа и приводятся экспе-

риментальные данные по исследованию горения бензиновоздушной смеси

в данной трубе.

Наконец, в последнее время в связи с изучением процессов сгора-

ния в камерах воздушно-реактивных и жидкостных ракетных двигате-

лях теория сгорания дополнилась теоретическими работами советских

ученых по диффузионному горению. Эти работы основываются на теории

микродиффузионного горения смеси, рассматривающей одновременно

явления смешения топлива и воздуха и сгорания.

К числу таких работ можно отнести исследования Франк-Каменец-

кого [17] и др.

По теории Франк-Каменецкого в случае молекулярной диффузии

скорость сгорания выразится как

v~-^VlDu, (24)

и в случае турбулентной диффузии

где / — масштаб турбулентности;

о — средний размер объемов, на которые раздроблено топливо

в воздухе;

D — коэфициент диффузии;

и — средняя квадратичная пульсационная скорость.

В теории диффузионного горения процесс сгорания рассматривается в

виде сочетания процесса смешения топлива с окислителем и собственно

16

ения и даются методы определения кинетической и диффузионной

ðРоСТей сгорания и времени этих процессов.

СК°Приведенный краткий обзор основных положений химической дина-

ми и теории сгорания дает общее представление о возможных мето-

М х описания различных химических процессов и процессов сгорания

Д пючих газовых смесей. Однако непосредственное применение всех

Газобранных общих методов теории горения к анализу процессов сго-

яния в двигателях встречает большие затруднения. Даже в двигателях

с заранее подготовленной гомогенной топливовоздушной смесью и при-

нудительным зажиганием процесс сгорания сильно осложняется целым

рядом дополнительных факторов, меняющихся в ходе процесса. Особые

условия для горения создаются в дизелях, где образование смеси осу-

ществляется при температурах выше температуры самовоспламенения

топлива и процесс смешения топлива с воздухом происходит непо-

средственно в период сгорания, а также в воздушно-реактивных дви-

гателях, в которых процесс сгорания осуществляется путем непрерыв-

ной подачи топлива в горящий факел.

Поэтому исследование процессов сгорания, происходящих непосред-

ственно в двигателях, и создание теоретических основ для расчета этих

процессов требуют в дополнение к существующим положениям теории

сгорания большого экспериментального материала, позволяющего уточ-

нить действительный характер происходящих в двигателе физико-хими-

ческих преобразований и воспользоваться рядом опытных данных.

В связи с этим, прежде чем перейти к изложению теоретических

методов приложения современной теории сгорания к расчету процесса

сгорания в двигателях, рассмотрим методы экспериментальных исследо-

ваний динамики процесса сгорания в двигателях и приведем опытные ма-

териалы, освещающие развитие этого процесса в различных двигателях.

§ 3. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ ДИНАМИКИ

ПРОЦЕССА СГОРАНИЯ В ДВИГАТЕЛЯХ

Для исследования динамики процесса сгорания в двигателях можно

применить несколько экспериментальных методов.

1. Измерение давлений в газе, заключенном в цилиндре двигателя,

с последующим исследованием динамики процесса по линии давления,

протекающей во времени. Так как весь процесс сгорания в быстро-

ходном двигателе занимает очень небольшое время, исчисляемое тысяч-

ными долями секунды, то при этом приборы, записывающие столь

ыстрое изменение давления в процессе сгорания по времени,—индика-

торы давления — должны обладать почти полной безинерционностью.

Для индицирования современных быстроходных двигателей применяются

основном два типа индикаторов давления: электропневматические

ровИКаТОРЬ1’ пРеДставляют переходный тип от инерционных индикато-

к безинерционным, и электрические индикаторы давления электро-

ин Стантного, электро-пьезо-кварцевого, электроемкостного и электро-

рами ЦИ°НН0Г0 типов» являющиеся практически безинерционными прибо-

при применении катодного осциллографа.

нИя Следование динамики процесса сгорания по данным линии давле-

Не Дает возможности вскрыть подробную картину цепи химических

Процессы сгорания в двигателях 38!

17

> 1СНЧ

«¥ Irl

превращений, происходящих в действительном процессе. Однако по

данным линии давления можно дать общую характеристику динамики

процесса сгорания, вскрыть влияние ряда факторов на нее и определить

общую количественную и качественную картину превращения топлива

в конечные продукты реакции.

2. Измерение температур газов, заключенных в цилиндре двигателя,

с последующим исследованием динамики процесса по линии температур.

Приборы, записывающие изменение температур в течение процесса сго-

рания, должны обладать такой же безинерционностью, как и индика-

торы давления. Однако точное измерение высоких температур в быстро

протекающих процессах сгорания представляет еще большие трудности,

чем измерение быстро меняющихся давлений. Существует несколько

методов измерения температур в газах.

Во-первых, температуру процесса можно определить из линии да-

вления, если известен состав газов в каждый момент времени и если

предположить, что газ подчиняется законам идеального газа. В этом

случае второй метод исследования динамики процесса сгорания сводится

по существу к первому методу исследования процесса на основе линии

давления.

Во-вторых, существуют методы непосредственного измерения темпе-

ратур. Одним из таких методов является метод измерения температур

посредством термоэлемента или термометра сопротивления, разработан-

ный в НИДИ. Этот метод отличается значительной неточностью,

обусловленной инерцией основной части аппаратуры. Даже если попы-

таться уменьшить инерцию при измерении аппаратуры путем выбора

очень тонких проволок, то остаются еще другие источники ошибок.

В частности, сюда относятся ошибки, обусловленные теплоотдачей и

излучением. Излучение, особенно интенсивное при высоких температу-

рах, не может быть устранено даже путем выбора очень тонких про-

волок.

Так, например, при температурах газа 1600—1800° С и применении

проволок диаметром лишь в 0,025 мм в результате излучения между

проволокой термопары и окружающим газом может возникнуть разность

температур в 180—200° С.

Большая часть других методов непосредственного измерения темпе-

ратур основана на использовании свойств излучения.

Применяются также при исследовании процессов сгорания в двига-

телях внутреннего сгорания методы определения температур с помощью

спектрографирования.

Исследование характера кинетических превращений только по дан-

ным линии температур, так же как и исследование по линии давлений,

не дает возможности вскрыть подробную картину цепи химических

превращений, происходящих в реальном процессе сгорания. Основываясь

на исследовании линии температур, можно дать общую характеристику

динамики процесса сгорания, вскрыть влияние ряда факторов на нее и

дать общую количественную и качественную картину превращений

топлива в конечные продукты реакции, подобно тому как это можно

выполнить и на основе исследования линии давления. Однако имею-

щиеся исследования по измерению быстро меняющихся температур

говорят о том, что эти измерения не отличаются еще пока достаточной

18

чностью и надежностью по сравнению с методами измерения быстро

Т°няютихся давлений процесса сгорания.

Спектрографическое исследование процесса сгорания в карбюратор-

ном двигателе хотя и говорит о возможности использования этого

метода для измерения температур в двигателе, однако указывает на то,

что этот метод не обладает еще достаточной достоверностью, особенно

для оценки средней температуры всего газа, заключенного в камере

сгорания.

Что касается исследования динамики сгорания в камерах реактивных

двигателей, то здесь может быть с успехом применен способ непосред-

ственного измерения температур газа с помощью термоэлемента. В дан-

ных двигателях возможность использования этого метода объясняется

тем что при установившемся режиме работы камеры в различных ее

сечениях устанавливается поле температур, которое можно считать ста-

ционарным по времени.

Исследования температур в факеле пламени показали, что примене-

ние отсасывающего пирометра оказывается вполне пригодным для из-

мерения температур в факеле пламени и дает результаты, соответствую-

щие данным о температурах, полученным методом инверсии спектраль-

ных линий.

При исследовании динамики процесса сгорания в камере воздушно-

реактивного двигателя авторами также был применен метод термометрии

в потоке горящего пламени [21]. Согласно этим опытам применение

специальных термопар с экранами может дать результаты измерения

температур газа, весьма приближающиеся к действительным темпера-

турам.

Бугров [19] провел подробное экспериментальное измерение темпера-

тур горения газовых смесей с помощью термометров сопротивления из

вольфрамовой проволоки диаметром 10 р.

3. Метод фотографирования пламени в различные промежутки вре-

мени и исследование динамики процесса по полученным снимкам разви-

тия процесса. Сюда же можно отнести предложенный в последнее

время метод исследования быстро протекающих процессов с помощью

рентгенограмм.

Исследования процесса сгорания методом фотографирования, про-

веденные многими исследователями как непосредственно на двигателях

так и в бомбах, показали, что с помощью фотоснимков процесса сго-

рания можно вскрыть динамическую картину развития процесса и дать

некоторые качественные характеристики реакций.

С помощью фотографирования определяется одна из важнейших

характеристик процесса сгорания готовых газовых смесей — скорость

Движения пламени в камере сгорания. Метод фотографирования может

Дать ценные результаты, в особенности в том случае, если его до-

полнить параллельными исследованиями по индикаторной диаграмме

Давление — время.

Метод исследования процесса сгорания фотографированием получает

Значительное усовершенствование благодаря применению фотоаппара-

туры, позволяющей производить съемку процесса со скоростью 200 000

°льше кадров в секунду.

последнее время для изучения быстро протекающих процессов

19

начинают применяться методы непосредственного наблюдения за разви-

тием процессов с помощью рентгенографирования.

4. Метод проведения качественного химического анализа реакций,

протекающих в течение всего процесса сгорания. Этот метод позволяет

непосредственно установить природу и характер химических превраще-

ний и в свою очередь может быть осуществлен тремя способами: кине-

тическим, спектроскопическим и химико-аналитическим. Обзор этих

способов подробно дается в статье Семенова [11].

Кинетический способ, разработанный Семеновым и Эммануэлем [22],

заключается в исследовании активных промежуточных продуктов и со-

стоит в том, что из зоны реакции отбирается некоторая часть смеси,

содержащая промежуточные продукты реакции и добавляется к свежей

смеси, находящейся в другом сосуде. По изменению скорости реакции,

которое при этом получается, можно судить о значении активных про-

дуктов в отобранной части смеси. Однако для непосредственного ис-

следования кинетики процесса сгорания в двигателе применение этого

способа весьма затруднительно.

Второй способ спектроскопического исследования может дать значи-

тельно больше сведений о характере кинетических превращений в про-

цессе сгорания топлива в двигателе, особенно в отношении наличия

свободных радикалов в зоне реакции. Так, например, во многих иссле-

дованиях анализ процесса сгорания в двигателе основывается на спектро-

скопическом методе.

Наблюдение спектра горящего пламени является весьма точным

методом для исследования процессов превращения топлива, происходя-

щих в цилиндре двигателя. Однако так как при этом методе произво-

дится спектральный анализ излучаемого света, то та часть химических

превращений, которая совершается без световых явлений, остается не-

доступной для исследования. Большие затруднения встречаются также

при приведении спектра в соответствие с протеканием реакции. Кроме

того, присутствие ряда радикалов в зоне пламени, легко устанавливаемое

простым анализом спектра, испускаемого пламенем, еще не дает права

сделать вывод, что данный радикал принимает участие в химическом

механизме реакции. Этот радикал может образоваться вследствие обыч-

ной термической диссоциации благодаря высоким температурам, раз-

вивающимся в пламени.

Для доказательства того, что радикалы имеют значение в проме-

жуточных химических превращениях процесса сгорания, необходимо

спектроскопический метод сделать количественным с тем, чтобы изме-

рить концентрацию радикалов.

Наконец, третьим возможным способом изучения качественных пре-

вращений в химическом процессе является химико-аналитический способ,

заключающийся в непосредственном извлечении промежуточных про-

дуктов из зоны реакций, быстрым охлаждением (закалке) их для фиксиро-

вания состава в момент реагирования и последующем химическом анализе.

Этот метод, применимый только к достаточно устойчивым продуктам

химических превращений, может дать сравнительно широкое освещение

природы химической кинетики процесса сгорания топлива в двигателе.

При помощи специального газоотборника, производящего стробо-

скопический отбор газа из камеры сгорания, можно произвести доста-

20

точно подробный качественный анализ превращений реагентов в ходе

сгорания.

Впервые подобный метод был применен проф. Малеевым, который

исследовал рабочий процесс двухтактного дизеля в 1912 г. Подобный

метод изучения процесса сгорания в двигателях был применен в ряде

исследований [23 и др.].

Газ отбираемый в процессе сгорания из цилиндра двигателя, может

быть подвергнут различным методам химического анализа для устано-

вления природы промежуточных продуктов реакции сгорания. Так, на-

пример, можно применить полярографический метод для определения

промежуточных продуктов — органических перекисей — при исследова-

нии механизма образования холодного пламени бутана, а также ис-

следовании продуктов, образующихся в процессе сгорания в двигателе.

Для общей характеристики развития процесса сгорания отбираемые

продукты сгорания могут быть подвергнуты анализу в газоанализаторах.

Следует отметить, что перечисленные методы химического анализа

при помощи отбора промежуточных продуктов реакции создают для

экспериментатора большие трудности и требуют проведения тщательных

и трудоемких экспериментов. Однако в случае преодоления этих трудно-

стей при исследовании процессов сгорания топлива в двигателе газовый

анализ может дать результаты, вполне отвечающие поставленной задаче.

При дальнейшем исследовании динамики процессов сгорания в раз-

личных двигателях будут использованы опытные данные автора и ряда

исследователей, полученные с помощью всех вышеперечисленных экспери-

ментальных методов.

§ 4. ОПРЕДЕЛЕНИЕ ЗАКОНА СГОРАНИЯ В ТЕПЛОВЫХ ДВИГАТЕЛЯХ

ПО ЭКСПЕРИМЕНТАЛЬНЫМ ДАННЫМ

Исследование процесса сгорания в технических целях заключается

в основном в определении результатов суммарного развития процесса

сгорания, т. е. в определении скоростей тепловыделения, характеризую-

щих качество процесса. Тепловыделение при сгорании по времени

определяется химическими превращениями реагентов и характеризует

собой закон сгорания Ч В зависимости от способа осуществления рабо-

чего процесса при определении закона сгорания в настоя щее время

могут быть применены различные методы экспериментального исследо-

вания. в поршневых двигателях при исследовании динамики процесса

сгорания наиболее достоверным и ценным в настоящее время следует

признать метод исследования, базирующийся на записи протекания

линии давления.

Однако для более полного вскрытия характера кинетических превра-

щений в процессе сгорания и проверки достоверности закона сгорания,

1 Г)

Ния“ 31 Ои KI™re, как и в предыдущих работах авторов, термин «закон сгора-

терМ1/ПОтРе^ляется Для краткого обозначения динамики тепловыделения. Этот

зыбпе* Отнюдь не может быть рассмотрен, как понятие, относящееся к не-

Наоб МОмУ закону, которому подчиняются всевозможные процессы сгорания.

фиЗИ1°РОт’ Динамика тепловыделения („закон сгорания") зависит от целого ряда

технич ХИМИЧеских Факторов, определяющих развитие сгорания в различных

ческих устройствах.

21

полученного по индикаторной диаграмме, может быть применен метод

качественного химического анализа с помощью стробоскопического от-

бора газов.

Наконец, совместно с анализом закона сгорания по индикаторной

диаграмме в поршневых двигателях с успехом может быть также исполь-

зован метод исследования линии сгорания при помощи стробоскопиче-

ского фотографирования.

Анализ индикаторной диаграммы двигателя

Перейдем к изложению метода анализа процесса сгорания по данным

индикаторной диаграммы.

Фиг. 1. Индикаторная диаграмма двигателя в координатах р = /(<?).

Пусть дана индикаторная диаграмма двигателя (фиг. 1), представляю-

щая зависимость давления газа р от угла поворота кривошипа <р, или,

что одно и то же, от времени т:

Р=/(?) или Р = Ф(Т)-

Методы первичной обработки индикаторных диаграмм достаточно

унифицированы [24]. С помощью индикаторной диаграммы, снятой

с двигателя, можно сравнительно просто определить количество тепла,

воспринимаемого газами. На основе первого закона термодинамики

применение этого метода дает возможность определить закон сгорания

топлива в дизеле [24, 25].

Тепло сгорающего топлива dQx за элемент времени может быть

представлено в виде суммы теплот

dQx = dU + Apd V + dQw dQa , (25)

где dU—изменение внутренней энергии газа;

ApdV—тепло, соответствующее механической работе расширения газа;

— потеря тепла на теплопередачу;

— потеря тепла на диссоциацию молекул продуктов, находя-

щихся в цилиндре двигателя в момент сгорания.

22

Преобразование этого уравнения приводит к интегральному выраже-

нию

QX = A f f prfV+Q^ + Q.

PoV Vo

(26)

При помощи последнего уравнения можно определять тепло, выде-

ляющееся при сгорании топлива, непосредственно из индикаторной

диаграммы двигателя.

Однако при обработке индикаторных диаграмм для получения более

тОчных результатов нужно вести расчет путем интегрирования по от-

дельным элементарным участкам индикаторной диаграммы, причем вели-

чина каждого участка не должна превышать 5—8° угла поворота

коленчатого вала (фиг. 1).

Тогда для каждого последующего момента времени тепло, выделяю-

шееся от сгорания топлива, может быть подсчитано по уравнению

п

q,=а 2 +al+> <27)

о

где pJVi и p2V2 — давления и объемы в начале и в конце рассматри-

ваемого участка индикаторной диаграммы;

L — работа газов от начала сгорания до конца рассматри-

ваемого участка индикаторной диаграммы;

k — среднее значение показателя адиабаты на участке;

Qw — тепло, отданное посредством теплопередачи в стенки;

Qa — потеря тепла на диссоциацию молекул газов.

Тепло Qx, выделяющееся от сгорания топлива для каждого момента

времени, может быть выражено в относительных долях от всего рас-

полагаемого тепла топлива:

Г п

+ £тГ + ^, (28)

О

где Во — количество топлива, подаваемого на каждый цикл, в кг-,

Ни — теплотворная способность топлива в ккал{кг.

Для полученного уравнения (28), принимаемого в дальнейшем за

закон сгорания, необходимо сделать следующее принципиальное заме-

чание. Уравнение (28) будет представлять собой действительный закон

сгорания только в том случае, если количество выделяющегося тепла

определяется полностью только исчезновением исходного реагента — то-

плива в каждый данный момент процесса сгорания.

В Действительности же при цепочно-тепловом характере процесса

сгорания количество выделяющегося тепла в каждый момент реакции

может не определяться количеством исчезнувшего исходного реагента —

топлива, а определяется ходом реакций промежуточных продуктов.

В этом случае протекание действительного закона сгорания не будет

тветствовать закону сгорания, определяемому по уравнению (28).

23

Точным уравнением закона сгорания в двигателе является уравнение

Qx

х= ,

Я>н

(29)

где b— количество промежуточных реагентов на участке;

Н — тепловой эффект промежуточного реагента.

Однако вследствие незначительной концентрации промежуточных

продуктов и относительно малых значений их тепловых эффектов вли-

яние на суммарный закон тепловыделения с учетом промежуточных про-

дуктов не будет значительным.

Поэтому уравнение (28) с достаточной степенью точности может

быть принято за закон сгорания.

Первый член в правой части формулы (28) представляет собой

тепла топлива, использованную рабочим телом и пошедшую на

нение внутренней энергии и совершение механической работы.

Обозначим эту долю через х{, тогда

„ А РчУъ — Р1^1 | J

1 Вони л-1 •

о

Доля тепла топлива, потерянная вследствие теплопередачи,

v ____________________________ Qin

ЬйНи

Доля тепла, расходуемая на диссоциацию газов,

<?«

х° ~ вони

долю

изме-

(30)

31)

(32)

При принятых обозначениях всех величин уравнение закона сго-

рания (28) примет вид:

(33)

где Xt—доля тепла, пошедшая на повышение внутренней энергии и

совершение работы на рассматриваемом участке;

xw— доля тепла, потерянная вследствие наличия теплопередачи на

этом же участке;

ха — доля тепла, пошедшая на диссоциацию молекул.

Долю тепла, пошедшую на изменение внутренней энергии рабочего

тела и совершение внешней работы (так называемый коэфициент ис-

пользования тепла), для каждого угла поворота коленчатого вала легко

подсчитать по формуле (30).

Доля тепла, ушедшая на теплопередачу, определяется также

по данным индикаторной диаграммы методом, разработанным Брилин-

гом [26] и примененным в дальнейшем в работах Шереметьева [27],

Дибрович и Брызгова [28], Иноземцева [24, 25].

Величина тепла ха, расходуемого на диссоциацию газов, может быть

определена известными методами, достаточно полно представленными

в трудах Иноземцева [24, 25].

Определяя для каждого угла поворота кривошипа значения xz, xw

и ха, можно найти для каждого участка доли тепла, полученные от

24

превшего топлива, т. е. подсчитать доли сгоревшего топлива и по-

поить закон сгорания по углу поворота кривошипа х = /(<р) или по

пемени х = ф1(т)- Таким образом, при помощи линии давления (инди-

аторной диаграммы) определяется закон сгорания топлива.

Пользуясь полученным законом сгорания, можно провести в даль-

нейшем кинетическое исследование процесса сгорания топлива в дви-

гателе.

Стробоскопический газовый анализ

Достоверность полученного выше закона сгорания может быть под-

тверждена стробоскопическим газовым анализом.

При помощи анализа проб газов, отбираемых специальными отбо-

рочными клапанами в течение весьма малых промежутков времени

(около 0,0005—0,0006 сек.), можно получить качественную и количе-

ственную характеристики превращений веществ в процессе сгорания

и тем самым сделать все исследование значительно более достоверным.

Кроме этого, стробоскопический газовый анализ дает более подробную

характеристику качественных превращений в процессе сгорания и осо-

бенно в период задержки воспламенения. С помощью стробоскопиче-

ского газового анализа можно определить относительный суммарный

закон сгорания независимо от данных индикаторной диаграммы.

В случае равномерного распределения смеси по камере по газовому

анализу для каждого момента процесса сгорания могут быть определены

количественные значения и концентрации всех реагентов, входящих

в смесь в данный момент. Будем считать, что конечными продуктами

сгорания в каждый момент являются СО2, Н2О и СО.

Введем следующие обозначения:

/Дсо2— текущие количества образующегося СО2

в молях;

/Пнао— текущие количества образующегося Н2О

в молях;

/Исо — текущие количества образующегося СО

в молях;

то,— текущие количества расходуемого О2 в молях;

Мсоа, Мню, Afco, Мо2 — количества СО2, Н2О, СО и О2 в молях

в конце процесса сгорания по стехиометрическим

соотношениям;

Т/со2, ННго, Нсо — соответствующие тепловые эффекты образо-

вания 1 моля СО2, НгО и СО.

Тогда для каждого момента процесса сгорания текущее количество

ВЬ1Делившегося тепла найдется по соотношению:

qx = /Исоа Tfco„ + «1н2о Т/н2о + игсо Т/со - (34)

Общее количество тепла, выделяющееся за процесс сгорания,

Qx = Л1соаТ/со2 + Л1наоТ/н2о- (35)

Закон сгорания по тепловыделению в этом случае определяется по

Уравнению

_ дх _ тсо,нсо, + ти;о "н,о + mCo со

Qx AtCOa/?COi + MHaO//HsO ’ 1 >

25

следствие этого — различная концентрация

Фиг. 2. Изменение количества кислорода

О2о/0 и СОао/о по углу поворота коленчатого

вала 1—Г — начало сгорания.

Если считать, что количество выделившегося тепла определяется

в каждый момент только исчезновением исходного реагента — топлива,

то, пренебрегая тепловыми эффектами промежуточных реакций, закон

сгорания может быть определен по нарастанию продуктов реакции или

по исчезновению второго исходного реагента — кислорода.

Однако исследования показывают, что в камере сгорания бывает

значительная неравномерность качества топливо-воздушной смеси и как

получающихся продуктов

в объеме камеры. Поэтому

непосредственное примене-

ние полученных выше вы-

ражений для закона сгора-

ния не может дать правиль-

ных результатов. Для этого

случая по стробоскопиче-

скому газовому анализу

можно найти частные за-

коны сгорания для отдель-

ных частей камеры сгора-

ния следующим образом.

Пусть на фиг. 2 пред-

ставлены замеренные газо-

вым анализом изменение О2

и нарастание СО2 в про-

цессе сгорания. Будем счи-

тать, что конец сгорания со-

ответствует максимальному

значению СО2, которое дол-

жно отвечать минимуму О2.

В случае полного сгорания для этого момента теоретическое коли-

чество СО2 может быть найдено по стехиометрическому соотношению

для сухих продуктов сгорания.

С

СО % полн = q-------------------- , (37)

|2 “Ь 0,79 ceT-q 0,21 (ct — 1)

где а — коэфициент избытка воздуха, определенный по данным газового

анализа для точки СО2 максимум.

Теоретическое количество воздуха в килограмм-молях найдется для

данного топлива по соотношению

^=й(4+4-£)- w

В этом случае частный закон сгорания по СО2 найдется по отноше-

ниям величин СО2тек, взятых из кривой газового анализа, к вели-

чине СО2полн за вычетом количества углекислоты, содержащейся в оста-

точных газах, COiOcm, т. е.

<39>

где СО2ост берется по данным газового анализа на линии сжатия.

26

Частный закон сгорания по кислороду найдется аналогичным образом

отношение текущего количества израсходованного кислорода О,2тек

тому максимально израсходованному количеству кислорода, которое

должно было быть при условии полного окисления всех составных

частей топлива.

Полный расход О2 найдется также ijo стехиометрическому соотно-

шению для сухих продуктов сгорания

12 4 *"

02ПОЛН = —Q * • (40)

-jj + O,79aLo 4-0,21 (a - 1) Lg

Следовательно, закон сгоранйя по кислороду найдется как отно-

шение 1

v (@2)тек /Д|\

Дальнейшее сопоставление частных законов сгорания, полученных из

превращений отдельных реагентов в данных местах камеры, с законом

сгорания, полученным по данным индикаторной диаграммы двигателя,

может указать на особенности развития процесса сгорания во времени

и в пространстве.

Анализ процесса сгорания с помощью фотографирования

Использование при исследовании процесса сгорания фотографии дает

возможность наглядно проследить за развитием процесса сгорания и его

динамикой в области свечения пламени.

Хотя развитие пламени и не является полным показателем начала и

конца химической реакции, все же оно может служить физическим

признаком развития реакции сгорания и характеризовать ее динамику.

До настоящего времени уже проведено большое количество иссле-

дований процесса сгорания в бензиновых двигателях с помощью фото-

графирования.

Для этих двигателей определение динамики сгорания с помощью по-

лученных фотоснимков заключается в нахождении объемов воспла-

мененной части смеси по отношению к общему объему смеси [29].

Динамика сгорания определится соотношением

* = (42)

* т.

где Vx — текущий объем воспламененной смеси, определенный по фото-

снимкам;

К — общий объем камеры в данный момент.

Определение объемов Vx и К производилось следующим методом,

каждого момента фотографирования делались гипсовые слепки

0 ъема пространства сгорания в натуральную величину. На верхнюю

верхность каждого слепка наносилось соответствующее положение

Фронта пламени с изображением площади воспламененной части смеси.

и теы слепок разрезался по границе поверхности воспламененной части

е части взвешивались. Процент по весу части слепка, прикрытый

27

изображением воспламененного газа, от веса всего слепка, т. е. суммы

двух разрезанных частей, и представляет собой величину, характеризу-

ющую динамику сгорания по уравнению (42).

Недостатком подобной оценки динамики сгорания является то обсто-

ятельство, что действительная конфигурация фронта пламени не всегда

точно отражается на фотоснимках. Кроме этого, снимки дают проекцию

воспламененных частей смеси и не дают правильного представления о

развитии фронта пламени по объему камеры сгорания. Наконец, полу-

ченная по фотоснимкам динамика сгорания все же не является действи-

тельным законом сгорания, так как по свечению пламени еще нельзя

судить о полном количественном превращении реагентов в этой части

смеси. Остаются также невыясненными процессы, предшествующие ви-

димому воспламенению.

Поэтому динамика сгорания, определенная по уравнению (42),

является лишь приближенным законом сгорания, характеризующим

в некоторой степени развитие процесса сгорания в цилиндре.

Для проверки полученного закона сгорания можно произвести сра-

внение его с законом сгорания, определенным по индикаторной диа-

грамме [29].

При этом используются два уравнения:

1 — 1

где и Pj — объем и давление газа в момент зажигания;

Ут и Дт2 — объем и давление газа в конце сгорания;

Vx и рт — общий объем и давление газа в данный момент;

п — показатель политропы;

А и С — постоянные, определяемые из уравнения (44) х.

Следует отметить, что для сравнения можно также использовать

метод определения закона сгорания по индикаторной диаграмме, изло-

женный ранее [уравнение (28)], а также по результатам стробоскопи-

ческого газового анализа [уравнение (36)].

Большое количество исследований процесса сгорания методом фото-

графирования проведено также в дизелях. Эти исследования показали,

что по полученным фотоснимкам можно наглядно проследить за каче-

ственным развитием процесса сгорания в дизеле.

1 Подробный метод определения постоянных А и С дан в работе Уитроу

и др. [29].

28

Однако в связи с тем, что в дизеле процесс сгорания, основанный

самовоспламенении топлива, протекает одновременно в различных

Н^Стях камеры, дать оценку количественному развитию процесса только

0 фотоснимкам процесса сгорания без специальных дополнительных

исследований, в частности спектрографических, не представляется воз-

можным.

Определение закона сгорания по температурам газа

В поршневых двигателях определение температур газа в процессе

сгорания посредством термоэлементов в настоящее время не дает поло-

жительных результатов. Поэтому измерение температур газов при сго-

пании в цилиндре поршневого двигателя сейчас базируется в основном

на методе спектрографического

исследования пламени.

Многие исследования показа-

ли что по спектрограммам про-

цесса сгорания может быть по-

строена линия температур. В этом

случае закон сгорания определится

обычными методами как отно-

шение

Qx

Х- В^Ни •

Фиг. 3. Изменение давления и темпе-

ратуры в камере сгорания по длине

камеры.

Следует отметить, что до на-

стоящего времени спектрографи-

ческое определение температуры

не отличается еще требуемой точностью, в особенности при оценке

средней температуры газа, заключенного в пространстве сгорания.

В камерах сгорания реактивных двигателей и газовых турбин иссле-

дование динамики сгорания может основываться на определении темпе-

ратур газа в потоке с помощью непосредственного замера специальными

термоэлементами.

При наличии поля температур газа в различных сечениях камеры

закон сгорания может быть определен следующим методом [30].

Допустим, что на фиг. 3 представлены давления и температуры

в камере сгорания, полученные непосредственным измерением (индика-

торная диаграмма) как функция длины камеры (^/-диаграмма).

Для бесконечно малого участка процесса количество выделившегося

пРи сгорании тепла в газовом потоке может быть найдено по уравнению

— du -J- Ad (р V) —AGd ( j dQw -J- dQa , (45)

где Tot

скорость течения потока в данный момент;

Р секундный расход газа.

дОлюУММа ПеРвых трех членов уравнения (45) представляет собой ту

Рабо Тепла> которая соответствует повышению внутренней энергии

ei ° тела и совершению работы против внешних поверхностных сил.

29

Преобразуем полученное уравнение (45):

dQ = GcydTA (pdV+ Vdp) 4 AGd (g) 4 dQw 4 dQa.

В этой формуле попрежнему сумма первых трех членов представляет

собой ту долю выделившегося тепла, которая пошла на повышение

внутренней энергии рабочего тела и совершение работы против внеш-

них поверхностных сил. Величина dQw представляет собой долю тепла,

потерянного на теплопередачу, a dQa представляет собой долю тепла,

затраченную на диссоциацию молекул тех продуктов, которые имеются

в камере в данный момент сгорания.

Величина Gcydl может быть заменена выражением

GcvdT— Gcvd I = -gd (pV)

GcvdT = (Pd И 4 Vdp)

Су Л

Я’T—i

или

А

GcydT = -—у (pdVVdp).

Кроме того, согласно основному соотношению газодинамики

4Grf(g) = — A Vdp.

Отсюда, подставляя полученные выражения в основное уравнение

тепла (45), будем иметь

dQ = (kpd V+ Vdp) 4 dQw4 dQa. (46)

Интегрирование дает

г р

Q-=k^ifpdV+AkhiJ‘ w + <?«>+ <?«• (47)

Ц. Ро

Закон сгорания будет определен по соотношению

Q

Grn^u

k -

где Gm — секундное количество топлива;

Ни — теплотворная способность топлива.

30

Обозначая

1

GmHu

A-k

Ak-

(49)

(50)

Qw

бт^и.

(51)

получим следующее выражение закона сгорания, аналогичное урав-

нению (33):

В этой формуле величина х представляет собой относительную долю

выделившегося тепла от всего секундного количества тепла, введенного

в камеру сгорания в виде топлива.

Величина хг представляет собой, так называемый, коэфициент ис-

пользования тепла, характеризующий собой ту долю секундного тепла,

вводимого в камеру сгорания в виде топлива, которая пошла на изме-

нение внутренней энергии рабочего тела и совершение работы по

преодолению внешних сил сопротивления. Величина хт представляет

собой относительную долю тепла, потерянного благодаря эффекту те-

плопередачи, а хл характеризует ту относительную долю тепла, кото-

рая затратилась на диссоциацию молекул продуктов, имеющихся в мо-

мент сгорания в камере.

Конечно, терминология изменения величины х по времени процесса,

как „закон сгорания", означает не что иное, как динамику тепловыде-

ления.

Эту терминологию отнюдь не следует рассматривать, как какой-то

универсальный закон, вскрывающий истинный механизм процессов сго-

рания в двигателе.

Однако, развитие тепловыделения в камере является одной из ос-

новных технических характеристик процесса сгорания.

Вскрытие влияния на динамику тепловыделения различных факторов

может дать в руки конструктора материалы, необходимые для созда-

ния эффективного рабочего процесса двигателя.

Для использования приведенных уравнений при расчете закона сго-

рания индикаторная диаграмма pl, полученная из непосредственных

экспериментальных данных, должна быть перестроена в р V-диаграмму.

г,т° может быть сделано следующим путем.

Объем газа в начале сгорания найдется по уравнению

у G Gm (1 + д1р) (52)

31

где а — коэфициент избытка воздуха в камере;

Le — теоретически необходимое количество воздуха;

— удельный вес воздуха в начале сгорания, определяемого по

параметрам воздуха перед сгоранием.

Последующие объемы по сечениям

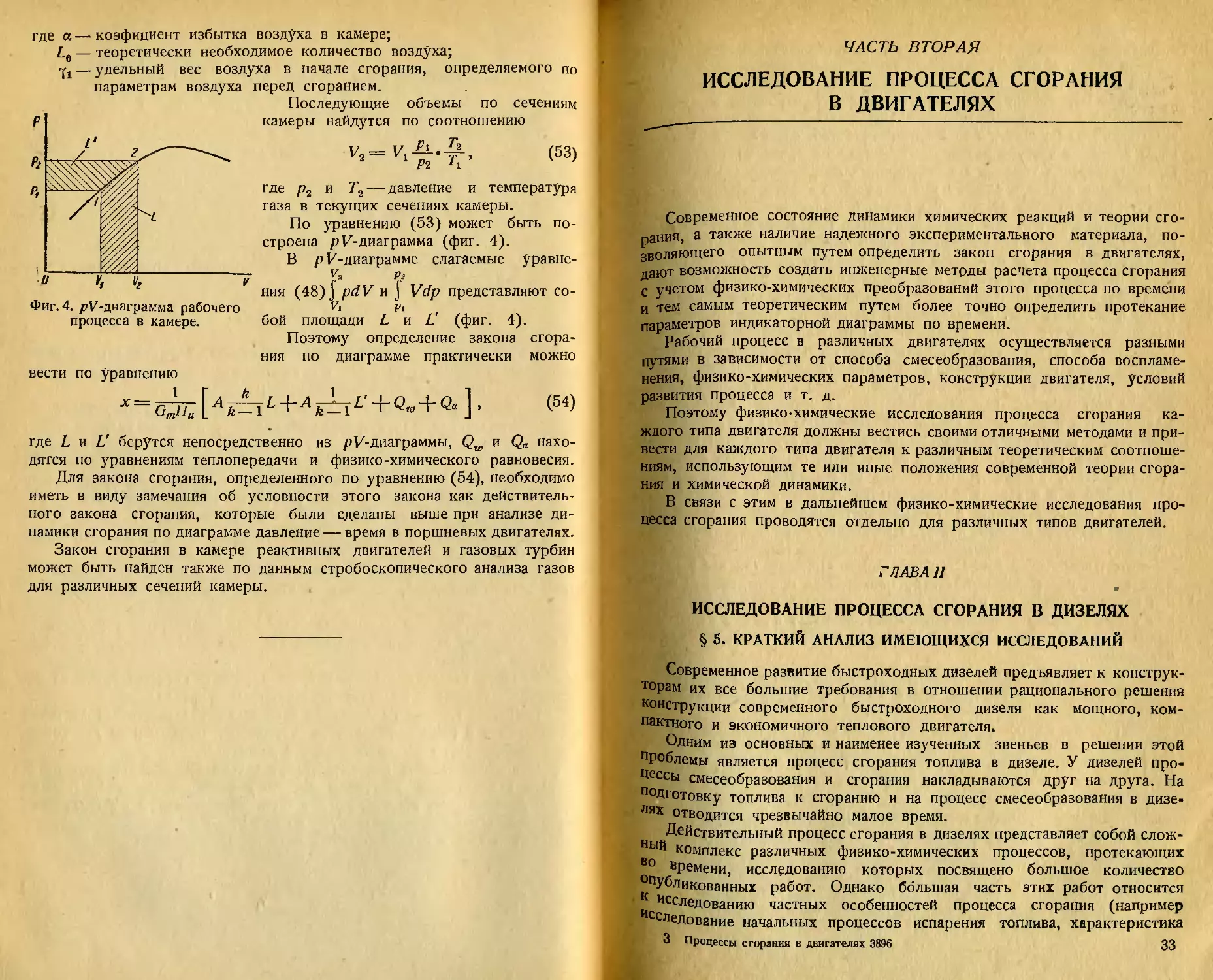

Р камеры найдутся по соотношению

Фиг. 4. pV-диаграмма рабочего

процесса в камере.

<53>

где р2 и Г2 — давление и температура

газа в текущих сечениях камеры.

По уравнению (53) может быть по-

строена рV-диаграмма (фиг. 4).

В р У-диаграмме слагаемые уравне-

г*

ния (48) j pdV и J Vdp представляют со-

и, Р1

бой площади L и L' (фиг. 4).

Поэтому определение закона сгора-

ния по диаграмме практически можно

вести по уравнению

х= g^h~u [лй—+ iL ] > (54)

где L и L' берутся непосредственно из рУ-диаграммы, Qw и Qa нахо-

дятся по уравнениям теплопередачи и физико-химического равновесия.

Для закона сгорания, определенного по уравнению (54), необходимо

иметь в виду замечания об условности этого закона как действитель-

ного закона сгорания, которые были сделаны выше при анализе ди-

намики сгорания по диаграмме давление — время в поршневых двигателях.

Закон сгорания в камере реактивных двигателей и газовых турбин

может быть найден также по данным стробоскопического анализа газов

для различных сечений камеры.

ЧАСТЬ ВТОРАЯ

ИССЛЕДОВАНИЕ ПРОЦЕССА СГОРАНИЯ

В ДВИГАТЕЛЯХ

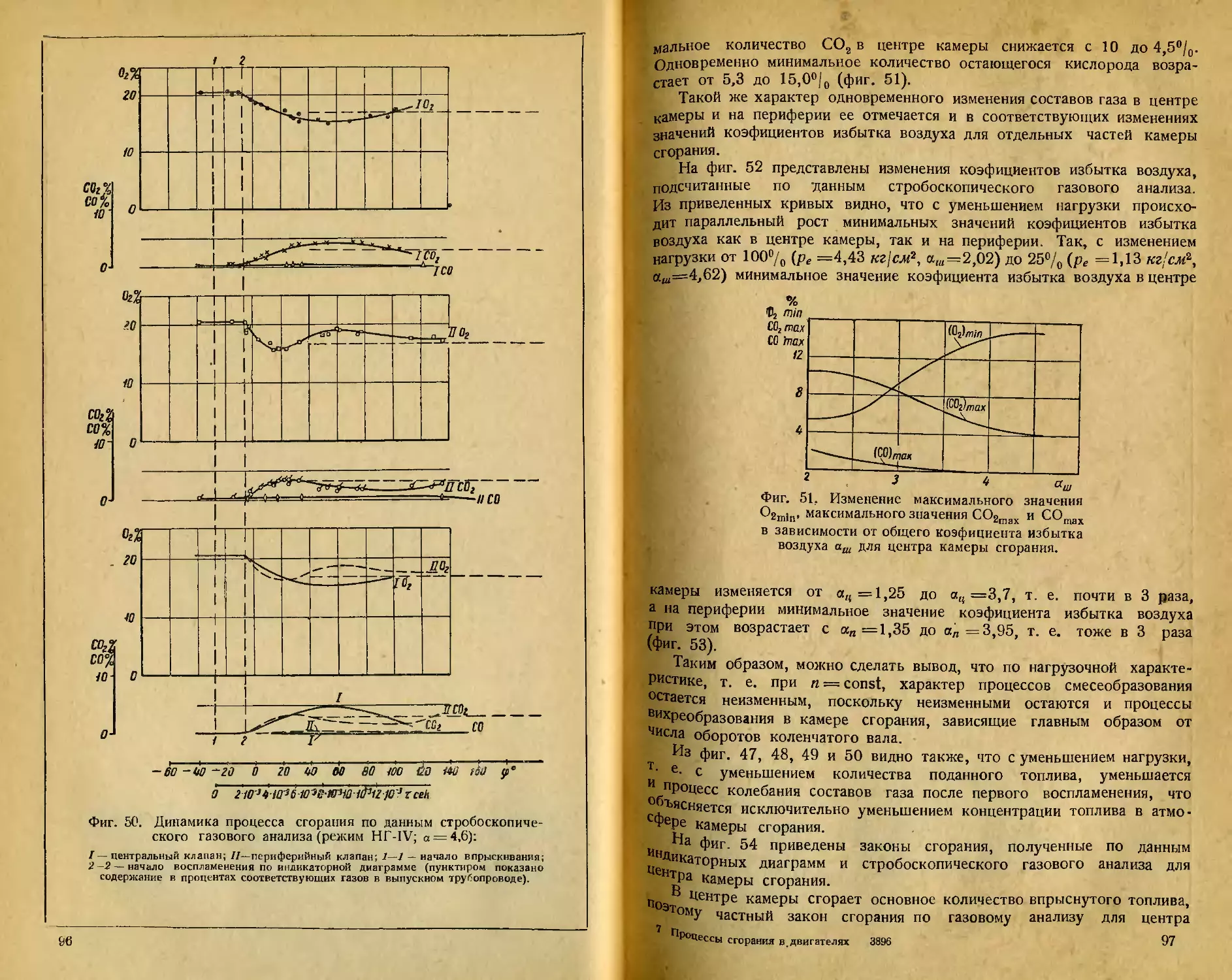

Современное состояние динамики химических реакций и теории сго-

рания, а также наличие надежного экспериментального материала, по-

зволяющего опытным путем определить закон сгорания в двигателях,

дают возможность создать инженерные методы расчета процесса сгорания

с учетом физико-химических преобразований этого процесса по времени

и тем самым теоретическим путем более точно определить протекание

параметров индикаторной диаграммы по времени.

Рабочий процесс в различных двигателях осуществляется разными

путями в зависимости от способа смесеобразования, способа воспламе-

нения, физико-химических параметров, конструкции двигателя, условий

развития процесса и т. д.

Поэтому физико-химические исследования процесса сгорания ка-

ждого типа двигателя должны вестись своими отличными методами и при-

вести для каждого типа двигателя к различным теоретическим соотноше-

ниям, использующим те или иные положения современной теории сгора-

ния и химической динамики.

В связи с этим в дальнейшем физико-химические исследования про-

цесса сгорания проводятся отдельно для различных типов двигателей.

ГЛАВА 11

•

ИССЛЕДОВАНИЕ ПРОЦЕССА СГОРАНИЯ В ДИЗЕЛЯХ

§ 5. КРАТКИЙ АНАЛИЗ ИМЕЮЩИХСЯ ИССЛЕДОВАНИЙ

Современное развитие быстроходных дизелей предъявляет к конструк-

торам их все большие требования в отношении рационального решения

конструкции современного быстроходного дизеля как мощного, ком-

пактного и экономичного теплового двигателя.

Одним из основных и наименее изученных звеньев в решении этой

проблемы является процесс сгорания топлива в дизеле. У дизелей про-

цессы смесеобразования и сгорания накладываются друг на друга. На

подготовку топлива к сгоранию и на процесс смесеобразования в дизе-

лях отводится чрезвычайно малое время.

Действительный процесс сгорания в дизелях представляет собой слож-

НЬ1Й комплекс различных физико-химических процессов, протекающих

Во премени, исследованию которых посвящено большое количество

опубликованных работ. Однако большая часть этих работ относится

исследованию частных особенностей процесса сгорания (например

ССлеДование начальных процессов испарения топлива, характеристика

3 Процессы сгорания в двигателях 3896 33

образования топливо-воздушной смеси, характер реакций при видимом

горении топлива, период задержки самовоспламенения, изменение да-

вления и температуры при сгорании и пр.).

Другая же, весьма небольшая часть работ относится к попыткам

дать общий кинетический анализ процесса сгорания на основе теории

химической динамики. Много работ [24, 25, 32, 31 и др.] посвя-

щено вопросам влияния различных факторов на процессы смесеобразо-

вания и сгорания топлива в быстроходных дизелях.

Сгорание в дизеле зависит как от качества самого топлива, так и в

значительной степени от процесса смесеобразования.

Воззрения на вопросы смесеобразования и испарения топлива в ди-

зеле на протяжении существования этого двигателя претерпели значи-

тельное изменение. В начальный период развития дизелестроения неко-

торые исследователи считали, что процесс сгорания топлива в дизелях

проходит четыре отдельные фазы: впрыскивание, испарение, воспламе-

нение и сгорание [33]. В дальнейшем многие исследователи пришли

к заключению, что процесс испарения не является обязательным для вос-

пламенения и горения топлива, вследствие того что процесс испарения

топлива перед воспламенением весьма незначителен. Согласно работам

этих исследователей установилось мнение, что процесс воспламенения

должен начинаться с наружной поверхности жидкой капли топлива.

Однако затем и эта точка зрения на горение топлива в жидкой фазе

подверглась критическому пересмотру благодаря целой серии новейших

исследований [24, 32, 35 и др.]. Эти работы, проведенные с большой

тщательностью, показали, что процесс испарения за период задержки

воспламенения и в период воспламенения и сгорания имеет большое

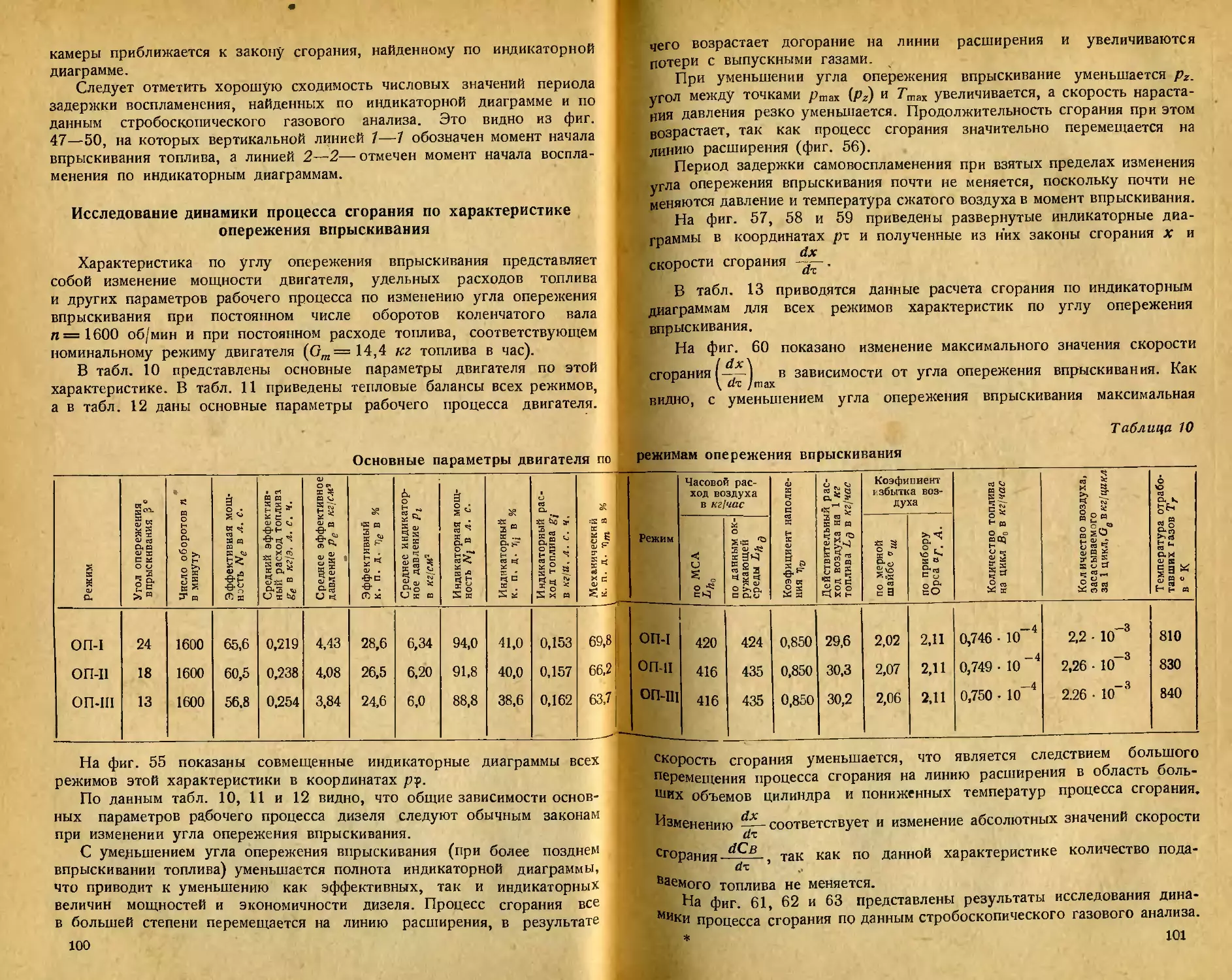

значение. Было доказано с несомненностью, что процесс испарения

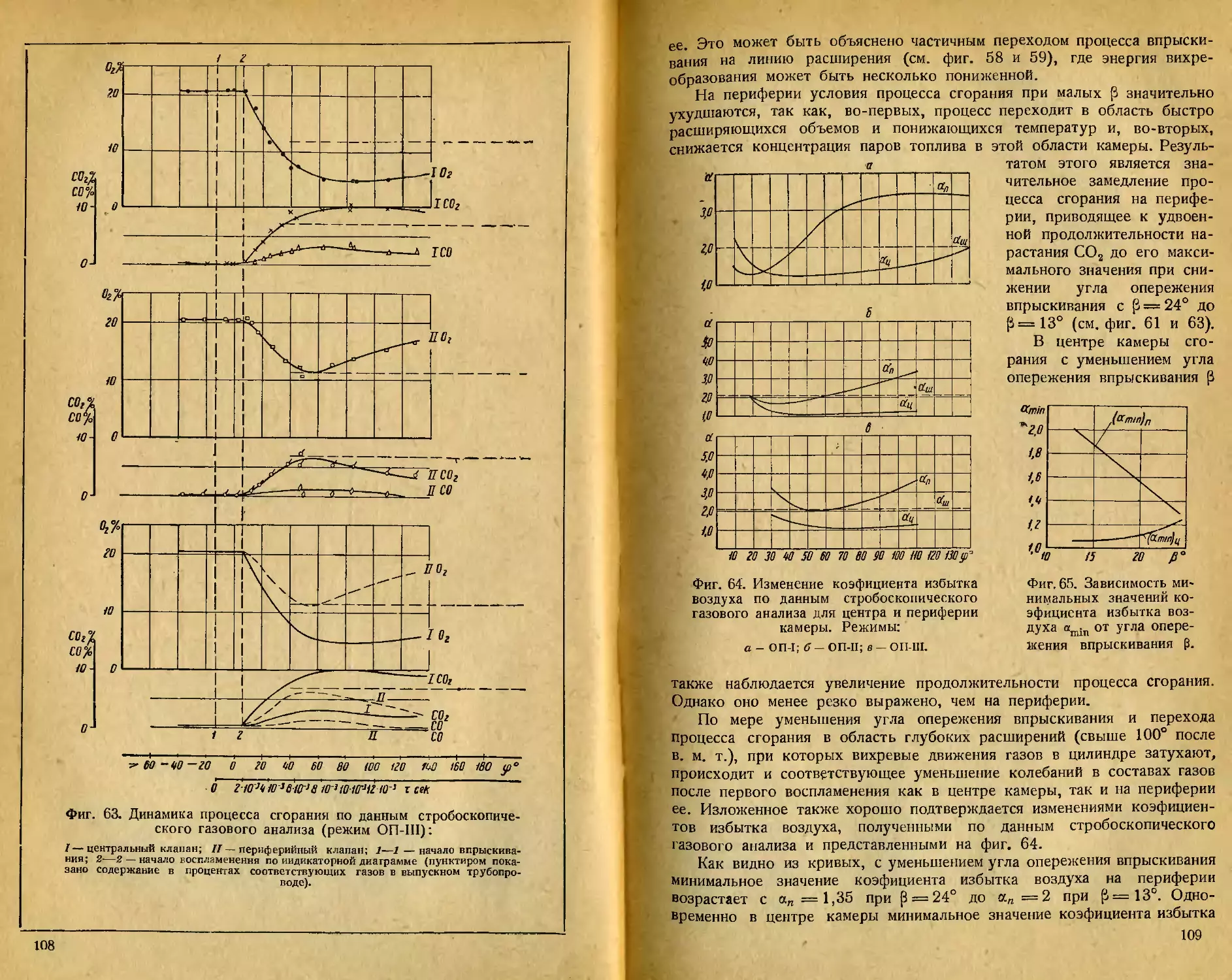

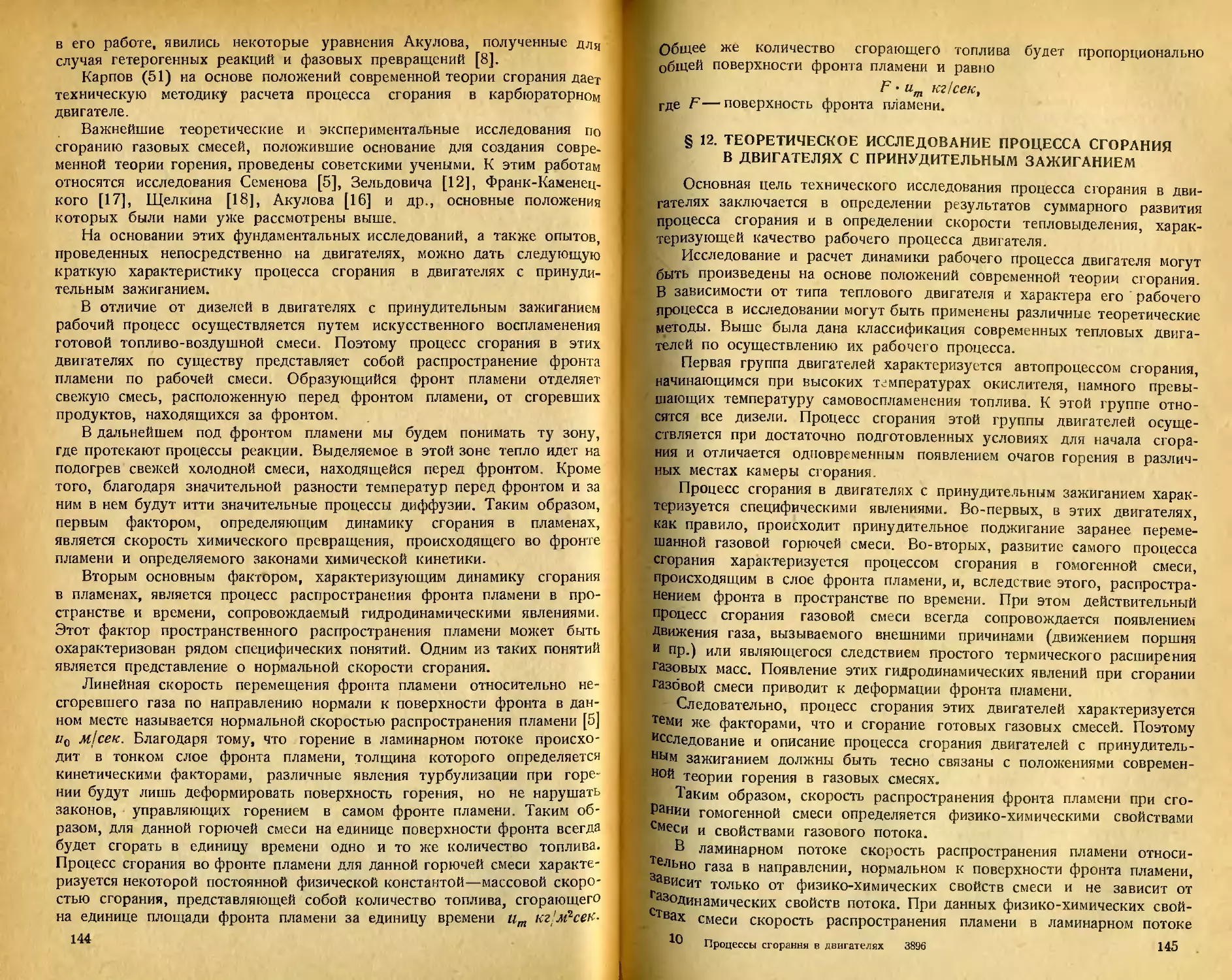

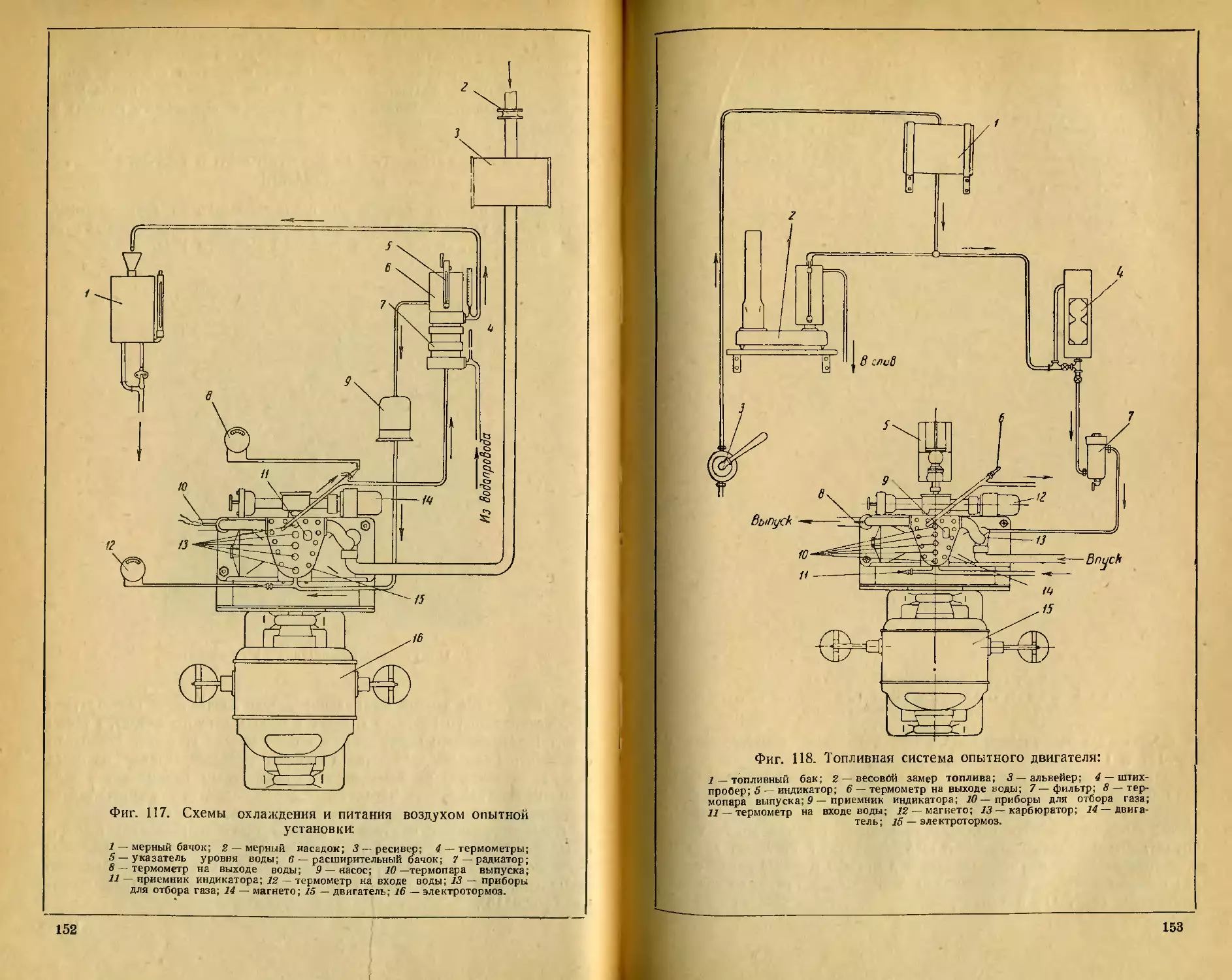

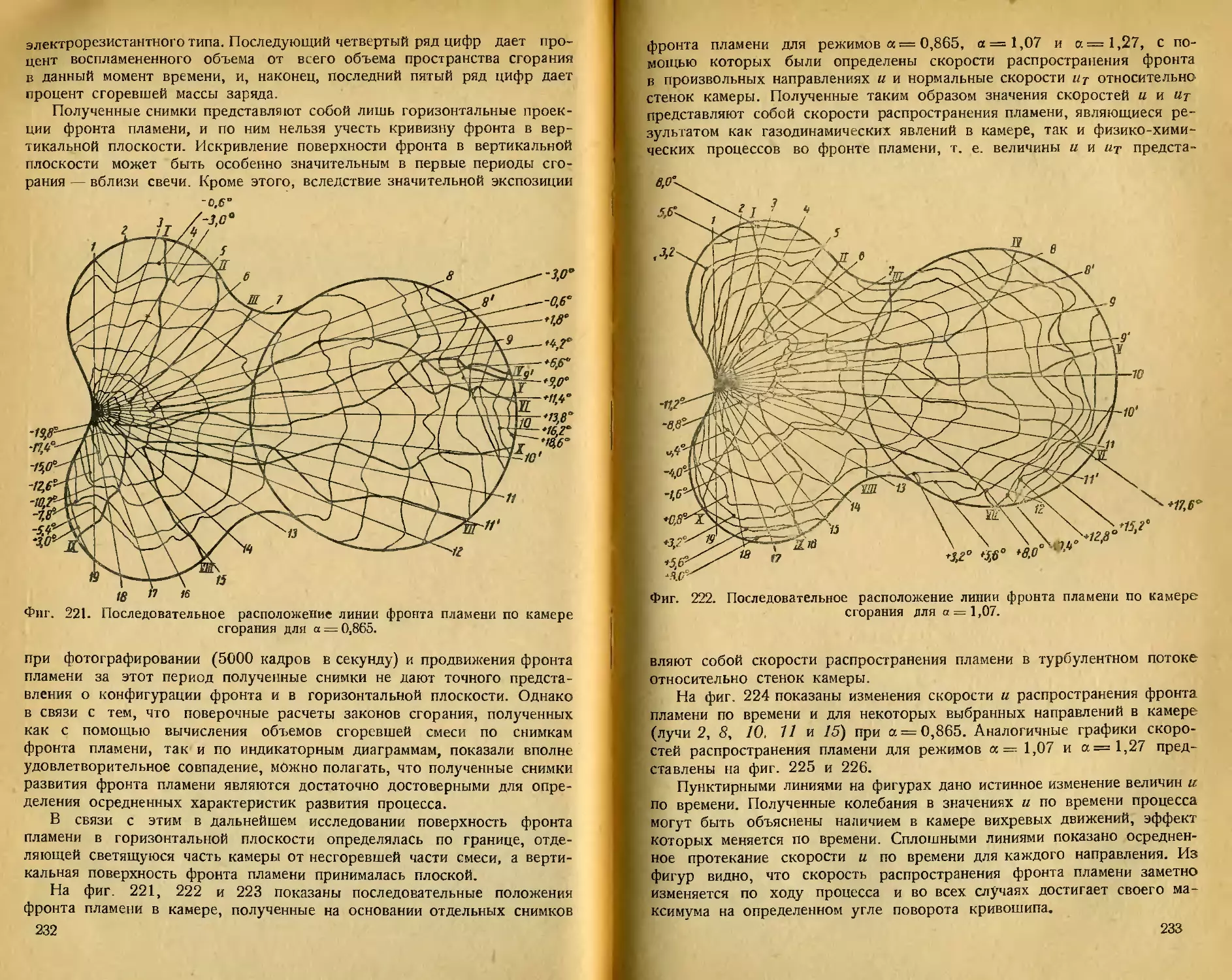

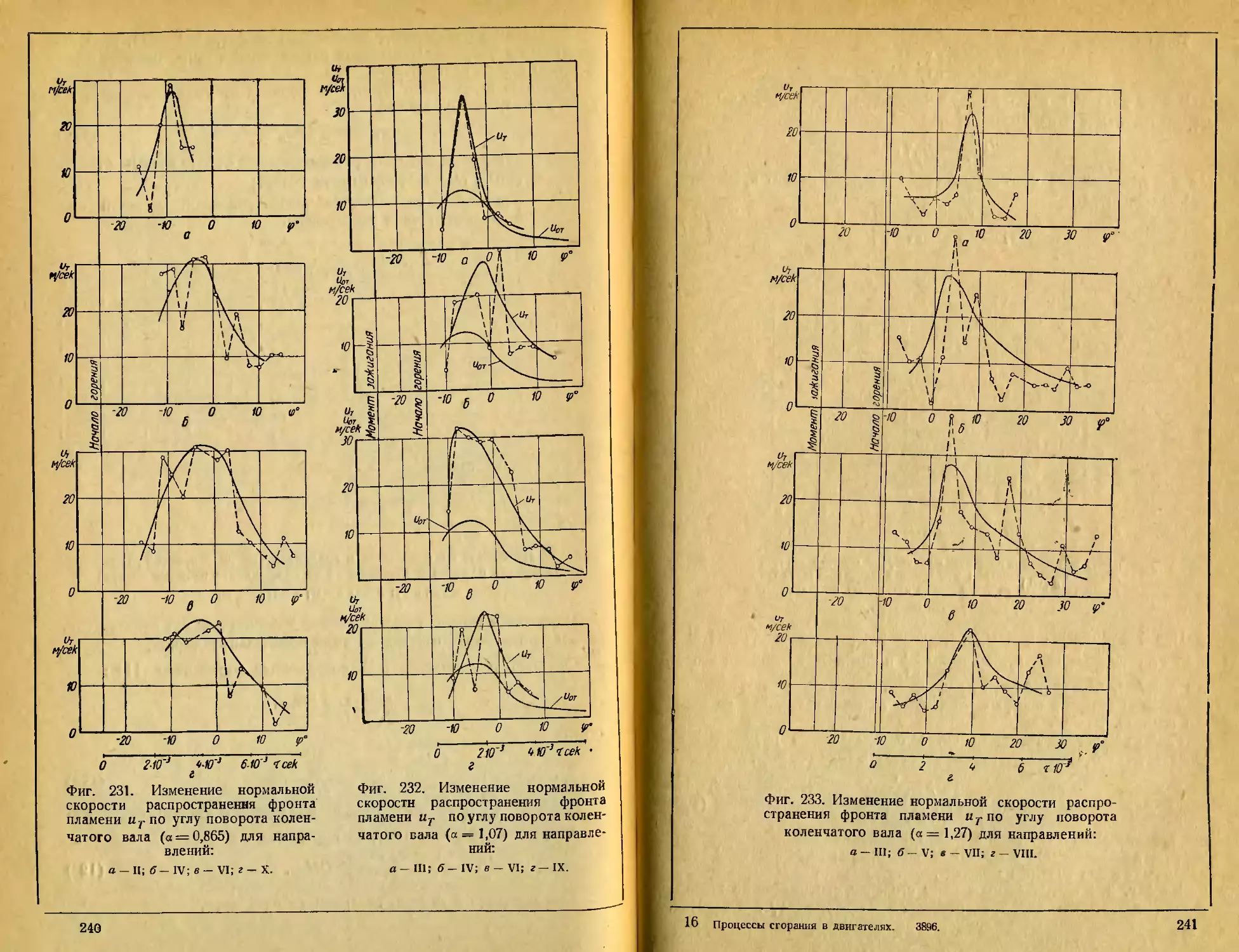

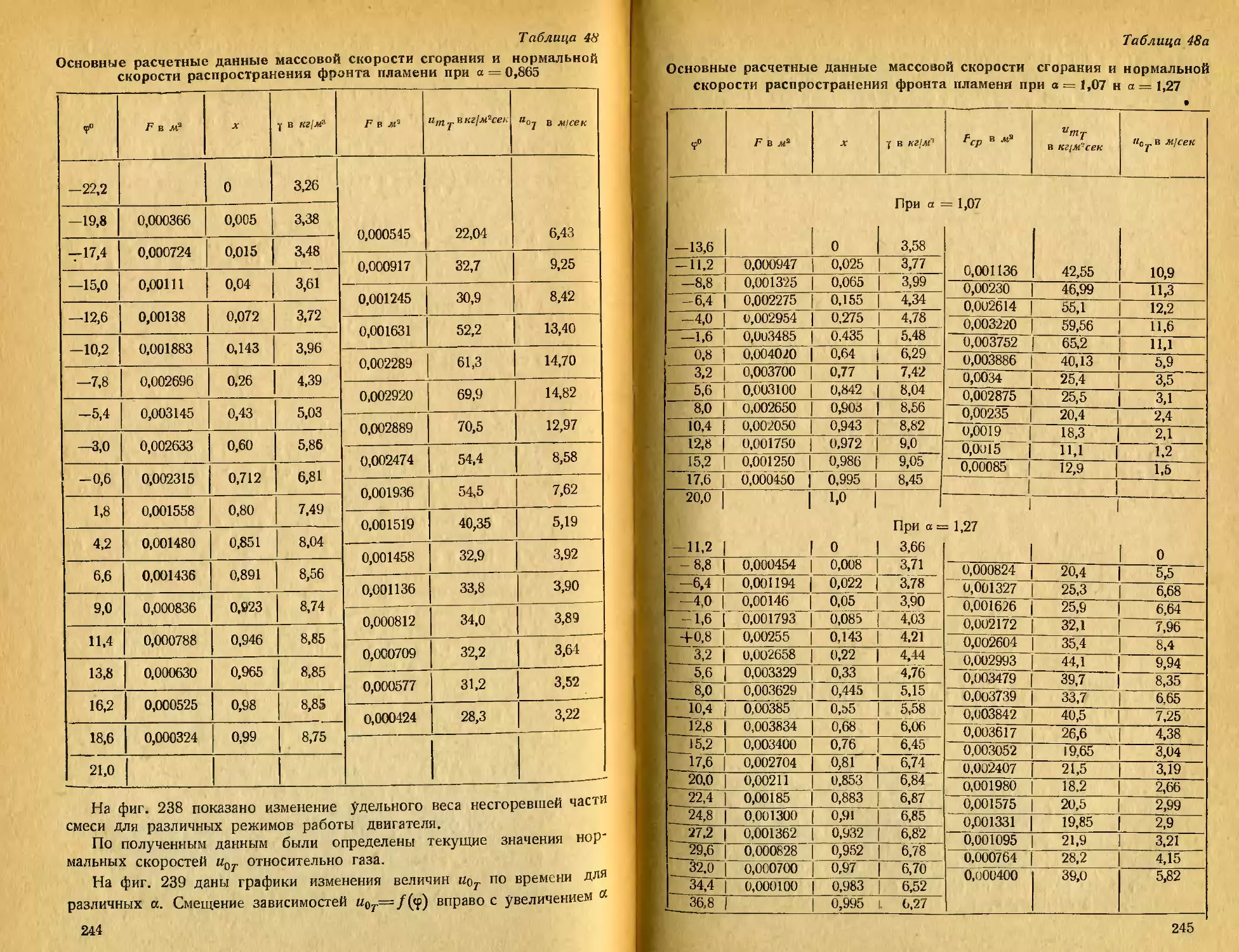

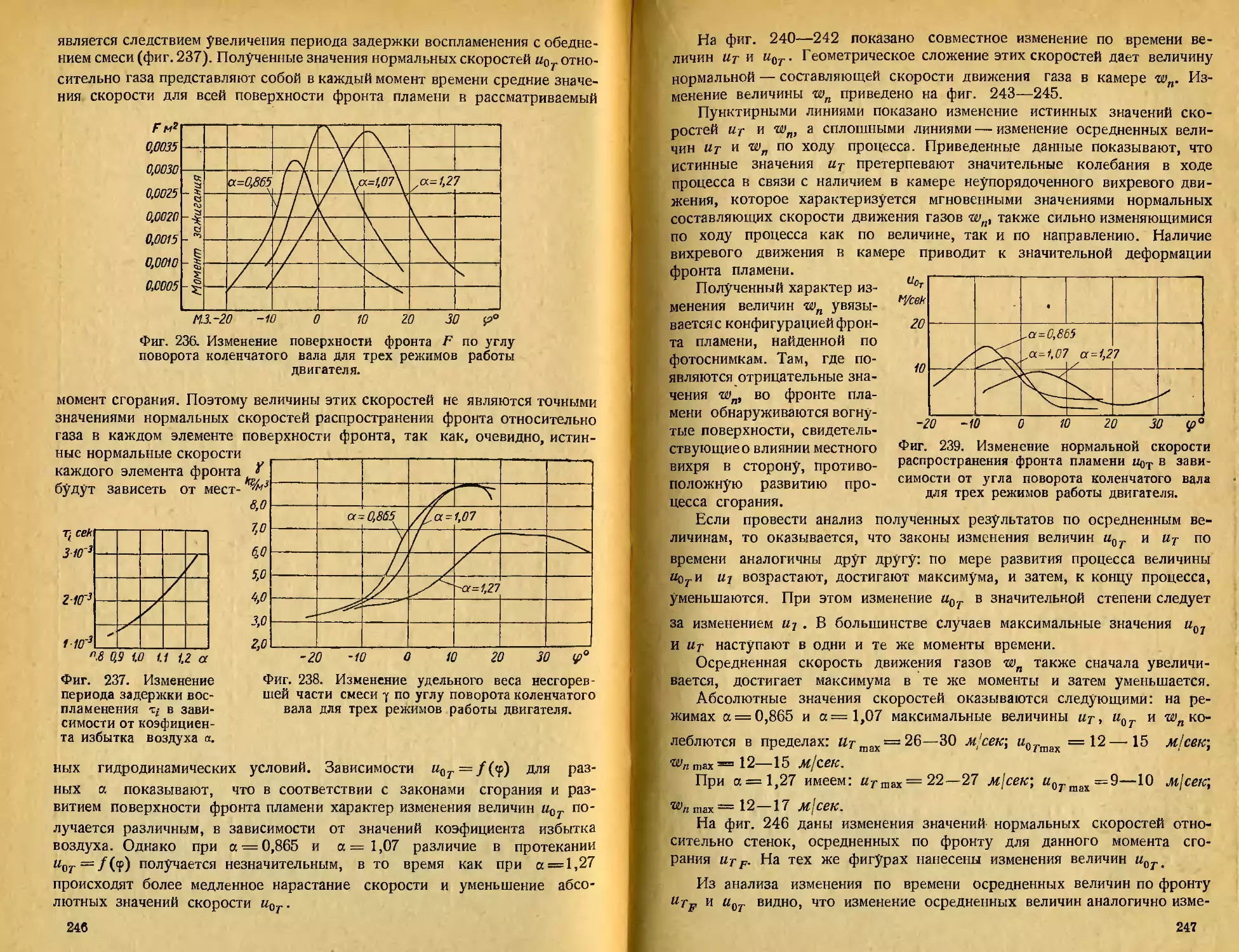

капелек топлива должен иметь существенное значение в процессе