Автор: Белов П.М. Бурячко В.Р. Акатов Е.И.

Теги: технология металлов машиностроение приборостроение детали автомобиля военная техника

Год: 1971

Текст

П. М. БЕЛОВ,

В. Р. БУРЯЧКО,

Е. И. АКАТОВ

Двигатели

армейских

МАШИН

ЧАСТЬ ПЕРВАЯ

ТЕОРИЯ

Под редакцией

кандидата технических наук,

доцента П. М. БЕЛОВА

Ордена Трудового Краоного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА—1071

355.728

Б43

Белов П. М., Бурячко В. Р.» Акатов Е. И.

Б43 Двигатели армейских машин. Часть первая. Теория.

М., Воениздат, 1971.

512 стр.

Книга представляет собой первую часть учебника «Двигатели армейских

машин».

В ней рассматриваются теоретические основы рабочего процесса двигате-

лей внутреннего сгорания, вопросы регулирования, режимы работы и харак-

теристики, а также основы теории турбонагнетателей и процессы, сопрово-

ждающие работу приборов и систем питания. Большое внимание уделено

анализу влияния различных эксплуатационных и конструктивных факторов

на протекание различных процессов в карбюраторных двигателях и дизелях.

В книге в необходимом объеме нашли отражение особенности рабочего

процесса новых и перспективных силовых установок.

Книга предназначена в качестве учебника для слушателей и курсантов

высших военно-учебных заведений, связанных с изучением автотракторной

техники. Она может быть также использована инженерно-техническим персо-

налом автотракторной специальности и студентами гражданских вузов.

Рецензенты:

Заслуженный деятель науки и техники РСФСР,

доктор технических наук, профессор Н. X. Дьяченко,

кандидат технических наук, доцент Б. П. Пугачев

1-12-4

126—1971 355.728

ПРЕДИСЛОВИЕ

В основу изложения материала книги авторами

положен классический метод теоретического анализа про-

цессов действительного цикла поршневых двигателей вну-

треннего сгорания. При этом основные разделы написаны

применительно к карбюраторным двигателям и дизелям ав-

тотракторного типа.

Для лучшего усвоения и закрепления теоретического ма-

териала в отдельных случаях наряду с положениями класси-

ческой теории авторы сочли необходимым дать конструктив-

ные схемы и описание принципа работы наиболее важных

систем и приборов двигателей (карбюраторы, топливные на-

сосы, агрегаты газотурбинного наддува, регуляторы и т. п.).

Учитывая специфические условия эксплуатации армейских

машин, в книге предпринята попытка рассмотрения некото-

рых особенностей рабочего процесса поршневых двигателей

при работе их в особых условиях и включена в нее отдель-

ная глава по неустановившимся режимам.

Значительное внимание уделено эксплуатационным харак-

теристикам, вопросам теплопередачи и газотурбинному над-

дуву как одному из наиболее эффективных средств форси-

ровки двигателей.

Определенное отражение в книге нашли перспективы раз-

вития двигателей и последние достижения в области двигате-

лестроения. В частности, достаточно подробно рассматрива-

ются системы впрыска топлива в двигателях с принудитель-

ным воспламенением рабочей смеси, расслоенное смесеобра-

зование, новые способы смесеобразования в дизелях,

многотопливные двигатели. Дано принципиальное описание

рабочего процесса газотурбинных двигателей, комбинирован-

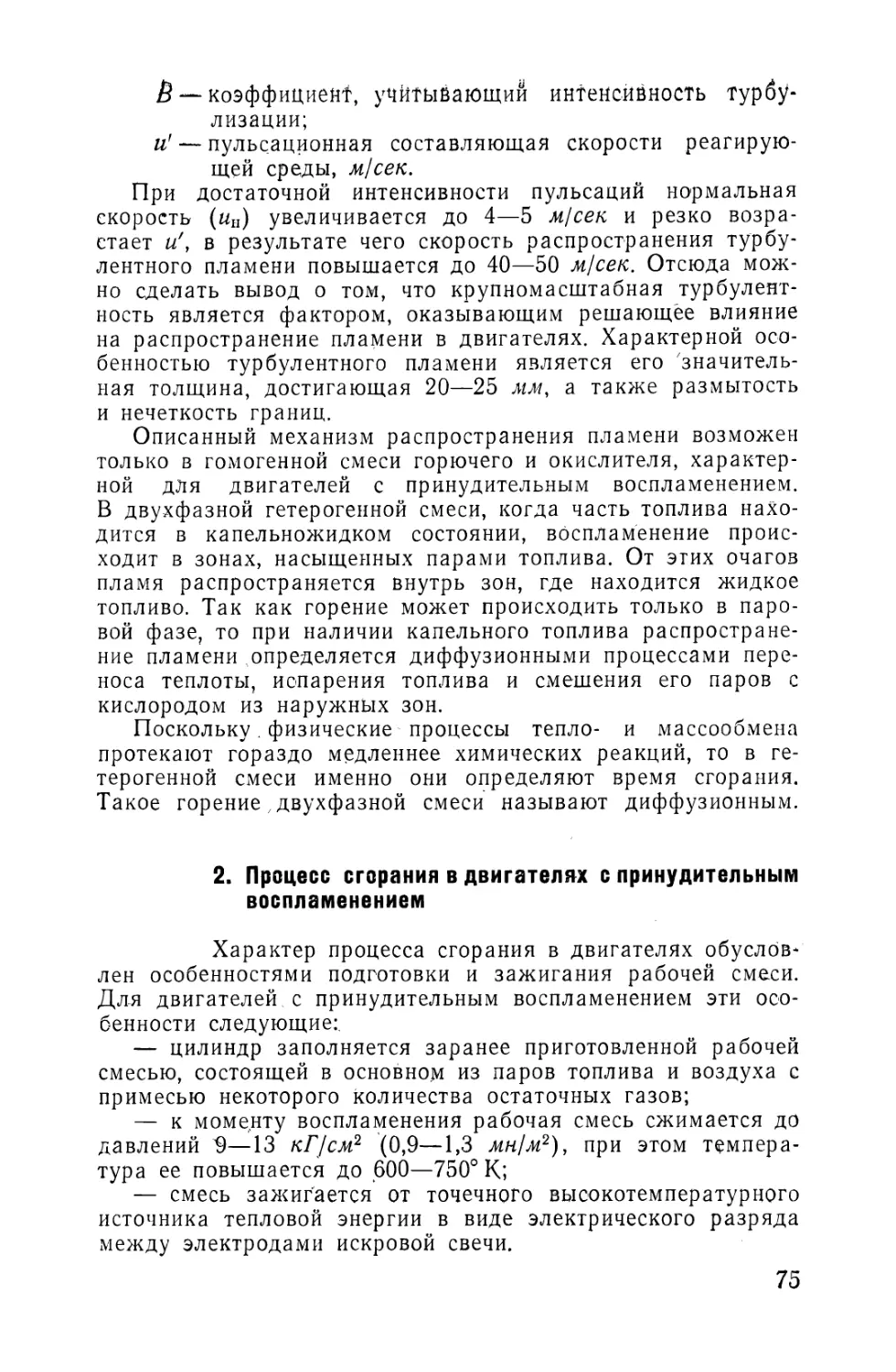

ных силовых установок, двигателей с переменной степенью

сжатия, двигателей внешнего сгорания, роторных двигателей

и топливных элементов.

I*

3

Книгу написали:

— введение, главы II, III, V, VIII, IX, XI, XII и XV (кро-

ме разделов 7 и 8) — доцент, кандидат технических наук БЕ-

ЛОВ П. М.;

— главы I, IV, VII, XIII (кроме разделов 2 и 3), XIV

(кроме раздела 3) и раздел 7 главы XV — доцент, кандидат

технических наук БУРЯЧКО В. Р.;

— главы VI, X, разделы 2 и 3 главы XIII, раздел 3 гла-

вы XIV и раздел 8 главы XV — доцент, кандидат технических

наук АКАТОВ Е. И.

ВВЕДЕНИЕ

В современном мировом энергетическом балансе

двигатели внутреннего сгорания занимают первое место как

в количественном отношении, так и по вырабатываемой сум-

марной мощности. Практически в настоящее время они при-

меняются почти во всех областях техники.

На армейских машинах двигатели внутреннего сгорания

используются не только в качестве основных силовых уста-

новок, но и для привода вспомогательного оборудования, а

также оборудования для обслуживания и ремонта машин и

их агрегатов.

Первый поршневой двигатель внутреннего сгорания по-

явился в 1860 г., изобретен он был французским инженером

Ленуаром. В связи с отсутствием предварительного сжатия

рабочего тела и неудачным конструктивным решением дви-

гатель Ленуара представлял собой крайне несовершенную

тепловую установку, которая не могла конкурировать даже

с паровыми машинами того времени.

Исходя из предложенного в 1862 г. французским инжене-

ром Бо де Роша рабочего цикла двигателя внутреннего сго-

рания с предварительным сжатием рабочего тела и сгора-

нием при постоянном объеме, немецкий механик И. Отто

в 1870 г. создал четырехтактный газовый двигатель, явив-

шийся прообразом современных карбюраторных двигателей.

По своим показателям двигатель Отто значительно превзо-

шел паровые машины и в течение ряда лет использовался

в качестве стационарного двигателя.

Впервые бензиновый двигатель транспортного типа был

предложен в 1879 г. и затем выполнен в 1881 г. в металле

русским инженером И. С. Костовичем. Двигатель Косто-

вича по своему времени имел весьма прогрессивную кон-

струкцию и отличался очень высокими показателями. В этом

двигателе было применено электрическое зажигание с ори-

гинальной системой и использованы противолежащие ци-

линдры. При мощности 80 л. с. двигатель Костовича весил

240 ка, опережая по удельному весу на два-три десятилетия

5

все получившие в последующем распространение карбюра-

торные двигатели.

Начало развития двигателей с самовоспламенением от

сжатия — дизелей относится к 90-м годам прошлого столе-

тия. В 1894 г. немецкий инженер Р. Дизель теоретически раз-

работал рабочий цикл двигателя с самовоспламенением от

сжатия. Сделав ряд отступлений от своих теоретических

предпосылок, в 1897 г. Р. Дизель выполнил в металле пер-

вый образец работоспособного стационарного компрессорного

двигателя. В дальнейшем вследствие ряда конструктивных

недостатков этот двигатель не получил широкого распростра-

нения и был снят с производства. Значительно больших успе-

хов в производстве компрессорных дизелей добились русские

инженеры. Внеся ряд оригинальных изменений в двигатель

Р. Дизеля, они создали образцы двигателей, получивших при-

знание не только в России, но и за рубежом.

В 1899 г. русский инженер Г. В. Тринклер предложил кон-

струкцию двигателя с самовоспламенением от сжатия, рабо-

тающего без особого компрессора для распиливания топли-

ва. Этот двигатель, получивший название бескомпрессорного

дизеля, в 1901 г. был построен на Путиловском заводе и ра-

ботал по смешанному циклу. В последующем, в период с

1902 по 1910 г., ряд моделей бескомпрессорных дизелей для

тракторов построил русский изобретатель Я. В. Мамин.

Двигатели Г. В. Тринклера и Я. В. Мамина представляли

собой первые модели транспортных двигателей с самовоспла-

менением от сжатия и явились прообразами всех используе-

мых в настоящее время дизелей.

Наряду с непосредственной разработкой и созданием ра-

ботоспособных конструкций поршневых двигателей внутрен-

него сгорания русские ученые внесли большой вклад и в раз-

работку науки о рабочем процессе двигателей — теорию дви-

гателей внутреннего сгорания. В 1906 г. профессор Москов-

ского высшего технического училища В. И. Греневецкий раз-

работал метод теплового расчета двигателей. Развитый и

дополненный впоследствии профессором Е. К. Мазингом,

членом-корреспондентом АН Н. Р. Брилингом, академиком

Б. С. Стечкиным и другими учеными, этот метод расчета

широко используется как у нас в стране, так и за рубежом.

Мировое признание получила разработанная академиком

Н. Н. Семеновым и его школой теория цепных реакций, яв-

ляющаяся базой для теории процессов горения. Общеприз-

нанными являются также работы профессоров А. С. Соколи-

ка, А. Н. Воинова и ряда других советских ученых.

Несмотря на большой вклад русских инженеров и ученых

в создание и разработку двигателей внутреннего cropaHHHj

транспортное двигателестроение в России вследствие ее эко-

номической отсталости не получило должного развитая. Бы-

6

стрыми темпами двигателесгроение, в том числе и транс-

портное, стало развиваться у нас только после Великой Ок-

тябрьской социалистической революции, и особенно в 30—

40-х годах. В настоящее время исходя из перспективного ти-

пажа колесных и гусеничных машин осуществляется непре-

рывная дальнейшая модернизация автомобильных и трактор-

ных двигателей. При этом основное внимание при разработ-

ке конструкций новых и перспективных двигателей уделяется

повышению их удельных мощностных показателей, эконо-

мичности, надежности и долговечности.

Использование двигателей на армейских машинах имеет

ряд особенностей, связанных со специфическими условиями

работы армейской автотракторной техники. В связи с этими

особенностями двигатели колесных и гусеничных машин на-

ряду с общими требованиями к транспортным двигателям

должны удовлетворять еще специальным требованиям. Осо-

бое значение для этих двигателей приобретают:

— высокие мощностные показатели, обеспечивающие

движение машин с необходимыми скоростями в трудных до-

рожных условиях или в условиях бездорожья при полных

нагрузках;

— быстрый и безотказный запуск в любых климатиче-

ских условиях при минимальном времени выхода на номи-

нальные рабочие режимы;

— высокая экономичность, обеспечивающая максималь-

ный запас хода машин и возможно меньший расход топлива;

— способность, хотя бы кратковременно, к работе на не-

стандартных топливах (многотопливность);

— малые габариты и вес в связи с необходимостью мак-

симально возможного использования под полезную нагрузку

шасси машин;

— простота обслуживания и регулировок как средство

обеспечения и повышения готовности и работоспособности

силовых установок в условиях ограниченных возможностей

и времени;

— высокая надежность и повышенный срок службы в тя-

желых условиях эксплуатации;

— легкость управления и автоматизация работы систем

для снижения утомляемости водителей при больших физиче-

ских нагрузках;

— возможность отбора мощности для привода различных

вспомогательных агрегатов и оборудования в процессе дви-

жения и при стоянке машин.

Принципиально в качестве силовых установок армейских

машин могут использоваться различные типы двигателей

внутреннего сгорания. Большое внимание в последнее Время

за рубежом уделяется разработке для армейских машин газо-

турбинных двигателей. Однако работы по созданию таких

7

двигателей пока еще не вышли за рамки экспериментов и ши-

рокое применение газовых турбин на колесных и гусеничных

машинах является все еще вопросом будущего. Появившиеся

в последнее десятилетие роторные двигатели при их неоспори-

мых преимуществах перед поршневыми двигателями в обла-

сти малых мощностей в области мощностей, потребных для

силовых установок армейских машин, не могут конкуриро-

вать с существующими двигателями и практически не имеют

перспектив широкого применения в качестве основных сило-

вых агрегатов колесных и гусеничных машин.

Основными силовыми установками для армейских машин

в настоящее время по-прежнему остаются поршневые двига-

тели. При этом на армейских легковых автомобилях, легких,

средних грузовых автомобилях и колесных тягачах исполь-

зуются обычно карбюраторные двигатели, а на тяжелых

грузовых автомобилях и колесных тягачах, на всех гусенич-

ных машинах применяются исключительно дизели.

Достоинствами карбюраторных двигателей являются:

— меньшие габаритные размеры и вес;

— несколько лучшая самоприспособляемость;

— более легкий запуск, особенно при низких температу-

рах;

— меньший шум;

— простота и меньшая стоимость топливной аппара-

туры;

— более простые регулировки и обслуживание.

К числу основных недостатков этих двигателей можно

отнести:

— низкую экономичность;

— загрязнение воздушного бассейна вредными и ядови-

тыми продуктами;

— высокие требования к топливу;

— низкие динамические качества при переменных режи-

мах работы;

— зависимость работы системы питания от положения

двигателя и машины;

— сравнительно более высокая пожароопасность и др.

По сравнению с карбюраторными двигателями дизели:

— обладают значительно более высокой экономичностью;

— могут работать, хотя бы кратковременно, на нестан-

дартных топливах;

— имеют хорошие динамические качества;

— допускают значительное форсирование по мощности

путем наддува.

Основные недостатки дизелей:

— большие габаритные размеры и большой вес;

— сложная и дорогая топливная аппаратура;

— большой шум и жесткая работа.

8

Промежуточное положение между карбюраторными дви-

гателями и дизелями занимают двигатели с впрыском топли-

ва и принудительным воспламенением рабочей смеси. Эти

двигатели в зависимости от организации процесса смесеоб-

разования и конструктивных особенностей могут в той или

иной степени сочетать в себе положительные свойства и кар-

бюраторных двигателей и дизелей.

Детальный анализ различных преимуществ и недостатков

перечисленных типов поршневых двигателей показывает, что

наиболее перспективными силовыми установками, учитывая

достижения современного двигателестроения, для всех клас-

сов армейских машин следует считать дизели. Действитель-

но, для армейской автотракторной техники прежде всего

удобно иметь универсальный в той или иной степени по топ-

ливу двигатель. Высокая экономичность дизелей может зна-

чительно увеличить запас хода машин, а также сократить в

значительной степени перевозки горючих и смазочных мате-

риалов, которые даже по опыту второй мировой войны могут

составлять до 60% всех перевозок. При одинаковой мощно-

сти силовой установки автомобили с дизелями обладают зна-

чительно более высокими тягово-динамическими качествами,

имеют более высокую среднюю скорость движения и лучшие

разгонные характеристики. У дизелей имеется большая воз-

можность форсирования их методом газотурбинного надду-

ва, позволяющего повысить мощность двигателя в отдельных

случаях в два раза и более без снижения экономических

показателей и без существенных конструктивных изменений

при умеренных давлениях наддува.

Глава I

ЦИКЛЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

1. Общие положения

Двигатель внутреннего сгорания является маши-

ной, преобразующей скрытую термохимическую энергию топ-

лива в механическую работу. Это преобразование основано3

на использовании известного физического эффекта значи-

тельного расширения газообразных тел при повышении их;

температуры.

Газообразный носитель тепловой энергий, который под-

вергается нагреванию и, расширяясь, оказывает1 силовое Воз-

действие на подвижные части двигателя, называется рабо'-

чим телом.

В двигателях внутреннего сгорания этот нагрев осущест-

вляется за счет теплоты, выделяющейся в результате экзо-

термической реакции окисления топлива, происходящей не-’

посредственно в самом рабочем теле.

В отличие от этого в двигателях внешнего сгорания (па-*

ровые машины и турбины) температура рабочего тела повы-

шается путем теплопередачи от внешнего источника теплоты.

В зависимости от способа реализации работы теплового

расширения газа различают поршневые (роторно-поршне-

вые) и газотурбинные двигатели.

В поршневых (роторно-поршневых) двигателях горячее

рабочее тело расширяется в объеме, замыкаемом подвиж-

ным поршнем или ротором, непосредственно воспринимаю-

щими силовое воздействие газа.

В газотурбинных двигателях нагретое рабочее тело рас-

ширяется в потоке, объем которого не замкнут. При этом

работа теплового расширения сначала преобразуется в ки-

нетическую энергию газа, которая затем трансформируется

в механическую работу на лопатках вращающегося рабочего

колеса.

.Поршневые двигатели современных .наземных боевых и

транспортных машин могут быть классифицированы по не-

скольким признакам.

По числу тактов рабочего цикла — на четырехтактные и

двухтактные.

1D

По способу восйлаМененйя рабочей смесй— с воспламене-

нием от сжатия (дизели) и с принудительным воспламене-

нием (с искровым зажиганием).

По способу смесеобразования — с внешним смесеобразо-

ванием, когда горючая смесь полностью или частично приго-

товляется вне цилиндра двигателя (карбюраторные двига-

тели, двигатели с впрыском топлива во впускную трубу);

с внутренним смесеобразованием, когда горючая смесь обра-

зуется только внутри цилиндра при впрыске топлива (дизе-

ли, двигатели с непосредственным впрыском легкого топ-

лива).

По роду применяемого топлива — легкого топлива (рабо-

тающие на бензине, лигроине, керосине); тяжелого топлива

(работающие на дизельном топливе, соляровом масле, ма-

зуте); газовые, использующие природные или искусственные

горючие газы; многотопливные, которые могут работать на

Топливах различного фракционного состава — на бензине,

лигроине, керосине, дизельном топливе или их смесях.

По способу регулирования мощности — с количественным

регулированием, при котором работа цикла изменяется за

счет количества рабочего тела, участвующего в цикле, и с ка-

чественным регулированием, при котором работа цикла из-

меняется за счет состава (качества) рабочего тела, а его

количество не регулируется.

2. Действительные циклы поршневых двигателей

внутреннего сгорания

Непрерывное преобразование теплоты в механиче-

скую работу возможно только путем кругового изменения

параметров состояния рабочего тела, т. е. при совершении

цикла, в котором работа расширения превышает энергию,

затрачиваемую на сжатие.

Теоретически наибольший полезный эффект можно полу-

чить при совершении замкнутого обратимого термодинами-

ческого цикла, в котором рабочее тело неизменно и отсутст-

вуют всякие тепловые и газодинамические потери, кроме

обязательного отвода теплоты холодильником. Такие циклы

рассматриваются в курсе технической термодинамики.

В реальных поршневых двигателях механическая работа

получается в итоге последовательного совершения ряда

сложных процессов.

Совокупность периодически повторяющихся тепловых, хи-

мических и газодинамических процессов, в результате осу-

ществления которых термохимическая энергия топлива пре-

образуется в механическую работу, называется действитель-

ным циклом двигателя.

11

Принципиальные отличия действительных циклов от тер-

модинамических заключаются в следующем:

— действительные циклы являются разомкнутыми и каж-

дый из них совершается со своей порцией рабочего тела;

— вместо подвода тепла в действительных циклах проис-

ходит процесс сгорания, который осуществляется с конечны-

ми скоростями и при изменении химического состава рабо-

чего тела;

— теплоемкость рабочего тела, представляющего собой

реальные газы переменного химического состава, в действи-

тельных циклах непрерывно изменяется;

— в процессе осуществления действительных циклов про-

исходит постоянный теплообмен между рабочим телом и

окружающими его деталями.

Действительные циклы двигателей графически изобра-

жаются или в координатах давление — объем (р, V), или в

координатах давление — угол поворота коленчатого вала

(р, ср). Такие графические зависимости давления от указан-

ных параметров называются индикаторными диаграммами.

Если в качестве независимой переменной принимается

объем рабочей полости цилиндра V, то индикаторная диа-

грамма носит название свернутой (рис. 1.1), а если незави-

симой переменной является угол поворота коленчатого вала,

то диаграмма называется развернутой (рис. 1.2). При этом

в силу свойств зависимости p = f(V) площадь свернутой ин-

дикаторной диаграммы, ограниченная линиями сжатия, сго-

рания и расширения, выражает в определенном масштабе

полезную или индикаторную работу Д действительного

цикла.

Наиболее достоверные индикаторные диаграммы полу-

чают экспериментально непосредственно на двигателях с по-

мощью специальных приборов — индикаторов давления.

Индикаторную диаграмму можно также построить на ос-

новании данных теплового расчета. В этом случае изобра-

жаемые диаграммами циклы носят название расчетных, ко-

торые вследствие несовершенства методики расчета и ряда

принятых допущений в большей или меньшей степени отли-

чаются от действительных циклов.

Действительный цикл четырехтактного двигателя совер-

шается за два оборота коленчатого вала и включает про-

цессы:

— газообмена — выпуск отработавших газов (b'b”rd) и

впуск свежего заряда (frak)‘,

— сжатия (akc'c");

— сгорания {crc"zz"}\

— расширения (c"zb'b").

При выпуске отработавших газов рабочая полость ци-

линдра двигателя очищается от них за счет их свободного

12

истечений (участок b\ Ь") и принудительного вытеснения

(участок &"г) поршнем в процессе движения его от н. м. т.

к в. м. т.

В период впуска свежего заряда поршень движется в об-

ратном направлении и освобождаемый им объем заполняется

свежим зарядом. Этот заряд представляет собой смесь топ-

лива с воздухом в двигателях с принудительным воспламе-

нением и внешним смесеобразованием и чистый воздух —

в двигателях с воспламенением от сжатия (дизелях).

Рис. 1.1. Свернутая индикаторная диаграмма че-

тырехтактного двигателя с принудительным вос-

пламенением рабочей смеси

Начало и конец процессов газообмена определяются от-

крытием и закрытием соответствующих клапанов.

После впуска поршень возвращается от н. м. т. в поло-

жение, соответствующее минимальному объему рабочей по-

лости (в. м. т.) При этом свежий заряд сжимается с повы-

шением давления и температуры, в связи с чем сам процесс

называется сжатием.

В конце процесса сжатия топливо воспламеняется и бы-

стро сгорает, выделяя значительное количество теплоты.

13

В двигателях с принудительным воспламенением смесь за-

жигается точечным источником тепловой энергии в виде

электрического разряда между электродами искровой свечи.

В дизелях впрыскиваемое топливо после перемешивания

с воздухом нагревается и самовоспламеняется за счет теп-

лоты горячего воздушного заряда.

Образовавшиеся в результате быстрого сгорания топлива

газообразные продукты оказывают значительное давление на

поршень, в результате чего совершается четвертый такт —

Рис. 1.2. Развернутая индикаторная диаграмма четырехтактного

дизеля

рабочий ход. В течение этого такта энергия теплового рас-

ширения газов преобразуется в механическую работу, вос-

принимаемую поршнем и остальными деталями кривошипно-

шатунного механизма двигателя.

Из рис. 1.1 видно, что границы реальных процессов не со-

впадают с мертвыми точками, как это происходит в термо-

динамическом или расчетном цикле.

В действительном цикле процессы обычно частично пере-

крывают друг друга. Начало наполнения, например, накла-

дывается на конец выпуска; сгорание начинается в конце

сжатия, а завершается в процессе расширения; выпуск начи-

нается еще до окончания расширения. В силу этого контур

действительной диаграммы (ас'с" zb'Ь" га) «скругляется» и

располагается внутри диаграммы расчетного цикла (acz'ba),

не учитывающего указанных особенностей. Поэтому действи-

тельная индикаторная работа оказывается меньше, чем ра-

бота расчетного цикла. Обычно разность этих работ учиты-

вается коэффициентом полноты диаграммы ср, который опре-

14

деляется экспериментально и для современных двигателей

равен 0,92—0,97. С учетом изложенного индикаторная рабо-

та действительного цикла Ц будет равна

Ц

(I.D

где L\— индикаторная работа расчетного цикла.

Действительный цикл двухтактного двигателя (рис. 1.3)

отличается от четырехтактного тем, что в нем нет специаль-

Рис. 1.3. Свернутая индикаторная диаграмма

двухтактного двигателя:

1— выпускное окно: 2 — продувочное окно

ных ходов поршня для осуществления процессов газообмена,

а имеются только два основных такта — сжатие и рабочий

ход, которые осуществляются за один оборот коленчатого

вала. Очистка цилиндров от отработавших газов и его на-

полнение свежим зарядом происходят здесь в конце процесса

15

расширения и в начале сжатия. Так как в этом случае дви-

жение поршня для газообмена не используется, то очистка и

наполнение совершаются в основном принудительно свежим

зарядом, предварительно сжатым до определенного дав-

ления.

Процессы сжатия, сгорания и расширения в двухтактных

двигателях осуществляются так же, как и в четырехтактном.

В связи с тем что процессы газообмена в двухтактных

двигателях осуществляются во время окончания расширения

и Начала сжатия, часть рабочего объема Vri оказывается по-

терянной для основных процессов.

Поэтому в двухтактных двигателях различают геометри-

ческий (полный Vh) и действительный (У^) рабочие объ-

емы, которые связаны между собой уравнением

У к = (1.2)

Соответственно с этим двухтактные двигатели имеют и

две степени сжатия:

геометрическую

У с

и действительную

У'ь+ Ус

е« - Vc •

Если обозначить через

где фп — доля потерянного рабочего объема, то связь

геометрической и действительной степенью сжатия

выразить в виде

Величина фп зависит от схемы продувки и обычно

лется от 0,12 до 0,25.

(1.3)

(1.4)

между

можно

(1.5)

колеб-

3. Теплоислользование в действительном цикле

Полезный эффект действительного цикла характе-

ризуется величиной индикаторной работы, которая эквива-

лентна разности между подведенной и отведенной теплотой,

т. е.

— Qi Q3,

(1.6)

16

где А — тепловой эквивалент работы, ккал]кГ • м\ А = 1/427;

Qi — количество подведенной в действительном цикле

теплоты, ккал\

Q2 — тепловые потери действительного цикла, ккал,

или в системе СИ

~ Qi Q2-

Абсолютное количество подведенной теплоты Qi зависит

от массы и теплоты сгорания топлива, вводимого в двига-

тель за цикл, и при одинаковых рабочих объемах цилиндров

определяется относительным составом горючей смеси и каче-

ственными параметрами процесса наполнения.

Степень использования подведенной теплоты, т. е. эконо-

мичность действительного цикла, оценивается индикаторным

коэффициентом полезного действия, который равен

или в системе СИ

С учетом выражения (1.6) индикаторный к. п. д. можно за-

писать иначе:

(18)

41 41

Таким образом, теплоиспользование в действительном

цикле зависит от относительной величины тепловых потерь.

В современных двигателях внутреннего сгорания эти по-

тери достигают 55—70%, вследствие чего задача сокращения

их является первоочередной проблемой теории двигателей.

Чтобы яснее представить происхождение тепловых потерь и

оценить возможность их уменьшения, целесообразно срав-

нить действительные циклы с их идеальными прототипами —

соответствующими термодинамическими циклами.

Работа любого термодинамического цикла также эквива-

лентна разности подведенной к рабочему телу и отведенной

от него теплоты:

ALt= Qi (1.9)

где Lt — работа термодинамического цикла, кГ • м;

Qi — количество подведенной теплоты, ккал-,

Q2t — количество отведенной теплоты, ккал.

В системе СИ эта работа равна

Lt — Qi Q,2t*

17

Отводимая холодильником теплота Q2z представляет со-

бой тепловые потери термодинамического цикла. Эти обяза-

тельные согласно второму началу термодинамики потери об-

условлены необходимостью возвращения рабочего тела в ис-

ходное состояние для возобновления последующего цикла и

могут быть названы термодинамическими.

Величина Q2t зависит от вида и параметров цикла, но

никогда не может быть ниже некоторого минимума, опреде-

ляемого тепловыми потерями цикла Карно. Поэтому термо-

динамические потери относят к категории принципиально не-

устранимых, подчеркивая тем самым, что при данных сте-

пени сжатия и характере подвода теплоты они не могут быть

уменьшены никакими техническими усовершенствованиями.

Эффективность термодинамического цикла зависит от от-

носительной величины термодинамических потерь и опреде-

ляется термическим к. п. д.:

= (1.10)

Вследствие практической невозможности реализовать тер-

модинамический цикл действительная индикаторная работа

всегда оказывается меньше термодинамической (рис. 1.4).

Вычитая выражение (1.6) из выражения (1.9) при одина-

ковом теплоподводе, можно получить

A(Lt — Lt)=Q2—Q2t (1.11)

или в системе СИ

= Q2

Отсюда следует, что уменьшение работы действительного

цикла по сравнению с термодинамическими эквивалентно

(а в системе СИ — численно равно) увеличению тепловых

потерь Q2 по сравнению с Q2t. Эти дополнительные к термо-

динамическим потери действительного цикла, являющиеся

следствием технического несовершенства реальных двигате-

лей, называют техническими потерями теплоты QTex.

Таким образом, отводимое в действительном цикле коли-

чество теплоты можно представить суммой термодинамиче-

ских и технических потерь:

С?2 = Q?t + Огех- 0-12) '

В отличие от принципиально неустранимых термодинами-

ческих потерь технические потери зависят от уровня разви-

тия теории и опыта постройки двигателей. По мере совершен-

ствования рабочего процесса и конструкции они могут сокра-

щаться, в связи с чем их анализ чрезвычайно полезен для

ориентации относительно возможностей и путей развития

двигателей.

Рассмотрение технических потерь помогает также лучше

понять механизм влияния различных факторов на рабочий

процесс и показатели двигателя.

Эквивалентное техническим потерям уменьшение работы

действительного цикла по сравнению с термодинамическим

Рис. 1.4. Сравнение действительного и термодина-

мического циклов

происходит как в результате прямых тепловых потерь, так

и вследствие недостаточной эффективности использования

располагаемой теплоты.

Прямые тепловые потери обусловлены:

— неполным окислением топлива из-за местного недо-

статка кислорода в зонах горения;

— отводом теплоты в стенки рабочей полости во время

сгорания и утечкой рабочего тела из-за ее негерметичности;

19

— поглощением части выделившейся теплоты при диссо-

циации продуктов сгорания при высоких температурах.

В результате прямых тепловых потерь действительное ко-

личество теплоты, которое можно преобразовать в работу,

т. е. располагаемая активная теплота, оказывается меньше

теплоты сгорания, введенной в двигатель массы топлива.

Уменьшение активного тепловыделения снижает работу дей-

ствительного цикла. Однако при этом следует иметь в виду,

что сокращение работы не точно эквивалентно величине пря-

мых тепловых потерь, а соответствует только той их части,

которую можно было бы использовать в термодинамическом

цикле.

Уменьшение эффективности использования располагаемой

активной теплоты в действительном цикле определяется:

— повышением теплоемкости реального рабочего тела по

сравнению с идеальным;

— отличием действительной динамики тепловыделения

при сгорании от закона подвода теплоты в термодинамиче-

ском цикле;

— теплоотдачей в стенки рабочей полости и утечкой ра-

бочего тела во время сжатия и расширения;

— предварением выпуска.

Реальное рабочее тело при сгорании изменяет свой со-

став и превращается в нагретую газовую смесь с повышен-

ным содержанием трехатомных газов (СО2, Н2О). Поэтому,

теплоемкость продуктов сгорания по сравнению с теплоемко-

стью холодного воздуха возрастает в 1,3—1,5 раза, а повы-

шение их температуры при подводе одного и того же коли-

чества теплоты соответственно уменьшается. Снижение при-

роста температуры сокращает повышение давления газа при

сгорании и существенно снижает работу, отдаваемую им при

расширении.

Отличие действительной динамики сгорания обусловлено

конечной скоростью химических реакций, в результате чего

значительная часть теплоты выделяется после в. м. т. в уве-

личивающемся объеме рабочей полости цилиндра. В этих

условиях не может произойти такого же значительного повы-

шения давления, как в теоретическом изохорном процессе,

что дополнительно к влиянию теплоемкости снижает работу

расширения и ухудшает использование активной теплоты.

На рис. 1.4 показаны диаграммы действительного и тер-

модинамического циклов карбюраторного двигателя. Сравни-

вая эти диаграммы, можно установить влияние дополнитель-

ных потерь действительного цикла на эффективность исполь-

зования вводимой в двигатель теплоты и на характер изме-

нения максимального давления цикла (точки zt и z).

Следует отметить, что выделение теплоты в процессе рас-

ширения помимо понижения максимального давления цикла

20

сокращает путь поршня, на котором совершается полезная

работа. Поэтому чем несовершеннее динамика сгорания и

чем дальше от в. м.т. завершается подвод теплоты, тем с

меньшей степенью расширения она реализуется и эффектив-

ность ее преобразования в механическую работу существенно

снижается.

Теплоотдача в головку, стенки цилиндра и днище поршня

приводит к понижению температуры рабочего тела, а следо-

вательно, и к уменьшению давления во всех точках цикла.

В этом же направлении действует утечка газа вследствие

недостаточной герметичности поршневых колец, дополнитель-

но сокращая работу действительного цикла.

Предварение выпуска, связанное с открытием выпускного

клапана до прихода поршня в н. м. т. (точка Ь' на рис. 1.4),

понижает давление в конце расширения, приводя также

к соответствующему уменьшению работы газа.

Все рассмотренные явления значительно снижают работу

действительного цикла по сравнению с термодинамическим

и обусловливают появление дополнительных технических

тепловых потерь.

В дополнение к этому в реальных циклах часть индика-

торной работы приходится затрачивать на совершение про-

цессов газообмена. Эту отрицательную работу (£Нас, рис. 1.4)

обычно относят к механическим потерям и в оценку индика-

торных показателей не включают.

Учитывая характер причин, обусловливающих уменьше-

ние работы действительного цикла по сравнению с термоди-

намическим, технические потери теплоты можно представить

дифференцированно в виде

(£/ — £/) = Л (ДЛН сг -|- Д£т>0 + Д£р>т + А^д.сг + А£пр.в)> 0’13)

где Д£н.сг—уменьшение полезной работы вследствие не-

полноты сгорания и диссоциации продуктов

окисления, кГ>м (дж)\

Д£т, 0 — уменьшение полезной работы вследствие теш

лоотдачи в стенки рабочей полости и утечек

из-за недостаточной герметизации поршневых

колец, кГ • м (дж)\

— уменьшение полезной работы вследствие уве-

личения теплоемкости реального рабочего те-

ла, кГ • м (дж)\

Д£д< сг— уменьшение полезной работы вследствие отли-

чия динамики сгорания от закона подвода теп-

лоты в термодинамическом цикле, кГ*м (дж);

ДАпр.в — уменьшение полезной работы вследствие пред-

варения выпуска отработавших газов, кГ• м

(дж).

21

Принимая во внимание выражения (1.8), (1.11) и (1.13),

индикаторный к. п. д. целесообразно выразить формулой, ко-

торая раскрывает обусловливающие его факторы:

. фг/ "Ь СГ 4~ О 4" ^Лр, Т "И АЛд. СГ 4~ Д^-пр. в) Z- .

ЦД4)

или в системе СИ

. Qzt 4“ (ДА„. сг 4- Д^т. о 4“ Д^р. т 4- Д^д. сг 4" Д^пр. в)

- 1----------------------Q,------------------'

Использование теплоты в действительном цикле удобно

иллюстрировать с помощью тепловой диаграммы* приведен-

ной на рис. 1.5. Здесь площадь OtCtztiot эквивалентна полно-

му количеству теплоты Qb подведенному к идеальному рабо-

чему телу в термодинамическом цикле при постоянном объ-

еме. Вследствие неполноты сгорания и диссоциации продук-

тов окисления часть этой теплоты (lZ]Ztil) в действительном

цикле не участвует. Некоторое количество теплоты

(dz2zxld) теряется вследствие теплоотдачи и утечек газа во

время сгорания.

Уменьшение полезной работы, обусловленное неполнотой

сгорания и теплоотдачей, меньше соответствующих потерь

теплоты и изображается площадями b\Z\Ztbtb\ и

о), расположенными выше изохоры atbt.

Оставшееся количество теплоты, эквивалентное площади

otctz2dot, соответствует активному тепловыделению в дей-

ствительном цикле. Однако эта теплота нагревает реальное

рабочее тело с переменной теплоемкостью, для которого изо-

хоры CZ3 и аЬ3 располагаются более полого, чем для идеаль-

ного газа. Вследствие этого в действительном цикле площадь

Otczskot, соответствующая той же активной теплоте, оказы-

вается меньшей по высоте, но увеличенной в сторону возра-

стания энтроциц. ,Как видно из диаграммы, это значительно

снижает температуру в точке z и повышает теплоотвод, эк-

вивалентный площади oab^ko. Разность площадей oab^ko и

Otdtb^dot является дополнительной тепловой потерей, обус-

ловленной переменной теплоемкостью рабочего тела, и равна

соответствующему уменьшению полезной работы /4ALPT

(epb^ke). Эта энергия целиком обнаруживается в отработав-

ших газах двигателя.

Вследствие конечной скорости химических реакций дей-

ствительное выделение указанного количества теплоты про-

исходит не по изохоре cz3, а по линии сгорания с' cz, что еще

больше смещает кривую расширения zb вправо. Часть теп-

лоты отводится в стенки на линии расширения (fbzb^mf),

что приводит к уменьшению полезной работы на величину

Q(bb4b1'), Тем не менее площадь, соответствующая тепло-

22

отводу при реальной динамике сгорания (oabfo), оказы-

вается больше тепловых потерь при изохорном подводе того

же количества теплоты (oab^ko). Разности этих площадей

представляет собой тепловую потерю, определяемую несо-

вершенством динамики сгорания, и равна соответствующему,

уменьшению полезной работы ЛА£Д. сг (kbzbjk).

Рис. 1.5. Тепловая диаграмма термодинамического и действительного

циклов

Открытие выпускного клапана в точке Ь' дополнительно

увеличивает отвод теплоты на величину, соответствующую

площади b'bb", что определяет уменьшение полезной работы

вследствие предварения выпуска Д£Пр. в.

Кроме того, полезная работа действительного цикла

уменьшается тю ср.авлению с термодинамической- иэ-за теп-

23

лоотдачи и утечек в процессе сжатия на величину

Сумма 0 +ДА’0 + Д£”'0 +ДАТ.Осоставляет общее уменьше-

ние полезной работы вследствие теплоотдачи.

Таким образом, как видно из рис. 1.5, общий отвод теп-

лоты в действительном цикле оказывается больше, чем тер-

модинамические тепловые потери, а индикаторная работа

ALi (ac'zb'b"a) меньше термодинамической ALt (atCtZtbtat)

из-за технических потерь, показанных на диаграмме заштри-

хованными площадями.

Для оценки удельного веса технических потерь в теории

двигателей пользуются относительным коэффициентом по-

лезного действия, равным отношению индикаторного к. п. д.

к термическому, т. е.

__ rii _ i Фтех

^0- —-1 —

(1.15)

Относительный к. п. д. показывает, насколько действи-

тельный цикл приближается к термодинамическому, приня-

тому в качестве идеального критерия.

Примерные значения коэффициентов полезного действия

и отдельных составляющих технических потерь для современ-

ных двигателей приведены в табл. 1.1.

Таблица 1.1

Коэффициенты полезного действия и технические потери действительных

циклов современных двигателей на номинальных режимах

Наименование параметров и их обозначение Пределы значений

для дизе- лей для карбю- раторных двигателей

Термический к. п. д, — 0,64-0,67 0,54—0,58

Индикаторный к. п. д. — 0,42—0,44 0,30—0,33

Относительный к. п. д. — 0,65—0,66 0,57—0,59

Относительные потери Из-за переменной теп- полезной работы дейст- лоемкости рабочего тела вительного цикла по дду- сравнению с термодина- р> т мическим циклом 0,09—0,10 0,10—0,12

Из-за несовершенства динамики сгорания ДДЛд. сг Qi 0,05—0,07 0,03—0,04

24

Пределы значений

Наименование параметров и их обозначение для дизе- лей для карбю- раторных двигателей

Из-за теплопередачи в стенки рабочей полости ЛДДт. О 01 0,04—0,05 0,03—0,05

Из-за неполноты сго- рания и диссоциации ^^^н. сг 0. 0,01—0,02 0,05-0,06

Из-за предварения вы- пуска •^А-^пр. в 0. 0,01 0,01

Как следует из данных табл. 1.1, технические потери дей-

ствительного цикла являются в основном следствием пере-

менной теплоемкости рабочего тела (А£р. т), несовершенства

динамики сгорания (А£д. сг) и теплообмена (А£т. 0). В слу-

чаях неноминальных режимов и особенно при ненормальной

работе неисправного двигателя удельный вес указанных по-

терь может еще значительно возрасти. Поэтому на эти виды

потерь следует обращать главное внимание при определении

путей совершенствования двигателей и при анализе влияния

на их рабочий процесс различных конструктивных и эксплуа-

тационных факторов.

Глава П

ПРОЦЕССЫ ГАЗООБМЕНА В ДВИГАТЕЛЯХ

1. Общая характеристика процессов газообмена

в двигателях внутреннего сгорания

Как отмечалось в главе I, для осуществления ра-

бочего процесса в реальных двигателях необходимо перио-

дически каждый цикл удалять из цилиндров образующие-

ся продукты сгорания и вводить в них свежий заряд. Про-

цессы очистки двигателей от продуктов сгорания и заполне-

ние их свежим зарядом называются процессами газообмена.

Процессы газообмена представляют собой очень сложные

газодинамические явления. Они связаны исключительно

с неустановившимся движением газовых потоков и осущест-

вляются при переменных проходных сечениях органов газо-

распределения, а также при непрерывном изменении давле-

ния и температуры рабочего тела.

В четырехтактных двигателях на процессы газообмена

отводится два специальных хода поршня, в течение которых

каждый из цилиндров работает подобно газовому насосу, в

связи с чем эти два хода называются насосными ходами,

а сами процессы газообмена носят иногда название насосных

процессов.

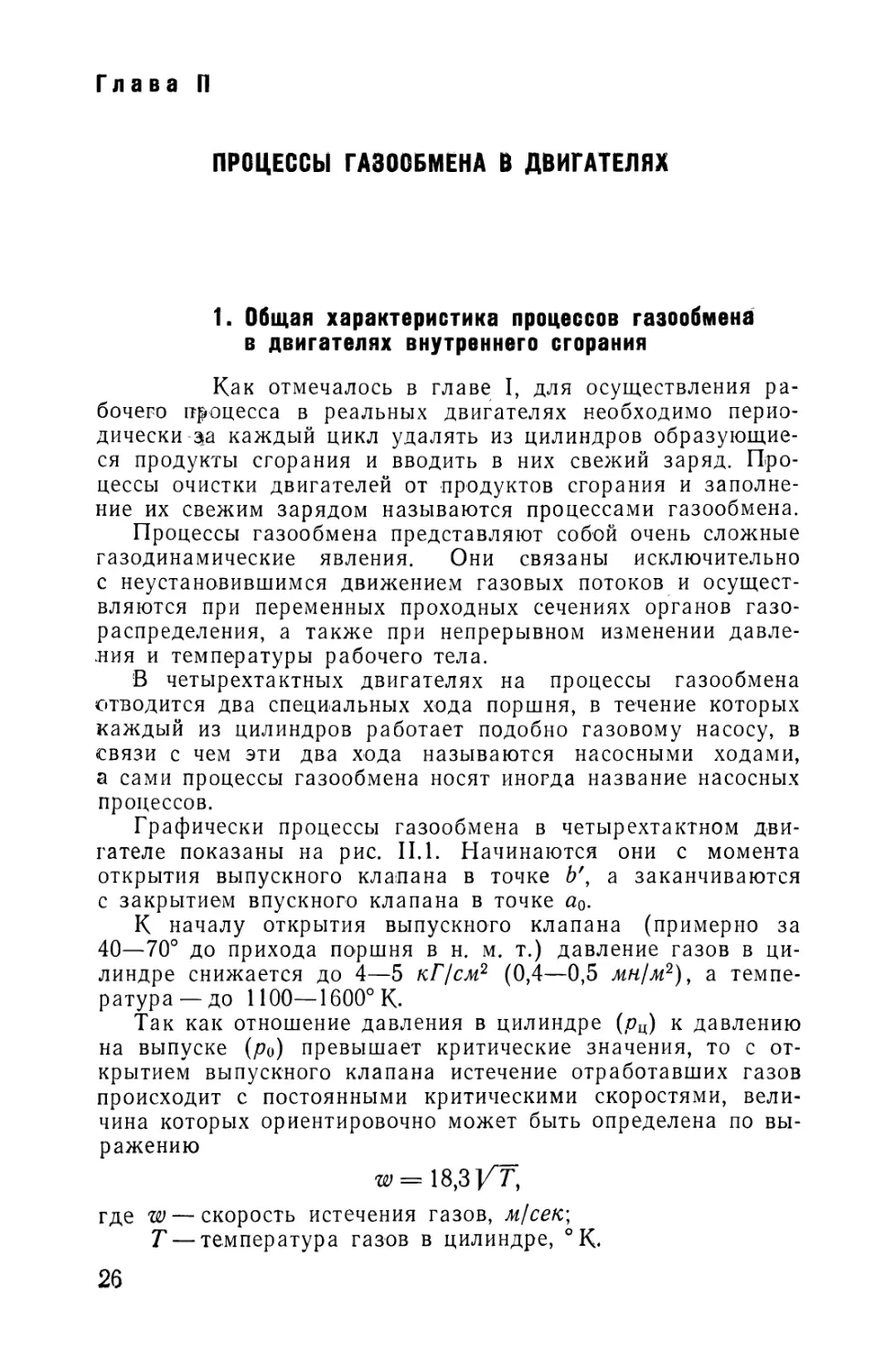

Графически процессы газообмена в четырехтактном дви-

гателе показаны на рис. II.1. Начинаются они с момента

открытия выпускного клапана в точке Ь', а заканчиваются

с закрытием впускного клапана в точке а0.

К началу открытия выпускного клапана (примерно за

40—70° до прихода поршня в н. м. т.) давление газов в ци-

линдре снижается до 4—5 кГ/см2 (0,4—0,5 мн/м2), а темпе-

ратура— до 1100—1600° К.

Так как отношение давления в цилиндре (рц) к давлению

на выпуске (р0) превышает критические значения, то с от-

крытием выпускного клапана истечение отработавших газов

происходит с постоянными критическими скоростями, вели-

чина которых ориентировочно может быть определена по вы-

ражению

w = 18,3 Ут,

где w — скорость истечения газов, м/сек;

Т — температура газов в цилиндре, ° К.

26

Рис. 11.1. Процессы газообмена в четырехтактном

двигателе:

а — действительный хапактео протекания: б — условное

изображение; а0 — конец закрытия впускного клапана;

Ъ' — начало открытия выпускного клапана; d — конец

закрытия выпускного клапана; /— начало открытия

впускного клапана

27

Истечение газов от начала открытия выпускного клапана

до прихода поршня в н. м. т. составляет первую фазу про-

цессов газообмена, которая называется свободным выпуском.

В течение этой фазы из цилиндров удаляется примерно 60—

70% продуктов сгорания, в связи с чем давление газов в ци-

линдре к концу фазы резко снижается, величина отношения

этого давления к давлению на выпуске переходит в подкри-

тическую область и скорость истечения газов с приходом

поршня в н. м. т. становится ниже критической.

После прохождения поршнем н. м. т. начинается вторая

фаза — выталкивание отработавших газов или принудитель-

ный выпуск, которая продолжается до прихода поршня в

в. м. т.

В конце второй фазы остаточные газы занимают объем

камеры сгорания (Кс). В связи с наличием аэродинамиче-

ских сопротивлений на выпуске (клапаны, выпускной трубо-

провод, глушитель шума) давление их превышает давление

окружающей среды на некоторую величину Дрг и равно

ДРг

Обычно значения давления и температуры остаточных га-

зов у существующих двигателей равны

рг = (1,05 -4- 1,2) кГ)см2 или рг = (0,105 ч- 0,02) мн)м2 и Тг =

= (700 4-1100)° К.

Третья, заключительная, фаза процессов газообмена —

наполнение цилиндров свежим зарядом — соответствует дви-

жению поршня от в. м. т. (точка г) до точки а0. В начале

этой фазы происходит снижение давления остаточных газов

в цилиндре частично за счет их расширения при движении

поршня к н. м. т., а частично за счет продолжающегося вы-

пуска через выпускной клапан (до точки d). Когда давление

в цилиндре уменьшится до давления на впуске или несколько

ниже, через впускной клапан начинает поступать свежий

заряд и к моменту прихода поршня в н. м. т. (точка а) в ци-

линдре устанавливается давление ра, величина которого

меньше давления на впуске и равна

Ра=Рвп — ^Ра,

где рви— давление на впуске в двигатель;

кра— потери давления на впуске, зависящие от сопро-

тивления впускной системы и режимов работы

двигателя.

Температура газов в точке а вследствие подогрева заря-

да за счет контакта с нагретыми деталями и смешении

28

с остаточными газами, наоборот, будет выше температуры

на впуске на величину

А Та “ Та Гвп,

где Та — температура рабочего тела в точке а\

Гвп— температура на впуске в цилиндр.

Заканчивается третья фаза с закрытием впускного кла-

пана (точка «о). Заключительная часть этой фазы, соответ-

ствующая движению поршня от н. м. т. до точки а0 (при-

мерно 40—70° поворота коленчатого вала), называется доза-

рядкой. За время дозарядки в цилиндры поступает некото-

рое дополнительное количество свежего заряда, в связи с чем

действительные параметры рабочего тела в конце наполне-

ния будут несколько отличаться от его параметров в точке а.

Обычно это расхождение учитывается специальными коэф-

фициентами и при расчете рабочего цикла считают, что про-

цесс наполнения завершается в н. м. т. при параметрах ра

и Та, учитывающих дозарядку.

В двухтактных двигателях нет специальных ходов порш-

ня для очистки и наполнения цилиндров. Процессы газооб-

мена здесь ограничены во времени и осуществляются в кон-

це хода расширения и в начале хода сжатия выпуском отра-

ботавших газов и продувкой цилиндров предварительно, сжа-

тым до давления рь в специальном продувочном насосе све-

жим зарядом. При этом очистка цилиндров от продуктов

сгорания и заполнение их свежим зарядом осуществляются

почти одновременно.

Графически процессы газообмена в двухтактном двига-

теле изображены на рис. II.2. Подобно четырехтактным дви-

гателям они также делятся на три фазы.

Первая фаза — предварение продувки или свободный вы-

пуск — начинается с началом открытия выпускных окон

(точка Ь), когда давление газов в цилиндре составляет 4—

6 кГ1см2 (0,4—0,6 мн/м2) и выше, а температура их —

1000—1500° К. Истечение газов в течение первой фазы про-

исходит преимущественно с постоянной критической скоро-

стью, которая только в конце периода снижается до подкри-

тических значений.

Заканчивается первая фаза теоретически в тот момент,

когда давление газов в цилиндре становится равным давле-

нию заряда на впуске pk. Примерно в это время открывают-

ся продувочные окна (точка d) и начинается вторая фаза —

продувка или принудительный выпуск и зарядка цилиндров.

Во второй фазе в цилиндр поступает свежий заряд, ко-

торый вытесняет отработавшие газы и заполняет цилиндр.

Заканчивается вторая фаза в момент закрытия впускных

или продувочных органов (в зависимости от схемы про-

дувки).

29

Характер протекания последней фазы зависит от органи-

зации процессов газообмена. Если раньше закрываются про-

дувочные окна, то имеет место частичная потеря заряда и

фаза называется утечкой заряда. Если, наоборот, раньше

закрываются выпускные окна, то в цилиндр будет поступать

дополнительная порция заряда и фаза носит название доза-

рядки.

крытия выпускных окон; d—начало открытия продувоч-

ных окон; d' — конец закрытия продувочных окон

Состояние рабочего тела в конце процессов газообмена

в двухтактных двигателях определяется также давлением ра

и температурой Та конца наполнения, при этом

Ра=--Рк~ &Ра

И

Ta = Tk + ^Tai

где рь и Tk — давление и температура заряда после проду-

вочного насоса.

Из рис. II.1 и II.2 видно, что открытие и закрытие орга-

нов газораспределения осуществляется при положениях пор-

шня, отличных от положений его в в. м. т. и н. м. т.

Выраженные в углах поворота коленчатого вала относи-

тельно в. м. т. и н. м. т. моменты начала открытия и конца

закрытия впускных и выпускных органов носят название фаз

газораспределения. Для некоторых автотракторных двигате-

лей отечественного производства фазы газораспределения

приведены в табл. II.1.

30

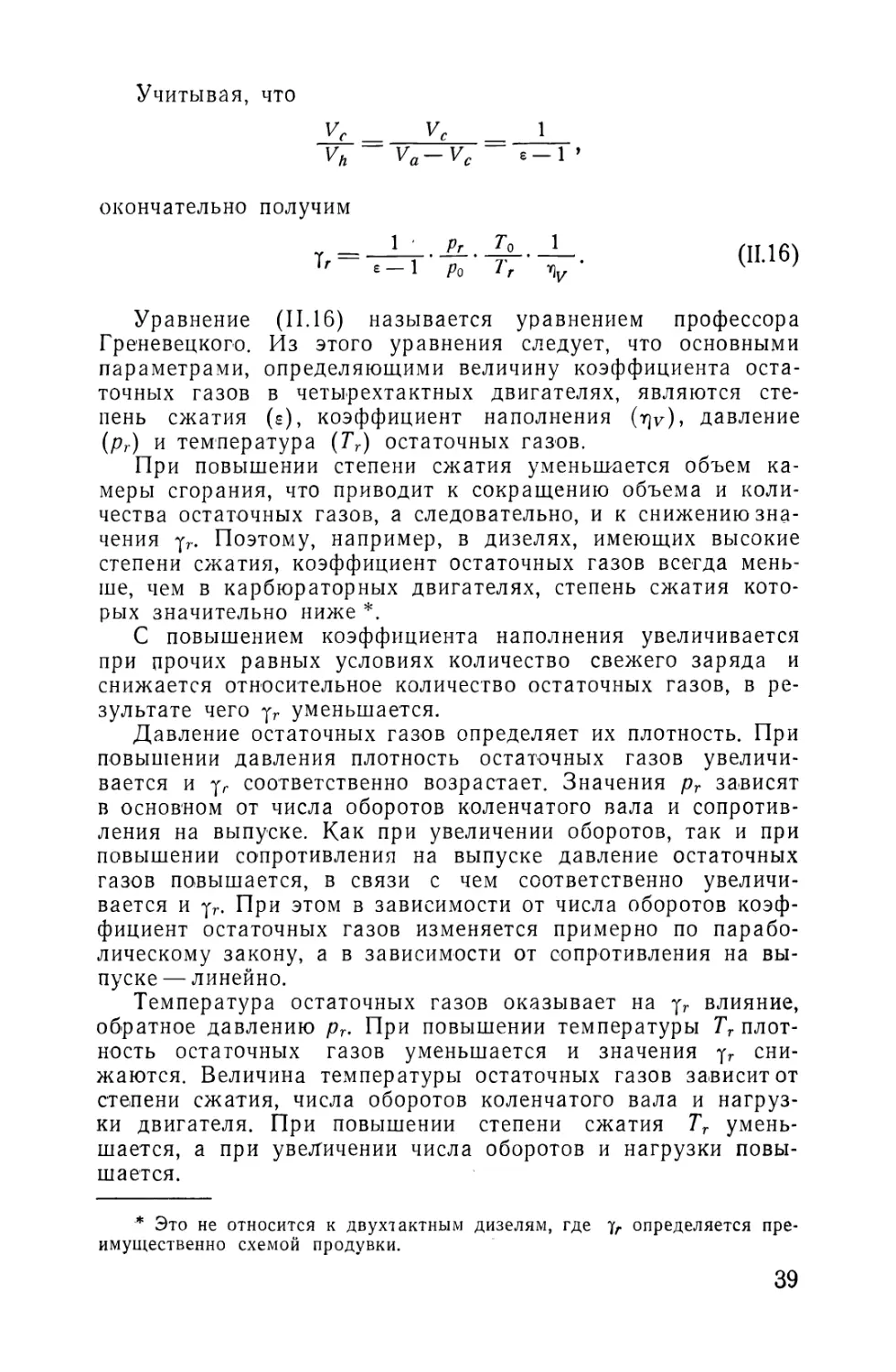

Таблица II.1

Фазы газораспределения автотракторных двигателей

Марка двигателя Впускные клапаны Выпускные клапаны Пере- крытие клапа- нов

начало откры- тия до в. м. т. конец закрытия после н. м. т. общая продол- житель- ность открытия начало откры- тия до н. м. т. конец закрытия после в. м. т общая продол- житель- ность открытия

°п. к. в. °п к. в °п. к в °п. к. в. °п к в. °п к. в. °п. к. В.

ГАЗ-21 24 64 268 58 30 268 54

ГАЗ-13 24 64 268 50 22 252 46

ЗИЛ-111 45 97,5 322,5 81 61,5 322,5 106,5

ГАЗ-66 24 64 268 50 22 252 46

ЗИЛ-130 31 83 294 67 47 294 78

ЗИЛ-375 16 71 267 52 35 267 51

СМД-14 10 46 236 56 10 246 20

КДМ-46 14 32 226 54 26 260 40

ЯМЗ-204 46* 46* 92 85 54** 139 —

Д-6 20 48 248 48 20 248 40

ЯМЗ-236 20 56 256 56 20 256 40

ЯМЗ-238 20 56 256 56 20 256 40'

ЯМЗ-240 20 56 256 56 20 256 40

Д-12А 20 48 248 48 20 248 40

Д-12-525 20 48 248 48 20 248 40

* Для двигателя ЯЛ43-204 продувочные окна до и после н. м. т.

** После н. м. т.

Как следует из табл. II.1, у всех современных четырех-

тактных двигателей впускные клапаны открываются и за-

крываются со значительным опережением и запаздыванием,

причем всегда имеет место довольно большое перекрытие

клапанов («перекрытие фаз»). Наличие опережения и за-

паздывания, а также перекрытие впускного и выпускного

клапанов создают условия для повышения их эффективной

пропускной способности и позволяют использовать динами-

ческие явления в период впуска и выпуска для улучшения

очистки и наполнения цилиндров.

Соответствующее опережение открытия, например, выпу-

скного клапана обеспечивает очистку цилиндра от отрабо-

тавших газов при минимальных потерях полезной работы

вследствие предварения выпуска и при минимальных затра-

тах работы на выталкивание отработавших газов. Запазды-

вание закрытия этого клапана позволяет дополнительно уда-

лить из цилиндра некоторое количество остаточных газов за

счет использования инерции движущихся через выпускной

клапан масс газа и перепада давлений между цилиндром и:

окружающей средой на выпуске в начале впуска. Кроме

того, при опережении открытия и запаздывании закрытия

31

клапана увеличивается его эффективное проходное сечение

в течение всего процесса выпуска (рис. II.3).

Опережение открытия впускного клапана обеспечивает

достаточное проходное сечение его к началу поступления све-

жего заряда в цилиндр, благодаря чему увеличивается эф-

фективная пропускная способность клапана в период всего

впуска и улучшается наполнение. На рис. II.3 схематически

показано изменение площади проходного сечения клапана по

углу поворота распределительного вала для двух случаев:

при отсутствии опережения и запаздывания открытия и за-

крытия клапана — кривая 1 и при таком опережении откры-

тие. 11.3. Изменение площади проходного сечения кла-

пана при различных фазах распределения:

/ — закрытие и открытие клапана без опережения и запазды-

вания: 2 —открытие и закрытие клапана с опережением и за-

паздыванием

тия, когда проходное сечение клапана (/mm) к началу дви-

жения поршня от в. м. т. становится достаточным для по-

ступления заряда в цилиндр, — кривая 2. Как можно видеть

из этого рисунка, в первом случае для наполнения может ис-

пользоваться только часть хода поршня (угол A<pi), в то вре-

мя как во втором случае процесс наполнения возможен в те-

чение всего хода впуска (Дсрг), т. е. он может продолжаться

значительно больший период времени, что приведет к повы-

шению эффективной пропускной способности клапана. Дей-

ствительно, в процессе открытия и закрытия проходное сече-

ние клапана непрерывно изменяется, поэтому пропускная

способность клапанов зависит не только от площади их мак-

симального проходного сечения и от общего времени нахож-

дения в открытом состоянии, но и от самого характера изме-

нения мгновенных проходных сечений клапана во времени.

Исходя из этого для оценки пропускной способности клапана

32

используется специальный параметр, который называется

«время — сечение» и определяется как

/ ?2

„время — сечение" = j /КЛ = J fKd<?,

6 ' <Р1

где /к—переменное проходное сечение клапана;

t—время открытия;

п — число оборотов коленчатого вала;

<Pi и <?2 — углы поворота распределительного вала, соот-

ветствующие началу открытия и концу закрытия

клапана.

На рис. II.3 «время — сечение» в соответствующем мас-

штабе определяется площадями, ограниченными кривыми f=

=f(<p) и осью абсцисс. Сравнение площадей под кривыми 1

и 2 наглядно показывает зависимость параметра «время —

сечение», а следовательно, и пропускной способности клапа-

нов от фаз распределения.

Запаздывание закрытия впускного клапана кроме повы-

шения пропускной способности позволяет также осуществить

некоторую дозарядку путем дополнительного поступления

заряда в цилиндры, во-первых, за счет более низкого давле-

ния в цилиндре по сравнению с давлением на впуске в нача-

ле хода сжатия, а во-вторых, за счет использования инерции

потока свежего заряда во впускном трубопроводе, движу-

щегося в период впуска со скоростью до 40—70 м/сек.

Перекрытие клапанов или перекрытие фаз при правиль-

ном выборе обеспечивает лучшую очистку камеры сгорания

за счет вытеснения остаточных газов свежим зарядом в на-

чале процесса наполнения («продувка камеры сгорания»).

Фазы распределения для каждого из двигателей подби-

раются обычно экспериментальным путем и с таким расче-

том, чтобы обеспечивались наилучшие очистка и заполнение

цилиндров двигателей при наиболее характерных режимах

их работы. В тех случаях, когда клапаны открываются

с большим опережением и закрываются с большим запазды-

ванием, фазы распределения называются широкими и, наобо-

рот, когда опережение открытия и запаздывание закрытия

клапанов незначительны, фазы называются узкими.

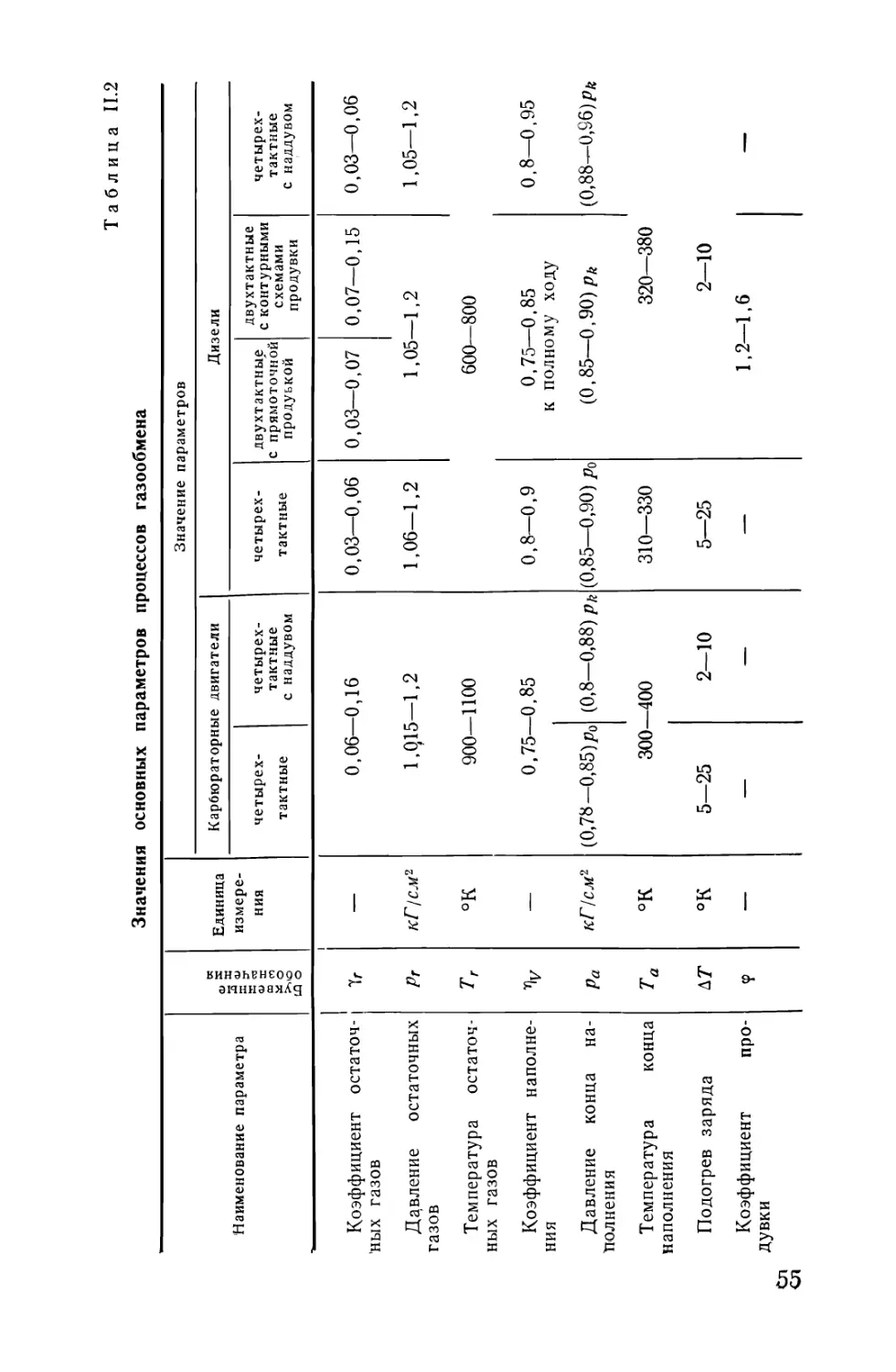

2. Параметры процессов газообмена

По своей физической сущности все параметры про-

цессов газообмена могут быть разделены на две группы:

— на параметры, определяющие состояние рабочего тела

в отдельных наиболее характерных точках процесса;

— на параметры, характеризующие совершенство процес-

сов очистки и наполнения цилиндров в целом.

2—165

33

К первой группе относятся давление рг и температура Тг

остаточных газов, подогрев заряда от нагретых деталей АГ,

давление ра и температура Та конца наполнения. При рас-

четах рабочего цикла реальных двигателей значения рг, Тг

и ДГ обычно выбираются на основе статистических данных

для соответствующих двигателей, а значения ра и Та чаще

всего, определяются аналитическим путем.

Вторую группу составляют коэффициент остаточных га-

зов и коэффициент наполнения тщ.

Коэффициент остаточных газов представляет собой отно-

шение количества молей остаточных газов в цилиндре двига-

теля к количеству молей поступившего в него свежего заря-

да, т. е.

= (П-1)

где Мг — количество молей остаточных газов, находящихся

в цилиндре двигателя;

М — количество молей свежего заряда.

Он характеризует качество очистки цилиндров двигателя

от продуктов сгорания и определяет относительное содержа-

ние их в рабочем теле. Основная тенденция в развитии дви-

гателей по отношению к vr сводится к снижению этого коэф-

фициента до возможно минимального значения.

Коэффициентом наполнения называется отношение коли-

чества воздуха в молях (Л4) или килограммах (G), действи-

тельно поступившего в цилиндр, к тому количеству воздуха

в молях (Mh) или килограммах (Gh), которое могло бы раз-

меститься в рабочем объеме цилиндра (Vh) при давлении и

температуре в исходном состоянии на впуске в двигатель.

Следовательно,

М G G ,тточ

- Mh ' ( L2)

где ув — удельный вес воздуха на впуске.

Под давлением и температурой в исходном состоянии на

впуске понимается:

— для двигателей без наддува — давление р0 и темпера-

тура То окружающего воздуха;

— для двигателей с наддувом и двухтактных двигате-

лей— давление рк и температура Th воздуха после нагнета-

теля или продувочного насоса.

Применительно к двухтактным двигателям различают два

коэффициента наполнения:

а) коэффициент наполнения, отнесенный ко всему рабо-

чему объему Vh-

G

YV- Vh4B ’

34

б) коэффициент наполнения, отнесенный только к полез-

ной части рабочего объема V\:

G

r,v~

Первый из этих коэффициентов называется условным,

а второй — действительным. Они связаны между собой урав-

нением

^v = (1— Ф)Чр (П-3)

где ф— потерянная доля хода поршня.

Коэффициент наполнения является одним из важнейших

параметров теории двигателей внутреннего сгорания. Он ха-

рактеризует качество процесса впуска и представляет собой

поправку, учитывающую отклонение условий внутри цилин-

дра от условий на впуске в двигатель.

Тенденция развития двигателей в отношении коэффициен-

та наполнения направлена на максимально возможное повы-

шение его величины.

3. Температура конца наполнения

Рабочее тело в конце процесса наполнения со-

стоит из остаточных газов и поступившего в цилиндр двига-

теля свежего заряда, поэтому внутренняя энергия рабочего

тела в точке а будет равна сумме внутренней энергии све-

жего заряда и внутренней энергии остаточных газов, т. е.

pcvM (7"о Д7") + pcVrMrT r = pcVaMaTа,

где Ку, Pcvr и Pcva — мольные теплоемкости при постоянном

объеме соответственно свежего заря-

да, остаточных газов и рабочего тела;

Го — температура свежего заряда на впу-

ске;

ДГ— подогрев заряда от деталей двигателя.

Полагая iicVa = ^cv и рсуг = фргу, из последнего уравнения

получим

УИ(7' + Д7') + ^МгГг = МаТа,

где ф — коэффициент, учитывающий отличие мольной тепло-

емкости остаточных газов от мольной теплоемкости свежего

заряда.

Затем, выразив Мг и Ма через М и сократив на этот мно-

житель обе части уравнения, найдем

(7'0 + ДГ) + фтЛ = (1 + Тг)^>

2* 35

откуда температура конца наполнения

Т _ То + д7' + Ф-ГгЛ

1+ Тг

(П.4)

Для двигателей с наддувом и для двухтактных двигате-

лей

Та = Tk + \T+\^rTr . (П.5)

Таким образом, температура конца наполнения опреде-

ляется подогревом заряда от нагретых деталей двигателя

(ДГ), температурой остаточных газов (Тг) и коэффициентом

остаточных газов yr. С повышением всех этих параметров Та

возрастает.

4. Уравнения коэффициента наполнения, общие

для всех двигателей

Предположим, что процесс наполнения совершает-

ся без дозарядки и заканчивается в точке а (рис. II.4) при

давлении ра и температуре Та.

Количество молей рабочего тела в конце наполнения

Ма = М+ Mr (П-6)

или

Л4а = Л4(1 + ТД

откуда количество молей свежего заряда

(IL7)

Из характеристического уравнения

Р<уа=ышата

количество молей рабочего тела в точке а определится как

".--nst' 01.8)

где 848 * — универсальная газовая постоянная, кГ • м/моль* К.

Подставляя значение Л4а в уравнение (II.7), получим

-и—SWTTV- <М)

* При измерении давлений в кГ/см2\ при измерении давлений

в h/jh2 универсальная газовая постоянная равна 8314 дж1моль° К.

36

Для определения количества молей заряда, которое тео-

ретически можно разместить в рабочем объеме цилиндра Vh,

воспользуемся характеристическим уравнением

?0УЛ = 8487ИА7'0,

из которого

(НЛО)

РрУh

§48^ •

Рис, П.4. К выводу уравнения коэффици-

ента наполнения:

а — условное окончание процесса наполнения;

йо — действительное окончание процесса напол-

нения (закрытие впускного клапана); ''—услов-

ное окончание процесса выпуска

После подстановки получим значений М и Mh в уравнение (II.2)

flv = Уд а Ра , Л) Ук Ро Та 1 (П.П)

1 + 1г ’

Так как Уа__ УаУс _ _ !

Vh УсУа— Ус) »— 1 ’

то окончательно^

У1 __ 6 Ра Л) 1

’ Ро Та 1 +1f •

(П.12)

Для двигателей с наддувом ро=Рь и T0=Tk, поэтому

__ « Ра ТЬ 1

е— 1 Pk Та' 1 + 1г *

(11.13)

37

Если, учитывая уравнения (II.4) и (II.5), исключить из

уравнений (11.12) и (11.13) температуру конца наполнения,

то можно получить еще два следующих уравнения для коэф-

фициента наполнения:

и

V)K = —Ц- • , т . (п.15)

с—1 Pk /* + ДГ + ИЛ V 7

Поскольку при выводе уравнений коэффициента наполне-

ния не использовались никакие ограничения и условия, свя-

занные с особенностями рабочего процесса различных типов

двигателей, то все полученные выше уравнения являются

справедливыми как для четырехтактных, так и для двухтакт-

ных двигателей. В случае двухтактных двигателей в этих

уравнениях необходимо лишь использовать действительную

степень сжатия (ед), а также давление и температуру про-

дувочного воздуха.

5. Уравнения коэффициента остаточных газов

и коэффициента наполнения для четырехтактных

двигателей

Если в четырехтактном двигателе не учитывать

влияния на процессы газообмена перекрытия клапанов, то

можно считать, что объем остаточных газов в конце выпуска

(Vr) будет равен объёму камеры сгорания (Ус). При этом

условии на основании характеристического уравнения

prVc = 848MrTr

количество молей остаточных газов определится как

где рг и Тг — соответственно давление и температура оста-

точных газов.

Из уравнений (П.2) и (II.8) количество молей свежего

заряда равно

Тогда коэффициент остаточных газов

_ Мг _ Ус Рг То 1

м Уц Ро тг •

38

Учитывая, что

Ус . . Ve _ 1

yh Уа-Ус *-1’

окончательно получим

Тг=—Ц--—• (и.1б)

1г е-1 Ро ?r V v '

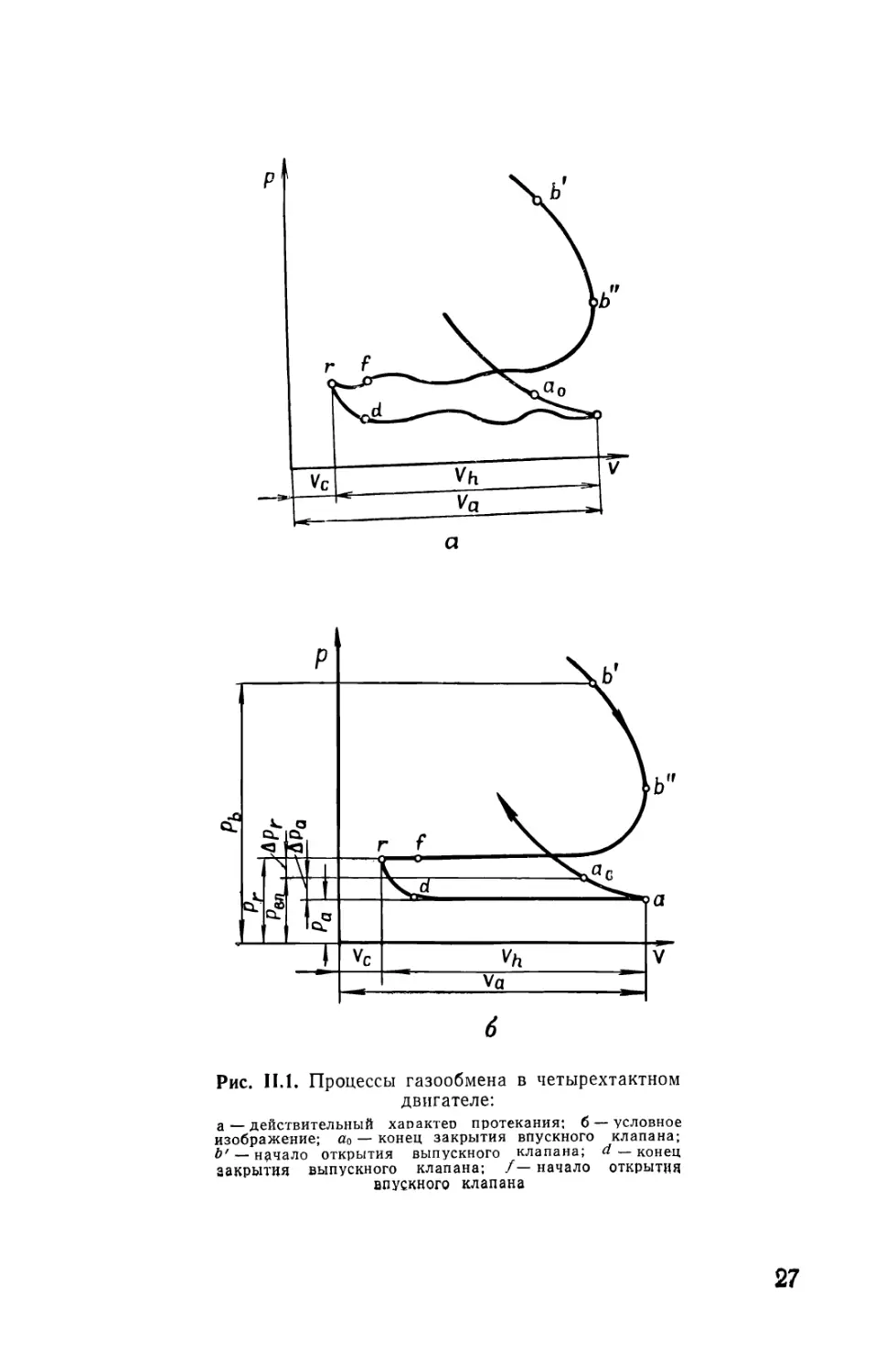

Уравнение (11.16) называется уравнением профессора

Греневецкого. Из этого уравнения следует, что основными

параметрами, определяющими величину коэффициента оста-

точных газов в четырехтактных двигателях, являются сте-

пень сжатия (s), коэффициент наполнения (т]у), давление

(рг) и температура (Тг) остаточных газов.

При повышении степени сжатия уменьшается объем ка-

меры сгорания, что приводит к сокращению объема и коли-

чества остаточных газов, а следовательно, и к снижению зна-

чения уг. Поэтому, например, в дизелях, имеющих высокие

степени сжатия, коэффициент остаточных газов всегда мень-

ше, чем в карбюраторных двигателях, степень сжатия кото-

рых значительно ниже *.

С повышением коэффициента наполнения увеличивается

при прочих равных условиях количество свежего заряда и

снижается относительное количество остаточных газов, в ре-

зультате чего уменьшается.

Давление остаточных газов определяет их плотность. При

повышении давления плотность остаточных газов увеличи-

вается и соответственно возрастает. Значения рг зависят

в основном от числа оборотов коленчатого вала и сопротив-

ления на выпуске. Как при увеличении оборотов, так и при

повышении сопротивления на выпуске давление остаточных

газов повышается, в связи с чем соответственно увеличи-

вается и уг. При этом в зависимости от числа оборотов коэф-

фициент остаточных газов изменяется примерно по парабо-

лическому закону, а в зависимости от сопротивления на вы-

пуске— линейно.

Температура остаточных газов оказывает на влияние,

обратное давлению рг. При повышении температуры 7\ плот-

ность остаточных газов уменьшается и значения сни-

жаются. Величина температуры остаточных газов зависит от

степени сжатия, числа оборотов коленчатого вала и нагруз-

ки двигателя. При повышении степени сжатия Тг умень-

шается, а при увеличении числа оборотов и нагрузки повы-

шается.

* Это не относится к двухтактным дизелям, где определяется пре-

имущественно схемой продувки.

39

Следует заметить, что влияние иа температуры оста-

точных газов значительно менее существенно, чем влияние s

и рг. Поэтому во всех случаях, когда наблюдается изменение

е и рг, коэффициент остаточных газов определяется обычно

этими параметрами.

Уравнение (11.16) позволяет преобразовать применитель-

но к четырехтактным двигателям полученные в предыдущем

параграфе выражения для коэффициента наполнения и при-

вести их к виду, наиболее наглядно выражающему физиче-

скую сущность этогр коэффициента.

Полагая приближенно ф=1, из уравнения (11.14) полу-

чим

Л = -5- т=г - + дг)- <ПЛ7)

а из уравнения (11.16)

= (П.18)

Приравнивая правые части последних выражений, найдем

— 0 + дп=—Ц--—• —,

PoV £— 1 40 ' £—1 Ро V

откуда после соответствующих математических преобра-

зований получим

Для четырехтактного двигателя с наддувом по аналогии

ru= т —fl ——Ц-. (Н.20)

Tk + pk V tPa) £ — i v >

Из уравнений (11.19) и (11.20) следует, что коэффициент

наполнения четырехтактных двигателей при данной степени

сжатия определяется:

— степенью подогрева заряда от деталей двигателя

/ Го + АГ Tk + АГ \

I То и тк )’

— степенью понижения давления на впуске и —)

\ Ро Pk /

вследствие наличия гидравлических сопротивлений;

— степенью изменения давления в цилиндре в течение

процесса наполнения в связи с изменением объема

остаточных газов по сравнению с объемом камеры сгорания

при их расширении от давления рг до давления ра.

40

6. Процессы газообмена в двухтактных двигателях

Ограниченность во времени и совместное протека-

ние процессов впуска и выпуска в двухтактных двигателях

создают большие трудности для осуществления качественной

очистки и достаточно эффективной зарядки цилиндров. Од-

ним ИЗ' основных средств преодоления этих трудностей яв-

ляется использование наиболее рациональных схем продув-

ки, характеризуемых размерами проходных сечений впуск-

ных и выпускных органов, моментами их открытия и

закрытия, направлением и организацией газовых потоков.

Все существующие схемы систем продувки двухтактных

двигателей можно разделить на контурные и прямоточные.

Контурные схемы характеризуются тем, что поток проду-

вочного воздуха в них от продувочных окон направляется

вдоль образующих цилиндра в камеру сгорания, где пово-

рачивается на 180° и затем движется в обратном направле-

нии к выпускным окнам. Контурных схем очень много. Ос-

новными из них являются:

Простая поперечно-щелевая продувка (рис. II.5, а). Про-

дувочные и выпускные окна в двигателях с такой схемой

располагаются параллельно на противоположных сторонах

боковой поверхности цилиндров. Очистка цилиндров дости-

гается за счет направленного потока свежего заряда, посту-

пающего через продувочные окна, выполненные обычно под

острым углом к оси цилиндра. Схема является наиболее про-

стой, но и наименее совершенной из всех известных схем.

Применяется исключительно в маломощных двигателях.

Для улучшения очистки цилиндров в схемах данного типа

иногда используют поршни со специальными выступами на

днищах.

Поперечно-щелевая продувка с автоматическим клапаном

(рис. 11.5,6). Схема является дальнейшим совершенствова-

нием и развитием простой поперечно-щелевой продувки и от-

личается от нее наличием автоматических клапанов, располо-

женных над продувочными окнами. Клапаны открываются

во второй половине фазы продувки и закрываются несколь-

ко позже закрытия выпускных окон. Введение клапанов поз-

воляет уменьшить утечку свежего заряда, улучшить очистку

цилиндров и повысить их наполнение за счет дозарядки.

Петлевая схема продувки (рис. II.5, в) характеризуется

расположением выпускных окон под продувочными с одной

стороны цилиндра. При этом другая сторона цилиндра

остается свободной и используется обычно для размещения

аппаратуры и различных приборов. Положение и форма окон

в петлевых схемах позволяют иметь довольно удачное на-

правление потоков свежего заряда, в результате чего дости-

гается хорошая очистка и наполнение цилиндров.

41

Благодаря простоте и достаточной надежности двигатели

с петлевыми схемами продувки применяются на автомобилях

и тракторах. Известно, например, несколько моделей много-

топливных двухтактных двигателей такого типа, используе-

мых на армейских колесных и гусеничных машинах за ру-

бежом («Лукоминг» и др.).

Фонтанная схема (рис. II.5, г)—разновидность петлевой

схемы, когда окна располагаются по всему периметру ци-

Рис. П.5. Схемы системы продувки двухтактного двигателя:

а — поперечно-щелевая; б — поперечно-щелевая с автоматическим клапаном, в — пет-

левая; г— фонтанная; д — прямоточно-щелевая; е — прямоточная клапанно-щелевая

линдра. Схема обеспечивает очень хорошую продувку цен-

тральной части цилиндра и обладает всеми достоинствами

петлевых схем. Недостатками ее являются сложность кон-

струкции и сравнительно большая утечка свежего заряда в

период газообмена.

В прямоточных схемах движение свежего заряда происхо-

дит только в одном направлении параллельно оси цилиндра.

Эти схемы могут быть прямоточно-щелевыми и прямоточны-

ми клапанно-щелевыми.

42

Прямоточно-щелевые схемы (рис. II.5,(9) используются

только в двигателях с расходящимися поршнями. В этих схе-

мах свежий заряд поступает через продувочные окна с одной

стороны цилиндра и, двигаясь вдоль его оси, вытесняет от-

работавшие газы через выпускные окна, расположенные с

противоположной стороны.

В прямоточных клапанно-щелевых схемах (рис. II.5, е)

свежий заряд подается в цилиндры через продувочные окна,

а отработавшие газы удаляются через специальные выпуск-

ные клапаны, управляемые распределительными механиз-

мами.

Достоинством прямоточных схем является высококачест-

венная очистка цилиндров от остаточных газов при сравни-

тельно небольших потерях свежего заряда. Основные недо-

статки— сложность конструкции и тяжелые условия работы

поршней, управляющих открытием выпускных окон.

Прямоточные схемы получили довольно широкое распро-

странение в двухтактных двигателях автотракторного типа.

Они используются, например, на отечественных двигателях

Ярославского моторного завода, на зарубежных двигателях

фирм «Джиемси», «Коммер», «Юнкере» и др.

Качество процессов газообмена в двухтактных двигате-

лях в конечном итоге оценивается также коэффициентом на-

полнения и коэффициентом остаточных газов, при этом в от-

личие от четырехтактных двигателей коэффициент остаточных

газов в двухтактных двигателях в основном определяется

схемой продувки. Однако ввиду ряда специфических особен-

ностей процессов выпуска, очистки и наполнения для харак-

теристики процессов газообмена в двухтактных двигателях

используется еще ряд специфических параметров, наиболее

важными среди которых являются коэффициент пфодувки,

давление и температура продувочного воздуха.

При очистке цилиндров двухтактных двигателей часть

свежего заряда смешивается с отработавшими газами и вы-

брасывается в выпускной тракт. В связи с этим количество

воздуха или горючей смеси, подаваемое за каждый цикл в

цилиндр, всегда больше того количества, которое требуется

для зарядки цилиндра. Потеря части воздуха или горючей

смеси крайне нежелательное, но неизбежное явление, ибо

только в этом случае можно достаточно хорошо очистить ци-

линдры от продуктов сгорания.

Избыточное по отношению к необходимому для рабочего

процесса количество воздуха или горючей смеси учитывается

специальным коэффициентом, который называется коэффи-

циентом продувки или коэффициентом избытка продувочного

воздуха.

Под коэффициентом продувки понимается отношение при-

веденного к условиям окружающей среды объема воздуха

43

(Vo), действительно поданного в цилиндр за цикл, к рабо-

чему объему цилиндра (V/J, т. е.

?о = -Й-. (П.21)

v h

Этот коэффициент называется условным или геометриче-

ским. Кроме того, различают еще действительный коэффи-

циент избытка продувочного воздуха, или коэффициент про-

дувки

ф бицикл

?Д б?раб ’

где Оцикл— количество воздуха, поданного в цилиндр на-

сосом за цикл, кг!цикл\

Ораб — количество воздуха, оставшегося в цилиндре

после закрытия продувочных и выпускных орга-

нов, кг/цикл.

Коэффициент продувки зависит от схемы продувки. Чем

ниже значение этого коэффициента, тем более совершенна и

отработана в конструктивном отношении система продувки

двигателя в целом и тем меньше затраты мощности на очи-

стку и зарядку цилиндров. Для современных быстроходных

двигателей значения геометрического коэффициента продув-

ки равны фо=1,2-7-1,6.

У каждого из двигателей величина коэффициента продув-

ки изменяется с изменением числа оборотов коленчатого

вала. С увеличением числа оборотов коэффициент продувки

уменьшается, что является одной из причин сравнительно

меньшей быстроходности двухтактных двигателей, поскольку

в этих двигателях трудности осуществления газообмена с

увеличением оборотов значительно возрастают. При повыше-

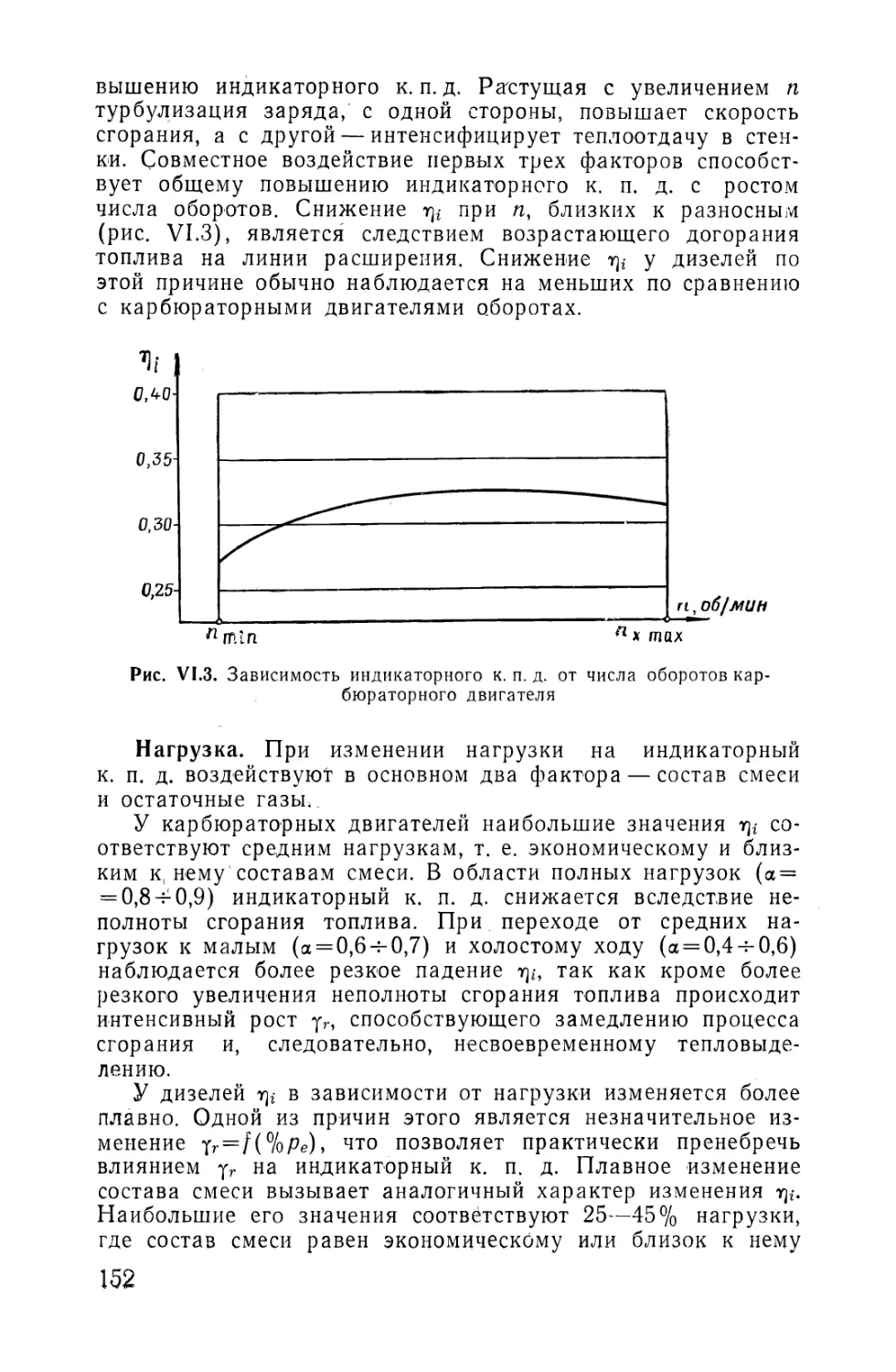

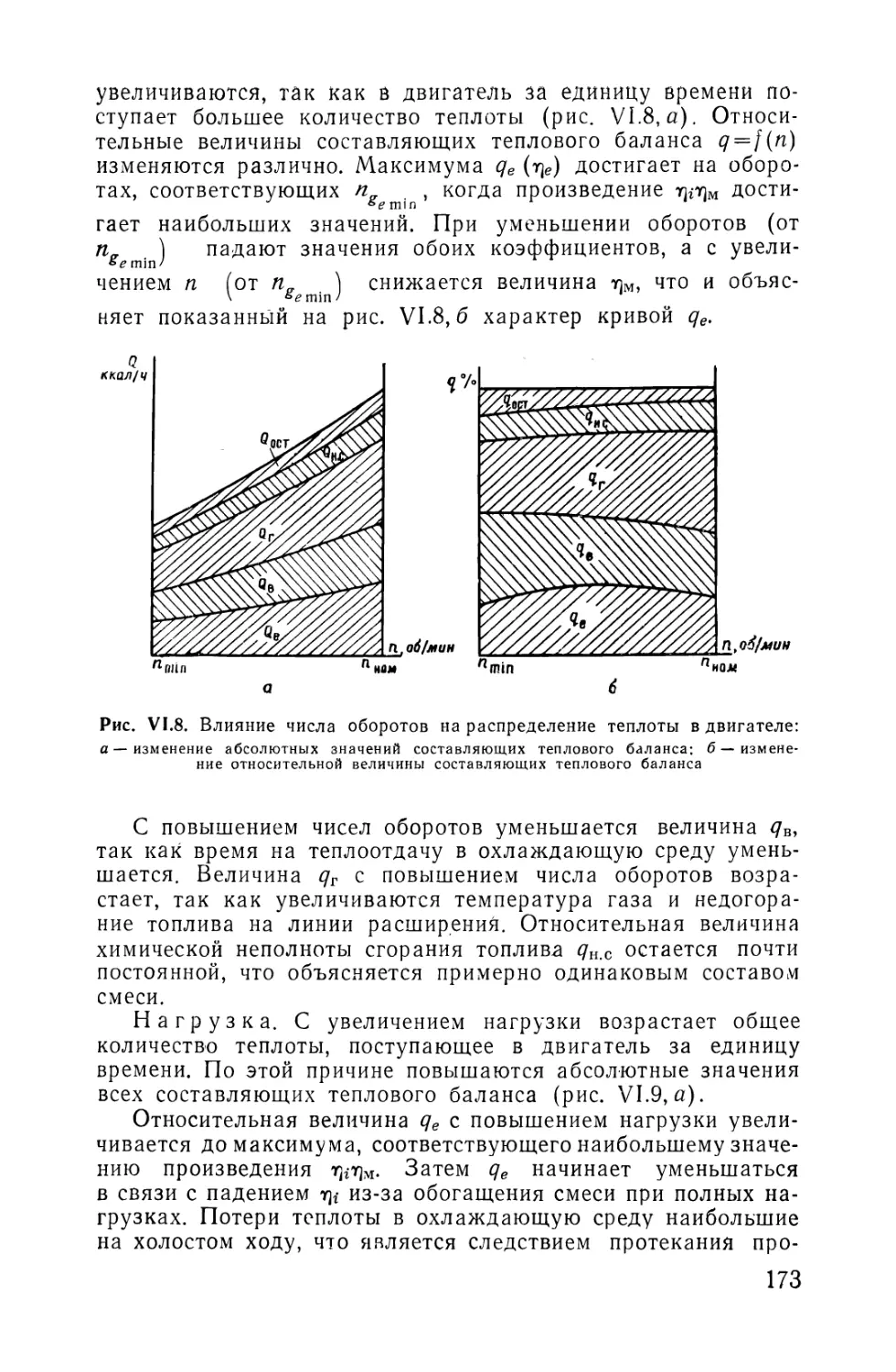

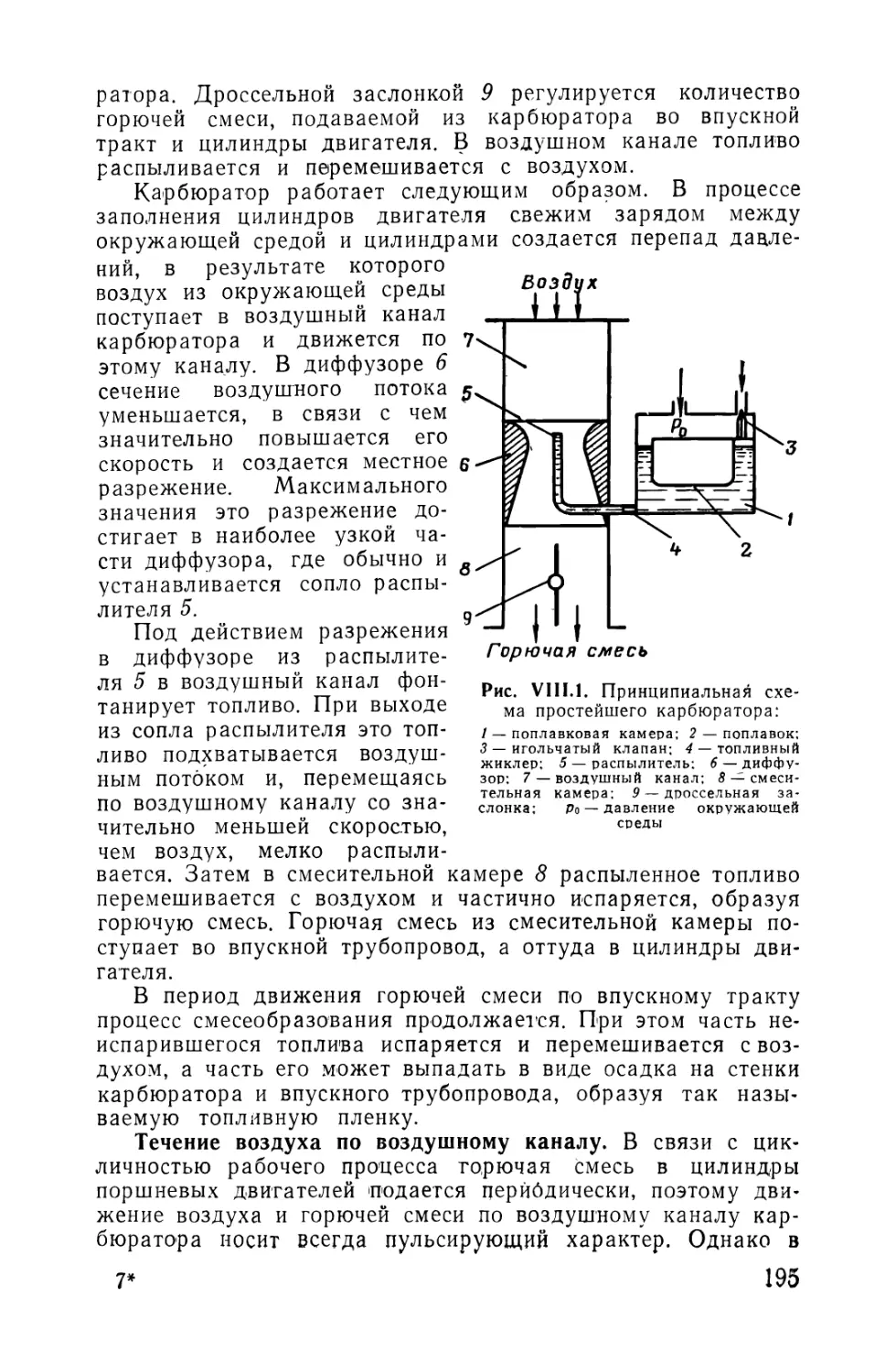

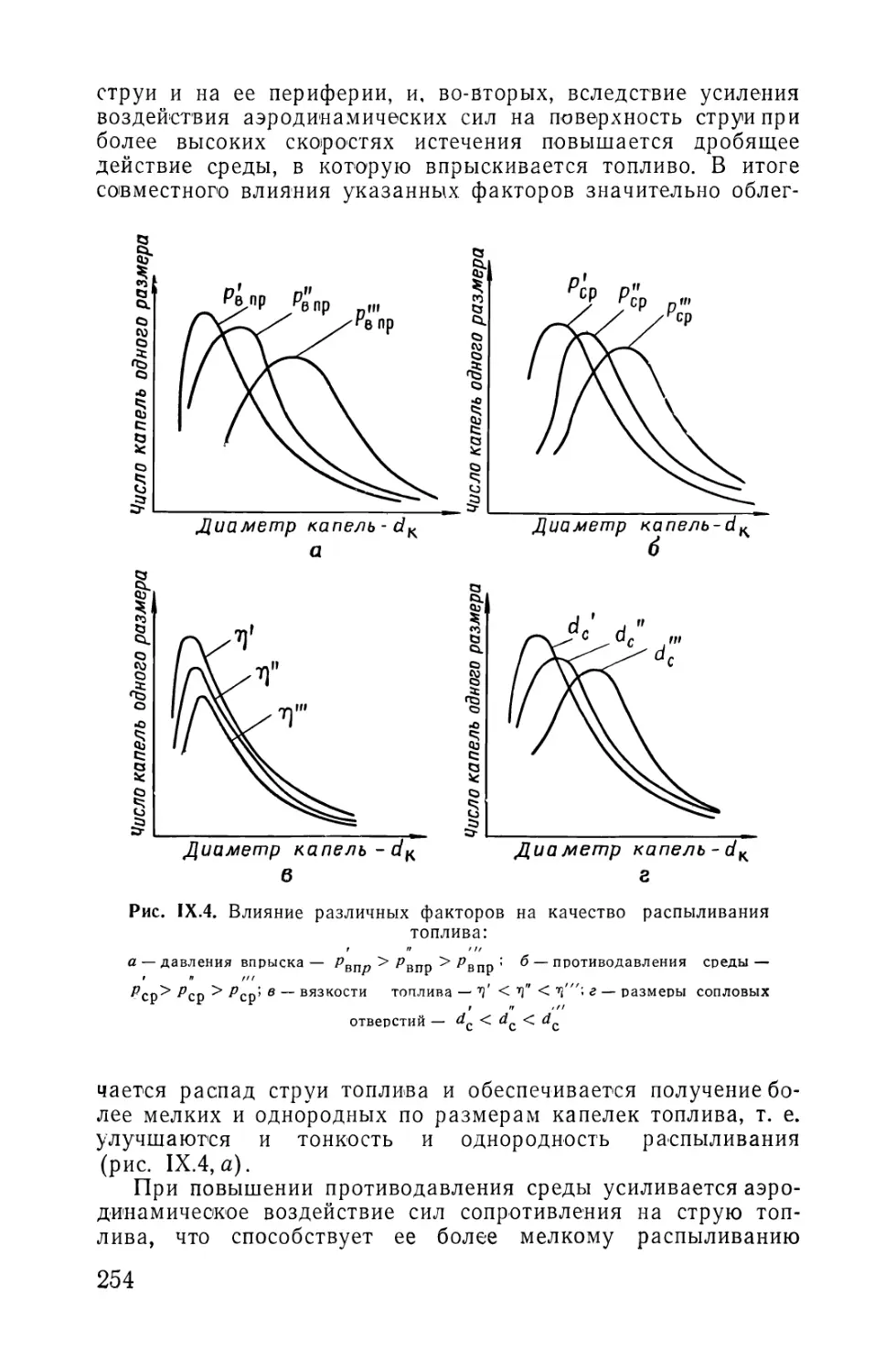

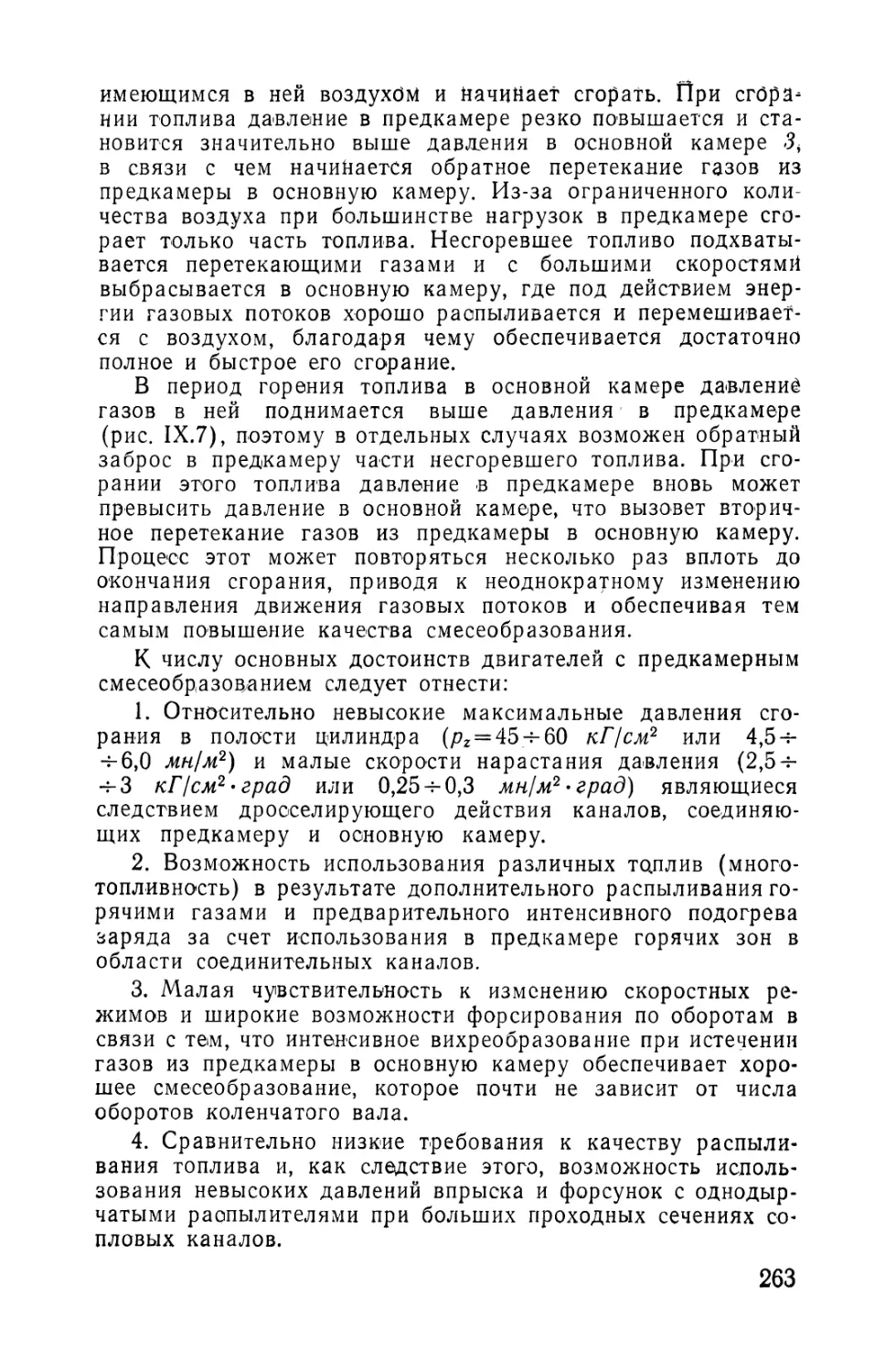

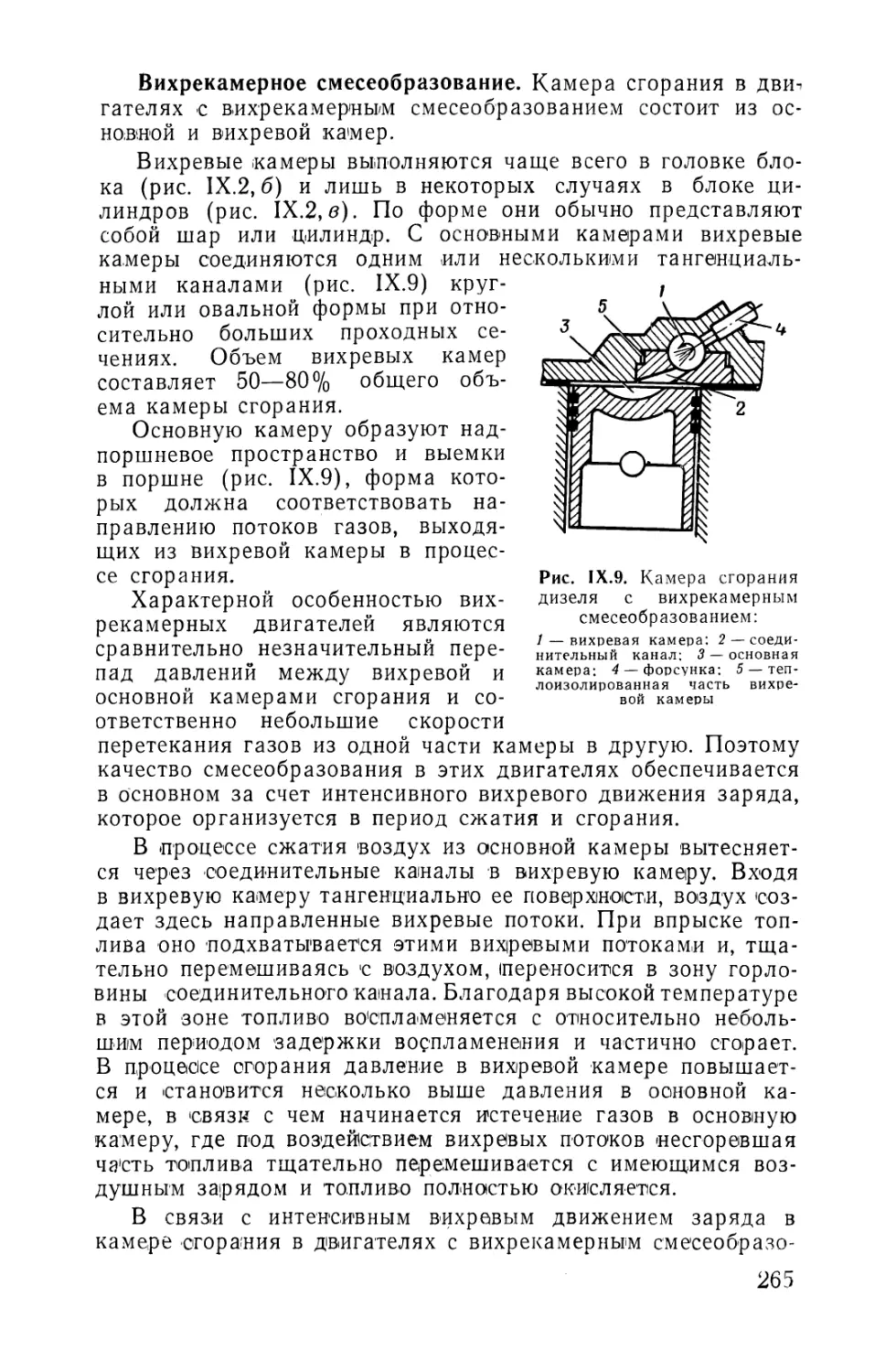

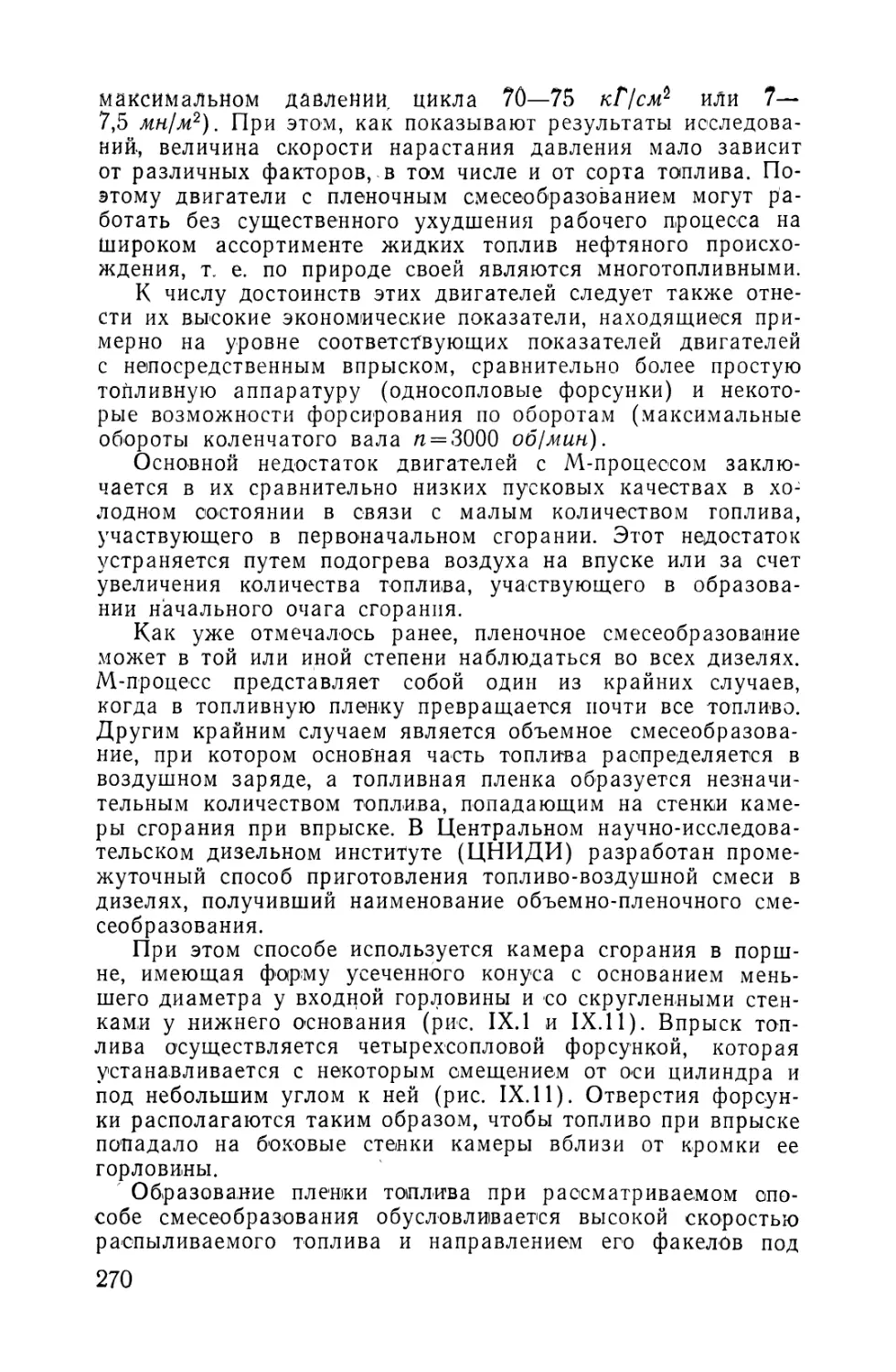

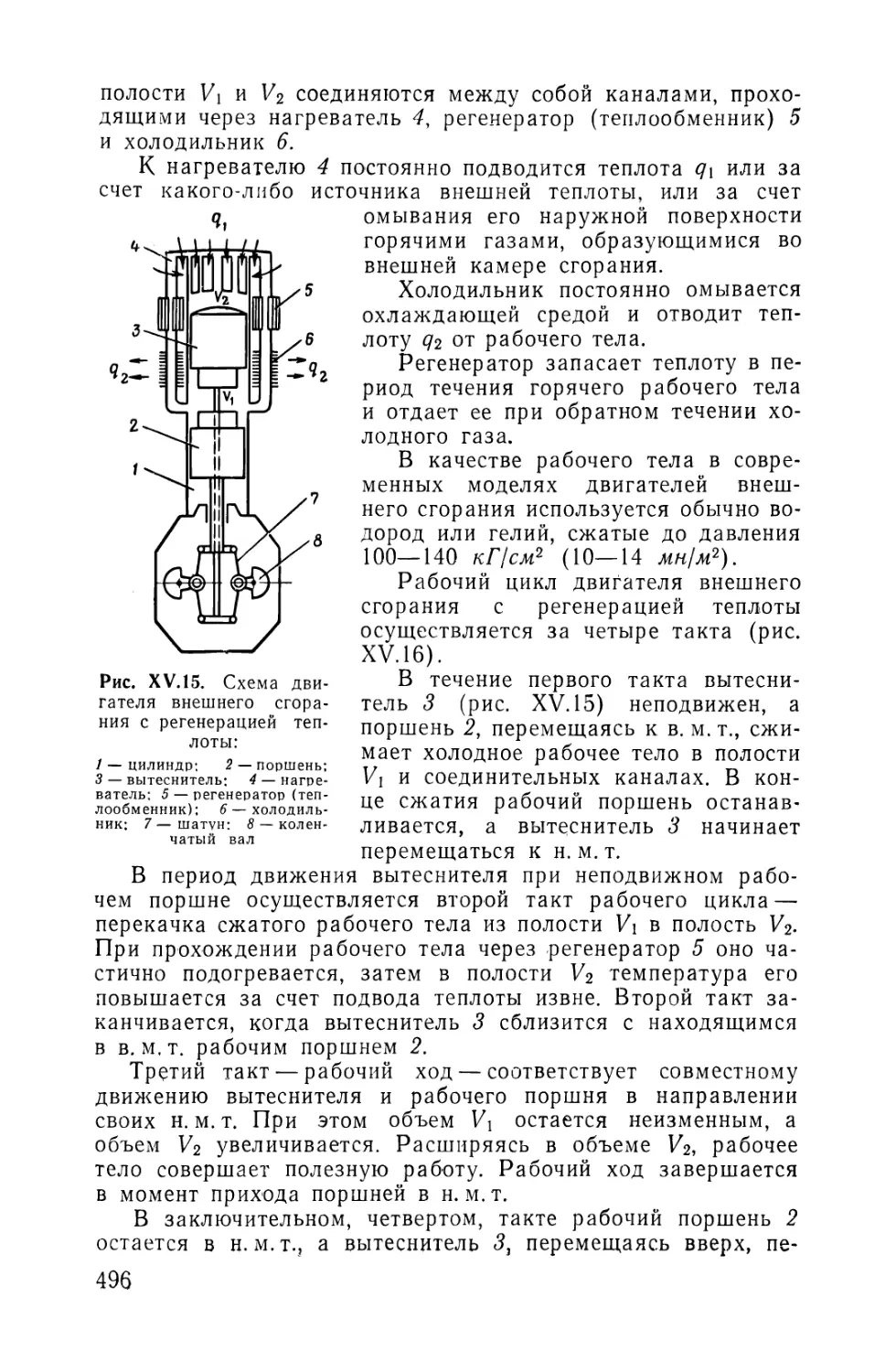

нии быстроходности двухтактных двигателей для поддержа-