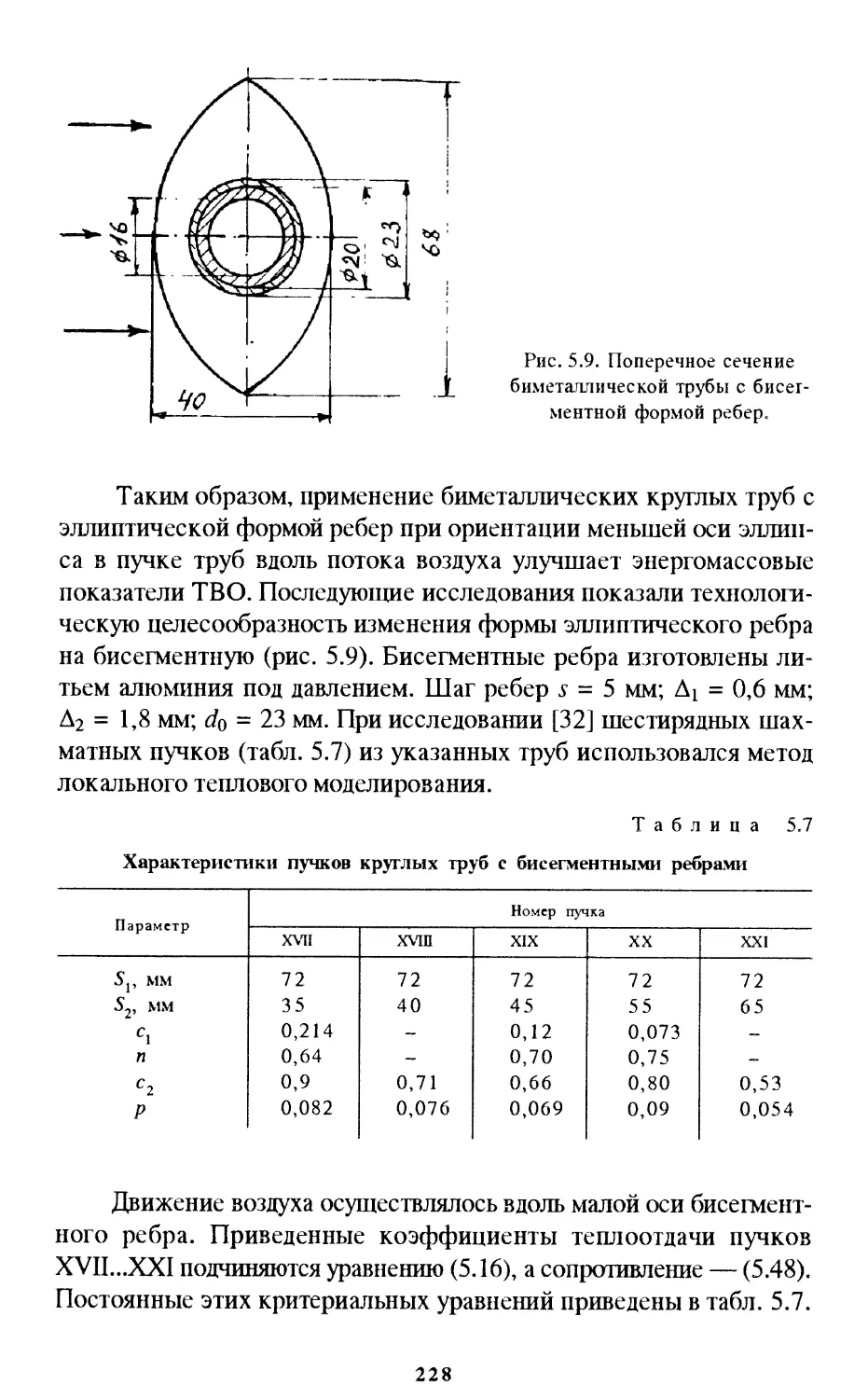

Текст

Владимир Борнео кич Купили,

доктор технических нмук. профсс-

сор, член-коррсспондспi Междуна-

родной академии холоди. Голи пси в

1941 г. в Белоруссии. < >Kt»ii'iiiч в

1963 г. теплоиперк'III4VCKHII фа-

культет JleiiiniipajicKoio icMiouoiи-

ческого nncnnyiii iicii'iioikhiio бу-

мажной промышленное।и по специ-

альности инжепер-i сп помех.in II к.

Является ан юром < мни. 22 и ю-

бретений, свыше 240 научных пе-

чатных трудов ио копиек।пппому

теплообмену оребренных iрубча 1 ых

поверхпое 1сй и уснонимх вынужден-

ной и свободной koiiiH’kiiiiп ио (ду-

ха. Последние 20 iiei научной дея-

1С11ЫЮС । и святцы с ри ipa6o i кон

теоретических основ и инженерных решений по повышению yiiepieiплес-

ком эффективности аппаратов Boviyniiioio охлаждения, 'laiiejiyci кафедрой

промышленной Teiuioyiiepiviпкп Apxaiiiviihchoi'o im ударе ibciihoiо lexiin-

ческого университета.

Анатолий Николаевич Бессон-

ный, кандидат технических наук,

старший научный сотрудник, член-

корреспондент Международной ака-

демии холода. Родился в 1947 г. в

России. Окончил в 1975 г. холодиль-

ный факультет Ленинградского тех-

нологического института холодильной

промышленности по специальности

инженер-механик.

Является автором 6 изобрете-

ний и патентов Российской Федера-

ции и 25 научных печатных работ

по криогенной технике и тепло-

обмену оребренных трубчатых по-

верхностей в условиях вынужденной

конвекции воздуха. Последние 10 лет

научной деятельности связаны с .

проектированием аппаратов воздушного охлаждения и другого теплообмен-

ного оборудования. Является директором научно-производственного центра

"Аппараты воздушного охлаждения" АО "ЛЕННИИХИММАШ” г. Санкт-

Петербург.

Основы расчета

и проектирования

теплообменников

воздушного охлаждения

Под общей редакцией

доктора технических наук профессора В. Б. Кунтыша

и кандидата технических наук А. Н. Бессонного.

Санкт-Петербург

«Недра»

Санкт-Петербургское отделение

1996

ББК 31.354

075

УДК 621.1.016.4+536.24

АВТОРЫ:

Анатолий Николаевич Бессонный, Генрих Александрович Дрейцер,

Владимир Борисович Кунтыш, Владимир Иосифович Евенко, Юрий

Николаевич Васильев, Адольф Эдвардович Пиир, Олег Петрович

Кректунов, Владимир Иванович Слухин, Андрей Алексеевич Брилль

075 ОСНОВЫ расчета и проектирования теплообменников воздушного

охлаждения: Справочник / А.II. Бессонный, Г.А. Дрейцер, В.Б. Кунтыш,

и др.; Под общ. ред. В.Б. Кунтыша. А.Н. Бессонного. — СПб.: Недра,

1996. — 512 с.: ил.

ISBN 5-247-03637-9

Изложены в систематизированной форме сведения по конструк-

циям и техническим характеристикам теплообменников воздушного

охлаждения (ТВО) и основным узлам в отдельности. Приведены апроби-

рованные методы проектного и проверочного теплового, аэродинамическою,

гидравлического и механического расчетов ТВО, даны примеры

проектирования и подбора для конкретных условий. Особое внимание

уделено выбору надежных, достоверных расчетных формул, критериаль-

ных уравнений и рекомендаций по конвективному теплообмену и гидро-

аэродинампческому сопротивлению теплопередающих поверхностей

ТВО. Содержатся способы энергетической оптимизации компоновочных

параметров секций и поверхностей теплообмена, освещены вопросы

тепловых испытаний, ретулпрованпя производительности и рассмотрены

меры противошумной защиты.

Для инженеров-конструкторов и разработчиков ТВО, инженерно-

технических работников конструкторских бюро заводов химического

и энергетического машиностроения, персонала заводов-изготовителей

теплообменной аппаратуры. Может быть полезна студентам вузов, спе-

циализирующихся по химическому и теплоэнергетическому аппарато-

строению.

3309000000-304

° 043(01)-96

без объявл.

ББК 31.354

Выпущено по заказу ЛенНИИхиммаш

ISBN 5-247-03637-9

© Коллектив авторов

ПРЕДИСЛОВИЕ

Организация промышленного производства ТВО в бывшем

СССР приходится на конец пятидесятых годов нашего столетия, и

основными потребителями их являлись нефтеперерабатывающая и

нефтехимическая промышленность, имеющая наиболее водоемкие

производства. Внедрение ТВО позволило снизить водопотребление

в 10...20 раз на 1 т перерабатываемой нефти. В 1959 г. пущен в

промышленную эксплуатацию первый отечественный конденсатор

воздушного охлаждения на установке прямой перегонки нефти

Московского нефтеперерабатывающего завода, а первые ТВО в

США начали широко применять в 1948 г. па газобензиновых

заводах в штате Техас.

Первоначально воздуг

IIS

ое охлаждение использовали при

ОХ-

лаждснии оборудования технологических процессов производств

в регионах с напряженным водным балансом. Однако вскоре ввиду

универсальности воздушного охлаждения и возникшего дефицита

пресной воды на цели охлаждения в начале 80-х годов его стали

применять даже в таких традиционных отраслях промышленности,

как пищевая, химическая, целлюлозно-бумажная, на железнодорож-

ном транспорте.

Промышленность потребляет от 50 до 80 % количества прес-

ной воды в общем балансе. На первый взгляд трудно себе предста-

вить, что проблема снабжения пресной водой стала глобальной,

если объем водных запасов Земли выражается гигантской цифрой

1,35...1,45 млрд. км3. Но пресной воды совсем немного, всего 2,5 %

от общего количества, причем около 60...70 % ее находится в твер-

дом состоянии. Оставшееся незначительное количество пресной

воды неуклонно уменьшается вследствие возрастающего использо-

вания на цели охлаждения и ее загрязнения. Один кубический метр

воды промышленного производства загрязняет несколько сот куби-

ческих метров воды — сырья. Вывод воды из цикла охлаждения —

острейшая проблема настоящего момента, и кардинальным реше-

нием ее является широкое использование ТВО во всех отраслях

промышленности, связанных с необходимостью охлаждения техно-

логических потоков.

Интенсивное развитие газовой и нефтеперерабатывающей про-

мышленности с середины 70-х годов, строительство широкой сети

внутрисоюзных и континентальных газопроводов, продолжающееся

5

и в настоящее время, возросшие требования зашиты окружающей

среды от загрязнения водными стоками и поддержания экологи-

ческого равновесия стали новыми факторами расширения области

применения ТВО, прежде всего в топливно-энергетическом комп-

лексе, атомной энергетике, электроэнергетике. При транспор-

тировке природного газа ТВО является единственным теплообмен-

ником, который позволяет обеспечить надежное функционирование

газоснабжающего комплекса России независимо от условий окру-

жающей среды и размещать компрессорные ста

StIISIS

вне связи с

источниками пресной воды. Перспективно применение ТВО в

нетрадиционной энергетике, разрабатываемой в рамках программы

«Экологически чистая энергетика России». Таким образом, гео-

графия применения ТВО распространяется от знойного юга до

Крайнего Севера.

Различная химическая активность охлаждаемых энергоноси-

телей и технологических сред предопределила исключительное

применение биметаллических труб в ТВО, а широкий диапазон

давлений, от вакуума до 32 МПа, — преимущественное исполь-

зование стальных труб в качестве несу

in

ах. Несущая труба, вос-

принимающая механические и температурные усилия, выбирается

по условиям прочности и коррозионной стойкости к охлаждаемой

среде, а с наружной стороны наносится оребрение из высокотепло-

проводного материала, при этом обеспечивается выравнивание

термических сопротивлений теплопередачи.

На современном этапе производства ТВО

рмилось в самос-

тоятельную крупную подотрасль химического ма

lll'd

построения с

существенным потреблением материальных, энергетических и тру-

довых ресурсов. Для создания высокоэффективных, надежных, эко-

номичных по энерго- и металлопотреблев

ТВО потребовалось

ПП£

заново создать научную базу, так как на момент проектирования и

дования.

Начиная с начала освоения в СССР производства ТВО и вплоть

до сере

JISISI

ел 70-х годов научно-исследовательские и опытно-кон-

структорские работы по этим аппаратам были сконцентрированы

в ГИПРОНефтемаш (ныне ВНИИНефтемаш) и выполнялись под

руководством канд. техн, наук В.М. Шмерковича при активном

участии Г.А. Марголина. В результате разработаны технические

проекты различных конструкций аппаратов (малопоточные, зигза-

гообразные, горизонтальные, холодильники вязких и высоковязких

б

продуктов), создана нормативно-техническая документация,

предложены методы теплового и аэродинамического расчета.

Со второй половины 70-х годов и по настоящее время тео-

ретические и экспериментальные исследования теплоаэроди-

намических характеристик теплообменных секций ТВО, разработка

новых конструкций теплообменных оребренных труб, способов

интенсификации конвективного теплообмена развитых трубчатых

поверхностей охлаждения, контактного теплообмена, оптимизации

основных конструкторско-технологических параметров ребер,

компоновки труб в пучке, режимных и тепловых параметров воздуха

и охлаждаемой среды сосредоточились на кафедре промышленной

теплоэнергетики Архангельского лесотехнического института

(ныне АГТУ). Выполняемые исследования координировались

бывшим Таллиннским Maj

ТТГИ8

остроительным заводом им. Лауристи-

на (головной завод по производству ТВО в СССР), ВНИИНефтемаш,

ВНИИПТХимнсфтеаппаратуры.

Конец 80-х и начало 90-х годов характеризуются концентра-

цией всех разработок и проектов по ТВО в АО «ЛЕННИИХИМ-

МАШ».

В результате исследований, проведенных целым рядом научных

коллективов и отдельных специалистов в этом направлении, опуб-

ликованы многочисленные статьи, научные отчеты, тезисы докладов

совещаний, конференций, симпозиумов, препринты, которые

опубликованы в различных научно-технических журналах, сбор-

никах, книгах, порой труднодосту

ПП55

с для широкого круга инже-

нерно-технических работников.

Учитывая растущую потребность в ТВО промышленности,

необходимость повышения их энергетической эффективности и

эксплуатационной надежности, завершенность исследований по

целому ряду задач в этой области техники, создались условия для

написания справочной книги по основам проектирования данного

класса теплообменников с их специфическими особенностями.

Для ТВО характерны сравнительно узкий диапазон изменения

параметров ребер, труб, шагов разбивки их в решетках пучка,

количества поперечных рядов труб, ограниченные перепады дав-

ления охлаждающего воздуха, значительные единичные аппа-

ратные площади поверхности теплообмена, габариты, метал-

лоемкость, что требует рекомендаций более высокой точности

по сравнению с приводимыми в общих теплотехнических спра-

вочниках.

7

При разработке концепции этого издания научными редак

торами и ее реализа:

1151

1 центральной идеей являлась сквозная нап-

равленность книги, позволяющая пользователям-читателям осущест-

влять полный цикл всех расчетов ТВО оптимальных характеристик

для заданного проектным заданием любого варианта, необходимых

для технорабочего проекта, практически не прибегая к другим

изданиям.

В этих условиях отдельному автору и даже нескольким ста-

новится не под силу охватить все аспекты этого замысла, обеспечив

при этом высокую научную и инженерную проработку расчетов.

Поэтому для написания отдельных глав книги, логически увязанных

между собой по функциональному признаку узлов и элементов ТВО,

были приглашены наиболее крупные специалисты в области

изучения, расчетов, инженерного оформления соответствующих

проблем и практической эксплуатации аппаратов. Научные

редакторы, естественно, при выбранном подходе исходили из того,

что авторы несут ответственность за научную обоснованность и

достоверность рекомендаций, формул, критериальных уравнений,

современных тендев

nt

ай и прогнозов в заданной области.

Процессы теплопередачи и их интенсификация являются

важнейшими в ТВО, и их уровень в определяющей мере влияет на

технико-экономические характеристики аппарата. Поэтому они

занимают значительное место в книге, а материал подбирался таким

образом, чтобы дать расчетные соотношения, проверенные практи-

кой, для всех встречающихся видов теплообмена в этих устройствах,

избегая по возможности описания физических явлений и громозд-

ши;

ких математических выкладок. Большинство включенных в книгу

уравнений, зависимостей, конструк

IISI!

й и схем узлов, сборочных

единиц, технических характеристик ранее не приводились в спра-

вочных изданиях. Дан ряд примеров, иллюстрирующих предлагаемые

методы расчетов. Считали, что пользователи справочника владеют

знаниями в объеме курсов теплопередачи, нагнетателей, прикладной

механики, теплотехнических измерений и автоматизации техно-

логических процессов, материаловедения, современных экологи-

ческих требований по шумам энергомашиностроигельных, тепло-

энергетических установок и машин.

Авторы не преследовали задачу наиболее полно представить

научно-техническую литературу, а целью ссылок является указать

ISHII

ь на основные работы по обсуждаемым вопросам и источники

для получения расширенных сведений.

8

При подборе примеров стремились привести тепловые, аэро-

динамические, конструктивные, технико-экономические расчеты

реальных ТВО и продемонстрировать инженерный подход по их

проектированию.

Издание может быть также полезным преподавателям и сту-

дентам соответствующих специальностей технических универ-

ситетов и академий. Авторы Введения и главы 1 — докт. техн, наук,

проф. В.Б. Кунтыш (АГТУ), канд. техн, наук А.Н. Бессонный (АО

«ЛЕННИИХИММАШ»); главы 2 за исключением 2.6 —

канд. техн, наук А.Н. Бессонный, инж. В.И. Слухин (Таллиннский

машиностроительный завод), инж. А.А. Брилль (АО «ЛЕННИИ-

ХИММАШ»); раздела 2.6 — инж. Р.Р. Эгнер и инж. Т.И. Юрова

(ВНИИПТХимнефтеаппаратуры); главы 3 — докт. техн, наук,

канд. техн, наук А.Н. Бессонный; главы 4 —

докт. техн, наук, проф. Г. А. Дрейцер (Московский авиационный ин-

ститут); главы 5 — докт. техн, наук, проф. В.Б. Кунтыш (АГТУ);

главы 6 — докт. техн, наук, проф. В.Б. Кунтыш (АГТУ), канд.

техн, наук Н.Н Стенин (Поморский международный государственный

Ill

III

i n*<i

тунов (НПОЦКТИ); главы 8 — докт. техн, наук, проф. В.И. Евенко

(Брянский институт транспортного машиностроения); главы 9, 12

и раздела 5.6 — канд. техн, наук, доц. А.Э. Пиир (АГТУ); главы 10 —

докт. техн, наук, проф. Ю.Н. Васильев, канд. техн, наук В Д. Несте-

ров (ВНИИГАЗ); главы 11 — ст. н. с. А.Р. Бащенко (АО «ЛЕННИИ-

ХИММАШ»); главы 13 — инж. В .И. Пагода (АО «ЛЕННИИХИМ-

МАШ»); главы 14 — инж. Г.Г. Смирнов (АО «ЛЕННИИХИМ-

МАШ»); главы 15 — докт. техн, наук, проф. В.Б. КунТыш, канд.

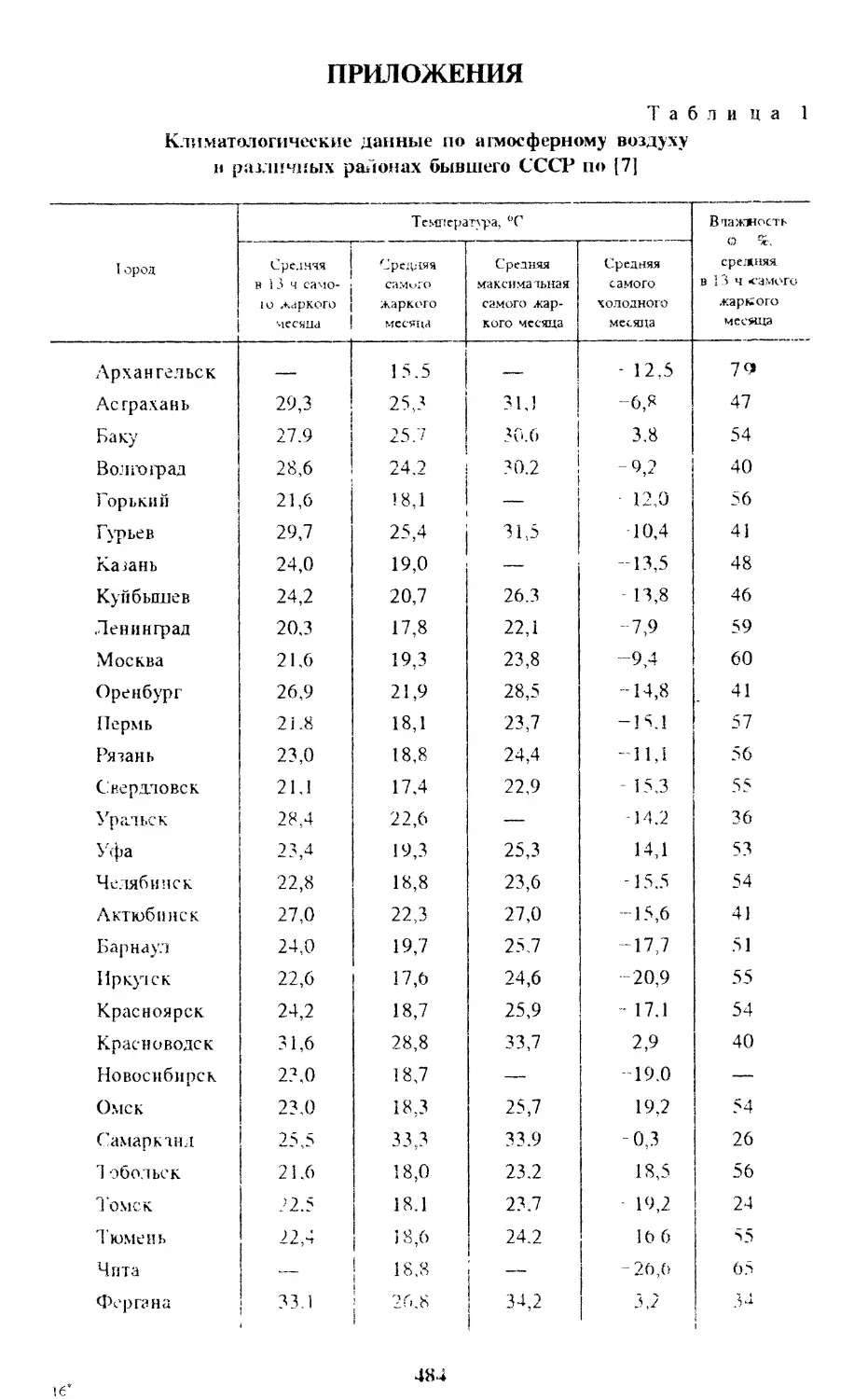

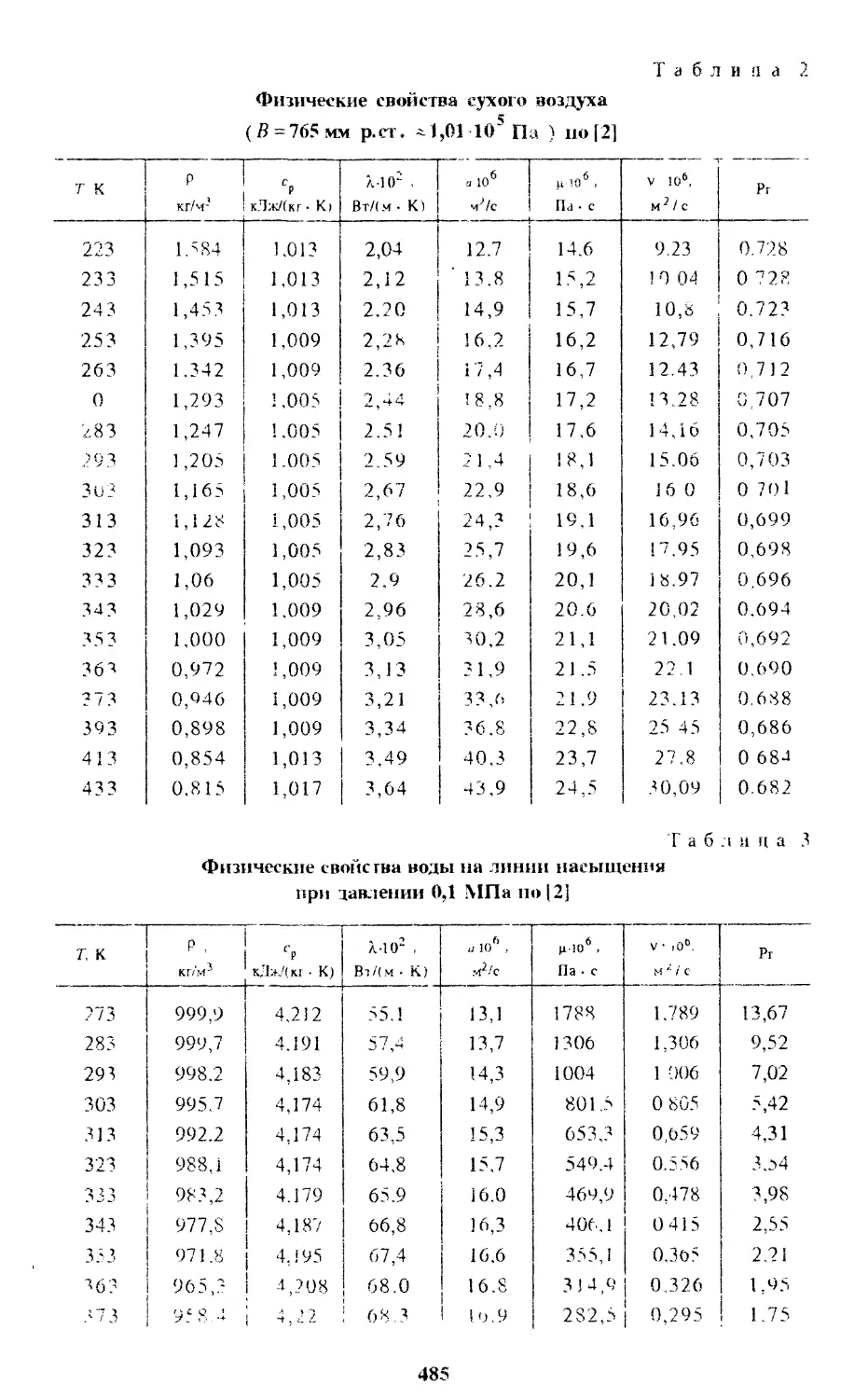

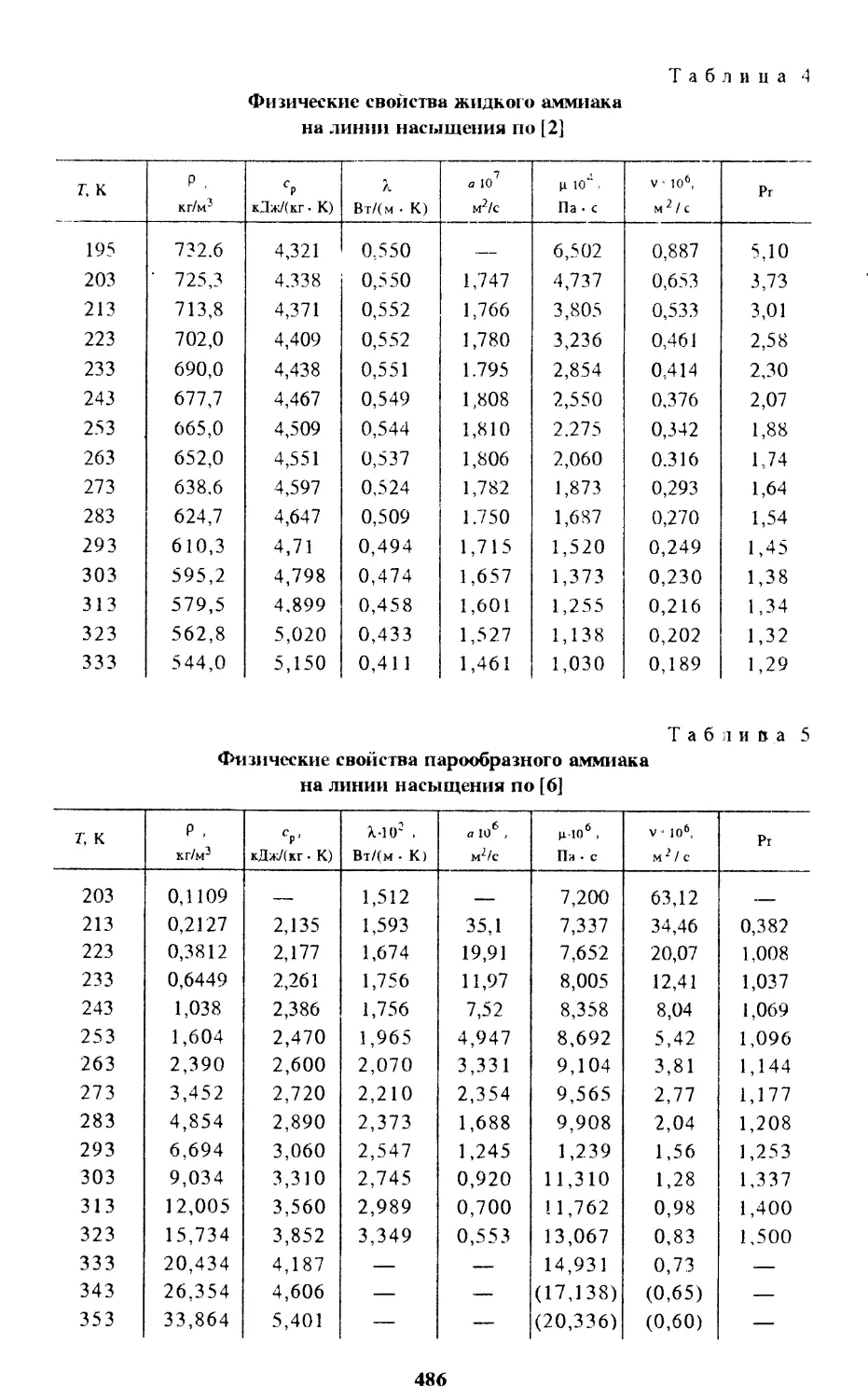

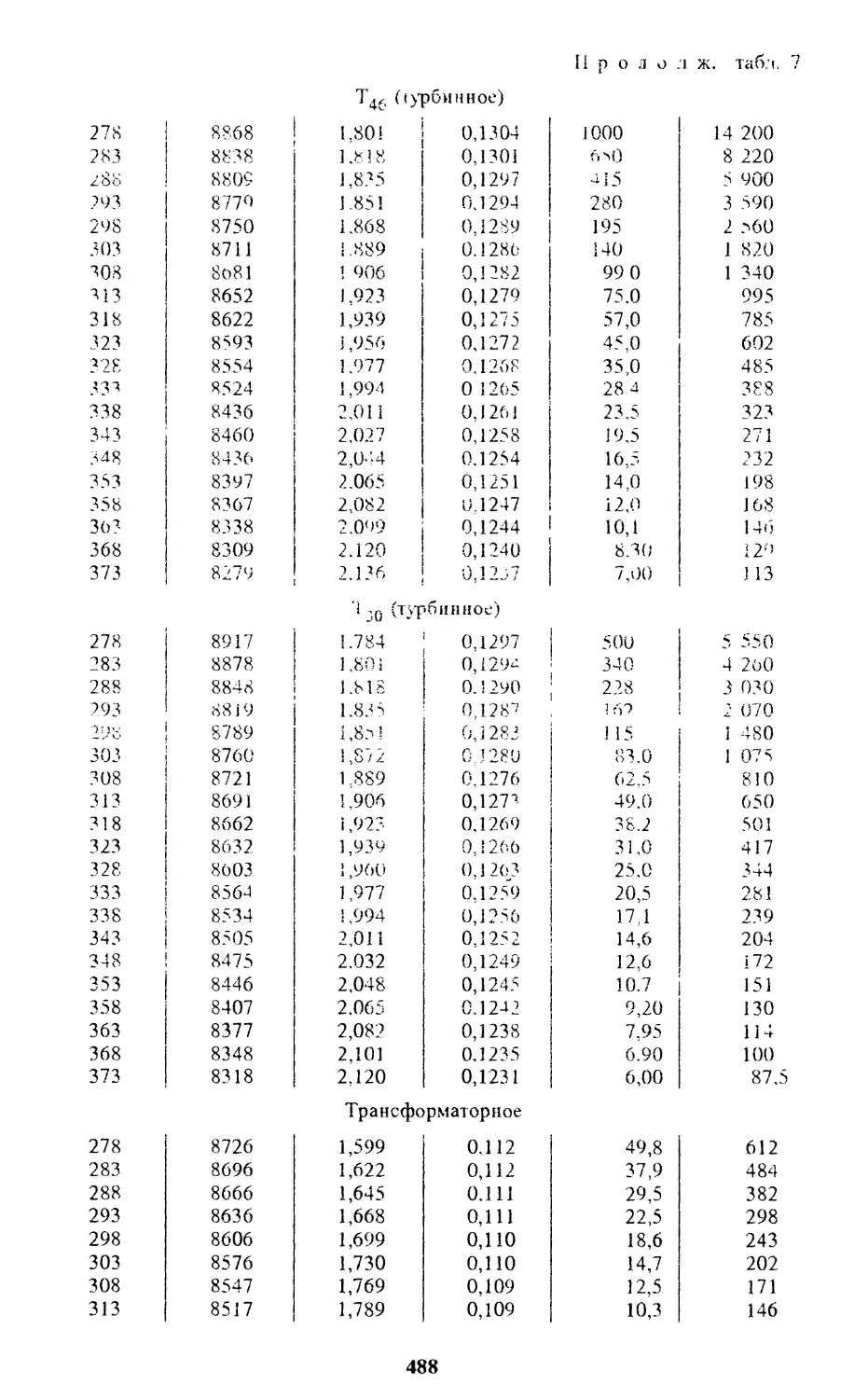

техн, наук А.Н. Бессонный; приложения — докт. техн, наук, проф.

В.Б. Кунтыш, канд. техн, наук А.Н. Бессонный.

Авторы будут признательны за критические замечания, допол-

нения, пожелания и отзывы, которые просим направлять по адресу:

193167, Санкт-Петербург, ул. А. Невского, 9, АО «ЛЕННИИХИМ-

МАШ», научно-производственный центр по АВО.

В.Б.Кунтыш

А.Н.Бессонный

ВВЕДЕНИЕ

Для отвода избыточной теплоты в технологических процессах,

а также от охлаждаемого оборудования в подавляющем большинстве

случаев на протяжении всего периода развития промышленности в

качестве охлаждающего агента применялась пресная вода. Наблю-

дается потребление воды на цели охлаждения в возрастающих

количествах: 1950 г. — 14 км3,1970 г. — 70 км3,1974 г. — 80 км3,

что составляет 75 % от общего расхода воды в промышленности [1]

страны на производственные нужды. По общим оценкам, потреб-

ление охлаждающей воды в 1990 г. приблизилось к значению

150 км3, что близко к критической величине полезной отдачи рек.

водоемов и других водоисто*

ППЕ

Использование такого большого количества воды заметно

обострило экологическую обстановку не только регионов с ограни-

ченными источниками водоснабжения, но и северо-восточных райо-

нов страны со значительными запасами пресной воды. Каждый кубо-

метр воды, проще,

JlliUI

тот или иной цикл технологического произ-

водства, потенциально способен вызывать загрязнение от десятков

до сотен кубометров чистой воды. Накопление и очистка водных

стоков не исключают постоянной угрозы разового (залпового) заг-

рязнения исто*

। ।

lob технического водоснабжения в аварийных

ситуациях. Подобные обстоятельства в период 1985-1988 гг.

явились причиной санитарного загрязнения участков Днепра и Оки,

а ликвидация последствий сопряжена со значительными материаль-

ными затратами, которые не всегда способны восстановить равнове-

сие в окружающей среде.

Наиболее водоемкими являются нефтеперерабатывающее,

химическое, целлюлозно-бумажное производство и теплоэнергетика.

В наст

вши

.ее время происходит формирование новых террито-

риально-производственных комплексов в Прикаспии, на юге

страны, в Приполярье, в районах Западной Сибири, где пресная

вода или полностью отсутствует, или имеется в ограниченных

количествах, или большую часть времени года по климатическим

условиям требуется вложение дополнительных затрат на поддер-

жание воды в жидком состоянии. Реально обозначился дефицит

пресной охлаждающей воды в крупных промышленных центрах

(Москва, Санкт-Петербург, Волгоград, Нижний Новгород), что

ограничивает возможность реконструкции и модернизации

ю

действующих технологических установок в направлении увеличения

производительности из-за

дефг

in:

та охлаждающего агента и недо-

статочной мощности очистных сооружений. Кроме того, промыш-

ленное потребление воды в огромных количествах поставило под

угрозу интенсивный путь развития сельскохозяйственного произ-

водства, базирующегося на ведении поливного хозяйства в областях

страны с неустойчивыми климатическими условиями.

Устранение воз

X диспропор

имеющегося для исполь-

;i:i ян»;

зования количества пресной воды (без нанесения экологического

ущерба окружающей среде) с требуемым количеством в техноло-

гическом

тгптт

ле расширяющегося промышленного использования

потребовало пересмотра технической политики на системы отвода

теплоты, выявления и реализации резервов экономии техноло-

гической воды.

Кардинальным решением народнохозяйственной проблемы

сокращения водопотребления в промышленности является замена

воды, как рабочего охлаждающего агента, более досту

ип

ям агентом

в любой географической точке планеты — воздухом. Дополнитель-

ным фактором ускоренного развития теплообменного оборудования

с воздушным охлаждением технологических сред явилось стре-

мительное развитие газовой и газоперерабатывающей промыш-

ленности, которое, вероятно, будет происходить до 2000-2010-х

годов. По разным оценкам, запасы газа в России составляют

35...40 % всего газа Земли. В 1993 г. добыча газа в стране составила

577,7 млрд. м3. Для транспортировки и сбора природного газа

сооружены магистральные газопроводы протяженностью в десятки

тысяч километров, в 1993 г. протяженность газопроводов только

большого диаметра достигла 140 тысяч километров, на которых

через 110+130 км построены компрессорные станции, поддержи-

вающие рабочее давление в газопроводе компримированием газа и

охлаждением его перед вводом на очередной участок трубо-

проводной магистрали. Недопустимость изменения шага размеще-

ния компрессорных станций вдоль газопровода в широких пределах

111*1

НПО

и необходимость их сооружения независимо от наличия источника

водоснабжения всецело предопределили применение только воздуха

в качестве охлаждающего агента.

В связи с этим в X, XI, XII пятилетках осуществлялось пла-

номерное внерение новых схем и теплообменных устройств для

охлаждения воздухом промышленного оборудования, энергоно-

сителей и технологических продуктов. Внедрение ТВО и расширение

11

in

in: i:

тяти

II111

uni;

"ill!

T>Th.i i] :iii

ЕЛ£

систем оборотного водоснабжения позволили стабилизировать и

даже замедлить темпы развития отдельных составляющих водного

баланса. Если в 1980 г. общий забор воды составил 344 км3, то в

1984 г. он сократился до 323 км3. Из него промышленные пред-

приятия израсходовали свежей воды на технологические нужды

99 км3 против 105 км3 в 1979 г.

Впервые теплообменники воздушного охлаждения (ТВО)

начали применяться в конце 50-х годов в нефтеперерабатывающей

промышленности, что позволило в настоящий момент снизить

водопотребление этой отрасли хозяйства более чем на 80 %. Однако

темпы применения ТВО в других отраслях хозяйства не столь

оптимистичны.

Следствием этого положения вещей явилось неправильное

представление о неприемлемости в большинстве случаев воздушного

охлаждения, связанное в основном с традиционностью мышления

широкого круга специалистов о большей эффективности водяного

охлаждения.

Невысокие значения коэффициента теплоотдачи по воздушной

стороне приводят к значительным габаритам и металлоемкости ТВО,

что вызывает рост капитальных затрат по сравнению с водяной

системой охлаждения. Однако эксплуатационные затраты на ТВО

значительно меньше. Современные достижения технологии для

изготовления биметаллических труб с высоким оребрением позво-

ляют существенно улучшить теплоаэродинамические характерис-

тики ТВО, снизить их материалоемкость. За последние 20 лет выпол-

нен значительный объем экспериментальных исследований тепло-

обмена и сопротивления трубных пучков ТВО, усовершенствованы

методы теплового, аэродинамического и механического расчета

ТВО, разработаны новые технологические режимы и технологии

по оребрению, выработана концепция перспективного развития

основного элемента ТВО — оребренной трубы. Однако полученные

результаты опубликованы в разных литературных источниках,

трудах конференций, совещаний, научно-технических сборниках

или помещены в научных отчетах, что затрудняет их широкое

применение в проектно-конструкторской и расчетной практике.

Имеющиеся отдельные разработки [2,3,4] не охватывают всей про-

блемы в целом.

Научно-техническая литература по проектированию и методам

расчета теплоотдачи [5,6, 7] оребренных поверхностей не учитывает

всех особенностей теплообмена трубных пучков ТВО, условий

ПК

hi i:

ши

12

эксплуатации, методов расчета теплопередачи биметаллических труб

различных материальных и конструктивных исполнений.

Изложенные

авторов в написании настоящего издания справочника по ТВО

сквозной направленности от первоначальной постановки задачи

применения воздушного охлаждения до включения ТВО в эксплуа-

тацию. В этой книге сделана первая попытка объединить в одном

ПЛЗ

ш;

ЗИП

издании достижения научных исследований с задачами проектиро-

вания ТВО. Как правило, в справочнике приводится цитирование

результатов исследований по первоисточникам.

СПИСОК ЛИТЕРАТУРЫ

1. Шмеркович В.М. Аппараты воздушного охлаждения для технологи-

ческих установок нефтеперерабатывающих и химических заводов // Обзорн.

информ. Сер. Опыт проектирования нефтеперерабатывающих и нефтехими-

ческих предприятий / М.: ЦНИИТЭнефтехим. — 1971. — 111 с.

2. Васильев Ю.Н., Марголин ГА. Системы охлаждения компрессорных

нефтеперерабатывающих станций. — М.: Недра, 1977. — 22 с.

3. Щелковский Б.И., Патыченко А.С., Захаров В.П. Утилизация и исполь-

зование вторичных энергоресурсов компрессорных станций. — М.: Недра,

1991. _ 160 с.

4. Васильев Ю.Н., Гриценко А.И., Нестеров В.Д. Новые теплообменники. —

М.: Недра, 1994. — 73 с.

5. Методика теплового и аэродинамического расчета аппаратов воздушного

охлаждения. — М.: ВНИИНефгемаш, 1981. — 101 с.

б. Жукаускас АЛ. Конвективный перенос в теплообменниках. — М.:

Наука. 1982. — 472 с.

7. Мигай В.К., Фирсова Э.В. Теплообмен н гидравлическое сопротивление

пучков труб. — Л.: Наука, 1986. — 195 с.

Глава первая

ОБЛАСТИ ПРИМЕНЕНИЯ, СХЕМЫ

ТЕХНОЛОГИЧЕСКИХ И ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК С ТВО

Результаты эксплуатации ТВО свидетельствуют о возможности

их использования при температуре окружающего воздуха от -55

до +55 °C и в условиях сильного изменения температуры. В России

и за рубежом теплообменники воздушного охлаждения приме-

няются в установках синтеза аммиака, метанола, хлорного произ-

водства, получения поливинилхлорида, хлорирования углеводородов,

рифорк

i:i;i

га, конверсии, дистилляции, парового крекинга [1, 2],

для охлаждения нитрозного газа в технологических линиях по произ-

водству слабой азотной кислоты, в установках по производству

серной кислоты мощностью 1000 т/сутки.

ТВО нашли внедрение в процессах нефтехимии: в производстве

стирола [3], этанола, полипропилена, ацетальдегида, капролактама

и др. Значительная доля из общего числа используемой теплообмен-

ной аппаратуры приходится на ТВО в нефтеперерабатывающей

промышленности для охлаждения продуктов разделения нефти —

бензина, керосина, дизельного топлива, битума, гудрона.

В промышленной практике нефть разделяют на фракции, раз-

личающиеся температурными пределами выкипания. Это разделение

проводят в установках первичной перегонки нефти с применением

процессов нагрева, дистилляции и ректифика

I, конденсации и

к :•

охлаждения. Прямую перегонку осуществляют в атмосферном или

несколько повышенном давлении, а остатков под вакуумом. Атмо-

сферные трубчатые (АТ) и вакуумные (ВТ) установки строят отдель-

но друг от друга или комбинируют в составе одной установки (АТВ).

На атмосферных нефтеперегонных установках нефть или смесь

нефтей обычно разделяется на четыре дистиллятные фракции и оста-

ток мазут. Побочным продуктом является смесь углеводородных газов.

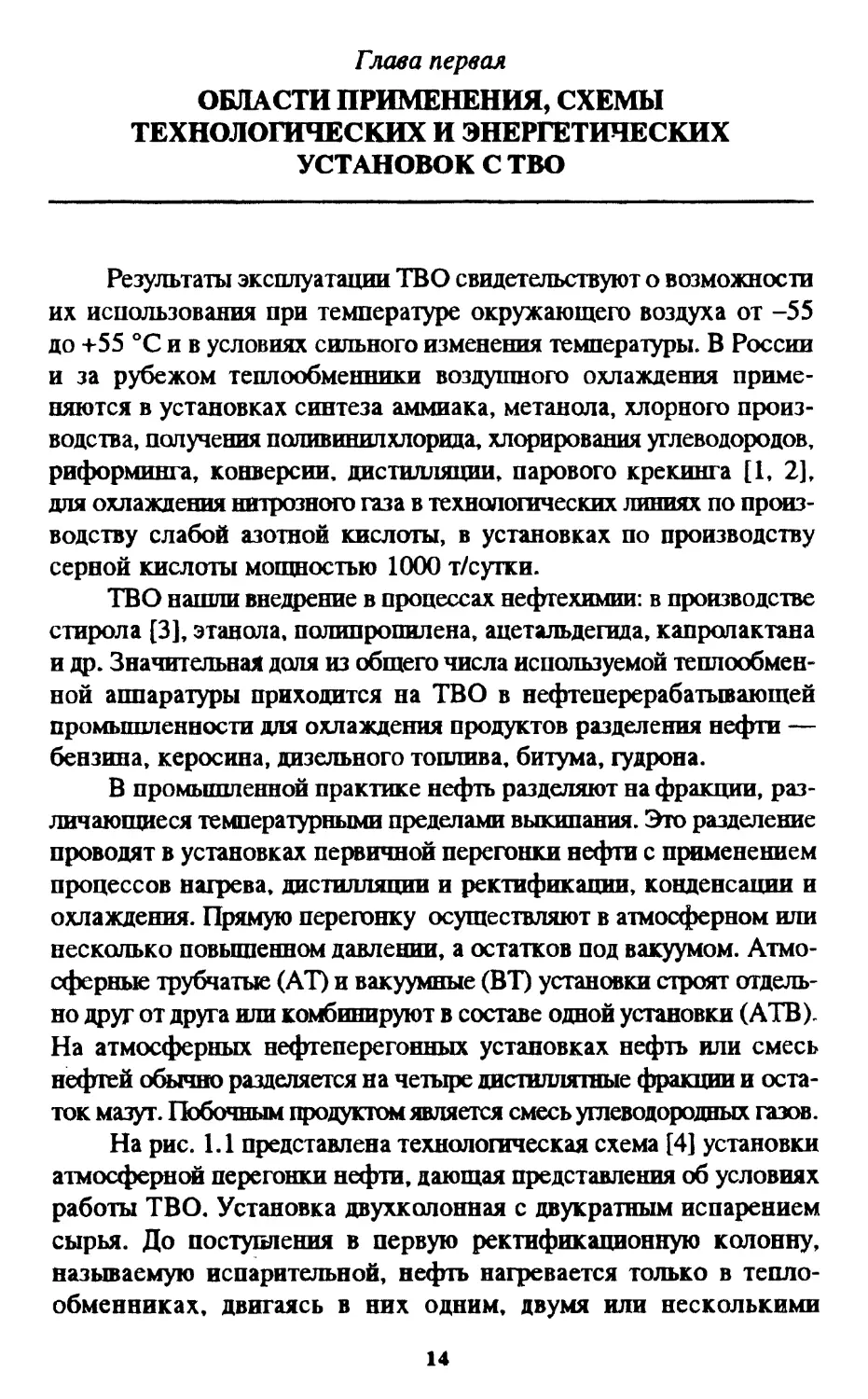

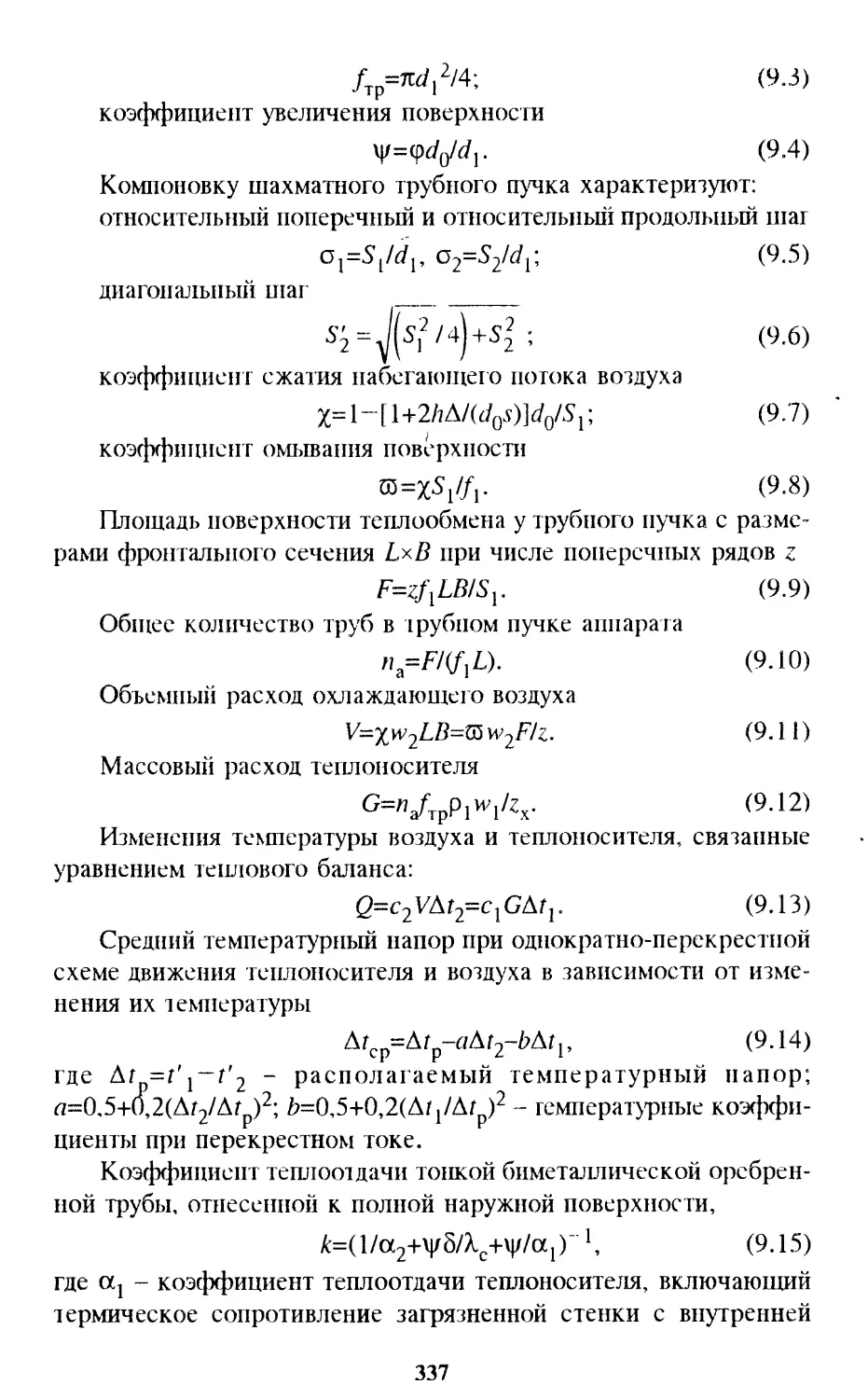

На рис. 1.1 представлена технологическая схема [4] установки

атмосферной перегонки нефти, дающая представления об условиях

работы ТВО. Установка двухколонная с двукратным испарением

сырья. До поступления в первую ректификационную колонну,

называемую испарительной, нефть нагревается только в тепло-

обменниках, двигаясь в них одним, двумя или несколькими

14

Рис. 1.1. Технологическая схема установки атмосферной перегонки нефтв.

1, 7, 8, 9, 12, 13, 20, 21, 22 — насосы; 2,14 — ректификационные колонны; 3,15, 24, 27, 30 — теплообменники

воздушного охлаждения; 4, 16, 25, 28, 31 — кожухотрубные холодильники; 10, 11, 23, 26, 29 —

теплообменники; 5, 17 — газосепараторы-водоотделители; 6 — трубчатая печь; 18,19 — отпарные колонны.

параллельными потоками. Верхним продуктом первой колонны 2

является легкая бензиновая фракция и небольшое количество газа.

Остальные дистилляторы, выводимые с установки, а также мазут

получают во второй колонне 14. Обе колонны обслуживаются общей

трубчатой печью 6.

Обессоленная нефть, нагнетаемая насосом 8, проходит двумя

параллельными потоками группу теплообменников /0,11, 23, 26,29

и нагретая до температуры 200-ь220°С поступает в среднюю часть

колонны 2. Ректификационная колонна 2 работает при избыточном

давлении, достигающем 0,45 МПа. Пары легкого бензина (конец

кипения этой фракции в одних случаях равен 85°С, а в других —

140 или 160°С) по выходе из колонны 2 конденсируются в теплооб-

меннике воздушного охлаждения 3. Далее конденсат и сопутствую-

щие газы, охлаждаемые в кожухотрубчатом водяном холодильнике

4, разделяются в газосепараторе 5. Отсюда легкий бензин насосом

7 направляется в блок стабилизации и вторичной перегонки. Часть

легкого бензина возвращается на орошение в колонну 2.

Из колонны 2 снизу частично отбензиненная нефть забирает-

ся насосом 1 и подается в змеевик трубчатой печи 6. Нагретая в

ил?

15

змеевиках печи нефть поступает в парожидкостном состоянии

в основную ректификационную колонну 14, Часть же нефти после

печи возвращается как рециркулят на одну из нижних тарелок ко-

лонны?.

Верхним продуктом колонны 14 является бензиновая фракция,

более тяжелая по сравнению с отводимой с верха испарительной

колонны 2. По выходе из колонны 14 пары бензина, а также

сопровождающие их водяные пары конденсируются в ТВО 15.

Охлажденная в кожухотрубчатом водяном холодильнике 16 смесь

разделяется в газосепараторе на газ, водный и бензиновый кон-

денсаты. Жидкая бензиновая фракция из газосепаратора 17 заби-

рается насосом 22 и направляется в се

вторичной перегонки.

зппа

Часть бензина этим же насосом возвращается в колонну 14 на ее

верхнюю тарелку как орошение.

Фрак

пи

а 140+240 и 240+350°С (или 140+220 и 22О+35О°С)

выводятся из отпарных колонн 18 и 19, прокачиваются насосами 20

и 21 и охлаждаются в последовательно соединенных аппаратах.

Первая — керосиновая фракция — в теплообменнике 23, ТВО 24 и

кожухотрубчатом водяном холодильнике 25; вторая — фракция

дизельного топлива — в теплообменнике 26, ТВО 27 и водяном

холодильнике 28, Под нижние тарелки отпарных колонн вводится

перегретый водяной пар.

Тяжелый неиспарет

й остаток нефти в смеси с:

нитрационной сек

пи

а колонны

14, проходя нижние шесть тарелок в колонне, продувается перегре-

тым водяным паром. Мазут, освобожденный от низкокипящих фрак-

пи;

с низа колонны направляется насосом 13 через теплообменник

29, ТВО 30, кожухотрубчатый холодильник 31 в резервуар. В колон-

не 14 имеются два циркуляционных орошения, теплота которых

отдается нефти в теплообмен

Температура и давление в основных аппаратах установки

следующие:

Температура, °C

Значение

подогрева нефти в теплообменниках................200ч-230

подогрева отбензиненной нефти в змеевиках

трубчатой печи...................................ЗЗОч-ЗбО

паров, уходящих из отбензинивающей колонны.......120ч-140

внизу отбензинивающей колонны................... 240ч-260

паров, уходящих из основной колонны............. 1204-130

внизу основной колонны............................ 3404-355

16

Давление, МПа

в отбензинивающей колонне.............................0,44-0,5

в основной колонне................................. .0,154-0,2

Использование в схеме ТВО привело к снижению эксплуата-

ционных расходов до 30 %, уменьшились первоначальные затраты

на строительство объектов водоснабжения, канализации, очистных

и;г(

В коксохимической промышленности можно рекомендовать

[5] использование ТВО при охлаждении продуктов в следующих

процессах: охлаждения коксового газа; дистилляции бензола для

конденсации паров бензола и охлаждения поглотительного обензо-

ленного масла; очистки коксового газа от сероводорода при охлаж-

дении поглотительного раствора и серной кислоты; ректификации

бензола и смолы для конденсации паров и охлаждения продуктов.

Опыт эксплуатации показал, что даже в условиях запыленной

воздушной среды коксохимических предприятий ТВО работают

вполне удовлетворительно. Необходима лишь периодическая промыв-

ка через 3-4 месяца поверхности теплообмена аппарата водой или

конденсатом пара. Применима обдувка паром или сжатым воздухом.

Эта операция осуществляется без вывода ТВО из технологической

цепи, продолжительность ее примерно 1 ч на аппарат.

Применение АВО в этой отрасли промышленности позволит

уменьшить на 60*70 % расход общего потребления; исключить из

схем оросительные холодильники и безвозвратные потери воды на

испарение; сократить запарованность территории, что в свою оче-

редь приведет к уменьшению коррозии металлических поверхностей

аппаратуры и металлоконструкций. Эксплуатационные расходы

снижаются вследствие меньшего потребления электроэнергии при-

водом вентиляторов для транспортировки воздуха через ТВО,

который подается с напором 130*300 Па, в то время как напор

воды через холодильники оставляет более (3*4)* 105 Па.

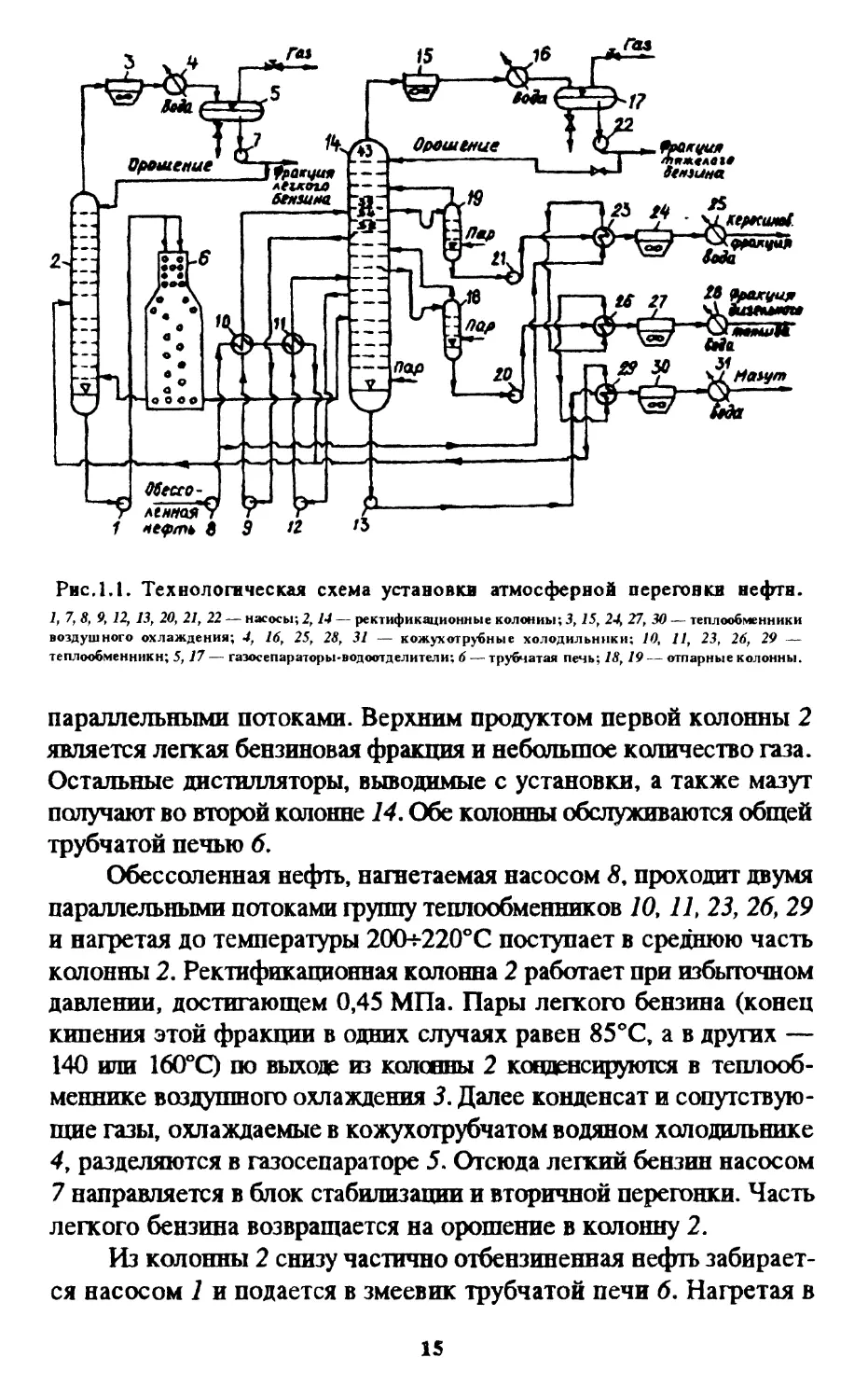

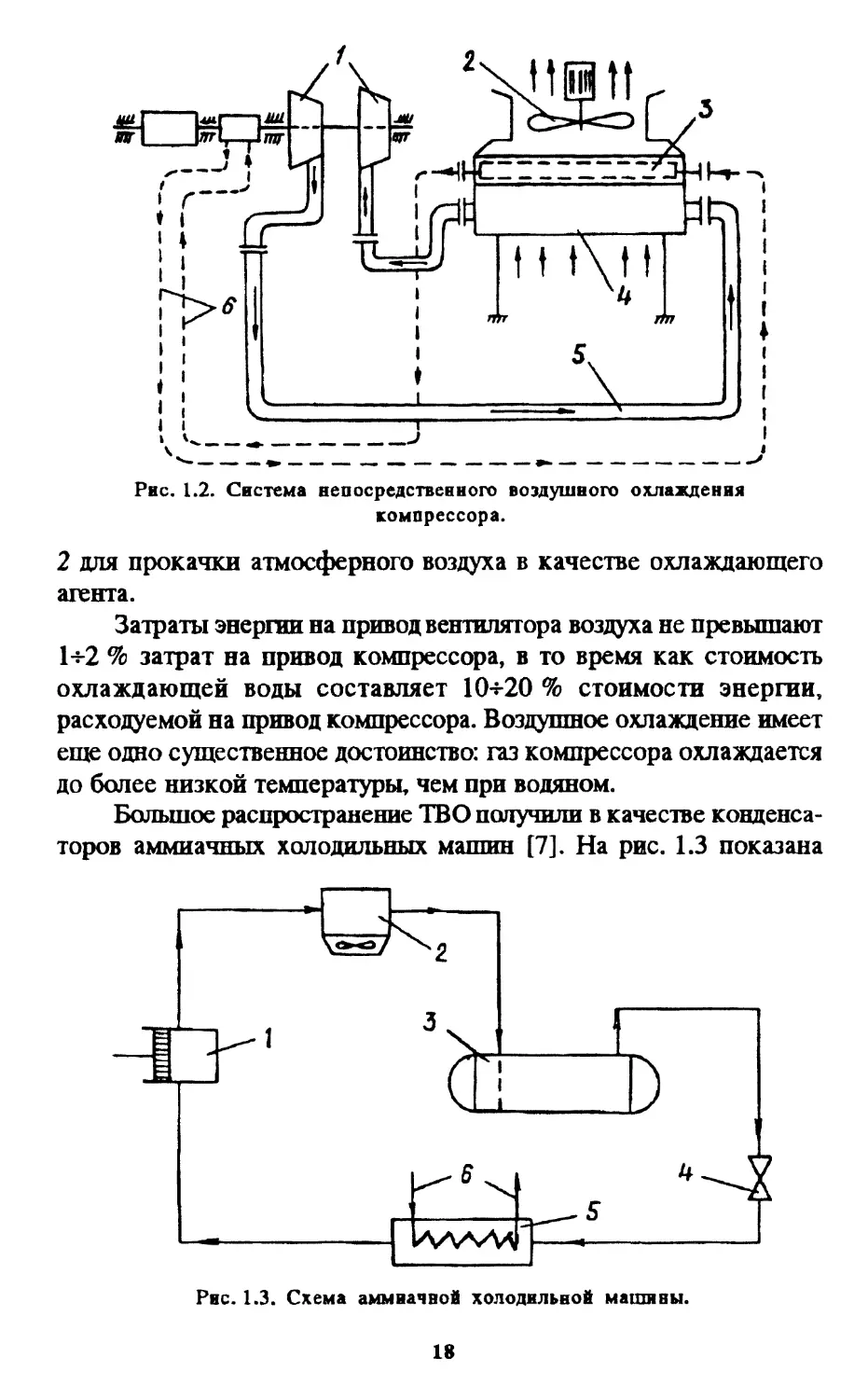

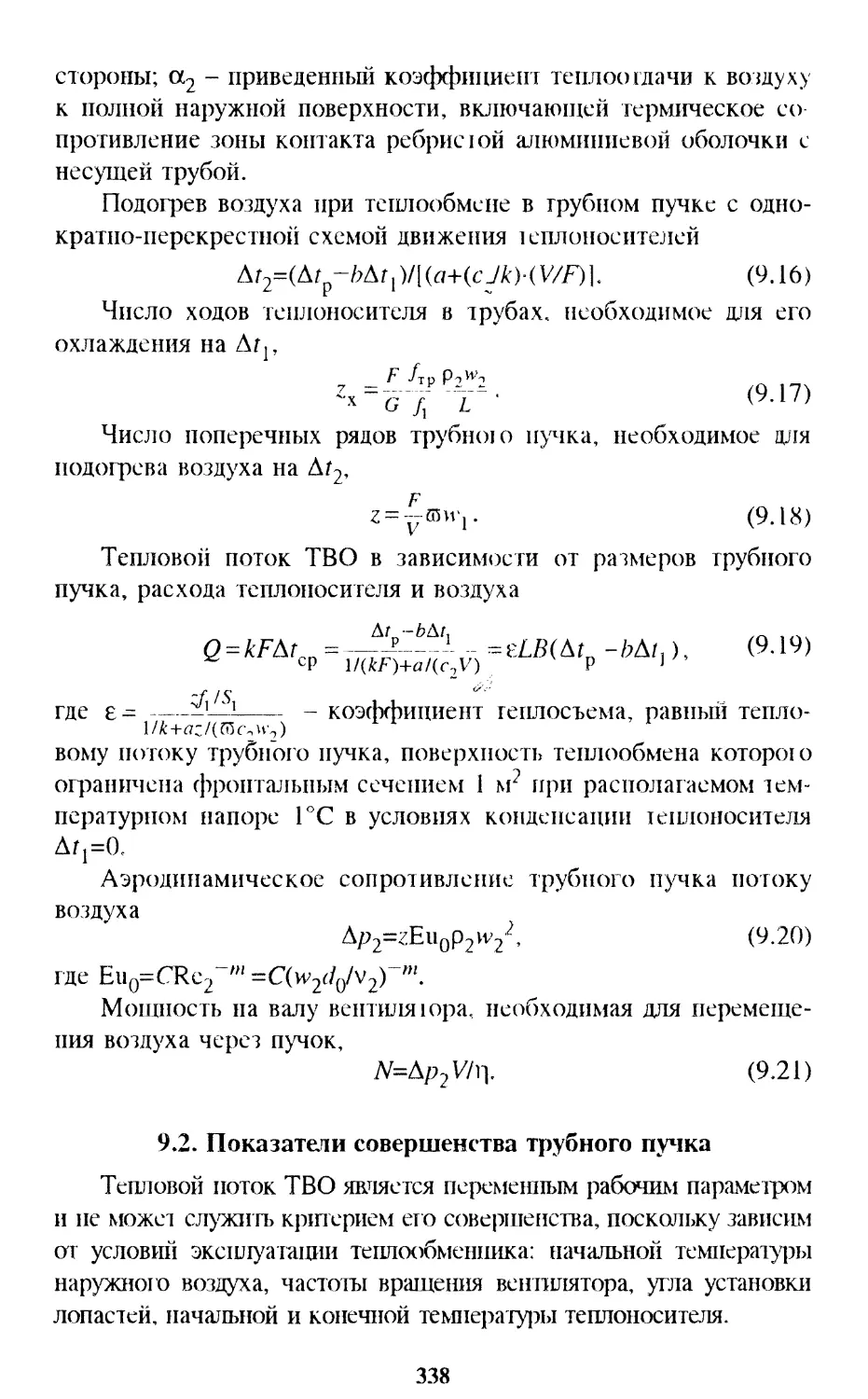

Перспективно применение ТВО для охлаждения [6] компрес-

сорных установок. На рис. 1.2 приведена система непосредствен-

ного воздушного охлаждения компрессора. Сжатый воздух из сту-

пени компрессора 1 по воздуховоду 5 вводится в газоохладитель 4,

охлаждается в нем, после чего направляется в последующую ступень

компрессора. Над газоохладителем установлен маслоохладитель 3,

предназначенный для охлаждения масла подшипников компрессора,

поступающего по маслопроводу 6. Маслоохладитель и газоохлади-

тель объединены в один блок охладителей с общим вентилятором

н:г.

IHI!

1И1

ШШ

•Ж

i in t । ?

ни

17

Рис. 1.2. Система непосредственного воздушного охлаждения

компрессора.

2 для прокачки атмосферного воздуха в качестве охлаждающего

агента.

Затраты энергии на привод вентилятора воздуха не превышают

1*2 % затрат на привод компрессора, в то время как стоимость

охлаждающей воды составляет 10*20 % стоимости энергии,

расходуемой на привод компрессора. Воэлу

ш;

ое охлаждение имеет

еще одно существенное достоинство: газ компрессора охлаждается

до более низкой температуры, чем при водяном.

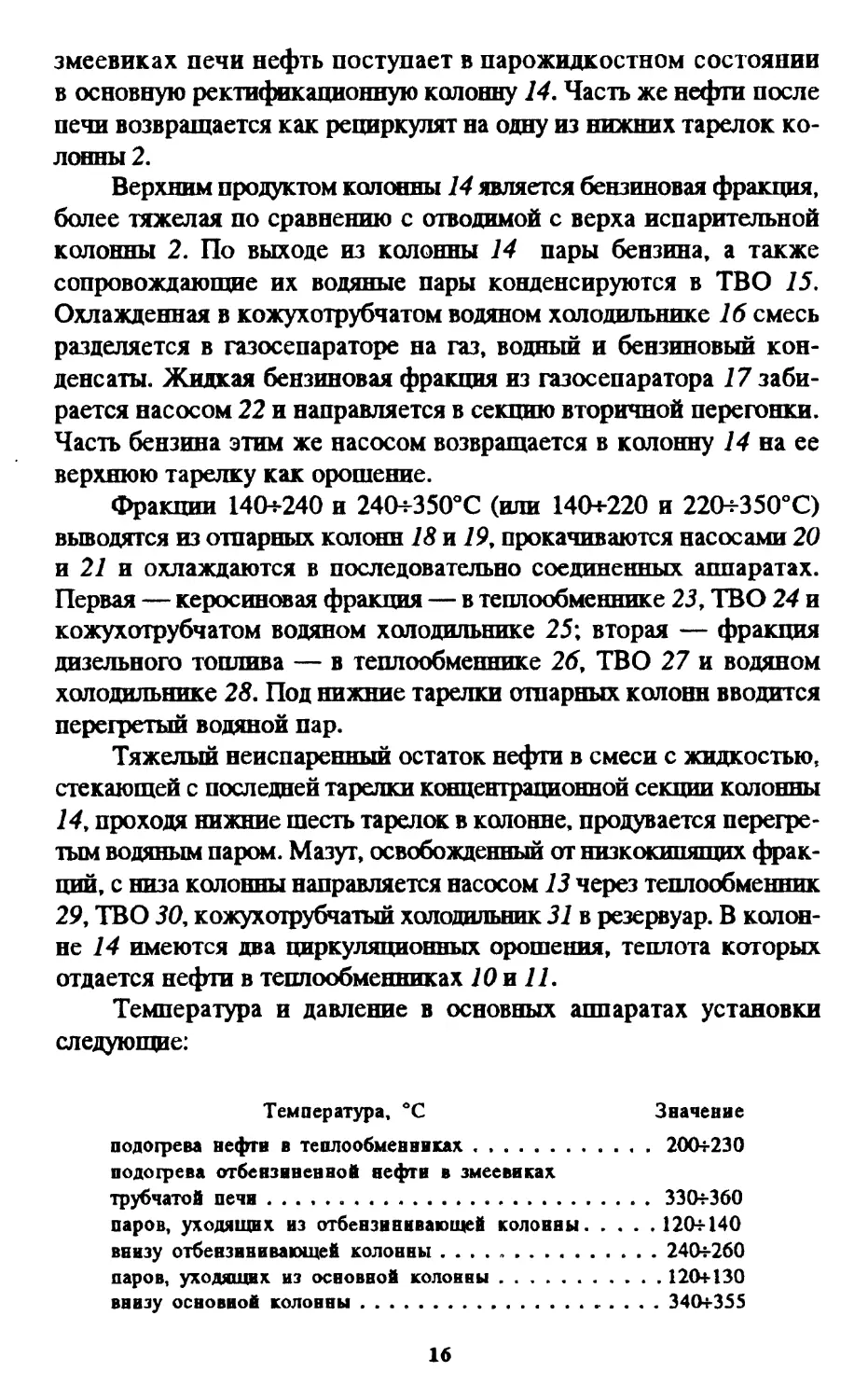

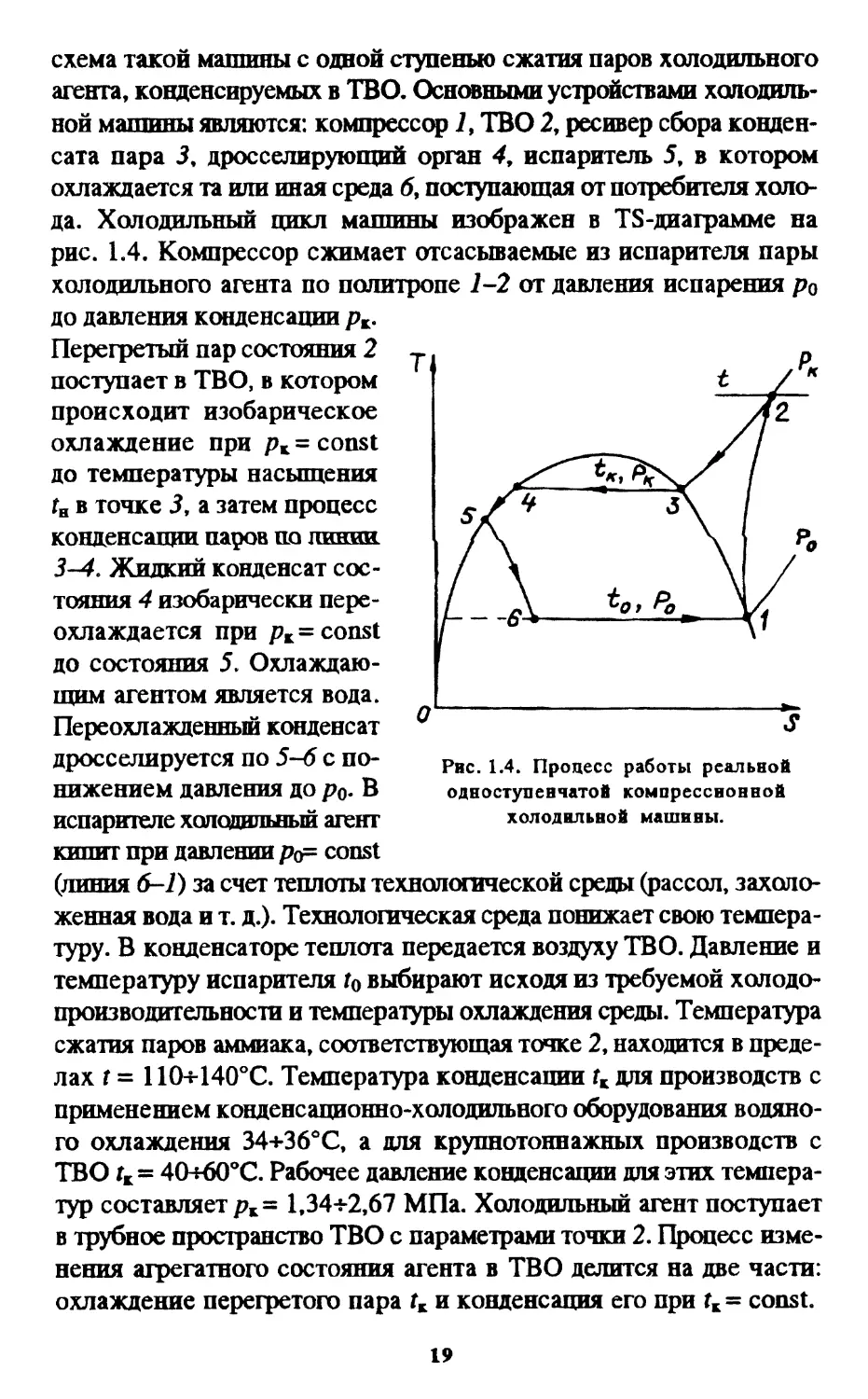

Большое распространение ТВО получили в качестве конденса-

торов аммиачных холодильных ма

з [7]. На рис. 1.3 показана

iii:i

Рис. 1.3. Схема аммиачной холодильной машины.

18

схема такой машины с одной ступенью сжатия паров холодильного

агента, конденсируемых в ТВО. Основными устройствами холодиль-

ной машины являются: компрессор 7, ТВО 2, ресивер сбора конден-

сата пара 3, дросселирующий орган 4, испаритель 5, в котором

охлаждается та или иная среда 6, поступающая от потребителя холо-

да. Холодильный цикл машины изображен в TS-диаграмме на

мши

fil'd

Hid

lll'dll

рис. 1.4. Компрессор сжимает отсасываемые из испарителя пары

холодильного агента по политропе 1-2 от давления испарения р0

до давления конденсации

Перегретый пар состояния 2

поступает в ТВО, в котором

происходит изобарическое

охлаждение при = const

до температуры насыщения

Гн в точке 3, а затем процесс

конденсации паров по г

3-4. Жидкий конденсат сос-

тояния 4 изобарически пере-

охлаждается при рс= const

до состояния 5. Охлаждаю-

щим агентом является вода.

Переохлажденный конденсат

дросселируется по 5-6 с по-

нижением давления до В

испарителе хсл

ьныи агент

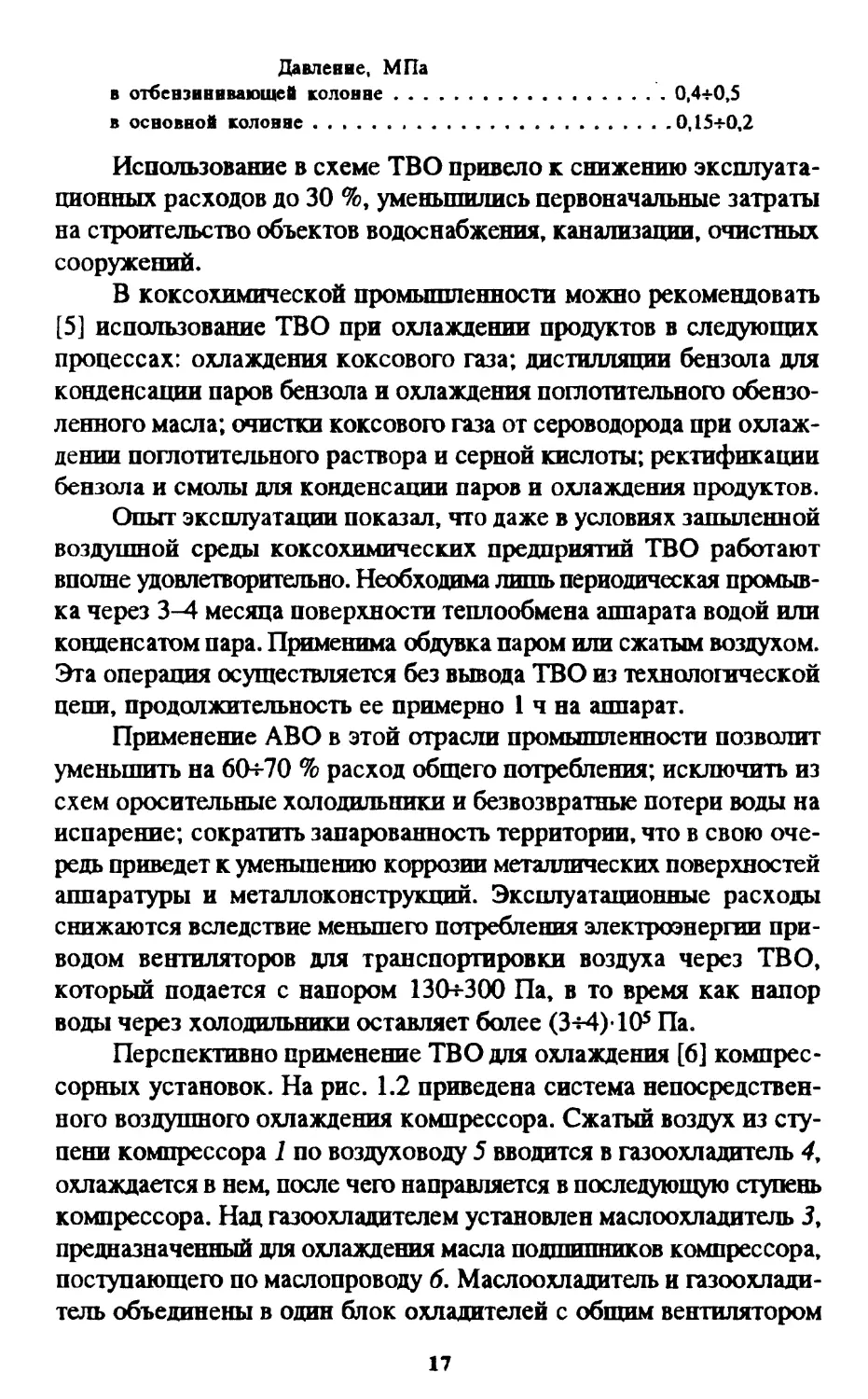

Ряс. 1.4. Процесс работы реальной

одноступенчатой компрессионной

холодильной машины.

кипит при давлении ро= const

(линия 6-1) за счет теплоты технологической среды (рассол, захоло-

женная вода и т. д.). Технологическая среда понижает свою темпера-

туру. В конденсаторе теплота передается воздуху ТВО. Давление и

температуру испарителя г0 выбирают исходя из требуемой холодо-

производительности и температуры охлаждения среды. Температура

сжатия паров аммиака, соответствующая точке 2, находится в преде-

лах t = 110+140°С. Температура конденсат

id:

для производств С

применением конденсационно-холодильного оборудования водяно-

го охлаждения 34+36°С, а для крупнотоннажных производств с

ТВО гс= 40+60°С. Рабочее давление конденса

ни

1 для этих темпера-

тур составляет рк= 1,34+2,67 МПа. Холодильный агент поступает

в трубное пространство ТВО с параметрами точки 2. Процесс изме-

нения агрегатного состояния агента в ТВО делится на две части:

охлаждение nepeipeToro пара и конденсация его при Гк= const.

19

В одноходовых ТВО переохлаждение конденсата аммиака на-

ходится в пределах 1,5-г2°С, но возмо;

до

8-Н0°С, если конденсат направить в дополнительный ТВО или от-

дельно взятую секцию

(л

1я 4-5). Для получения дополнительной

холодопроизводительности переохлаждение холодильного агента це-

лесообразно.

Совместная эксплуатация холодильных компрессоров и ТВО

экономически целесообразна при разности температур t2 =

= 12-*-15°С, где t2 — температура воздуха на входе в теплообменник.

По результатам промышленных испытаний ТВО среднее зна-

чение коэффициента теплоотдачи при конденса

ни

I насыщенных

паров аммиака внутри труб cq = 2

Ш

<3000 Вт/(м2К).

Если температура технологической среды (рассола) после испа-

рителя находится в пределах 5+15°С и выше, то в холодный период

года при температурах атмосферного воздуха ниже минус 10-ь8оС

компрессор холодильной установки может быть остановлен, а осво-

бодившийся ТВО использован для охлаждения технологической сре-

ды до необходимой температуры.

При охлаждении и конденсации перегретых паров рекомен-

дуется применять параллельно-последовательную схему обвязки

теплообменных секций. В этом случае холодильный агент в состоя-

нии перегретого пара направляется в отдельную теплообменную

ПШ£

, в которой он охлаждается при высоких значениях числа

Re, а затем конденсируется в остальных секциях ТВО. z

В

схеме параллельного соединения всех одноходовых сек

НИ!

ТВО охлаждение перегретого пара до температуры конденсации

протекает при низких значениях скорости аммиака внутри труб,

процесс теплоотдачи осуществляется в ламинарном или переходном

режиме с невысокими коэффициентами теплоотдачи.

В крупнотоннажных производствах [7] аммиака мощностью

1360 т/сугки практически во всех устройствах технологической схемы,

где требуется отвод теплоты, используется ТВО: для конденсации вод я-

ного пара паровых турбин привода компримирующего

в качестве холо,

Н!1

тьников технологического воздуха, природного и

азотоводородной смеси и регенерации очистных растворов.

Коэффициент теплопередачи конденсаторов водяного пара

воздухом находится в интервале 37-И1 Вт/(м2К), и до температуры

атмосферного воздуха 29°С поддер;

заются оптимальные давления

зл

и температура конденсации.

20

Новая область применения ТВО открылась в связи с необходи-

газопроводе через определенные промежутки строят компрессорные

станции, которые повышают входное давление газа до требуемого

значения. В газопроводах диаметром 1420 мм рабочее давление

газа составляет 7,5 МПа, а при использовании газопроводов диа-

метром 1620 мм рабочее давление увеличивается до 12,5 МПа.

В процессе сжатия газа на компрессорных станциях (КС) его

температура увеличивается. Для снижения мощности на транспор-

тировку, увеличения пропускной способности газопровода и повы-

шения его надежности, а в районах Крайнего Севера для предотвра-

щения глубокого оттаивания грунта газ после компрессоров

охлаждается в ТВО. Одновременно на КС применяется ТВО для

охлаждения масла в системах смазки и регулирования газопере-

качивающих агрегатов (ГПА).

В настоящее время на КС магистральных газопроводов экс-

плуатируется [7] свыше шести тысяч ТВО газа различных типов.

С 1983 г. парк ТВО вырос в 2,5 раза, при этом доля отечествен-

ных ТВО газа выросла с 35 до 50 %, в том числе аппаратов типа

2АВГ-75 превысила 28 %. Рост парка ТВО в 1987 г. происходил в

основном за счет аппаратов 2АВГ-75 (около 500 шт.), что составило

76 % всего прироста. Исследованием установлено, что повышение

температуры газа в конце газопровода (на входе КС) на 5°С

приводит к снижению загрузки (производительности) газопровода

на 1,64-2 %. С целью уменьшения сил пучения грунтов необходимо

для действующих газопроводов ограничить допустимую температуру

газа на входе КС до 0 + -4 °C.

Анализ технического состояния парка ТВО газа показывает,

что на ряде КС работоспособных аппаратов недостаточно для обес-

печения предусмотренного проектом уровня охлаждения газа. Уста-

новленный общесоюзными нормами 10 %-ныи запас поверхности

теплообмена, учитываю

возможность выхода из эксплуатации

зтйт

отдельных вентиляторов, секций и загрязнение теплопередающих

поверхностей, оказался на практике недостаточным. Для магистраль-

ных газопроводов необходимо предусматривать 30 %-ный запас

поверхности теплообмена при подборе ТВО.

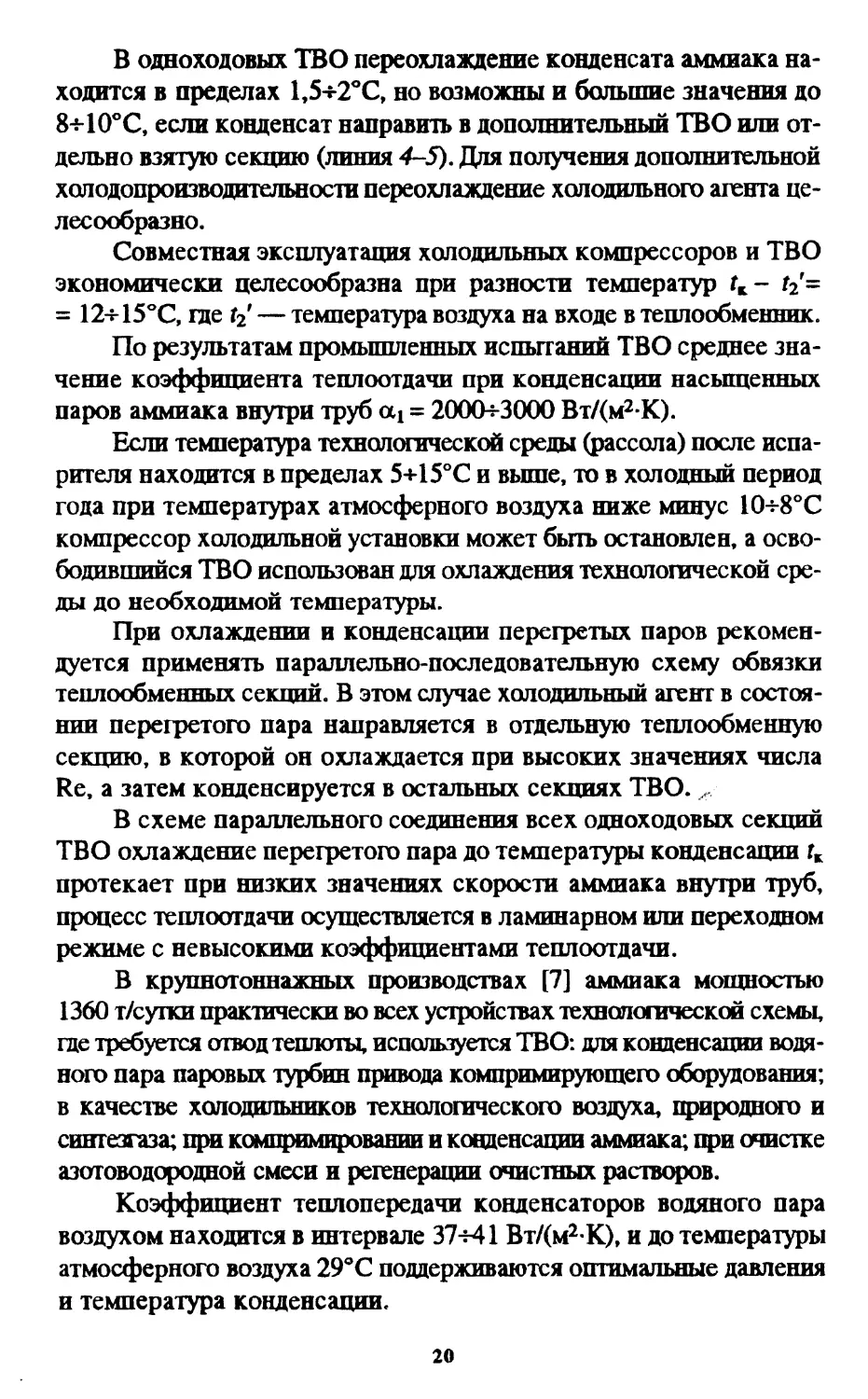

Анализ рис. 1.5 показывает, что экономия 100 кВт потребляе-

мой мощности ТВО (Мгво) вызывает перерасход 0,5 МВт суммарной

мощности КС (Мпд+ Мъо) при равных -12 + -10 °C и 5+6,5 МВт

21

Рис. 1.5. Зависимость расхода суммарной мощности КС

от потребляемой мощности АВО при различной

загрузке q газопровода.

при повышенных равных соответственно 16+20 °C. Таким

образом, перерасход мощности на КС в зависимости от глубины

охлаждения газа в 5+65 раз превышает полученную эконом

1'1 Д

мощности на ТВО. Следовательно, на КС должно осуществляться

полное охлаждение газа, предусмотренное проектом.

ин!1

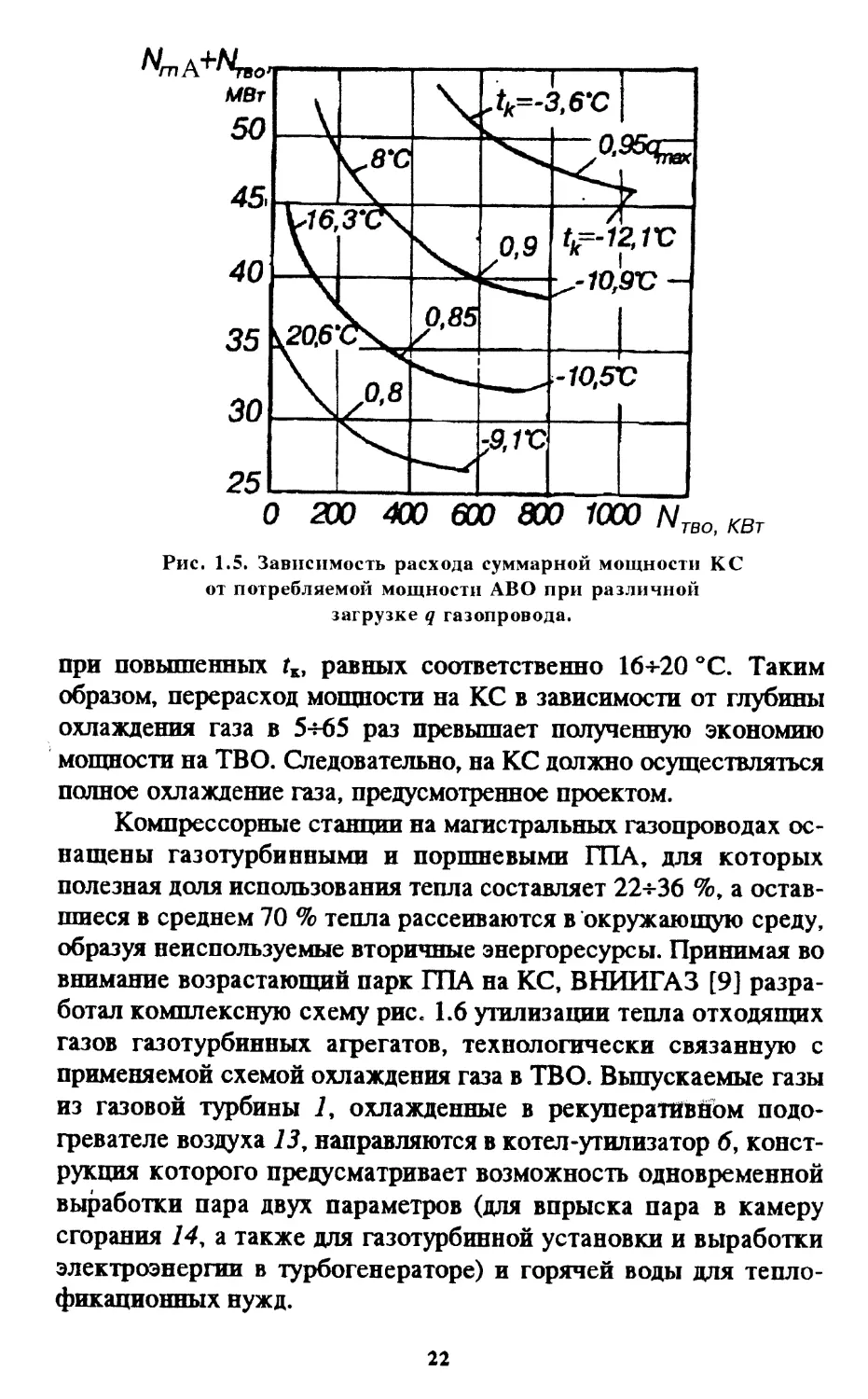

Компрессорные станции на магистральных газопроводах ос-

нащены газотурбинными и поршневыми ГПА, для которых

полезная доля использования тепла составляет 22+36 %, а остав-

шиеся в среднем 70 % тепла рассеиваются в окружающую среду,

образуя неиспользуемые вторичные энергоресурсы. Принимая во

внимание возрастающий парк ГПА на КС, ВНИИГАЗ [9] разра-

ботал комплексную схему рис. 1.6 утилизации тепла отходящих

газов газотурбинных агрегатов, технологически связанную с

применяемой схемой охлаждения газа в ТВО. Выпускаемые газы

из газовой турбины 7, охлажденные в рекуперативйЬм подо-

гревателе воздуха 13, направляются в котел-утилизатор б, конст-

рукция которого предусматривает возможность одновременной

выработки пара двух параметров (для впрыска пара в камеру

сгорания 14, а также для газотурбинной установки и выработки

электроэнергии в турбогенераторе) и горячей воды для тепло-

фикационных нужд.

22

tr

и тепло для

ра>ш,и8аци9 ХАорел/ш

Рис. 1.6. Схема комплексного использования тепла выпускаемых газов

газотурбинных ГПА на КС.

1 — газовая турбина; 2 — нагнетатель; 3 — детандер; 4 — рекуперативный теплообменник;

5, 8 — аппараты воздушного охлаждения; б — котел-утилизатор; 7 — бойлер; 9 — резервная

водяная емкость; 10 — деаэратор; 11 — паровая турбина; 12 — электрогенератор; 13 —

рекуперативный подогреватель воздуха; 14 — камера сгорания.

Питание котла-утализатора водой обеспечивается дистиллятом,

извлеченным в специальном конденсаторе (ТВО) 8 из выпускных

газов, предварительно охлажденных в котле-утилизаторе. Д ля сбора

дистиллята, а также возмещения потерь воды в паровом контуре в

схеме имеется резервная водяная емкость 9, откуда дистиллят посту-

пает в деаэратор 10.

В котле-утилизаторе предусматриваются оребренные поверх-

ности экономайзеров, где вода нагревается в интервале температур

от 70 °C до 105+130 °C. Горячая сетевая вода подается в бойлер 7,

подогревается и используется для тепловых нужд. В системе пре-

дусматриваются три уровня температур горячей воды: 90+95 °C

23

для отопления теплицы и служебных помещений, 60+70 °C для

горячего водоснабжения и 20+10 °C для поливки.

Охлаждение транспортируемого газа в схеме осуществляется

следующим образом. Из газопровода газ с температурой ti поступает

в рекуперативный теплообменник (РТО) 4, в котором за счет тепло-

обмена с газом обратного потока нагревается до температуры t2 и

поступает с этой температурой на вход нагнетателя 2. В нагнетателе

газ политропически сжимается и нагревается до температуры t3.

Нагретый газ поступает в ТВО, где охлаждается за счет теплообмена

с наружным воздухом до температуры Недоохлаждение газа сос-

тавляет порядка 10-+15 °C.

После этого газ доохлаждается в РТО за счет теплообмена с

газом прямого потока до температуры t5 на величину недорекупе-

рации, значение которой составляет 3+10 °C. Затем газ направляется

в детандер 3, установленный на одном валу с нагнетателем, где допол-

нительно охлаждается за счет расширения до Г6, равной входной

температуре и поступает в газопровод, по которому движется

до следующей КС.

Потребности в электроэнергии на собственные нужды и нужды

сельскохозяйственных объектов обеспечиваются энергетическим

блоком, включающим паровую турбину 77 и генератор 72.

Утилизировать теплоту выпускных газов можно путем организа-

ни

I выра:

111’1

зания хлореллы. Отходящие газы имеют необходимую

температуру (40+50 °C) и содержат углекислоты СОг 1,5+7 %.

Целлюлозно-бумажная промышленность (ЦБП) относится к

крупным потребителям воды. По технологическому промышленному

циклу на выработку 1 т целлюлозно-бумажной продукции расходует-

ся около 400 м3 воды, которая в большей части сбрасывается в

открытые водные источники. Применительно к процессам ЦБП

предпочтительно применять ТВО в схемах, где по условиям осу-

ществления технологического процесса не требуется поддержания

ши

постоянного значения температуры охлаждаемого потока или до-

пускается потеря отводимой теплоты. Использование ТВО для

конденсации сокового пара последнего корпуса выпарной станции

в схемах [10] концентрирования сульфатного щелока путем замены

поверхностного кожухотрубчатого конденсатора на воздушный

полностью ликвидирует потребность в воде по этой технологической

линии. На конденсацию 1 т/ч сокового пара требуется 20+22 м3/ч

свежей воды в поверхностном конденсаторе. В ряде случаев также

возможна замена барометрического смешивающего конденсатора,

пшс

in: i;

24

расходующего 24-^65 м3/ч воды на ковденса

1 т/ч пара, на ТВО,

11511»

что значительно снизит количество загрязненных сточных вод и

позволит оздоровить экологическую обстановку в водных бассейнах.

В энергетике ТВО нашли применение в системах охлаждения

масла трансформаторов мощностью 10000 кВ-А [11] и более, для

охлаждения воды в сухих градирнях, в системах охлаждения гидро-

генераторов и крупных электрических машин. Воздушное охлаж-

дение масла с принудительной циркуляцией обоих теплоносителей

применительно к трансформаторам получило условное обозначение

ДЦ. В зависимости от эксплуатационных условий и мощности

трансформатора ТВО системы охлаждения ДЦ могут быть выпол-

нены навесными на баке трансформатора или выносными, уста-

новленными отдельно от бака. Навесная система охлаждения имеет

меньшие габариты и массу, а применение выносной системы увели-

чивает площадь для ее размещения и длину маслопроводов.

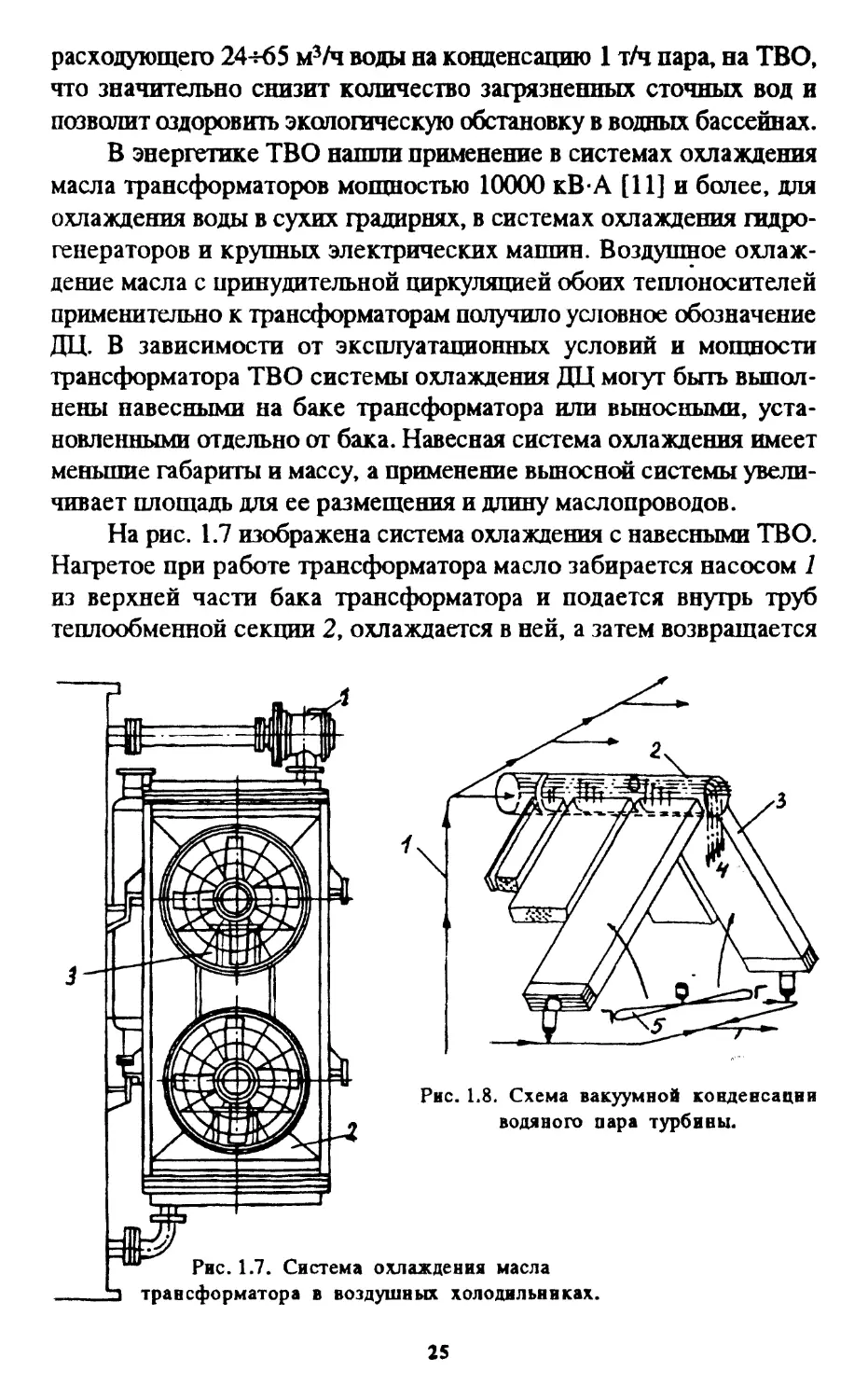

На рис. 1.7 изображена система охлаждения с навесными ТВО.

Нагретое при работе трансформатора масло забирается насосом 1

из верхней части бака трансформатора и подается внутрь труб

теплообменной сек

1131

а 2, охлаждается в ней, а затем возвращается

Рис. 1.7. Система охлаждения масла

□ трансформатора в воздушных холодильниках.

25

ШЯ',

1ПШ

ши

£ТГГ

в нижнюю часть бака. Вентиляторы 3 прокачивают охлаждаю

воздух снаружи оребренных труб секции. Насос для циркуляции

масла размещен на входе в теплообменную секцию для исключения

подсоса воздуха через неплотности соединений.

В выносных ТВО циркуляционный насос устанавливается внизу

их. Превышение температуры масла над температурой воздуха сос-

тавляет 40 °C. Система охлаждения ДЦ заметно уменьшает габари-

ты, массу и стоимость трансформатора.

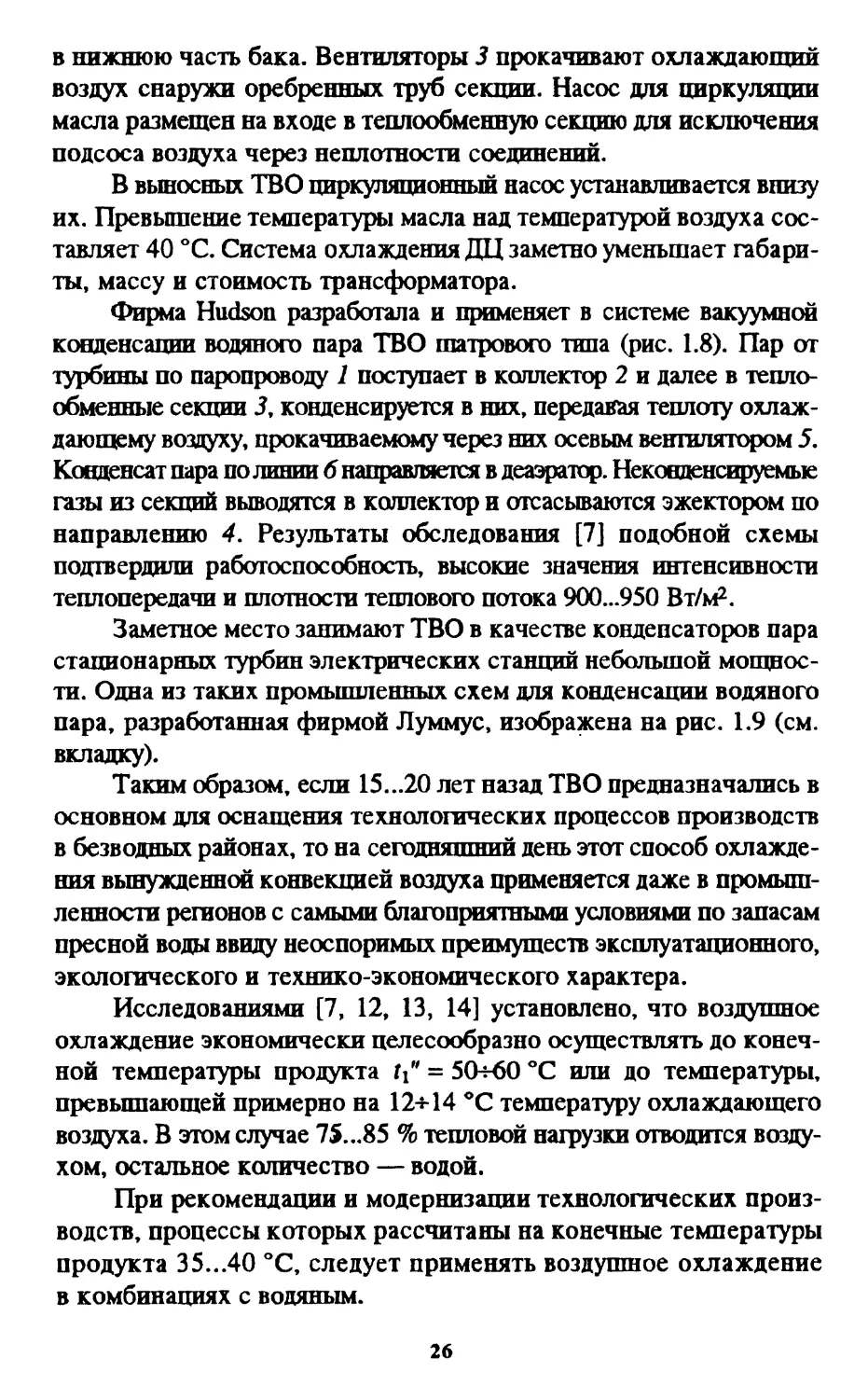

Фирма Hudson разработала и применяет в системе вакуумной

конденсации водяного пара ТВО шатрового типа (рис. 1.8). Пар от

турбины по паропроводу 1 поступает в коллектор 2 и далее в тепло-

обменные секции 3, конденсируется в них, передавая теплоту охлаж-

11:1

ХЯГ

ciiii;i

15Ш

енсат пара по линии 6 направляется в деаэратор. Неконденсируемые

газы из секций выводятся в коллектор и отсасываются эжектором по

направлению 4. Результаты обследования [7] подобной схемы

подтвердили работоспособность, высокие значения интенсивности

теплопередачи и плотности теплового потока 900...950 Вт/м2.

Заметное место занимают ТВО в качестве конденсаторов пара

стационарных турбин электрических станций небольшой мощнос-

ти. Одна из таких промышленных схем для конденсации водяного

пара, разработанная фирмой Луммус, изображена на рис. 1.9 (см.

вкладку).

Таким образом, если 15...20 лет назад ТВО предназначались в

основном для оснащения технологических процессов производств

в безводных районах, то на сегодняшний день этот способ охлажде-

ния вынужденной конвекцией воздуха применяется даже в прок

ценности регионов с самыми благоприятными условиями по запасам

пресной воды ввиду неоспоримых преимуществ эксплуатационного,

экологического и технико-экономического характера.

Исследованиями [7, 12, 13, 14] установлено, что воздушное

охлаждение экономически целесообразно осуществлять до конеч-

ной температуры продукта = 50*60 °C или до температуры,

превышающей примерно на 12*14 °C температуру охлаждающего

воздуха. В этом случае 75...85 % тепловой нагрузки отводится возду-

хом, остальное количество — водой.

При рекомендации и модернизации технологических произ-

водств, процессы которых рассчитаны на конечные температуры

продукта 35...40 °C, следует применять воздушное охлаждение

в комбинациях с водяным.

liil

26

Ill

Приведенный обзор основных областей применения ТВО

показывает, что в них обрабатываются продукты с различными

теплофизическими свойствами в широком диапазоне изменения тем-

ператур и рабочих давлений, скоростей, химической активности.

Это необходимо учитывать при подборе стандартизованных ТВО,

а также при разработке новых высокоэффективных конструкций.

СПИСОК ЛИТЕРАТУРЫ

1. Шмеркович В.М. Аппараты воздушного охлаждения для технологи-

ческих установок нефтеперерабатывающих и химических заводов // Обзорн.

информ. Сер. Опыт проектирования нефтеперерабатывающих и нефтехими-

ческих предприятий / М.: ЦНИИТЭнефгехим. — 1971. — 111 с.

2. Шмеркович В.М. Современные конструкции аппаратов воздушного

охлаждения // Обзорн. информ. Сер. Химическое нефтеперерабатывающее

машиностроение XM-I. / М.: ЦИНТИхимнефтехим. — 1979. — 70 с.

3. Геллер Я.А., Новосельцев А.А. Эксплуатация аппаратов воздушного

захолаживания (АВЗ) в производстве стирола // Эксплуатация, модернизация

и ремонт оборудования в нефтеперерабатывающей и нефтехимической про-

мышленности: Реф. сб. / ЦНИИТЭнефгехим. — 1976. — №4. — С. 5-8.

4. Альбом технологических схем процессов переработки нефти и газа /

Под ред. Б.И. Бондаренко. — М.: Химия, 1983. — 128 с.

5. Петрухно Р.П., Меньшиков Ю.Р. Аппараты воздушного охлаждения и

их использование в промышленности // Кокс и химия. — 1973. — N* 12. —

С. 10-12.

6. Совершенствование систем охлаждения компрессорных установок /

С.П. Соколов, Я.А. Берман, Ю.Н. Марр и др. // Химическое и нефтяное машино-

строение. — 1981. — №9. — С. 19-21.

7. Крюков Н.П. Аппараты воздушного охлаждения. — М.: Химия. —

1983. — 168 с.

8. Карпов С.В., Тункель Г.Е., Максимов Н.И. АВО газа: Эффективность

использования // Газовая промышленность. — 1989. — N? 4. — С. 46-48.

9. Мужиливский П.М., Гриценко А.И., Васильев Ю.Н. Комплексное исполь-

зование вторичных энергоресурсов // Газовая промышленность. — 1979. —

№ 10. — С. 50-51.

10. Кунтыш В.Б., Мелехов В.И. Защита водных ресурсов от теплового и

химического загрязнения целлюлозно-бумажными и деревообрабатывающими

производствами // Из в. вузов. Лесной журн. — 1989. — №6. — С. 90-92.

И. Голунов А.М., Сещенко Н.С. Охлаждающие устройства масляных транс-

форматоров. — М.: Энергия, 1976. — 216 с.

12. Сухорукова В.Г., Шмеркович В.М. Аппараты воздушного охлаждения

в химической промышленности // Обзоры по отдельным вопросам в химичес-

кой промышленности / М.: НИИТЕЭХИМ. — 1976. — вып. 8(98). — 35 с.

13. Справочник по теплообменникам: в 2-х т. Т. 2 / Пер. с англ, под ред.

О.Г. Мартыненко и др. — М.: Энергоатомиздат, 1987. — 352 с.

14. Керн Д., Краус А. Развитые поверхности теплообмена. Пер. с англ. —

М.: Энергия, 1977. — 464 с.

27

Глава вторая

КОНСТРУКТИВНЫЕ И ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ ТВО И ИХ ОСНОВНЫХ УЗЛОВ

ш;

IIISII

2.1. Классификация ТВО

Широкое применение ТВО в различных отраслях промыш-

ленности для конденсации и охлаждения технологических продук-

тов и энергоносителей — сред с широким спектром теплофизи-

ческих свойств, а также особенности технологических процессов

обусловили появление целого ряда аппаратов воздушного охлаж-

дения, отличающихся как по функциональному назначению, так и

по конструкции. Однако общий принцип действия ТВО, основанный

на использовании в качестве охлаждающей среды атмосферного

воздуха, предопределил то, что основные конструктивные различия

ТВО заключаются в способе пространственного расположения

теплопередающей поверхности и взаимном расположении тепло-

передающей поверхности и вентилятора, обеспечивающего переме-

щение охлаждающей среды.

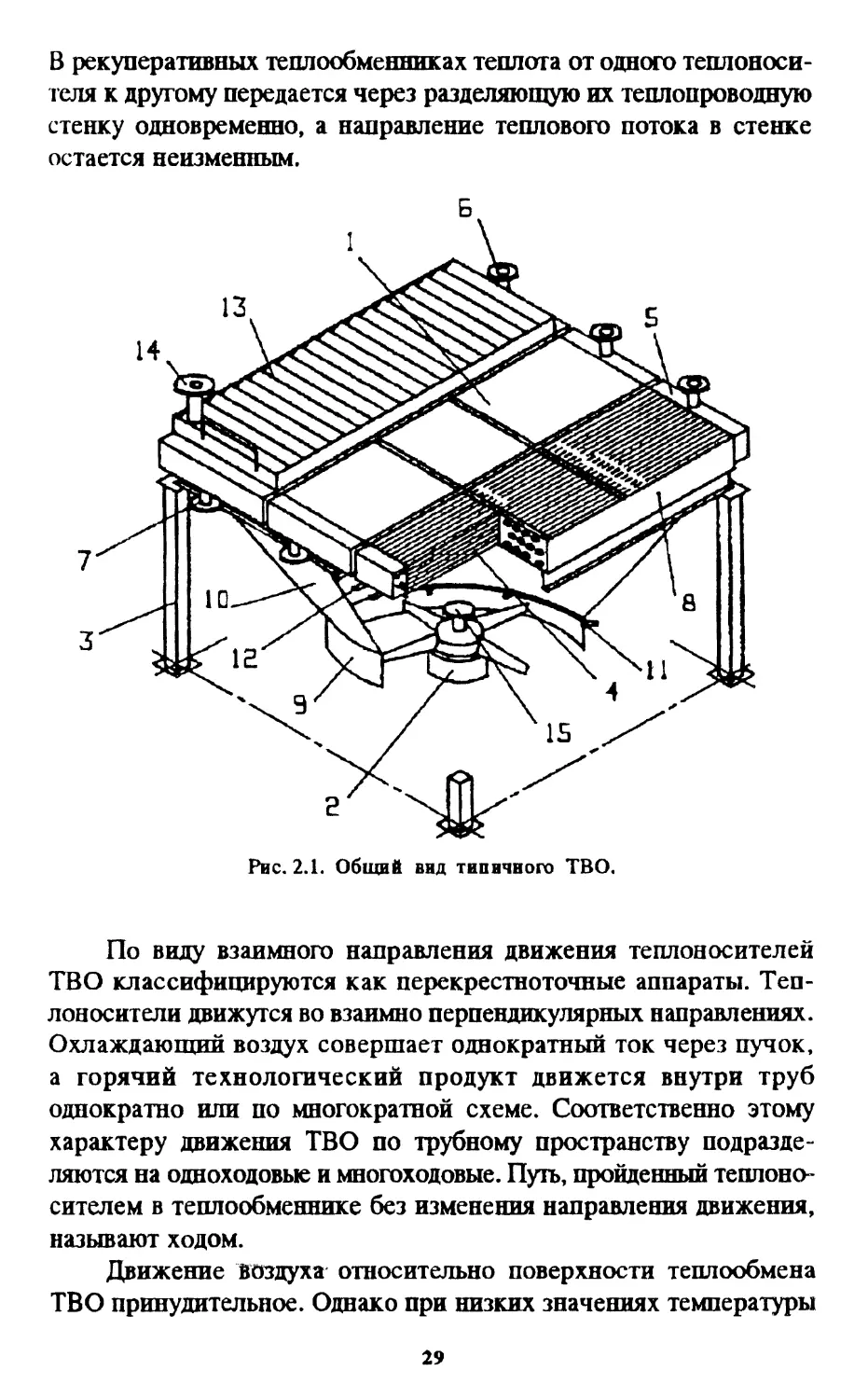

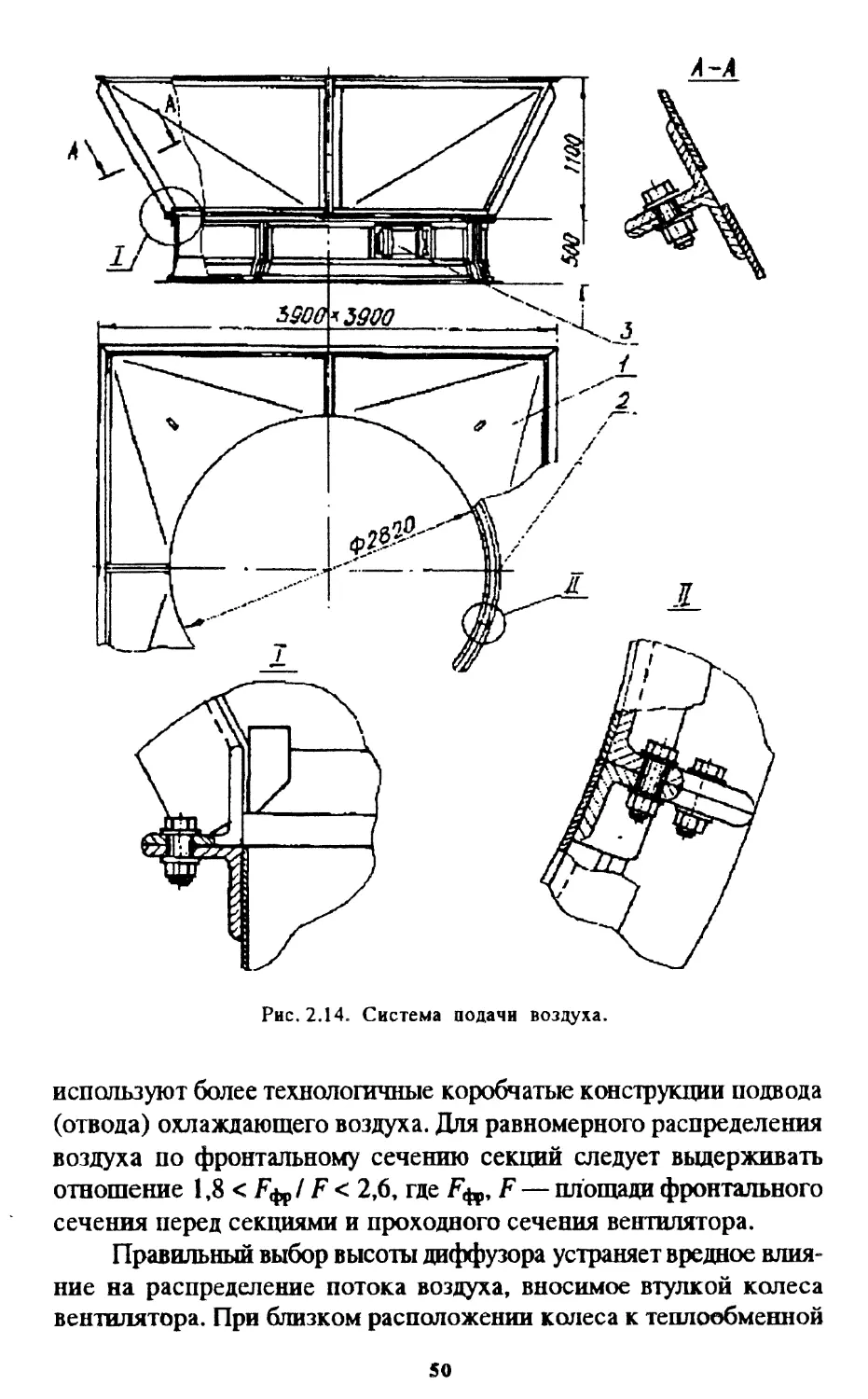

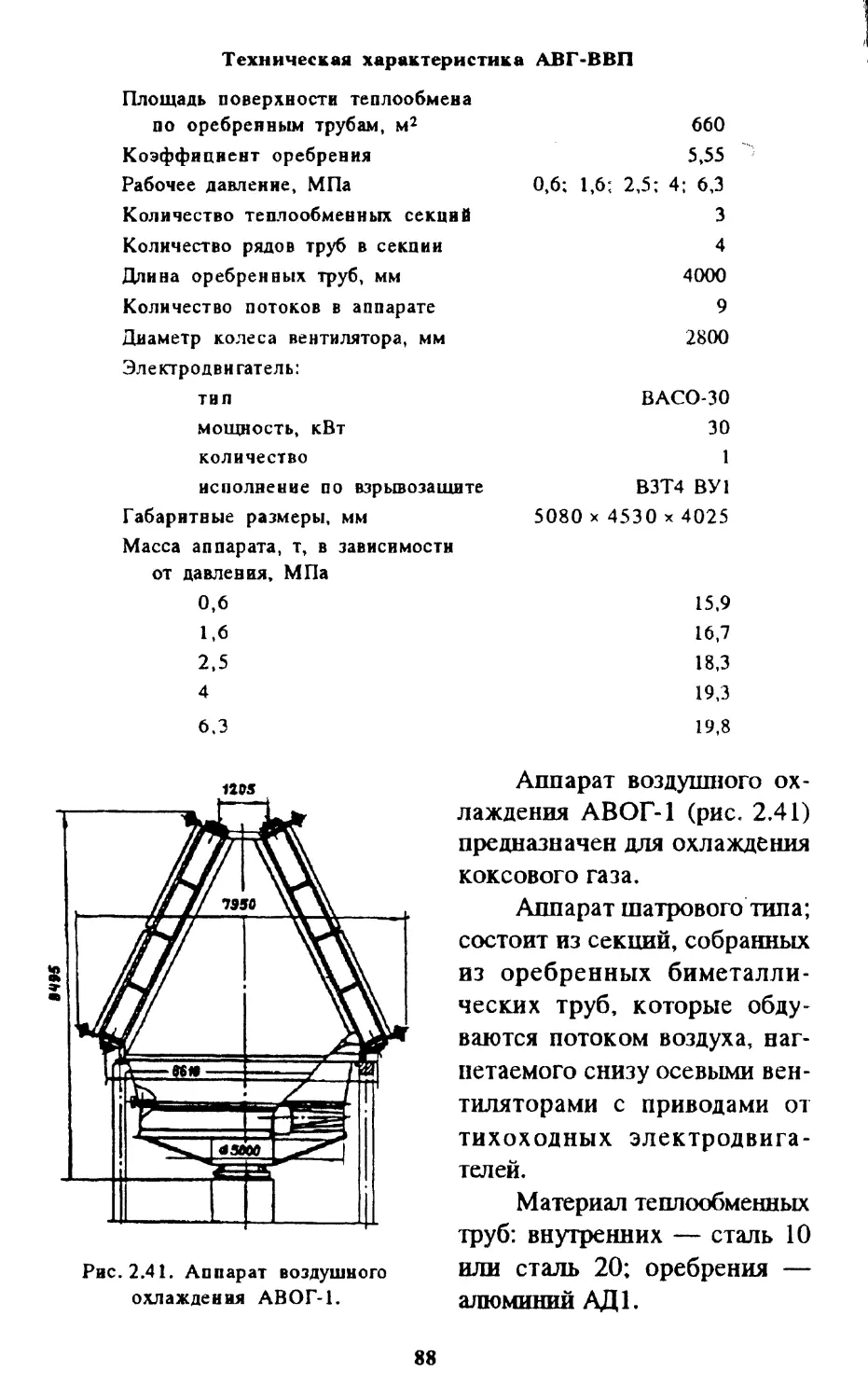

На рис. 2.1 показаны составные части типичного ТВО, состоя-

щего из теплообменной секции 7, вентилятора с приводом 2 и

опорной металлоконструкции 3. Теплообменная секция состоит

III!

для входа 6 и выхода 7 охлаждаемого продукта и рамы 5, объеди-

няющей элементы секции.

Колесо вентилятора вращается в коллекторе 9, соединенном

с диффузором 10, который предназначен для организованного под-

вода воздуха к теплообменным секциям.

Дополнительно аппарат может быть оснащен увлажнителем

воздуха 11, подогревателем воздуха 72, жалюзийным устройством

13 и приводами 14, 15 изменения угла наклона лопаток жалюзи и

лопастей вентилятора.

В общем случае ТВО представляет собой аппарат, состоящий

из двух основных частей: поверхности охлаждения и системы

подачи воздуха, включающей привод. Кроме того, составными

частями аппарата являются опорные конструкции, регулирующие

и вспомогательные устройства.

По принципу действия ТВО относятся к поверхностным аппа-

ратам, а по способу передачи теплоты являются рекуперативными.

i;iiisii

28

В рекуперативных теплообмен

:ах теплота от одного теплоноси-

теля к другому передается через разделяющую их теплопроводную

стенку одновременно, а направление теплового потока в стенке

остается неизменным.

Б

Рис. 2.1. Общий вид типичного ТВО.

По виду взаимного направления движения теплоносителей

ТВО классифицируются как перекрестноточные аппараты. Теп-

лоносители движутся во взаимно перпендикулярных направлениях.

Охлаждаю

воздух совершает однократный ток через пучок,

а горячий технологический продукт движется внутри труб

однократно или по многократной схеме. Соответственно этому

характеру движения ТВО по трубному пространству подразде-

ляются на одноходовые и многоходовые. Путь, пройденный теплоно-

сителем в теплообменнике без изменения направления движения,

называют ходом.

Движение воздуха относительно поверхности теплообмена

ТВО принудительное. Однако при низких значениях температуры

29

окружающего воздуха возможна эксплуатация аппаратов при его

естественной циркуляции.

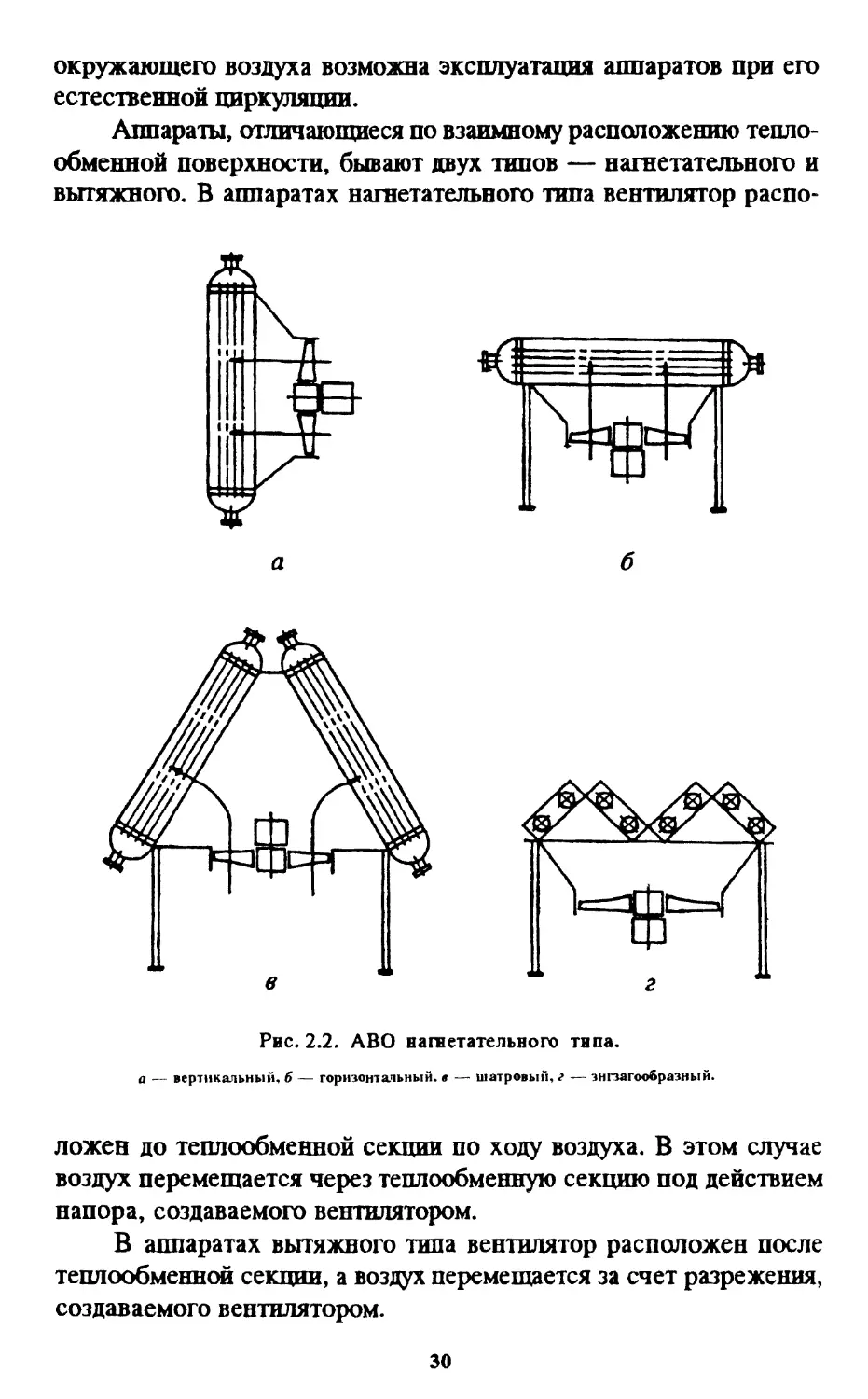

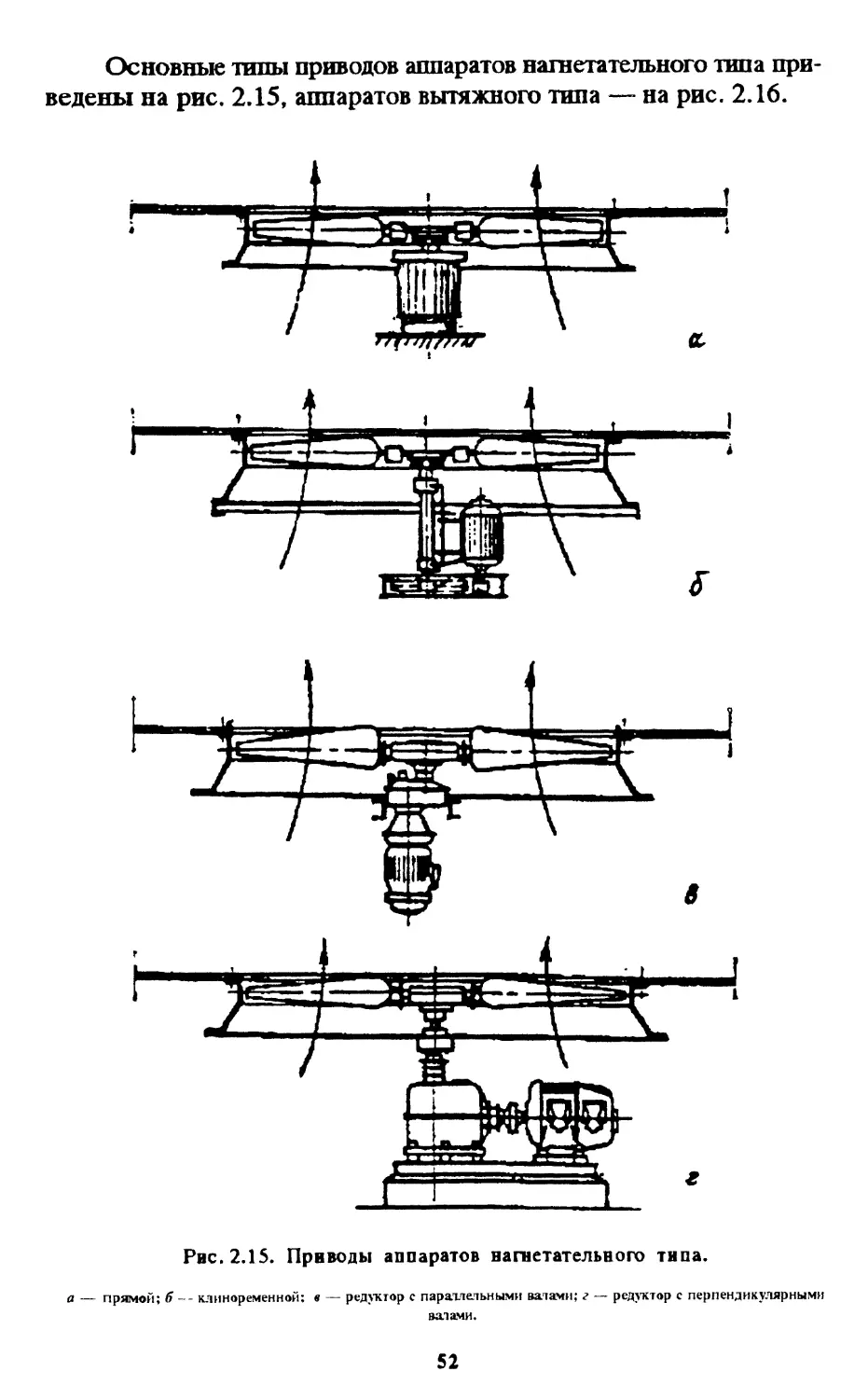

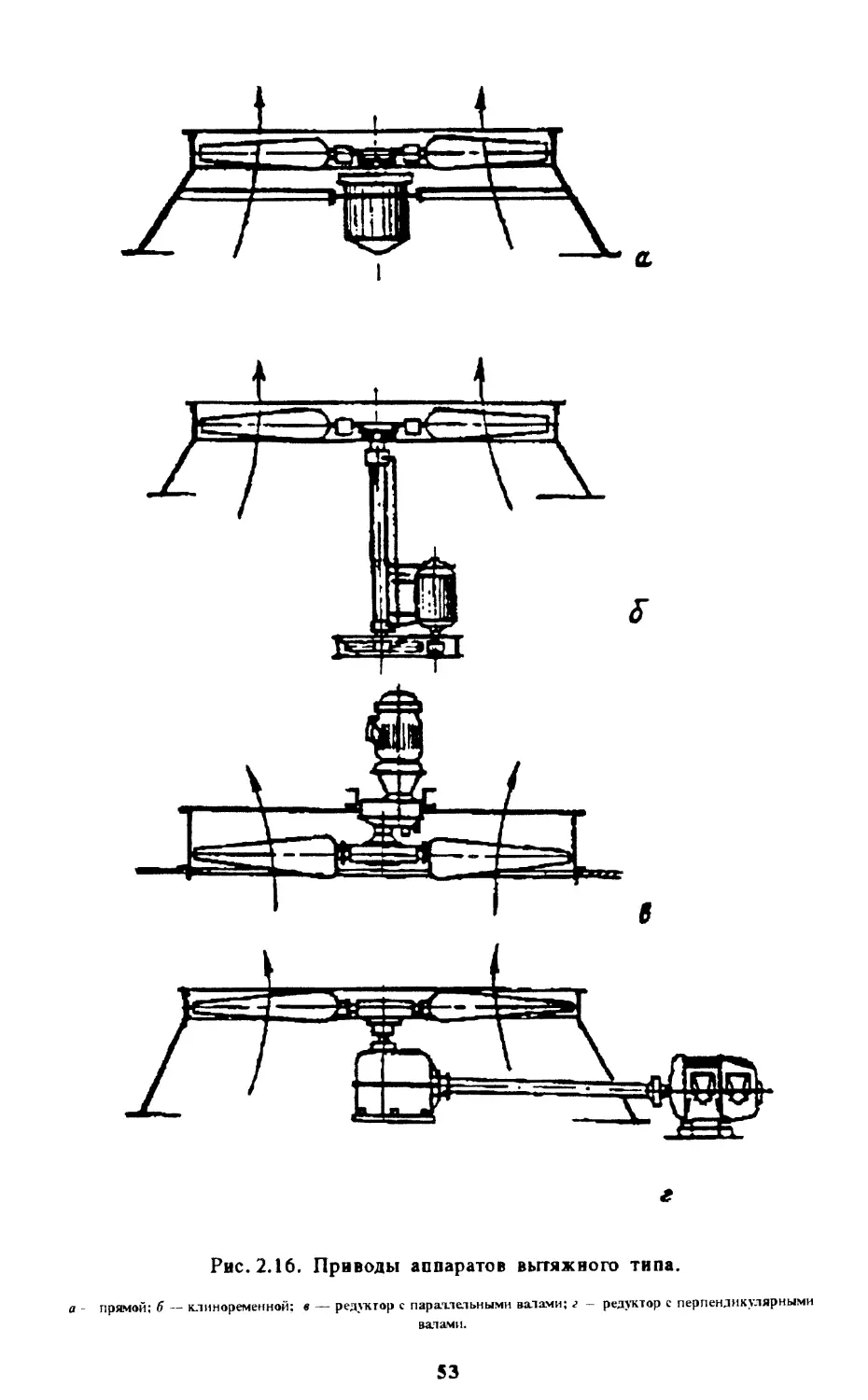

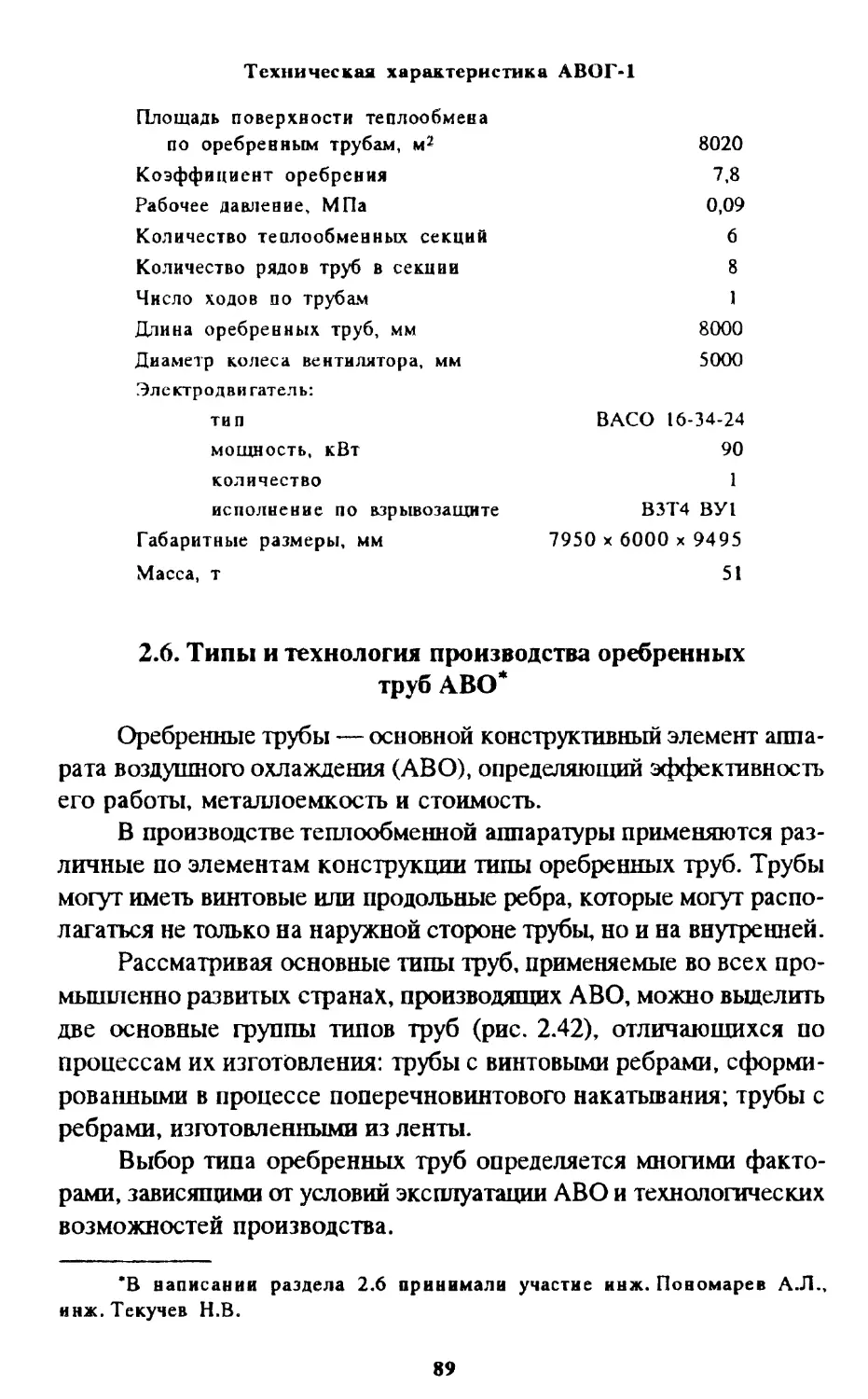

Аппараты, отличающиеся по взаимному расположению тепло-

обменной поверхности, бывают двух типов — нагнетательного и

вытяжного. В аппаратах нагнетательного типа вентилятор распо-

Рис. 2.2. АВО нагнетательного типа.

а — вертикальный, б — горизонтальный, в — шатровый, г — зигзагообразный.

ложен до теплообменной сек

а по ходу воздуха. В этом случае

и? ।

воздух перемещается через теплообменную секцию под действием

напора, создаваемого вентилятором.

В аппаратах вытяжного типа вентилятор расположен после

теплообменной сек

и? ।

а, а воздух перемещается за счет разрежения,

создаваемого вентилятором.

зо

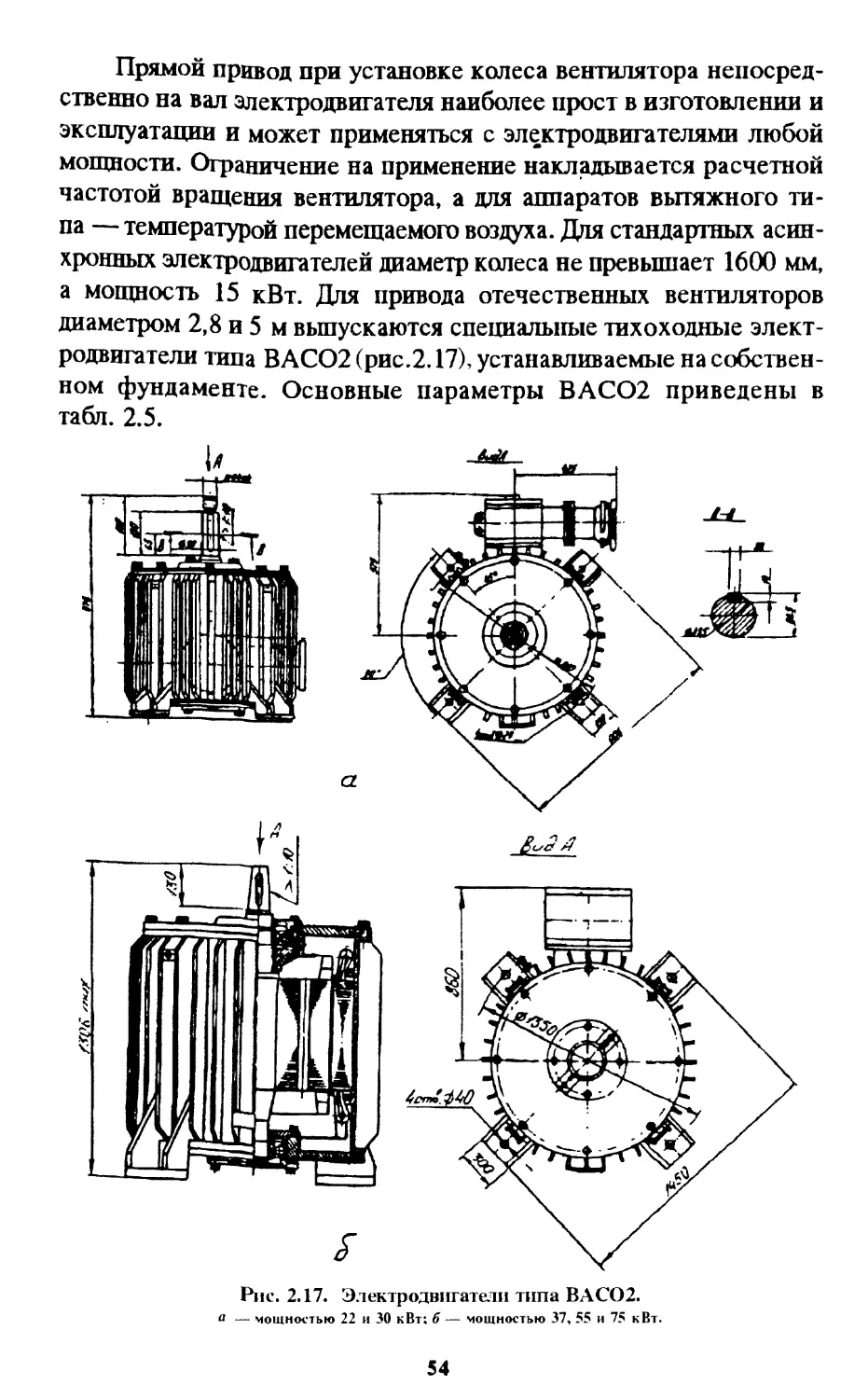

Каждый из двух типов аппаратов подразделяется по располо

ни:

жению теплообменной секции; аппараты нагнетательного тип;

(рис. 2.2) — на вертикальные, горизонтальные, шатровые и зигза

бразные; аппараты вытяжного типа (рис. 2.3) — на вертикальные

горизонтальные, V-образные, П-образные. Аппараты уставав

ливаются по одному, либо блоками в ряд, часто на общей опорно!

металлоконструк

IKI

а. Вертикальные аппараты, кроме того, могу

устанавливаться по периметру окружности.

Рис. 2.3. АВО вытяжного типа.

а — вертикальный, б — горизонтальный, в - V-образный, г П-образнын.

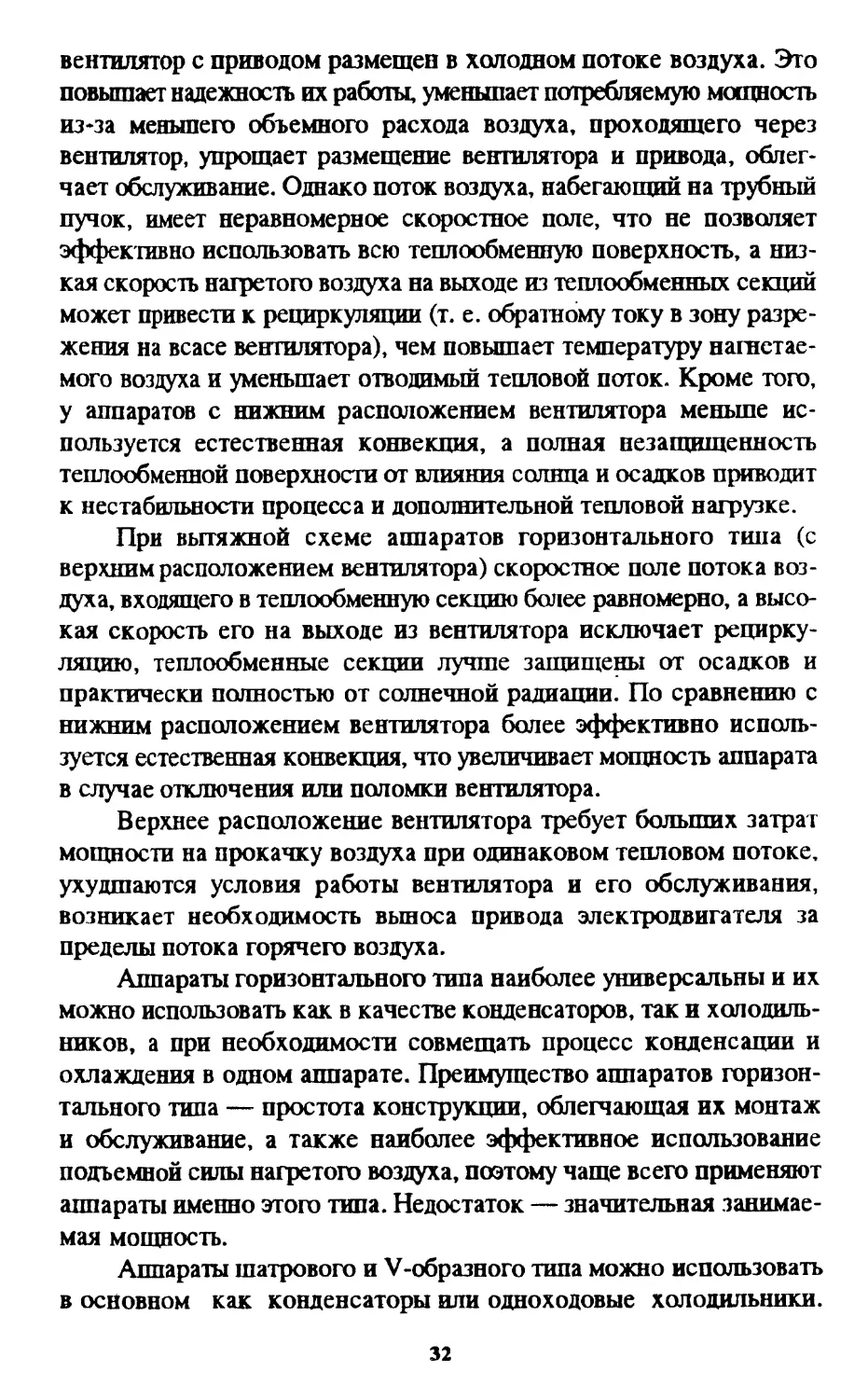

Наиболее ярко и в полном объеме различия нагнетательной

вытяжной схем проявляются в аппаратах горизонтального тшп

К достоинствам горизонтальных аппаратов нагнетательного тип

(с нижним расположением вентилятора) следует отнести то, чт

31

1Ш1

iii'i*

вентилятор с приводом размещен в холодном потоке воздуха. Это

повышает надежность их работы, уменьшает потребляемую мощность

из-за меньшего объемного расхода воздуха, проходящего через

вентилятор, упрощает размещение вентилятора и привода, облег-

чает обслуживание. Однако поток воздуха, набегающий на трубный

пучок, имеет неравномерное скоростное поле, что не позволяет

эффективно использовать всю теплообменную поверхность, а низ-

кая скорость нагретого воздуха на выходе из теплообменных секции

может привести к рециркуляции (т. е. обратному току в зону разре-

жения на всасе вентилятора), чем повышает температуру нагнетае-

мого воздуха и уменьшает отводимый тепловой поток. Кроме того,

у аппаратов с нижним расположением вентилятора меньше ис-

пользуется естественная конвекция, а полная незащищенность

теплообменной поверхности от влияния солнца и осадков приводит

к нестабильности процесса и дополнительной тепловой нагрузке.

При вытяжной схеме аппаратов горизонтального типа (с

верхним расположением вентилятора) скоростное поле потока воз-

духа, входящего в теплообменную секцию более равномерно, а высо-

кая скорость его на выходе из вентилятора исключает рецирку-

, теплообменные сек

практически полностью от солнечной радиации. По сравнению с

нижним расположением вентилятора более эффективно исполь-

III

ник*

зуется естественная конвекция, что увеличивает мощность аппарата

в случае отключения или поломки вентилятора.

Верхнее расположение вентилятора требует больших затрат

мощности на прокачку воздуха при одинаковом тепловом потоке,

ухудшаются условия работы вентилятора и его обслуживания,

возникает необходимость выноса привода электродвигателя за

пределы потока горячего воздуха.

Аппараты горизонтального типа наиболее универсальны и их

можно использовать как в качестве конденсаторов, так и холодиль-

ников, а при необходимости совмещать процесс конденсации и

охлаждения в одном аппарате. Преимущество аппаратов горизон-

тального типа — простота конструкции, облегчающая их монтаж

и обслуживание, а также наиболее эффективное использование

подъемной силы нагретого воздуха, поэтому чаще всего применяют

аппараты именно этого типа. Недостаток — значительная занимае-

мая мощность.

Аппараты шатрового и V-образного типа можно использовать

в основном как конденсаторы или одноходовые холодильники.

32

К недостаткам аппаратов этого типа следует отнести сложность

опорных металлоконструкции, неудобство обслуживания и ремонта,

неравномерность подвода воздуха по длине секций. В некоторых

случаях большая высота аппарата может стать ограничением к его

применению. Основной показатель при выборе аппаратов этих

типов — небольшая занимаемая площадь.

Аппараты зигзагообразного типа, в которых секции с горизон-

тально расположенными трубами установлены под углом друг к

другу, сочетают в себе достоинства аппаратов горизонтального и

шатрового типа.

Аппараты вертикального и П-образного типа используют в

качестве конденсаторов и одноходовых холодильников. Верти-

кальную компоновку многоходовых холодильников применяют для

небольших аппаратов, в тех случаях, когда занимаемая площадь

имеет принципиальное значение.

Сочетание П-образной компоновки с размещением тепло-

обменных секций по окружности (рис. 2.4) позволяет рационально

Рис. 2.4. АВО с теплообменными Секциями,

расположенными по окружности.

использовать производственные площади. Недостатками тако

компоновки являются сложности монтажа и обслуживания, а такж

2 Бессонный А.Н. и др.

33

Рве. 2.5. ABO с наклонной

теплообменной секцией.

саторах такого типа может отсутствовать вентилятор, а воздух пере-

мещается за счет естественной конвекции, усиливаемой располо-

женным в верхней части аппарата конфузором.

Возможны также частные случаи сочетаний основных компо-

новок, так в АО «ЯЕННИИХИММАШ» была предложена конструк-

ция аппарата по а. с. 1733889, в которой (рис. 2.5) теплообменная

секция расположена под острым углом к набегающему потоку

воздуха. Преимуществом тако-

го теплообменника является

увеличение теплопроизводитель-

ности за счет снижения аэро-

динамического сопротивления

при неизменной потребляемой

мощности приводом венти-

лятора.

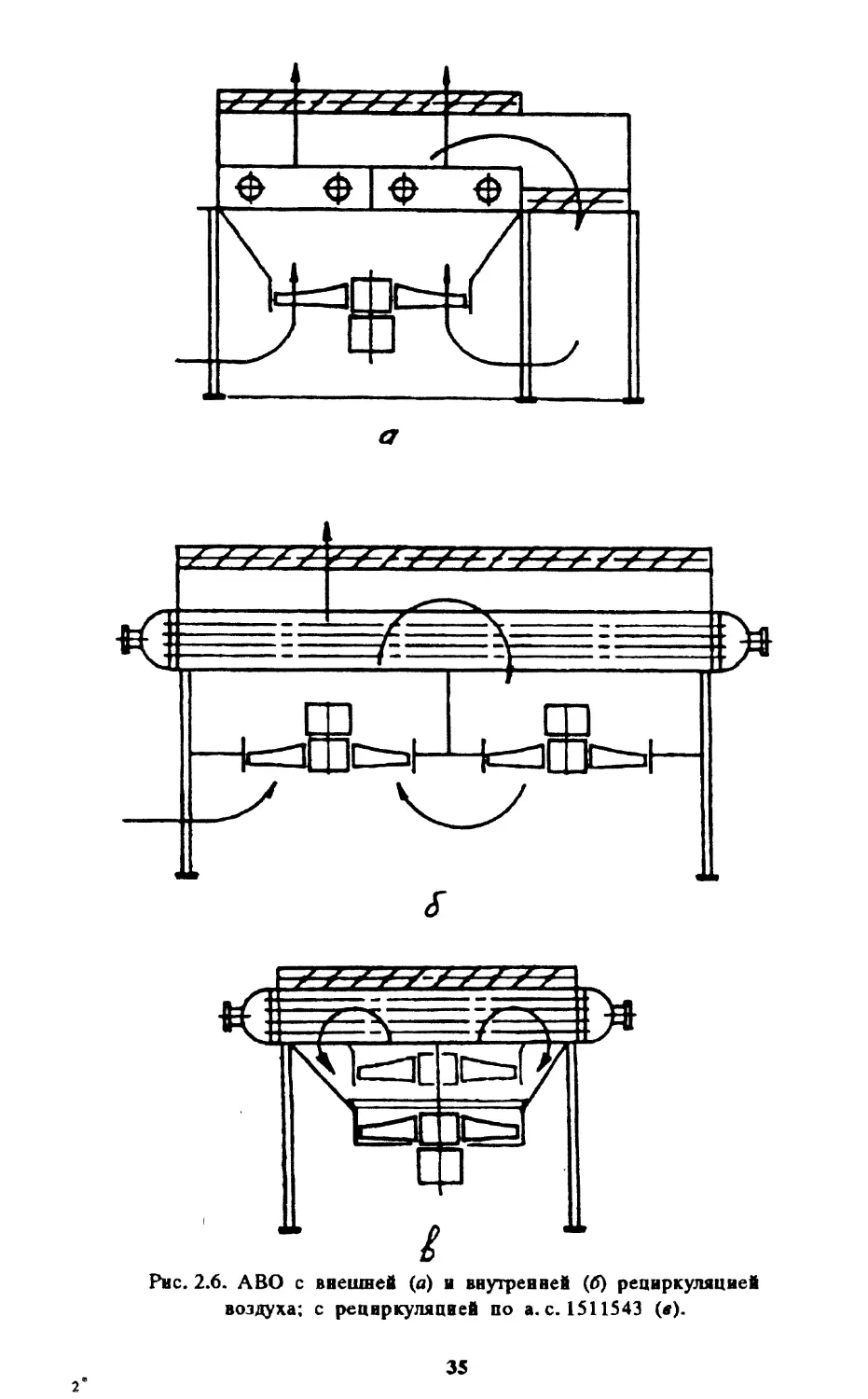

Отдельную группу составля-

ют аппараты воздушного охлаж-

дения с рециркуляцией воздуха,

в которых часть нагретого в теп-

лообменных секциях воздуха

принудительно возвращается на

всас вентилятора и смешивается

с холодным воздухом, препятст-

вуя замерзанию продукта особенно в первых по ходу воздуха рядах

труб.

Температура смеси воздуха поддерживается на нижнем уровне

безопасной в отношении замерзания температуры и регулируется

изменением расхода рециркулируемого воздуха посредством изме-

нения угла наклона лопаток жалюзи.

Наибольшее применение нашли аппараты с внешней рецирку-

ляцией (рис. 2.6, а\ которые снабжены перегонной камерой и жалю-

зийными решетками, обеспечивающими организацию режимов с ре-

циркуляцией воздуха. Реже применяют аппараты с внутренней рецир-

куляцией (рис. 2.6, б), в которых нагретый воздух возвращается чецрз

коллектор неработающего вентилятора. Аппараты этого типа зани-

мают меньшую площад ь, но не обеспечивают высокую стабильность

процесса из-за большей зависимости от ветровой нагрузки.

Для аппаратов с компактными вентиляторами была предложена

конструкция (рис. 2.6, в) по а. с. 1511543, совмещающая достоинства

ПЕЙ

34

Рис. 2.6. АВО с внешней (а) н внутренней (б) рециркуляцией

воздуха; с рециркуляцией по а. с. 1511543 (и).

35

2

jh

ни

аппаратов двух типов, рециркуляция воздуха в аппарате предла-

гаемой конструкции осуществляется в объеме диффузора при пере-

мещении вентилятора по направлению к теплообменной секции.

Аппараты с рециркуляцией, как правило, оснащают подогрева-

телем воздуха для подогрева трубного пучка перед запуском в

зимнее время.

При проектировании и эксплуатации аппаратов с рецирку-

ляцией воздуха следует принимать во внимание условия работы

электродвигателя и вентилятора при повышенных температурах

воздуха. Чрезмерно теплый воздух может вызвать пересыхание

обмоток, вытекание смазки подшипников, сократить срок службы

приводных ремней и лопастей вентиляторов.

ни

in

ни

2.2. Конструкции и технические характеристики

основных узлов ТВО

По конструкции поверхности теплообмена ТВО являются

трубчатыми аппаратами, не имеющими в традиционном понятии

корпуса. Трубный пучок прямоугольного фронтального сечения не

имеет герметизации межтрубного пространства, устанавливаются

лишь боковые стенки, равные длине труб. Высота стенок зависит

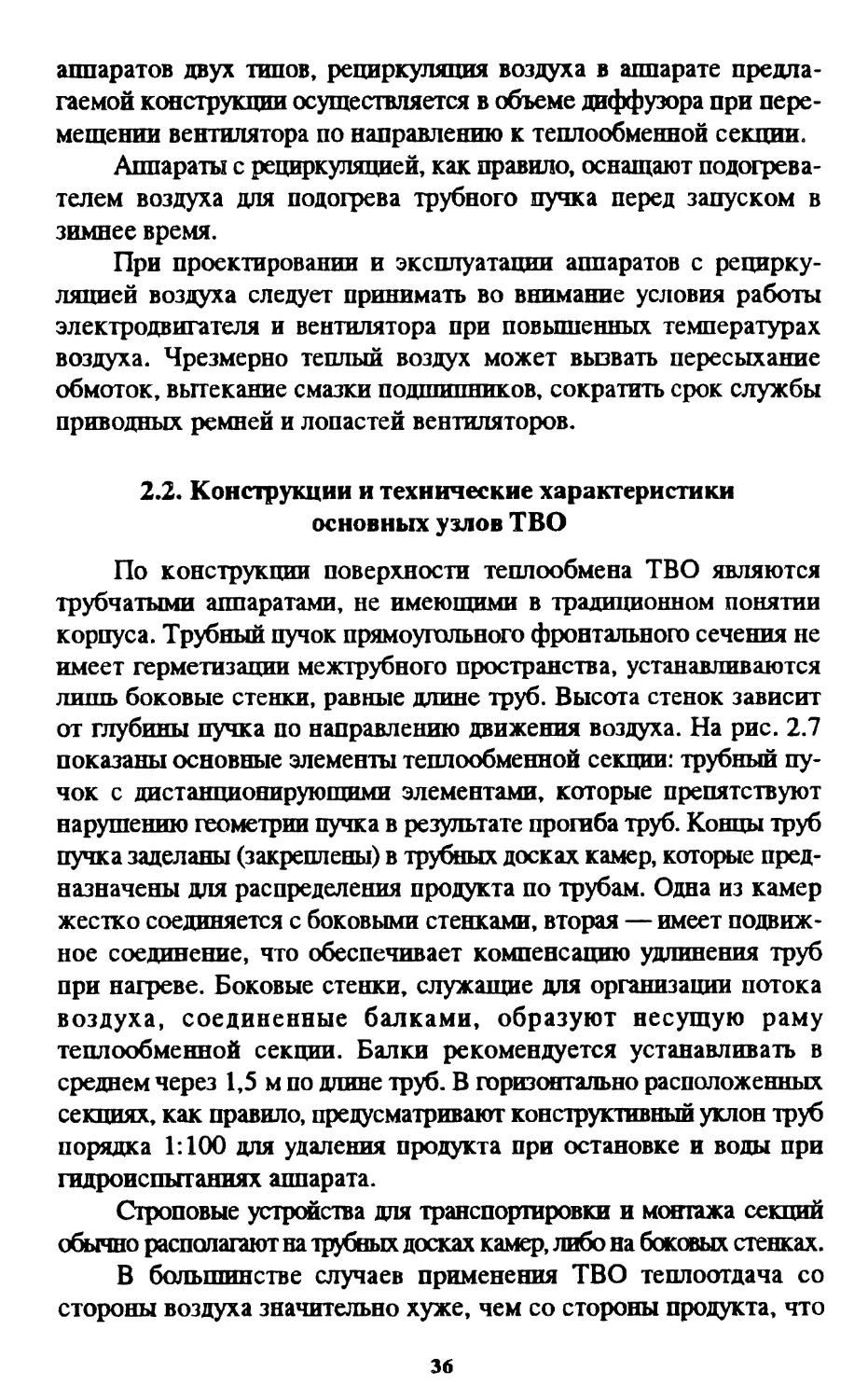

от глубины пучка по направлению движения воздуха. На рис. 2.7

показаны основные элементы теплообменной секции: трубный пу-

чок с дистанционирующими элементами, которые препятствуют

нарушению геометрии пучка в результате прогиба труб. Ко:

пучка заделаны (закреплены) в трубных досках камер, которые пред-

назначены для распределения продукта по трубам. Одна из камер

жестко соединяется с боковыми стенками, вторая — имеет подвиж-

ное соединение, что обеспечивает компенсацию удлинения труб

при нагреве. Боковые стенки, служащие для организации потока

воздуха, соединенные балками, образуют несущую раму

теплообменной секции. Балки рекомендуется устанавливать в

среднем через 1,5 м по длине труб. В горизонтально расположенных

секциях, как правило, предусматривают конструктивный уклон труб

порядка 1:100 для удаления продукта при остановке и воды при

Строповые устройства для транспортировки и монтажа секций

обычно располагают на трубных досках камер, либо на боковых стенках.

В большинстве случаев применения ТВО теплоотдача со

стороны воздуха значительно хуже, чем со стороны продукта, что

шя;

36

Рис. 2.7. Теплообменная секция

требует увеличения наружной поверхности труб в 5-20 раз. Это

достигается применением оребренных труб. Для характеристики

увеличения наружной поверхности принято использовать

коэффициент оребрения <р, определяемый отношением поверхности

оребренной трубы к поверхности трубы по основанию ребер. Из-

вестно множество способов получения оребренных труб с различ-

ными параметрами ребер, но наибольшее распространение получило

поперечновинтовое оребрение, которое позволяет максимально

развить площадь поверхности теплообмена в результате уменьше-

ния шага и тол

hi

шы ребер или увеличения их высоты при постоян-

ных прочих размерах оребрения. В первом варианте площадь

поверхности увеличивается в неизменном конструктивном объеме,

Развитие площади теплообмена в результате увеличения высоты

ребер сопровождается ростом конструктивного объема. На практи-

ке развитие площади теплообмена осуществляется применением

частого расположения ребер, высота которых удовлетворяет тепло-

вой эффективности и энергетической целесообразности для конк-

ретного диапазона режима эксплуатации аппарата. При этом сле-

дует иметь в виду, что ии

инн

ie высокие и тонкие ребра в условиях

реальной эксплуатации склонны к смина

ПИЗ

и сводят на нет дос-

тоинство высокоребристых труб. Поперечновинтовое оребрение

получают методом накатки и навивки.

В зарубежной практике также нашли применение трубы оваль-

ного сечения с насадными ребрами в виде прямоугольных пластин.

Трубы такого типа сложны в изготовле

ТПТ

1, но за счет формы

несущей трубы обладают высокой жесткостью, препятствующей

провисанию труб, а трубные пучки из овальных труб имеют меньшее

аэродинамическое сопротивление. Насадка ребер с разным шагом

позволяет легко изменять коэффициент оребрения труб и

оптимизировать трубные пучки, компонуя ряды труб с разными

коэффициентами оребрения.

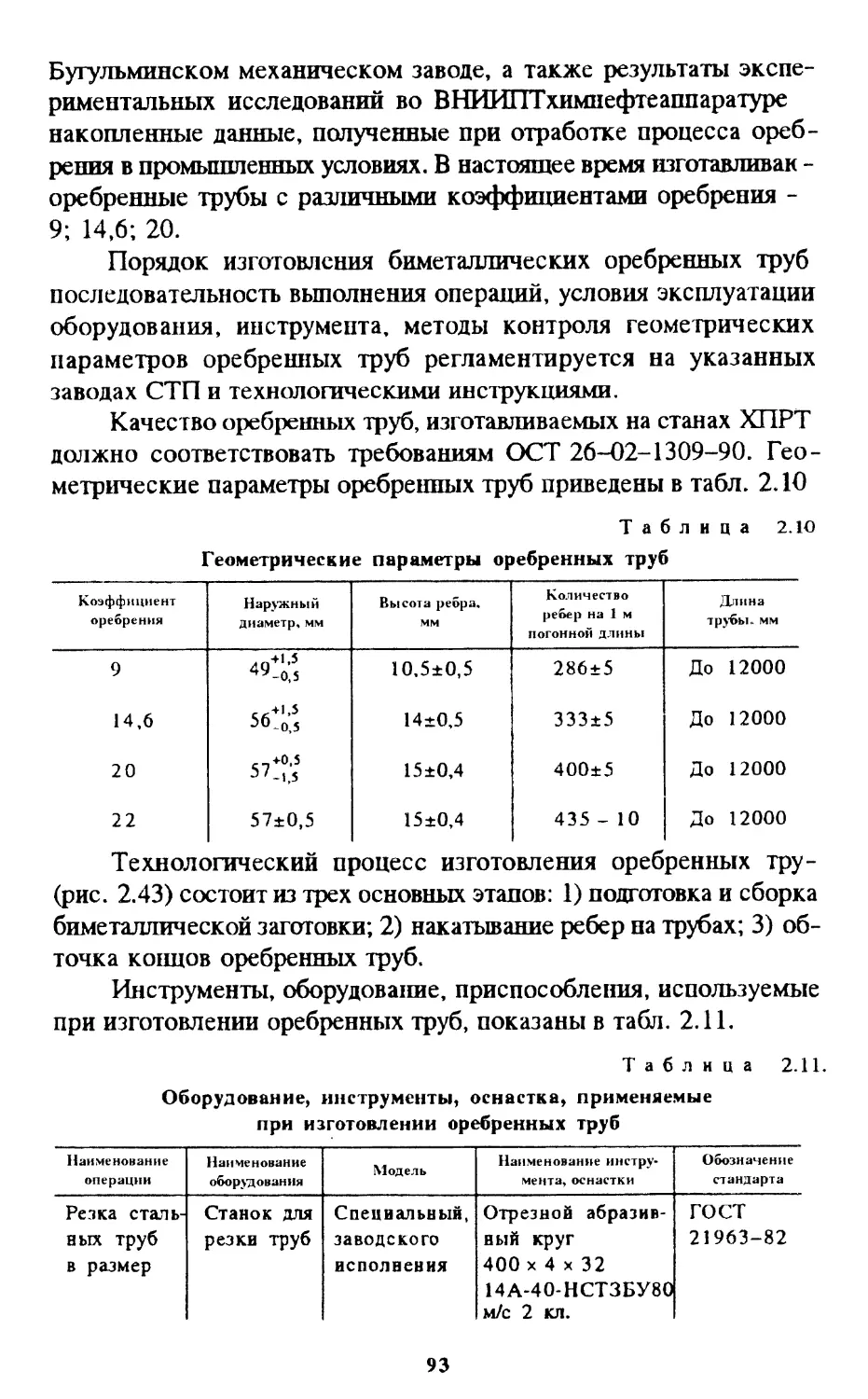

Трубный пучок состоит, как правило, из 4, 6 или 8 рядов

оребренных труб. Известны исключительные случаи применения

двенадцатирядных пучков. Увеличение числа рядов труб свыше

восьми ограничивается чрезмерной толщиной стенок, обеспечи-

вающих прочность и жесткость распределения камер, а также

необходимостью периодической очистки оребренной поверхности

труб.

Более высокая температура труб последних рядов, по ходу

воздуха, в многорядных пучках может привести к нарушению

38

крепления труб в решетках, вследствие различного термическо!

удлинения.

Трубы в пучке расположены либо классически с шагом тр]

по равностороннему треугольнику, либо с увеличенным поперечнь

шагом. Конфигурация с боль

in

IM шагом в горизонтальном напра

лении дает возможность в значительной мере уменьшить потер

напора на стороне воздуха.

Предпочтительная ширина теплообменных секций — 100

1500, 2000, 2500, 3000 мм. В случае необходимости можно выл

скать сек

ни

I с другими размерами по ширине. Максимально

технически целесообразная длина теплообменных секций равг

12 м.

Удельная металлоемкость поверхности теплообмена аппараг

составляет до 40 % металлоемкости аппарата. Остающиеся 60 (

удельной металлоемкости приходятся на трубные решетки, крыш*

с патрубками или камеры, коллекторы, сборные конструкци

включающие в себя вентиляторное оборудование. Величи!

данной составляющей в определяющей мере зависит <

инженерных конструктивных решений, базирующихся i

новейших достижениях технологии машиностроения.

На практике это реализуется в непрерывном стремлении

увеличению длины теплообмег

с труб в секции. В результа!

I Slfll

возрастает площадь теплообмена и масса труб при неизменной м<

таллоемкости основных элементов аппарата.

Увеличение длины труб при неизменных конструктивны

характеристиках сек

на:

сопровождается повышением аппаратно

тепловой мощности в связи с увеличением площади теплообмен;

Плотность отводимого теплового потока на е

массы металл

ГИШШ

оребренной поверхности не изменяется, тепловая эффективное!

трубного пучка остается неизменной.

Трубы длиной 10,12, 18 м, применяемые в зарубежных коне

рукциях аппаратов, что следует из анализа проспектов по АВ’

фирм «Крезо-Луар», «Спиро-Жиль», «Бронсверк», «ГЕА» (Ге]

мания), имеют низкую жесткость и устойчивость, для них характе]

ны значительные прогибы в вертикальной плоскости; это способе

вует зацеплению ребер труб смежных рядов, нарушению равноме]

пости проходного сечения для воздуха. Ухудшаются гидродиш

мические условия обтекания трубного пучка, и не исключен

вероятность снижения теплоаэродинамических характеристи

АВО против расчетных.

39

Таким образом, снижение металлоемкости АВО путем уве-

личения длины труб без вмешательства в процесс интенсивности

теплообмена приближается к предельным техническим возмож-

ностям.

ни

Конструкция камер трубных пучков в первую очередь опре-

деляется рабочим давлением, а также свойствами охлаждаемого

продукта, определяющими регулярность очистки трубного про-

странства, степень герметизации, необходимость плакировки кон-

тактирующей с продуктом поверхности камер.

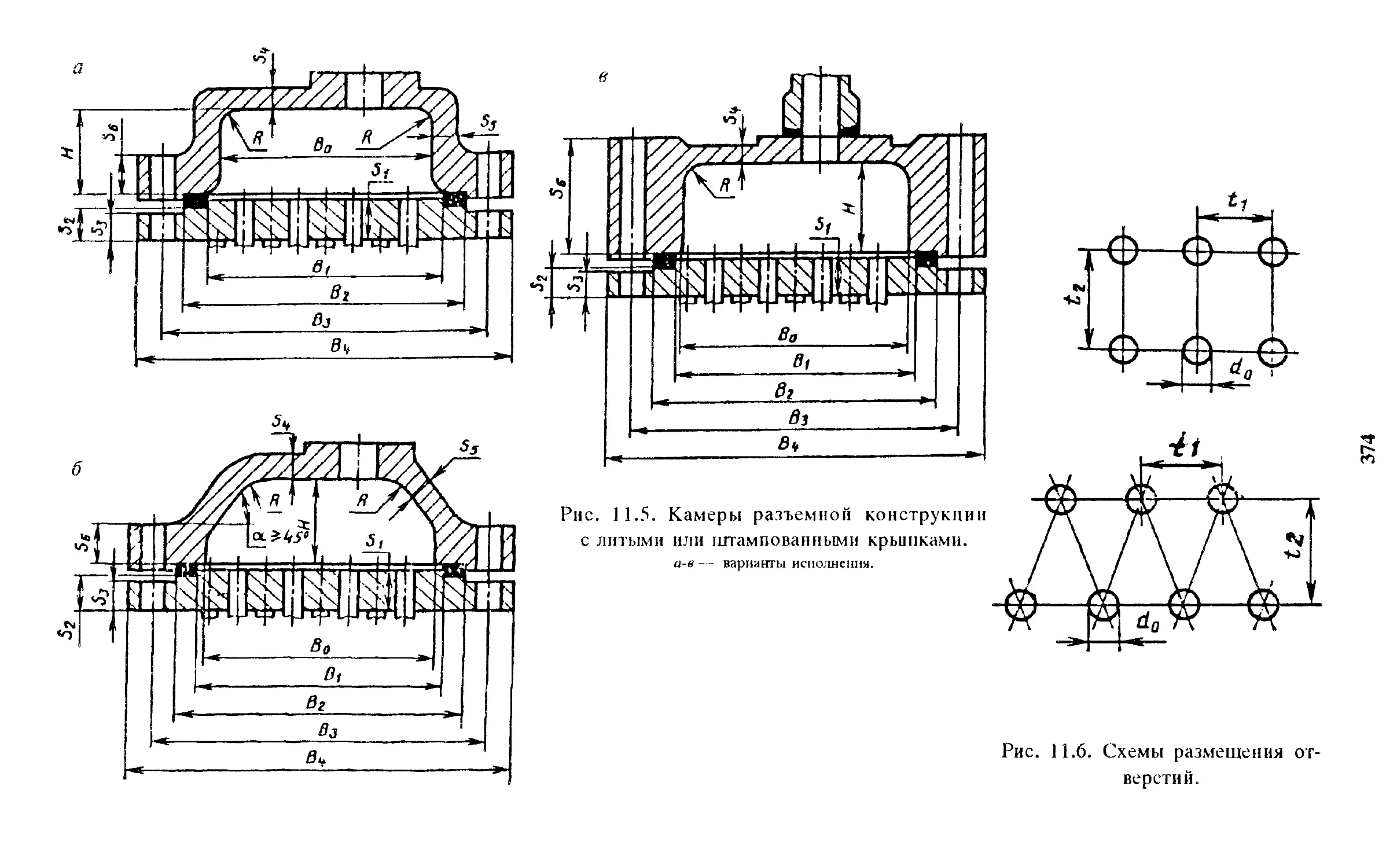

Камеры разъемной конструкции, составные части которых

соединяются при помощи шпилек с гайками, позволяют легко

производить плакировку и периодическую очистку камеры, предо-

ставляют больше возможностей для организации многоходовых

пучков, упрощают крепление труб в трубных решетках вальцовкой

и сваркой. Но при этом требуются дополнительная механическая

обработка поверхностей сопряжения и применение прокладок, что

не позволяет обеспечить высокую степень герметичности и

использовать камеры при больших давлениях и под вакуумом.

Камеры неразъемной конструкции, части которых сое;

h:i;

ены

сваркой, имеют большую прочность и герметичность, не требуют

дополнительной механической обработки. В боль

tit;i

астве случаев,

при отсутствии специальных требований, могут быть рекомендованы

как наиболее универсальные.

В зависимости от рабочего давления охлаждаемой среды

камеры можно подразделить на четыре основных гру

пи

Камеры оболочкового типа (рис. 2.8), образуемые труб-

ной доской и частью цилиндрической обечайки, целесообразно

Рис. 2.8. Камеры

оболочкового типа.

а — разъемная; б — сварная.

40

применять до давления 1,0 МПа и при работе под вакуумом

например, в конденсаторах энергетических установок.

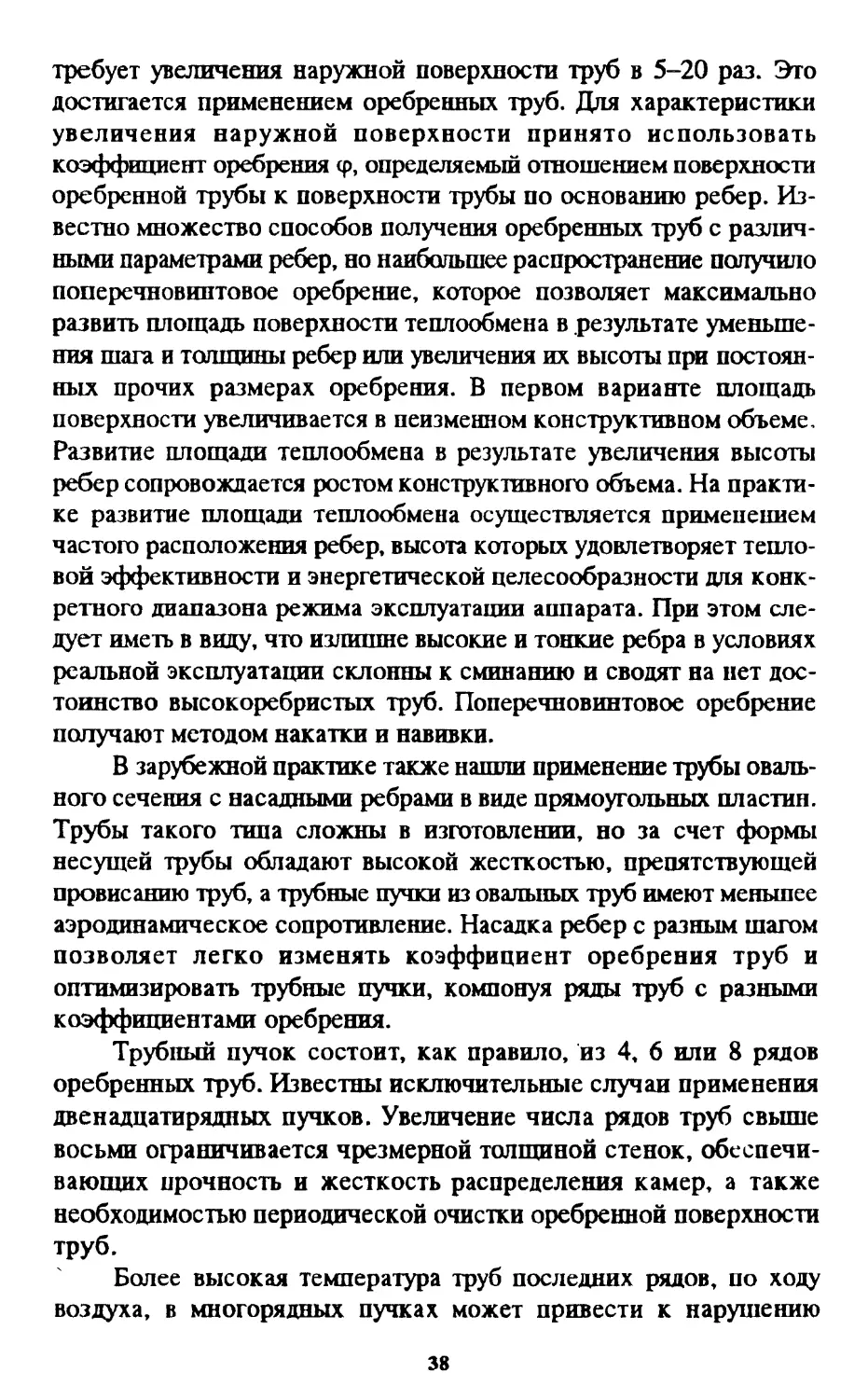

Камеры со съемной крь

hi»;

юй в различных вариантах приме

няют до давления 6,3 МПа. Камеры с плоской крышкой (рис. 2.9, а

сложнее в изготовлении, но позволяют производить демонтаж

крышки без отсоединения от технологических трубопроводов

Объемные

крь

пн*

1 камер (рис. 2.9, б) могут быть выполнены литым!

заодно со штуцерами, к фланцам которых присоединяют технологи

ческие трубопроводы.

Рис. 2.9. Камеры разъемного

типа.

а - с плоской крышкой: б - с объемной

крышкой.

iniiinLiiiiiiiiiuii

iniiiiiwiiiniini:i

1 «I • I . 1

tiiiiiiiiiiniiniiii.il

SXtjrir!??!!::- ин-•]

IIIIIIUlinilHUHl.d

•illimilllllllliniji

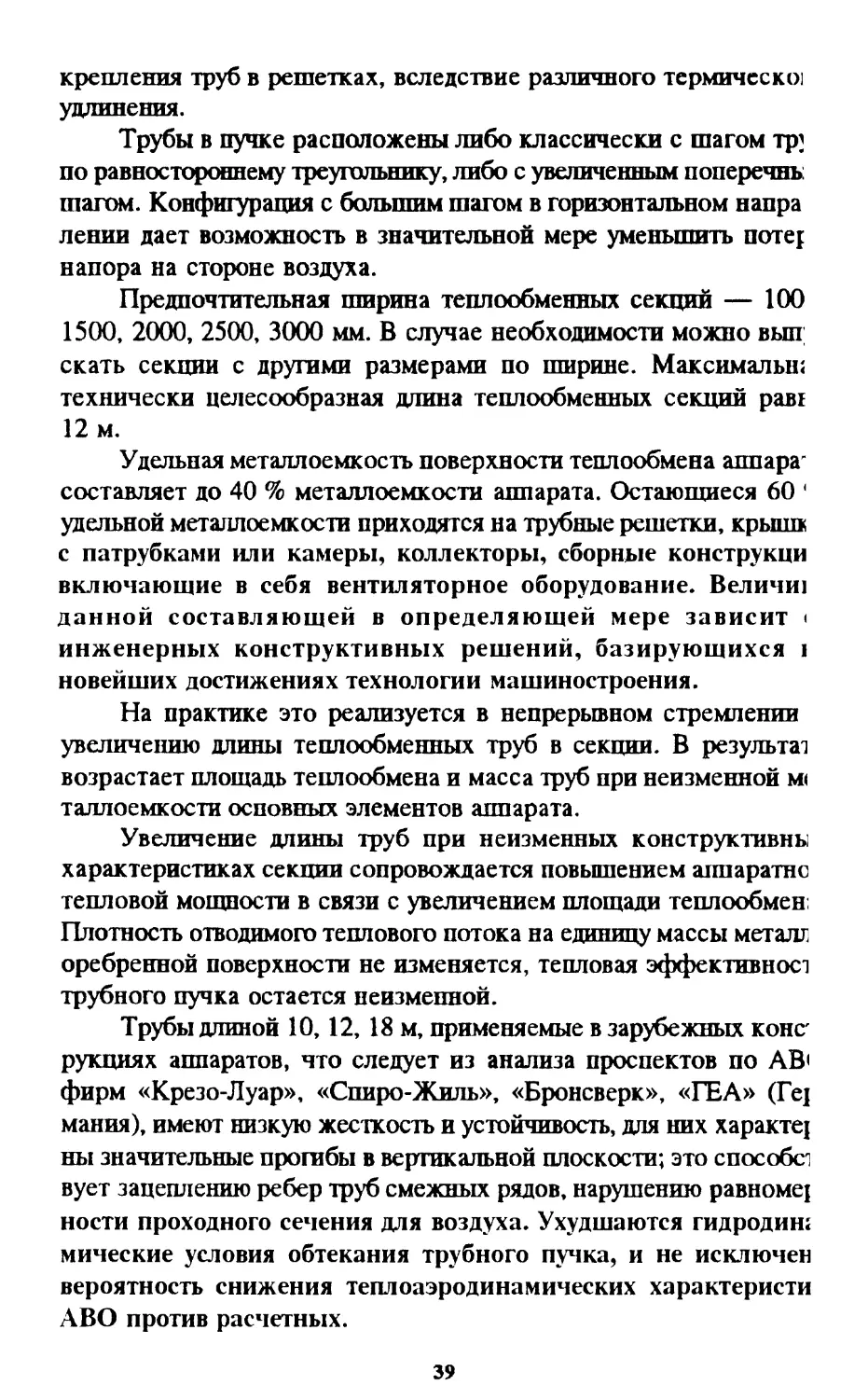

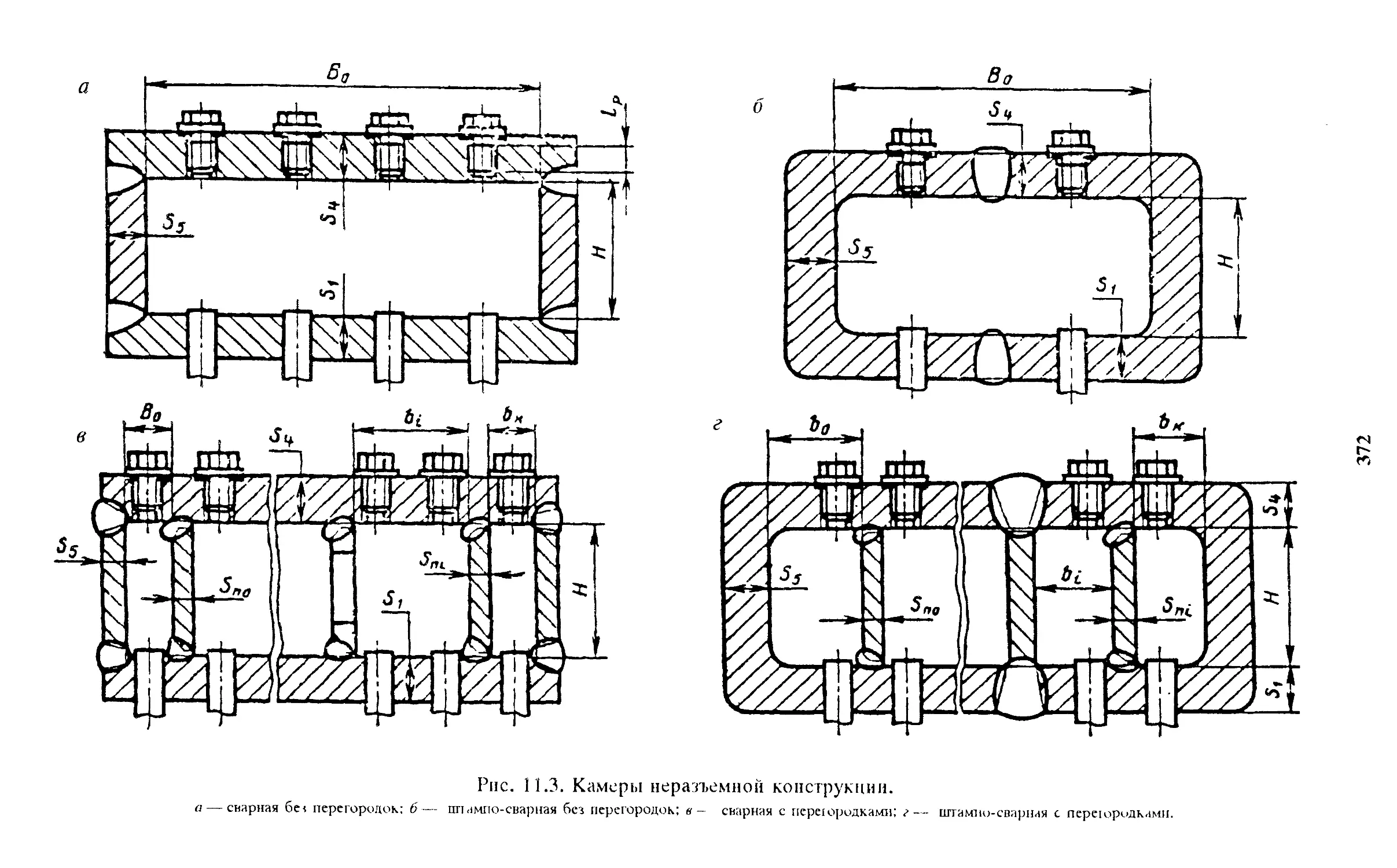

Неразъемные камеры (рис. 2.10) применяют до давленш

10,0 МПа. Камеры выполняют в виде коробчатой конструкцш

сваркой штампованных проф

CCiij

илей или плоских листов. Напротш

каждой трубы на противолежащей стороне камеры предусмотренс

резьбовое отверстие, закрытое пробкой с прокладкой. Это отвер

стие предназначено для развальцовки труб, а также для осмотра i

Рис. 2.10. Камеры

неразъемного типа.

а — штампосварная: б - сварная.

lilillltlllllllHI

II1IIIIIII1IUIIII

ttiiiiimiinii

lllllilllllillll

iiiiiiiiiiiiiii

41

очистки трубного пространства. На рис. 2.11 показана пробка, при

меняемая с трубами диаметром 25 мм.

Рис. 2.11. Пробка.

Для организации многоходовых пучков в камерах устанавливают

перегородки. В камерах разъемной конструкции перегородки

шин

толщиной 6^8 мм, как правило, приваривают к крышке. Перегородки

можно располагать горизонтально, при этом максимальное число

ходов равно числу рядов, или наклонно, увеличивая число ходов. В

некоторых случаях целесообразно предусматривать пучки с разным

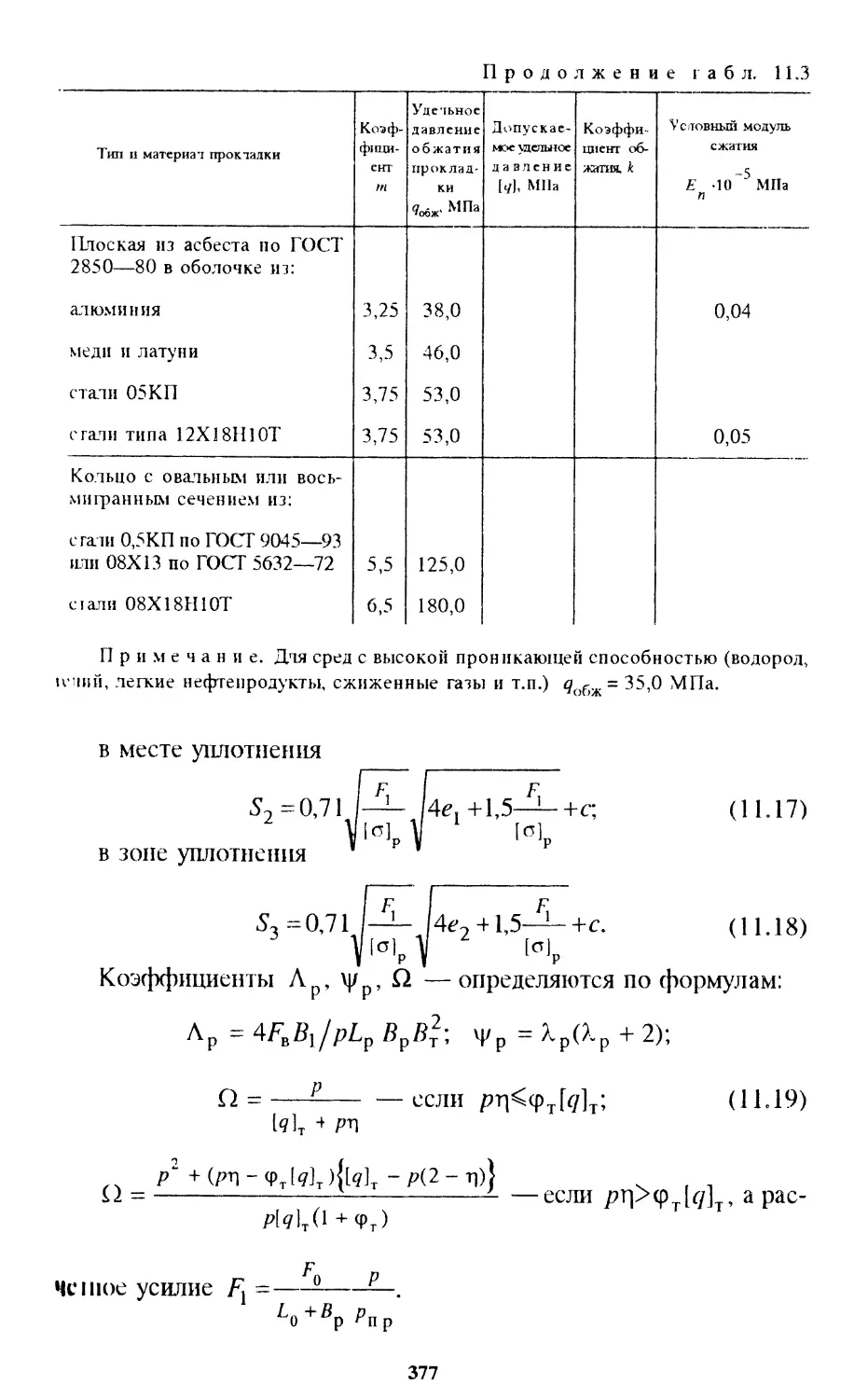

числом труб по ходам.

В

камерах неразъемной конструк

ни:

перегородки распола-

гаются только горизонтально и привариваются к трубной доске и

передней стенке. Перегородки в этом случае воспринимают нагрузку

от внутреннего давления, и их толщина определяется расчетом на

прочность. Значительная толщина перегородки может потребовать

корректировки шага расположения труб. Часто устанавливают пере-

городки только для обеспечения

ости камер, при этом в пере-

•32Е

городках предусматривают отверстия для перетока охлаждаемого

продукта. Суммарное сечение отверстий должно не менее чем на 20 %

?а перегород кой. По краям сплошных

перегородок также предусматривают отверстия диаметром 8-10 мм

|1<н

1НЯ

для полного слива продукта.

Если в многоходовых пучках температура охлаждаемого

продукта, разделенного перегородкой, отличается более чем на

100 °C, камеры выполняют разрезными.

42

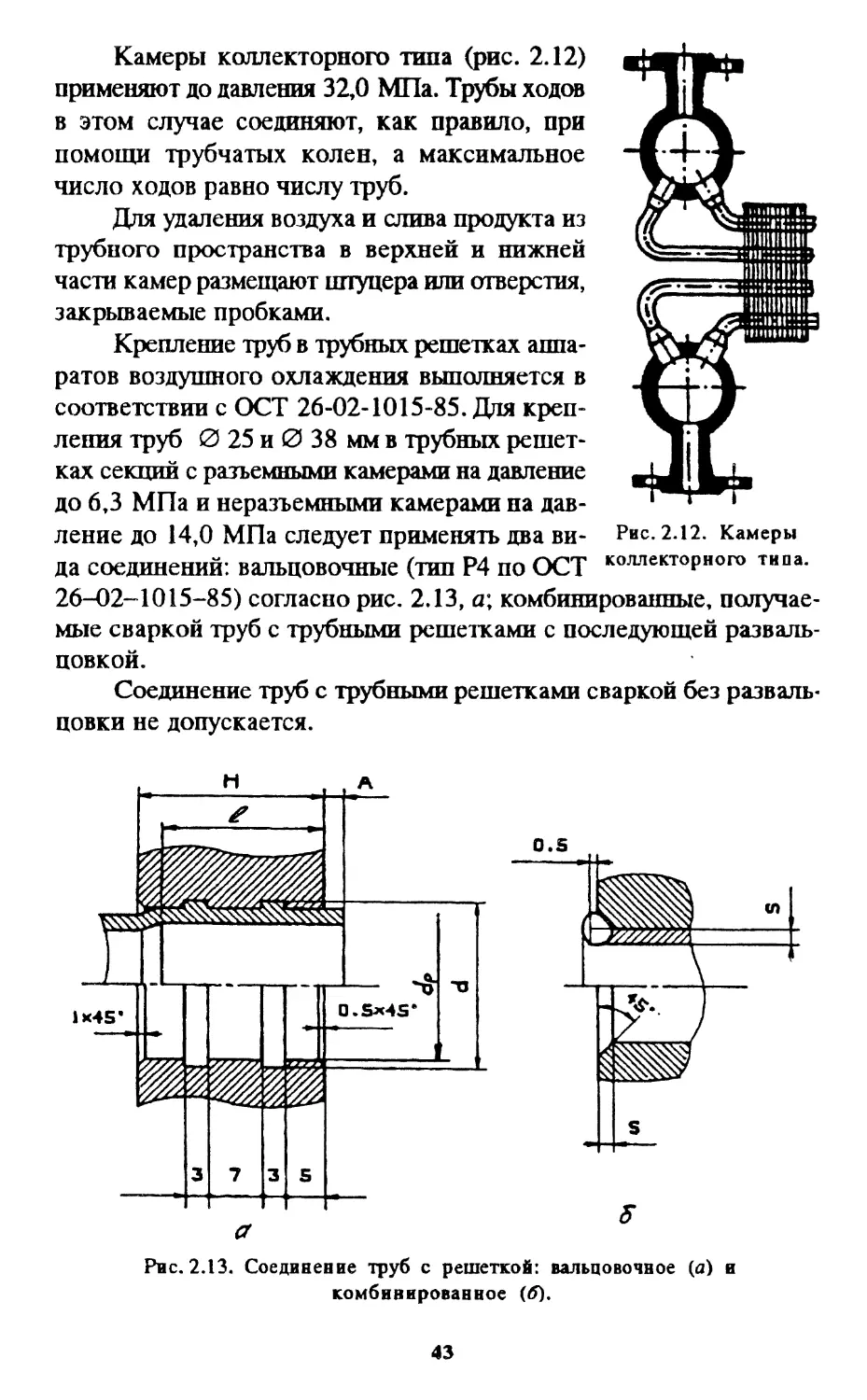

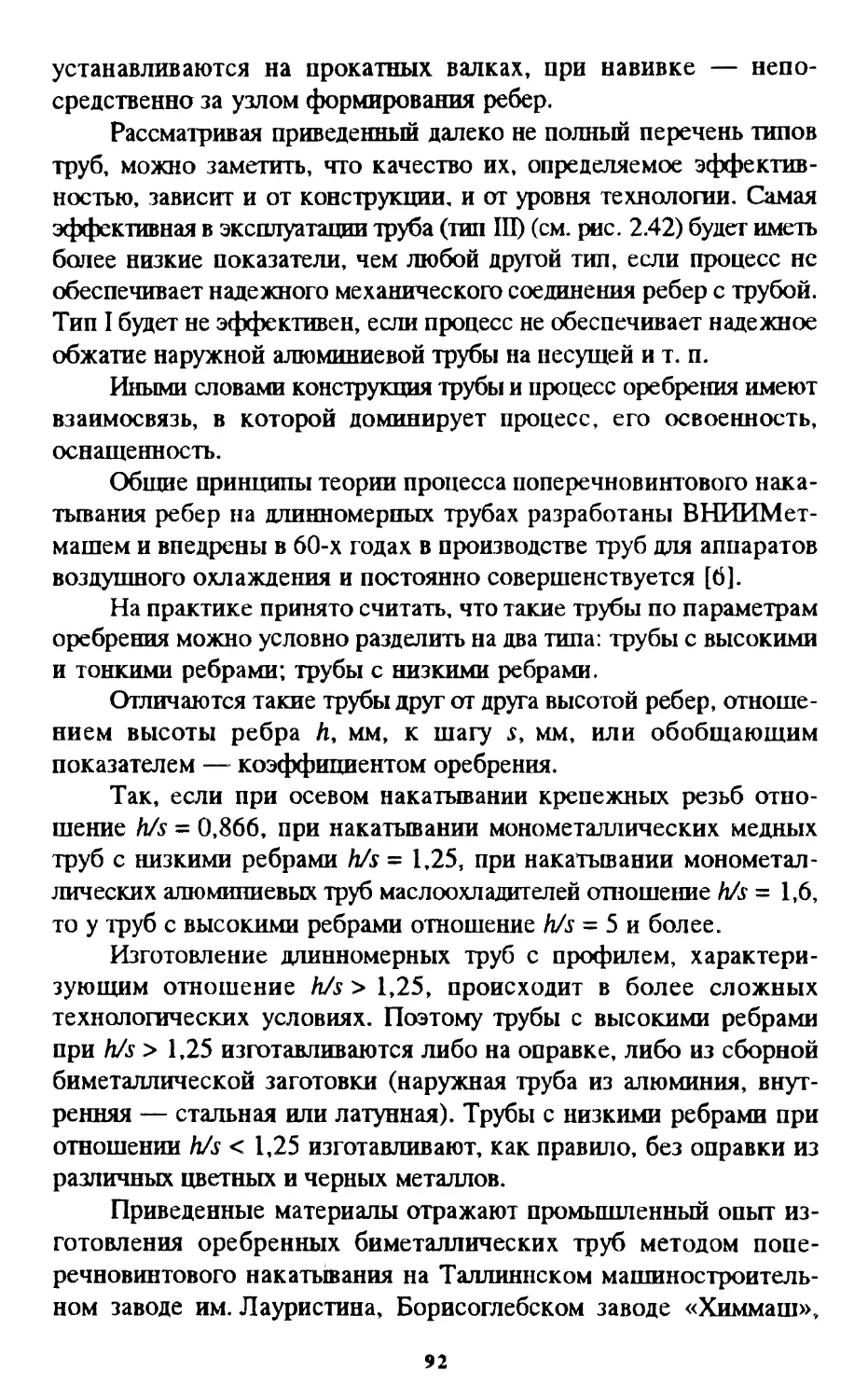

Камеры коллекторного типа (рис. 2.12)

применяют до давления 32,0 МПа. Трубы ходов

в этом случае соединяют, как правило, при

помощи трубчатых колен, а максимальное

число ходов равно числу труб.

Для удаления воздуха и слива продукта из

трубного пространства в верхней и нижней

части камер размещают штуцера или отверстия,

закрываемые пробками.

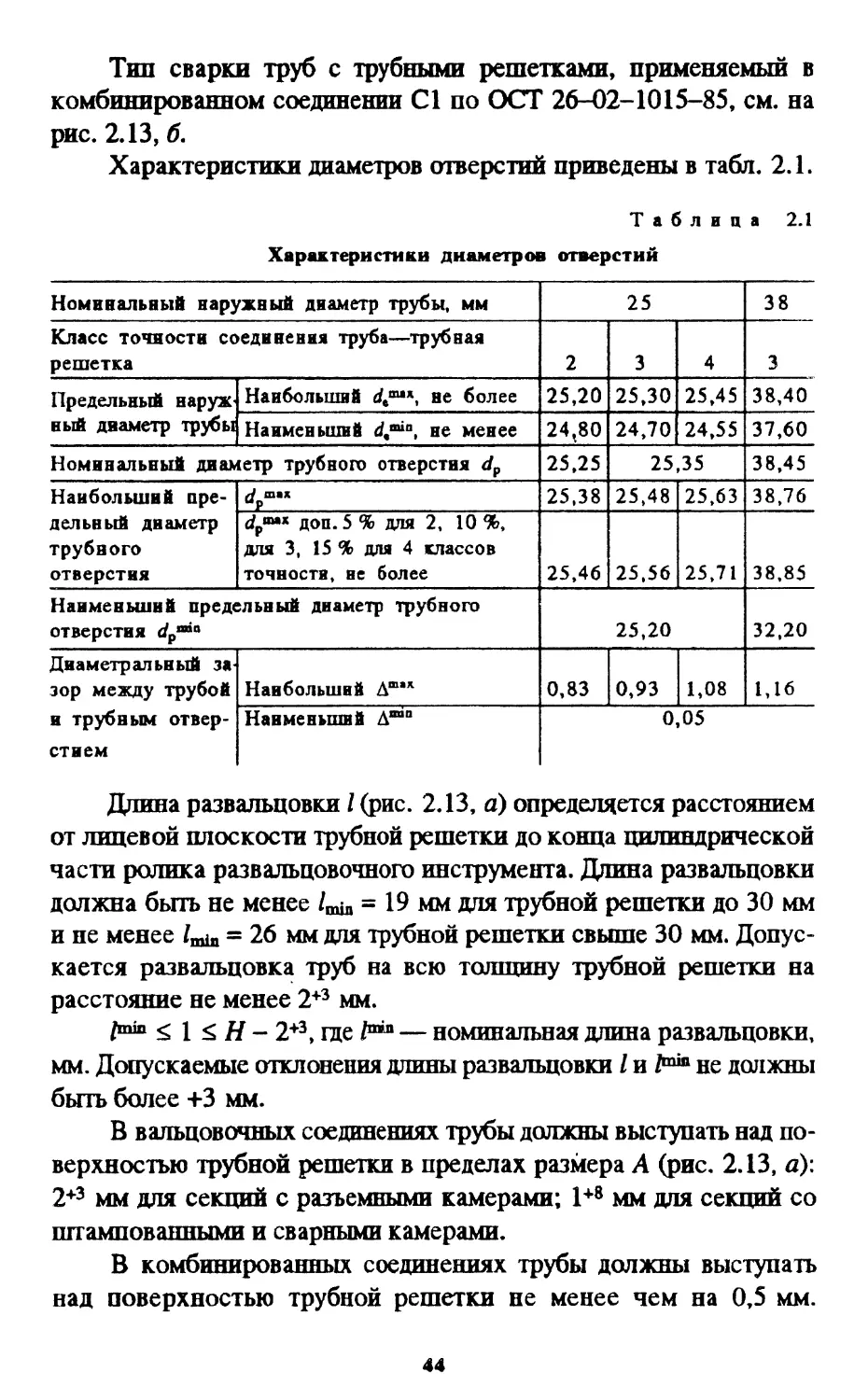

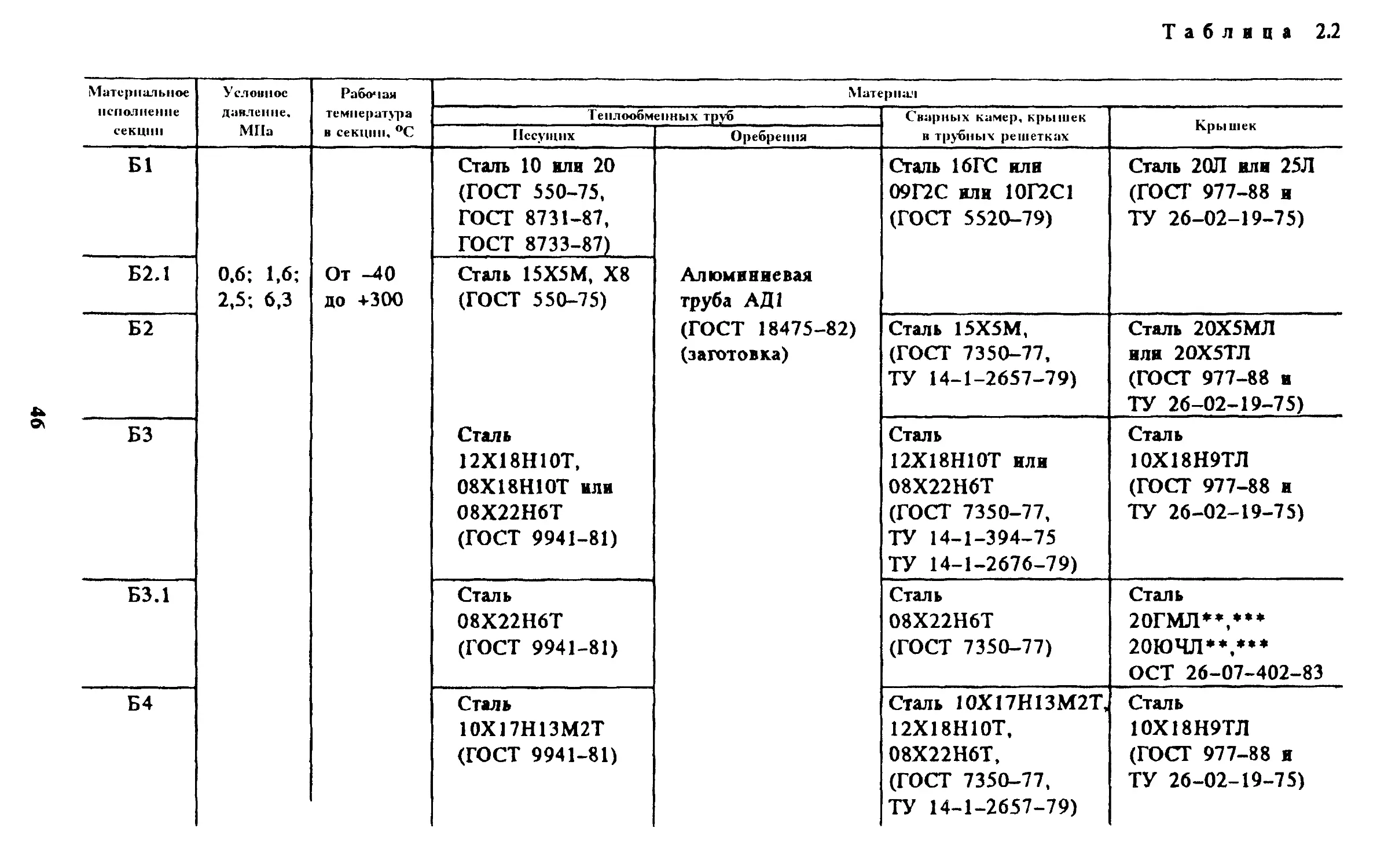

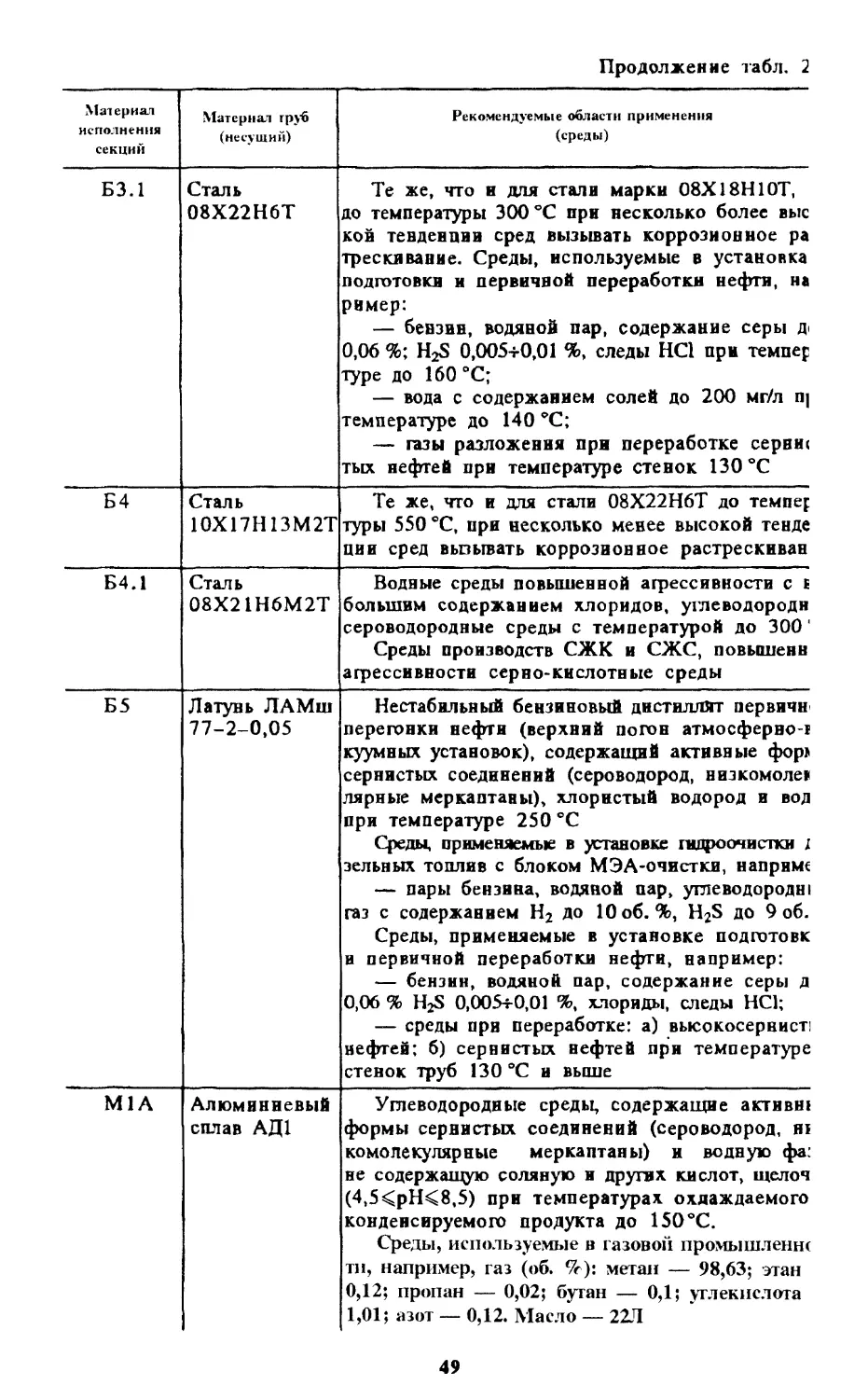

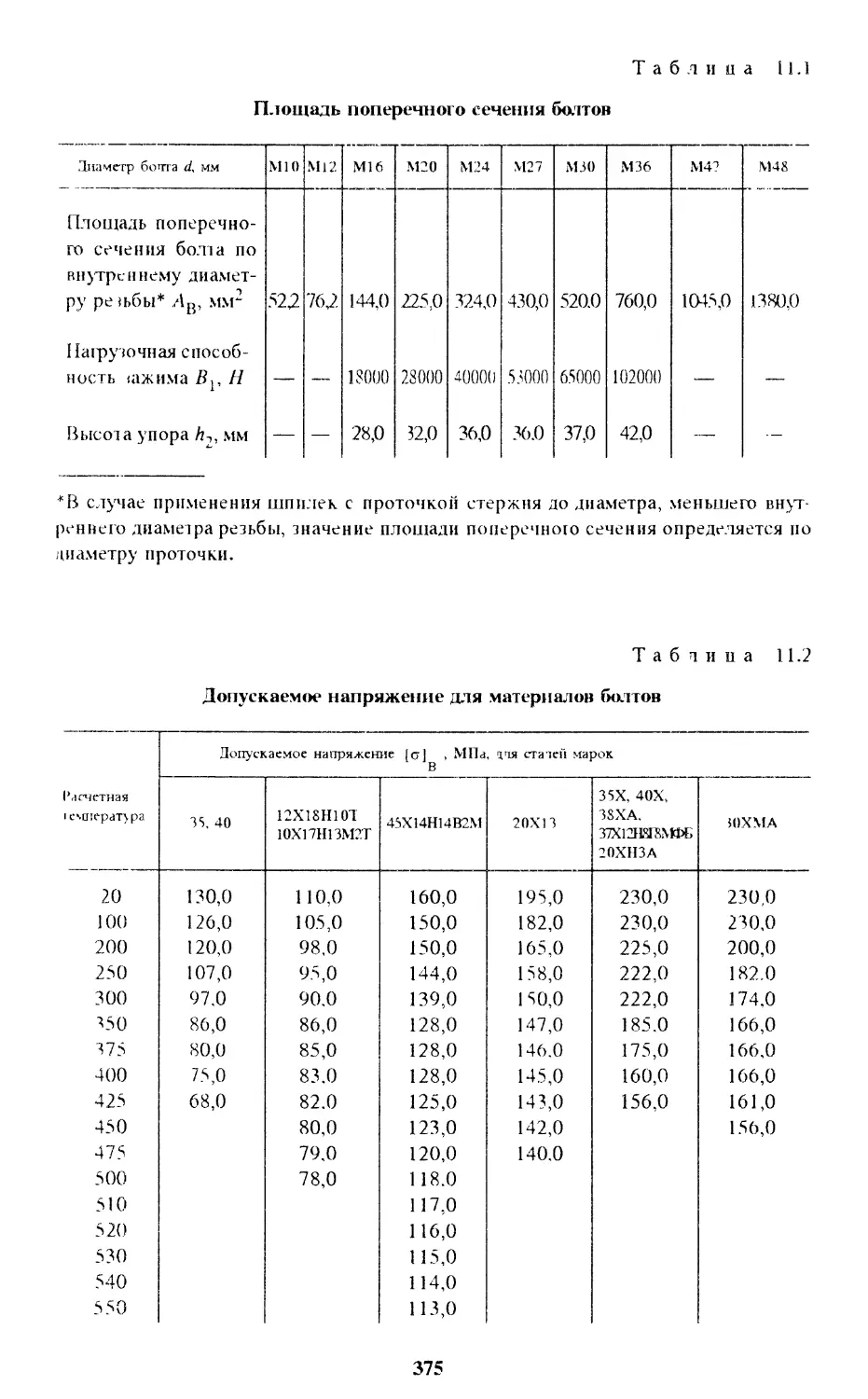

Крепление труб в трубных решетках аппа-

ратов возду

hi;

ого охлаждения выполняется в

соответствии с ОСТ 26-02-1015-85. Для креп-

ления труб 0 25 и 0 38 мм в трубных решет-

ках секций с разъемными камерами на давление

до 6,3 МПа и неразъемными камерами на дав-

ПН11Ш1

'ftHIHHH'

Hbiaiti i l

iiiiiiiiiiiiii

inilliilillll

Рис. 2.12. Камеры

коллекторного типа.

ление до 14,0 МПа следует применять два ви-

да соединений: вальцовочные (тип Р4 по ОСТ

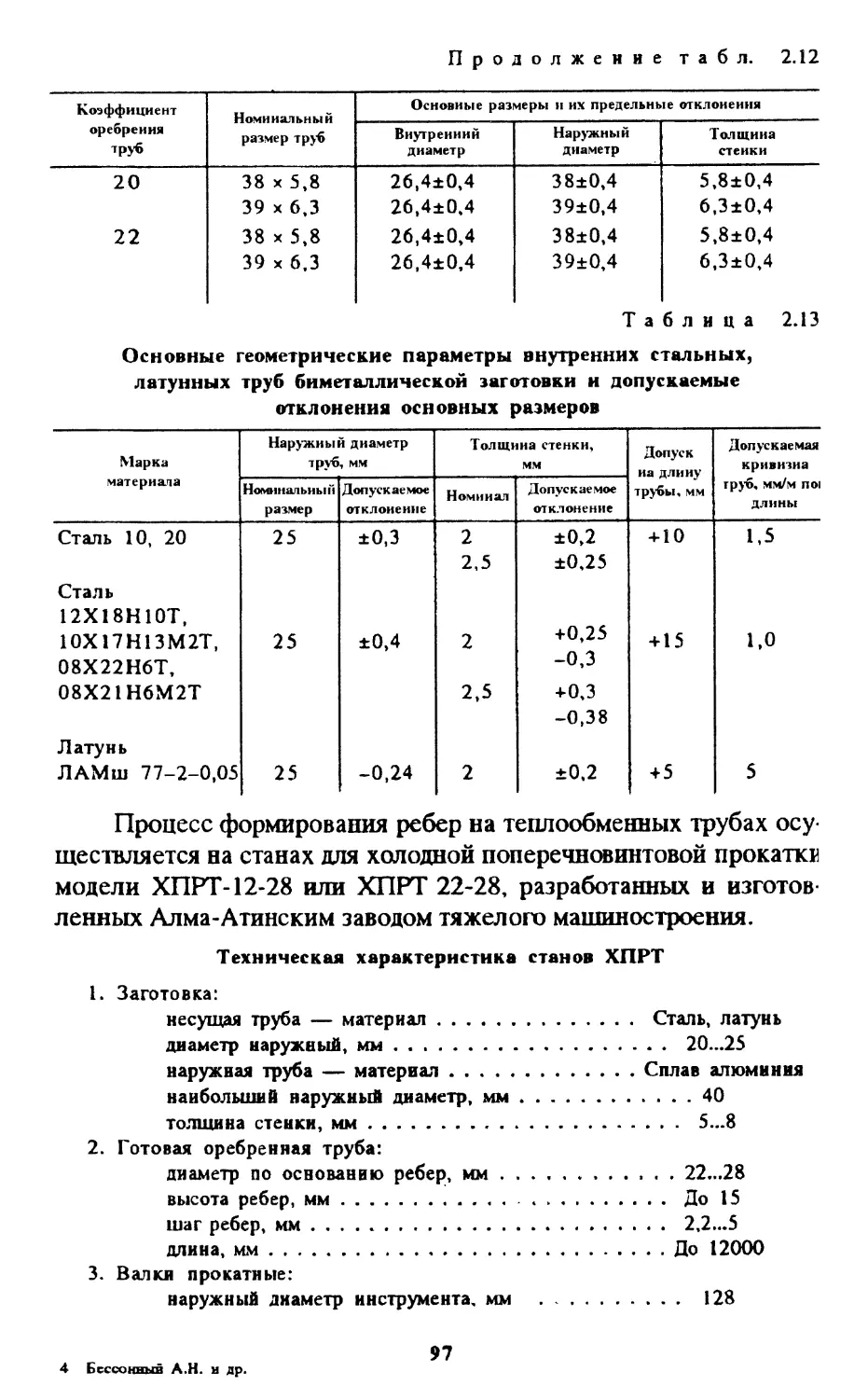

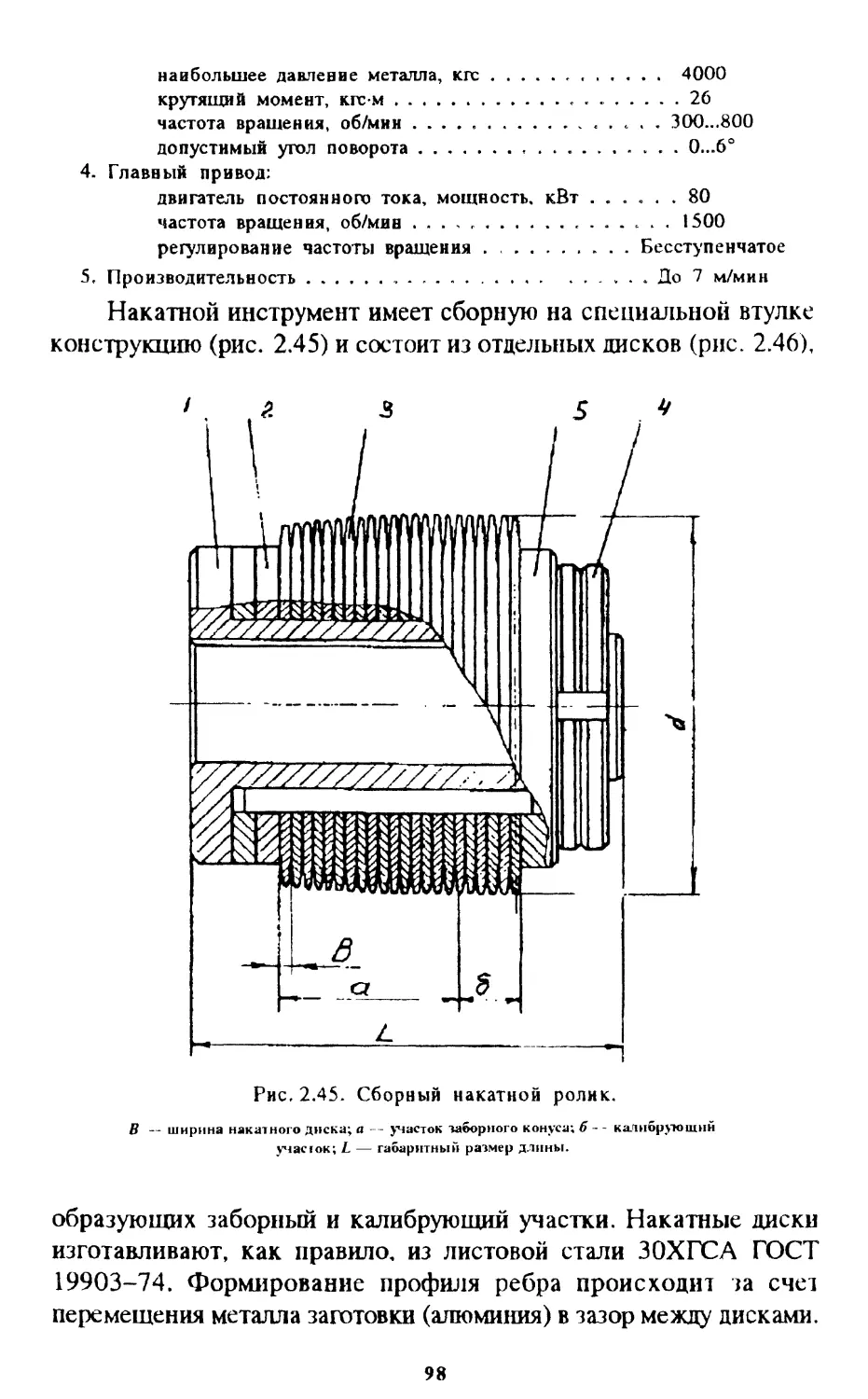

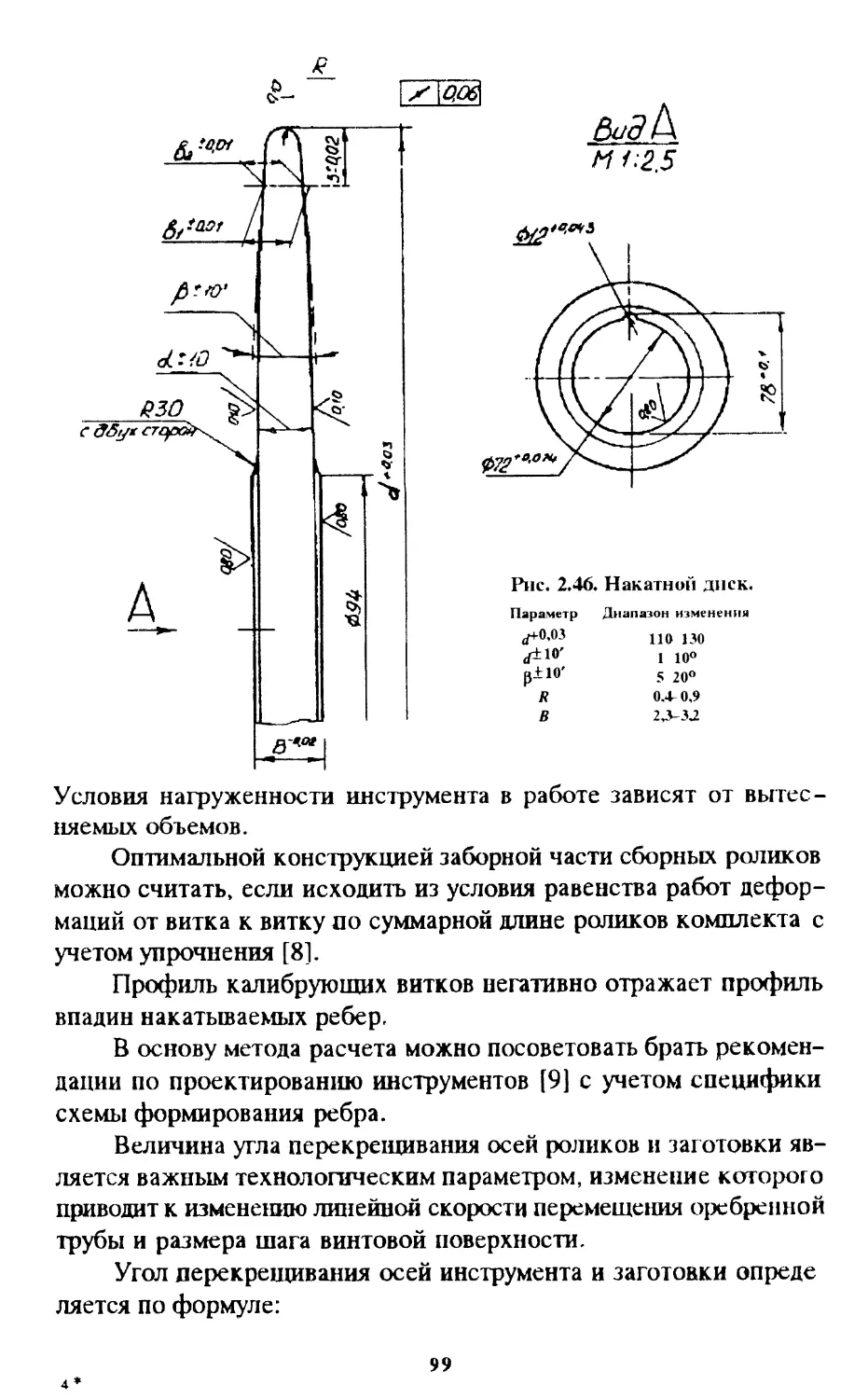

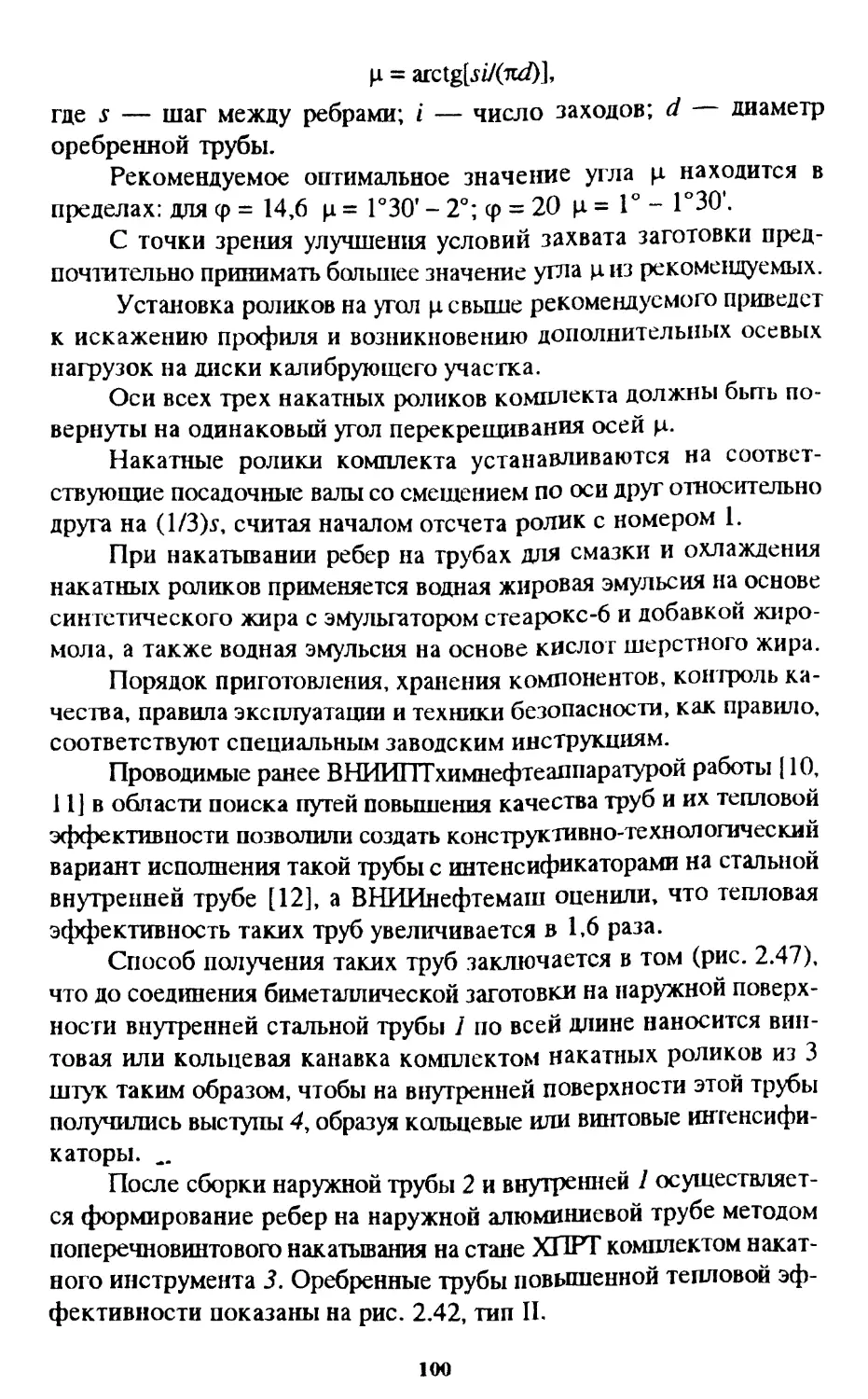

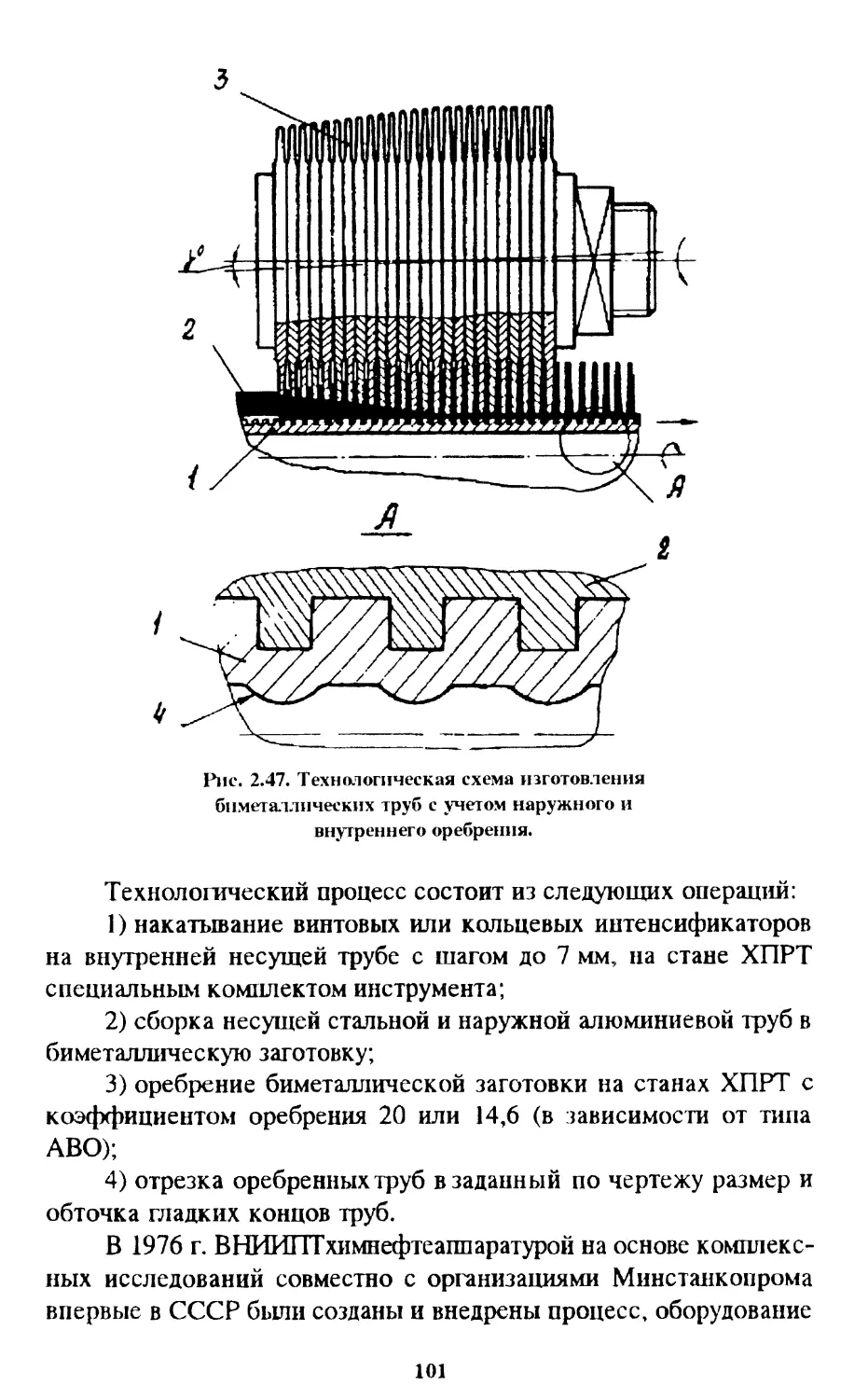

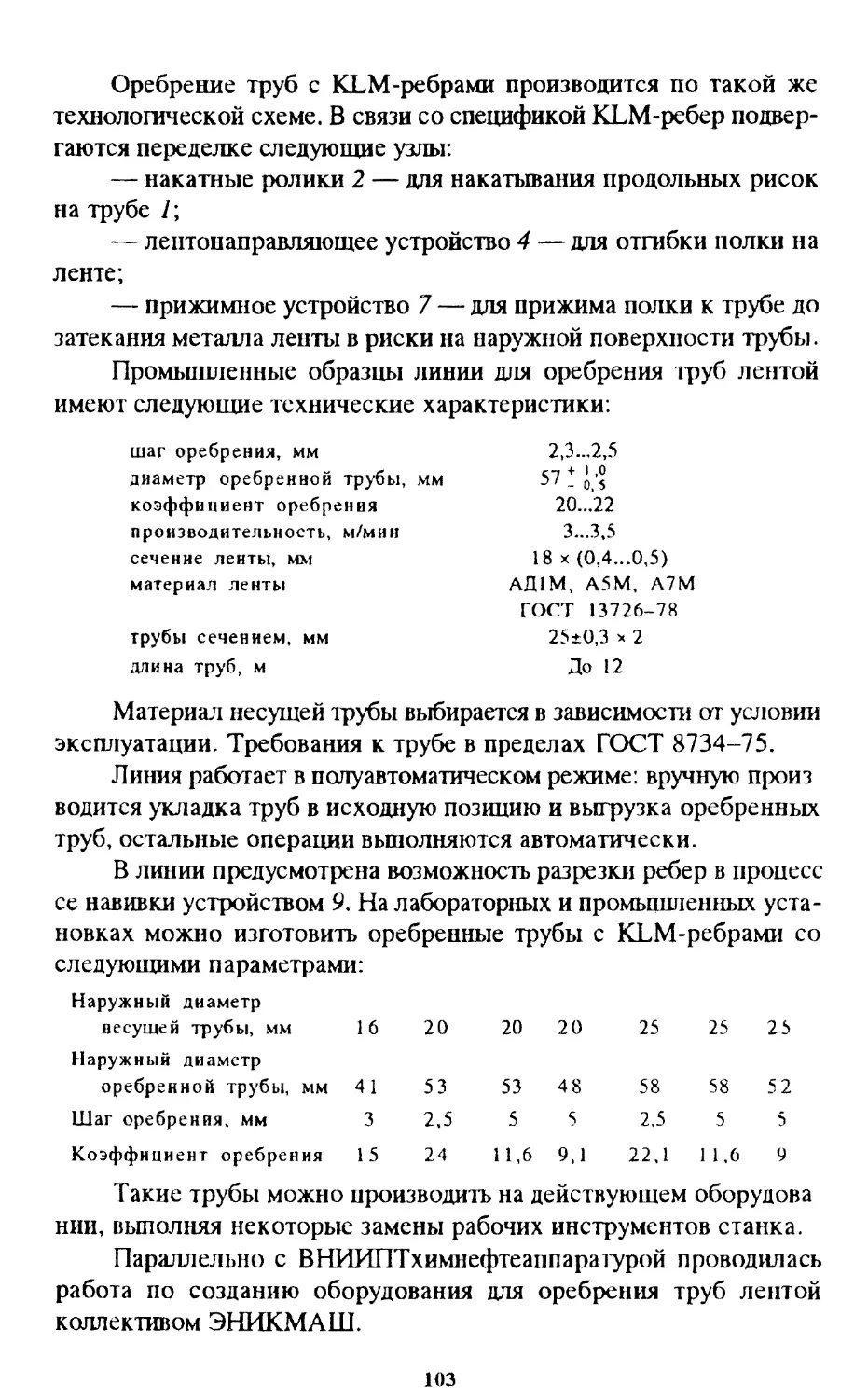

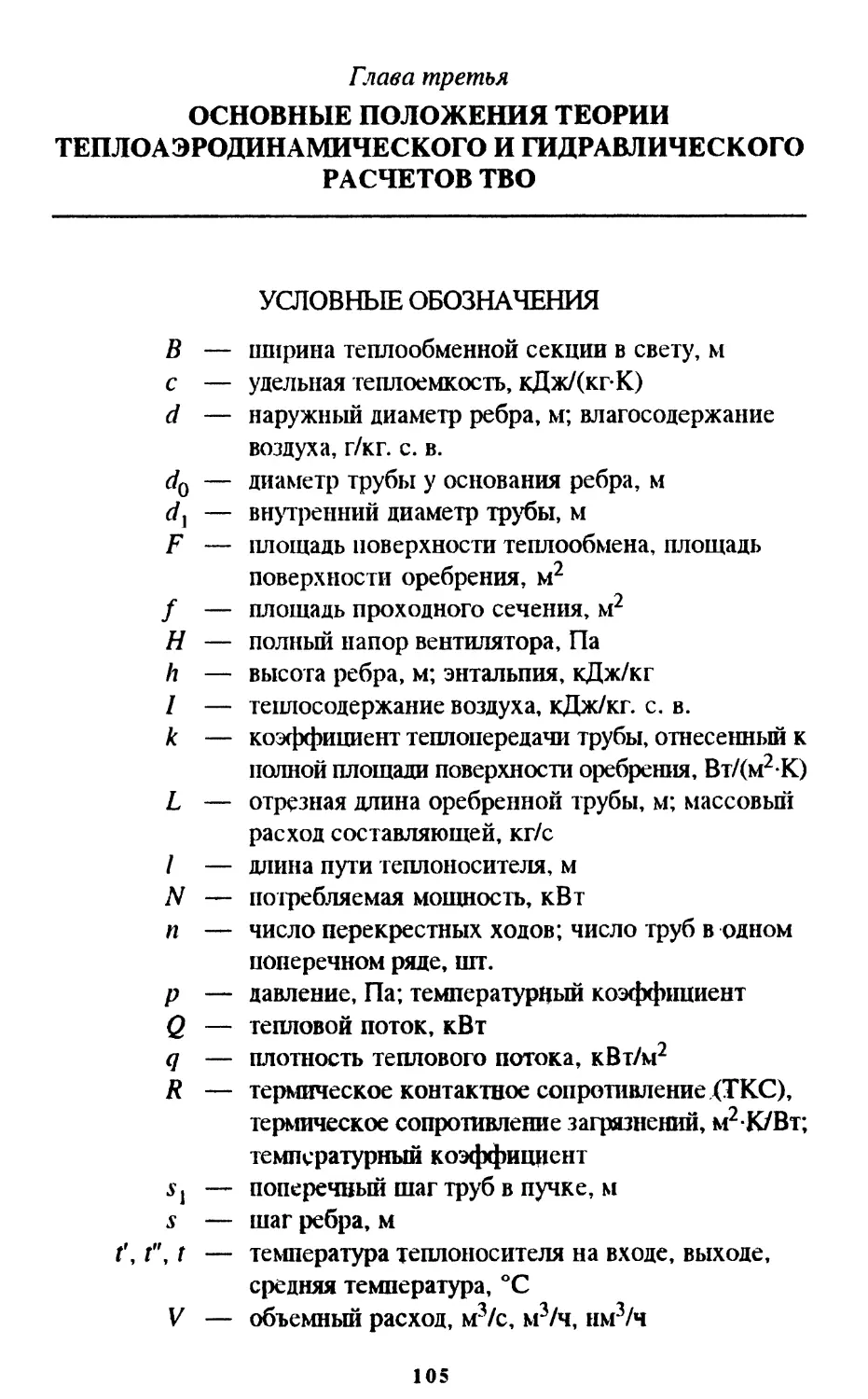

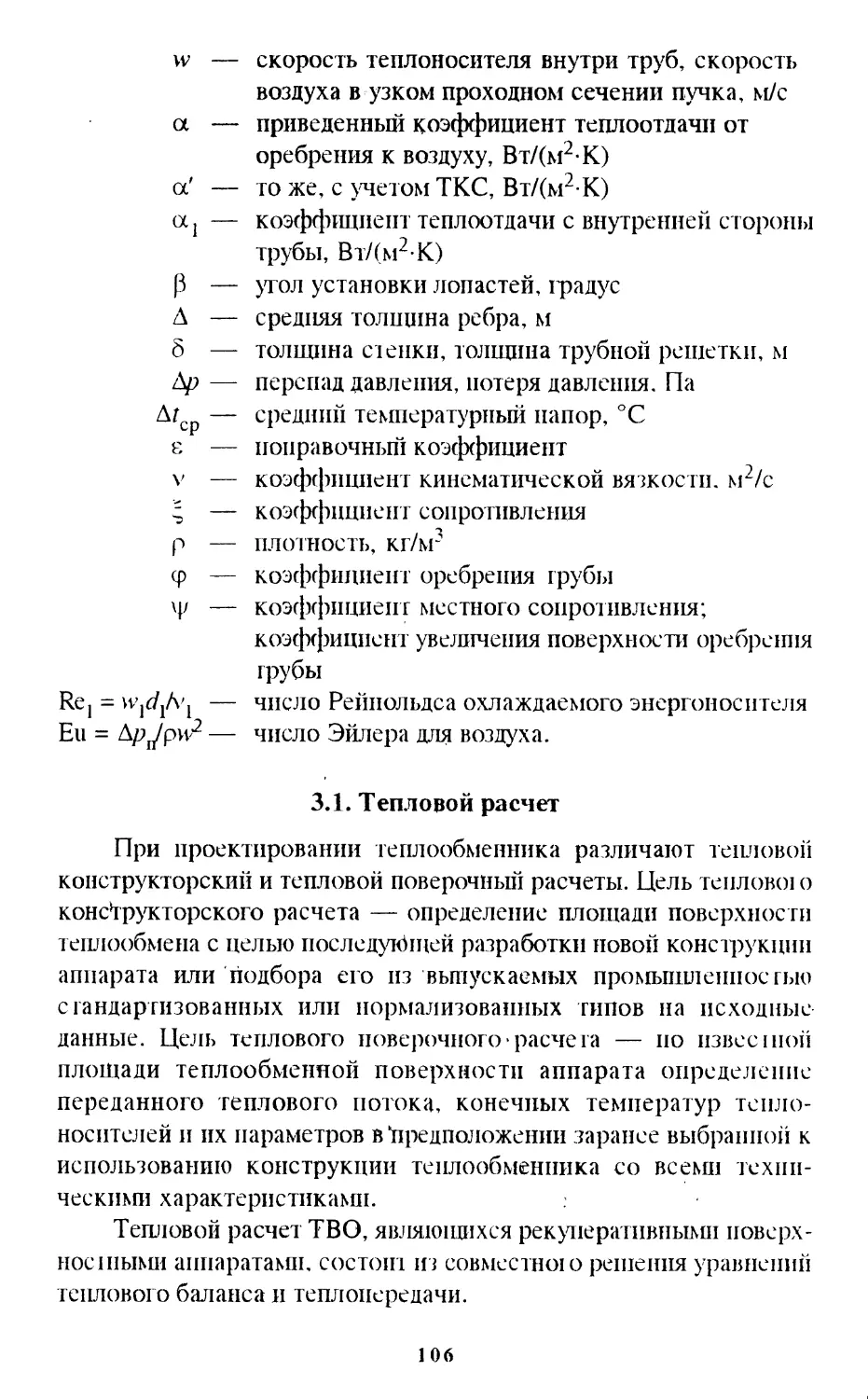

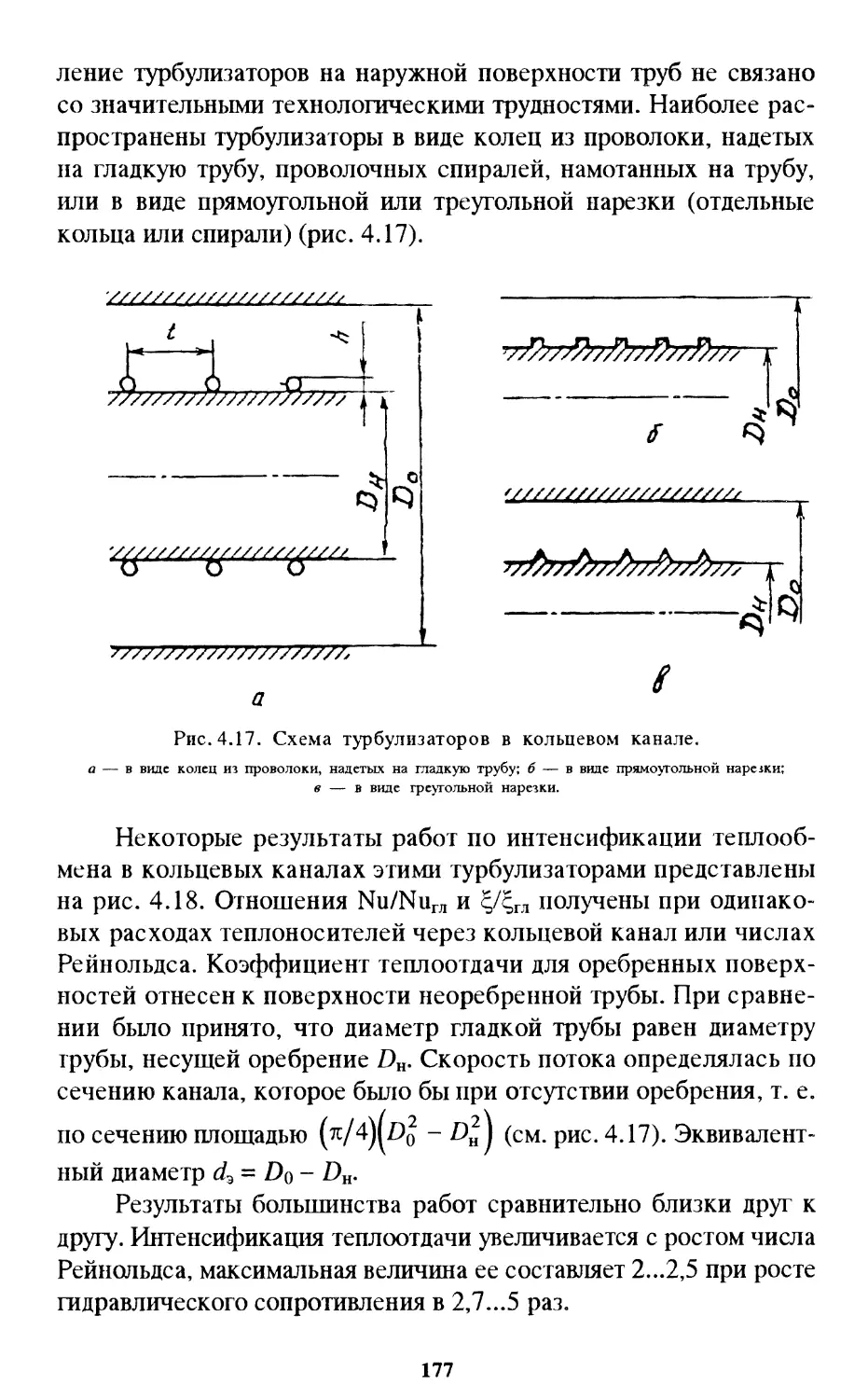

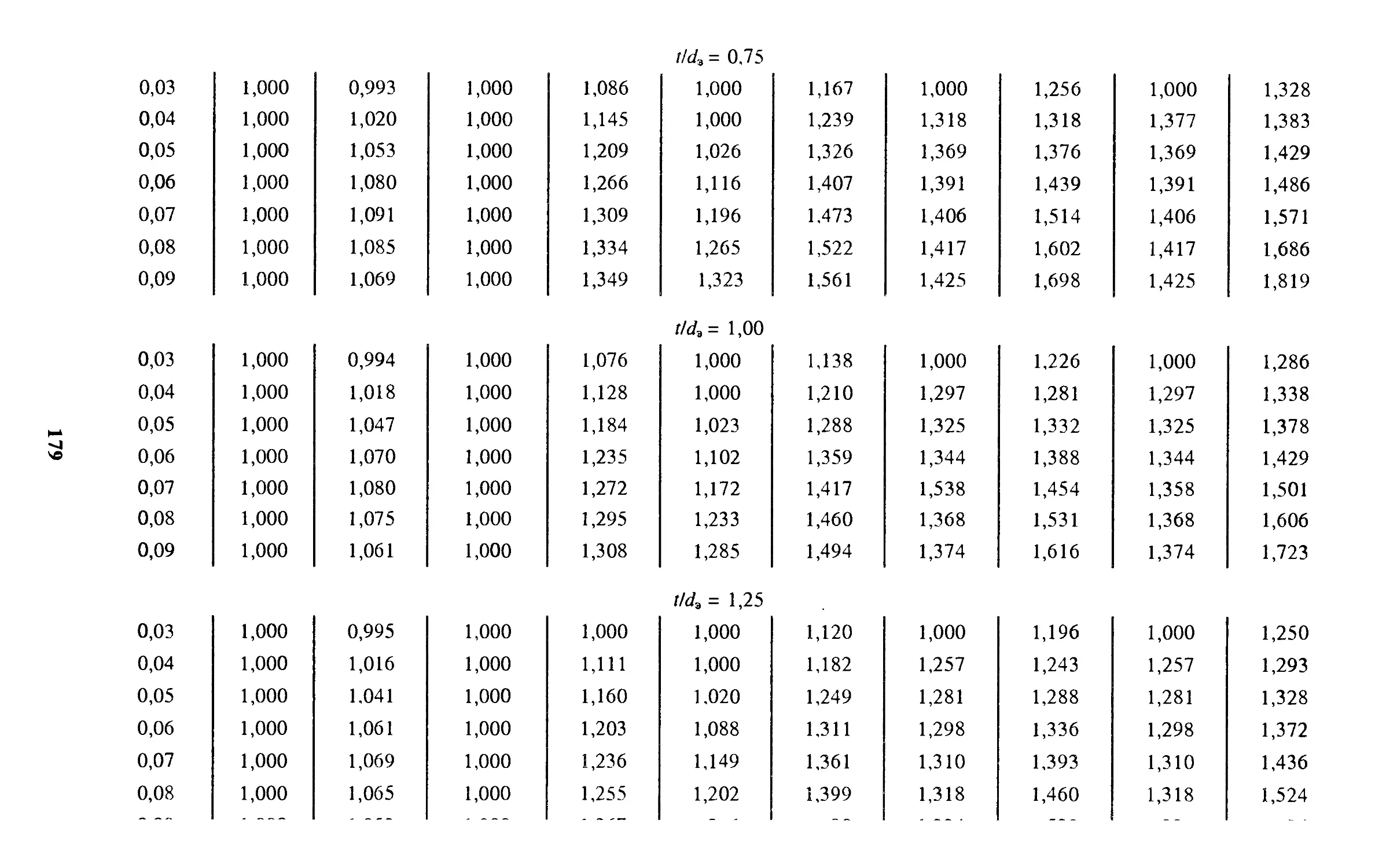

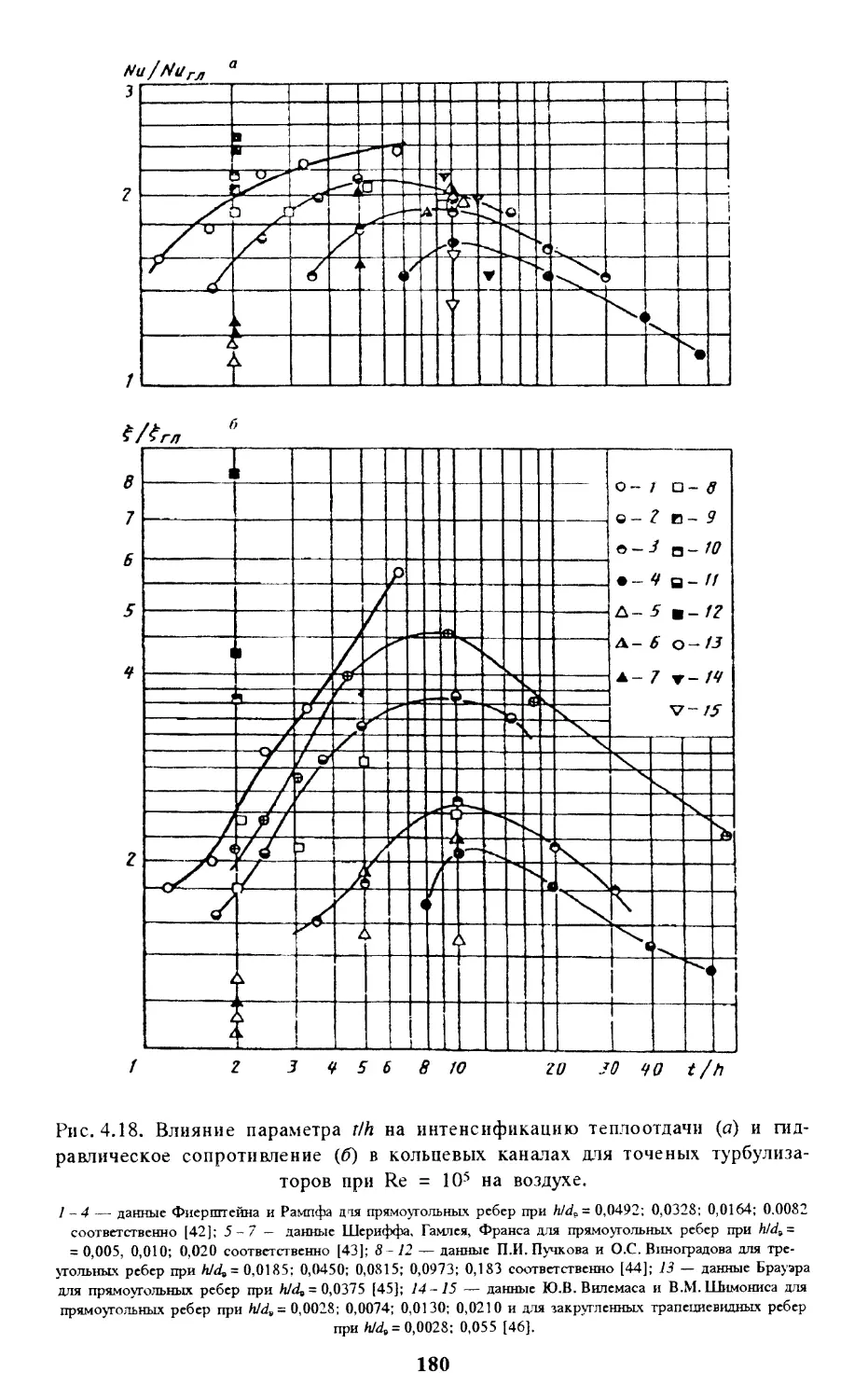

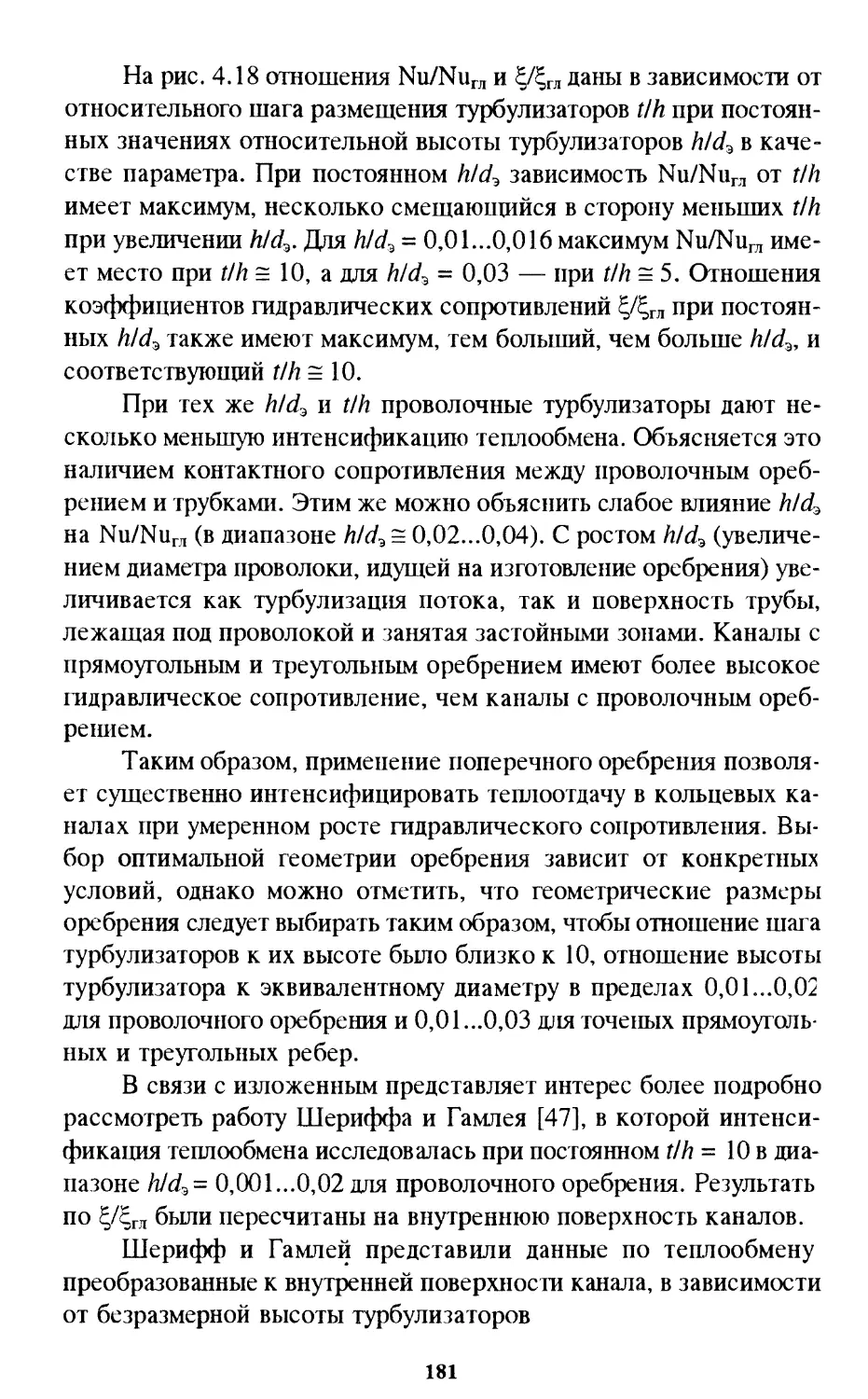

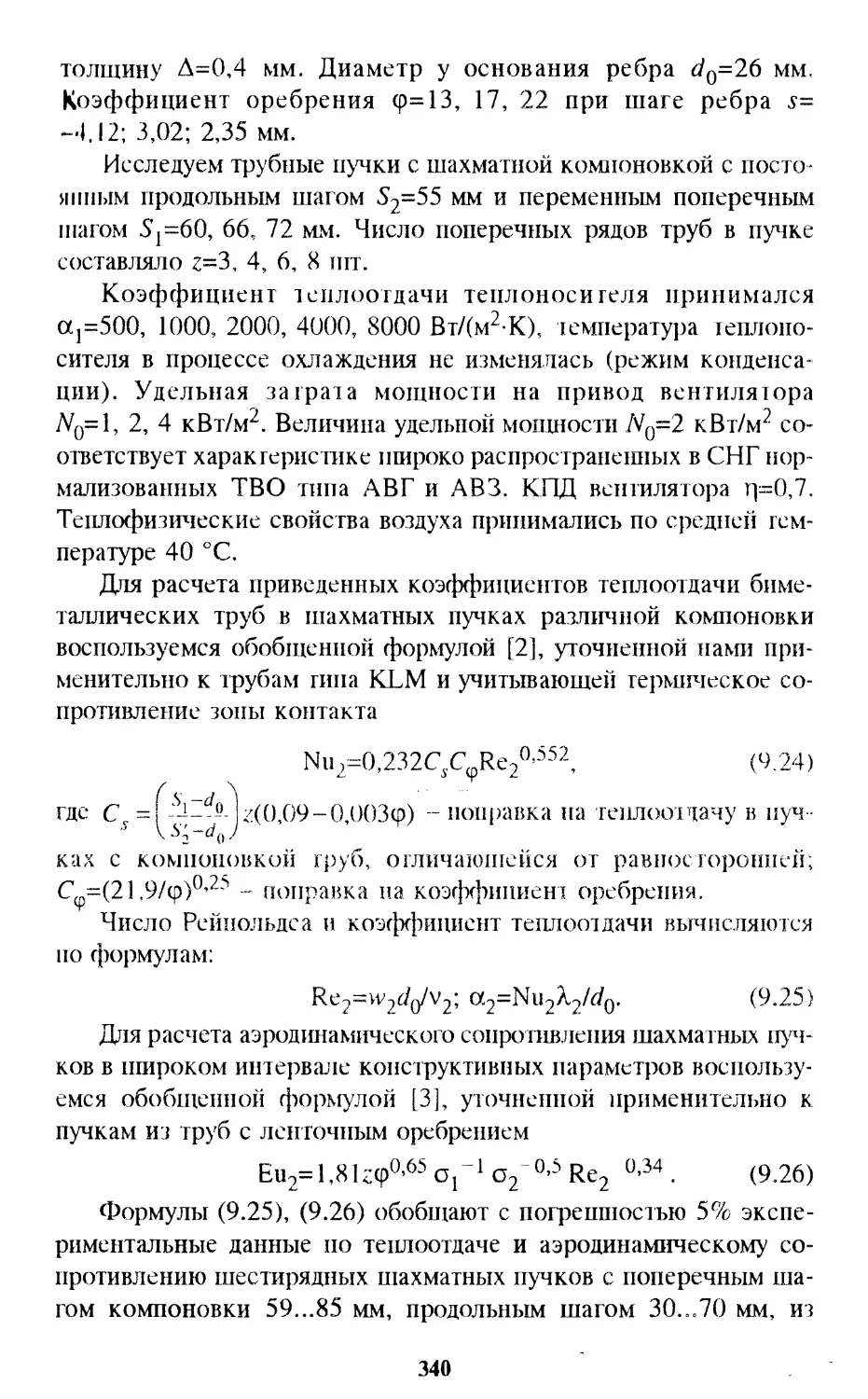

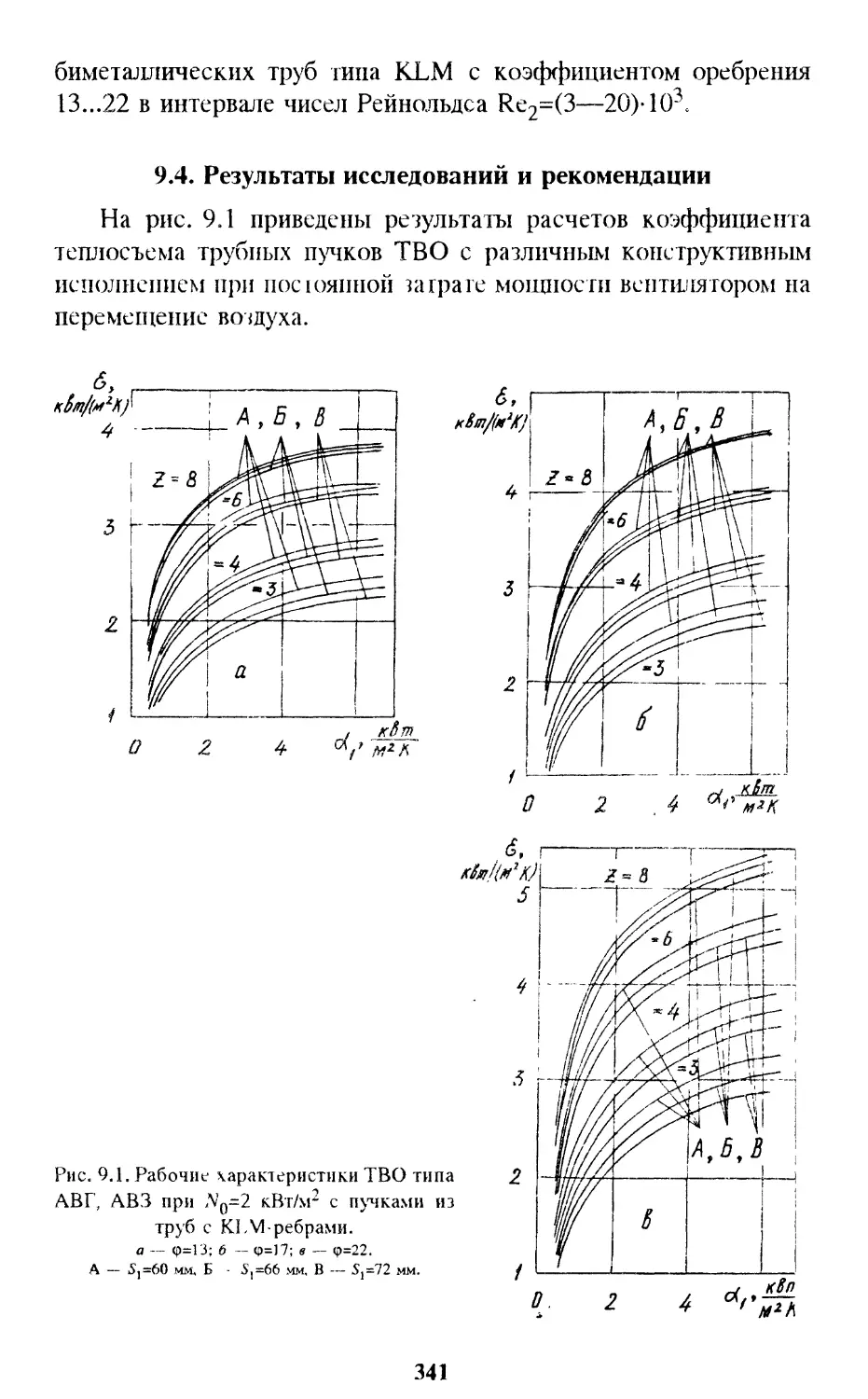

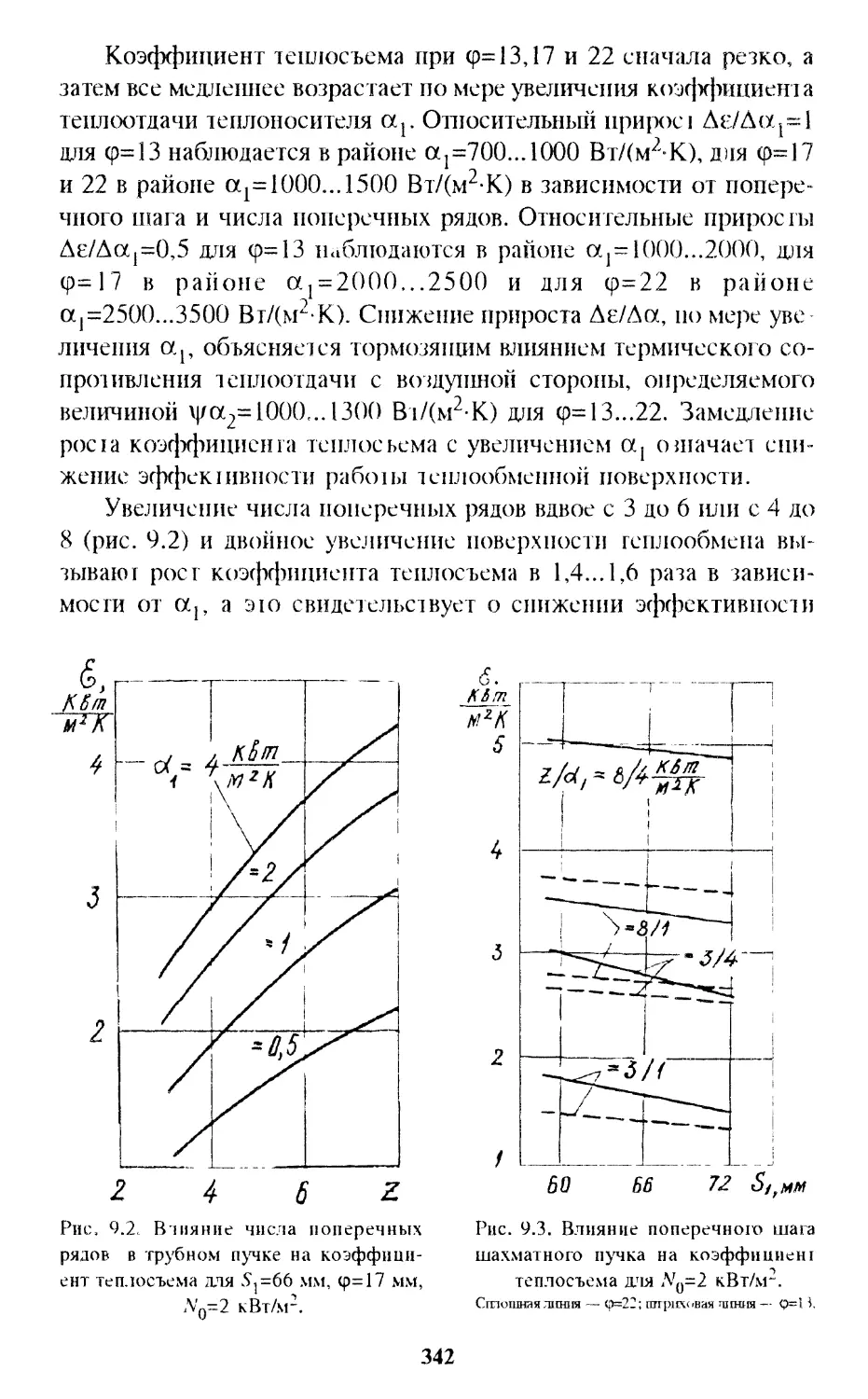

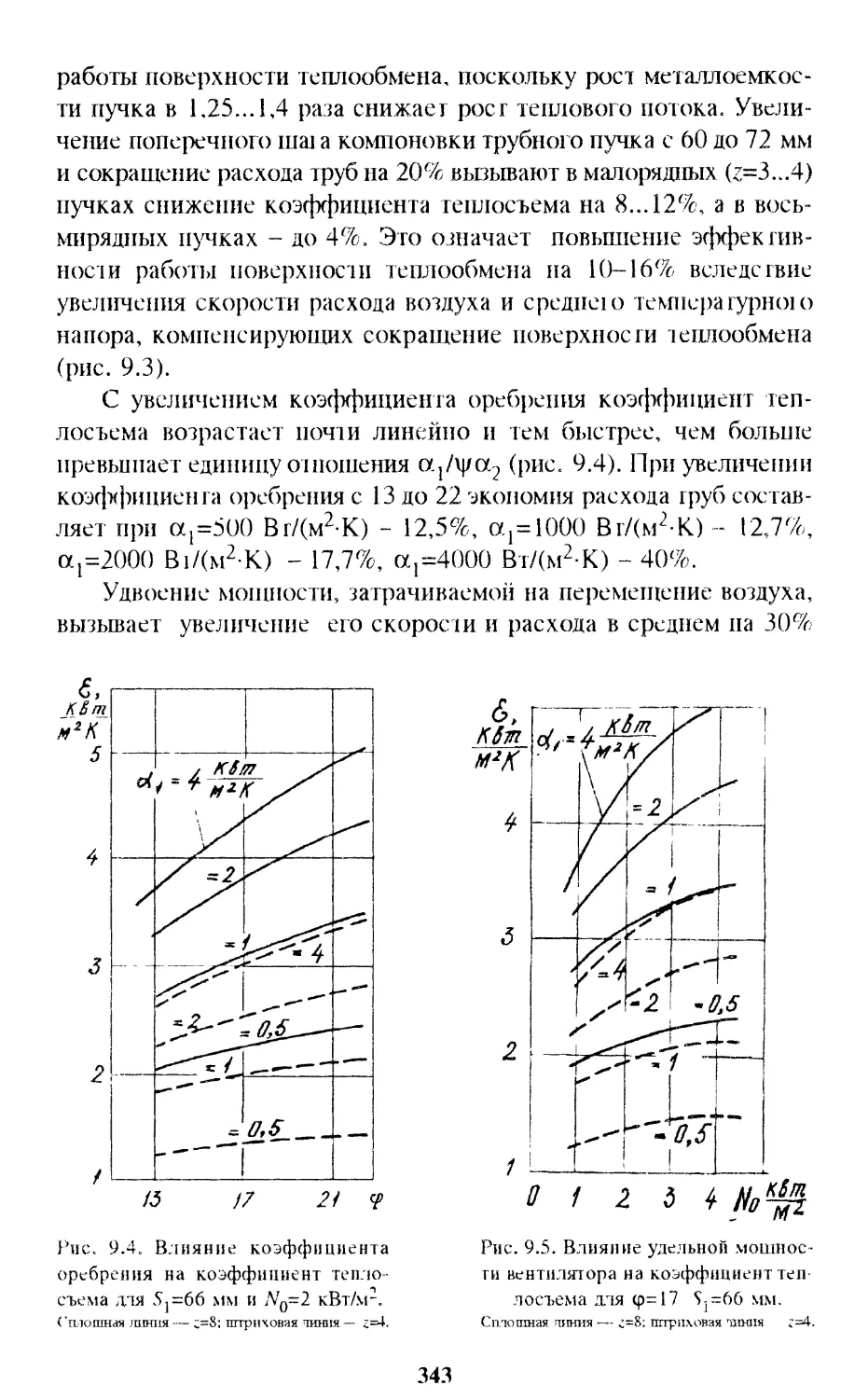

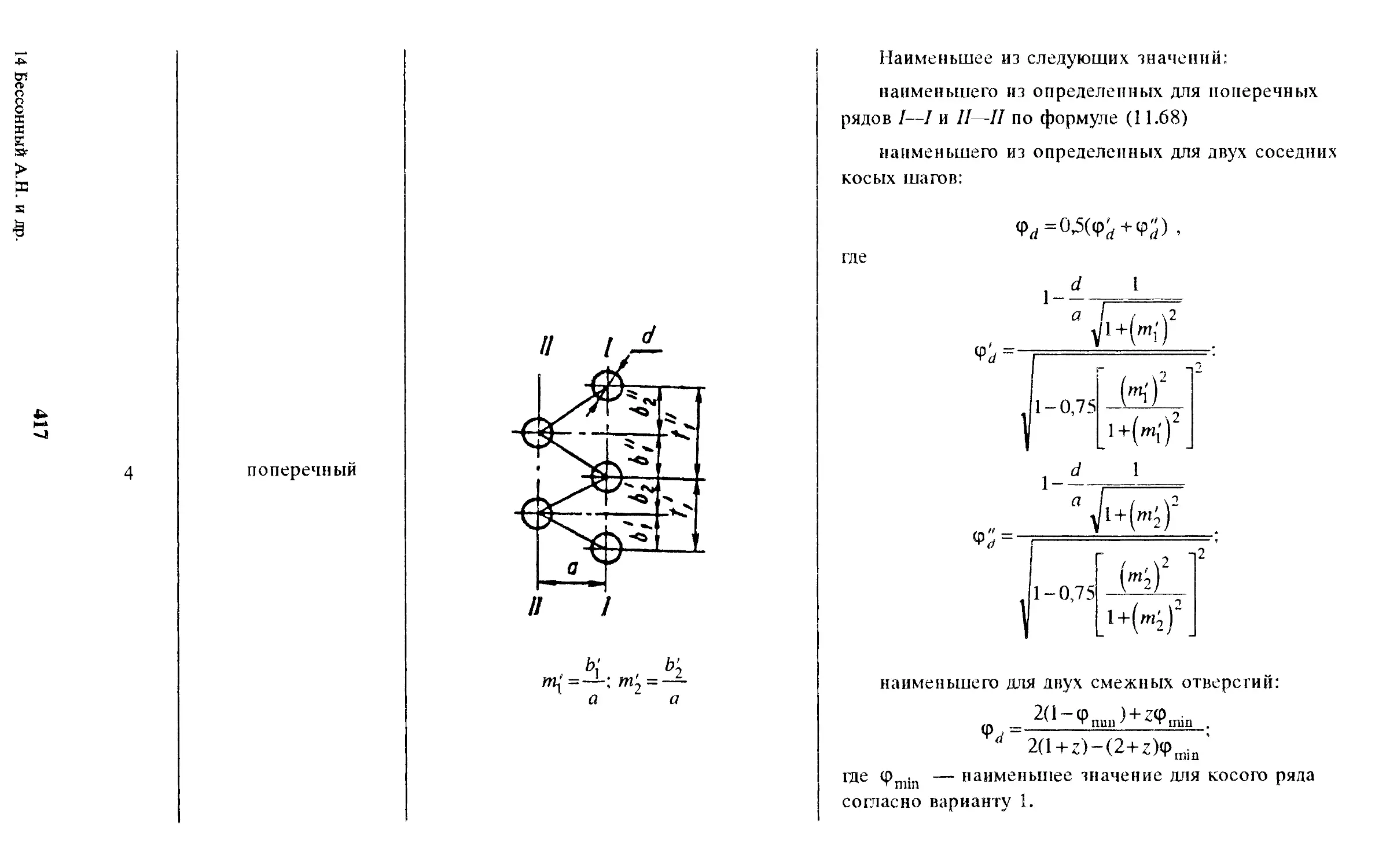

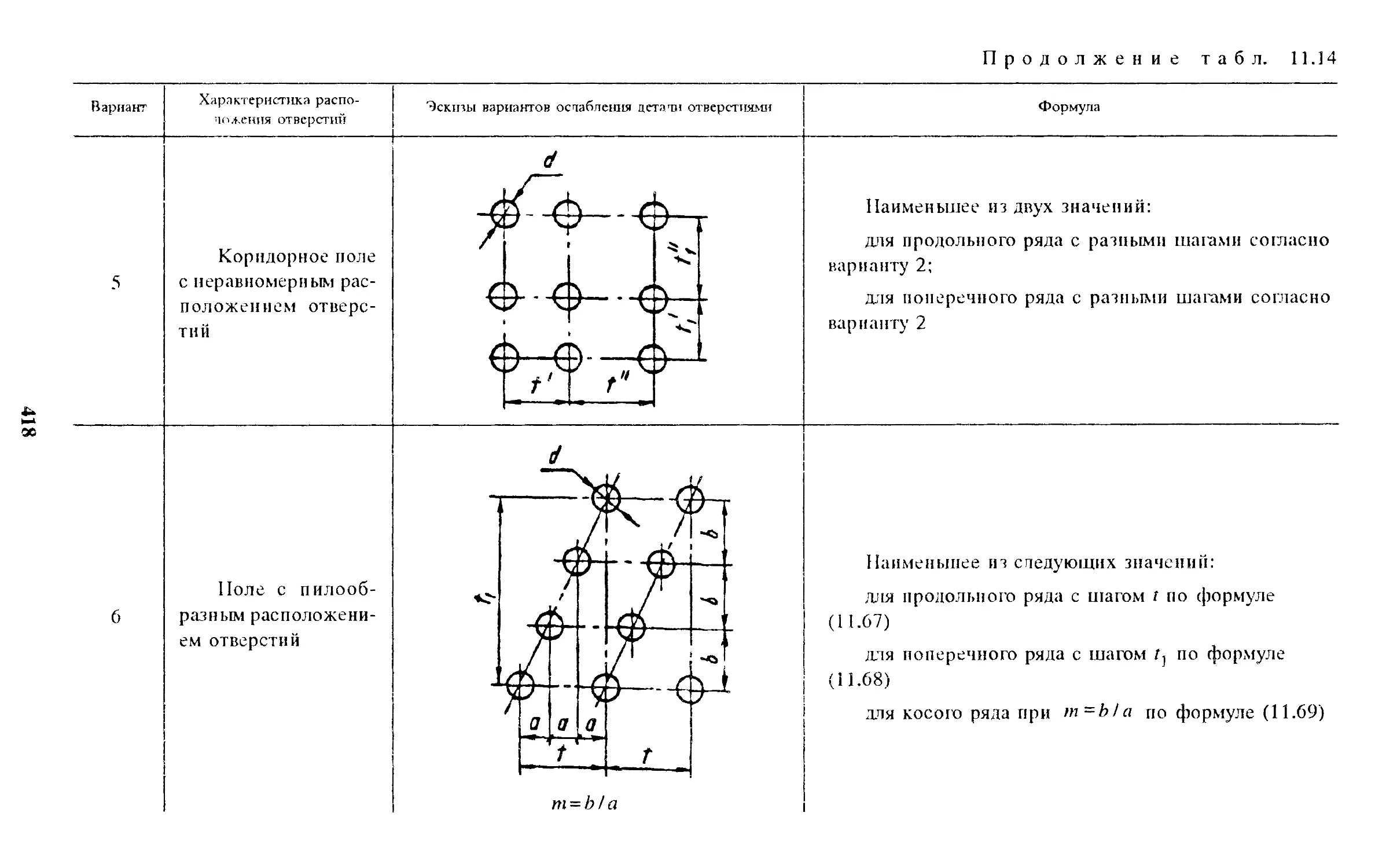

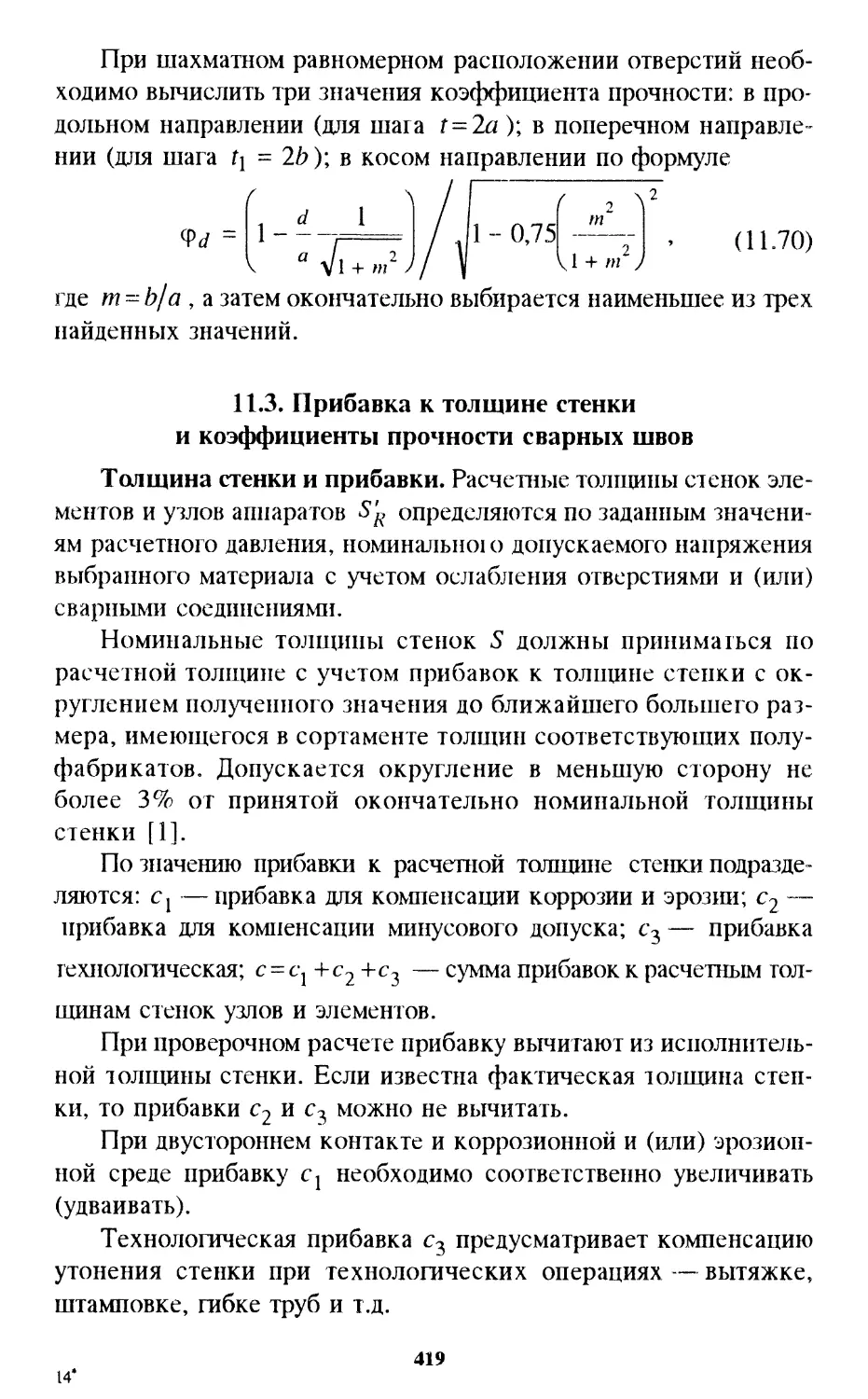

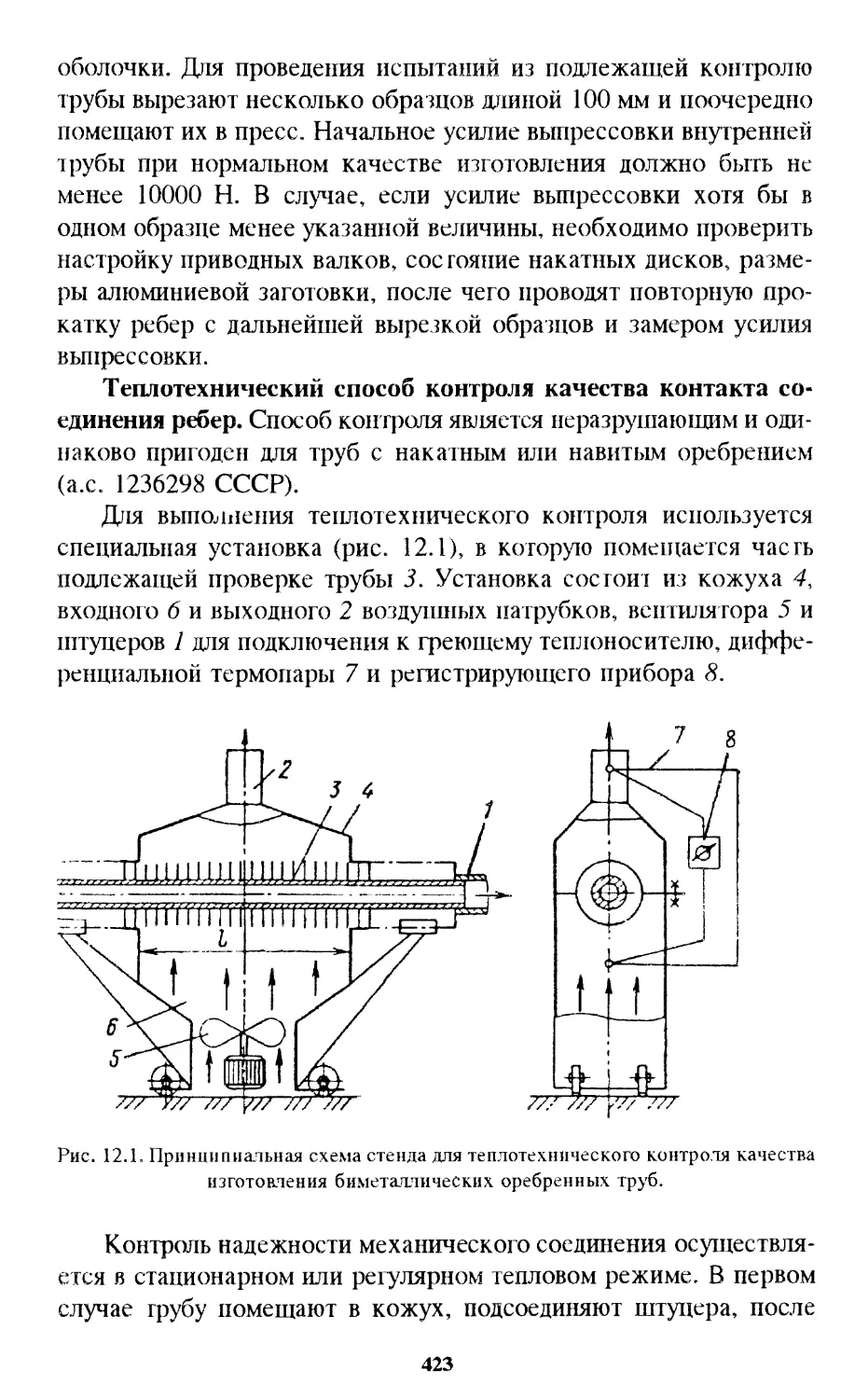

26-02-1015—85) согласно рис. 2.13, а; комбинированные, получае-