Текст

справочная

книга сварщика

WELDWORLD.RU

ББК 34.641

К45

УДК 621.791 (031)

Рецензент В. А. Никитенко

Китаев А. М., Китаев Я. А.

К45 Справочная книга сварщика. — М • Машино-

строение, 1985. — 256 с., ил. (Серия справочников

для рабочих).

В пер. 1 р. 2'1 к.

Приведены справочные материалы, охвзтыпаютие большой круг

вопросов: свариваемые wait риалы» свариваемость, сварочные материалы

(электроды. проволоки, флюсы, газы), сварочное и вспомогательное

оборудование, режимы сварки, наплавка металлов, термическая резка

и другие сведепяя# относящиеся к сварочному производству.

Материал изложен в основном в еиде таблиц.

Для рабочих, мастеров и технологов сварочного производства.

„ 2704060000-121

k-U3moW-,2,-S5

ББК 34.641

6П4.3

Лиа гелий Мпхай.чгнпч Китаев, Яков Анатольевич Китаев

СП РА ВО11 НА Я К И И ГЛ СВАРЩ11 КА

Редактор Т. Z-. Черешнею

Художественный редактор Е. А. Ильич

Технический редактор Т. С. Старых

Корректор Л Л. Ггагснег

ЯЕ V 3550

Сдано л набор U5.ik.i5. Подписано в печать 15.1)9.83» Т-1874 4.

t>cptT.3T 84X108*/^. Бумага типографская К- к Гарнитура литературная.

Печать высокая. Усл. псч. л. 13,4 1. Уел. кр.-отт. 11,28- Уч.-изд. л. 15,9.

Тчраж I -0 0 Ос зкз Зак-'?? № 112 Цела ! р. ?0 к.

Ордена Трудового Красною Знамени издательство «-Машиностроение»,

I0707G. Москва. Стромынский пер,. 4

.Пединградекак типография № 6 орден» ГруДоиого Красного Знамени

Ленинградского объединения Техническая книга* нм. Евгении Соколовой

Союзполнграфпромм при Государственном комитете С'/'.СР

1Ю делам издательств, полиграф! н н книжной торговли»

19314*1, г, Ленинград, ул. Моисеенко. 10.

© Издательство ^Машиностроение», 1985 г.

ОГЛАВЛЕНИЕ

11редисловие ................................................ 5

Глава I Общетехинческие сведения .... 6

Единицы измерения и переводные коэффициенты 6

Характеристики механических свойств металлов 8

Средства измерения температуры.................. 12

Свойства химических элементов................... 14

Глава 2. Свариваемые материалы и свариваемость. ... 17

Стали и коррозионно-стойкие, жаростойкие, жа-

ропрочные сплавь; ............................. 17

Чугуны.......................................... 26

Цветные металлы и сплавы........................ 27

Глава 3. Оборудование для дуговой, Mei трошлаковой н

контактной сварки ..................................... . 36

Условные обозначения оборудования для дуго-

вой сварки...................................... 36

Условные обозначения машин для контактной

сварки.......................................... 37

Серийное оборудование для дуговой и электро-

шлаковой снарки .............................. 38

Серийное оборудование для контактной сварки 48

(^нарочные манипуляторы и горизонтальные вра-

iitiiiwiii ................................... 56

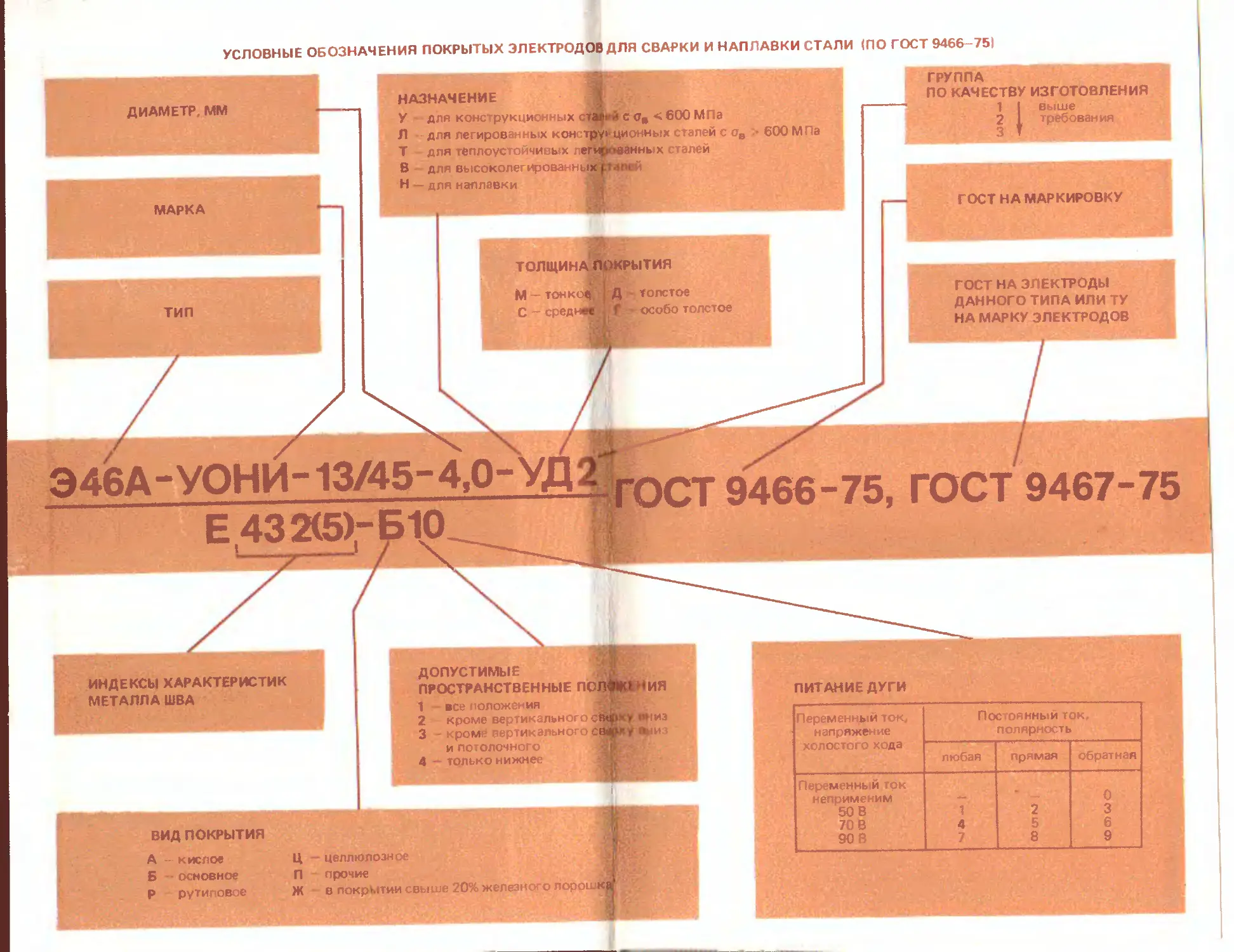

1 лини 4. Материалы для влеюрической сварки плавлением 57

Условные обозначения электродов для ручной

душной снарки сталей........................................ 57

Основные марки электродов для ручной дуговой

сварки сталей и их характеристики .............. 63

Проволоки и флюсы для сварки сталей. ... 75

Электроды и проволоки для сварки чугуна... 87

Электроды, проволоки и флюсы для сварки цвет-

ных металлов ................................... 90

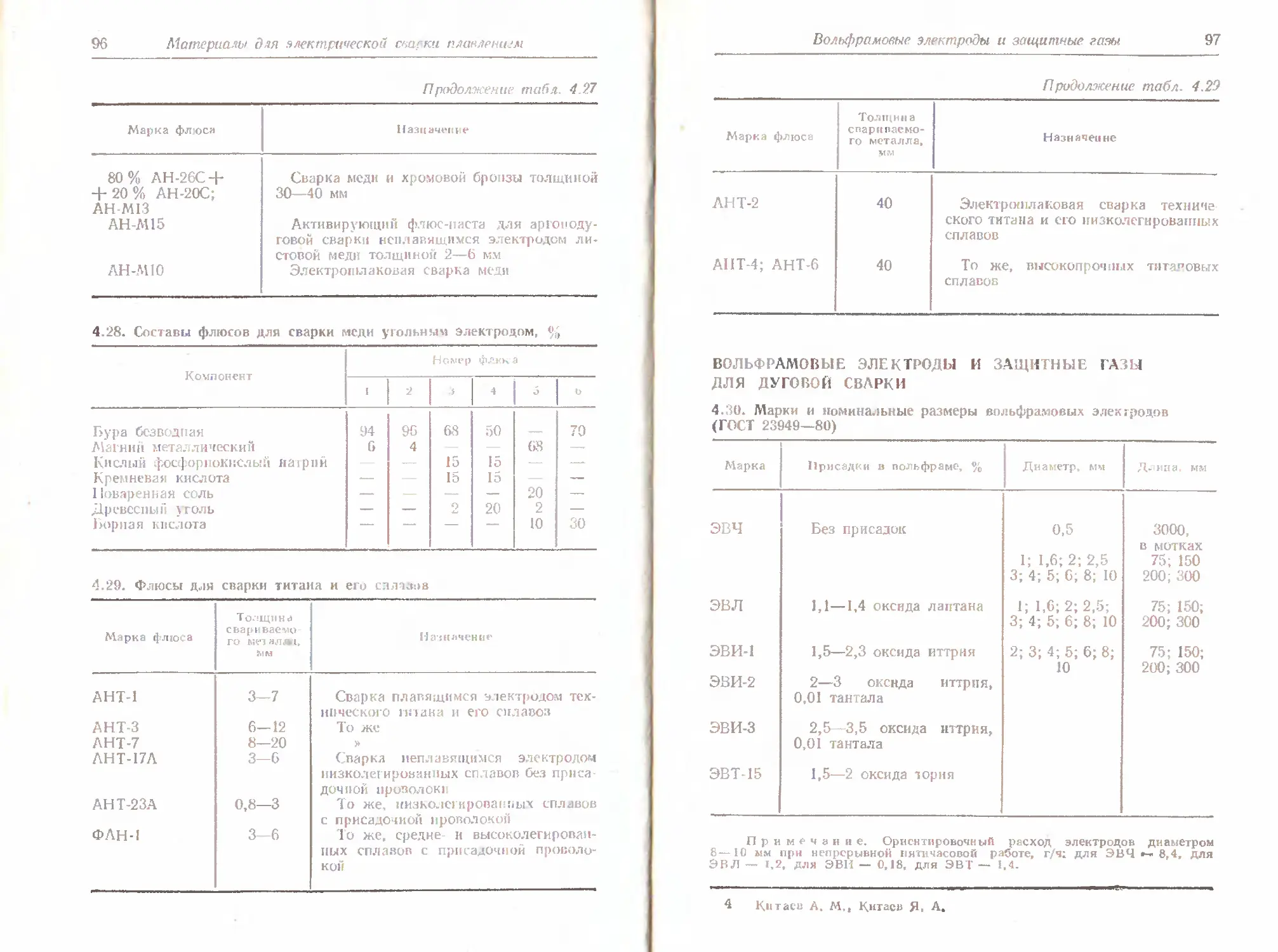

Вольфрамовые электроды и защитные газы для

дуговой сварки ................................. 97

Глава 5. Дуговая и электрошлаковая сварка .... 101

Сварка углеродистых и легированных сталей . . 101

Ручная дуговая сварка .... 103

Сварка наклонным электродом.................. 104

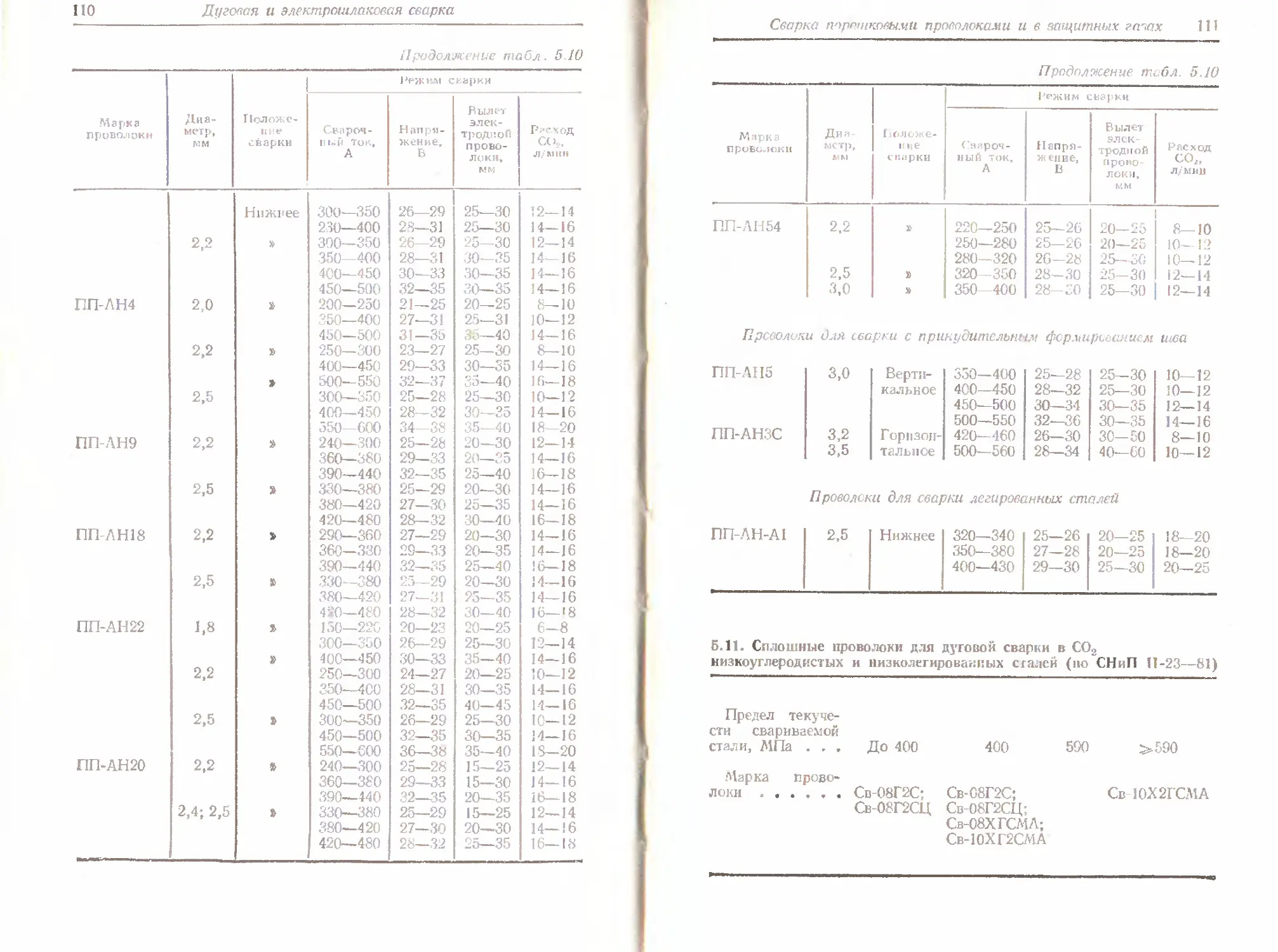

Сварка порошковыми проволоками и в защит-

ных газах.................................... 105

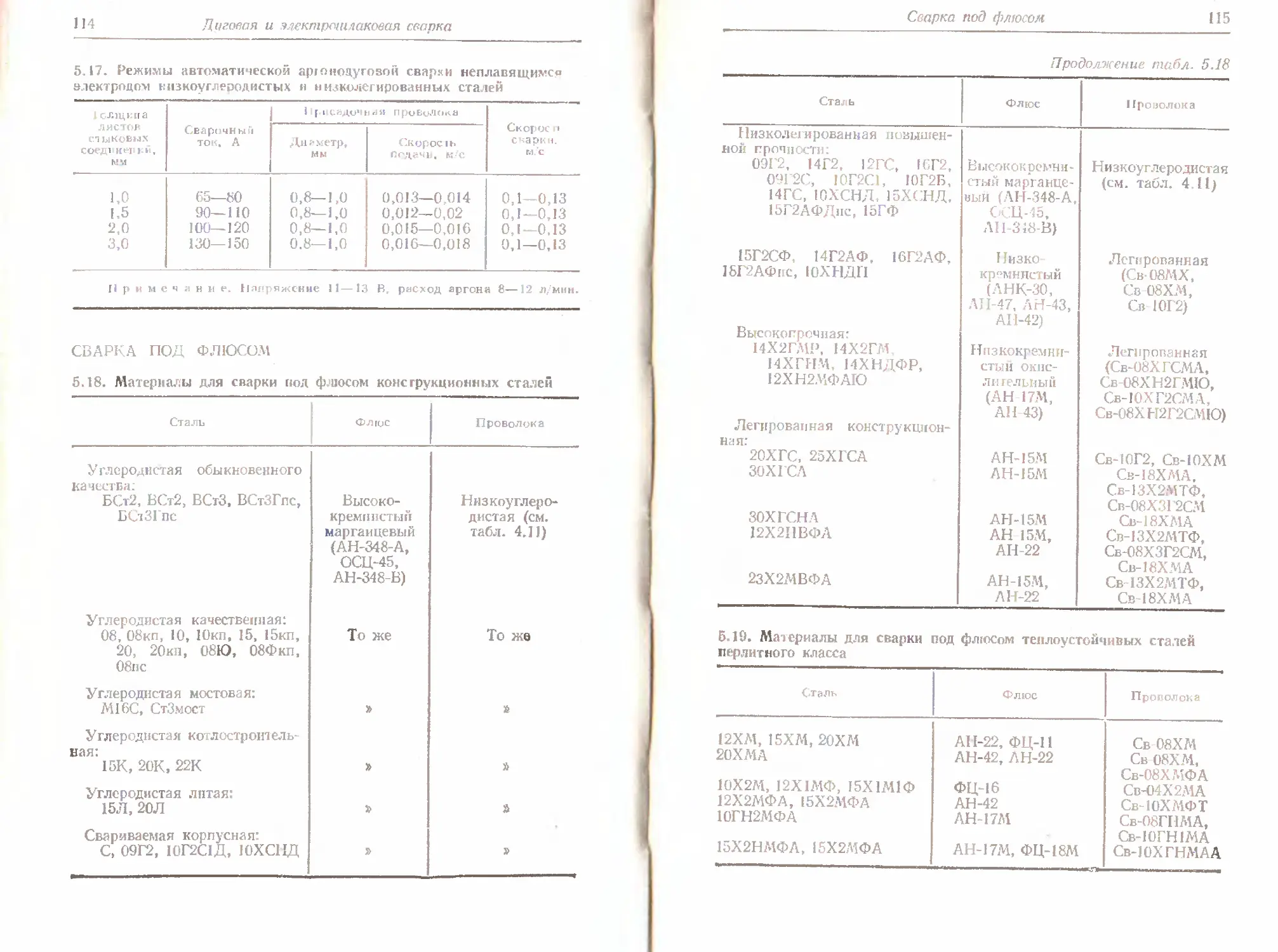

Сварка под флюсом .......................... 114

1*

4

Оглавление

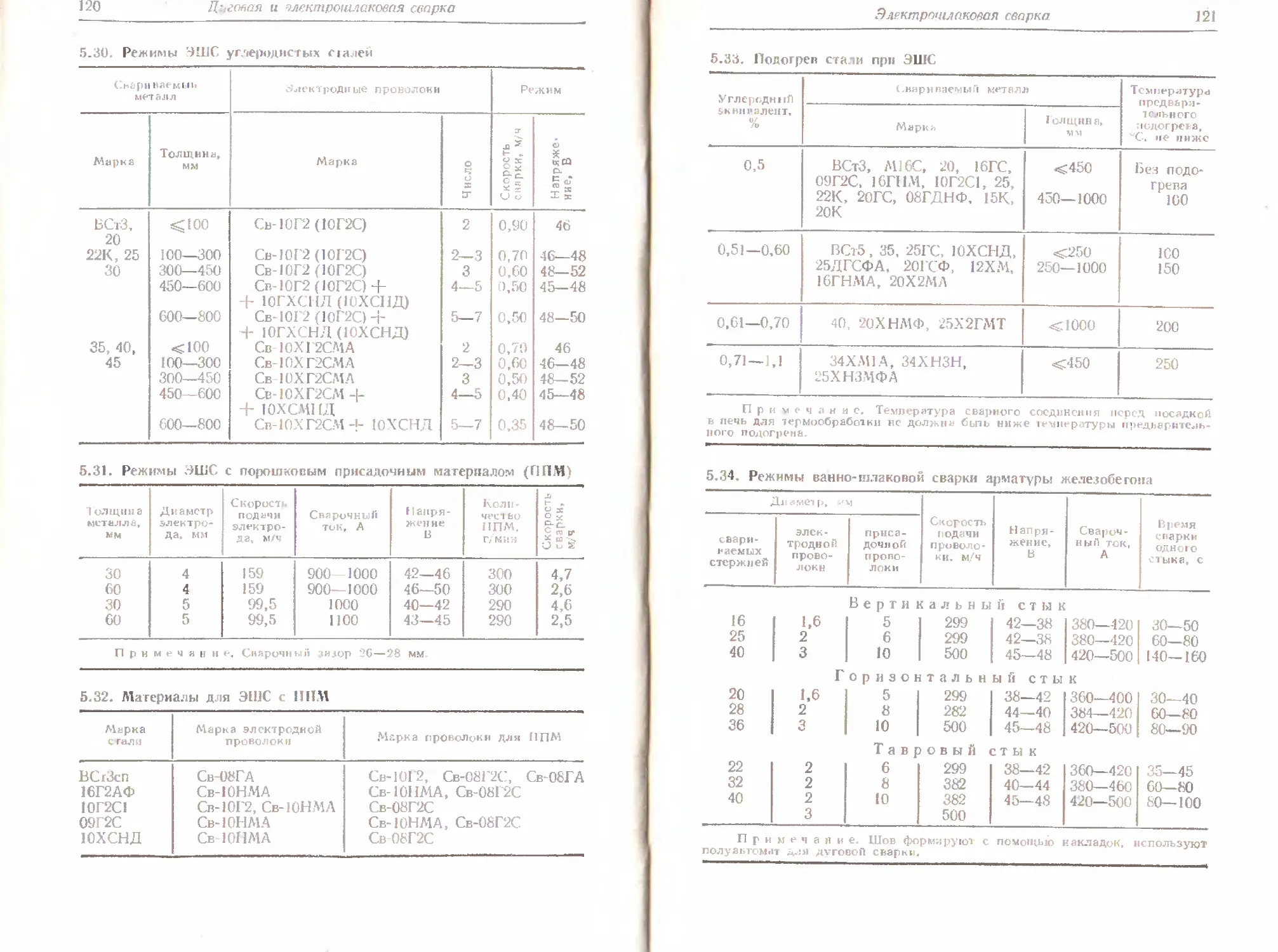

Электрошлаковая сварка .................... 118

Сварка высоколегированных сталей............. 122

Сварка чугуна.......... . . . ........... 131

Сварка цветных металлов и сплавов........, 134

Алюминий и его сплавы...................., 134

Магний и его сплавы....................... 138

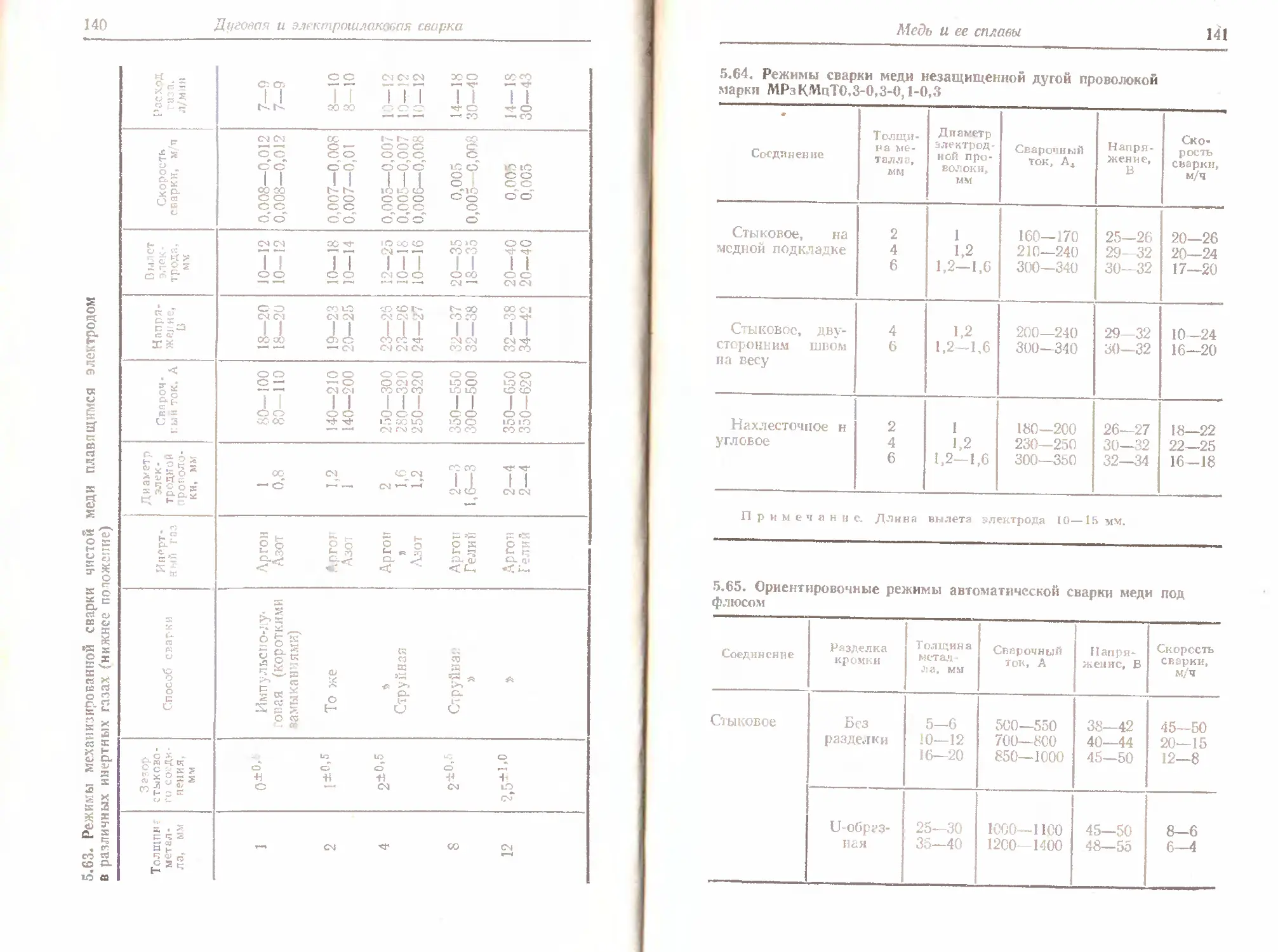

Медь н ее сплавы ....................... . 139

Никель, свинец, цинк, серебро, титан п другие

цветные металлы и сплавы .... 144

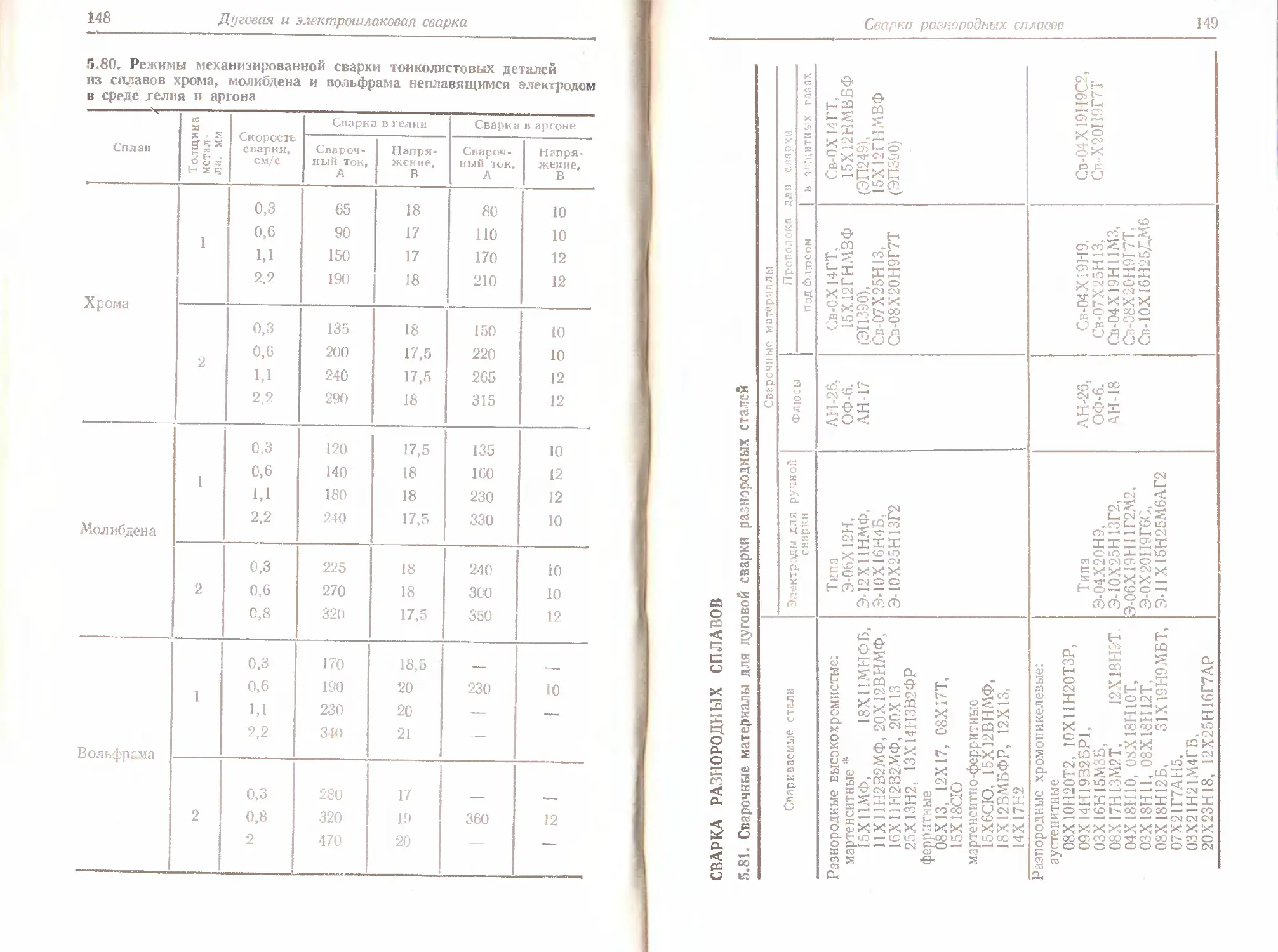

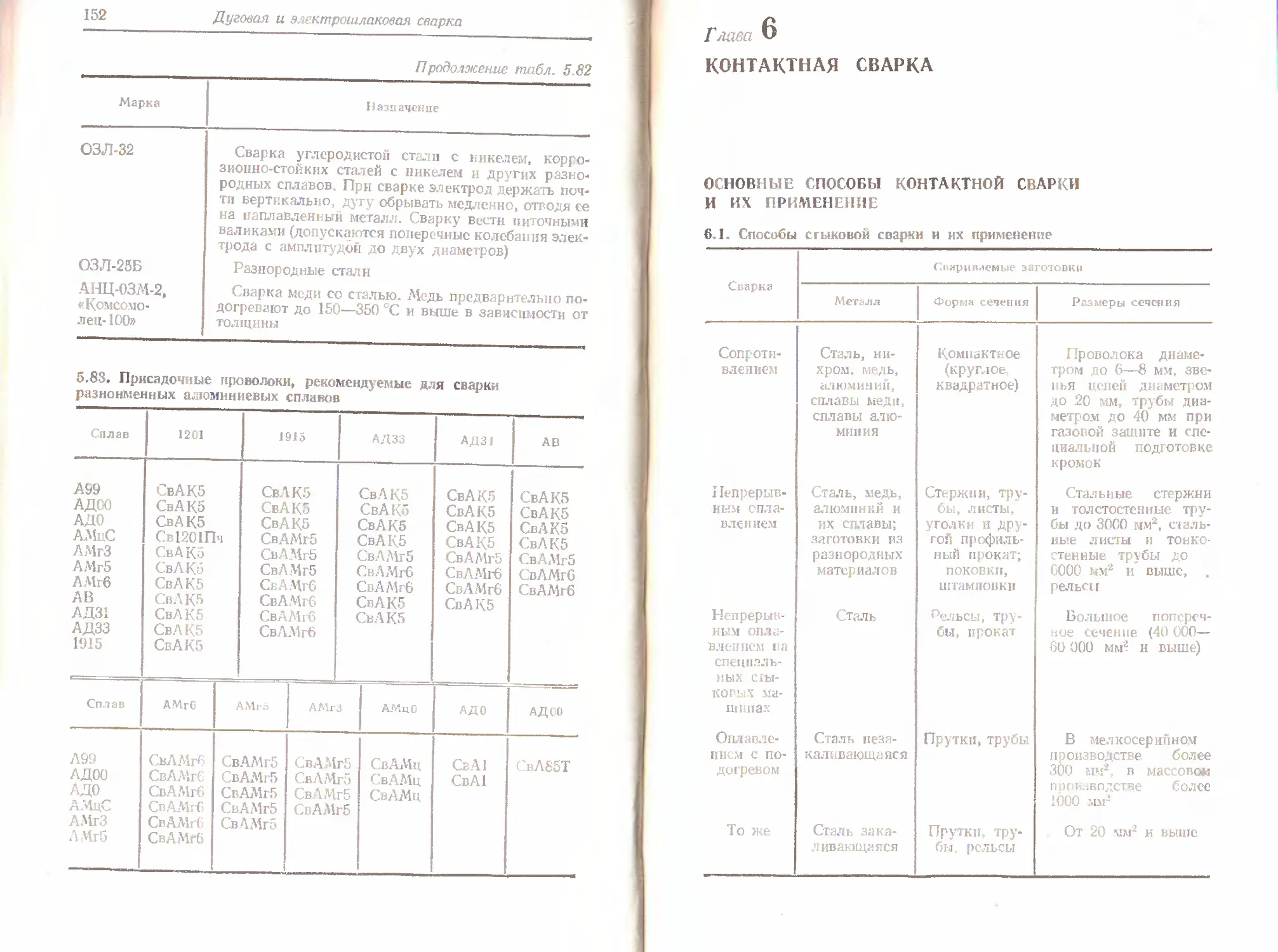

Сварка разнородных сплавов................... 149

Глава 6. Контактная сварка................................ 153

Основные способы контактной сварки и их при-

менение ................................ ... 153

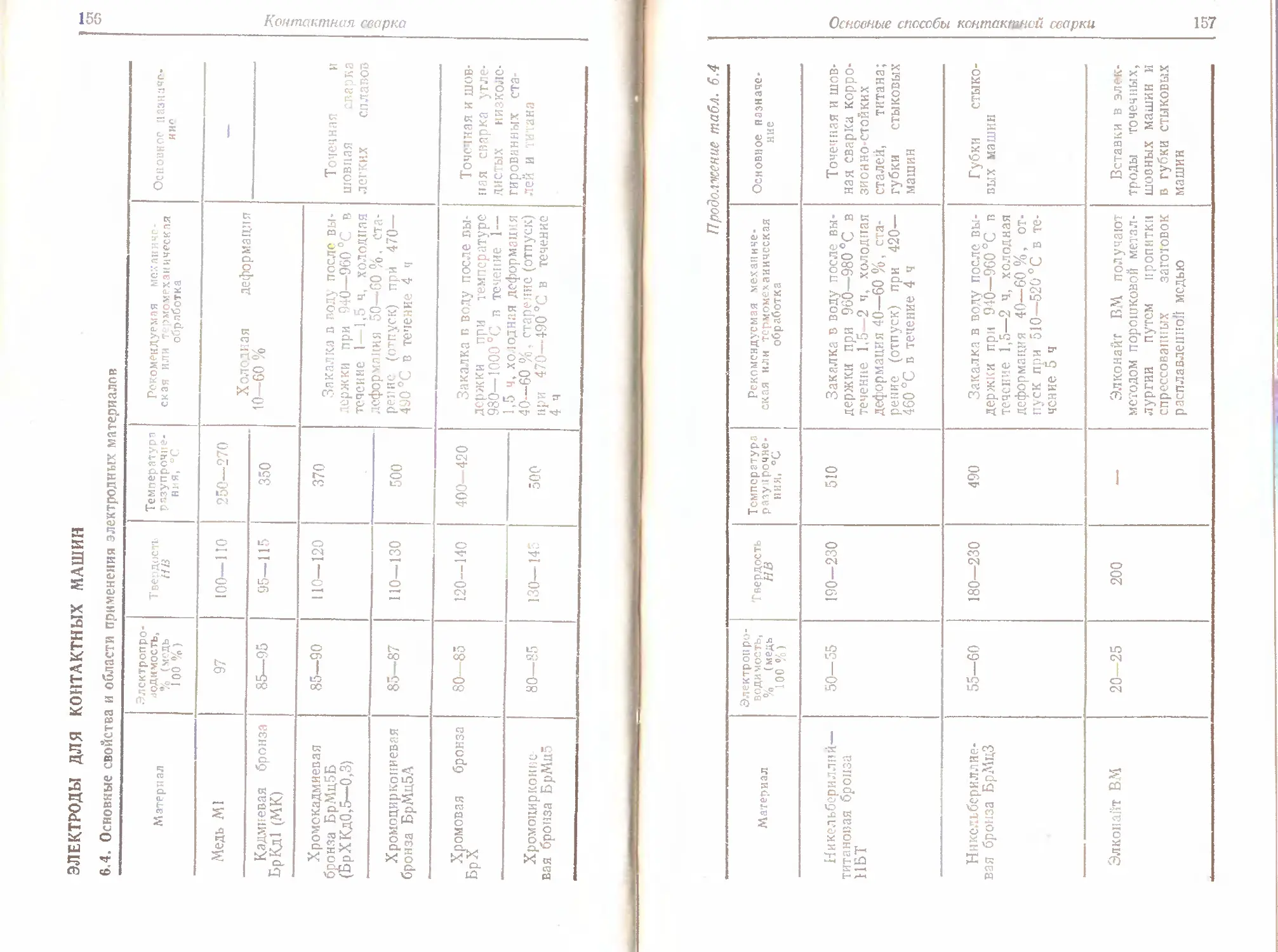

Электроды для контактных машин............... 156

Стыковая сварка . ... ............... 159

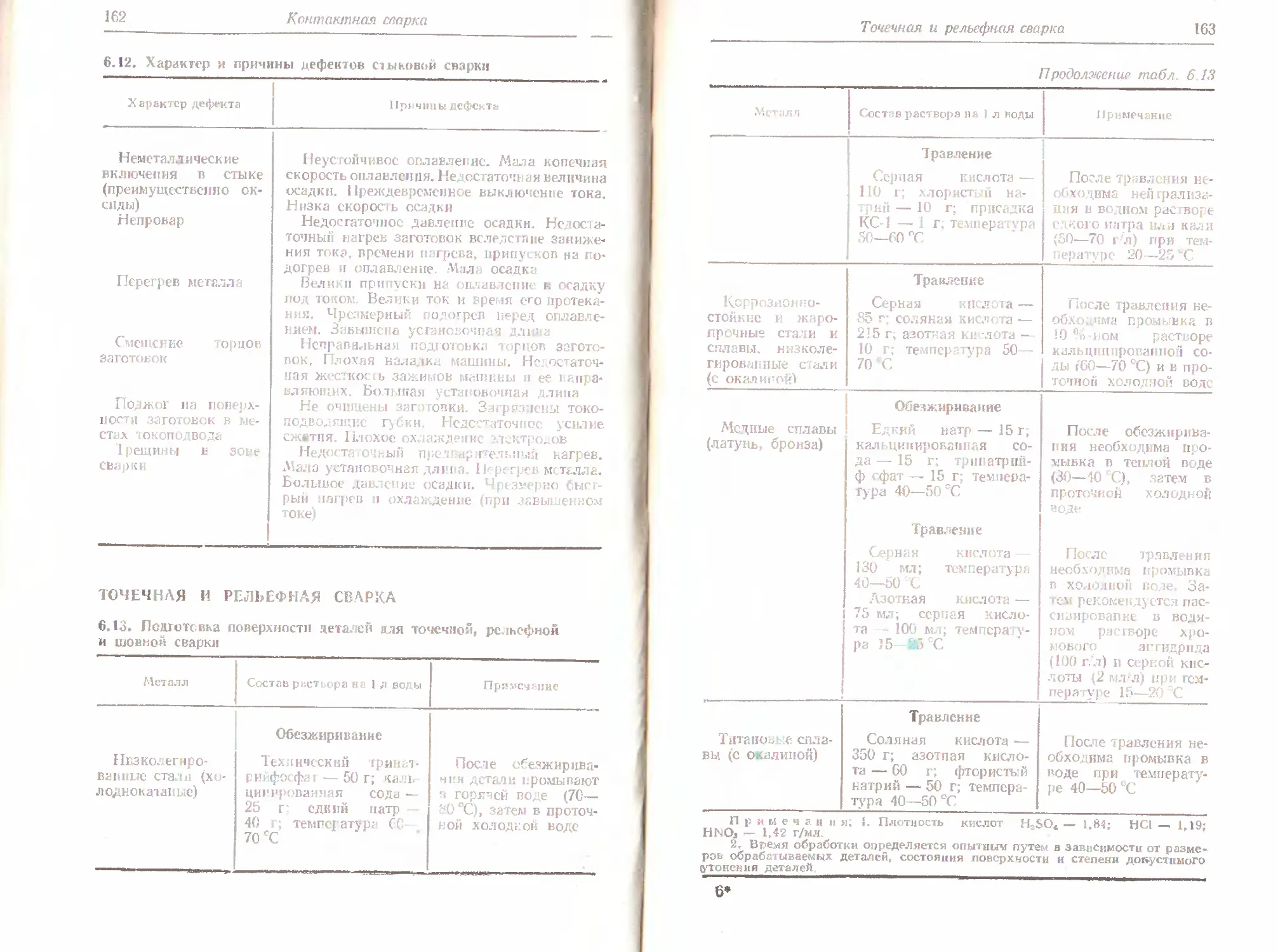

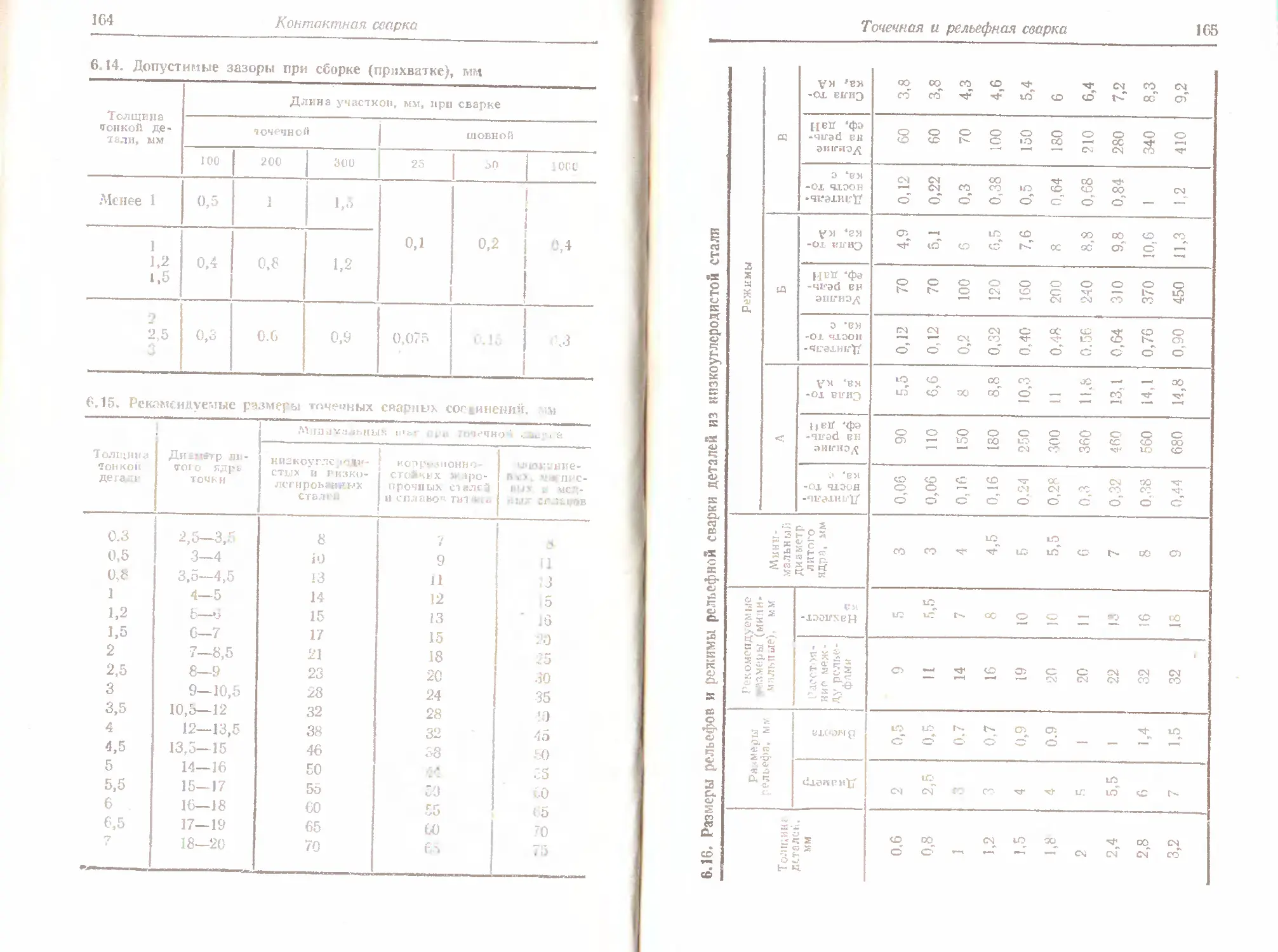

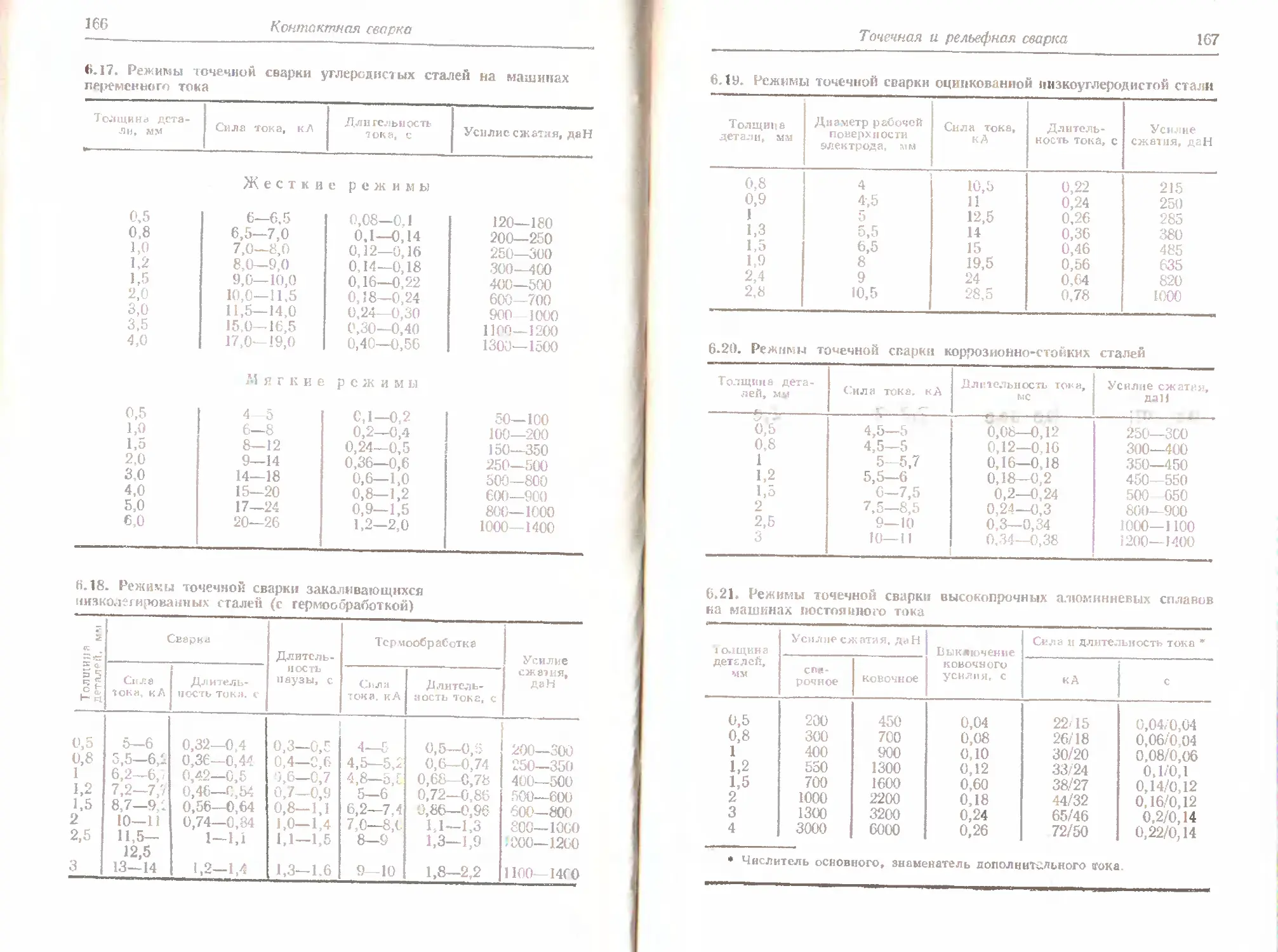

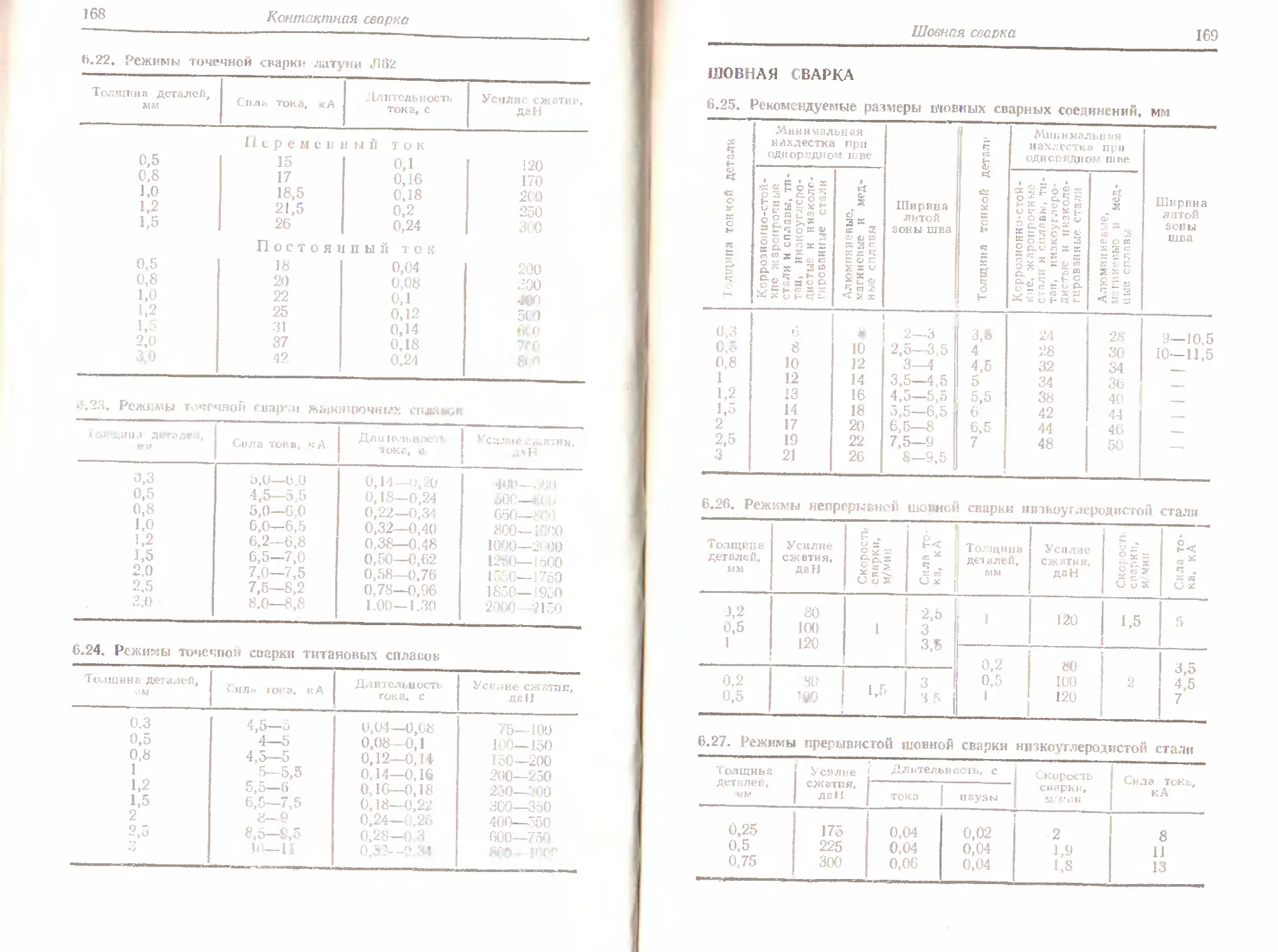

Точечная и рельефная сварка................. 162

Шовная сварка................................ 169

Глава 7. Газовая сварка.............................. 172

Ацетилен и его заменители, кислород.......... 172

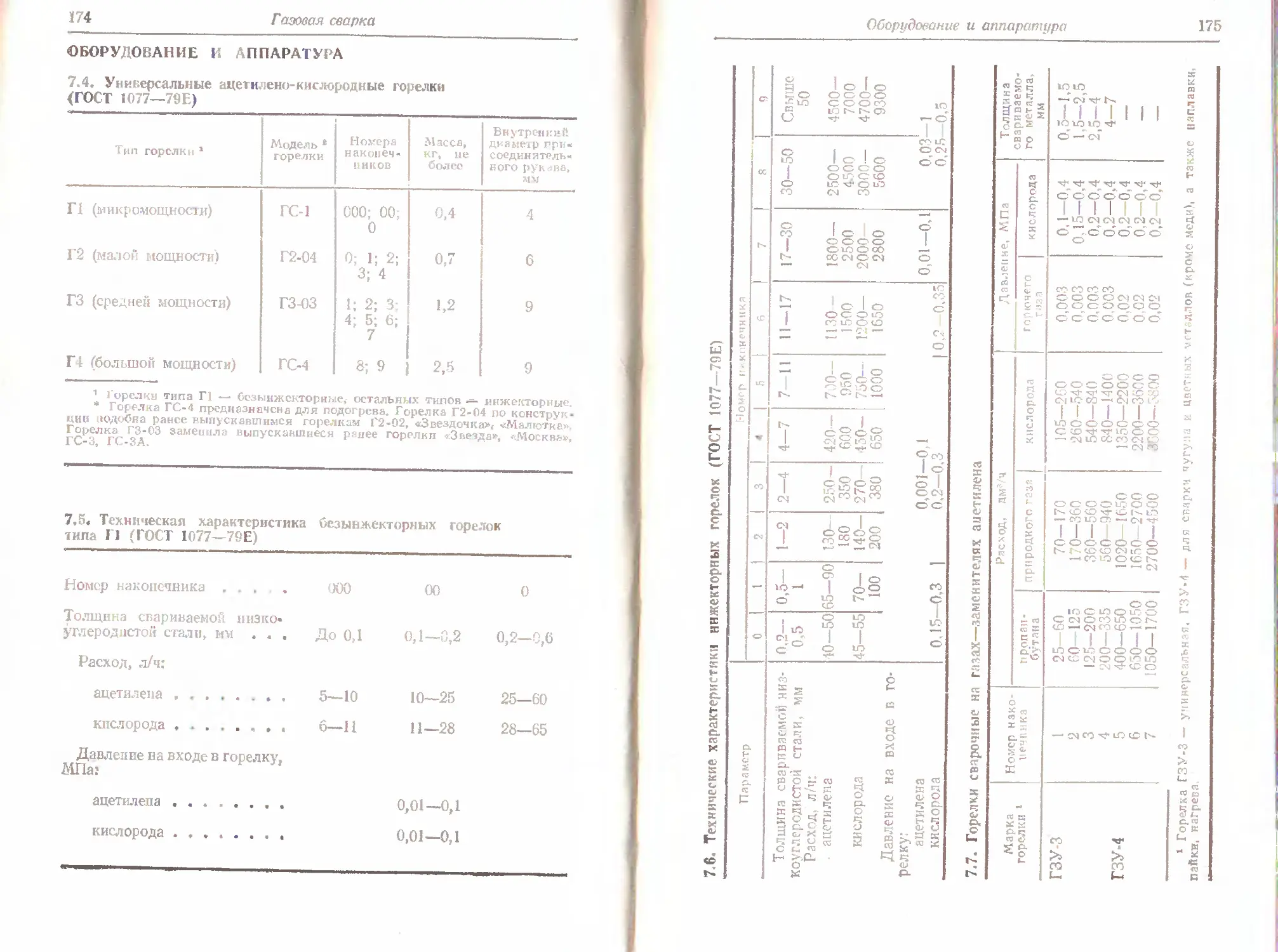

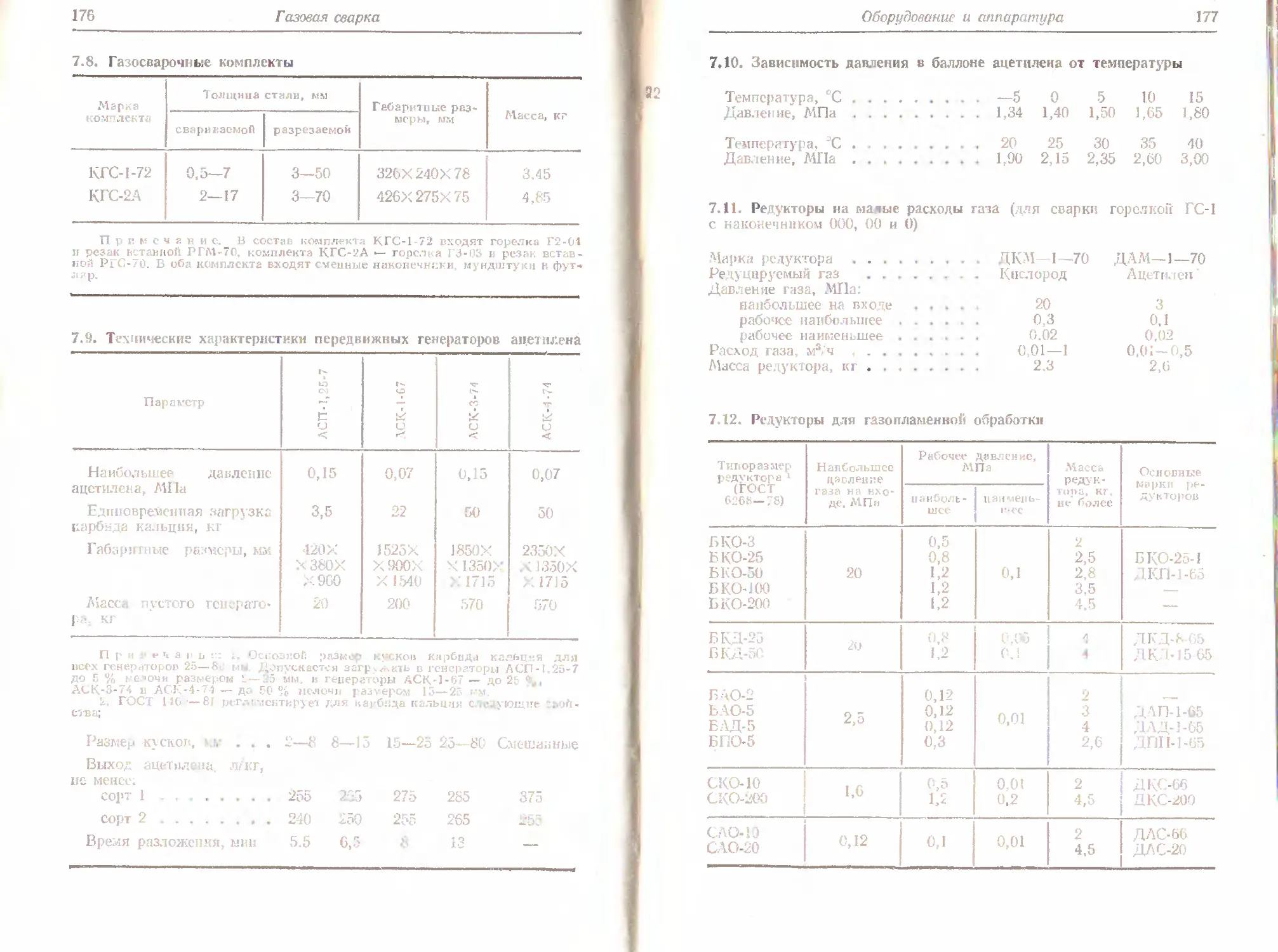

Оборудование и аппаратура .................. 174

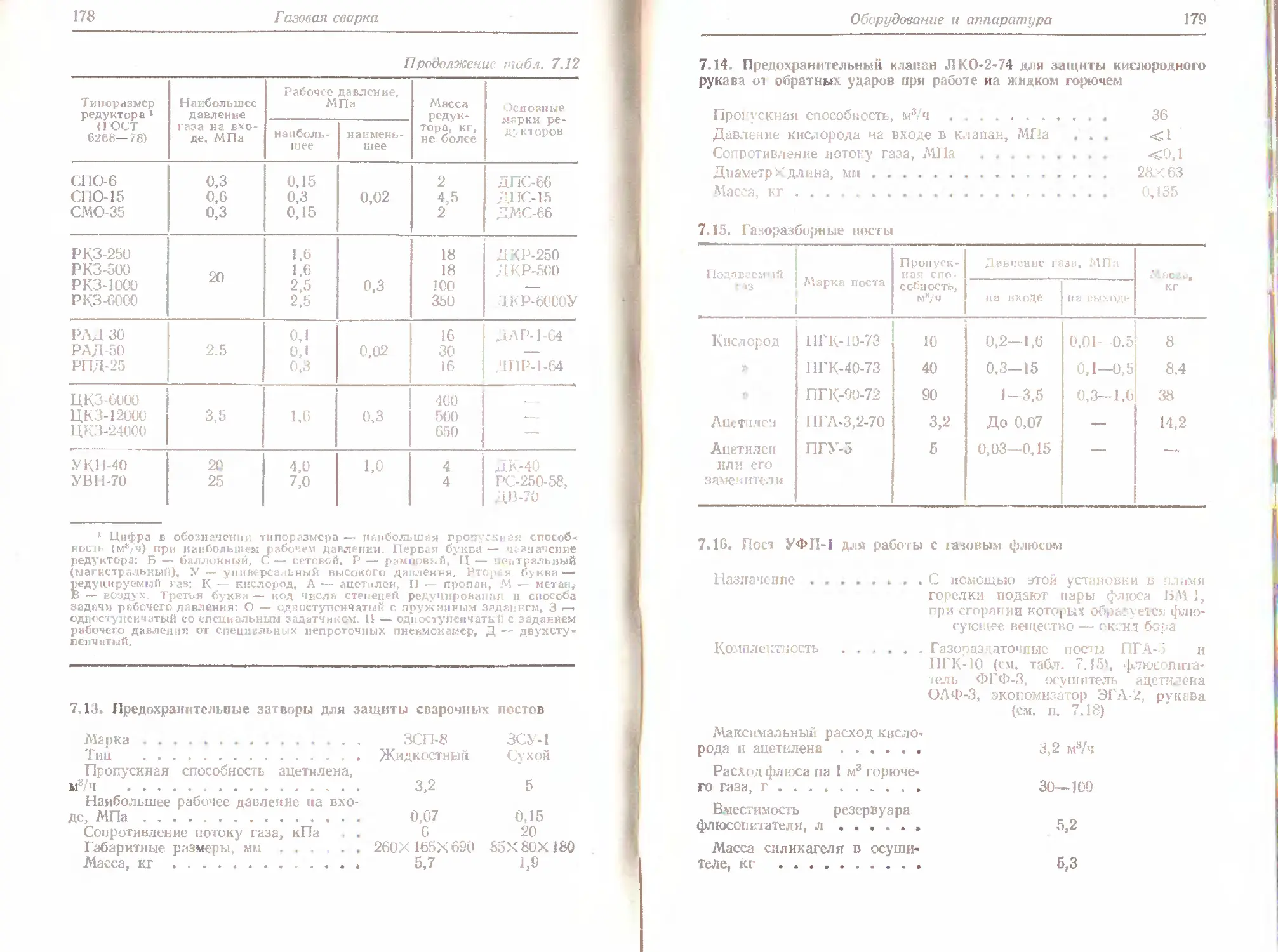

Снарка сталей................................ 180

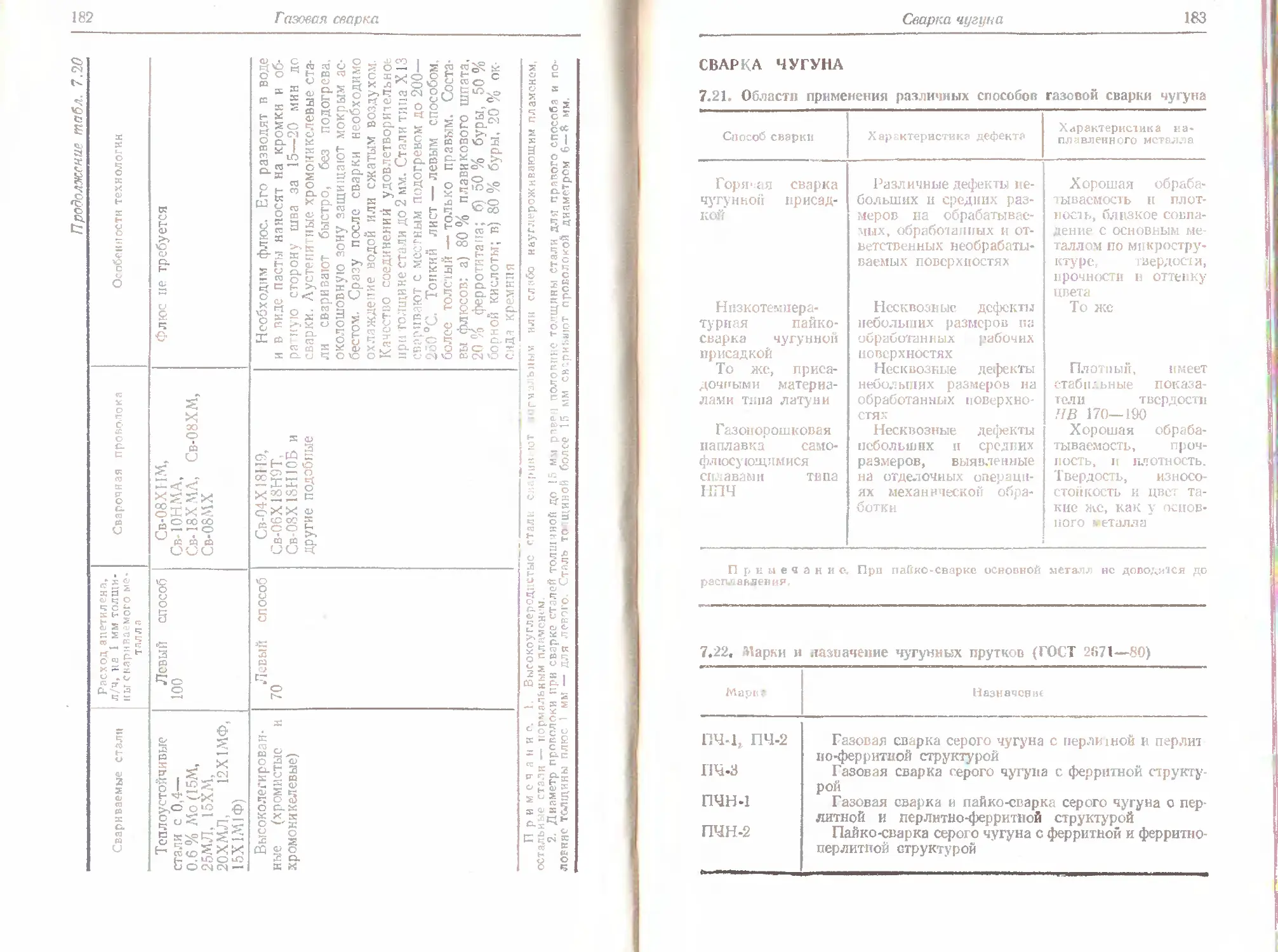

Сварка чугуна ............................... 183

Сварка алюм! пия, магния и их сплавов........ 186

Сварка меди и ее сплавов .................. 189

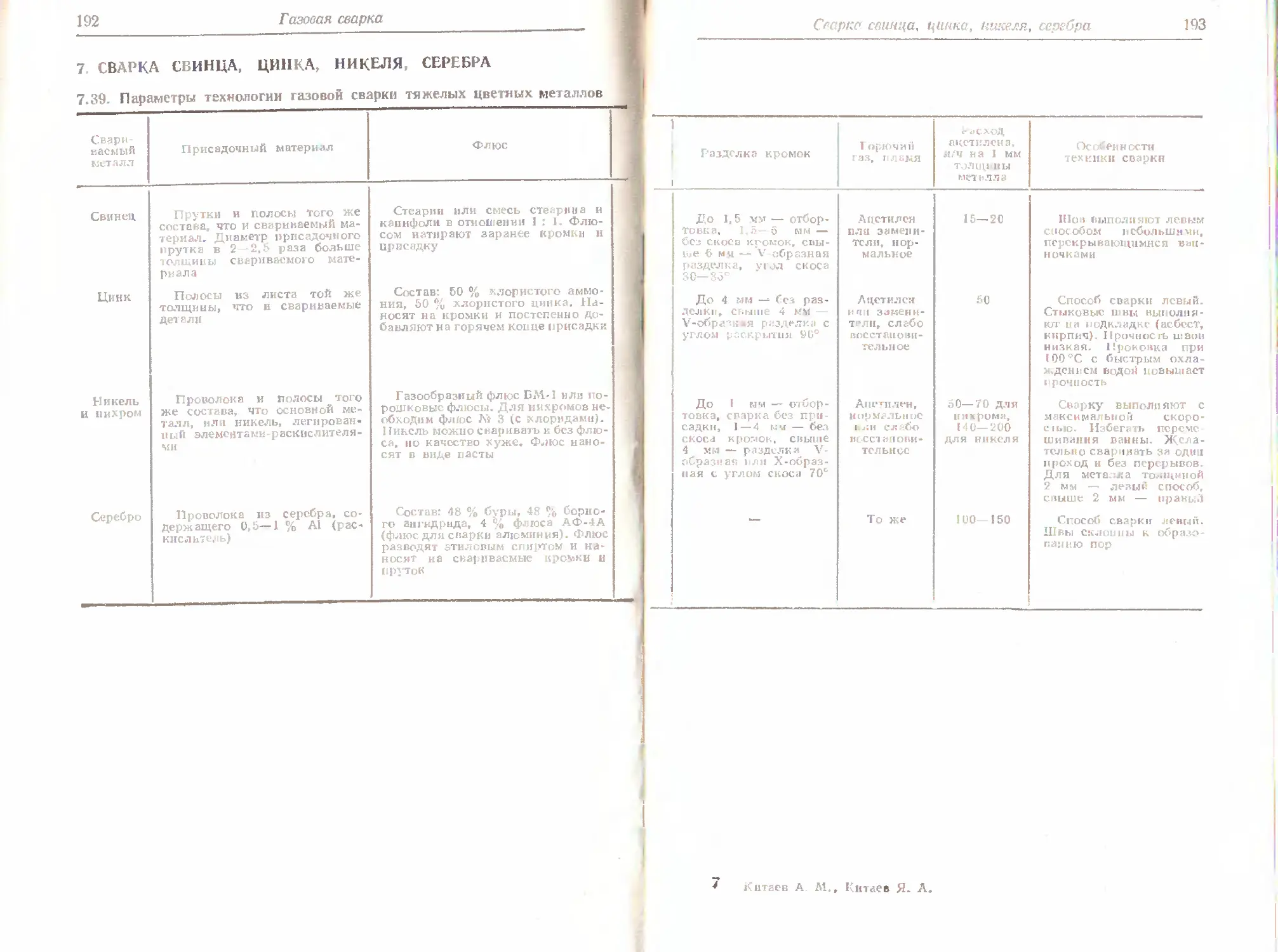

Сварка свинца, цинка, никеля, серебра........ 192

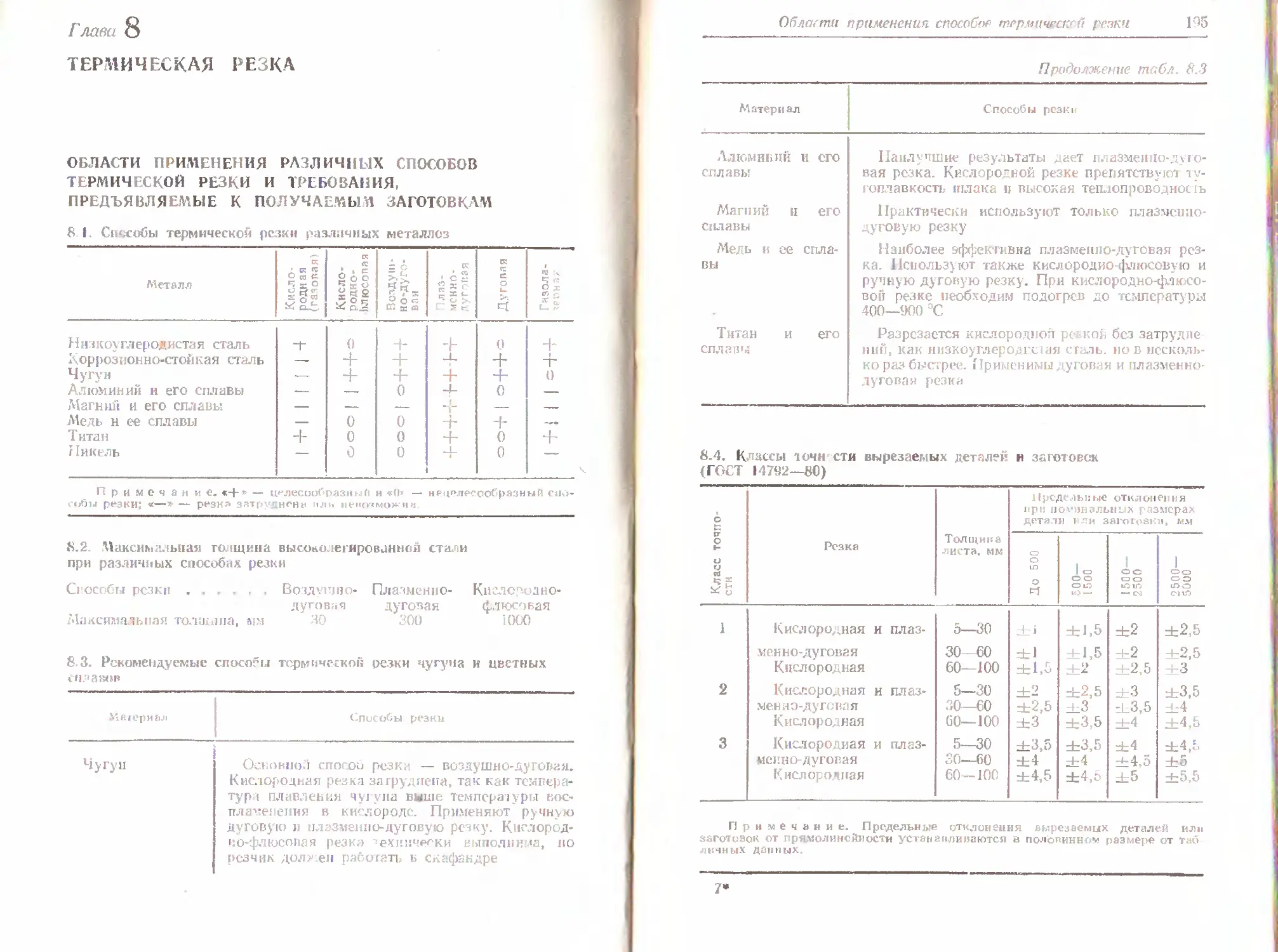

Глава 8. Термическая резка .......................... 194

Области применения различных способов терми-

ческой резки н требования, предъявляемые к по-

лучаемым заготовкам...................... . 14

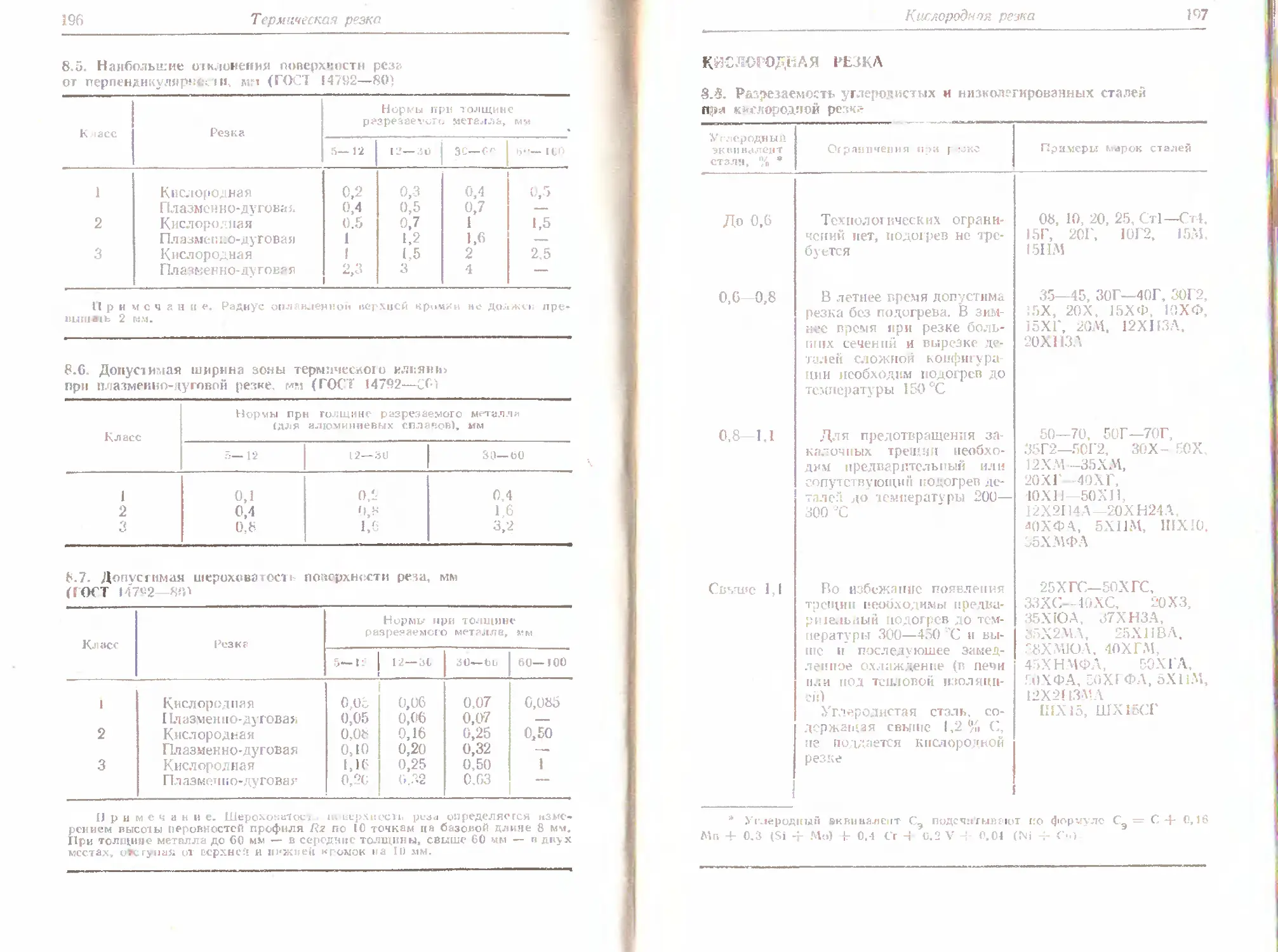

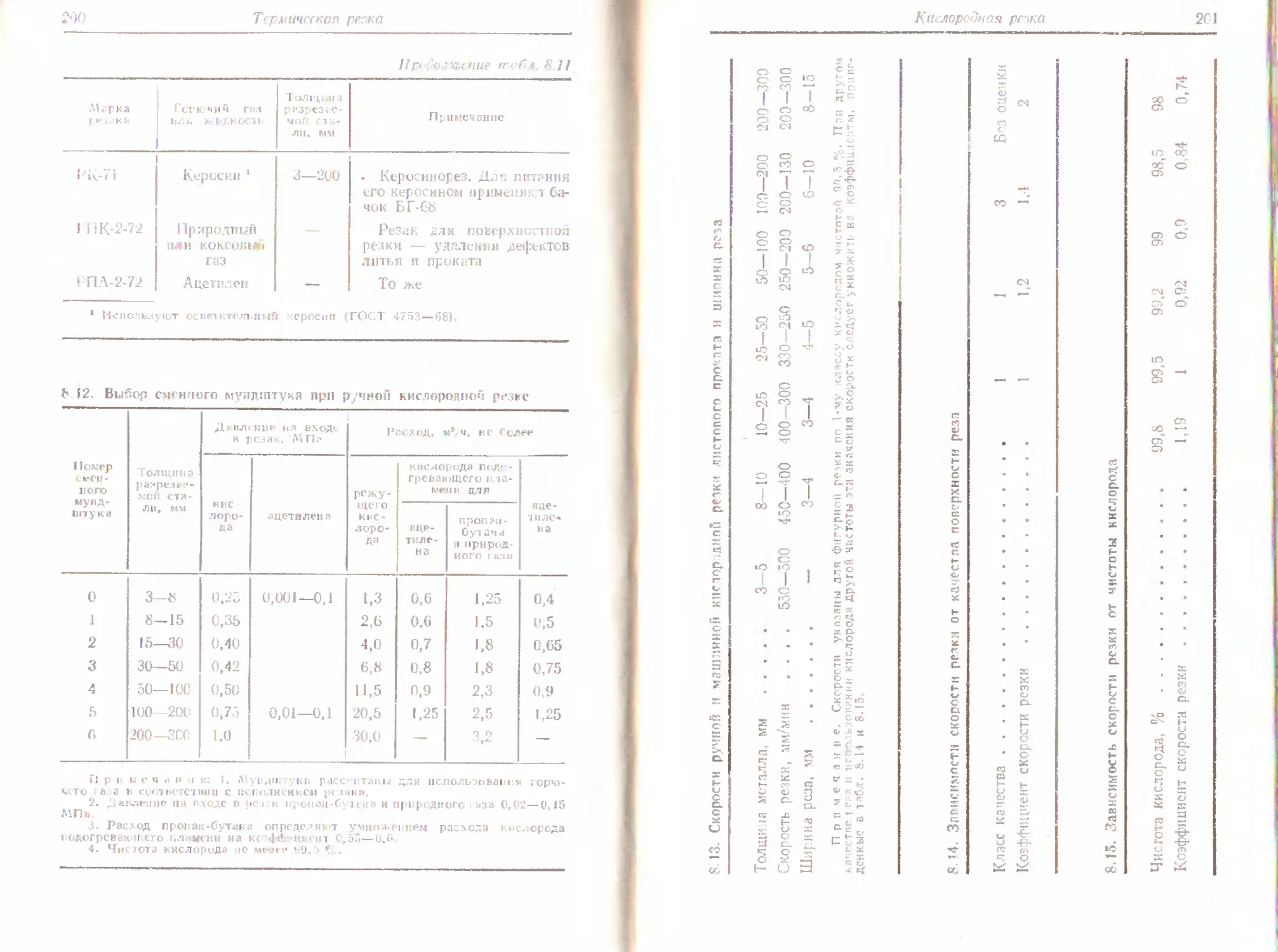

Кислородная резка ........................... 197

Кислородно-флюсовая резка.................... 202

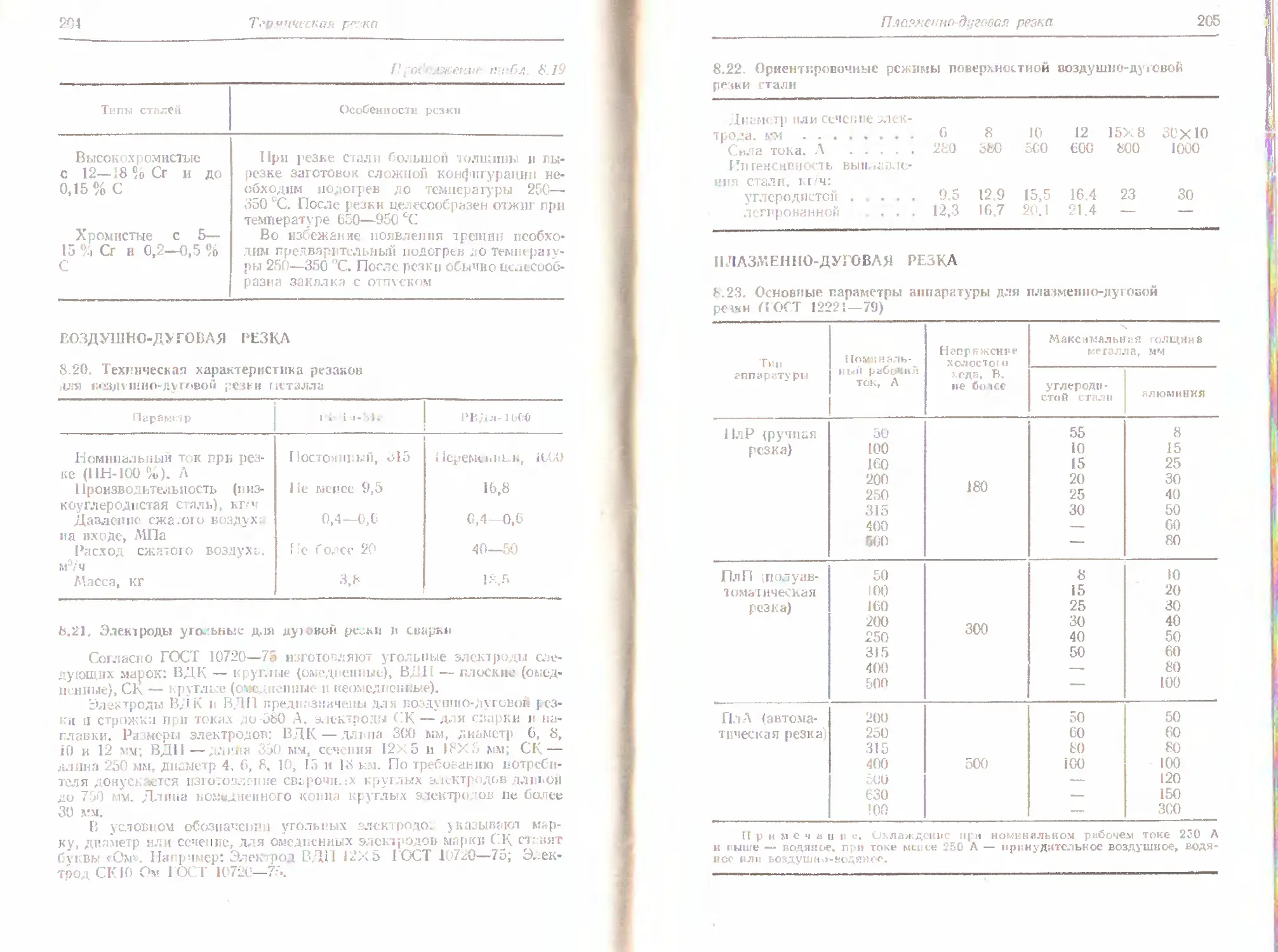

Воздушно-дуговая резка ...................... 204

Плазменно-дуговая резка...................... 205

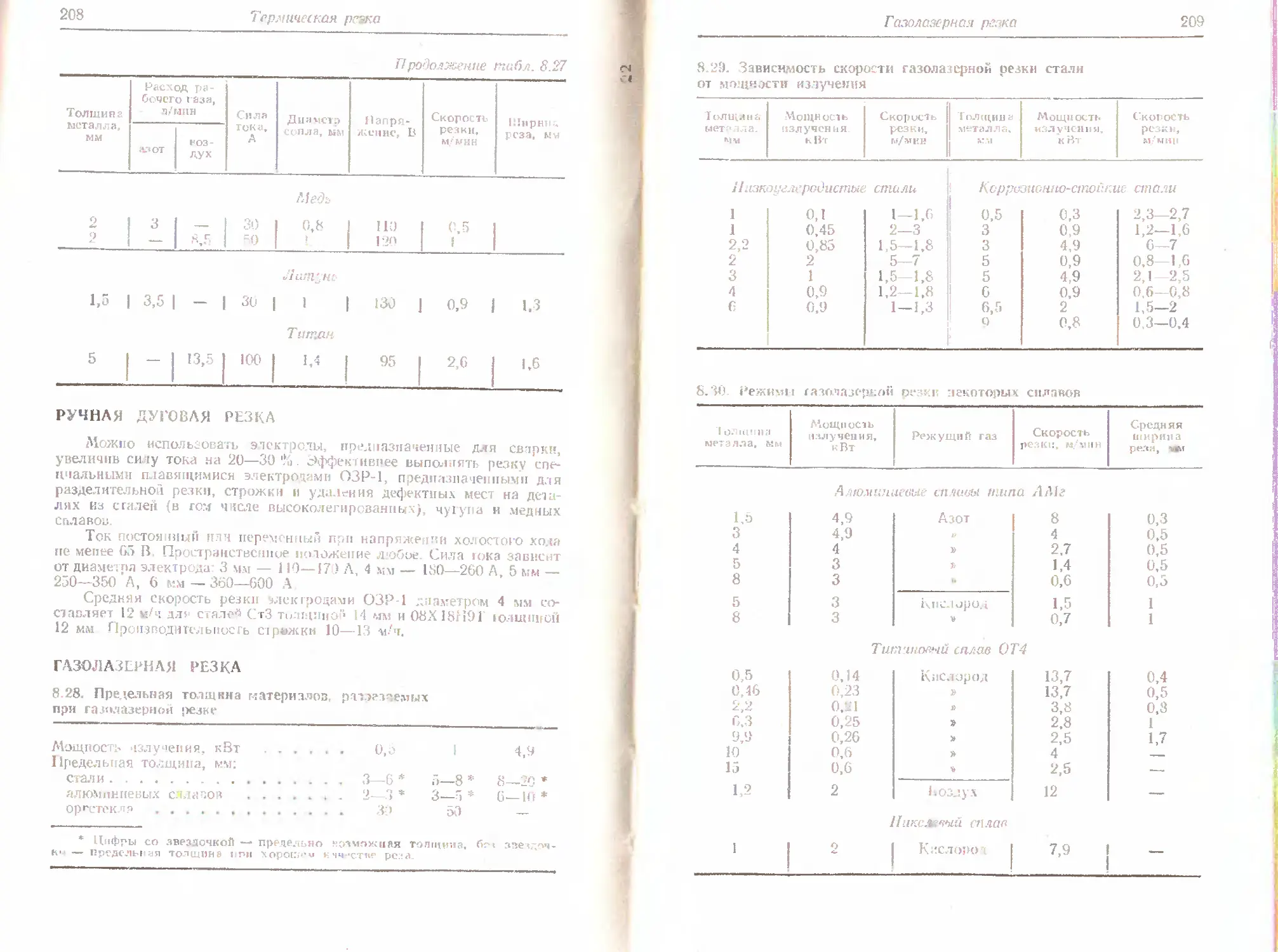

Ручная дуговая резка ........................ 208

Газолазерная резка .......................... 208

Коньевая резка бетона . 210

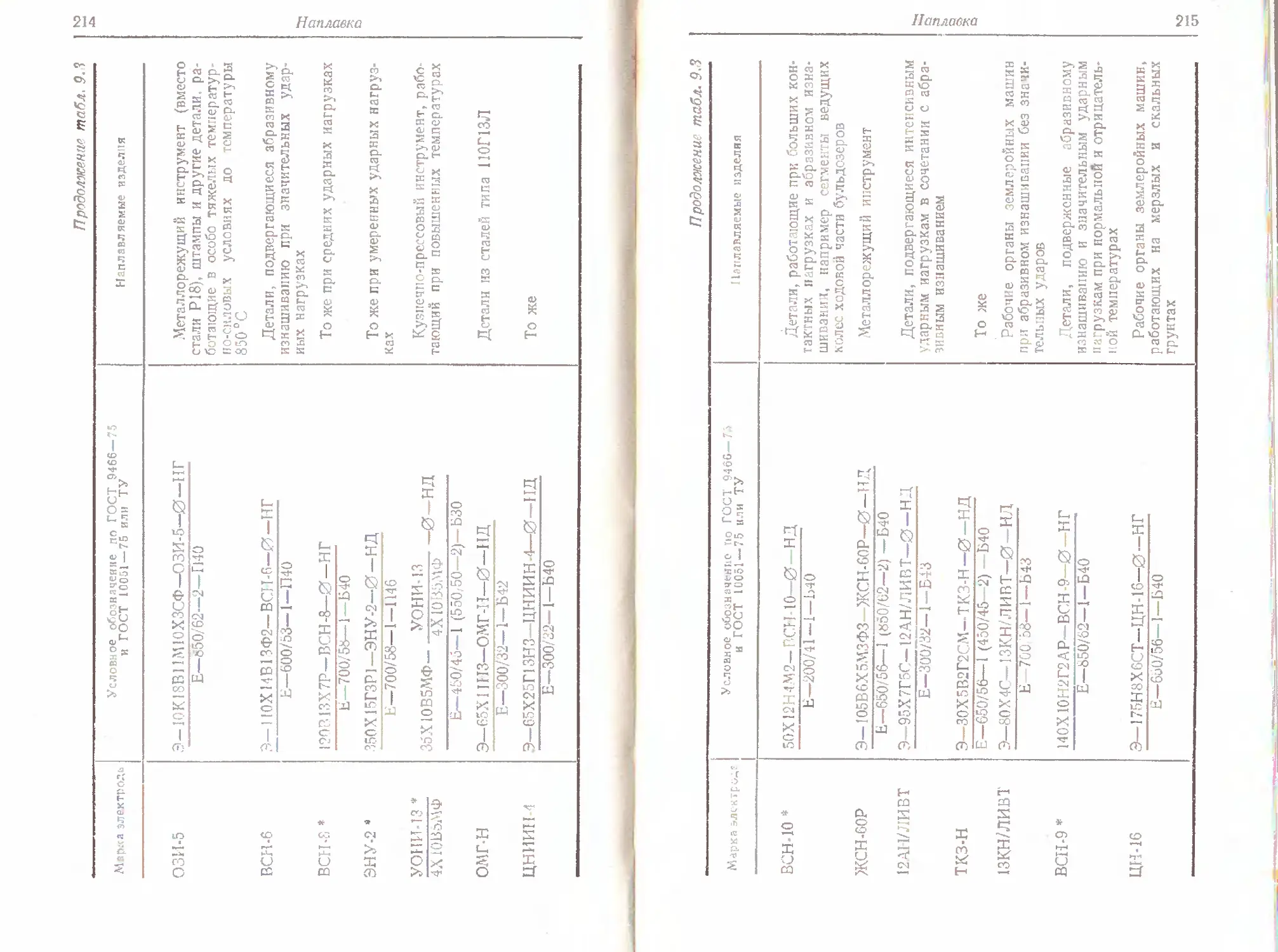

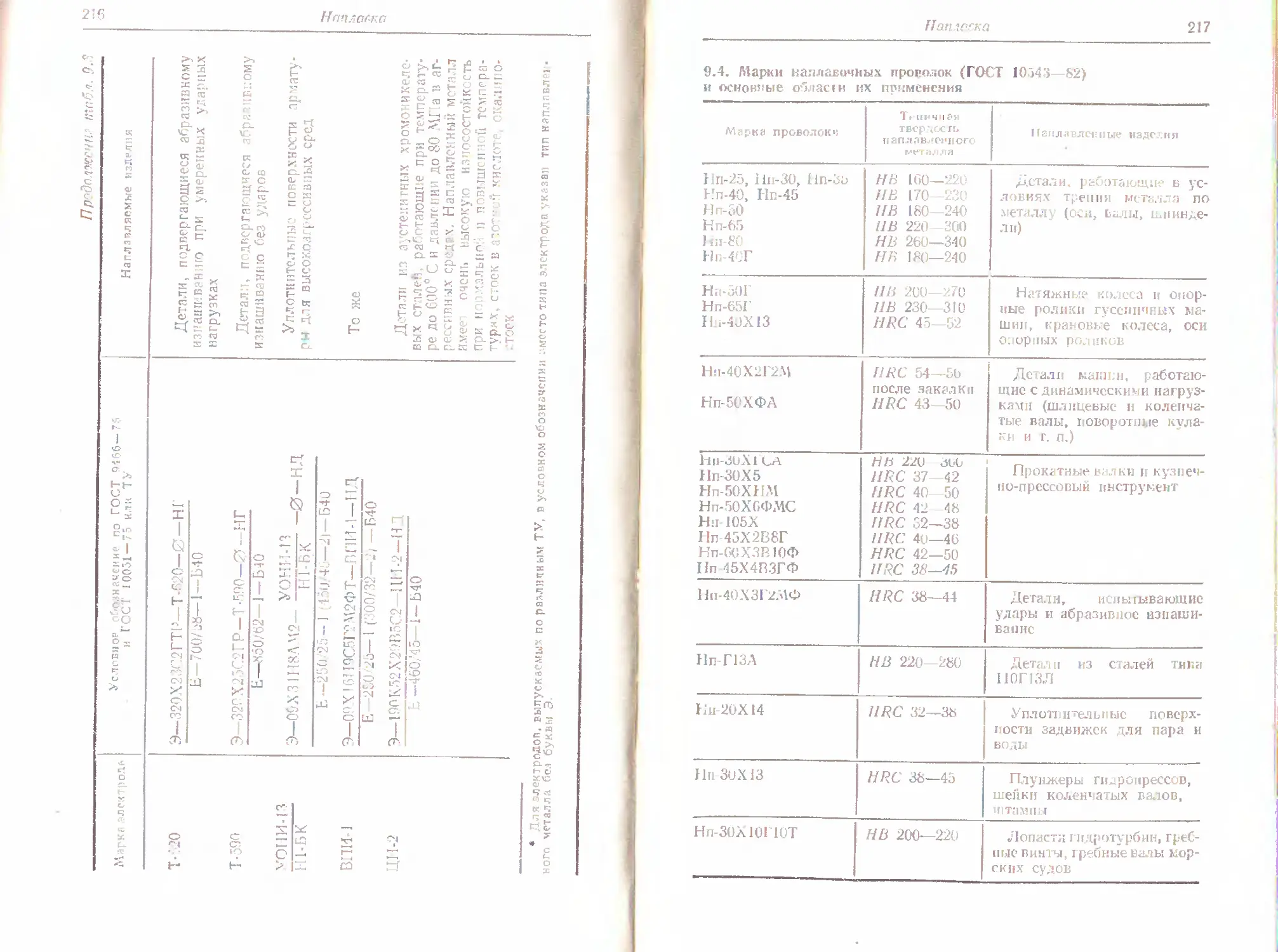

Глава 9. Наплавка . . ....................... 211

Глава 10. Особые способы сварки, металлизация, напыле-

ние . . 234

Глава II. Неразрушакнцим контроль сварных соединений . 249

Список литературы....................................... 256

ПРЕДИСЛОВИЕ

В отличие от многочисленных справочников по сварке,

изданных на русском языке за последние 21 лет, настоя-

щая книга рассчитана не на новичка, впервые знакомя-

щегося с ра.ынч |ыми вопросами сварочного производства,

а на читатели, уже знающего существо дела. В ней

приведены фактические данные, необходимые для повсе-

Д| евнон работы. Материал представлен преимущественно

в виде таблиц, которые составлены на основе опубл) кован-

ной в последние годы литература но сварке (справочни-

ков, монографий, ГОСТов, статен г др.).

В книгу включена лишь небольшая часть огромен о

количества справоч) ых данных, нмеюш :.\ся в отечествен

noil литературе. Дополнительную информацию впжю

iiaiiin в публикациях, перечисленных в копне книги. На

отборе справочных сведш пн necowi ei по сказались пред-

ставления авторов о ном чюбо iee всего i еобходнмо и иро-

кому кругу чпыпелсй для практической работы. Этот

шбор бы 1 сопряжен с серьезными затруднениями и в ряде

ийучаен не бесспорен. Авторы с благодарностью примут

сошны и предшъак нпи читателей по содержанию справоч-

ника.

Глава 1

ОБЩЕТЕХНИЧЕСКИЕ СВЕДЕНИЯ

ЕДИНИЦЫ ИЗМЕРЕНИЯ И ПЕРЕВОДНЫЕ КОЭФФИЦИЕНТЫ

1.1. Множители и приставки для образования десятичных кратных

и дольных единиц СИ

Множи- тель При- ставка Обоз»’ аченмс пристапни Множи- тель При- ставка Обозначен не приставки

русское между- народное русское между- народное

юч тера т т 10"* дени д d

10» гига г G 10’? санти с О

10е мега м М кг3 милли м in

103 кило к к 10'° микро мк р

103 гекто г h 1Сг“ нано и п

101 дека Да da 10'1- ПИКО п р

1.2. Единицы некоторых физических величин, входящих в СИ,

и их соотношение с единицами, использовавшимися ранее

Величина Единица ( .1 Соотношение единиц

нал мено- вая нс обо- значе- ние

Масса грамм Г 1 ф\ нт = 453,6 г; 1 т * = = 1000 кг

Длина метр м 1 А = IO"'10 м — 0,1 им; 1 юйм — 25,4 мм, 1 фут — 30,48 см

Единицы измерения и переходные коэффициенты

7

Продолжение табл. 1.2

Величина Единица СИ Соотношение единиц

наименова- ние обо- зна- чение

Объем, вмести- мость кубиче- ский метр М3 1 л — 1 дм3

Время секунда * 1 мни * = 60 с; 1 ч * — — 3600 с; 1 сут * = 86 400 с

Частота герц Гц 1 Гц= 1 с*’'

Сила НЬЮТОН Н 1 кге = 9,807 Н

Работа, энер- гии, количество теплоты джоуль Дж 1 Дж — 1 П-м; 1 кгем = = 9,807 Дж; 1 кал = = 4,185 Дж; 1 эВ * = = 1,602- 10~1а Дж

Мощность ватт Вт 1 Вт — 1 Д.ж/с; 1 л. с. = = 735,5 Вт

Давление, на- пряжение, модуль упругости паскаль Па 1 Па = 1 Н''№; 1 кге мм®= = 9,807 -МПа; 1 кге'см2 -- - = 98 07 кП; — 0,09807 МПа; 1 мм вод. ст. = 1 кге/м2 - - = 9 807 Па; 1 мм рт. ст. = = 1 торр --- 133,3 Па

Тс мпсратурп кельвин К /°С= ТК — 273,15; t; /'С= (Т °F — 32)

Разность темпе- ратур кельвин К 1 К - 1 °C * = — ;F

Сила электриче- ского тока ампер А

1Напряжение электрическое вольт В

Ударная вяз- кость — Дж см- I Дж см2 ~ = 0,9807 кге-м/см®

Примечав и с. Коэффициенты соотношении приведены с округле-

нием до четырех значащих цифр, звездочкой отмечены единицы физических

величин, допускаемые к применению наряду с единицами СП.

8

Общетехнические сведения

ХАРАКТЕРИСТИКИ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

1.3. Условные обозначения механических свойств металлов

Икд нспытанкft Услов- ное обо- значен не Ндш । । измере- Н 11 я Тер луны и пояснения услсиэных обозначений

Растяжение при нормальной °Нц Ml la Предел пропорционально» CTII

(ГОСТ 1497—73), not пленных (ГОСТ 11 5—75), повышенных (ГОСТ 9651—73) температурах и температурах —100-5- -269СС (ГОСТ 22706—77) а0,05 МПа Предел упругости (напря- жение, соответствующее оста- точному удлинению 0,05 %). Допускается определять пре- дел упругости с меньшим допуском (до 0,005 %) на величину остаточно! о удли- нения, указывая сто в обо- значении, iiaiipuMej, с0 м, °0,02

Оф МПа 11редел текучести (фв иче- скнй)

^тв МПа Верхний предел текучести (по первому' пику)

°тн МПа Нижний предел текучести

°1>,2 МПа Условный предел текуче- сти, соответствующий оста- точному удлинению (\2 %; допускается определять ус- ловный предел текучести при других остаточных удлине- ниях» указывая их в ин- дексе, например, Of),ls

S|< МПа II тинное сопротивление разрыву

"в МПа Временное сопротивление

6 "6 Относительное удлинен нс после разрыва

Ударный изгиб V % Относительное сужен не после разрыва

ли. Дж Работа удара Вторая б\к-

(ГОСТ 9454—78) KV, лт ва в обозначен ни (U, V. 1) — вид концентратора. 1Следу- ющие числа обозначают ма- ксимальную энергию улара маятника (Дж), глубину концентратора (мм) и ширину образца (мм). Цифры не ука- зывают при использовании копра с максимальной энер- гией удара 300 Дж н об- разцов 1, 11 и 15-г типов

Каракт ригтчки механических свойств металлов

9

Предо чо^нне табл. 1.3

кпд испытаний Услов- ное обо- з« ачен;ч- Единина идоерг- н ш Тг ГМИНЫ Р ПОЯС ИОНИИ ; УС-’Ю ПЫХ 0б03НЯЧ«;П ий

Сж»|н0 А, Л'СТ), A'CV. Л СТ 1с Дж Дж.'см* Лж/см’ Ml Ju Допустимое обозначение работы удара (в тесто при- веденного выше) Л — сим- вол работы, 1— тш образца (см. табл. 1.4) Ударная вязкость (КС — символ ударной вязкости, U, V, Т — вид концентратора). Последующие числа — те же, что и в обозначении работы удара ь их не указывают в тех же случаях Если тем- пература испытаний выше или Hi же нормальной, се ука.чыв; ют индексом вверху после букв. Панрнмер. Л’СТ+10° 150/3/7,5 — обратен с концентратором in а Т, температура -100'С, знер- гпя улара 150 Дж, глубина концентратора 3 мм, ши- рит образца 7,5 мм Допустимое обозначение ударной вязкости (аналогич- но /,). Например, ajf® — ударная вязкость ои| еде. епа при —60 °C на образце 11-го типа и энергии удара 300 Дж Модуль упругости

(Н>СТ М>| ’’пи MI In Предел пропорционально сти

о °0.05 МПа Предел упругости

МПа Физический предел теку- чести

°о,2 МПа Условный предел текучести

0е в МПа Предел прочности

Длительна» прочность (ГОСТ 10145—81) 700 Чооо МПа Предел длительной проч- ности за 1000 ч при 700 *"С (температура и длительность испытания указываются в индексах)

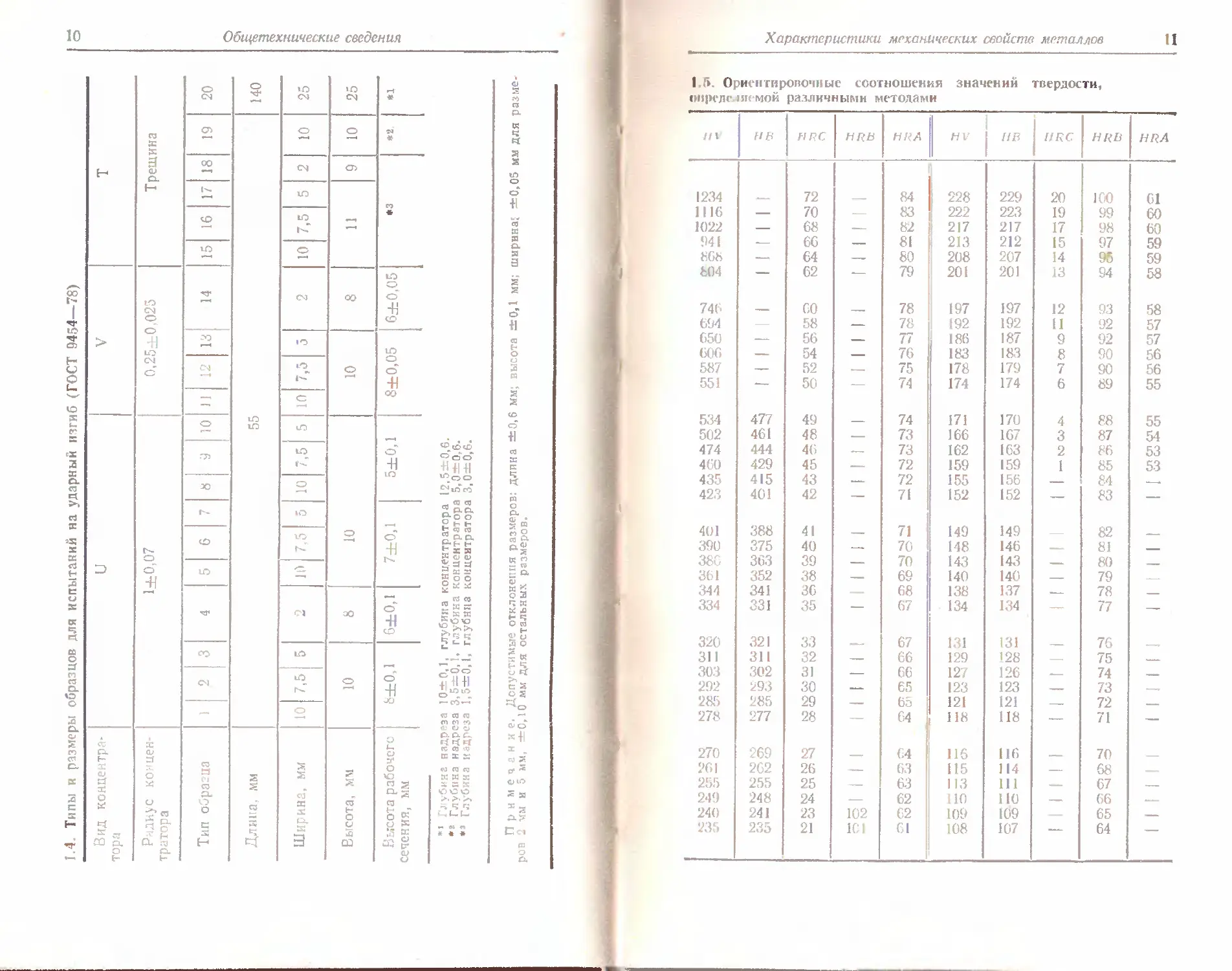

1.4. Типы и размеры образцов для испытаний на ударный изгиб (ГОСТ 9454—78)

Вид концентра тора и Т

Радиус концен- тратора 1±0,07 0,25±0 025 Трещина

Тип образца 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

Длина, мм 55 140

Ширина, мм 10 7,5 5 2 10 7,5 5 10 7,5 5 10 7,5 5 2 10 7,5 5 2 10 25

Высота, мм 10 8 10 10 8 11 9 10 25

Высота рабочего сечения, мм 8±0,1 6±0,1 7±0,1 □±0,1 8±0,05 6±0,05 *3 «2 *1

*’ Глубина надреза 10±0,1, глубина концентратора 12,53=0,6.

*г Глубина надреза 3,5 —0,1, глубина концентратора 5,0±0,6.

•’ Глубина надреза 1,5±0,1, глубнпа концентратора 3,03=0,6.

Примечание. Допустимые отклонения размеров длина ±0,6 мм; высота ±0,1 мм ширина; ±0,05 мм для разме-

ров 2 мм и 5 мм, ±0,10 мм для остальных размеров.

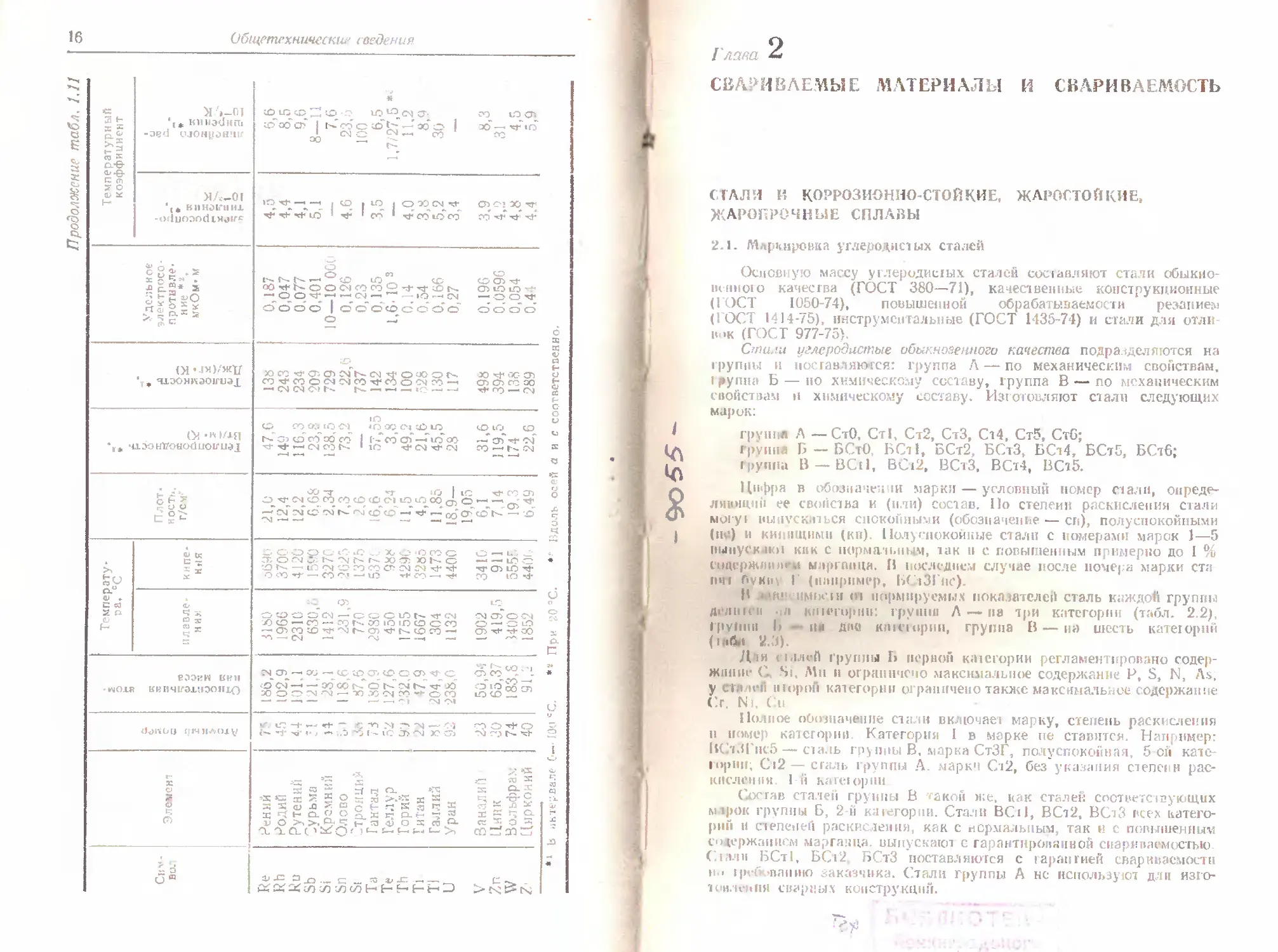

сл 240 61'5 255 270 261 *5 X © ел to CO X co g “ CO CO CO CO CO £ X 4* CD X © C Jib О» — о CD •— ft ft ft CO СП G 534 502 474 сл СЛ С! О Ch 4 СЛ X О СП co Ок gggg X х — ND 1234 1116 -

ч о e л. o

1ч5 ND ND Nd ND ND ю К" к-- co co Co CO ^0 CO CO co CO -p,*.

X 4JP О СТ) •kJ Се Ю © — ND СД О СЛ О N OO О — ND Ок CD *4 1 I II | Illi 1 1 'к

Си — се СП ND © си ND — — — — ND X СП X — СЛ © Illi 1 I ft

to ND ND ND to ND Ю СО CO CO CO CO CO CO CO Ok CD cn си СП сн о

X СП 00 — ND CO сл о oo о e - ND X СЛ CD X © ю д о ое о NDOOOC © ND Г)

ft

Г—'з 1 ’ 1 f 1 1 1 1 1 1 1 1 I 1 1 I 1 1 1 1 1 1 1 1 Illi | |

— ND 1 r 1 1 Illi 1 1 ft

е-р. СТ) CD Cb CD CD CD СТ) CD CD CD D D D •'I N •'I *4 -N “4 ”4 *4 -N -Ч *4 *4 -4 X X X X x 5

ND ND С’1 СП CD CD *4 4 ® О О О - —* № ND CO CO O' ел С) -Ч X X CD О — N; to O' >>

ND ND ND ND ND ND

О —— Ь-м ND ND bO ND CO CO X O' O' О* Ок СП СИ СП DON "4 -ч X X © CD О О ±- — Nd to ft

оо О X СП CD X «— X -N © — O> X © CO X © ND Си © ND CD »— X СО CD ND -Ч — X x *0 ND X

. . ND ND ND ND ND ND

Г . Г - кк № ND tO IO X CO Co 0* О» O' Ox СП. СП. СЛ DON •kJ ч ос a cd (О О О “ — ND ND '-K

© о — се — CO CD X — Ok -4 0 co CD CO ND CD © N О O' СО СО -Ч ND *4 -N tCN X CQ1 to

1 1 1 1 1 1 1 1 1 1 1 ft

1 1 1 1 1 1 1 1 1 1 1 ND X O' o> Ч X СО •— № X O' СЛ -4 © CD ci

СТ) О <Т) © “*'2 -4 *4 -4 “'t NN QC CC Cc X X X X X X X tp CD © © © <D © © © © о 3:

ел CD х о ND CO X СЛ CD •N X © © — ND X О* СП ONO © О о ю to СО O' Ol -4 X =0 о '<v

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 I a 55 54 53 55 СЛ СЛ СП сл СЛ О) О “Ч -ч X СПСЛОО OD © © G3 61 60 HRA

I

12

Общетехничсские сведения

СРЕДСТВА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ

1.6. Серийные жидкостно-стеклянные термометры

Лабораторные термометры позволяю»! измерять температуры

в диапазоне от —200 до +600 °C. Цепа деления 0,01—2°C Допустимая

погрешность — плюс-минус одно—четыре деления в зависимости от

диапазона измеряемых температур и цены деления шкалы.

Промышленные термометры выпускают для значения темпера-

туры от —60 до +650 °C с пеной деления 0,5—10 °C.

Элентроконтактные термометры (термокоитакторы) с магнитной

перестановкой контактов позволяют измерять и регулировать темпе-

ратуру в пределах от —30 до +300 °C при цене деления 1—2 °C. Вы-

пускают ряд моделей термоконтакторов с неподвижными контактами.

1.7. Термометры сопротивления

Серийно выпускают термометры сопротивления платиновые для

измерения температур в пределах от —260 до +600°C и медные для

температур от —200 до 200°C Погрешности градуировки термометров

сопротивления зависят от измеряемой температуры. Для термометров

2-го класса они следующие:

Температуре, °C 0 50 100 200 300 400 500

Погрешность, еС:

медный термометр 0,2 0+1 0,5 0.8 — —

платиновый термометр 0,3 — 0,7 и 1,5 1,3 2,2

1.8. Термоиндикаторы

В СССР выпускают серийно:

а) термохимические индикаторные краски (ТУ 133—67) — набор

юзволяет конгра.)нроваib 36 значений температуры в диапазоне 4э—

830“С. И.ЧМ1 теине цвета красок при натр не необратимое;

б) термохимические индикаторные карандаши (ТУ 6-10-1110—71)—

набор нз Boci.Mii штук для значений температуры 130 240, 250, 300,

380, 400 4 И) и 470 °C (марка карандаша — температура изменения цвет

и °C). Изменения цвета при нагреве необратимые;

в) термоиндикаторные краски плавления серии ТП

(ТУ 6-10-1131-71) и серин TH (ТУ 6-09-17-39—73). Набор» красок ТП

состоит из 60 наименований дтя диапазона 36—560 °C. Серия ТИ вклю-

чает 21 наименование па диапазон 30—230°С Точность итмцеиия

температуры этими красками составляет 0,5—1% для температуры

до 2(К)'С и 1 % для более высок >й температуры.

Средства измерения температур

13

1.9. Термопары

Т.рГ.-иОЛСК 1 роды Тип термопары Измеряемая темпе- ратура; °C

мини- мальная максималь- ная *

Платннародий—плаижа ПР 10/0 0 1300 (1600)

Платипародий—ыа.инароднй ПР 30/6 300 1600 (1800)

Хромель—алюмель ХА —50 1000 (1250)

X ромель—конель хк -50 600 (800)

Медь—копель мк —250 350 (500)

ВольфрамрсниЙ—вольфрамре- II мй ВР 5/20 0 2500

То же ВР 10/20 0 2.500

• В скоби ох — при кратковременных измерениях.

II р и меча н н е. Термопары ВР >20, ВР 10/20 применимы только

к среде иодородя или в вакууме. Термопары ПР 30/6 и ПР 10-0 применяют

н <и<нсд1!тслы1||х средах и я вакууме, в нейтральных и восстановительных

средах пни недостаточно стабильны. Термопары МК централизованно ее

и и отонл тот.

1 10 Допу. IHMI.1C <>1кл<>пг11ня покилаиий термопар

Тип Допустимое отклонение, иС, при измерен н пределах до, °C in температуры

Т< рМОП iipi»! зоо 4 00 500 60с яоо 1000 1 гос 1400 1600 1Я 00

ПР 10/0 1,09 1,37 1,53 1,75 2,12 2,44 2,75 3,10 3,70 ——

ПР 30/6 3,12 3 16 3,24 3,26 3.35 3 56 3,75 4,06 4.52 5,08

ХА 3,86 4,26 4,69 5,18 6,34 7,72 9,32 — —

хк 2,38 2,98 3 68 4.32 5,81 — — — —

ВР 5'20 - — — — 5,11 6,01 7,00 8,25 9,74

СВОЙСТВА химических ЭЛЕМЕНТОВ

1.11 Физические свойства некоторых химических элементов

Сим- вол Элемент Атомный номер Относительная атомная масса Температу- ра, °C Плот- ность, г/смя Теплопроводность Вт/(м- К) Геплоемкость Дж/(кг- К) Удельное электросо- противле- ние **, мкОм- м Температурный коэффициент

плаиле - НИЯ кипе- ния электросопро- тивления **, 10-3/К линейного рас- ширен и я *1, 10 р/ К

Ай Серебро 47 107,9 960.8 2163 10,5 4255 234 0,0163 4 1 19,1

л; Алюминий 13 27,0 660 2520 2,70 238 917 0,0267 4,5 23,5

Ан Золото 79 197,0 1063 2860 19,3 315,5 130 0,0220 4,0 14,1

Bii Барий 56 137,3 729 2130 3,5 — 285 0,60 18

Вс Бериллий 4 9,01 1287 2470 1,85 194 2052 0,033 9,0 12

Bi Висмут 83 209.0 271 15(54 9,80 9 124,8 11.7 4,6 13,4

Са Кальций 20 40 1 839 1484 1,54 125 624 0,037 4,57 22'

Се ЦериЙ 58 140,1 798 3430 6,75 11,9 188 0,854 8,7 8

Cd Кадмий 48 112,4 32) 767 8,64 103 233,2 0,073 4,3 31

Со Кобальт 27 58,9 1492 2930 8,9 96 427 0,0634 6,6 12,5

Ст Хром 24 52,0 I860 2680 7,1 91,3 161 0,132 2,14 6,5

Cs Цезий 55 132,9 26,5 670 1,87 36.1 234 0,20 4,8 97

Си Медь 29 63,5 1083,4 2560 8,96 397 386 0,0169 4,3 17

F? Железо 26 55,8 1536 2860 7,84 78,2 456 0,101 6,5 12,1

Ga Галлий 31 69,7 29,7 2205 5,91 41,0 377 18,3

Ge Германии 22 72,С 937 2830 5,32 56,4 310 ~890 — 5,75

Прпдолжение табл. 1 11

Си м- вол Элемент Атомный номер Отн осите л ь н ая ато и - имя масса Температу- ра. °C/ Плот- ность. г/см3 Теплопроводность *в, ЗтДм-К) Теплоемкость •1, ДжДкг* К) Удельное электросо- противле- ние *3, мкОМ» м Температурный коэффициент

плавле- ния кипе- ния >1.4-01 'г* КИНЭГШИ. -OduooodxMQirc линейного рас- ширения *>, Н)-’/К

нг Гафний 72 178,5 2227 4600 13,1 22,9 147 0,322 4,4 6,0

Нб Ртуть 80 200,6 -38,87 357 13,55 8,65 138 0,959 1,0 61

In Индий 49 114,8 156,4 2070 7,3 80,0 243 0,088 5,2 24,8

Ir Иридий 77 192,2 2454 4390 32,4 146,5 130,6 0,051 4,5 6,8

К Калий 19 39,1 63,2 759 0,85 104 754 0,068 К 7 83

Li Л итий 3 6,94 181 1342 0,534 76,1 3517 0,0929 4,35 56

Mg .Магний 12 24,3 649 1090 1,74 155,5 1038 0,042 4,25 26,0

Мп Марганец 25 54,9 1244 2960 7,4 7,8 486 16,0(пг) 23

Мо .Молибден 42 95,9 2615 4610 10.2 137 251 0,057 А 5>Л 5,1

Na Натрий 11 23 0 97,8 883 0,97 128 1227 0,047 5,5 71

Nib Ниобий 41 92,9 24(57 4740 8,6 54,1 268 0,160 2,6 7,2

Ni Никель 28 58,7 1455 2915 8,9 88,5 452 0,069 (',8 13,3

Os Осмий 76 190 2 3030 5000 22,5 87.5 130 0,088 4,1 4,57

Pb Свинец 82 207,2 327,4 1750 11,68 34,9 129,8 0 206 .,,2 29 0

Pd Палладии 46 106,4 1552 2960 12,0 75,5 247 0.108 4,2 11,0

Pt Платина 78 195,0 1769 3830 21,45 71,5 134,4 0 1058 3,92 9,0

Ra Радий 88 226 700 1500 5 —

Rb Рубидий 37 85,5 38,8 688 1,53 58,3 356 0,121 4,8 9,0

16

Общетехническиц < ведения

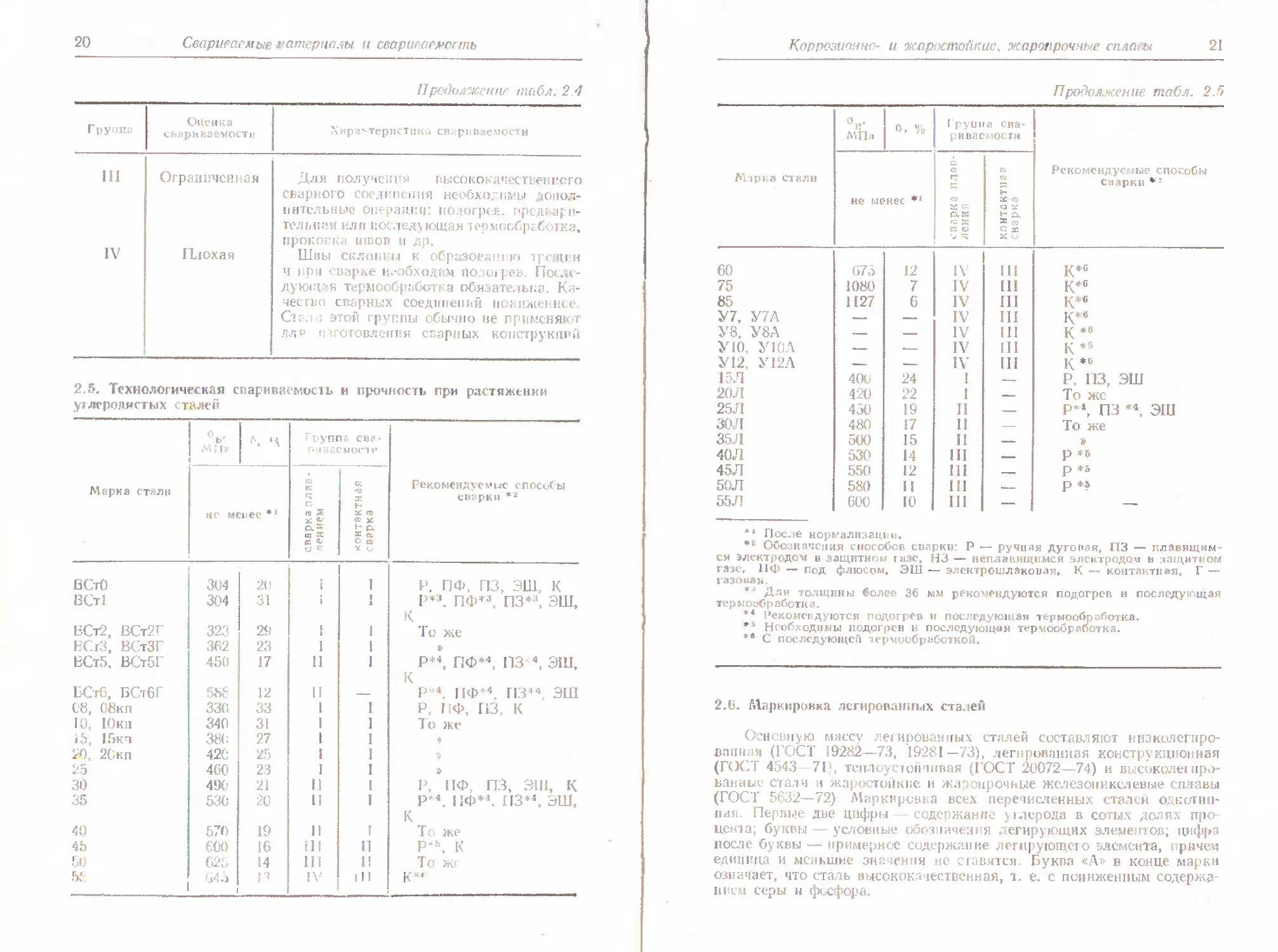

Продолжение табл. 1.11

*

с: 3 Ь р-2 >1 '>-01 *1# KNIJadifiTi -□ed ujOHHdH’iir 5,6 8,5 9,6 8-11 7,6 23,5 100 6,5 727,5 04 О’- —'обо | -*-• со СО ьо СП □0--. ’СТ to

сз X О.-©- <v.q. ГС (Т| х © н *

МА-01 *|й BlIHjli’tlHl -odijoood i ялг$ 4,5 4,4 4,1 5,1 4.6 3,5 О эо сч •ст tF СО lQ СО •3.9 4,2 4,8 1 fr'b

Удельное электросо• ПрОТНВЛС' кие мкОм» м оо * b- О О ОКО C<J О "0 0^7^ ~ 04 — *7 ооо'о 1 со о" О СО о । 0,14 0,54 0,166 0,27 СО 05 хг СГ> lO lQ — О О о о о ГГО

i* (М u^'W Я1эохкао1гидх X) СО rt СП СП 04 Ь- СЧ -М-1 —' OJ OJ СЧ г- г- —< — ООО ОГЧ 991 96» 289 1

*ГФ ч15о Oi -HlW.fi HVoHoduoiru^i 47,6 149 116,3 23,8 138,5 73,2 57,55 3 8 49,2 21,6 45,5 28 31,6 119,5 174 со о! сч

При 20 ЭС. Вдоль осей а и с соответственно.

/ лава

СВАРИВАЕМЫЕ МАТЕРИАЛЫ И СВАРИВАЕМОСТЬ

90 55

СТАЛИ В КОРРОЗИОННО-СТОЙКИЕ, ЖАРОСТОЙКИЕ,

ЖАРОПРОЧНЫЕ СПЛАВЫ

2.1. Млркнровка углеродистых сталей

Основную массу углеродистых сталей составляют стали обыкно-

венно! о качества (ГОСТ 380—71), качественные конструкционные

(ГОСТ 1050-74), повышенной обрабатываемости резанием

(ГОСТ 1414-75), инструментальные (ГОСТ 1435-74) и стали для отли-

вок (ГОСТ 977-75).

Стили углеродистые обыкновенного качества подразделяются на

группы и поставляются: группа А — по механическим свойствам,

I рулив Б — но химическому составу, группа В — по механическим

свойствам н химическому составу. Изготовляют стали следующих

марок:

1 группа А —СтО, СтГ Ст2, СтЗ, Ст4, Ст5, СтС;

группа Б — БСгО ЬСт1, БСт2, БСтЗ, БСт4 БСт5, БСтб;

группа В — BCil, ВС12, ВСтЗ, ВСт4, ВС15.

Цифра в обозначен nt марки — условный номер стали, опреде-

ляющий ее свойства и (или) состав. По степени раскисления стали

могу! выпускаться спокойными (обозначение — ел), полуспокойными

| (пи) и КИН11Щ11М11 (кп). Пату спокойные стали с номерами марок 1—5

цыпуСкаки кик с нормальным, так и с. повышенным примерно до 1 %

ciHU-pmiiiim-n марганца. В последнем случае после номера марки ста

пят fivKin Г (например, БСтЗГнс).

В !<•.«" iiMociii tn нормируемых показателей сталь каждой группы

детпнен чл кшегорин: групп» А — па три категории (табл. 2.2),

rpviHHi l> - и« дно юнсгории, группа В — на шесть категорий

(iii&t 2.3).

Дли силой группы Б нерпой кшегории регламентировано содер-

жпнпе С Si, Мп н ограничено максимальное содержание Р, S, N, As,

у сталей шорой категории ограничено также максимальное содержание

Cr, Ni, Си

Полное обозначение стали включает марку, степень раскисления

в иомер категории Категория I в марке не ставится. Например:

ВСтЗГпсб — сталь группы В, марка СтЗГ, полуспокойвая, 5 ой кате-

гории: С>2 — шаль группы А. марки Ст2, без указа >ия стеле! н рас-

кисления Гн как:!орпи

Состав сталей группы В такой м:е, как сталей соответствующих

млрок группы Б, 2-й категории. Стали BCil, ВСт2, ВСтЗ всех катего-

рий и степеней раскисления, как с нормальным, так и с повышенным

содержанием марганца, выпускают с гарантированной сиаряваемосгыо

Cin-'iii БСт1, БСт2, БСтЗ поставляются с гарантией свариваемости

и., ipefionaiiuio заказчика. Стали группы А нс используют дли изго-

товления сварных конструкций.

16

Общетехническиц < ведения

Продолжение табл. 1.11

*

с: 3 Ь р-2 >1 '>-01 *1# KNIJadifiTi -□ed ujOHHdH’iir 5,6 8,5 9,6 8-11 7,6 23,5 100 6,5 727,5 04 О’- —'обо | -*-• со СО ьО СТ» □0--. ’СТ to

сз X О.-©- <v.q. ГС (Т| х © н *

МА-01 *|й BlIHjli’tlHl -odijoood i ялг$ 4,5 4,4 4,1 5,1 4.6 3,5 О эо сч •ст tF СО lQ СО •3.9 4,2 4,8 1 fr'b

Удельное электросо• ПрОТНВЛС' кие мкОм» м оо * b- О О ОКО C<J О "0 0^7^ ~ 04 — *7 ооо'о 1 со о" О СО о । 0,14 0,54 0,166 0,27 СО 05 хг СГ> lO lQ — О О о о о ГГО

i* (М u^'W Я1эохкао1гидх X) СО rt Ch СЛ 04 Ь- СЧ -М-1 —' OJ OJ СЧ г- г- —< — ООО ОГЧ 991 96» 289 1

*ГФ ч15о Oi -HlW.fi HVoHoduoiru^i 47,6 149 116,3 23,8 138,5 73,2 57,55 3 8 49,2 21,6 45,5 28 31,6 119,5 174 со о! сч

При 20 ЭС. Вдоль осей а и с соответственно.

/ лава

СВАРИВАЕМЫЕ МАТЕРИАЛЫ И СВАРИВАЕМОСТЬ

90 55

СТАЛИ В КОРРОЗИОННО-СТОЙКИЕ, ЖАРОСТОЙКИЕ,

ЖАРОПРОЧНЫЕ СПЛАВЫ

2.1. Млркнровка углеродистых сталей

Основную массу углеродистых сталей составляют стали обыкно-

венно! о качества (ГОСТ 380—71), качественные конструкционные

(ГОСТ 1050-74), повышенной обрабатываемости резанием

(ГОСТ 1414-75), инструментальные (ГОСТ 1435-74) и стали для отли-

вок (ГОСТ 977-75).

Стили углеродистые обыкновенного качества подразделяются на

группы и поставляются: группа А — по механическим свойствам,

I рулив Б — но химическому составу, группа В — по механическим

свойствам н химическому составу. Изготовляют стали следующих

марок:

1 группа А —СтО, СтГ Ст2, СтЗ, Ст4, Ст5, СтС;

группа Б — БСгО ЬСт1, БСт2, БСтЗ, БСт4 БСт5, БСтб;

группа В — BCil, ВС12, ВСтЗ, ВСт4, ВС15.

Цифра в обозначен nt марки — условный номер стали, опреде-

ляющий ее свойства и (или) состав. По степени раскисления стали

могу! выпускаться спокойными (обозначение — ел), полуспокойными

| (пи) и КИН11Щ11М11 (кп). Пату спокойные стали с номерами марок 1—5

цыпуСкаки кик с нормальным, так и с. повышенным примерно до 1 %

ciHU-pmiiiim-n марганца. В последнем случае после номера марки ста

пят fivKin Г (например, БСтЗГнс).

В !<•.«" iiMociii tn нормируемых показателей сталь каждой группы

детпнен чл кшегорин: групп» А — па три категории (табл. 2.2),

rpviHHi l> - и« дно юнсгории, группа В — на шесть категорий

(iii&t 2.3).

Дли силой группы Б нерпой кшегории регламентировано содер-

жпнпе С Si, Мп н ограничено максимальное содержание Р, S, N, As,

у сталей шорой категории ограничено также максимальное содержание

Cr, Ni, Си

Полное обозначение стали включает марку, степень раскисления

в иомер категории Категория I в марке не ставится. Например:

ВСтЗГпсб — сталь группы В, марка СтЗГ, полуспокойвая, 5 ой кате-

гории: С>2 — шаль группы А. марки Ст2, без указа >ия стеле! н рас-

кисления Гн как:!орпи

Состав сталей группы В такой м:е, как сталей соответствующих

млрок группы Б, 2-й категории. Стали BCil, ВСт2, ВСтЗ всех катего-

рий и степеней раскисления, как с нормальным, так и с повышенным

содержанием марганца, выпускают с гарантированной сиаряваемосгыо

Cin-'iii БСт1, БСт2, БСтЗ поставляются с гарантией свариваемости

и., ipefionaiiuio заказчика. Стали группы А нс используют дли изго-

товления сварных конструкций.

18

Свариваемые материалы и свариваемость

Качественную углеродистую конструкционную сталь маркируют

по номинальному содержанию углерода. Наименование марки — со-

держание углерода в сотых процента, например, в стали 45 содержится

0,45 % углерода. Допустимое отклонение по углероду 0,03 - 0,04 %.

Стали с номинальным содержанием углерода до 0,20 % включительно

могут быть кипящими, полу спокойными и спокойными. Остальные

стали — только спокойные. В обозначении кипящих и полуспокой-

ных сталей после цифр ставят буквы «кп» или «пс» Если букв нет —

сталь спокойная. По требованиям, предъявляемым к механическим

свойствам, качественная сталь делится на пять категорий. Опа может

изготовляться без термообработки, термообработанной (шифр—Т)

и иагартованной (шифр—II). Нагартоваппой выпускают только ка-

либрованную сталь и серебрянку. По назначению сталь делится на

подгруппы: а — для горячей обработки давлением, б — для холодной

механической обработки, в — для холодного волочения.

Пример марки: сталь 30-2-а т. е. сталь с 0,30 % С, 2-ой категории,

подгруппы а, пегерыообработаппая. У сталей марок 35, 40 и 45 может

регламентироваться прокаливасмость. Сталь 58 (55пп) — сталь по-

ниженной прокаливаемое™ для изготовления деталей, по условиям

работы которых требуется повышенная вязкость сердцевины.

В качественных конструкционных сталях жестче ограничения

по содержанию вредных примесей, чем в сталях обыкновенного ка-

чества. Однако диапазоны составов низко- и среднеуглеродистых ка-

чественных сталей и сталей обыкновенного качества в значительней

степени перекрываются. Эго позволяет при необходимости осуще-

ствлять их взаимную замену (например, стали 20 и ВСтЗсп) Но стан-

дарт на качественные стали не регламентирует их ударную вязкость при

отрицательных температурах и после механического старения.

Стали повышенной и высокой обрабатываемости резанием (авто-

матные стали) содержат либо 0.15—0,30 % S или РЬ, либооколоО.1 % S

и до 0,1 % Se. Маркируют их аналогично качественным сталям, но

перед цифрами содержания углерода ставят буквы А для сернистых

пли АС для свннецсодержящнх сталей Если сталь содержит селен,

то в конце марки ставится буква Е. Примеры марок: А12, А20, АС14,

А35Е. Для всех марок автоматных сталей регламентирована прочность

при растяжении. Некоторые марки могут поставляться в термообра-

ботаином или нагартованпом состоянии.

Углеродистую инстриментольншс сталь выпускают 16 марок:

У7, У7А, У8, У8А, У9, У9Л, У10.У10А. У11, УНА, У12, У12А,

У13, У13А, УЪГ, У8ГА. Буква «У» означает — сталь углеродистая

инструментальная, цифры — содержание углерода в десятых долях

процента, буква «Г» — сталь с повышенным содержанием марганца

(около 0,5 %). Буква «А» означает, что сталь высококачественная,

т. е. более чистая по сере, фосфору и содержанию случайных примесей.

Сталь поставляют в отожженном состоянии Прокаливаемость ее мо-

жет регламентироваться.

Стали для отливок маркируют по содержанию углерода так же,

как качественные конструкционные, но в конце марки добавляют букву

«Л». Например, сталь 45Л. Для всех марок регламентированы проч-

ноС1ь при растяжении и ударная вязкость.

Коррозионно- и жаростойкие, жаропрочные сплавы

19

2.2. Регламентируемые характеристики сталей группы А

(ГОСТ 380-71)

Категория стали Марка стали °ч 6 Изгиб в холодном состоянии от или о0 2

1 СтО—Стб + +

2 СтО—Стб + + + .—

3 СтЗ—Стб + + + +

При чеч а и и е, «+» — характеристика регламентируется, «—> —*

nt* регламентируется.

2.3. Pei ламентируемые характеристики сталей группы В

(ГОСТ 380- 71)

2.4. Группы технологической свариваемости сталей

Группа Оценка свариваемости X арактер и стнк а свари паем ос тм

1 II Хорошая Удовлетво- рительная Сварные, соединения высокого качества получают без применения особых приемов Для получения высококачественных сварных соединений необходимы строгое соблюдение режимов сварки, специаль- ные присадочные материалы, нормальные температурные условия, в некоторых случаях — подогрев, проковка швов, тер- мообработка

20

Свариваемые ратериллы и сваршаемогть

Продолжение табл. 1.4

Г руипа Сцен к а свариваемости Хара'.-герметика свариваемое?в

III Ограниченная Для получения высококачественного сварного соединения необходимы допол- нительные. oiiepaiuifi: подогрел. рредгарп- тельная или послед} иная термообработка, проковка швов и др.

IV Плохая Швы склоптш к образованию трещин ч j рн сварке необходим no о>рев. После- дующая термообработка обязательна. Ка- чество сварных соединений пониженное. Стал;: этой группы обычно не применяют для изготовления сварных конструкций

2.5. Технологическая свариваемость и прочность при растяжении

yi леролистых сталей

Марка стали % мл*- Н ц Группа св?- рнваемост 1’ Рекомендуемые способы свирки *2

II о м< нее *’ сварка плав пен нем контактная сварка

ВСтО 304 20 i I P, ПФ, пз, эш, к

13Ст1 304 31 i I р»:< Пф<зг пз« 3llJi К

ЕСт2, ВСт2Г 323 29 1 То же

ЬСгЗ, ВСтЗГ 362 23 1 1 »

ЕСт5. ВСт5Г 450 17 II I Р*4, ПФ*4, пз-4, эш, к

БСтб, БСтбГ 588 12 II — Р’4. НФ*4, ПЗ*4, эш

С8, 08кп 330 33 1 1 р, НФ, пз, к

10, Юки 340 31 1 1 То же

15, 15кп 38(: 27 1 1 ft

20, 2( кп 42С 25 I 1

25 460 23 I 1 »

30 490 21 11 1 Р, НФ, пз, эш, к

35 530 20 и I Р’4. ПФ*4. ПЗ*4, эш, к

40 570 19 II I То же

45 еоо 16 HI II Р"\ К

50 €25 14 111 I! I о же

5.' G45 Р IV ill К 41

Коррозитию- и жаростойкие, жаропрочны? сплавы

21

Продолжение табл. 2Л

Марка стали О . МПа 0, % I Гуина сва- риваемости Рекомендуемые способы сварки

не менее ** г* Б. и a ед контактна я сварка

60 67а 12 IV III к*а

75 1080 7 IV 111 К*6

85 1127 6 IV III к*®

У7, У7А — .— IV III к*®

У8, У8А —— — IV Ill К *’

УК), У ЮЛ — -— IV III К *5

У12, У12А — — IV HI к *®

15Л 400 24 1 —— Р, пз, эш

20Л 420 22 1 — То же

25Л 450 19 II — Р’\ ПЗ *4, эш

ЗОЛ 480 17 II — То же

35Л 500 15 II — »

40Л 530 14 III р »б

45Л 550 12 111 — р *3

50Л 580 II 111 -— Р *»

55Л 600 10 III — —

“ После норь'ализац! и.

*s Обозначения способов сварки: Р — ручная дуговая, ПЗ — плавящим-

ся электродом в защитном газе, НЗ — неплавящпмея электродом в защитном

газе, НФ — под флюсом, ЭШ — электрошлаковая, К — контактная, Г —

газовая.

Для толщины более 36 мм рекомендуются подогрев н последующая

тер мообр аботк а.

*4 Рекомендуются подогрев и последующая термообработка,

* Необходимы подогрев и последующая термообработка.

*в С последующей термообработкой.

2.6. ЙАаркировка легированных сталей

Основную массу легированных сталей составляют низколегиро-

ванная (ГОСТ 19282—73, 19281—73), легированная конструкционная

(ГОСТ 4543—71), теплоустойчивая (ГОСТ 20072—74) и высоколегиро-

ванные стали и жаростойкие и жаропрочные железоникслевые сплавы

(ГОСТ 5632—/2) Маркировка всех перечисленных сталей однотип-

ная Первые две цифры -содержание уiлерода в сотых долях про-

цента; буквы — условные обозначения легирующих элементов; цифра

после буквы — примерное содержание лепц ующего элемента, причем

единица и меньшие значения не ставятся. Буква «А» в конце марки

означает, что стать высококачественная, т. е. с пониженным содержа-

нием серы и фосфора.

22

Свариваемые материалы и свариваемость

Условные обозначения ле!ирующих элементов следующие:

Элемент , . , . . N Nb W Мп Си Se Со Мо

Обозначение . . А* Б В Г д Ц к м

Элемент Ni Р В Si Ti V Сг zr AI

Обозначение . . н п Р С т ф X и Ю

* Обозначение азота ставится в середине марки.

Все легированные стали спокойные; исключение составляют только

две марки низколегированной стали, выпускаемые полуспокойкыми.

Маленькие буквы «пс» в конце марки означают, что ааль полуснокоп-

ная Пример: сталь 15Г2АФДпс— содержит 0,15 % С, 2 % Мп, азот,

ванадий, медь, полуспокойвая.

В зависимости от набора регламентироваипых характеристик

низколегированные стали делятся на 15 категорий. Для всех катего-

рий сталей регламентирован химический состав. Могут быть регла-

ментированы также механические свойства при растяжении, изгиб

в холодном состоянии и ударная вязкость при комнатной температуре,

после механического старения и при следующих отрицательных тем-

пературах, °C: —20, —40, —50, —60, —70. Прочностные характе-

ристики дифференцированы в зависимости от вида и толщины проката

и марки стали.

Стали и сплавы, полученные специальными методами, дополни-

тельно обозначают через дефис в конце наименования марки буквами:

ВД — вакуумно-дуговой переплав;

III — элсктроп'лаковый переплав;

ВИ — вакуумно-индукционная выплавка.

Например, — марка 03Х18Н12-ВИ означает, что в стали содер-

жится 0,03 ?о С. 18 % Сг, 12 % Ni и сталь получена в вакуумной индук-

ционной печи.

Сплавы на железоникелевой и никелевой основах маркируются

примерно аналогичным Образом, ио содержание углерода и легирую-

щих элементов не указывается.

2.7. Технологическая свариваемость низколегиреванвых

и легированных конструкиионпых сталей

Марка стали

09Г2, 09Г2С, 10Г2С1, 10ХСПД,

15ХСНД. 16ГС

14ХГС

15Г2СФ, 15Г2СФД. 142АФ,

15Г2АФДпс, 18Г2АФДнс,

12Г2СМФ, 12ГН2МФАЮ,

12ХГН2МФБАЮ

Р, ПФ, из, эш

Р, ПФ, пз

Р, ПФ, из, эш

Рекомендуемые способы

сварки •*

Коррозионное и жаростойкие, жаропрочные сплавы

23

Продолжение табл. 2.7

Марка стали Группа сва- риваемости Рекомендуемые способы сварки

15Х, 20Х 1 P, ПЗ *5

35Х II P *3, ЭШ

40Х, 45Х, 50Х, 50Г, 451'2 ш p44, *5

20Г I P, ИФ, к

ЗОГ, 40Г II p*«, ПФ*0

10Г2 I P, ПФ, эш, к

18ХГТ I p, к

ЗОХГТ II P*3, *6 К

35ХМ II p*4, *5 ПФ*4, *5 *5 ЭШ *5’

ЗОХМ, ЗОХМЛ II p43, Цф*3, #5 ПЗ*8’ *®

15ХМ 1 р*з» *6 ПФ*3» *с К

20ХМ II р*з, *6 ПФ*3’ *с

40ХФА III р*4» 5 К

40X11 III р»«, *г ПФ*4, *s ЭП1*°

45ХН, 45ХН2МФА HI Р*4, *5

12X112, 12ХНЗЛ, 20ХНЗА, J2X2H4A II Р, ПФ

ЗОХНЗА III р*4» *3 ЭШ*5

20Х2Н4А III р*4, *5 ПФ*4' *& ЭШ *6

ЗОХГС, ЗОХГСА II Р *6, ПФ *°, пз эш к

35ХГСА II Р *°, ПФ пз *°

38ХГН, 40X2IIMA, 40Х2Н2МЛ III р*4, *5

18Х2Н4МЛ III р*4, *5_ ПФ*4' *5, ЭШ

40ХФА III р *4, *Б *5

38ХГН, 30ХГСН2А, 40ХН2МА, 40Х2Н2МА III р*4, 45

34ХН1М, 34XH3MA 11 р$4 45 ЭЩ *5

** Обозначения способов сварки см. в табл. 2.5.

При сварке жестких конструкций рекомендуется подогрев

•э Рекомендуется подогрев.

** Необходим подогрев.

* 6 Необходима термо обр аботка.

*" Рекомендуется термообработка.

24

Свариваемые материалы и свариваемость

2.8. Технологическая свариваемость некоторых теплоустойчивых,

высоколегированных, коррозионно-стойких, жаростойких

и жаропрочных сталей и сплавов

Марка стали Группа сва. риваемостн Рекомендуемые способы сварки **

12Х18Н9Т, 12Х18Н10Г. I2X18H12T 1 Р *2, НЗ •*, ПФ *?, ЭШ ♦?, К

04X18H10, 03ХН23МДТ 1 Р

08Х181П0Т, 12Х17Г9АН4 1 Р *2, ИЗ *?, НФ *2, ЭШ *2, к

15Х12ВНМФ, 40X10С2М, 18ХПМНБФ 111 Р *3

15X11МФ п р *я

08X13, 12X13 II I *4, *2 ПФ*4» П3*4, «г/ К

14X17112, 20X23HI3, 08Х22Н6Т 11 р

12X17, 08Х17Т, 15Х25Т Ill P *?, НЗ •*

31Х19Н9МВБТ, 36Х18Н25С2, XI135BT III р '4

12МХ 1 Р *4. ПФ *4, ЭШ

12Х1МФ 11 Р *4, ПФ

20X13 11 Р *э, Н3* \ К*3**э

15Х17АГ14 II Р, НЗ

20Х13Н4Г9 II к

10Х14Г14П4Т II Р, ПФ, НЗ, пз, к

09Х15Н8Ю 11 Р *’, к 45

08Х17Н5МЗ и р нз *, к

07X16Н6 11 р +ь

Х1178ВТ, ХН75М6ТЮ I Р, нз, к

ХН56МГЮ II из

•* Обозначения способов сварки см. в табл. 2.5.

•2 Рекомендуется термообработка.

*-4 Необходим!! подогрев и последующая термообработка.

•4 Рекомендуется подогрев

Необходима термообработка.

Коррозионно- и жаростойкие, жаропрочные, сплавы

25

2.9. Подогрев сталей перед сваркой

Сталь Рекомендуемый режим

подогрепа, СС

Ннзкоуглеродистая (до 0,22 % С)

Среднеуглеродистая (0,23—0,45 % С)

120—150 (на многослой-

ных швах, при сварке

толщин более 40 мм)

150—300

В ысокоу гл ер о диета я

11изколегироВаппая

Легированная конструкционная

Теплоустойчивая

Жаропрочная аусгепнтная

Коррозионно-стойкая неаустеинтного

класса

300—450

200—250

До 400

250—400

Без подогрева

До 400

2.1(1. Термообработка сталей после сварки

Стялт

Углеродистая

Попышсннон

прочности (низко-

легированная)

Легированная

конструкционная

Генлоу стойчи-

пля. 15ХМ,

12Х1МФ;

20X3 МВФ

Ориентировочный режим

термообработки, °C

Отпуск при 650—670 °C для снятия свароч-

ных напряжении, выравнивания структуры и

механических свойств. В некоторых случаях

(например, после ЭШС) нормализация при 920—

940 °C с последующим отпу ском

Отпуск при 670—700 “С для снятия свароч-

ных напряжений, выравнивания структуры и

механических свойств

Отпуск нлн закалка с отпуском в .зависимости

от требований, предъявляемых к сварной кон-

струкции

При толщине стенки более 10 мм отпуск при

700—730 ‘С, а при толщине 3,5 мм — отпуск

при 720—740 %:

26

Свариваемые материалы и свариваемость

Продолжение табл. 2.10

Сталь Ориентировочный режим термообработк и, С

Жаропрочная и коррозионно-стой- кая Сварные соединения сталей аустенитного клас- са. стабилизация при 780—820 °C или аустени- тизация при 1000—1100 °C (нагрев в интервале 500—900 СС со скоростью менее 100сС/ч) для снятия напряжений, выравнивания структуры и свойств. Сварные соединения стали мартен- ситного или ферритного класса — отпуск при 700—800 "С

2.1!, Термообработка и свариваемость деталей из жаропрочных сплагов

Состояние деталей Склонность к образованию трещин

Непосредственно перед сваркой летали упрочне- ны старением Детали, подлежащие сварке, термообработаны на твердый раствор Перед сваркой детали обработаны термически на твердый раствор при медленном нагреве После сварки детали упрочнены старением В таком термическом состоянии детали ис следует сваривать. Это приведет к силь- ному растрескиванию Детали свариваются без трещин, если они термообработаны на твердый раствор После сварки таких деталей наблюда- ется растрескивание. Медленный нагрев при термообработке на твердый раствор и медленное охлаждение недопустимы Непосредственно после сварки детали упрочнять старением не следует. Эго при- ведет к сильному растрескиванию. Перед старением сварные детали следует термо- обработать на твердый раствор, а затем упрочнить старением

ЧУГУНЫ

2.12. Маркировка и свариваемость чугунов

Чугуны для отливок подразделяют на серые, ковкие и высокопроч-

ные в зависимости от формы включений графита в условий его образо-

вания. Маркируют их по механическим свойствам. Примеры марок:

СЧ 20, КЧ 35 10, ВЧ 601,5. Буквы — шифр вида чугуна: СЧ — серый,

КЧ — ковкий, ВЧ — высокопрочный, т. е. с шаровидным графитом.

Числа после букв — гарантируемые временное сопротивление в ки-

лограммах — сила на квадратный миллиметр и относительное удг.!н

нение в процентах (у серых чугунов удлинение не регламентируют).

До 1981 г., когда начал действовать ГОС1 1412- 79, серые чугуны

маркировали но прочности при растяжении и изг .бе. Например,

Цветные металлы и сплавы

27

СЧ 15-32 — серый чугун с временным сопротивлением 15 кгс/мм2

и пределом прочности при изгибе 32 кгс/мм2. Сейчас испытание чугу-

нов на изгиб упразднено.

Свариваемость всех чугунов для отливок плохая. Исключением

является только обезуглероженный ковкий чугун: после отжига он

содержит 0,2—0,3 % углерода, а включения графита в нем отсутствуют.

Таком чугун (нестандартные марки КЧ 40-5, КЧ 30-3 и др.) нсполь-

куют для сварных конструкций; сварочные материалы — такие же,

как для углеродистых сталей.

ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

2.13. Алюминий и его сплавы (маркировка

и некоторые особенности сварки)

Алюминий и его сплавы подразделяют на деформируемые

(ГОСТ 4784 —74) и литейные (ГОСТ 2686—75). Технически чистый

алюминий выпускают марок АДОО, АДО, АД1, АД (содержание при-

месей до 0,3, 0,5, 0,7 и 1,2 % соответственно). Алюминиевые литейные

сплавы маркируют, как правило, буквами «АЛ» и цифрами (номер

марки), например: АЛ2, АЛ9. Маркировка деформируемых сплавов

не упорядочена.

Для алюминия и его сплавов применяют практически все про-

мышленные способы сварки плавлением, контактную электросварку

и холодную сварку. Наиболее распространенный способ — аргоно-

дуговая сварка пеплавящимся электродом. Равнопрочные сварные

соединения получают при аргонодуговой сварке ненагартованных

алюминия и термически иеупрочпяемых сплавов (типа АМц н АМг).

При сварке высоколегированных термически упрочняемых сплавов,

и также нагартовапных сплавов статическая прочность сварного соеди-

нения составляет 0,5—0,7 от прочности основного металла. Стати-

ческая прочность сварных соединений низколегированных термически

упрочняемых сплавов (типа АД31, 1915, 1201) составляет 0,75—0,9

от прочное! и основного металла. Из числа жаропрочных алюминиевых

сшивов удовлетворительно спариваются АК6, АК8, сплавы АК.4, АК4-1

ограниченно свариваются

При сварке алюминия и низколегированных сплавов бывают

затруднения из-за ноявле) ня кристаллизационных трещин. Наимень-

шей стойкостью к образованию этих трещин обладают алюминий п

сплав АМц. Алюмнниевомагниевые сплавы более стойки к кристалли-

зационным трещинам; сплавы АМг1, АМг2 наименее стойкие из них,

сплавы АМг5, АМгб более стойкие.

При сварке легированных сплавов возможно появление холодных

трещин В сплавах типа В95, 1915, 1925 (самозакаливающихся) они

возникают через некоторое время после сварки. Для предотвращения

появления таких трещин сварное соединение нагревают до 200—220°C,

«беепечпвая перестаривание. Эффективен также предварительный по-

догрев

Для предотвращения образования пор в шве при сварке алюминия

и любых его сплавов необходима тщательная очистка свариваемых

изделий и присадочной проволоки от оксидной пленки и жировых за-

грязнений. Очистку выполняют механически или химически.

Составы указаны по ГОСТ 4784—74; содержание примесей не приведено.

Цветные металлы и сплавы

29

2.15. Технологическая свариваемость некоторых алюминиевых

литейных сплавов

Марка сплава . .

АЛ1, АЯ2

АЛЗ, ЛЛ4, АЛ5,

АЛ7, АЛ8,

AJ110B

ЛЛ9,

АЛ25, АЛ26

Свариваемость . .

Хорошая

Удовлетвори-

тельная

Хорошая

2.16. Магниевые сплавы (маркировка и некоторые

особенности сварки)

Магниевые сплавы маркируют буквами н цифрами. Деформируемые

сплавы (по ГОСТ 14957—76) буквами — МА, литейные (по

ГОСТ 28о6—79)— буквами МД; цифры п марке — номер сплава.

Основной способ сварки магниевых сплавов, плавлением — аргоно-

дуговая неплавящимся электродом па переме: нам токе Стыковые

соединения сваривают обязательно на подкладке (из меди или корро-

зионно-стойкой стали) F3 подкладке делают канавки и выполняют

швы обычно с полным проплавлением для удаления окисных пленок

из металла шва (плотность оксида магния в 2 раза больше плотности

металла). Очень важна очистка кромок под сварку и присадочной

проволоки; ее выполняют механически и химически. Во избежание

холодных трещин сварные узлы обычно отжигают в течение 0,5—

1 ч при 250°C.

Прн оптимальном выборе режима сварки и присадочного мате-

риала отношение прочности сварного соединения к прочности основ-

ною металла составляет 0,85—1 при аргоиодуговой сварке, 0,7—0,8

при дуговой сварке угольным или металлическим электродом с покры-

тием, 0,6—0.75 при газовой сварке.

Магниевые сплавы спаривают также точечной и шовной сваркой.

2.17. Технологическая свариваемость деформируемых магниевых

сплавов

Группа сплавов Марка сплава Свариваемость

11егермоу прочияемые:

низкой прочности МА1 Хорошая

средней прочности МА2, МА2-1, МА8, МА9 Удовлетворительная

30

Свариваемые материалы и свариваемость

Продолжение табл. 2.17

Группа сплавов

Марка сплава

Свариваемость

Термоупрочняемые:

высокой прочности

МА5, МА 14

Плохая

жаропрочные

Tv-lAII, МЛ 13,

ВМД1

Удовлет верительная

2.18. Маркировка меди м ее сплавов

Марин меди перечислены в табл. 2.19.

Марки бронз деформируемых (ГОСТ 5017—74, ГОСТ 18175—78)

состоят из б кв «Бр», начальных букв русских названий ле1 ирующих

элементов и ряда чисел, указывающих содержание этих элементов

в процентах. Например, марка БрАЖМц10-3-1,5 означает, что бронза

содержит 10 % А1, 3 % Fe й 1,5 % Мп. Раньше точно так же маркиро-

вали и литейные бронзы, но с 1980 г. согласно ГОСТ 493—79 и

'ГОСТ 613 -79 цифра содержания элемента ставится сразу после ео-

ответствующей буквы в марке. Например, бронзу БрАЖН 11-6-6 те-

перь маркируют БрАНЖбНб. В конце некоторых марок литейных

бронз ставится буква «Л» — литейная, если из бронзы этой же марки

делают и прокат.

Марки латуней деформируемых (ГОСТ 15527—70) состоят пз

буквы «Л», начальных букв русских названий легирующих элементов,

кроме цинка, и ряда чисел. Первое число — содержание меди, затем

содержания легирующих элементов, перечисленных в марке, в про-

центах, остальное —• цинк. Примеры: Л90 — латунь с 90 % Си, тюталь-

пое — цинк: ЛАЖ60-1-1 — латунь с 60 % Си, I % Al, 1 % Fe, осталь-

ное — цинк. Ранее точно так же маркировали и литейные латуни,

но ГОСТ 17771—80 установил новую маркировку. После буквы «Л»

ставятся обозначения легирующих элементов, начиная с цинка, и сразу

же указывается содержание элемента в процентах. При этом единица

не ставится Например, ЛЦ40МцЗЖ — это латунь с 40 % Zn, 3 % Мп,

1 с Fe, остальное — медь.

Медно-никелевые сплавы (ГОСТ 492—73) маркируют так же,

как деформируемые бронзы, по с буквой «М» в начале марки. Напри-

мер, МНЖМц 30 1-1 — сплав, содержащий 30 % Ni, 1 % Fe, 1 % Мп,

остальное — медь.

Условные обозначения легирующих элементов в медных сплавах

следу ющие:

А — алюминий;

Б — бериллий;

Ж — железо;

К — кремний;

Кд — кадмий;

Mr — магний;

Мц — марганец;

Мш — мышьяк;

Н — никель;

О — олово;

С — свинец;

Ср — серебро;

Су •- сурьма;

Т — ти гаи,

Ф — фосфор;

X — хром;

Ц — ПЕНК.

ра — редкоземельные

Цветные металлы и сплавы

31

2.19. Марки мезя (по ГОСТ 8.59 ”9)

Примечание*. Стандарт регламентирует также содержание ряда примесей и удельное электросопротивление отож-

женной проволоки из меди МОб, М1б и Ml, предназначенной для электротехнических целей.

32

Свариваемые материалы и свариваемость

2.20. Технологическая свариваемость и механические свойства

оловянных литейных бронз

Марк а бронзы %- М П а 6. % НВ Свари вас-

по ГОСТ 613-79 по отмен сил ому ГОСТ С13-65 не менее * мость

БрОЗЦ12С5 БрОЦСЗ-12-5 206/176 5/8 60 УдОВЛСТВО- рнтельпая

БрОЗЦ7С5Н1 БрОЦСНЗ-7-5-1 206 176 176/147 5/8 60 Плохая

ЬрО4Ц7С5 БрОЦСЗ, 5-7-5 4 6 60 »

БрО4Ц4С17 БрОЦС4-4-17 147/147 12/5 60 —

БрО5Ц5С5 БрОЦС5-5-6 176/147 4/6 60 Удовлетво- рительная

БрО5С25 — 137/147 6/5 60/4Г .—

БрОбЦбСЗ — 176/147 4/6 60 —

БрО8Ц4 — 196 10 15 Удовлетво- рительная

БрОЮФ1 —. 245/215 3 90 80 То же

БрОЮЦ2 — 225/215 10 75/65 »

БрОЮСЮ — 916/176 6/7 78/65 Плохая

* Числитель — при литье в кокиль, знаменатель — при Литье в пес-

чаную форму.

2.21. Технологическая свариваемость и механические свойства

безоловяиных литейных бронз

Марка брОНоЫ %’ МН а л. % НЬ Свари- ваемость

по ГОСТ 493-79 ПО Of MCHU1IHOMV ГОСТ 493-34 н 1 менее 4

Бр А9Мц2Л БрАМц9-2Л 392 20 80 Удовле- твори- тельн ая

БрА10Мц2Л Г.рАМцЮ 2 190 12 110 То же

БрА9ЖЗ..Ч Б р АЖ 9-4 Л 490/392 12/10 100 Хор синая

БрАЮЖЗМц2 БрАЖМц 10-3-1,5 490/30*: 12/10 120/100 Удовле- твори- тельная

БрА10Ж4П4Л БрАЖН10-4-1Л 587 6/5 Г 70/1 СО То же

БрАПЖбНб БпЛЖН 11-6-6 Г-87 2 260 »

БрАЭЖ4Н4Мц1 — 587 12 160 V

БрСЗО БрСЗО 59/— 4-/ 25; —

г.рСуЗнзнзсгоФ -— 157/— 2/— 65/—

БрА7Мц15Ж3112Ц2 — —/607 —/18 — —

ппп литье в плеча-

* Числитель — при литье и кокиль, зиаченвте -ь

ную форму.

Цветные металлы и сплавы

33

В 22 I Ьхиологичсч'кая свариваемое:гь деформируемых бронз

< jnnpli- HUVMOCTt. Марка бронзы

Хорошая БрОФ7-и,2; ЬрОФо,5-0,15; БрОФ-1-0,25; БрОФ2-0,25; БрХ1 CpK.4ii.3-J; БрКН1-3 БрБ2*, БрБПТ1,7*. БрБНТ1,9*

Удовлетво- рительная БрАМц9-2; БрАМцЮ-2; БрАЖ9-4; БрАЖМи1С-3 1,5; БрАЖН 10-4-4; БрАЖНМц 9 4 4 1

1 1лохяя БрСр! БрЛ5; БрА7

* Нары бериллия ядовиты, необходимы вмцюя сварщика и усиленная

вентиля н и я.

2.23. Технологическая свариваемость латуней

Свари- ваемость Марка латуни

Хорошая Л96, .'190, Л85, Л80, ЛУО, Л68, ЛО90-1, ЛО70-1 ЛА77-2 Л К80-3; ЛАПКМц75-2-2,5-0,5-0,5

Удовлетво- рительная Плохая Л.МцС58-2, ЛАМш77-2-0,05 Л63; ЛО62-1, ЛОО ЛС59-1; ЛС60-1; ЛМц58-2: ЛМпА57-3-1

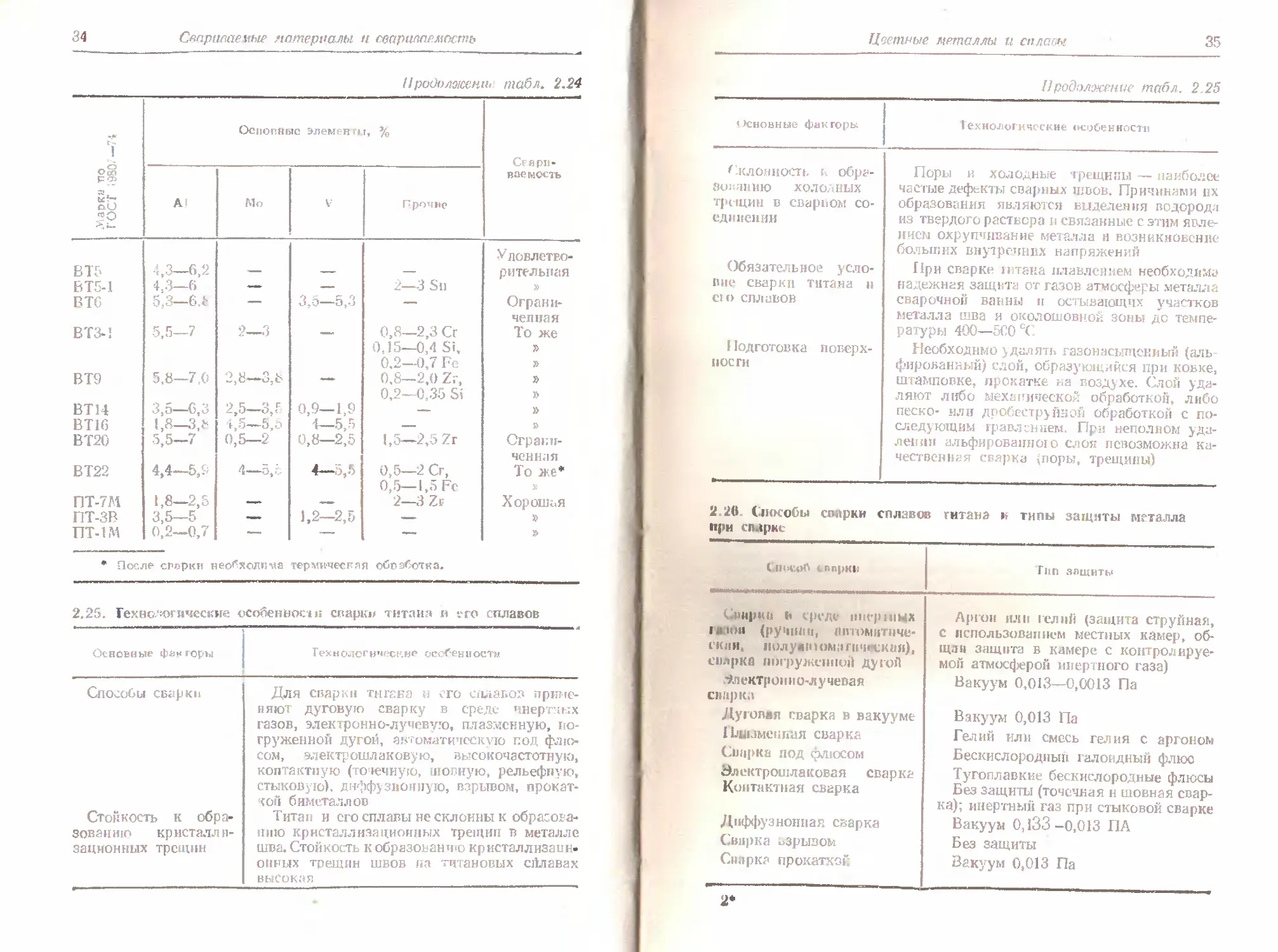

2.24. Технологическая свариваемость тигана и его сплавов

А'.пгка по ГОСТ IS8U7—74 Основные элементы, % Свари- ввемость

AI Мо V Прочие

oTl-00 — 5s‘J3,lKJ Ti Хорошая

ВТ 1-0 — — —. ^99,70 Ti »

О Г4-0 0,2—1,4 — — 0,2—1,3 Мп

GT4-1 1—2,5 — .— О,7—2 l.in »

GT4 3,5—5 — -— 0,8—2 Мл Удовлетво- рительная

Китаев A. M.f Китаев Я- А

34

Свариваемые материалы п свариваемость

UpoOo/KuceHiii табл. 2.24

.Марка по ГОС Г .930.-74 Основные элемев ги, % Св яри- вае мость

А! Мо V Прочно

В Тб 4,3—6,2 - Удовлетво- рительная

ВТБ-1 4,3—6 — z—3 Si] »

В Тб 5,3—6.£ — 3,5—5,3 — Ограни-

ВТЗ-! 5,5—7 2—3 0,8—2,3 Сг чел на я То же

ВТ9 5.8—7,0 2,8—3.8 0.15—0,4 Si, 0,2—0,7 Fe 0,8—2,0 Z,, » »

ВТ 14 3,5—6,3 2,5—3.5 0,9—1,9 0,2—0,35 Si » »

BT1G 1,8—3,8 4,5—5,5 4^—S Ь —

ВТ20 •5,5—7 0,5—2 0,8—2,5 1,5—2,5 7 г Ограни-

ВТ22 4,4—5,9 4—5,5 4— 5,5 0,5—2 Сг, ченная То д е*

ПТ-7М 1,8—2,5 0,5—1,5 Fc 2—3 Zr » Хорошая

пт-зв 3,5-5 — 1,2—2,5 —— »

ПТ-1М 0,2—0,7 — — —

* После спорки необходима термическая обработка.

2.25. Технологические особенном и сварки титана и его сплавов

Основные факторы

Способы сварки

Стойкость к обра-

зованию кристалли-

зационных трещин

Технологические особенности

Для сварки тигана и его сплавов приме-

няют дуговую сварку в среде инертных

газов, электронно-лучевую, плазменную, по-

груженной дугой, автоматическую под флю-

сом, электрошлаковую, высокочастотную,

контактную (точечную, шовную, рельефную,

стыковую), диффузионную, взрывом, прокат-

кой биметаллов

Титан и его сплавы не склонны к образова-

нию кристаллизационных трещин в металле

шва. Стойкость к образованию кристаллизаг н-

очных трещин швов па титановых ейлавах

высокая

Цветные металлы и сплавы

35

Продолжение табл. 2.25

основные факторы

Склонность к обра-

аоианию холодных

трещин в сварном со-

единении

Обязательное усло-

вие сварки титана и

ск> сплавов

11одготовка поверх-

ности

Технологические особенности

Поры и холодные трещины — наиболее

частые дефекты сварных швов. Причинами их

образования являются выделения водорода

из твердого раствора л связанные с этим явле-

нием охрупчивание металла и возникновение

больших внутренних напряжений

При сварке гитана плавлением необходима

надежная защита от газов атмосферы металла

сварочной ванны и остывающих участков

металла шва и околошовной зоны до темпе-

ратуры 400—500 СС

Необходимо удалять газонасьпценвый (аль

фированный) слой, образующийся при ковке,

штамповке, прокатке на воздухе. Слой уда-

ляют либо механической обработкой, либо

песко- или дробеструйной обработкой с по-

следующим травлением. При неполном уда-

лении альфироваиного слоя невозможна ка-

чественная сварка {поры, трещины)

2 20 Способы сверки сплавов гитана и типы защиты металла

при сварке

Clloeoft cnnpKii Тип защиты

Gmipiui в среде uiiepniMX

к кт (pyiiiiiiu, шномптпче-

ckiih, полувтомагиччекая),

сварке погруженной дугой

Электронно-лучевая

снарка

Дуговая сварка в вакууме

I Бимменпая сварка

Снарка под флюсом

Электрошлаковая сварка

Контактная сварка

Диффузионная сварка

Снарка взрывом

Снарка прокаткой

Аргон или гелий (защита струйная,

С использованием местных камер, об-

щая защита в камере с контролируе-

мой атмосферой инертного газа)

Вакуум 0,013—0,0013 Па

Вакуум 0,013 Па

Гелий или смесь гелия с аргоном

Бескислородный галоидный флюс

Тугоплавкие бескислородные флюсы

Без защиты (точечная н шовная свар-

ка); инертный газ при стыковой сварке

Вакуум 0,133-0,013 ПА

Без защиты

Вакуум 0,013 Па

2*

Г iaea 3

ОБОРУДОВАНИЕ ДЛЯ ДУГОВОЙ.

ЭЛЕКТРОШЛЛКОВОЙ И КОНТАКТНОЙ СВАРКИ

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ОБОРУДОВАНИЯ

ДЛЯ ДУГОВОЙ СВАРКИ

Структура условных обозначений некоторых видов электрооборудо-

вания для дуговой сварки стандартизована. D последние годы, как

правило, аналогично маркирую,! и новое оборудование, маркировка

которого не регламентирована ГОСТами. Но для давно выпускаемого

оборудования со:;ранены старые марки.

Стандартизованное условное обозначение состоит пз двух—четы-

рех букв, затем (через дефис) — трех-четырех цифр и потом букв и

цифры. Буквы означают: первые две — вид изделия, третья — сгсссб

защиты зоны дуги (для ручной сварки буква ие ставится), последняя —

исполнение изделия. Цифры обозначают: первые две — поминальный

сварочный ток (в ггкгеамперах —- для автоматов и полуавтоматов,

трансформаторов для сварки под флюсом, выпрямителей для плазмен-

ной резки; в декаамперах—для прочего оборудования), следующие

одна-две — номер модзфидацш'. изделия. Буквы и цифра в конце

марки — это шифр ктниатического исполнения и категории разме-

щения изделия (см. ниже).

Например, марка ТДФЖ-1002УЗ означает: ТД—трансформатор

однофазный для дуговой сварки: Ф— под флюсом, Ж—с жесткой

внешней характеристикой, 10— номинальный сварочный ток 1000 А,

02 — модификация трансформатора, УЗ—климатическое исполнение.

Ниже перечислены установленные ГОСТами условные обозная е-

нпя оборудования для дуговой сварки и его исполнения.

Трансформаторы однофазные однопостовые-. 1) ТД — для ручней

дуговой сварки. Исполнения- М — е механическим, Э — с электри-

ческим (без подвижных частей) регулированием сварочного тока;

2) ТДФ— для автоматической сварки под флюсом. Исполнения:

Ж — с жесткими (поюгопадаюиими), П — с падающими внешними

характеристиками. У — универсальные (с жесткими и падающими ха-

рактеристиками)

Выпрямители 1) ВД — однопостовые с падающими внешними

характеристиками для дуговой сварки; 2) ВПР — для плазменно-

дуговой резки. Исполнения: Р — для ручной, П — для полуавтома-

тической, А — для автоматической резки

/7реобразователи и генераторы сварочные с падающими внешними

характеристиками — ПД п ГД соответственно. Старые обозначения

генераторов ГСО — leneparop сварочный однопостовой, ГСАА — много-

постовой.

Агрегаты сварочные с падающими внешними характеристиками —

АД. Исполнения: Б — с приводом от карбюраторного гб^нзпнового)

двигателя, Д — с приводом от дизеля.

Реостаты балластные — РБ,

Условные обозначения машин для контактной сварки

37

Эзсктрододержатели — ЭД.

Соединители кабеля (на токи 200—630 А) — СК. Исполнения.

II — неразъемные, Р — разъемные.

Полуавтоматы для сварки плавящимся электродом — Г1Д. Испол-

нения по способу защиты зоны дуги. Ф — флюс, Г — активны* газы,

II — инертные газы, У — активные и инертные газы, О — открытой

дугой.

Автоматы для сварки плавящимся электродом — АД. Исполне-

ния но способу защиты зоны дуги: Ф — флюс, Г — защитные газы,

ФГ — как защитные газы, так и флюс.

В соответствии с ГОСТ 15150 —69 и I ОСТ 15543—70 сварочное

оборудование выпускают в следующих климатических исполнениях:

У дач макроклиматического района с умеренным климатом; УХЛ —

дня макроклиматических районов с умеренным и холодным клима-

том; Т — для макроклиматических районов с тропическим клима-

том (табл 3.1).

3.1 Допустимые температуры воздуха при эксплуатации оборудования

Климаты чес кос исполнение "‘орудования Категория размещении /1 oiiyci и м ые 1 емпературы, ‘G

рабочие пределы! ые

у 1; 2; 3 -45 ч- +40 —50 -ь +45

УХЛ 1; 2; 3 —60 -4- +40 —60 4- +45

УХЛ 4 + 1 -4- -4-35 -1-1 -4- +40

Условия размещения изделий при эксплуатации подразделяют

на следующие категории: 1 — ;;а открытом воздухе; 2 — в отсутствие

прямого воздействия солнечного излучения и атмосферных осадков

(и палатках, кузовах, прицепах и т. и.); 3 — в закрытых помещениях

бет искусственно регулируемых климатических условий, где колебания

температуры и влажности воздуха и воздействие пыли, песка суще-

ешеппо меньше, чем на открытом воздухе; 4 — в отапливаемых (или

охлаждаемых) и вентилируемых помещениях; 5 — в помещениях с по-

вышенной влажностью.

Дтя изделий, работающих в воде, вместо обозначения категории

размещения ставят знак « * ».

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ МАШИН ДЛЯ КОНТАКТНОЙ

СВАРКИ

Согласно ГОСТ 297—80 условное обозначение машин для контактной

снарки состоит из буквы «М» и еще двух букв, дефиса, группы цифр

и шифра климатического исполнения. Буквы означают первая буква

«М» — машина контактная; вторая — вид сварки: Т — точечная,

111 — шовная, Р — рельефная, С — стыковая; третья — конструктив-

ин- исполнение: В — с выпрямлением тока во вторичном контуре,

!•' конденсаторная, II — низкочастотная, Р—радиальная, 11 —

подвесная. С—для стыковой сварки сопротивлением, О—для сты-

ковой сварки оплавлением.

Цифры означаю!, первые одна-две—усилие осадки в десятках

ии то пистон дли МСО и наибольший вторичный ток в килоамперах

Д.Ш прочих машин, последние две — номер модификации машин.

Шифры климатического исполнения приведены выше.

СЕРИЙНОЕ ОБОРУДОВАНИЕ ДЛЯ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

Сварочные трансформаторы

Марка трансформатора Сварочный ток, А Напряжение, В Номиналь- ная мощ- ность, кВ-А Габаритн ые размеры, мм Масса, кг

Номиналь- ный Пределы ре- гулирования Номиналь- ное рабочее Холостого хода

Ручная дуговая сварка

ТД-306У2 160 *! 60—175 26 4 70 11.4 570X325X530 38

ТД-306У2 250 *2 ЮО—ЗОС 30 70 17,5 630X365X590 65

ТДМ-251У2 250 « 100—260 30 80 — 420X260X450 49

ТД-500-4У2 500 *3 100 —560 40 60-76 32 570X720X835 210

ТДМ-317У2 315 *а 60—360 32,6 80/62 *6 — 585 X 555 X 818 130

ТДМ-401У2 400 *3 80-460 36 80/64 *е — 585X760X848 160

ТДМ-503У2 500 ♦’ 75—580 40 75 65 135 555Х 585Х 888 175

ТДМ-502УЗ 500 *3 100—560 40 75 26,5 720X845X780 240

Автоматическая дуемая сварка под флюсом

ТДФЖ-1002УЗ 1000 *4 300—1200 56 12.5 1340Х760Х 1220 550

ТДФЖ-2002УЗ 2000 »4 600—2200 76 120 240 1340Х760Х 1220 850

Ручная воздушно-дуговая строжка и режа угольными электродами

ТДР-1601УЗ 1600 *5 J 000—1600 49 76 130 663Х 1053Х 1-'36 1100

•’ пн =» 20 %.

ПН = 25 %.

*’ ПН = 60 %.

•< ПН = R5 %.

ПН = 100 %.

•• В диапазонах

малых и больших токоя соответственно.

3.3. Выпрямителя ыя дуговой свхрп

Марка выпрямителя Смро<№«« ЖЖ. А Напряжение, В Номи- нальная МОЩ- НОСТЬ. кВ-А Габаритные размеры, мм .Мас- са, кг

Номинальямв при ПН 60 % Предел ре- гузжревавяя Номиналь- ное рабочее Холо- стого хода

ВД-201УЗ 200 *! 30-200 •» 28 64-71 15 710X622X775 120

ВД-ЗО6УЗ 315 45—315 *я 32 61-70 24 785X780X830 180

ВД-502-2УЗ 500 50—500 •» 40 80 42 810Х550Х 1077 348

ВДГ-601УЗ 630 100—780 •» 18—36 90 69 1250Х920Х 1155 595

ВДГИ-ЗО1УЗ *1 315 40—325 *» 35 — 13 953 X 1045X748 330

ВДГ-ЗОЗУЗ 315 50—315 *8 40 60 12,6 605X735X950 230

ВДУ-504УХЛЗ 500 100—500 *9 60-500 *8 18—50 *’ 46 *8 75—80 *» 40 1275X816X940 385

ВДУ-505УЗ 500 60—500 *9 50-500 *8 22—46 *8 18—50 *8 85 *8 40 800X700X920 300

ВДУ-1201УЗ 1250 *3 300—1250 *5 300—1250 *« 24—66 ♦» 26—60 •8 90 *» 135 1400Х850Х 1250 850

ВДМ-1001УХЛ4 315 *5 (1000) *« — 60 *9 70 48 88 1100 X 700 X 900 420

ВДМ-1601УЗ 315 *5 (1600) *7 — 60 *8 100 *” 96 1050Х850Х 1650 770

ВДУМ-4Х 401УЗ Импульсный плитуда импульсов 50— 100 Гц. *2 При ПН => 35 •а При ПН =s 10 М Число постов 400 *4 выпрямитель, ма — 100 А, часто! %. 0 %- — 4. 100—400 *« 80—400 *9 кенмальная а.м- па импульсов — 23—46 *Е 20—45 *3 75 48 *' Для ОДП *в Число ri *’ Число п ” При над *" При жес 86 ого поста, остов — 7. остов — 9. аютц!IX хар тких харак 1350Х850Х 1250 актсриетиках. теристинах. 900

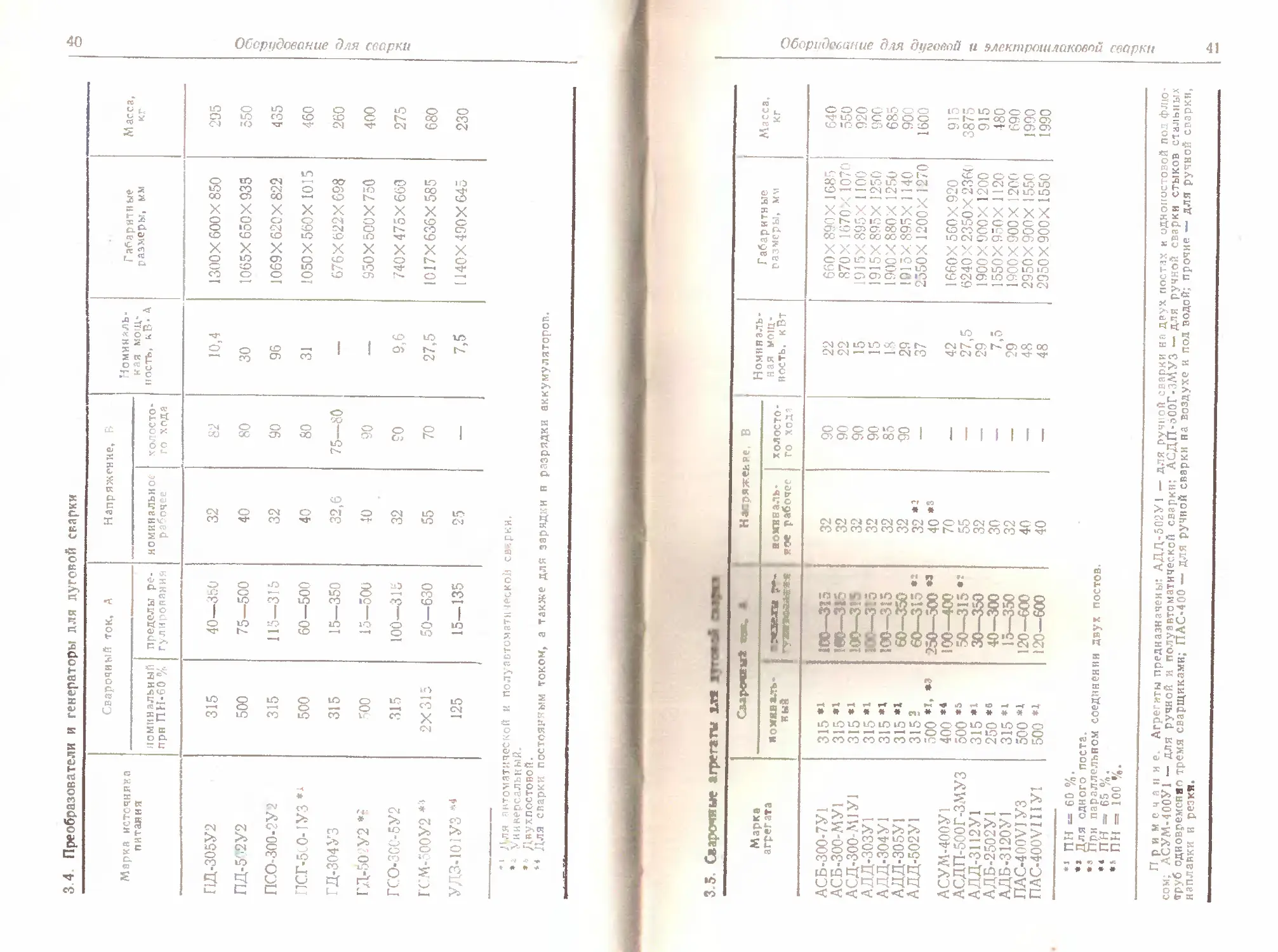

3.4 Преобразователи и генераторы для дуговой сварки

Марка источника питания Сварочный ток, А Напряжение, В Номиналь- ная мощ- ность, кВ* А Габарити ые размеры, мм Масса, кг

номинальный прн ПН-60 % пределы ре- гул иронания номинальное рабочее холосто- го хода

Г1Д-305У2 315 40—350 32 82 10,4 1300X600X850 295

ПД-5Г'2У2 500 75—500 40 80 30 1065X650X933 550

ПСО-300-2У2 315 115—315 32 90 96 1069X620X822 435

ПСГ-5С0-1УЗ 500 60—500 40 80 31 1050Х 560Х 1015 460

ГД-304 УЗ 315 15—350 32,6 75—80 — 676X622X698 260

ГД-50 У2 ** 500 15—500 40 90 — 950X500X750 400

ГСО-ЗОС-5У2 315 100—315 32 20 9,6 740X475X660 275

ГСМ-500У2 *' 2X315 50—630 55 70 27,5 1017X636X585 680

УДЗ-101УЗ м 125 15-135 25 — 7,5 ! 140Х 490Х 645 230

,/ртя автоматической и полуавтоматической сварки.

*г Универсальный.

*s Двухпостовой.

*4 Для сварки постоянным током, а также для зарядки я

разрядки аккумуляторов.

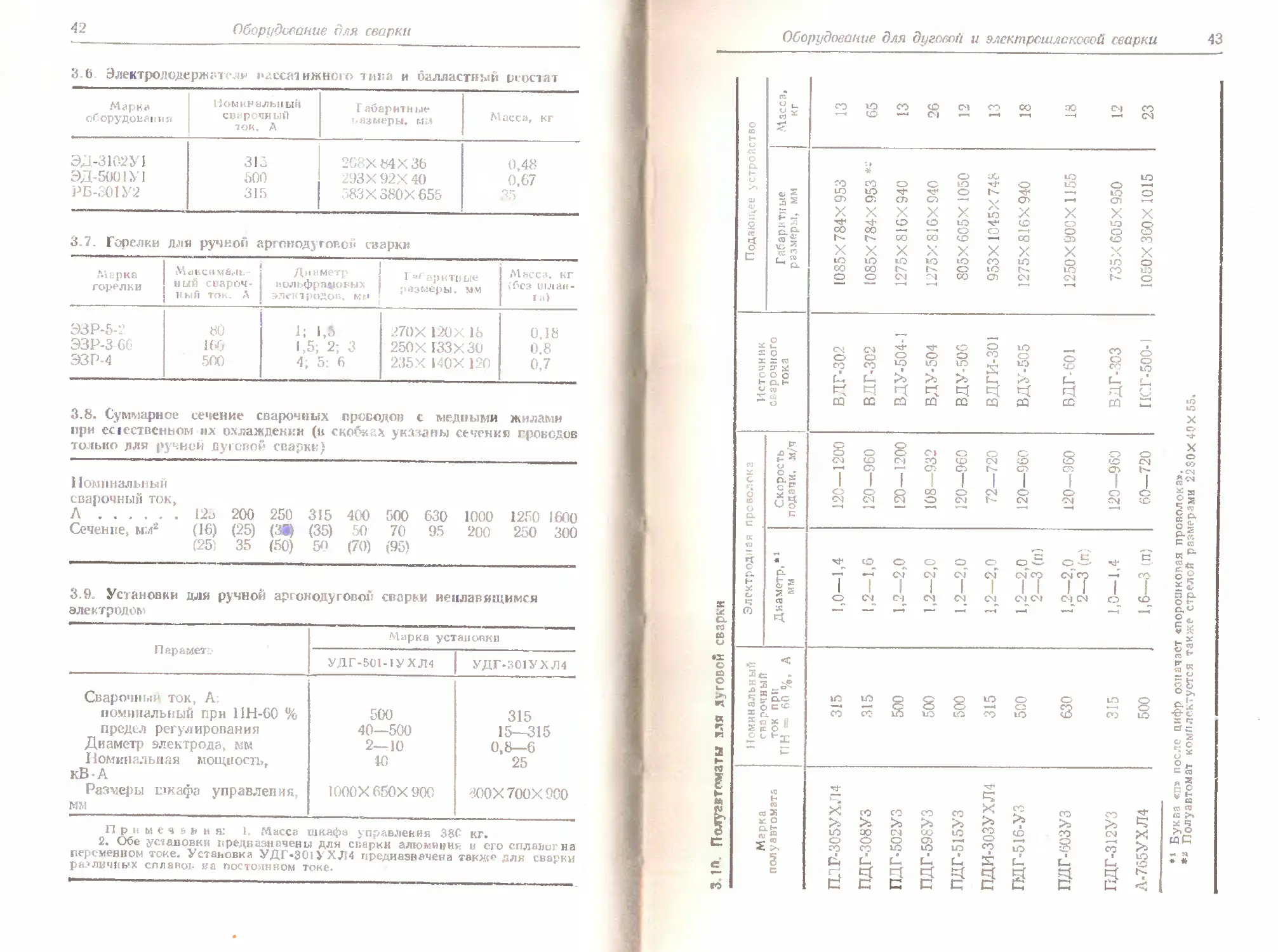

3.5 Сварочные «гретнты us ittom* ем*к>

Марка агрегата ^аровгвЛ । Номиналь- ная мощ- ность, кВт Г абаритн ые размеры, мм Масса, кг

номиналь- ный -жзета у*- аомвналь- яое рабочее холосто- го хода

АСБ-300-7У1 315 *1 10©—315 32 90 22 660 X 890 X 1685 640

АСБ-300-МУ1 315 *! ?№—315 32 90 22 870 X 1670Х 1070 550

АСД-300-М1У1 315 « 100—315 32 90 15 1915Х895Х 1100 920

АДД-303У1 315 *1 1ОС—3’5 32 90 15 I915X895X 1250 900

АДД-304У1 315 ‘1 100—315 32 85 1,8 1900Х880Х 1250 685

АДД-305У1 315 *1 60—.359 32 90 29 1015Х895Х 1140 900

АДД-502У1 315 з 60—315 •= 32 37 2550 XI200 X 1270 1600

500 *’• *’ 250—500 « 40 *’

АСУМ-400У1 400 ’4 100—400 70 л 42 1660X560X920 915

АСДП-500Г-ЗМУЗ 500 *=> 50—315 55 — 27,5 6240 <2350X2360 3875

АДД-3112У1 315 ‘1 30—350 32 — 29 1900Х 900Х 1200 915

АДБ-2502У1 250 *® 40—300 30 7,5 1550Х950Х 1120 480

АДБ-3120У1 315 *1 1 о—ЗоО 32 29 1900Х900Х 1200 690

ПАС-400У1УЗ 500 *1 120—600 40 — 48 2950Х900Х 1550 1990

ПАСЛООУШУ! 500 *1 120—600 40 — 48 2950 X 900 X 1550 1990

•> ПН = 60 %.

** Для одного поста.

*’ При параллельном соединении двух постов.

ПН = 65 %.

♦Л ПН = 100 %.

?ДД,И и е‘ Агрегаты предназначены: АДД-502У1 — для ручной сварки на двух постах и однопостовой под флю-

сом; АСУМ-400У1 —• для ручной и полуавтоматической сварки; АСДП-ЗООГ-ЗМУЗ — для ручной сварки стыков стальных

труб одновременен тремя сварщиками; ПАС-400 — для ручной сварки иа воздухе и под водой: прочие — для ручной сварки,

наплавки и резки.

Оборудование для сварки Оборудование для дуговой и мсктрошлаковой сварки

3.1« Полуавтоматы тля луговой сварки

Марка полуавтомата Номинальный сварочный ток при ПН « 60 %, А Электродная проволока Источник сварочного тока Подающее устройство

Диаметр,*1 мм Скорость подачи, м/ч Габарнтн ые размеры, мм Масса» кг

ПДР-305УХЛ4 315 1,0—1,4 120—1200 ВДГ-302 1085X784X953 13

ПДГ-ЗО8УЗ 315 1,2-1,6 120—960 ВДГ-302 1085X784X953 65

ПДГ-502УЗ 500 1,2—2,0 120—1200 ВДУ-504-1 1275X816X940 13

ПДГ-598УЗ 500 1,2—2,0 108—932 ВДУ-504 1275X816X940 26

ПДГ-515УЗ 500 1.2—2,0 120—960 В ДУ-506 805Х605Х 1050 12

ПДИ-303УХЛ4 315 1,2—2,0 72—720 ВДГИ-301 953Х 1045Х 748 13

ПДГ-516-УЗ 500 1,2—2,0 2—3 (и) 120—960 ВДУ-505 1275X816X940 18

пдг-возуз 630 1,2-2,0 2—3 (п) 120—960 ВДГ-601 1250Х900Х 1155 18

ПДГ-312УЗ 315 1,0—1,4 120—969 ВДГ-303 735X605X950 12

А-765УХЛ4 500 1,6—3 (п) 60—720 ПСГ-500-1 1050Х360Х 1015 23

** Буква «ns посла цифр означает «порошковая проволока».

*а Полуавтомат комплектуется также стрелой размерами 22S0X 40X55.

Оборудование для сварки___________________Оборудование для дуговой и электрсшлаювой сварки

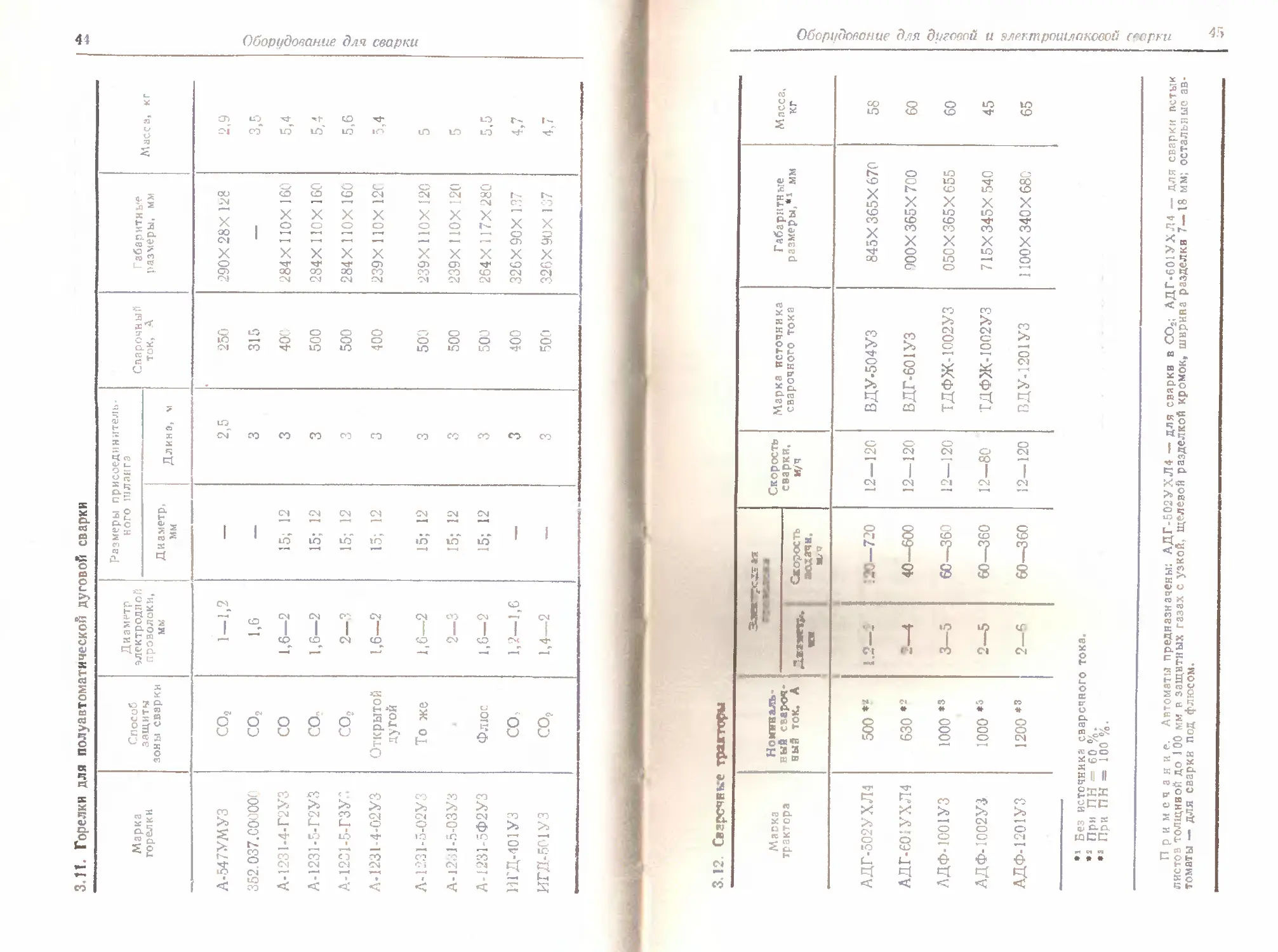

3.11 Горелки для полуавтоматической дуговой сварки

Марка горелки Способ защиты зоны сварки Диаметр электродной проволоки, мм Размеры присоединятель- ного шланга Сварочный ток, А г абаритные размеры, мм Масса, кг

Диаметр, мм Длина, м

А-547УМУЗ со5 1 — 1,2 — 2,5 250 290Х28Х 128 2,9

352.037.СООООГ сог 1,6 — 3 315 — 3,5

А-1231-4-Г2УЗ со 1,6—2 15; 12 3 406 284X 110Х 160 5,4

А-1231-5-Г2У.З СО; 1,6—2 15; 12 3 500 284X 110Х 160 5,4

А-1201-5-ГЗУ'. со., 2—3 15; 12 з 500 284Х 110Х 160 5,6

А-1231-4-02УЗ Открытой дугой 1,6—2 15; 12 3 400 239Х 110Х 126 5,4

А-1231-5-02УЗ То же 1,6—2 15; 12 3 503 239X110Х 120 5

А-1231-.5-ОЗУЗ 2—3 15; 12 3 500 239Х 110Х 120 5

А-1231 5Ф2УЗ Флюс 1,6-2 15; 12 3 500 264X 117X280 5,5

И ГД-401 УЗ со 1,2—1,6 — 3 400 326Х90Х 137 4,7

ИГД-501 УЗ СО, 1,4—2 — 3 500 326Х 90 X 137 4,7

3.12. Сварсчвке триторы

Маска трактора Номиналь- ный свароч- ный ток. А Эявкпрсдв Скорость сварки, И/Ч Марка источника сварочного тока Г абарнтн ые размеры,*1 мм Масса, кг

Скорость аодэтн, М/Ч

АДГ-502УХЛ4 500 « 1.2—. 120—720 12—120 ВДУ-504УЗ 845Х 365Х 670 58

АДГ-601 УХЛ4 630 •’ 2—4 40—600 12—120 ВДГ-601УЗ 900X365X700 60

АДФ-1001УЗ 1000 *’ 3 5 60—360 12—120 ТДФЖ-Ю02УЗ 050X365X655 60

АДФ-1002УЗ 1000 *3 2—5 60—360 12—80 ТДФЖ-Ю02УЗ 715Х345Х 540 45

АДФ-12О1УЗ 1200 *3 2—6 60—360 12—120 ВДУ-1201УЗ 1100X340X686 65

*’ Без источника сварочного тока.

•s При ПН = 60 %.

•= При ПН = 100 %.

Примечая и е. Автоматы предназначены: АДГ-502УХЛ4 — для сварки в СО, АДГ-601УХЛ4 — для сварки встык

листов толщнвоп до 100 мм р защитных газах с узкой, щелевой разделкой кромок, ширина разделка 7—18 мм: остальные ав-

томаты — для сварки под флюсом.

46

Оборудование для сварки

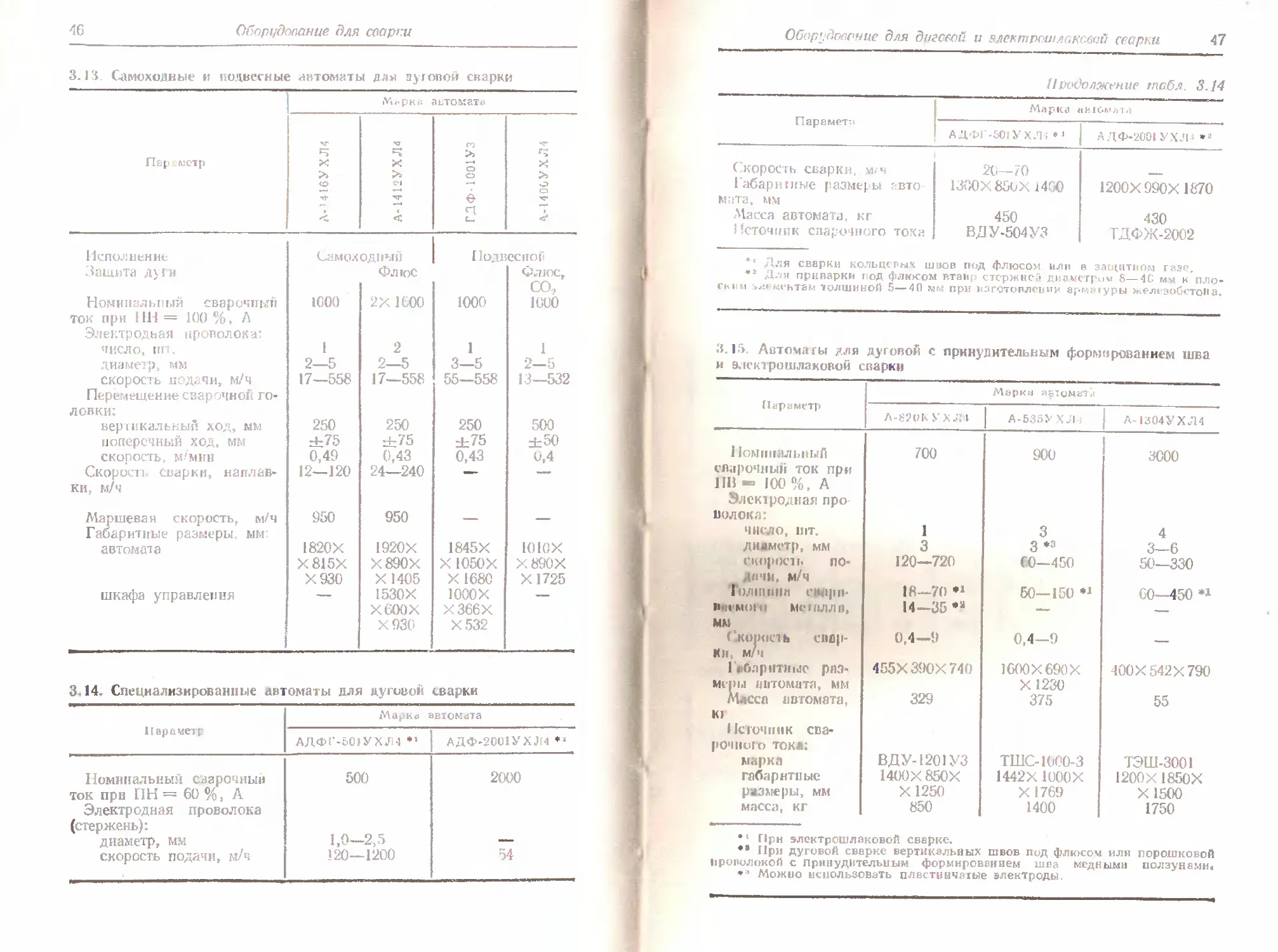

3.13. Самоходные и подвесные автоматы для дуговой сварки

Параметр iVw’PKri автомате!

Ч X 5 5 ±'| < ГДФ-1001УЗ

Исполнение Защита ду i и Самох одный Флюс Поди ecnoi'i Ое?юс, со.

Номинальный сварочный ток при 11Н= 100 %, Л Электродная проволока' 1600 2X1600 1000 1000

число, пн. I 2 1 1

диаметр, мм 2—5 2—5 3—5 2—5

скорость подачи, м/ч Перемещение сварочной го- ловки: 17—558 17—558 55—558 13—532

вертикальный ход, мм 250 250 250 500

поперечный ход, мм ±75 ±75 ±75 ±50

СКОРОСТЬ, м'мнн 0,49 0,43 0,43 0,4

Скорость сварки, наплав- ки, м/ч 12—120 24—240 — —

ЛАаршевая скорость, м/ч Габаритные размеры мм: 950 950 — —

автомата 1820Х Х815Х Х930 1920Х Х890Х X 1405 1845Х X 1050Х X 1680 1010Х Х890Х Х1725

шкафа управления 1530Х Х6О0Х Х930 1000Х Х366Х Х532

3.14. Специализированные автоматы для дуговой сварки

Параметр Марко автомата

АДФГ-601УХД4 *’ АДФ-2001УХЛ-1 *“

Поминальный сварочный ток при ПН= 60%, А Электродная проволока (стержень): 500 2000

диаметр, мм 1,0—2,5 ““

скорость подачи, м/ч 120—1200 А

Оборудование для дигсвой и э мкт рош лаковой сварки

47

Продолжение табл. 3.14

Параметр Марка авюмата

АДФГ-5С1У ХЛ ; • 1 АДФ-2001УХЛ4 •*

Скорость сварки, м/ч 20— 70

1абармгиые размеры йвто мата» мм 1300Х850Х 1400 1200Х990Х 1870

Масса автомата, кг 450 430

1 (сточник сварочного тока ВДУ-504УЗ ТДФЖ-2002

*‘ Для сварки кольцевых швов под флюсом или в заветном газе.

*г Для приварки год флюсом втаир стержней диаметром 8—4G мм к пло-

ским ьлммрьтам толщиной 5—40 мм при изготовлении арматуры железобетона.

3.15. Автоматы для дуговой с принудительным формированием шва

и э.'1сктро шлаковой сварки

Параметр Марка автомат?!

Л-82ОК УХЛ« А-5355 XJIJ А-1304УХЛ4

11омпиалы1ый 700 900 3000

сварочный ток при ЛИ- 100%, А Электродная про Ролока: ЧИСЛО, 1IIT. 1 3 4

диаметр, мм 3 3 *3 3—6

скорость ПО- 120—720 СО—450 50—330

дичи, м/ч Голпиша ciwqin- 1R—70 •» 50—150 *J 60—450 *х

11««>МО1<| МС1НЛЛ1), 14-35 •» — —

мм СК1Ш<1С1Ь спор- 0,4—9 0,4—9 —

Ии, м/ч Гцблрптиыс раз- 455X390X740 1600Х690Х 100 X 542 X 790

Меры Ш1ТОМНТЯ, ММ Мдсса автомата, 329 X 1230 375 55

к> Ис гоч и нк сва- рочного токл: марка ВДУ-1201УЗ ТШС-1000-3 ТЭШ-3001

габаритные 1400Х 850Х 1442Х 1000Х 1200Х 1850Х

размеры, мм X 1250 X 1769 X 1500

масса, кг 850 1400 1750

•1 При электрошлаковой сварке.

•• При дуговой сварке вертикальных швов под флюсом или порошковой

проволокой с принудительным формированием шва медными ползунами»

•э Можно использовать пластинчатые электроды.

4S

Оборудование для ставки

СЕРИЙНОЕ ОБОРУДОВАНИЕ ДЛЯ КОНТАКТНОЙ СВАРКИ

3.16. Машины 1ля точечной сварки

Марка машины Номиналь- ный ток, к А Номинальные 1олн[.1ши

сварочный длительный зторнчный усилие сжа- тия, даН вылет, мм раствор, мм низкоуглеродистой стали

Манины переменного

МТ-604УХЛ4 6,6 2,8 200 250 150 0,2+0,24-2+2

МТ-1222УХЛ4 12,5 7 630 500 150 0,5+0,54-5+5

МТ-2023УХЛ4 (МТ-1223У4) 12,5 5.6 1600 500 180 0,5+0,54-2,5+2,5

МТ-1818УХЛ4 (МТ-1618У1) 1b 9 630 500 220 0,8+0,84-1,54-1,5

МТ-1927УХЛ4 (МТ-1627УХЛ4) 16 9 630 270 270 0,8+0,84-2,5+2,5

МТ-2102УХЛ4 (МТ-2002У4) 20 9 2000 1200 200 1,0+1,04- 4+4

МТ-2827УХЛ4 (МТ-2527УХЛ4) 25 14 1250 500 210 0,8+0,84-2,5+2,5

МТ-4019УХЛ 4 (МТ-3201 У4) 32 10 1600 500 220 0,5+0,54-5+5

МТ-4218УХЛ4 (МТ-4018УХЛ4 40 18 2500 320 180 2,5+2,54-8+8

Машины подвесные с отдельными и

МТП-803УХЛ4 8 3,6 250 100 — 0,5+0,54-3+3

МТП-1110УХЛ4 (МТП-810УХЛ4) 8 3,6 250/320 205/50 130 0,5+0,54-1,5+1,5

МТП-1111УХЛ4 (МТП-811УХЛ4) 8 3,6 250/320 205/37 130 0,5+0,54-1,5+1,5

К-243ВУХЛ4 ** 16 4,5 800 50 70 14+14 (арматура)

К-264УХЛ4 *2 6,3 2,2 — — 1,2+1,2

Серийное оборудование для контактной сварки

49

tnepitiMOVhix девалей, ям, мл .‘Ааксимал ьная при* и з под и те л ьн ос тъ, сварок в mv'Kvtv Регулигор Г ябвритпыс размеры, мм Мес- са, кг

коррозиинпо- СТш'1к<1Й стили алюмим иев^х сплавов

шока, однофазные

— — 180 РЦС-301 83 IX 435Х X 1237 230

1+1 0,6+0,6 575 РЦС-503 1340X381X X 1900 445

0,5 0,5-ь- -ь2,5+2,5 — 136 БУ-625 I700X 550X X 2250 1110

0,54 0,5-7- +>1,15+1,5 — 230 РЦС-403 2000 Х 450Х X 1470 660

0,5-1 0,5-5- 4-2,54-2,5 — 2>4 РВИ-801 1820Х870Х X 1430 730

14-1-:-14-4 — 136 Б У-625 2600X 600X Х2400 1880

0,Л-| 0 + •ы, н |.г» о,34-0,з-?- 1,5-|-1,5 150 РВИ-801 2300Х I720X XI130 1100

0,5 I -0.5-1- .14 0,34 0..I4- 4-1,54 |,| 136 БУ-625 1620Х 55ОХ X 2400 1320

2+2-14 1 1 — 4Я РВ11-801 27411Х 1650Х X 1200 1450

«стр н иными трансформаторами

— — 180 РЦС-403 675Х 200Х 27

Х250

— 165 PKC-60I .170 X 650 X Х720 300

— — 165 PKC-60I 970Х 750Х Х720 340

— — 60 РВЭ-7-1А 395X345X Х360 90

— — 40 — 629X 292X + 160 230

50

Оборудование для сварки

Марка машины Поминаль- ный ток, кА I (оминальвые Го 'нци па

сварочный длительный вторичный усилие ежа тин, даН вылет, мм раствор, мм н и зк оуглоролистой стали

Машины постоянного тока и

МТВ-8002-1УХЛ4 80 36 220— 7200 1500 600 —

МТВР-4001УХЛ4 40 — 1200 1200 390 0,3+0,34-3+3

МТК-1601УХЛ4 16 — 63 200 55 0,5+0,5--0,8+0,8

МТК-5502УХЛ4 (МТК-5002У4) 50 — 1500 600 300 —

МТК-8004УХЛ4 «0 — 5000 1500 450 —

♦* Для сварки арматуры.

•а Для односторонней сварки двумя электродами.

3.17. Материалы электродов и их характеристики

Материал электрода Твердость НВ Электропроводи- мость по отношению к электропроводи- мости отожженной меди, %

Медь кадмиевая МК 100 80

Медь с серебром МСр 95 90

Бронза:-

БрХЦрО,3-О,О9 110 80

БрХ 120 75

Серийное оборудование для контактной сварки

51

Продолжение табл. 3.16

енлрннасмых деталей, мм, из Максимальная про- изводительность, свирок в минуту Регулятор Габаритные размеры, мм Мас- кг

коррозионно- стойкой стали алюминиевых сплавив

понденсаторнеч (1,84-0,8-5-64-6 0,54-0,5-:- -т-4,54-4,5 со — 3750X 1150Х X 3450 6000

0,34-0,3-4- •4-2,54-2,5 0,34-0,3-7-24-2 60 — 1640Х 3040Х Х900 2640

— 0.54-0,5-ь -т-0,64-0,6 (латунь) со — 980Х940Х Х136О 390

0.3 -1- 0,3-4- -4-1,54-1,5 0,34-0,3-4- -4-1,24-1,2 30 — 2I4OX 1730Х Х840 1350

11,34-0,3-7-24-2 0,54-0,5-4- -4-2,54-2,5 30 1200Х3500Х Х2700 5700

Продолжение табл. 3.17

Мл|«|1нйл ядокцюда Твердость IIН Электропроводи- мость по отношению к электропроводи- мости отожженной меди, %

li|iXH|>0,6-0,05 125 80

ВрПГ.Т 180 45

БрКХКо 180 45

Примечание, Форма и размеры электродов регламентированы

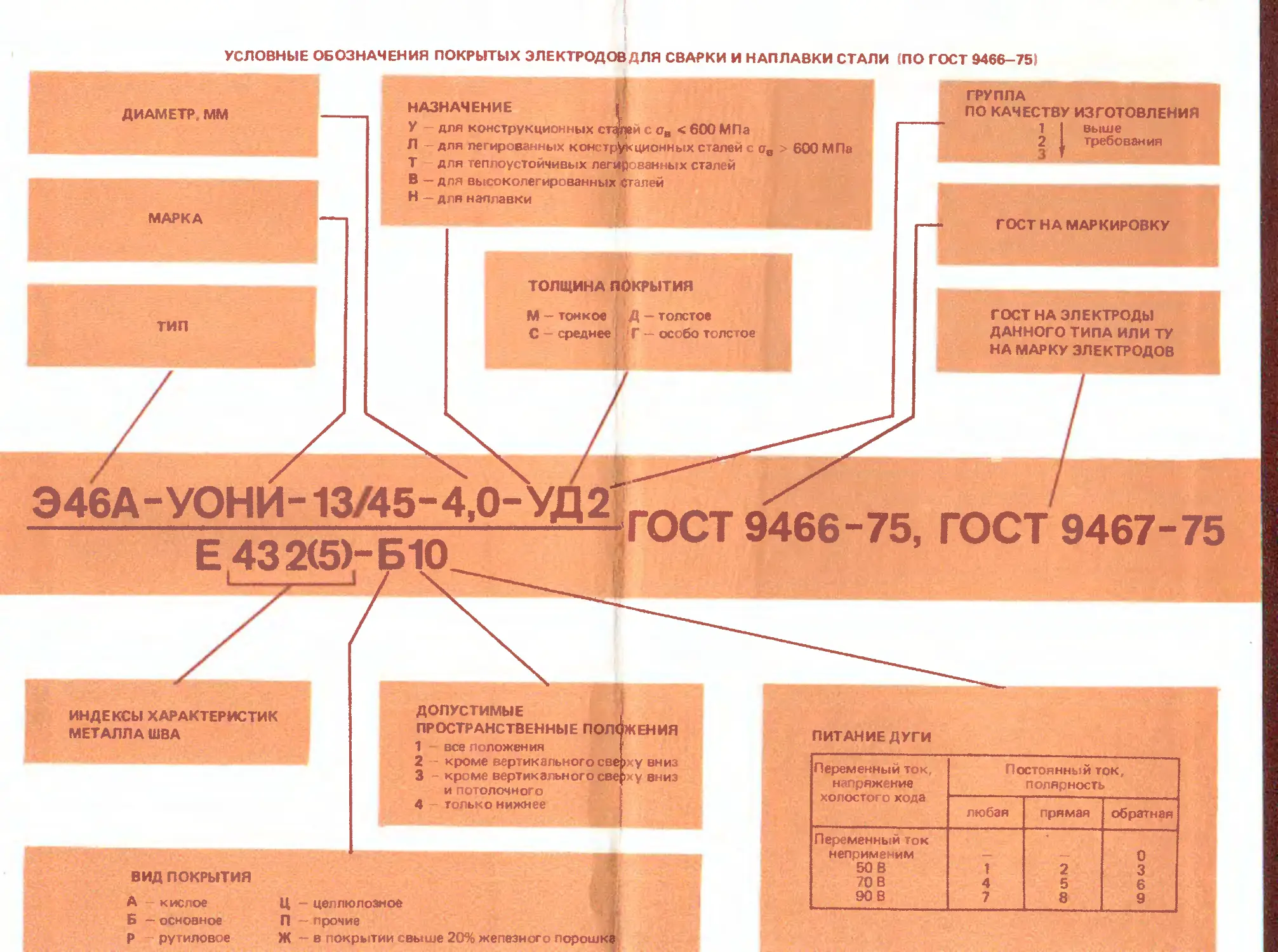

ГОСТ 14111 — 77 и согласуются с ГОСТ SS444—82 на присоединительные раз*