Текст

И. Г. КОСМАЧЕВ

СЛЕСАРЬ-

ИНСТРУМЕНТАЛЬЩИК

ЛЕНИЗЛАТ. 1973

6П4»7

К 71

/

В книге рассмотрены конструкции измерительных

и режущих инструментов и приспособлений и описаны

технологические процессы их изготовления и ремонта,

даны рекомендации по выбору материалов для них,

приведены сведения о термической обработке инстру-

ментов, об организации-инструментального производства

и технике безопасности.

Книга написана в соответствии с учебной програм-

мой для подготовки слесарей-инструментальщиков го- .

родских профессионально-технических училищ и может

быть использована в качестве учебного пособия. Кроме

того, она будет полезна рабочим-инструментальщикам

для повышения квалификации,

0316-032

КМ171(03)-7395 73

© Лениздат 1973

Глава I

ОБЩИЕ ПОНЯТИЯ

ОБ ИНСТРУМЕНТАЛЬНОМ

ПРОИЗВОДСТВЕ

На любом машиностроительном заводе имеется ин-

струментальное производство, службы которого заняты

изготовлением, приобретением и эксплуатацией инстру-

мента и оснастки.

Перед инструментальным производством стоят сле-

дующие задачи: своевременно оснащать рабочие места

инструментом, обеспечивать необходимый инструмент и

оснастку для освоения новой продукции и дальнейшего

развития производства, следить за правильной эксплуа-

тацией инструмента и состоянием инструментального хо-

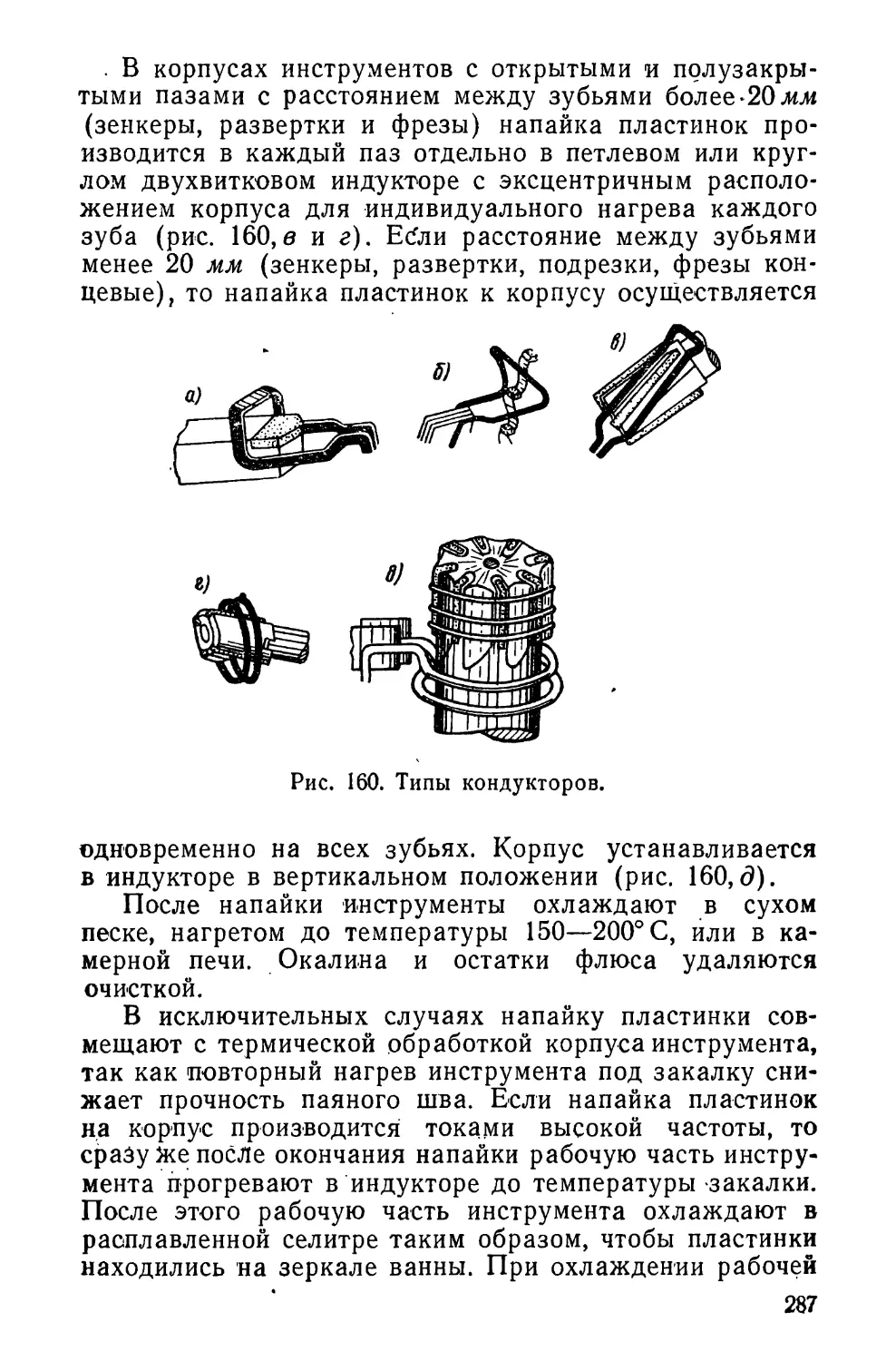

зяйства на предприятии в целом.

Обеспечение предприятия инструментом осуществ-

ляется как путем изготовления его в своих инструмен-

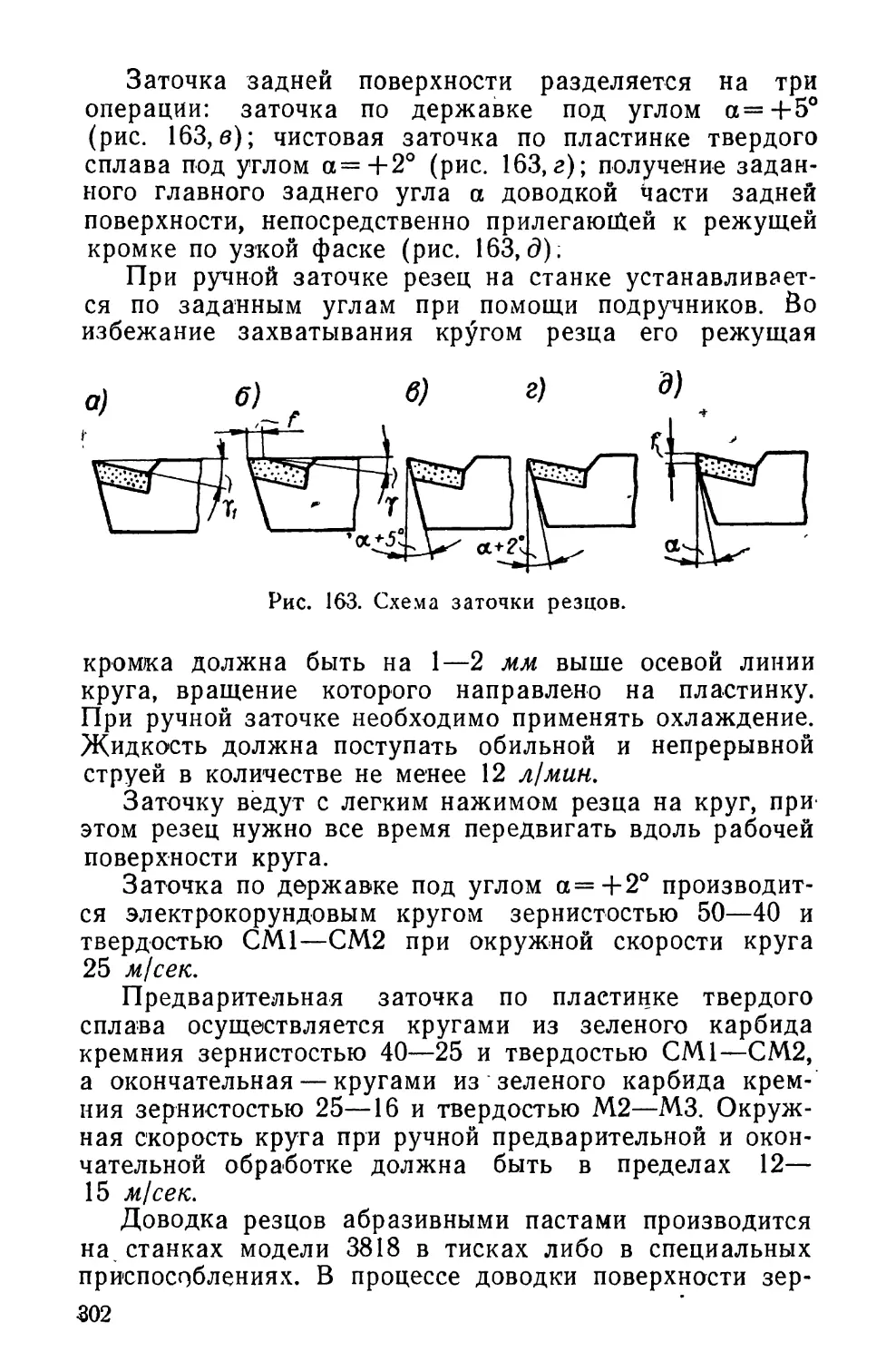

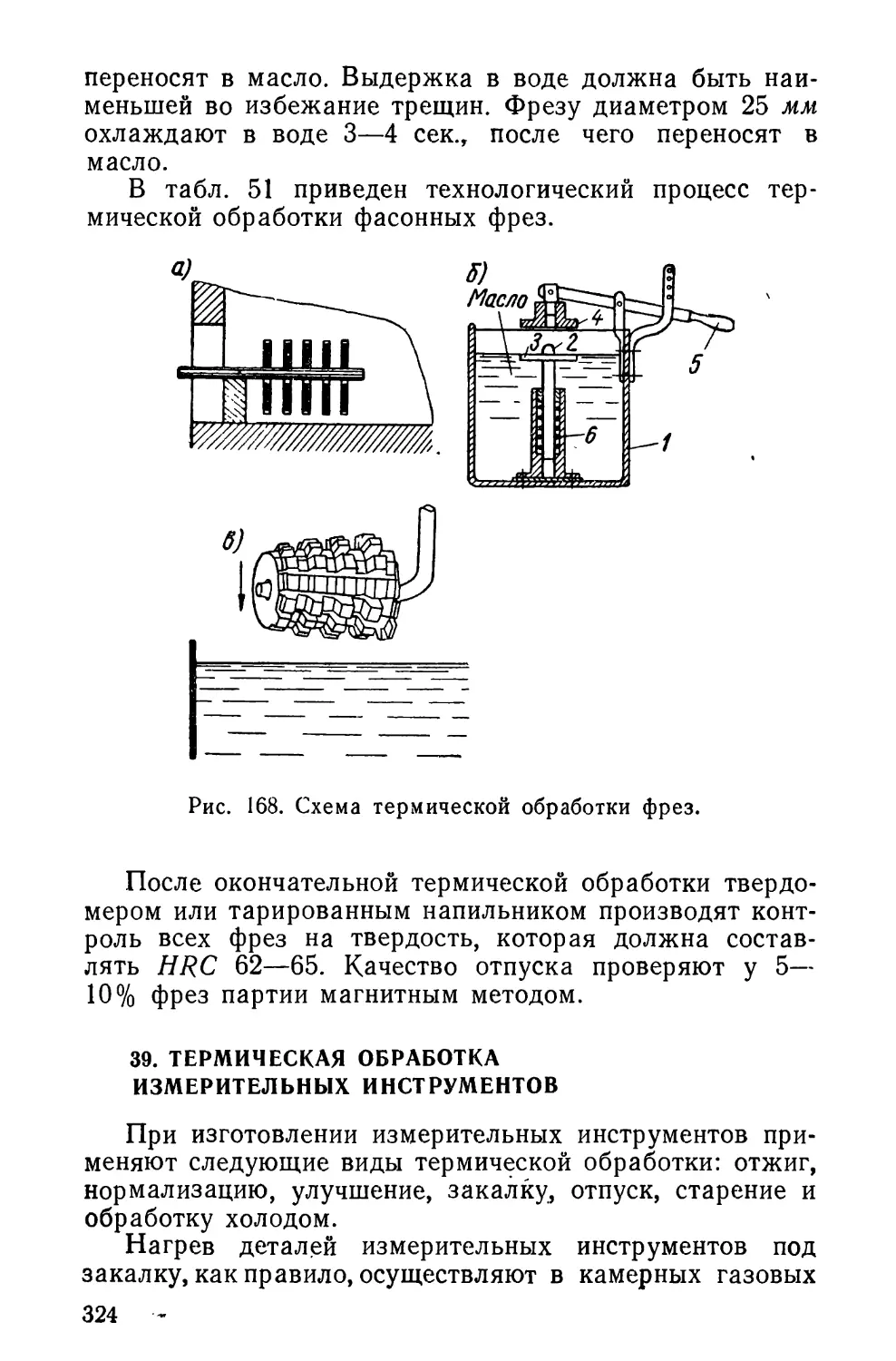

тальных цехах, так и путем покупки. Покупной инстру-

мент, поступающий по фондам от инструментальных

заводов, является стандартным или нормализованным.

Инструментальные цехи предприятия изготовляют, как

правило, специальный инструмент и приспособления.

Необходимое количество стандартного и специального

инструмента определяется типом производства.

При индивидуальном производстве в большинстве

случаев используется стандартный покупной инструмент,

а при серийном и .особенно, крупносерийном — большое

количество специального. При массовом производстве

75% инструмента и приспособлений являются специаль-

ными.

1. СТРУКТУРА ИНСТРУМЕНТАЛЬНОГО

ПРОИЗВОДСТВА

В зависимости от номенклатуры оснастки, технологии

ее изготовления, объема производства и уровня специа-

лизации и кооперирования как внутри данного завода,

так и с другими предприятиями определяются необходи-

1* 3

мость создания самостоятельных инструментальных це-

хов или участков, методы их организации, формы взаимо-

связи и т. д.

Опыт отечественной промышленности показывает, что

при занятости в инструментальном производстве более

70 рабочих целесообразно организовать инструменталь-

ный цех, а при меньшем количестве рабочих — инстру-

ментальные мастерские. На крупных машиностроитель-

ных заводах создается несколько самостоятельных ин-

струментальных цехов, специализирующихся по видам

технологической оснастки (табл. 1).

Таблица 1

Состав инструментальных цехов

Количество рабочих,заня- тых в инстру- ментальном производстве < Состав инструментальных цехов завода

До 250 Единый инструментальный цех, изготовляю- щий всю необходимую для завода, технологиче- скую оснастку

250—400 1. Цех режущего и измерительного инстру- мента 2. Цех приспособлений, штампов, пресс-форм, моделей и вспомогательного инструмента

400-600 1. Цех режущего и измерительного инстру- мента 2. Цех приспособлений и вспомогательного инструмента 3. Цех штампов и пресс-форм 4. Модельный цех

Свыше 600 1. Цех режущего инструмента 2. .Цех измерительного инструмента 3. Цех приспособлений и вспомогательного инструмента 4. Цех штампов и пресс-форм 5. Модельный цех 6. Кузнечно-заготовительный цех (включая тер- мическое отделение)

Средние и крупные инструментальные цехи целесооб-

разно разделить на участки или отделения, при этом они

4

могут специализироваться как по технологическому, так

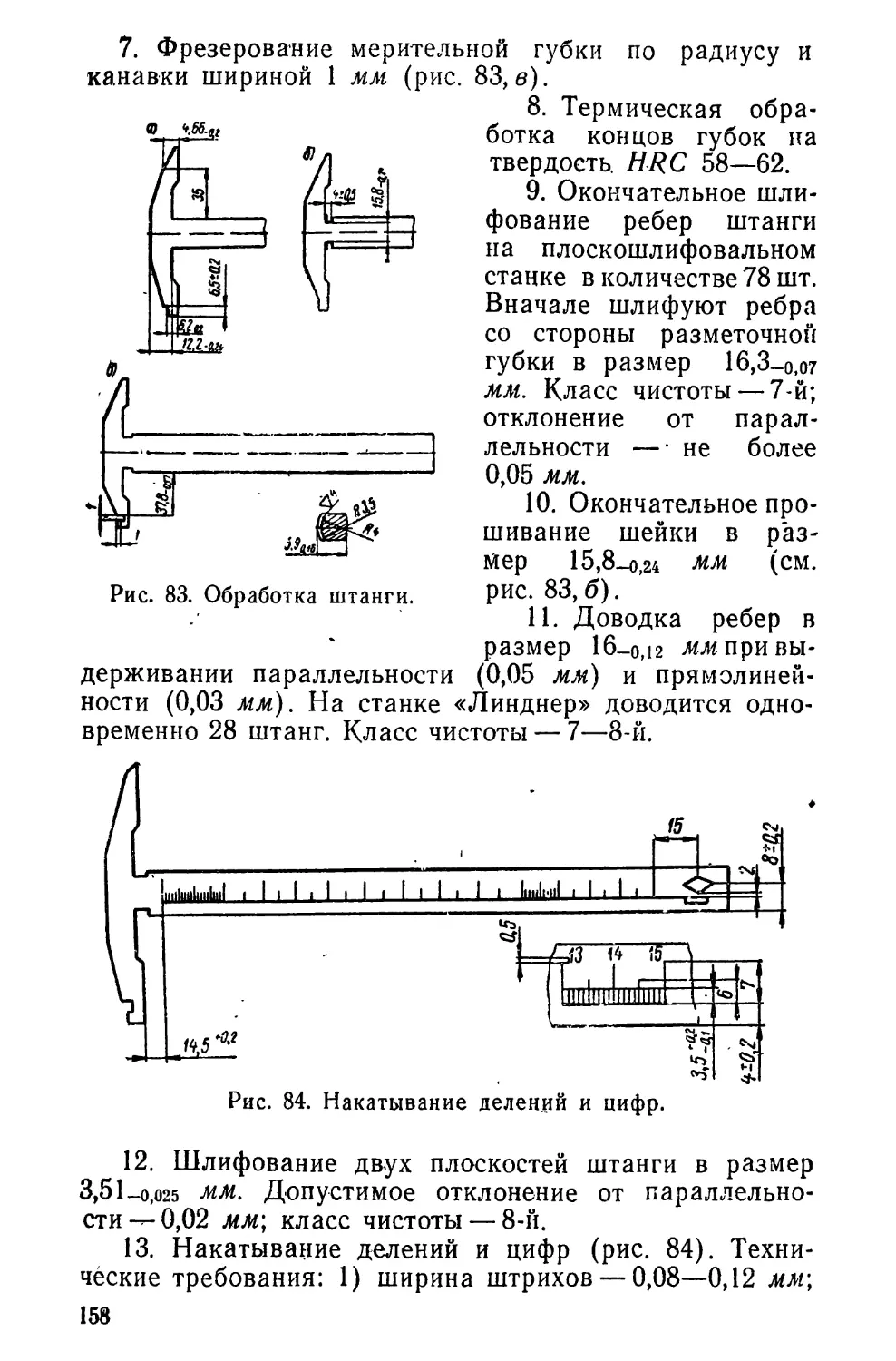

и по предметному принципу.

В состав инструментального производства машино-

строительных • заводов входят абразивные- мастерские,

а также базы по ремонту приспособлений, штампов и

восстановлению изношенного инструмента.

Так как система управления инструментальным хо-

зяйством зависит от характера изготовляемой продук-

ции, масштаба и типа основного производства, органы

управления могут иметь самую различную структуру.

Обобщая опыт машиностроительных заводов, В. Ф.

Власов1 предложил две типовые схемы управления ин-

струментальным производством. Для крупных заводов

целесообразно создание инструментального отдела

(ИО), который занимается обеспечением всеми видами

технологической оснастки.

Схема управления инструментальным производством

крупного завода приведена на рис. 1. Из этой схемы

видно, что в состав инструментального отдела кроме

цехов и участков входит ряд функциональных подраз-

делений, занимающихся вопросами производства и экс-

плуатации технологической оснастки. К ним относятся:

планово-диспетчерское бюро (ПДБ), которое выяв-

ляет потребность завода в технологической оснастке,

следит за состоянием запасов на центральном инстру-

ментальном складе (ЦИС), планирует изготовление

оснастки и контролирует выполнение плана;

планово-экономическое бюро (ПЭБ) — планирует

технико-экономические показатели работы инструмен-

тальных цехов, составляет калькуляцию технологиче-

ской оснастки, разрабатывает ценники и следит за их

состоянием;

бухгалтерия ИО — занимается учетом технологиче-

ской оснастки на ЦИС и ЦАС (центральном абразив-

ном складе);

бюро труда и заработной платы (БТЗ) — решает во-

просы организации рабочих мест в инструментальных

цехах, нормирования труда, устанавливает штаты и си-

стемы оплаты применительно к конкретным условиям

инструментальных цехов, организует подготовку кадров

и т. д.;

1 См.: В. Ф. Власов. Экономика инструментального произ-

водства. М., «Машиностроение», 1965. ,

5

Производственные отделения'

Рис. I. Схема управления инструментальным производством круп'ного машиностроительного завода.

бюро покупного инструмента (БПИ)—занимается

вопросами обеспечения технологической оснасткой, не

изготовляемой на данном заводе.

Некоторые бюро имеются непосредственно в составе

инструментальных цехов. К ним откосятся планово-рас-

пределительное бюро (ПРБ), которое осуществляет опе-

ративное планирование в цехе, разрабатывает планы-

Рис. 2. Схема управления инструментальным производством

небольшого машиностроительного завода.

графики для участков на месяц и более короткие пе-

риоды времени, уточняет их в процессе работы, контро-

лирует ход производства, готовит задания рабочим и

следит за их выполнением, а также техническое бюро,

занимающееся разработкой процессов изготовления тех-

нологической оснастки и норм времени, внедрением их

в производство, совершенствованием технологии и про-

ектированием технологической оснастки второго поряд-

ка, т. е. инструмента для изготовления инструмента.

7

Экономист цеха осуществляет цеховое технико-эконо-

мическое планирование. В его функции входят: разра-

ботка технико-экономических, показателей для участков,

анализ производственно-хозяйственной деятельности

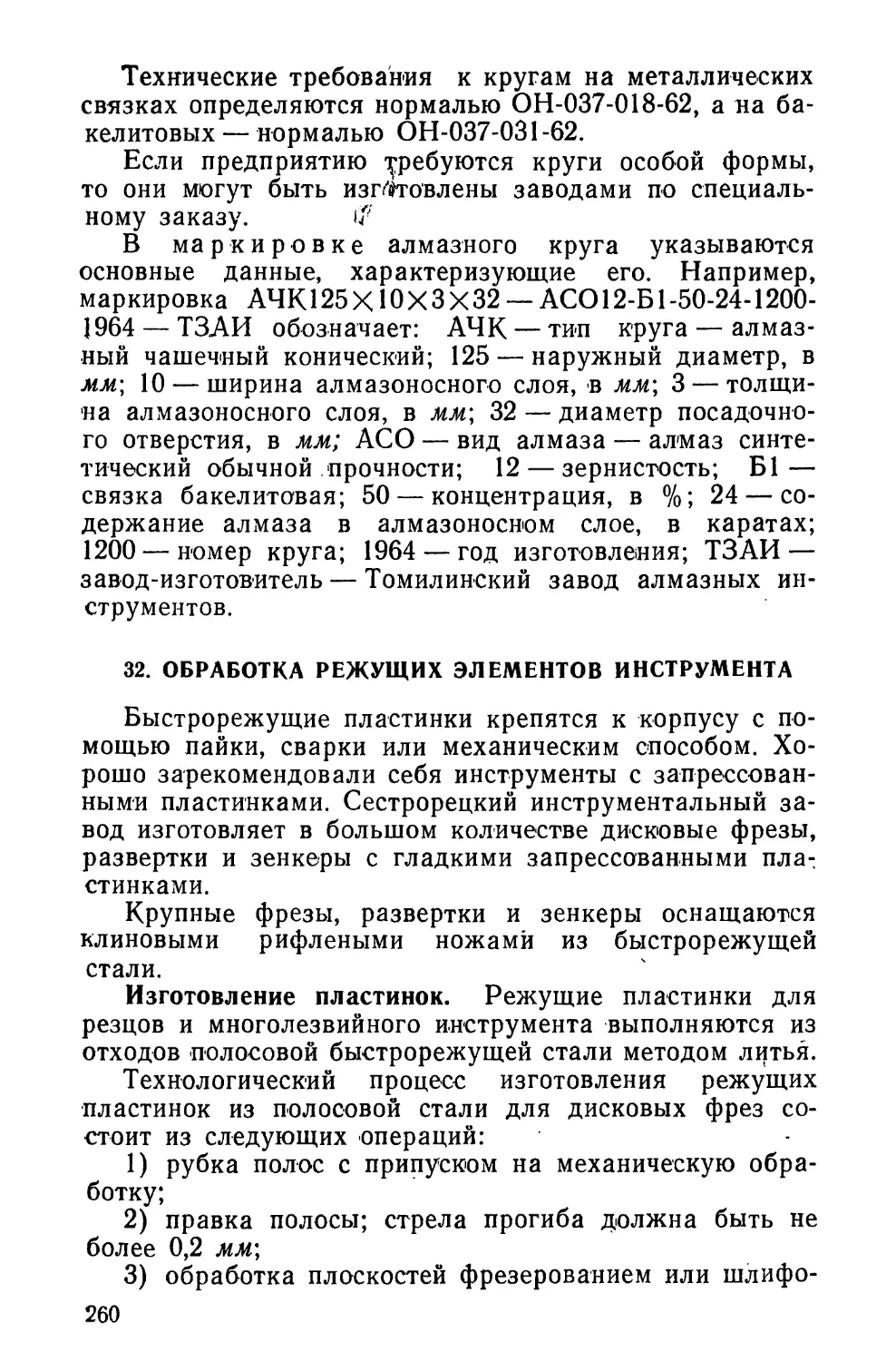

участков и цеха в целом, расчет экономической эффек-

тивности проводимых в цехе мероприятий, внедрение хо-

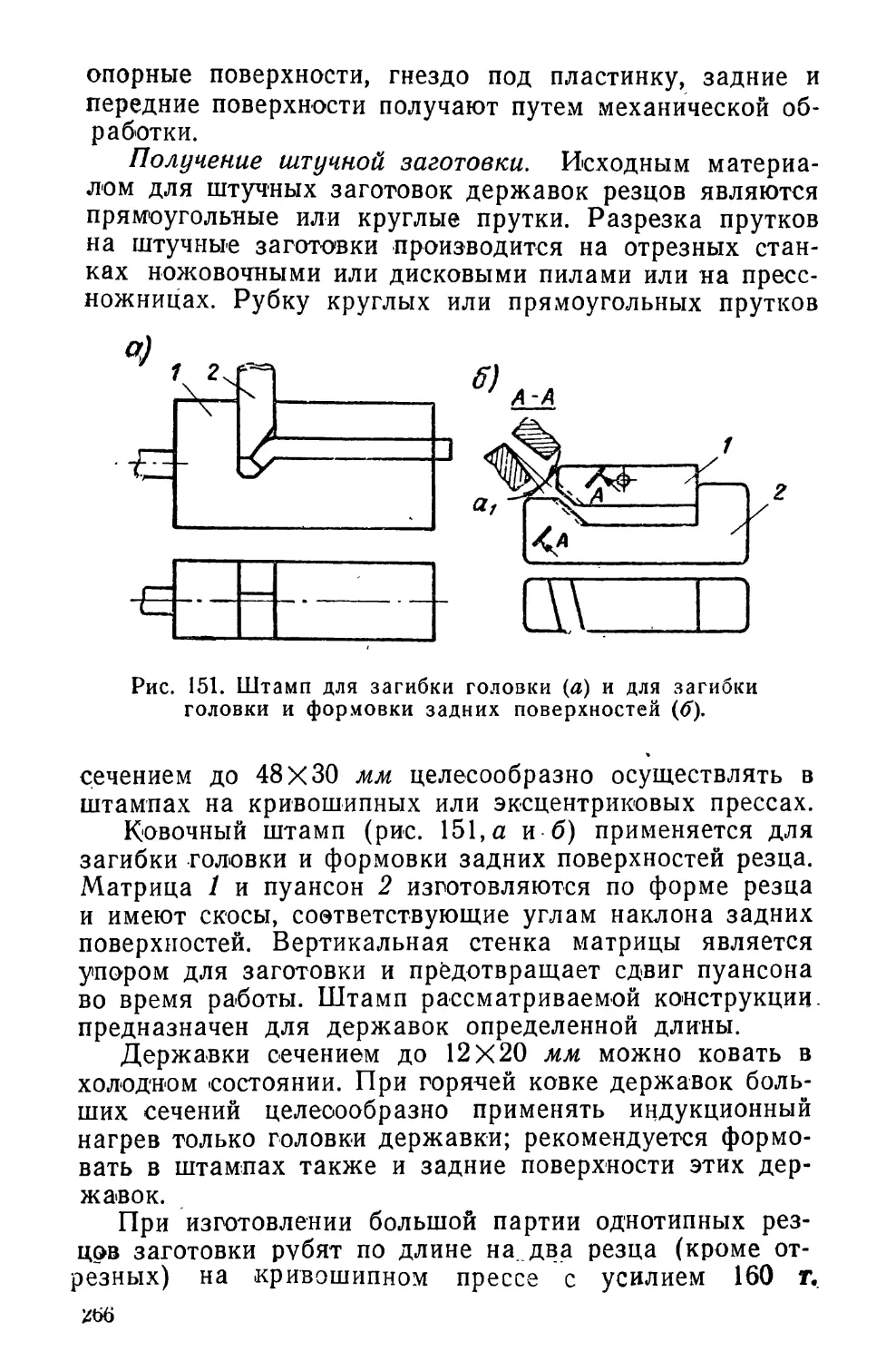

зяйственного расчета.

Бухгалтерия цеха ведет учет выработки продукции

рабочими, производит расчеты по заработной плате,

определяет фактическую себестоимость продукции

цеха.

Механик и энергетик цеха следят за эксплуатацией

оборудования, организуют его ремонт. В их распоряже-

нии имеются ремонтная база и штаты рабочих.

Для небольших заводов — с одним инструменталь-

ным цехом — создание инструментального отдела неце-

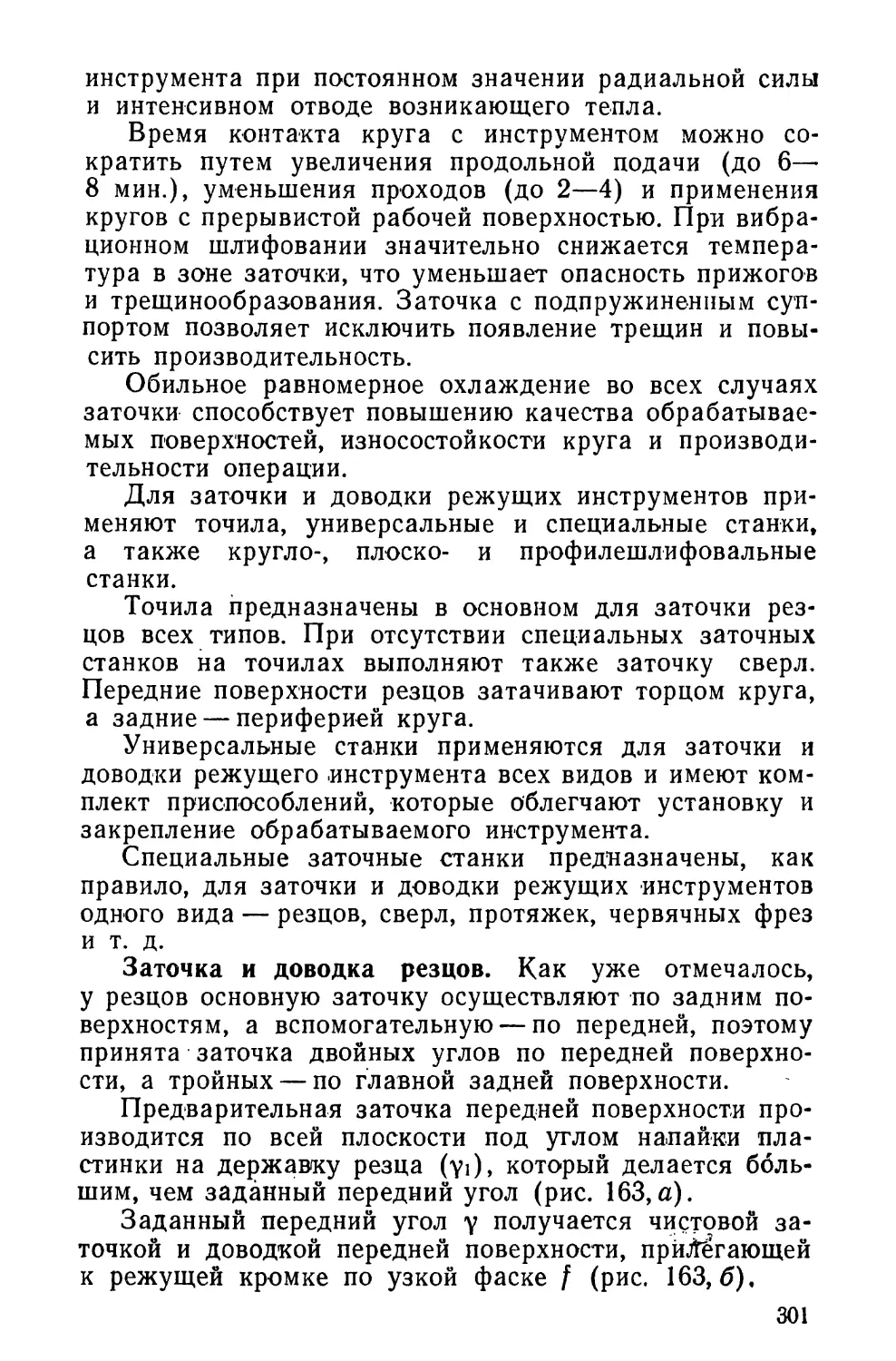

лесообразно. Вся работа по обеспечению предприятия

технологической оснасткой осуществляется инструмен-

тальным цехом.

Вторая схема управления инструментальным произ-

водством— на небольшом заводе — показана на рис. 2.

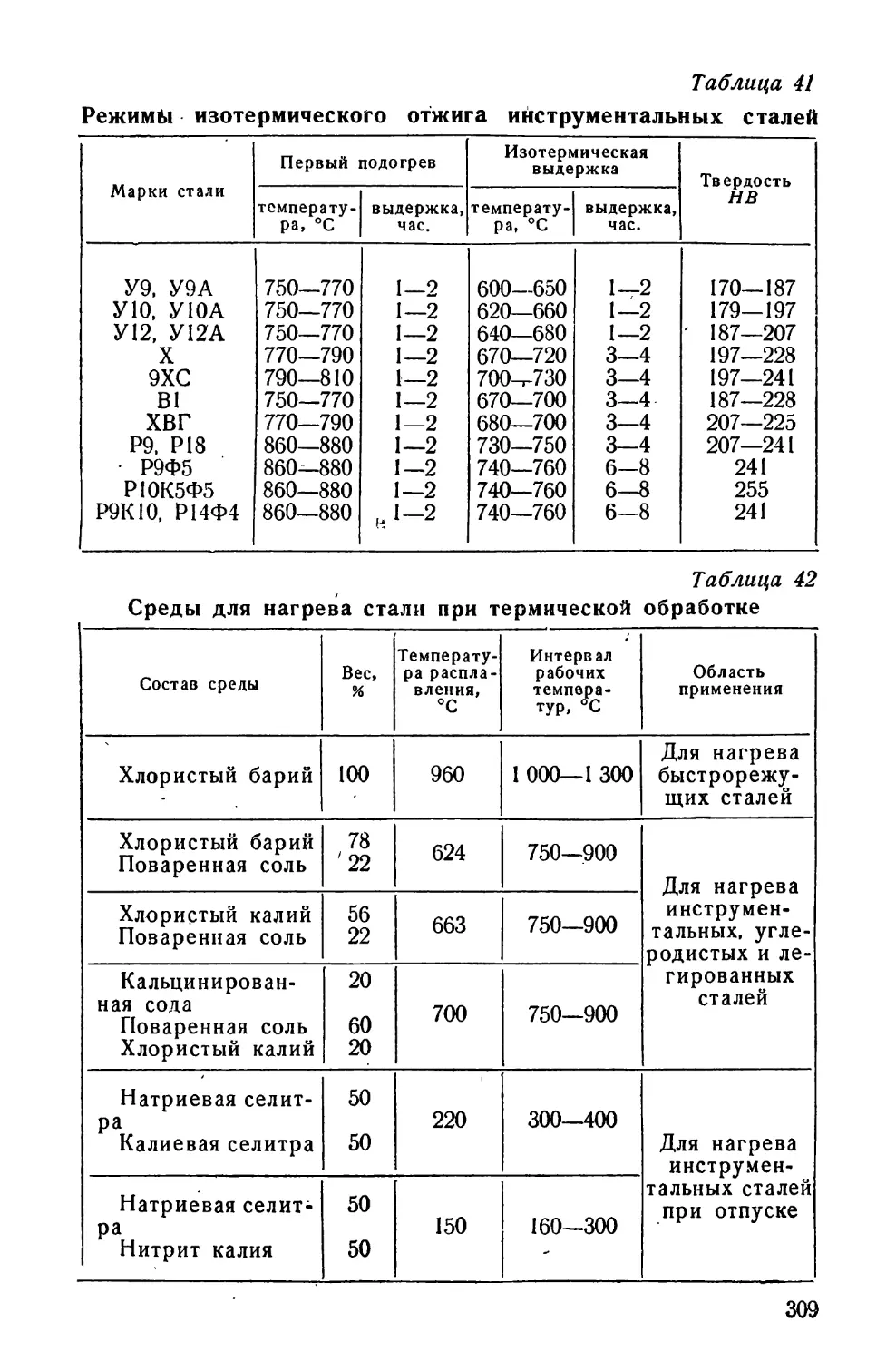

Здесь в ПДБ объединяются функции ПРБ и ПДБ ин-

струментального отдела. Функции остальных органов

управления аналогичны приведенным выше.

Проектирование технологической оснастки как на

крупных, так и на небольших заводах целесообразно

осуществлять в конструкторском бюро отдела главного

технолога.

2. РАБОЧЕЕ МЕСТО СЛЕСАРЯ-ИНСТРУМЕНТАЛЬЩИКА

Круг обязанностей слесаря-инструментальщика ве-

лик, так как технологический процесс изготовления ин-

струмента и оснастки состоит из многих сложных и раз-

нообразных слесарных операции. Слесарь-инструмен-

тальщик должен уметь выполнять следующие операции:

разметку, сверление гладких и резьбовых отверстий, вы-

рубку углублений, опиливание открытых и закрытых

поверхностей, шабрение, шлифование ручными и механи-

зированными инструментами, притирку и доводку терми-

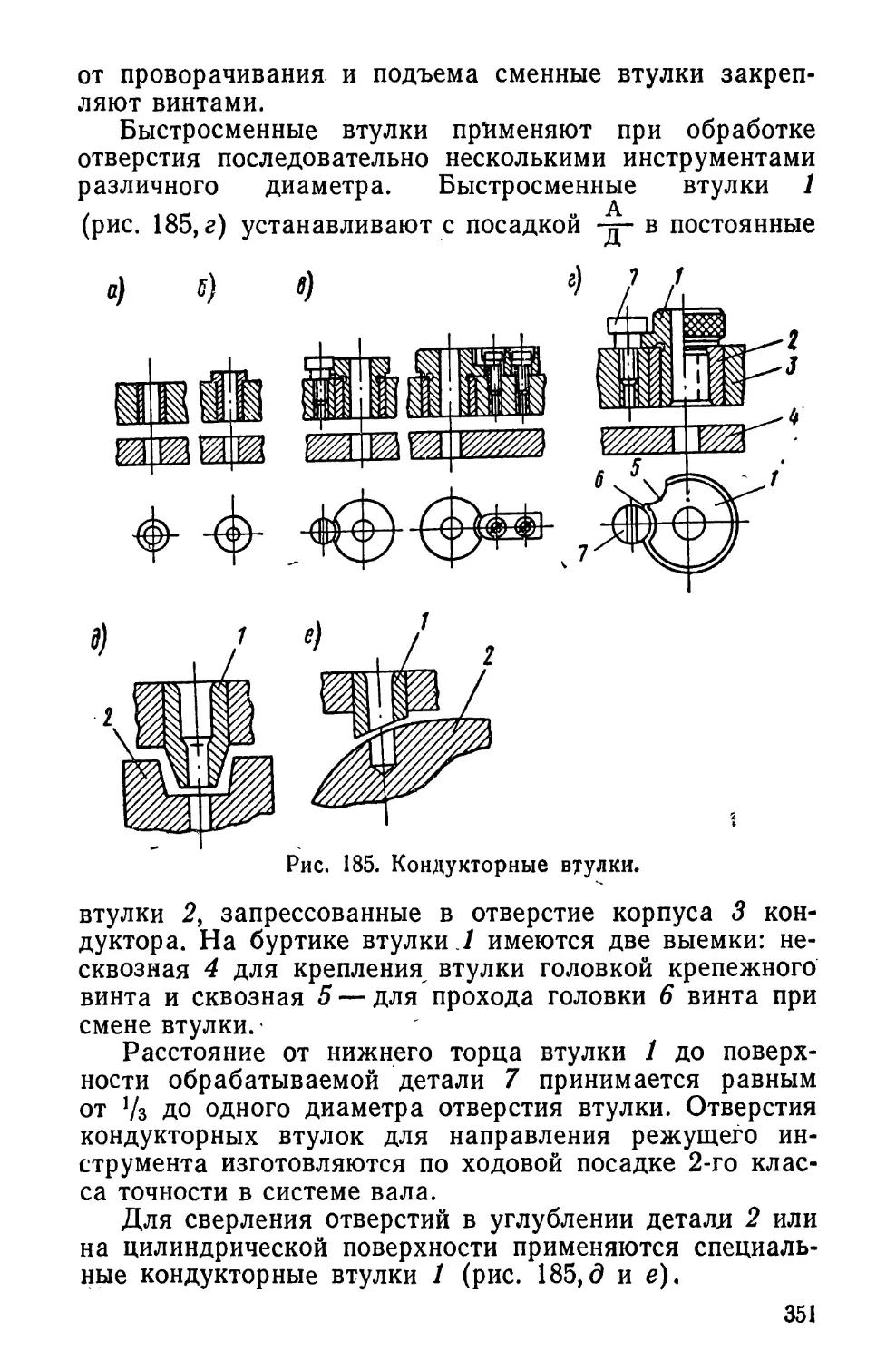

чески обработанных поверхностей, полирование рабочих

поверхностей. Кроме того, он должен уметь производить

термическую обработку инструмента и деталей техно-

логической оснастки, а также работать на некоторых

8

металлорежущих станках — изготовлять на них необ-

ходимые специальные инструменты и приспособления.

Высококвалифицированный слесарь-инструменталь-

щик должен уметь работать на плоскошлифовальных и

профилешлифовальных станках, обеспечивающих зна-

чительное Снижение трудоемкости изготовления инстру-

ментов и приспособлений.

<< На этих станках профиль сложного очертания круг-

лых и плоских деталей можно обработать с точностью

0,01—0,02 мм и с шероховатостью поверхности, исклю-

чающей в большинстве случаев необходимость ее даль-

нейшей обработки.

. В настоящее время режущие и измерительные ин-

струменты и штампы оснащают твердыми сплавами.

Обработку твердосплавных инструментов и штампов це-

лёсообразно производить электрофизическими методами.

В инструментальном производстве находят применение

электроэрозионные и электрохимические станки и уль-

тразвуковые установки. Знать устройство этих станков и

установок и уметь работать на них должен каждый ква-

лифицированный слесарь-инструментальщик.

Часть производственной площади с оборудованием,

инструментом и материалами, которые используются ра-

бочим или бригадой рабочих для выполнения производ-

ственного задания, называется рабочим местом.

Производительность труда и все другие показатели

работы слесаря-инструментальщика в значительной сте-

пени зависят от того, как организовано его рабочее

место.

Основным оборудованием рабочего места слесаря-ин-

струментальщика являются верстаки и тиски. Верстак

может быть многоместным и индивидуальным (рис. 3).

Верстаки обычно изготовляют из сосновых брусьев.

Крышки делают из досок и сверху покрывают их лино-

леумом. Высота верстака зависит от роста слесаря. Она

должна быть такой, чтобы нижняя линия правого локтя

работающего находилась на уровне губок тисков. Раз-

меры верстака должны быть достаточными, чтобы раз-

местить все необходимое для работы. Располагать его

желательно у окна.

Посредине верстака укреплены поворотно-параллель-

ные тиски 1 (см. рис. 3). Лампа 6 с двойным шарниром

позволяет освещать любой участок обрабатываемой де-

тали. С правой стороны от верстака расположены кран

9

воздухопровода 8, ящик 9 для хранения мелких инстру-

ментов и технической документации и этажерка 7, а с дет-

вой стороны подведена электросиловая линия 5. На вер-

стаке находится поверочная плита 4. Ящики 2 и 3 пред-

назначены для хранения инструментов.

Инструменты должны располагаться в определенном

порядке, чтобы рабочий привык к нему и мог брать не-

обходимые предметы во время работы, не глядя на них

Рис. 3. Рабочее место слесаря-инструментальщика.

и не тратя на поиски лишнего времени и энергии. Из-

мерительные инструменты должны храниться отдельно:

инструмент для обработки незакаленных деталей — от-

дельно от инструмента для обработки закаленных дета-

лей, а заготовки — отдельно от готовых деталей. Для

определения световой щели между деталью .и контроль-

ным инструментом рекомендуется использовать смотро-

вой фонарь с матовым стеклом, на поверхность которого

кладутся проверяемые на просвет детали.

Рабочее место слесаря по изготовлению штампов и

10

приспособлений состоит из верстака и контрольно-сбо-

рочной плиты (рис. 4, а), разметочной плиты (рис. 4,6),

трехполочной подставки (рис. 4, в) и подъемной под-

ставки на колесах (рис. 4,г).

Верстак, как правило, должен быть' одноместным

размерами примерно 1400X800 мм. Высота его вместе

с поверочной плитой 13 должна соответствовать росту

работающего. Поверхность верстака 5 покрывают лино-

леумом. Слева под крышкой расположены ящики для

хранения инструментов.

На верстаке (см. рис. 4, а) установлены поворотные

параллельные тиски 14 с ручным винтовым зажимом,

настольная лампа 2, розетки 3 и 4 местного освещения и

тока повышенной частоты для электроинструмента, ре-

зиновый шланг 6 и воздухопровод 7 сжатого воздуха.

Контрольно-сборочная плита 8 установлена на тумбе 10.

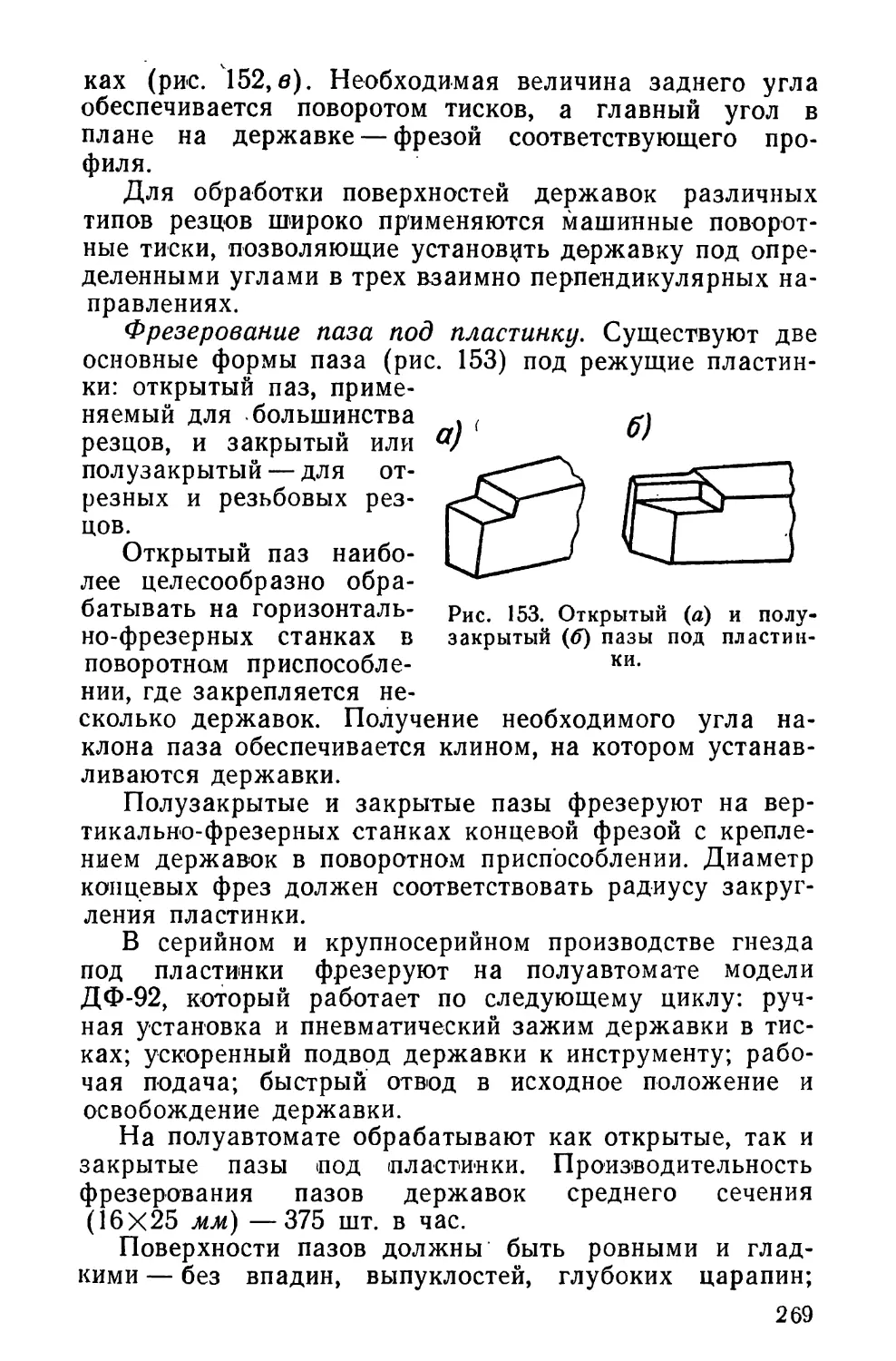

Переносная подочка 9 для инструментов закреплена в

кронштейне 11. На плите установлен» кантующаяся мон-

тажная призма 12. Верстак огражден сеткой 1.

Разметочная плита (см. рис. 4,6) располагается

у верстака. Она может быть прямоугольной или круг-

лой. Круглая плита 15 изготовляется из чугуна. Она

установлена на основании 29, где размещены полочки 26

и шкаф 30 для хранения измерительных инструментов и

приспособлений. На плите устанавливают делительную

головку 16, кубик 17, полый цилиндр J8, зажимное

устройство 19, разметочную призму 20, штангенрейсмас

22 с центроискателем 21 и чертилйой 23, установочные

призмы 24, шлифовальные подкладки 25, домкрат 27 и

струбцину 28.

Обрабатываемые детали и узлы размещают на под-

ставках или полочках. Одна из конструкций стационар-

ной трехпдлочной подставки показана на рис. 4, в.

При сборке крупных штампов или приспособлений

удобны передвижные и регулируемые по высоте под-

ставки (см. рис. 4,г), которые Слесарь устанавливает

в нужном ему месте и в наиболее удобном положении.

3. СЛЕСАРНО-СБОРОЧНЫЙ инструмент

Слесарно-сборочные инструменты весьма разнооб-

разны: это и обычные (стандартные) слесарные инстру-

менты, и специальные, предназначенные для обработки

одной конкретной детали.

11

Рис. 4. Оборудование рабочего места слесаря по изготовле-

нию штампов и пресс-форм.

*

12

Несмотря на механизацию слесарных операций, в ин-

струментальном производстве все еще остается большой

объем ручных работ с использованием таких инструмен-

тов, как напильники и надфили (например, при обра-

ботке профильных шаблонов, фасонных деталей штам-

пов, пресс-форм, форм для литья под давлением и др.).

Напильники. С целью придания детали точных раз-

меров, правильной геометрической формы и требуемой

шероховатости поверхности применяется операция опи-

ливания с помощью напидьников.

Слесарные напильники общего назначения приведены

в табл. 2. Они представляют собой стальные, термически

обработанные бруски различной формы с насеченными

на поверхности под определенным углом к оси парал-

лельными зубьями. Режущими зубьями напильник сре-

зает небольшие слои металла в виде стружки (опилок).

Напильники бывают длиной от 150 до 450 мм. Длина

применяемого напильника должна быть больше длины

обрабатываемой поверхности.

Напильники изготовляют из углеродистых инструмен-

тальных сталей (марок У12 и У13), а также из легиро-

ванной хромистой (ШХ6, ШХ9 и ШХ15).

Зубья слесарных напильников имеют твердость

а зубья напильников для заточки пил — HRC31.

Напильники различают по форме поперечного сече-

ния, числу зубьев и их виду.

Формы поперечного сечения напильников показаны

в табл. 2.

По числу зубьев на 1 см длины различают напиль-

ники: др'ачевые— насечка № 1 с числом зубьев от 5 до

11; личные — насечка № 2 с числом зубьев от 13 до 22;

бархатные — насечка № 3 с числом зубьев от 25 до 36;

бархатные — насечка № 4 с числом зубьев от 40 до 50.

Драчевые напильники применяются для чернового

опиливания, когда с обрабатываемой поверхности сни-

мают слой металла толщиной 0,5—1 мм\ личные — для

снятия слоя металла толщиной не более 0,3 мм\ они ис-

пользуются для чистовой обработки; бархатные — для

доводки поверхностей при снятии слоя металла не более

0,05 мм.

По виду и форме зубьев напильники изготовляют

с одинарной или двойной (перекрестной) насечкой.

Напильники с одинарной насечкой служат для об-

работки цветных сплавов, а также дерева, эбонита, тек-

13

Таблица 2

Напильники слесарные общего назначения

Напильники

Плоские

тупоносые

Квадратные

Трехтран-

ные

Круглые

Полу-

круглые

Ромбиче-

ские

1

2

3

4

1

2

3

4

1

2

3

4

1

2

3

4

I

2

3

4

Длина напильника,

мм

2

Примечания. 1. Номер насечки напильника характеризуют числом

основных насечек на 10 мм его длины.

2. Знак X указывает, каких номеров насечки и каких длин изготовляют

напильники каждого типа.

14

столита и других материалов с незначительным сопро-

тивлением резанию. Ими снимают слой материала широ-

кой стружкой, равной длине всей насечки. Одинарную

насечку наносят под углом 70—80° к оси напильника.

Напильники с двойной насечкой применяют при об-

работке чугуна и стали. Эти напильники имеют большое

количество резцов, которые при резании дробят струж-

ку. Нижнюю насечку делают под углом 55°, а верхнюю —

под углом 70° к оси напильника. Угол между насечками

равен +25°. Шаг у нижней насечки больше, чем у верх-

ней. В результате зубья располагаются по прямой, со-

ставляющей некоторый угол с осью напильника. При

движении напильника следы зубьев перекрывают друг

друга, в результате чего шероховатость обрабатываемой

поверхности понижается.

Напильники для обработки сплавов цветных метал-

лов отличаются от стандартных общего назначения угла-

ми наклона нижней и верхней насечек и их шагом. Вы-

пускают их пяти размеров: 150, 200, 250, 300 и 350 мм.

Все напильники изготовляют плоскими тупоносыми с на-

сечкой № 1. Насечку делают более глубокой. *

Надфили. Надфили представляют собой один из ви-

дов мел-ких напильников. Они находят широкое приме-

нение в инструментальном производстве. Ими обрабаты-

вают мелкие точные детали и зачищают отдельный труд-

нодоступные места деталей штампов и пресс-форм.

В конструкции надфилей большую роль играет раз-

мер сечения рабочей части. Надфили тонких сечений

дают возможность зачищать мелкие отверстия, острые

углы и участки профиля, ограниченные короткими Ли-

ниями. -

Надфили имеют насеченную рабочую часть и круг-

лую ручку (вместо хвостовика). Изготовляют их из

инструментальных углеродистых сталей марок У10,

У10А, У12 и У12А.

ГОСТ 1513-67 предусматривает 11 типов надфилей.

Форма сечений, длина рабочей части и номера насечек

для этих типов надфилей приведены в табл. 3.

По числу основных насечек на 1 см длины надфили

делятся на 6 классов.

Машинные напильники. На опиловочных станках

с возвратно-поступательным движением, широко приме-

няющихся в инструментальном производстве при обра-

ботке фасонных отверстий и наружных криволинейных

15

Таблица 3

Типы надфилей

Надфили Форма сечения Длина рабо- чей части, мм 1 Но 2 . мера 3 1 нас 4 :ечек 6

Плоские тупо- носые 80 80 X X XX X X X

Плоские остроносые 60 80 X X XX X X X

Квадратные 60 80 X X XX X, X X

Трехгранные 60 80 X X X X X X X

Трехгранные односторонние 40 60 80 1 1 X 1 1 X XX | XX | I XX I XX

Круглые 60 80 X X X X X X X

Полукруглые 60 80 X X X X X X X

Овальные 40 60 80 X I I X XX 1 I XX X X I XX

Ромбические 60 80 X XX X X X X X

Ножовочные 40 60 80 XI 1 X | 1 I XX XX 1 X X I XX

Пазовые 60 80 XX XX — — — —

Примечания. 1. Номер насечки надфиля характеризуется числом

основных насечек на 10 мм его длины.

2. Знаком X указано, каких номеров насечки и каких длин должны изго-

товляться надфили каждого типа.

16

поверхностей деталей штампов и пресс-форм, используют

специальные стержневые напильники.

Они изготовляются двух типов: без упорного центра

(рис. 5, а) и с упорным центром (рис. 5,6).

Стержневые напильники первого типа имеют с обоих

концов хвостовую часть, за которую напильник закреп-

ляется в движущейся рамке опиловочного станка. Фор-

ма сечения и основные размеры этих напильников при-

ведены в табл. 4.

Рис. 5. Машинные стержневые напильники.

Напильники второго типа — с односторонним закреп-

лением в станке. Один конец такого напильника выпол-

няют в виде хвостовика, равного сечению по длине ра-

бочей части, а другой — в виде центра (рис. 5,6).

Форма сечения и основные размеры машинных на-

пильников второго типа даны в табл. 5.

Насечка машинных напильников — двойная с угла-

ми наклона основной насечки Х = 25° и Х = 35°. Число на-

сечек на 1 см длины напильника составляет от 11 до 60,

в зависимости от его размера и назначения.

Машинные напильники изготовляют из стали марки

У12А или У13А; твердость и острота их зубьев должны

17

00

Таблица 4

Форма сечения и размеры машинных напильников типа I, мм

Напильники \ Форма сечения Длина \

100 125 150 200, .

Плоские 2X1 3X1,5 4X2 5X3 5X2 8X3 8X4 10X5

Квадратные I 2 3 5 . 4 7 8 10

Трехгранные 60° I 2 3 5 4 7 8 10

Круглые 1 2 3 5 4 7 8 10

Полукруглые 1.5x0,5 2X1 3X2 5X3 4X2 8X3 8X4 10X5

/ ' I

о

- Трехгранные — .. .. v 1,5x0,5 2X1 3X2 5X3 4X3 8X3 8X4 10X5

Овальные 1,5х0;5 2X1 3X2 5X3 4X2 6x3 8X4 ЮХ.5

Ножовочные fa. 2X1 3X1 3X2 .5X3 4x2 8X4 7X4 10X5

Плоские с округленными краями L5X0,5 3X1 3X2 5X3 4X2 7X3 8X4 10X5

Каплевидные . f . 2X0,5 2X1 3X2 5X3 4X2 8X3 8X4 10X5

Ромбические 2X1 3X1 3X2 5X3 4x2 8X4 7X4 10X5

Таблица 5

to

о

Форма сечения и размеры машинных напильников типа II, мм

Напильники Форма сечения Длина

150 200 250

Плоские 12x3,5 15X4 15X4 18X5 22x6 18X5 22X6 26X8

Квадратные 5 8 6 8 10 8 10 13

Трехгранные 60° 7 9 9 11 13 11 15 18

Круглые 4 8 6 8. 11 8 11 13

Полукруглые 12X4.0 15X5 15X5 18X6 22x7 18X6 22x7 26X9

Овальные 12X4 15X5 15X5 18X6 22X7 18X6 22x7 26X9

Ножовочные 12x3,5 ' 18X5 12x3,5 18X5 22x6 18X5 22x6 26X7

Плоские с округленными краями 12X3,5 15X4 15X4 / 18X5 22x6 18X5 22X6 26X8

Каплевидные f 12x3,5 18X5 12x3,5 22X5 22X6 18X5 22x6 26X7

Ромбические 12X3,5 18X5 12x3,5 18X5 22x6 18x5 22x6 26X7

Трехгранные 12x3,5 15X4 15X4 18X5 22X6 18X5 22X6 26X8

обеспечивать сцепляемость с контрольной пластинкой из

стали У10 или У12 твердостью не ниже HRC 54.

Борнапильники. В механизированных опиловочных

машинках с вращающимся шпинделем в качестве рабо-

чего инструмента применяются борнапильники различ-

ной формы (рис. 6) диаметром от 1,5 до 25 мм с раз-

ными насечками.

По характеру образования зуба борнапильники могут

быть либо фрезерованными либо насеченными. Напиль-

ники с фрезерованными зубьями называют также бор-

фрезами.

Рис^б. Вращающиеся напильники (борнапильники).

Борнапильники предназначены для обработки фасон-

ных поверхностей и выемок у матриц и пуансонов, пресс-

форм, форм для литья под давлением и т. п. Они ра-

ботают со скоростями резания 80—120 м]мин и обеспе-

чивают шероховатость поверхности до 7-го класса.

Фрезерованные борнапильники изготовляют из бы-

строрежущей стали Р18, а насеченные — из стали У13,

У13А или ШХ15.

Твердость и острота зубьев борнапильников должны,

обеспечивать их сцепляемость с контрольной пластинкой

из стали У10 или У12 твердостью не менее HRC№.

Твердосплавные борнапильники называют фрезами-

шарошками. Изготовляют их монолитными в двух ва-

риантах: инструменты-коронки, закрепляемые на сталь-

ных оправках, и мелкоразмерные инструменты, выпол-

няемые целиком (с хвостовиком) из твердого сплава

(табл. 6).

Для эксплуатаций твердосплавных фрез-шарошек

необходимы быстроходные станки или установки с чис-

лом оборотов от. 10 000 до 100000 в минуту и мощностью

от 0,5 до 1 кет. В настоящее время для опиливания

22

Таблица 6

Твердосплавные фрезы-шарошки для обработки деталей

штампов и приспособлений

Фрезы Диа- метр, мм Шифр Эскиз

Закрепленные на оправках

Сфериче- ские 10 12 15 18 22 ВМ2844—5001 ВМ2844—5002 ВМ2844—5003 ВМ2844—5004 ВМ2844—5005 |~ h

Сфериче- ские эллипсо- видные 10 12 15 18 22 ВМ2844—5101 ВМ2844—5102 ВМ2844—5103 ВМ2844—5104 ВМ2844—5105 fr- Л

Сферо- цилиндри- ческие 10 12 15 18 22 ВМ2844—5201 ВМ2844—5202 ВМ2844—5203 ВМ2844—5204 ВМ2844—5205 ЯН

Сферо- конические 10 12 15 18 22 ВМ2844—5401 ВМ2844—5402 ВМ2844—5403 ВМ2844—5404 ВМ2844—5405

Цилиндри- ческие 10 12 15 18 22 ВМ2844—5301 ВМ2844—5302 ВМ2844—5303 ВМ2844—5304 ВМ2844-5305 —-~я-

Сфериче- ские груше- видные Мел 4 6 8 коразмерн! ВМ2006—5501 ВМ2006—5502 ВМ2006—5503- ые сплошные

Сфериче- ские эллипсо- видные 4 6 8 ВМ2006-5551 ВМ2006—5552 ВМ2006-5553 --

23

Продолжение табл. 6

Фрезы Диа- метр, мм Шифр Эскиз

Сферо- цилиндри- ческие 4 6 8 ВМ2006—5601 ВМ2006—5602 ВМ2006—5603 -^=3

Цилинд- рические 4 6 8 ВМ20С6—5701 ВМ2006г—57.02 ВМ2006—5703

Конические 4 6 8 ВМ2006—5751 ВМ2006—5752 ВМ2006—5753 (Ugg-JT

твердосплавными фрезами-шарошками можно использо-

вать (при соответствующей модернизации) пневматиче-

ские машинки типов ПШ-0,5, ПШМ-0,8 и ШР-16 с числом

оборотов от 12 000 до 16 000 в минуту.

Абразивные инструменты. В процессе изготовления

инструмента и технологической оснастки слесарь-инстру-

ментальщик широко применяет абразивные и алмазные

инструменты.

К абразивным слесарным инструментам относятся

шлифовальные бруски, головки, шкурки и пасты.

Шлифовальные бруски выполняются из белого элек-

трокорунда и зеленого карбида кремния на керамиче-

ской и бакелитовой связках. Зернистость брусков из

электрокорунда — 25, 20, 16, 12, 10, 8, 5, 4, 3, М40, М20,

М14, а из карбида кремния— 16, 12, 10, 8, 6, 5, 4, 3, М40,

М28, М20 и Ml4.

Зерновой состав абразивных материалов для брусков

должен соответствовать требованиям ГОСТа 3647-71.

Бруски изготовляются двух классов: А и Б. Форма

и размеры брусков приведены в табл. 7.

Широкое применение находят шлифовальные головки

(ГОСТ 2447-64), называемые абразивными борголовка-

ми. Они насаживаются на стальную оправку и' закрепля-

ются на ней эпоксидным клеем либо ортофосфорной кис-

лотой с окисью меди. Используются борголовки в тех

же случаях, что и борфрезы, но работают при более вы-

соких скоростях резания.

24

Таблица 7

Форма и размеры шлифовальных брусков^ (по ГОСТу 2456-67)

Виды брусков и

обозначение

Форма бруска

Размеры, мм

D= 13—20;

£=150—200

Полукруглые, 1

БПкр L J

Плоские для

хонингования,

БХ

В

В=2—15;

/7=3-14;

£=40—150

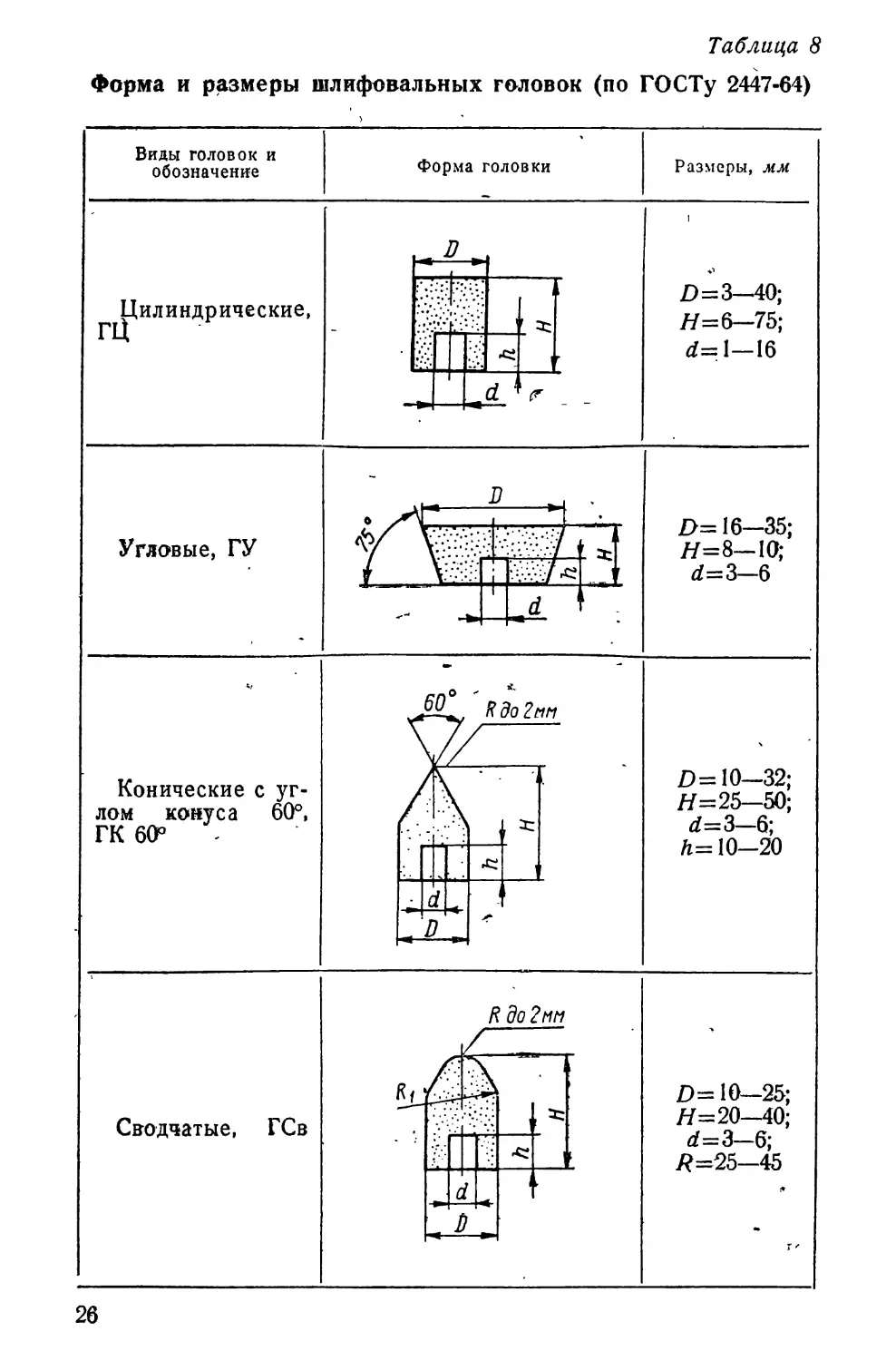

Форма и размеры шлифовальных головок по ГОСТу

2447-64 показаны в табл. 8.

Шкурка-шлифовальная (ГОСТ 10054-62)—водостой-

кая и в зависимости от способа нанесения абразивного

слоя изготовляется двух видов: ЭС и МС — с электро-

статическим и механическим способами нанесения абра-

зивного слоя. В качестве абразивного материала приме-

няется карбид кремния зеленый (КЗ) и черный (КЧ).

25

Таблица 8

Форма и размеры шлифовальных головок (по ГОСТу 2447-64)

Виды головок и обозначение Форма головки Размеры, мм

^Цилиндрические, 27 Я •li; ” з: а ' ^d г сГ со И1 - II II II Q 5; •«

Угловые, ГУ о D 1 ‘v"2/ 3: D= 16—35; //=8—10; d=3—6

J' 1 d

Конические с уг- лом конуса 60°, ГК 60° 60° jib ' Rdo2> мм D= 10—32; //=25—50; d=3—6; h= 10-20

e D ,

Сводчатые, ГСв 1 R до 2 мп D= 10-25; //=20—40; d=3—6; /?=25—45

а г 1 г

26

Продолжение табл, 8

Виды головок и

обозначение

Форма головки

Размеры, мм

Конические с за-

кругленной верши-

ной, ГКЗ

£>=16—35;

Н= 16—75;

d=3—10;

Л=6—32;

Я=2-5

Шаровые, ГШ

d

5=10-20;

d=3—6;

Л=4—8

Шаровые с ци-

линдрической боко-

вой поверхностью,

ГШЦ

D

D=25; /7=25;

d=6; А=10;

/?=0,5О

Шлифовальная шкурка изготовляется в листах раз-

мерами 230X310, 240X310 и 27.5X310 мм и зернисто-

стью от 16 до Ml4.

Абразивные пасты для доводки и полирования со-

стоят из плавких связок и абразивных или полируемых

вместе с добавками поверхностно активных веществ в

виде олеиновой и стеариновой кислот.

По роду абразивного материала пасты делятся на

две группы: из твердых и из мягких материалов. Основ-

ными видами твердых материалов для паст являются

электрокорунд, наждак, карбид кремния, карбид бора,

алмаз, а мягких — окись железа, окись хрома, венская

известь, маршалит, окись алюминия. Зернистость абра-

зивных материалов в пастах бывает от 12 до М5. Мягкие

27

абразивные материалы применяются только в виде тон-

чайшей пыли, а твердые — для предварительной доводки

в виде порошков зернистостью 4—3 и для чистовой до-

водки зернистостью М28—М5.

Пасты на основе карбида бора служат для доводки

режущих инструментов, а на основе окиси хрома — из-

мерительных.

Пасты на основе карбида бора бывают грубые, со-

стоящие из 85% карбида бора М40 и 15% парафина, и

тонкие — 70% карбида бора М10—М14 и 30% пара-

фина.

В настоящее время следует рекомендовать три основ-

ных вида паст (табл. 9) на основе окиси хрома: дово-

дочные пасты ГОИ, притирочные мазеобразные и поли-

ровочные литые в брусках.

Таблица 9

Состав паст на основе окиси хрома (в %)

Материал

Доводочная ГОИ

Окись хрома .............

Силикагель ..............

Стеарин .................

Парафин нефтяной ........

Олеиновая кислота марок

А и'Б..................

Сода двууглекислая . . . .

Керосин .................

82 76

3 2

12 18

74 63

1,8 —

20 20

2 ‘ 12

0,2 —

2 5

66

2

15

10

5

2

Величина съема металла пастами в несколько раз

больше, чем абразивными микропорошками. Так, напри-

мер, паста ГОИ 40 мк обеспечивает шероховатость по-

верхности 11-го класса, при этом она в 4 раза произво-

дительнее корундового микропорошка М10. С помощью

этих паст можно получить поверхности 12—13-го клас-

сов чистоты, чего тонкими абразивами достичь весьма

трудно.

На основе электрокорунда с присадкой титана (ЭБТ)

и с присадкой хрома (ЭБХ) изготовляют пасты для до-

водки сопрягаемых деталей технологической оснастки

(табл. 10),

28

Алмазные инструменты. При механической доводке

в качестве режущих инструментов наряду с абразивны-

ми применяют и алмазные круги различных профилей,

головки, бруски, надфили и пасты.

Таблица 11

Форма и размеры алмазных брусков

Виды брусков и обозначение Форма бруска Размеры, мм

Плоские, АБПл В=6—10; 7=40; А=120

Е—->

Трехгранные, АБТ - л L г Is' т о о coif II II

Полукруглые, АБПк tin В = 6—10; / = 40; L =120

29

Таблица 12

Форма и размеры алмазных надфилей

Виды надфилей и обозначение Форма надфиля Размеры, мм

Прямоугольные, АНПТ В=2,5—5; Н= 1

S1

• -

Квадратные, АНКТ -г В . В=2,5—5

Круглые, АНКрТ £>=1-2,5

Полукруглые, АНПкТ В=2,5—4;, /7=1—2

Овальные, АНОТ' , в , В=2,5^6; /7=1—3 ' К 1

Комбинированные, АНКмТ . в \ - - B=3,S—5; /7=2—3

Трехгранные, АНТТ _ в . В=2,5—5

30

Продолжение табл. 12

Виды надфилей и обозначение Форма надфиля Размеры, мм

Трехгранные, А2НТТ — В _ В=4—6; Я=1—2

Ромбические, АНРТ в В=3,5—5; /7= 1,5—2

Алмазные головки (МН 037-2748) изготовляют на

органической и металлической связках зернистостью А6

или АС6, концентрацией 100% и диаметром от 3 до 16 мм.

Алмазные бруски выполняют преимущественно из

порошков синтетических алмазов на органической и ме-

таллической связках шести размеров (табл., 11).

Алмазные бруски на металлической связке рекомен-

дуется применять зернистостью А8—А4, а бруски на

органической связке — зернистсстью АМ40—АМ10.

Они используются при ручных дсводочных работах

в процессе изготовления твердосглавных штампов,

пресс-форм, режущего и измерительного инструмента.

Приемы работы алмазными брусками те же, что и

абразивными. При засаливании бруски на органической

связке следует чистить пемзой, а бруски на металличе-

ской связке править на плоском бруске из карбида крем-

ния зеленого зернистостью 40—25 средней твердости.

Алмазные надфили изготовляются путем закрепления

зерен алмазного порошка на стальном корпусе гальва-

ническим способом. Этот способ позволяет закреплять

порошки зернистостью А16—А4.

Основные формы и размеры слесарных алмазных

надфилей в соответствии с ГОСТом 1513-67 приведены

в табл. 12.

Набором алмазных надфилей можно обрабатывать

поверхности сложного профиля, выполняя по существу

те же операции, что и стальными надфилями, но на

материалах значительно более твердых — термически

31

обработанных сталях твердостью HRC 60—64 и твердых

сплавах.

Алмазные порошки выпускаются в виде шлифзерна,

шлифпорошков и микропорошков (ГОСТ 9206-70). По-

ставляются они сухими в стеклянных банках весом по 1,

2,3,5,10,15, 25, 35, 50 и 100 каратов. Каждая партия по-

рошка сопровождается сертификатом с анализом зерно-

вого состава.

При доводке алмазными порошками в незакреплен-

ном (свободном) состоянии их смешивают с раститель-

ным маслом в пропорции 5—10 капель масла на 1 ка-

Таблица 13

Концентрация и консистенция пасты в зависимости от

зернистости алмазного порошка

Зернистость (по ГОСТу 9206-70) Концентра- ция алмаза в пасте, % Консис- тенция Зернистость (по ГОСТу 9206-70) Концентра- ция алмаза в пасте, % Консис- тенция

АМС-40 или АМ40 В —60 С —40 Н — 20 т, г г, м м АМС-7 или АМ7 В — 10 . с-8 Н — 6 м, ж м, ж м, ж

АМС-28 или АМ28 В —40 С —20 Н — 10 т, г г, м м АМС-5 или АМ5 В — 10 С —8 Н-6 м, ж м, ж м, ж

АМС-20 или АМ20 В^- 20 С— 10 Н —8 м м м, ж АМС-3 или АМЗ В-8 С-6 Н —5 П —0,5 м, ж м, ж м, ж ж

АМС-14 или АМ14 В —20 С - 10 Н-8 м м, ж м, ж

АМС-1 или АМ1 В-6 С —4 Н —2 П —0,5 ж ж ж ж

АМС-10 или АМ10 В — 10 С —8 Н-6 м, ж м, ж м. ж

32

рат порошка. Норма расхода алмазного порошка на

1 см2 доводимой поверхности составляет 0,008 карата.

Применение алмазных микропорошков обеспечивает по-

лучение поверхностей 12—14-го классов чистоты и со-

кращение длительности процесса в десятки раз.

На основе микропорошков АМ40—АМ1 изготовляются

алмазные пасты четырех концентраций: высокой—В,

средней — С, низкой — Н и пониженной — П. Концен-

трация алмаза в пасте зависит от зернистости алмазного

порошка. По консистенции пасты разделяются на твер-

дые— Т, густые — Г, мазеобразные — М и жидкие — Ж

(табл. 13).

Крупно- и среднезернистые пасты (АМС-40—АМС-10)

при доводке следует наносить на стальные или чугунные

притиры, а мелкозернистые (АМС-7—АМС-1)—на бо-

лее мягкие (текстолитовые или деревянные из сам-

шита).

4. МЕХАНИЗАЦИЯ РУЧНЫХ СЛЕСАРНЫХ РАБОТ

При изготовлении инструмента в условиях неспециа-

лизированного производства процент ручных работ пока

еще велик. Основной задачей каждого инструментально-

го цеха является сокращение трудоемких слесарных

ручных работ в результате применения приспособлений,

установок и станков.

В настоящее время механизированы такие операции,

как разрезание заготовок, опиливание, шабрение, шли-

фование и доводка.

Среди механизированных инструментов для разреза-

ния и рубки наибольшее применение получили пневма-

тические ножовки, электрические ножницы и пневмати-

ческие молотки.

Для опиливания применяют ручные механизирован-

ные инструменты — пневматический напильник, механи-

ческий напильник с приводом от гибкого вала электро-

двигателя, опиловочные насадки к пневматическим

сверлильным машинкам при работе мелкими напильни-

ками и надфилями.

Пневматический напильник (рис. 7) основан на при-

менении пневмодвигателя и кривошипно-шатунного ме-

ханизма. Вращение от ротора 7 пневматического двига-

теля 8 передается через шестерню 9 коленчатому валу 5,

на кривошипе шейки которого насажены два шатуна.

2 И. Г. Космачев 307 33

При вращении вала 5 шатун 4 получает возвратно-

поступательное перемещение,' которое через рабочий

шток передается напильнику 1, закрепленному в голов-

ке 2 штока 3. Чтобы напильник перемещался плавно,

без рывков, особенно в момент перемены направления

движения, он снабжен ползуном-балансиром 6, получаю-

щим движение от второго шатуна.

Механизм пневматического напильника смонтирован

в литом силуминовом корпусе. Скорость движения —

до 1500 двойных ходов в минуту, длина хода напильни-

Рис. 7. Пневматический напильник.

ка^12 мм. Для работы применяют укороченные на-

пильники с прямым хвостовиком.

Станки и установки для механизации слесарных ра-

бот. Особое место занимают специальные опиловочные

станки с возвратно-поступательным движением напиль-

ников, бормашинки с гибким валом и вращающимися

напильниками (борнапильники) или абразивными го-

ловками, установки 2УМД, ЗУМД и 1ПДС.

Опиловочно-выпиловочные станки служат для обра-

ботки штампов и пресс-форм, трудно поддающихся фре-

зерованию и долблению (замкнутых контуров деталей

штампов и приспособлений). На них можно производить

получистовое опиливание по разметке машинными на-

пильниками. При использовании опиловочных станков

время слесарной обработки сокращается на 30—50%.

Принцип работы опиловочного станка модели 873

следующий. Напильник 2 (рис. 8) проходит через отвер-

34

узкого паза,

3

Рис. 8. Схема опиловоч-

ного станка.

стие стола 3 и установленной на нем детали и закреп-

ляется своей хвостовой частью в патроне, расположен-

ном в верхнем кронштейне 1. В нижний кронштейн 4

напильник 2 устанавливается своим центром. В зависи-

мости от длины напильника расстояние между крон-

штейнами регулируется.

Стол станка имеет поворотное устройство, которое

позволяет опиливать поверхности, расположенные под

различными углами. Обрабатываемая деталь 5 подво-

дится к напильнику вручную.

Если на опиловочном станке требуется выполнить

операцию вырезания или прор

устанавливают ножовочное по-

лотно, концы 'которого выпол-

нены так же, как и у напиль-

ников типа I.

Опиловочные станки имеют

от 80 до 340 двойных ходов в

минуту. При опиливании ин-

струментальных углеродистых

сталей и чугуна станок на-

страивают на 80—120 дв.

ход/мин., а при обработке

конструкционных сталей — на

120—180 дв. ход/мин.

Как правило, на этих стан-

ках опиливают детали, пред-

варительно обработанные на металлорежущих станках

(сверлильном, долбежном, фрезерном) с припуском

0,2—0,5 мм на сторону.

Особенностью электрических бормашинок является

наличие гибкого вала, приводимого в движение электро-

двигателем. К концу гибкого вала присоединяется пат-

рон, в которОхМ крепят рабочий инструмент — борфрезы,

борнапильникщ абразивные или алмазные головки.

В инструментальных цехах находят применение бор-

машинки передвижного типа, называемые опиловочно-

зачистными станками (ОЗС), настольные модели

Э6101М и облегченные электрические шлифовальные

бормашинки модели ШБМ-3.

Переносный опиловочно-зачистной станок ОЗС

(рис.* 9) предназначен для механизации ручных сле-

сарных операций. Станок состоит из стойки 1 и голов-

ки 2, укрепленных на вилке 3 болтами 4. Такое

35

устройство головки позволяет ей вращаться в вертикаль-

ной плоскости. Станок приводится в действие электро-

двигателем 5. Инструмент закрепляется на конце гибкого

вала 6, приводимого во вращение электродвигателем.

Для удержания рабочего инструмента станок ком-

плектуется двумя прямыми цанговыми патронами. При

необходимости вместо гибкого вала к электродвигателю

подключается универсальная

шлифовальная головка. В цан-

говом патроне можно закре-

пить рабочий инструмент и,

держа в руках обрабатывае-

мую деталь, осуществлять за-

чистку, шлифование, полиро-

вание и другие операции.

Операции шлифования и

полирования деталей штампов

Рис. 9. Опиловочно-заточный станок.

и приспособлений выполняются на электрических и пнев-

матических шлифовальных машинках, где в качестве ра-

бочих инструментов применяются шлифовальные круги,

головки, диски, щетки и т. п. (табл. 14 и 15).

Пневматические машинки распространены более ши-

роко, чем электрические, так как они менее чувствитель-

ны к перегрузкам и безопаснее в работе. Имея большое

число оборотов шпинделя (30 000—35 000 об/мин.), они

позволяют работать при скорости резания 20—25 м/сек

головками диаметром 3—5 мм.

Шлифовальными пневматическими машинками мож-

но обрабатывать детали штампов и пресс-форм, закреп-

ленные в тисках, или перемещать рабочий инструмент

относительно обрабатываемой поверхности вручную.

36

Таблица 14

Технические характеристики электрошлифовальных

машинок

Наименование и тип машинки Диаметр рабоче- го круга, мм Номинальное число оборотов шпинделя в ми- нуту Электродвигатель асин- хронный трехфазный

рабочее напряже- ние, в мощность, вт частота тока, гц вес, кг

Электрошлифоваль- но-полировальная уг- ловая типа ШПУ-6 . . 150 4700 220 580 180 8,0

Электрошлифоваль- ная типа С-499 .... 200 23*20 36 800 180 5,5

Электрошлифов а ль- ная типа С-475 с гиб- ким валом и с прямой шлифовальной голов- кой 175—200 2750 220 850 50 26,5

То же, с угловой шлифовальной голов- кой 125—180 3900 220 850 50 25,7

Электрошлифоваль- ная типа И-138А . . . 100 2800 220 380 50 7,7

Таблица 15

Технические характеристики пневматических

шлифовальных машинок

Тип машинки Диаметр ра- бочего круга, мм Число оборо- тов шпинделя в минуту Мощность, л. с., при да- влений возду- ха 5 кГ/см? Расход воз- духа, м31мин Диаметр шланга в све- ту, мм Длина машин- ки, мм Вес, кг

шпт ...... До 15 30000 0,05 0,2 9 188 0,44'

ШМ25-50 .... 25—50 8 000 0,25 0,4 9 250 0,9

ШР-06 60 6 000 0,3 0,7 13 426 2,1

И-44А (торцовая) 125 5000 1,4 1,8 12 411 5,1

ШР-2 150 3000 1,4 1,7 16 585 6,9

ШРТ (торцовая) 150 4000 1,5 1,7 16 250 (высо- та) 8,6

37

В последнем случае операция шлифования удлиняется,

кроме того, усложняется контроль обработанных поверх-

ностей.

Приведенное на рис. 10 настольное приспособление

для шлифования пневматической машинкой позволяет

сократить время обработки и упростить контроль по-

верхностей. В основание 1 приспособления впрессована

колонна 2 с рейкой 3, служащей одновременно шпонкой.

Последняя предотвращает поворот кронштейна 4 при

Рис. 10. Настольное приспособление для

шлифования пневматической машинкой.

перемещении его по колонне с помощью валика 6, закан-

чивающегося зубчатым колесом. Пневматическая голов-

ка 11 крепится вертикально в откидных зажимах 10 и 12.

Благодаря держателю 8, расположенному в верхней

части кронштейна 7, гайкой 9 можно регулировать от-

клонение пневматической головки (а следовательно, и

шлифовального круга) от вертикальной оси или уста-

навливать головку под некоторым углом к плоскости

основания 1 приспособления. Это позволяет обрабаты-

вать вертикальные поверхности отверстий в матрицах

штампов и пресс-форм с уклоном до 3—4°.

В Т-образныи паз 14 основания 1 приспособления

вставляют стойку с алмазом для правки шлифовального

круга. Правят круг путем подъема и опускания крон-

83

штейна 4 с помощью штурвала, надетого на валик 6.

Установку станины с пневматической головкой на тре-

буемом уровне фиксируют винтом 13. Вся система стопо-

рится винтом 5.

При шлифовании уклона на детали отклонение пнев-

матической головки от вертикали можно устанавливать

только после правки круга. Для удобства перемещения

детали относительно шлифовального круга приспособле-

ние имеет упорную планку 15, передвигающуюся с по-

мсйдью винта 16.

При обработке прямолинейных поверхностей деталь

вручную перемещают вдоль упорной планки, используя

ее'как базу. На шлифовальный круг деталь подают по-

воротом винта 16.

Притирочно-доводочный станок 2ПДС предназначен

для доводки фасонных отверстий и наружных поверх-

ностей деталей технологической оснастки, составленных

из прямых участков и дуг окружностей. Устройство его

такое же, как и опиловочного станка, но доводочные ин-

струменты типа головок могут совершать не только

возвратно-поступательное, но и вращатёльное дви-

жение.

Доводка на станке обеспечивает точность обработки

Д-го класса и шероховатость поверхностей до 13-го клас-

са. Рабочим инструментом служат алмазные бруски.

В качестве охлаждающей жидкости применяется масло-

керосиновая смесь с подачей до 1 л)мин.

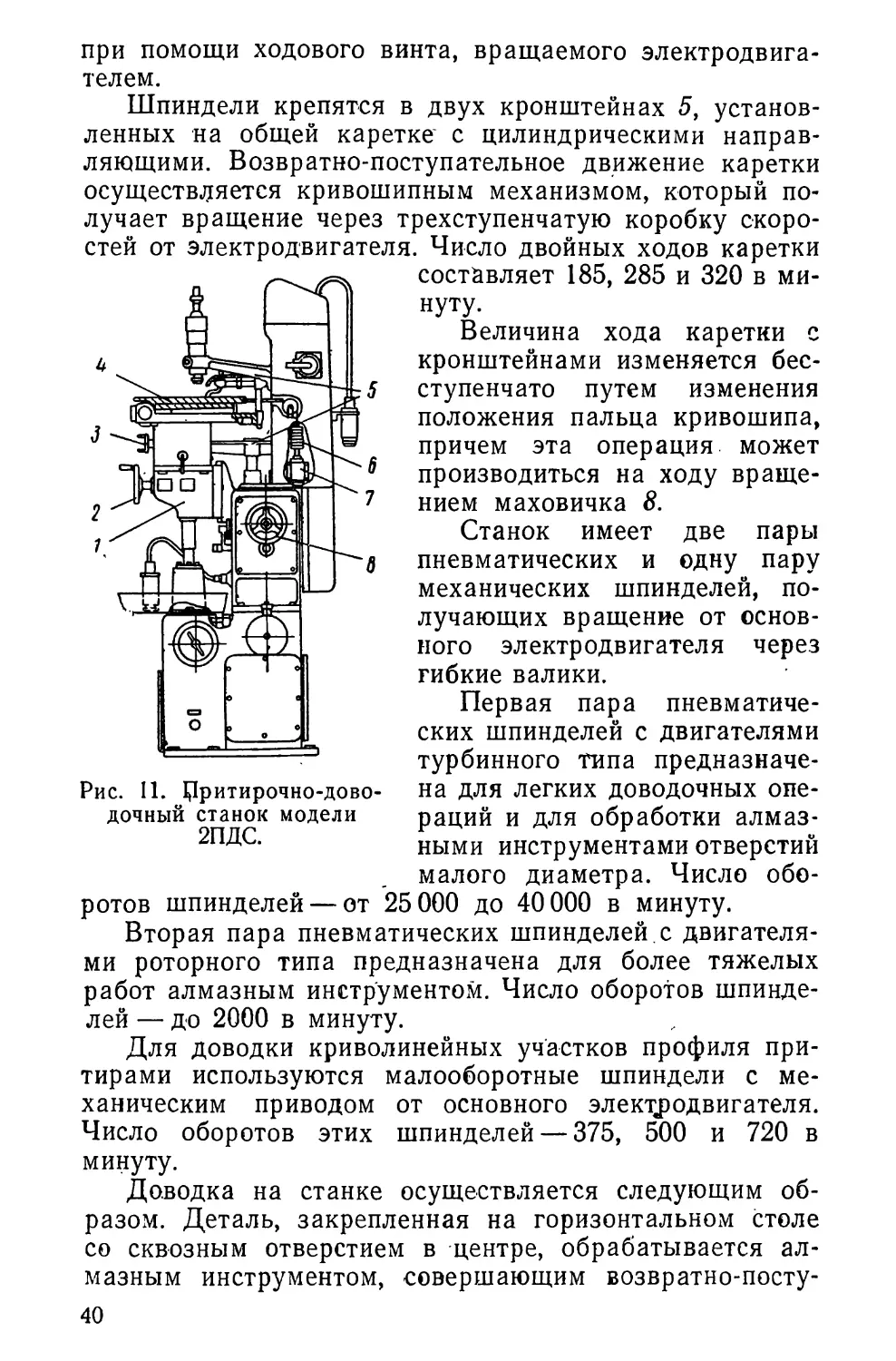

Станок модели 2ПДС показан на рис. И. Основание

стола 1 установлено на вертикально расположенных на-

правляющих -станины и может ч перемещаться вверх и

вниз вращением маховичка 2. На верхней части осно-

вания находится координатный стол 4. Обе каретки сто-

ла лежат в одной плоскости и перемещаются по шари-

ковым направляющим. Для доводки поверхностей, рас-

положенных под углом к базовой поверхности обрабаты-

ваемой детали, координатный стол может наклоняться,

изменяя угол между рабочей поверхностью стола и

осью шпинделей. Наклон стола производится вращением

маховичка 3.

Перемещение поперечной каретки координатного сто-

ла осуществляется с помощью грузов 6, что обеспечи-

вает постоянное оптимальное давление детали на ин-

струмент. Для устранения возможных вибраций служат

масляные демпферы 7. Продольная каретка перемещается

39

Рис. II. Цритирочно-дово-

дочный станок модели

2ПДС.

при помощи ходового винта, вращаемого электродвига-

телем.

Шпиндели крепятся в двух кронштейнах 5, установ-

ленных на общей каретке с цилиндрическими направ-

ляющими. Возвратно-поступательное движение каретки

осуществляется кривошипным механизмом, который по-

лучает вращение через трехступенчатую коробку скоро-

стей от электродвигателя. Число двойных ходов каретки

составляет 185, 285 и 320 в ми-

нуту.

Величина хода каретки с

кронштейнами изменяется бес-

ступенчато путем изменения

положения пальца кривошипа,

причем эта операция может

производиться на ходу враще-

нием маховичка 8.

Станок имеет две пары

пневматических и одну пару

механических шпинделей, по-

лучающих вращение от основ-

ного электродвигателя через

гибкие валики.

Первая пара пневматиче-

ских шпинделей с двигателями

турбинного типа предназначе-

на для легких доводочных опе-

раций и для обработки алмаз-

ными инструментами отверстий

малого диаметра. Число обо-

ротов шпинделей — от 25 000 до 40 000 в минуту.

Вторая пара пневматических шпинделей.с двигателя-

ми роторного типа предназначена для более тяжелых

работ алмазным инструментом. Число оборотов шпинде-

лей — до 2000 в минуту.

Для доводки криволинейных участков профиля при-

тирами используются малооборотные шпиндели с ме-

ханическим приводом от основного электродвигателя.

Число оборотов этих шпинделей — 375, 500 и 720 в

минуту.

Доводка на станке осуществляется следующим об-

разом. Деталь, закрепленная на горизонтальном столе

со сквозным отверстием в центре, обрабатывается ал-

мазным инструментом, совершающим возвратно-посту-

40

пательное и/ вращательное движение одновременно.

Алмазные инструменты-притиры крепятся в двух верти-

кально расположенных шпинделях, причем верхний

шпиндель находится над столом, а нижний — под сто-

лом. Поперечное перемещение стола (на инструмент)

осуществляется с помощью грузов, а продольное (вдоль

инструмента) — механически с помощью электродвига-

теля и ходового винта.

5?СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ

ИНСТРУМЕНТАЛЬНОГО ПРОИЗВОДСТВА

Большинство деталей штампов, приспособлений,

пресс-форм и форм для литья под давлением обрабаты-

вают на универсальных станках общего назначения —

токарных, фрезерных, строгальных, долбежных, коорди-

натно-расточных, Шлифовальных и др. Однако основные

рабочие детали — матрицы, пуансоны, пуансоно- и мат-

рицедержатели, съемники, пуансон-матрицы и им по-

добные— обрабатывают на специальных станках и уста-

новках.

При изготовлении твердосплавных штампов, пресс-

форм и форм для литья под давлением используются

электроэрозионные, химико-механические и ультразву-

ковые станки. Широко внедрена алмазная обработка

на универсальных и специальных станках. Алмазная об-

работка основных профилей рабочих деталей твердо-

сплавных штампов и пресс-форм производится на специ-

альных станках и установках. Наиболее эффективными

в этом случае являются специальные профилешлифо-

вальные и координатношлифовальные станки.

Профилешлифовальные станки. Все профилешлифо-

вальные станки по методам обработки деталей шлифова-

нием можно разделить на три группы:

1) станки, основанные на принципе копирования кон-

тура чертежа или шаблона, выполненного в увеличен-

ном масштабе. Копирование контура шаблона или чер-

тежа и уменьшение его до натуральных размеров произ-

водится при помощи пантографа;

2) станки, основанные на принципе совмещения об-

рабатываемого профиля с соответствующим йрофилем

чертежа, выполненным в увеличеннохМ масштабе. Про-

филь детали проецируется в процессе обработки на чер-

теж в том же масштабе увеличения;

41

3) станки, основанные на принципе геометрического

построения отдельных участков профиля при помощи

математического расчета и механического определения

координатных размеров этих участков, связанных целым

профилем.

К первой группе относятся оптические профилешли-

фовальные станки с пантографом и микроскопом. В ин-

струментальном производстве широко применяются стан-

Рис. 12. Оптикошлифовальный

станок типа „Людвиг-Леве*.

ки4 модели ЗП95 и зарубеж-

ных фирм «Людвиг-Леве»,

«Модерн», «Микромат» и др.

Основными, узлами оп-

тикошлифовального стан-

ка типа «Людвиг-Леве»

Рис. 13.‘ Кинематическая схема

пантографа.

(рис. 12) являются: оптическое устройство 1 (пантограф

с микроскопом),.шлифовальная головка 2 с механизма-

ми, при помощи которых она может перемещаться по

двум координатным осям и поворачиваться на заданные

углы, координатный стол 3, на верхних салазках кото-

рого прихватами закрепляется обрабатываемая деталь

или приспособление, и подъемный механизм 4.

Измерительной системой оптикошлифовального стан-

ка является микроскоп с пантографом, обеспечивающий

50-критное увеличение.

Кинематическая схема пантографа приведена на

рис. 13. Когда острием иглы 1 пантограф 3 обводит изо-

браженный на чертеже 2 с 50-кратным увеличением

профиль детали, точка пересечения нитей микроскопа 8

бпиСывает такой же, но уменьшенный профиль 7,7явля-

42

ющийся действительным профилем обрабатываемой де-

тали. Таким образом, можно обрабатывать шлифоваль-

ным кругом 4 участки профиля детали 7 до тех пор,

пока увеличенное изображение их не совпадет с пере-

крестием нитей микроскопа 8.

Если квадрат чертежа, увеличенный в 50 раз, имеет

размеры 500X500 мм, то точка пересечения нитей ми-

кроскопа опишет квадрат размерами 10X10 мм. Про-

филь детали, вписывающийся в квадрат 10X10 мм, мо-

жет обрабатываться на этом станке без перемещения

(перестановки) салазок координатного стола.

При шлифовании по увеличенному в 50 раз чертежу

с точностью до 0,5 мм точность обработанной .поверхно-

сти детали составит 0,01 мм.

Микроскоп измерительной системы смонтирован в

гнезде кронштейна станка и обеспечивает примерно

25-кратное увеличение. На пластинке микроскопа имеют-

ся две перекрещивающиеся нити, точка пересечения ко-

торых должна совпадать с оптической и механической

осями микроскопа. Обрабатываемая деталь и шлифо-

вальный круг при пользовании микроскопом освещают-

ся с помощью верхнего и нижнего осветительных прибо-

ров. Верхний прибор освещает деталь, а нижний дает

пучок параллельных лучей зеленого цвета. Благодаря

этому на фоне зеленого поля отчетливо видны темные

силуэты детали и круГа.

Верхняя плоскость детали устанавливается в фокусе

микроскопа путем опускания и поднятия координатного

стола 5 станка. Точка пересечения нитей микроскопа яв-

ляется центром контрольной окружности 6 (см. рис. 13),

которая находится в поле зрения микроскопа.

Ко второй группе относятся оптические профилешли-

фовальные станки с экраном модели 395.4 и фирмы

«Васино».

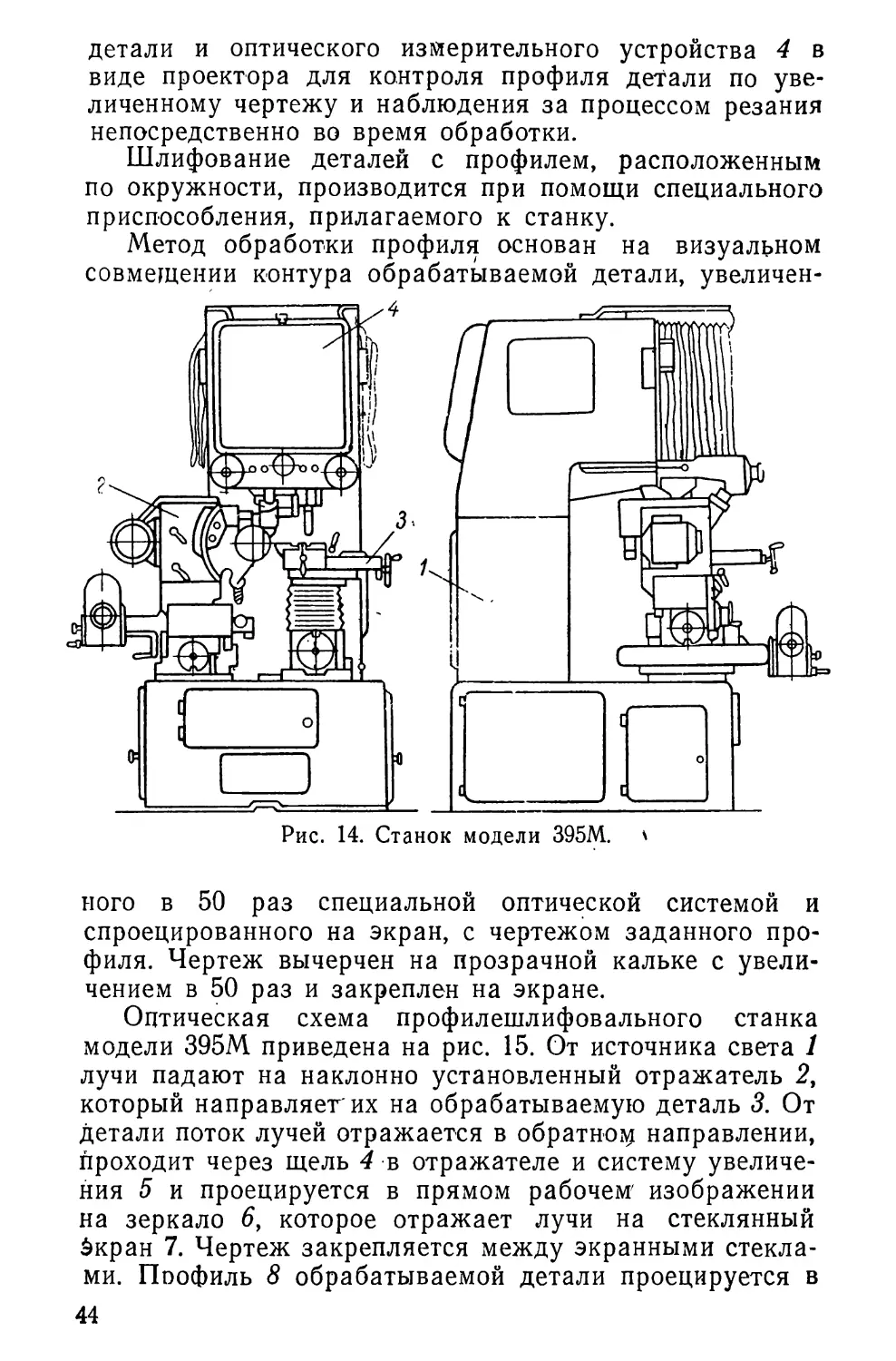

Станок модели 395М предназначен для обработки

сложных наружных профилей паунсонов, составных мат-

риц и других подобных деталей любого профи-

ля. Он состоит из четырех основных узлов: ста-

нины 1 (рис. 14), шлифовальной бабки 2 с устрой-

ствами, позволяющими производить все рабочие и уста-

новочные перемещения шлифовального круга, коорди-

натного столика 3 для закрепления обрабатываемой

детали, установочных перемещений в двух взаимно пер-

пендикулярных направлениях и фокусирования иро'мки

43

детали и оптического измерительного устройства 4 в

виде проектора для контроля профиля детали по уве-

личенному чертежу и наблюдения за процессом резания

непосредственно во время обработки.

Шлифование деталей с профилем, расположенным

по окружности, производится при помощи специального

приспособления, прилагаемого к станку.

Метод обработки профиля основан на визуальном

совмещении контура обрабатываемой детали, увеличен-

Рис. 14. Станок модели 395М. s

ного в 50 раз специальной оптической системой и

спроецированного на экран, с чертежом заданного про-

филя. Чертеж вычерчен на прозрачной кальке с увели-

чением в 50 раз и закреплен на экране.

Оптическая схема профилешлифовального станка

модели 395М приведена на рис. 15. От источника света 1

лучи падают на наклонно установленный отражатель 2,

который направляегих на обрабатываемую деталь 3. От

детали поток лучей отражается в обратном направлении,

проходит через щель 4 в отражателе и систему увеличе-

ния 5 и проецируется в прямом рабочем изображении

на зеркало 6, которое отражает лучи на стеклянный

$кран 7. Чертеж закрепляется между экранными стекла-

ми. Поофиль 8 обрабатываемой детали проецируется в

44

виде резкого темного изображения на ярко освещенном

экране.

Путем снятия припуска А получают профиль детали

с точностью 0,01 мм и шероховатостью обработанной по-

верхности 7-го класса.

Обработка профиля детали осуществляется при пе-

ремещении шлифовального круга по двум взаимно пер-

пендикулярным координатам за счет движения двух суп-

портов шлифовальной головки вручную или механиче-

ски. Помимо вращательного и двух поступательных пе-

ремещений в горизонтальной плоскости шлифовальный

круг имеет возвратно-поступательное движение, что

обеспечивает обработку профиля по всей высоте детали.

Деталь устанавливается на станке так, чтобы по

всему контуру или его части, подлежащей обработке,

оставался припуск. Детали, изображение профиля кото-

рых не помещается на экране, шлифуются по участкам.

Переход от одного участка к другому осуществляется за

счет перемещения суппорта стола, на котором закрепле-

на деталь.

В тех случаях, когда по одному чертежу обрабаты-

вается повторяющийся профиль, перемещение суппортов

стола контролируется с помощью концевых мер длины.

Когда же на соседнем участке шлифуется профиль иной

конфигурации, чем предыдущий, чертеж-калька передви-

45

гается или заменяется, причем на новом участке черте-

жа или на новом чертеже должна быть линия уже обра-

ботанной части профиля, являющаяся началом нового

участка. В этих случаях перемещение суппортов стола

контролируют ‘путем совмещения части контура обрабо-

Рис. 16. Схема обработки профи-

ля детали на станке модели

2СПШ.

тайного участка профиля

с линией чертежа.

Станок позволяет об-

рабатывать детали, не

снимая их со стола, со

значительными размера-

ми профиля, вписываю-

щегося в прямоугольник

размерами 150X60 мм.

К третьей группе отно-

сятся оптические профи-

лешлифовальные станки с

двумя координатными си-

стемами моделей 2СПШ,

ЗР196 и 10ПС.

Станок модели 2СПШ

предназначен для шлифо-

вания с высокой точно-

стью и чистотой поверх-

ности сложных профилей

пуансонов, составных

матриц и других подоб-

ных деталей. Станок поз-

воляет шлифовать профи-

ли, составленные из дуг

окружностей и прямых

линий.

В основе этого метода

обработки профиля ле-

жит поэлементное шлифование отдельных участков, кон-

тур которых является правильной геометрической ли-

нией (дуга окружности или прямая). Положение этих

участков в общем профиле определено размерами чер-

тежа или специально рассчитано при составлении техно-

логического процесса.

Схема обработки профиля детали 2 показана на

рис. 16. Стол станка имеет следующее устройство. На

нижнем крестовом координатном суппорте с осями дви-

жения х и у установлен поворачивающийся на 360°

46

диск 1. На этом диске расположен второй координатный

суппорт с осями движения N и М, на котором установ-

лена плита для крепления детали 2. Выше рабочего

стола на тумбе, жестко закрепленной на станине, поме-

щен микроскоп <?, перекрестие сетки которого постоян-

но зафиксировано.

Поворот диска 1 осуществляется червячной парой

(не показанной на схеме). Нижний суппорт стола с ося-

ми х и у устроен так, что при среднем нулевом положе-

нии его обеих салазок ось вращения поворотного диска

совпадает с оптической осью микроскопа.

Прежде чем установить деталь 2 на столе, необходи-

мо отвести на величину R1 в сторону от шлифовального

круга каретку (так как кривизна профиля выпуклая).

Таким, образом, центр вращения стола устанавливается

на расстоянии R1 от оптической оси микроскопа и центра

перекрестия сетки. Затем на верхней плите стола за-

крепляется деталь 2 так, чтобы центр дуги радиуса

совпал с центром вращения диска, а сторона К была

расположена параллельно движению салазок 5.

Проверив правильность установки детали и равно-

мерность припуска на обработку посредством вращения

диска и перемещения салазок 6 и 7 с одновременным

наблюдением в микроскоп, окончательно закрепляют

деталь. Затем шлифовальный круг подводят до сопри-

косновения с деталью и поворотом диска по часовой

стрелке на заданный угол и обратно — против часовой

стрелки — до выхода во впадину 2 деталь шлифуют по

радиусу 1. Сектор шлифования на заданный угол уста-

навливается по упорам. Шлифовальный круг подается

на врезание до тех пор, пока контур профиля обрабаты-

ваемого радиуса R1 не совпадет с центром перекрестия

сетки микроскопа.

Второй элемент профиля — впадина R2 — обрабаты-

вается следующим образом. Салазки 6 перемещаются на

величину Ь, а салазки 7 — на величину а, тем самым сов-

мещается центр дуги радиуса R2 с осью диска. Затем

диск разворачивается на 90°, и салазки 4 перемещаются

на величину R2 от среднего нулевого положения каретки.

Шлифование второго элемента профиля производится

так же, как и первого (R1).

Прямые участки профиля шлифуются так. Диск раз-

ворачивается на заданный чертежом угол, пересчитан-

ный от принятой базы, а размер устанавливается салаз-

47

ками 4. В рассматриваемом случае для обработки по-

верхности К салазки 6 и 7 нужно установить в перво-

начальное положение (в котором они находились в на-

чале обработки дуги), а салазки 4 и 5 — в среднее ну-

левое положение. Тогда центр дуги R1 совпадет с осью

вращения диска и центром перекрестия сетки микроско-

па. Развернув диск на 180°, переместив салазки 4 на

величину l = L—R1 и придав салазкам 5 возвратно-по-

ступательное движение, обрабатывают поверхность К

до совпадения ее с перекрестием сетки микроскопа. Так

же шлифуют и другие два участка профиля.

Таким же способом можно обработать любой откры-

тый профиль, составленный из дуг окружностей и пря-

мых линий.

Шлифовальный круг помимо вращательного и двух

поступательных движений в горизонтальной плоскости

имеет возвратно-поступательное движение параллельно

вертикальной оси стола, что дает возможность обрабо-

тать профиль детали по всей длине.

Обработка профиля, основанная на законах геоме-

трического построения, обеспечивает получение точных

плавных кривых и прямых участков без микроплощадок

с шероховатостью поверхностей 8-го класса; точность

обработки при этом составляет 0,01 мм, а при особо

точных установках — 0,005 мм.

Станок позволяет обрабатывать за одну установку

детали, ограниченные по всему периметру сложным

замкнутым профилем. Максимальные габариты его опре-

деляются прямоугольником со сторонами 200X100 мм-

и радиусами, указанными в технической характеристике

станка.

При помощи координатных столов и микроскопа воз-

можен контроль обработанного профиля без съема де-

тали со станка.

Электроэрозионные станки. В инструментальном про-

изводстве электроэрозионная обработка находит широ-

кое применение при изготовлении твердосплавных ин-

струментов и технологической оснастки. Электроэрозион-

ным способом обрабатывают круглые и фасонные, глу-

хие и сквозные отверстия, замкнутые контуры и пазы,

фасонные контуры твердосплавных гибочных и выруб-

ных штампов, малые отверстия, а также твердосплавные

детали,

48

Существует два технологических -способа осуществ-

ления электроэр.озионной обработки металлов:- профи-

лированным и непрофилированным электродами-инстру-

ментами. В первом случае обработка происходит при по-

ступательном движении профилированного эл'ектрода-

инструмента, внедряющегося в заготовку по мере уда-

ления металла под воздействием импульсов электриче-

ской энергии.

Точность обработанных поверхностей зависит в ос-

новном от точности изготовления электрода-инструмента

и его износа. Обработка по первому способу производит-

ся на копировально-прошивных станках моделей

ЛКЗ-183, 4723, 4Б722, А207-23, 2ЭПС и др.

Во вторОхМ случае в качестве непрофилированного

электрода применяется проволока. Электродом-проволо-

кой можно разрезать детали и вырезать фасонные про-

фили. Обработка по второму способу производится- на

станках моделей 4531, 453П, 4532, 2ЭФУ-М и др.

Станок модели ЛКЗ-183. Общий вид станка приве-

ден на рис. 17. Основные его узлы следующие: автома-

тический регулятор подачи 1, поперечный суппорт 2,

электрододержатель 3, угловой кронштейн 4, стол 5,

ванна 6, основание 7, панель управления 8, направляю-

щие качения продольного суппорта 9 и поворотный круг

рабочей головки 10.

На этом станке могут выполняться многочисленные

операции, например обработка рабочихг отверстии в

твердосплавных фильерах, изготовление сложных поло-

стей пресс-форм для литья под давлением, профилирова-

ние твердосплавных резцов, обработка рабочих отвер-

стий твердосплавных матриц вырубных штампов, про-

резание узких щелей, изготовление сит и другие опера-

ции. '

К конструктивным особенностям станка модели

ЛКЗ-183, повышающим его эксплуатационные свойства,

относятся:

1) наличие выносного стола, что облегчает доступ к

обрабатываемой детали, измерения и смену электродов-

инструментов;

2) верхнее расположение направляющих, исключаю-

щее их загрязнение рабочей Жидкостью;

3) широкий диапазон режимов, позволяющий произ-

водить разнообразные операции;

49

4) возможность точного отсчета перемещений рабо-

чей головки;

5) возможность обработки относительно крупных

деталей при сравнительно небольшой площади, зани-

маемой станком.

Рис. 17. Электроэрозионный станок модели

, ЛКЗ-183.

Точность взаимного расположения электрода-инстру-

мента и обрабатываемой детали обеспечивается жестко-

стью кинематической цепи стол — угловой кронштейн —

консольный кронштейн — электрод-инструмент. Это до-

стигается благодаря тому, что упомянутые узлы станка,

будучи жестко связаны между собой, подвешены к ста-

нине на шарнире. Подвеска на шарнире исключает воз-

можность влияния каких-либо деформаций станины, ко-

50

торые могут иметь место, например, от перемещения по

ней относительно тяжелой (около 300 кг) ванны с ра-

бочей жидкостью.

Питание станка осуществляется от двухмашинного

агрегата, состоящего из электродвигателя трехфазного

тока 220/380 в и мощностью 4,8 кет. Электродвигатель

и генератор соединены муфтой и установлены на общей

плите. Постоянный ток преобразуется в электрические

импульсы при помощи релаксационного генератора RC,

встроенного в корпус станка и рассчитанного на 5 ос-

новных режимов обработки.

Производительность и качество поверхности при об-

работке на станке модели ЛКЗ-183 приведены в табл. 16.

Таблица 16

Производительность и качество поверхности

при обработке на основных режимах станка

модели ЛКЗ-183

№ ре- жима обра- ботки Площадь электрода- инструмента, см2 Обрабатываемый .материал

сталь твердый сплав

производи- тельность, г1мин класс 'чистоты производи- тельность, г!мик класс чистоты

I 10 0,9 2 0,65 3

II 10 0,5 3 0,35 4

ш 10 0,2 4 ' 0,08 5

IV 1 0,07 5 0,05 6

V 1 0,02 5 0,015 6

Помимо основного встроенного генератора RC, обла-

дающего широкими технологическими возможностями,

но ограниченной производительностью, к станку могут

быть присоединены генераторы узкого диапазона при-

менения, но более высокой производительности. Напри-

мер, для предварительной обработки стали и магнитных

сплавов с производительностью до 1500 мм?! мин служит

машинный генератор импульсов МГИ-2.

При изготовлении твердосплавных штампов малых

размеров могут быть использованы генераторы ГИТ-1М,

ГИТ-2, ВЧИУ и другие, .обеспечивающие производитель-

ность обработки 30 мм31мин при шероховатости поверх-

ности 6-го класса.

51

Станки моделей 4Б722 и 4723 предназначены для

электроэрозионной обработки средних и крупных дета-

лей штампов, пресс-форм, литьевых форм и других дета-

лей сложного профиля. На предварительных операциях

с помощью машинных генераторов импульсов обеспе-

чивается большой съем металла. Чистовая обработка

производится при переключении станка на высокочас-

тотный ламповый- генератор типа ВГ-ЗВ.

Специальный прецизионный координатно-электро-

искровой станок 2ЭПС разработан на основе высокочас-

тотного генератора импульсов 2ВЧИУ-М. Генератор- ра-

ботает на частоте 500 кгц и дает возможность обрабо-

тать поверхности с шероховатостью 9-го класса и точно-

стью 2-го класса.

Станок имеет координатный стол, который переме-

щается в двух взаимно перпендикулярных направлениях

и, кроме того, может поворачиваться на 360°. Цена де-

ления шкал перемещения координатного стола 0,01 мм

с точностью отсчета~поворота стола 5'мк. Наибольшее

перемещение его в продольном направлении составляет

80 мм и в поперечном — 40 мм.

Обработка отверстий на станке модели 2ЭПС про-

изводится профилированным электродом. При обработке

группы отверстий точное расположение их обеспечивает-

ся перемещением каретки координатного стола.

Устанавливают электроды относительно базовых де-

талей или базового отверстия при помощи установочно-

измерительной системы со специальным микроскопом,

имеющим два объектива. Объектив микроскопа распо-

лагают между торцовой поверхностью электродов-ин-

струментов и плоскостью обрабатываемой детали. Через

окуляр одновременно наблюдают профиль или часть

профиля электрода и базового отверстия. Перемещением

кареток координатного стола изображение отверстия де-

тали совмещают с изображением электрода. Координат-

ный стол в сочетании с микроскопом дает возможность

проверять все размеры в процессе обработки или по

окончании ее, не снимая деталь со станка.

Станок модели 4531 (рис. 18) предназначен для вы-

резания по копиру сложноконтурных деталей из твер-

дых сплавов. На станке могут изготовляться детали вы-

рубных и гибочных штампов, фасонные резцы, резьбо-

вые гребенки и другие аналогичные детали.

52

В станке модели 4531 электрооборудование и меха-

низмы объединены. В шкафу 1 расположено электрообо-

рудование, а на его верхней панели — рабочая головка 2

и каретка 3, перемещающиеся во взаимно перпендику-

лярных направлениях по направляющим с канавками, в

которых находятся стальные шарики. На рабочей голов-

ке 2 имеется скоба 4 для направления проволоки. Меха-

низмы для перемотки проволоки

же автоматическое устрой-

ство, выключающее станок при

обрыве проволоки, расположе-

ны внутри корпуса рабочей го-

ловки.

На этом станке из одной

твердосплавной заготовки без

доводочных операций можно

изготовить точно сопрягаемые^

детали, например матрицу и* z

пуансон, со строго параллель-

ными гранями и равномерным

зазором. На станке можно осу-

ществить точное разрезание и

образование весьма узких ще-

лей. Точность обработки со-

ставляет 0,003—0,005 мм, ше-

роховатость обработанных по-

верхностей — 6—8-го классов.

Схема вырезания детали

электродом-проволокой приве-

дена на рис. 19. Проволока 3,

и ее натяжения, а так-

Рис. 18. Электроэрозион-

ный станок модели 4531.

пропущенная через предвари-

тельно образованное в заготов-

ке отверстие, перематывается с катушки 2 через роли-

ки 4 на катушку 7. В это время обрабатываемая заго-

товка 5 перемещается по копиру 6, При перемещении за-

готовки относительно электрода-проволоки последний

вырезает деталь требуемого контура. На станке без при-

менения копира можно вырезать детали прямоугольного

контура, а с помощью приспособления вырезать и шли-

фовать по окружности.

На станке 4531 можно обрабатывать детали разме-

рами 160X120X30 мм. Производительность его —

1—10 мм3!мин.

53

Установка 2ЭФУ-М. Электроэрозионная фотокопиро-

вальная установка с проволочным электродом предназ-

начена для обработки твердосплавных деталей штампов и

пресс-форм размерами 50X50 мм и толщиной до 25 мм.

Точность обработки зависит от точности копира (мас-

штаб I : 1) и может достигать ±0,01 мм. Копирами слу-

жат сопрягаемая деталь, чертеж, сфотографированный

2 - на фотопластинку, или специально

х+ч/ j изготовленный шаблон.

-Z.-i/Js,/'м Схема установки с проволочным

\ !/ 4 электродом показана на рис. 20.

Координатный стол 11 приводится

& в движение двигателями 12 и 10 и

Рис. 19. Схема выре-

зания детали электро-

дом-проволокой.

Рис. 20. Схема установки 2ЭФУ-М.

совмещает в себе жестко связанные рабочий столике за-

готовкой 5 и предметный столик 9 фотокопировальной

системы с копиром. Освещенный копир проецируется че-

рез оптическую систему 6 с 30-кратным увеличением

на фотодатчик 7, преобразующий положение линии ко-

пирования в электрический сигнал, который через элек-

тронное следящее устройство 8 воздействует на элек-

тродвигатель подач так, что копир своим краем непре-

рывно перемещается под объективом.

Эквидистантно обходу копира перемещается относи-

тельно'проволоки-электрода рабочий столик с заготов-

кой. К электроду и заготовке подведен от генератора 2

источник тока. Проволочный электрод 4 непрерывно пе-

рематывается с подающей на приемную бобину электро-

54

двигателем 3. Электродвигатель 1, включенный в затор-

моженном режиме, создает натяжение проволоки.

Установка работает на трех режимах. На мягком ре-

жиме обрабатывают очень сложные сопрягаемые детали

.(пуансон—матрица), узкие щели и пазы.. В этом случае

обработка ведется вольфрамовой проволокой диаметром

0,03—0,08 мм при производительности 3 мм2 {мин и ше-

роховатости поверхности 7—8-го классов.

На среднем режиме обрабатывают сопрягаемые де-

тали медной проволокой диаметром 0,06—0,2 мм.

Производительность при обработке твердого сплава

ВК15 — 4 мм2/мин, а шероховатость поверхности — 7-го

класса.

Грубый режим применяется для обработки деталей,

подвергаемых последующей доводке. Работа произво-

дится медной проволокой диаметром более 0,2 мм. Про-

изводительность—10 мм2!мин, шероховатость поверх-

ности— 7-го класса.

„ Станки для электрохимической обработки. Электро-

химическая обработка основана на принципе локализо-

ванного анодного растворения металла при высоких (до

250 а/см2)- плотностях тока, малых межэлектродных за-

зорах и при интенсивной прокачке в зазор электролита.

Электрод-инструмент при этом соединен с отрицатель-

ным полюсом источника питания, а деталь — с положи-

тельным.

Электрохимическая обработка делится на анодно-

гидравлическую, электрохимикомеханическую и комби-

нированную.

В инструментальном производстве находят примене-

ние все ее разновидности, но при окончательной обра-

ботке инструментов и деталей штампов и пресс-форм ши-

роко применяется электр'охимикомеханическая, или так

называемая электроалмазная обработка.

Для электрохимической обработки промышленность

выпускает станки моделей МА-4423, МА-4427, МА-4429,

4420, 4450, 3623, ЗЭ667, ЗЭ110, ЗЭ730 и др.

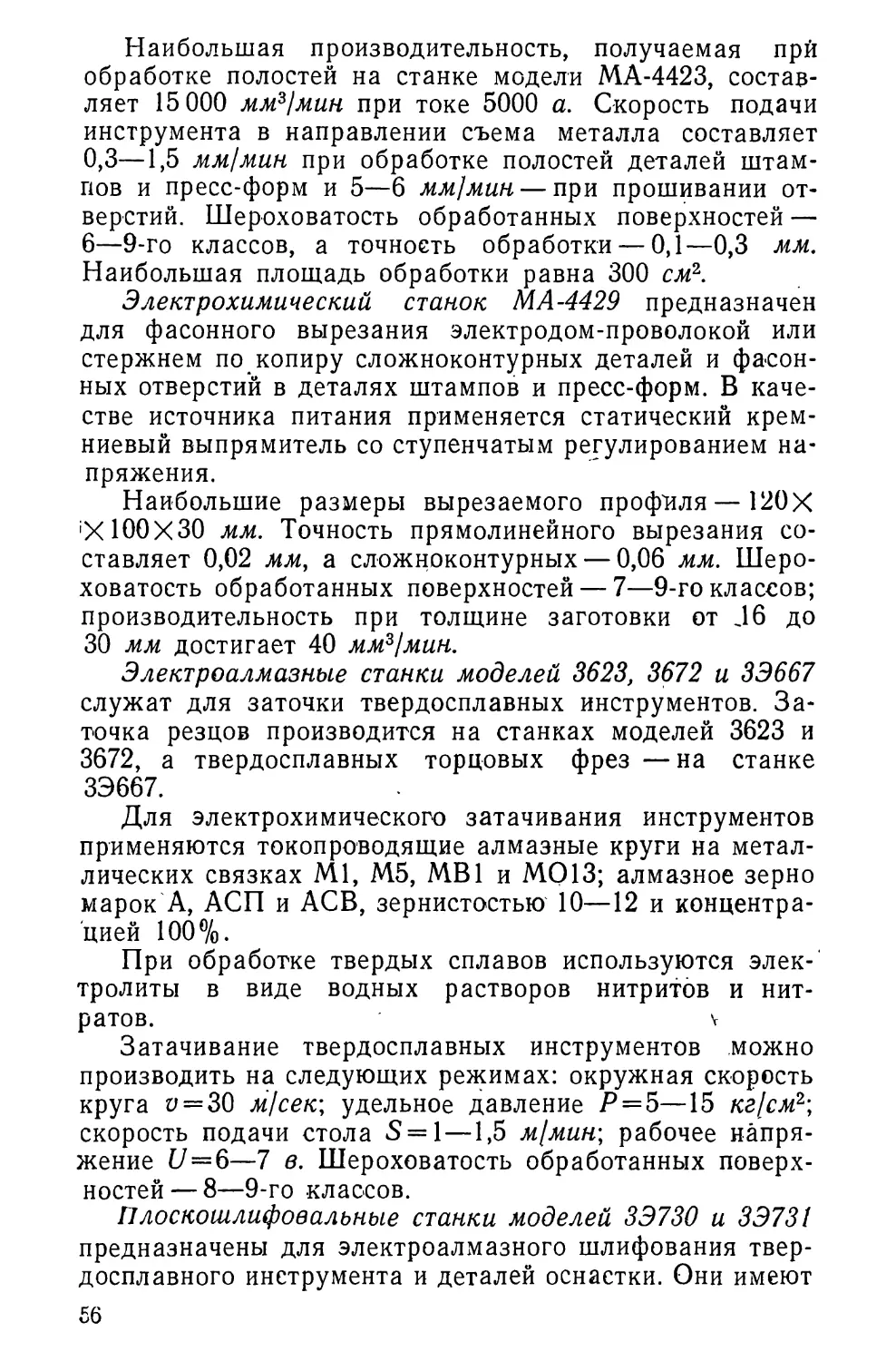

Станок модели МА-4423 является анодно-гидравличе-

ским копировально-прошивочным станком. Предназна-

чен он для изготовления полостей ковочных штампов.

Копировально-прошивочные операции осуществляются

при поступательном движении катода-инструмента, фор-

ма которого копируется на детали одновременно по всей

поверхности.

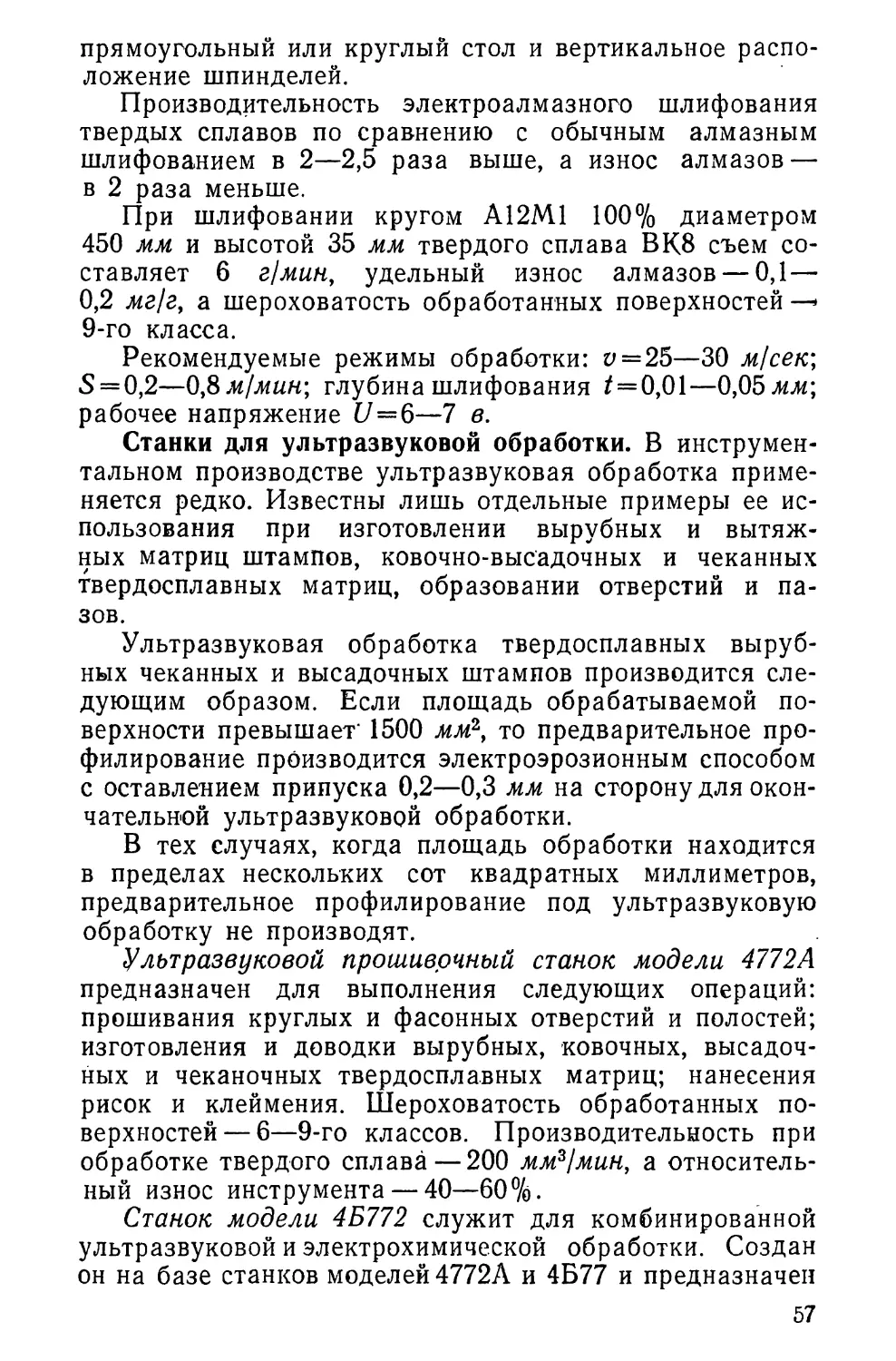

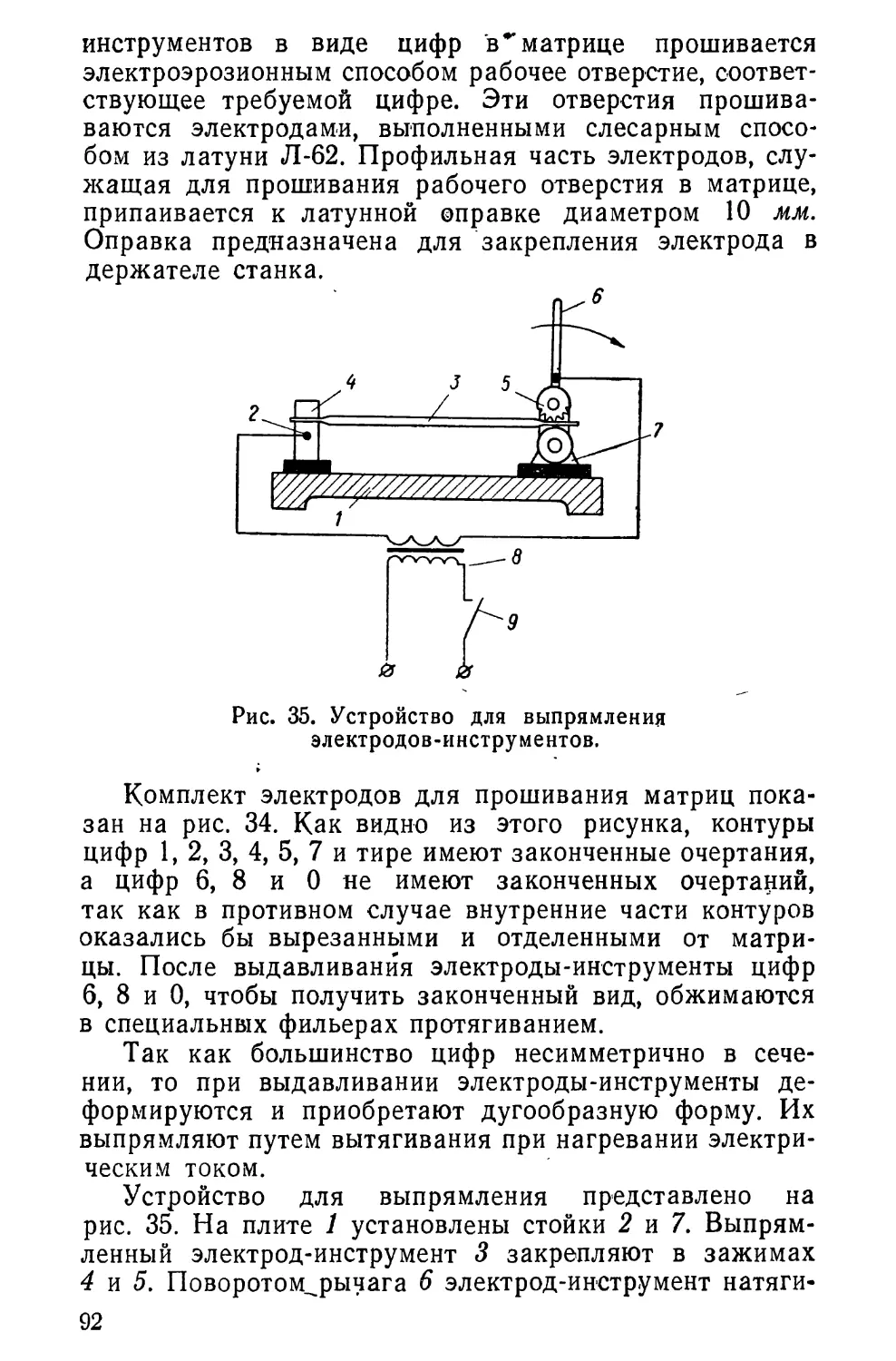

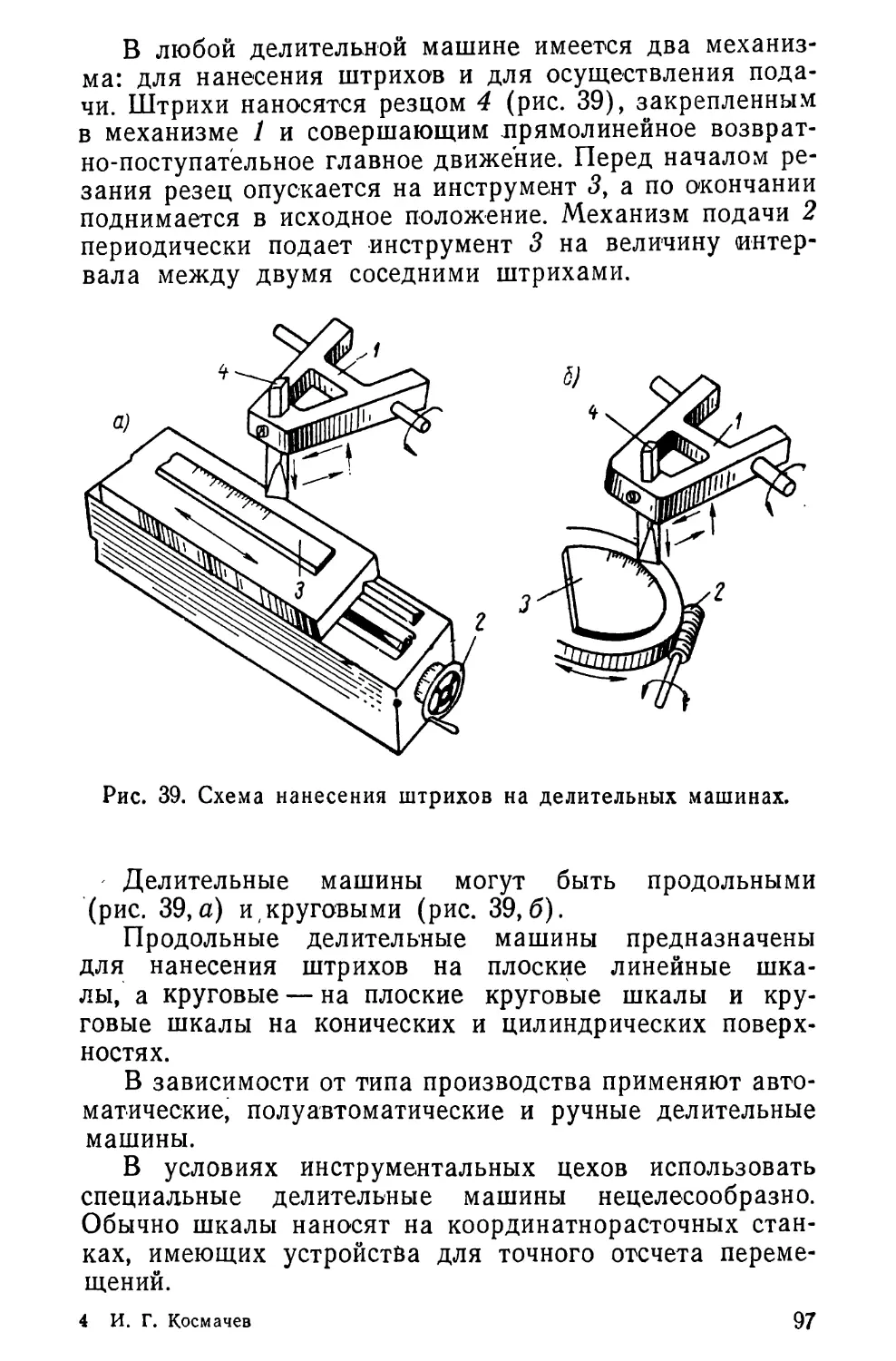

55