Автор: Бежок В.Р. Дворников В.И. Манец И.Г. Пристром В.А.

Теги: рудничный (шахтный) транспорт доставка по лаве, откатки по штрекам, подъем по стволам транспорт по поверхности учебное пособие для студентов шахтостроение издательство юго восток лтд наладка и ремонт горная механика подъемно транспортные машины

ISBN: 978-966-374-221-2

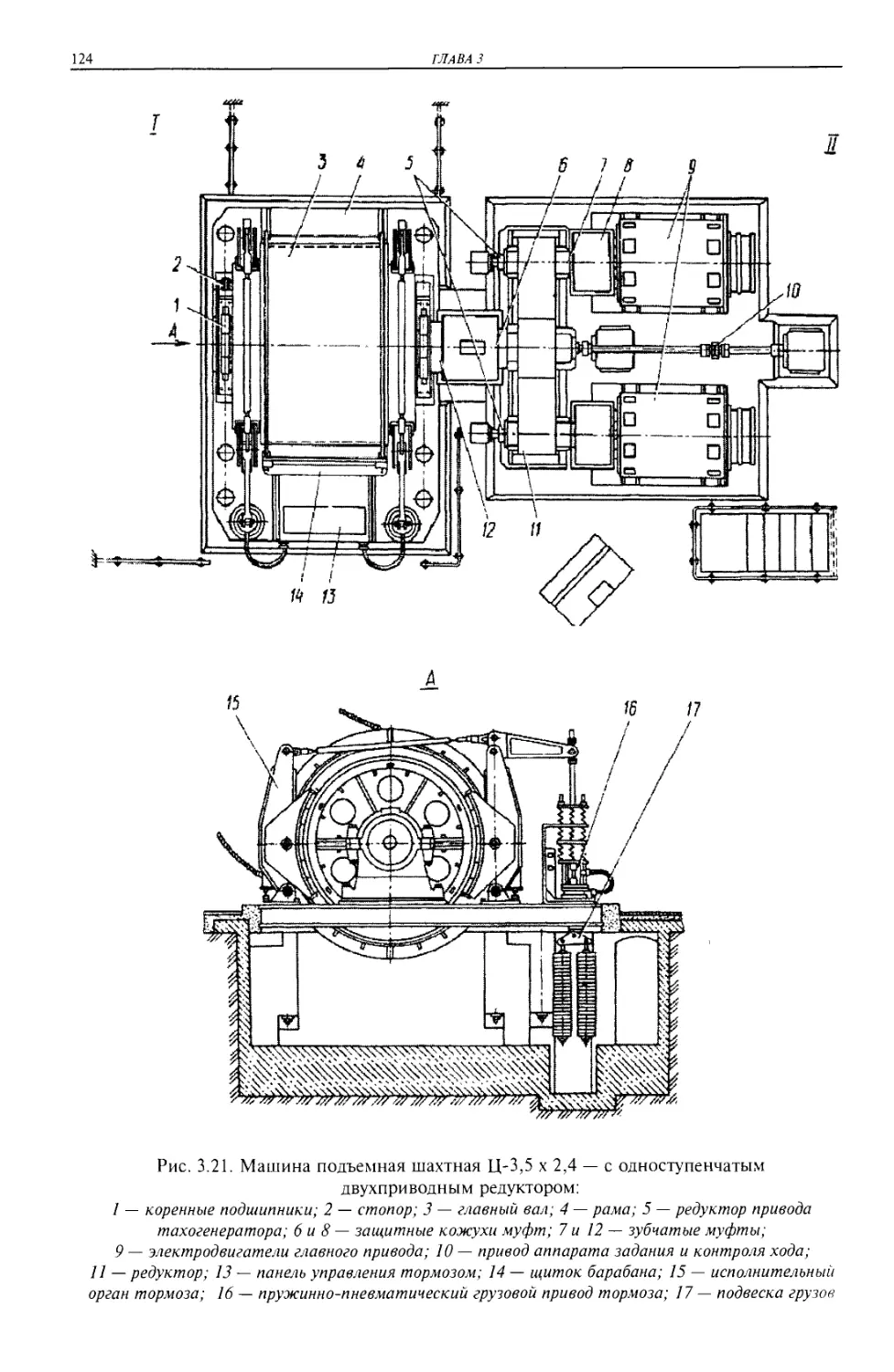

Год: 2007

В.Р. Бежок, В.И. Дворников,

И.Г. Манец, В.А. Пристром

ШАХТНЫЙ

подъем, г

В.Р. Бежок

В.И. Дворников

И. Г. Манец

В.А. Пристром

ШАХТНЫЙ ПОДЪЕМ

Под общей редакцией

Б.А. Грядущего и В.А. Корсунр

Донецк

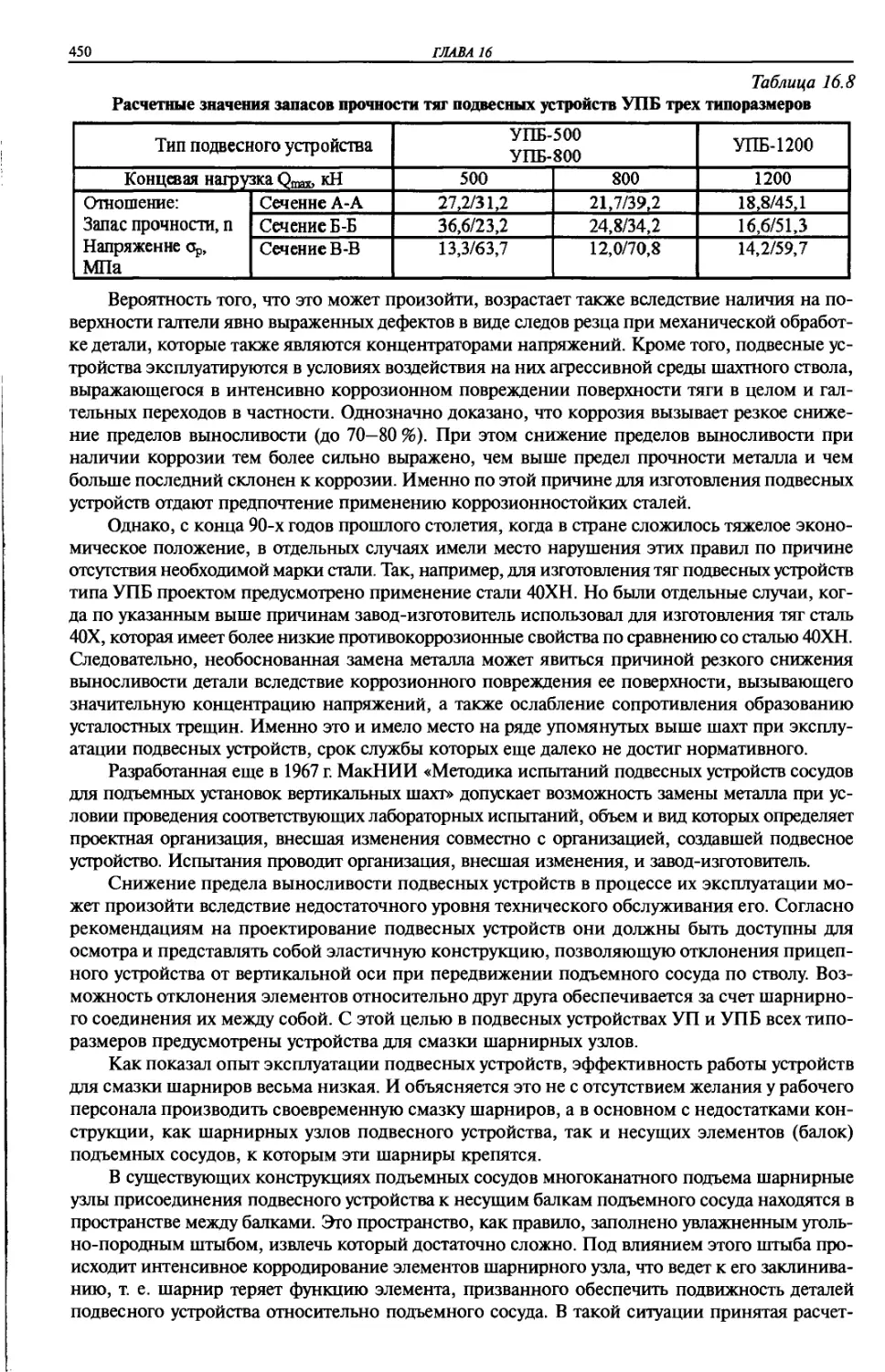

Юго-Восток

2007

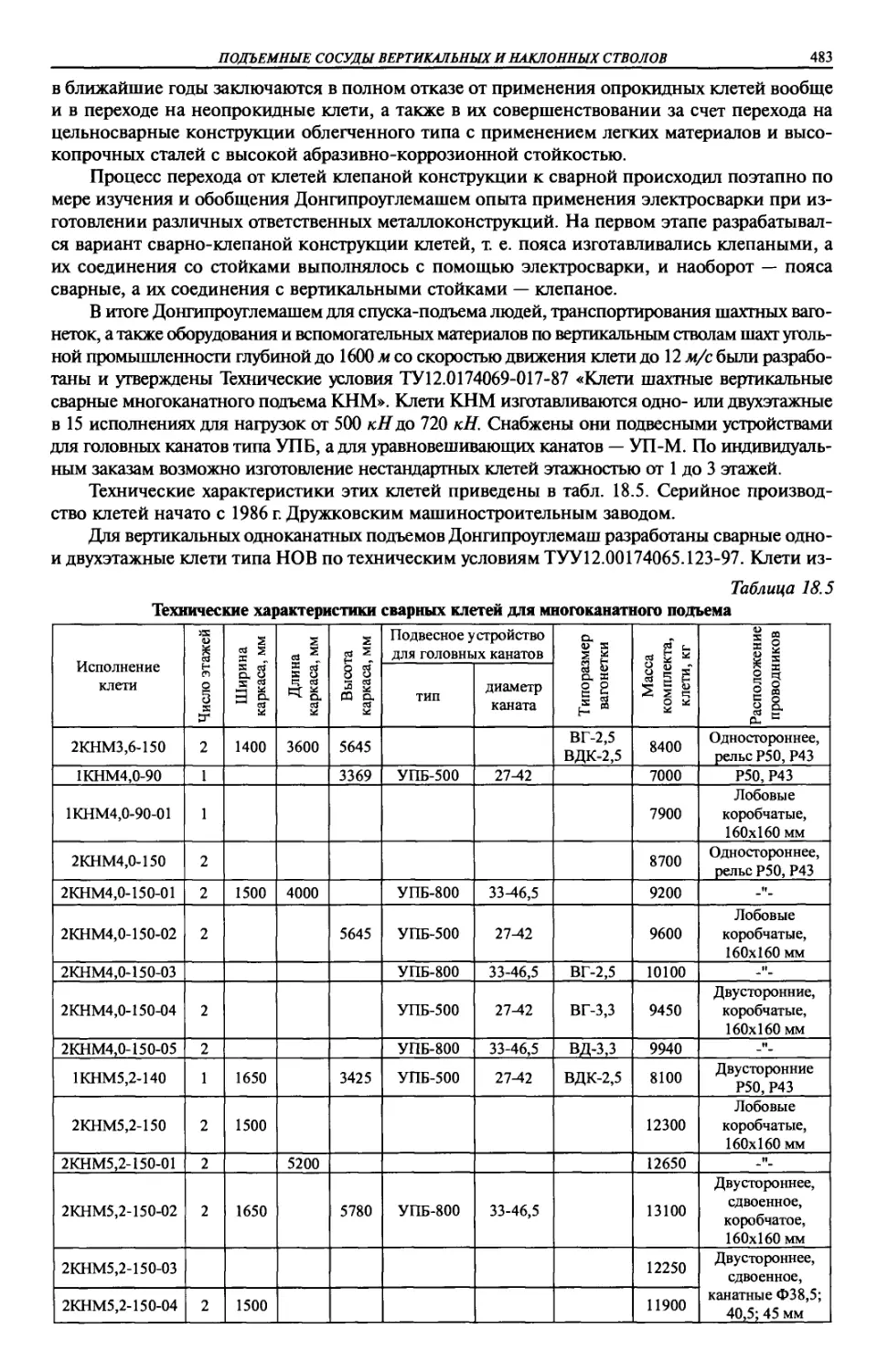

УДК 622.67

ББКИ16-5

Ш32

Рецензенты: Шатило АН. — доктор технических наук, академик Академии

горных наук России (г. Москва)

Попов Г.И. — начальник бюро шахтного оборудования ЗАО «НКМЗ»

(г. Краматорск)

Хиценко В.В. — начальник бюро горношахтного оборудования

ОАО «Донецктормаш» (г. Донецк)

Григорьев С.В. — вице-президент Научно-производственной фирмы

«Микропроцессоры, диагностика, электропривод» (НПФ «МИДИЭЛ»,

г. Донецк)

Рекомендовано к печати

секцией «Наука и перспективное развитие» научно-технического совета

Минуглепрома Украины (решение от 25 января 2007 г.)

Издано при финансовой поддержке

НПФ «МИДИЭЛ» и ООО «Полимепг» (г. Донецк)

Шахтный подъем: Научно-производственное издание / Бежок В.Р., Двор-

11132 ников В.И., Манец И.Г., Пристром В.А.; общ. ред. БА Грядущий, ВА Кор-

сун.— Донецк: ООО «Юго-Восток, Лтд», 2007.— 624 с., 494 ил., 233 библиогр.

ISBN 978-966-374-221-2

Изложены основы теории и динамики шахтного подъема, приведены технические ха-

рактеристики и конструктивные особенности элементов подъемных установок, методика

их выбора и расчета. Освещены методы эффективной эксплуатации, диагностики и ре-

монта подъемных машин, редукторов, тормозных устройств, подъемных сосудов, приво-

дов постоянного и переменного тока и другого оборудования, обобщен опыт повышения

его надежности в процессе эксплуатации. Дан анализ неисправностей оборудования

подъемных установок и методы их устранения. Рассмотрены критерии браковки и оценки

технического состояния оборудования подъемных установок, нормативный срок службы

которых истек, с целью определения возможности дальнейшей его эксплуатации.

Для инженерно-технических работников шахт, рудников, шахтостроительных, про-

ектных, научно-исследовательских, специализированных наладочных и ремонтных орга-

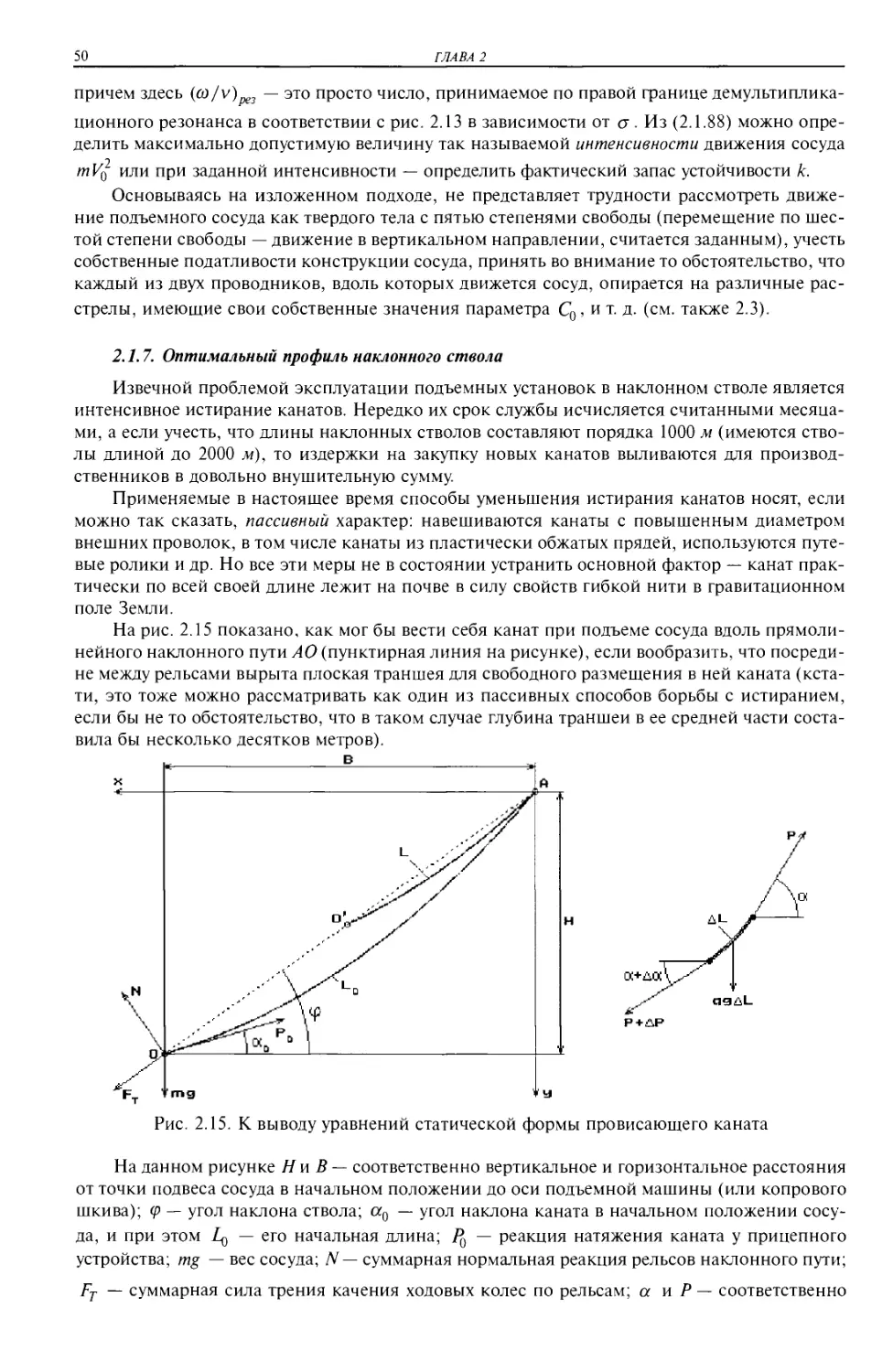

низаций, и может быть использовано как учебное пособие для студентов технических

вузов и техникумов по курсу «Горная механика и подъемно-транспортные машины».

УДК 622.67

ББК И16-5

ISBN 978-966-374-221-2

© В.Р. Бежок, В.И. Дворников, И.Г. Манец,

В.А. Пристром, 2007

© Общая редакция БА Грядущий, ВА Корсун,

2007

СОДЕРЖАНИЕ

Глава 1

ШАХТНЫЙ ПОДЪЕМ

В ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛАХ

1.1. Шахтный подъем — транспорт с канатной тягой.......................11

1.2. Классификация подъемных установок.................................И

1.3. Подъем в вертикальных стволах.....................................16

1.4. Подъем в наклонных стволах.......................................18

Глава 2

ОСНОВЫ ТЕОРИИ ШАХТНОГО ПОДЪЕМА

2.1. Избранные разделы теории шахтного подъема........................22

2.1.1. Уравнение динамики подъема М.М.Федорова.....................22

2.1.2. Гармонический подъем........................................25

2.1.3. Кусочно-линейные тахограммы.................................26

2.1.4. Теоретические вопросы фрикционного подъема..................28

2.1.5. Теоретические основы систем АРПТ............................41

2.1.6. Основы теории системы «сосуд-армировка».....................45

2.1.7. Оптимальный профиль наклонного ствола.......................50

2.1.8. Критическая длина струны каната.............................53

2.2. Основы динамики шахтного подъема.................................62

2.2.1. Гипотезы, обозначения и системы координат...................62

2.2.2. Упрощенные уравнения динамического состояния................66

2.2.3. Общие уравнения динамического состояния.....................72

2.2.4. Базисные модели подъемных установок.........................76

2.3. Расчет жесткой армировки вертикального ствола....................87

Глава 3

ШАХТНЫЕ ПОДЪЕМНЫЕ МАШИНЫ

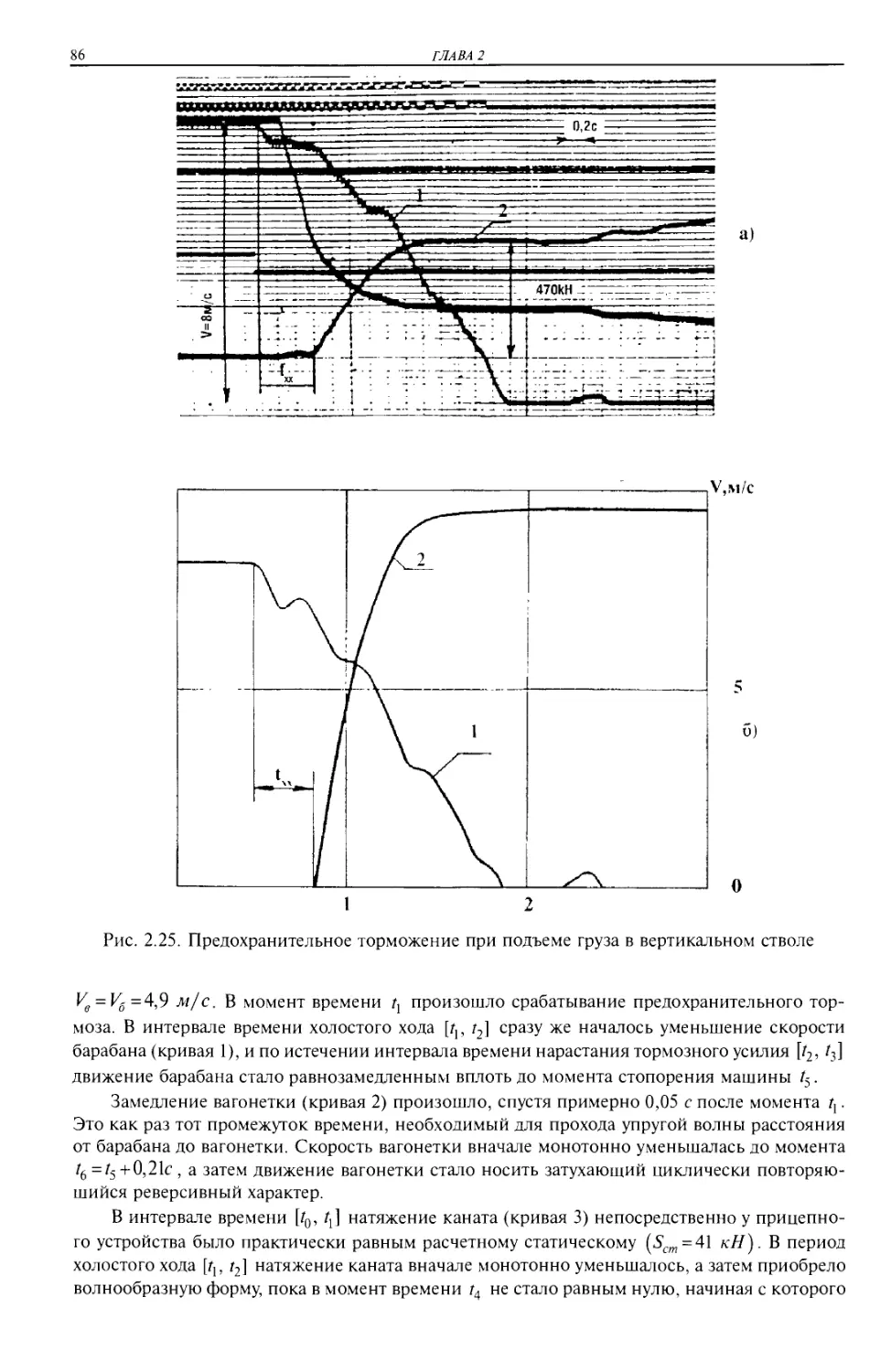

3.1. Основные типы подъемных машин....................................95

3.2. Выбор типоразмера подъемной машины...............................97

3.3. Подъемные машины ЗАО «НКМЗ».................................... 102

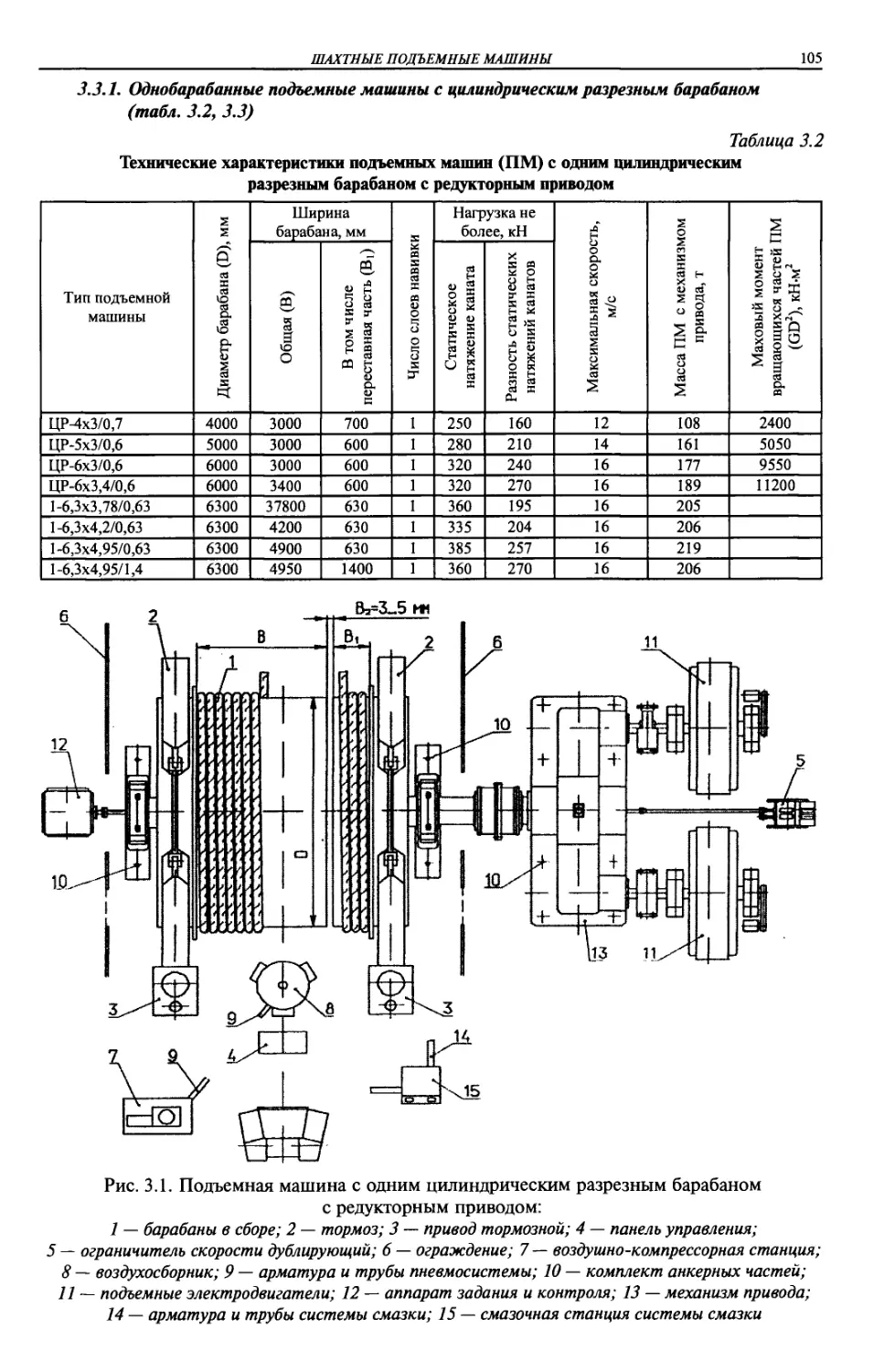

3.3.1. Однобарабанные подъемные машины с цилиндрическим

разрезным барабаном...............................................105

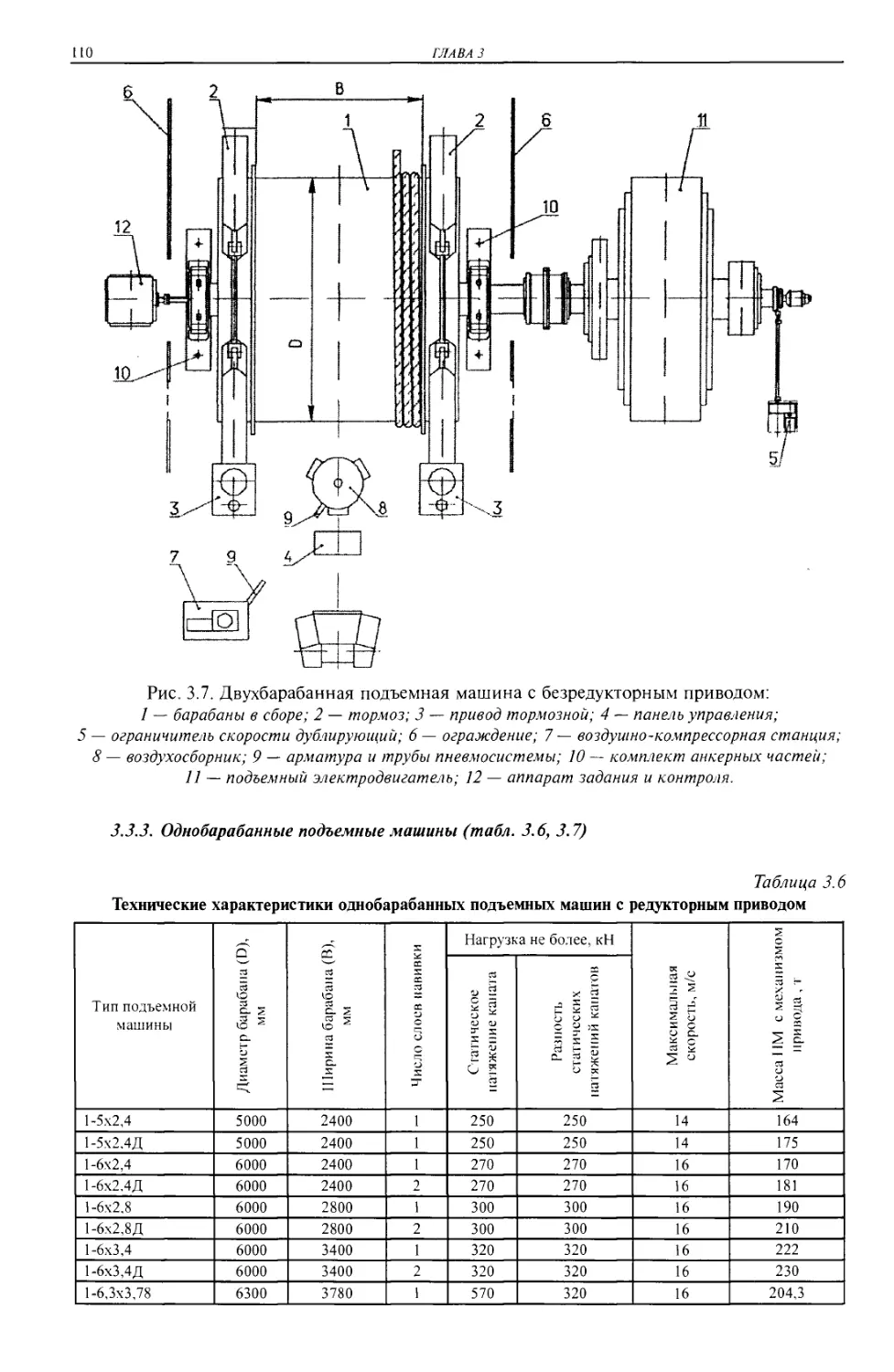

3.3.2. Двухбарабанные подъемные машины ...........................108

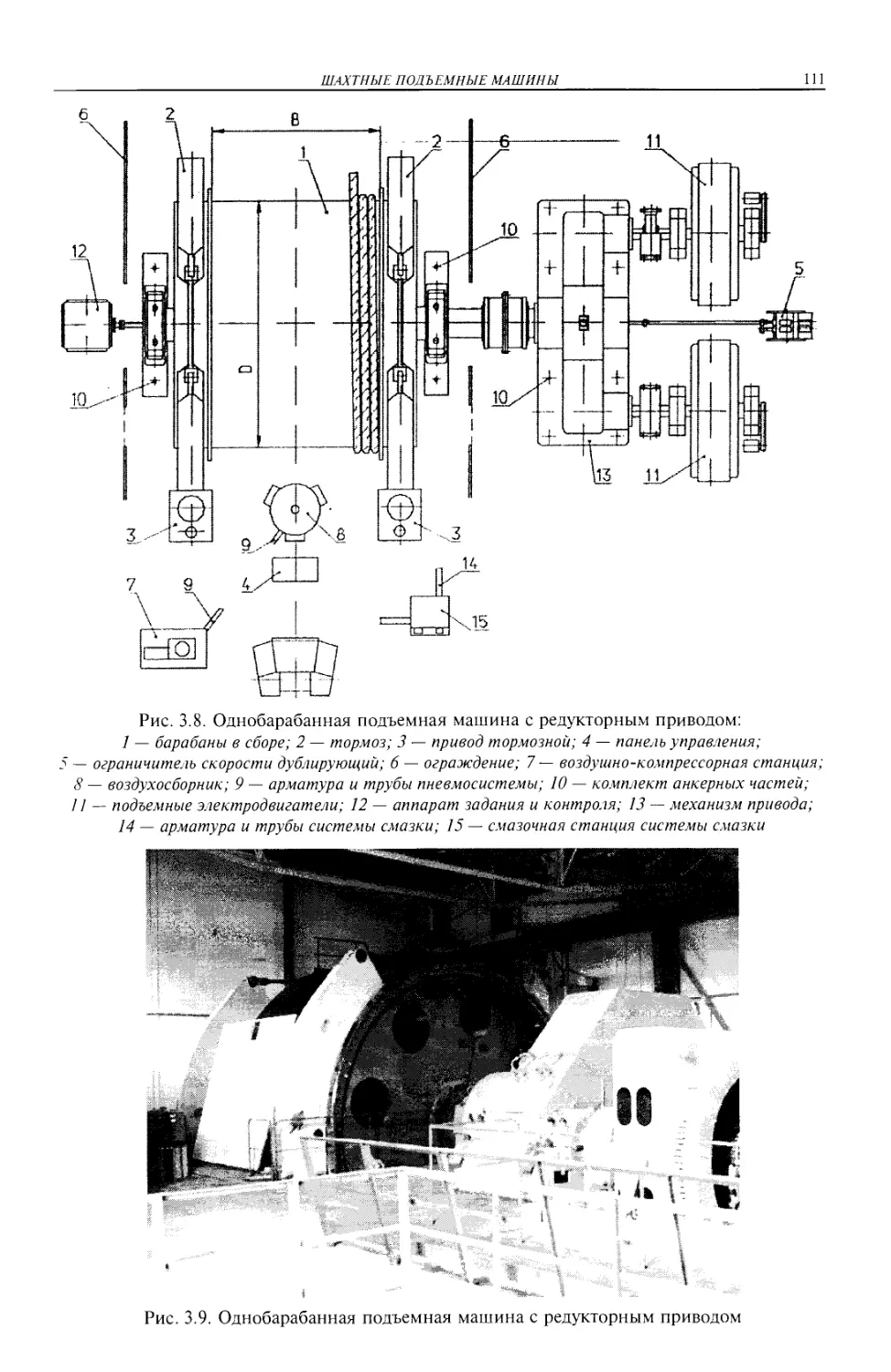

3.3.3. Однобарабанные подъемные машины ...........................110

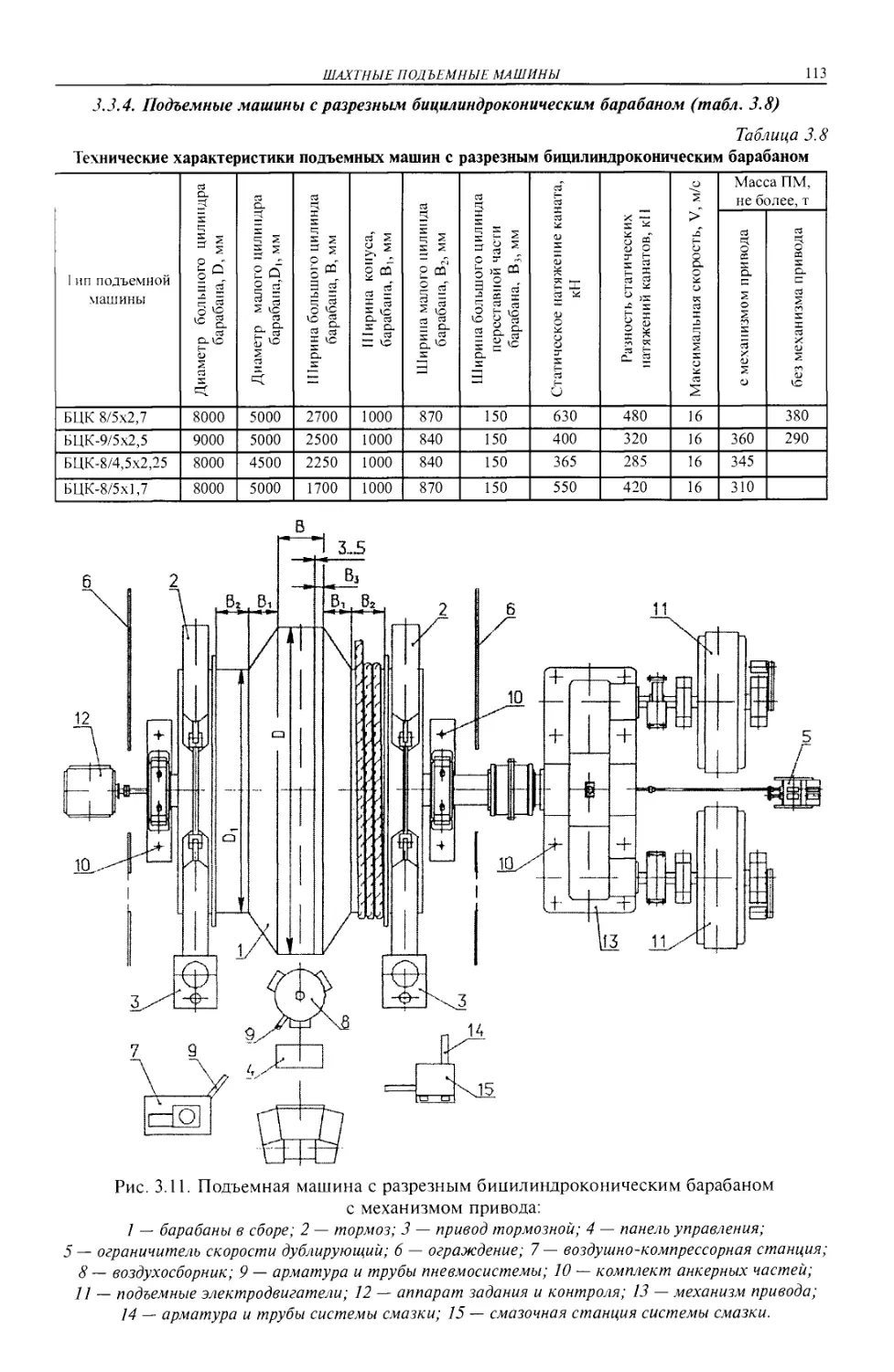

3.3.4. Подъемные машины с разрезным бицилиндроконическим барабаном.. 113

3.3.5. Подъемные машины МПБ...................................... 115

3.3.6. Подъемные машины со шкивами трения ....................... 117

3.4. Подъемные машины ОАО «Донецкгормаш»............................ 118

3.4.1. Барабанные подъемные машины................................118

3.4.2. Многоканатные подъемные машины.............................128

3.5. Проходческие передвижные подъемные машины...................... 131

3.6. Подъемные машины индивидуального изготовления.................. 132

3.7. Парк подъемных машин Украины................................... 135

Глава 4

ОРГАНЫ НАВИВКИ

4.1. Принципиальные схемы органов навивки..............................136

4.2. Конструкции органов навивки барабанных подъемных машин............140

4.3. Канатоведущие шкивы многоканатных подъемных машин.................145

4.4. Ремонт органов навивки............................................149

Глава 5

МЕХАНИЗМЫ ПЕРЕСТАНОВКИ

5.1. Принцип работы механизмов перестановки............................152

5.2. Конструктивное исполнение механизмов перестановки.................153

5.3. Порядок проведения перестановки...................................157

Глава 6

ТОРМОЗНЫЕ УСТРОЙСТВА ПОДЪЕМНЫХ МАШИН

6.1. Общие сведения о тормозных устройствах и основные требования к ним.159

6.1.1. Исполнительный орган тормоза.................................159

6.1.2. Тормозные приводы............................................162

6.1.3. Аппараты управления тормозными устройствами..................168

6.1.4. Встроенные быстродействующие тормоза НКМЗ....................170

6.1.5. Пружинно-гидравлические дисковые тормоза Донецкгормаша.......174

6.1.6. Пружинно-гидравлические дисковые тормоза НПФ «МИДИЭЛ»........178

6.1.7. Требования к тормозным устройствам...........................181

6.2. Поверочный расчет тормоза.........................................181

6.2.1. Определение фактических нагрузок на подъемную машину.........182

6.2.2. Условия, которым должна удовлетворять величина

тормозного момента................................................182

6.2.3. Выбор величины тормозного момента............................185

6.2.4. Пример расчета параметров тормозных приводов.................186

6.2.5. Пример расчета параметров пружинно-пневматического

привода тормоза...................................................188

Глава 7

ЭКСПЛУАТАЦИЯ ТОРМОЗНЫХ УСТРОЙСТВ

7.1. Испытание и комплексное обследование тормозных устройств..........190

7.2. Неисправности тормозных устройств.................................195

7.2.1. Неисправности исполнительного органа тормоза.................195

7.2.2. Неисправности тормозных приводов.............................204

7.2.3. Неисправности аппаратов и схем управления тормозом...........214

7.3. Улучшение характеристик механического торможения..................218

7.4. Устройства избирательного предохранительного торможения...........223

7.5. Система автоматически регулируемого предохранительного торможения.227

7.6. Резинотехнические изделия, применяемые в тормозных устройствах....228

Глава 8

ВАЛЫ. ПОДШИПНИКИ. СОЕДИНИТЕЛЬНЫЕ МУФТЫ

8.1. Валы..............................................................230

8.1.1. Конструктивное исполнение валов..............................230

8.1.2. Восстановление шеек валов....................................233

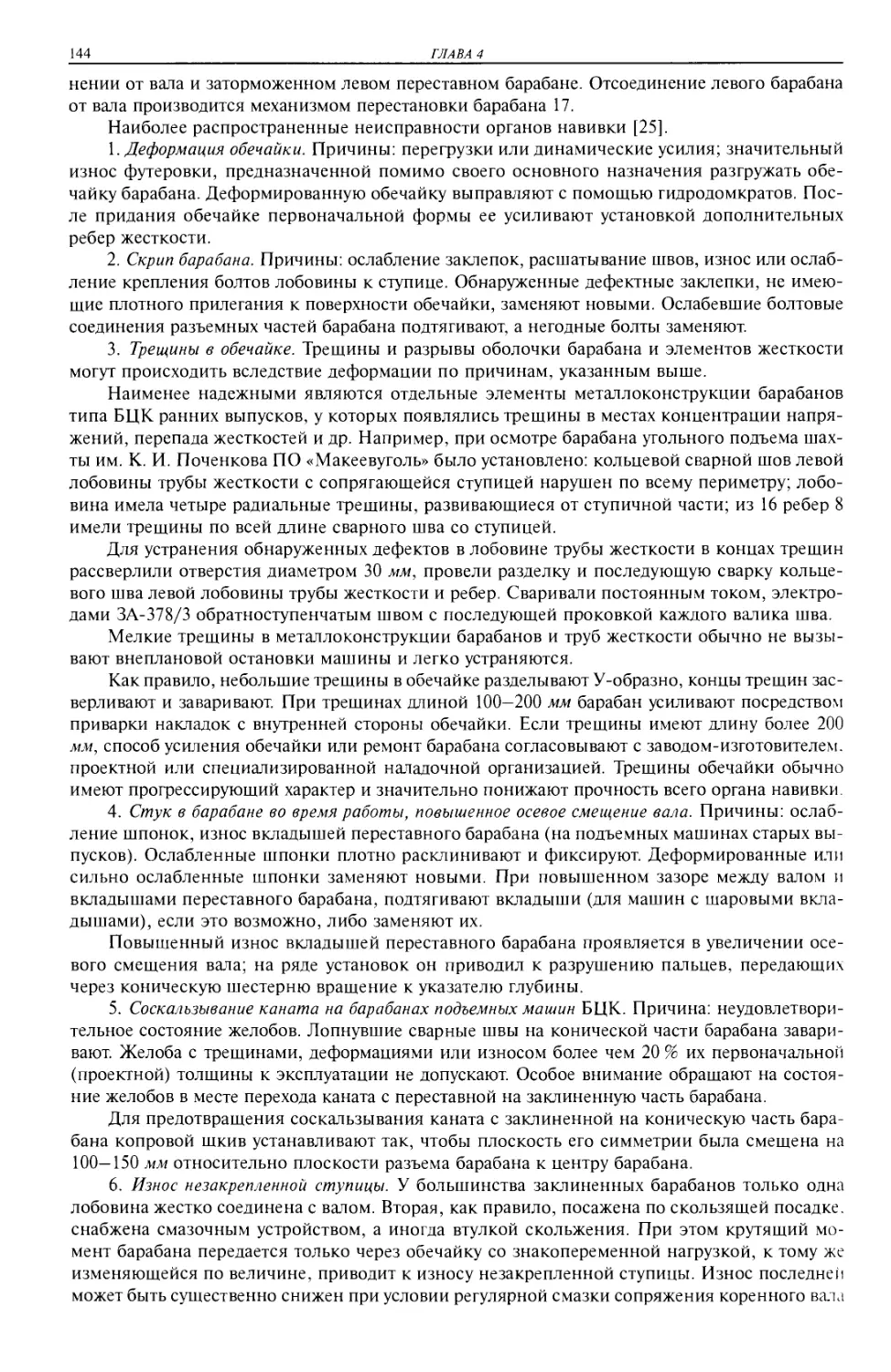

8.2. Подшипники........................................................235

8.2.1. Подшипники шахтных подъемных машин...........................235

8.2.2. Определение технического состояния подшипников качения.......237

8.2.3. Основные неисправности подшипников качения...................238

8.3. Соединительные муфты.............................................240

8.3.1. Соединительные муфты шахтных подъемных машин...............240

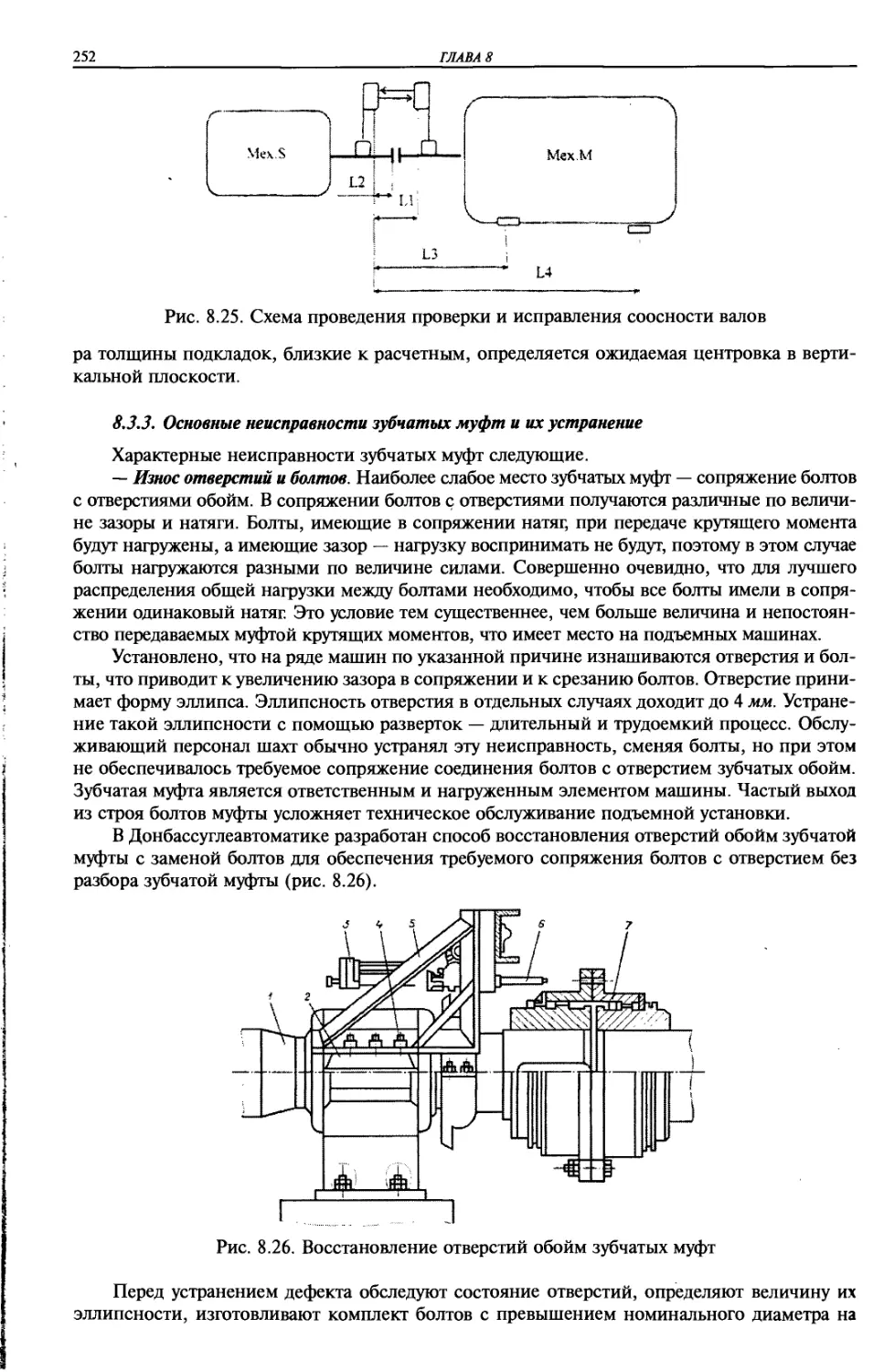

8.3.2. Проверка соосности валов...................................242

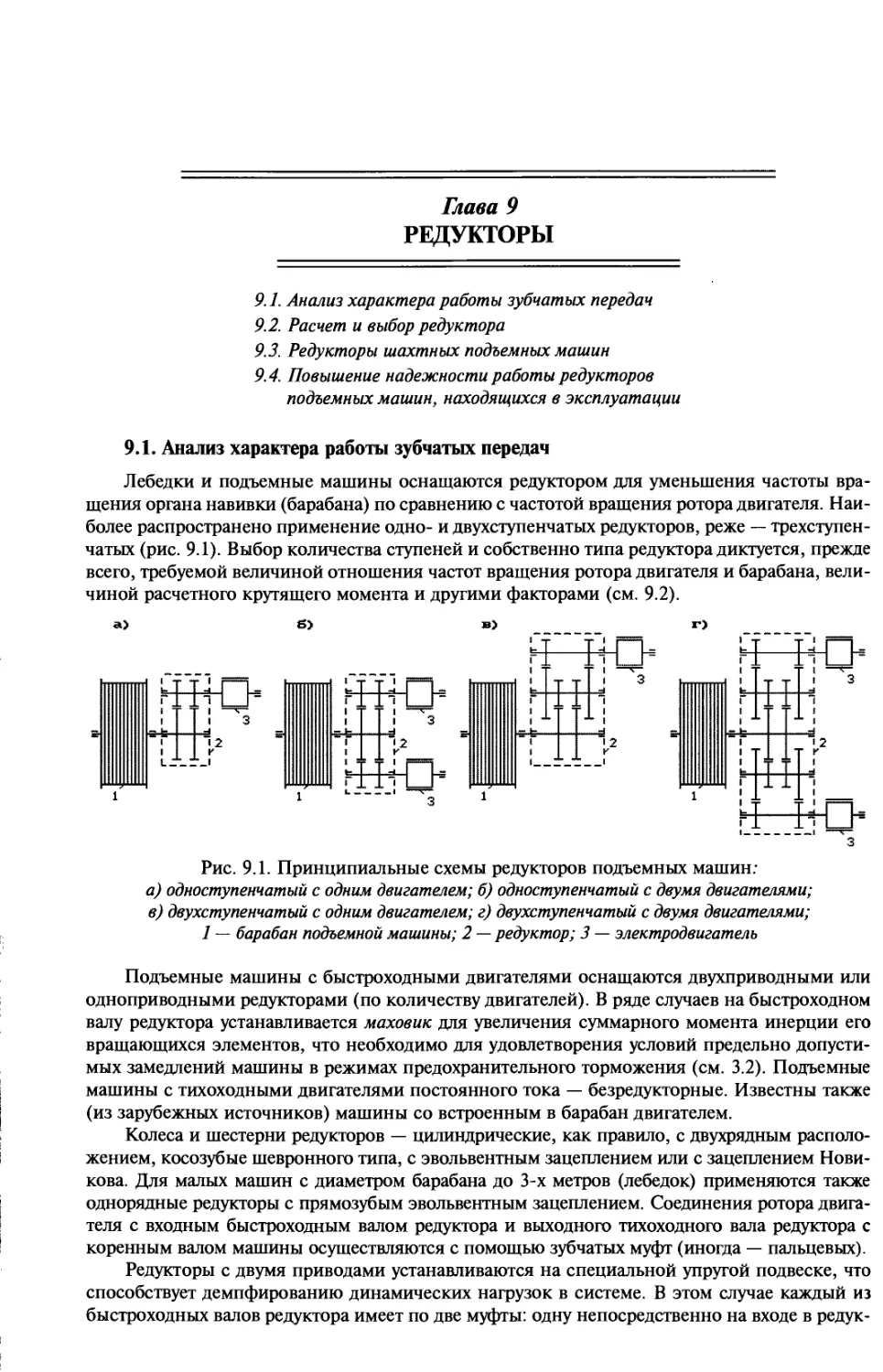

8.3.3. Основные неисправности зубчатых муфт и их устранение ......252

Глава 9

РЕДУКТОРЫ

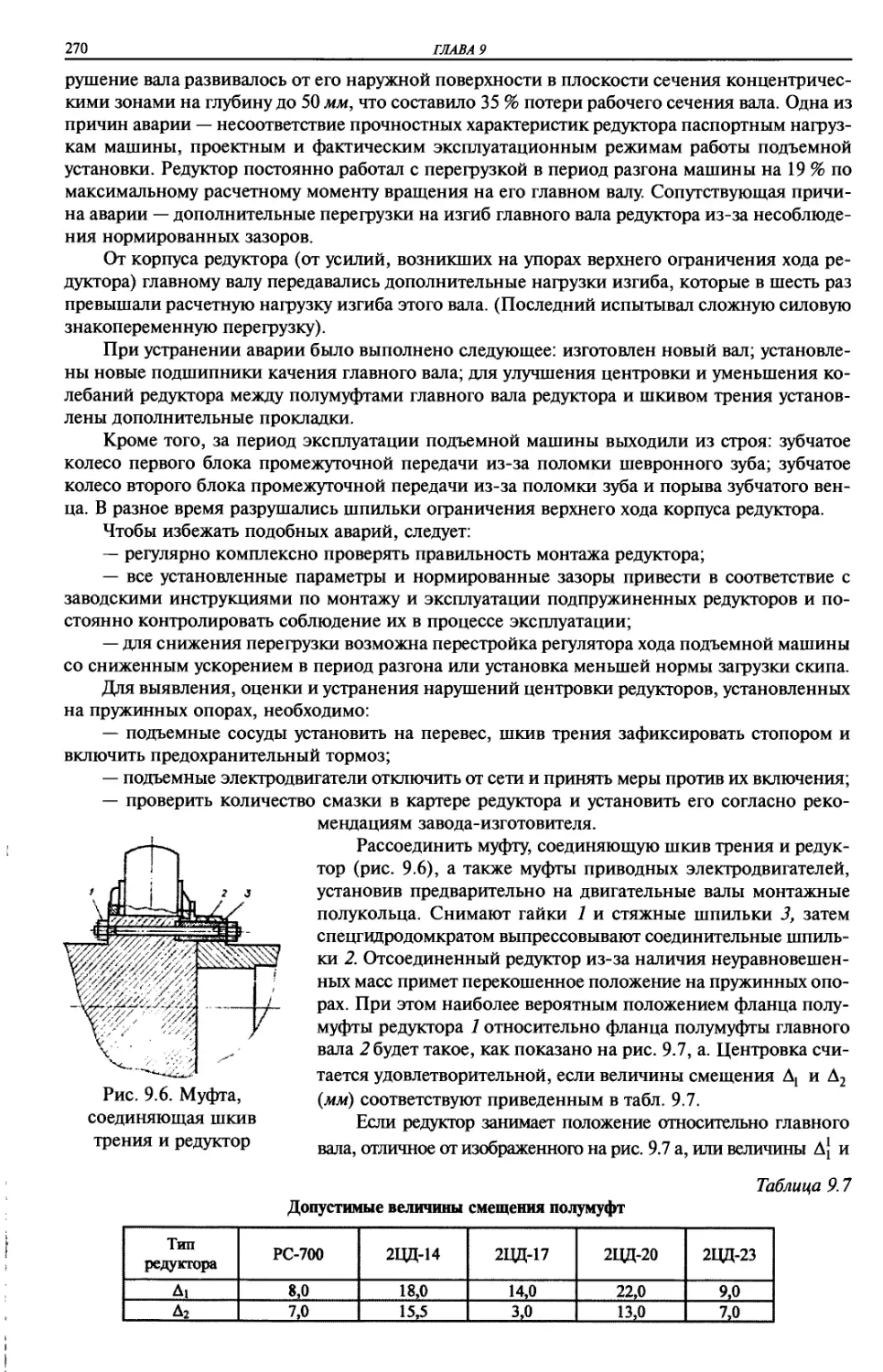

9.1. Анализ характера работы зубчатых передач..........................256

9.2. Расчет и выбор редуктора.........................................261

9.3. Редукторы шахтных подъемных машин ...............................262

9.4. Повышение надежности работы редукторов подъемных машин,

находящихся в эксплуатации.............................................264

9.4.1. Основные неисправности редукторов и способы их устранения..264

9.4.2. Улучшение качества зубчатого зацепления.....................265

9.4.3. Повышение надежности работы подпружиненных редукторов......269

Глава 10

ЭЛЕКТРОПРИВОД С ДВИГАТЕЛЯМИ ПЕРЕМЕННОГО ТОКА

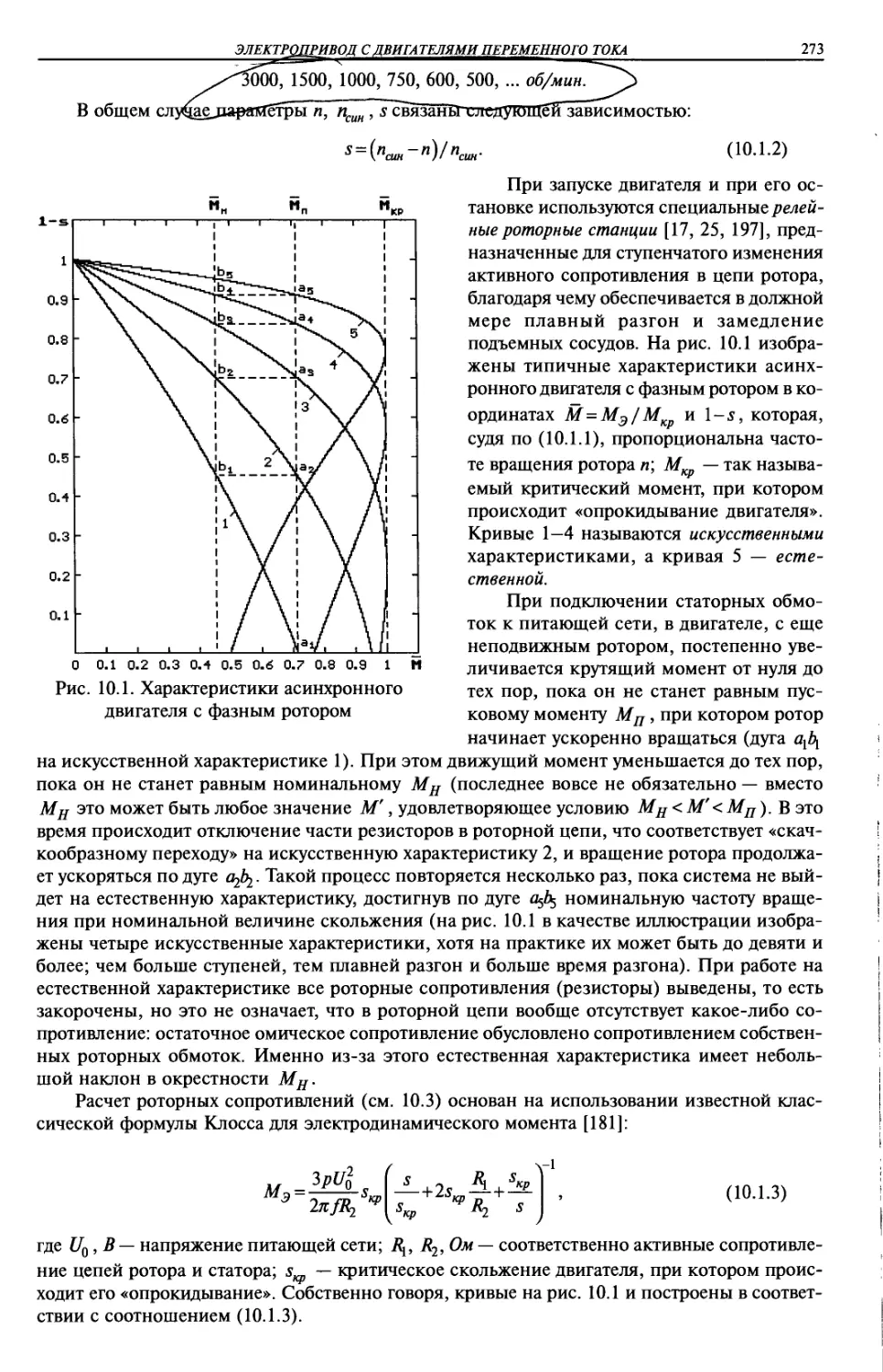

10.1. Общие сведения..................................................272

10.2. Расчет и выбор электродвигателя.................................275

10.3. Расчет роторных сопротивлений...................................277

10.4. Автоматизация подъемных машин с асинхронным двигателем

с фазным ротором с металлическим реостатом в цепи ротора..............282

10.5. Электропривод с асинхронным двигателем с фазным ротором

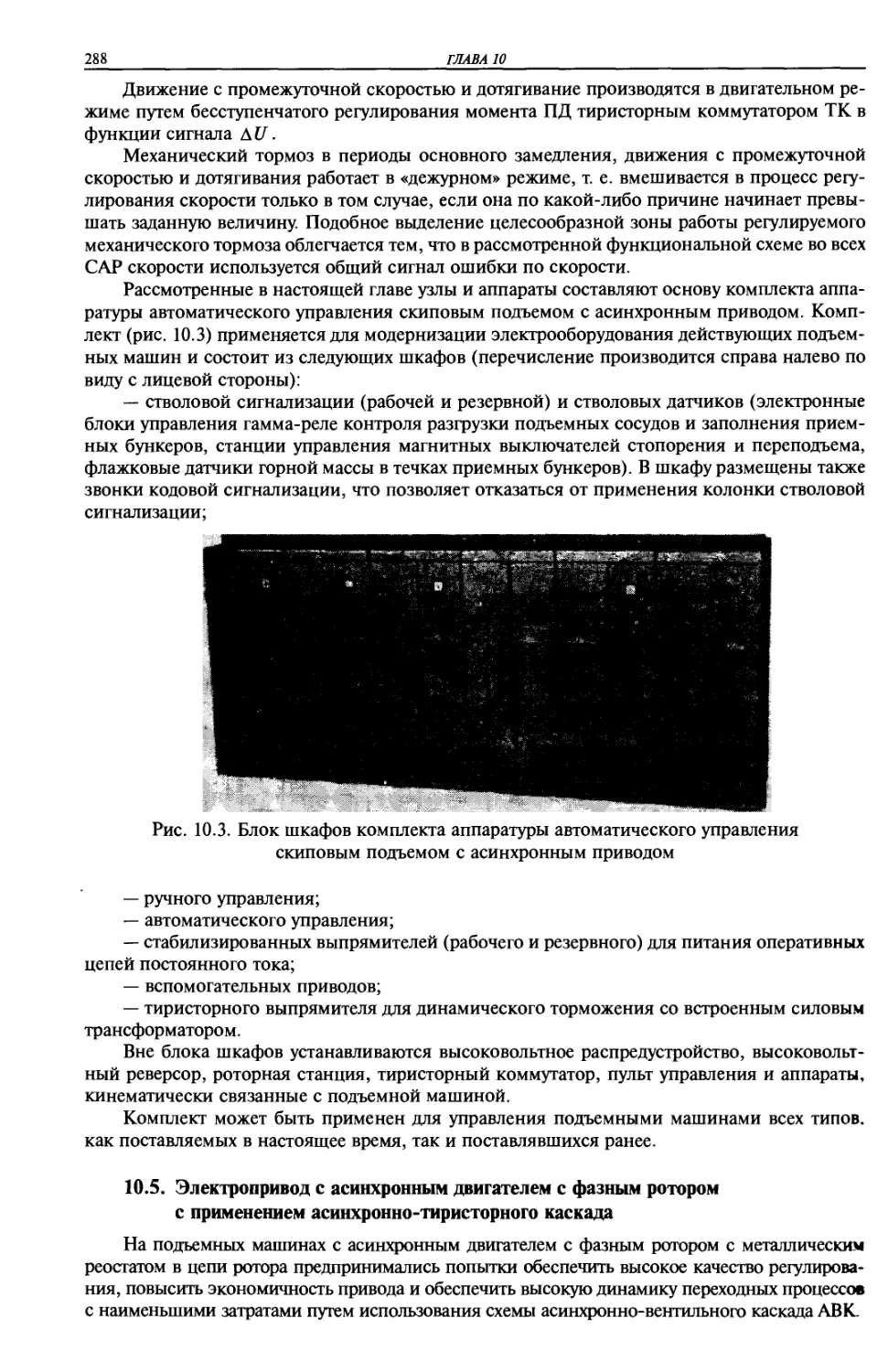

с применением асинхронно-тиристорного каскада.........................288

10.6. Частотно-регулируемый электропривод с асинхронным двигателем....292

10.7. Частотно-регулируемый электропривод с синхронным двигателем.....299

Глава 11

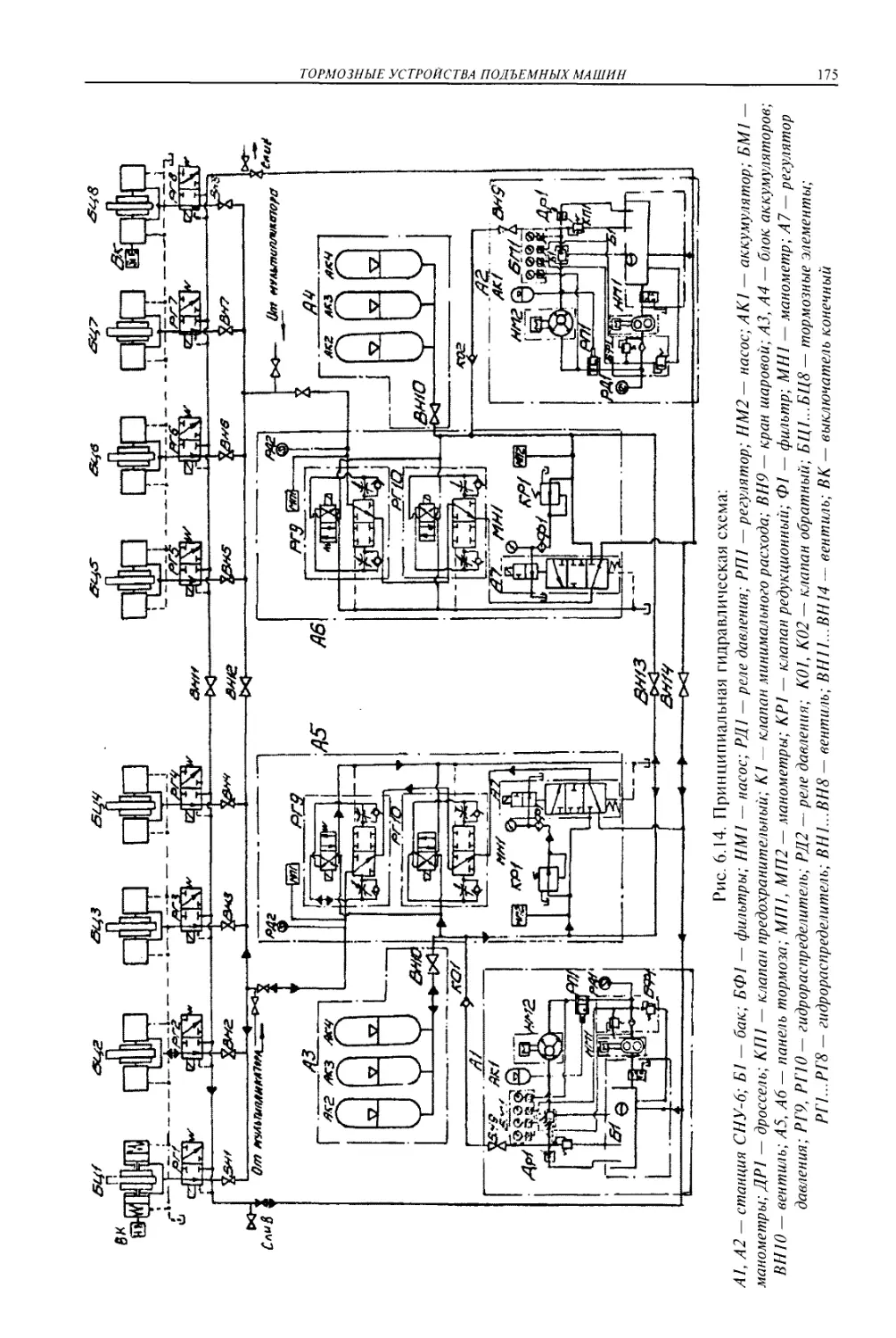

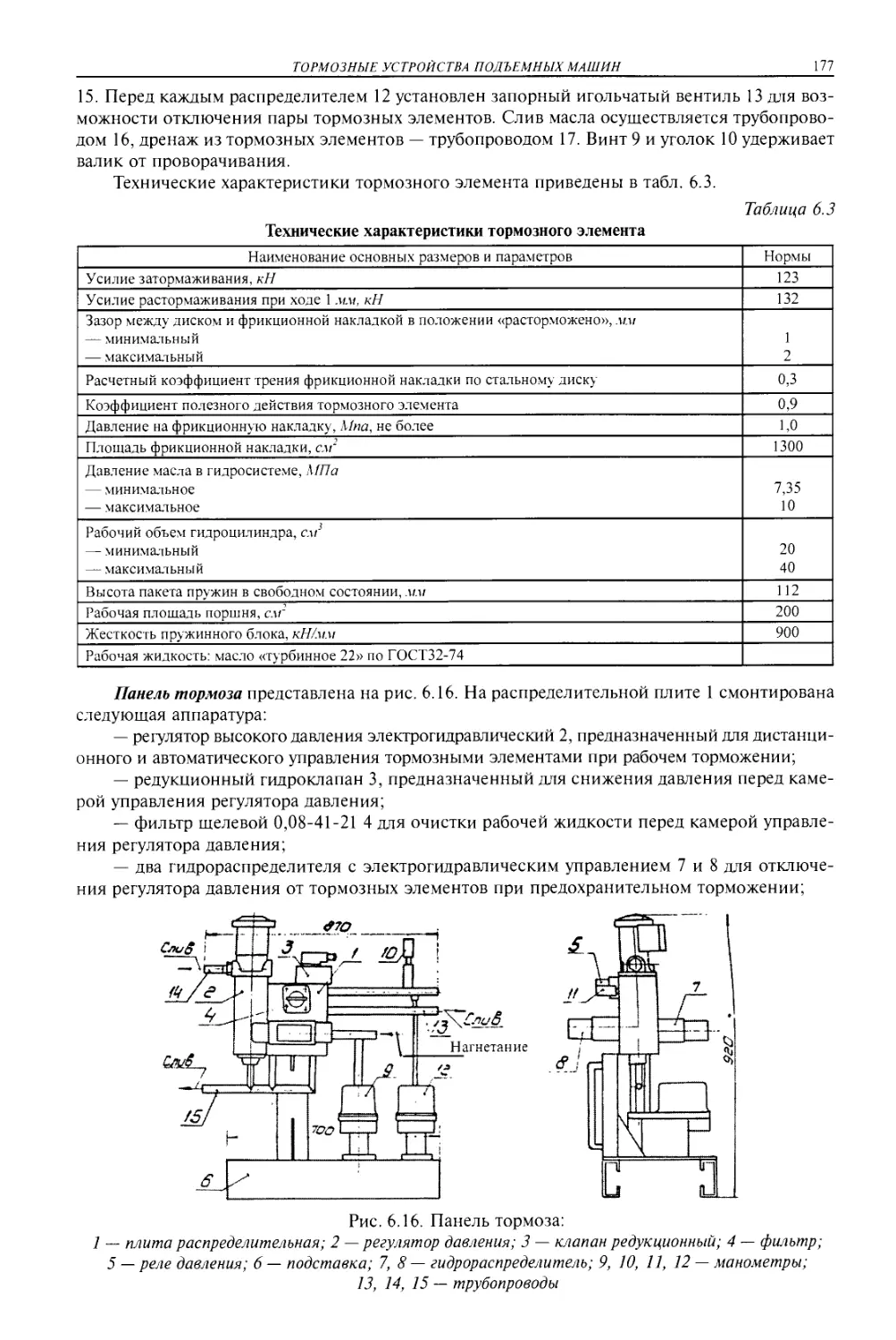

ЭЛЕКТРОПРИВОД С ДВИГАТЕЛЯМИ ПОСТОЯННОГО ТОКА

11.1. Общие сведения..................................................303

11.2. Электропривод постоянного тока по системе Г-Д....................304

11.3. Электропривод постоянного тока по системе ТП-Д...................307

11.4. Резервирование питания подъемных двигателей постоянного тока....318

Глава 12

ЭЛЕКТРООБОРУДОВАНИЕ ШАХТНЫХ ПОДЗЕМНЫХ

ПОДЪЕМНЫХ МАШИН

12.1. Состояние вопроса и тенденции развития..........................322

12.2. Электропривод с асинхронным двигателем с фазным ротором

на базе устройства УВПМ-350 и КУВВ....................................323

12.3. Двухдвигательный электропривод с асинхронным двигателем

с фазным ротором на базе устройства УВПМ-350 и сервопривода

жидкостного реостата..............................................326

12.4. Электропривод по схеме асинхронного вентильного каскада

на базе устройства УВК-350........................................... 326

12.5. Электропривод с короткозамкнутым асинхронным двигателем

и преобразователем частоты ПЧВ-250................................... 328

12.6. Программно-аппаратный комплекс КПА..............................329

Глава 13

АППАРАТЫ ЗАЩИТЫ И БЛОКИРОВКИ

13.1. Общие требования к аппаратам защиты и блокировки................332

13.2. Защита от переподъема............................................335

13.2.1. Магнитные выключатели ВМ-62 и ВМ-63....................... 336

13.2.2. Датчики контроля положения ДКПУ............................338

13.3. Защита от превышения скорости....................................342

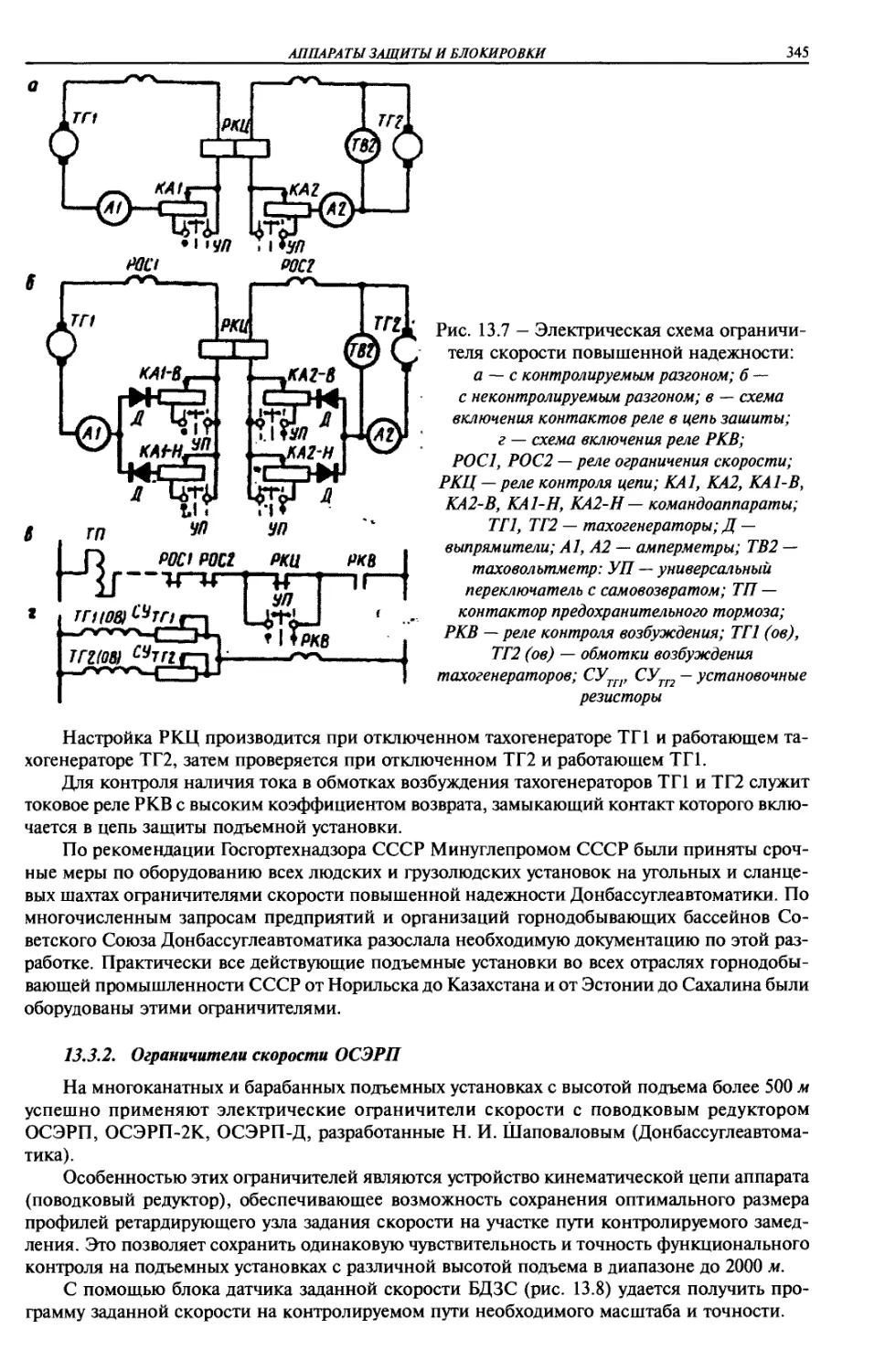

13.3.1. Ограничители скорости ХЭМЗ с командоаппаратами РОС-5914... 342

13.3.2. Ограничители скорости ОСЭРП................................345

13.3.3. Ограничитель скорости электрический ЭОС-3..................349

13.3.4. Ограничитель скорости ОСПМ ................................352

13.3.5. Ограничитель скорости независимый ОСН......................353

13.3.6. Ограничитель скорости шахтных подземных

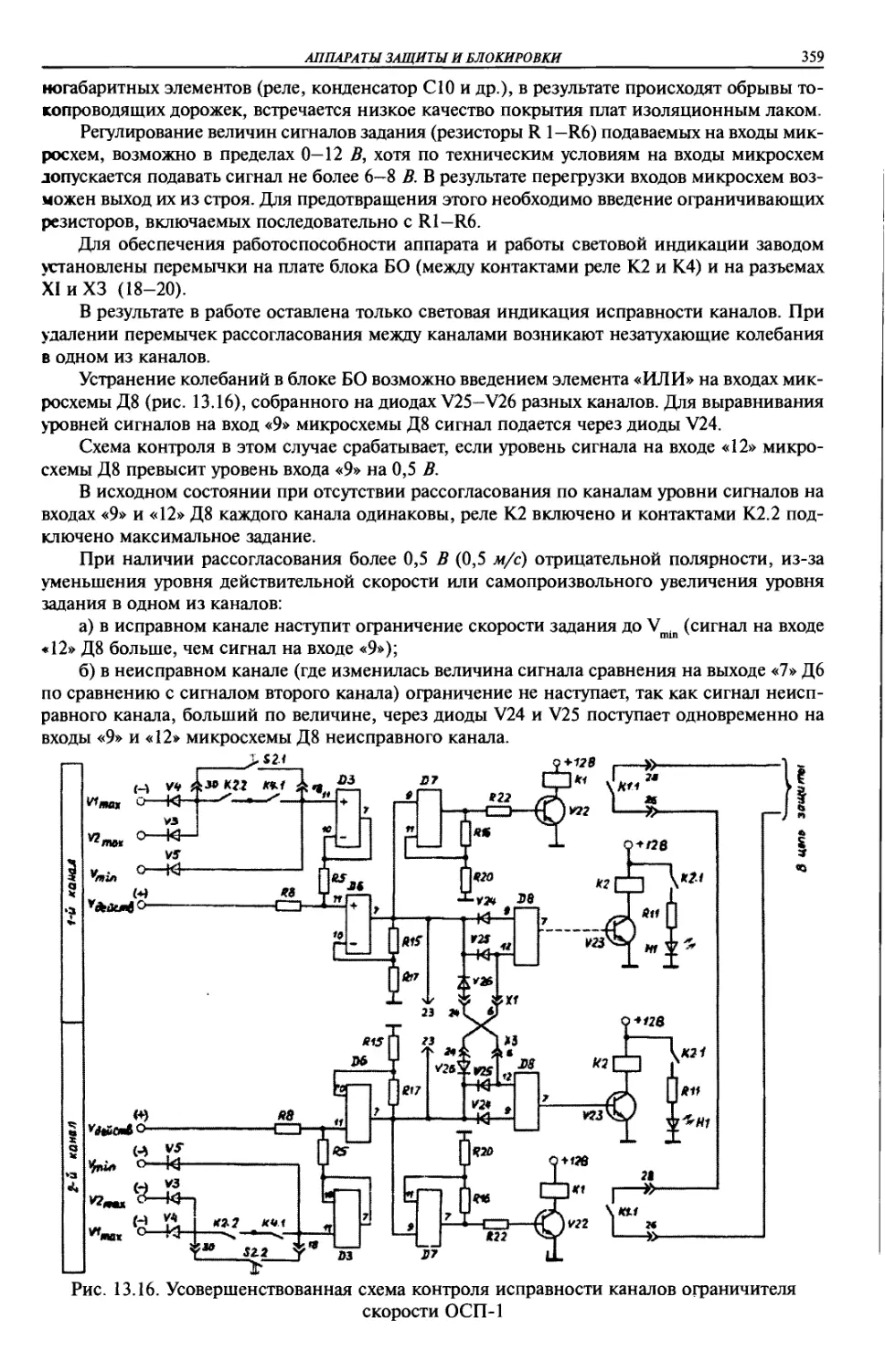

подъемных машин ОСП-1...............................................357

13.3.7. Ограничитель скорости для подземных подъемных машин

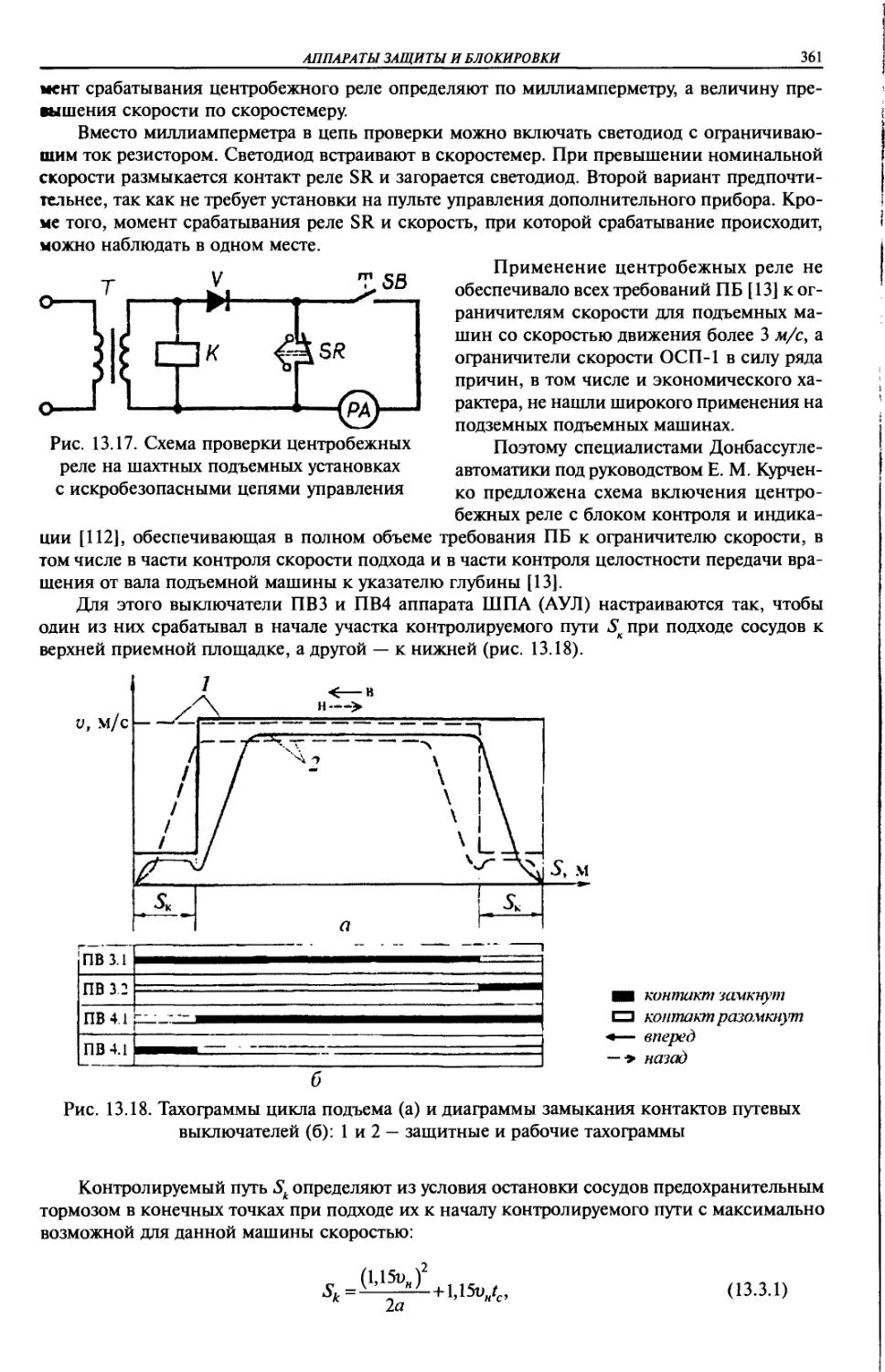

с применением центробежных реле.....................................360

13.3.8. Методика расчета и построения тахограмм для наладки защиты

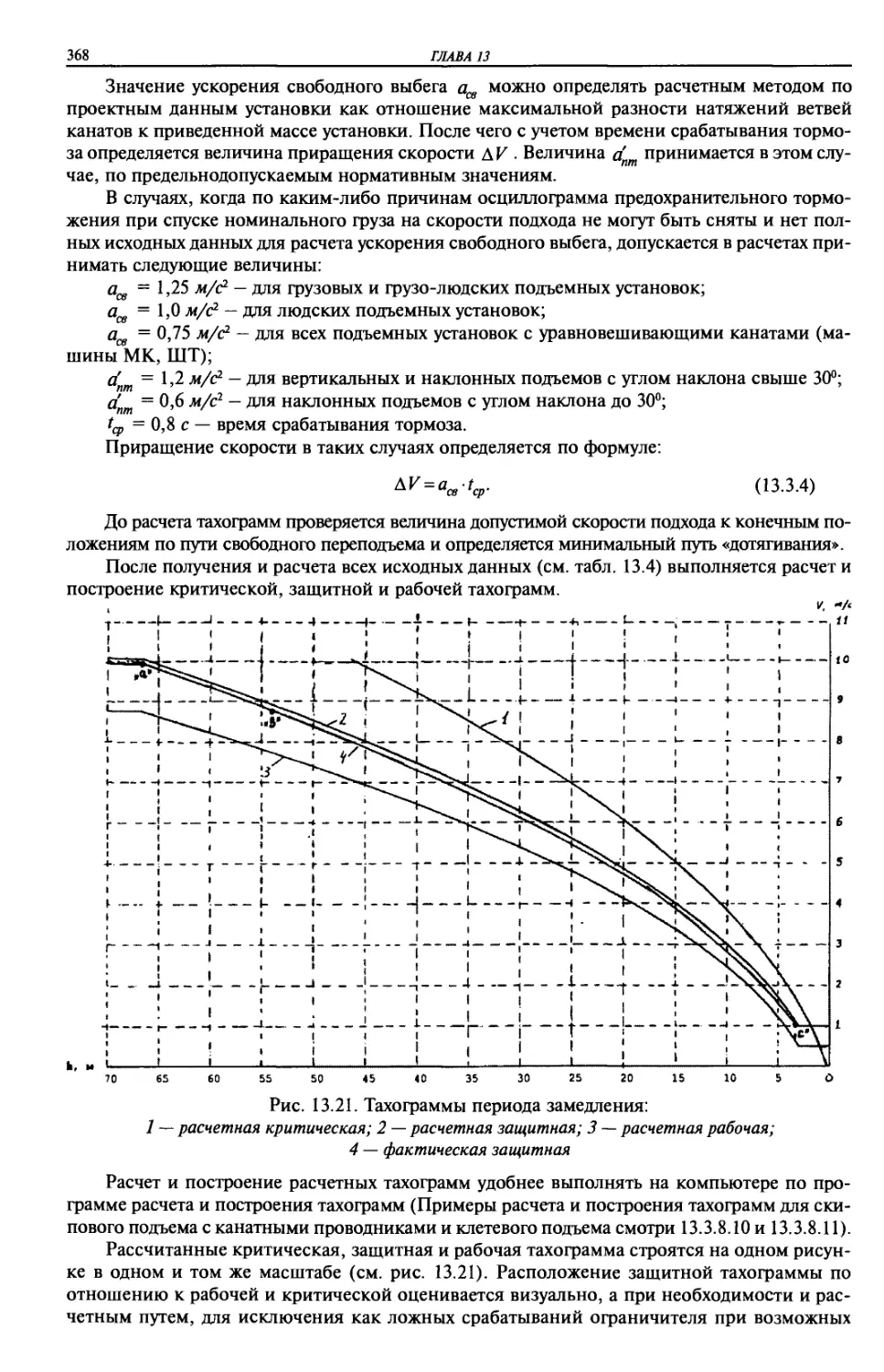

от превышения скорости..............................................364

13.3.9. Методика проверки ограничителей скорости...................381

13.4. Защита от провисания струны каната...............................383

13.5. Новые разработки элементов зашиты на базе микропроцессорной техники.386

13.5.1. Аппарат защиты и контроля движения АЗКД....................386

13.5.2. Автоматизированная система управления и комплексной защиты

шахтной подъемной установки, регистрации и визуализации

режимов ее работы ЗКДР..............................................389

Глава 14

СТВОЛОВАЯ СИГНАЛИЗАЦИЯ И СВЯЗЬ НА ШАХТНОМ

ПОДЪЕМНОМ КОМПЛЕКСЕ

14.1. История развития стволовой сигнализации и связи .................397

14.2. Нормативные требования к системам стволовой сигнализации и связи

на шахтном подъемном комплексе..........................................398

14.3. Аппаратура шахтной стволовой сигнализации и связи

(ОАО «Красный металлист», Конотоп) .....................................401

14.4. Аппаратура сигнализации и радиосвязи «Весна-СРС».................403

14.5. Система телезащиты и телесигнализации «Радуга-2».................404

14.6. Комплексы аппаратуры «Сигнал»....................................404

14.7. Оценка эффективности устройств шахтной стволовой

сигнализации и связи...................................................405

14.8. Применение современных микропроцессорных систем в стволовой

сигнализации с использованием оборудования зарубежных фирм.............411

Глава 15

СТАЛЬНЫЕ КАНАТЫ ДЛЯ ШАХТНОГО ПОДЪЕМА

15 1. Конструктивные особенности и классификация канатов...............420

15 2 Расчет и обоснование выбора канатов...............................424

15.3. Основные требования и рекомендации по выбору канатов.............428

15.4. Контроль состояния шахтных канатов...............................430

Глава 16

ПОДВЕСНЫЕ И ПРИЦЕПНЫЕ УСТРОЙСТВА ВЕРТИКАЛЬНЫХ

ПОДЪЕМНЫХ СОСУДОВ

16.1. Общие положения .................................................436

16.2. Прицепные устройства.............................................437

16.3. Подвесные устройства для сосудов одноканатного подъема...........441

16.4. Головные подвесные устройства сосудов многоканатного подъема.....442

16.5. Подвесные устройства для круглых уравновешивающих канатов........444

16.6. Подвесные устройства для бадей проходческих подъемных установок..444

16.7. Переоборудование клетей под подвесные устройства типа УП вместо ПУМ.446

16.8. Основные направления повышения надежности и безопасности

эксплуатации подвесных устройств.......................................447

Глава 17

ПАРАШЮТЫ ШАХТНЫЕ ДЛЯ КЛЕТЕЙ И ПРОТИВОВЕСОВ

17.1. Основные положения...............................................455

17.2. Типы парашютов и принцип их работы ..............................456

17.3. Устройство и работа и его составных частей.......................459

17.3.1. Амортизаторы парашюта......................................460

17.3.2. Соединительные и направляющие муфты........................461

17.3.3. Крепление тормозных канатов в зумпфе.......................462

17.3.4. Работа парашюта ПТКА.......................................463

17.4. Настройка амортизаторов..........................................464

17.5. Проверка действия ловителя при напуске каната....................464

17.6. Регламент технического обслуживания парашютов....................465

17.7. Неисправности парашютов..........................................466

Глава 18

ПОДЪЕМНЫЕ СОСУДЫ ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛОВ

18.1. Общие сведения о подъемных сосудах (транспортных средствах)......468

18.2. Скипы в вертикальных стволах.....................................469

18.3. Расчет грузоподъемности и скорости скипов........................476

18.4. Клети в вертикальных стволах.....................................477

18.5. Противовесы......................................................485

18.6. Подъемные сосуды в наклонных стволах.............................486

18.6.1. Скипы в наклонных стволах..................................486

18.6.2. Клети в наклонных стволах..................................487

18.6.3. Вагонетки для перевозки людей..............................488

18.6.4. Грузовые шахтные вагонетки.................................488

18.7. Неисправности скипов, клетей и противовесов......................489

Глава 19

ПУТИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ

РЕЛЬСОВЫХ ПРОВОДНИКОВ ЖЕСТКОЙ АРМИРОВКИ

19.1. Основные положения...............................................495

19.2. Мероприятия по снижению коэффициента трения

в кинематической паре «направляющее устройство скольжения

подъемного сосуда—рельсовый проводник».............................495

19.3. Технические решения по уменьшению давления

подъемного сосуда на проводники........................................500

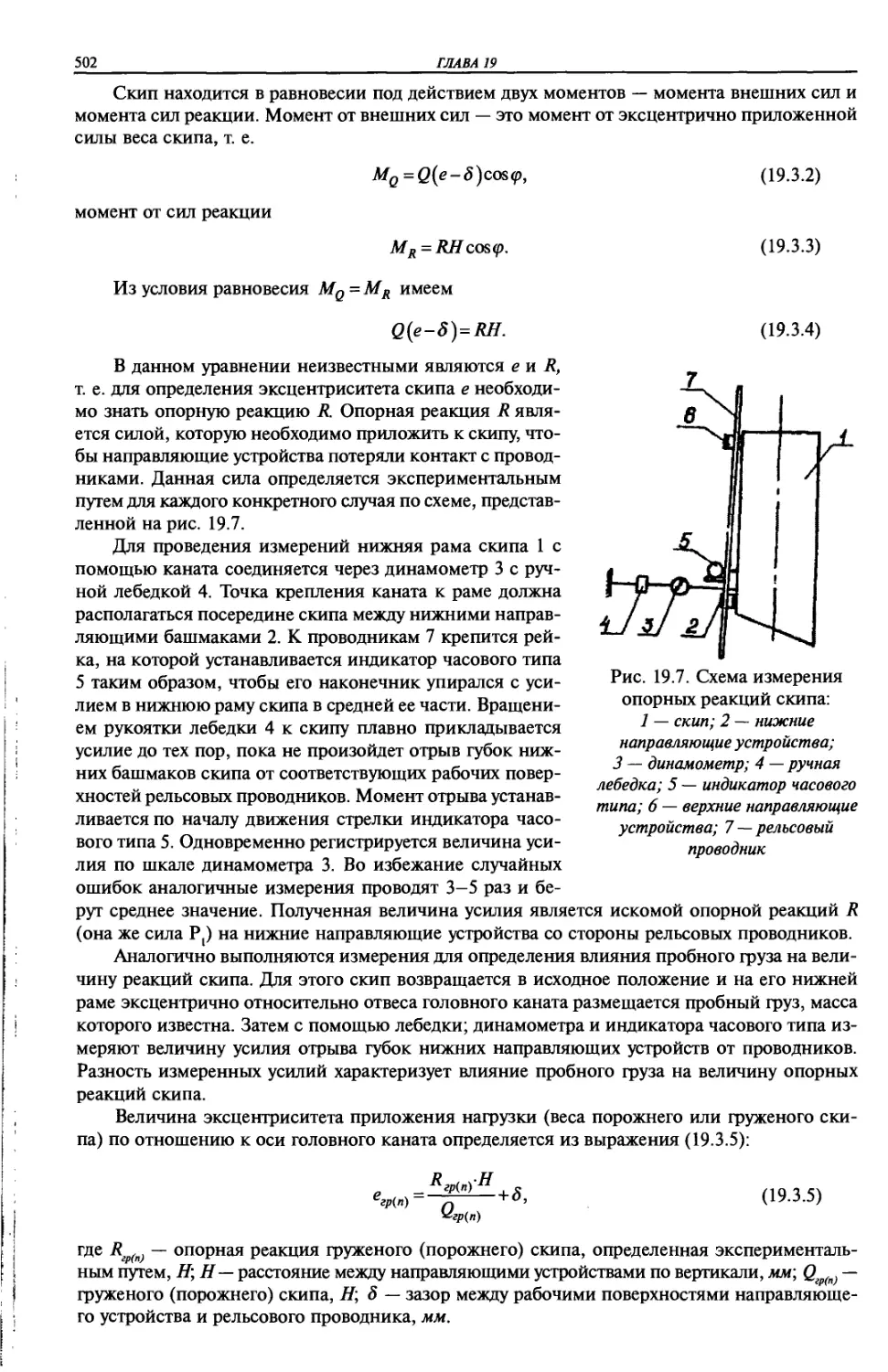

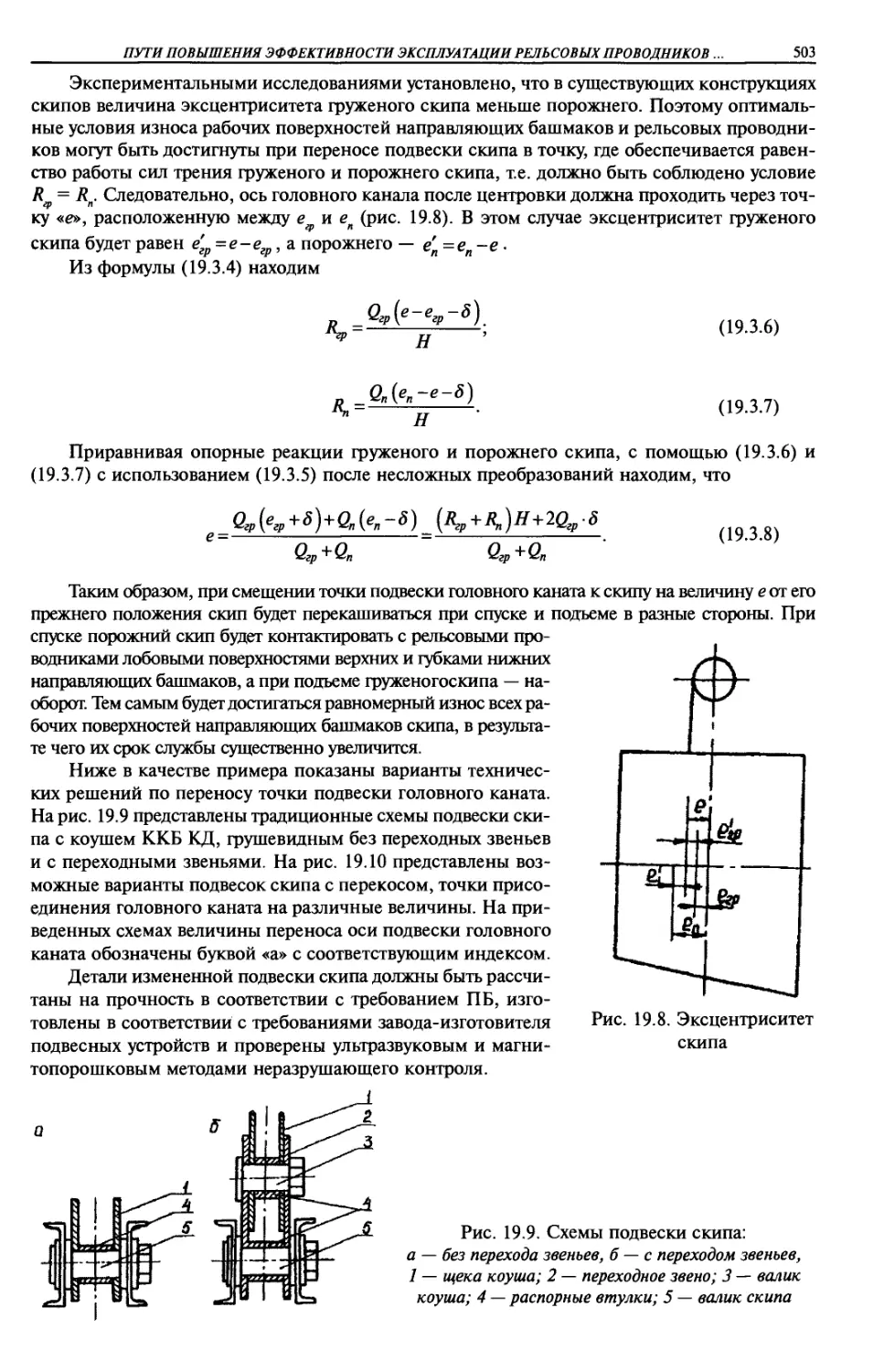

19.1.3. Центровка скипов...........................................501

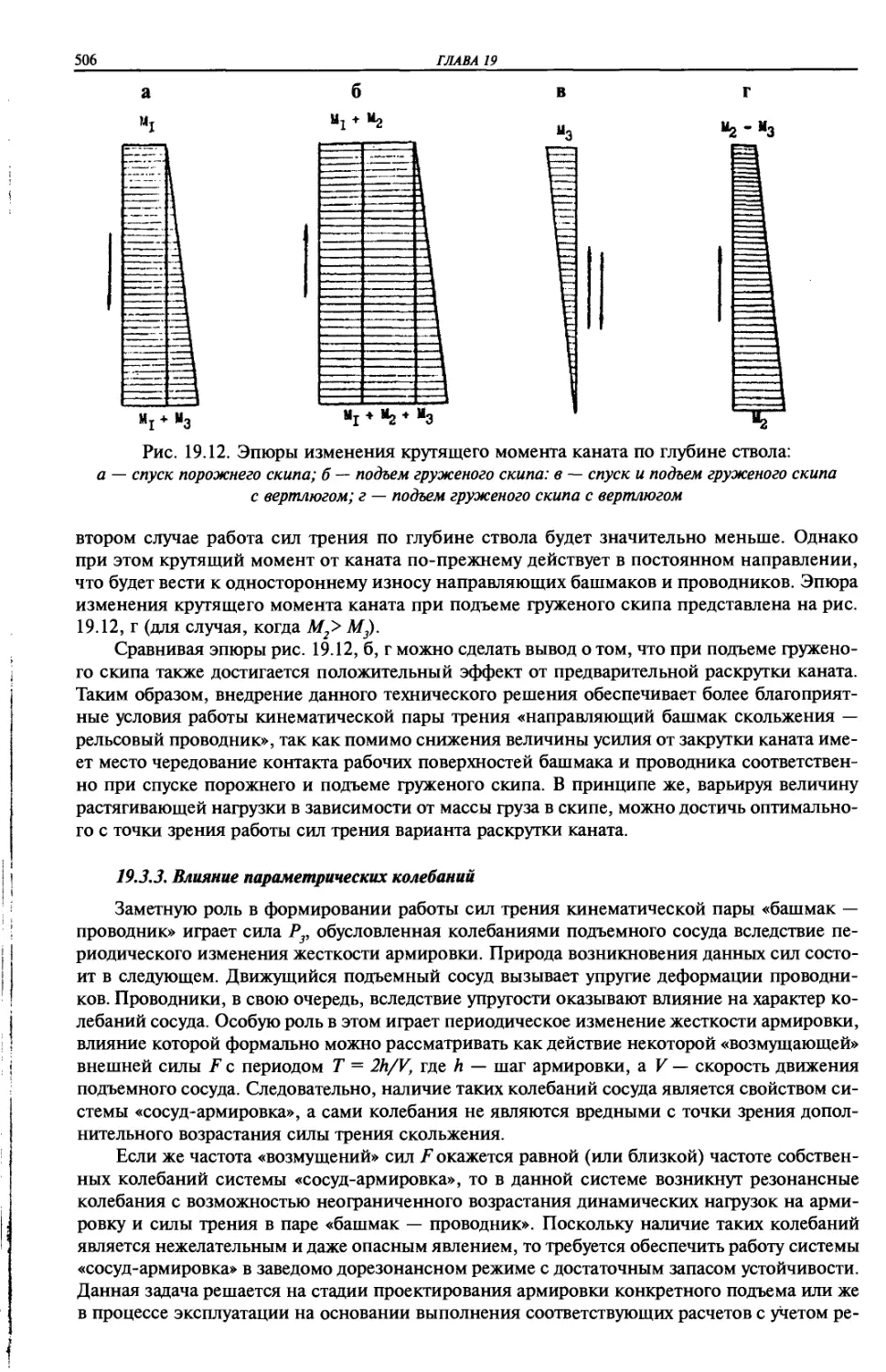

19.3.2. Действие крутящего момента каната..........................505

19.3.3. Влияние параметрических колебаний..........................506

19.3.4. Влияние искривления проводников............................507

19.3.5. Влияние аэродинамических сил...............................507

19.3.6. Влияние кариолисового усилия...............................508

Глава 20

ОБЩИЕ ВОПРОСЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

И ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ ОБОРУДОВАНИЯ

2и 1 Общие понятия о механических системах, видах нагрузок,

причинах отказов и повреждений.......................................509

2о 2 Система неразрушающего контроля оборудования подъемных установок........511

20.2.1 . Понятие о методе и системе контроля........................511

20.2.2 . Дефекты, их типы и виды....................................511

20.2.3 . Классификация методов неразрушающего контроля .............512

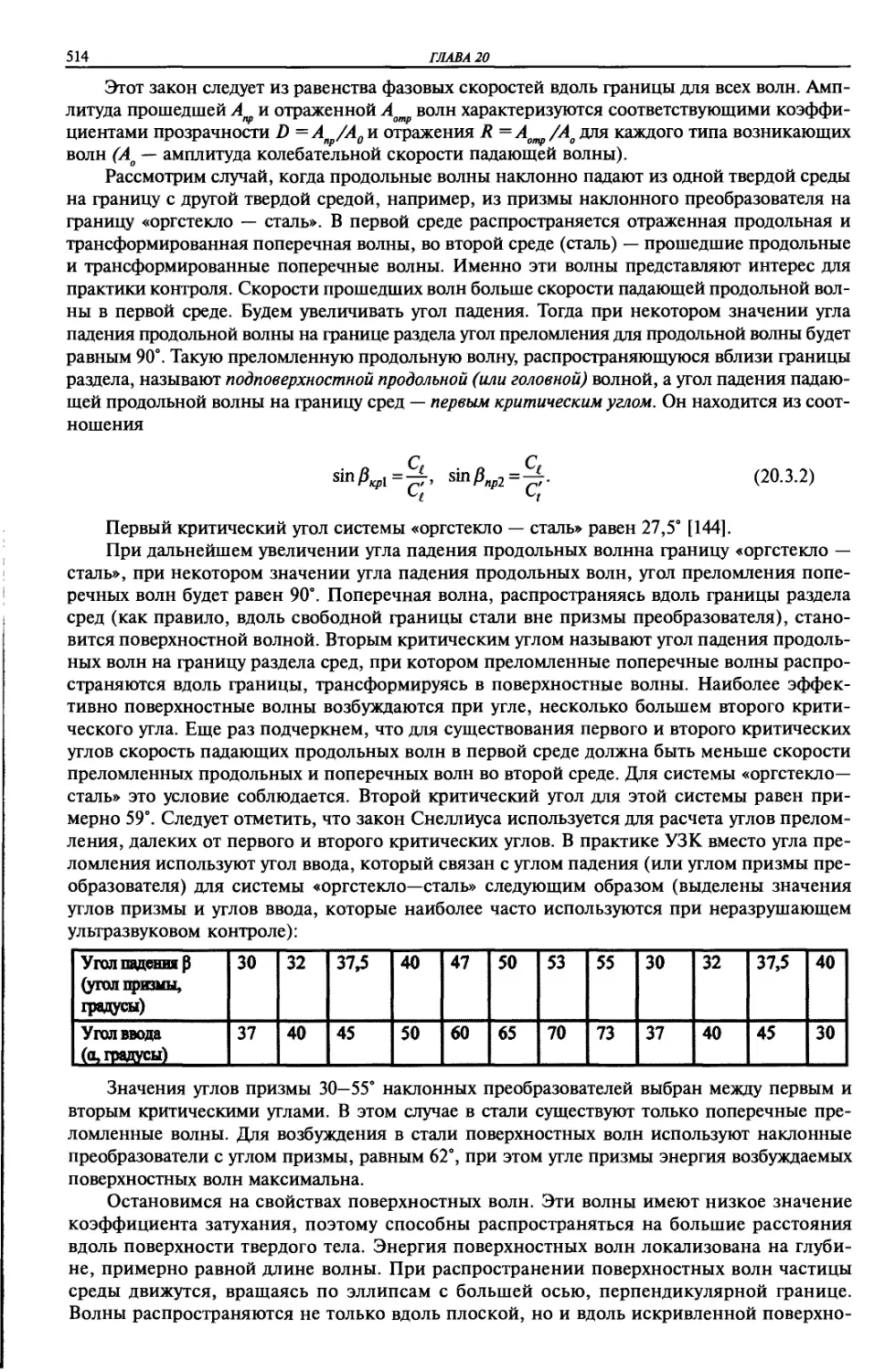

20.3. Физические основы и принципы ультразвуковой дефектоскопии..........513

20.3.1. Ультразвуковые колебания....................................513

20.3.2. Отражение и преломление акустических волн...................513

20.3.3. Пьезоэлектрические преобразователи..........................516

20.3.4. Методы ультразвуковой дефектоскопии.........................519

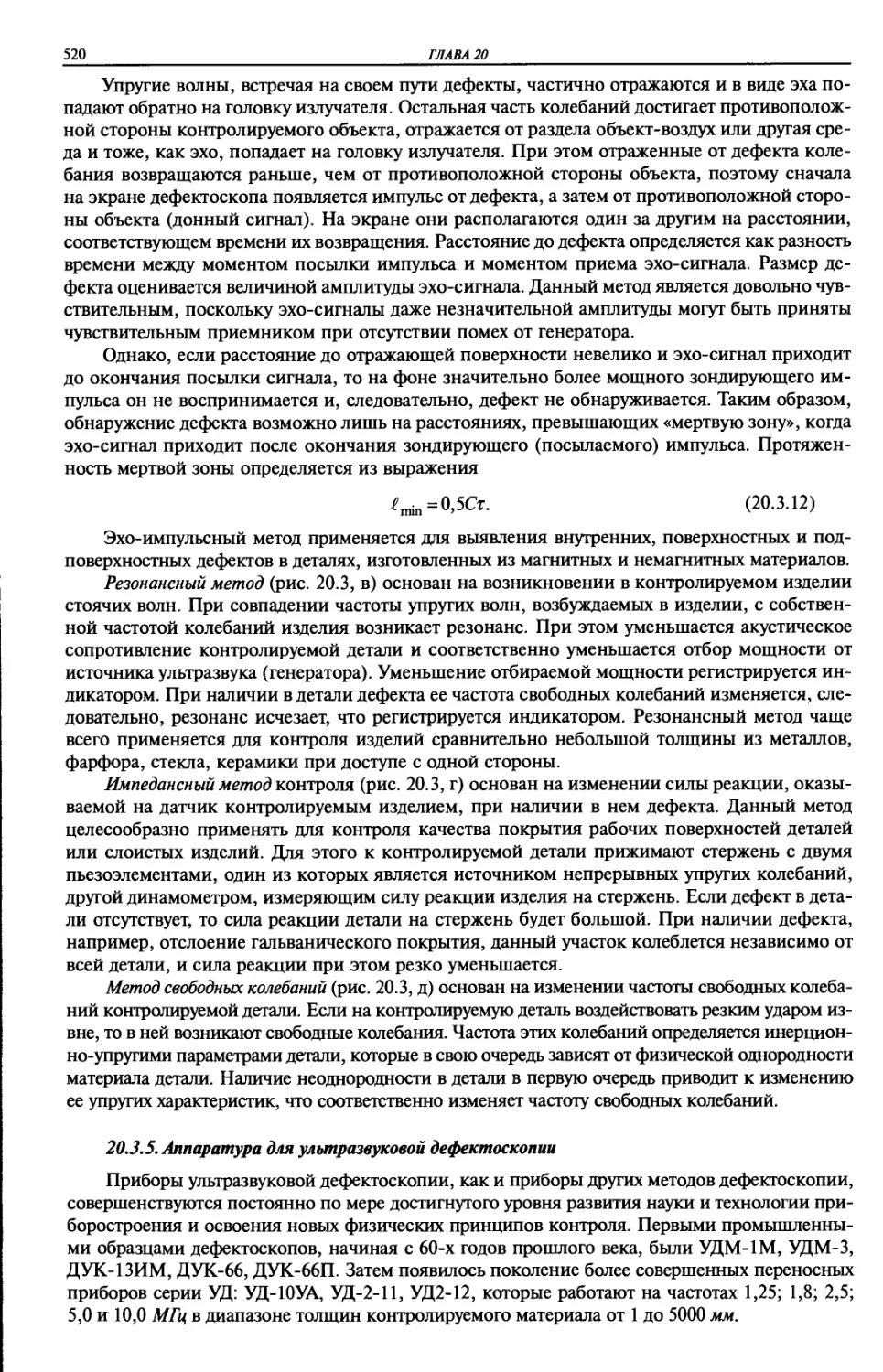

20.3.5. Аппаратура для ультразвуковой дефектоскопии.................520

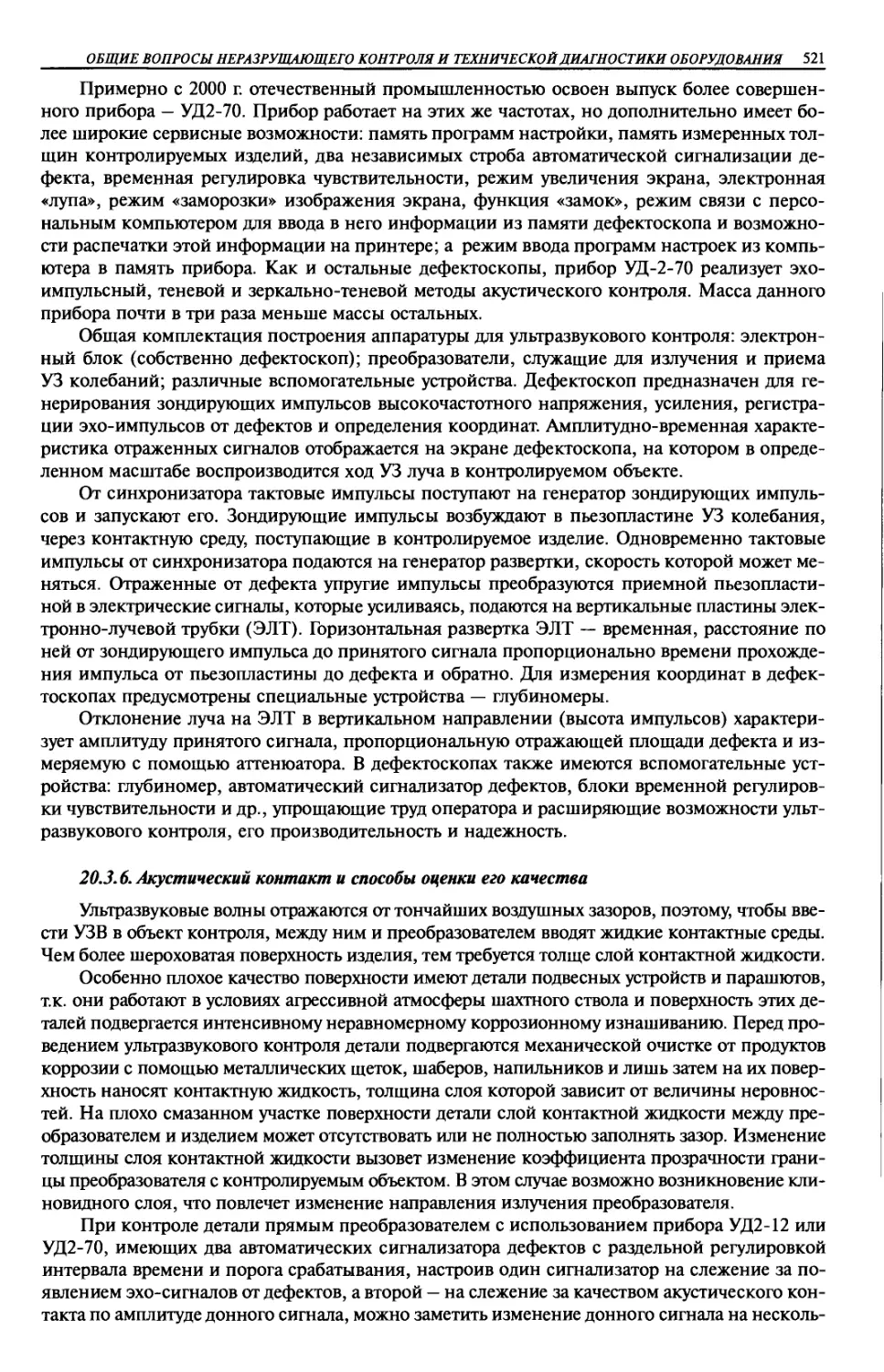

20.3.6. Акустический контакт и способы оценки его качества..........521

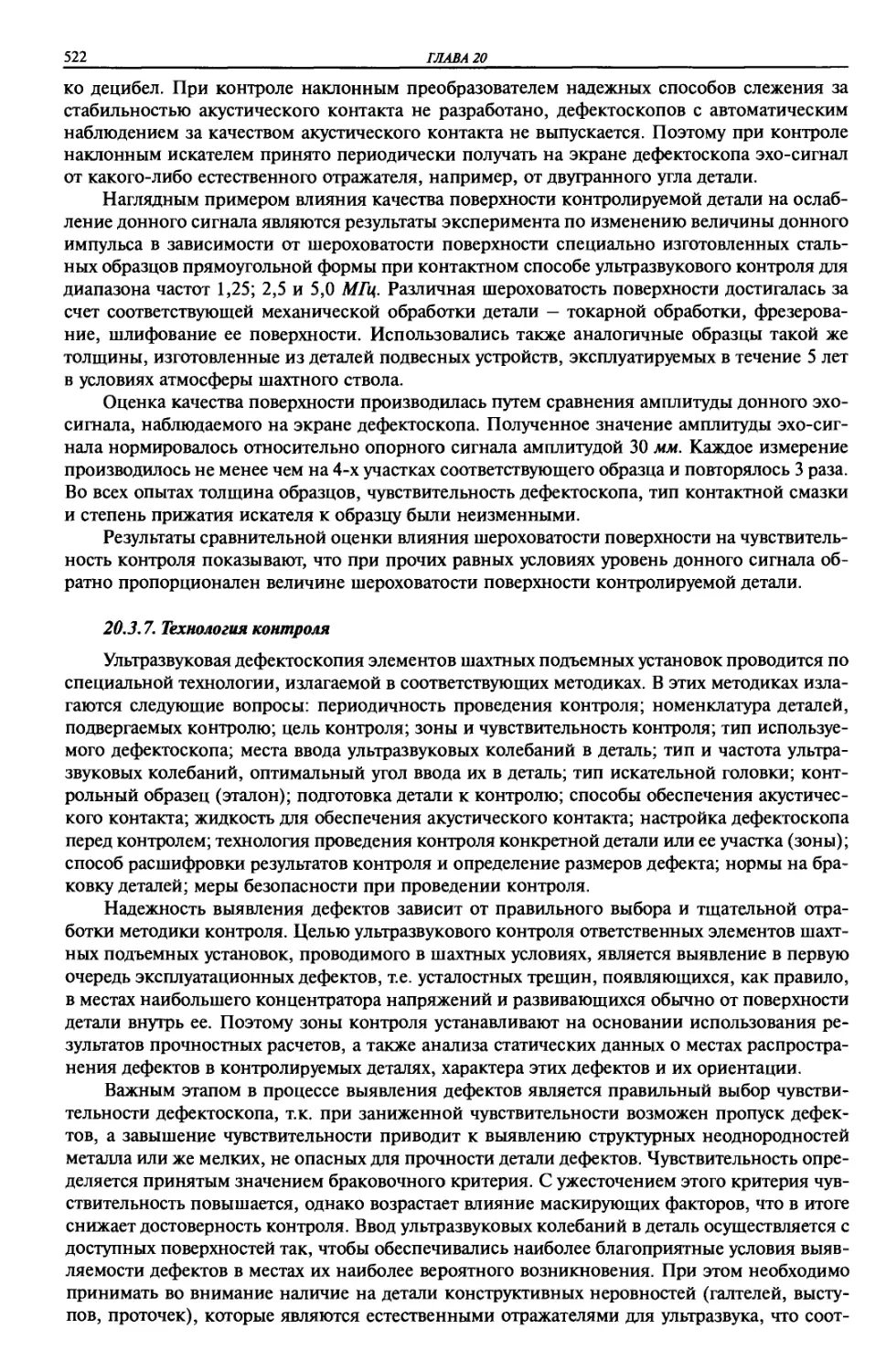

20.3.7. Технология контроля.........................................522

20.4. Магнитная дефектоскопия............................................524

20.4.1. Сущность метода.............................................524

20.4.2. Способы намагничивания деталей .............................524

20.4.3. Способы дефектоскопирования деталей.........................526

20.4.4. Магнитные порошки и суспензии...............................526

20.4.5. Основные технологические операции...........................526

20.4.6. Магнитные дефектоскопы......................................527

20.5. Капиллярная дефектоскопия..........................................528

20.5.1. Сущность метода.............................................528

20.5.2. Основные технологические операции...........................529

20.6. Ультразвуковая толщинометрия.......................................530

20.6.1. Общие сведения..............................................530

20.6.2. Сущность метода.............................................530

20.6.3. Приборы ультразвуковой толщинометрии........................530

20.7. Акустико-эмиссионный метод контроля................................531

20.8. Контроль физико-механических свойств металлов (испытание на твердость).533

Глава 21

ВИБРОАКУСТИЧЕСКАЯ ДИАГНОСТИКА, ВИБРОКОНТРОЛЬ,

БАЛАНСИРОВКА

21.1. Виброакустическая диагностика......................................535

21.1.1. Актуальность вибродиагностики шахтных стационарных установок....535

21.1.2. Параметры и обобщенные характеристики вибраций..............535

21.1.3. Нормирование вибраций.......................................537

21.1.4. Диагностирование машин по виброакустическим признакам.......539

21.1.5. Приборы вибрационной диагностики............................543

21.2. Диагностика и устранение динамической неуравновешенности

роторов шахтных стационарных машин.......................................545

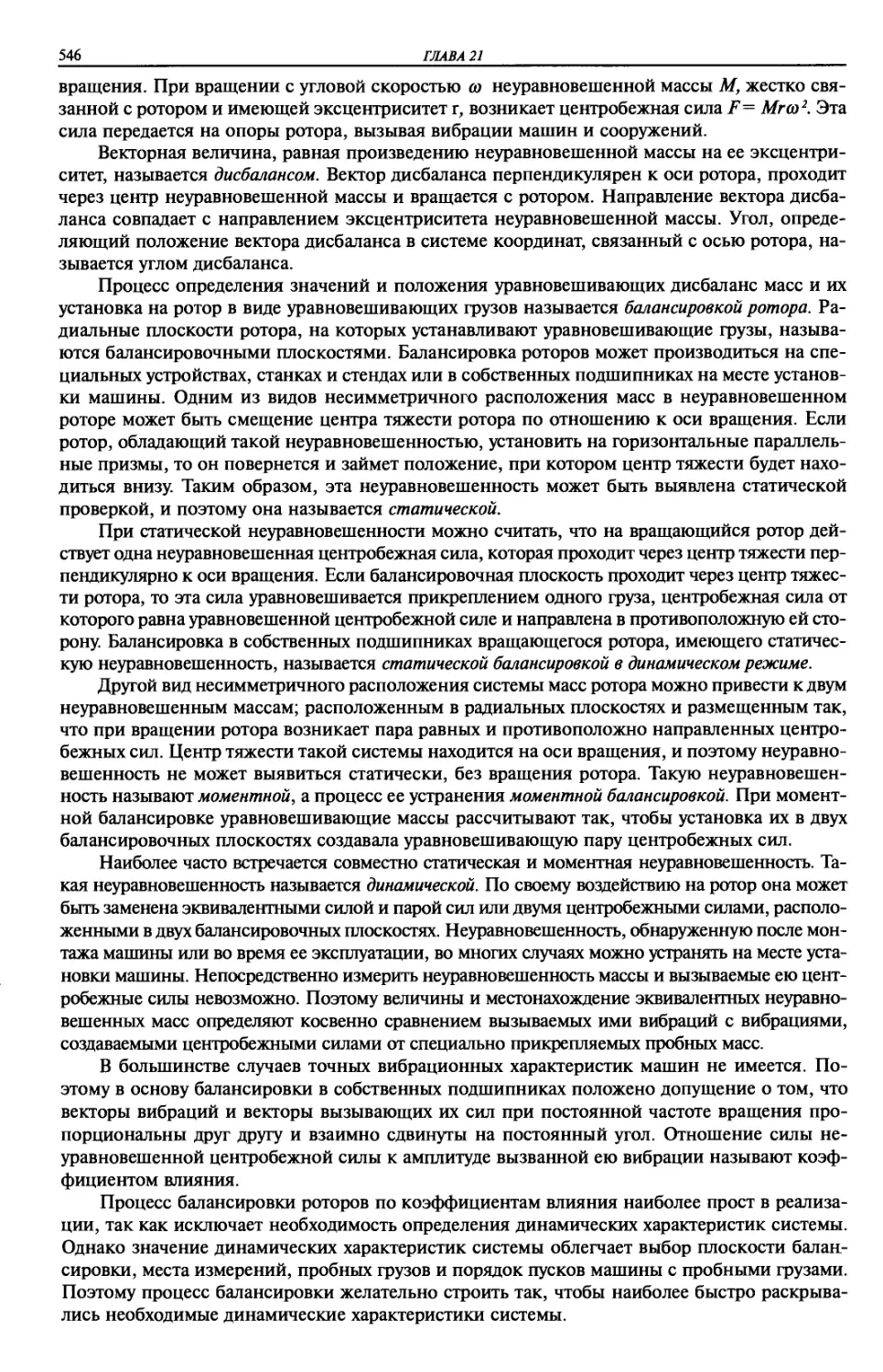

21.2.1. Принципы и понятия..........................................545

21.2.2. Статическая балансировка в динамическом режиме .............547

21.2.3. Требования к точности операций уравновешивания роторов......548

21.2.4. Подготовка к балансировке в двух балансировочных плоскостях.549

21.2.5. Выбор значения и места прикрепления пробного груза..........551

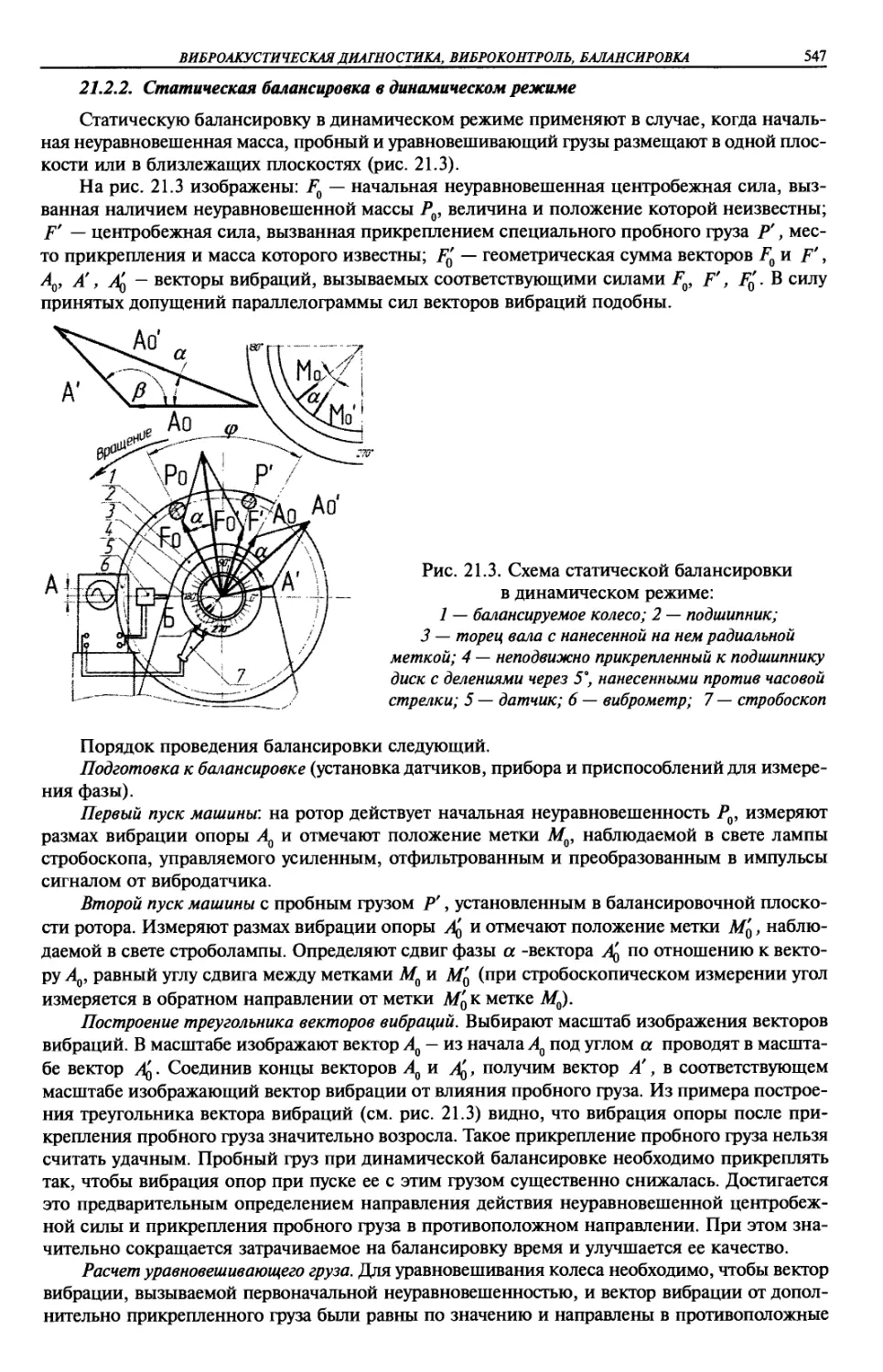

21.2.6. Динамическая балансировка в двух плоскостях.................552

21.2.7. Выбор рационального пути проведения балансировки........553

21.3. Особенности вибродиагностики многоканатных подъемных установок.554

Глава 22

ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

ПОДЪЕМНЫХ УСТАНОВОК МЕТОДАМИ

НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

22.1. Неразрушающий контроль деталей тормозных устройств

шахтных подъемных машин.............................................557

22.1.1. Общие сведения..........................................557

22.1.2. Ультразвуковой контроль.................................559

22.1.3. Магнитопорошковый контроль..............................564

22.2. Неразрушающий контроль подвесных и парашютных устройств........566

22.3. Неразрушающий контроль осей копровых шкивов....................569

22.4. Дефектоскопия главных валов....................................571

22.4.1. Ультразвуковая дефектоскопия............................571

22.4.2. Магнитопорошковая дефектоскопия главных валов...........575

Глава 23

ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБОРУДОВАНИЯ

ПОДЪЕМНЫХ УСТАНОВОК, ОТРАБОТАВШЕГО

УСТАНОВЛЕННЫЙ СРОК ЭКСПЛУАТАЦИИ

23.1. Обшие вопросы эксплуатации оборудования подъемных установок....590

23.2. особенности эксплуатации оборудования подъемных установок

с истекшим сроком службы............................................591

23.3. Принципы установления критериев предельного состояния

подъемных установок с истекшим сроком службы .......................591

Глава 24

ХАРАКТЕРНЫЕ АВАРИИ НА ПОДЪЕМНЫХ УСТАНОВКАХ

24.1. Аварии, связанные с обрывом канатов............................602

24.2. Аварии на подъемных установках со шкивами трения...............607

24.2.1. Аварии, связанные со скольжением канатов................607

24.2.2. Аварии при спуске груженого скипа.......................609

24.3. Жесткая посадка клети на кулаки или посадочные брусья..........611

СПИСОК ЛИТЕРАТУРЫ....................................................614

ПРЕДИСЛОВИЕ

Важное место в решении задач, стоящих перед горнодобывающей промышлен-

ностью, занимает проблема дальнейшего совершенствования шахтного подъемного

комплекса, представляющего собой одно из ответственных звеньев технологической

цепи доставки полезного ископаемого из земных недр.

За последние десятилетия достигнут значительный прогресс совершенствования

конструкции подъемных машин, канатов, сосудов, подвесных и прицепных устройств,

парашютов, систем электропривода, аппаратов защиты и блокировки, сигнализации

и связи, армировки стволов, методов неразрушающего контроля и диагностики, все-

го оборудования шахтного подъемного комплекса, что нашло частичное отражение в

отдельных информационных изданиях или не освещено вообще.

Несмотря на солидный теоретический фонд и большой научный потенциал гор-

ной механики, отсутствие подчиненности общей идее системного подхода, разобщен-

ность имеющихся результатов — все это не дает возможности современному проек-

тировщику и механику-эксплуатационнику получать правильное представление о за-

конченной картине и сложности протекающих динамических процессов, об уровне

динамического нагружения наиболее ответственных узлов и элементов комплекса.

Предлагаемое читателю научно-производственное издание является итогом мно-

голетней работы авторов в области шахтного подъема, где нашли отражение научно-

технические разработки Научно-исследовательского института горной механики

им. М.М.Федорова, Государственной акционерной компании «Донбассуглеавтомати-

ка», ЗАО «НКМЗ», ОАО «Донецкгормаш», фирмы «МИДИЭЛ», МакНИИ, Донгипро-

углемаша, УкрНИИВЭ, технических вузов, энергомеханических служб производствен-

ных объединений, рудников и шахт, шахтостроительных, монтажных и наладочных

организаций, занимающихся проблемой шахтного подъема.

Авторы выражают искрению благодарность:

Барсук В.Г, Дацковскому Л.Х., Дубинскому А.А., Калюжному А.С., Кулик О.Е,

Курченко Е.М., Хоменко А.А., Яшарову А.М. за представленные информационные ма-

териалы;

Гальперину В.И., Жуку И.Т, Калинину В.Г, Коноплянову В.Д., Куриленко В.К.,

Овсиенко И.П., Самусе В.И., Сергиенко С.Н., Соломенцеву А.И., Трибухину В.А.,

Трифанову Г.Д., Раскиной Р.Д., Чайке Б.Н., Чехлатому Н.А., Шкляренко О.М., ко-

торые внесли ряд ценных замечаний, учтенных авторами в окончательной редакции,

а также Алексееву В.Ю., Бореевой Л.А., Калининой Н.В., Лаппо С.В., Партыке Т.С.,

Татарниковой С.С., Умновой Л.А. за оказанную помощь в оформлении рукописи.

Издание отражает широкий круг вопросов проектирования и функционирова-

ния шахтного подъемного комплекса, однако, отдельные аспекты по разным причи-

нам не нашли достаточного освещения, в частности достижения высокоразвитых за-

рубежных стран в совершенствовании шахтного подъема. Поэтому авторы будут бла-

годарны за замечания и пожелания по улучшению предлагаемой читателю книги.

Глава 1

ШАХТНЫЙ ПОДЪЕМ В ВЕРТИКАЛЬНЫХ

И НАКЛОННЫХ СТВОЛАХ

1.1. Шахтный подъем — транспорт с канатной тягой

1.2. Классификация подъемных установок

1.3. Подъем в вертикальных стволах

1.4. Подъем в наклонных стволах

1.1. Шахтный подъем — транспорт с канатной тягой

Транспорт с канатной тягой принадлежит к типу так называемого прерывного транс-

порта, когда доставка груза в конкретный пункт назначения осуществляется, так сказать,

«порциями» лимитированного объема по массе. Это обстоятельство не следует считать недо-

статком такого рода транспорта, так как во многих производственных процессах именно

порционный характер перемещения груза является единственно приемлемым и предпочти-

тельным.

Из всех промышленных транспортных систем транспорт с канатной тягой является,

пожалуй, наиболее древним, и в простейшем виде, как бы там ни было, представляет собой

устройство, сохранившее и до настоящего времени свои характерные основные признаки:

привод (мускульная сила), барабан (ворот с рукояткой), канат (веревка, цепь), сосуд (ведро,

бадья), шахтный ствол (колодезный сруб). Технический прогресс, разумеется, отразился на

всех этих элементах, но принцип подъема груза фактически остался прежним. В настоящее

время такого рода транспортное средство для перемещения грузов или людей с одного уров-

ня на другой по вертикальным или наклонным шахтным стволам называется шахтным подъе-

мом или шахтной подъемной установкой.

Шахтная подъемная установка (шахтный подъем) — основной транспортный комплекс,

который связывает подземную часть шахты (рудника) с поверхностью, предназначена для

выдачи на поверхность полезных ископаемых и получаемой при проходке горных вырабо-

ток породы, спуска и подъема людей, транспортирования горношахтного оборудования и

материалов, а также осмотра армировки и крепления ствола шахты.

Подъемная установка состоит из подъемного оборудования и горнотехнических сооружений.

К подъемному оборудованию относятся подъемная машина с приводом, канаты, копро-

вые и отклоняющие шкивы, подвесные и прицепные устройства, парашюты, подъемные со-

суды, посадочные устройства для клетей (кулаки, качающиеся площадки, брусья), загрузоч-

ные и разгрузочные устройства.

К горнотехническим сооружениям относятся сооружения, которые расположены в око-

лоствольном дворе (загрузочный бункер и камера для опрокидывателя на скиповом подъеме

или приемно-отправительная площадка на клетевом подъеме); ствол шахты, оборудованный

направляющими проводниками для подъемных сосудов на вертикальном подъеме или рель-

совыми путями для вагонеток или скипов на наклонном подъеме; надшахтные сооружения,

состоящие из копра и приемного бункера для разгрузки подъемных сосудов на скиповом

подъеме или надшахтное здание с приемными площадками и откаточными путями на клете-

вом подъеме, здание подъемной машины.

1.2. Классификация подъемных установок

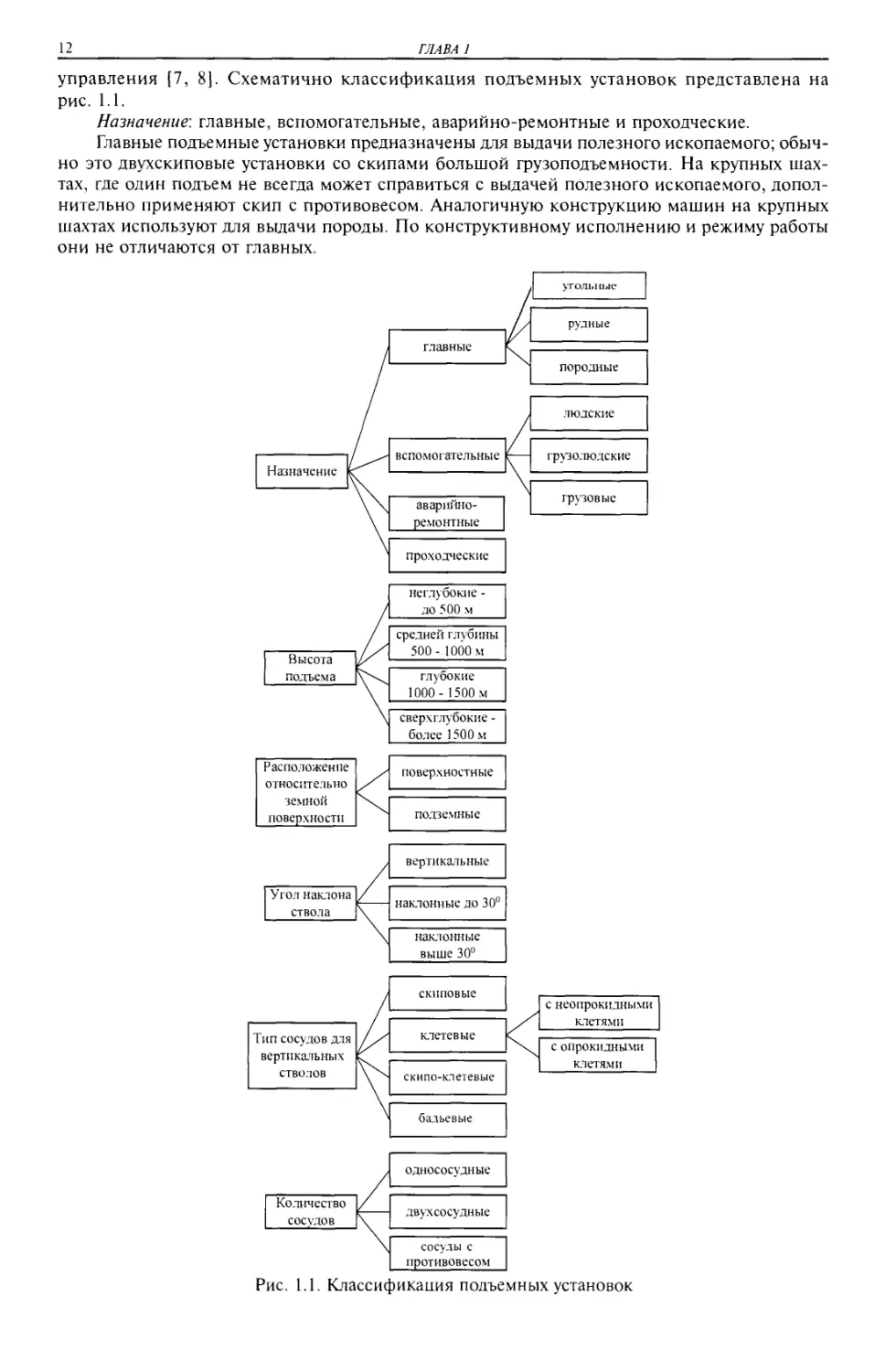

Подъемные установки классифицируются по назначению, высоте подъема, расположе-

нию относительно земной поверхности, углу наклона ствола, типу и количеству подъемных

сосудов, типу органа навивки, степени уравновешенности, типу электропривода, режиму

12

ГЛАВА 1

управления [7, 8]. Схематично классификация подъемных установок представлена на

рис. 1.1.

Назначение', главные, вспомогательные, аварийно-ремонтные и проходческие.

Главные подъемные установки предназначены для выдачи полезного ископаемого; обыч-

но это двухскиповые установки со скипами большой грузоподъемности. На крупных шах-

тах, где один подъем не всегда может справиться с выдачей полезного ископаемого, допол-

нительно применяют скип с противовесом. Аналогичную конструкцию машин на крупных

шахтах используют для выдачи породы. По конструктивному исполнению и режиму работы

они не отличаются от главных.

Рис. 1.1. Классификация подъемных установок

ШАХТНЫЙ ПОДЪЕМ В ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛАХ

13

Продолжение рис. 1.1. Классификация подъемных установок

Схема вертикальной скиповой подъемной установки приведена на рис. 1.2, наклонной

скиповой подъемной установки — на рис. 1.3.

14

ГЛАВА 1

Рис. 1.2. Схема вертикальной скиповой подъемной установки:

1 — загрузочный бункер и дозатор;

2 — камера опрокидывателя; 3 — ствол;

4 — приемный бункер; 5 и И — сосуды;

6 — копровые шкивы; 7 — головные канаты;

8 — подъемная машина; 9 — здание подъемной машины;

10 — надшахтный копер

Рис. 1.3. Схема наклонной скиповой подъемной установки:

1 — камера опрокидывателя; 2 — загрузочный бункер; 3 — дозатор; 4 — скип; 5 — наклонный ствол;

6 — эстакада; 7 — разгрузочные кривые; 8 — приемный бункер; 9 — металлическая форма;

10 — направляющие шкивы; 11 — подъемная машина; 12 — здание подъемной машины

Вспомогательные — (людские, грузолюдские или грузовые) предназначены для подъема

и спуска людей, материалов и оборудования. В зависимости от количества стволов на шахте

и загруженности подъема они оборудуются двумя клетями или клетью с противовесом. Схе-

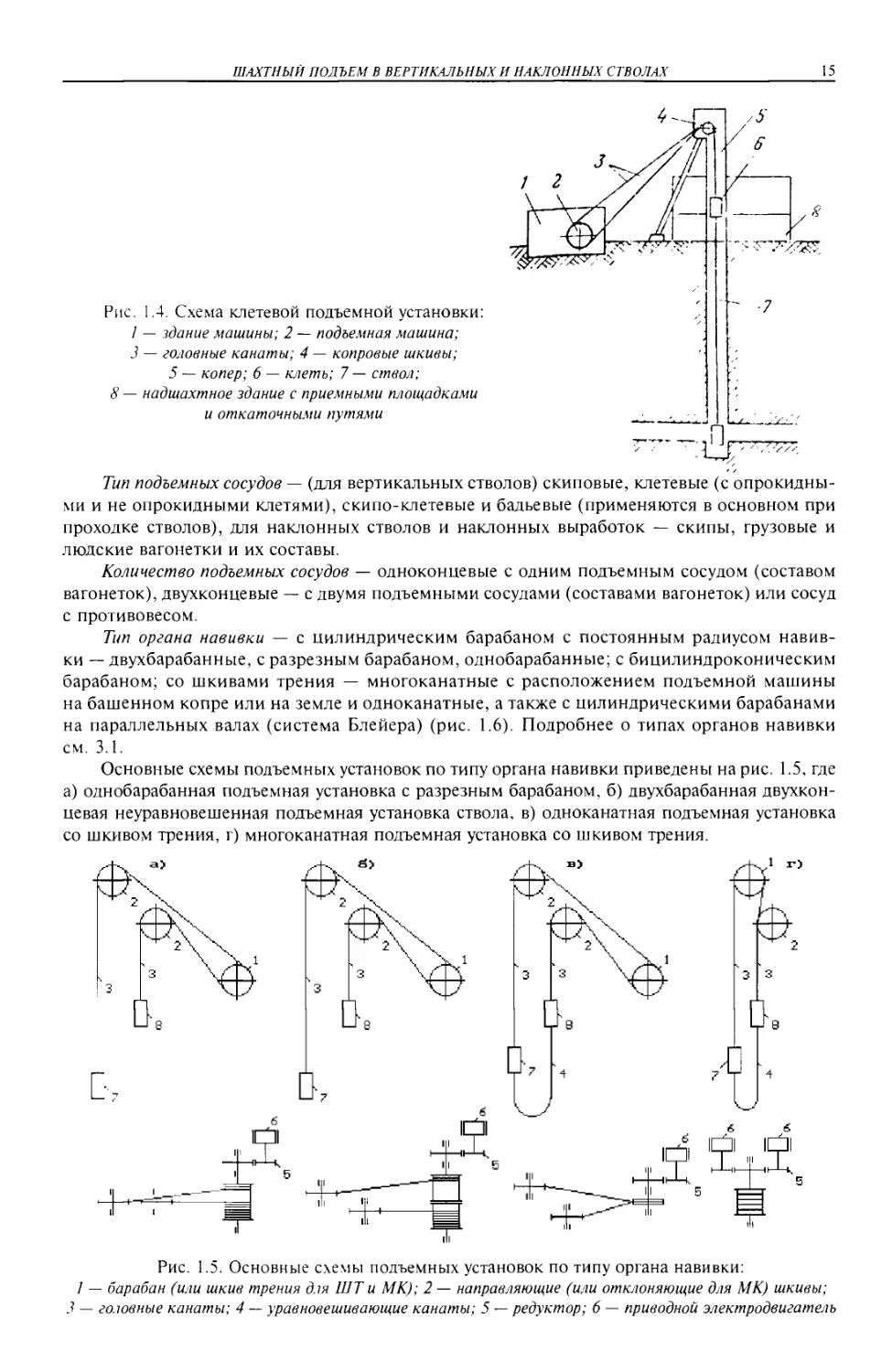

ма клетевой подъемной установки для вертикального подъема приведена на рис. 1.4.

Аварийно-ремонтные подъемы — подъемы фланговых и вентиляционных стволов, слу-

жащих для перевозки людей в аварийных случаях.

Проходческие (стационарные и передвижные). Проходческий подъем конструктивно зна-

чительно отличается от описанных выше скиповых и клетевых подъемов. Проходческая машина

оборудуется бадьей, которая движется в стволе по специальным канатным направляющим. На

поверхности направляющие крепятся к раме станка, а в стволе — к подвесному полку.

Высота подъема-, неглубокие — до 500 м; средней глубины — от 500 до 1000 м; глубо-

кие — от 1000 м до 1500 м; сверхглубокие — более 1500 м.

Расположение относительно земной поверхности — поверхностные и подземные.

Угол наклона ствола — вертикальные и наклонные (до и выше 30°).

ШАХТНЫЙ ПОДЪЕМ В ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛАХ

15

Рис. 1.4. Схема клетевой подъемной установки:

1 — здание машины; 2 — подъемная машина;

3 — головные канаты; 4 — копровые шкивы;

5 — копер; 6 — клеть; 7 — ствол;

8 — надшахтное здание с приемными площадками

и откаточными путями

Тип подъемных сосудов — (для вертикальных стволов) скиповые, клетевые (с опрокидны-

ми и не опрокидными клетями), скипо-клетевые и бадьевые (применяются в основном при

проходке стволов), для наклонных стволов и наклонных выработок — скипы, грузовые и

людские вагонетки и их составы.

Количество подъемных сосудов — одноконцевые с одним подъемным сосудом (составом

вагонеток), двухконцевые — с двумя подъемными сосудами (составами вагонеток) или сосуд

с противовесом.

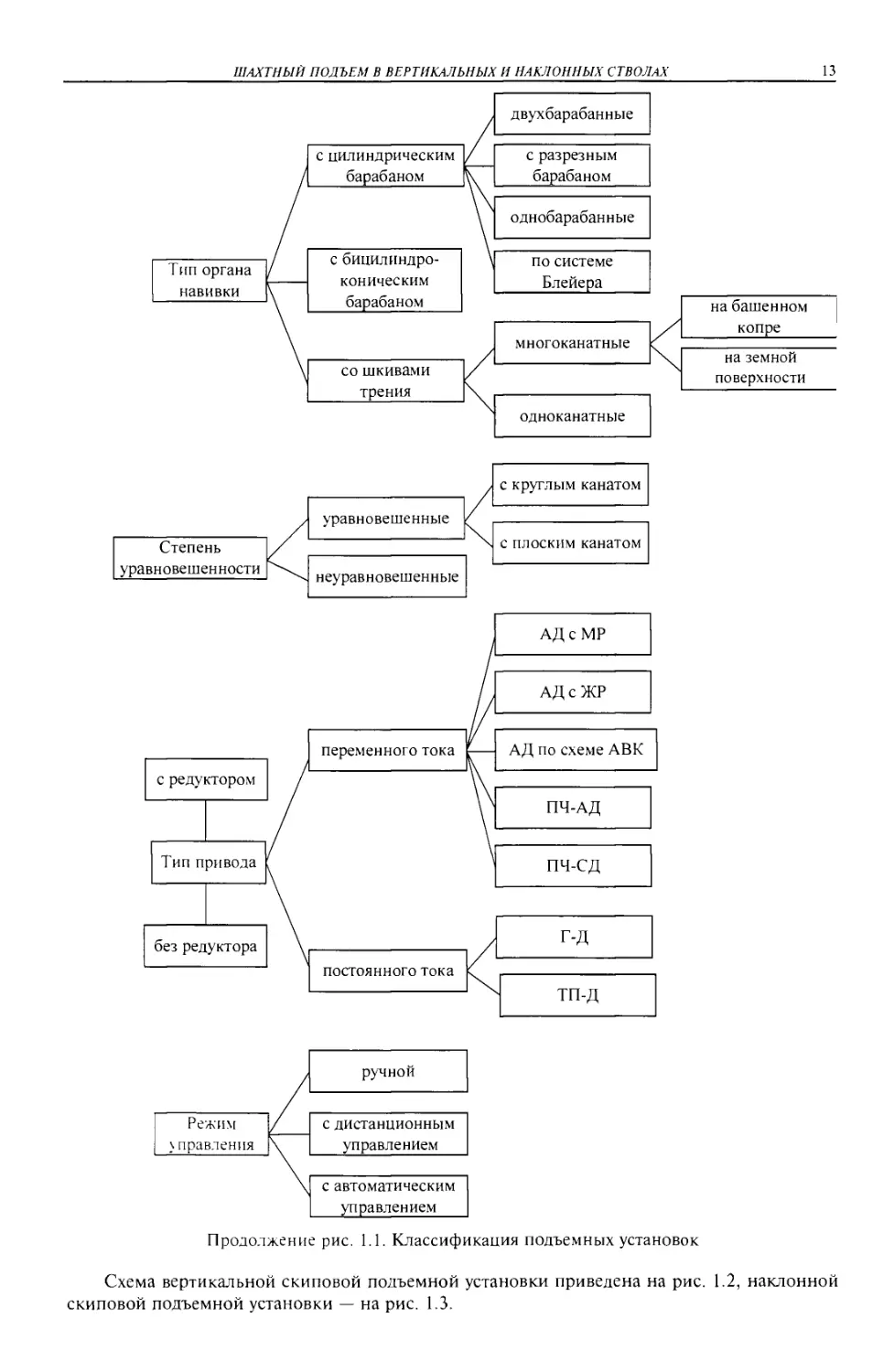

Тип органа навивки — с цилиндрическим барабаном с постоянным радиусом навив-

ки — двухбарабанные, с разрезным барабаном, однобарабанные; с бицилиндроконическим

барабаном; со шкивами трения — многоканатные с расположением подъемной машины

на башенном копре или на земле и одноканатные, а также с цилиндрическими барабанами

на параллельных валах (система Блейера) (рис. 1.6). Подробнее о типах органов навивки

см. 3.1.

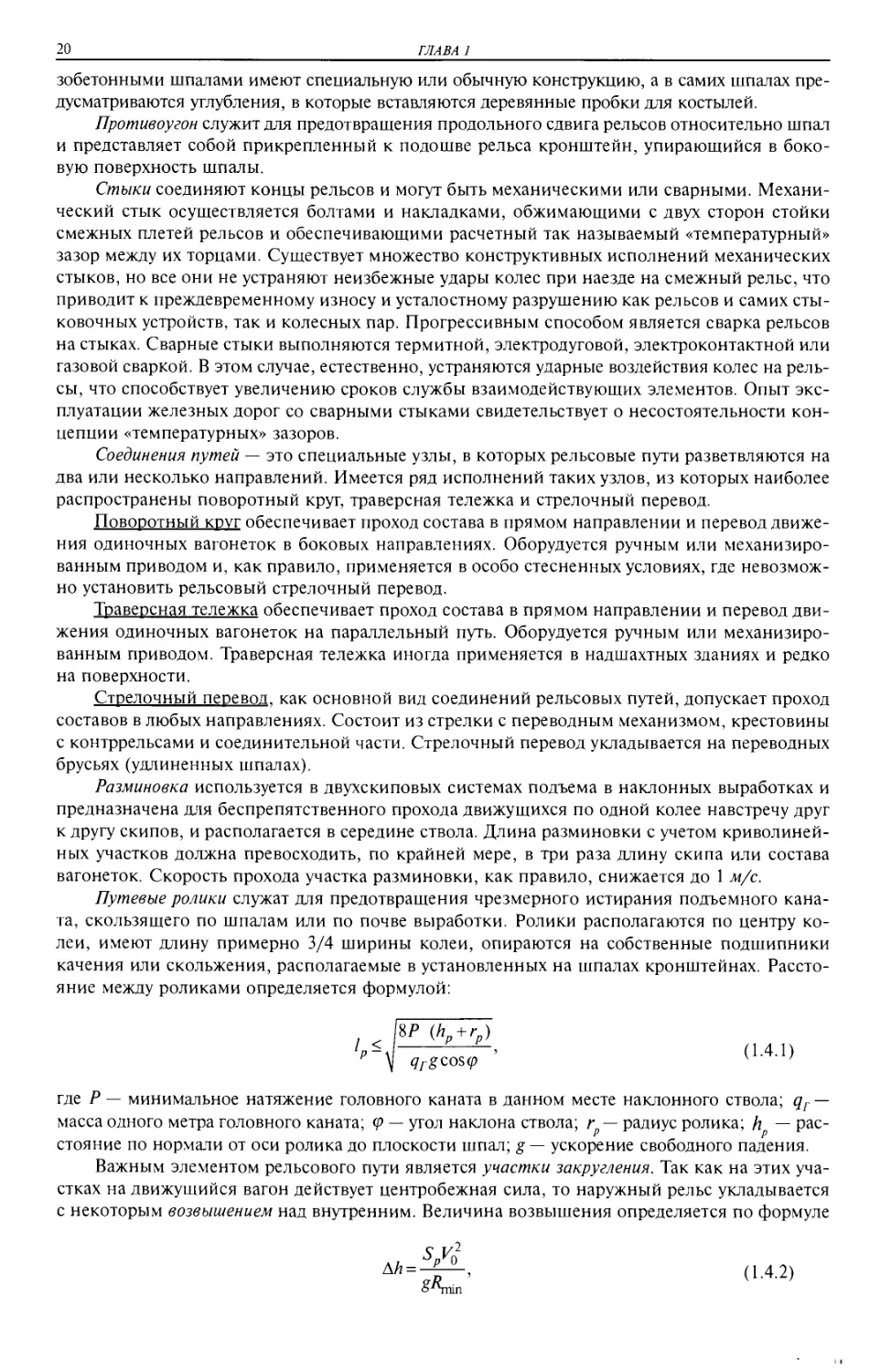

Основные схемы подъемных установок по типу органа навивки приведены на рис. 1.5, где

а) однобарабанная подъемная установка с разрезным барабаном, б) двухбарабанная двухкон-

цевая неуравновешенная подъемная установка ствола, в) одноканатная подъемная установка

со шкивом трения, г) многоканатная подъемная установка со шкивом трения.

Рис. 1.5. Основные схемы подъемных установок по типу органа навивки:

1 — барабан (или шкив трения для ШТ и МК); 2 — направляющие (или отклоняющие для МК) шкивы;

3 — головные канаты; 4 — уравновешивающие канаты; 5 — редуктор; 6 — приводной электродвигатель

16

ГЛАВА 1

Степень уравновешенности — статически

неуравновешенные системы, статически уравно-

вешенные системы (с использованием уравно-

вешивающих канатов — круглых или плоских)

и динамически уравновешенные (машины с пе-

ременным радиусом навивки).

Неуравновешенные и уравновешенные

подъемные установки отличаются между собой

соответственно отсутствием или наличием так

называемых уравновешивающих канатов, кото-

рые присоединяются к днищам двух подъемных

сосудов, свободно висят в стволе и служат для

статической компенсации весов переменных

длин подъемных (головных) канатов в системах

двухконцевого подъема. Одноконцевые машины

являются принципиально неуравновешенными

(к такому же типу относятся машины с бицилин-

дроконическими барабанами). Неуравновешен-

ными также могут быть двухконцевые машины

с разрезным барабаном и двухбарабанные

(рис. 1.5, а, б). Машины со шкивами трения мо-

Рис. 1.6. Схема подъемной установки

системы Блейера с барабанами

на параллельных валах

гут быть только уравновешенными для обеспечения примерно постоянного тягового усилия

(рис. 1.5, в, г). Уравновешивание в наклонных стволах, как правило, не применяется в связи

со сложностью устройства натяжных станций и их низкой надежностью.

Степень уравновешенности подъемной установки характеризуется так называемым ко-

эффициентом уравновешенности ку , определяемым соотношением

2H{gy-gr)

ку~~~0~п------’ О-2-1)

ск

где дг и qy — массы одного метра соответственно головных (подъемных) и уравновешиваю-

щих канатов (кг/м); Qep — грузоподъемность скипа, клети (кг); пСК = 2 в случае двухскипово-

го (двухклетевого) подъема и пск =1 — при односкиповом (одноклетьевом) подъеме с проти-

вовесом [см. также ниже пояснения к формуле (18.3.4)]; Н — высота подъема (м).

Тип привода — (с редуктором или без редуктора); с асинхронным электроприводом: асин-

хронный электродвигатель с фазным ротором с металлическим (АД с МР) или жидкостным

реостатом (АД с ЖР) в цепи ротора, с включением двигателя по схеме асинхронно-вентиль-

ного каскада или асинхронно-тиристорного (АД по схеме АВ К. или АТК); асинхронный дви-

гатель с короткозамкнутым ротором с преобразователем частоты (ПЧ-АД); с электроприво-

дом постоянного тока по системе генератор-двигатель (Г-Д) или тиристорный преобразова-

тель-двигатель (ТП-Д); с синхронным двигателем с преобразователем частоты (ПЧ-СД).

Режим управления — ручной, с дистанционным управлением, с автоматическим управлением.

1.3. Подъем в вертикальных стволах

Для удержания подъемного сосуда в вертикальном стволе от чрезмерных поперечных

перемещений, а также для придания сосуду нужного направления движения служат провод-

ники, которые могут быть жесткими или гибкими (канатными). Жесткие проводники выпол-

няются из рельсового проката, дерева или из специального сварного профиля, например, из

двух уголков (так называемые проводники коробчатого сечения). Возможны также сечения

незамкнутого профиля из специального проката.

Для фиксации жестких проводников в стволе служат расстрелы, представляющие собой

металлические (обычно, двутавровые или сварные коробчатого сечения) или деревянные

балки, располагаемые в одной плоскости на одинаковом расстоянии друг от друга по верти-

кали. Эта плоскость называется ярусом армировки. Геометрическая конфигурация размеще-

ШАХТНЫЙ ПОДЪЕМ В ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛАХ

17

ния расстрелов на ярусе определяется назначением ствола, а также количеством и типом

подъемных сосудов. Расстояние по вертикали между смежными ярусами есть шаг армировки,

принимаемый равным 2 + 6.V.

Расстрельные балки свободными концами заделываются в крепь ствола на расчетную

глубину (до 500 .ч.ч) путем бурения лунок в крепи с последующим бетонированием или при-

креплением болтами к специальным закладным элементам, заранее устанавливаемым при про-

ходке ствола в соответствии с проектной схемой. В местах стыков расстрелов на ярусе ис-

пользуются болтовые соединения.

Трехмерный комплекс проводников и расстрельных балок принято называть армиров-

кой ствола, поперечное сечение которой схематически изображено на рис. 1.7 [176].

а

б

Рис. 1.7. Принципиальная схема яруса армировки вертикального скипо-клетевого ствола:

1 — бетонная крепь ствола; 2 — расстрельные балки; 3 — скипы; 4 — клеть; 5 — противовес клети;

6 — проводники

На практике имеется весьма большое разнообразие схем армировок, что вызвано, отча-

сти, технологическими соображениями.

Крепление рельсовых проводников к каждому расстрелу осуществляется специальными

скобами (скобами Бриара), которые устанавливаются непосредственно над и под расстрелом.

Такими скобами крепятся две нитки проводников, располагаемых по обе стороны от расстре-

ла. В случае одинарной нитки — с другой стороны устанавливается отрезок рельса (длиной,

примерно равной трехкратной высоте профиля двутавра) или используются так называемые

односторонние скобы Бриара. Для устранения смещений проводника вдоль оси расстрела к

последнему сверху и снизу привариваются так называемые лежки с выемкой для размещения

подошвы рельса. Проводники коробчатого сечения крепятся к расстрелам с помощью болтов.

Скипы и клети, движущиеся в проводниках жесткой армировки, в качестве направляю-

щих устройств имеют рабочие жесткие башмаки скольжения или подрессоренные катучие (ро-

ликовые) направляющие, устанавливаемые на сосуде в совокупности с так называемыми пре-

дохранительными башмаками, как это схематически изображено на рис. 1.8.

Направляющие устройства устанавливаются на несущей раме подъемного сосуда вверху

и внизу. Рабочие жесткие башмаки также могут быть закрытого типа, охватывающие своими

рабочими поверхностями головку рельса. Такие башмаки применяются при так называемом

одностороннем относительно сосуда расположении проводников (чаще всего это имеет ме-

сто для клетевых подъемов). Вообще для клети, длина которой в плане превышает ширину,

как правило, в 2 + 3 раза, целесообразно применять лобовое расположение проводников, ус-

танавливаемые с двух сторон от противоположных дверей. В последнем случае при подходе

клети к концевым приемным площадкам или при остановке на промежуточных горизонтах

требуется переход на боковое расположение, изображенное на рис. 1.7, а для клети 4.

18

ГЛАВА 1

а)

Рис. 1.8. Типы направляющих устройств на сосуде:

а) с жесткими башмаками; б) с роликовыми направляющими и предохранительным башмаком;

1 — подъемный сосуд; 2 — жесткий (или предохранительный) башмак; 3 — рельсовый

(или коробчатый) проводник; 4 — расстрельная балка; 5 — боковые ролики; 6 — лобовой ролик;

7 — лежка

Предохранительные башмаки служат в качестве страхующего элемента на случай выхода

из строя роликовых направляющих, а также для ограничения чрезмерных поперечных переме-

щений сосуда, вызванных искривлениями проводников. Между рабочими поверхностями про-

водников и жестких направляющих устройств любого вида предусматриваются зазоры, значе-

ния которых регламентируются «Правилами безопасности...» [13].

Для увеличения срока службы жестких рабочих и предохранительных башмаков их из-

готавливают со специальными сменными вкладышами, обладающими повышенной износо-

стойкостью и пониженными абразивными свойствами, что способствует также повышению

сроков службы проводников (см. 19.2).

Роликовые направляющие подразделяются на две конструктивные группы: с жестким и

подпружиненным закреплением осей трех роликов на раме скипа. В первом случае ролики

имеют цельнорезиновое исполнение, благодаря чему обеспечивается эффективное демпфи-

рование малых поперечных перемещений подъемного сосуда. Во втором случае — ролики в

своей основе металлические, имеющие лишь сравнительно тонкий резиновый бандаж (шину),

а демпфирование происходит за счет рычажно-пружинной конструкции подвески роликов.

В случае канатных проводников армировки, как таковой, не существует. Проводниковые

канаты жестко закреплены в верхних их концах (на копре), а в нижних (в зумпфе) — растяну-

ты грузами для придания канатам необходимой поперечной жестокости. Опытом установле-

но, что масса груза, приходящаяся на один канат, определяется по правилу: одна тонна гру-

за — на каждые сто метров каната. В некоторых случаях (чаще всего — в период строительства

шахты) проводниковый канат жестко закрепляется внизу, а вверху он перебрасывается через

шкив, и к его концу подвешивается груз. Кинематическая связь подъемного сосуда с провод-

никовым канатом осуществляется с помощью скользящих муфт, устанавливаемых вверху и внизу

сосуда (иногда и посредине). Помимо проводниковых канатов вдоль трассы движения сосудов

навешиваются так называемые отбойные канаты, которые предназначены для предотвраще-

ния возможного столкновения сосудов и для стабилизации их поперечных перемещений.

1.4. Подъем в наклонных стволах

Подъемные сосуды в наклонных стволах и выработках перемещаются по рельсовому пути.

Путь состоит из нижнего и верхнего строения [194].

К нижнему строению относится соответствующим образом подготовленная почва вы-

работки, а к верхнему — балластный слой (балласт), шпалы, рельсы, скрепления, противо-

угоны, стыки, соединения путей, разминовки, путевые ролики.

ШАХТНЫЙ ПОДЪЕМ В ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛАХ

19

На рис. 1.9 схематически изображено верхнее строение рельсового пути с деревянными

шпалами.

Рис. 1.9. Верхнее строение рельсового пути:

1 — балласт; 2 — шпала; 3 — подкладка (лежка), 4 — костыли; 5 — рельс

Балласт 1 служит подушкой, демпфером, равномерно распределяет давление от шпал

на нижнее строение пути, компенсирует неровности нижнего строения, отводит воду, пре-

пятствует сдвигу шпал. Материал балласта должен быть прочным, упругим, не размокаю-

щим, хорошо пропускать воду, не дробиться при подбивке шпал, иметь хорошее сцепление

со шпалами. В качестве материала для балласта используется щебень твердых горных пород

(песчаник, гранит, базальт, известняк и др.) крупностью 20 + 70 мм и сортированный гравий

крупностью 20 + 40 мм. Минимальная толщина слоя балласта под шпалой — 90 мм. Обычно

балласт не укладывается на почву выработки, подверженной вспучиванию. При угле накло-

на выработки свыше 10° шпалы укладываются в канавки глубиной 2/3 высоты.

Шпалы 2 являются опорами для рельсов, обеспечивают неизменность взаимного положе-

ния рельсовых нитей, воспринимают нагрузку от движущегося состава и передают ее на бал-

ласт. Шпалы изготавливаются из дерева, железобетона или стали. Деревянные шпалы (обычно

сосновые) пропитываются антисептиками — креозотовым маслом или фтористым натрием (так

называемые пропитанные шпалы), что в несколько раз увеличивает их срок службы. На стаци-

онарных путях с продолжительным сроком эксплуатации применяются железобетонные шпа-

лы, на прочих — деревянные с пропиткой. На переносных путях применяются металлические

шпалы, изготавливаемые из прокатной стали специального профиля. Длина шпал зависит от

ширины колеи и составляет 1200, 1500, 1700 мм для узкоколейных путей и 2700 мм — для ши-

рокой колеи. Шпалы укладываются на одинаковом расстоянии друг от друга, но в местах сты-

ков расстояние между шпалами несколько уменьшается. Шаг укладки шпал вдоль пути (рас-

стояние между осями симметрии поперечных сечений шпал) обычно определяется, исходя из

массы груженого скипа или массы одиночной вагонетки с грузом. Так, количество шпал на

один километр пути при массе груженой вагонетки до 14-ти тонн принимается равным

1500...1700 шт, а при массе свыше 14-ти тонн — в пределах 1700 ... 2000 шт. Более 2000 шпал

принимать не следует из-за уменьшения «окна» между шпалами. На вспомогательных выра-

ботках рекомендуется принимать не менее 1000 шпал на один километр пути.

Рельсы 5 изготавливаются из специальной марганцовистой стали и термически обрабаты-

ваются. Рельсы от Р8 до РЗЗ (цифры означают округленную массу в килограммах одного метра

длины) применяются для колеи шириной 600, 750, 900 мм и называются узкоколейными. Для

широкой колеи, 1524 мм, применяются рельсы Р38, Р43 и выше (в шахтном транспорте исполь-

зуются редко, но широко применяются в качестве проводников в вертикальных стволах). В шах-

тах практически на всех откаточных выработках применяются рельсы Р24, а на вентиляционных

и промежхлочных выработках — Р18. В магистральных выработках на горизонтах околостволь-

ных дворов крупных шахт применяется рельсы РЗЗ.

Скрепления служат для соединения рельсов со шпалами, что осуществляется при помощи

вбиваемых в шпалу костылей 4. Как правило, с внутренней стороны рельса забиваются два кос-

тыля, а с внешней — один. Скрепления бывают без подкладок, когда рельс укладывается непос-

редственно на шпалу, и с подкладками 3 (лежками), представляющие собой стальные прямоу-

гольные пластины с поперечным пазом, устанавливаемые под подошву рельса. В свою очередь

скрепления с подкладками бывают нераздельные, раздельные и комбинированные, отличаю-

щиеся между собой способом закрепления подкладок. Скрепления с металлическими или желе-

20

ГЛАВА 1

зобетонными шпалами имеют специальную или обычную конструкцию, а в самих шпалах пре-

дусматриваются углубления, в которые вставляются деревянные пробки для костылей.

Противоугон служит для предотвращения продольного сдвига рельсов относительно шпал

и представляет собой прикрепленный к подошве рельса кронштейн, упирающийся в боко-

вую поверхность шпалы.

Стыки соединяют концы рельсов и могут быть механическими или сварными. Механи-

ческий стык осуществляется болтами и накладками, обжимающими с двух сторон стойки

смежных плетей рельсов и обеспечивающими расчетный так называемый «температурный»

зазор между их торцами. Существует множество конструктивных исполнений механических

стыков, но все они не устраняют неизбежные удары колес при наезде на смежный рельс, что

приводит к преждевременному износу и усталостному разрушению как рельсов и самих сты-

ковочных устройств, так и колесных пар. Прогрессивным способом является сварка рельсов

на стыках. Сварные стыки выполняются термитной, электродуговой, электроконтактной или

газовой сваркой. В этом случае, естественно, устраняются ударные воздействия колес на рель-

сы, что способствует увеличению сроков службы взаимодействующих элементов. Опыт экс-

плуатации железных дорог со сварными стыками свидетельствует о несостоятельности кон-

цепции «температурных» зазоров.

Соединения путей — это специальные узлы, в которых рельсовые пути разветвляются на

два или несколько направлений. Имеется ряд исполнений таких узлов, из которых наиболее

распространены поворотный круг, траверсная тележка и стрелочный перевод.

Поворотный круг обеспечивает проход состава в прямом направлении и перевод движе-

ния одиночных вагонеток в боковых направлениях. Оборудуется ручным или механизиро-

ванным приводом и, как правило, применяется в особо стесненных условиях, где невозмож-

но установить рельсовый стрелочный перевод.

Траверсная тележка обеспечивает проход состава в прямом направлении и перевод дви-

жения одиночных вагонеток на параллельный путь. Оборудуется ручным или механизиро-

ванным приводом. Траверсная тележка иногда применяется в надшахтных зданиях и редко

на поверхности.

Стрелочный перевод, как основной вид соединений рельсовых путей, допускает проход

составов в любых направлениях. Состоит из стрелки с переводным механизмом, крестовины

с контррельсами и соединительной части. Стрелочный перевод укладывается на переводных

брусьях (удлиненных шпалах).

Разминовка используется в двухскиповых системах подъема в наклонных выработках и

предназначена для беспрепятственного прохода движущихся по одной колее навстречу друг

к другу скипов, и располагается в середине ствола. Длина разминовки с учетом криволиней-

ных участков должна превосходить, по крайней мере, в три раза длину скипа или состава

вагонеток. Скорость прохода участка разминовки, как правило, снижается до 1 м/с.

Путевые ролики служат для предотвращения чрезмерного истирания подъемного кана-

та, скользящего по шпалам или по почве выработки. Ролики располагаются по центру ко-

леи, имеют длину примерно 3/4 ширины колеи, опираются на собственные подшипники

качения или скольжения, располагаемые в установленных на шпалах кронштейнах. Рассто-

яние между роликами определяется формулой:

, < 8Р (hp + rp)

Р\ q^gcoscp

(1-4.1)

где Р — минимальное натяжение головного каната в данном месте наклонного ствола; qr —

масса одного метра головного каната; <р — угол наклона ствола; гр — радиус ролика; h — рас-

стояние по нормали от оси ролика до плоскости шпал; g — ускорение свободного падения.

Важным элементом рельсового пути является участки закругления. Так как на этих уча-

стках на движущийся вагон действует центробежная сила, то наружный рельс укладывается

с некоторым возвышением над внутренним. Величина возвышения определяется по формуле

А/г =

1.4.

ШАХТНЫЙ ПОДЪЕМ В ВЕРТИКАЛЬНЫХ И НАКЛОННЫХ СТВОЛАХ

21

где Sp — ширина колеи как расстояние между внутренними поверхностями головок рель-

сов, /0 — скорость движения, /?П11П — минимальный радиус закругления.

Радиус закругления R назначается в зависимости от сечения горных выработок, угла

пересечения прямолинейных отрезков колеи и принимается, как правило, постоянной вели-

чиной. Строго говоря, при большой скорости движения участок криволинейного пути дол-

жен описываться, по крайней мере, кривой четвертого порядка, в силу чего радиус закругле-

ния оказывается переменной величиной. Это вызвано необходимостью исключить резкое

изменение центробежной силы при наезде вагонетки на криволинейный участок.

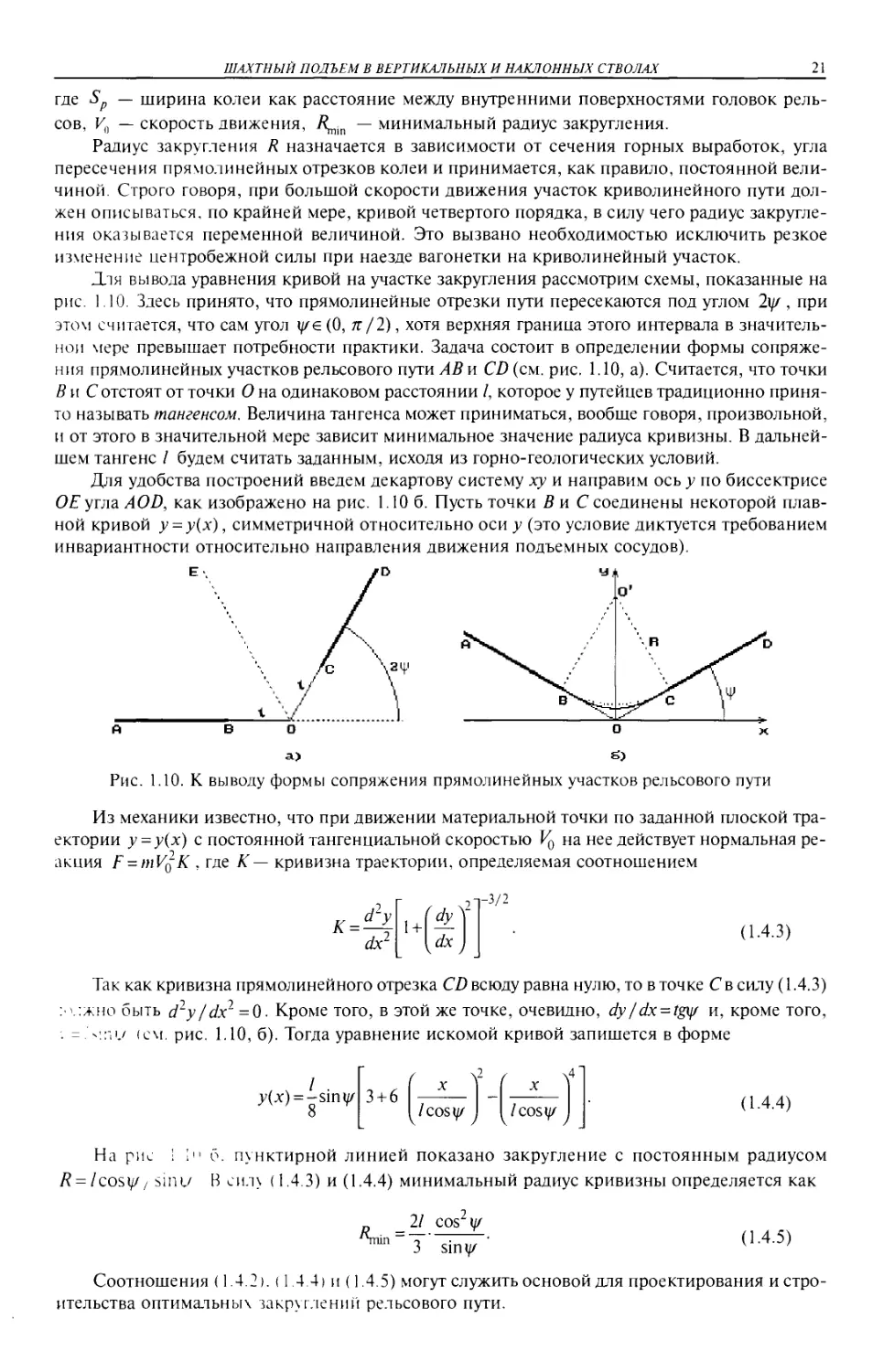

Для вывода уравнения кривой на участке закругления рассмотрим схемы, показанные на

рис. 1.10. Здесь принято, что прямолинейные отрезки пути пересекаются под углом 21/ , при

этом считается, что сам угол </е (0, тг/2), хотя верхняя граница этого интервала в значитель-

ной мере превышает потребности практики. Задача состоит в определении формы сопряже-

ния прямолинейных участков рельсового пути АВ и CD (см. рис. 1.10, а). Считается, что точки

В и С отстоят от точки О на одинаковом расстоянии /, которое у путейцев традиционно приня-

то называть тангенсом. Величина тангенса может приниматься, вообще говоря, произвольной,

и от этого в значительной мере зависит минимальное значение радиуса кривизны. В дальней-

шем тангенс I будем считать заданным, исходя из горно-геологических условий.

Для удобства построений введем декартову систему ху и направим ось у по биссектрисе

ОЕ угла AOD, как изображено на рис. 1.10 6. Пусть точки В и С соединены некоторой плав-

ной кривой у = у(х), симметричной относительно оси у (это условие диктуется требованием

инвариантности относительно направления движения подъемных сосудов).

Рис. 1.10. К выводу формы сопряжения прямолинейных участков рельсового пути

Из механики известно, что при движении материальной точки по заданной плоской тра-

ектории у = у(х) с постоянной тангенциальной скоростью на нее действует нормальная ре-

акция F = mV(;K , где К — кривизна траектории, определяемая соотношением

(1.4.3)

Так как кривизна прямолинейного отрезка CD всюду равна нулю, то в точке С в силу (1.4.3)

эыжно быть d2y/dx1 =0. Кроме того, в этой же точке, очевидно, dy/dx = lgy и, кроме того,

. 1./ (см. рис. 1.10, б). Тогда уравнение искомой кривой запишется в форме

у(х)=-sini/ 3 + 6

О

( X У

I COS I/ ,

X

/cosi/

(1.4.4)

На рис : I" б. пунктирной линией показано закругление с постоянным радиусом

7? = /cost// sinu В силе (1.4.3) и (1.4.4) минимальный радиус кривизны определяется как

21 cos2i/

3 sin I/

(1.4.5)

Соотношения (1.4.2). (1 4 4) и (1.4.5) могут служить основой для проектирования и стро-

ительства оптимальных закруглений рельсового пути.

Глава 2

ОСНОВЫ ТЕОРИИ ШАХТНОГО ПОДЪЕМА

2.1. Избранные разделы теории шахтного подъема

2.2. Основы динамики шахтного подъема

2.3. Расчет жесткой армировки вертикального ствола

2.1. Избранные разделы теории шахтного подъема

Здесь рассматриваются лишь некоторые вопросы теории, не касаясь таких важных как

динамическое состояние подъемного комплекса в целом, представляющего совокупность

взаимодействующих дискретных и распределенных по длине масс с упругими связями. Эти

специальные задачи освещены в 2.2.

2.1.1. Уравнение динамики подъема М.М. Федорова

Уравнение динамического состояния подъемной установки запишем для варианта подъе-

ма груза в вертикальном стволе. Далее полученные результаты распространим и на системы

подъема в наклонном стволе. Предварительно заметим, что искомое уравнение является ква-

зидинамическим (то есть «якобы динамическим», так как упругость канатов при выводе урав-

нений не учитывается, в связи с чем см. раздел 2.2).

На рис. 2.1 изображена принципиальная схема подъем-

ной установки, где подъемные сосуды с массами т{ и т2

показаны в исходном состоянии перед началом подъема гру-

женого сосуда (левого) . Здесь также обозначено: J — при-

веденные к точке О кинетические моменты инерции всех

вращающихся элементов, то есть барабана машины, копро-

вых шкивов, редуктора, ротора двигателя; qr и qy — массы

одного метра соответственно головных (подъемных) и урав-

новешивающих канатов; hr и hy — длины отвесов соответ-

ственно головного и петли уравновешивающего канатов в

исходном состоянии подъемных сосудов в стволе; Н — вы-

сота подъема; z — координата положения сосудов, отсчи-

тываемая от их исходных состояний; R — радиус барабана;

М — движущий момент на валу машины, развиваемый при-

водом, причем М=МЭ или М = Мэ1ред (см. 10.1) соответ-

ственно для безредукторного и редукторного привода, при-

чем — передаточное отношение редуктора; Р и Р — ста-

тические натяжения ветвей канатов соответственно в точ-

ках набегания и сбегания непосредственно у канатоведуще-

го или копрового шкива (в зависимости от типа установки) .

Заметим, что для многоканатного подъема, в котором при

нескольких головных однотипных канатов имеется также не

менее двух однотипных уравновешивающих (как одно из тре-

бований «Правил безопасности... »), погонные массы qr и qy являются суммарными для

всех соответствующих канатов.

установки в вертикальном

стволе

ОСНОВЫ ТЕОРИИ ШАХТНОГО ПОДЪЕМА

23

Момент инерции всех вращающихся элементов машины (барабана, копровых или от-

клоняющих шкивов, зубчатых пар редуктора, ротора двигателя, соединительных муфт) оп-

ределяется по формуле:

J ер ~ JJш + Jред^д' (2-1-1)

где iped — передаточное отношение редуктора; пдв — количество приводных двигателей;

Л„. JJ, — кинетические моменты инерции соответственно машины, всех копровых

(или отклоняющих) шкивов, редуктора (моменты инерции вращающихся зубчатых пар ре-

дуктора приведены к тихоходному валу), ротора двигателя. Надо заметить, что момент инер-

ции J для машин барабанного типа учитывает не только собственно моменты инерции

копровых шкивов, но и приведенные к окружностям шкивов массы поступательно движу-

щихся наклонных струн как участков канатов между барабаном и шкивами.

Суммарный момент инерции относительно точки О всех элементов установки склады-

вается из величины jgp (2.1.1) и момента инерции поступательно движущихся масс, как бы

распределенных равномерно по дуге обхвата радиуса барабана R, то есть

Л = AP + Iwi +т2 + Яг(^+^г) + <:1у(^+^у)\^2- (2-1-2)

На вращающуюся массу с моментом инерции действует, как видно из рис. 2.1, дви-

жущий момент М (это может быть также тормозной момент, прикладываемый к барабану

машины при обесточенном двигателе), момент статических сил Р1 и Р2, а также момент силы

инерции. Сумма всех этих моментов, приравненная к нулю в соответствии с принципом

Даламбера, и будет искомым уравнением динамики подъема:

J^+R^-P^M, (2.1.3)

at~

где <р — угол поворота барабана. Уравнение (2.1.3) в результате обозначений

Д/R2 =mY, М/R = F, <pR = z, (2.1.4)

причем здесь тъ в силу определения (2.1.2) называется суммарной массой подъемной уста-

новки, a F — движущим усилием привода, преобразуется также к эквивалентному виду

Статические силы Р и Р2 при смещении сосудов на величину z, как следует из рис. 2.1,

определяются соотношениями (всюду далее g — ускорение свободного падения):

д1=[щ1+^(я+^-г)+?у(/1у + <)к1 б)

Р2 = [т2 + qr(hr + z) + qy (И + hy - z)]gJ'

Для неуравновешенного двухконцевого подъема в вертикальном стволе достаточно в

(2.1.6) положить qy=Q, и тогда

Р\ = [ml+qr(H + hr-z)]g

P2=[m2+qr(hr+z)]g

(2.1.7)

Для одноконцевого подъема в вертикальном стволе, кроме условия qy = 0, естественно,

и Л =(.1. следовательно, имеем

Р\ = {mx+qr(H + hr-z)]g

Л=0

(2.1.8)

24

ГЛАВА 2

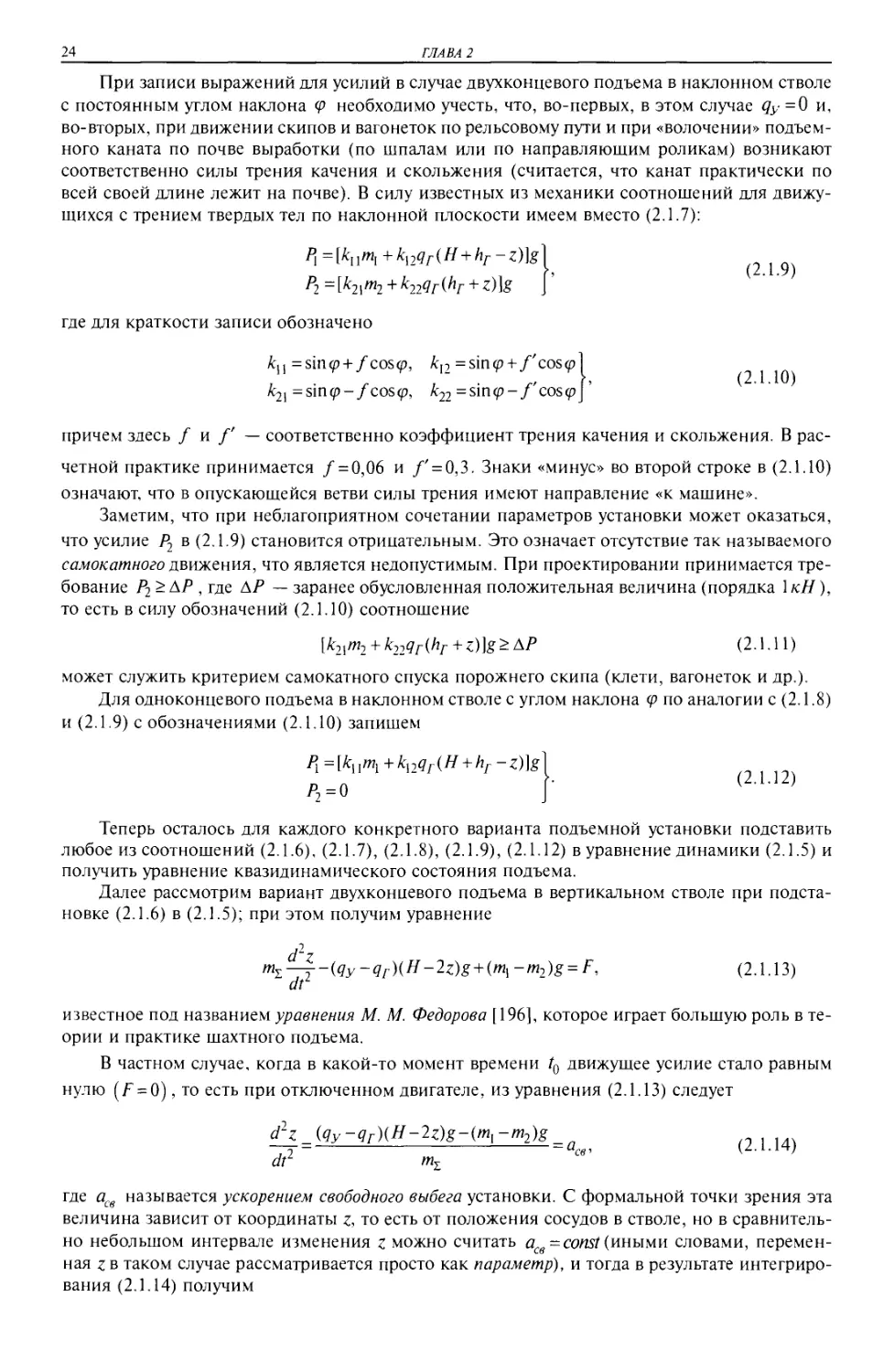

При записи выражений для усилий в случае двухконцевого подъема в наклонном стволе

с постоянным углом наклона <р необходимо учесть, что, во-первых, в этом случае qy =0 и,

во-вторых, при движении скипов и вагонеток по рельсовому пути и при «волочении» подъем-

ного каната по почве выработки (по шпалам или по направляющим роликам) возникают

соответственно силы трения качения и скольжения (считается, что канат практически по

всей своей длине лежит на почве). В силу известных из механики соотношений для движу-

щихся с трением твердых тел по наклонной плоскости имеем вместо (2.1.7):

= [кпт{ + k[2qr(H + hr -z)]g

Р2 = [k2qn2 + k22qr(hr +z)]g

где для краткости записи обозначено

=sin<p + /cos<p, kl2 = sin<p + /'cos<p

A'2| — sin —/cos <p, k22 = si n 9? — У' e°s

(2.1.9)

(2.1.10)

причем здесь f и f — соответственно коэффициент трения качения и скольжения. В рас-

четной практике принимается / = 0,06 и /' = 0,3. Знаки «минус» во второй строке в (2.1.10)

означают, что в опускающейся ветви силы трения имеют направление «к машине».

Заметим, что при неблагоприятном сочетании параметров установки может оказаться,

что усилие Р2 в (2.1.9) становится отрицательным. Это означает отсутствие так называемого

самокатного движения, что является недопустимым. При проектировании принимается тре-

бование Р2 >\Р , где \Р — заранее обусловленная положительная величина (порядка \кН),

то есть в силу обозначений (2.1.10) соотношение

[k2[m2 + k22qr(hr + z)]g>^P (2.1.11)

может служить критерием самокатного спуска порожнего скипа (клети, вагонеток и др.).

Для одноконцевого подъема в наклонном стволе с углом наклона (р по аналогии с (2.1.8)

и (2.1.9) с обозначениями (2.1.10) запишем

Д1=[^11т1+^2^(Я + hr-z)]g

P2=Q

(2.1.12)

Теперь осталось для каждого конкретного варианта подъемной установки подставить

любое из соотношений (2.1.6), (2.1.7), (2.1.8), (2.1.9), (2.1.12) в уравнение динамики (2.1.5) и

получить уравнение квазидинамического состояния подъема.

Далее рассмотрим вариант двухконцевого подъема в вертикальном стволе при подста-

новке (2.1.6) в (2.1.5); при этом получим уравнение

mL^-(qy-qr)(H-2z)g+(m[-m2)g = F, (2.1.13)

известное под названием уравнения М. М. Федорова [196], которое играет большую роль в те-

ории и практике шахтного подъема.

В частном случае, когда в какой-то момент времени /0 движущее усилие стало равным

нулю (F = 0), то есть при отключенном двигателе, из уравнения (2.1.13) следует

(2114)

dr тг

где асв называется ускорением свободного выбега установки. С формальной точки зрения эта

величина зависит от координаты z, то есть от положения сосудов в стволе, но в сравнитель-

но небольшом интервале изменения z можно считать асв = const (иными словами, перемен-

ная zb таком случае рассматривается просто как параметр), и тогда в результате интегриро-

вания (2.1.14) получим

ОСНОВЫ ТЕОРИИ ШАХТНОГО ПОДЪЕМА

25

^=и(0=ио+а„«-%),

где — начальная скорость, при которой произошло отключение двигателя. Если это со-

бытие возникло при подъеме груженого сосуда, когда т1>т1 и > 0, и при qy~qr, то,

судя по (2.1.14), асв<0, и машина останавливается в момент времени ^ocm~h~aceНа

этом основан иногда применяемый на практике способ замедления машины «на свободном

выбеге».

В неуравновешенных системах подъема, когда qy = 0, величина заведомо отрица-

тельна при z~0, но при z-Н она может стать положительной, и тогда вместо ожидаемого

замедления — машина будет разгоняться. Положение сосудов в стволе, при котором из-

меняет знак, получим из условия равенства нулю числителя в соотношении (2.1.14)

ZKp^H/2 + (mi-m1)/(2qr).

Если zKp<H или mx-m2<Hqr, то способ замедления машины «на свободном выбеге»

применять нельзя.

2.1.2. Гармонический подъем

Если считать, что в уравнении (2.1.13) F = F(t), то есть движущее усилие является изве-

стной (заданной) функцией от времени t, то (2.1.13) можно рассматривать как дифференци-

альное уравнение относительно перемещения сосудов z- В частности, наиболее простую фор-

му движущее усилие принимает в случае

f=(wil-7n2)g (2.1.15)

(заметим, что здесь разность масс фактически есть масса перевозимого в скипе полезного

груза при двухскиповым подъеме). Тогда из (2.1.13) получим дифференциальное уравнение

d z

/«z- (?у - ?г)(Я - 2z)]g - О,

dt

которое имеет общее решение в форме

JJ

z=Q coscot+Q sin®/+—(1 - cos cot),

благодаря чему для скорости движения получим выражение

—= со -С, sincot+Cj coscot+—sin®/

Л 1 2 2

где Q и С2 - постоянные интегрирования и для краткости записи обозначено

2(<?y-gr)g

V

(2.1.16)

(2.1.17)

причем считается, что qy >qr (вариант так называемых «тяжелых» уравновешивающих ка-

натов), иначе при условии (2.1.15) машина не сможет даже тронуться с места, и по этой при-

чине вариант qy<qr в (2.1.16) далее не рассматривается.

Постоянные интегрирования Q и С2 в приведенных решениях определим из условий,

что при г = 0 (в начале движения) перемещение сосуда £=0 и его скорость dz/dt = §. Тогда

Q = 0 и С2 - 0, следовательно,

26

ГЛАВА 2

Z=^-(y~<xs(0t}, ^=-^sin<y/. (2.1.18)

2 at 2

В конце движения, то есть при t = T, когда координата устанет равной //(см. рис. 2.1),

скорость сосудов, естественно, должна равняться нулю, и из (2.1.18) находим наименьший

нетривиальный корень уравнения sin «7’ = 0 как а>Т = тг , откуда

ю = л/Т. (2.1.19)

Сравнивая (2.1.17) с (2.1.19), получим выражение для продолжительности движения

подъемных сосудов от загрузки до разгрузки:

-----?----. (2.1.20)

Принцип построения изложенного способа подъема груза в вертикальном стволе с «тя-

желыми» уравновешивающими канатами, когда скорость сосудов описывается в соответствии

с (2.1.18) синусоидальной функцией, впервые предложил в 1914 г. М. М. Федоров, и такой

способ он назвал гармоническим подъемом [195].

Величина Т, вычисленная по формуле (2.1.20), должна обеспечивать требуемую произво-

дительность подъемной установки, и поэтому разность qy-qr >0, как показывают расчеты,

должна быть достаточно большой для реализации гармонического подъема при условии (2.1.15).

Возможно, по этой причине такого рода подъем не нашел до сих пор реального воплощения

на шахтах, хотя его преимущества очевидны: упрощается система автоматического управле-

ния электроприводом, нет необходимости установки в стволе датчиков начала замедления,

устраняется развитие возможных параметрических колебаний подъемных сосудов и др.

2.1.3. Кусочно-линейные тахограммы

На практике уравнение М. М. Федорова (2.1.13) рассматривается не как дифференци-

альное уравнение, а как формула для вычисления движущего усилия привода У7при заданной

функции перемещения сосудов z = z(/).

Традиционно считается, что сосуды должны разгоняться с постоянным ускорением ау и

при достижении требуемой максимальной скорости Уо _ двигаться равномерно, а в расчет-

ном месте в стволе — начинать замедляться с постоянным замедлением -аз. Таким образом, в

простейшем случае диаграмма изменения скорости (тахограмма) имеет трапециевидную фор-

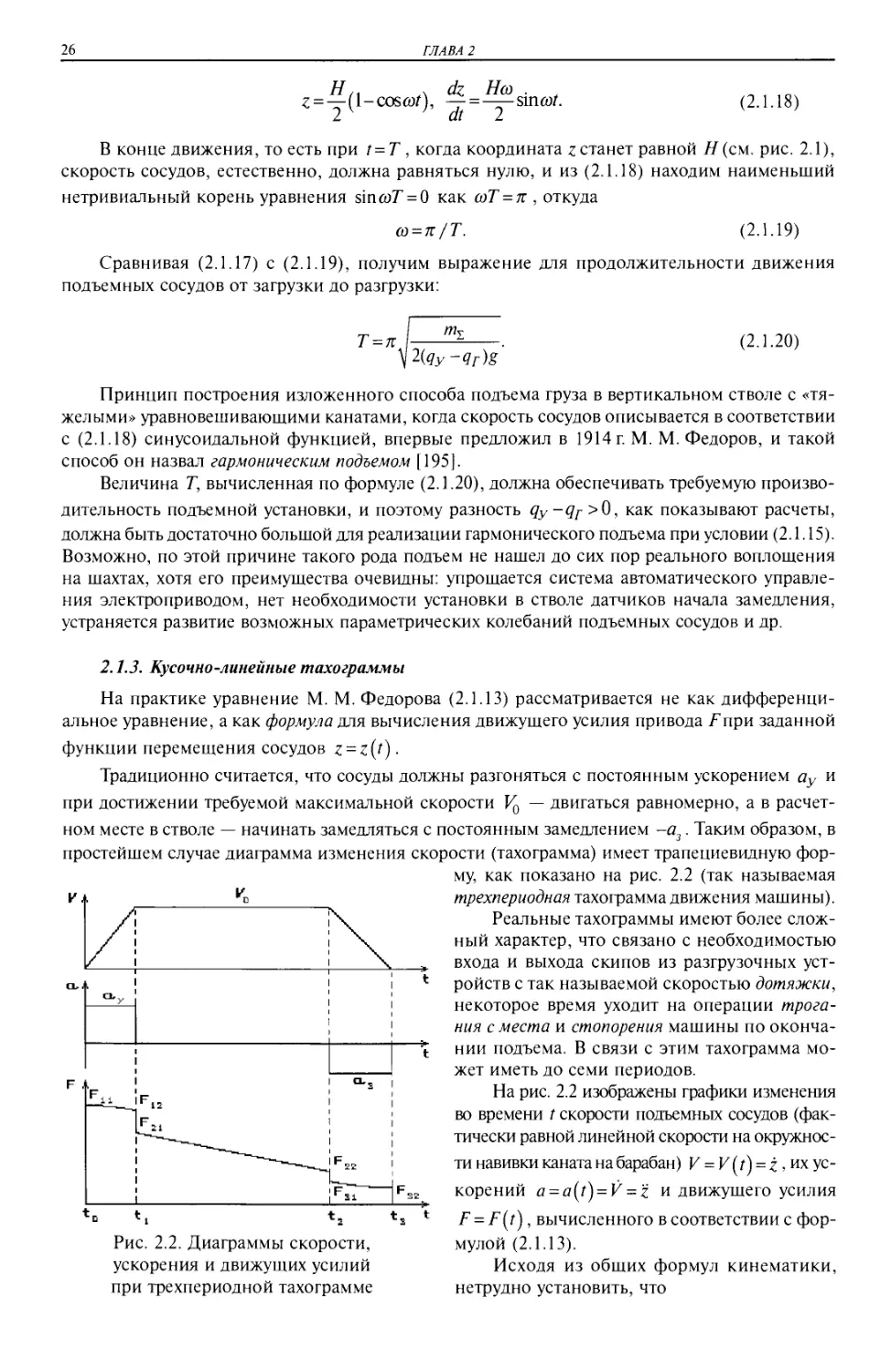

Рис. 2.2. Диаграммы скорости,

ускорения и движущих усилий

при трехпериодной тахограмме

му, как показано на рис. 2.2 (так называемая

трехпериодная тахограмма движения машины).

Реальные тахограммы имеют более слож-

ный характер, что связано с необходимостью

входа и выхода скипов из разгрузочных уст-

ройств с так называемой скоростью дотяжки,

некоторое время уходит на операции трога-

ния с места и стопорения машины по оконча-

нии подъема. В связи с этим тахограмма мо-

жет иметь до семи периодов.

На рис. 2.2 изображены графики изменения

во времени t скорости подъемных сосудов (фак-

тически равной линейной скорости на окружнос-

ти навивки каната на барабан) И = И(г) = 2, их ус-

корений a = a(t) = V = z и движущего усилия

F = F(t), вычисленного в соответствии с фор-

мулой (2.1.13).

Исходя из общих формул кинематики,

нетрудно установить, что

ОСНОВЫ ТЕОРИИ ШАХТНОГО ПОДЪЕМА

27

t -0 t t -t t -т- Vq I н

Uy @3 ^0

и2 K?

йо = О,й1=-^-)й2=йз--5-)Л3=Я

2ay 2a3

(2.1.21)

где T — продолжительность движения машины; так называемое приведенное ускорение опре-

деляется формулой

НуН3

апр ~ 7

ау + а3

(2.1.22)

причем hQ, отрезки пути, пройденные сосудами соответственно к моментам вре-

мени /0, /15 /2, /3.

Как видно из рис. 2.2, функции a(z) и F(z) в узловых точках /0, /2, /3 терпят конеч-

ный разрыв, что, вообще говоря, пагубно сказывается на общем динамическом состоянии

канатов и подъемной установки в целом. При скачкообразном изменении ускорения в этих

точках, естественно, производная от ускорения

da d2V d3z ,

Р=----=---Х- =-Г = ±о°.

dt dt2 dt3

В технической механике кинематическую переменную р = p(f) принято называть рыв-

ком. Ограниченные значения рывка, то есть не равные ±°°, значительно уменьшают дина-

мические нагрузки, следовательно, способствуют увеличению сроков службы элементов ус-

тановки. В современных системах автоматического подчиненного регулирования с ограниче-

нием рывка p(z) как раз и реализуется принцип плавного изменения ускорения и замедле-

ния в точках /0, /15 t2, , что обеспечивается специальными задатчиками интенсивности, от-

рабатывающие требуемые функции перемещения, скорости и ускорения машины.

Характер изменения скорости и ускорения подъемной машины с ограничением рывка при

подъеме и последующем спуске одного из сосудов показан на рис. 2.3. Здесь предполагается,

что в точках 0, 1, 2, 3 на диаграмме скорости К(7) ускорение машины a(t) становится пере-

менным, и его производная по времени соответственно принимает постоянные значения

Р1, -р2, -Рз, р4 на интервалах т15 т2, т3, т4. В остальных интервалах р = 0, причем в интерва-

лах времени и /3 машина движется с постоянным ускорением соответственно ау и -а3, а в

интервале t2 — движение равномерное со скоростью Уо. Интервал t4 соответствует продол-

жительности паузы на разгрузочно-погрузочные операции. Как видно, в рассматриваемом слу-

чае трапециевидную форму имеет уже не диаграмма скорости, а диаграмма ускорений.

Рис. 2.3. Характер изменения скорости и ускорения подъемной машины

с ограничением рывка

28

ГЛАВА 2

Вычисления чисел т(, т2, т3 и А’ *2’ 6 основано на представлении, что на каждом из

данных интервалов перемещение машины z(?) подчиняется зависимости

если время / отсчитывается от начала соответствующего интервала, и при t = 0 параметры

К’ sh означают соответственно начальные ускорение, скорость и пройденный путь. В

силу этого несложные выкладки приводят к следующим формулам:

?! = ау / Р], т2 = ау / р2, т3=а3/р3, т4=а3 / р4,

2.1.4. Теоретические вопросы фрикционного подъема

Формула Эйлера. Возможность передачи тягового усилия силами сцепления основана на

известной формуле Эйлера, согласно которой натяжение в набегающей груженой ветви ка-

ната Рх (непосредственно у барабана) в случае скольжения каната связана с усилием в сбега-

ющей порожней ветви Р2 соотношением

Р{ = Р2ехр(ра0), (2.1.23)

где р — коэффициент трения скольжения каната по поверхности ручья барабана (канатове-

дущего шкива), а0 — угол обхвата канатом шкива трения, как показано на рис. 2.4. Вывод

этой формулы осуществим следующим образом.

На схеме рис. 2.4, а, принято, что шкив радиуса R вращается по часовой стрелке, в связи

с чем точки А и В являются соответственно точками набегания и сбегания каната. Считает-

ся, что в этих точках натяжения канатов есть и Р2. Текущий угол а положения какой-

либо произвольной точки каната в пределах его контакта с барабаном отсчитывается от точ-

ки набегания А по часовой стрелке.

Рассмотрим в декартовой системе координат ху для произвольного значения а эле-

ментарный отрезок каната, длина которого As определяется малым приращением угла Аа ,

как показано на рис. 2.4, а, причем в данном случае ось у для удобства выкладок направим

по биссектрисе угла Да , как это изображено на рис. 2.4, б.

Рис. 2.4. Расчетные схемы к выводу условия скольжения каната

ОСНОВЫ ТЕОРИИ ШАХТНОГО ПОДЪЕМА

29

Предположим, что канат на шкиве находится в состоянии скольжения, то есть он дви-

жется относительно шкива против часовой стрелки. Тогда на выделенный элементарный

отрезок каната будут приложены по его концам усилия Р и Р+ЛР , распределенное усилие

трения q по элементарной площади dK\s и распределенное нормальное давление р по этой

же плошали (считается, что q и р равномерно распределены не по дуге сечения каната, а по

его диаметру dK). Условия статического равновесия данного отрезка каната приводит к урав-

нениям

-Р cos( Ла / 2) + (Р + ДР) cos( Да / 2) + qdK\s = О,

-Psin(Aa/2)-(P + AP)sin(Aa/2) + pdK\s = Q. (2.1.24)

Элементарные преобразования в системе (2.1.24) с подстановкой Лт=РДа и с учетом

того обстоятельства, что при малой величине Да имеем cos(Aa/2) = l, sin(Aa/2) = Да/2,

дают возможность получить:

&P+qdKR&a = 0, -Р+pdKR=0. (2.1.25)

Из второго соотношения системы (2.1.25) следует, что распределенное давление каната

на футеровку шкива определяется формулой

P = P/(dKR), (2.1.26)

а первое выражение при Да^О с учетом известного соотношения q = pp для сухого тре-

ния (по закону Кулона) и с подстановкой (2.1.26) эквивалентно дифференциальному урав-

нению

dP

— + рР = 0. (2.1.27)

da

Решение уравнения (2.1.27) имеет вид Р = Сехр(-ра), где С — постоянная интегриро-

вания, которую можно определить, если из двух усилий Р{ и Р2 одна является известной.

Так, если известным является /J (при а = 0), то С=Р{, и тогда Р = Р\ ехр(-ра), и при под-

становке сюда a = a0 получим приведенное выше соотношение (2.1.23). Если же известным

является усилие Р1 (при a = a0), то С= Р2 ехр(ра0), и тогда Р= Р2 ехр[/г(а0 -а)] , и при а = 0

приходим опять-таки к формуле (2.1.23).

Для предотвращения скольжения каната усилия Р} и Р2 должны быть такими, чтобы

вместо равенства (2.1.23) заведомо выполнялось неравенство Д < Р2 ехр(/та0) или более строго

(в методологическом аспекте):

^1[М = 72ехР(Р«о)> (2.1.28)

где [кск] — допустимый запас на нескольжение каната в рамках расчета по так называемому

к-критерию (разработка НИИГМ им. М. М. Федорова), что является основой выбора и рас-

чета подъемных машин (см. 3.2).

Износ футеровки. Выполнение равенства (2.1.28) является необходимым условием для

гарантированного отсутствия скольжения каната. Но это отнюдь не означает, что во всех

точках прилегания каната к шкиву отсутствует его проскальзывание относительно футеров-

ки. Действительно, так как в силу технологических потребностей подъема, естественно, долж-

но быть Д > Р2, то относительное упругое удлинение набегающей ветви каната Е] заведомо

превосходит такого же рода удлинение в сбегающей е2 в соответствии с законом Гука, то

есть Е] >е2 . Если проследить за какой-либо точкой каната от точки набегания до точки сбе-

гания. то может показаться, что в точке сбегания канат должен как бы мгновенно относи-

тельно «сжаться».

Но в природе нет ничего мгновенного, и это относительное «сжатие» происходит посте-

пенно, начиная с некоторой точки С, как изображено на рис. 2.5. Иными словами, канат

30

ГЛАВА 2

Рис. 2.5. Дуги покоя

и скольжения на канатоведущем

шкиве

вначале укладывается на шкив по дуге ап между точками А и С без проскальзывания, и

всюду на этом интервале его натяжение (каната) остается постоянным, равным Р{. Поэтому

угол ап и называется дугой покоя.

Между точками С и В по дуге ас усилие начинает уменьшаться, пока в точке В не дос-

тигнет величины Д Следовательно, на этом интервале канат проскальзывает по шкиву про-

тив хода движения (в данном случае против часовой стрелки), поэтому дуга, соответствую-

щая углу ас , называется дугой скольжения.

Угол скольжения ас определяется из (2.1.23), где угол

а0 следует заменить углом ас, и тогда Д = Р2 ,

откуда находим

а =11пА (2.1.29)

Д ^2

а отсюда следует, что ас уменьшается при уменьше-

нии отношения kcm = PJ Р2 (кст — коэффициент ста-

тического натяжения канатов), и в предельном слу-

чае, когда кст = Р\/Р2 =1, угол скольжения вообще

исчезает. Чтобы оценить максимальную «долю» угла

скольжения ас в обшей величине угла обхвата а0

предварительно заметим, что по требованиям завода-

изготовителя максимальное значение коэффициента

статических натяжений каната кст =1,5, а так как ми-

нимальнодопустимое значение коэффициента трения

р =0,25 и минимальная величина угла обхвата а0 =л , то при помоши (2.1.29) получим

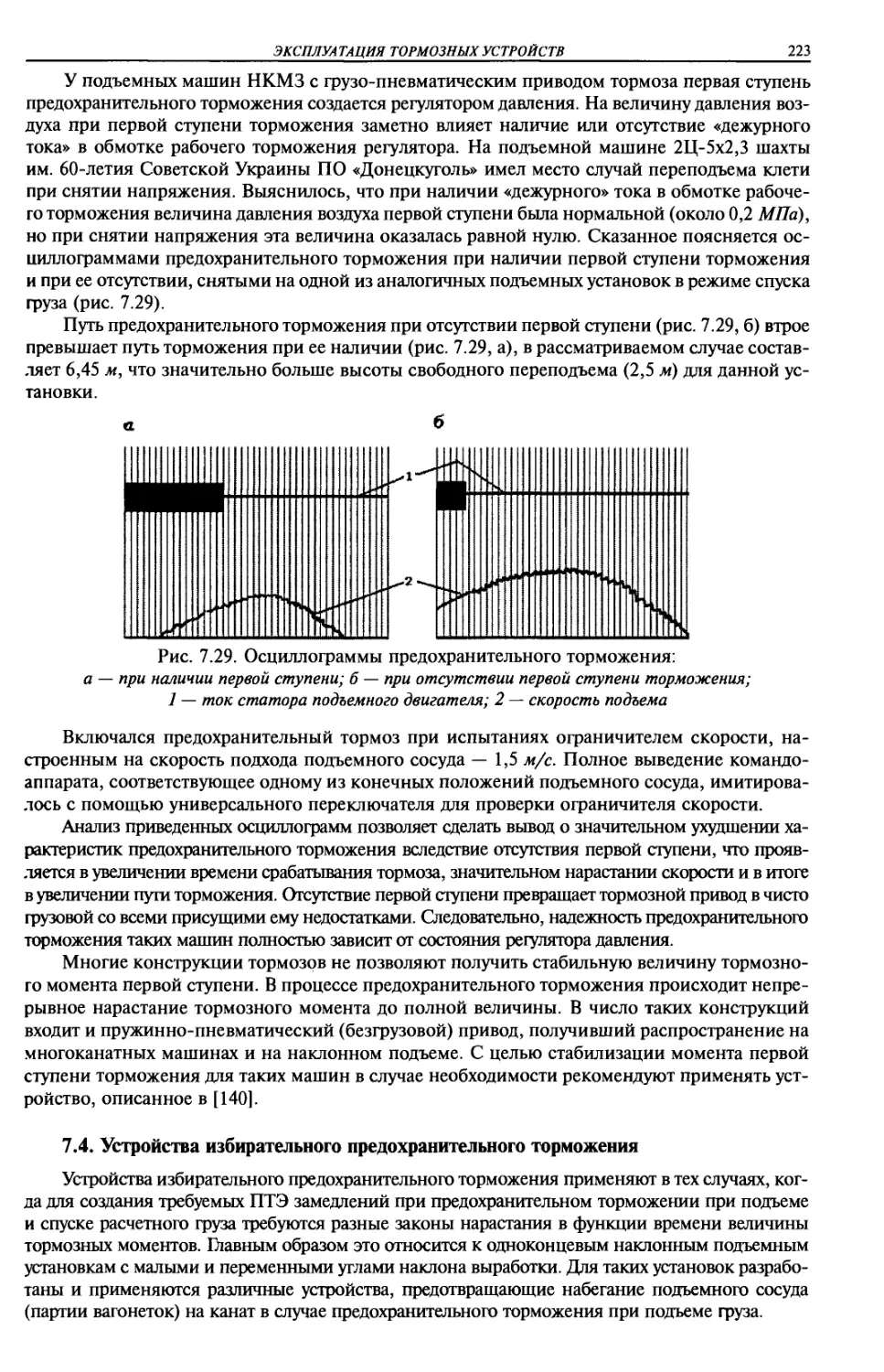

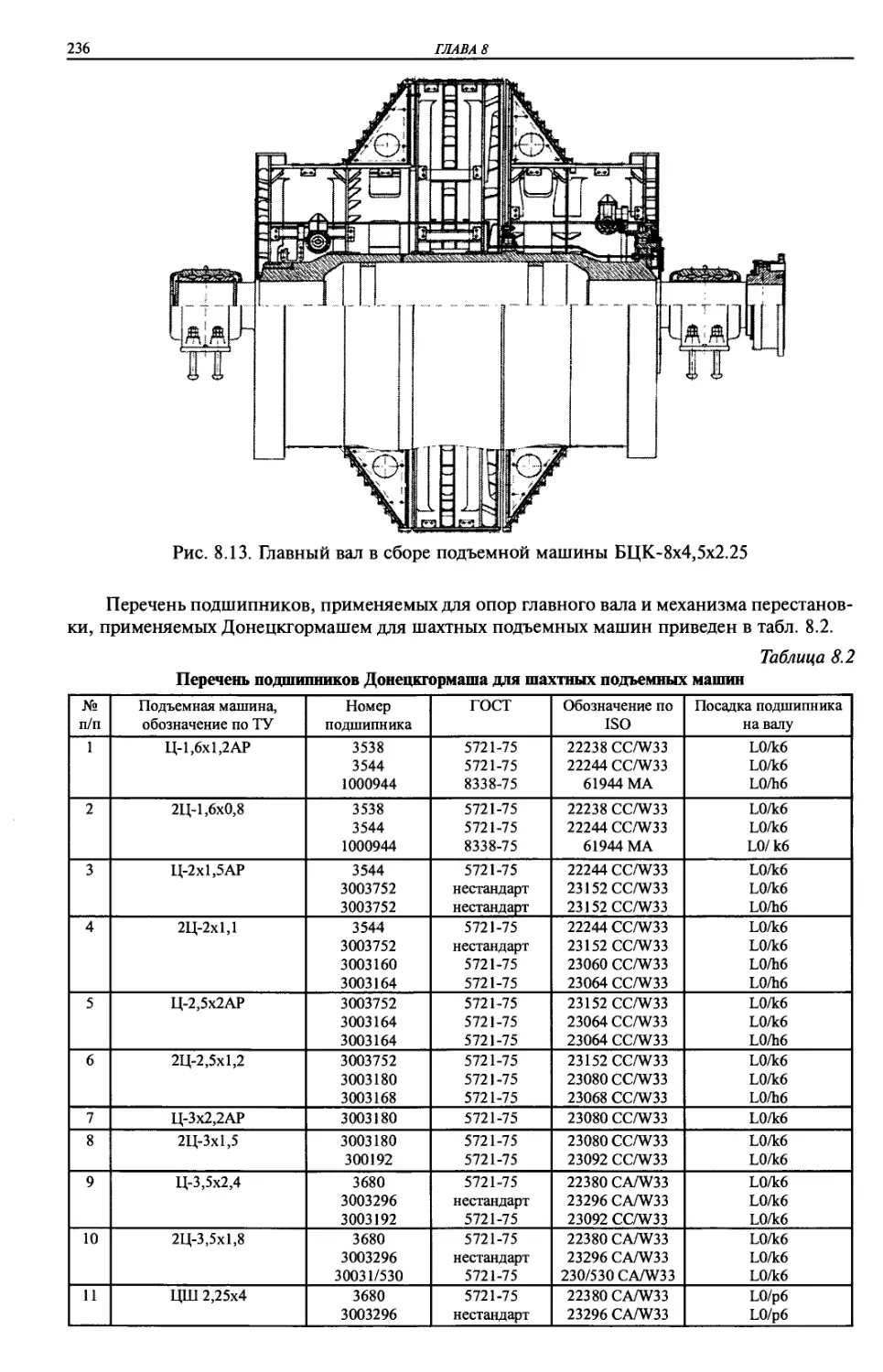

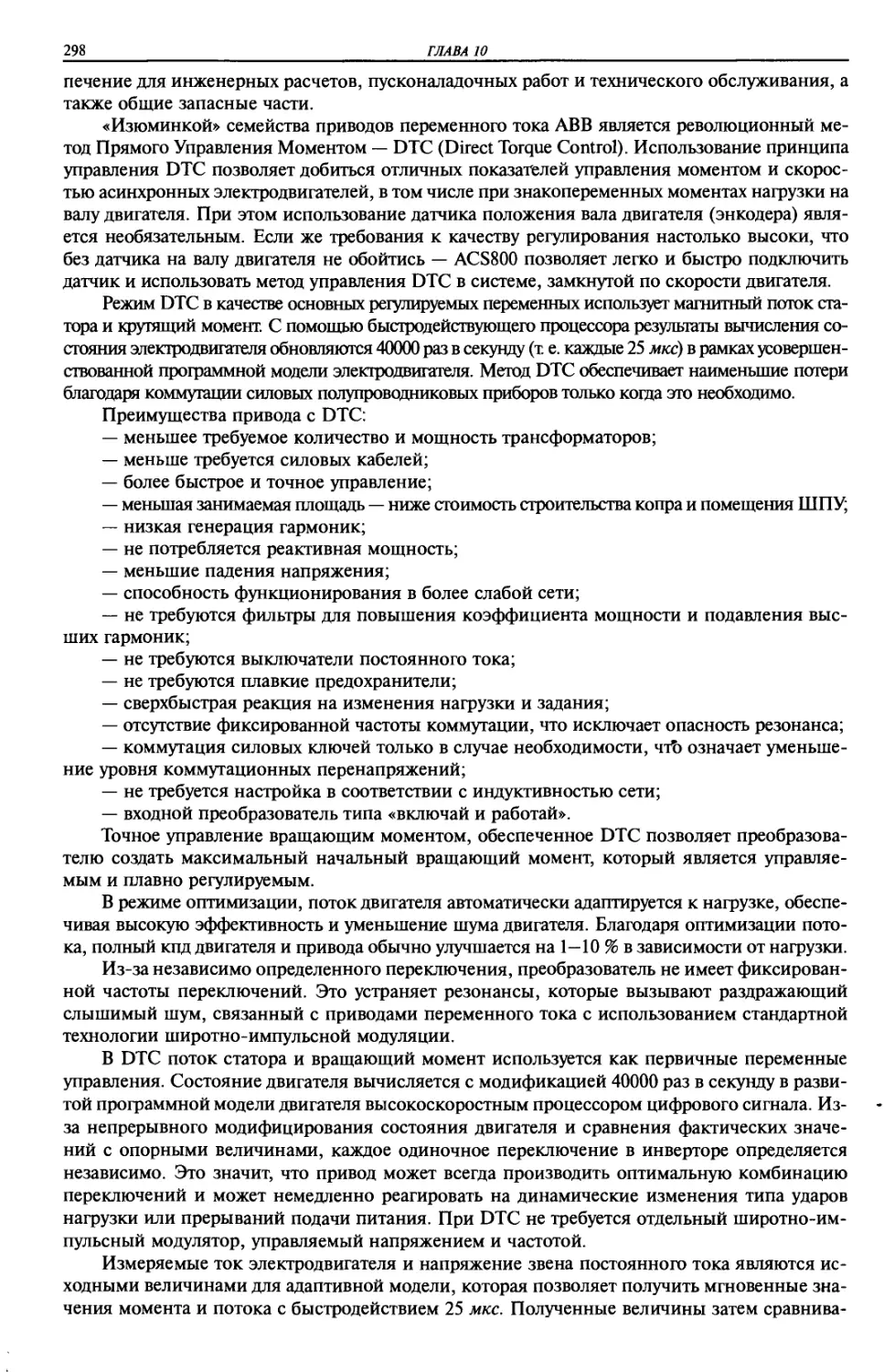

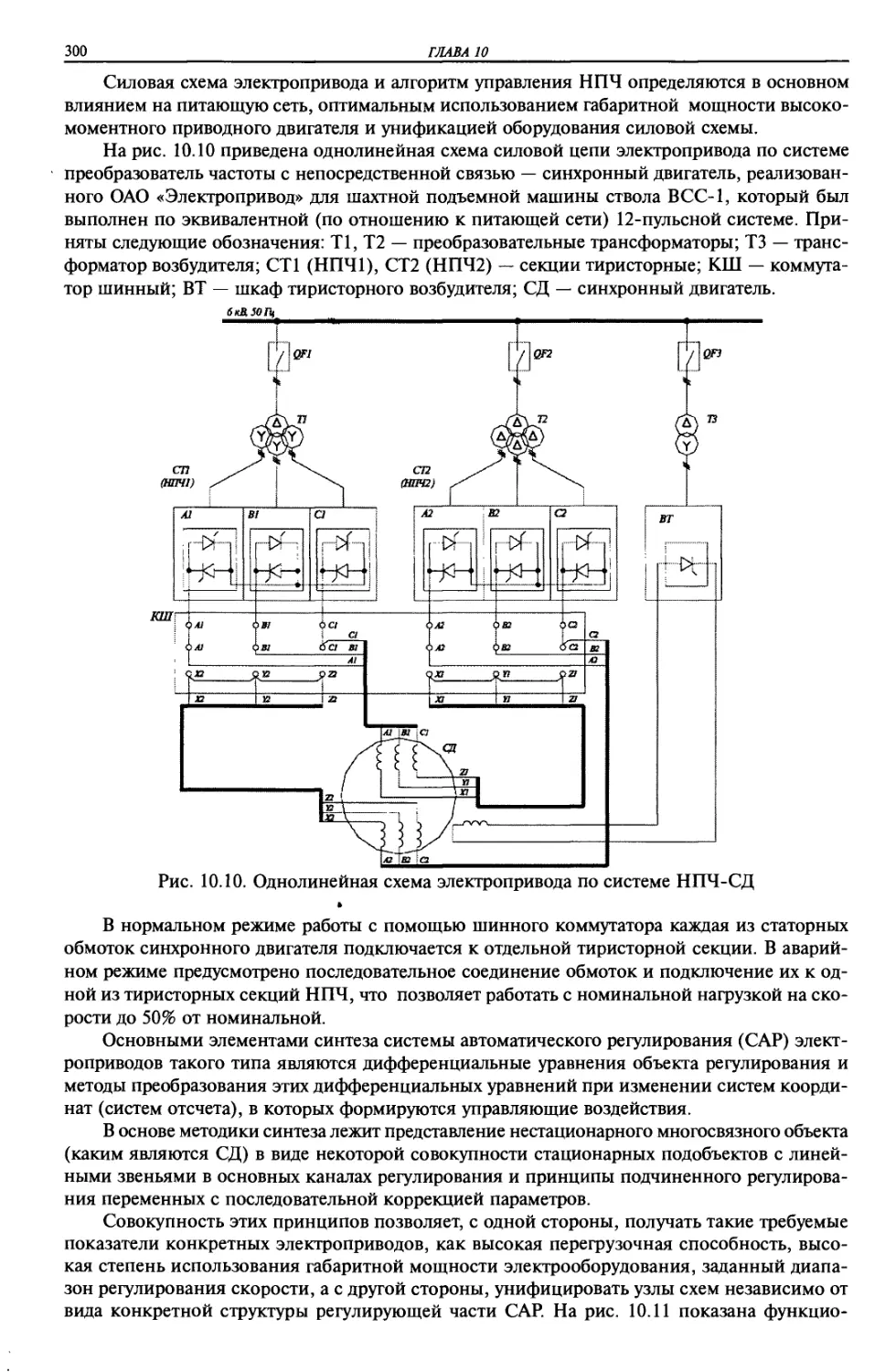

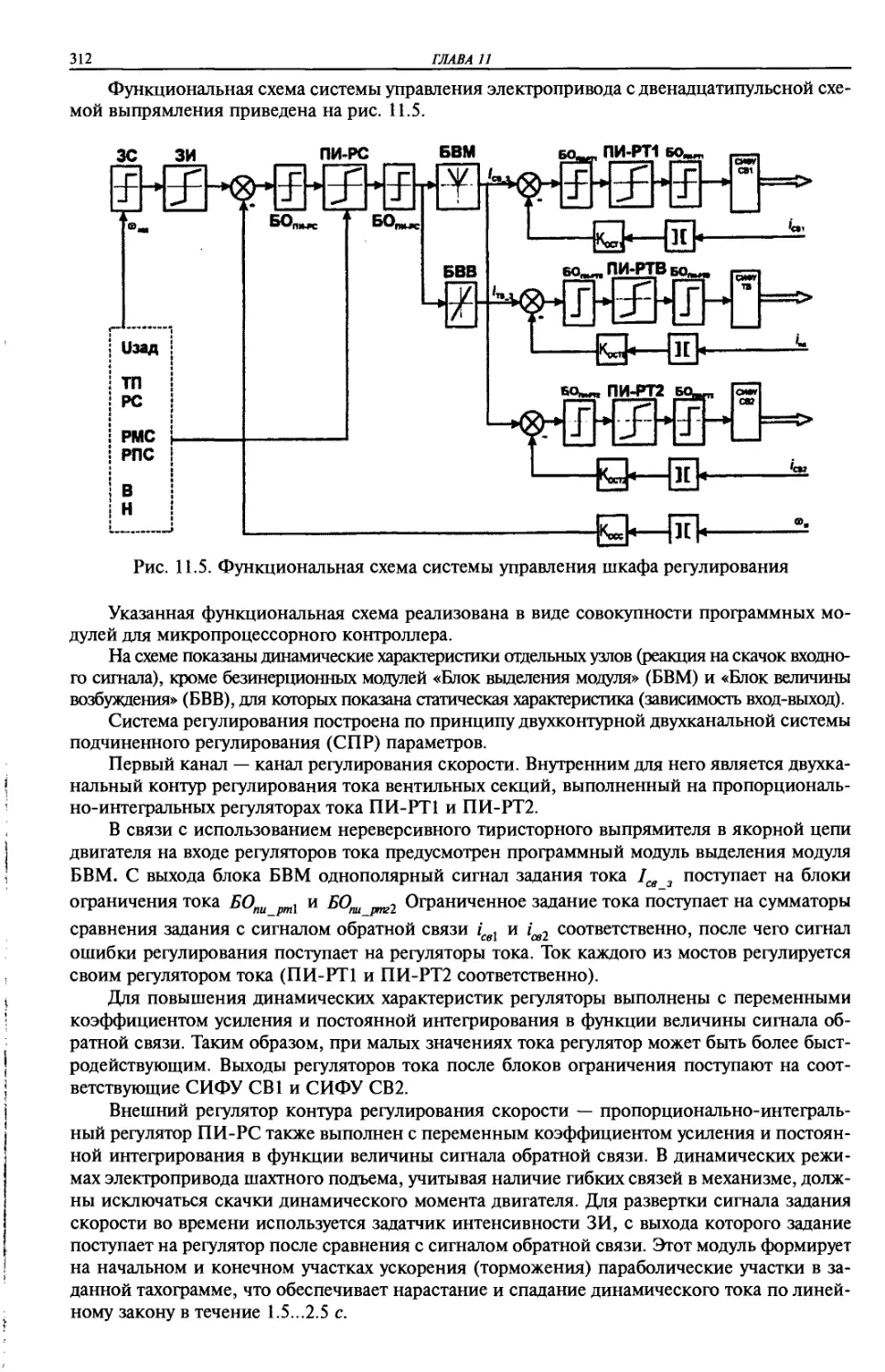

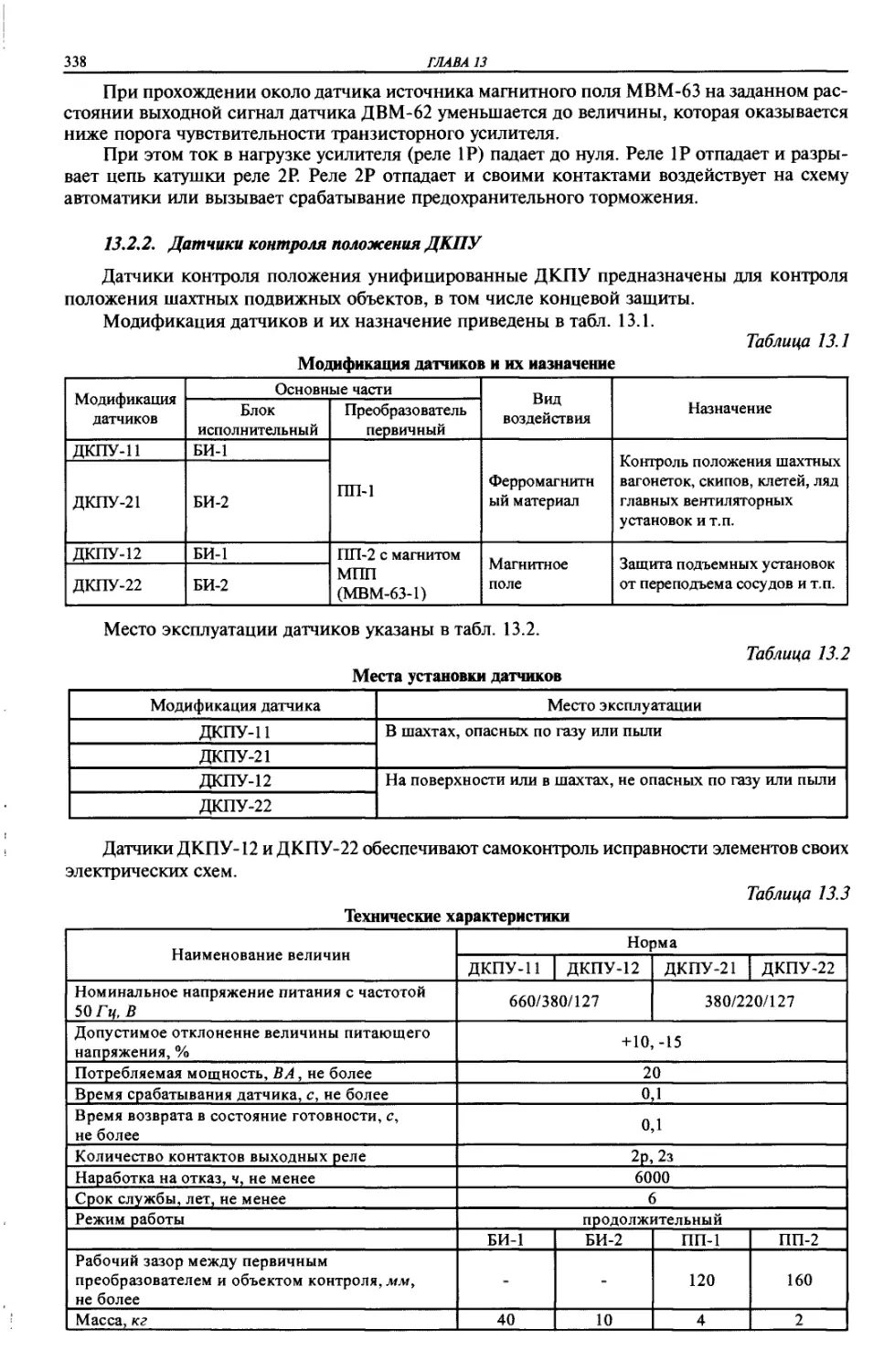

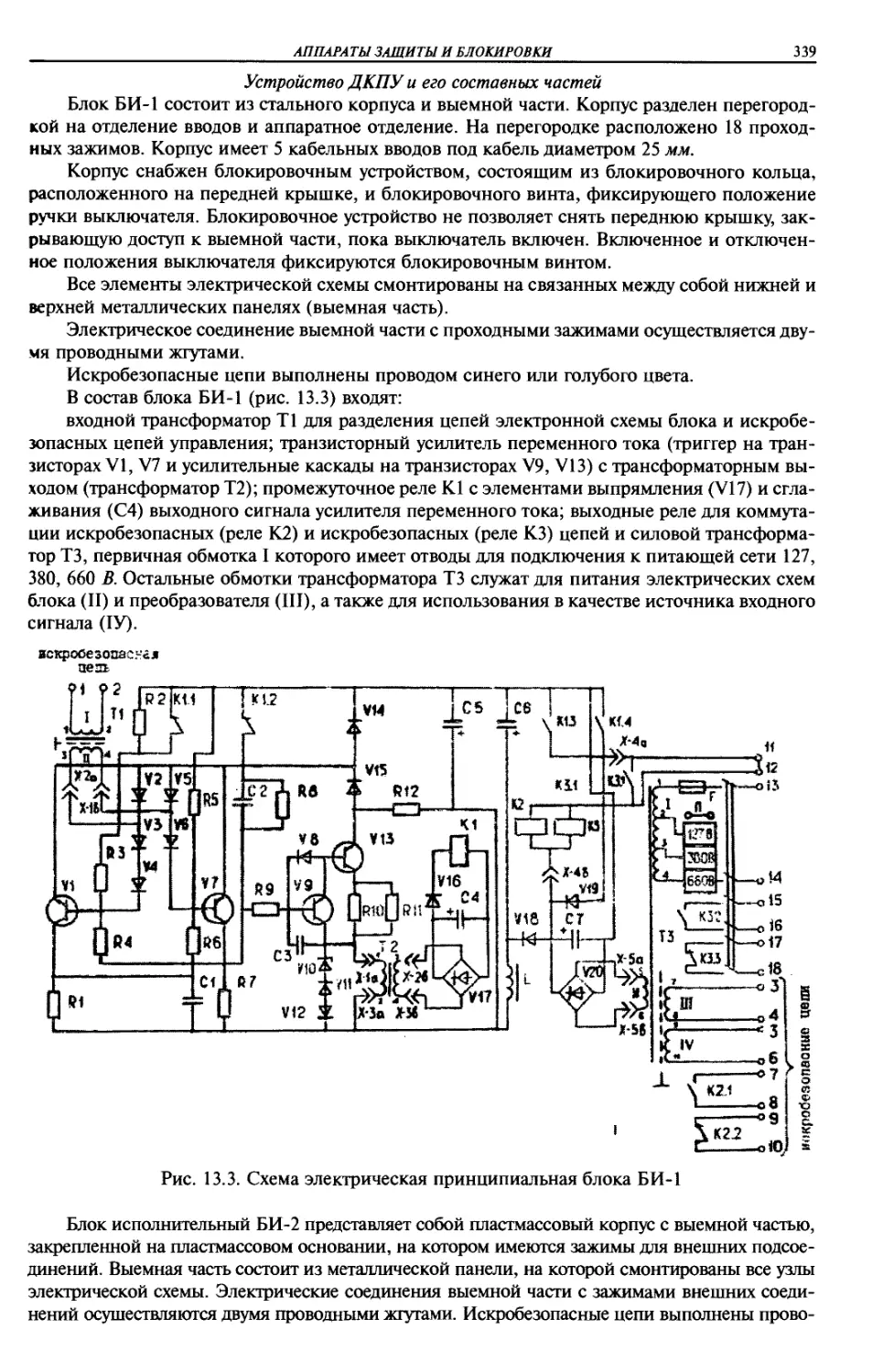

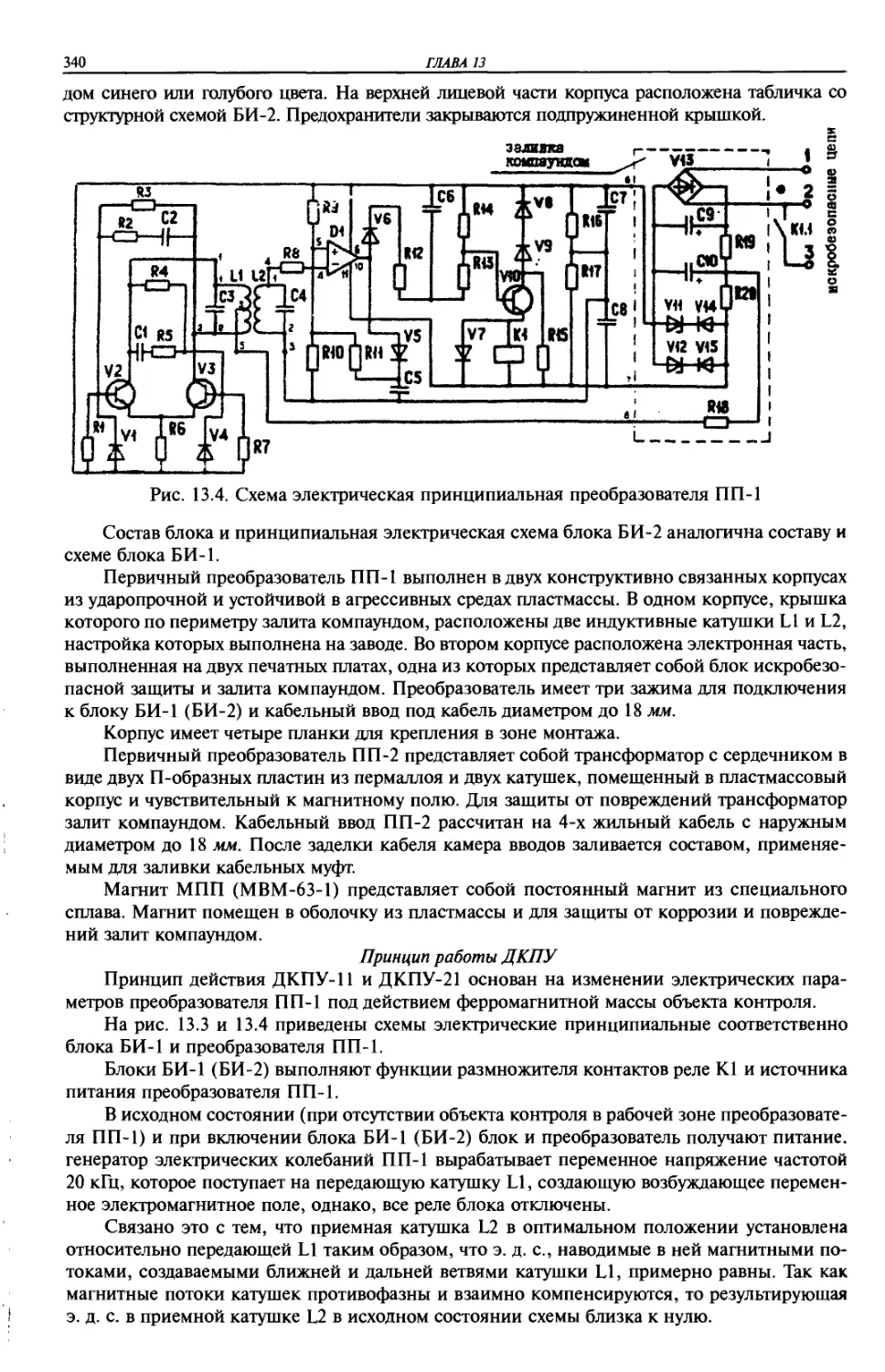

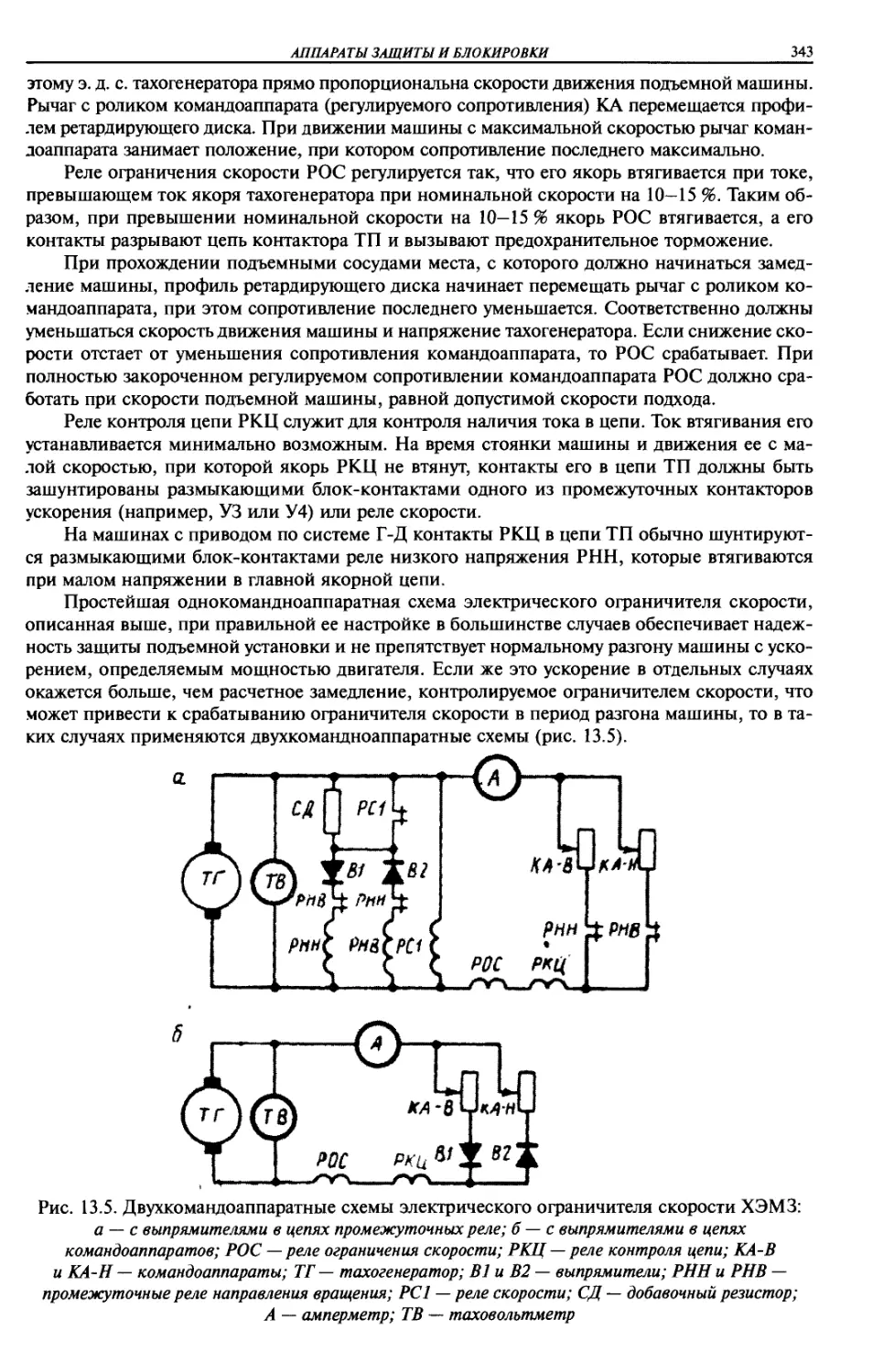

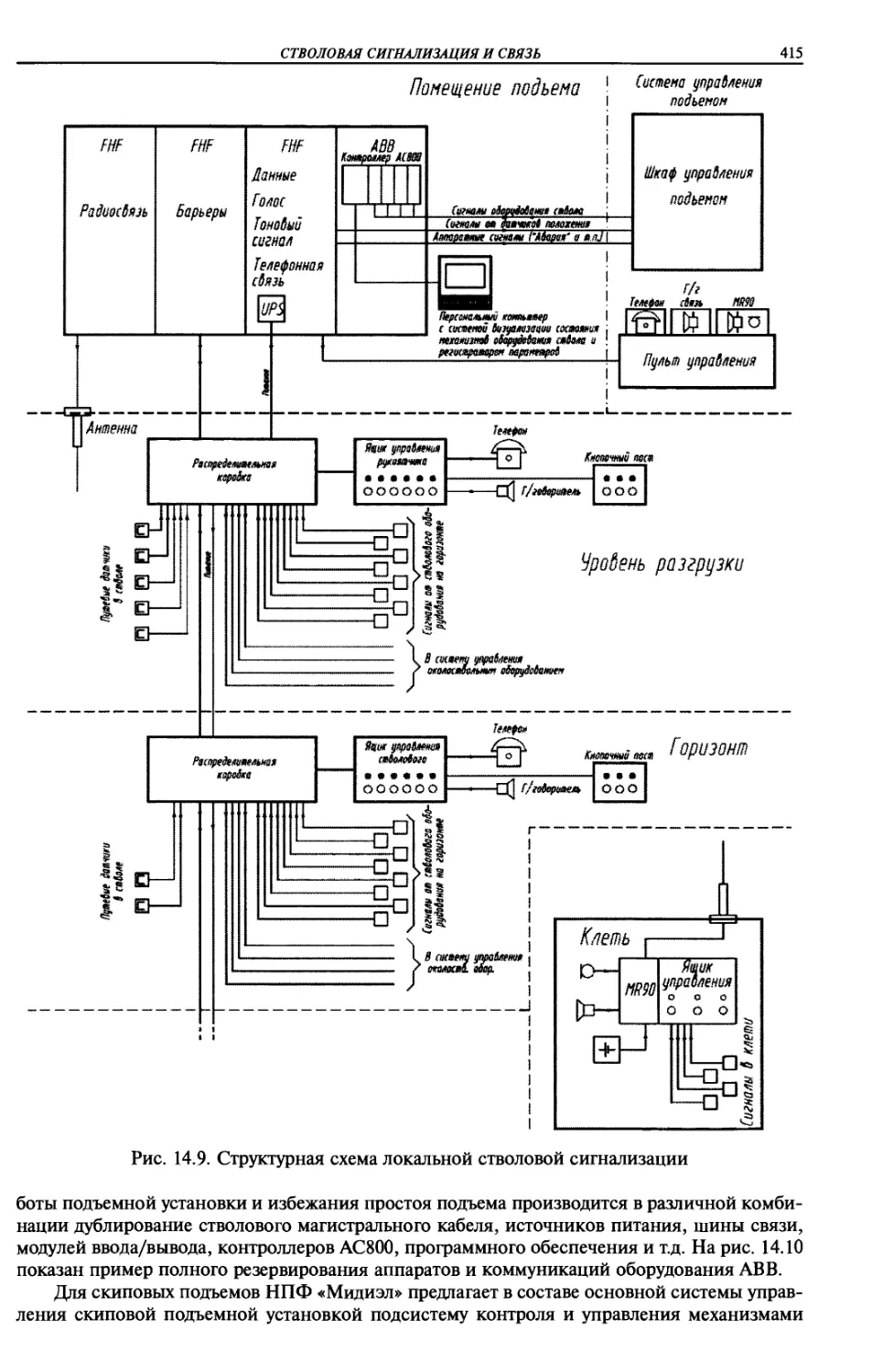

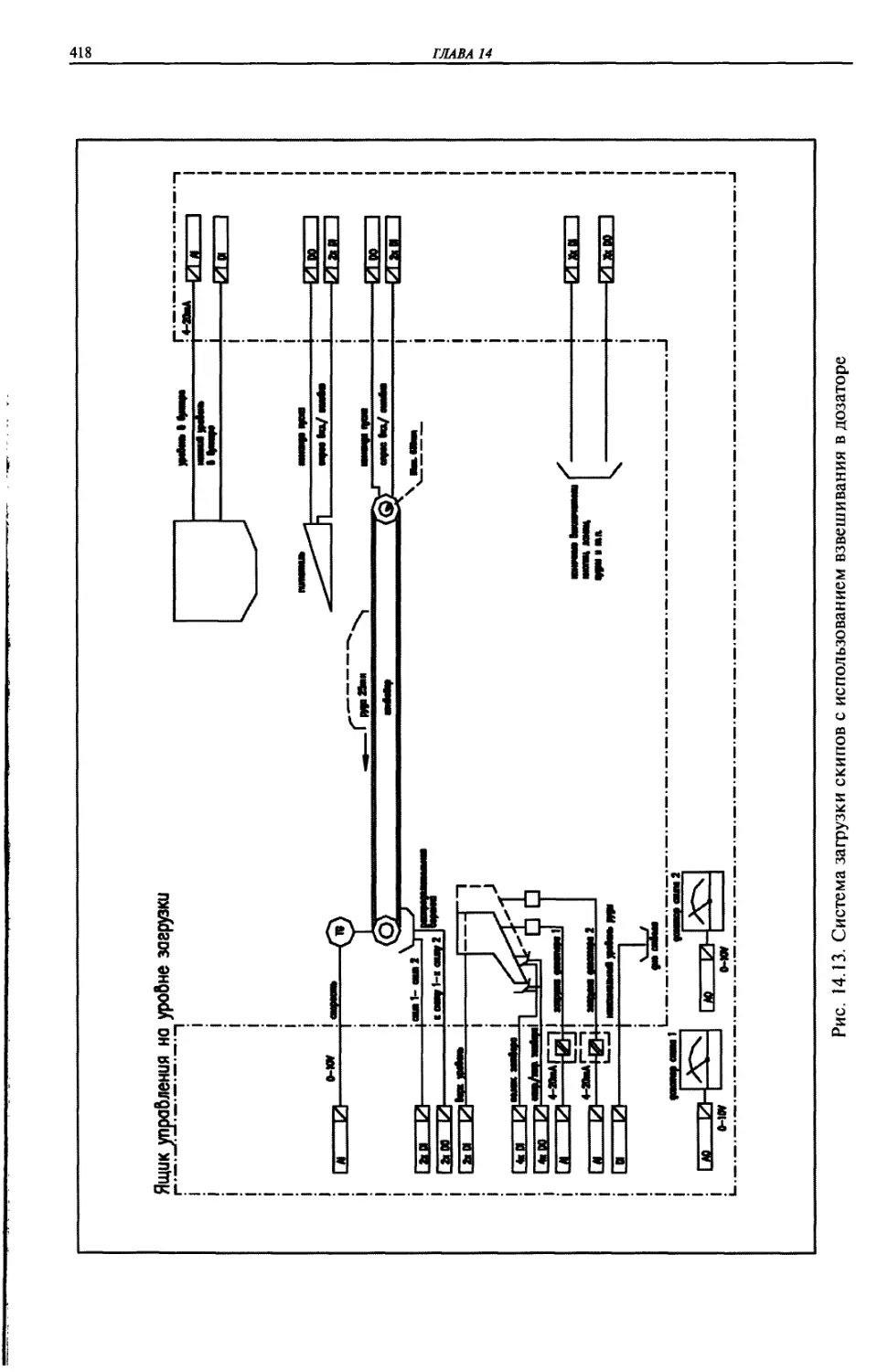

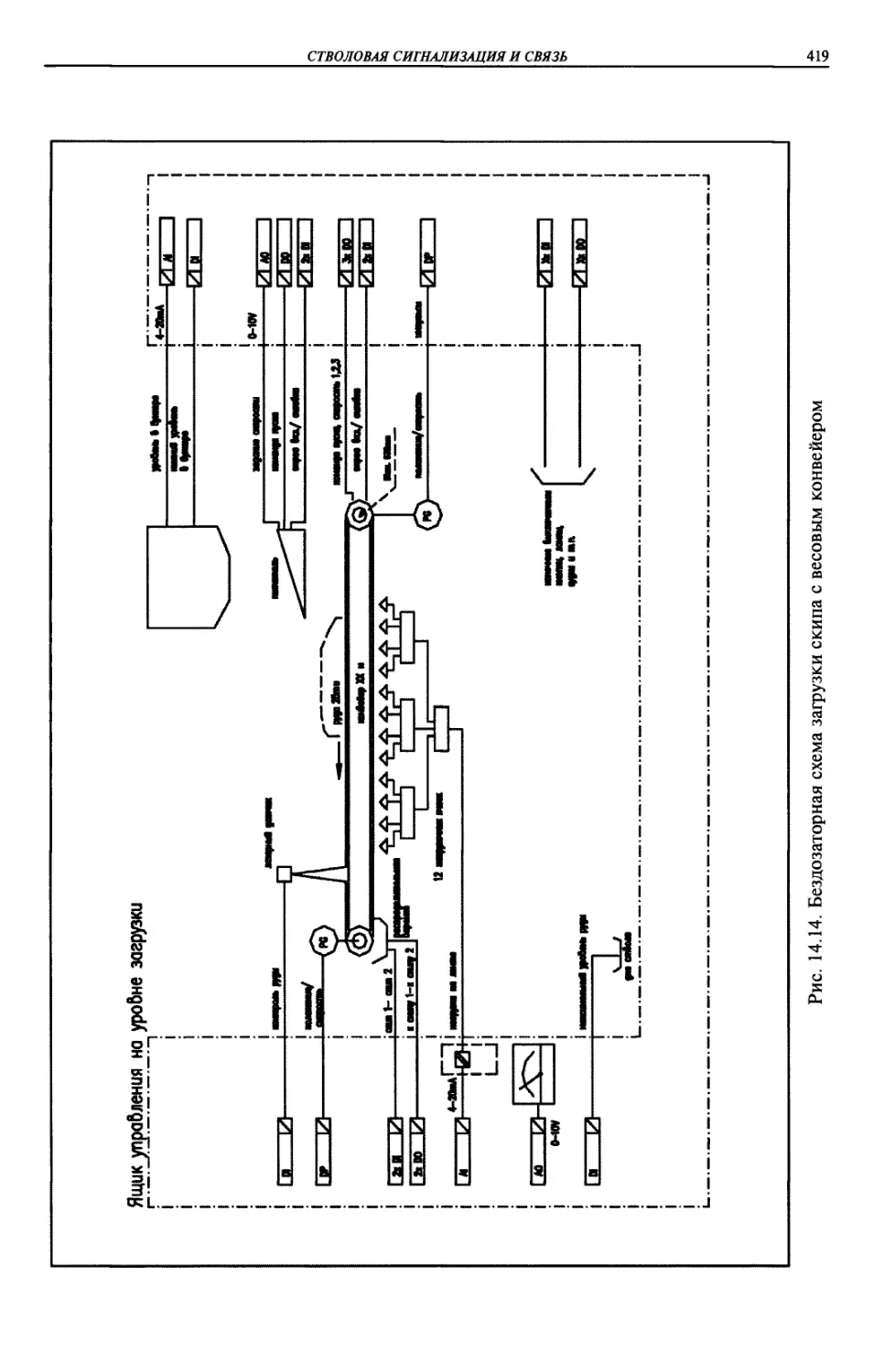

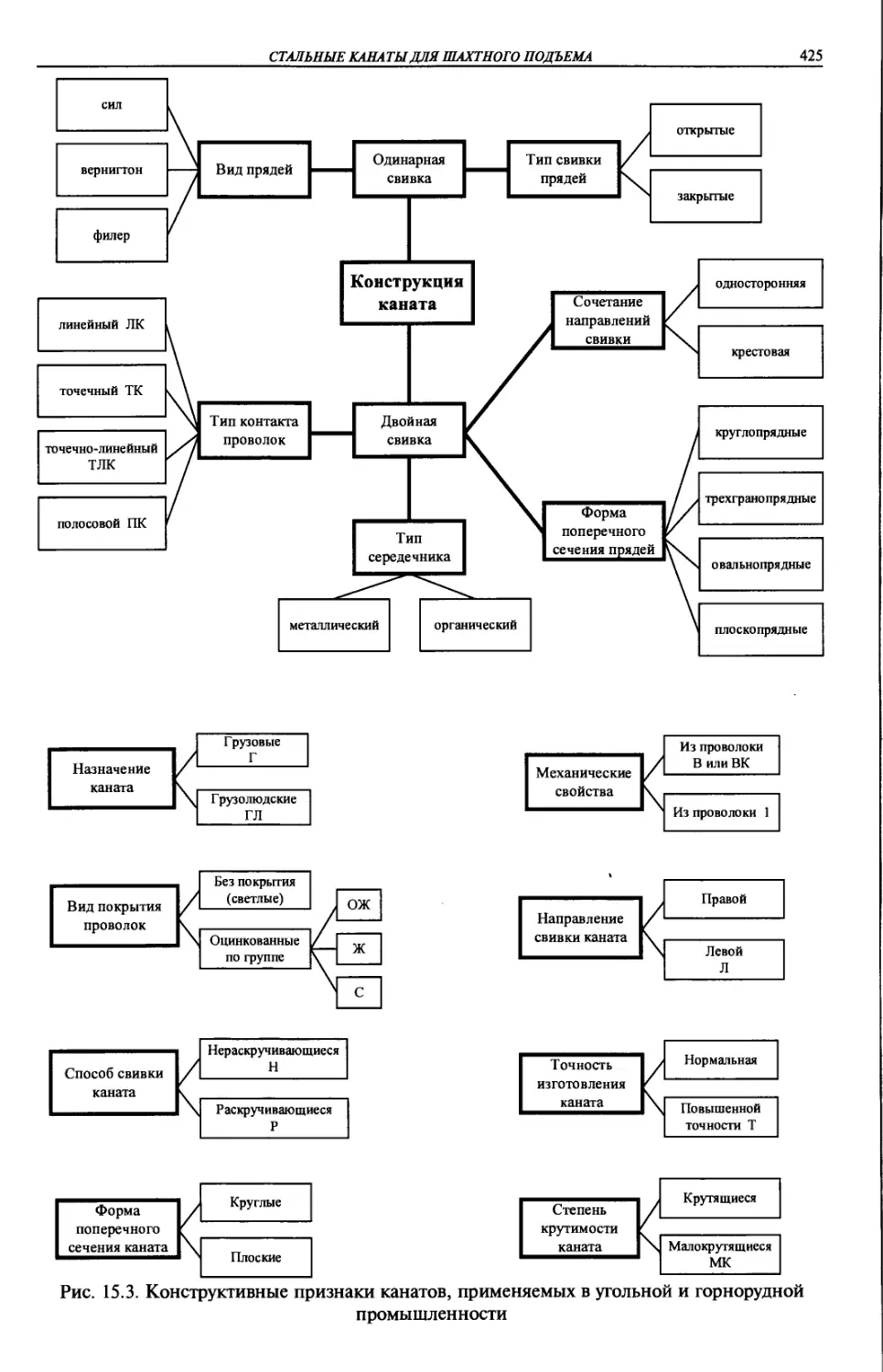

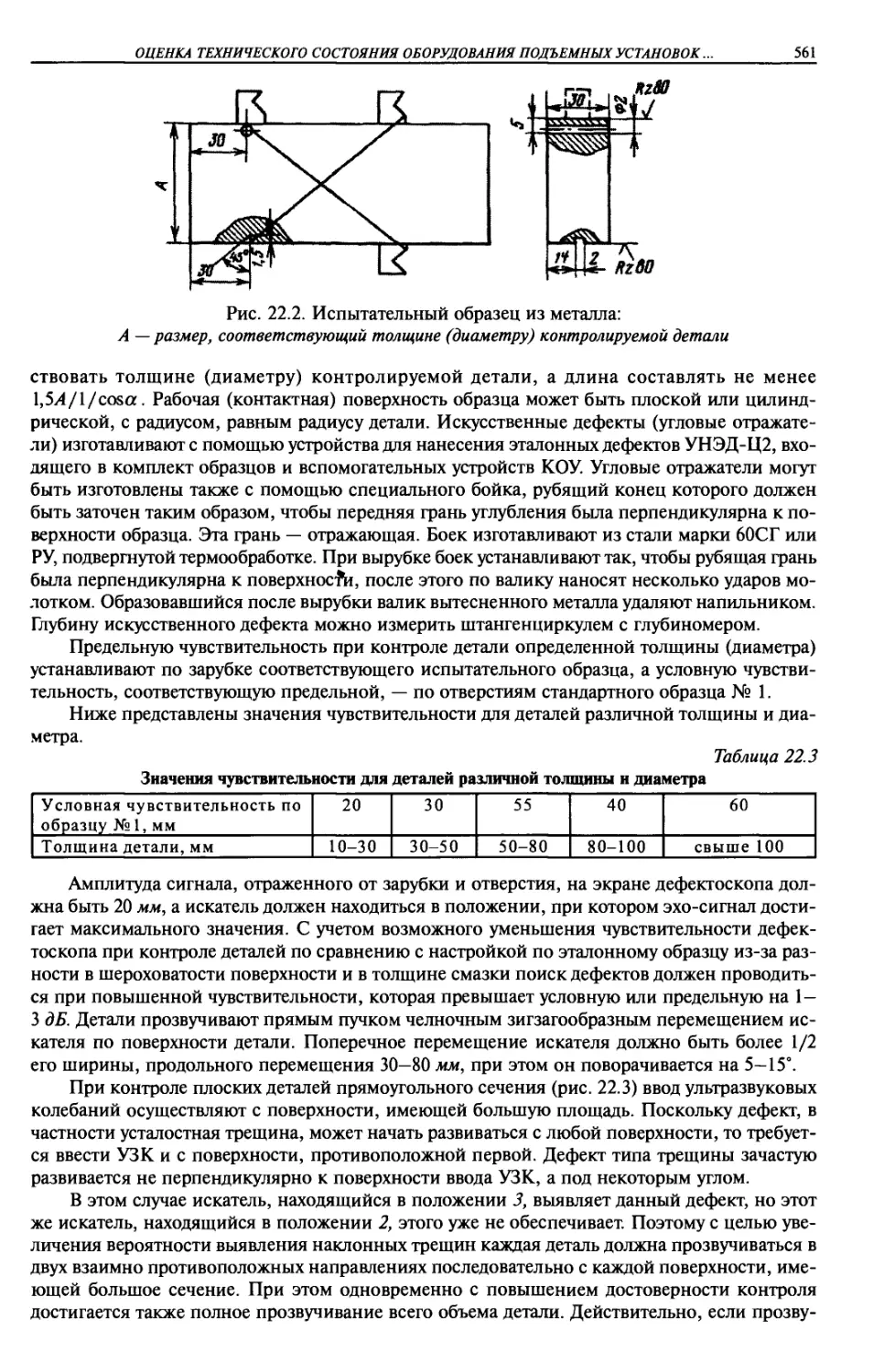

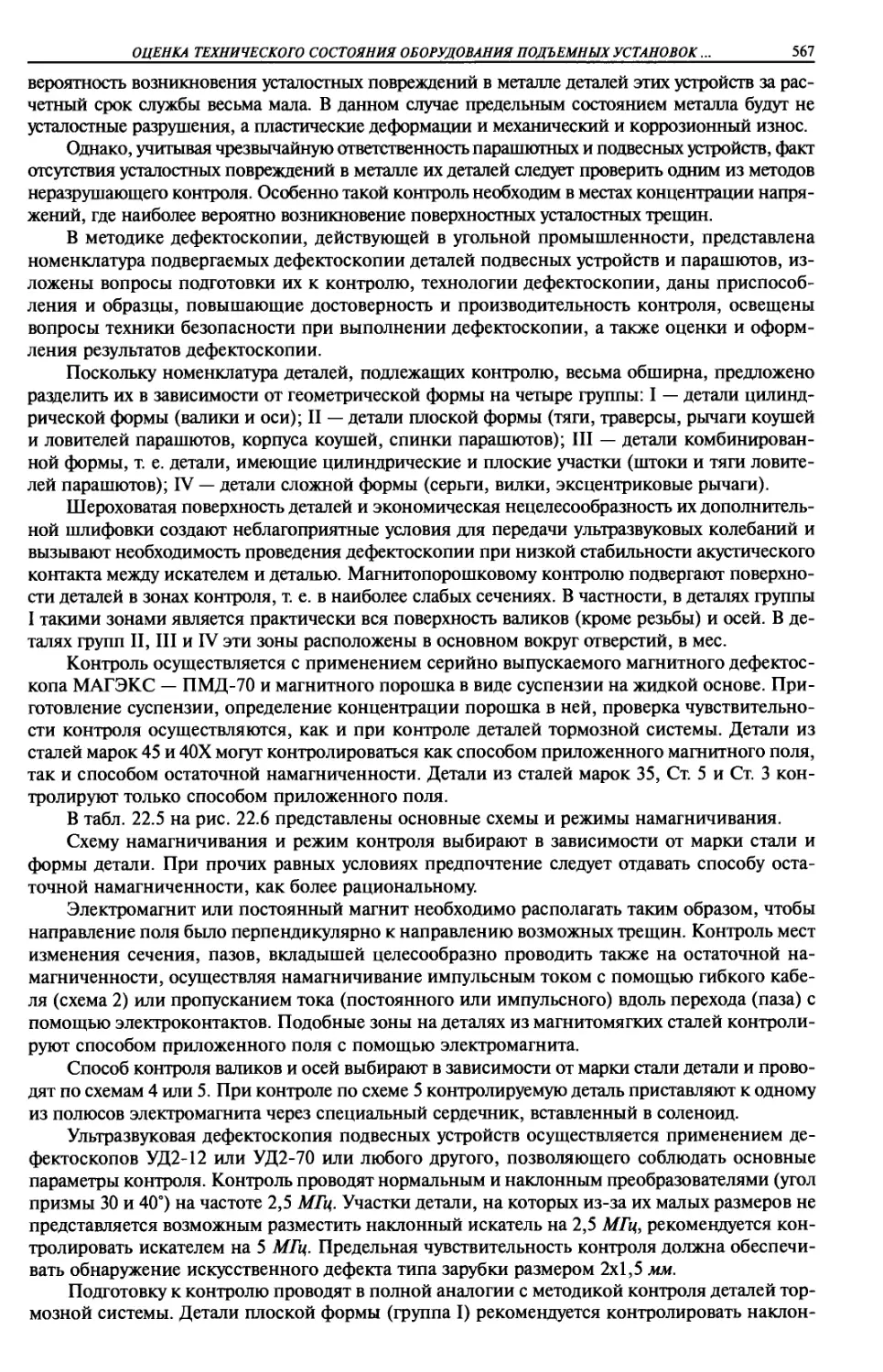

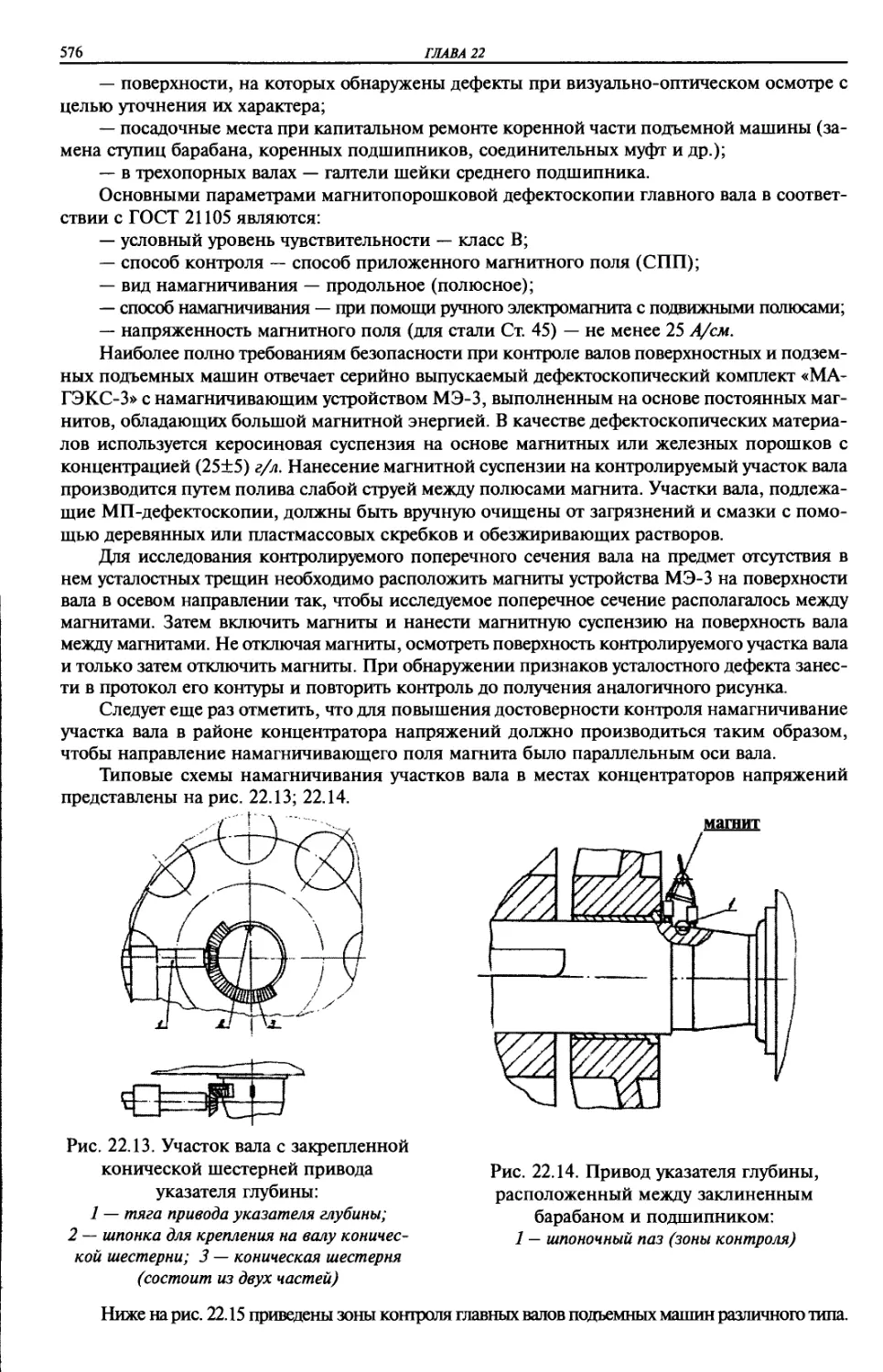

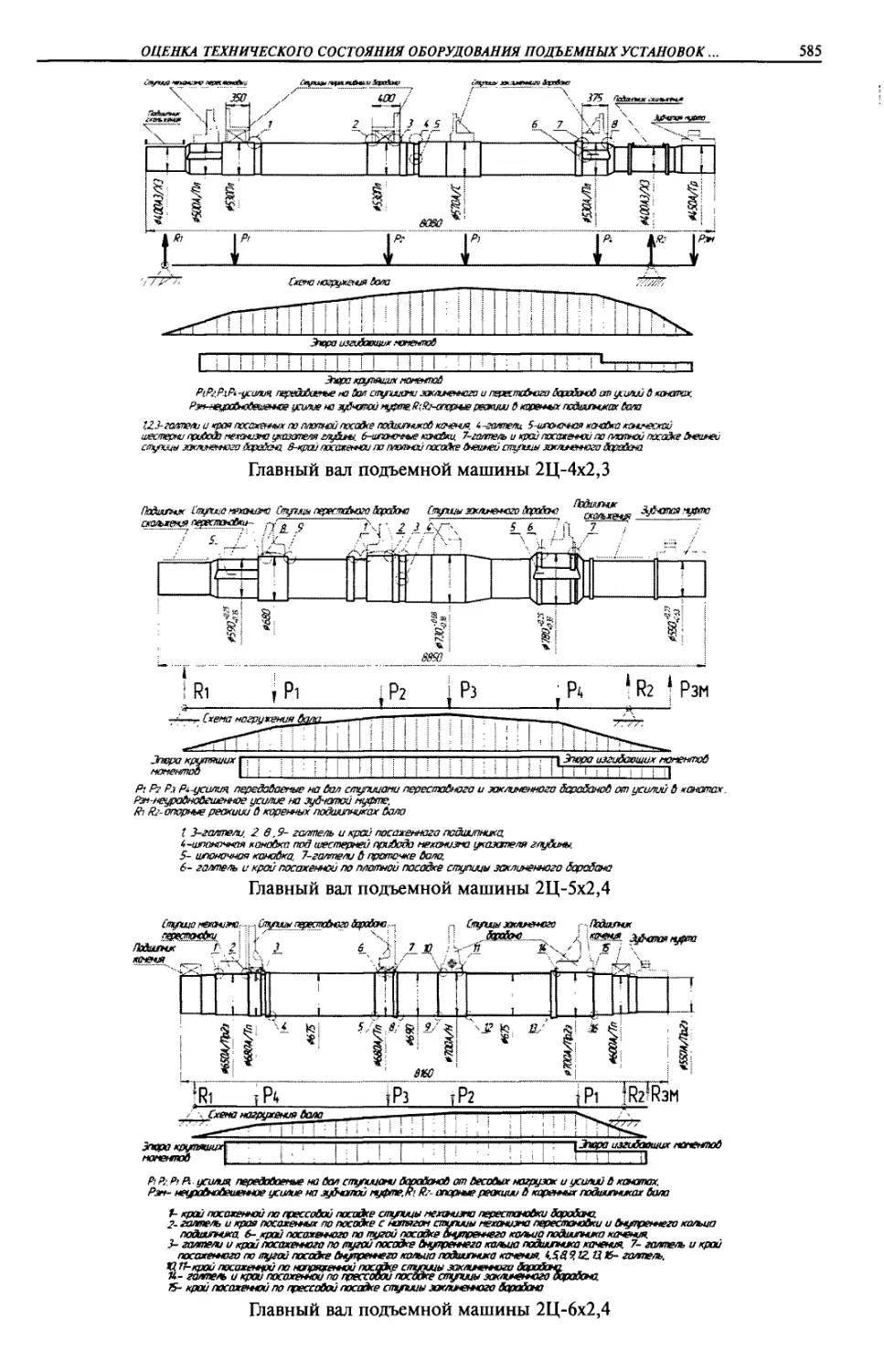

max