Текст

Г.В.ШИШКИН

СПРАВОЧНИК

по

ПРОЕКТИРОВАНИЮ

НЕФТЕБАЗ

г. в. шишкин

СПРАВОЧНИК

ПО ПРОЕКТИРОВАНИЮ

НЕФТЕБАЗ

Ленинград

«Недра»

Ленинградское отделение

1978

УДК 622.692.2.001.2 (031)

ОГЛАВЛЕНИЕ

Шишкин Г. В. Справочник по проектированию нефтебаз. Л., Недра, 1978.

216 с.

Приведены материалы, необходимые для проектирования нефтебаз. Рас-

смотрены выбор площадок, оформление задания на проектирование, проведение

согласований, технологические схемы нефтебаз, трубопроводы, насосные станции,

резервуарные парки, технические характеристики оборудования. Обобщен опыт

проектирования на основе достижений в области создания и эксплуатации обо-

рудования нефтебаз.

Справочник рассчитан на инженерно-технических работников, занимаю-

щихся проектированием, строительством и эксплуатацией нефтебаз.

Табл. 81, ил. 80, прил. 3, список лит. 46 назв.

ИБ № 2413

ГЕОРГИЙ ВЕНИАМИНОВИЧ шишкин

СПРАВОЧНИК

ПО ПРОЕКТИРОВАНИЮ

НЕФТЕБАЗ

Научный редактор О. В. Суслов. Редактор издательства А. А. Машков.

Переплет художника Н. И. А б р а м о в а. Техн, редактор И. Г. С и д о р о в а.

Корректор Н. Д. Б а р и м о в а. Сдано в набор 28.04.78. Подписано

в печать 02.10.78. М-32378. Формат бОХЭО1/^. Бумага типографская № 2.

Гарнитура литературная. Печать высокая. Печ. л. 131/.,. Уч.-изд. л. 15,16.

Тираж 6500 экз. Заказ 993/265. Цена 1 руб. Издательство «Недра». Ленин-

градское отделение. 193171, Ленинград, С-171, ул. Фарфоровская, 12. Ленин-

градская типография Ns 6 Союзполнграфпрома прн Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли.

193144, Ленинград, С-144, ул. Моисеенко, 10

30805—374

Ш043(01)—78

172—78

© Издательство «Недра» , 1978

Глава 1. Нефть и нефтепродукты......................................... 5

1.1; Общие сведения........................................ —

1.2. Плотность............................................. —

1.3. Вязкость ............................................. 6

1.4. Испаряемость и давление паров нефтепродуктов .... —

1.5. .Тепловое расширение и теплоемкость.................. 7

1.6. Взрыве- и пожароопасность ............................ 8

1.7. Электризация.......................................... Ю

1.8. Токсичность........................................... —

Глава 2. Подготовка исходных данных и выбор площадки для строи-

тельства ............................................................. 12

2.1. Общие исходные данные................................. —

2.2. Задание на проектирование............................ 13

2.3. Согласования намечаемых проектных решений .... —

Министерство рыбного хозяйства СССР (13). Министерство мелио-

рации и водного хозяйства РСФСР (14). Министерство гражданской

авиации СССР (14). Министерство здравоохраиеиия СССР (15).

Министерство энергетики и электрификации СССР (15). Министер-

ство -путей сообщения СССР (15).

2.4. Основание для выбора площадки........................ 16

2.5. Технико-экономическое обоснование строительства . . —

2.6. Порядок выбора площадки.............................. 17

2.7. Требования к площадке, намечаемой для строительства 18

2.8. Согласование места для строительства................. 19

Глава 3. Генеральный план нефтебазы, схема и план технологических

трубопроводов ........................................................ 20

3.1. Общая характеристика нефтебаз ........................ —

Группы и категории (20).-Типы (20). Конструктивная характе-

ристика (21).

3.2. Генеральный план нефтебазы........................... 21

Общие принципы; разработки (21). Расположение площадки для

строительства (24). Расположение зданий и сооружений (25). Учет

грунтовых и ландшафтных условий (27).

3.3. Схема и план технологических трубопроводов .... 28

Схема (28). План (33).

Глава 4. Устройства для слива и налива.............................. 34

4.1. Сроки слива и налива.................................. —

4.2. Типы вагонов-цистерн ................................ 35

4.3. Способы слива и налива............................... 37

4.4. Железнодорожные устройства для елнва и налива ... 38

4.5. Установки для нижнего елнва и налива................. 39

4.6. Установки для слива и налива нефтепродуктов через

верх .................................................... 42

‘ 4.7. Слив маловязких нефтепродуктов..................... 43

4.8. Слив нефти н вязких нефтепродуктов................... 44

Слив самотеком в желоб с использованием межрельсовых средств

герметизации слива (45). Слив самотеком в желоб через средства

герметизации, установленные сбоку от железнодорожного полотна

(49). Коллекторный слив нефти (49). Подогрев и слив вязких нефте-

продуктов (50).

1* 3

www.no-fire.ru

4.9. Нефтеналивные суда.................................. 53

4.10. Причалы для нефтеналивных судов ................... 56

4.11. Стендеры........................................... 60

Глава 5. Трубопроводы и трубопроводная арматура...................... 64

5-1. Гидравлический расчет трубопроводов.................. —

5.2. Механический расчет трубопроводов................... 75

5.3. Температурные напряжения в трубопроводах. Компен-

саторы .................................................. 76

5.4. Трубы и резино-тканевые рукава ..................... 86

5.5. Соединения трубопроводов............................ 88

5.6. Арматура трубопроводная............................. 97

5.7. Тепловые сети и теплоизоляция...................... 108

5.8. Антикоррозионная изоляция трубопроводов .... 112

5.9. Прокладка трубопроводов............................ 114

5.10. Опоры трубопроводов............................... 118

Глава 6. Насосные станции.............ч............................ 122

6.1. Классификация и устройство..................... —

6.2. Насосы ........................................... 123

6.3. Выбор насосов...................>................. 133

6.4. Подбор двигателя насоса....................... 135

Глава 7. Резервуары и резервуарные парки........................... 136

7.1. Классификация резервуаров .......................... —

7.2. Вертикальные цилиндрические стальные резервуары . . —

7.3. Резервуары повышенного давления............... 143

7.4. Горизонтальные металлические резервуары .......... 144

7.5. Железобетонные резервуары ........................ 146

7.6. Оборудование резервуаров...................... 149

Оборудование вертикальных стальных резервуаров (149). Обору-

дование наземных н подземных горизонтальных цилиндрических

резервуаров (167). „Оборудование подземных железобетонных ре-

зервуаров (169).

7.7. Определение емкости нефтебазы..................... 170

7.8. Условия применения различных типов резервуаров. . 172

7.9. Резервуарные парки................................ 173

Глава 8. Сооружения по отпуску нефтепродуктов...................... 176

8.1. Отпуск в мелкую тару................................ —

8.2. Станции налнва.................................... 179

8.3. Автозаправочные станции........................... 183

Глава 9. Тарные хранилища и тара .................................. 189

9.1. Тара для нефтепродуктов.......................... —-

9.2. Тарные хранилища..................................... —

Глава 10. Подогрев нефтепродуктов н подогревательные устройства 195

10.1. Подогрев нефти и нефтепродуктов..................... —

Подогрев с помощью устройства ПГМП-4 (195). Подогрев с помощью

устройства ЭГМП-4 (198). Подогрев с помощью установки УРС-2

(199). Подогрев нефтепродуктов в резервуарах (201). Электгоподо-

грев с применением гибких нагревательных элементов (202).

10.2. Котельные нефтебаз................................ 202

10.3. Определение расхода пара и тепла.................. 203

10.4. Расчёт. подогревателей........................... 205

Приложение 1 ...................................................... 208

Приложение 2....................................................... 210

Приложение 3...................................................... 213

Список литературы................................................. 215

ГЛАВА 1

НЕФТЬ И НЕФТЕПРОДУКТЫ

1.1. Общие сведения

Нефть — ископаемое жидкое горючее, в состав которого входят различные

углеводороды, а также некоторые соединения, содержащие кислород, серу и азот.

Химический состав нефти зависит от района добычи и в среднем определяется

следующими данными, %: углерода — 84—85, водорода — 12—14, кислорода —

0,1—1,3, азота — 0,02—1,7, серы — 0,01—5,5. Нефти характеризуются содержа-

нием серы, температурой застывания масляной фракции и содержанием пара-

фина. Они могут быть: малосернистые (до 0,5 об. % серы), сернистые (0,51—2,0)

и высокосернистые (более 2,0); застывающие при температуре —16° С и ниже,

—15-5-20° С и выше 20° С; малопарафинистые (не более 1,5 об.% парафина),

парафинистые (1,51—6) и высокопарафинистые (более 6). Кроме вышеуказанных

показателей нефти характеризуются еще рядом свойств, здесь не рассматривае-

мых. Нефть является исходным сырьем для получения всего обширного ассорти-

мента нефтепродуктов, являющихся результатом ее переработки.

Основные требования, вытекающие из необходимости транспортирования и

хранения нефти и нефтепродуктов, приведены в ГОСТ 1510—76.' «Нефть и нефте-

продукты. Упаковка, маркировка, транспортирование и хранение». В случае

отсутствия нефтепродуктов в перечне, приведенном в ГОСТ 1510—76, условия

упаковки, маркировки, транспортирования и хранения устанавливаются стан-

дартами и техническими условиями на соответствующие нефтепродукты.

Основные физические свойства нефти и нефтепродуктов: плотность, вяз-

кость, испаряемость, теплоемкость и тепловое расширение, взрыво- и пожаро-

опасность, способность к электризации/Кроме того, нефтепродукты обладают

токсичностью.

1.2. Плотность

Плотностью р нефти (нефтепродукта) называют ее массу, содержащуюся

в единице объема. Плотность —один из основных параметров вещества. В си-

стеме МКГСС (ГОСТ 7664—61 «Механические единицы») плотность измеряют

в килограммах-силы — секундах в квадрате на метр в четвертой степени (кгсХ

Хсек2/м4). В Международной системе единиц (СИ) (ГОСТ9867—61) плотность

выражают в килограммах на кубический метр (кг/м8). Соотношения между еди-

ницами плотности, а также и других величин в разных системах приведены

в прил. 1.

При операциях с нефтепродуктами часто пользуются безразмерной величи-

ной «относительная плотность», выражающей отношение массы какого-либо

объема нефтепродукта при температуре t к массе такого же объема воды с тем-

пературой 4°С (pi). Обычно для характеристики нефтепродуктов пользуются

относительной плотностью при 20°.С (pi0).

Р4° = -20), (1.1)

где а — температурная поправка на 1°С (табл. 1.1).

Понятие «плотность» часто подменяют понятием «удельный вес», что является

ошибкой, так как удельный вес у — это вес (а не масса) единицы объема вещества.

В системе МКГСС удельный вес выражают в килограммах-силы на кубический

метр (кгс/м8), в СИ — в ньютонах на кубический метр (Н/м8).

4 = Qg, (1-2)

где g — ускорение свободного падения, м/сек2.

5

Таблица 1.1

Температурная поправка а в зависимости от относительной плотности нефти

(нефтепродуктов)

р!° а р!° а

0,6900—0,6999 0,000910 0,8500—0,8599 0,000699

0,7000—0,7099 0,000897 0,8600— 0,8699 0,000686

0,7100—0,7199 0,000884 0,8700—0,8799 0,000673

0,7200—0,7299 0,000870 0,8800— 0,8899 0,000660

0,7300—0,7399 0,000857 0,8900— 0,8999 0,000647

0,7400— 0,7499 0,000844 0,9000— 0,9099 0,000633

0,7500—0,7599 0,000831 0,9100—0,9199 0,000620

0,7600—0,7699 0,000818 0,9200—0,9299 0,000607

0,7700— 0,7799 0,000805 0,9300—0,9399 0,000594

0,7800—0,7899 0.000792 0,9400—0,9499 0,000581

0,7900—0,7999 0,000778 0,9500—0,9599 0,000567

0,8000—0,8099 0,000765 0,9600—0,9699 0,000554

0,8100—0,8199 0,000752 0,9700— 0,9799 0,000541

0,8200—0,8299 0,000738 0,9800—0,9899 0,000528

0,8300—0,8399 0,000725 0,9900—1,0000 0,000515

0,8400—0,8499 0,000712

1.3, Вязкость

Вязкость — свойство нефти (нефтепродукта) оказывать сопротивление пере-

мещению под влиянием действующих на нее сил. Вязкость нефтепродуктов яв-

ляется одним из основных качественных показателей, который необходимо учиты-

вать при перекачке нефти и нефтепродуктов по трубам, сливе, наливе и других

технологических операциях. Различают вязкость динамическую т] и кинематиче-

скую v. В системе МКГСС динамическую вязкость выражают в кнлограммах-

силы — секундах на квадратный метр (кгс -сек/м2), а кинематическую — в ква-

дратных метрах в секунду (м2/сек); в СИ соответственно в ньютонах — секундах

на квадратный метр (Н -с/м2) и в квадратных метрах на секунду (м2/с). Существует

еще одна применяемая практически единица кинематической вязкости — стокс

(1 ст) (система СГС, ГОСТ 7664—61), равная сантиметру квадратному на секунду.

При измерениях и вычислениях удобнее пользоваться более мелкой единицей —

сантистоксом (1 сст). Кроме того, кинематическую вязкость определяют так назы-

ваемой условной вязкостью (ВУ), измеряемой в условных градусах.

v = 0,0731 ВУ — 0,0631/ВУ. (1.3)

1.4. Испаряемость и давление

паров нефтепродуктов

Испаряемость — способность нефти (нефтепродукта) переходить из жидкой

фазы (масляной фракции) в паровую. Скорость испарения зависит от состава н

температуры нефтепродукта, площади испарения, типа емкости, в которой на-

ходится нефтепродукт, скорости движения воздуха, давления насыщенных паров

нефтепродукта и ряда других условий.

Давление насыщенных паров — это давление, которое имеют пары, находя-

щиеся в равновесии с жидкой фазой при данной температуре. Каждой темпера-

туре соответствует свое давление насыщенных паров, причем чем выше темпера-

тура, тем больше давление насыщенных паров, и наоборот. Давление насыщенных

6

паров наиболее распространенных нефтепродуктов (по ГОСТ 1756—52) колеб-

лется в следующих пределах, мм рт. ст.: автобензины —др 700, авиабензины —

не выше 360, керосин тракторный — 40—60, керосин осветительный — 20—30,

дизельное топливо — 6—10.

Парциальным давлением называется давление каждого компонента газовой

смеси, оказываемое на стенки сосуда, содержащего эту смесь. Парциальное дав-

ление равно давлению, которое оказывала бы каждая составляющая паров га-

зовой смеси, если бы она находилась одна в сосуде. Давление газовой смеси, ее

насыщенных паров или давление в жидкой фазе равно сумме парциальных дав-

лений всех компонентов.

Испарение нефтепродуктов в открытом резервуаре происходит непрерывно,

а в закрытом — до тех пор, пока парциальное давление паровой фазы в газовом

пространстве не повысится и не станет равным давлению насыщенного пара при

температуре масляной фракции. Наоборот, когда давление насыщенного пара

достигнет или несколько превысит давление в газовом пространстве емкости,

возникает кипение — интенсивное испарение жидкости не только со свободной

поверхности, но и во всем ее объеме.

Любое индивидуальное вещество кнпит при определенной температуре,

называемой температурой кипения, которая зависит от химической природы ве-

щества и внешнего давления. Испарение нефти и нефтепродуктов в значительной

степени зависит от давления насыщенных паров. Маловязкие нефтепродукты

кипят при температурах, значительно более низких, чем высоковязкие, и поэтому

они отличаются высокой испаряемостью. Особенно велика она у авиа- и авто-

бензинов.

1.5. Тепловое расширение и теплоемкость

Свойства нефтепродуктов, подвергающихся нагреванию, характеризуют

тепловое расширение и теплоемкость. При нагревании нефтепродукта происходит

увеличение его объема — тепловое расширение, которое необходимо учитывать

при транспортировании нефтепродуктов, наливе вагонов-цистерн н танкеров,

заполнении резервуаров. Тепловое расширение характеризуется коэффициентом

объемного расширения р (табл. 1.2), т. е. тем добавочным объемом, на который

происходит расширение при нагревании нефтепродукта на 1° С. Объем нефте-

продукта при нагревании, м?,

Р/ = »(1 +РД/), (1.4)

где v — первоначальный объем нефтепродукта, м?; Д t — разность температур, °C.

Таблица 1.2

Зависимость коэффициента объемного расширения Р от плотности р

р Р Р Р р Р

0,73 0,001151 0,83 0,000845 0,93 0,000632

0,74 0,001130 0,84 0,000824 0,94 0,000612

0,75 0,001108 0,85 0,000803 0,95 0,000592

0,76 0,000997 0,86 0,000782 0,96 0,000572

0,77 0,000974 0,87 0,000760 0,97 0,000553

0,78 0,000953 0.88 0,000739 0,98 0,000534

0,79 0,000931 0,89 0,000718 0,99 0,000516

0,80 0,000910 0,90 0,000696 1,00 0,000497

0,81 0,000888 0,91 0,000674 1,01 0,000479

0,82 0,000868 0,92 0,000653 1,02 0,000462

7

При тепловых расчетах необходимо учитывать теплоемкость с — количество

теплоты, необходимое для повышения температуры единицы массы нефтепродукта

на 1°С. По эмпирической формуле Караваева, ккал/(кг•°C),

с = 0,4825 + 0,000385 (/—100), (1.5)

где / — температура, при которой определяется теплоемкость, °C.

Для интервала температур, в пределах которого практически подогревают

нефтепродукты, теплоемкость можно принимать равной 0,5 ккал/(кг-°С).

1.6, Взрыво- и пожароопасность

Одним из характерных для нефтепродуктов является свойство в определен-

ном соотношении с воздухом образовывать взрывоопасную смесь. Наименьшее

и наибольшее содержание паров нефтепродукта в смеси с воздухом, при которых

возможен взрыв при внесении в эту смесь высокотемпературного источника, на-

зывают соответственно нижннм и верхним пределами взрываемости (табл. 1.3),

Таблица 1.3

Характеристики взрыво- и пожароопасности нефти и нефтепродуктов

Нефть, нефтепродукты Температура, СС Предел взрываемости паров в смеси с воз- духом (по лабора- торным данным), об. %

вспышки самовос- пламене- ния НИЖНИЙ верхний

Бензин:

автомобильный А-66 —39 255 0,76 5,03

авиационный Б-70 —34 300 0,79 5,16

то же, Б-91/115 —38 435 — —

то же, Б-95/130 —37 380 0,98 5,48

то же, Б-100/130 Керосин: -34 474 0,98 5,48

осветительный 48 265 —

тракторный 28 260 — —

Нефть туймазинская Дизельное топливо- 21 320 — —

ДЗ 78 240 —. —

ДА 64 330 — —

дс 92 345 — —

ДЛ 71 310 — —

Уайт-спирит (бензин-растворитель для лакокрасочной промышленнос- ти) 35 270 1,4 6,0

а интервал между ними — зоной взрываемости. При концентрации паров нефте-

продуктов в воздухе менее нижнего предела взрываемости смесь не взрывается

и не горит, более верхнего предела взрываемости — смесь горит, а изменение

ее состава в процессе горения (выгорание горючей части и снижение ее концен-

трации до предела взрываемости) может привести к взрыву.

При оценке взрывоопасности большое значение имеет температура вспышки

нефтепродукта (см. табл. 1.3), т. е. температура, при которой пары нефтепродукта,

нагретого в установленных стандартом условиях (ГОСТ 4333—48), образуют

8

с окружающим воздухом смесь, впихивающую при поднесении к ней пламени.

По температуре вспышки нефтепродукта определяют степень его опасности.

Нефтепродукты с температурой вспышки 45° С и ниже относятся к взрывоопас-

ным (легковоспламеняющимся), выше 45° С — к пожароопасным (горючим).

Пожароопасность наряду с взрывоопасностью является одним из специфических

свойств нефтепродуктов. Все нефти и нефтепродукты в зависимости от темпера-

туры вспышки делят на классы (табл. 1.4).

Таблица 1.4

Классификация нефти и нефтепродуктов в зависимости от температуры вспышки

Классы нефти и нефтепродуктов Температура вспыш- ки паров, °C Нефть, нефтепродукты

I 28 и ниже Бензин, нефть

И 28-45 Керосины: тракторный, осветитель- ный; дизельное топливо ДА; топли- во для реактивных двигателей

III 45—120 Дизельные топлива, мазуты Масла, битумы, асфальты, парафин

IV 120 и выше

Пары нефтепродуктов могут воспламеняться (при соприкосновении с огнем)-,

но могут и самовоспламеняться, если горение возникает в результате нагревания

смеси паров нефтепродуктов с воздухом за счет быстрого выделения тепла и разо-

грева всего объема. Температурой самовоспламенения называют наименьшую

температуру, при которой смесь паров нефтепродукта с воздухом воспламеняется

при нагревании без внесения пламени в смесь, лишь за счет превышения тепло-

выделений над теплоотводом (см. табл. 1.3). Температура самовоспламенения за-

висит от объема нагреваемого нефтепродукта, концентрации паров нефтепродук-

тов в смеси, давления смеси и ряда других факторов. Наименьшую температуру

нефтепродукта, при которой смесь паров с воздухом загорается от открытого

огня, называют температурой воспламенения.

В зависимости от температуры самовоспламенения по «Правилам изготовле-

ния взрывозащищенного и рудничного электрооборудования» (ПИВРЭ) установ-

лены пять групп взрывоопасных смесей:

Группа Температура самовоспламенения, °C

Т1 Т2 ТЗ Т4 Т5 Более 450 300—450 200—300 135-200 100—135

В зависимости от способности передачи взрыва через фланцевые зазоры из

ободочки электрооборудования установлены четыре категории взрывоопасных

смесей:

Зазор между поверхностями флан-

Категория цев шириной* 25 мм, прн котором частота передачи взрывов состав- ляет 50% общего числа взрывов при объеме оболочки 2,5 л, мм

1 2 3 4 Более 1 0,65—1 0,35—0,65 0,35 и менее

9

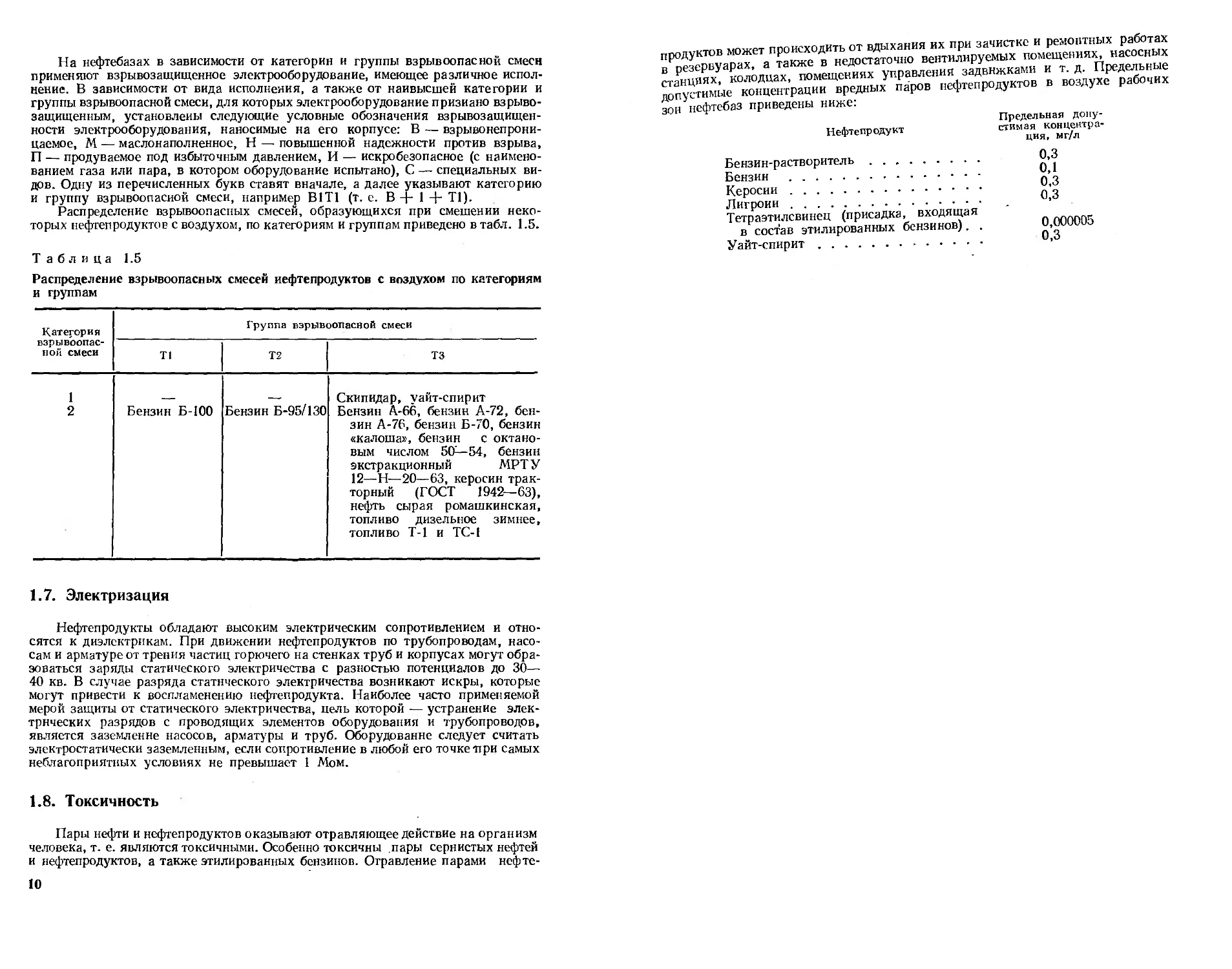

На нефтебазах в зависимости от категории и группы взрывоопасной смеси

применяют взрывозащищенное электрооборудование, имеющее различное испол-

нение. В зависимости от вида исполнения, а также от наивысшей категории и

группы взрывоопасной смеси, для которых электрооборудование признано взрыво-

защищенным, установлены следующие условные обозначения взрывозащищен-

ности электрооборудования, наносимые на его корпусе: В — взрывонепрони-

цаемое, М — маслонаполненное, Н — повышенной надежности против взрыва,

П — продуваемое под избыточным давлением, И — искробезопасное (с наимено-

ванием газа или пара, в котором оборудование испытано), С — специальных ви-

дов. Одну из перечисленных букв ставят вначале, а далее указывают категорию

и группу взрывоопасной смеси, например В1Т1 (т. е. В -f- 1 + Т1).

Распределение взрывоопасных смесей, образующихся при смешении неко-

торых нефтепродуктов с воздухом, по категориям и группам приведено в табл. 1.5.

Таблица 1.5

Распределение взрывоопасных смесей нефтепродуктов с воздухом по категориям

и группам

Категория взрывоопас- ной смеси Группа взрывоопасной смеси

Т1 Т2 тз

1 .—. Скипидар, Уайт-спирит

2 Бензин Б-100 Бензин Б-95/130 Бензин А-66, бензин А-72, бен- зин А-76, бензин Б-70, бензин «калоша», бензин с октано- вым числом 50—54, бензин экстракционный МРТУ 12—Н—20—63, керосин трак- торный (ГОСТ 1942—63), нефть сырая ромашкинская, топливо дизельное зимнее, топливо Т-1 и ТС-1

1.7. Электризация

Нефтепродукты обладают высоким электрическим сопротивлением и отно-

сятся к диэлектрикам. При движении нефтепродуктов по трубопроводам, насо-

сам и арматуре от трения частиц горючего на стенках труб и корпусах могут обра-

зоваться заряды статического электричества с разностью потенциалов до 30—

40 кв. В случае разряда статического электричества возникают искры, которые

могут привести к воспламенению нефтепродукта. Наиболее часто применяемой

мерой защиты от статического электричества, цель которой — устранение элек-

трических разрядов с проводящих элементов оборудования и трубопроводов,

является заземление насосов, арматуры и труб. Оборудование следует считать

электростатически заземленным, если сопротивление в любой его точке при самых

неблагоприятных условиях не превышает 1 Мом.

1.8. Токсичность

Пары нефти и нефтепродуктов оказывают отравляющее действие на организм

человека, т. е. являются токсичными. Особенно токсичны пары сернистых нефтей

и нефтепродуктов, а также этилированных бензинов. Отравление парами нефте-

10

продуктов может происходить от вдыхания их при зачистке и ремонтных работах

в резервуарах, а также в недостаточно вентилируемых помещениях, насосных

станциях, колодцах, помещениях управления задвижками и т. д. Предельные

допустимые концентрации вредных паров нефтепродуктов в воздухе рабочих

зон нефтебаз приведены ниже:

Предельная доиу-

Нефтепродукт стимая концентра-

ция, мг/л

Бензин-растворитель.................. 0,3

Бензин .............................. 0,1

Керосин.............................. 0,3

Лигроии.............................. 0,3

Тетраэтилсвинец (присадка, входящая

в состав этилированных бензинов). . 0,000005

Уайт-спирит.......................... 0,3

ГЛАВА 2

ПОДГОТОВКА ИСХОДНЫХ ДАННЫХ

И ВЫБОР ПЛОЩАДКИ

ДЛЯ СТРОИТЕЛЬСТВА

2.1. Общие исходные данные

Основанием для начала проектирования нефтебазы являются следующие

исходные данные.

1. Постановление Совета Министров СССР или совета министров союзной

республики, приказ министерства или ведомства (иапример. Главнефтеснаба

РСФСР) о строительстве нефтебазы.

2. Решение исполкома местного Совета народных депутатов о согласовании

участка для строительства нефтебазы (если оно не входит в строительный пас-

порт).

3. Справка о включении строительства нефтебазы в план капитального строи-

тельства.

4. Задание на проектирование нефтебазы, составленное с участием проектной

организации.

5. Архитектурно-планировочное задание исполкома города или района,

в котором проектируется строительство (если оно не входит в состав строитель-

ного паспорта). В архитектурно-планировочном задании указывают: максималь-

ную высоту зданий или сооружений, этажность; характер застройки участка

по детальной планировке квартала или по проекту частичной планировки района;

характеристику общего архитектурного облика зданий, сооружений и огражде-

ния, характер членений, принцип композиции.

6. Строительный паспорт на отведенный участок, содержащий комплекс

данных, необходимых для проектирования и строительства, полученных в ре-

зультате проведенных инженерно-технических изысканий на участке и от за-

казчиков:

а) решение исполкома местного Совета народных 'депутатов нли земле-

владельца о согласовании участка для строительства нефтебазы (может быть

дано отдельно, см. выше, п. 2);

б) архитектурно-планировочное задание (может быть дано отдельно, см.

выше, п. 5);

в) ситуационный план в масштабе 1 : 10 000 или I : 5000 и план участка

застройки в масштабе 1 : 2000 с прилегающими проездами, красными линиями,

ближайшими кварталами застройки;

г) копии топографического плана в горизонталях в масштабе 1 : 500 или

1 : 1000 с границами отведенного участка (на кальке);

д) технические условия на присоединение к существующим или проектируе-

мым коммуникациям, составленные организациями, в ведении которых находятся

эти коммуникации;

е) схему коммуникаций на плане с точками присоединения ко всем

сетям;

ж) материалы геологических и гидрологических изысканий по участку;

з) пояснительную записку к паспорту (данные п. «в», «г» и «ж» выдаются

заказчиком, если изыскательские работы выполнялись специализированной ор-

ганизацией).

Кроме того, заказчик обязан представить проектной организации следующие

дополнительные исходные данные: перечень и характеристику местных стеновых

и облицовочных материалов; каталоги иа местные строительные материалы, кон-

струкции, детали и полуфабрикаты; альбом типовых деталей, выпускаемых мест-

ной промышленностью.

2.2. Задание на проектирование

Задание на проектирование нефтебазы составляется заказчиком при непо-

средственном участии проектной организации. В нем должны быть указаны:

и ____основание для проектирования нефтебазы (постановление Совета Мини-

стров СССР, союзной республики или приказ министерства или ведомства);

район, пункт и площадка строительства в соответствии с актом выбора

площадки;

номенклатура нефтепродуктов и годовой грузооборот нефтебазы по основ-

ным видам нефтепродуктов на полное развитие и на первую очередь (при строи-

тельстве по очередям);

— режим работы нефтебазы;

__________основные источники обеспечения нефтебазы (нефтью или нефтепродук-

тами с указанием транспорта, которым будет поставляться, водой для хозяйст-

венно-питьевых и промышленных нужд, горячей водой для отопления, техноло-

гическим паром, электроэнергией, сжатым воздухом, газом и пр.);

— условия по очистке и сбросу сточных вод;

— способ снабжения нефтепродуктами потребителей;

— необходимость примыкания к железнодорожные путям и автодорогам

общей сети страны;

— необходимость разработки автоматизированной системы управления

нефтебазой;

— намечаемое расширение нефтебазы в дальнейшем;

— намечаемые сроки строительства нефтебазы (в соответствии с нормами

продолжительности строительства), необходимость выделения пускового ком-

плекса;

— намечаемый размер капитальных вложений;

— кооперация при осуществлении строительства нефтебазы, размещаемой

в составе промышленного узла;

— данные для проектирования объектов жилищного и культурно-бытового

строительства;

— требования по разработке вариантов технического проекта или его частей;

— наименование генеральной проектной организации;

— наименование строительной оргапизации-генерального подрядчика;

— стадийность проектирования;

— прочие условия.

В состав задания на проектирование в качестве его составной части должно

входить также задание на проектирование помещений в соответствии с требова-

ниями гражданской обороны.

Задание на проектирование промышленного предприятия независимо от ведом-

ственной принадлежности до утверждения должно быть согласовано заказчи-

ками с территориальными проектными организациями Госстроя СССР в части

установления производственной мощности проектируемого предприятия, пункта

строительства, обоснованности и целесообразности нового строительства, наме-

чаемого кооперирования вспомогательных производств, возможности объедине-

ния проектируемых предприятий в единые комплексы или комбинаты, обеспече-

ния единства строительных решений.

2.3, Согласования намечаемых проектных решений

В соответствии с «Инструкцией по разработке проектов и смет для промыш-

ленного строительства» СН 202—76 предварительно намеченные проектные ре-

шения по отдельным разделам должны быть согласованы с органами государст-

венного надзора и соответствующими организациями. Порядок согласования

с основными из них дан ниже.

Министерство рыбного хозяйства СССР. В соответствии с «Временными ука-

заниями о порядке рассмотрения органами рыбоохраны размещения, строитель-

ства и реконструкции промпредприятий, зданий и сооружений», утвержденными

Главрыбводом 10 сентября 1975 г., с органами рыбоохраны необходимо согласовы-

13

вать намечаемые проектные решения (в части забора воды, условий отведения

сточных вод в водоем и других видов водопользования), оказывающие влияние

па состояние вод. «Временными указаниями» определен перечень данных, кото-

рые необходимо представить для решения вопросов согласования строительства,

а также порядок рассмотрения представляемой на согласование документации

Центральным управлением по рыбо хозяйствен ной экспертизе и нормативам по

охране и воспроизводству рыбных запасов (ЦУРЭН), бассейновыми управле-

ниями рыбоохраны и областными и республиканскими инспекциями рыбоохраны

в зависимости от общей сметной стоимости строящегося объекта.

Министерство мелиорации и водного хозяйства РСФСР (или соответствую-

щий орган союзной республики). Постановлением Совета Министров СССР от

22 апреля 1960 г. № 425 на органы по использованию н охране водных ресур-

сов возложена выдача заключений, имеющих обязательную силу, по проектам

строительства новых и реконструкции действующих объектов, связанных с ис-

пользованием водных ресурсов и их охраной. Такими органами выдаются заклю-

чения по проектам водоснабжения, связанным с забором воды из источника, и

проектам канализации, связанным со сбросом сточных вод в водоемы или на поля

фильтрации, поля орошения, испарители и т. п., причем лишь только после со-

гласования их в органах Государственного санитарного надзора и рыбного хо-

зяйства. Согласование проектов должна проводить проектная организация. В слу-

чае поэтапного пуска предприятия в эксплуатацию одновременно с проектом

всего предприятия должен согласовываться и пусковой комплекс. Перечень во-

просов, подлежащих рассмотрению и согласованию с органами Минмелиоводхоза

РСФСР, н порядок заполнения карточки регистрации приведен в «Указаниях

по рассмотрению проектов водоснабжения и канализации органами Министерства

мелиорации и водного хозяйства РСФСР», утвержденных 29 января 1966 г.

Проектная организация обязана до созыва комиссии по выбору площадки

представить в органы по использованию и охране вод на согласование следующие

материалы:

— данные о размерах водопотребления и водоотведения, повторного исполь-

зования воды, водооборота, определенные с учетом рационального использова-

ния вод и охраны их от истощения и загрязнения;

— принципиальные решения по водоснабжению, канализации и сооружениям

по очистке сточных вод;

— предварительные расчеты смешения сточных вод с водой водоема;

— водохозяйственные расчеты (балансы) по водоему-источнику и прием-

нику сточных вод (в случае необходимости).

При выборе площадки для строительства согласование предложений, свя-

занных с отбором воды из источников и сбросом в них сточных вод, проводится:

по объектам и сооружениям общей сметной стоимостью 10 млн. руб. и более

(или водопроводно-канализационной части—более 1 млн. руб.)—Минмелио-

водхозом РСФСР или по его поручению бассейновыми инспекциями; по объектам

и сооружениям общей сметной стоимостью менее 10 млн. руб. (или сметной стои-

мостью водопроводно-канализационной части менее 1 млн. руб.) — бассейновыми

инспекциями.

В случае реконструкции или увеличения мощности действующего предприя-

тия, сопровождающихся увеличением отбора воды из источников и сброса сточ-

ных вод, необходимо получить разрешение на это в бассейновой инспекции, пред-

ставив соответствующие проектные материалы. Если при разработке технических

(техно-рабочих) проектов возникает необходимость внесения изменений в реше-

ния, согласованные при выборе площадки, заказчик и проектная организация

обязаны согласовать эти изменения с органами по использованию и охране вод.

Министерство гражданской авиации СССР. В соответствии с Воздушным

кодексом Союза СССР при расположении предприятий, зданий и соору-

жений, воздушных линий связи и электропередачи на расстоянии до 10 км от

границ аэродрома и в случае, если абсолютная отметка верхней точки их превы-

шает отметку аэродрома на 50 м и более и при этом они находятся на расстоянии

от 10 до 30 км от границ аэродрома, их расположение необходимо согласовывать

со службами Министерства гражданской авиации СССР. Для согласования долж-

ны быть представлены следующие материалы:

14

_______ письмо организации с просьбой о согласовании строительства с указанием

объектов строительства н их основных характеристик, отметок наиболее высо-

ких объектов, абсолютных отметок поверхности земли на участках строи-

тельства;

— карты или ситуационные планы с рельефом местности, указанием мас-

штаба и ориентировки по странам света, нанесением участка застройки, привяз-

кой объектов к ближайшему крупному населенному пункту.

Министерство здравоохранения СССР. Согласование проектов проводится

с органами санитарно-эпидемиологической службы Минздрава СССР на основании

«Положения об органах государственного санитарного надзора СССР», утверж-

денного постановлением Совета Министров СССР от 31 мая 1973 г. № 361. Тре-

бования и условия, при которых- возможно отведение производственных и хо-

зяйственно-бытовых вод в водоемы, регламентированы «Правилами охраны по-

верхностных вод от загрязнения сточными водами», утвержденными 16 мая 1974 г.

за № П66 Минмелиоводхозом СССР, Минрыбхозом СССР и Главным государ-

ственным санитарным врачом СССР. Эти «Правила» содержат основные положе-

ния охраны поверхностных вод от загрязнения сточными водами, нормативы

качества воды для водоемов питьевого и культурно-бытового водопользования,

требования к охране водоемов от загрязнения, технические условия отведения

сточных вод в водоемы и порядок их согласования, порядок контроля и ответ-

ственность за выполнение «Правил».

Министерство энергетики и электрификации СССР. В соответствии с инфор-

мационным письмом Госэнергонадзора СССР Т—33—70 от 23 января 1970 г.

рассмотрению и согласованию с органами Госэнергонадзора (энергосбытами)

подлежат: а) проектные решения в части соответствия их техническим условиям,

выданным энергоснабжающей организацией; б) отдельные специфические во-

просы (организация расчетного учета электроэнергии, устройство компенсации

реактивной мощности, регулирование напряжения, применение электропечей

и других электронагревательных приборов, выделение ответственных нагрузок

на отдельные резервируемые питающие линии с целью сохранения электроснаб-

жения таких электроприемников при возникновении дефицита мощности в энерго-

системе и др.). Энергосбытам в соответствии с «Положением о Государственном

энергетическом надзоре в СССР», утвержденным постановлением Совета Мини-

стров СССР от 29 июля 1967 г. № 726, в порядке осуществления энергонадзора

предоставлено право выборочной проверки соответствия проектов новых и рекон-

струируемых электрических и теплоиспользующих установок действующим нор-

мам и правилам устройства этих установок.

Министерство путей сообщения СССР. При проектировании подъездных

путей к нефтебазе проектные решения необходимо согласовывать в соответствии

с «Указаниями о порядке согласования с Министерством путей сообщения проек-

тов железнодорожных подъездных путей», утвержденными Госстроем СССР и

МПС СССР 7 июля 1972 г. (письмо Госстроя СССР от 18 августа 1972 г. №46-Д).

При проектировании новых, развитии илн реконструкции существующих подъ-

ездных железнодорожных путей нефтебаз подлежат согласованию:

— возможность перевозки нефти и нефтепродуктов в объемах, установленных

на расчетные сроки;

— пункт и место примыкания к железным дорогам общей сети;

— размеры путевого развития станции примыкания, вызываемого грузо-

оборотом подъездного пути нефтебазы, с необходимыми устройствами сигнализа-

ции, централизации, блокировки и связи;

— развитие внутренних путей нефтебазы, по которым будут обращаться ва-

гоны МПС СССР;

— система и порядок обслуживания подъездных и внутренних путей нефте-

базы после ввода ее в эксплуатацию, а также на период их строительства или ре-

конструкции.

Для указанных согласований проектная организация, участвующая в выборе

площадки, должна представлять обоснование целесообразности строительства

подъездного пути в сравнении с использованием для намечаемых перевозок дру-

гих видов транспорта, данные по грузообороту на расчетные сроки, данные о

характере и направлениях грузопотоков, обоснование намечаемого пункта при-

15

мыкания к общей сети железных дорог. Принятые решения по вопросам согласо-

вания проекта подъездного железнодорожного пути должны быть отражены в акте

по выбору площадки с участием представителя МПС СССР.

2.4. Основание для выбора площадки

Площадку для строительства нефтебазы выбирают на основании решения

соответствующей инстанции о строительстве, реконструкции или расширении

нефтебазы: при сметной стоимости строительства 3,0 млн. руб. и выше —Совета

Министров СССР по представлению советов министров союзных республик, мини-

стерств и ведомств; от 1,5 до 3,0 млн. руб. — совета министров союзной респуб-

лики, министерства, ведомства СССР, а также приравненных к ним министерств

и ведомств союзной республики; до 1,5 млн. руб. —министерства и ведомства

союзной, автономной республики, исполкома местного Совета (в порядке, установ-

ленном советом министров союзной республики). Заказчик обязан оформить

ходатайство перед организацией, выносящей решение о строительстве, с необхо-

димым обоснованием объема строительства, места расположения, сроков строи-

тельства и предварительной стоимости.

2.5. Технико-экономическое обоснование строительства

Постановлением ЦК КПСС и Совета Министров СССР от 28 мая 1969 г.

№ 390 «Об улучшении проектно-сметного дела» предусмотрено, что начиная

с 1971 г. решения о проектировании и строительстве предприятий и сооружений

должны приниматься исходя из схем развития и размещения соответствующих

отраслей народного хозяйства и промышленности и схем развития и размещения

производительных сил по экономическим районам и союзным республикам, а по

крупным и сложным предприятиям и сооружениям — также на основе технико-

экономического обоснования (ТЭО), подтверждающего экономическую целесо-

образность и хозяйственную необходимость проектирования и строительства

предприятий и сооружений. ТЭО является документом, уточняющим и до-

полняющим схемы развития и размещения соответствующих отраслей про-

мышленности в части обоснования размещения намечаемого к проектиро-

ванию и строительству предприятия, его производственной мощности, номенкла-

туры продукции, обеспечения его сырьем, полуфабрикатами, топливом, электро-

энергией и водой, основных технологических и строительных решений и важней-

ших технико-экономических показателей производства и строительства этого

предприятия.

ТЭО строительства нефтебаз необходимо разрабатывать на полную проект-

ную мощность и на первую очередь строительства (с выделяемым пусковым ком-

плексом) с использованием передового опыта по аналогичным действующим ба-

зам и наиболее эффективных проектных решений. ТЭО должно состоять из сле-

дующих разделов: а) исходные положения; б) обоснование потребности народного

хозяйства в нефтепродуктах, проектной мощности базы и ее специализации;

в) обеспечение базы нефтепродуктами, электроэнергией, топливом и водой;

г) обоснование размещения базы; д) основные технологические решения и состав

базы; е) основные строительные решения; ж) экономика строительства и произ-

водства; з) выводы н предложения.

Содержание разделов ТЭО регламентируется «Указаниями о составе, порядке

разработки и утверждения технико-экономических обоснований проектирования

строительства крупных и сложных предприятий и сооружений», утвержденными

Госпланом СССР 9 января 1970 г. постановлением № 1. Разработка ТЭО осуществ-

ляется по заданию министерств или ведомств. Перечень нефтебаз, по которым

должны разрабатываться ТЭО, утверждается министерствами, ведомствами и со-

ветами министров союзных республик с последующим представлением этого

перечня Госплану СССР н Госстрою СССР.

ТЭО оформляют в виде пояснительной записки с приложением необходимых

расчетных, табличных и графических материалов. Согласование основных реше-

16

ний ТЭО в части размещения и кооперирования нефтебаз, обеспечения их нефте-

продуктами, энергией и водой и соответствия технологических процессов и обо-

рудования новейшим достижением науки и техники выполняется министерствами

и ведомствами СССР и советами министров союзных республик с соответствую-

щими заинтересованными министерствами и ведомствами в порядке, устанавливае-

мом Госпланом СССР и Госстроем СССР. Утверждают ТЭО также министерства

и ведомства и советы министров союзных республик по согласованию с Госпланом

СССР (РСФСР) и Госстроем СССР (РСФСР). На основе утвержденного в установ-

ленном порядке ТЭО составляется задание на проектирование технического про-

екта.

2.6. Порядок выбора площадки

Площадка для строительства нефтебазы, а также связанного с ней жилищно-

гражданского строительства должна выбираться в районе или пункте, установ-

ленном схемами развития и размещения соответствующей отрасли народного

хозяйства и размещения производительных сил. Размещать площадку следует,

как правило, на непригодных для сельскохозяйственного использования землях

с соблюдением Основ земельного законодательства Союза СССР и союзных рес-

публик, законодательных актов по охране природы и использованию природных

ресурсов.

Заказчик проекта при участии проектной организации до начала проектиро-

вания обязан согласовать с землепользователями и органами, осуществляющими

государственный контроль за использованием земель, место расположения про-

ектируемой нефтебазы и примерные размеры намечаемых к изъятию земельных

участков. Строительство новых нефтебаз независимо от их ведомственной при-

надлежности, намечаемое водном городе нли населенном пункте, должно осуществ-

ляться не обособленно, а в составе групп предприятий с общими объектами (про-

мышленных узлов) во всех случаях, когда это не противоречит технологическим

и санитарным требованиям, обеспечивает общее сокращение капитальных вложе-

ний и эксплуатационных затрат^ а также более экономичное использование за-

страиваемой территории. Порядок разработки, согласования, рассмотрения и

утверждения схем генеральных планов групп предприятий определен «Инструк-

цией по разработке схем генеральных планов групп предприятий с общими объек-

тами (промышленных узлов)» СН 387—72. Строительство новых нефтебаз вне

промышленного узла допускается лишь прн наличии соответствующих ТЭО и

по согласованию с территориальной проектной организацией Госстроя СССР.

Площадки выбирают в соответствии с утвержденным генеральным планом

города, схемой районной планировки и с учетом размещения предприятия в со-

ставе промышленного узла. Для выбора площадки строительства министерством,

ведомством-заказчиком создается комиссия, в состав которой должны, как пра-

вило, включаться представители:

— заказчика проекта;

— генеральной проектной организации и при необходимости специализиро-

ванных проектных и изыскательских организаций;

— территориальной проектной организации Госстроя СССР или союзной

республики;

— главного архитектора города;

— исполкома местного Совета народных депутатов, ведающего эксплуатацией

транспортных коммуникаций, сетей электроснабжения, теплоснабжения, водо-

снабжения, канализации, связи, газоснабжения;

— местных органов Государственной санитарной инспекции;

— органов Государственного пожарного надзора;

— бассейновой инспекции по использованию и охране водных ресурсов;

— областной инспекции рыбоохраны;

— Министерства связи СССР;

— Госгортехнадзора СССР;

— главного (старшего) инженера-землеустроителя управления сельского

хозяйства исполкома или Росгипрозема (для РСФСР);

17

— хозяйства, из земель которого предусматривается изъятие участка.

Кроме того, при необходимости в состав комиссии включаются представи-

тели МПС СССР, Министерства гражданской авиации СССР, Минморфлота СССР,

Минречфлота РСФСР или органов, ведающих водным транспортом в союзных рес-

публиках, главных штабов видов Вооруженных Сил СССР или штабов военных

округов, штабов гражданской обороиы и других заинтересованных министерств,

ведомств и организаций.

Комиссия составляет акт по выбору площадки, который подписывается всеми

ее членами. Акт оформляется в исполкоме местного Совета народных депутатов

с участием всех членов комиссии в срок не более одного месяца и является

основным документом по согласованию намечаемых проектных решений и под-

ключению нефтебазы к инженерным сетям и коммуникациям.

При выборе площадки генеральная проектная организация (в необходимых

случаях — с привлечением специализированных организаций) обязана выпол-

нить:

— экономические расчеты и инженерные обследования;

— технико-экономическое сравнение вариантов возможного размещения

нефтебазы на различных площадках и определение оптимального варианта;

— проектные предложения с необходимыми схемами генерального плана

нефтебазы;

— согласование намечаемых проектных решений с соответствующими ор-

ганами.

Проектные решения, затрагивающие интересы ряда министерств, ведомств

или союзных республик, необходимо согласовать с Госпланом СССР или Госпла-

нами союзных республик.

Заказчики проектов в порядке, предусмотренном законодательством союз-

ной республики, на территории которой располагаются испрашиваемые земель-

ные участки, возбуждают перед соответствующей инстанцией ходатайство о со-

гласовании мест расположения проектируемых нефтебаз с указанием ориентиро-

вочных размеров намечаемых к изъятию земельных участков. Вместе с ходатай-

ством заказчики проектов представляют инстанции, принимающей решение об

указанном согласовании, акт о выборе площадки, подготовленный комиссией,

создаваемой министерствами или ведомствами (заказчиками), и необходимые ма-

териалы, обосновывающие проектные решения по размещению нефтебазы на

выбранных площадках и подключение их к существующим коммуникациям и ин-

женерным сетям и сооружениям. После принятия решений о согласовании зе-

мельных участков для строительства нефтебаз акты выбора площадок утверж-

даются соответствующими министерствами и ведомствами (заказчиками) вместе

с заданием на проектирование.

2.7. Требования к площадке,

намечаемой для строительства

Площадка, намечаемая для строительства новой нефтебазы, должна удовлет-

ворять следующим требованиям:

— иметь минимально необходимые размеры, которые устанавливаются в со-

ответствии с коэффициентом застройки промышленных территорий по СНиП

II—П.3—70; 4

— обеспечивать возможность расширения нефтебазы, если это требуется

заданием на проектирование;

— обеспечивать возможность примыкания к железнодорожной сети общего

пользования и автодорогам общей сети страны;

— иметь грунты, допускающие строительство без дренажных работ, дорого-

стоящих оснований, не затапливаемые паводковыми водами, не подверженные

карстовым явлениям и по возможности ие многолетнемерзлые;

— обеспечивать возможность соблюдения санитарных норм по предельным

концентрациям вредных выбросов в атмосферу и водоемы;

— иметь по возможности ровную поверхность и естественный уклон для от-

вода поверхностных вод;

18

располагаться по возможности вблизи источников водоснабжения, суще-

ствующих сетей водоснабжения и канализации, энерго-, газо- и теплоснабжения;

обеспечивать возможность удобного расселения работников нефтебазы

и доставку их на место работы, располагаться вблизи населенного пункта;

находиться в промышленном узле вблизи других намечаемых к строи-

тельству предприятий, с которыми целесообразно кооперировать проектируемую

нефтебазу для строительства общих сетей коммуникаций, жилищного и куль-

турно-бытового строительства;

— обеспечивать необходимые противопожарные разрывы и требования по

гражданской обороне объектов.

2.8. Согласование места для строительства

Предоставление земельных участков для строительства предприятий прово-

дится в порядке, устанавливаемом советами министров союзных республик. В част-

ности, Совет Министров РСФСР постановлением № 175 от 22 марта 1974 г. ут-

вердил «Положение о порядке возбуждения и рассмотрения ходатайств о предо-

ставлении земельных участков» из всех земель, независимо от того, в чьем поль-

зовании или ведении они находятся, кроме случаев, предусмотренных законода-

тельствами Союза ССР и РСФСР. В соответствии с этим постановлением заказчик

обязан обратиться в совет министров автономной республики, крайисполком

или облисполком с ходатайством о согласовании места расположения нефтебазы,

в котором должно быть указано основание для строительства объекта, а также

примерный размер намечаемой к изъятию земли.

Выбор места расположения нефтебазы иа орошаемых и осушенных землях,

пашне, на землях, занятых многолетними плодовыми насаждениями и виноград-

никами общей площадью более 5,0 га, должен проводиться с участием Росгипро-

зема. Материалы предварительного согласования места расположения нефте-

базы готовятся заказчиком с участием проектной организации, главного (стар-

шего) инженера-землеустроителя управления сельского хозяйства райисполкома—

государственного районного инспектора по охране и использованию земель,

руководителей соответствующих лесохозяйственных предприятий.

Для строительства выбирают предварительно несколько вариантов площадок

и наносят их границы на план землепользования. По каждому варианту опреде-

ляют общую площадь участков и состав их по угодьям. Кроме того, на плане ука-

зывают земли, которые будут осваиваться или улучшаться взамен изымаемых

сельскохозяйственных угодий. План землепользования подписывается главным

(старшим) инженером-землеустроителем, руководителями колхозов, лесхозов,

совхозов или других хозяйств и представителем заказчика. К материалу по выбору

участка для строительства прилагают:

— справку соответствующего территориального геологического управления

об отсутствии на выбранном участке полезных ископаемых, а при их наличии —

разрешение органов Госгортехнадзора СССР на застройку этого участка;

— выписку из протокола общего собрания членов колхоза (собрания упол-

номоченных) о согласии с изъятием намечаемого под строительство нефтебазы

земельного участка с указанием примерного его размера.

Решение Совета Министров РСФСР или автономной республики, край-

исполкома или облисполкома о предварительном согласовании места расположе-

ния нефтебазы и примерных размеров намечаемой к изъятию площади является

основанием для проведения проектно-изыскательских работ и действительно

в течение трех лет.

ГЛАВА

ГЕНЕРАЛЬНЫЙ ПЛАН НЕФТЕБАЗЫ,

СХЕМА И ПЛАН ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

3.1. Общая характеристика нефтебаз

Нефтебазой, или складом, называют комплекс сооружений и установок дл:

приема, хранения нефтепродуктов и нефтей и отпуска их потребителям х. Н;

нефтебазах перегружают нефть и нефтепродукты с одного вида транспорта н,-

другой; принимают их с железной дороги, водного и трубопроводного транспорта

хранят необходимый запас нефти для обеспечения работы нефтеперерабатываю

щнх заводов, а также готовую продукцию этих заводов, которую затем отгружаю!

на другие базы.

Группы и категории. В соответствии со СНиП II—П.З—70 «Склады нефтт

и нефтепродуктов. Нормы проектирования» все нефтебазы по назначению делят

на две группы. К первой группе относят нефтебазы, представляющие собой само-

стоятельные предприятия, товарно-сырьевые парки нефтеперерабатывающих

заводов и нефтепромыслов, склады при нефтеперекачивающих насосных станция х

(НПС) магистральных трубопроводов и перевалочные базы нефти и нетфепродук-

тов, а также склады предприятий (в резервуарах или зданиях и на площадках

хранения нефтепродуктов в таре), если их общий приведенный объем составляет,

м3: при подземном хранении легковоспламеняющихся нефтепродуктов — более

4000; то же, при наземном — более 2000; при подземном хранении горючих нефте-

продуктов — более 20 000; то же, при наземном — более 10 000. При совместном

и смешанном хранении в наземных и подземных резервуарах или зданиях и на

площадках хранения нефтепродуктов в таре общий приведенный объем склада не

должен превышать количеств, указанных выше. Приведенный объем определяют

из расчета, что 1 м3 легковоспламеняющихся нефтепродуктов приравнивается

к 5 м3 горючих, а 1 м3 при наземном хранении приравнивается к 2 м3 при подзем-

ном хранении.

Ко второй группе относятся расходные нефтебазы промышленных, транспорт-

ных и других предприятий, имеющие объем, равный или меньшнй указанного

выше.

Нефтебазы первой группы в зависимости от общего приведенного объема

делятся на следующие категории:

Категория Общий приведенный объем, м’

1 Более 50 000

II 10 000—50 000 (включительно)

III Менее 10 000

В общий объем нефтебазы включают объем резервуаров и нефтепродуктов,

хранящихся в таре. Объемы промежуточных резервуаров у железнодорожных

эстакад и водцых причалов для слива и налива, а также расходных резервуаров

прн котельных и дизельных электростанциях собственных нужд в общий объем

нефтебазы не включают.

Типы. Нефтебазы I группы в зависимости от преобладающих операций

делят на перевалочные и распределительные. Перевалочные базы предназначены

для перегрузки (перевалки) нефти или нефтепродуктов с одного вида транспорта

на другой. Кроме того, нефтепродукты и нефть могут поступать также и по маги-

стральному нефтепродуктопроводу. Перевалочные базы имеют значительный

грузооборот и общий объем, развитые приемо-раздаточные устройства и мощное

1 Далее указанные комплексы будем называть нефтебазами.

20

насоснос хозяйство. Располагают базы вблизи железных дорог, на берегах морей

и суД0Х°Ань1х Рск- МОРСКИХ и речных перевалочных базах нефтепродукты пере-

гружают как с железной дороги на море, так и в обратном направлении. Кроме

того, возможна перегрузка в однотипные виды транспорта, например из морских

нефтеналивных судов в речные.

Распределительные нефтебазы предназначены для непродолжительного

хранения нефтепродуктов и снабжения ими потребителей. Они имеют небольшой

объем и небольшой район обслуживания. Распределительные базы делят на вод-

ные, водно-железнодорожные, железнодорожные, автодорожные и базы, снаб-

жение которых производится от магистральных нефтспродуктопроводов. Распре-

делительные нефтебазы следует располагать с учетом наилучшего обслуживания

потребителей прилегающего района при наименьших эксплуатационных затратах.

Кроме указанных типов необходимо отметить особый вид нефтебаз, которые

существуют при нефтеперерабатывающих заводах: склады сырья и готовой про-

дукции. На складах сырья принимают нефть с железной дороги, водного и трубо-

проводного транспорта и хранят необходимый запас нефти для обеспечения бес-

перебойной работы завода. На складах готовой продукции или в товарных пар-

ках хранят готовую продукцию завода, которую затем отгружают на перевалоч-

ные и распределительные нефтебазы.

Кроме того, существуют нефтебазы, выполняющие функции как перевалоч-

ной, так и распределительной базы.

Нефтебазы всех перечисленных типов находятся во взаимной зависимости

и выполняют одну общую задачу: снабжение потребителей нефтепродуктами.

Для этого они имеют соответствующее оборудование и сооружения, позволяющие

выполнять операции с нефтепродуктами.

Конструктивная характеристика. Резервуары, а также здания и сооружения

для хранения нефти и нефтепродуктов в таре могут быть:

а) наземными, когда днище резервуара или пол здания склада находятся

на одном уровне или выше наинизшей планировочной отметки прилегающей пло-

щадки (прилегающей к резервуару или зданию, где хранятся нефтепродукты в таре,

считается площадка, находящаяся в пределах. Зм от стенки резервуара или зда-

ния);

б) подземными, когда наивысший уровень жидкости в резервуаре или раз-

лившейся жидкости в здании склада находится ниже наинизшей планировочной

отметки прилегающей площадки не менее чем на 0,2 м. К подземным резервуарам

относят также резервуары, имеющие обсыпку не менее чем на 0,2 м выше допускае-

мого наивысшего уровня жидкости в резервуаре. Ширина обсыпки резервуара

принимается по расчету на гидростатическое давление жидкости, но должна быть

по верху не менее 3 м.

3.2, Генеральный план нефтебазы

Общие принципы разработки. Генеральный план — часть проекта, комп-

лексно решающая планировку, размещение зданий и сооружений, транспорт-

ных коммуникаций и инженерных сетей на территории, благоустройство, а также

размещение нефтебазы в промышленном узле (рис. 3.1). Разработка генерального

плана — сложная задача, требующая учета различных факторов, которые влияют

на его компоновку.

Технологические требования определяют в большой степени взаимное рас-

положение основных производственных объектов, а грузооборот — общую

площадь нефтебазы (в частности, резервуарного парка). Объекты нефтебазы целе-

сообразно располагать на генплане таким образом, чтобы не было лишних пере-

сечений технологических трубопроводов. Противопожарные и санитарные нормы

определяют минимально допустимые расстояния между зданиями и сооруже-

ниями, обеспечивающие противопожарную безопасность и благоприятные усло-

вия труда для работников нефтебазы. Условия расположения внешних транспорт-

ных коммуникаций существенно влияют на размещение зданий и сооружений на

площадке, так как примыкание к магистральным железнодорожным путям и

автодорогам, а также близость водных подходов могут быть одним из основных

21

22

факторов, определяющих расположение и конфигурацию площадки и техноло-

гических трубопроводов нефтебазы.

Топографические данные (рельеф площадки) учитываются при разработке

технологической части проекта, а вертикальная планировка территории нефте-

базы должна обеспечивать оптимальный объем землиных работ при ее строитель-

стве. Геологические и гидрогеологические условия определяют в основном верти-

кальную планировку площадки, расположение и конструкцию зданий и сооруже-

ний в зависимости от несущей способности грунтов и уровня грунтовых вод. Ар-

хитектурно-строительные требования в соответствии с архитектурно-планировоч-

ным заданием (АПЗ), которое выдается городским или районным архитектором,

определяют условия размещения нефтебазы в промышленной зоне, решения пло-

щадки перед въездом в нефтебазу, увязки с прилегающими дорогами и кварталами

промышленной застройки, а также требования по благоустройству и озеленению

как нефтебазы, так и прилегающей территории.

При разработке геиплаиа должна учитываться очередность строительства и

перспектива развитии нефтебазы. Здания и сооружения, которые будут в даль-

нейшем расширяться, должны иметь резерв территории для развития. Должны

быть также предусмотрены резервные территории (полосы) для прокладки в даль-

нейшем инженерных коммуникаций. При компоновке генплана следует обяза-

тельно учитывать наличие инженерных коммуникаций рядом расположенных

промышленных предприятий. Так, при отсутствии внешних источников паро-

снабжения необходимо строить собственную котельную, что увеличивает тер-

риторию нефтебазы (котельная требует больших разрывов от основных производ-

ственных зданий). На генеральный план должна быть нанесена координатная

сетка с абсолютными нли условными (строительными) координатами, которая

позволяет привязывать здания, сооружения и инженерные коммуникации.

Генеральные планы нефтебаз необходимо разрабатывать в соответствии со

СНнП П—М.1—71 * «Генеральные планы промышленных предприятий. Нормы

проектирования» и СНнП II—П.З—70.

Таблица 3.1

Минимальные расстояния, м, от зданий и сооружений нефтебазы с

взрывоопасными и пожароопасными производствами до различных соседних

виебазовых объектов

Объект, до которого определяется расстояние Категория нефтебазы

I II И III

Здания и сооружения соседних промышленных предприятий Лесные массивы хвойных пород Склады лесных материалов, торфа, волокнистых веществ, сена, соломы, а также участки массово- го залегания торфа Граница полосы отвода железных дорог общей сети: на станциях на разъездах и платформах на перегонах Граница полосы отвода автомобильных дорог: I, И и III категорий IV и V категорий Жилые и общественные здания населенных пунктов Раздаточные колонки автозаправочных станций об- щего пользования Воздушные линии электропередачи напряжением выше 1000 в 100 5 100 100 80 50 3 30 200 31 Не менее 1,1 ры от ос 40 ) 50 80 60 40 ) 20 100 высоты опо- и трассы

23

Расположение площадки для строительства. СНиП II—П.3—70 определяет

м шимальные расстояния от зданий и сооружений склада с технологическими про-

цессами, относимыми к взрыво- и пожароопасным производствам, до зданий и

сооружений соседних предприятий, жилых и общественных зданий, населенных

пунктов и др. (табл. 3.1). Если нефтебаза располагается на более высоких отмет-

ках по сравнению с отметками рядом расположенных (в радиусе до 200 м от ре-

зервуарного парка нефтебазы) населенных пунктов, промышленных предприятий

и железнодорожных путей, а также если при расширении и реконструкции ре-

зервуарных парков нефтебаз невозможно выдержать расстояния, указанные

в табл. 3.1, необходимо предусматривать и согласовывать с соответствующими

организациями мероприятия, исключающие попадание нефти и нефтепродуктов

при авариях наземных резервуаров на территорию перечисленных соседних

объектов.

Нефтебазы, возводимые у берегов рек, необходимо располагать ниже по те-

чению на расстоянии не менее 100 м от пристаней, речных вокзалов, мест постоян-

ной стоянки флота, гидротехнических сооружений, судоремонтных заводов и

т. д. При невозможности такого расположения допускается размещать нефтебазы

выше по течению от перечисленных объектов на расстоянии, км: I категории —

Таблица 3.2

Расстояния от наземных резервуаров до ближайших зданий и сооружений нефтебаз

№ п/п Объект, до которого определяется расстояние Расстояние, м

1 Устройства для слива и налива на причалах и пирсах 50

2 То же, на железнодорожных путях; здания для хранения нефтепродуктов в таре 20

3 То же, для автоцистерн; продуктовые насосные, помеще- ния или площадки узлов задвижек насосных, канали- зационные насосные производственных стоков, разли- вочные, расфасовочные и раздаточные; площадки для хранения нефтепродуктов в таре, для хранения тары (бывшей в употреблении, чистой деревянной, пластмас- совой и т. п.) 15

4 Здания и сооружения складов, в которых размещаются производственные процессы с применением открытого огня:

а) при хранении в резервуарах нефти и легковос- пламеняющихся нефтепродуктов 40

б) то же, горючих Водопроводные насосные и водоемы (резервуары) для про- тивопожарного запаса воды (до места забора воды из во- доема или люка резервуара или до водозаборного колод- 20

5 40

ца)

6 Канализационные очистные сооружения: 30

а) пруды дополнительного отстоя и пруды-испа- рители

б) нефтеловушки открытого типа независимо от объема и закрытого типа объемом 150 м3 и более 30

в) нефтеловушки закрытого типа объемом от 50 до 150 м3 15

г) то же, до 50 м3 10

7 Прочие здания и сооружения склада 20

8 Воздушные линии электропередачи напряжением выше 1,5 высоты

1000 в опоры от трассы

24

не менее 3,0, 11 категории — не менее 2,0, 111 категории — не менее 1,5 от ГЭС,

судостроительных и судоремонтных заводов и не менее 1,0 от всех остальных объ-

с кто в.

Расположение зданий и сооружений. СНиП II—П.З—70 определяет взаим-

ное расположение зданий и сооружений на генеральном плане, а расстояния

между зданиями н сооружениями, не указанными в нем, принимают по СНнП

ц М.1— 71*. Также по СНиП II—П.З—70 берут минимальные расстояния от

наземных резервуаров до ближайших зданий и сооружений нефтебаз первой

группы (табл. 3.2). На нефтебазах 1 категории расстояние от наземных резервуа-

ров до устройств для слива и налива на причалах и пирсах принимается 75,

а от зданий и сооружений, указанных в п. 2, 3 и 46 табл. 3.2, — 30 м. Расстояния

для подземных резервуаров допускается сокращать: по п. 4 — на 25, остальные —

на 50% (кроме п. 8). Расстояния между подземными резервуарами и заглублен-

ными продуктовыми насосными, если в обращенных к резервуарам стенах на-

сосных нет проемов, допускается уменьшать до 1 м.

Минимальные расстояния от устройств для слива и налива железнодорожных

и автомобильных цистерн, морских и речных судов до сооружений нефтебаз пер-

вой группы (кроме резервуаров) следует принимать по табл. 3.3. Насосные для

перекачки нефти и нефтепродуктов из наливных судов разрешается располагать

непосредственно на несгораемых причалах. При проектировании устройств слива

и налива только для горючих жидкостей расстояния, приведенные в п. 1 и 3

табл. 3.3, допускается сокращать до 10 м, а в п. 2 — на 25%.

Расстояние от продуктивных насосных, помещений или площадок узлов

задвижек насосных, канализационных насосных производственных стоков, раз-

ливочных, расфасовочных и раздаточных, зданий и площадок для хранения

нефтепродуктов в таре и площадок для хранения бывшей в употреблении тары

до зданий и сооружений нефтебазы, в которых размещаются производства, где

применяется открытый огонь, следует принимать 40 м. Расстояние от промежуточ-

ных сливных резервуаров до причалов следует принимать не менее 30 м, при

этом необходимо предусматривать мероприятия, предотвращающие сток нефте-

продуктов в водоем в случае аварии наземных резервуаров.

Минимальные расстояния от наземных резервуаров до зданий и сооружений

нефтебазы второй группы определяют по СНиП II—П.З—70 табл. 3.4. Указанные

в п. 1, 2 и 3 расстояния для подземных резервуаров уменьшаются на 50%, при

этом расстояние от насосных до резервуаров с горючими нефтепродуктами не

нормируется.

Таблица 3.3

Расстояния от устройств для слива и иалива железнодорожных и автомобильных

цистерн, морских и речных судов до зданий и сооружений нефтебаз (кроме

резервуаров)

п/п Объект, до которого определяется расстояние Расстояние от ближайшего уст- ройства слива и налива (стендера или стояка), м

1 Продуктовые насосные, помещения или площадки узлов 15

2 задвижек насосных, канализационные насосные про- изводственных стоков, здания и площадки для хранения нефтепродуктов в таре, разливочные, расфасовочные и раздаточные, площадки для хранения тары (бывшей в употреблении, чистой деревянной, пластмассовой и т. п.) Здания и сооружения, в которых размещаются производ- 40

3 ственные процессы с применением открытого огня Прочие здания и сооружения складов 15

25

Таблица 3.4

Расстояния от наземных резервуаров до зданий и сооружений нефтебазы второй

группы

№ п/п Объект, до которого определяется расстояние Расстояние от резервуа- ров с нефтепродуктами, м

легковоспла- меняющими- ся горючими

1 Насосные и разливочные 10 8

2 Склады нефтепродуктов в таре и железно- дорожные устройства для слива и налива 15 10

3 Площадки слива и налива в автоцистерны и в бочки, весовые будки 15 10

4 Воздушные линии электропередачи напря- жением выше 1000 в Не менее 1,5 высоты опоры

Для наиболее удобного и бесперебойного проведения всех операций, а также

по противопожарным соображениям территория нефтебазы делится на зоны, в ко-

торых размещаются производственные, подсобные и административно-хозяйствен-

ные здании и сооружения. Примерный перечень зон и размещаемых в них зданий

и сооружений приведен ниже:

Зона Здания и сооружения

Железнодорожного при- Железнодорожные устройства для слива и на-

ема и отпуска лива, насосные и компрессорные, хранилища

жидкостей в таре, погрузочно-разгрузочные

площадки, лаборатории, технологические тру-

бопроводы различного назначения, оператор-

ные и другие объекты, связанные со сливо-

наливными операциями

Водного приема и отпус- Морские и речные пирсы, причалы, насосные,

ка технологические трубопроводы, операторные

и другие объекты, связанные со сливо-налив-

ными операциями в суда

Резервуарного хранения Резервуары, технологические трубопроводы, га-

зосборники, газовая обвязка, насосные, опе-

раторные

Розничного отпуска и Автоэстакады, разливочные, расфасовочные, хра-

производствеиных зда- нилища для нефтепродуктов в таре, маслоос-

ннй и сооружений ветлительные установки, насосные, оператив-

ные площадки чистой н грязной тары, автовесы,

погрузочные площадки, цех регенерации от-

работанных масел, лаборатория для опреде-

ления качества нефтепродуктов

Очистных сооружений Нефтеловушки, пруды-отстойники, иловые пло-

щадки, станции биологической очистки, шла-

монакопители, насосные, береговые станции

по очистке балластных вод

Подсобных зданий и со- Механические и сварочные мастерские, бондар-

оружений ные, пропарочные установки, котельные,

трансформаторные подстанции, водопроводные

и сантехнические сооружения, склады мате-

риалов, топливный склад для нужд нефтебазы,

цех по производству и ремонту нефтяной тары,

объекты противопожарной службы

26

Административных и хо- Контора, проходные, гаражи, пожарное депо,

зяйственных зданий и здания охраны нефтебазы

сооружений

Учет грунтовых и ландшафтных условий. Компоновка генплана нефтебазы

зависит от геологических и ландшафтных условий. При расположении базы в гор-

ных условиях, особенно если грунты площадки сложены из скальных пород, ре-

зервуарные парки, кольцевые проезды вокруг них, а также здания и сооруже-

ния, проектируемые в выемке, следует располагать таким образом, чтобы обеспе-

чить возможность монтажа резервуаров и строительство зданий и сооружений

с учетом минимального расстояния от подошвы откоса выемки до резервуара

или зданий и сооружений. Устройство уклонов выемки должно исключать попа-

дание кусков скальных пород на резервуар или здания и сооружения. Откосы

выемок необходимо проектировать в соответствии со СНиП III—8—76 «Земляные

сооружения. Правила производства и приемки работ». Водоотвод с площадки,

включающий в себя нагорные канавы, лотки и кюветы вдоль автодорог, быстро-

токи и выпуски, должен обеспечивать отвод воды без размыва грунтов откосов

выемки.

Для нефтебаз, расположенных в горных условиях, необходимо предусматри-

вать на откосах специальные зоны («полки») для прокладки инженерных комму-

никаций (в первую очередь, технологических трубопроводов и теплотрасс),

а также возможность подъезда ко всем объектам на период как строительства,

так и эксплуатации. Основания зданий и сооружений, включая резервуары,

должны, как правило, опираться на грунты с ненарушенной структурой.

Если площадка нефтебазы располагается на водонасыщенных грунтах, то

генеральным планом нефтебазы необходимо предусмотреть водоотвод и осушение

площадки путем устройства осушительных канав по внешнему контуру площадки,

дренирования территории, а также устройства кольцевых дренажей вокруг зда-

ний и сооружений и сопутствующих дренажей под каналами, в которых прокла-

дываются трубопроводы для темных нефтепродуктов и масел.

Генеральный план нефтебазы, расположенной на макропористых просадоч-

ных грунтах, должен предусматривать решение следующих задач:

а) возможность быстрого отвода атмосферных осадков с территории нефте-

базы и исключение, по возможности, инфильтрации их в груит;

б) устранение попадания в грунт разлившихся нефтепродуктов и воды (из

резервуаров противопожарного запаса воды, водонапорных устройств и т. д.);

в) рациональное расположение зданий и сооружений, исключающее суще-

ственные деформации грунтов под зданиями при нарушении одного из условий,

перечисленных выше.

Для реализации вышеперечисленных задач наиболее ответственные сооруже-

ния следует размещать на участках, сложенных деградированными макропори-

стыми грунтами или имеющими меньшее значение относительной просадочности

(по СНиП 11—15—74 «Основания зданий и сооружений»).

Здания и сооружения, связанные с использованием воды, а также техноло-

гические устройства, где возможен пролив нефтепродуктов, необходимо распола-

гать на более низких отметках местности, чем остальные сооружения нефтебазы.