Текст

ОСНОВЫ ТЕХНОЛОГИИ

РЕМОНТА САМОЛЕТОВ

в полевых условиях

1948

1961

ИНЖЕНЕР-ПОЛКОВНИК

П. Г. БЫКОВ

ОСНОВЫ ТЕХНОЛОГИИ

РЕМОНТА САМОЛЕТОВ

В ПОЛЕВЫХ УСЛОВИЯХ

Читальный зал

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ВООРУЖЁННЫХ СИЛ СОЮЗА ССР

МОСКВА 1 о л а

П. Г. Быков

ОСНОВЫ ТЕХНОЛОГИИ РЕМОНТА САМОЛЁТОВ

В ПОЛЕВЫХ УСЛОВИЯХ

В книге рассмотрены вопросы ремонта самолётов

в полевых условиях с использованием средств войско-

вого ремонта, имеющихся в строевых частях.

Книга предназначена в качестве учебного пособия

для авиационно-технтческих училищ ВВС ВС СССР.

I ; Институт ГВФ

SJbJHOlEKA

ГЛАВА I

ОБЯЗАННОСТИ ТЕХНИЧЕСКОГО СОСТАВА В ОРГАНИЗАЦИИ

ВОЙСКОВОГО РЕМОНТА САМОЛЁТОВ. ВИДЫ РЕМОНТА

САМОЛЁТОВ ВВС. СРЕДСТВА ВОЙСКОВОГО РЕМОНТА

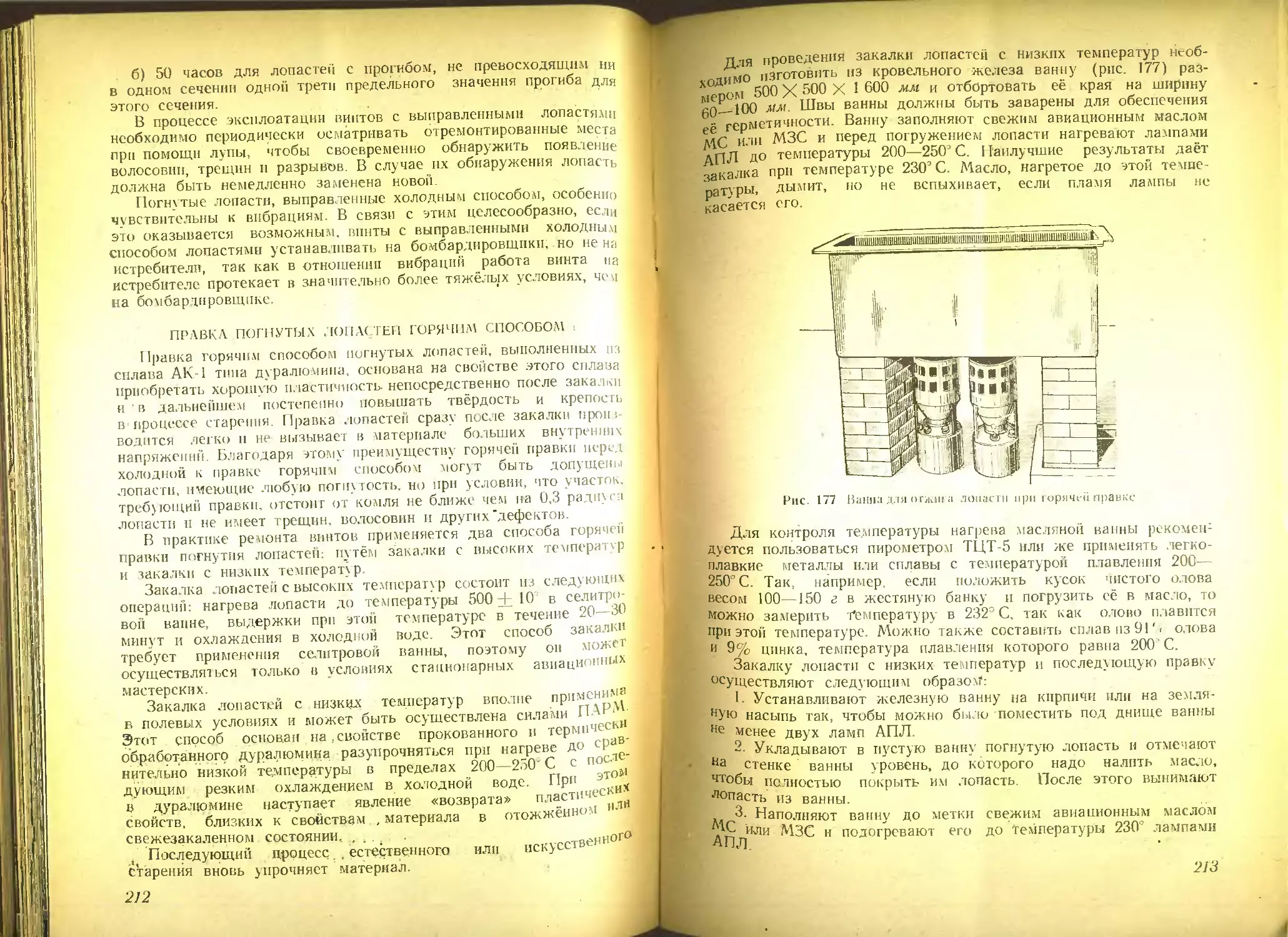

САМОЛЁТОВ

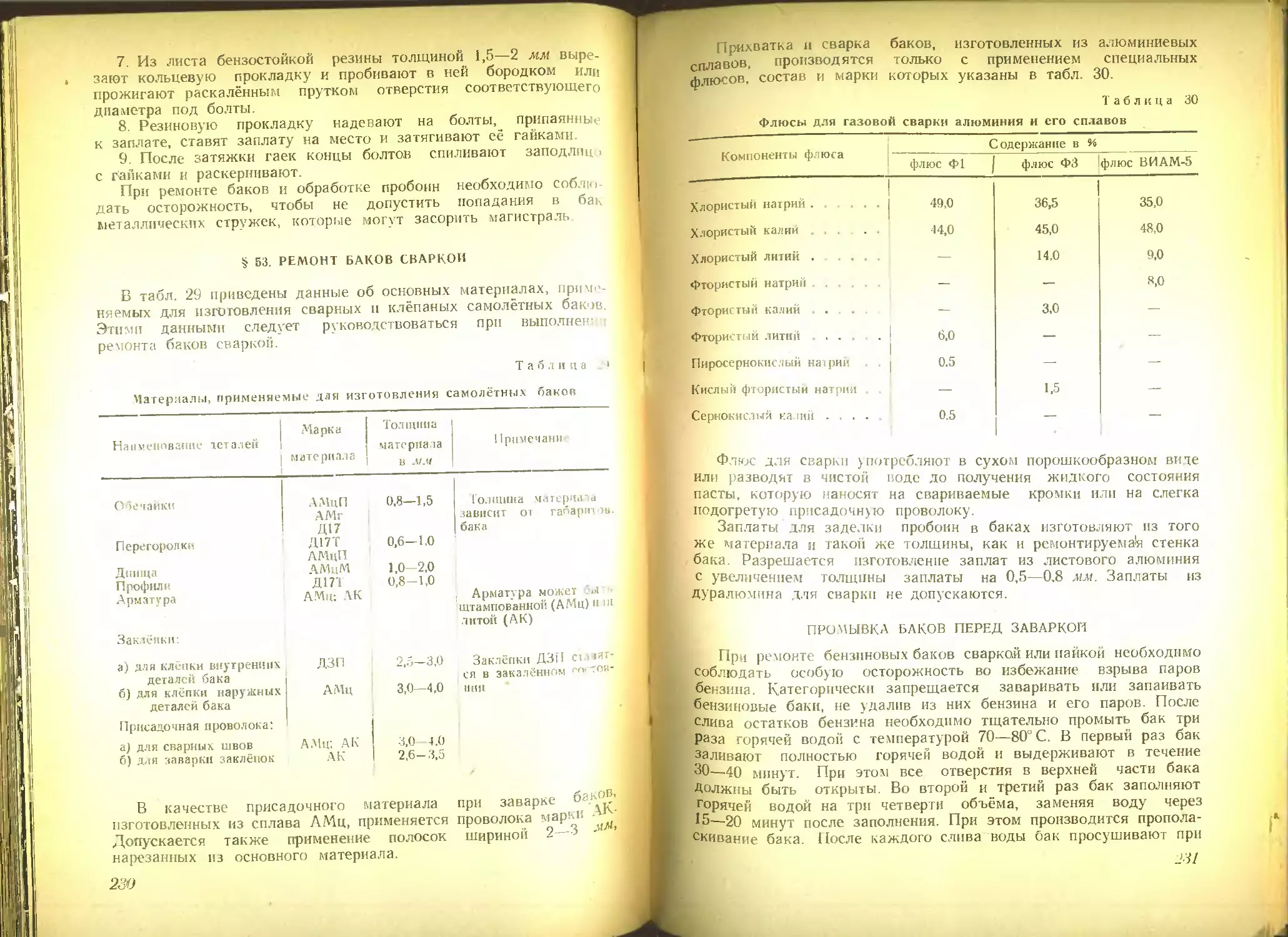

§ 1. ОБЯЗАННОСТИ ТЕХНИЧЕСКОГО СОСТАВА В ОРГАНИЗАЦИИ

ВОЙСКОВОГО РЕМОНТА САМОЛЁТОВ

Авиационный механик самолёта отвечает за постоянную бое-

вую готовность и безотказность в работе на земле и в воздухе

вверенного ему самолёта, за уход, эксплоатацию, содержание

и сбережение его.

Являясь лицом, непосредственно выполняющим все работы на

материальной части, он отвечает за самолёт в целом, за сроч-

ность и качество выполненных работ. Он обязан непосредственно

выполнять все работы по уходу, сбережению, сборке, разборке

и ремонту самолёта в полевых условиях.

Чтобы выполнить свои обязанности, авиамеханик должен знать

технологически правильные способы и приёмь/ ремонта деталей •

и агрегатов самолёта. Кроме того, он должен иметь ясное пред-

ставление о том, какое влияние может оказать ремонт на аэроди-

намические качества и прочность самолёта. Это важно потому,

что неправильно или неряшливо выполненный ремонт приведет

к снижению лётно-тактических данных самолёта, что в свою оче-

редь снизит его боевые качества и поставит лётчика в менее вы-

годные условия по отношению к воздушному противнику. Сниже-

ние же прочности в результате ремонта может привести к аварии

или к катастрофе.

Одной из основных обязанностей авиамеханика следует счи-

тать умение ремонтировать самолёт в полевых условиях, соблю-

дая установленный технологич£ский процесс, так, чтобы в резуль-

тате ремонта самолёт не потерял своих лётных данных и проч-

ности.

Для успешного решения этой основной задачи авиамеханик

должен уметь:

1) определить степень повреждения детали и составить дефект-

ную ведомость;

2) установить перечень расходных материалов, инструментов,

приспособлений и правильно использовать их;

3

3) организовать рабочее место в любой затруднительной об

становие, используя подручные материалы и средства;

4) произвести технологически правильно, быстро и качественно

ремонт повреждённой детали или агрегата.

Изложенное выше приводит к выводу, что авиамеханику, не-

редко выполняющему ремонт самолёта в полевых условиях, необ-

ходимо тщательно изучать существующие способы и методы

ремонта, а также и технологию их.

Авиационный техник (механик) звена отвечает за постоянную

боевую готовность самолётов своего звена, за уход, эксплоатацню

и сбережение их. Он должен уметь производить текущий ремонт

материальной части, изучать элементарные технологические про-

цессы слесарного дела, автогенной сварки, пайки и клепки.

Он должен уметь обучать технический состав звена правиль-

ным и рациональным методам и приёмам работы: по ремонту

самолётов, их содержанию и сбережению в процессе эксплоатацин.

От авиатехника (авиамеханика) звена требуется умение пра

вильно разрешать все те задачи, которые выполняются авиамеха

никами самолётов, и, кроме того, на его обязанности лежит:

1) обучение технического состава звена правильным методам

и приёмам ремонта самолётов н их агрегатов;

2) организация процесса ремонта и контроль качества ремонт-

ных работ.

В вопросах организации и выполнения войскового ремонта

техник (механик) звена должен уметь находить выход из любого

трудного положения, которое может возникнуть в условиях боевой

деятельности звена. Он должен тщательно изучать и анализиро-

вать опыт ремонта самолётов и моторов в фронтовой обстановке

в короткие сроки для того, чтобы постоянно сохранять материаль-

ную часть исправной и в боевой готовности.

Старший техник (инженер) эскадрильи является ответствен

ным техническим руководителем подразделения и поэтому обязан

с исчерпывающей полнотой знать технологические процессы

войскового ремонта материальной части. Эти знания ему необхо-

димы для того, чтобы технически грамотно организовать произ-

водство ремонта и проверку7 выполнения ремонтных работ, а также

уметь дать исчерпывающее заключение о возможности дальнейшей

эксплоатацин самолёта после ремонта; ои должен знать, какой

именно метод ремонта материальной части в том нлп ином слу-

чае наиболее выгоден и рационален. Все организуемые им ремонт-

ные работы на самолёте должны основываться на правильном

технологическом процессе, обеспечивающем сохранение аэродина-

мических качеств и прочности самолёта.

Для осуществления технически правильной организации вой-

скового ремонта самолётов и для успешного руководства ремонт-

ными работами старший техник (инженер) эскадрильи обязан:

1) знать с исчерпывающей полнотой конструкцию самолёта

и материалы, из которых он изготовлен;

4

2) знать технологические процессы ремонта самолёта (до ава-

рийного включительно) в полевых условиях;

3) знать все инструкции и указания по ремонту материальной

части и уметь пользоваться ими;

4) уметь оценить степень повреждения самолёта, выбрать наи-

более рациональный метод его устранения, составить план и уста-

новить сроки ремонта;

5) уметь контролировать выполненные работы и дать заклю-

чение об их качестве.

§ 2. ВИДЫ РЕМОНТОВ САМОЛЕТОВ

Необходимость ремонта самолётов может быть вызвана раз-

личными причинами: естественным износом деталей или агрегатов,

повреждениями, полученными в результате боевых действий, ава-

рий или поломок, недоброкачественностью деталей и т. п.

Все перечисленные причины выводят самолёт из строя и тре-

буют выполнения ремонтных работ на нём. Ремонтные работы,

в зависимости от степени повреждения, различаются по трудоём-

кости и по тем средствам, при помощи которых они выполняются.

Обычно принята следующая классификация ремонта самолётов,

учитывающая трудоёмкость и средства, при помощи которых

выполняется ремонт:

1. Восстановительны и р е м о нт. Самолёт отработал

положенный для него ресурс времени и нуждается в полной раз-

борке с дефектацией всех деталей. Ремонт этот выполняется, как

правило, в стационарных ремонтных органах.

2. А в а р и й н ы й ремонт. Самолёт потерпел аварию, при

которой оказались повреждены основные агрегаты крыло, фюзе-

ляж, шасси и т. д.), при этом степень повреждения такова, что

требует замены повреждённого агрегата новым пли же ремонта

его в стационарных мастерских с применением специального обо-

рудования и в течение продолжительного времени. Этот ремонт

обычно выполняется в стационарных мастерских и только в осо-

бых, исключительных случаях можег быть выполнен силами под-

вижных ремонтных органов и технического состава лётных частей.

3. Текущий ремонт. Этот вид ремонта производится в лю-

бых условиях базирования части. Трудоёмкость текущего ремонта

самолёта в человеко-часах не превышает 20—30% от трудоёмко-

сти восстановительного ремонта. Так например, для самолётов-

бомбардировщиков 1 100—1 600 человеко-часов, для штурмовиков

и истребителей не более 700 человеко-часов и для учебных само-

лётов в пределах 50—300 человеко-часов.

4. Мел к и й ремонт. Этот вид ремонта производится также

в любых условиях. Он включает в себя главным образом ремонт

незначительных повреждений в отдельных деталях. Его трудоём-

кость не превышает 50 человеко-часов.

Кроме того, в полевых условиях ремонтируются воздушные

винты, как металлические, так и деревянные. В войсковых ремонт,

5

пых органах предусмотрены специальные средства по ремонту

винтов, имеющие специальное оборудование и приспособления,

позволяющие производить как холодную, так и горячую правку

югнутых лопастей металлических винтов с последующим контро

тем их после ремонта.

§ 3. войсковой ремонт и его назначение

Ремонтные работы, выполняемые на самолёте в полевых

(аэродромных) условиях силами н средствами подвижных ремонт-

ных органов и техническим составом частей, входят в так назы-

ваемый войсковой ремонт.

В войсковой ремонт входит не только ремонт самолётов, но

также ремонт авиамоторов, воздушных винтов, электроспецобору-

дования и вооружения.

Для осуществления такого ремонта в ремонтных органах вой-

сковой сети имеются специальные средства, приспособленные для

использования их в полевых и ангарных условиях, и квалифи-

цированные специалисты необходимых профессий, могущие

выполнить любую работу, входящую в войсковой ремонт.

К наиболее характерным ремонтным работам, подлежащим

выполнению силами органов войскового ремонта и технического

состава частей, относится:

1. Ремонт пулевых и осколочных пробоин на металлической

и деревянной обшивке крыла и фюзеляжа самолёта.

2. Ремонт нервюр, стрингеров, шпангоутов и других силовых

элементов каркаса крыла и фюзеляжа.

3. Ремонт самолётных баков (бензиновых п масляных), если

степень повреждения допускает ремонт их в полевых условиях.

4 Ремонт масло- и водорадиаторов.

5 . Ремонт воздушных винтов (деревянных и металлических).

6 . Ремонт полотняной обшивки самолёта.

7 Ремонт деталей сведем питания и управления самолётсм.

§ 4. ВОЙСКОВОЙ РЕМОНТ — ОСНОВНОЕ СРЕДСТВО ВОССТАНОВЛЕНИЯ

МАТЕРИАЛЬНОЙ ЧАСТИ ВВС

Опыт Великой Отечественной войны советского народа с фа

шистской Германией показал, что авиация занимает в системе

Вооружённых Сил одно из первых мест. Все операции по разгрому

фашистских полчищ проводились при непосредственном и актив-

нейшем участии Военно-воздушных сил, сражавшихся в тесном

взаимодействии с наземными войсками. Интенсивность боевой

деятельности авиации в условиях современной войны чрезвычайно

велика.

Части ВВС, не считаясь с трудным! метеорологическими усло-

виями и с неблагоприятными условиями полевых аэродромов,

совершают боевые вылеты, содействуя и помогая наземным вой

скам выполнять возложенные на них задачи.

b

Авиация, как никакой другой род войск, насыщена сложнейшей

боевой техникой.

Исключительно большая интенсивность боевой работы самоле-

тов неизбежно приводит к их ускоренному износу.

Помимо естественного износа, самолётный парк несёт потери

в результате боевых вылетов, поэтому вопрос о сохранении про-

юлжительности жизни самолётов имеет чрезвычайно важное го-

ст царственное значение.

Чем дольше сохраняют самолёты боеспособность, тем меньше

их относительная стоимость и тем успешнее осуществляется бое-

вая деятельность частей ВВС.

Продолжительность боевой службы самолёта зависит от сле-

дующих основных факторов:

__интенсивности боевой работы;

—правильной и технически грамотной эксплоатации самолета

на земле и в воздухе;

— правильного хранения самолёта как в закрытых поме-

щениях. так и под открытым небом, в условиях полевого базиро-

вания,

— своевременных профилактических осмотров, выполнения

регламентных работ;

_____ качества ремонтов, которым подвергается самолёт в про-

цессе его эксплоатации.

Последний фактор имеет очень важное значение для увеличе-

ния продолжительности жизни самолёта

Своевременный осмотр самолёта, предписанный техническими

нормами, тоже имеет не меньшее значение, так как позволяет во-

время обнаружить и устранить тот или иной дефект. Всякое же

промедление в устранении хотя бы незначительного на первый

взгляд повреждения может повлечь за собой более крупные раз-

рушения, которые выводят самолёт из строя на более продолжи-

тельное время.

В ходе войны вопросам ремонта самолётов и особенно войско-

вому ремонту, т. е. ремонту материальной части на месте её бази-

рования в полевых \ словиях, уделяется исключительно большое

внимание.

Этот вид ремонта позволяет быстро восстановить боеспособ-

ность машины без вывода её из строя на продолжительное время

Кроме того, войсковой ремонт не требует перевозки повреждён-

ных самолётов на ремонтные базы и, следовательно, не связан

с необходимостью загружать транспортные средства, чго также

имеет большое значение в военное время.

Текущий и мелкий ремонты (а в отдельных случаях и аварий-

ный) обычно входят в войсковой ремонт, который организуется

непосредственно на аэродромах.

Все неисправности самолёта, если они не связаны с значитель-

ными повреждениями его силовых элементов, восстановление ко-

торых требует полной разборки самолёта и применения специаль-

ных приспособлении и оборудования, могут быть в сравнительно

короткие сроки устранены на аэродроме.

Опыт войны показал, что такой ремонт материальной части

оказывается весьма эффективным.

Таким образом, войсковой ремонт является основным сред-

ством восстановления материальной части ВВС в условиях воен-

ного времени.

Его важность и необходимость неопровержимо доказаны на

опыте боевой деятельности авиации на фронтах Великой Отече-

ственной войны.

§ 5 СРЕДСТВА ВОЙСКОВОГО РЕМОНТА. ПАРМ, АВТОМАШИНЫ

ТИПА «КОУЗ», ИХ ОБОРУДОВАНИЕ

ПОДВИЖНЫЕ СРЕДСТВА ПАРМ

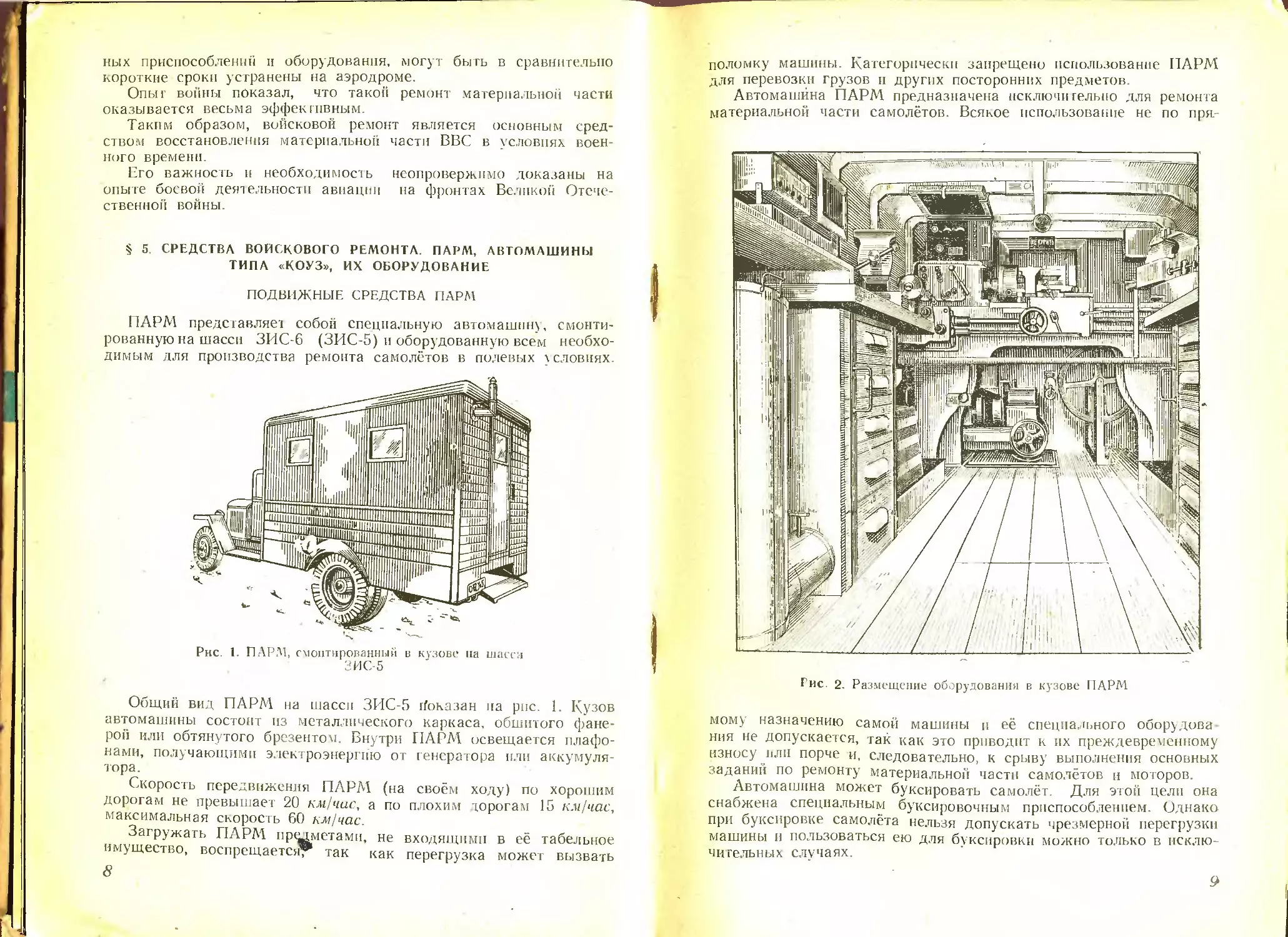

ПАРМ представляет собой специальную автомашину, смонти-

рованную на шасси ЗИС-6 (ЗИС-5) и оборудованную всем необхо-

димым для производства ремонта самолётов в полевых условиях.

Рис. 1. ПАРМ, смонтированный в кузове па шасси

ЭИ С-5

Общий вид ПАРМ на шасси ЗИС-5 Доказан иа рас. 1. Кузов

автомашины состоит из металлического каркаса, обшитого фане-

рой или обтянутого брезентом. Внутри ПАРМ освещается плафо-

нами, получающими электроэнергию от генератора пли аккумуля-

тора.

Скорость передвижения ПАРМ (на своём ходу) по хорошим

дорогам не превышает 20 км/час, а по плохим дорогам 15 км/час,

максимальная скорость 60 км/час.

Загружать ПАРМ предметами, не входящими в её табельное

имущество, воспрещается, так как перегрузка может вызвать

8

поломку машины. Категорически запрещено использование ПАРМ

для перевозки грузов и других посторонних предметов.

Автомашйна ПАРМ предназначена исключительно для ремонта

материальной части самолётов. Всякое использование не по пря-

Гис. 2. Размещение оборудования в кузове ПАРМ

мому назначению самой машины и её специального оборудова-

ния не допускается, так как это приводит к их преждевременному

износу пли порче и, следовательно, к срыву выполнения основных

заданий по ремонту материальной части самолётов и моторов.

Автомашина может буксировать самолёт. Для этой цели она

снабжена специальным буксировочным приспособлением. Однако

при буксировке самолёта нельзя допускать чрезмерной перегрузки

машины и пользоваться ею для буксировки можно только в исклю-

чительных случаях.

9

На шасси машины установлен воздушный компрессор для на-

качивания пневматиков как самой машины, так и ремонтируемого

самолёта. Для этой цели в комплекте оборудования ПАРМ имеет-

ся шланг с манометром.

ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ПЛРМ

Автомашина ПАРМ снабжена весьма разнообразным оборудо-

занием и инструментом, позволяющими при грамотном и рацио-

нальном использовании выполнять разнохарактерные работы боль-

шой сложности и трудоёмкости.

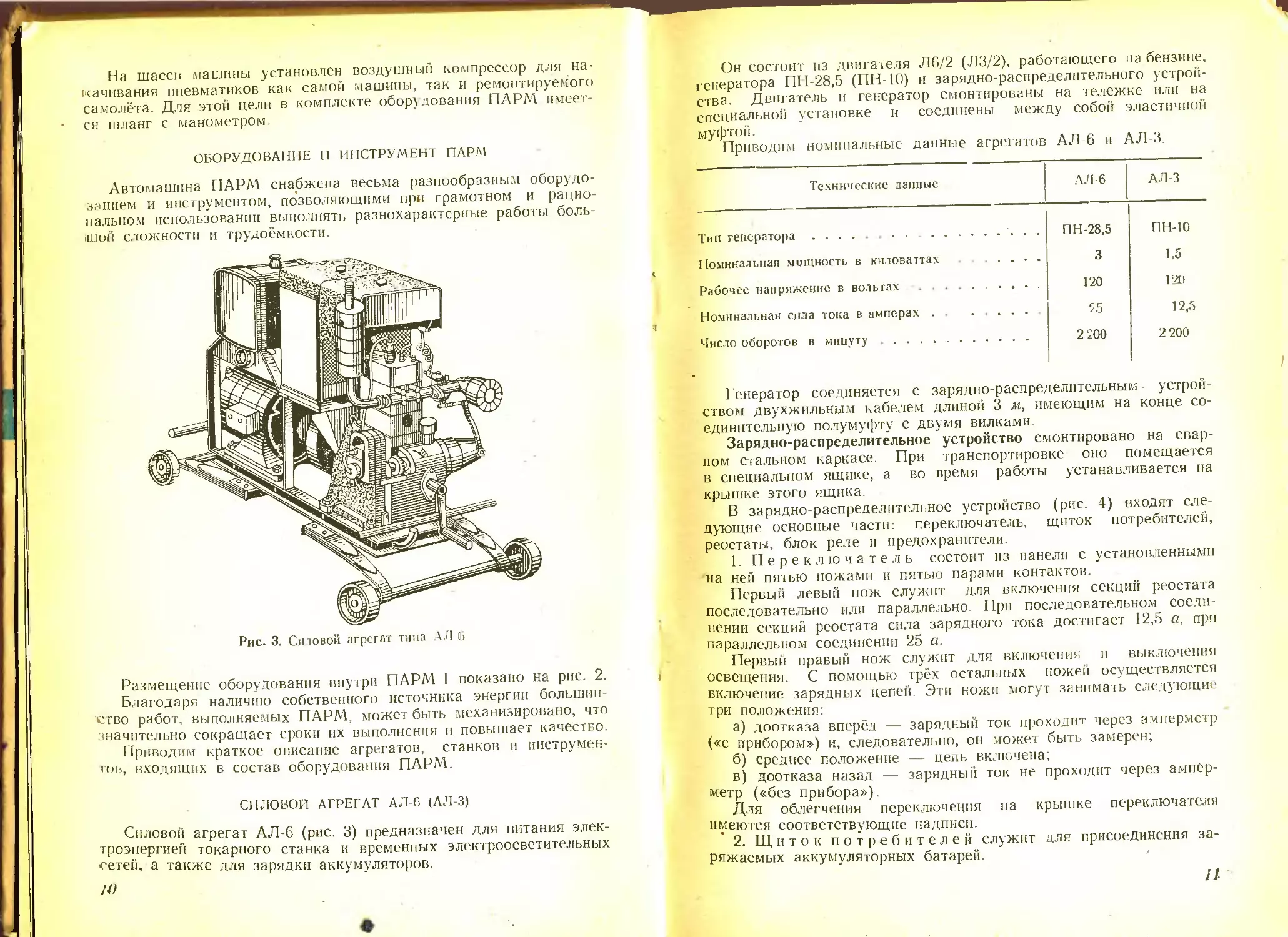

Рис. 3. Силовой агрегат типа АЛ 6

Размещение оборудования внутри ПАРМ 1 показано на рис. 2.

Благодаря наличию собственного источника энергии большин-

ство работ, выполняемых ПАРМ, может быть механизировано, что

значительно сокращает сроки их выполнения и повышает качество.

Приводим краткое описание агрегатов, станков и инструмен-

тов, входящих в состав оборудования ПАРМ.

СИЛОВОЙ АГРЕГАТ АЛ-6 (АЛ-3)

Силовой агрегат АЛ-6 (рис. 3) предназначен для питания элек-

троэнергией токарного станка и временных электроосветительных

сетей, а также для зарядки аккумуляторов.

1(1

Он состоит из двигателя Л6/2 (ЛЗ/2), работающего па бензине,

генератора П11-28,5 (ПН-10) н зарядно-распределительного устрой-

ства. Двигатель и генератор смонтированы на тележке или на

специальной установке и соединены между собой эластичной

муфтой.

Приводим номинальные данные агрегатов АЛ-6 п АЛ-3.

Технические данные АЛ-6 АЛ-3

Тип генератора ... ПН-28,5 ПН-10

Номинальная мощность в киловаттах 3 1,5

Рабочее напряжение в вольтах 120 120

Номинальная сила тока в амперах 25 12,5

Число оборотов в минуту 2 200 2 200

Генератор соединяется с зарядно-распределительным- устрой-

ством двухжильным кабелем длиной 3 м, имеющим на конце со-

единительную полумуфту с двумя вилками.

Зарядно-распределительное устройство смонтировано на свар-

ном стальном каркасе. При транспортировке оно помещается

в специальном ящике, а во время работы устанавливается на

крышке этого ящика.

В зарядно-распределительное устройство (рис. 4) входят сле-

дующие основные части: переключатель, щиток потребителей,

реостаты, блок реле и предохранители.

1. Переключатель состоит из панели с установленными

на ней пятью ножами и пятью парами контактов.

Первый левый нож служит для включения секций реостата

последовательно или параллельно. При последовательном соеди-

нении секций реостата сила зарядного тока достигает 12,5 а, при

параллельном соединении 25 а

Первый правый нож служит для включения и выключения

освещения. С помощью трёх остальных ножей осуществляется

включение зарядных цепей. Эти ножи могут занимать следующие

три положения:

а) доотказа вперёд — зарядный ток проходит через амперметр

(«с прибором») и, следовательно, он может быть замерен;

б) среднее положение — цепь включена;

в) доотказа назад — зарядный ток не проходит через ампер-

метр («без прибора»).

Для облегчения переключения на крышке переключателя

имеются соответствующие надписи.

2, Щиток потребителей служит для присоединения за-

ряжаемых аккумуляторных батареи.

И <

3. Реостаты предназначены для регулирования режима

работы генератора (всего имеется три реостата).

4. Блок реле установлен для того, чтобы не допустить об-

ратного тока от заряжаемой аккумуляторной батареи в генератор.

5. Предохранители служат для защиты зарядно-распре-

делительного устройства от повреждений при ненормально боль-

шой силе тока.

Рис. 4. Зарядии-распределнтельное устройство:

1 — реле сетей зарядки (блок реле); 2— рубильники включения

сети зарядки, реостатов и сети освещения ПАРМ; 3 — вольтампер-

метр; 4 — переключатель вольтамперметра; 5 — плавкие предохра

кители; 6 — расходные силовые клеммы; 7 — штепсельные гнезда

для включения аккумулятора на зарядку; 6’•—расходная штешель-

ная розетка; —розетка включения жгута проводников от динамо-

машины; ТО—силовые нагрузочные реостаты

При обслуживании силового агрегата во время работы необхо-

димо соблюдать следующие правила:

1. После запуска агрегата дать ему проработать без нагрузки

при 700—1 000 об!мин в течение 5—10 минут (зимой 12—15 минут),

после чего постепенно давать нагрузку.

2. Шунтовым реостатом установить напряжение нужной вели-

чины и в дальнейшем его поддерживать.

3. Нагрузка не должна быть выше установленной для данного

агрегата.

12.

4. Не допускать обгорания штепсельных соединений. Включать

штепсели следует при выключенной цепи.

5. Включение той или иной зарядной цепи осуществлять путём

включения соответствующего ножа.

6. Следить за тем, чтобы не происходило искрения щёток гене-

ратора, и не допускать его перегрева.

7. Внимательно прислушиваться к работе агрегата и при

появлении посторонних шумов и стуков немедленно останавливать

двигатель. Стуки могут появиться в результате ослабления кре-

плений и вследствие нарушения центровки генератора и двигателя.

ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК ВУ-162

Па автомашинах ПАРМ последних выпусков устанавли-

ваются станки типа ВУ-162 (рис. 5).

Станок снабжён электромотором напряжением 120 в постоян-

ного тока и пусковым реостатом.

Основные данные станка:

Высота центров ...........................150 лы/

Расстояние между центрами ......................... 750 мм

Наибольший диаметр точения:

at над станиной . . ........................... 300 мм

б) над кареткой ................................ 200 мм

Диаметр отверстий шпинделя......................... 35 мм

Число скоростей . . ............•................8

Число оборотов приёмного шкива................ 430 в минуту

Число оборотов шпинделя... 24—39—59—97—117—193—293- 48i

в минуту

Количество продольных подач.............................152

Величина продольных подач............• ... от 0,056 до 2,5 м

Количество поперечных по ач............................152

Величина поперечных подач ................ от 0.023 до 1,0 м

Количеств • нарезаемых резьб:

а) с шагом, заданным числом ниток на 1".............42

б) с шагом в миллиметрах ...........................30

в) с шагом в модулях................................19

Высота резца.........................................20 мм

Наибольшее допустимое давление на резец............ 600 кг

Приводим перечень основных деталей станка с указанием их

назначения.

Коробка скоростей служит для передачи движения от мотора

или от трансмиссии посредством ременной передачи.

Стальной . пустотелый шпиндель, получающий вращение or

коробки скоростей, покоится в регулируемых подшипниках. Осе-

вая нагрузка на шпиндель воспринимается упорным подшипником.

Коробка подач позволяет при помощи 17 сменных шестерёнок

нарезать 42 резьбы Витворта от 1,75 до 60 ниток на 1": 30 милли-

метровых резьб с шагом от 0,5 до 19 мм и 19 модульных резьб.

Супорт имеет верхнюю поворотную часть с градуированной

шкалой. Ходовой вин г. п ходовой валик сблокированы во избежа-

ние одновременного включения.

13

Задняя бабка имеет винты поперечного перемещения для уста-

новки при точении на конус.

Станок снабжён следующими приспособлениями и принадлеж-

ностями:

1920

—330

винт смазывать еже -

дневно

------- 1235 -------

Рис. 5. Токарно-винторезный станок типа ВУ-162:

—маховичок для ручной продольной подачи; 2 — репка; 3 — рукоятка

для ручной поперечной подачи; 4— рукоятка для включения самохода;

5 — рукоятка для включения поперечного самохода; 6—поворотная

часть супорта; 7 — винты поперечного смещения задней бабки; 8 — гайка

для закрепления задней бабки; 9 — маховичок для перемещения шпин-

деля; 10—рукоятка для закрепления шпинделя; 11 — рукоятка включе-

ния ходового валика; 12—рукоятка включения ходового винта; 13 — хо-

довой валик; 14 — ходовой винт; 15 — маслоуказатель; 16, 17, 18

рукоятки для изменения чисел оборотов; 19— рукоятка для включения

прямого и обратного хода; 20 — рукоятка для перемены направления

хода; 21—рукоятка для укрепления супорта; 22—рукоятка для вклю-

чения гайки ходового вин га

1. Копировальная линейка с двумя шкалами, из которых одна

разградуирована на градусы (от 0 до 6°), а другая — на конус-

ность (от 0 до '/Л-

2. Шлифовальное приспособление, позволяющее производит >

внутреннюю и наружную цилиндрическую, коническую и торцовую

шлифовку. Это приспособление крепится в верхней части супорта.

Шлифовальный круг получает вращение от электромотора.

3. Люнет неподвижный с наибольшим диаметром обхвата

68 мм.

14

Ct- диаметр в мм

Рис. 6. Номограмма использования станка

t время Обработки 10 мм длины в мин

/5

4. Люнет подвижный с наибольшим диаметром обхвата 68 .ил/.

5. Две конусные переходные втулки Морзе № 5 и № 3.

6. Два центра Морзе № 3.

7. Насос для охлаждения.

8. Планшайба поводковая.

9. Сменные шестерни (17 штук).

10. Ключи разные (6 штук).

11. Конусная линейка.

Токарно-винторезный станок по своей конструкции позволяет

(производить много разнообразных работ и обеспечивать вполне

достаточную точность.

Приводим краткие указания по эксплоатацин станка.

Прежде чем приступить к работе, нужно хорошо изучить упра-

вление станком, скорости шпинделя, продольные и поперечные

подачи.

При обнаружении ослабления связи между частями станка,

неисправностей или неполадок необходимо немедленно их устра-

нить.

Нельзя наносить удары по станку и его деталям, так как это

приводит к снижению точности изделий, изготовляемых на этом

станке.

Если станок пускается в работу впервые после установки, необ-

ходимо принять следующие меры:

1) смазать все подшипники;

2) во все отверстия для смазки и в маслёнки набить смазку;

3) в коробку скоростей залить машинное масло до половины

высоты стекла маслоуказателя;

4) дать станку проработать некоторое время вхолостую.

Перед началом и после окончания работы необходимо тща-

тельно очистить станок от пыли, стружек и грязи и аккуратно

смазать маслом все трущиеся части.

На рис. 6 показана номограмма использования станка.

СВАРОЧНАЯ АППАРАТУРА

Автомашина ПАРМ снабжена сварочной аппаратурой, в состав

.которой входят:

1. Передвижной ацетиленовый газогенератор «Рекорд» (рис. 7)

'производительностью 1 000 л ацетилена в час.

2. Кислородный редуктор с двумя манометрами на 30 п 250 ат.

3. Сварочная горелка с набором мундштуков разных номеров

и шлангом длиной 9 м.

4. Кислородный баллон ёмкостью 40 л.

Аппаратура позволяет производить сварочные работы не только

.непосредственно у сварочного аппарата, но и на расстоянии о

него за счёт девятнметрового шланга.

Пост сварщика располагается вдали от самолёта, а также о1

мест курения и пользования открытым огнём.

16

В набор инструмента ПАРМ входит электро дрель типа

Ср-Д-100 с патроном (рис. 8), установленная на специальном

штативе. Она может быть снята со штатива и использована как

1 переносная.

Кроме того, имеются две другие электродрели (малые) типа

Ф-9. Наличие шнуров и розеток позволяет пользоваться этими дре-

лями для выполнения сверлении непосредственно на самолёте.

Рис. 7. Схема ацетиленовзго laioierejarcpa тика „Рекорд":

1— корпус; 2 плавающий колокол, 3 зарядная камера; 4—-загру-

зочная коробка; 5—очиститель; б—водяной затвор; 7—воронка,

6—предохранительная груба; 9—ниппель; 10 — резиновый шланг;

11 ;• 12—крапы подачи воды; 13— колпачок; 14 и 13—газоотводящне

трубки; 16— перекрывноп крап: /7 и 16 — продувочные краны

ПНЕВМАТИЧЕСКИЙ ИНСТРУМЕНТ

Набор пневматического инструмента состоит из двух пневмо

дрелей и одного пневмомолотка. Одна из дрелей угловая

(СД-4-8) — служит для выполнения сверлений в труднодоступных

местах ремонтируемого самолёта.

При использовании аэродромных баллонов для питания письмо

инструментов сжагым воздухом в

тор, понижающий давление с 1'20—150

давления 7- 8 ат. 1

Н.1:,н. ,\: ЫТСб

пневмосеть включается редук-

тг в баллоне до рабочего

—__

ЛЬ й рр .

ЦЕНТРАТОР С КАМНЕМ

Центратор, приводимый в движение электромотором, служит

для заточки режущего инструмента Он устанавливается путём

присоединения его к штативу электродрели.

Остальной инструмент, входящий в комплект инструмента

ПАРМ, перечислен ниже.

Перечень основного оборудования и инструмента ПАРМ:

Рис. 8. Электродрель типа Ср-Д-100

Наименование оборудо-

вания и инструмента

1 , Силовой агрегат А.1-6

2 Верстак с 10 ящиками . .

•3 Тиски параллельные 96—

120-м м

4 I азогенератор ацетилено-

вый производите 1

иостыо 1 000 д

Баллон для кислорода на

40 л................

Блок .Мозерса ’ . . .

Верстак складной для двух

тисков . . . . .

1

1

2

1

1

1

1

8

9

10

11

12

13

14

Точило-центратор с ipt-мя

камнями ..... 1

Домкрат механический на

3 5 т.................1

Наковальня весом до 32 кг 1

Гори кузнечный переносный ' 1

Железная печка с трубами 1

Плита проверочная ... 1

Банка для карбида 1

Кроме 10 ящиков, в слесарном верстаке с набором слесарного

и монтажного инструмента имеется ещё 2—3 ящика с набором

различных приспособлений и сменных деталей для станка.

Набор инструмента и приспособлений позволяет производить

токарные, сверлильные, слесарные, сварочные, жестяницко-мед-

ницкие, клепальные, столярные, обойные, малярные и другие

работы.

Таким образом, оборудование автомашины ПАРМ полностью

отвечает тем требованиям, которые предъявляются к ней как

к основному техническому средству, необходимому для выполне-

ния войскового ремонта самолётов.

Компактность и подвижность автомашины ПАРМ позволяю!

быстро приступать к ремонту и производить его непосредственно

на самолёте с соблюдением всех технических требовании.

18

лекшрисиловой

azpppam

Шлифовальный Воздушный

станок '* компрессор

I не 9 Расположение .<i ргг.ч к»в в к\ юнг машины типа W фирмы „Кпк '<

американская полевая авиаремонтная мастерская

ФИРМЫ «КОУЗ»

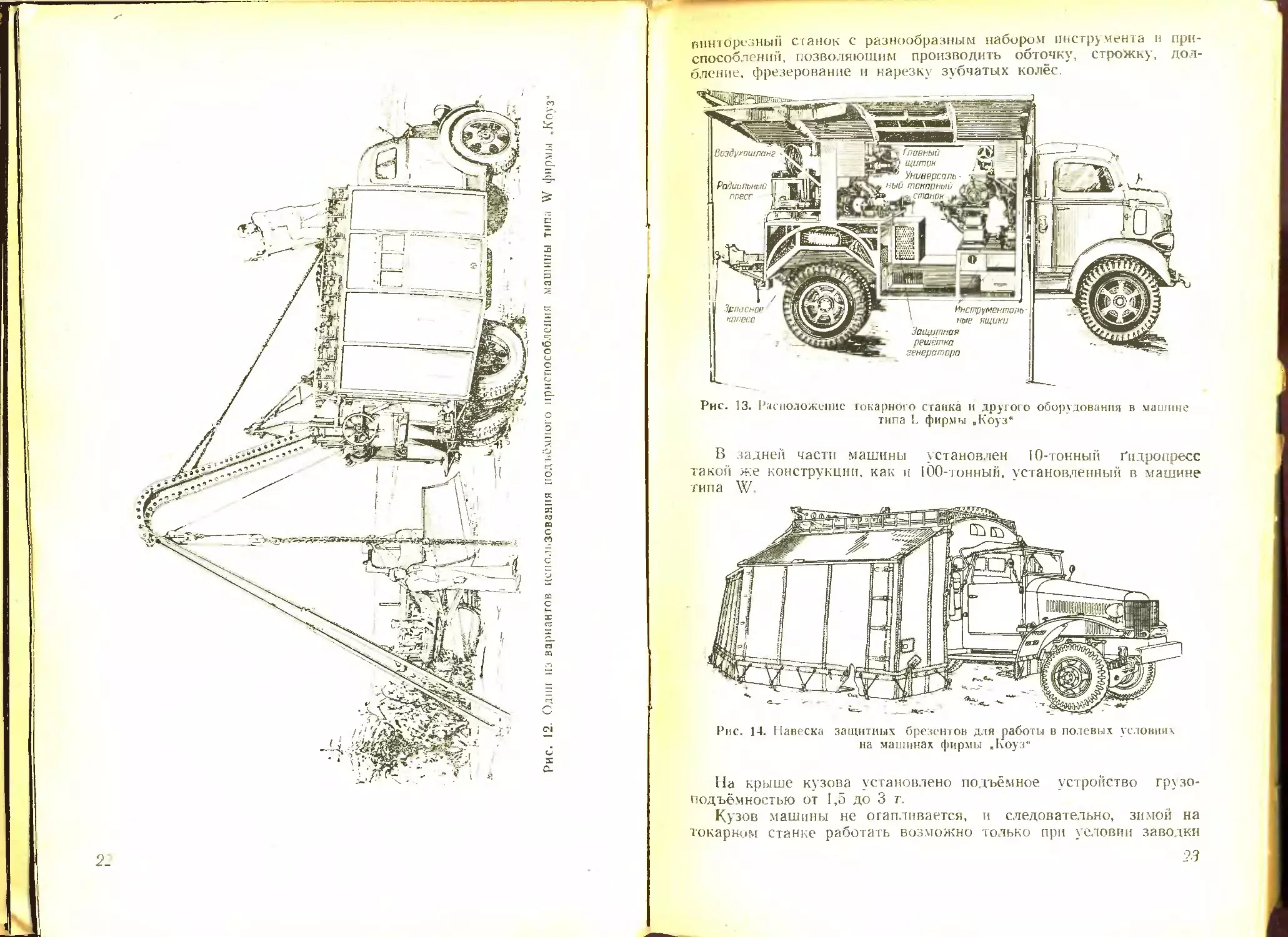

Мастерская размещена в двух кузовах автомашин Студебекер,

м з тех случаях, когда необходимо использовать полностью техно

логические возможности этой мастерской, она может применяться

как комплект двух автомашин. Вместе с тем каждая из машин

имеет своё специальное назначение и может применяться от-

дельно, независимо от другой.

Машина типа W (рис. 9). Основное назначение этой машины

состоит в обеспечении электродуговых и автогенно-сварочных

Рис. 10. y.ieKipocii.ioBoii aipeiar машины типа W

фирмы „Коуз"

работ, кузнечных работ и металлизацпонного покрытия. Для этих

целей машина снабжена электросиловым агрегатом (рис. 10) мощ-

ностью 12 кет, смонтированным в стальном футляре, стенки кото-

рого использованы для размещения контрольных щитков управле-

ния агрегатом. Генератор силового агрегата имеет две обмотки

на одном якоре, позволяющие получать переменный ток 110—120 в

и постоянный 40 в. Приводится генератор о г двигателя автома-

шины при помощи шкива. Переменный ток используется для осве

щения и приведения в действие оборудования, а постоянный

для электросварки и зарядки аккумуляторов. Мощность renejja-

трра позволяет получить ток силой до 300 а. Электросиловой

агрегат может питаться от тока городской сети напряжением

140; 380; 220 н 208 в.

20

Для автогенно-сварочных работ машина снабжена газогенера-

тором типа 12М8Р (рис. 11), работающим но принципу «карбид на

воду». Газогенератор, помимо сварочных работ, может быть по-

пользован н для целей освещения в случае отсутствия другого

источника освещения. В машине установлен воздушный компрес-

сор, способный сжимать воздух до давления 50 ла'с.ч-’.

Рефлрктпр освещения

Рис. 11. Газогенератор для ацетн.тено-кнгло-

родной сварки

Сзади кузова укреплён 100-гонный пресс с гидравлическим

приводом.

На крыше кузова помещается универсальное подъёмное при-

способление (рис. 12), которое может быть использовано для мно-

гих целей: в качестве крана, лебёдки, подвесной тачки и г. п.

Машина снабжена набором всевозможного инструмента и при-

способлений, позволяющим выполнять разнообразные работы.

Машина типа L (рис. 13) по существу является слесарни-меха-

нической мастерской. В ней установлен универсальный токарво-

.2/

Рис. 12. Один из вариантов использования подъёмного приспособления машины типа W фирмы „Коуз"

винторезный станок с разнообразным набором инструмента н при-

способлений, позволяющим производить обточку, строжку, дол-

бление, фрезерование и нарезку зубчатых колёс.

Рис. 13. Расположение гокарнОго с ганка и другого оборудования в .машине

типа L фирмы „Коуз”

В задней части машины установлен [0-тонный Гидропресс

такой же конструкции, как и 100-тонный, установленный в машине

типа W

Рис. 14. Навеска защитных брезентов для работы в полевых условиях

на машинах фирмы „Коуз”

На крыше кузова установлено подъёмное устройство грузо-

подъёмностью от 1,3 до 3 т.

Кузов машины не отапливается, и следовательно, зимой на

токарном станке работать возможно только при условии заводки

машины в отеплённые палатки или другие отапливаемые помеще-

ния.

Обе машины, типа W и типа L, снабжены полотнищами бре-

зента (рис. 14), которые, будучи подвешены к откидным бортам

кузова, защищают работающего и оборудование от ветра и пыли

и создают более благоприятные условия для работы.

ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА ДЛЯ РЕМОНТНЫХ РАБОТ

В ПОЛЕВЫХ УСЛОВИЯХ

Мелкий п текущий ремонт самолётов, получивших повреждения

в процессе их эксплоатации или же при выполнении боевых зада-

ний, осуществляется силами ПАРМ, а при её отсутствии или боль-

шой загруженности — силами технического состава части.

В условиях боевой деятельности авиации работы по устране-

нию неисправностей самолётов протекают в такой обстановке,

которая зачастую оказывается чрезвычайно неблагоприятной для

выполнения ремонтных работ. В этих случаях большое значение

приобретает умение технического состава организовать рабочее

место с таким расчётом, чтобы никакие обстоятельства не могли

повлиять на сроки и качество выполняемого ремонта.

Рассмотрим два характерных вида организации ремонта мате-

риальной части в полевых условиях, отличающихся требованиями

к выбору и оборудованию рабочего места, а именно: организация

работ по устранению мелких повреждений самолёта и органи-

зация работ, связанных с устранением серьёзных повреждений.

Организация рабочего места при ремонтных работах

по устранению мелких повреждений самолёта

При наличии мелких повреждений самолёта, например, пуле-

вых или осколочных пробоин в обшивке крыла или фюзеляжа без

повреждения их силовых элементов, трещин и царапин на лако-

красочном покрытии, повреждений троса и г. п., ремонтные работы

проводятся обычно на самом самолёте с использованием простей-

шего аэродромно-ангарного оборудования (стремянка, козелок

и т. п.).

Такой ремонт осуществляется на стоянке самолёта в капонире,

ангаре или просто на площадке. Во всех случаях необходимо

строго соблюдать правила маскировки самолёта как при дневных,

так и особенно при ночных работах.

Следует заранее определить перечень необходимых инструмен-

тов, приспособлений и расходных материалов и поднести их

к самолёту, разложив в таком порядке, чтобы удобно было поль-

зоваться ими и чтобы они были защищены от песка, пыли и т. и.

Предварительные работы, как, например, закалка заклёпок,

вырезка и опиловка заплат, подготовка лако-красочных материа-

лов, клеевых растворов и т. д.. должны быть выполнены в зем-

лянке или сарае, где имеется верстак, теки и другое необходимое

оборудование

24

Обеспечив таким образом предстоящие ремонтные работы, сле-

дует приступить к их выполнению с строгим соблюдением устано-

вленной технологии ремонта.

Надо иметь в виду, что продуманное выполнение подготови

тельных работ и заблаговременное обеспечение ремонта всеми

необходимыми материалами и инструментами способствуют зна-

чительному сокращению сроков ремонта п повышению его каче-

ства.

Организация рабочего места при ремонте самолёта с крупными

повреждениями

Если самолёт получил серьёзные повреждения, устранение

которых связано с трудоёмкими работами, обусловленными необ-

ходимостью съёмки крупных деталей с самолёта или частичной

разборки его, то вопрос организации рабочего места для ремонтных

работ приобретает особенно важное значение.

Если самолёт получил крупные повреждения при посадке

вдали ог своего аэродрома, то в этом случае организация рабо-

чего места и выполнение ремонта значительно у сложняются. В пер-

вую очередь потребуется решить вопрос, можно ли произвести

ремонт на месте посадки самолёта или необходимо перевезти его

в другое место, более удобное для ремонта.

При решении этого вопроса следует прежде всего уста-

новить:

а) возможна ли доставка к самолёту всех материалов, необхо-

димых для ремонта, может ли пройти автомашина ПАРМ к месту

посадки самолёта, а также имеются ли возможности размещения

ремонтных бригад;

б) возможен ли взлёт самолёта после ремонта и возвращение-

его лётом к месту базирования.

Во всех случаях, когда это возможно, целесообразно отбукси-

ровать самолёт с места вынужденной поса ткп на один из близле-

жащих аэродромов, где н организовать его ремонт.

Если самолёт получил крупные повреждения при посадке на

свой аэродром и характер этих повреждений допускает букси-

ровку самолёта, следует немедленно отбуксировать его к хи-сту

стоянки, где и приступить к выполнению ремонта.

Рассмотрим типичные примеры организации рабочего места

в случае крупных повреждений самолёта. При этом предпола-

гается, что самолёт совершил посадку на свой аэродром п нахо-

дится на месте своей стоянки.

1. Повреждён бензобак. Ремонт связан с необходимостью

съёмки бака с самолёта. Подготовительную к ремонту работу сле-

дует начать с тщательного осмотра бензобака, определить степень

его повреждения и избрать наиболее рациональный способ ремонта

(пайкой, сваркой или постановкой заглушки), а также наиболее

целесообразный метод испытания бензобака после ремонта.

25

В случае принятия решения о ремонте бензобака путём сварки

нужно сообщить об этом на сварочный пост ПАРМ и затем:

1) подготовить в землянке, в сарае или под открытым небом

вдали от самолёта рабочее место, на котором предполагается

выполнять ремонтные работы;

2) на выбранном месте подготовить инструменты, расходные

материалы и приспособления, необходимые для съёмки бака

с самолёта, его ремонта и последующего испытания на герметич-

ность;

3) заготовить соответствующую тару для слива горючего из

бака, подлежащего ремонту;

4) принять соответствующие меры безопасности, предохраняю-

щие от случайного воспламенения горючего при хранении в таре

после слива его из бака.

Подготовив таким образом рабочее место и предусмотрев всё

необходимое для ремонта, можно приступить к его выполнению

с соблюдением установленных технических требований.

2. Прострелены две лопасти трёхлопастного металлического

винта. Осмотром винта установлено, что повреждённые лопасти

поддаются ремонту. Подготовку рабочего места и организацию

ремонта нужно проводить в такой последовательности:

1) Выбрать и подготовить место, где будет осуществляться

ремонт; удобнее всего воспользоваться закрытым помещением,

где бы можно было установить верстак, стол, стеллаж и т.п.; если

такого помещения нет, то при выборе места для ремонта следует

предотвратить всякую возможность утери или загрязнения детален

винта и инструмента, применяемого при его разборке.

2) Приготовить инструменты и материалы, необходимые для

производства ремонта и контроля его качества.

3) Приготовить оборудование, необходимое для проверки винта

после ремонта

Рассмотренные случаи далеко не исчерпывают тех разнообраз-

ных условии, при которых приходится осуществлять войсковой

ремонт самолётов.

Только наличие опыта в этом деле позволяет правильно вы-

брать способ ремонта и организовать рабочее место так, чтобы

обеспечить наиболее быстрый и качественный ремонт самолёта

в любой обстановке при любых условиях.

ГЛАВ \

СОХРАНЕНИЕ АЭРОДИНАМИЧЕСКИХ ФОРМ И ПРОЧНОСТИ

САМОЛЁТА ПРИ ЕГО РЕМОНТЕ

J 6. СОХРАНЕНИЕ АЭРОДИНАМИЧЕСКИХ ФОРМ САМОЛЕТА

Повреждения обшивки крыла и фюзеляжа, полученные при

выполнении боевых заданий, как правило, ремонтируются на месте

стоянки самолёта способом наложения заплат. Качеству ремонта

Рис. 15. Нарушение обтекания крыла, вызванное

плохой подгснкой заплаты и постановкой заклё-

пок с непотайной ю.ювкой

обычны не уделяется должное внимание, а плохо поставленная

заплата, даже при малых размерах, может значительно увеличить

вредное сопротивление и тем самым снизить скорость полёта. При

Рис. 16. Нарушение обтекания крыта, вызванное

небрежной подгонкой заплаты и небрежной по-

становкой заклёпок

ремонте обшивки самолётов в полевых условиях способом поста-

новки заплат могут встретиться следующие дефекты ремонта:

1. Заплата дуралюминовая толщиной 0,8—1,0 .им поставлена

внахлёс! на обычных заклёпках с полукруглой головкой. Шов

в два ряда с шагом ио размаху 3 диаметра, а по хорде — 2,5 диа-

метра (рис. 15).

27

Дефекты: кромка заплаты неплотно прилегает к обшивке, фаска

не срезана, головка заклёпки не потайная и выступает наружу.

Одна такая заплата площадью 0,6 м2, поставленная в передней

части крыла, может снизить скорость полёта бомбардировщика

на 1 км/час.

.2. Аналогичная заплата поставлена внахлёст, но на потайных

заклёпках без отделки (рис. 16).

Рис. 17. Нарушение обтекания крыла, вызванное неправиль-

ной подгонкой листа к подсечке и небрежной постановкой

таклёпок

Дефекты: кромка заплаты неплотно пригнана к обшивке; фаска

листа не срезана; заклёпки предназначены для клёпки впотай, но

выступают наружу.

Одна такая заплата площадью 0,6 м1 может снизить скорость

бомбардировщика на 0,5 км/час.

Рис. 18. Нарушение обтекания крыла, вызванное неправиль-

ной подгонкой фанерной заплаты

3. Заплата поставлена внахлёст на заклёпках впотай, но без

отделки (рис. 17).

Дефекты: неправильная пригонка листа к подсечке, кромка

листа не доходит до подсечки пли находит на подсечку, образуя

ступеньку; заклёпки хотя и предназначены для клёпки впотай, но

выступают наружу. Одна такая заплата может снизить скорость

на 0,5 км/час.

4. Заплата из фанеры толщиной 3 мм поставлена внахлёст па

клею без отделки (рис. 18).

28

Дефекты: кромка заплаты неплотно прилегает к обшивке,

фаска не срезана; поверхность не окрашена - шероховатость

Рис. 19. Нарушение обтекания крыла, вызванное неправиль-

ной подгонкой заплаты и плохой окраской полотна (шерохо-

ватость 40 микронов)

0,1 мм (100 микронов). Одна такая заплата площадью 0,6 я', поста-

вленная в передней части крыла, может снизить скорость истре-

бителя на 3,8 км; час.

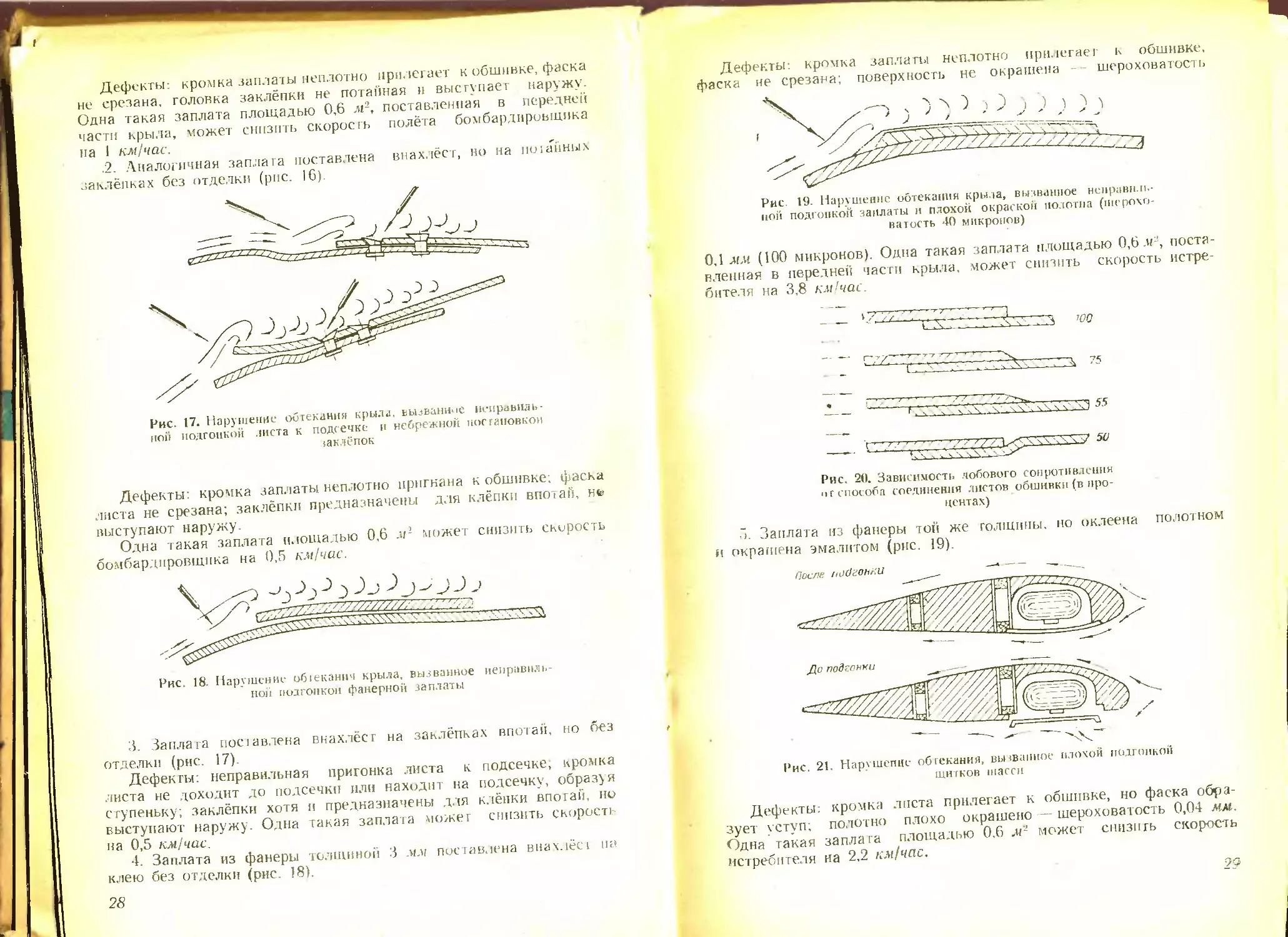

Рис, 20. Зависимость лобового сопротивления

о г способа соединения листов обшивки (в про-

центах)

О. Заплата из фанеры топ же толщины, но оклеена полотном

и окрашена эмалптом (рис. !9).

Рис. 21. Нарушение обтекания, вызванное плохой подгонкой

щитков шасси

Дефекты: кромка листа прилегает к обшивке, но фаска обра-

зует уступ; полотно плохо окрашено — шероховатость 0,04 мм.

Одна такая заплата площадью 0,6 лг может снизить скорость

истребителя на 2,2 км/час.

Наглядное представление о зависимости лобового сопротивле-

ния от способа соединения листов обшивки показано на рис. 20.

При эксплоатации самолётов металлической и деревянной кон-

струкций наиболее часты следующие хефекты каркаса и обшивки:

1) неправильная форма каркаса, вызывающая волнистость (.мор-

щинистость) обшивки, которая может снизить скорость самолёта

на 5—6 км/час:.

2) неправильная заделка зализов, что может снизить скорость

самолёта на 2—3 км/час.

3) при длительной эксплоатации нарушается подгонка лючков

и больших люков (входные лючки, бомболюки, смотровые лючки

и т. п.), что даёт дополни тельное сопротивление.

Рис. 22. Искаженна профиля крыла волнистостью

Плохая подгонка люков шитков может снизить скорость полёта

на 4—5 км/час (рис. 21).

Скорость самолёта может значительно уменьшиться и вслед-

ствие искажения профиля крыла, которое может произойти при

неправильном ремонте. Например, при ремонте крыла иногда воз-

никает волнистость обшивки, которая сильно увеличивает сопро-

тивление крыла При этом чем больше отношение высоты волны //

(рис. 22) к её длине L, тем больше увеличивается сопротивление.

Так например, при значении ~=0,01 сопротивление крыла воз-

растает примерно на 7%. а скорость снижается примерно на 1%

Поэтому при ремонте крыла не следует допускать значения отно-

шения ~ более 0.01.

ВЛИЯНИЕ ФОРМЫ ГОЛОВКИ ЗАКЛЕПКИ 1) ПОЛОЖЕНИЯ ЕЕ

ПО ДЛИНЕ ХОРДЫ КРЫЛА НА ВЕЛИЧИНУ СОПРОТИВЛЕНИЯ

Чем ближе расположены заклёпки к передней кромке крыла,

тем большими скоростями потока они обду ваюгея, а так как сопро

тивление каждой заклёпки пропорционально квадрате скорости,

то и величина сопротивления каждой заклёпки, поставленной на

разном расстоянии от передней кромки по хорде крыла, будет

различной, т. е. чем ближе заклёпка к передней кромке крыла, тем

большё её сопротивление. То же самое относится и к заклёпоч

ному шву, наложенной заплате п т. п.

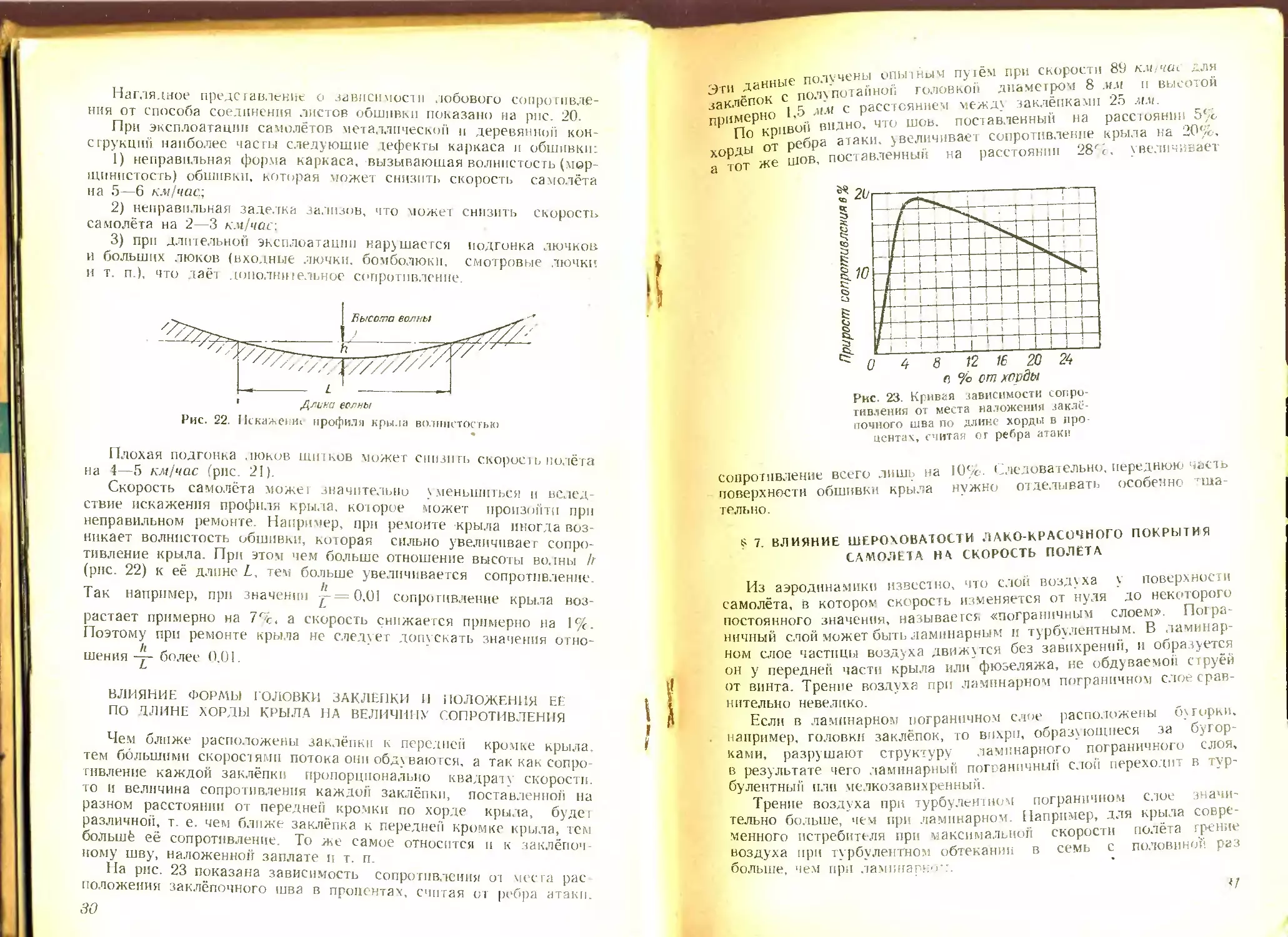

На рис. 23 показана зависимость сопротивления от места рас

положения заклёпочного шва в процентах, считая от ребра атаки.

30

Эти данные получены опытным путём при скорости 89 км.-чси для

заклёпок с полу потайной головкой диаметром 8 им и высотой

примерно 1.5 -w.w с расстоянием между заклёпками 25 мм.

По кривой видно, что шов. поставленным на расстоянии 5%

хорды от ребра атаки, увеличивает сопротивление крыла на °0%

а тот же шов, поставленный на расстоянии 28%, увеличивает

Рис. 23. Кривая зависимости сопро-

тивления от места наложения заклё-

почного шва по длине хорды в про

центах, считая о г ребра атаки

сопротивление всего лишь на 10%. Следовательно, переднюю часть

поверхности обшивки крыла нужно отделывать особенно тша-

тельно.

S 7. ВЛИЯНИЕ ШЕРОХОВАТОСТИ ЛАКО-КРАСОЧНОГО ПОКРЫТИЯ

САМОЛЕТА НА СКОРОСТЬ ПОЛЁТА

Из аэродинамики известно, что слой воздуха у поверхности

самолёта, в котором скорость изменяется от нуля до некоторого

постоянного значения, называется «пограничным слоем». Погра-

ничный слой может быть ламинарным и турбулентным. В ламинар-

ном слое частицы воздуха движутся без завихрений, и образуется

он у передней части крыла или фюзеляжа, не обдуваемой струёй

от винта. Трение воздуха при ламинарном пограничном слое срав-

нительно невелико.

Если в ламинарном пограничном слое расположены бугорки,

например, головки заклёпок, то вихри, образующиеся за бугор-

ками, разрушают структуру ламинарного пограничного слоя,

в результате чего ламинарный пограничный слой переходит в тур-

булентный пли мелкозавихренный.

Трение воздуха при турбулентном пограничном слое значи-

тельно больше, чем при ламинарном. Например, для крыла совре-

менного истребителя при максимальной скорости полёта трение

воздуха при турбулентном обтекании в семь с половиной раз

больше, чем при лампнап!?,--.

<7

Шероховатость лако-красочного покрытия увеличивает сопро-

тивление самолёта вследствие того, что при этом:

1. Нарушается лампнарность пограничного слоя у передней

части крыла (обтекание становится турбулентным), от чего повы-

шается трение воздуха о поверхность.

2 Вообще .при турбулентном обтекании поверхности увелнчп

дается трение воздуха о поверхность.

Невозмущенный

поток

Турбулентный

пограничный

слой

Шероховатость не изменяет

величину трения

Рис. 24. Каршна обтекания при чалой шероховатости

обтекаемой поверхности

При шероховатости менее 5 микронов (0,005 мм) ламинарный

пограничный слой у передней части крыла не разрушается (рис. 24).

При шероховатости более 5, но менее 15 микронов (0,015 мм)

ламинарный слой разрушается, по каждый отдельный бугорок не

создаёт дополнительного сопротивления.

——--------г- 1 Невозмущент.

----—•—— I поток

т

Турбулентный

? пограничный

слой

Шероховатость увеличивает трение

Рис 25. Каргина обтекания при больший шероховатости

обтекаемой поверхности

те

тп

то

pa

pa

бо.

НО!

по;

30

При шероховатости более 15 микронов весьма значительно уве-

личивается сопротивление та счёт образования вихрей за отдель-

ными бугорками (рис. 25).

Шорохова юс ть покрытия в значительной степени зависит от

техн логин нанесения лако-красочной плёнки. Так например,

нитролаковые покрытия, выполненные согласно заводской техно-

логии пульверизационным способом, у деревянной обшивки соз-

дай г шероховатость до 10 микронов, у металлической обшивки -

до 15 микронов, у тканьевой- до 25 микронов (за счё] высту

пающих нитей ткани).

При окраске деталей самолётов излишнюю шероховатость

могут вызвать следующие упущения:

1. Поверхность, подлежащая окраске, не была предварительно

подготовлена к нанесению лако-красочного покрытия.

2. Свежеокрашенная поверхность находилась на открытом воз-

духе и не была достаточно защищена от попадания на неё пыли

Особенная тщательность требуется при нанесении краски кисте-

вым способом, так как при небрежном нанесении краски кистью

Рис. 26. Зависимость потери скорости самолёта от

степени шероховатости (величины бугорков) лако-

красочною покрытия

Ьероховатость может значительно увеличиться. На рис. 26 пока-

ин график зависимости потери скорости самолёта от степени

вероховатости покрытия крыла для двух различных типов само-

етов.

I Из всего изложенного выше вытекают следующие правила,

юторые должны соблюдаться при выполнении ремонта:

1. Ремонт должен производиться в строгом соответствии с тре-

ованиями принятой технологии.

2. Все люки должны тщательно подгоняться к поверхности

ршивки. Нельзя допускать их отгибания, особенно по кромкам.

3. Срез фаски листа при наложении заплаты должен равняться

Рём толщинам листа (рис. 27).

। 3 план № 1236б 33

4. При ремонт металлической обшивки заплата должна ста-

виться впотай и на заклёпках с потайной головкой. Кромка листа

должна вплотную прилегать к подсечке fpiic. 28) и шпатле-

ваться.

5. При ремонте деревянной обшивки заплата должна ставиться

на-ус на клею и с гделываться в строгом соответствии с требова-

ниями технологии

Рис 27. Правильн ш постановка танлаты внахлёст

6 Перед окраской поверхность, подлежащая окраске, должна

быть тщательно подготовлена путём зачистки, шпатлёвки и удало

ня с неё пыли.

Рис. 28. Гравилып i постановка заплаты с подсечкой

7. При нанесении краск кистевым способом кистью н\жн<

ходить вдоль -направления воздушного потока, обтекающего само

:ёт, а не поперёк потока.

8. Не допуска! попадания пыли па свежеокрашенною поверх

кость, так как эт< может вызвать снижение скорости полёта н.

20—25 км/час

; 8. ВЛИЯНИЕ ПРОСОСОВ ВОЗДУХА ЧЕРЕЗ ЩЕЛИ НА СКОРОСТЬ

САМОЛЁТА

При обтекании воздухом крыльев, капотов мотора, фюзеляжа

тоннелей водо- и маслорадиаторов очень часто образуется рас

ность давлений воздуха, находящегося внутри самолёта, и во.,

уха, обтекающего самолёт снаружи. Такая разность давлении

при наличии щелей приводи г к прососу воздуха п нарушении

плавности обтекания самолёта, вследствие чего максимальная ско

рость полёта значительно снижается.

На рис. показано течение воздуха через капот мотора воз

шного охлаждения при наличии шелеп в капоте. Практически

^становлено, что если самолёт имеет щель в капоте в месте, обоз-

наченном буквой А, то его максимальная скорость снизится на

25 км/час. При наличия же дополнительных щелей Б и В \ мень-

шение максимальной скорости может достигнуть 40 км'час.

Рис. 29. П|т г воздуха через капот мотора воздуш-

ного охлая. тения

В процессе эксплоаташш и ремонта самолёта его макси ia

йая скорость может быть сохранена при условии строгого соблю-

дения герметизации, е. устранения вредных прососов воздух

через щели в обшивке крыла и фюзеляжа, моторных капотов н тон-

нелей радиаторов путём заделки всех ненужных отверстий, чере

которые может просасываться воз ту х.

СПОСОБЫ ГБ.РМЕТП JAHI1II < АЛЮ.11ТА

Для плотного закрытия излишне вырезанных отверстий, чере

которые проходят неподвижно закреплённые элементы оборудова-

ния (электропровода, трубопроводы и др.), применяются гермети-

зирующие фланцы (рис. 30), изготовленные из листового алюминия

толщиной 0,5—0,8 мм или из фанеры толщиной 1,5—2 мм.

Фланцы делаются разъёмными или с разрезом по радиусу

и крепятся к перегородкам винтами. Острые кромки фланцев, со-

прикасающиеся с проходящими через отверстие де (алями, должны

оыть облицованы кожаными или суконными кантиками или

отбортованы.

Если крепление герметизирующих фланцев затруднено пли

постановка фланцев на винтах ослабляет прочность элементов кон

^трукцип, то герметизация производится авиационным полотном

аэролаке (рис. 31). Полоса склепки полотна с поверхностью

регородкц должна быть шириной от 20 до 40 лыт, в зависимости

допВеЛ11Ч'3НЫ отвеРс'|(,я. При заклепке отверстия всё полотно

шаю^и0- ®Ыть промазано аэролаком. Отверстия площа дью, превы-

возл'^' См2’ необходимо заклеивать со стороны движения

c.iienv а' ^СЛ1! направление течения воздуха неизвестно, отверстие

Дует заклеивать с обеих сторон.

3*

35

Отверстия, через которые проходяi подвижные детали кос

струкцни или оборудования (тяги управления, амортизаторы и др.),

герметизируются при помощи матерчатых «чулок» (рис. 32), изго

Рис. 30. Герметизация проходов тяг управления фланцами

товляемых из парусины, прорезиненного полотна, полусукна, льня

ного авиационного полотна и других тканей, слабо пропускающих

воздух.

Рис. 31. Герметизация способом заклейки полотном

на атролаке (эмалите)

Один конец чулка крепится по краям отверстия при помощи

алюминиевой или фанерной накладки, а другой конец плотно

завязывается вокруг подвижного стержня (рис. 32). Если через

одно и то же отверстие проходит сразу несколько элементов про

водки, второй конец чулка прошивается так, чтобы можно было

плотно обвязать в отдельности каждый стержень, проходящш

через отверстие

36

Для герметизации кромок люков, каркасов капотов и i. п.

применяются уплотняющие прокладки в виде лент из листвой или

губчатой резины толщиной 0,5—1 мм, фетра толщиной 2—3 мм,

технического сукна, асбестового полотна или асбестового шнура.

Эти прокладки крепятся при помощи мягкой проволоки диаметром

0 з—0,5 мм с шагом от 30 до 40 мм непосредственно к каркасу

или к кромке лючка. Крепление прокладок к деревянным деталям

может быть осуществлено приклеиванием.

До г е с уч (- • з а и и и

После г е р л-1 тиза . .

Рис 32.

Дс г ецметизации После г ермети за i

Герметизация установкой чулок

Для

кладки,

ления к

ваются

герметизации

изготовленные

кромкам герметизируемой щели трубка или жгут обши-

полотном с, таким расчётом, чтобы кромок полотна хватило

ДЛя крепленцр.

При заделке больших щелей или установке новых перегородок

следует применять фанеру. Места соединения фанеры с конструк-

ей крыла или фюзеляжа необходимо проклеивать полотном на

аэРолаке.

торцовых соединений применяются про-

из резиновых трубок или жгутов. Для креп-

37

j 9. ВЛИЯНИЕ ИЗМЕНЕНИЯ ВЕСА САМОЛЁТА НА ЕГО ЛЕТНЫГ

КАЧЕСТВА

В результате ремонта самолёта может увеличится его вес, чп<

непременно скажется на его лётных качествах, маневренности,

скороподъёмносш, времени взлёта » т. т. Максимальная скорость

полёта современных самолётов зависти от величины лобового

сопротивления, а при изменении веса самолёта изменяется незна

чительно. Например, увеличение веегт истребителя на 300 ас ухуч

тает его лёгные качества, но в пределах высотности мотора ш

снижает скорости самолёта даже на 5 км/час На высотах болыш

расчётной высоты мотора уменьшение максимальной скорост г

более значительное

Незначительное влияние изменения веса самолёта на макси

нальную скорость полёта не даёт основания относиться с преие

брожением к увеличению веса отдельных агрегатов и всего само

лёта в целом при его ремонте. Увеличение полётного веса истре-

бителя ухудшает его главнейшие качества: маневренность, скоро-

подъёмность и управляемость.

Увеличение веса бомбардировочного самолёта ухудшав! еп

взлётные качества, скороподъёмность и уменьшает потолок.

§ 10. СОХРАНЕНИЕ ПРОЧНОСТИ САМОЛЁТА ПРИ РЕМОНТЕ ЕГО

В наставлениях и инструкциях по ремонту самолётов обычно

приводятся схемы агрегатов и усилия, приходящиеся на нх сило

ьые элементы. Этими данными надлежит руководствоваться при

расчёте стыковых бужей (трубчатых пли уголковых), а такжт

и числа болтов или заклёпок, потребных для стыковки ремонти-

руемых элементов.

В случае ремонта элементов, для которых не указаны вели

чины приходящихся на них усилии, их можно определить при

помощи расчёта по способу обеспечения равнопрочности соедиш

пня ремонтируемого места.

Равпопрочность стыковочного бужа с ремонтируемыми элемен

гами обеспечивается в том случае, если разрушающее усилие н.

разрыв, приходящееся на буж, равно разрушающему усилию н<

срез заклёпок (или болтов), расположенных по одну сторон^

стыка.

Разрушающее усилие на разрыв ремонтируемого элеменiа ил.

бужа может быть определено из условия:

P = ^-F,

где Р — разрушающее усилие в кг; •

ар., разрушающее напряжение на разрыв в кг см2 н.п

в кг/мм2;

F площадь поперечного сечения ремонтируемого элемен,.

или бужа в см2 или мм2.

<3й

Если известно разрушающее усилие Р, то ле можно опредл

пить необходимое число заклёпок или болте из следующего

выражения:

Р = °ср

гче зср — разру шающее напряжение на срез (при расчёге с доста

точной точностью оно может быть принято как опре/п

лённая доля от cpaJ; обычно считают о-р — 0,7 сраз);

у -—площадь поперечного сечения одной заклёпки (болта);

п — количество заклёпок (или болтов).

Диаметр заклёпки с достаточной точностью >жет быть опре

делён из выражения

rf = 2 \ S .

где S — суммарная толщина склёпываемых листов.

Длина стыковочного бужа определяется и.’, выоажения

А = а-|-2/,

где и —длина вырезанной части повреждённой трофиля:

I — длина стыка с одной стороны.

Ниже приводятся типовые примеры расчёта ь , равнопрочность

стыков отдельных силовых элементов при ремонте их в тех слу

чаях, когда усилия, приходящиеся на эти элементы, неизвестны.

Пример расчёта стыка нижнего пояса лонжерона. В этом при

мере рассматривается случай усиления горизонтальной полки

одного угольника пояса. Материал угольника 1 (р-с. 33) обладает

крепостью па разр и;

ра, = 150 rtz 10 кг мм2.

1. Определим площадь поперечного семени повреждённой

полки, размеры которой приведены на рис. 33:

F = (40 — 5) • 5 = 175 мм-

2. Зная площадь F и разрушающее напряж- не на разрыв

"ваз, находим разрушающую силу Р из условия

р = Ор;13. F = 140 • 175 = 24 500 кг.

принимая Ораз равным 140 кг/мм-.

Для усиления полки выбираем стыковочный уголок 2, размеры

которого 35 X 35 X 5 мм, а материал по механическим качествам

полностью соответствует материалу ремонтируемой полки.

Определив разрушающее усилие и выбрав уголок для стыке

в°чного бужа, переходим к определению количества болтов по

°Дну сторону стыка для обеспечения равнопрочного соединения

РеМонтируемой горизонтальной полки.

j 9. ВЛИЯНИЕ ИЗМЕНЕНИЯ ВЕСА САМОЛЕТА НА ЕГО ЛЁТНЫЕ

КАЧЕСТВА

В резульгаю ремонта самолёта може! увеличится его вес, то

непременно скажется на его лётных качествах, маневренности

скороподъёмност, времени взлёта и г. д. Максимальная скоросп

полёта современных самолётов зависит от величины лобовоп

сопротивления, а при изменении веса самолёта изменяется незна

чительно. Например, увеличение веса истребителя на 300 кг ухуд-

шает его лётные качества, но в пределах высотности мотора nt

снижает скорости самолёта даже на 5 км/час. На высотах больше

расчётной высоты мотора \меньшеипе максимальной скорости

более значительное.

Незначительное влияние изменения веса самолёта па макси

альную скорость полёта не даёт основания относиться с прети

брожением к увеличению веса отдельных агрегатов и всего само

лёта в целом при его ремонте. Увеличение полётного веса истре

бителя ухудшает его главнейшие качества: маневренность, скоро

подъёмность и управляемость.

Увеличение веса бомбардировочного самолёта ухудшае! ег*.

взлётные качества, скороподъёмность и уменьшает потолок.

§ 10. СОХРАНЕНИЕ ПРОЧНОСТИ САМОЛЁТА ПРИ РЕМОНТЕ ЕГО

В наставлениях н инструкциях по ремошу самолётов обычно

приводятся схемы агрегатов и усилия, приходящиеся на их сило

ьые элементы. Этими данными надлежит руководствоваться прт

расчёте стыковых бужен (трубчатых или уголковых), а также

числа болтов или заклёпок, потребных для стыковки ремонти-

руемых элементов.

В случае ремонта элементов, для которых не указаны вели

чипы приходящихся на них усилии, их можно определить npi

помощи расчёта по способу обеспечения равнопрочности соедини

идя ремонтируемого места.

Равнопрочности стыковочного бужа с ремонтируемыми элемен

гамп обеспечивается в том случае, если разрушающее усилие н.

разрыв, приходящееся на буж, равно разрушающему усилию н<

срез заклёпок (или болтов), расположенных по одну сторону

стыка.

Разрушающее усилие на разрыв ремош пру емого элемента ИЛ1

б\’жа может быть определено из условия:

P=^-F,

где Р разрушающее усилие в кг; •

ара разрушающее напряженно на разрыв в кг/см- н.п

в кг/мм'-;

Л -площадь поперечного сечения ремонтируемого элемент

или бужа в см2 или мм-.

Ж

Если известно разру тающее усилие Р, то ле можно опреде

нить необходимое число заклёпок пли болте из следующего

выражения:

Д = °еР

________разрушающее напряжение на срез (при расчёте с доста-

Л Р точной точностью оно может быть принято как опред<

денная ДОЛЯ от араз; обычно считают агр = 0,7 сраз);

t __площадь поперечного сечения одной заклёпки (болта):

„ ___ количество заклёпок (или болтов).

Диаметр заклёпки с достаточной точностью м >жет быть опре

делён из выражения

(1 = 2 \ S .

где -S — суммарная толщина склёпываемых листов.

Длина стыковочного бужа определяется из выражения

Z. = a+2/,

где а — длина вырезанной части повреждённой профиля;

I —длина стыка с одной стороны.

Ниже приводятся типовые примеры расчёта а равнопрочноегь

стыков отдельных силовых элементов при ремонте их в тех слу

чаях, когда усилия, приходящиеся на эти элементы, неизвестны.

Пример расчёта стыка нижнего пояса лонжерона. В этом при

мере рассматривается случаи усиления горизонтальной полки

одного угольника пояса. Материал угольника 1 (р; с. 33) обладает

крепостью па разрыв

=ра.! = 150 m 10 кг мм2.

1. Определим площадь поперечного семени повреждённой

полки, размеры которой приведены на рис. 33:

F = (40 — 5) • 5 = 175 мм -

2. Зная площадь F и разрушающее напрял не на разрыв

Зраз, находим разрушающую силу Р из условия

р=Ораз./т = 140-175 = 24 500 ю-

принимая араз равным 140 кг/'л/лЕ.

Для усиления полки выбираем стыковочный угялок 2, размерь

которого 35X35 X5 льи, а материал по мехаш тескнм качествам

полностью соответствует материалу ремонтируемой полки.

Определив разрушающее усилие и выбрав утолок для стыко

вечного бужа, переходим к определенйю количества болтов по

одну сторону стыка для обеспечения равнопро-того соединения

Ремонтируемой горизонтальной полки.

Для расчёта принимаем, чти крепление будет осуществляться

стандартными болтами (такими же, какие были применены при

изготовлении лонжерона), срезывающая сила которых в одной

плоскости

Яр = 3 800 кг.

Имея значения Р = 24 500 кг и Рс = 3 800 кг, находим ч —

число болтов, пользуясь выражением:

Р _ 24 500

Рср — 3 800' ~ °

в расчёт не прт

Болты, установленные по вертикали полок,

нимаются, что увеличивает запас прочности.

Го спрелке Г

Рис. 33

Расположение болтов следует производить с учётом возможно-

сти их размещения в каждом конкретном случае с соблюдением

правил расчёта заклёпочных швов.

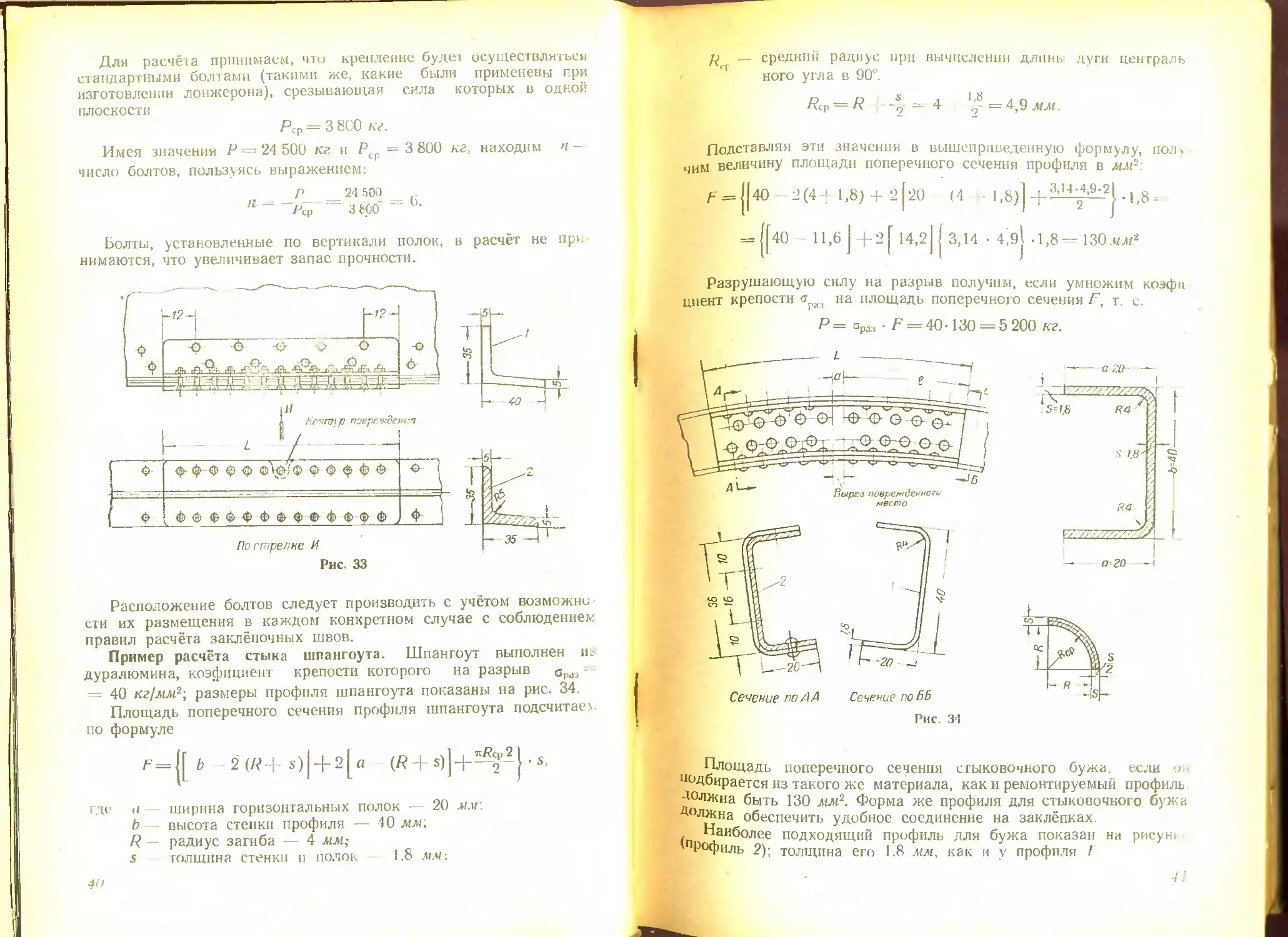

Пример расчёта стыка шпангоута. Шпангоут выполнен и.

дуралюмина, коэфициент крепости которого на разрыв Ор<13 -

= 40 кг/мм2-, размеры профиля шпангоута показаны на рис. 34.

Площадь поперечного сечения профиля шпангоута подсчитаем

по формуле

b

2 (/?+ $)| + 2 [ a (R 4- J •

где и ширина горизонтальных полок — 20 м.и;

b— высота стенки профиля — 40 мм;

R — радиус загиба — 4 мм;

s толщина стенки и полок 1.8 мм:

40

ц — средний радиус при вычислении длины дуги централь

ного угла в 90°.

/?ср = /? — 4 ^-=4,9лмт.

Подставляя эти значения в вышеприведенную формулу, полу

чим величину площади поперечного сечения профиля в мм2:

2(4-' 1,8) + 2 20 (4

3,14-4,9-2

•1,8-

40- 11,6

2

| 3,14 • 4^1 1,8= 130 «л/2

Разрушающую силу на разрыв получим, если умножим коэфи

циент крепости « на площадь поперечного сечения F, т. с.

Р = °раз - Р = 40 • 130 = 5 200 кг.

Сечение по А А

Сечение по 6Б

Рис. 34

Площадь поперечного сечения стыковочного бужа, если о

подбирается из такого же материала, как и ремонтируемый профиль

Должна быть 130 мм2. Форма же профиля для стыковочного бужа

Должна обеспечить удобное соединение на заклёпках.

Наиболее подходящий профиль для бужа показан на рису hi

Рофиль 2); толщина его 1.8 мм, как и у профиля /

Зная толщину склёпываемых профилен, находим диаметр за

клёпки по формуле

61 = 2 ]/ S = 21 3,6 ~ 4 мм.

Для заклёпок, изготовленных из дуралюмпна тиаметром 4 л/л

срезывающая сила в одной плоскости /\р 275 кг. Количестве,

заклёпок по одну сторону аыка будет

Р 5 200 _

275 — К ’

II = -f

шаг заклёпок и их расположение на каждой стороне стыка пока

заны на рис. 34.

Пример расчёта стыка стрингера Z-образной формы (рис. 35)

Стрингер выполнен из Z-образного профиля, материал, из кот-

рого изготовлен профиль, обладает коэфициентом крепос

=40 кг мм2. Площадь поперечного сечения подсчитываем л<

размерам сечения. Площадь эта F — 152 мм2.

Рис. 35

Разрушающее усилие на разрыв стрингера будет

F= 40-152 = 6080 кг.

В данном случае невозможно установить стыковочный буж

с одной стороны равнопрочный по площади, так как форма про

фпля не допускает этого; поэтому устанавливаем два бужа 1 и

пз материала с таким же коэфициентом крепости, как и основной

профиль. Общая площадь бужей 1 и 2, подсчитанная по размерах,

поперечного сечения, будет равна 180 мм2. Разность площаде

(180- 152 - 28 д(Л(2) увеличит запас прочности.

Полагаем, что толщина материала профилей 2 .ил/, тогда дна

метр заклёпок будет

d 2 | S = 2| 6 =^4,88лыл

Так как ширина полок стрингера недостаточна для заклёпо

такого большого диаметра и, кроме того, их труднее клепать, г

выбираем заклёпки диаметром 4 мм из материала, срезывающа

сила для которого в одной плоскости

Р.р = 275 кг.

42

в рассматриваемом нами случае заклепки работают на двои

ной срез, н, следовательно, количество их по одну сторону стыки

будет

п — 2Рср

_ 6080

~ 2 • 275 ~ *1

Шаг и расположение заклёпок показаны на рие. 35.

Пример расчёта стыка стрингера, выполненного из профиля

уголковой формы. Материал стрингера дуралюмин, коэфициен!

крепости GCp = 40 кг/мм2. Размеры профиля даны на рис. 36

Площадь поперечного сечения, вычисленная по этим размерам,

f = 65 лиг2.

Зная площадь поперечного сечения и коэфициенг крепости,

определим разрушающее усилие на разрыв ремонтируемогострин

гера:

P=ovp.F = 40-65 = 2600 кг.

Так как площадь поперечного сечения стыковочного буж.

должна быть, по условию равнопрочности, равной 65 3i.ii, то изго-

товляем буж коробчатой формы из листового материала толщиной

2 мм. Находим, что диаметр заклёпок

d = 2V~S = 2/Т = 4 мм.

Срезывающая сила принятых заклёпок в о дной г плоское ! т

ЛР = 275 кг, и, следовательно, количество заклёпок будет

Шаг заклёпок и размещение их показаны на рис. 36.

Рассмотрим ниже расчёт стыка способом равнопрочности npi

ремонте трубчатой тяги постановкой наружного бужа на заклёпках

Материал, из которого изготовлена тяга, — дуралюмин.

-раз = 40 кг/мм2, размер трубы 22X16 мм (рис. 37). Площадь

поперечного сечения трубы определим из выражения

гЩ 3,14 27'-

1 ~ 4

3.11-162 ,й(.

, — -i 180.iz.w-.

4

Разрушающее усилие на разрыв трубы определим по формуле

р. г ар„, /• =- 40 -180 = 7200 кг.

буж подберём из трубы того же материала, что и гага

внутренним диаметром 22 мм и наружным 27 мм. Площадь по

перечного сечения бужа будет

F =д14р^-а.> _ 192 11М1

Разница по сравнению с площадью сечения ремонтируемой

гаги, составляющая 12 мм-, увеличит запас прочности.

Рис 37

По условиям ремонта, выбираем заклёпки марки ДЗП, срезы

вающая сила по одной плоскости среза Рср =430 кг, d =5 мм.

Зная Р и Рср , определим число заклёпок по одну сторону стыка:

Р 7 200 , _

" ~ Л р “ 430 ~ '

Заклёпки располагаем так, как показано на рис. 36, в четыре

ряда под углом 90° по окружности трубы.

Аналогично способом обеспечения равнопрочное™ можно рас-

считать стыки и других силовых элементов самолёта. Следуег

иметь в виду, что при этом не учитывается ослабление элемента

и бужа, которое происходит вследствие уменьшения площадь

поперечного сечения их за счёт высверливания заклёпочных

отверстий. Это ослабление невелико и обычно не превышает 10%,

но при разметке шва надо заклёпки располагать в шахматном

порядке и с соблюдением определённого шага в зависимости сг

диаметра их.

ГЛАВА

РЕМОНТ АГРЕГАТОВ МЕТАЛЛИЧЕСКИХ САМОЛЕТОВ

КЛЕПКОЙ

§ 11 ОСНОВНЫЕ МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ РЕМОНТЕ

Согласно каталогу

материалов, применяе-

мых при ремонте само-

лётов, в табл. 1 приве-

дены данные о самолё-

тостроительных алюми-

ниевых сплавах с ука-

занием их основных ха-

рактеристик, назначе-

ния и допускаемых за-

менителей.

Широкое примене-

ние при выполнении

ремонта металлических

самолётов имеют дур-

алюминовые прессован-

ные и катаные профи-

ли различной конфи-

гурации. Прессованные

и Д6, основные данные

САМОЛЕТОВ

Рис. 38. Образцы прессованных профилей, при-

меняемых в самолётостроении:

1 и2— угольники; Зн4 — бульбопрофили; 5—ко

робчатый пр..фпль; 6 и 7 — профили; 8— Z-образ

ный профиль

профили изготовляются из сплавов Д16

которых приводятся в табл. 2. Катаные

профили изготовляются из спла-

вов Д17 и Д6, их основные дан

ные приводятся в табл. 3. Образ

цы конфигураций прессованных и

катаных профилей приведены на

рис. 38 и 39.

В табл. 4 приведены данные

сплавов, полученных на основе

меди, наиболее часто применяв

мых при ремонте самолётов.

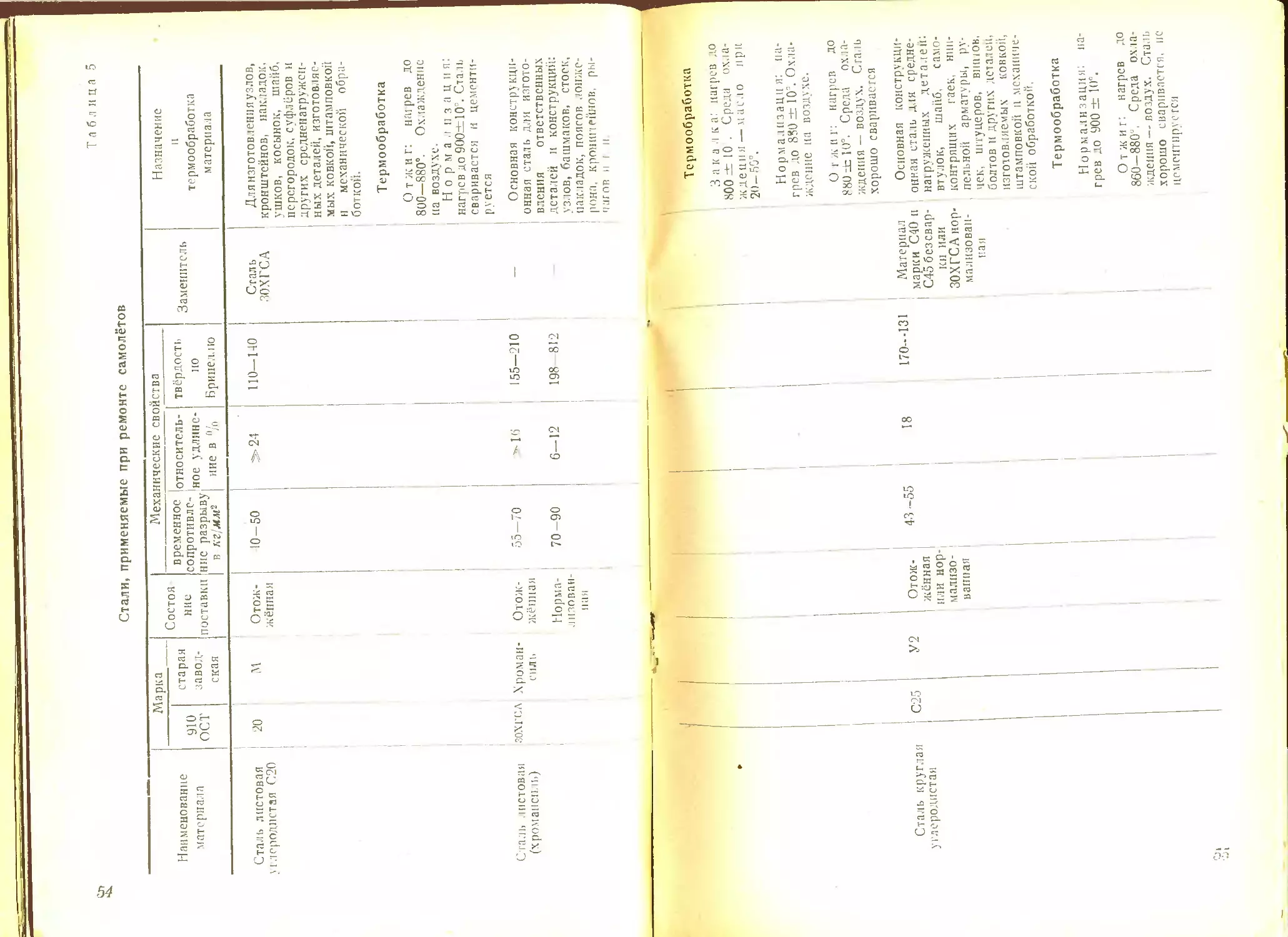

В табл. 5 приводится перечень

применяемых при ремонте само

лётов углеродистых и специаль-

ных сталей с указанием их меха

нических свойств и назначения

з

Рис. 39. Образцы катаных профилей,

применяемых в самолётостроении:

{ и 2—коробчатые профили с ото-

'Нутыми полками; 3 и 4—Л-образ-

ные профили

В табл. 6 указаны данные о проволоках из углеродистой стали,

применяемых для изготовления пружин и контровки.

45

1 а и 1 и ц а 1

Алюминиевые сплавы, применяемые при ремонте самолётов

1 1апмспо- вапие материала Марка Состояние Механические свойства Замешпсль материала Назначение п режимы термообработки

спла- ва из;ц - ЛИЯ юлщипа изделия в мм временное сопротивле- ние раз- рыву в кг мм'1 оти СИ- тельное удлине- ние в V

Х.помппий листовом А'19,0 AM АТ Отожжён- ный Нагартовап- пый 0,3 0,8 1—10,0 0,3 —0,8 1,0- 10,0 7,5-11 7,5-11 и и 20 25 6 6 Листовой ма- териал марки АМц или АМг соответствую- щего размера по толщине Для изготовления неответственных деталей глубокой штамповкой зали- зов, обтска'елей, патрубков, бачков, шайб, прокладок, трубок и т. д. Термообработка Отжиг: нагрев до 360+20°. Среда охлаждения — воздух

Дура люмин л и с ТС вой ДИ Д2 ДЗ Отожжён- ный Закалённый 0,3-1,5 1,6- 3,0 3,1 0,3—6 0 6,1-10,0 22 23 1 .45 3 1 12 10 13 12 Материал мар- ки Д4 или Д16, соответствую- щий по толщи- не Для изготовления профилей, гофра, клепаных баков, нервюр, рам, стрин- геров, накладок, щелевых лент, ка- потов наружной обшивки и детален каркасов самолётов. Ма ерпал Д2 позволяет изготовлять детали глубокой штамповкой. Детали, изготовленные из этого материала, после закалки принимают механические свойст а материала ДЗ. Материал ДЗ допускает изготовле- ние деталей лубокой штамповкой только немедленно пос ie закалки или отжига.

Продолжение

Марка Механические свойства

Наимено- вание материала спла- ва изде- лия Состояние толщина изделия в мм временное Сопротивле- ние раз- рыву в кг!мм'1 относи- тельное удлине- ние в "/о Заменитель материала Назначение и режимы термообработки

Термообработка

Ду рал юм ии листовой Д(5 Д4М Отожжён- ный 0,3-3,0 3,1 23 24 12 10 Материал мар- ки Д16Г1 пли Д16 соответ- ствующего раз- мера по тол типе 3 а к а л к а: нагрев до 491- 505°. Среда охлаждения—вода при ЗОп Старение в течение 1—5 суток ( при комнатной температуре. От ж и г нагрев до 340—370 Среда охлаждения — воздух Для изготовления силовых элемен- тов деталей каркаса: шпангоутов, нервюр лонжеронов, стоек, профи- лен; для наружной обшивки и дру- гих ответственных деталей, не 'ре- бующпх штамповки или допускающих штамповку прямо m закале и ,ix листов без повторной термообра- ботки. Мат риал Д4М после закалки при- нимает свойства материала Д4.

*

.' ipOOOjlMliHllc.

Со Наимено- вание материала Марка Состояние Механические свойства Назначение и режимы термообработки

спла- ва изде- лия 1 толщина изделия в мм , 1 1 временное сопротивле- ние разрыву в кг; мм* о носи- тельное удлине- ние в % Заменитель материала

Термообработка

> Для профилей

Д1 и Д4В 3 акалённый 2,6—4,0 4,1-6,0 39 38 15 13 Отжиг: нагрев до 335—350° Среда охлаждения во дух. За кал к.,: на: рев до 498-503°. Старени- при ко ватной гемпщ агуре в те ение 4—5 суток. Для наружной обшивки Закалка: нагрев до 418-503°. Старение при комнат ой температуре в течение 4-5 суюк

Дуралюмин листовой Д16 Д СП Отожжён- ный 0,3 - 6,0 6,1-10,0 21,5 21,5 12 10 Для наружной обшивки и изгото- влен:! наружных деталей тех же, что и из Maiepiiaaa Д8. Отожжённый материал позволяет выполни1 глу- бокую штамповку, после закалки, эют материал принимает механиче- ские свойства материала Д16Т.

Термообработка

Д16 и Д16Т Д’6- тн Закалённый Н агартован ный 0,3—3,0 3,1—4,0 4.1-6,0 6,1-10,0 I 0,3—1,2 40 39 38 36 43 15 15 13 11 8 Отжиг: нагрев до 340+10°. Среда охлаждения—воздух. Закалка: нагрев до 498+5°. Среда охлаждения—вода при 30° Старение при комнатной темпера туре в течение 1—0 суток

План. № I2.3G6