Автор: Степанов В.С.

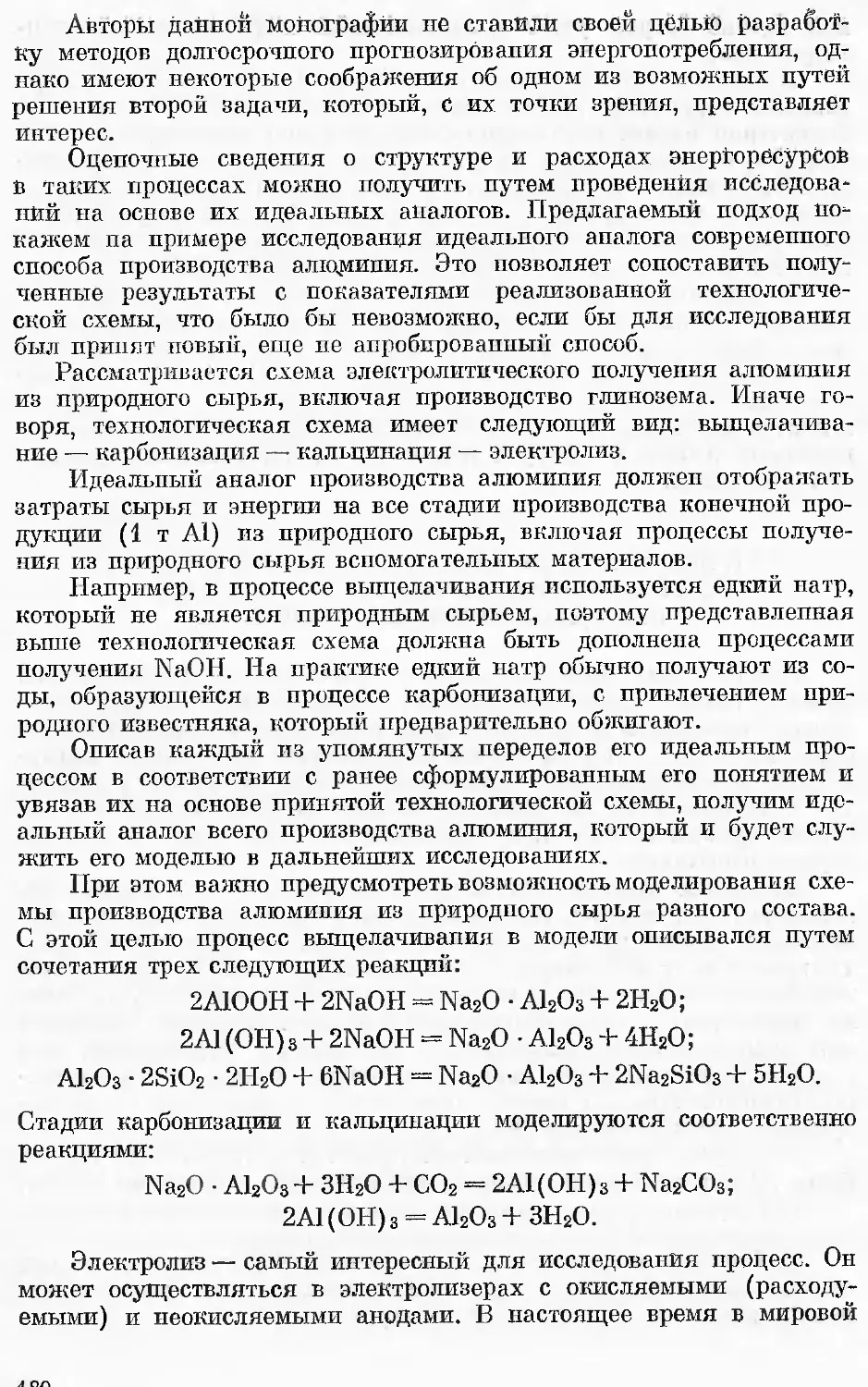

Теги: испытания материалов товароведение силовые станции общая энергетика энергосбережение в промышленности экономия энергоресурсов

ISBN: 5-02-028743-1

Год: 1990

Текст

УДК 620.09

Потенциал и резервы энергосбережения в промышленности/Сте-

панов В. С, Степанова Т. Б.— Новосибирск: Наука. Сиб. отд-тгае,

1990.- 248 с.

ISBN 5—02—028743—1.

В монографии разработана методология оценки резервов энергосбереже-

ния в промышленности на основе анализа эиергонспользовашт 'в технологи-

ческом процессе. Формулируются понятия резерва и потенциала энергосбере-

жения. Исследуются основные направления экономии энергоресурсов в про-

мышленности. Разработаны общие принципы построения отраслевой модели

энергосбережения, описана модель черной металлургии и проанализирова-

ны результаты, полученные с ее помощью.

Книга адресована энергетикам и экономистам.

Табл. 46. Ил. 18. Библиогр.: 125 назв.

Рецензенты

доктор экономических наук А. Г. Вигворчип

доктор технических наук В. А. Ханаев

кандидат экономических наук В. П. Чупятов

Утверждено к печати

Сибирским энергетическим институтом

СО АН СССР

Научное издание

Степанов Владимир Сергеевич

Степанова Татьяна Борисовна

ПОТЕНЦИАЛ И РЕЗЕРВЫ

ЭНЕРГОСБЕРЕЖЕНИЯ

В ПРОМЫШЛЕННОСТИ

Редактор издательства Л. В. Комарова. Художественный редактор Л. Л. Морвохович.

Художник С. М. Кудрявцев. Технический редактор Т. Н. Драгун. Корректоры Л. Л. Ми-

хайлова, 11. А. Абрамова

ИБ U 34478

Сдано в набор 12.12.88. Подписано в печать 24.05.90. МП-01649. Формат 60х90!/ш. Бу-

мага офсетная. Обыкновенная гарнитура. Высокая печать. Усл. печ. л. 15,5. Усл. кр.-

отт. 15,5. Уч.-изд. л. 17. Тираж 680 экз. Заказ Н 509. Цепа 3 р. 70 к.

Ордена Трудового Красного Знамени издательство «Наука», Сибирское отделение.

630099 Новосибирец, ул. Советская1, 18.

h и типография издательства «Наука». 6SQ.07.7 Новосибирск, ул. Станиславского, 25.

2201000AAA 07!)

—nrn(iJ\ -on—'^" 89 доп. © Издательство «Паука», 1090

l;.l!N Г] 02 0287 i.'l I

ОТ АВТОРОВ

Конец текущего и начало следующего столетия, по общему

мнению специалистов, будут характеризоваться ломкой прежних,

ранее сложившихся тенденций в развитии экономики всех стран

и переходом к новым принципам хозяйствования па основе росур-

г,о- и энергосбережения. В связи с этим возникает необходимость

исследовать пути, технические средства и экономические послед-

сткия этой перестройки и, в частности, определить возможные ре-

:н'|нн,1 экономии энергетических ресурсов в различных сферах на-

родного хозяйства.

Вполне закономерный повышенный интерес наблюдается к

проблеме энергосбережения в промышленности, самом крупном

Потребителе энергии, что подтверждается большим количеством

публикаций на эту тему в научно-технической литературе. Однако

большинство из них посвящено решению частных задач, определе-

нии! резервов экономии энергетических ресурсов в конкретных про-

ЦОСсах и установках, оценке эффективности отдельных эпергосбе-

Ьвгпющих мероприятий и т.д. В то же время ощущается большая

Необходимость в разработке общего методического подхода к реше-

iiii >добных задач и создании на этой основе научно-методической

Пилы для проведения энергосберегающей политики.

И настоящей книге сделана попытка подойти к исследованию

i оптике резервов экономии энергии в промышленности с единых

Методических позиций, основанных на концепции о том, что энер-

нм. сражение является следствием повышения эффективности

мп | i ппепользования в отдельных технологических процессах. По-

1 резерв экономии энергии в отрасли складывается из боль-

i числа единичных резервов, которые появляются в результате

1УОДОПИЯ различного рода работ, способствующих повышению

Цил эмергоиспользования в процессе, или на основе его замены

in, более эффективным.

; качестве инструмента для оценки единичных резервов ис-

i loniui полный энергетический баланс технологического ггроцес-

I к 'с кратко описаны основные положения методики состав-

п анализа баланса этого типа. Более подробно излагаются

i гиукяцие принципы выбора модели окружающей среды и ме-

рпечота химической энергии и эксергип элементов, в том

II[1 уложенные одним из авторов данной монографии.

3

Выявлению резервов экономии энергии в промышленности,

изучению способов их реализации присущи особенности и свойства

системных исследований: межотраслевой характер, комплексный

подход, широкое использование математического моделирования

как средства формализации решаемых задач. В то же время эко-

номия тесно связана со спецификой и структурой технологий, при-

меняемых в каждой отрасли, а также со структурой производимой

продукции. Таким образом, сложность решаемой проблемы, необхо-

димость увязки результатов, получаемых на одном иерархическом

уровне (по отдельным процессам, переделам, технологиям), с ре-

зультатами других уровней (подотрасли, отрасли, промышленности

в целом) требуют сочетания различных методов исследования,

в частности методов термодинамического и системного анализа.

" На базе такого подхода разработана модель энергосбережения

отрасли, центральным элементом которой является блок моделиро-

вания энергопотребления отдельного технологического процесса.

Здесь осуществляется оценка резервов и потенциала энергосбере-

жения на основе подробного термодинамического анализа. ., .

Из всех направлений энергосбережения для исследование вы-

брапы следующие основные: совершенствование существующих про-

цессов н оборудования, разработка и внедрение новых технологий,

использование вторичных энергетических ресурсов.

Мы не ставили цель дать исчерпывающую картину состояния

и возможностей энергосбережения в промышленности. по указан-

ным направлениям. Книга имеет методическую направленность,

а в качестве примеров использованы расчеты применительно к тем

отраслям, в которых, по мнению авторов, преимущества разработан-

ных, методов проявляются наиболее полно и выпукло. Поскольку

полный энергобаланс наиболее выигрышен в приложении к тем

отраслям, в процессах которых большую роль играет химическая

энергия сырья, то наибольшее количество примеров взято из чер-

ной и цветной металлургии и химической промышленности.

Главы 1—4 п разд. 6.6 написаны В. С. Степановым, гл. 5—7—

Т. Б. Степановой, разд. 2.2, 4.2, 7.3 и 7.4 — совместно.

Выражаем глубокую благодарность ответственному редактору

доктору технических наук Л. С. Хрилеву, доктору технических

наук В. А. Ханаеву, доктору экономических, наук А. Г. Вигдорчику,

кандидатам экономических наук В. П. Чупятову и Л. Д. Криворуц-

кому за цепные замечания и советы, высказанные при просмотре

рукописи.

Глава 1 ; ' !

МЕТОДОЛОГИЯ ВЫЯВЛЕНИЯ РЕЗЕРВОВ

ЭНЕРГОСБЕРЕЖЕНИЯ В ПРОМЫШЛЕННОСТИ

1Л. ЭНЕРГОСБЕРЕЖЕНИЕ

И ТЕНДЕНЦИИ ИЗМЕНЕНИЯ СТРУКТУРЫ f

И ОБЪЕМА ЭНЕРГОПОТРЕБЛЕНИЯ

1.1.1. Результаты первого этапа реализации

национальных энергосберегающих программ ,^

Общеизвестно, что1 человечество на свой нужды исйойвзует в

основном певозобновляемые энергетические ресурсы (ЭР),: запасы

которых ограниченны. Однако это обстоятельство долгое'время не

-принималось во внимание и темпы потребления ЭР продолжали

расти. Разразившийся в начале 70-х годов мировой энергетический

кризис заставил во многом пересмотреть сложившиеся взгляды на

энергопотребление и необходимость проведения работ-' но' его ра-

ционализации. Именно этот момент можно считать началом-отсчета

для серьезной и планомерной энергосберегающей политики во всех

странах мира, как ие имеющих собственных запасов минеральных

топлив, так н.обладающих ими. ¦' ' ¦¦¦¦:¦..

Следует, однако, отметить, что побудительным мотивом про-

водимых работ по энергосбережению является неосознание того

факта, что запасы энергетических ресурсов конечны. Исходным

толчком явились. экономические рычаги воздействия, и в первую

очередь повышение мировых цен на нефть и нефтепродукты. По-

скольку во многих сферах использования эпергоресурсы взаимоза-

меняемы, это, в свою очередь, привело к повышению цен также на

уголь, природный газ п электроэнергию. Таким образом, именно

рост цен па энергоресурсы стал главным фактором, который обус-

ловил проведение энергосберегающей политики в развитых ка-

питалистических странах.

Начиная с 1973 г. ими было достигнуто существенное сниже-

ние расхода энергоресурсов. Согласно данным [113], в 1981 г.

энергопотребление основных развитых капиталистических стран

было на уровне 1977 —1978 гг., а Великобритании даже ниже уров-

ня 1970 г. Однако это нельзя полностью считать следствием про-

ведения энергосберегающей политики, поскольку в ряде стран со-

кращение потребности в энергии было связано с экономическим

спадом, особенно в тех случаях, когда происходило свертывание

энергоемких отраслей.

В США только за 1980 г. выплавка стали сократилась на 21 млн т,

производство чугуна — на 17 млн т, меди — на 304 тыс. т

(это ~20 % общего производства в 1979 г.). Выпуск легковых авто-

мобттлией сократился иа 24 %, а грузовых — на 45 %, производство

судов —¦ в 2,5 раза. Резко уменьшился объем производства в горно-

рудной промышленности (добыча железной руды снизилась на

17 млн т), сократилось производство синтетических волокон, пла-

стмасс и других химических продуктов, а также строительных ма-

териалов E1].

Таким образом, сокращение потребления энергии и снижение

импорта нефти на 3/4 являются результатом прямого свертывания

производства. И лишь остальную часть можно связывать с осуще-

ствлением правительственных энергосберегающих программ и с

научно-техническим прогрессом.

Подобное положение характерно и для других промышленно

развитых капиталистических стран. Например, в Японии в 1981 г.

по сравнению с 1979 г. выплавка стали сократилась на 9 °/о, чугу-

на •—на 5, производство алюминия — на 23 (а его импорт за те же

годы возрос на 32 °/о), химических удобрений — на 14, целлюло-

зы — иа 16, пластмасс — на 9 % и т. д. [51].

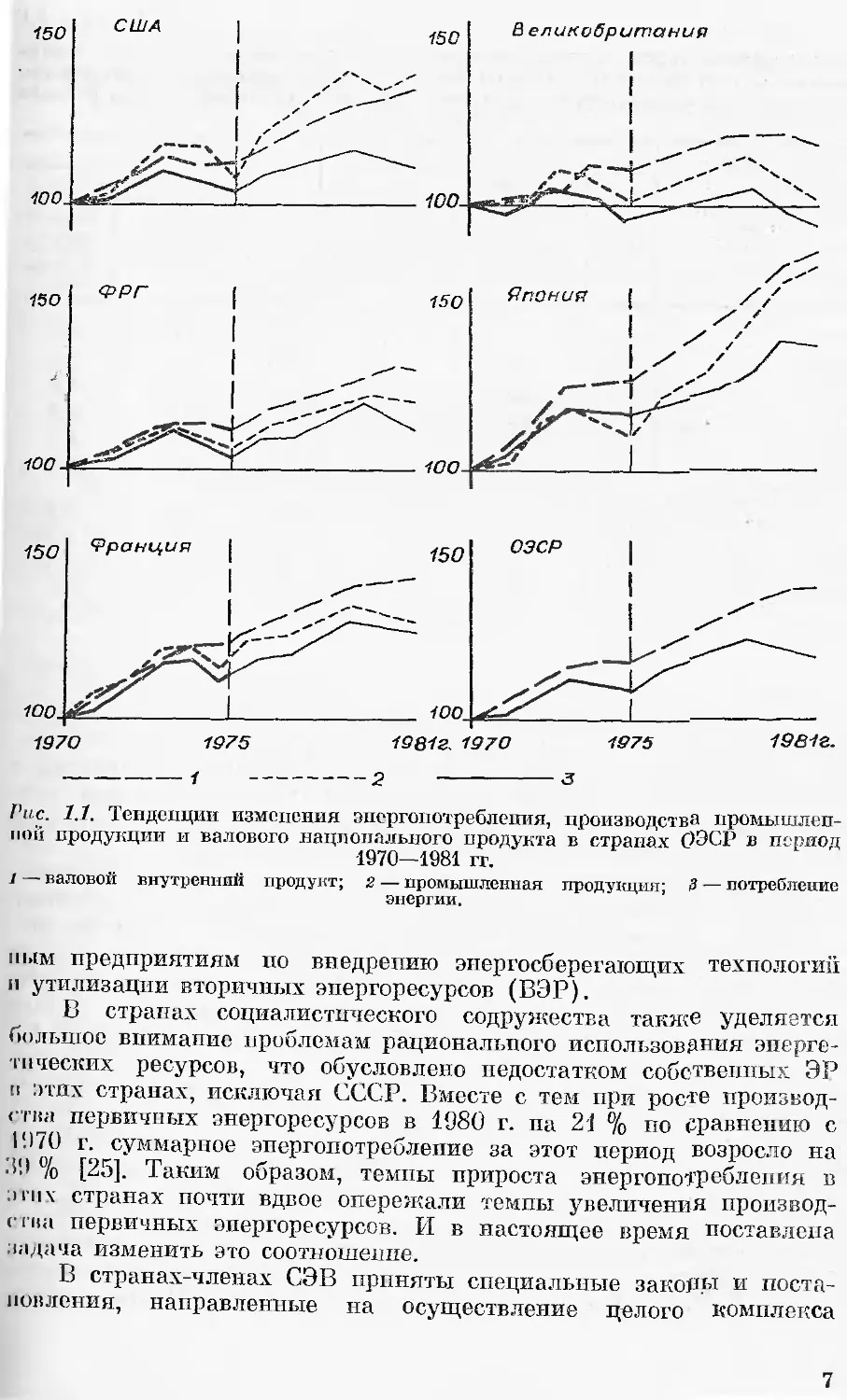

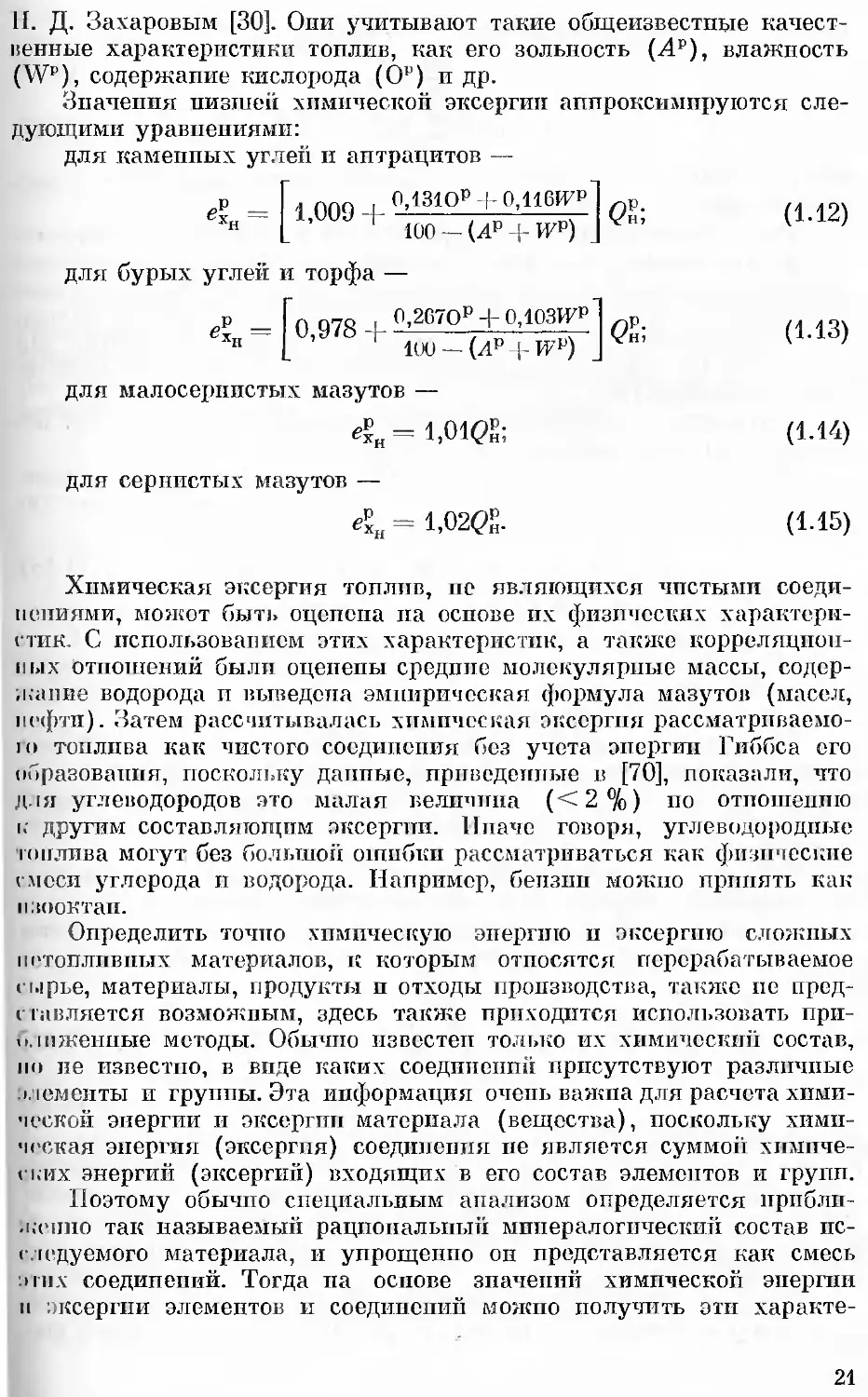

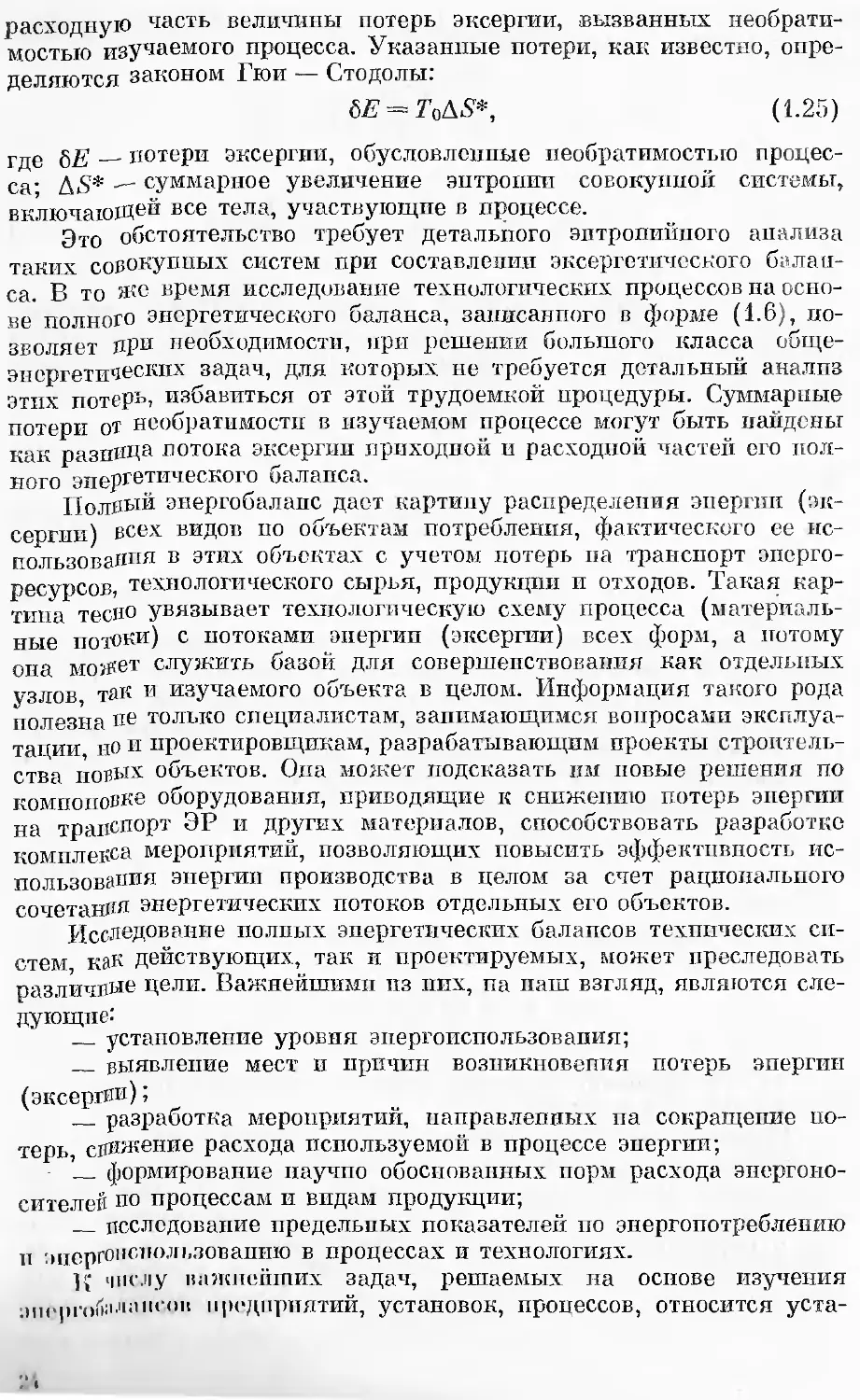

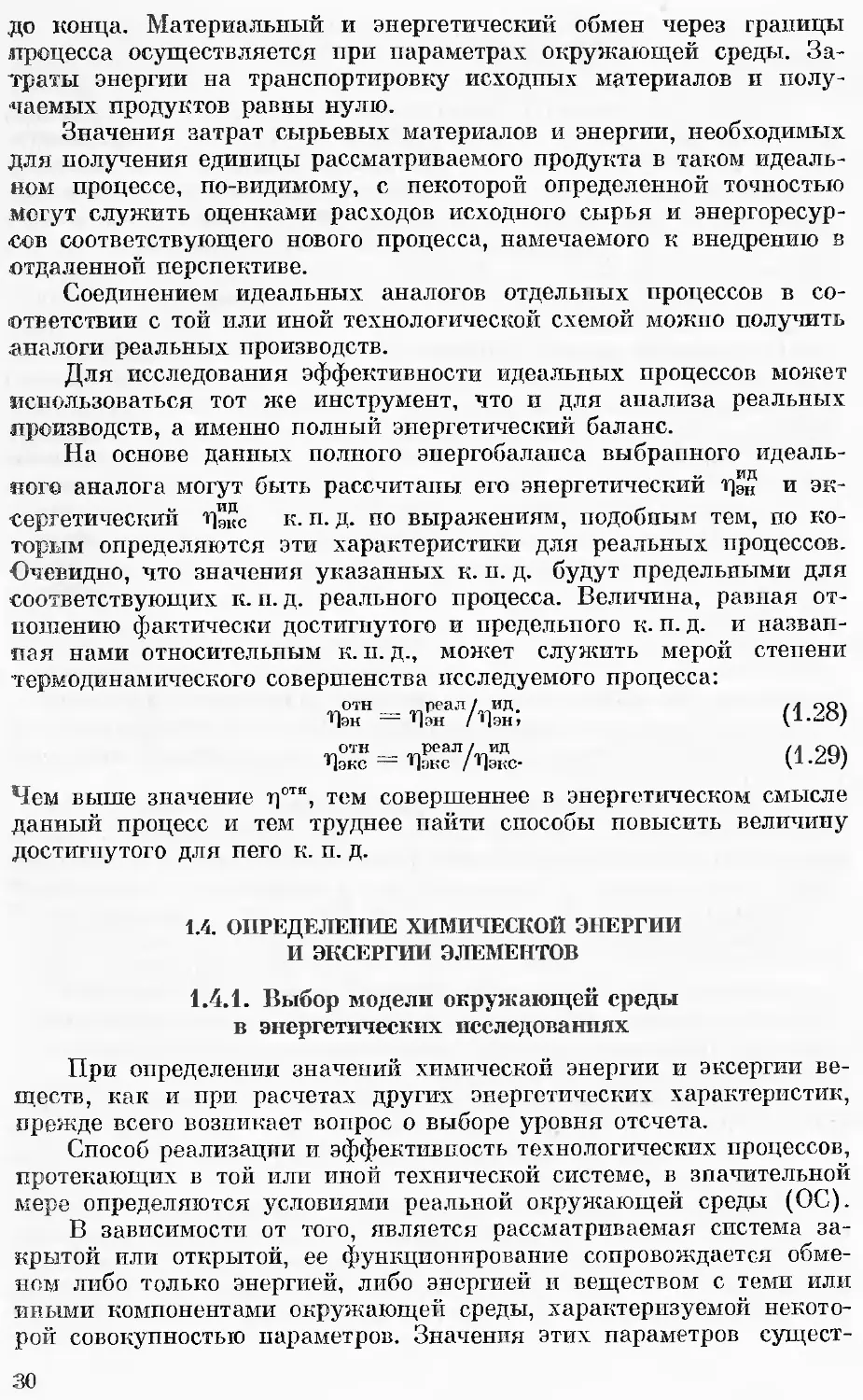

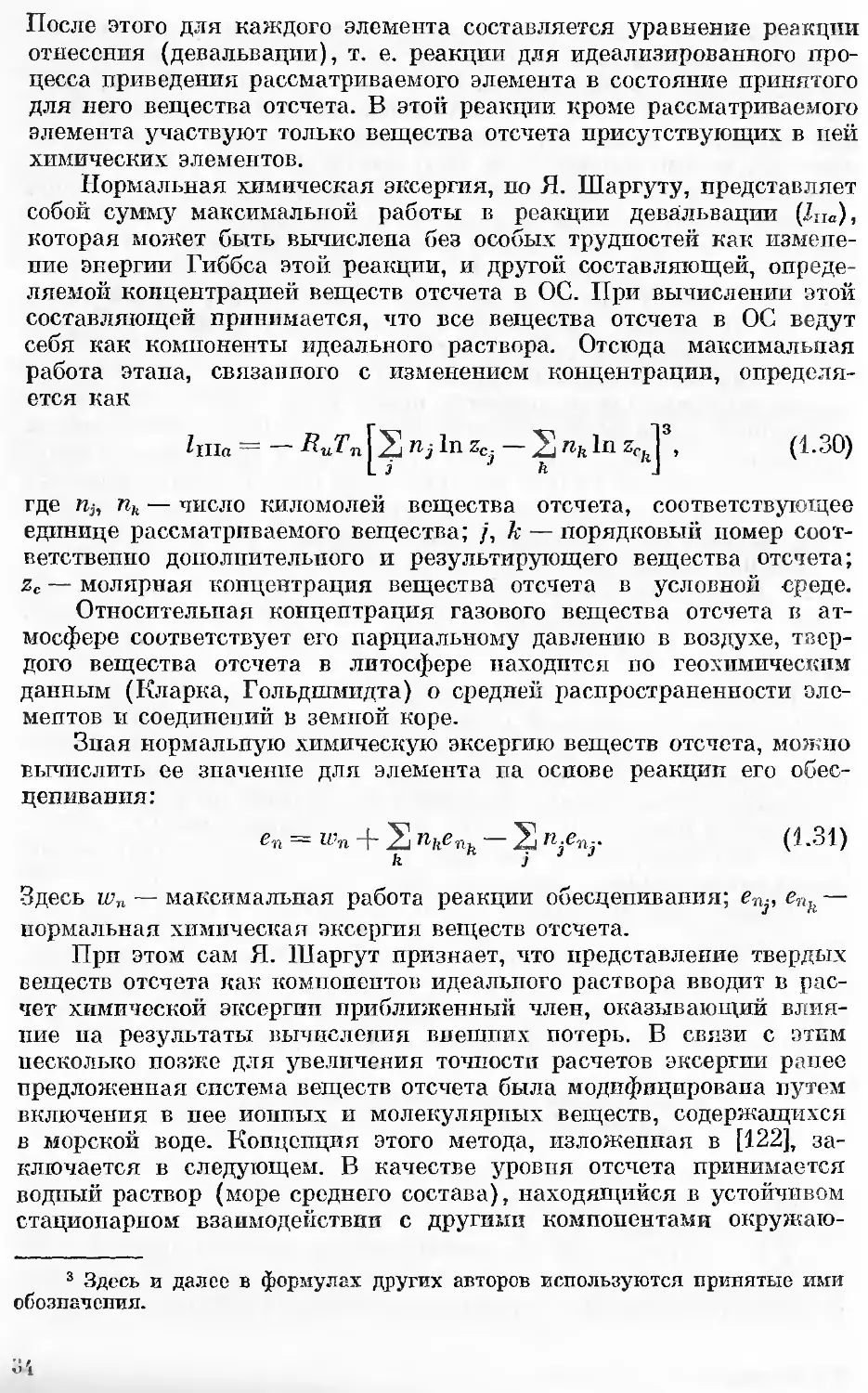

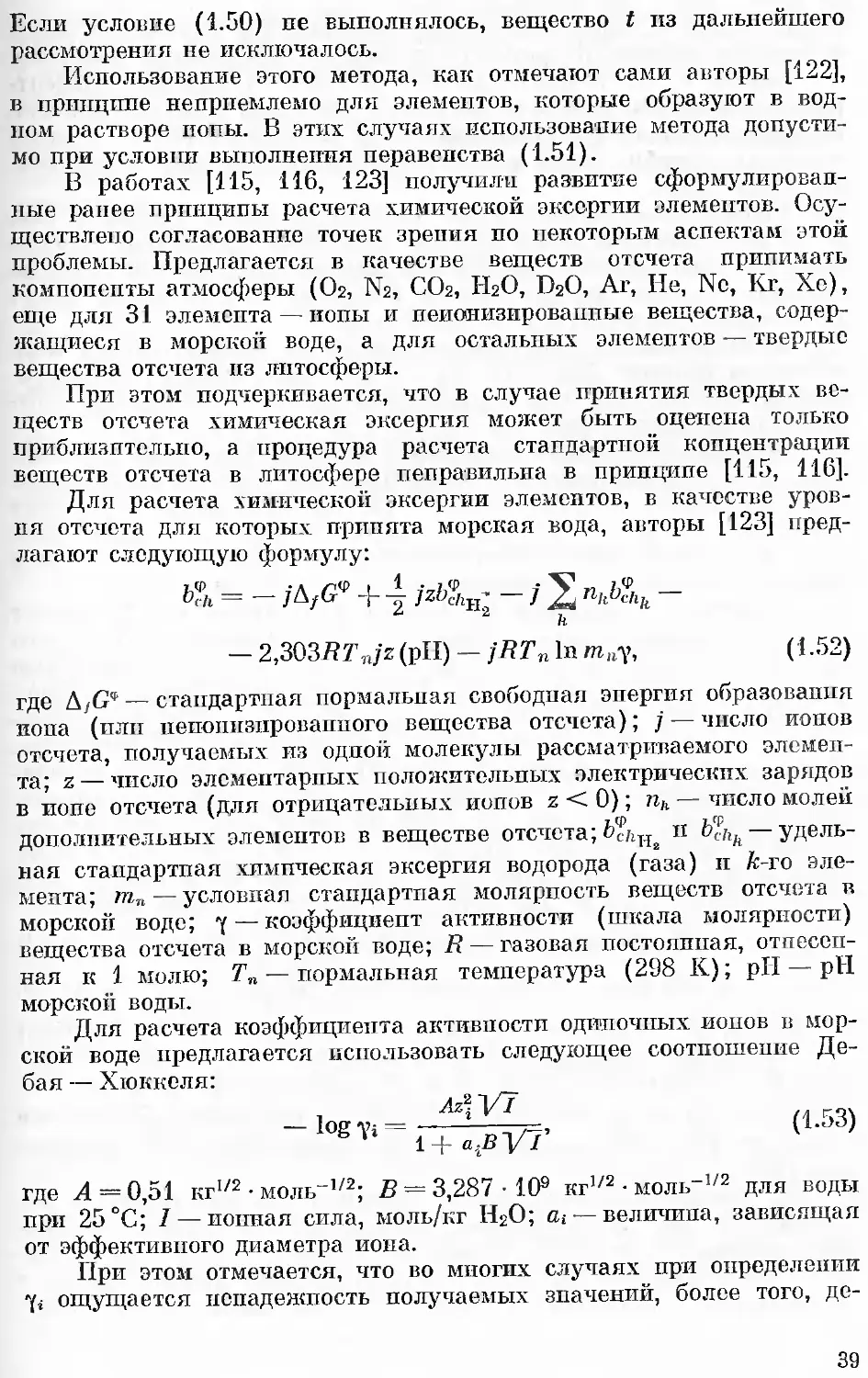

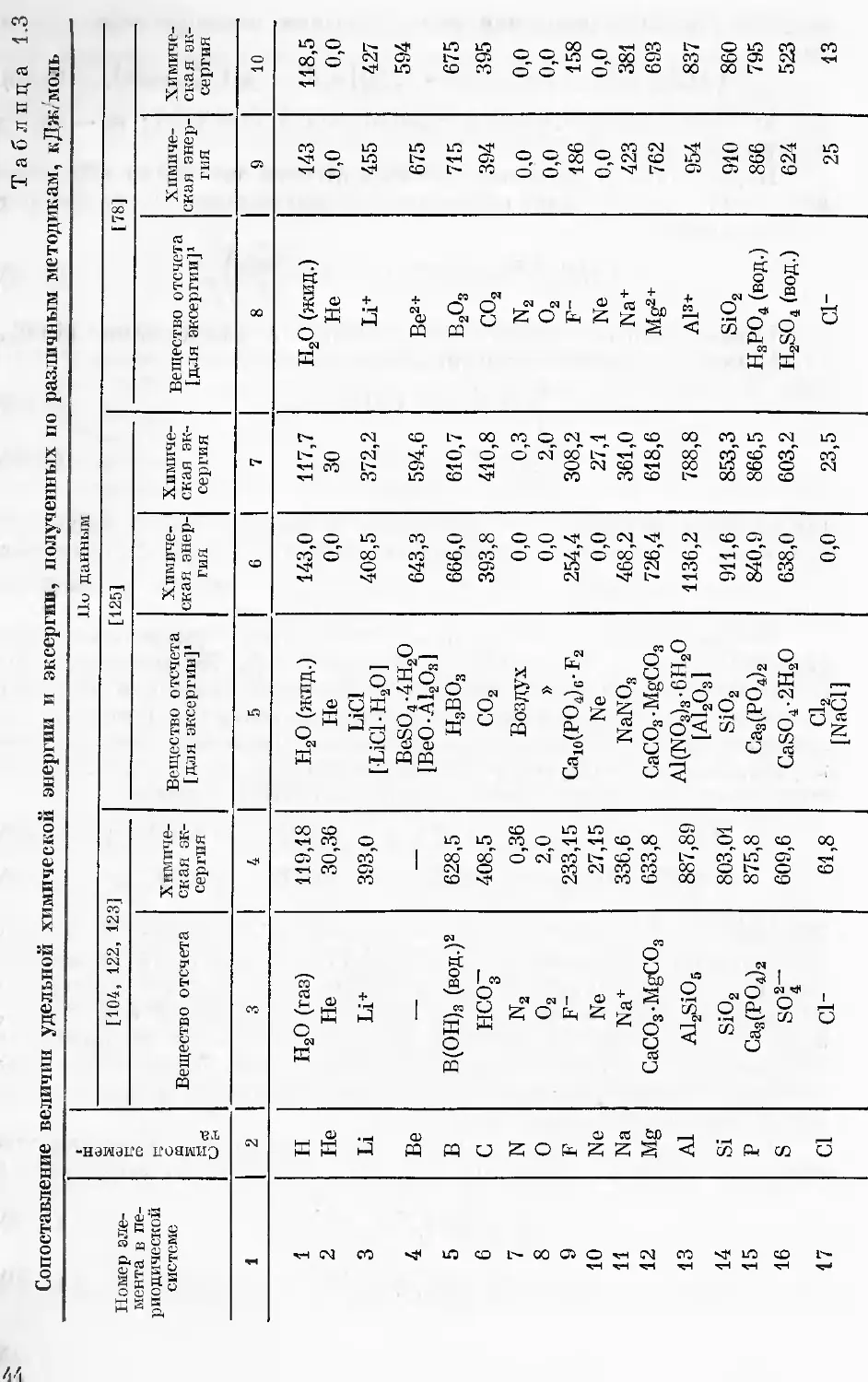

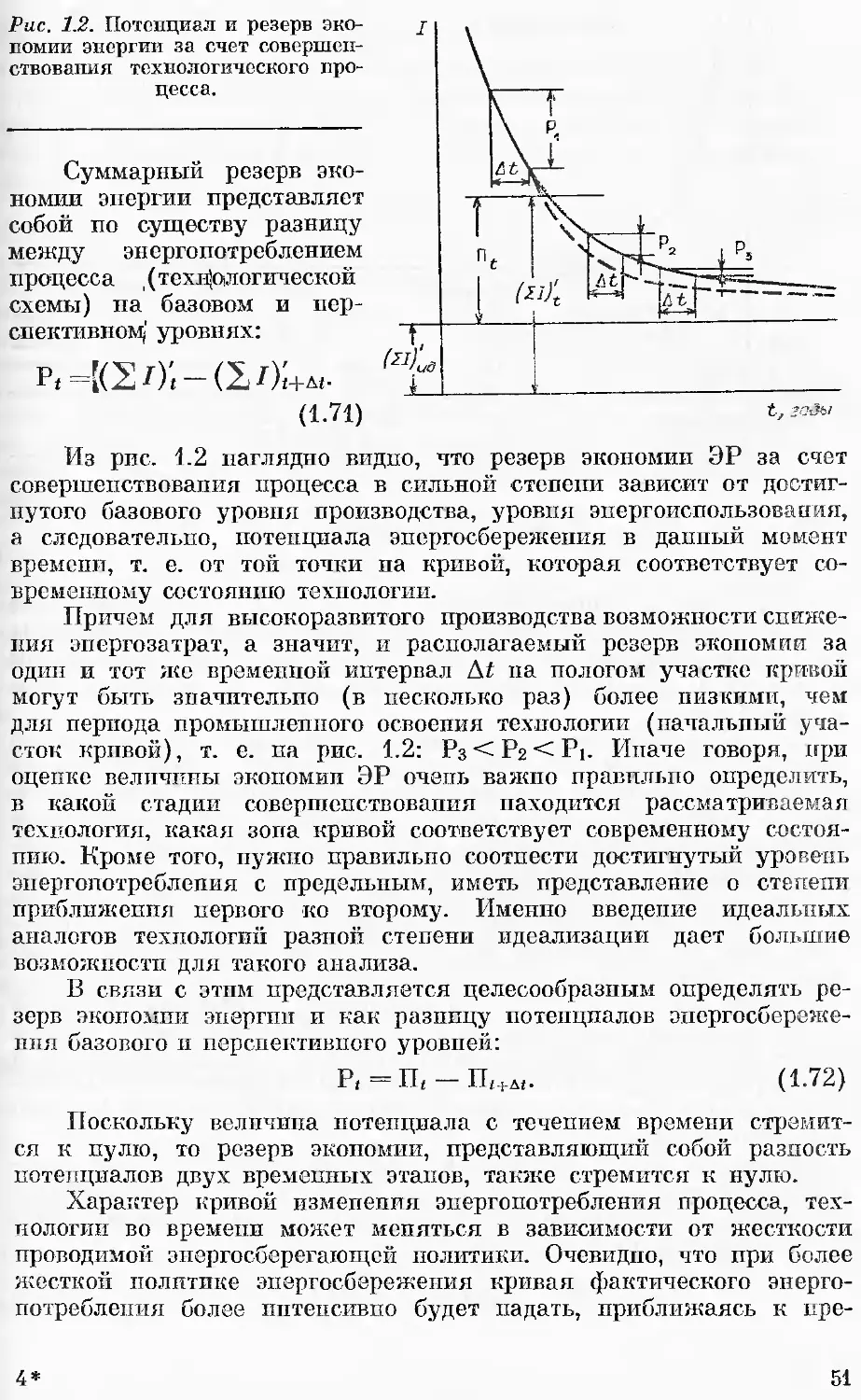

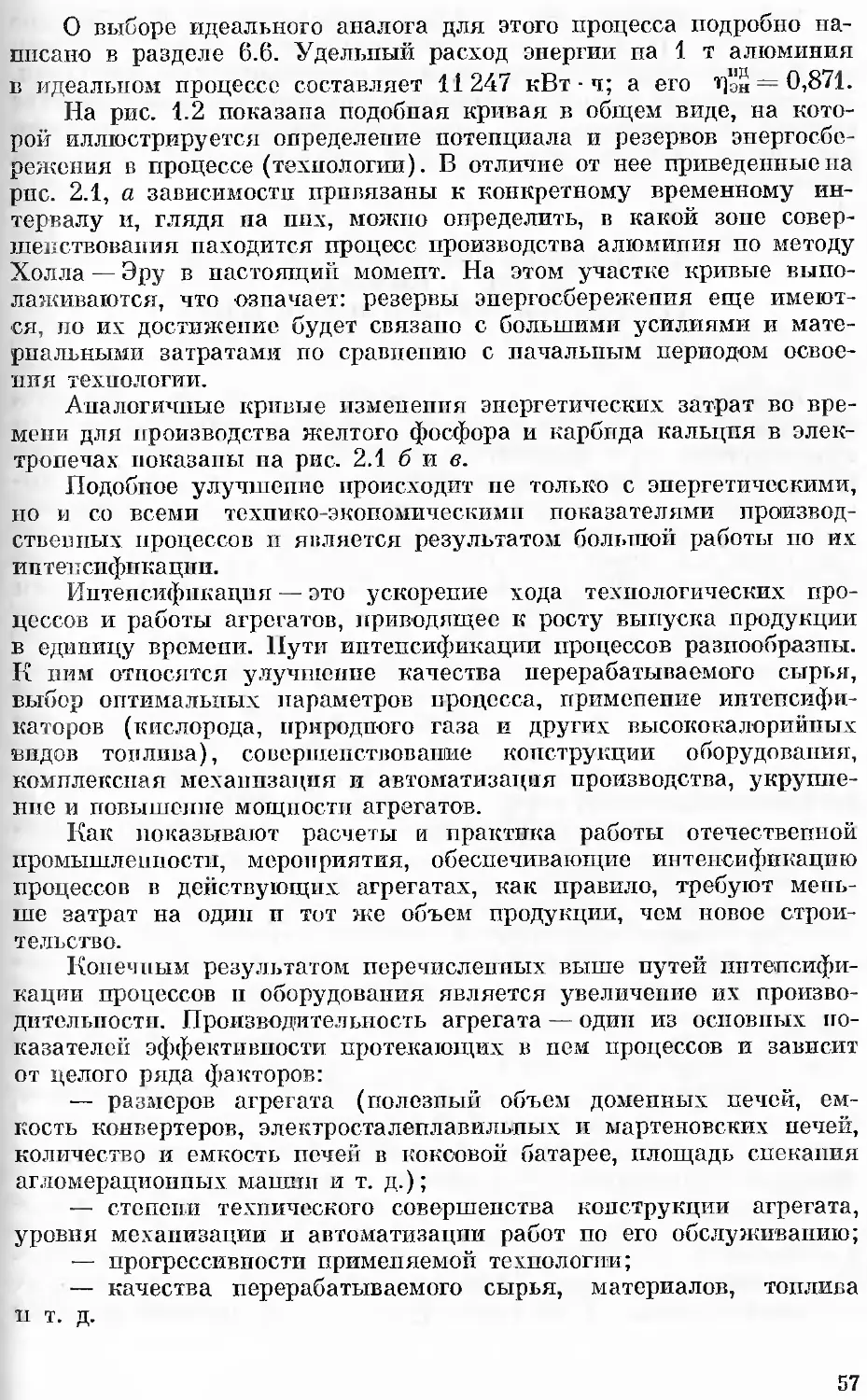

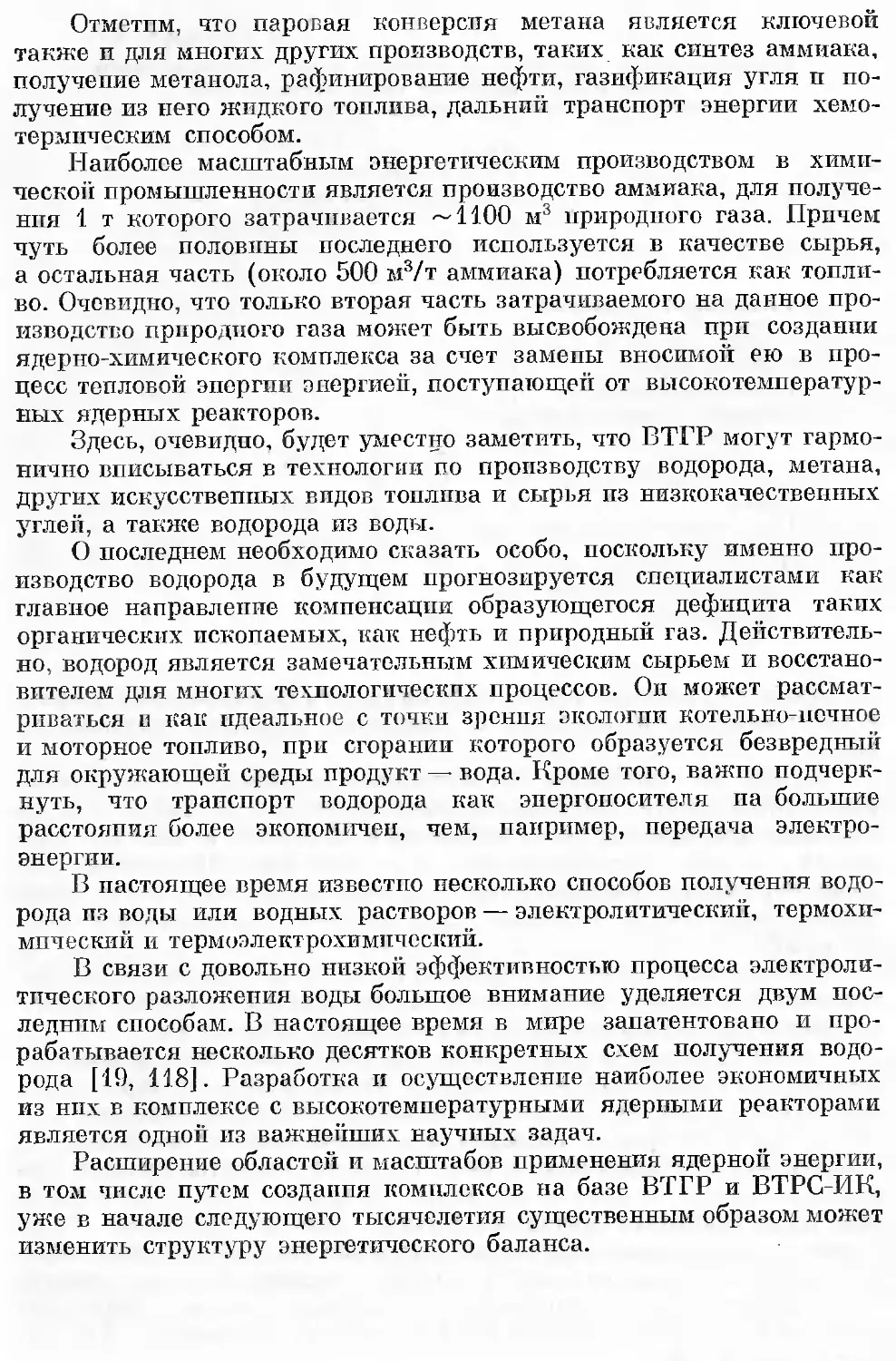

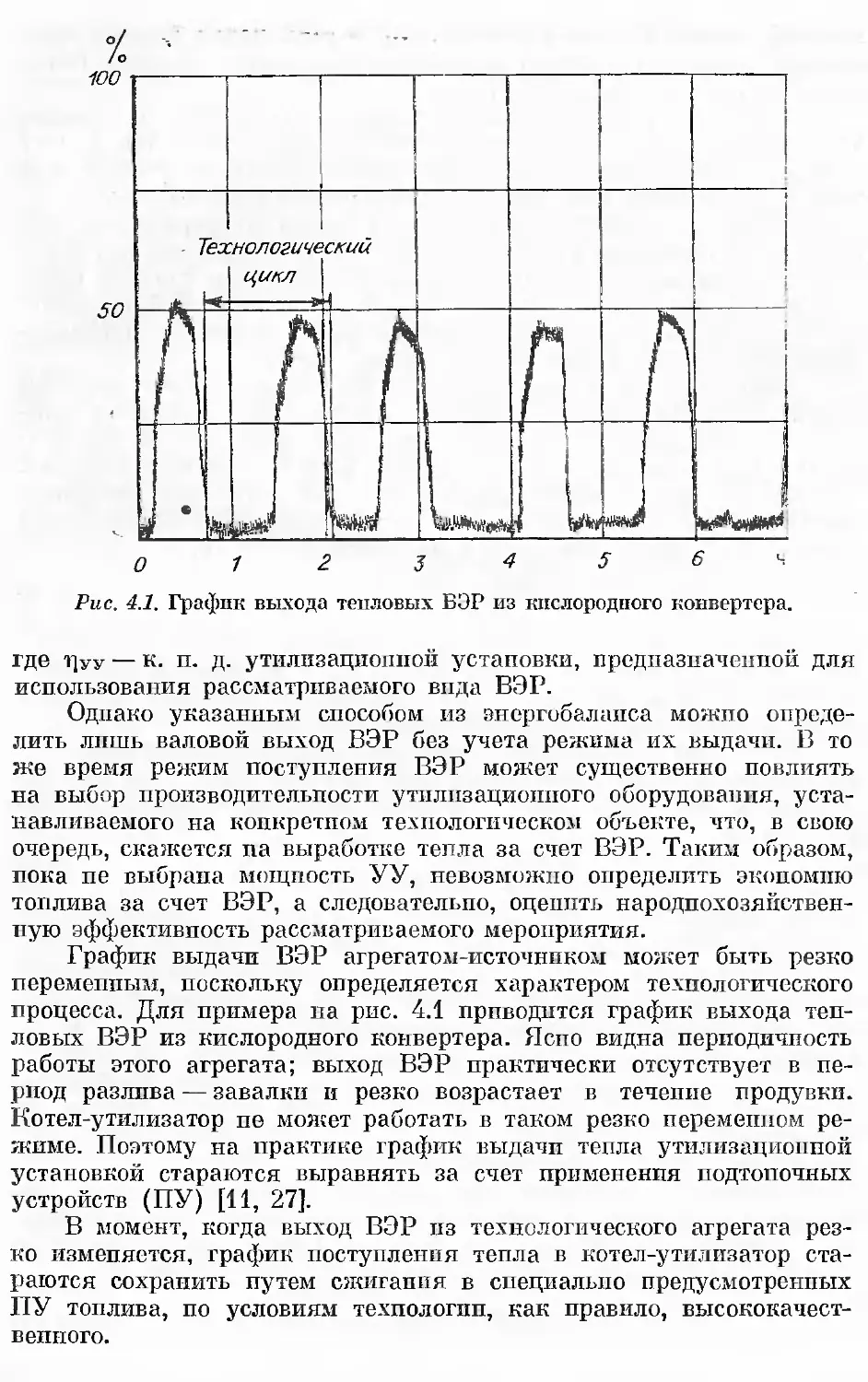

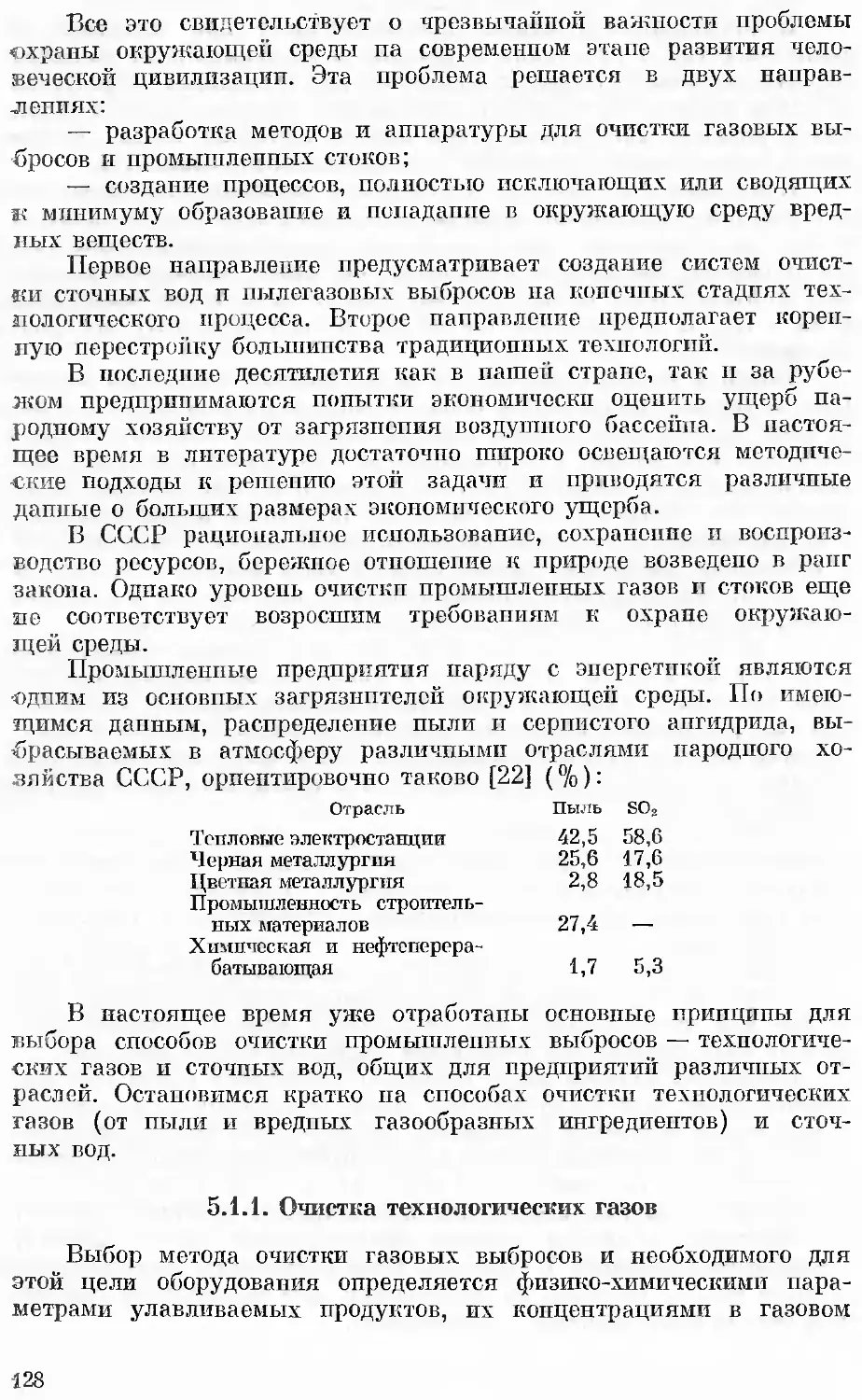

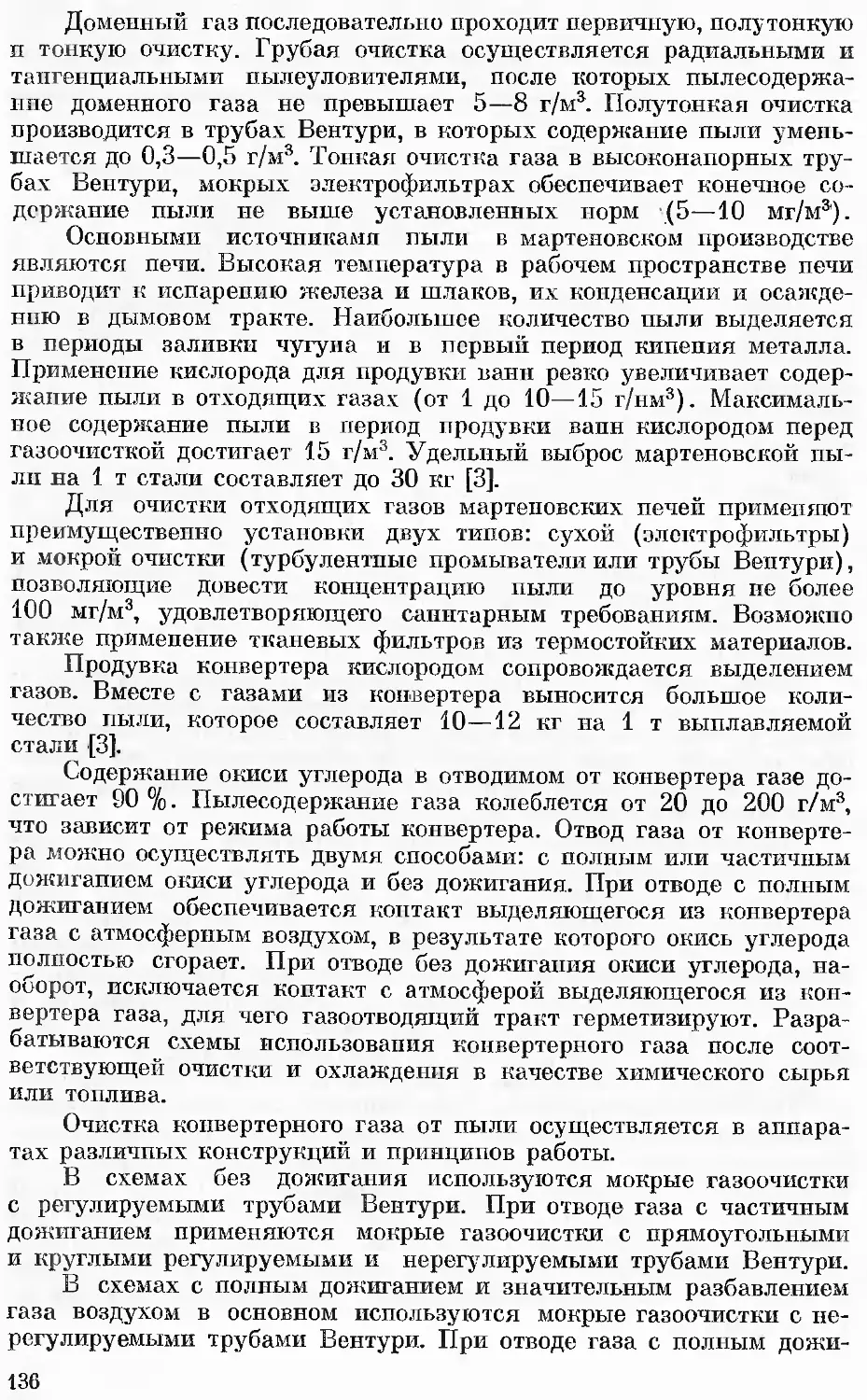

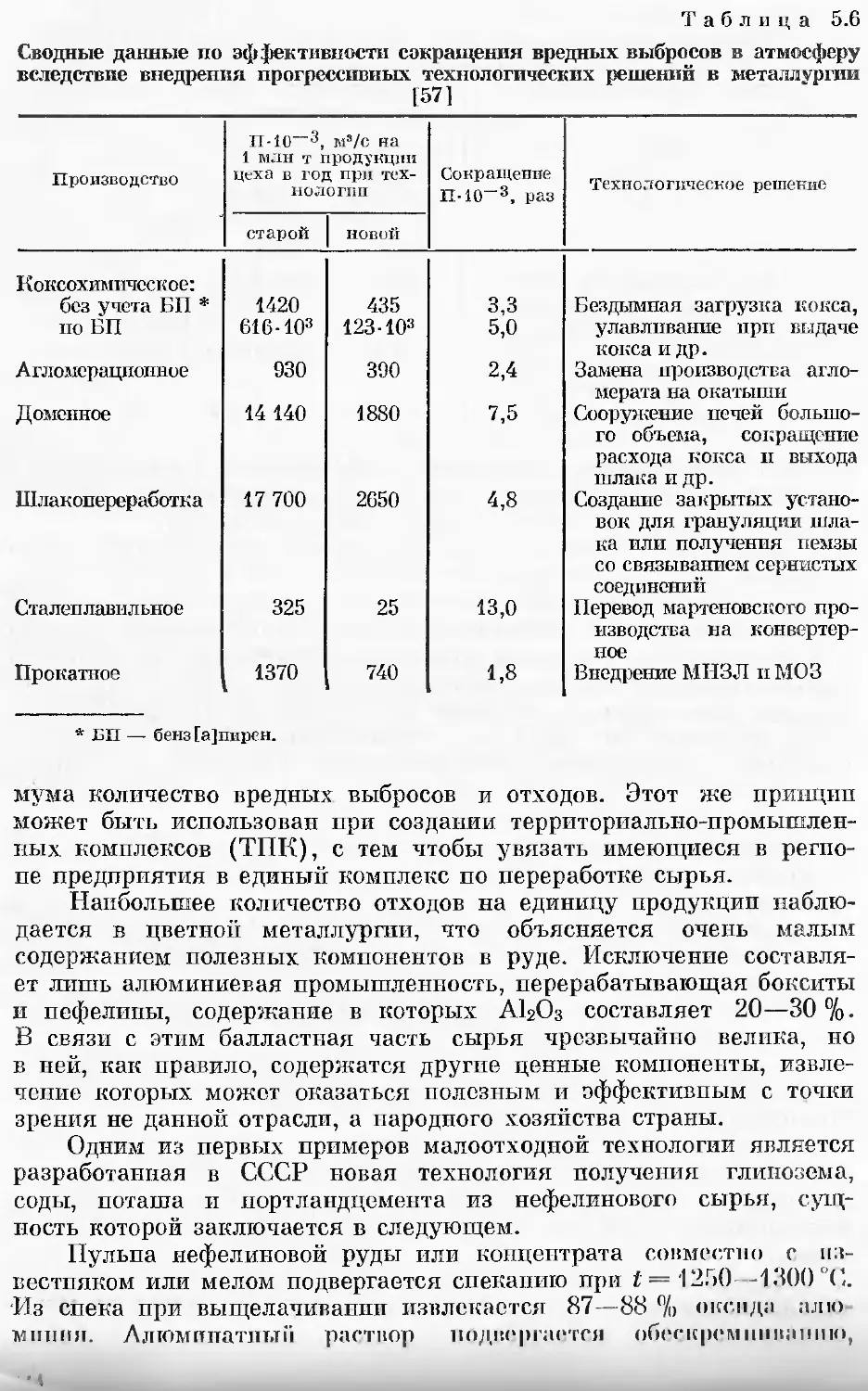

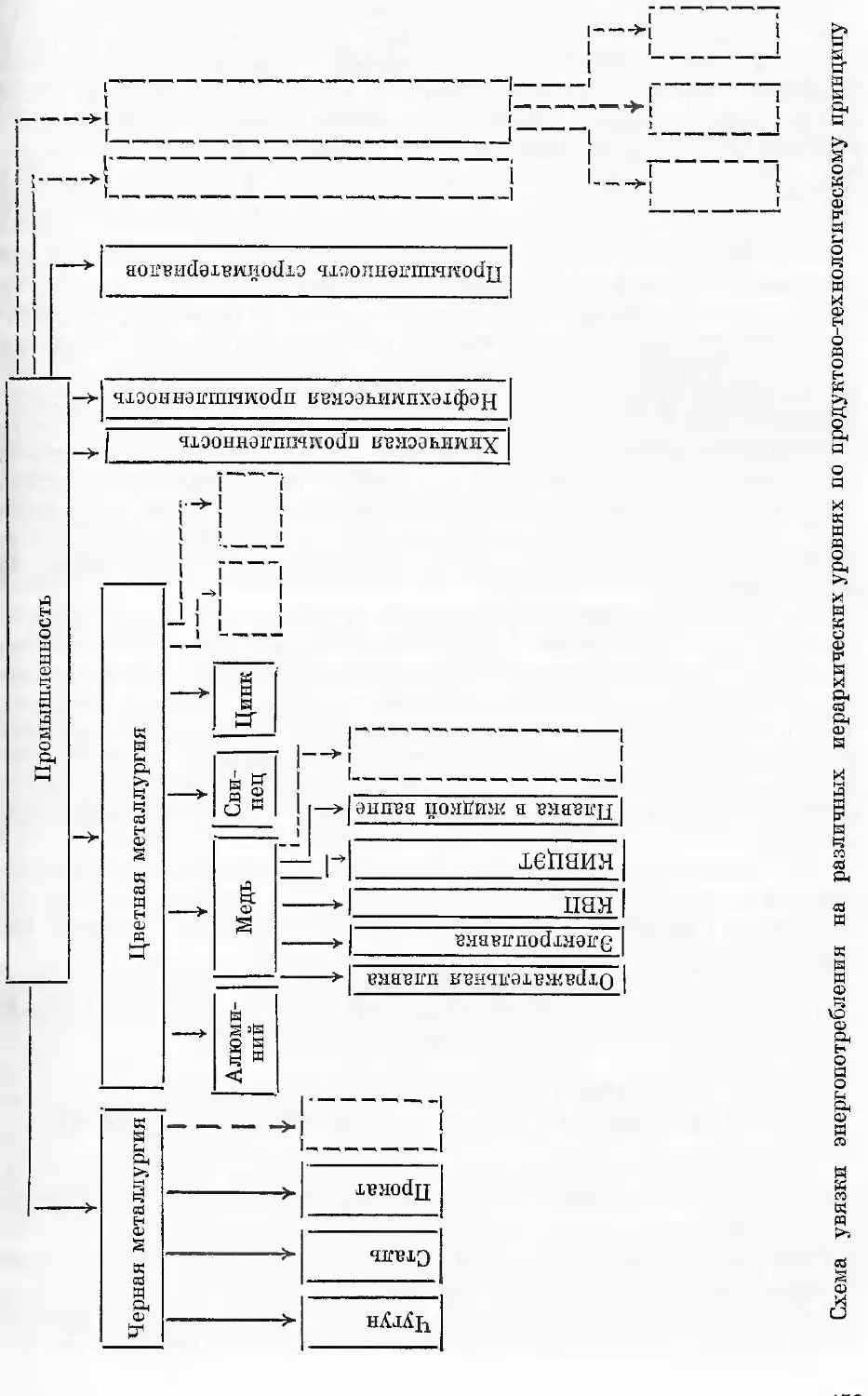

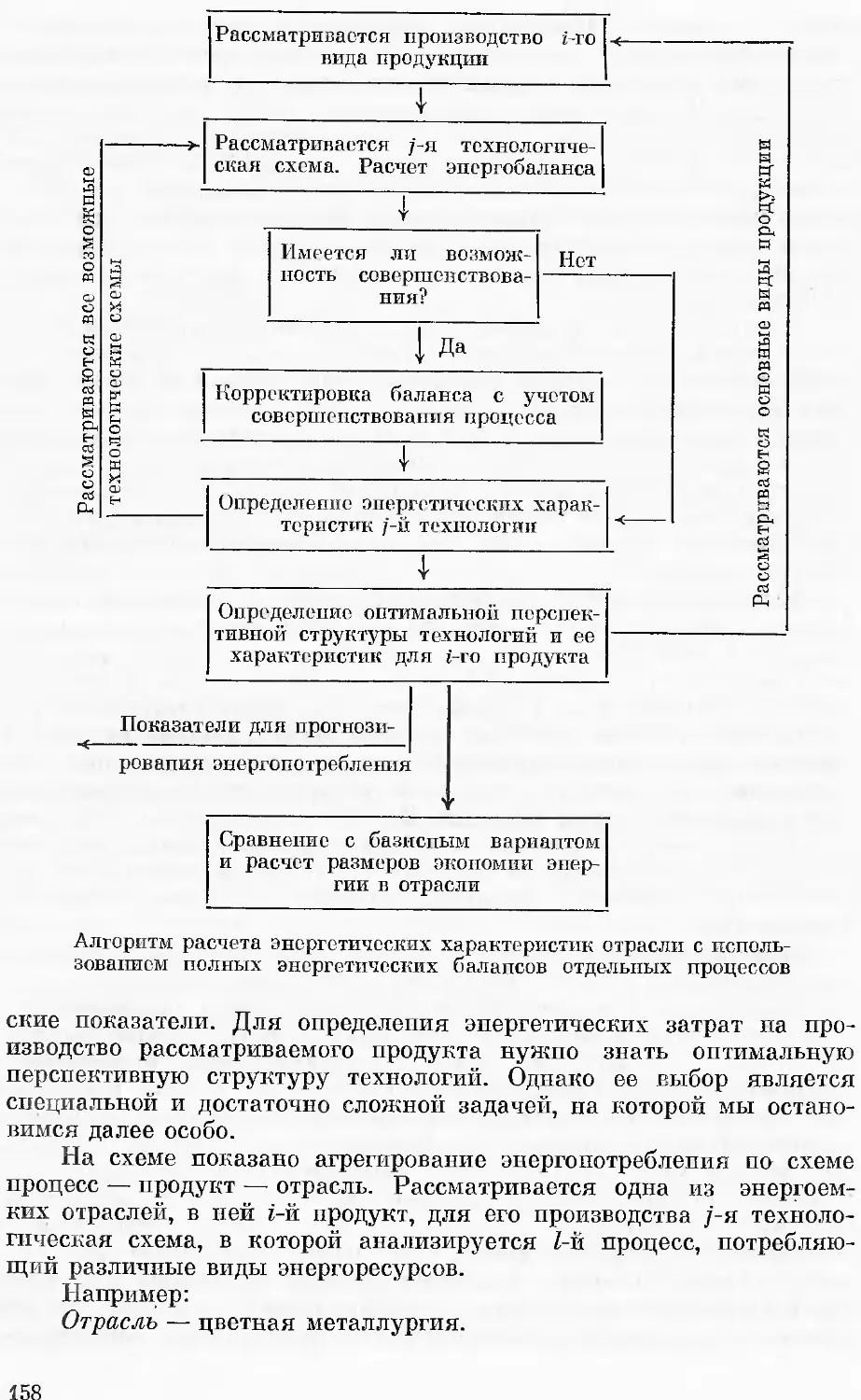

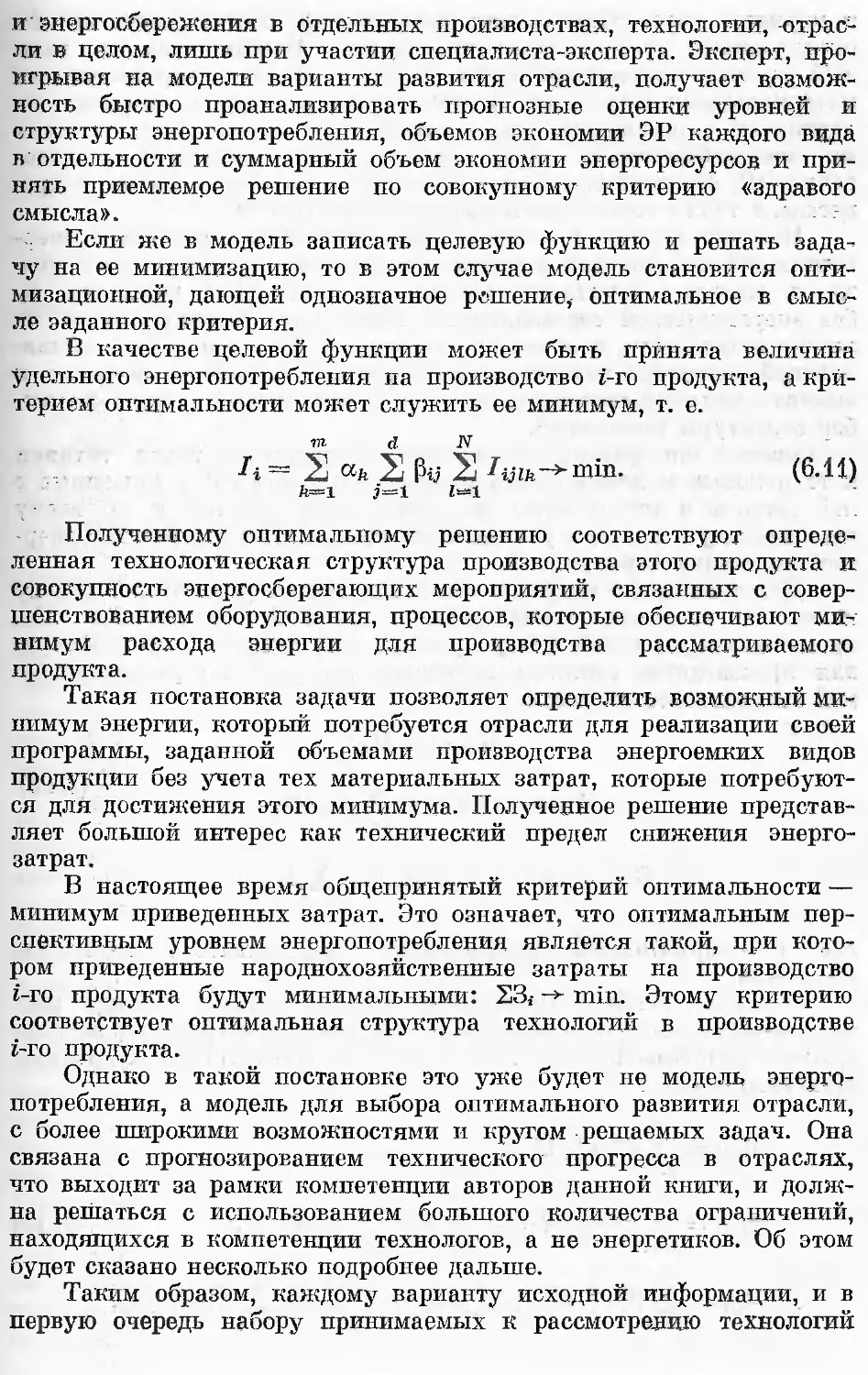

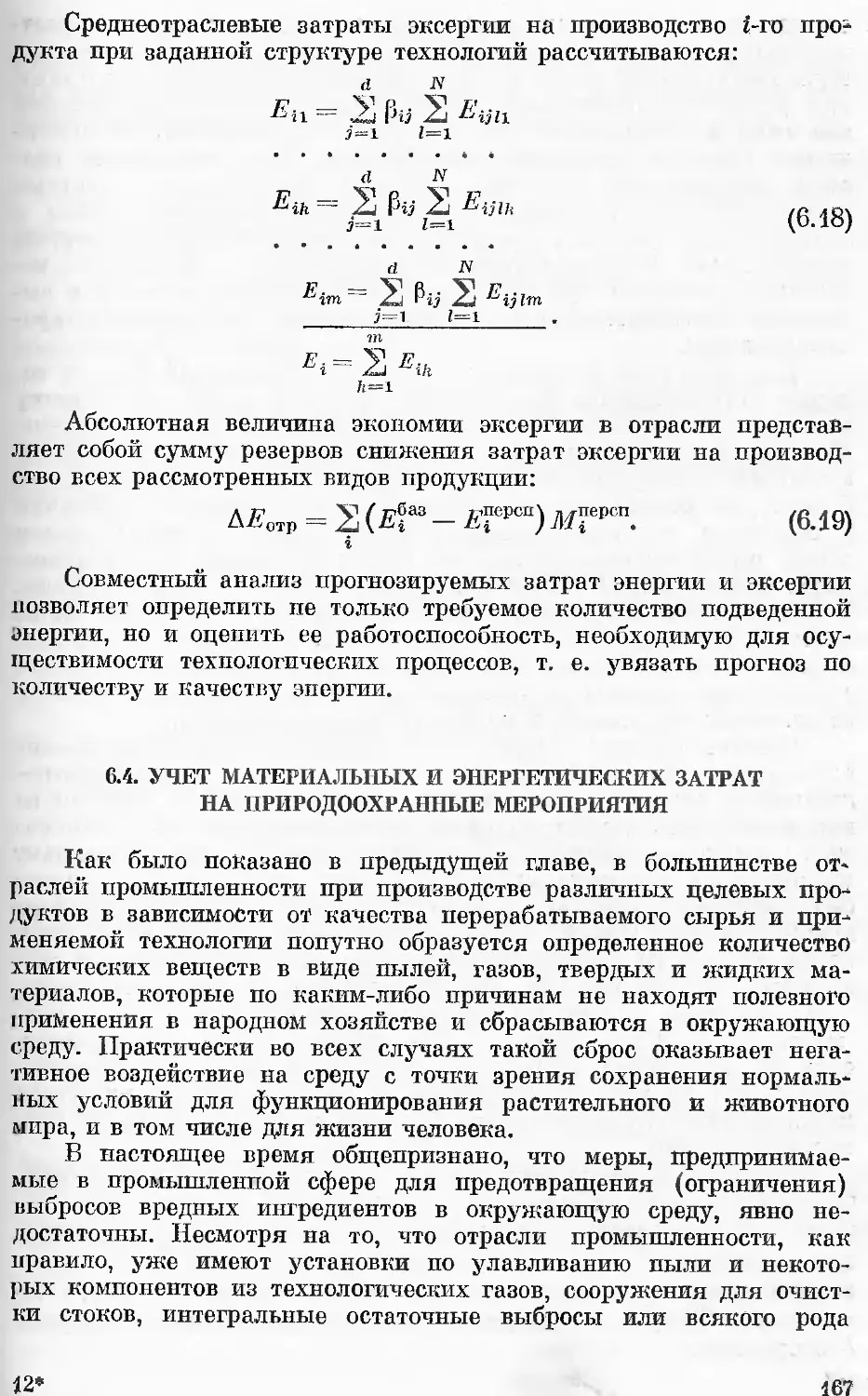

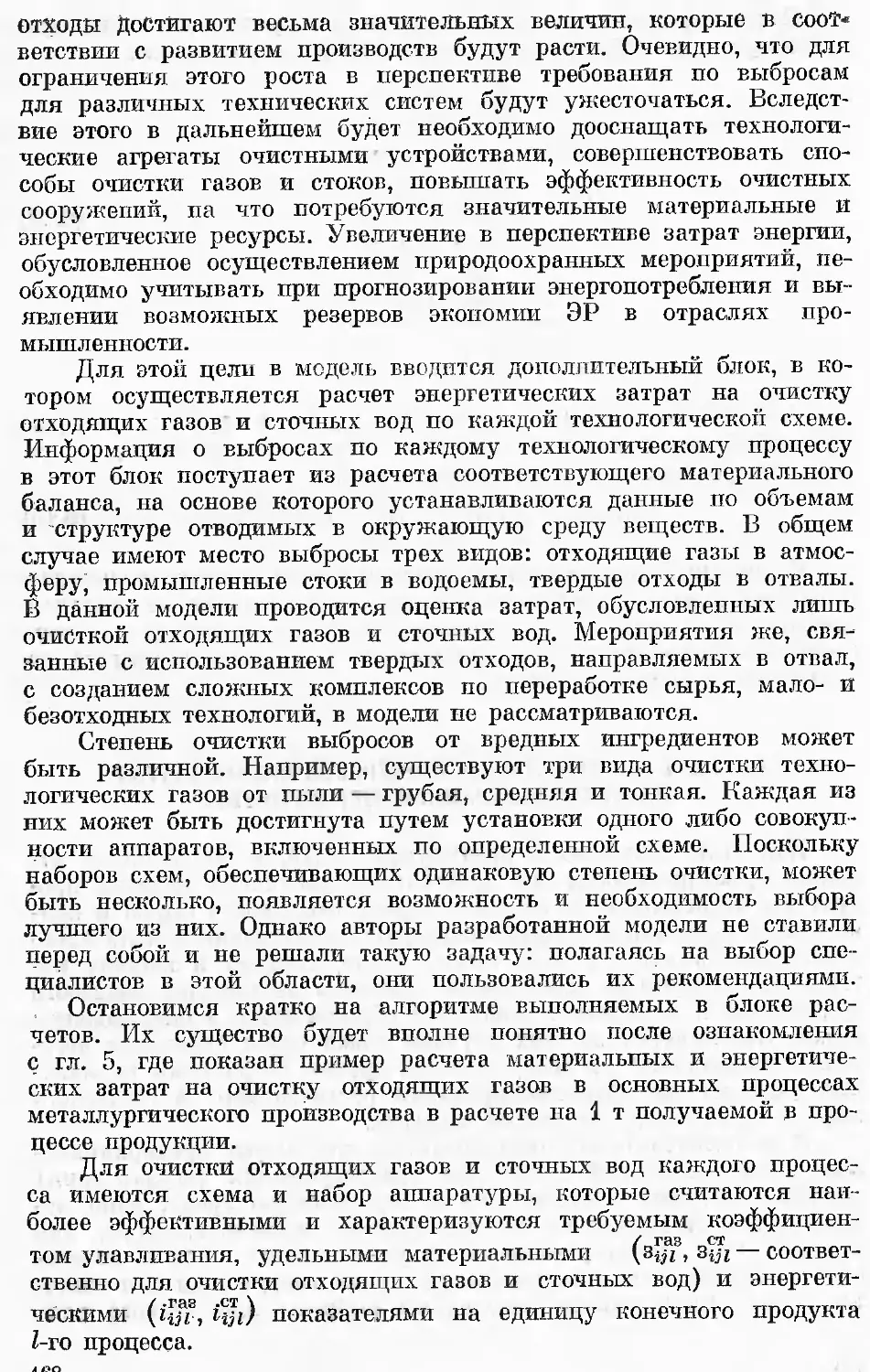

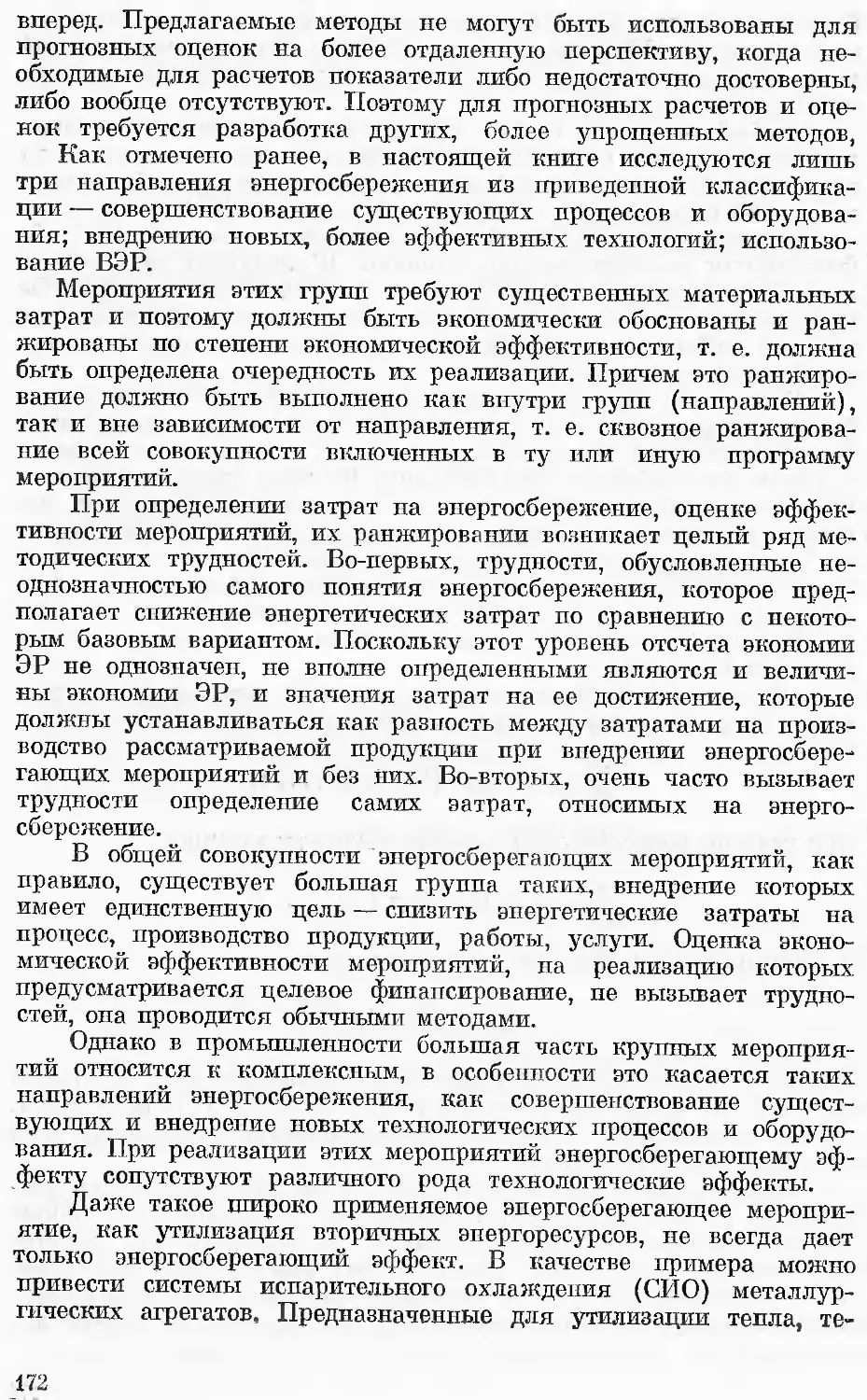

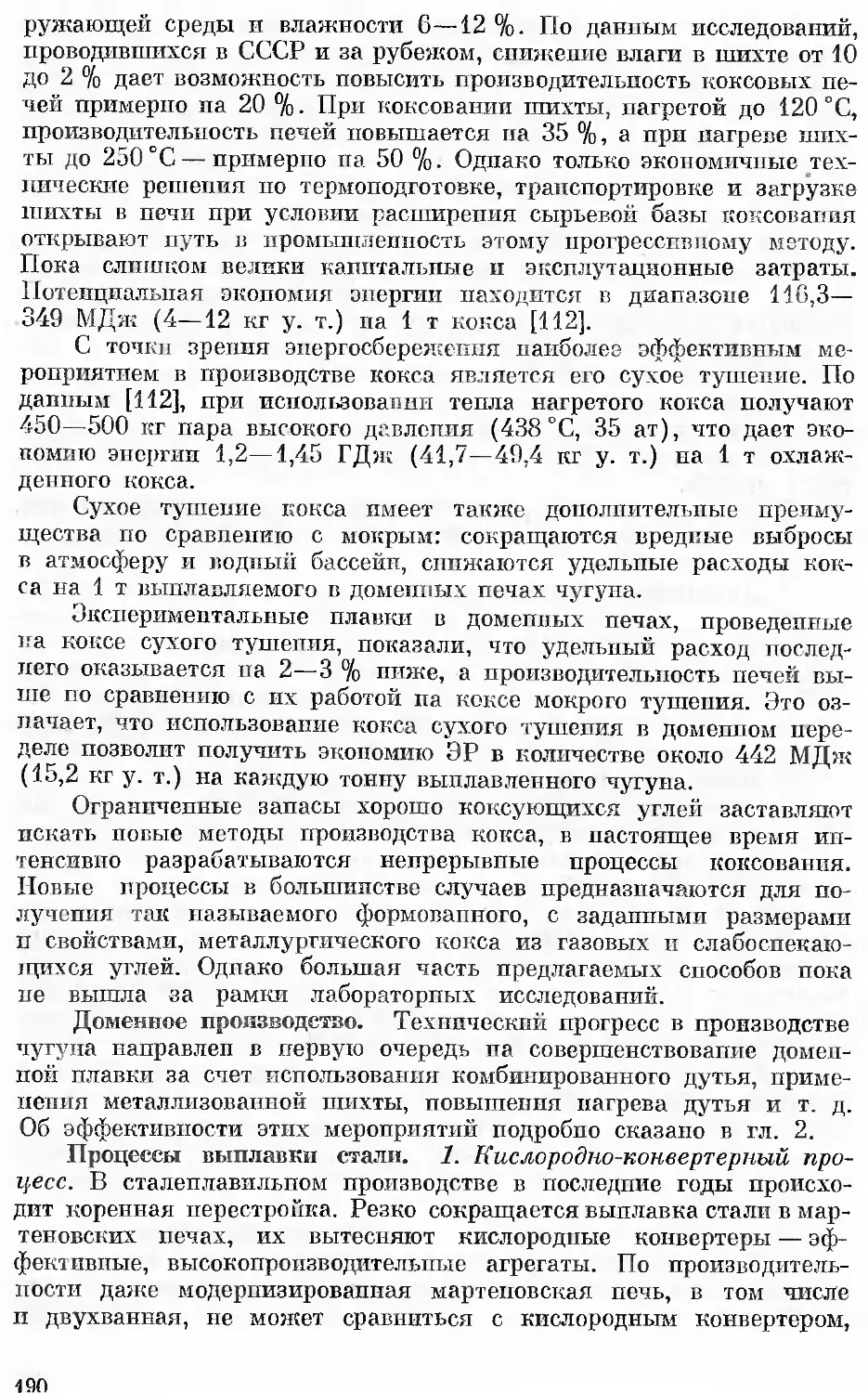

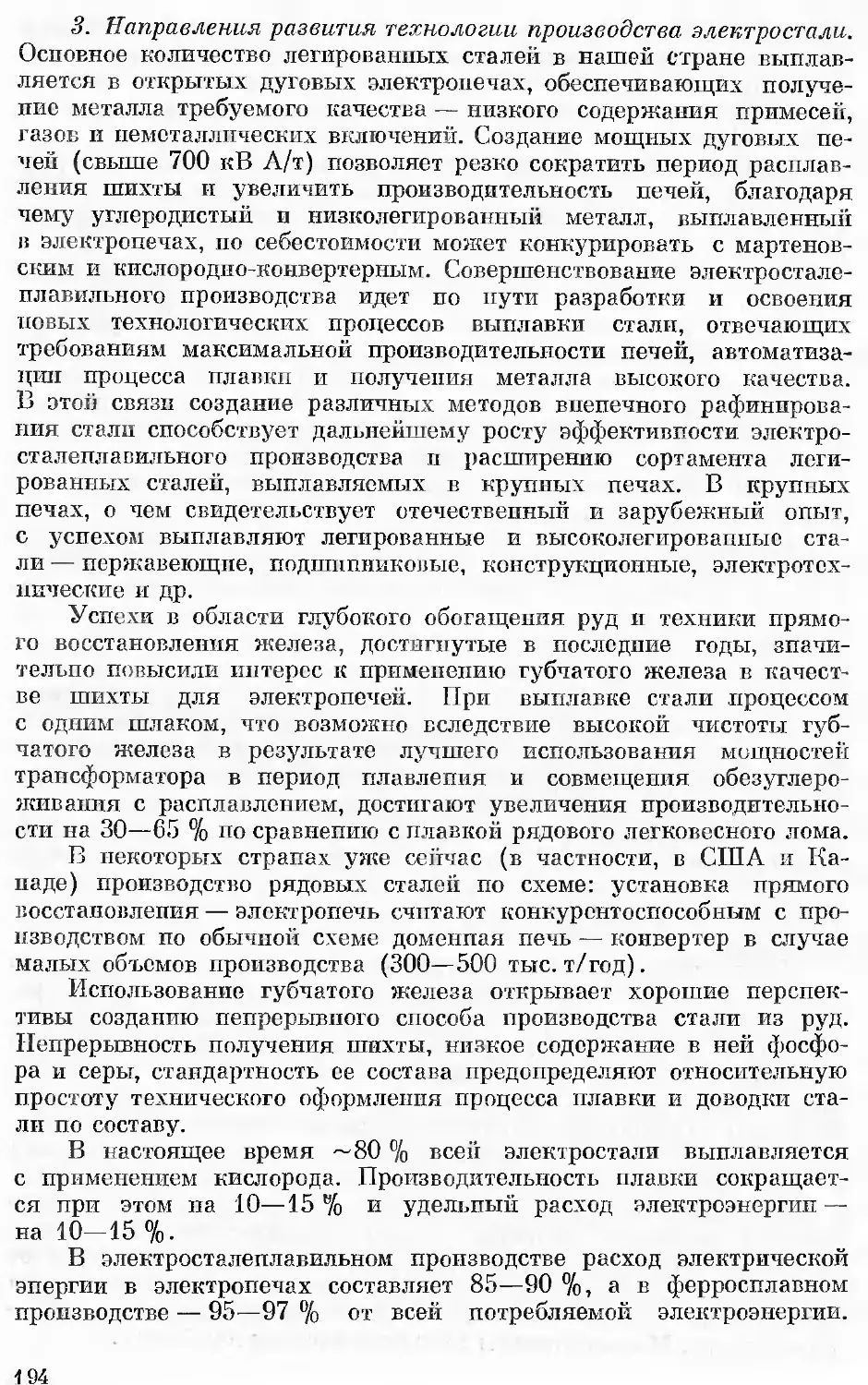

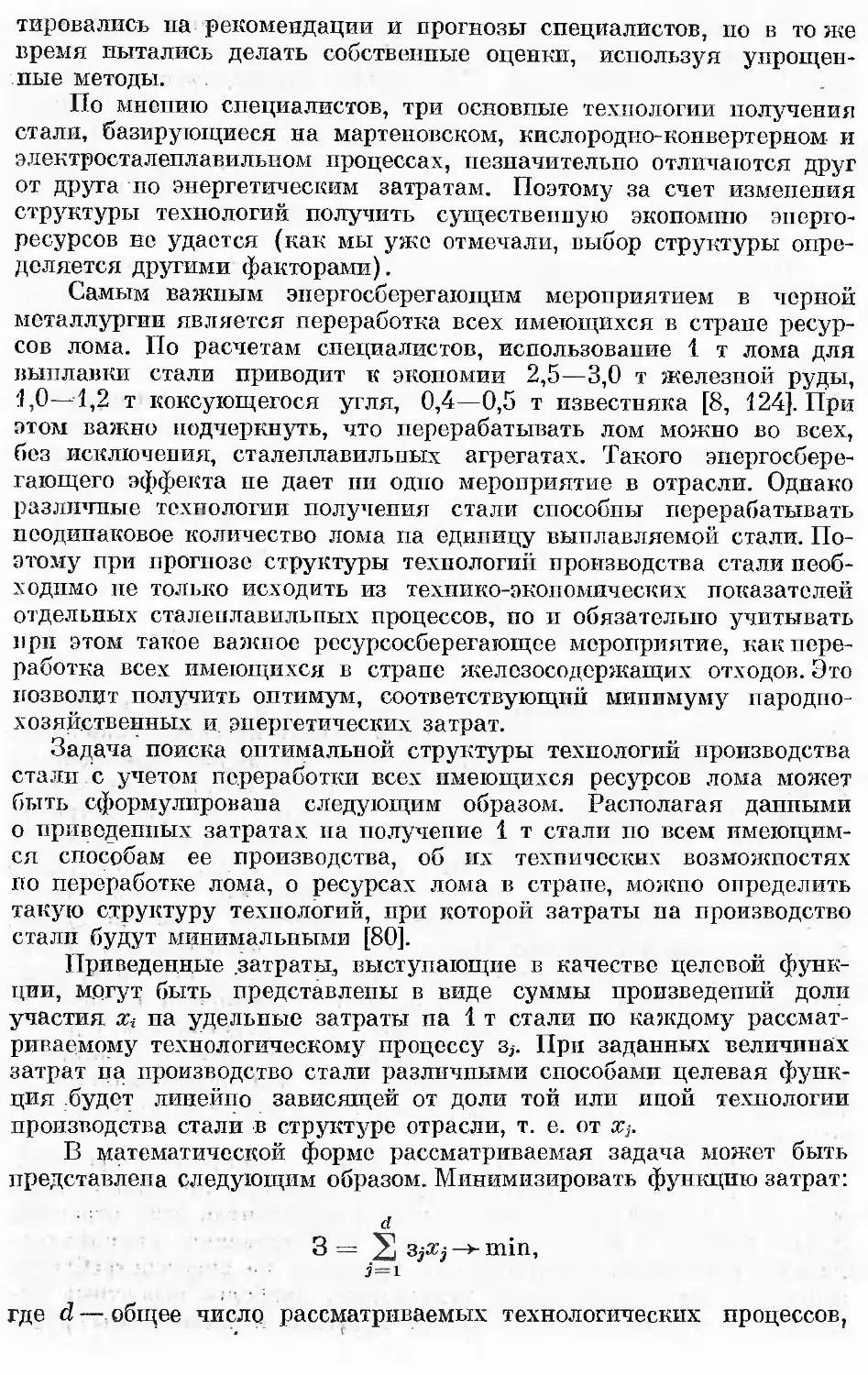

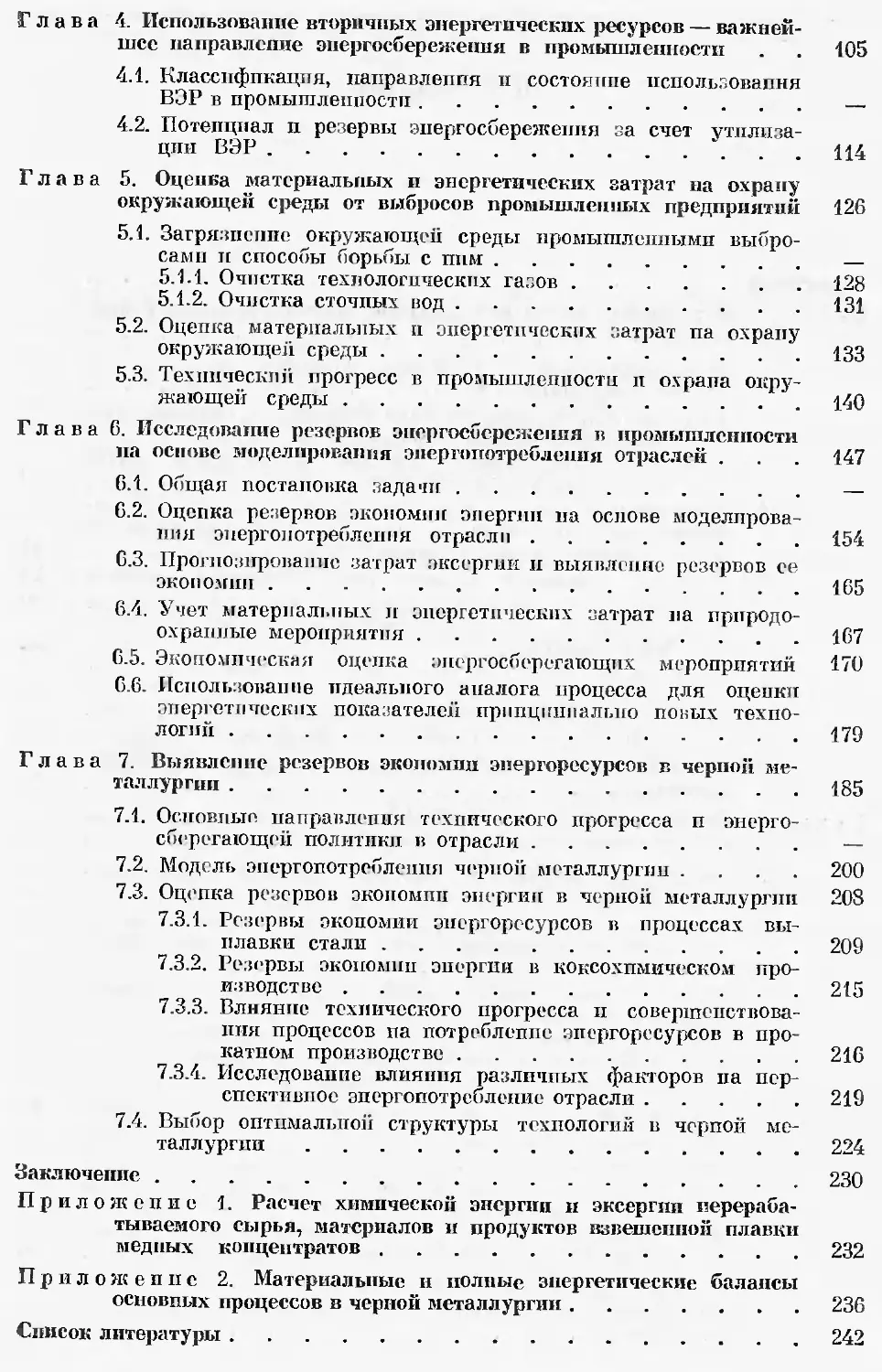

На рис. 1.1 показаны тенденции изменения энергопотребления

и валового национального продукта (ВНП) в основных развитых

капиталистических странах, входящих в Организацию экономиче-

ского сотрудничества и развития (ОЭСР) [113]. Из него видно, что,

даже несмотря на отмеченные выше причины снижения энерго-

потребления, влияние энергосбережения все же было сущест-

венным.

Это был так называемый первый этап реализации энергосбере-

гающих программ. В этот период преимущественно внедрялись

организационно-технические мероприятия, не требующие крупных

капиталовложений и позволяющие сократить или полностью ликви-

дировать нерациональное использование энергии. Специалисты

считают, что это направление энергосберегающей политики к на-

стоящему времени в передовых капиталистических странах практи-

чески в значительной мере себя исчерпало.

На втором этапе, который можно характеризовать как инвести-

ционно-технологический, должны разрабатываться и внедряться

новые энергосберегающие технологии и оборудование. Однако пока в

капиталистических странах реализуются главным образом меро-

приятия первого этапа, к осуществлению мероприятий второго этапа

многие страны еще не приступили, так как это требует значитель-

ных капиталовложений. По-видимому, второй этап энергосбереже-

ния в ряде стран будет реализован лишь в том случае, если про-

изойдет новый подъем цен на энергетические ресурсы на мировом

рынке.. ¦ ¦

Однако, несмотря на это, исследования в области анализа

достигнутого уровня энергоиспользования, выявления путей его по-

вышения, разработки новых, менее энергоемких технологий за ру-

бежом проводятся достаточно широко. Правительства многих стран

принимают законодательные акты, направленные на рациональное

использование энергии, разрабатывают национальные энергосбере-

гающие программы, формируют планы оказания помощи промышлен-

150

В еликобритания

100

150

100

150

100.

197O

1975

1981г. 197O

1975

1981г.

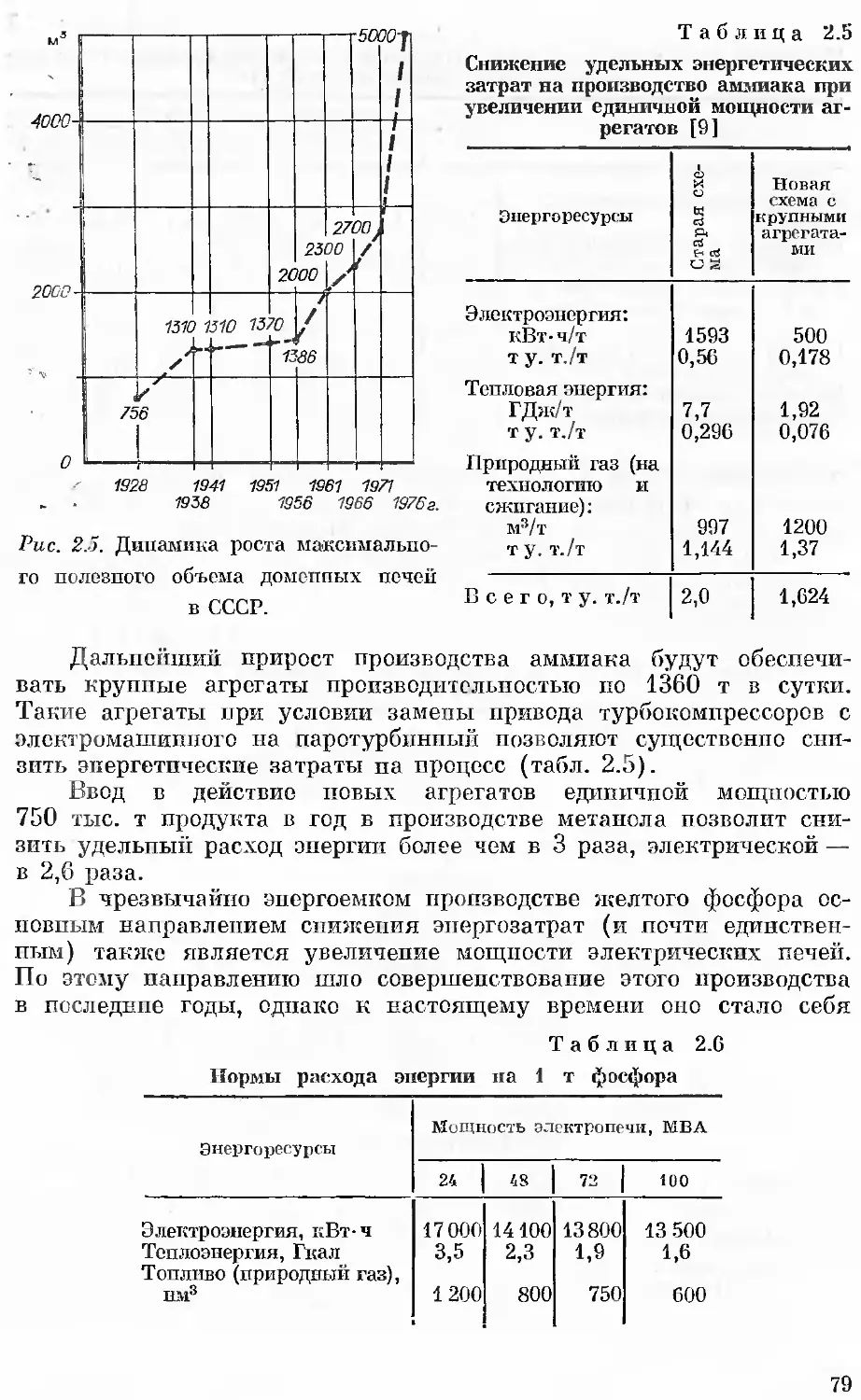

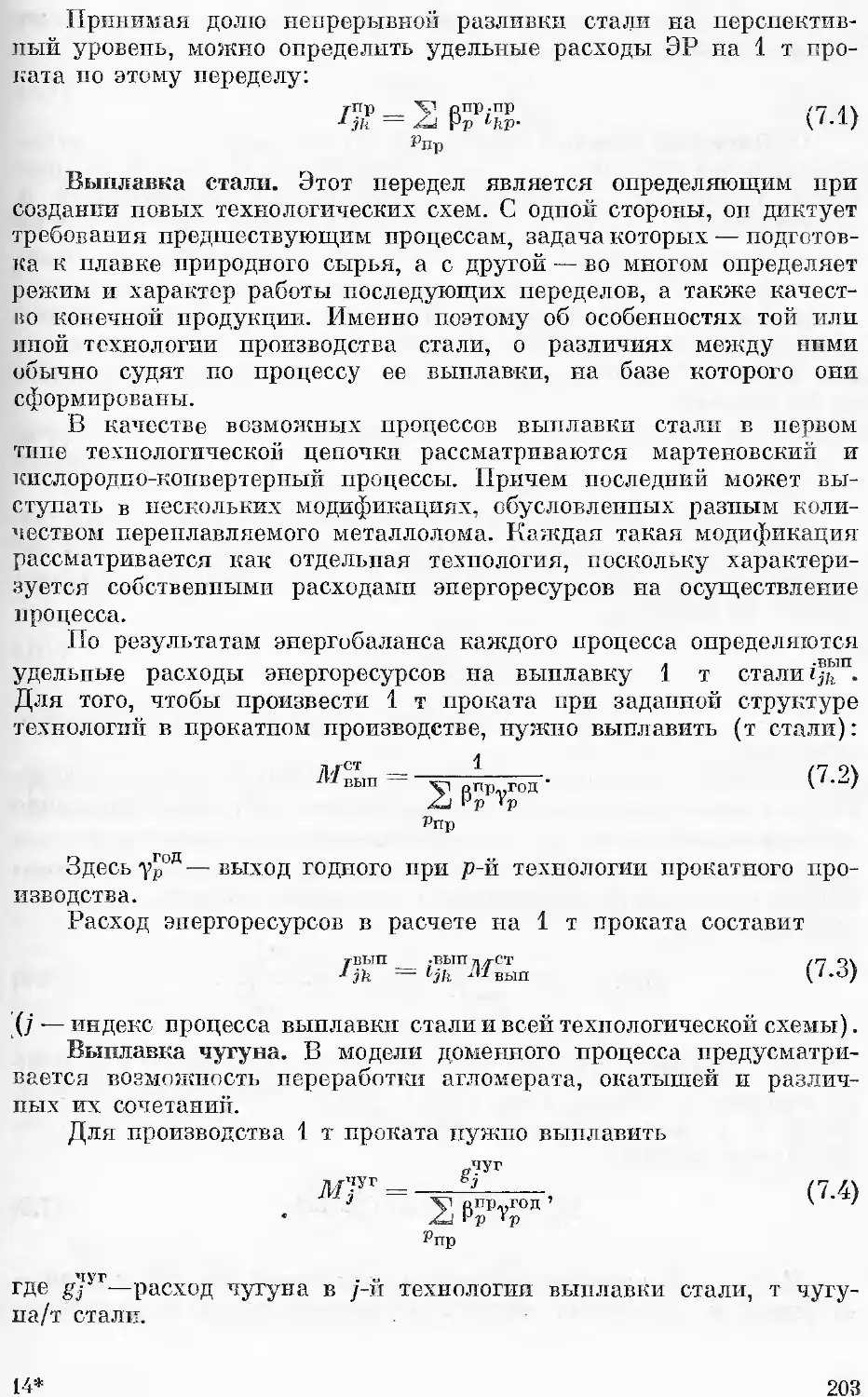

Рис. 1.1. Тенденции изменения энергопотребления, производства промышлен-

ной продукции и валового национального продукта в странах ОЭСР в период

1970—1981 гг.

./ — валовой внутренний продукт; 2 — промышленная продукция; $ — потребление

энергии.

пым предприятиям по внедрению энергосберегающих технологии

и утилизации вторичных энергоресурсов (ВЭР).

В странах социалистического содружества также уделяется

большое внимание проблемам рационального использования энерге-

тических ресурсов, что обусловлено недостатком собственных ЭР

it этих странах, исключая СССР. Вместе с тем при рос-ге производ-

стиа первичных энергоресурсов в 1980 г. па 21 % по сравненшо с

1970 г. суммарное энергопотребление за этот период возросло на

!Ш % [25]. Таким образом, темпы прироста энергопотреблеиия в

этих странах почти вдвое опережали темпы увеличения производ-

ОТВа первичных эиергоресурсов. И в настоящее время поставлена

Задача изменить это соотношение.

В странах-членах СЭВ приняты специальные закоры и поста-

новления, направленные на осуществление целого комплекса

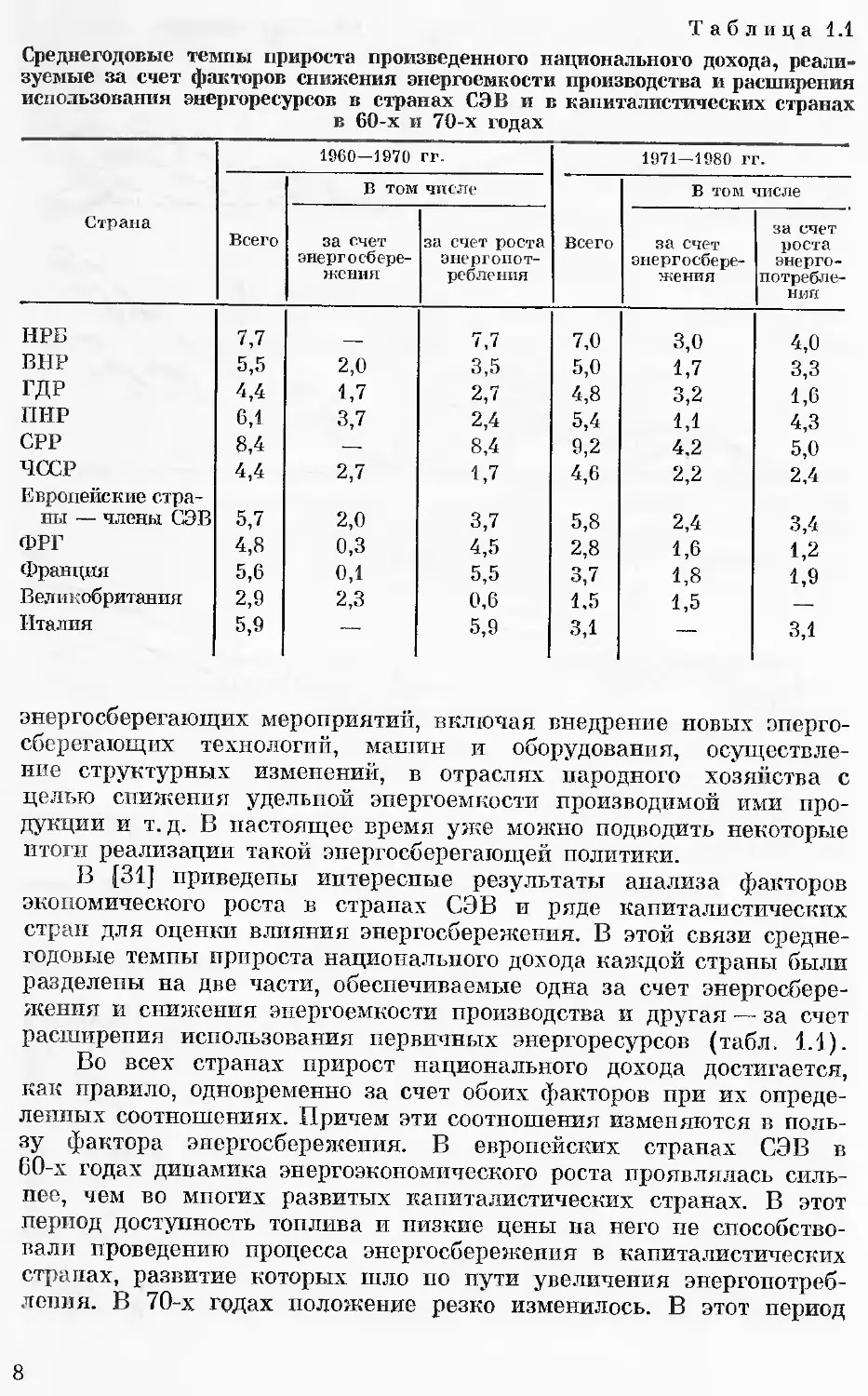

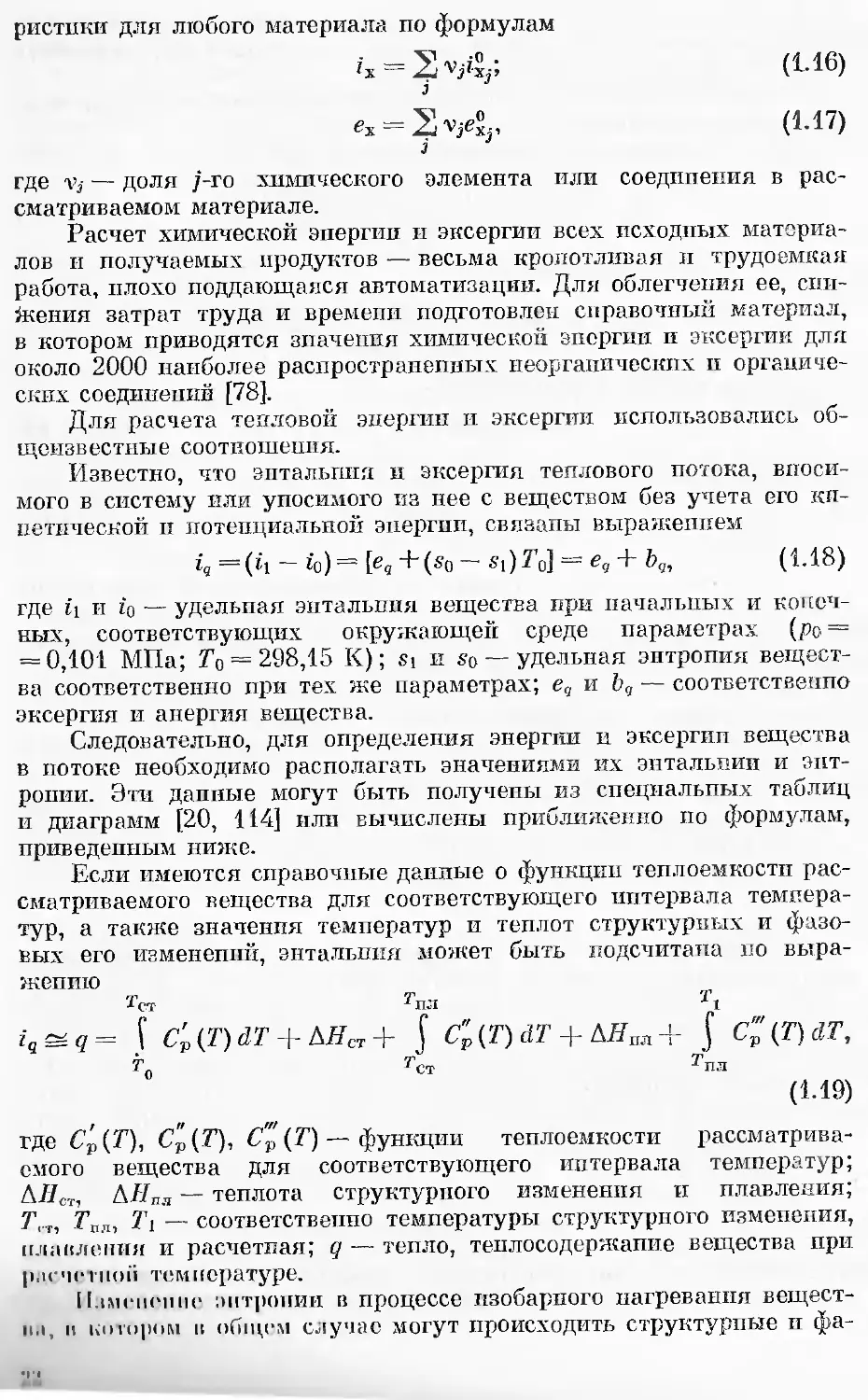

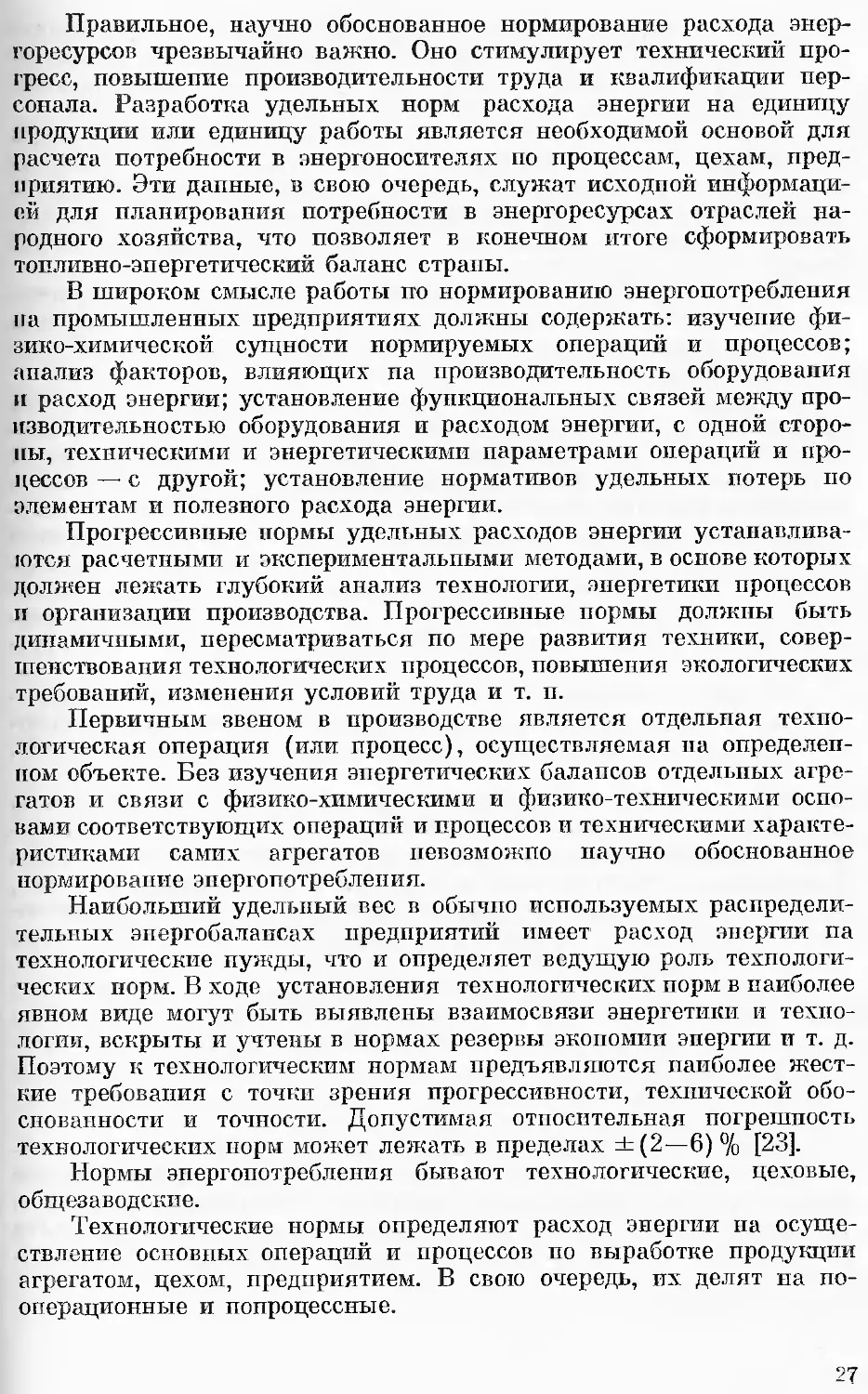

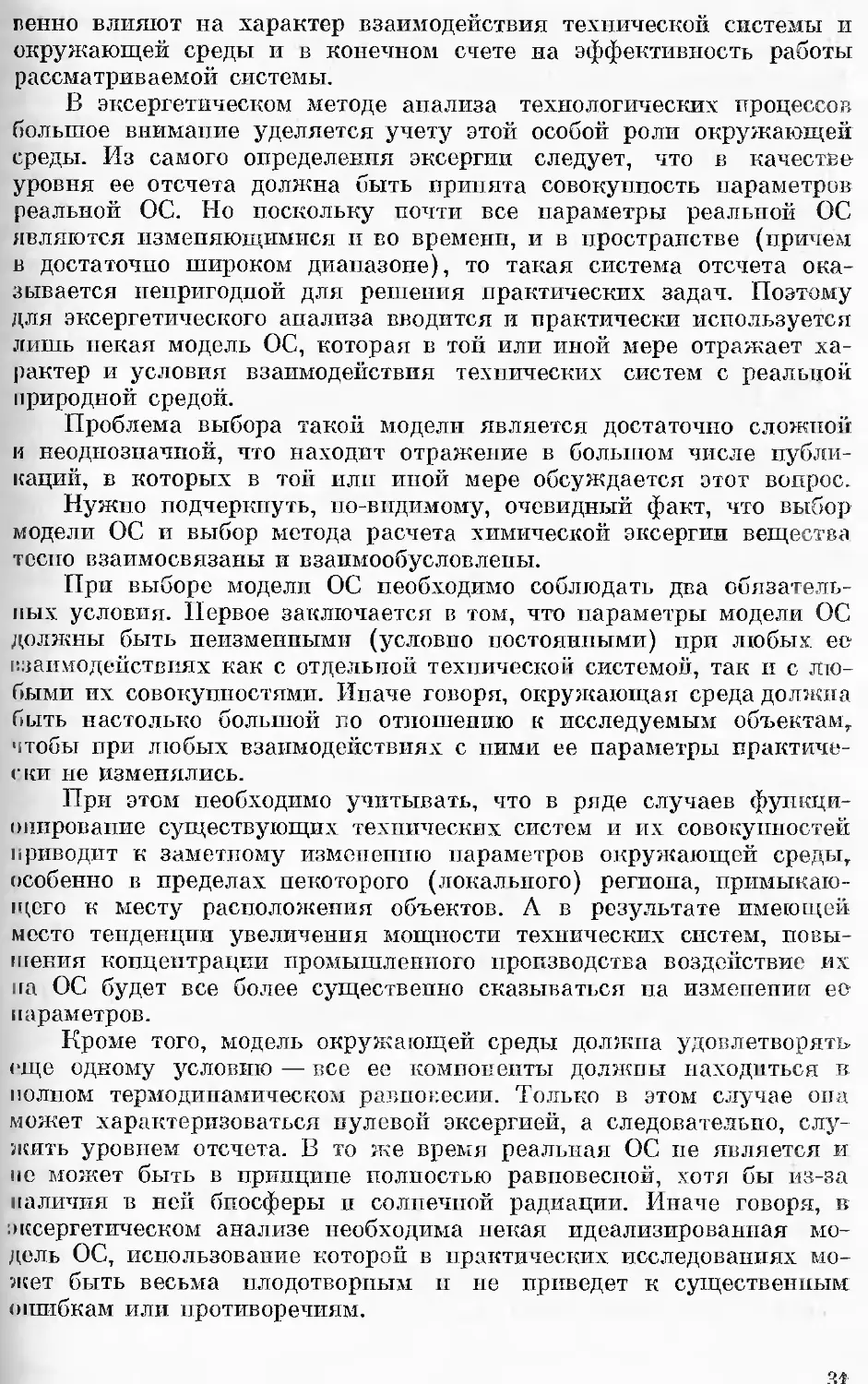

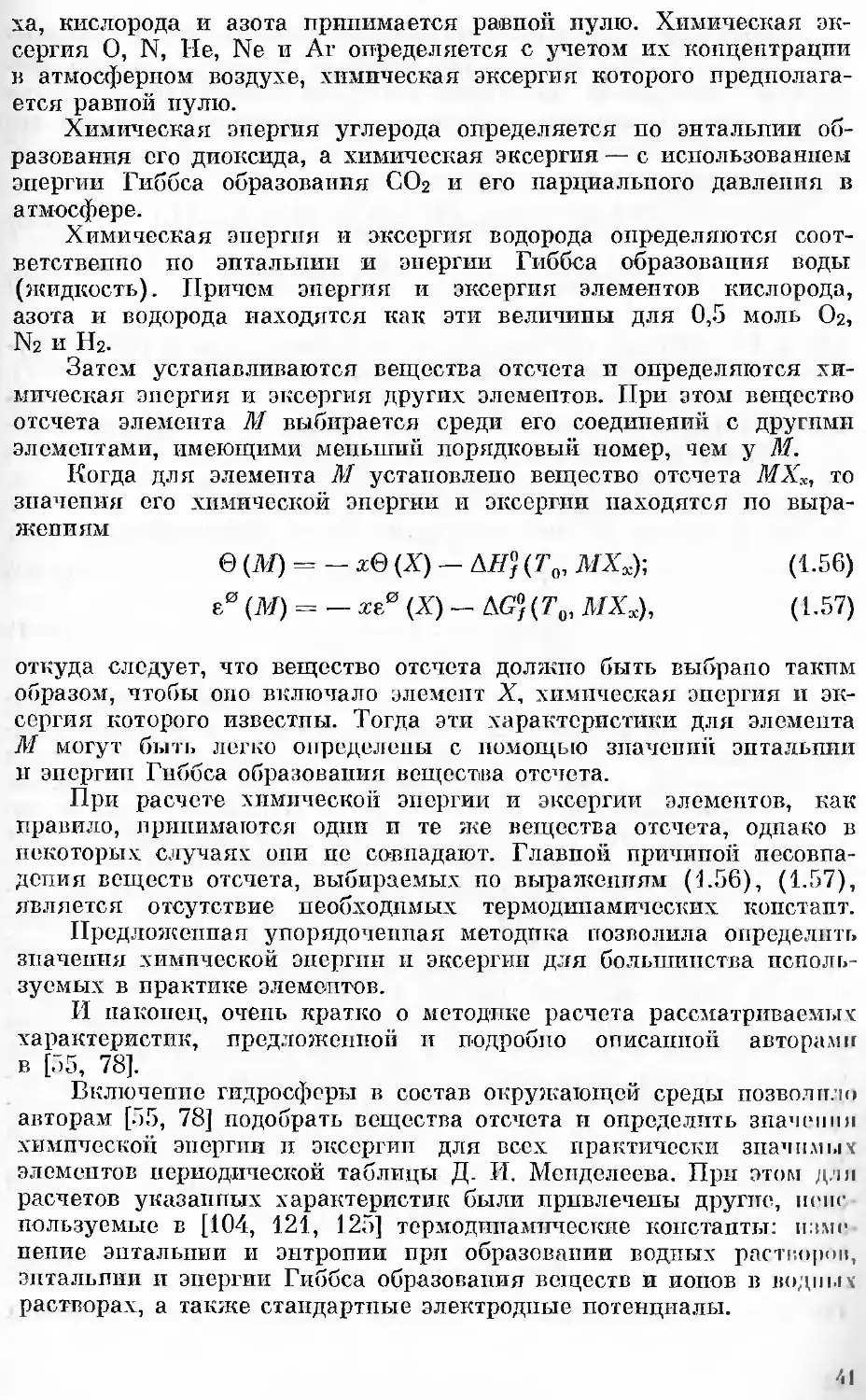

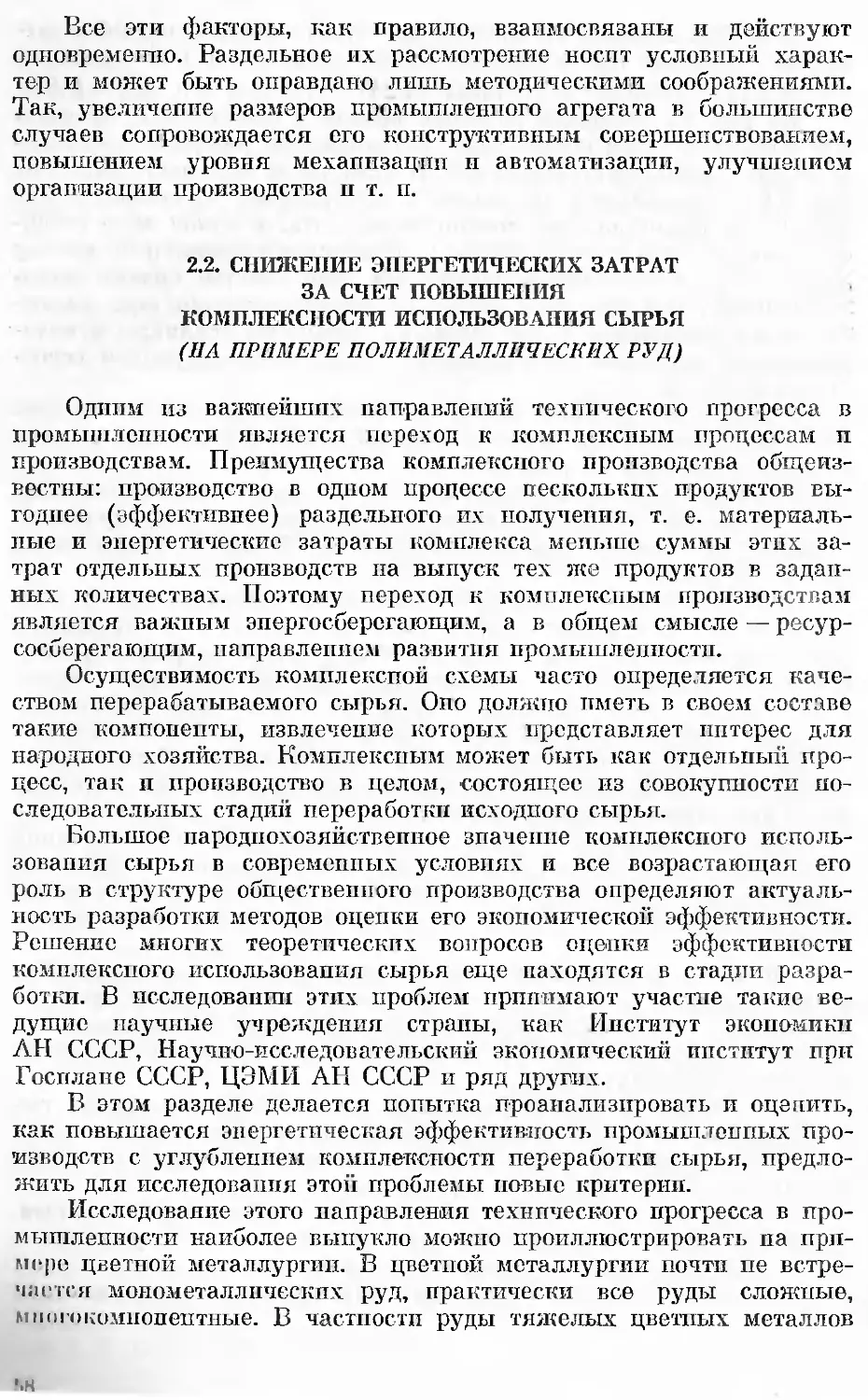

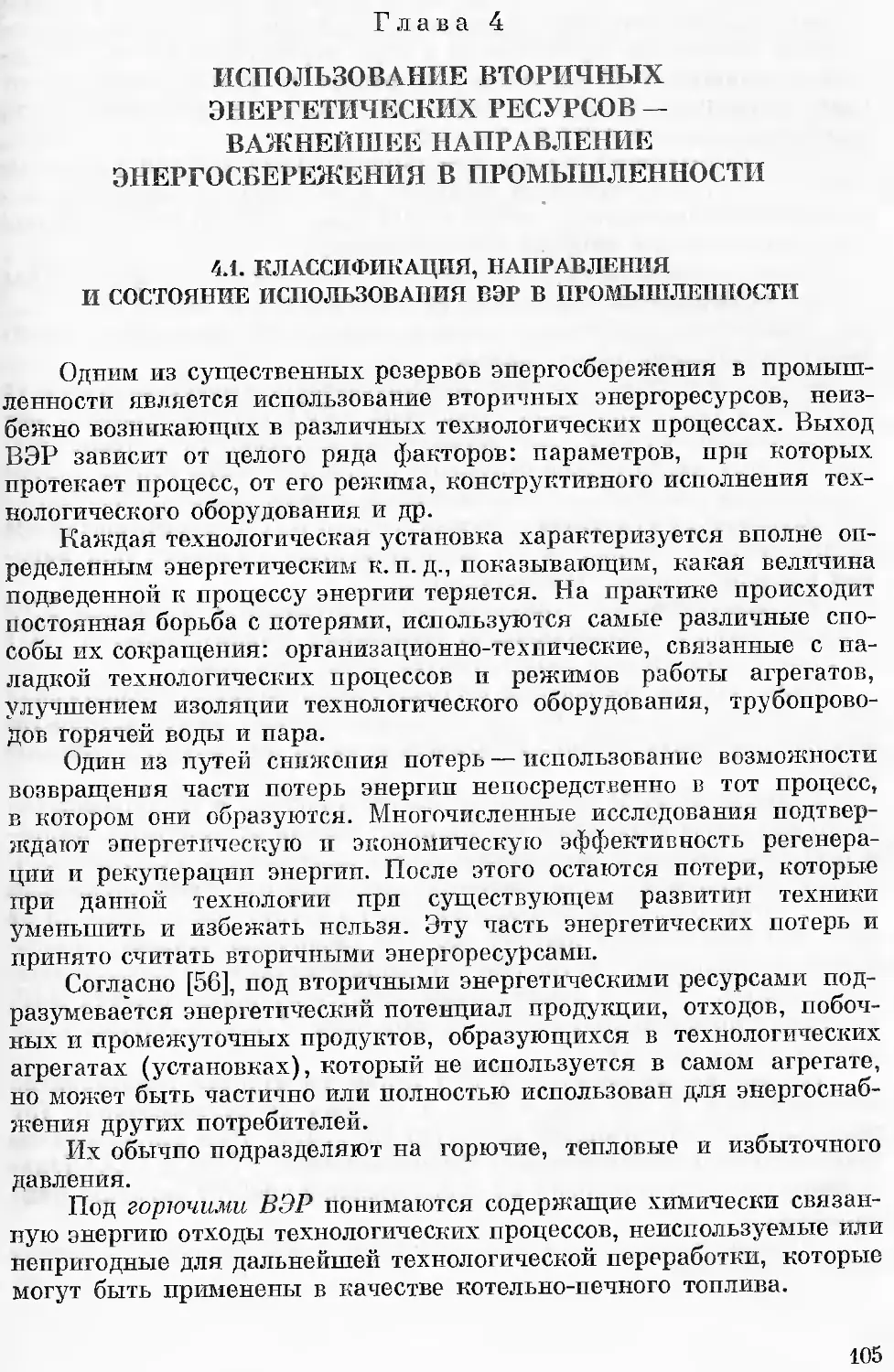

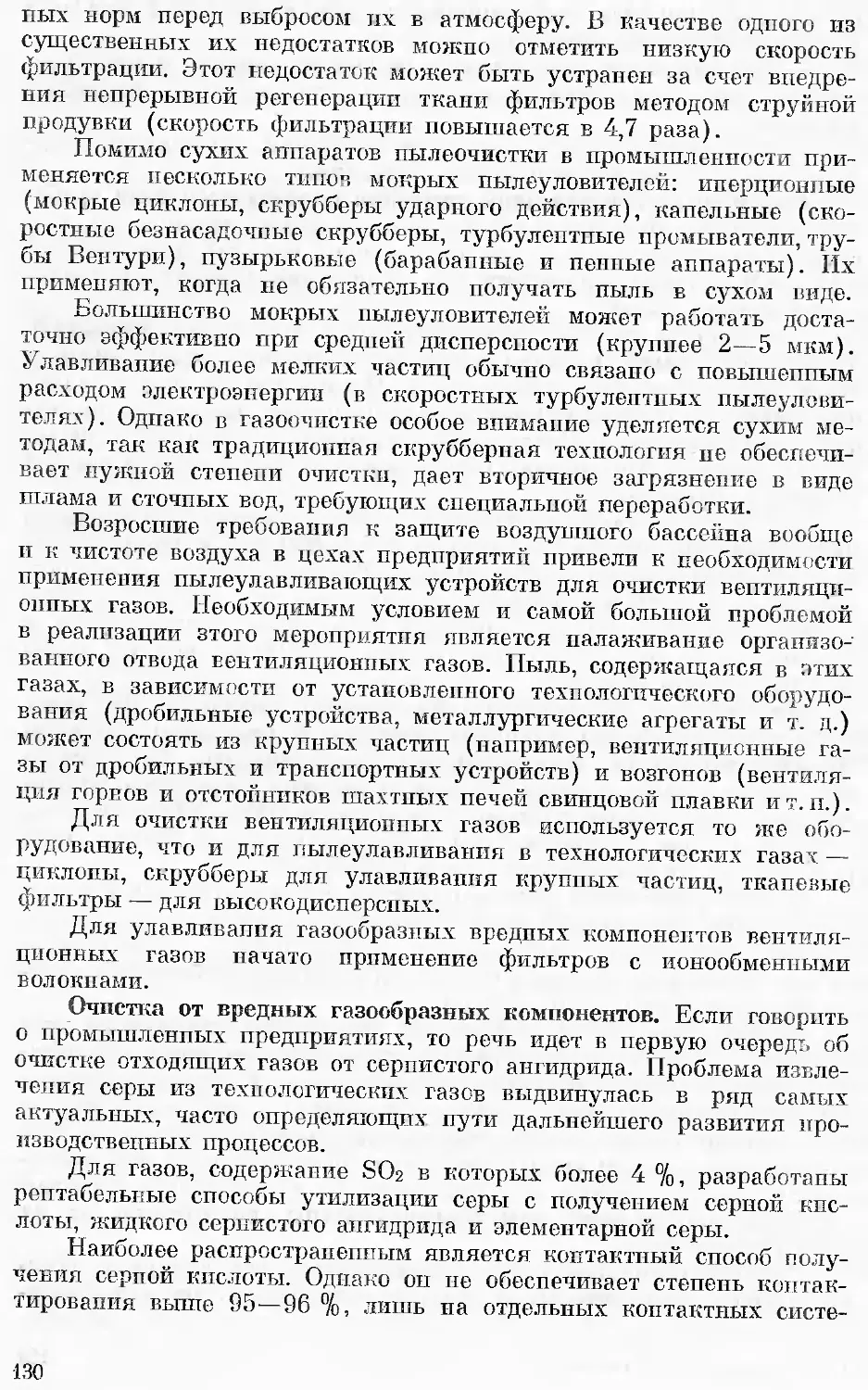

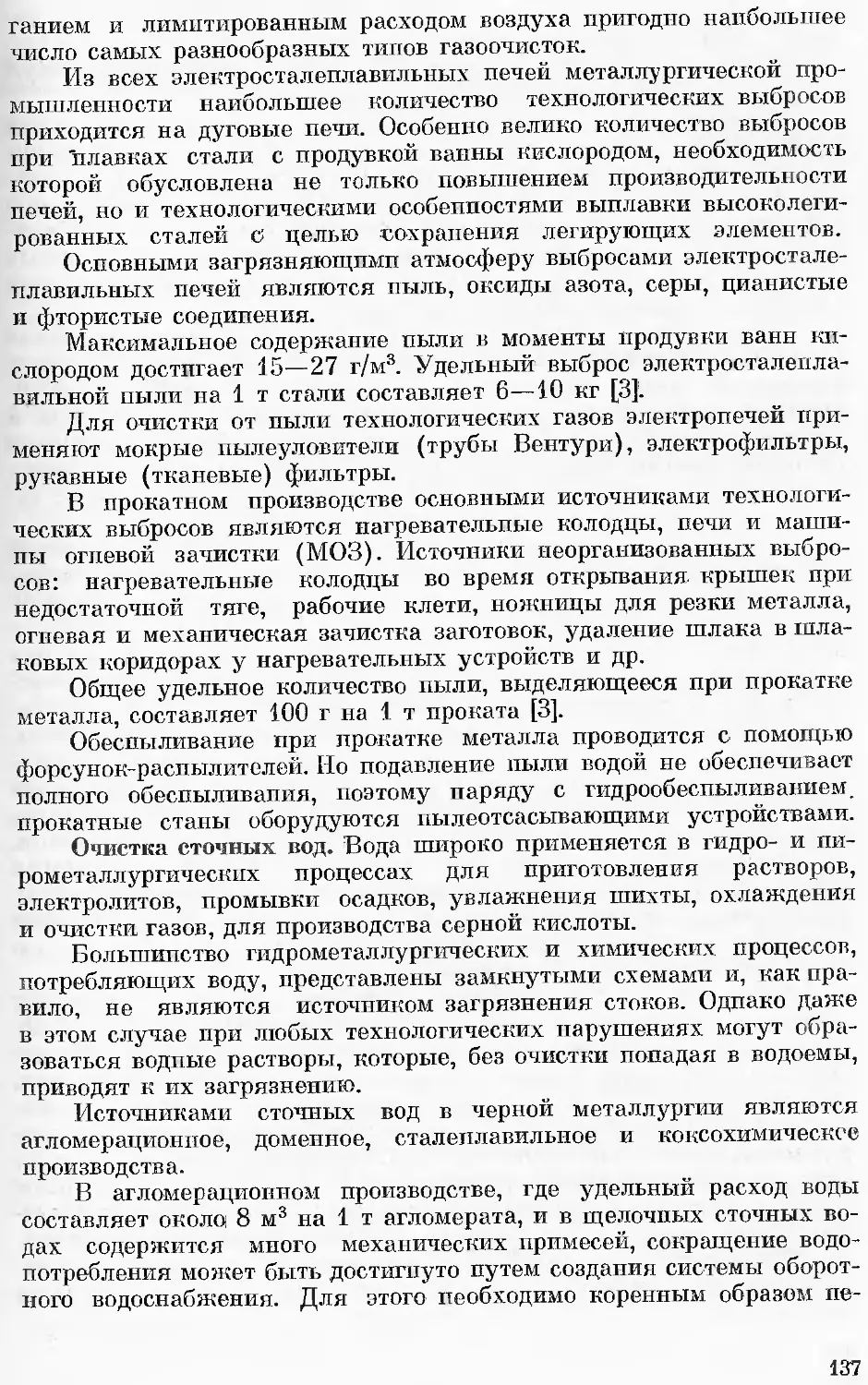

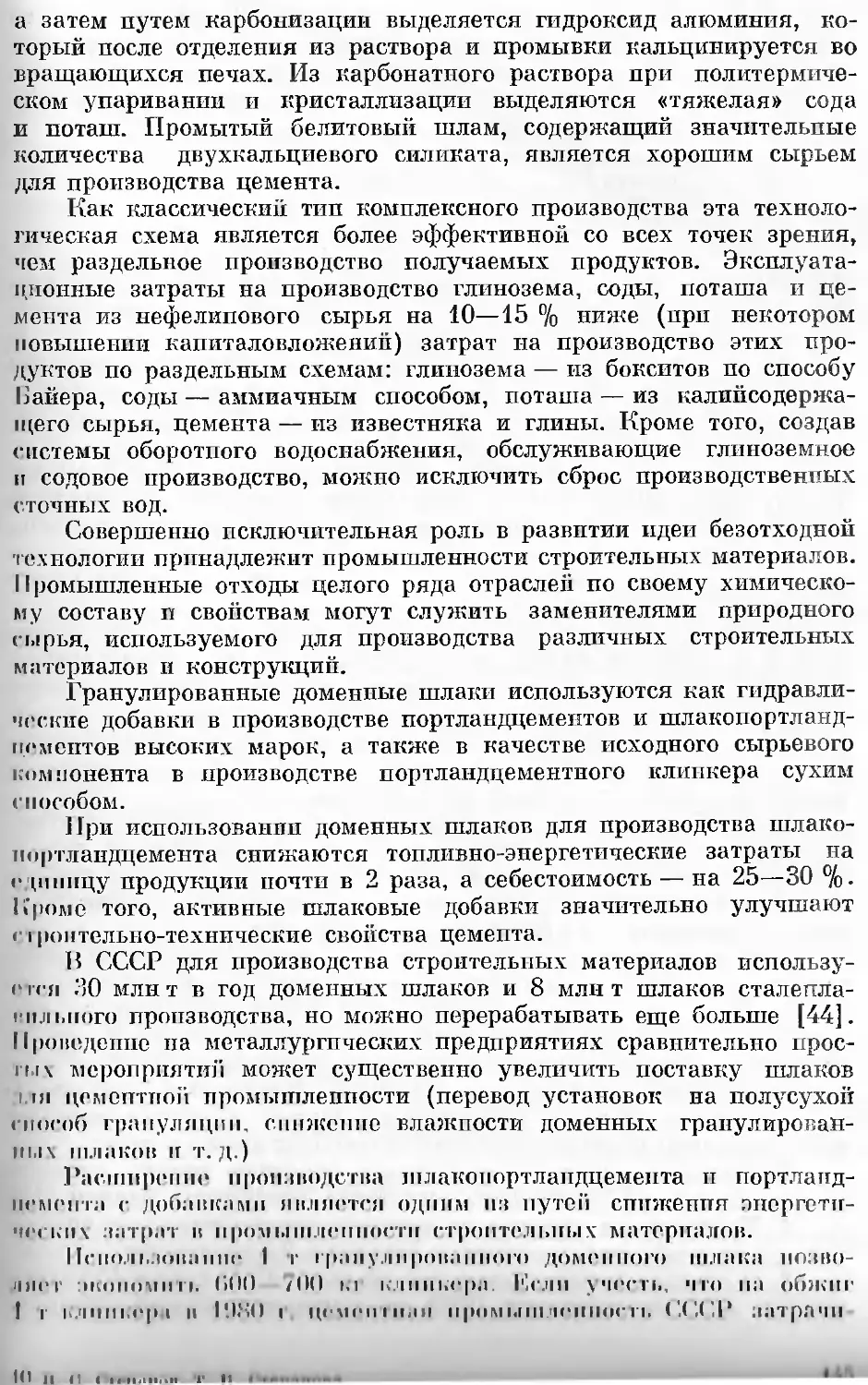

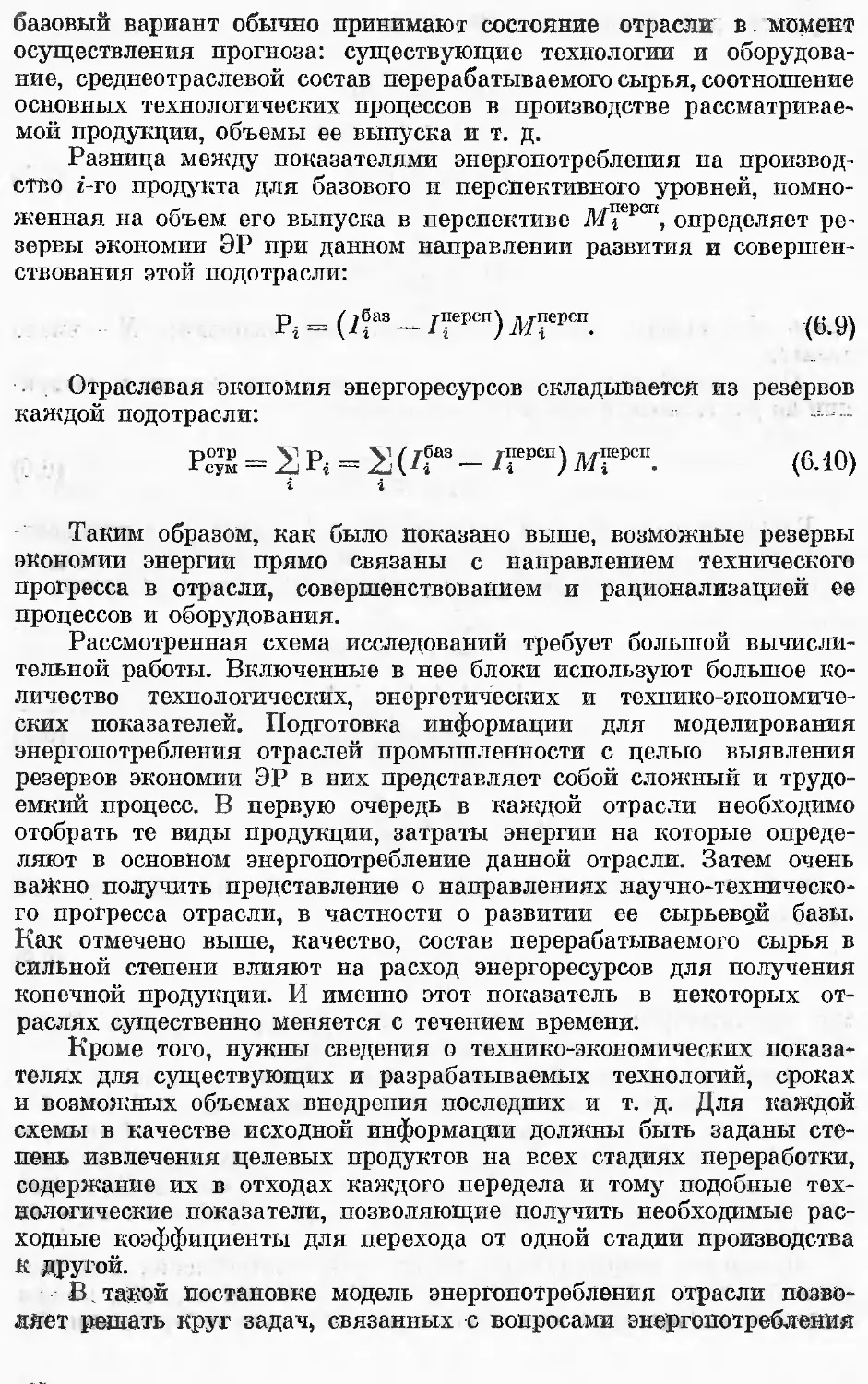

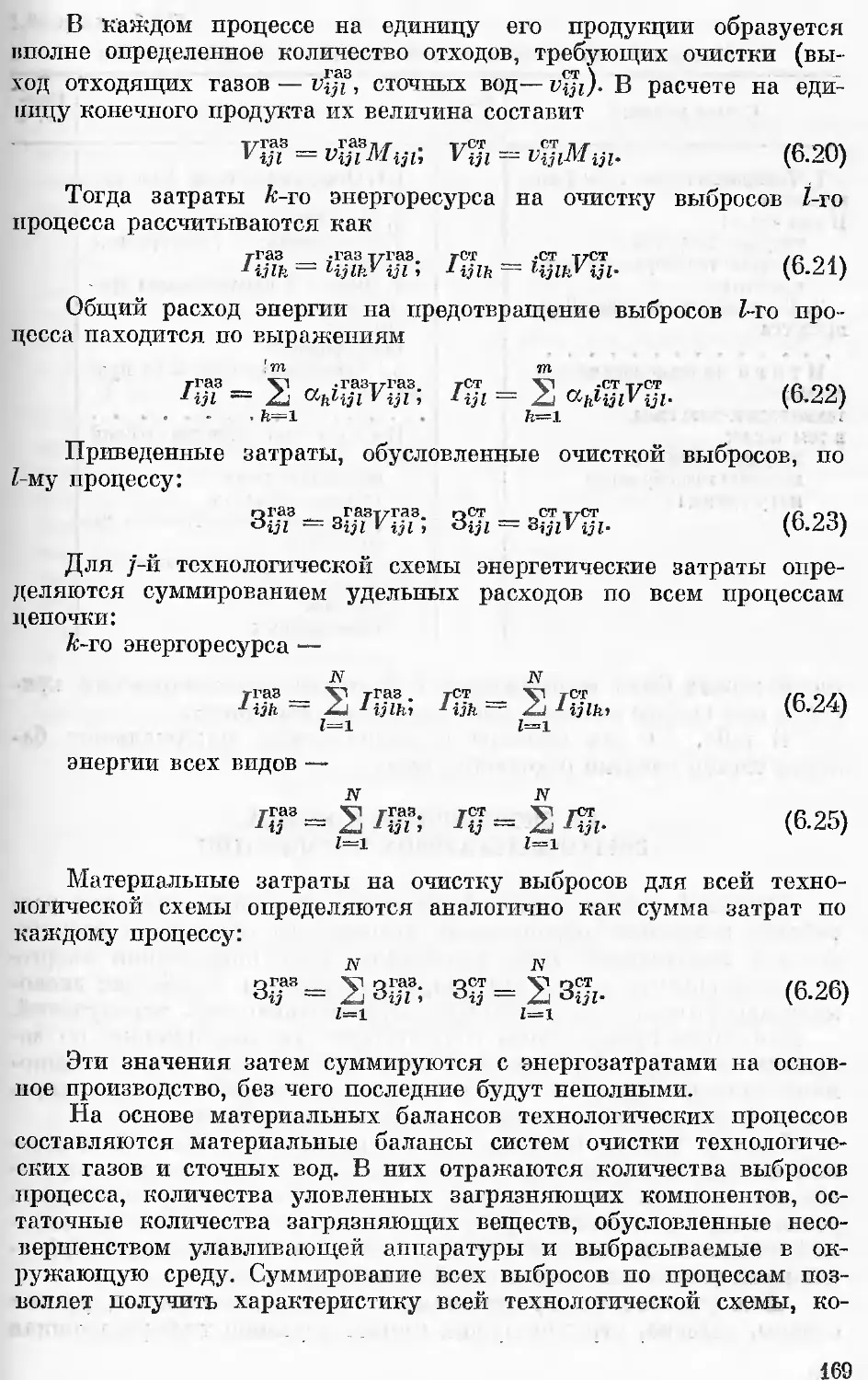

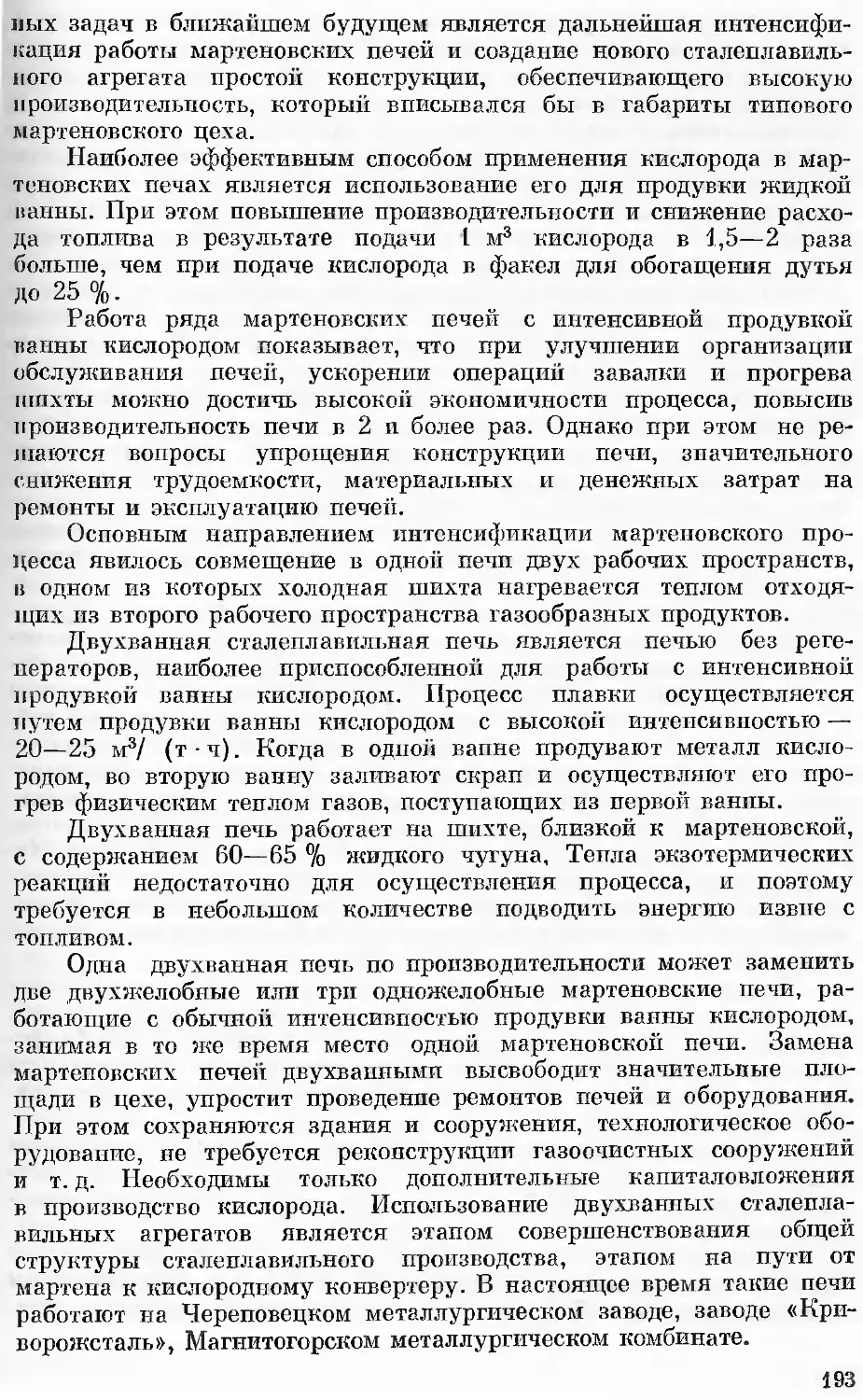

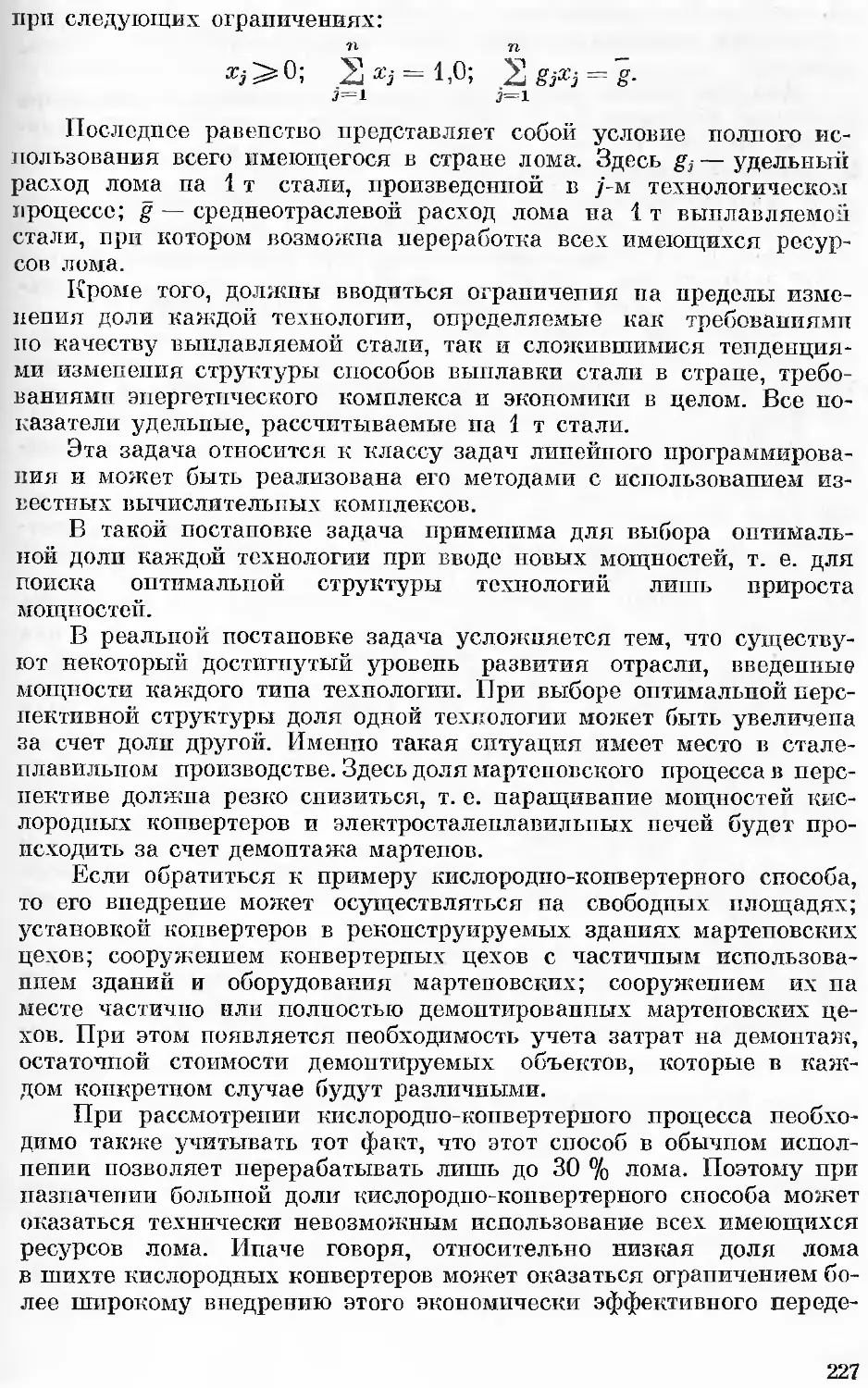

Таблица 1.1

Среднегодовые темпы прироста произведенного национального дохода, реали-

зуемые за счет факторов снижения энергоемкости производства и расширения

использования энергоресурсов в странах СЭВ и в капиталистических странах

в 60-х и 70-х годах

Страна

НРБ

ВНР

ГДР

ПНР

СРР

ЧССР

Европейские стра-

ны — члены СЭВ

ФРГ

Франция

Великобритания

Италия

Всего

7,7

5,5

4,4

6,1

8,4

4,4

5,7

4,8

5,6

2,9

5,9

1960-1970

В том

за счет

энергосбере-

жения

2,0

1,7

3,7

2,7

2,0

0,3

0,1

2,3

—

гг.

числе

за счет роста

энергопот-

ребления

7,7

3,5

2,7

2,4

8,4

1,7

3,7

4,5

5,5

0,6

5,9

1971—1980 гг.

Всего

7,0

5,0

4,8

5,4

9,2

4,6

5,8

2,8

3,7

1,5

3,1

В том <

за счет

энергосбере-

жения

3,0

1,7

3,2

1,1

4,2

2,2

2,4

1,6

1,8

1,5

—

теле

за счет

роста

энерго-

потребле-

ния

4,0

3,3

1,6

4,3

5,0

2,4

3,4

1,2

1,9

—

3,1

энергосберегающих мероприятий, включая внедрение новых энерго-

сберегающих технологий, машин и оборудования, осуществле-

ние структурных изменений, в отраслях народного хозяйства с

целью снижения удельной энергоемкости производимой ими про-

дукции и т. д. В настоящее время уже можно подводить некоторые

итоги реализации такой энергосберегающей политики.

В {31] приведены интересные результаты анализа факторов

экономического роста в странах СЭВ и ряде капиталистических

стран для оценки влияния энергосбережения. В этой связи средне-

годовые темпы прироста национального дохода каждой страны были

разделены на две части, обеспечиваемые одна за счет энергосбере-

жения и снижения энергоемкости производства и другая — за счет

расширения использования первичных энергоресурсов (табл, 1.1).

Во всех странах прирост национального дохода достигается,

как правило, одновременно за счет обоих факторов при их опреде-

ленных соотношениях. Причем эти соотношения изменяются в поль-

зу фактора энергосбережения. В европейских странах СЭВ в

60-х годах динамика энергоэкономического роста проявлялась силь-

нее, чем во многих развитых капиталистических странах. В этот

период доступность топлива и низкие цены па него не способство-

вали проведению процесса энергосбережения в капиталистических

странах, развитие которых шло по пути увеличения энергопотреб-

ления. В 70-х годах положение резко изменилось. В этот период

прирост национального дохода в Великобритании полностью, а в

США, ФРГ и Франции наполовину и более достигался путем сни-

жения энергоемкости производства.

Основными направлениями экономического и социального раз-

вития СССР на 1986 —1990 гг. и на период до 2000 г., принятыми

на XXVII съезде КПСС, поставлена задача усилить режим эконо-

мии, добиться, чтобы прирост потребностей в топливе, энергии,

сырье и материалах на 75—80 % удовлетворялся за счет их эко-

номии, снизить энергоемкость национального дохода не менее чем

в 1,4 раза. Энергосберегающая политика в предстоящий период

станет одним из решающих факторов повышения эффективности

народного хозяйства.

1.1.2. Энергопотребление и основные направления

энергосберегающей политики в промышленности

Мировой энергетический кризис заставил многие страны серь-

езно поставить проблему разумного, рационального расходования

энергоресурсов во всех отраслях и сферах потребления. Б результате

возник вопрос, как наиболее безболезненно перейти от прошлого,

с практически неконтролируемым, ничем не ограниченным расхо-

дом энергии и неуклонно возраставшими темпами роста энергопот-

ребления, к совершенно другой идеологии расходования энергоре-

сурсов.

Появилась необходимость при планировании развития топливо-

добывающих отраслей учитывать возможности потребляющих объ-

ектов и систем в определенном диапазоне изменять энергопотреб-

ление без сокращения объема выпускаемой ими продукции и услуг,

без снижения уровня комфорта и т. п. при изменении экономиче-

ской ситуации, и в частности повышении цен па энергоресурсы.

Возникла проблема, как воздействовать на энергопотребление, как

снизить темпы его роста по сравнению с теми, которые сложились

до кризиса и предусматривались с тех же позиций на будущее.

Впервые за долгие годы взгляды были обращены па энерго-

потребляющие отрасли, па уровень полезного использования ими

энергоресурсов. Был сделан вывод о том, что значительно снизить

темпы роста энергопотребления можно в результате проведения

комплекса мероприятий, направленных на повышение эффектив-

ности использования энергоресурсов во всех отраслях и сферах на-

родного хозяйства.

Это показывает, что проблема энергосбережения в большой

мере является проблемой рационального использования всех видов

эиергии в каждом потребляющем объекте. Однако первыми задачу

энергосбережения поставили экономисты, столкнувшиеся с послед-

ствиями энергетического кризиса ¦— с повышением мировых цен на

эпергоресурсы. В результате сформировалась следующая форму-

лировка проблемы энергосбережения: выбрать такие мероприятия,

реализация которых позволит снизить затраты энергии на произ-

9

водство того или иного продукта в будущем по сравнению с суще-

ствующим уровнем на заданную величину (в абсолютных или

относительных показателях).

Однако, на наш взгляд, на первом этапе следует определить

технические возможности этого процесса, осуществимость совер-

шенствующих мероприятий, выявить, где и сколько энергии можно

сэкономить, и только потом накладывать экономические ограниче-

ния: выгодно — невыгодно. Такой путь исследования возможностей

энергосбережения представляется более приемлемым, поскольку

экономические показатели в сильной степени меняются со

временем.

Таким образом, проблема энергосбережения в первую очередь

является технической, а уже потом экономической.

Наиболее определенно понятие экономии энергии применимо

только по отношению к единичному процессу. Именно там, за счет

его совершенствования и возникает эта экономия. На всех других,

более высоких уровнях иерархии (технологическая схема, произ-

водство продукта, отрасль, народное хозяйство) это понятие стано-

вится более расплывчатым и требует уточнения, для каких условий

и для какой цели эта экономия подсчитывается. При внедрении

новых технологических процессов экономия образуется за счет вы-

теснения существующих процессов новыми, более эффективными.

Таким образом, все, что касается энергосбережения, является

производным от уровня энергоиспользования. И та постановка, в

которой проблема рассматривается в настоящее время, — частный

случай, когда решается задача, насколько можно реально снизить

современную энергоемкость производства.

В нашей стране вопросам рационального с точки зрения исполь-

зования энергии ведения хозяйства всегда уделялось достаточно

много внимания. Однако оно преимущественно было обращено на

сферы производства, преобразования и распределения энергии, воз-

можности совершенствования которых в настоящее время практи-

чески исчерпаны и в дальнейшем сопряжены с большими капитало-

вложениями. В то же время в потребляющих отраслях народного

хозяйства, где рационализация технологических процессов, как пра-

вило, осуществлялась без должного внимания к энергетической су-

ти процесса, его энергетическим показателям, имеются значитель-

ные резервы экономии энергии, которые могут быть реализованы

с относительно небольшими затратами.

Необходимо ставить задачу рационального с точки зрения

многих критериев (показателей) ведения всех производственных

процессов, учитывая и возможности развития отраслей энергетиче-

ского комплекса, и возможности экономики страны, и физико-хи-

мические (термодинамические) возможности каждого процесса и,

наконец, требования экологии.

Причем чем быстрее такая комплексная постановка задачи

управления функционированием каждой технической системы бу-

дет осознана и четко сформулирована, тем лучше и эффективнее

можно управлять народным хозяйством в целом.

В последние годы значительно возрос интерес к проблеме ис-

пользования энергии в промышленности. По уровню потребления

энергоресурсов она занимает первое место в народном хозяйстве.

На ее долю приходится более 50 % всего добываемого в стране топ-

лива и вырабатываемой электроэнергии. Наибольшее потребление

ЭР в промышленности приходится на черную и цветную метал-

лургию, химическую, нефтеперерабатывающую, нефтехимическую

и топливодобывающую промышленность, а также машиностроение

и металлообработку. При этом коэффициент использования энерге-

тических ресурсов в промышленной энергетике составляет около

30 %, а по отдельным отраслям — лишь 5—20 %.

В связи с этим становятся чрезвычайно важными исследова-

ния, направленные па изыскание и реализацию оптимальных спо-

собов и схем использования в промышленности химического сырья,

топлива, электрической и тепловой энергии.

Повышение эффективности энергоиспользования в технологи-

ческих процессах всегда было актуальной темой научных и инже-

нерных работ. В связи с проведением энергосберегающей политики

роль подобных исследований еще больше возрастает.

Опыт разработки энергосберегающих программ показал, что

спектр включаемых в пих мероприятий настолько широк и много-

образен, что для удобства анализа их приходится объединять в

группы. При этом обычно принято группировать их по следующим

направлениям проводимых работ:

1. Внедрение новых технологических процессов, оборудования,

машин и механизмов с улучшенными зперготехиологическими ха-

рактеристиками.

2. Совершенствование действующих технологических процессов,

модернизация и реконструкция оборудования.

3. Использование вторичных энергетических ресурсов (БЭР).

4. Использование низкопотенциалыюго тепла, в том числе

вентиляционных выбросов.

5. Организационно-технические и прочие мероприятия.

Из перечисленных направлений особое значение имеет первое,

связанное с внедрением повой техники и технологии в отраслях

народного хозяйства. Если другие направления энергосбережения

0 течением времени могут быть исчерпаны, то первое представляет

собой постоянный источник резервов экономии энергии. Здесь кро-

ются наибольшие возможности, и в этом направлении государство

может проводить активную технологическую политику.

Характерной особенностью развития общественного производ-

ства в современных условиях является то, что наряду с неуклон-

ным ростом суммарного энергопотребления увеличивается доля

потребления электрической энергии. Процесс повышения уровня

электрификации народного хозяйства будет происходить и в даль-

нейшем.

Другая важная особенность нашего времени ¦— сильное, причем

нее возрастающее отрицательное воздействие деятельности человека

па окружающую среду. В настоящее время значение охраны

И

природы существенно возросло, поскольку быстрый рост численности

населения земного шара, бурное развитие промышленности и тран-

спорта уже привели к существенному загрязнению атмосферы и

гидросферы. Цромышленность мира выбрасывает в год более 100 млн т

ныли, 150—200 млн-т сернистого ангидрида, 400 млн т оксида

углерода, 70 млн т оксидов азота, 5 млрд т углекислого газа,

значительное количество канцерогенных веществ. Концентрации

многих вредных ингредиентов достигли значений, близких к кри-

тическим.

Поэтому одним из наиболее важных направлений технического

прогресса является разработка новых безотходных технологий, зам-

кнутых (оборотных) схем водоснабжения, эффективных средств

очистки и обезвреживания промышленных выбросов. Все это тре-

бует больших дополнительных материальных и энергетических

затрат.

Следует также отметить как одну из наиболее существенных тен-

денцию максимального использования химической энергии перера-

батываемого сырья в новых технологических (например, автоген-

ных) процессах, более широкого внедрения промышленных произ-

водств, основанных на нетрадиционных энергоносителях (энергия

металлов, кислот, щелочей и т. д.).

Когда речь идет об определении понятия «экономия энергии»,

все исследователи единодушны в том, что это снижение энергопот-

ребления не просто любой ценой, а лишь при условии достижения

тех же экономических и социальных показателей, т. е. «... под эко-

номией понимаются лишь те меры, которые не сказываются отри-

цательным образом на конечных результатах использования энер-

гии» [107].

«Энергосбережение не следует путать с сокращением расхода*

Энергосбережение означает сокращение потерь и повышение коэф-

фициента использования энергии. Энергосбережение позволит ра-

стянуть на более продолжительное время ограниченные запасы

высококачественных видов топлива, зарезервировать их часть для

пезлергетических нужд» [112].

При разработке методики выявления возможных резервов эко-

номии энергии необходимо определить в первую очередь, как оце-

нивать величину этой экономии, какова должна быть точка отсчета.

Само понятие «экономия» предполагает наличие некоторого базо-

вого варианта развития отрасли, по сравнению с которым при

любом другом, более эффективном, и появляется экономия энерго-

ресурсов. Очевидно, что в качестве базового должен быть при-

нят вариант с использованием существующей технологии произ-

водства или нескольких технологий при существующей их структу-

ре, т. е. их доле участия в производстве определенного вида

продукции.

Таким образом, для того чтобы определить эффект от реализа-

ции энергосберегающей программы, необходимо оценить сущест-

вующий уровень энергоиспользования в производстве и возмож-

ности его повышения за счет осуществления мероприятий по эко-

1.2

номии энергии. Как нам представляется, сделать это качественно,

обоснованно и объективно можно только на основе составления

энергетических балансов основных технологических схем производ-

ства наиболее энергоемких видов продукции. Для исследований,

описанных в настоящей книге, использован полный энергетиче-

ский баланс, принципы составления которого подробно изложе-

ны в Ц73].

Работа по энергосбережению в отраслях народного хозяйства

может в общем случае проводиться следующими этапами:

— разработка полного энергетического баланса и определение

достигнутого уровня эиергоиспользования (значений энергетическо-

го и эксергетического к. н. д. и удельных расходов энергии всех

видов);

— выявление участков неоправданно высоких расходов энергии

и установление вызывающих их причин;

— нахождение возможных мер по экономии энергии и оценка

их эффективности;

— определение задач по экономии энергии и составление iina'J

нов их реализации;

¦— осуществление плана энергосберегающих мероприятий и

оценка результатов.

Мероприятия, относящиеся к организационным, т. е. наведение

порядка, учета и контроля за расходованием эпергоресурсов, очень

трудно оцепить количественно. Не только в различных отраслях,

но и на предприятиях одной и той же отрасли резервы энерго-

сбережения по этому направлению могут быть совершенно разны-

ми. Все зависит от достигнутой па предприятии культуры произ-

водства, его организации, наличия необходимых для учета расхода

ЭР приборов. Резервы эиергосберея^еиия по этому направлению

складываются из резервов отдельных предприятий. Это суммиро-

вание осуществляется министерствами для определения резервов

по отраслям либо в рамках региона при разработке региональных

энергосберегающих программ. Точно рассчитать эту величину на

перспективу практически невозможно.

В данной работе рассматриваются лить те направления энер-

госбережения, резервы от которых могут быть рассчитаны. Сюда'

относятся:

— совершенствование существующих процессов, оборудования

и машин;

1 — внедрение новых, более эффективных технологических про-

цессов и схем;

— утилизация ВЭР.

: В настоящей книге рассматриваются только то отрасли про-

мышленности и те технологические процессы, выявление резервов

экономии эпергоресурсов в которых вызывает затруднения мето-

дического характера. В первую очередь это относится к отраслям,

технологии которых основываются на сложных физико-химических

превращениях перерабатываемого сырья и материалов, причем эти

материалы обладают существенной величиной химической энергии,

13

сопоставимой с расходом традиционных энергоресурсов \ К этой

категории производств относятся черная и цветная металлургия,

промышленность строительных материалов, химическая про-

мышленность. Поэтому для иллюстрации разработанных методов

приводятся примеры чаще именно из этих отраслей.

1.2. ИССЛЕДОВАНИЕ УРОВНЯ ЭНЕРГОИСПОЛЬЗОВАИИЯ

И ВЫЯВЛЕНИЕ РЕЗЕРВОВ ЭНЕРГОСБЕРЕЖЕНИЯ

В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ

НА ОСНОВЕ ПОЛНОГО ЭНЕРГЕТИЧЕСКОГО БАЛАНСА

Согласно слояшвншмся представлениям, энергосбережение яв-

ляется следствием некоторой совокупности технологических, техни-

ческих, организационных и структурных изменений в отраслях

народного хозяйства и в быту, направленных на повышение эф-

фективности энергоиспользовапня в различных технических сиете-

мах. Возможности энергосбережения определяются нашими зна-

ниями о достигнутом и предельном уровне использования подве-

денной энергии в каждом технологическом процессе, агрегате.

Иначе говоря, чтобы грамотно установить величину возможной

экономии энергии по любому техническому объекту, необходимо в

первую очередь провести детальное исследование возможностей его

термодинамического совершенствования. Таким образом, становится

очевидным, что энергосбережение и эпергоисполъзовашге есть про-

блемы тесно связанные.

Одним из самых фундаментальных законов природы является

закон сохранения энергии, который принят в качестве первого

закона термодинамики. Распространяется он на всо системы — и

природные и искусственные, созданные руками человека, а значит,

и иа любые технологические процессы и агрегаты. Поэтому при

исследовании совершенства этих процессов с точки зрения полезно-

го использования подведенной энергии, как правило, применяется

принцип сохранения энергии, записываемый в форме энергетиче-

ского баланса. Этот метод анализа различных технических систем,

машин и установок общеизвестен, широко используется в практике,

и его можно считать классическим.

Энергетический баланс является основным инструментом для

исследования совершенства технологических процессов промышлен-

ности. Однако в последние годы публикаций на эту тему стало

очень мало, и это отражает действительное положение: энергети-

ческим балансом стали пользоваться крайне редко. При внедрении

новых технологических процессов, при обосновании технологий для

вновь строящихся заводов, как правило, составляется лишь тепло-

1 В дальнейшем мы покажем, что теплота сгорания топлива — одно из

проявлений химической анергии вещества через процесс горения, т. е. частный

Сйучай, В последующем изложении топливо, электрическую и тепловую эпер-

ГИГО мы называем традиционными видами энергоресурсов в отличие от хими-

¦ЮСНОЁ энергии сырья.

вой баланс процесса, установки. Но для анализа эффективности

энергоЕСПользов?.ния при эксплуатации действующих предприятий

и оборудования такие попытки предпринимаются редко.

В то же время есть целый ряд проблем, которые могут быть ре-

шены только с использованием результатов энергобаланса. К таким

проблемам относится в первую очередь проблема энергосбережения.

Выявить резервы экономии энергоресурсов можно, лишь сопоставив

существующий уровень энергоиспользования в отрасли с тем, ко-

торый может быть достигнут за счет совершенствования процессов

и оборудования, разработки и внедрения новых, более эффектив-

ных технологий. Все это может быть успешно осуществлено на

основе исследования технологических процессов с использованием

энергетического баланса. Опыт применения этого метода анализа

для исследования эффективности эпергоиспользования в техниче-

ских системах, к которым подводится, а также отводится один или

несколько видов безэптропийпой энергии, был успешным я плодо-

творным. Однако при попытке использовать энергобаланс, постро-

енный на первом законе термодинамики, для анализа энергоисполь-

зования в термодинамических системах, в основе которых лежат

многообразные и сложные физико-химические процессы, пришлось

столкнуться с целым рядом трудностей. Одна из них заключается

в том, что при составлении энергобаланса таких систем, для функ-

ционирования которых необходимо подводить и отводить энергию

разных форм и качества, приходится решать задачу приведения ее

к сопоставимым единицам измерения, поиска коэффициентов пе-

ресчета одной формы энергии в другую.

Первоначально исследователи пошли по простейшему пути.

Учитьзмая, что все виды энергии неограниченно превратимы в теп-

лоту, при составлении энергобаланса их по соответствующим эк-

вивалентам переводили в тепловую и затем осуществляли баланси-

рование.

Одна из форм записи такого энергобаланса, который совершен-

но справедливо иногда называют тепловым, может быть пред-

ставлена в виде

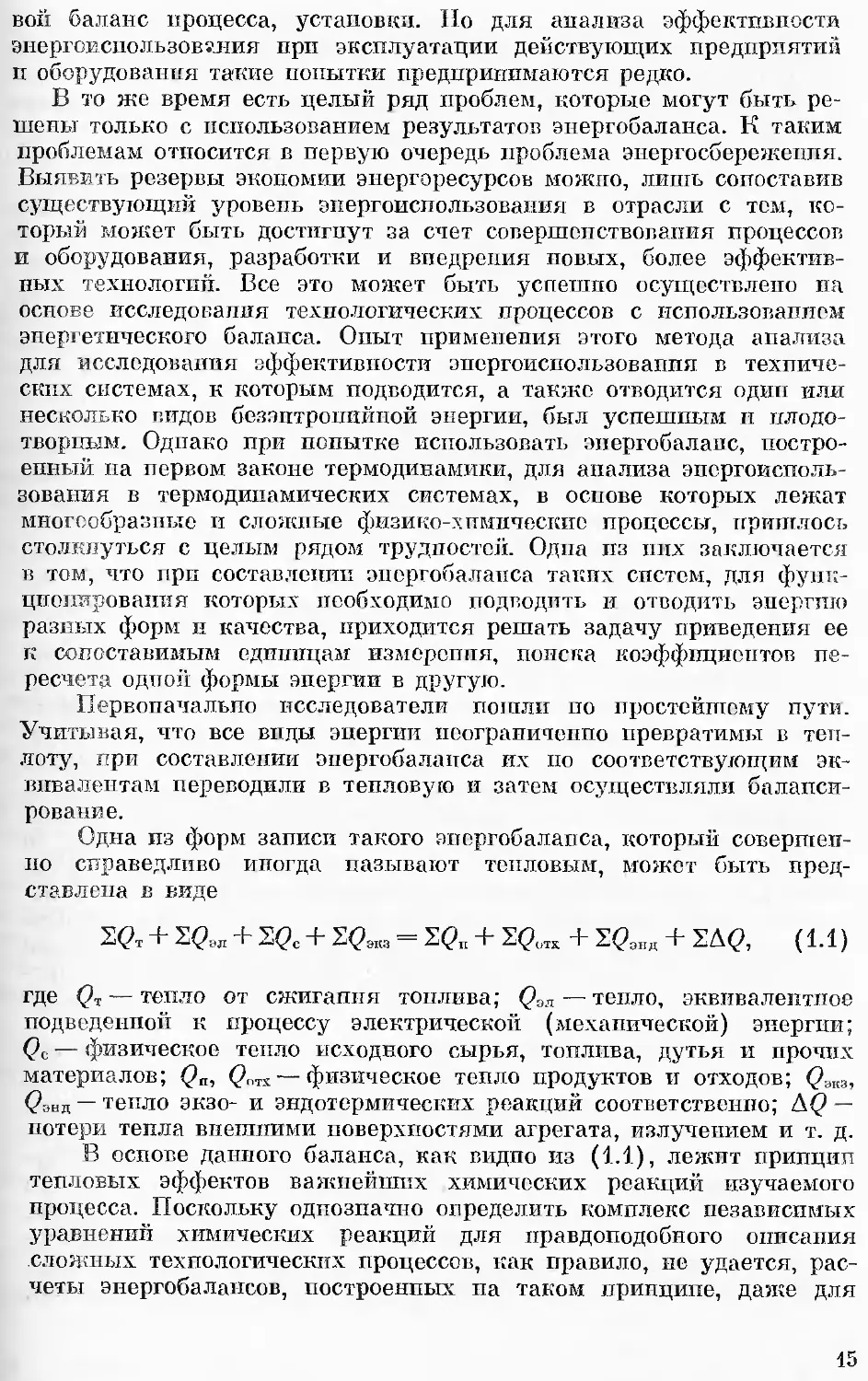

2<?, + ZQ.m + ZQC + ZQma = 2<?п + S&b + 2<?8НД + SA(?, A.1)

где Qy— тепло от сжигания топлива; <2»л— тепло, эквивалентное

подведенной к процессу электрической (механической) энергии;

<2с — физическое тепло исходного сырья, топлива, дутья и прочих

материалов; Qn, Qm — физическое тепло продуктов и отходов; Q3ia,

(?энд — тепло экзо- и эндотермических реакций соответственно; AQ —

потери, тепла внешними поверхностями агрегата, излучением и т. д.

В основе данного баланса, как видно из A.1), лежит принцип

тепловых эффектов важнейших химических реакций изучаемого

процесса. Поскольку однозначно определить комплекс независимых

уравнений химических реакций для правдоподобного описания

.сложных технологических процессов, как правило, не удается, рас-

четы энергобалансов, построенных па таком принципе, даже для

15

идентичных условий часто не дают сопоставимых результатов. Это

положение убедительно подтверждается специально выполненными

сопоставительными расчетами, приведенными в [78].

Принципиально при расчете энергетического баланса по урав-

нению A.1) можно избежать процедуры составления реестра опи-

сывающих исследуемый процесс реакций, определял суммарный

тепловой эффект последних согласно закону Гесса по химическо-

му составу исходных и конечных веществ. В этом случае резуль-

тирующий тепловой эффект всех реакций процесса (?pe.i, который

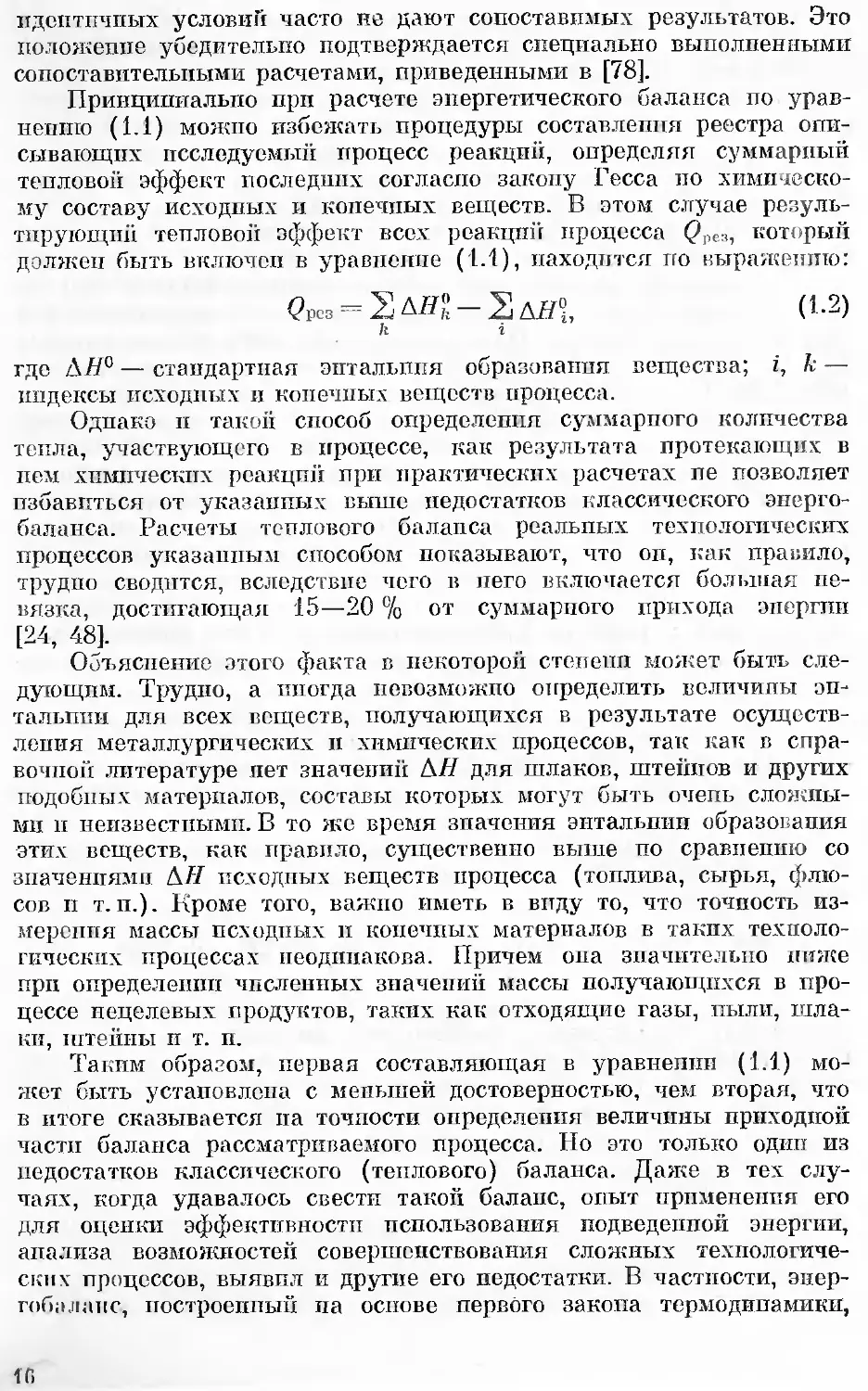

должен быть включен в уравнение A.1), находится по выражению':

где АН0 — стандартная энтальпия образования вещества; i, к —

индексы исходных и конечных веществ процесса.

Однако п такой способ определения суммарного количества

тепла, участвующего в процессе, как результата протекающих в

нем химических реакций при практических расчетах не позволяет

избавиться от указанных выше недостатков классического энерго-

баланса. Расчеты теплового баланса реальных технологических

процессов указанным способом показывают, что он, как правило,

трудно сводится, вследствие чего в пего включается большая не-

вязка, достигающая 15—20 % от суммарного прихода энергии

[24, 48].

Объяснение этого факта в некоторой степени, может быть сле-

дующим. Трудно, а иногда невозможно определить величины эн-

тальпии для всех веществ, получающихся в результате осуществ-

ления металлургических и химических процессов, так как в спра-

вочной литературе пет значений А// для шлаков, штейнов и других

подобных материалов, составы которых могут быть очень сложны-

ми и неизвестными. В то же время значения энтальпии образования

этих веществ, как правило, существенно выше по сравнению со

значениями А// исходных веществ процесса (топлива, сырья, флю-

сов и т.п.). Кроме того, важно иметь в виду то, что точность из-

мерения массы исходных и конечных материалов в таких техноло-

гических процессах неодинакова. Причем она значительно ниже

при определении численных значений массы получающихся в про-

цессе нецелевых продуктов, таких как отходящие газы, пыли, шла-

ки, штейны и т. п.

Таким образом, первая составляющая в уравнении A.1) мо-

жет быть установлена с меньшей достоверностью, чем вторая, что

в итоге сказывается на точности определения величины приходной

части баланса рассматриваемого процесса. Но это только один из

недостатков классического (теплового) баланса. Даже в тех слу-

чаях, когда удавалось свести такой баланс, опыт применения его

для оценки эффективности использования подведенной энергии,

анализа возможностей совершенствования сложных технологиче-

ских процессов, выявил и другие его недостатки. В частности, энер-

гобаланс, построенный на основе первого закона термодинамики,

не позволяет учитывать неодинаковую превратимость различных

видов энергии в работу или какие-либо другие формы, не дает

возможности установить и соотнести места и причины возникнове-

ния всех видов потерь энергии2, правильно произвести количест-

венную и качественную их оценку, порекомендовать способы их

сокращения или устранения.

Для анализа технологических процессов химической, метал-

лургической и некоторых других отраслей промышленности раз-

работана методика составления энергетического баланса, построен-

ного на базе по только первого, но также второго и третьего зако-

нов термодинамики с использованием понятий химической энергии

и эксергии вещества, которых! был назван полным энергетическим

балансом [73]. Этот баланс позволяет учитывать все виды энергии,,

включая химическую энергию топлива, сырья, продуктов и отходов,

технологического процесса.

Уравнение полного энергетического баланса, построенного па

основе только первого закона термодинамики с использованием

новых понятий, будет иметь вид (одним штрихом обозначены

статьи прихода, двумя — статьи расхода):

B^)' =

+ B/в) ", A.3)

где Е и Ем — соответственно электрическая и механическая энер-

гия; /х — химическая энергия (энтальпия) топлива, сырья, про-

дуктов и отходов; lq—тепловая энтальпия (тепло), вносимая в

I систему с потоком сырья, топлива, дутья, и отводимая из нее с

1 потоком продуктов и отходов, переданная процессу или отведенная

из него излучением или теплопередачей.

Несмотря па то, что энергобаланс в форме A.3), так же как

и в форме A.1), составлен па основе только закона сохранения

энергии, между ними есть существенные различия.

В классическом (тепловом) балансе учитывается лишь часть,

располагаемой химической эиергии, которая включается в него в ви-

де тепла, определяемого по A.2) как результирующий эффект хими-

ческих реакций процесса. Энергетический баланс в форме A.3), как

отмечалось выше, учитывает химическую энергию всех участвую-

щих в исследуемом процессе материальных потоков полностью.

Интересно отметить, что в случае необходимости из уравнения

A.3) может быть определена величина результирующего теплового-

эффекта реакций по выражению

". A.4)

Причем опыт исследования реальных металлургических процес-

сов на основе составления и анализа их полных энергобалансов по-

2 Это выражение — дань традиционной, общепринятой терминологии..

Согласно закону сохранения, энергия не может теряться, а может переходить.

ИЗ одних форм в другие, менее (качественрые^т. с:, обесцениваться, с точки

врония пригодности для практического применения.

': . -¦¦ ' '-¦ ' '

\ тех >•- ¦ ° ' -

• • II. С. Степанов, Т. Б. Степанова

казал, что определение величины Орез по выражению A.4) дает

большую точность, чем по A.2). Безусловно, нужно иметь в виду,

что хотя теоретически не должно быть разницы, по какому из вы-

ражений определяется эта величина, на практике она существует.

Выше было сказано о причинах недостаточно точного и однозначно-

го определения величины (?рез на основе выражения A.2).

Положение меняется, когда для нахождения этой величины ис-

пользуется выражение A.4). Поскольку значения удельной химиче-

ской энергии конечных продуктов процесса, о которых речь шла

выше, по определению, как правило, относительно невелики и даже

близки к нулю, ошибки при определении их количества мало влия-

ют на точность вычисления (?рез, а следовательно, и на конечные

результаты теплового баланса, что и подтверждают сопоставитель-

ные расчеты, проведенные в [78].

Однако энергобаланс, записанный в форме A.3), также не по-

зволяет решать задачи, предъявляемые практикой в настоящее вре-

мя в области рационального использования энергоресурсов, посколь-

ку не учитывает различие в качестве используемых в процессах ви-

дов энергии. Введение понятия эксергии, использование его как

показателя качества разных форм энергии, например в трактовке

3. Ранта, позволило записать уравнение полного энергетического ба-

ланса любой термодинамической системы в виде

' + [2 (Ех + Вх) ]' + [2 (Eq + Bq) )'~

или, учитывая, что исследователя обычно интересует, каким обра-

зом: в отдельных звеньях, элементах изучаемой системы происходит

обесценивание подведенной энергии, в виде

(Щ' + №)' + [27, (?,) ]' + [Б/, (Е9) ]' =

" + [ЦХ(ЕХ)] " +[2Iq(Eq)]", (Lb)

где Ех, Z?x — химическая эксергия и анергия материальных потоков;

'Еч, Bq — эксергия и анергия тепла, тепловых потоков.

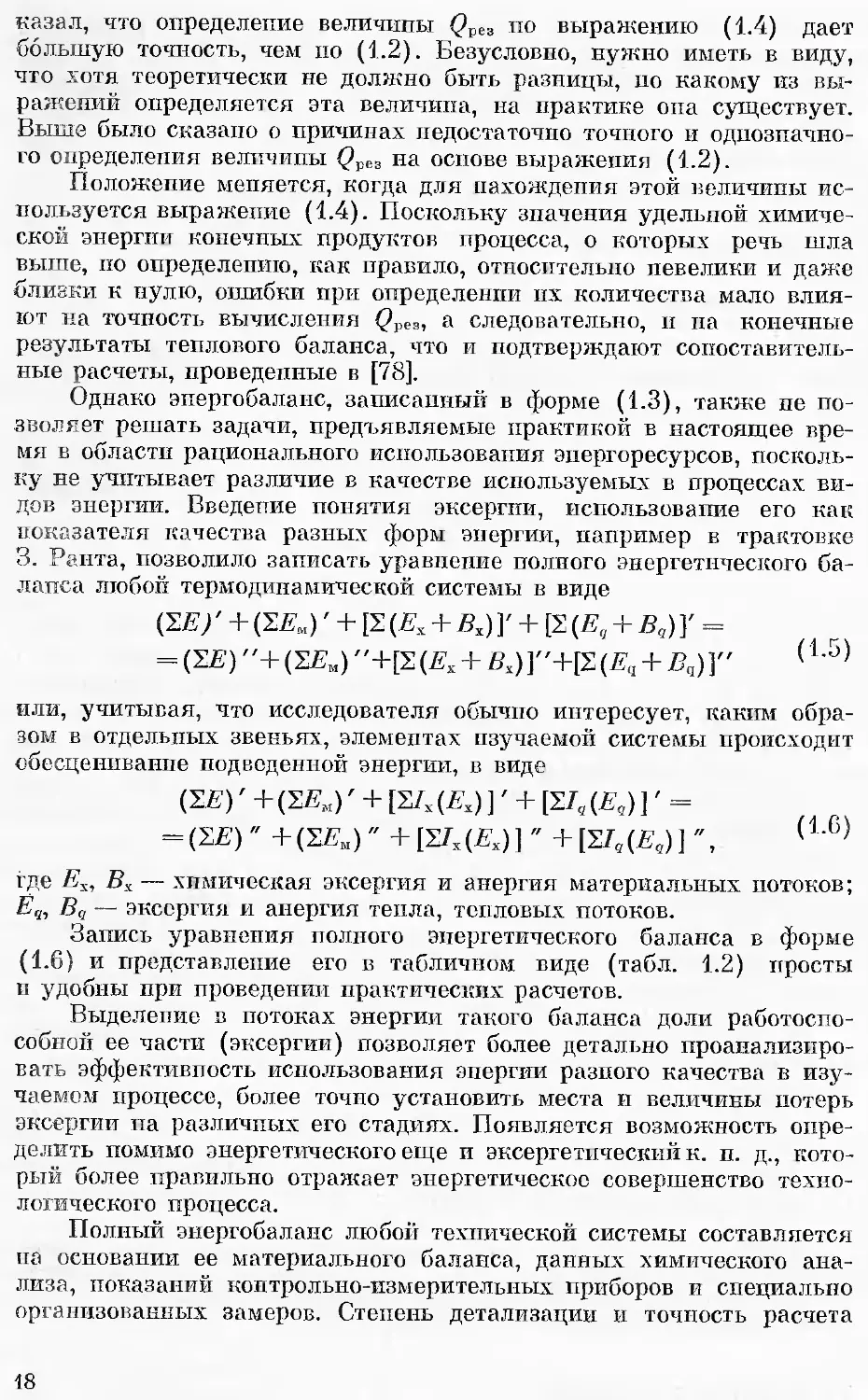

Запись уравнения полного энергетического баланса в форме

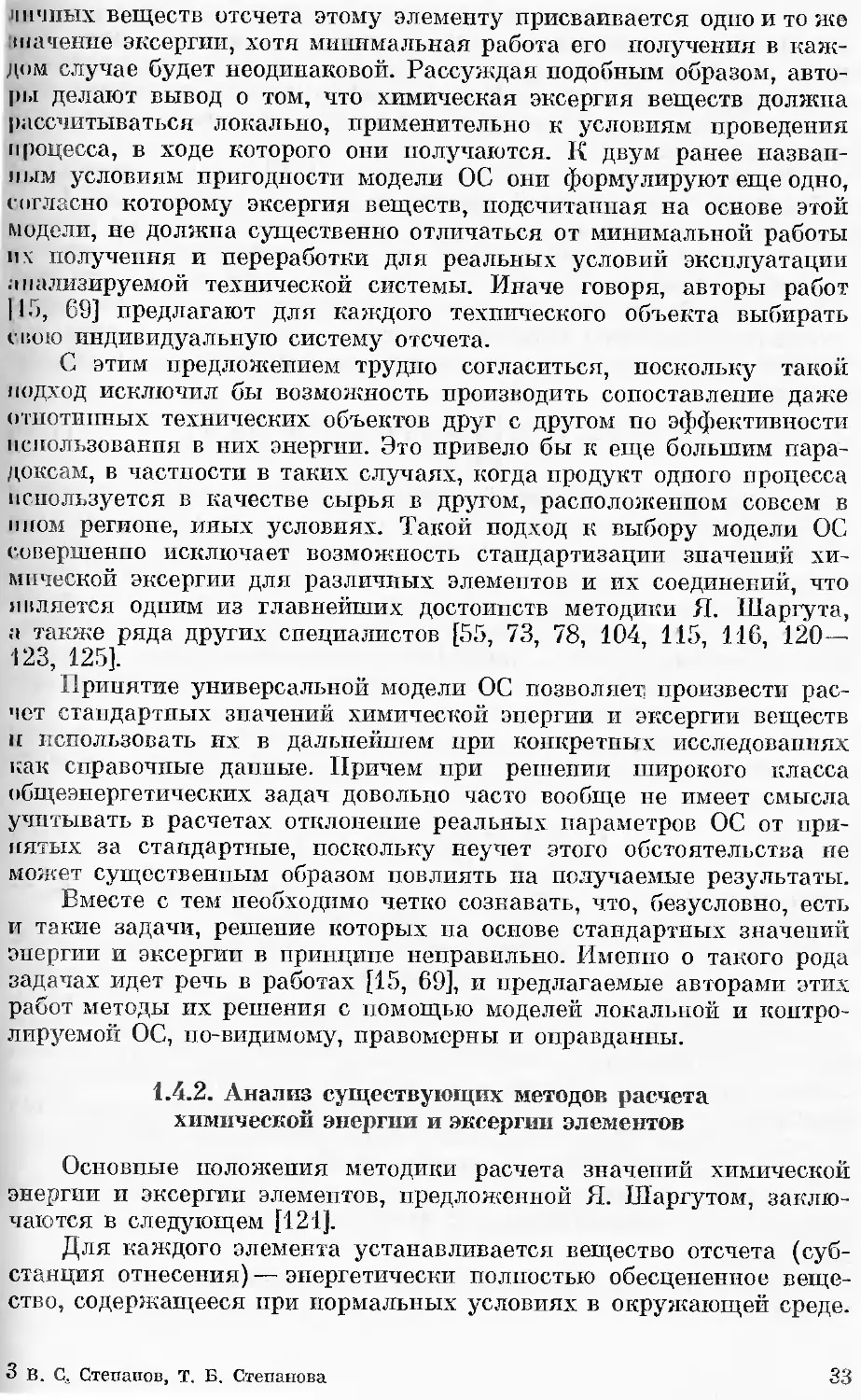

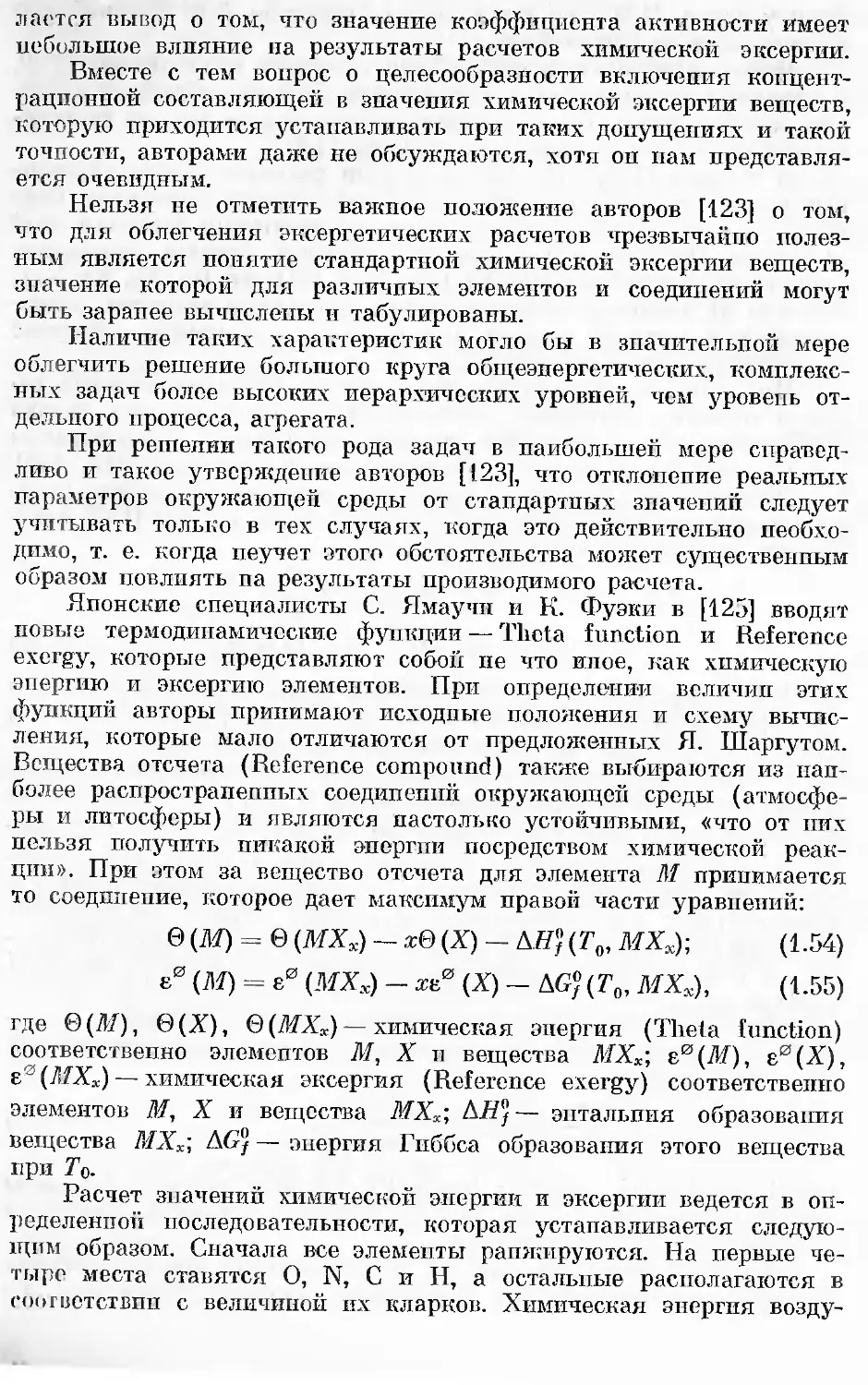

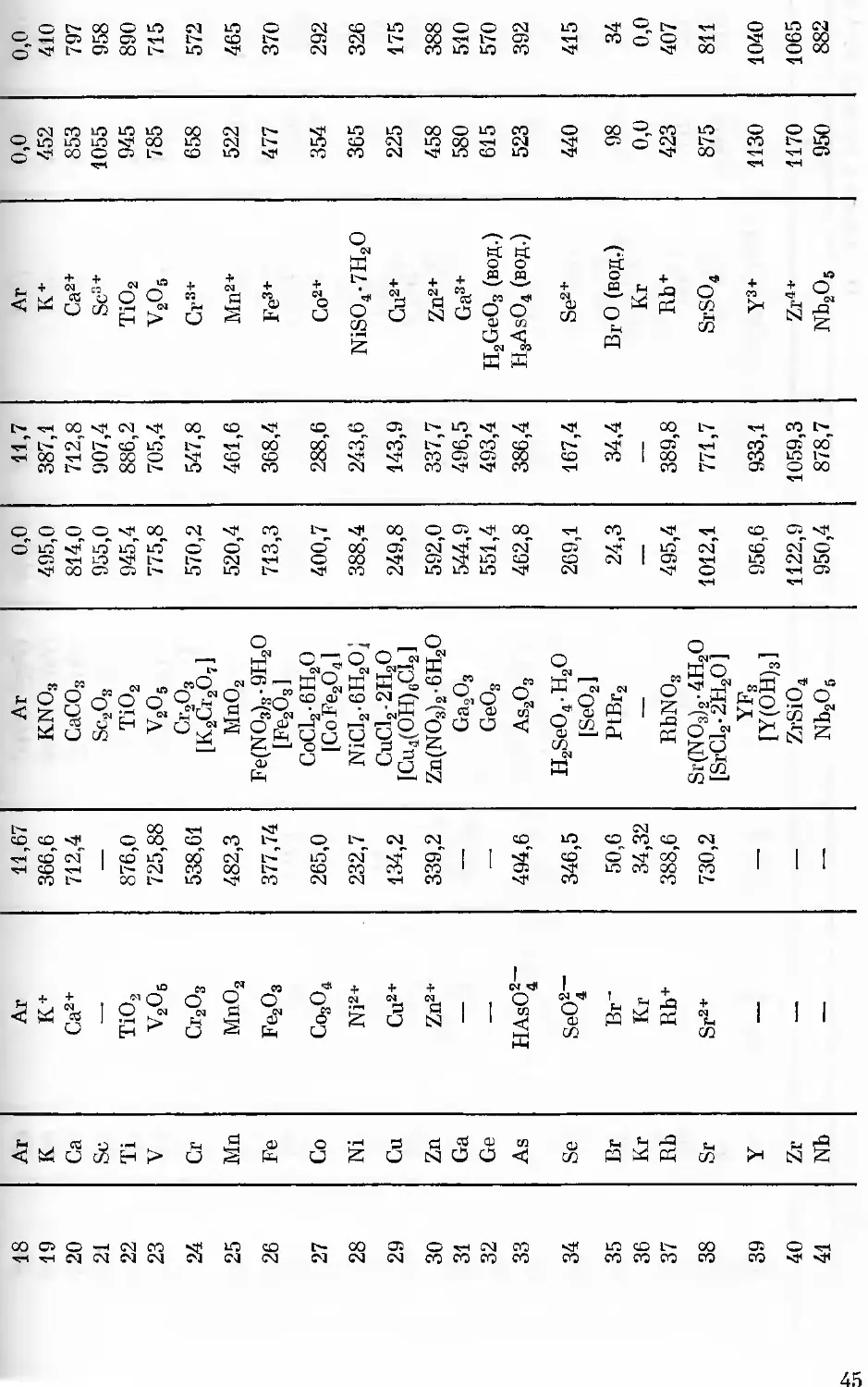

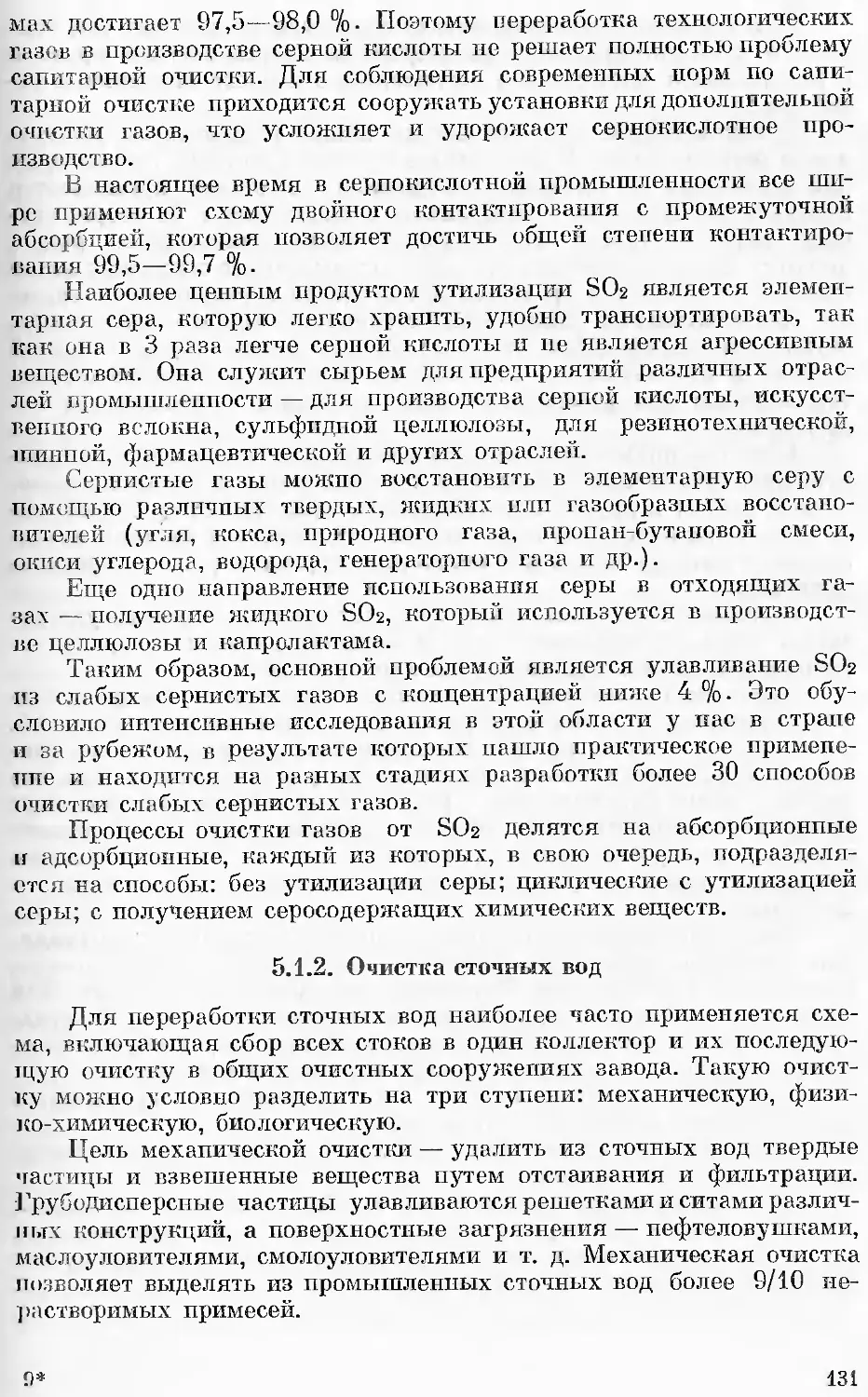

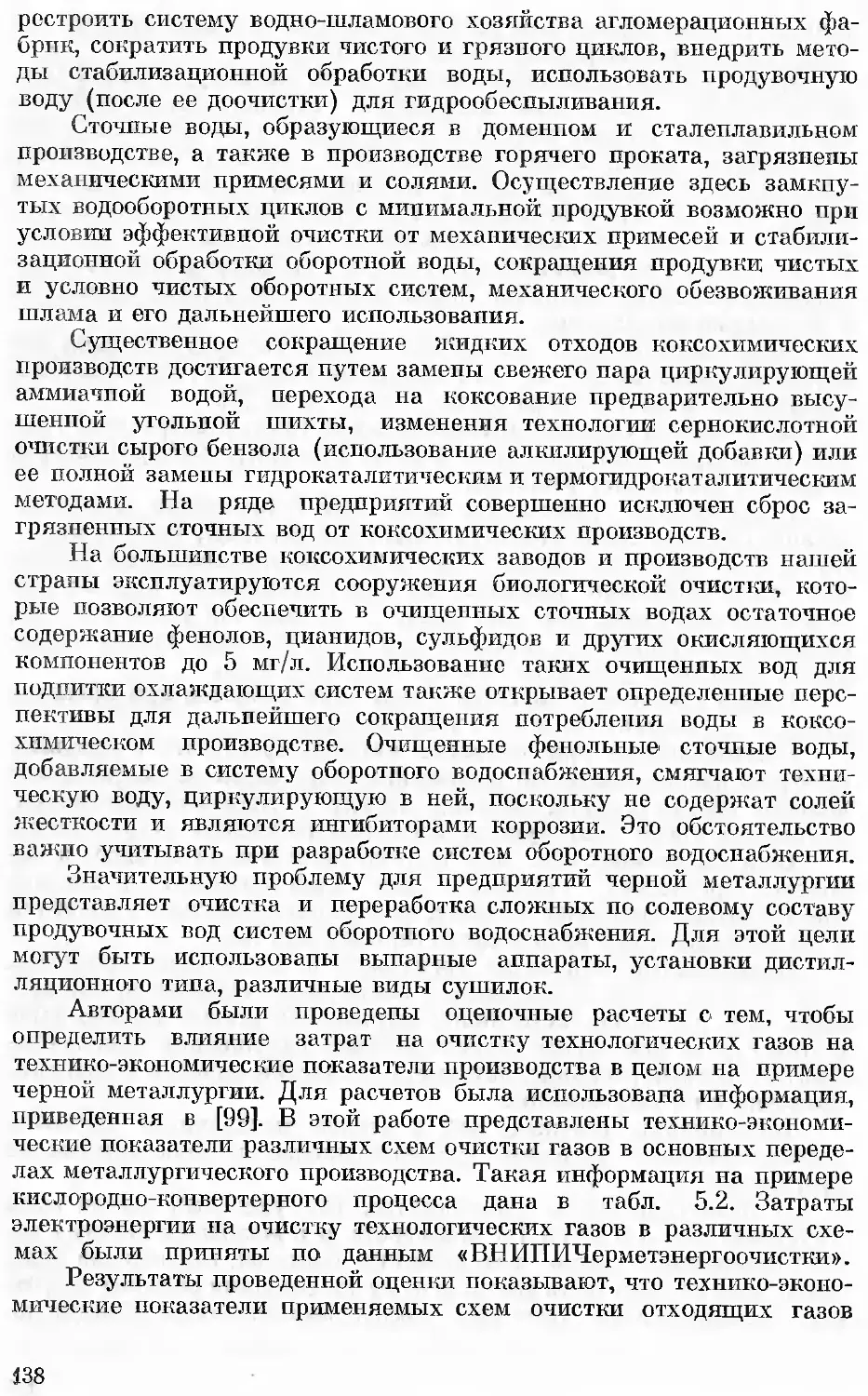

A.6) и представление его в табличном виде (табл. 1.2) просты

п удобны при проведении практических расчетов.

Выделение в потоках энергии такого баланса доли работоспо-

собной ее части (эксергии) позволяет более детально проанализиро-

вать эффективность использования энергии разного качества в изу-

чаемом процессе, более точно установить места и величины потерь

эксергии на различных его стадиях. Появляется возможность опре-

делить помимо энергетического еще и эксергетическийк. п. д., кото-

рый более правильно отражает энергетическое совершенство техно-

логического процесса.

Полный энергобаланс любой технической системы составляется

на основании ее материального баланса, данных химического ана-

лиза, показаний контрольно-измерительных приборов и специально

организованных замеров. Степень детализации и точность расчета

18

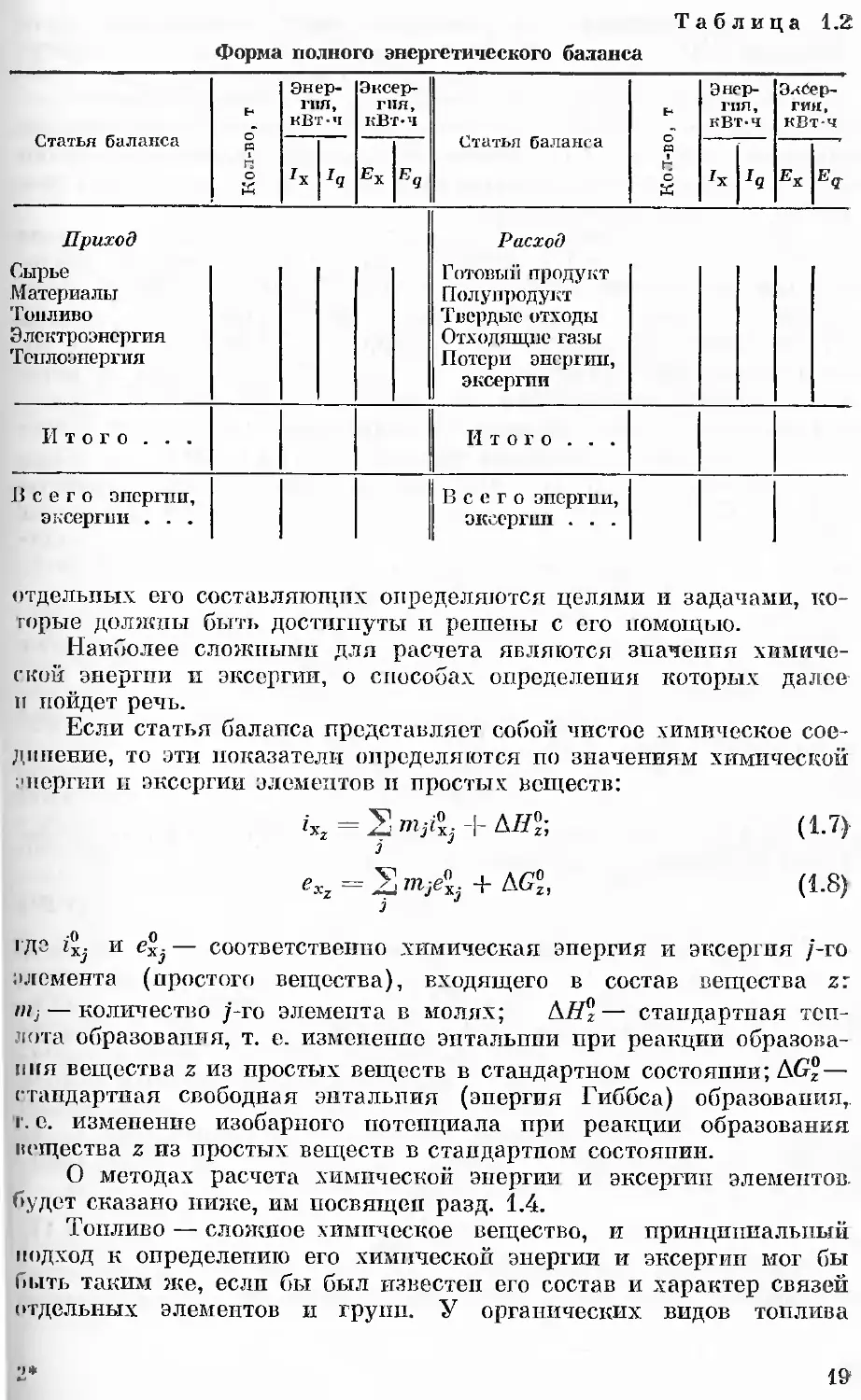

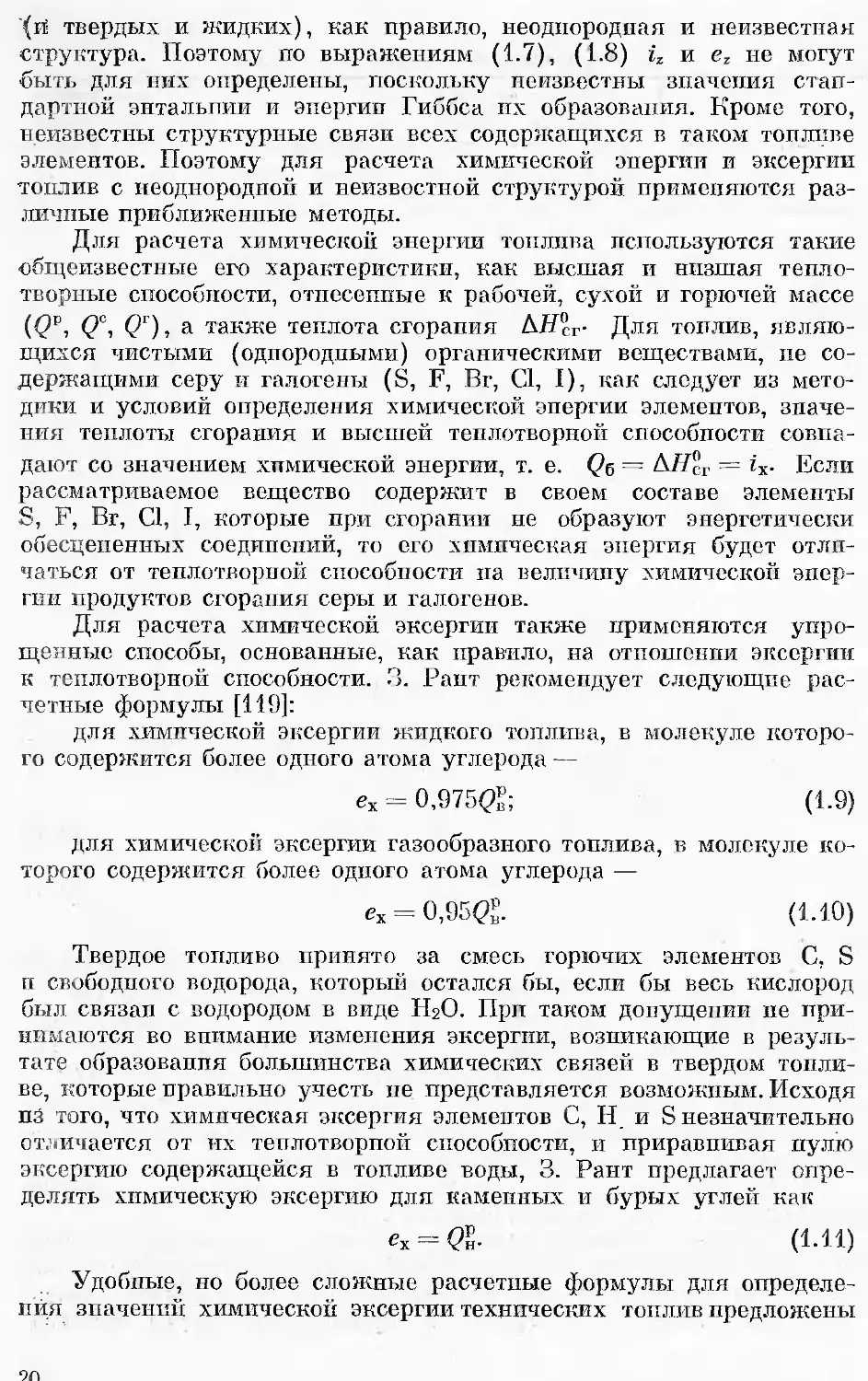

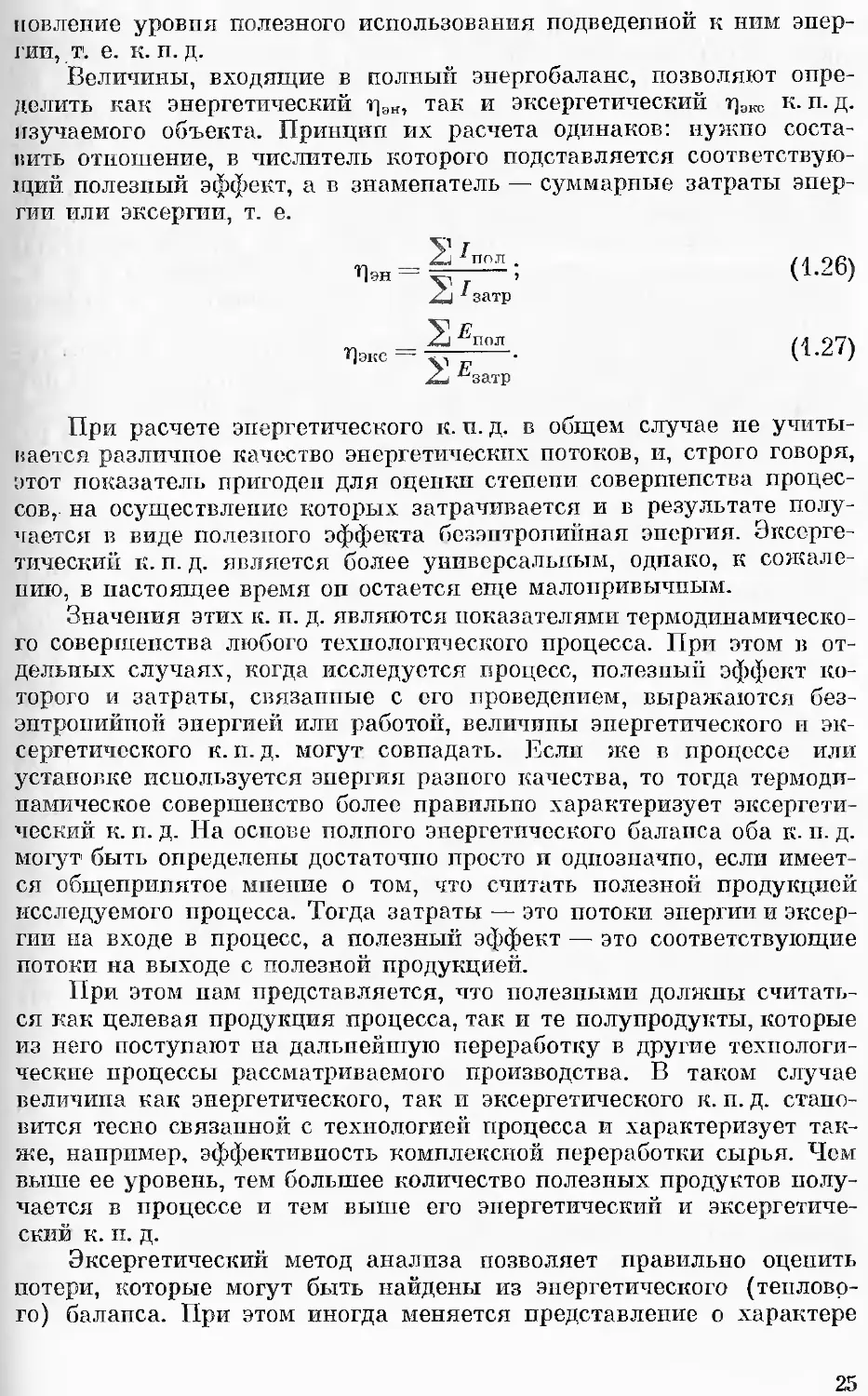

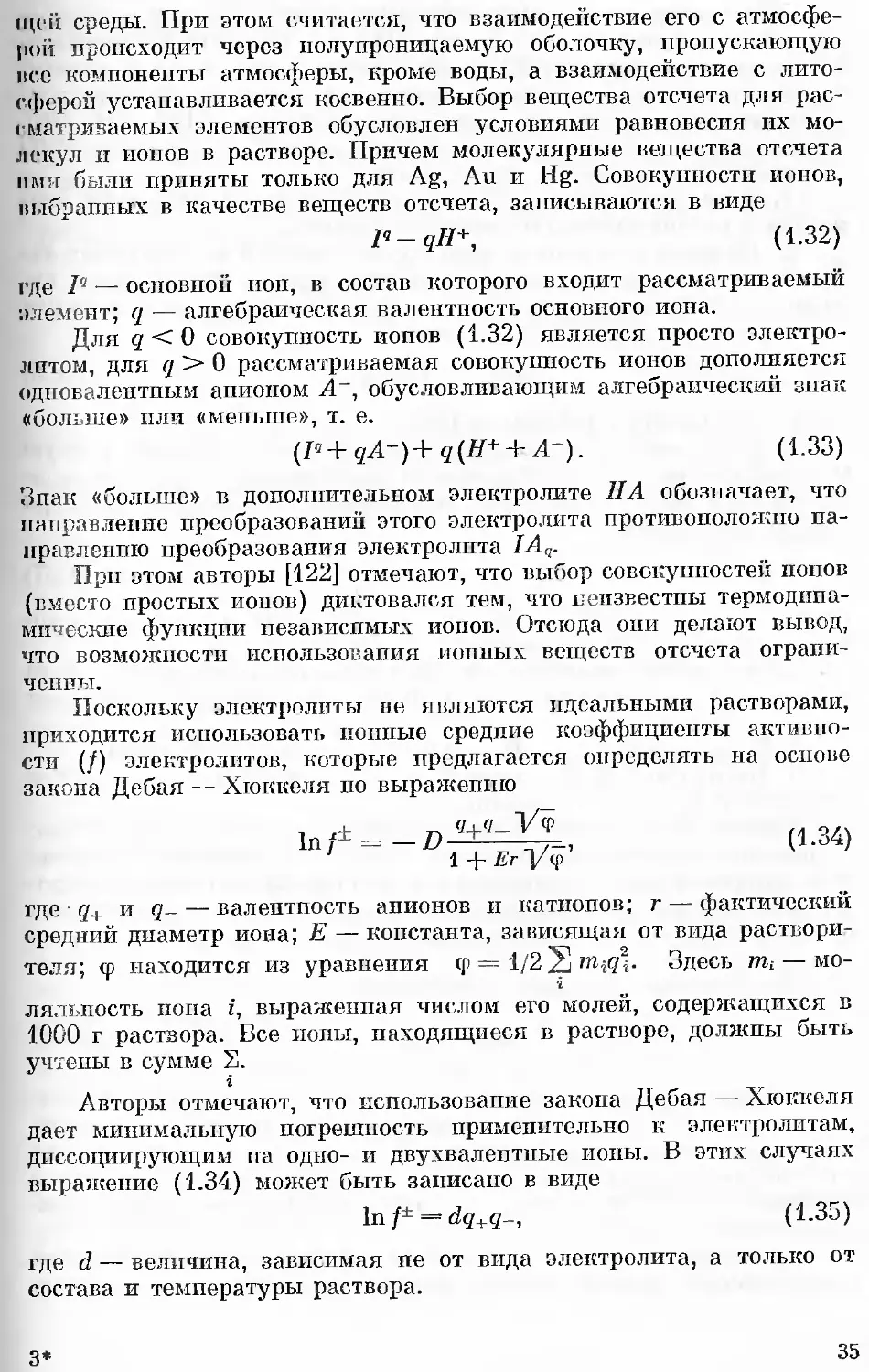

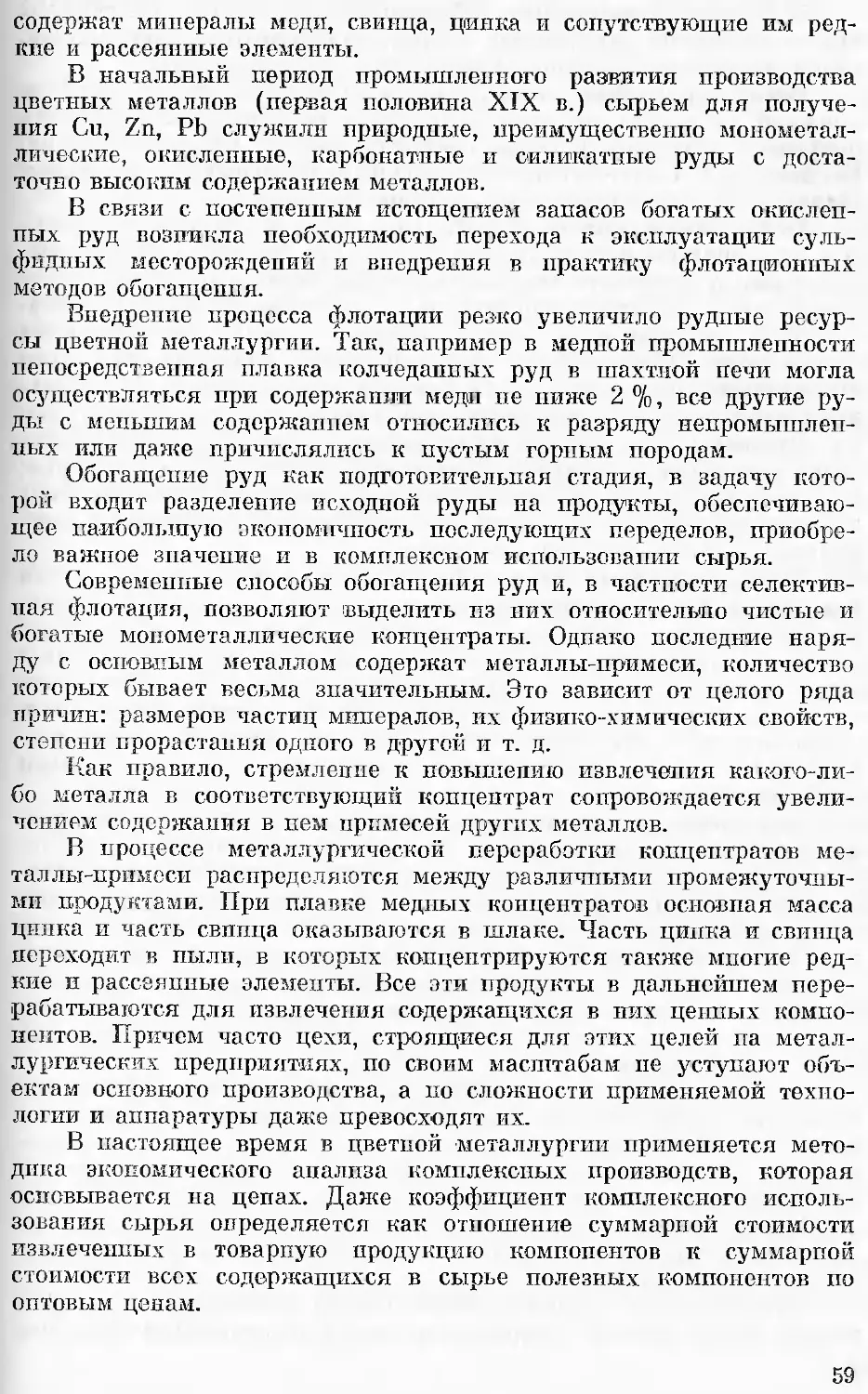

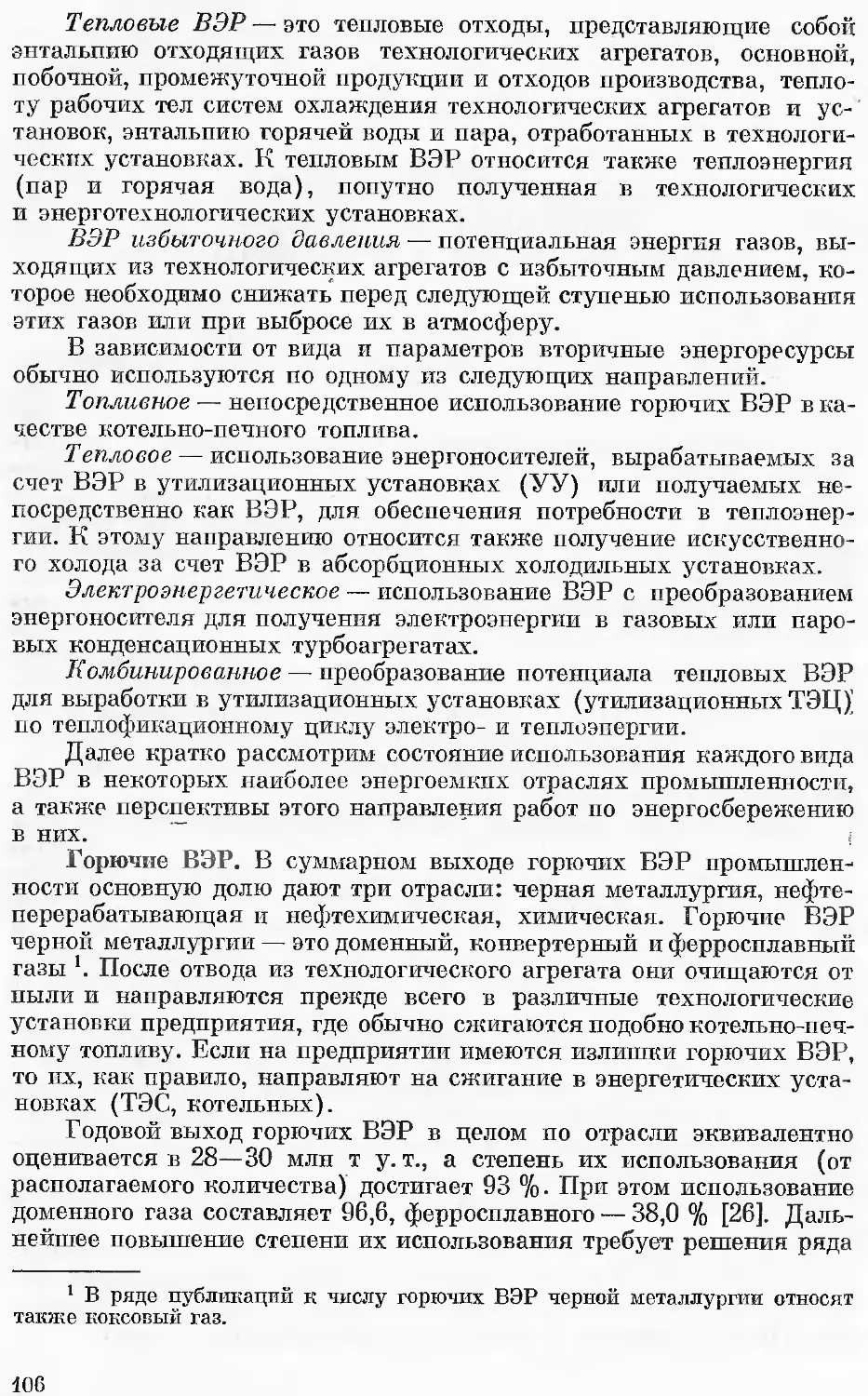

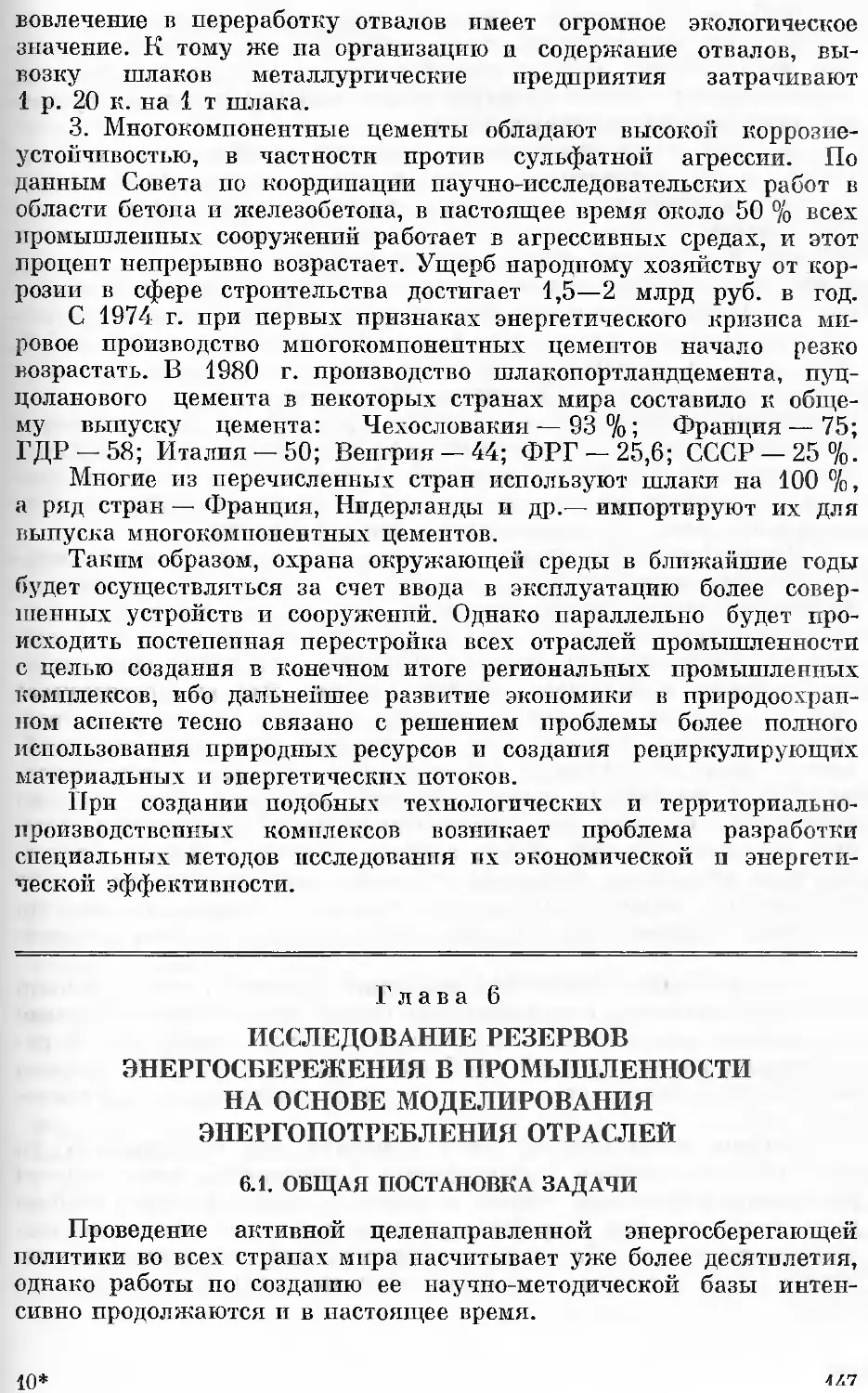

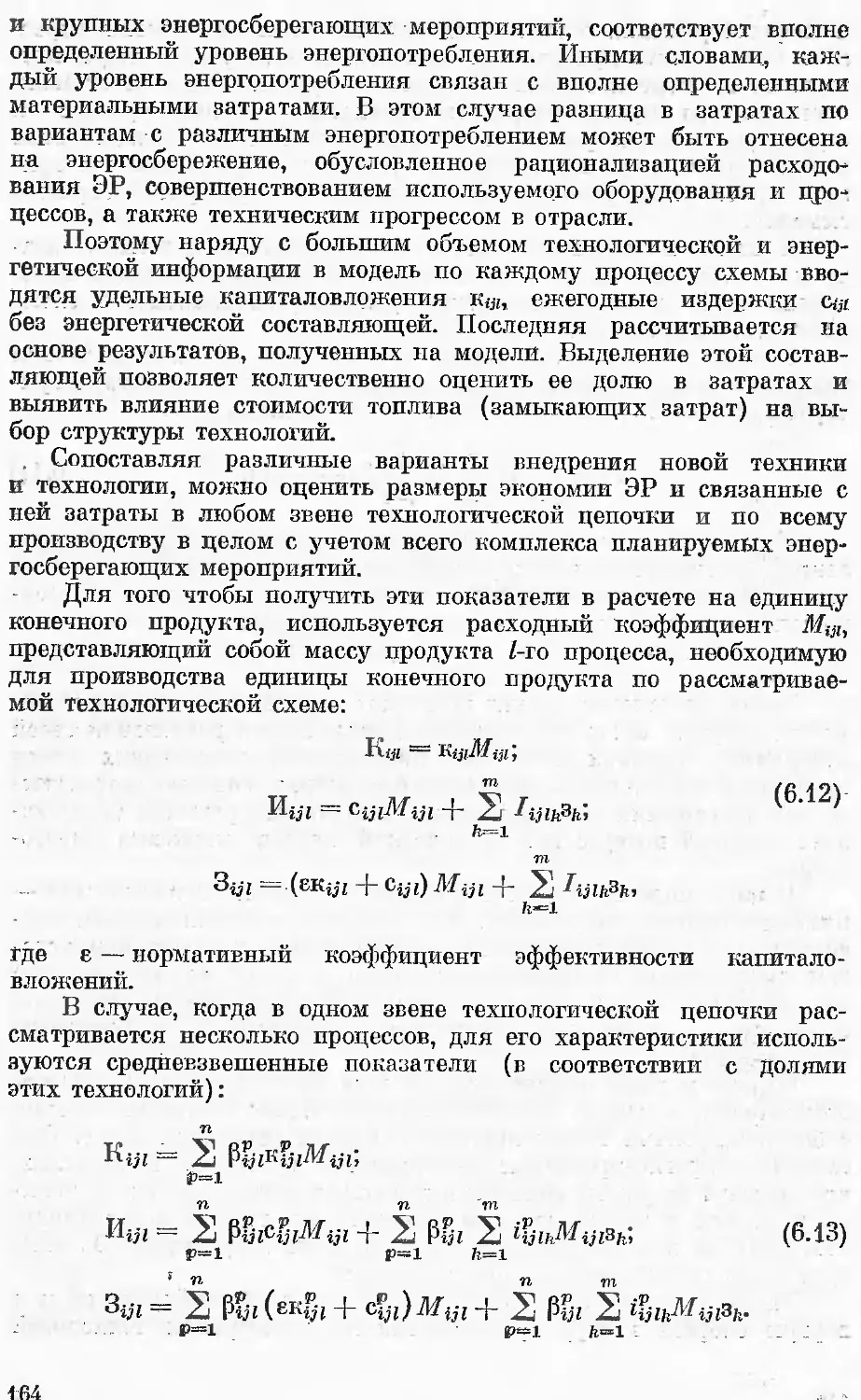

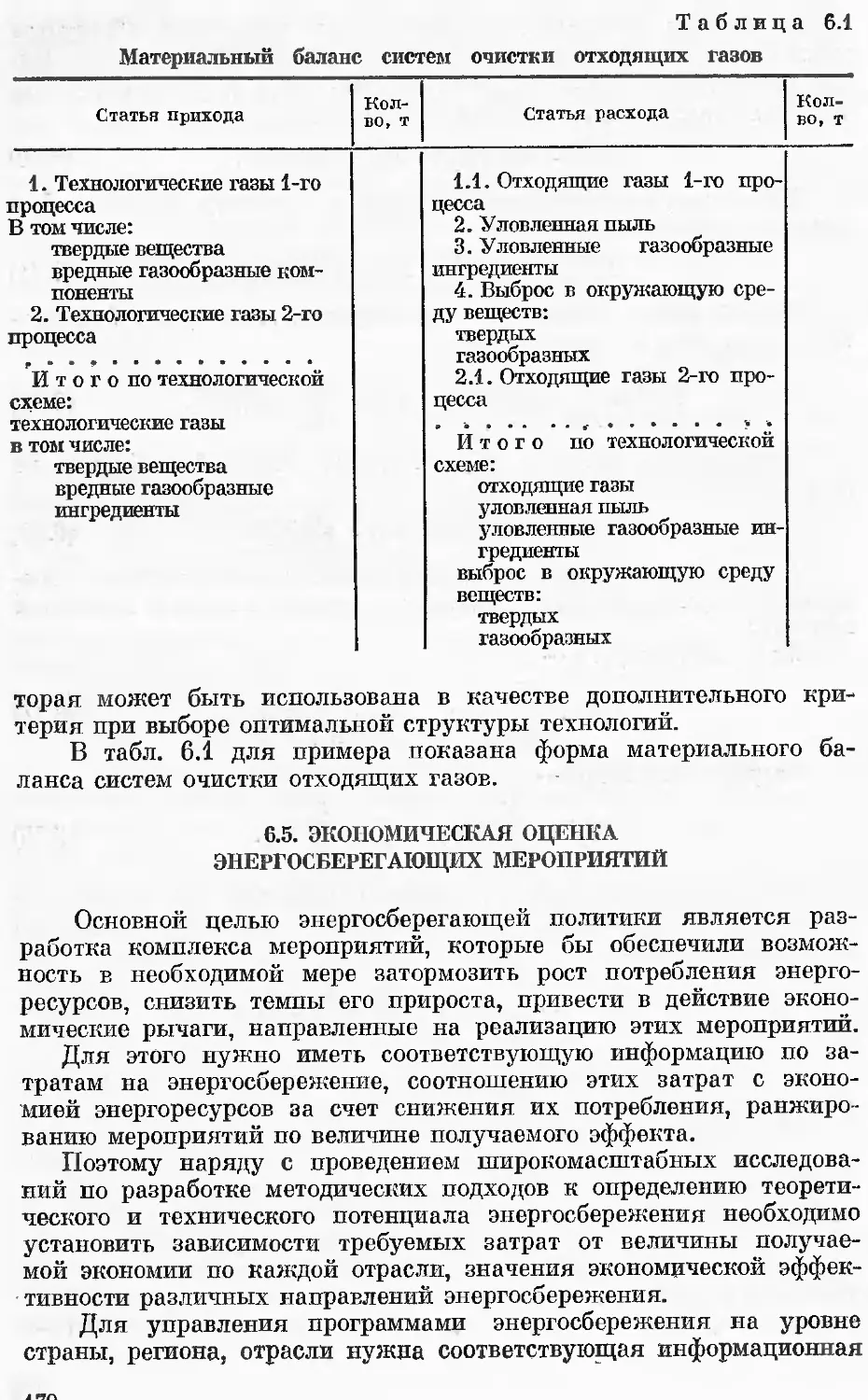

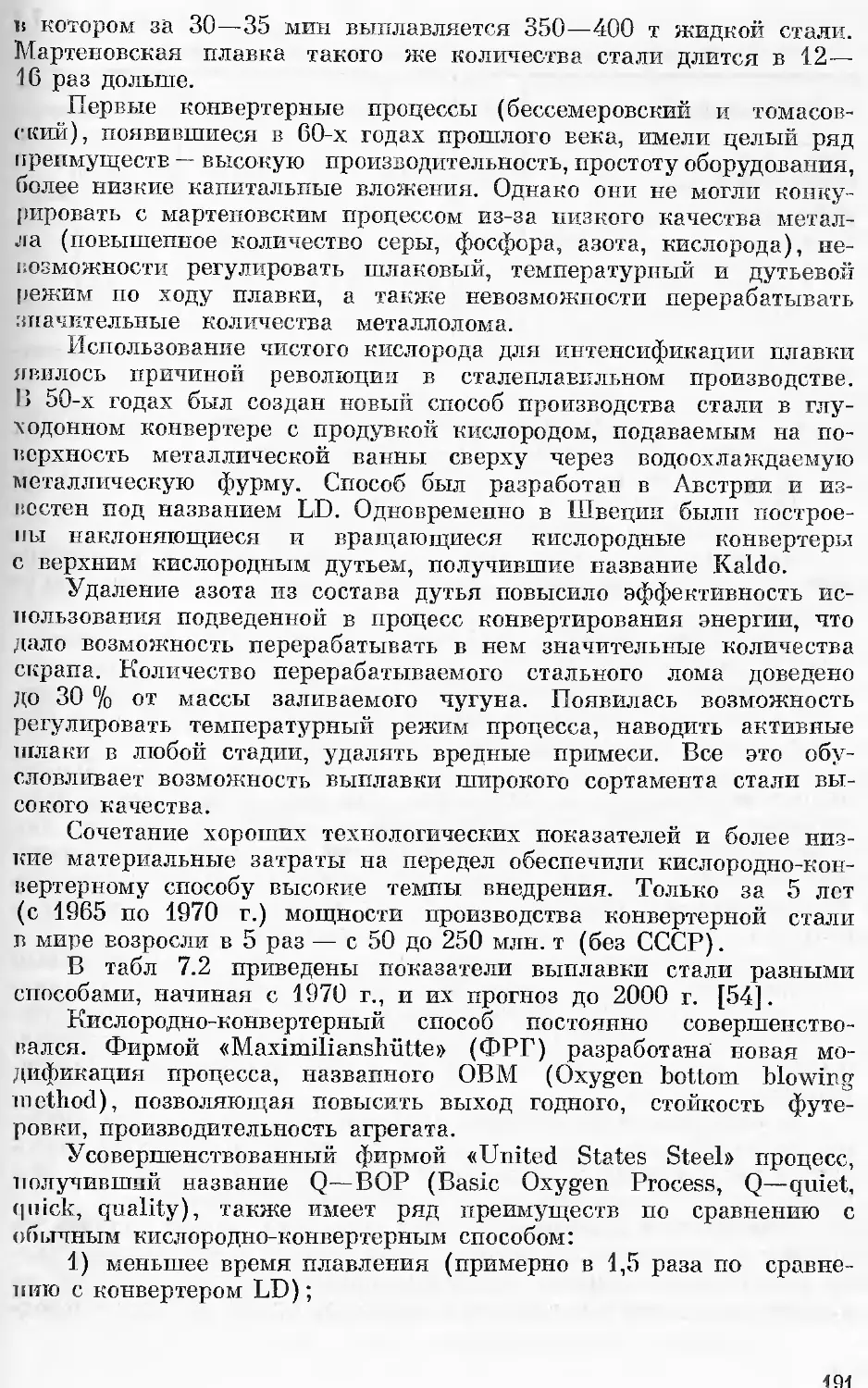

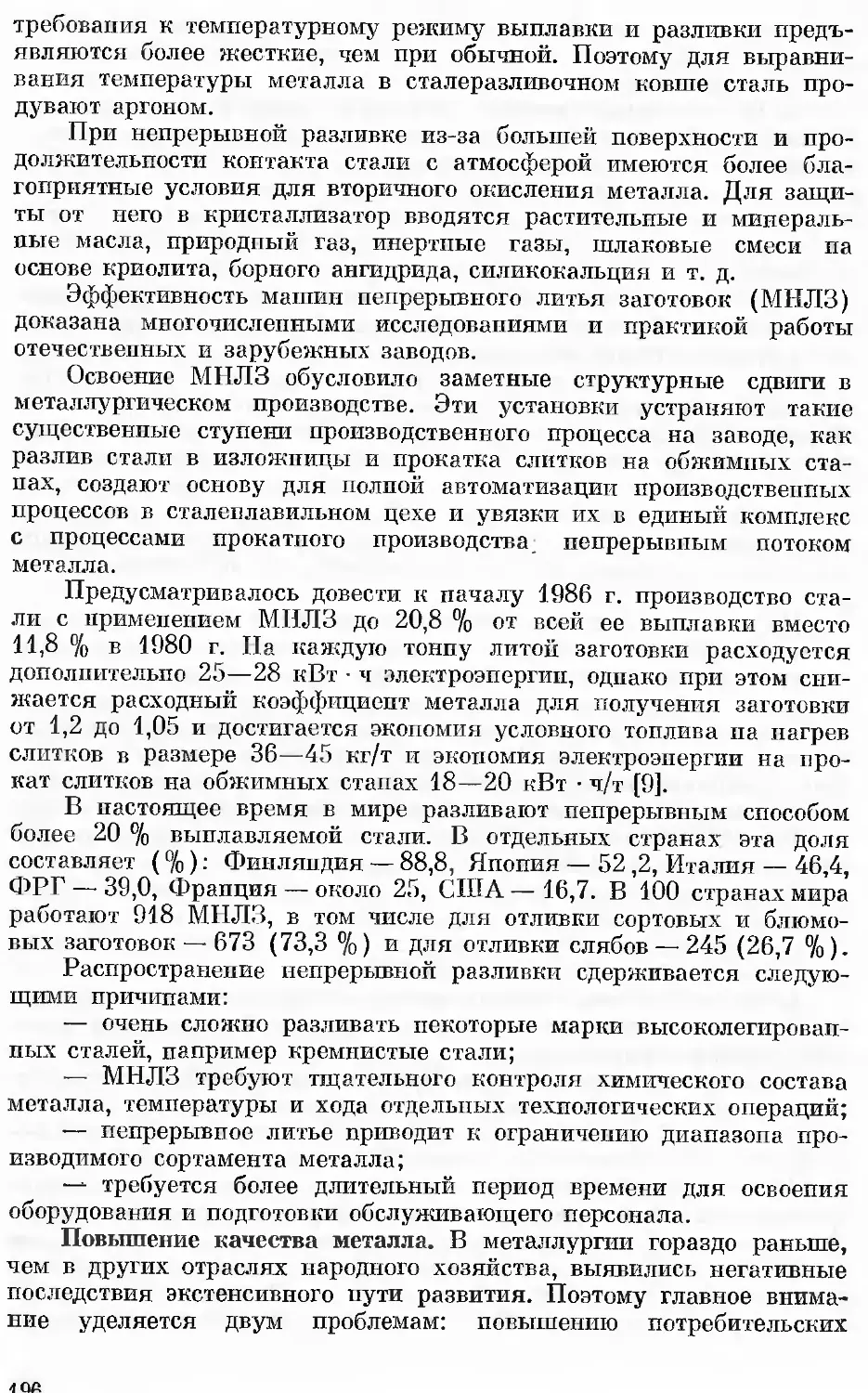

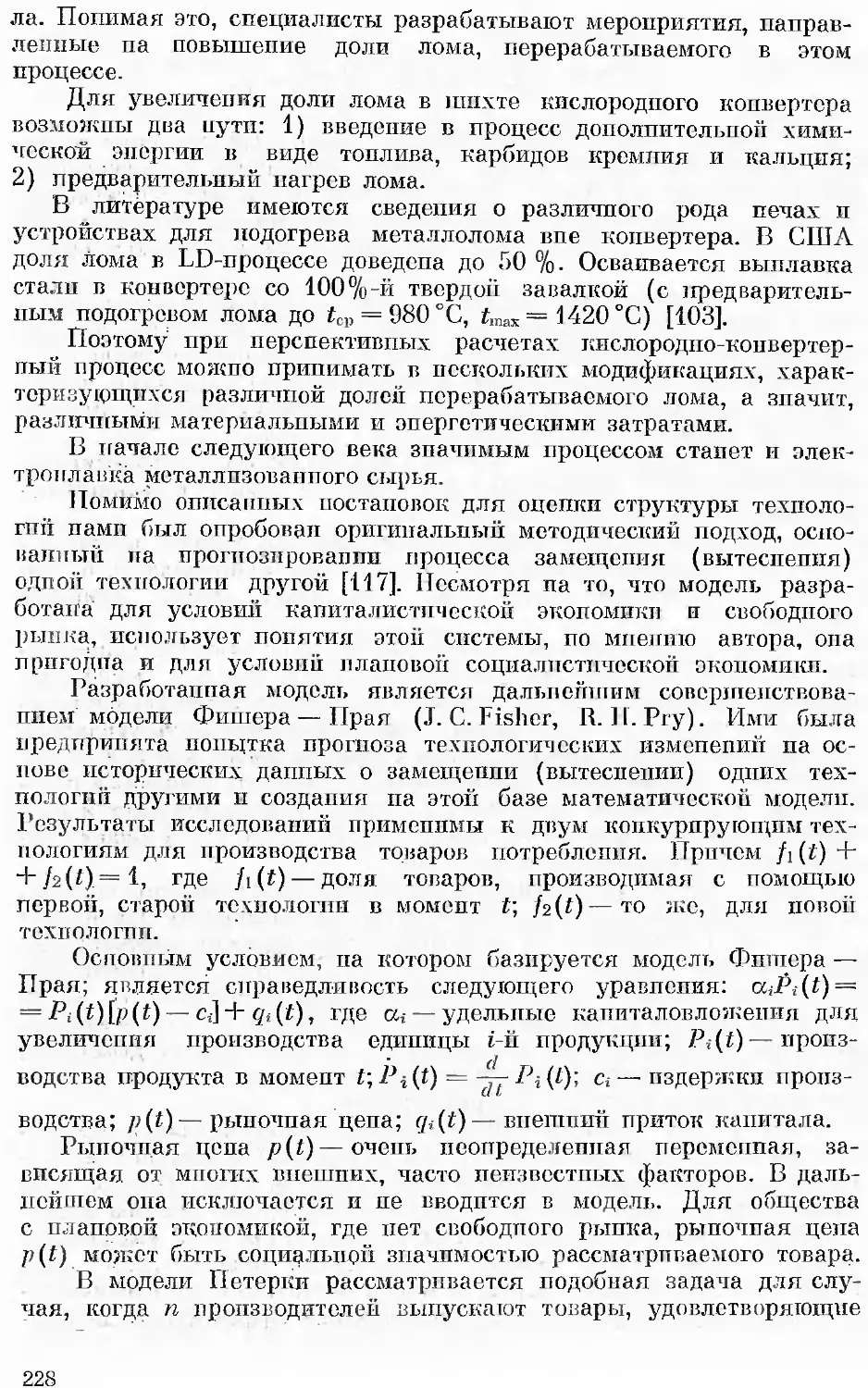

Таблица 1.2

Форма полного энергетического баланса

Статья баланса

Приход

Сырье

Материалы

Топливо

Электроэнергия

Тсплоонергия

Итого . . .

Всего энергии,

эксергии . . .

Кол-во, т

Энер-

гия,

кВт-ч

'х

h

Эксер-

гия,

иВт-ч

Ех

Eq

Статья баланса

Расход

Готовый продукт

Полупродукт

Твердые отходы

Отходящие газы

Потери энергии,

эксергии

Итого . . .

Всего энергии,

эксергии . . .

Кол-во, т

Энер-

гия,

кВТ'Ч

1х

Эдсер-

гин,

кВт-ч

Eg.

отдельных его составляющих определяются целями и задачами, ко-

торые должны быть достигнуты и решены с его помощью.

Наиболее сложными для расчета являются значения химиче-

ской энергии и эксергии, о способах определения которых далее-

и пойдет речь.

Если статья баланса представляет собой чистое химическое сое-

динение, то эти показатели определяются по значениям химической

Энергии и эксергии элементов и простых веществ:

Ч = 2

&i -]- AH°Z;

A.7)

A.8)

гдо i\j и e^j — соответственно химическая энергия и эксергия /-го

Вйемента (простого вещества), входящего в состав вещества z:

nij — количество /-го элемента в молях; АН®— стандартная теп-

лота образования, т. е. изменение энтальпии при реакции образова-

ния вещества z из простых веществ в стандартном состоянии; AG°Z —

стандартная свободная энтальпия (энергия Гиббса) образования,,

т. е. изменение изобарного потенциала при реакции образования

пещества z из простых веществ в стандартном состоянии.

О методах расчета химической энергии и эксергип элементов,

будет сказано ниже, им посвящен разд. 1.4.

Топливо — сложное химическое вещество, и принципиальный

подход к определению его химической энергии и эксергии мог бы

быть таким же, если бы был известен его состав и характер связей

отдельных элементов и групп. У органических видов топлива

'{и твердых и жидких), как правило, неоднородная и неизвестная

структура. Поэтому по выражениям A.7), A.8) iz и ег не могут

быть для них определены, поскольку неизвестны значения стан-

дартной энтальпии и энергии Гиббса их образования. Кроме того,

неизвестны структурные связи всех содержащихся в таком топливе

элементов. Поэтому для расчета химической энергии и эксергии

топлив с неоднородной и неизвестной структурой применяются раз-

личные приближенные методы.

Для расчета химической энергии топлива используются такие

общеизвестные его характеристики, как высшая и низшая тепло-

творные способности, отнесенные к рабочей, сухой и горючей массе

(Qp, Qc, Qr), а также теплота сгорания АИ°СТ- Для топлив, являю-

щихся чистыми (однородными) органическими веществами, не со-

держащими серу и галогены (S, F, Br, C1, I), как следует из мето-

дики и условий определения химической энергии элементов, значе-

ния теплоты сгорания и высшей теплотворной способности совпа-

дают со значением химической энергии, т. е. Q& = А^сг = ^х- Если

рассматриваемое вещество содержит в своем составе элементы

S, F, Br, C1, I, которые при сгорании не образуют энергетически

обесцененных соединений, то его химическая энергия будет отли-

чаться от теплотворной способности на величину химической энер-

гии продуктов сгорания серы и галогенов.

Для расчета химической эксергии также применяются упро-

щенные способы, основанные, как правило, на отношении эксергии

к теплотворной способности. 3. Рант рекомендует следующие рас-

четные формулы [119]:

для химической эксергии жидкого топлива, в молекуле которо-

го содержится более одного атома углерода —

ех = 0,975$; A.9)

для химической эксергии газообразного топлива, в молекуле ко-

торого содержится более одного атома углерода —

^ = 0,95$. A.10)

Твердое топливо принято за смесь горючих элементов С, S

и свободного водорода, который остался бы, если бы весь кислород

был связан с водородом в виде НгО. При таком допущении не при-

нимаются во внимание изменения эксергии, возникающие в резуль-

тате образования большинства химических связей в твердом топли-

ве, которые правильно учесть не представляется возможпым. Исходя

пз того, что химическая эксергия элементов С, Н и S незначительно

отличается от их теплотворной способности, и приравнивая пулю

эксергию содержащейся в топливе воды, 3. Раит предлагает опре-

делять химическую эксергию для каменных и бурых углей как

ех = <??- A.11)

Удобные, но более сложные расчетные формулы для определе-

ния значений химической эксергии технических топлив предложены

9П

Н. Д. Захаровым [30]. Они учитывают такие общергзвестные качест-

венные характеристики топлив, как его зольность (Ар), влажность

(Wp), содержание кислорода (Ор) и др.

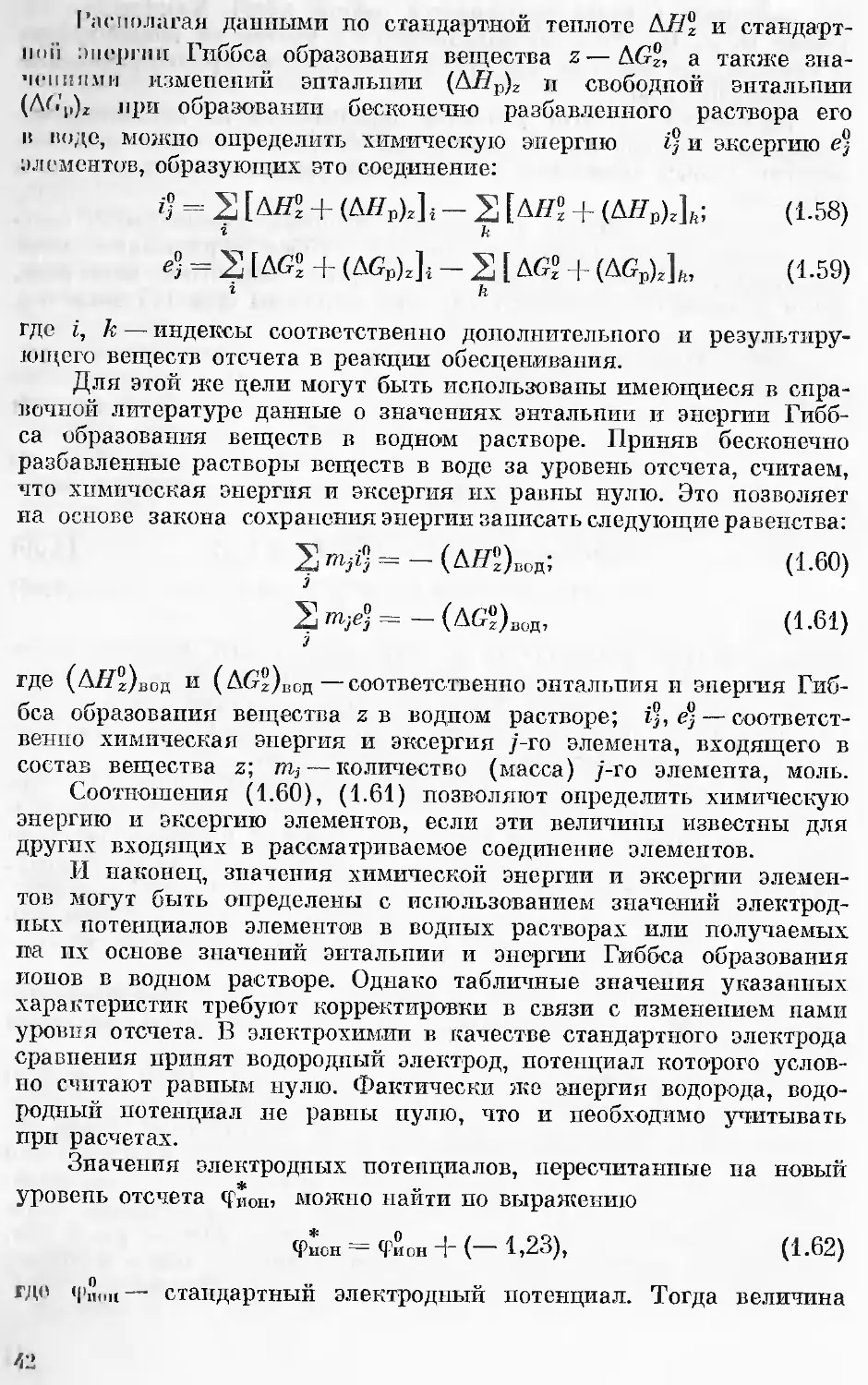

Значения низшей химической эксергии аппроксимируются сле-

дующими уравнениями:

для каменных углей и антрацитов —

для бурых углей и торфа

для малосернистых мазутов —

elB=WQl; A.14)

для сернистых мазутов —

е\я = 1,02<??. A.15)

Химическая эксергия топлив, но являющихся чистыми соеди-

нениями, может быть оценена на основе их физических характери-

стик. С использованием этих характеристик, а также корреляцион-

ных отношений были оценены средние молекулярные массы, содер-

жание водорода и выведена эмпирическая формула мазутов (масел,

нефти). Затем рассчитывалась химическая эксергия рассматриваемо-

го топлива как чистого соединения без учета энергии Гиббса его

образования, поскольку данные, приведенные в [70], показали, что

для углеводородов это малая величина (<2%) по отношению

к другим составляющим эксергии. Иначе говоря, углеводородные

топлива могут: без большой ошибки рассматриваться как физические

смеси углерода и водорода. Например, бензин можно принять как

пзооктан.

Определить точно химическую энергию и эксергшо сложных

нетопливных материалов, к которым относятся перерабатываемое

сырье, материалы, продукты и отходы производства, также не пред-

ставляется возможным, здесь также приходится использовать при-

ближенные методы. Обычно известен только их химический состав,

но не известно, в виде каких соединений присутствуют различные

Элементы и группы. Эта информация очень важна для расчета хими-

ческой энергии и эксергии материала (вещества), поскольку хими-

ческая энергия (эксергпя) соединения не является суммой химиче-

ских энергий (эксергш!) входящих в его состав элементов и групп.

Поэтому обычно специальным анализом определяется приблн-

Юенно так называемый рациональный минералогический состав ис-

следуемого материала, и упрощенно он представляется как смесь

этих соединений. Тогда на основе значений химической энергии

и эксергпи элементов и соединений можно получить эти характе-

21

ристики для любого материала по формулам

*х = 2^/°.; A.16)

ех=*1$чеощ, A.17)

где Vj — доля /-го химического элемента или соединения в рас-

сматриваемом материале.

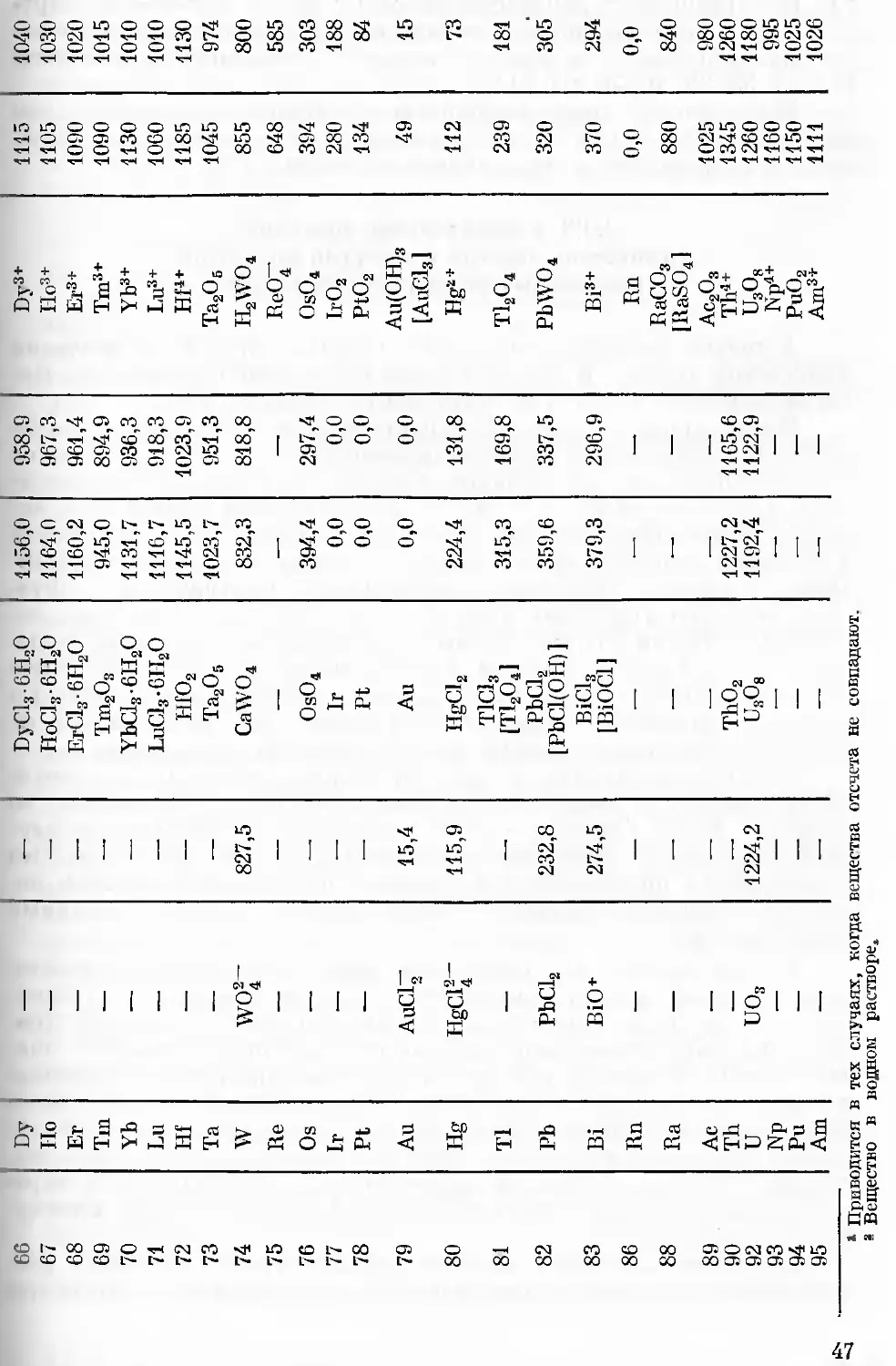

Расчет химической энергии и эксергии всех исходных материа-

лов и получаемых продуктов — весьма кропотливая и трудоемкая

работа, плохо поддающаяся автоматизации. Для облегчения ее, сни-

жения затрат труда и времени подготовлен справочный материал,

в котором приводятся значения химической энергии и эксергик для

около 2000 наиболее распространенных неорганических и органиче-

ских соединений [78].

Для расчета тепловой энергии и эксергии использовались об-

щеизвестные соотношения.

Известно, что энтальпия и эксергия теплового потока, вноси-

мого в систему или уносимого из нее с веществом без учета его ки-

нетической п потенциальной энергии, связаны выражением

h ~(*i - *о)= [е, +(*о ~ sJTq] = eq + bq, A.18)

где 1\ и г'о — удельная энтальпия вещества при начальных и конеч-

ных, соответствующих окружающей среде параметрах (ро =

= 0,101 МПа; Го = 298,15 К); si и s0 — удельная энтропия вещест-

ва соответственно при тех же параметрах; eq и bq — соответственно

эксергия и анергия вещества.

Следовательно, для определения энергии и эксергии вещества

в потоке необходимо располагать значениями их энтальпии и энт-

ропии. Эти данные могут быть получены из специальных таблиц

и диаграмм [20, 114] или вычислены приближенно по формулам,

приведенным ниже.

Если имеются справочные данные о функции теплоемкости рас-

сматриваемого вещества для соответствующего интервала темпера-

тур, а также значения температур и теплот структурных и фазо-

вых его изменений, энтальпия может быть подсчитала по выра-

жению

iq^q= \ C'p(T)dT

T

1 о CT ПЛ

A.19)

где CV(T), CP(T), Cp (T) — функции теплоемкости рассматрива-

емого вещества для соответствующего интервала температур;

АЯСТ, АЯПЛ — теплота структурного изменения и плавления;

Tat, Тлп, Ti — соответственно температуры структурного изменения,

плавления и расчетная; q — тепло, теплосодержание вещества при

расчетной температуре.

Изменение энтропии в процессе изобарного нагревания вещест-

н.I, и котором и общем случае могут происходить структурные и фа-

зовые изменения, при наличии указанных выше исходных данных

можно найти из выражения

?

Если для рассматриваемого вещества отсутствуют функции

теплоемкости от температуры, можно воспользоваться значениями

средней теплоемкости для соответствующих интервалов температу-

ры. В этом случае для подсчета изменения энтальпии и энтропии

вещества используются следующие выражения:

*«=-*!- го = q = СР(Т{ - То) A.21)

и

As = Cpln^, A.22)

где Ср — средняя теплоемкость вещества в искомых интервалах тем-

пературы.

Под эксергией тепла, отбираемого от горячего источника с тем-

пературой Т\, понимается максимальная полезная работа, которая

может быть получена за счет этого тепла при условии, что холод-

ным источником является окружающая среда с температурой То.

Как известно, такая работа может быть получена в обратимом цик-

ле Карпо. При этом величина эксергии при постоянной температуре

горячего источника будет равна

(^) A.23)

а в случае переменной его температуры —

2

A.24)

где As — уменьшение энтропии горячего источника при переходе

из состояния 1 в состояние 2.

Составление полного энергетического баланса очень важно по

следующим причинам. Многие специалисты, в их числе и Я. Шар-

гут, который первым предложил понятие и метод расчета химиче-

ской энергии веществ, отказались от анализа энергетических пото-

ков и сосредоточились на исследовании только потоков эксергии,

эксергетических балансов. При этом учитывая, что эксергия не под-

чиняется закону сохранения, они замыкают баланс введением в его

23

расходную часть величины потерь эксергии, вызванных необрати-

мостью изучаемого процесса. Указанные потери, как известно, опре-

деляются законом Гюи — Стодолы:

A.25)

где 5? потери эксергии, обусловленные необратимостью процес-

са; AS* —• суммарное увеличение энтропии совокупной системы,

включаюДбй все тела, участвующие в процессе.

Это обстоятельство требует детального энтропийного анализа

таких совокупных систем при составлении зксергетического балан-

са. В то же время исследование технологических процессов на осно-

ве полного энергетического баланса, записанного в форме A.6), по-

зволяет ЯРИ необходимости, при решении большого класса обще-

энергетических задач, для которых не требуется детальный анализ

этих потерь, избавиться от этой трудоемкой процедуры. Суммарные

потери от необратимости в изучаемом процессе могут быть найдены

как разпйЦа потока эксергии приходной и расходной частей его пол-

ного энергетического баланса.

Полный энергобаланс дает картину распределения энергии (эк-

сергии) всех видов по объектам потребления, фактического ее ис-

пользования в этих объектах с учетом потерь па транспорт эперго-

ресурсов, технологического сырья, продукции и отходов. Такая кар-

тина тесно увязывает технологическую схему процесса (материаль-

ные потоки) с потоками энергии (эксергии) всех форм, а потому

она моя<ет служить базой для совершенствования как отдельных

узлов, так и изучаемого объекта в целом. Информация такого рода

полезна не только специалистам, занимающимся вопросами эксплуа-

тации, но и проектировщикам, разрабатывающим проекты строитель-

ства новых объектов. Она мажет подсказать им новые решения по

компоновке оборудования, приводящие к снижению потерь энергии

на транспорт ЭР и других материалов, способствовать разработке

комплекса мероприятий, позволяющих повысить эффективность ис-

пользования энергии производства в целом за счет рационального

сочетания энергетических потоков отдельных его объектов.

Исследование полных энергетических балансов технических си-

стем как действующих, так и проектируемых, может преследовать

различные цели. Важнейшими из них, па наш взгляд, являются сле-

дующие:

установление уровня эпергоиспользоваиия;

выявление мест: и причин возникновения потерь энергии

(эксергии);

разработка мероприятий, направленных па сокращение по-

терь, снижение расхода используемой в процессе энергии;

'_ формирование научно обоснованных норм расхода энергоно-

сителей п0 процессам и видам продукции;

исследование предельных показателей по энергопотреблению

и оиергоиспользованшо в процессах и технологиях.

}{ числу важнейших задач, решаемых на основе изучения

ЭНёргобйЛйНСОВ предприятий, установок, процессов, относится уста-

повление уровня полезного использования подведенной к ним энер-

гии, т. е. к. п. д.

Величины, входящие в полный энергобаланс, позволяют опре-

делить как энергетический г|эн, так и эксергетический г)экс к. п. д.

изучаемого объекта. Принцип их расчета одинаков: нужно соста-

вить отношение, в числитель которого подставляется соответствую-

щий полезный эффект, а в знаменатель — суммарные затраты энер-

гии или эксергии, т. е.

?л пол . ,, 9g\

затр

Лэкс =

затр

При расчете энергетического к. п. д. в общем случае не учиты-

вается различное качество энергетических потоков, и, строго говоря,

этот показатель пригоден для оценки степени совершенства процес-

сов,, на осуществление которых затрачивается и в результате полу-

чается в виде полезного эффекта безэнтропийная энергия. Эксерге-

тический к. п. д. является более универсальным, однако, к сожале-

нию, в настоящее время он остается еще малопривычным.

Значения этих к. п. д. являются показателями термодинамическо-

го совершенства любого технологического процесса. При этом в от-

дельных случаях, когда исследуется процесс, полезный эффект ко-

торого и затраты, связанные с его проведением, выражаются без-

оитропийпой энергией или работой, величины энергетического и эк-

сергетического к. п. д. могут: совпадать. Если же в процессе или

установке используется энергия разного качества, то тогда термоди-

намическое совершенство более правильно характеризует эксергети-

ческий к. п. д. На основе полного энергетического баланса оба к. п. д.

могут быть определены достаточно просто и однозначно, если имеет-

ся общепринятое мнение о том, что считать полезной продукцией

исследуемого процесса. Тогда затраты — это потоки энергии и эксер-

гии на входе в процесс, а полезный эффект — это соответствующие

потоки на выходе с полезной продукцией.

При этом нам представляется, что полезными должны считать-

ся как целевая продукция процесса, так и те полупродукты, которые

из него поступают па дальнейшую переработку в другие технологи-

ческие процессы рассматриваемого производства. В таком случае

величина как энергетического, так и эксергетического к. п. д. стано-

вится тесно связанной с технологией процесса и характеризует так-

же, например, эффективность комплексной переработки сырья. Чем

выше ее уровень, тем большее количество полезных продуктов полу-

чается в процессе и тем выше его энергетический и эксергетиче-

ский к. п. д.

Эксергетический метод анализа позволяет правильно оценить

потери, которые могут быть найдены из энергетического (теплово-

го) баланса. При этом иногда меняется представление о характере

этих потерь и их влиянии на экономичность процессов. В то же

время метод позволяет выявить потери, которые не проявляются

при анализе по первому закону, но весьма существенно влияют на

термодинамическую эффективность процесса. К таким потерям от-

носятся: потери из-за необратимости химических реакций, в частно-

сти реакций горения топлива, потери при неравновесном теплооб-

мене, при смешении, дросселировании и т. п. Потери эксергии в том

или ином процессе, которые характеризуют его необратимость, яв-

ляются безвозвратными. Потери же, вызванные плохой эксплуата-

цией оборудования, некачественным его использованием и т. п.,

с помощью различных мероприятий можно сократить, в пределе

даже полностью устранить.

На основании результатов полного энергетического баланса вы-

полняется анализ потерь энергии с той точки зрения, какие из них

следует считать неизбежными, какие могут быть снижены за счет

возвращения тепла обратно в процесс на основе рекуперации и ре-

генерации, а какие следует рассматривать в качестве источников

ВЭР и низкопотенциального тепла (НПТ).

К числу важнейших задач, решаемых на основе изучения фак-

тических энергобалапсов предприятий, относится задача определе-

ния величины вторичных энергоресурсов как действующих, так и

проектируемых заводов, которая реально может быть включена

в баланс отдельных регионов или страны в целом при его текущем

и перспективном планировании. С точки зрения использования ВЭР

желательно знать не только их интегральную величину за некото-

рый период времени, но и режим поступления от каждого техноло-

гического агрегата, и условия утилизации вторичной энергии.

В этом случае энергетический баланс предприятия должен быть

детализирован до технологических агрегатов, являющихся основными

источниками ВЭР. Анализ энергетического баланса, представлен-

ный в виде потоков энергии и эксергии, позволяет установить ме-

сто и причины возникновения наибольших потерь энергии всех

видов. Величина эксергип, характеризуя способность энергии к со-

вершению работы или преобразованию ее в любой другой вид,

может служить необходимой и достаточной характеристикой вели-

чины теоретически пригодных для дальнейшего использования ре-

сурсов. Так, величина химической эксергии в отходах производства

характеризует потенциальные возможности использования их в ка-

честве сырья или полупродукта для дальнейшей переработки либо

в качестве горючих вторичных эпергоресурсов. Величина эксергии

в отходах того или иного технологического процесса указывает на

возможность их использования в качестве тепловых ВЭР.

Однако по результатам полного энергетического баланса может

быть определена лишь величина теоретически пригодных ВЭР, их

потенциал, что является лишь первичной информацией при иссле-

довании резервов энергосбережения по этому направлению. Даль-

нейшая задача — определить технически пригодные, а затем и эко-

номически целесообразные для использования ВЭР. Более подробно

эти вопросы освещены в гл. 4.

26

Правильное, научно обоснованное нормирование расхода энер-

горесурсов чрезвычайно важно. Оно стимулирует технический про-

гресс, повышение производительности труда и квалификации пер-

сонала. Разработка удельных норм расхода энергии на единицу

продукции или единицу работы является необходимой основой для

расчета потребности в энергоносителях по процессам, цехам, пред-

приятию. Эти данные, в свою очередь, служат исходной информаци-

ей для планирования потребности в энергоресурсах отраслей на-

родного хозяйства, что позволяет в конечном итоге сформировать

топливно-энергетический баланс страны.

В широком смысле работы по нормированию энергопотребления

на промышленных предприятиях должны содержать: изучение фи-

зико-химической сущности нормируемых операций и процессов;

анализ факторов, влияющих па производительность оборудования

и расход энергии; установление функциональных связей между про-

изводительностью оборудования и расходом энергии, с одной сторо-

ны, техническими и энергетическими параметрами операций и про-

цессов — с другой; установление нормативов удельных потерь по

элементам и полезного расхода энергии.

Прогрессивные нормы удельных расходов энергии устанавлива-

ются расчетными и экспериментальными методами, в основе которых

должен лежать глубокий анализ технологии, энергетики процессов

и организации производства. Прогрессивные нормы должны быть

динамичными, пересматриваться по мере развития техники, совер-

шенствования технологических процессов, повышения экологических

требований, изменения условий труда и т. п.

Первичным звеном в производстве является отдельная техно-

логическая операция (или процесс), осуществляемая на определен-

ном объекте. Без изучения энергетических балансов отдельных агре-

гатов и связи с физико-химическими и физико-техническими осно-

вами соответствующих операций и процессов и техническими характе-

ристиками самих агрегатов невозможно научно обоснованное

нормирование энергопотребления.

Наибольший удельный вес в обычно используемых распредели-

тельных энергобалансах предприятий имеет расход энергии па

технологические пужды, что и определяет ведущую роль технологи-

ческих норм. В ходе установления технологических норм в наиболее

явном виде могут быть выявлены взаимосвязи энергетики и техно-

логии, вскрыты и учтены в нормах резервы экономии энергии и т. д.

Поэтому к технологическим нормам предъявляются наиболее жест-

кие требования с точки зрения прогрессивности, технической обо-

снованности и точности. Допустимая относительная погрешность

технологических норм может лежать в пределах ±B—6) % [23].

Нормы энергопотребления бывают технологические, цеховые,

общезаводские.

Технологические нормы определяют расход энергии на осуще-

ствление основных операций и процессов по выработке продукции

агрегатом, цехом, предприятием. В свою очередь, их делят на по-

операционные и попроцессные.

27

Цеховые нормы включают: а) расход энергии непосредственно

па технологию; б) расход энергии на вспомогательные и подсобные

нужды; в) потери энергии в сетях и преобразовательных установ-

ках цеха.

¦ .; Общезаводские нормы охватывают весь расход энергии на: про-

мышленные нужды предприятия, в том числе: а) расход энергии

основных и вспомогательных цехов; б) общезаводской расход на

подсобные нужды; в) расход энергии собственными энергоустанов-

ками; г) потери энергии в сетях и преобразовательных установках

завода.

При нормировании и анализе энергопотребления очень сущест-

венное значение имеет выявление факторов, влияющих на изменение

удельных расходов энергии, и выбор наиболее важных, которые

подлежат учету. ¦¦¦•-¦¦. ; ;

Определить фактический уровень энергоиспользованйя ¦ па

предприятии, найти источники потерь можно только на основе"', ана-

лиза энергобалансов этих объектов. Однако, к сожалению, не во всех

отраслях народного хозяйства составление энергетических балансов

процессов, крупных агрегатов, предприятий в целом является; обя-

зательным. Многие заводы и фабрики ограничиваются составлением

периодической сводной отчетности по потреблению топлива и энер-

гии. Такая отчетность предназначена только для получения стати-

стическими органами укрупненных данных и не мошет слу-

жить целям углубленного анализа эпергоиспользования на пред-

приятиях.

Полный энергетический баланс может быть основой для норми-

рования расхода всех видов эиергоресурсов по процессам, техноло-

гическим схемам, цехам, предприятию в целом [72, 75, 77, 79, 81,

87, 89].

Разработанная методика составления полных эыергобалапсов

позволяет на их основе устанавливать удельные расходы традицион-

ных энергоресурсов с учетом химической энергии (эксергии) сырья

и материалов, поступающих в процесс, и в зависимости от нее.

Кроме того, выделение в энергетических потоках доли эксергии по-

зволяет определить затраты работоспособной части энергии па

производство продукции.

Составление и анализ полных эпергобалансов действующих

предприятий позволяют распространить полученные результаты на

аналогичные проектируемые заводы, имеющие подобную технологи-

ческую схему. Аналогично может быть рассчитан и проанализирован

энергобаланс новых, находящихся в стадии опытно-промышленных

испытаний, технологических процессов.

Таким образом, на основе изучения энергобалансов можно по-

лучить обобщенные характеристики различных технологических

процессов с тем, чтобы иметь достаточно качественную исходную

информацию для решения ряда задач па перспективу, в частности

для более достоверного прогнозирования энергопотребления от-

раслей.

28

1.3. ПОНЯТИЕ ИДЕАЛЬНОГО АНАЛОГА

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА :

Абсолютные значения энергетического и эксергетического к. п: д;,

установленные по выражениям A.26) и A.27), несут информацию

лишь о достигнутом уровне энергоиспользования в изучаемом терио-

логическом процессе, но не показывают, насколько высок этот уро-

вень и есть ли возможности дальнейшего его повышения. Только

Tipir сопоставлении указанных значений к. п. д. с величинами к.п:Д.-г

которые на данный момент: являются максимальными или теорети-

чески достижимыми для данного процесса, можно судить о степени

совершенства последнего. ¦¦¦ :' ¦ ¦ ¦¦

На практике иногда используется способ оценки эффективности

того или иного технологического процесса путем сопоставления его

Технико-экономических показателей с соответствующими показате-

лями лучших на данный момент времени отечественных или зару-

бежных образцов. Этот способ оценки имеет существенный недоста-

ток,- заключающийся в том, что уровень техники ж:, степень,

использования энергетических ресурсов все время повышаются.

Следовательно, с течением времени изменяются показатели объекта

сравнения и может появиться необходимость его замены па новый,

с лучшими характеристиками, что естественно вызывает неудобство'

пользования этим методом. .

Представляется, что оценка эффективности процессов должна

быть основана па сравнении их характеристик с теоретическими:

(предельными) термодинамическими показателями, устанавливаемы-

ми на базе идеального аналога процесса. В этом случае показатели

объекта сравнения являются стабильными, независимыми от любых

преходящих факторов.

В инженерно!! практике уже давно и достаточно широко поль-

зуются понятием идеального аналога для оценки энергетического

совершенства процессов и машин, чтобы получить ясное представле-

ние о том, насколько они могут быть улучшены и каков предел

снижения расходуемой в них энергии. При этом в зависимости от

характера решаемых задач используется аналог с разной степенью'

идеализации, как, например, в теплоэнергетике помимо цикла Кар-

но, определяемого только температурами горячего и холодного ис-

точников теплоты (предельная идеализация), применяют циклы

Ренкина, Дизеля и др., которые учитывают вид и физические свой-

ства используемого рабочего тела.

Для оценки степени совершенства процессов, связанных с фи-

зико-химическими превращениями, а именно о таких, идет речь в

настоящей монографии, нами предложен следующий способ выбора

идеального аналога [73].

Принимается, что всякому реальному процессу может быть по-

ставлен в соответствие процесс, полностью описываемый совокупно-

стью реакций (реакцией), являющихся основными, определяющими

в реальном. В таком идеализированном процессе реакции протекают

при стехиометрических количествах реагирующих веществ и идут

29>

до конца. Материальный и энергетический обмен через границы

процесса осуществляется при параметрах окружающей среды. За-

траты энергии на транспортировку исходных материалов и полу-

чаемых продуктов равны нулю.

Значения затрат сырьевых материалов и энергии, необходимых

для получения единицы рассматриваемого продукта в таком идеаль-

ном процессе, по-видимому, с некоторой определенной точностью

могут служить оценками расходов исходного сырья и энергоресур-

сов соответствующего нового процесса, намечаемого к внедрению в

отдаленной перспективе.

Соединением идеальных аналогов отдельных процессов в со-

ответствии с той или иной технологической схемой можно получить

аналоги реальных производств.

Для исследования эффективности идеальных процессов может

использоваться тот же инструмент, что и для анализа реальных

производств, а именно полный энергетический баланс.

На основе данных полного энергобаланса выбранного идеаль-

аого аналога могут быть рассчитаны его энергетический т)эн и эк-

и ИД ^

сергетическии т]экс к. п. д. по выражениям, подобным тем, по ко-

торым определяются эти характеристики для реальных процессов.

Очевидно, что значения указанных к. п. д. будут предельными для

соответствующих к. п. д. реального процесса. Величина, равная от-

ношению фактически достигнутого и предельного к. п.д. и назван-

ная нами относительным к. п. д., может служить мерой степени

термодинамического совершенства исследуемого процесса:

Лэкс = Т)акс /Т]экс- A.&J)

Чем выше значение ц°™,, тем совершеннее в энергетическом смысле

данный процесс и тем труднее найти способы повысить величину

достигнутого для пего к. п. д.

1.4. ОПРЕДЕЛЕНИЕ ХИМИЧЕСКОЙ ЭНЕРГИИ

И ЭКСЕРГИИ ЭЛЕМЕНТОВ

1.4.1. Выбор модели окружающей среды

в энергетических исследованиях

При определении значений химической энергии и эксергии ве-

ществ, как и при расчетах других энергетических характеристик,

прежде всего возникает вопрос о выборе уровня отсчета.

Способ реализации и эффективность технологических процессов,

протекающих в той или иной технической системе, в значительной

мере определяются условиями реальной окружающей среды (ОС).

В зависимости от того, является рассматриваемая система за-

крытой или открытой, ее функционирование сопровождается обме-

ном либо только энергией, либо энергией и веществом с теми или

иными компонентами окружающей среды, характеризуемой некото-

рой совокупностью параметров. Значения этих параметров сущест-

30

пенно влияют на характер взаимодействия технической системы ж

окружающей среды и в конечном счете на эффективность работы

рассматриваемой системы.

В эксергетическом методе анализа технологических процессов

большое внимание уделяется учету этой особой роли окружающей

среды. Из самого определения оксергии следует, что в качестве

уровня ее отсчета должна быть принята совокупность параметров

реальной ОС. Но поскольку почти все параметры реальной ОС

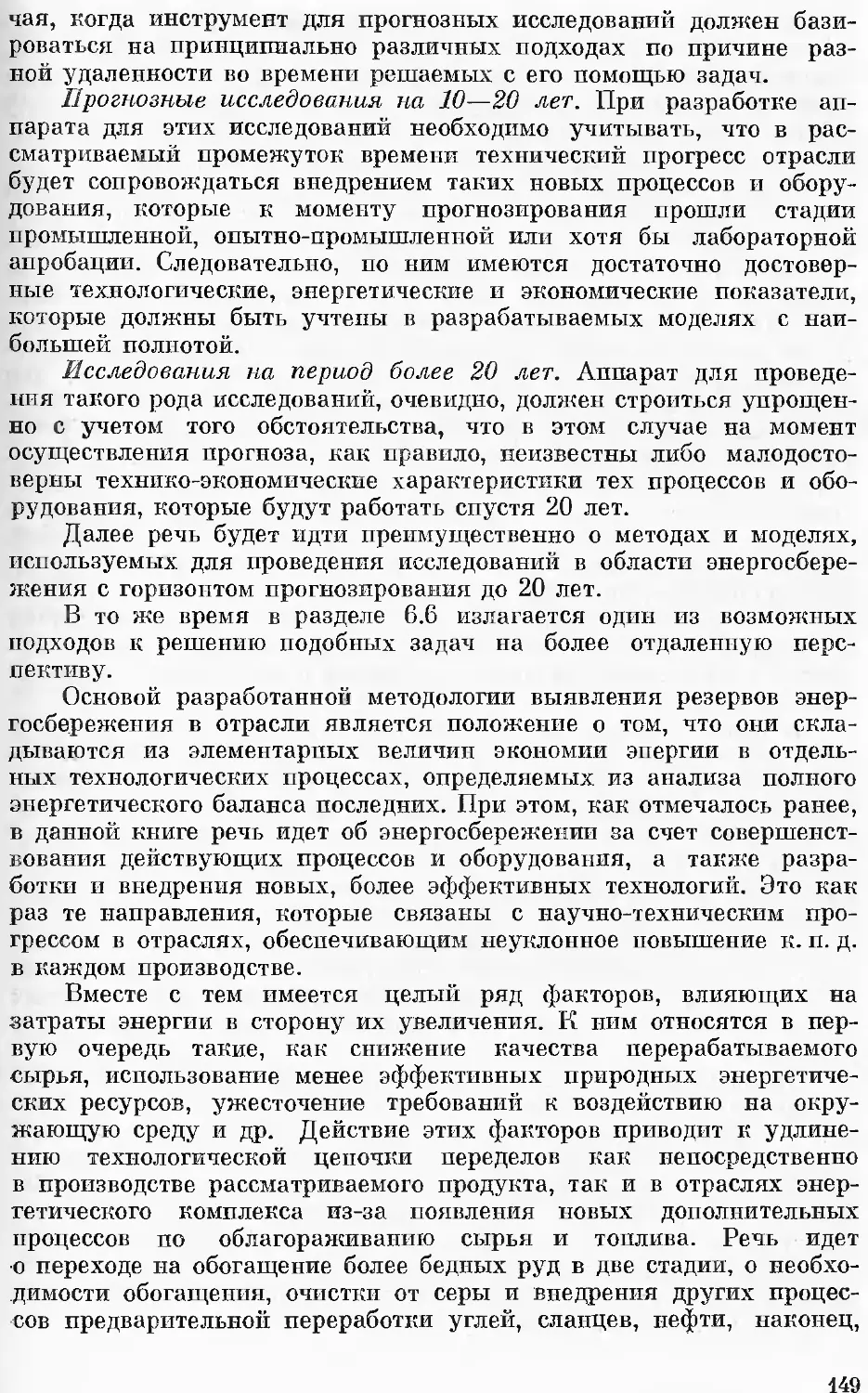

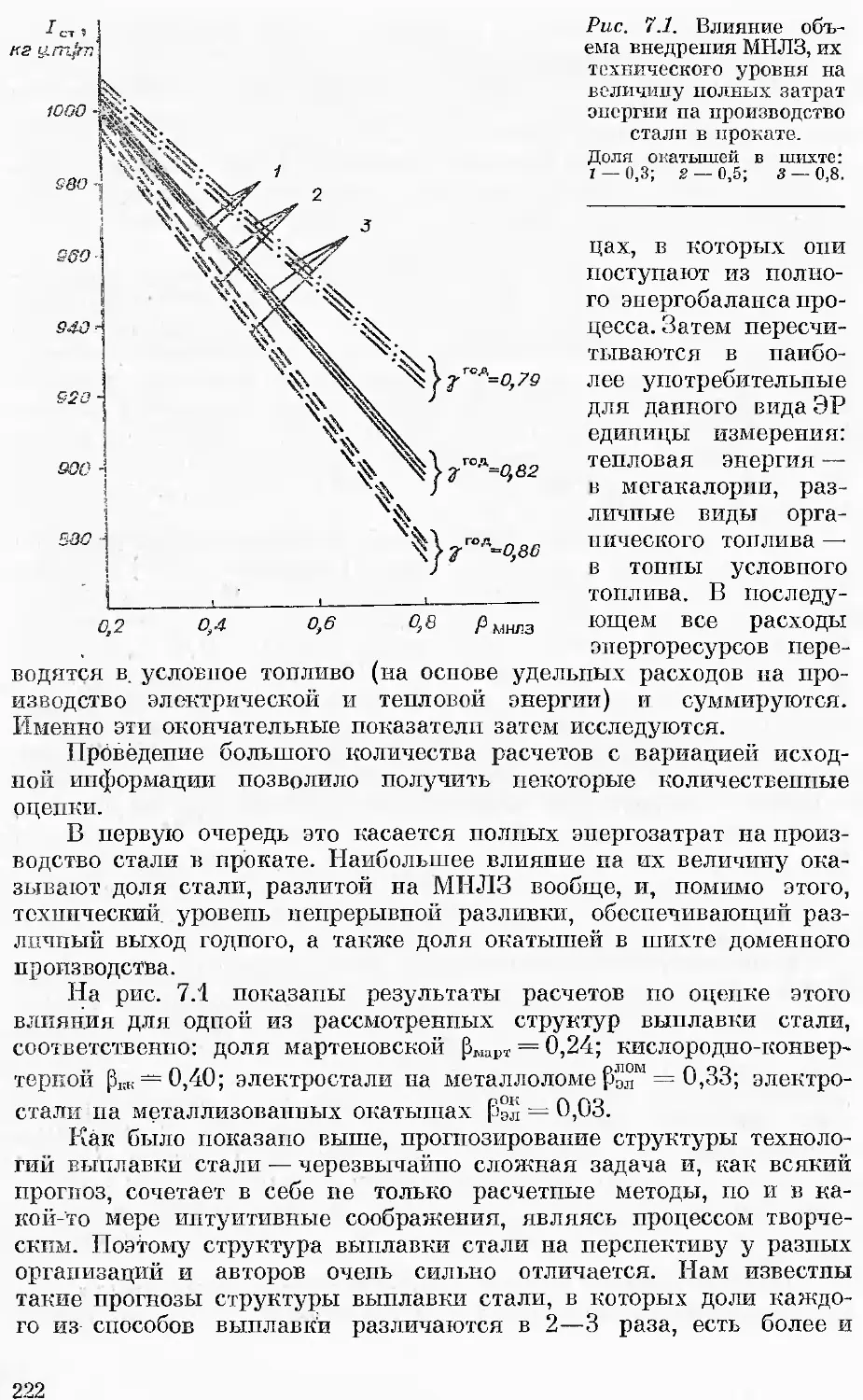

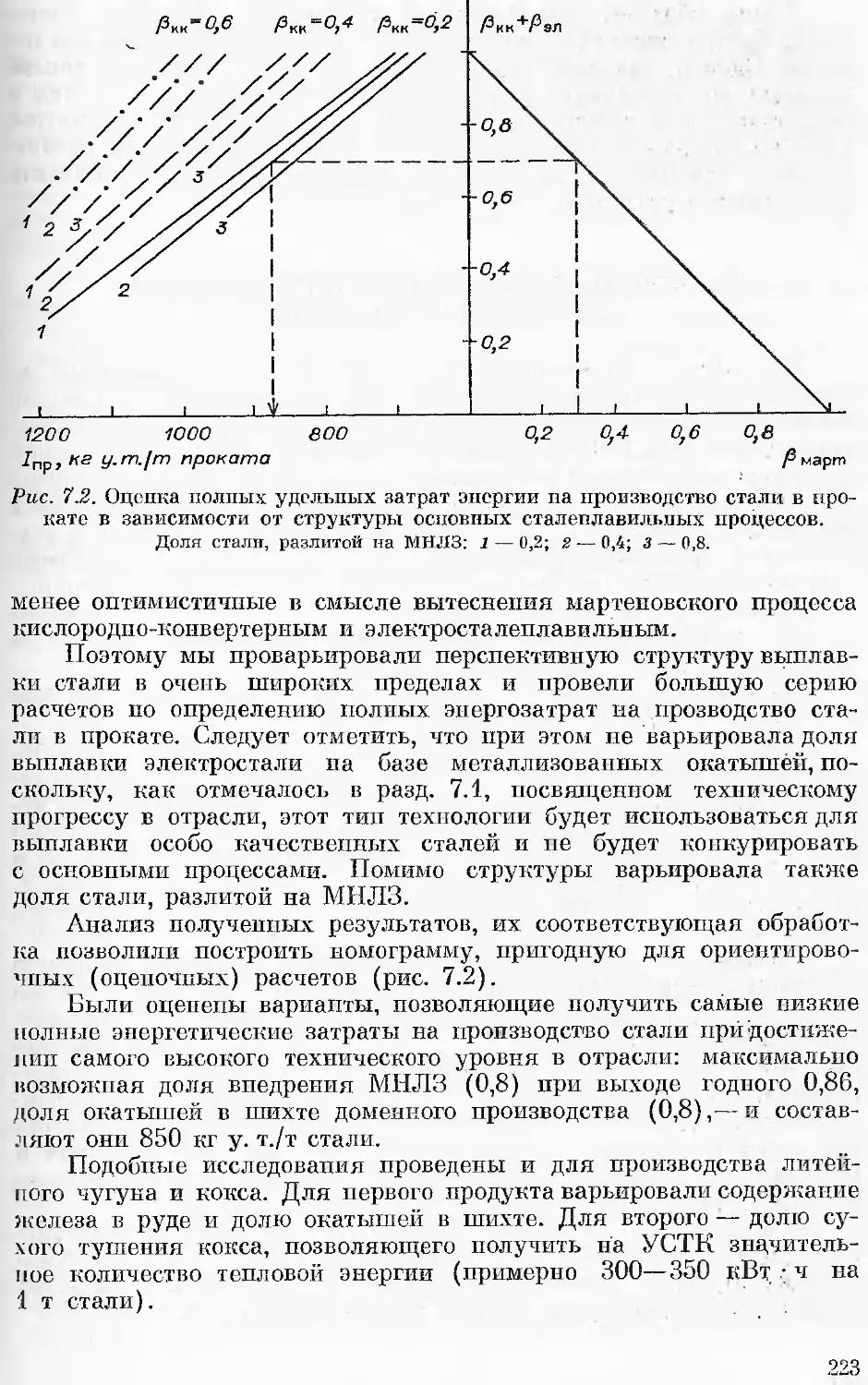

являются изменяющимися и во времени, и в пространстве (причем