Автор: Семенова И.В.

Теги: испытания материалов товароведение силовые станции общая энергетика газовая коррозия

ISBN: 5-9221-0246-Х

Год: 2002

Похожие

Текст

УДК 620.193.197 @75.8, 076)

СЗО

ББК 34.437

Семенова И.В., Флорианович Г.М., Хорошилов А.В. Коррозия

и защита от коррозии / Под ред. И.В. Семеновой — М.: ФИЗМАТЛИТ,

2002. - 336 с. - ISBN 5-9221-0246-Х.

Изложены теоретические основы газовой и электрохимической коррозии, рас-

рассмотрены виды коррозии, коррозионная характеристика металлов, сплавов и

неметаллических материалов. Приведены методы защиты машин и аппаратов

от коррозии.

Для студентов высших учебных заведений химико-технологических и маши-

машиностроительных специальностей.

Рецензенты:

член-корреспондент РАН профессор Ю.М. Полукаров

(Институт физической химии РАН);

кафедра «Технология электрохимических производств»

РХТУ им. Д.И. Менделеева (зав. кафедрой профессор,

заслуженный деятель науки РФ В.Н. Кудрявцев,

доцент кандидат технических наук Т.Е. Цупак)

© ФИЗМАТЛИТ, 2002

ISBN 5-9221-0246-Х © И.В. Семенова, Г.М. Флорианович,

А.В. Хорошилов, 2002

Предисловие

Предисловие

Современное развитие производства предъявляет высокие тре-

требования к надежности и стойкости конструкционных материалов и

совершенствованию методов их защиты.

В свете этого возрастает роль дисциплин коррозии в подготовке

инженеров технологов и механиков.

В книге обобщен многолетний научный и педагогический опыт

авторов. Современное состояние электрохимической и коррозион-

коррозионной науки во многом определяется трудами российских ученых, с

которыми авторы на протяжении многих лет работали и сотрудни-

сотрудничали.

Мы отдаем дань уважения и памяти нашим наставникам и учи-

учителям, соратникам и друзьям, известным российским ученым: ака-

академику А.Н. Фрумкину, академику В.Е. Казаринову, профессору,

д.х.н. Г. А. Тедорадзе, профессору, д.х.н. Н.Т. Кудрявцеву, академи-

академику Я.М. Колотыркину, труды и научные концепции которых легли в

основу этой книги.

На протяжении ряда лет руководство Московского государствен-

государственного открытого университета (МГОУ) проводит плодотворную ра-

работу по организации процесса создания учебной литературы для

вузов.

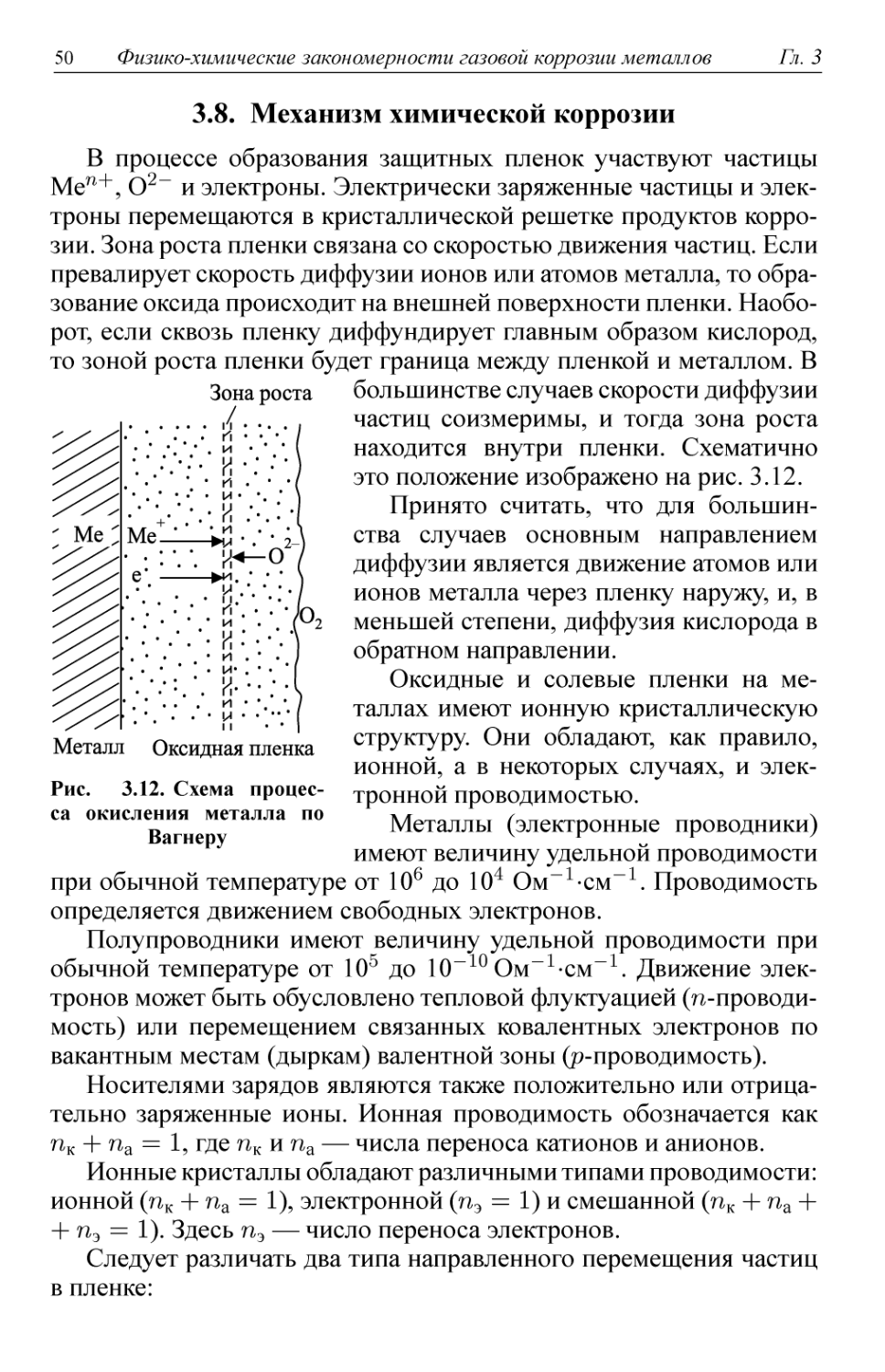

Выражаем глубокую благодарность ректору МГОУ профессо-

профессору А.Н. Ковшову за внимательное и чуткое отношение к нашей ра-

работе, профессиональные советы и поддержку, что во многом способ-

способствовало изданию книги.

В настоящее время имеется дефицит учебной литературы по кор-

коррозии. Учебные издания в этом направлении практически отсутству-

отсутствуют или имеют 25-30-летний срок давности.

Предлагаемое учебное пособие является первым полномасштаб-

полномасштабным изданием для химико-технологических и машиностроительных

специальностей. Оно построено по общесистемному принципу, но-

носит достаточно универсальный характер и отвечает программе кур-

курсов коррозии, включенных в федеральный компонент государствен-

государственных образовательных стандартов.

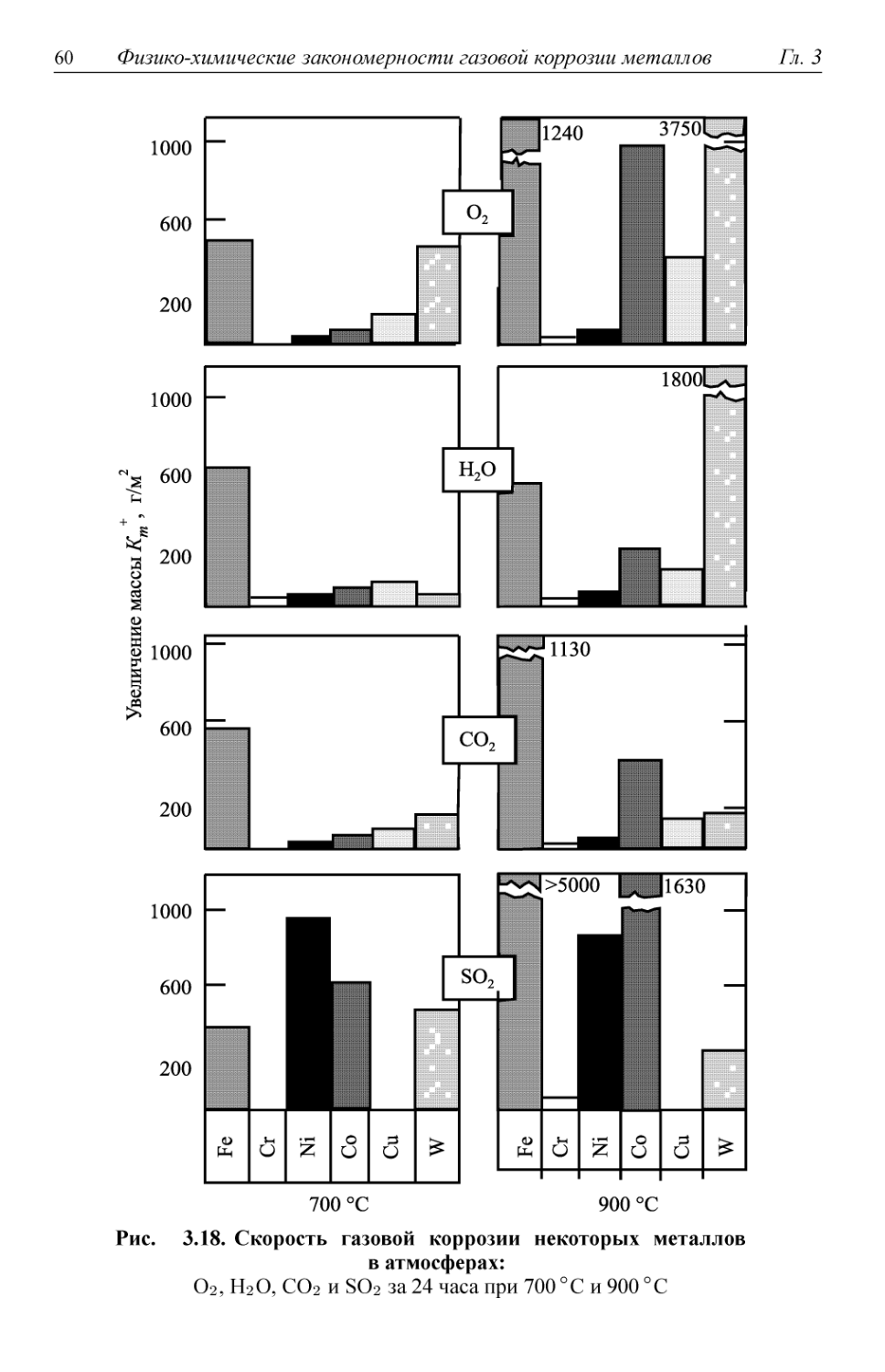

Курсы коррозии в качестве самостоятельных дисциплин введе-

введены в учебные планы ряда химико-технологических, металлургиче-

металлургических и химико-машиностроительных специальностей. Учебные про-

программы этих курсов близки и содержат много общих вопросов. Это

определило возможность создания единого учебного пособия. Оно

содержит четыре части.

Часть I посвящена теории коррозионных процессов, протекаю-

Предисловие

щих в газовых и жидких средах. Основой для изложения этих вопро-

вопросов являются знания, полученные при изучении физической химии,

и в частности таких ее разделов, как электрохимия и адсорбционные

процессы.

Часть II знакомит читателей с отдельными видами коррозии, име-

имеющими место в природных и технологических средах. В ряде слу-

случаев решающее влияние на характер и скорость коррозионных

разрушений оказывает кристаллическая и фазовая структура метал-

металлических материалов. Отмечается глубокая взаимосвязь науки о кор-

коррозии, физики металлов и металловедения.

Часть III учебного пособия посвящена изложению коррозионных

характеристик ряда металлов и сплавов, а также неметаллических

материалов. В части IV изложены основные методы защиты машин

и аппаратов от коррозии.

Настоящее учебное пособие предназначено для студентов хими-

химико-технологических и политехнических институтов, академий и тех-

технических университетов очной и дистанционной форм обучения.

Оно будет полезно также студентам машиностроительных, энер-

энергетических, нефтехимических и других смежных специальностей,

аспирантам, слушателям институтов повышения квалификации, ра-

работникам проектных организаций и промышленных предприятий.

Краткие сведения об авторах. Семенова Инна Владиславовна —

профессор Московского государственного открытого университета

(МГОУ), д.т.н., профессор, академик АПЭ. Автор около 200 публи-

публикаций, книг, авторских свидетельств и внедрений. Область научных

интересов: физическая химия гетерогенных процессов, коррозион-

ностойкие материалы в окислительном синтезе, природоохранные

технологии.

Флорианович Галина Матвеевна — научный консультант при ди-

дирекции ФГУП НИФХИ им. Л.Я.Карпова, д.х.н., профессор. Лауреат

государственной премии СССР. Заслуженный химик РФ. Автор бо-

более 250 научных публикаций. Область научных интересов: электро-

электрохимическая кинетика, теория коррозии металлических материалов и

практика их противокоррозионной защиты.

Хорошилов Андрей Владимирович — научный сотрудник лабо-

лаборатории термодинамических основ неорганического материаловеде-

материаловедения ИОНХ РАН им. Н.С.Курнакова, к.х.н. Автор около 40 публикаций

и книг. Область научных интересов: теоретические основы карбо-

карбонатной коррозии сталей, синтез и свойства новых неорганических

жаростойких материалов, термодинамика гетерогенных процессов.

Предисловие, главы 1,2 (за исключением 2.2), 3, 6, 7 (за исключе-

исключением 7.1.1 и 7.1.2), 9, 10 (за исключением 10.1.2 и 10.1.4) написаны

Предисловие

И.В. Семеновой; глава 4 — Г.М. Флорианович и И.В. Семеновой

(разд. 4.1-4.3, 4.4.1, 4.6, 4.7 и 4.17); глава 8 — А.В. Хорошило-

вым (разд. 8.1) и И.В. Семеновой (разд. 8.2). Приложение написано

А.В. Хорошиловым. Подбор и оформление графического материала,

компьютерная верстка проведены А.В. Хорошиловым. На начальном

этапе работы частично материалы по разделам 2.2, 5.1, 5.3; 7.1.1-

7.1.2; 10.1.2, 10.1.4 были представлены И.И. Реформатской в рамках

выполнения договора с МГОУ. Литературная обработка, редактиро-

редактирование и оформление этих материалов проведены: 2.2; 7.1.1 и 7.1.2 —

И.В. Семеновой и А.В. Хорошиловым; 5.1 и 5.3 — И.В. Семеновой

и Г.М. Флорианович; 10.1.2 и 10.1.4. — И.В. Семеновой.

Рукопись книги прошла широкую апробацию. Авторы считают

своим приятным долгом выразить признательность и благодарность

своим рецензентам члену-корр. РАН, профессору, д.х.н. Ю.М. Полу-

карову, профессору, д.х.н. A.M. Сухотину, профессору, д.х.н., засл.

деятелю науки РФ В.Н. Кудрявцеву, доценту, к.т.н. Т.Е. Цупак,

профессору, д.х.н. Ю.А. Попову, профессору, д.т.н. Н.П. Глазову за

положительную оценку нашего труда, ценные советы и пожелания,

которые были учтены при ее окончательном оформлении.

Авторы с благодарностью примут критические замечания и пред-

предложения, способствующие улучшению настоящего учебного пособия.

ГЛАВА 1

ВВЕДЕНИЕ В СПЕЦИАЛЬНОСТЬ

1.1. Методические рекомендации по изучению курса

«Коррозия и защита от коррозии»

Настоящее учебное пособие предназначено для студентов выс-

высших учебных заведений, изучающих дисциплины коррозии, введен-

введенные в Государственные образовательные стандарты по направлени-

направлениям «Химическая технология неорганических веществ и материалов»

и «Энерго- и ресурсосберегающие процессы в химической техноло-

технологии, нефтехимии и биотехнологии».

Основная цель курса — формирование у студентов системы зна-

знаний по обоснованию и реализации ресурсосберегающих решений

при выборе конструкционных материалов и защите их от коррозии

во всех сферах природной и производственной деятельности.

Несмотря на очевидную дифференциацию природных и промыш-

промышленных условий, разнохарактерность организационно-управленчес-

организационно-управленческих структур, различие в специфике трудовых процессов, необходима

разработка единой научной методологии, объединяющей следующие

основополагающие направления инженерного противокоррозионно-

противокоррозионного обеспечения:

• анализ обратимых и необратимых деградационных процессов,

протекающих в материалах при различных условиях их экс-

эксплуатации;

• количественная оценка общих и локальных потерь; нормиро-

нормирование способов, средств и критериев получения информации о

состоянии объектов;

• создание и выбор коррозионностойких материалов;

• разработка комплекса мероприятий по защите металлов от кор-

коррозии.

Курс «Коррозия и защита от коррозии» является комплексной

дисциплиной и базируется на знаниях, полученных при изучении

фундаментальных химических и общеинженерных дисциплин.

В результате изучения дисциплины «Коррозия и защита от кор-

коррозии» студенты должны знать:

• основы теории коррозионных процессов в газовых и жидких

электропроводящих средах;

• общие сведения о состоянии и изменении свойств конструкци-

конструкционных материалов под влиянием техногенных и антропогенных

факторов;

1.1. Методические рекомендации по изучению курсов 7

• основные источники коррозионного воздействия на конструк-

конструкционные материалы при строительной и производственной де-

деятельности, их качественные и количественные характеристи-

характеристики, методы и способы прогнозирования надежности оборудо-

оборудования и последствий коррозионного воздействия;

• концепцию комплексного обеспечения защиты материалов от

коррозии.

Используя эти знания, студенты должны уметь:

• оценить характер влияния окружающей или производственной

среды на закономерности течения коррозионных процессов;

• выбрать конструкционный материал;

• обосновать конструкцию аппарата и комплекс мероприятий по

защите оборудования и транспортных коммуникаций от корро-

коррозионного воздействия окружающей среды.

Курс «Коррозия и защита от коррозии» включает аудиторные и

лабораторные занятия. Кроме того, раздел выбора оборудования, ма-

материала для его изготовления, а также способа защиты оборудования

от коррозии входит в задание по дипломному проектированию для

всех химико-технологических специальностей.

Ниже приводится список рекомендуемой литературы в соответ-

соответствии с видом учебной деятельности.

Литература для изучения курсов коррозии

и защиты от коррозии

1. Жук Н.П. Курс теории коррозии и защиты металлов: Учеб. пособие. -

М.: Металлургия, 1976. 472 с.

2. Жук Н.П. Курс коррозии и защиты металлов: Учебник. - М.: Металлур-

Металлургия, 1968.407 с.

3. Шлугер М.А., Ажогин Ф.Ф., Ефимов Е.А. Курс коррозии и защиты ме-

металлов: Учеб. пособие. -М.: Металлургия, 1981. 215 с.

4. Климов И.Я. Коррозия химической аппаратуры. Коррозионностойкие

материалы: Учеб. пособие. -М.: Машиностроение, 1967. 462 с.

5. Колотыркин Я.М. Металл и коррозия. - М.: Металлургия, 1985. 88 с.

6. Кеше Г. Коррозия металлов. - М.: Металлургия, 1984. 400 с.

7. Киш Л. Кинетика электрохимического растворения металлов. - М.: Мир,

1990. 972 с.

8. МамуловаН.С, Сухотин A.M., Сухотина Л.П., Флорианович Г.М., Яко-

Яковлев А.Д. Все о коррозии: Справочник. - С-Пб.: Химиздат, 2000. 517 с.

9. Улиг Г.Г., Реви Р. У. Коррозия и борьба с ней. Введение в коррозионную

науку и технику. - М.: Химия, 1988. 455 с.

10. Флорианович Г.М. Теоретические основы коррозии металлов в раство-

растворах электролитов в активном состоянии. - М.: МХТИ, 1987. 48 с.

8 Введение в специальность Гл. 1

11. Лабораторный практикум по коррозии и защите металлов / Под ред.

Т.Е. Цупак - М.: РХТУ им. Д.И. Менделеева. 2001. 172 с.

12. Скорчеллетти В.В. Теоретические основы коррозии металлов. - М.:

Химия, 1973.263 с.

Литература к дипломному проекту для

химико-технологических специальностей. Раздел: «Выбор

оборудования в коррозионностойком исполнении»

1. Защита от коррозии, старения и биоповреждений машин, оборудования

и сооружений: Справочник / Под ред. А.А.Герасименко. - М.: Машино-

Машиностроение, 1987. Т.1. 688 с; Т.2. 784 с.

2. Коррозия конструкционных материалов: Справочник / Под ред. В.В. Ба-

Батракова. - М.: Металлургия, 1990. Т. 1. 344 с; Т.2. 320 с.

3. Туфанов Д.Г. Коррозионная стойкость нержавеющих сталей, сплавов и

чистых металлов: Справочник. 5-е изд. - М.: Металлургия, 1990. 320 с.

4. Коррозия: Справочник / Под ред. Л.Л. Шрайера. - М.: Металлургия,

1981.320 с.

5. Структура и коррозия металлов и сплавов. Атлас: Справочник / Под ред.

Е.А. Ульянина. -М.: Металлургия, 1989. 400 с.

6. Клипов И.Я., Удыма П.Г., Молоканов А.В., Горяинова А.В. Химическое

оборудование в коррозионностойком исполнении: Справочник. - М.:

Машиностроение, 1970. 589 с.

1.2. Социальные, экологические и экономические

аспекты проблемы борьбы с коррозией металлов

Общество не может развиваться без потребления. Для удовле-

удовлетворения своих потребностей люди организуют хозяйственную дея-

деятельность. Основой этой деятельности является производство. Для

функционирования производства необходимы аппараты, вспомога-

вспомогательное оборудование, коммуникации.

В современном мире численность населения Земли быстро воз-

возрастает. В 1850 г. оно составляло 1,2 млрд человек, к 1950 г. уве-

увеличилось до 2,5 млрд. человек, а к середине 1987 г. — до 5 млрд

человек.

Соответственно растут и потребности людей, причем не про-

пропорционально росту их численности, а более высокими темпами.

Удовлетворить эти непрерывно умножающиеся потребности можно

только за счет развития производства.

Так, если за последнюю четверть века население планеты возрос-

возросло в 1,6 раза, то объемы основных производств — в 2-5 раз.

Необходимость в массовой транспортировке разнообразного сы-

сырья из районов добычи газо- и нефтепродуктов в районы потребления

1.2. Некоторые аспекты проблемы борьбы с коррозией металлов 9

и переработки привело к строительству широкой сети коммуника-

коммуникаций.

Промышленность Российской Федерации имеет более 20000 пред-

предприятий с разнообразными технологиями производства.

Оборудование для них изготавливают на основе сплавов черных

и цветных металлов, а также из природных или искусственных хими-

химически стойких материалов. Со временем оно стареет или разрушает-

разрушается вследствие коррозии. Это приносит не только большие экономиче-

экономические потери, но и приводит к глобальным экологическим катастрофам.

Экономический и экологический ущерб, наносимый нашей пла-

планете коррозией металлических изделий, оборудования и конструк-

конструкций, неисчислим. В последние годы, например, только в Соединен-

Соединенных Штатах Америки ежегодные потери от коррозии составили 300

миллиардов долларов, что соответствует 6 % национального дохода

всей страны.

В Российской Федерации ежегодные потери металлов из-за их

коррозии составляют до 12 % общей массы металлофонда, что соот-

соответствует утрате до 30% ежегодно производимого металла. Кроме

столь огромных связанных с коррозией прямых потерь, существу-

существуют еще большие косвенные потери. К ним относятся расходы, обу-

обусловленные потерей мощности металлического оборудования, его

вынужденными простоями из-за аварий, а также расходы на ликви-

ликвидацию последствий аварий, часто носящих характер экологических

катастроф.

Как правило, металлическое изделие, пришедшее в негодность

вследствие коррозионных разрушений, отправляют на переплавку. В

этом случае общие потери будут включать безвозвратные потери ме-

металла, перешедшего в продукты коррозии, стоимость изготовления

металлических изделий и косвенные потери. По статистическим дан-

данным безвозвратные потери составляют 8-12% от первоначальной

массы металла. Стоимость изготовления металлических конструк-

конструкций зачастую превосходит стоимость самого металла. К косвенным

потерям относят расходы, связанные с отказом в работе металличе-

металлического оборудования, с его простоями и ремонтом.

Суммарно в большинстве стран потери от коррозии составля-

составляют 4-6 % национального дохода.

Росту потерь от коррозии способствует постоянное интенсивное

развитие наиболее металлоемких отраслей промышленности, например,

энергетики (тепловой и атомной), транспорта (в том числе трубопро-

трубопроводного), металлургии, химической, нефтяной и нефтехимической

промышленности и др., а также ужесточение условий эксплуатации

металла как в промышленности, так и в городском хозяйстве. Все это

10

Введение в специальность

Гл. 1

указывает на исключительную важность проблемы борьбы с корро-

коррозией металлов, а следовательно, и на большую значимость развития

научно-технических работ в данной области. Но главное, что опреде-

определяет необходимость первоочередного решения проблемы научного

подхода к поиску оптимальных путей противокоррозионной защиты

металлов, связано с безвозвратностью затрат на борьбу с коррозией

металлических изделий и конструкций и невосполнимостью израс-

израсходованных при этом земных ресурсов.

Химическая промышленность производит в настоящее время свы-

свыше 90 тысяч наименований разнообразных химических продуктов.

Но лишь 1/5 от этого количества производится на основе всесторон-

всесторонних и действительно научных разработок. Технология производства

около 80 % из них не оптимизирована.

Необходимо отметить, что создание самых совершенных машин

и аппаратов не гарантирует их от разрушений. Повышение надежно-

надежности, экологической безопасности технических систем предъявляет

особо жесткие требования к качеству конструкций и монтажа.

В условиях несовершенства производства, нарушения техноло-

технологий эксплуатации, износа оборудования вероятность «отказов» и

аварий возрастает.

В настоящее время общий металлофонд Российской Федерации

составляет 1,6 млрд т. Его распределение по отраслям промышлен-

промышленности представлено в табл. 1.1.

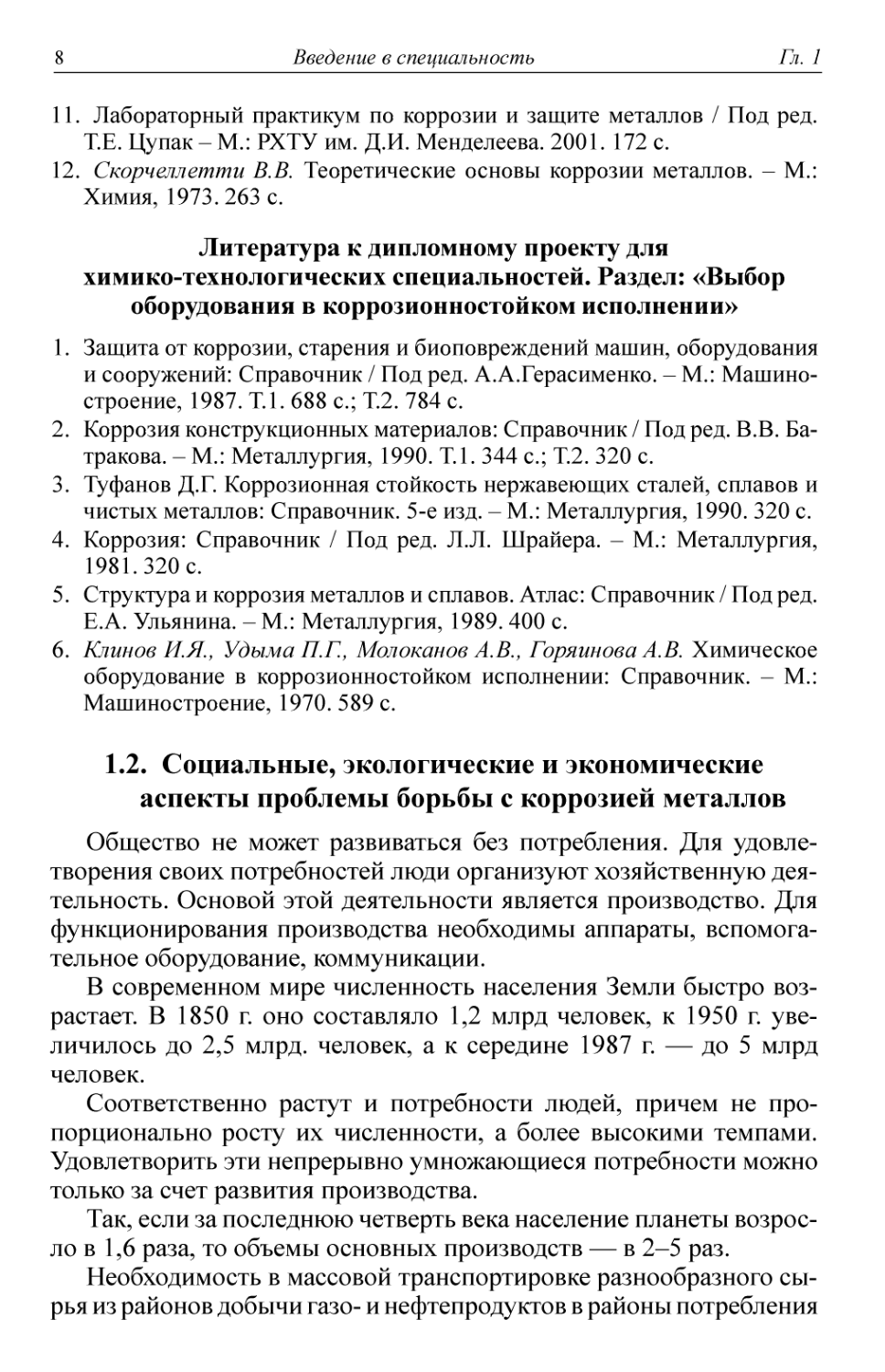

Таблица 1.1

Распределение металлофонда Российской Федерации по отраслям (млн т)

Общий

Промышленность

Транспорт

Сельское хозяйство

Прочие конструкции

1600

750

400

150

300

При этом 40-50 % машин и сооружений работает в агрессивных

средах, 30 % — в слабо агрессивных, и только около 10 % не требует

активной антикоррозионной защиты.

Степень удовлетворенности страны основными средствами защиты

металлоконструкций существенно ниже необходимой. В частности,

потребность в лакокрасочных покрытиях и ингибиторах удовлетво-

удовлетворяется на половину, а в защите готового металлопроката, например,

в трубах с покрытиями — менее чем на 30 %.

Наибольшие потери от коррозии несут топливно-энергетический

комплекс (ТЭК), сельское хозяйство, химия и нефтехимия. Так, поте-

1.2.

Некоторые аспекты проблемы борьбы с коррозией металлов

11

ри металла от коррозии составляют: в ТЭК—30%, химии и нефтехи-

нефтехимии — 20 %, сельском хозяйстве — 15 %, металлообработке — 5 %.

В настоящее время проблема коррозии усугубляется резким ста-

старением основного металлофонда, физическим и моральным изно-

износом, совершенно недостаточной степенью возобновляемости и ре-

реновации (реконструкции, ремонта) (таблица 1.2).

Таблица 1.2

Старение и ремонт металлоконструкций

Конструкции

Городские мосты, путепроводы, туннели

Водопроводные и канализационные сети

Оборудование котельных и ТЭЦ

Магистральные:

— нефтепроводы

— газопроводы

— резервуары

Трубопроводные сети г. Москвы:

— теплоснабжения

— газоснабжения

В эксплуатации

22 тыс. ед.

270 тыс. км

49,6 тыс. км

150 тыс. км

> 40 тыс. ед.

8 тыс. км

6 тыс. км

Требуют

ремонта

или замены

40%

>30%

35%

> объема

вновь

сооружаемых

>50%

3%

Большая часть из 800 млн тонн потенциально опасных сварных

конструкций выработала свой ресурс на 50-70%. Значительная часть

сооружений исчерпала свой плановый ресурс и вступает в период

интенсификации отказов.

Нефтегазовые сооружения (трубопроводные, магистральные и

промысловые системы, несущие конструкции нефтеперерабатыва-

нефтеперерабатывающих заводов и т.д.) эксплуатируются в условиях воздействия до-

добываемых, транспортируемых, перерабатываемых углеводородных

продуктов и агрессивных коррозионных сред.

Анализ причин отказов и аварий нефтегазовых сооружений сви-

свидетельствует о превалирующем влиянии коррозионного фактора. В

нефтедобывающей промышленности и транспорте нефти 70 % отка-

отказов произошло по причине коррозионных повреждений (таблица 1.3).

Для нахождения путей практического решения тех или иных за-

задач, возникающих в результате коррозионного разрушения различ-

различных металлических объектов, необходимо, в первую очередь, знание

законов такого разрушения, т.е. теории коррозии металлов. Это тре-

требует рассмотрения общих вопросов, к которым, кроме механизма

коррозии металлов, следует отнести такие разделы, как:

• диагностика конструкций и оборудования потенциально опас-

12

Введение в специальность

Гл. 1

Таблица 1.3

Статистика отказов оборудования нефте-газовых систем

Система

Нефтеперера-

Нефтеперерабатывающая

промышлен-

промышленность и транс-

транспорт нефти

Газопроводы

Внутрипромы-

словые трубо-

трубопроводы

Вид отказа

Коррозия

70%

36,7%

95%

Брак стро-

ительно-

монтаж-

ных работ

15%

10%

Брак ма-

материалов

2%

13,3%

Механи-

Механические

повреж-

повреждения

10%

13,9%

Нару-

Нарушение

эксплу-

эксплуатации

3%

26,1%

ных производств и объектов;

• оценка прочности и остаточного ресурса эксплуатируемых кон-

конструкций и оборудования объектов повышенной опасности;

• разработка ресурсосберегающих технологий сварки и смежных

процессов для повышения надежности работы конструкций;

• сертификация и нормирование, как основа обеспечения каче-

качества оборудования;

• экологические и социально-экономические проблемы обеспе-

обеспечения надежности эксплуатации потенциально опасных объек-

объектов.

Целевым назначением описываемых в учебнике материалов ука-

указанных направлений является изложение научных основ коррозии

металлов и способов практического использования этих основ при

выборе и реализации оптимальных путей противокоррозионной за-

защиты металлических изделий и конструкций.

1.3. Термины и стандарты

Машины и аппараты, изготовленные из металлов и сплавов, при

эксплуатации в природных или технологических средах, подверже-

подвержены коррозии. Коррозия происходит от латинского слова «corrodere» —

разъедать. Коррозией металлов называют самопроизвольное разру-

разрушение металлов и сплавов вследствие их взаимодействия с окружа-

окружающей средой. В основе этого взаимодействия лежат химические и

электрохимические реакции, а иногда и механическое воздействие

внешней среды. Способность металлов сопротивляться воздей-

воздействию среды называется коррозионной стойкостью или химиче-

1.3. Термины и стандарты 13

ским сопротивлением материала. Металл, подвергающийся корро-

коррозии, называют корродирующим металлом, а среда, в которой про-

протекает коррозионный процесс - коррозионной средой. В результате

коррозии изменяются свойства металла и часто происходит ухудше-

ухудшение его функциональных характеристик.

Металл при коррозии может частично или полностью разрушать-

разрушаться. Химические соединения, образующиеся в результате взаимодей-

взаимодействия металла и коррозионной среды, называют продуктами корро-

коррозии. Продукты коррозии могут оставаться на поверхности металла

в виде оксидных пленок, окалины или ржавчины. В зависимости от

степени адгезии их с поверхностью металла наблюдаются различ-

различные случаи. Например, ржавчина на поверхности железных сплавов

образует рыхлый слой, процесс коррозии распространяется далеко в

глубь металла и может привести к образованию сквозных язв и сви-

свищей. Напротив, при окислении алюминия на поверхности образуется

плотная сплошная пленка оксидов, которая предохраняет металл от

дальнейшего разрушения.

Коррозия является физико-химическим процессом и закономер-

закономерности ее протекания определяются общими законами термодинами-

термодинамики и кинетики гетерогенных систем. Различают внутренние и внеш-

внешние факторы коррозии. Внутренние факторы характеризуют влияние

на вид и скорость коррозии природы металла (состав, структура и

т.д.). Внешние факторы определяют влияние состава коррозионной

среды и условий протекания коррозии (температура, давление и т.д.).

Противокоррозионной защитой называют процессы или сред-

средства, применяемые для уменьшения или прекращения коррозии ме-

металла. Основные понятия, термины и определения в области корро-

коррозии стандартизированы (ГОСТ 5272-68.). В системе государствен-

государственных стандартов единой системы защиты от коррозии, старения и

биоповреждений (ЕСЗКС) вопросы коррозии выделены в класс под

номером «9». Следующая цифра, отделенная точкой от цифры «9»,

соответствует определенной классификационной группе стандарта:

1 — Организационно-методические правила и нормы;

2 — Общие требования к выбору конструкционных материалов

и комплексной защите;

3 — Металлические и неметаллические неорганические покрытия;

4 — Лакокрасочные, полимерные покрытия;

5 — Временная противокоррозионная защита;

6 — Электрохимическая защита;

7 — Защита от старения;

8 — Защита от биоповреждений;

9 —Общие вопросы коррозии и защиты металлов.

14 Введение в специальность Гл. 1

1.4. Классификация коррозионных процессов

Коррозионные процессы классифицируют по механизму взаимо-

взаимодействия металлов с внешней средой; по виду коррозионной среды

и условиям протекания процесса; по характеру коррозионных раз-

разрушений; по видам дополнительных воздействий, которым подвер-

подвергается металл одновременно с действием коррозионной среды.

По механизму процесса различают химическую и электрохими-

электрохимическую коррозию металлов.

Химическая коррозия — это процесс взаимодействия металла с

коррозионной средой, при котором окисление металла и восстанов-

восстановление окислительного компонента среды протекают единовременно

в одном акте. Продукты взаимодействия пространственно не разде-

разделены.

Электрохимическая коррозия — это процесс взаимодействия ме-

металла с коррозионной средой (раствором электролита), при котором

ионизация атомов металла и восстановление окислительного компо-

компонента коррозионной среды протекают не в одном акте и их скорости

зависят от электродного потенциала.

По виду коррозионной среды и условиям протекания различают

несколько видов коррозии.

Газовая коррозия — это химическая коррозия металлов в газовой

среде при минимальном содержании влаги (как правило не более

0,1%) или при высоких температурах. В химической и нефтехи-

нефтехимической промышленности такой вид коррозии встречается часто.

Например, при получении серной кислоты на стадии окисления ди-

диоксида серы, при синтезе аммиака, получении азотной кислоты и

хлористого водорода, в процессах синтеза органических спиртов,

крекинга нефти и т.д.

Атмосферная коррозия — это коррозия металлов в атмосфере

воздуха или любого влажного газа.

Подземная коррозия — это коррозия металлов в почвах и грунтах.

Биокоррозия — это коррозия, протекающая под влиянием жизне-

жизнедеятельности микроорганизмов.

Контактная коррозия — это вид коррозии, вызванный контак-

контактом металлов, имеющих разные стационарные потенциалы в данном

электролите.

Радиационная коррозия — это коррозия, обусловленная действи-

действием радиоактивного излучения.

Коррозия внешним током и коррозия блуждающим током. В пер-

первом случае — это коррозия металла, возникающая под воздействием

1.4.

Классификация коррозионных процессов

15

тока от внешнего источника. Во втором случае — под воздействием

блуждающего тока.

Коррозия под напряжением — коррозия, вызванная одновремен-

одновременным воздействием коррозионной среды и механических напряже-

напряжений. Если это растягивающие напряжения, то может произойти рас-

растрескивание металла. Это очень опасный вид коррозии, особенно

для конструкций, испытывающих механические нагрузки (оси, рес-

рессоры, автоклавы, паровые котлы, турбины и т.д.).

Если металлические изделия подвергаются циклическим растя-

растягивающим напряжениям, то можно вызвать коррозионную усталость.

Происходит понижение предела усталости металла. Такому виду

коррозии подвержены рессоры автомобилей, канаты, валки прокат-

прокатных станов.

Коррозионная кавитация — разрушение металла, обусловленное

одновременным коррозионным и ударным воздействием внешней

среды.

Фреттинг-коррозия — это коррозия, вызванная одновременно

вибрацией и воздействием коррозионной среды.

Устранить коррозию при трении или вибрации возможно пра-

правильным выбором конструкционного материала, снижением коэф-

коэффициента трения, применением покрытий и т.д.

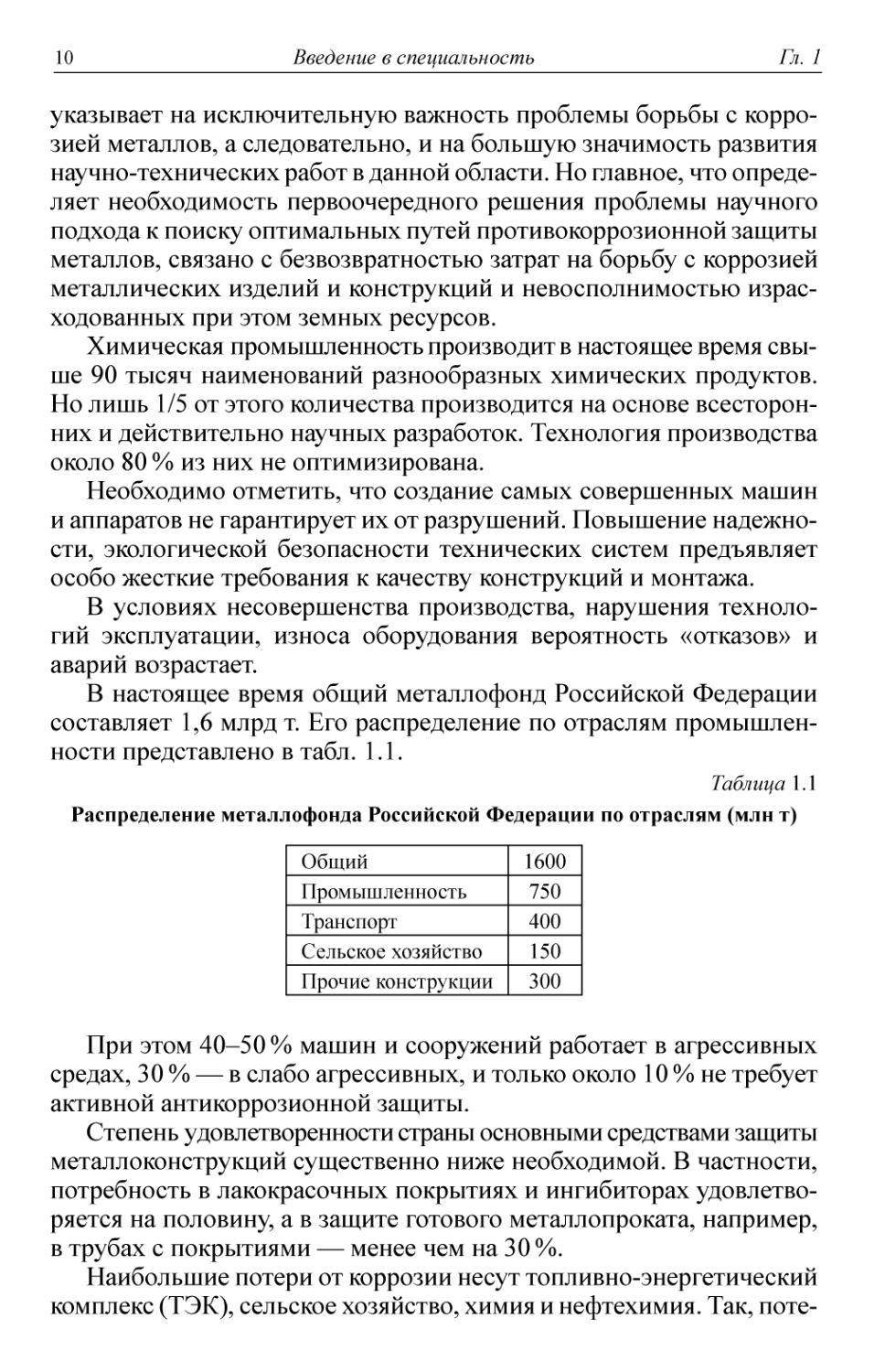

По характеру изменения поверхности металла или сплава разли-

различают несколько видов коррозионных разрушений (рис. 1.1).

Рис. 1.1. Виды коррозии:

а — сплошная равномерная; б — сплошная неравномерная; в —

структурно-избирательная; г — пятнами; д — язвами; е — точками

(питтинговая); ж — подповерхностная; з — межкристаллитная

Коррозия называется сплошной (рис. 1.1, а и б), если она охва-

охватывает всю поверхность металла. Сплошная коррозия может быть

равномерной (рис. 1.1, а), если процесс протекает с одинаковой ско-

скоростью по всей поверхности металла, и неравномерной (рис. 1.1,6),

16 Введение в специальность Гл. 1

когда скорость процесса неодинакова на различных участках поверх-

поверхности. Равномерная коррозия наблюдается, например, при коррозии

железных труб на воздухе.

При избирательной коррозии (рис. 1.1, в) разрушается одна струк-

структурная составляющая или один компонент сплава. В качестве при-

примеров можно привести графитизацию чугуна или обесцинкование

латуней.

Местная (локальная) коррозия охватывает отдельные участки по-

поверхности металла (рис. 1.1, г, д, е). Местная коррозия может быть

выражена в виде отдельных пятен, не сильно углубленных в тол-

толщу металла (рис. 1.1, г); язв - разрушений, имеющих вид раковины,

сильно углубленной в толщу металла (рис. 1.1, д), или точек (пит-

тингов), глубоко проникающих в металл (рис. 1.1, е).

Первый вид наблюдается, например, при коррозии латуни в мор-

морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтин-

говая — у аустенитной хромоникелевой стали в морской воде.

Подповерхностная коррозия (рис. 1.1, ж) начинается на поверх-

поверхности, но затем распространяется в глубине металла. Продукты кор-

коррозии оказываются сосредоточенными в полостях металла. Этот вид

коррозии вызывает вспучивание и расслоение металлических изде-

изделий.

Межкристаллитная коррозия (рис. 1.1, з) характеризуется раз-

разрушением металла по границам зерен. Она особенно опасна тем, что

внешний вид металла не меняется, но он быстро теряет прочность

и пластичность и легко разрушается. Связано это с образованием

между зернами рыхлых малопрочных продуктов коррозии. Этому

виду разрушений особенно подвержены хромистые и хромоникеле-

вые стали, никелевые и алюминиевые сплавы.

Щелевая коррозия вызывает разрушение металла под прокладка-

прокладками, в зазорах, резьбовых креплениях и т.д.

1.5. Показатели коррозии

Скорость коррозии может быть определена по изучению зависи-

зависимости изменения какого-либо показателя процесса во времени. Ис-

Истинная или мгновенная дифференциальная скорость коррозии в мо-

момент времени т\ равна первой производной от величины показателя

(у) от времени, т.е. ду/дт при т = т\. Чаще на практике определяют

среднюю интегральную скорость процесса за время т, т.е. Ау/Ат.

Наиболее употребительными показателями процесса коррозии явля-

являются: глубинный, изменение массы, объемный, механический и др.

Глубинный показатель (Кп) оценивает глубину коррозионного

1.5. Показатели коррозии 17

разрушения металла в единицу времени (например, мм/год). Воз-

Возможно также измерение толщины образующейся на металле пленки

продуктов коррозии в единицу времени.

Массовый показатель (К^) характеризует изменение массы (га)

образца металла в результате коррозии, отнесенное к единице по-

поверхности металла S икединице времени г (например, г/(м2-ч)):

Этот показатель может быть отрицательным, если масса металла за

время испытания т после удаления продуктов коррозии уменьши-

уменьшилась. Он может быть и положительным, если масса образца за время

испытаний увеличилась.

Если известен состав продуктов коррозии металла, то можно сде-

сделать пересчет положительного показателя изменения массы в отри-

отрицательный по формуле:

К~ - К+ Пок ' Аш (\1)

- К

ПМе ' ^Т-ОК

где К^ и К+ — соответственно отрицательный и положительный

массовый показатель коррозии; AMq — атомная масса металла; Аок —

атомная масса окислителя; пМе — валентность металла; пок — валент-

валентность окислителя.

В случае равномерной коррозии металла можно сделать пере-

пересчет от отрицательного показателя изменения массы (К^, г/(м2-ч)) к

глубинному показателю Кп (мм/год):

К- • 8,76

АП = , A.3)

рМе

где рМе, г/см3 — плотность металла.

Объемный показатель коррозии (Ку) указывает объем поглощен-

поглощенного или выделившегося в процессе коррозии металла газа AV, при-

приведенного к нормальным условиям, и отнесенный к единице поверх-

поверхности металла и к единице времени (например, см3/(см2-ч)):

KV = f. A.4,

Используется также механический показатель коррозии KMQX. Он

характеризует изменение какого-либо механического свойства ме-

металла за время коррозионного процесса, выраженное в процентах.

18 Введение в специальность Гл.1

Например, прочностной показатель (К^):

К, = |2L, A.5)

где аТ — изменение предела прочности при растяжении за время т

коррозии; аТо —предел прочности при растяжении до коррозии.

Существуют также показатель изменения электрического сопро-

сопротивления, применяемый при исследовании коррозии тонкого листо-

листового материала, очаговый показатель {К^\ характеризующий число

очагов коррозии, отнесенное к единице поверхности металла и к

единице времени, и др.

Вопросы для самопроверки

1. Охарактеризуйте динамику роста численности населения Земли.

2. Какие факторы характеризуют увеличение потребностей людей

в промышленном производстве?

3. Назовите основные показатели ущерба, наносимого коррозией.

Какие виды потерь вы знаете?

4. Охарактеризуйте состояние металлофонда Российской Феде-

Федерации.

5. Назовите причины выхода из строя оборудования и транспорт-

транспортных коммуникаций. Приведите цифровые данные.

6. Какова цель и задачи курса «Коррозия и защита металлов»?

7. Что должен знать и уметь студент после изучения дисциплины

«Коррозия и защита металлов»?

8. Дайте определение термина «коррозия».

9. К какому типу процесса — гомогенному или гетерогенному —

относится коррозия?

10. Приведите определение химической и электрохимической кор-

коррозии.

11. Перечислите основные виды коррозии.

12. Как можно классифицировать процесс коррозии по виду раз-

разрушений?

13. Охарактеризуйте основные показатели коррозионного процесса.

Литература

1. Мазур И.И., Молдаванов О.И., Шигиов В.К Инженерная эколо-

экология. - М.: Высшая школа, 1996. Т 1. 636 с; Т 2. 655 с.

2. ГОСТ 5272-68. Коррозия металлов. Термины: Курс коррозии и

защиты металлов. - М.: Государственный комитет СССР по стан-

стандартам.

Часть I

Основы теории коррозии

металлов

ГЛАВА 2

ГАЗОВАЯ КОРРОЗИЯ МЕТАЛЛОВ

2.1. Общая характеристика процессов газовой коррозии

Газовая коррозия протекает при контакте металлов с газами в

отсутствии электропроводящих растворов.

В природных условиях газовая коррозия встречается редко, а в

технологических процессах, особенно в металлургических и хими-

химических производствах, — достаточно часто.

Как правило, газовая коррозия протекает по химическому меха-

механизму.

Химическая коррозия металлов — это самопроизвольный окис-

окислительно-восстановительный процесс, подчиняющийся законам ге-

гетерогенных химических реакций, которые осуществляются одновре-

одновременно в одном акте в точке взаимодействия металла с компонентом

агрессивной среды. Металл в процессе химической коррозии вы-

выступает в роли восстановителя, он отдает электроны и окисляется.

Компонент агрессивной среды выступает в роли окислителя, акцеп-

акцептора электронов. В процессе реакции он восстанавливается. В роли

окислителей могут быть О2, СЬ, НС1, SO2, CO2 и т.д.

Пример. В промышленности синтез хлористого водорода из хло-

хлора и водорода осуществляют при 1000-1200 °С. Если при этом

применяют металлические печи, то внутренняя поверхность пе-

печи подвержена газовой коррозии. В зависимости от содержания

хлора и водорода в смеси газов протекают реакции:

Fe + С12 = FeCl2

или

2Fe + 3Cl2 = 2FeCl3.

Железо выступает в качестве восстановителя, хлор — окислите-

окислителя, а на поверхности металла образуется солевая пленка.

Наиболее часто химический механизм реализуется в процессах

газовой коррозии и в жидкой среде неэлектролитов.

Для большинства процессов основным условием осуществления

химической коррозии является отсутствие на поверхности металла

пленки воды. Это требование может быть достигнуто при соблюде-

соблюдении одного из трех условий:

• реагирующие газы содержат минимальное количество влаги

(как правило, не более сотых долей процента);

2.1. Общая характеристика процессов газовой коррозии 21

• контакт металла и газов осуществляется при высоких темпера-

температурах, превышающих «точку росы», когда конденсация влаги

на поверхности металла не происходит;

• металл находится в среде неполярных органических соедине-

соединений.

В технологических процессах часто вводят стадию осушки газов

для снижения их коррозионной активности.

Пример. Влажный хлор является коррозионноактивной средой.

В нем стойки только титан или графитовые материалы. Поэтому

заключительной стадией производства хлора является осушка

газа серной кислотой, что позволяет снизить содержание влаги

до 0,003-0,04 %. При соблюдении этих условий скорость коррозии

резко снижается и возможно применение стальной аппаратуры и

трубопроводов. Аналогичную операцию проводят при получении

брома, понижая на последних стадиях процесса содержание влаги

до 0,003-0,01 %.

Академик П.А. Ребиндер классифицировал формы связи воды с

материалом в зависимости от энергии связи. Вода в адсорбционных

слоях (физико-химическая связь) отличается от свободной воды как

по химическим, так и по термодинамическим свойствам. Диэлек-

Диэлектрическая постоянная адсорбированной воды в 40 раз меньше, чем

у свободной воды, а температура замерзания на несколько десятков

градусов ниже. Предполагают, что при контакте металла с газами,

содержащими до 0,05% Н2О, на поверхности металла находится

только физико-химически связанная вода.

Область существования высокотемпературной газовой коррозии

определяется интервалом температур. Нижняя граница соответству-

соответствует температуре конденсации пара на поверхности металла. Это со-

состояние, называемое «точкой росы», зависит от парциального дав-

давления паров воды. Для воздуха при атмосферном давлении оно оце-

оценивается температурой, равной 240-250 °С, а для отходящих газов

теплоэлектростанций — 90-100 °С.

При температурах, превышающих «точку росы», начинается об-

область химической газовой коррозии.

Верхняя температурная граница определяется такими свойства-

свойствами металла, как жаростойкость и жаропрочность.

Жаростойкость характеризует способность металла сопротив-

сопротивляться коррозионному воздействию газов при высокой температуре.

Жаропрочность определяет способность материала в условиях

высокотемпературного воздействия сохранять хорошие механиче-

механические свойства, длительную прочность и сопротивление ползучести.

Металл может быть жаростоек, но не жаропрочен, и наоборот —

жаропрочен, но не жаростоек.

22 Газовая коррозия металлов Гл. 2

Так, например, жаропрочные стали на основе железа можно экс-

эксплуатировать при температурах до 700° С, алюминиевые и медные

сплавы — до 400-450 °С, свинец — до 150 °С. Эффективное сочета-

сочетание жаропрочности и жаростойкости достигается в сплавах системы

никель-хром — до 1000° С.

Высокотемпературное взаимодействие металлов с окислитель-

окислительной средой имеет место при многих химических процессах.

Примеры. При производстве серной кислоты стадия обжига се-

серосодержащего сырья протекает при 700-800° С, а контактное

окисление диоксида серы SO2 при 420-550° С. При получении

азотсодержащих соединений конверсия метана СН4 осуществля-

осуществляется при температуре 700-800° С, синтез аммиака NH3 при дав-

давлении 35-40 МПа и 400 °С, окисление аммиака при производстве

азотной кислоты при 750-800 ° С, синтез хлористого водорода НС1

при 1000-1200°С, хлорирование метана при 400-450°С, получе-

получение метилового спирта СН3ОН при 375-400° С, крекинг нефте-

нефтепродуктов выше 450 °С.

Во всех приведенных примерах поверхность аппаратов подверга-

подвергается воздействию агрессивной газовой среды, что должно привести

к образованию на металле оксидных или солевых соединений.

2.2. Структура металлов и ее влияние

на коррозионные процессы

Механизм образования поверхностных соединений, их адгезия к

металлу и свойства влияют на процесс коррозии. В свою очередь эти

показатели во многом определяются структурой и составом металла.

Большинство металлов за исключением металлических стекол

имеют кристаллическую структуру. В узлах кристаллической ре-

решетки расположены положительно заряженные ионы, а электроны

свободно перемещаются в металле.

Наименьшая часть пространственной решетки, которой присущи

все свойства симметрии решетки в целом, называется элементарной

ячейкой. Если эта ячейка является кубом, то и соответствующая ей

решетка будет кубической. Простой кубической решеткой называет-

называется такая решетка, у которой атомами или ионами заняты лишь вер-

вершины ее элементарных ячеек. Такой тип решетки имеют, например,

кристаллы поваренной соли NaCl.

Решетка, у которой кроме вершин атомом или ионом занят центр,

называется объемноцентрированной. Такое кристаллическое стро-

строение имеют литий, натрий, калий, ванадий, хром, а-железо (при

температурах до 900 °С).

Гранецентрированной называется такая решетка, у которой ма-

2.2. Структура металлов и ее влияние на коррозионные процессы 23

термальными частицами заняты центры граней. Такой тип кристал-

кристаллической решетки имеют алюминий, никель, медь, свинец, серебро,

золото, платина, 7-железо (в интервале температур 900-1400 °С).

Гексагональная ячейка имеет в основании шестиугольник. По та-

такому принципу кристаллизуются бериллий, марганец, кадмий, титан

и др.

Различают также плотноупакованные кристаллографические плос-

плоскости и решетки.

В ряде случаев кристаллографическая структура определяет кор-

коррозионную устойчивость металлов и их сплавов.

Реальные металлические материалы, как правило, являются по-

поликристаллическими, то есть состоят из множества отдельных кри-

кристаллов, которые в общем случае имеют неправильную форму и

называются кристаллитами или зернами. В отличие от идеальных

кристаллов, в которых атомы кристаллической решетки расположе-

расположены строго периодично, реальные кристаллы всегда имеют наруше-

нарушения регулярности структуры (разупорядоченность), которые назы-

называются дефектами. Основными причинами отсутствия у реальных

конструкционных металлических материалов идеального кристал-

кристаллического состояния являются неравновесные условия кристаллиза-

кристаллизации металла, присутствие в его составе легирующих и примесных

элементов, деформация кристаллической решетки вследствие воз-

воздействия на нее в процессе изготовления изделий механических,

термических, радиационных и других факторов.

В настоящее время существует несколько способов классифика-

классификации дефектов металлических конструкционных материалов:

• по морфологическим признакам — наружные, внутренние, вне-

внедрения, в сочленениях и др.;

• по происхождению (генетическим признакам) — литейные, сва-

сварочные, термические, деформационные, коррозионные и др;

• по структурным признакам — трещины, поры, избыточные фа-

фазы, неметаллические включения, границы зерен и др;

• по геометрическим размерам—макро- (> 1 мм), микро- (~200-

1000 мкм) и субмикро- (~ 0,1-200 мкм) дефекты;

• по геометрическим признакам — точечные, линейные, двух-

двухмерные.

Дефекты кристаллических решеток изменяют заданные свойства

металлов, влияют на его химические и электрохимические характе-

характеристики. Дефекты структуры, выходящие на поверхность металла,

обладают повышенной реакционной способностью и они являются

24

Газовая коррозия металлов

Гл.2

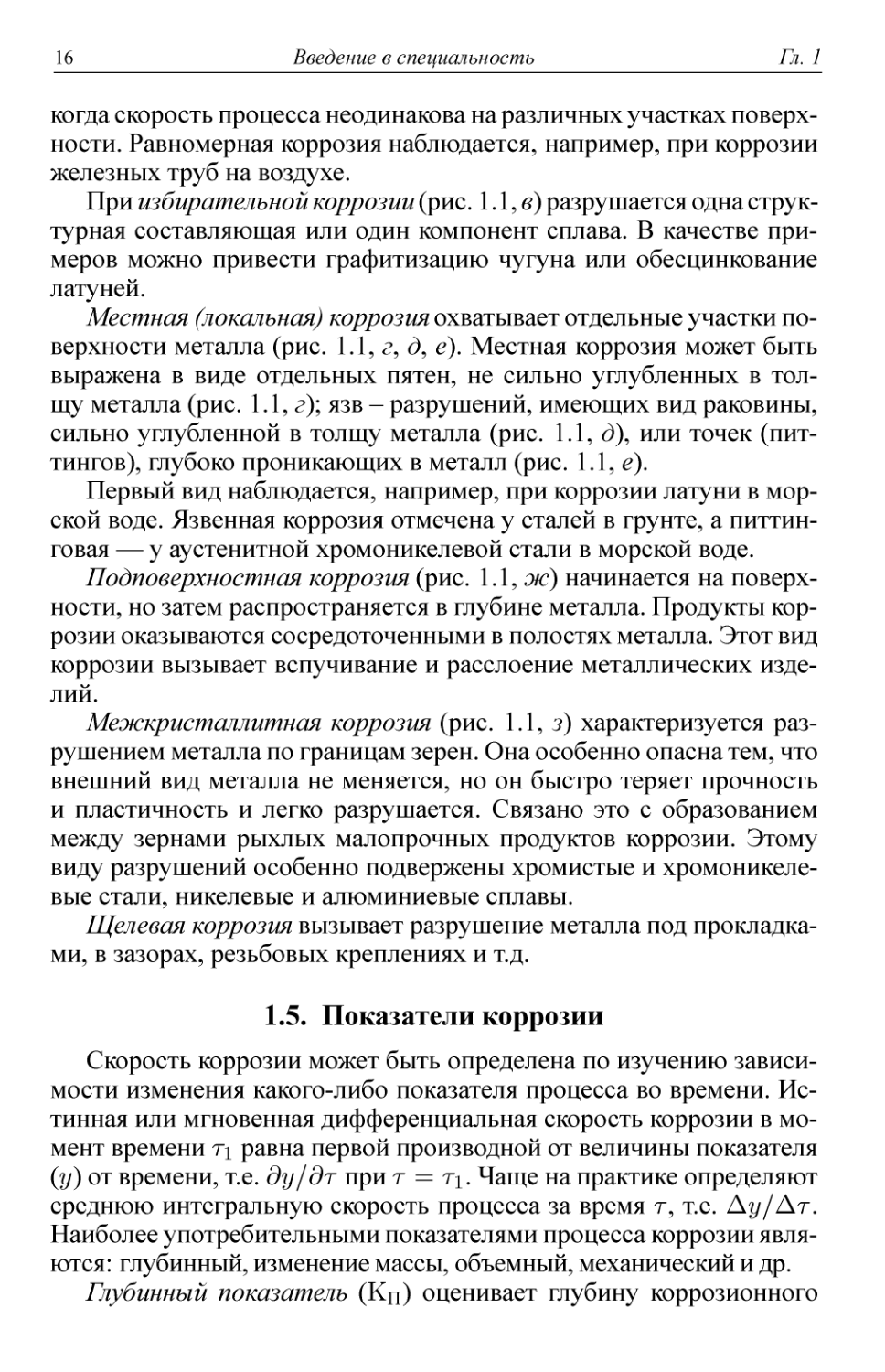

Рис. 2.1. Точечные дефекты в кристаллах:

а — вакансия; б — дислоцированный атом; в — дефект Френкеля; г —

примесные атомы внедрения. Стрелками указаны направления смещения

атомов в кристаллической решетке

первыми очагами коррозии. Посторонние примеси концентрируют-

концентрируются у линейных дислокаций и дырок по границам зерен. Эти сегре-

сегрегации могут увеличивать окисление металла, облегчать образование

питтингов. Любой вид неоднородности усиливает как химическую,

так и электрохимическую коррозию.

Существует четыре основные типа точечных дефектов — вакан-

вакансии, примесные атомы замещения и внедрения, дислоцированные

атомы, дефекты Френкеля. Вакансии (рис. 2.1, а) являются наиболее

часто встречающимися точечными дефектами и представляют собой

свободные узлы в кристаллической решетке.

Образованию вакансий, в первую очередь, способствуют тепло-

тепловые колебания атомов. Вакансии возникают также при воздействии

на металл механических напряжений, радиоактивного излучения и

др. При образовании вакансий кристаллическая решетка искажается,

и ближайшие к ней соседние атомы смещаются от своего равновес-

равновесного положения. Например, для металлов с гранецентрированной

2.2. Структура металлов и ее влияние на коррозионные процессы 25

кубической (ГЦК) решеткой такое смещение для ближайших сосед-

соседних атомов составляет 0,84% межатомного расстояния (в сторону

вакансии), для второго слоя атомов — 0,25 % (в сторону от вакан-

вакансии), для третьего слоя — 0,03 % (в сторону вакансии).

Технически чистые металлы, к которым относятся конструкци-

конструкционные материалы, всегда содержат в структуре примесные атомы

внедрения и/или замещения (рис. 2.1, г), являющиеся дефектами не

только физической, но и химической природы. Примесные атомы за-

замещения располагаются в узлах кристаллической решетки, замещая

атомы основного металла. Примесные атомы внедрения располага-

располагаются в междоузлиях кристаллической решетки (рис. 2.1, г). При об-

образовании сплавов атомы внедрения появляются в том случае, если

отношение атомных диаметров растворенного и основного металлов

не превышает 0,59.

К похожим дефектам относятся дислоцированные атомы (рис.

2.1, б) — атомы основного металла, смещенные из своих равновес-

равновесных положений в междоузельные пространства. Преимуществен-

Преимущественными местами расположения дислоцированных атомов являются

пустоты наибольшего объема, поскольку в этом случае искажения

решетки будут минимальны.

Образование вакансий и дислоцированных атомов может проис-

происходить одновременно. В этом случае образуются парные дефекты,

называемые дефектами Френкеля (рис. 2.1 в). Энергия, необходимая

для их образования, существенно выше, чем энергия, необходимая

для образования индивидуальных вакансий или дислоцированных

атомов, вследствие чего концентрация дефектов Френкеля в метал-

металлических материалах гораздо ниже, чем остальных точечных дефек-

дефектов.

Точечные дефекты играют существенную роль в процессах диффу-

диффузии ионов металла при образовании поверхностных оксидных пленок.

При легировании ионы легирующего компонента могут входить

в решетку основного металла, образуя твердые растворы замещения

или вытеснения.

Линейными (одномерными) дефектами кристаллической решет-

решетки являются дислокации. Дислокации возникают как в процессе за-

затвердевания охлаждающегося металла, так и при механических или

иных воздействиях на металл. В конструкционных материалах дис-

дислокации образуют сплошные сетки. В зависимости от условий изго-

изготовления металлических изделий плотность дислокаций в них может

изменяться от 103-104 см~2 (в хорошо отожженных материалах) до

109-1010 см~2 (в пластически деформированных материалах). Сред-

Средняя плотность дислокаций в поликристаллических материалах со-

составляет 106-108 см~2.

26

Газовая коррозия металлов

Гл.2

• • • • • • *

• • • • •j^

Рис. 2.2. Строение границ в простой кубической решетке:

а — граница скручивания; б — двойник с когерентной границей; в, г —

границы зерен, разориентированные под большим углом (г — общий вид)

В реальных металлических материалах количество дислокаций

таково, что они образуют сплошную трехмерную сетку с узлами, в

которых происходит пересечение отдельных дислокаций. Расстоя-

Расстояние между узлами сетки дислокаций оценивается как ~ 10~4 см.

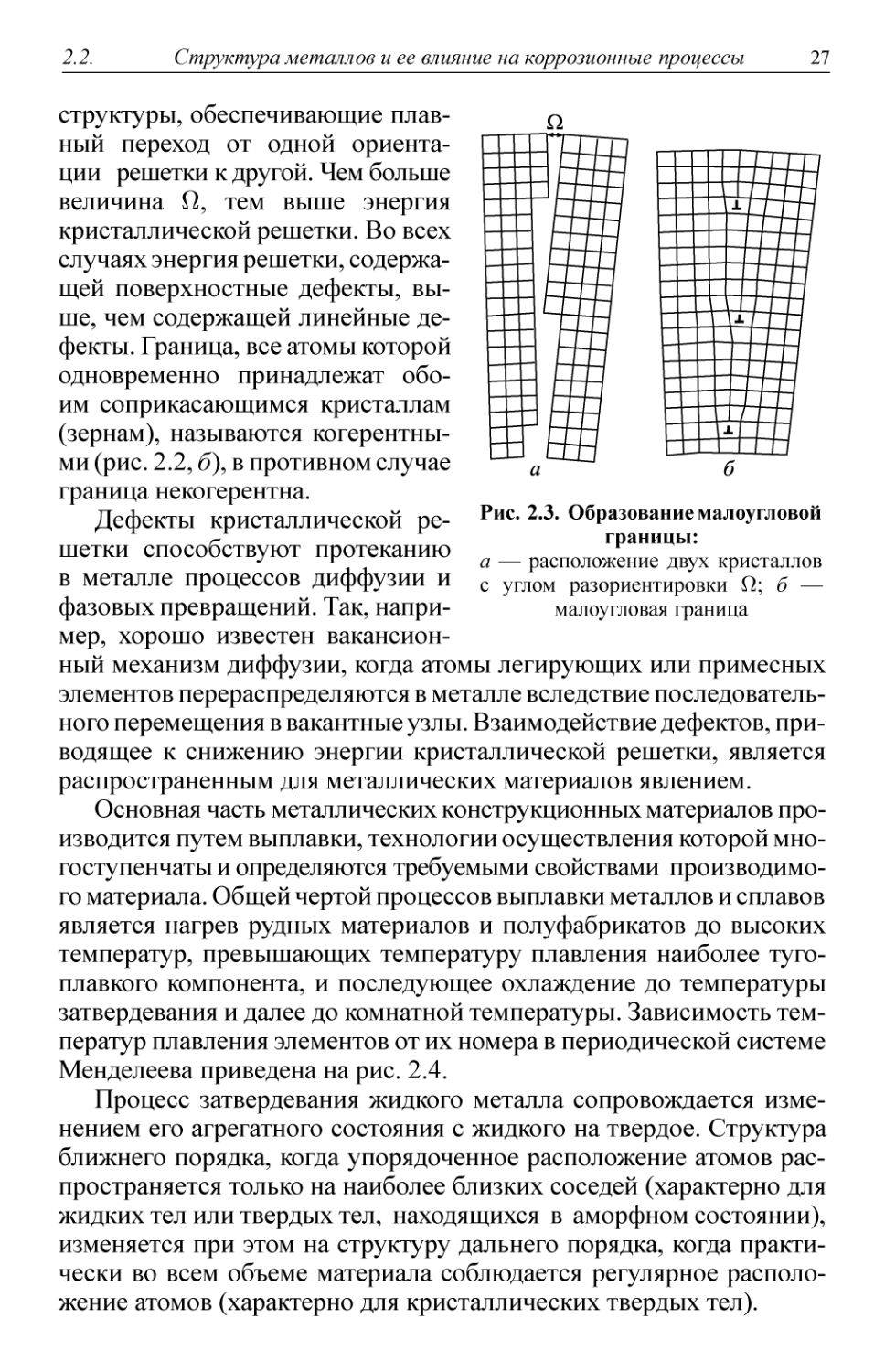

К плоскостным и поверхностным дефектам кристаллической ре-

решетки (рис. 2.2 и 2.3) относятся границы, разделяющие различно

ориентированные области — границы зерен (рис. 2.2, а, в, г), блоков

(разориентированных под малыми углами областей одного зерна,

рис. 2.3, б), двойников (кристаллов, решетки которых являются зер-

зеркальным отражением друг друга, рис. 2.2, б), а также границы, раз-

разделяющие участки решетки с различной упаковкой атомных слоев.

Типы границ различаются углом разориентировки О (рис. 2.3, а). Ве-

Величина О для блоков обычно составляет 0,01 рад (~1°), для зерен эта

величина может достигать десятков градусов. В этом случае границы

представляют собой широкие полосы нарушения кристаллической

2.2.

Структура металлов и ее влияние на коррозионные процессы

27

ХГТТ1

±±

ZT

It

It

It

31

IE

п

л

/

п

йтп

jLtjj

чПВД

TXtj

ТТЛ

¦ч u

1 1 п

Рис. 2.3. Образование малоугловой

границы:

а — расположение двух кристаллов

с углом разориентировки Q; б —

малоугловая граница

структуры, обеспечивающие плав-

плавный переход от одной ориента-

ориентации решетки к другой. Чем больше

величина О, тем выше энергия

кристаллической решетки. Во всех

случаях энергия решетки, содержа-

содержащей поверхностные дефекты, вы-

выше, чем содержащей линейные де-

дефекты. Граница, все атомы которой

одновременно принадлежат обо-

обоим соприкасающимся кристаллам

(зернам), называются когерентны-

когерентными (рис. 2.2, б), в противном случае

граница некогерентна.

Дефекты кристаллической ре-

решетки способствуют протеканию

в металле процессов диффузии и

фазовых превращений. Так, напри-

например, хорошо известен вакансион-

ный механизм диффузии, когда атомы легирующих или примесных

элементов перераспределяются в металле вследствие последователь-

последовательного перемещения в вакантные узлы. Взаимодействие дефектов, при-

приводящее к снижению энергии кристаллической решетки, является

распространенным для металлических материалов явлением.

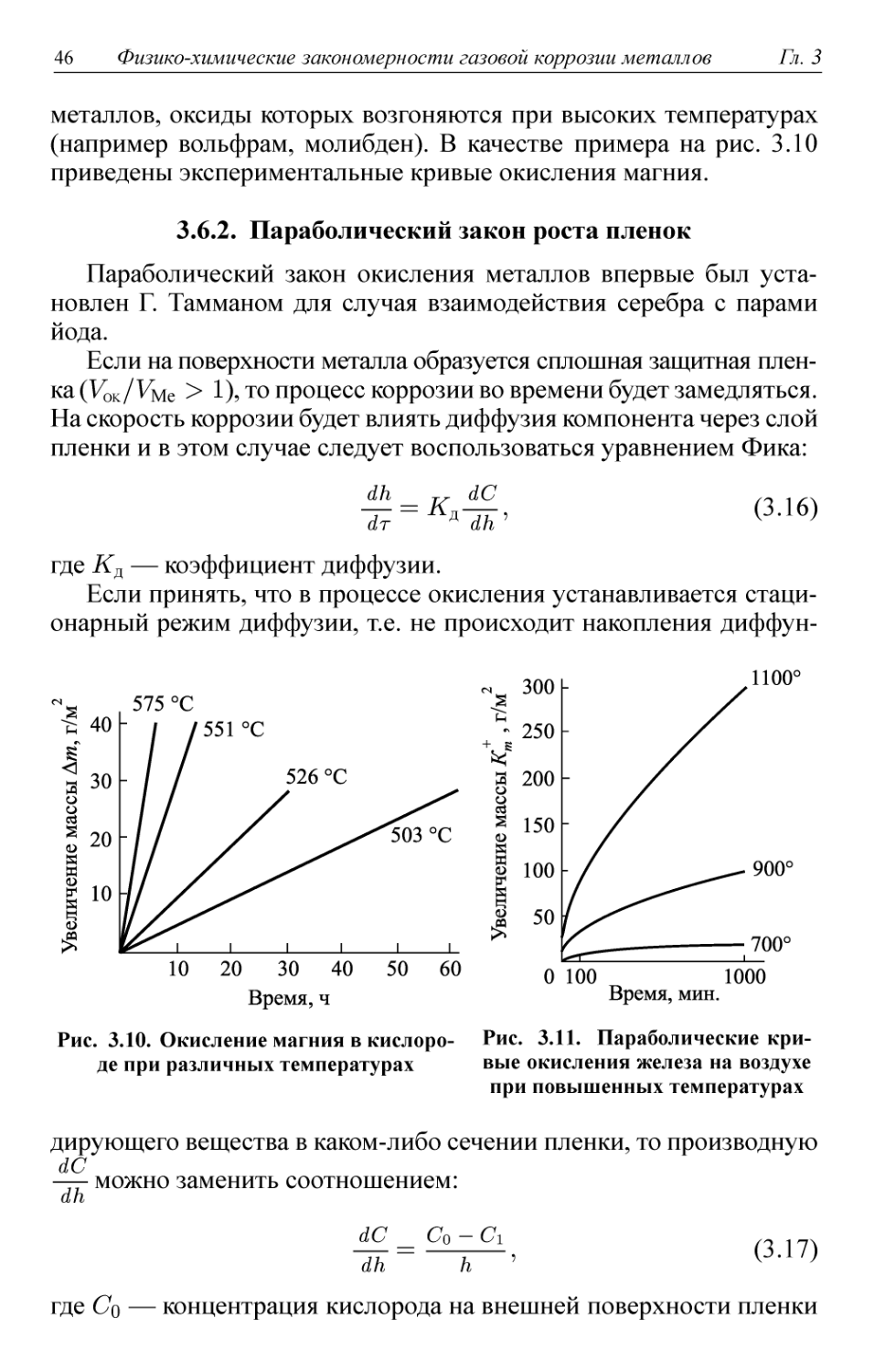

Основная часть металлических конструкционных материалов про-

производится путем выплавки, технологии осуществления которой мно-

многоступенчаты и определяются требуемыми свойствами производимо-

производимого материала. Общей чертой процессов выплавки металлов и сплавов

является нагрев рудных материалов и полуфабрикатов до высоких

температур, превышающих температуру плавления наиболее туго-

тугоплавкого компонента, и последующее охлаждение до температуры

затвердевания и далее до комнатной температуры. Зависимость тем-

температур плавления элементов от их номера в периодической системе

Менделеева приведена на рис. 2.4.

Процесс затвердевания жидкого металла сопровождается изме-

изменением его агрегатного состояния с жидкого на твердое. Структура

ближнего порядка, когда упорядоченное расположение атомов рас-

распространяется только на наиболее близких соседей (характерно для

жидких тел или твердых тел, находящихся в аморфном состоянии),

изменяется при этом на структуру дальнего порядка, когда практи-

практически во всем объеме материала соблюдается регулярное располо-

расположение атомов (характерно для кристаллических твердых тел).

28

Газовая коррозия металлов

Гл.2

о

о

1

*<*

1

ч О

"^О-

о

¦

1

— —

т)—

ё

р

.—-с

_———

нч

о

>&

—о—

PQ

)—-

3

i

2

о

——

е

|

—о

о

— —

а

Рн

)—

1;

п

О-

—0

Я

Рч1

О—^

^О

ей

О-

1—

и ¦¦

1

— —

—о

3

— —

e/v

— —

ел

у

Й

б о.

р"

PQ

__о

О

-?"

Я"

I

§

х аз

5 «

Ом

Ом

н

Si

н

о

о

QQ

2.2. Структура металлов и ее влияние на коррозионные процессы 29

Объем тела при его затвердевании уменьшается на 2-6%, что

является следствием уменьшения межатомных расстояний. Эффект

тем больше, чем более компактная решетка характерна для затвер-

затвердевшего металла.

Вследствие уменьшения объема металла при его затвердевании в

структуре реального слитка, как правило, присутствуют макродефек-

макродефекты—трещины, раковины, полости. Кроме макродефектов затвердев-

затвердевший металл содержит большое количество микродефектов — вакан-

вакансий, дислокаций, дефектов упаковки, границ раздела.

Любой вид неоднородности, как то по составу, наличию приме-

примесей, очагов остаточного напряжения, электропроводности отдель-

отдельных участков, приводит к увеличению скорости коррозии. Для того,

чтобы устранить или уменьшить эти явления, проводят такие техно-

технологические операции как закалка, отжиг и др.

В подавляющем большинстве металлические конструкционные

материалы являются многокомпонентными сплавами, в состав кото-

которых входят легирующие (вводимые специально для придания

материалу необходимых свойств) и примесные (попадающие в ма-

материал с рудными материалами в процессе выплавки и металлурги-

металлургических переделов) элементы. Вступая друг с другом во взаимодей-

взаимодействие компоненты сплавов могут образовывать фазы — однородные

по структуре (кристаллическому строению) и составу (концентра-

(концентрации компонентов) области, ограниченные поверхностями раздела.

Конструкционные материалы, как правило, содержат несколько фаз,

относительное количество которых может существенно различаться.

Фазы постоянного состава называют химическими соединениями

или интерметаллоидами.

Многие металлы испытывают аллотропическое превращение. Ал-

Аллотропическим или полиморфным превращением называют изме-

изменение решетки кристаллического тела. Такое изменение происходит

изотермически и характеризуется температурой фазового равнове-

равновесия (То) двух аллотропических разновидностей. Например, железо

при температурах до 910 °С и при 1401-1539 °С образует а-фазу и

кристаллизуется в виде кубической объемноцентрированной решет-

решетки, а в интервале температур 910-1401 °С образует 7~ФазУ в виДе

кубической гранецентрированной решетки.

В сплавах могут существовать твердые растворы. Твердые рас-

растворы называются непрерывными, если они образуются при любом

соотношении компонентов.

Различают твердые растворы замещения и внедрения. В раство-

растворах замещения атомы компонентов могут замещать друг друга в

любом узле решетки. В растворах внедрения атомы растворенного

30 Газовая коррозия металлов Гл. 2

компонента располагаются в междоузлиях решетки растворителя.

Для описания сплавов используют диаграмму состояния или диа-

диаграмму равновесия, представляющую собой зависимость фазового

строения, химического состава от температуры.

Простейшим примером является сплав, имеющий в своем составе

два химических элемента (компонента). Согласно правилу фаз Гиббса

число степеней свободы (число независимых переменных, действу-

действующих на систему, которые можно изменять, не нарушая количество

и состав существующих фаз) равновесной системы (Ссв) опреде-

определяется количеством ее компонентов (Кком), количеством фаз (Ф) и

количеством переменных параметров П. Для металлических мате-

материалов внешними независимыми параметрами чаще всего являются

температура Т и давление Р, т.е. Ппар = 2. В общем случае:

ССВ = ККОМ-Ф + П. B.1)

2.3. Основы термодинамики процессов коррозии

металлов

Многие реакции, протекающие при коррозии, являются обрати-

обратимыми. Законы термодинамики дают возможность определить веро-

вероятность образования соединения в тех или иных условиях.

На целенаправленном смещении равновесия основан один из ме-

методов защиты металлов от газовой коррозии — создание защитных

атмосфер.

Для определения состояния вещества в термодинамике исполь-

используют такие понятия, как внутренняя энергия (U), энтальпия (Н), эн-

энтропия (S), изобарно-изотермический потенциал (G), химический

потенциал (/i).

Изменение внутренней энергии в процессе связано с количеством

выделяемой теплоты (Q) и величиной совершаемой системой рабо-

работы (А):

AU = Q-A. B.2)

В случае химической реакции, протекающей при постоянном объеме

системы, изменение внутренней энергии равно взятому с обратным

знаком тепловому эффекту реакции.

Энергия вещества при постоянном давлении характеризуется эн-

энтальпией (Н). Последняя больше внутренней энергии на величину

работы, которую может совершить система при постоянном давлении:

B.3)

При постоянном давлении и при условии, что в ходе процесса

2.3. Основы термодинамики процессов коррозии металлов 31

совершается только работа расширения

A = PAV или B.4)

АН = AU + PAV. B.5)

Сравнивая уравнение B.2) с уравнением B.3) видим, что

АНР = -Q, B.6)

где АНР — энтальпия при постоянном давлении.

Равновесие связано не только с различием в энергии молекул, но

и с вероятностью состояний исходных веществ и продуктов реакции,

с возможностью протекания реакций.

Величина, которая позволяет количественно определить вероят-

вероятность состояния, называется энтропией, ее изменение обозначает-

обозначается AS, а размерность — Дж/(моль-град.)

В химических реакциях, идущих при постоянном давлении, од-

одновременно изменяются и энтальпия и энтропия, а процесс протека-

протекает в направлении, при котором уменьшается общая движущая сила

реакции.

Движущая сила называется свободной энергией или изобарным

потенциалом (AG). По международному соглашению 1961 г. изо-

изобарный потенциал назван «свободной энергией Гиббса». Его раз-

размерность — Дж/моль. Изобарный потенциал является свойством ве-

вещества, выражающим одновременно как его энтальпию (энергию),

так и присущую ему энтропию (степень беспорядка).

Основное уравнение термодинамики, связывающее эти величи-

величины, имеет вид:

AG = АН - TAS. B.7)

Изобарный потенциал связан с константой равновесия простым со-

соотношением:

AG = -RT In К. B.8)

Рассмотрим реакцию окисления металла:

Me + О2 ^ МеО2

В газовой атмосфере, содержащей кислород, уравнение для изобар-

но-изотермического потенциала будет иметь вид:

AG = -RT ЫК -RT In a02. B.9)

Выражая изменение энергии Гиббса через величины равновесно-

32 Газовая коррозия металлов Гл. 2

го Pq2 и парциального Р<э2 давлений кислорода, получим:

AG = -RT\n^r-RT\nP02 = -ДГ1п§2.. B.10)

Уравнение позволяет оценить возможность протекания процесса

окисления. Если Pq2 > Pq2, to процесс окисления возможен, так как

в этих условиях AG < 0. Если Pq2 < Pq2 , то окисление невозможно,

ибо при этом AG > 0.

Этот принцип используют для предотвращения газовой корозии в

ряде технологических операций, например, в металлургии. Снижая

парциальное давление Ро2 в газовой среде, предохраняют металл от

окисления при высоких температурах.

2.4. Коррозия металлов в неэлектролитах

Коррозия в неэлектролитах — это коррозия в жидкостях, не про-

проводящих электрический ток. К неэлектролитам относятся, например,

бром, расплавленная сера, многие органические вещества (бензол,

хлороформ, фенол и т.д.), жидкое топливо (нефть, керосин, бензин),

смазочные масла.

Коррозия металлов и сплавов в безводных растворах неэлектро-

неэлектролитов протекает с меньшей скоростью, чем в растворах электроли-

электролитов, и преимущественно по химическому механизму. Однако все же

приводит к значительным разрушениям металлической аппаратуры.

Расплавленная сера химически активна и реагирует почти со все-

всеми металлами. В ее присутствии сильно корродирует медь, олово,

свинец, в меньшей степени — углеродистая сталь и титан, и незна-

незначительно — алюминий.

Влажный хлор вызывает сильную коррозию аппаратуры. В его

среде стоек только титан и неметаллические материалы. При сни-

снижении концентрации влаги до 0,04 % возможно применение сталь-

стальной аппаратуры. Для увеличения коррозионной стойкости стальных

поверхностей при возможных проскоках недостаточно осушенно-

осушенного хлора рекомендуется покрывать стальные детали защитным сло-

слоем никеля. Так, при толщине никелевого слоя ЗОмкм такие детали

сохраняют коррозионную стойкость при 20° С в хлоре, влажность

которого составляет 0,3 %.

Жидкий бром взаимодействует при комнатной температуре со

многими металлами. К ним относятся медь, серебро, алюминий,

олово, титан, хром, железо, углеродистые стали и т.д. Для хранения

жидкого брома предложены стальные емкости, гомогенно освинцо-

освинцованные внутри. Применяют также покрытия из чистого никеля.

2.4. Коррозия металлов в неэлектролитах 33

Большинство органических жидкостей, не содержащих воды и

других примесей, инертны по отношению к стали. Но присутствие

влаги, даже в незначительных количествах, создает агрессивную сре-

среду, химическая коррозия переходит в электрохимическую, и процесс

окисления металла ускоряется. Так, сталь в тетрахлориде углерода

является коррозионностойкой. При попадании следов влаги проис-

происходит гидролиз ССЦ:

CCU + Н2О = СС13ОН + НС1

Образуется агрессивная электропроводная среда, которая вызы-

вызывает сильную коррозию стали.

Коррозионная активность нефти и продуктов ее переработки опре-

определяется содержанием в ней соединений серы — сероводорода, и

меркаптанов (тиоспиртов с общей формулой (R-SH)). Эти соеди-

соединения вызывают коррозию кобальта, никеля, свинца, олова, меди и

других металлов за счет образования на поверхности сульфидов и

меркаптидов металла типа RS-Me-SR.

Чем больше в жидких продуктах серы, тем сильнее коррозия. Так,

в мазуте, содержащем 3,7 % серы, скорость коррозии стали @,12 % С)

в 6 раз больше, чем в мазуте, содержащем 0,5 % серы.

Сталь может корродировать при соприкосновении с бензинами,

так как углеводороды бензинов окисляются под действием кислоро-

кислорода воздуха, образуя органические кислоты.

Металлические изделия, работающие в растворах неэлектроли-

неэлектролитов, готовят из материалов, устойчивых в данной среде. Высокохро-

Высокохромистые стали используют при изготовлении аппаратуры для перера-

переработки нефти. Широко применяют нанесение на поверхность стали

защитных покрытий.

Вопросы для самопроверки

1. Укажите условия, при которых протекает газовая коррозия.

2. Что называется жаростойкостью и жаропрочностью металла?

3. Приведите определение химического механизма коррозии. При

каких условиях он реализуется в газовой фазе?

4. Какие типы кристаллических решеток вам известны?

5. Какие вы знаете дефекты кристаллических решеток?

6. Какие изменения структуры металла происходят при его за-

затвердевании?

7. Приведите основное уравнение термодинамики.

8. Проанализируйте влияние парциального давления кислорода

(Ро2) на возможность протекания реакции окисления метала.

ГЛАВА 3

ФИЗИКО-ХИМИЧЕСКИЕ

ЗАКОНОМЕРНОСТИ ГАЗОВОЙ КОРРОЗИИ

МЕТАЛЛОВ

3.1. Термодинамическая вероятность образования

продуктов окисления на поверхности металла

В природных условиях большинство металлов находятся в свя-

связанном состоянии в виде оксидов или солей. Следовательно, для

них это состояние является термодинамически наиболее устойчи-

устойчивым. Для того, чтобы из природных соединений получить металлы

или сплавы, которые используются как конструкционные матери-

материалы, нужно затратить энергию. Таким образом, в промышленных

условиях большинство металлов и сплавов находятся в термодина-

термодинамически неустойчивом состоянии.

Стремление металлов перейти из металлического в ионное со-

состояние характеризуется величиной уменьшения свободной энер-

энергии (AG0) и составляет сущность процессов химической коррозии.

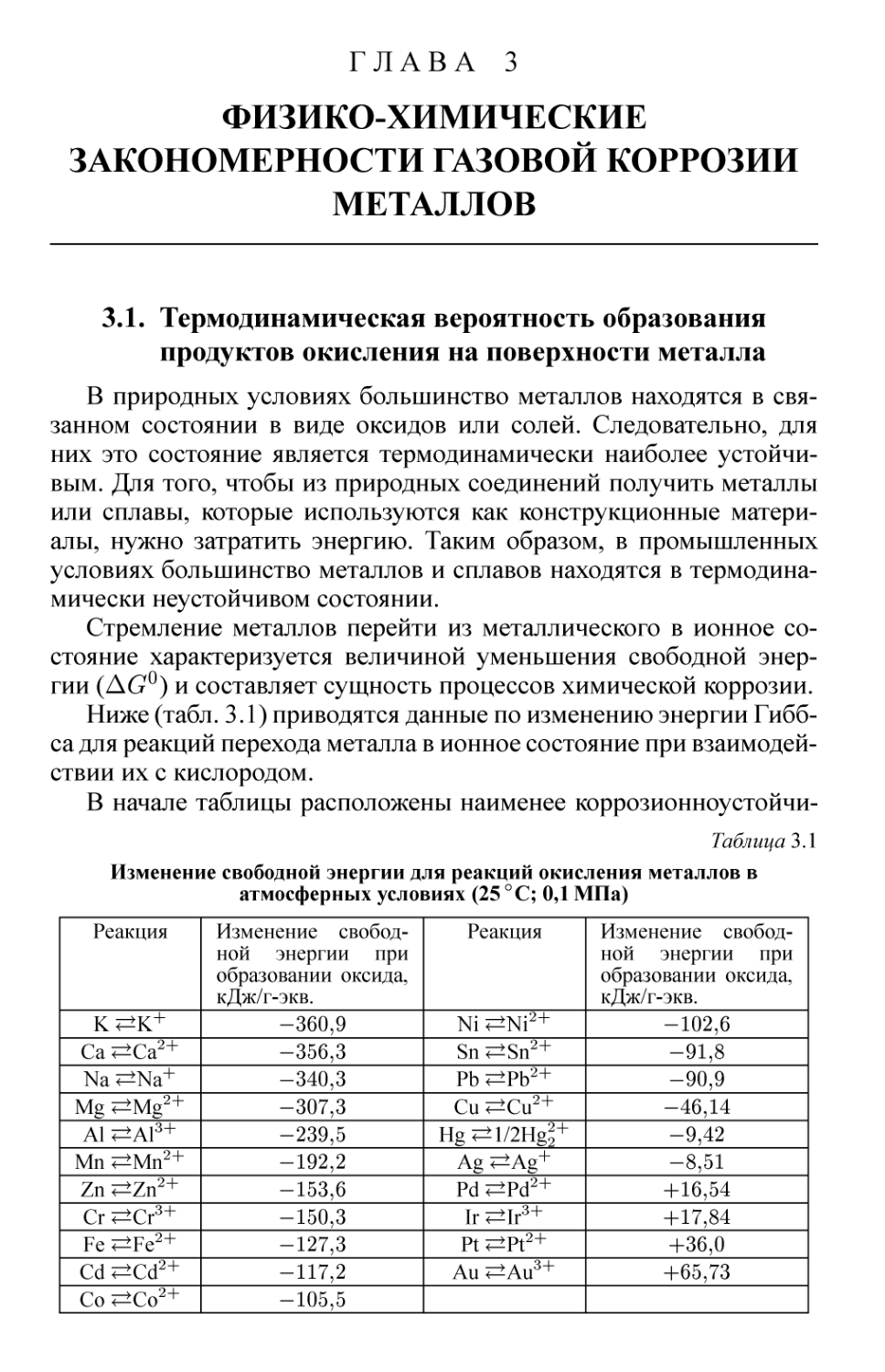

Ниже (табл. 3.1) приводятся данные по изменению энергии Гибб-

са для реакций перехода металла в ионное состояние при взаимодей-

взаимодействии их с кислородом.

В начале таблицы расположены наименее коррозионноустойчи-

Таблица 3.1

Изменение свободной энергии для реакций окисления металлов в

атмосферных условиях B5 °С; 0,1 МПа)

Реакция

К^К+

Са ^Са2+

Na ^Na+

Mg ^Mg2+

Al ^Al3+

Mn ^Mn2+

Zn ^Zn2+

Cr ^Cr3+

Fe ^Fe2+

Cd ^Cd2+

Co ^Co2+

Изменение свобод-

свободной энергии при

образовании оксида,

кДж/г-экв.

-360,9

-356,3

-340,3

-307,3

-239,5

-192,2

-153,6

-150,3

-127,3

-117,2

-105,5

Реакция

Ni ^Ni2+

Sn ^Sn2+

Pb ^±Pb2+

Cu ^Cu2+

Hg^l/2Hg2+

Ag ^Ag+

Pd ^±Pd2+

Ir^Ir3+

Pt ^±Pt2+

Аи ^Au3+

Изменение свобод-

свободной энергии при

образовании оксида,

кДж/г-экв.

-102,6

-91,8

-90,9

-46,14

-9,42

-8,51

+16,54

+17,84

+36,0

+65,73

3.1. Термодинамическая вероятность образования продуктов окисления 35

500

700

900 1100

Температура, К

1300 1500

1700

Рис. 3.1. Влияние температуры на AG0 образования некоторых оксидов

металла:

1 — Au2O3; 2 — Ag2O; 3 — PtO; 4 — СиО; 5 — РЬО; 6 — МО; 7 — FeO; 8 —

Fe2O3; 9 — Cr2O3; 10 — ТЮ2; 11 — А12О3; 12 — MgO

вые металлы (К, Са, Na, Mg).Peaкция ионизации этих металлов со-

сопровождается убылью свободной энергии и вероятность перехода

их в окисленное состояние тем больше, чем значительнее уменьше-

уменьшение AG0. Эти металлы в природе встречаются в виде руд и солей.

В конце таблицы находятся наиболее коррозионноустойчивые ме-

металлы (Pd, Ir, Pt, Аи). Положительное значение изменения свободной

энергии системы указывает на невозможность самопроизвольного

протекания реакций ионизации. В природных условиях золото, пла-

платина, иридий и палладий являются термодинамически устойчивыми.

Они, как правило, встречаются в самородном состоянии.

Таблица 3.1 дает общую приближенную характеристику. В за-

зависимости от условий эксплуатации устойчивость металла может

в значительной степени меняться. Например, в растворах азотной

кислоты алюминий и хром устойчивее меди. А в растворах щело-

щелочей магний более стоек, чем алюминий или цинк, что объясняется

образованием поверхностных защитных пленок.

На равновесие реакций ионизации оказывает влияние температу-

температура и давление. Для заключения о возможности осуществления корро-

коррозионного процесса при изменении внешних параметров необходимо

определить знак изменения изобарного потенциала.

При изучении влияния давления исходят из примерных границ

36 Физико-химические закономерности газовой коррозии металлов Гл. 3

технически возможного применения парциального давления кисло-

кислорода Р02 от 10~5 до 109 Па.

Как показывают справочные данные (рис. 3.1) для значительного

количества металлов с повышением температуры термодинамиче-

термодинамическая вероятность процесса окисления металла снижается. Это же

относится и к образованию солей.

3.2. Основные стадии газовой коррозии металлов

Образование продуктов коррозии осуществляется в результате

протекания ряда последовательных и параллельных реакций. На

рис. 3.2 представлена схема образования сплошной оксидной пленки

при окислении металла кислородом из газовой фазы.

Процесс окисления металла протекает в несколько стадий:

1. ионизация металла и переход его в форме ионов и электронов

в слой оксида;

2. перемещение ионов металла Меп+ и электронов в слое оксида;

3. перенос кислорода из газового потока к поверхности оксида;

4. адсорбция кислорода на поверхности;

5. превращение адсорбированного кислорода в ион О2~;

6. перемещение ионов кислорода О2~ в слое оксида;

7. реакция образования оксида.

В некоторых случаях отдельные стадии процесса могут выпадать

или трансформироваться. Но в общем все стадии процесса взаимо-

взаимосвязаны и протекают последовательно. Суммарная скорость процес-

процесса определяется скоростью самой медленной реакции. Например,

если медленно протекает стадия

C), то процесс лимитируется внеш-

внешней диффузией, если A), B) или

F) — имеет место внутридиффу-

Ме о

пе

-О

2- ' зионный контроль процесса.

Q «4 О

адс 2 Отличительной особенностью

газовой коррозии металла являет-

Рис. 3.2. Схема процесса образова- ся в отдельных случаях затухание

ния оксидной пленки на металле процесса во времени. Это происхо-

происходит тогда, когда на поверхности ме-

металла образуется защитная пленка. Если эта пленка является сплош-

сплошной и имеет хорошую адгезию с поверхностью, то она изолирует

металл от контакта с агрессивной средой и коррозия прекращается.

Первым этапом этого процесса должна быть адсорбция окислите-

окислителя на поверхности, закономерности которой будут разобраны ниже.

3.3. Адсорбция газов на поверхности металлов 37

3.3. Адсорбция газов на поверхности металлов

Адсорбцией называют изменение концентрации вещества на гра-

границе раздела фаз. Адсорбционное равновесие, т.е. равновесное рас-

распределение вещества между пограничным слоем и граничащими

фазами, является динамическим и быстро устанавливается.

Частицы, которые находятся на поверхности твердого тела, обла-

обладают избыточной энергией.

За счет этого молекулы окружающей среды притягиваются к ме-

металлу и концентрируются на его поверхности. Этот процесс протека-

протекает всегда самопроизвольно и с положительным тепловым эффектом.

Различают два вида адсорбции: физическую и химическую.

Физическая адсорбция обусловлена вандер-ваальсовскими сила-

силами. Энергия связи между молекулами адсорбата и поверхностью ме-

металла невелика (порядка 40-50 кДж/моль). Равновесие устанавлива-

устанавливается быстро. Адсорбированные вещества могут быть легко удалены

с поверхности. Физическая адсорбция наиболее отчетливо проявля-

проявляется при низких температурах, близких к температуре конденсации

адсорбата.

Хемосорбцией называется процесс адсорбции, сопровождающий-

сопровождающийся химической реакцией между молекулами адсорбированного ве-

вещества и металлом. Энергия связи между атомами оценивается ве-

величинами 150-160 кДж/моль. Связь, возникающая между металлом

и окислителем, имеет ионный характер. Металл отдает атому адсор-

адсорбированного вещества электроны. Процесс хемосорбции протекает

очень быстро (доли секунды). Внешняя поверхность адсорбирован-

адсорбированной пленки при этом заряжается отрицательно, а внутренняя — по-

положительно.

Количество адсорбированного вещества, отнесенное к единице

поверхности, зависит от температуры среды и концентрации адсор-

адсорбата в газовой или жидкой фазе.

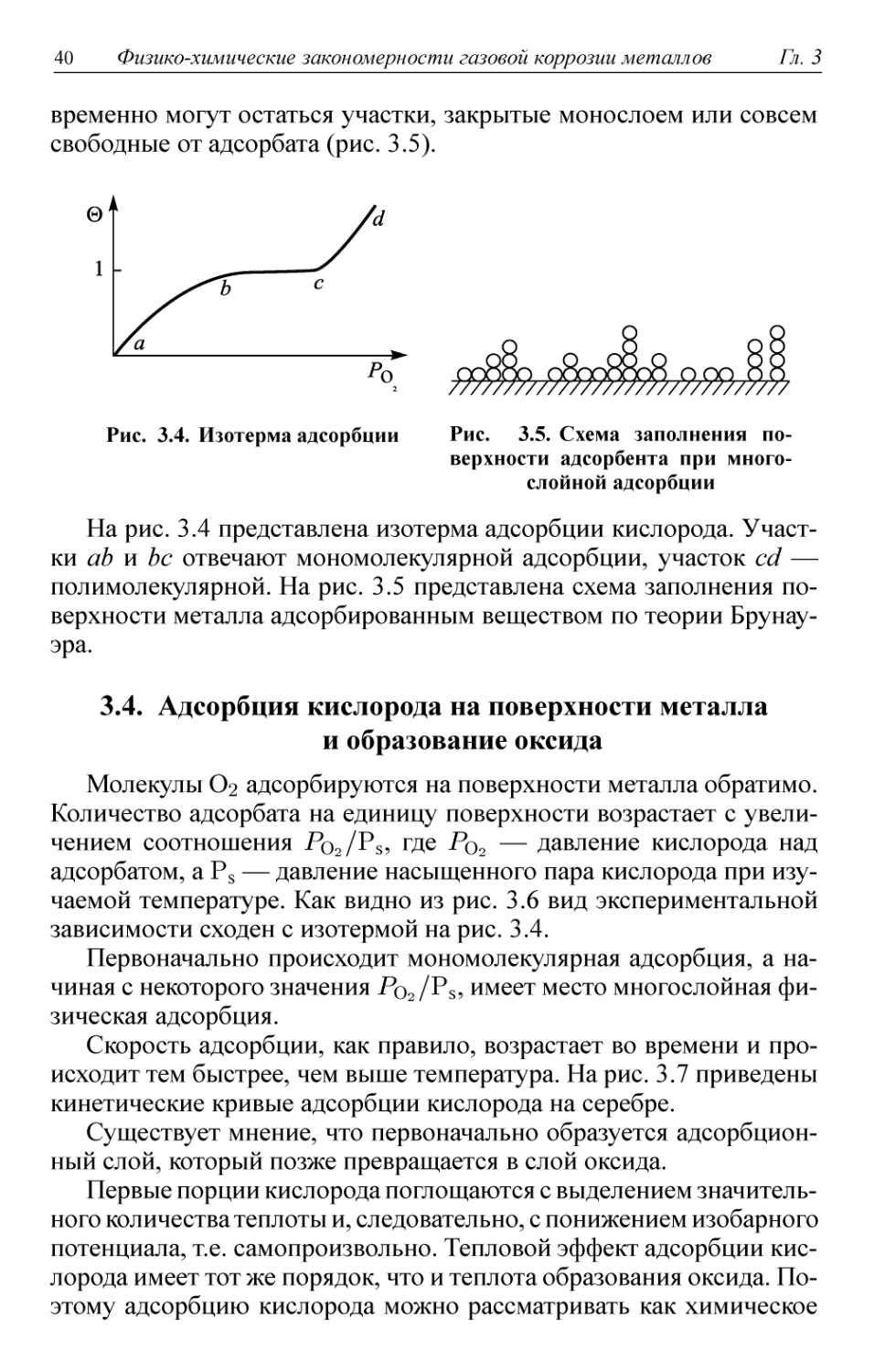

Функциональная зависимость между равновесным количеством

адсорбата на поверхности твердого тела и концентрацией или дав-

давлением Р (если адсорбат является газом) при Т = const называется

изотермой адсорбции.

Впервые теоретическое обоснование изотермы адсорбции было

дано Ленгмюром. Им было сделано несколько допущений, упроща-

упрощающих модель процесса.

Предполагалось, что:

• поверхность адсорбента энергетически однородна;

• частицы адсорбата на поверхности никак не взаимодействуют

друг с другом;

38 Физико-химические закономерности газовой коррозии металлов Гл. 3

• на один активный центр поверхности приходится одна частица

адсорбированного вещества;

• может образовываться только мономолекулярный адсорбцион-

адсорбционный слой.

Скорость процесса адсорбции г>ад будет прямо пропорциональ-

пропорциональна давлению газа Р и величине свободной поверхности металла

A-0):

Ут = КадРA-в), C.1)

где Кад — константа, характеризующая скорость процесса адсорб-

адсорбции.

Скорость обратного процесса — десорбции — будет прямо про-

пропорциональна поверхности, занятой реагирующими молекулами:

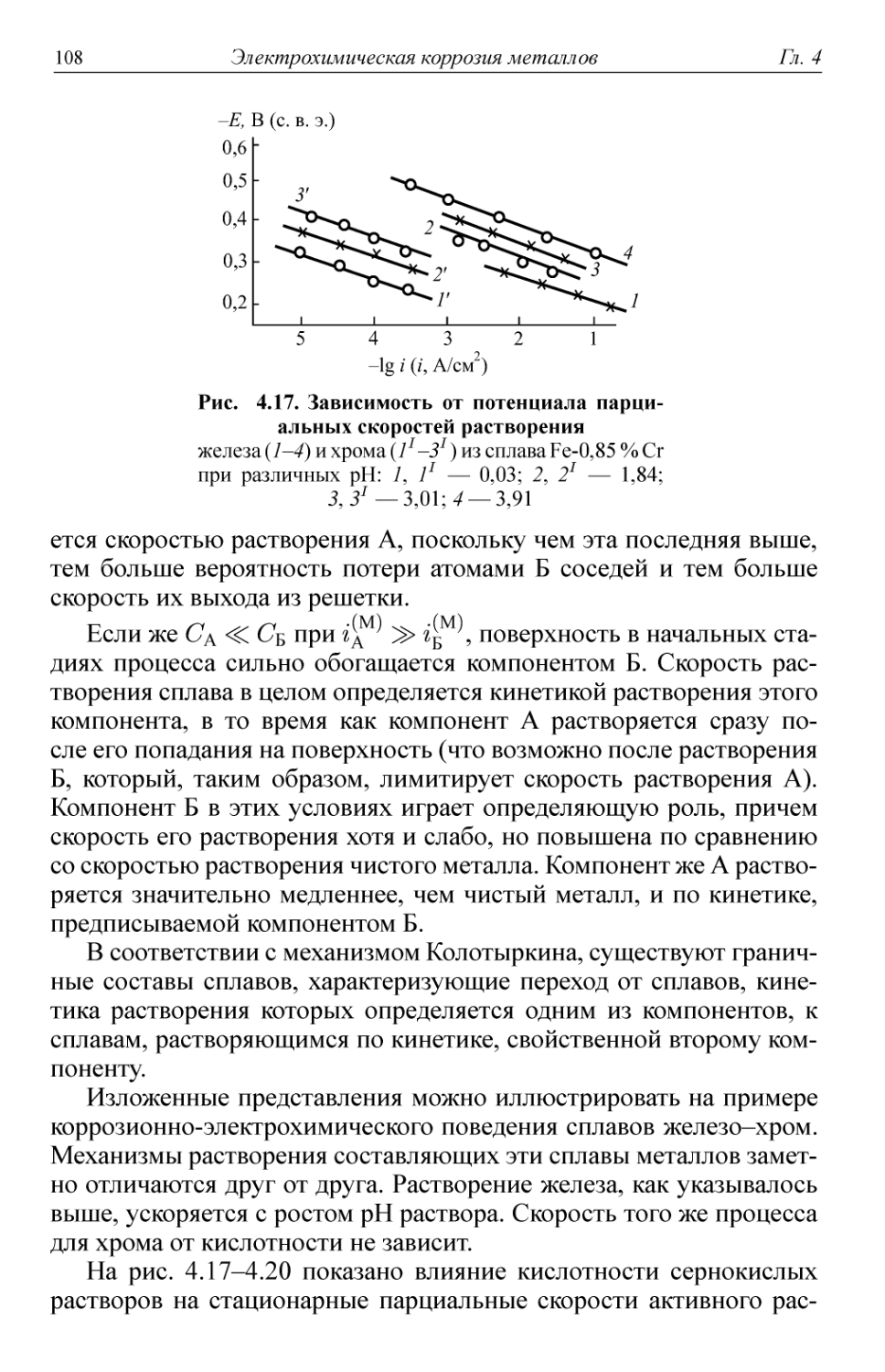

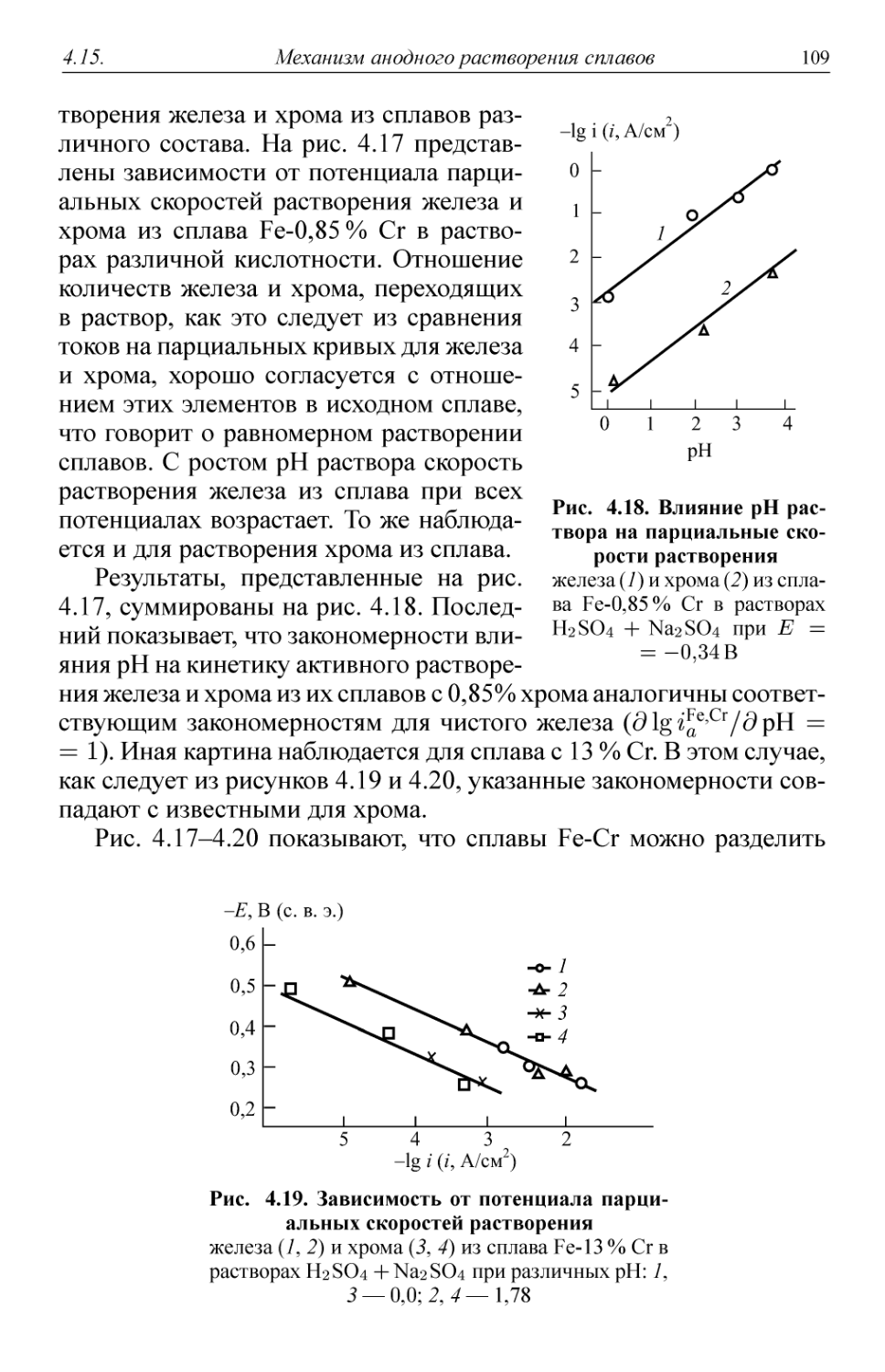

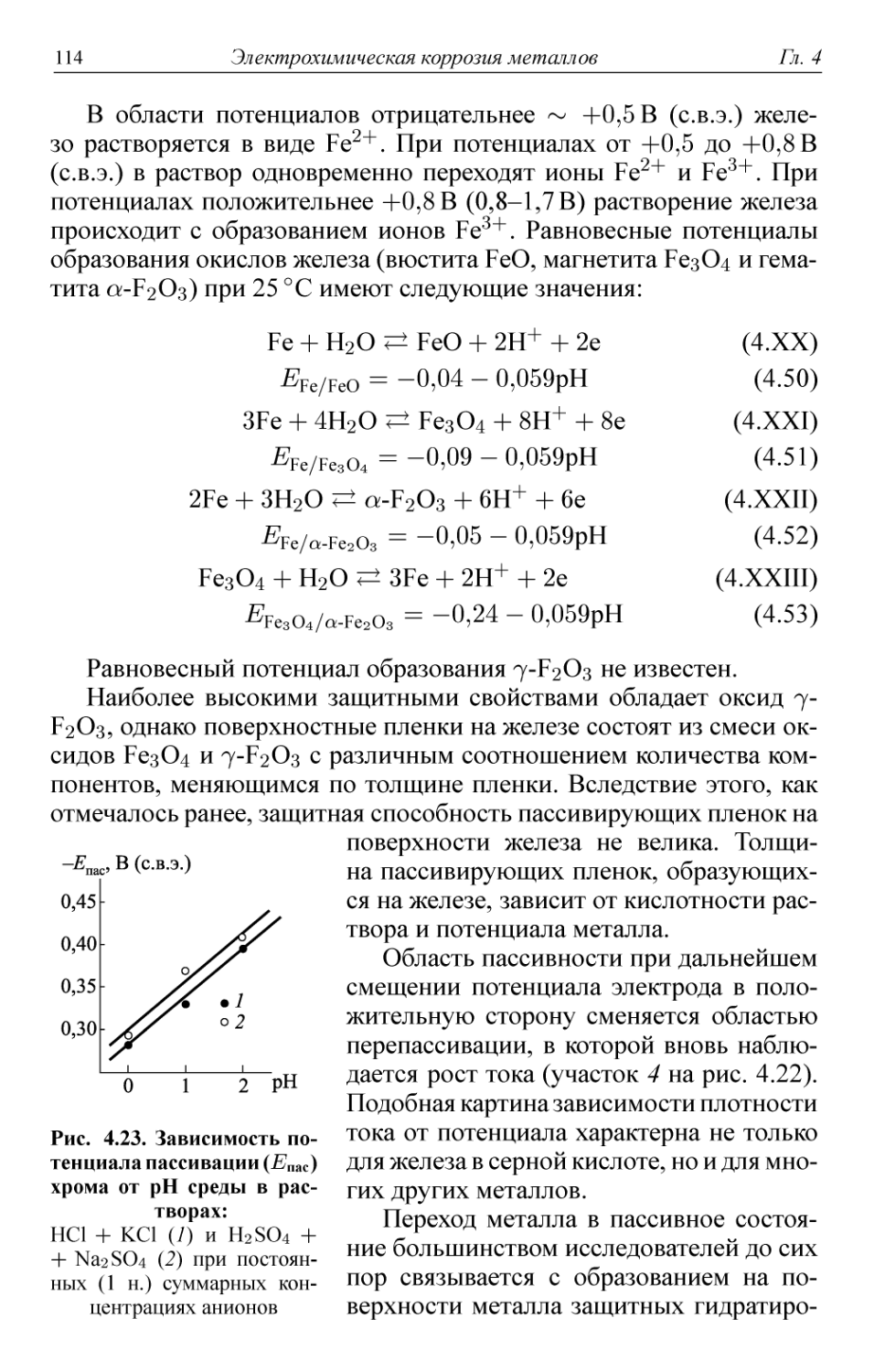

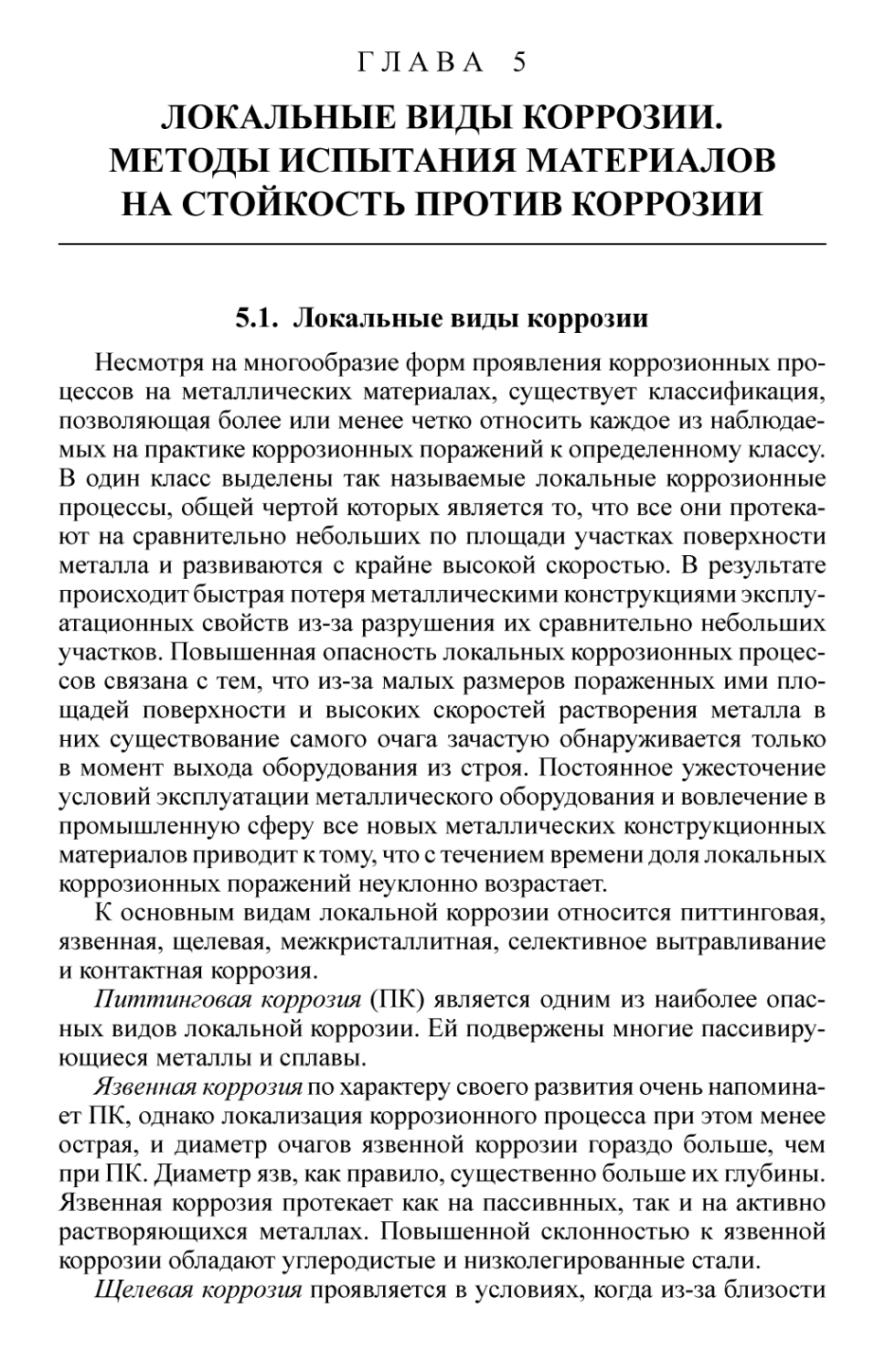

^дес = ^дес©, C.2)