Текст

МАШГИЗ

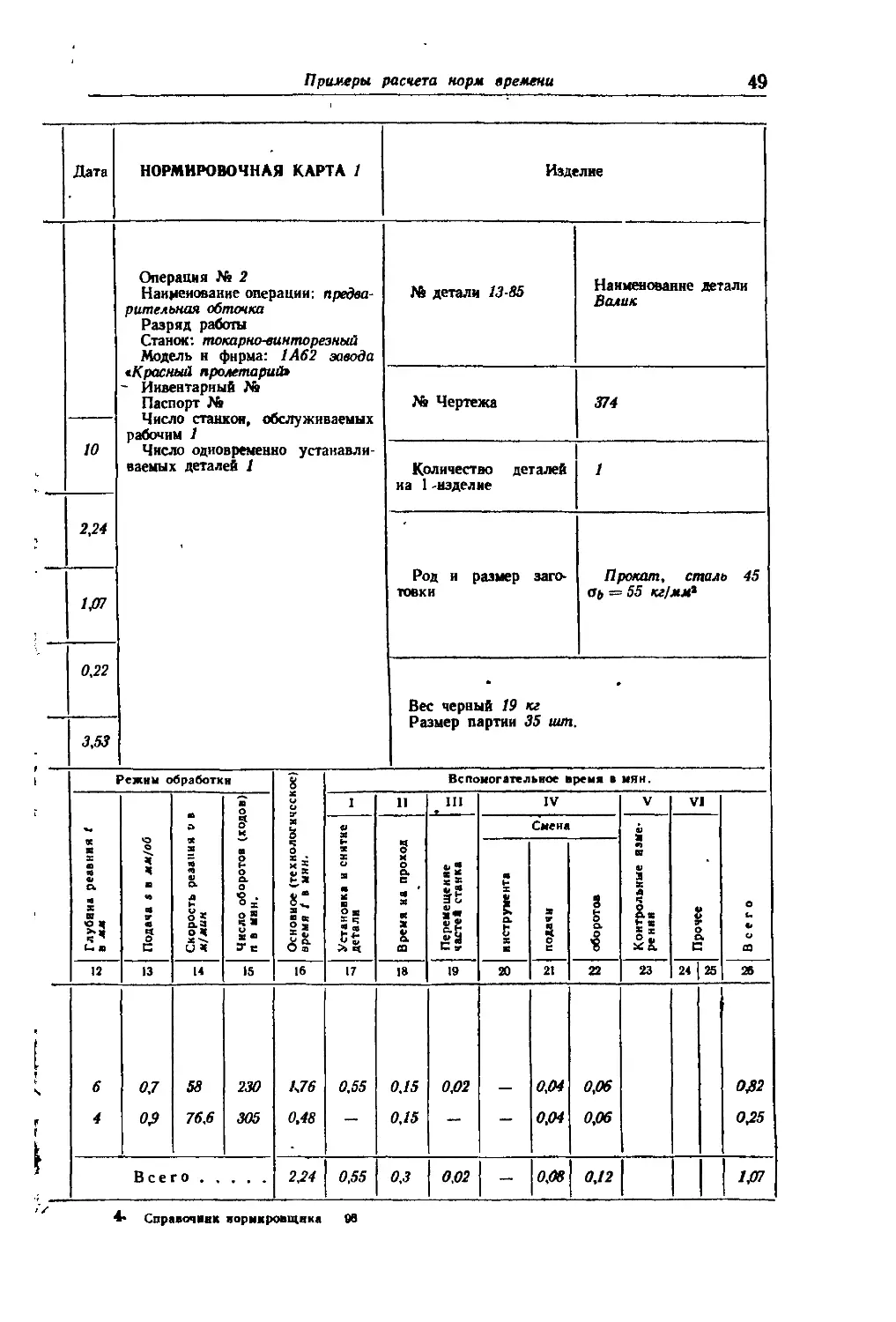

СПРАВОЧНИК

НОРМИРОВЩИКА-

МАШИНОСТРОИТЕЛЯ

в 4 томах

Редколлегия:

А. Д. Гальцов (председатель), В. С. Вольский,

Е. И. Стружестрах, Р. И. Кисин

МАШГИЗ

СПРАВОЧНИК

НОРМИРОВЩИКА-

МАШИНОСТРОИТЕЛЯ

Том II

ТЕХНИЧЕСКОЕ

НОРМИРОВАНИЕ

СТАНОЧНЫХ РАБОТ

Под редакцией Е. И СТ РУ ЖЕСТУ АХ Л

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕР ATM Ы

Москва 1961

Авторы II тома:

Л. М. Винник, Р. Я- Гринберг, Я. А. Каминский, В. Д. Кле-

пиков, А. М. Кузнецов, Н. И. Кученев, Е. И. Стружестрах,

С. Д. Тишин, А. Б. Харитонов, И. Э. Цейц,

И. И. Шапиро, М. Я. Шапиро, НИИТАвтопром

Рецензенты-

В. А. Ананьян, Д. Т. Васильев, 3. Д. Горецкая, С. П. Карцев, С М. Кедров,

В. Н. Комиссаржевская, Ь Л Копербах, М. М. Корбов, Н. И. Леонов,

Г. Б. Лурье, В. Ф. Новиков, А. Б. Харитонов

Редакция литературы по экономике и организации производства

Зав. редакцией Е М. КУЗЬМИНА

ОГЛАВЛЕНИЕ

Предисловие ........................................................... 19

Условные обозначения ...................................................... 20

Глава 1. Основные методические положения по нормированию станочных работ

(Е. И. Стружестрах) ......................... 21

Глава II. Нормирование токарных работ (Р. fl. Гринберг, М Я Шапиро) ....

Методические указания ...................................................

Примеры расчета норм времени.................... ........................

Нормативы режимов резания

Карта 1. Выбор марки материала режущего инструмента......................

Карта 2. Геометрические параметры режущей части инструмента. Резцы с <₽!> О’. . .

Карта 3. Геометрические параметры режущей части инструмента Резцы с дополнитель-

ной кромкой <р, = 0° ............................................

Карта 4. Подачи для чернового наружного точения .........................

Карта 5. Подачи для чернового растачивания'на токарных станках. Резцы, оснащен-

ные твердым сплавом, или из быстрорежущей стали Р18 ........

Карта 6. Подачи для чернового растачивания на карусельных станках. Резцы, осна-

щенные твердым сплавом, или из быстрорежущей стали Р18...................

Карта 7. Подачи в зависимости от заданной чистоты поверхности............

Карта 8. Радиальные усилия резания Ру, допустимые по прогибу детали, при наруж-

ном продольном точении стали в центрах ............................. ...

Карта 9. Радиальные усилия резания Ру, допустимые по прогибу детали, при наруж-

ном продольном точении стали в патроне .................. ..........

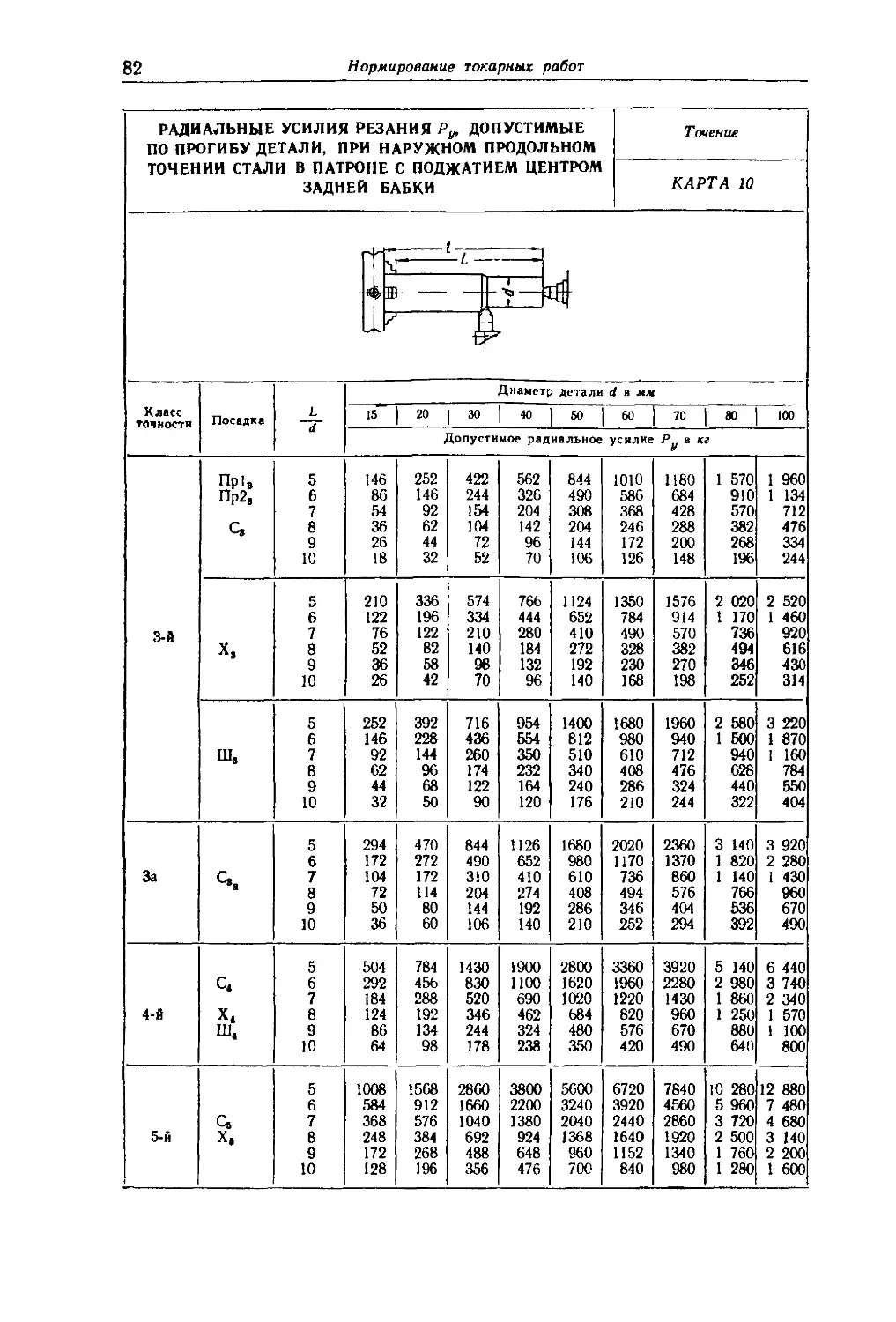

Карта 10. Радиальные усилия резания Ру, допустимые по прогибу детали, при наруж-

ном продольном точении стали в патроне с поджатием центром задней бабкн

Карта 11. Подачн, допустимые по прогибу детали, прн точении конструкционных

сталей. Резцы с <р, > 0°.................................................

Карта 12. Подачи, допустимые по прогибу детали, при точении конструкционных

сталей. Резцы с дополнительной режущей кромкой <₽j “ 0“.............

Карта 13. Подачн, допустимые мощностью электродвигателя, прн точении стали. Рез-

цы, оснащенные твердыми сплавами.........................................

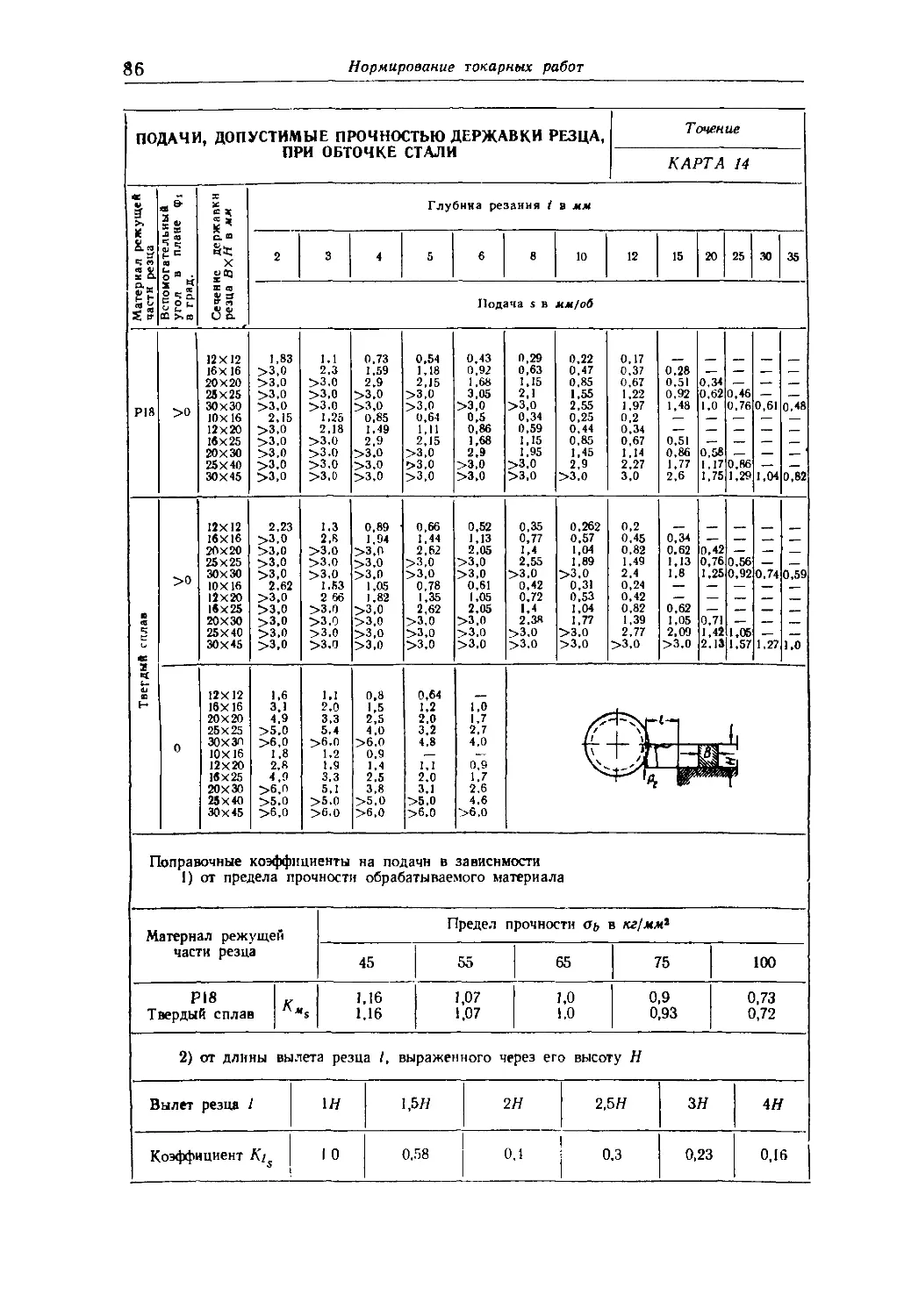

Карта 14. Подачи, допустимые прочностью державки резца...................

Карта 15. Подачн, допустимые прочностью пластинки из твердого сплава ...

Карта 16. Подачи при фасонном точении углеродистых конструкционных сталей Рез-

цы из быстрорежущей стали Р18.............................................. 88

Карта 17. Подачи для прорезки н отрезки.................................... 89

Карта 18. Подачи ирн точеннн мннералокерамическими резцами................. 89

Карта 19. Режимы резания при точении конструкционных углеродистых, хромистых

и хромоникелевых сталей Оь = 65 кг1мм2-, НВ 185 Резцы с пластинками

Т5К10 (продольное точение)........................................ 90

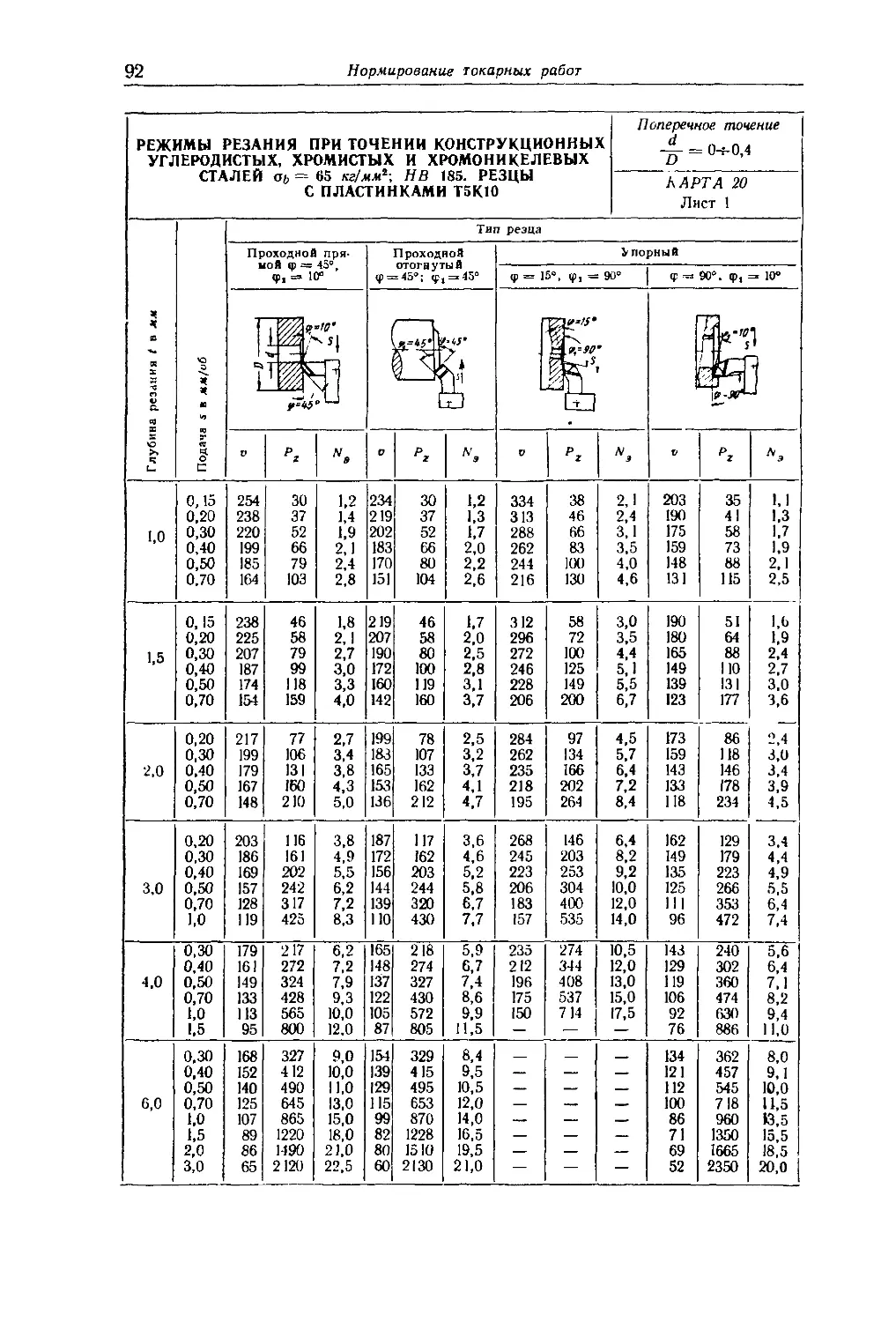

Карта 20. Режимы резання при точении конструкционных углеродистых, хромистых

и хромоникелевых сталей о* = 65 кг[ммг-, НВ 185 Резцы с пластинками

Т5К10 (поперечное точение)................................................ 92

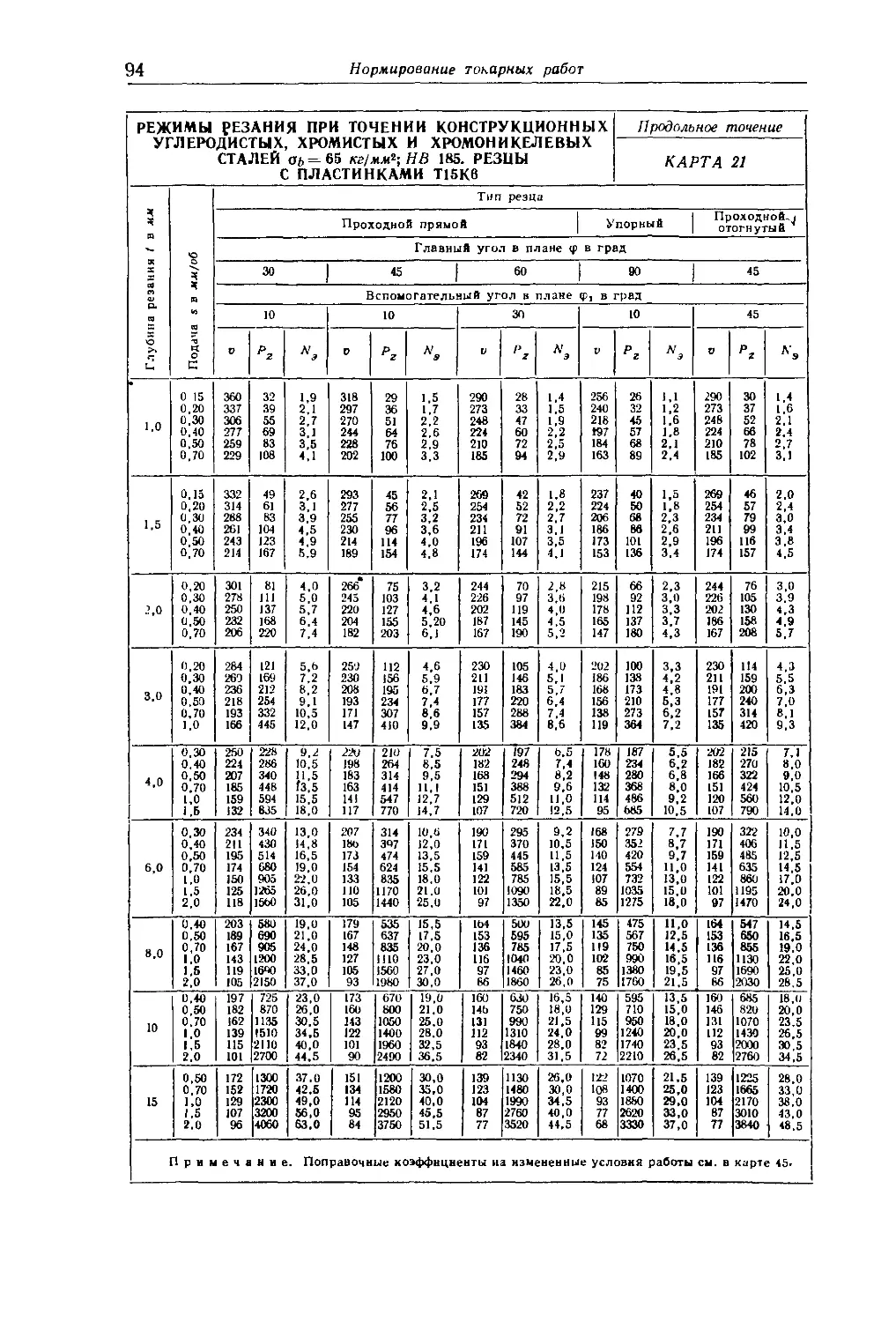

Карта 21. Режимы резания при точении конструкционных углеродистых хромистых

и хромоникелевых сталей о* = 65 кг]мм2-, НВ 185 Резцы с пластин

ками Т15К6 (продольное точение).......................................... 94

Карта 22. Режимы резания прн точении конструкционных углеродистых, хромистых

и хромоникелевых сталей <зь = 65 кг/мм2-, НВ 185 Резцы с пластин-

ками Т15К6 (поперечное точение)............................................ 95

Карта 23 Режимы резання при точении конструкционных углеродистых хромистых

и хромоникелевых сталей <зь = 65 кг! мм2. Резцы с пластинками T3UK4

(продольное точение) ...................................................... 97

258$ £ 8 S 2 S 3 S2 -3 £

6

Оглавление

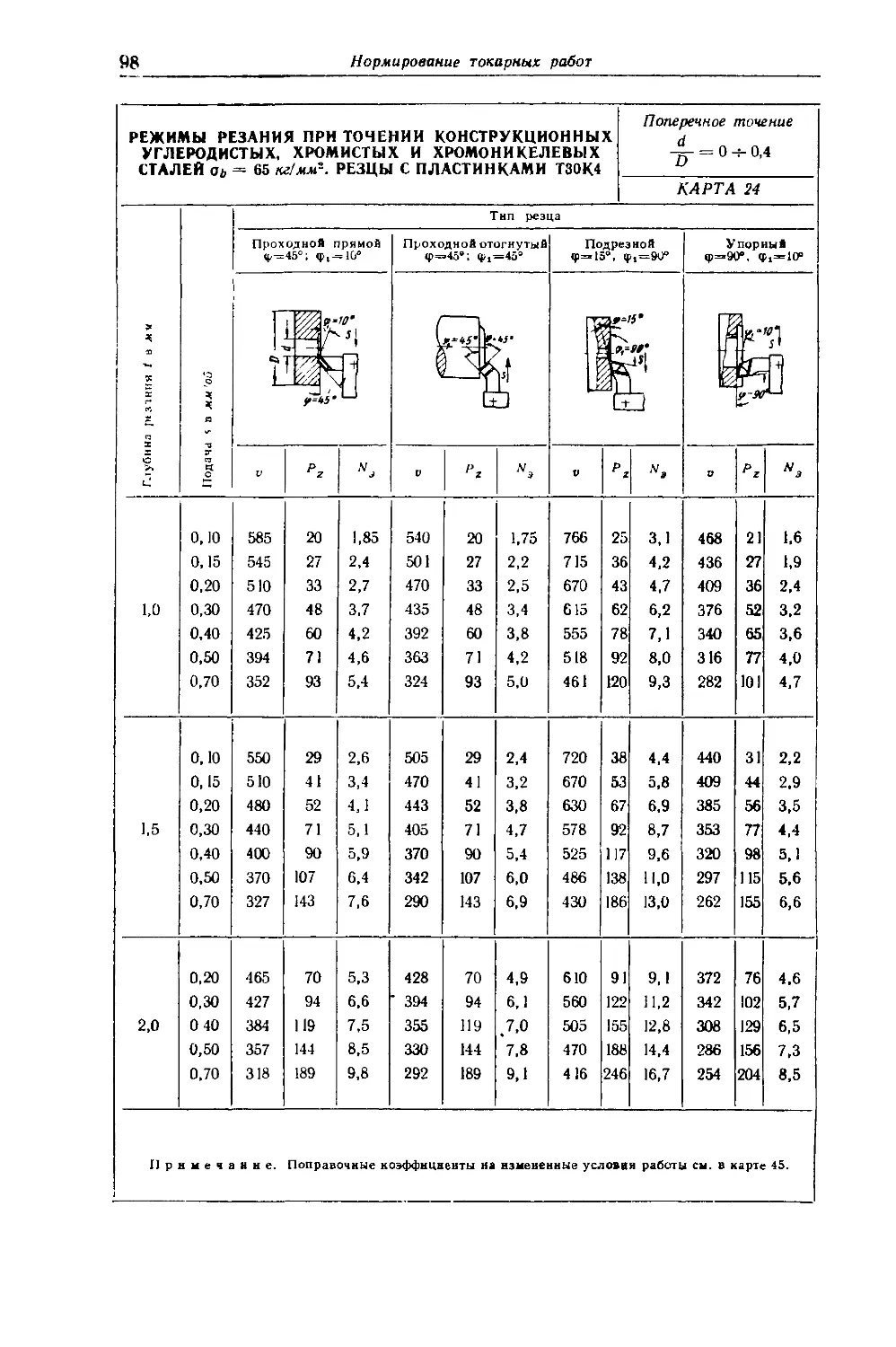

Карта 24. Режимы резании при точении конструкционных углеродистых, хромистых

и хромоникелевых сталей сть = 65 кг!мм2. Резцы с пластинками Т30К4

(поперечное точение)........................................................

Карта 25. Режимы резания при точении конструкционных углеродистых, хромистых

и хромоникелевых сталей о* = 65 кг/мм2; НВ 185. Резцы с пластин-

ками Т15К6 с дополнительной режущей кромкой <р, = 0°........................

Карта 26. Режимы резания при точении закаленных легированных сталей о* =

= 165 кг!мм2, HRC 50. Резцы с пластинками Т15К6 (продольное точение)

Карта 27. Режимы резания при точении закаленных легированных сталей а* —

= 165 кг/мм2, HRC 50 Резцы с пластинками Т15К6 (поперечное точение)

Карта 28. Режимы резания при точении легированных закаленных сталей а* =

= 165 кг/мм2-, HRC 50. Резцы с пластинками Т30К4 (продольное точение)

Карта 29. Режимы резания при точении закаленных легированных сталей сь =

— 165 кг/мм2-, HRC 50. Резцы с пластинками Т30К4 (поперечное точение)

Карта 30 Режимы резаиия при точении жаропрочных сталей 1Х18Н9Т (ЭЯ1Т) НВ 141.

Резцы с пластинками Т15К6 (продольное точение)..............................

Карта 31. Режимы резания при точении жаропрочных сталей 1Х18Н9Т (ЭЯ 1Т)

НВ 141. Резцы с пластинками Т15К6 (поперечное точение)......................

Карта 32 Режимы резания при точении ковкого чугуна НВ 150. Резцы с пластин-

ками ВК8 (продольное точение)...............................................

Карта 33. Режимы резания при точении ковкого чугуна Резцы с пластинками ВК8

(поперечное точение) .......................................................

Карта 34. Режимы резания при точении серого чугуна НВ 180—200 Резцы с пла-

стинками В Кб (продольное точение)..........................................

Карта 35 Режимы резания при точении серого чугуна НВ 180—200. Резцы с пла-

стинками В Кб (поперечное точение)..........................................

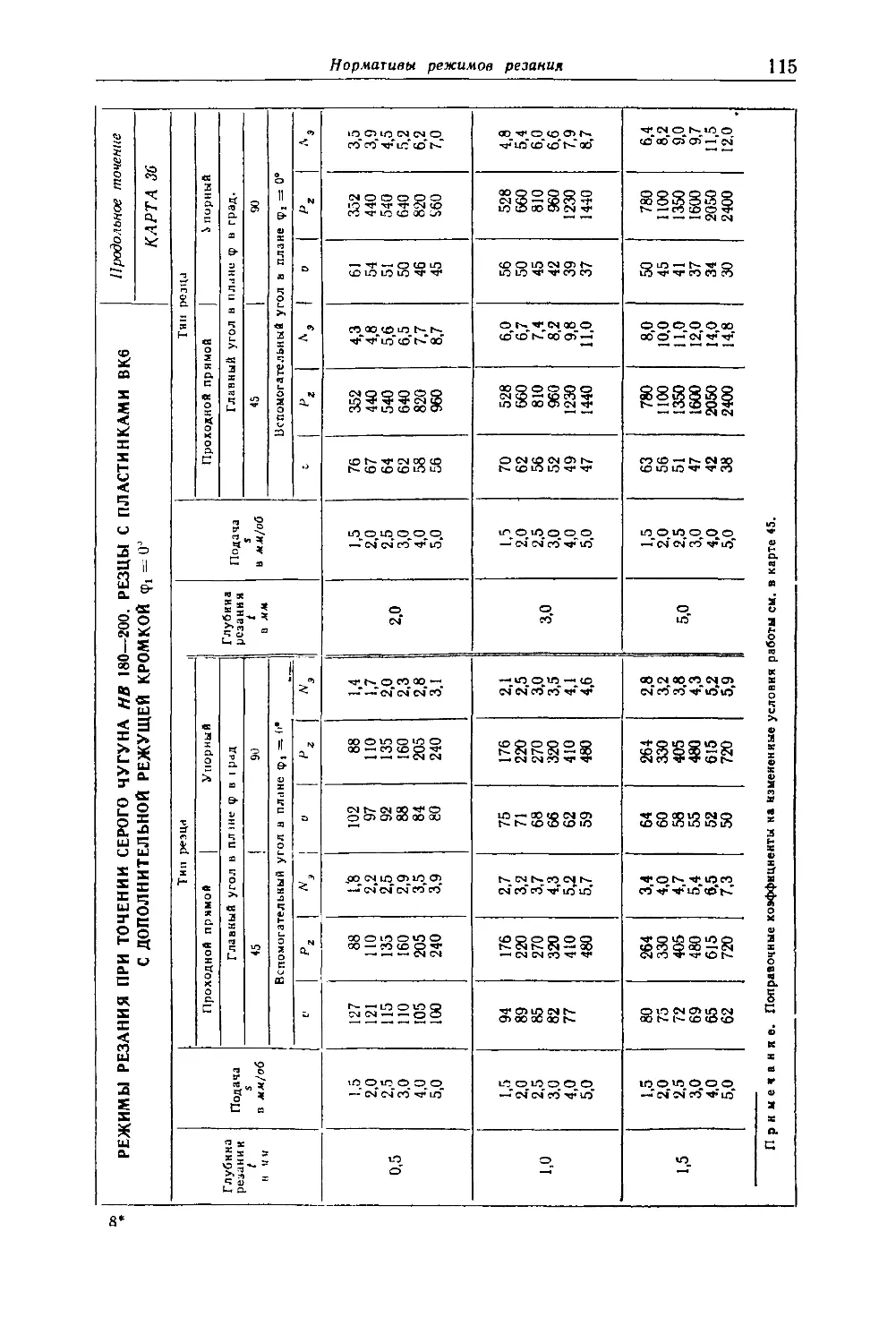

Карта 36 ' Режимы резания при точении серого чугуна НВ 180—200 Резцы с пластин-

ками ВК6 с дополнительной режущей кромкой <р, — 0°..........................

Карта 37 Режимы резания при точении бронзы НВ 200—240. Резцы с пластинками

ВК8 (продольное точение)....................................................

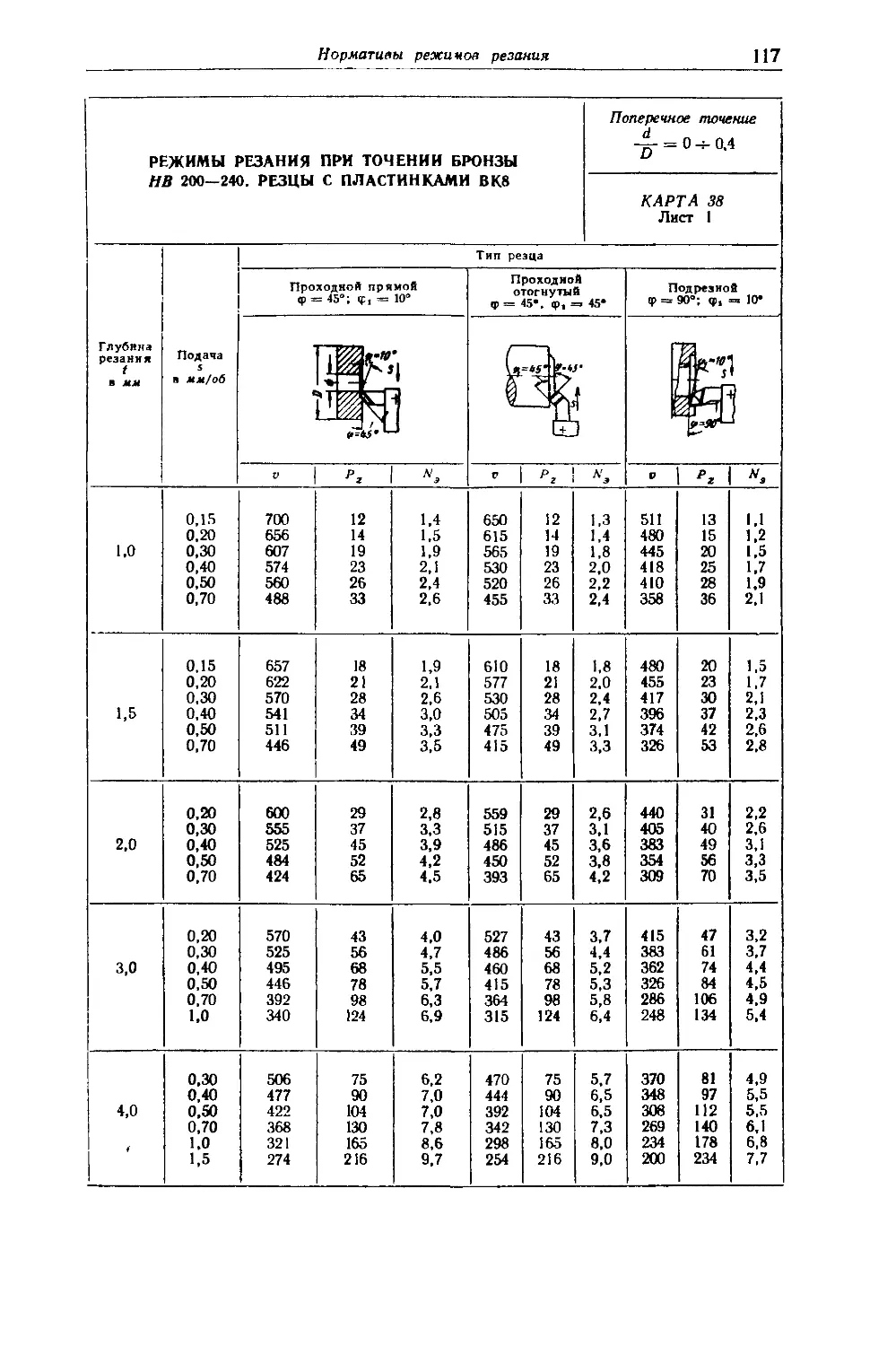

Карта 38. Режимы резання при точении бронзы НВ 200—240. Резцы с пластинками

ВК8 (поперечное точение)....................................................

Карта 39. Режимы резания прн точении конструкционных углеродистых, хромистых и

хромоникелевых сталей at, = 65 кг/мм2; НВ 185. Мипералокерамнческие

резцы ЦМ332 ...................................................

Карта 40. Режимы резания прн точении серого чугуна НВ 180—200. Минералокерамн-

ческне резцы ЦМ332 (продольное точение).....................................

Карта 41. Режимы резання при точении углеродистой стали сч> = 65 кг!мм2 резцами

нз быстрорежущей стали PI8 с охлаждением (продольное точение)...............

Карта 42. Режимы резания при точении углеродистой стали <Т(, — 65 кг/мм2. Рез-

цы из быстрорежущей стали Р18 с охлаждением (поперечное точение) . . ,

Карта 43 Режимы резания при отрезке и прорезке канавок......................

Карта 44. Режимы резання прн точении углеродистой конструкционной стали <tj =

= 65 кг/мм2. Резцы из быстрорежущей стали Р18...............................

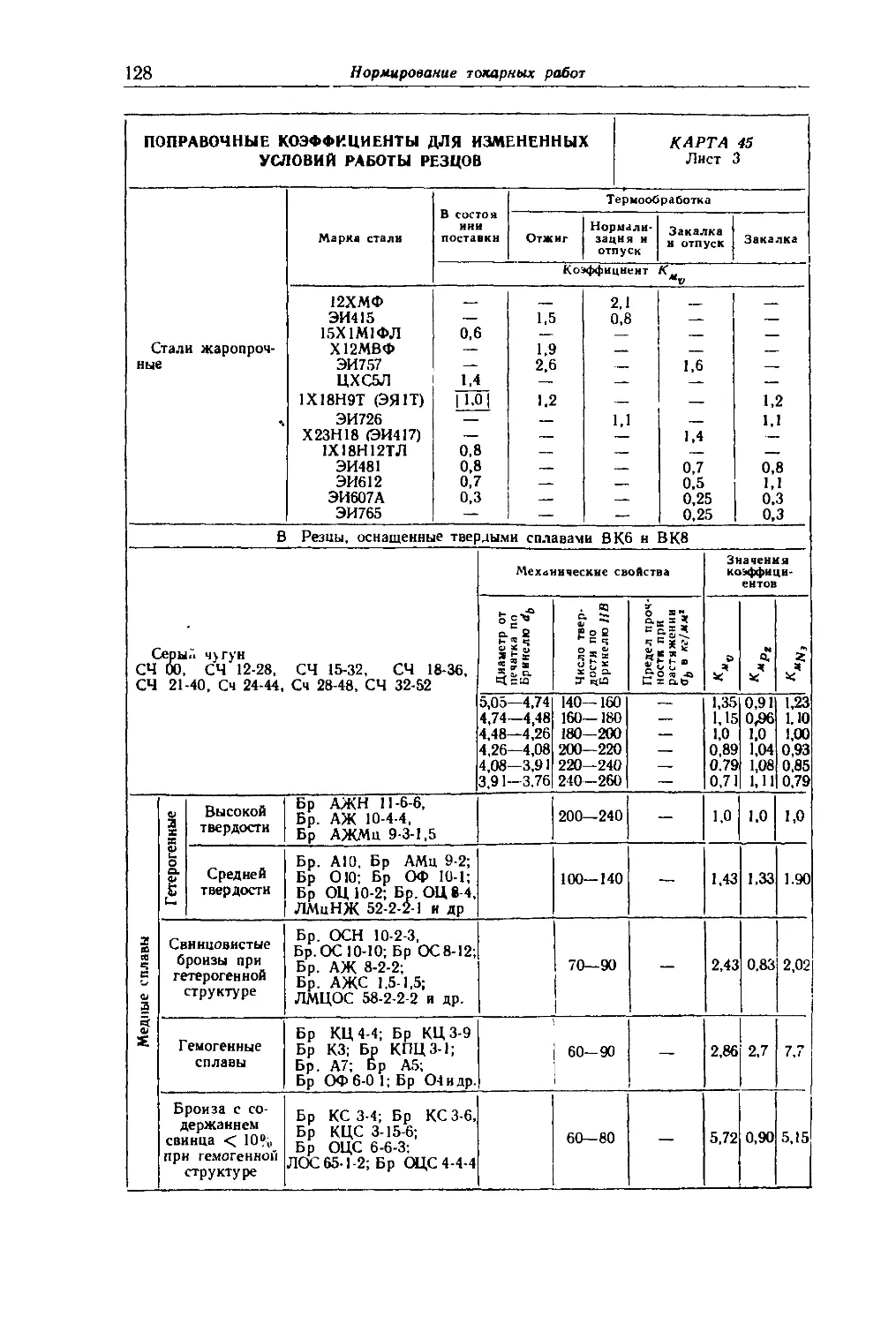

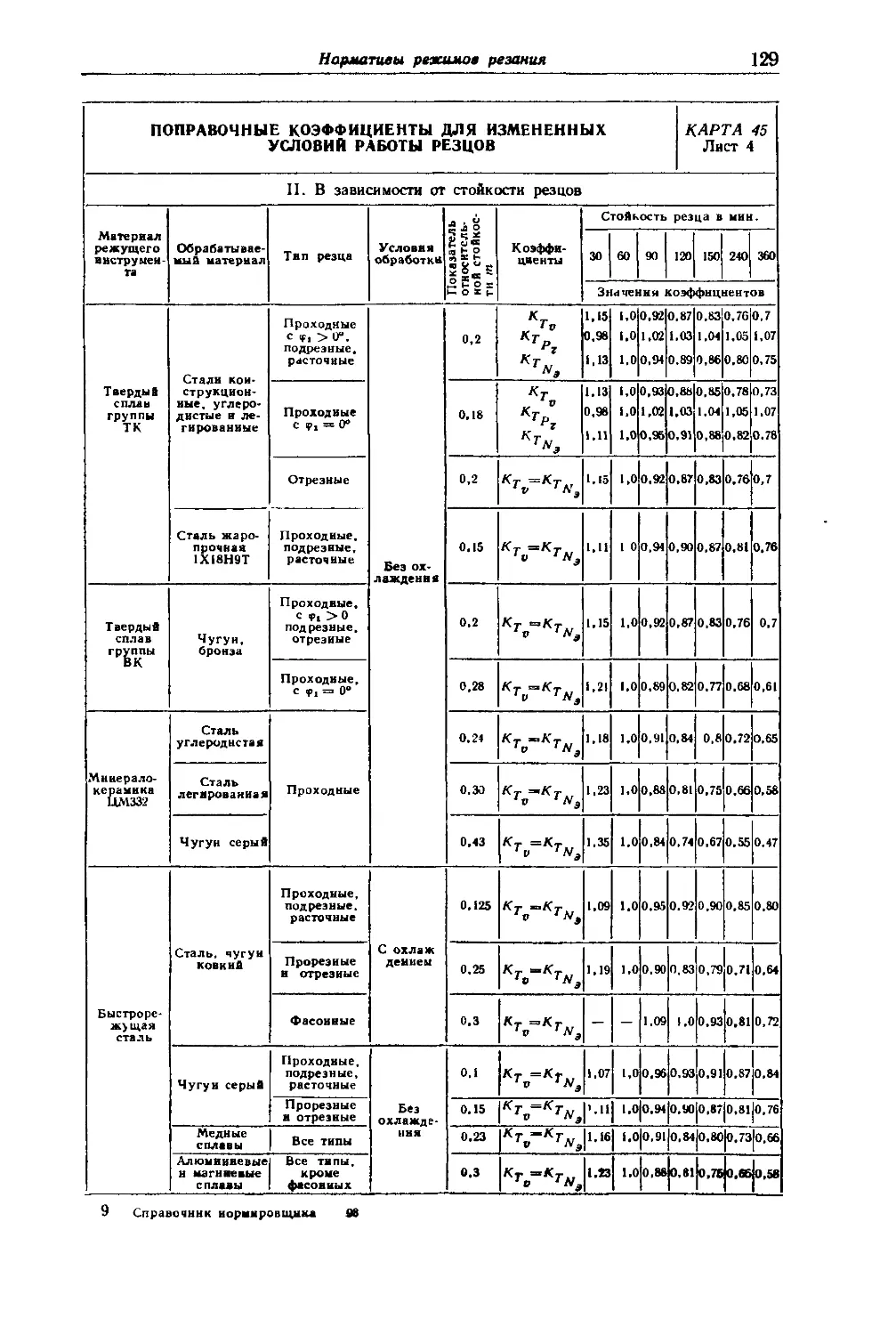

Карта 45 Поправочные коэффициенты на измененные условия работы резцов . .

Карта 46 Режимы резания при накатывании цилиндрических поверхностей Опера-

тивное время на обработку поверхностей шлифовальной шкуркой.................

98

99

100

101

102

103

104

105

107

109

111

113

115

116

117

119

120

121

123

125

126

126

133

Нормативы времени

Карта 47 Оперативное время на проточку валов под люнет н правку валов........... 134

Карта 48 Оперативное время на обточку галтелей и снятие фасок................... 134

Карта 49 Подготовительно-заключительное время, время на обслуживание рабочего

места, отдых и естественные надобности (токарные стаики) . ..................... 135

Карта 50. Подготовительно-заключительное время и время на обслуживание рабочего

места, отдых и естественные надобности (карусельные станки)................... 137

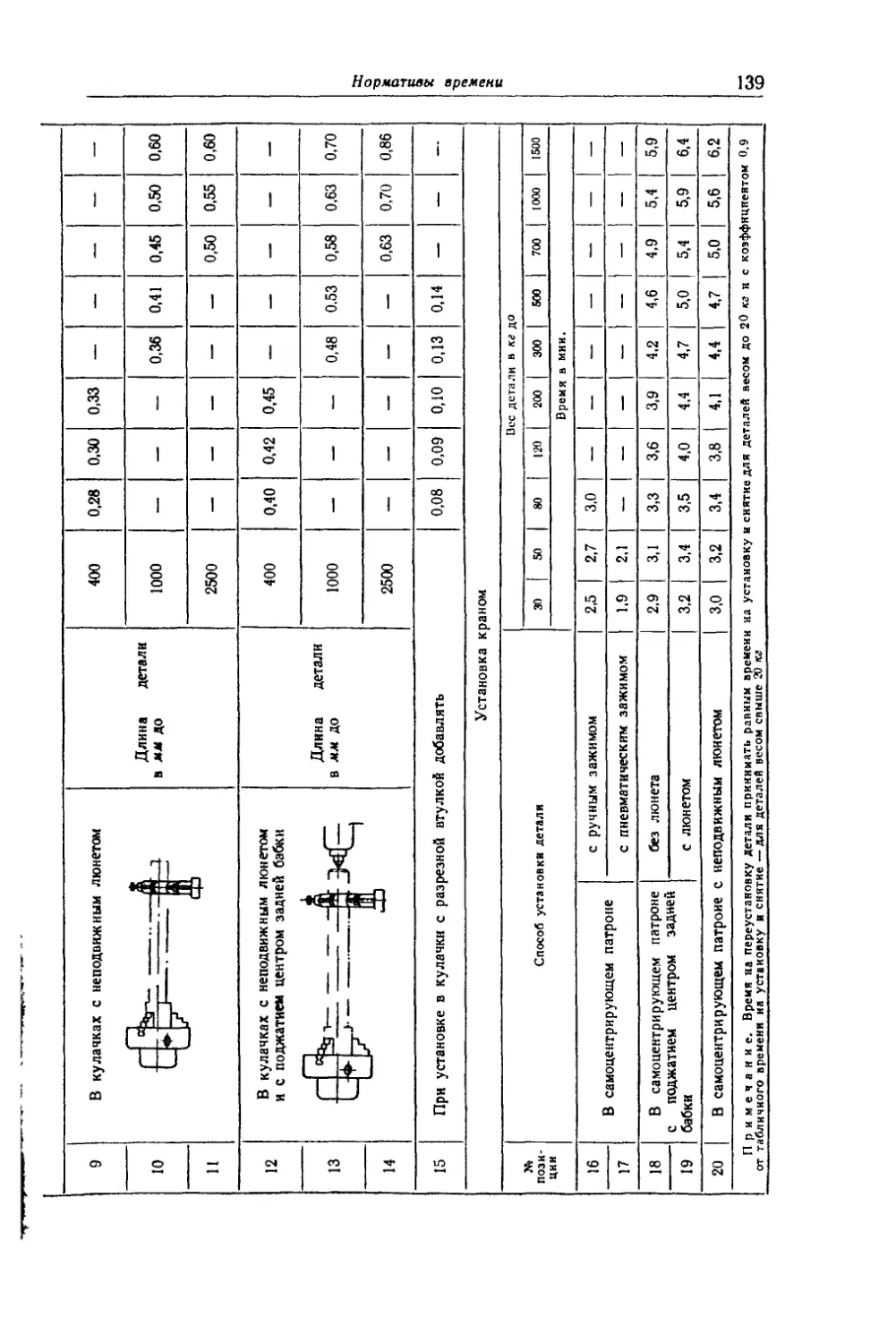

Карта 51. Вспомогательное время на установку и снятие деталей при работе в само-

центрирующем патроне (токарные станки).......................................... 138

Карта 52. Вспомогательное время на установку и снятие деталей прн работе в центрах

(токарные станки) .............................................................. 140

Карта 53 Вспомогательное время на установку и снятие деталей при работе в центрах

(токарные станки) .............................................................. 142

Карта 54. Вспомогательное время на установку и снятие деталей при работе на центро-

вой оправке (токарные стаикн)................................................... 143

Карта 55. Вспомогательное время на установку н снятие деталей при работе на конце-

вой оправке (токарные станки)................................................... 144

Карта 56. Вспомогательное время на установку и снятие деталей при работе в четырех-

кулачковом патроне (токарные стаикн). Установка вручную......................... 146

Оглавление

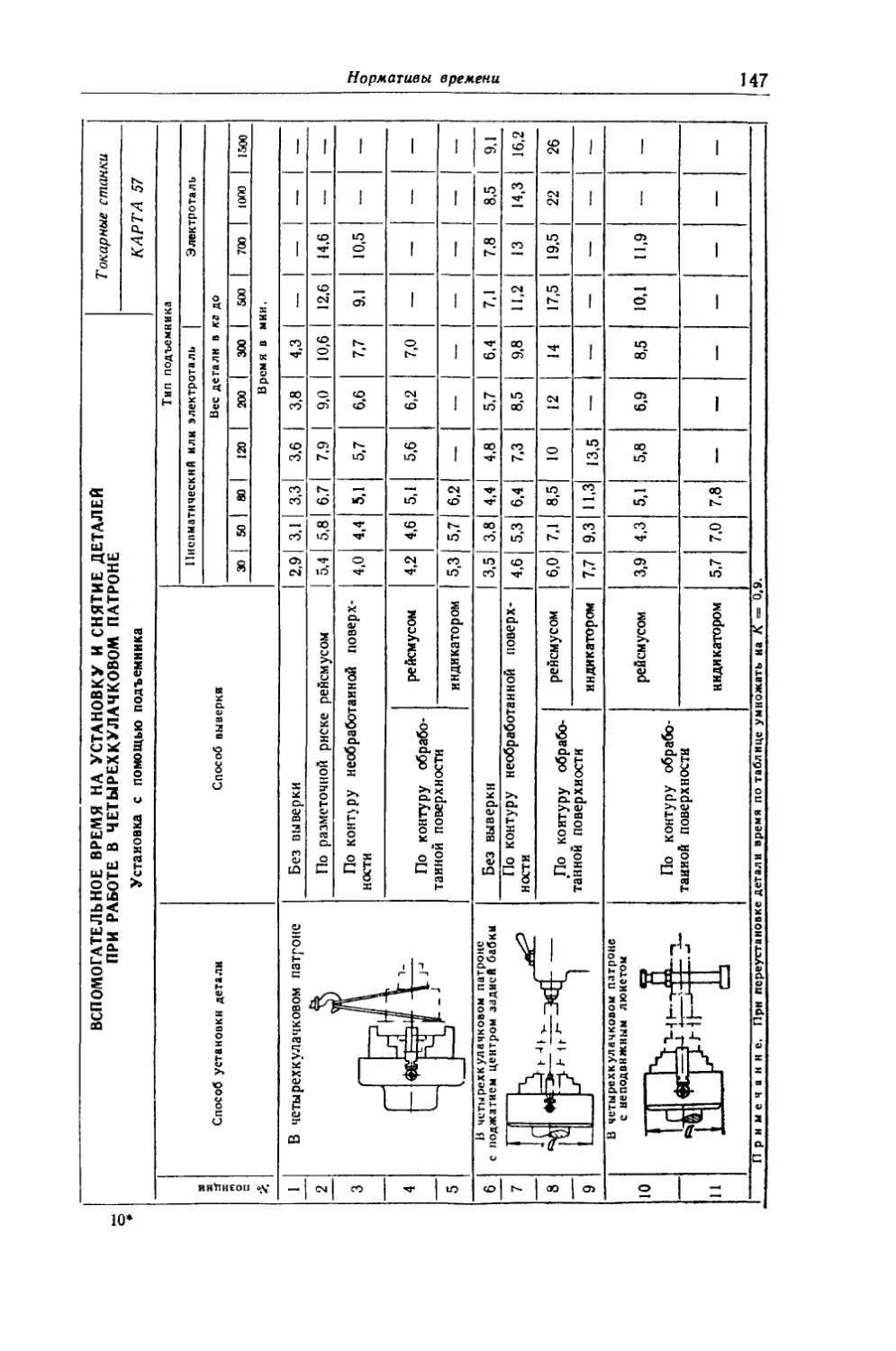

Карта 57. Вспомогательное время на установку и снятие деталей при работе в четырех-

кулачковом патроне (токарные станки) Установка подъемником.................... 147

Карта 58. Вспомогательное время на установку н снятие деталей в самоцентрнрующем

патроне н на столе станка (карусельные станки). Установка вручную 148

Карта 59. Вспомогательное время на установку и снитне деталей в самоцентрнрующем

патроне и на столе станка. Установка с помощью подъемника (карусельные

станки) ...................................................................... 149

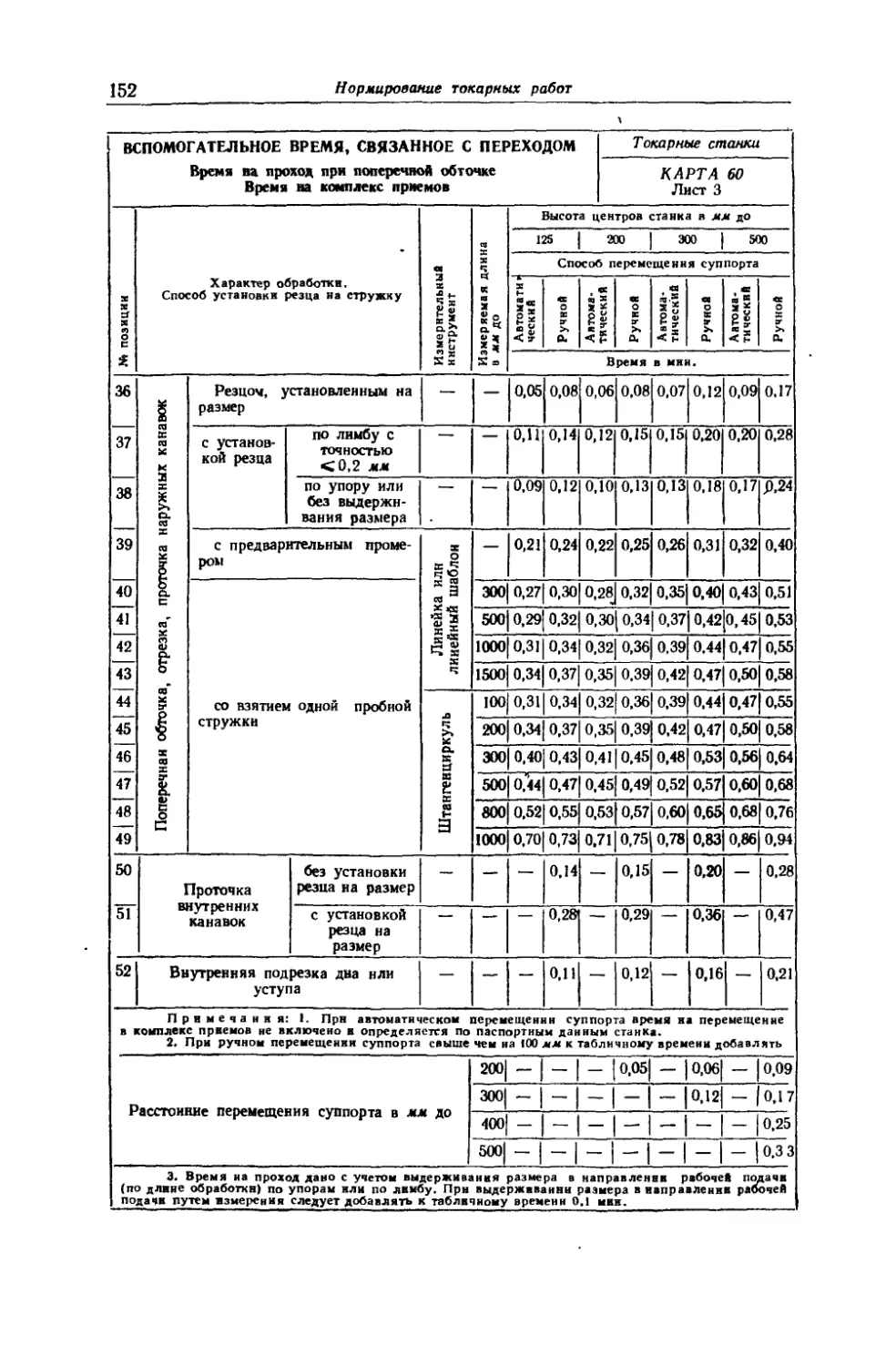

Карта 60 Вспомогательное время, связанное с переходом (токарные станки)........ 150

Карта 61. Вспомогательное время, связанное с переходом Время на приемы, не вошед-

шие в комплексы (токарные станки)............................................. 156

Карта 62. Вспомогательное время, связанное с переходом Время на комплекс приемов

(карусельные станки).......................................................... 157

Карта 63 Вспомогательное время, связанное с переходом Время на приемы, не вошед-

шие в комплексы (карусельные станки).......................................... 159

Карта 64. Вспомогательное время на контрольные промеры....................... 160

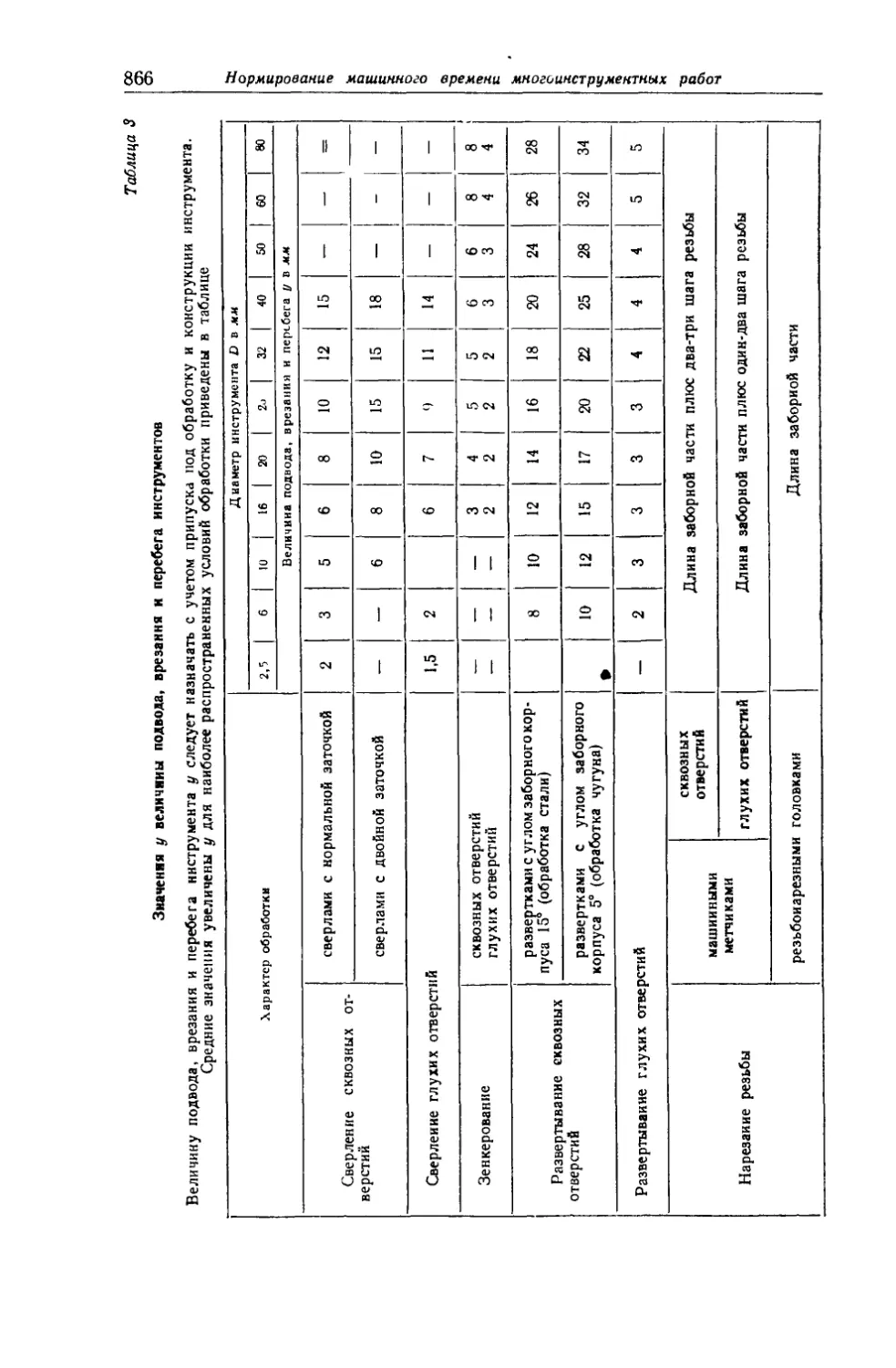

Карта 65. Величины врезания и перебега инструмента........................... 165

Карта 66. Дополнительные длины на взятие пробных стружек..................... 165

Глава III. Нормирование строгальных работ (Л. М. Винник, А. Б. Харитонов) . . 166

Методические указания ......................................................... 166

Пример расчета нормы времени .................................................. 170

Нормативы

Карта 1. Геометрические параметры режущей части резцов........................... 176

Продольно-строгальные станки

Карта 2. Подачи.................................................................. 178

Карта 3 Подачи, допустимые прочностью державки резца............................. 179

Карта 4. Подачн, допустимые прочностью пластинок твердого сплава. Чугун серый 180

Карта 5 Режимы резании при строганин плоскостей. Сталь конструкционная, углеро-

дистая, хромистая, хромоникелевая Резцы из стали Р18............................. 181

Карта 6. Режимы резания при строганин плоскостей. Стальное лнтье. Резцы из стали Р18 182

Карта 7. Режимы резания при строганин плоскостей. Чугун серый. Резцы из стали

Р18.............................................................................. 183

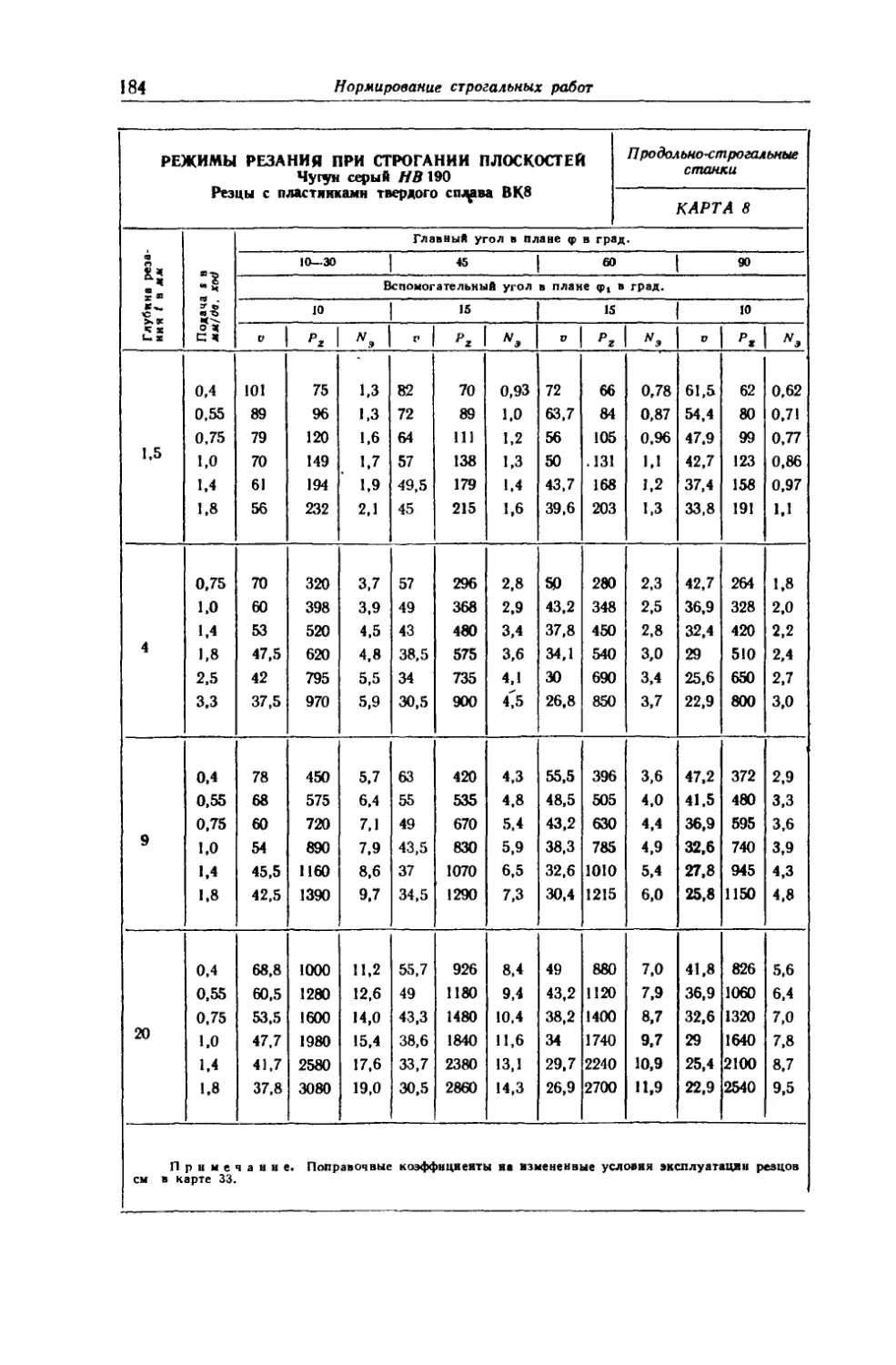

Карта 8. Режимы резания при строгании плоскостей. Чугун серый. Резцы с пластин-

ками твердого сплава ВК8......................................................... 184

Карта 9. Режимы резания при строгании плоскостей. Чугун серый. Резцы широкие

с пластинками твердого сплава ВК8.................................... 185

Карта 10 Режимы резания прн строганин пазов н отрезке Сталь конструкционная,

углеродистая, хромистая, хромоникелевая и стальное литье. Резцы из стали

Р18 (на продольно-строгальных и поперечно-строгальных станках) .... 186

Карта 11. Режимы резания при строгании пазов и отрезке. Чугун серый. Резцы из

стали Р18 н с пластинками твердого сплава ВК8.................................... 186

Карта 12 Режимы резання при обработке призматических направляющих н ласточки-

ных хвостов. Чугун серый. Резцы из стали Р1’8 и твердого сплава ВК8 . . . . 187

Карта 13. Вспомогательное время па установку н снятие детали..................... 188

Карта 14 Вспомогательное время, связанное с переходом............................ 189

Карта 15 Вспомогательное время на измерение (строгальные и долбежные ставки) . . 192

Карта 16 Подготовительно-заключительное время и время на организационно-техни-

ческое обслуживание рабочего места, отдых и естественные надобности . , 193

Поперечно-строгальные станки

Карта 17. Подачи ................................................................ 193

Карта 18. Режимы резания прн строганин плоскостей. Конструкционная, углеродистая,

хромистая и хромоникелевая сталь Резцы нз стали Р18 ............................. 194

Карта 19. Режимы резання при строгании плоскостей. Стальное литье. Резцы из стали

Карта 20. Режимы резання при строгании плоскостей. Серый чугун. Резцы из стали Р18 195

Карта 21. Режимы резання при строгании плоскостей. Серый чугун. Резцы с пластин-

ками нз твердого сплава ВК8...................................................... 195

Карта 22. Режимы резания при строгании плоскостей. Медные сплавы. Резцы из

стали Р18........................................................................ 196

Карта 23 Вспомогательное время на установку н снятие детали...................... 197

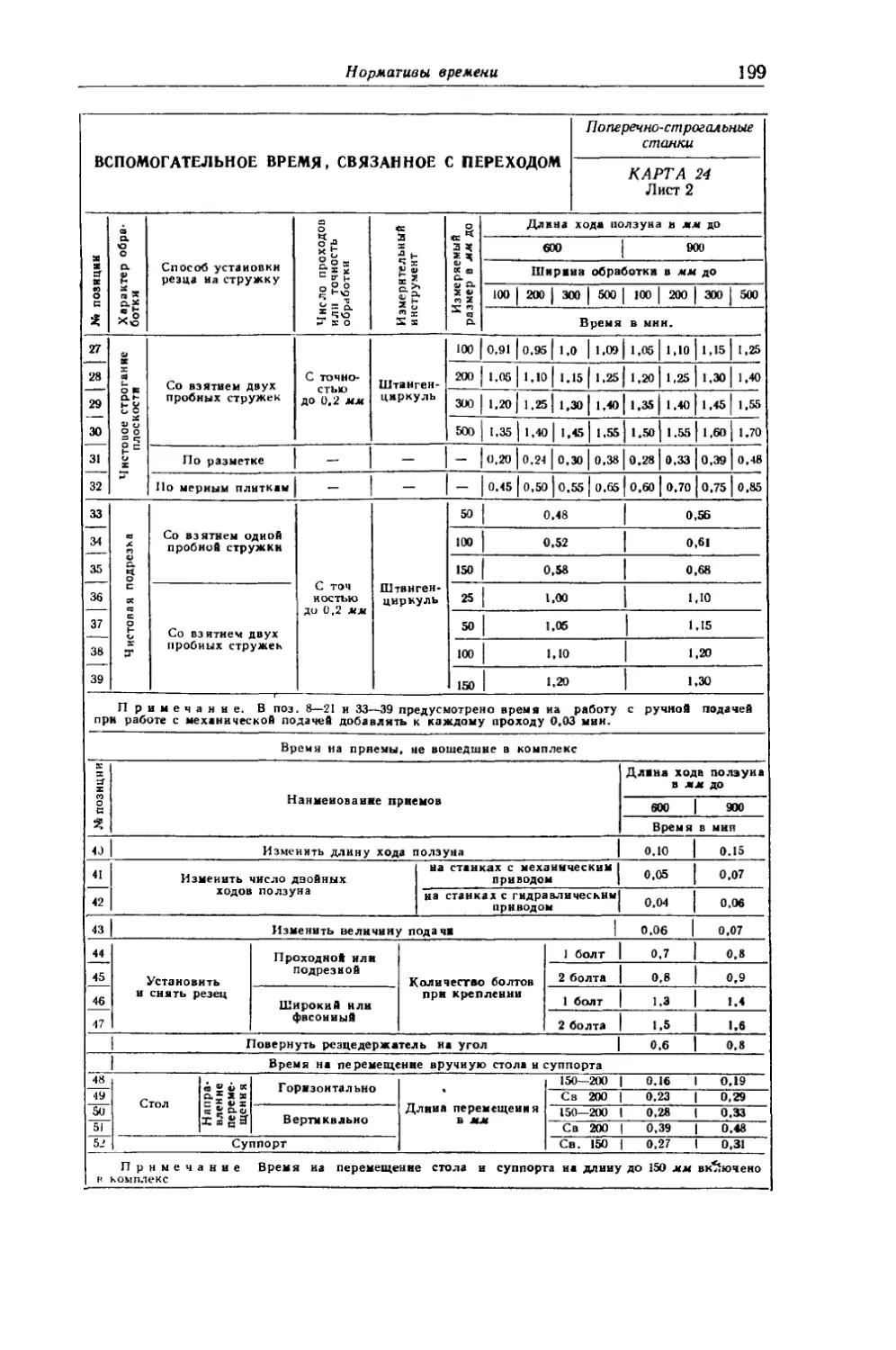

Карта 24 Вспомогательное время, связанное с переходом............................ 198

Карта 25. Подготовительно-заключительное время и время на организационно-техни-

ческое обслуживание, отдых и естественные надобности............................. 200

8

Оглавление

Долбежные станки

Карта 26. Подачи .........................................................

Карта 27. Режимы резания прн долблении плоскостей. Сталь и стальное литье Резцы

нз стали Р18 ..................................................

Карта 28. Режимы резання прн долблении пазов. Сталь н серый чугун. Резцы из стали

Р18 ..........................................................

Карта 29. Режимы резання при долблении плоскостей. Серый чугун. Резцы из

стали Р18............................................................. .

Карта 30. Вспомогательное время на установку и снятие деталей.............

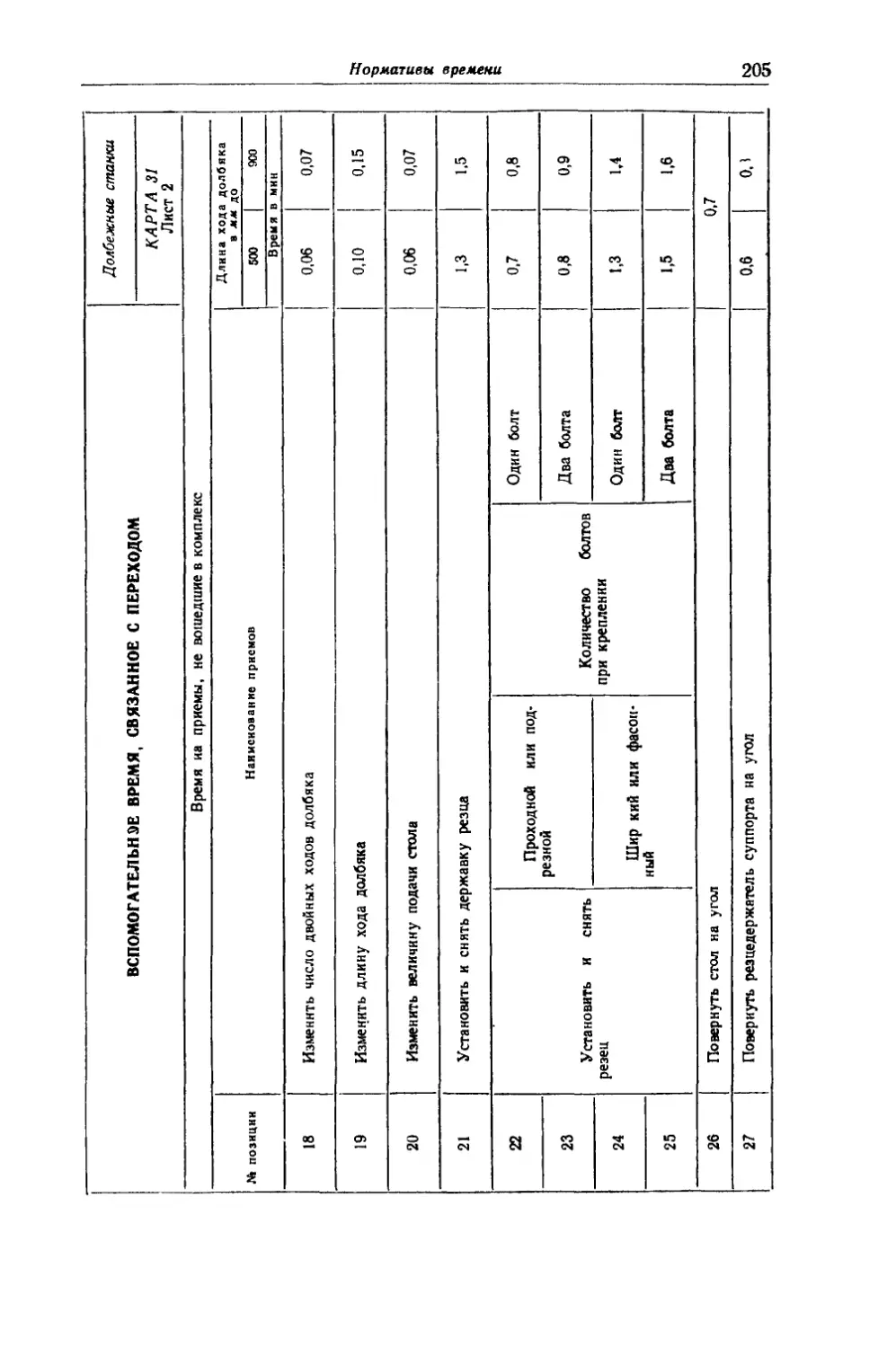

Карта 31. Вспомогательное время, связанное с переходом....................

Карта 32. Подготовительно-заключительное время и время на организационно-техни-

ческое обслуживание, отдых н естественные надобности......................

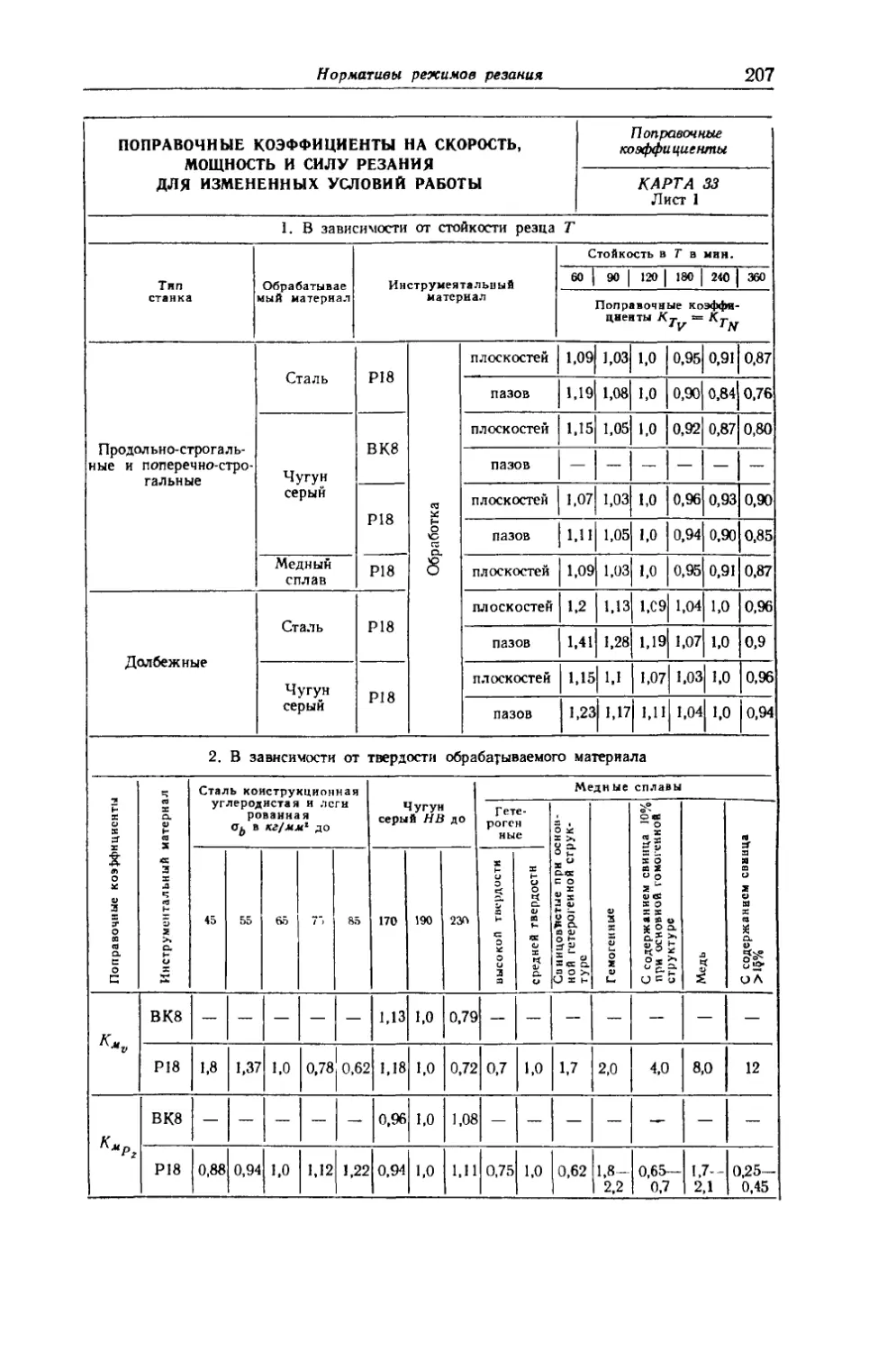

Карта 33. Поправочные коэффициенты на скорость, мощность н силу резання для изме-

ненных условий работы на продольно-строгальных, поперечно-строгальных

и долбежных станках.......................................................

Карта 34. Величины врезания и перебега резца (строгальные станки).........

Карта 35. Скорость резания, число двойных ходов и тяговая сила на резце...

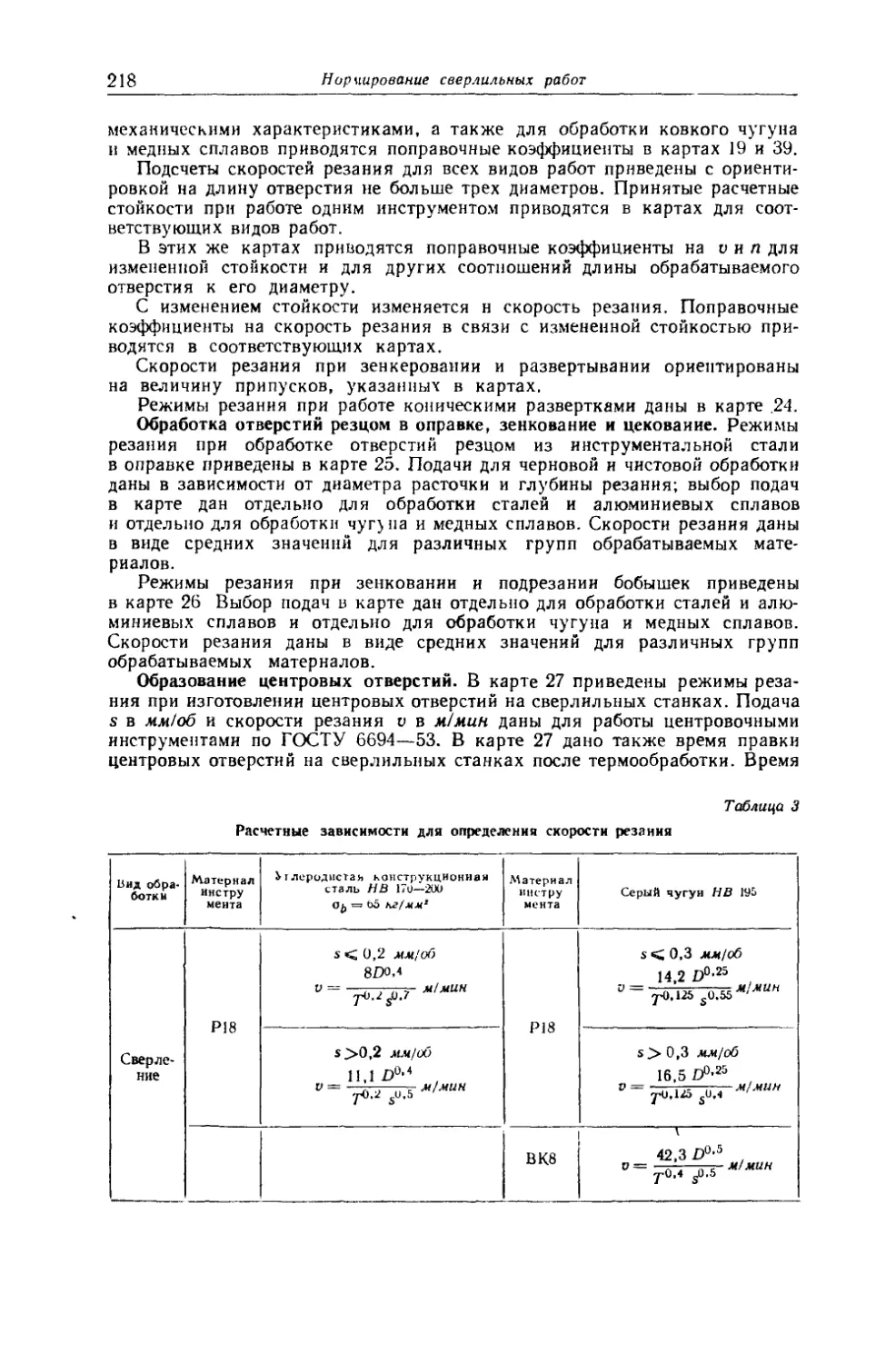

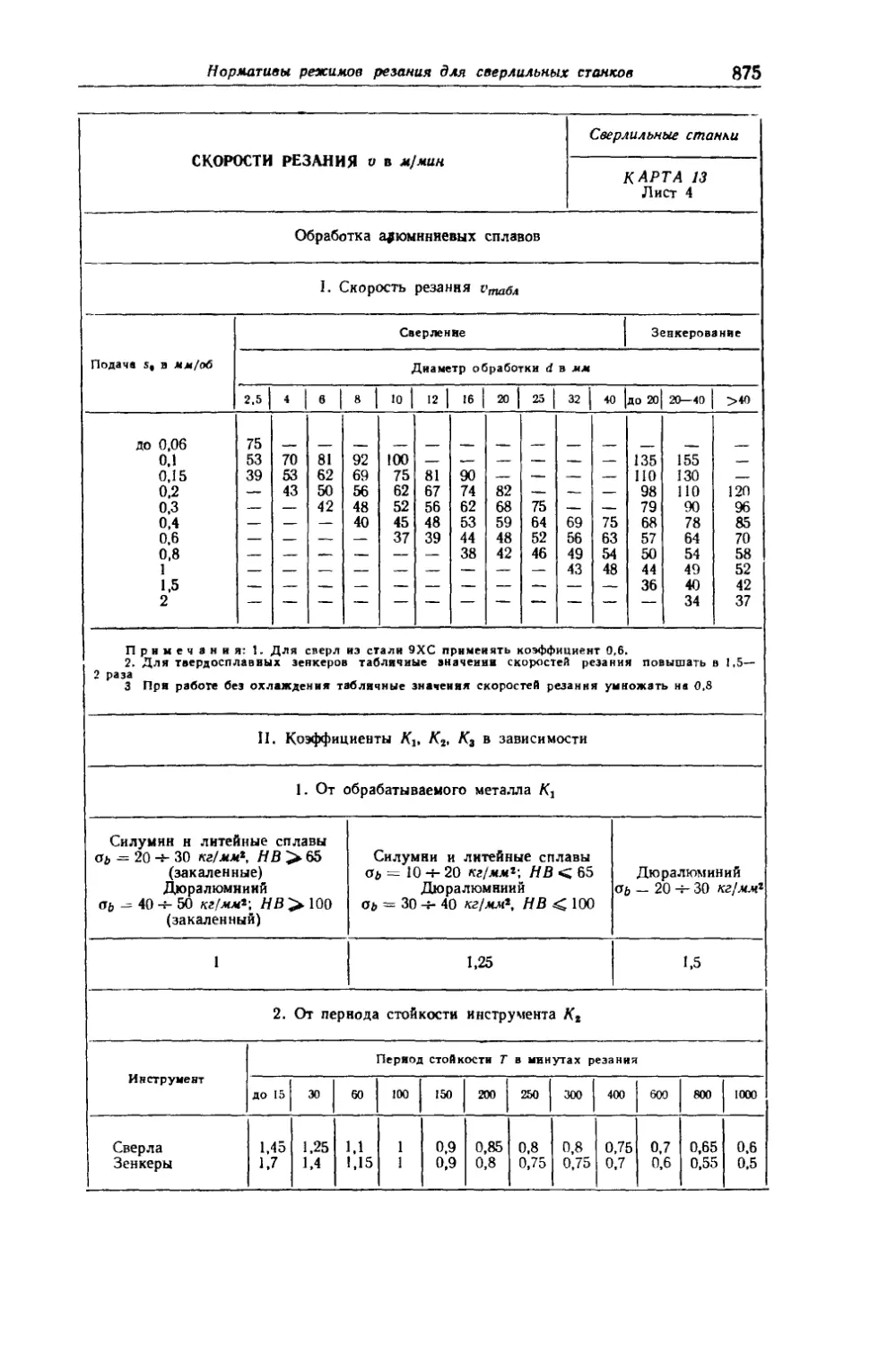

Глава IV. Нормирование сверлильных работ (С. Д. Тишин, Я. А. Каминский) . . .

Методические указания ....................................................

Пример расчета нормы времени..............................................

Нормативы режи иа резания

Карта 1 Выбор марки материала режущей части инструмента в зависимости от

характеристики обрабатываемого материала...................................

Работа инструментами из инструментальных сталей

Карта 2. Геометрические параметры режущей части сверл.....................

Карта 3. Подачи прн сверлении ............................................

Карта 4. Геометрические параметры режущей части сверл, заточенных по методу

В. И. Жирова. Подачи при сверлении.........................................

Карта 5. Ручные подачи прн сверлении......................................

Карта 6. Геометрические параметры и режимы резания прн сверлении отверстий диа-

метром 0,25—1 мм ........................

Карта 7. Скорости резания. Сталь углеродистая конструкционная = 65 кг/мм*.

Сверла нз стали PI8. Работа с охлаждением Мкр кг/мм ... ...

Kapta 8 Осевое усилие в Р кг и крутящие моменты в кгмм прн сверлении сталей

Сверла нз стали Р18........................................................

Карта 9. Скорость резания. Чугун серый НВ 195 Сверла из стали Р18.........

Карта 10. Осевое усилие Р в кг и крутящий момент Мкр в кг! мм. Чугун серый н ковкий

Сверла из стали Р18.......................................................

Карта 11. Подачи прн рассверливании Сталь, стальное литье, алюминиевые сплавы

чугун и медные сплавы Сверла из стали Р18..........................

Карта 12. Скорости резания при рассверливании Сталь углеродистая, конструкцион-

ная аь — 65 кг/мм-. Сверла из стали Р18 Работа с охлаждением

Карта 13. Скорости резания прн рассверливании. Чугун серый НВ 195 Сверла из

стали Р18 ................................................................

Карта 14. Геометрические параметры режущей части зенкеров.................

Карта К). Подачи при зенкеровании.........................................

Карта 16. Скорости резання при зенкеровании. Сталь углеродистая конструкционная

оь = 65 кг/мм1. Зенкеры из стали Р18 Работа с охлаждением.................

Карта 17. Скорости резания прн зенкероваиин. Чугун серый НВ 195. Зенкеры нз

стали Р18.................................................................

Карта 18. Поправочные коэффициенты на скорость резания прн обработке стали н алю-

миниевых сплавов для измененных условий работы............................

Карта 19. Поправочные коэффициенты на скорость резания прн обработке серого и ков-

кого чугуна н медных сплавов для измененных условий работы................

Карта 20. Геометрические параметры режущей части разверток................

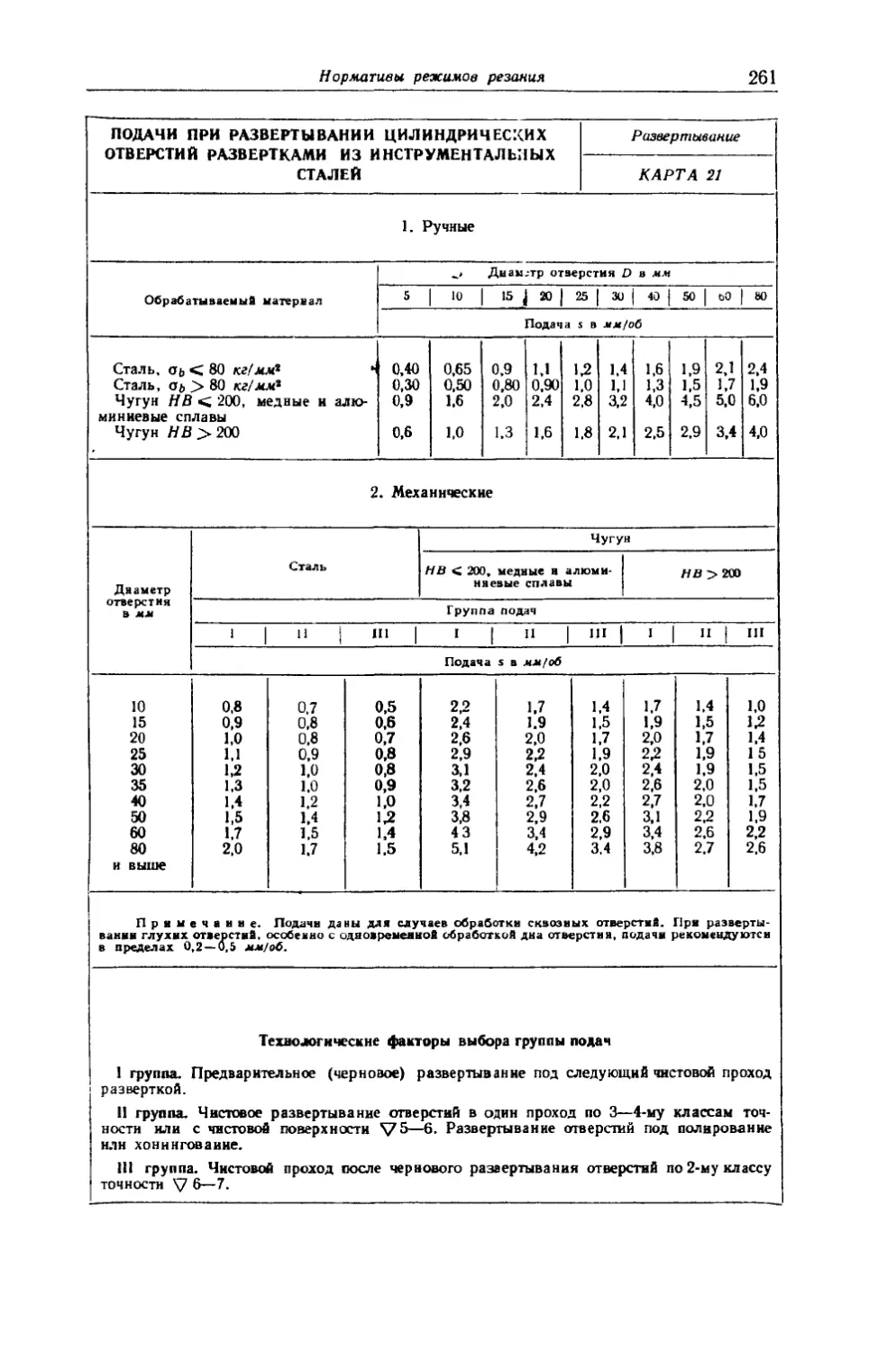

Карта 21. Подачи прн развертывании цилиндрических отверстий...............

Карта 22 Скорости резания при развертывании. Сталь углеродистая, конструкцион-

ная, хромистая и хромоникелевая со&= 65 кг/ммг. Развертки нз стали Р18.

Работа с охлаждением .....................................................

Карта 23 Скорости резання при развертывании. Чугун серый НВ 195. Развертки из

стали Р18 ................................................................

Карта 24. Развертывание отверстий коническими развертками из стали Р18....

Карта 25 Зенкование н подрезание торцовых поверхностей....................

Карта 26 Обработка отверстий резцом в правке .............................

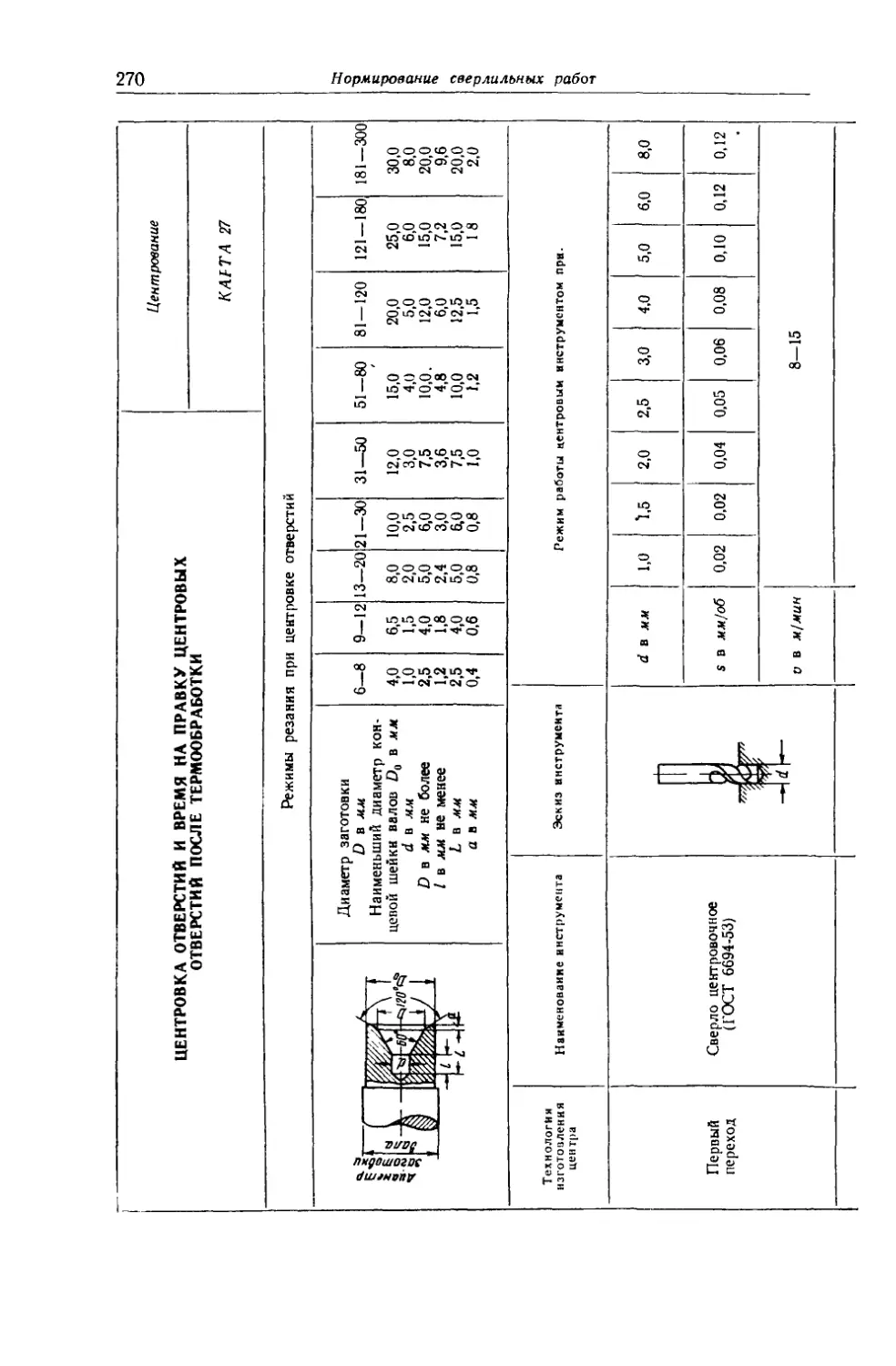

Карта 27 Центровка отверстий и время на правку центровых отверстий после термо-

обработки ............................................................. .

§ зш § к g g § § g sg g g gg g aggsgg g ш § § g

Оглавление

9

Работа инструментами с пластинками из твердых сплавов

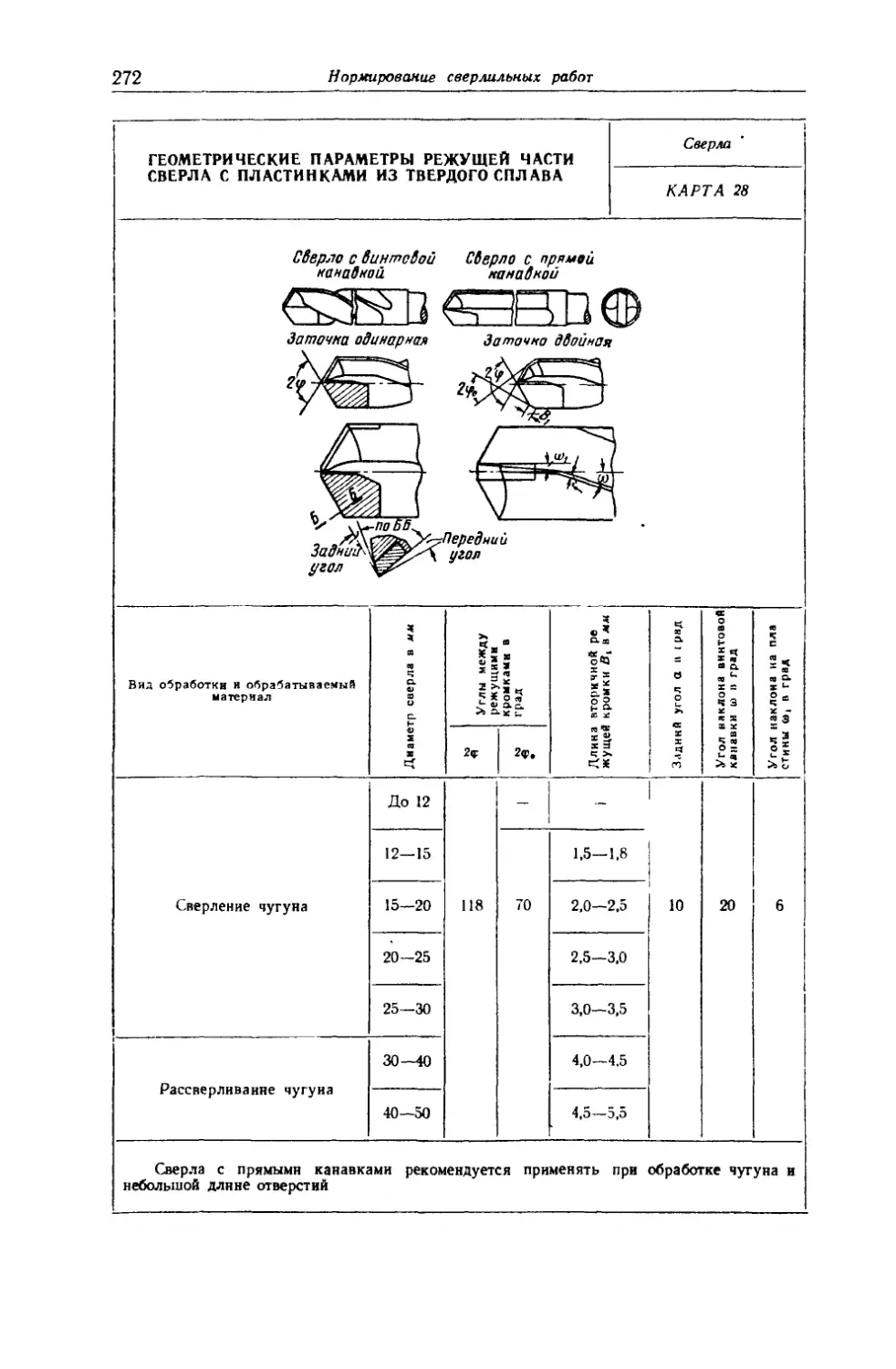

Карта 28. Геометрические параметры режущей части сверл.......................... 272

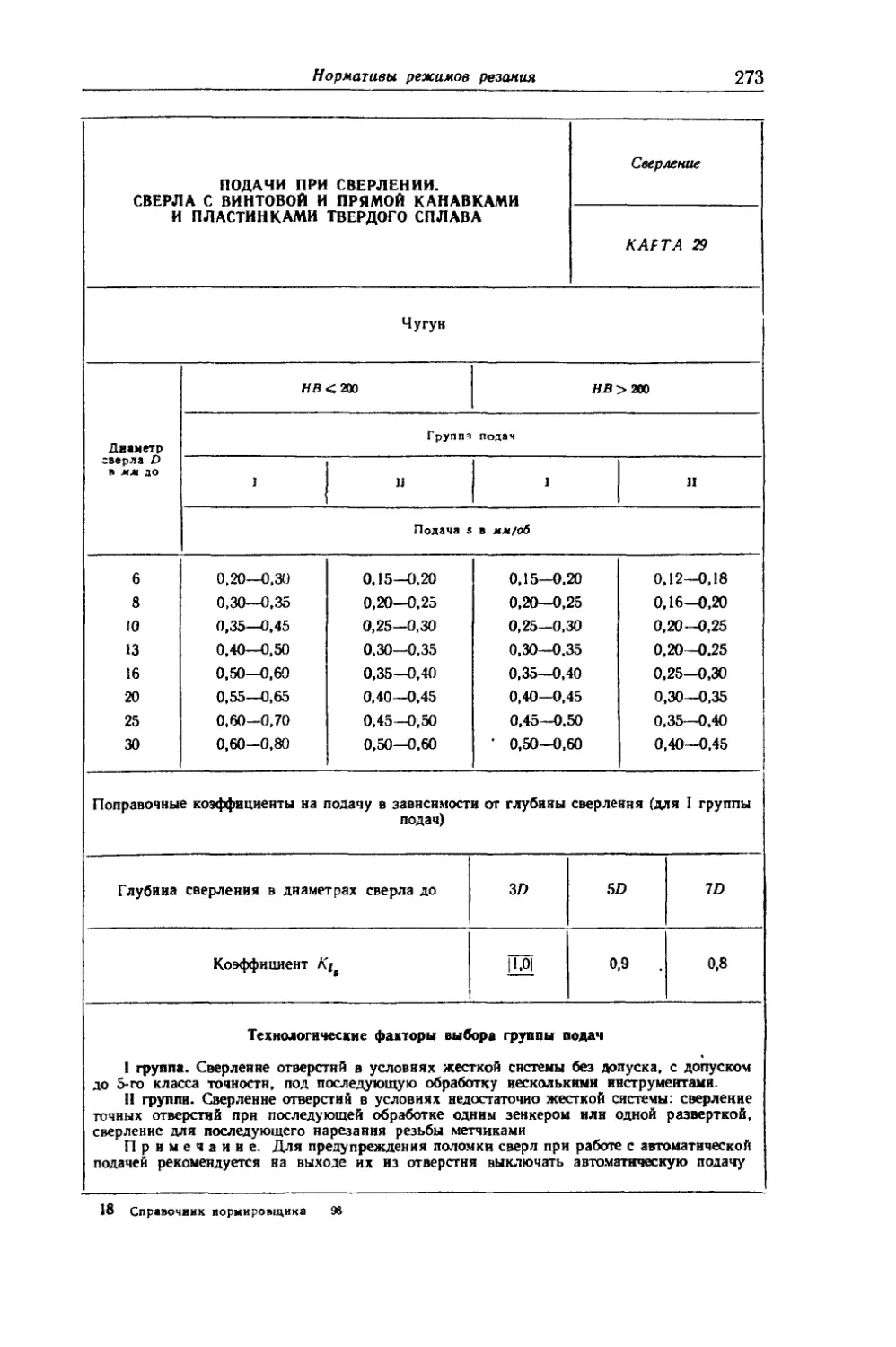

Карта 29. Подачи при сверлении. Сверла с винтовой и прямой канавками............ 273

Карта 30 Скорости резания при сверлении. Чугун серый НВ 195. Сверла с пластин-

ками ВК8 ...................................................................... 274

Карта 31 Осевое усилие Р в кг и крутящий момент Мгркг1мм при сверление. Чугун

серый и ковкнй. Сверла с пластинками твердого сплава........................... 275

Карта 32. Подачи при рассверливании чугуна сверла с винтовой канавкой, с плас-

тинками твердого сплава ....................................................... 276

Карта 33 Скорость резания прн рассверливании. Чугун серый НВ 195. Сверла с пла-

стинками ВК8 .................................................................. 277

Карта 34. Геометрические параметры режущей части зенкеров с пластинками твердого

сплава ........................................................................ 278

Карта 35. Подачн при зенксрованин. Зенкеры хвостовые и насадные с пластинками

твердого сплава ............................................................... 279

Карта 36. Скорости резания. Сталь углеродистая и легированная с аь = 65 кг/мм*.

Зенкеры с пластинками Т15К6. Работа с охлаждением..................... 280

Карта 37. Скорости резания Чугун серый НВ 195. Зенкеры с пластинками ВК8

Работа без охлаждения ......................................................... 281

Карта 38 Поправочные коэффициенты на скорость резании при обработке углеродистой

н легированной стали для измененных условий работы............................. 282

Карта 39 Поправочные коэффициенты иа скорость резания прн обработке серого и

ковкого чугуна для измененных условий работы................................... 283

Карта 40. Геометрические параметры режущей части машинных разверток............. 284

Карта 41. Развертывание стали и чугуна развертками с пластинками твердого сплава 285

Карта 42 Мощность при сверлении................................................. 286

Карта 43 Величины врезания и перебега инструмента. Дополнительные длины на взя-

тие пробных стружек ........................................................... 287

Нормативы времени

Карта 44. Вспомогательное время на установку н снятие детали.................... 288

Карта 45. Вспомогательное время, связанное с переходом иа вертикально-сверлильных

станках (время иа комплекс приемов управления станком, связанных с про-

ходом) ........................................................................ 294

Карта 46 Вспомогательное время, связанное с переходом, на радиально-сверлильных

станках (время иа комплекс приемов управления станком, связанных с про-

ходом) .......................................................................

Карта 47. Вспомогательное время, связаниоес переходом, на вертикально- и радиально-

сверлильных станках (время на приемы, не вошедшие в комплексы) ....

Карта 48. Вспомогательное время, свизаниое с операцией при нарезании гаек гаечными

метчиками ....................................................................

Карта 49. Время на выводы и вводы сверла для удаления стружки на вертикально-

НН

и радиально-сверлильных стайках ....................................

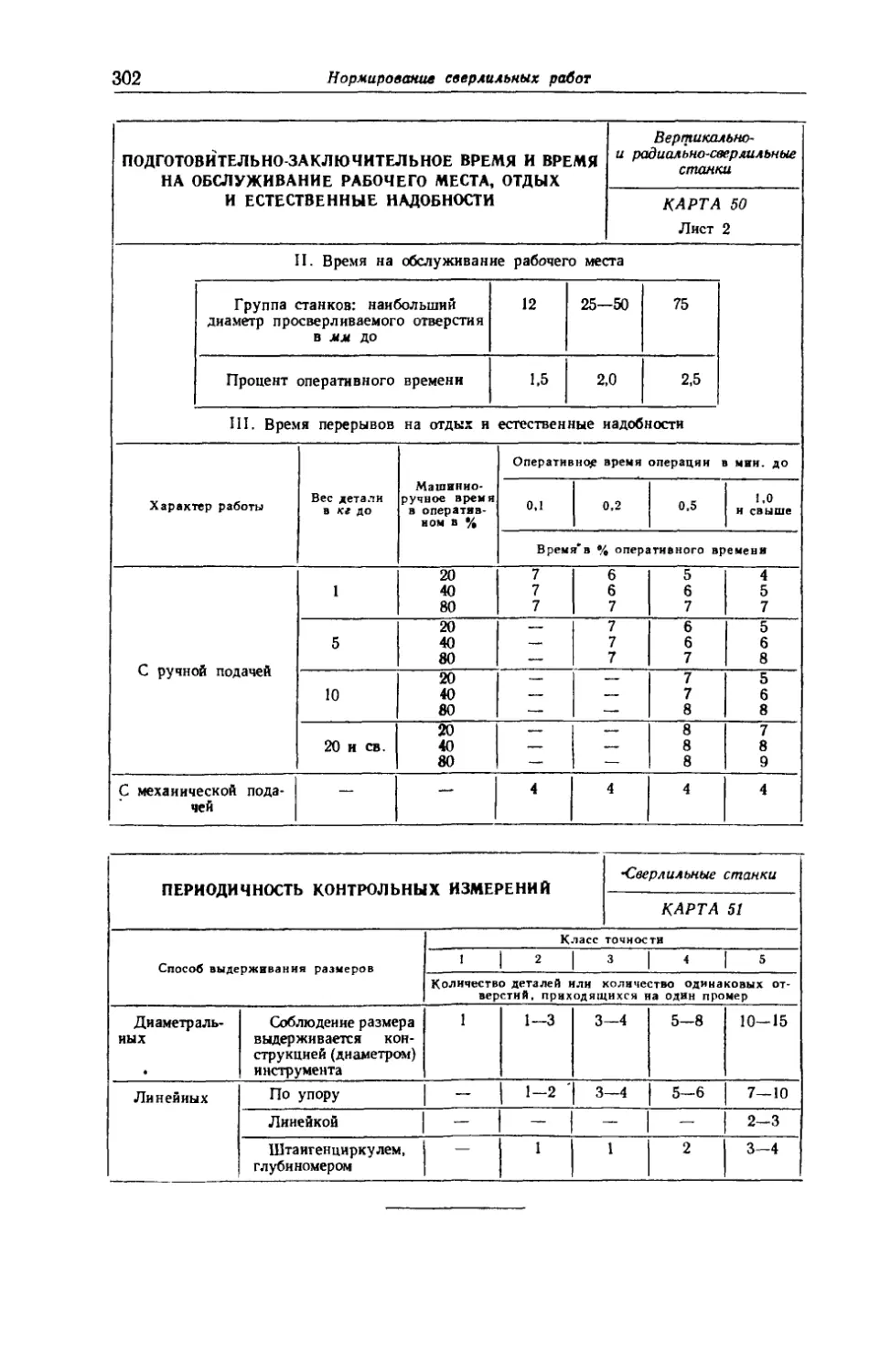

Карта 50. Подготовительно-заключительное время и время на обслуживание рабочего

места, отдых и естественные надобности при работе на вертикально- и ради-

ально-сверлильных станках ..................................................... 300

Карта 51. Периодичность контрольных измерений ................................ 302

Глава V. Нормирование фрезерных работ (И.Э. Цейц)............................. 303

Методические указания ........................................................ 303

Примеры расчета норм времени.................................................. 316

Нормативы режимов резания

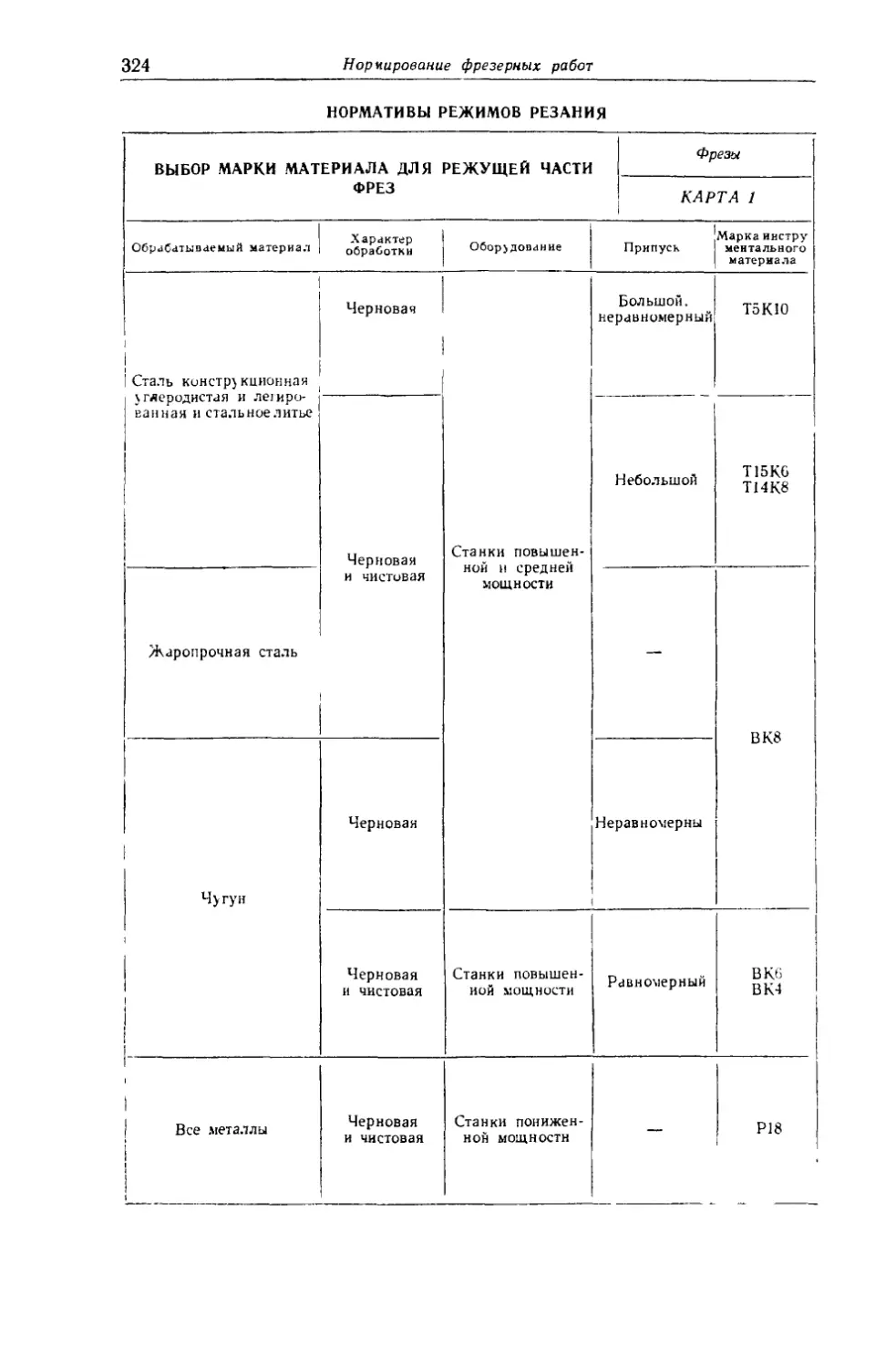

Карта 1. Выбор марки материала для режущей части фрез........................ 324

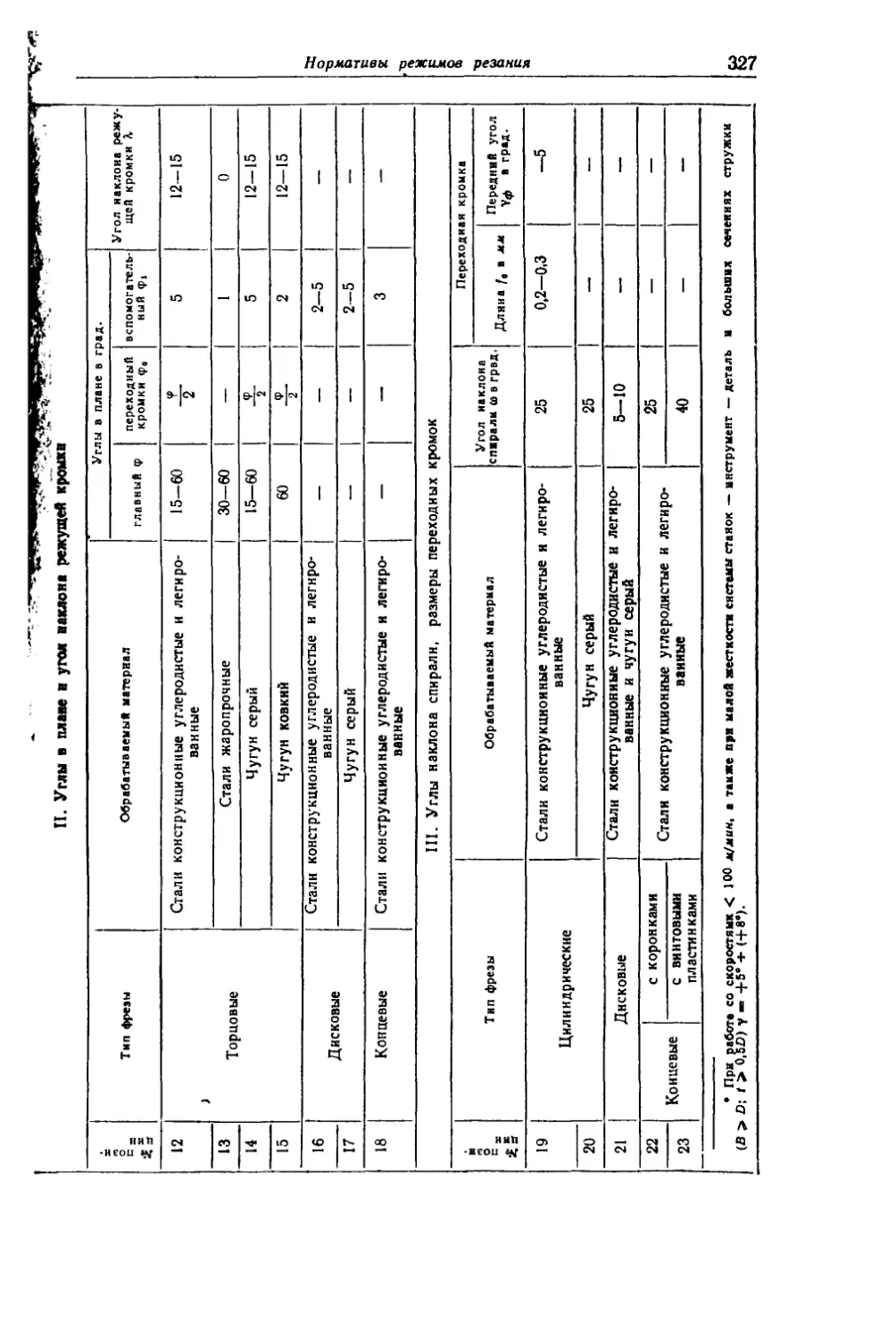

Карта 2. Геометрические параметры режущей части фрез......................... 325

Фрезы, оснащенные твердым сплавом

Карта 3. Подачн. Фрезы торцовые.................................................. 330

Карта 4. Режимы резання Сталь конструкционная углеродистая и легированная

с а* = 65 кг!ммг. Фрезы торцовые.............................................. 333

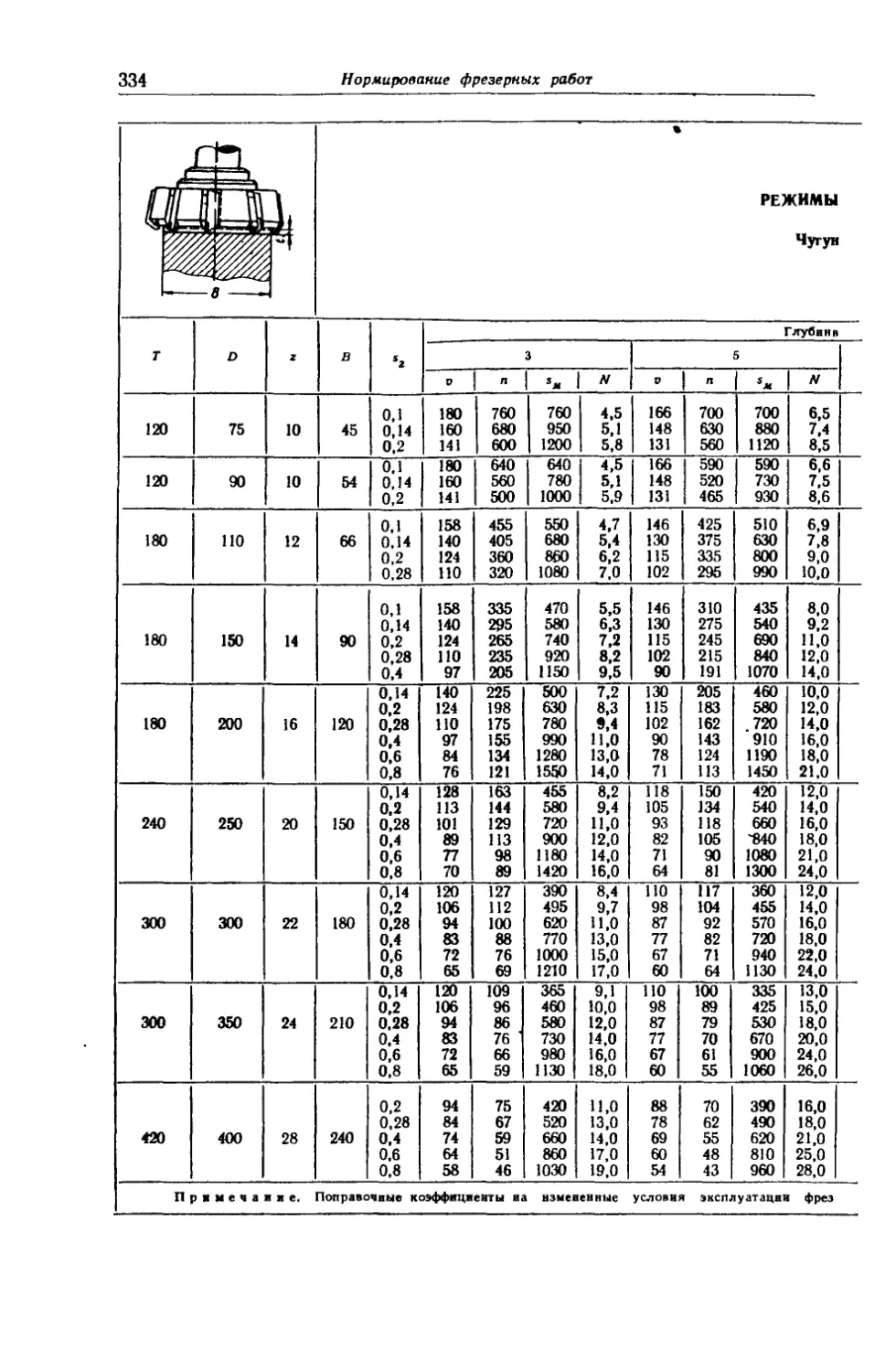

Карта 5. Режимы резання. Чугун серый НВ 180. Фрезы торцовые нз твердого сплава

ВК8 ..................................._........................................ 335

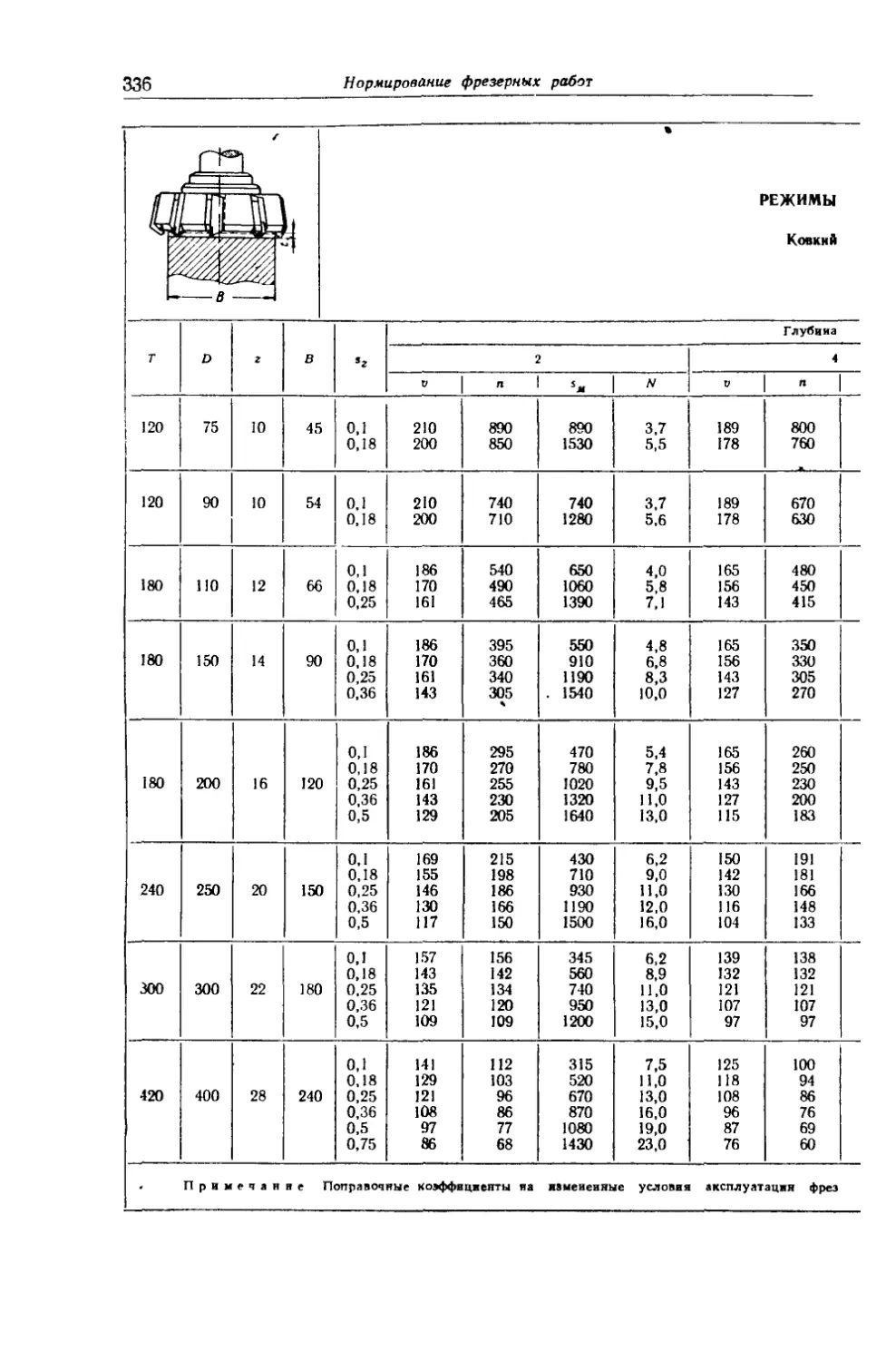

Карта 6. Режимы резання Чугун ковкий НВ 150. Фрезы торцовые нз твердого

сплава ВК8 ................................................................... 337

Карта 7. Режимы резання Сталь жаропрочная 1Х18Н9Т Фрезы торцовые .... 338

Карта 8. Подачи. Фрезы цилиндрические......................................... 339

Карта 9. Режимы резання. Сталь конструкционная углеродистая и легированная

с а/, = 65 кг/ммг. Фрезы цилиндрические нз твердого сплава Т15К6 . . . 339

Карта 10. Режимы резання. Чугуи серый НВ 180. Фрезы цилиндрические из твердого

сшива ВК8 ................................................................. 340

10

Оглавление

Карта 11. Подачи. Фрезы дисковые .............................................. 340

Карта 12. Режимы резания. Фрезерование плоскостей и уступов. Сталь конструкцион-

ная углеродистая и легированная с о* = 65 кг!мм2 Фрезы дисковые из твер-

дого сплава Т15К6 .......................................... 341

Карта 13. Режимы резаиня. Фрезерование пазов. Сталь конструкционная углеродистая

и легированная с аь = 65 кг/мм2. Фрезы дисковые из твердого сплава Т15К6 342

Карта 14. Подачи. Фрезы концевые............................................... 342

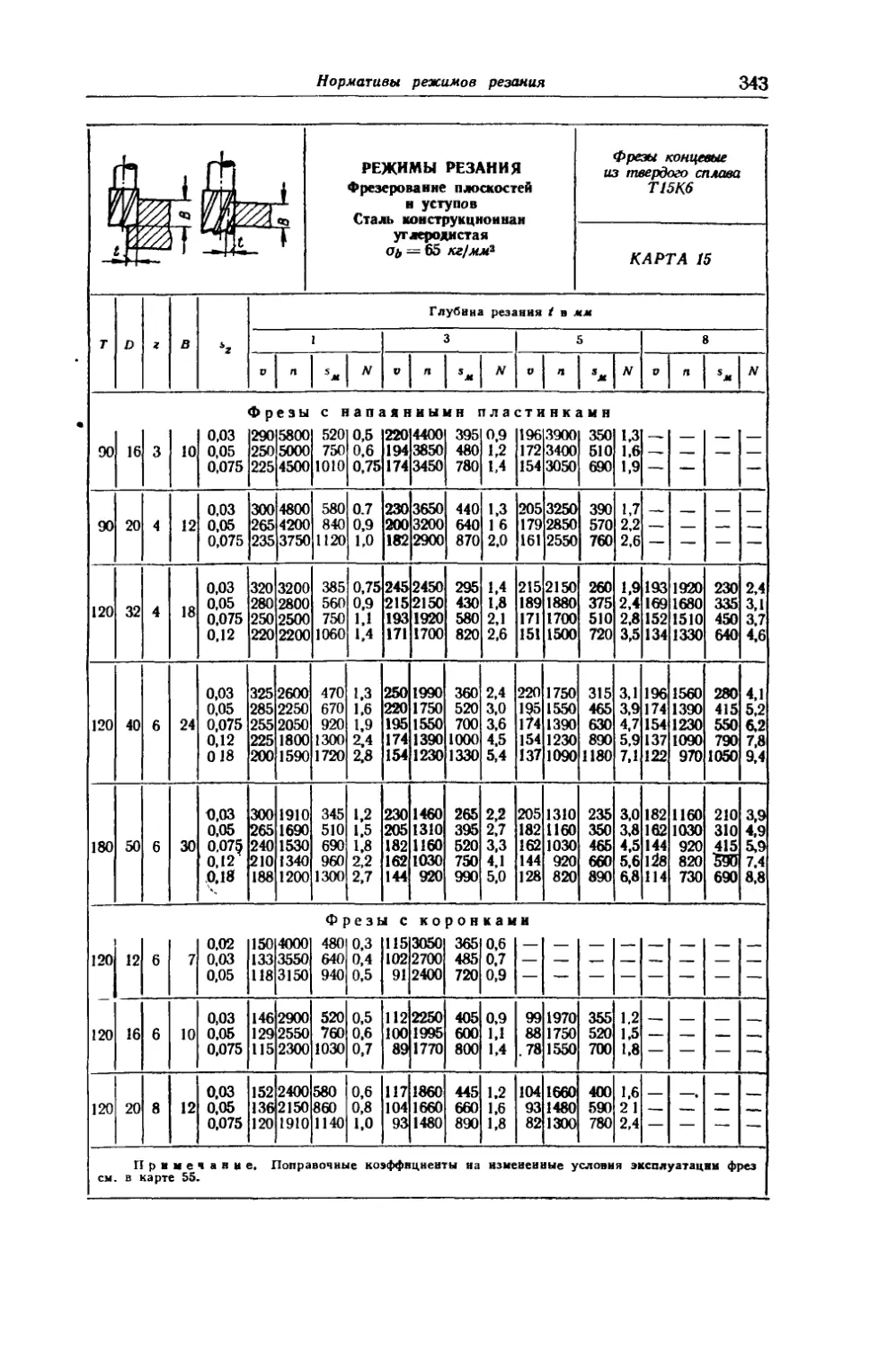

Карта 15. Режимы резания. Фрезерование плоскостей и уступов. Сталь конструкцион-

ная углеродистая с аь = 65 кг/мм2 Фрезы концевые из твердого сплава

Т15К6 ..................................................... 343

Карта 16. Режимы резания. Фрезерование плоскостей н уступов. Сталь конструкци-

онная хромоникелевая с аь = 65 кг/мм2 Фрезы концевые из твердого

сплава Т15К6 ............................................. 344

Фрезы из быстрорежущей стала Р18

Карта 17. Подачи. Фрезы торцовые.................................................. 345

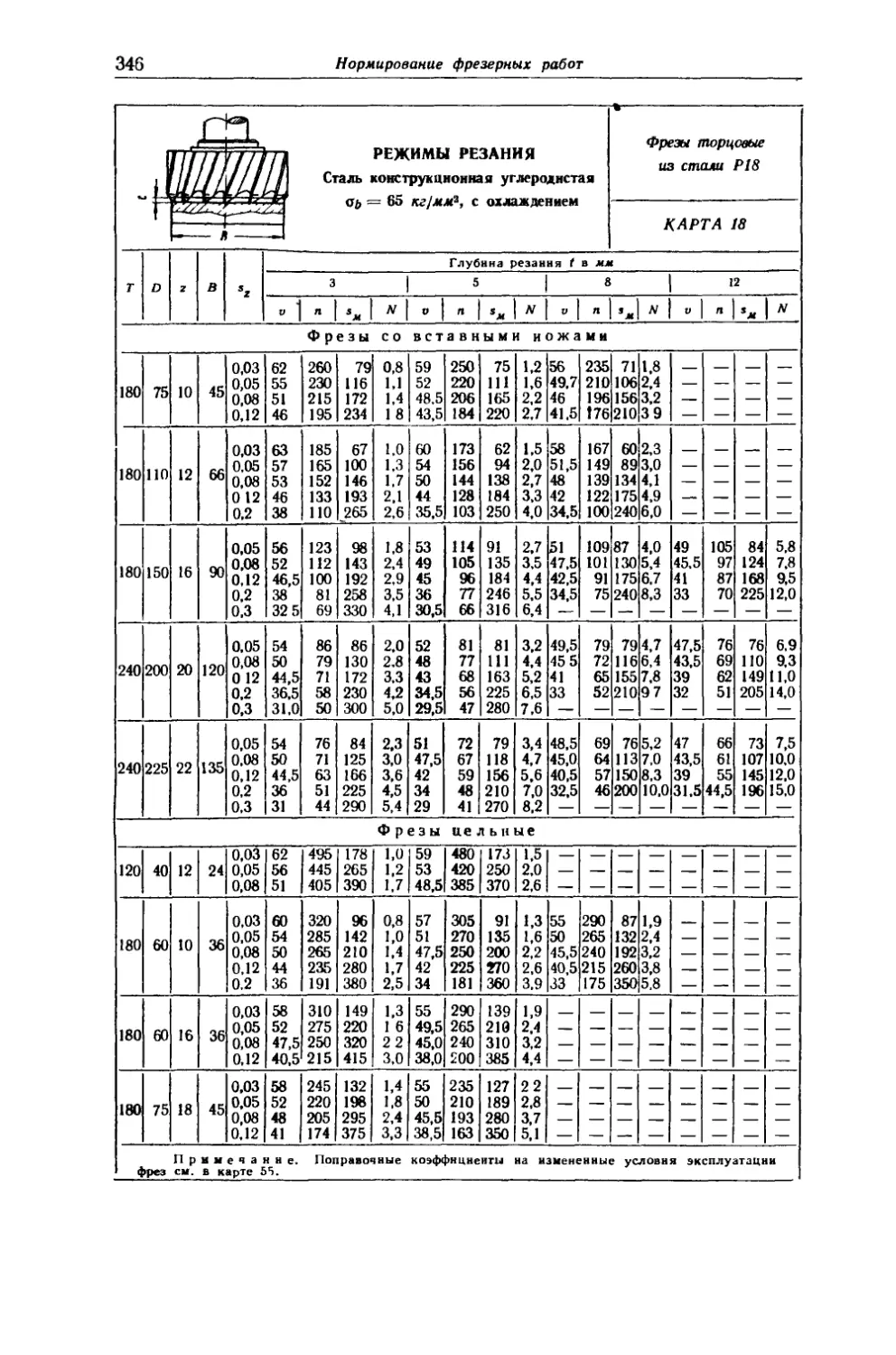

Карта 18. Режимы резания. Сталь конструкционная углеродистая с аь — 65 кг/мм2,

с охлаждением. Фрезы торцовые................................................. 346

Карта 19. Режимы резания Сталь жаропрочная 1Х18Н9Т. Фрезы торцовые. 347

Карта 20. Режимы резания. Медные сплавы НВ 150—200 Фрезы торцовые. 348

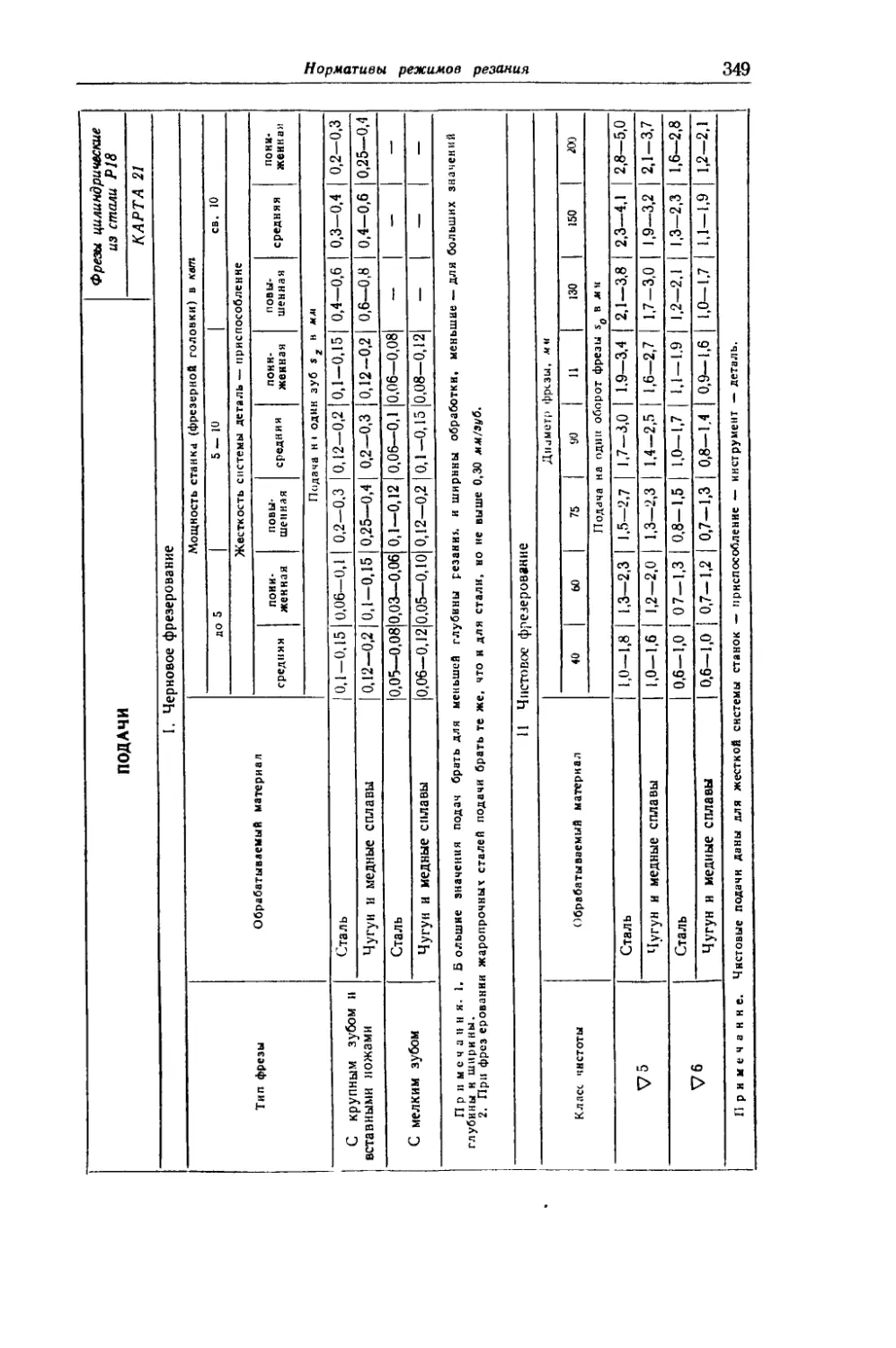

Карта 21. Подачн. Фрезы цилиндрические ......................................... 349

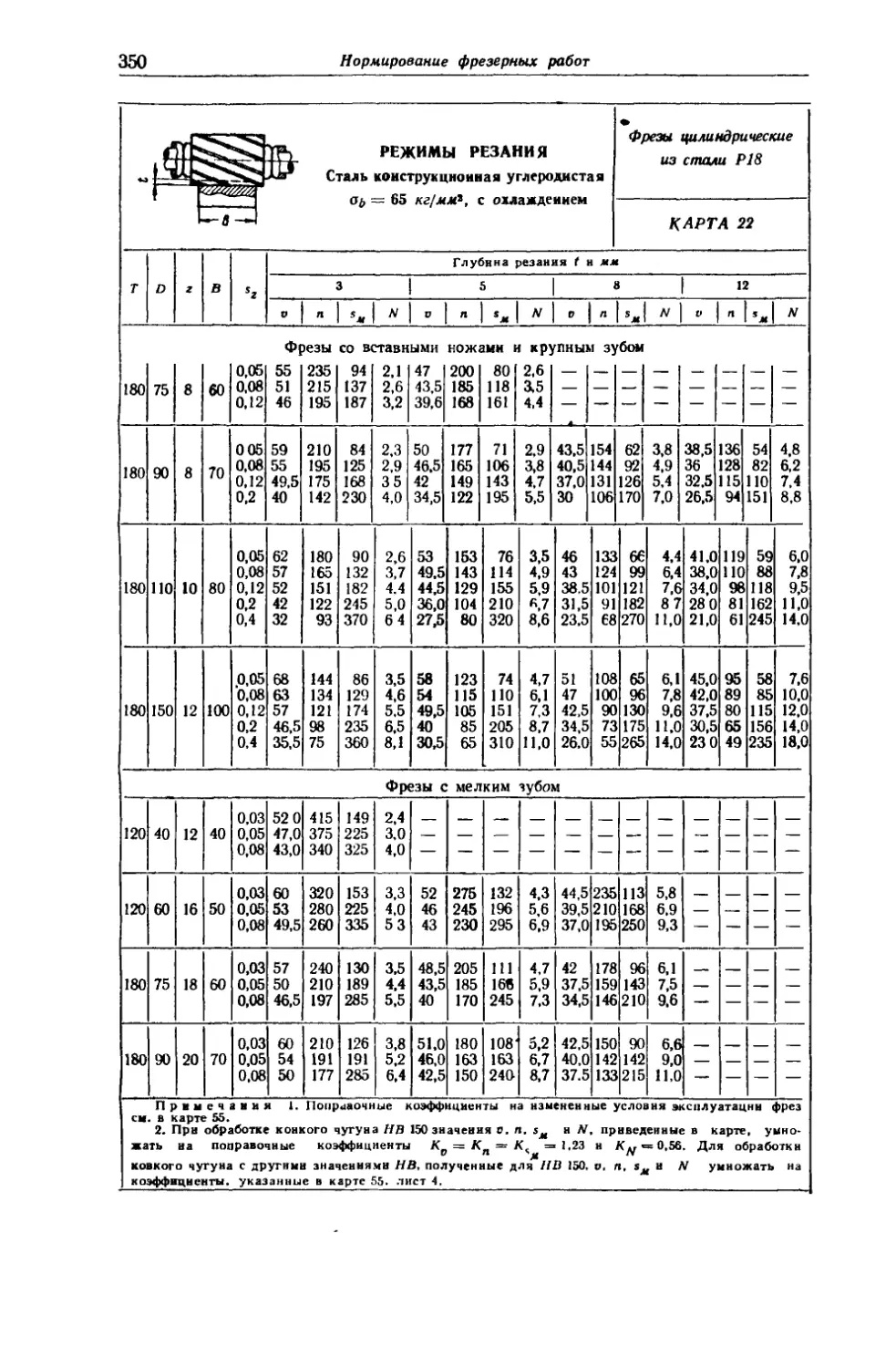

Карта 22. Режимы резания. Сталь конструкционная углеродистая с <Т(, = кг/мм2,

с охлаждением. Фрезы цилиндрические .................................... 350

Карта 23. Режимы резания Сталь жаропрочная 1Х18Н9Т, с охлаждением. Фрезы

цилиндрические ............................................................... 351

Карта 24. Режимы резания. Чугун серый НВ 180. Фрезы цилиндрические... 352

Карта 25. Режимы резания. Медные сплавы НВ 150—200. Фрезы цилиндрические . . . 353

Карта 26. Подачи Фрезы дисковые...................................... 355

Карта 27. Режимы резання. Фрезерование плоскостей и уступов. Сталь конструкцион-

ная углеродистая с аь = 65 кг/мм2, с охлаждением. Фрезы дисковые .... 356

Карта 28. Режимы резания. Фрезерование плоскостей и уступов. Чугун серый НВ 180.

Фрезы дисковые ......................................................... 358

Карта 29. Режимы резания. Фрезерование плоскостей и уступов. Медные сплавы

НВ 150—200. Фрезы дисковые ................................................... 360

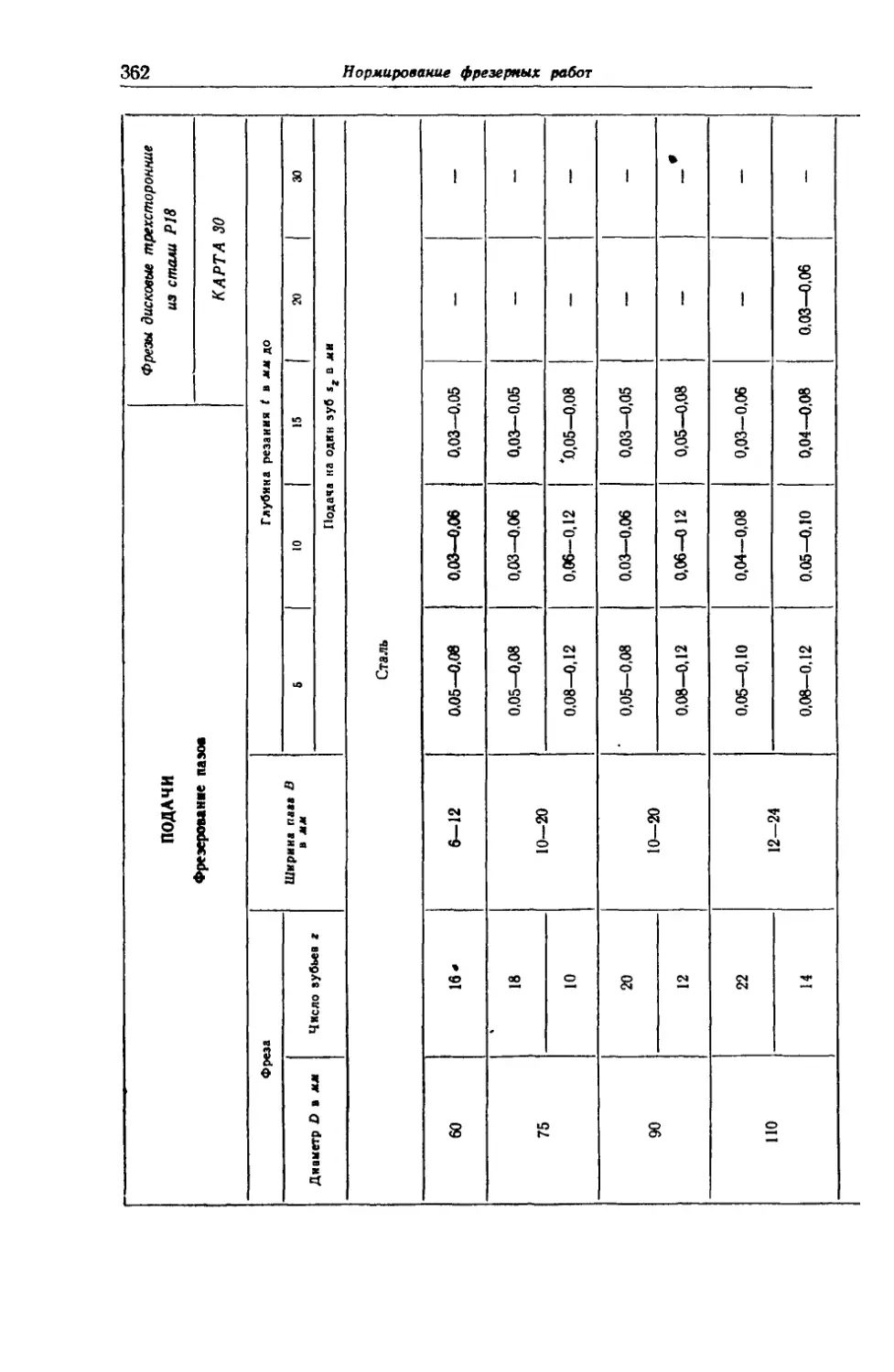

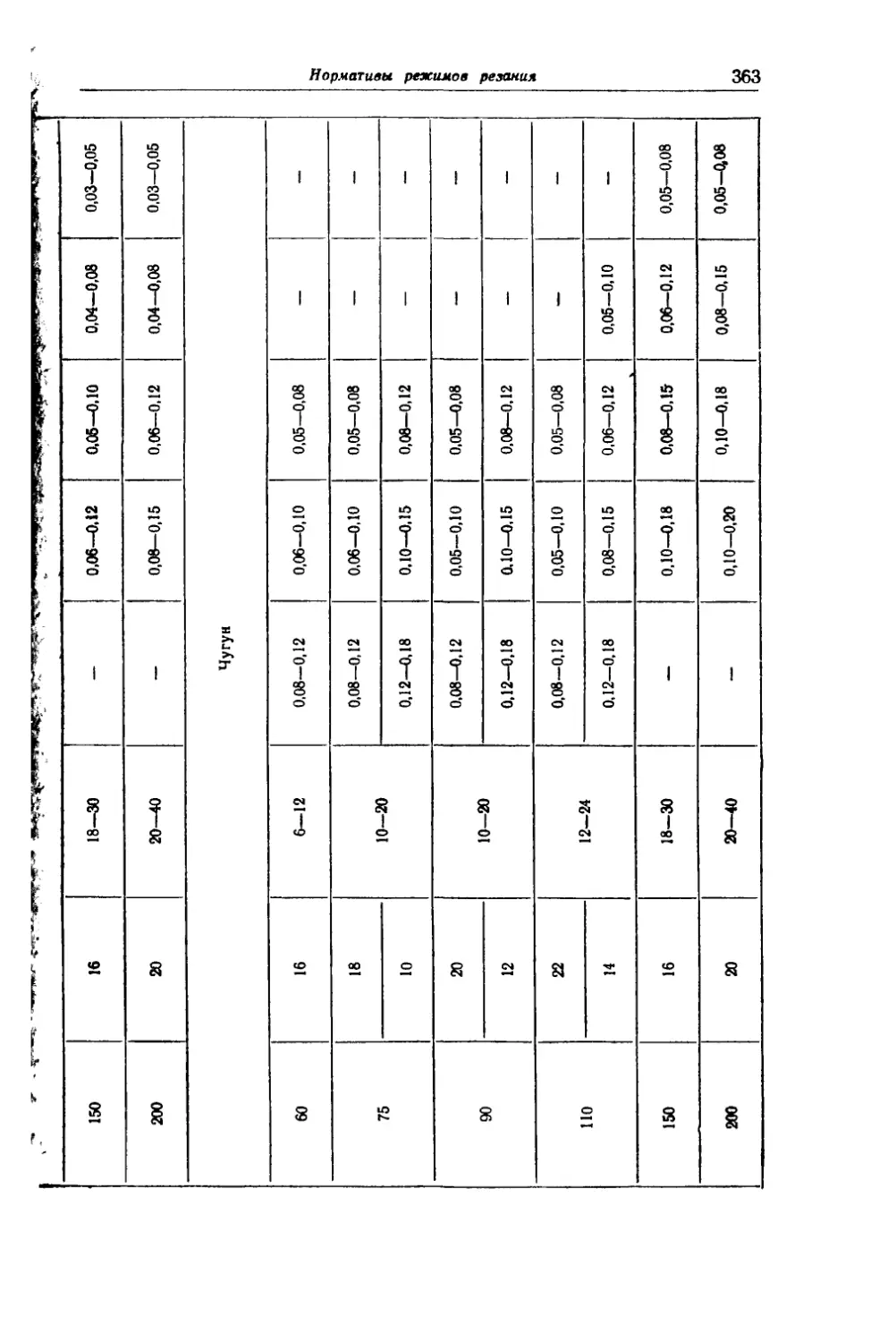

Карта 30. Подачи. Фрезерование пазов. Фрезы дисковые трехсторонние................ 362

Карта 31. Режимы резаиия. Фрезерование пазов. Сталь конструкционная углеродистая

с аь = 65 кг/мм2, с охлаждением. Фрезы дисковые............................... 364

Карта 32. Режимы резання. Фрезерование пазов. Чугун серый НВ 180. Фрезы дисковые 366

Карта 33. Режимы резания. Фрезерование пазов. Медные сплавы НВ 150—200. Фрезы

дисковые ..................................................................... 368

Карта 34. Подачн. Фрезерование плоскостей. Фрезы концевые......................... 370

Карта 35. Режимы резания. Фрезерование плоскостей Сталь конструкционная углеро-

дистая с аь = 65 кг! мм2, с охлаждением. Фрезы концевые....................... 371

Карта 36. Режимы резання. Фрезерование плоскостей Сталь жаропрочная 1Х18Н9Т.

Фрезы концевые ............................................................... 373

Карта 37. Режимы резания Фрезерование плоскостей Чугуи серый НВ 180. Фрезы

концевые ..................................................................... 375

Карта 38. Режимы резания Фрезерование плоскостей. Медные сплавы НВ 150—200.

Фрезы концевые ............................................................... 377

Карта 39. Подачн. Фрезерование пазов. Фрезы концевые............................ 379

Карта 40. Режимы резания Фрезерование пазов Сталь конструкционная углеродистая

с аь = 65 кг'мм2, с охлаждением. Фрезы концевые............................... 380

Карта 41. Режимы резання. Фрезерование пазов Чугун серый НВ 180. Фрезы концевые 382

Карта 42. Режимы резания Фрезерование пазов Медные сплавы НВ 150—200. Фрезы

концевые ..................................................................... 384

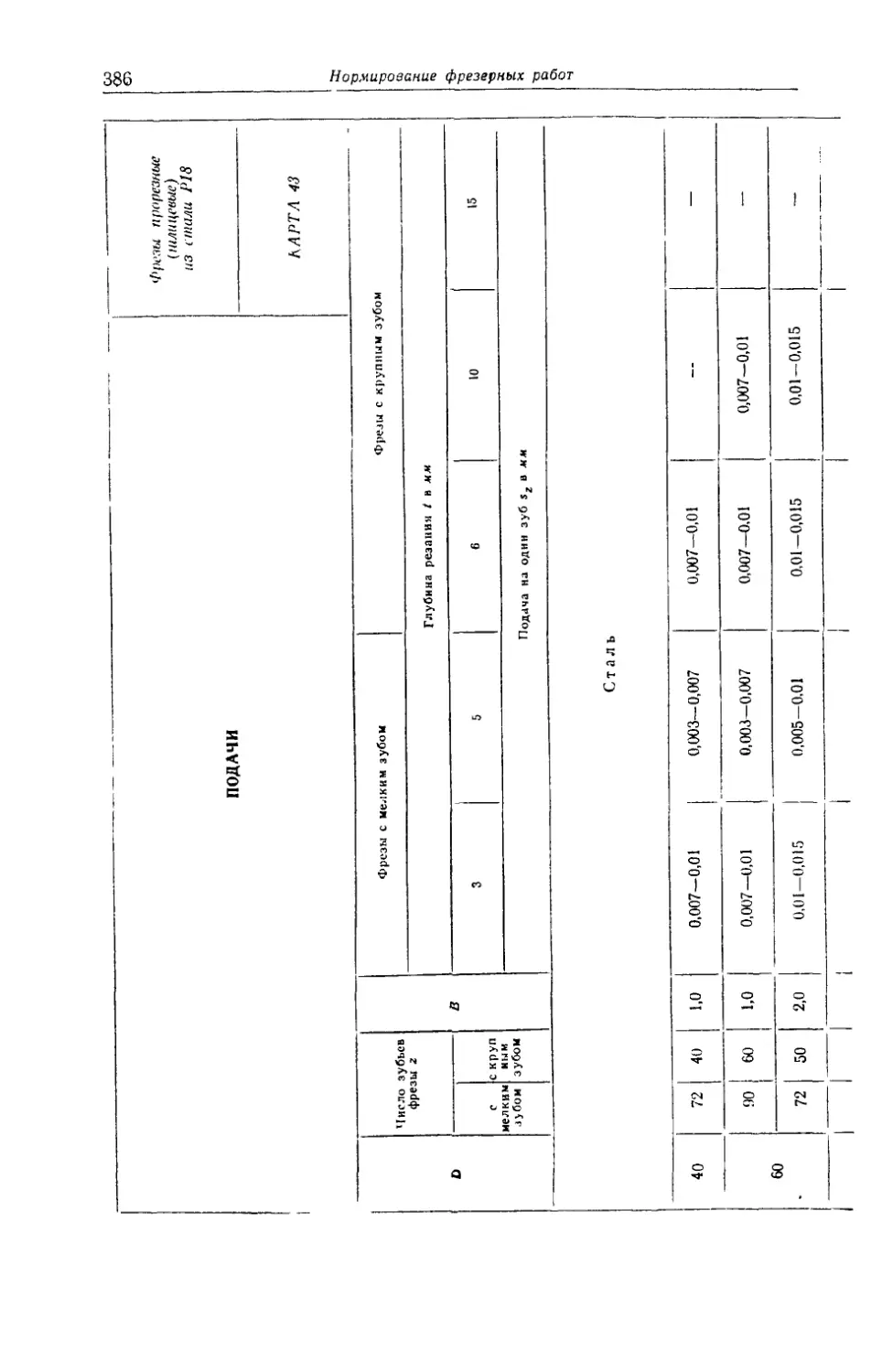

Карта 43. Подачи. Фрезы прорезные (шлицевые)...................................... 386

Карта 44 Режимы резання. Сталь конструкционная углеродистая с аь = 65 кг/мм2,

с охлаждением. Фрезы прорезные (шлицевые)..................................... 389

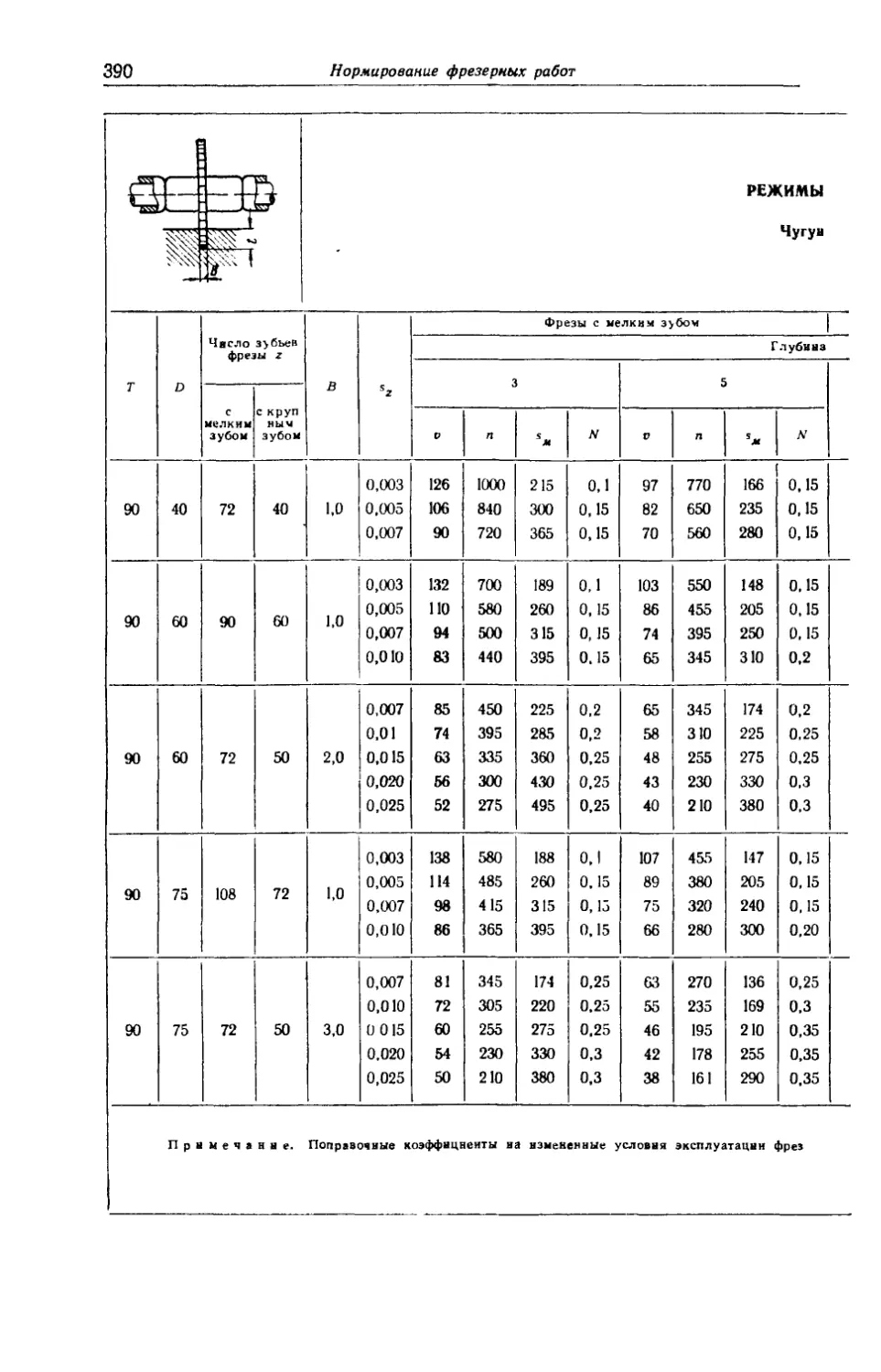

Карта 45. Режимы резання Чугун серый НВ 180 Фрезы прорезные (шлицевые) ... 391

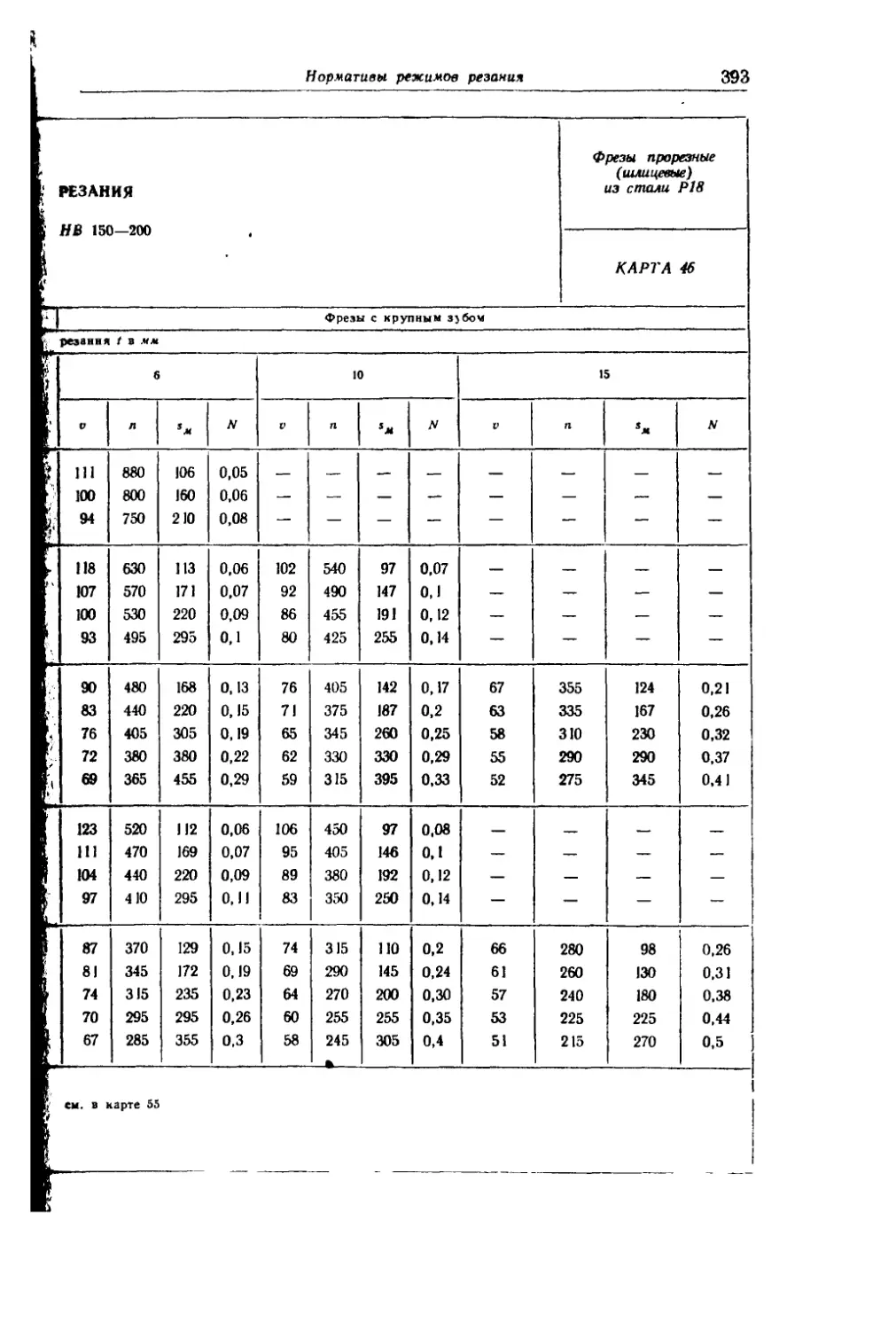

Карта 46 Режимы резания. Медные сплавы НВ 150—200. Фрезы прорезные (шлицевые) 393

Карта 47. Подачн. Фрезы отрезные.................................................. 394

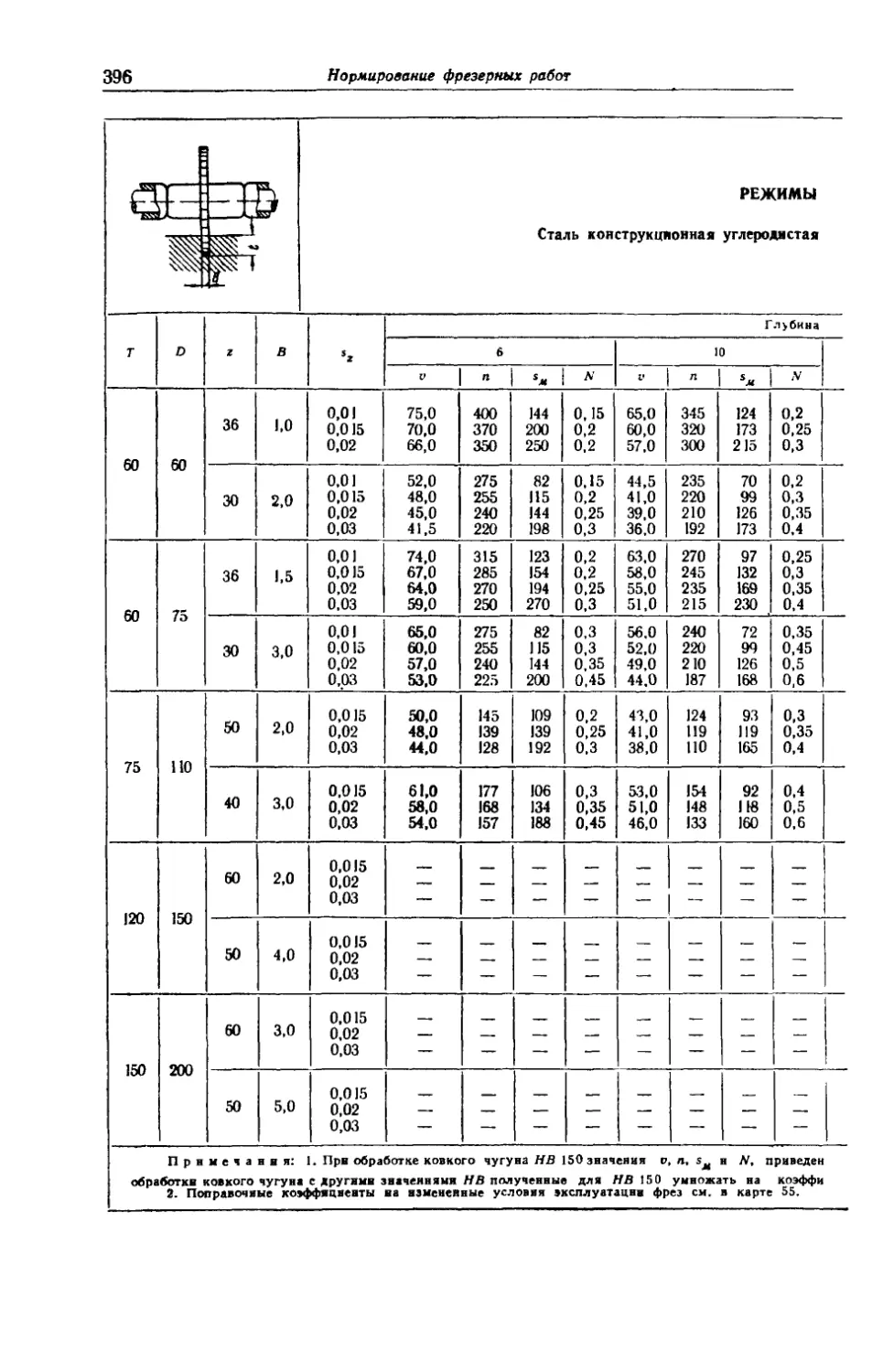

Карта 48. Режимы резания Сталь конструкционная углеродистая с аь = 65 кг/мм2,

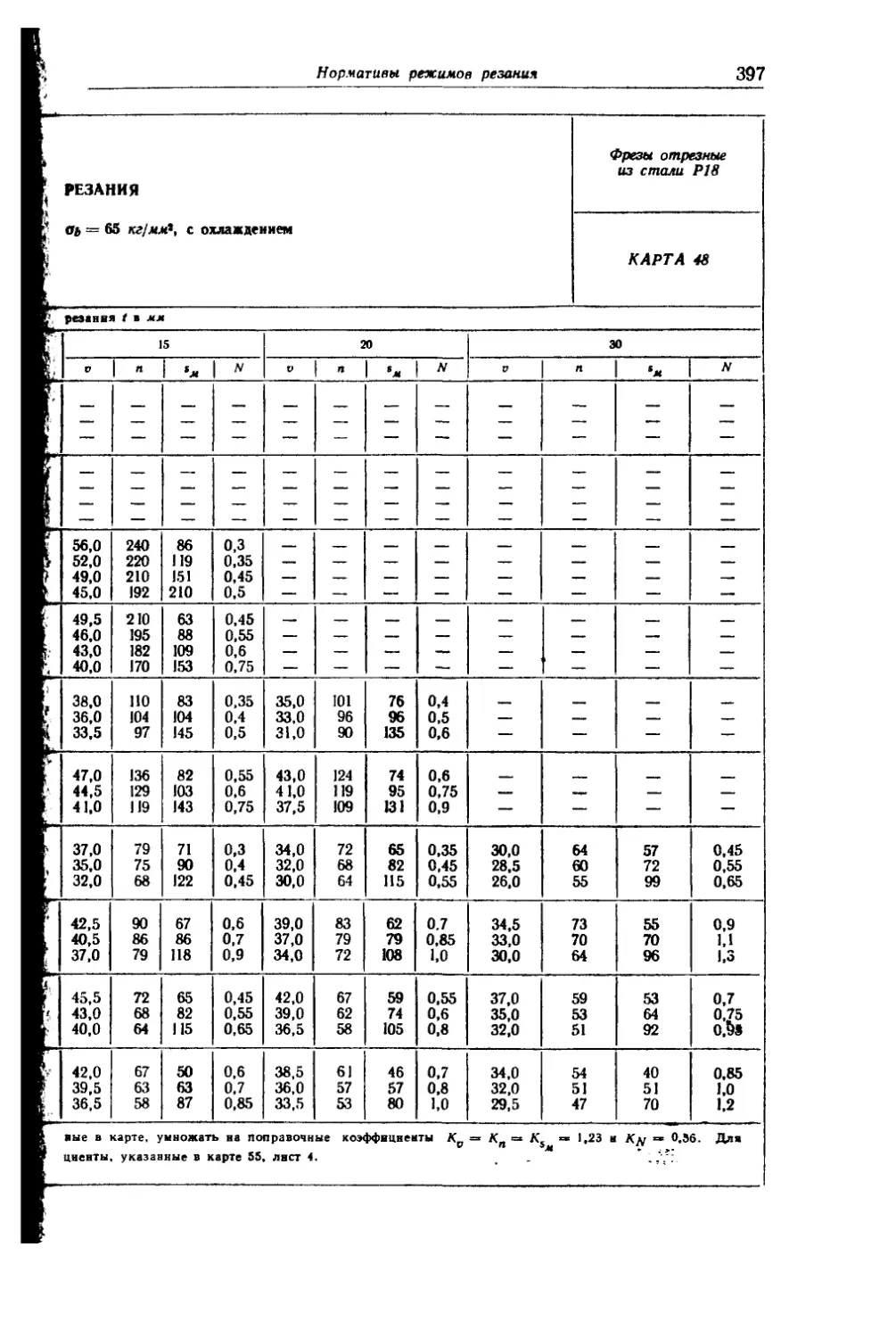

с охлаждением. Фрезы отрезные................................................. 397

Карта 49. Режимы резання Чугуи серый НВ 180 Фрезы отрезные..................... 399

Карта 50. Режимы резання. Медные сплавы НВ 150—200. Фрезы отрезные............. 401

Карта 51. Подачн. Фрезерование сталей. Фрезы фасонные и двухугловые............. 402

Карта 52. Режимы резаиия Сталь конструкционная углеродистая с аь — 65 кг!мм2,

с охлаждением. Фрезы фасонные выпуклые н вогнутые....................... 405

Оглавление

Карта 53. Режимы резания Сталь конструкционная углеродистая с аь = 65 кг!мм\

с охлаждением. Фрезы двухугловые несимметричные <£60°........................

Карта 54 Режимы резания. Сталь конструкционная углеродистая с со, = 65 кг/лл2,

с охлаждением. Фрезы шпоночные...............................................

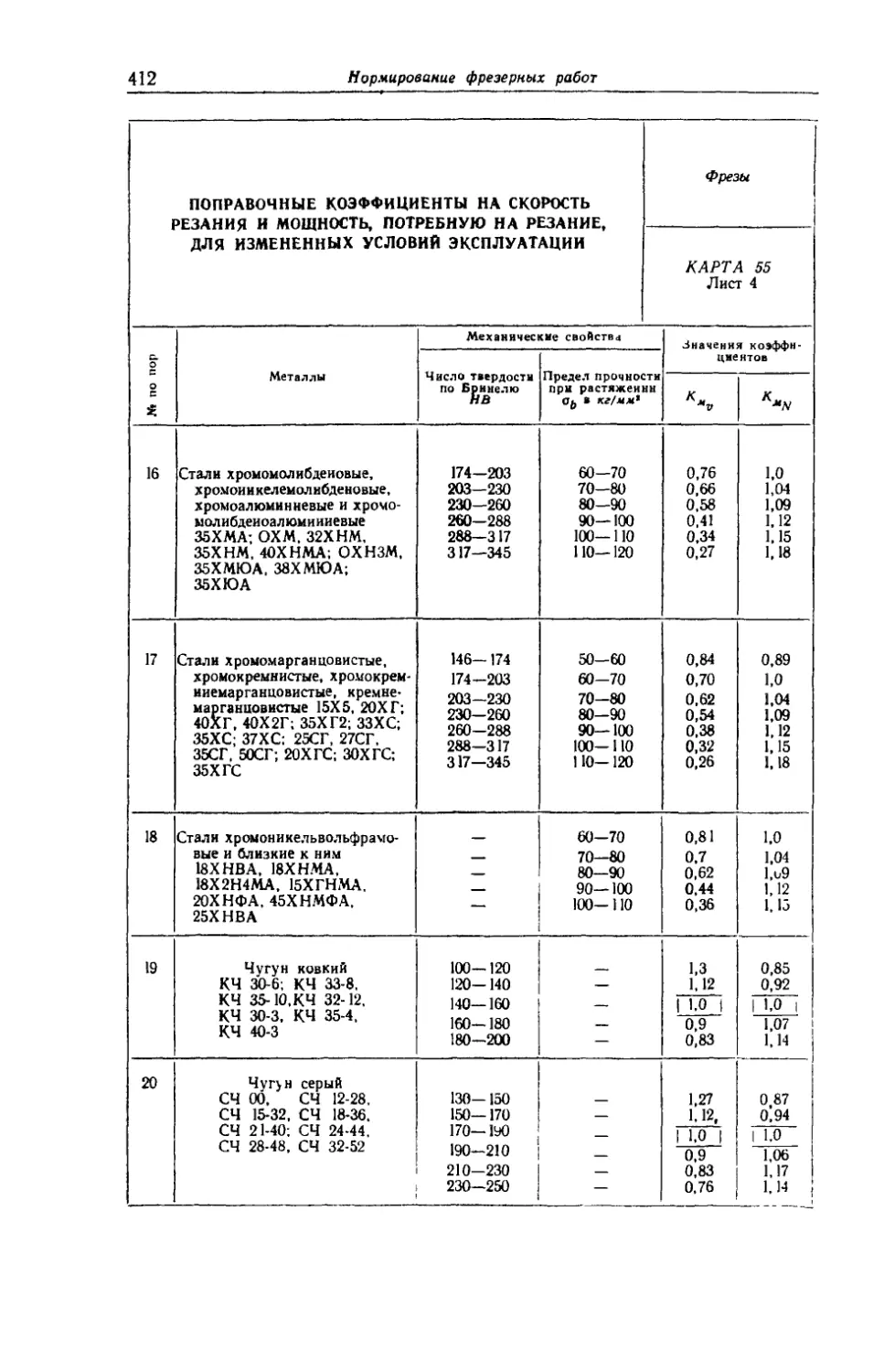

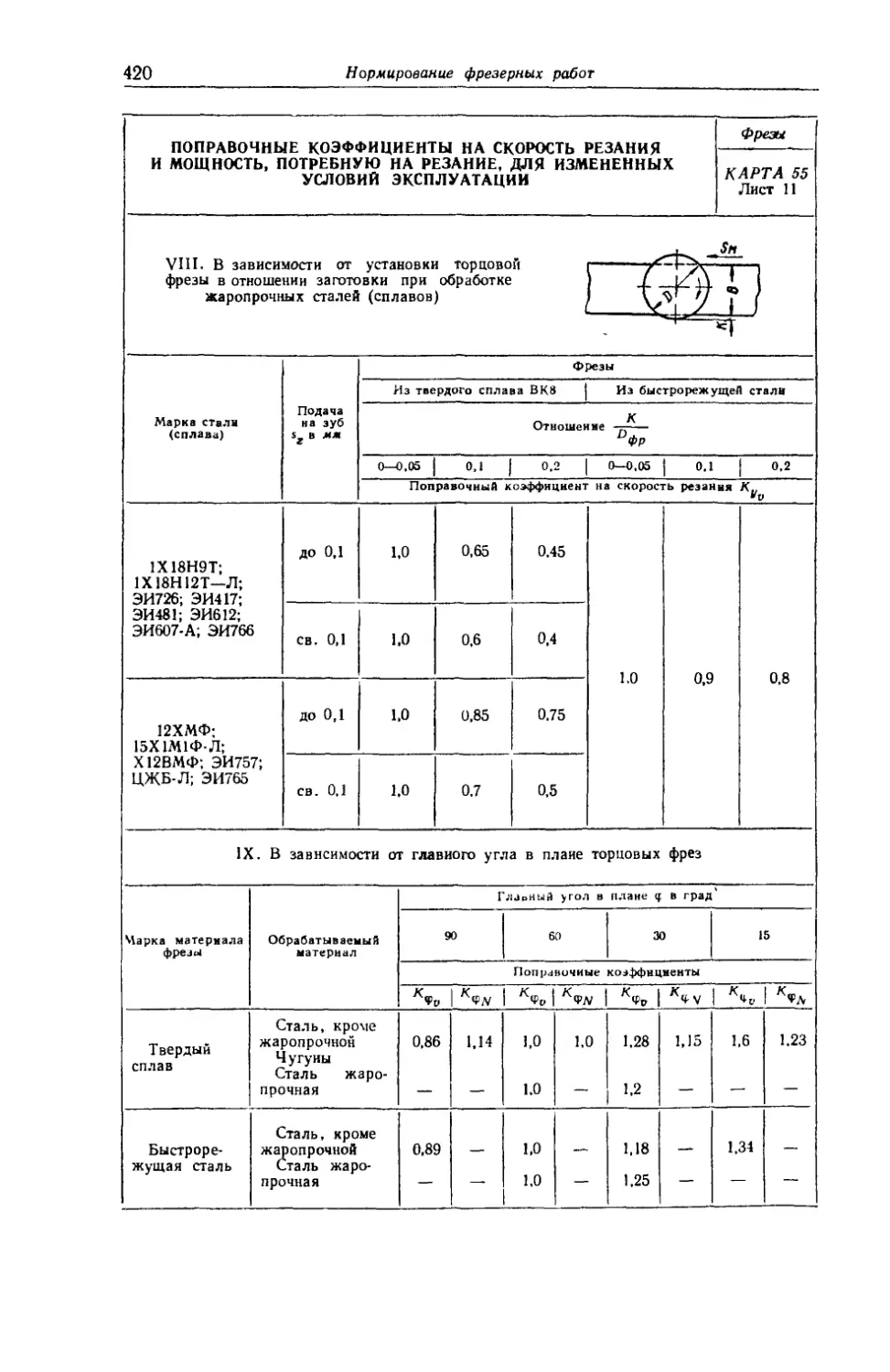

Карта 55 Поправочные коэффициенты на скорость резания и мощность, потребную

на резание, для измененных условий эксплуатации..............................

Нормативы времени

Карта 56 Подготовительно-заключительное время и время на обслуживание рабочего

места, отдых и естественные надобности. Горизонтально-, вертикально- и

универсально-фрезерные станки ...............................................

Карта 57. Подготовительно-заключительное время и время на обслуживание рабочего

места, отдых и естественные надобности. Продольно-фрезерные станки . .

Карта 58 Подготовительно-заключительное время и время на обслуживание рабочего

места, отдых и естественные надобности Копировально-фрезерные станки

Карта 59 Вспомогательное время на установку и снятие деталей..................

Карта 60 Вспомогательное время на установку и снятие деталей на столе подъемником

Карта 61. Вспомогательное время на установку и снятие детален в специальных при-

способлениях .................................................................

Карта 62. Вспомогательное время на установку и снятие детален в специальных при-

способлениях вручную ........................................................

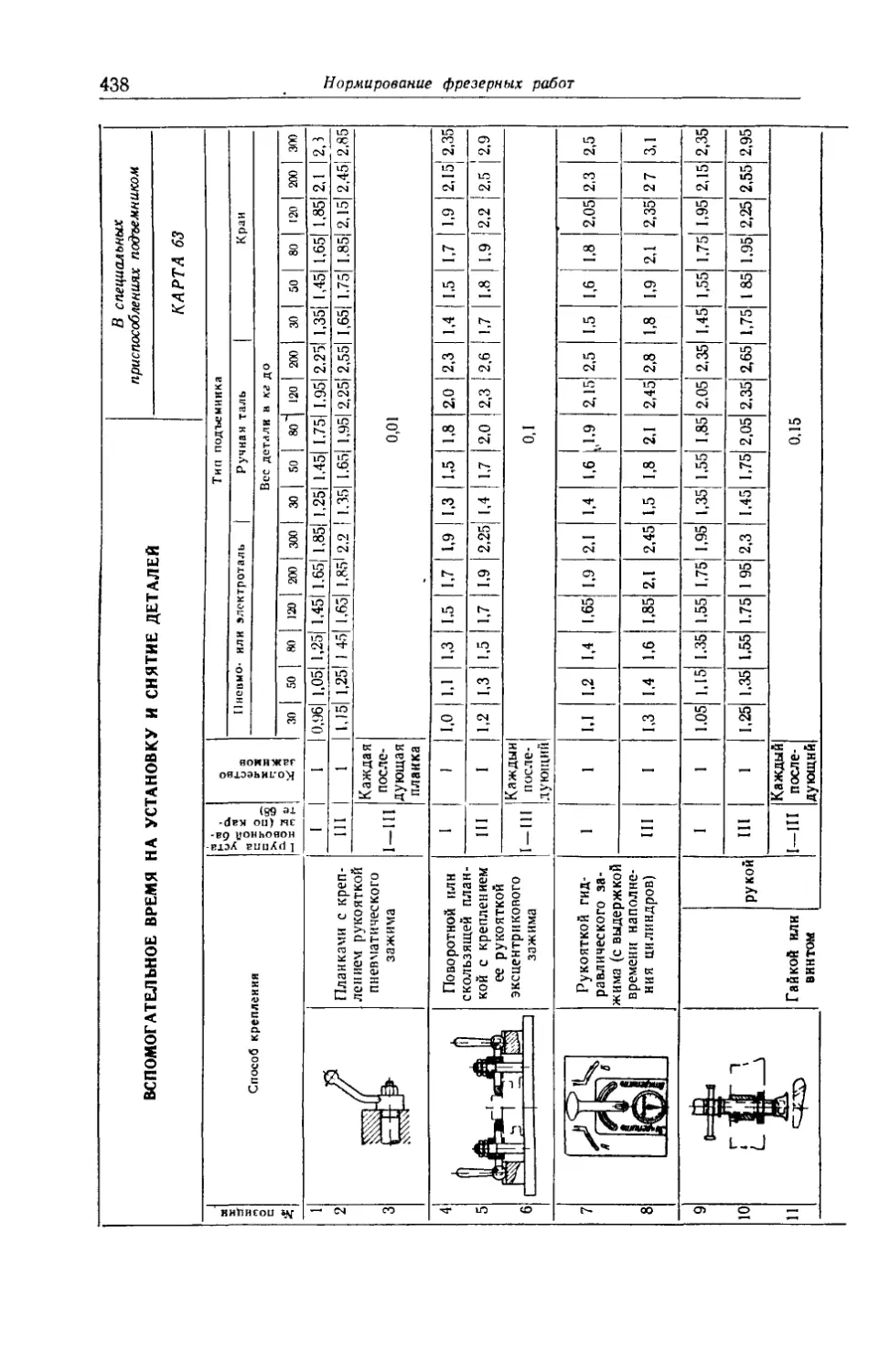

Карта 63 Вспомогательное время на установку н снятие деталей в специальных при-

способлениях подъемником ....................................................

Карта 64. Вспомогательное время, связанное с переходом. Горизонтально-, верти-

кально- н универсально-фрезерные станки......................................

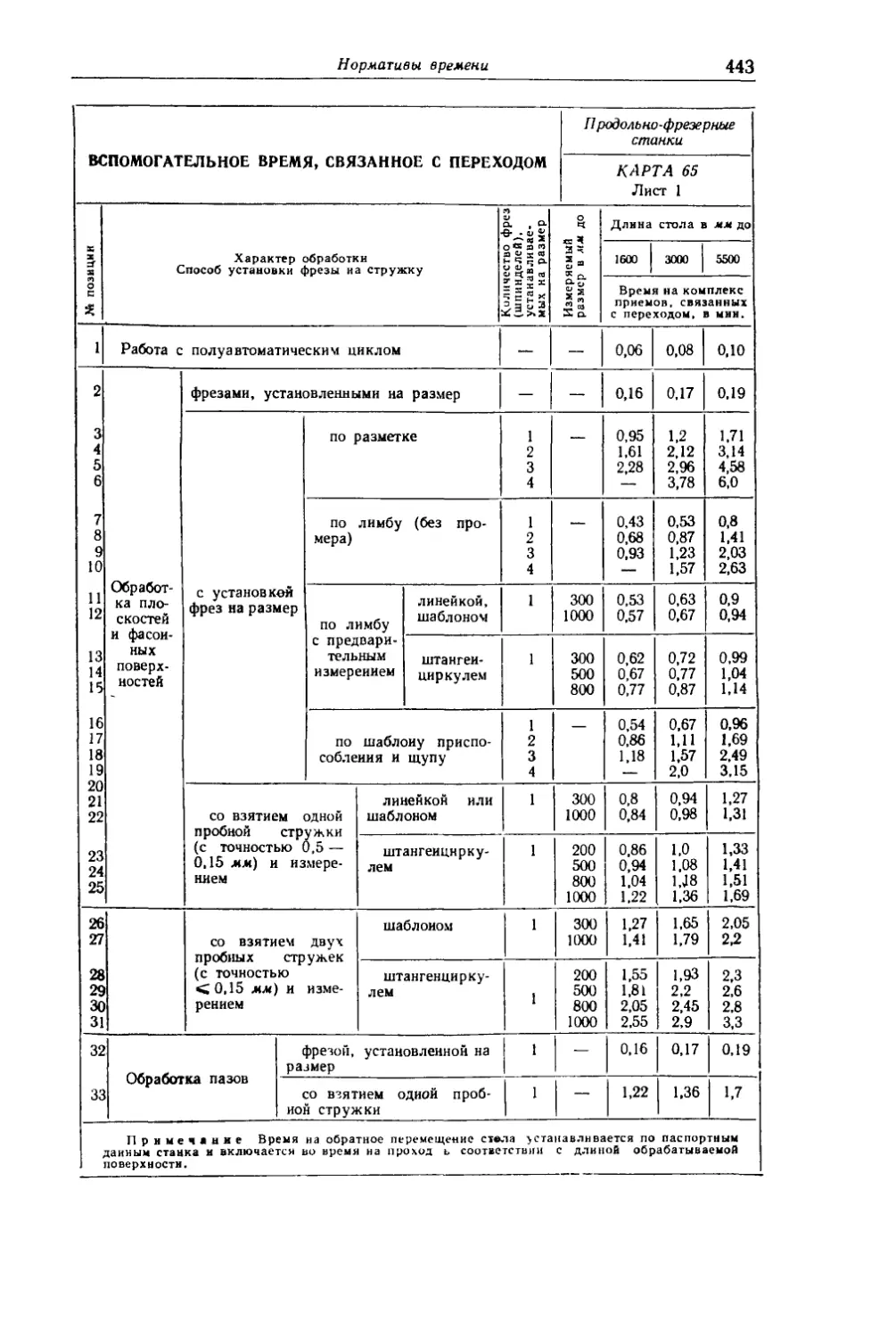

Карта 65 Вспомогательное время, связанное с переходом. Продольно-фрезерные

станки ......................................................................

Карта 66. Вспомогательное время, связанное с переходом. Копировально-фрезерные

станки ......................................................................

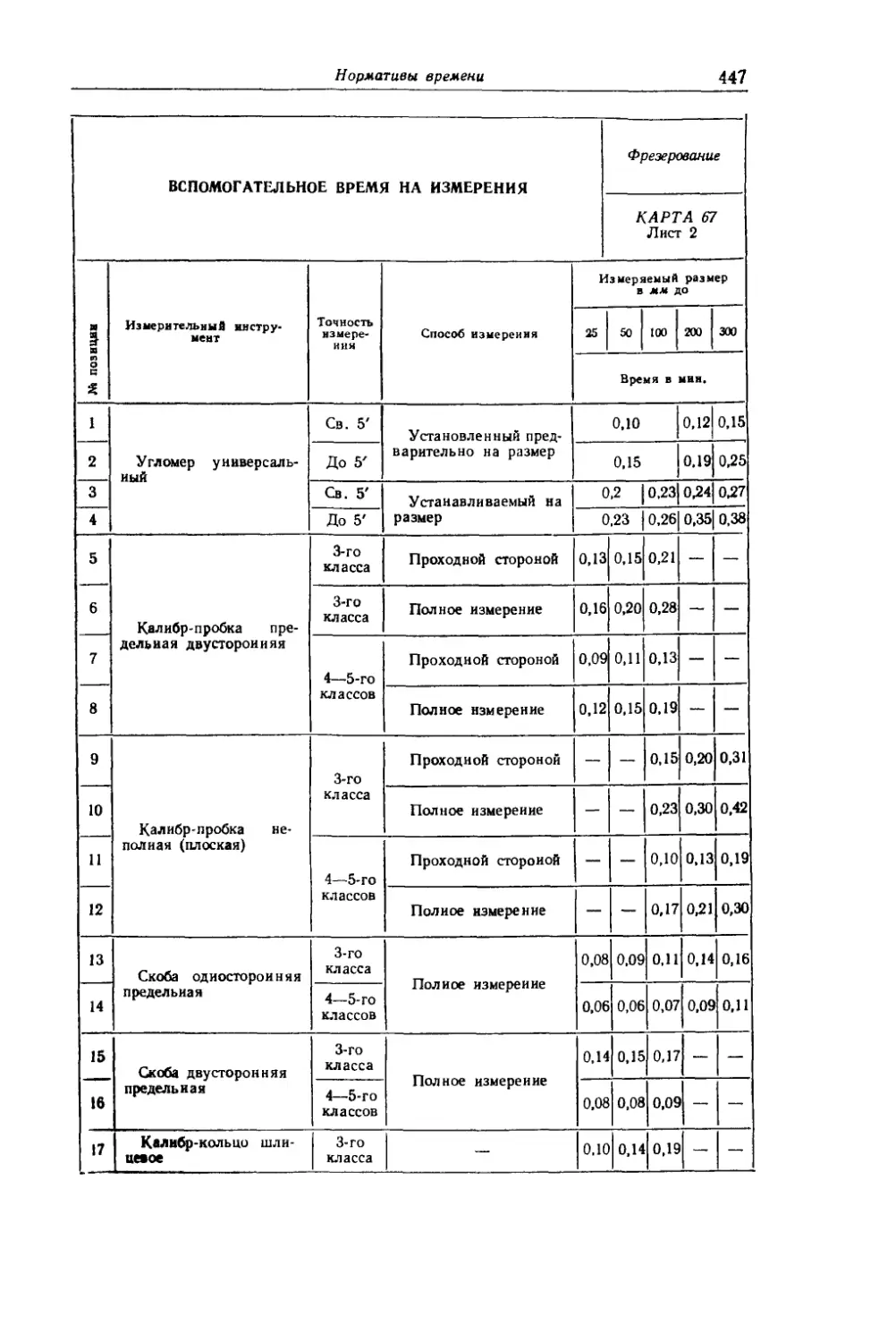

Карта 67. Вспомогательное время на измерения . ;..............................

Карта 68. Величины врезания и перебега Фрезы торцовые н концевые..............

Карта 69. Величины врезания'и перебега. Фрезы цилиндрические, дичковые, про-

резные и фасонные ...........................................................

Глава VI. Нормирование резьбонарезных и резьбонакатных работ (И. И. Шапиро)

Методические указания ........................................................

Нормативы

Карта 1. Режимы резаиия при нарезании резьбы резцами нз быстрорежущей стали

при стойкости резца Т = 60 мин. Углеродистая сталь с аь =: 65 75 кг!мм1.

Работа с охлаждением ................................................

Карта 2. Режимы резання при нарезании наружной резьбы. Резцы, оснащенные пла-

стинками твердых сплавов Т15К6Т и Т30К4.......................................

Карта 3. Режимы резання при нарезании треугольной резьбы на деталях из серого

чугуна. Резцы, оснащенные пластинками твердого сплава ВК6.....................

Карта 4 Режимы резании при нарезании внутренней трапецеидальной резьбы на дета-

лях из серого чугуна Резцы, осиащеиные твердым сплавом В Кб...................

Карта 5. Количество чистовых проходов в зависимости от шага, нарезаемой резьбы

и класса точности ............................................................

Карта 6. Вспомогательное время, связанное с проходом, при нарезании резьбы на то-

карном станке при условии автоматического обратного отвода суппорта . . .

Карта 7. Режимы резания при нарезании резьбы резцами с пластинками твердого

сплава, установленными во вращающейся головке. Резьба трапецеидальная

3-го класса точности с чистотой поверхности V6. Резцы Т15К6...................

Карта 8. Вспомогательное время, связанное с операцией, подготовительно-заключи-

тельное время и время на обслуживание рабочего места и естественные надоб-

ности при нарезании резьбы резцами с пластинками твердого сплава, устано-

вленными во вращающейся головке...............................................

Карта 9 Основное (технологическое) время накатывания резьбы круглыми роликами

Карта 10. Вспомогательное время, связанное с операцией, при накатывании резьбы

на болтах, шпильках и винтах круглыми роликами................................

Карта 11. Время на обслуживание рабочего места, отдых и естественные надобности

Карта 12 Режимы резаиия при нарезании резьбы гаечными и машинными метчиками

Карта 13 Геометрические параметры, критерии затупления, периоды стойкости при

нарезании резьбы плашками на деталях из углеродистой стали с аь =

— 75 кг/мм2 . ...........................................

Карта 14 Круговые подачи при фрезеровании резьбы групповыми и дисковыми фре-

§ § ^§2 Вз § Isaacs sзs й s й з § в s s I §

12

Оглавление

Карта 16. Скорости резания при нарезании наружной резьбы групповыми фрезами

нз быстрорежущей стали Р18. Углеродистая, конструкционная сталь

с аь «• 75 кг/мм*..................................................... 488

Карта 16. Скорости резания при нарезании внутренней резьбы групповыми фрезами

из быстрорежущей стали Р18. Конструкционная углеродистая сталь с сь =

« 75 кг/мм*.................................................................... 489

Картя 17. Скорости резания прн нарезании резьбы групповыми фрезами из быстро-

режущей стали Р18. Чугун серый НВ 140—180 ..................................... 489

Карта 18. Вспомогательное время иа установку и снятие детали прн работе на резьбо-

фрезерных станках ............................................................. 490

Карта 19. Вспомогательное время, связанное с переходом, при фрезеровании наруж-

ных и внутренних резьб ........................................................ 491

Карта 20. Время на обслуживание рабочего места и естественные надобности при работе

на резьбофрезерных станках .................................................... 491

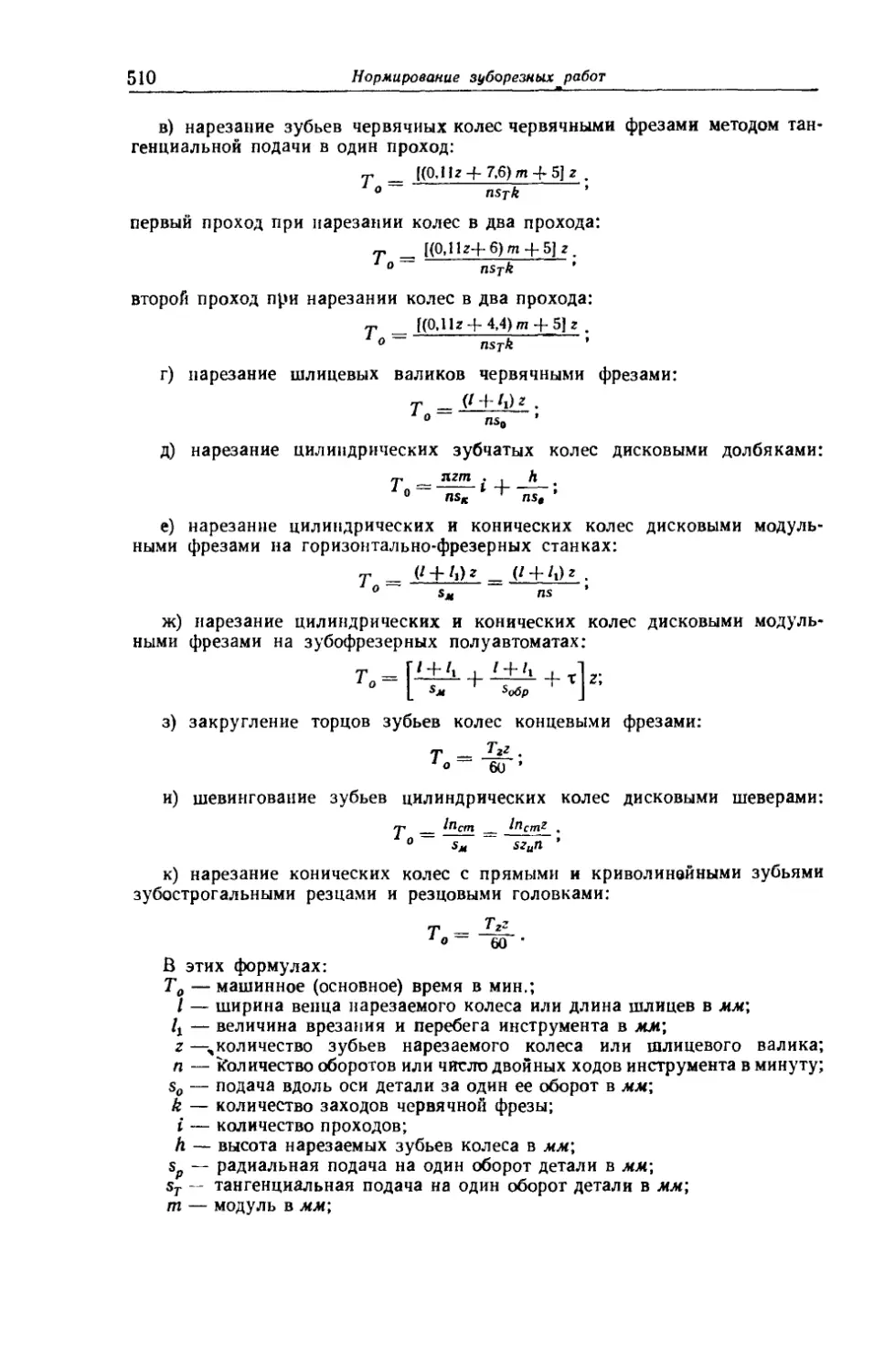

Глава VII. Нормирование зуборезных работ (В. Д. Клепиков) ...................... 492

Методические указания........................................................... 492

Пример расчета нормы времени.................................................... 513

Нормативы

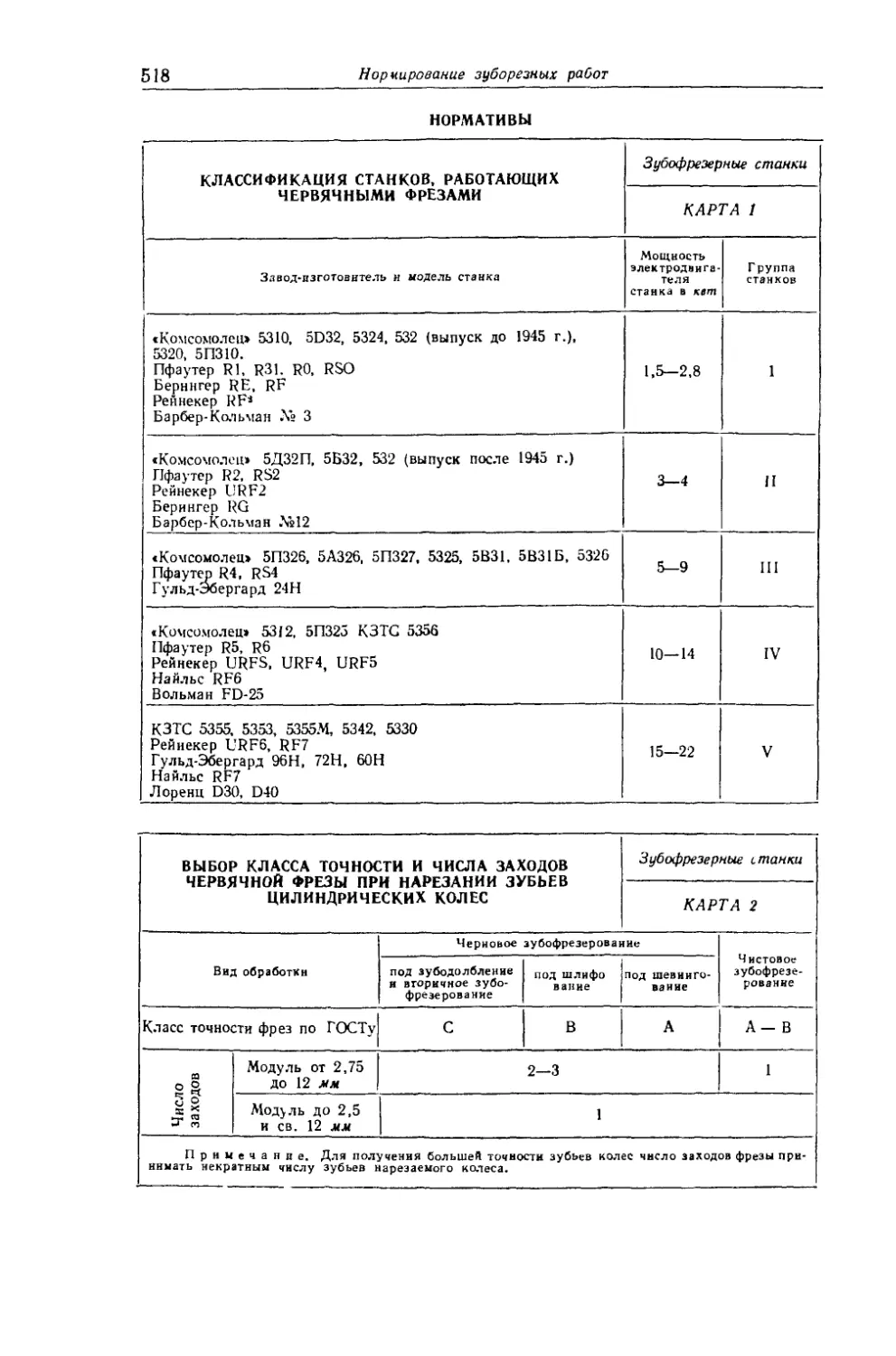

Карта 1. Классификация станков, работающих червячными фрезами................ 518

Карта 2. Выбор класса точности и числа заходов червячной фрезы при нарезании зубьев

цилиндрических колес ........................................................ 518

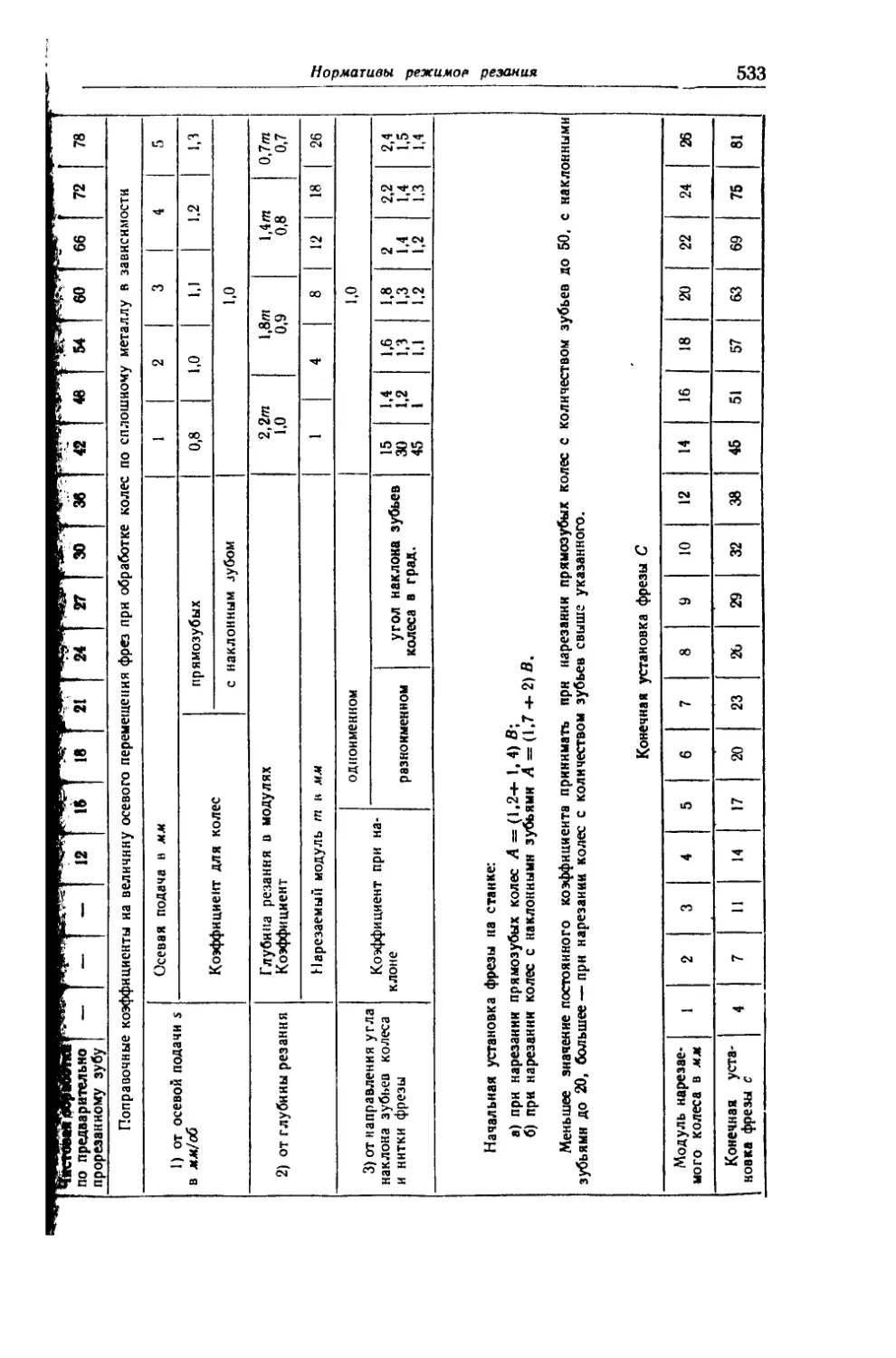

Карта 3. Подачи при фрезеровании зубьев цилиндрических колес червячными модуль-

ными фрезами ................................................................ 519

Карта 4. Количество осевых перемещений червячных модульных фрез за время между

двумя переточками ........................................................... 521

Карта 5. Режимы резания Стали углеродистые и легированные. Фрезы червячные

модульные ................................................................... 522

Карта 6. Режимы резания. Серый чугун НВ 170—210. Фрезы червячные модульные 524

Карта 7 Режимы резания. Стали углеродистые и легированные Фрезы модульные

червячные корригированные ................................................... 526

Карта 8. Режимы резання Сталь и серый чугун. Фрезы дисковые, зуборезные (модуль-

ные) .......................................................................

Карта 9. Режимы резания. Серый чугун НВ 180—200 и бронза НВ 120. Фрезы червяч-

ные для червячных колес ....................................................

Карта 10. Величина врезания и перебега модульных червячных фрез при нарезании

цилиндрических колес .......................................................

Карта 11. Величина осевого перемещения червячной модульной фрезы............

Карта 12. Основные размеры червячных модульных фрез для нарезания цилиндрических

колес ......................................................................

Карта 13. Подготовительно-заключительное время и время на обслуживание рабочего

места, отдых и естественные надобности......................................

Карта 14. Вспомогательное время на операцию.................................

Шлицефрезерные станки

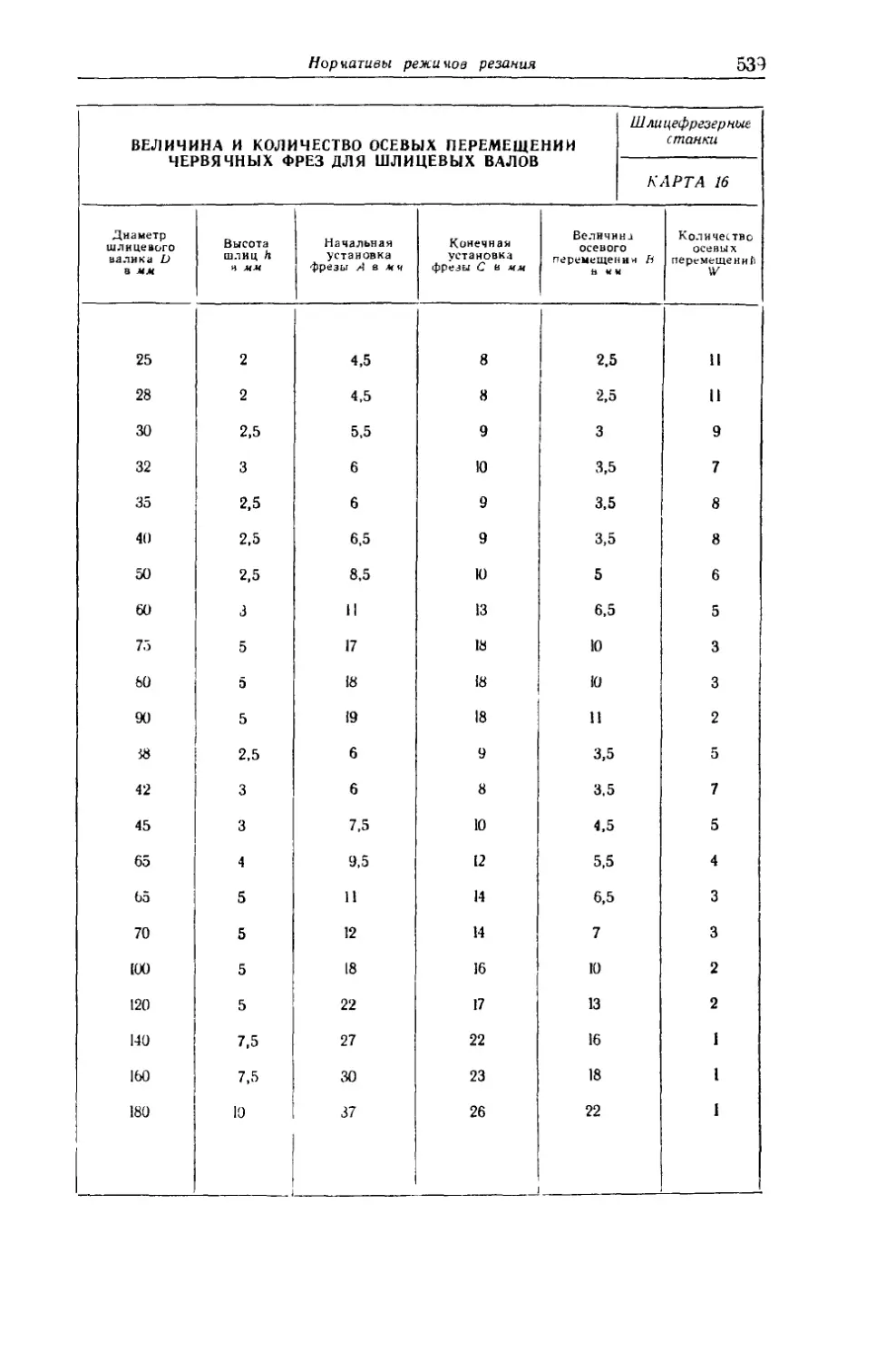

Карта 15 Подачи Фрезы червячные для шлицевых валов с прямобочиыми шлицамя

Карта 16. Величина и количество осевых перемещений червячных фрез для шлицевых

валов ......................................................................

Карта 17. Режимы резання Стали углеродистые и легированные. Фрезы червячные для

Карта 18. Величина врезания и перебега червячных фрез при нарезании шлицевых

валов ........................................................................

Карта 19. Подготовительно заключительное, вспомогательное время и время на обслу-

живание рабочего места, отдых и естественные надобности.......................

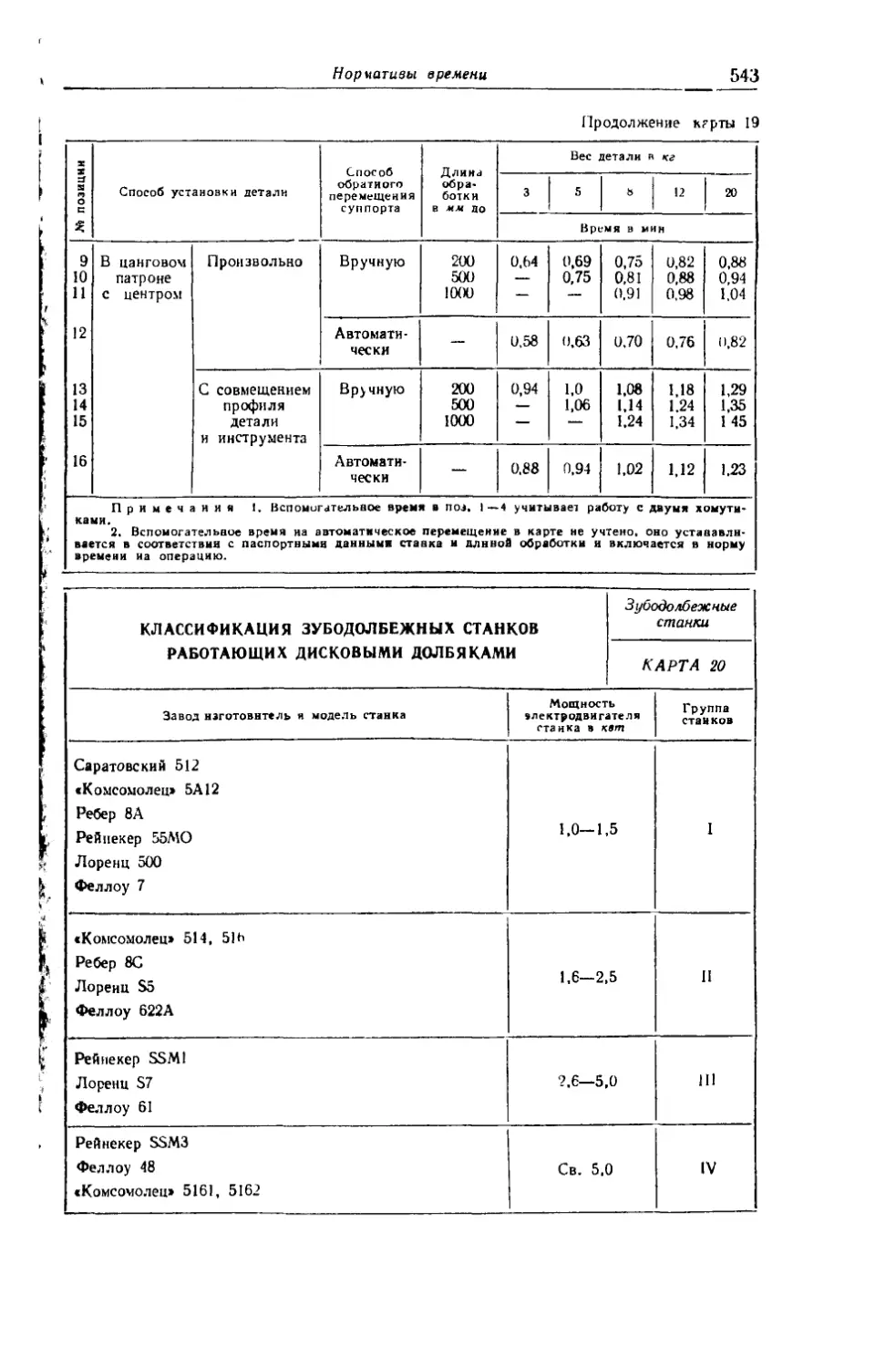

Зубодолбежные станки

Карта 20. Классификация зубодолбежных станков, работающих дисковыми долбяками

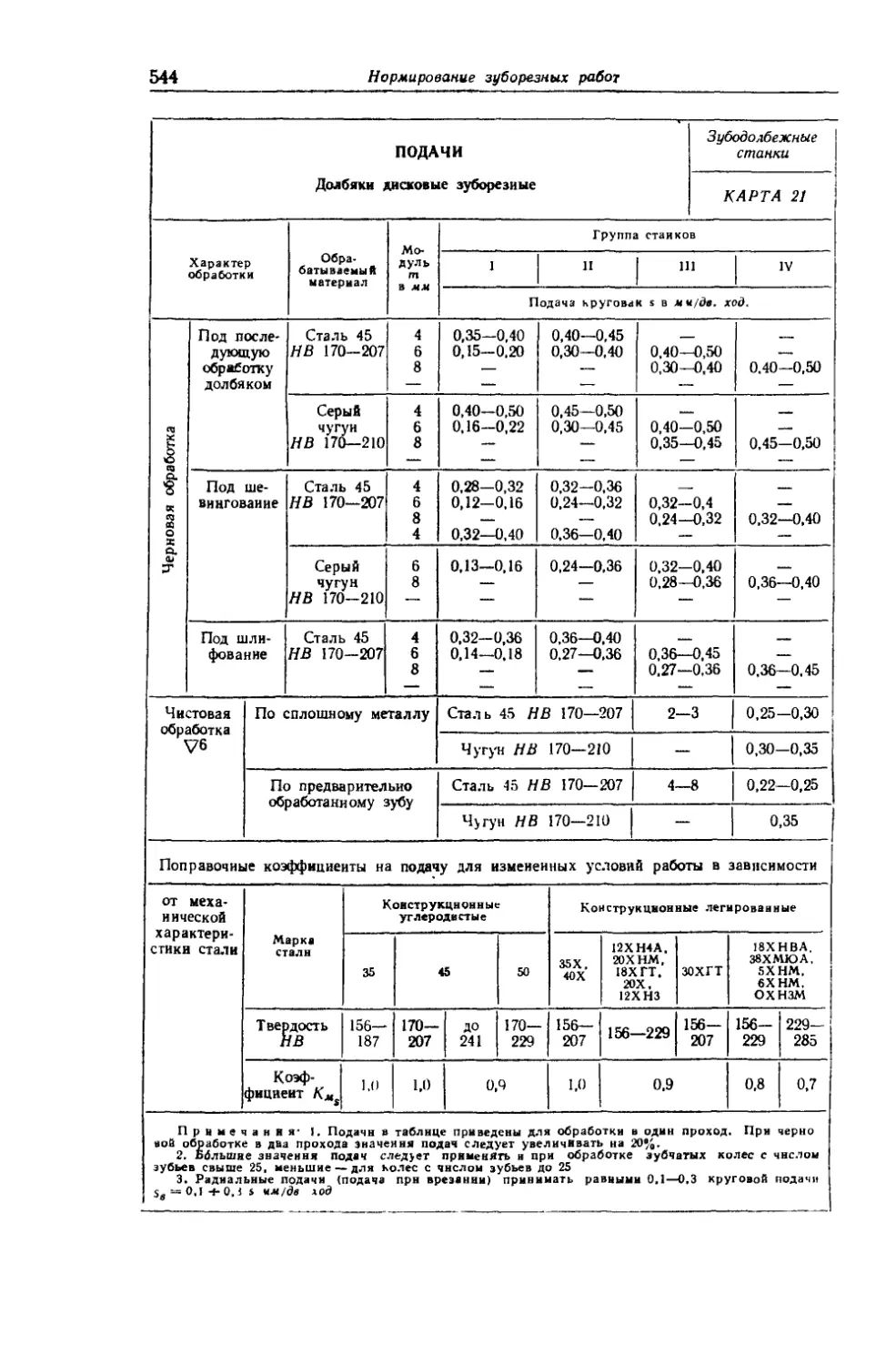

Карта 21. Подачи. Долбяки дисковые зуборезные.................................

Карта 22. Режимы резания. Стали углеродистые и легированные Долбяки дисковые

зуборезные ...................................................................

Карта 23 Режимы резания. Чугун серый НВ 170—210. Долбяки дисковые зуборезные

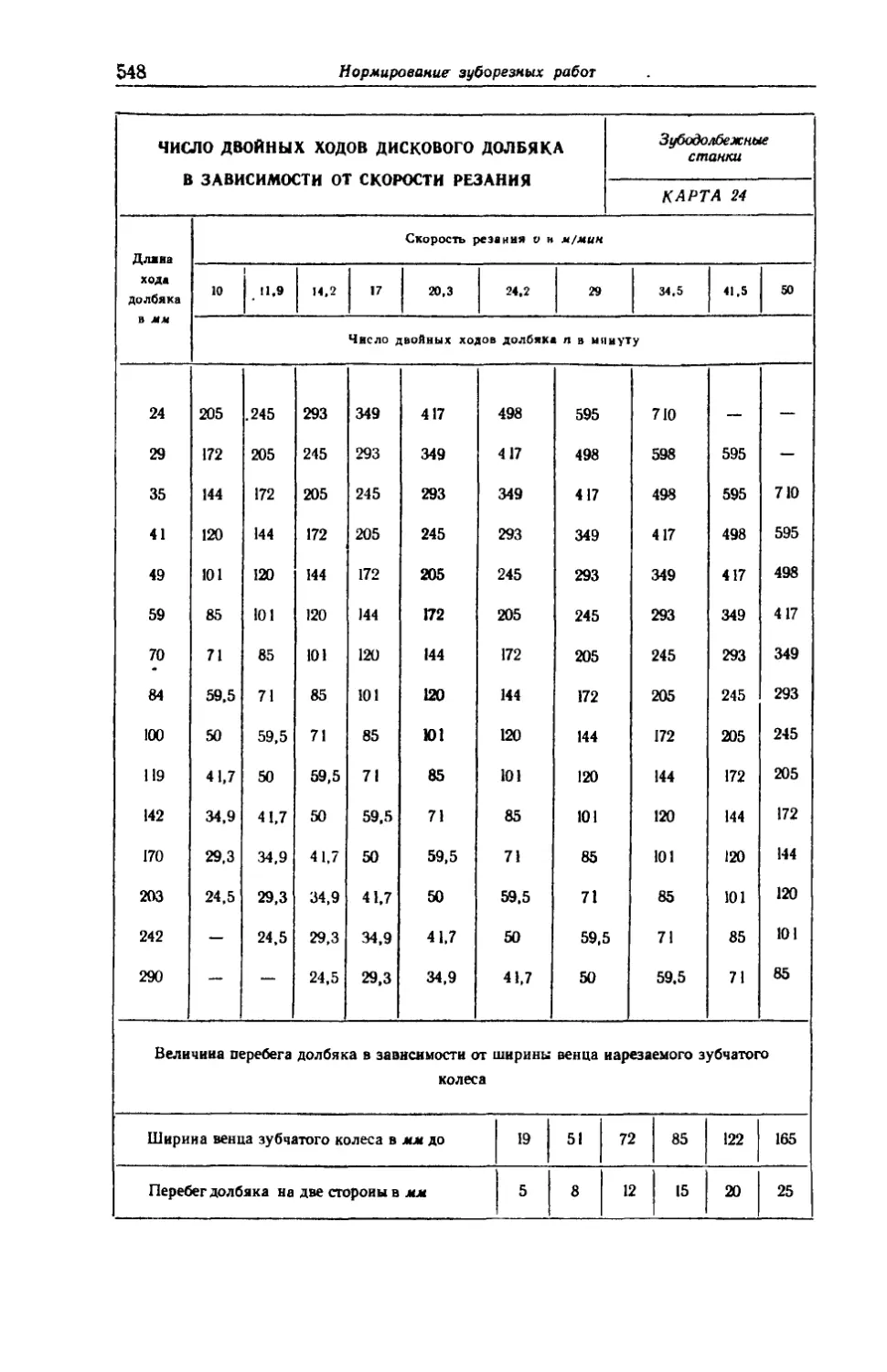

Карта 24 Число двойных ходов дискового долбяка в зависимости от скорости резаиия

Карта 25. Подготовительно- заключительное, вспомогательное время н время иа обслу-

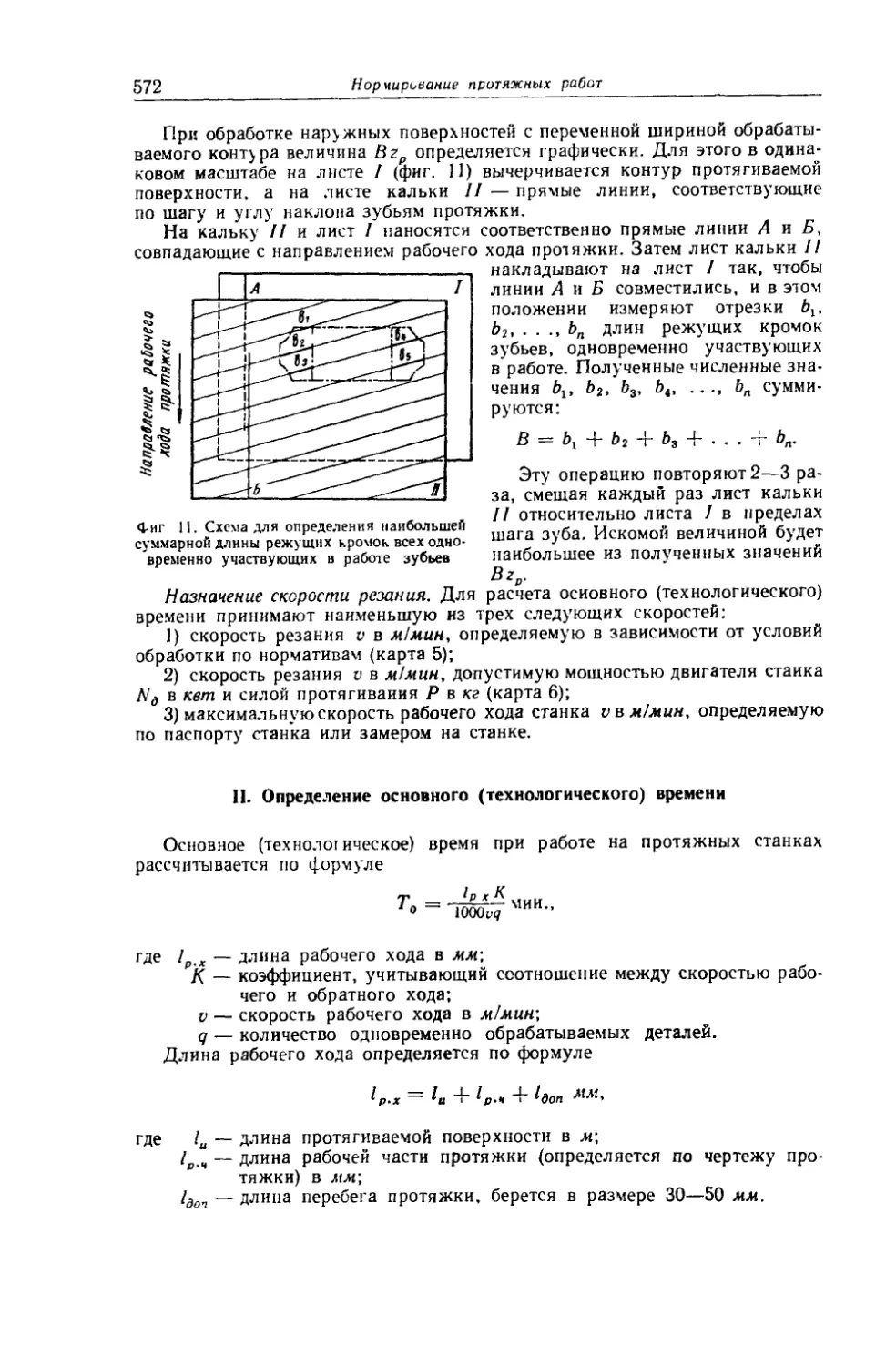

живание рабочего места, отдых и естественные надобности.......................

§ Ч Н § В § §

Оглавление

Шевинговальные станки

Карта 26. Режимы резания Сталь и серый чугуи. Шеверы дисковые................

Карта 27. Подготовительно-заключительное, вспомогательное время и время на обслу-

живание рабочего места, отдых и естественные надежности......................

Зубострогальные станки для обработки конических колес с прямыми зубьями

Карта 28. Режимы резания Сталь. Резцы зубострогальные. Станок типа 523 ......

Карта 29. Режимы резания. Сталь Резцы зубострогальные. Станок типа 526 ......

Карта 30. Подготовительно-заключительное, вспомогательное время и времн на обслу-

живание рабочего места, отдых и естественные надобности......................

Зубофрезерные станки для обработки конических колес с криволинейными зубьями

Карта 31. Режимы резания Сталь Резцовые головки для конических колесе криво-

линейными зубьями ...........................................................

Карта 32. Подготовительно-заключительное, вспомогательное время и время на обслу-

живание рабочего места, отдых и естественные надобности......................

Зубозакругляющие станки

Карта 33. Режимы резания Фрезы пальцевые зубозакругляющие. Станок типа 5582

Карта 34. Подготовительно-заключительное, вспомогательное время и время на обслу-

живание рабочего места, отдых и естественные надобности......................

Измерение зубьев колес

Карта 35. Вспомогательное время иа измерение зубьев шлицевых валиков и колес

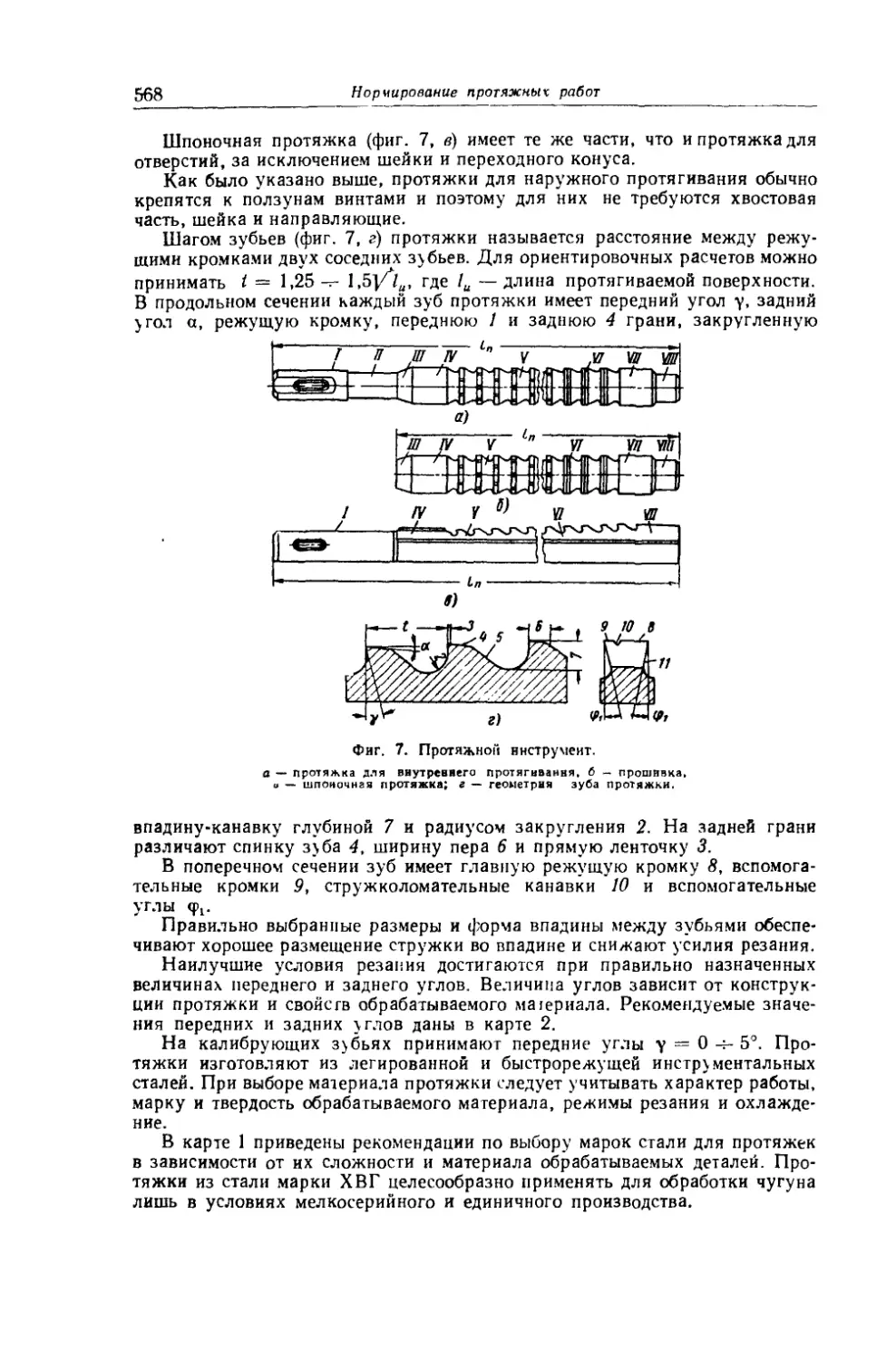

Глава VIII. Нормирование протяжных работ (А. М. Кузнецов)....................

Методические указания ...................................... ................

Примеры расчета нормы времени.........................................

Нормативы

Карта 1. Материалы, рекомендуемые для изготовления протяжек..................

Карта 2. Геометрические параметры зубьев протяжек............................

Карта 3 Рекомендуемые подачи (подъем иа зуб. иа сторону).....................

Карта 4. Группы скорости резания для различных материалов....................

Карта 5. Скорости резаиин при протягивании............. .....................

Карта 6. Силы резания на 1 мм длины режущей кромки протяжки F в кг!мм........

Карта 7. Скорости резания, допустимые силами протягивании и мощностью двигателя

стайка ......................................................................

Карта 8. Вспомогательное время на комплекс приемов при протягивании отверстий на

горизонтально-протяжных стайках........................ .................

Карта 9. Вспомогательное время на комплекс приемов при наружном и внутреннем про-

тягивании деталей в приспособлении на вертикально-протяжных станках

Карта 10. Вспомогательное время на установку и снятие детали при протягивании

шпоночных пазов на горизонтально-протяжных станках...........................

Карта 11. Вспомогательное время иа отдельные приемы при протягивании на верти-

кально- и горизонтально-протяжных станках....................................

Карта 12. Вспомогательное время на проверку размеров протягиваемых поверхностен

Карта 13. Время на организационное и техническое обслуживание рабочего места

Карта 14. Время иа отдых и естественные надобности...........................

Карта 15. Подготовительно-заключительное время ..............................

Карта 16. Технические характеристики отечественных вертикально-протяжных станков

Карта 17. Технические характеристики отечественных горизонтально-протяжных стан-

ков .........................................................................

Глава IX. Нормирование шлифовальных работ (И. И. Шапиро).....................

Методические указания ...........................................

Примеры расчета нормы времени ...................................

Нормативы

НН gggBSS Н Нё н

Круглошлифовальные станки

Карта 1. Классификация методов шлифования и поверхностей при круглом наружном

шлифовании .................................................................. 621

Карта 2. Выбор шлифовального круга ......................................... 623

Карта 3. Формулы для расчета режимов резания при круглом наружном шлифовании

в центрах ................................................................... 624

Карта 4. Средние периоды стойкости шлифовальных кругов при круглом наружном

шлифовании в центрах кругами из электрокорунда Э............................. 625

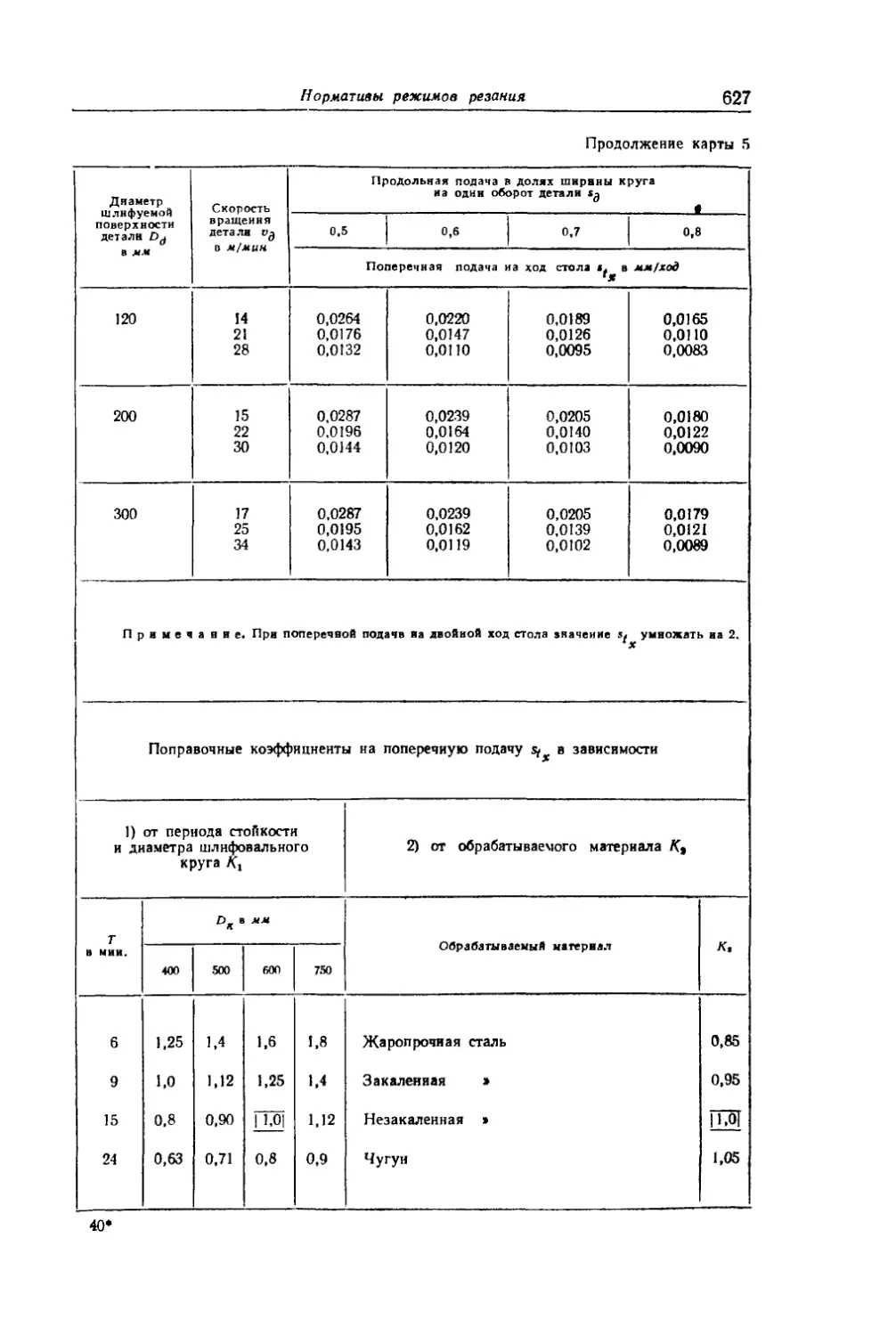

Карта 5. Режимы резания при черновом шлифовании с продольной подачей наружных

цилиндрических поверхностей деталей из стали................................. 626

14

Оглавление

Карта 6. Режимы резаиия при окончательном шлифовании с продольной подачей на-

ружных цилиндрических поверхностей деталей из стали............................. 628

Карта 7. Мощность резания. Круглое наружное шлифование с продольной

подачей......................................................................... 630

Карта 8. Мощность резаиия. Круглое наружное шлифование методом врезания .... 631

Карта 9. Формулы для расчета основного (технологического) времени при круглом

наружном шлифовании в центрах................................................... 632

Карта 10. Количество люиетов при круглом наружном шлифовании в центрах .... 633

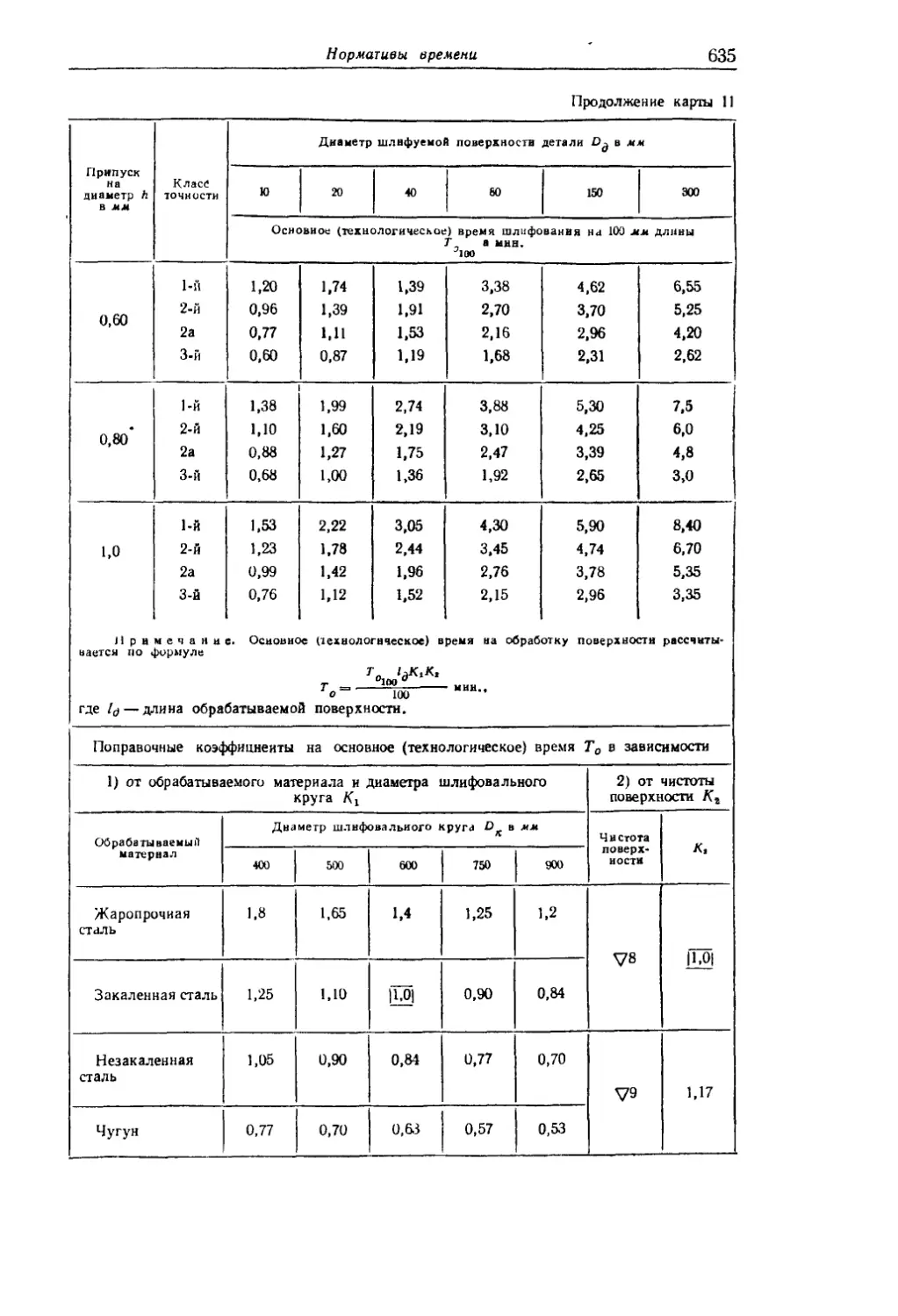

Карта 11 Основное (технологическое) время при окончательном наружном круглом

шлифовании конструкционной углеродистой и легированной стали с продоль-

ной подачей. Цилиндрическая поверхность без галтелей............................ 634

Карта 12 Основное (технологическое) время при круглом наружном шлифовании ме-

тодом врезания конструкционной углеродистой и легированной стали . . . 636

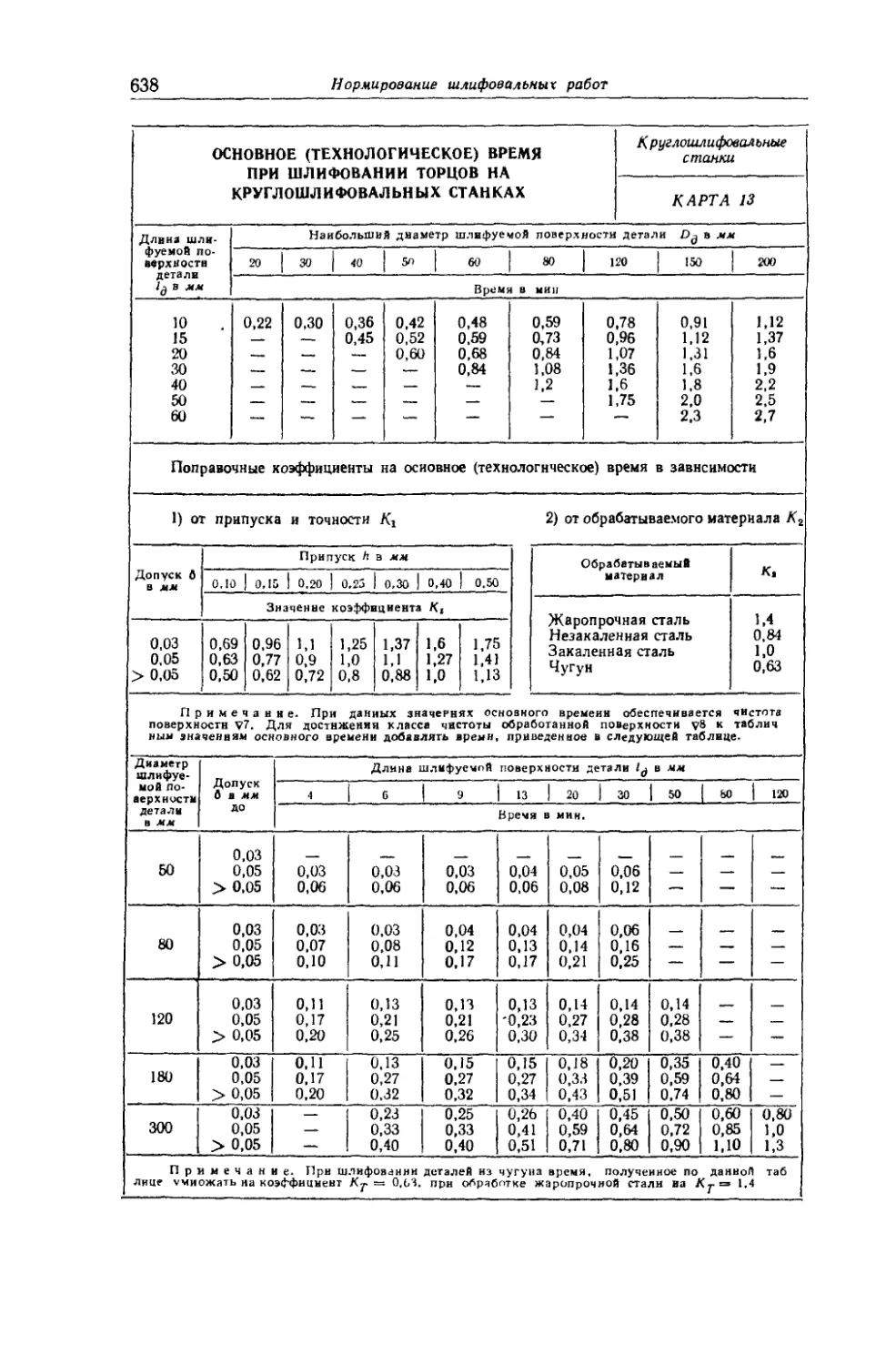

Карта 13. Основное (технологическое) время прн шлифовании торцов на круглошли-

фовальных станках .............................................................. 638

Карта 14. Основное (технологическое) время шлифования галтелей. Сталь........... 639

Карта 15. Вспомогательное время на установку и снятие деталей при работе на круг-

лошлифовальных и универсально-шлифовальных станках.............................. 639

Карта 16. Вспомогательное время на установку и снятие деталей при работе на кругло-

шлифовальных и универсально-шлифовальных станках................................ 640

Карта 17. Вспомогательное время, связанное с переходом при шлифовании наружных

цилиндрических поверхностей на круглошлифовальных и универсально-

шлифовальных станках ........................................................... 641

Карта 18 Вспомогательное время, связанное с переходом, при шлифовании торцовых

поверхностей на круглошлифовальиых и универсально-шлифовальных

станках ........................................................................ 643

Карта 19. Время на обслуживание рабочего места, отдых и естественные надоб-

ности .......................................................................... 644

Карта 20 Подготовительно-заключительное время при работе на круглошлнфоваль-

ных и универсально-шлифовальных станках......................................... 646

Бесцентровые круглошлифовальные станки

Карта 21 Классификация методов шлифования и поверхностей при бесцентровом

круглом наружном шлифовании ..................................................... 649

Карта 22 Выбор шлифовального круга ............................................. 650

Карта 23 Режимы резания при черновом бесцентровом шлифовании ................... 651

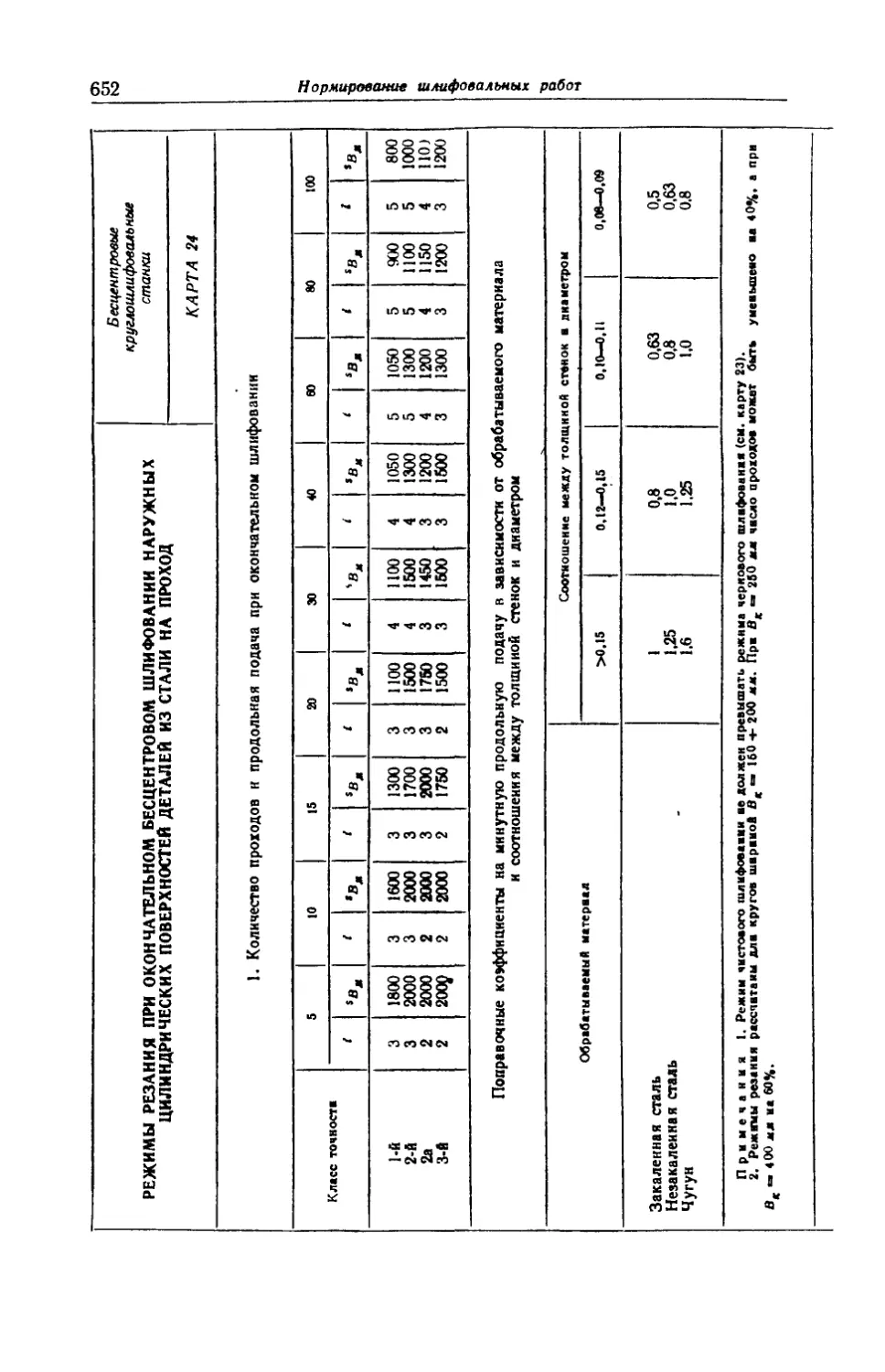

Карта 24. Режимы резания при окончательном бесцентровом шлифовании наружных

цилиндрических поверхностей деталей ............................................. 652

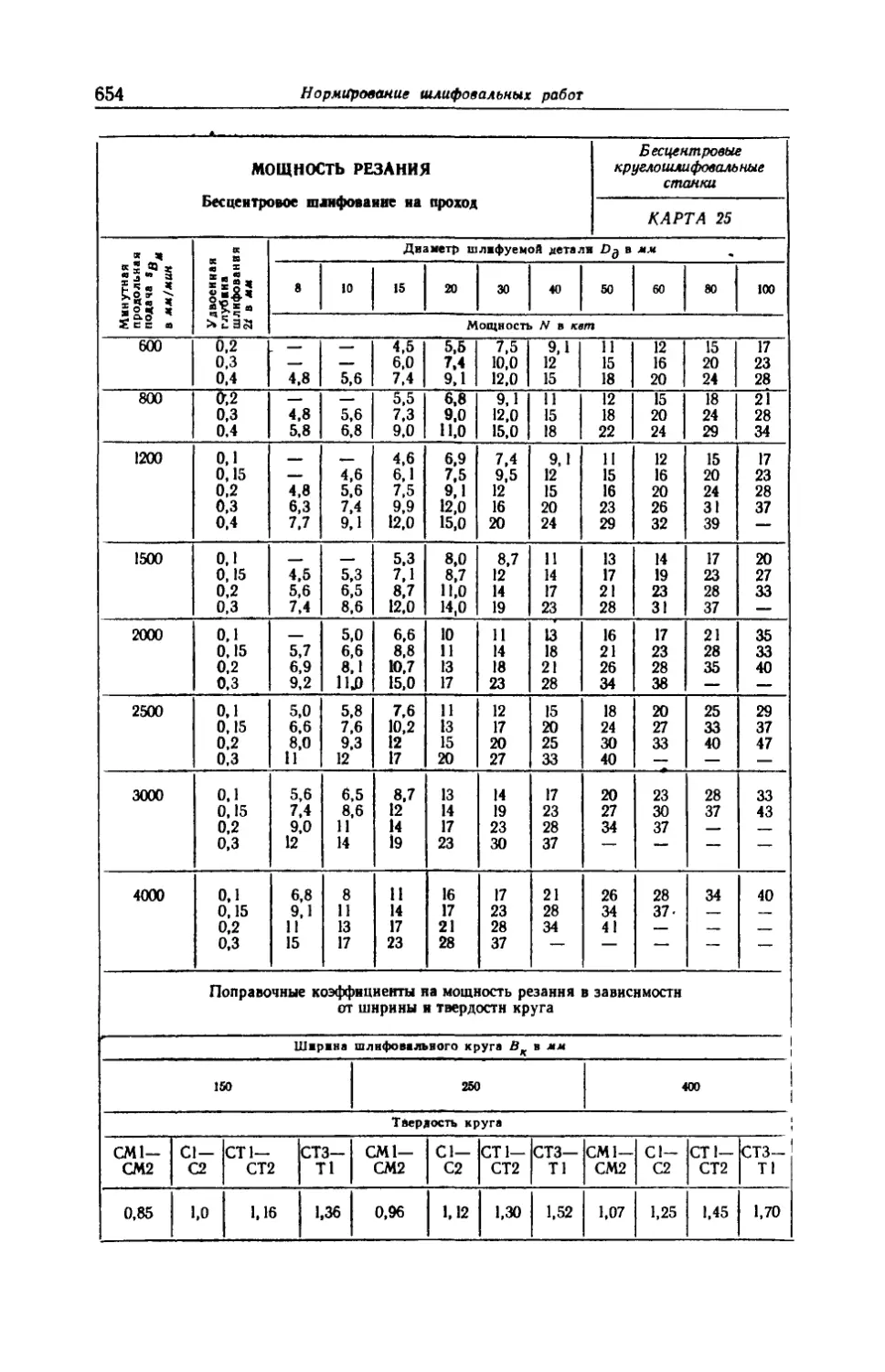

Карта 25 Мощность резання Бесцентровое шлифование на проход..................... 654

Карта 26 Скорость вращения детали, минутная поперечная подача и основное (техно-

логическое) время при черновом бесцентровом шлифовании методом врезания 655

Карта 27. Скорость вращения детали и основное (технологическое) время прн окон-

чательном бесцентровом шлифовании методом врезания............................... 656

Карта 28. Основное (технологическое) время при бесцентровом шлифовании методом

врезания галтелей с радиусом R = 0,5 ч- 1,0 мм........................ . . . . 657

Карта 29 Мощность резания. Бесцентровое шлифование методом врезания............. 657

Карта 30 Вспомогательное время, связанное с проходом............................ 658

Карга 31 Время на обслуживание рабочего места, отдых и естественные надоб-

ности ........................................................................... 659

Карта 32 Подготовительно-заключительное время при работе на бесцентрово-шлифо-

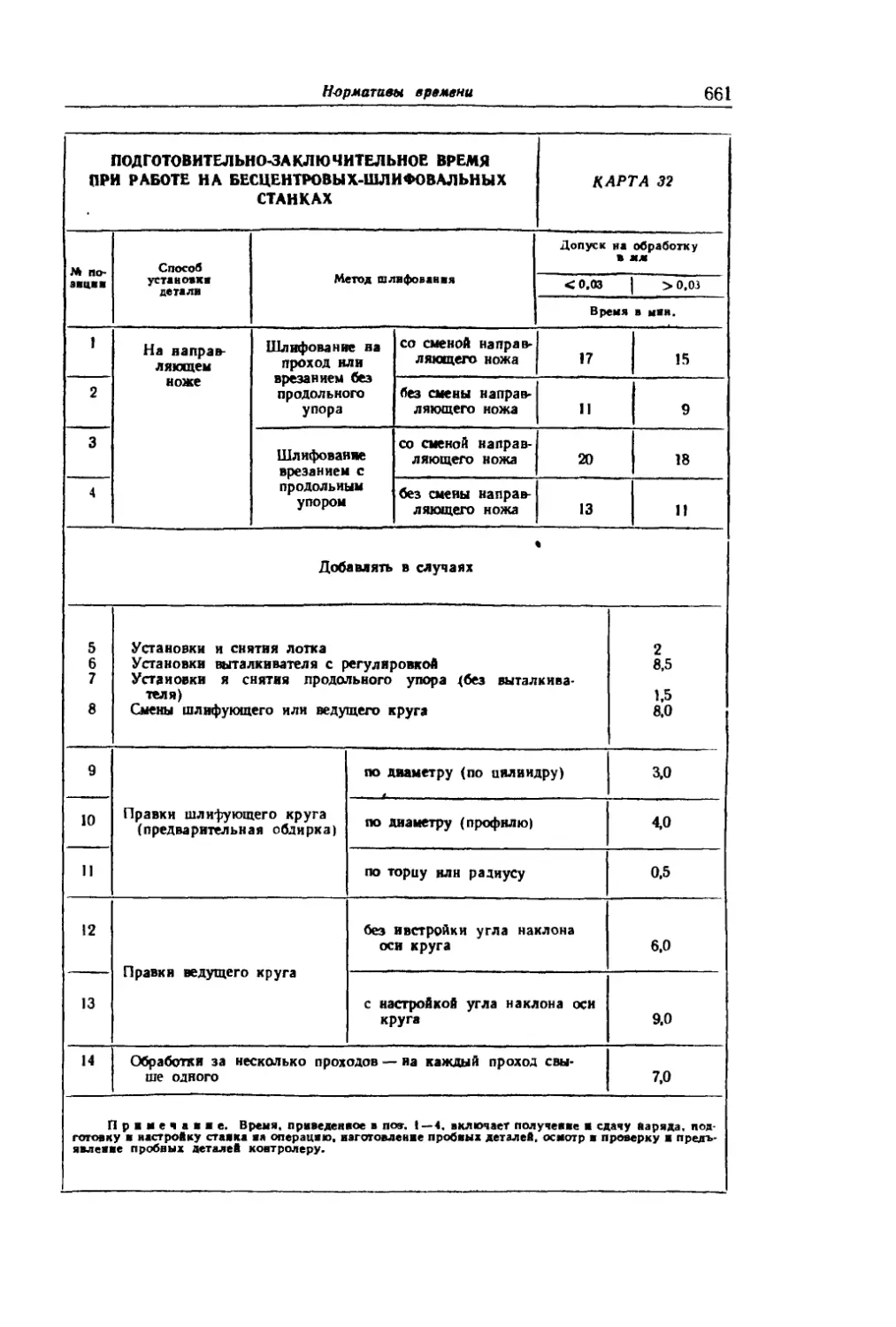

вальных станках................................................................. 661

Внутршилифовальные станки

Карта 33 Классификация видов обработки на внутрншлифовальных станках и выбор

круга .............................................................. 662

Карта 34 Формулы для расчета режимов резания и основного (технологического) вре-

мени .............................................................. 664

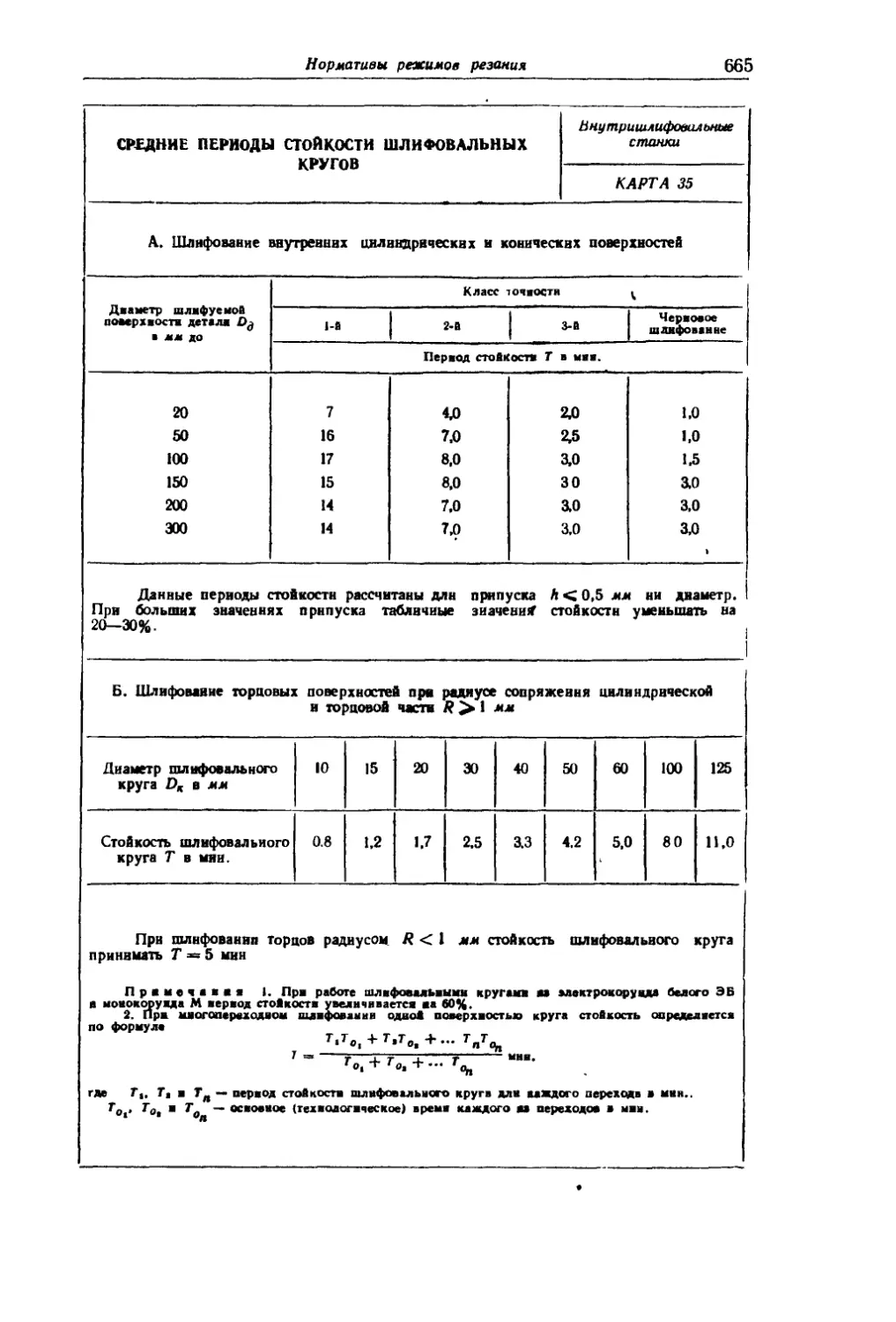

Карта 35. Средние периоды стойкости шлифовальных кругов....................... 665

Карта 36 Режимы резания прн черновом шлифовании внутренних цилиндрических

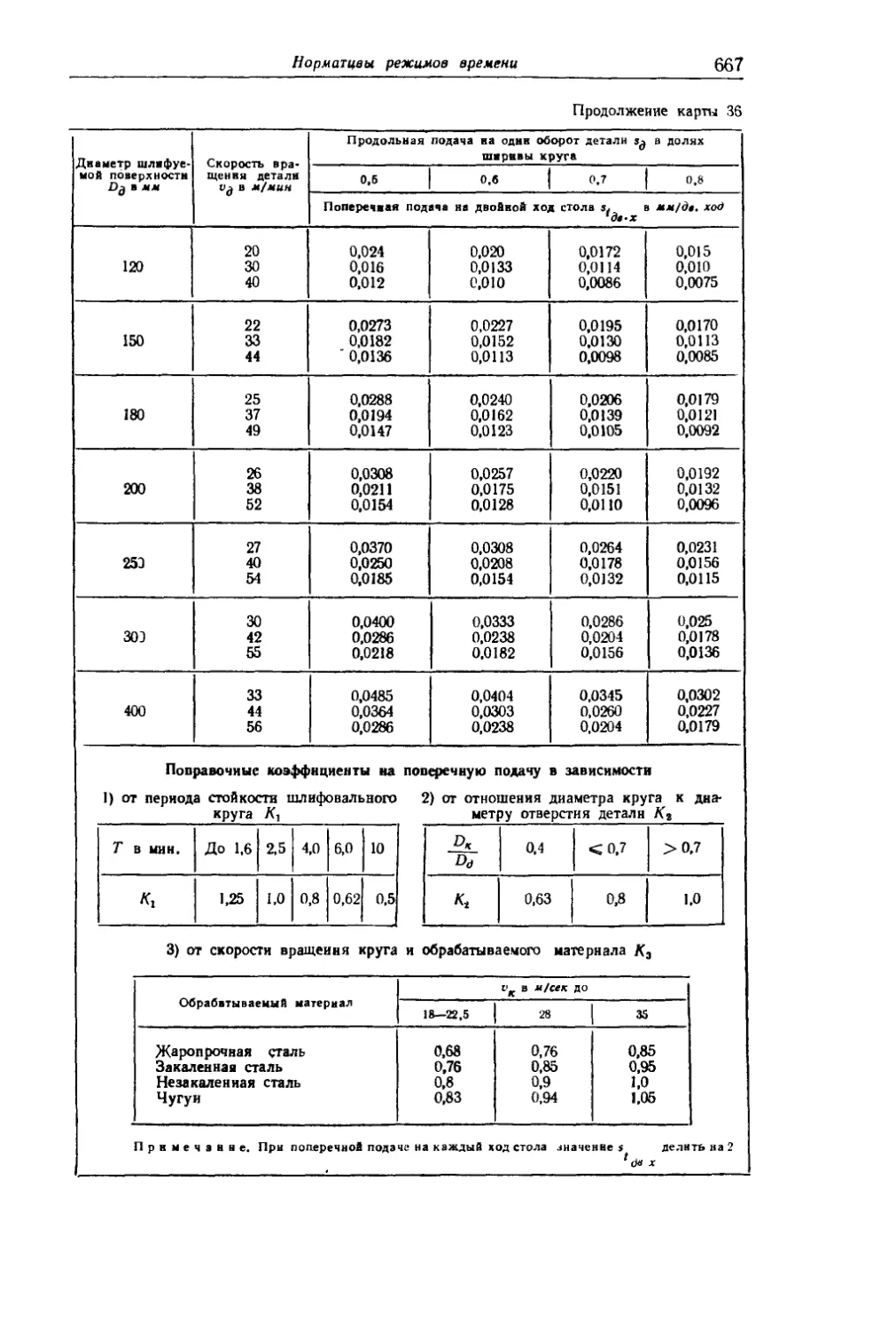

поверхностей ................................................................... 666

Карта 37. Режимы резанин при окончательном шлифовании внутренних цилиндри-

ческих поверхностей ............................................................ 668

Карта 38 Мощность резания. Внутреннее шлифование с продольной подачей .... 671

Карта 39 Основное (технологическое) время при окончательном внутреннем шлифо-

вании конструкционной углеродистой н легированной стали........................ 672

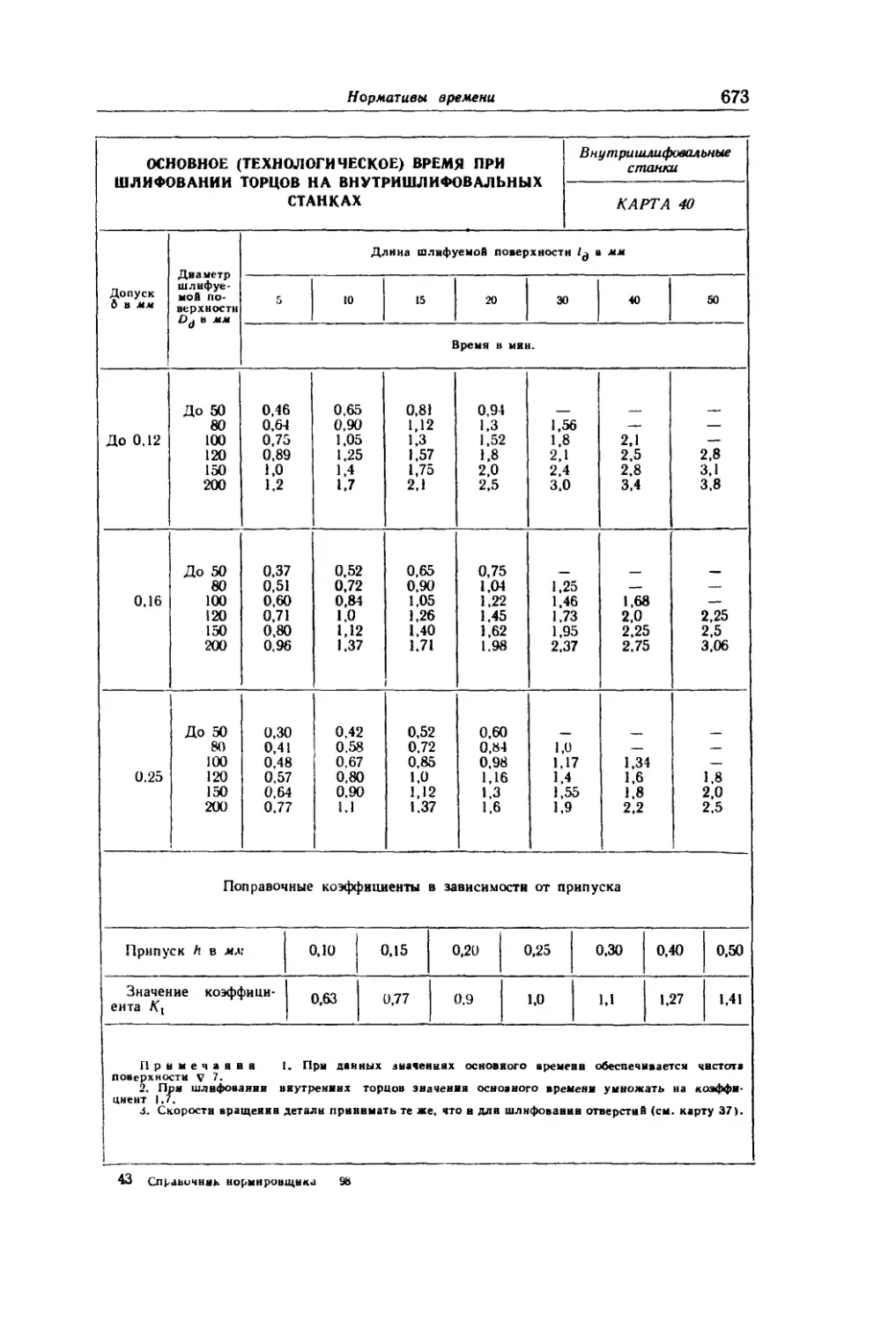

Карта 40 Основное (технологическое) время прн шлифовании торцов на внутришли-

фовальных станках ........................................................... 673

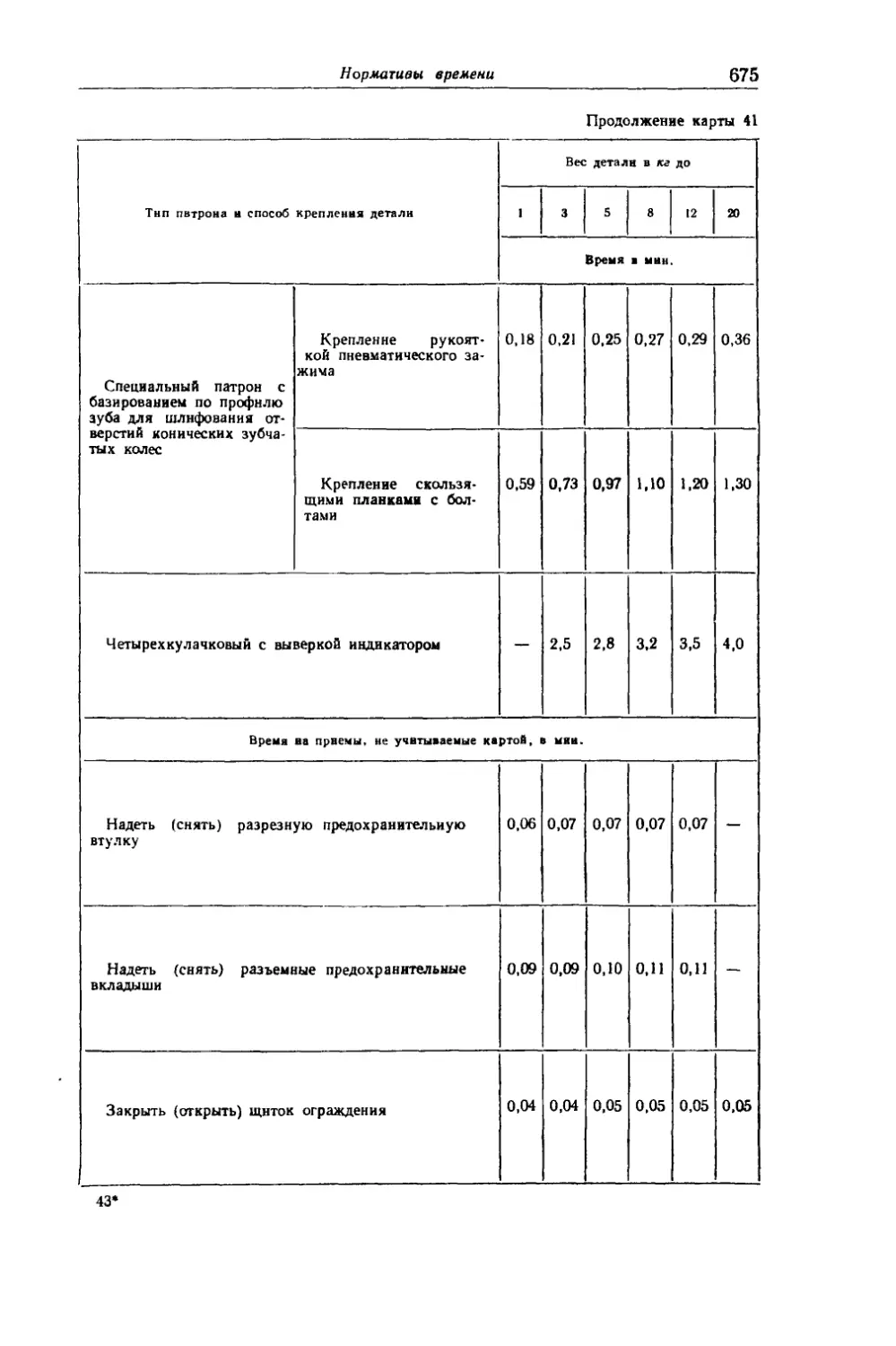

Карта 41. Вспомогательное время на установку н снятие деталей в патронах........ 674

Оглавление

15

Карта 42 Вспомогательное время, связанное с обработкой отверстия............ 676

Карта 43 Вспомогательное время, связанное с обработкой торца................ 678

Керта 44 Время на обслуживание рабочего места, отдых и естественные надобности 679

Карта 45. Подготовительно-заключительное время .............................. 681

Плоскошлифовальные станки

Карта 46. Выбор шлифовального круга......................................... 684

Карта 47. Формулы для расчета режимов резания............................... 684

Карта 48. Средние периоды стойкости шлифовальных кругов..................... 685

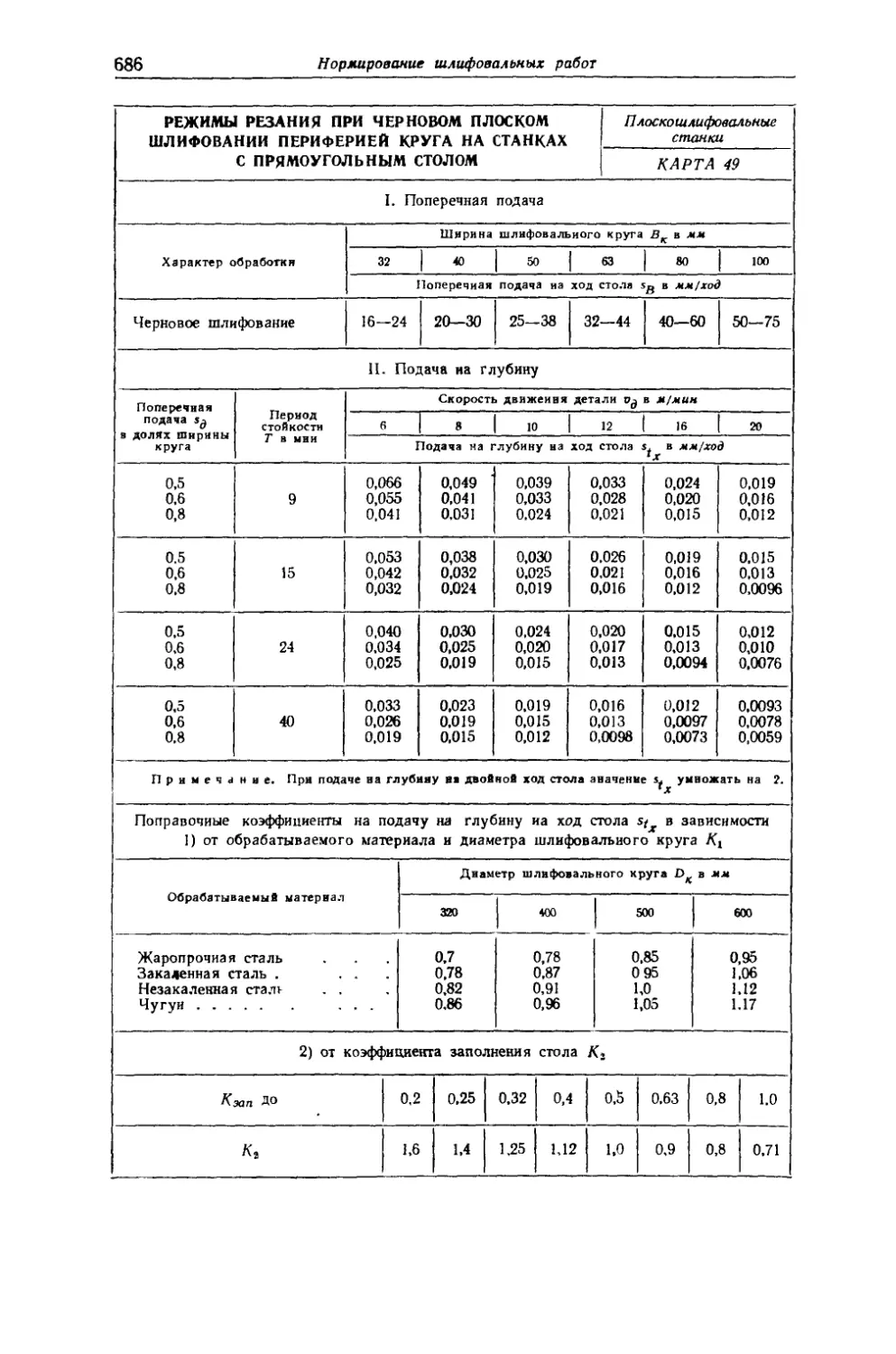

Карта 49. Режимы резания при черновом плоском шлифовании периферией круга на

станках с прямоугольным столо.м............................................... 686

Карта 50. Режимы резания при окончательном плоском шлифовании периферией круга

на стайках с прямоугольным столом............................................. 687

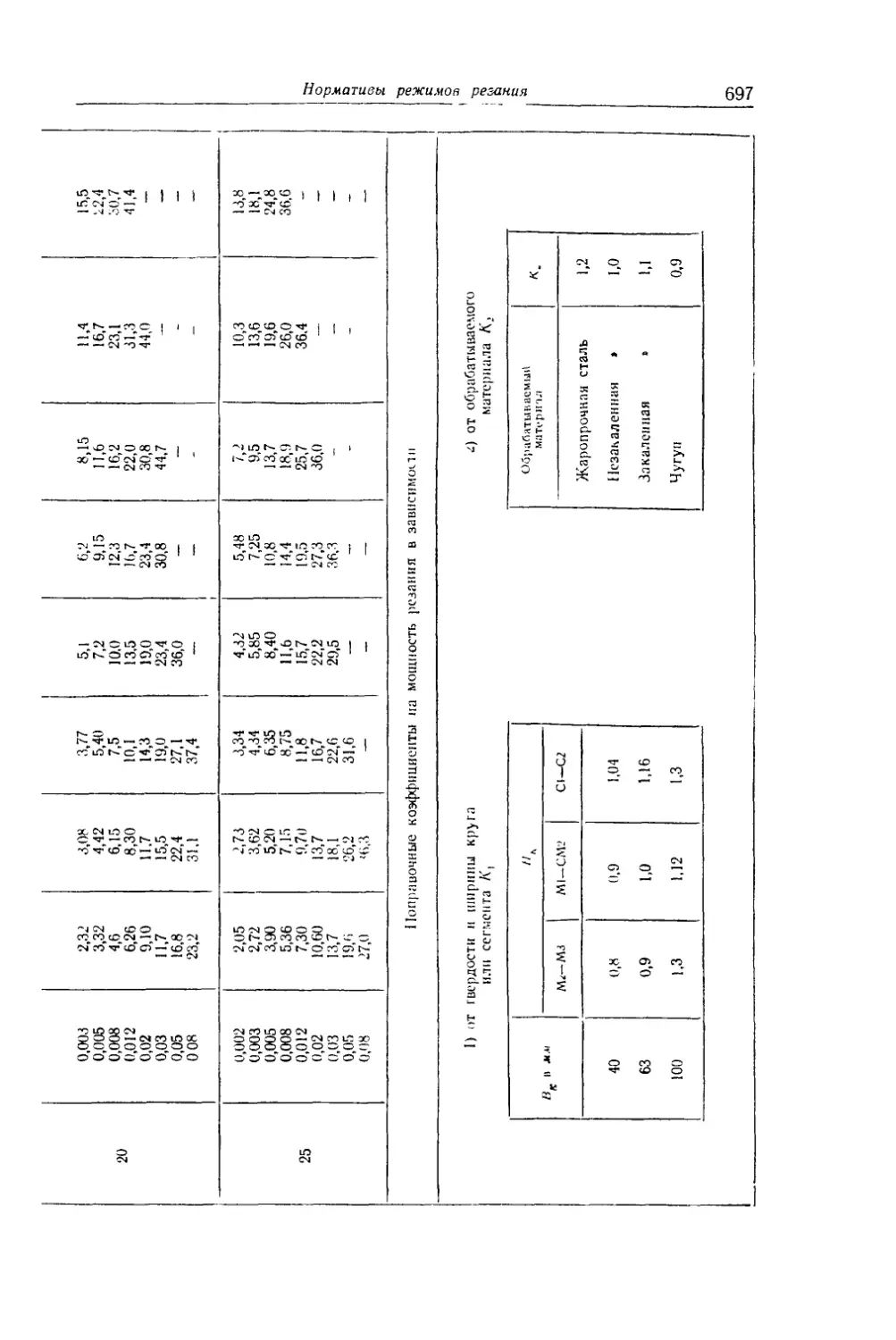

Карта 51. Мощность резания при плоском шлифовании периферией круга иа станках

с прямоугольным столом ....................................................... 688

Карта 52. Режимы резания при черновом плоском шлифовании периферией круга на

станках с круглым столом ..................................................... 689

Карта 53. Режимы резания при окончательном плоском шлифовании периферией круга

на станках с круглым столом................................................... 690

Карта 54. Мощность резания при плоском шлифовании периферией круга иа станках

с круглым столом ............................................................. 692

Карта 55. Режимы резания при черновом плоском шлифовании торцом круга на стан-

ках с прямоугольным столом ................................................... 694

Карта 56. Режимы резания при окончательном плоском шлифовании торцом круга на

станках с прямоугольным столом................................................ 695

Карта 57. Мощность резания при плоском шлифовании торцом круга на станках с пря-

моугольным столом ............................................................ 696

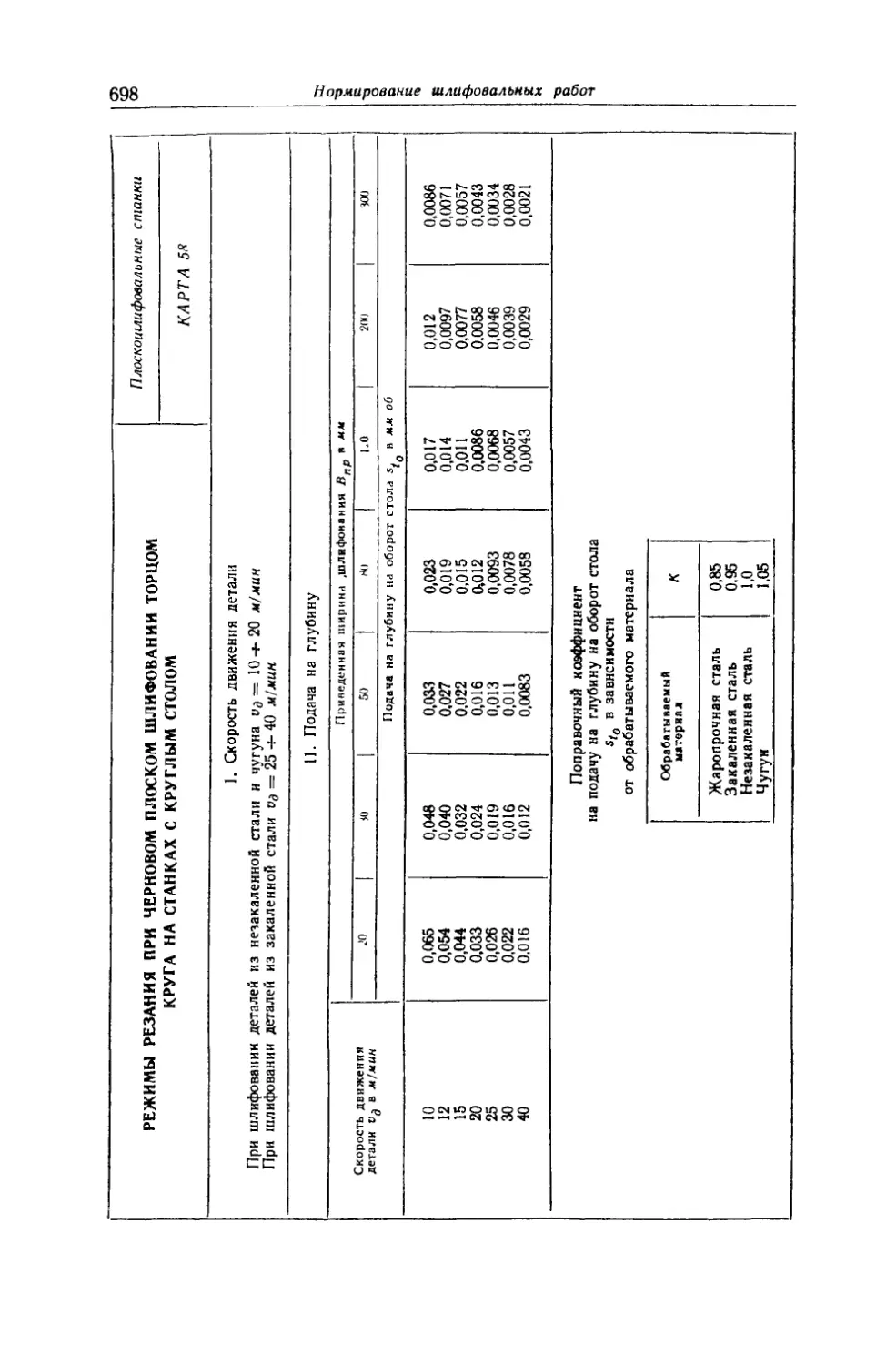

Карта 58. Режимы резания при черновом плоском шлифовании торцом круга на стан-

ках с круглым столом ......................................................... 698

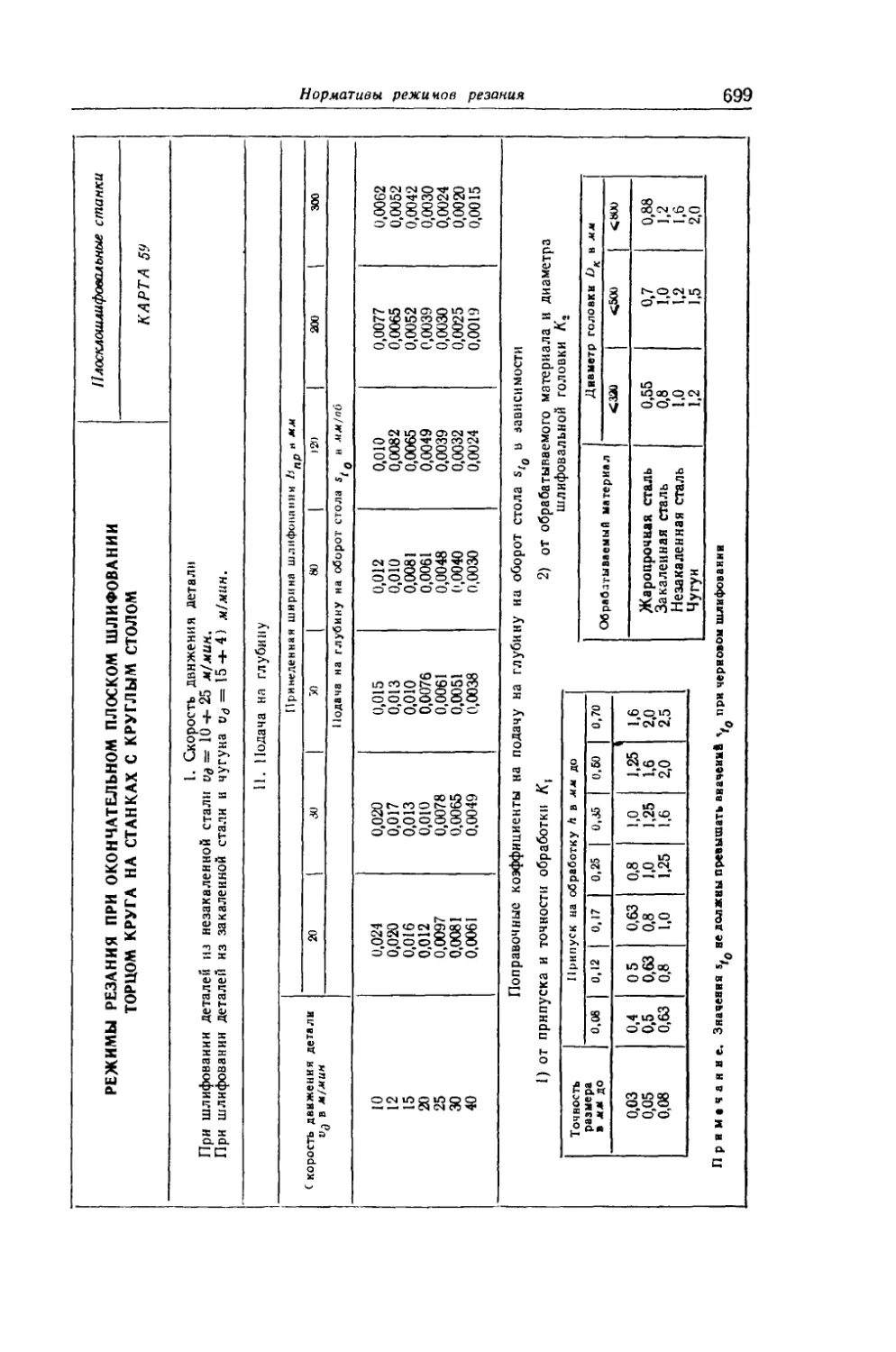

Карта 59. Режимы резания при окончательном плоском шлифовании торцом круга на

станках с круглым столом ..................................................... 699

Карта 60. Мощность резания при плоском шлифовании торцом круга на станках

с круглым столом.............................................................. 700

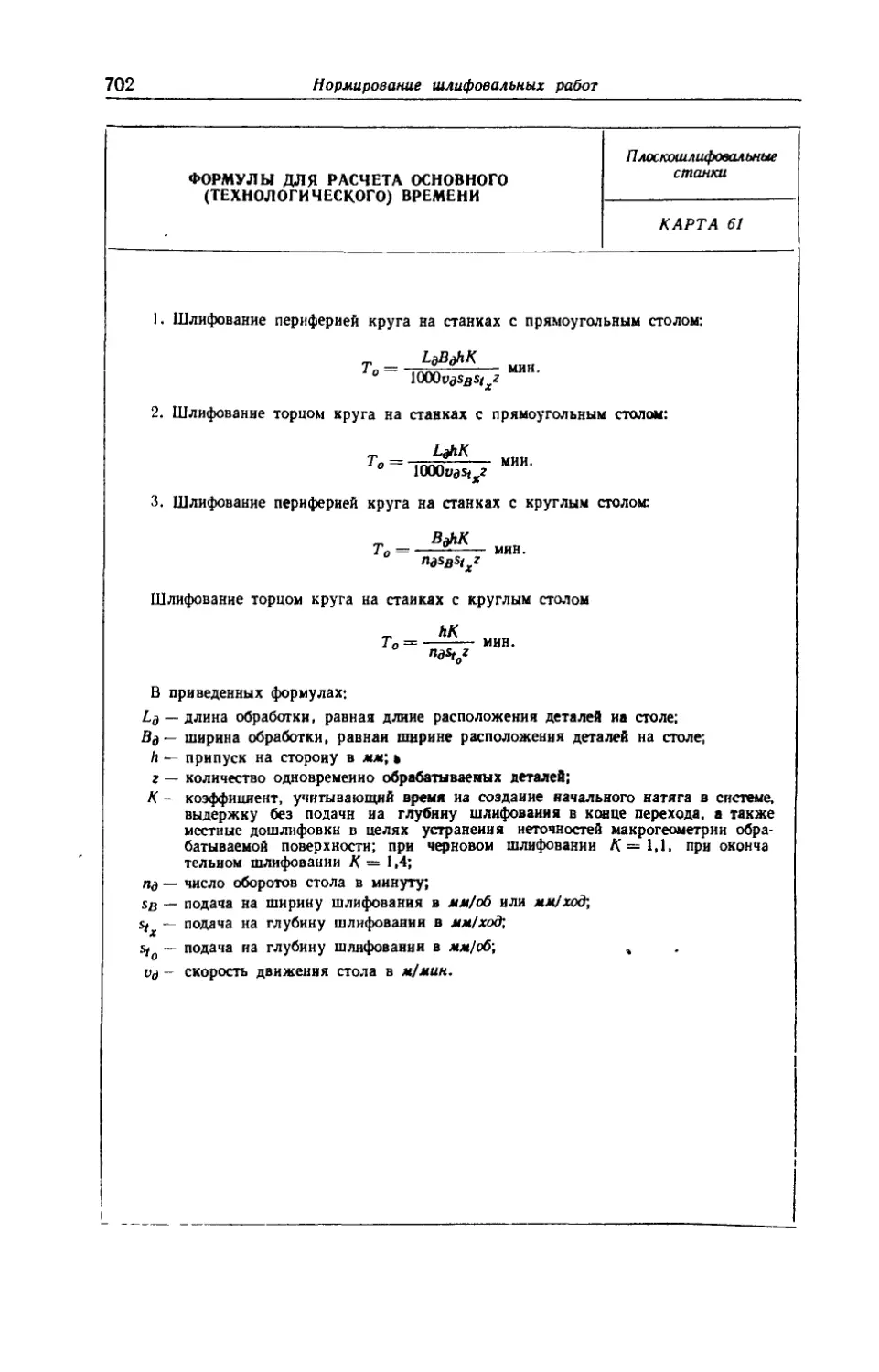

Карта 61. Формулы для расчета основного (технологического) времени............ 702

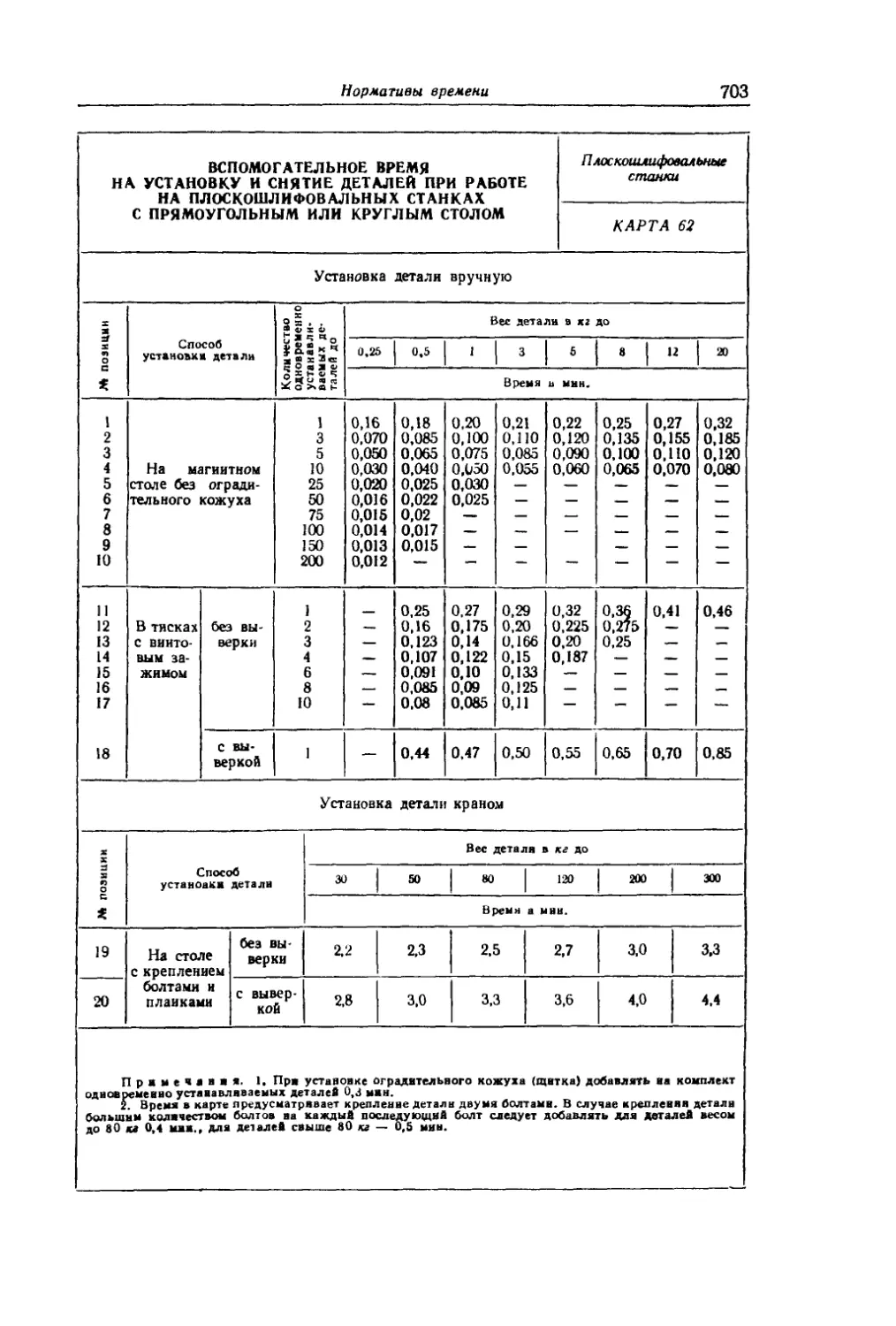

Карта 62. Вспомогательное время на установку и снятие деталей при работе иа плоско-

шлифовальных станках с прямоугольным или круглым столом....................... 703

Карта 63. Вспомогательное время, связанное с переходом, при работе на плоскошлифо-

вальных станках с прямоугольным столом и горизонтальной осью шпинделя 704

Карта 64. Вспомогательное время, связанное с переходом прн работе на плоскошли-

фовальных станках с горизонтальным шпинделем и круглым столом................. 705

Карта 65. Вспомогательное время, связанное с переходом, при работе на плоскошли-

фовальных станках с вертикальным шпинделем н прямоугольным столом . . 706

Карта 66. Вспомогательное время, связанное с переходом, при работе на плоскошлифо-

вальиых станках с вертикальным шпинделем и круглым столом..................... 707

Карта 67. Время на обслуживание рабочего места, отдых и естественные надоб-

ности ........................................................................ 708

Карта 68. Подготовительно-заключительное время при работе на плоскошлифовальиых

станках с прямоугольным столом................................................ 710

Карта 69. Подготовительно-заключительное время при работе на плоскошлифоваль-

ных станках с круглым столом.................................................. 711

Карта 70. Вспомогательное время на контрольные измерении...................... 712

Шлифование зубьев колес

Карта 71. Выбор шлифовального круга......................................... 716

Карта 72. Режимы резання при шлифовании зубьев колес из закаленных углеродистых

и легированных конструкционных сталей НRC > 50 двумя тарельчатыми

кругами .................................................................... 717

Карта 73. Режимы зубошлифоваиня на станках, работающих по методу обкатки одним

коническим кругом........................................................... 718

Карта 74. Времи иа переключение и деление т2 при работе на станках, работающих

методом обкатки одним коническим кругом Угол зацепления а = 20° . . . 720

Карта 75. Длина рабочего хода в направлении движения обкатки на станках, работа-

ющих одним коническим кругом. Угол зацепления а =- 20’...................... 720

Карта 76. Число двойных ходов стола в зависимости от скорости движения стола

и длины рабочего хода ...................................................... 722

Карта 77. Вспомогательное время, связанное с операцией...................... 723

16

Оглавление

Карта 78 Вспомогательное время на измерение зубьев шестерен.................. 724

Карта 79. Время иа техническое обслуживание рабочего места при работе на зубо-

шлифовальных станках, работающих двумя тарельчатыми кругами.................. 725

Карта 80. Время на техническое обслуживание рабочего места при работе на зубошли-

фовальных станках, работающих одним дисковым кругом по методу обкатки

или копирования ............................................................

Карта 81. Время иа организационное обслуживание рабочего места, отдых и есте-

ственные надобности при работе на зубошлифовальных станках..................

Карта 82. Подготовительно-заключительное время при работе на зубошлифовальиых

станках ....................................................................

Шлифование шлицев ................................................

Карта 83. Перебег стола (в одну сторону) для осуществления поворота детали на деле-

ние для подхода н выхода круга .............................................

Карта 84 Выбор шлифовального круга .........................................

Карта 85. Режимы резания при шлифовании шлицев на деталях из закаленной

стали............................................................ . . . . .

Карта 86. Вспомогательное время, связанное с операцией при работе иа шлицешлнфо-

вальных станках ............................................................

Карта 87. Время на обслуживание рабочего места, отдых и естественные надобности прн

работе на шлицешлифовальиых стайках ........................................

Карта 88. Подготовительно-заключительное время при работе на шлицешлифовальных

станках ....................................................................

Глава X. Нормирование полировальных н доводочных работ (И. И. Шапиро) . .

:s s si as ss a s a 8 $ s * ц о чН s

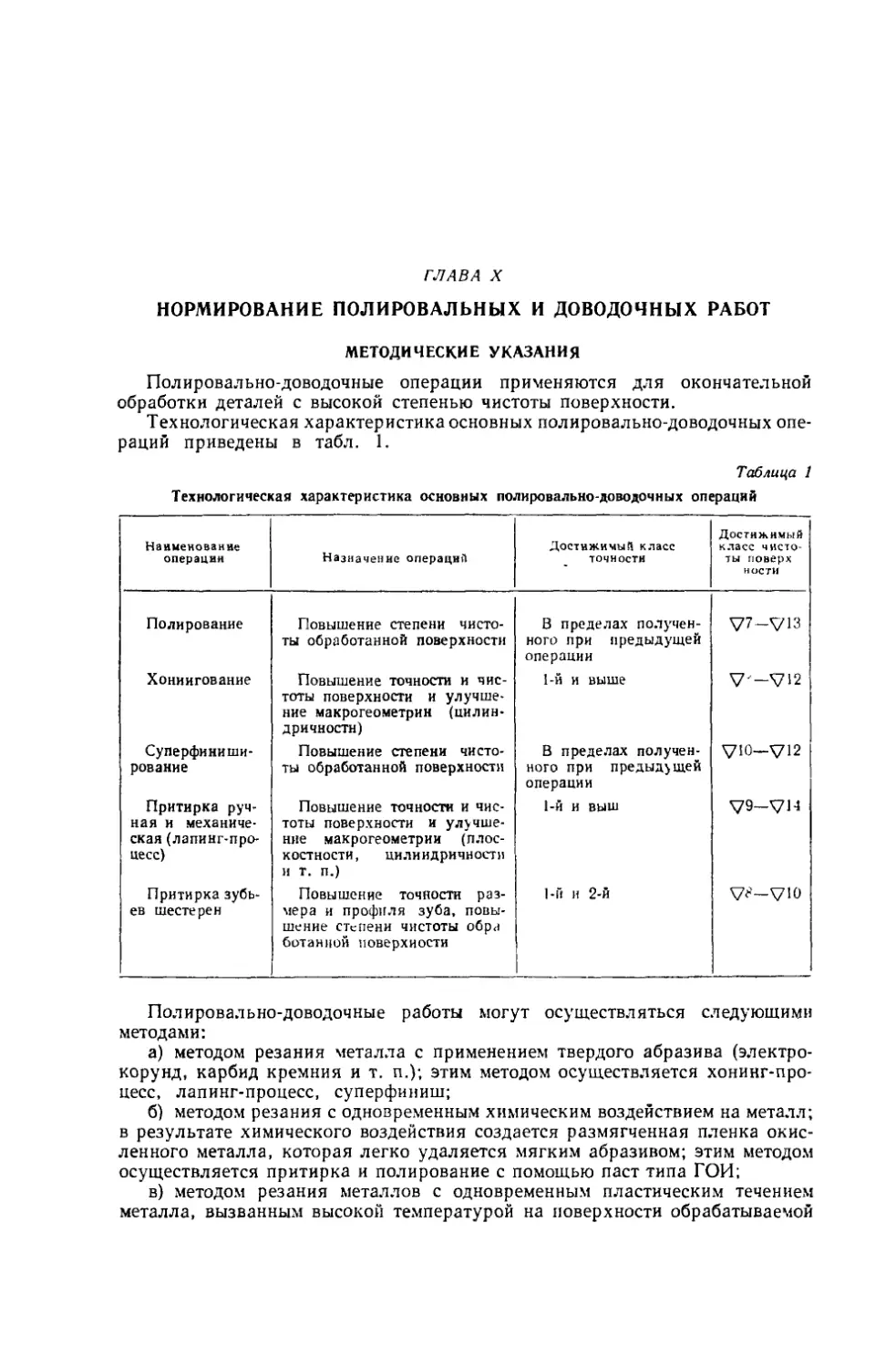

Методические указания . . .....................................

Нормативы ... ....................................................

Карта 1. Оперативное время полировании плоских или цилиндрических поверхностей

иевращающихся деталей войлочными или фетровыми кругами. Сталь . .

Карта 2. Оперативное время полирования стенок и дна тавра фетровыми или войлоч-

ными кругами Сталь...........................................................

Карта 3. Оперативное время полирования фасонных поверхностей иевращающихся

деталей войлочными нлн фетровыми кругами Сталь...............................

Карта 4. Поправочные коэффициенты на оперативное время полирования иевращаю-

щихся деталей войлочными и фетровыми кругами для нзмеиеиных условий

обработки ...................................................................

Карта 5. Вспомогательное время при машинно-ручном полировании.................

Карта 6. Оперативное время полирования вращающихся деталей шлифовальными

шкурками ....................................................................

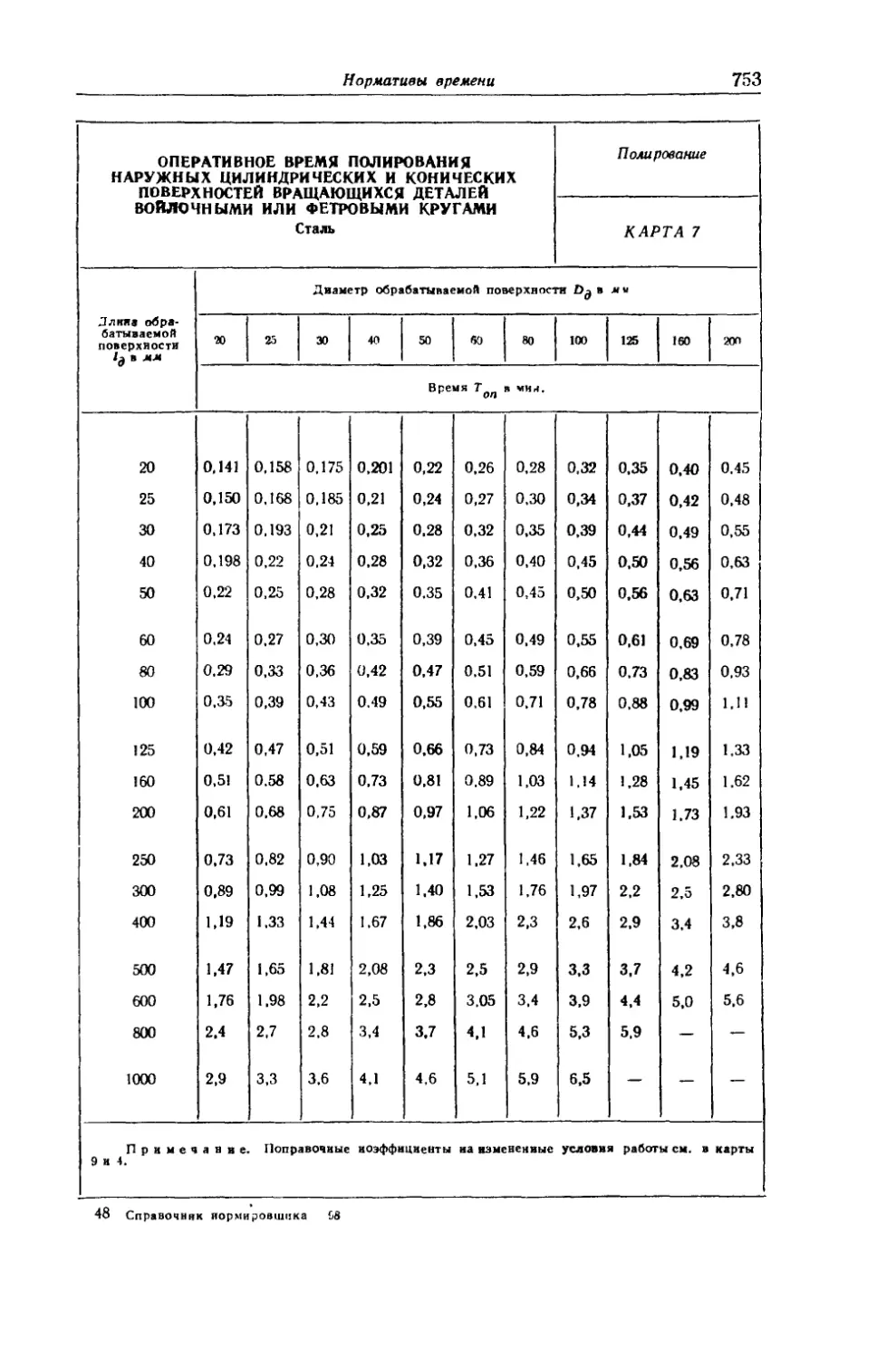

Карта 7. Оперативное время полирования наружных цилиндрических и конических

поверхностей вращающихся деталей войлочными или фетровыми кругами.

Сталь........................................................................

Карта 8. Оперативное время полирования внутренних цилиндрических и конических

поверхностей вращающихся деталей войлочными или фетровыми кругами.

Сталь ...............................•.......................................

Карта 9. Оперативное время полирования торцовых поверхностей вращающихся

деталей войлочными или фетровыми кругами. Сталь..............................

Карта 10. Время на обслуживание рабочего места, отдых и естественные надобности

при полировании .............................................................

Карта 11. Основное (технологическое) время хонингования отверстий.............

Карта 12. Вспомогательное время, связанное с обработкой поверхности при хонингова-

нии. Время на обслуживание рабочего места, отдых и естествеиные надоб-

ности. Подготовительно-заключительное время..................................

Карта 13. Основное (технологическое) время при суперфинишировании.............

Карта 14. Вспомогательное время, связанное с обработкой поверхности при суперфи-

нишировании. Время на обслуживание рабочего места, отдых и естественные

надобности. Подготовительно-заключительное время.............................

Карта 15. Основное (технологическое) время при лапинговаиии деталей из стали . . .

Карта 16 Вспомогательное время при лапинговаиии. Время иа обслуживание рабо-

чего места, отдых и естественные надобности. Подготовительно-заключитель-

ное время ...................................................................

Карта 17. Основное (технологическое) время притирки одной стороны зуба цилиндри-

ческих колес из закаленной стали.............................................

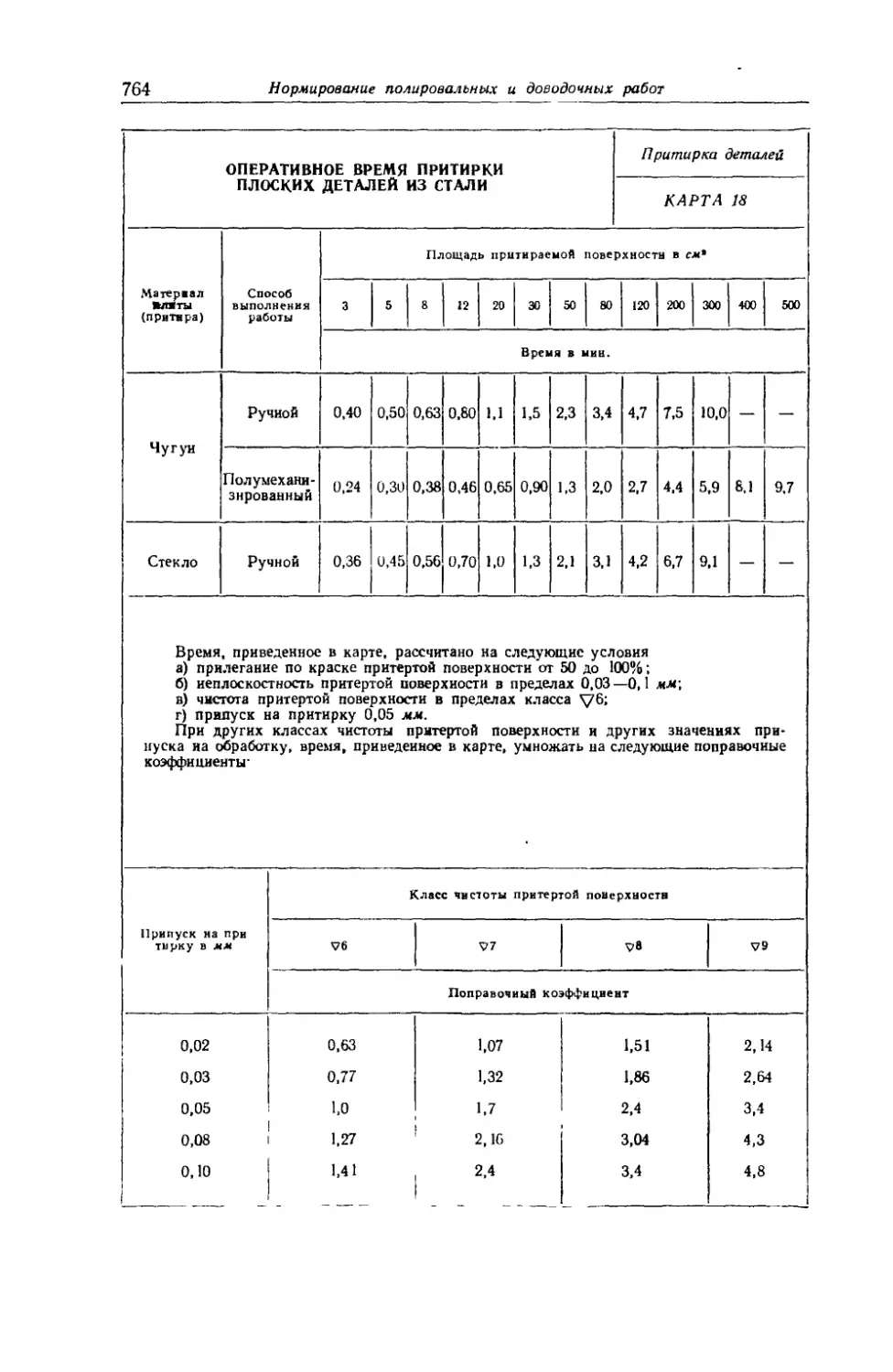

Карта 18 Оперативное время притирки плоских деталей из стали................... 764

Оглавление

17

Глава XI. Нормирование заготовительных (разрезных) работ (Н. И. Кученев) . . .

Методические указания..........................................................

Нормативы ...................................

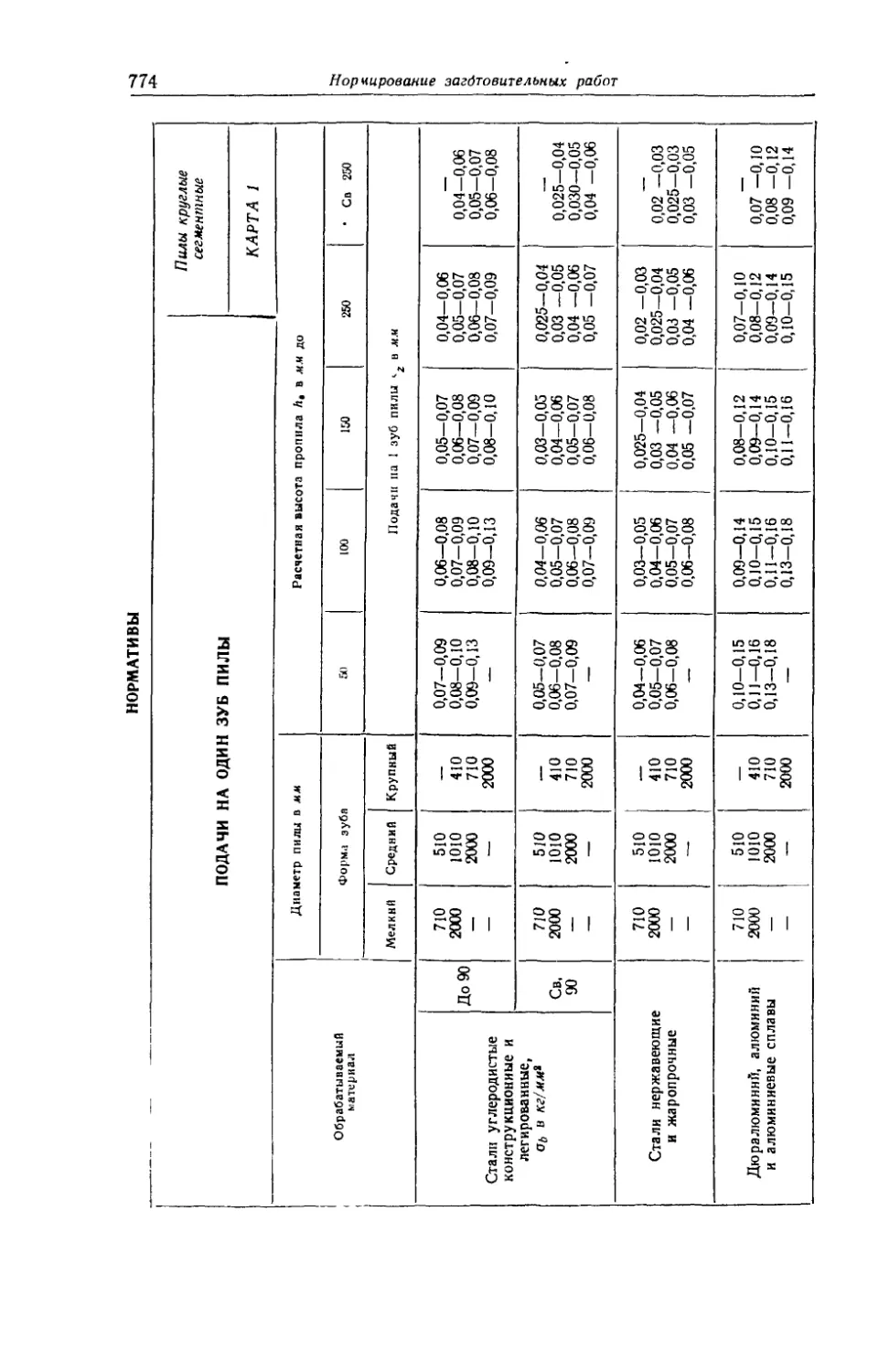

Карта 1. Подачи на 1 зуб пилы................................................

Карта 2. Режимы резания. Разрезка на заготовки Сталь конструкционная углеро-

дистая, аь = 75 кг!мм*............................................

Карта 3. Режимы резания. Разрезка на заготовки. Сталь нержавеющая............

Карта 4. Режимы резання. Разрезка на заготовки. Сталь жаропрочная............

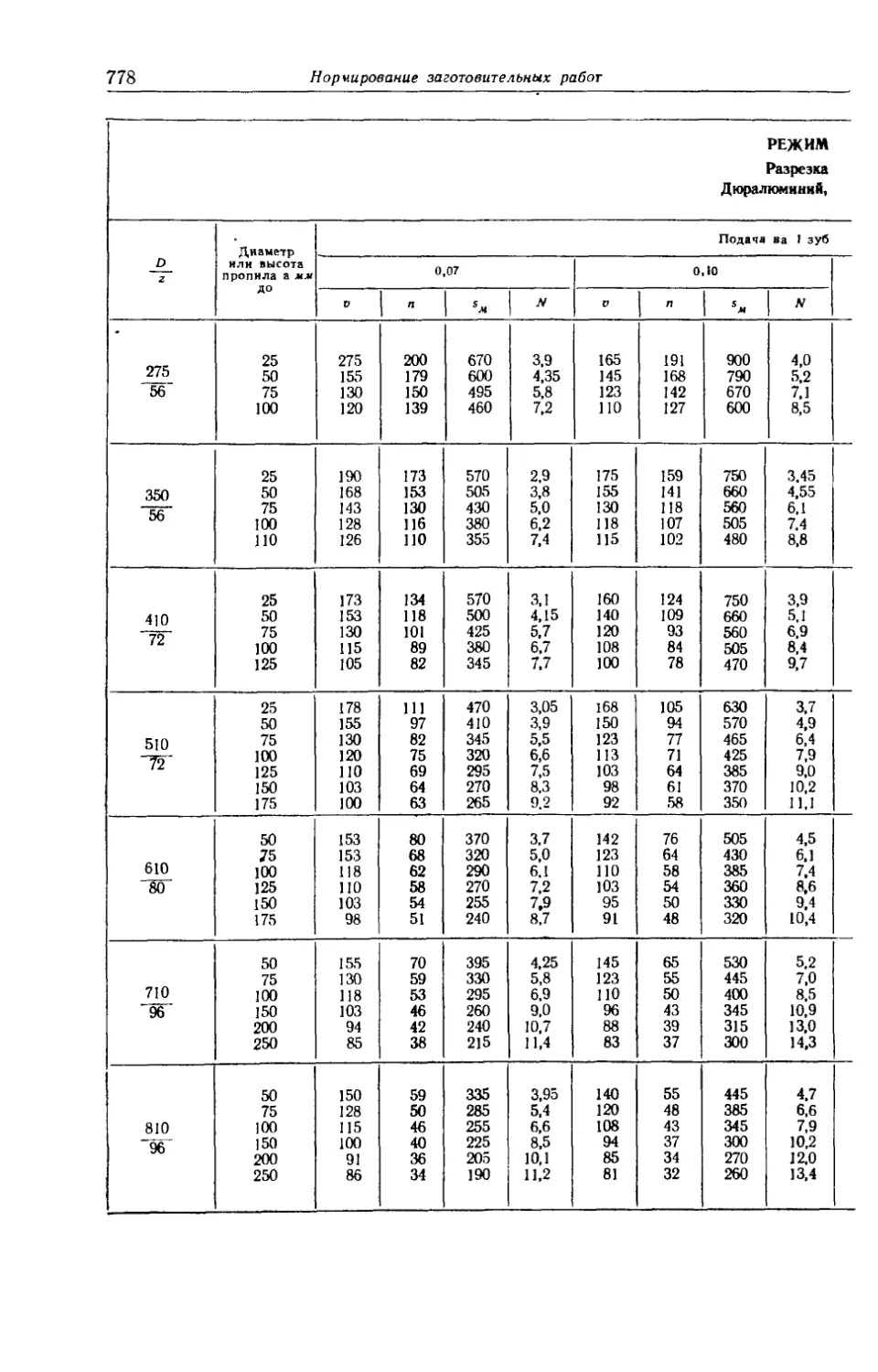

Карта 5. Режимы резания. Разрезка на заготовки. Дюралюминий, ад=30ч-40 ка/см’

Карта 6. Поправочные коэффициенты на режимы резання..........................

Карта 7. Вспомогательное время на операцию прн разрезке стали................

Карта 8. Вспомогательное время на операцию при разрезке дюралюминия и алюми-

ниевых сплавов .............................................................

Карта 9. Подготовительно-заключительное время, время на обслуживание рабочего

места, отдых и естественные надобности......................................

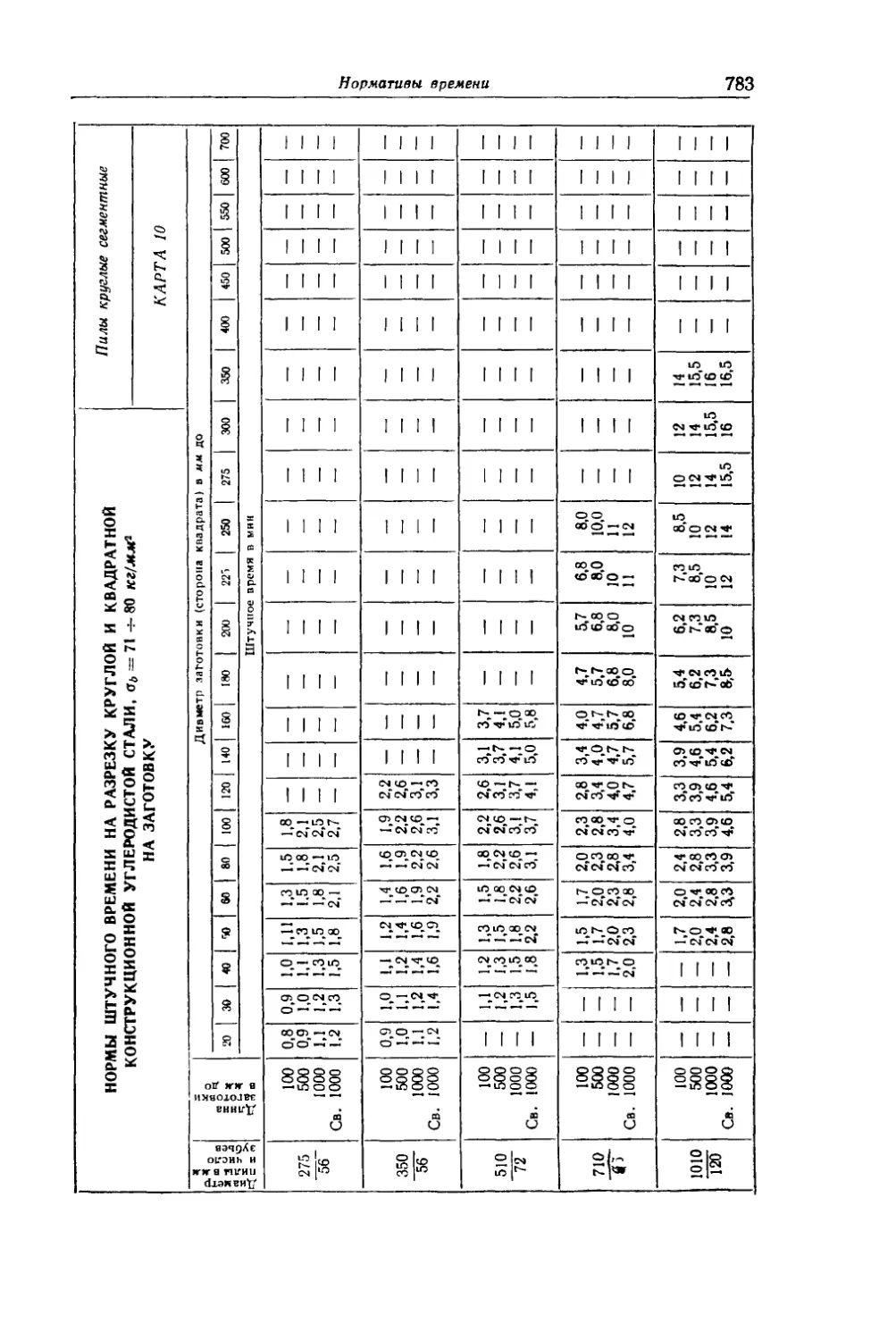

Карта 10. Нормы штучного времени на разрезку круглой и квадратной конструкцион-

ной углеродистой стали, ад = 71 ч- 89 кг!мм*, на заготовку..................

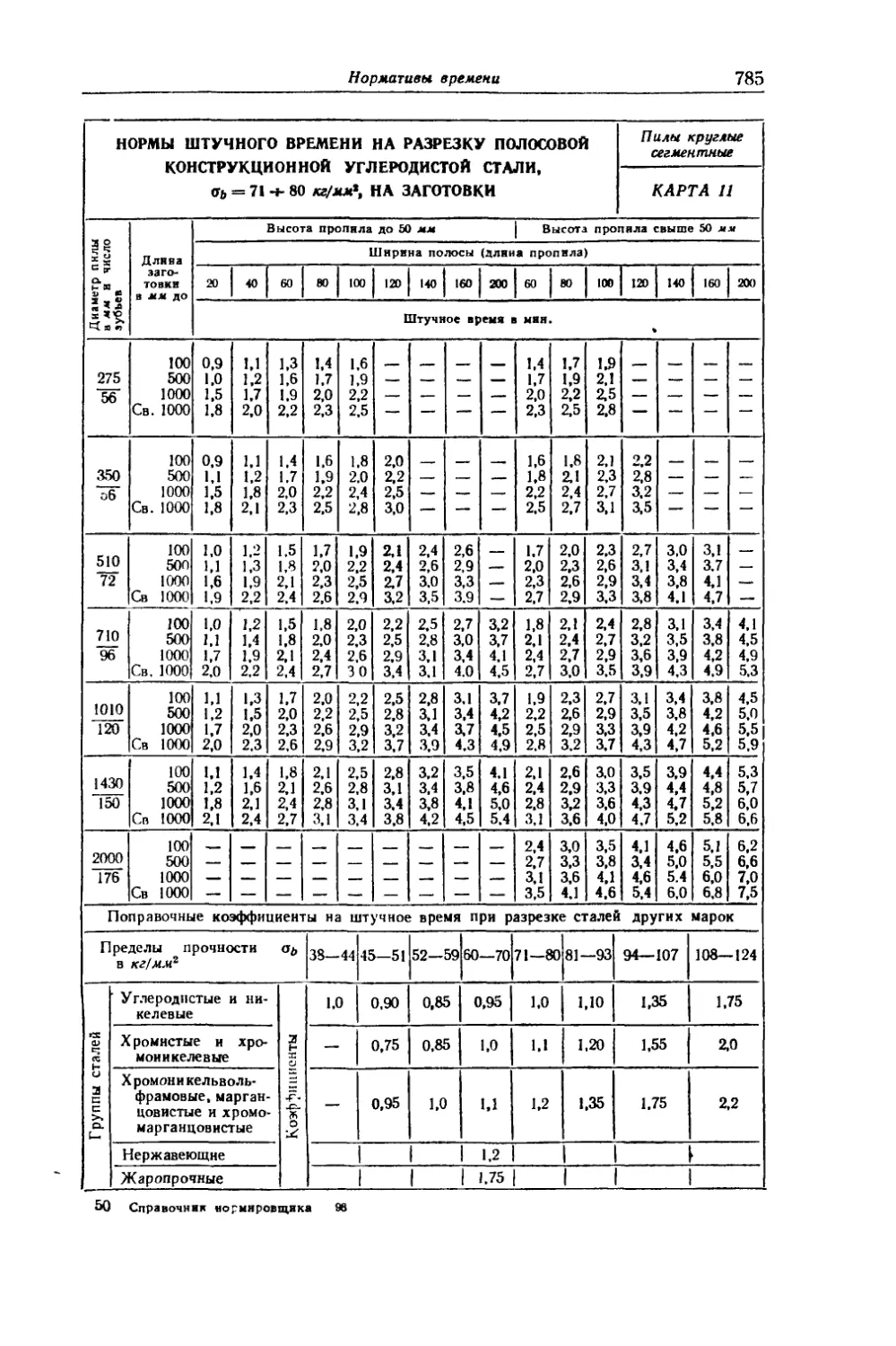

Карта 11. Нормы штучного времени на разрезку полосовой конструкционной углеро-

дистой стали, ад = 71 ч- 80 кг/мм*, на заготовки............................

Карта 12. Нормы штучного времени иа разрезку двутавровой конструкционной угле-

родистой стали, ад = 45 ч- 51 кг! мм*, иа заготовки.........................

Карта 13. Нормы штучного времени иа разрезку швеллерной конструкционной углеро-

дистой стали, аь — 45 ч- 51 кг/мм?, на заготовки............................

Карта 14. Нормы штучного времени иа разрезку уголковой конструкционной стали

ад = 45 ч- 51 кг!мм*, на заготовки..........................................

Карта 15. Нормы штучного времени на разрезку труб нз конструкционной углероди-

стой стали, ад = 71 ч- 80 kzJmm-.............................................

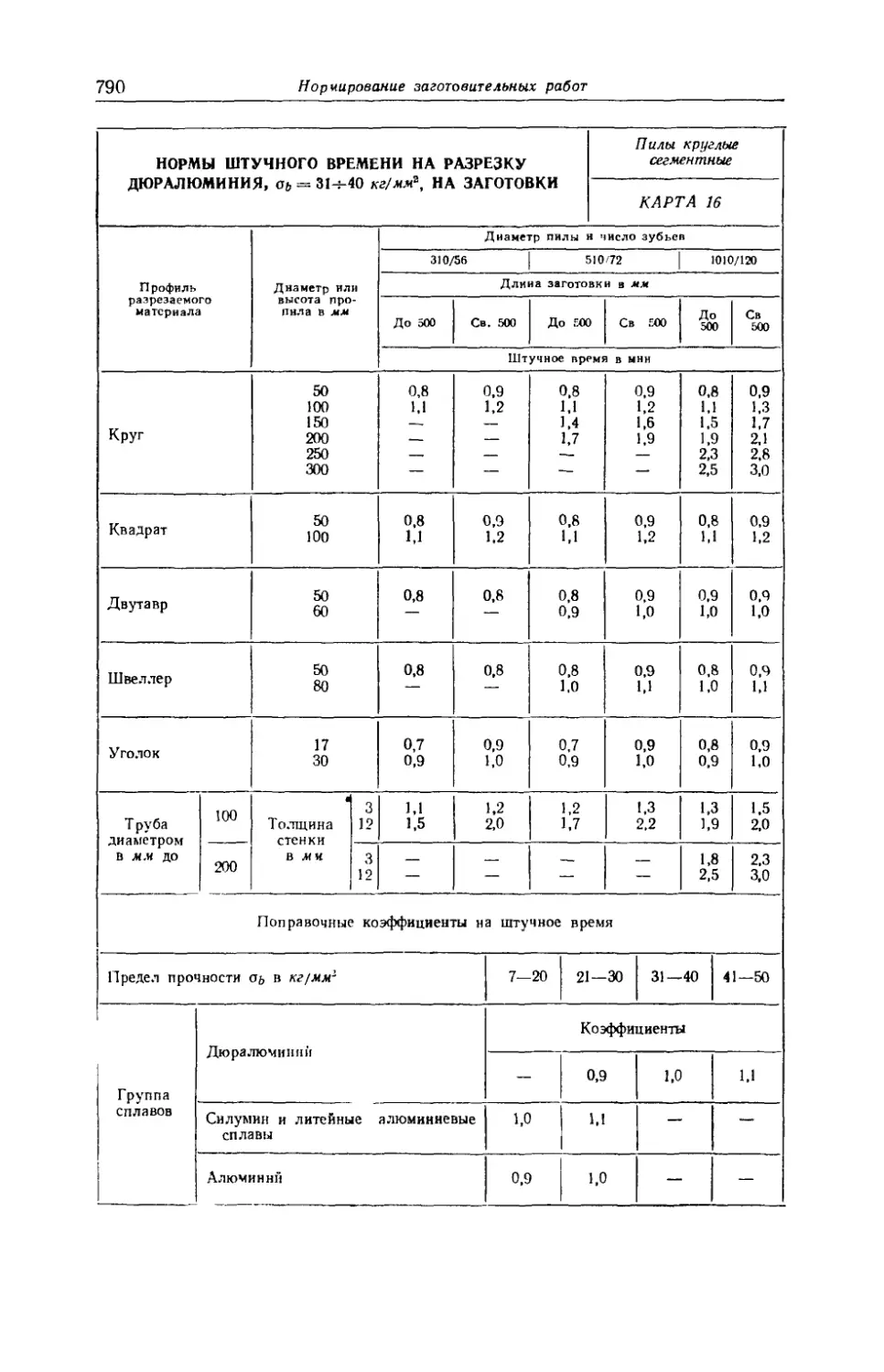

Карта 16. Нормы штучного времени на разрезку дюралюминия, ад=31 ч- 40 кг!ммг,

на заготовки................................................................

Карта 17. Основное и вспомогательное время на резку заготовок................

Карта 18. Вспомогательное нремя на операцию при резке заготовок..............

Карта 19. Время иа обслуживание рабочего места, отдых н естественные надобности

и подготовительно-заключительное время......................................

Карта 20 Размеры пакетов при разрезке круглого проката.......................

Карта 21. Длина врезания н перебега пилы при разрезке круглого, квадратного

и полосового проката металла................................................

Карта 22. Расчетная высота швеллерной стали при отрезке заготовок............

Карта 23. Длина Ц врезания н перебега пилы при разрезке швеллерной стали . .

Карта 24 Основное время на разрезку стали ножовочными полотнами..............

Карта 25 Вспомогательное время на операцию при разрезке материала различных

профилей ножовочными полотнами..............................................

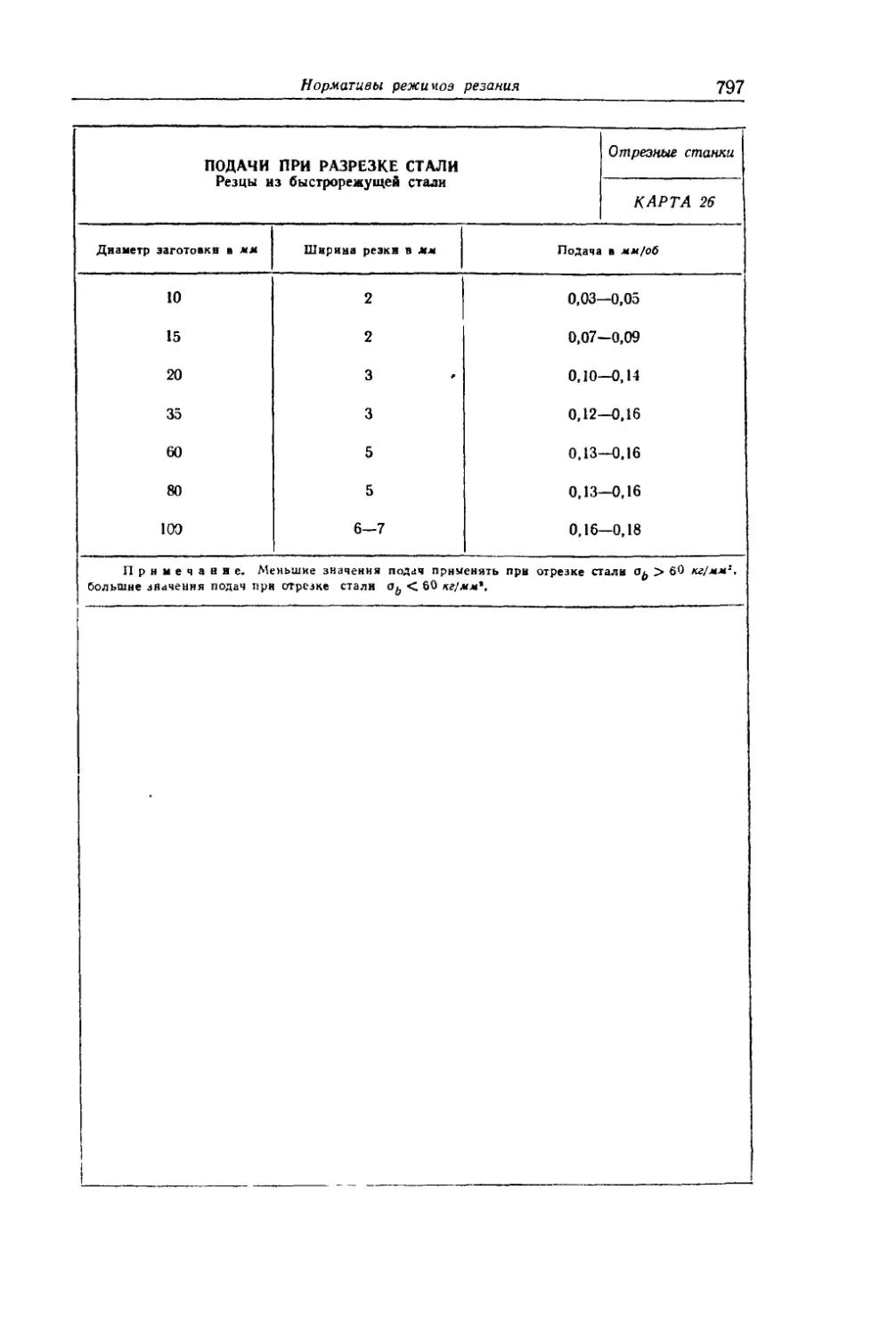

Карта 26 Подачи при разрезке стали на отрезных станках.......................

Карта 27. Скорости резаиия при разрезке углеродистой стали, ад = 60 ч- 70 кг]мм*

Карта 28. Вспомогательное время на операцию..................................

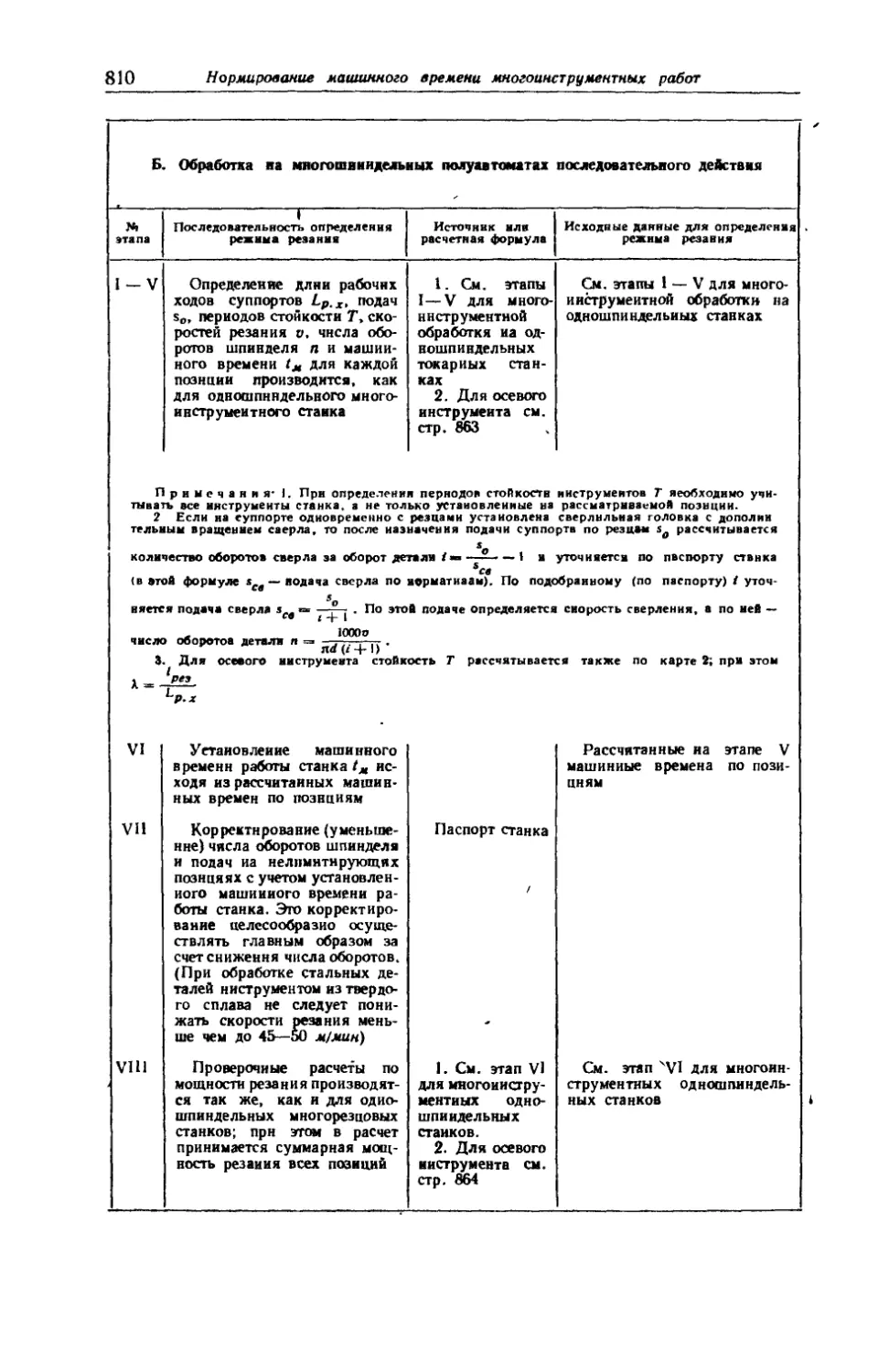

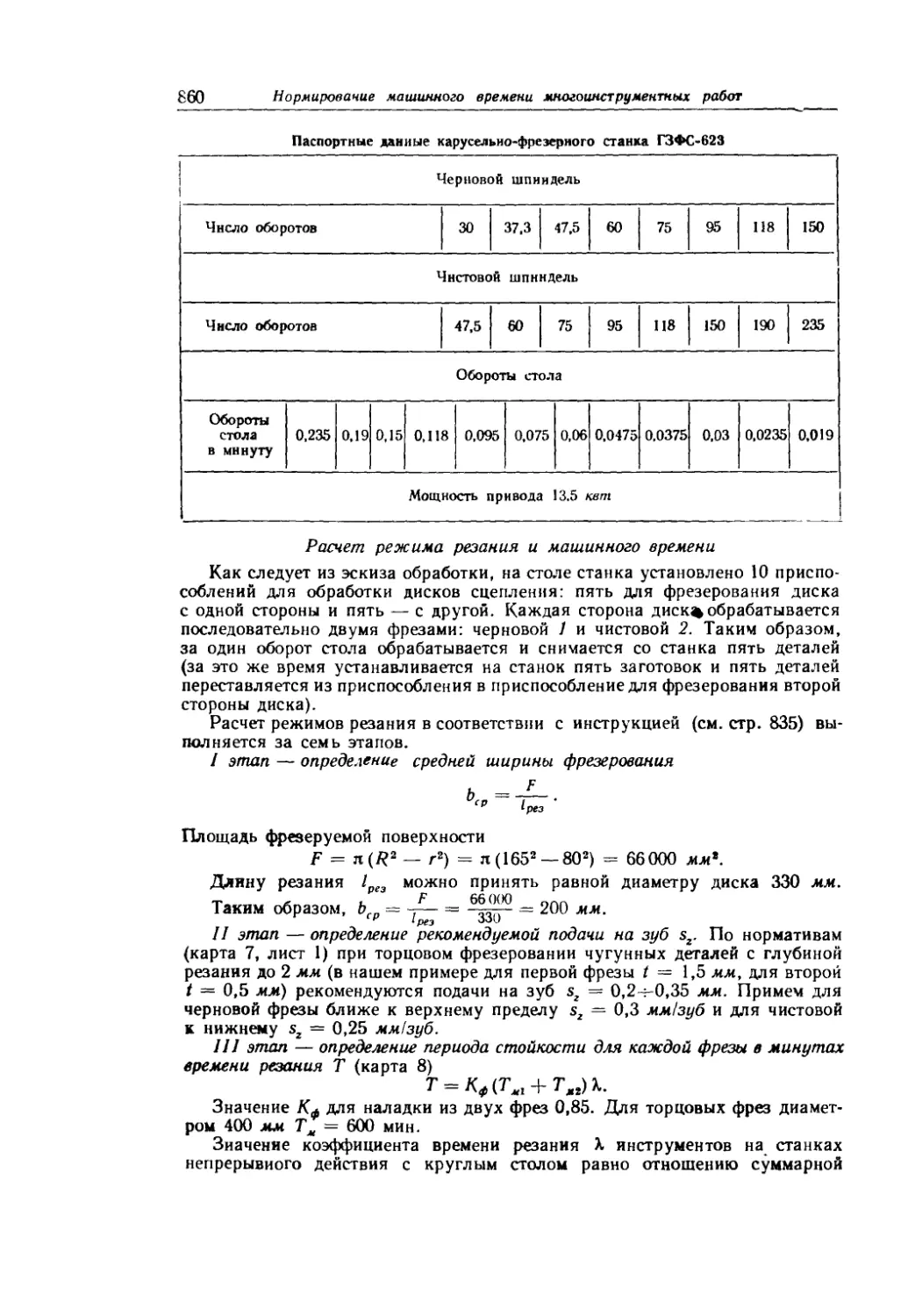

Г лава XII. Нормирование машинного времени многоинструментных работ

(И И ИТ Автопром)...........................................................

Методические указания ......................................................

1 Нормирование машинного времени миогоичструмеитиых работ на токарных станках

Карта 1. Подачи % в мм/об...................................................

Карта 2. Периоды стойкости инструментов Т в мин........ ....

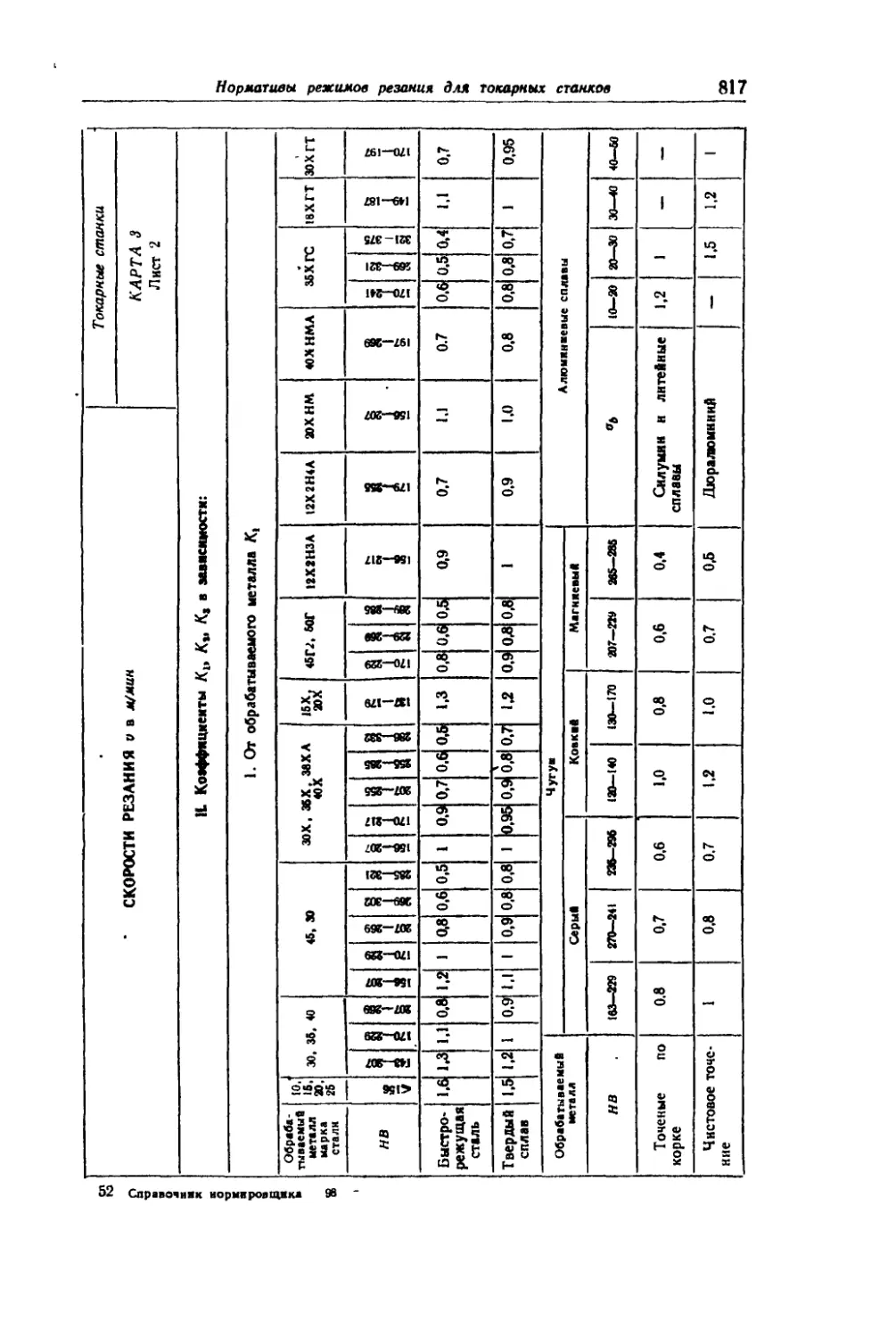

Карта 3. Скорости резания и в м/мин.................... ....................

Карта 4. Касательная сила резании Рг в кг.................. ................

Карта 5. Мощность резания Np.3 в кет................... ....................

Карта 6. Режимы резания прн тонком точении .................................

Примеры расчета режимов резания и машинного времени прн миогоинструмеиталь-

ной обработке на токарных станках...........................................

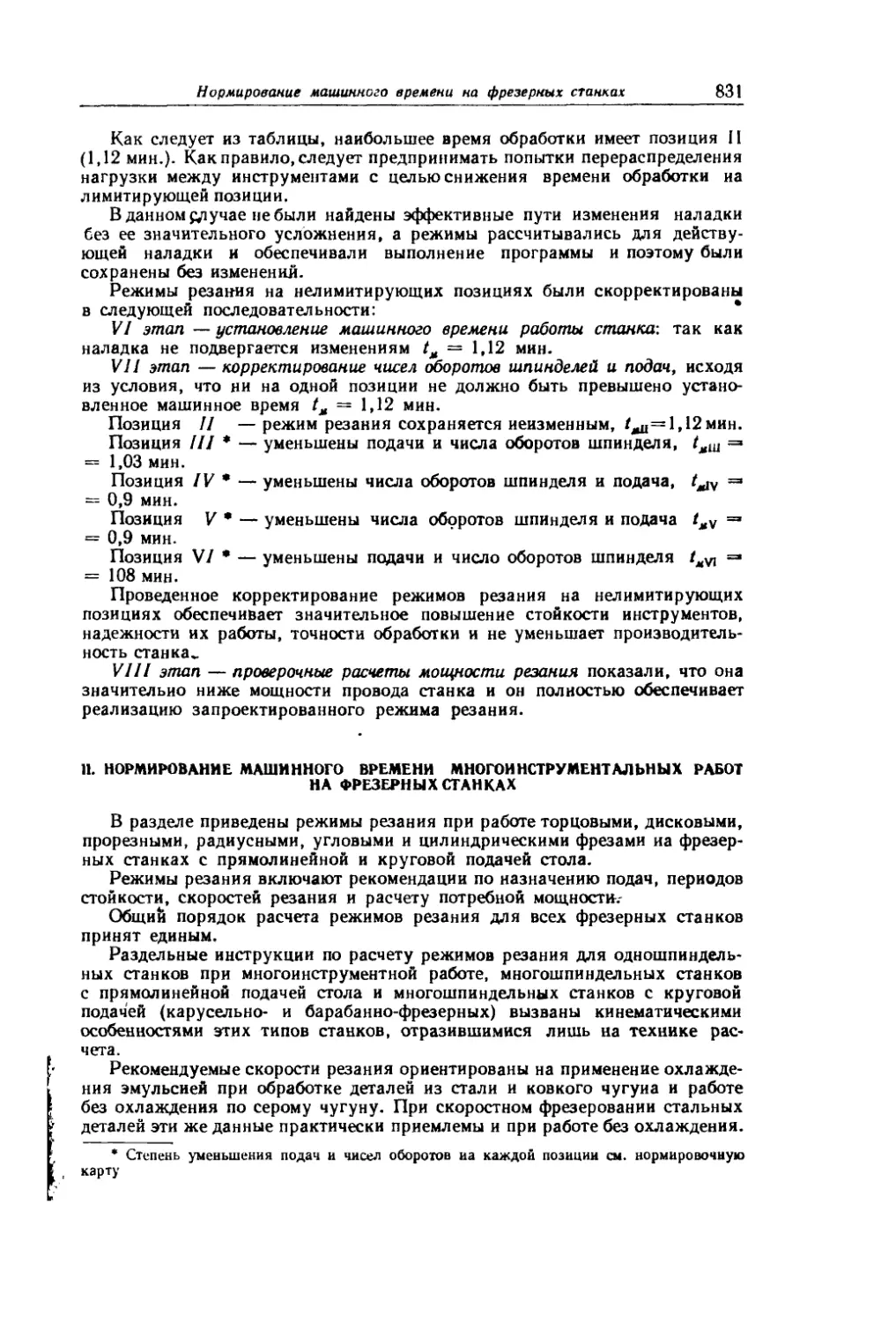

И. Нормирование машинного времени миогоинструментных работ на фрезерных станках

Карта 7. Подачи вг в мм!зуб.................................................

Карта 8. Периоды стойкости инструментов Т в мин.............................

Карта 9. Скорости резання о в м/мин.........................................

Карта 10. Мощности резання N ре3 в кет......................................

Примеры расчета режимов резания и машинного времени при многоинструмеитнон обра-

ботке на сверлильных станках................................................

III. Нормирование машинного времени миогоинструментных работ на сверлильных

станках ....................................................................

Справочник нормировщика

98

§ § § ssaa яааа gg ggg g g a g § a g § ggaaaa a a a a

18

Оглавление

Карта II Подачи s, мм/об................................................... 867

Карта 12 Периоды стойкости инструмсчтоп Т в и; н............................. 869

Карта 13 Скорости резания о, м'мин........................................... 870

Карта 14 Осевые силы резания Ро кг........................................... 877

Карта 15 Мощность резания Л'рез, мт.......................................... 878

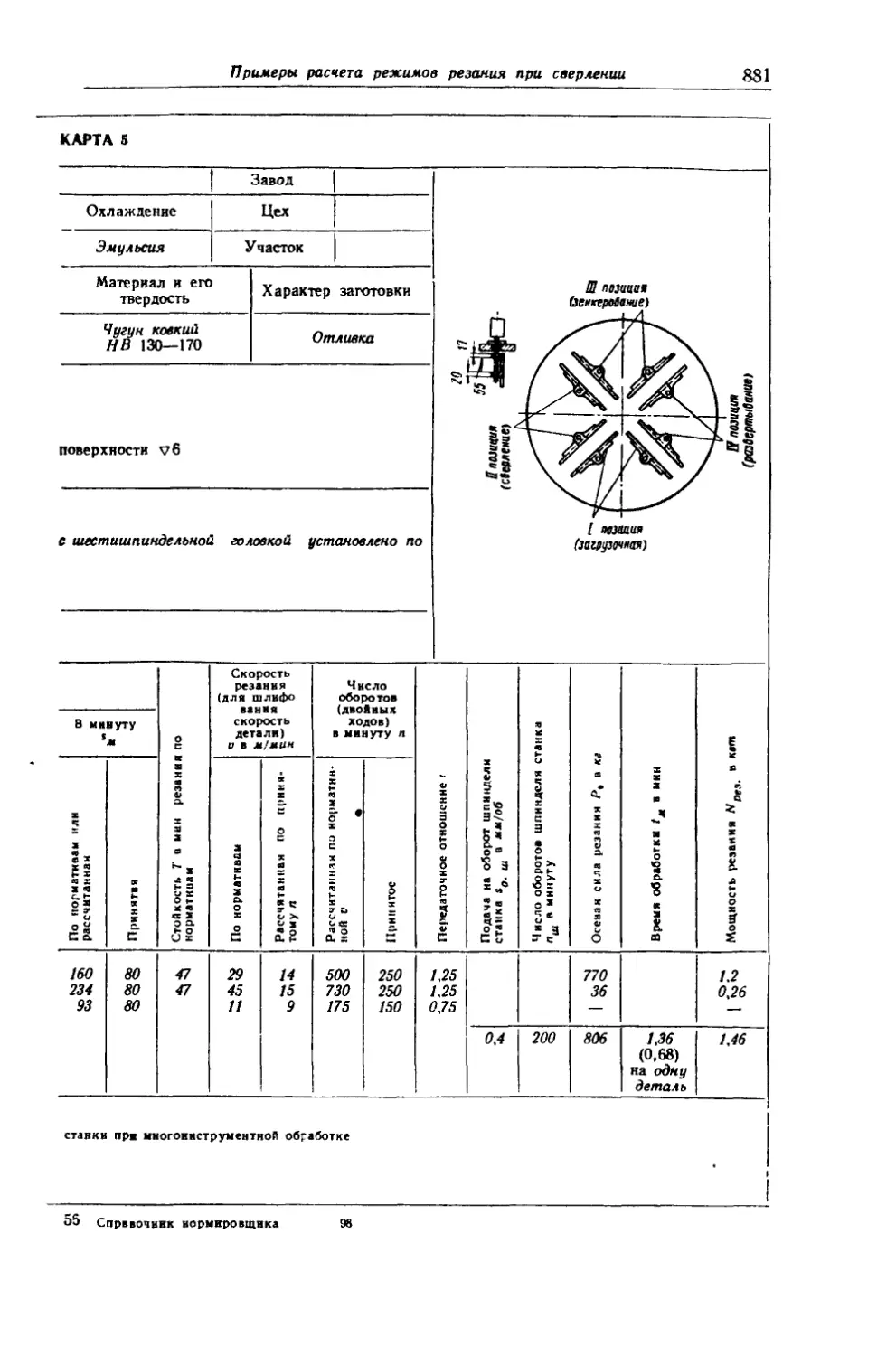

Примеры расчета режимов резания и машинного времени при многоннструмеитиой об-

работке на сверлильных станках.............................................. 883

Приложение 1 Инструктивные указания по проверке электродвигателя привода станка

по пиковой нагрузке и по нагреву ........................................... 888

Приложение 2 Рекомендации по назначению марок твердого сплава.................. 890

ПРЕДИСЛОВИЕ

Второй том четырехтомного издания «Справочник нормировщика-маши-

ностроителя» включает справочные и методические материалы для норми-

рования работ, выполняемых на основных типах металлорежущих станков

в условиях серийного производства.

Справочно-нормативные материалы, помещенные в данном томе, раз-

работаны на основе общемашиностроительных нормативов Центрального

бюро промышленных нормативов при научно-исследовательском институте

труда, изданных к моменту сдачи в производство настоящего тома. Стремле-

ние составителей поместить в справочнике материалы для нормирования

возможно большего количества видов станочной обработки вызвало необ-

ходимость для работ, не приведенных в общемашиностроительных нормати-

вах, использовать материалы по нормированию труда, выпущенные за послед-

нее время отдельными научно-исследовательскими организациями, напри-

мер, нормативы для многоинструментной обработки.

Более сжатый объем справочника по сравнению с общим объемом изда-

ваемых по’обных материалов по отдельным видам станочных работ заставил

переработать ряд нормативов (без понижения их уровня), некоторые из них

укрупнить и перекомпоновать, а ряд таблиц исключить и более широко при-

менить поправочные коэффициенты.

Второй том содержит методические и справочные материалы для норми-

рования токарных, карусельных, строгальных, сверлильных, фрезерных,

резьбонарезных, зуборезных, протяжных, шлифовальных, доводочно-поли-

ровальных и разрезных работ, а также многоинструментной обработки.

Справочник рассчитан на широкий круг работников, связанных с техни-

ческим нормированием и организацией труда: нормировщиков, технологов,

мастеров, начальников цехов и др.

Издательство и редколлегия справочника будут весьма признательны

за указания на недостатки и упущения, возможные при разработке столь

обширного материала, который в связи с непрерывным совершенствованием

техники, технологии и организации производства подлежит систематиче-

скому пересмотру и обновлению.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ТЕРМИНОВ И ВЕЛИЧИН, ПРИМЕНЯЕМЫХ

ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ В МАШИНОСТРОЕНИИ

Тш — штучное время в мин.

'ш к — штучное калькуляционное время в мин

Т„ар — время на обработку партии изделий в мии.

То — основное время на операцию в мии

t0 — основное время иа часть операции в мин

Тв — вспомогательное время на операцию в мии

t, — вспомогательное время на часть операции в мин.

Тсг — оперативное время на операцию в мии

/оп — оперативное время на часть операции в мин

Тн ш — неполное штучное время на операцию в мин

tH ш — неполное штучное время на часть операции в мин

Тобс — время обслуживания рабочего места в мин.

аобс — процентное выражение времени обслуживания рабочего места от оперативного

времени в '{>

Ттех — время технического обслуживания рабочего времени в мин

Отех — процентное выражение времени технического обслуживания рабочего места от опе-

ративного времени в %

втех — процентное выражение времени технического обслуживания рабочего места от

основного времени в °'о.

Торг — время организационного обслуживания рабочего места в мин

аор- — процентное выражение времени организационного обслуживания рабочего места

от оперативного времени в %

Тотз время на отдых и естественные надобности в мин

йота - процентное выражение времени иа отдых и естественные надобности от оператив-

ного времени в %

Тп. a — подготовительно-заключительное время в мин

Тся — продолжительность рабочей смены в мин

Н, — норма выработки в единицу времени в шт. кг, м

Т — норма времени в мин , час.

пш — число штук в партии

ГЛАВА I

ОСНОВНЫЕ МЕТОДИЧЕСКИЕ ПОЛОЖЕНИЯ

ПО НОРМИРОВАНИЮ СТАНОЧНЫХ РАБОТ

СТАНОЧНАЯ ОПЕРАЦИЯ И ЕЕ ЭЛЕМЕНТЫ

Технические нормы времени устанавливаются для каждой операции

в соответствии с запроектированным технологическим процессом с учетом

определенных организационных условий.

В механических обработочных процессах на металлорежущих станках

под операцией понимается совокупность всех работ, выполняемых над одной

деталью (или одновременно над несколькими деталями) на одном станке

независимо от порядка выполнения работ. Например, токарная обработка

детали, включающая черновую и чистовую обработку и расточку отверстия

и выполняемая на одном станке, будет одной операцией независимо от того,

обрабатывается ли каждая деталь сразу полностью или производится сна-

чала черновая обработка всей партии деталей, затем их расточка и чистовая

обработка.

Если данная работа выполняется на двух станках: на одном — черновая

обработка, па другом — расточка и чистовая обработка, то в этом случае

обработка будет выполняться в две операции.

В технологическом отношении станочная операция подразделяется

ла установки, позиции, переходы и проходы.

Под установкой понимается часть операции, выполняемая при одном

и том. Же креплении детали. Если вся обработка детали выполняется при

одном креплении и раскреплении детали на станке, понятие «установка»

совпадает с понятием «операция».

Позицией называется каждое из различных перемещений детали отно-

сительно станка при одной ее установке. Например, обработка детали в пово-

ротном приспособлении при неизменном креплении детали в нем или изго-

товление детали па многошпиндельном автомате при повороте шпинделя,

в котором неизменно укреплена заготовка детали. При одной позиции в уста-

новке понятие «позиция» совпадает с понятием «установка».

Переходом называется часть операции по обработке одной или одновре-

менно нескольких поверхностей детали одним или несколькими работаю-

щими одновременно инструментами при неизменном режиме работы обору-

дования. Например, грубая обработка одной поверхности на продольно-

строгальном станке одним резцом или обработка одновременно двух поверх-

ностей двумя резцами с одинаковым режимом работы оборудования будет

в обоих случаях одним переходом. Последовательно выполняемые черновая

и чистовая обработки одной и той же поверхности двумя резцами с различ-

ным режимом работы строгального станка составят два перехода. Если

строгание двух поверхностей производится одновременно двумя резцами —

сначала двумя черновыми с черновым режимом, а затем двумя чистовыми

22 Основные методические положения по нормированию станочных работ

с чистбвым режимом работы станка, то данная операция будет состоять

из двух переходов.

Если на сверлильном станке последовательно обрабатывается отверстие

тремя инструментами: сверлом, зенкером и разверткой, то обработка отвер-

стия состоит из трех переходов.

Характерной особенностью перехода является возможность его выделе-

ния из общей обработки детали и выполнение на другом станке как само-

стоятельной операции. Например, из общей токарной обработки переход

«Нарезание резьбы» может быть выделен в самостоятельную операцию

и выполнен на резьбонарезном станке.

Проходом называется часть перехода, при которой с обрабатываемой

поверхности снимается один слой металла. Например, если при черновой

обработке при установленном режиме работы обор} дования возможно снять

припуск с поверхности детали только в три слоя (стружки) металла, то

данная обработка поверхности выполняется в один переход, состоящий из

трех проходов.

Если при значительном припуске на грубую обработку последний

в целях уменьшения машинного времени снимается в два прохода с различ-

ным режимом работы оборудования, то это будет два перехода.

Приведенное расчленение операции в технологическом разрезе недо-

статочно для целей технического нормирования Для изучения и анализа

работы рабочего с целью проектирования наиболее рационального способа

выполнения операции ее расчленение необходимо дополнить в трудовом

разрезе (подробно смотри т. I, стр. 24—28).

ПОРЯДОК УСТАНОВЛЕНИЯ ТЕХНИЧЕСКОЙ НОРМЫ И РАСЧЕТ ЕЕ СОСТАВНЫХ

ЧАСТЕЙ

В условиях серийного производства технические нормы времени на ста-

ночные работы устанавливаются методом технического расчета по нормати-

вам режимов резания и нормативам времени, исходя из типового содержа-

ния операции, расчлененной до приемов или комплексов приемов.

Установление технически обоснованных норм времени по материалам

данного справочника требует разработанного технологического процесса

по операциям и переходам и паспортных данных станков.

При заданном содержании операции, технических условиях на обра-

ботку, инструменте и станке определение технически обоснованной нормы

времени на станочную работу производится в такой последовательности:

1. Анализируется и корректируется в соответствии с конкретными произ-

водственными условиями разработанный технологический процесс норми-

руемой операции.

2. Для каждого перехода в соответствии с нормативами и паспортными

данными станка у стапавливается наивыгоднейший режим работы оборудо-

вания, при котором достигается более высокая производительность труда

и экономичность обработки.

3. На основании установленного режима работы оборудования рассчи-

тывается основное (технологическое) время для каждого перехода.

4. Для каждого перехода устанавливается содержание вспомогательной