Похожие

Текст

ГОСУДАРСТВЕННЫЙ ПРОИЗВОДСТВЕННЫЙ КОМИТЕТ

ПО МОНТАЖНЫМ И СПЕЦИАЛЬНЫМ СТРОИТЕЛЬНЫМ

РАБОТАМ СССР

ГЛАВ.ЧЕТАЛЛУРГМОНТАЖ И УПРАВЛЕНИЕ КАДРОВ

К. К. ТОКАРЕВ, М. П. ДЕМАТ

ТАКЕЛАЖНЫЕ РАБОТЫ

ПРИ МОНТАЖЕ

ОБОРУДОВАНИЯ

ПРОМЫШЛЕННЫХ

ПРЕДПРИЯТИЙ

ИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

ГОСУДАРСТВЕННОЙ ИЗДАТЕЛЬСТВО

ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ. АРХИТЕКТУРЕ

И СТРОИТЕЛЬНЫМ МАТЕРИАЛАМ

THORNado

Москва—1963

УДК 69.057.4 : 725.4.006.03

Научный редактор — канд. техн, наук

А. Д.* Соколова

В книге даны справочные материалы,

примеры расчетов оснастки, необходимые

для выполнения такелажных работ при

монтаже оборудования промышленных

предприятий.

Справочное пособие предназначается

для рабочих, бригадиров и мастеров на

монтажных работах

ПРЕДИСЛОВИЕ

Величественная программа строительства, намечен-

ная XXII съездом КПСС, предусматривает за 20 лет

создать новые мощные металлургические базы, органи-

зовать крупные комплексы химической и нефтеперера-

батывающей промышленности, построить 2800 новых ма-

шиностроительных и металлообрабатывающих пред-

приятий, а 1900 старых реконструировать.

Монтаж оборудования на этих предприятиях связан

с выполнением большого объема такелажных работ,

являющихся основной частью монтажных работ.

Настоящее, третье издание книги пополнено мате-

риалами по портальным подъемникам, специальным

конструкциям подъемников для бескранового монтажа

оборудования и указаниям по определению усилий в их

элементах и оснастке.

В книгу внесены изменения в соответствии с новыми

ГОСТами.

Выражаем большую признательность канд. техн, на-

ук А. Д. Соколовой за труд по научному редактирова-

нию книги, а также читателям второго издания книги

за их замечания и пожелания, учтенные в этой работе.

I. КАНАТЫ

1. ПЕНЬКОВЫЕ КАНАТЫ

Пеньковые канаты бывают смольные и бельные, в

зависимости от того, изготовляются ли они из смоленых

пеньковых каболок или 1несмоленых. На монтажных ра-

ботах применяются преимущественно смольные канаты

(пропитанные горячей смолой).

Пеньковые канаты применяются для ручных оття-

жек, а также в качестве грузовых канатов при подъеме

.небольших грузов вручную через блоки.

Таблица 1

Данные для пеньковых канатов по ГОСТ 483—55

Размер каната Предельная до- пускаемая на- грузка на па- лочный канат в кг Разрывное усилие каната в кг Вес 1 м каната в кг

а 2 условная плошадь о 2 3 (U is бельные смольные о> 3 3 О я 3

5 сечения Я н М <33 оз канаты канаты я н Я “ ОЗ

Н й* каната ч ж О я SS 5 ® О Я S «J ’ U я

§ ж я К S со в мм1 VO я \О я

35 11,1 97 85 81 680 646 0,08 0,1

40 12,7 127 из 108 907 862 0,113 0,133

50 15,9 199 165 156 1 323 1 257 0,172 0,203

60 19,1 287 230 218 1 842 1 750 0,253 0,298

75 23,9 449 350 335 2 822 2 681 0,402 0,474

90 28,7 647 485 460 3 880 3 686 0,59 0,7

100 31,8 794 590 560 4 725 4 489 0,728 0,86

125 39,8 1244 865 820 6918 6 572 1,12 1,32

150 47,8 1795 1220 1160 9 761 9 272 1,61 1,9

175 55,7. 2437 1590 1500 12 719 12 083 2,2 2,6

200 63,7 3187 2000 1900 16 020 15219 1 2,91 1 3,43

2. СТАЛЬНЫЕ КАНАТЫ (ТРОСЫ)

Канаты, применяемые для такелажных работ, долж-

ны соответствовать действующим ГОСТам.

4

Обычно применяют шестипрядные канаты двойной

свивки, т. е. канаты, состоящие из шести прядей, свитых

из отдельных проволок, и пенькового сердечника.

Проволочки в прядях и пряди в канате могут быть

свиты в одном направлении — это называется односто-

ронней свивкой каната.

Противоположное направление свивки проволок в

прядях и прядей в канате называется крестовой свив-

кой. Канаты односторонней свивки более гибки, чем

канаты крестовой свивки, но легко раскручиваются и

сплющиваются, поэтому в грузоподъемных механизмах

и для такелажных работ применяются тросы крестовой

свивки.

Для такелажных работ применяют канаты типа ТК

по ГОСТ 3070—55 конструкции 6 X 19= 114 проволок

и по ГОСТ 3071—55 конструкции 6 X 37 = 222 прово-

локи, а также типа ЛК“Р по ГОСТ 2688—55 конструк-

ции 6 X 19 = 114 проволок и типа ТЛК-0 по ГОСТ

3079—55 конструкции 6 X 37 = 222 проволоки. Послед-

ние два типа более износоустойчивы.

Таблица 2

Допускаемые нагрузки

на стальные канаты 6X19+1 — 150 по ГОСТ 3070—55

3 Плошадь Вес 100 м Разрывное усилие в кг при пределе прочности на растяжение а = 150 кг/мм2 Допускаемая нагрузка каната в кг при пределе прочности на растяжен<е ав=150 кг/мм2 и коэффициенте запаса ПРО 1НОСТИ /С

£0 сечения всех смазанно- н га 6 со

га СЗ проволок в ммг го кана- та в кг всех канг S о га А о X X га 2 « А га Е к X

X о и X 2 ч £ д || о

А о* X о со f- 00 ^17 с о

<и 2 А 2 S ° СЗ х П га д < А

га & 2 X S о га X к « к aS к a s К

1=1 &С X »=t о Ч 5 s § •=(

11 43,89 41,59 6 580 5 590 1 595 1 240 1 115, 700

12,5 57,34 54,33 8 600 7 310 2 090 1 625 1 460’ 915

14 72,5 68,7 10 850 9 220 2 635 2 050 1 845 1 150

15,5 89,49 84,8 13 400 И 350 3 240 2 520 2 270 1 420

17 108,3 102,6 16 200 13 750 3 925 3 055 2 750 1 720

18,5 128,32 122 19 300 16 400 4 685 3 645 3 280 2 050

20 151,28 143,3 22 650 19 250 5 500< 4 275 3 850 2 405

22 175,56 166,3 26 300 22 350 6 385 4 965 4 470 2 795

23,5 200,64 190,1 30 050 25 500 7 285 5 665 5 100 3 190

25 229,14 217,1 34 350 29 150 8 330 6 475 5 830 3 645

26,5 258,78 245,2 38 800 32 950 9415 7 320 6 590 4 115

28 289,56 274,3 43 400 36 850 10 530 8 190 7 370 4 605

31 357,96 339,2 53 650 45 600 13 030 10 130 9 120 5 700

5

Допускаемая нагрузка при пределе прочности на ра-

стяжение конструкции 6 X 19= 114 проволок с органи-

ческим сердечником дана в табл. 2, на канат (трос) кон-

струкции 6x37=222 проволоки — в табл. 3, на канат

Таблица 3

Допускаемые нагрузки

на смольные канаты 6Х37+1—150 по ГОСТ 3071—55

3 Плошадь Вес 100 м Разрывное усилие в кг при пределе прочности на растяжение а =150 кг [мм2 Допускаемая нагрузка ка- ната в кг при пределе проч- ности на растяжение ав=150 кг/мм2 и коэфициен- те запаса прочности К

каната в сечения всех про- волок в мм2 смазан- ного кана- та в кг е всех в канате целом и рас- = 3,5 S о •=( о О СО £ °* со С s II юв К=-8

Диаметр суммарно проволок CQ СО СО К СЗ id для вант чалок для подъе ручным п К-4,5 для поды машинньп водом К= о о. к

11 43,51 40,86 6 520 5 340 1 550 1 185 1065 665

13-z 62,83 59 9 420 7 720 2 205 1 715 1545 965

15,5 85,47 80,27 12 800 10 450 2 985 2 320 2 090 1 305

17,5 . 111,67 104,8 16 750 13 700 3915 3 045 2 740 1 710

19,5 141,19 132,6 21 150 17 300 4 940 3 845 3 460 2 160

22 175,26 164,6 26 250 21 500 6 140 4 775 4 300 2 685

24 211,98 199,1 31750 26 000 7 425 5 775 5 200 3 250

26 253,04 237,7 37 950 31 100 8 885 6910 6 220 3 885

28,5 294,59 266,7 44 150 36 200 10 340 8 045 7 240 4 525

30,5 343,2 322,3 51 450 42 150 12 040 9 365 8 430 5 265

32,5 392,22 368,4 58 850 48 250 13 785 10 720 9 650 6 030

35 447,78 420,6 67 150 55 050 15 725 12 230 11 010 6 880

37 505,56 474,8 75 800 62 150 17 755 13 810 12 430 7 765

типа ЛК.-Р конструкции 6Х 19= 114 проволок с орга-

ническим сердечником — в табл. 4, на' канат типа ЛК-0

конструкции 6 X 19 = 114 проволок с органическим сер-

дечником— в табл. 5 и на канат типа ТЛК-0 конструк-

ции 6x37 = 222 проволоки с органическим сердечником —

в табл. 6.

При большем или меньшем разрывном усилии необ-

ходим пересчет допускаемой нагрузки.

Например, при прочности на растяжение сгв =

= 170 .кг/мм2 на трос 6 X 37 + 1 = 19,5 мм при К = 5

3000*170 олпп

МОЖНО допустить ----ТЕХ--- = o4UU кг.

6

Таблица 4

Допускаемые нагрузки

на канат 6X19=114 типа ЛК-Р по ГОСТ 2688—55

Диаметр каната в мм Плошадь сечения всех про- волок в мм2 Вес 100 м. смазанного каната в кг Разрывное усилие в кг при пределе про1ности а = 150 кг/мм2 Допускаемая нагрузка в кг при пределе прочности на разрыв ав=150/кг}мм2 и коэффициенте запаса проч- , ности К

суммарное всех проволок в канате каната в целом для вант и рас- чалок К=3,5 для подъема с ручным приво- дом К=4,5 для подъема с машинным при- водом К=5 для стропов К=8

11,5 51,68 48,22 7 750 6 585 1 880 1460 1 320 - 825

12,5 58,69 54,75 8 800 7 480 2140 1 660 1 500 940

13,5 64,05 59,76 9 605 8 165 2 330 1 820 1 615 1 020

15 86,27 80,5 12 900 10 950 3 130 2 440 2 200 1 370

16,5 104,56 97,5 15 650 13 300 3 800 2 960 2 660 1670

17,5 114,46 106,8 17 165 14 590 4 170 3 240 2 920 1 820

19,5 143,63 134 21 500 18 250 5 200 4 050 3 650 2280

21 174,78 163,1 26 215 22 280 6 400 4 950 4 460 2 780

22 184,5 172,1 27 650 23 500 6710 5 230 4 700 2 940

24 220,46 205,7 33 070 28 ПО 8 050 6 260 5 620 3 520

25 239,16 223,1 35 850 30 450 8 700 6 750 6 100 3810

Расчет стального

ние по формуле

каната производится на растяже-

S- —

к

где S — наибольшее допускаемое усилие в каддте. в кг*

Р—разрывное усилие каната в целом, гарантиро-

ванное заводским паспортом1, в кг;

К — коэффициент запаса прочности.

Для грузовых и тяговых канатов К выбирается по

табл. 7. Для чалочных канатов и стропов, предназначен-

ных для обвязки грузов весом до 50 т, К = 8, а для

подъема ими грузов 50 т и более К = 6.

Для чалочных канатов, имеющих >на концах крюки,

кольца или серьги для крепления грузов, К = 6.

* ’ ‘1' При отсутствии заводского паспорта на канаты разрывное уси-

лие определяется лабораторным испытанием.

7

Таблица 5

Допускаемые нагрузки на канат 6X19=114

с органическим сердечником типа ЛК-0 по ГОСТ 3077—55

Диаметр каната в мм Площадь сечения всех про- волок в мм2 Вес 100 м смазанного каната в кг Разрывное усилие в кг при пределе про» ности на разрыв jb= = 150 кг/мм2 Допускаемая нагрузка каната в кг при пределе прэ1нэсти на разрыв ав=150 кг/мм* и коэффициента запаса К

суммарное всех приволок в канате каната в целом для вант и рас- чалок Д 3,5 для подъема с ручным приводом Д-4,5 для подъема с машинным при- водом Д 5 для стрспов Д = 8

11,5 49,63 46,27 7 440 6 320 1 810 1 410 1 265 790

12 54,06 49,21 8 100 6 890 1 950 1 520 1 380 850

12,5 60,94 56,81 9 140 7 760 2210 1 720 1 550 970

14 73,36 68,39 11 000 9 350 2 670 2 080 1 870 1 170

15 86,91 81,02 13 000 11 050 3 150 2 450 2 220 1 380

16,5 101,69 94,8 15 250 12 950 3 700 2 870 2 590 1 620

17,5 117,99 НО 17 600 14 950 4 270 3 330 3 000 1 870

19 134,26 125,2 20 100 17 050 4 870 3 800 3 400 2 140

20 152,78 142,4 22 900 19 450 5 550 4 340 3 900 2 440

21,5 172,16 160,5 25 800 21 900 6 270 4 870 4 370 2 740

22,5 198,39 184,9 29 750 25 200 7 200 5 600 5 050 3 150

25 243.67 227,2 36 550 31 050 8 900 6 900 6 220 3 900

27,5 293,34 273,5 44 000 37 400 10 700 8 300 7 500 4 680

30 347,6 324,1 52 100 44 250 12 600 9 800 8 850 5 500

32,5 406,8 379:2 61 000 51 850 14 800 11 500 10 350 6 500

Примечание. Канаты, разрывное усилие которых указано

ниже жирной линии, изготовляются из светлой проволоки.

Наименьший допускаемый диаметр барабана или

блока, огибаемого стальным канатом, определяется по

формуле

D^(e~ 1) d,

где D— диаметр барабана или блока, измеряемый по

дну канавки, в мм\

d — диаметр каната в мм;

2^-коэффициент, зависящий от типа грузоподъем-

ной машины и режима ее работы, выбираемый

по табл. 8.

8

Таблица 6

Допускаемые нагрузки на канат 6X37 = 222

типа ТЛК-0 по ГОСТ 3079—55

Диаметр каната в мм Площадь сечения всех про- волок в ммг Вес 100 м смазанного каната в кг Разрывное усилие в кг при пределе прочности а = 150 кг/лш2 Допускаемая нагрузка в кг при пределе прочности на разрыв =150 кг[мм2 и ко- эффициенте запаса прочно- сти /<

суммарное всех проволок в канате каната в це- лом для вант и расчалок /<=3,5 для подъема с ручным при- водом /<=4,5 для подъема с машинным приводом /<-5 для стропов Х=8

15 85,61 80,0 12 800 10 850 3 100 2410 2 170 1360

17 106,93 99,9 16 000 13 600 3 880 3 020 2 720 1700

19 135,53 126,6 20 300 17 250 4 930 3 840 3 450 2160

20,5 167,65 156,6 25 100 21 300 6 100 4 730 4 260 2670

22,5 196,91 183,9 29 500 25 050 7 150 5 580 5010 3140

24,5 228,91 213,8 34 300 29 150 8 320 6 500 5 830 3650

26 269,97 252,1 40 450 34 350 9 800 7 620 6 870 4300

28 302,34 282,4 45 350 38 500 11000 8 550 7 700 4810

30 341,82 319,2 51 250 43 550 12 400 9 700 8710 5450

32 391,98 366,1 58 750 49 900 14 200 11 100 9 980 6250

33,5 444,99 415,6 66 700 56 650 16 200 12 600 11 350 7100

37,5 541,92 506,1 81250 69 050 19 700 15 400 13810 8650

Табл ица 7

коэффициент запаса прочности канатов

Наименьший допускаемый

Назначение канатов Привод грузоподъемной ма- шины и режим ее работы s g и И Q. И ® сп ь о я © Я О, Я & © к ®

Грузозые и стреловые Ручной 4,5.

Ма- Легкий Средний Тяжелый, весь- \ 5,5* 5

шин- - ма тяжелый и |

ный весьма тяжелый \ 6

непрерывного действия ,

Стреловые, являющиеся растяж- ками Оттяжки мачт и опор кранов: а) постоянно действующих б) временно действующих (со сроком работы до 1 года) — 3,5 3,5 3

2 Зак. 324

9

Продолжение табл. 7

Назначение канатов Привод грузоподъемной ма- шины и режим ее работы Коэффици- ент запаса прочности канатов К

Несущие'канаты кабельных кра- нов: а) постоянно действующих 3,5

б) временно действующих (со сроком работы до 1 го- да) 3

Тяговые канаты кабельных кранов — 4

Канаты полиспастов для заякори- вания несущих канатов (кабель- ных кранов) 6

Канаты лебедок, предназначенных для подъема людей — 9

Таблица <8

Наименьшие допустимые значения коэффициента е

Тип грузоподъемной машины Привод грузоподъемной машины и режим ее работы Наименьшее допускаемое значение ко- эффициента е

Грузоподъемные машины всех Ручной 18

типов, за исключением стреловых Л егки й 20

кранов, электроталей и лебедок а/ 1V1 1\Г1 Г1 Средний Ма- Тяжелый, весь- ) шин- ма тяжелый и 1 ный весьма тяжелый! непрерывного । действия J 25 30

Краны стреловые Электрические тали Лебедки с ручным приводом для подъема грузов или людей Ручной ( Легкий м Средний 2 а 1 Тяжелый, весь- 1 { ма тяжелый и 1 .НЬ1И весьма тяжелый} непрерывного 1 действия | 16 16 18 20 20 16

10

3. ЭКСПЛУАТАЦИЯ И ХРАНЕНИЕ СТАЛЬНЫХ КАНАТОВ

Требуется постоянное наблюдение за рабочим со-

стоянием стальных канатов. При эксплуатации сталь-

ных канатов не следует допускать:

а) образования резких переломов, «жучков» и сплю-

щивания каната вследствие защемления его или паде-

ния предметов;

б) трения каната, особенно об острые ребра метал-

лических конструкций и частей здания;

в) соприкосновения каната с электросварочными

проводами.

Стальные канаты необходимо регулярно смазывать

специальной не содержащей влаги мазью следующего

состава (по весу): масляного гудрона — 68%, битума

марки III—10%, канифоли — 10%, технического вазе-

лина— 7%. графита — 3%, озокерита — 2%, либо вяз-

ким минеральным маслом (типа вискозина). Смазывать

канаты следует не реже чем через полтора месяца при

работе с ними и через шесть месяцев при хранении

канатов на складе.

Расход смазки на 100 м каната на каждый 1 мм его

диаметра составляет 0,3 кг для канатов, бывших в упот-

реблении, и 0,45 кг для новых.

Хранить канаты следует в сухом закрытом помеще-

нии хорошо смазанными, в бухтах, на деревянном на-

стиле.

II. СТРОПЫ

Стропы изготовляются из пеньковых или стальных

канатов и предназначаются для захвата груза и подвес-

ки его на крюк или петлю грузоподъемного устройства.

Строповка грузов показана на рис. 1.

При определении усилия в ветви стропа необходимо

учитывать:

1) заложение ветвей стропа (отношение а к-^-);

2) количество рабочих ветвей в стропе.

Усилие в ветви стропа определяется по формуле-

r Qg

апК

где Р — усилие в ветви в т;

Q — вес поднимаемого груза в т;

2* 11

и — высота треугольника, образуемого ветвями

стропа, в м;

п — количество ветвей в стропе в шт.;

Рис. 1. Строповка груза

а •-строп из двух ветвей; б — расчетная схема стропа

К—расчетный коэффициент неравномерности на

грузки на ветви стропа;

с —длина ветви в м

Таблица 9

Зависимость расчетного

коэффициента от количества ветвей

Количество вет- вей в стропе п Расчетный коэффици- ент /С неравномерно- сти нагрузки ветвей в стропе

1 2 4 8 10 1 1 0,75 0,75' 0,75

Пример. Определить усилие в ветвях стропа при подъеме груза

Q=16 т. Количество ветвей и = 4. Размеры стропа а = 2 м при

6=5 м..

12

Определяем длину ветви стропа:

Расчетный коэффициент для заданного количества ветвей я =

= 4 по табл. 9 принимаем К=0,75.

Расчетное усилие в ветви стропа составит*

апК

16-3,2

2-4-0,75

— 8,55 т.

1. УНИВЕРСАЛЬНЫЙ СТРОП

(Рис. 2)

Рис. 2. Универсальный строп

Таблица 10

Техническая характеристика

Диаметр каната d в мм Длина сращения а в мм Длина стороны Z в м Длина каната L в м

19,5 0,8 8 16,8

19,5 0,8 10 20,8

22 0,9 8 16,9

22 0,9 12 24,9

24 1 8 17

24 1 12 25

30,5 1,25 10 21,3

30,5 1,25 15 31,5

Рис. 3. Облегченный строп с пеглей или крюком

13

Таблица 11

Техническая характеристика

Диаметр каната d в мм Длина участка срашивания каната а в мм Длина коуша b в мм Полная длина каната 1 в мм

13 250 80 1 + 2000

15,5 350 100 1 + 2500

19,5 400 140 1 4- 3200

22 450 155 1 + 3800

24 500 170 1 + 4500

30,5 600—800 200 1 + 5500

3. ПОЛУАВТОМАТИЧЕСКИЕ ЗАХВАТЫ ТРЕСТА

УРАЛСТАЛЬКОНСТРУКЦИЯ

Полуавтоматические захваты (рис. 4—7) для стро-

пов, разработанные инж. С. И. Смалем, обеспечивают

возможность строповки элементов конструкции при ми-

нимальной затрате времени.

Полуавтоматические захваты конструкции Смаля

применяют для подъема стальных и железобетонных

конструкций (см. рис. 4), они позволяют снимать строп

без подъема людей к месту строповки выдергиванием

запорного штыря. Захваты изготовляют по чертежам

проектной конторы треста Уралстальконструкция. Ха-

рактеристика захватов приведена в табл. '12.

Таблица 12

Техническая характеристика захватов Смаля

На рис. 8 показана строповка фермы полуавтомати-

ческим стропом.

Примеры строповки балок и труб при помощи полу-

автоматических стропов-удавок показаны на рис. 9 и 10.

Полуавтоматический строп для строповки железобе-

14

Рис. 4. Замок полуавтоматического стропа для подъема ре-

шетчатых конструкций

1 — скоба; 2 — шгырь (палец), 3 — обойма с пружиной; 4 — тросик для

выдергивания штыря

Рис. 5. Конструкция полуавтомати-

ческого стропа

/ — планка; 2 — штырь (палец); 3 — пру-

жина; 4 — ролик; 5 — болт; 6 — облегчен-

ный строп с петлями; 7—серьга; 8 — тро

сик для выдергивания штыря

15

Рис. 6. Полуавтоматический строп-удавка

/—скоба; 2 —перемычка; 3 — штырь (палец);

корпус (обойма); 5 — тросик для выдергивания

штыря

Рис. 7. Полуавтоматический строп-удавка

для подъема труб

/ — кронштейн; 2 — щеки; 3 — корпус; 4 — ось

16

Рис. 8, Строповка фермы полуавтоматическим

стропом

Рис. 9. Строповка двутавровых

балок полуавтоматическими стро-

пами-удавками

17

v Рис. 10. Строповка трубы

полуавтоматическим стро-

пом-удавкой

Рис. '11. Конструкция полуавтомати-

ческого , стропа для строповки желе-

зобетонных элементов

/ и 2 —щеки; 3 —распорка; -/ — корпус;

5 — штырь; 6 — пружина; 7 — поводок (тро-

сик); в —стопорное устройство; 9 — ось;

/0 —петля; // — закладная серьга'

48

тонных элементов, имеющих закладные петли, показан

на рис. 11.

4. ДАННЫЕ ДЛЯ ВЫБОРА ДИАМЕТРА КАНАТОВ

ДЛЯ СТРОПОВ

Грузоподъемность стропа определяется разрывным

усилием каната в целом с учетом ветвей и коэффициен-

та запаса прочности, который принимается равным 8

для грузов менее 50 т при обвязке канатом груза и 6

для грузов весом более 50 т.

Для стропов, имеющих на концах крюки, замки или

серьги, коэффициент запаса принимается равным 6.

Разрывное усилие каната в целом определяется по сер-

тификату.

При наклонном положении стропа грузоподъемность

его снижается в зависимости от угла 'наклона умноже-

нием на коэффициент:

К = 0,87 при угле наклона к вертикали а = 30°;

К =• 0,71, то же, а = 45°;

К = 0,5, то же, а = 60°.

Выбор диаметра троса в зависимости от усилий,

действующих па одну ветвь стропа, производят по

табл. 13.

Таблица 13

Допускаемые усилия на стропы

Диаметр каната в мм Д( пускаемое усилие на 1 ветвь стропа в пг

при коэффициенте запаса прочности 8 при коэффициенте запаса прочности 6

У го. 1 наклона стропа к вертихат в i град

0 30 45 60 0 30 45 60

И 0,6 0,5 0,4 0,3 0,9 0,8 0,6 0,4

13 0,9 0,8 0,6 0,4 1,25 1,1 0,7 0,6

15,5 1,3 1,1 0,9 0,6 1,7 1,5 1,2 0,8

17,5 1,7 1,5 1,2 0,8 2,3 2 . 1,6 1,1

19,5 2,1 1,8 1,5 1 2,8 . 2,4 2 1,4

22 2,7 2,3 1,9 .1,3 3,5 3 2,5 1,8

24 3,2 2,8 2,3 1,6 4,3 3,7 3 2,1

26 3,9 3,4 • 2,8 2 5,1 4,4 3,6 2,5

28,5 4,5 3,9 3,3 2,2 6 5,2 4,3 3

30,5 5,2 4,5 3,7 2,6 7 6,1 5 3,5

32,5 6 5,2 4,3 3 8 7 5,7 4

35 6,9 6 4,9 3,5 9,1 7,9 6,5 4,5

37 7,7 6,7 5,5 3,8 10,3 9 7,3 5,1

19

Грузоподъемность стропа определена для канатов по

ГОСТ 3071—51 с пределом прочности проволоки на

разрыв 150 кг!мм2.

III. УЗЛЫ ПЕНЬКОВЫХ И СТАЛЬНЫХ КАНАТОВ,

ВИНТОВЫЕ стяжки, КОУШИ

1. ВЯЗКА УЗЛОВ КАНАТОВ

Среди многих применяемых на монтажё типов узлов

и петель наиболее ходовыми следует считать приводи-

мые ниже.

Прямой узел (рис. 12)

Назначение: вязка наглухо концов пеньковых кана-

тов и тросов.

Рис. 12. Прямой узел

а — для пеньковых канатов; б —для стальных канатов

Штыковой узел (рис. 13)

Назначение: вязка концов толстых пеньковых стро-

пов и тросов.

Рис. 13. Штыковой узел

а — для пеньковых канатов; б — для стальных канатов

Неправильная вязка

Вязка в коуш или в петлю (рис. 14)

Назначение: строповка грузов пеньковыми и сталь-

ными канатами. Для стальных канатов концы узлов

следует крепить сжимами.

20

Рис. 14. Вязка в коуш или

в петлю

Удавка или плотничий узел (рис. 15)

Назначение: вязка концов пеньковых

подъеме бревен, балок и т. д.

стропов

при

Удавка с нахлесткой (рис. 16)

Назначение: вязка концов пеньковых стропов при

строповке грузов большой длины при подъеме их в вер-

тикальном положении.

Рис. 16. Удавка с нахлесткой

а — до затяжки; б — после затяжки

Мертвая петля (рис. 17)

Назначение: вязка концов пеньковых или стальных

стропов при строповке их на одном или двух концах.

При строповке груза на одном, конце каната петли

каната следует укладывать вплотную, оставляя свобод-

ный конец длиной не менее 20 диаметров каната.

21

Рис. 17. Мертвая петля

а — до затяжки; б — после затяжки

Крестовая петля (рис. 18)

Назначение: строповка грузов па одном конце пень-

кового каната. Подъем бревен или балок в вертикаль-

ном положении; при этом узел следует вязать с нахле-

сткой.

Рис. 18. Крестовая петля

а — до затяжки; б — после затяжки

Крепление оттяжек

При креплении оттяжек к мачтам конец оттяжек на-

правлять так, как показано на рис. 19.

22

Рис. 19. Крепление оттяжек

а — до затяжки; б — после затяжки

Вязка стальных канатов при подъеме

громоздких грузов (рис. 20)

Назначение: затяжка свободных ветвей стального

каната, подвешенных на крюке и охватывающих груз,

чем обеспечивается 1надежное крепление при наклонном

положении поднимаемого груза.

Рис. 20. Вязка стальных

канатов при подъеме гро-

моздких грузов

Морской узел (рис. 21)

Назначение: вязка на пеньковом канате незатяги-

вающейся петли при подъеме или подтаскивании грузов.

Рис. 21. Морской узел

а — первая операция; б — вторая операция; в — третья операция;

г — после затяжки

23

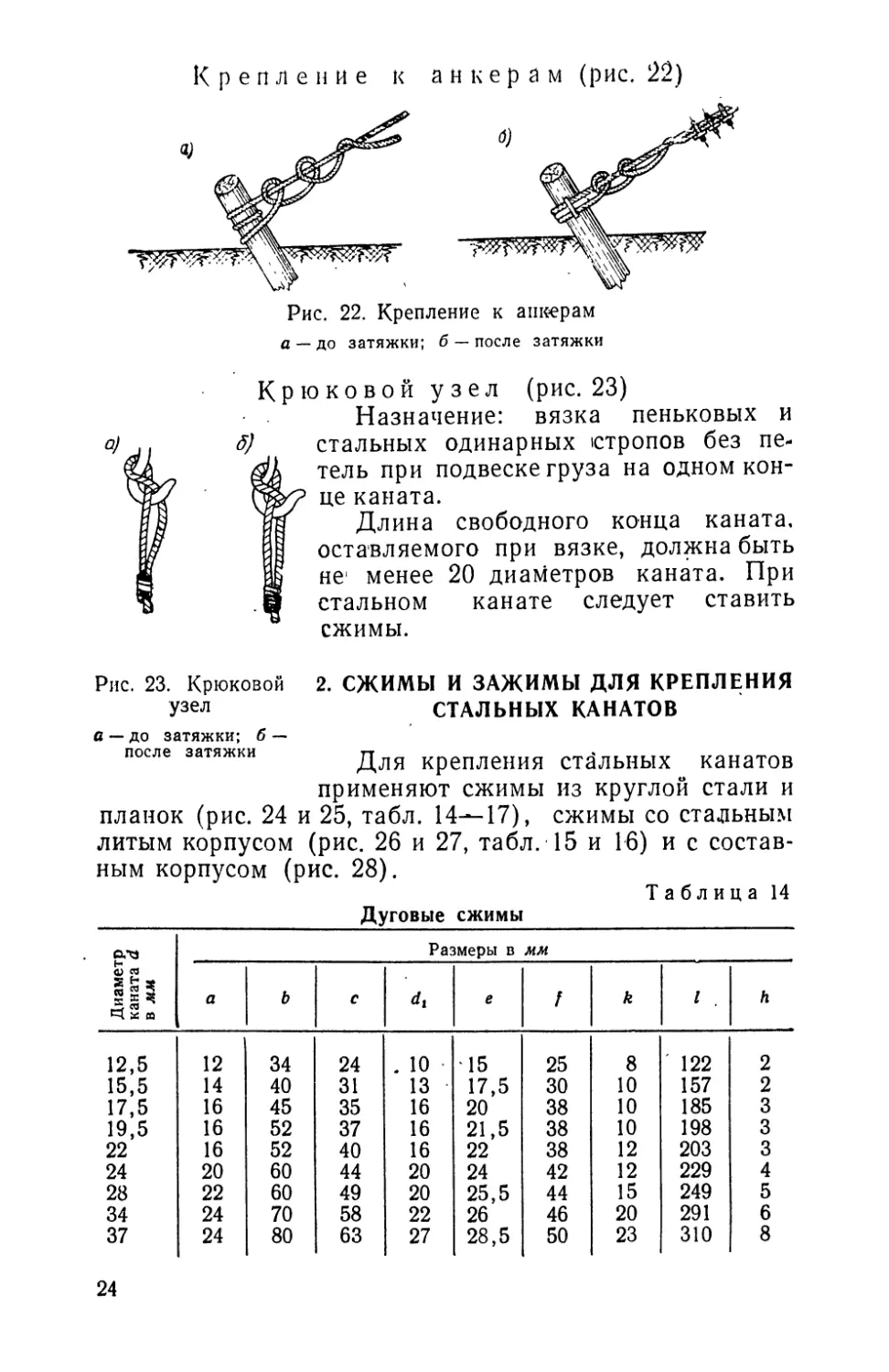

Крепление к анкерам (рис. 22)

Рис. 22. Крепление к анкерам

а — до затяжки; б — после затяжки

Крюковой узел (рис. 23)

Назначение: вязка пеньковых и

б) стальных одинарных (стропов без пе-

йД тель при подвеске груза на одном кон-

(Ж? це каната.

Длина свободного конца каната,

t । оставляемого при вязке, должна быть

п не1 менее 20 диаметров каната. При

.В стальном канате следует ставить

сжимы.

Рис. 23. Крюковой

узел

а — до затяжки; б —

после затяжки

2. СЖИМЫ И ЗАЖИМЫ ДЛЯ КРЕПЛЕНИЯ

СТАЛЬНЫХ КАНАТОВ

Для крепления стальных канатов

применяют сжимы из круглой стали и

планок (рис. 24 и 25, табл. 14—17), сжимы со стальным

литым корпусом (рис. 26 и 27, табл. 15 и 16) и с состав-

ным корпусом (рис. 28).

Таблица 14

Дуговые сжимы

Размеры в мм

Диамет каната в мм а b с dt е f k l , h

12,5 12 34 24 . 10 15 25 8 122 2

15,5 14 40 31 13 17,5 30 10 157 2

17,5 16 45 35 16 20 38 10 185 3

19,5 16 52 37 16 21,5 38 10 198 3

22 16 52 40 16 22 38 12 203 3

24 20 60 44 20 24 42 12 229 4

28 22 60 49 20 25,5 44 15 249 5

34 24 70 58 22 26 46 20 291 6

37 24 80 63 27 28,5 50 23 310 8

24

Рис. 25. Кованые сжимы

Таблица 15

Необходимое количество сжимов и их расположение

Размеры в мм

в мм 13 15 | 17,5 | 19,5 22 1 24 28 34 | 37

Количество сжимов 3 3 3 4 4 5 5 7 8

Расстояние между ежи* мамц в мм 100 100 120 120 140 150 180 230 250

25

Кованые сжимы

Таблица 16

Диаметр каната d в мм Размеры в мм Длина за- готовки в мм

d dt d, с 1 S г

8,7—' 9,2 12 14 26 23 65 35 12? 5 125

11 и—12,5 12 14 26 27 75 35 12 6,5 135

13 —15,5 ’14 16 32 32~у 80 40 Т 14 8 155

17^—18,5 20 22 45 42 110 55 20 *10 220

19,5-22 20 22 45 45 ПО 55 20 Ц2 220

23,5—26 22 24 50 51 130 55 22 14 250

28 -31 24 26 55 58 150 65 24 16 280

31 -32,5 28 30 70 65 170 80 28 < 18 360

Таблица 17

Литые сжимы

Диаметр каната d в мм Размеры в мм Общий вес в кг

а b с е н h dx d2

12,5-15 60 30 30 35 65 12 12 М12 0,47

5 —17,5 80 40 36 45 80 15 16 М16 0,74

17,5-21,5 80 40 40 55 95 20 16 М16 1,34

21,5-25 90 55 50 60 ПО 20 20 М20 1,98

25 —31 100 65 54 75 125 25 20 М20 2,18

31 —34,5 НО 80 62 85 145 30 24 М24 3,46

34,5-39 120 80 66 90 155 30 24 М24 4,0'4

39 -47,5 140 90 80 ПО 185 35 30 МЗО 7,86

Таблица 18

Клиновые зажимы с литым корпусом

Диаметр каната d в мм Размеры в мм a - о о * и ° Я К о о х к! И С а «

А В z | С d Z е Ах В1 Lt h

10—12 14 85 120 34 25 30 16 36 12 90 3 1,3

12-14 16 95 130 36 30 40 17 40 14 100 3,5 2,3

14-17 20 105 140 44 35 50 20 42 18 ПО 4 3,1

17—20 22 115 160 46 40 60 22 47 20 125 5 4,5

20-23 26 135 180 56 45 70 26 54 24 140 6 6,5

23-26 28 150 200 58 50 80 28 60 26 160 7 9,1

26-30 32 170 220 68 50 90 32 68 30 175 8 14,6

30-35 38 195 250 82 60 100 39 78 36 200 9 22

35-40 42 230 280 92 70 ПО 44 90 40 225 10 33,5

26

a

Рис. 26. Литые зажимы

Рис. 27. Клиновые зажимы с литым корпусом

27

Рис. 28. Клиновые зажимы с составным корпусом

Таблица 19

Клиновые зажимы с составным корпусом

Примечания: 1. Для соединения щек зажимов применяют:

а) для зажимов типа I — чистые болты;

б) для зажимов типа II-- заклепки по ГОСТ 1187—41.

2. Чертежи разработаны проектным институтом Промсталь-

конструкция.

3. ЗАДЕЛКА КОНЦОВ КАНАТОВ

На рис. 29 показан порядок образования петли на

счалке (заплетке). На свободный конец каната длиной

0,5—1,4 м (соответственно диаметрам канатов и разме-

рам петель) от конца накладывают марку, т. е. обматы-

вают мягкой проволокой, и его распускают на пряди,

концы которых обматывают мягкой проволокой. Орга-

нический сердечник вырубают. Затем, изогнув конец ка-

ната под форму петли, начинают специальным шилом

(переменного овального сечения с заостренным концом)

2S

Поочередно пробивать основной канат и проводить через

него с помощью тисков распущенные пряди. Первую

проводку пряди выполняют в положении, когда петля

обращена к работающему своей изогнутой частью, а

ходовые пряди1 расположены справа. Первую ходовую

прядь проводят в канат справа налево против его спу-

Рис. 29. Последовательность изготовления петли

на счалке (заплетке)

ска2 под три коренные, пряди основного конца каната

1 Ходовыми прядями называют пряди расплетенного конца ка-

ната.

2 Спуском каната называется направление от заплетаемой петли

к коренной части каната.

29

(рис. 29,а). Вторую и третью ходовые пряди проводят

соответственно под две и одну пряди (рис. 29,6). После

окончания проводки первых трех прядей петлю перево-

рачивают и производят проводку четвертой и пятой пря-

дей. Четвертую прядь проводят под две коренные пря-

ди, а пятую — под одну прядь каната. Проводку этих

прядей выполняют против спуска каната (рис. 29,в).

Для проводки шестой пряди петлю переворачивают в

исходное положение и проводят под одну прядь каната

по направлению его спуска (рис. 29,г). По окончании

проводки всех прядей их подтягивают так, чтобы нера-

спущенная часть каната, удерживаемая маркой, подо-

шла вплотную к коренному канату. Последующие про-

водки прядей выполняют справа палево через одну бли-

жайшую коренную прядь под две следующие пряди ко-

ренного каната (рис. 29,6 и е).

Для получения плотного вплетения прядей в процес-

се работы обжимают канат тисками либо другим за-

жимным устройством. Для обеспечения надежности

вплетения прядей каждую прядь проводят не менее

4 раз.

Для получения плавного перехода места вплетения

к коренному канату вплетаемые пряди должны быть

разной длины. Концы вплетенных прядей следует обру-

бать как можно короче; канат у места обрубленных

прядей обматывают мягкой проволокой. На рис. 29,ж

показана законченная петля на счалке, но без коуша.

При образовании петли с коушем его предварительно

закладывают в петлю и закрепляют марками.

4. СРАЩИВАНИЕ КОНЦОВ КАНАТОВ

Для сращивания концов канатов на расстоянии 0,5—

1,4 м (соответственно их диаметрам) от их концов за-

кладывают марки и оставшиеся концы распускают на

пряди. Для предотвращения возможности роспуска

прядей на проволочки их концы обматывают мягкой

проволокой (рис. 30,а). Органический сердечник выру-

бают.

Порядок сращивания концов канатов должен быть

таким. Сначала, во избежание ошибок, укладывают

пряди попарно, а затем окончательно укладывают их

так, чтобы каждая прядь одного каната лежала между

двумя смежными прядями другого (см. рис. 30,а). Пос-

ле этого снимают марку на одном конце и начинают

30

проводить пряди второго конца между прядями корен-

ного каната1. При проводке каждую прядь конца пере-

носят под ближайшей к ней коренной прядью и пропу-

скают под две следующие пряди в направлении против

Рис. 30. Сращивание концов канатов

а, б, в — последовательность выполнения операций:

г — внешний вид выполненного соединения

спуска каната. Каждую из прядей проводят сначала на

одном конце (рис. 30,6) не менее 4 раз, а затем произ-

водят такое же количество проводок прядей другого

конца (рис. 30,в). Для обеспечения плавного перехода

1 Операция проводки прядей изложена выше в описании задел-

ки концов каната.

31

утолщения в месте сращивания концов каната к корен-

ному канату после двух проводок всех прядей, ,в каж-

дой из них удаляют часть проволок (’/з или ’Л), а перед

Рис. 31. Винтовые стяжки

(фаркопфы)

четвертой проводкой остав-

ляют */4 первоначального

количества проволочек.

Плавный переход утолще-

ния каната в месте 'Сращи-

вания можно также обеспе-

чить, если одну половину

прядей провести только 3

раза и обрубить их, а дру-

гую половину провести 4

.раза. Места выхода обруб-

ленных концов прядей из

каната обматывают мягкой

проволокой. На рис. 30, г

показан сращенный канат.

Длина сращивания канатов

принимается равной 40 диа-

метрам каната.

5. ВИНТОВЫЕ стяжки

(ФАРКОПФЫ)

Таблица 20

Винтовые стяжки

Усилие Р в кг

а | b с k I d

Размеры в мм (рис. 31)

3 000

5 000

8 000

10 000

80 40

90 60

100 80

120 100

12

12

14

16

60

80

100

120

325

350

425

500

36

48

60

65

39 90 45

51 100 50

54 120 60

120 27

135 36

160 45

185 50

620

660

800

940

6. КОУШИ

Для предохранения стальных канатов при крутом

перегибе от смятия и тем самым от быстрого износа

применяют коуши (рис. 32).

32

Коуши (см. табл. 21) могут быть изготовлены из

листовой стали марки Ст.З по ГОСТ 380—51 штампов-

кой на ручных прессах с применением инструментов

(пуансон и матрица).

Таблица 21

Стальные коуши по ГОСТ 2224—43

Диаметр каната в мм Размеры в мм Вес (тео- ретичес- кий) в кг

D L R В (не- бел ее) г S (не менее) $1

9,5-11 35 50 39 16 73 6 5 6 0,118

11—13 40 55 40 20 82 7 6 7 0,214

13-15 45 65 52 2.3- 98 8 7 8 0,314

15-17 50 70 54 25 106 9 8 9 0,423

17—18,5 55 80 65 27 122 10 9 10 0,582

18,5—20,5* 60 90 76 29 137 11 10 12 0,895

20,5-22,5 65, 100 87 32 152 12 10 13 1,09

22,5—24,5» 70 НО 90 34 166 13 11 14 1,35

24,5—26,5 80 120 102 36 177 14 11 15 1,5

26,5—28 90 130 103 40 190 15 12 16 2,04

28-30,5 95 140 115 42 205 16 12 18 2,48

30,5-32,5 10Q 150 127 46 220 18 13 19 3,18

32,5-34 105 155 127 48 230 18 14 20 3,7

34-36 НО 160 129 52 235 20 14 21 4,14

36-38 115 170 140 54 250 21 15 22 4,85

3 Зак. 324

33

IV. БЛОКИ, КРЮКИ, ПЕТЛИ (СЕРЬГИ), РОЛИКИ,

ВТУЛКИ И СКОБЫ ТАКЕЛАЖНЫЕ

1. БЛОКИ

Таблица 22

Блоки конструкции проектного института. Промстальконструкция

Блоки однорольные (рис. 33,а)

0,5* 6,2 90 270 90 68 120 38 1,65

1* 7,7—8,8 125 357 120 88 160 50 — — —— — — 3,6

2* 11—15,5 150 485 160 120 204 74 — — — —— 10,5

3* 13-15,5 200 618 200 1§5 255 89 — — — — — 17,4

5* 17,5—19,5 250 785 250 190 320 102 —— — — — — 34,6

54* 19,5 300 855 275 220 370 148 — — — — — 46,6

10* 21,5 24 300 1 010 315 225 385 170 — — —— — 78,7

1Q2)** 21,5-26 400 1 000 340 280 480 185 — 135 100 68 285 95

Блоки двухрольные (рис. 33,6)

10* 17,5-19,5 250 935 290 190 370 224 81,3

104* 17,5-19,5 300 1 005 315 220 430 240 — — — 104

152)* 17,5—19,5 300 1 115 345 225 446 230 — — — — 143

152)** । 21,5-26 400 1 245 450 280 560 268 270 200 140 100 390 206

Блоки тре> срол ЪНЫ е С рис. 33; в)

15* 19,5 ог0 1 065 345 190 370 220 280 282 135

15* 1)* 17,5-19,5 I 1 > 0 1 135 370 220 430 241 310 282 — — 161

252)*** 21,5—26 1 4001 | 1 331 450 280 560 310 360 275 250 100 485 331

Блоки четырехрольные (рис. 33,г)

30-)***

26

400

1 383

460

280

560

315

460

280

270

110

520

419

Блоки пятирольные (рис. 33,д)

40')*** 26 400 1 544 565 280 560 330 565 305 300 130 570

559

Блоки шестирольные (рис. 33,е)

502)*** 26 400 1 552 565 280 560 420 664 330 310 130 580 670

• С крюкпм.

♦♦ С ГРУЗОВОЙ вилкой.

♦♦♦ С подвеской.

1) Ролики установлены на шарикоподшипниках.

2) Ролики установлены на роликоподшипниках.

34

3*

35

Рис. 33. Блоки конструкции проектного института Прометала

конструкция

г — четырехрольные; д — пятирольные; е — шестирольные

36

Таблица 23

Блоки конструкции Главпромэнергомонтажа

Г рузоподъ- емность в т Диаметр каната в мм Диаметр ролика в мм Размеры в мм Вес В КЗ

а Ь с е

Блоки однорольные (рис. 34,а)

1 8,7 160 470 200 305 70 7,2/7*

3 15,5 250 750 330 505 ПО 30/29,5*

5 19,5 300 340 400 625 138 55

5 19,5 300 925* 400 625 138 53,2*

5 19,5 300 715** 400 625 132** 43**

10 26 400 1225 500 790 185 129,5

Блоки двухрольные (рис. 34,6)

15 26 400 1 345 500 840 234 187,3

15 2 19,5 Злоки трехрс 300 )льные (pi 1 210 34,в 400 >) 1 143 268 182

25 26 400 1 565 500 915 300 319,5

30 Б. 26 локи четырех 400 :рольные ( 1 530 'рис. 34 530 970 390 ‘ 460

* Данные для блоков с грузовыми петлями.

** Данные для блоков с грузовыми втулками.

37

Рис. 34. Блоки конструкции

Главпромэнергомонтажа

а - одророльные; б — двухрольные: в — трехрольные; г — четырех-

рольные

Табл и ц а 24

Блоки конструкции треста Союзпроммеханизация

Грузо- подъем- Hv сть в гп Диа- метр каната в мм Диа- метр ролика в мм Размеры в мм Bee в кг

а b с 1 f g d h k n

Блоки однорольные с откидной щекой (рис. 35,а)

1 8,8 120 313 82 132 85 68 40 155 80 50 14 5,5

3 13 160 455 111 140 180 93 45 206 100 65 24 14,4

5 15,5 200 561 138 180 215 106 50 258 НО 80 28 24,5

10 19,5 300 756 200 236 280 150 70 375 136 100 40 55

Блоки однорольные (рис. 35,6)

5 15,5 200 560 142 165 210 106 50 265 120 28 24

10 19,5 300 740 190 218 270 150 70 375 140 — 40 54,5

Блоки двухрольные малогабаритные (рис. 35,в)

10 15,5 200

16 19,5 300

595 136 165 80 160 65 265 145 182

845 230 243 105 190 90 375 190 210

40 45,6

50 НО

Блоки трехрольные малогабаритные (рис. 35,г)

16

20

15,5

19,5

200

300

655 136 165 90 200 75 265 175 244 50

950 230 2431105 280 110 375 240 280| 65

68

159

Блоки

четырехрольные малогабаритные (рис. 35,д)

32

19,5

300

975

230 243 115 290 110 375 250 350 70

205

Блоки шестирольные малогабаритные (рис. 35,е)

50 19,5 300

1053 230 243 135 333 120 300 300 490 90

335

39

40

4 Зак. 324

— h —

Рис. 35. Блоки конструкции треста

Союзпроммеханизация

1 — однорольные с откидной щекой; б —

однорольные; в — двухрольные малогаба-

ритные; г — трехрольные малогабаритные

Рис. 35. Блоки конструкции треста Союзпроммеханизация

д — чстырехрольные малогабаритные; е — шестирольные малогабаритные

2. ГРУЗОВЫЕ КРЮКИ, ПЕТЛИ (СЕРЬГИ) И СКОБЫ

ТАКЕЛАЖНЫЕ

Рис. 36. Грузовые крюки (а) и петли (серьги) (б)

Таблица 25

Грузовые крюки и петли

Грузо- подъем- ность в т Размеры в мм Вес в кг

а b с d е f е h k

Крюки

1 218 170 60 45 32 70 60 4о'мЗОхЗ,5 2,16

5 350 276 100 70 57 115 100 70 М48х5 8,15

10 457 363 134 100 70 150 125 90 М61Х6 17,3

15 581 464 166 125 90 187,5 160 115 Т80ХЮ 36,2

Петли

15 535'418 120 80 160 310 175 55 Т80Х10 37,7

20 677 544 150 100 185 380 245 65 Т90Х12 49,5

25 737 593 160 120 200 415 265 85 Т100X12 61,9

Для строповки оборудования при перемещении при-

меняют стальные скобы (рис. 37).

Размеры скоб и штырей к ним в соответствии с их

грузоподъемностью приведены в табл. 26.

43

Рис. 37. Скобы такелажнаь

Таблица 26

Скобы и штыри к ним

Грузоподъ- емность в т Размеры в мм Bee в кг

k d rfi dt r p Pi t

10 160 40 М50 50 90 45 45 40 65 2 6,05

16 200 215 50 . М56 , М64 60 65 116 126 58 63 58 63 50 75 90 2,5 3 12,2 15,8

20 280 65 М72 75 140 70 70 65 110 4 25,8

30,2 290 70. М85 85 156 78 78 70 32,5

50 330 90 М95 100 200 100 100 90 120 5 72,8

44

Таблица 27

Крюки для грузоподъемных механизмов с машинным приводом

по ГОСТ 6627—53

Г рузо-

подъем-

ность

в т

Размеры в мм (рис. 38)

Вес

в кг

40 30

65 50

. 85

120

150

65

90

115

20 170 130

24

40

54

74

90

102

36 25 20

62 45 40

82 55 50

115 75 70

142 90 85

164 105 100

20 —

36 По ОСТ

32

48 —

64 —

80 По ОСТ

2410

90 —

60 20

100 40

30

56

42

60

75

250 100 115 80

1

5,4

11,2

29,5

55

84

Рис. 38. Грузовые крюки для механизмов с машинным

приводом

1

3

Определение грузоподъемности обезличенных блоков

Грузоподъемность обезличенного блока (не имеюще-

го паспорта) можно установить по его крюку.

45

Например, из обезличенных блоков, имеющихся на

складе, следует подобрать блок для подъема груза ве-

сом 15 7.

Пользуясь табл. 25 и 27, производим замеры резьбы

крюков и находим: резьба трапецеидальная диаметром

80 мм с шагом 10 мм, что соответствует крюку Q=15r;

после этого следует произвести остальные промеры.

Этот блок до применения подлежит проверке под

нагрузкой по правилам Госгортехнадзора1.

Таблица 28

3. РОЛИКИ И ВТУЛКИ

Техническая характеристика

Примеча-

ние

Ролики

чугун-

ные,

втулки

бронзо-

вые

Рис. 39. Типовые ролики и втулки к ним

1 Правила устройства и безопасной эксплуатации грузоподь-

емных кранов, Металлургиздат, 1957.

46

V. ПОЛИСПАСТЫ И ИХ РАСЧЕТ

Расчет каната полиспаста (рис. 40) производят по

величине усилия Р в сбегающем конце каната, идущем

на лебедку.

Усилие в канате, идущем на

лебедку, определяют по формуле

Р=

где Q — вес поднимаемого груза.

Значения коэффициентов с?

для различных схем полиспастов

с учетом количества рабочих ни-

тей и отводных роликов, а также

с учетом различных коэффициен-

тов трения в подшипниках роли-

ков блоков приведены в

табл. 29—31. В табл. 29 даны

коэффициенты для блоков с ро-

ликами на чугунных втулках, в

табл. 30 — для блоков с ролика-

ми на бронзовых втулках, в

табл. 31 —для блоков с роликами

Рис. 40. Схема поли-

спаста

1 — подвижный блок; 2 —

неподвижный блок; 3 — от-

водные ролики; 4 — сбегаю-

щая нитка троса

на подшипниках качения.

Таблица 29.

Значение коэффициента ср при роликах блоков на чугунных втулках

Число рабочих нитей Число роликов в блоках по- лиспаста Число отводных роликов

0 1 2 3 4 5 6

1 0 1,000 1,060 1,124 1,191 1,262 1,338 1,418

2 1 0,514 0,544 0,576 0,610 0,647 0,686 0,728

3 2 0,353 0,374 0,396 0,420 0,445 0,470 0,501

4 3 0,273 0,289 0,306 0,325 0,344 0,364 0,385

5 4 0,224 0,237 0,252 0,267 0,283 0,300 0,318

6 5 0,192 0,204 0,216 0,229 0,243 0,257 0,284

7 6 0,169 0,179 0,190 0,201 0,213 0,226 0,239

8 7 0,152 0,161 0,171 0,181 0,192 0,203 0,215

9 8 0,139 0,147 0,156 0,165 0,175 0,186 0,197

10 9 0,129 0,136 0,144 0,153 0,162 0,172 0,182

11 10 0,120 0,127 0,134 0,142 0,151 0,160 0,170

12 11 0,113 0,119 0,126 0,134 0,142 0,150 0,159

13 12 0,106 0,113 0,120 0,127 0,134 0,142 0,151

14 13 0,101 0,107 0,114 0,121 0,128 0,136 0,144

47

Таблица 30

Значение коэффициента ср при роликах блоков на бронзовых втулках

Число рабочих нитей Число ро- ликов в блоках полиспаста Число отводных роликов

0 1 2 3 4 5 6 ,

1 0 1,000 1,040 1,082 1,125 1,170 1,217 1,265

2 1 0,507 0,527 0,549 0,571 0,594 0,617 0,642

3 2 0,346 0,360 0,375 0,390 0,405 0,421 0,438

4 3 0 265 0,276 0,287 0,298 0,310 0,323 0,335

5 4 0,215 0,225 0,234 0,243 0,253 0,263 0,274

6 • 5 0,184 0,191 0,199 0,207 0,215 0,224 0,233

7 е 0,160 0,165 0,173 0,180 0,187 0,195 0,203

8 7 0,143 0,149 0,155 0,161 0,167 0,174 0,181

9 8 0,129 0,134 0,140 0,145 0,151 0,157 0,163

10 9 0,119 0,124 0,129 0,134 0,139 0,145 0,151

11 Ю 0,110 0,114 0,119 0,124 0,129 0,134 0,139

12 И 0,102 0,106 0,111 0,115 0,119 0,124 0,129

13 12 0,096 0,099 0,104 0,108 0,112 0,117 0,121

14 13 0,091 0,094 0,098 0,102 0,106 0,111 0,115 2

Таблица 31

Значение коэффициента ср при роликах блоков на подшипниках

качения

Число рабочих нитей t Число ро- ликов в блоках полиспаста Число отводных роликов

0 1 2 3 4 5 6

1 0 1,000 1,020 1,040 1,061 1,082 1,104 1,126

2 1 0,510 0,520 0,530 0,541 0,552 0,563 0,575

3 2 0,340 0,347 0,355 0,362 0,369 0,377 0,384

4 3 0,257 0,262 0,270 0,275 0,280 0,286 0,292

5 4 0,208 0,211 0,216 0,220 0,225 0,230 0,234

6 5 0,175 0,179 0,183 0,187 0,191 0,195 0,199

7 6 0,152 0,155 0,158 0,161 0,164 0,167 0,170

8 7 0,134 0,137 0,140 0,143 0,144 0,149 -0,152

9 8 0,121 0,123 0,126 0,128 0,131 0,133 0,136

10 9 0,109 0,111 0,113 0,116 0,118 0,120 0,123

И 10 0,100 0,102 0,104 0,106j 0,108 0,110 0,113

12 11 0,093 0,095 0,097 0,098 0,100 0,102 0,104

13 12 0,087 0,088 0,090 0,092 0,094 0,096 0,098

14 13 0,081 0,083 0,084 0,086 0,088 0,089 0,091

48

Пример. Подобрать полиспаст для подъема груза Q = 20 т при

трех отводных роликах (ролики блоков на чугунных втулках) и

лебедке с тяговым усилием 5 т. Определяем значение коэффици-

ента ср:

ср =

5

20

= 0,25.

В табл. 29 для выбора коэффициента ср в графе для числа от-

водных роликов, равного трем, находим ближайшее значение

ср = 0,267, что соответствует полиспасту с пятью рабочими нитями.

Проверяем усилие в сбегающем конце троса, идущем на лебедку:

р = ср Q = 0,267-20 = 5,35 m > 5 m.

При выбранном полиспасте с пятью рабочими нитями лебедка

оказывается перегруженной.

Принимаем полиспаст с шестью рабочими нитями, что со-

ответствует значению коэффициента ср =0,229. В этом случае уси-

лие на лебедке будет

Р = ср Q = 0,229-20 = 4,68 m < 5 пг.

Если использовать блоки с роликами на бронзо-вых втулках,

то ближайшее значение коэффициента ср, выбранное по таблице,

будет 0,243, что соответствует полиспасту с пятью рабочими ни-

тями. В этом случае усилие в сбегающем конце троса, идущем ча

лебедку, будет

Р = ср Q = 0,243-20 — 4,86 m < 5 иг.

Очерский машиностроительный завод изготовляет по-

лиспасты грузоподъемностью 100 т из монтажных блоков

(рис. 41).

Техническая характеристика

Грузоподъемность в т....................................

Усилие в сбегающем конце каната в т.....................

Максимальная высота подъема груза при длине каната

£=288 м в м............................................

Диаметр каната в мм ....................................

Число роликов в блоке в шт..............................

Диаметр ролика (расчетный) в мм ........................

Вес блока в кг:.........................................

подвижного..........................................

неподвижного........................................

100

10

25

28,5

5

700

1 742

1 757

Длина полиспастов в стянутом состоянии для мон-

тажных блоков конструкции треста Стальконструкция

приведена на рис. 42 и в табл. 35.

49

'Р=100т

Рис. 41. Полиспаст грузоподъемностью 100 т

50

Таблица 32

Предельная грузоподъемность полиспастов при электрической лебедке и тросе 6X19=114 по ГОСТ 3070—55

(ролика в блоках на бронзовых втулках)

Канат из 6 прядей по 19 прэвэлок (предел про* нести на разрыв = 130 кг/мм-)

Диаметры канатов в мм Скорость подъема Длина

9,3 | 11 1 1 12,5 | 14 1 15,5 | 17 1 18,5 | 20 | 22 | 23,5 | 25 1 26,5 28 каната в м.

.Диаметры блоков в мм груза в м/мин необхо- димая

Схема Число Число рабочих нитей 180 | 200 | 220 | 250 | 280 | 300 | 350 | 350 | 400 | 400 | 450 450 | 500 при скоро- сти движе- для пе- реме- щения груза на 1 м

поли- спаста роли- ков Допускаемое усилие на канат в т ния каната, равной

0,7 | 1 1 1.3 | 1.61 2 1 2,4 | 2,8 | 3,4 | 3,9 | 4,4 | 5 1 5-7 1 6,3 1 м[мин

Предельная грузоподъемность полиспастов в т

I 1 1 0,7 0,96 1,2 1,5 1,9 2,3 2,7 3,3 3,7 4,2 4,8 5,5 6,1 1 1

II 2 2 1,3 1,9 2,5 3 3,8 4,5 5,3 6,5 7,3 8,2 9,5 10,8 12 0,5 2

III 3 3 1,9 2,8 3,6 4,5 5,6 6,6 7,8 9,5 10,8 12,2 14 15,8 17,6 0,33 3

Vo

Продолжение табл. 32

Канат из 6 прядей по 19 проволок (предел прочности на разрыв <тв = - 130 кг!мм2)

Диаметры канатов в мм Скорость подъема Длина

9,3 | 11 | 12,5 | 14 | 15,5 | 17 | 18,5 1 20 | 22 | 23,5 | 25 | 26,5 | 28 каната в м, необхо- димая

Диаметры блоков в мм груза В MfMUH

Схема Число Число 180 200 220 | 250 | 280 300 | 350 1 350 | 400 | 400 | 450 | 450 | 500 при скоро- сти движе- для пе- реме-

поли- спаста роли- ков рабочих нитей Допускаемое усилие на канат в т ния каната, равной щения груза на 1 м

0,7 1 1,3 | 1.6 2 2,4 | 2,8 | 3,4 | 3,9 | 4,4 | 5 1 5,7 | 6,3 1 м[мин

Предельная грузоподъемность полиспастов в т

IV 4 4 2,5 3,6 4,7 5,8 7,2 8,7 10,1 12,3 14,1 15,8 18,2 20,6 22,6 0,25 4

V 5 5 3,1 4,4 5,7 7,1 8,8 10,7 12,3 15 17,4 19,6 22,2 25,4 28 0,2 5

VI 6 6 3,7 5,2 6,7 8,3 1.0,5 12,6 14,6 17,7 20,4 23 26,2 29,8 33 0,17 6

VII 7 7 4,2 6,1 7,9 9,7 12,3 14 17,1 20,6 23,7 26,7 30,4 34,6 38,2 0,14 7

VIII 8 8 4,7 6,7 8,7 10,7 13,4 16,1 18,8 22,8 26,2 29,6 33,6 38,3 42,4 0,12 8

IX 1 2 1,3 1,9 2,5 3 3,8 4,5 5,3 6,4 7,3 8,3 9,5 10,8 12 0,5 2

X 2 3 2 2,9 3,8 4,6 5,8 6,9 8,1 9,8 11,3 12,7 14,5 16,5 18,2 0,33 3

XI 3 4 2,6 3,8 4,9 6 7,6 9,1 10,6 12,8 14,7 16,6 18,8 21,5 23,8 0,25 4

XII 4 5 3,3 4,6 6 7,3 9,3 П,1 13 15,8 18,1 20,4 23,2 26,4 29,3 0,2 5

XIII 5 6 3,8 5,4 7 8,7 10,9 13 15 18,5 21,2 23,9 27,2 31 34,2 0,17 6

XIV 6 7 4,4 6,2 8,1 9,9 12,5 15 17,5 21,2 24,4 27,5 31,2 35,6 39,4 0,14 7

XV 7 8 4,9 7 9,1 11,2 14 16,8 19,6 23,8 27,3 30,8 35 40 44 0,12 8

XVI 8 9 5,4 7,7 10 12,4 15,5 18 21,6 26,4 30,2 34 38,7 44,1 48,7 0,11 9

Таблица 33

Предельная грузоподъемность полиспастов при электрической лебедке и канате 6X37=222 по ГОСТ 3071—55

(ролики в блоках на бронзовых втулках)

Канат из’6 прядей по 37 проволок (предел прочности на разрыв ав = 130 кг}мм2)

Диаметр канатов в мм Скорость подъема

11 1 13 1 15,5 | 17,5 | 19,5 | 22 | 24 | 26 | 28,5 | 30,5 Длина

Диаметры блоков в мм груза в MfMUH при каната в м» необходи-

Схема Число Число 200 | 220 | 270 | 300 | 350 | 400 | 400 | 450 | 500 | 500 скорости движения мая для перемеще-

полиспаста роликов рабочих нитей Допускаемое усилие на канат в т каната, равной ния груза на 1

0,9 | 1,3 | 1.8 | 2.4 | 3 1 3,7 | 4,5 | 5,4 | 6,3 | 7,3 J 1 Ml мин.

Предельная грузоподъемность полиспастов в т

сл ОЭ j 1 2 1 0,9 1,2 1,7 2,3 2,9 3,5 4,3 5,2 6,1 7 1 1

II 2 1,7 2,5 3,4 4,5 5,7 7 8,5 10,2 12 13,9 0,5 2

III • 3 3 2,5 3,6 5 6,7 8,4 10,3 12,5 15 17,5 20,3 0,33 3

сл

Продолжение табл. 33

Канат из 6 прядей по 37 проволок (предел прочности на разрыв в = 130 кг[мм2)

Диаметр канатов в мм Скорость по1ъема

11 13 15,5 17,5 | 19,5 | 22 | 24 | 26 | 28,5 | 30,5 Длина

Диаметры блоков в ММ груза в м]мин при каната в м, необходи-

Схема Число Число 200 220 270 300 | 350 | 400 1 400 | 450 | 500 | 500 с .орости дви/ьения мая для перемеще-

полиспаста роликов рабочих нитей Допускаемое усилие на канат в Т каната, равной ния груза на 1 м

0,9 1,3 1,8 2,4 | 3 1 3,7 | 4,5 | 5,4 | 6,3 | 7,3 1 ml мин

Предельная грузоподъемность полиспастов в tn

IV 4 4 3,3 4,7 6,5 8,7 10,8 13,3 16,2 19,4 22,7 26,4 0,25 4

V 5 5 4 5,8 8 10,7 13,3 16,5 20 24 28 32,5 0,2 5

VI 6 6 4,7 6,8 9,4 12,6 15,7 19,4 23,6 28,3 33 38,2 0,17 6

VII 7 7 5,4 7,9 10,9 14,5 18,2 22,4 27,2 32,6 38 44,1 0,14 7

VIII 8 8 6 • 8,7 12 16,1 20,2 24,8 30,2 36,2 42,3 49 0,12 8

IX 1 2 1,7 2,5 3,5 4,7 5,7 7,3 8,8 10,7 12,4 14,4 0,5 2

X 2 3 2,6 3,7 5,2 6,9 8,7 10,7 13 15,6 18,2 21,1 0,33 3

XI 3 4 3,4 4,9 6,8 9,1 11,3 14 17 20,4 23,8 27,6 0,25 4

XII 4 5 4,2 6 8,4 11,2 14 17,2 21 25,1 29,3 34 0,2 5

XIII 5 6 4,9 7,1 9,8 13 16,3 20,1 24,4 29,6 34,2 39,6 0,17 6

XIV 6 7 5,6 8,1 11,2 15 18,7 23,1 28,1 33,8 39,4 45,6 0,14 7

XV 7 8 6,3 9,1 12,6 16,8 21 25,9 31,5 37,8 44,2 51,2 0,12 8

XVI 8 9 7 10,1 14 18,6 23,2 28,7 35 41,8 48,8 56,6 0,11 9

Таблица 34

Грузоподъемность полиспастов при ручном приводе и канате

6Х37+1 — 130 по ГОСТ 3071—55

Диаметр каната в мм

13 15,5 17,5 19,5 22 24 26 28

ь Минимальный диаметр рэликов в мм

СП с X 210 250 280 315 345 385 415 450

о к СП о Диаметр оси роликов в i мм

S ч 5 42 52 56 62 65 70 80

а

о

о S Разрывное усилие каната в кг

CD § 6690 9100 И 890 15 000 18 600 22 500 26 900 31 300

О

Допускаемое уси лие в канате в кг

1490 2020 2650 3340 4100 5000 5950 6950

Грузоподъемность полиспастов в т

1 1,43 1,95 2,54 3,2 3,93 4,77 5,73 6,7

2 2,83 3,84 5,04 6,35 7,8 9,46 11,15 13,3

3 4,14 5,62 7,38 9,3 11,4 13,8 16,6 19,4

4 5,4 7,3 9,6 12,15 14,9 18 21,6 25,35

5 6,64 9 11,8 14,9 18,3 22,15 26,5 31,1

6 7,81 10,6 13,9 17,55 21,5 26,1 31,2 36,6

7 9,05 12,25 16,1 20,3 24,8 30 36 42,4

8 10 13,6 17,8 22,5 27,5 33,5 40 47

9 11,1 15,1 19,8 25 30,6 37,2 44,5 52,2

10 12 16,3 21,4 26,9 33 40 48 56,5

55

Таблица 35

Длины полиспастов в стянутом состоянии

Грузоподъем- ность в т Расстояние между осями роликов бло- ков h в мм Длина L в стянутом со- стоянии В JWJW Грузоподъем- ность в т Расстояние между осями роликов бло- ков h в мм Длина L в стянутом со- [ стоянии в лас

1 700 1400 25 1200 3500

5 900 2200 30 1200 3700

10 1100 2800 40 1200 3700

15 1200 2800 50 1200 3700

20 1200 3200

Рис. 42. Схема

Примечание. Строительная длина полиспастов в стянутом виде принята для блоков с максимальным диаметром роликов, равным 400 мм. полиспаста в стянутом виде

VI. ЛЕБЕДКИ

При ведении монтажных работ для подъема и пере-

мещения груза широкое применение находят лебедки

как с ручным, так и с машинным приводом.

Основные данные, характеризующие лебедки:

а) тяговое усилие в кг;

б) скорость навивки каната на барабан в

в) канатоемкость в м.

Ручная рычажная лебедка (рис. 44) предназначена

для подъема и перемещения грузов. Она состоит из

тягового механизма, заключенного в стальной корпус,

съемного раздвижного рычага, рабочего стального ка-

ната с крюком на конце и устройства для ослабления

каната.

Выбирание каната осуществляется путем возвратно-

поступательного движения при качании приводного ры-

чага.

56

В нерабочем состоянии канат следует хранить в спе-

циальной обойме.

Таблица 36

Лебедки ручные общего назначения по ГОСТ 7014—54 (рис. 43)

Типораз- меры Тяговое усилие на последнем слое навивки каната (номи- нальное) в т Диаметр каната в мм Диаметр барабана в мм Число слоев навивки не более Канатоемкость в м Число рукояток Размер R рукоятки в мм Число скоростей Габаритные раз- меры (без рукояток) Вес лебедки в кг не более

длина L i ширина В высота Н

в л лм не бо •лее

ЛР-0,5 0,5 7,4 130 5 100 1 300 1 600 730 780 160

ЛР-1 1 И 180 5 150 2 400 2 820 910 820 280

ЛР-2 2 15,5 260 5 150 2 400 2 1 000 1000 1 200 450

ЛР-3 3 15,5 260 5 150 2 400 2 1 100 1000 1 300 565

ЛР-5 5 22 340 6 200 2 400 2 1 250 1 100 1 300 800

ЛР-7,5 7,5 26 450 6 300 2 400 2 1 400 1 450 1 300 1 430

ЛР-10 10 28,5 480 6 300 2 400 2 1 600 1 600 1 600 1 900

1. РУЧНЫЕ ЛЕБЕДКИ

Рис. 43. Ручная лебедка

57

Техническая характеристика

Максимальное тяговое усилие в т ................ 1,5 3

Максимальный вес поднимаемого груза в т ... . 1,5 3

Подача каната за двойной ход рычага в мм .... 30 25—35

Канатоемкость в м (канат типа ТК 7X19 с металли-

ческим сердечником) ............................. 20 10

Диаметр каната в мм.............................. 12 16,5

Усилие на рычаг в кг ............................ 35 —

Вес в кг:

тягового механизма............................... 18 29

лебедки с канатом............................ 32 58

Рис. 44., Ручная рыча ж нал

лебедка

2. ЭЛЕКТРИЧЕСКИЕ ЛЕБЕДКИ

Электролебедка конструкции Главстроймехаиизации

(рис. 45)

Техническая характеристика

Тяговое усилие в m..................................... 2,5

Максимальный, крутящий момент в кгсм . ................. 56 000

58

________________1468--------------------Г

Рис. 45. Электролебедки конструкции Главстроймеханизации гру-

зоподъемностью 2,5 т

59

Скорость навивки в м/мин:

максимальная .................................... 11,5

минимальная...................................... 8,25

Барабан:

диаметр в мм...................................... 298

длина в мм........................................ 730

Канатоемкость при четырех слоях навивки в м .......... 250

Диаметр каната в мм.................................. 17,5

Электродвигатель:

мощность в кет................................... 7,25

число оборотов в 1 мин......................... 1 450

Передаточное число редуктора ....................... /=169

Габариты в мм:

длина ........................................... 1620

ширина ........................................ 1468

высота......................................... 1 005

Общий вес в кг .................................... 1 200

Электролебедки конструкции проектного института

Промстальконструкция

ЭЛЕКТРОЛЕБЕДКА Л-1001 (рис. 46)

Техническая характеристика

Тяговое усилие в г.............................. 1

Крутящий момент на валу барабана в кгсм......... 11 503

Скорость навивки каната в м/мин.................. 8,2—22,8

Редуктор:

межосевое расстояние в мм .................... 200X150

передаточное число ............................ /=44,5

Барабан:

диаметр в мм...................................... 168

длина в мм........................................ 470

Канат:

диаметр в мм..........................' . . . Ц

конструкция.................................... 6x37—1

Канатоемкость при трех слоях навивки в м ....... 75

60

Рис. 46. Электролебедка Л-1001

конструкции проектного инсти-

тута Промстальконструкция

Электродвигатель:

тип.........................‘.................

мощность в кет................................

число оборотов в 1 мин........................

Электромагнит.............•.......................

А-51-4

4,5

1440

МО-100

Габариты в мм\

930

длина ..........................................

813

ширина . ......................................

920

высота . ’..................................

Общий вес без установки пусковой аппаратуры и ко-

жухов в кг...................................... . 266

Общий вес с установкой пусковой аппаратуры и ко*

• жухов в кг..................................... 287

61

ЭЛЕКТРОЛЕБЕДКА Л-3-50 (рис. 47)

Рис. 47. Электролебедка Л-3-50

КОНСТРУКЦИИ ПроеКТНОГО ТЛПЛТЬ

тута Промстальконструкция

грузоподъемностью 3 т

Техническая характеристика

Тяговое усилие при 1—5 слоях в т ....................... 3

Максимальный крутящий момент на барабане в кгсм . 70 000

Скорость навивки канатами м1мин\

максимальная....................................... 43

минимальная ..................................... 30

Редуктор:

межосевое расстояние в мм . ...................... 400x250

г 7—94

передаточное число ...........................

Барабан:

Г ЧОО

диаметр в .мм.................................

длина в мм..................................... 800

Число слоев навивки каната .......................... 5

Канатоемкость при канате диаметром 17,5 в м , . . 260

Электродвигатель:

тип.......................................... • МТ-42-8

мощность в кет............................. ’ • 16

число оборотов в 1 мин......................t • . 720

Габариты в мм:

длина ............................................ 1515

ширина.................................... ► ' 1460

62

высота .......................................... 836

Общий вид в [«г:

литого варианта......................................... 1426

сварного варианта . . '................................ 1300

Э Л Е КТ Р О Л Е Б ЕД К А ПЛ-5-50* (рис. 48)

------------------1775

793

Рис. 48. Электроле-

бедка ПЛ-5-50 конст-»

рукции проектного

института Пр'омсталь-

конструкция грузо-

подъемностью 5 т

Техническая характеристика

Максимальное тяговое усилие в m........................ о

Крутящий момент на барабане в кгсм.................... 155 000

Скорость навивки каната в м]мин'.

минимальная......................................... 29,8

максимальная ................................. 41

Редуктор:

тип................................................. 250x400

передаточное число......................... . i = 34,3

* Существуют аналогичные лебедки, выпущенные позднее, ма

рок ПЛ-5-56 и ПЛ-5-60.

63

Размеры барабана в мм:

диаметр........................................ 426

длина........................................... ' 1 160

Число слоев навивки каната.........• . . ..... 5

Канатоемкость в м....................• ......... 450

Диаметр каната в мм................................ 21,5

Электродвигатель:

тип............................................. МТ-51-8

мощность в кет...................................... 22

число оборотов в 1 мин.............................. 726

Электромагнит ........................................ МО-ЗОО

Габариты в мм:

длина............................................. 1 775

ширина............................................ 1 563

высота ............................................. 793

Вес лебедки в кг.................................... 1 861

3. НАВИВКА КАНАТА НА БАРАБАН ЛЕБЕДКИ

И ОТНОСИТЕЛЬНОЕ РАСПОЛОЖЕНИЕ ОТВОДНОГО БЛОКА

Направление сбегающего конца каната во избежание

отрыва лебедки должно быть параллельно плоскости

установки ее вне зависимости от расположения лебедки

и перемещаемого груза (рис. 49). Это легко достигается

Канат

Рис. 49. Схема навивки каната на барабан ручной ле-

бедки

а — правильно; б — неправильно

установкой отводного блока (рис. 50). Изменение на-

правления сбегающего каната допускается только при

наличии специального проекта закрепления лебедки и

отводного блока. Отводной блок одновременно обеспе-

чивает правильную навивку каната на барабан лебедки.

Направление набегающего на барабан лебедки каната

должно быть всегда (примерно) перпендикулярно оси

64

барабана лебедки. Отводной блок следует располагать

на расстоянии 19—20 длин барабана от его оси.

Рис. 50. Схема расположения отводного блока перед ле-

бедкой

/ — лебедка; 2 — отводной блок; 3 — крайнее положение троса

Несоблюдение этого условия влечет за собой косую

навивку каната на барабан лебедки и, как следствие

Рис. 51. Схема закрепления лебедок

этого, быстрый износ каната, перекос валов, щек и воз-

можную поломку зубьев шестерен. Закрепление лебе-

док показано на рис. 51,

5 Зак. 324

65

Устойчивость лебедки проверяется расчетом на опро-

кидывание вокруг переднего ребра рамы лебедки. Ти-

повая схема установки лебедки в монтажных условиях

с расчетной схемой приведена на рис. 52.

Сдвигающее усилие воспринимается свайными яко-

рями, а опрокидывающий момент—балластом, находя-

щимся на раме лебедки.

Рис. 52. Расчетная схема

закрепления лебедки

Устойчивость лебедки определяется из уравнения

моментов относительно точки 0, откуда может быть най-

ден вес балласта

о. = к ™-~9L.

где К — коэффициент устойчивости лебедки, обычно

К = 2;

Т — усилие в тросе, идущем на лебедку, в т;

Q — вес лебедки в т;

Qi — вес балласта в т;

I—расстояние от ребра опрокидывания рамы до

оси, проходящей через центр тяжести лебедки,

в м\

/1 — расстояние от ребра опрокидывания до оси,

проходящей через центр тяжести балласта,

в м.

Пример. Определить вес балласта при следующих данных:

Т=5 т, Q=0,57 г; /=0,8 лг, /1 = 1,8 лс, /i=0,4 м\ К=2.

Необходимый вес балласта будет

, Th-Ql л 5-0,4-—0,75«0,8 л

Qx = К-------- = 2 —!—-4------- = 1,55 т.

66

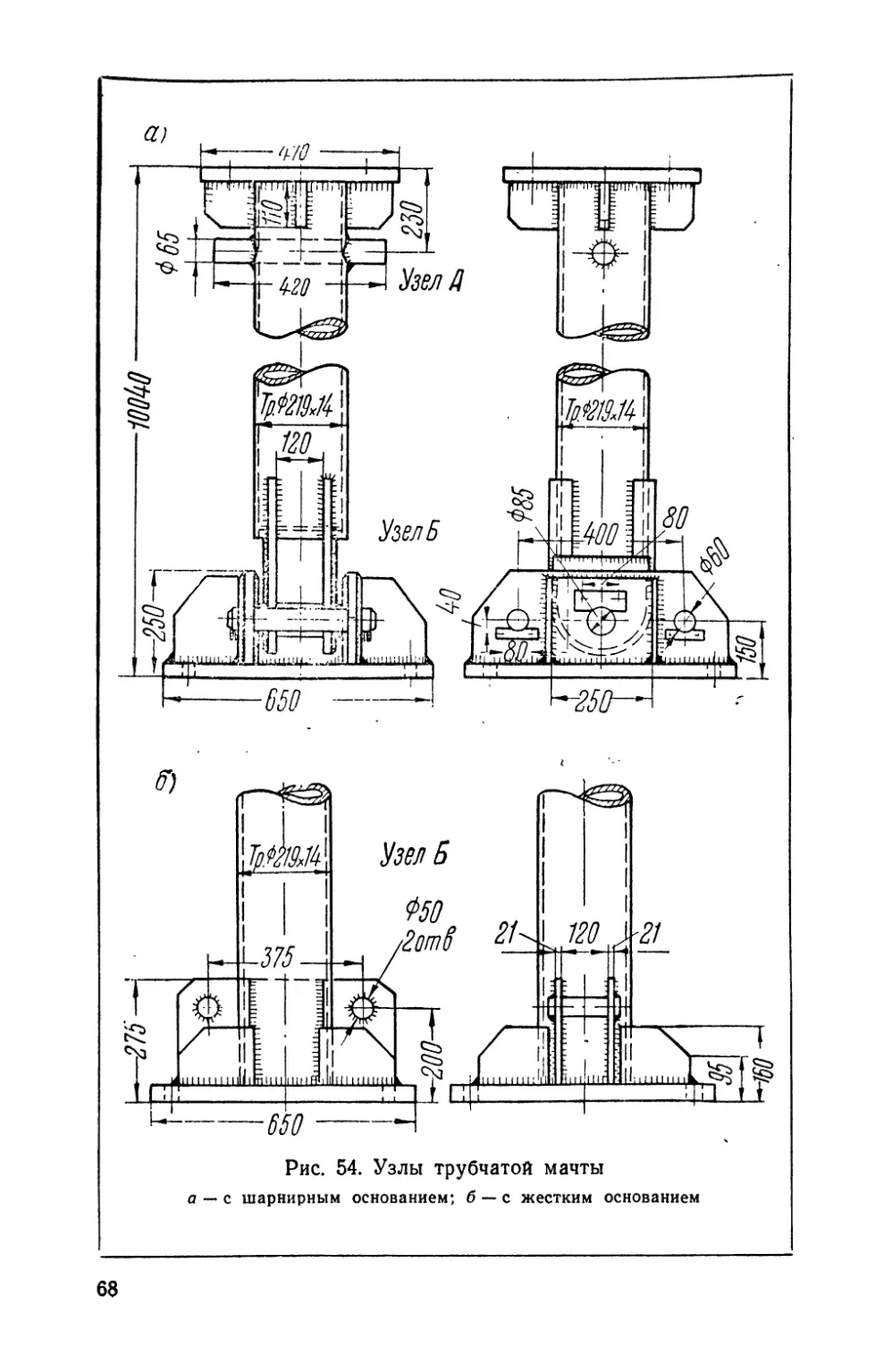

VII. МОНТАЖНЫЕ МАЧТЫ, ШЕВРЫ,

СТРЕЛЫ

1. ТРУБЧАТЫЕ МАЧТЫ

Трубчатые мачты (рис. 53) применяются двух ти-

пов— с шарнирной и жесткой

пятой.

При шарнирной пяте нижняя

секция мачты опирается на ось,

укрепленную в опорном башмаке

мачты.

Нижняя секция мачты с жест-

кой пятой закрепляется к плите,

усиленной ребрами (рис. 54,а).

Мачта с шарнирной пятой мо-

жет отклоняться в обе стороны от

вертикали на угол до 10°

(рис. 54,6).

Подбор труб для изготовления

трубчатых мачт можно произво-

дить по табл. 37 в зависимости от

высоты мачты и требуемой грузо-

подъемности.

Необходимое положение мач-

ты обеспечивается обычно не ме-

нее чем четырьмя расчалками

(вантами), закрепленными к яко-

Рис. 53. Трубчатая

мачта

рям.

Таблица 37

Зависимость диаметра трубы от грузоподъемности мачты

Грузо- подъ- емность в т Высота мачты в м

8 10 15 20 26

3 159/6 159/6 273/8 325/8 426/8

5 219/8 219/8 273/8 325/8 426/8

10 219/8 219/8 273/8 325/8 426/8

15 273/8 273/8 325/8 377/10 426/10

20 273/8 273/10 325/8 426/10 426/12

Примечание. В числителе — наружный диаметр трубы, в знамена-

теле — толщина стенки.

Рис. 54. Узлы трубчатой мачты

а — с шарнирным основанием; б — с жестким основанием

68

Специальные трубчатые мачты (рис. 56, табл. 39)

предназначены для монтажа мостовых и других кранов

при условии центрального (симметричного) нагружения

мачты. Л4аксимальное отклонение оси мачты от верти-

кали допускается не более 1°30'. Мачты состоят из сек-

ций, соединяемых болтами.

Рис. 55. Серия трубчатых мачт грузоподъемностью от 5 до 30 г

Таблица 38

Данные для выбора трубчатых мачт (рис. 55)

Схема а [ Схема б | Схема в

Схема г Схема д

5 15 1 10 15 1

15 15 1,45 20 25 4,1 30

28 5,2

Изменяя количество и длину секций, можно менять

общую высоту мачт. При увеличении высоты грузо-

подъемность мачты уменьшается.

На рис. 57 показан полноповоротный оголовок мач-

ты, а на рис. 58 — опорный башмак мачты.

Момент монтажа мостового крана при помощи спе-

циальной мачты показан на рис. 59.

69

о

Рис. 56. Специаль

ная трубчатая мач-

та для монтажа

мостовых кранов

1 — труба; 2 — оголовок; 3 — ось; 4 — бронзовое кольцо

1

Рис. 58. Опорный башмак специальной трубчатой мачты

1 — труба; 2 — ось шарнира; 3 — башмак

Таблица 39

Основные размеры трубчатых мачт

Диаметр трубы в мм Толщина стен- ки трубы в мм Высота мачты в м Г рузоподъем- ность в Т

10 10

219 8 12 8

14 6

10 30

273 8 14 15

18 7,5

10 50

325 10 14 18 30 20

22 10

14 50

377 10 18 22 30 20

25 10

16 50

426 10 20 25 30 20

30 15

20 130

630 12 25 30 100 60

71

По А-А

Рис 59. Монтаж мостового крана при помощи специальной

мачты

72

2. РЕШЕТЧАТЫЕ МАЧТЫ

Мачты решетчатой конструкции (рис. 60 и 61,

табл. 40) состоят из отдельных стандартных секций.

Все секции скрепляют между собой боЛтами. Удаляя од-

ну или несколько секций, можно изменить высоту мачты.

Таблица 40

Данные для выбора решетчатых мачт (рис. 61)

Схема а Схема б Схема в Схема г

S ' М О <и J3 «и» И >» -1 и а о о £- к к со о у s Л * И СО Вес в т 1 5 О <У J3 СП ffl с_ О С- К К со о и s 3 * CQ И । Вес в т Грузо- по!ъем- носто в т У 5? Л * И ю Вес в т S • s “ О о» _а со нз р у а о о L- С X оз § л со и Вес в т

50 45 15 40 45 15,5 20 40 10,1 25 40 9,7

55 40 13 45 40 13,8 25 32,5 8,6 30 35 8,7

— — — 50 35 12,9 27 30 8,4 35 30 7,7

— — — 55 30 11,3 29 25 7,1 40 25 7,1

— — — 60 25 10,5 30 22,5 6,9 45 20 6,1

•— — — 65 20 8,8 33 15 5,4 — — —

-

Схема д Схема е Схема ж Схема з

. s" О <D ££ и £8 8 со О 3* со во Вес в т | Грузо- по тем- ность в т 03 о и S 3 35 И СО Вес в т 5 . s ® О о» J2 СО НЗ н ?*» О £88 со О 3* И ю Вес в т S Л и О си .а £> н ?*» - у а о о u Е д СО L з СО СО Вес в т

10 35 4,6 15 30 4,4 30 30 5,4 5 30 2,2

12 30 4 20 25 3,7 36 22,5 4,4 10 22,5 1,8

14 27,5 3,8 25 20 3 38 15 3,3 15 15 1,3

17 22,5 3,2 30 15 2,3 — — — — — —

19 20 3 —

22 15 2,3 —

б Зак. 324

73

При уменьшении высоты

45S45

Рис. 60. Решетчатая мачта

грузоподъемностью 5 т

мачты грузоподъемность ее

соответственно увеличивает-

ся. ;

Мачта может наклонять-

ся от вертикальной оси на

угол 10° в обе стороны. Верх-

няя секция мачты имеет ого-

ловок с отверстиями для

крепления расчалок, а также

проушины с осями для креп-

ления неподвижного блока

полиспаста.

Определение усилий

в элементах оснастки при

подъеме грузов наклонной

мачтой (рис. 62)

Обозначения:

I — длина мачты в м\

а — величина наклона

мачты (вылет) в ж;

Ь — расстояние от осно-

вания мачты до яко-

ря в ж;

с— длина ванты в ж;

Н — расстояние от оголовка мачты до земли в ж;

Qi — вес поднимаемого груза в т;

К—коэффициент динамичности (для ручной лебед-

ки /(= 1, для электролебедки Л’= 1,1);

Н = J Z2 - а2 ; с = У Н2 + (а + Ь)2.

Усилие в мачте

= (?Л(Д+ 6) /

ьн

Усилие в ванте

Р =

2 ьн

74

о>

Рис. 61. Серия решетчатых мачт грузоподъемностью от 5 до 50 т

Рис. 62. Расчетная схема усилий в элементах оснастки на-

клонной мачты

Горизонтальное усилие, действующее на якорь,

р ___ Qifl (fl -Г b) _р га + b

я~ ЬН ~ 2 с

Вертикальное усилие, действующее на якорь,

р ____________________ __р Н_

Ь с

Усилия, действующие на основание мачты,

р ____ Qi (а Ь) ________ р Н .

6 ь 1 / ’

, Qi (а + 6) а

6 ЬН

а

7

При определении усилий в элементах оснастки на-

клонной мачты необходимо учитывать: собственный вес

отдельных элементов оснастки, усилие от предваритель-

ного натяжения вант, а также усилие в сбегающем с

верхнего блока канате грузового полиспаста, идущего-на

76

грузовую лебедку через отводной блок, закрепленный к

основанию мачты.

Рис. 63. Расчетная схема

вес поднимаемого груза Qi ==20 т;

длина мачты /=30 м\

наклон мачты я=6 м;

расстояние от основания мачты до заложения вантовых яко-

рей 6 = 30 jm;

количество вант п=4;

усилие предварительного натяжения каждой ванты Ро прини-

маем равным 1,5 т;

усилие в сбегающем канате грузового полиспаста, идущем на

лебедку, Si=4,6 т;

собственный вес мачты = 4 т;

вес грузового полиспаста (блоки, трос) /7=0.9 т;

коэффициент динамичности действия нагрузки К=1,1.

Я= = / зоа _ 68 = /864 = 29,4 м,

с = / (а 4- £>)« = /29,42 + (6+30)2 = 46,6 м.

77

Расчетная нагрузка, действующая на оголовке мачты:

G 4

Q = (QiK) + д + — «= (20-1,1) + 0,9 + — = 24,9 т.

Л

Сжимающее уаилие в середине мачты с учетом усилия в сбе-

гающем канате на лебедку и предварительного натяжения ванг

Q(a + 6) I , „ ., пР01

ш + Sl +-—7~ =

24,9 (6 + 30) 30 „ 41,530

—- v •------— + 4,6 +-------= 39,96 т.

30-29,4 46,6

Р1 =

Усилие в ванте, расположенной в плоскости подъема груза,

определяется без влияния динамической нагрузки:

о _ $ас (24,9-2) 6-46,6

* ЬН 30-29,4

Горизонтальное усилие в якоре ванты

D Р2(а + 6) 7,26(6 + 30)

Р3 = = = 5,6 т.

с 46,6

Вертикальное усилие в якоре ванты

Н 29 4

Р4 = Р2 — = 7,26 —= 4,58 т.

с 46,6

Вертикальная составляющая усилия, действующего на основа-

ние (пяту) мачты:

PS=- Pi -^-+^- = 38,9 -^+± = 38,1 + 2 = 40,1 т.

I Z OU X

Горизонтальная составляющая усилия

Рв = р, А = 38,9 += 7,8 т.

I 30

Определение усилий в элементах и оснастке мачты

при подъеме груза с оттяжкой (рис. 64)

Обозначения:

Н — высота мачты в м;

Q—вес поднимаемого груза в т;

а — величина оттяжки груза от оси мачты в м;

h — высота от землв до точки подвеса груза в м;

hi— высота от точки подвеса груза до оголовка

мачты в м;

д — расстояние от основания мачты до основного

якоря в м;

Ь — расстояние от якоря оттяжки до вертикальной

78

оси, проходящей через точку подвеса груза,

В М‘,

с —длина ванты, находящейся в плоскости от-

тяжки груза, в м;

с = ]/ h2 + <Э2.

Усилие в грузовом полиспасте

QbV а* + h]

1 bhY — ah

Рис. 64. Расчетная схема усилии в мачте при подъеме груза

с оттяжкой

Усил-ие в оттяжке

Qa Vh» + Ьг

2 bht — ah

Пример. Определить усилия в элементах и оснастке мачты

при подъеме груза с оттяжкой при следующих данных (расчет-

ная схема изображена на рис. 65):

f9

вес поднимаемого груза Qi = 5 т;

высота мачты Я=25 м\

расстояние от оси мачты до вантовых якорей д=30 м\

количество вант мачты п=4;

предварительное натяжение вант Si=l т;

величина оттяжки груза от оси мачты а=6 м;

расстояние от якоря оттяжки до вертикальной оси, проходя-

щей через точку подвеса груза, 6 = 35 м;

высота от земли до точки подвеса груза Л=18 м;

высота от точки подвеса груза до оголовка мачты h\—l м;

вес мачты 0 = 4 т;

вес грузового полиспаста <7=0,6 т;

усилие в сбегающем канате грузового полиспаста 5г = 3 т;

коэффициент динамичности К=1,1.

Суммарная расчетная нагрузка:

а) для металлоконструкций мачты

1 а 0,6

Qp = QiK+“ = 5-1,1 + -у = 5,8 т\

б) дЛя полиспастов и вант

а 0,6

Qp = Qi + = 5 + ~ 5,3 т.

Определяем длину ванты:

с = / № + ^2 = у252 + 302 = 39 м.

Суммарная вертикальная составляющая от предварительно о

натяжения вант

Усилие в грузовом полиспасте

QbVa^+h^ 5,3-35 + 7»

Pl = Ыь - ah = 35-7 — 6-18 = 12,5 т'

Усилие в оттяжке

D Qa /Д2 + 62 5,3-6 /18» + 352 _

р2 - bfa-ah ~ 35-7-6-18

Усилие в рабочей ванте

р _ Piac 12,5-6-39 1П А

— ——-------=----—-----’— -----= 10,6 т.

Va^+h^d /624-72-30

80

Усилие в мачте от натяжения грузового полиспаста и натя-

жения ванты, находящейся в плоскости груза и оттяжки:

р4 = p'h' + р*н = 13-7-7 +

У а2 + с /62 + 72

Суммарное усилие в середине высоты мачты

G 4

Ki = Р4 + Ро + “у + S2 = 17,85 + 2,57 + — + 3 = 25,42 т.

Усилие в основании мачты

N2 = р4 + Q + Ро = 17,85 + 4 + 2,57 = 24,42 т.

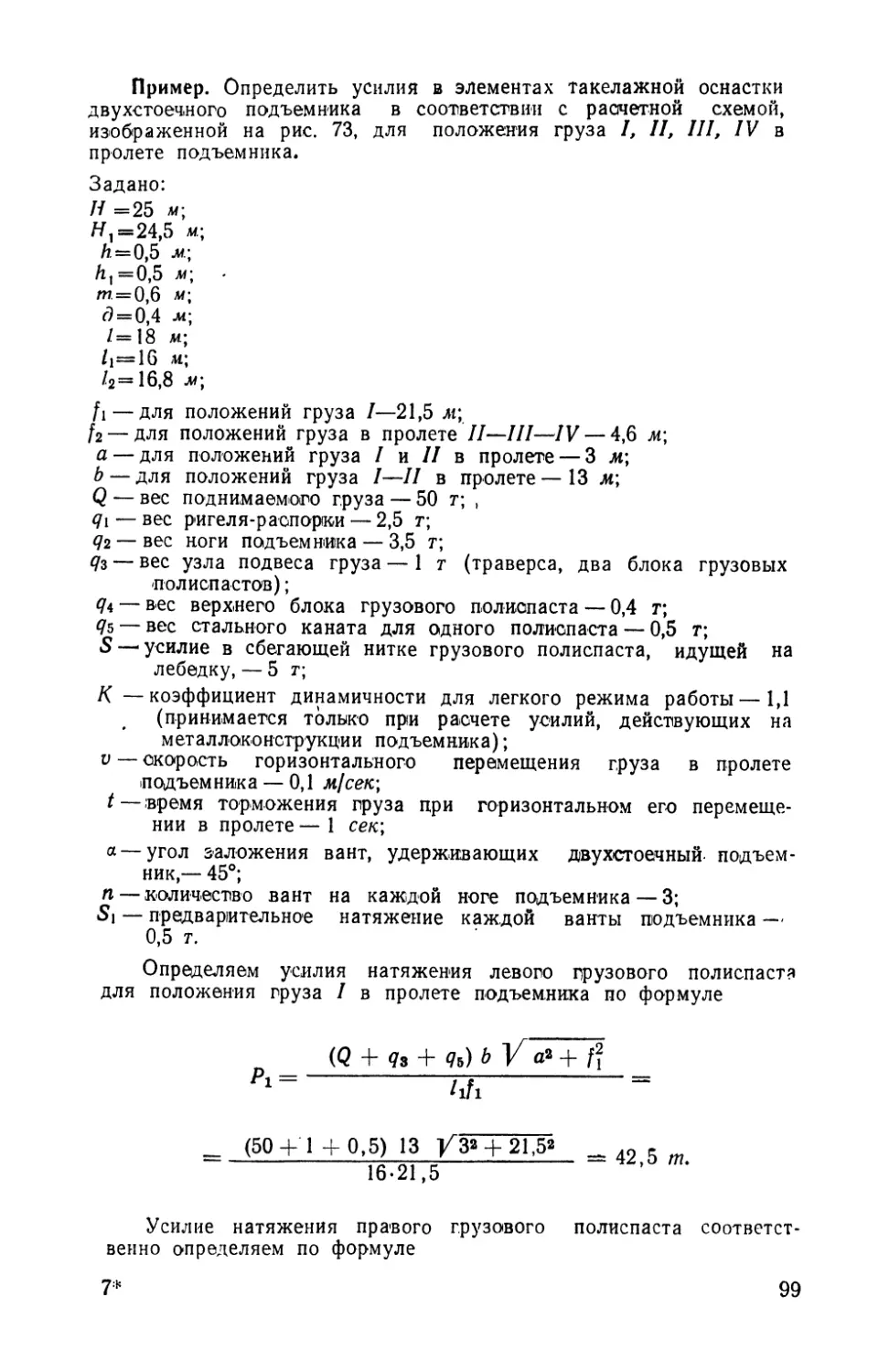

Определение усилий при различных случаях подъема

мачты при монтаже

1) Падающая стрела наклонена в сторону подни-

маемой мачты (рис. 66,а):

Н = ур^с2-, а= ж + б-, Г = У (а- с)2 + /У2;

д = У(б + с)2 + Н2;

j, _ QiEr t у, _ 7\ад .

1 ~~ жН ’ 2 ~ ГЬ ’

р Т। . р ТI (и с)'

~ Г ”1” д ’ 1 ~ Г

2) Падающая стрела вертикальна (рис. 66,6):

Н = 1-, а = жб-, Г = У а2 + Р;

д = У ь2 + Р\

гр QxEtP t р T-yid в

1 — жН ’ 2 ~ ГЬ ’

Р =Р.

Г

3) Падающая стрела наклонена от поднимаемой

мачты (рис. 66,в):

н = ур - с2; а = ж + б-

81

Рис. 66. Расчетная схема

82

г - У(а + с)2 + /У2; а= ]/(б-с)2 +/У2;

_ Q ЕГ - 7\ад .

1 жН 2 ГЬ

п Т\1 . 7\1 . р _Л(а + с).

р = _+—t

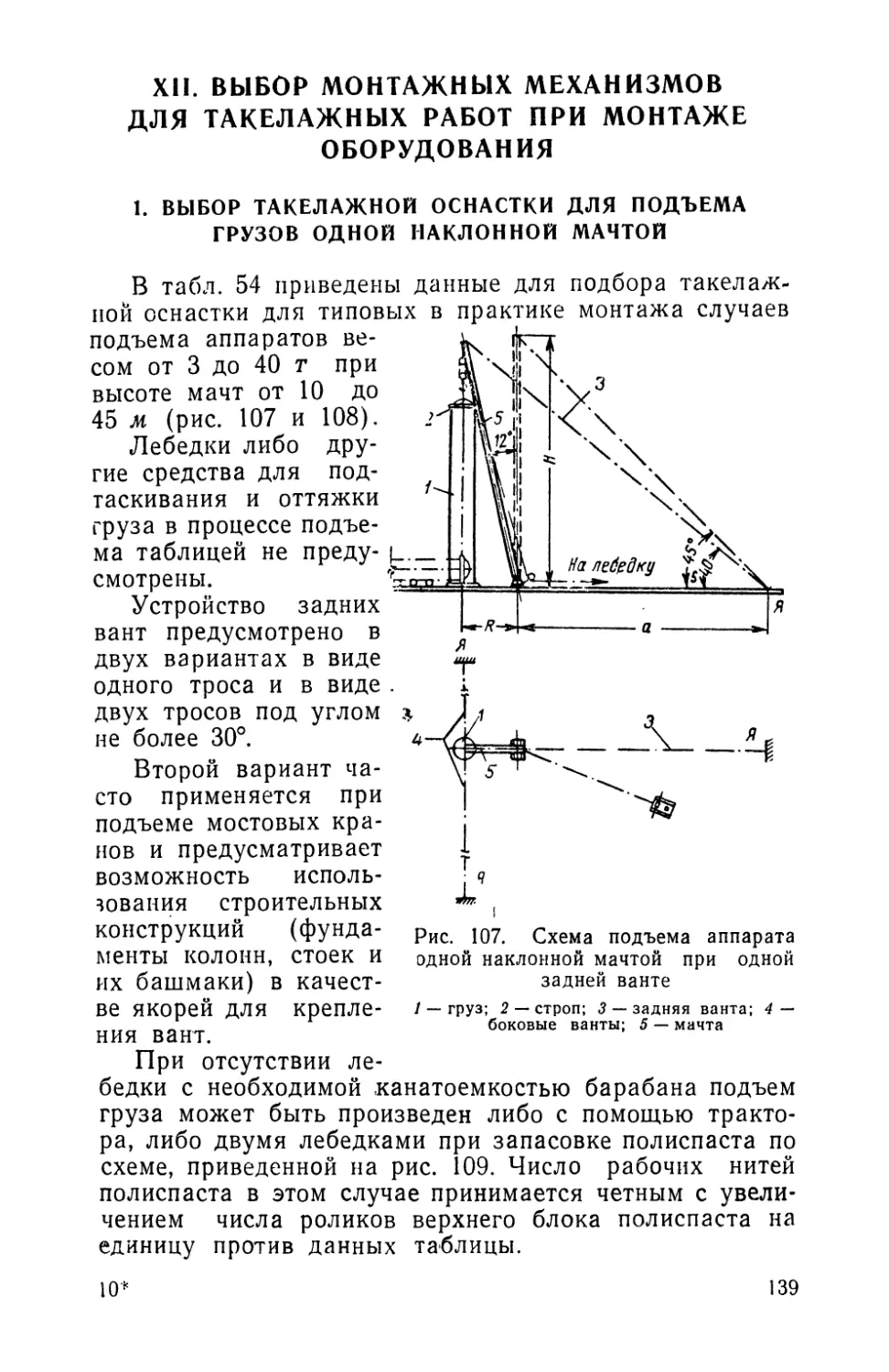

Пример. Определить усилия в подъемных приспособлениях при