Текст

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ ЗДАНИЙ

А. И. Кикин, А. А. Васильев, Б. Н. Кошутин, Б. Ю. Уваров, Ю. Л. Больберг

ПОВЫШЕНИЕ ДОЛГОВЕЧНОСТИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ ЗДАНИЙ

Под редакцией д-ра техн, наук, проф. А. И. Кикина

2-е издание, переработанное и дополненное

ББК 38.54 П 42

УДК 69.059.4 : 725.4

Печатается по решению секции литературы по строительной физике и конструкциям редакционного совета Стройиздата.

Рецензент — проректор Макеевского ИСИ Е. В. Горохов

Издание 1-е вышло в 1969 г. под загл.: Кикин А. И., Васильев А. А., Кошутин Б. Н. Повышение долговечности металлических конструкций промышленных зданий.

Повышение долговечности металлических кон-11 42 струкций промышленных зданий / А. И. Кикин, А. А. Васильев, Б. Н. Кошутин и др.; Под ред. А. И. Кикина.—2-е изд., перераб. и доп.— М.: Стройиздат, 1984, —301 с., ил.

Обобщены результаты экспериментальных исследований металлических конструкций зданий н сооружений, особенностей эксплуатации н нагрузок; предложены мероприятия по повышению надежности и долговечности строительных конструкций; даны рекомендации по со вершенствованию нормирования силовых воздействий, методика освидетельствования н усиления конструкций и рекомендации по их технической эксплуатации.

Для инжеиерно-техиических работников проектных, иаучно-иссле- ч довательских организаций и служб эксплуатации промышленных зданий.

3202000000—245

П -----------------13—84

047(01)—84

ББК 38.54

6С4.05

Светлой памяти дорогого учителя Николая Станиславовича Стрелецкого посвящают авторы эту работу

ПРЕДИСЛОВИЕ

Задача снижения металлоемкости и повышения эффективности строительных металлических конструкций приобретает все большее значение в свете принятых XXVI съездом КПСС Основных направлений экономического и социального развития СССР на 1981 —1985 годы и на период до 1990 года.

Среди многих путей решения этой задачи находится и повышение долговечности и надежности металлических конструкций промышленных зданий — самых металлоемких строительных конструкций. Повышение объемов производства, его интенсификация, увеличение технологических воздействий предъявляют к конструкциям повышенные требования, которые необходимо учитывать при их проектировании, изготовлении, монтаже и эксплуатации.

Со времени выхода 1-го издания книги прошло более 10 лет. За это время введены в эксплуатацию объекты, создание которых осуществлялось в соответствии с современными нормативными и техническими требованиями, с использованием новых материалов и конструктивных форм. Существенно изменилась и технология изготовления строительных металлоконструкций.

Во 2-м издании книги на основе комплексных натурных обследований и экспериментальных исследований обобщен опыт проектирования, строительства и эксплуатации конструкций цехов и даются рекомендации по повышению их надежности и долговечности.

Использование методов математической статистики позволило разработать обоснованные рекомендации по нормированию нагрузок, классификации дефектов и повреждений, учету эксплуатационных воздействий на несущую способность конструкций. Впервые приведены результаты исследований по воздействию на конструкции подвесных кранов.

1* Зак. 121

- 3 —

Материалы книги о действительной работе конструкций обобщают исследования последних лет. Представляют интерес поиски новых конструктивных форм подкрановых балок и других конструкций, обеспечивающих повышение их долговечности.

В книге даны рекомендации по учету агрессивности среды при выборе материала, конструктивной формы, объемно-планировочных решений, а также при оценке несущей способности, долговечности и надежности конструкций.

Большое внимание обращено на освидетельствование конструкций и их усиление, что является определяющим при реконструкции объектов и позволяет увеличить срок эксплуатации каркасов зданий.

Рекомендации по эксплуатации конструкций направлены на увеличение межремонтных сроков, сокращение эксплуатационных расходов и повышение долговечности зданий.

В целях максимального освещения результатов новых исследований во 2-м издании не помещены многие материалы, с которыми можно ознакомиться по 1-му изданию книги.

Предисловие, пп. 1.3, П.8, IV. 1 написаны А. И. Идкиным. Им же совместно с Ю. Л. Больбергом написаны пп. V.2, 3, совместно с А. А. Васильевым и Б. Ю. Уваровым — пп. III.1, 2, 4, 5. Ю. Л. Больбергом написаны пп. V.1, 4, 5, 6. А. А. Васильевым и Б. Ю. Уваровым написаны пп. IV.3, IV.6 и гл. VII. Б. Н. Кошутиным написаны пп. 1.1, 2; II.1— 5, 7, 9—11; Ш.З, IV.2, VI.1, 2, 4, 5, 7. Б. Ю. Уваровым — 11.6 и VI.3.

Глава I. ИССЛЕДОВАНИЕ И ПРОГНОЗИРОВАНИЕ НАДЕЖНОСТИ И ДОЛГОВЕЧНОСТИ СТАЛЬНЫХ КОНСТРУКЦИЙ

КАРКАСОВ ПРОМЫШЛЕННЫХ ЗДАНИИ

1.1. ОБЩИЕ ПОНЯТИЯ О НАДЕЖНОСТИ И ДОЛГОВЕЧНОСТИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Несущие строительные конструкции промышленных зданий в отличие от станков и оборудования почти не подвержены моральному износу. Конструкции эксплуатируются десятки лет, и вопрос о их надежности и особенно долговечности достаточно важен, а длительный срок эксплуатации конструкций заметно осложняет прогнозирование надежности и долговечности, делая этот вопрос весьма сложным. Большинство конструкций не требует какой-либо модернизации за весь срок эксплуатации, но иногда в связи с модернизацией производства, размещенного в здании, для обеспечения надежности и повышения долговечности необходима реконструкция (усиление) несущих элементов каркаса.

Учитывая, что строительные конструкции составляют значительную часть основных фондов производства, исследование их качества во время эксплуатации имеет важное народнохозяйственное значение.

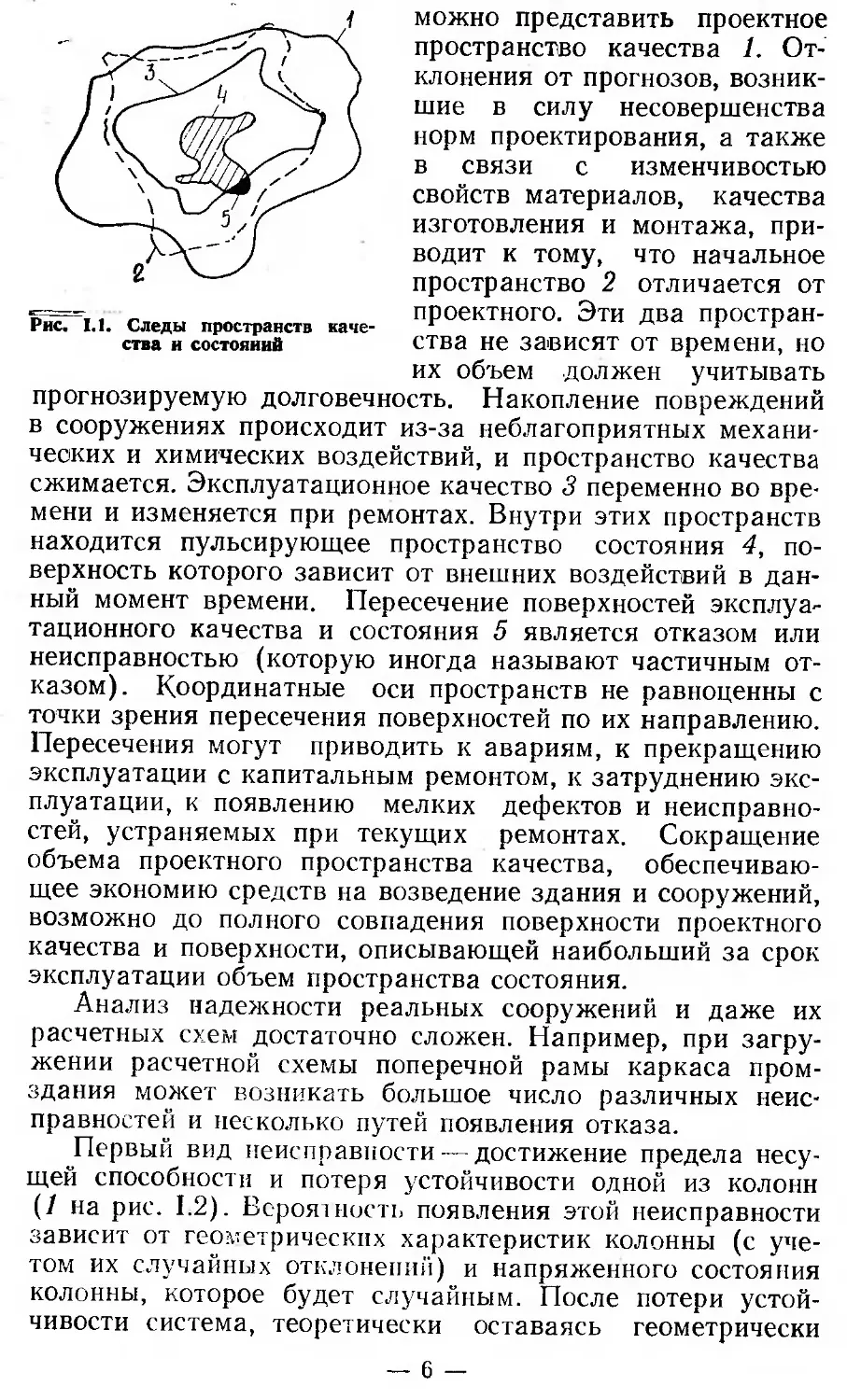

Надежность строительных конструкций обеспечивается качеством проектирования (и норм проектирования), материалов, изготовления, монтажа и условиями эксплуатации. Качество может быть представлено в виде многомерного пространства качества, след поверхности которого при пересечении его плоскостью показан на рис. 1.1.

ГОСТ 13377-75 «Надежность в технике. Термины и определения» называет надежностью «свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки», а долговечностью—«свойство сохранять работоспособность до предельного состояния с необходимыми перерывами для технического обслуживания и ремонтов». Нарушение работоспособности называется отказом, а отклонение от хотя бы одного требования технических условий — неисправностью. Надежность численно оценивается вероятностью безотказной работы (и др. показателями), а долговечность — ресурсом или сроком службы.

При проектировании качество прогнозируется, т. е.

Рис. 1.1. Следы пространств качества и состояний

можно представить проектное пространство качества 1. Отклонения от прогнозов, возникшие в силу несовершенства норм проектирования, а также в связи с изменчивостью свойств материалов, качества изготовления и монтажа, приводит к тому, что начальное пространство 2 отличается от проектного. Эти два пространства не зависят от времени, но их объем должен учитывать

прогнозируемую долговечность. Накопление повреждений в сооружениях происходит из-за неблагоприятных механических и химических воздействий, и пространство качества сжимается. Эксплуатационное качество 3 переменно во времени и изменяется при ремонтах. Внутри этих пространств находится пульсирующее пространство состояния 4, по-

верхность которого зависит от внешних воздействий в данный момент времени. Пересечение поверхностей эксплуатационного качества и состояния 5 является отказом или

неисправностью (которую иногда называют частичным отказом). Координатные оси пространств не равноценны с точки зрения пересечения поверхностей по их направлению. Пересечения могут приводить к авариям, к прекращению

эксплуатации с капитальным ремонтом, к затруднению эксплуатации, к появлению мелких дефектов и неисправностей, устраняемых при текущих ремонтах. Сокращение объема проектного пространства качества, обеспечивающее экономию средств на возведение здания и сооружений, возможно до полного совпадения поверхности проектного качества и поверхности, описывающей наибольший за срок эксплуатации объем пространства состояния.

Анализ надежности реальных сооружений и даже их расчетных схем достаточно сложен. Например, при загру-жении расчетной схемы поперечной рамы каркаса пром-здания может возникать большое число различных неисправностей и несколько путей появления отказа.

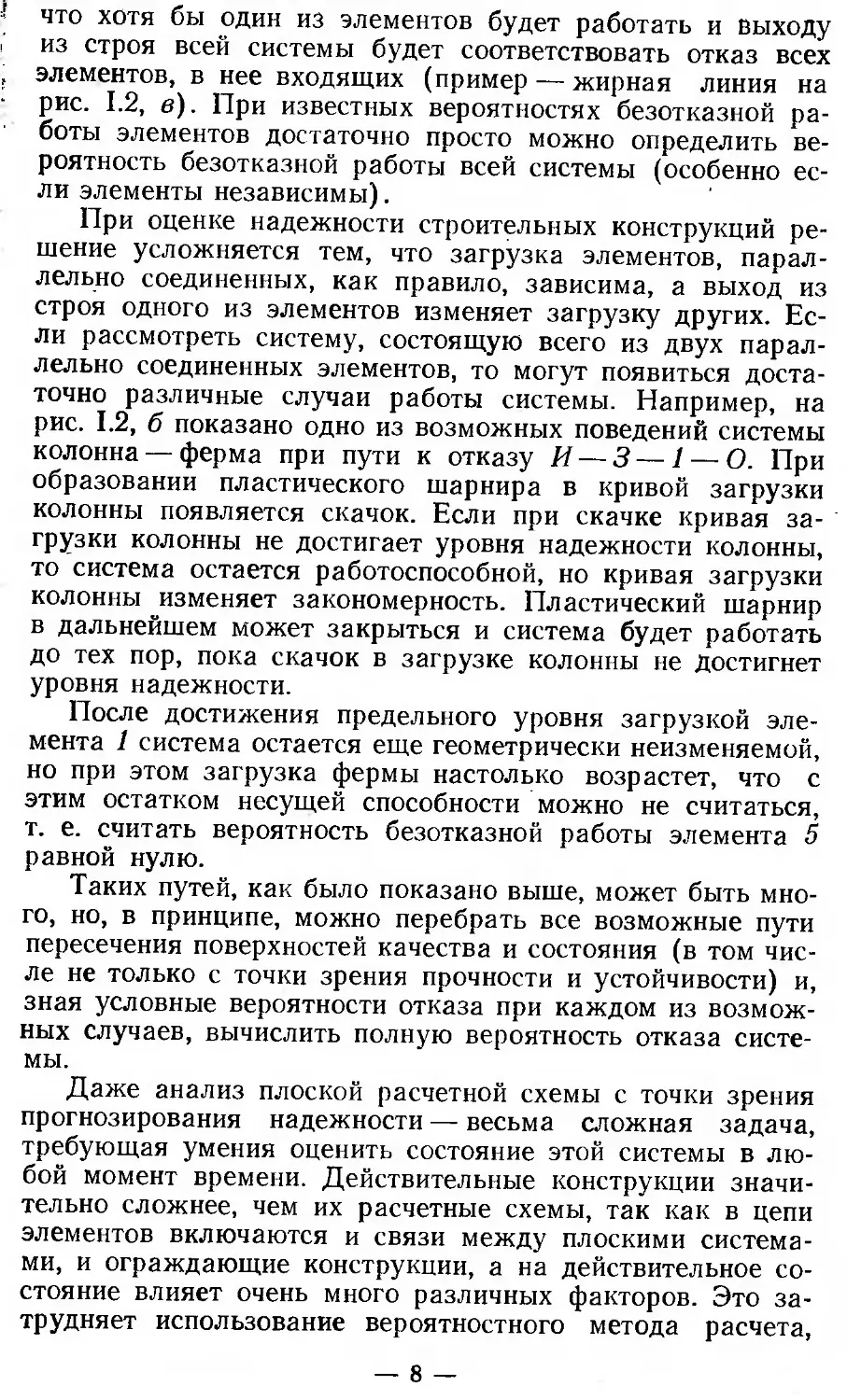

Первый вид неисправности — достижение предела несущей способности и потеря устойчивости одной из колонн (/ на рис. 1.2). Вероятность появления этой неисправности зависит от геометрических характеристик колонны (с учетом их случайных отклонений) и напряженного состояния колонны, которое будет случайным. После потери устойчивости система, теоретически оставаясь геометрически

/ zeszszs /

IMIMUMIMI

Рис. 1.2. Возможный путь к отказу цепи из двух элементов

а, б — уровни надежности колонны н фермы; в, г — изменение загрузки фермы и колонны; з, 1, О — неисправности и отказ; /—5 — виды неисправностей

неизменяемой, будет еще работоспособной. Однако усилия в других элементах при этом резко возрастут, и это приведет к отказу всей системы (рис. 1.2, в).

Второй вид неисправности — образование шарниров пластичности в жестких узлах рамы (2, 3 на рис. 1.2). Вероятность этих отказов зависит от конструкции узлов, материала, качества изготовления и монтажа, интенсивности их загружения. При этих неисправностях система может еще сохранять работоспособность до появления новых неисправностей.

Третий вид неисправностей — потеря несущей способности стержнями сквозного ригеля из-за потери устойчивости, достижения предела текучести или разрушения присоединения к фасонке. Вероятность этих неисправностей зависит от геометрических характеристик сечений, статистических характеристик стали и в значительной степени от начальных искажений формы стержней (искривления, отсутствия центраций и т. п.). Возможные последовательности от исправной конструкции И к отказу О показаны на рис. 1.2, в.

Каждому из возможных путей соответствует своя вероятность. При анализе надежности системы ее обычно представляют в виде цепи последовательно и параллельно соединенных элементов. При последовательном соединении выход из строя одного элемента эквивалентен отказу всей системы. При параллельном соединении предполагается,

что хотя бы один из элементов будет работать и выходу из строя всей системы будет соответствовать отказ всех элементов, в нее входящих (пример — жирная линия на рис. 1.2, в). При известных вероятностях безотказной работы элементов достаточно просто можно определить вероятность безотказной работы всей системы (особенно если элементы независимы).

При оценке надежности строительных конструкций решение усложняется тем, что загрузка элементов, параллельно соединенных, как правило, зависима, а выход из строя одного из элементов изменяет загрузку других. Если рассмотреть систему, состоящую всего из двух параллельно соединенных элементов, то могут появиться достаточно различные случаи работы системы. Например, на рис. 1.2, б показано одно из возможных поведений системы колонна — ферма при пути к отказу И — 3—1 — О. При образовании пластического шарнира в кривой загрузки колонны появляется скачок. Если при скачке кривая загрузки колонны не достигает уровня надежности колонны, то система остается работоспособной, но кривая загрузки колонны изменяет закономерность. Пластический шарнир в дальнейшем может закрыться и система будет работать до тех пор, пока скачок в загрузке колонны не достигнет уровня надежности.

После достижения предельного уровня загрузкой элемента 1 система остается еще геометрически неизменяемой, но при этом загрузка фермы настолько возрастет, что с этим остатком несущей способности можно не считаться, т. е. считать вероятность безотказной работы элемента 5 равной нулю.

Таких путей, как было показано выше, может быть много, но, в принципе, можно перебрать все возможные пути пересечения поверхностей качества и состояния (в том числе не только с точки зрения прочности и устойчивости) и, зная условные вероятности отказа при каждом из возможных случаев, вычислить полную вероятность отказа системы.

Даже анализ плоской расчетной схемы с точки зрения прогнозирования надежности — весьма сложная задача, требующая умения оценить состояние этой системы в любой момент времени. Действительные конструкции значительно сложнее, чем их расчетные схемы, так как в цепи элементов включаются и связи между плоскими системами, и ограждающие конструкции, а на действительное состояние влияет очень много различных факторов. Это затрудняет использование вероятностного метода расчета,

при котором сооружение считается надежным, если вероятность пересечения пространств качества и состояния не превышает какой-то заданной величины и заставляет в инженерной практике прибегать к упрощенным способам оценки и прогнозирования надежности, к так называемым методикам расчета.

Проблема оценки надежности зданий и сооружений возникла в древнейшие времена, в период начала строительства простейших жилищ. Достаточно долго она решалась методом проб и ошибок. Только с XV в. начались попытки аналитически прогнозировать надежность отдельных элементов сооружений (Леонардо да Винчи—опыты по определению прочности некоторых конструкций и строительных материалов; Галилео Галилей — попытки аналитически установить размеры сжатых, растянутых и изгибаемых элементов; Кулон — решение задачи о предельном равновесии подпорных стенок и др.). Только в начале XIX в. Навье в книге о сопротивлении материалов предложил достаточно общий критерий оценки надежности несущих конструкций. Конструкция считалась надежной, если ни в одной ее точке напряжение не превысило рабочего (безопасного). Впоследствии достаточно низкие рабочие напряжения были заменены более высокими, названными допускаемыми. Метод допускаемых напряжений полностью сформировался к 30-м годам нашего века. Надежность в этом методе оценивалась по формуле

п

) = °Усл< Н = . (I I)

i=l

где а, Р — геометрические факторы конструкции и сечения; Р — нагрузка; k — коэффициент запаса; пс,, — коэффициент сочетания.

Здесь надежность считалась обеспеченной, если некоторое условное (в том числе и с учетом продольного изгиба) напряжение ни в одной точке конструкции не превысило допускаемого [о]. В этом методе было заложено много различных допущений. Так, коэффициенты а определялись с помощью упрощенных (расчетных) схем, использовался принцип независимости действия сил, работа конструкции до достижения оПред считалась упругой, нагрузки и их сочетания определялись детерминистически. Несколько произволен был и выбор решающего фактора для приведения функции к условному напряжению, т. е. выбор той или другой теории прочности. Недостатки метода привели к тому, что начались попытки изменить основные предпосылки расчета. Эти работы можно подразделить на три направ

ления: 1) теоретическое решение задач для упругопластических материалов; 2) изучение распределения внутренних усилий при разрушении (без изучения предыдущей работы конструкции); 3) учет того объективного фактора, что свойства материалов, нагрузки и другие расчетные факторы— случайные величины и функции.

Первое направление привело к созданию теории пластичности, второе — к разработке нового подхода к оценке надежности. Нормы 1938 г. регламентировали расчет железобетонных и каменных конструкций по разрушающим нагрузкам, т. е. сооружение или конструкция считались надежными, если ни в одном из сечений не достигнуто предельное равновесие (вводился и некоторый запас). Наконец, работы третьего направления были посвящены сбору данных (и их анализу) о изменчивости свойств материалов, нагрузок и других факторов, влияющих на надежность. Работы второго и третьего направлений привели к тому, что первое издание СНиП (1954 г.) ввело методику расчета по предельным состояниям, по которой конструкция считается надежной, если не достигнуто ни одно из возможных предельных состояний. В настоящее время по методике предельных состояний проектная надежность оценивается по формуле

п

; (пс^\ = = (1-2)

i = 1

где Оусл — условное напряжение (или перемещение); п, пс — коэффициенты перегрузки и сочетаний; т, /<„ — коэффициенты условий работы и надежности; kM — коэффициенты безопасности по материалу; RB — нормативное сопротивление материала (или нормативное перемещение).

Значительная часть предпосылок и допущений метода расчета по допускаемым напряжениям осталась и в методике расчета по предельным состояниям, но введение системы коэффициентов способствует тому, что конструкции при достаточной их надежности становятся менее материалоемкими. Коэффициенты методики определяются с учетом случайной изменчивости расчетных факторов, и с этой точки зрения методику расчета конструкций по предельным состояниям часто называют полувероятностной.

Решения задач теории надежности, приведенные в книге, выполнены в линейной постановке, т. е. рассмотрено в основном поведение конструкций в направлении одной из координатных осей пространств качества и состояния. Это позволяет приближенно оценить надежность, выявить

Некоторые резервы долговечности и уточнить расчет кон-струкций по методике предельных состояний. В более общей постановке, при которой еще трудно получить много практических результатов, решения задач теории надежности приводятся в [11, 96].

1.2. СПОСОБЫ УВЕЛИЧЕНИЯ НАДЕЖНОСТИ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ КОНСТРУКЦИЙ КАРКАСА ПРОМЫШЛЕННЫХ ЗДАНИЙ

Универсальный способ увеличения надежности и повышения долговечности любой строительной конструкции — увеличение расхода материалов для изготовления несущих конструкций и ограждений с правильным распределением его между отдельными элементами. Однако этот способ нельзя считать приемлемым, особенно для таких сооружений, как промышленные здания. Поэтому основными способами являются: повышение качества материала, совершенствование методов расчета и норм проектирования, повышение качества изготовления и монтажа конструкций и, наконец, технически грамотная эксплуатация, предупреждение, выявление и своевременная ликвидация различных неисправностей. Многоплановая проблема повышения долговечности строительных конструкций решается многими разделами строительной науки. Авторы книги поставили перед собой узкую и малоизученную задачу: выработать предложения по улучшению конструктивной формы элементов каркаса промышленных зданий и методов их расчета с учетом действительных условий загружения и особенностей эксплуатации для увеличения срока службы каркаса.

При проектировании конструкций используется расчетная модель, прогнозирующая надежность и долговечность конструкций. Эта модель должна учитывать реальные закономерности нагрузок и воздействий, возможность появления больших нагрузок за длительный срок эксплуатации, воздействия агрессивной среды. Во время эксплуатации возможны и перегрузки. Если эти перегрузки связаны с нарушением технических условий по изготовлению или монтажу конструкций, они безусловно расчетом не учитываются. То же самое можно сказать и о случаях нарушения правил эксплуатации. Однако нагрузки и воздействия, иногда являясь случайными процессами, могут превышать нормативные значения, к это должно учитываться в математической модели каркаса промышленного здания. Должна учитываться и возможность появления во время экс

ПлуатаЦий дефектов й повреждений. Дефекты и Повреждения, вызванные грубым нарушением технических условий изготовления и монтажа или нарушением правил эксплуатации, не должны учитываться расчетом. Некоторые дефекты и повреждения не превышают допусков, но неблагоприятно сказываются на надежности и долговечности, и поэтому для повышения долговечности должны моделироваться при расчете. Необходимость оценить опасность дефектов и повреждений требует исследования действительной работы конструкций в условиях эксплуатации, т. е. часто с наличием искажения геометрической формы, а также дефектов и повреждений.

Решение всех этих задач необходимо для совершенствования методики расчета по предельным состояниям и для внедрения вероятностных методов расчета, более полно отражающих объективные условия действительной работы строительных конструкций в условиях эксплуатации. Таким образом, для повышения и прогнозирования долговечности каркасов промышленных зданий без увеличения материальных затрат на их возведение необходимо более полно изучить и использовать при проектировании особенности их эксплуатации, т. е. особенности нагрузок (особенно от мостовых кранов), характерные дефекты и повреждения, их влияние на снижение несущей способности конструкций и узлов каркаса, влияние агрессивных сред. При эксплуатации необходимо периодическое освидетельствование конструкций и при недостаточной несущей способности (из-за повреждений или увеличения нагрузок при модернизации производства) становится необходимым усиление элементов и узлов каркаса.

1.3. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ ЗДАНИЙ

Основное требование эксплуатации конструкций каркаса промышленных зданий — обеспечение бесперебойной и безаварийной работы цехов без простоев из-за дефектов и повреждений конструкций. Например, простой мартеновской печи в течение одной недели ведет к убыткам, превосходящим стоимость строительных конструкций цеха.

Результаты обследования большого числа цехов позволили выявить основные особенности эксплуатации, существенно влияющие на работоспособность и долговечность конструкций зданий.

Одной из них является тяжелый крановый режим цехов, в которых местные воздействия колес кранов вызы-

бают частые, систематически появляющиеся в первые же годы эксплуатации повреждения подкрановых конструкций, интенсивно развивающиеся с течением времени. Не менее существенную роль играет агрессивная по отношению к металлу газовлажностная общезаводская и внутрицеховая среда с большим количеством в атмосфере и внутри зданий пылевидных выносов, вызывающих коррозию конструкций. Отрицательно влияют на конструкции высокие температуры горячих цехов: конструкции чрезмерно нагреваются, а расположенные в непосредственной близости к тепловым агрегатам (в районах разливки, транспортирования и укладки горячего) даже коробятся.

Особенностями эксплуатации являются: воздействия отрицательных сезонных температур на конструкции открытых сооружений и зданий неотапливаемых цехов, вызывающих хрупкое разрушение металла в результате понижения его ударной вязкости и появления хладноломкости; повреждения конструкций разного рода механическими и ударными воздействиями мостовых кранов, завалочных машин и другого оборудования, а также ударами грузов, срывающихся с кранов, падающих с железнодорожных платформ, вагонеток и других транспортных средств.

Закономерная особенность производства (особенно металлургического) — увеличение производительности, совершенствование и интенсификация технологических процессов, приводящие к росту крановых нагрузок, к повышению режима их работы и теплового режима внутри цехов, к недостаточности площадей и габаритов зданий.

Своеобразны и специфичны нагрузки от снега и пылевидных выносов тепловых агрегатов, обильно осаждающихся на кровлях зданий, часто приводящих к значительной перегрузке ограждающих и несущих конструкций покрытий, к их деформации, а иногда и к обрушению конструкций.

Существенное влияние на состояние конструкций оказывает нарушение нормального режима работы и правил эксплуатации работниками производств, аппаратом смотрителя зданий и ремонтно-строительных цехов, несвоевременно и низкокачественно проводящих текущие и капитальные ремонты, а также реконструкцию и усиление конструкций.

Чтобы обеспечить безаварийную работу производств без нарушения ритма их работы, конструкции должны быть достаточно надежными. Кроме того, они должны обеспечивать возможность непрерывного развития производства.

Крановый режим. Мостовые краны являются основным видом транспортирования грузов в цехах. По характеру работы и ее интенсивности они делятся на краны легкого, среднего, тяжелого и весьма тяжелого режимов работы.

Краны легкого и среднего режимов работы являются ремонтными и монтажными; они работают в одну или две смены с небольшими загрузками. Краны тяжелого и весьма тяжелого режимов участвуют в технологическом процессе, работая напряженно, с большими скоростями, большой загрузкой, круглосуточно, без выходных дней.

Материалы обследований показывают, что режим работы кранов оказывает большое влияние на состояние подкрановых конструкций и что здания, так же как и краны, должны быть классифицированы по режимам работы кранового оборудования.

Наблюдения показывают, что степень загрузки подкрановых путей в цехах весьма различна и зависит от: 1) размера и положения грузов, перемещаемых кранами; 2) скоростей движения мостов, тележки и длины пути, на котором работают краны; 3) числа кранов, одновременно работающих в пролетах; 4) степени загрузки кранов в смену и от числа смен работы кранов в течение суток.

Режимы работы кранов и крановой нагрузки на подкрановые пути в известной степени родственны. Отличие заключается в том, что частота загрузки путей существенно возрастает с увеличением числа кранов в пролете и с числом смен работы кранов.

Если кран, работая одну смену в сутки, может считаться краном тяжелого режима работы по числу и продолжительности включений (например, более 40 п. в), то цех, в котором он работает одну или две смены, не может считаться цехом тяжелого режима, так как его подкрановые пути загружены меньше, чем при круглосуточной работе и при нескольких кранах.

В работе [49] на основе анализа данных обследования большого числа цехов черной металлургии показано влияние тяжелого кранового режима на состояние подкрановых конструкций. Это влияние сказывается на значительном сокращении сроков службы колес кранов, рельсов подкрановых путей и их креплений, на количестве повреждений подкрановых конструкций, общее число которых достигало 7 случаев на один объект, в то время как в цехах со средним режимом оно было 1,6 случая, в цехах с легким режимом — 0,1 случая. Кроме того, в ряде цехов с тяжелым режимом оказалась недостаточной поперечная и

продольная жесткость каркасов зданий и колонн открытых подкрановых эстакад.

В СНиП II. В-3-62 был введен учет тяжелого кранового режима для зданий заводов черной металлургии, оборудованных кранами тяжелого режима, а в нормах СНиП II. В-3-72 этот учет распространен на здания с кранами тяжелого или весьма тяжелого режимов, названными кранами особого режима, применяемых в металлургическом производстве. Поскольку на краны особого режима нет краностроительного ГОСТа, их следовало назвать кранами весьма тяжелого и тяжелого режимов металлургической промышленности, работающими круглосуточно.

Агрессивная среда. Второй весьма распространенной особенностью эксплуатации промышленных зданий является поражение стальных конструкций коррозией в агрессивной среде, оказывающей неблагоприятное влияние на долговечность и на сроки службы конструкций. Известно множество случаев коррозионных повреждений стальных конструкций промышленных зданий различных отраслей промышленности, приносящих большой ущерб народному хозяйству.

Основными причинами поражения конструкций коррозией являются: 1) нарушение требований и правил эксплуатации оборудования и коммуникаций, приводящих к концентрированным воздействиям агрессивных газов, паров и жидкостей на конструкции, неудовлетворительное решение и состояние систем вентиляции, аэрации и канализации, не обеспечивающих своевременное и надлежащее улавливание и удаление из помещений цехов и от сооружений агрессивных производственных отходов; 2) применение в конструкциях недостаточно стойких против коррозии материалов (стали СтЗ с низкой коррозионной стойкостью), а также использование противокоррозионных покрытий, не отвечающих степени агрессивности сред; 3) повреждение и несвоевременное восстановление лакокрасочных покрытий и других видов защиты стальных конструкций, а также отсутствие систематического наблюдения за состоянием покрытий.

Поражение стальных конструкций коррозией по характеру воздействий имеют две разновидности: 1) общие поражения коррозией — когда с течением времени конструкции в однородной агрессивной газовлажностной среде поражаются непрерывно с некоторой более или менее постоянной скоростью на значительной длине цеха; 2) местные поражения коррозией — когда под воздействием мест

ных агрессивных факторов поражаются отдельные узлы или части конструкций на участках сравнительно небольшой длины.

Общие поражения конструкций вызываются агрессивностью общезаводской среды, содержащей газы и пылевидные выносы от тепловых агрегатов, осаждающихся на кровлях зданий и на конструкциях сооружения, и агрессивностью внутрицеховой среды, содержащей сернистые, аммиачные, сероводородные и другие газы, а также пылевидные выносы, имеющие часто повышенную влажность с выделением водяного пара, а иногда (например, при травлении металла) с образованием кислых туманов, периодически заполняющих помещения при открытии травильных ванн.

Интенсивность протекания коррозионных процессов в ряде зданий и сооружений основных цехов заводов черной металлургии весьма различна. Исследования на одном из заводов показали, что поражение коррозией конструкций несущих покрытий основных цехов (сталеплавильных, прокатных и механических), занимающих около 70% площади завода, незначительно (0,5—0,7 мм/г); несколько большие скорости коррозии в пролетах печей прокатного цеха и в депо ремонта ковшей доменного цеха — 0,11 — 0,14 и еще большие — в галереях разливочных машин, в отделениях периодического травления металла (0,30— 0,41 мм/г); особенно значительны поражения покрытий аглофабрик (запроектированных в 30-х годах) —1,6 мм/г, где конструкции расположены близ ленты спекательного конвейера; поражение протекает очень быстро при плохом состоянии вытяжной вентиляции.

Значительные скорости коррозии наблюдаются в ряде сооружений открытых подкрановых эстакад, расположенных в различных местах территории завода, подвергающихся воздействиям заводской атмосферы (0,13 мм/г), и еще большие в ряде сооружений доменного цеха — подъездных железнодорожных эстакадах и эстакадах грануляции (0,21—0,87 мм/г).

Скорость коррозии 0,05—0,07 мм/г не опасна, так как толщина элементов конструкций к концу срока их службы (40 лет) уменьшается незначительно (на 2—2,5 мм), и для большей части конструкций сечением 10—12 мм ослабление сечений составит около 20—25%. Такое ослабление допустимо уменьшит коэффициент запаса прочности, учитывая большой срок их службы. Скорости коррозии от 0,1 мм/г и более опасны для конструкций, они уменьшают

их толщину и площадь сечений на 40—100% и выводят сооружения из строя.

Из несущих конструкций каркасов зданий наибольшим поражениям коррозией во всех средах подвергаются покрытия (стропильные и подстропильные фермы, прогоны, связи), имеющие относительно небольшие толщины и площади сечений, обычно из двух спаренных уголков с узкой, недоступной для повторной окраски щелью. В значительно меньшей степени поражаются коррозией подкрановые балки и колонны, имеющие большие толщину элементов сечений и более мощные площади сечений, ослабления которых относительно невелики при одинаковых уменьшениях толщин элементов. Большая стойкость колонн обусловливается, кроме того, вертикальным их положением, препятствующим оседанию на их поверхности производственной пыли. Местные поражения конструкций вызываются воздействиями на отдельные конструктивные элементы и узлы концентрированных (обильных) выделений газов и жидкостей из агрегатов, дыма от паровозов, паров воды, атмосферных осадков, проникающих внутрь цеха вследствие неисправности кровель и водостоков, влияния мокрого грунта на незащищенные конструкции и т. п. Характерным местным повреждением является, например, коррозия баз колонн при соприкосновении незащищенного металла с мокрым грунтом, через 3—5 лет выводящая из строя элементы базы на 100%.

Общим и местным поражениям коррозией подвергаются неутепленные кровли из волнистой стали, укладываемые по прогонам, широко применяемые в горячих металлургических цехах.

Данные многочисленных обследований кровель металлургических цехов показывают, что металлические кровли из волнистой стали выводятся коррозией из строя через 2—5 лет. Обследованиями выявлены весьма длительные сроки службы волнистых стальных кровель (до 25—30 лет) без существенных повреждений на ряде заводов и в цехах раздевания слитков и нагревательных колодцев, где благодаря большим избыткам тепла внутри цехов происходит быстрое испарение атмосферной влаги с поверхности кровель и они почти всегда сухие.

Недостатком стальных кровель, применяемых на металлургических заводах, является волнистость поверхности, затрудняющая удаление с них пылевидных выносов очисткой и ветрами. В пониженных поверхностях волн таких кровель пыль, прилипающая к металлу, удерживая на кровле вла

гу, вызывающую коррозию стали. Это подтверждается сравнительно большой стойкостью против коррозии кровель из плоских стальных листов толщиной 3—4 мм, применяемых в последние годы для зданий горячих цехов. После 6—10 лет эксплуатации такие кровли находятся в хорошем состоянии, без заметных повреждений.

Обследованиями выявлено влияние на сроки службы кровель недостаточной коррозионной стойкости обычной стали и малых уклонов кровель, затрудняющих смыв пыли с кровель дождями, и недостаточный уход за кровлями (удаление с них пылевидных выносов, повторная окраска стойкими лакокрасочными покрытиями и производство ремонтов) .

Температурные, механические и атмосферные воздействия. Стальные конструкции промышленных зданий подвергаются воздействиям высоких температур в горячих цехах, а также сезонным изменениям температур.

В металлургических цехах конструкции подвергаются лучистому и конвективному нагреву, а иногда и непосредственному воздействию расплавленного металла. Источниками, вызывающими нагрев конструкций, являются доменные, сталеплавильные и сталелитейные печи, конверторы и чугунолитейные вагранки, ковши с расплавленным металлом и шлаком, изложницы и литейные конвейеры с горячими слитками и рулонами, штабеля горячих блюмов и слябов на складах заготовок, прокатываемый и складируемый после прокатки металл и др.

Весьма высокому местному нагреву (до 400—600° С) подвергаются колонны, балки и настилы рабочих площадок сталеплавильных и доменных цехов, находящиеся в непосредственной близости к местам расположения сталеплавильных и шлаковых ковшей. Нагрев вызывает коробление и большие остаточные деформации конструкций при отсутствии надежных экранов [70].

Общему постоянному нагреву до 100—150° С подвергаются подкрановые конструкции, расположенные над сталеплавильными печами, а иногда, особенно при прогарах и обрушениях сводов, нагрев может значительно повышаться. Чтобы защитить балки от температурных воздействий, к ним подвешивают экраны из листовой стали, снижающие нагрев балок до 50—80° С и обеспечивающие их нормальную эксплуатацию.

Общему постоянному нагреву подвергаются также несущие и ограждающие конструкции покрытий и стен зда

ний сталеплавильных и прокатных цехов. Измерения [41] показали, что воздух вблизи конструкций нагревается до 50—150° С, нагрев же конструкций оказывается значительно меньшим благодаря высокой теплопроводности металла.

Таким образом, нагрев несущих и ограждающих стальных конструкций покрытий опасности не представляет, и повреждения их от нагрева в эксплуатации не наблюдается. Применение в Качестве ограждающих конструкций покрытий железобетонных кровельных плит оказывается нерациональным вследствие их нагрева до 70—100°С и разрушения от многократного импульсного нагрева (до 50 теплосмен за сутки), приводящего к короблению плит и расшатыванию структуры железобетона. Сезонные температуры вызывают продольные деформации конструкций. При наличии свободы перемещений в обычных случаях деформации гасятся, не вызывая существенных напряжений в элементах каркаса.

Однако в связи с увеличением длин отсеков, применением неразрезных подкрановых балок и с повышением жесткости подкрановых эстакад зданий отмечены случаи повреждений связей и узлов сопряжений их с колоннами.

Назрела необходимость исследования этих вопросов, тесно связанных с режимом внутрицеховых сред различных производств.

Механические воздействия на конструкции являются довольно распространенной особенностью производств, обусловленной весьма напряженной работой кранового и другого оборудования (имеющих, как правило, стесненные внутрицеховые габариты вследствие непрерывного увеличения производительности технологических агрегатов), а также нарушением правил технической эксплуатации. Вызываются эти воздействия кратковременными ударами по конструкциям мостовых кранов, завалочных машин и другого оборудования, а также ударами грузов.

Иногда во время разного рода ремонтных работ на конструкции сбрасывают детали оборудования, подвешивают к ним блоки и поднимают ремонтируемые части оборудования большого веса, на которые конструкции не рассчитаны. При прокладке новых сетей коммуникаций к конструкциям в недозволенных местах прикрепляют кронштейны, подвешивают к ним большое число трубопроводов, ослабляют сечения конструкций, вырезая отверстия для пропуска трубопроводов, а иногда удаляют мешающие при этом стержни решетки сквозных конструкций.

Повреждения от механических воздействий наблюда-

Лйсь в главных зданиях сталеплавильных Цехов, в зданиях шихтовых дворов и дворов изложниц, в зданиях раздевания слитков и миксерных отделений, нагревательных колодцев, складов заготовок и в других цехах с тяжелым режимом работы. Повреждениям подвергались главным образом колонны, их связи, стропильные фермы, прогоны и связи покрытий, тормозные конструкции подкрановых путей и их настилы, балки и настилы рабочих площадок.

Из атмосферных воздействий специфичной и наиболее опасной является снеговая нагрузка, приводящая часто к значительным перегрузкам несущих и ограждающих конструкций покрытий. Известны случаи не только значительных деформаций и повреждений конструкций, но и аварии цехов.

Совершенно не изучено увеличение плотности снега при наличии пылевидных выносов. Недостаточно изучено также подтаивание снега на тепловыводящих кровлях горячих цехов, когда снег тает, не достигая кровель.

В современных условиях, когда площади цехов многих крупных заводов исчисляются сотнями тысяч и даже несколькими миллионами квадратных метров, удаление отложений снега и пыли с кровель может быть решено успешно лишь с применением средств механизации и гидросмыва. Эта задача еще не четко поставлена и не решена.

Воздействия ветровой нагрузки на конструкции промышленных одноэтажных зданий не являются опасными вследствие сравнительно небольшой высоты большинства зданий (порядка 30 м) и защищенности их окружающей застройкой.

Увеличение производительности цехов. Закономерной особенностью многих производств является непрерывное увеличение производительности действующих цехов. Оно идет по трем направлениям: укрупнение агрегатов, интенсификация их работы и замена морально устаревшего оборудования более производительным и совершенным оборудованием.

Первые два направления развиваются главным образом в цехах, имеющих крупное стационарное оборудование (доменные и сталеплавильные печи, прокатные станы), замена которого новым исключается. Укрупнение агрегатов идет постоянно, увеличиваются объемы печей и конверторов, объемы и число разливочных ковшей, грузоподъемности и число кранов, завалочных машин. Примером может служить укрупнение сталеплавильных печей ряда мартеновских цехов (построенных в 30-х годах): вместимость

Печей за 20 лет эксплуатаций возросла со 150 до 450 т; выпуск металла увеличился более чем вдвое. Интенсификация производства осуществляется ускорением процессов переработки материалов, применением более совершенной технологии и введением ускорителей. В сталеплавильном производстве совершенствование технологии и интенсификации производства достигается в результате применения в качестве топлива природного газа, кислорода в факел и ванну печи. В результате реализации этих мероприятий производительность сталеплавильных цехов за 20 лет увеличилась примерно в 4 раза. Прямым следствием столь значительного увеличения производительности является недостаточность площадей и габаритов зданий для разливки стали, загрузки печей, утяжеление режима работы кранов, увеличение их грузоподъемности и перегрузка крановых конструкций, что часто требует усиления конструкций, не рассчитанных на перегрузку, достигающую во многих случаях (за 8—12 лет эксплуатации цехов) 40—50%, а в более старых цехах 100%.

Третий способ увеличения производительности благодаря замене устаревшего оборудования новым свойственен главным образом машиностроительным и другим цехам, имеющим станочное оборудование, допускающее сравнительно быструю и нетрудоемкую его замену. В таких производствах необходима универсальность строительных конструкций с более свободной планировкой, не стесняющей развития производства, позволяющей менять оборудование через каждые 5—7 лет.

Увеличение производительности цехов является закономерной особенностью эксплуатации, подлежащей изучению и учету при проектировании.

Организация наблюдений за эксплуатируемыми зданиями. Работоспособность конструкций промышленных зданий в значительной степени зависит от культуры их эксплуатации. Однако многочисленные обследования зданий, проведенные в различные периоды начиная с 30-х годов и по настоящее время показывают, что уход за конструкциями в эксплуатации находится на низком уровне. На многих заводах нет аппарата смотрителя зданий, а там, где есть он численно мал и не в состоянии проводить систематическое наблюдение за эксплуатируемыми зданиями и сооружениями. За состояние конструкций формально ответственными являются начальники цехов и их помощники по оборудованию во главе с главным механиком завода; не являясь специалистами-строителями, они не в состоянии

обеспечить правильную эксплуатацию конструкций. Наблюдение за состоянием конструкций недостаточно. Очистка конструкций и кровель от пыли, повторная окраска и наблюдение за состоянием лаковых покрытий часто не производятся. Наконец, большим недостатком является малая мощность ремонтно-строительных цехов заводов как По численности, так и по оснащению необходимым оборудованием и материалами.

Для уменьшения износа строительных конструкций промышленных зданий, предупреждения неисправностей и аварий, увеличения долговечности эти недостатки в организации служб смотрителей зданий должны быть ликвидированы.

Глава II. СИЛОВЫЕ ВОЗДЕЙСТВИЯ НА СТАЛЬНЫЕ КОНСТРУКЦИИ ПРОМЫШЛЕННЫХ ЗДАНИЙ

ПЛ. ВИДЫ СИЛОВЫХ ВОЗДЕЙСТВИЙ

При эксплуатации строительные конструкции промышленных зданий подвергаются воздействию различных нагрузок, закономерности и размеры которых существенно влияют на надежность и долговечность сооружений.

Нагрузки и воздействия на конструкции можно классифицировать по нескольким признакам. Во-первых, по происхождению— на собственные, природные и технологические.

Собственные нагрузки и воздействия свойственны каждому конкретному сооружению или его элементу и зависят не столько от его назначения, сколько от материалов,, из которых выполнены, технологии изготовления и монтажа. К собственным относятся нагрузки от веса ограждений и конструкций, монтажные нагрузки, предварительное напряжение, воздействия сварки и другие подобные нагрузки.

Природные — включают атмосферные нагрузки (снеговую и ветровую), температурные, климатические воздействия и сейсмические нагрузки. Эти воздействия связаны с климатическими и природными условиями района, в котором расположено сооружение.

Технологические нагрузки и воздействия зависят от назначения сооружения и технологии производства, размещенного в нем. К технологическим относятся полезные нагрузки на перекрытиях, подвижные нагрузки от внутрицехового транспорта, нагрузки от подвесных и мостовых кра

нов, конвейеров. К этой группе относятся и температурные воздействия, связанные с технологией производства.

Во-вторых, нагрузки следует классифицировать по закономерности их изменения во времени. Могут быть две группы нагрузок и воздействий: непрерывные, т. е. такие, которые вызывают в элементах конструкции усилия и напряжения в любое время эксплуатации сооружения, и прерывистые, т. е. такие, которые в некоторые промежутки времени могут и не воздействовать на сооружение или на какую-нибудь его часть. Как непрерывные, так и прерывистые нагрузки и воздействия могут быть постоянными, изменяющимися, однозначными и двузначными. При этом изменение воздействия во времени может быть закономерным (уменьшение воздействия предварительного напряжения из-за релаксации напряжения) и случайным (изменение снеговой нагрузки или температурных напряжений).

Третьим признаком является характер приложения нагрузки — статический или динамический. Некоторые динамические нагрузки не приводят к заметным колебаниям конструкций, и их можно считать почти статическими (т. е. квазистатическими).

Нагрузки на каркас и интенсивность различных силовых воздействий предопределяют расход материала при возведении сооружений, а правильное назначение обеспечивает достаточную надежность и долговечность. Поэтому в последние годы большое внимание обращено на исследования силовых воздействий.

11.2. СОБСТВЕННЫЕ НАГРУЗКИ И ВОЗДЕЙСТВИЯ

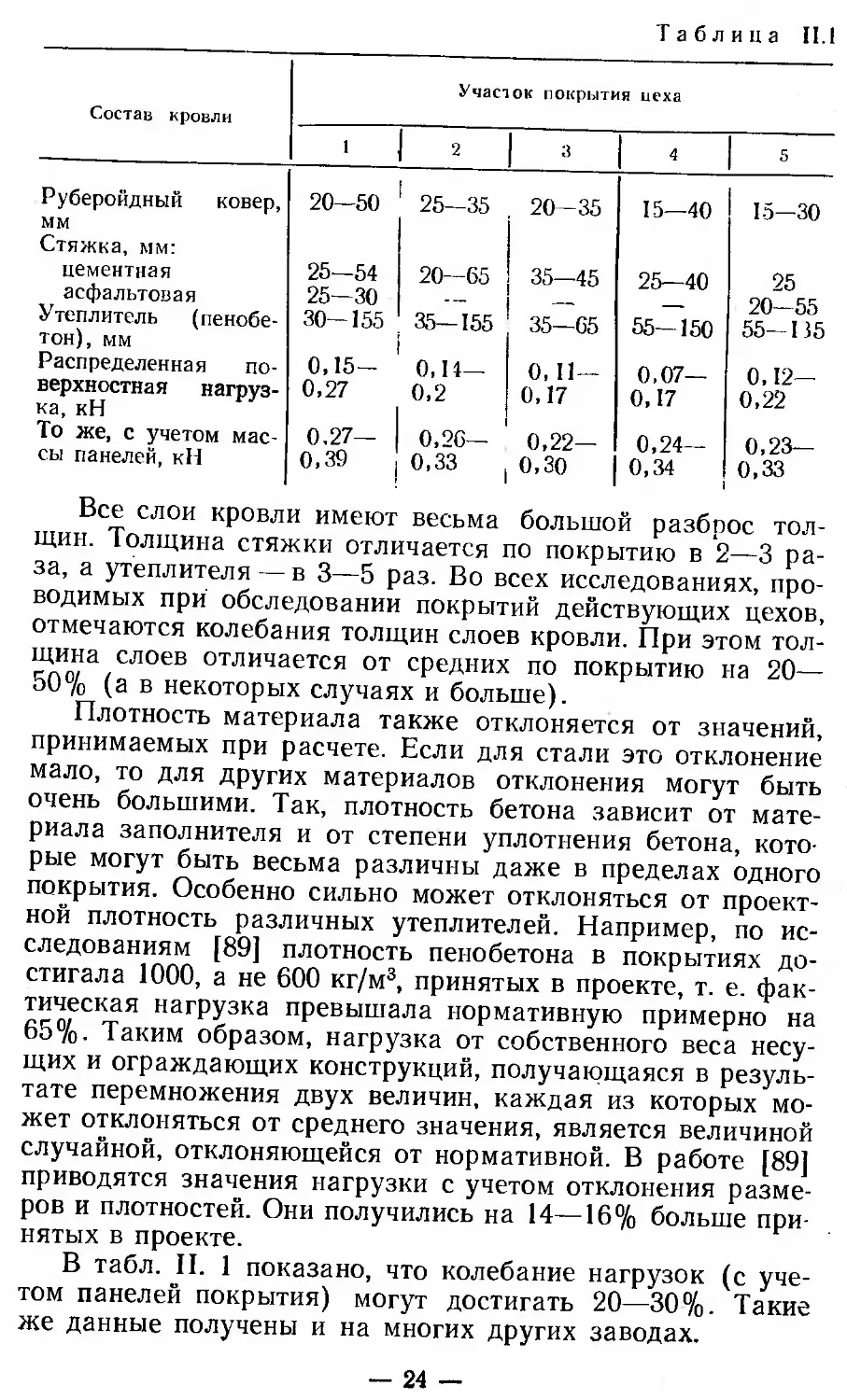

Нормативная (теоретическая) нагрузка от собственной массы несущих и ограждающих конструкций определяется как произведение удельного веса материала, из которого выполнена конструкция, на объем, приходящийся на единицу площади (для получения распределенной поверхностной нагрузки), длины (для получения распределенной линейной) или на всю грузовую площадь (для получения сосредоточенной силы). Объем материала принимается при подсчете нагрузок для проектируемого сооружения по размерам, указанным в проекте, а для эксплуатируемых зданий (при проверке их несущей способности) по измерениям объема на нескольких участках (например, измерение толщины утеплителя в нескольких местах покрытия). Пример таких измерений, выполненных в МИСИ им. В. В. Куйбышева на одном из заводов, приведен в табл. II. 1.

Таблица II.I

Состав кровли Участок покрытия цеха

2 3 4 5

Рубероидный ковер, мм Стяжка, мм: 20-50 25—35 20—35 15—40 15-30

цементная 25—54 20—65 35—45 25—40 25

асфальтовая 25—30 — —. — 20-55

Утеплитель (пенобетон), мм 30—155 35—155 35—65 55—150 55-115

Распределенная по- 0,15- 0,14— 0, 11— 0,07— 0,12-

верхностная нагруз- ка, кН 0,27 0,2 0,17 0,17 0,22

То же, с учетом мае- 0.27— 0,26— 0,22— 0,24— 0,23—

сы панелей, кН 0,39 0,33 0,30 0,34 0,33

Все слои кровли имеют весьма большой разброс толщин. Толщина стяжки отличается по покрытию в 2—3 раза, а утеплителя — в 3—5 раз. Во всех исследованиях, проводимых при обследовании покрытий действующих цехов, отмечаются колебания толщин слоев кровли. При этом толщина слоев отличается от средних по покрытию на 20— 50% (а в некоторых случаях и больше).

Плотность материала также отклоняется от значений, принимаемых при расчете. Если для стали это отклонение мало, то для других материалов отклонения могут быть очень большими. Так, плотность бетона зависит от материала заполнителя и от степени уплотнения бетона, которые могут быть весьма различны даже в пределах одного покрытия. Особенно сильно может отклоняться от проектной плотность различных утеплителей. Например, по исследованиям [89] плотность пенобетона в покрытиях достигала 1000, а не 600 кг/м3, принятых в проекте, т. е. фактическая нагрузка превышала нормативную примерно на 65%. Таким образом, нагрузка от собственного веса несущих и ограждающих конструкций, получающаяся в результате перемножения двух величин, каждая из которых может отклоняться от среднего значения, является величиной случайной, отклоняющейся от нормативной. В работе [89] приводятся значения нагрузки с учетом отклонения размеров и плотностей. Они получились на 14—16% больше принятых в проекте.

В табл. II. 1 показано, что колебание нагрузок (с учетом панелей покрытия) могут достигать 20—30%. Такие же данные получены и на многих других заводах.

При реконструкции покрытий цехов должны приниматься фактические (по измерениям) значения постоянных нагрузок от массы кровли. Вопрос же о том, какие нагрузки принимать при прректировании, несколько сложнее. СНиП П-6-74 [117] учитывает изменчивость геометрических размеров и плотностей коэффициентами перегрузки, которые принимаются равными 1,1—1,3. При этом закономерна тенденция к постепенному снижению этих коэффициентов. Таким образом, умножение нормативных значений нагрузки на коэффициент перегрузки не перекрывает отклонений действительной расчетной нагрузки от средней (или принятой в проекте). Нужно учесть, что плотность материала и распределение ее по поверхности поддаются контролю, и в связи с этим случайные отклонения от среднего уровня должны быть малы, а большие отклонения возможны лишь при резких нарушениях технологических правил и методов контроля. Причина больших отклонений в толщине утеплителя и стяжки — низкое качество монтажа панелей покрытия и необходимость выравнивания поверхности перед устройством рубероидного ковра.

В связи с этим возможно дальнейшее снижение значений коэффициентов перегрузки постоянной нагрузки от массы конструкций и ограждений без снижения надежности каркаса, но при этом в проектах должны указываться правила контроля размера этой нагрузки.

Напряжения и деформации от сварки в значительной степени влияют на надежность стальных конструкций, однако рассмотрение этого влияния не входит в задачу авторов книги..

Монтажные нагрузки воздействуют на сооружение короткое время, и, следовательно, их значение не столь велико, как нагрузок от собственной массы. Кроме того, эти нагрузки могут быть точно заданы при проектировании, и их превышение невозможно без нарушения технологии монтажа.

II.3. ВОЗДЕЙСТВИЕ ПОЛЕЗНЫХ НАГРУЗОК НА ПЛОЩАДКИ И ПЕРЕКРЫТИЯ

В многоэтажных промышленных зданиях к технологическим относятся нагрузки от массы станков, оборудования и материалов, находящихся на перекрытиях. На рабочих площадках одноэтажных промышленных зданий также может быть установлено различное оборудование.

При проектировании равномерно распределенную поверхностную нагрузку вычисляют, деля вес станков и обо-

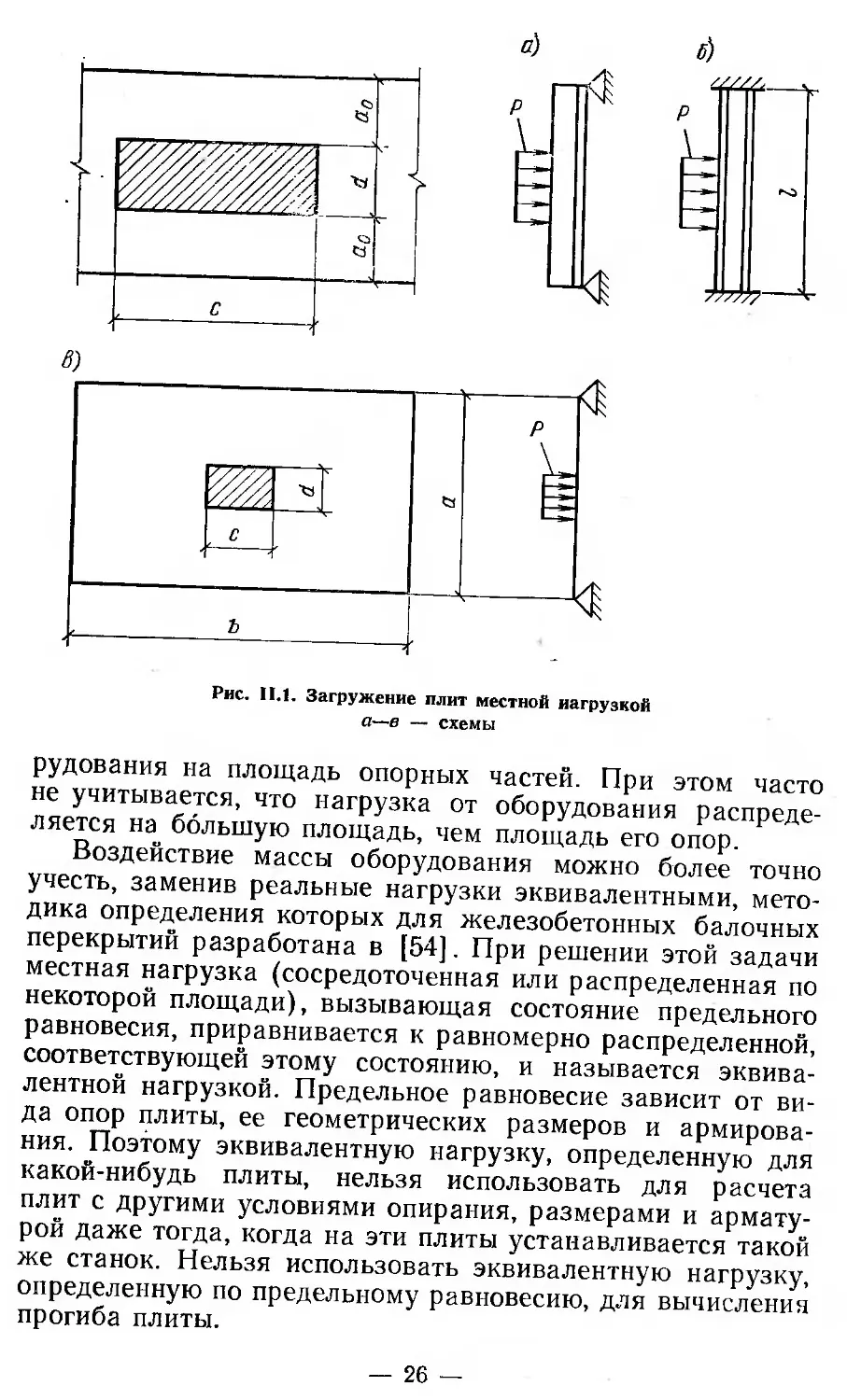

Рис. ПЛ. Загружение плит местной нагрузкой а—в — схемы

рудования на площадь опорных частей. При этом часто не учитывается, что нагрузка от оборудования распределяется на большую площадь, чем площадь его опор.

Воздействие массы оборудования можно более точно учесть, заменив реальные нагрузки эквивалентными, мето-1 дика определения которых для железобетонных балочных перекрытий разработана в [54]. При решении этой задачи местная нагрузка (сосредоточенная или распределенная по некоторой площади), вызывающая состояние предельного равновесия, приравнивается к равномерно распределенной, соответствующей этому состоянию, и называется эквива-1 лентной нагрузкой. Предельное равновесие зависит от вида опор плиты, ее геометрических размеров и армирования. Поэтому эквивалентную нагрузку, определенную для какой-нибудь плиты, нельзя использовать для расчета плит с другими условиями опирания, размерами и армату-। рой даже тогда, когда на эти плиты устанавливается такой же станок. Нельзя использовать эквивалентную нагрузку, определенную по предельному равновесию, для вычисления прогиба плиты.

Наиболее часто в практике проектирования приходится определять эквивалентную нагрузку для балочных шарнирно-опертых плит с нижней арматурой (рис. II. 1,а) и для заделанных плит с «нижней и верхней арматурой (рис. II. 1,6). Эквивалентные нагрузки дэ таких железобетонных плит при равномерном их армировании определяют по формулам:

д9 — 2'(21—d) cdp! (и/ V т'я/тя + 2с) 1г;

дэ = 3(21 — d)cdpl (vlV(/д'+ т'в)/(ти + тв) +2с)12, где с, d, I — размеры, показанные на рисунке; р — распределенная поверхностная местная нагрузка; тв — положительный предельный изгибающий момент, отнесенный к единице длины сечения плиты поперек пролета( момент, воспринимаемый рабочей арматурой); т'н— положительный предельный изгибающий момент, отнесенный к единице длины сечений плиты вдоль пролета (момент, воспринимаемый распределительной арматурой); /пв, т'в — отрицательные изгибающие моменты, отнесенные к единице длины сечений плиты поперек и вдоль пролета (воспринимаемые верхней рабочей и распределительной арматурой).

Точно учесть распределение местной нагрузки можно только при проверке сечения, так как для определения предельных моментов по нормам проектирования железобетонных конструкций нужно знать марки бетона и стали, толщину плиты, площади сечений рабочей и распределительной арматуры. В начале проектирования при подборе сечения приходится определять эквивалентную нагрузку приближенно, уточняя ее в дальнейшем, т. е. рассчитывать методом итерации. При воздействии на плиты не только местных нагрузок от веса станков и оборудования, а еще и другой распределенной нагрузки (от собственной массы плиты и конструкций пола, полезной нагрузки в проходах между станками и т. д.) расчетная нагрузка в запас прочности может определяться как сумма распределенной и эквивалентной нагрузок.

Для стальных настилов решающим является расчет на жесткость, и эквивалентная нагрузка (т. е. распределенная по всей плите с данными условиями опирания и размерами, вызывающая такой же прогиб, как и местная) от массы оборудования, установленного на такой же настил, может быть приближенно определена по формуле, полученной в предположении упругой работы пластинки:

дэ = k(cd/a2)p, (II-1)

где р — распределенная поверхностная местная нагрузка; а, с, d — размеры, показанные на рис. 11.1,в; k — коэффициент, принимаемый по табл. П.2.

Формулу (II. Q можно рекомендовать для определения эквивалентной нагрузки только тогда, когда местная нагрузка располагается на небольшом участке плиты (d < 0,25), т. е. когда ее можно приближенно считать сосредоточенной силой. В расчете при большой площади за-гружения можно принять эту нагрузку равномерно распределенной по всей площади плиты, что даст некоторый небольшой запас.

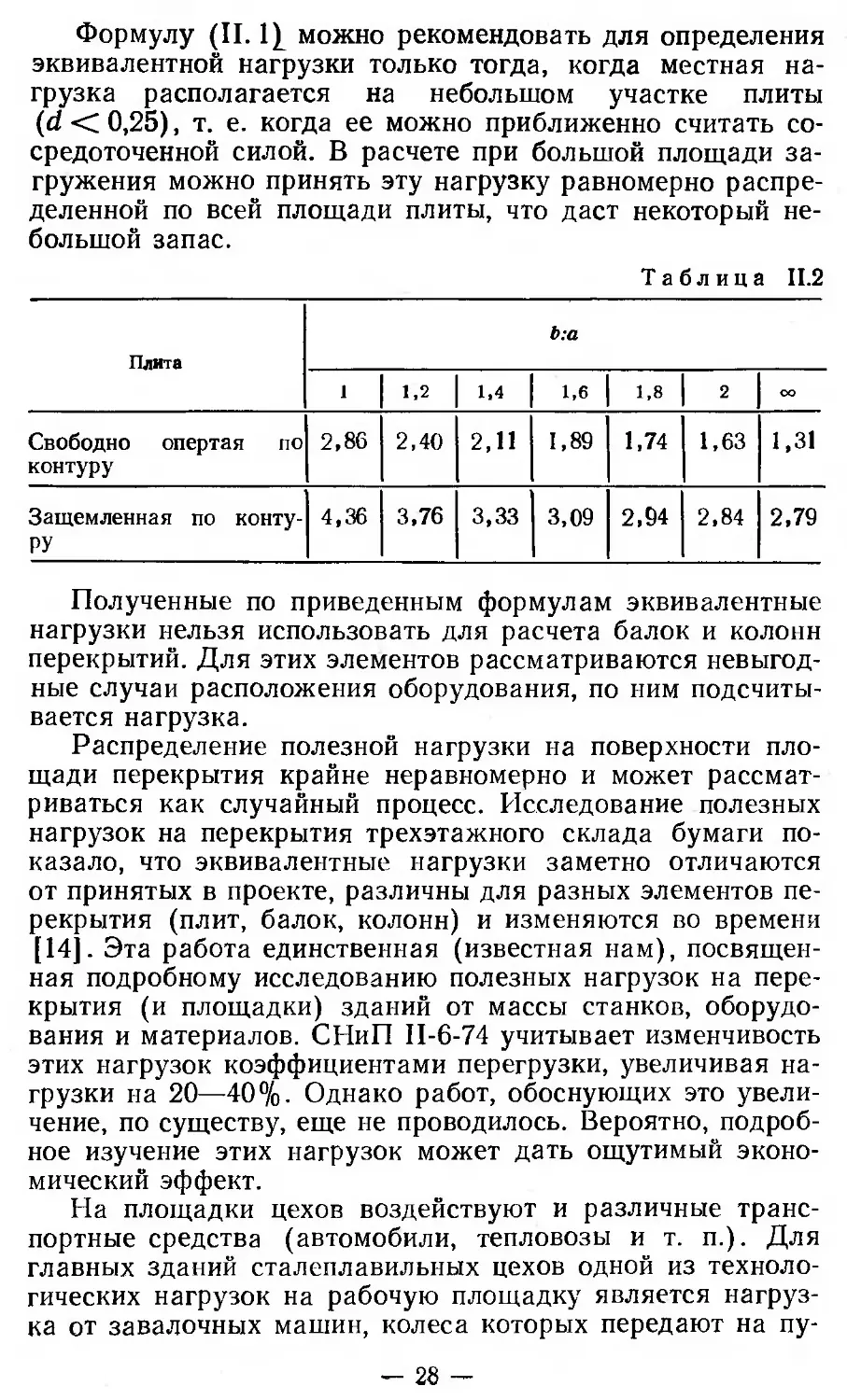

Таблица II.2

Плита Ь:а

1 1,2 1,4 1,6 1,8 2 оо

Свободно опертая по контуру 2,86 2,40 2,11 1,89 1,74 1,63 1,31

Защемленная по конту-РУ 4,36 3,76 3,33 3,09 2,94 2,84 2,79

Полученные по приведенным формулам эквивалентные нагрузки нельзя использовать для расчета балок и колонн перекрытий. Для этих элементов рассматриваются невыгодные случаи расположения оборудования, по ним подсчитывается нагрузка.

Распределение полезной нагрузки на поверхности площади перекрытия крайне неравномерно и может рассматриваться как случайный процесс. Исследование полезных нагрузок на перекрытия трехэтажного склада бумаги показало, что эквивалентные нагрузки заметно отличаются от принятых в проекте, различны для разных элементов перекрытия (плит, балок, колонн) и изменяются во времени [14]. Эта работа единственная (известная нам), посвященная подробному исследованию полезных нагрузок на перекрытия (и площадки) зданий от массы станков, оборудования и материалов. СНиП П-6-74 учитывает изменчивость этих нагрузок коэффициентами перегрузки, увеличивая нагрузки на 20—40%. Однако работ, обоснующих это увеличение, по существу, еще не проводилось. Вероятно, подробное изучение этих нагрузок может дать ощутимый экономический эффект.

На площадки цехов воздействуют и различные транспортные средства (автомобили, тепловозы и т. п.). Для главных зданий сталеплавильных цехов одной из технологических нагрузок на рабочую площадку является нагрузка от завалочных машин, колеса которых передают на пу-

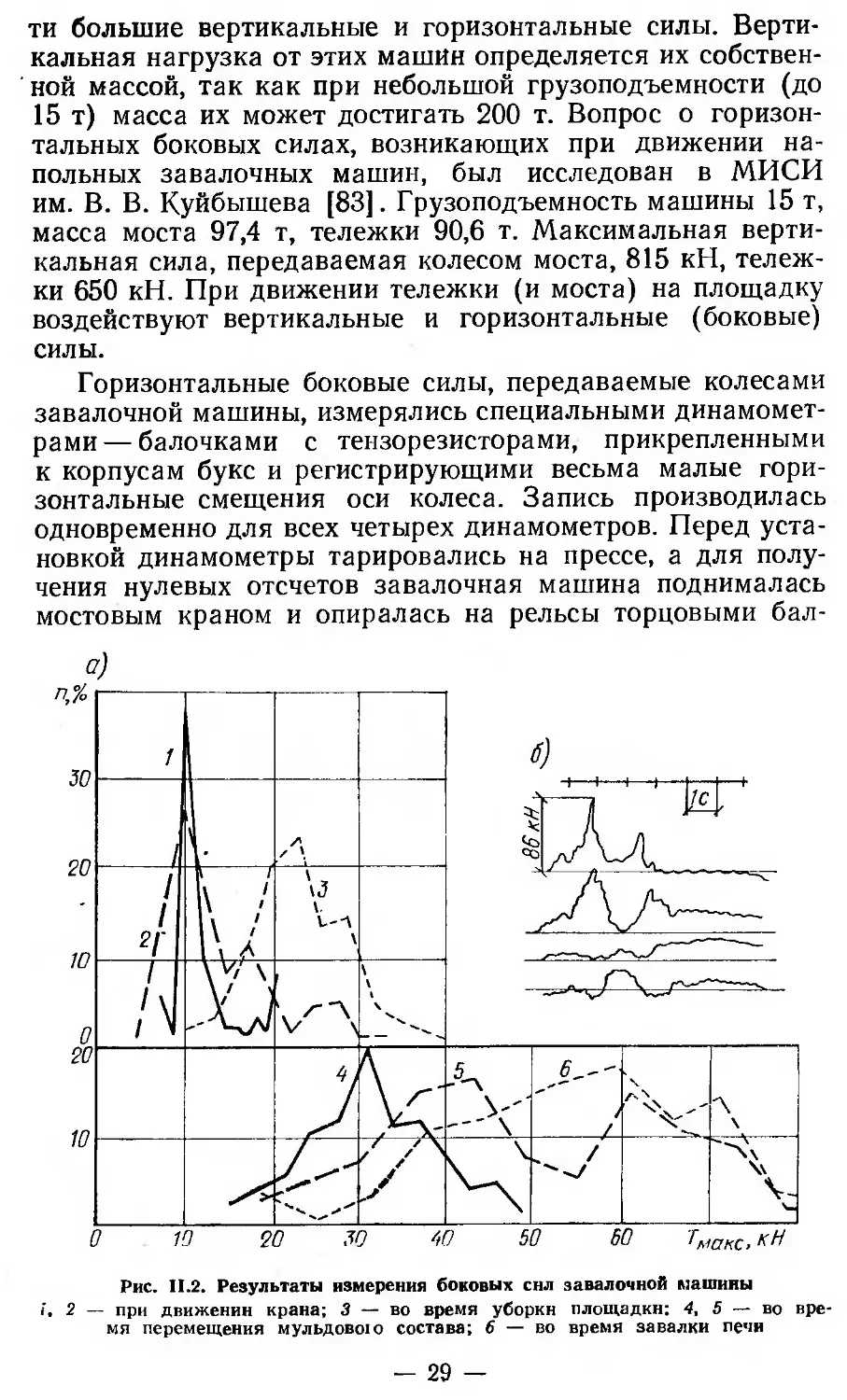

ти большие вертикальные и горизонтальные силы. Вертикальная нагрузка от этих машин определяется их собственной массой, так как при небольшой грузоподъемности (до 15 т) масса их может достигать 200 т. Вопрос о горизонтальных боковых силах, возникающих при движении напольных завалочных машин, был исследован в МИСИ им. В. В. Куйбышева [83]. Грузоподъемность машины 15 т, масса моста 97,4 т, тележки 90,6 т. Максимальная вертикальная сила, передаваемая колесом моста, 815 кН, тележки 650 кН. При движении тележки (и моста) на площадку воздействуют вертикальные и горизонтальные (боковые) силы.

Горизонтальные боковые силы, передаваемые колесами завалочной машины, измерялись специальными динамометрами— балочками с тензорезисторами, прикрепленными к корпусам букс и регистрирующими весьма малые горизонтальные смещения оси колеса. Запись производилась одновременно для всех четырех динамометров. Перед установкой динамометры тарировались на прессе, а для получения нулевых отсчетов завалочная машина поднималась мостовым краном и опиралась на рельсы торцовыми бал-

Рис. П.2. Результаты измерения боковых сил завалочной машины

2 — при движении крана; 3 — во время уборкн площадки: 4, 5 — во время перемещения мульдовою состава; 6 — во время завалки печи

ками. В это время устанавливались динамометры. Запись деформаций производилась как при движении машины без груза с неподвижной тележкой, так и при выполнении машиной основных рабочих операций (завалка шихты, перемещение машиной мульдового состава, уборка площадки специальным скребком-отвалом). При анализе осциллограмм (пример которых показан для всех четырех колес на рис. II. 2, б) было замечено, что постоянно изменяющиеся боковые силы зависят от направления движения моста и от перекосов колес машины. Были замечены пики усилий при трогании с места. При уборке площадки скребком, надетым на хобот, боковые силы были несколько большими. Такого же порядка боковые силы получаются и при передвижении хоботом мульдового состава. Наибольшие горизонтальные силы возникают при завалке мартеновских печей. Эта работа связана с резкими толчками при ударах хобота по мульдовому составу, которые необходимы для установки очередной мульды около загрузочного окна печи.

На осциллограммах можно заметить резкие пики усилий, соответствующие моментам касания реборд колес и головок рельса при изменениях перекоса машины. Максимальные боковые силы находились в пределах 10—98 кН (в зависимости от операций машины). Но при одной операции пиковые усилия имеют значительный разброс, особенно при перемещении мульдового состава и завалке печи. На рис. II. 2, а показаны полигоны распределения горизонтальных сил, соответствующих различным операциям.

Принимая в качестве основного расчетного случая воздействие на хобот завалочной машины горизонтальной силы при перемещении мульдового состава, автор [83] рассматривает равновесие системы продольных и боковых сил и получает формулу для определения расчетной горизонтальной боковой нагрузки от завалочной машины при нормальных эксплуатационных условиях в зависимости от геометрических параметров завалочной машины и ее массы. [

Нагрузки, подсчитанные по этой формуле, достаточно хорошо совпали с наибольшими измеренными боковыми нагрузками.

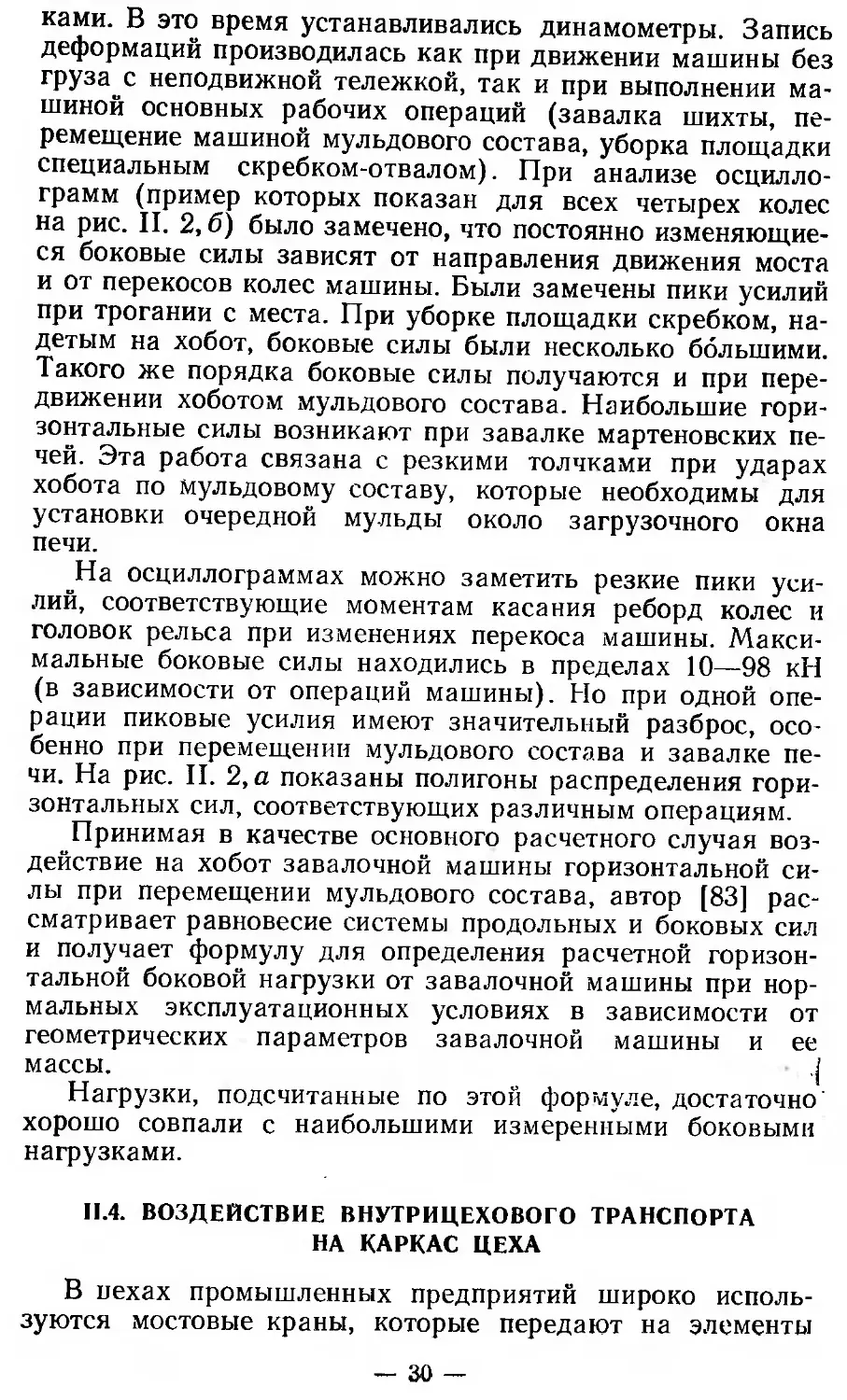

11.4. ВОЗДЕЙСТВИЕ ВНУТРИЦЕХОВОГО ТРАНСПОРТА НА КАРКАС ЦЕХА

В вехах промышленных предприятий широко используются мостовые краны, которые передают на элементы

Рис. 11.3. Передача крановых усилий с колеса иа рельс и с балки иа колонну а — принимаемая при расчете; б — действительная; 1 — колонна; 2 — подкрановая балка; 3 — соединительная планка; 4 — диафрагма; 5 — под/краио-' вый рельс; 6 — колесо крана

каркаса весьма значительные усилия. Мостовые краны различных конструкций имеют грузоподъемность 5— 1200 т. Усилия от мостовых кранов нередко достигают 60—70% суммарного расчетного усилия на колонны и фундаменты, а такие металлоемкие конструкции, как подкрановые балки, рассчитываются только на эти воздействия. Взаимодействие кранового моста и каркаса цеха чрезвычайно сложно. При движении крана его колесо передает на подкрановый рельс силу, которую можно разложить на три составляющие: вертикальную, горизонтальную поперек рельса (боковую) и горизонтальную вдоль рельса (продольную). Силы передаются не посередине головки рельса, а с некоторым эксцентриситетом (рис. II. 3), возникающим из-за наклонов и смещений колеса и рельса, а также неровностей поверхностей рельса. Боковая сила

Передается Вследствие трения на горизонтальных поверхностях и смятия реборд колес, которые могут соприкасаться с боковой поверхностью рельса, продольная сила передается колесом на рельс вследствие трения контактных поверхностей.

Рельс передает усилия на верхний пояс подкрановой балки. Так как поверхности пояса и рельса не плотно прилегают друг к другу, вертикальные и горизонтальные усилия передаются весьма неравномерно. При этом вертикальная составляющая почти всегда передается со значительным эксцентриситетом относительно стенки балки. Этот эксцентриситет образуется как из-за смещения оси рельса относительно оси стенки балки, которое может достигать 30—50 мм, так и из-за поворота при движении крана. Подкрановая балка под воздействием этих усилий работает на изгиб в двух направлениях и на стесненное кручение.

При расчете каркаса принимается, что подкрановая балка и тормозная конструкция передают на колонну вертикальную нагрузку и горизонтальную силу. Принято считать, что вертикальная сила передается в уровне нижнего пояса балки по центру тяжести ее стенки, а поперечная .сила — в уровне крепления тормозной балки или фермы колонне.

В действительности характер передачи усилий с балки на колонну в значительной степени зависит от конструкция узла крепления балки к колонне, и воздействие балки на колонну значительно сложнее, чем это принимается при расчете. Вертикальные силы с балки на колонну передаются в основном в уровне нижнего пояса балки. Точка приложения равнодействующей этих давлений из-за поворота опорного сечения балки и неточностей пригонки поверхностей балки и опорного столика колонны смещена в ту или иную сторону относительно оси стенки балки. Часть вертикальной нагрузки может передаваться с балки на колонну и в уровне верхнего пояса балки. Если балка крепится к колонне при помощи листового шарнира или стержней из круглой стали, эта часть может составлять незначительную долю суммарного давления, но если в узле имеется диафрагма, то часть нагрузки, передаваемая в уровне верхнего пояса, будет весьма ощутимой. Горизонтальные силы могут передаваться в уровне крепления верхнего пояса, в уровне крепления диафрагмы и в уровне нижнего пояса балки. Все эти составляющие суммарного горизонтального воздействия могут иметь различные направления. Горизонтальная сила в уровне верхнего пояса передается

не только соединительной планкой, как это принимается при расчете, а и тормозным листом, соединенным с ребрами колонны.

Система «кран — каркас», которую нужно рассматривать при теоретическом изучении крановых воздействий, является многократно статически неопределимой системой, связи в которой нелинейны. Изучение этих вопросов затруднено еще и тем, что под воздействием таких нагрузок возникают усилия не только в тех поперечных рамах каркаса, которые нагружены, но и в поперечных рамах по всей длине цеха.

Размеры воздействий мостовых кранов зависят от многих факторов, имеющих случайный характер, и изучение этих воздействий должно проводиться с использованием теории вероятностей и математической статистики.

На напряженно-деформированное состояние стропильных ферм весьма существенное влияние оказывают подвесные краны, усилия от воздействий которых при легких кровлях могут достигать 50% суммарного усилия в элементах фермы. Эти воздействия во многом схожи с воздействиями мостовых кранов.

Таким образом, взаимодействие внутрицехового транспорта и каркаса — сложная проблема, решение которой должно выполняться теоретически и экспериментально. В 1958—1980 гг. в МИСИ им. В. В. Куйбышева, а также в некоторых других организациях проведены работы по изучению усилий взаимодействия мостовых и подвесных кранов с каркасом, позволившие несколько уточнить эти усилия.

11.5. ВЕРТИКАЛЬНЫЕ ВОЗДЕЙСТВИЯ МОСТОВЫХ КРАНОВ

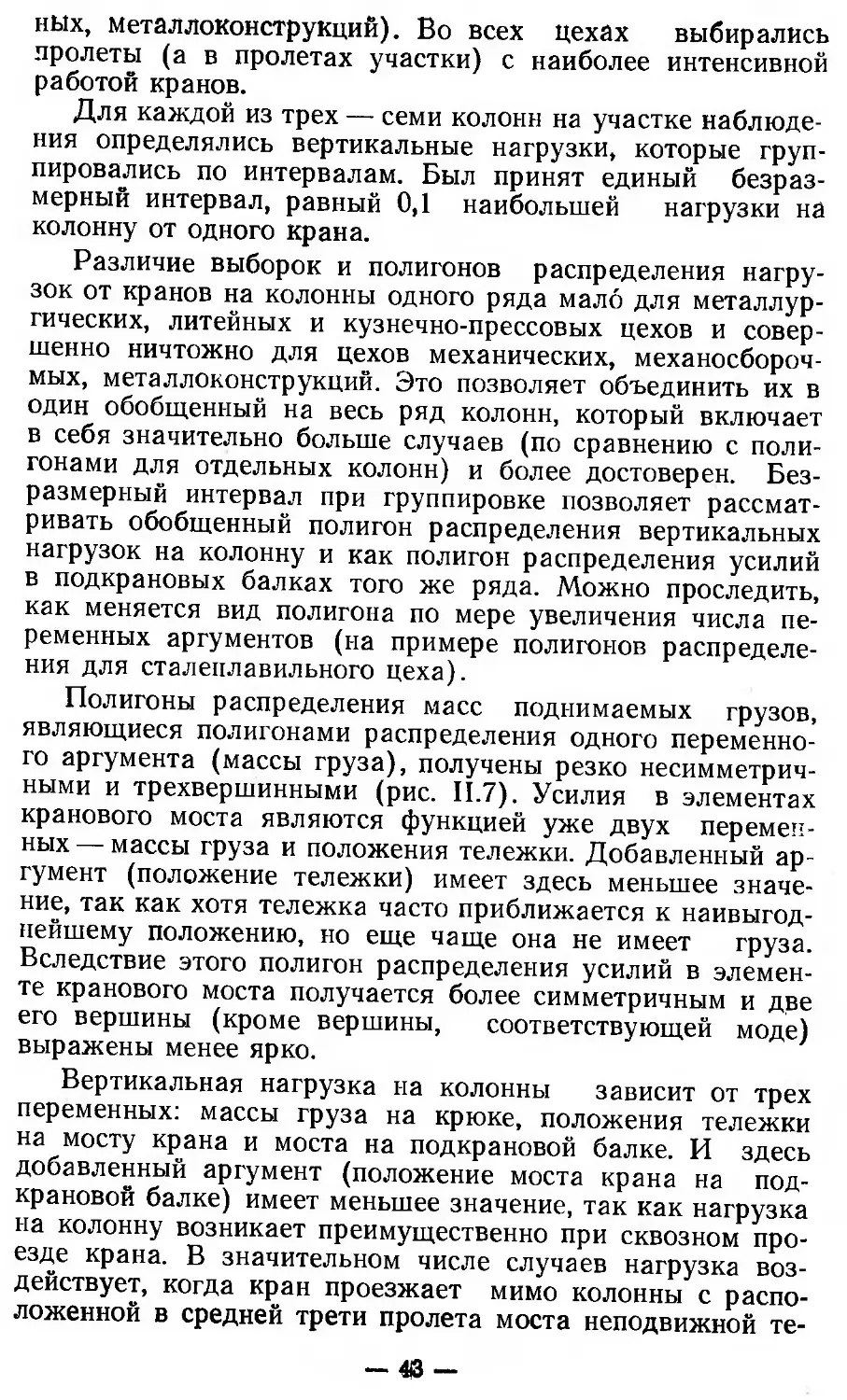

Вертикальные усилия, передающиеся колесом крана на путь. Вертикальное нормативное усилие колеса крана определяют по паспортным данным. Оно зависит от массы моста крана с механизмом передвижения, массы тележки и груза на крюке крана, а также от расположения тележки. Расчетным принимается расположение тележки, наиболее близкое к оси подкрановой балки. Усилия колеса крана, определенные таким образом, одинаковы или почти одинаковы для всех колес, расположенных на одной стороне крана. Небольшая разница в усилиях колес одной стороны крана (2—3%) может быть результатом несимметричного расположения кабины и механизма передвижения, которое учитывается при подсчете.

Действительное усилие колеса крана может значительно отличаться от подсчитанного по двум причинам.

Во-первых, усилия всех колес с одной стороны крана может быть больше или меньше нормативного из-за изменчивости собственной массы крана и массы груза. Множество взвешиваний кранов, выполненных в [49], показало, что отклонения собственного веса от паспортных данных не превышают 5%. Следовательно, изменчивость собственной массы крана можно учитывать при расчете так же, как учитывается изменчивость постоянной нагрузки, т. е. расчетную нагрузку вычислять как произведение нормативной нагрузки на коэффициент перегрузки, равный 1,1. Изменчивость давления колес крана от собственной массы крановой тележки несколько больше, так как, кроме увеличенной собственной массы тележки, возможно повышение усилия из-за неточной установки концевых упоров тележки на мосту крана. Если принять, что неточность установки упоров может достигать 10% (в абсолютных цифрах 20—40 см), то это предположение охватит все случаи неточной установки упоров. Нормативный вес груза, соответствующий грузоподъемности крана во время эксплуатации, может быть значительно превышен. Например, если крюк зацепил какой-либо станок, соединенный анкерами с фундаментом, то нагрузка может быть значительно выше нормативной. Однако грубое нарушение правил эксплуатации мостовых кранов, к которым можно отнести и приведенный пример, нельзя учитывать при расчете. При назначении наибольшей массы груза можно учесть, что периодическое испытание крана производится с грузом, превышающим нормативный на 10%• Таким образом, расчетное усилие колеса крана с учетом изменчивости масс крана, тележки, механизма передвижения, груза и неточности установки упоров определяется формулой

Рк = 1,1[Qk + 2(Qt + Q)(Lk-0,9 yM)/LK]/2m, (П.2)

где QK, Qt — вес кранового моста и тележки, указанные в паспорте крана; Q — вес груза, соответствующий грузоподъемности крана; £к — пролет крана; т — число колес с одной стороны крана; <ум — наименьшее расстояние между крюком и осью подкранового рельса, указанное в паспорте крана.

Подсчеты по формуле (II.2) для различных кранов [59] показывают, что в связи с изменчивостью собственных масс крана и груза усилие колеса крана может превышать нормативное на 11—16%.

Во-вторых, причина разницы между действительным усилием колеса крана и теоретическим — статическая не

определенность опирания крана на подкрановые балки. Количественную оценку неравномерности усилий можно получить экспериментально и теоретически. Первые количественные данные были получены в экспериментах [49] по записям прогибов подкрановых балок посередине их пролета при движении крана. Этот график, записанный экстензографом Гейгера, содержит два максимума, каждый из которых соответствует прохождению определенного колеса крана над серединой пролета подкрановой балки. Для двух разливочных кранов грузоподъемностью 220 и 60 т расхождение максимумов достигало 20—30%, что объясняется только разницей усилий колес.

Автором [59] была выявлена неравномерность усилий колес кранов в кузнечно-прессовом и механосборочном цехах завода тяжелого машиностроения. Испытание производилось при помощи электротензодатчиков сопротивления, наклеенных на нижний пояс посередине пролета разрезной подкрановой балки. Деформации записывались осциллографом. В цехах, где производились эти испытания, расстояние между колесами кранов было больше половины пролета подкрановой балки, и наибольшее напряжение являлось результатом воздействия одного колеса крана на испытываемую подкрановую балку. По соотношению наибольших напряжений можно достаточно точно судить о неравномерности движений колес крана.

Экспериментальные данные показывают, что если краевые напряжения в нижнем поясе подкрановой балки существенно зависят от направления движения крана, то средние напряжения остаются практически одинаковыми при разных направлениях, т. е. перераспределение усилий между колесами крана не зависит от направления его движения. Эксперимент также показал, что скорость движения крана не. сказывается на этом перераспределении.

Сопоставление средних нормальных напряжений в нижнем поясе подкрановой балки с напряжениями от усилий двух колес с одной стороны крана позволило установить, что различие достигало 35—90% при разных условиях испытаний.

Наиболее полно неравномерность усилий изучена в [15]. Были испытаны три крана пролетом 24 м, грузоподъемностью 20, 40, 75 т с базами 4200, 3950, 5750 мм. Краны грузоподъемностью 20 и 40 т четырехколесные, а кран грузоподъемностью 75 т восьмиколесный. При испытании каждая сторона крана, установленного посередине пролета подкрановой балки, поднималась при помощи двух

50-тонных гидравлических домкратов, оборудованных манометрами, которые предварительно тарировались на прессе. При подъеме устанавливался одинаковый зазор между колесами одной стороны и верхней поверхностью подкранового рельса. Показания манометров фиксировались при различных положениях тележки на мосту крана и при различном весе поднятого груза. Абсолютная разность нагрузок на два домкрата с одной стороны крана не зависела от положения тележки, т. е. от суммарной нагрузки на одну сторону крана, но для разных кранов оказалась различной.

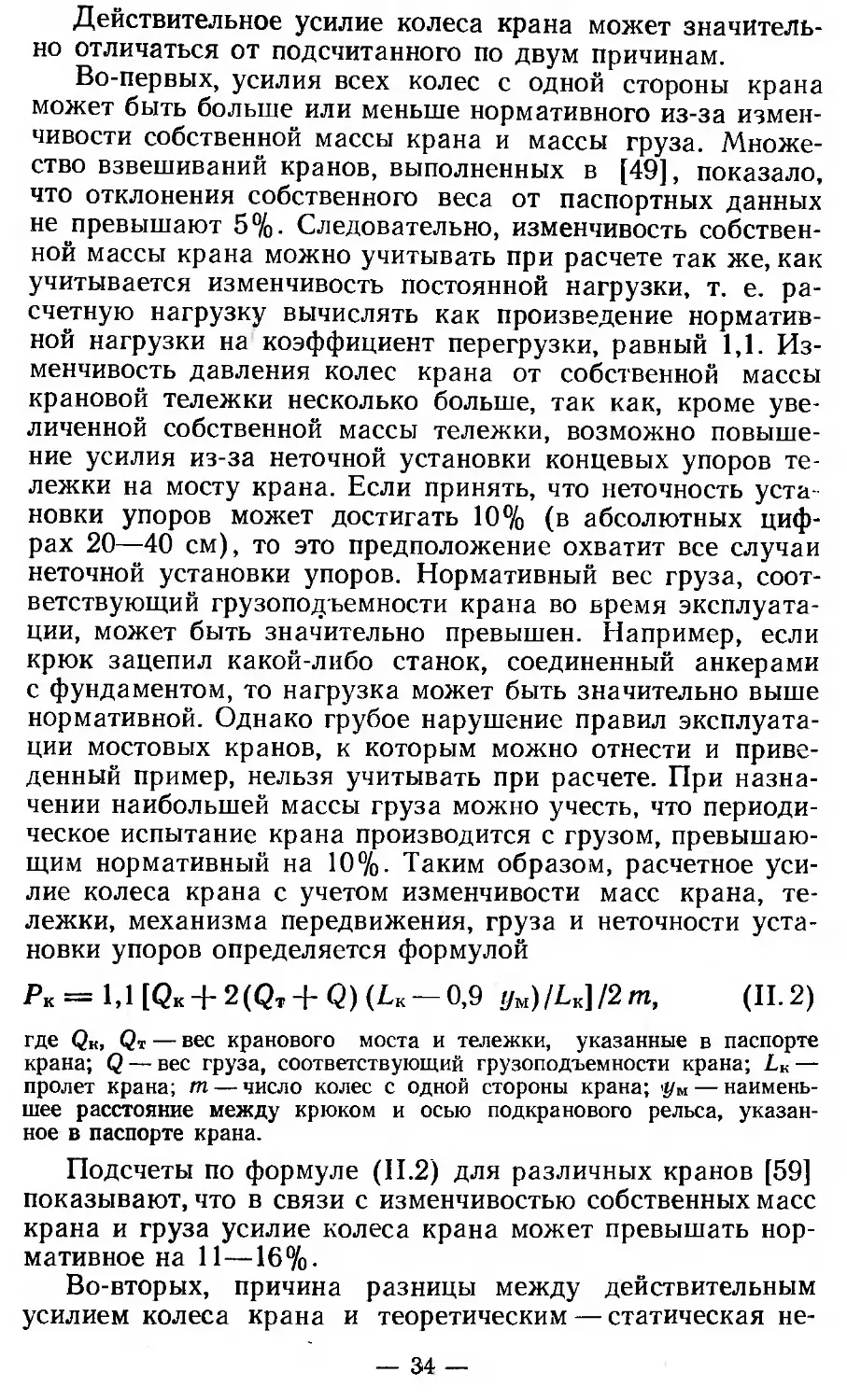

Оценивать неравномерность усилий колес крана при расчете удобно отношением большего усилия к средним усилиям с одной стороны крана. Это отношение можно назвать коэффициентом неравномерности kK’

== 2jPmax/ (Р1 “Ь 7*2 )» где Рщах — наибольшее из двух усилий колес; Pi, — усилия колес с одной стороны крана.

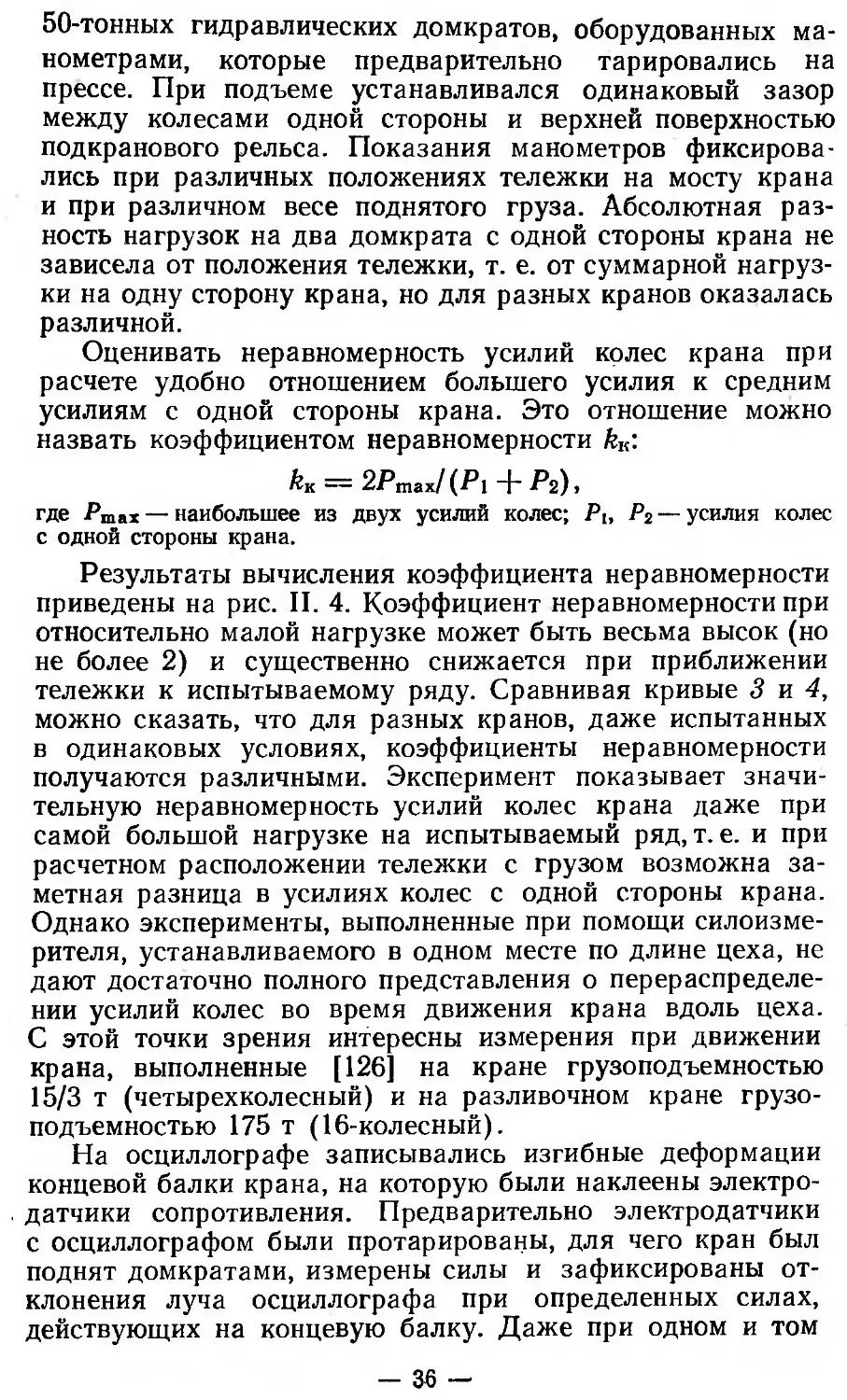

Результаты вычисления коэффициента неравномерности приведены на рис. II. 4. Коэффициент неравномерности при относительно малой нагрузке может быть весьма высок (но не более 2) и существенно снижается при приближении тележки к испытываемому ряду. Сравнивая кривые 3 и 4, можно сказать, что для разных кранов, даже испытанных в одинаковых условиях, коэффициенты неравномерности получаются различными. Эксперимент показывает значительную неравномерность усилий колес крана даже при самой большой нагрузке на испытываемый ряд, т. е. и при расчетном расположении тележки с грузом возможна заметная разница в усилиях колес с одной стороны крана. Однако эксперименты, выполненные при помощи силоизме-рителя, устанавливаемого в одном месте по длине цеха, не дают достаточно полного представления о перераспределении усилий колес во время движения крана вдоль цеха. С этой точки зрения интересны измерения при движении крана, выполненные [126] на кране грузоподъемностью 15/3 т (четырехколесный) и на разливочном кране грузоподъемностью 175 т (16-колесный).

На осциллографе записывались изгибные деформации концевой балки крана, на которую были наклеены электродатчики сопротивления. Предварительно электродатчики с осциллографом были протарированы, для чего кран был поднят домкратами, измерены силы и зафиксированы отклонения луча осциллографа при определенных силах, действующих на концевую балку. Даже при одном и том

Рср — среднее усилие колес крана с одной стороны моста; Р^к — нормативное усилие колеса крана; 1, 2 — по [63]; 3, 4 — при испытании крана грузоподъемностью соответственно 40 и 75 т в становом пролете листопрокатного цеха; 5, 6 — при испытании крана грузоподъемностью 15/3 т в кузнечно-прессовом цехе (с двух сторон моста крана); 7, 8 — при испытании разливочного крана грузоподъемностью 175 т; 9 — область средних арифметических kK, полученных для шести кранов грузоподъемностью 7,5+7,5 и 10+10

же положении тележки усилия колес существенно менялись при движении моста, и можно проследить связь перераспределения давлений с уклонами подкрановых путей.

Результаты вычисления коэффициентов неравномерности по этим испытаниям также показаны на рис. II. 4. Анализируя результаты, можно заметить, что на разных сторонах крана коэффициенты неравномерности весьма значительно отличаются как для четырехколесных кранов (кривые 5 и 6), так и для 16-колесных (кривые 7 и 8). Можно также заметить, что у многоколесных кранов усилия между балансирами распределяются равномернее (коэффициент неравномерности меньше), чем между колесами четырехколесных кранов. При малых нагрузках на колеса зависимость коэффициента перераспределения от среднего усилия (или от отношения среднего и нормативного) становится весьма нечеткой (кривые 5 и 6); при относительно малых усилиях колес коэффициент перераспределения зависит не только от среднего, но и от положения тележки на мосту крана.

Испытательной станцией МИСИ были испытаны на металлургических заводах краны общего назначения грузоподъемностью 5 + 5, 10, 20/5 т и разливочные краны гру-

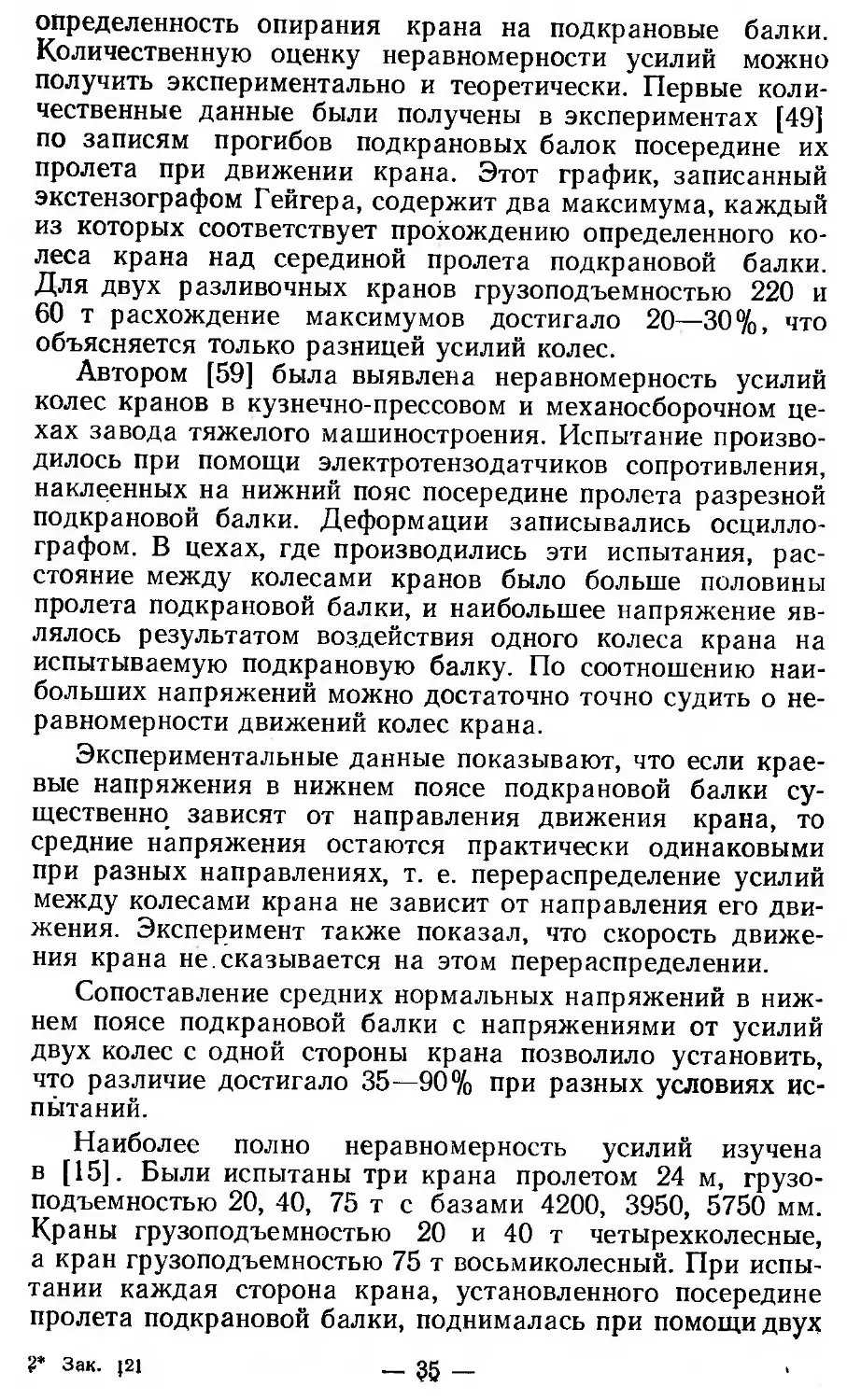

Рис. 11.5. Корреляционная зависимость усилий, передаваемых иа рельс ведущим Р« и ведомым Р^ колесами крана

зоподъемностью 200 и 225 т разных пролетов. При исследовании одно колесо или балансир поднимались гидравлическим домкратом на определенную высоту.

Анализируя графики рис. II. 4,6, можно заключить, что изменение усилия почти линейно зависит от зазора, причем угол наклона прямой для всех кранов разный. Можно заметить, что при больших подъемах кранов общего назначения зависимость приращения усилия от превышения одного колеса над другим несколько отклоняется от линейной.

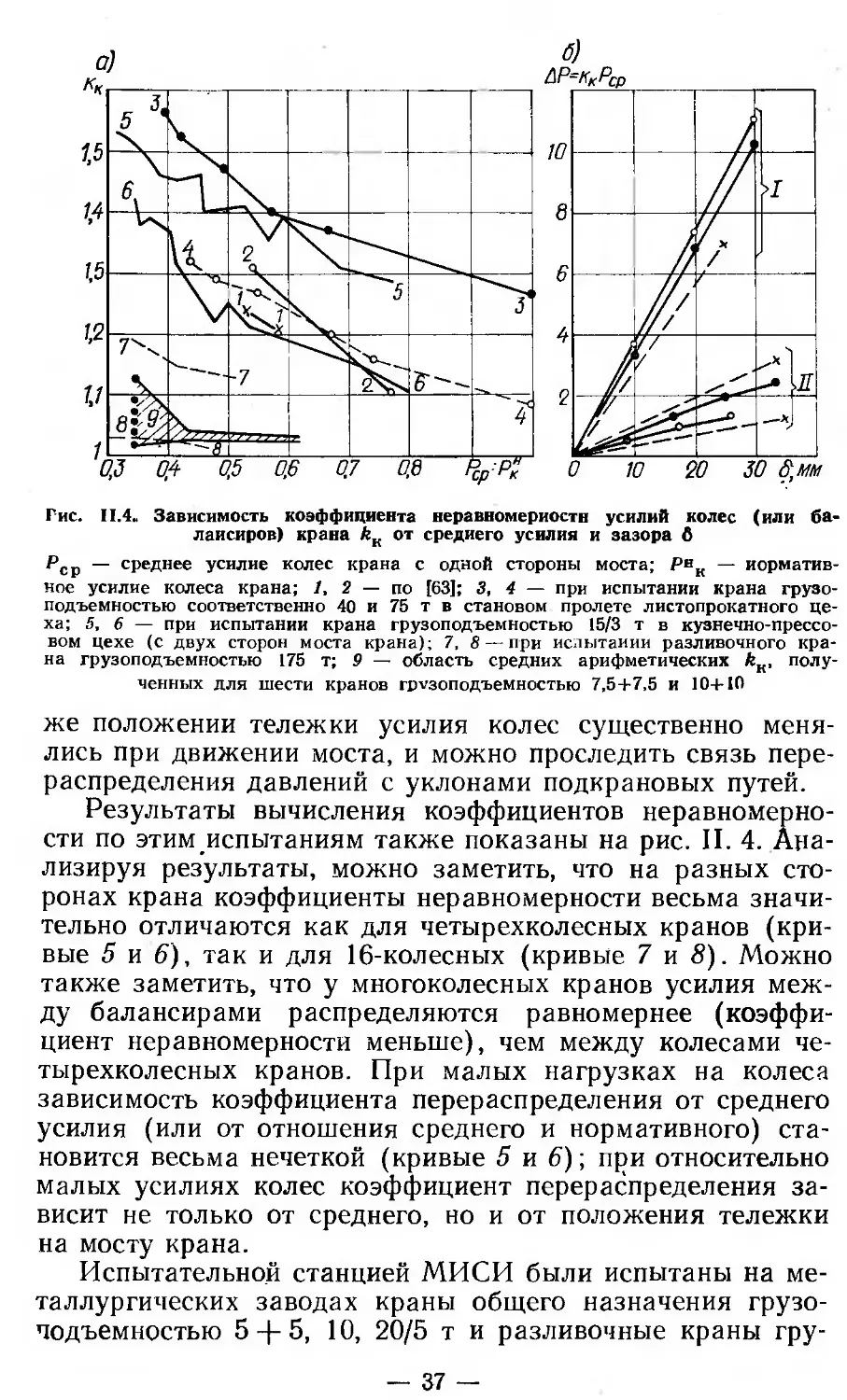

Обширные исследования неравномерности усилий провел автор [61] в прокатных цехах. Используя концевые балки крана в виде заранее протарированных силоизмери-телей, была проведена длительная одновременная запись

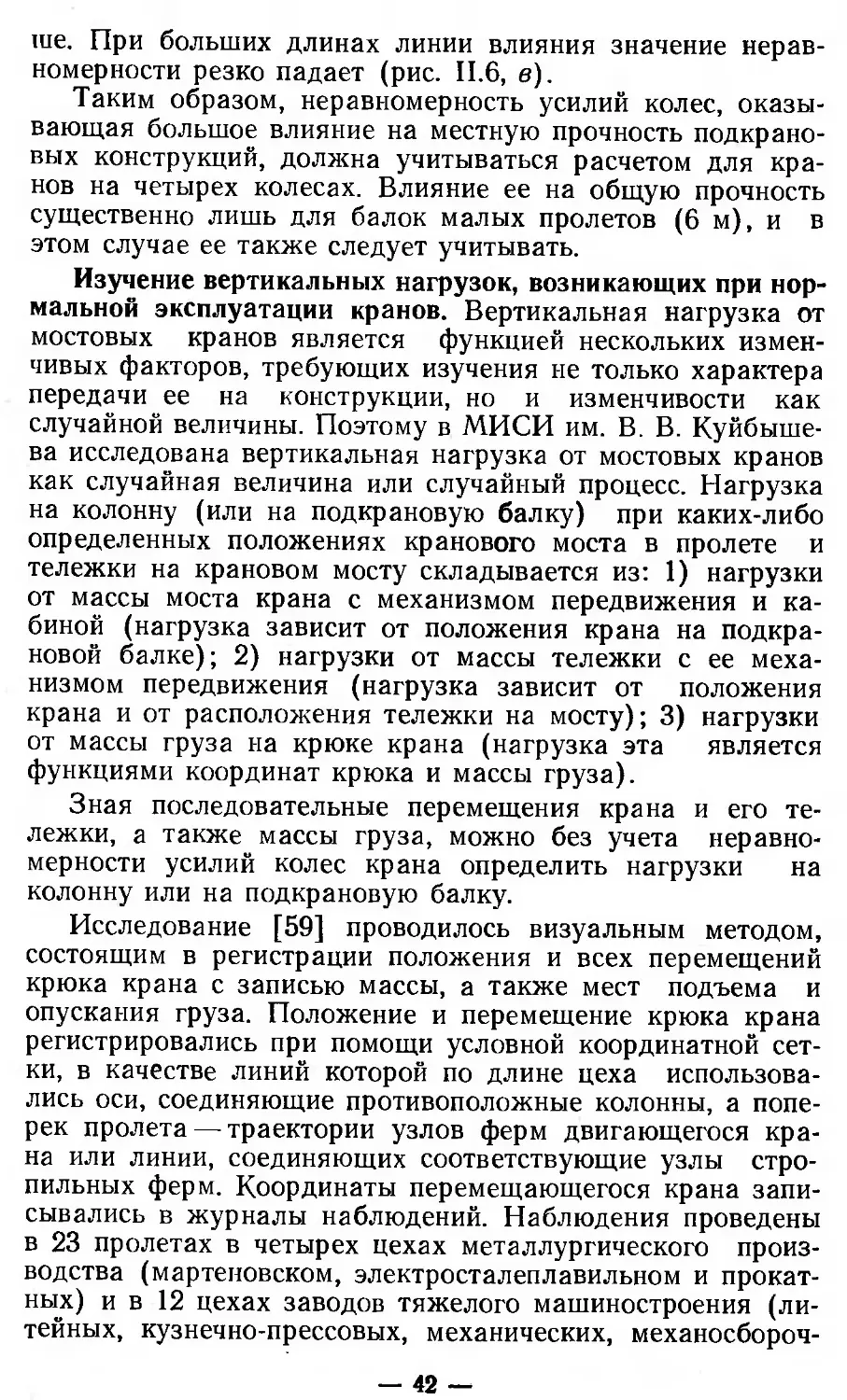

усилия, передаваемого ведущими и ведомыми колесами четырехколесных кранов. На рис. II. 5 представлена корреляционная зависимость усилий на колесах одного из кранов. Отклонения от средней диагонали (соответствующей равномерному распределению усилий между колесами) весьма значительны. При этом примерно одинаковое число точек находится ниже и выше этой диагонали, что свидетельствует о независимости неравномерности усилий от того, ведущее это колесо или ведомое. Средние арифметические коэффициенты неравномерности оказались для

всех кранов значительно ниже тех, которые получали ранее изучающие этот вопрос. Это объясняется тем, что на рис. II. 4 (кривые 1—8) построены для максимальных (а не средних) значений, выявленных при исследованиях, и отчасти тем, что крановые пути (как показала геодезическая съемка) в цехах, где проводилось исследование, были в хорошем состоянии. Все точки на рис. II. 5 лежат в пределах трехсигмовой вероятности (границы показаны пунктиром), а коэффициенты неравномерности, соответствующие этому отклонению от среднего, показаны на рис. II. 4. Большое число измерений позволило автору рассматривать коэффициент неравномерности как случайную величину, что делает выводы о размерах коэффициента более достоверными.

ростовой кран можно представить в виде статйческй неопределимой пространственной системы. Расчет этой системы методом перемещений с некоторыми допущениями (в частности, без учета стесненного кручения) [110] показал, что основной причиной разницы в усилиях колес для кранов общего назначения следует признать не несимметричность расположения кабины и механизма передвижения, а неровность кранового пути и перекосы конструкции моста при его изготовлении и монтаже. Ненагруженный (даже собственной массой) четырехколесный кран будет опираться на абсолютно горизонтальную плоскость тремя колесами, а между четвертым колесом и плоскостью образуется зазор. Обычно же все четыре колеса опираются на подкрановый путь (отрываясь от него только при малых нагрузках), и этот теоретический зазор в дальнейшем будет называться реализованным.

Коэффициент неравномерности в общем виде

kK = (Рср + АР)/ Рср = 1 + а(б/Рср) ,

где ДР — изменение усилия колеса при реализации зазора; РСр — среднее усилие колеса крана с одной стороны моста; 6 — реализованный зазор; а — коэффициент, зависящий от пролета и базы крана, расстояния между балками моста, жесткостей балок моста на изгиб и кручение.

Коэффициент а зависит только от конструкции крана, и наиболее точно определить его можно экспериментально. Теоретическое определение этой функции может не дать надежных результатов из-за значительных индивидуальных особенностей кранов, которые трудно поддаются учету (остаточные перемещения, неупругая работа узлов и т. п.).

То, что при .испытаниях кранов общего назначения и разливочных кранов прямые, выражающие зависимость приращения нагрузки от превышения одного колеса над другим (см. рис. 11.4), сгруппировались, позволяет предположить, что экспериментально можно получить значения этой функции, усредненной на какие-то группы кранов.

Зависимость коэффициента неравномерности при постоянном реализованном зазоре от среднего усилия колес крана с одной стороны моста выражается гиперболой, асимптотически приближающейся к единице. Качественно это достаточно хорошо подтверждается экспериментами.

Экспериментально подтверждается и линейная зависимость между коэффициентом неравномерности и реализованным зазором, небольшие отклонения от которой возможны из-за некоторой, неучтенной расчетом податливости узлов сопряжений главных и концевых балок кранового моста.

Реализованный зазор образуется в результате неровностей подкрановых путей, неточности изготовления кранов и различной упругой податливости оснований.

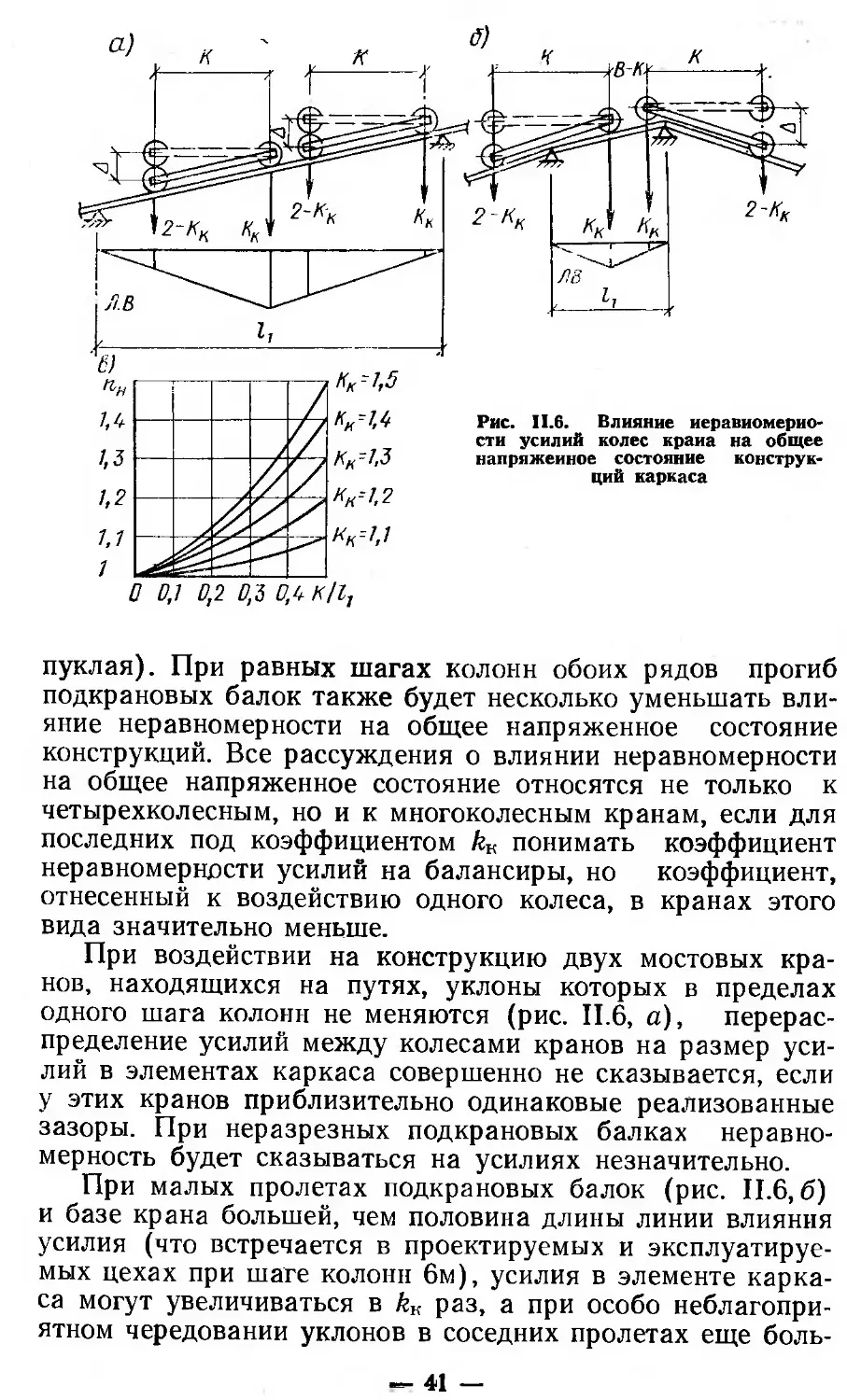

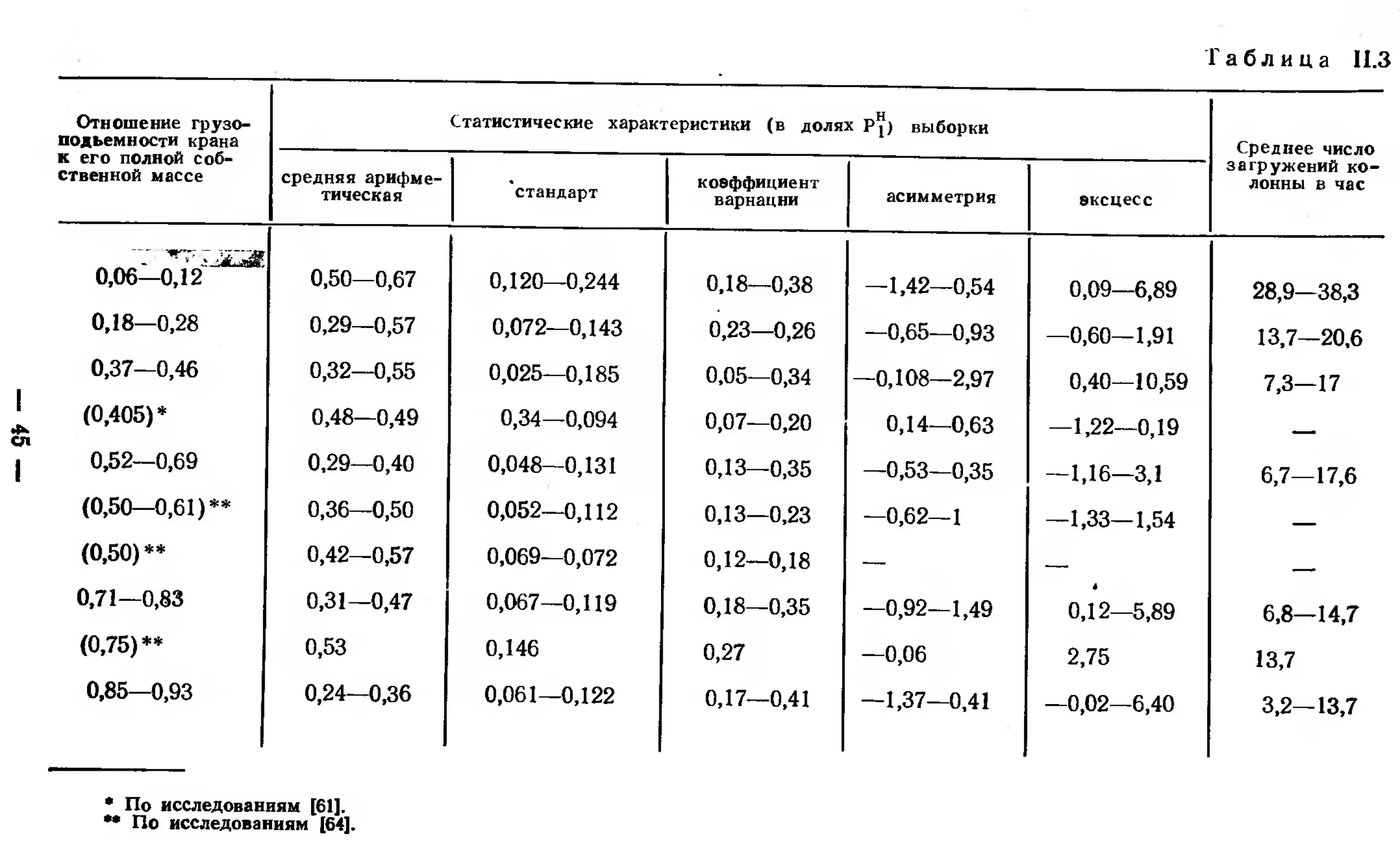

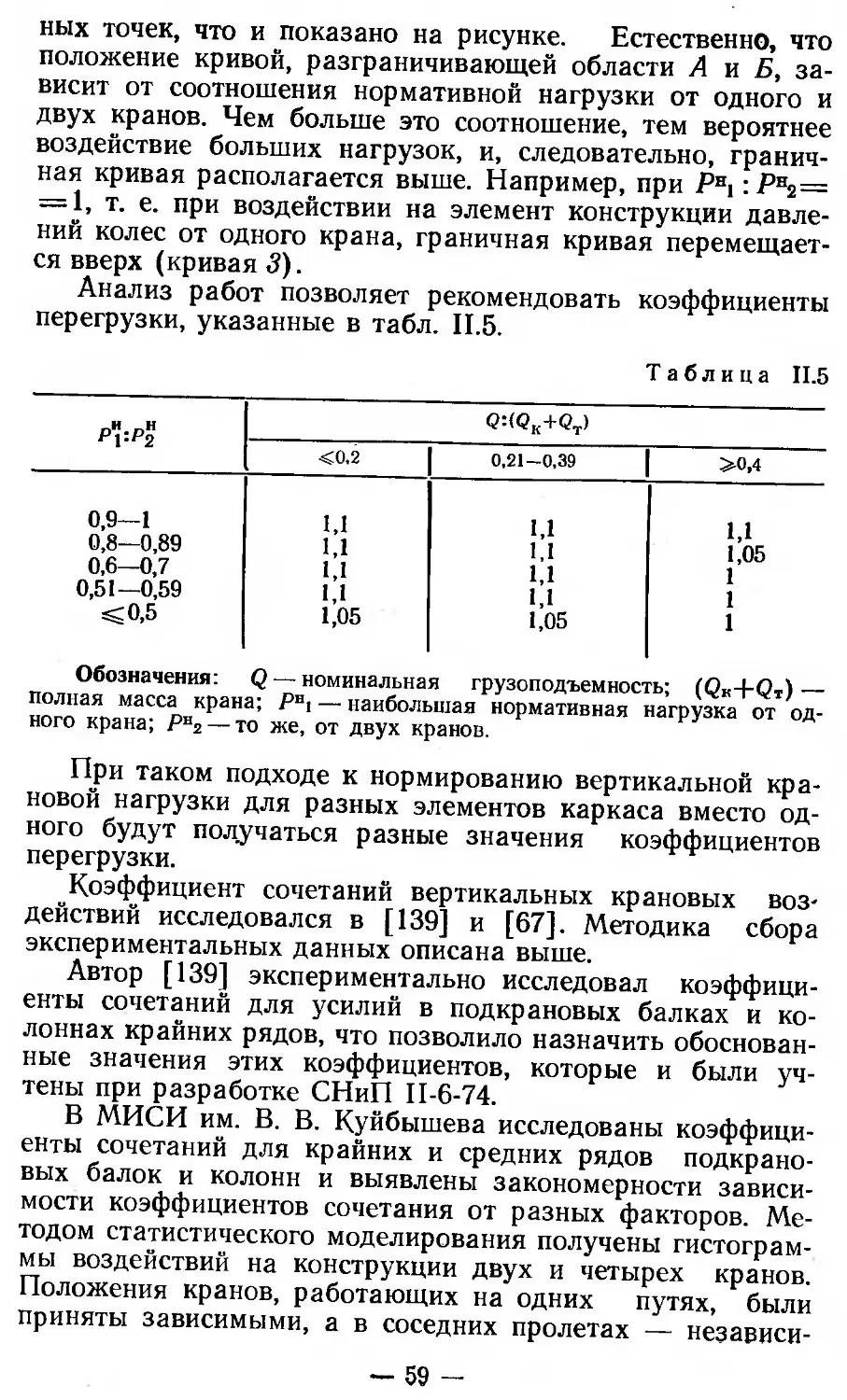

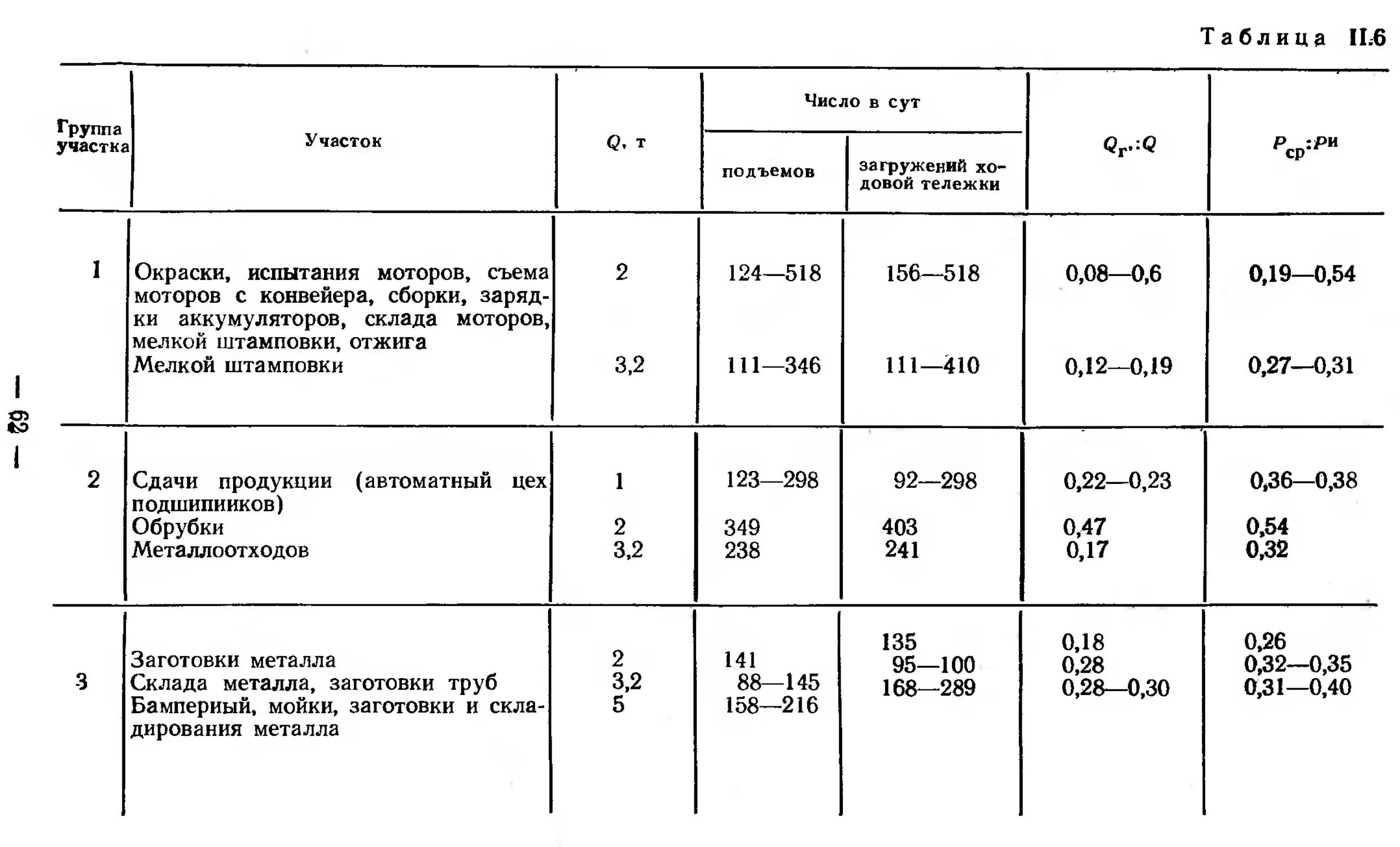

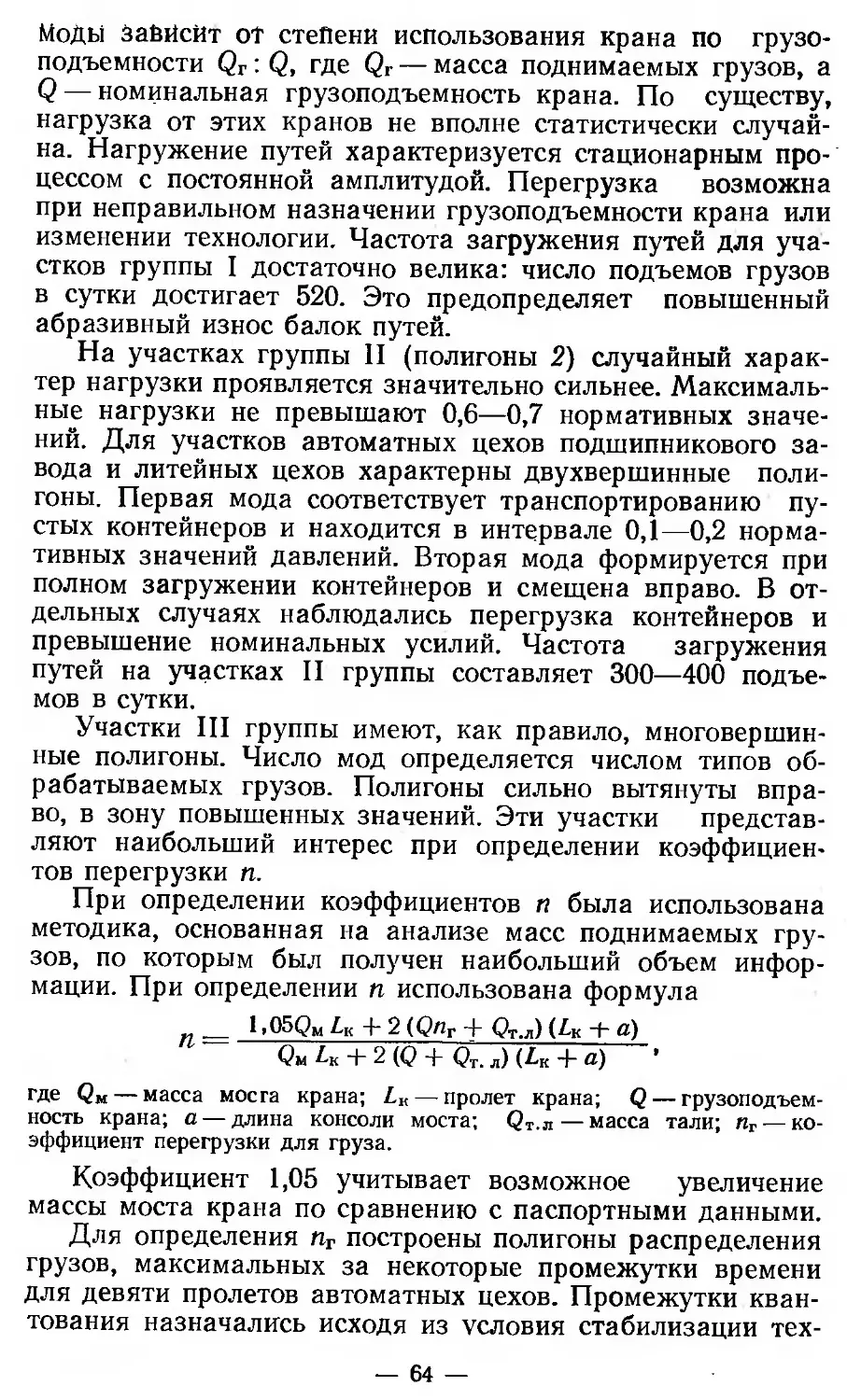

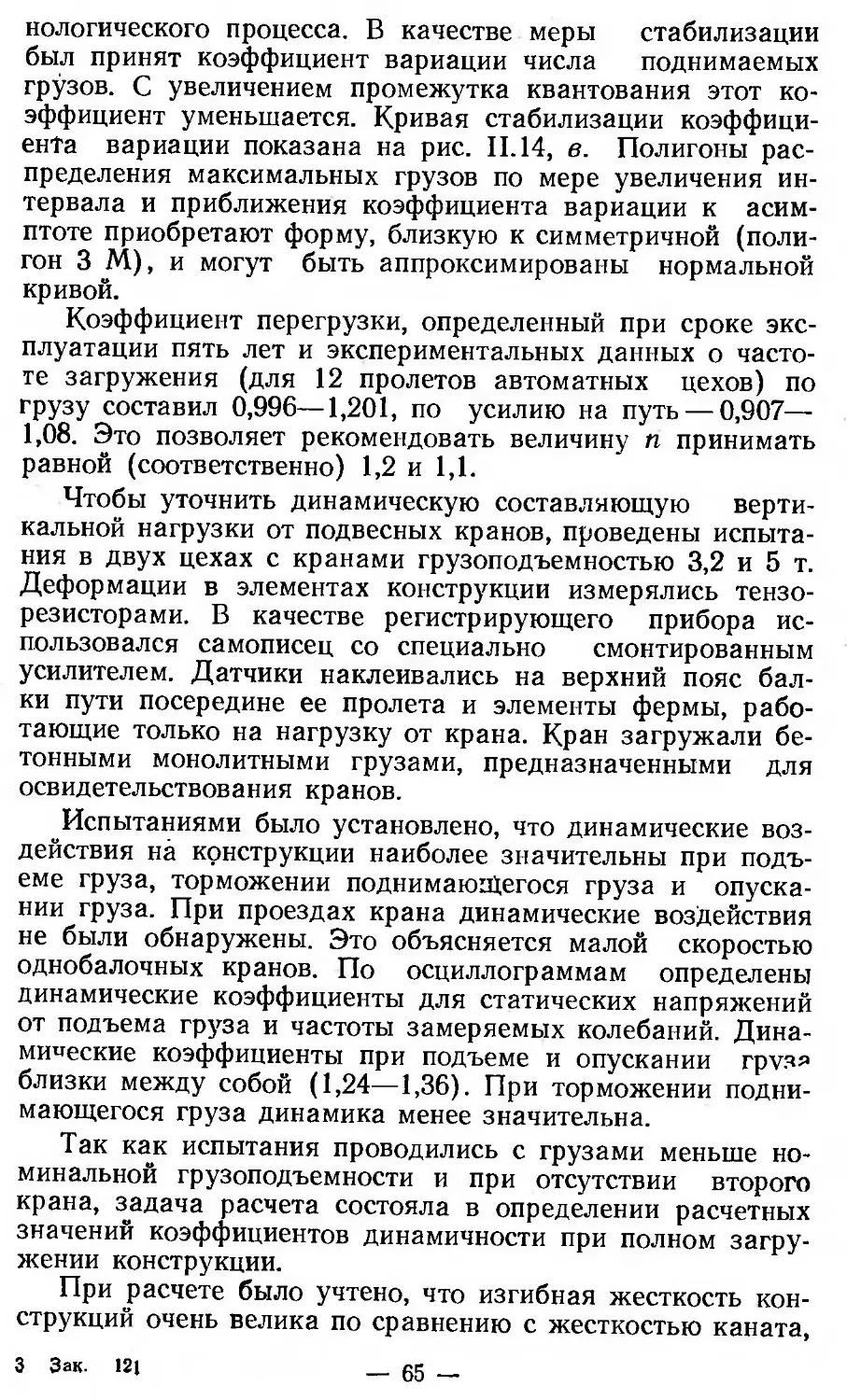

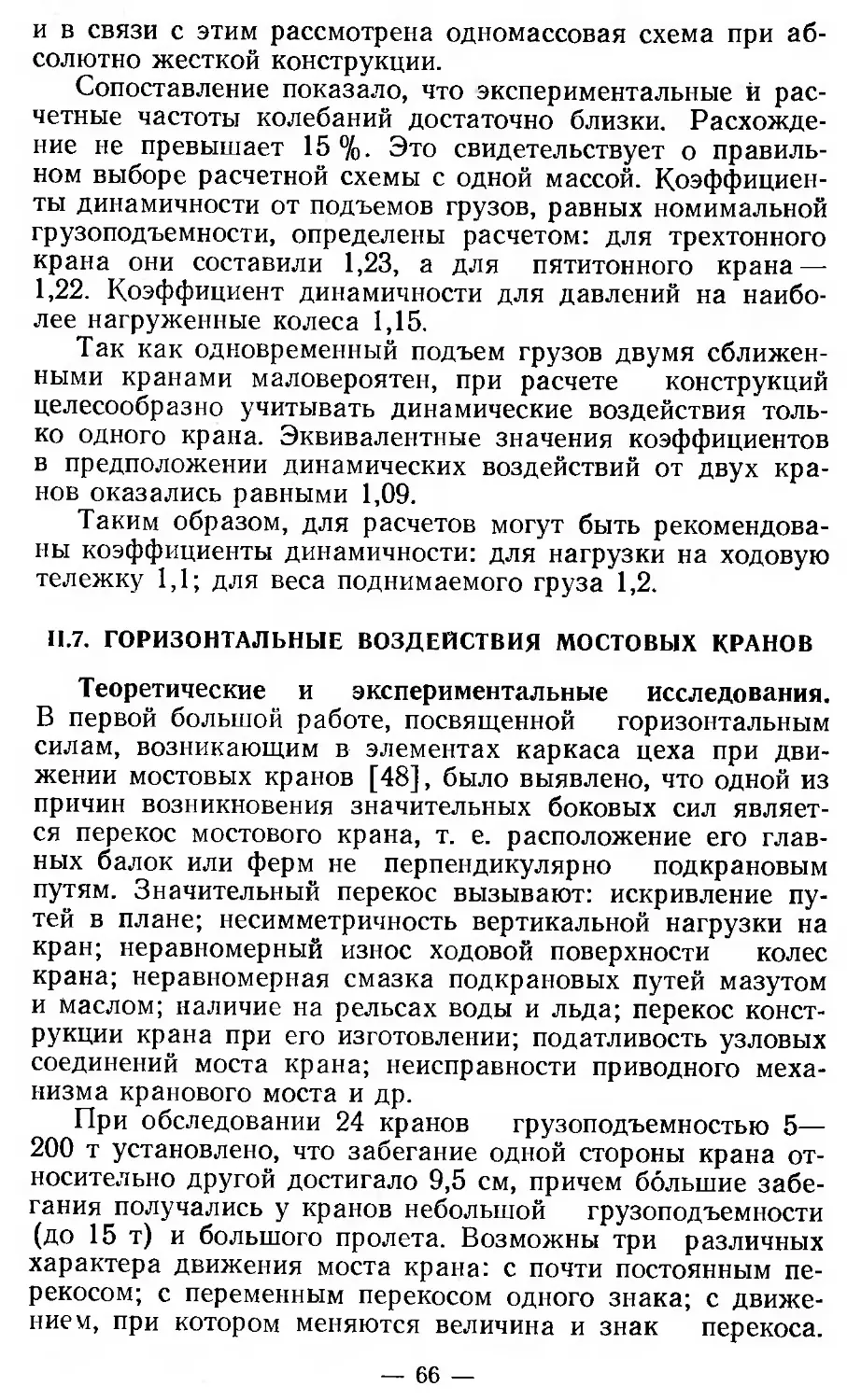

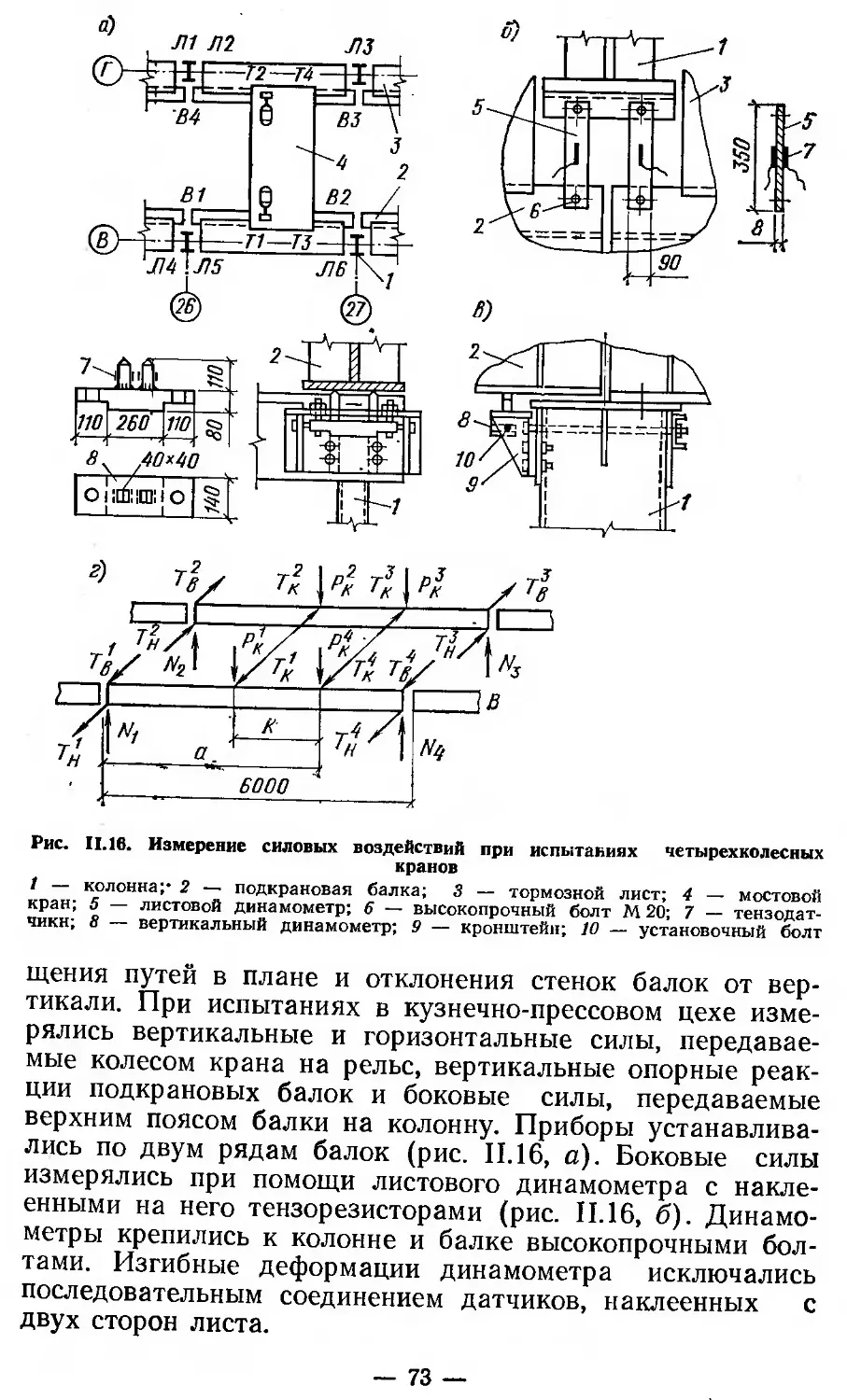

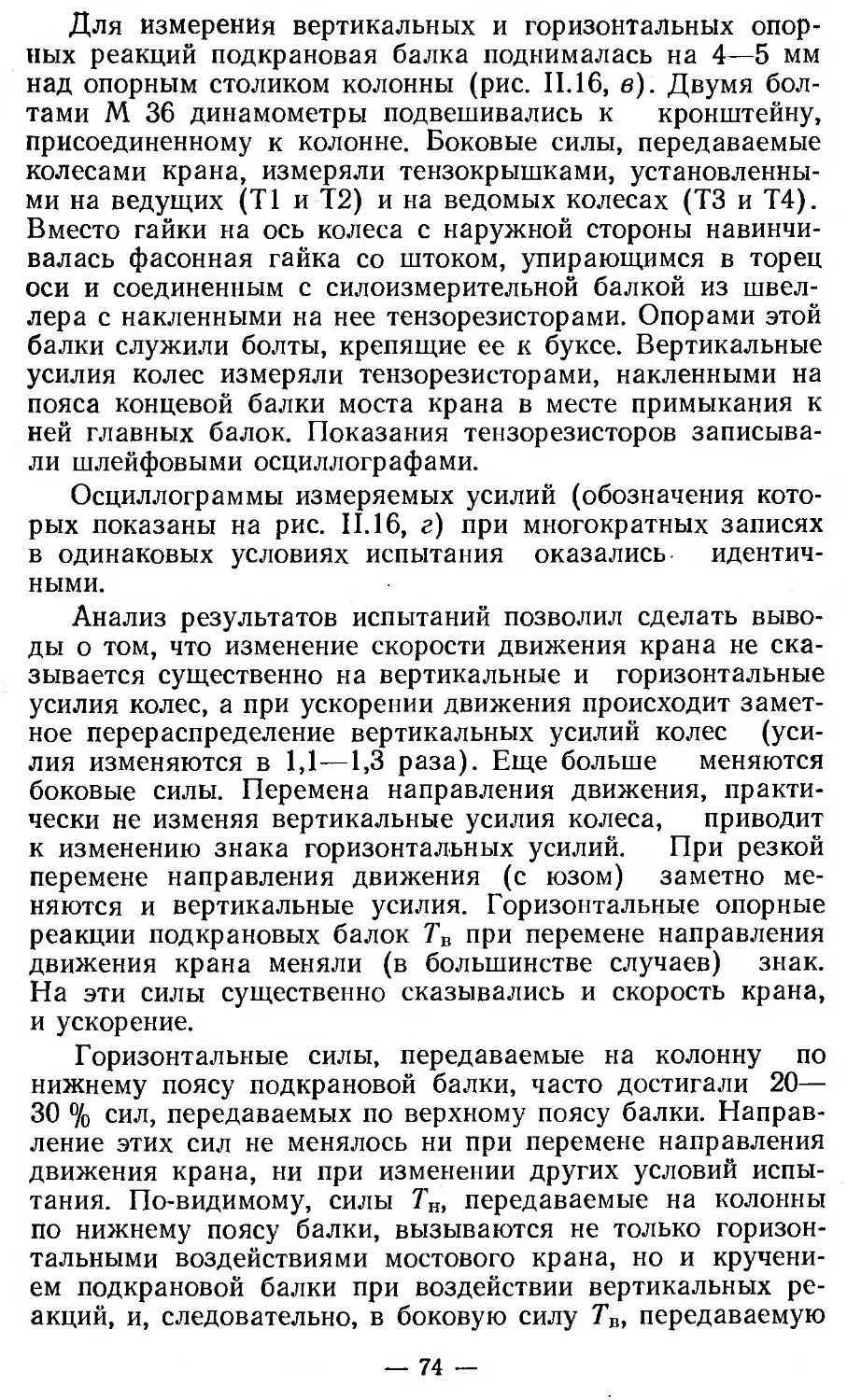

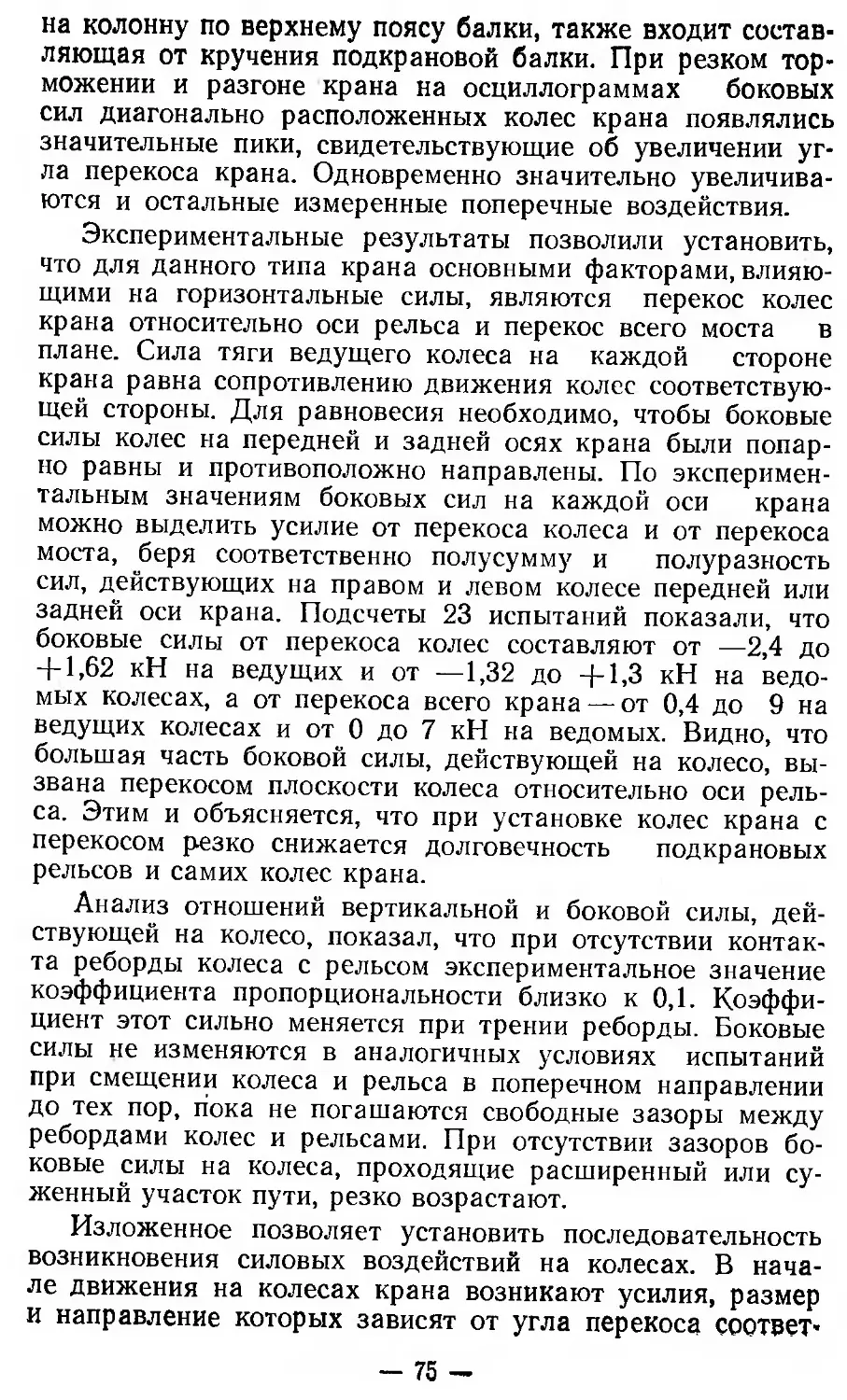

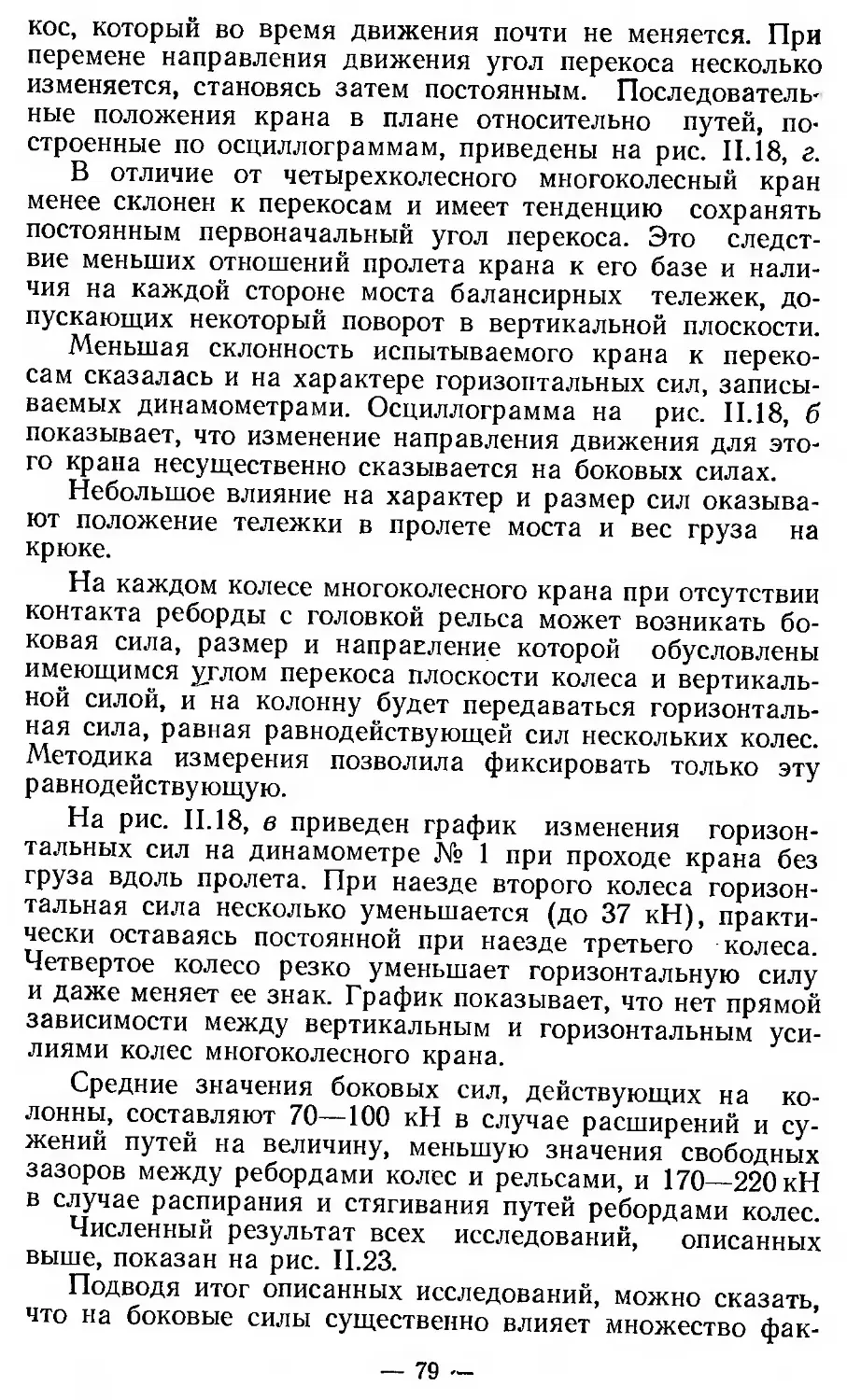

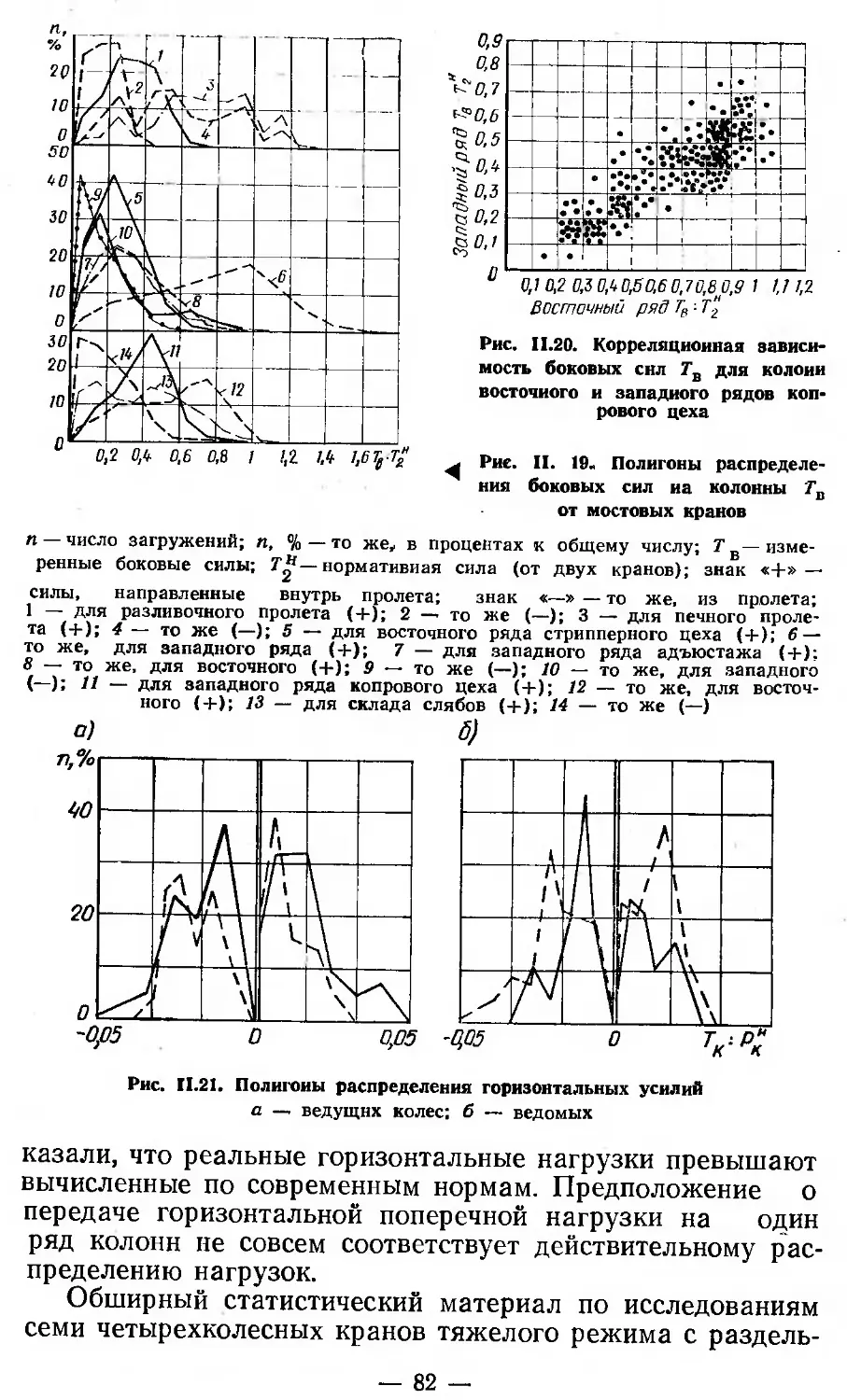

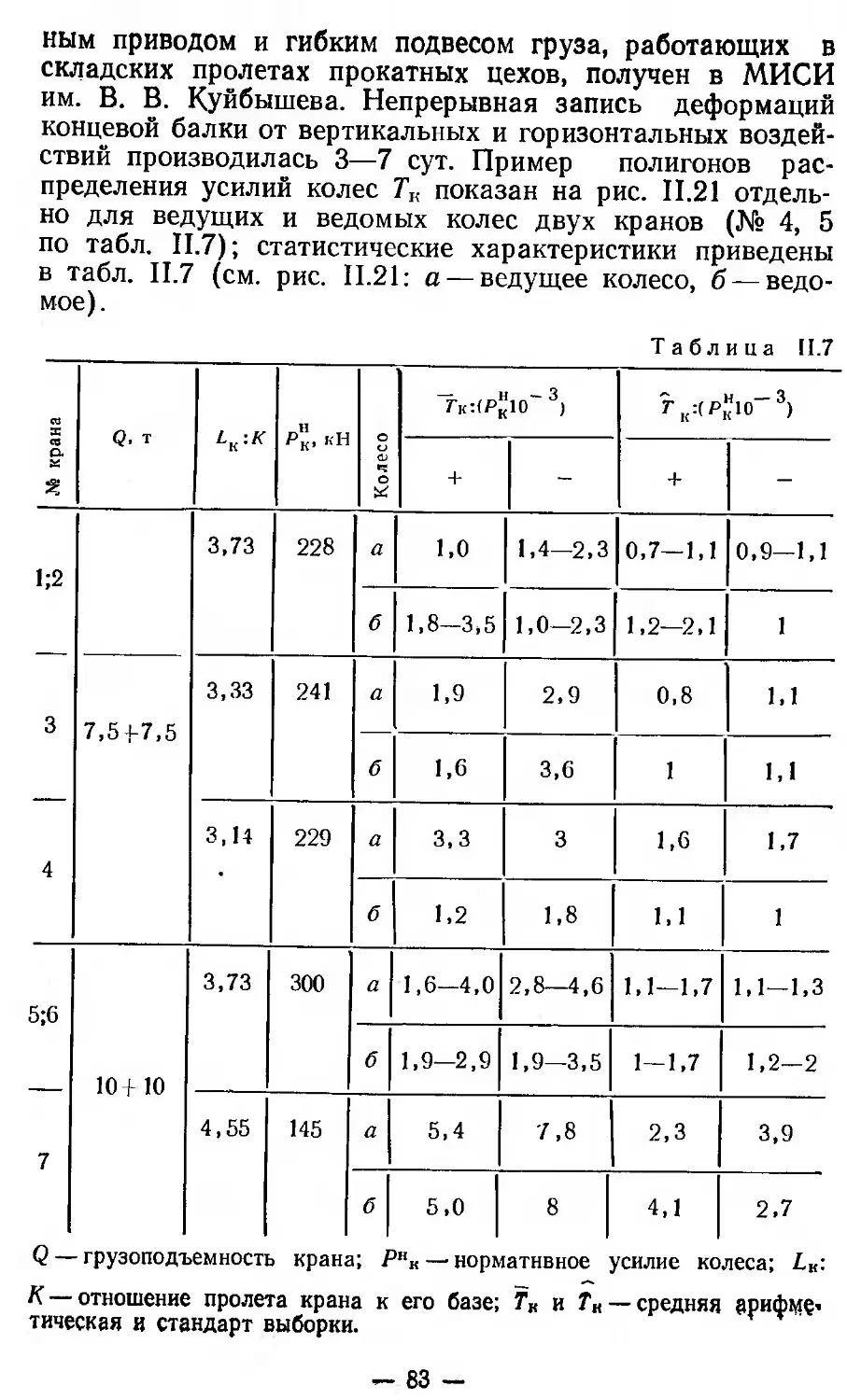

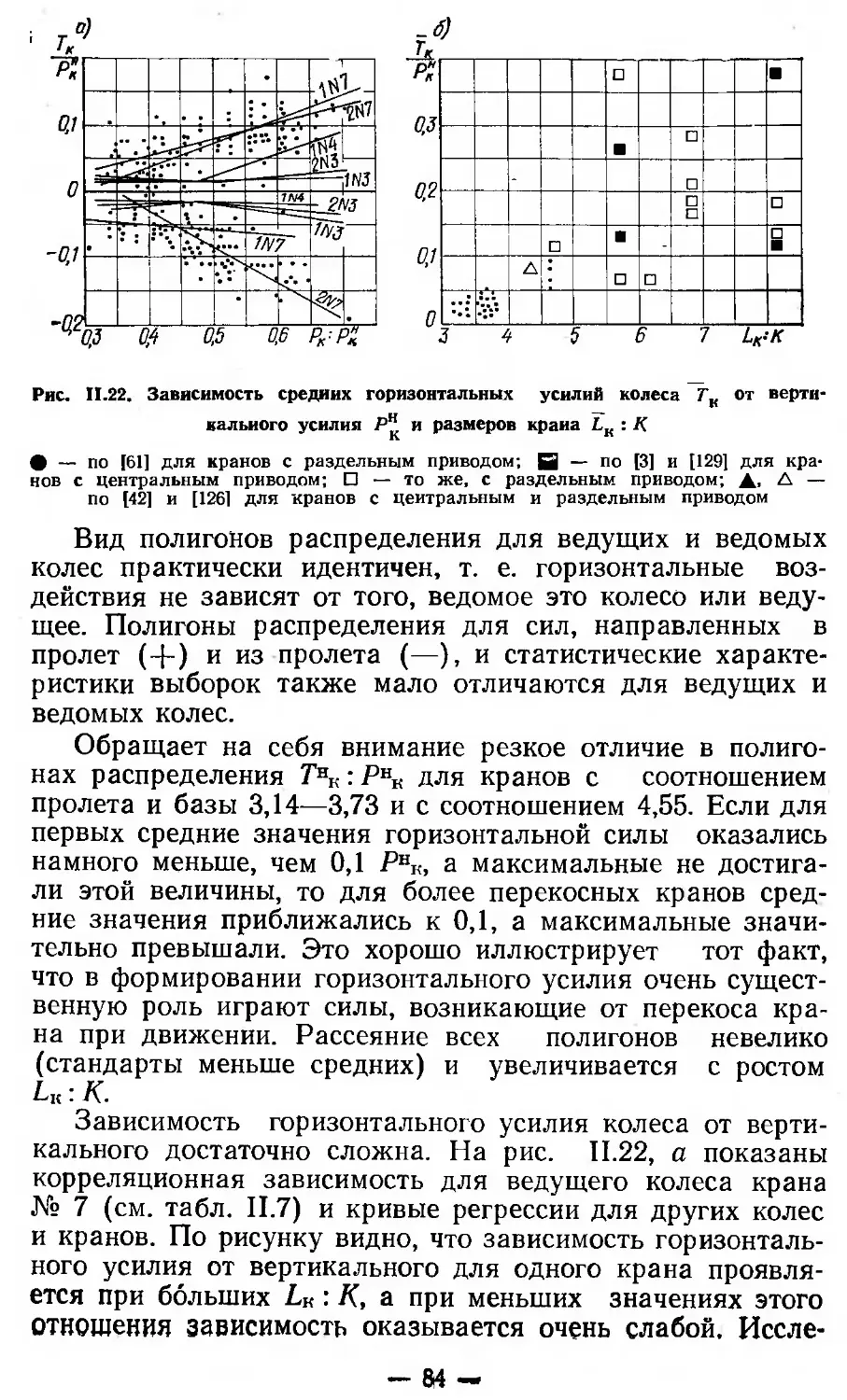

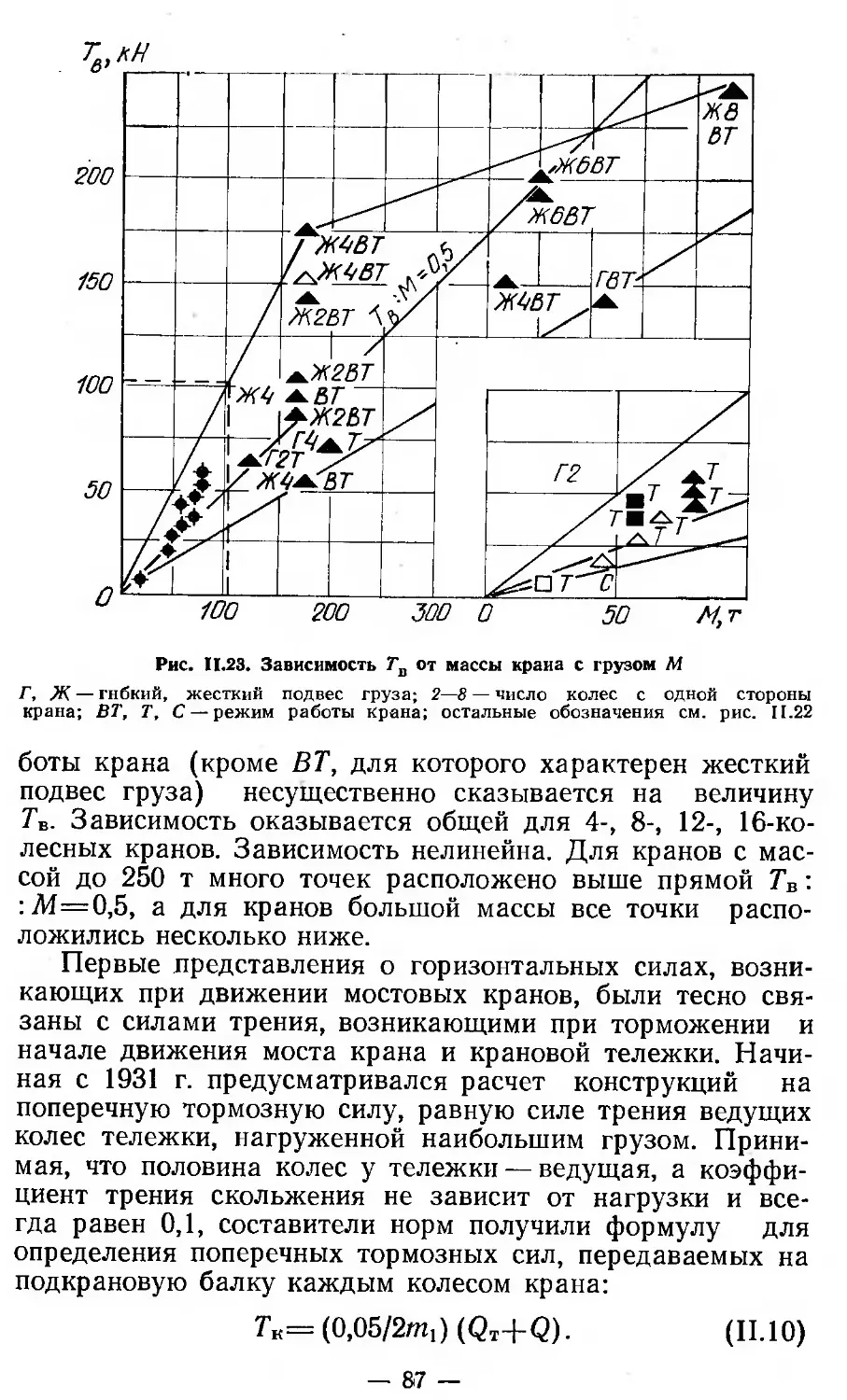

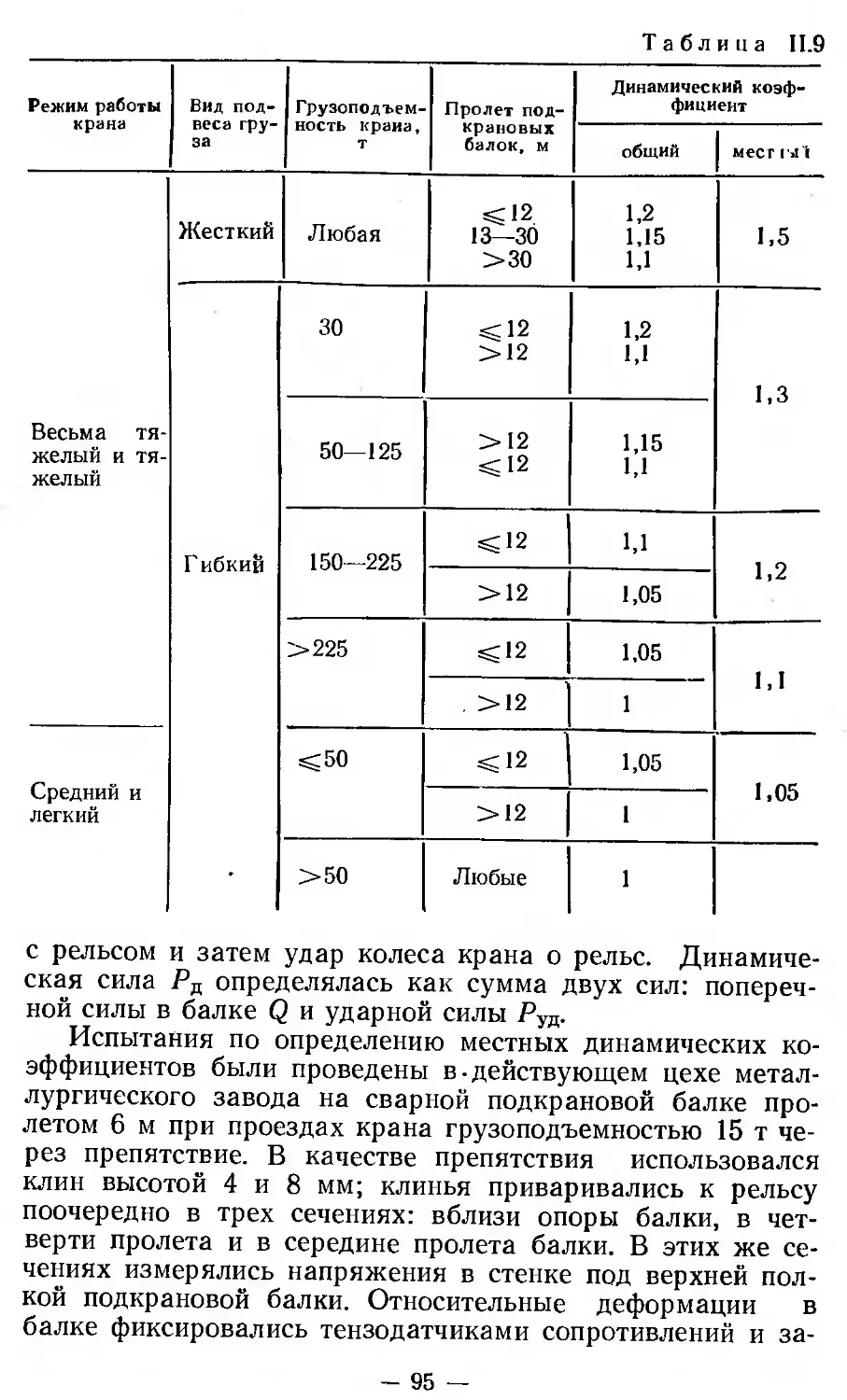

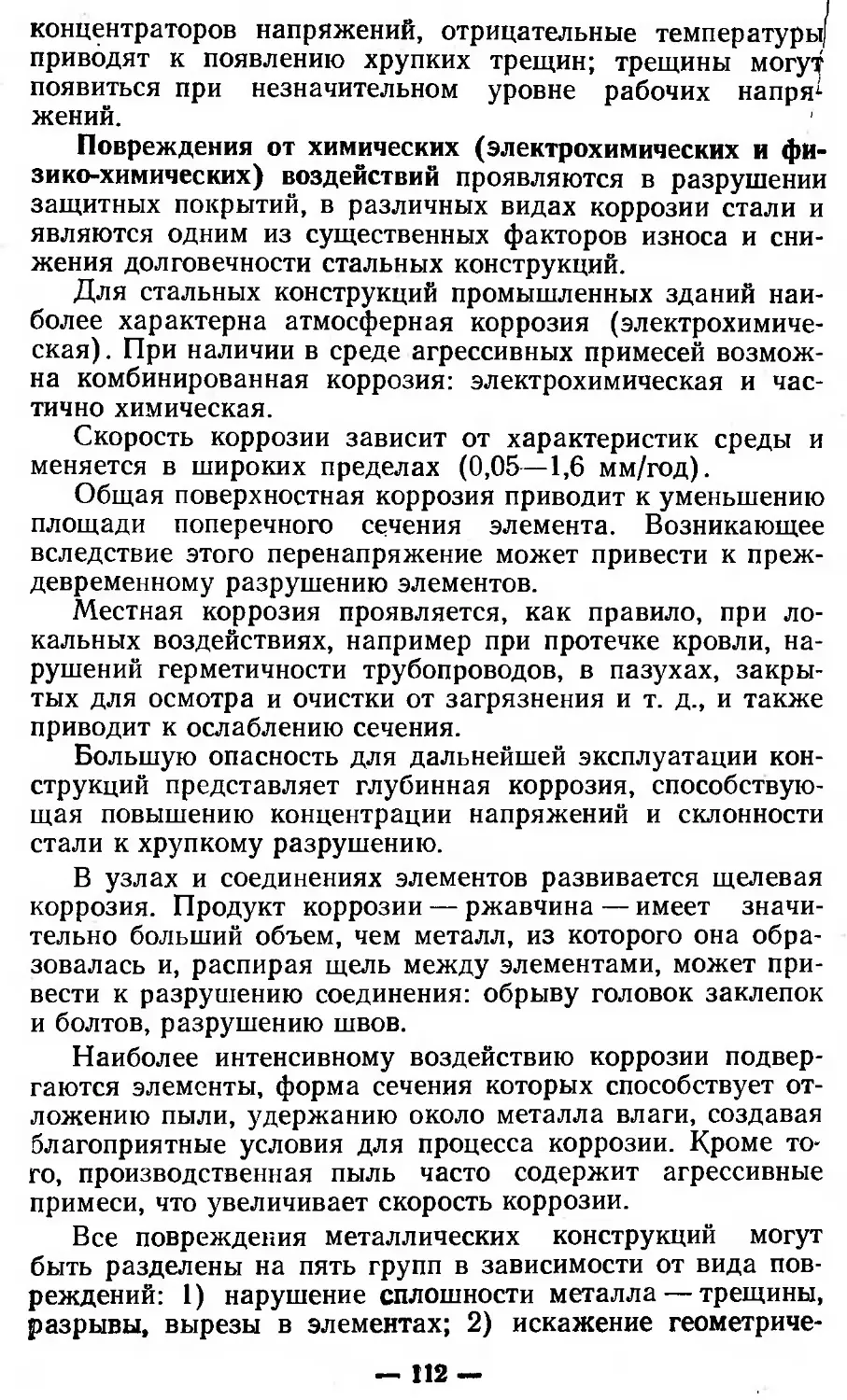

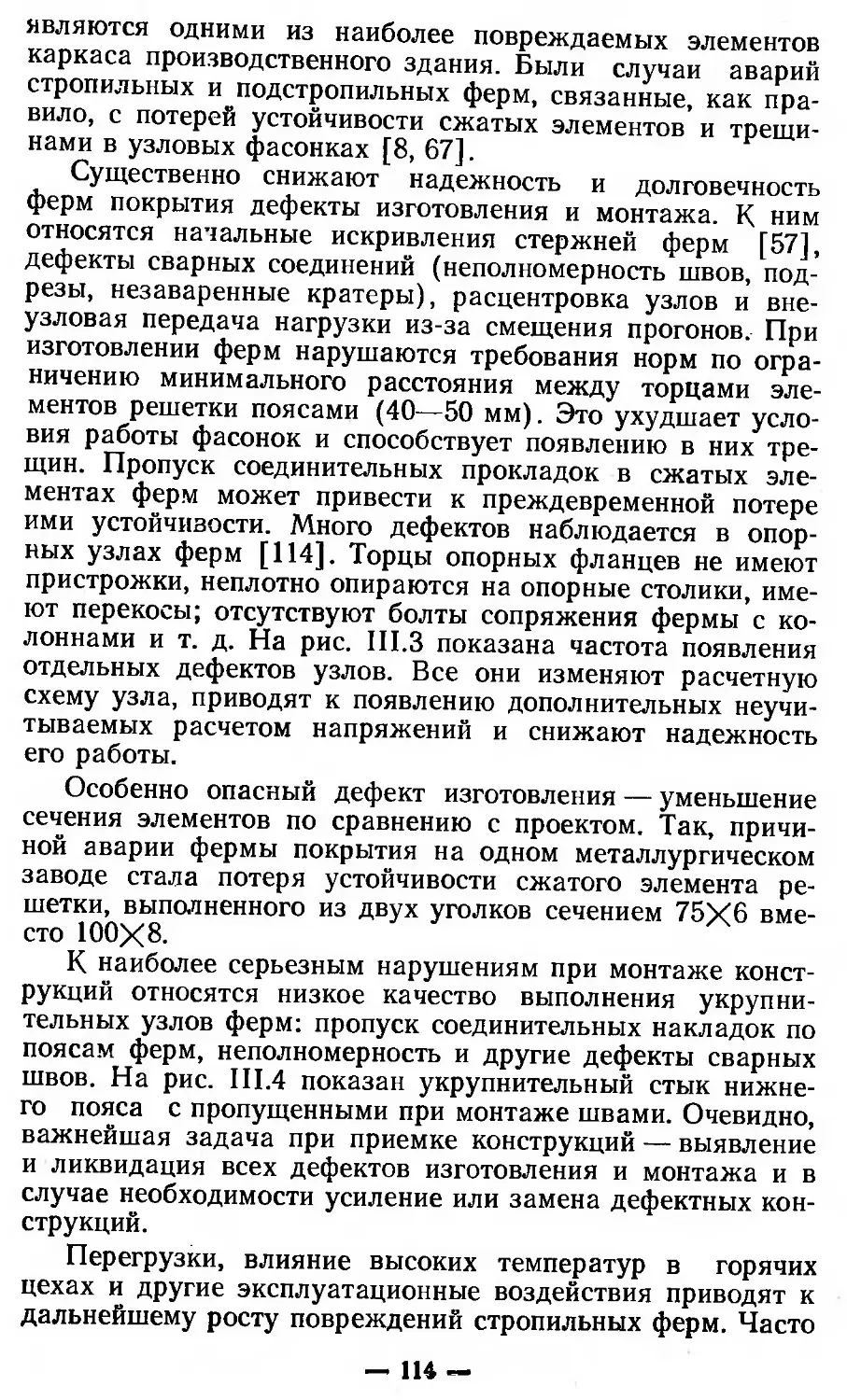

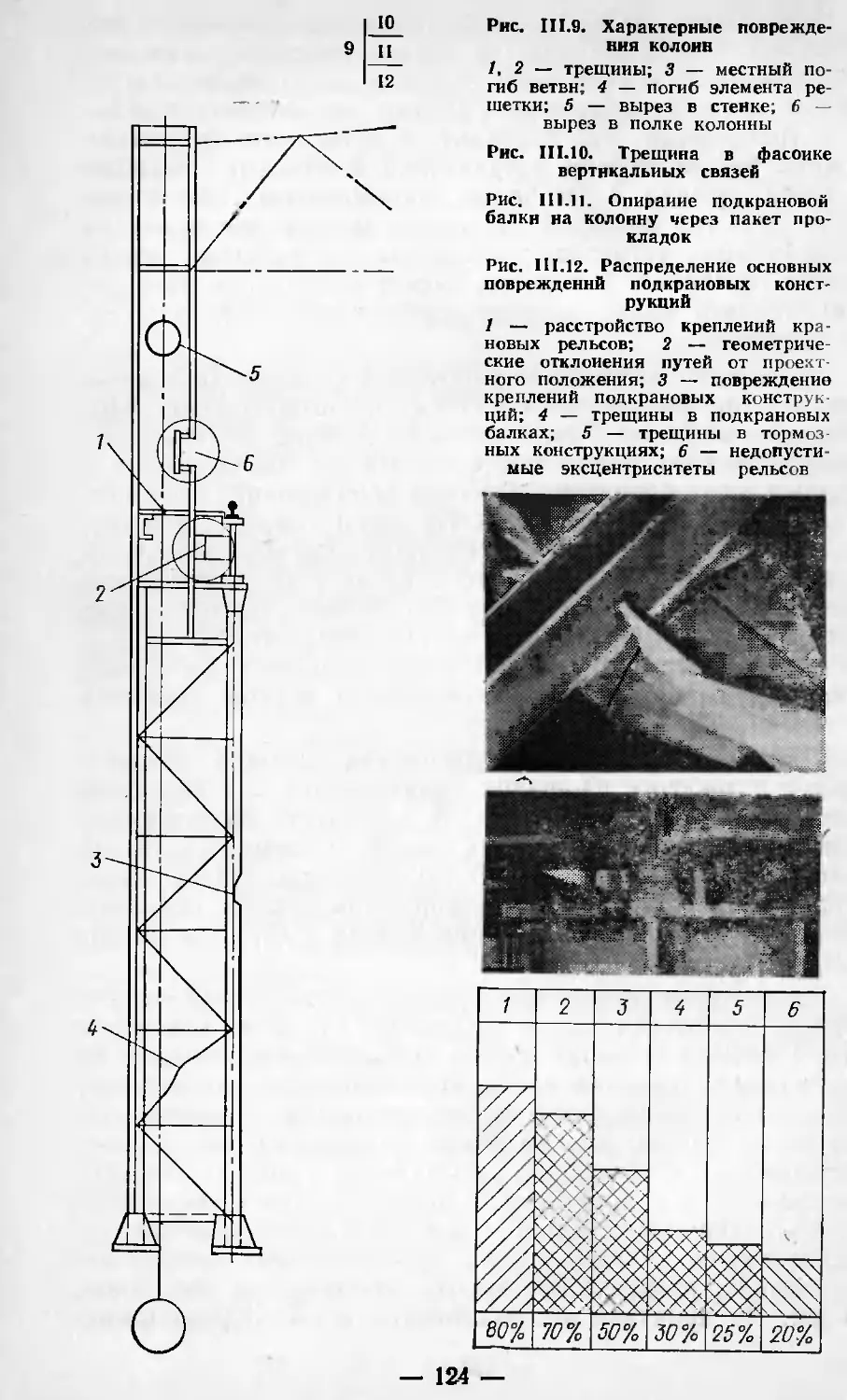

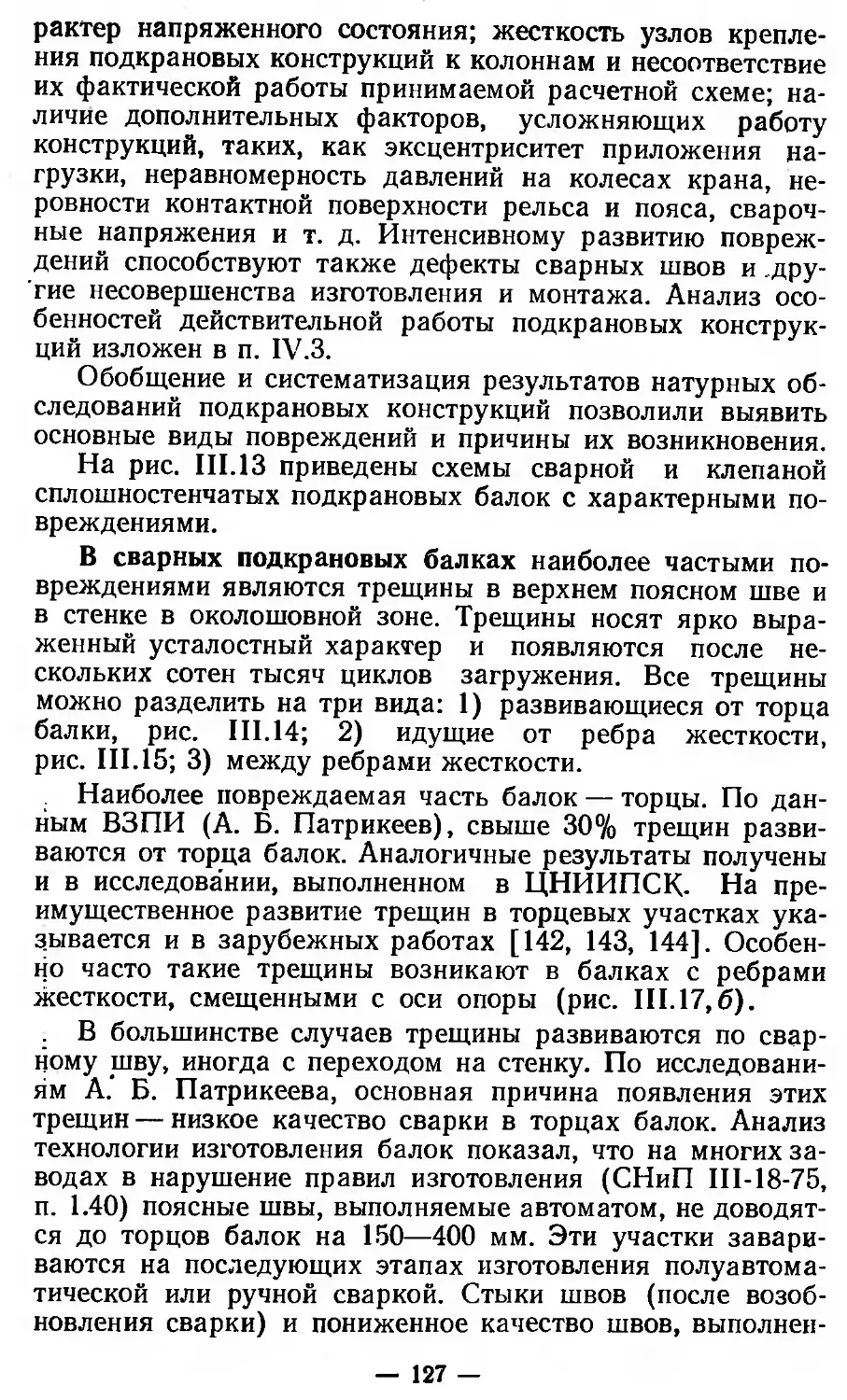

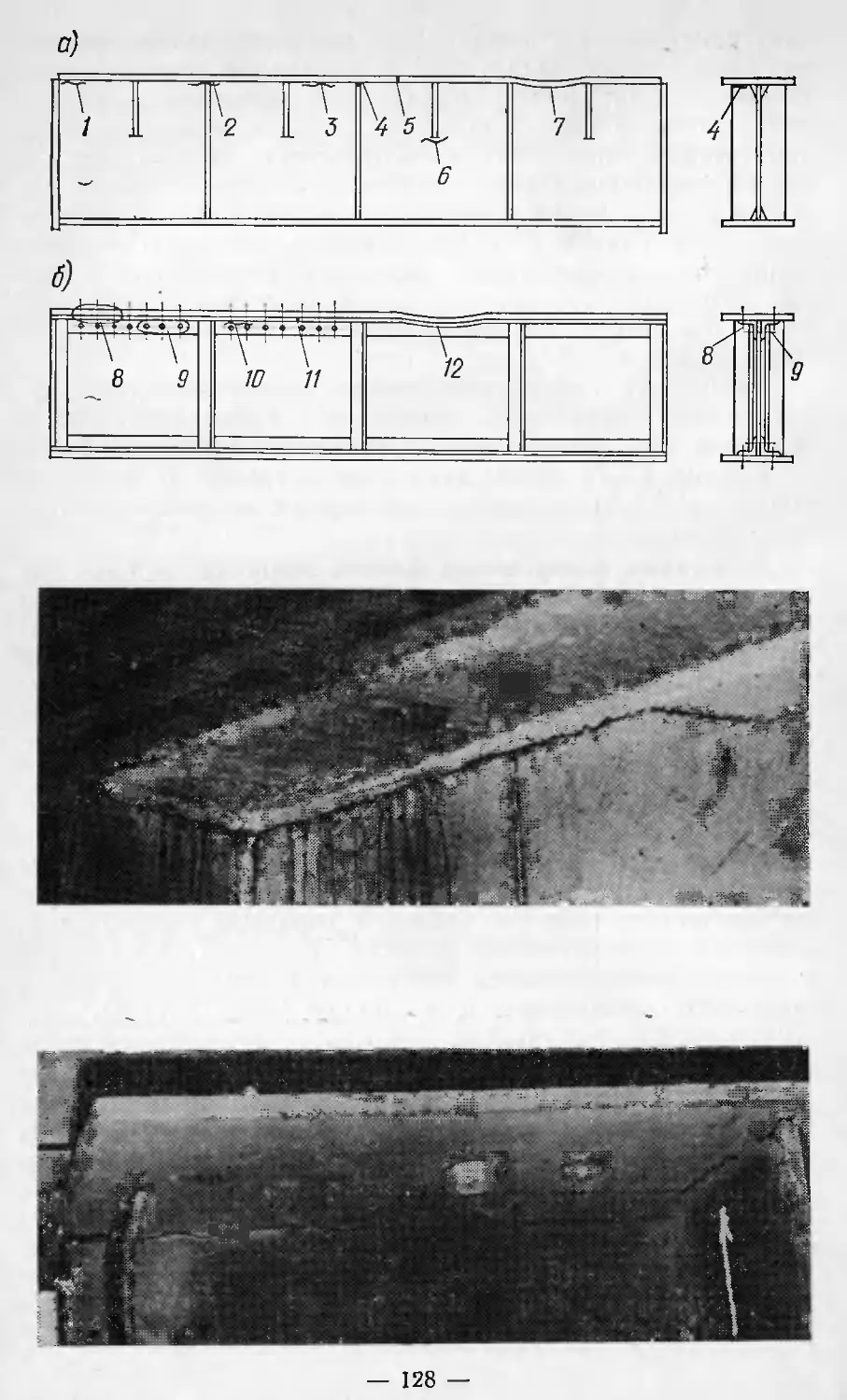

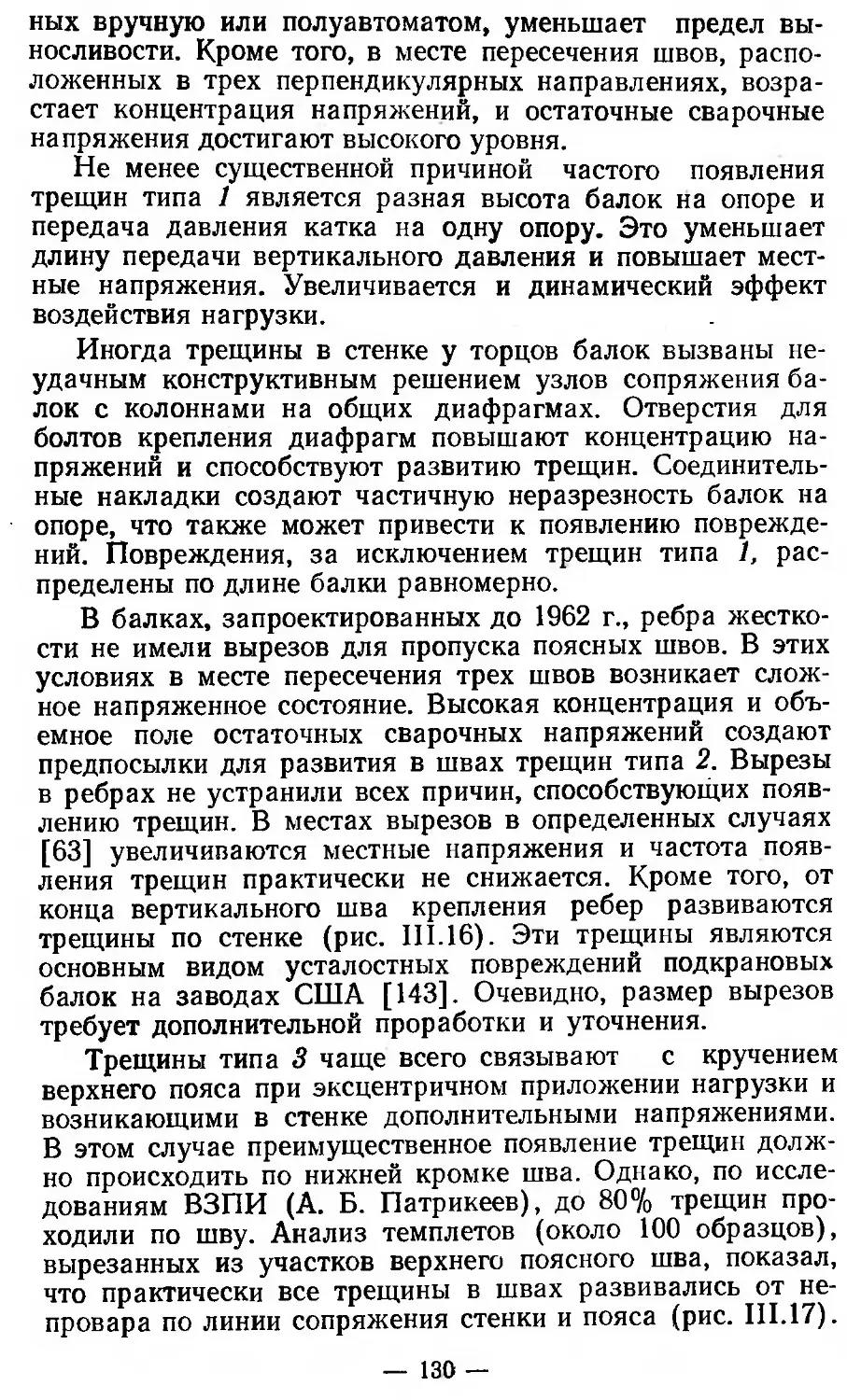

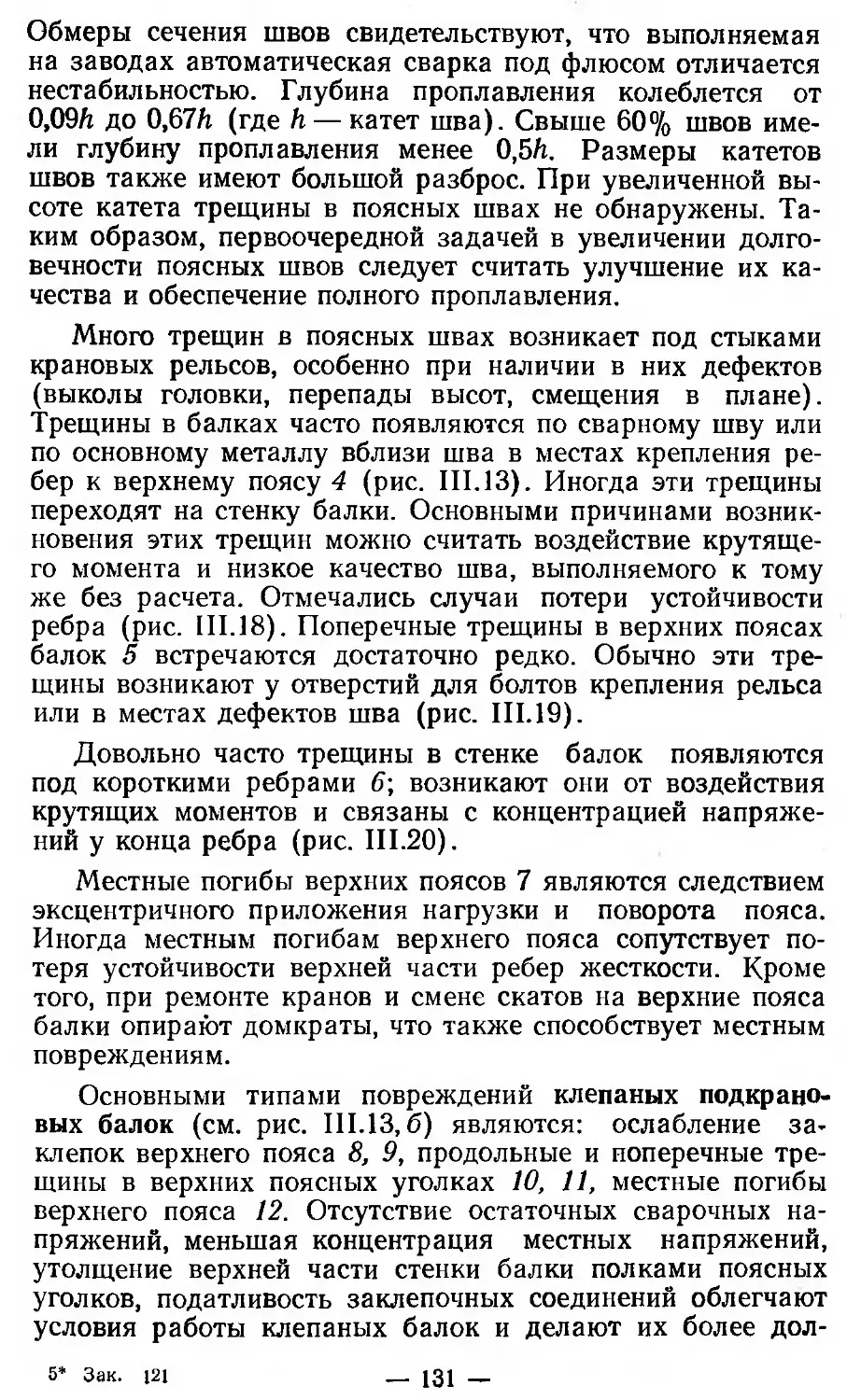

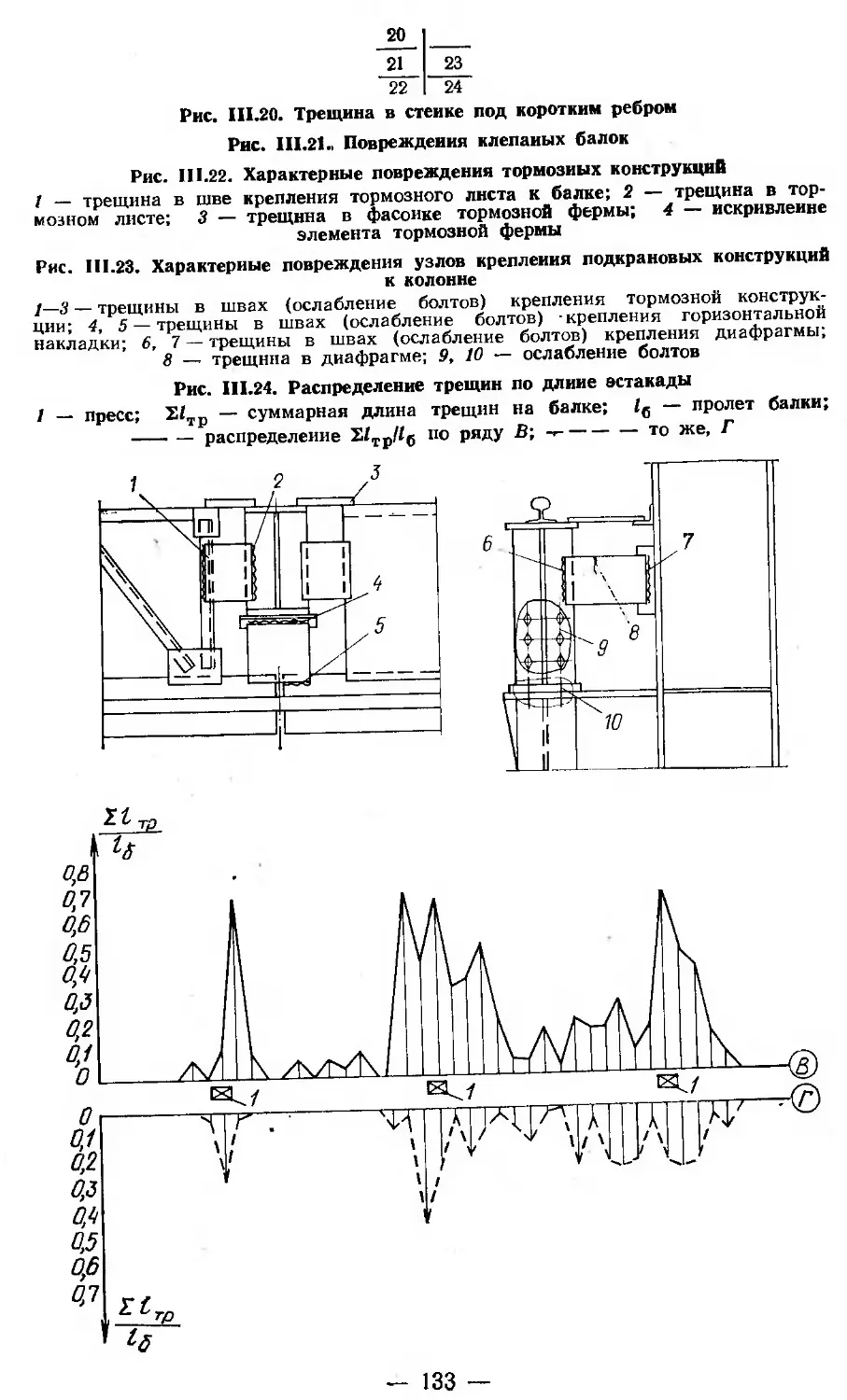

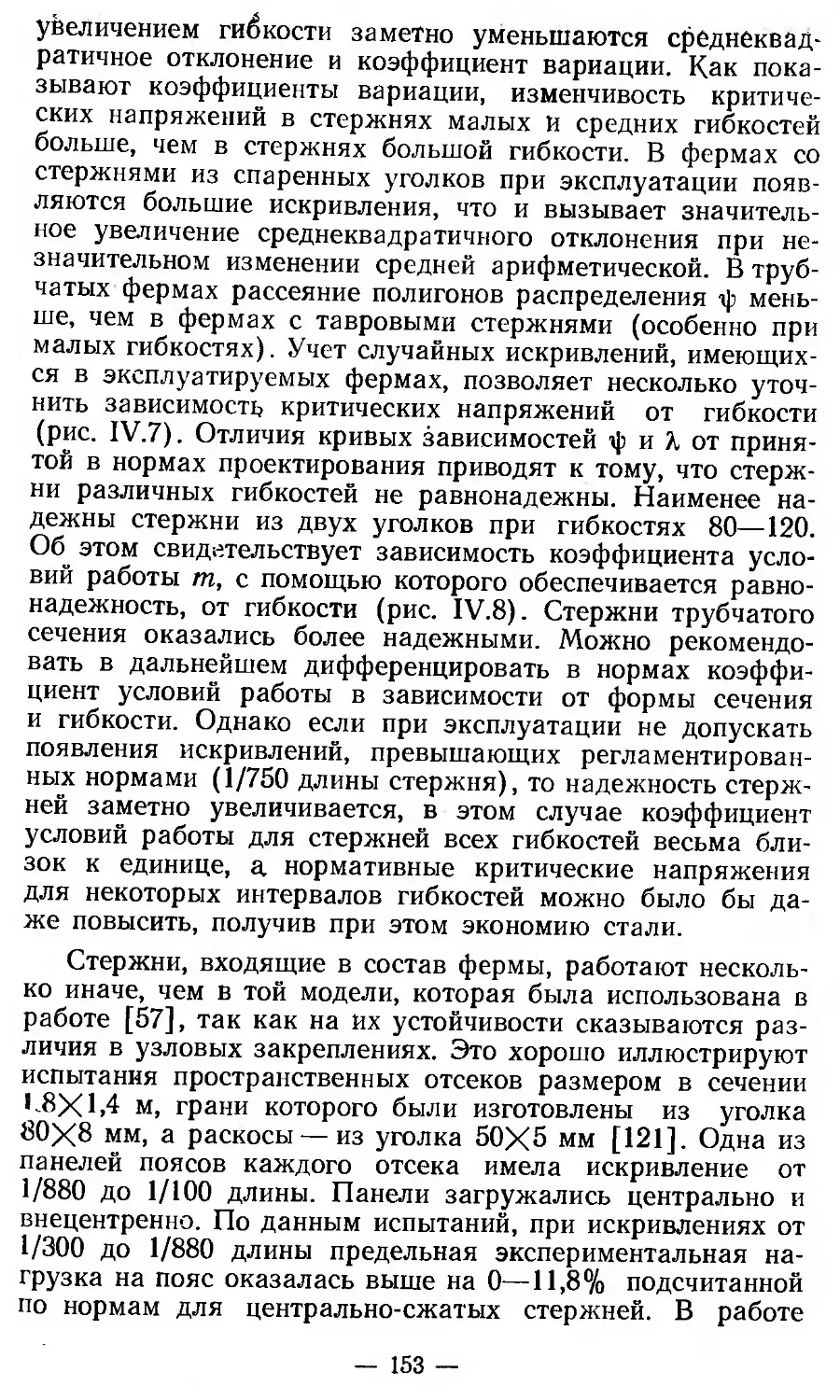

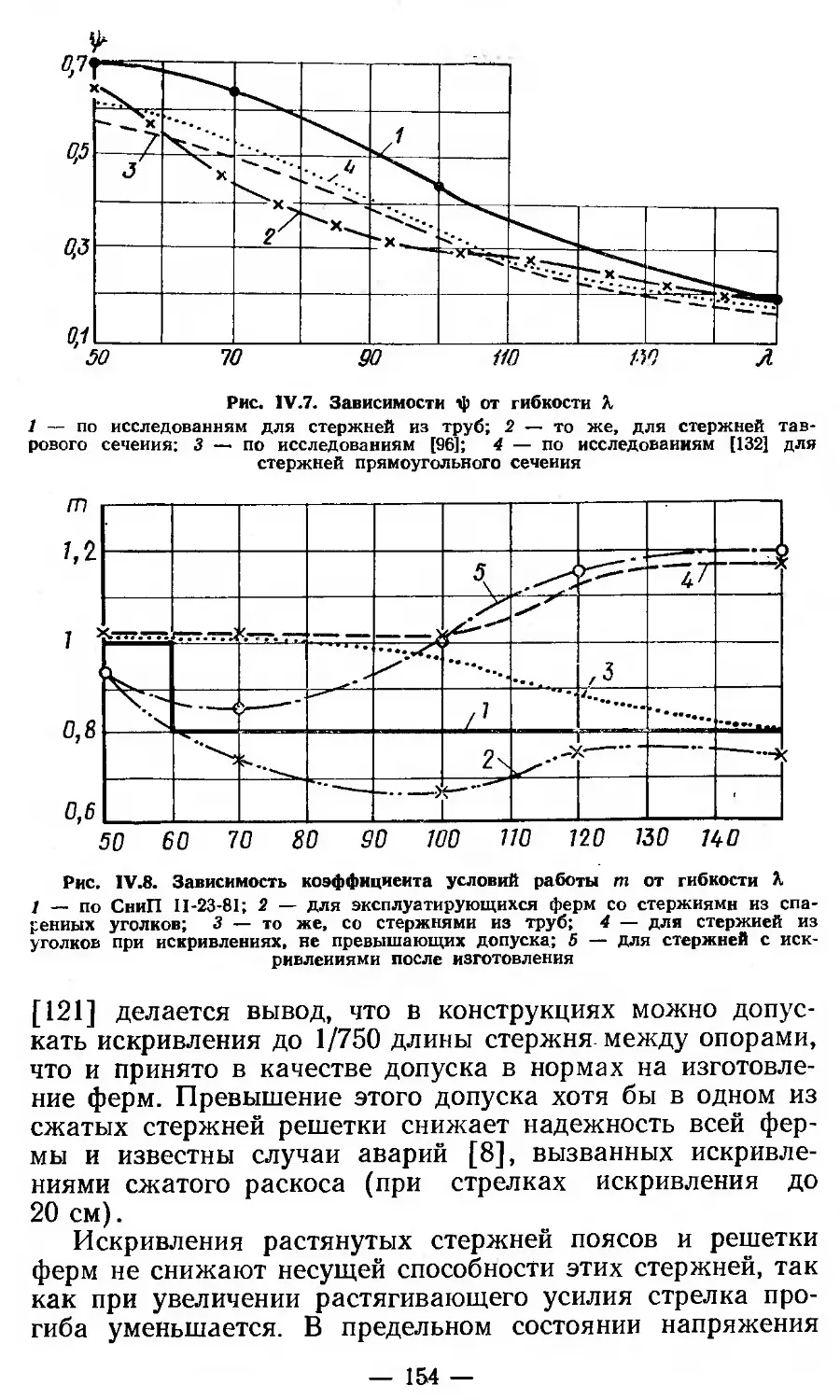

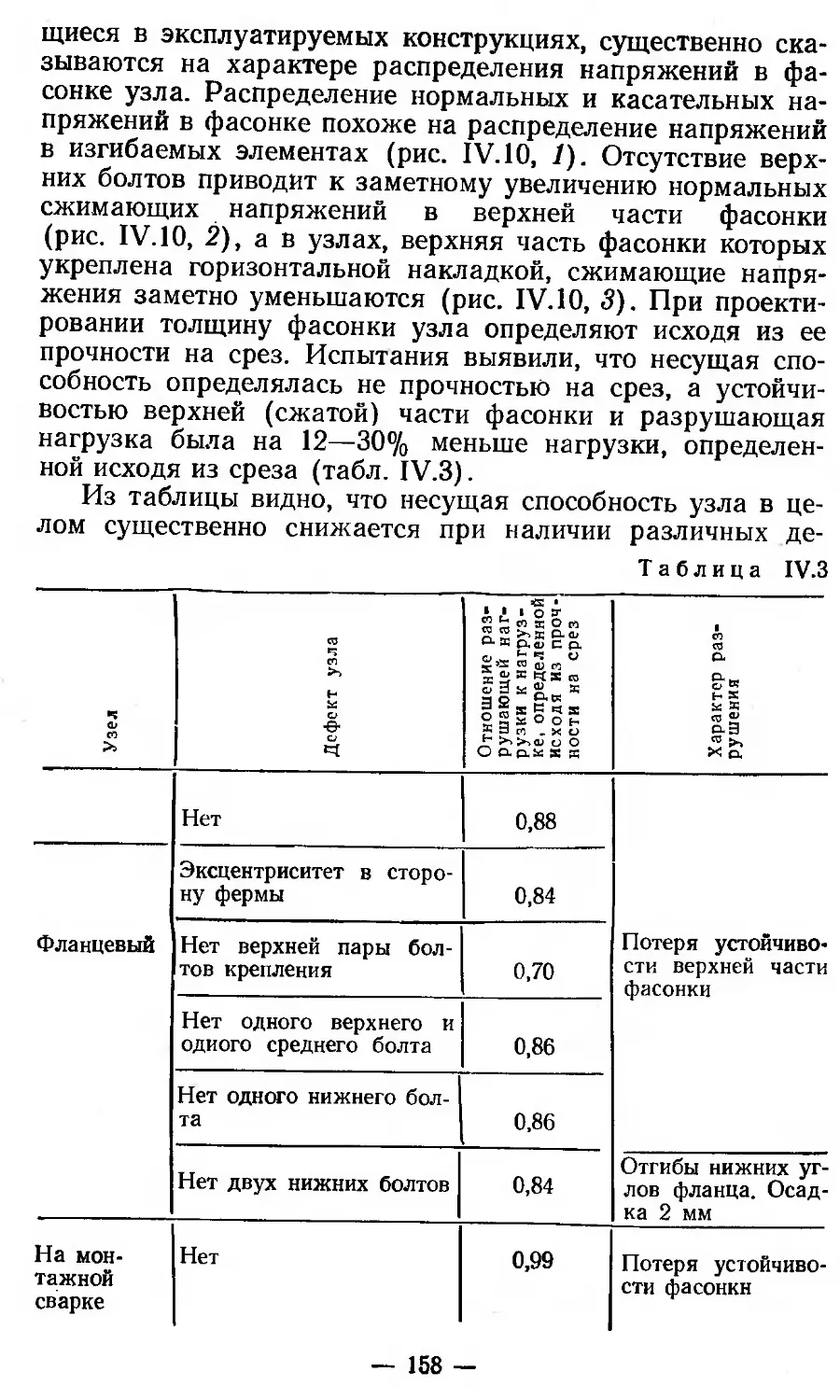

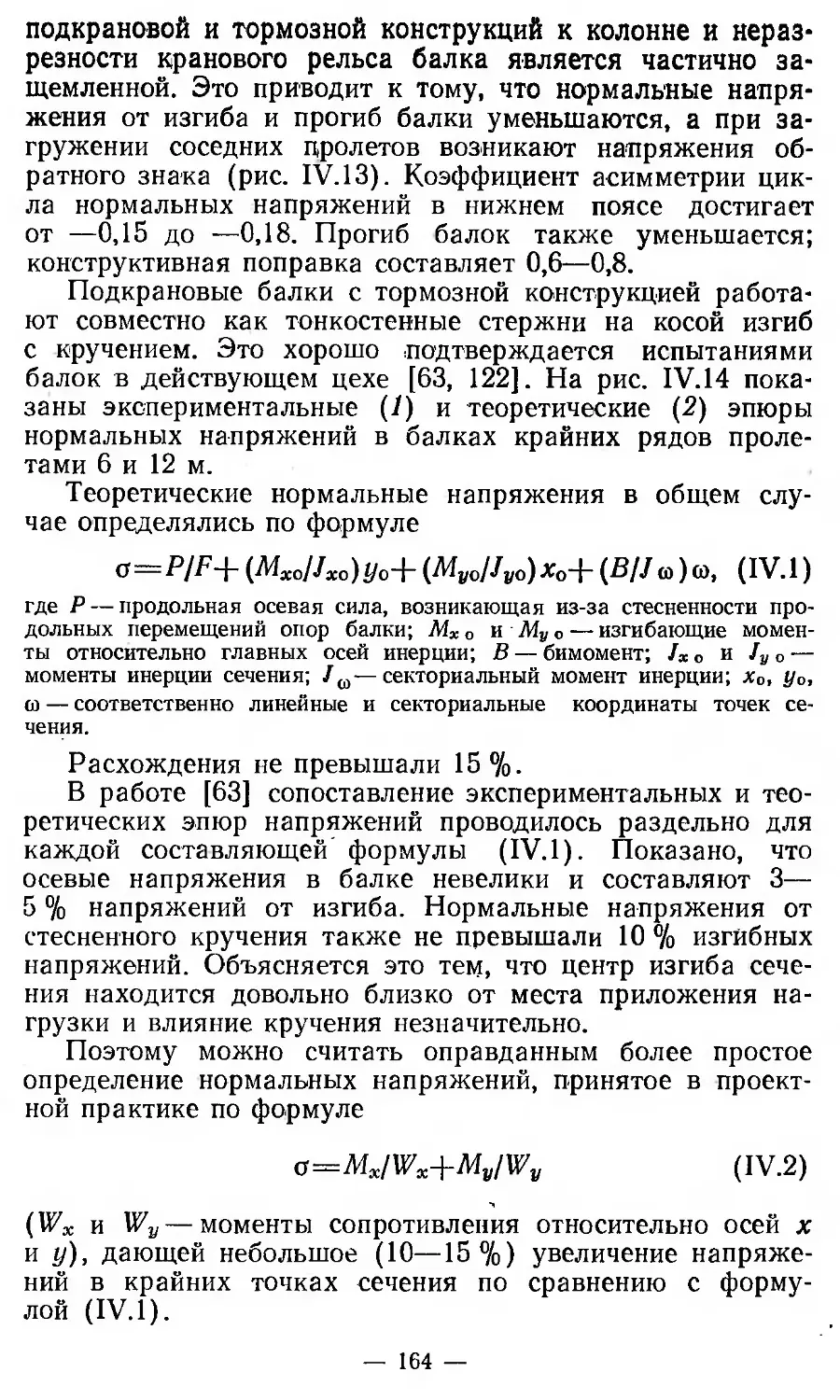

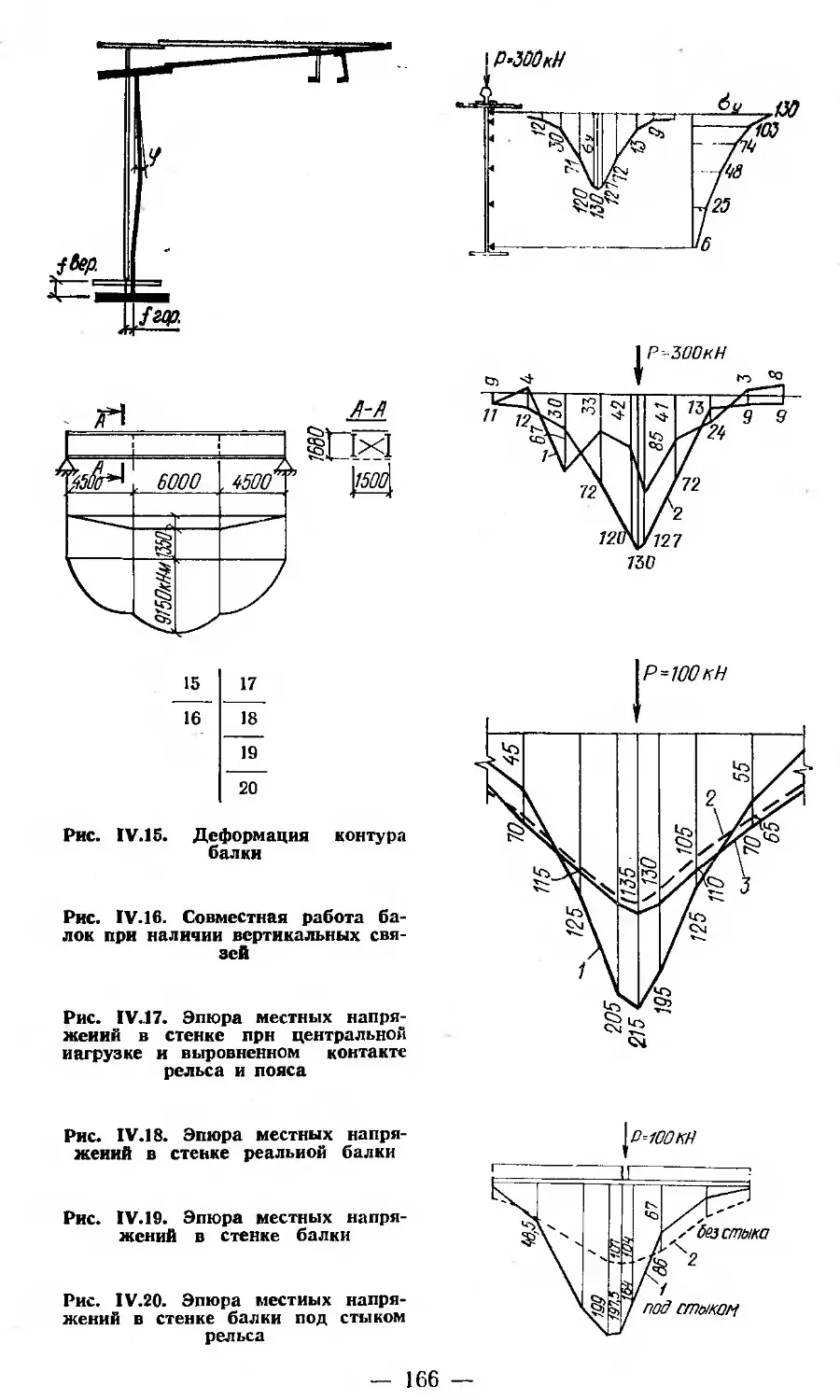

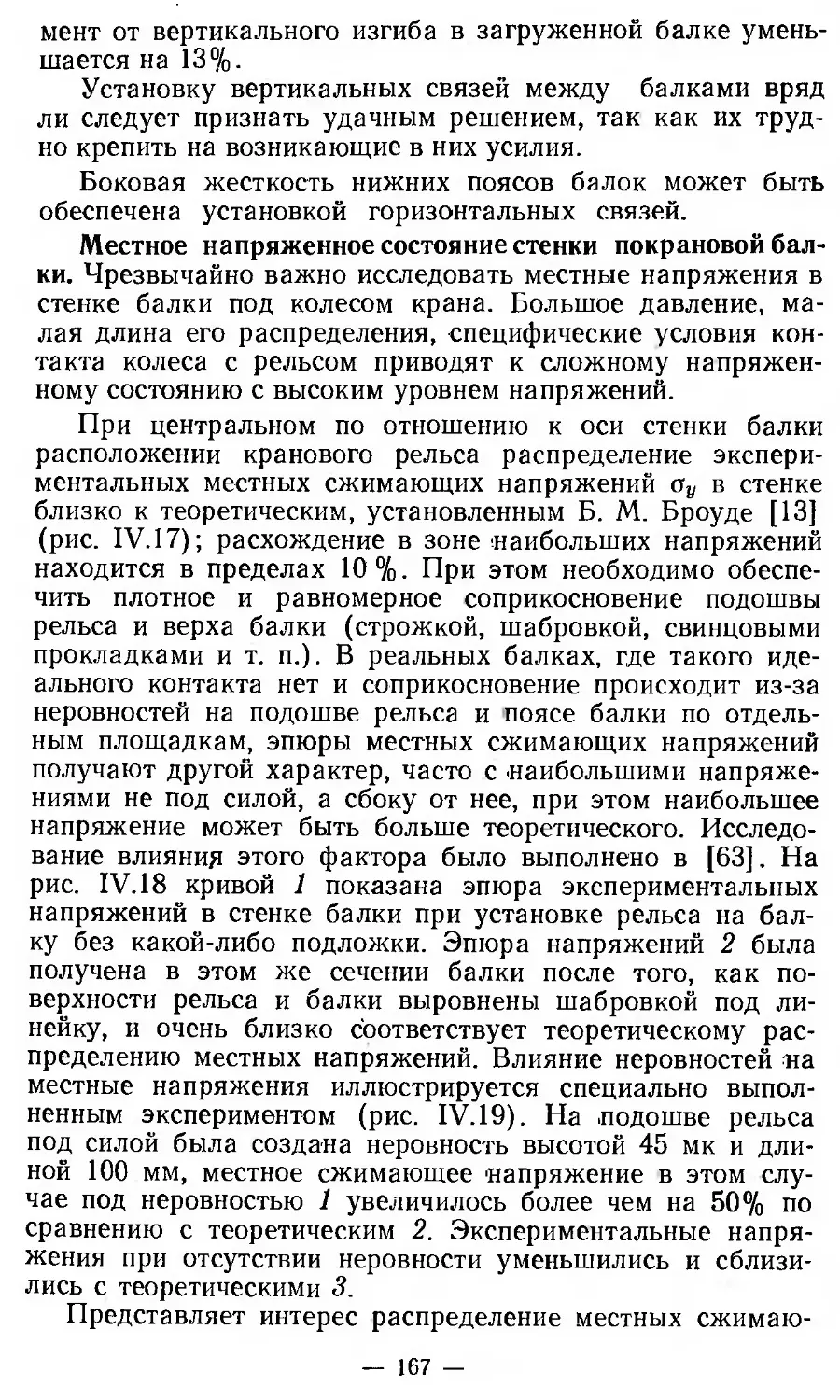

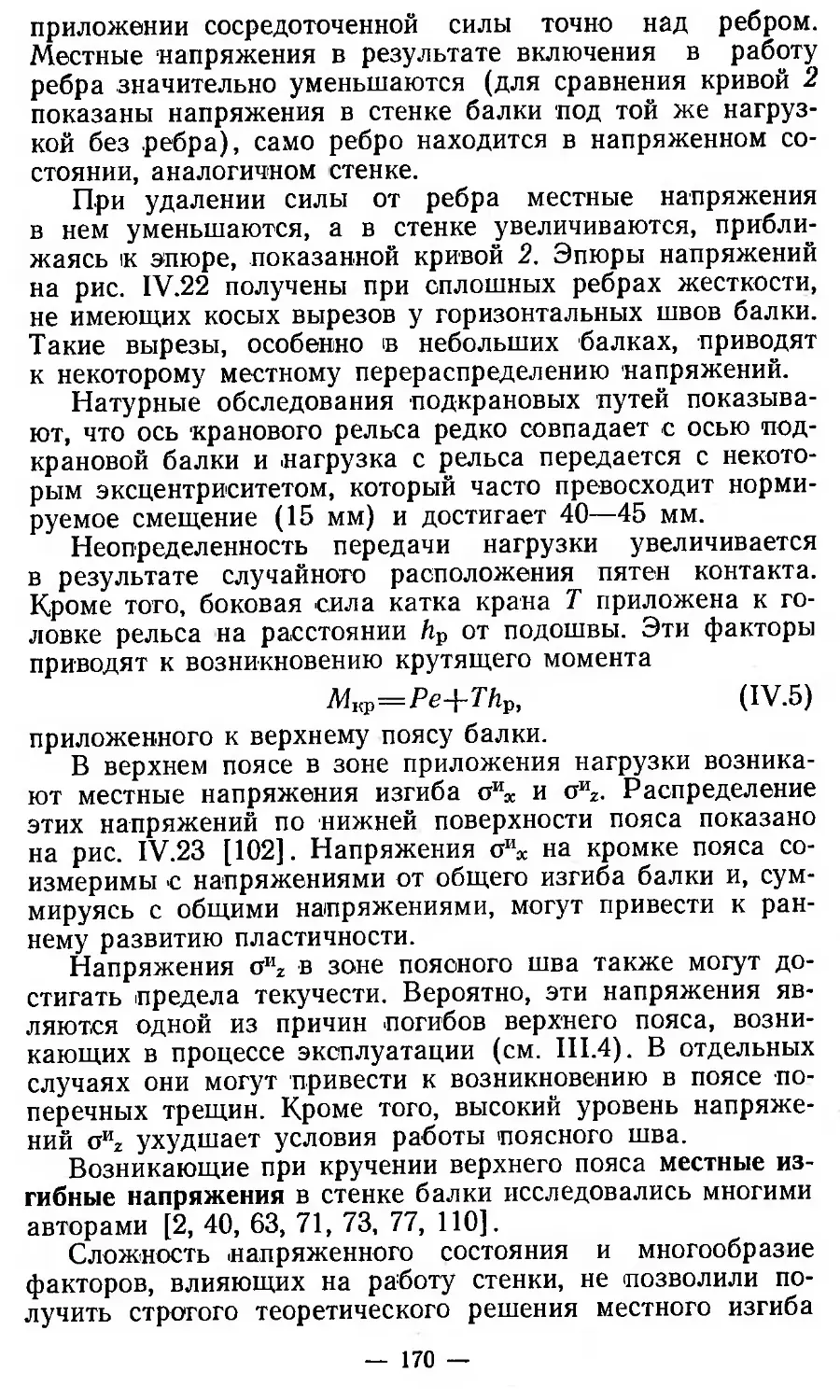

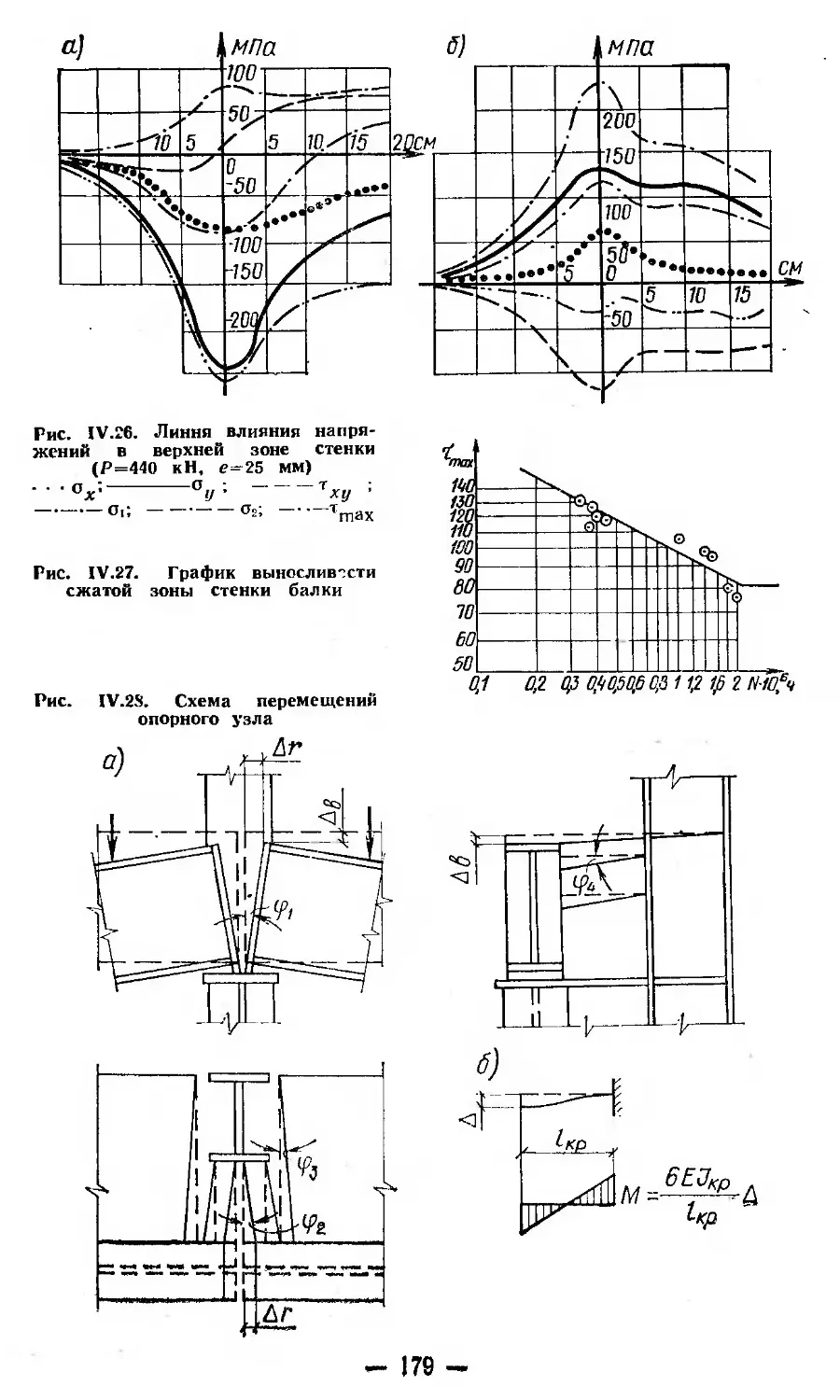

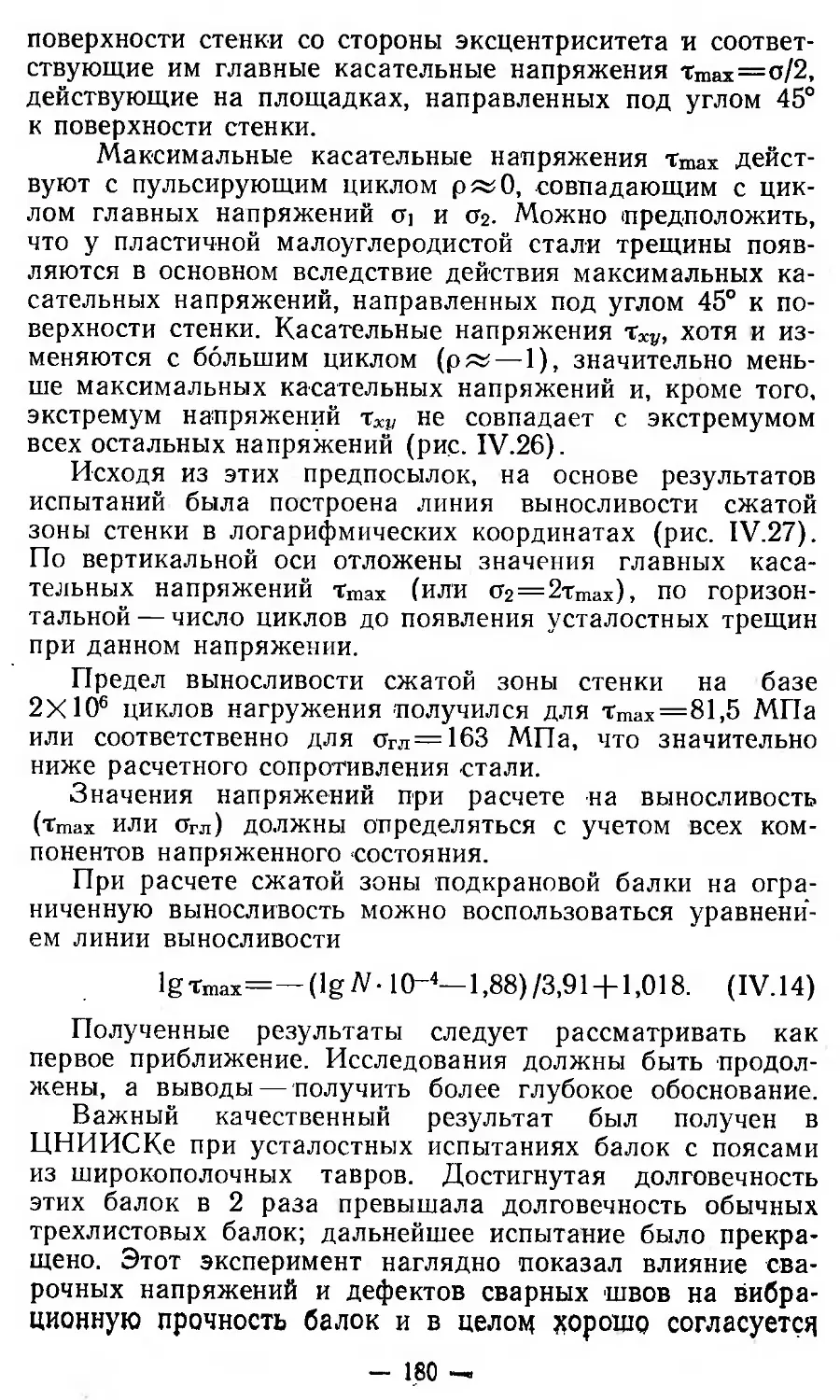

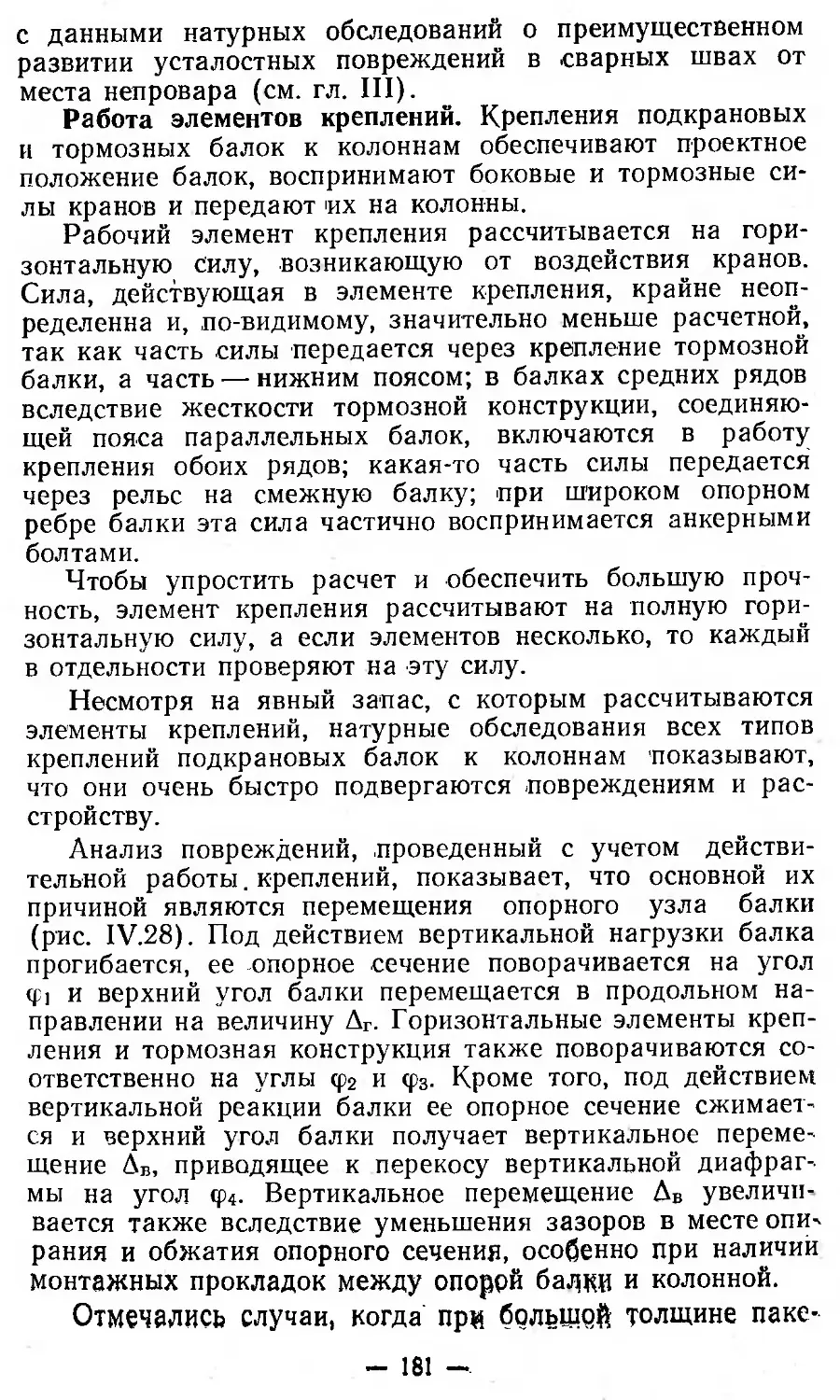

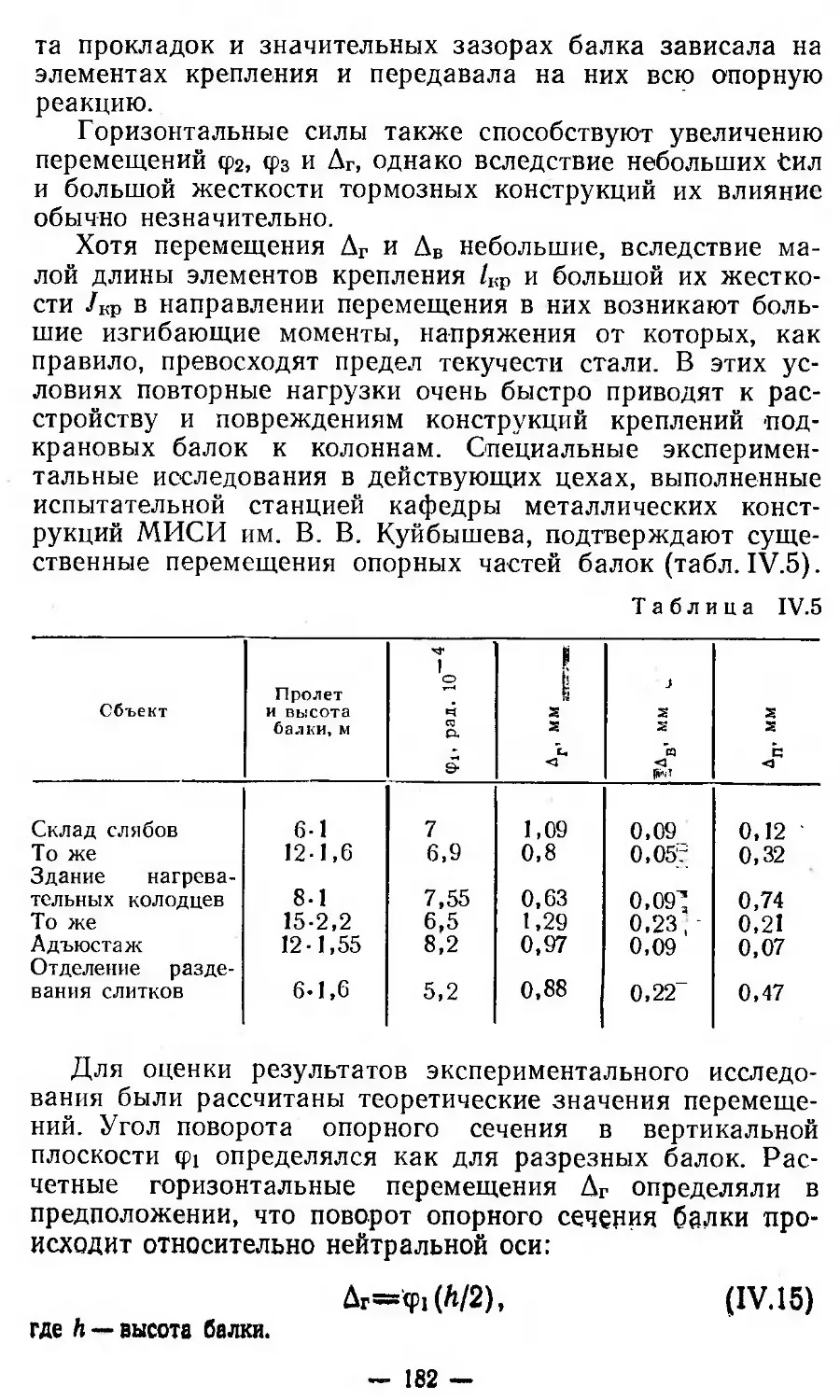

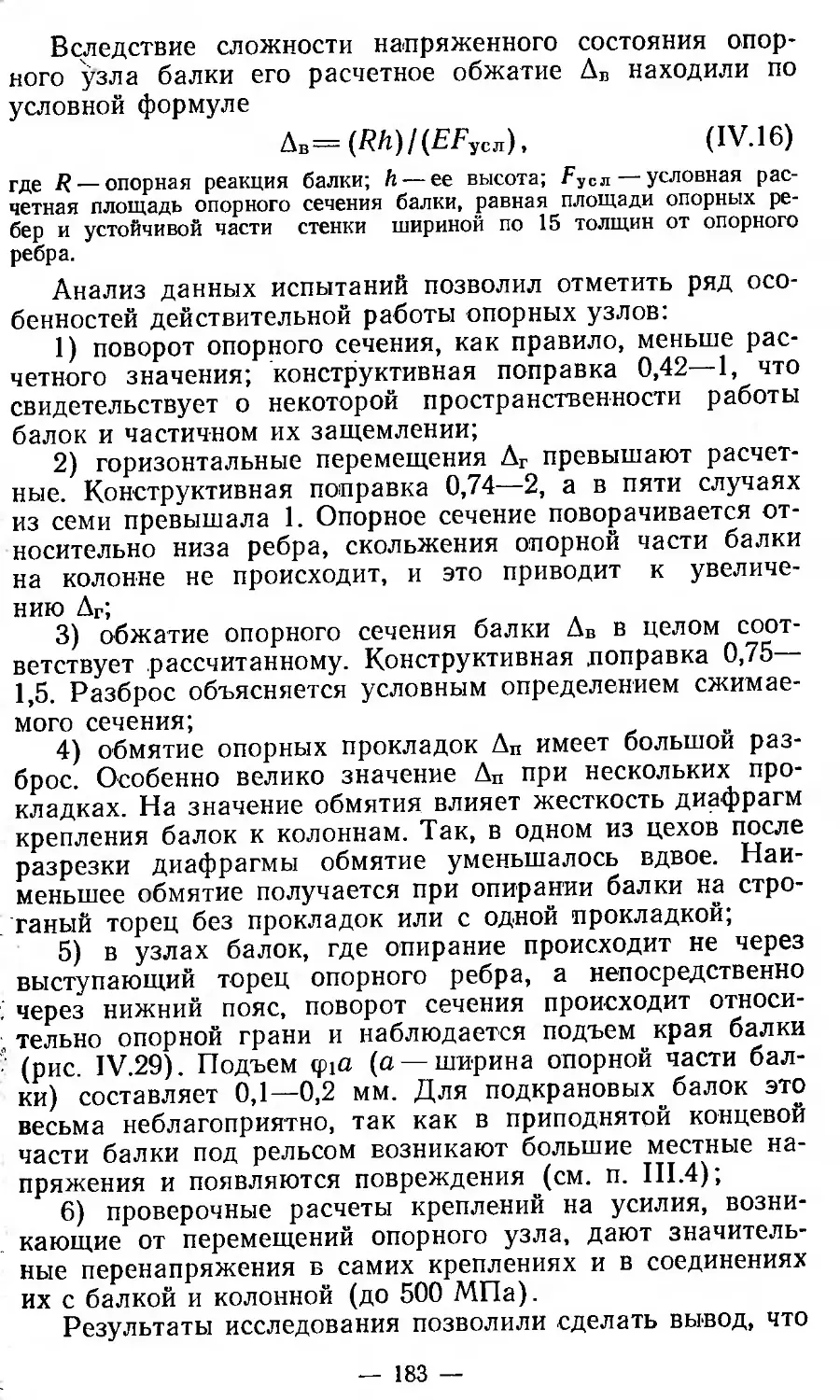

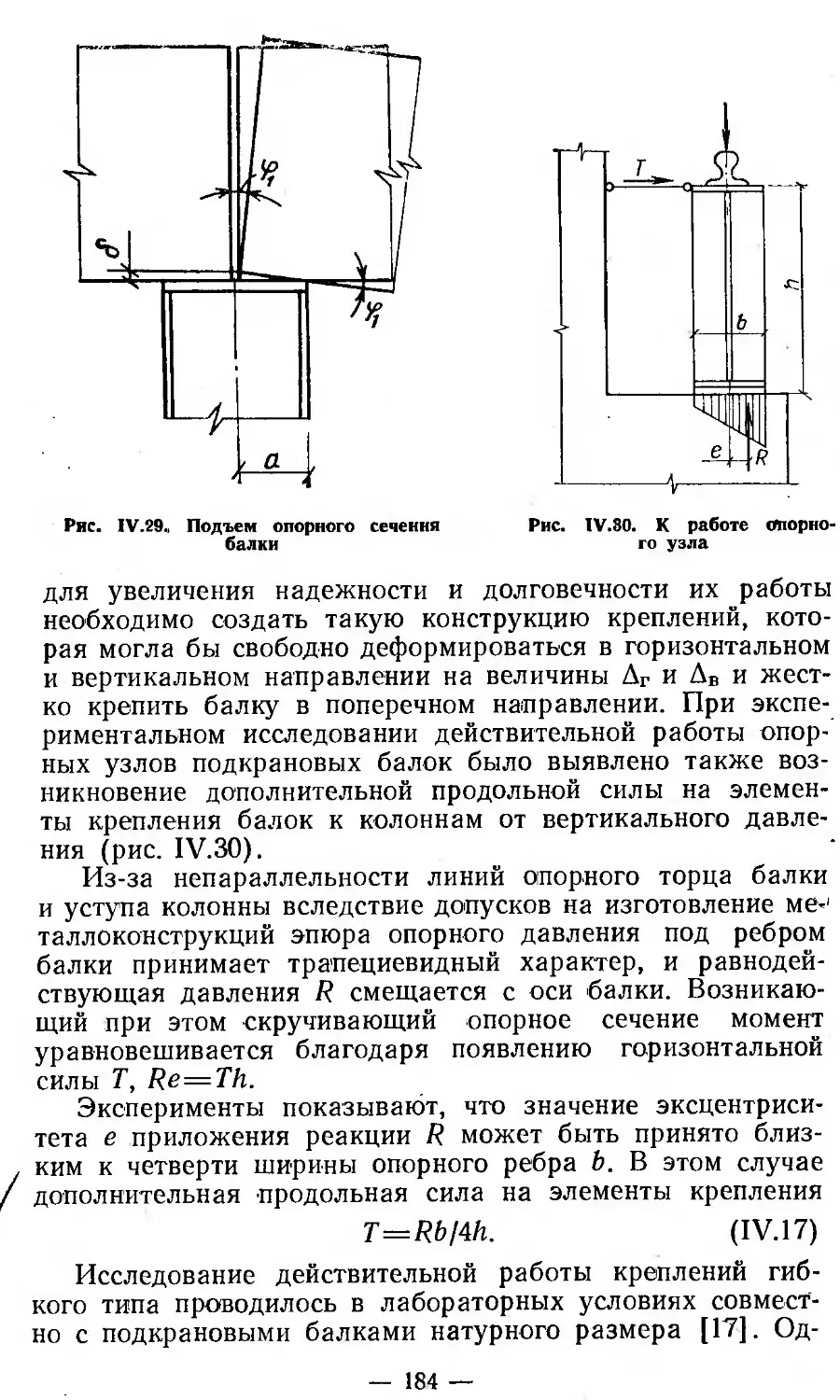

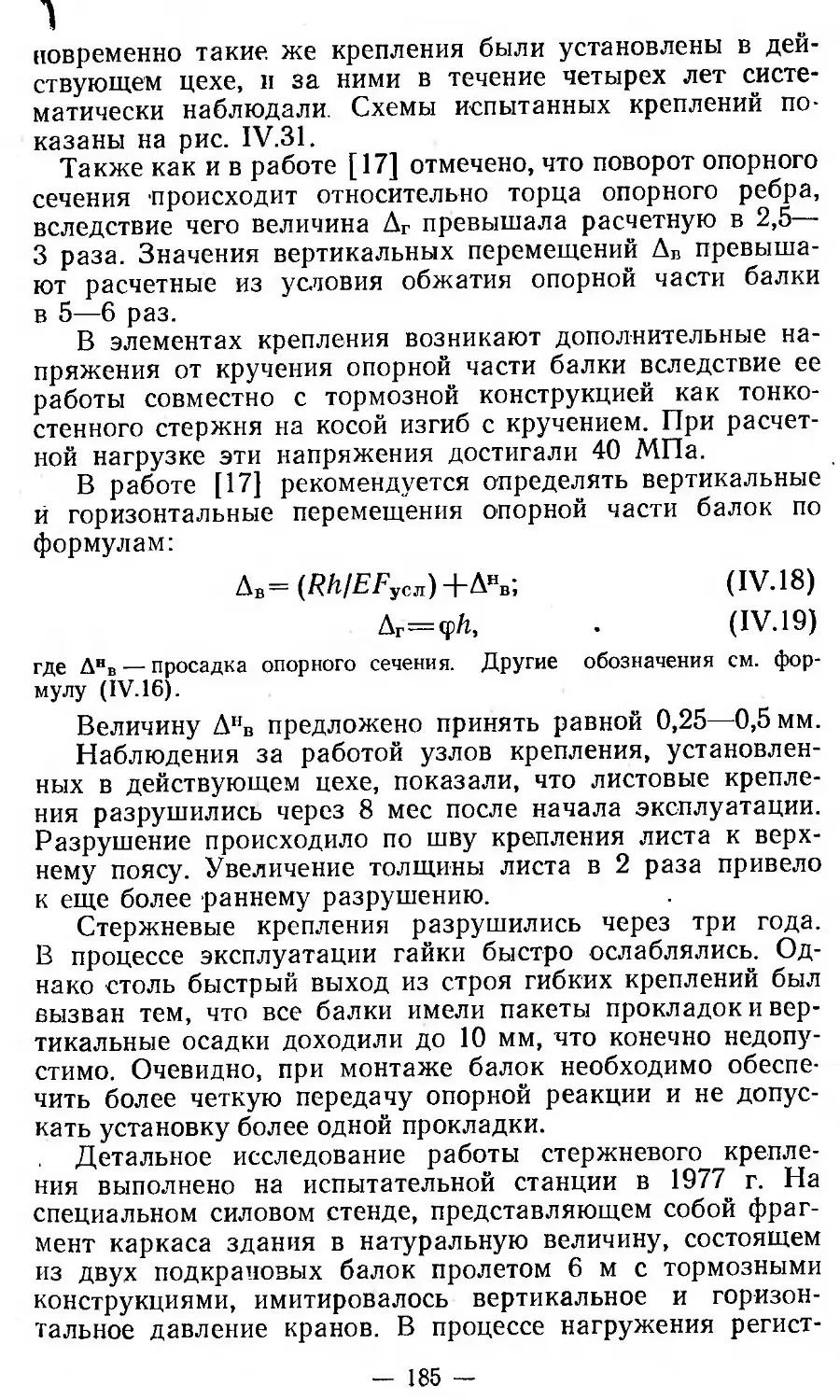

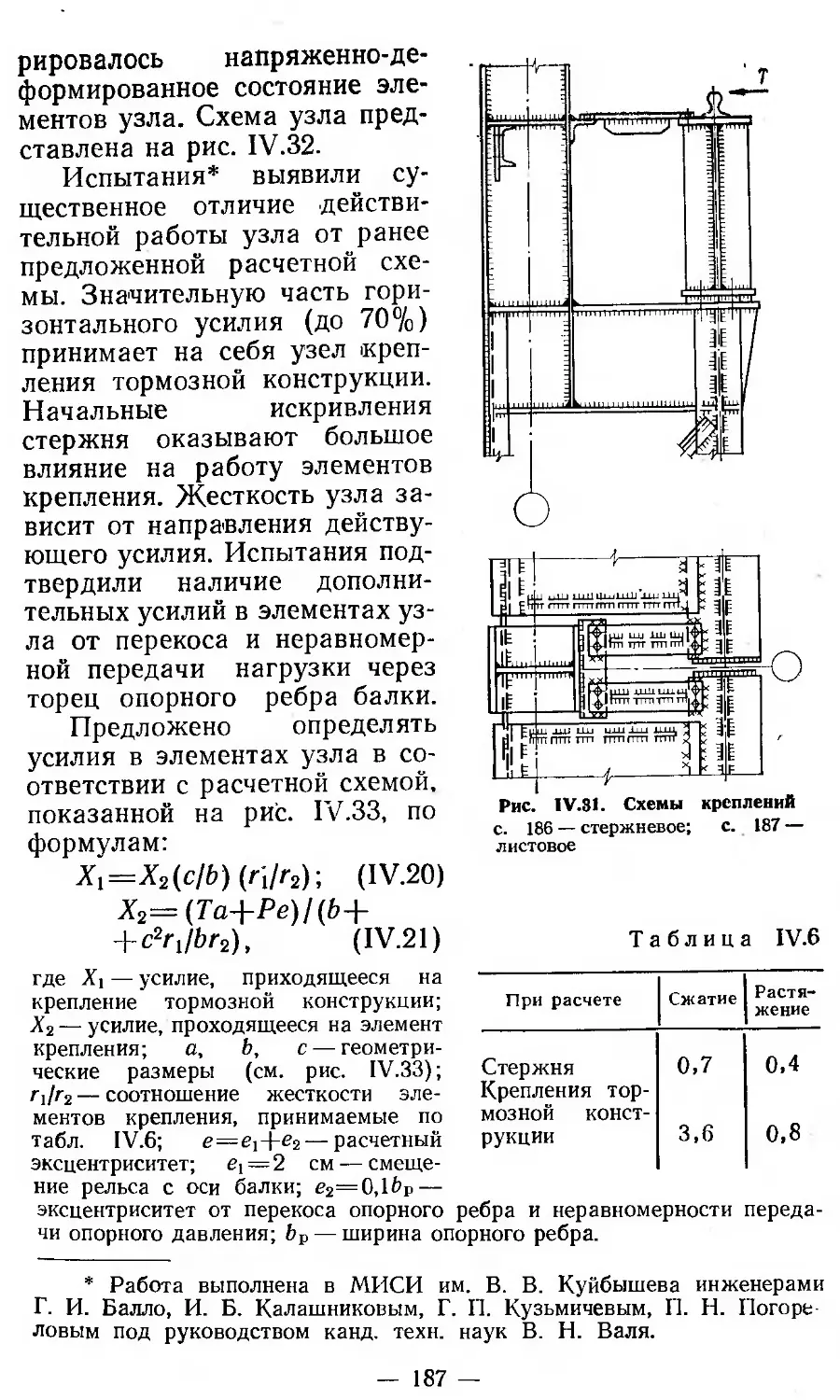

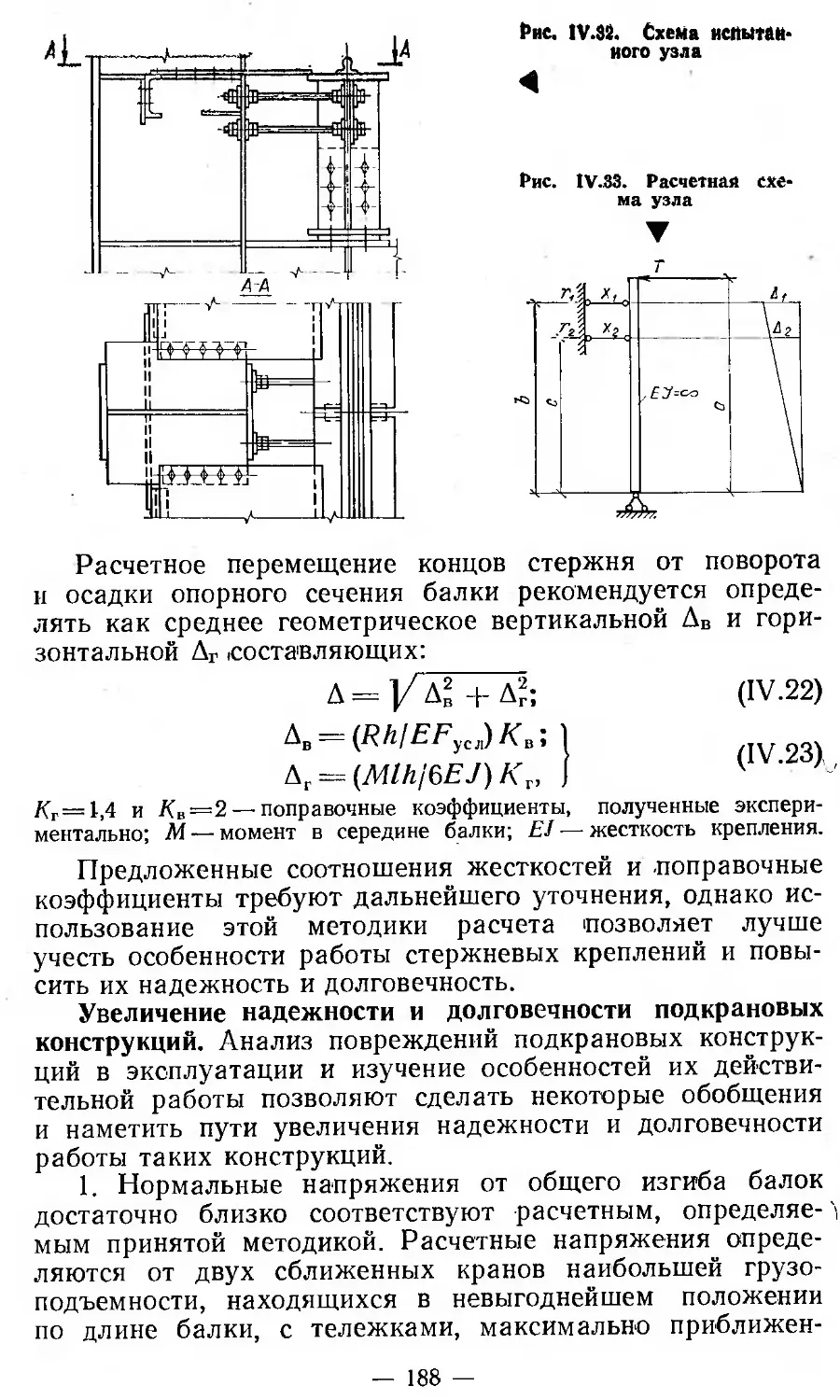

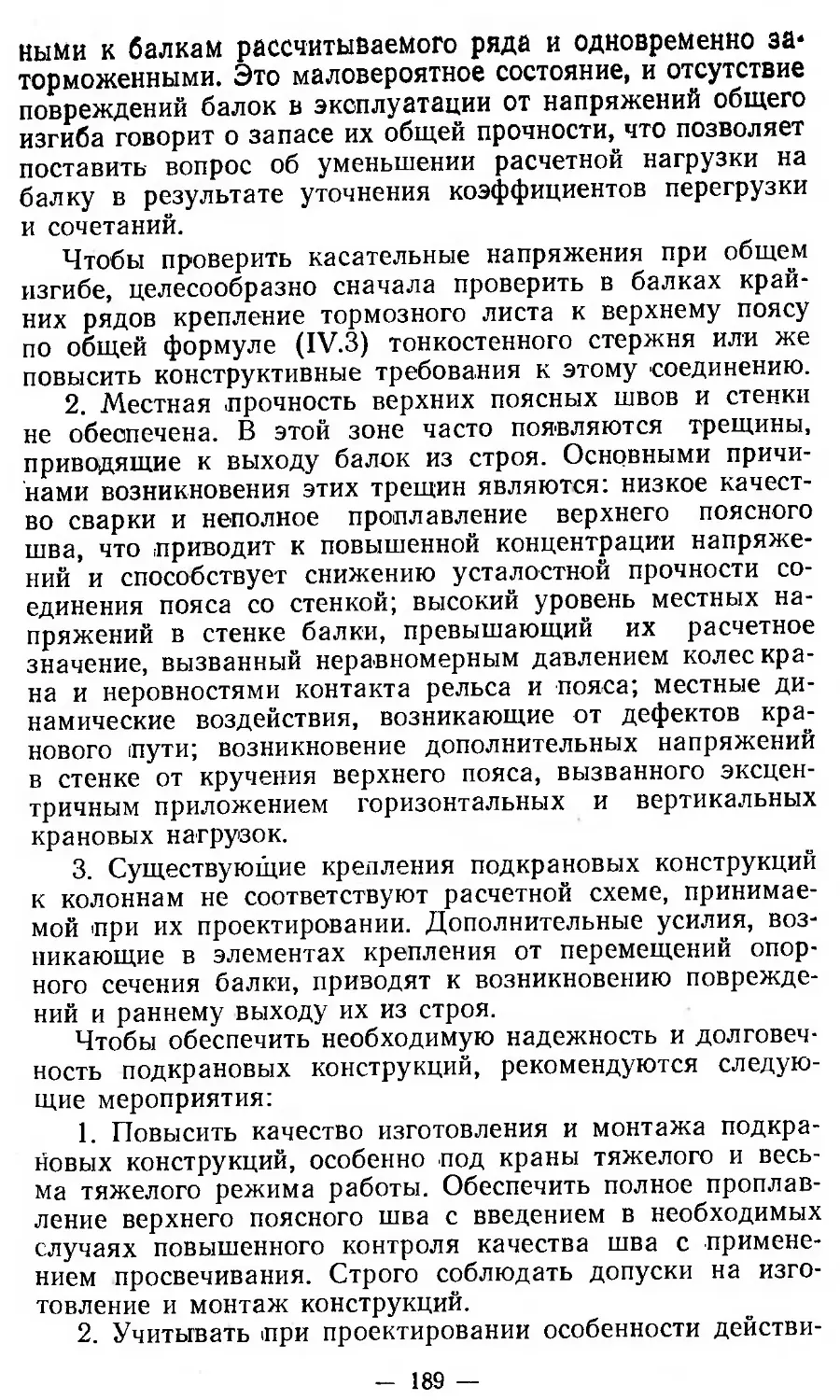

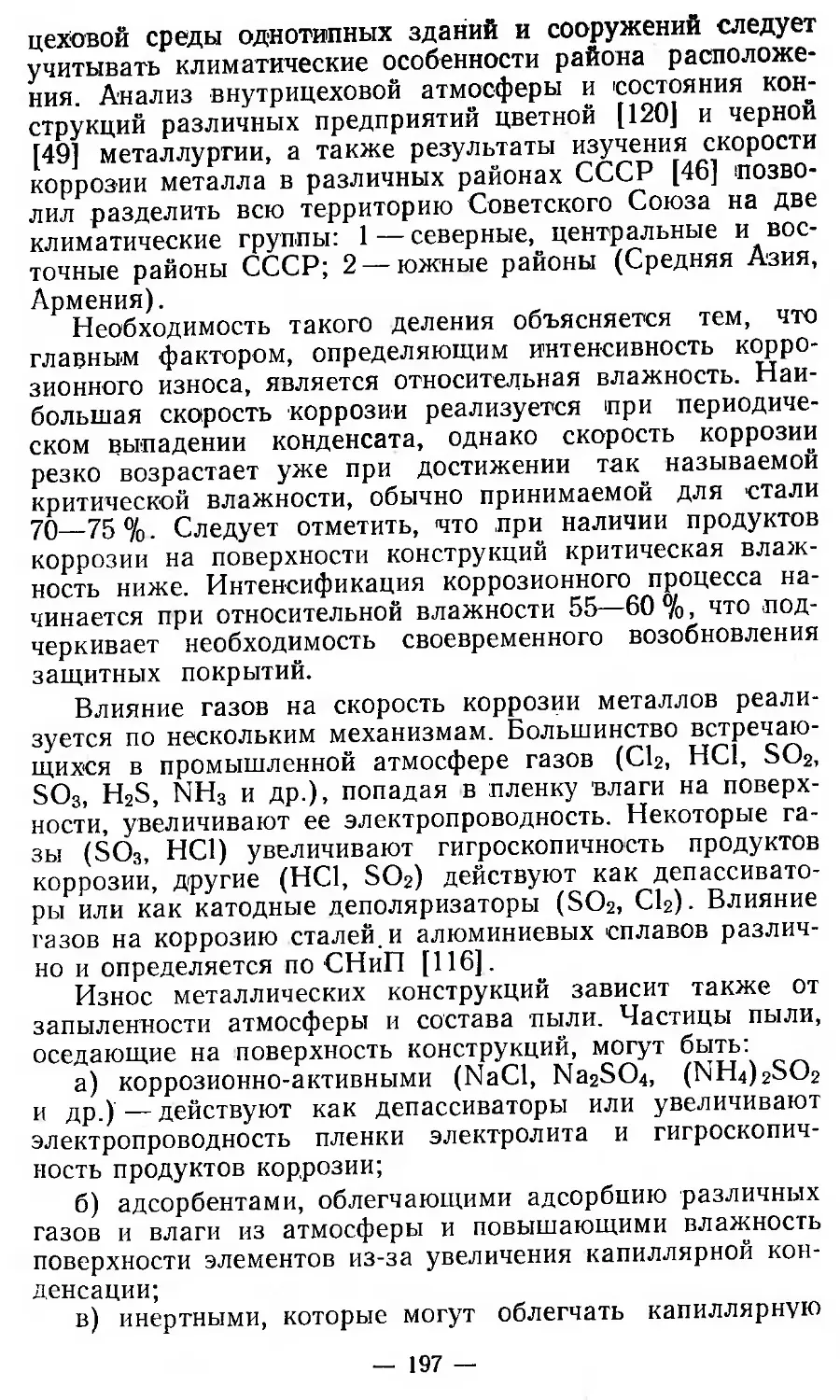

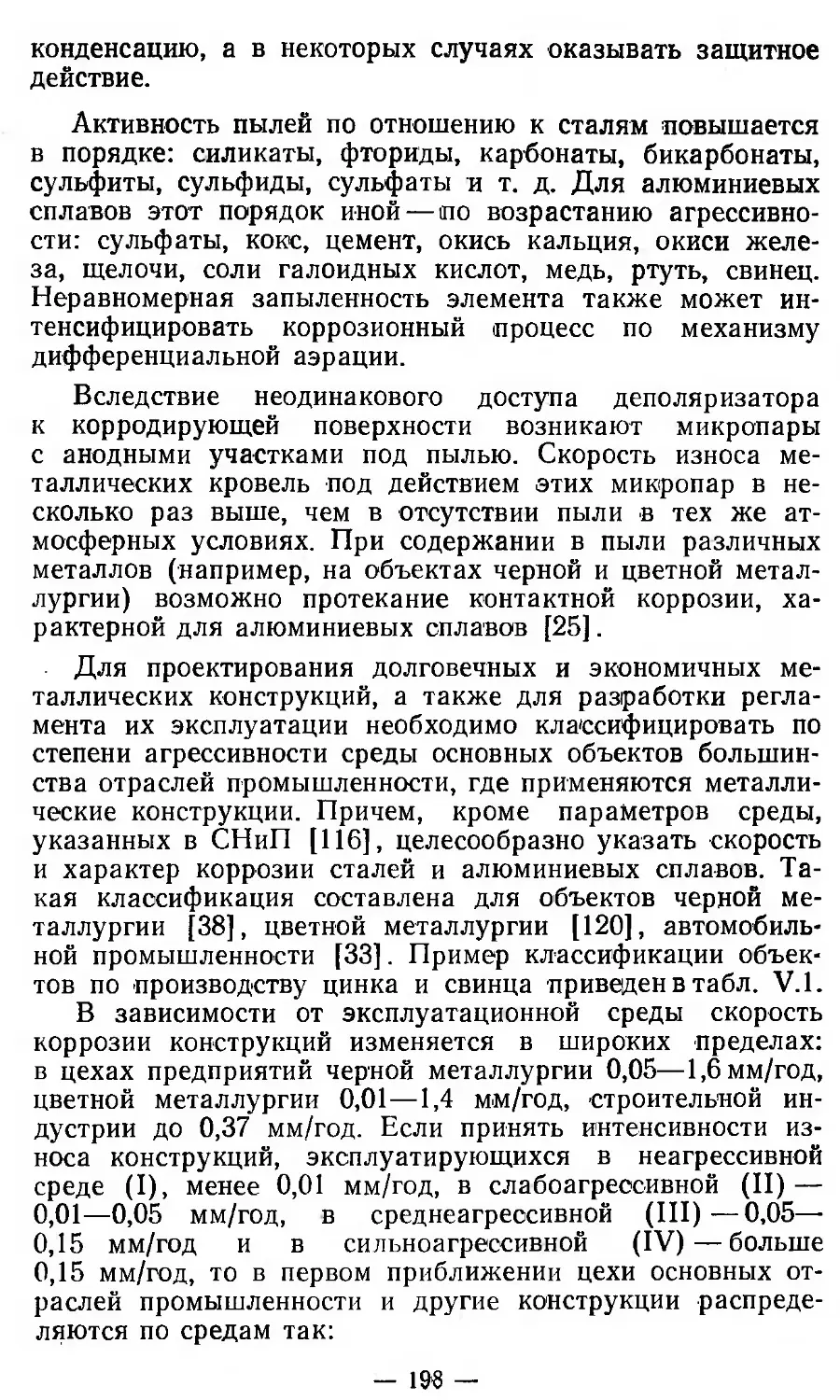

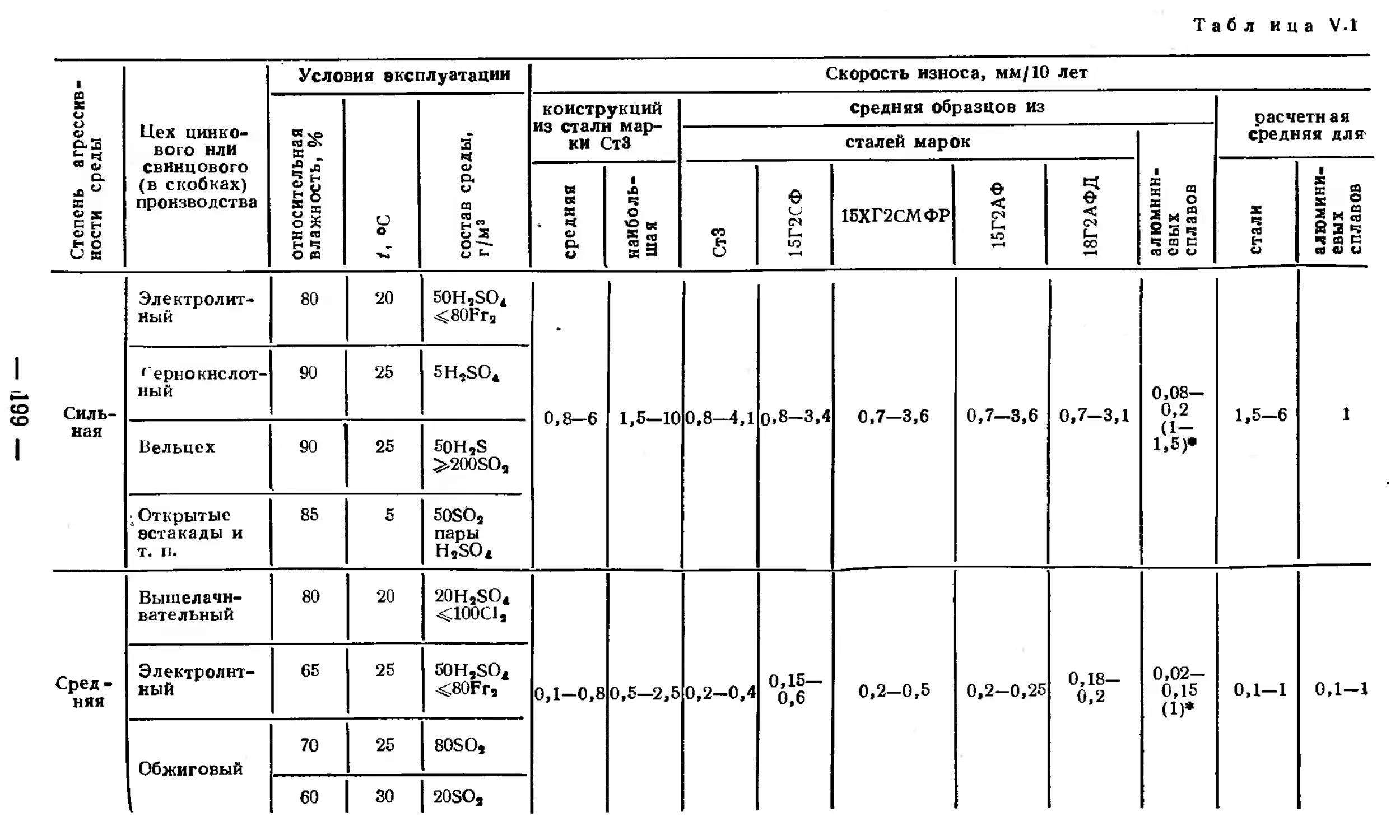

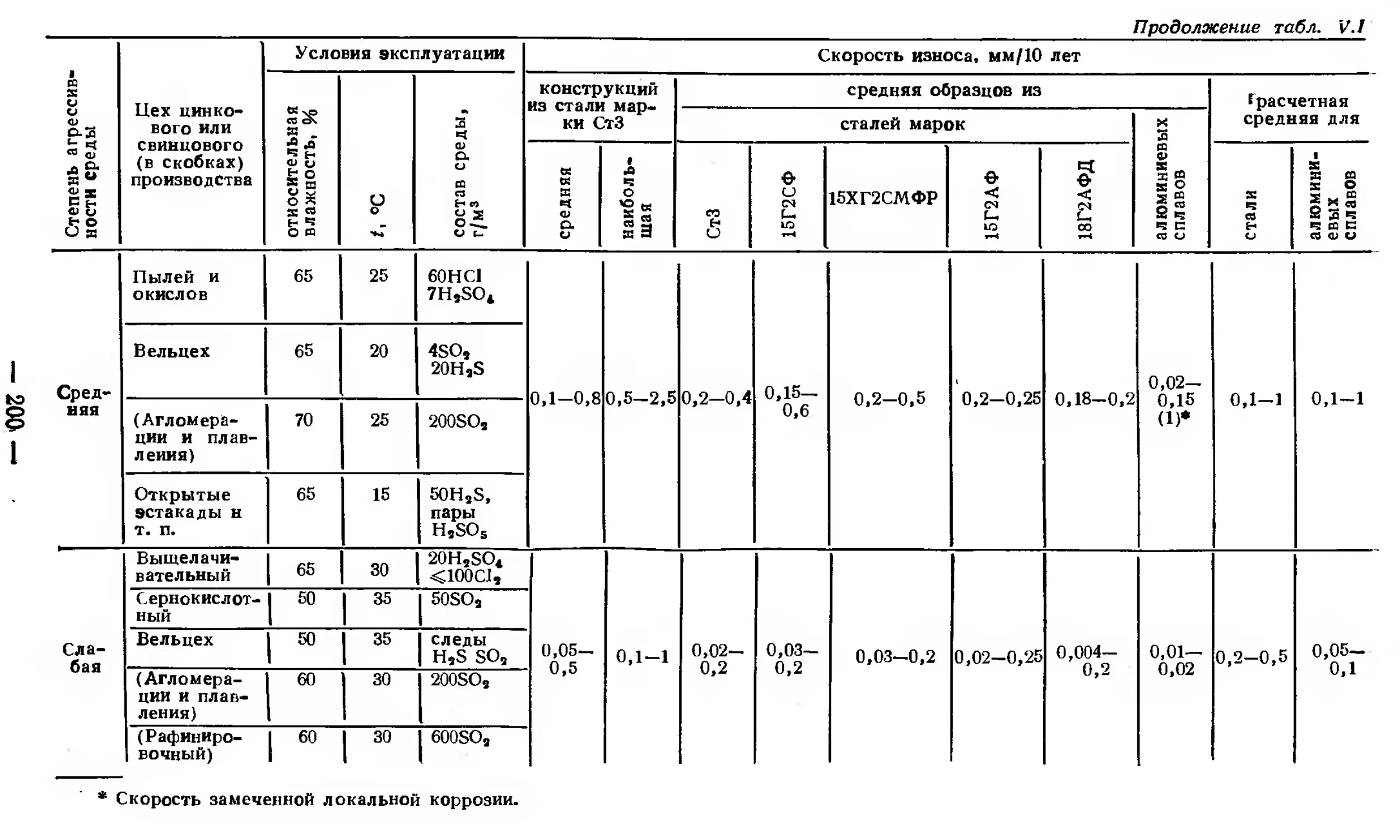

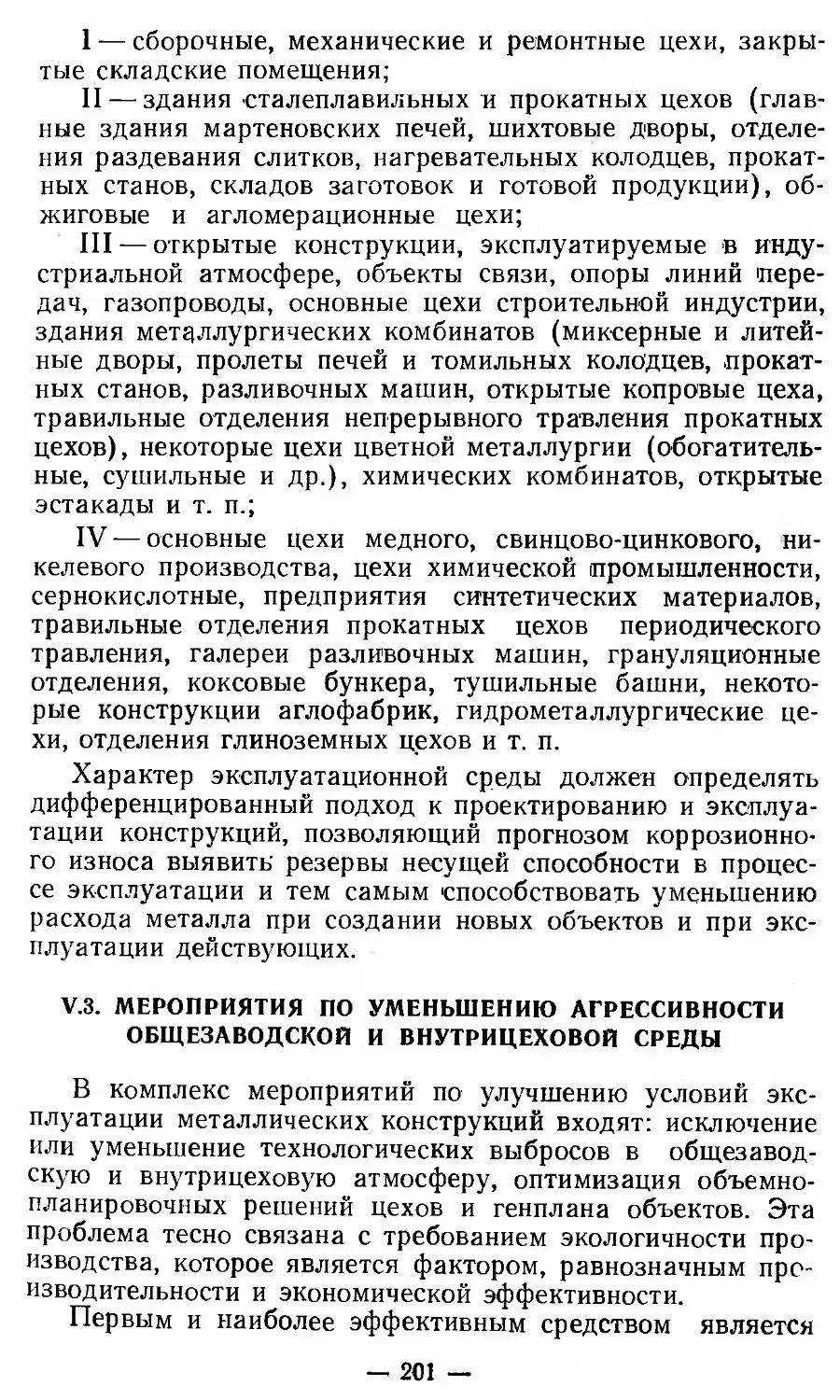

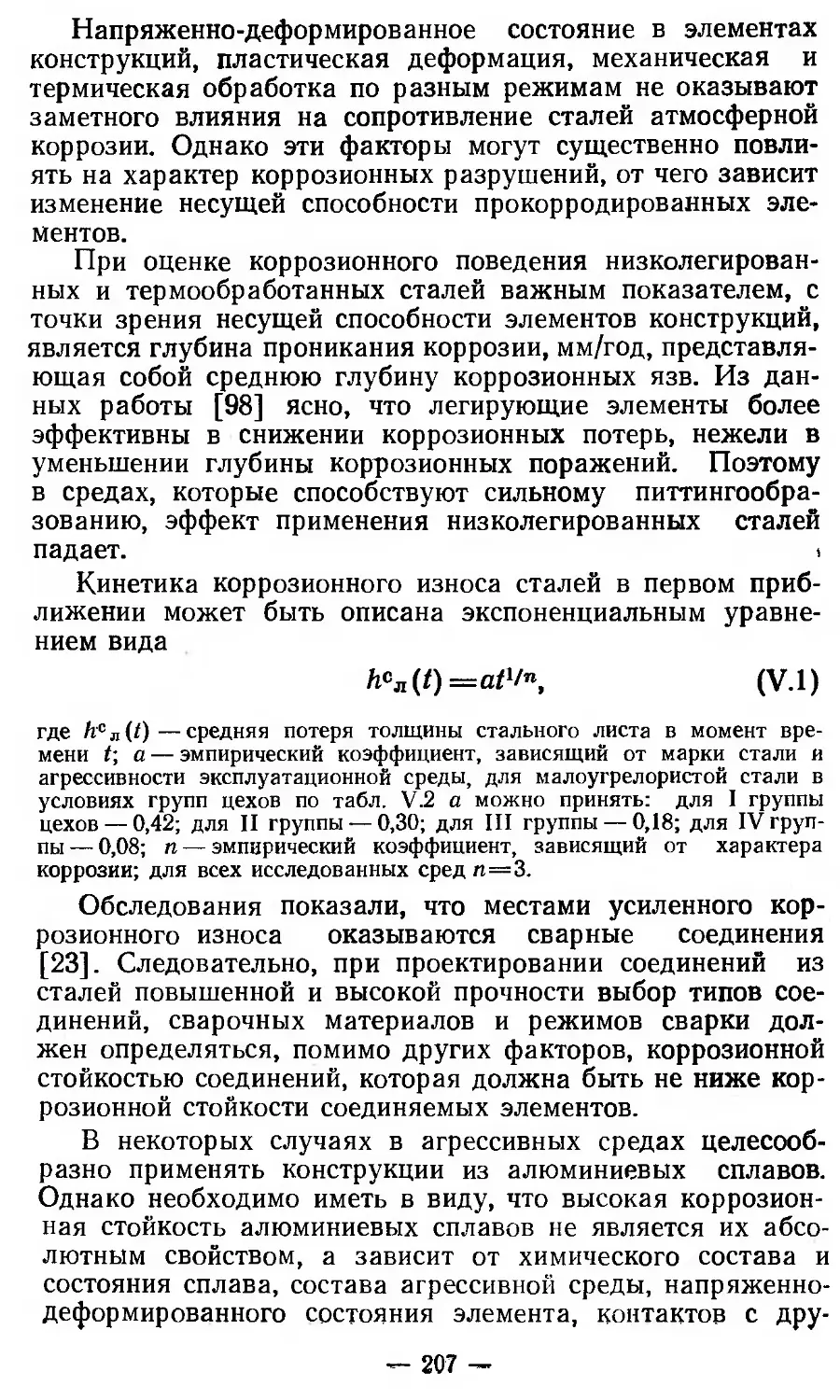

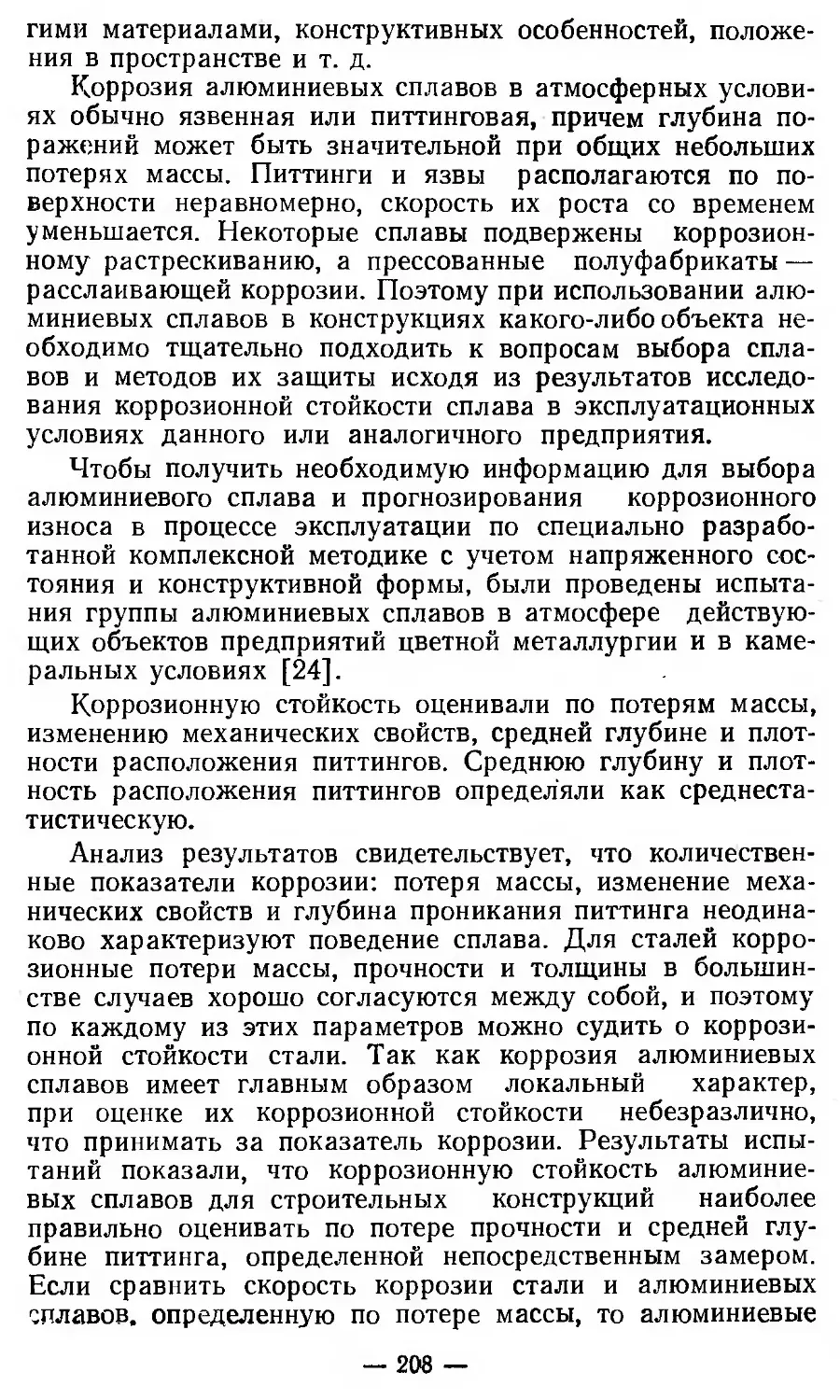

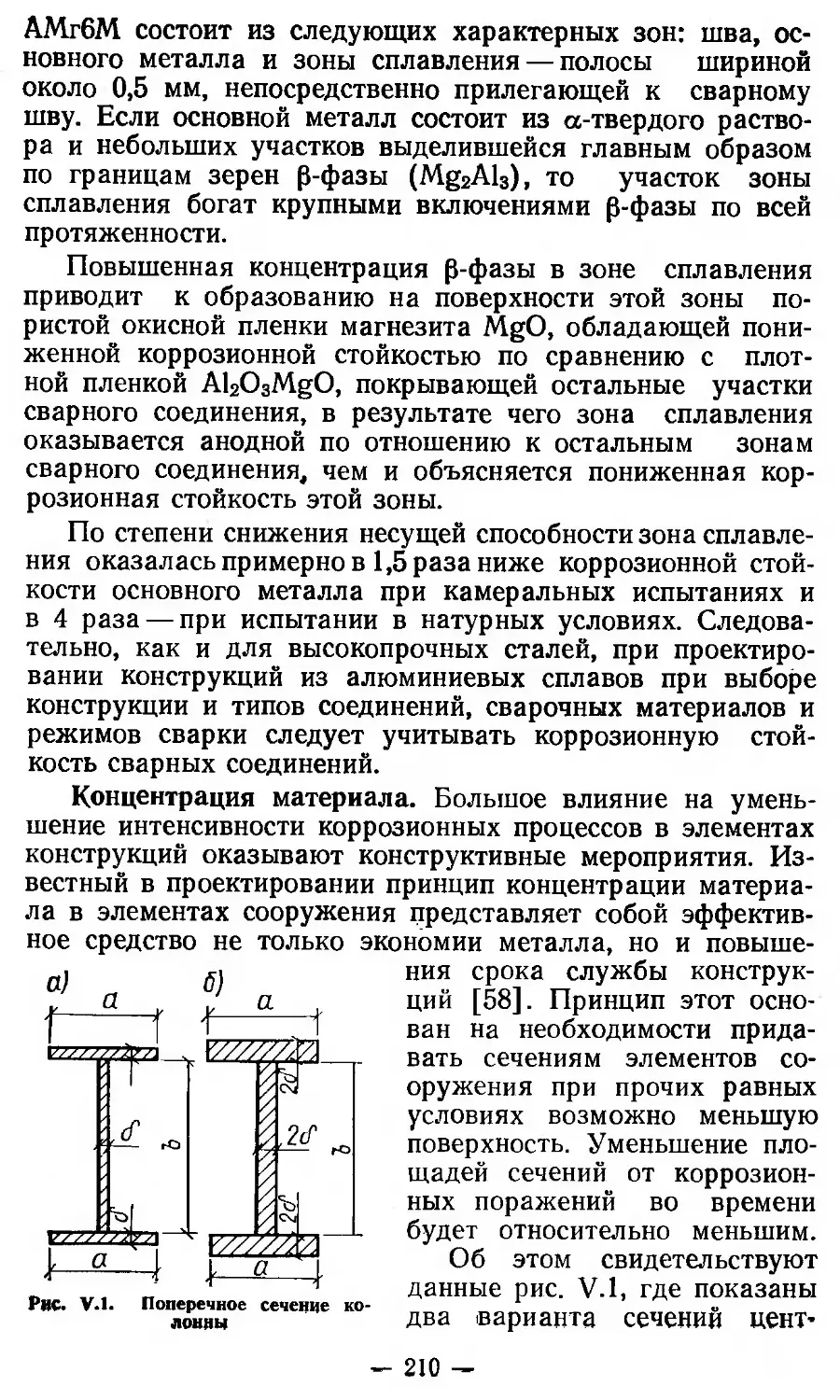

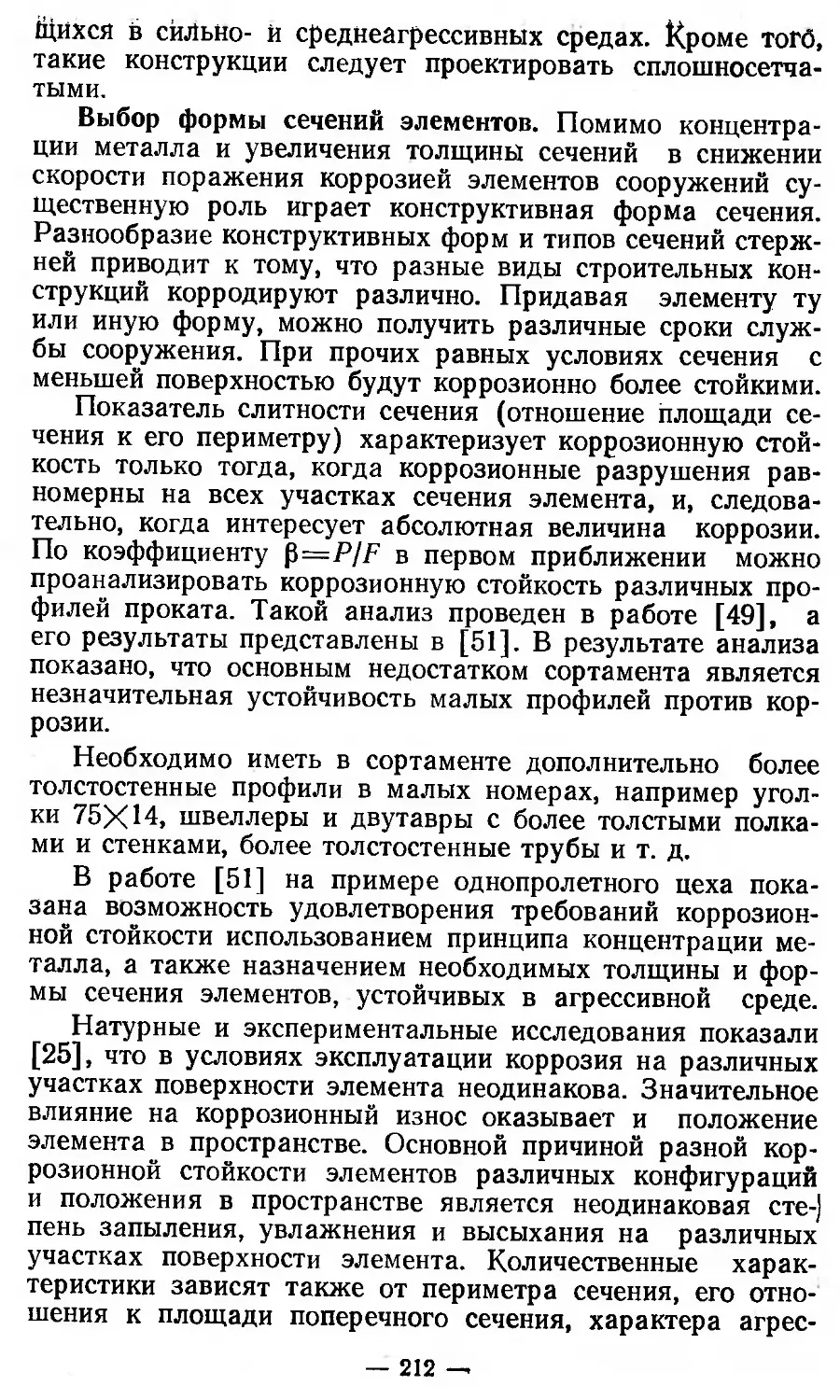

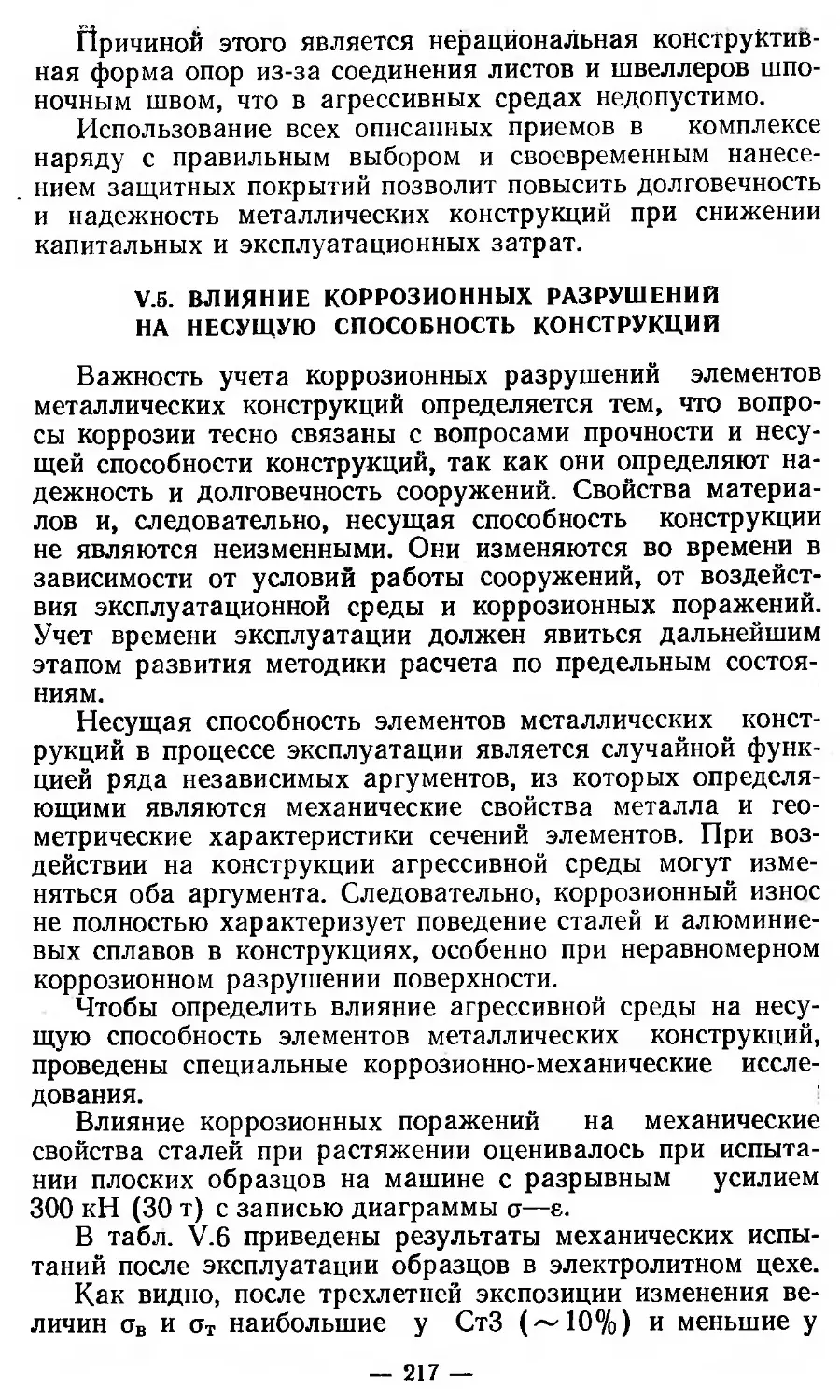

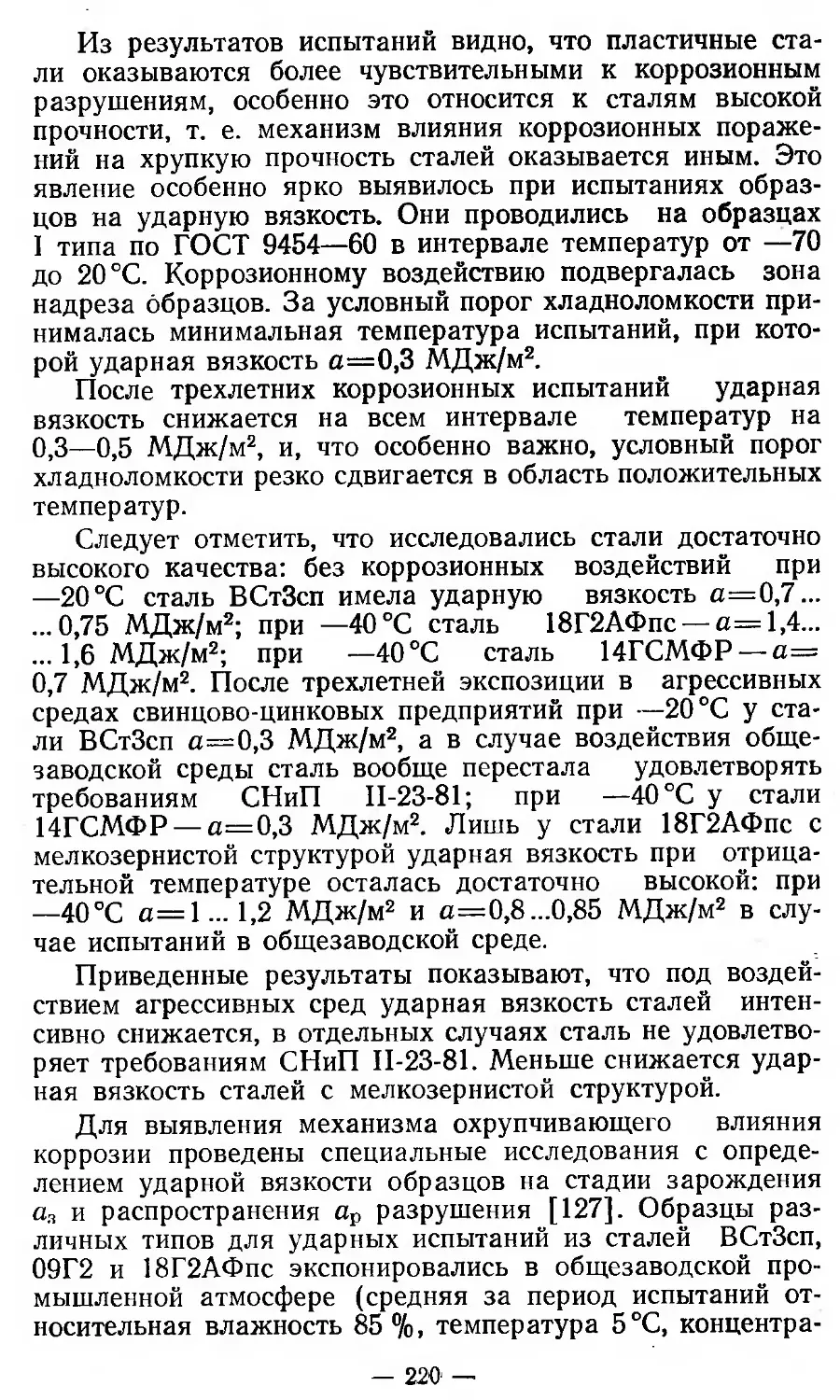

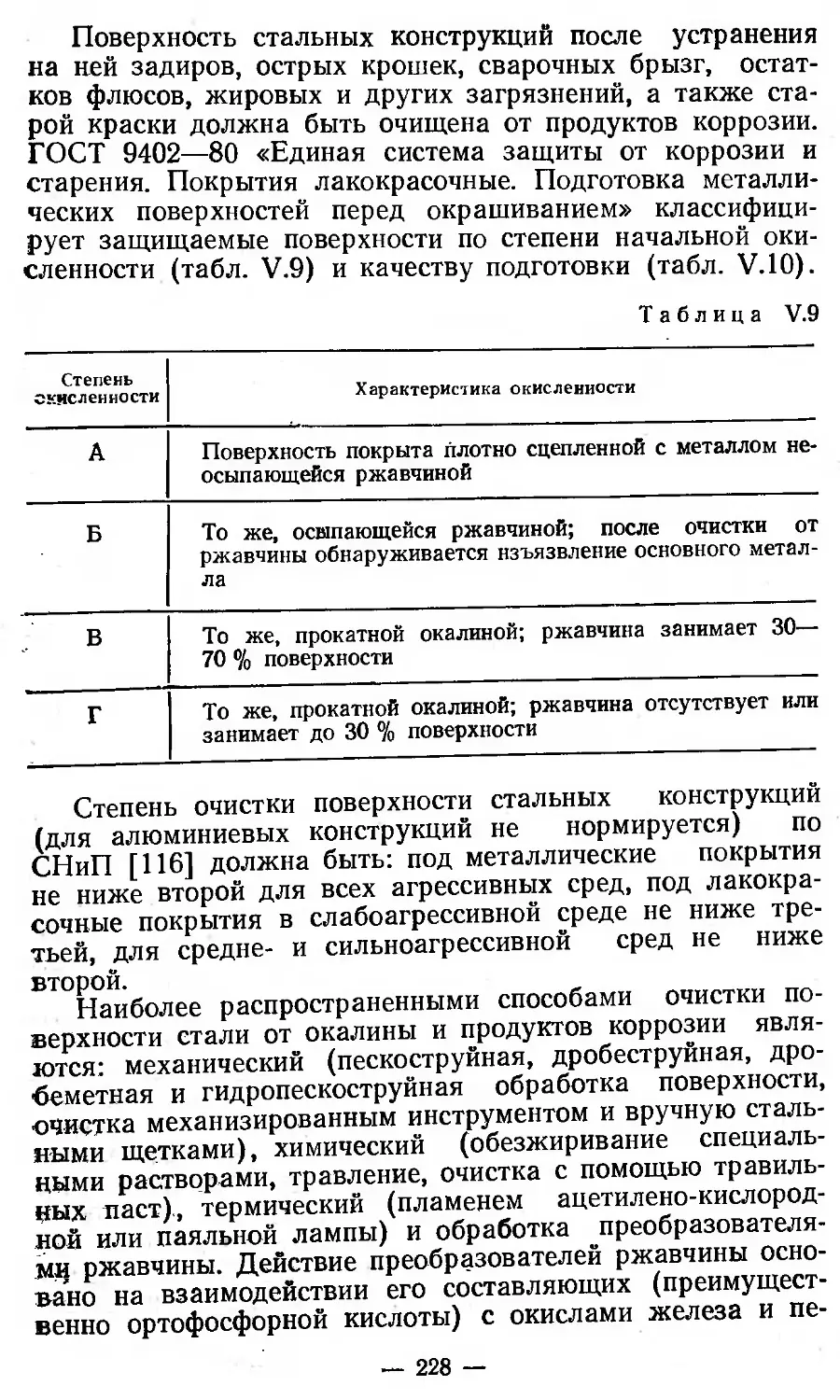

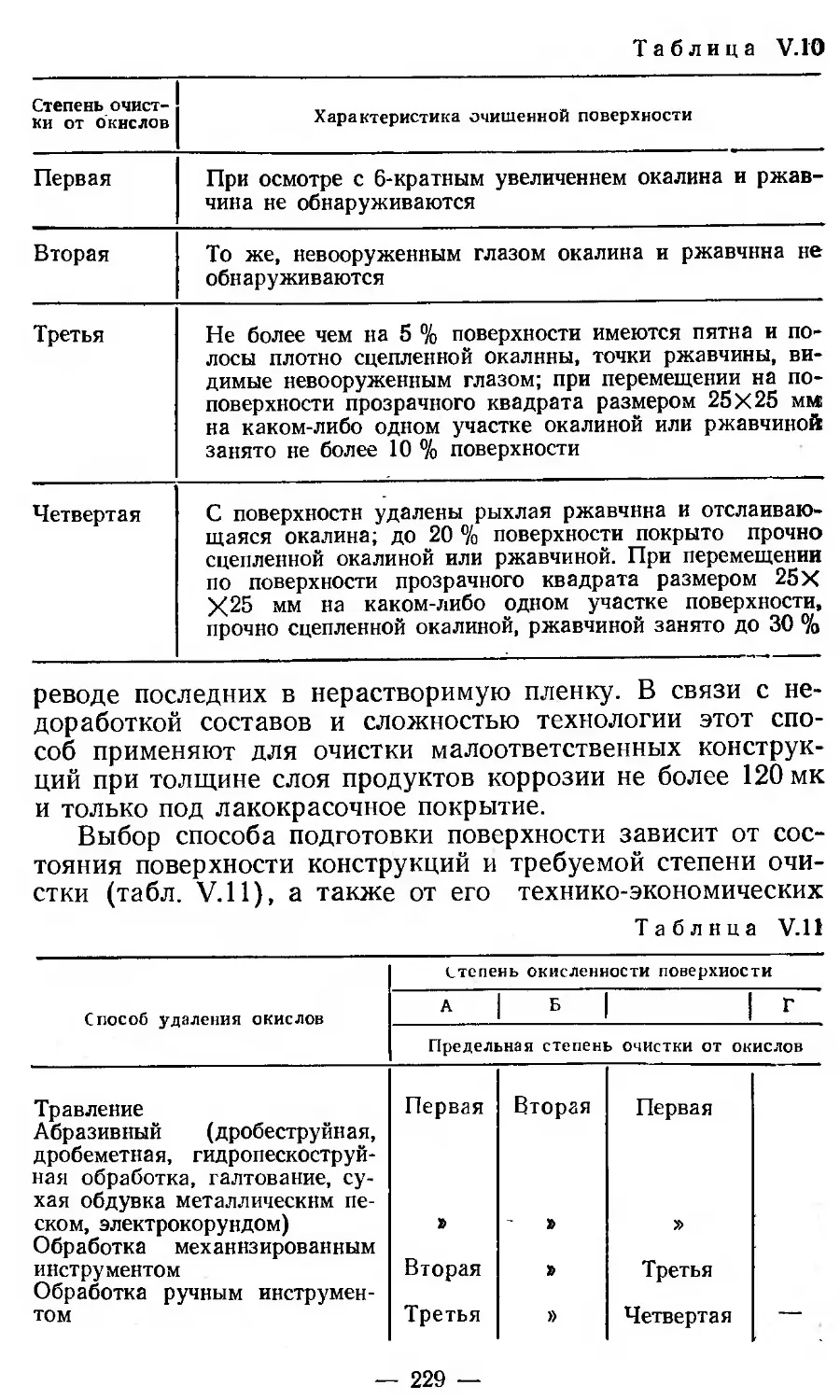

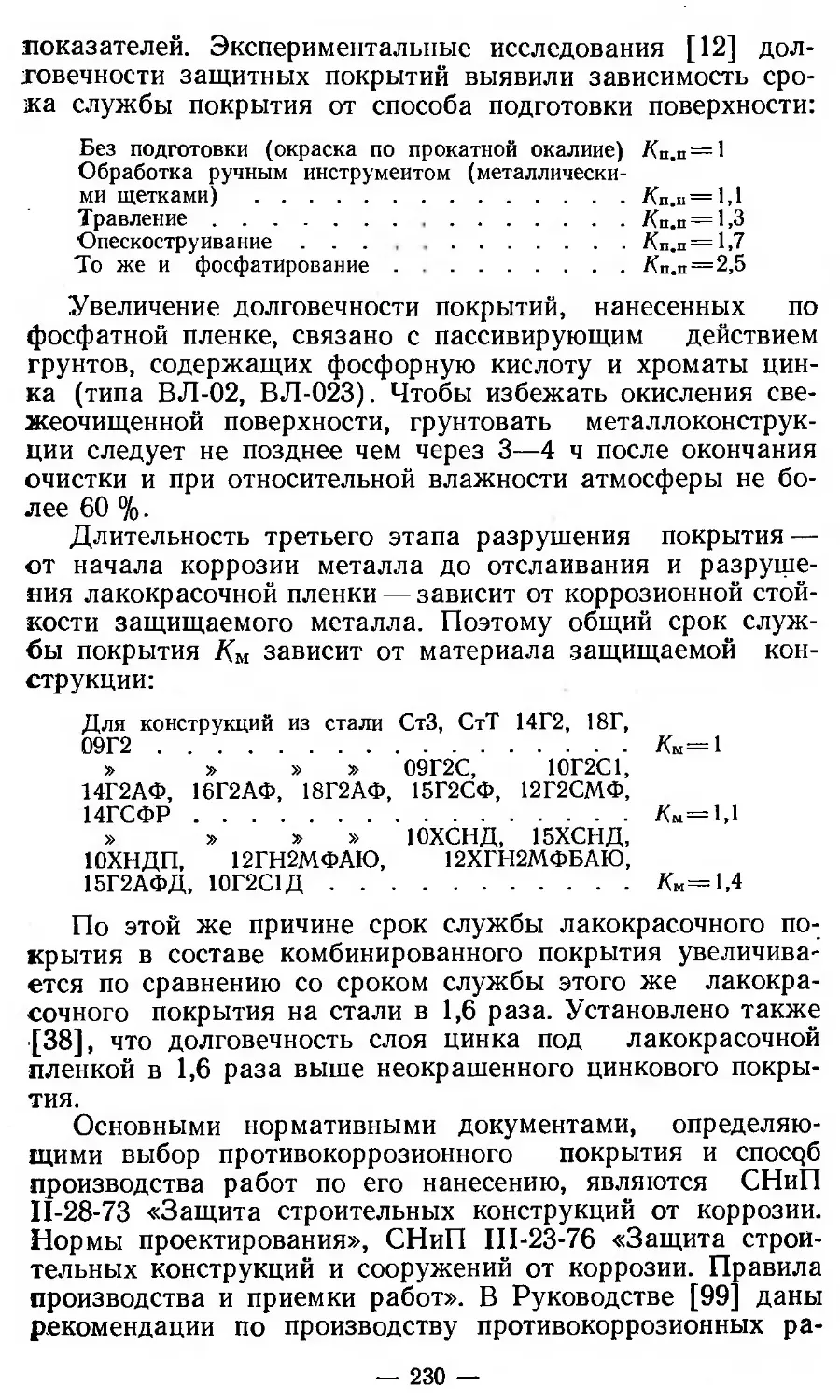

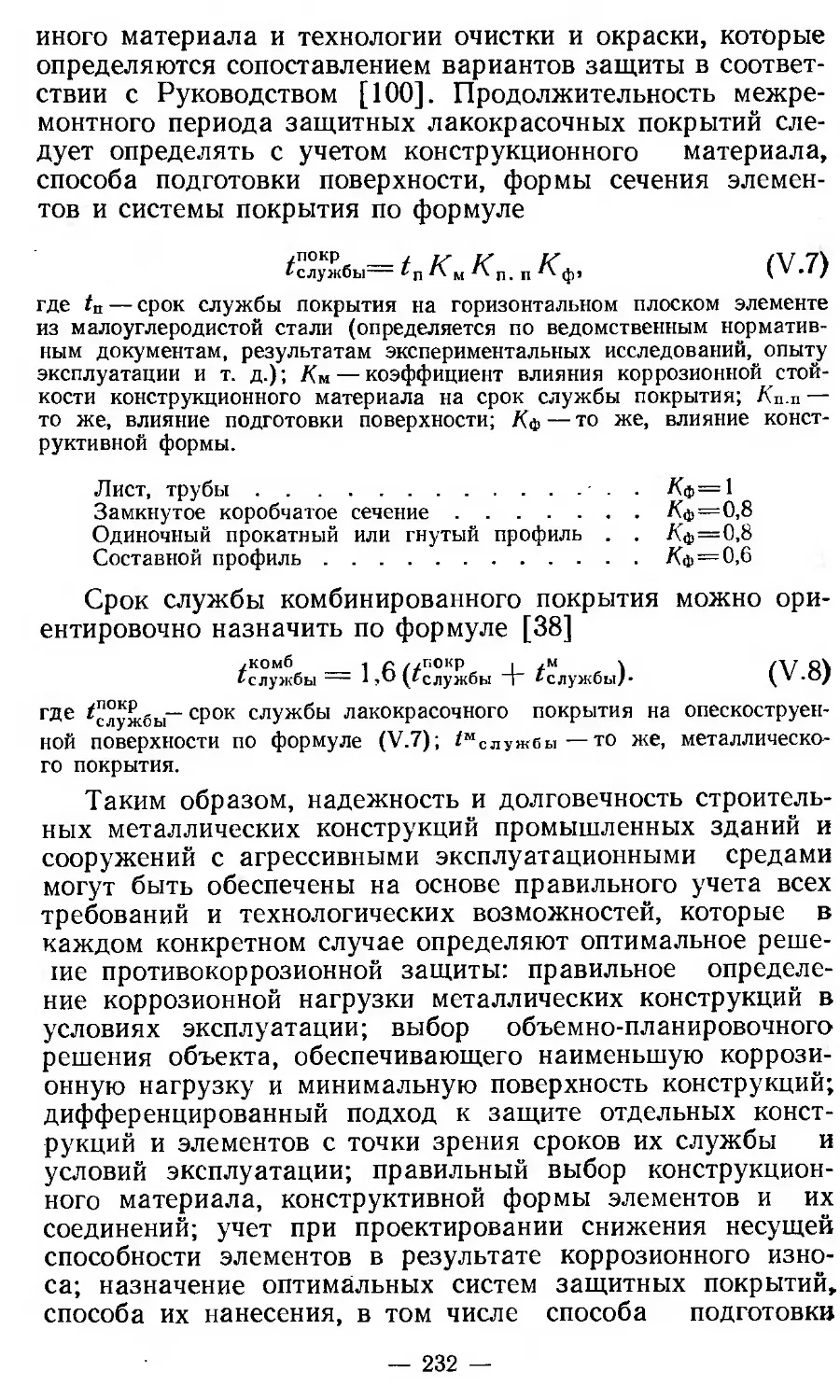

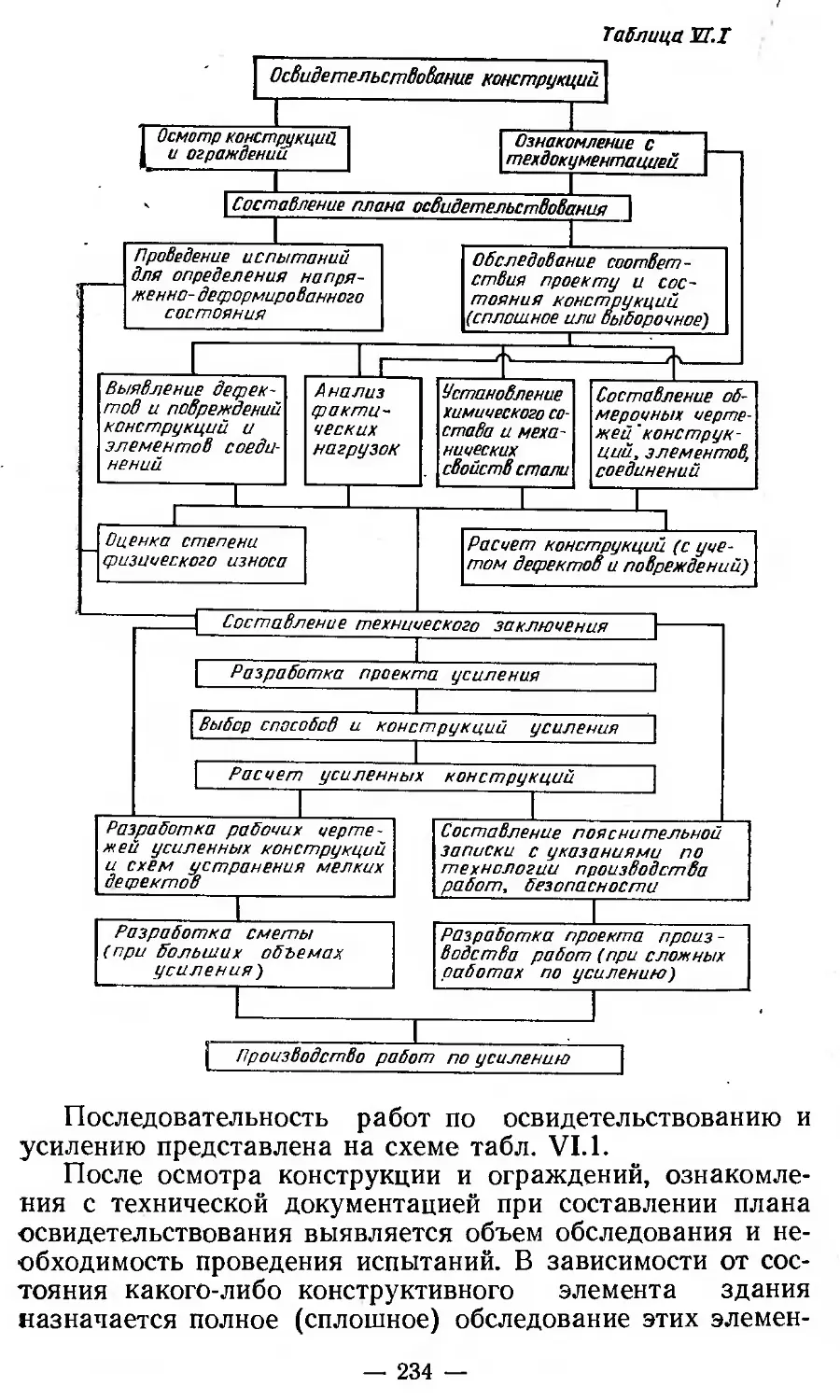

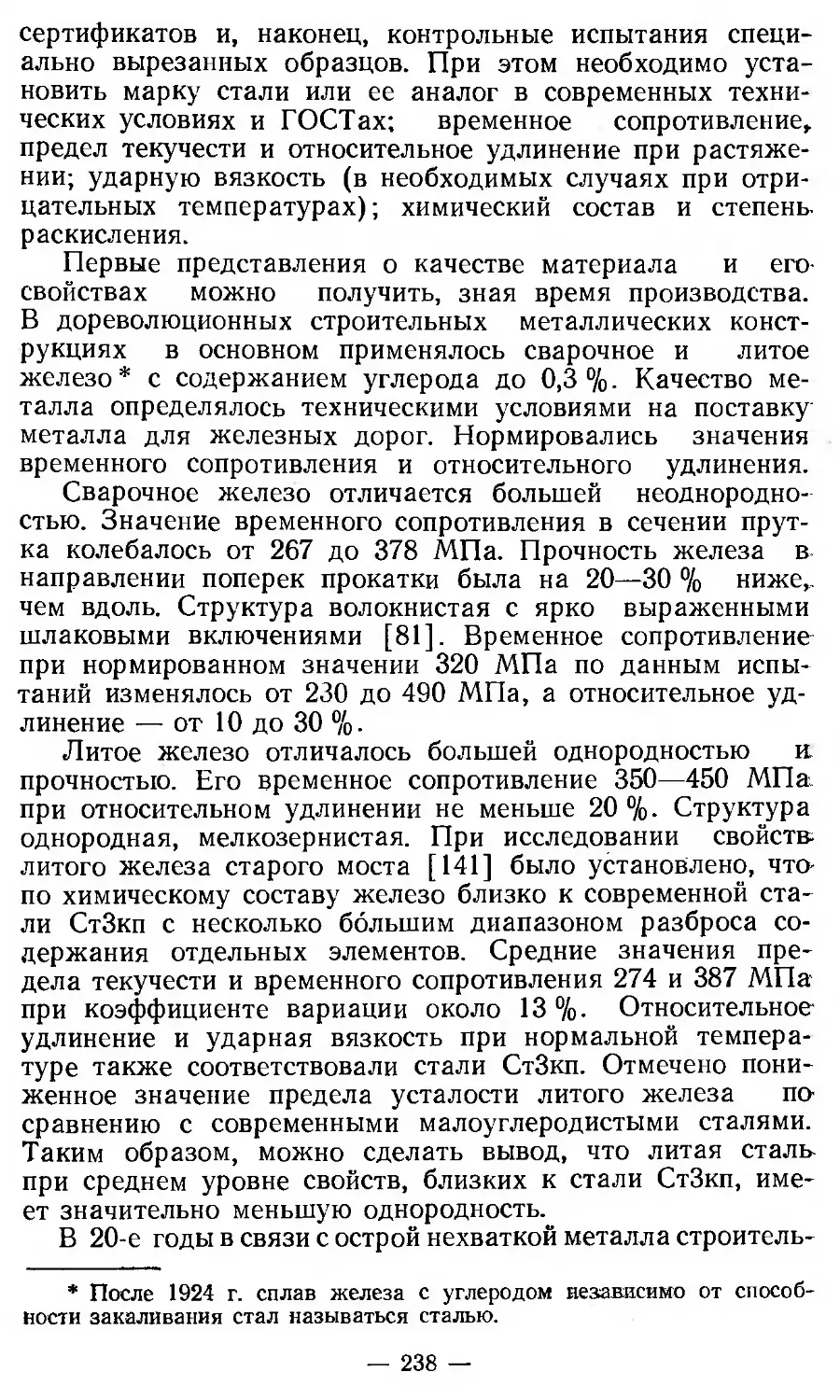

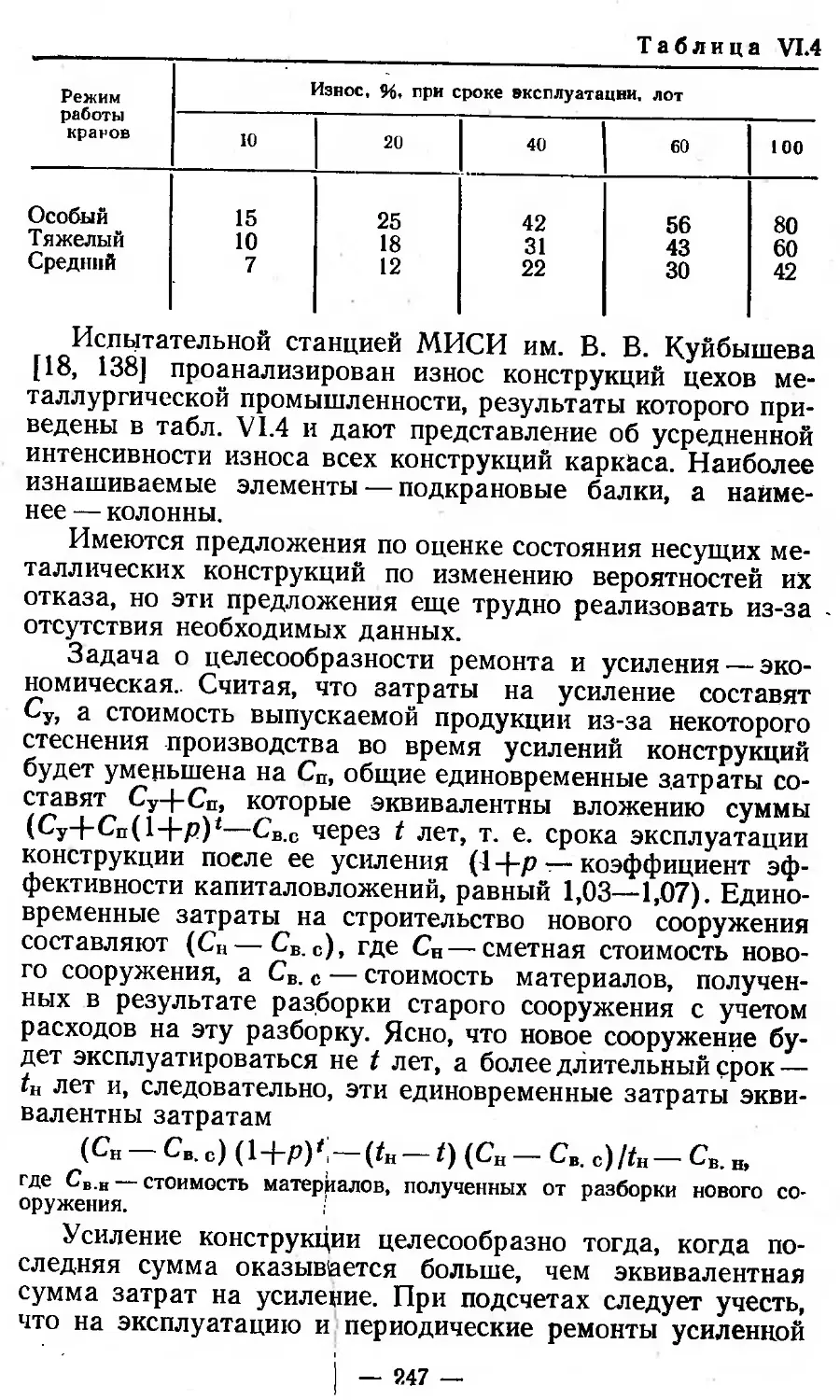

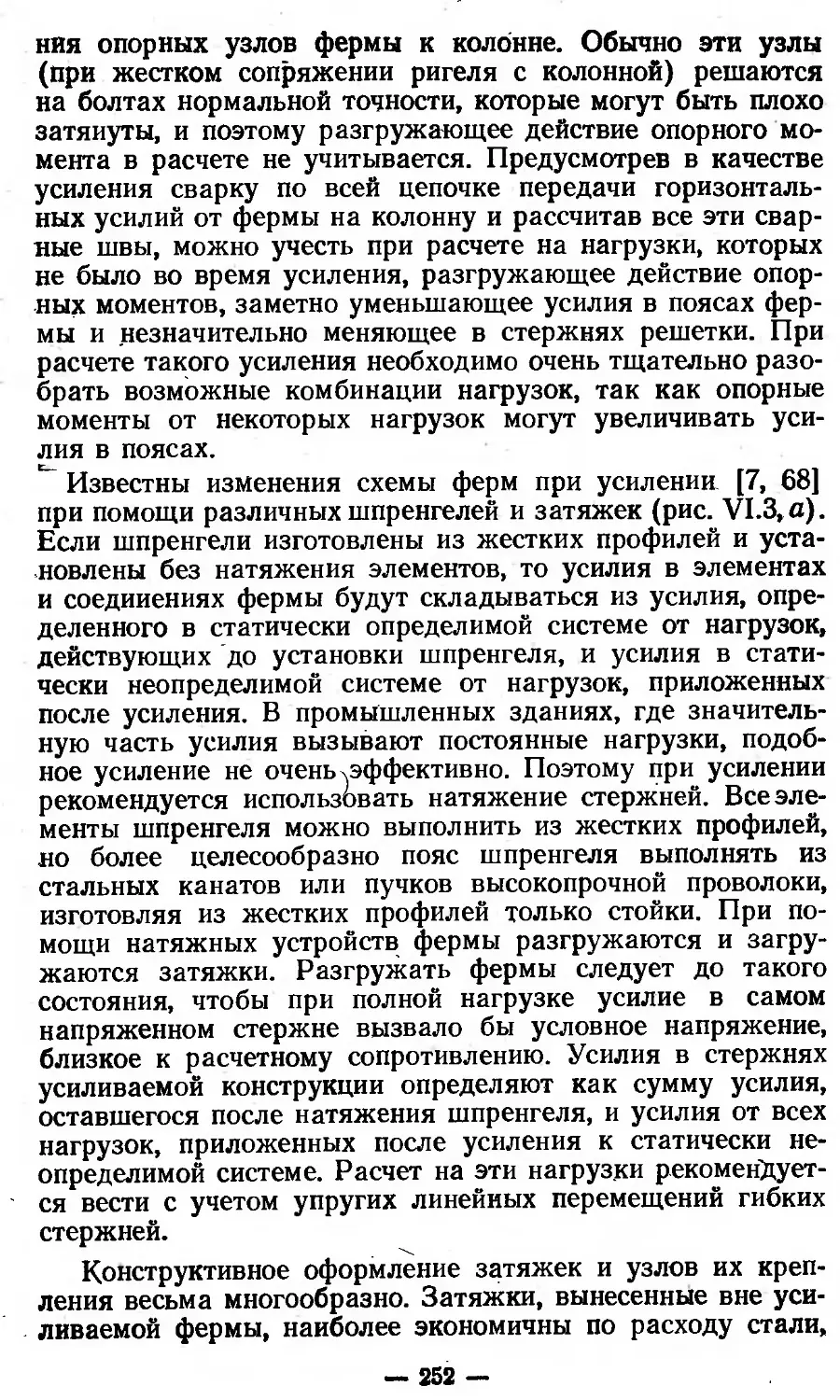

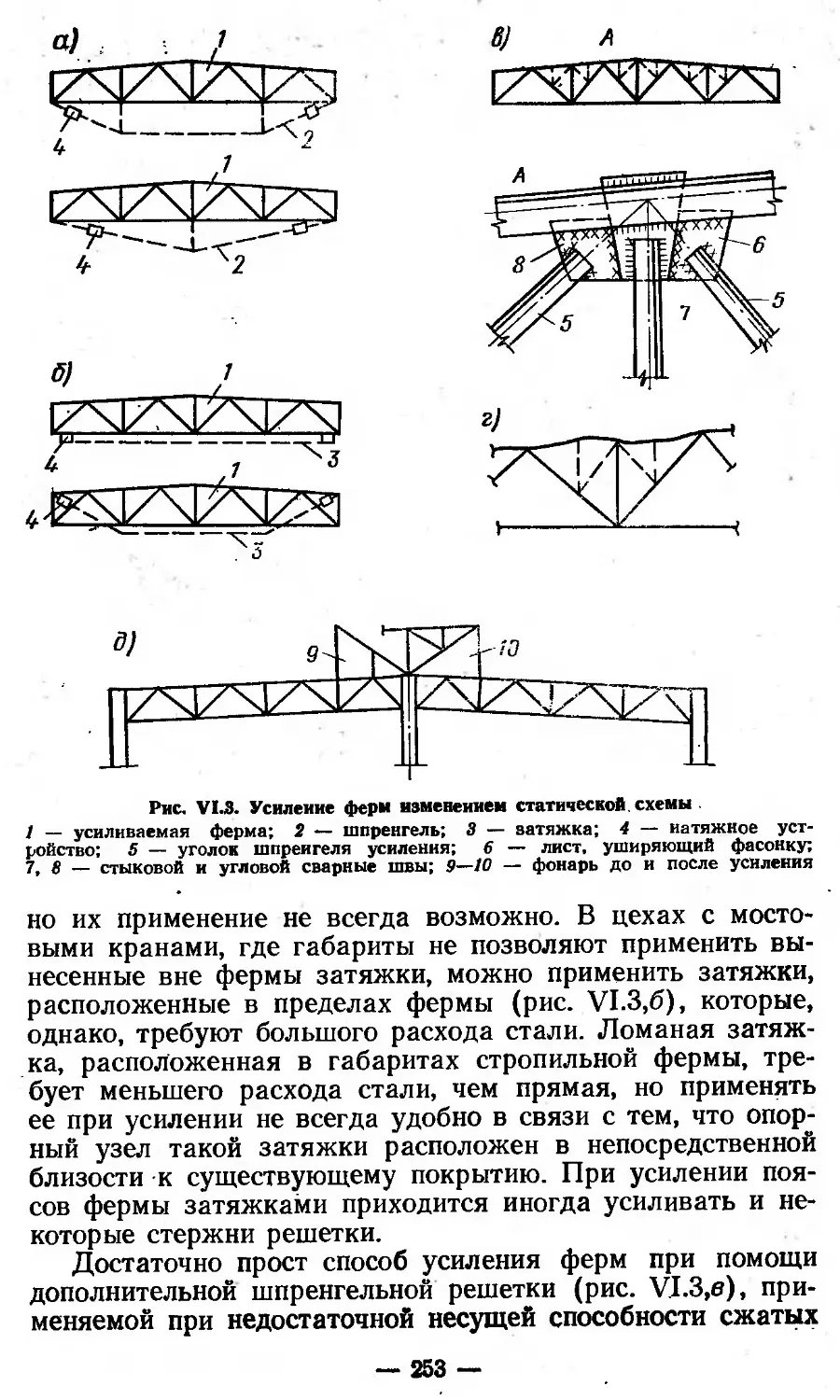

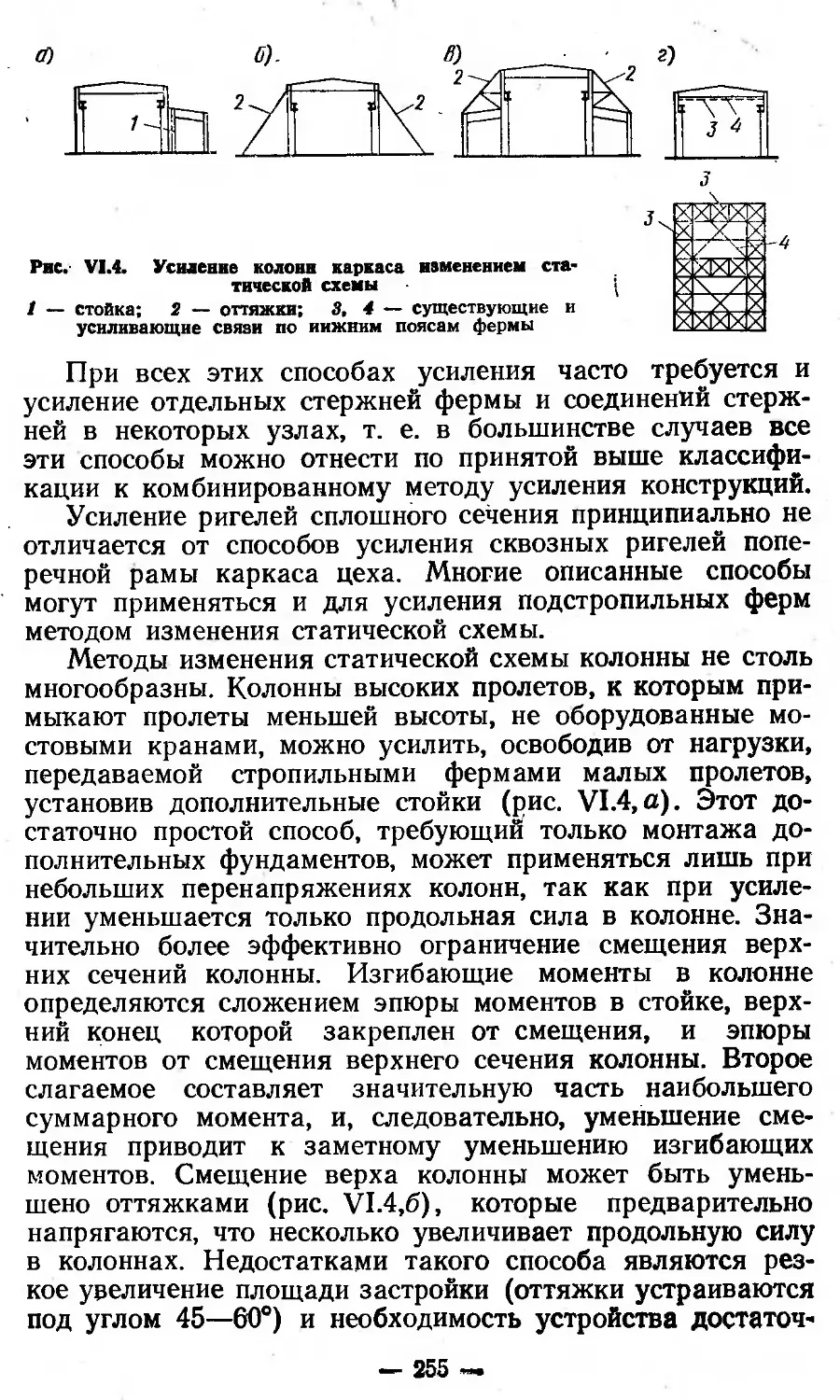

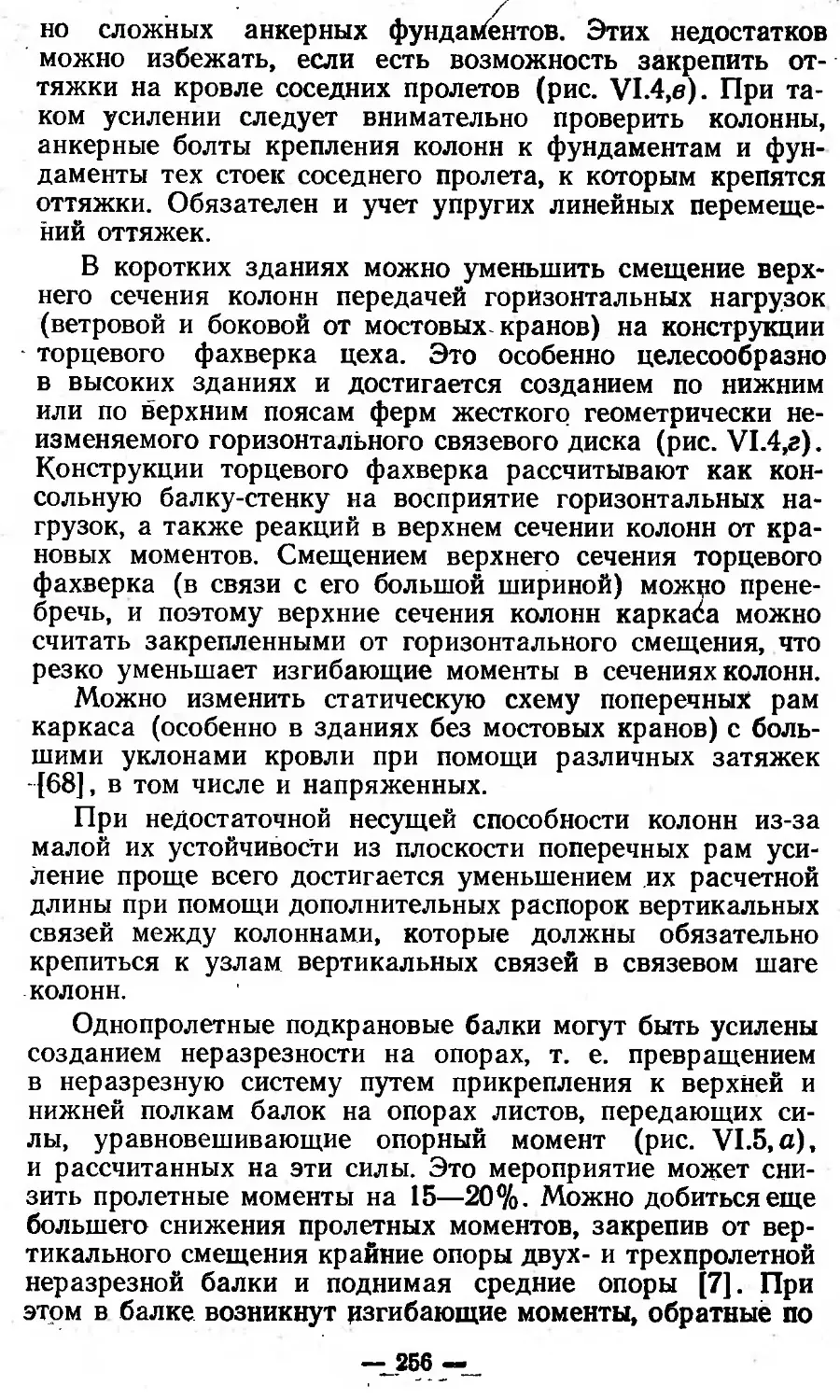

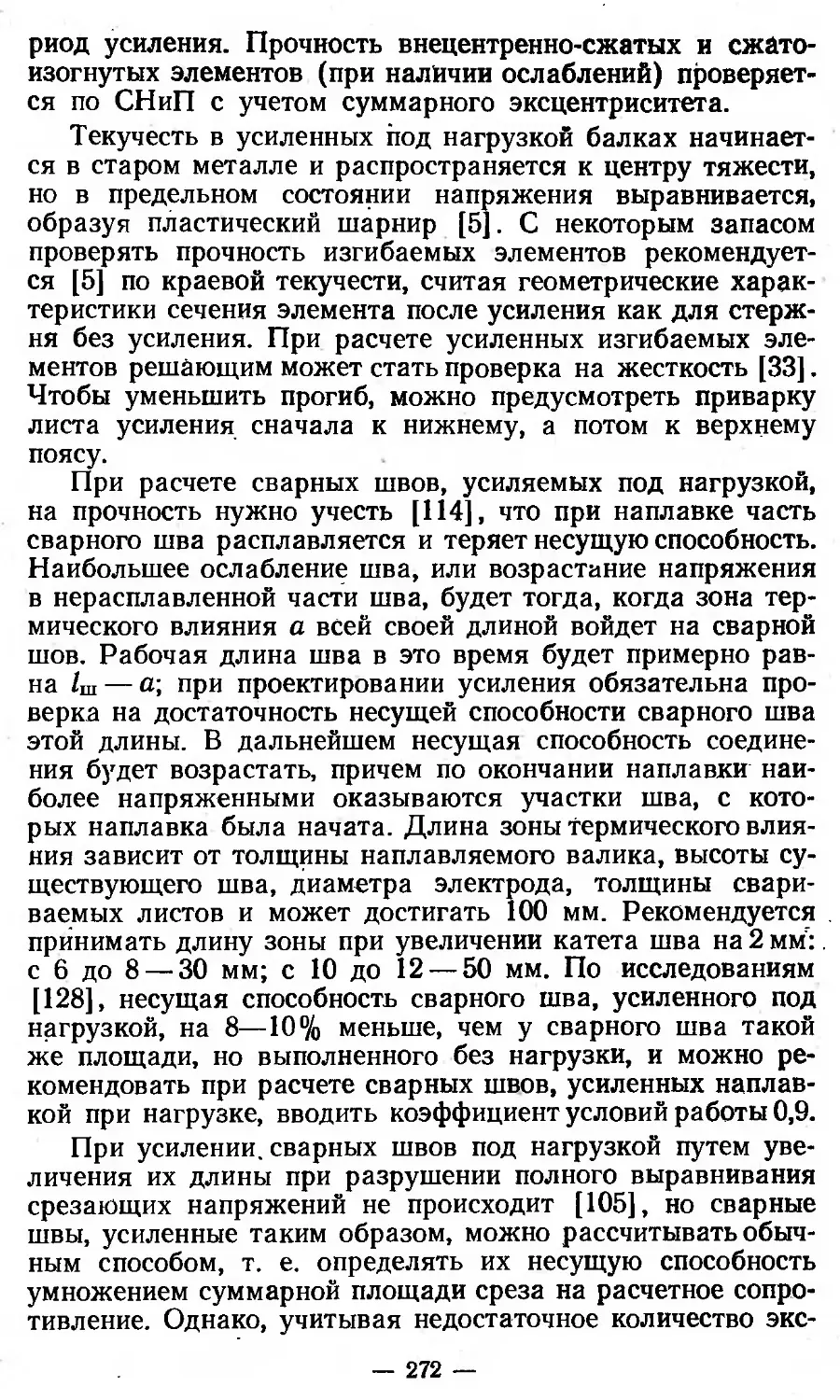

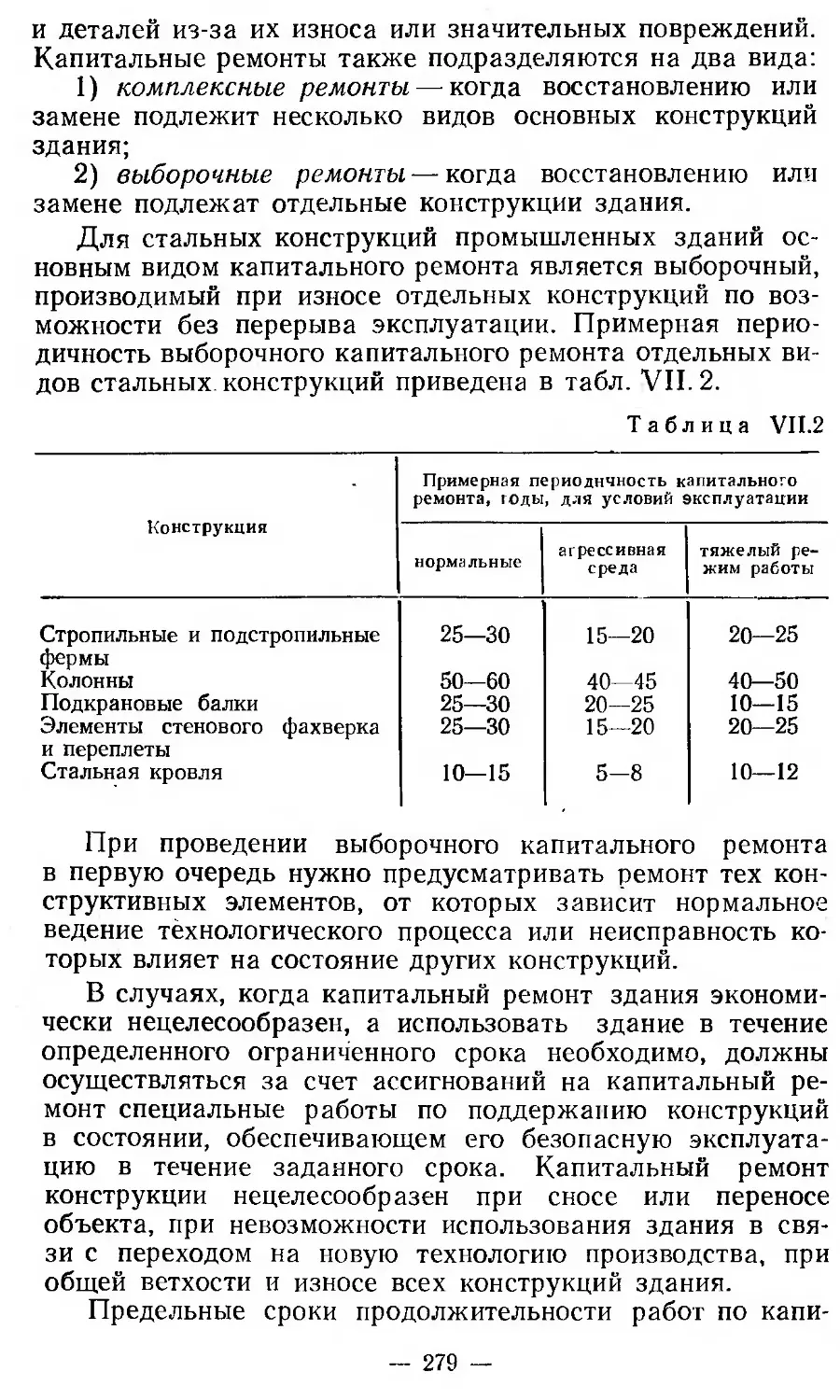

По нормам на эксплуатацию мостовых кранов и подкрановых путей допускается разница отметок головок подкранового рельса в одном створе колонн 20 мм, а на соседних колоннах вдоль цеха — 1/750 их шага. Не нарушая этих норм при уклонах путей по двум рядам подкрановых балок, можно получить превышение самой высокой отметки головки подкранового рельса на колонне над самой низкой, равное 21: 750 (где / — шаг колонн). В действительности уклоны подкрановых путей часто превышают допустимые, что отмечалось многими исследователями. Например, в [27] приводятся примеры геодезических измерений, при которых продольные уклоны получались равными 0,009—0,011, а в поперечном направлении разности отметок головки кранового рельса достигали 100 мм.