Текст

‘о

СОПРОТИВЛЕНИЕ

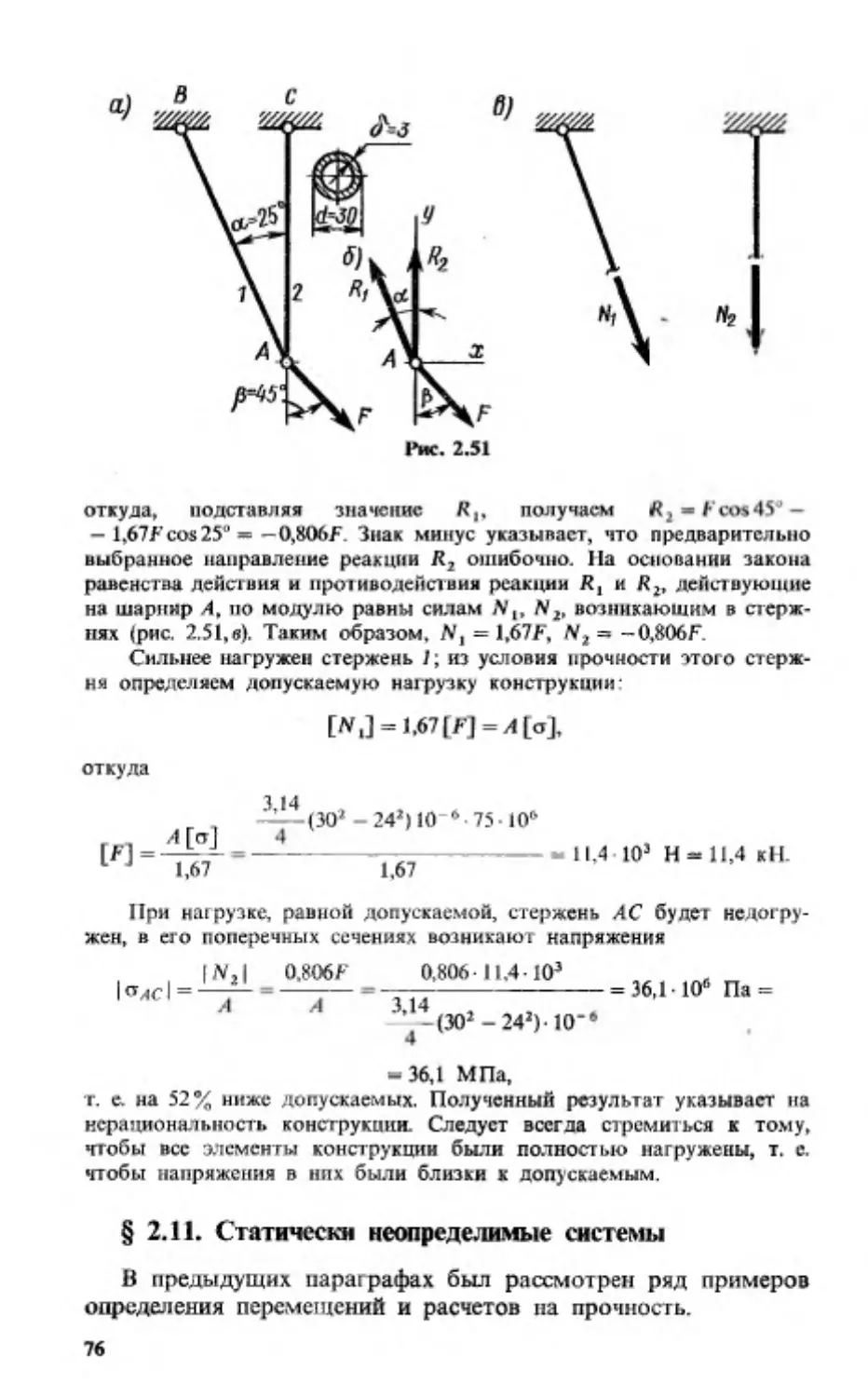

МАТЕРИАЛОВ

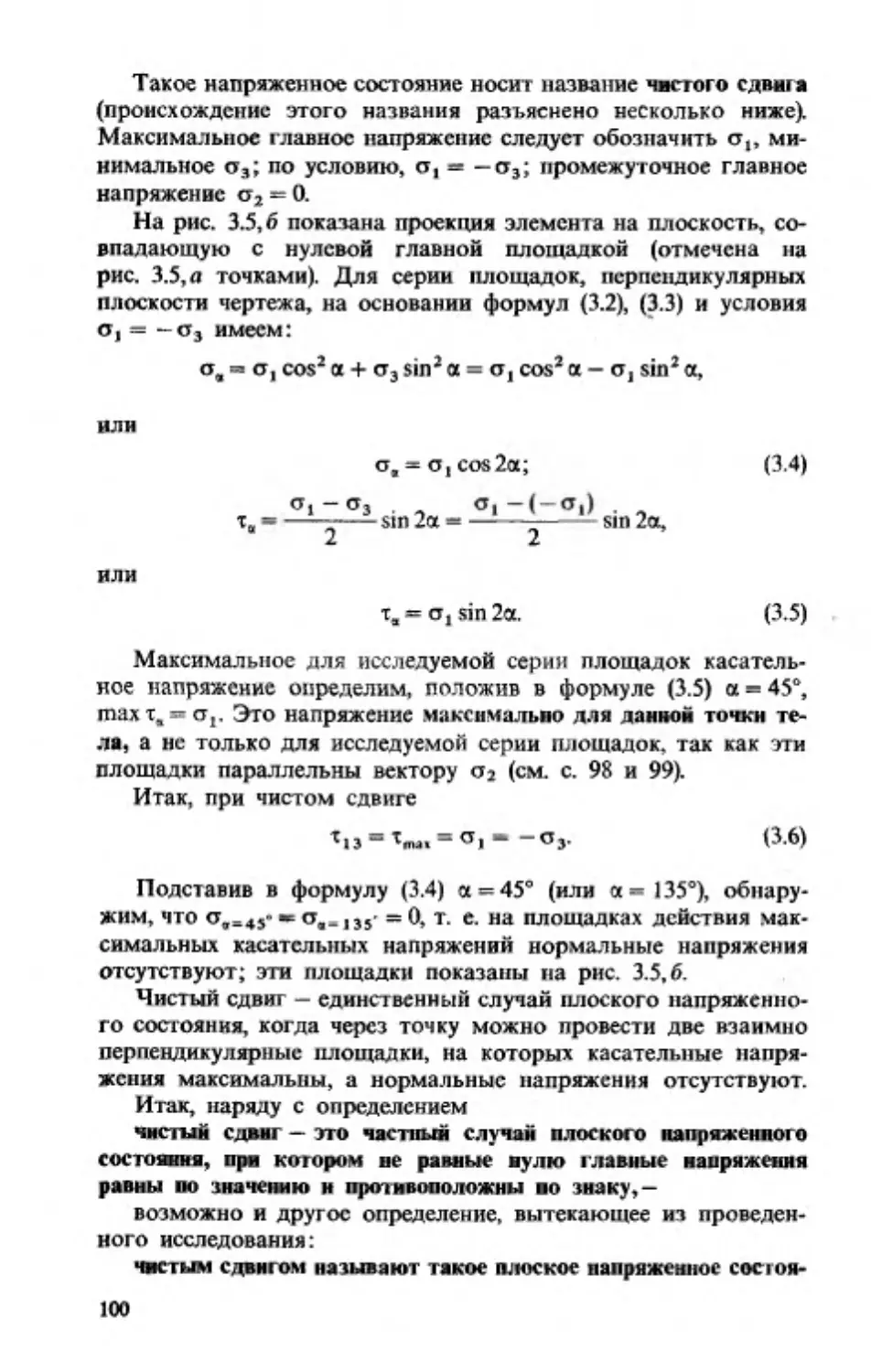

Г. М. Ицкович

СОПРОТИВЛЕНИЕ

МАТЕРИАЛОВ

Издание седьмое,

исправленное

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника

для учащихся машиностроительных

техникумов

Москва «Высшая школа» 1986

Б Б К 30.21

И 96

У Д К 539.3/8(075)

И 96

Ицкович Г . М .

С опротивление м атери ал ов: У ч еб, для учащ ихся

маш ин о стр о и т. техникум ов. — 7 -е и зд ., испр. — М .:

Вы сш . ш к., 1 9 8 6 .— 352 с.: ил.

В учебнике наряду с теоретическим материалом имеется более

ста подробно разобранных примеров решения задач. Таким образом,

учебник одновременно является руководством к решению задач и дает

возможность самостоятельного изучения предмета по учебнику без по

мощи преподавателя.

3 настоящее издание (б-е —в 1982 г.) внесены новые стандарты

ЕСКД, единицы СИ и размерности величин.

, , 2105010000- 225

И ------------------------113—86

001(01)—86

©

БК 30.21

605

© Издательство «Высшая школа», 1976

Издательство «Высшая школа», 1986, с изменениями

П РЕДИ СЛ О ВИ Е

Настоящее издание является стереотипным.

В учебник внесены в основном изменения, касающиеся

новых стандартов ЕСКД, обозначений, единиц СИ и размер

ности величин.

Как и в предыдущем издании, дополнительный материал

для удобства читателей отмечен крупными звездочками. По

скольку теоретический материал сопровождается большим

количеством подробно разработанных примеров, решения

задач по всем темам и разделам, учебник может быть особенно

полезен учащимся заочной формы обучения при самостоя

тельном изучении курса.

Глава X написана Е. В. Лавровой.

Все замечания и пожелания по данному изданию учебника

издательство просит направлять в адрес издательства: 101430,

Москва, ГСП-4, Неглинная ул., 29/14.

Глава

I

ОСНОВНЫ Е П О ЛО Ж ЕН И Я

§ 1.1. Задачи сопротивления материалов

Сопротивление материалов представляет собой одно из на

правлений механики деформируемого твердого тела, которое

под действием приложенных к нему сил изменяет свою форму

и размеры —деформируется.

На основе методов сопротивления материалов и смежных

областей механики деформируемого тела (математической

и прикладной теории упругости, математической и прикладной

теории пластичности, статики и динамики сооружений) выпол

няют расчеты машин, аппаратов, приборов, конструкций про

мышленных и гражданских сооружений. Эти расчеты служат

для обеспечения надежности и долговечности проектируемых

конструкций при минимальной затрате материалов для их

изготовления.

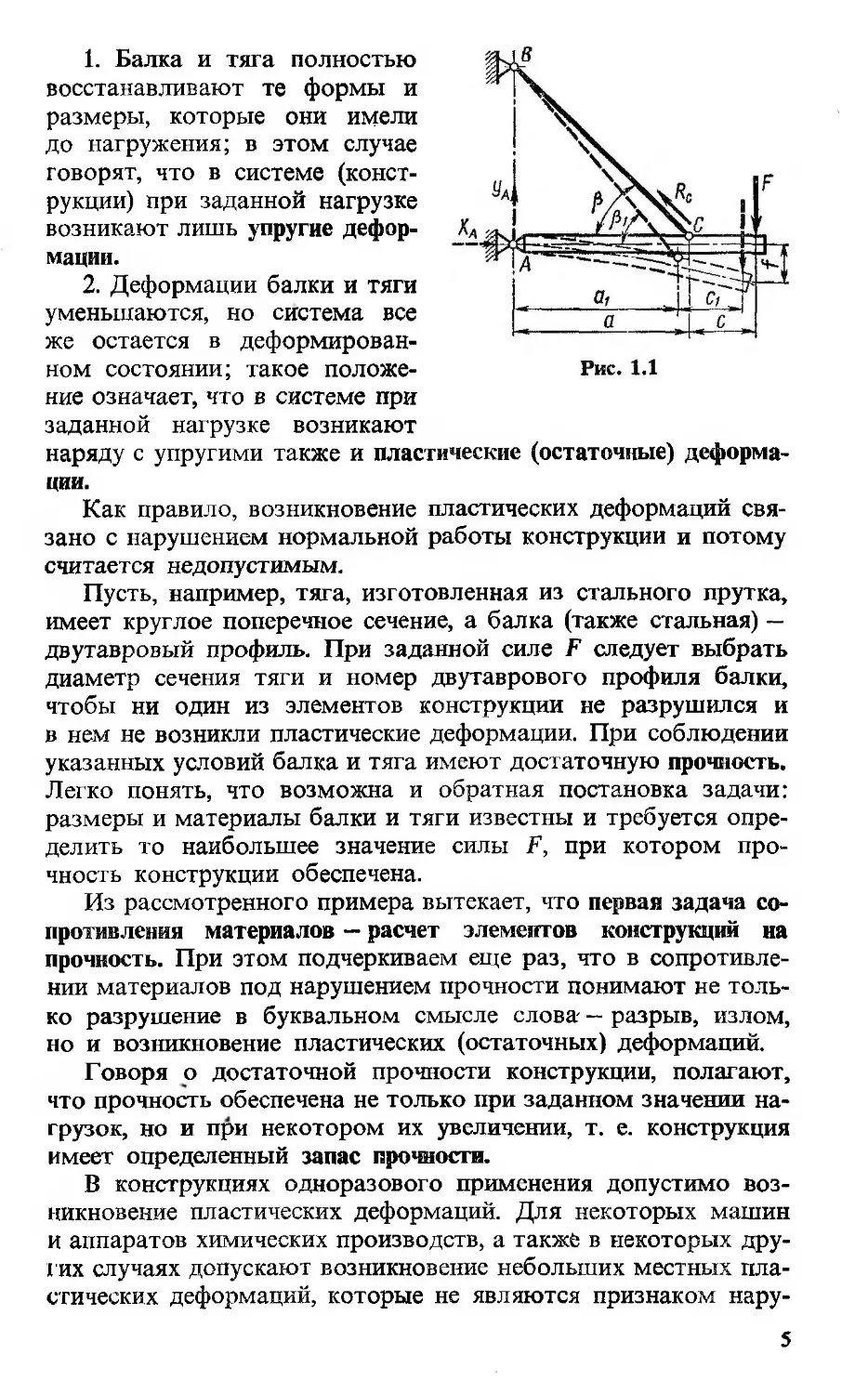

Для балки, показанной на рис. 1.1, методами статики абсо

лютно твердого тела может быть решена задача об определе

нии реакции шарнирно-неподвижной опоры А и реакции тяги

ВС, возникающих под действием приложенной к балке нагруз

ки (в нашем случае силы F). Эти реакции показаны на чертеже,

реакция тяги ВС условно несколько смещена от оси тяги. На

помним, что тело называют абсолютно твердым (или абсолют

но жестким), если независимо от приложенных к нему сил рас

стояние между любыми двумя точками тела остается неиз

менным. Реальные твердые тела под действием приложенных

к ним сил деформируются; в рассматриваемом случае тяга

удлинится, а балка изогнется примерно так, как показано

штриховыми линиями на рис. 1.1.

Допустим теперь, что балка разгружена: сила F удалена.

При этом в зависимости от силы F (силу тяжести конструкции

не учитываем), материалов, размеров балки и тяги могут воз

никнуть два случая (конечно, полагаем, что при действии силы

F ни один из элементов конструкции не разрушается).

4

1. Балка и тяга полностью

восстанавливают те формы и

размеры, которые они имели

до нагружения; в этом случае

говорят, что в системе (конст

рукции) при заданной нагрузке

возникают лишь упругие дефор

мации.

2. Деформации балки и тяги

уменьшаются, но система все

же остается в деформирован

ном состоянии; такое положе

ние означает, что в системе при

заданной нагрузке возникают

наряду с упругими также и пластические (остаточные) деформа

ции.

Как правило, возникновение пластических деформаций свя

зано с нарушением нормальной работы конструкции и потому

считается недопустимым.

Пусть, например, тяга, изготовленная из стального прутка,

имеет круглое поперечное сечение, а балка (также стальная) —

двутавровый профиль. При заданной силе F следует выбрать

диаметр сечения тяги и номер двутаврового профиля балки,

чтобы ни один из элементов конструкции не разрушился и

в нем не возникли пластические деформации. При соблюдении

указанных условий балка и тяга имеют достаточную прочность.

Легко понять, что возможна и обратная постановка задачи:

размеры и материалы балки и тяги известны и требуется опре

делить то наибольшее значение силы F, при котором про

чность конструкции обеспечена.

Из рассмотренного примера вытекает, что первая задача со

противления материалов —расчет элементов конструкций на

прочность. При этом подчеркиваем еще раз, что в сопротивле

нии материалов под нарушением прочности понимают не толь

ко разрушение в буквальном смысле слова- —разрыв, излом,

но и возникновение пластических (остаточных) деформаций.

Говоря о достаточной прочности конструкции, полагают,

что прочность обеспечена не только при заданном значении на

грузок, но и при некотором их увеличении, т. е. конструкция

имеет определенный запас прочности.

В конструкциях одноразового применения допустимо воз

никновение пластических деформаций. Для некоторых машин

и аппаратов химических производств, а также в некоторых дру

гих случаях допускают возникновение небольших местных пла

стических деформаций, которые не являются признаком нару5

шения прочности. В кратком курсе

сопротивления материалов расчеты,

где учитывается развитие пластиче

ских деформаций, нс рассматрива

ются.

Возникновение упругих деформа

ций в нагруженной конструкции

неизбежно, также неизбежны и обус

ловленные этими деформациями пе

ремещения отдельных точек конст

Рис. 1.2

рукции. Так, в частности, в рассмат

риваемом примере конец балки по

лучает некоторое вертикальное перемещение / (рис. 1.1). Мо

жет оказаться, что значение / больше допустимого по усло

виям нормальной работы конструкции, хотя ее прочность

вполне достаточна. В этом случае говорят, что конструкция

имеет недостаточную жесткость.

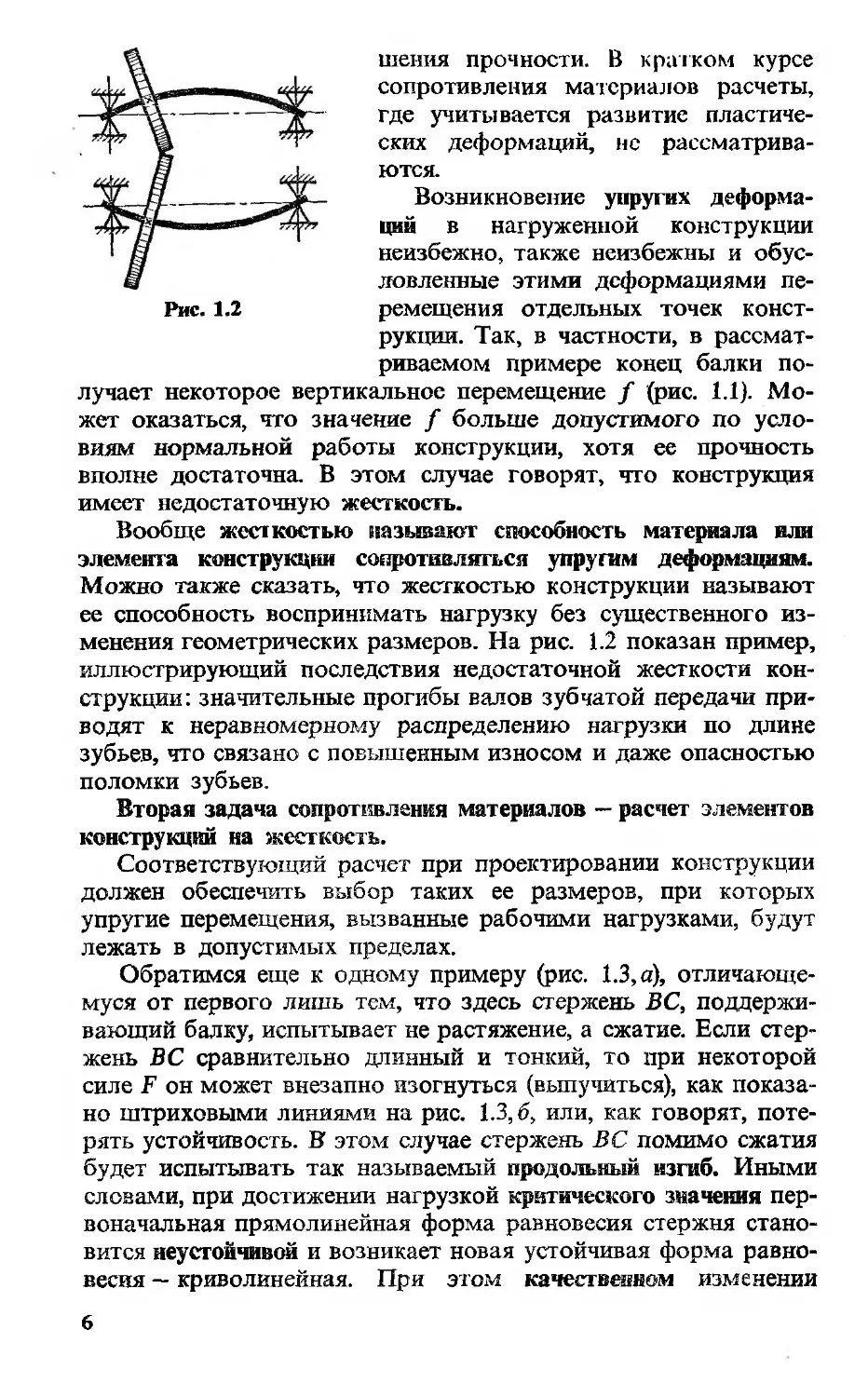

Вообще жесткостью называют способность материала или

элемента конструкции сопротивляться упругим деформациям.

Можно также сказать, что жесткостью конструкции называют

ее способность воспринимать нагрузку без существенного из

менения геометрических размеров. На рис. 1.2 показан пример,

иллюстрирующий последствия недостаточной жесткости кон

струкции: значительные прогибы валов зубчатой передачи при

водят к неравномерному распределению нагрузки по длине

зубьев, что связано с повышенным износом и даже опасностью

поломки зубьев.

Вторая задача сопротивления материалов —расчет элементов

конструкций на жесткость.

Соответствующий расчет при проектировании конструкции

должен обеспечить выбор таких ее размеров, при которых

упругие перемещения, вызванные рабочими нагрузками, будут

лежать в допустимых пределах.

Обратимся еще к одному примеру (рис. 1.3, а), отличающе

муся от первого лишь тем, что здесь стержень ВС, поддержи

вающий балку, испытывает не растяжение, а сжатие. Если стер

жень ВС сравнительно длинный и тонкий, то при некоторой

силе F он может внезапно изогнуться (выпучиться), как показа

но штриховыми линиями на рис. 1.3,6, или, как говорят, поте

рять устойчивость. В этом случае стержень В С помимо сжатия

будет испытывать так называемый продольный изгиб. Иными

словами, при достижении нагрузкой критического значения пер

воначальная прямолинейная форма равновесия стержня стано

вится неустойчивой и возникает новая устойчивая форма равно

весия —криволинейная. При этом качественном изменении

б

F

характера деформации конструкция практически выходит из

строя: она или разрушается, или в ней возникают недопустимо

большие перемещения (прогибы). Поэтому расчет конструкции

должен обеспечить такое соотношение нагрузок, размеров

и свойств материалов, при котором гарантирована (с опреде

ленным запасом) устойчивость заданной (прямолинейной)

формы равновесия.

Итак, третья задача сопротивления материалов —расчет эле

ментов конструкций на устойчивость.

Подводя итог всему сказанному выше, заключаем, что со

противление материалов дает основы расчета элементов кон

струкций на прочность, жесткость и устойчивость.

Сопротивление материалов —расчетно-теоретическая дис

циплина, основные положения которой проверяются и допол

няются экспериментальными исследованиями. Опытная про

верка теоретических расчетов и формул необходима потому,

что они основаны на ряде упрощающих предпосылок и допу

щений. Эти предпосылки и допущения связаны как со свойства

ми материалов, так и с характером деформаций элементов кон

струкций. В ряде случаев приходится специально изготовлять

модель проектируемой конструкции (или отдельных ее элемен

тов) и подвергать ее испытаниям, чтобы получить данные о ха

рактере и величине деформаций, так как чисто теоретическим

путем создание методов расчета оказывается вообще невоз

можным. Наконец, необходимо учесть, что все расчеты, выпол

няемые методом сопротивления материалов, базируются на

знании физико-химических свойств конструкционных материа

лов. Эти свойства определяют путем лабораторных испытаний

специально изготовленных образцов.

При решении задач сопротивления материалов широко при

меняют уравнения равновесия различных систем сил, полу

ченные в статике абсолютно твердого тела. Вместе с тем не все

7

.

6L

кI -f

k -f

I

А

.//тЛм/мг

приемы и методы статики могут быть ис

пользованы в сопротивлении материалов. За

мена одной системы сил другой, статически

эквивалентной, в частности перенос силы по

линии ее действия и замена ряда сил их рав

нодействующей, резко изменяет характер де

формации детали и поэтому недопустима. По

ясним это положение некоторыми приме

рами.

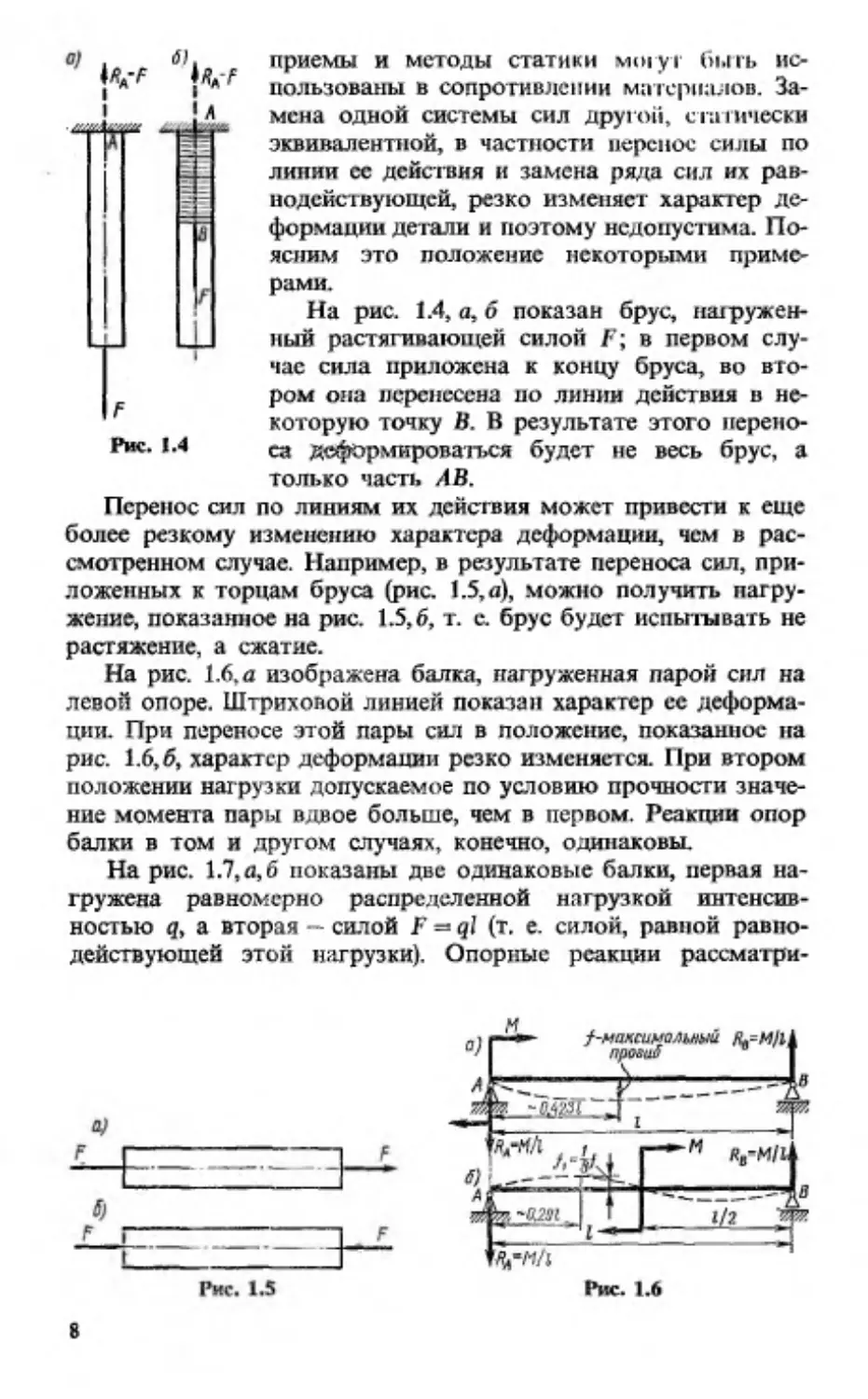

На рис. 1.4, а, б показан брус, нагружен

ный растягивающей силой F; в первом слу

чае сила приложена к концу бруса, во вто

ром она перенесена по линии действия в не

F

которую точку В. В результате этого перено

Рис. 1.4

са деформироваться будет не весь брус, а

только часть АВ.

Перенос сил по линиям их действия может привести к еще

более резкому изменению характера деформации, чем в рас

смотренном случае. Например, в результате переноса сил, при

ложенных к торцам бруса (рис. 1.5, в), можно получить нагру

жение, показанное на рис. 1.5, б, т. е. брус будет испытывать не

растяжение, а сжатие.

На рис. 1.6, а изображена балка, нагруженная парой сил на

левой опоре. Штриховой линией показан характер ее деформа

ции. При переносе этой пары сил в положение, показанное на

рис. 1.6, б, характер деформации резко изменяется. При втором

положении нагрузки допускаемое по условию прочности значе

ние момента пары вдвое больше, чем в первом. Реакции опор

балки в том и другом случаях, конечно, одинаковы.

На рис. 1.7, а, б показаны две одинаковые балки, первая на

гружена равномерно распределенной нагрузкой интенсив

ностью q, а вторая —силой F = ql (т. е. силой, равной равно

действующей этой нагрузки). Опорные реакции рассматри-

8

ваемых балок одинаковы,

RB=q.l/Zk

но наибольший прогиб вто

рой балки в 1,6 раза боль

з ш

ж

ш

ш

т

ше, чем первой, а допускае

мая по условию ее проч

ности нагрузка вдвое мень б) п ^ ч М г

I F=ql Ла=?*/2М

ше.

Из рассмотренных при

—

тт

меров следует, что при оп

ределении опорных реак

Рис. 1.7

ций в статически опреде

лимых системах статиче

ски эквивалентные преобразования нагрузки допустимы, но

при вычислении перемещений и расчетах на прочность замена

некоторой системы сил другой, статически эквивалентной за

данной, приводит к весьма серьезным ошибкам.

§ 1.2. Классификации внешних сил

и элем ентов конструкций

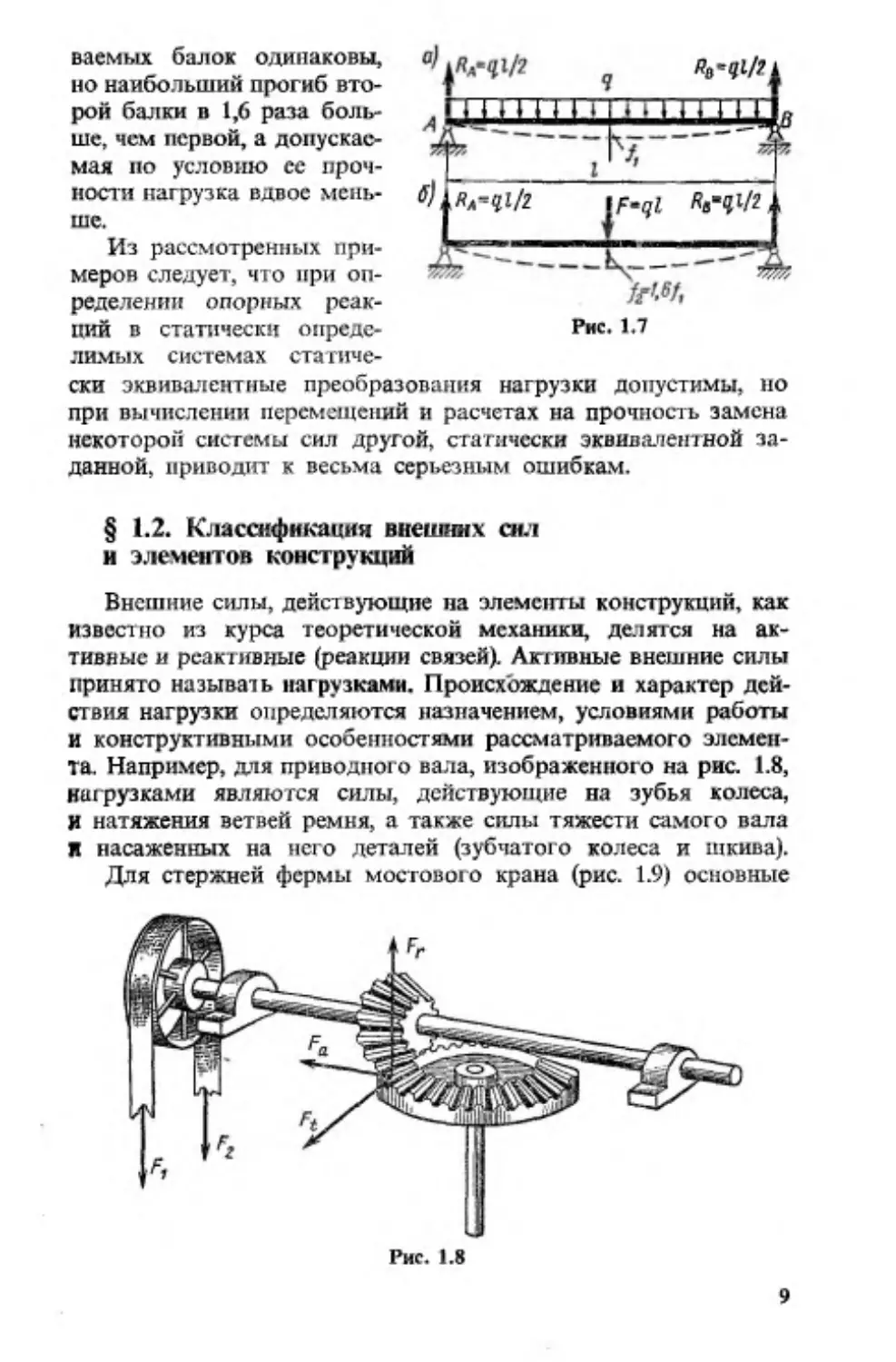

Внешние силы, действующие на элементы конструкций, как

известно из курса теоретической механики, делятся на ак

тивные и реактивные (реакции связей). Активные внешние силы

принято называть нагрузками. Происхождение и характер дей

ствия нагрузки определяются назначением, условиями работы

и конструктивными особенностями рассматриваемого элемен

та. Например, для приводного вала, изображенного на рис. 1.8,

нагрузками являются силы, действующие на зубья колеса,

И натяжения ветвей ремня, а также силы тяжести самого вала

Я насаженных на него деталей (зубчатого колеса и шкива).

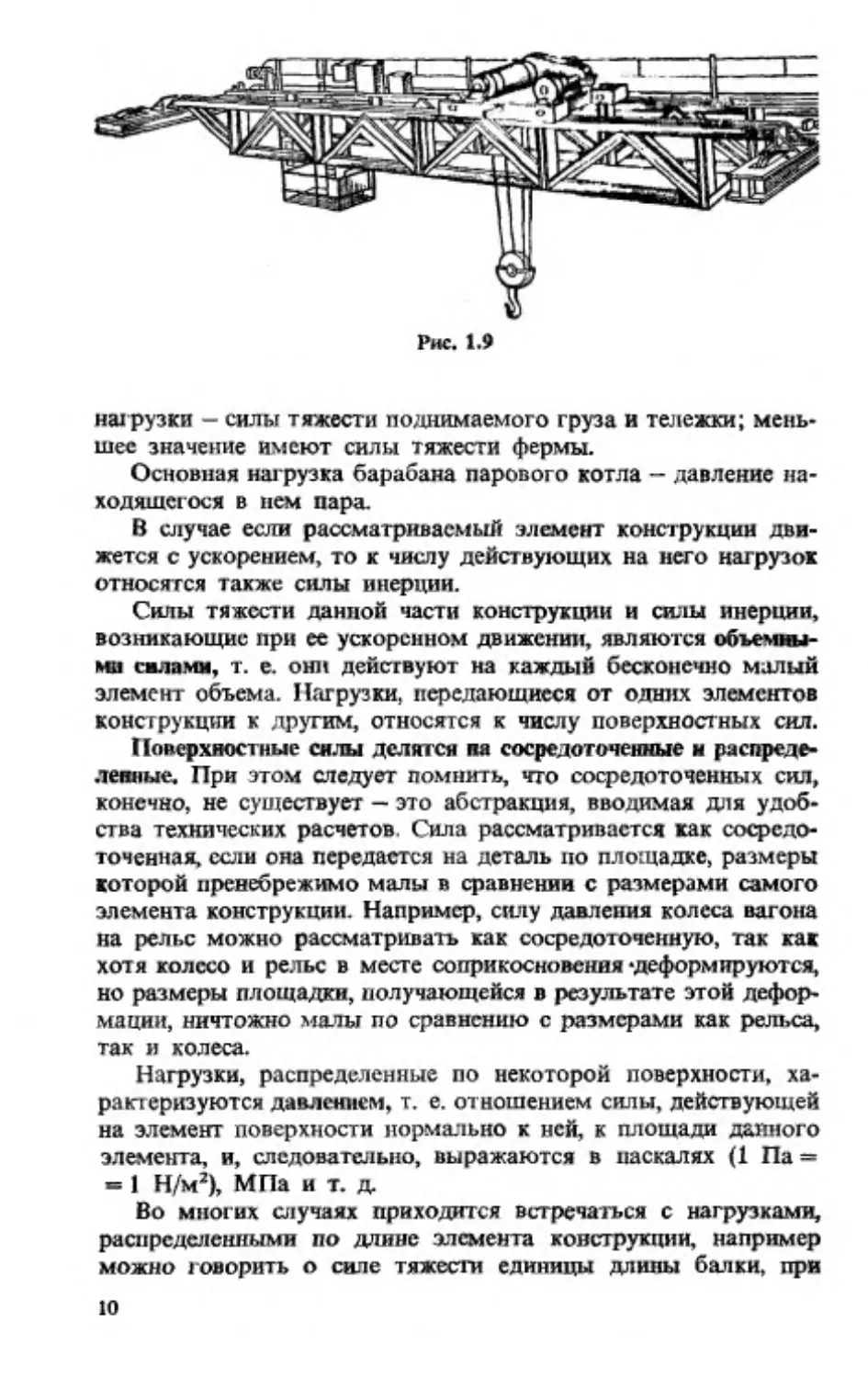

Для стержней фермы мостового крана (рис. 1.9) основные

Рис. 1.8

9

Рис. 1.9

нагрузки —силы тяжести поднимаемого груза и тележки; мень

шее значение имеют силы тяжести фермы.

Основная нагрузка барабана парового котла —давление на

ходящегося в нем пара.

В случае если рассматриваемый элемент конструкции дви

жется с ускорением, то к числу действующих на него нагрузок

относятся также силы инерции.

Силы тяжести данной части конструкции и силы инерции,

возникающие при ее ускоренном движении, являются объемны

ми силами, т. е. они действуют на каждый бесконечно малый

элемент объема. Нагрузки, передающиеся от одних элементов

конструкции к другим, относятся к числу поверхностных сил.

Поверхностные силы делятся на сосредоточенные и распреде

ленные. При этом следует помнить, что сосредоточенных сил,

конечно, не существует —это абстракция, вводимая для удоб

ства технических расчетов. Сила рассматривается как сосредо

точенная, если она передается на деталь по площадке, размеры

которой пренебрежимо малы в сравнении с размерами самого

элемента конструкции. Например, силу давления колеса вагона

на рельс можно рассматривать как сосредоточенную, так как

хотя колесо и рельс в месте соприкосновения «деформируются,

но размеры площадки, получающейся в результате этой дефор

мации, ничтожно малы по сравнению с размерами как рельса,

так и колеса.

Нагрузки, распределенные по некоторой поверхности, ха

рактеризуются давлением, т. е. отношением силы, действующей

на элемент поверхности нормально к ней, к площади данного

элемента, и, следовательно, выражаются в паскалях (1 Па =

= 1 Н/м2), МПа и т. д.

Во многих случаях приходится встречаться с нагрузками,

распределенными по длине элемента конструкции, например

можно говорить о силе тяжести единицы длины балки, при

10

этом если сечение балки непостоянно, то и сила тяжести еди

ницы ее длины будет переменной.

Распределенная по длине нагрузка характеризуется интеншвностьго, обозначаемой обычно q и выражаемой в единицах

силы, отнесенных к единицам длины: Н/м, кН/м и т. п.

По характеру изменения во времени различают:

статические нагрузки, нарастающие медленно и плавно от

нуля до своего конечного значения; достигнув его, в дальней

шем не изменяются. Примером могут служить центробежные

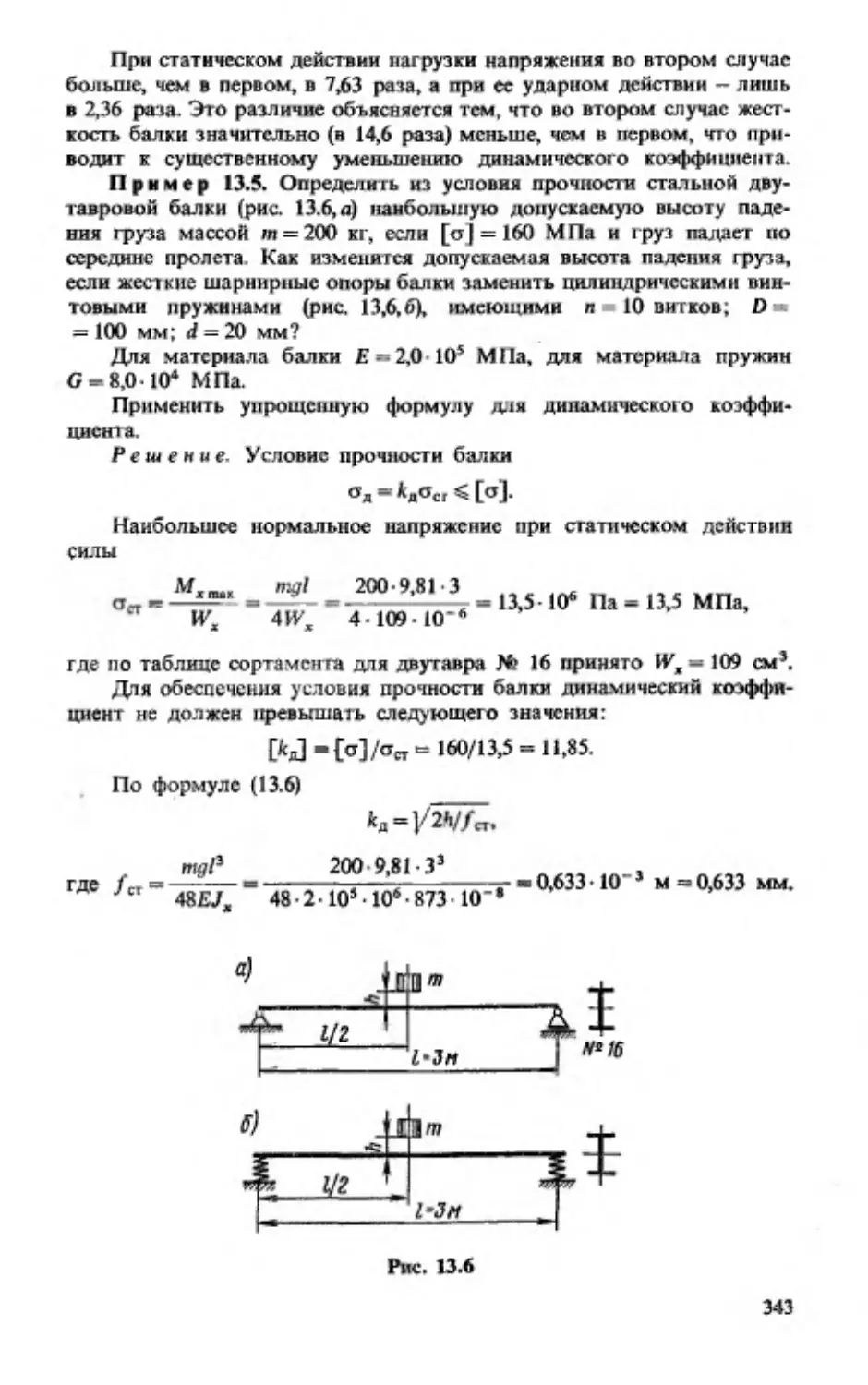

силы в период разгона и при последующем равномерном вра

щении какого-либо ротора;

повторные нагрузки, многократно изменяющиеся во времени

по тому или иному закону. Примером такой нагрузки служат

силы, действующие на зубья зубчатых колес;

нагрузки малой продолжительности, прикладываемые к кон

струкции сразу или даже с начальной скоростью в момент кон

такта (эти нагрузки часто называют динамическими или

ударными). Примером ударной является, например, нагрузка,

воспринимаемая деталями парового молота во время ковки.

Вопрос о связях и их реакциях достаточно подробно рас

смотрен в курсе теоретической механики. Здесь ограничимся

лишь напоминанием о наиболее распространенных тинах

связей.

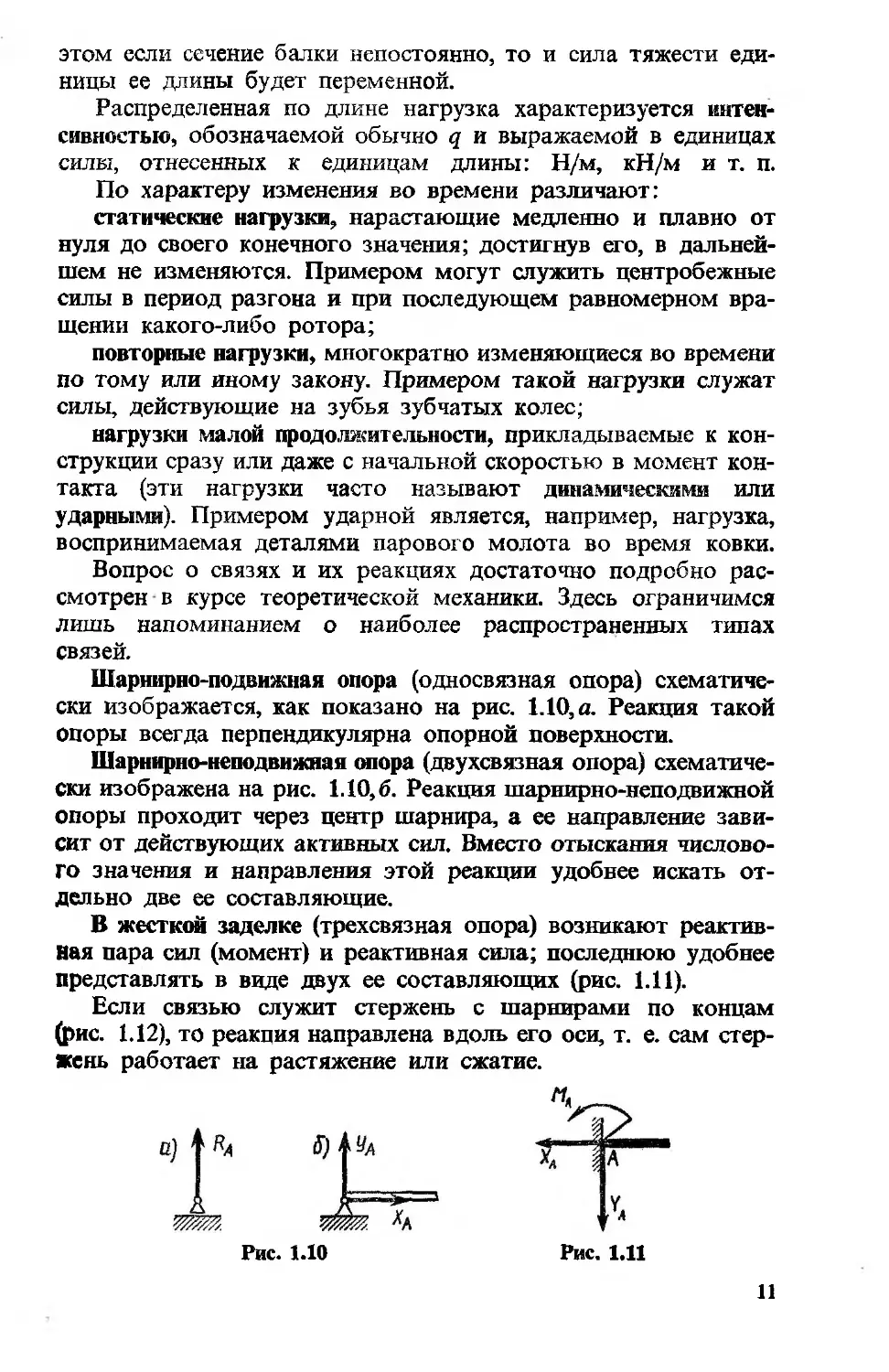

Шарнирно-подвижная опора (односвязная опора) схематиче

ски изображается, как показано на рис. 1.10, а. Реакция такой

опоры всегда перпендикулярна опорной поверхности.

Шарнирно-неподвижная шора (двухсвязная опора) схематиче

ски изображена на рис. 1.10,6. Реакция шарнирно-неподвижной

Опоры проходит через центр шарнира, а ее направление зави

сит от действующих активных сил. Вместо отыскания числово

го значения и направления этой реакции удобнее искать от

дельно две ее составляющие.

В жесткой заделке (трехсвязная опора) возникают реактив

ная пара сил (момент) и реактивная сила; последнюю удобнее

представлять в виде двух ее составляющих (рис. 1.11).

Если связью служит стержень с шарнирами по концам

(рис. 1.12), то реакция направлена вдоль его оси, т. е. сам стер

жень работает на растяжение или сжатие.

Рис. 1.10

Рис. 1.11

И

Формы элементов конструкций чрезвычайно разнообразны,

но с большей или меньшей степенью точности каждый из них

можно при расчетах рассматривать либо как брус, либо как

оболочку или пластину, либо как массив.

В сопротивлении материалов в основном изучают методы

расчетов на прочность, жесткость и устойчивость бруса, т. е.

тела, два измерения которого невелики по сравнению с треть

им (длиной). Представим себе плоскую фигуру, перемещаю

щуюся вдоль некоторой линии таким образом, что центр тяже

сти фигуры находится на этой линии, а плоскость фигуры ей

перпендикулярна. Полученное в результате такого движения

тело и есть брус (рис. 1.13).

Плоская фигура, движением которой брус образован,

является его поперечным сечением, а линия, вдоль которой

перемещался ее центр тяжести, —осью бруса.

Ось бруса —это геометрическое место центров тяжести его

поперечных сечений. В зависимости от формы оси бруса и того,

как изменяется (или остается постоянным) его поперечное сече

ние, различают прямые и кривые брусья с постоянным, не

прерывно или ступенчато изменяющимся поперечным сечением

(рис. 1.14). В качестве некоторых примеров деталей, рассчиты

ваемых как прямые брусья, можно указать приводной вал

(см. рис. 1.8), любой из стержней фермы мостового крана (см.

рис. 1.9); крюк этого крана рассчитывают как кривой брус.

■ш

Рис. 1.14

12

Рис. 1.15

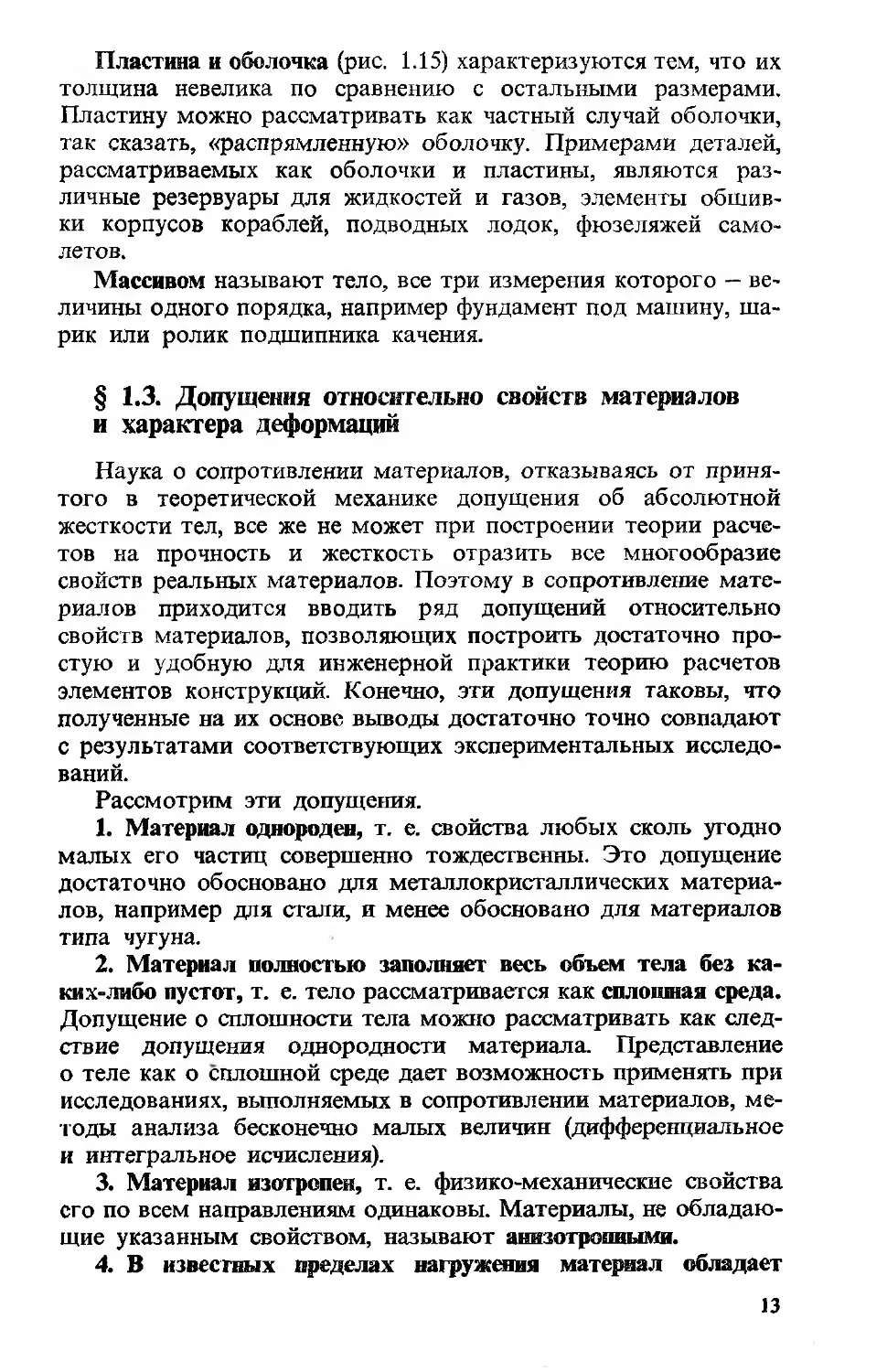

Пластина и оболочка (рис. 1.15) характеризуются тем, что их

толщина невелика по сравнению с остальными размерами.

Пластину можно рассматривать как частный случай оболочки,

так сказать, «распрямленную» оболочку. Примерами деталей,

рассматриваемых как оболочки и пластины, являются раз

личные резервуары для жидкостей и газов, элементы обшив

ки корпусов кораблей, подводных лодок, фюзеляжей само

летов.

Массивом называют тело, все три измерения которого —ве

личины одного порядка, например фундамент под машину, ша

рик или ролик подшипника качения.

§ 1.3. Допущ ения относительно свойств материалов

и характера деформаций

Наука о сопротивлении материалов, отказываясь от приня

того в теоретической механике допущения об абсолютной

жесткости тел, все же не может при построении теории расче

тов на прочность и жесткость отразить все многообразие

свойств реальных материалов. Поэтому в сопротивление мате

риалов приходится вводить ряд допущений относительно

свойств материалов, позволяющих построить достаточно про

стую и удобную для инженерной практики теорию расчетов

элементов конструкций. Конечно, эти допущения таковы, что

полученные на их основе выводы достаточно точно совпадают

с результатами соответствующих экспериментальных исследо

ваний.

Рассмотрим эти допущения.

1. Материал однороден, т. е. свойства любых сколь угодно

малых его частиц совершенно тождественны. Это допущение

достаточно обосновано для металлокристаллических материа

лов, например для стали, и менее обосновано для материалов

типа чугуна.

2. Материал полностью заполняет весь объем тела без ка

ких-либо пустот, т. е. тело рассматривается как сплошная среда.

Допущение о сплошности тела можно рассматривать как след

ствие допущения однородности материала. Представление

о теле как о сплошной среде дает возможность применять при

исследованиях, выполняемых в сопротивлении материалов, ме

тоды анализа бесконечно малых величин (дифференциальное

и интегральное исчисления).

3. Материал изотропен, т. е. физико-механические свойства

его по всем направлениям одинаковы. Материалы, не обладаю

щие указанным свойством, называют анизотропными.

4. В известных пределах нагружения материал обладает

13

идеальной (совершенной) упругостью, т. е. после снятия нагруз

ки деформации полностью исчезают.

Перейдем к рассмотрению допущений, связанных с характе

ром деформаций элементов конструкций.

При нагружении упругого тела оно деформируется и от

дельные его точки перемещаются относительно своих первона

чальных положений, соответствующих недеформированному

состоянию тела.

Первое основное допущение, используемое во всех разделах

этого курса, состоит в том, что

перемещения точек тела (конструкции), обусловленные его

упругими деформациями, весьма малы по сравнению с размерами

самого тела.

Из этого допущения следует, что изменения в расположении

сил, происходящие при деформации конструкции, не следует

учитывать при составлении уравнений равновесия (при определе

нии реакций связей), а также и при определении внутренних сил

(см. § 1.4).

Это положение иногда называют принципом начальных

размеров.

Для того чтобы лучше понять значение рассмотренного до

пущения, обратимся еще раз к схеме конструкции, изображен

ной на рис. 1.1. Предположим, что требуется найти реакцию

тяги ВС (силу R c); для этого надо составить уравнение равно

весия в виде суммы моментов всех сил относительно центра

шарнира А. Если учитывать деформации балки и тяга, то

получим

Z M A = F(a1 + сх) —(/?c sinp1)fl1 = 0.

Размеры а,, с1 и угол pt неизвестны (их определение весьма

сложно); принцип начальных размеров позволяет принять аг =

= a; Cj — с; pt = р, т. е. вести расчет, исходя из недеформированной схемы конструкции.

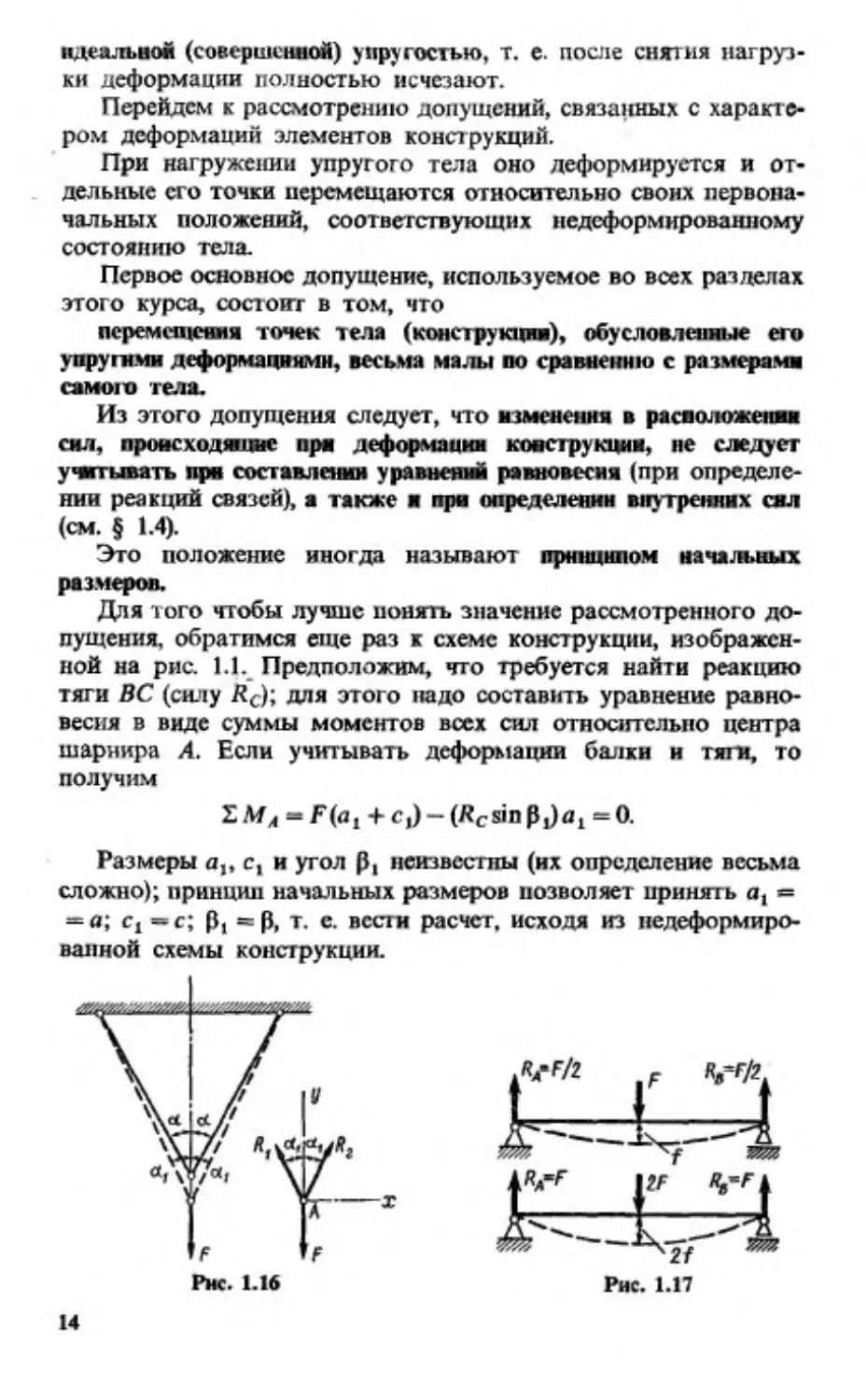

Еще одной иллюстрацией при

менения принципа начальных раз

меров служит рис. 1.16. При со

ставлении уравнений равновесия

для узла А не учитывают измене

ния угла между стержнями, т. е.

вместо F = 2Ri cos oti принимают

F — 2Ri cos а.

Второе важнейшее допущение:

перемещения точек упругого те

ла в известных пределах нагруже

ния прямо пропорциональны силам,

вызывающим эти перемещения.

Сущность этого допущения

пояснена примером, представлен

ным на рис. 1.17. Конструкции (или,

Рис. 1.18

как часто говорят, системы), для

которых справедлива указанная

прямая пропорциональность между силами и соответствую

щими перемещениями, называют линенно-деформнруемыми.

Для линейно-деформируемых систем справедлив принцип не

зависимости действия сил, который можно сформулировать сле

дующим образом: результат действия группы сил не зависит от

последовательности нагружения ими конструкции и равен сумме

результатов действия каждой из сил в отдельности.

Сформулированное положение называют также принципом

сложения действия сил или принципом суперпозиции.

Под результатом действия сил в зависимости от конкрет

ной задачи могут пониматься перемещение той или иной точки

тела, значение внутренней силы упругости и т. п. Подчерки

ваем, что, говоря о действии какой-либо силы, всегда имеют

в виду эту силу вместе с соответствующими ей реакциями свя

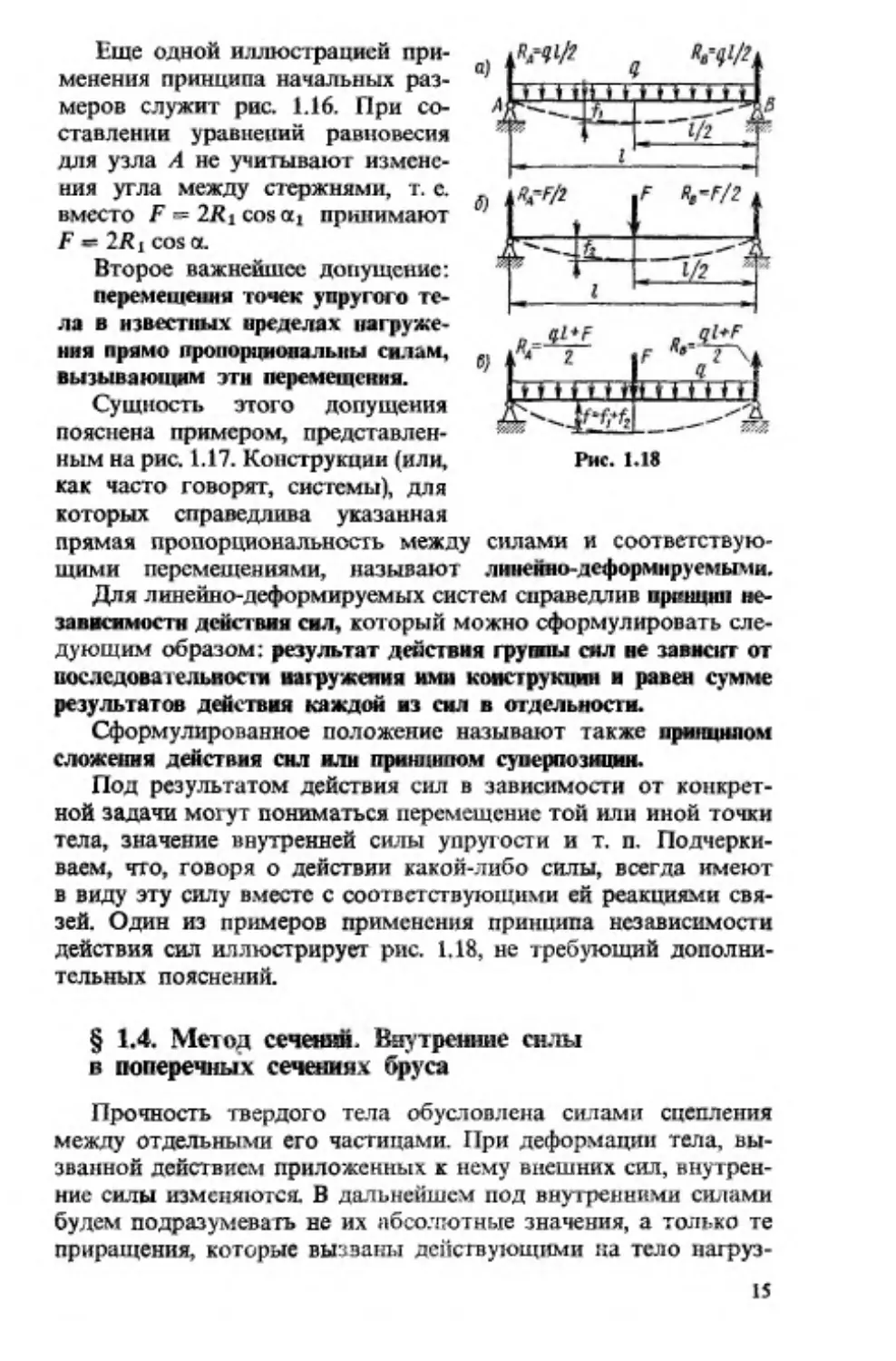

зей. Один из примеров применения принципа независимости

действия сил иллюстрирует рис. 1.18, не требующий дополни

тельных пояснений.

§ 1.4. М етод! еечеш ш , Внутренние силы

в поперечных сечениях бруса

Прочность твердого тела обусловлена силами сцепления

между отдельными его частицами. При деформации тела, вы

званной действием приложенных к нему внешних сил, внутрен

ние силы изменяются. В дальнейшем под внутренними силами

будем подразумевать не их абсолютные значения, а только те

приращения, которые вызваны действующими на тело нагруз15

Рис. 1.19

Рис. 1.20

ками. При возрастании внешних сил увеличиваются и внутрен

ние силы, но лишь до определенного предела, при превышении

которого наступает разрушение. Это предельное значение вну

тренних сил зависит от физико-механических свойств материа

ла данного тела.

Для расчета на прочность необходимо иметь возможность

определять внутренние силы по заданным внешним силам. Ос

нову для решения этой задачи дает метод сечений. Познако

мимся с этим методом.

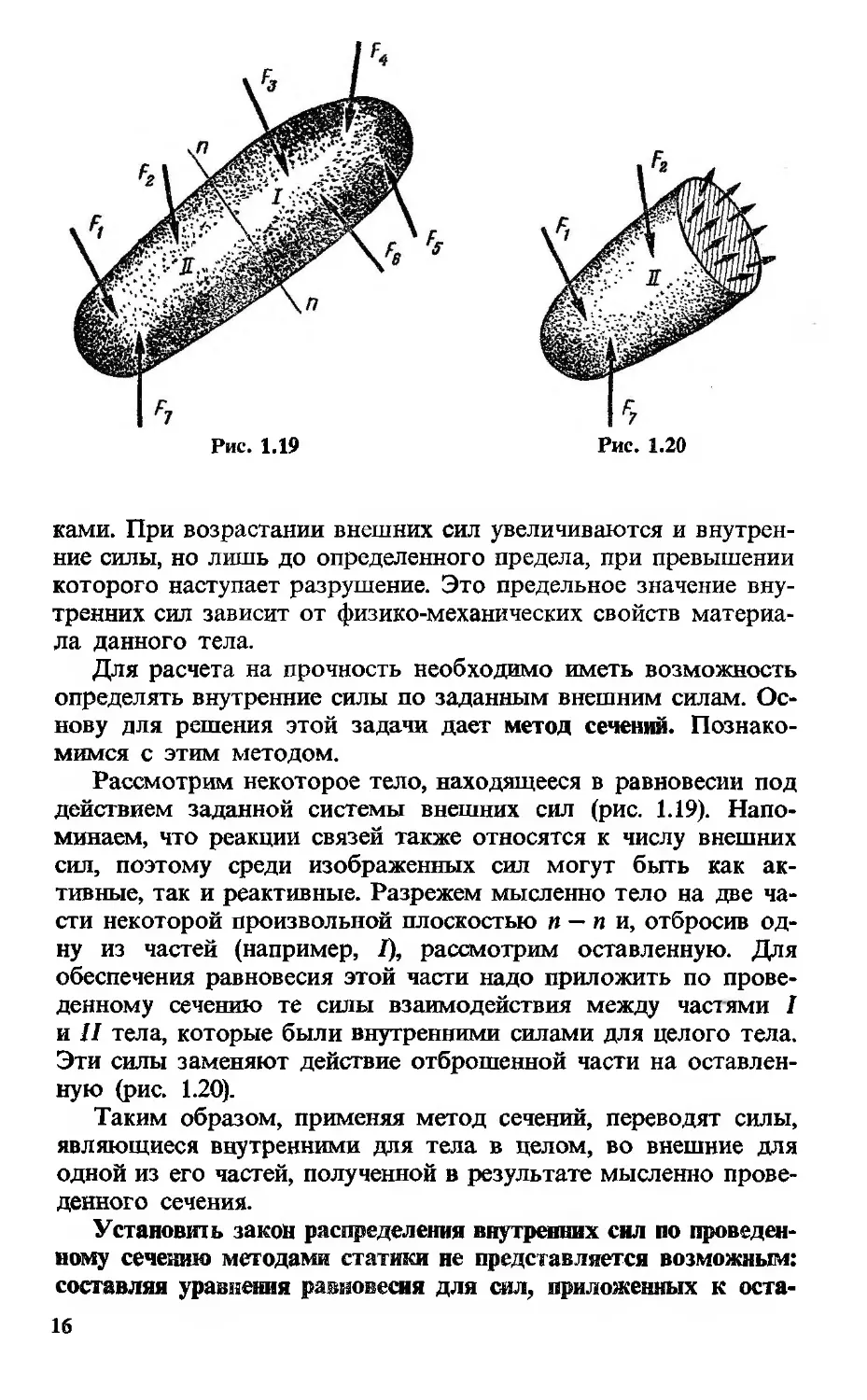

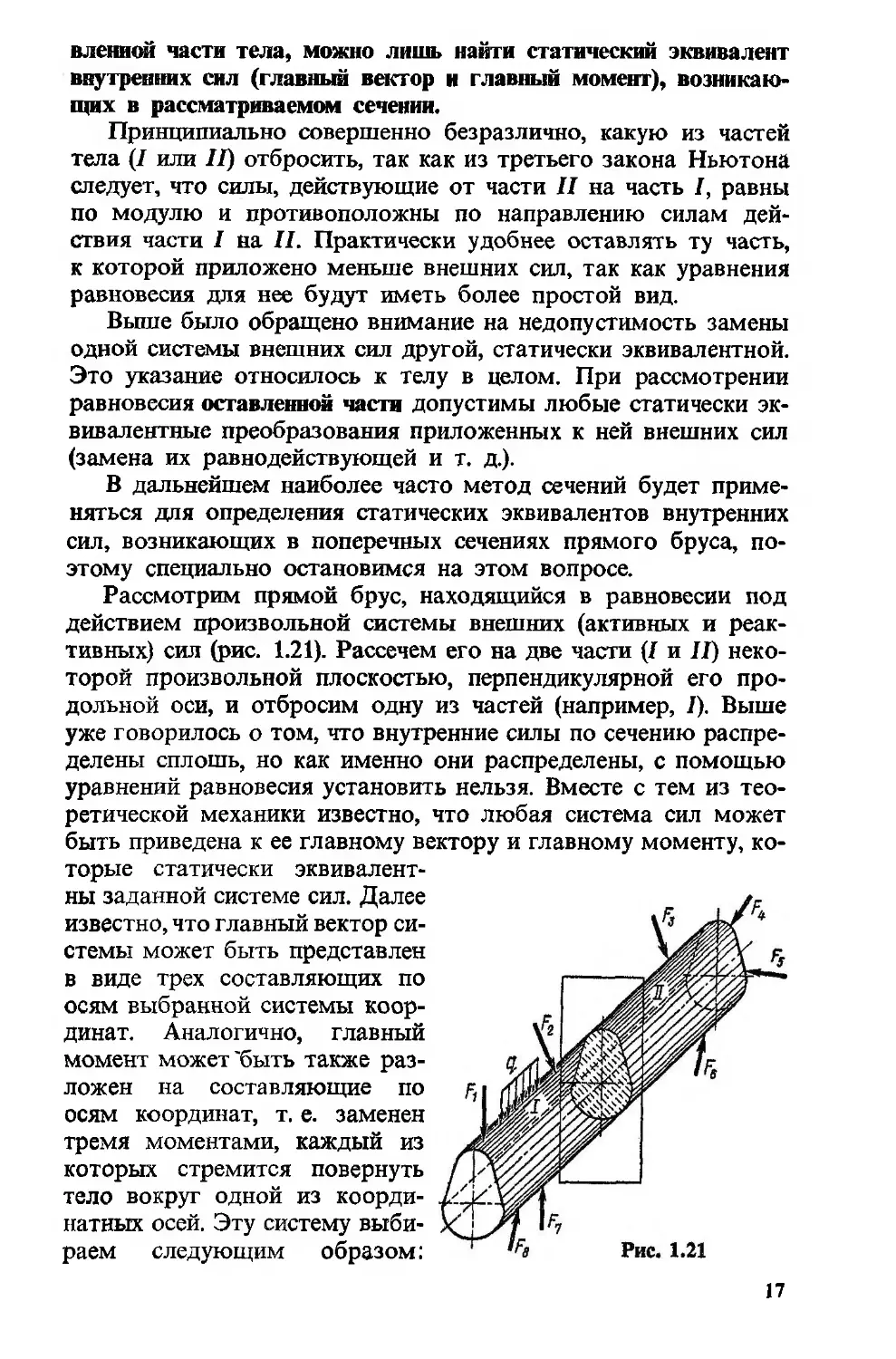

Рассмотрим некоторое тело, находящееся в равновесии под

действием заданной системы внешних сил (рис. 1.19). Напо

минаем, что реакции связей также относятся к числу внешних

сил, поэтому среди изображенных сил могут быть как ак

тивные, так и реактивные. Разрежем мысленно тело на две ча

сти некоторой произвольной плоскостью и —и и, отбросив од

ну из частей (например, I), рассмотрим оставленную. Для

обеспечения равновесия этой части надо приложить по прове

денному сечению те силы взаимодействия между частями I

а II тела которые были внутренними силами для целого тела.

Эти силы заменяют действие отброшенной части на оставлен

ную (рис. 1.20).

Таким образом, применяя метод сечений, переводят силы,

являющиеся внутренними для тела в целом, во внешние для

одной из его частей, полученной в результате мысленно прове

денного сечения.

Установить закон распределения внутренних сил по проведен

ному сечешпо методами статики не представляется возможным:

составляя уравнения равновесия для сил, приложенных к оста16

влениой части тела, можно лишь найти статический эквивалент

внутренних сил (главный вектор и главный момент), возникаю

щих в рассматриваемом сечении.

Принципиально совершенно безразлично, какую из частей

тела (I или II) отбросить, так как из третьего закона Ньютона

следует, что силы, действующие от части II на часть I, равны

по модулю и противоположны по направлению силам дей

ствия части I на II. Практически удобнее оставлять ту часть,

к которой приложено меньше внешних сил, так как уравнения

равновесия для нее будут иметь более простой вид.

Выше было обращено внимание на недопустимость замены

одной системы внешних сил другой, статически эквивалентной.

Это указание относилось к телу в целом. При рассмотрении

равновесия оставленной части допустимы любые статически эк

вивалентные преобразования приложенных к ней внешних сил

(замена их равнодействующей и т. д.).

В дальнейшем наиболее часто метод сечений будет приме

няться для определения статических эквивалентов внутренних

сил, возникающих в поперечных сечениях прямого бруса, по

этому специально остановимся на этом вопросе.

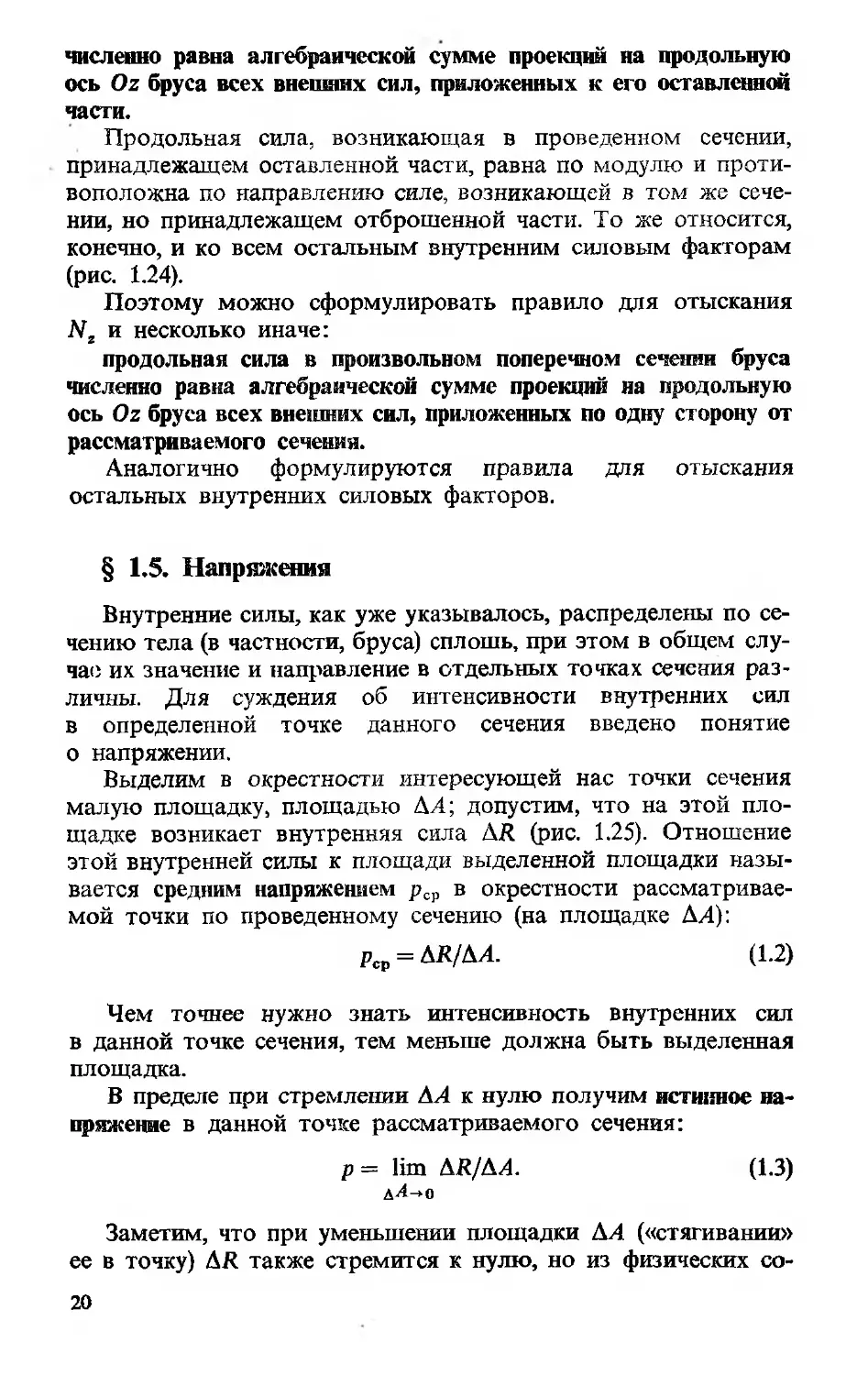

Рассмотрим прямой брус, находящийся в равновесии под

действием произвольной системы внешних (активных и реак

тивных) сил (рис. 1.21). Рассечем его на две части (/ и II) неко

торой произвольной плоскостью, перпендикулярной его про

дольной оси, и отбросим одну из частей (например, I). Выше

уже говорилось о том, что внутренние силы по сечению распре

делены сплошь, но как именно они распределены, с помощью

уравнений равновесия установить нельзя. Вместе с тем из тео

ретической механики известно, что любая система сил может

быть приведена к ее главному вектору и главному моменту, ко

торые статически эквивалент

ны заданной системе сил. Далее

известно, что главный вектор си

стемы может быть представлен

в виде трех составляющих по

осям выбранной системы коор

динат. Аналогично, главный

момент может'быть также раз

ложен на составляющие по

осям координат, т. е. заменен

тремя моментами, каждый из

которых стремится повернуть

тело вокруг одной из коорди

натных осей. Эту систему выби

раем следующим образом:

17

начало координат О помещ аем в центре тяжести рассматри

ваемого поперечного сечения (рис. 1.22), ось Oz направляем по

внешней нормали к сечению, т. е. вдоль оси бруса, оси Ох и Оу

располагаем в плоскости сечения, ось Оу —по оси симмет

рии поперечного сечения и ось Ох — ей перпендикулярно*.

Составляющие главного вектора и главного момента вну

тренних сил, возникающих в поперечном сечении бруса, носят

название внутренних силовых факторов в этом сечении.

Н а рис. 1.23 показаны шесть внутренних силовых факторов,

возникающих в поперечном сечении бруса в общем случае его

нагружения.

Составляющие главного момента по осям принятой си

стемы координат, как известно, векторы, но для большей на

глядности они показаны в виде дугообразных линий со стрел

ками на концах.

Указанные шесть внутренних силовых факторов имеют сле

дующие наименования: N z —продольная (или нормальная сила);

Qx, Qy —поперечные силы; М . — крутящий момент; М х,

Му —изгибающие моменты.

Каждый из них связан с определенным видом деформации

бруса. Так, например, если не равна нулю только продольная

сила N z, брус работает на растяжение или на сжатие. Если не

равна нулю поперечная сила Qx (или Qy, или обе одновремен

но), брус работает на срез (сдвиг).

* В том случае, когда поперечное сечение бруса не имеет ни одной

оси симметрии, оси Ох и Оу совпадают с так называемыми главными

центральными осями сечения. Это понятие разъяснено в гл. VI.

18

При наличии в поперечных сечениях бруса только крутяще

го момента М г имеет место деформация кручения. В случае ес

ли не равен нулю изгибающий момент Мх или Мг брус рабо

тает на чистый изгиб либо в плоскости yOz (при Мх ф 0), либо

в плоскости xOz (при Му Ф 0).

Таким образом , разложение главного вектора и главного

момента внутренних сил на составляющие имеет не фор

мальный, а ясно выраженный физический смысл.

Для определения каждого из внутренних силовых факторов

надо составить соответствующ ее уравнение равновесия для

всех сил, действующих на оставленную часть бруса (рис. 1.23).

Как известно, для пространственной системы произвольно рас

положенных сил таких уравнений может быть составлено

шесть и в каждое из них войдет лишь один внутренний сило

вой фактор, который и будет определен из этого уравнения.

Например, для определения продольной силы Nz проецируем

силы, приложенные к оставленной части бруса, на ось z:

I

О СТ,

части

Z = NX+ £

Fiz = 0.

(1.1)

О СТ.

части

Аналогично составляются и остальные уравнения равнове

сия.

На основе уравнения (1.1) и других подобных уравнений

можно сформулировать правила для определения внутренних

силовых факторов. Например,

продольная сила в произвольном поперечном сечении бруса

19

численно равна алгебраической сумме проекций на продольную

ось Oz бруса всех внешних сил, приложенных к его оставленной

части.

Продольная сила, возникающая в проведенном сечении,

принадлежащем оставленной части, равна по модулю и проти

воположна по направлению силе, возникающей в том же сече

нии, но принадлежащем отброшенной части. То же относится,

конечно, и ко всем остальным внутренним силовым факторам

(рис. 1.24).

Поэтому можно сформулировать правило для отыскания

N z и несколько иначе:

продольная сила в произвольном поперечном сечении бруса

численно равна алгебраической сумме проекций на продольную

ось Oz бруса всех внешних сил, приложенных по одну сторону от

рассматриваемого сечения.

Аналогично формулируются правила

остальных внутренних силовых факторов.

для

отыскания

§ 1.5. Напряжении

Внутренние силы, как уже указывалось, распределены по се

чению тела (в частности, бруса) сплошь, при этом в общем слу

чае их значение и направление в отдельных точках сечения раз

личны. Для суждения об интенсивности внутренних сил

в определенной точке данного сечения введено понятие

о напряжении.

Выделим в окрестности интересующей нас точки сечения

малую площадку, площадью ДА; допустим, что на этой пло

щадке возникает внутренняя сила AR (рис. 1.25). Отношение

этой внутренней силы к площади выделенной площадки назы

вается средним напряжением рср в окрестности рассматривае

мой точки по проведенному сечению (на площадке АА):

Pcp = AR/AA.

(1.2)

Чем точнее нужно знать интенсивность внутренних сил

в данной точке сечения, тем меньше должна быть выделенная

площадка.

В пределе при стремлении АА к нулю получим истинное на

пряжение в данной точке рассматриваемого сечения:

р = lim AR/AA.

аЛ-»о

(1.3)

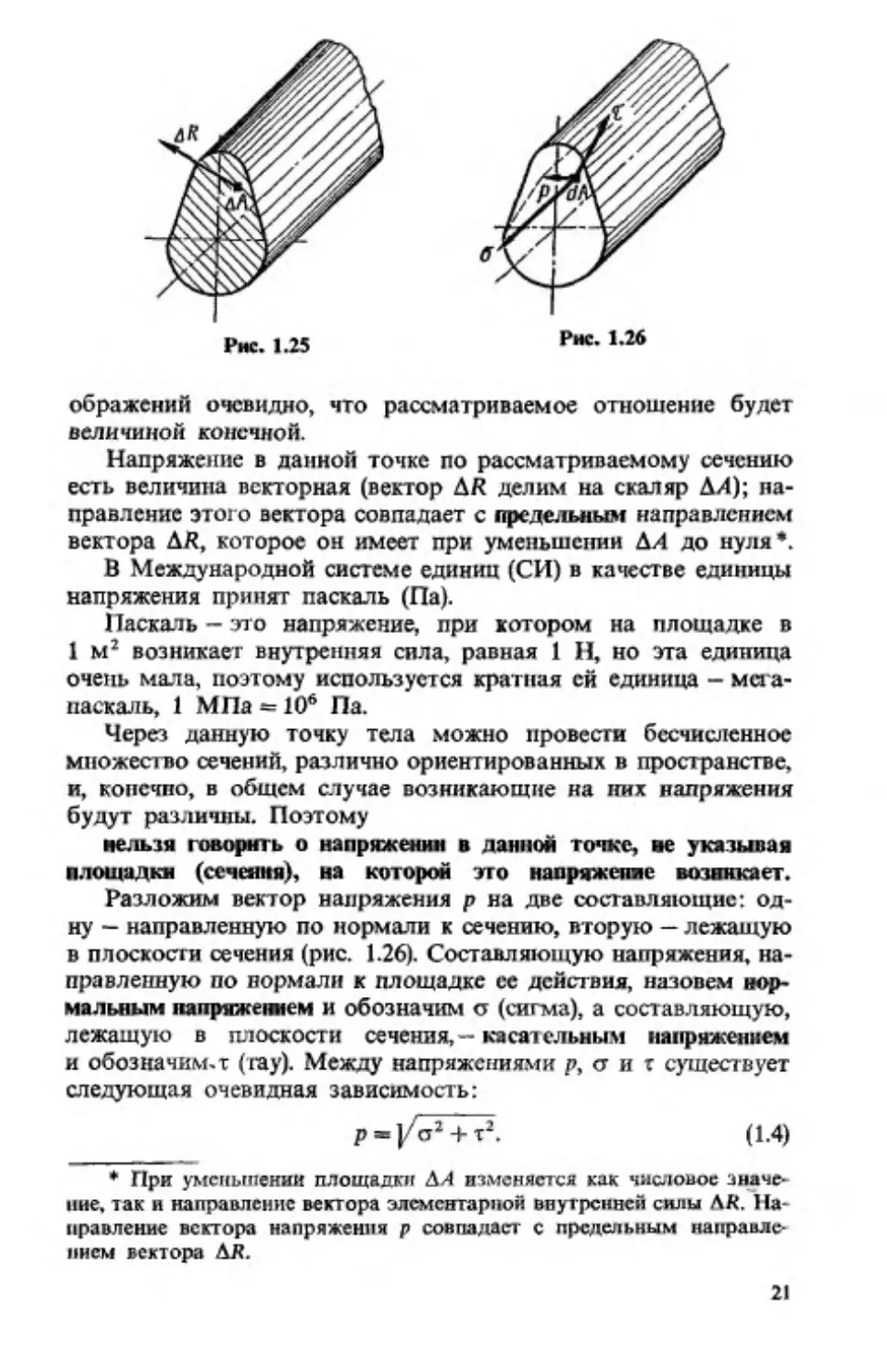

Заметим, что при уменьшении площадки АА («стягивании»

ее в точку) AR также стремится к нулю, но из физических со20

Рис. 1.25

Рис. 1.26

ображений очевидно, что рассматриваемое отношение будет

величиной конечной.

Напряжение в данной точке по рассматриваемому сечению

есть величина векторная (вектор AR делим на скаляр АЛ); на

правление этого вектора совпадает с предельным направлением

вектора АЛ, которое он имеет при уменьшении АА до нуля*.

В Международной системе единиц (СИ) в качестве единицы

напряжения принят паскаль (Па).

Паскаль —это напряжение, при котором на площадке в

1 м 2 возникает внутренняя сила, равная 1 Н, но эта единица

очень мала, поэтому используется кратная ей единица —мега

паскаль, 1 МПа = 106 Па.

Через данную точку тела можно провести бесчисленное

множество сечений, различно ориентированных в пространстве,

и, конечно, в общем случае возникающие на них напряжения

будут различны. Поэтому

нельзя говорить о напряжении в данной точке, ие указывая

площадки (сечения), на которой это напряжение возникает.

Разложим вектор напряжения р на две составляющие: од

ну —направленную по нормали к сечению, вторую —лежащую

в плоскости сечения (рис. 1.26). Составляющую напряжения, на

правленную по нормали к площадке ее действия, назовем нор

мальным напряжением и обозначим а (сигма), а составляющую,

лежащую в плоскости сечения, —касательным напряжением

и обозначим.! (тау). Между напряжениями р, л и т существует

следующая очевидная зависимость:

(1.4)

* При уменьшении площадки ЛА изменяется как числовое значе

ние, так и направление вектора элементарной внутренней силы AR. На

правление вектора напряжения р совпадает с предельным направле

нием вектора АД.

21

Такое разложение полного напряжения имеет определенный

физический смысл. Действительно, нормальное напряжение

возникает тогда, когда частицы материала, соприкасающиеся

по рассматриваемой площадке, под действием приложенных

к телу нагрузок стремятся отдалиться друг от друга или сбли

зиться в направлении нормали к этой площадке, т. е. при рас

тяжении или сжатии. Касательные напряжения связаны со

сдвигом частиц материала по плоскости рассматриваемого

сечения.

В ряде случаев оказывается удобным разложить вектор р не

на две, а на три составляющие, направленные параллельно

координатным осям. На рис. 1.27 показано это разложение

применительно к точке, взятой в поперечном сечении бруса.

Для этих составляющих принято следующее правило индексов:

первый индекс указывает, какой оси параллельна нормаль

к площадке действия рассматриваемого напряжения, второй

индекс показывает, какой оси параллельно данное напряжение.

Согласно этому правилу, нормальное напряжение должно бы

ло бы иметь два одинаковых индекса (в нашем случае ст„), но

принято писать лишь один из них. В тех случаях, когда нужно

указать, что речь идет о касательном напряжении, возникаю

щем в поперечном сечении бруса, а направление напряжения не

играет роли, его можно обозначать хг, опуская второй индекс.

Часто применяют также обозначение х (без индексов).

Зависимость между полным напряжением и тремя его со

ставляющими выражается формулой

(1.5)

Установим связь между напряжениями и внутренними си

ловыми факторами в поперечном сечении бруса.

Умножая напряжения a z, xzx и xzy на площадь dA площадки

Рис. 1.27

22

Рис. 1.28

их действия,

(рис. 1.28):

получаем

элементарные

внутренние

силы

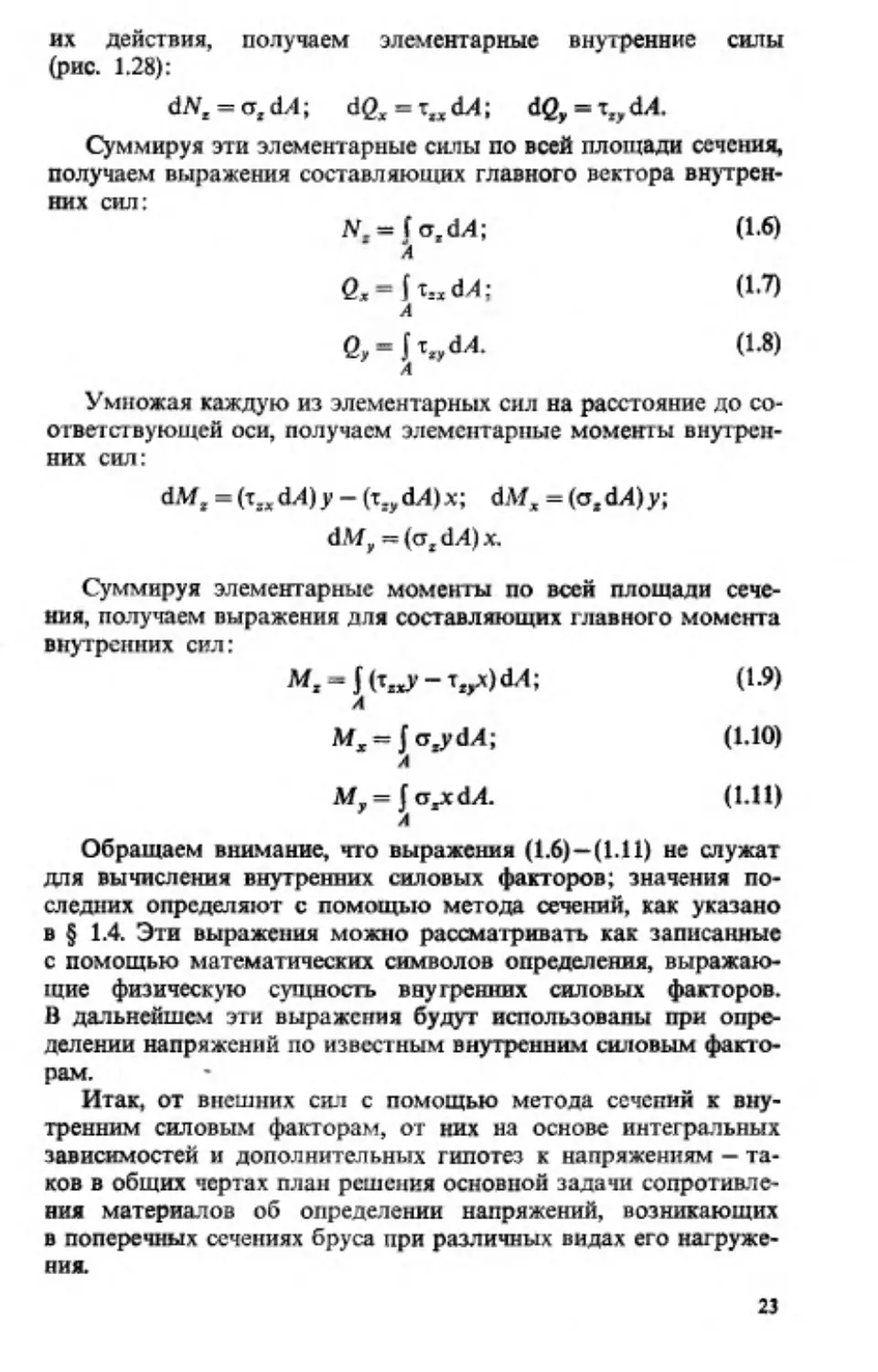

dNz = az dA; dQx = rzx dA; dQy = xzy dA.

Суммируя эти элементарные силы по всей площади сечения,

получаем выражения составляющих главного вектора внутрен

них сил:

IV =

f

А

(УгйА;

( 1 .6 )

Qx

1 ^2* ^-<4:

А

( 1 .7 )

Qy = \ x zyAA.

( 1 .8 )

А

Умножая каждую из элементарных сил на расстояние до со

ответствующей оси, получаем элементарные моменты внутрен

них сил:

dMz = (xzx dА) у - (тгуdA) х ; dМ х = (<szdA)y;

dМ у = (ст2dA) х.

Суммируя элементарные моменты по всей площади сече

ния, получаем выражения для составляющих главного момента

внутренних сил:

M z = J (тzxy - Tzyx)dА;

(1.9)

А

Mx= J °ХУАА’

(1-Ю)

MJ,= J a zxcL4.

(1.11)

А

А

Обращаем внимание, что выражения (1.6)—(1.11) не служат

для вычисления внутренних силовых факторов; значения по

следних определяют с помощью метода сечений, как указано

в § 1.4. Эти выражения можно рассматривать как записанные

с помощью математических символов определения, выражаю

щие физическую сущность внутренних силовых факторов.

В дальнейшем эти выражения будут использованы при опре

делении напряжений по известным внутренним силовым факто

рам.

Итак, от внешних сил с помощью метода сечений к вну

тренним силовым факторам, от них на основе интегральных

зависимостей и дополнительных гипотез к напряжениям —та

ков в общих чертах план решения основной задачи сопротивле

ния материалов об определении напряжений, возникающих

в поперечных сечениях бруса при различных видах его нагруже

ния.

23

Глава

II

РА С ТЯ Ж ЕН И Е И СЖ АТИЕ

§ 2 .1 . Силы в поперечны х сечениях бруса

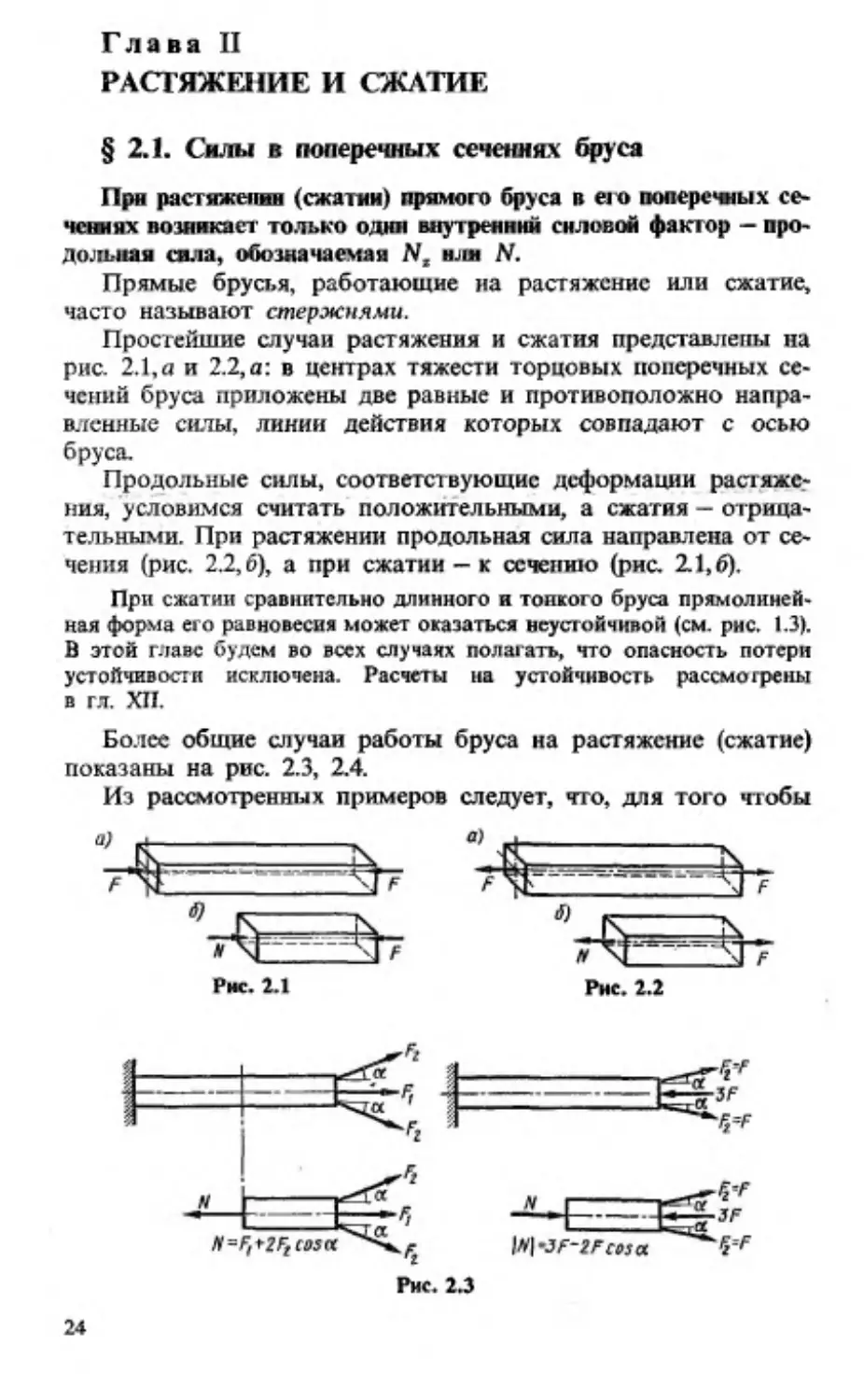

При растяжении (сжатии) прямого бруса в его поперечных се

чениях возникает только один внутренний силовой фактор — про

дольная сила, обозначаемая Nz или N.

Прямые брусья, работающие на растяжение или сжатие,

часто называют стержнями.

Простейшие случаи растяжения и сжатия представлены на

рис. 2.1, а и 2.2, а: в центрах тяжести торцовых поперечных се

чений бруса приложены две равные и противоположно напра

вленные силы, линии действия которых совпадают с осью

бруса.

Продольные силы, соответствующие деформации растяже

ния, условимся считать положительными, а сжатия —отрица

тельными. При растяжении продольная сила направлена от се

чения (рис. 2.2,6), а при сжатии —к сечению (рис. 2.1,6).

При сжатии сравнительно длинного и тонкого бруса прямолиней

ная форма его равновесия может оказаться неустойчивой (см. рис. 1.3).

В этой главе будем во всех случаях полагать, что опасность потери

устойчивости исключена. Расчеты на устойчивость рассмотрены

в гл. XII.

Более общие случаи работы бруса на растяжение (сжатие)

показаны на рис. 2.3, 2.4.

Из рассмотренных примеров следует, что, для того чтобы

Рис. 2.1

Рис. 2.2

Рис. 2.3

24

N- 2FC0S J 0 '

брус работал на растяжение (сжатие), равнодействующая внеш

них сил, приложенных по одну сторону от любого поперечного

сечения бруса, должна быть направлена вдоль его оси. Только

при этом условии все внутренние силовые факторы, кроме про

дольной силы, будут равны нулю.

Модуль и направление (знак) продольной силы определяют

ся из уравнения равновесия, составленного для отсеченной

(оставленной после проведения сечения) части бруса:

I

ОСТ.

части

Z=0;

N+ £

Fi2 = 0,

ост.

часг и

откуда

N=~ I

Fiz,

ОСТ.

части

т. е. продольная сила в произвольном поперечном сечении бруса

численно равна алгебраической сумме проекций на его продоль

ную ось Oz всех внешних сил, приложенных к оставленной

части.

Направление N противоположно направлению проекции (на

ось Oz) равнодействующей внешних сил, приложенных к оста

вленной части.

Приведенная формулировка не может рассматриваться как

определение понятия «продольная сила», она указывает лишь

метод для нахождения ее значения и направления.

Продольной силой в поперечном сечении бруса называется

равнодействующая внутренних нормальных сил, возникающих

в этом сечении.

Допустимо и такое определение: продольной силой в поперечном

сечении бруса называется направленная вдоль его оси составляющая

главного вектора внутренних сил, возникающих в этом сечении.

25

Элементарная нормальная сила, возникающая на бесконеч

но малой площадке поперечного сечения, равна произведению

нормального напряжения a z на площадь йА указанной пло

щадки, т. е, dN = ст2йА. Сумма (равнодействующая) этих эле

ментарных сил представляет собой определенный интеграл

N = J <згйА.

А

Это математическое выражение эквивалентно приведенному

словесному определению понятия «продольная сила».

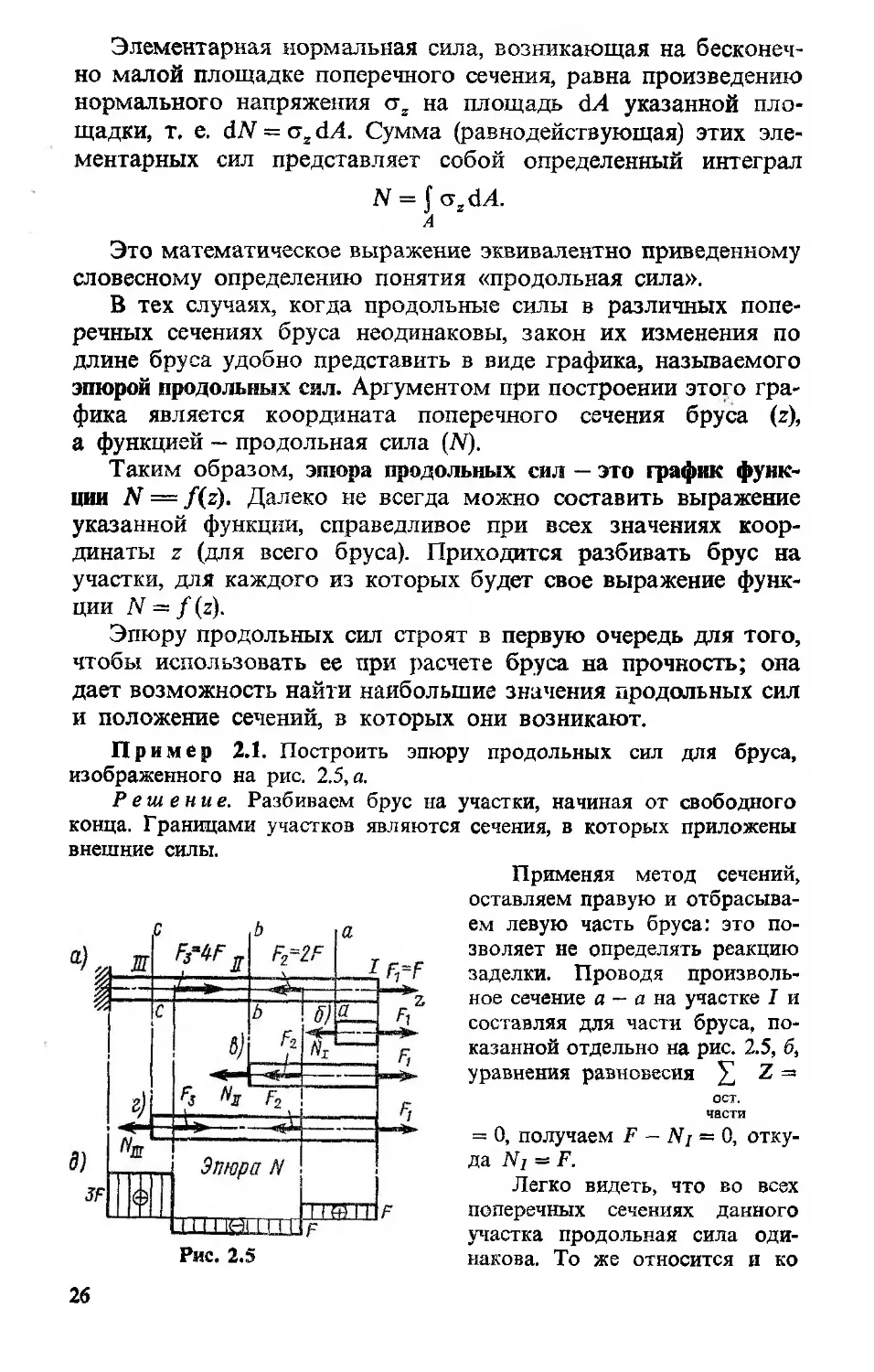

В тех случаях, когда продольные силы в различных попе

речных сечениях бруса неодинаковы, закон их изменения по

длине бруса удобно представить в виде графика, называемого

эпюрой продольных сил. Аргументом при построении этого гра

фика является координата поперечного сечения бруса (z),

а функцией —продольная сила (JV).

Таким образом, эшора продольных сил —это график функ

ции N = f(z). Далеко не всегда можно составить выражение

указанной функции, справедливое при всех значениях коор

динаты z (для всего бруса). Приходится разбивать брус на

участки, для каждого из которых будет свое выражение функ

ции N = / (z).

Эпюру продольных сил строят в первую очередь для того,

чтобы использовать ее при расчете бруса на прочность; она

дает возможность найти наибольшие значения продольных сил

и положение сечений, в которых они возникают.

Пр име р 2.1. Построить эпюру продольных сил для бруса,

изображенного на рис. 2.5, а.

Р е ш е н и е . Разбиваем брус на участки, начиная от свободного

конца. Границами участков являются сечения, в которых приложены

внешние силы.

Применяя метод сечений,

оставляем правую и отбрасыва

ем левую часть бруса: это по

зволяет не определять реакцию

заделки. Проводя произволь

ное сечение а — а на участке I и

составляя для части бруса, по

казанной отдельно на рис. 2.5, б,

уравнения равновесия £ Z =

ОСТ.

части

Рис. 2.5

26

= 0, получаем F - iV/ = 0, отку

да JV/ = F.

Легко видеть, что во всех

поперечных сечениях данного

участка продольная сила оди

накова. То же относится и ко

всем остальным участкам, поэтому совершенно безразлично,

где проводить сечение в пределах того или иного рассматриваемого

участка.

Проводя сечение b — b на. участке II и рассматривая правую оста

вленную часть бруса (рис. 2.5, в), получаем

2 Z = F1- F 2 - N ll = F - 2 F - N II = 0,

ОСТ.

части

откуда Ын = - F .

Знак минус указывает, что фактическое направление силы JVjj про

тивоположно показанному на рис. 2.5, в, т. е. сила Nu направлена к се

чению и, следовательно, участок II испытывает сжатие.

Аналогично определяем продольную силу в произвольном сечении

с —с участка III (рис. 2.5,г): Nui = 3F.

Конечно, для определения продольных сил нет необходимости

изображать каждый раз отдельно отсеченную часть бруса, можно про

сто найти алгебраическую сумму проекций на ось бруса внешних сил,

приложенных по одну сторону от рассматриваемого сечения.

Применяя метод сечений, можно было бы каждый раз оставлять

левую и отбрасывать правую часть бруса, но тогда решение следовало

бы начинать с определения реакции заделки (рис. 2.5, а), так как эта ре

акция относится к числу внешних сил, приложенных к оставленной (ле

вой) части бруса.

Для построения эпюры N проводим ось абсцисс графика (ось или

базу эпюры) параллельно оси бруса (рис. 2.5, й). В пределах каждого из

участков продольная сила постоянна, т. е. эпюра параллельна оси абс

цисс. Значения продольных сил откладываем в выбранном масштабе

от оси эпюры; при этом положительные значения N (растяжение) от

кладываем вверх, а отрицательные —вниз от оси. Условимся ось

эпюры проводить тонкой, а саму эпюру —толстой линиями.

В местах приложения сосредоточенных сил на эпюре получаются

скачкообразные изменения ординат —«скачки». Размер «скачка» равен

приложенной в соответствующем месте бруса внешней сосредоточен

ной силе. При нагружении бруса сосредоточенными силами эпюра

N всегда имеет такой характер, как в рассмотренном примере.

Скачкообразные изменения ординат эпюры N носят условный ха

рактер, так как условно и само понятие «сосредоточенная сила». Фак

тически внешняя сила распределена по некоторой небольшой части

длины бруса; в пределах этой части значение N изменяется (например,

в зоне приложения силы F2 от значения + F до —F) по некоторому

закону, установить, который не представляется возможным. Не

известный криволинейный переходный участок эпюры заменяют ус

ловным «скачком».

Эпюру принято штриховать; при этом штриховка перпендикулярна

оси эпюры —каждая линия штриховки (ордината графика) дает в при

нятом масштабе значение продольной силы в противолежащем попе

речном сечении бруса.

Пр ■ м е р 2.2. Для бруса, изображенного на рис. 2.6,а, построить

эпюру продольных сил, возникающих от действия сосредоточенной

27

силы F и силы тяжести бруса.

Удельная сила тяжести (удельный

вес) материала бруса у, площадь

поперечного сечения А.

Р е ш е н и е . В данном случае

брус нагружен помимо сосредото

ченной силами, равномерно распре

деленными по его длине, поэтому

продольная сила при переходе от

сечения к сечению изменяется не

прерывно, а не скачкообразно, как

это имеет место при действии ряда

сосредоточенных сил (см. пример

2. 1).

Проведем поперечное сечение,

отстоящее на расстоянии z от сво

бодного конца бруса, и рассмотрим равновесие нижней оставленной

части, изображенной отдельно на рис. 2.6,6.

Внешними силами, действующими на эту часть, являются сила F

и сила тяжести этой части G2 = уAz. Проецируя на ось г все силы, дей

ствующие на оставленную часть, получаем

JV=F + G2 = f + у Az.

Таким образом, N изменяется по длине бруса по линейному зако

ну. Для построения эпюры находим значения N в крайних сечениях:

при z = 0 Nz=0 —F и при z = l 1V2=, = F + yAI = F + G, где G =

= уAl —сила тяжести всего бруса.

Построенная по этим данным эпюра показана на рис. 2.6, в. Поло

жительные значения N отложены вправо от оси эпюры.

§ 2.2. Напряжения в поперечных сечениях бруса

При растяжении (сжатии) бруса в его поперечных сечениях

возникают только нормальные напряжения. Равнодействующая

соответствующих элементарных сил ст2dA —продольная сила

N —может быть найдена с помощью метода сечений. Для того

чтобы иметь возможность определить нормальные напряжения

при известном значении продольной силы, необходимо устано

вить закон их распределения по поперечному сечению бруса.

Эта задача решается на основе гипотезы плоских сечений

(гипотезы Я. Бернулли), которая гласит:

сечения бруса, плоские и нормальные к его оси до деформа

ции, остаются плоскими и нормальными к оси и при деформации.

При растяжении бруса (изготовленного, например, для

большей наглядности опыта из резины), на поверхности ко

торого нанесена система продольных и поперечных рисок

(рис. 2.7, а), можно убедиться, что риски остаются прямоли

нейными и взаимно перпендикулярными, изменяются лишь

28

а)

S)

'{

Рис. 2.7

расстояния: между поперечными рисками несколько увеличи

ваются, а между продольными —уменьшаются (рис. 2.7, б).

Описанный опыт можно рассматривать как подтверждение

гипотезы плоских сечений; при этом предполагают, что внутри

бруса деформации имеют тот же характер, что и на его

поверхности.

Представим себе, что брус состоит из бесконечно большого

числа продольных элементов, имеющих бесконечно малые

(«точечные») поперечные сечения. Эти элементы здесь и в даль

нейшем будем условно называть волокнами.

Из гипотезы Бернулли следует, что все волокна в рассма

триваемом случае деформируются одинаково. При однород

ном материале равным деформациям соответствуют одина

ковые напряжения. Таким образом, приходим к заключению,

что

при растяжении (сжатии) бруса нормальные напряжения рас

пределены но его поперечному сечению равномерно.

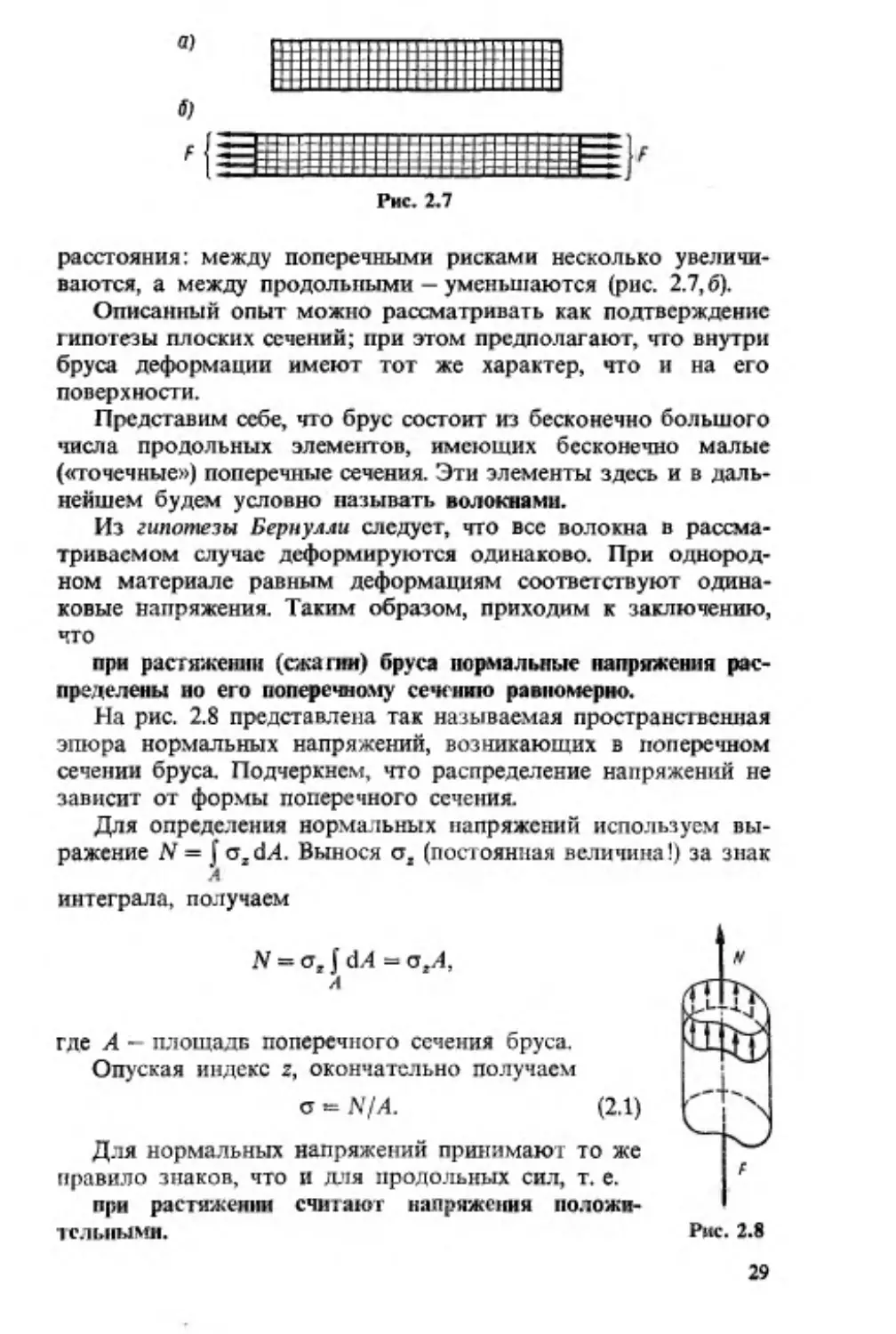

На рис. 2.8 представлена так называемая пространственная

эпюра нормальных напряжений, возникающих в поперечном

сечении бруса. Подчеркнем, что распределение напряжений не

зависит от формы поперечного сечения.

Для определения нормальных напряжений используем вы

ражение N = J a zcL4. Вынося стг (постоянная величина!) за знак

интеграла, получаем

N = oz J dA = uzA,

А

где А —площадв поперечного сечения бруса.

Опуская индекс г, окончательно получаем

а = N/A.

(2.1)

Для нормальных напряжений принимают то же

правило знаков, что и для продольных сил, т. е.

при растяжении считают напряжения положи

тельными.

F

Рис. 2.8

29

Щ

*: '"

растяжении

Ь/2

**

F

F

Л /4

Эпю ра б

В сеч.I

В сечЖ

1 1

Всеч.Ш

Рис. 2.9

Фактически распределение напряжений в сечениях бруса,

примыкающих к месту приложения внешних сил, зависит от

способа приложения нагрузки и может быть неравномерным.

Экспериментальные и теоретические исследования показывают,

что это нарушение равномерности распределения напряжений

носит местный характер. В сечениях бруса, отстоящих от ме

ста нагружения на расстоянии, примерно равном наибольшему

из поперечных размеров бруса, распределение напряжений

можно считать практически равномерным (рис. 2.9).

Рассмотренное положение является частным случаем прин

ципа Сен-Венана, который можно сформулировать следующим

образом:

распределение напряжений существенно зависит от способа

приложения внешних сил лишь вблизи места нагружения.

В частях, достаточно удаленных от места приложения сил,

распределение напряжений практически зависит только от стати

ческого эквивалента этих сил, а не от способа их приложения.

Таким образом, применяя принцип Сен-Венана и отвлекаясь

от вопроса о местных напряжениях, имеем возможность (как

в этой, так и в последующих главах курса) не интересоваться

конкретными способами приложения внешних сил.

В местах резкого изменения формы и размеров поперечного

сечения бруса также возникают местные напряжения. Это явле

ние называют коинеитрацией напряжений, которую в этой главе

учитывать не будем.

В тех случаях, когда нормальные напряжения в различных

поперечных сечениях бруса неодинаковы, целесообразно по

казывать закон их изменения по длине бруса в виде графи

ка —эпюры нормальных напряжений.

30

а)

¥ /

А3=10смг

т /

__ л = т кн

Аг-8см г

ж

л

IZ

Aj-S cm2

—

F^80KH

I-

I

Эпюра N

6)

120 кН

70кН

JELL

Ж

80 КН

Эпюра б

в)

120 МПа

70 МПа

Ж

150МПа

И

160МПа

100МПа

Рис. 2.10

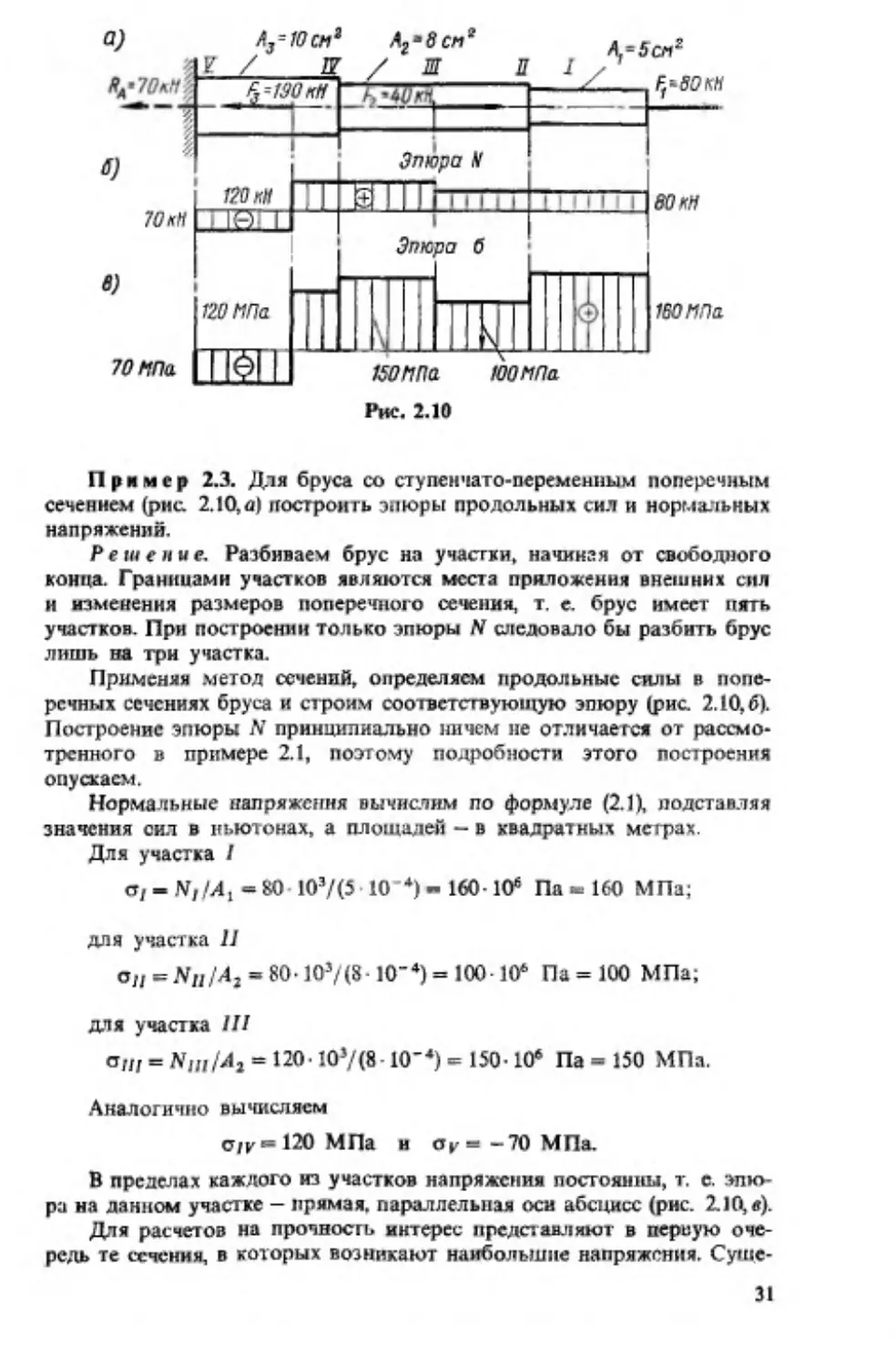

П р и м е р 2.3. Для бруса со ступенчато-переменным поперечным

сечением (рис. 2.10, а) построить эпюры продольных сил и нормальных

напряжений.

Р е ш е н и е . Разбиваем брус на участки, начиная от свободного

конца. Границами участков являются места приложения внешних сил

и изменения размеров поперечного сечения, т. е. брус имеет пять

участков. При построении только эпюры N следовало бы разбить брус

лишь на три участка.

Применяя метод сечений, определяем продольные силы в попе

речных сечениях бруса и строим соответствующую эпюру (рис. 2.10,6).

Построение эпюры N принципиально ничем не отличается от рассмо

тренного в примере 2.1, поэтому подробности этого построения

опускаем.

Нормальные напряжения вычислим по формуле (2.1), подставляя

значения оил в ньютонах, а площадей —в квадратных метрах.

Для участка /

cr/ = N/ M 1 =80 103/(5 1 0 '4)= 160-106 Па = 160 МПа;

для участка II

а и = N h /A2 = 80-103/ (8 -10" 4) = 100-106 Па = 100 МПа;

для участка III

ст7// = N n , / A 2 = 120-107(8- Ю '4) = 150-106 Па = 150 МПа.

Аналогично вычисляем

С7к=120МПа

и сги=-70М П а.

В пределах каждого из участков напряжения постоянны, т. е. эпю

ра на данном участке —прямая, параллельная оси абсцисс (рис. 2.10, в).

Для расчетов на прочность интерес представляют в первую оче

редь те сечения, в которых возникают наибольшие напряжения. Суще31

ственно, что в рассмотренном случае они не совпадают с теми

сечениями, где продольные силы максимальны.

В тех случаях, когда сечение бруса по всей длине постоянно, эпю

ра о подобна эпюре N и отличается от нее только масштабом, поэто

му, естественно, имеет смысл построение лишь одной из указанных

эпюр.

§ 2.3. Деформации и перемещения

Рассмотренный в предыдущем параграфе вопрос об опреде

лении нормальных напряжений теснейшим образом связан

с расчетами бруса и шарнирно-стержневых систем (например,

ферм) на прочность. Умение вычислять деформации и переме

щения необходимо для расчетов на жесткость, а также для

определения сил в статически неопределимых системах.

Выделим из бруса, изображенного на рис. 2.11, я, бесконеч

но малый элемент длиной dz. Этот элемент отдельно изобра

жен (в двух проекциях) на рис. 2.11,6; штриховыми линиями он

показан в деформированном состоянии —длина элемента уве

личилась, а размеры поперечного сечения уменьшились. Прира

щение длины элемента обозначим A(dz). Отношение прираще

ния (изменения) длины элемента к его первоначальной длине

называется относительным удлинением или продольной деформа

цией:

е = A (dz) /dz.

(2.2)

Очевидно, продольная деформация —безразмерная вели

чина. В некоторых случаях ее выражают в процентах. При рас

тяжении продольную деформацию считают положительной,

а при сжатии —отрицательной.

Отношение изменения Аа размера поперечного сечения

к его первоначальному значению называют относительным по

перечным сужением (расширением) или поперечной деформацией;

е' = Аа/а.

а)

Р и с. 2.11

32

(2.3)

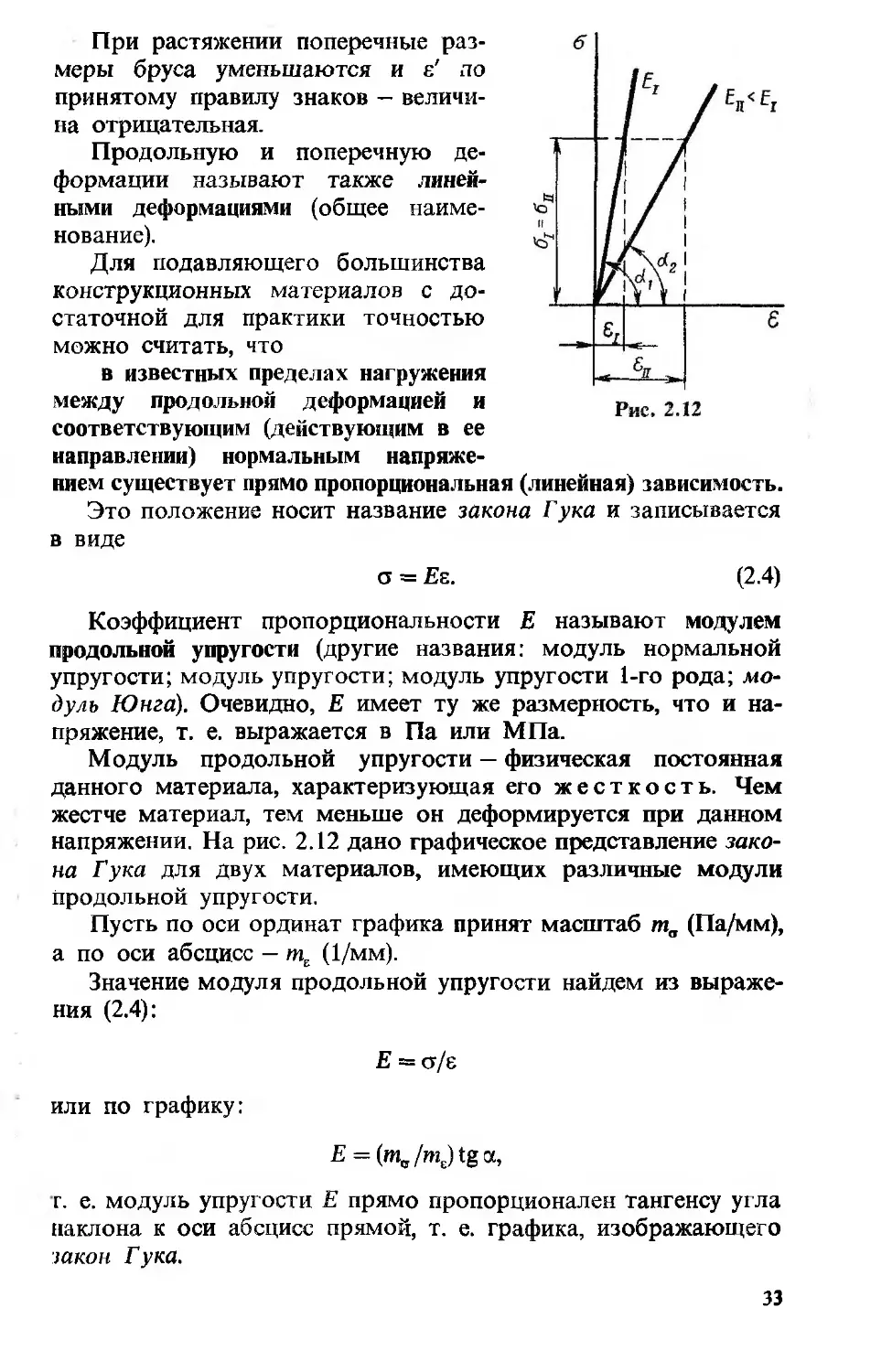

При растяжении поперечные раз

меры бруса уменьшаются и г' по

принятому правилу знаков —величи

на отрицательная.

Продольную и поперечную де

формации называют также линей

ными деформациями (общее наиме

нование).

Для подавляющего большинства

конструкционных материалов с до

статочной для практики точностью

можно считать, что

в известных пределах нагружения

между продольной деформацией и

соответствующим (действующим в ее

направлении) нормальным напряже

нием существует прямо пропорциональная (линейная) зависимость.

Это положение носит название закона Гука и записывается

в виде

о = Е&.

(2.4)

Коэффициент пропорциональности Е называют модулем

продольной упругости (другие названия: модуль нормальной

упругости; модуль упругости; модуль упругости 1-го рода; мо

дуль Юнга). Очевидно, Е имеет ту же размерность, что и на

пряжение, т. е. выражается в Па или МПа.

Модуль продольной упругости —физическая постоянная

данного материала, характеризующая его ж е с т к о с т ь . Чем

жестче материал, тем меньше он деформируется при данном

напряжении. На рис. 2.12 дано графическое представление зако

на Гука для двух материалов, имеющих различные модули

Продольной упругости.

Пусть по оси ординат графика принят масштаб та (Па/мм),

а по оси абсцисс —тв (1/мм).

Значение модуля продольной упругости найдем из выраже

ния (2.4):

Е = ст/е

или по графику:

Е = (та/тс) tg a ,

г. е. модуль упругости Е прямо пропорционален тангенсу угла

наклона к оси абсцисс прямой, т. е. графика, изображающего

закон Гука.

33

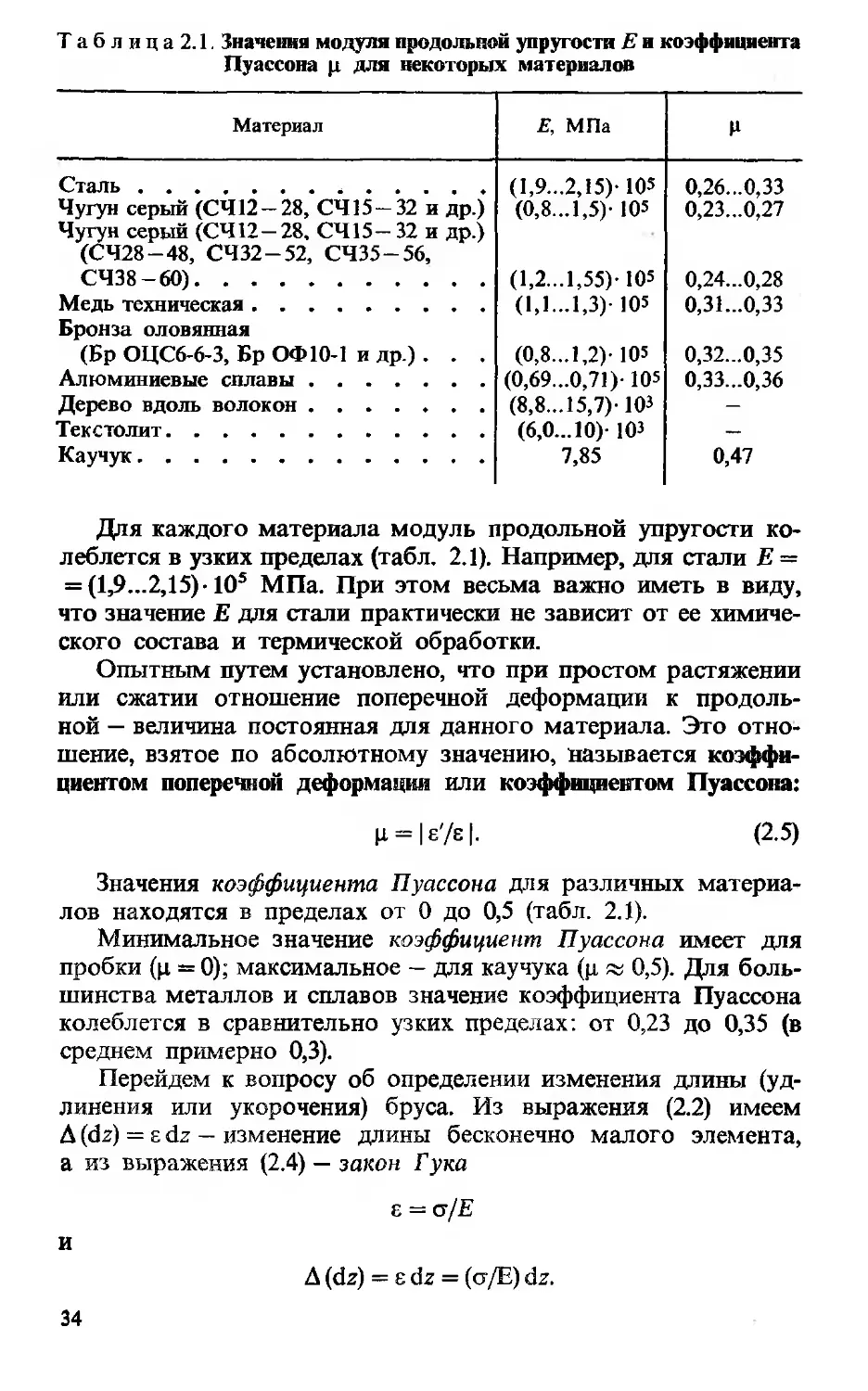

Т аблица2. 1. Значения модуля продольной упругое™ Е и коэффициента

Пуассона р для некоторых материалов

Материал

Е,

МПа

Сталь .......................................................... (1,9...2,15)-105

Чугун серый (СЧ12 —28, СЧ15—32 и др.) (0,8...),5)- 105

Чугун серый (СЧ12 —28, СЧ15 —32 и др.)

(СЧ28-48, СЧ32-52, СЧ35-56,

СЧ38 —60)................................................ (1,2... 1,55)-105

Медь техническая....................................... (1,1.4,3)-105

Бронза оловянная

(Бр ОЦС6-6-3, Бр ОФЮ-1 и др.) . . . (0,8...!,2)-105

Алюминиевые сплавы............................. (0,69...0,71)-105

Дерево вдоль волокон............................. (8,8...15,7)-103

Текстолит.....................................................

(6,0... 10)-103

Каучук..........................................................

7,85

й

0,26...0,33

0,23...0,27

0,24...0,28

0,31...0,33

0,32...0,35

0,33...0,36

—

0,47

Для каждого материала модуль продольной упругости ко

леблется в узких пределах (табл. 2.1). Например, для стали Е =

= (1,9...2,15) • 105 МПа. При этом весьма важно иметь в виду,

что значение Е для стали практически не зависит от ее химиче

ского состава и термической обработки.

Опытным путем установлено, что при простом растяжении

или сжатии отношение поперечной деформации к продоль

ной —величина постоянная для данного материала. Это отно

шение, взятое по абсолютному значению, называется коэффи

циентом поперечной деформация или коэффициентом Пуассона:

И- = Iе'/е |.

(2.5)

Значения коэффициента Пуассона для различных материа

лов находятся в пределах от 0 до 0,5 (табл. 2.1).

Минимальное значение коэффициент Пуассона имеет для

пробки (ц = 0); максимальное —для каучука (р « 0,5). Для боль

шинства металлов и сплавов значение коэффициента Пуассона

колеблется в сравнительно узких пределах: от 0,23 до 0,35 (в

среднем примерно 0,3).

Перейдем к вопросу об определении изменения длины (уд

линения или укорочения) бруса. Из выражения (2.2) имеем

A (dz) = g dz - изменение длины бесконечно малого элемента,

а из выражения (2.4) —закон Гука

£ = и /Е

и

A (dz) = е dz = (ст/Е) dz.

34

Нормальное напряжение, возникающее в поперечном сече

нии бруса, выразим через продольную силу и площадь сечения:

а = N/A.

Подставляя значение от в выражение для A(dz), получаем

A (dz) = N dz/ (ЕА).

(2.6)

Для определения изменения длины А/ всего бруса (или

участка бруса) следует просуммировать значения A(dz) по всей

длине, т. е. взять интеграл

/

В наиболее общем случае, когда законы изменения N и

А (или одной из этих величин) различны для отдельных участ

ков бруса, при определении АI интегрирование ведут в пре

делах каждого из участков, а затем результаты алгебраически

суммируют:

к

(2 .8)

/=1?1

В частном случае (см. рис. 2.11, л), когда поперечное сечение

бруса или отдельного его участка постоянно и продольная си

ла во всех сечениях одинакова, из (2.7) получаем

М = Ш/(ЕА).

(2.9)

Выражение (2.9) часто называют формулой Гука, а произве

дение ЕА условно называют жесткостью сечения бруса при

растяжении (сжатии).

При практических расчетах иногда удобно ввести понятие

жесткости бруса (участка бруса):

С = EA/L

(2.10)

Жесткость бруса численно равна силе, вызывающей удлине

ние (или укорочение) бруса, равное единице длины: 1 м или

1 см и т. п.

При расчетах в единицах СИ коэффициент жесткости выра

жают в ньютонах на метр (Н/м).

Величину, обратную коэффициенту жесткости, называют

коэффициентом податлшостн:

Р = 1/С = 1/(ЕА).

( 2. 11)

35

Ф г 'Ъ л Л Ь , (F,+Ft)h ,

ж~ e a +~Ea ~ + — Та

Рис. 2.13

Коэффициент податливости численно равен удлинению

(укорочению) бруса, вызванному силой, равной единице силы:

1 И, или 1 кН.

Пользуясь понятием коэффициента жесткости или коэффи

циента податливости, взамен формулы (2.9) получаем

Al = N/C

(2.12)

или

Л/ = рЛГ.

(2.13)

Дополнительно остановимся на случаях, когда формула

(2.9), а также, как следствие, и формулы (2.12), (2.13) применимы

лишь к отдельному участку бруса. Такие случаи иллюстрирует

рис. 2.13: а —ступенчатое изменение поперечного сечения;

б —скачкообразное изменение продольной силы; в —ступенча

то-переменное сечение и скачкообразное изменение продольной

силы, т. е. комбинация случаев а и б. Изменение длины бруса

(удлинение или укорочение) равно алгебраической сумме удли

нений (укорочений) отдельных участков:

к

i=l

В случаях когда поперечное сечение бруса или продольная

сила или обе эти величины изменяются по его длине непрерыв

но (рис. 2.14), удлинение (укорочение) бруса следует вычислять

по формуле (2.7).

36

При растяжении (сжатии) бруса его поперечные сечения

перемещаются в направлении оси. Перемещения являются

следствием деформаций, но эти понятия необходимо строго

разграничивать. Например, в случае, представленном на

рис. 2.15, деформируется лишь левая часть бруса (участок АВ),

а участок ВС перемещается как абсолютно твердое тело. Пере

мещения всех сечений этого участка одинаковы и равны удли

нению части АВ бруса:

XB = Xc = ^ A B = Fa/(EA).

Перемещение произвольного сечения бруса равно изменению

длины участка, заключенного между этим сечением и заделкой.

Например, для сечения, отстоящего на расстоянии z от за

делки (рис. 2.15),

К = А1г = Fz/(EA),

где z < а.

Г рафик Xz = / (z), показывающий перемещения поперечных

сечений в функции их расстояния z от неподвижного конца бру

са (или сечения, условно принятого за неподвижное), называет

ся эпюрой перемещений (рис. 2.15); стрелкой на эпюре показано

направление перемещений.

Взаимное

перемещение

двух сечений равно измене

нию длины .части бруса,

заключенной между этими

сечениями (рис. 2.16).

* Остановимся на опре

делении перемещений узлов

(шарниров) стержневых си

стем.

Эти перемещения опре-

Рис. 2.16

37

деляют по известным удлинениям и укорочениям стержней,

сходящихся в рассматриваемом узле.

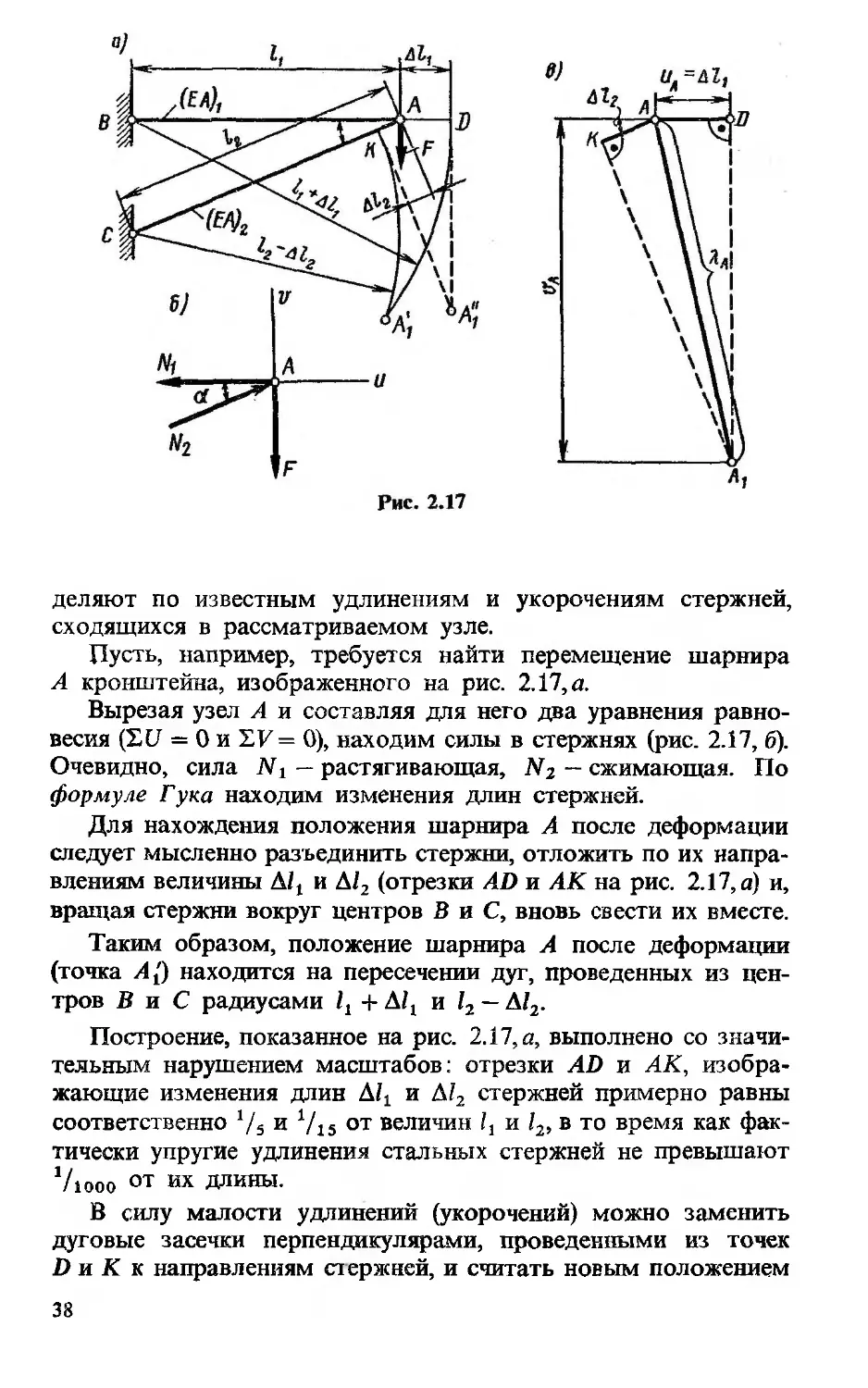

Пусть, например, требуется найти перемещение шарнира

А кронштейна, изображенного на рис. 2.17, а.

Вырезая узел А и составляя для него два уравнения равно

весия (ЕС/ = 0 и YV = 0), находим силы в стержнях (рис. 2.17, б).

Очевидно, сила N x —растягивающая, N 2 —сжимающая. По

формуле Гука находим изменения длин стержней.

Для нахождения положения шарнира А после деформации

следует мысленно разъединить стержни, отложить по их напра

влениям величины Д/j и Д/2 (отрезки AD и АК на рис. 2.17, я) и,

вращая стержни вокруг центров В и С, вновь свести их вместе.

Таким образом, положение шарнира А после деформации

(точка А 0 находится на пересечении дуг, проведенных из цен

тров В и С радиусами lx + A lt и 12 —Д/2.

Построение, показанное на рис. 2.17, я, выполнено со значи

тельным нарушением масштабов: отрезки AD и АК, изобра

жающие изменения длин Alt и Д/2 стержней примерно равны

соответственно Vs и Vis от величин /, и /2, в то время как фак

тически упругие удлинения стальных стержней не превышают

Vюоо от их длины.

В силу малости удлинений (укорочений) можно заменить

дуговые засечки перпендикулярами, проведенными из точек

D и К к направлениям стержней, и считать новым положением

38

W/SSS*

шарнира точку А'[. Если бы удалось выпол

нить рассмотренные построения без иска

жения масштабов (для этого потребовался

бы лист бумаги весьма больших разме

ров —порядка 2 х 1 м), можно было бы убе

ЙЕ'

диться, что дуговые засечки и перпендику

а 1

ляры практически сливаются.

Достоинством указанного построения,

называемого диаграммой перемещений,

является его простота и возможность

выполнения в произвольном масштабе, не

связанном с масштабом чертежа самой

ЫОкН

стержневой системы.

Диаграмма перемещений может быть

Ри с. 2.18

построена отдельно, как показано на

рис. 2.17, в; при этом, если построение выполнено в доста

точно крупном масштабе, можно не устанавливать аналити

ческой зависимости между Д/i, Д/2 и перемещением узла

А, а, замерив отрезок диаграммы AAi и умножив его на

масштаб, получить искомое перемещение. На этом же чертеже

показаны горизонтальная иА и вертикальная vA составляющие

полного перемещения. *

П р и м е р 2.4. Определить размеры поперечного сечения сталь

ной (Е = 2,1 • 105 МПа) штанги (рис. 2.18) при условии, чтобы ее удли

нение равнялось [Д!] = 2 мм (здесь и в дальнейшем квадратные скобки

употребляются для обозначения допускаемого значения той или иной

величины —удлинения, напряжения и т. д.). Чему при этом будут

равны напряжения в поперечном сечении штанги?

Р е ш е н и е . По формуле Гука, учитывая, что продольная сила во

всех поперечных сечениях штанги одинакова (N = F), имеем

Д/ = N1/ (ЕА) = Fl/(EA),

откуда требуемая площадь сечения при ДI = [Д/]

А -а 2

FI

Е [Д/]

«МО3-2,5

2,1-105'106•2 • 10“ 3

3,57• 10~4 м2 = 357 мм2;

а = |/357 = 18,9 мм, округляя, принимаем а = 19 мм. Напряжение в по

перечном сечении штанги

сг = ff/A = F/a2 = 60-103/0,192 = 166-106 Па = 166 МПа.

Определим, чему равно относительное изменение площади попе

речного сечения, если коэффициент Пуассона ц = 0,28.

Продольная деформация

е = а/Е = 166/(2,1 ■10б) = 79,0-10“ 3.

39

Поперечная деформация

е ' = —Цб= -0,28- 79,0- 10~s = - 2 2 , 1 -Ю^5.

Площадь сечения деформированной штанги

А' = (а + е’а)2 = а2 + 2г'а2 + (s')2 = а2 [1 + 2s’ + (s')2].

Пренебрегая величиной (е')2 как малой высшего порядка малости,

получаем

А' =а(1 + 2е').

Относительное изменение площади сечения

А ~ А- 100 % = й (1+2sl ~ a ЮО% = 2s' • 100 % =

= 2 ( —22,1 • 10“ 5) 100% = -0,0442%.

Полученный результат носит общий характер в том смысле, что

в стадии упругих деформаций изменение площади поперечного сечения

бруса ничтожно мало и поэтому при определении напряжений и пере

мещений всегда оперируют первоначальной площадью сечения. >

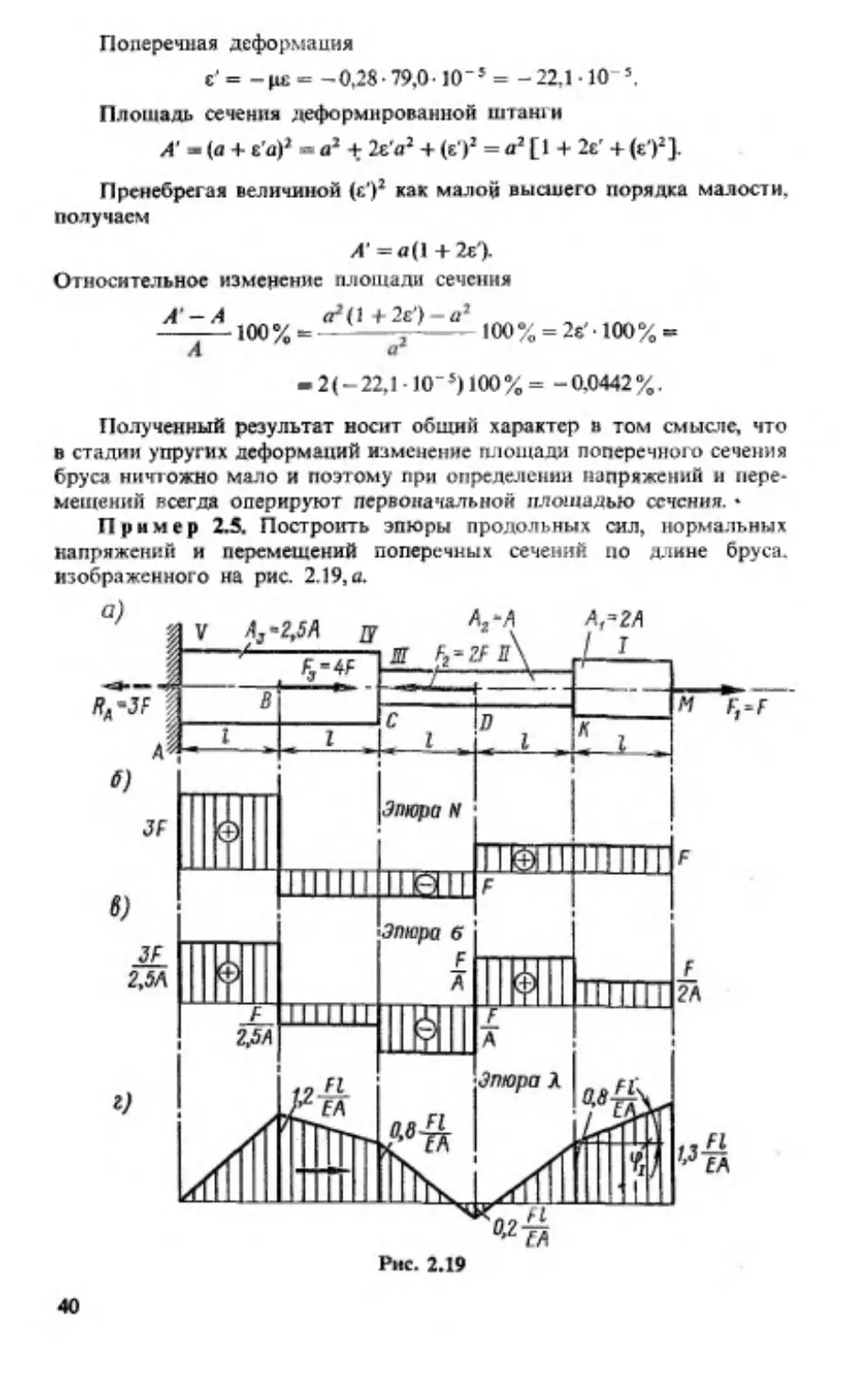

П р и м е р 2.5. Построить эпюры продольных сил, нормальных

напряжений и перемещений поперечных сечений по длине бруса,

изображенного на рис. 2.19, а.

40

Р е ш е н ы е. Разбиваем брус на участки, начиная от свободного

конца. Границы участков проходят через точки приложения внешних

сил и места изменения размеров поперечного сечения. Строим эпюры

продольных сил (рис. 2.19,6) и нормальных напряжений (рис. 2.19, в),

как изложено выше в примерах 2.1 и 2.3.

Для построения эпюры перемещений достаточно определить пере

мещения сечений, совпадающих с границами участков, так как между

указанными сечениями эпюра линейна.

Сечение А неподвижно, т. е. Хл = 0 (построение эпюры перемеще

ний следует всегда начинать от неподвижного или условно принятого

неподвижным сечения).

Перемещение сечения В равно изменению длины (в данном случае

удлинению) участка АВ (участка V) бруса:

3FI

FI

= 1,2

ЕЛ '

¥ • 2,5А

Сечение В перемещается вправо; соответствующую ординату ус

ловно будем считать положительной и отложим (в выбранном масш

табе) вверх по оси эпюры (рис. 2.19, г).

Перемещение сечения С равно алгебраической сумме изменений

длин участков V и IV бруса:

Хц = А1у —

Nyl

Y -z м

Хс = А1у + A ljy ~

3F!

£•2,5.4

Nyl i N,yl

Y Y J a + Е ■2,5/1

FI

Е ■2,5А

FI

ЕА

--------------------- =0,8----- .

То же самое можно записать несколько компактнее:

FI

Ya

£-2,5/4

Сечение С также перемещается вправо.

Аналогично,

Хс — Xg + Aliy = 1,2

FI

=

0,8

FI

EA

FI

FI

------ = - 0, 2 - —

ЕА

ЕА

ЕА

Знак минус указывает, что сечение D перемещается влево (так как

ранее было принято считать перемещения вправо положительными).

Значения Хц и Ху указаны на эпюре (рис. 2.19, г); читателю реко

мендуется самостоятельно проверить определение соответствующих

ординат.

Тангенс угла наклона эпюры к оси абсцисс пропорционален нор

мальным напряжениям, возникающим в поперечных сечениях данного

участка бруса. Например (рис. 2,19, г),

Xg —Хс ■+■Al/ц = Хс "Ь

tg<Pi

N,„1

Хм ~ Хк

-

Ali

о

F

= — = е/ = ^ = Е . 2 А -

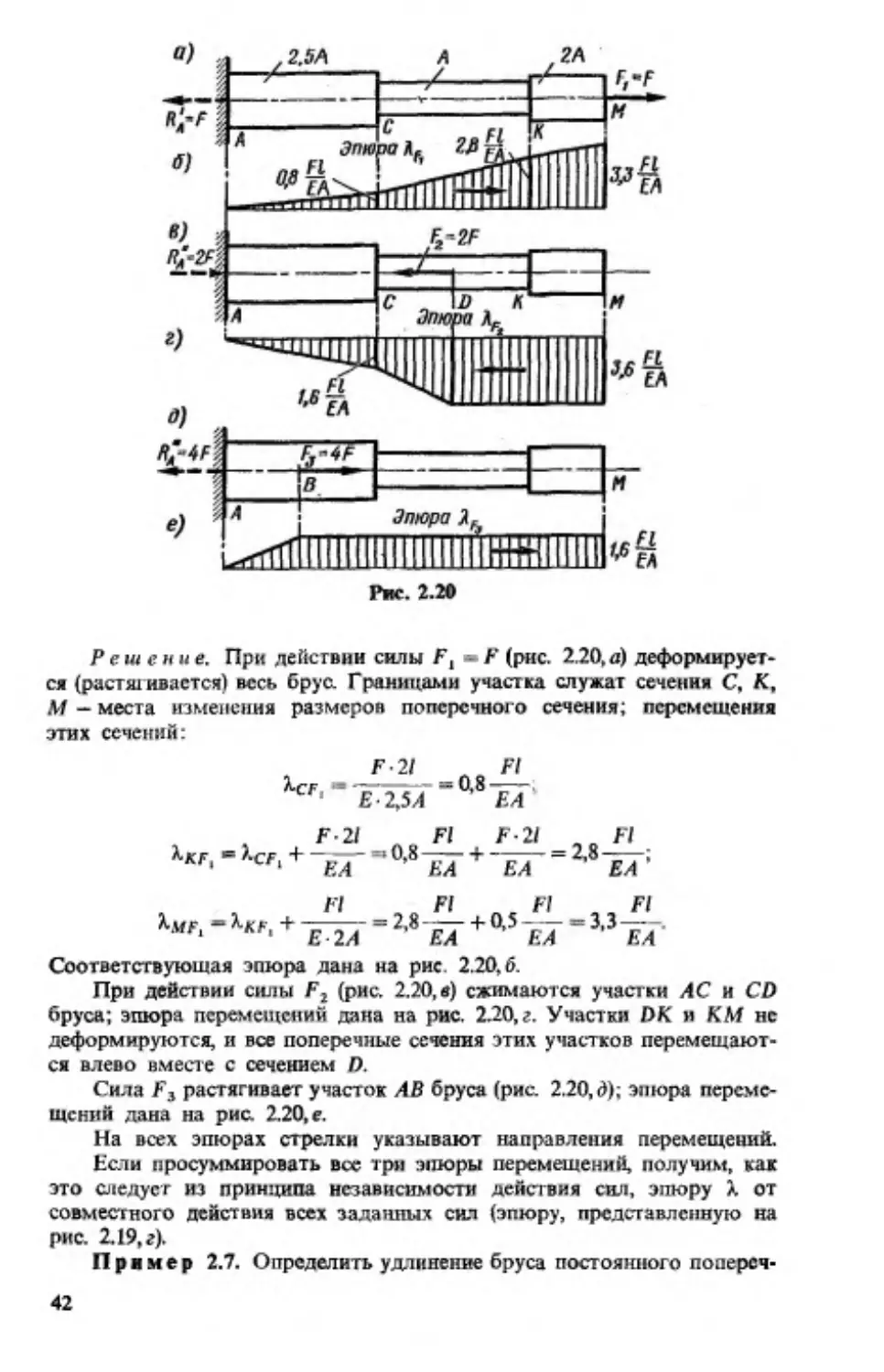

П р и м ер 2.6. По данным предыдущего примера построить

эпюры перемещений от действия каждой из сил в отдельности.

41

Р е ш е н и е . При действии силы F, = F (рис. 2.20, а) деформирует

ся (растягивается) весь брус. Границами участка служат сечения С, К,

М —места изменения размеров поперечного сечения; перемещения

этих сечений:

F-21

FI

Ясг, : --------- = 0,8------:

£•2,5,4

ЕЛ

FI

F-21 „ FI

F-21

- + ------= 2,8-— ;

^KF, = ^CF, + EA =0,8—

EA EA

EA

FI

FI

F/

Fl

+ 0,5------ =3,3^-AfF, —^-KF1+ -E-2A =2,8----EA

EA

Ha

Соответствующая эпюра дана на рис. 2.20,6.

При действии силы F2 (рис. 2.20, в) сжимаются участки АС и CD

бруса; эпюра перемещений дана на рис. 2.20, г. Участки DK и КМ не

деформируются, и все поперечные сечения этих участков перемещают

ся влево вместе с сечением D.

Сила £ 3 растягивает участок АВ бруса (рис. 2.20,6); эпюра переме

щений дана на рис. 2.20, е.

На всех эпюрах стрелки указывают направления перемещений.

Если просуммировать все три эпюры перемещений, получим, как

это следует из принципа независимости действия сил, эпюру Я от

совместного действия всех заданных сил (эпюру, представленную на

рис. 2.19, г).

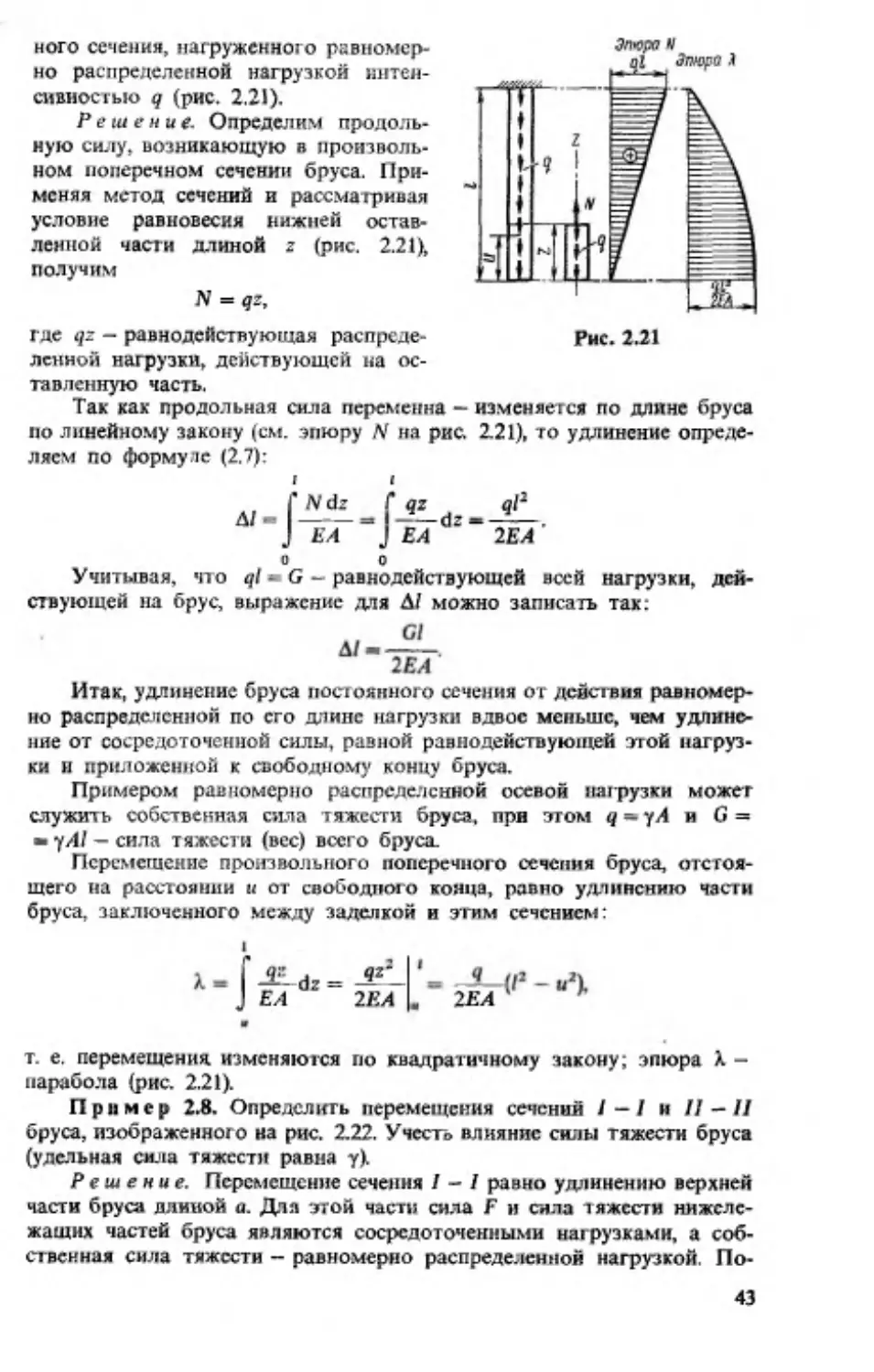

Пр и м е р 2.7. Определить удлинение бруса постоянного попереч42

ного сечения, нагруженного равномер

но распределенной нагрузкой интен

сивностью q (рис. 2.21).

Р е ш е н и е . Определим продоль

ную силу, возникающую в произволь

ном поперечном сечении бруса. При

меняя метод сечений и рассматривая

условие равновесия нижней остав

ленной части длиной г (рис. 2.21),

получим

JV = qz,

где qz —равнодействующая распреде

ленной нагрузки, действующей на ос

тавленную часть.

Так как продольная сила переменна —изменяется по длине бруса

по линейному закону (см. эпюру N на рис. 2.21), то удлинение опреде

ляем по формуле (2.7):

I

о

i

N dz

Г qz

ql2

~ Ш ~ ~ J £ j d Z - 2ЕА '

о

Учитывая, что ql = G - равнодействующей всей нагрузки, дей

ствующей на брус, выражение для АI можно записать так:

Итак, удлинение бруса постоянного сечения от действия равномер

но распределенной по его длине нагрузки вдвое меньше, чем удлине

ние от сосредоточенной силы, равной равнодействующей этой нагруз

ки и приложенной к свободному концу бруса.

Примером равномерно распределенной осевой нагрузки может

служить собственная сила тяжести бруса, при этом q = yA и G =

= уА1 —сила тяжести (вес) всего бруса.

Перемещение произвольного поперечного сечения бруса, отстоя

щего на расстоянии и от свободного конца, равно удлинению части

бруса, заключенного между заделкой и этим сечением:

"

Jf #е а

qz~

dz = 2ЕА

2ЕА

т. е. перемещения изменяются по квадратичному закону; эпюра %—

парабола (рис. 2.21).

П р и м е р 2.8. Определить перемещения сечений 1 —1 и II — II

бруса, изображенного на рис. 2.22. Учесть влияние силы тяжести бруса

(удельная сила тяжести равна у)Р е ш ение. Перемещение сечения I — I равно удлинению верхней

части бруса длиной а. Для этой части сила F и сила тяжести нижеле

жащих частей бруса являются сосредоточенными нагрузками, а соб

ственная сила тяжести —равномерно распределенной нагрузкой. По43

Эпюра N Эпюра б

льзуясь результатом, полученным в предыдущем примере, и применяя

принцип независимости действия сил, имеем

Х ,- Д /. = — + - ^ + ^ - +

1

“ ЕА2

ЕА2

ЕА2 2ЕАг

где GH= у A tl{ —сила тяжести нижней части; GB1 = уА2(12 —а) —сила

тяжести участка верхней части, расположенного ниже сечения I —/;

GB2 = уА2а —сила тяжести участка, расположенного выше сечения

/ - /.

Перемещение сечения I I - I I равно удлинению всего бруса, т. е.

А,// —Д/в + А/в.

Удлинение нижней части складывается из удлинений от силы

F (сосредоточенной!) и силы тяжести этой части (распределенной!):

дI

G J,

Fly

(у1 ^ ) 1 ,

н

Е А 1 2ЕА1

ЕА1

2ЕА1

Удлинение верхней части складывается из удлинений от сосредо

точенной силы, равной F + G„, и равномерно распределенной нагруз

ки —силы тяжести GB этой части:

д/

l ! b ~"

(^ +

FI

)<2

G J i ^ (F + y l i A J l j

g h

ЕА2

+

2ЕА2

ЕАг

(у1гА 2)12

2Е А 2

На рис. 2.22 показаны эпюры N, а и А, построенные при l2 = 12 *= /;

А2 = ЗАи F = 4yAtl.

При решении этого примера определение удлинений было выпол

нено без интегрирования (в явном виде), хотя продольная сила по дли

не бруса переменна. Это объясняется использованием формулы для

определения удлинения от действия собственной силы тяжести бруса,

полученной при решении примера 2.7.

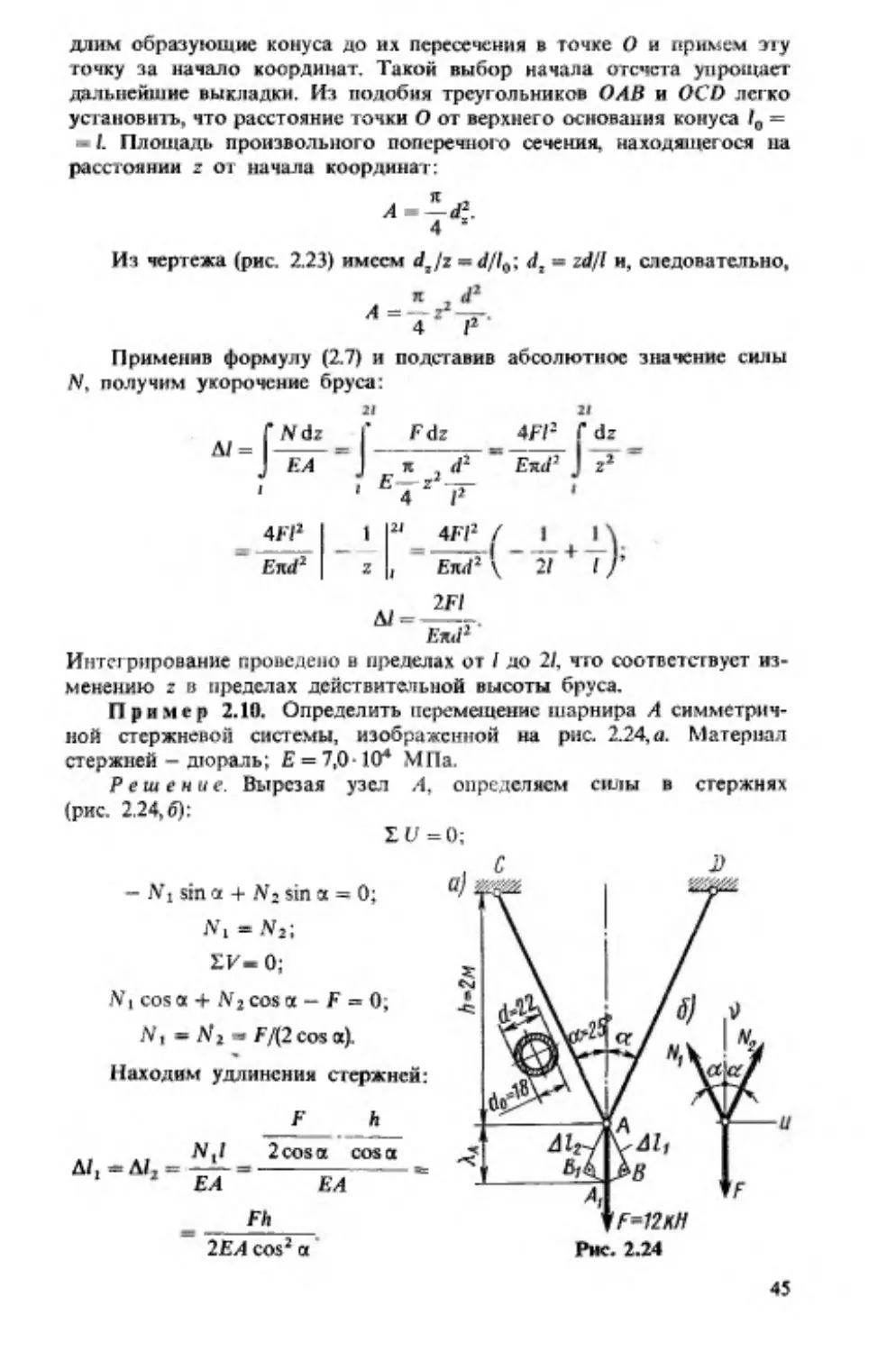

П р и м е р 2.9. Определить (не учитывая влияния силы тяжести)

изменение высоты бруса, имеющего форму усеченного конуса

(рис. 2.23).

Р е ш е н и е . Площадь поперечного сечения бруса изменяется по

его высоте непрерывно, и хотя продольная сила постоянна (N = —F),

для определения укорочения бруса надо применить формулу (2.7). Про44

длим образующие конуса до их пересечения в точке О и примем эту

точку за начало координат. Такой выбор начала отсчета упрощает

дальнейшие выкладки. Из подобия треугольников ОАВ и OCD легко

установить, что расстояние точки О от верхнего основания конуса ?0 =

= /. Площадь произвольного поперечного сечения, находящегося на

расстоянии z от начала координат:

А=

Из чертежа (рис. 2.23) имеем dz/z = d/l0; d2 = zd/l и, следовательно,

л .

4

I2

Применив формулу (2.7) и подставив абсолютное значение силы

N, получим укорочение бруса:

А/ =

f Ndz

J EA

1

Fdz

n

d2

z2-—1 E—

4

;2

*

4FI2

End2

i 21

,

4FI2 /

End2 \

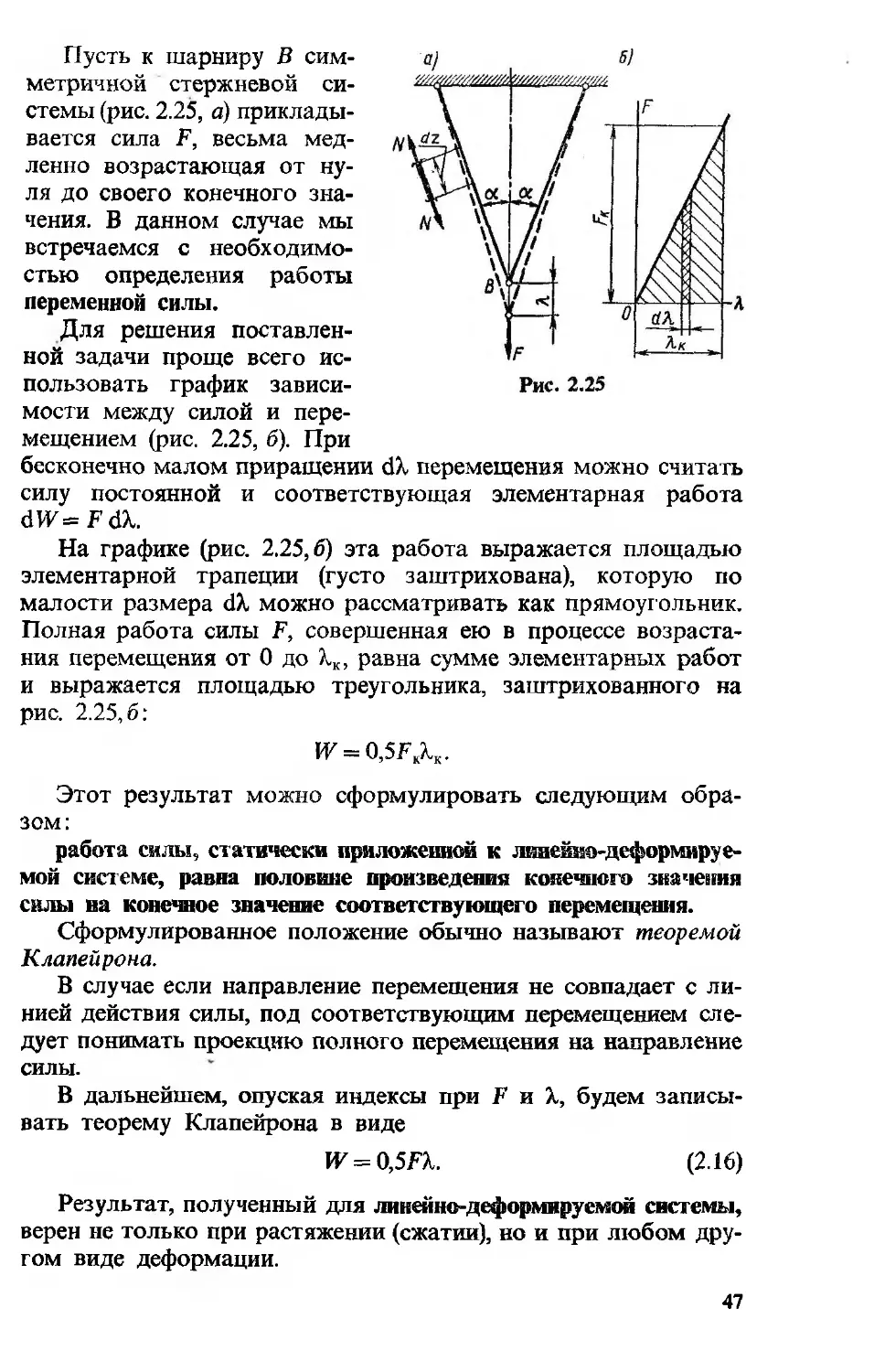

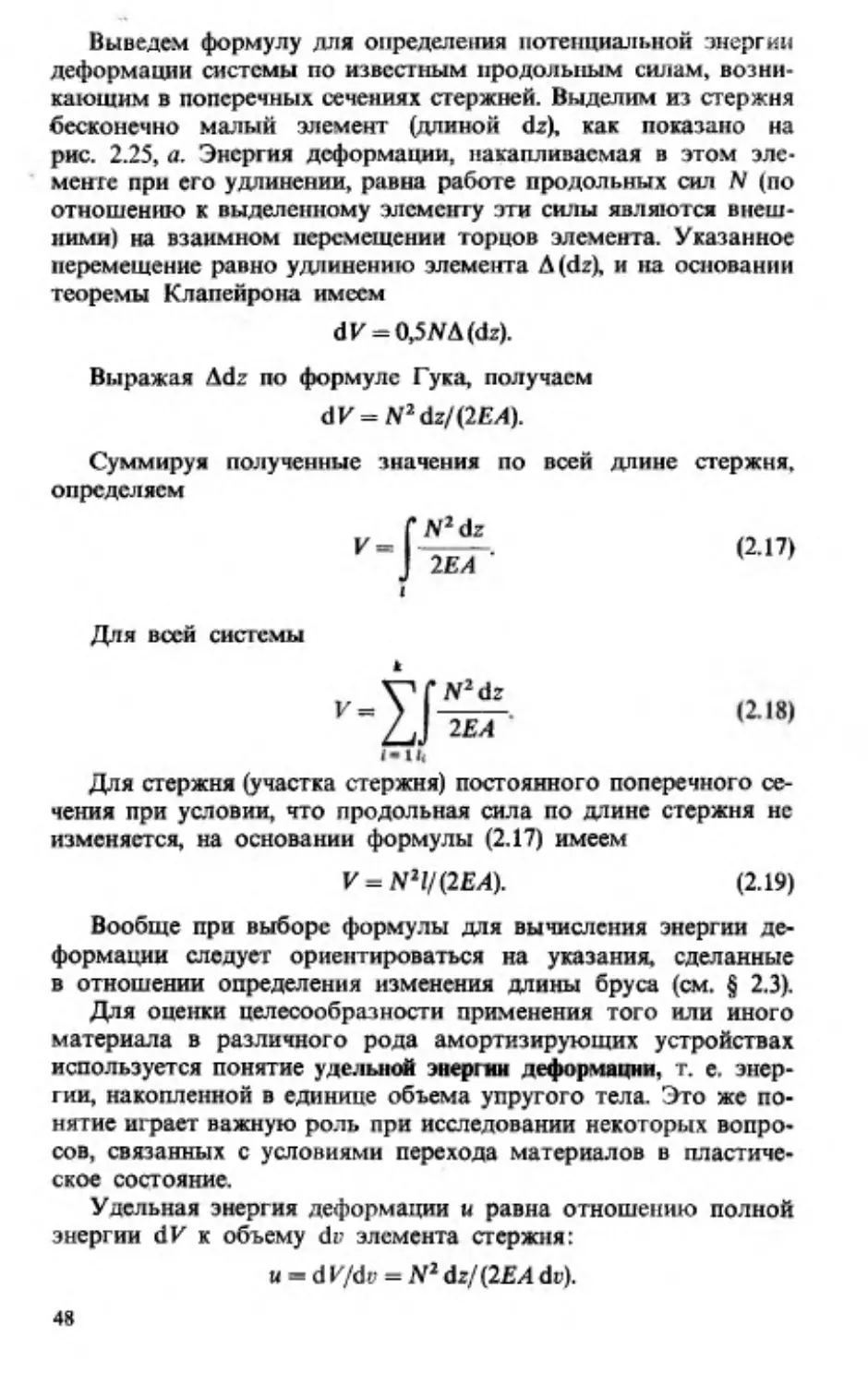

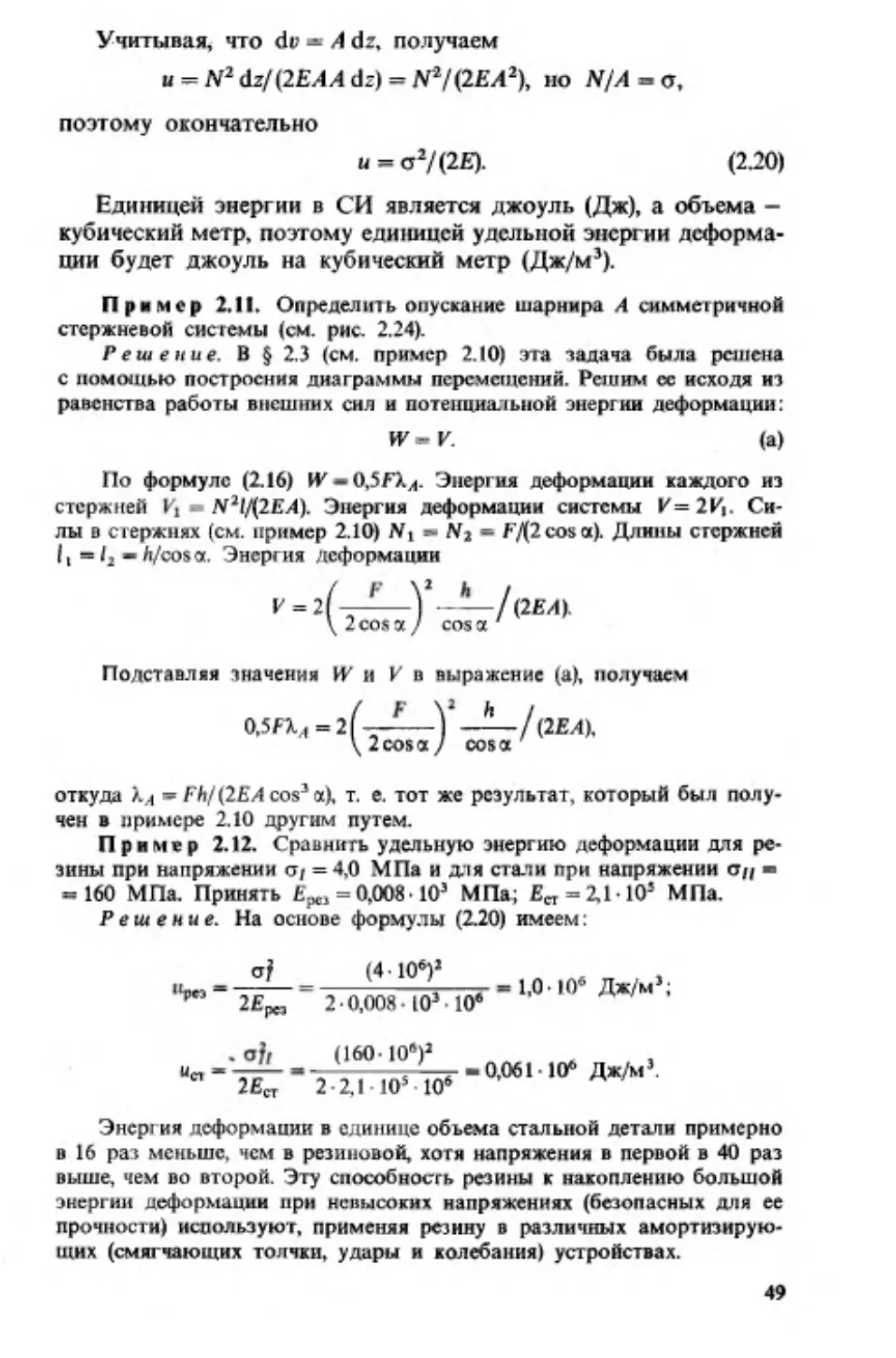

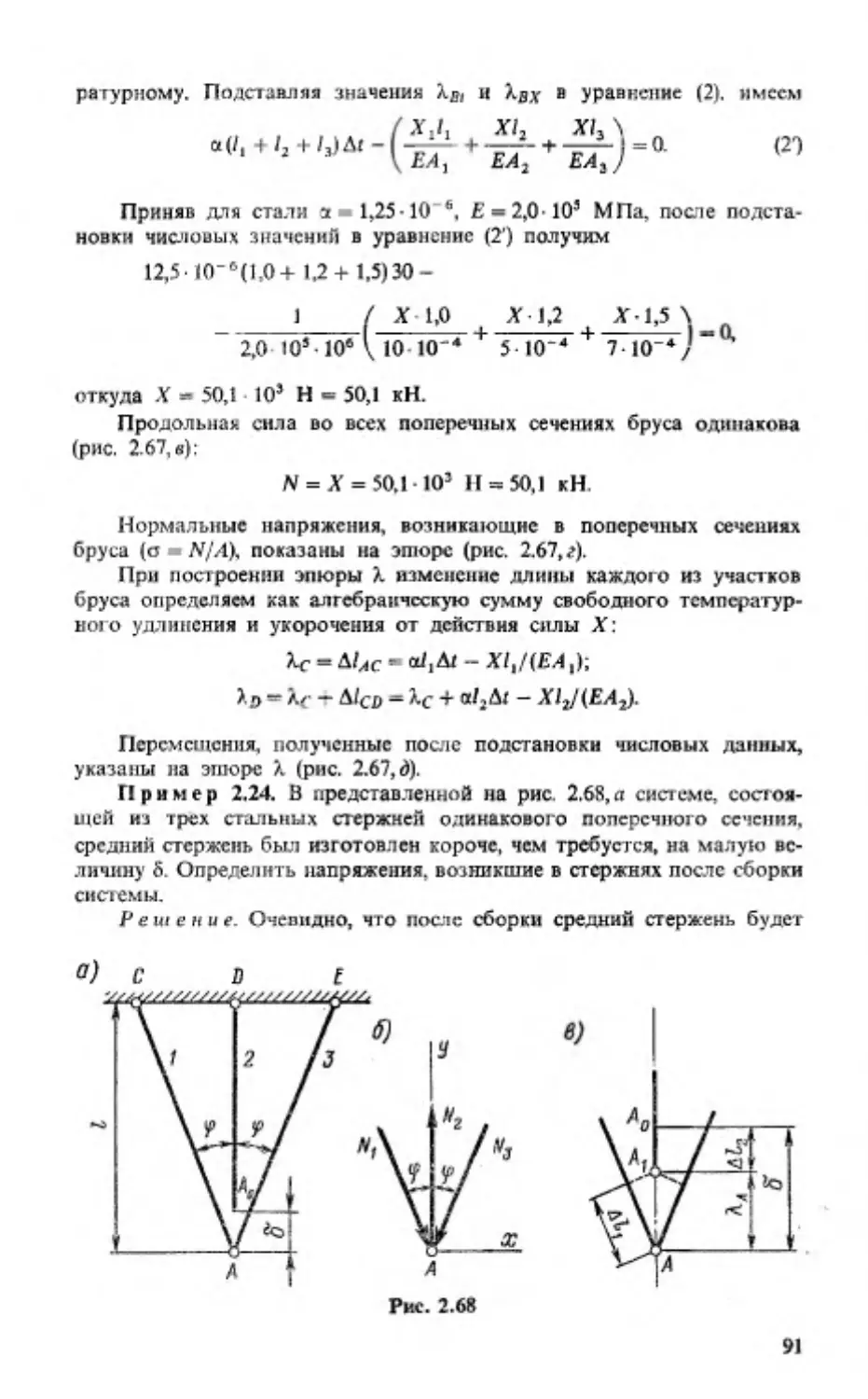

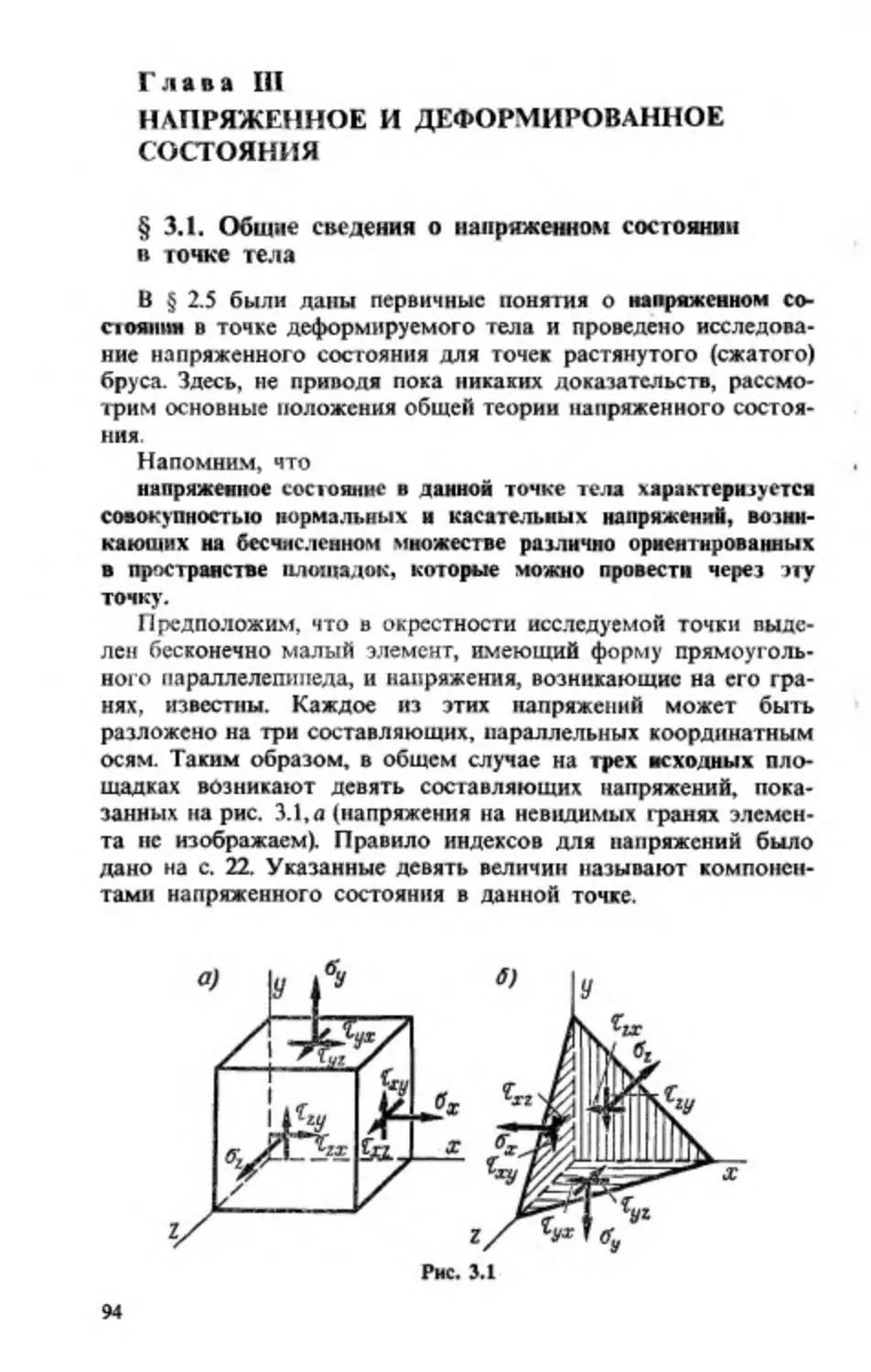

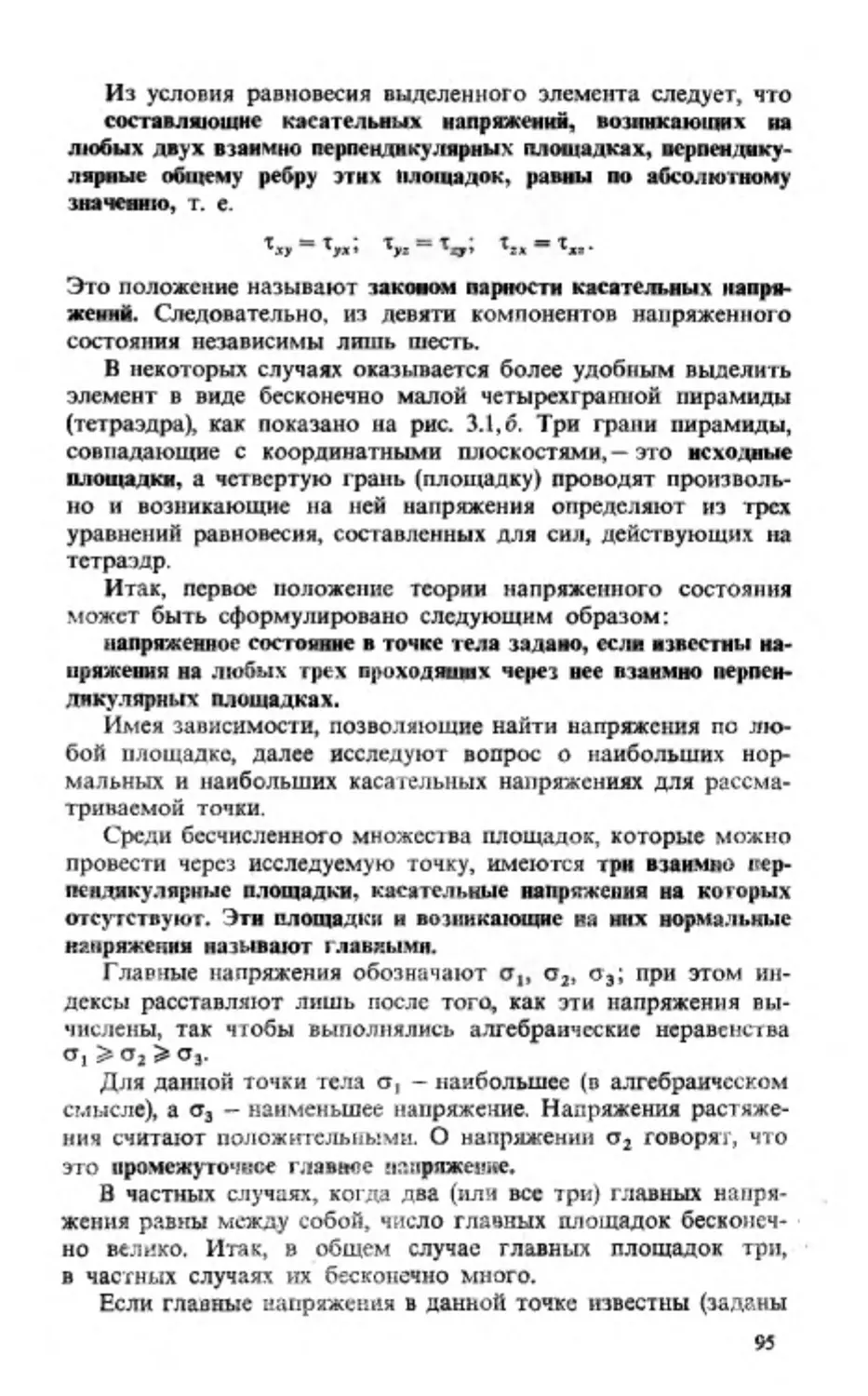

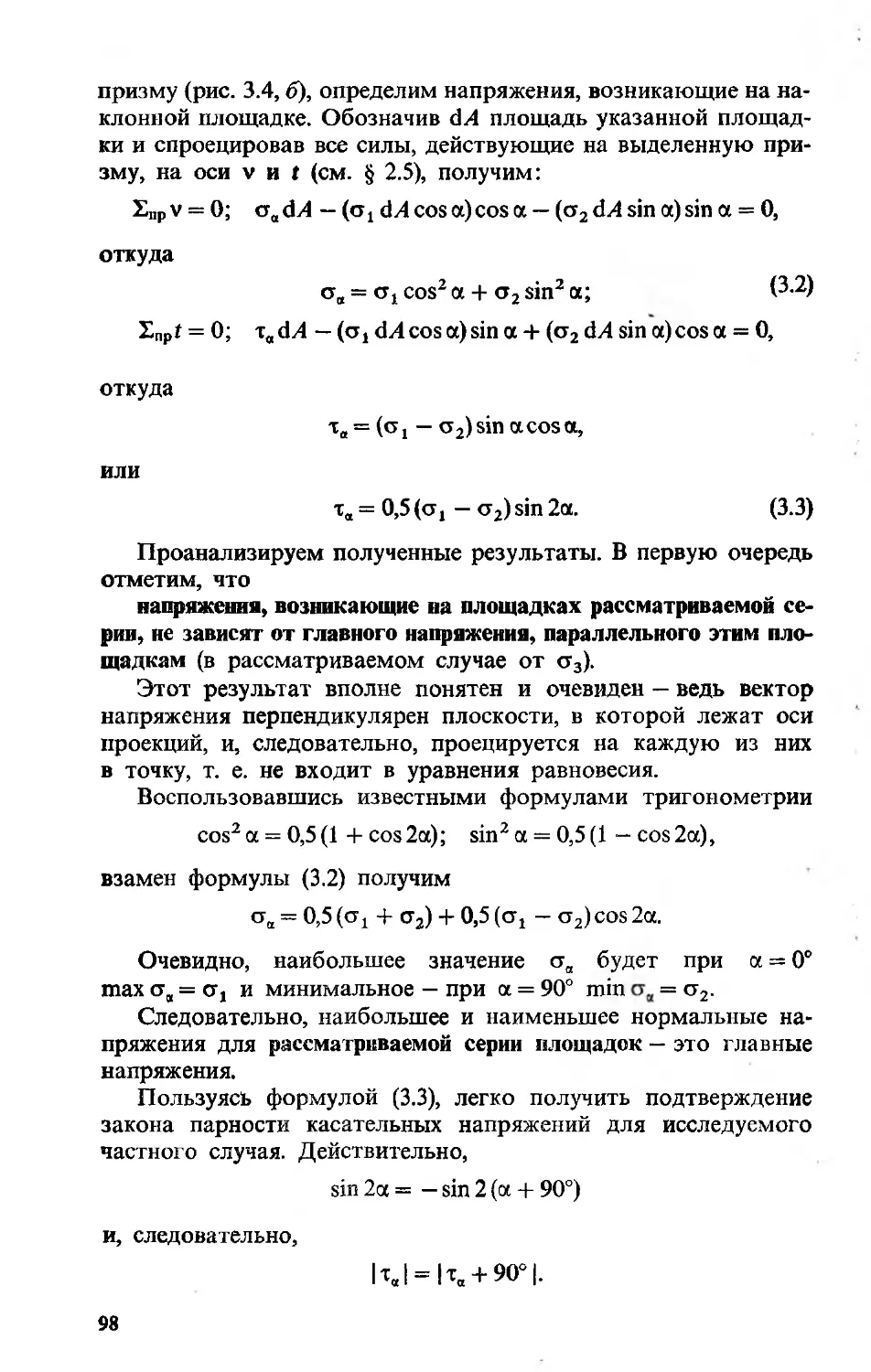

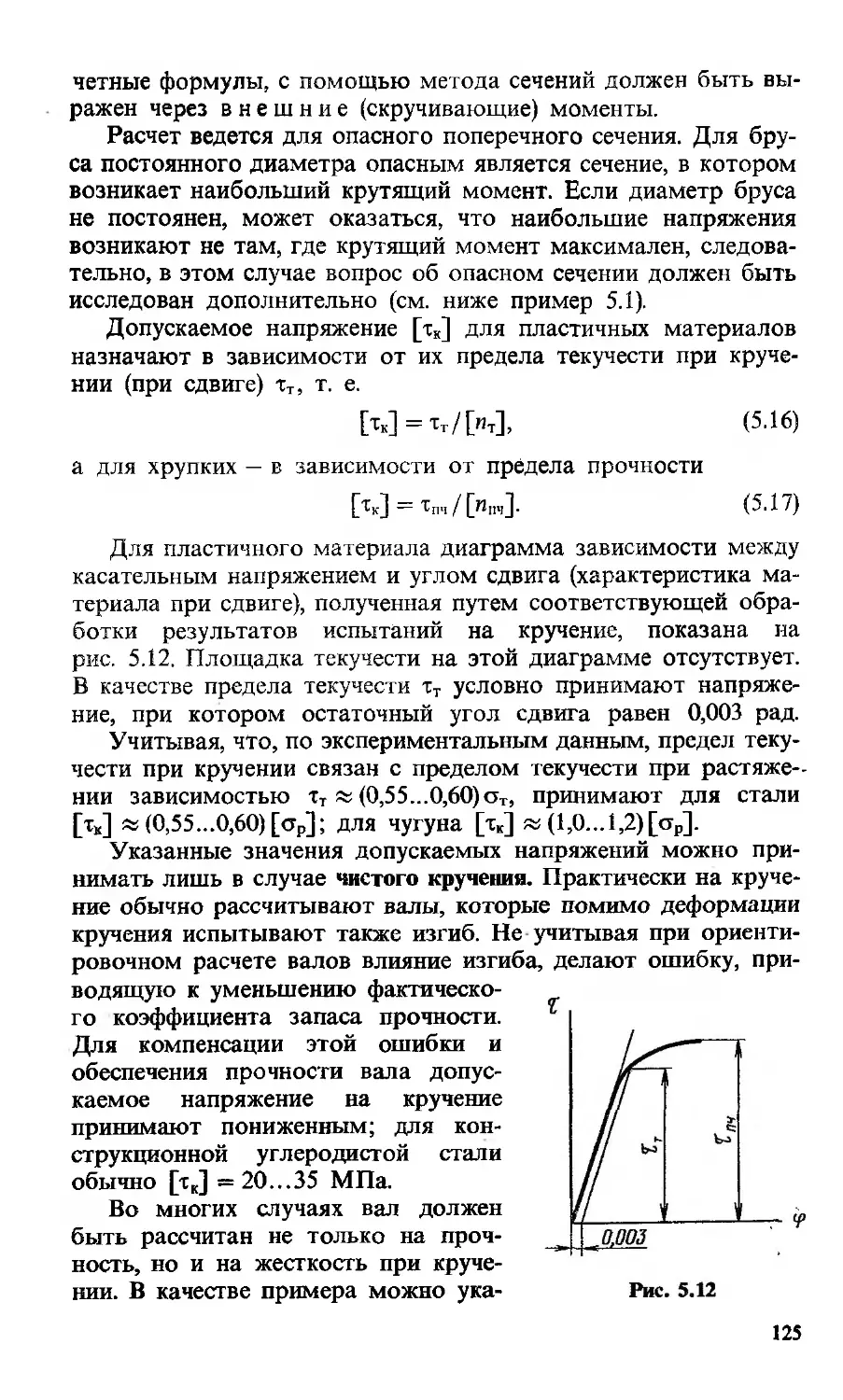

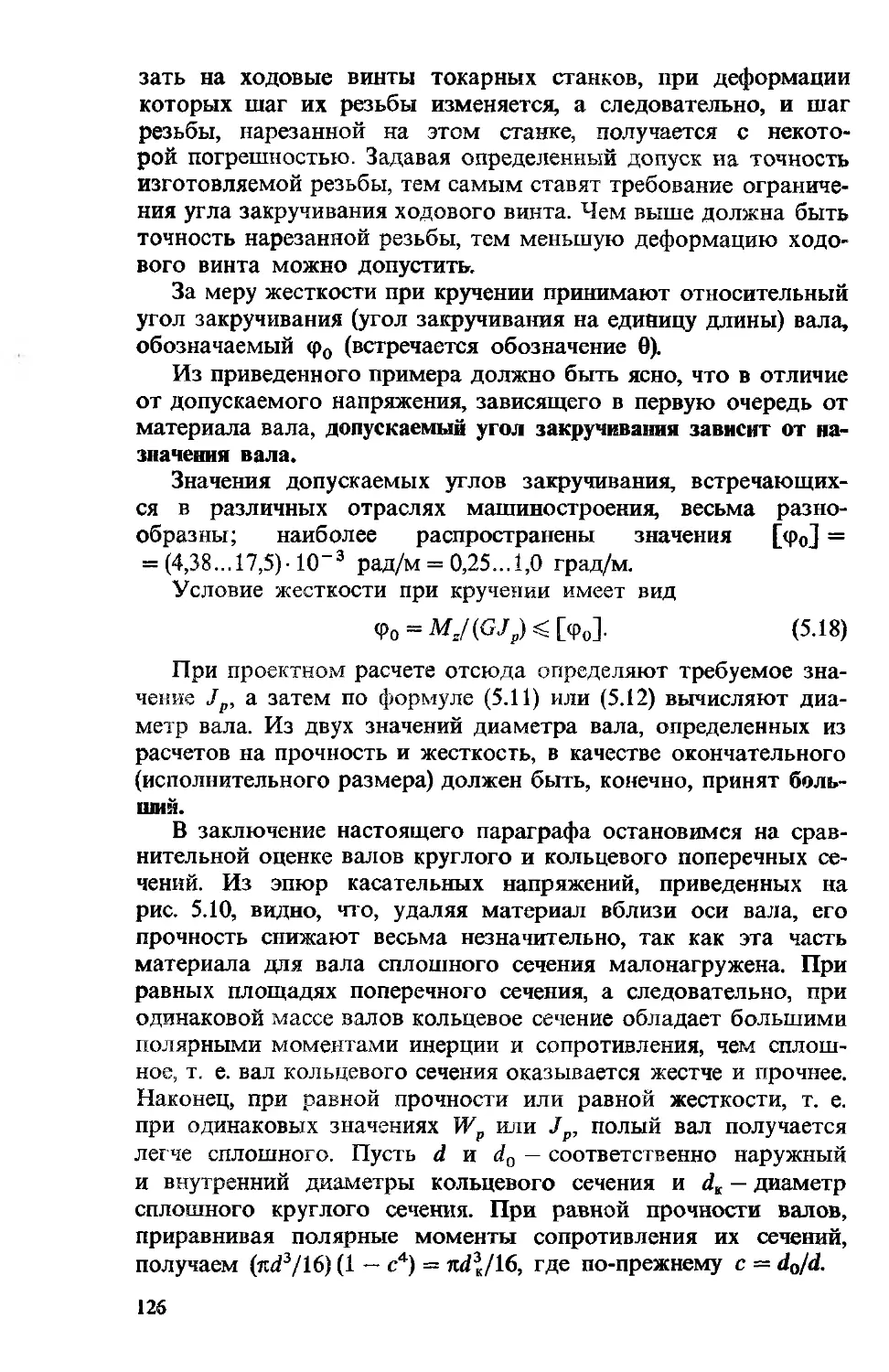

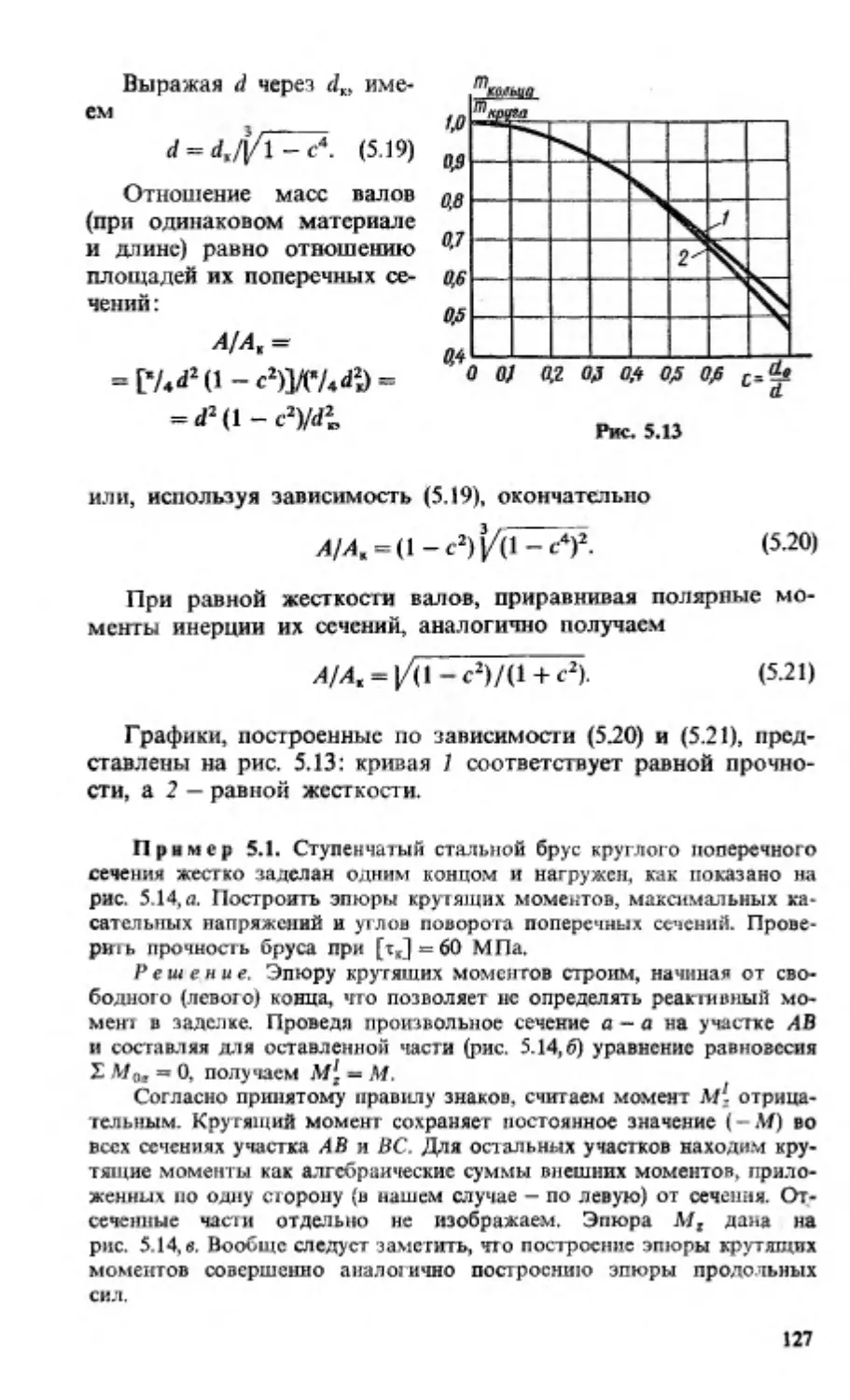

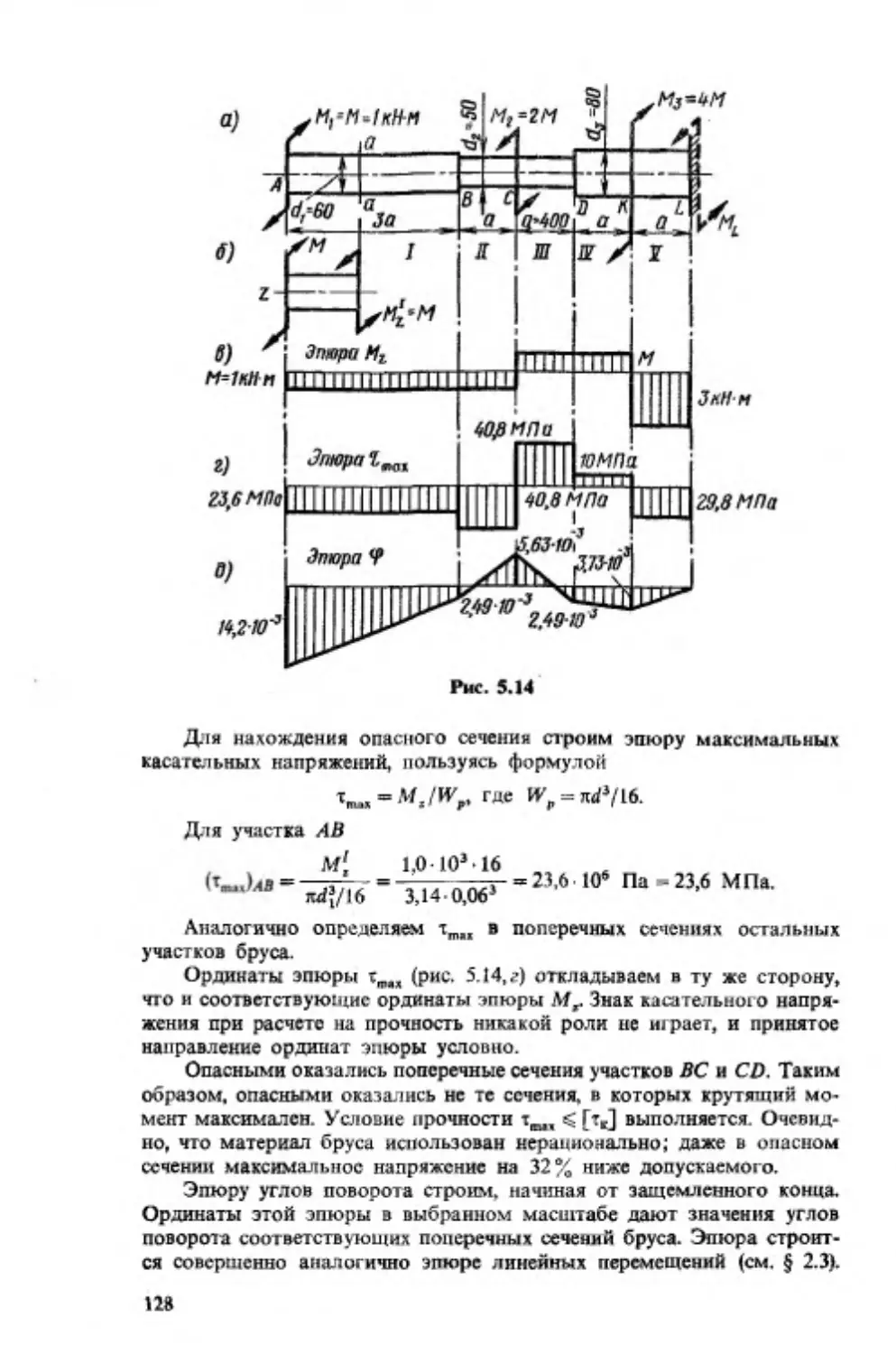

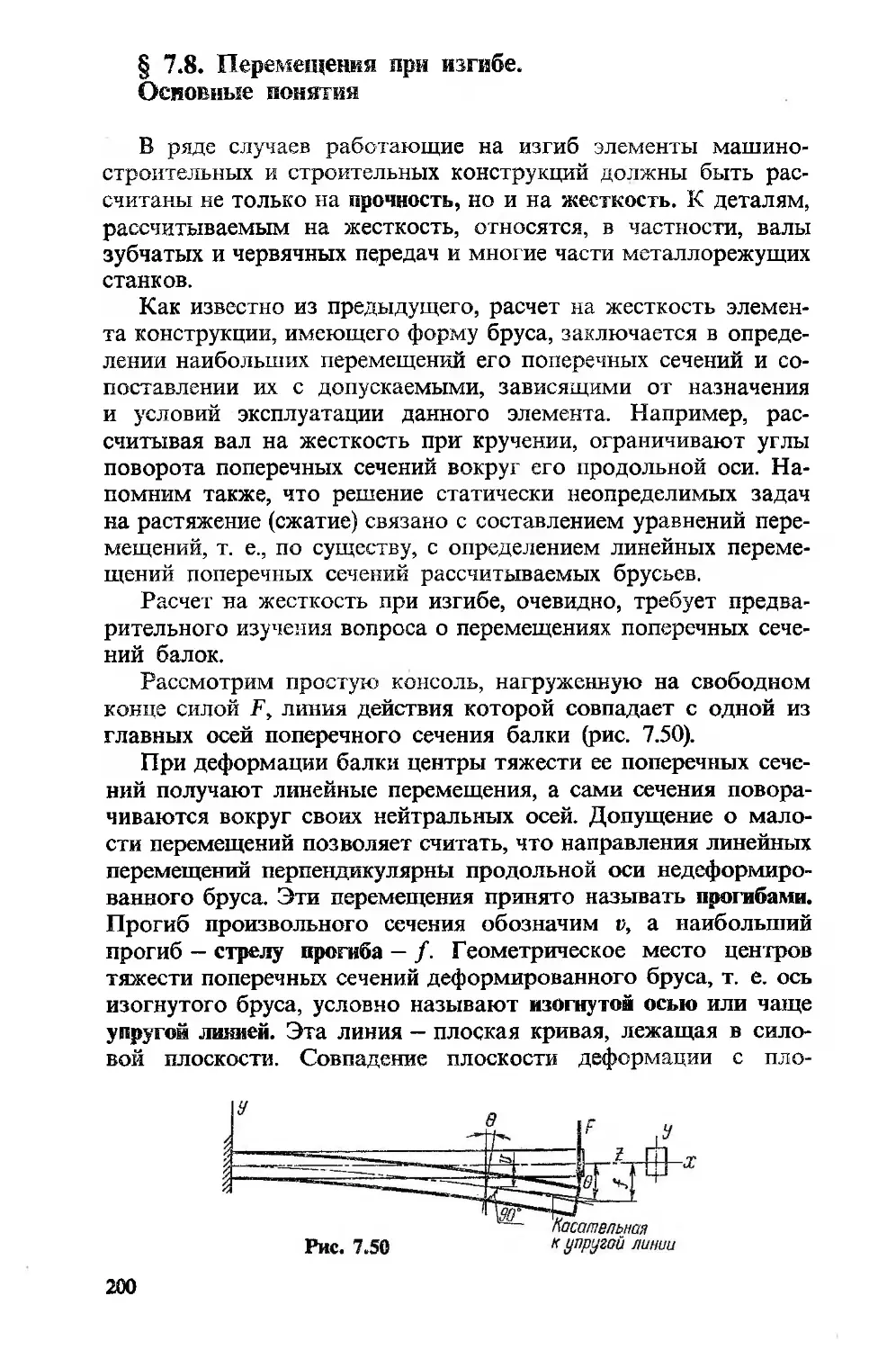

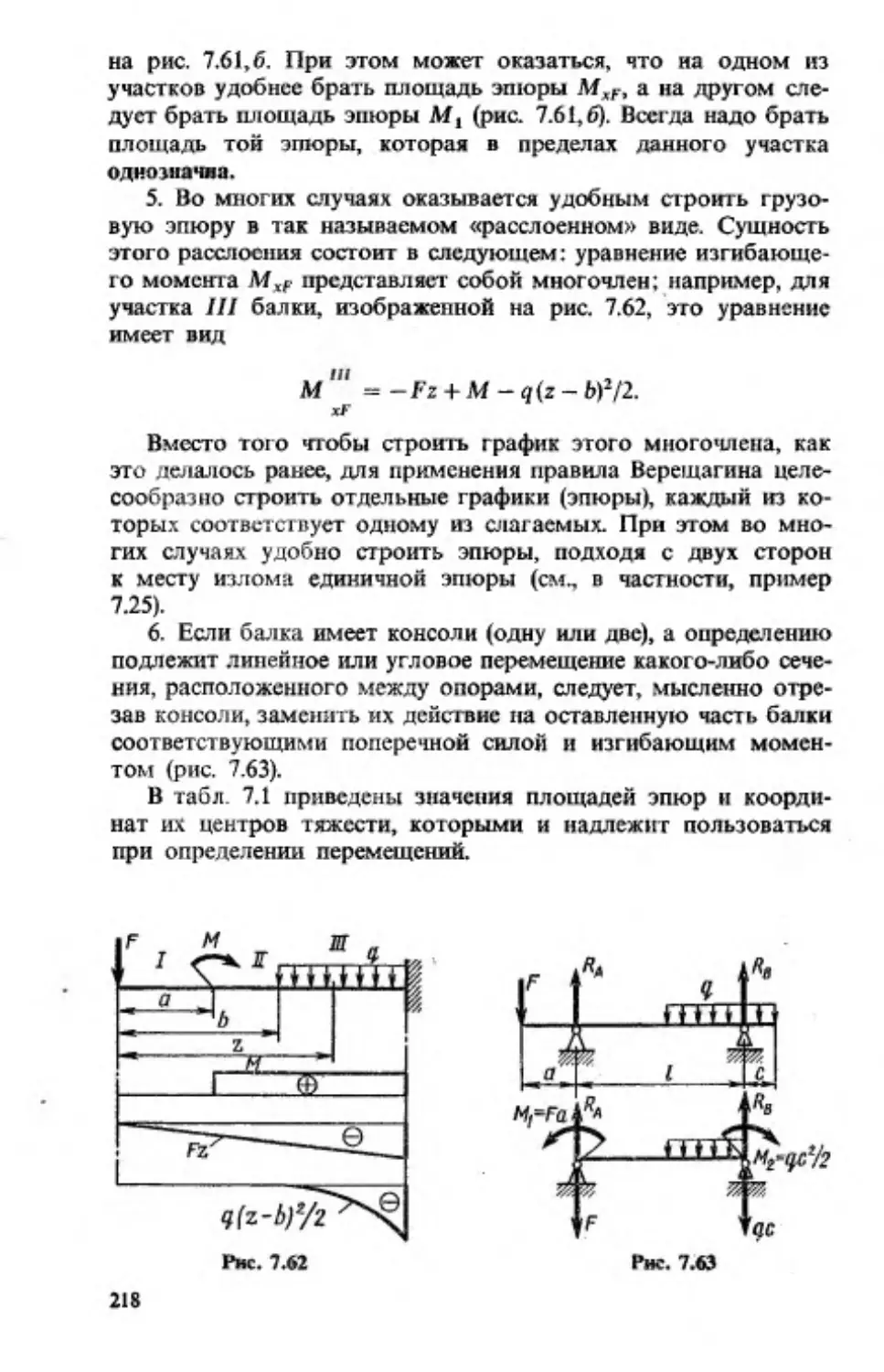

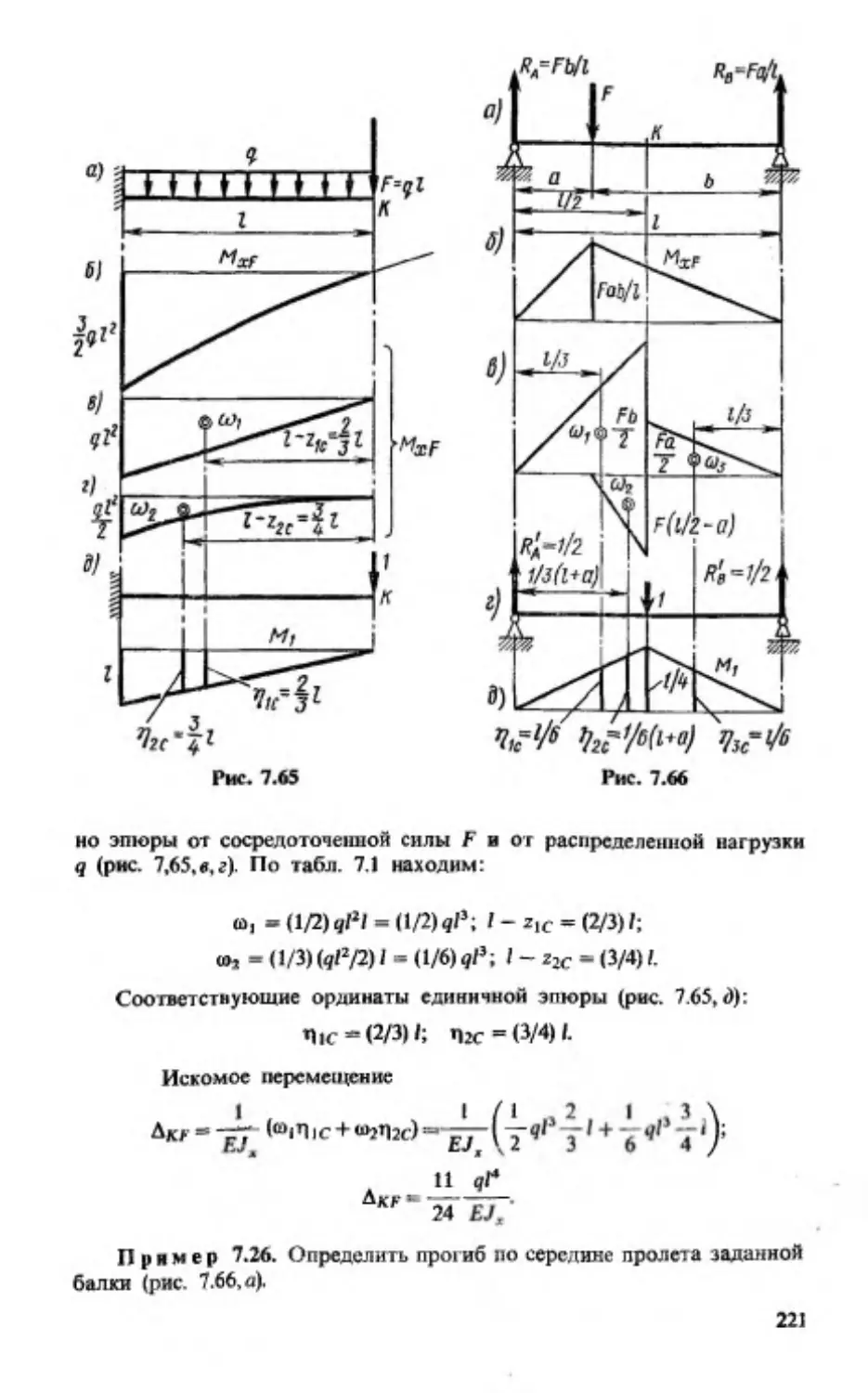

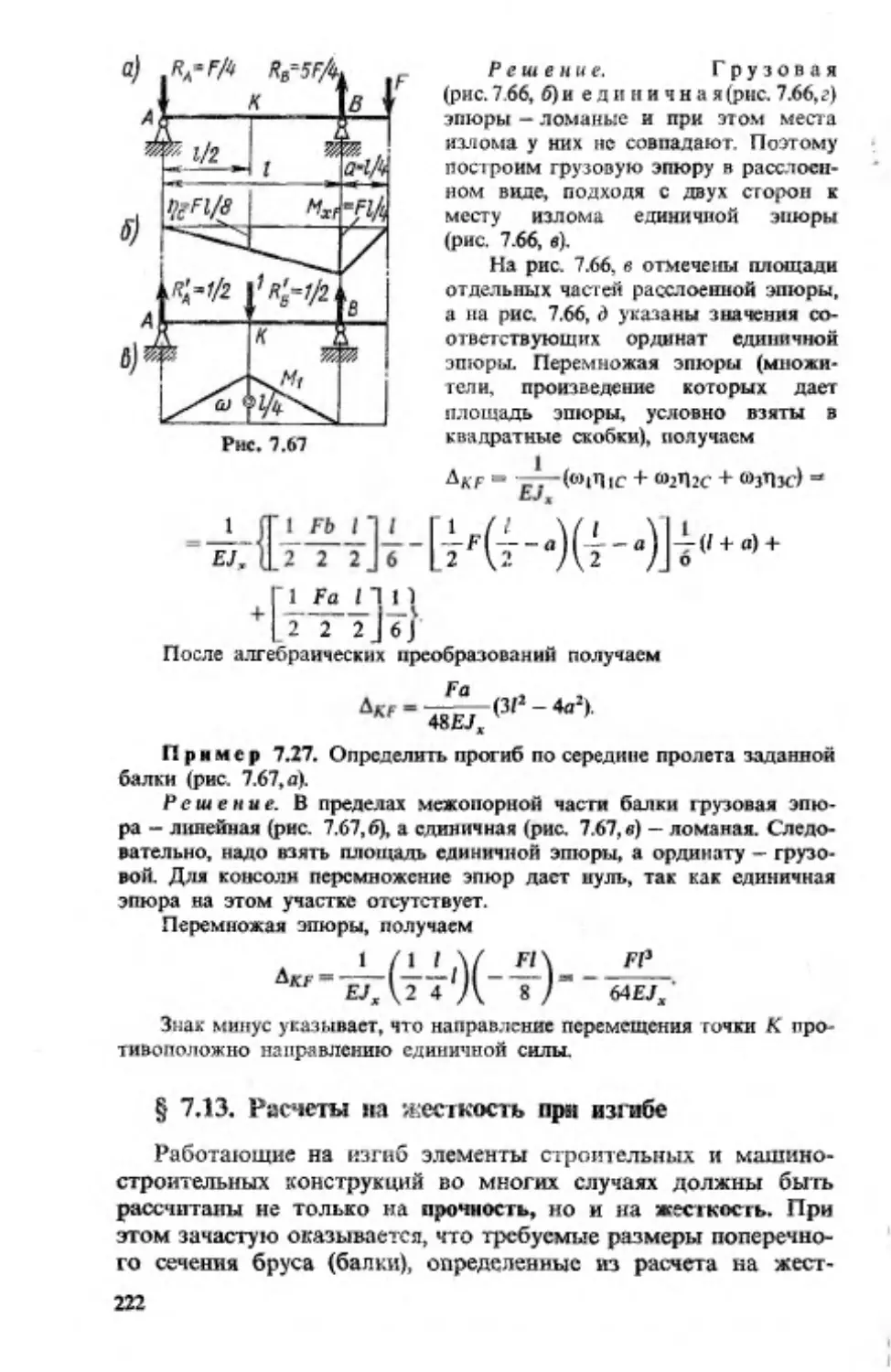

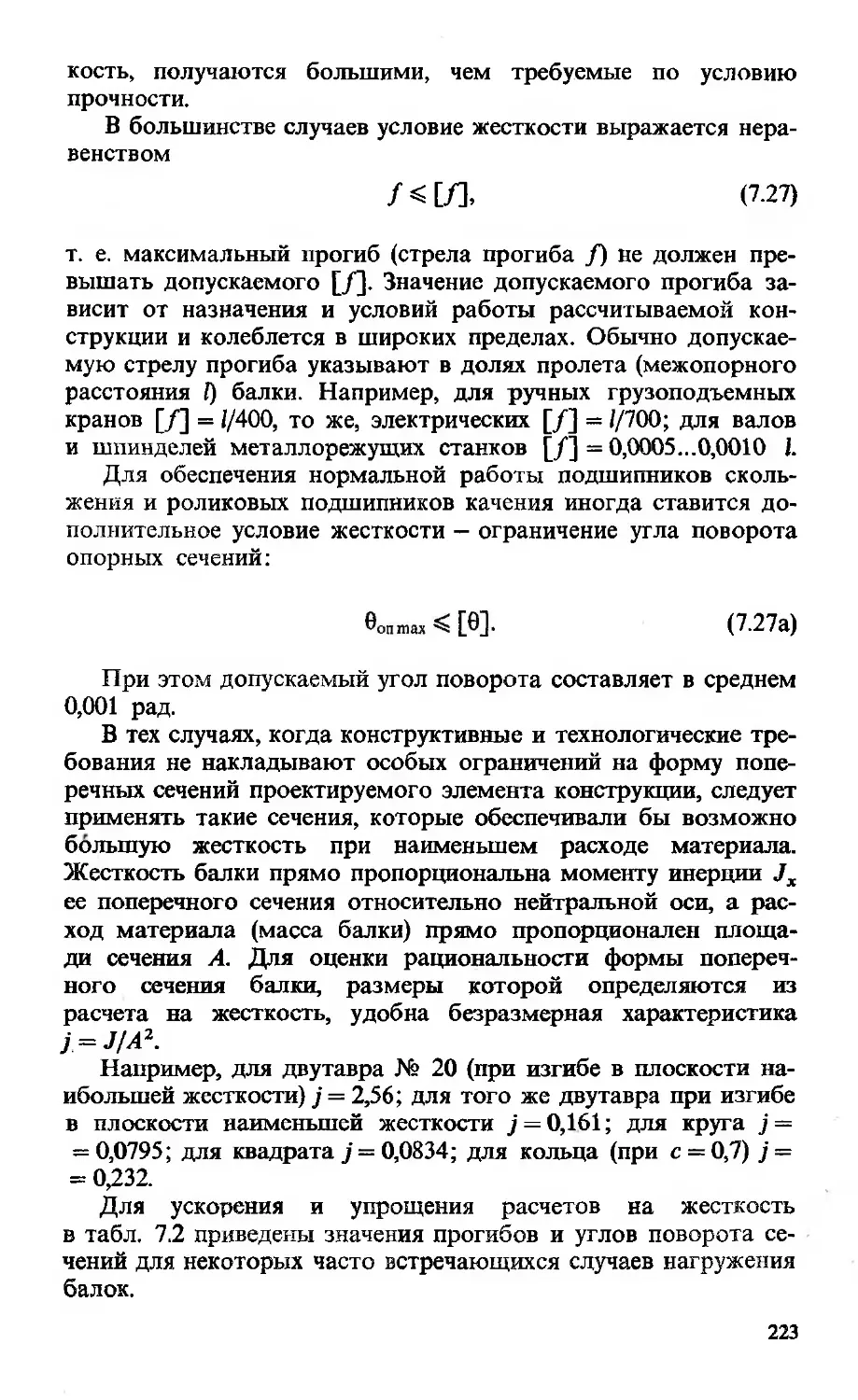

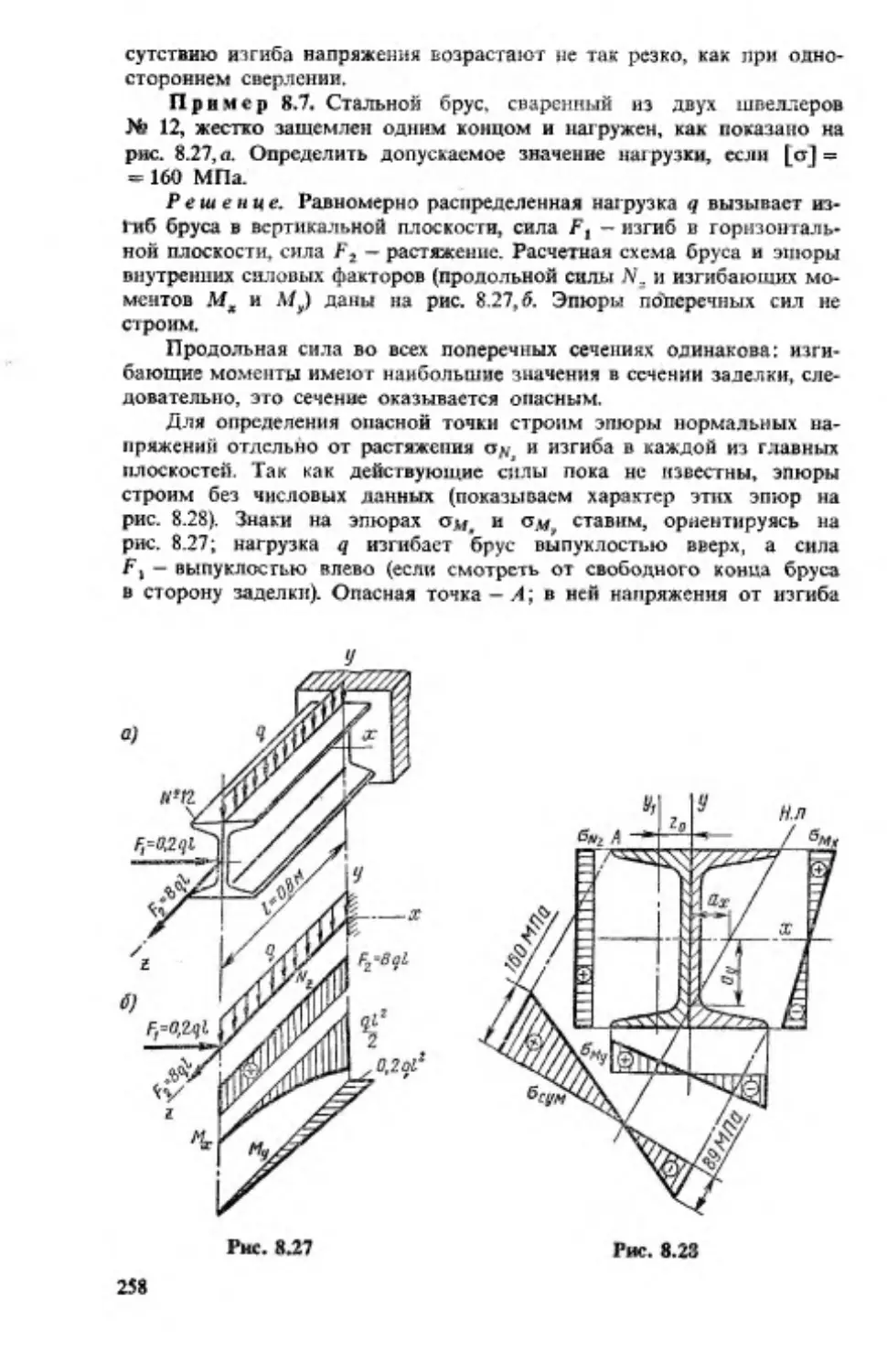

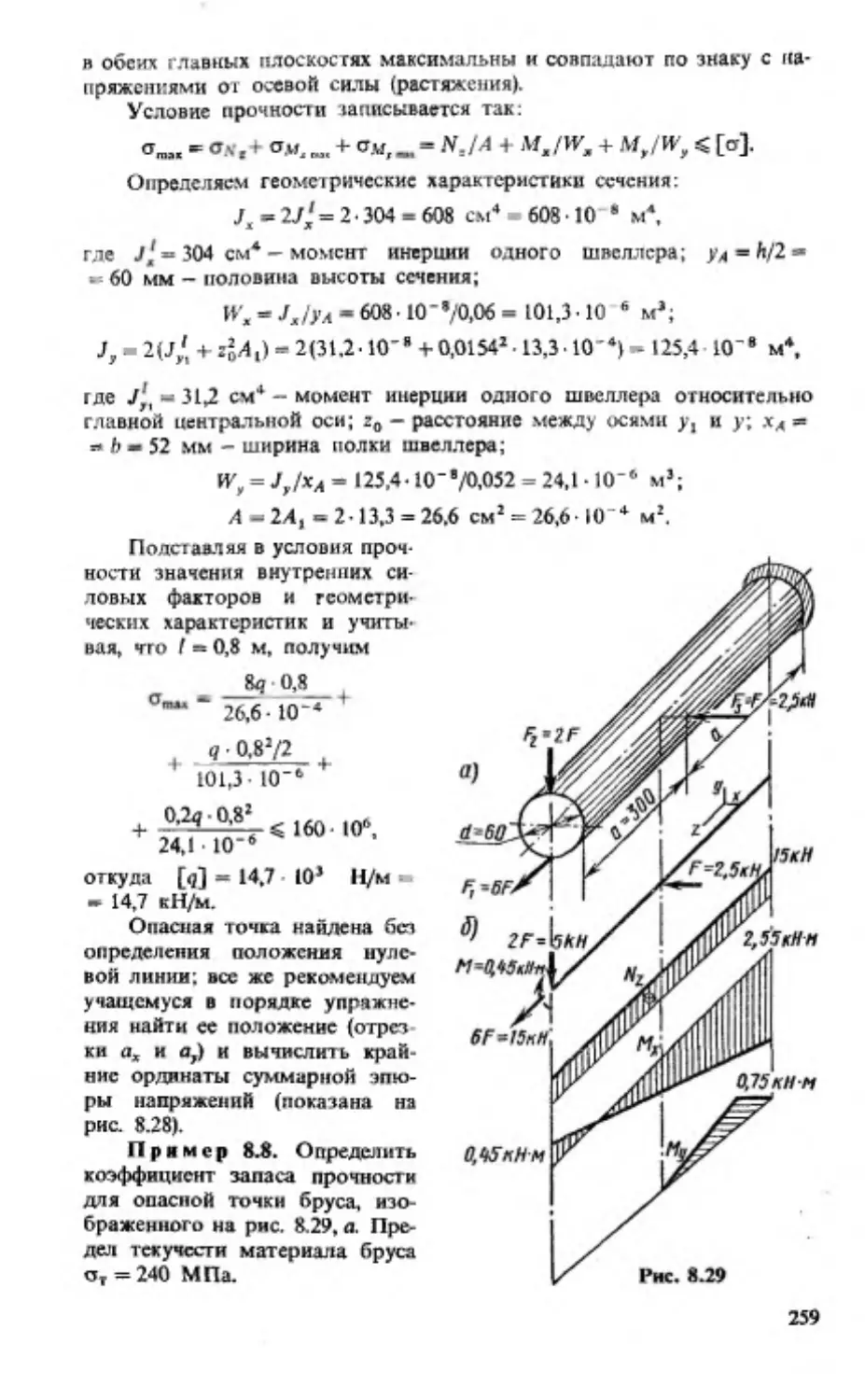

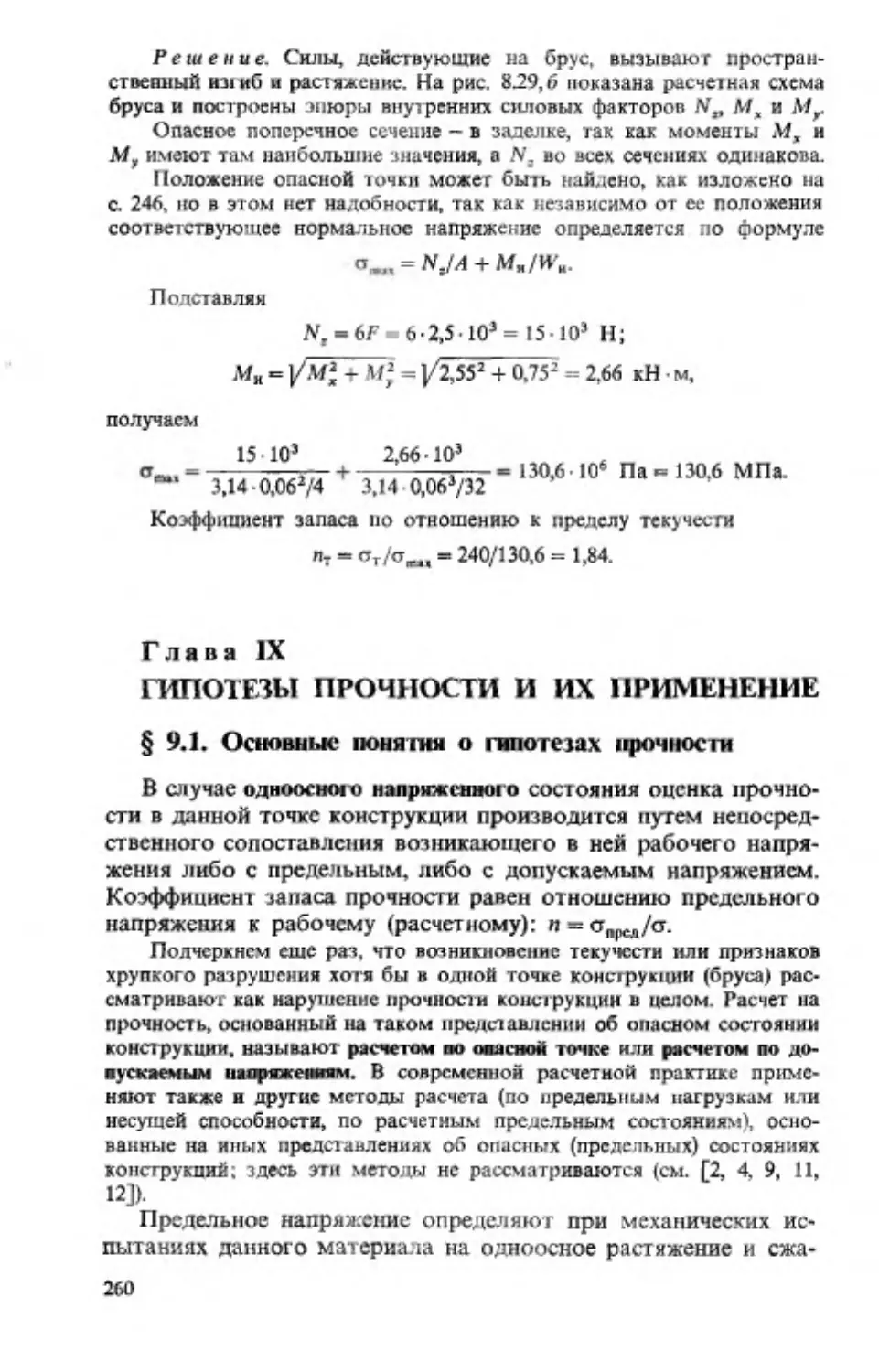

Z