Автор: Каганович Б.М. Филиппов С.П. Анциферов Е.Г.

Теги: технология топлив физика энергетика термодинамика

ISBN: 5-02-028740-7

Год: 1989

Текст

Б.М . КАГАНОВИЧ

С.П . ФИЛИППОВ

Е.Г. АНЦИФЕРОВ

ЭФФЕКТИВНОСТЬ

ЭНЕРГЕТИЧЕСКИХ

ТЕХНОЛОГИЙ

АКАДЕМИЯ НАУК СССР

СИБИРСКОЕ ОТДЕЛЕНИЕ

СИБИРСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ

Б. М. КАГАНОВИЧ

С. П. ФИЛИППОВ

Е. Г. АНЦИФЕРОВ

ЭФФЕКТИВНОСТЬ

ЭНЕРГЕТИЧЕСКИХ

ТЕХНОЛОГИЙ:

термодинамика,

экономика, прогнозы

Ответственные редакторы

доктор физико-математических наук В. И. Быков,

кандидат химических наук Г. С. Яблонский

НОВОСИБИРСК

«НАУК А»

СИБИРСКОЕ ОТДЕЛЕНИЕ

1989

Эффективность энергетических технологии: термодинамика,

экономика, ирогнозы/Кагаповнч Б. М., Филиппов С. II ., А н

циферов Е. Г .— Новосибирск: Наука. Сиб. отд-ние, 1989.—

256 с.

ISBN 5-02-028740-7 .

В монографии рассматриваются вопросы долгосрочного прогнози

рования развития технологий. Пределы совершенствования технологи

ческих установок оцениваются на основе их физико-химического и

термодинамического анализа. Эффективность предлагаемых методов

иллюстрируется на примерах анализа перспектив развития процессов

переработки и сжигания угля и интегрированных энергетических

систем.

Книга предназначена для широкого круга научных работников и

инженеров: теплоэнергетиков, химиков-технологов, металлургов, эко

номистов, специалистов в области трубопроводного транспорта и теп

лоснабжения.

Табл. 18. Ил. 65. Библиогр.: 238 пазв.

Рецензенты

кандидат физико-математических наук // . Л. Лапидес

кандидат технических наук Г. Б. Славин

Утверждено к печати

Сибирским энергетическим институтом СО АН СССР

.

2201000000— 'Ш

К 055(02)—89

676—89, кн. 2

© Издательство «Наука», 1989

ISBN 5-02-028740-7

ПРЕДИСЛОВИЕ

Предмет настоящей книги составляет прогнозный анализ эф

фективности новых энергетических технологий. Под новыми мы

понимаем такие технологии, которые пока недостаточно проверены

на промышленных или даже опытных установках п существуют,

возможно, еще только в головах специалистов. Большое внимание

уделено энергохнмпческим технологиям. Определение «энергохн-

мические» означает, что в ходе переработки сырья происходят пре

вращения п энергии, и вещества. Этот термин, по сравнению

с часто употребляемым понятием «энерготехнологические», более

четко отражает объект исследований. Действительно, словом «энер-

готехнологнчеекпй» (по нашему мнению, не совсем удачным

с точки зрения норм русского языка, поскольку формально его

можно отнести к любой энергетической технологии) принято под

черкивать лишь комбинирование производства энергии с выпуском

какой-либо другой продукции. Нам же важно отметить, что в пред

мет излагаемых исследований входит рассмотрение энергетической

и химической составляющих технологических процессов. К энер

гетическим относятся многочисленные технологии в теплоэнергети

ке, нефтепереработке, химической промышленности, металлургии,

производстве строительных материалов и т. д.

Прогнозный анализ технологий включает исследования их

возможных технико-экономических показателей и масштабов вне

дрения. Последние оцениваются для различных предполагаемых

ситуаций в развитии энергетики и экономики в целом.

В книге рассматриваются теоретические и методические во

просы анализа и его применения к оценке перспектив развития

конкретных технологий. При этом теоретические и методические

положения по возможности распространяются на весь спектр энер

гохимических процессов, прикладные исследования ограничивают

ся технологиями переработки и сжигания топлив, т. е. областью

энергетики. Продолжительность рассматриваемого периода разви

тия техники выбрана равной двадцати — сорока годам.

Актуальность излагаемого направления исследований, связан

ного с долгосрочным прогнозированием научно-технического про

гресса (НТП), определяется возрастающим влиянием пашей сегод

няш ней технической политики на экономические, социальные и

экологические условия жизни людей в будущем. Если при езде на

велосипеде, чтобы успеть затормозить или повернуть, нам доста

точно увидеть опасное препятствие за три — четыре метра, то при

управлении локомотивом, обладающ им несравнимо большими ско

ростью и инерцией, надо рассмотреть красный свет за сотни и

даже тысячи метров. Именно необходимостью предвидения воз

можных отдаленных последствии развития экономики объясняется

систематическое выполнение в последние годы долгосрочных эко

номических прогнозов, которое началось с работ Римского клуба

[187. 207, 211].

Разумеется, результатом таких прогнозов никоим образом не

может стать создание однозначной картины будущего. Угадать, что

будет через 40 лет, не только невозможно, но и не нужно. После

дующие поколения специалистов, в и д и м о , не хуж е нас сумеют ре

шить, что для них хорошо и что плохо, и развитию каких техноло

гий отдать предпочтение. Сейчас важно, с одной стороны, преду

смотреть, чтобы у наших потомков сохранилась сама возможность

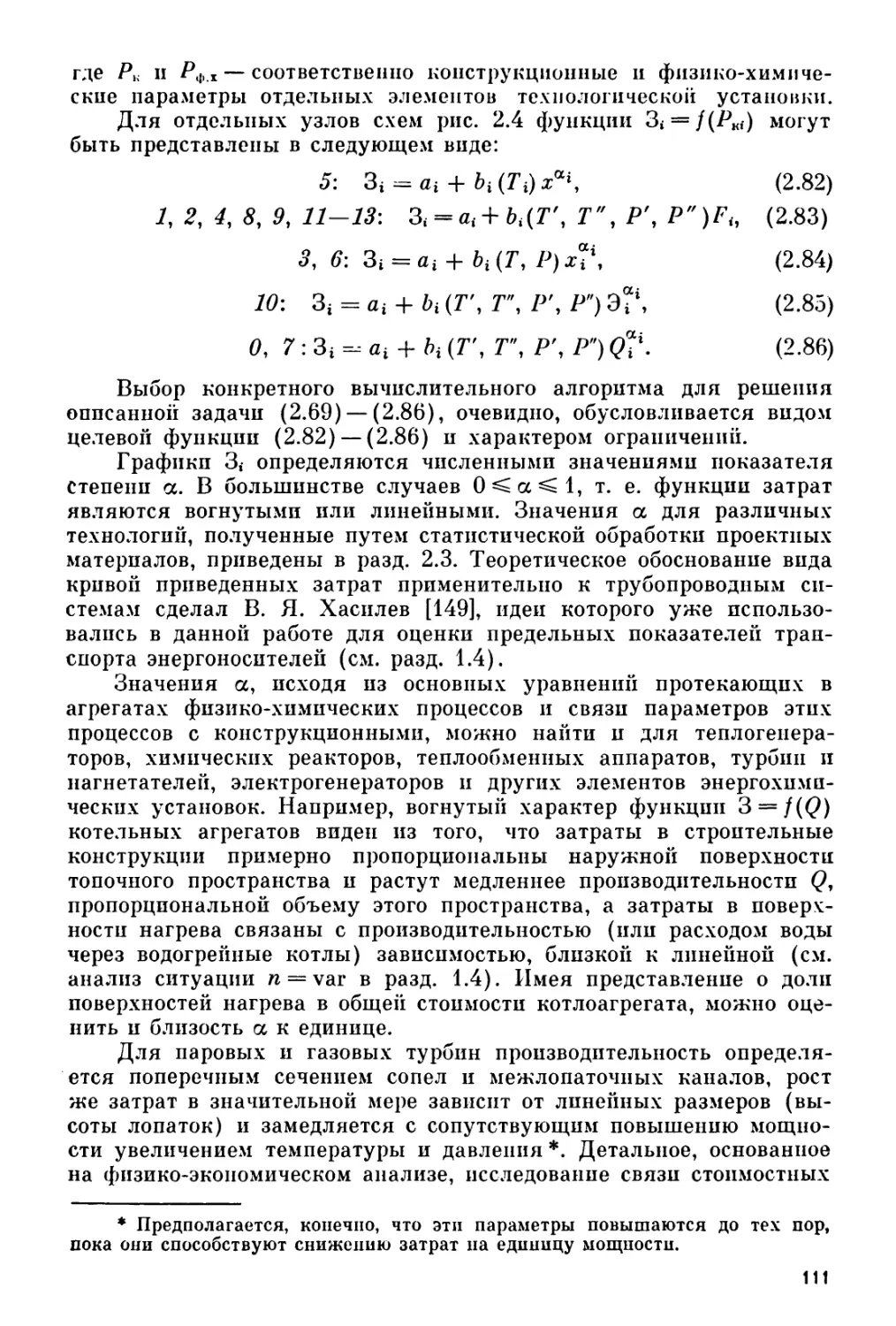

выбора, т. е. чтобы последствия наших решений не оказались

столь тяжелыми, что в будущем станет невозможным удовлетвори

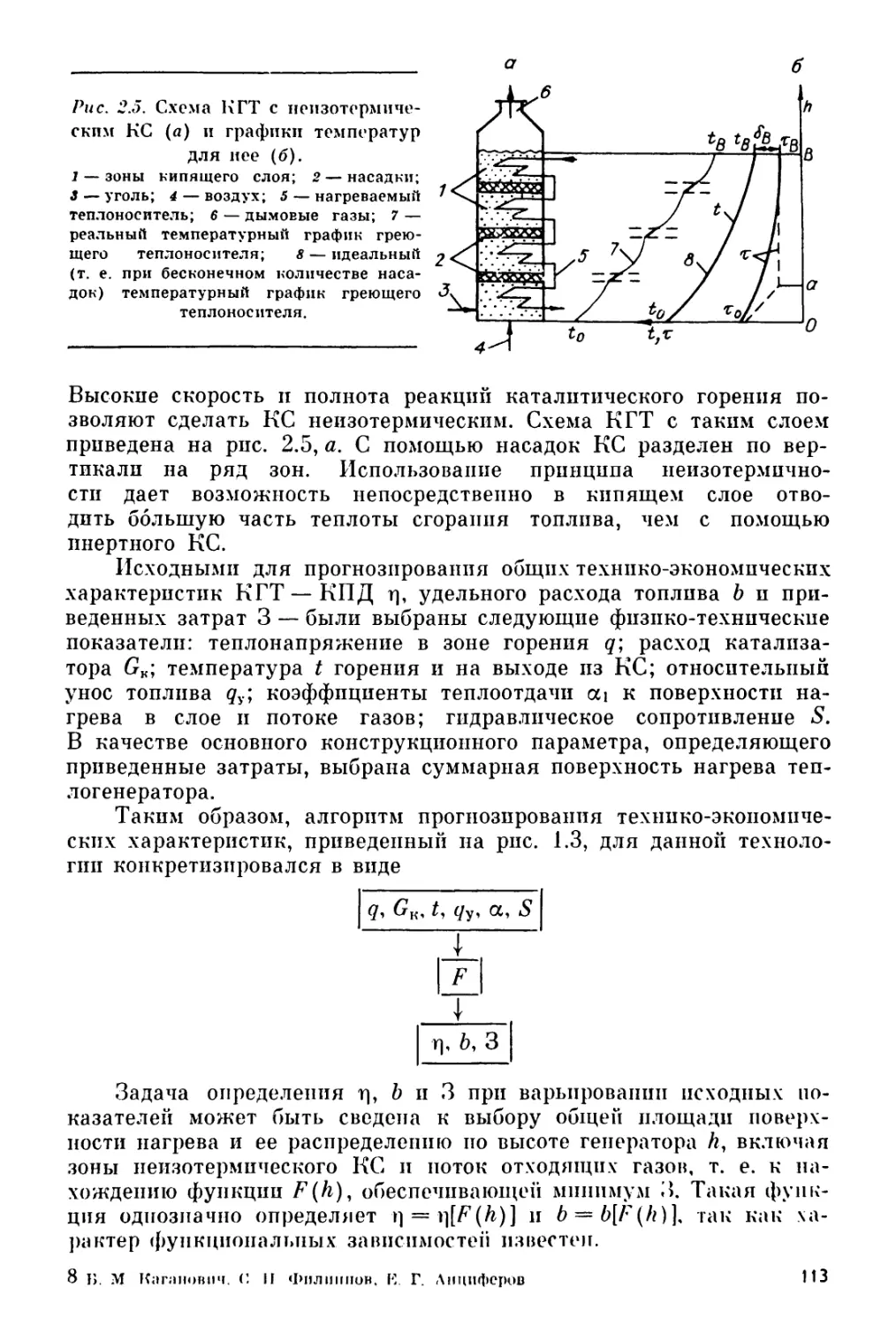

тельно решать проблемы обеспечения нормальных условий жизни

человека. С другой стороны, нуж но предвидеть возможность воз

никновения в отдаленной перспективе таких угрожающ их ситуа

ций в отношении оскудения природных ресурсов, к встрече с ко

торыми надо готовиться у ж е сегодня.

Прогноз долгосрочных тенденций развития техники должен

служить обоснованию направлений научно-исследовательских и

опытно-конструкторских работ (НИ О К Р) и в первую очередь по

исковых НИОКР, обеспечивающих создание принципиально новых

ресурсосберегающих технологий. Это делает актуальным анализ

таких характеристик энергохимических установок, как потенциал

их ресурсо (энерго) сбережения, пределы экологического совершен

ствования, сравнительные экономические показатели. Только имея

ясное представление о вероятном социальном, экологическом и

экономическом эффекте от широкомасштабного использования тех

нологии при условии успешного преодоления всех трудностей вне

дрения, можно обосновать целесообразность соответствующих по

исковых работ.

Наряду с созданием теоретической и методической базы для

выбора направлений поисковых Н ИОКР актуальность прогнозного

анализа эффективности технологий обусловливается и неотлож

ностью решения ряда других важных прикладных задач. Отметим

некоторые из них:

накопление информации о будущих технологиях для экономи

ческого прогнозирования (электроэнергетики или топливно-энерге

тического комплекса страны в ц ел ом );

разработка программ энергосбережения, охраны природы и ре

шения других крупномасштабных плановых и проектных задач;

определение вероятных схем и параметров перспективных тех

нологических установок и помощь непосредственным разработчикам

новой техники в уточнении требований к создаваемому ими обо

рудованию.

Первоочередным объектом приложений развиваемых теорети

ческих положении предполагаются, конечно, долгосрочные целевые

комплексные программы научно-технического прогресса.

Особенность подхода авторов к прогнозированию перспектив

развития техники заключается в сочетании технико-экономическо

го исследования схем и циклов конкурирующих установок и их

системной эффективности с физико-химическим анализом процес

сов превращения вещества топлива. Если в прогнозировании, ос

нованном на статистических методах обработки патентов или ин

формации о рыночном спросе на технологии [85, 88, 171], исполь

зуются обобщенные характеристики классов установок, то здесь

предполагается изучение внутренних закономерностей рассматри

ваемых процессов с целью оценки шансов на их успеш ное при

менение.

Физико-химический анализ позволяет установить саму осуще

ствимость технологии, список ее вероятных конкурентов, деталь

ные энергетические, экологические и конструкционные характери

стики. В настоящей работе использованы все указанные возмож

ности такого анализа. Конечно, физика процессов учитывается и

при сопоставлении традиционных установок. Особенность ее ис

пользования при долгосрочном прогнозировании состоит в отыска

нии пределов совершенствования технологий. Имеются в виду та

кие пределы, как максимальный выход конечных продуктов из

единицы исходного сырья, минимум образования вредных веществ,

наименьшие размеры оборудования. Зависимости между экономи

кой и физикой раскрываются с помощью физико-математических и

экономико-математических моделей технологий и их структур.

Создание и изучение этих моделей составляет теоретическую частц

обсуждаемых ниже исследований. Построение на осиове разраба

тываемых моделей вычислительных алгоритмов и автоматизирован

ной системы прогнозирования представляет методическую сторону

работы.

Подход авторов к анализу технологии опирается на традиции,

которые были заложены в ряде классических работ по обоснова

нию направлений развития энергетической техники. Синтез физи

ки и экономики при решении задач ПТ11 осуществил уж е в 1824 г.

С. Карно в своих «Размышлениях о движущей силе огня и о

машинах, способных развивать эту силу» [60], сделав одни из пер

вых шагов на пути создания термодинамики. В дальнейшем физи

ко-термодинамический анализ развития энергетической техники

использовался в трудах II. А. Умова [144], Л. К. Рамзина [107],

П. Л . Капицы [59] и других ученых [2—4, 138]. В «Плане электри

фикации РСФСР» [107] по материалам Л. К. Рамзина написана

глава, посвященная топливоснабжению, где дается термодинамиче

ское обоснование развития ряда энергетических

технологии.

В частности, показана эффективность комплексного использования

древесины с комбинированием деревообработки и производства хн-

мпчсскпv продуктов или деревообработки с выработкой электро

энергии из древесных пород. В настоящее время методы про

гнозирования показателей технологий на основе их термодинами

ческого анализа освещаются в литературе по нефтехимическим

процессам. Весьма полезным для нас оказалось ознакомление с ра

ботами Е. Б . Цыркнна с соавторами [J, 154, 155], содержащ ими

концепцию «предельно эффективной технологии».

Как и в названных выше трудах, основную часть в ф изико

химическом анализе, приводимом в настоящ ей монографии, состав

ляют термодинамические исследования, которые позволяют уста

новить более универсальные ограничения на развитие технологий,

чем налагаемые законами тепло- и массообмена, гидродинамики,

химической кинетики. Это следует из того, что термодинамика яв

ляется общим учением о превращениях энергии, т. е. превращени

ях форм движения материи, опирается на фундаментальные зако

ны природы и устанавливает универсальные соотношения между

макроскопическими физическими величинами. Термодинамически

предельные потери энергии не могут быть сокращены или тем

более устранены улучшением конструкций аппаратов и совершен

ствованием организации происходящих в них процессов. В то же

время максимальные скорости реакций н интенсивность тепло- и

массообмена в значительной мере определяю тся именно подобны

ми факторами (подбором катализаторов, организацией перем еш и

вания и т. д .) . Важным достоинством термодинамического анализа

является относительная простота использования получаемых огра

ничений. В настоящее время его возмож ности сильно увеличива

ются в связи с прогрессом вычислительной техники п методов ма

тематического программирования.

В соответствии с тремя составными частями исследований —

физико-экономической, математической и прикладной — изл ож ен ие

материала разделено на три главы.

В первой обосновываются принятые авторами предпосылки и

формулируются общие принципы прогнозного анализа. Кратко и з

лагается схема прогнозирования развития техники, основанная на

использовании трех типов математических моделей: моделей про

цессов (МОПР), технологических установок (МОТУС) п структур

технологии (МОСТ). МОПР сл уж ат для оценки предельных фи

зико-химических и энергетических характеристик процессов. С по

мощью МОТУС находятся технико-экономические

показатели

технологических установок. МОСТ позволяет оценивать сравнитель

ную конкурентоспособность технологий и выбирать их оптималь

ные структуры. Приводится постановка задачи оценки пределов

совершенствования технологий и детально исследую тся термодина

мические и гидродинамические пределы. Предлагаются различаю

щиеся уровнем идеализации термодинамические .модели энергохн-

мических процессов и обсуждаю тся их свойства и области примене

ния. Анализируются возможности использования понятия эксергин

для определения качества энергии при изучении энергетической

и экономической эффективности конкурирующих технологических

в

решений. Выявляются особенности оценки предельных показате

лей комбинированных и комплексных производств.

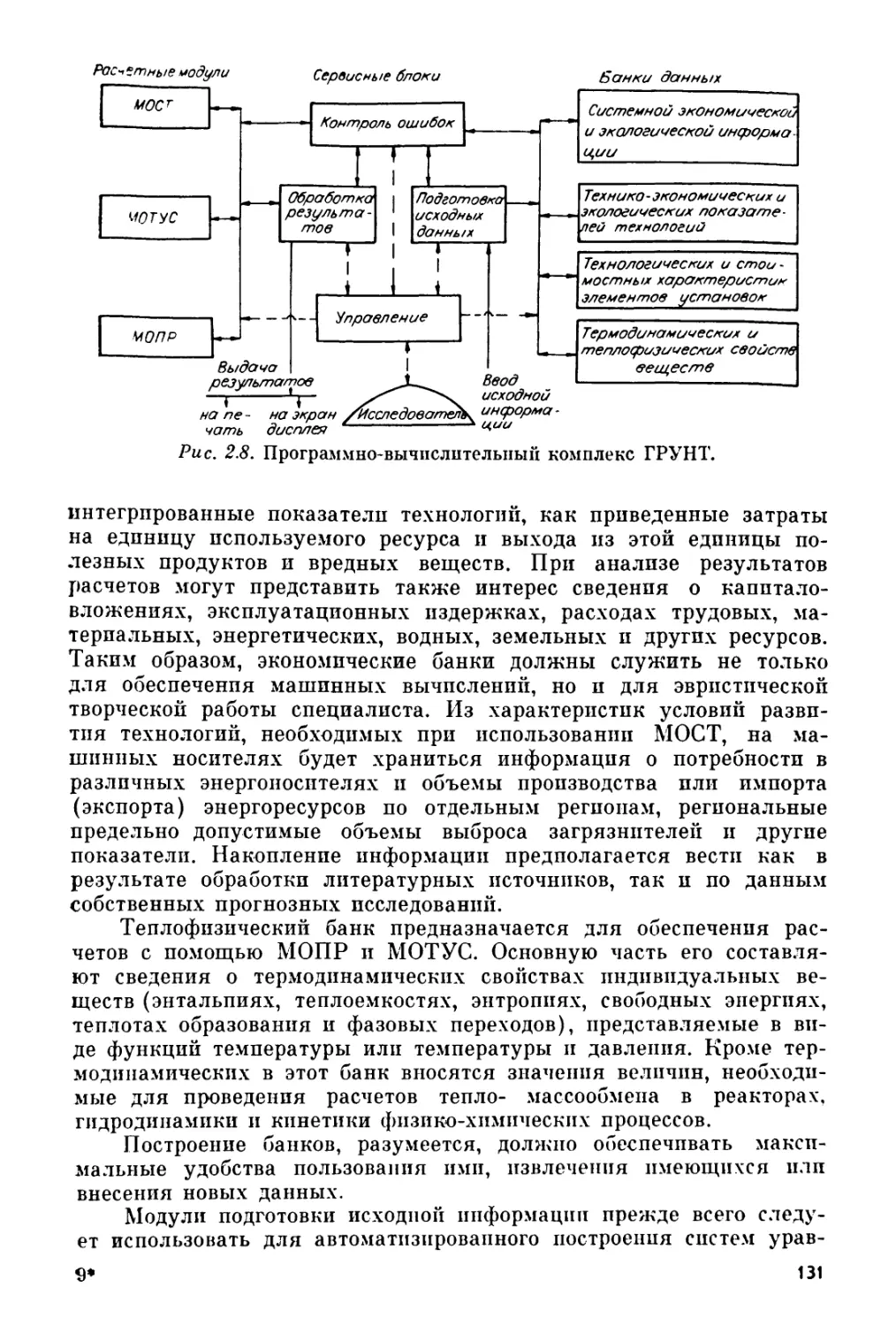

Вторая глава содержит описание и анализ используемых ав

торами математических моделей и численные алгоритмы их реали

зации. Все затрагиваемые вопросы излагаются последовательно

для МОПР, МОТУС, МОСТ и объединяющей их вычислительной

системы ГРУНТ (аббревиатура от слов «Группа новых тех

нологий» ).

В третьей главе на примерах прогнозирования показывается

эффективность предлагаемых моделей и методов и приводятся кон

кретные результаты обоснования НИОКР по технологиям перера

ботки н сжигания топлив. Даются прогнозные технико-экономиче

ские показатели большого числа энергетических установок. Рас

сматриваются вопросы перехода к интегрированным энергетиче

ским системам (ИЭС). Идея ИЭС, выдвинутая В. Хейфеле [178,

183], наилучшим образом отвечает важнейшим требованиям к пер

спективным структурам энергетических технологий — нечувстви

тельности к качеству энергоресурсов и чистоте энергопспользова-

ния — и представляет основу для развития возможной концепции

научно-технического прогресса в энергетике.

В формировании излагаемого направления исследований не

оценимую помощь оказали авторам беседы с Л. С. Полаком.

Во многом способствовали успешному продвижению работы ее об

суждения с Р. А . Калиненко, Э. А. Левицким, А. Л . Рабкиной,

Л. Б . Хандросом, Э. Б. Шлихтером. Непосредственно в период на

писания книги весьма плодотворным было сотрудничество с

Г. С. Яблонским, А. Н. Горбанем и В. И. Быковым. Их идеи

о термодинамическом анализе кинетики химических процессов

сильно повлияли на решения авторами задач оценки пределов со

вершенствования технологий. Г. С. Яблонский и В. И. Быков лю

безно предложили свои услуги по редактированию рукописи. Боль

шую поддержку в работе над книгой оказал Л. С. Беляев. Всем им

авторы выражают свою глубокую признательность.

Соавторами отдельных разделов книги являются М. К . Такай-

швили (2.1, 2 .4), А. Н. Крутов (1.2, 1.5, 3.6), С. А. Семенов (1.3)

и И. Я. Кавелин (1.6, 2.2, 2.3, 3.5).

ПРИНЦИПЫ СОПОСТАВЛЕНИЯ ТЕХНОЛОГИЙ

1.1. ИСХОДНЫЕ ПОЛОЖЕНИЯ

Методы прогнозирования

В литературе по прогнозированию принято условное деление

прогнозных методов на три основные группы: экстраполяции, экс

пертных оценок и моделирования.

Основанные на обработке статистических данных о предшест

вующем развитии техники традиционные экстраполяционные мето

ды для исследования долгосрочных перспектив развития новых

технологий в общем случае неприменимы из-за отсутствия преды

стории и неизвестности законов развития. Поэтому предложено не

сколько модифицированных экстраполяционных процедур для

оценки перспектив проникновения этих технологий на рынок и

прогнозирования изменения структуры технологических установок

[222, 232]. Анализ показал, что область применения такого подхо

да ограничена технологиями очень большой степени агрегирования

(например, переработки угля в искусственное жидкое топливо в

целом).

Методы экспертных оценок известны во многих модификациях

[85, 88, 171]. Трудность подбора компетентных специалистов по

еще не существующим технологиям препятствует широкому рас

пространению этих методов для решения рассматриваемых в кни

ге задач.

В большинстве известных математических моделей, предназна

ченных для прогнозирования развития энергетики [49, 84, 96, 164,

208, 214], по сущ еству описывались принципиальные направления

использования топлив и вторичных энергоносителей. Поэтому с их

помощью затруднительно (или даж е невозможно) выявить пер

спективы развития конкретных технологий. Модели в основном

разрабатывались применительно к решению задач среднесрочного

прогнозирования (на 15—20 л ет). Кроме того, не предусматривал

ся прогноз совершенствования исследуемых технологий, а имелось

в виду только определение перспектив

их

промышленного

внедрения.

Большой интерес представляет подход авторов работы [216].

В ней для оценки ближних и среднесрочных перспектив проник

новения на рынок новых теплоэнергетических установок (ТЭУ)

использована модель технологической структуры электроэнергети

ческой системы. Перспективные технико-экономические показатели

технологий рассчитаны с помощью специальных моделей. Расчеты

показателей (коэффициента полезного действия и стоимости про

изводства электроэнергии) осуществлялись путем оптимизации

схем ТЭУ исходя из набора элементов оборудования с проектными

характеристиками и с учетом прогнозов на рассматриваемый п е

риод цен на используемые топлива. Следовательно, и в этом под

ходе не учитывалась возможность совершенствования физико-хи -

мнческих процессов.

Недостаточность кратко охарактеризованных выше методов

для долгосрочного прогнозирования развития технологии и заста

вила авторов разрабатывать собственную методику. При этом они

старались опираться на заложенные трудами многих ученых тра

диции оценки перспектив совершенствования техники на основе

физико-химического анализа технологических процессов.

Принятые предпосылки и схема прогнозирования

Целесообразность и допустимость принимаемых предпосылок

и допущений, очевидно, определяются решаемыми исследователя

ми задачами. В выполнении задач, сформулированных в предисло

вии, с учетом отдаленности горизонта прогнозирования реально

лишь вариантно наметить возможные картины будущего, дающие

представление о шансах на успешное внедрение той или иной тех

нологии. Содержание этих картин может несколько видоизменять

ся в зависимости от того, для чего предназначены конкретные

прогнозы.

При экономическом прогнозировании желательно получить

информацию о наборе (составе) сопоставляемых типов технологий

и их технико-экономических и экологических показателях. Непо

средственным создателям новых технологий проводимые исследо

вания должны помочь представить: перспективные требования к

производительностям и параметрам (давлениям, температурам)

процессов, надежности и маневренности оборудования; условия,

при которых технологии могут оказаться эффективными (при до

стижении каких значений собственных характеристик и при каких

ситуациях в развитии энергетики); вероятные области и масштабы

целесообразного использования технологий.

В любом случае необходимо описание как предполагаемых

будущих характеристик самой исследуемой технологии, так и воз

можностей ее внедрения при различных условиях конкуренции с

другими процессами (соотношениях в показателях сопоставляемых

процессов, потребностях в конечных продуктах, ограничениях на

используемые ресурсы и т. д .) . Состав исследуемых вариантов по

возможности должен охватывать крайне благоприятные и неблаго

приятные в отношении применения данной технологии условия.

Выводы по результатам прогнозов могут быть в основном

только качественного характера, например, подобными следующим:

«рассматриваемая технология имеет значительные шансы на эф

фективное крупномасштабное внедрение в будущем и для ее ос-

поения требуется организация широкого фронта НИОКР»; «шансы

практически отсутствуют, развитие НИОКР нецелесообразно».

Такой характер выводов, конечно, не позволяет однозначно

определить состав будущих технологий. И это естественно. Дейст

вительно, нельзя предвидеть как все практические трудности, воз

никающие при реализации новых идей, так и возможность откры

тия в будущем эффективных путей решения многих проблем, ка

жущихся сейчас неразрешимыми. Следовательно, список отбирае

мых для дальнейших теоретической и экспериментальной проверок

технологий всегда должен быть избыточным по отношению к тех

нологической структуре, которая реально слож ится в будущем.

В зависимости от изменения перспективных условий развития тех

ники и экономики сравнительная эффективность конкурирующих

процессов может резко меняться. И в любой момент нужно иметь

возможность осваивать именно те технологии, которые в наиболь

шей степени соответствуют сложившейся ситуации. Для обеспече

ния такой возможности требуется создание достаточно •обширного

научно-технического задела, в том числе и задела всесторонне про

анализированных технологических идей. Одновременно, конечно,

важно выявить и бесперспективные, не имеющие шансов на прак

тически полезные выходы направления исследований, развитие ко

торых может привести лишь к бесцельной трате финансовых, ма

териальных и трудовых ресурсов.

Понятно, что квалифицированные качественные оценки пер

спективности энергохимических процессов могут основываться

лишь на количественном анализе зависимости показателей их эф

фективности от основных влияющих факторов. Исходным пунктом

такого анализа, по нашему мнению, является исследование физи

ко-химических ограничений на возможности совершенствования

технологий. Вопросы выявления зависимостей м еж ду экономикой

и физикой детально рассматриваются в последующих разделах

главы. Здесь же отметим предположение авторов о том, что хотя в

результате изучения физики процессов удается установить только

верхние оценки границ совершенствования, сопоставление этих

оценок с динамикой улучшения показателей реальных установок,

близких но принципам действия к изучаемой, и анализ причин от

клонения от идеальных характеристик позволяют оценить диапа

зоны достижимых параметров технологий.

Излагаемый в книге количественный анализ достоинств п не

достатков технологий основывается не па физическом или натур

ном, а па вычислительном эксперименте с использованием имею

щихся опытных данных.

Увеличение роли вычислительного эксперимента по сравне

нию с физическим представляет объективную тенденцию развития

науки и техники. Оценка многочисленных конкурирующих техно

логий в отношении их экономичности, надежности, воздействия на

природу и человека с помощью физических экспериментов часто

оказывается либо сли тком дорогой, либо просто невозможной. Се

годня, например, мы ис можем проверить на испытательных стен-

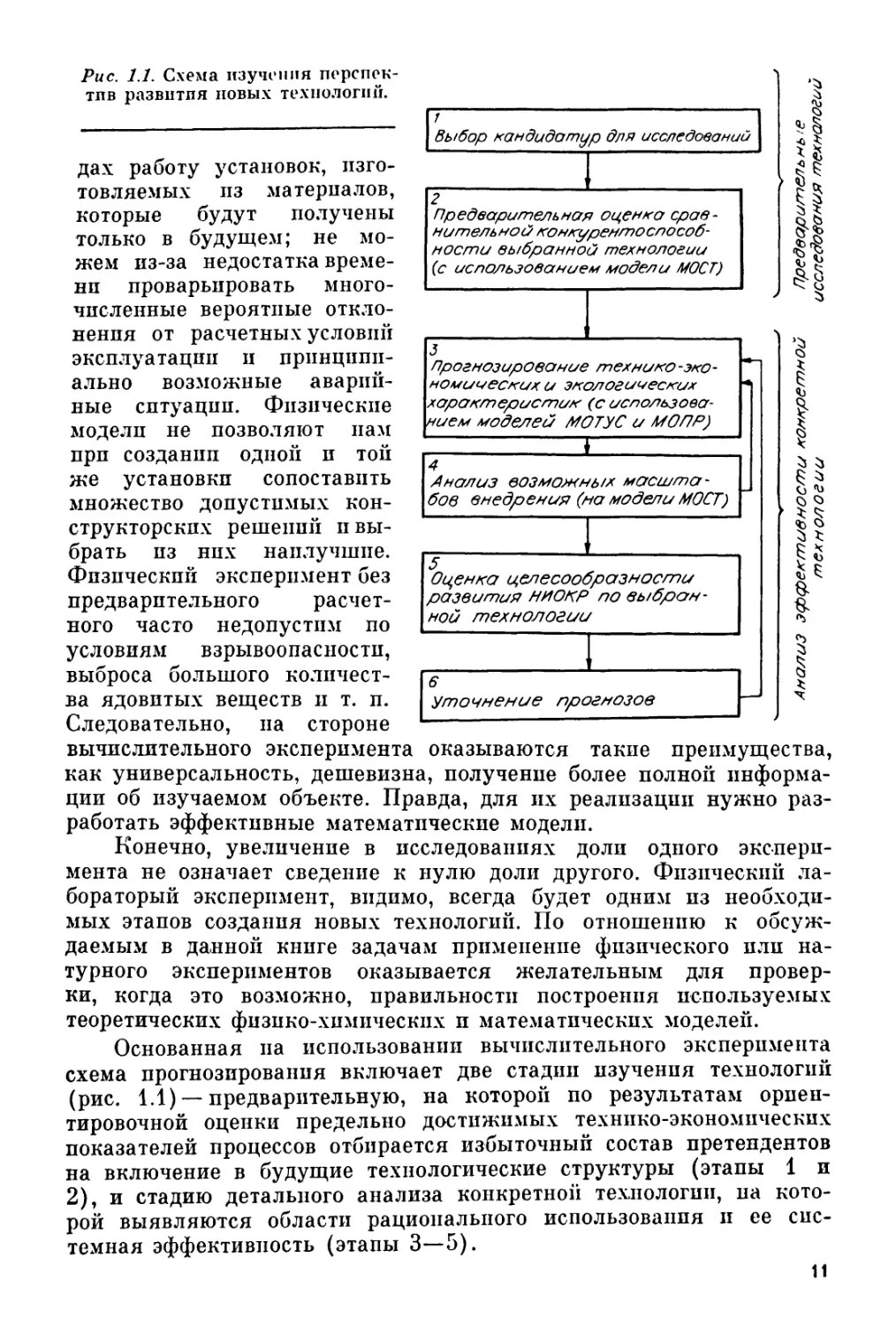

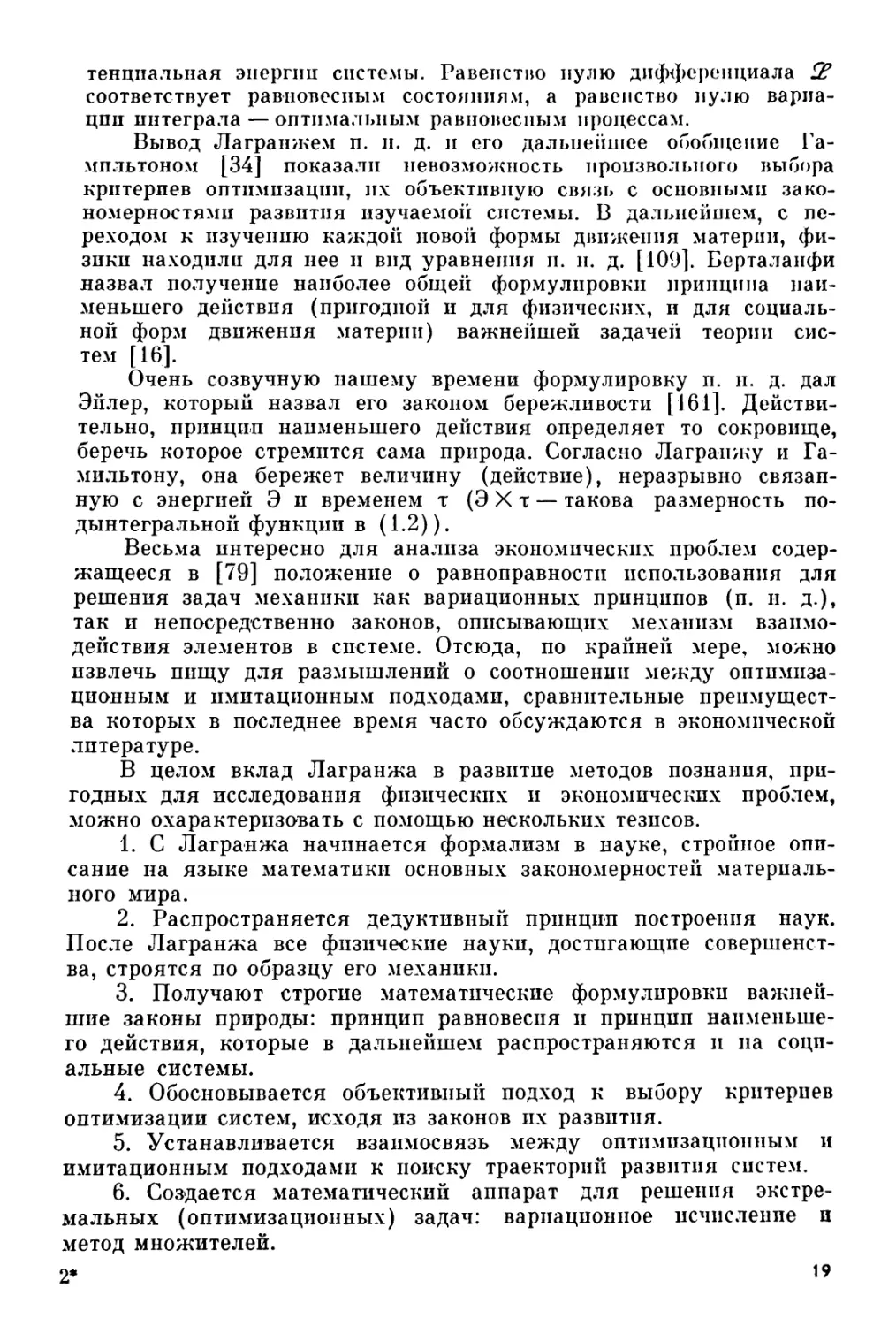

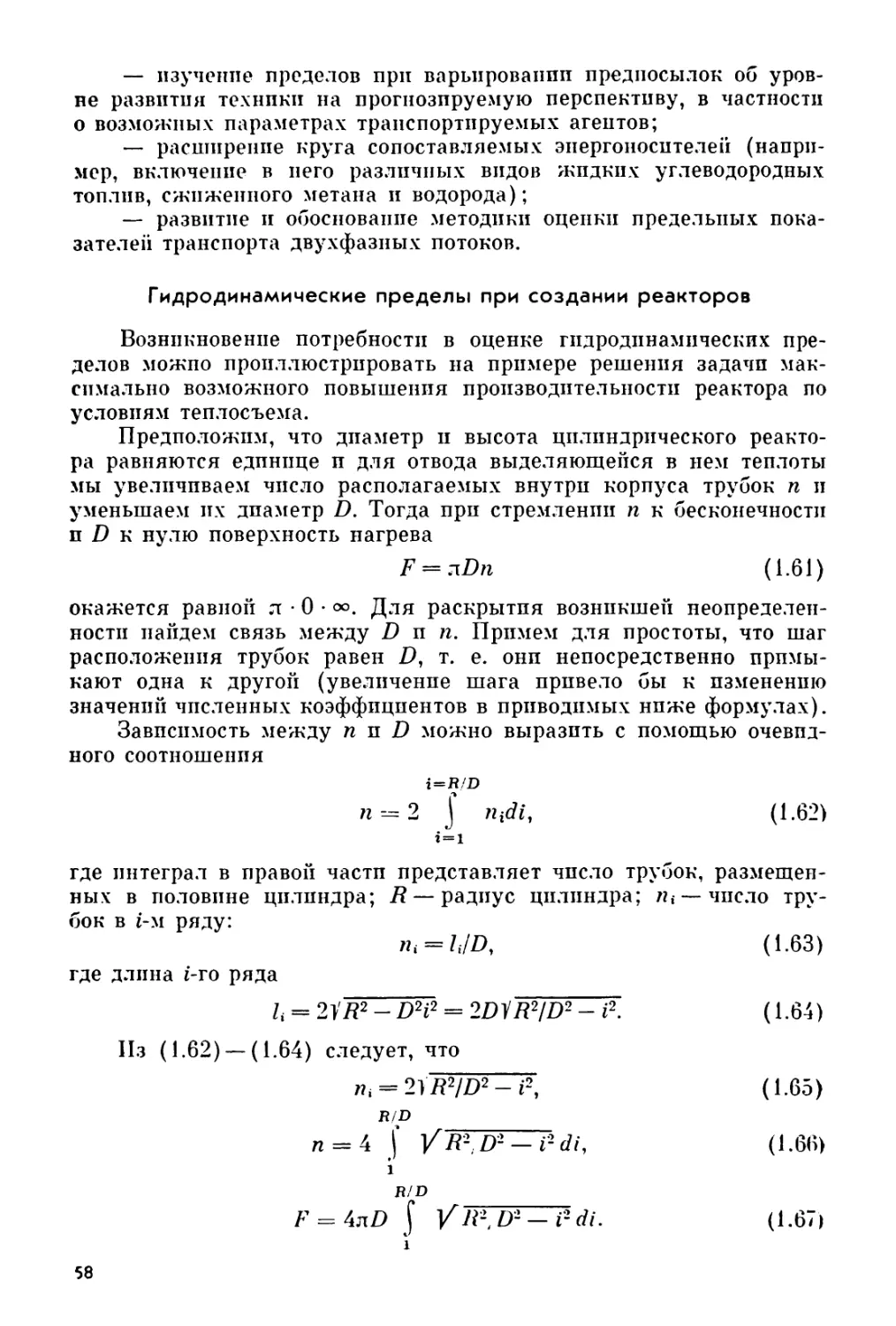

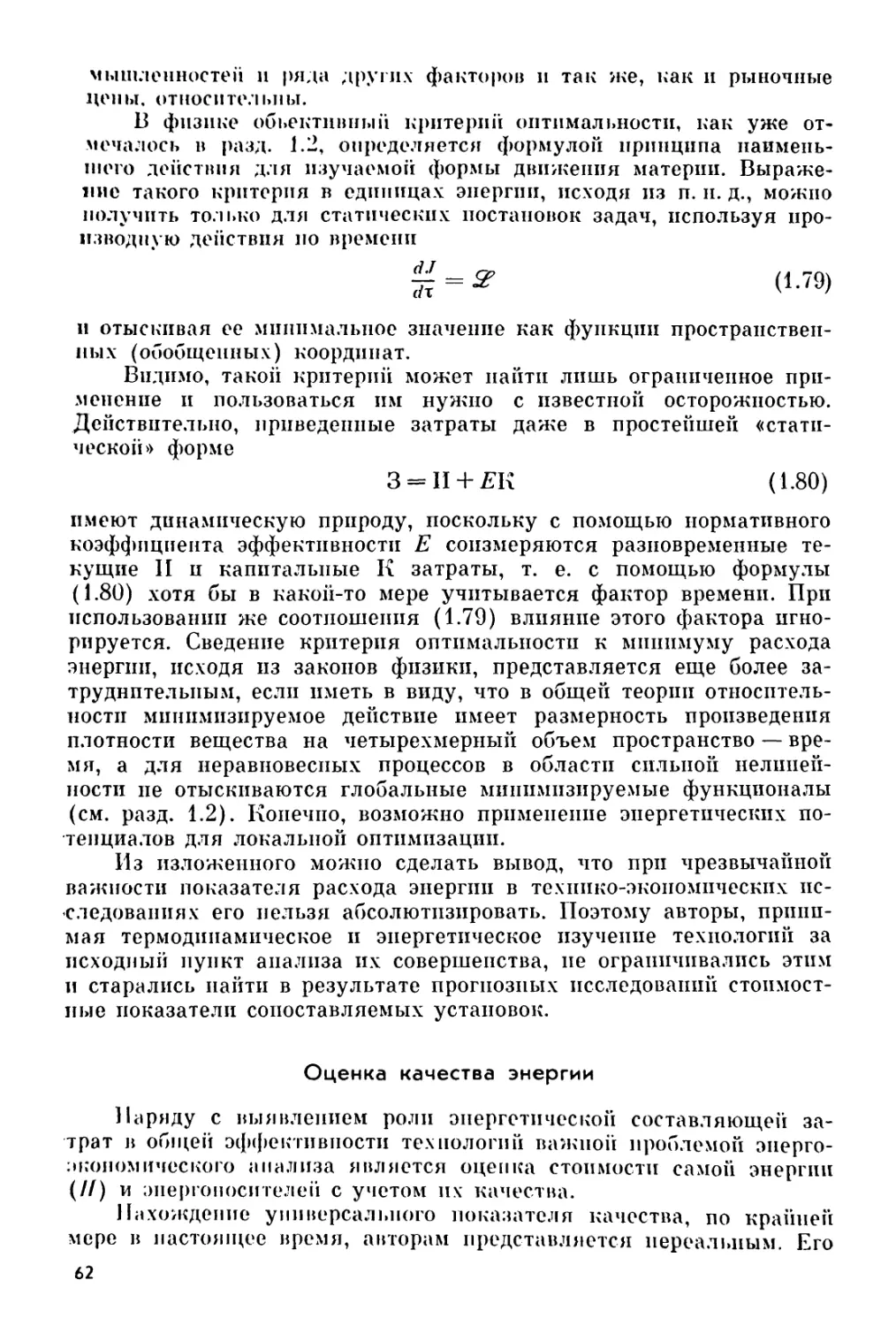

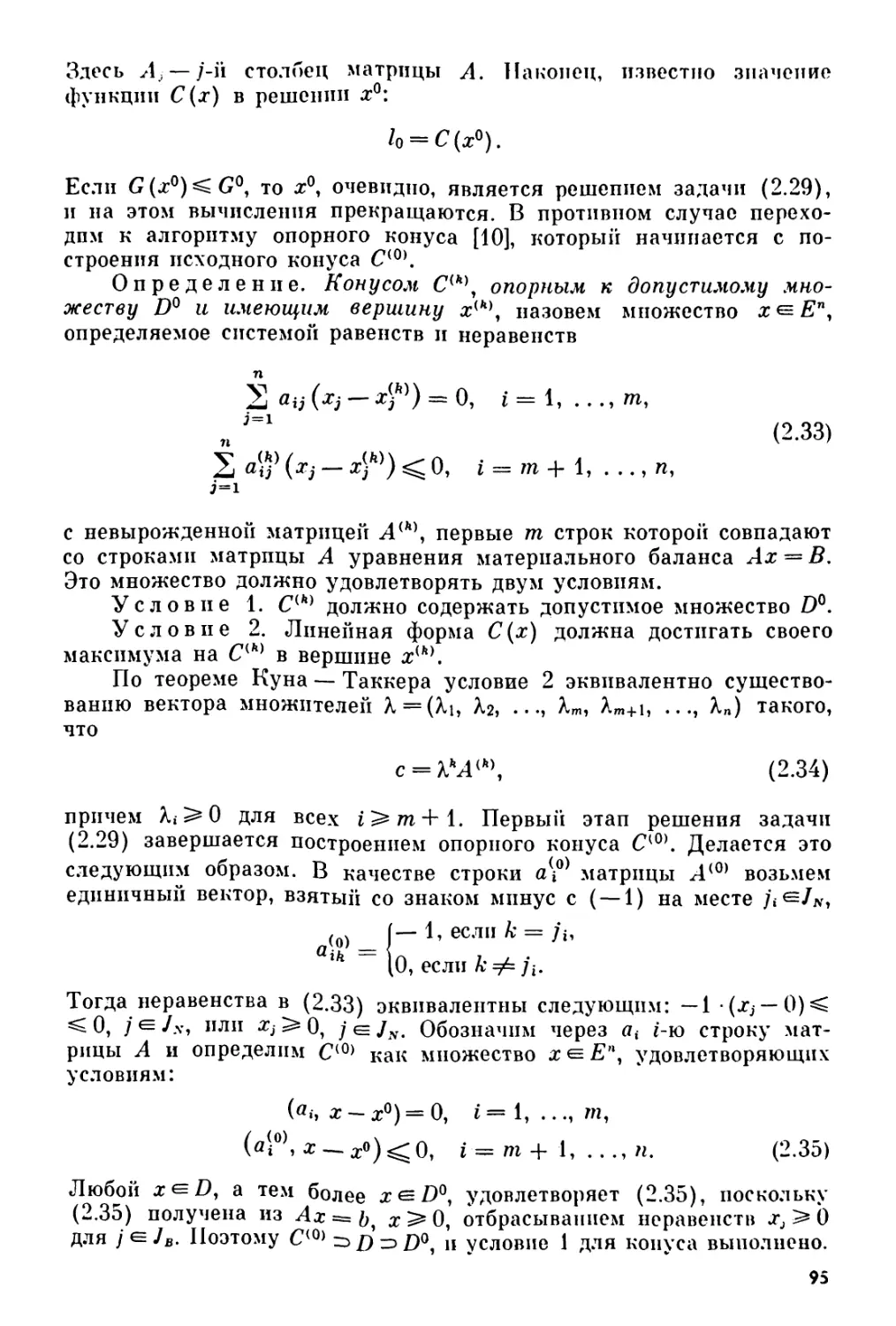

Рис. 1.1. Схема изучения перспек

тив развития новых технологий.

1*§

*£

£$

1о£

5Г&

>5

дах работу установок, изго

товляемых из материалов,

которые

будут получены

только в будущем; не мо

жем из-за недостатка време

ни проварьировать много

численные вероятные откло

нения от расчетных условий

эксплуатации и принципи

ально возможные аварий

ные ситуации. Физические

модели не позволяют нам

прп создании одной и той

ж е установки

сопоставить

множество допустимых кон

структорских решений и вы

брать из них наплучшие.

Физический эксперимент без

предварительного

расчет

ного часто недопустим по

условиям

взры воопасности,

выброса большого количест

ва ядовитых веществ и т. п.

Следовательно, на стороне

вычислительного эксперимента оказываются такие преимущества,

как универсальность, дешевизна, получение более полной информа

ции об изучаемом объекте. Правда, для их реализации нужно раз

работать эффективные математические модели.

Конечно, увеличение в исследованиях доли одного экспери

мента не означает сведение к нулю доли другого. Физический ла-

бораторый эксперимент, видимо, всегда будет одним из необходи

мых этапов создания новых технологий. По отношению к обсуж

даемым в данной книге задачам применение физического или на

турного экспериментов оказывается желательным для провер

ки, когда это возможно, правильности построения используемых

теоретических физико-химических и математических моделей.

!

55s 5s

$^

О*v>

0Ъ

*$

<ьо

55

£.ч

съ

6

&

1*'ч;

Основанная на использовании вычислительного эксперимента

схема прогнозирования включает две стадии изучения технологий

(рис. 1.1) — предварительную, на которой по результатам ориен

тировочной оценки предельно достижимых технико-экономических

показателей процессов отбирается избыточный состав претендентов

на включение в будущие технологические структуры (этапы 1 и

2 ), и стадию детального анализа конкретной технологии, на кото

рой выявляются области рационального использования и ее сис

темная эффективность (этапы 3 —5).

Предварительная стадия отличается от последующей более

высоким уровнем абстракции и агрегирования при моделировании

технологических процессов. Кратко охарактеризуем

некоторые

этапы прогнозного анализа.

Первый этап. Отбор кандидатур для исследования перспектив

крупномасштабного внедрения производится на основе термодина

мического анализа возможностей совершенствования отдельных

представителей из рассматриваемого класса энергохимических тех

нологий и использования литературных данных о динамике технико

экономических показателей близких к ним по принципу действия

установок. Термодинамический анализ выполняется с помощью

моделей МОПР. Отбираются процессы, для которых обнаружива

ются теоретические возможности достиж ен ия высокой экономиче

ской и экологической эффективности.

В [55] для составления списка сравниваемых на первом этапе

технологии была предложена физико-химическая классификация

возможных процессов переработки и сжигания угля по виду урав

нения результирующей химической реакции превращения вещест

ва топлива (рис. 1 .2). В дальнейшем, видимо, полезно создание

подобных прогнозных классификаций применительно к другим

областям энергохимических производств.

Второй этап. Предварительная оценка конкурентоспособности

выбранной технологии делается с помощью моделей структуры

технологий (МОСТ) (см. гл. 2). Прп этом задаются возможные

потребности в конечных продуктах энергохнмических процессов,

ограничения на топливные и другие ресурсы и технико-экономиче

ские показатели конкурентов. Значения исходных величин варьи

руются таким образом, чтобы воспроизвести по возможности наи

более благоприятные и наиболее неблагоприятные для внедрения

данной технологии условия. В качестве граничных значений ха

рактеристик процессов принимаются: 1) предельно достижимые

«розовые» оценки, определяемые из термодинамического анализа

па первом этапе, и 2) «черные» оценки, соответствующие характе

ристикам лучших действующих или проектируемых установок

сходного типа.

Третий этап. Для отобранных на предварительной стадии ана

лиза технологий конкретизируются принципиальные технологиче

ские схемы химических и энергетических процессов, термодинами

ческие циклы производства электрической энергии, конструкционные

особенности основного оборудования. Искомые технико-экономиче

ские показатели — приведенные затраты на производство еди

ницы конечного продукта, удельные расходы топлива, КПД,

надежность, маневренность, экологическая чистота — определяю тся

в зависимости от прогнозируемых физико-технических и конструк

ционных показателей по алгоритму, описываемому укрупненной

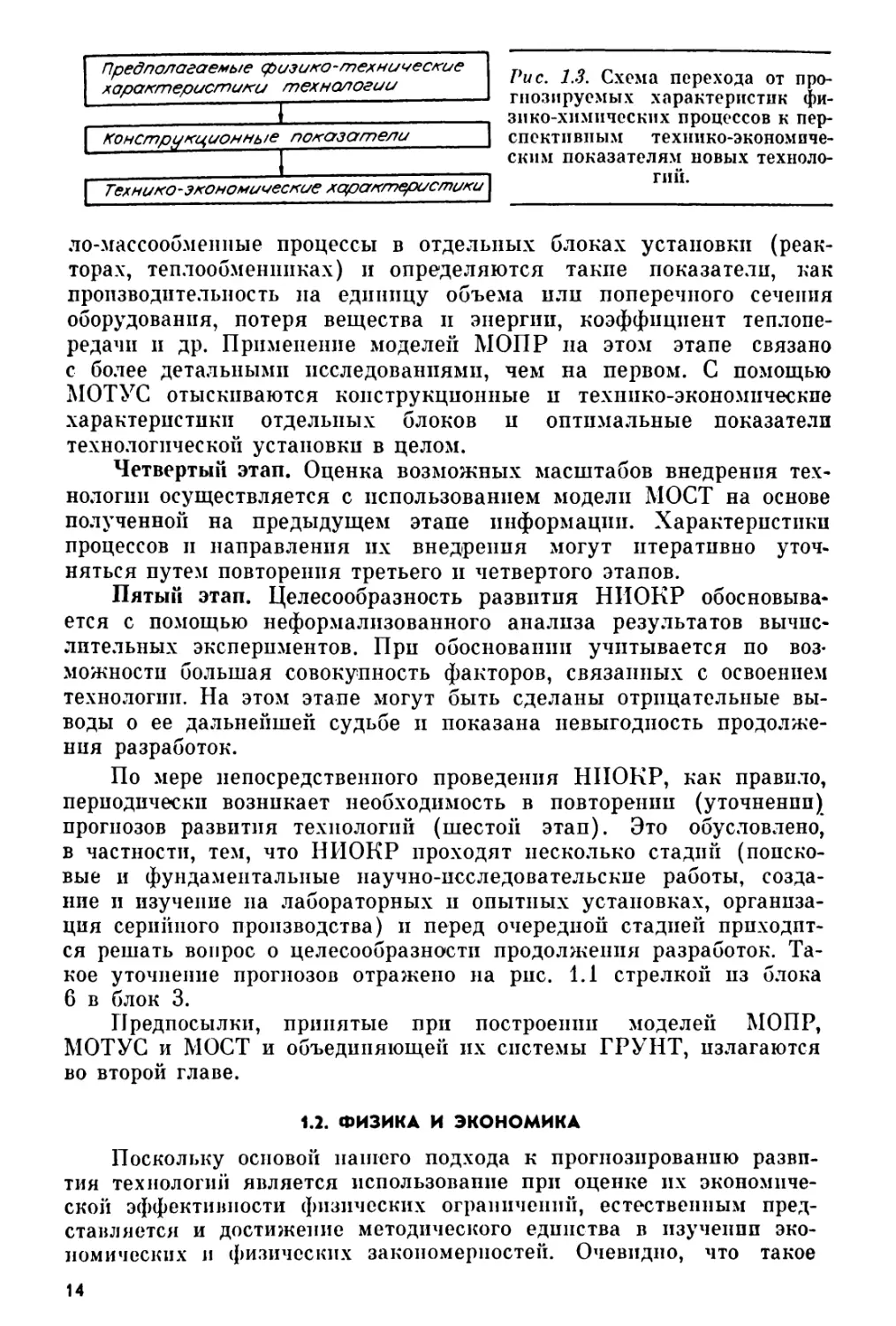

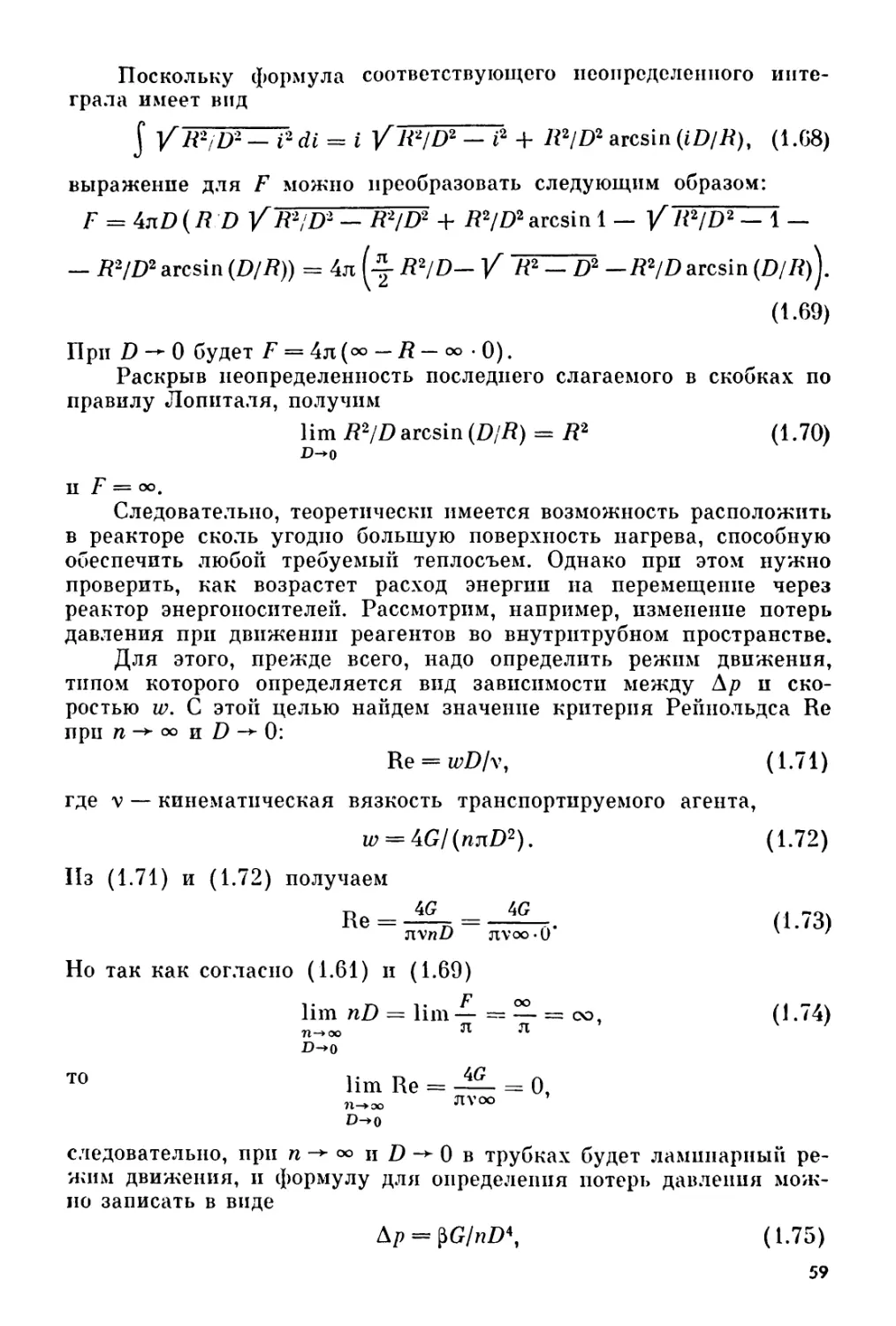

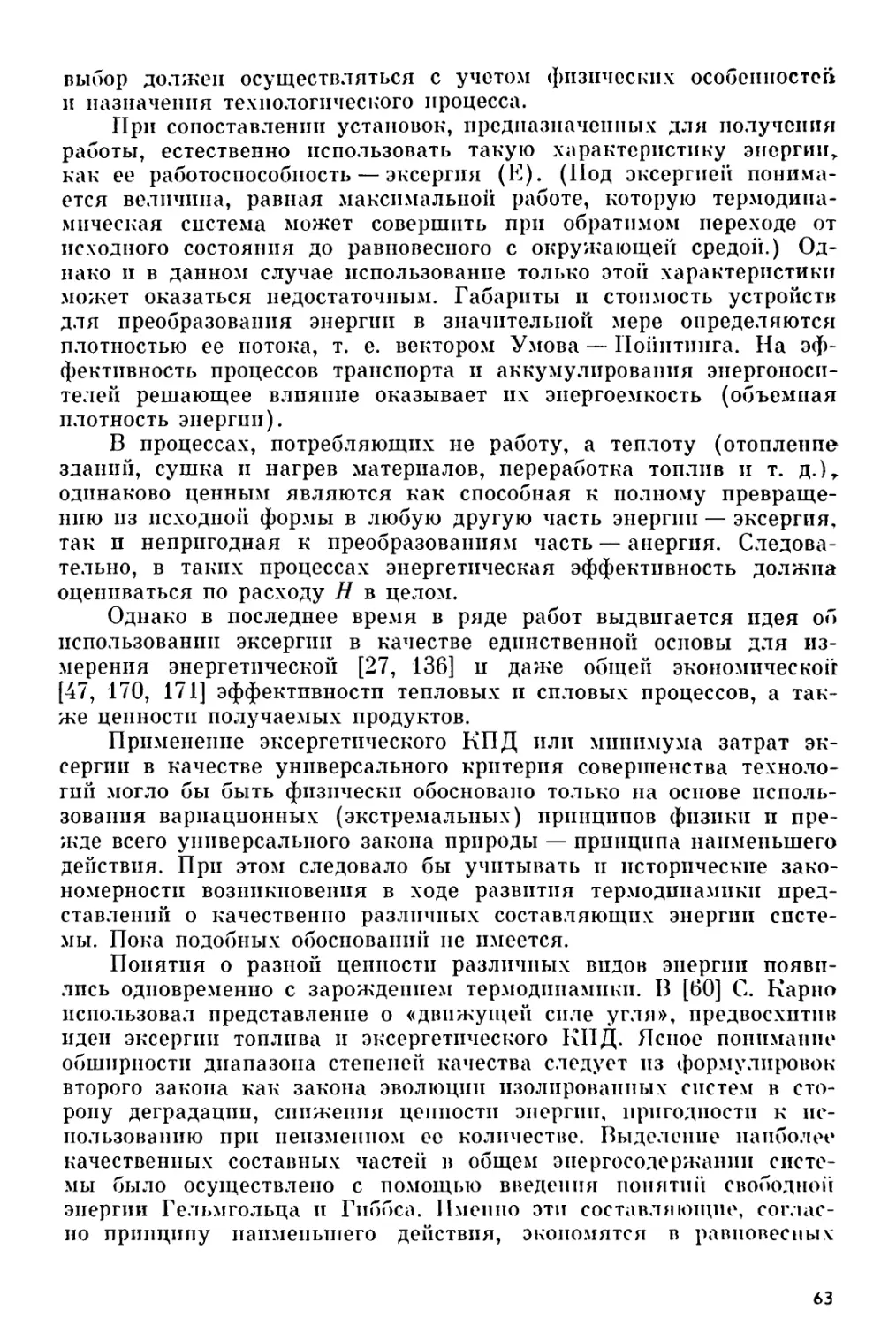

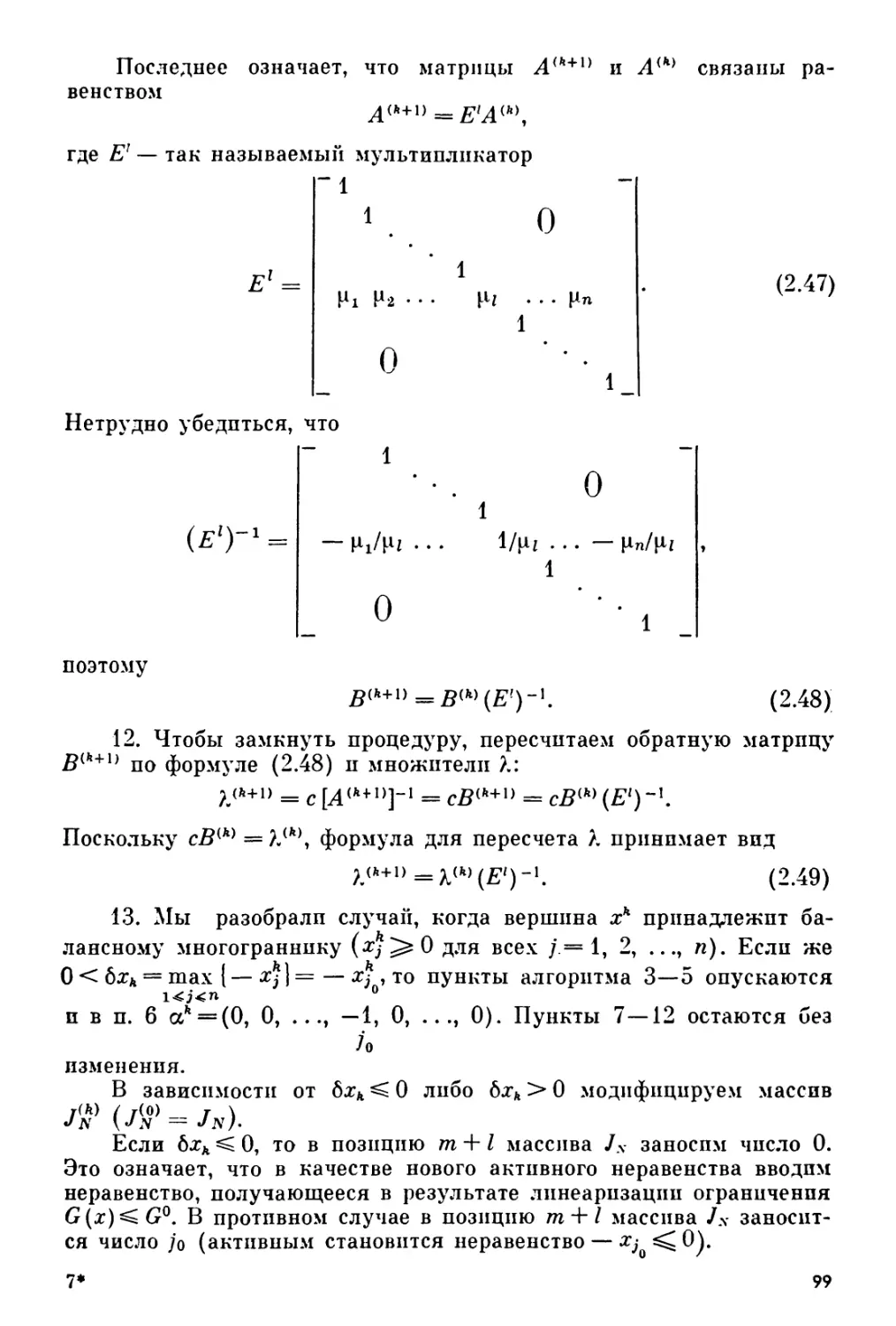

схемой (рис. 1 .3).

Алгоритм основывается па использовании двух типов матема

тических моделей: МОПР и МОТУС. С помощью МОПР рассчиты

ваются термодинамические, химические, гидродинамические н теп-

Предполагаемые фиэико-технические

характеристики технологии

Конструкционна/е показатели

Технико-экономические характеристики |

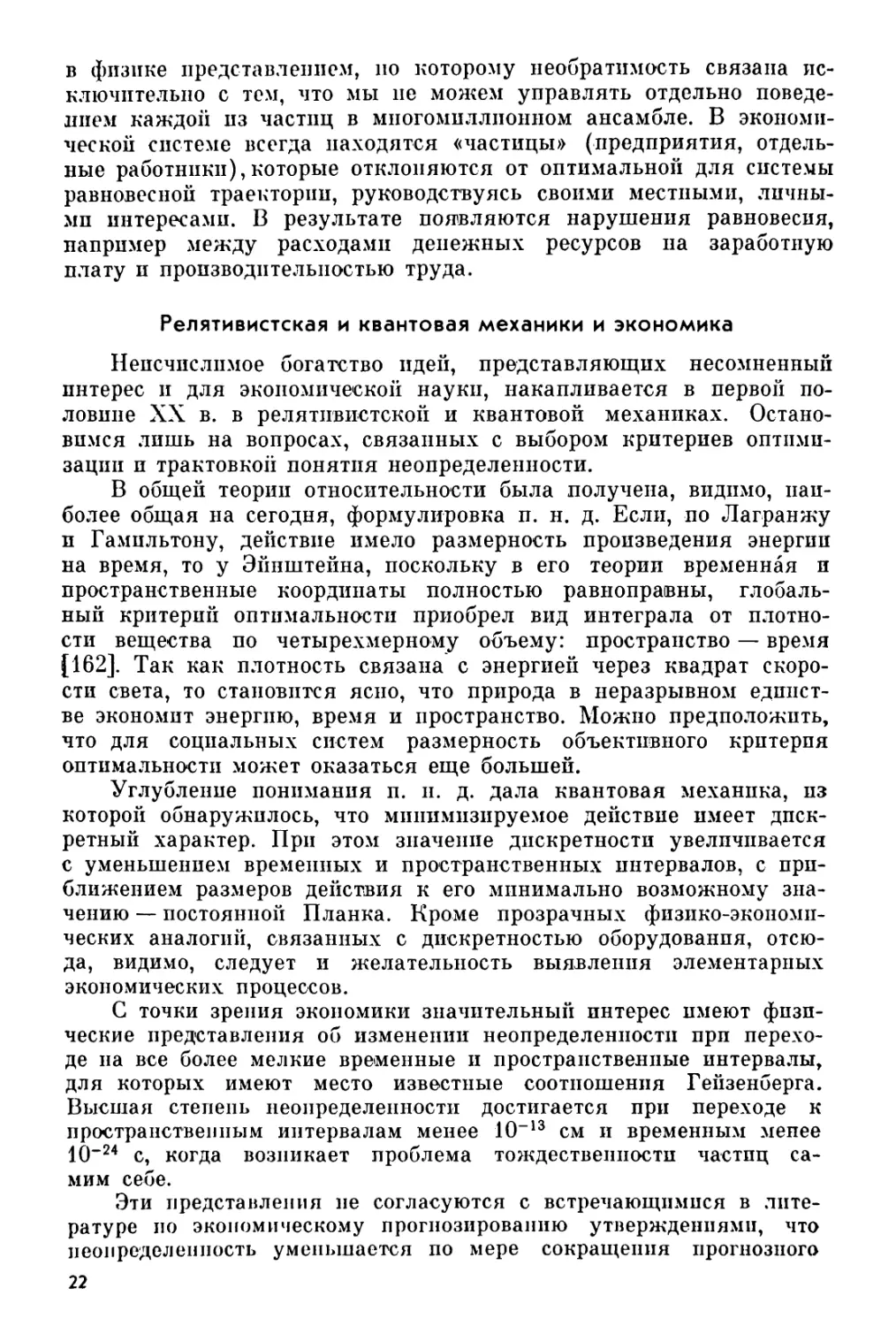

Рис. 1.3. Схема перехода от про

гнозируемых характеристик фи

зико-химических процессов к пер

спективным

технико-экономиче

ским показателям новых техноло

гий.

ло-массообменные процессы в отдельных блоках установки (реак

торах, теплообменниках) и определяются такие показатели, как

производительность на единицу объема нлн поперечного сечения

оборудования, потеря вещества п энергии, коэффициент теплопе

редачи и др. Применение моделей МОПР на этом этапе связано

с более детальными исследованиями, чем на первом. С помощью

МОТУС отыскиваются конструкционные и технико-экономические

характеристики отдельных блоков и оптимальные показатели

технологической установки в целом.

Четвертый этап. Оценка возможных масштабов внедрения тех

нологии осуществляется с использованием модели МОСТ на основе

полученной на предыдущем этапе информации. Характеристики

процессов и направления их внедрения могут итеративно уточ

няться путем повторения третьего н четвертого этапов.

Пятый этап. Целесообразность развития НИОКР обосновыва

ется с помощью неформализованного анализа результатов вычис

лительных экспериментов. При обосновании учитывается по воз

можности большая совокупность факторов, связанных с освоением

технологии. На этом этапе могут быть сделаны отрицательные вы

воды о ее дальнейшей судьбе и показана невыгодность продолже

ния разработок.

По мере непосредственного проведения НИОКР, как правило,

периодически возникает необходимость в повторении (уточнении)

прогнозов развития технологий (шестой этап ). Это обусловлено,

в частности, тем, что НИОКР проходят несколько стадий (поиско

вые и фундаментальные научно-исследовательские работы, созда

ние и изучение на лабораторных и опытных установках, организа

ция серийного производства) и перед очередной стадией приходит

ся решать вопрос о целесообразности продолжения разработок. Та

кое уточнение прогнозов отражено на рис. 1.1 стрелкой из блока

6вблок3.

Предпосылки, принятые при построении моделей МОПР,

МОТУС и МОСТ и объединяющей их системы ГРУНТ, излагаются

во второй главе.

1.2. ФИЗИКА И ЭКОНОМИКА

Поскольку основой нашего подхода к прогнозированию разви

тия технологий является использование при оценке их экономиче

ской эффективности физических ограничений, естественным пред

ставляется и достижение методического единства в изучении эко

номических и физических закономерностей. Очевидно, что такое

единство долж н о проявляться в аналогичности математических

описании, в применении для экономического анализа принципов и

методов, получивших распространение в естественных науках.

Возможность сходного описания природы и общества определяется

единством наиболее общих законов для физической, биологической

и социальной форм движения материи. Проникновение физики в

экономику, как н математизация последней, представляет, по на

шему мнению, объективную тенденцию развития науки. О необ

ходимости использования экономистами багажа, накопленного фи

зиками, убедительно написано в [97].

В то ж е время при экспоненциальном расширении области на

учных исследований неизбежно возникают и тенденции обособле

ния наук, которые проявляются в переоткрывании у ж е открытых

законов, в нарушении преемственности в развитии науки. Совре-

менные системные исследования и общая теория систем [16, 30]

представляют, с одной стороны, конкретизацию философских по

ложений о взаимосвязи и взаимообусловленности явлений матери

ального мира, с другой — распространение количественных форма

лизованных методов естественных наук на изучение социальных и

хозяйственны х процессов. Однако они часто стали использоваться

как основа для построения экономических теорий и решения кон

кретных проблем без опоры на исходные физические идеи.

Цель настоящего раздела — показать на отдельных примерах

из истории науки плодотворность использования в системных со

циально-экономических исследованиях (в том числе прогнозных)

опыта, приобретенного в физике, химии и математике. Конкретные

примеры анализируются с точки зрения выявления общности в ре

шении вопросов выбора типов моделей систем (линейных, нели

нейных,

оптимизационных, имитационных),

интерпретации их

свойств, поиска критериев оптимальности, раскрытия и учета н е

определенностей и др.

Читатель, интересующийся лишь содержанием конкретных

методов прогнозирования и результатами их использования, может

данный раздел пропустить.

Системные идеи у Ньютона

История современной науки и история системных исследова

ний начинаются с Ньютона и тех гигантов, на плечах которых он

стоял (Галилея, Декарта, Гюйгенса, Ферма, Паскаля, Лейбница).

Во введении к своим «Математическим началам натуральной фи

лософии» [100] Ныотон писал, что греческие механики лишь объ

яснили действие используемых в их время механизмов, его же

цель заклю чается в построении системы .мироздания, выявлении

основных свойств вещей, причин и законов их движения. II по

ставленную системную задачу он блестяще решил.

Наряду со специфическими свойствами, важными для изуче

ния механических, тепловых, гидравлических, оптических явле

ний, Ньютон ввел понятия о фундаментальном свойстве мате-

pun — массе — и важнейшей характеристике движения — импульсе.

Сформулировав три своих знаменитых закона, он вывел из них

ряд следствий, в том числе закон сохранения живых сил (в сов

ременной терминологии — сохранения энергии) и неизменности

положения центра тяжести изолированной системы. С помощью

этнх законов н следствий Ньютон получил основные математиче

ские зависимости для поступательного, вращательного и колеба

тельного движений; заложил основы гидростатики и гидродинами

ки, учения о теплоте п теплопередаче, оптики [101].

Характеризуя подход Ньютона к изучению природы, выразим

мнение, что нм были сформированы идейные основы метода моде

лирования, исследования реальных систем с помощью абстракт

ных .моделей. Классической физической моделью является исполь

зуемая нм материальная точка — тело, обладающее массой, но с

нулевыми размерами.

Развивая математический аппарат для реш ения поставленных

задач, Ньютон ввел два типа величин: движущиеся (flueuce) и не

определенные (indeterminate). К движущимся величинам он отно

сил те, которые меняют свои значения в процессе реального дви

жения, а к неопределенным те, которые могут принимать различ

ные значения в одни и тот ж е момент времени. Таким образом,

в трудах Ньютона уж е содержалось ставшее теперь широко рас

пространенным в технико-экономических исследованиях понятие

неопределенности. Правда, переводчики оба ньютоновских термина

стали переводить с латинского одним слово.м — переменная [100].

При создании математических методов он также последова

тельно проводил идею глубокого абстрагирования, упрощения ис

ходных зависимостей, отражения лишь главных количественных

связей реального мира. Красной нитью через творчество Ньютона

прошла идея линеаризации, активно используемая в науке п се

годня. Линеаризация легла в основу и метода касательных, и са

мого исчисления бесконечно малых. Замена нелинейных зависи

мостей между переменными линейными зависимостями между пх

приращениями позволила получать математические формулировки

сложных законов природы. Другой конкретной реализацией общей

идеи упрощения явилось разложение функций в ряды.

Таким образом, в трудах Ньютона можно отметить идеализа

цию физики явлений (пример — материальная точка) в сочетании

с линейной аппроксимацией получаемых моделей. Учитывая, что

наряду с теоретическими Ньютон развивал и экспериментальные

методы изучения природы, его творчество и сегодня можно считать

непревзойденным образцом системных исследований.

Принципы равновесия и экстремальности Лагранжа

Следующий шаг в развитии культуры научного мышления

связан с именем Лагранжа, который, конечно, как и Ньютон, опи

рался на своих предшественников: Бернулли, Даламбера и прежде

всего Эйлера. По словам Гамильтона, «Лагранж, пожалуй, больше,

чем какой-либо другой аналитик, сделал для того, чтобы расши

рить и придать стройность... дедуктивным исследованиям, доказав,

что самые разнообразные следствия, относящиеся к движению сис

темы тел, могут быть выведены из одной основной формулы» [34,

с. 176]. Анализ творчества Лагранжа содержится в [78, 100]. Одна

ко развитие современной науки, видимо, делает целесообразным

вновь переосмыслить наследие автора «Аналитической меха

ники» [79].

Различие в подходах к познанию мира Пыотона и Лагранжа

заключается в том, как они использовали математику. Ньютон

применял ее исключительно как средство решения конкретных

задач, т. е. как вычислительный инструмент. Законы в «Началах»

даются лишь в словесных формулировках, их общие уравнения

не приводятся. Д ля каждой задачи сначала излагается геометри

ческая интерпретация и у ж е затем с помощью аналитических ме

тодов вычисляются искомые длины отрезков и площади фигур.

После Лагранжа математика стала не только вычислительным

инструментом, но и средством объяснения мира. Сам он в преди

словии к [79] писал: «План настоящего трактата является совер

шенно новым. Я поставил себе целью свести теорию механики и

метода решения связанных с нею задач к общим фор.мулам, про

стое развитие которых дает все уравнения, необходимые для ре

ш ения каждой задачи» [79, с. 5]. Таким образом, математика

(«формула») превратилась в язык физической теории, а методом

теоретических исследований стала дедукция (решение частных за

дач на основе общих формул). В дальнейшем по Лагранжу (с по

лучением всех частных результатов из нескольких общих принци

пов) строятся такие науки, как классические электродинамика п

термодинамика.

Наиболее общей формулой, включающей, по словам А. Н. Кры

лова, всю .механику Ньютона, явилось уравнение равновесия м еха

нических систем, которое представляет записанный в дифференци

альной форме баланс между работами при виртуальных перемеще

ниях сил, стремящихся привести систему в движение, и сил,

возникающих в связях, ограничивающих перемещения. Если уравне

ние равновесия означает равенство нулю полного дифференциала

какой-либо функции, то решению задачи равновесия соответствует

решение экстремальной задачи. Это сформулированное в [79] по

ложение о связи фундаментальных принципов равновесности и

экстремальности стало одним из основных в математической эко

номике и в теории математического программирования (теорема

Куна — Таккера). Запись критерия оптимальности в виде экстре

мума функции Лагранжа с неопределенными множителями теперь

общепринята в технико-экономических исследованиях.

Предложив свой метод множителей, Лагранж показал, что его

преимущества заключаются не в вычислительной эффективности,

а в возможности более полной по сравнению с другими подходами

физической интерпретации рассматриваемых задач. Он дал общее

определение множителей как сил, стремящихся уменьшить функ-

Ц1Ш связей, п раскрыл их смысл в конкретных задачах. Для ил

люстрации возможностей изучения с помощью уравнения равнове

сия Лагранжа экономических проблем и плодотворности физико-

экономических аналогий запишем это уравнение в виде

2 cj(*j)dxj+ 2 yid^i = 0,

(1.1)

3

г

где с — действующая на систему внешняя сила; х — координата;

у — неопределенный множитель; ср — связь; / и i — индексы внеш

них сил и связей соответственно.

Предположим, что описываемая с помощью (1.1) механиче

ская система представляет подвешенный на нити груз, находящий

ся под действием нескольких сил. В состоянии равновесия груз

не перемещается, и суммарная работа внеш них сил и сил, стремя

щихся изменить длину связи (нити), равняется нулю. Нулю рав

ны dx и dtp (нить не деформируется). Множитель Лагранжа в

данном случае определяет силу, которая стремится минимизиро

вать изменение длины нити. Такой силой является ее натяжение.

Экономической задачей, описываемой уравнением (1.1), может

служить распределение ресурсов меж ду конкурирующими техноло

гиями, которые должны обеспечить заданные потребности ф,- в ка-

ких-лпбо продуктах. Координаты х} здесь интерпретируются как

соответствующие расходы ресурсов, а роль внеш них сил играют

денежные затраты с;- на / - ю технологию. «Ниточками» являются

заданные потребности в продуктах (при других постановках задач

допустимые расходы ресурсов или какие-либо другие ограниче

ния). Множители уи обычно интерпретируемые в экономических

задачах как цены, объективно обусловленные оценки [56—58] пли

замыкающие затраты, соответствуют общему их определению Ла

гранжом как сил, стремящихся уменьшить функции связей. Дей

ствительно, именно цены минимизируют изменение длины «ниточ

ки »-разности м ежду потребностью в продукте и его производстве.

При избыточом предложении цены падают, вызывая снижение

производства, при дефиците продукта растут, стимулпруя рост вы

пуска, и в обоих случаях обеспечивают достижение равновесного

состояния с нулевой деформацией.

Отражением принципа равновесия сил в материалистической

диалектике является закон единства и борьбы противоположно

стей; поэтому, видимо, можно заключить, что уравнение (1.1)

представляет собой математическую ф ормулировку этого закона

(или, точнее, одну из возможных формулировок).

Интегрируя уравнения равновесия, Л агран ж получил матема

тическую формулировку принципа наименьш его действия (п. н .д .)

Т2

Т2

6/=6|

=

(T—IJ)dт = 0,

(1.2)

xi

Ti

где 6 — символ вариации функции; J — действие; 2? — функция

Лагранжа; т — время; Т и / / — соответственно кинетическая н по-

тенцпальная энергии системы. Равенство нулю дифференциала ZE

соответствует равновесным состояниям, а равенство нулю вариа

ции интеграла — оптимальным равновесным процессам.

Вывод Лаграшкем п. н. д. н его дальнейшее обобщение Га

мильтоном [34] показали невозможность произвольного выбора

критериев оптимизации, их объективную связь с основными зако

номерностями развития изучаемой системы. В дальнейшем, с пе

реходом к изучению каждой новой формы движения материи, фи

зики находили для нее и вид уравнения и. н. д. [109]. Берталанфи

назвал получение наиболее общей формулировки принципа наи

меньшего действия (пригодной и для физических, и для социаль

ной форм движения материи) важнейшей задачей теории сис

тем [16].

Очень созвучную нашему времени формулировку и. и. д. дал

Эйлер, который назвал его законом бережливости [161]. Действи

тельно, принцип наименьшего действия определяет то сокровище,

беречь которое стремится сама природа. Согласно Лагранжу и Га

мильтону, она бережет величину (действие), неразрывно связан

ную с энергией Э и временем т (Э X т — такова размерность по

дынтегральной функции в (1.2)).

Весьма интересно для анализа экономических проблем содер

ж ащ ееся в [79] положение о равноправности использования для

решения задач механики как вариационных принципов (п. н. д .),

так и непосредственно законов, описывающих механизм взаимо

действия элементов в системе. Отсюда, по крайней мере, можно

извлечь пищу для размышлений о соотношении между оптимиза

ционным и имитационным подходами, сравнительные преимущест

ва которых в последнее время часто обсуждаются в экономической

литературе.

В целом вклад Лагранжа в развитие методов познания, при

годных для исследования физических и экономических проблем,

можно охарактеризовать с помощью нескольких тезисов.

1. С Лагранжа начинается формализм в науке, стройное опи

сание на языке математики основных закономерностей материаль

ного мира.

2. Распространяется дедуктивный принцип построения наук.

После Лагранжа все физические науки, достигающие совершенст

ва, строятся по образцу его механики.

3. Получают строгие математические формулировки важней

ш ие законы природы: принцип равновесия и принцип наименьше

го действия, которые в дальнейшем распространяются и на соци

альные системы.

4. Обосновывается объективный подход к выбору критериев

оптимизации систем, исходя из законов их развития.

5. Устанавливается взаимосвязь между оптимизационным и

имитационным подходами к поиску траекторий развития систем.

6. Создается математический аппарат для решения экстре

мальных (оптимизационных) задач: вариационное исчисление и

метод множителей.

Развитие техники в X IX в. потребовало создания соответству

ющего научного задела. Джеймс Уатт, изобретая универсальный

паровой двигатель, опирался в основном не на какие-либо теорети

ческие положения, а на свои интуицию и практический опыт.

Однако непрерывное совершенствование рабочих машин и двига

телей после промышленного переворота X V III в. оказалось невоз

можным без систематического теоретического обоснования, отделе

ния от фундаментальной специальной прикладной науки. И такая

наука стала создаваться. В 1824 г. вышла книга Карно «Размыш

ления о движущей силе огня и о машинах, способных развивать

эту силу» [60]. В ней он дал качественное описание энергетическо

го хозяйства того времени, определил области эффективного при

менения тепловых двигателей, сформулировал (связанные с раз

витием промышленности, транспорта, культуры и условий жизни

людей) задачи совершенствования энергетической техники и для

определения тенденций ее развития залож и л основы технической

термодинамики, предвосхитив ее второй закон. Выявленная им из

анализа идеального цикла тенденция повышения начальных пара

метров (термпературы и давления) рабочего тела господствует в

теплоэнергетике более ста пятидесяти лет.

Таким образом, уж е в [60] содержались элементы синтеза об

щественных, естественных и технических наук; в значительной

мере была сформирована тематика научной дисциплины — общей

энергетики и, видимо, впервые использован метод прогнозирования

развития технологий на основе их термодинамического анализа.

Классическая термодинамика

и общие принципы изучения систем

Системный подход Ньютона и Лагранж а к изучению механики

был распространен на все физические и химические формы движе

ния материи с созданием классической термодинамики, основы ко

торой были заложены Клаузиусом и Гельмгольцем, а построение

здания завершено Больцманом [20] и Гиббсом [36]. Возникнув как

«механическая теория теплоты» (название работы К лаузиуса [63]),

термодинамика в ходе своего развития превратилась в общее уче

ние о превращениях форм энергии, в «единственную», по словам

Эйнштейна, «физическую теорию общего содержания» [163, с. 143].

В термодинамике математически четко определяю тся объект

исследования и основные понятия. Д аю тся формулировки откры

тых, закрытых, изолированных, простых и слож ны х, гомогенных

и гетерогенных систем. К сож алению, специалисты по современ

ным системному анализу и теории систем, переопределяя эти по

нятия, часто забывают или, по крайней мере, недостаточно ис

пользуют то, что у ж е было сделано в термодинамике. Приводится

классификация свойств систем с делением на экстенсивные и ин

тенсивные, механические и калорические. Все свойства аналнтиче-

ски выражаются через специально введенные характеристические

функции п их производные. При изучении систем используются

два уровня рассмотрения: макро н микро, т. е. реализуется широ

ко распространенный в системных экономических исследованиях

иерархический подход. Па микроуровне применяется статистиче

ский анализ взаимодействия отдельных частиц (элементов систем).

На макроуровне системы рассматриваются как целое и устанавли

ваются зависимости между их входами (воздействиями) и выхо

дами (реакциями), т. е. применяется кибернетический метод чер

ного ящика, правда, без введения соответствующего термина.

В содержательном плане термодинамика обогатила наше по

нимание мира установлением единства всех форм движения мате

рии (эволюцией закона сохранения энергии в закон ее сохранения

и превращения) и открытием второго закона. Последний — это за

кон эволюции изолированных систем. Он утверждает, что изолиро

ванные системы развиваются в сторону их деградации, возраста

ния энтропии, которая характеризует степень неупорядоченности,

хаоса в системе.

В дальнейшем понятие энтропии входит и в кибернетику

(теорию информации), и в синергетику (теорию самоорганизации

материи), где она получает еще одну трактовку — меры неопреде

ленности систем. Следовательно, второй закон термодинамики

можно интерпретировать как закон возрастания неопределенности

изолированных систем, а саму неопределенность рассматривать в

качестве объективного свойства этих систем.

В термодинамике получает развитие и будущая кибернетиче

ская идея обратной связи, формулируемая здесь в виде принципа

Ле Шателье. Если на систему оказывается воздействие, которое

стремится вывести ее из состояния равновесия, то система, соглас

но указанному принципу, реагирует таким образом, чтобы это воз

действие уменьшить.

С термодинамикой в физику вошло вероятностное понимание

законов природы, представляющее новый виток в развитии науч

ного мышления по сравнению с детерминизмом Ньютона и Л а

гранжа. Максвелл, Больцман и Гиббс показали, что принципы рав

новесия, п. н. д. и второй закон термодинамики имеют вероятност

ный характер. Причина такого характера макроскопических про

цессов заклю чается в том, что в любом сколько-нибудь заметном

объеме вещества содержатся миллиарды частиц, и поведение их

ансамблей подчиняется законам больших чисел. В результате вза

имодействия элементов ансамбль переходит в наиболее вероятное

состояние.

Наряду с вероятностью состояний и процессов с термодинами

кой в науку вошли и важнейшие понятия о равновесных (обрати

мых) и неравновесных (необратимых) процессах. Такая диффе

ренциация процессов в последнее время получает распространение

и в экономической литературе [30].

Аналогию м еж ду возникновениями физической и экономиче

ской необратимостей мож но провести, воспользовавшись известным

в физике представлением, но которому необратимость связана ис

ключительно с те.м, что мы не можем управлять отдельно поведе

нием каждой из частиц в многомиллионном ансамбле. В экономи

ческой системе всегда находятся «частицы» (предприятия, отдель

ные работники),которые отклоняются от оптимальной для системы

равновесной траектории, руководствуясь с в о и м и местными, личны

ми интересами. В результате появляются нарушения равновесия,

например между расходами денежны х ресурсов на заработную

плату и производительностью труда.

Релятивистская и квантовая механики и экономика

Неисчислимое богатство идей, представляющих несомненный

интерес и для экономической науки, накапливается в первой по

ловине X X в. в релятивистской и квантовой механиках. Остано

вимся лишь на вопросах, связанны х с выбором критериев оптими

зации и трактовкой понятия неопределенности.

В общей теории относительности была получена, видимо, наи

более общая на сегодня, формулировка п. н. д. Если, по Лагранжу

и Гамильтону, действие имело размерность произведения энергии

на время, то у Эйнштейна, поскольку в его теории временная и

пространственные координаты полностью равноправны, глобаль

ный критерий оптимальности приобрел вид интеграла от плотно

сти вещества по четырехмерному объему: пространство — время

[162]. Так как плотность связана с энергией через квадрат скоро

сти света, то становится ясно, что природа в неразрывном единст

ве экономит энергию, время и пространство. Можно предположить,

что для социальных систем размерность объективного критерия

оптимальности может оказаться еще большей.

Углубление понимания п. н. д. дала квантовая механика, из

которой обнаружилось, что минимизируемое действие имеет диск

ретный характер. При этом значение дискретности увеличивается

с уменьшением временных и пространственных интервалов, с при

ближением размеров действия к его минимально возможному зна

чению — постоянной Планка. Кроме прозрачных физико-экономи-

ческих аналогий, связанных с дискретностью оборудования, отсю

да, видимо, следует и желательность выявления элементарных

экономических процессов.

С точки зрения экономики значительный интерес имеют физи

ческие представления об изменении неопределенности при перехо

де на все более мелкие временные и пространственные интервалы,

для которых имеют место известные соотношения Гейзенберга.

Высшая степень неопределенности достигается при переходе к

пространственным интервалам м енее 10-13 см и временным мепее

10-24 с, когда возникает проблема тождественности частиц са

мим себе.

Эти представления не согласуются с встречающимися в лите

ратуре но экономическому прогнозированию утверждениям и, что

неопределенность уменьшается по мере сокращения прогнозного

периода. Рост неопределенности может наблюдаться при переходе

от задач долгосрочного прогнозировании крупных отраслевых или

территориальных комплексов к задачам оценки эфф ективности

внедрения конкретных технологии на конкретных предприятиях.

Если эффективность широкомасштабного внедрения повой техни

ки в течение продолжительного периода времени мы можем уве

ренно оценить как положительную, то эффект от использования

определенной машины может оказаться и отрицательным — вслед

ствие проявления ее непредвиденных недостатков. Проблему тож

дественности в данном случае можно интерпретировать как задачу

ответа на вопрос: «Является ли предположительное добро (чем

должна быть новая техника) добром или злом?».

Синергетика и установление единства

живой и неживой природы

Во второй половине X X в. на фундаменте классической тер

модинамики получила развитие термодинамика

неравновесных

процессов, в объект изучения которой вошли процессы самоорга

низации в живой и неживой природе [37, 99, 110, J 12]. Хакен на

звал новую научную дисциплину синергетикой [1461. Синергетику

можно определить как теорию качественной эволюции систем

вследствие взаимодействия составляющих их элементов. С нее

началось систематическое проникновение физики в науку о живом.

На основе идей одного из основоположников неравновесной термо

динамики Пригожина, Эйген создал теорию синтеза белков в орга

низме [160] и пришел к заключению, что в биологии нет ничего,

чего нельзя было бы объяснить с помощью физики.

Прпгожнн выразил мысль о единстве природы следующим об

разом: «Существует один тип физических законов, но различны

термодинамические ситуации: вблизи и вдали от равновесия...

Жизнь более не выглядит как островок сопротивления второму на

чалу термодинамики или как деятельность каких-то демонов Макс

велла. Она возникает теперь как следствие общих законов физики

с присущей ей специфической кинетикой химических реакций,

протекающих в далеких от равновесия условиях» [37, с. 260—261 ].

Эти слова находятся в полном соответствии с высказыванием

Энгельса о том, что высшие формы организации и движения ма

терии содержат низшие, по не исчерпываются ими: «...органиче

ская жизнь невозможна без механического, молекулярного, хими

ческого, термического, электрического и т. п. изменения. Но нали

чие этих побочных форм не исчерпывает существа главной формы

в каждом рассматриваемом случае» [86, с. 5631. Отсюда можно

сделать вывод, что наряду со своими специфическими законами

высшие фермы материи должны подчиняться и более общим зако

нам низших форм.

Формализованный анализ эволюции материи от простых форм

к более сложным в неравновесной термодинамике основывался на

обобщении второго закона па открытые системы, обменивающиеся

веществом, энергией и энтропией с окружающей средой. Это обоб

щение позволило согласовать величайшие открытия X IX в.: второе

начало термодинамики и теории развития Дарвина и Маркса.

Непосредственно механизм эволюции, самоорганизации, увели

чения степени порядка Пригожин объяснил через флуктуации, ко

торые при определенных условиях взаимодействия системы с окру

жающей средой могут накапливаться и приводить к образованию

так называемых диссипативных структур, существование которых

возможно только благодаря получению энергии и негэнтропии (от

рицательной энтропии) извне.

Синергетика существенно обогатила и саму методологию науч

ного познания. Если модели равновесий в физических и химиче

ских системах можно заменять эквивалентными экстремальными

(оптимизационными), то для неравновесных процессов принци

пиально нельзя найти глобальный критерий оптимальности и воз

можно решение лишь локальных оптимизационных задач. Если

начиная с Ньютона в науке широко использовалась идея линеари

зации, математического упрощения реальных зависимостей, то яв

ления самоорганизации объясняются только с помощью нелинейных

моделей.

Одним из важнейших результатов, полученных с помощью ме

тодов синергетики к настоящему времени, является объяснение

процессов самоорганизации в неживой природе (лазерное излуче

ние, сверхпроводимость, явления Бенара и образование турбулент

ных вихрей в жидкости, самоорганизующиеся химические реакции).

Кроме того, Пригожин и Хакен небезуспешно пытались применить

синергетический подход для изучения социальных явлений.

Любопытные физико-экономические аналогии можно провести на

примере возникновения турбулентности в жидкости при высоких

значениях чисел Рейнольдса (Re). Энтропия, т. е. неупорядочен

ность, для одних и тех ж е значений Re при турбулентном режиме,

в котором имеются хаотические движения макроскопических обра

зований частиц, оказывается меньше, чем при ламинарном реж им е,

в котором жидкость движется параллельными струйками и колеб

лются лишь отдельные микрочастицы. Повышение степени порядка

при образовании макровихрей проявляется в увеличении коэффи

циентов тепло- и массообмена, т. е. в более эффективном взаимо

действии с окружающей средой. В экономике аналогами участву

ющих в хаотическом движении ансамблей частиц могут служить

крупные производственные объединения, имеющие большую степень

свободы. Высокая самостоятельность позволяет им эффективно

функционировать, передавая внешним потребителям значительное

количество производимой продукции. Наоборот, при жестком опре

делении сверху направления деятельности всех предприятий (ана

лог ламинарного режима) продажа полезных продуктов (аналог

энерго- и массообмена) становится минимальной. Конечно, в обоих

рассмотренных случаях самоорганизация, согласно законам термо

динамики, достигается благодаря получению энергии и негэнтропии

из окружающей среды. В гидравлических системах увеличивается

потребление мощности на привод нагнетателей, в экономических —

возрастает расход денежных, трудовых, топливных и других

ресурсов.

В неравновесной термодинамике получила дальнейшее разви

тие трактовка неопределенности как объективного свойства систем.

Первый и второй дифференциалы энтропии (неопределенности) ис

пользовались в [37] для оценки устойчивости систем, выявления

возможности их эволюции.

Проникновение физики в экономику

С некоторым отставанием по времени основные системные идеи

и методы физики с учетом специфики социальной формы движ е

ния материи проникают в экономику. Из физико-экономических

аналогий в значительной мере исходил основоположник математи

ческого направления в экономике, современник Маркса Вальрас. По

его словам, «чистая теория экономики есть наука,, напоминающая

во всем физико-математические науки» [12, с. 8]. Созданная Валь

расом модель равновесной экономики во многом оказалась сходной

с лагранжевой моделью механики. Множители Лагранжа приобрели

у него смысл цен, а в качестве связей были приняты заданные

потребности и ограничения на ресурсы. Конечно, специфика со

циальной формы движения и на уровне простейших моделей вы

явила особенности ее математического описания. Так, если Лагранж

оперировал исключительно равенствами (для равновесия механиче

ской системы небаланс сил недопустим), то в оптимизационных

экономических задачах часто употребляемой формой задания огра

ничений стали неравенства.

В качественной форме аналогичные физическим принципы эко

номического равновесия и экстремальности были сформулированы

Марксом: «...различные сферы производства постоянно стремятся

к равновесию... Однако эта постоянная тенденция различных сфер

производства к равновесию является лишь реакцией против посто

янного нарушения этого равновесия. Правило, действующее при

разделении труда внутри мастерской a priori (заранее) и плано

мерно, при разделении труда внутри общества действует лишь

a posteriori (задним числом) как внутренняя, слепая естественная

необходимость, преодолевающая беспорядочный произвол товаро

производителей и воспринимаемая только в виде барометрических

колебаний рыночных цен» [86, с. 368]. В этих словах Маркса не

только утверждается действие в экономических системах принципа

равновесия, но и показывается его статистический характер, выпол

нение с точностью до флуктуаций цен.

К принципам равновесия следует отнести сформулированный

Марксом и Энгельсом и развитый Лениным принцип демократиче

ского централизма, ставший у нас основным принципом партийной,

общественной и хозяйственной деятельности. Его связь с процесса

ми установления равновесия подсказывается словами Ленина:

«...надо ясно понять, как далеко отличается демократический цент-

рализм, с одной стороны, от централизма бюрократического, с дру

гой стороны, от анархизма» [81, с. 151]. Другими словами, демокра

тический централизм представляет равновесие между бюрократией

и анархией. Всякий перекос в сторону усиления централистского

начала в управлении экономикой неизбежно ведет к ограничению

инициативы масс и усилению бюрократизма и, наоборот, чрезмер

ное ослабление централизованного руководства приводит к анархии.

Экстремальные принципы экономического развития были сфор

мулированы Марксом в виде основного закона капитализма (мак

симизации прибыли) и закона экономии времени. «Чем меньше

времени требуется обществу на производство пшеницы, скота

и т. д ., тем больше оно выигрывает для другого производства, мате

риального и духовного. Как для отдельного индивида, так и для

общества всесторонность его развития, его потребления и его дея

тельности зависит от сбережения времени. Всякая экономия в ко

нечном счете сводится к экономии времени... Стало быть, экономия

времени, равно как и планомерное распределение рабочего време

ни по различным отраслям производства, остается первым эконо

мическим законом

на

основе

коллективного

производства»

[87, с. 117].

Закон Маркса по своему содержанию близок к принципу Фер

ма в оптике, согласно которому свет всегда выбирает путь, преодо

леваемый за кратчайшее время. Но он, бесспорно, тесно связан и

с фундаментальным законом природы — принципом наименьшего

действия. На первый взгляд, такая связь вызывает недоумение,

поскольку сберегаемое природой действие имеет размерность про

изведения энергии на время. Неужели так может быть, чтобы

один и тот ж е закон экономии времени для высшей, общественной

формы движ ения материи был всеобщим («первым экономическим

законом»), а для низших

выполнялся

лишь

в

частных случаях

(например, в оптических явл ен иях), в остальных ж е экономилась

другая величина — действие?

Для разрешения этого кажущегося противоречия нужно выяс

нить, при каких условиях интеграл действия можно измерять в

единицах времени. Сделаем два предположения: первое — что сис

тема не находится в ноле действия каких-либо сил (гравитацион

ных, электромагнитных), и второе — что движение происходит без

сопротивления среды (трения). Из первой предпосылки следует

равенство нулю потенциальной энергии, а из второй — постоянство

абсолютной величины (модуля) скорости и, следовательно, посто

янство кинетической энергии. Тогда интеграл действия из (1.2)

можно представить в виде

Ч

t J'a

Т1

с размерностью времени. Правда, чтобы теперь решать экстремаль

ные задачи, необходимо сделать замену переменной dl = wdx и за

писать и. н. д. в форме, совпадающей с математическим выраже-

б

=0,

(1.3)

где I — путь; w — скорость (вектор); 1\ и h — заданные началь

ная п конечная координаты системы.

Для объяснения подобного перехода от (1.2) к (1.3) приме

нительно к экономическим системам можно воспользоваться н е

которыми аналогиями. В качестве воздействия внешнего поля на

экономическую систему могут приниматься: международная на

пряженность, административные санкции вышестоящих органов,

договорные обязательства о помощи другим системам и т. д. Сня

тие этих воздействий ведет к /7 = 0. Отсутствие трения свидетель

ствует о равновесности, обратимости процессов. Аналогия м е ж ду

возникновениями физической и экономической необратимостей уж е

обсуждалась выше-

Таким образом, закон экономии времени можно охарактеризо

вать, во-первых, как статистический, проявляющийся в виде тен

денции, которая пробивает себе дорогу вопреки различным нерав-

новесностям и необратимостям, и, во-вторых, как экстремальный,

определяющий величину, минимальное значение которой должно

соответствовать равновесному развитию экономики.

Из закона

Маркса следует, что минимум затрат времени — это основной, фун

даментальный критерий оптимальности решений в равновесной

экономике.

К настоящему времени принципы экстремальности и равно

весности прочно вошли в экономику и стали основой разработки

многих математических моделей, нашедших широкое практическое

применение. В [127, 128] была показана возможность использова

ния для оптимизации экономических процессов классических ре

зультатов термодинамики в определении максимальной работы.

Поскольку сейчас в экономической литературе начинают исследо

ваться с помощью средств математики различные неравновесностп

[30], полезным должно оказаться переосмысливаиие положений си

нергетики об условиях возникновения иеравповесных состояний,

появлении флуктуаций и их влиянии на изменение структуры и

поведения систем, об отсутствии в неравновесных условиях гло

бальных минимизируемых функционалов. Интересен с точки зре

ния экономической науки и анализ применяемых в термодинамике

методов поиска точек бифуркаций и неустойчивых траекторий

движения.

Понятие энтропии, хотя и проникло из физики в экономику

через кибернетику, используется экономистами явно недостаточно.

Оно практически не применяется для анализа неопределенности

состояний и траекторий развития экономических систем, не связы

вается с оценками их устойчивости и направлений эволюции. Сама

неопределенность часто трактуется не как объективное свойство

систем, а лишь как характеристика информации.

Зависимость ж е экономики от физических факторов, так же

как и от социальных и экологических, стала сейчас неизмеримо

более сильной, чем несколько десятилетий назад. Призыв Капицы

к энергетикам — полнее учитывать физику при определении на

правлений развития энергетики [59] — можно смело отнести ко

всем экономистам. Глобальность последствий от аварии на единич

ном объекте — Чернобыльской АЭС — ясно показала, насколько

важно при экономическом прогнозировании оцепить связь между

физическими процессами и надежностью и безопасностью техно

логий. При современных масштабах развития индустрии сопоста

вимое влияние на экономику, природу и жизнь людей с влиянием

повреждений на ядерных станциях могут оказать отклонения от

расчетных параметров эксплуатации или аварии на предприятиях

теплоэнергетики, химической и нефтехимической промышленности,

металлургии и др.

Исходя из описанных представлений об историческом разви

тии связей между физикой и экономикой, авторы старались следо

вать логике этого развития в своем прогнозном анализе энергети

ческих и энергохимических технологий.

1.3. ПРЕДЕЛЬНЫЕ ПОКАЗАТЕЛИ ТЕХНОЛОГИЙ.

ТЕРМОДИНАМИЧЕСКИЕ ПРЕДЕЛЫ

Физико-химический анализ позволяет оценить потенциал со

вершенствования технологий во всех практически значимых на

правлениях. Из соотношений термодинамики находятся пределы

повышения энергетической эффективности: максимальные КПД и

минимальные удельные расходы топлива, а также экстремальные

выходы в реакциях полезных и вредных веществ. Химическая ки

нетика, гидродинамика, тепло- и массообмен определяют наиболь

шие скорости процессов и, следовательно, наименьшие размеры

оборудования. Физика твердого тела и сопротивление материалов

дают представление о предельной прочности конструкций и воз

можности улучшения массогабаритных характеристик технологи

ческих установок.

В настоящей работе детально рассматриваются только термоди

намические пределы и менее подробно — пределы, накладываемые

гидродинамикой.

Термодинамический анализ технологий представляет исходный

пункт изучения перспектив их развития, поскольку он дает более

широкую картину, чем исследование ограничений, определяемых

законами кинетики, теплообмена, гидродинамики и др. Характерной

чертой термодинамики «является универсальность выводимых в ней

соотношений» [137, с. 8]. Устанавливаемые ею пределы не могут

быть изменены или тем более устранены улучшением конструкций

аппаратов и организации происходящих в них процессов. Другие

(петермодинамические) предельные показатели в значительной ме

ре определяются именно подобными факторами (подбором ката

лизаторов, организаций перемешивания и т. д .) .

Попытаемся, например, определить максимально

константу скорости элементарной реакции, используя

Аррениуса

к = pZe~E/RT,

возможную

уравнение

(1/*)

где к _ константа скорости; р и Z — стернческнй и частотный ко

эффициенты соответственно; 2? — энергия активации; R — универ

сальная газовая постоянная; Т — абсолютная температура. Коэф

фициент Z приблизительно равен 10й м3/(к м о л ь -с) (см., например,

[90]). При /> = 0,01 —1 и Е = 0 (предполагается, что реакция про

текает на идеальном катализаторе), к для бимолекулярных реак

ций также принимает подобные колоссальные значения, которым

соответствуют удельные производительности реакторов порядка

многих тысяч кпломоль на кубометр в секунду. Таким образом, из

чисто кинетических соображений трудно установить пределы уве

личения производительности оборудования.

При поиске термодинамических пределов их, видимо, необхо

димо дифференцировать применительно к объектам различных

уровней иерархии, например реакциям, реакторам, технологическим

установкам с многими узлами превращений вещества и энергии.

Учитывая разумность (в связи с большой отдаленностью горизон

та прогнозирования) высокой степени идеализации процессов, мы

ограничились двумя иерархическими уровнями: реактором и уста

новкой — п предположили, что предельные термодинамические по

казатели результирующей реакции процесса совпадают с аналогич

ными показателями реактора.

При развитии методики определения энергетических пределов

имелось в виду, что они являются одним из основпых факторов,

которые необходимо учитывать при оценке шансов технологий на

будущее эффективное внедрение. Эти показатели, позволяя в пер

вом приближении представить возможности совершенствования про

цессов, конечно, не дают оснований сделать однозначные заключе

ния о перспективах их развития.

В теплоэнергетике большая разница температур горячего (Ti)

и холодного (Тг) источников определяет высокое значение КПД

цикла Карно

ЦК= (Т\ —Т2)/Т\,

(1-5)

но не гарантирует действительного достижения высокой энергетиче

ской и экономической эффективности изучаемой установки. Слож

ность изготовления и эксплуатации, дефицитность используемых

материалов, большие потери энергии в связи с необратимостью от

дельных процессов в общей технологической цепочке и другие по

добные обстоятельства могут перечеркнуть преимущества, обуслов

ленные наличием большой разницы температур. Однако малое

значение величины (Т\ —Т2) однозначно свидетельствует об огра

ниченных возможностях совершенствования процесса преобразова

ния теплоты в работу. Следовательно, высокий КПД представляет

необходимое, но не достаточное условие эффективности теплоэнер

гетической установки. Все ж е это условие должно проверяться при

анализе любого нового принципа производства работы благодаря

разнице температур источников теплоты.

Использование термодинамических пределов применительно к

обсуждаемым в данной книге задачам долж но способствовать по

ниманию и оценке тенденции развития эиергохпмических техноло

гии. Установление значений предельных показателей связапо с

определенной системой представлений об уровне развития техники

в целом. Действительно, точные значения пределов установить

нельзя. При предположении о неограниченных возможностях роста

параметров теплоэнергетических установок даже г|к может дости

гать значении, сколь угодно близких к единице (при Н т Г 1 = <»).

Аналогично для любого из эиергохпмических процессов при усло

вии отсутствия ограничении на выбор параметров и возможности

утилизации тепловой энергии максимально достижимые КПД ока

жутся равными единице и сопоставление технологий по предель

ным показателям потеряет смысл.

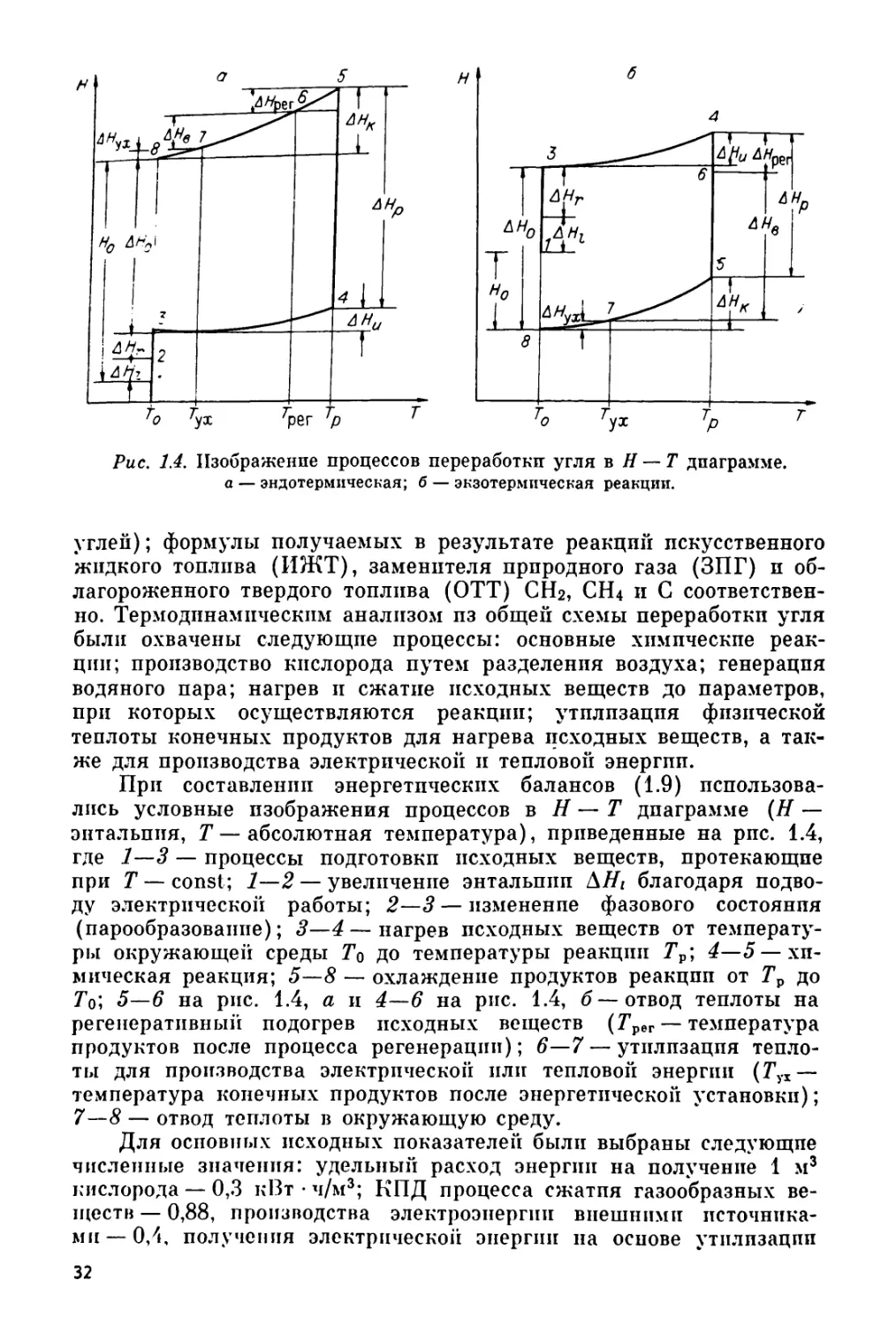

Принимаемая система предпосылок обусловливает термодина

мическую модель технологии. Далее апализпруются и используются

три типа термодинамических моделей: стехиометрическая, конеч

ных равновесии и промежуточных состояний. Стехиометрическое

термодинамическое описание основывается на предпосылке, что

основные химические реакции процессов идут до конца, т. е. сте

пень превращения вещества равняется единице. Энергия расходу

ется на покрытие потерь в окружающую среду, производство элект

роэнергии и получение водяного пара. Тепловые балансы реакций

определяются их стехиометрическими уравнениями. Модель конеч

ных равновесий описывает условия экстремума термодинамического

потенциала и основывается на предположении, что максимальные

выходы полезных продуктов характеризуются состояниями термо

динамического равновесия реагирующих веществ. Модель проме

жуточных состояний является наиболее общей по сравнению с дву

мя предыдущими и представляет описание условий достпжеппя

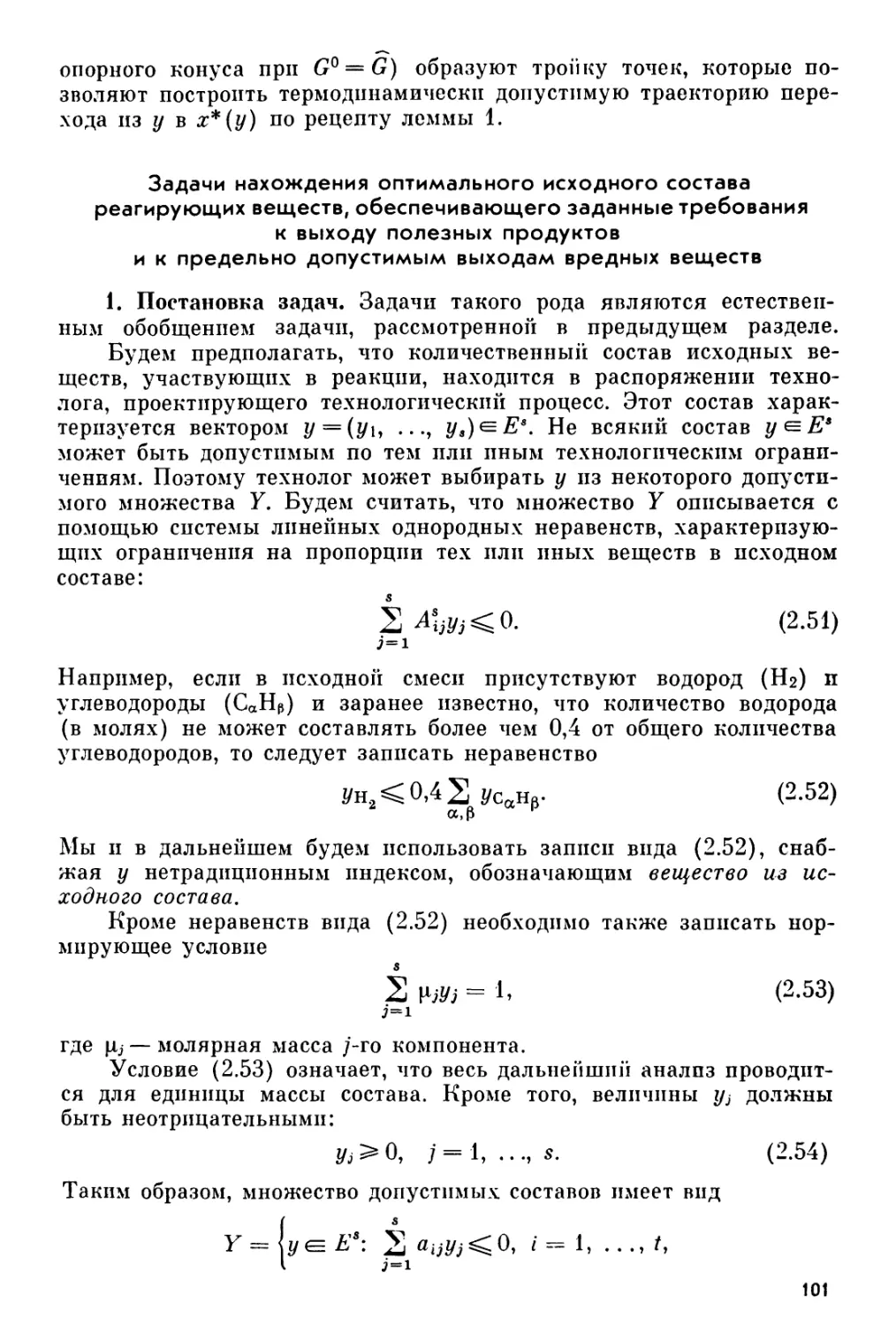

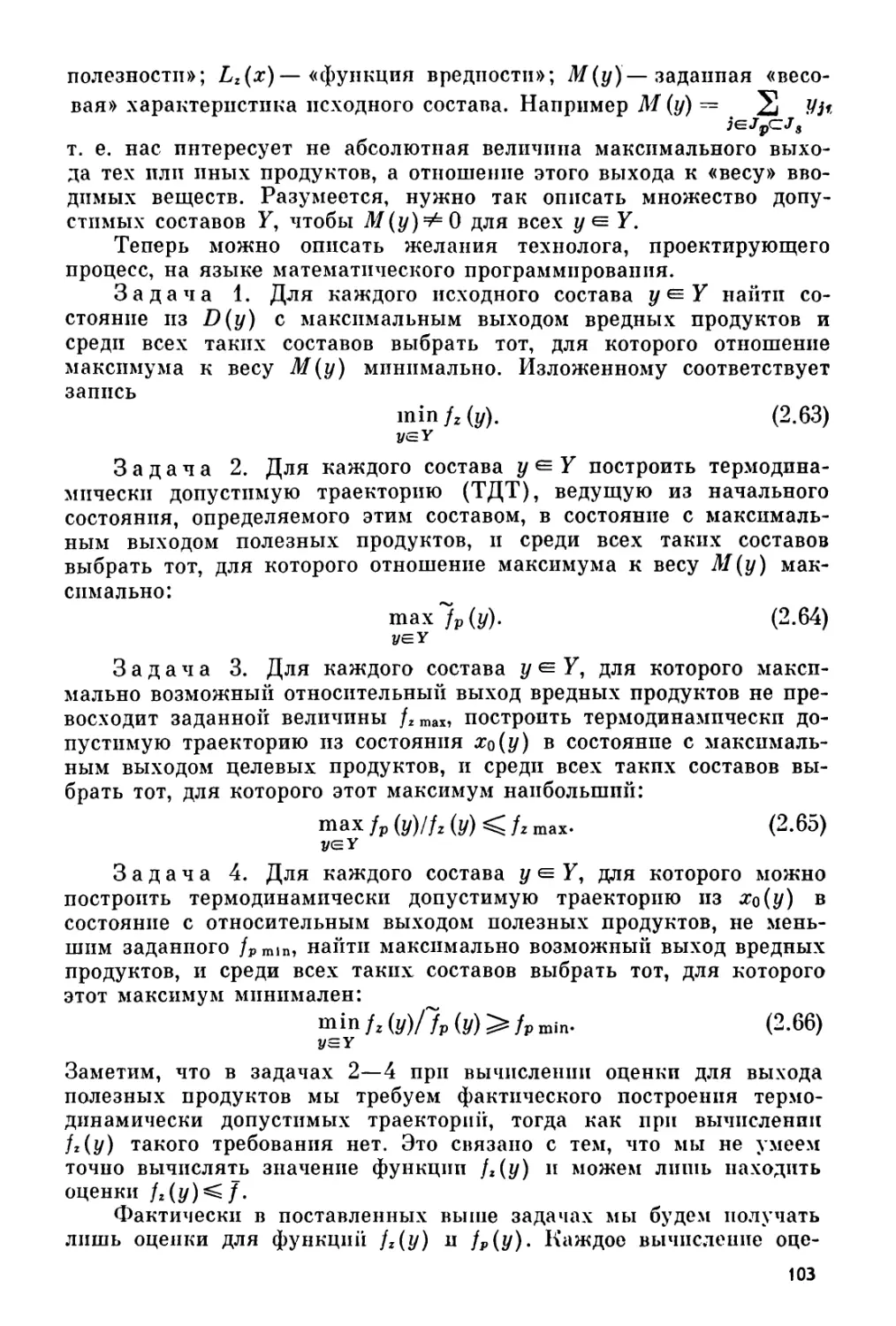

экстремального содержания целевых продуктов па всем термодина