Автор: Шиллинг Г.-Д. Бонн Б. Краус У.

Теги: технология топлив энергетика сырье горное дело

Год: 1986

Текст

РДШиплинг

ББонн Y Краус

ГАЗИФИКАЦИЯ

УГЛЯ

ГАНС-ДИТЕР ШИЛЛИНГ

БЕРНАРД БОНН

УЛЬРИХ КРАУС

ГАЗИФИКАЦИЯ УГЛЯ

Редактор издательства Л. М. Неваева

Переплет художника В. П. Христинина

Художественный редактор О. Н. Зайцева

Технический редактор Е. В. Воробьева

Корректор К. А. Кузьмина

ИБ № 6473

Сдано в набор 07.01.86. Подписано в печать 26.03.86. Формат 60Х901Де-

Бумага книжно-журнальная ими. Гарнитура Литературная. Печать высокая.

Усл. печ. л. 11,0- Уел. кр.отт. 11,0- Уч.-изд. л. 12.29. Тираж 1000 экз. Заказ 738/744—11.

Цена 1 р. 20 к.

Ордена «Знак Почета» издательство «Недра», 103633, Москва,

Третьяковский проезд, 1/19

Ленинградская картографическая фабрика ВСЕГЕИ

Schriften

uber wirtschaftliche und

organisatorische Probleme

bei der Gewinnung

und Verwertung

mineralischer Rohstoffe

Herausgegeben von

Professor Dr. phil. G. Bischoff Professor

Dr. rer. nat. G. Liittig • Dr. jur. G. Ott

Dr. jur. H. Reintges

Band 22

Kohlenvergasung

Bestehende Verfahren

und neue Entwicklungen

Dritte, neubearbeitete und erweiterte Auflage

Von

Dr. rer. nat. Hans Dieter Schilling,

Dr. rer. nat. Bernhard Bonn und

Dr. rer. nat. Ulrich KrauB

Herausgegeben von

Professor Dr. rer. nat. Werner Peters

Verlag Gliickauf GmbH • Essen • 1981

(QfeD[]3fe© °

ЕД. Шиллинг

Б.Бонн У Краус

ГАЗИФИКАЦИЯ

УГЛЯ

Перевод с немецкого

и редакция С.Р. ИСЛАМОВА

МОСКВА «НЕДРА» 1986

УДК 662.764

Шиллинг Г.-Д., Бонн Б., Краус У. Газификация угля. Горное дело—сырье—энер-

гия/Пер. с нем.— М.: Недра, 1986. 175 с.

Рассмотрены теоретические вопросы и методы газификации угля, освоенные

в промышленности, а также новые процессы, находящиеся в стадии лаборатор-

ных и полупромышленных исследований, в том числе в кипящем слое, с рецир-

куляцией газа-теплоносителя, с жидким шлакоудалением, с использованием

тепла атомных реакторов. Информация о каждом процессе изложена по единой

схеме: краткая характеристика способа, производительность, используемый уголь,

состав и удельная теплота сгорания сырого газа, описание процесса, производ-

ство газифицирующего агента, технико-экономические данные и др Приведены

схемы процессов.

Для инженерно-технических работников предприятий и научно-исследова-

тельских институтов, занимающихся газификацией угля.

Табл. 1, ил. 49, список лит. — 270 назв.

Рекомендовано к переводу: В. Д. Буткиным, проф., д р техн, наук (Научно-

исследовательский и проектно-конструкторский институт по проблемам развития

Канско-Ачинского угольного бассейна), И. И. Черненковым, каид. техн, наук

(Институт горючих ископаемых)

£ 1ОТЕ'._ *

утг Г у

.i.i * J

2505000000—247

043(01)—86 357—86

ш

© Verlag Gliickauf GmbH, Essen, 1981

© Перевод на русский язык, издательство

«Недра», 1986

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

Первое издание этой книги быстро разошлось. Растущий спрос на

книгу, а также начавшееся с 1976 г. прогрессивное развитие гази-

фикации побудили нас к выпуску второго, принципиально перера-

ботанного издания. К нему присоединяется теперь переработанное

г дополненное третье издание. Была сохранена уже апробирован-

ная форма изложения, все данные пересмотрены и в значительной

< гепени обновлены. Дополнительно включено несколько новых спо-

собов газификации, которые были введены в эксплуатацию в Фе-

деративной Республике Германии со времени сдачи в редакцию

второго издания.

Описанная в предыдущем издании технология на базе газоге-

нераторов с вращающейся решеткой и жидким шлакоудалением,

О которых еще в старой литературе имеются обширные обзорные

статьи, также описана в третьем издании. Чтобы удовлетворить

широкий интерес, который в последнее время возрастает, особен-

c. к газогенераторам с вращающейся решеткой, приведено описа-

। не нескольких технологических вариантов со ссылками на источ-

НИКИ.

Выражаю благодарность читателям первых двух изданий этой

книги, чьи советы помогли при переработке текста. Я уверен, что

»..»вое издание, так же как и предшествующие, будет охотно ис-

по 1ьзоваться многими читателями как оперативный и достоверный

с ючник информации.

В. Петерс, проф., д-р естественных наук, управляющий общест-

I । каменноугольной промышленности ФРГ и института Бергбау-

форшунг.

'й'сеп, апрель 1981 г.

1. ВВЕДЕНИЕ

Для энергетического хозяйства наиболее предпочтительным сырь-

ем и энергоносителем является газообразное топливо. Благодаря

таким отличительным свойствам, как экологичность и хорошая

транспортабельность, а также широкому использованию в каче-

стве энергоносителя и химического сырья его значимость в пер-

спективе будет, по-видимому, возрастать.

Дефицит первичных энергоресурсов и постоянно растущий

спрос на энергию будут требовать замены природного газа и нефти

другими энергоносителями во все возрастающем объеме. Расчеты

показывают, что эта замена должна начаться еще до окончания

XX в. В условиях непрерывной борьбы за повышение надежности

энергоснабжения переработка угля в газообразный энергоноситель

и сырье приобретет решающее значение уже в недалеком буду-

щем.

Хотя газификация угля использовалась еще в прошлом веке и

путем целенаправленных исследований достигла наивысшего рас-

цвета в первой половине нашего столетия, особенно в Европе,

сегодня она имеет значимость лишь для некоторых стран со спе-

цифической структурой экономики.

Хотя в ФРГ в 1975 г. из угля было произведено 14,3 % обще-

го объема поступления газа, из этого количества только 0,024 %

было получено путем газификации. (Для сравнения: еще в 1957 г.

газ из угля составлял 92,78 % общего объема, при этом 13,7 %

производилось путем газификации). В этой связи дадим краткую

оценку прошлого и вырисовывающегося будущего значения гази

фикации с целью получения газа из угля.

Производство газа из угля развивается главным образом по

трем направлениям, которые реализованы в промышленном масш-

табе. В количественном отношении, а также в экономическом важ-

нейшим способом является процесс пиролиза. При пиролизе угля

из его летучих компонентов образуются газообразные и жидкие

крекинг-продукты, которые после соответствующего разделения и

переработки находят сбыт в качестве побочных продуктов. Но

при этом речь идет лишь о дегазации угля (отделении летучих),

при которой большая часть исходного вещества остается в виде

твердого кокса.

Большие объемы газа получаются в доменном процессе. Здесь

в результате взаимодействия руды и кокса в присутствии воздуха

образуется окись углерода, которая покидает шахту печи в виде

доменного газа и используется в качестве топлива. Правда, низ-

кая калорийность исключает возможность его транспортирования

на большое расстояние.

6

В обоих вышеупомянутых случаях газ вынужденно производят

как побочный продукт процессов с другим целевым назначением,

поэтому его использование направлено главным образом на сниже-

ние стоимости основного продукта. В противоположность этому

третье направление — полная газификация угля — нацелено исклю-

чительно на производство газа.

В прошлые десятилетия газификация использовалась для того,

чтобы высвободить производство газа из зависимости от произ-

водства кокса, а также с целью получения чистого синтез-газа для

химической промышленности. Так, из газа, полученного в 1957 г.

газификацией (его доля составила 12,8 % общего потребления

газа в ФРГ без земли Саар, что соответствовало 113,4-1015 Дж/

год), около 75 % приходилось на промышленные газогенераторы,

которые поставляли как синтез-газ, так и топливный газ, и при-

мерно 25 % на коксовые генераторы и газовые заводы ком-

мунального назначения.

В связи с быстро возросшим предложением и падением цен

на нефтехимическое сырье в 50—60-х годах химическая промыш-

ленность и большинство коммунальных газовых заводов вынужде-

ны были перестроиться на газификацию нефти и газового бензи-

на, в результате чего производство газа стало экономичнее и тех-

нически упростилось. Газификация угля утратила значение, и про-

изводство генераторного газа в ФРГ непрерывно снижалось вплоть

до 0,03 % общего поступления газа в 1975 г. (в абсолютном исчис-

лении 30-106 м3/год). Из этого объема в коммунальное газоснаб-

жение поставлялась только шестая часть, остальное сжигалось на

газовых и коксовых заводах или потреблялось промышленностью.

Однако доля коксового и доменного газа по уже упоминавшимся

причинам снизилась весьма незначительно: общее производство

газа из угля с 1957 по 1975 г. уменьшилось всего лишь на 35 %

Роль газификации угля в выравнивании диспропорции между

спросом на газ и производством коксового газа, а также ее зна-

чение для химии практически утратились из-за внедрения процес-

сов крекинга нефти и газового бензина, а также за счет поступле-

ния в ФРГ в последние года большого объема природного газа

по умеренным ценам. В совокупности потребление газа в ФРГ

за последние 20 лет возросло более чем в три раза, причем в ос-

новном за счет природного газа. Во второй половине 50-х годов

доля природного газа была еще довольно незначительной (около

2 % общего потребления). Однако уже в 1979 г. его доля состав-

ляла 71,8 %.

Активное наступление природного газа еще отнюдь не завер-

шилось. В отличие от коксового газа его можно транспортировать

на дальние расстояния. Поэтому газораспределительная сеть стра-

ны все более расширяется. Усиливающаяся ориентация на при-

родный газ порождает две проблемы. Во-первых, его ресурсы

ограничены: собственные гарантированные запасы природного га-

за составляют немногим более чем 13-кратный объем годового

потребления в настоящее время, причем добыча газа в стране уже

7

сокращена (в 1979 г. она составила 37 % общего поступления

газа). Следствием этого явится дальнейший рост зависимости

ФРГ от экспорта энергии, что может вызвать серьезные экономи-

ческие последствия в связи с ожидаемым истощением мировых

запасов газа.

Во-вторых, с ростом потребления природного газа будет возра-

стать доля газа, расходуемого на отопление. Это тем более су-

щественно, что в ФРГ строительство новых электростанций на

природном газе требует специального разрешения. Если также

учесть, что частные хозяйства и мелкие потребители отдают пред-

почтение все возрастающей замене других видов топлива газом

из-за его экологичности и точной дозируемости, т. е. экономично-

сти расходования, то это приведет к усилению сезонных колебаний

в сбыте газа. Однако ввиду значительной стоимости газопроводов

они должны в течение года как можно дольше работать в режиме

основных нагрузок, но при очень сильных колебаниях потребле-

ния эта цель путем устройства аккумулирующих емкостей уже не

может быть достигнута с приемлемыми затратами. К тому же

вблизи главных центров потребления часто отсутствуют геологи-

ческие предпосылки для размещения крупных газохранилищ.

В США, где эта проблема в некоторых местах уже назрела и

становятся ощутимыми проявления нехватки газа, крупные фир-

мы более 10 лет ведут исследовательские и конструкторские рабо-

ты в области производства заменителя природного газа (ЗПГ).

Вначале эти исследования были направлены на производство вы-

сококалорийного газа из нефти. Однако вследствие сильного роста

цен на нефтяное сырье в качестве исходного сырья стал активно

использоваться уголь.

После 1973 г. в Европе, особенно в ФРГ, при значительной фи-

нансовой поддержке официальных кругов также активизировались

работы по газификации угля. Усилия направлены главным обра-

зом на развитие таких процессов, как производство синтез-газа,

восстановительного газа для производства железа, а также деше-

вого чистого топлива для промышленности и электроэнергетики.

При этом отпадает необходимость расходовать на вышеперечис-

ленные цели скудные запасы природного газа, нефти или произ-

водимых из нее вторичных продуктов, но, с другой стороны, со-

храняются технологические преимущества использования газа. В

январе 1980 г. правительством ФРГ была утверждена программа

переработки угля, в рамках которой промышленность представила

12 проектов-предложений только по газификации угля. Таким об-

разом, с пуском промышленных установок для газификации угля,

начиная с середины 90-х годов, угольный газ сможет вносить

свой вклад в повышение надежности энергоснабжения.

С целью решения этих новых задач и в связи с широкими воз-

можностями использования газа из угля представляется уместным

обобщенно изложить технические предпосылки и состояние гази-

фикации угля. Цель и назначение настоящей книги — описать про-

цессы газификации и предоставить сравнимые, насколько это воз-

8

можно, количественные данные по этим процессам с тем, чтобы

облегчить деловое обсуждение преимуществ и недостатков гази-

фикации угля.

СПИСОК ЛИТЕРАТУРЫ;

Jahrilicher Uberblick uber die Entwicklung der Gaswirtschaft der Bundesrepublik

Deutschland,

herausgegeben vom Bundesministerium fur Wirtschaft, Referat III C 4;

zusatzlich jeweils verbffentlicht in der Zeitschrift Gas und Wasserfach (Gas)

2. Основные реакции газификации угля

Газификацию угля можно упрощенно описать пятью основны-

ми химическими реакциями.

Газификация кислородом или воздухом (неполное горение)

С +1 2О3 = СО; ДА/ =— 123,1 кДж моль. (1)

Горение в кислороде

С + О2 — СО2; ДА/ = — 404,7 кДж моль. (2)

Газификация углекислым газом (реакция Будуара)

С СО2 — 2СО; ДА/ — 159,9 кДж/моль. (3)

Газификация водяным паром (реакция водяного газа)

С Н2О = СО + Н2; ДА/=118,5 кДж моль. (4)

Газификация водородом (гидрогазификация)

С + 2Н2 = СН4; ДА/ = — 87,5 кДж моль. (5)

При получении газовой смеси с определенным соотношением

СО/Н2 для последующего использования в ракциях синтеза имеет

значение следующая реакция:

СО + Н2О = Н2 + СО2; ДА/ = —40,9 кДж/моль. (6)

Повышение теплоты сгорания газа достигается путем метани-

зации:

СО + ЗН2 = СН4 + Н2О; ДА/ = — 205,9 кДж моль. (7)

Энтальпии реакций даны при нормальных условиях (298 К;

1,013 бар). Для углерода была принята стандартная энтальпия

образования №=12,5 кДж/моль. Таким образом учтены свойства

коксового углерода вместо графитизированного.

Приведенные уравнения (1)—(7) заключают в себя информа-

цию о стехиометрии и энергетике реакций при газификации, но

ничего не говорят об их полноте и характере протекания. Такие

сведения могут быть получены только путем учета термодинами-

ческих и кинетических закономерностей, а также условий стацио-

нарного режима.

Как и все химические реакции, обсуждаемые здесь реакции

(1)—(7) также стремятся к состоянию равновесия. Это означает,

что после достаточного времени реагирования, в зависимости от

температуры и давления, исходные и конечные продукты оказыва-

ются в устойчивом соотношении друг с другом, которое характе-

ризуется константой равновесия Кр. Индекс р показывает, что в

данном выражении отдельные компоненты представлены через их

парциальные давления.

Из термодинамических соотношений

&G"(T) - — RT\nKp(T)

и

ДО" (Г) = ДА/°(7) — 7AS"(7),

где AG° — свободная стандартная энтальпия реакции *; АН" —

етандартная энтальпия реакции; AS0 — стандартная энтропия ре-

акции; Т — температура.

С помощью эмпирических формул для расчета теплоемкостей

в зависимости от температуры для Кр может быть получено сле-

дующее выражение:

1g 7^(7)= а 74 bT^-c-r+d\gT + e.

Константы a, b, с, d, е являются эмпирическими интерполяци-

онными величинами, табличные значения которых можно найти в

литературе [1].

Для уравнений реакции (3)- (7) даются отдельные выражения

для константы и стехиометрические соотношения, которые так-

же необходимы для соответствующих полей газовых компонентов

в состоянии равновесия.

Для реакции (3):

Кр -*2со .

---—------! -Хсо Ч Асог I-

Р ХСО2

Для реакции (4):

—р со н . .р лн,о — 1, лн„о = Асо-

Р 4 го

Для реакции (5):

= Асн, + хн.= 1-

Х На

Для реакции (6):

ZG _ —соа in . . лн, 4 Лсо + Ан.о = 1 -

Асо4го

Для реакции (7):

Асн.Аню . v , J j г Л _ 1

р =-----------—, -*сн< 4 Лн2о “г Лсо ; Ан, ->

__________ АСОЛ На

* Более распространенное название функции АО0 — потенциал или энергия

Гиббса. Прим, переводчика.

10

Здесь р — общее давление, а х-—мольная доля соответствую-

щего газа. Эти величины связаны с парциальным давлением р&

через выражение хА=рд1р. Умножение мольной доли на 100 дает

объемную долю данного газа в процентах. На основе этих данных

вычисляется равновесный состав в зависимости от температуры.

При высоком давлении реальное поведение газов учитывается пу-

тем введения фугитивностей.

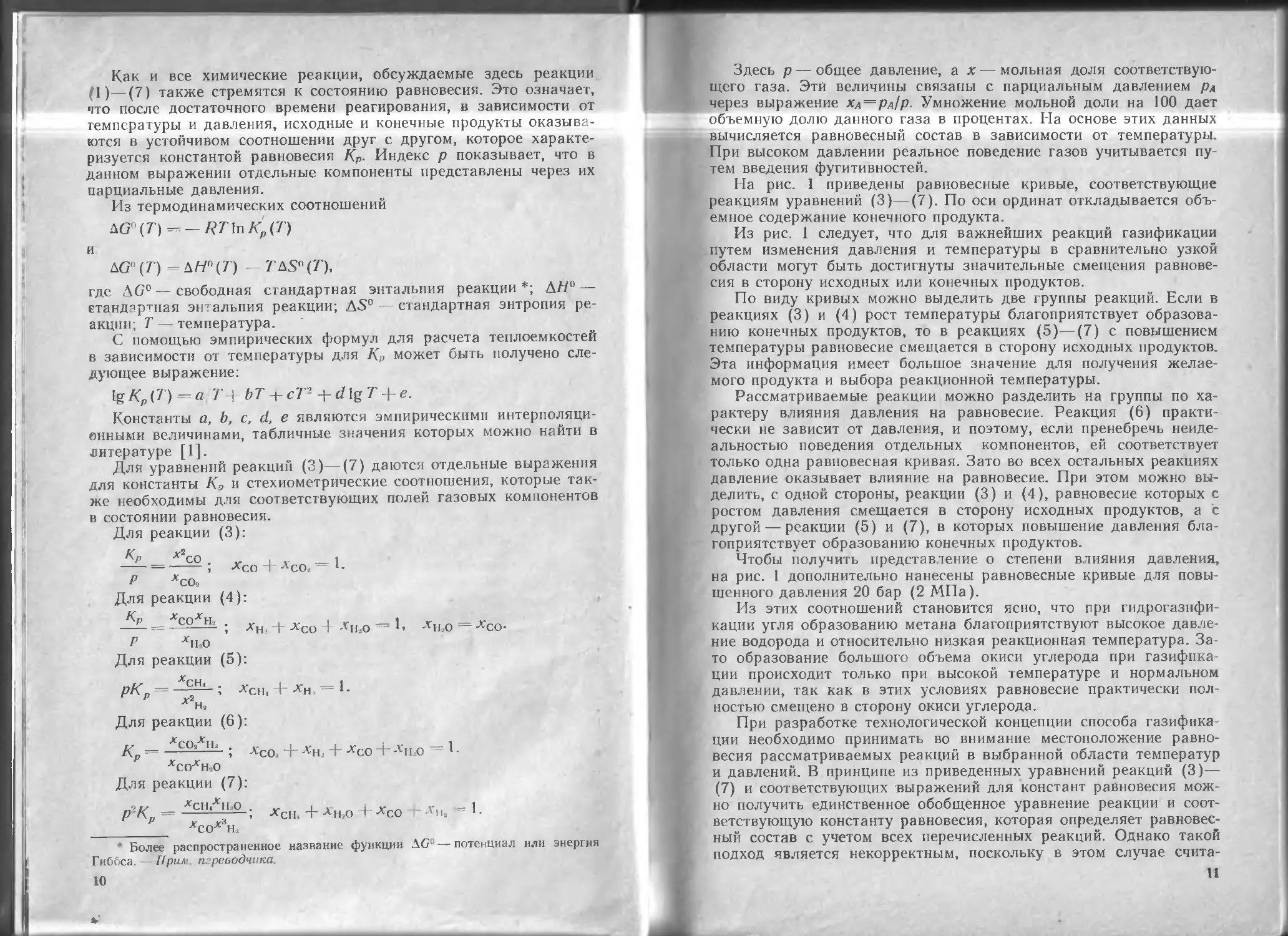

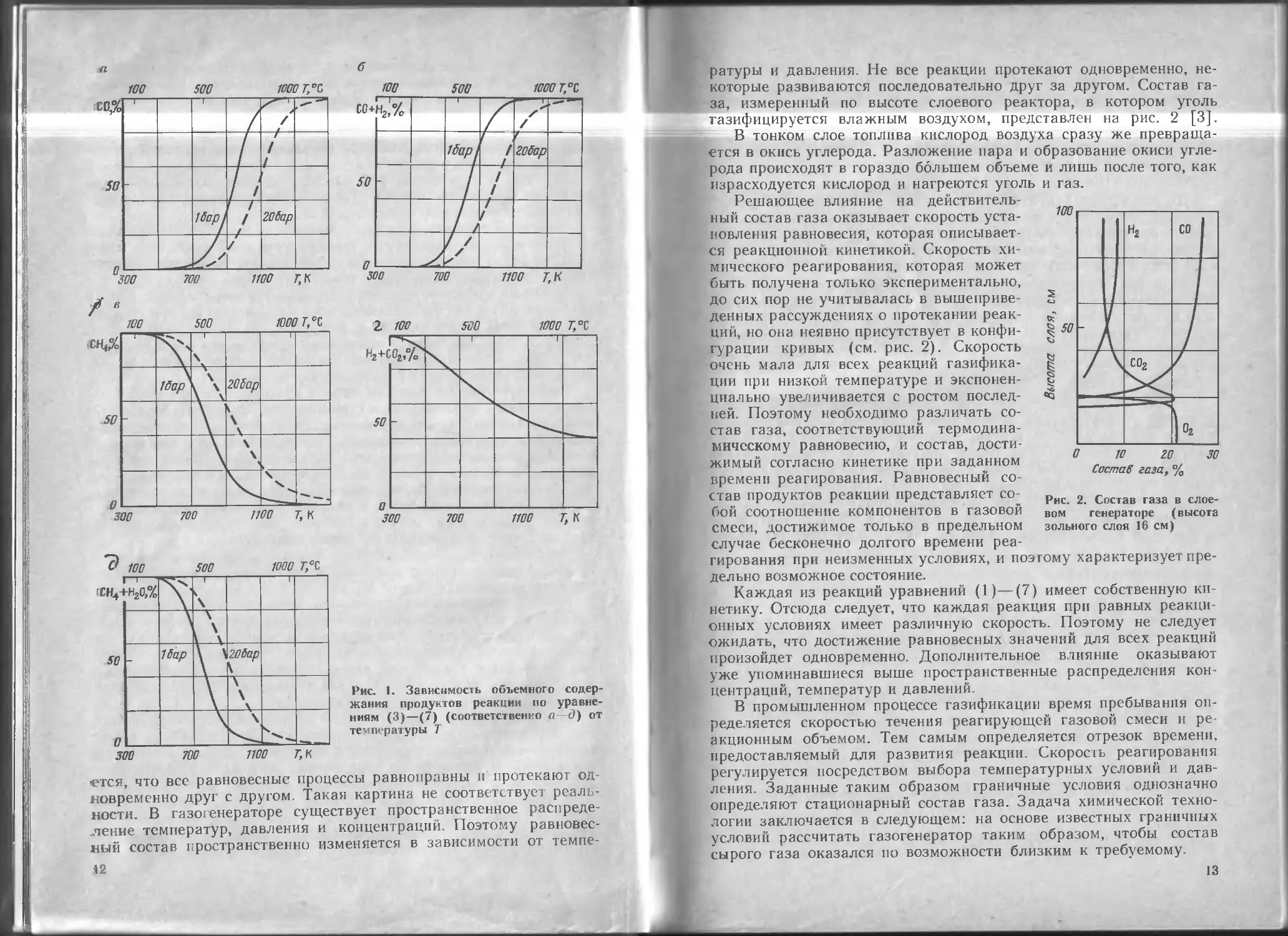

На рис. 1 приведены равновесные кривые, соответствующие

реакциям уравнений (3)—(7). По оси ординат откладывается объ-

емное содержание конечного продукта.

Из рис. 1 следует, что для важнейших реакций газификации

путем изменения давления и температуры в сравнительно узкой

области могут быть достигнуты значительные смещения равнове-

сия в сторону исходных или конечных продуктов.

По виду кривых можно выделить две группы реакций. Если в

реакциях (3) и (4) рост температуры благоприятствует образова-

нию конечных продуктов, то в реакциях (5)—(7) с повышением

температуры равновесие смещается в сторону исходных продуктов.

Эта информация имеет большое значение для получения желае-

мого продукта и выбора реакционной температуры.

Рассматриваемые реакции можно разделить на группы по ха-

рактеру влияния давления на равновесие. Реакция (6) практи-

чески не зависит от давления, и поэтому, если пренебречь неиде-

альностью поведения отдельных компонентов, ей соответствует

только одна равновесная кривая. Зато во всех остальных реакциях

давление оказывает влияние на равновесие. При этом можно вы-

делить, с одной стороны, реакции (3) и (4), равновесие которых с

ростом давления смещается в сторону исходных продуктов, а с

другой — реакции (5) и (7), в которых повышение давления бла-

гоприятствует образованию конечных продуктов.

Чтобы получить представтение о степени влияния давления,

на рис. 1 дополнительно нанесены равновесные кривые для повы

шейного давления 20 бар (2 МПа).

Из этих соотношений становится ясно, что при гидрогазифи-

кации угля образованию метана благоприятствуют высокое давле-

ние водорода и относительно низкая реакционная температура. За

то образование большого объема окиси углерода при газифпка

ции происходит только при высокой температуре и нормальном

давлении, так как в этих условиях равновесие практически пол-

ностью смещено в сторону окиси углерода.

При разработке технологической концепции способа газифпка

ции необходимо принимать во внимание местоположение равно-

весия рассматриваемых реакций в выбранной области температур

и давлений. В принципе из приведенных уравнений реакций (3)—

(7) и соответствующих выражений для констант равновесия мож-

но получить единственное обобщенное уравнение реакции и соот-

ветствующую константу равновесия, которая определяет равновес-

ный состав с учетом всех перечисленных реакций. Однако такой

подход является некорректным, поскольку в этом случае счита-

б

Рис. 1. Зависимость объемного содер-

жания продуктов реакции по уравне-

ниям (3)—(7) (соответственно а—д) от

температуры Т

ется, что все равновесные процессы равноправны и протекают од-

новременно друг с другом Такая картина не соответствует реаль-

ности. В газогенераторе существует пространственное распреде-

ление температур, давления и концентраций. Поэтому равновес-

ный состав пространственно изменяется в зависимости от темпе-

12

и лишь после того, как

и газ.

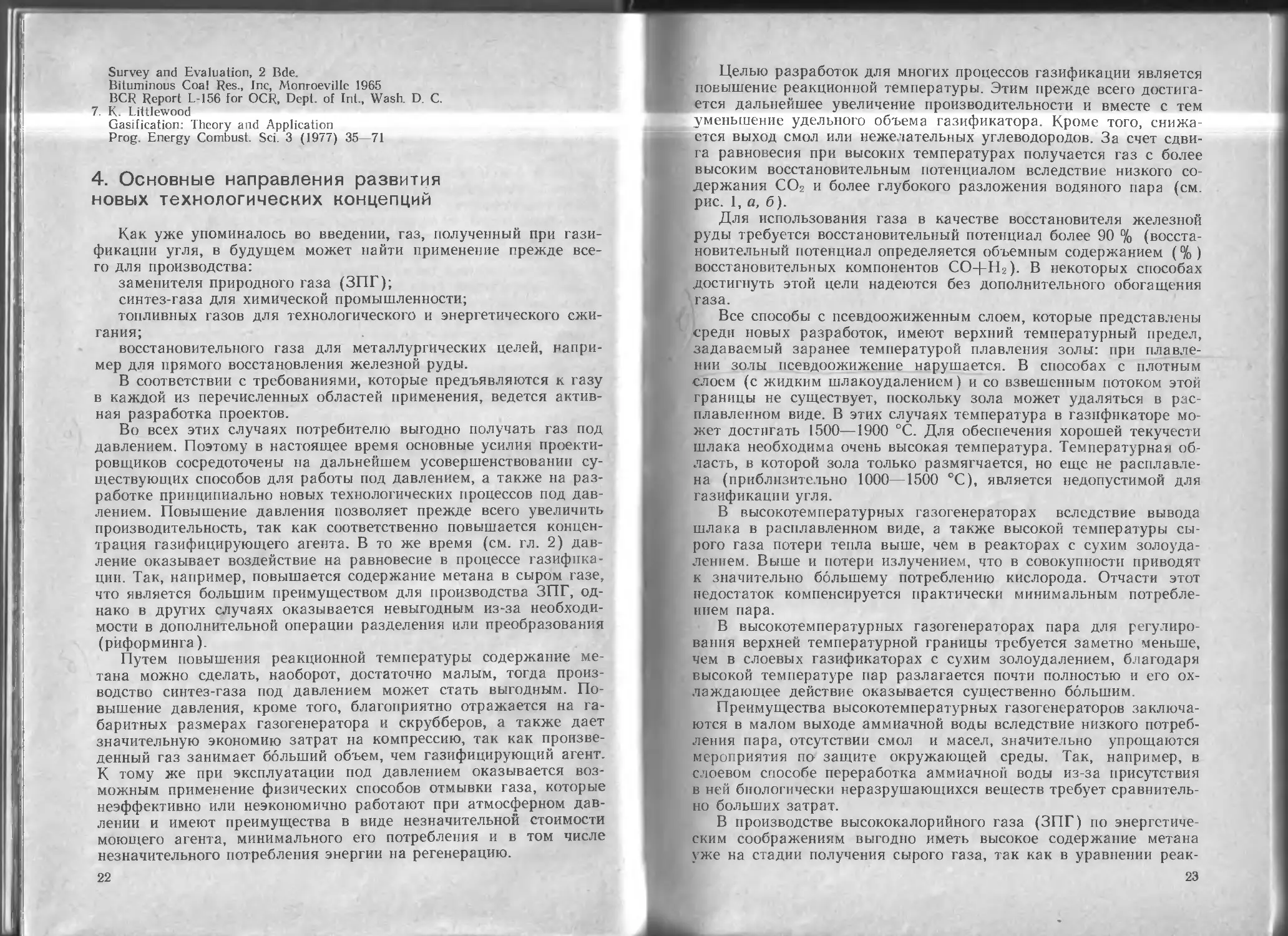

Состав газа, %

Рис. 2. Состав газа в слое-

вом генераторе (высота

зольного слоя 16 см)

ратуры и давления. Не все реакции протекают одновременно, не-

которые развиваются последовательно друг за другом. Состав га-

за, измеренный по высоте слоевого реактора, в котором уголь

газифицируется влажным воздухом, представлен на рис. 2 [3].

В тонком слое топлива кислород воздуха сразу же превраща-

ется в окись углерода. Разложение пара и образование окиси угле-

рода происходят в гораздо большем объеме

израсходуется кислород и нагреются уголь

Решающее влияние на действитель-

ный состав газа оказывает скорость уста-

новления равновесия, которая описывает-

ся реакционной кинетикой. Скорость хи-

мического реагирования, которая может

быть получена только экспериментально,

до сих пор не учитывалась в вышеприве-

денных рассуждениях о протекании реак-

ций, но она неявно присутствует в конфи-

гурации кривых (см. рис. 2). Скорость

очень мала для всех реакций газифика-

ции при низкой температуре и экспонен-

циально увеличивается с ростом послед-

ней. Поэтому необходимо различать со-

став газа, соответствующий термодина-

мическому равновесию, и состав, дости-

жимый согласно кинетике при заданном

времени реагирования. Равновесный со-

став продуктов реакции представляет со

бой соотношение компонентов в газовой

смеси, достижимое только в предельном

случае бесконечно долгого времени реа-

гирования при неизменных условиях, и поэтому характеризует пре-

дельно возможное состояние.

Каждая из реакций уравнений (1)—(7) имеет собственную ки-

нетику. Отсюда следует, что каждая реакция при равных реакци-

онных условиях имеет различную скорость. Поэтому не следует

ожидать, что достижение равновесных значений для всех реакций

произойдет одновременно. Дополнительное влияние оказывают

уже упоминавшиеся выше пространственные распределения кон-

центраций, температур и давлений.

В промышленном процессе газификации время пребывания оп-

ределяется скоростью течения реагирующей газовой смеси и ре-

акционным объемом. Тем самым определяется отрезок времени,

предоставляемый для развития реакции. Скорость реагирования

регулируется посредством выбора температурных условий и дав-

ления. Заданные таким образом граничные условия однозначно

определяют стационарный состав газа. Задача химической техно-

логии заключается в следующем; на основе известных граничных

условий рассчитать газогенератор таким образом, чтобы состав

сырого газа оказался по возможности близким к требуемому.

13

По вышеуказанным причинам могут получаться продуктовые

газы, в которых доли отдельных компонентов не соответствуют

термодинамически равновесным значениям. Из-за влияния термо-

динамических и реакционно-кинетических закономерностей, усло-

вий стационарности, а также дополнительного наложения рас-

пределений концентраций, температуры и давления оказывается

невозможным заранее указать точный состав продуктового газа.

Однако при этом можно вычислить его приближенно.

До сих пор не учитывались некоторые дополнительные воздей-

ствия. Прежде всего, продукты одних реакций могут влиять на

общий процесс путем торможения скорости других реакций. Кро-

ме того, в промышленном процессе, в котором используется уголь

или кокс, на скорость реагирования оказывает влияние зола.

Зола при определенных условиях селективно катализирует от-

дельные реакции газификации. Это означает, что скорость реак-

ции при определенной температуре и давлении повышается в при-

сутствии катализатора. Катализ не оказывает влияния на термо-

динамические закономерности и соответственно на состояние рав-

новесия, хотя может влиять на концентрации, достигаемые в ста-

ционарном режиме.

Так как содержание золы и ее состав варьируются от пласта

к пласту и даже внутри одного пласта, точный предварительный

расчет действительного состава газа еще более затрудняется и

при каждом составе золы будут получаться различные составы

газа. Но для конкретных видов угля оказывается все-таки возмож-

ным получить средние составы сырого газа, производимого в про-

мышленном реакторе. По вышеуказанным причинам они колеблют-

ся в определенных пределах, однако все-таки могут служить в ка-

честве вполне пригодных исходных данных для проектирования.

СПИСОК ЛИТЕРАТУРЫ:

1. Tabellenwerte fur Konst, a, b, с usw.

a) Landolt-Bornstein, Zahlenwerte und Tabellen, 6. Auflage, Teil 4, Berlin —

Gottingen—Heidelberg, 1961

b) Nat Bureau of Standards, Circular 500

„Selected Values of Chemical Thermodynamic Properties11

Washington, 1952

с) С. E. Wicks, F. E. Block

„Thermodynamic Properties of 65 Elements — their Oxides, Halides, Carbides

and Nitrides"

Bulletin 605, Bureau of Mines, 1963

d) R. C. Weast (Ed.)

„Handbook of Chemistry and Physics"

Chemical Rubber Co.

2. S. Peter, G. Woyke, G. Baumgartel

„Zur katalytischen Wasserdampfvergasung von Kohle bei hohen Driicken"

Chem. — Ing. Tcchn. 48 (1976) Nr. 9, S. 742

3. F. Sabel

„Zur Frage der Gasbildung in Gaserzeugern"

Chem. — Ing. Techn. 24 (1952), S. 339

14

4. К. Hedden

„Die Bedeutung der Reaktionsgeschwindigkeit fur die Abgaszusammensetzung

bei Vergasungsprozessen"

Chem.— Ing. Techn. 30 (1958), S. 125

5. H. Jiintgen, К. H. van Heek

Kohlevergasung- Grund lagen und technische Anwendung

Thiemig Verlag Miinchen (im Druck)

3. Варианты способов газификации

Химические реакции, составляющие процесс газификации угля,

относятся к классу гетерогенных реакций типа газ—твердое и

сопровождаются достаточно большими перетоками энергии. По-

этому при разработке способа газификации угля ведущую роль

играют вопросы тепломассообмена. Это крайне трудная технологи-

ческая проблема: согласовать таким образом динамику химиче-

ских реакций и связанных с ними процессов тепломассообмена со

свойствами используемого угля, конструкционными материалами,

а также стационарными и динамическими режимами работы реак-

тора, чтобы получаемый сырой газ по возможности ближе соот-

ветствовал предполагаемому назначению или путем относительно

простых операций переработки или превращения приводился к тре-

буемому составу. Очевидно, что ввиду сложности суммарного про-

цесса для достижения поставленной цели приходится идти на мно-

жество компромиссов, которые могут определяться внешними гра-

ничными условиями. Этим самым объясняется наличие большого

числа самых различных способов газификации, которые были уже

опробованы или еще находятся на стадии разработки.

Для полной газификации угля необходимо подвести к нему

большое количество тепла, чтобы обеспечить энергией восстано-

вительные реакции. Поэтому в зависимости от выбранного спосо-

ба теплопередачи процессы газификации могут быть разделены на

несколько групп. Более подробная классификация проводится по

таким характеристикам, как энергоиспользование, производствен-

ные возможности и состав газа. С наиболее общих позиций спосо-

бы газификации делятся на аллотермические и автотермические

сообразно с тем, подводится тепло в реактор снаружи либо оно

производится в процессе реагирования внутри газификатора.

Аллотермический способ предоставляет больше возможностей:

либо приводить газообразный, жидкий или твердый теплоноситель

в непосредственный контакт с нагреваемым углем, либо нагревать

загружаемый уголь косвенно — через теплообменную поверхность.

Все эти варианты были уже опробованы. Прямой теплоподвод

даже нашел промышленное применение в способе «Вельцгаз», од-

нако в этом виде он годится только для газификации бурого угля

из-за низкой теплоемкости газов.

Твердые теплоносители были опробованы в нескольких новых

процессах. При этом обычно в качестве теплоносителя использу-

ется сам уголь, который сначала нагревается путем частичного

15

сжигания, а затем подается в реактор газификации. Ранее ши-

роко распространенные промышленные циклические генераторы

водяного газа, в которых чередуются периоды продувки и газооб-

разования, могут также рассматриваться как отдельный вариант

реактора с твердым теплоносителем. В данном случае в одном и

том же реакторе, но в разных местах одновременно протекают

эндо- и экзотермические процессы.

В некоторых предложенных процессах в качестве теплоносите-

лей используются также жидкости, расплавленные шлаки, метал-

лы и соли. Правда, при этом в большинстве случаев используется

только высокая теплоемкость теплопередающей жидкости, по-

скольку газификация и горение осуществляются автотермически

в том же самом реакционном пространстве. Теплопередающая жид-

кость при этом служит для быстрого нагрева загружаемого угля

и, кроме того, для выравнивания кратковременных колебаний тем-

пературы, которые могут возникать из за нерегулярности подачи

угля и газифицирующего агента. Также был опробован двухкамер-

ный способ, в котором сжигание и газификация происходят в раз-

дельных реакционных объемах. Теплообмен между камерами осу-

ществляется посредством расплавленного шлака.

В новых разработках для паровой газификации угля теплом

высокотемпературного ядерного реактора используются хорошие

теплопередающие свойства псевдоожиженного слоя для косвенно-

го подвода тепла гелиевым теплоносителем через погружные по-

верхности теплообмена.

Обычно в автотермических процессах путем изменения состава

газифицирующего агента добиваются такой согласованности пер-

вичных эндо- и экзотермических реакций, чтобы суммарный про-

цесс развивался желаемым образом. При этом наиболее часто в

качестве побочной теплогенерирующей реакции используют ча-

стичное сжигание угля с воздухом или кислородом.

Как следствие, в сыром газе, кроме значительного содержания

СО+СО2, может присутствовать азот, в то время как в аллотер-

мических способах он отсутствует. Но, с другой стороны, очень

большое преимущество состоит в том, что в автотермических про-

цессах исключаются потери при теплопередаче Кроме того, газо-

генераторы оказываются более простыми в изготовлении. Далее,

по мере необходимости путем регулирования содержания кислоро-

да в газифицирующем агенте можно быстро и точно дозировать

тепло, необходимое для реагирования. Благодаря этим преиму-

ществам все используемые в настоящее время промышленные спо-

собы газификации (см. раздел А) без исключения являются авто-

термическими.

В автотермических газогенераторах за счет применения кисло-

рода предоставляется возможность поднять температуру сущест-

венно выше, чем это возможно в аллотермических реакторах.

Вследствие этого значительно ускоряются реакции газификации

Этим способом можно также газифицировать и сравнительно

инертные угли или угли с высоким содержанием балласта. Правда,

1о

при повышении температуры необходимо тщательно следить за

тем, чтобы угольная зола или еще не достигала температуры раз-

мягчения и могла удаляться в сухом виде, или доводилась до

жидкого состояния в соответствующим образом модифицированных

генераторах с огнеупорной футеровкой. Эксплуатация в промежу-

точной области приводит к налипанию вязкой размягченной зоны

и вызывает неполадки в работе газификатора. Соответствующая

регулировка достигается путем изменения соотношения пар/кис-

лород.

Однако частичное сжигание — не единственно возможный спо-

соб генерации тепла. Во всех газификаторах при достаточно низ-

ких температурах до определенной степени может развиваться ре-

акция метанообразования [см. реакцию (5)] за счет водорода,

который образуется из водяного пара. Эта реакция экзотермпчна

и может вносить значительный вклад в тепловой баланс реакто-

ра. Превалирующая гидрогазификация, при которой водород как

газифицирующий агент непосредственно взаимодействует с углем,

развивается только после соответствующего нагрева реагентов.

При этом всегда остается не полностью газифицированный угле-

родсодержащий остаток, который необходимо утилизировать ка-

ким-либо другим способом, чтобы достичь удовлетворительной сте-

пени использования углерода.

Меньшее значение для теплового режима реактора газифика-

ции имеет слабоэкзотермическая реакция конверсии [см. реакцию

(6)], которая также протекает при невысокой реакционной тем-

пературе и наличии в газификаторе избыточного пара и окиси уг-

лерода.

В американском способе «СО2-акцептор», чтобы, по крайней

мере, отчасти компенсировать теплозатраты на паровую газифи-

кацию, используется экзотермическое взаимодействие СО2, обра-

зующегося при газификации, с обожженным доломитом, который

добавляется к загружаемому углю. Поскольку эта также не до

конца протекающая реакция поставляет недостаточное количество

тепла, акцептор и загружаемый уголь должны предварительно по-

догреваться. Следовательно, здесь речь идет так же, как и при гид-

рогенизации, о комбинированном авто-аллотермическом способе.

Хотя способ теплоподвода является существенным моментом

процесса газификации угля, все-таки для характеристики его как

процесса преобразования энергии при практическом использова-

нии доминирующей проблемой оказывается способ подвода угля и

газифицирующего агента. При выборе последнего теплоподвод

должен играть подчиненную роль. Поэтому оказалось целесооб-

разным классифицировать процессы газификации по способу под-

вода реагентов.

Противоточная подача угля и газифицирующего агента, реали-

зованная в большинстве слоевых генераторов, приводит к тому,

что в разных местах при различных температура^ .угольного слоя ..

доминируют различные реакции процесса газификая;у^ J? Л

2 Зак. 738 I ’

-I 1нв. uv. 6W5

Свежий уголь предварительно нагревается водородсодержащим

газом и подвергается полукоксованию, вследствие чего в сыром га-

зе содержится сравнительно много смол, масел и углеводород-

ных газов. Далее образовавшийся полукокс в зоне газификации

взаимодействует с перегретым водяным паром, а слабореакцион-

ный углеродный остаток в нижележащей зоне горения практиче-

ски полностью выгазовывается кислородом свежего газифицирую-

щего агента. Поток дутья нагревается при прохождении через го-

рячий слой золы и зону горения, а образовавшийся в зоне полу-

коксования и подогрева сырой газ снова охлаждается, так что,

кроме очень выгодного направления потоков, достигается отлич-

ное теплоиспользование. Для слоевой газификации используется

только кусковой уголь, который образует достаточно рыхлую за-

сыпку. До сих пор в слоевых реакторах использовались неспекаю-

щиеся или в худшем случае слабоспекающиеся угли или кокс.

Новые разработки на базе газогенератора Лурги под давлением

обеспечили возможность работы и на спекающихся углях.

Большим недостатком слоевых газогенераторов старой кон-

струкции являлась их сравнительно низкая производительность,

которая оставалась неудовлетворительной и при использовании

крупнокускового угля. Выход из этого положения заключался в

повышении реакционной температуры выше температуры плавле-

ния золы (генераторы с жидким шлакоудалением) и в переходе

к эксплуатации под давлением. Оба варианта были успешно реа-

лизованы. Правда, генераторы с жидким шлакоудалением пригод-

ны только для газификации кокса; они сейчас уже не производят-

ся. Генераторы под давлением со встроенной мешалкой могут ра-

ботать на любом кусковом угле; промышленные газификаторы та-

кого типа изготовляются до настоящего времени. В новых разра-

ботках пытаются приспособить к промышленному использованию

жидкошлаковый генератор под давлением, который может рабо-

тать на кусковом угле (не хуже, чем на слабоспекающемся). Срав-

нительно высокая производительность, достигнутая на этом газо-

генераторе, ограничивается пропускной способностью угольных

шлюзов.

Если мелкозернистая засыпка продувается воздухом при повы-

шенном давлении, то из-за высокой скорости потока она разрых-

ляется и твердые частицы приходят в колебательное, циркуляци-

онное движение. Этот принцип был использован и при газифика-

ции угля. Вследствие активного перемешивания твердых частиц

в реакторе с псевдоожиженным слоем отсутствуют четко выражен-

ные реакционные зоны, как, например, в плотном слое. Наоборот,

псевдоожиженное состояние зернистого материала обеспечивает

однородное распределение температуры по объему слоя, в резуль-

тате чего реакции газификации развиваются также гораздо одно-

роднее. В противоположность поведению твердого материала со-

став газа по высоте слоя полностью изменяется: в нижней части

слоя преобладают процессы горения; в верхней — газификации;

отдельная зона полукоксования отсутствует. Кроме того, загру-

18

жаемый уголь очень быстро нагревается до реакционной темпера-

туры.

Выделившиеся летучие вещества подвергаются гидрокрекингу

горячим водородсодержащим газом, поэтому на выходе из газоге-

нератора в сыром газе имеется очень незначительное содержание

смолы и углеводородных газов. За счет классификации газовым

потоком выносится значительно больше мелочи. Поэтому запылен-

ность сырого газа очень высока. Пыль с достаточно высоким со-

держанием углерода может быть использована как вспомогатель

ный фильтрующий материал благодаря ее большой внутренней

поверхности или может быть возвращена в газогенератор.

Благодаря присущей псевдоожиженному слою высокой под-

вижности твердых частиц, которые, кроме того, обладают большой

теплоемкостью, теплопередача от слоя к стенке или к погружен-

ной в слой поверхности нагрева осуществляется с очень высокой

интенсивностью. Это свойство использовано в новом процессе га-

зификации с целью аллотермического подвода тепла в газогенера-

тор через теплообменник («способ погружного нагревателя»). Теп-

ло, необходимое для газификации, в этом случае может подво-

диться «экологически чисто», например, из высокотемпературного

ядерного реактора с помощью охлаждающего агента. При этом

отпадает необходимость в сжигании ископаемых топлив. В таком

способе значительно возрастает выход газа на единицу введенного

топлива и соответственно уменьшается выход СО2.

Аппараты с кипящим слоем благодаря особым гидротехниче-

ским свойствам флюидизированного слоя достаточно гибки по от-

ношению к переменным нагрузкам, которые не оказывают силь-

ного влияния на термический кпд газогенератора. Эта особенность

вместе с однородным распределением температуры является осно-

вой использования техники псевдоожижения во многих новых спо-

собах газификации. Недостатками такого способа оформления про-

цесса являются ограничение на рабочую температуру (ниже тем-

пературы размягчения золы) и относительно большие габаритные

размеры газогенераторов с кипящим слоем, обусловленные нали-

чием значительного отстойного пространства над реакционной зо-

ной. В новых разработках пытаются преодолеть эти недостатки:

первый — с помощью «антиразмягчающих» добавок, второй — пу-

тем повышения давления.

Из-за интенсивного перемешивания твердого материала газоге-

нераторы с кипящим слоем нельзя отнести к противоточным аппа-

ратам. Наоборот, они скорее проявляют свойства реактора с по-

перечным или прямоточным движением реагентов. Так, например,

выходящий из кипящего слоя газ имеет фактически реакционную

температуру. В связи с этим повышается требование к использо-

ванию тепла отходящих газов, чтобы обеспечить высокий термиче-

ский кпд.

Если скорость потока газифицирующего агента увеличить на-

столько, чтобы сила воздействия на частицы превышала их вес,

то наступает режим пневмотранспорта (взвешенный поток). Во

2* 19

взвешенном потоке оказывается возможным проводить газифика-

цию при повышенной температуре. При этом не требуется очень

большого объема реактора, так как вследствие чрезвычайно быст-

ро протекающих процессов реагирования время пребывания в ре-

акционной зоне может приниматься достаточно малым. Реакцион-

ная зона в таком газогенераторе уменьшается до размеров факе-

ла, образуемого прямоточным движением угля и газифицирующего

агента. Высокая реакционная температура (более 1500 °C), кото-

рая необходима для полного использования угля и беспрепятствен-

ного жидкого шлакоудаления, достигается за счет уменьшения

содержания водяного пара в газифицирующем агенте. Газифика-

ция осуществляется главным образом в результате неполного окис-

ления углерода. Паровая газификация играет только подчиненную

роль и служит практически лишь для снижения температуры в

реакторе до уровня, определяемого термическими свойствами ма-

териалов.

Следствием такого технологического режима является высокое

содержание окиси углерода в сыром газе в зависимости от реак-

ционной способности используемого угля, который, как правило,

должен подвергаться конверсии для получения целевого продук-

та. При производстве синтез-газа этот способ имеет преимуще-

ство, состоящее в том, что в газе содержатся лишь следы метана,

а смола и другие высшие углеводороды отсутствуют.

Реактор со взвешенным потоком может работать на угле лю-

бого типа, однако для достижения высокой степени газификации

углерода требуется очень тонкое измельчение. Кроме того, вслед-

ствие высокой температуры газов на выходе из реактора необхо-

дима глубокая утилизация тепла, чтобы достичь высоких значе-

ний термического кпд. Расход кислорода для этого газогенератора

довольно высок по сравнению с другими типами реакторов. Пря-

моточное движение угля и газифицирующего агента с неблагопри-

ятными условиями для тепломассообмена в некоторых способах

пытаются модифицировать за счет организации вихревого движе-

ния с тангенциальным подводом. Вследствие различной инерцион-

ности твердого материала и газа в реакционной зоне реализуется

относительное движение фаз, улучшающее массоперенос.

Эксплуатация газогенераторов со взвешенным потоком при по-

вышенном давлении позволяет надеяться на достижение более

высокой удельной производительности. Однако до сих пор не ре-

шен удовлетворительно вопрос о подаче угольной пыли в газогене-

ратор под давлением и дозировкой угля в реакционную зону. В

настоящее время это главные трудности в разработке новых реак-

торов.

В газогенераторах с жидким теплоносителем уголь и газифи-

цирующий агент вдуваются в расплавленный слой теплоносителя,

который благодаря высокой теплоемкости способствует равномер-

ному и стабильному превращению угля, а также сглаживанию

последствий переменных нагрузок. В качестве теплоносителя бы-

ли предложены угольный шлак, расплавы солей и металлов. К

20

числу преимуществ данного способа относят сравнительную про-

стоту вывода остатка, так как остаток и теплоноситель находятся

в одинаковом (жидком) агрегатном состоянии, и относительно

простую подачу флюса для улучшения текучести шлака. При ис-

пользовании соответствующих добавок может достигаться и зна-

чительное обессеривание газа, который, кроме того, благодаря

высокой реакционной температуре не содержит смол и высших

углеводородов. Прямоточное движение угля и газифицирующего

агента оказывается благоприятным из-за рециркуляции тепла в

слое теплоносителя, однако потребление кислорода в этом генера-

торе также довольно высокое. Для экономичной эксплуатации тре-

буется развитая система утилизации отходящего тепла.

Топливные газы, производимые при газификации угля, по теп-

лотворности могут быть разделены на три группы, которые одно-

временно различаются и по целевому назначению. К низкокало-

рийным относятся газы, которые производятся паровоздушной га-

зификацией и имеют теплоту сгорания около 3,8—7,6 МДж/м3.

Из-за низкого удельного энергосодержания бедные газы не годят-

ся для транспортирования, чаще всего их используют для сжига-

ния вблизи от места производства. Процессы получения низкока-

лорийного газа в настоящее время приобретают особое значение

как предвключенные ступени для углесжигаюших электростанций

с парогазовыми турбинами.

При парокислородной газификации получают газ с теплотой

сгорания около 10,5—16 МДж/м3, который может перерабатывать-

ся в водород, восстановительный газ или синтез-газ, а также либо

непосредственно, либо после карбюризации использоваться как

топливный газ.

Путем гидрогазификации производится газ очень богатый ме-

таном с теплотой сгорания более 21 МДж/м3, который пригоден

для производства ЗПГ.

СПИСОК ЛИТЕРАТУРЫ

1. Н W. v. Gratkowski,

in Ullmanns Encyklopadie der techn. Chemie

3. Aufl. Bd. 10, S. 396, Munchen u. Berlin 1958

2. J. Schmidt

Technologie der Gaserzeugung

Bd II Vergasung

Leipzig 1966

3. M. Meunier

\ergasung fester Brennstoffe und oxydative Urtiwandlung von

Kohlenwasserstoffen

Weinheim 1962

4. I. Howard-Smith u. G. J. Werner

Coal Conversion Technology: A. Review

New Jersey 1976

5. H. Hiller u. F. Bieger

in: Rohstoff Kohle, Weinheim u. New York 1978

(Sonderausgabe aus der 4 Auil. von Ullmanns Encykl. der techn. Chemie)

6. R A. Glenn (Hrsg.)

Gas Generator Research and Development

21

Survey and Evaluation, 2 Bde.

Bituminous Coal Res., Inc, Monroeville 1965

BCR Report L-156 for OCR, Dept of Int, Wash. D C

7 К Littlewood

Gasification: Theory and Application

Prog. Energy Combust. Sci. 3 (1977) 35—71

4. Основные направления развития

новых технологических концепций

Как уже упоминалось во введении, газ, полученный при гази-

фикации угля, в будущем может найти применение прежде все-

го для производства:

заменителя природного газа (ЗПГ);

синтез-газа для химической промышленности;

топливных газов для технологического и энергетического сжи-

гания;

восстановительного газа для металлургических целей, напри-

мер для прямого восстановления железной руды.

В соответствии с требованиями, которые предъявляются к газу

в каждой из перечисленных областей применения, ведется актив-

ная разработка проектов.

Во всех этих случаях потребителю выгодно получать газ под

давлением. Поэтому в настоящее время основные усилия проекти-

ровщиков сосредоточены на дальнейшем усовершенствовании су-

ществующих способов для работы под давлением, а также на раз-

работке принципиально новых технологических процессов под дав-

лением. Повышение давления позволяет прежде всего увеличить

производительность, так как соответственно повышается концен-

трация газифицирующего агента. В то же время (см. гл. 2) дав-

ление оказывает воздействие на равновесие в процессе газифика-

ции. Так, например, повышается содержание метана в сыром газе,

что является большим преимуществом для производства ЗПГ, од-

нако в других случаях оказывается невыгодным из-за необходи-

мости в дополнительной операции разделения или преобразования

(риформинга).

Путем повышения реакционной температуры содержание ме-

тана можно сделать, наоборот, достаточно малым, тогда произ-

водство синтез-газа под давлением может стать выгодным. По-

вышение давления, кроме того, благоприятно отражается на га-

баритных размерах газогенератора и скрубберов, а также дает

значительную экономию затрат на компрессию, так как произве-

денный газ занимает больший объем, чем газифицирующий агент.

К тому же при эксплуатации под давлением оказывается воз-

можным применение физических способов отмывки газа, которые

неэффективно или неэкономично работают при атмосферном дав-

лении и имеют преимущества в виде незначительной стоимости

моющего агента, минимального его потребления и в том числе

незначительного потребления энергии на регенерацию.

22

Целью разработок для многих процессов газификации является

повышение реакционной температуры. Этим прежде всего достига-

ется дальнейшее увеличение производительности и вместе с тем

уменьшение удельного объема газификатора. Кроме того, снижа-

ется выход смол или нежелательных углеводородов. За счет сдви-

га равновесия при высоких температурах получается газ с более

высоким восстановительным потенциалом вследствие низкого со-

держания СО2 и более глубокого разложения водяного пара (см.

рис. 1, а, б).

Для использования газа в качестве восстановителя железной

руды требуется восстановительный потенциал более 90 % (восста-

новительный потенциал определяется объемным содержанием (% )

восстановительных компонентов СО-|-Н2). В некоторых способах

достигнуть этой цели надеются без дополнительного обогащения

газа.

Все способы с псевдоожиженным слоем, которые представлены

среди новых разработок, имеют верхний температурный предел,

задаваемый заранее температурой плавления золы: при плавле-

нии золы псевдоожижение нарушается. В способах с плотным

слоем (с жидким шлакоудалением) и со взвешенным потоком этой

границы не существует, поскольку зола может удаляться в рас-

плавленном виде. В этих случаях температура в газификаторе мо-

жет достигать 1500—1900 °C. Для обеспечения хорошей текучести

шлака необходима очень высокая температура. Температурная об-

ласть, в которой зола только размягчается, но еще не расплавле-

на (приблизительно 1000—1500 °C), является недопустимой для

газификации угля.

В высокотемпературных газогенераторах вследствие вывода

шлака в расплавленном виде, а также высокой температуры сы-

рого газа потери тепла выше, чем в реакторах с сухим золоуда-

лением. Выше и потери излучением, что в совокупности приводят

к значительно большему потреблению кислорода. Отчасти этот

недостаток компенсируется практически минимальным потребле-

нием пара.

В высокотемпературных газогенераторах пара для регулиро-

вания верхней температурной границы требуется заметно меньше,

чем в слоевых газификаторах с сухим золоудалением, благодаря

высокой температуре пар разлагается почти полностью и его ох-

лаждающее действие оказывается существенно большим.

Преимущества высокотемпературных газогенераторов заключа-

ются в малом выходе аммиачной воды вследствие низкого потреб-

ления пара, отсутствии смол и масел, значительно упрощаются

мероприятия по защите окружающей среды. Так, например, в

слоевом способе переработка аммиачной воды из-за присутствия

в ней биологически неразрушающихся веществ требует сравнитель-

но больших затрат.

В производстве высококалорийного газа (ЗПГ) по энергетиче-

ским соображениям выгодно иметь высокое содержание метана

уже на стадии получения сырого газа, так как в уравнении реак-

23

цни механизации (7) значительная часть энергии, химически свя-

занной в реагентах, высвобождается в виде теплового эффекта

реакции. Однако при более высоких температурах образование ме-

тана подавляется. Поэтому в ряде новых способов посредством

разделения процесса газификации на несколько ступеней пыта-

ются в различных температурных областях отдельно оптимизиро-

вать реакции, составляющие процесс газификации (а иногда да-

же и путем различной организации массообмсна в реакционных

ступенях). Так, например, в способе «Хайгаз» (США) после суш-

ки уголь вначале подвергается гидрокрекингу (во взвешенном по-

токе при 650 °C) водородсодержащим газом, который получается

путем двухступенчатой газификации остаточного кокса в кипя-

щем слое, соответственно при 950 и 1050 °C. Этим способом до-

стигают содержания метана свыше 18 % в неочищенном газе.

Другая цель, которая преследуется при разработке технологи-

ческих процессов, — это желание избавиться от дорогостоящей

кислородной установки. Необходимый для газификации кислород,

как правило, получается из воздуха путем сжижения и низкотем-

пературной ректификации. Этот способ требует высоких капиталь-

ных и эксплуатационных затрат, которые удорожают производи-

мый газ. Поэтому в некоторых способах пытаются разделить на-

грев и паровую газификацию угля таким образом, чтобы вместо

чистого кислорода для сжигания можно было использовать воздух.

Подвод тепла в реактор производится следующим образом: ал-

лотермическим способом с помощью специального теплоносителя

или через теплообменник за счет нагревания угля посредством

частичного сжигания его в отдельном нагревательном устройстве

перед вводом в газогенератор. К этой же группе относится способ

газификации с использованием тепла ядерного процесса. При этом

делается еще один шаг вперед, так как для выработки тепла уголь

не сжигается, а в качестве источника тепла используется процесс

деления ядра в высокотемпературном ядерном реакторе. Таким об-

разом получают экономию за счет исключения кислородной уста-

новки и, кроме того, за счет снижения потребления угля. Конечно,

предпосылкой для реализации такой технологии является наличие

сравнительно дешевого высокотемпературного источника тепла.

Его можно еще использовать и в низкотемпературной области

для производства электроэнергии.

Из вышеизложенного следует, что разделение реакций окис-

ления и газификации автоматически требует аллотермического спо-

соба организации процесса. Преимущества — исключение кисло-

родной установки, разделение производства тепла (СО2) и произ-

водства газа (водяной пар) — и недостатки — большие потери при

теплопередаче, сужение области рабочих температур — могут вза-

имно уравниваться только в отдельных случаях, и поэтому в об-

щем случае невозможно отдать предпочтение какому-то единствен-

ному решению.

В то время как описанные выше процессы разрабатываются с

целью производства по возможности высококачественного газа,

24

процессы производства топливных газов, например для электро-

станций, представляют интерес только как способ временной пере-

дачи энергосодержания угля газообразному носителю для после-

дующего его использования в парогазотурбинном процессе. Так

как в этом случае не требуется складирования или транспортиро-

вания на дальнее расстояние, наличие азота не является помехой

и в качестве газифицирующего агента может использоваться воз-

дух. Специально для использования в комбинированном парога-

зовом процессе газ должен поставляться под давлением.

Во многих комбинированных процессах, находящихся еще в

стадии разработки, предпринимаются попытки использовать широ-

кие возможности генераторов с кипящим слоем при работе с пере-

менными нагрузками. Однако возникает проблема с газоочисткой.

Поскольку из-за наличия балластного азота получается большое

количество неочищенного газа, который выносит из газогенерато-

ра много пыли, возникает необходимость разработки укрупненных

скрубберов. Кроме того, все операции очистки должны произво-

диться при температурах выше точки росы водяного пара, чтобы

уменьшить потери неочищенного газа. Для этой цели спроектиро-

ван ряд новых способов очистки, которые к настоящему времени

находятся уже в стадии промышленной разработки. Идеальным

решением было бы осуществление обеспыливания и обессерива-

ния при высоких температурах (вблизи температуры газов на

выходе из газогенератора), чтобы в последующем использовать

газ в «горячем виде». Этот фактор является решающим при очист-

ке восстановительных газов для металлургических целей.

Важной задачей является усовершенствование механического

оборудования существующих способов. Так, например, в слоевых

способах пытаются путем встраивания подходящих мешалок сде-

лать возможным использование сильноспекающихся углей. Во

всех способах с применением повышенного давления усилия раз-

работчиков преимущественно направлены на решение вопроса с по-

дачей угля в реактор с избыточным давлением. Если в традици-

онных газогенераторах под давлением фирмы «Лурги» еще обхо-

дятся шлюзами, то для высокотемпературных газогенераторов под

давлением, которые имеют существенно больший расход, уже необ-

ходимы новые системы подачи питания, так как скорость подачи

угля определяет производительность аппарата. Поэтому чрезвы-

чайно большие потоки твердого материала, которыми оперируют в

современных процессах, оказываются препятствием на пути даль-

нейшего повышения производительности процессов газификации

угля.

Таким образом, представляется необходимым обеспечить опере-

жающие темпы разработки механического оборудования для ре-

шения общей проблемы термического оборудования для газифи-

кации угля.

25

5. Форма изложения

Систематическое изложение материала может быть организова-

но по различным принципам, основанным на множестве парамет-

ром, характеризующих процесс газификации угля. Однако доля

отдельных факторов остается в значительной степени произволь-

ной и зависит от того, какой цели должна служить разрабатывае-

мая система. Настоящее сопоставление должно облегчить обзор

современного состояния технических возможностей. По этой при-

чине в качестве грубого критерия для классификации была вы-

брана глубина технологической проработки способа и его концеп-

ции. В частности, все процессы разделены на эксплуатируемые в.

настоящее время промышленностью, процессы газификации, кото-

рые уже не будут или еще не используются в промышленности,

и процессы газификации, находящиеся в стадии разработки и на

лабораторном уровне.

Процессы с использованием тепла ядерного процесса будут

объединены в отдельной главе, поскольку основаны на новой кон-

цепции. Оправданием этому служит также тот факт, что эти спо-

собы тесно связаны с промышленными установками (ядерными

реакторами), так что подобная установка может предложить в.

экологически чистом виде тепло, газ и электроэнергию.

В последние годы возобновился интерес к подземной газифика-

ции угля, залегающего в пластах, близких к поверхности. По-

скольку, во-первых, речь идет о процессе газификации и, во-вто-

рых, в различных странах деятельность в этом направлении сегод-

ня активизируется при довольно значительных финансовых затра-

тах, представляется уместным появление подземной газификации

в обзоре по газификации угля. Конечно, специфика этого способа

не позволяет технически сравнивать его с наземными процесса-

ми, поэтому некоторые типичные технологические процессы под-

земной газификации рассмотрены в заключительной главе.

В пределах каждой из указанных групп процессы упорядочены

по применяемому типу реактора: вначале процессы со слоевыми

генераторами, затем следуют процессы с применением кипящего

слоя, затем — взвешенного потока и, наконец, способы с жидкими

теплоносителями.

Материал расположен в следующей последовательности:

А. Технологические процессы, используемые в настоящее время

в промышленности (и их дальнейшее развитие)

1. Процессы на базе генераторов с вращающейся решеткой

(генераторы двойного водяного газа)

2. Процесс «Лурги» U

3. Процесс Винклера

4. Процесс «Копперс-Тотцек»

Б. Технологические процессы, не реализованные к настоящему

времени в промышленности и находящиеся в стадии разработки

1. Процесс «Вельцгаз»

2. Процессы на базе генератора с жидким шлакоудалением

25

3. Процесс на базе генератора с жидким шлакоудалением при

повышенном давлении

4. Процесс «Лурги-Рур-100»

5. Процесс «Хайгаз»

6. Процесс «Когаз»

7. Процесс «СО2-акцептор» Lu t-

8. Высокотемпературный процесс «Винклер»

9. Процесс «Бигаз»

10. Процесс «Агломерэйтинг Аш»

11. Процесс «Синтэйн» V Н'. Wf

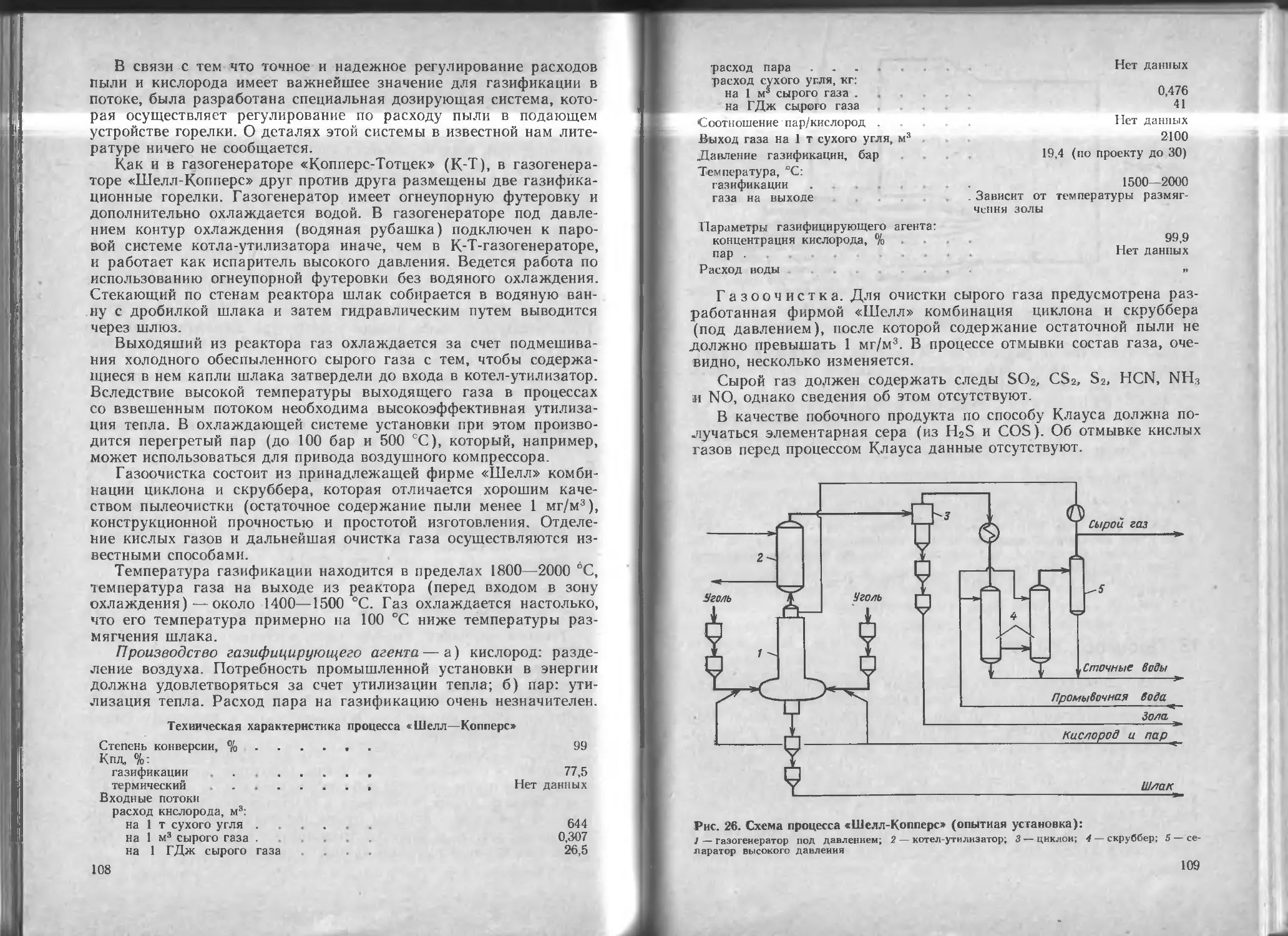

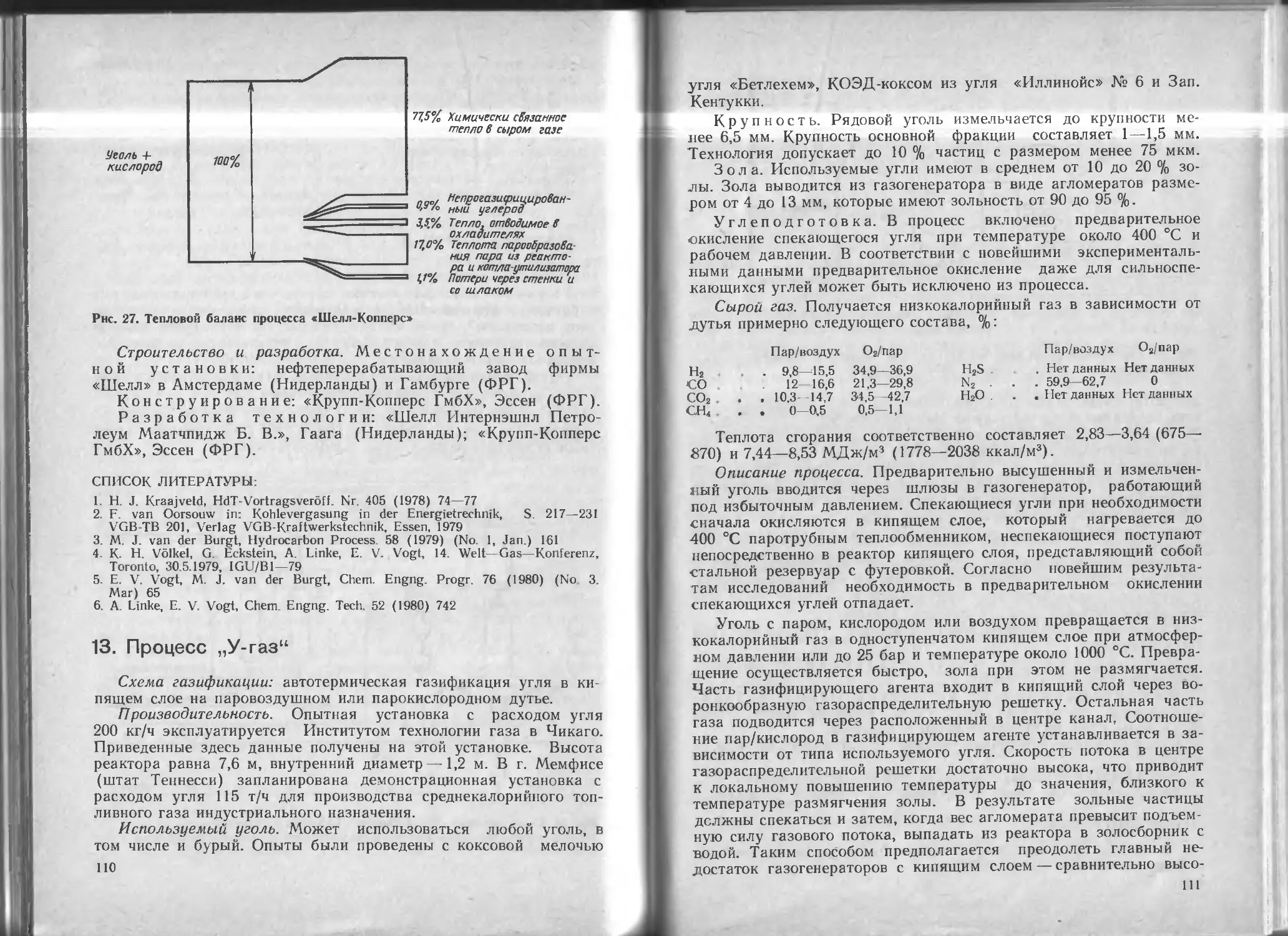

12. Процесс «Шелл-Копперс»

13. Процесс «У-газ»

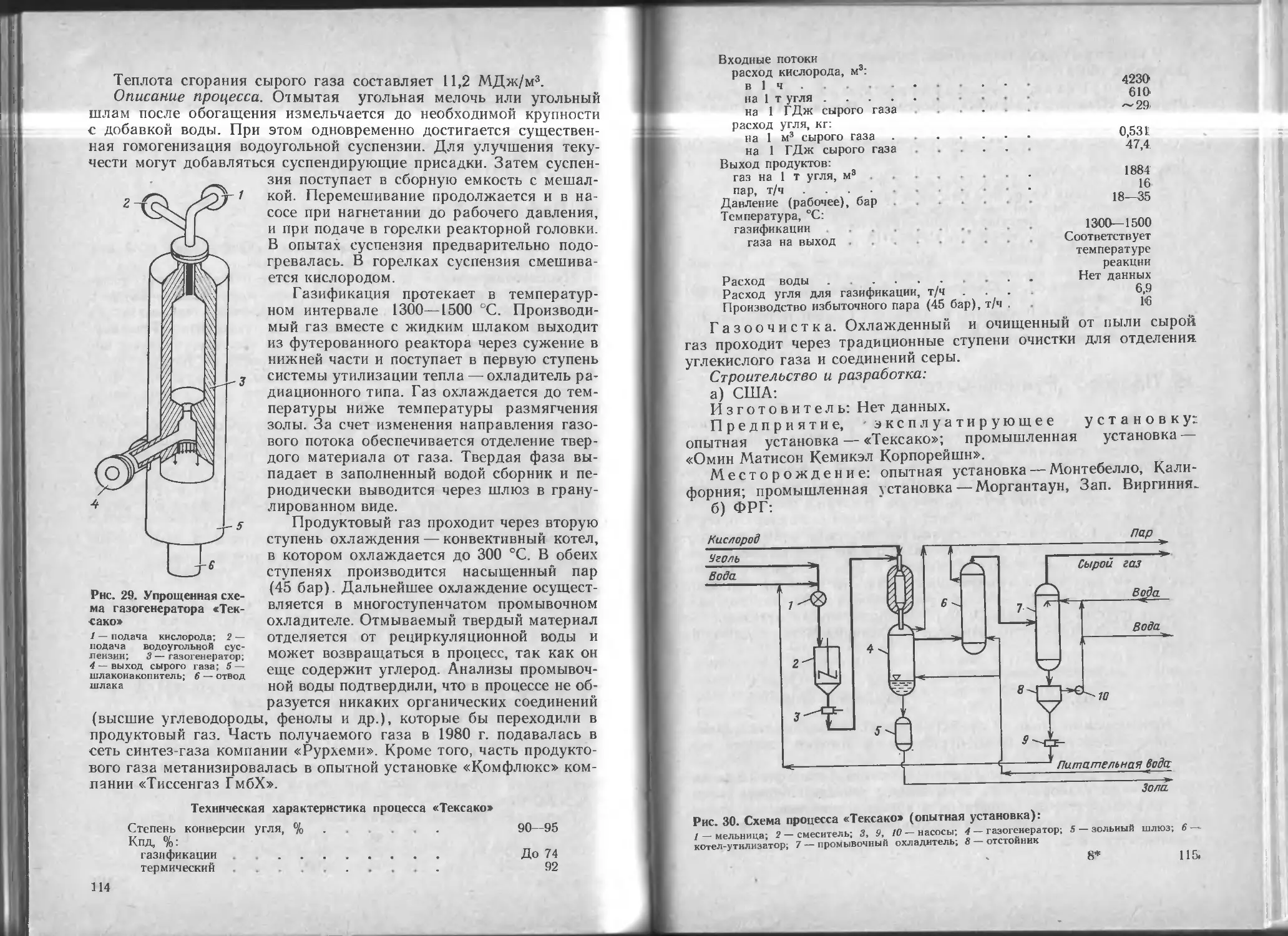

14. Процесс «Тексако»

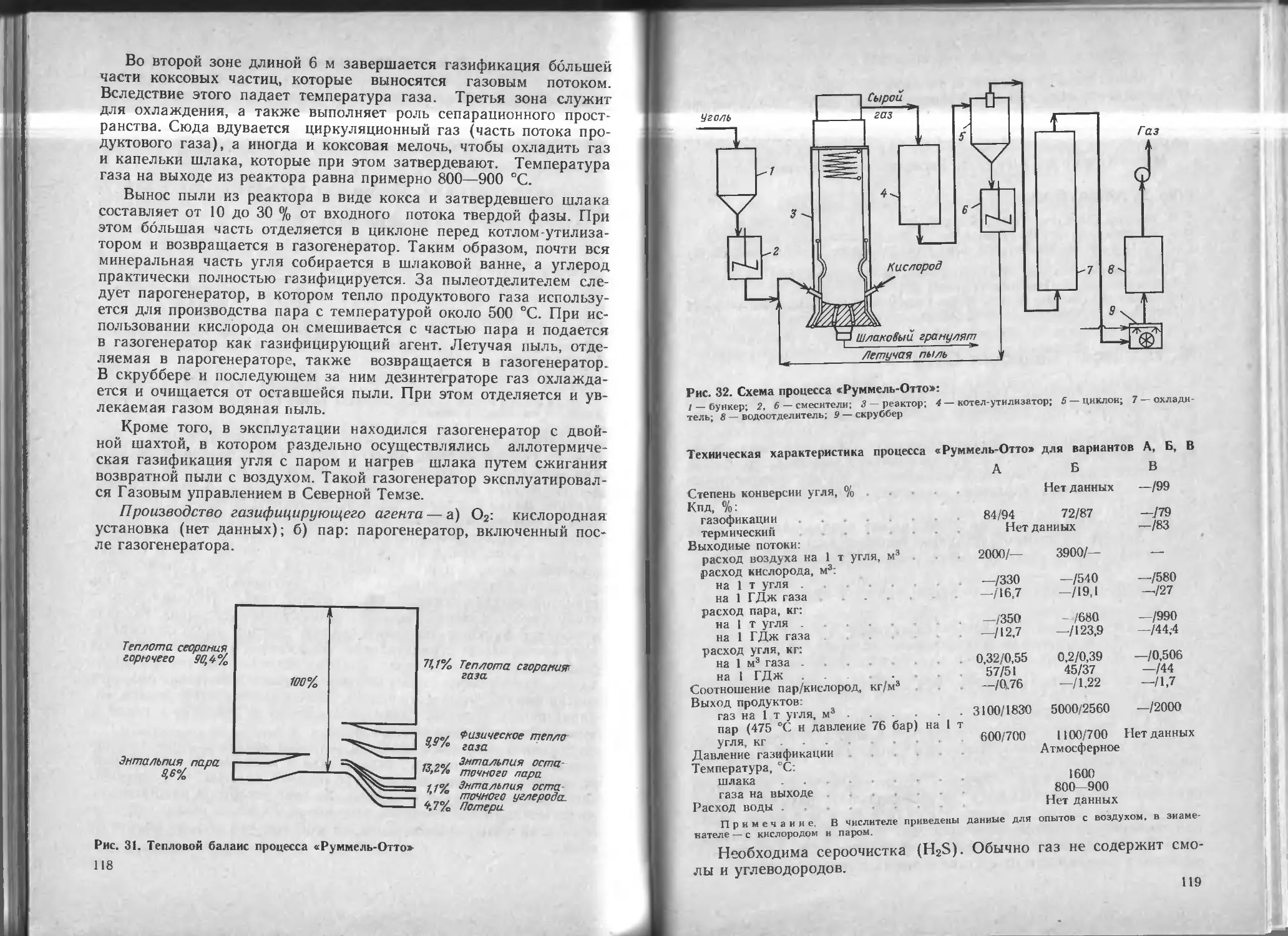

15. Процесс «Руммель-Отто»

16. Процесс «Саарберг-Отто»

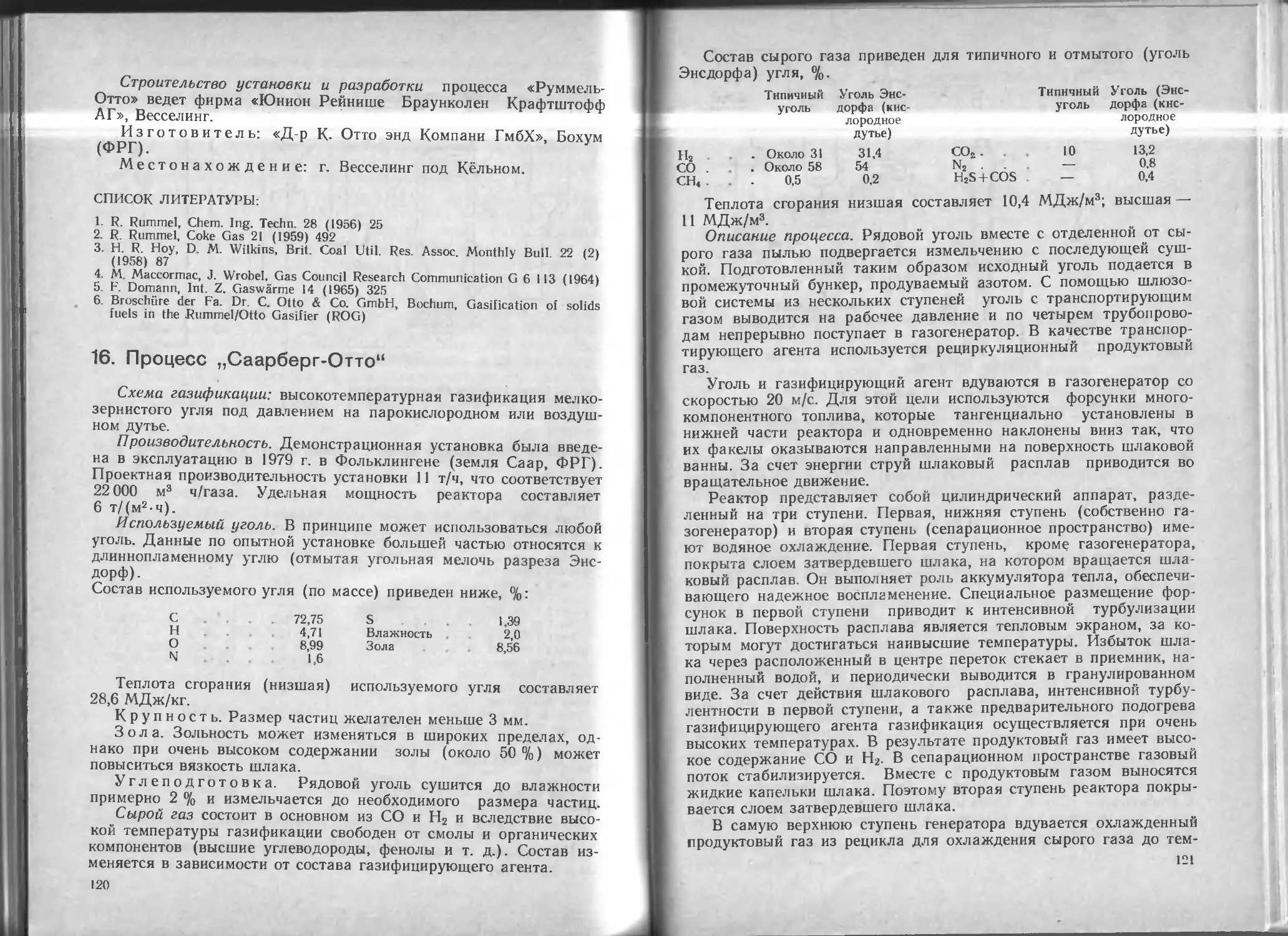

17. Процесс «Рургаз» с вихревой камерой

18. Процесс «Комбасчен Инжиниринг»

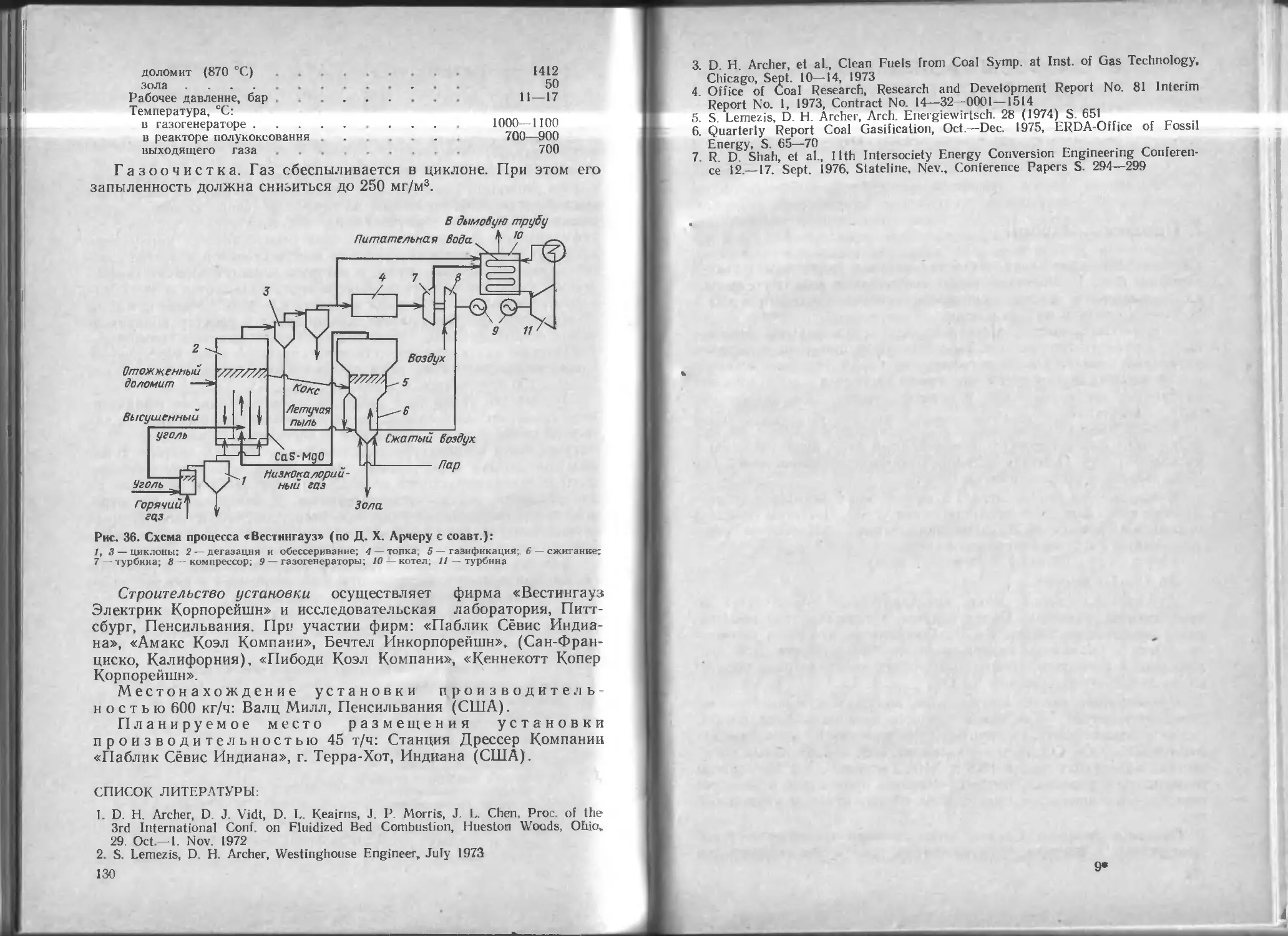

19. Процесс «Вестингауз»

В. Процессы газификации, находящиеся в стадии проектирова-

ния (лабораторные испытания)

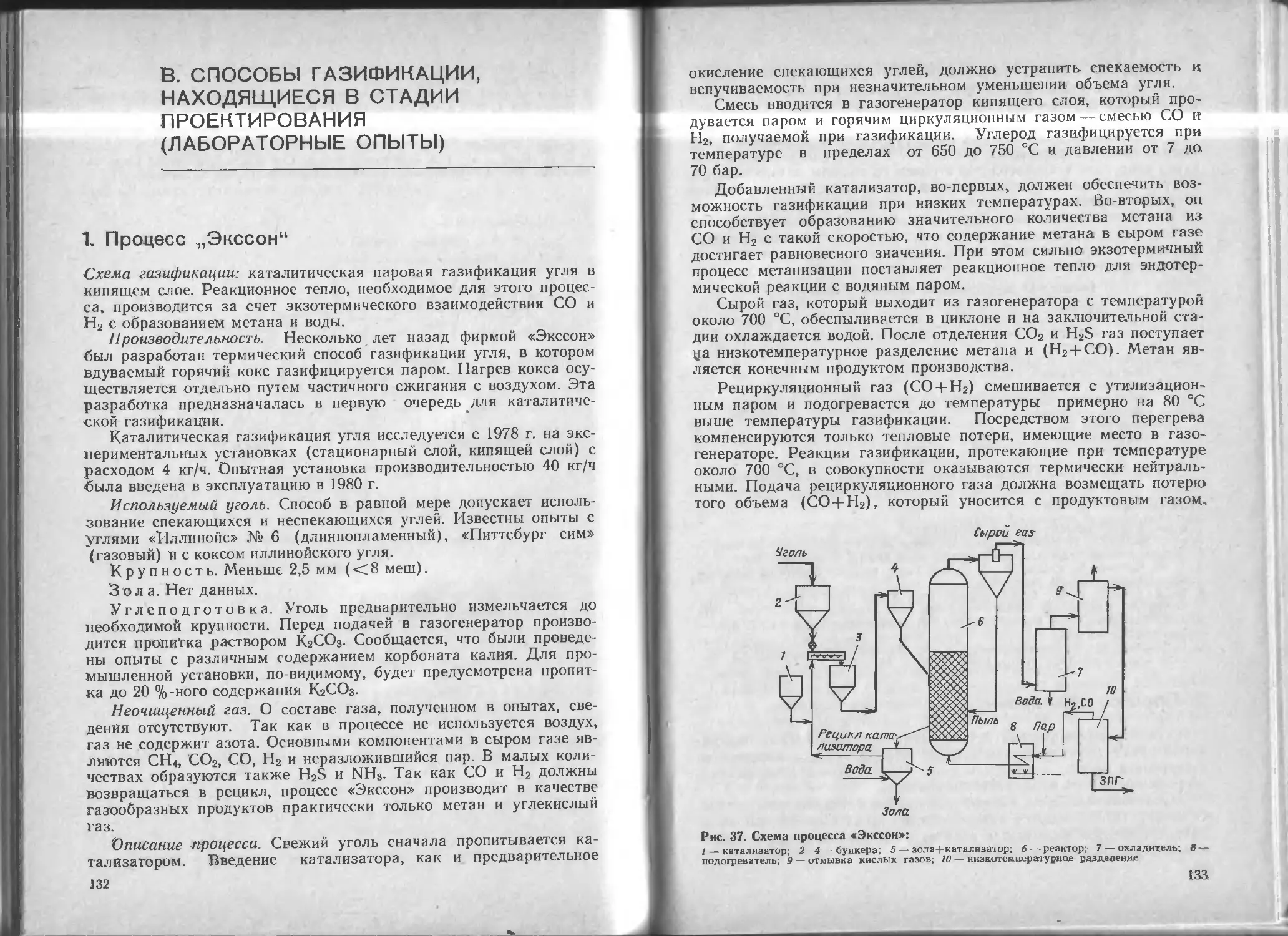

1. Процесс «Экссон»

2. Процесс «Хайдрэйн»

3. Процесс «Моултен Солт»

4. Газификация в расплаве железа

Г. Газификация угля с использованием тепла ядерного реакто-

ра

1. Паровая газификация бурого угля

2. Паровая газификация каменного угля

3. Гидрогазификация бурого угля

4. Гидрогазификация каменного угля

Д. Примеры использования подземной газификации угля

1. Показатели установки газификации в Ангрене (СССР)

2. Показатели установки газификации в Южно-Абинске

(СССР)

3. Результаты испытания в Ханне (США).

В настоящей книге рассматриваются прежде всего только сами

способы газификации и не принимаются во внимание различные

варианты комбинированных процессов, которые предусматривают

использование продуктового газа в парогазовом цикле производ-

ства электроэнергии. Решение основано на том, что эта ступень

технологического использования газа в принципе может быть ком-

бинирована с любым процессом газификации, но предпочтитель-

нее с работающим под давлением. Поэтому комбинированные про-

цессы вообще не ориентируются на конкретный способ, хотя ча-

ще всего они разрабатываются в связи с определенным процессом

газификации.

При рассмотрении примеров, приведенных в разделе Д, в отли-

чие от всех других способов особое внимание уделяется реактору

для переработки угля. Кроме того, необходимые для технологиче-

27

ской установки блоки, такие как, например, ступени газоочистки

и метанизации, будут описаны только в общем виде. Подборка

материала ограничивается в основном типовыми способами га-

зификации. Технологические варианты, которые незначительно от-

личаются от них, отдельно не рассматриваются.

Чтобы облегчить сравнение, а также для наглядности, все спо-

собы описываются по единой схеме, причем приведенные ниже

разделы за исключением последнего по возможности представле-

ны полно и широко. Указанные литературные источники выбраны

так, что они позволяют получить детальную информацию о рас-

сматриваемом способе. Достаточно полный охват публикаций и

патентной литературы выходит за рамки этой книги.

Описание различных способов газификации дается в следую-

щей последовательности:

схема газификации; производительность установки; характе-

ристика применяемого угля; состав и калорийность неочищенного

газа; описание процесса; производство газифицирующего агента;

техническая характеристика процесса; строительство установки;

список литературы.

Схема газификации включает краткую характеристику процес-

са, типа реактора, газифицирующего агента и условий проведения

процесса. Затем приводятся размеры единичного реактора, опро-

бованного к настоящему времени, расход угля, а также производи

тельность по газу и (если имеются данные) габариты реактора.

Если приводимые в последующем данные относятся к реактору

другого размера, то в соответствующем месте это отмечается.

Характеристика угля, используемого в соответствующих процес-

сах, включает тип угля; крупность; содержание золы и поведение

зольного расплава; углеподготовку (измельчение, сушка). При-

веденный состав неочищенного газа всегда относится к сухому,

обессмоленному газу на выходе из реактора.

Описание способа включает по возможности подробную харак-

теристику материальных потоков, проходящих через газогенера-

тор, а также непосредственно связанных с ним вспомогательных

агрегатов, подключаемых до и после газогенератора, таких как

углеподготовка, золоудаление, утилизация тепла и газоочистка.

В некоторых случаях включается тонкая газоочистка, если она

специальным образом связана с процессом газификации. Здесь же

приводятся доступные данные о динамическом поведении реакто-

ра газификации. Правда, такие сведения можно найти в литера-

туре только в единичных случаях.

В сведениях о производстве газифицирующего агента особое

внимание уделяется тому, может ли потребность в газифицирую-

щем агенте покрываться за счет утилизационного пара или требу-

ется подача пара от другой установки.

Технические характеристики позволяют непосредственно срав-

нивать различные процессы. Зачастую необходимые данные невоз-

можно было непосредственно взять из литературы. Но если пред-

ставлялась возможность однозначно рассчитать или просто пере-

28

считать показатели, то такие расчеты выполнялись. Оценки про-

изводились в исключительных случаях, а также только тогда, ког-

да они могли быть получены сравнительно простым н надежным

способом.

Для многих из описанных способов представлялась возмож-

ность привести показатели процесса газификации. При этом ис-

пользовались следующие единые определения:

степень конверсии угля; отношение содержания углерода в про

дуктах газификации к содержанию углерода в топливе;

коэффициент полезного действия (кпд) процесса газифика-

ции — отношение химически связанного тепла в осушенном газе

к химически связанному теплу в топливе;

термический коэффициент полезного действия — отношение по-

лезного химически связанного и физического тепла в продуктах

газификации к химически связанному и физическому теплу в топ-

ливе и газифицирующем агенте.

Удельные показатели по мере необходимости приведены к

массе поданного угля, к объему произведенного неочищенного га-

за и на 1 ГДж энергии в произведенном неочищенном газе (в со-

ответствии с составом газа и теплотой сгорания).

Температура выходящего газа — температура, которую имеет

газ непосредственно на выходе из реактора газификации, т. е. пе

ред котлом-утилизатором.

Данные о потреблении газогенераторами воды и энергии для

большинства способов в литературе не найдены.

Далее также приводятся имеющиеся в распоряжении данные

о разработчике, изготовителе и заказчике описанной установки.

Технологические схемы и схемы установок взяты из последних

источников или представлены по литературным данным. Приведен-

ные диаграммы были построены преимущественно на основе сбор-

ных результатов, только в исключительных случаях использовались

оригиналы.

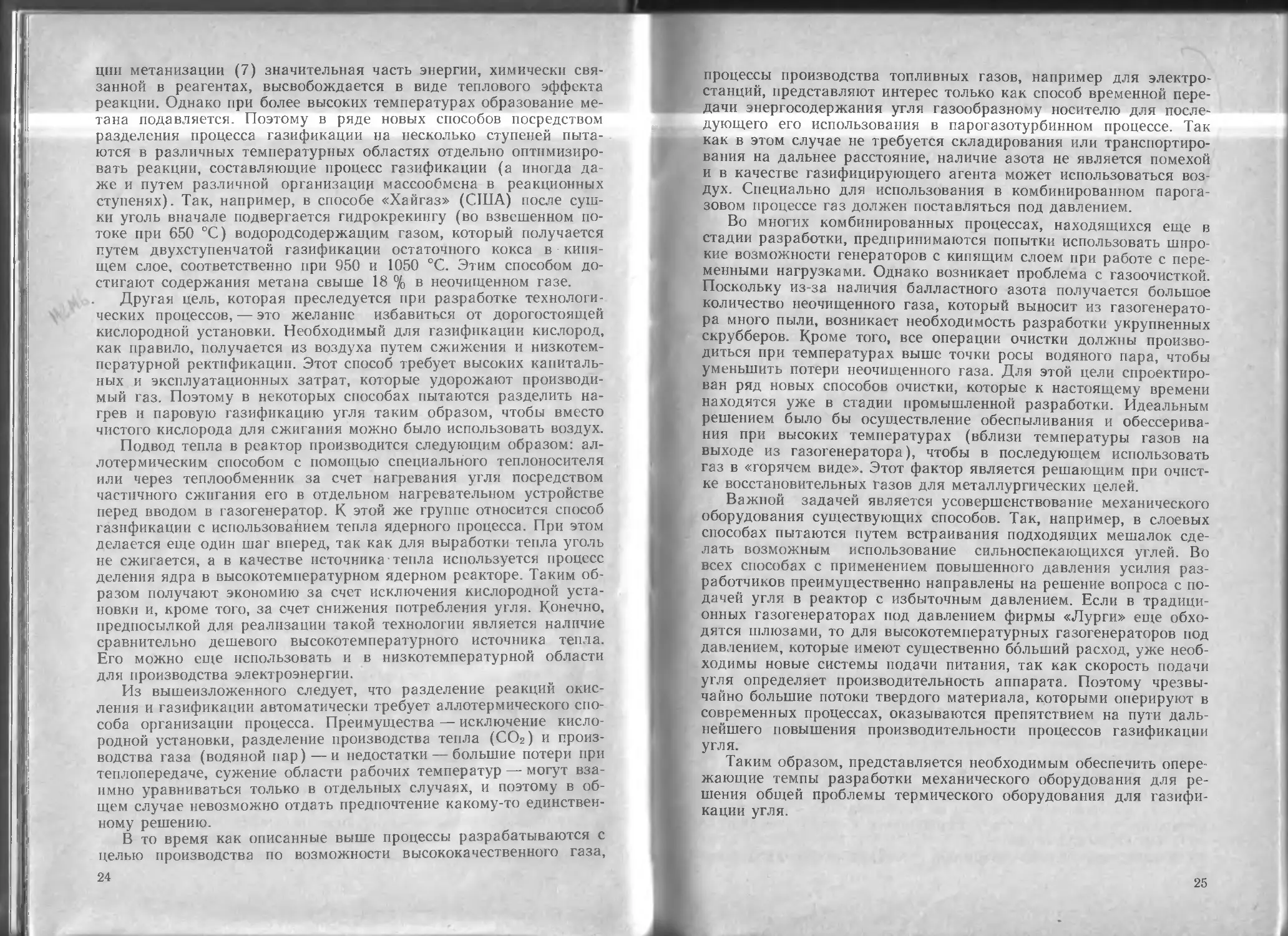

6. Обзор способов газификации

Важнейшие способы газификации угля, рассматриваемые в на-

стоящей работе, с некоторыми техническими характеристиками,,

которые позволяют выполнить приближенную оценку состояния

технологического процесса, представлены в таблице. Так как для

обстоятельного описания способа газификации угля требуется мно-

жество параметров, которые невозможно представить в табличной

форме, значение такой краткой характеристики процесса доволь-

но ограниченное: она может служить лишь для грубой ориентиров-

ки. Напротив, в подробном описании каждого способа сделана

попытка охватить и адекватно представить все важнейшие пара-

метры. Поэтому для получения значимых выводов необходимо

всегда обращаться к подробному изложению.

29>

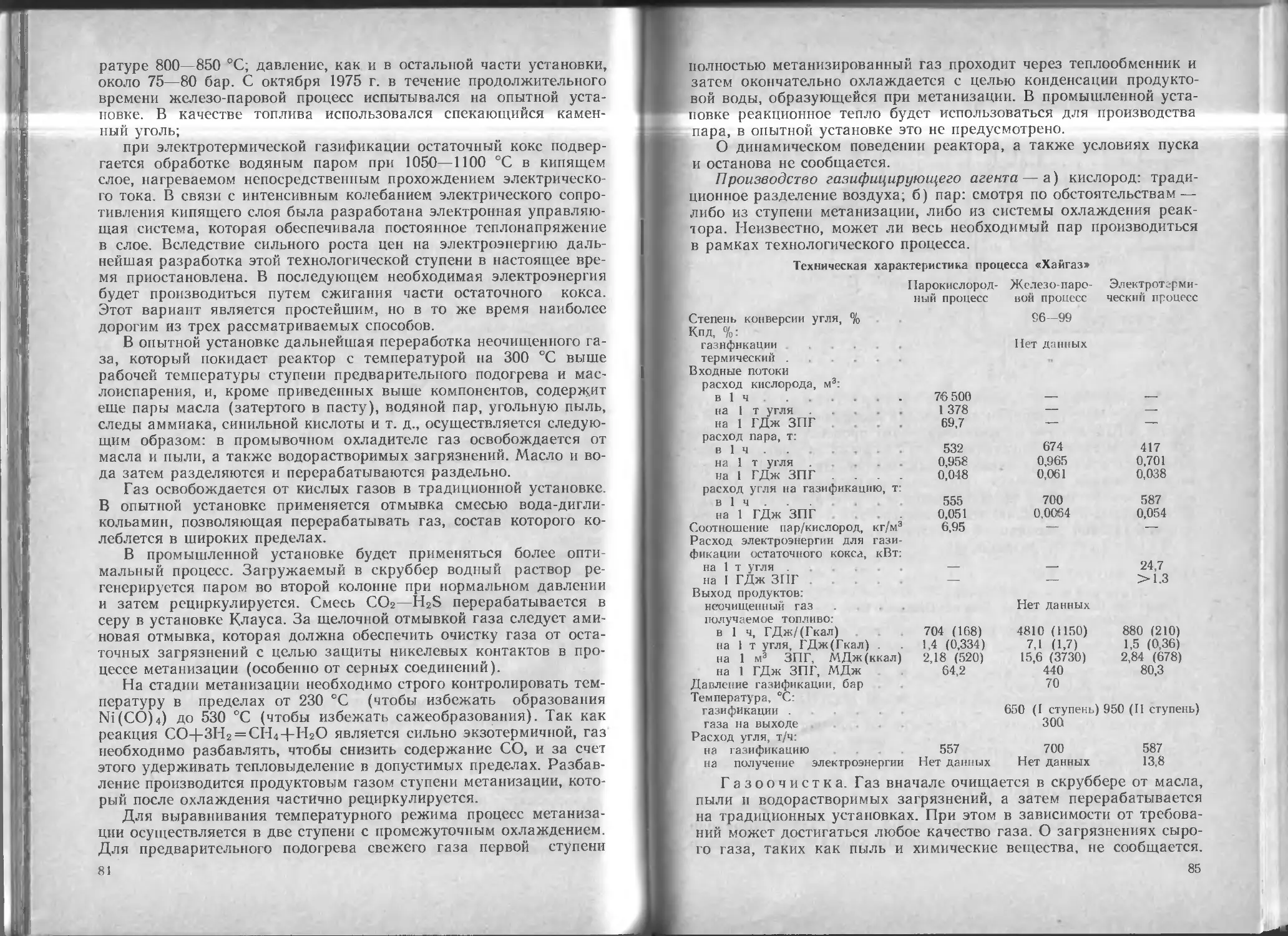

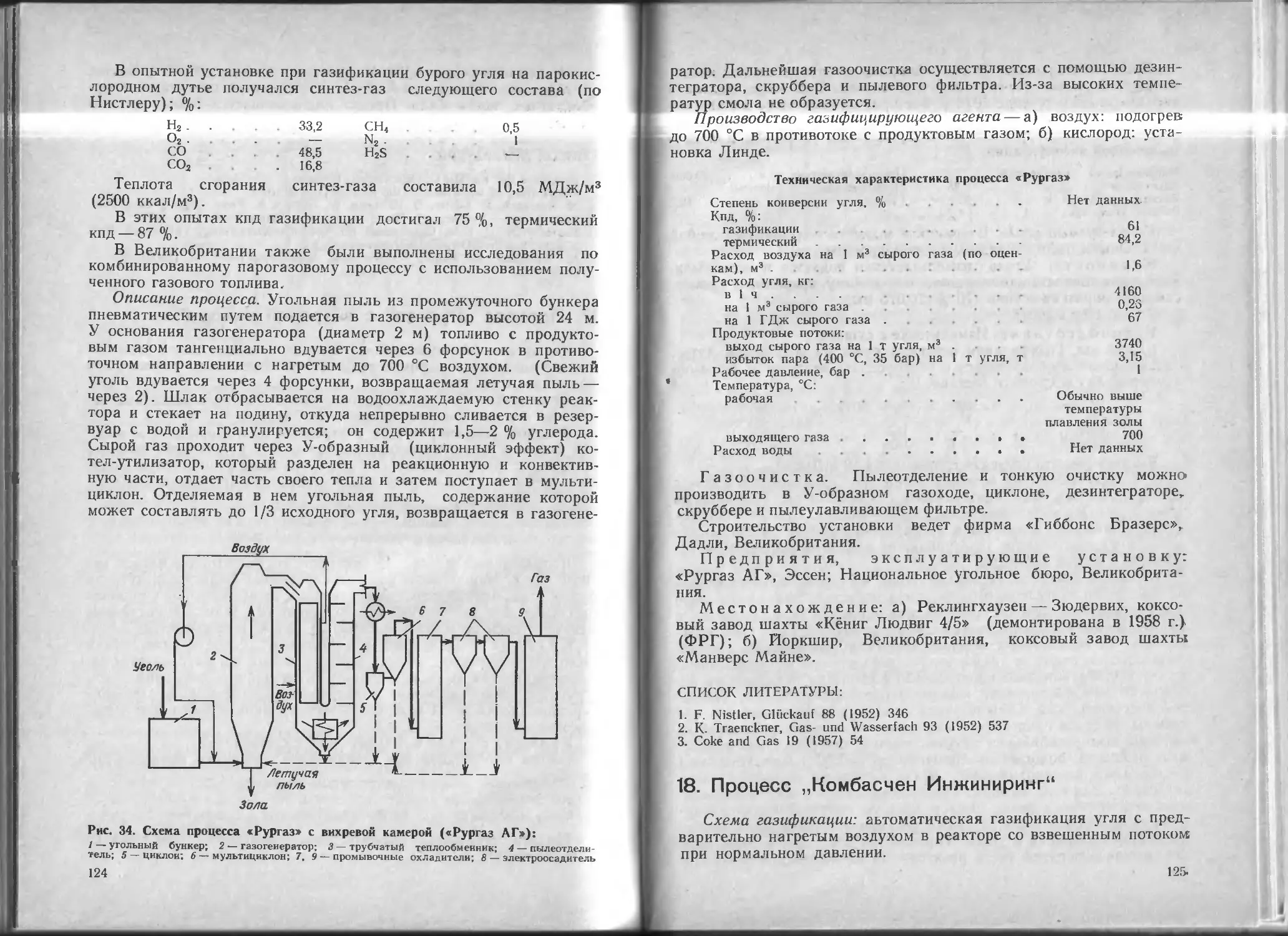

“ Важнейшие способы газификации угля

Наименование Лурги Винклер Рур-100 Когаз Копперс-ТотцеХ Шелл-Копперс

Состояние разра- ботки Испытан в про- мышленном масш- табе Испытан в про- мышленном масштабе Эксплуатация опытной установ- ки Опытная установ- ка Испытан в про- мышленном масштабе Опытная установ- ка

Тип углей Бурые угли, сла- боспекающийся каменный уголь В настоящее время бурые угли Различные сорта каменного угля Бурые угли, моло- дые каменные угли Все типы углей Все типы углей

Крупность угля, мм Кусковой, 6—40 Мелкозерни- стый <8 Кусковой, >3 Нет данных Пылевидный, <0,1 Пылевидный, <90 мкм

Г азифицирующий агент О2+пар О2+пар О2+пар Пар О2+пар О2 + пар

Направление ма- териальных пото- ков, тип реактора Противоточное, слоевой, вращаю- щаяся решетка Псевдоожи- женный слой Противоточное, слоевой, вращаю- щаяся решетка Псевдоожижен- ный слой, твердый теплоноситель Прямоточное, взвешенный по- ток Прямоточное, взве= шейный поток

Давление, бар (МПа) 20—30 (2—3) Атмосферное 25—45 (2,5—4,5) 1,5—3 (0,15—0,3) Атмосферное 18—35 (1,8—3,5)

Состав сырого га- за, %:

н2 36—40 35-45 39,1 58 22—32 25,6

СО 18—25 30—50 16,5 31 55-66 65,1

со2 27—32 13—25 33,5 6,6 7—12 0,8

сн4 9—10 0,5—2 9,1 4 0.1 Нет данных

Теплота сгорания МДж/м3 11,5 9—13 11,24 12,9 10,6—11,8 11,63

Удельный выход газа на ,1 т уг- ля, м3 1400—1700 1600 1343 Нет данных 1650 2100

Побочные продук- ты Смола, мазут, га- зовый бензин, ам- миак Много пыли, высшие углево- дороды Нет данных Летучая зола, жидкие углеводо- роды Отсутствуют Нет данных

Удельное потреб- ление кислорода, м3 220—300 350 238 Отсутствует 540 644

Удельное потреб- ление пара, т 1—1,4 (давление 30 бар) 0,88 (пар низ- кого давления) 1,81 Нет данных 0,24 (пар низ- кого давления) 0,1

Степень конверсии угля, % 99 90 Нет данных 96 90—96 99

Кпд газификации, % 75—85 75 68 70—77 77,5

Термический кпд, % 75 80 и 86 75—85 Нет данных

к>

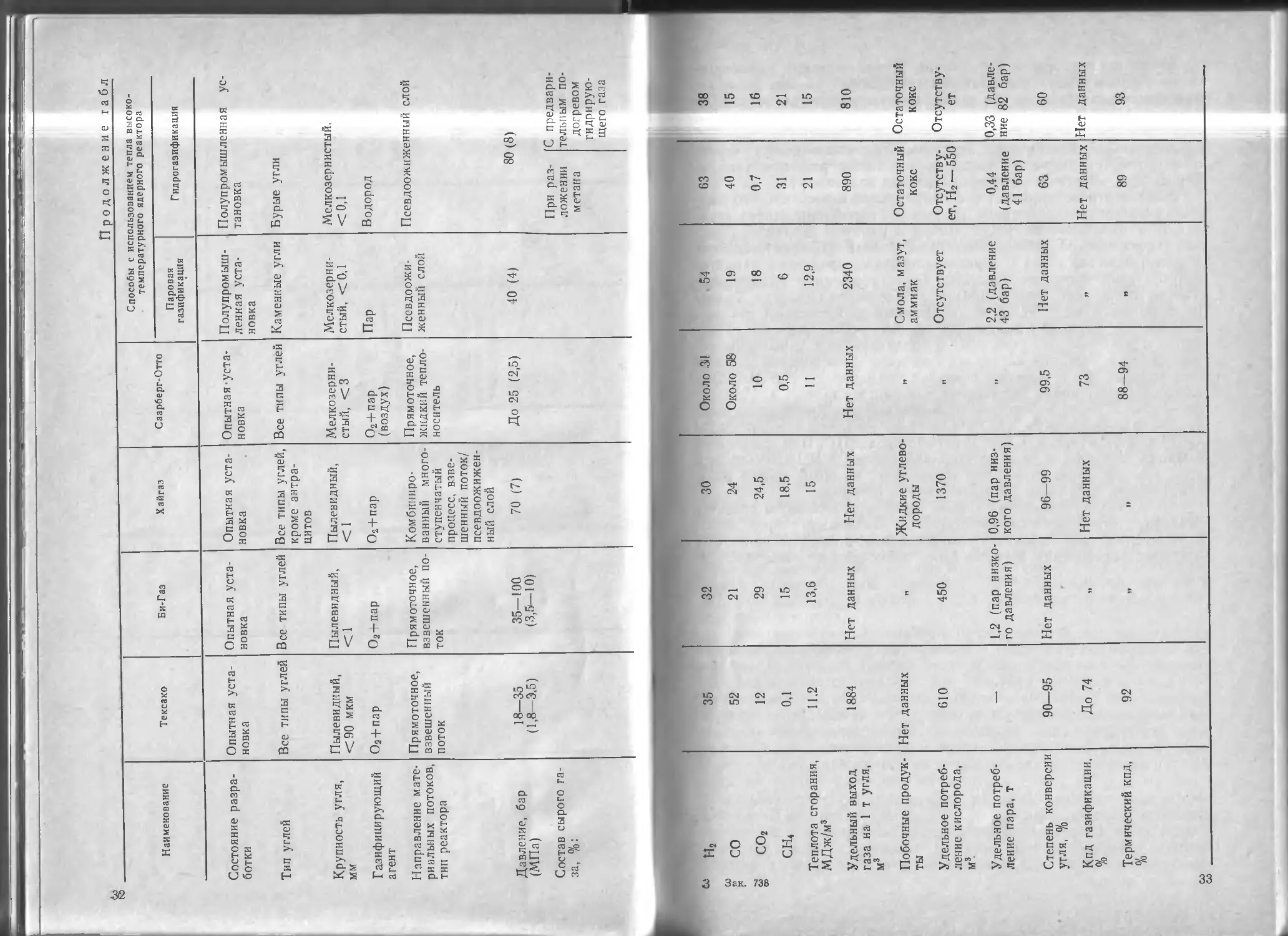

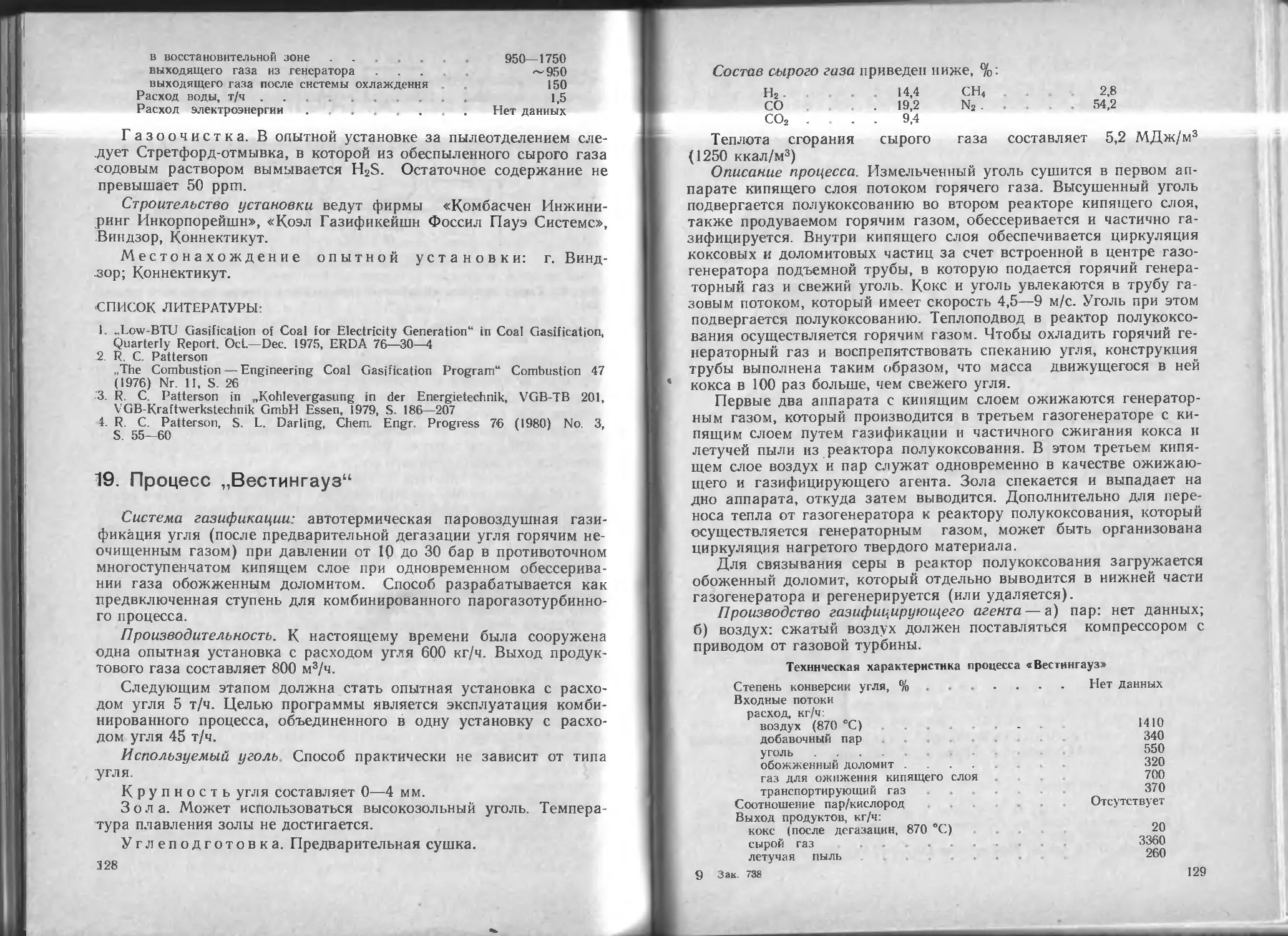

Продолжение габл

Наименование Тексако Би-Газ Хайгаз Саарберг-Отто Способы с использованием тепла высоко- температурного ядерного реактора

Паровая газификация Гидрогазификация

Состояние разра- ботки Опытная уста- новка Опытная уста- новка Опытная уста- новка Опытная-уста- новка Полупромыш- ленная уста- новка Полупромышленная ус- тановка

Тип углей Все типы углей Все типы углей Все типы углей, кроме антра- цитов Все типы углей Каменные угли Бурые угли

Крупность угля, мм Пылевидный, <90 мкм Пылевидный, <1 Пылевидный, <1 Мелкозерни- стый, <3 Мелкозерни- стый, <0,1 Мелкозернистый, <0,1

Газифицирующий агент Оэ+пар О2 + пар О2+пар О2+пар (воздух) Пар Водород

Направление мате- риальных потоков, тип реактора Прямоточное, взвешенный поток Прямоточное, взвешенный по- ток Комбиниро- ванный много- ступенчатый процесс, взве- шенный поток/ псевдоожижен- ный слой Прямоточное, жидкий тепло- носитель Псевдоожи- женный слой Псевдоожиженный слой

Давление, бар (МПа) 18—35 (1,8—3,5) 35—100 (3,5-10) 70 (7) До 25 (2,5) •10 (4) 80 (8)

Состав сырого га- за, %: При раз- ложении метана С предвари- тельным по- догревом гидрирую- щего газа

Зак. 738

ез

М2 35 32 30 Около 311 54 63 38

со 52 21 24 Около 38 19 40 15

со2 12 29 24,5 10 18 0,7 16

СП, 0,1 15 18,5 0,5 6 31 21

Теплота сгорания, МДж/м3 11,2 13,6 15 11 12,9 21 15

Удельный выход газа на 1 т угля, м3 1884 Нет данных Нет данных Нет данных 2340 890 810

Побочные продук- ты Нет данных я Жидкие углево- дороды Я Смола, мазут, аммиак Остаточный кокс Остаточный кокс

Удельное потреб- ление кислорода, м3 610 450 1370 я Отсутствует Отсутству- ет, Н2 —550 Отсутству- ет

Удельное потреб- ление пара, т — 1,2 (пар низко- го давления) 0,96 (пар низ- кого давления) м 2,2 (давление 43 бар) 0.44 (давление 41 бар) 0,33 (давле- ние 82 бар)

Степень конверсии угля, % 90—95 Нет данных 96—99 99,5 Нет данных 63 60

Кпд газификации. % До 74 »» Нет данных 73 я Нет данных Нет данных

Термический кпд, % 92 я Я 88—94 я 89 93

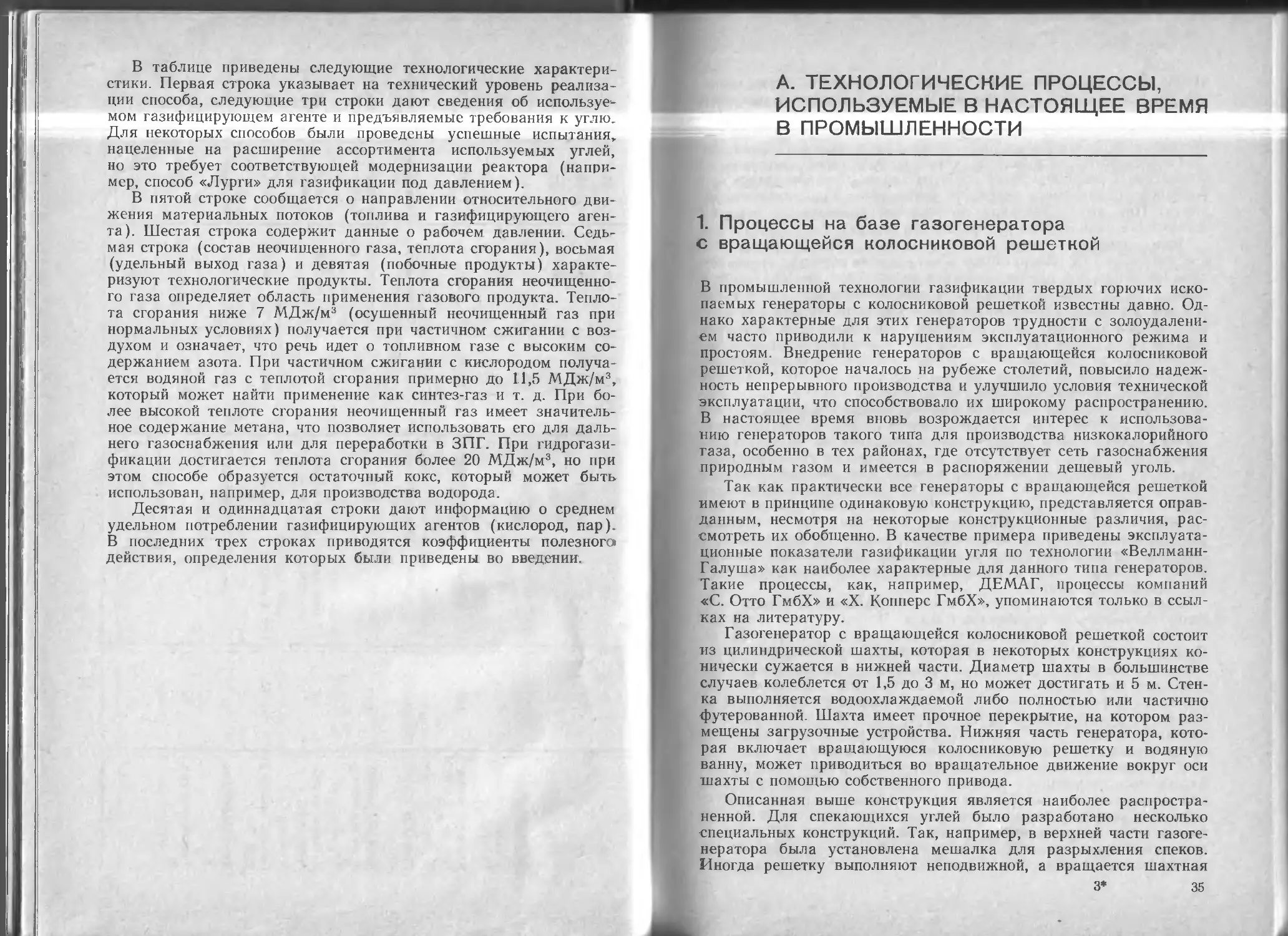

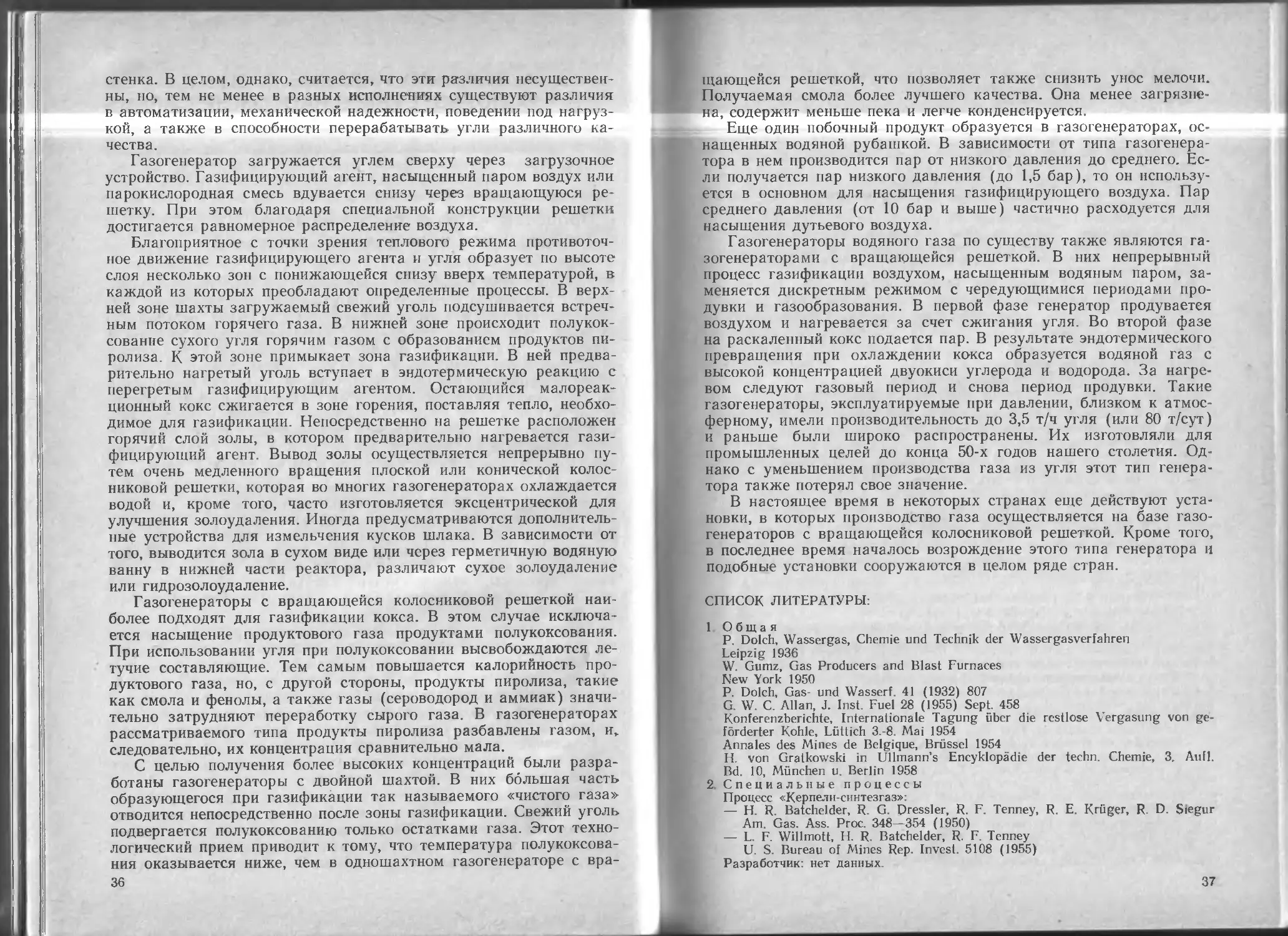

В таблице приведены следующие технологические характери-

стики. Первая строка указывает на технический уровень реализа-

ции способа, следующие три строки дают сведения об используе-

мом газифицирующем агенте и предъявляемые требования к углю.

Для некоторых способов были проведены успешные испытания,

нацеленные на расширение ассортимента используемых углей,

но это требует соответствующей модернизации реактора (напри-

мер, способ «Лурги» для газификации под давлением).

В пятой строке сообщается о направлении относительного дви-

жения материальных потоков (топлива и газифицирующего аген-

та). Шестая строка содержит данные о рабочем давлении. Седь-

мая строка (состав неочищенного газа, теплота сгорания), восьмая

(удельный выход газа) и девятая (побочные продукты) характе-

ризуют технологические продукты. Теплота сгорания неочищенно-

го газа определяет область применения газового продукта. Тепло-

та сгорания ниже 7 МДж/м3 (осушенный неочищенный газ при

нормальных условиях) получается при частичном сжигании с воз-

духом и означает, что речь идет о топливном газе с высоким со-

держанием азота. При частичном сжигании с кислородом получа-

ется водяной газ с теплотой сгорания примерно до 11,5 МДж/м3,

который может найти применение как синтез-газ и т. д. При бо-

лее высокой теплоте сгорания неочищенный газ имеет значитель-

ное содержание метана, что позволяет использовать его для даль-

него газоснабжения или для переработки в ЗПГ. При гидрогази-

фикации достигается теплота сгорания более 20 МДж/м3, но при

этом способе образуется остаточный кокс, который может быть

использован, например, для производства водорода.

Десятая и одиннадцатая строки дают информацию о среднем

удельном потреблении газифицирующих агентов (кислород, пар).

В последних трех строках приводятся коэффициенты полезного

действия, определения которых были приведены во введении.

А. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ,

ИСПОЛЬЗУЕМЫЕ В НАСТОЯЩЕЕ ВРЕМЯ

В ПРОМЫШЛЕННОСТИ

1. Процессы на базе газогенератора

с вращающейся колосниковой решеткой

В промышленной технологии газификации твердых горючих иско-

паемых генераторы с колосниковой решеткой известны давно. Од-

нако характерные для этих генераторов трудности с золоудалени-

ем часто приводили к нарушениям эксплуатационного режима и

простоям Внедрение генераторов с вращающейся колосниковой

решеткой, которое началось на рубеже столетий, повысило надеж-

ность непрерывного производства и улучшило условия технической

эксплуатации, что способствовало их широкому распространению.

В настоящее время вновь возрождается интерес к использова-

нию генераторов такого типа для производства низкокалорийного

газа, особенно в тех районах, где отсутствует сеть газоснабжения

природным газом и имеется в распоряжении дешевый уголь.

Так как практически все генераторы с вращающейся решеткой

имеют в принципе одинаковую конструкцию, представляется оправ-

данным, несмотря на некоторые конструкционные различия, рас-

смотреть их обобщенно. В качестве примера приведены эксплуата-

ционные показатели газификации угля по технологии «Веллманн-

Галуша» как наиболее характерные для данного типа генераторов.

Такие процессы, как, например, ДЕМАГ, процессы компаний

«С. Отто ГмбХ» и «X. Коппере ГмбХ», упоминаются только в ссыл-

ках на литературу.

Газогенератор с вращающейся колосниковой решеткой состоит

из цилиндрической шахты, которая в некоторых конструкциях ко-

нически сужается в нижней части. Диаметр шахты в большинстве

случаев колеблется от 1,5 до 3 м, но может достигать и 5 м. Стен-

ка выполняется водоохлаждаемой либо полностью или частично

футерованной. Шахта имеет прочное перекрытие, на котором раз-

мещены загрузочные устройства. Нижняя часть генератора, кото-

рая включает вращающуюся колосниковую решетку и водяную

ванну, может приводиться во вращательное движение вокруг оси

шахты с помощью собственного привода.

Описанная выше конструкция является наиболее распростра-

ненной. Для спекающихся углей было разработано несколько

специальных конструкций. Так, например, в верхней части газоге-

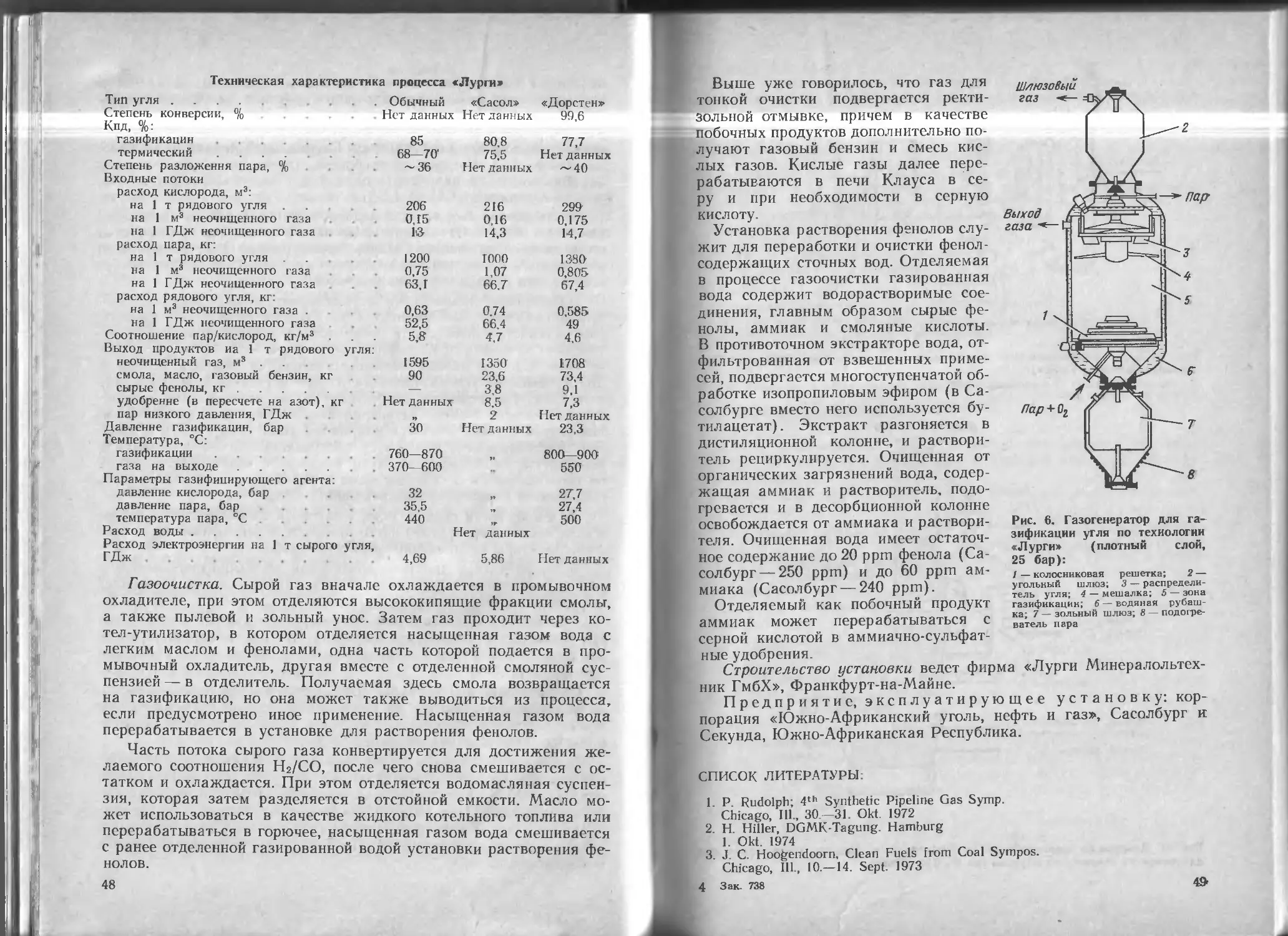

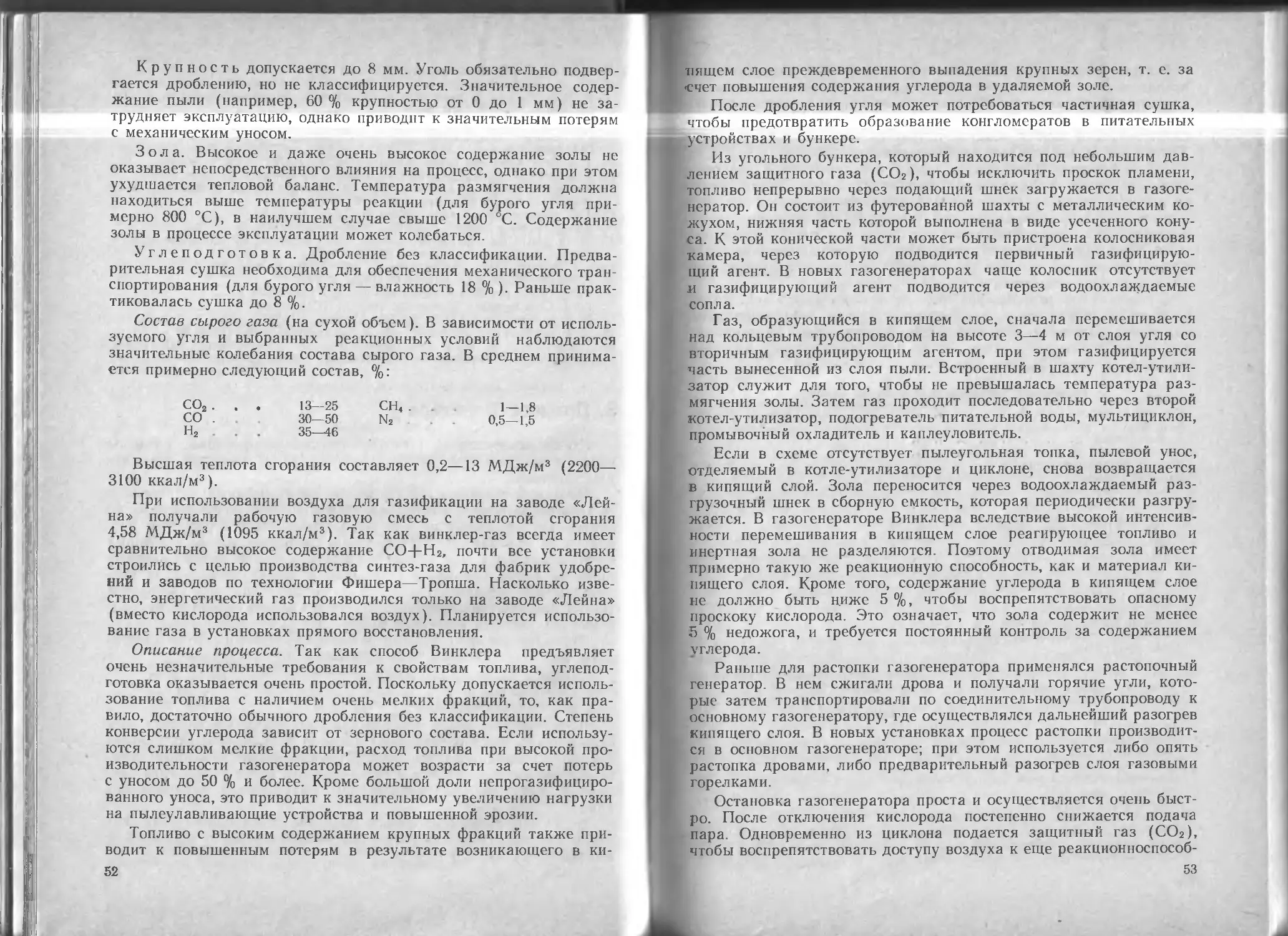

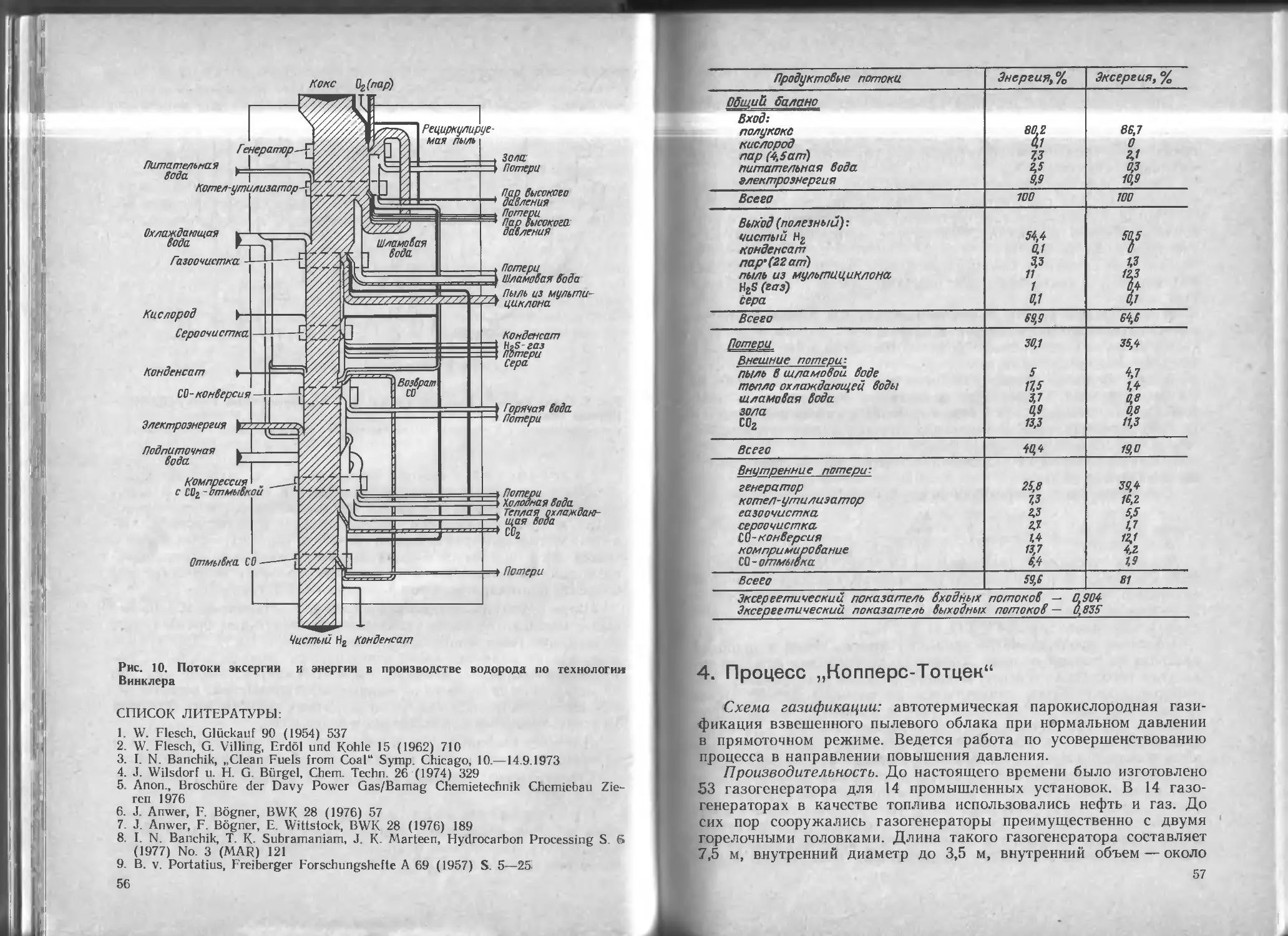

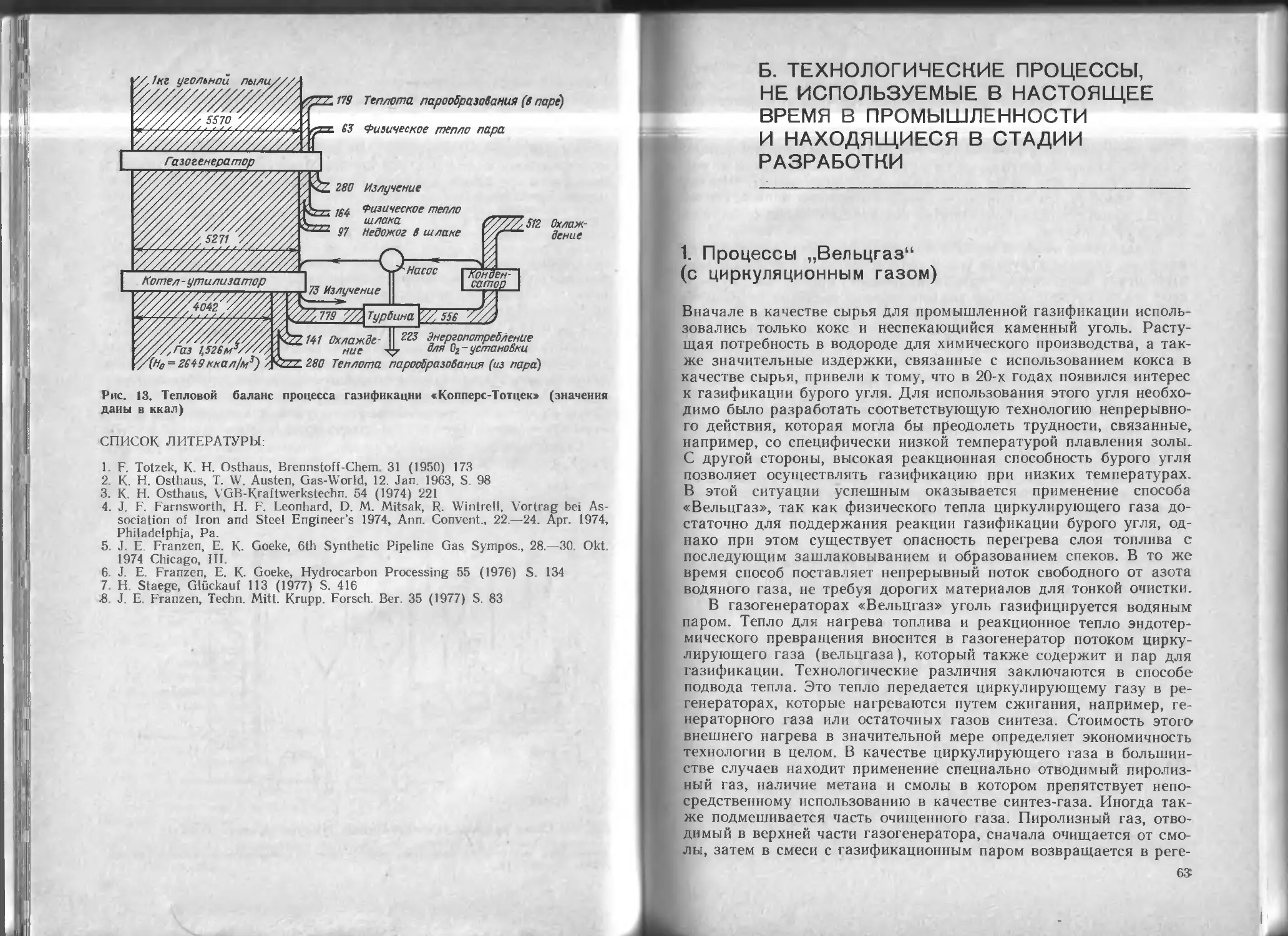

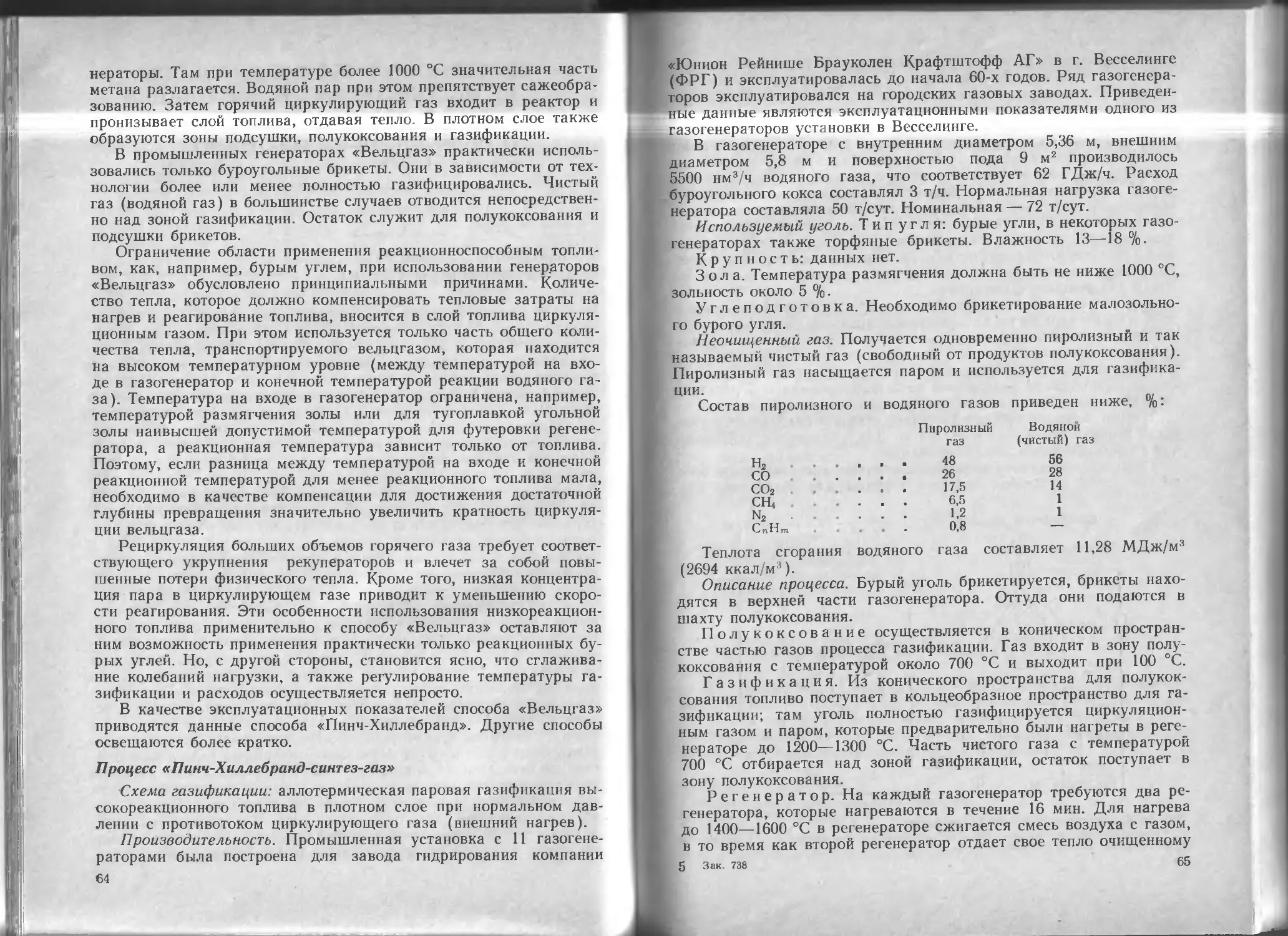

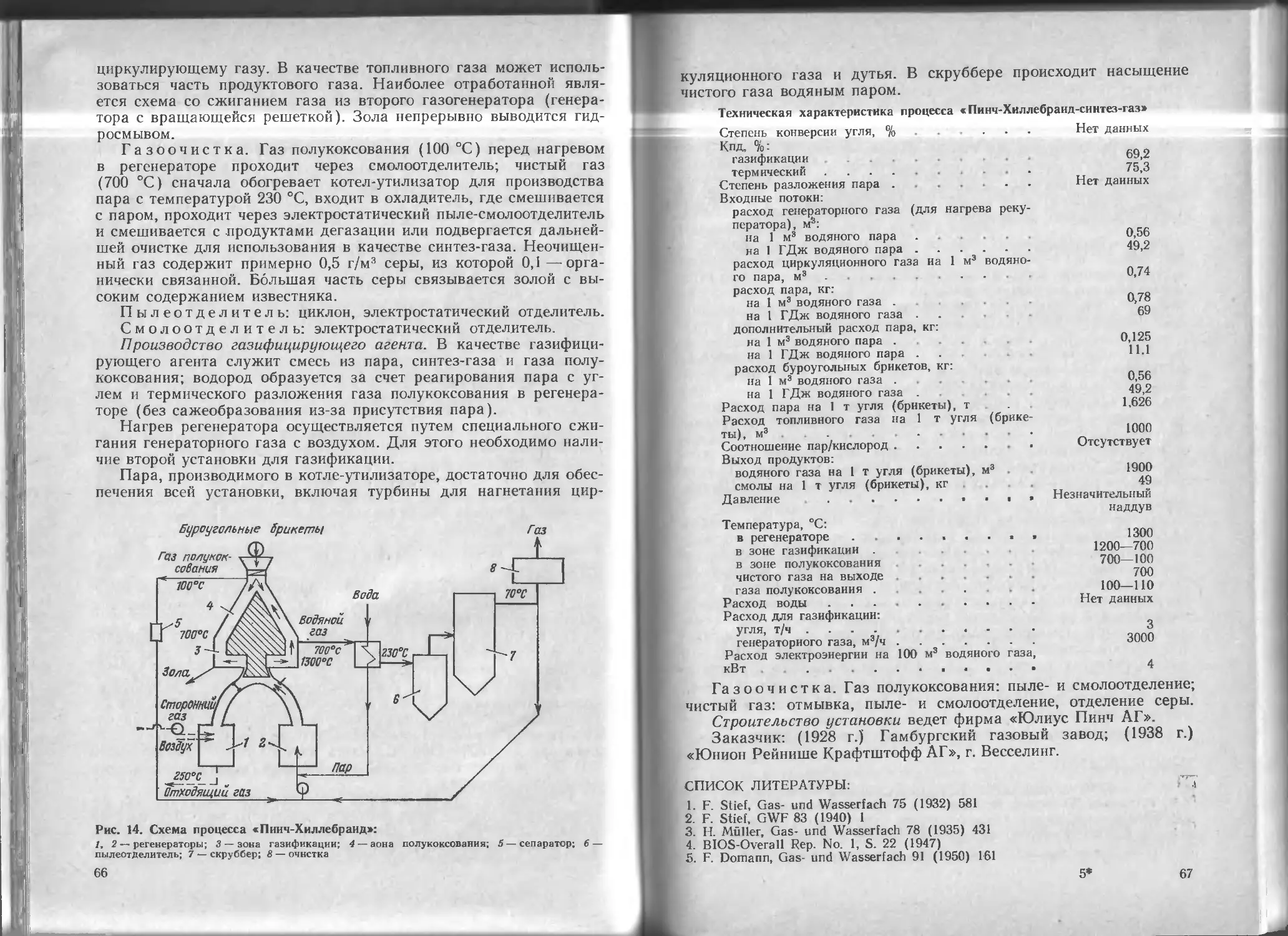

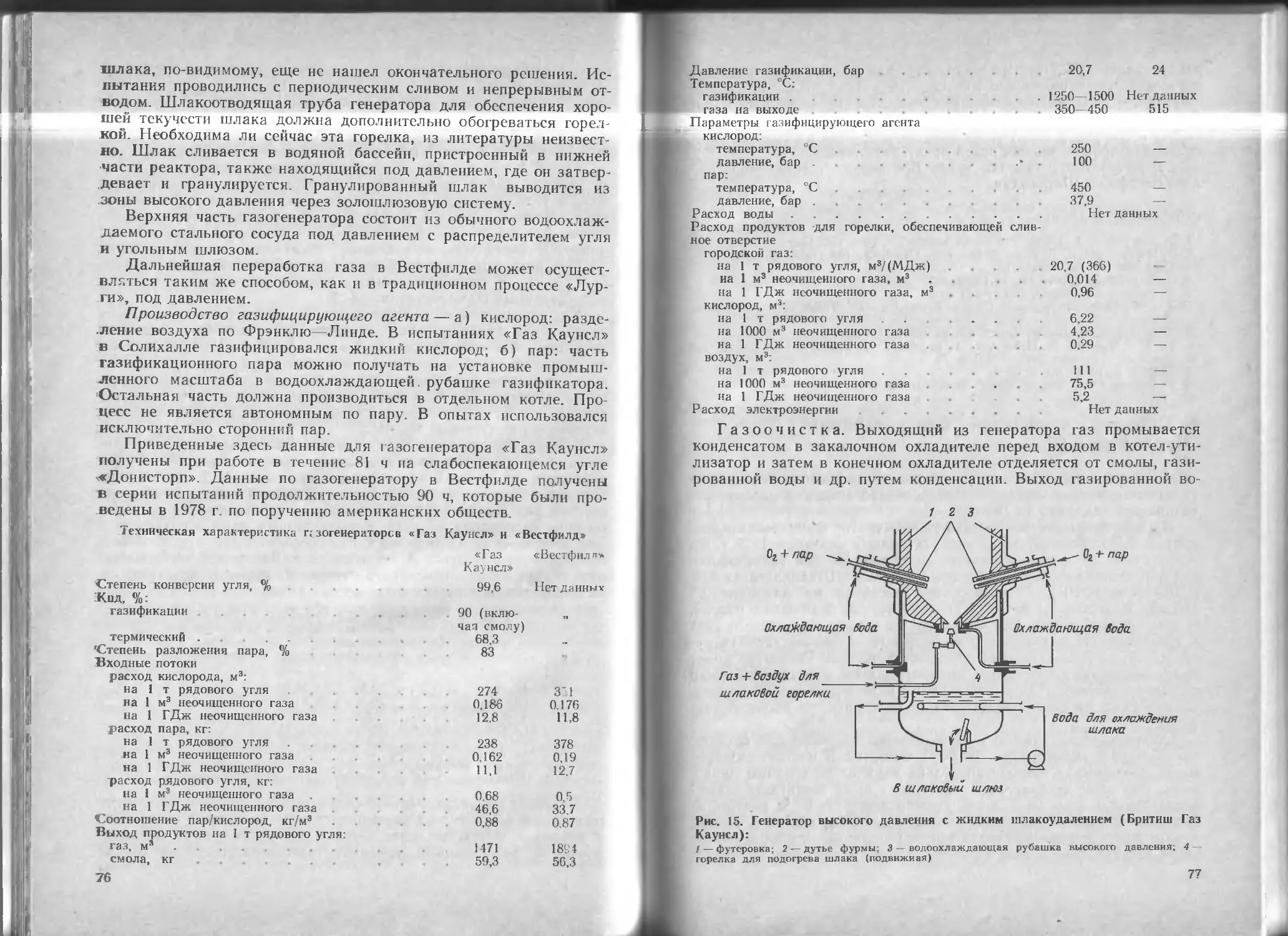

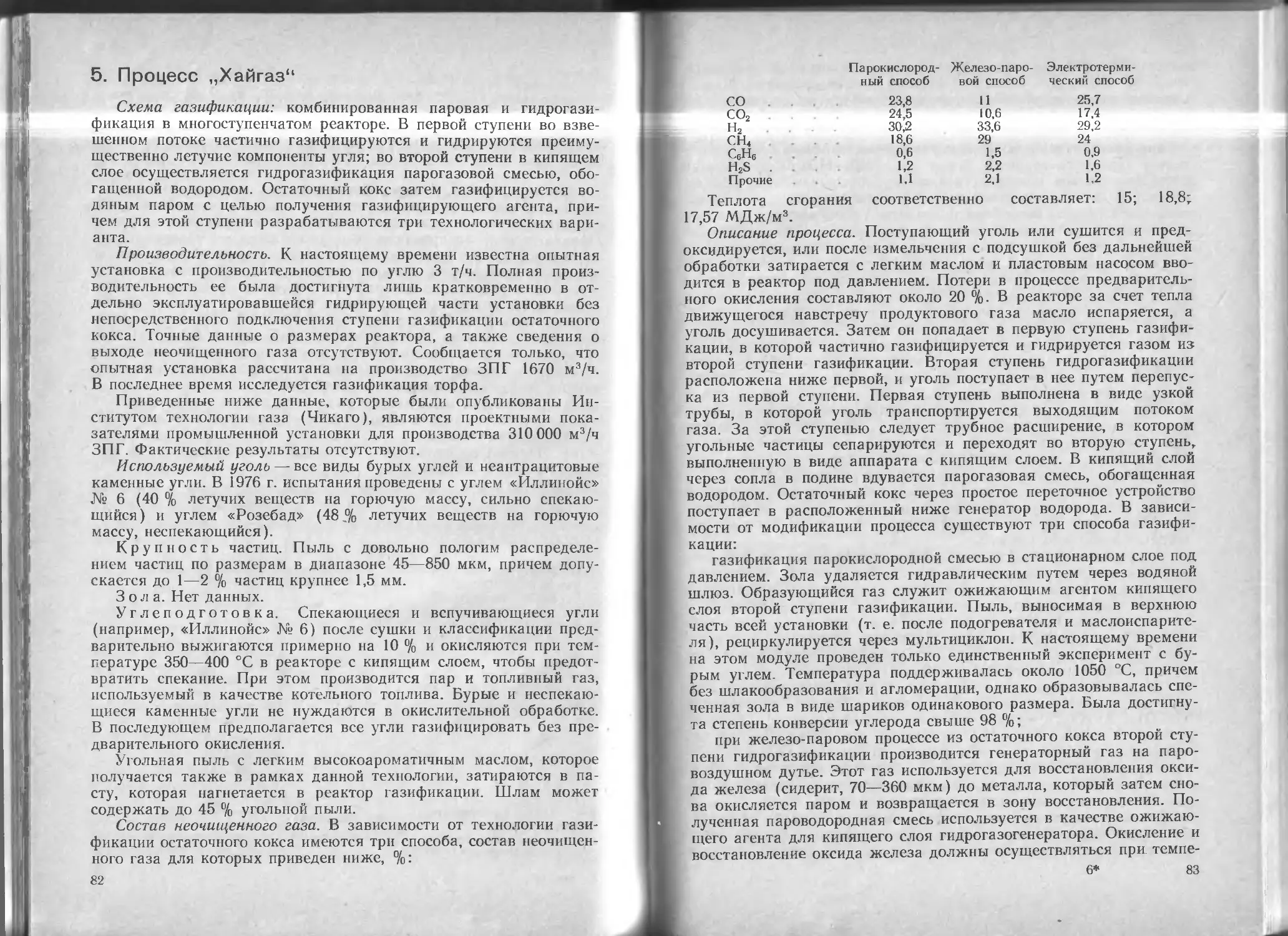

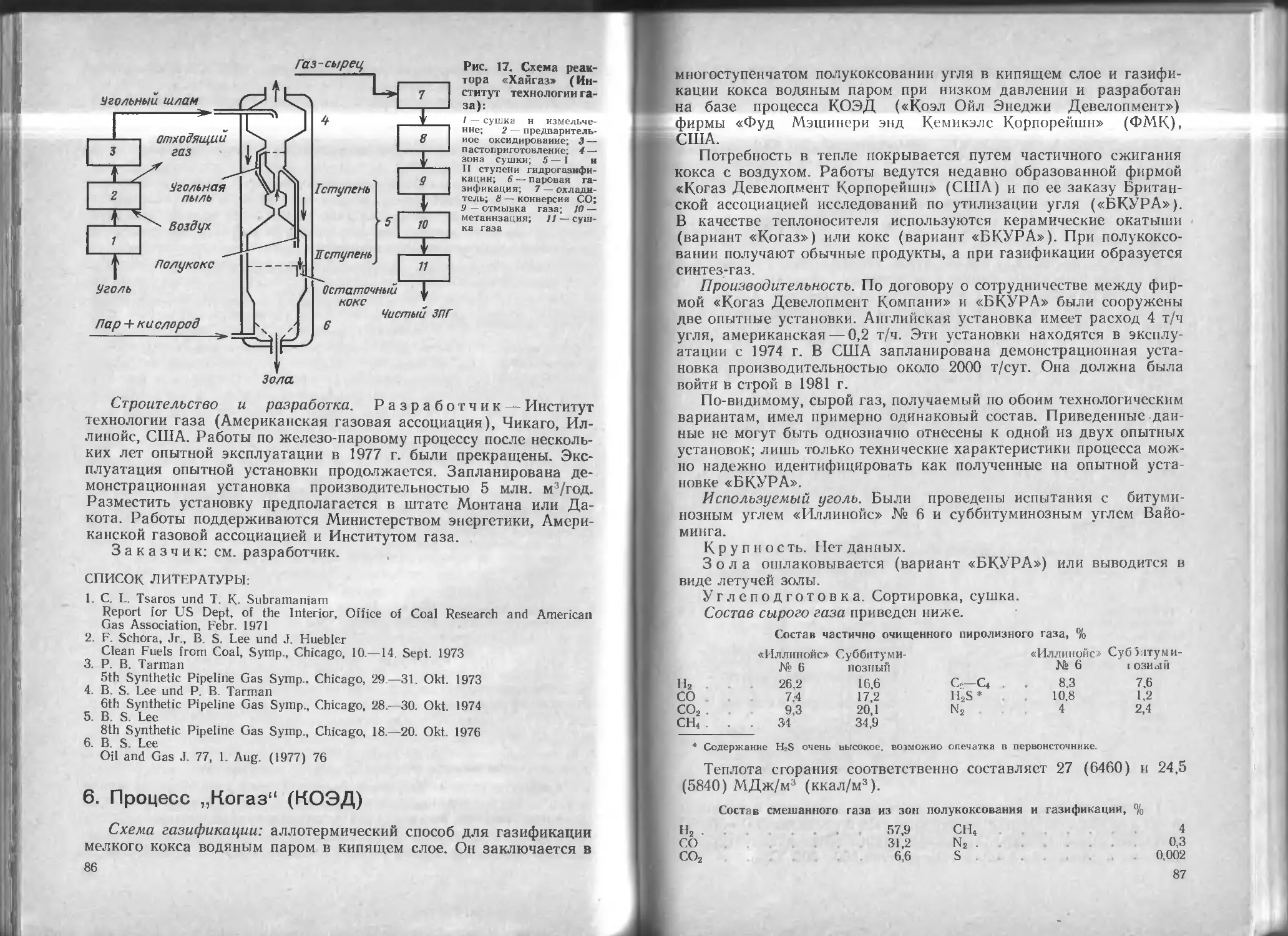

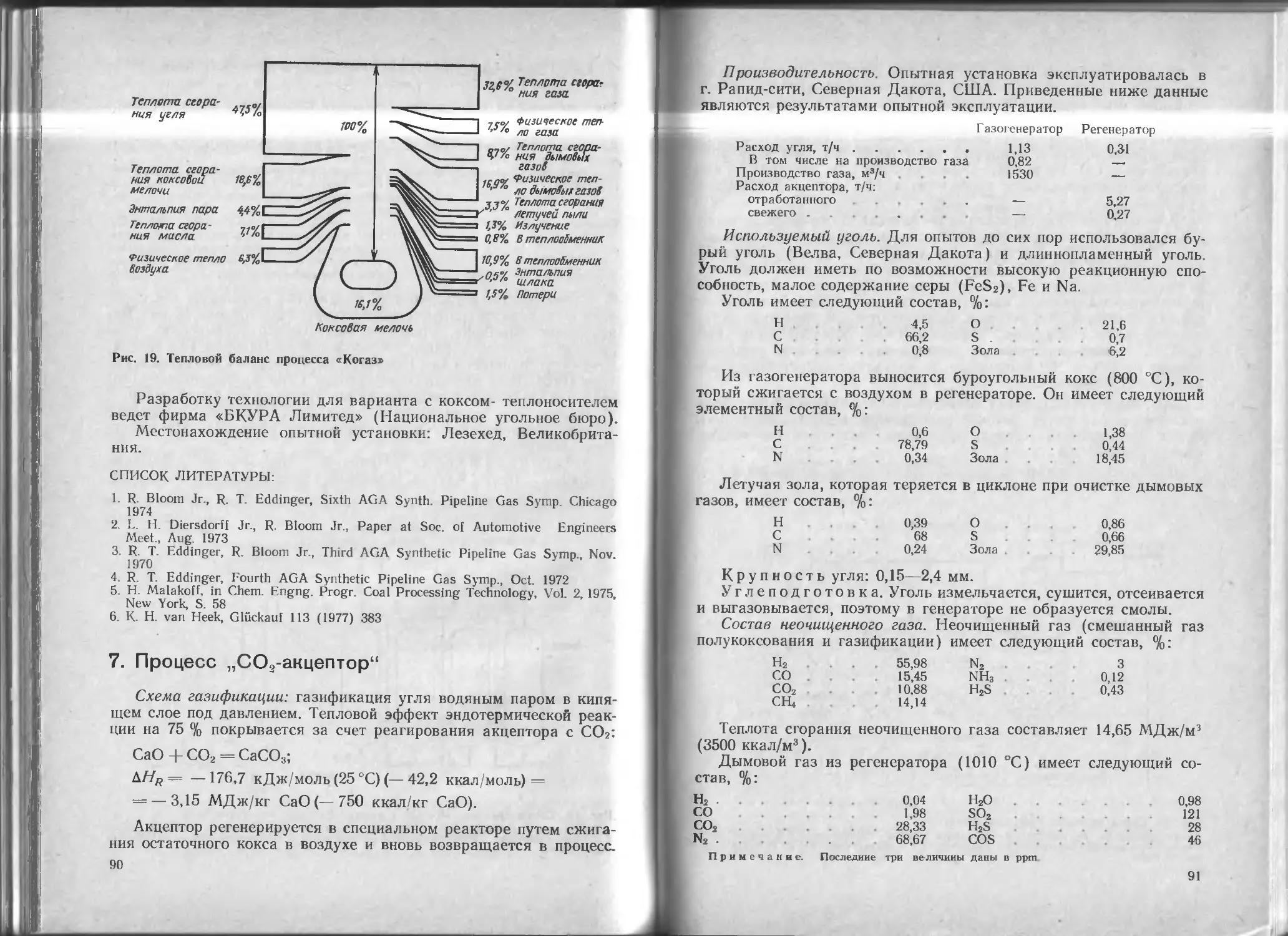

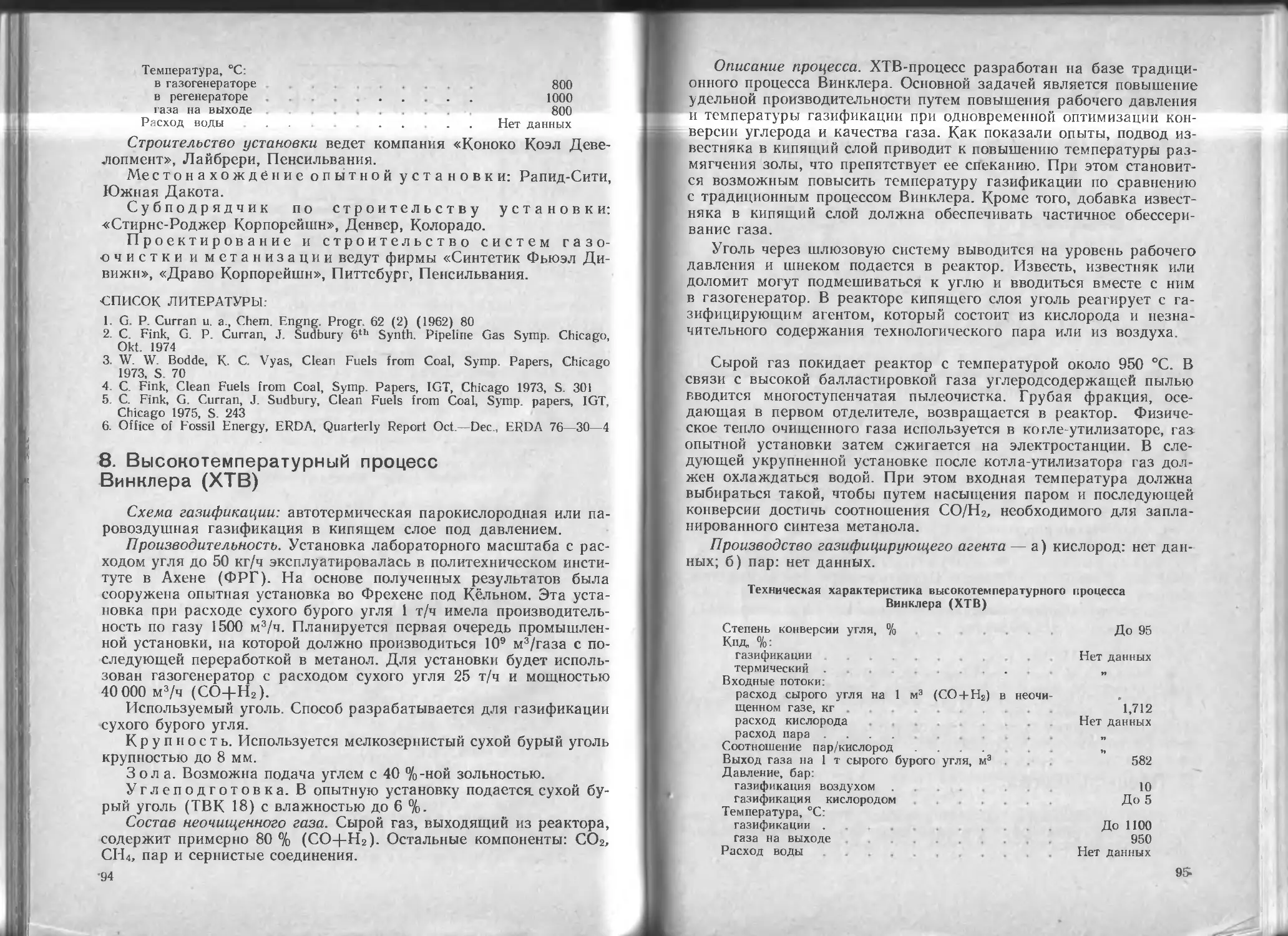

нератора была установлена мешалка для разрыхления спеков.