Автор: Попкович Г.С Кузьмин А.А.

Теги: водоснабжение очистка воды водопотребление отдельные виды строительства учебник канализация

Год: 1983

Текст

Москва

Стройиздат

1983

Г. С. Попкович, А. А. Кузьмин

АВТОМАТИЗАЦИЯ

СИСТЕМ

ВОДОСНАБЖЕНИЯ

И КАНАЛИЗАЦИИ

ИЗДАНИЕ 2-е, ПЕРЕРАБОТАННОЕ

И ДОПОЛНЕННОЕ

Допущено

Управлением кадров и учебных заведений Минжилкомхоза РСФСР

в качестве учебника для учащихся техникумов

по специальности М 1211

МОСКВА СТРОЙИЗДАТ 1983

ББК 38.761

П 57

УДК 628.1/.2 — 52(075.32)

Рецензент — канд. техн. наук В. В. Шимкович.

Попкович Г. С, Кузьмин А. А.

П57 Автоматизация систем водоснабжения и

канализации: Учебник для техникумов. — 2-е изд., пере-

раб. и доп. — М.: Стройиздат, 1983. — 151 с, ил.

Описаны методы и средства автоматизации водопроводных и

канализационных сооружений. Кратко изложены основы автоматики,

включая автоматизацию технологического контроля и автоматическое

регулирование, и телемеханики. Рассмотрены схемы автоматизации

водопроводных и канализационных сооружений и принципы их

построения. Освещены технико-экономические аспекты автоматизации

сооружений водоснабжения и канализации Изд 1-е вышло в 1970 г.

под загл.: Попкович Г.1 С. Основы автоматизации систем

водоснабжения и канализации. Материал обновлен в соответствии с новыми1

техническими решениями.

Для учащихся техникумов, обучающихся по специальности

«Водоснабжение, канализация и очистка промышленных и сточных вод».

1108з

047(01)—83 © Стройиздат, 1985

ПРЕДИС ЛОВИЕ

Автоматизация современных водопроводно-канализационных сооружений

требует совместных усилий как специалистов в области автоматизации, так

и инженерно-технических работников, проектирующих технологические

процессы и эксплуатирующих сооружения. Знание основ автоматизации и ее

современного уровня на водопроводно-канализационных сооружениях

способствует рациональному их проектированию, строительству в оптимальные

сроки и эффективной эксплуатации действующих сооружений. Учебными

планами подготовки техников по специальности «Водоснабжение, канализация

и очистка промышленных и сточных вод» предусмотрено изучение методов и

средств автоматизации. Настоящий учебник написан в соответствии с

программой курса «Автоматизация систем водоснабжения и канализации» для

указанной выше специальности.

Применение на практике изложенного в данном учебнике материала

позволит, в конечном счете, оптимизировать работу водопроводно-канализационных

сооружений, снизить стоимость их эксплуатации при одновременном

сокращении численности обслуживающего персонала и повышении культуры

производства.

При подготовке второго издания настоящего учебника (первое издание

вышло в 1970 г.), на основе новой программы курса исключено описание

морально устаревших средств автоматизации и рассмотрены современные

конструкции, прошедшие успешную апробацию на практике в производственных

условиях.

Авторы признательны рецензенту канд. техн. наук В. В. Шимковичу за

ценные замечания и советы при подготовке рукописи.

Авторы с благодарностью примут все пожелания читателей, направленные

«а улучшение учебника.

1* Зак. 496

ВВЕДЕНИЕ

Программой экономического и социального развития нашей страны,

принятой XXVI съездом КПСС, предусматривается дальнейшее широкое внедрение

автоматизации производственных процессов. На съезде КПСС отмечалось, что

поистине революционные возможности открывают создание и внедрение

миниатюрных электронных управляющих машин, промышленных роботов. Они

должны получить самое широкое применение.

Под автоматизацией производственных процессов вообще понимается

совокупность технических средств и методов, освобождающих человека в

определенной степени или полностью от непосредственного выполнения функций

контроля за этими процессами и управления ими.

Производственный процесс совершенствуется в три основные стадии:

механизация этого процесса, заключающаяся в замене во всех его звеньях ручного

труда машинным; введение в процесс непрерывности (поточности);

автоматизация процесса.

Таким образом, автоматизация является высшей формой организации про-"

изводственного процесса в целом, при этом совокупность технических средств,

используемых для автоматизации процесса, совместно с механизмами,

посредством которых он реализуется, называемых объектом управления, образуют

систему управления. Система управления включает в себя систему контроля,

задачей которой является получение информации об изменении параметров

производственного процесса, т. е. об изменении состояния объекта управления.

Автоматизация производственных процессов развивается по пути

автоматизации одного или нескольких отдельных процессов (частичная автоматизация)

к комплексной автоматизации производственных процессов, при которой

обеспечивается автоматическое управление процессами в нормальном режиме,

но с частичным участием дежурного персонала в режимах пуска и остановки

производственных процессов и в аварийном режиме. Конечной формой

автоматизации служит полная автоматизация производства, для которой характерно

автоматическое управление процессами в эксплуатационном режиме без

непосредственного участия дежурного персонала.

Любая форма автоматизации процесса начинается с автоматического

контроля за различными параметрами производственного процесса, осуществляемого

с помощью измерительных приборов. Контролируемые параметры в

зависимости от физической природы процесса могут быть весьма различны. Обычно

это температура, давление, расход жидкости, энергии, газа или другой среды,

сила тока, напряжение, содержание отдельных компонентов в контролируемой

среде.

Внедрение автоматического контроля позволит перейти к автоматическому

управлению ходом процесса в объекте управления, что связано с решением

трех основных задач:

управления протеканием процесса (пуск и отключение механизмов);

управления направлением процесса (вперед — назад, нагревание —

охлаждение, наполнение — опорожнение);

управления режимом процесса как совокупностью его качественных и

количественных параметров, при этом качественные и количественные параметры

зависят друг от друга. Например, положения уровня жидкости в сосуде

(качественный параметр) зависят от притока жидкости (количественного параметра),

т. е. качественным параметром можно управлять (регулировать) путем

изменения количественного параметра.

Автоматическое управление производственным процессом сопровождается

технологической сигнализацией и автоматической защитой. Технологическая

сигнализация бывает командная, контрольная, предупредительная и аварийная

с подачей сигналов. Командная сигнализация служит для передачи типовых

управляющих сигналов от одного поста управления к другому или к объекту

управления. Контрольная сигнализация извещает персонал, например, о

включении в работу или остановке отдельных механизмов, о положении запорных

органов на различных коммуникациях. Предупредительная сигнализация слу-

жит для извещения персонала о возникновении опасных изменений

эксплуатационного режима, грозящих при дальнейшем их развитии аварией.

Аварийная сигнализация информирует персонал о происшедшем аварийном

отключении оборудования.

Автоматическая защита предохраняет от аварий механизмы при

недопустимых отклонениях параметров производственного процесса или с помощью

автоматической блокировки предохраняет механизмы от неправильных

операций дежурного персонала (вследствие невнимательности, неправильно понятой

команды или ошибочных действий при аварии). Различают блокировки запретно-

разрешающую и аварийную. Запретно-разрешающая блокировка устраняет

возможность неправильных или несвоевременных включений и отключений

механизмов, а также несоблюдение установленной технологическими

требованиями очередности пуска и остановки различных механизмов. Аварийная

блокировка предназначена для автоматического последовательного отключения

механизмов, расположенных по ходу производственного процесса, до

механизма, подвергшегося аварийному отключению.

Наряду с автоматическим управлением существуют другие виды

управления.

Дистанционное управление — ручное управление на расстоянии

регулирующими и запорными органами или отдельными механизмами, осуществляемое

с помощью гидравлических, пневматических или электрических приводов.

Наибольшее распространение получило дистанционное управление, основанное

на использовании электроприводов. В этом случае электродвигатель или

электромагнит монтируют, например, на регулирующем органе, а аппарат

управления ими располагают на некотором расстоянии от него (до 100 м) в пункте,

удобном для дежурного персонала. Дистанционное управление применяется

-либо самостоятельно (при частичной автоматизации), либо параллельно с

автоматическим управлением. При дистанционном управлении каждый

управляющий сигнал требует отдельного канала (линии) связи.

Телеуправление, являясь более сложной формой дистанционного

управления, представляет собой управление на расстоянии (от одного до нескольких

сотен километров) различными органами или механизмами, осуществляемое

из пункта управления с помощью телемеханических устройств, позволяющих

передавать большое число различных управляющих сигналов одновременно

или в разное время по одной линии связи или по небольшому числу их.

Телеуправление применяется обычно в комплексе с телеизмерением и

телесигнализацией параметров процесса.

Дистанционное управление и телеуправление позволяют реализовать

диспетчеризацию водоснабжения и канализации, что необходимо для четкой

координации и взаимной увязки режимов работы отдельных многочисленных

сооружений в соответствии с изменением нагрузок во времени.

В СССР достигнуты большие результаты в области автоматизации водопро-

водно-канализационных сооружений, изложению теоретических и

практических аспектов которой и посвящен настоящий учебник.

РАЗДЕЛ I. ОБЩИЕ

СВЕДЕНИЯ ОБ АВТОМАТИЗАЦИИ

ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

ГЛАВА I. ВОДОПРОВОДНЫЕ И КАНАЛИЗАЦИОННЫЕ

СООРУЖЕНИЯ КАК ОБЪЕКТЫ АВТОМАТИЗАЦИИ

§ 1. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СООРУЖЕНИЙ

Современные сооружения водоснабжения и канализации городов

и промышленных предприятий состоят из ряда сложных

производственных объектов. К ним относятся водоприемные сооружения,

станции очистки воды, сети водоснабжения и канализации, насосные

станции, в которых происходят различные механические, гидравлические,

физико-химические и биологические процессы. Оперативный

контроль за этими процессами затруднен их сложностью, быстротой

протекания и произвольными внешними воздействиями. Основное

требование, предъявляемое к работе сооружений водоснабжения и

канализации, является необходимость бесперебойной подачи потребляемой

воды и отвод сточной воды при значительных произвольных

колебаниях расхода во времени. Непрерывность работы сооружений в

условиях переменной нагрузки возможна при высокой их надежности

и быстром устранении повреждений отдельных составных частей

сооружений. Характерной особенностью сооружений является

также размещение их на значительных расстояниях друг от друга —

от нескольких сот метров до десятков километров. Вместе с тем

сооружения нуждаются в централизованном управлении из одного пункта.

Кроме того, строительство сооружений водоснабжения и кана -

лизации и их последующая эксплуатация должны быть экономи^еск и

оправданными. Высокие технико-экономические показатели эксплуа -

тации сооружений водоснабжения и канализации достигаются ли шь

при непрерывном изменении режима работы сооружений в строгом

соответствии с изменением качественного состава исходной воды и ее

расходом. Однако выполнение основного условия оптимальной

работы является весьма сложной задачей. Во-первых, сложность

возникает из-за трудности получать непрерывно точную информац ию

об изменениях в работе сооружений под влиянием внешних возму щаю-

щих воздействий на процессы, протекающие в этих сооружениях.

Во-вторых, достаточно сложно использовать поступающую

информацию для координации режима работы многочисленных взаимно

связанных между собой сооружений.

Несмотря на многочисленные произвольные внешние

воздействия, к сооружениям предъявляются строгие требования

бесперебойного водоснабжения и водоотведения. Даже при аварии на отдельных

сооружениях остальные не должны выключаться из работы.

Таким образом, особенности работы сооружений водоснабжения

и канализации указывают на то, что для оптимального управления

сооружениями необходимо не только наличие квалифицированного

эксплуатационного персонала, но и использование современных

средств автоматического контроля и управления.

§ 2. ОСОБЕННОСТИ АВТОМАТИЗАЦИИ СООРУЖЕНИЙ 1

Автоматизация водоснабжения и канализации позволяет

достигнуть высоких технико-экономических показателей и повысить

надежность бесперебойной работы сооружений. Однако для правильного

выбора методов и средств автоматизации весьма важен всесторонний

учет особенностей работы водопроводно-канализационных

сооружений. Практический опыт автоматизации этих сооружений

выявляет вместе с достигнутыми успехами и еще нерешенные задачи.

Успех автоматизации в значительной степени определяется

правильным выбором степени, объема и уровня автоматизации отдельных

сооружений. По степени автоматизации сооружений различают

объекты с дистанционным или автоматическим управлением. Объем

автоматизации определяется перечнем операций или процессов, управление

которыми осуществляется автоматически. Под уровнем

автоматизации понимают степень совершенства технических средств, с помощью

которых осуществляется автоматизация.

Степень автоматизации, ее объем и уровень выбираются для

каждого объекта с обоснованием технико-экономической эффективности

и возможности устранения тяжелых и вредных условий труда

дежурного персонала.

При автоматизации водопроводно-канализационных сооружений

желательно использовать серийно выпускаемые средства

общепромышленного назначения, входящие в состав Государственной

системы промышленных приборов и средств автоматизации (ГСП). Эта

система создает предпосылки для успешной автоматизации самых

разнообразных производственных процессов. Однако при этом следует

серьезно учитывать специфические условия среды, в которой будут

они находиться в процессе их работы. С особенно сложными

условиями для работы этих средств и приборов приходится сталкиваться при

автоматизации водопроводных и канализационных очистных

сооружений. Отрицательно сказываются здесь повышенная влажность и

коррозионность среды, большие перепады температур, разнообразие

по составу и концентрациям составляющих компонентов воды,

наличие в ней разнообразных взвешенных веществ и осадков. В силу

этого контроль ряда процессов на очистных сооружениях не может

быть выполнен средствами общепромышленного назначения. Для

этой цели разрабатываются и используются специальные приборы,

обладающие необходимой чувствительностью и достаточной

надежностью при работе в условиях конкретной среды тех или других

сооружений.

Следует также иметь в виду, что эффективное использование

приборов и средств автоматизации возможно лишь на сооружениях с

хорошо налаженной технологией.

Для правильного выбора степени и объема автоматизации большое

значение имеет выявление закономерностей протекания процессов в

сооружениях.

Общие указания по выбору степени и объема автоматизации

водопроводных и канализационных сооружений содержатся в

соответствующих разделах СНиП 11-31-74 и СНиП 11-32-74, в которых

предусмотрено, что на сооружениях должны быть автоматизированы:

основные технологические процессы, обеспечивающие нормальную

работу сооружений при заданном режиме;

все вспомогательные процессы, обеспечивающие работу отдельного

объекта или сооружения, без дежурного персонала;

установлены средства автоматизации и приборы:

для быстрой локализации аварий и оперативного переключения;

для регистрации и изменения технологического режима.

При проектировании автоматизации сооружений следует

руководствоваться также инструкцией Госстроя СССР СН 516-79

«Инструкция по проектированию автоматизации и диспетчеризации систем

водоснабжения», а также использовать «Основные положения по

автоматизации канализационных очистных сооружений»

(утверждены МЖКХ РСФСР 6 апреля 1971 г.).

ГЛАВА II. ОСНОВНЫЕ ЗАДАЧИ АВТОМАТИЗАЦИИ

СООРУЖЕНИЙ ВОДОСНАБЖЕНИЯ И КАНАЛИЗАЦИИ

§ 3. РОЛЬ АВТОМАТИЗАЦИИ В СОВЕРШЕНСТВОВАНИИ

РАБОТЫ СООРУЖЕНИЙ

Автоматизация позволяет серьезно улучшить работу сооружений.

С помощью использования правильно выбранных средств

автоматизации и приборов можно повысить все показатели работы сооружений

(производительность, качество продукции, бесперебойность работы,

экономичность).

На насосных станциях пуск и остановка насосов -производятся

автоматически в зависимости от уровня воды в приемном резервуаре,

от напора или расхода воды в магистральном водоводе или отдельных

участках водопроводной сети. Автоматизируются закрытие и

открытие задвижек, залив насосов, включение резервного насосного

агрегата вместо аварийно отключенного, автоматически сигнализируется

о работе всего оборудования насосных станций, а также широко

применяется их автоматическая защита.

На водопроводных и канализационных очистных сооружениях ряд

операций выполняется автоматически, например, подача и

дозирование реагентов, вращение лопастных мешалок, движение скребковых

механизмов в отстойниках, регулирование работы фильтров,

обеззараживание воды хлором и т. д.

При обработке питьевой воды автоматизация управления такими

процессами, как дозирование реагентов, перемешивание реагентов с

водой, регулирование скорости фильтрации, хлорирование, аммони-

зация и озонирование воды, совершенно необходима, так как при

ручном управлении требуемая точность выполнения этих процессов по

существу невозможна.

На очистных сооружениях сточных вод осуществляется,

например, автоматическое поддержание заданной температуры осадка в

метантенках, автоматический контроль за уровнем осадка в

отстойниках при его удалении. С помощью приборов контролируется приток

сточных вод на сооружения, расход воздуха, наличие в очищенной

воде растворенного кислорода. Внедрение автоматизации позволяет

сократить численность эксплуатационного персонала сооружений,

а автоматический контроль дает возможность получать

оперативную информацию об изменении параметров протекающих в

сооружениях процессов. Данные автоматического контроля персонал

может использовать для ручного управления или передавать в

систему управления, автоматически изменяющую режим работы

сооружений.

Автоматическое управление водопроводно-канализационными со

оружениями осуществляется с помощью различных по назначению-

сложности конструкции и принципу действия средств автоматизации,

состоящих из сочетания основных элементов, к которым относятся,

датчики, реле, преобразователи, усилители, исполнительные

механизмы и регулирующие органы, вычислительные устройства.

Работоспособность любой системы автоматического управления

зависит от оптимального выбора входящих в нее основных элементов

с учетом технологических требований автоматизируемых процессов.

§ 4. СОВРЕМЕННОЕ СОСТОЯНИЕ И ПЕРСПЕКТИВЫ

АВТОМАТИЗАЦИИ СООРУЖЕНИЙ

В СССР и за рубежом постоянно расширяется объем работ по

автоматизации водопроводно-канализационных сооружений. В

каждом проекте водоснабжения или канализации городов и

промышленных предприятий наряду с технологическими решениями

разрабатываются вопросы автоматизации сооружений. Наиболее широко

внедряется автоматизация на водопроводных сооружениях. Академия

коммунального хозяйства (АКХ) им. К. Д. Памфилова одна из первых

в нашей стране разработала и внедрила автоматизацию

водопроводных сооружений, выполнив еще в 1934—1935 гг. работы по переводу

Кинешемской водопроводной станции на автоматическое управление.

На водопроводных очистных сооружениях Москвы, Ленинграда и

Киева осуществляют автоматическое дозирование реагентов,

регулирование скорости фильтрации и промывку фильтров, контроль

параметров качественного состава воды. Широко внедряется

автоматизация на водопроводных станциях Уфы, Таллина, Горького и Риги.

Высокие технико-экономические показатели достигнуты благодаря

автоматическому управлению артезианским водоснабжением в

Калинине и Орле. Имеется также немало примеров успешной

автоматизации сооружений промышленного водоснабжения, в частности, Щекин-

ского ПО «Азот» и Воскресенского ПО «Минудобрения», Кириш-

ского нефтеперерабатывающего завода. Для ряда других городов

ведется разработка автоматизированных систем управления

водоснабжением.

Большая работа по автоматизации канализационных очистных

сооружений проведена на московских (Люблинской, Курьяновской и

9

Люберецкой) станциях аэрации. На этих станциях осуществлен

автоматический контроль целого ряда технологических параметров:

температуры осадка в метантенках, уровня осадка в отстойниках,

режима работы грабельных агрегатов приемных решеток. На сооружениях

очистки сточных вод промышленных предприятий, например

Саратовского химкомбината и автозавода в г. Тольятти, успешно

осуществляется автоматическое регулирование процесса нейтрализации

производственных стоков. Из зарубежного опыта наибольший интерес

представляет попытка французской фирмы «Омниум»

автоматизировать работу аэротенков и вторичных отстойников с помощью

аналогового вычислительного устройства.

Важной задачей для повышения эффективности автоматизации и

ее широкого внедрения на сооружениях водоснабжения и канализации

является разработка надежных и возможно простых по конструкции

измерительных приборов для контроля ряда технологических

параметров, а также замена длительных и трудоемких лабораторных

анализов оперативным и непрерывным контролем с помощью

автоматических приборов.

В этом направлении ведутся работы, например, во ВНИИ ВОДГЕО,

АКХ, научно-производственном объединении (НПО) «Аналитприбор».

Новые схемы автоматизации сооружений создаются в институтах Гип-

рокоммунводоканале, Союзводоканалпроекте, МосводоканалНИИ-

проекте и ЦНИИЭП инженерного оборудования городов.

В перспективе автоматизация явится основным средством создания

оптимального режима работы как отдельных сооружений, так и всего

комплекса объектов водоснабжения и канализации в целом.

Полностью автоматизированные сооружения в свою очередь обеспечат

выбор оптимального режима работы оборудования в зависимости от

качества исходной воды и требований, предъявляемых к качеству

очищенной воды ее потребителями.

В нашей стране достигнуты большие успехи в разработке теории и

практического использования систем автоматического управления. Это

создает благоприятные предпосылки для широкого внедрения

автоматизации на сооружениях водоснабжения и канализации.

РАЗДЕЛ II. ОСНОВНЫЕ ЭЛЕМЕНТЫ

АВТОМАТИКИ И

ТЕЛЕМЕХАНИКИ

ГЛАВА III. ДАТЧИКИ

§ 5. КЛАССИФИКАЦИЯ ДАТЧИКОВ

Средства автоматизации состоят из отдельных, связанных между

собой элементов, в которых происходят качественные или

количественные преобразования физического параметра производственного

10

процесса. Отдельные элементы осуществляют передачу

преобразованного параметра от предыдущего элемента к последующему.

Датчиком называют начальный элемент автоматической системы,

воспринимающий первично изменение того или иного физического

параметра и преобразующий эти изменения в изменения другого

параметра, удобного для передачи на расстояние и воздействия на

последующие элементы автоматической системы.

Датчик называют также измерительным, воспринимающим,

чувствительным или преобразовательным элементом. Измерительным

элементом датчик называют тогда, когда в качестве его используется

обычный измерительный прибор (термометр, дифманометр и т. п.).

Наибольшее распространение получили датчики, в которых

какие-либо неэлектрические параметры (уровень, температура, расход)

преобразуются в электрические (ток, напряжение), так как

последние легко измерить, усилить и передать на значительные

расстояния, а при необходимости преобразовать в другие параметры.

Датчики, в которых неэлектрические параметры преобразуются в

электрические, можно разделить на две группы: параметрические,

в которых изменение входной неэлектрической величины

преобразуется в изменение выходного параметра электрической цепи —

активное, индуктивное или емкостное сопротивление, и генераторные, в

которых аналогичное изменение неэлектрической величины

преобразуется в электродвижущую силу.

Наряду с описанными датчиками находят также все более

широкое применение пневматические датчики, которые преобразуют

изменение регулируемого параметра в выходной сигнал,

представляющий собой давление сжатого воздуха.

Основной характеристикой датчика является его чувствительность

S, т. е. отношение изменения величины выходного сигнала У к

изменению величины входного сигнала X датчика: S=Y/X.

§ 6. УСТРОЙСТВО ДАТЧИКОВ

Конструктивное устройство датчиков зависит от физической

природы измеряемого параметра и принципа, положенного в основу

измерения его отклонения.

Наиболее широко используют электрические датчики:

индуктивные, сопротивления, емкостные, термоэлектрические и

фотоэлектрические.

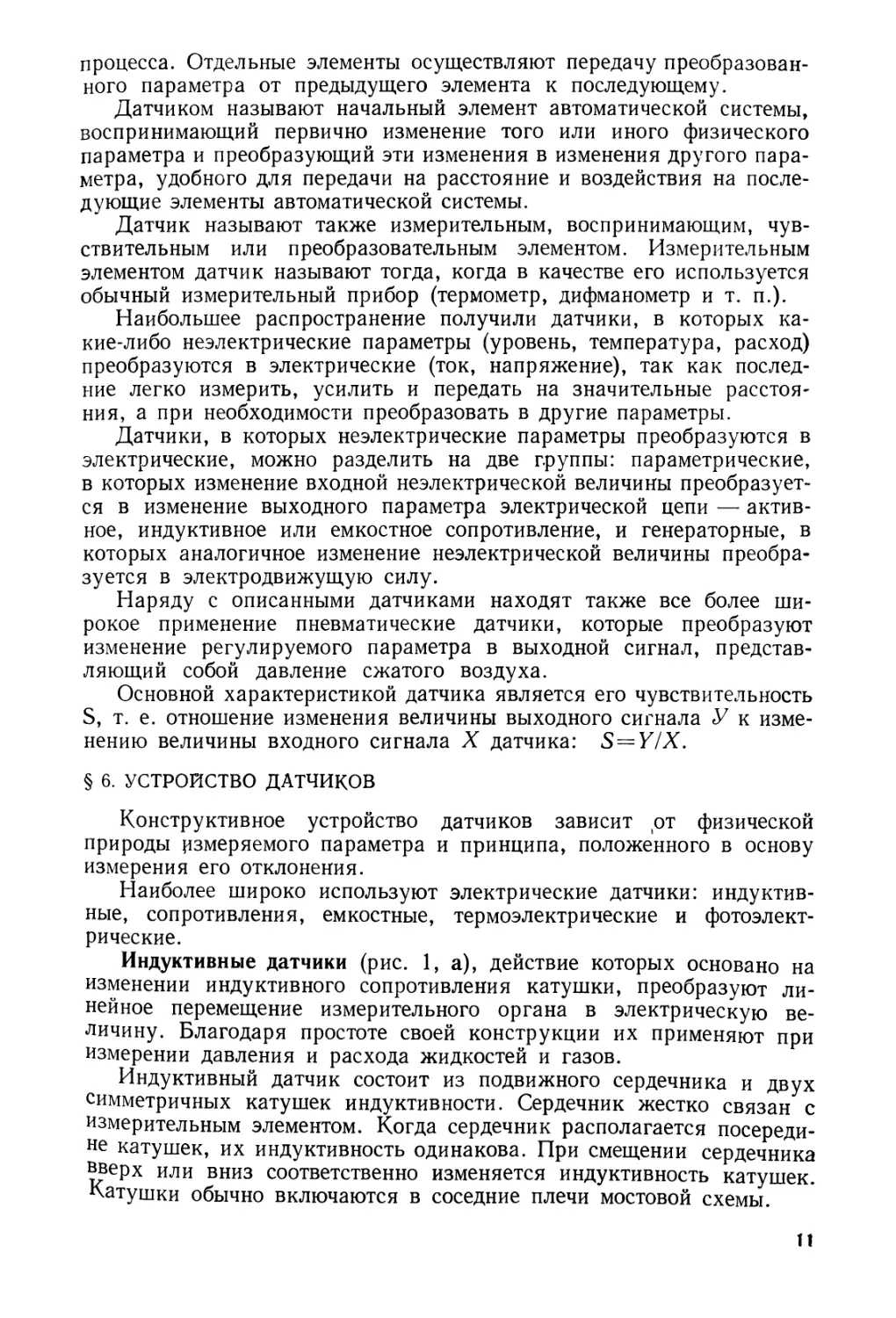

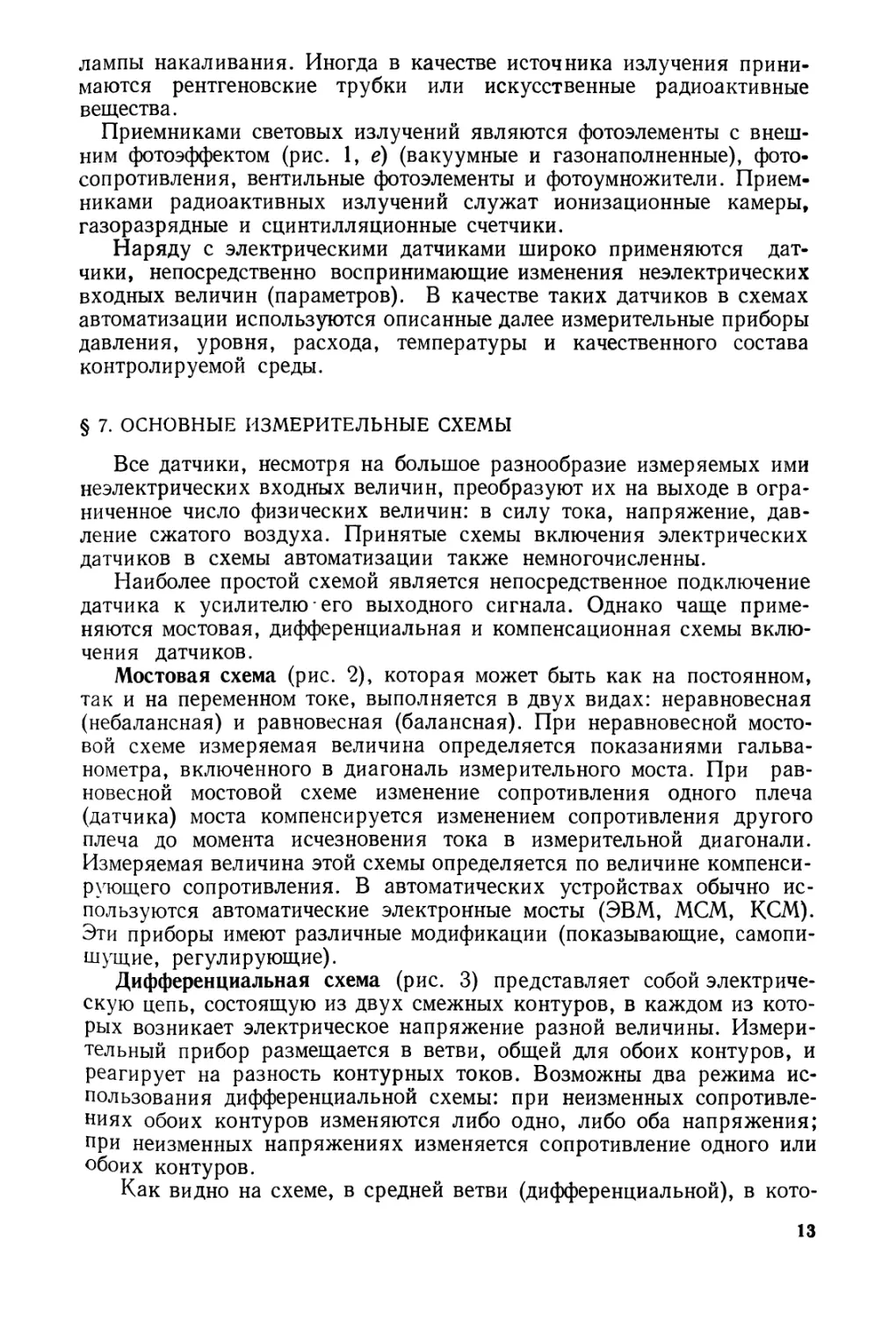

Индуктивные датчики (рис. 1, а), действие которых основано на

изменении индуктивного сопротивления катушки, преобразуют

линейное перемещение измерительного органа в электрическую

величину. Благодаря простоте своей конструкции их применяют при

измерении давления и расхода жидкостей и газов.

Индуктивный датчик состоит из подвижного сердечника и двух

симметричных катушек индуктивности. Сердечник жестко связан с

измерительным элементом. Когда сердечник располагается

посередине катушек, их индуктивность одинакова. При смещении сердечника

вверх или вниз соответственно изменяется индуктивность катушек.

Катушки обычно включаются в соседние плечи мостовой схемы.

и

ft

Рис. 1. Схемы электрических датчиков

а — индуктивный датчик с подвижным сердечником: / — сердечник, 2 — катушки

индуктивности; ИЭ — измерительный элемент; б — реостатный датчик сопротивления. / —

подвижная щетка; 2 — кольцевой реостат; емкостные датчики: в — линейного перемещения; г —

вращательного перемещения; д — термоэлектрический датчик: / — электроды; 2 —

изоляционные бусы, 3 — колпак; 4 — рабочий спай; е — фотоэлемент с внешним фотоэффектом. / —

стеклянная колба; 2 — фотокатод; 3 — поток электронов; 4 — цоколь; 5 — анод; 6 — источник

света

Датчики сопротивления применяются для преобразования

неэлектрических входных величин, когда их измерительный орган

совершает линейное или вращательное движение, а также в тех случаях,

когда сопротивление датчика может изменяться от изменения

параметров среды, в которой находится датчик.

Датчик сопротивления (реостатный) (рис. 1, б) применяется также

для преобразования неэлектрической входной величины в

электрическую в том случае, когда измерительный орган датчика фиксирует

изменение входной величины разной величиной угла вращения оси

прибора. Этот датчик, как и приведенный выше, широко применяется

для дистанционной передачи результатов измерений. Изменение

входной величины выражается изменением сопротивления обмотки

реостата датчика.

Емкостные датчики (рис. 1, в, г) основаны на преобразовании

неэлектрической входной величины (перемещение, усилие) в

изменение емкости конденсатора.

Термоэлектрические датчики основаны на прямом

преобразовании тепловой энергии в электрическую. В качестве таких датчиков

служат термопары (рис. 1, д), имеющие спай двух электродов из

разных металлов. При нагревании или охлаждении спая между

электродами возникает электродвижущая сила, пропорциональная

температуре.

Фотоэлектрические датчики основаны на использовании

воздействия изменений величины входного параметра на интенсивность

светового излучения. Источником светового излучения обычно являются

12

лампы накаливания. Иногда в качестве источника излучения

принимаются рентгеновские трубки или искусственные радиоактивные

вещества.

Приемниками световых излучений являются фотоэлементы с

внешним фотоэффектом (рис. 1, ё) (вакуумные и газонаполненные),

фотосопротивления, вентильные фотоэлементы и фотоумножители.

Приемниками радиоактивных излучений служат ионизационные камеры,

газоразрядные и сцинтилляционные счетчики.

Наряду с электрическими датчиками широко применяются

датчики, непосредственно воспринимающие изменения неэлектрических

входных величин (параметров). В качестве таких датчиков в схемах

автоматизации используются описанные далее измерительные приборы

давления, уровня, расхода, температуры и качественного состава

контролируемой среды.

§ 7. ОСНОВНЫЕ ИЗМЕРИТЕЛЬНЫЕ СХЕМЫ

Все датчики, несмотря на большое разнообразие измеряемых ими

неэлектрических входных величин, преобразуют их на выходе в

ограниченное число физических величин: в силу тока, напряжение,

давление сжатого воздуха. Принятые схемы включения электрических

датчиков в схемы автоматизации также немногочисленны.

Наиболее простой схемой является непосредственное подключение

датчика к усилителю - его выходного сигнала. Однако чаще

применяются мостовая, дифференциальная и компенсационная схемы

включения датчиков.

Мостовая схема (рис. 2), которая может быть как на постоянном,

так и на переменном токе, выполняется в двух видах: неравновесная

(небалансная) и равновесная (балансная). При неравновесной

мостовой схеме измеряемая величина определяется показаниями

гальванометра, включенного в диагональ измерительного моста. При

равновесной мостовой схеме изменение сопротивления одного плеча

(датчика) моста компенсируется изменением сопротивления другого

плеча до момента исчезновения тока в измерительной диагонали.

Измеряемая величина этой схемы определяется по величине

компенсирующего сопротивления. В автоматических устройствах обычно

используются автоматические электронные мосты (ЭВМ, МСМ, КСМ).

Эти приборы имеют различные модификации (показывающие,

самопишущие, регулирующие).

Дифференциальная схема (рис. 3) представляет собой

электрическую цепь, состоящую из двух смежных контуров, в каждом из

которых возникает электрическое напряжение разной величины.

Измерительный прибор размещается в ветви, общей для обоих контуров, и

реагирует на разность контурных токов. Возможны два режима

использования дифференциальной схемы: при неизменных

сопротивлениях обоих контуров изменяются либо одно, либо оба напряжения;

при неизменных напряжениях изменяется сопротивление одного или

обоих контуров.

Как видно на схеме, в средней ветви (дифференциальной), в кото-

13

а)

К.У^А^^>

Рис. 2. Мостовые схемы включения датчика и общий вид автоматического

моста переменного тока

а — на постоянном токе; б — на переменном токе; Rit R2 — постоянные сопротивления плеч

моста; R — выходное сопротивление датчика; Ry —установочное сопротивление,

включенное в диагональ моста вместе с источником напряжения; Rr — сопротивление

гальванометра; (Увых — выходное напряжение моста; £7 — выходное напряжение

трансформатора; Ug —напряжение батареи; i — ток в гальванометре (выходной ток моста),

Rz — компенсирующее сопротивление

рую включен измерительный

прибор, протекает ток /q,

равный разности токов 1\ и Л.

При наличии внешнего

воздействия входной величины

может изменяться э. д. с. Е на

АЕ (рис. 3,а), или

сопротивление R на AR (рис 3,6): в

результате появится ток /0>

служащий мерой входной

величины. По сравнению с

мостовой схемой

дифференциальная обладает большей

чувствительностью.

Компенсационная схема приведена на рис. 4. Принцип

компенсации заключается в том, что измеряемое падение напряжения датчика,

например, термопары, уравновешивают равным и противоположным

по знаку напряжением, создаваемым рабочим током, величина

которого может быть определена с высокой точностью.

Уравновешивающее падение напряжения, снимаемое с реохорда грубой настройки,

зависит от расстояния между движками а и б.

Положение датчиков в компенсационной схеме фиксируется по

шкалам реохордов грубой и точной настройки. Рабочий ток

поддерживается постоянным с помощью реостата в цепи батареи питания.

Момент компенсации устанавливается по отсутствию тока в

нулевом гальванометре. Измерение осуществляется практически без

потребления мощности от источника измеряемого напряжения, что

является одним из важнейших преимуществ схемы. Для контроля рабо-

R+AR

Рис. 3. Дифференциальные

измерительные схемы

а — с изменением э. д. с; б — с изменением

сопротивления

14

раб 1ра6 )

О #гр"в О RTMS /

I. Milillllllll IIIIIIIIIIIII

Рис. 4. Компенсационная измерительная схема и общий вид автоматического

потенциометра типа КСП

Тп —термопара; /?гр и RT — соответственно реохорды грубой и точной настройки; R —

реостат; Б — батарея питания; НГ — нулевой гальванометр; НЭ — нормальный элемент;

/?„^ —сопротивление элемента НЭ; FIi — переключатель (измерение рабочего тока); П2 —

переключатель (контроль рабочего тока);

—рабочий ток

чего тока в схему включается нормальный элемент с неизменным

напряжением и сопротивлением. Реохорды грубой и точной настройки

выполняют из калиброванной проволоки, чтобы сохранить прямую

пропорциональность между изменением ее длины и падением

напряжения. С помощью переключателей схема включается на

измерение или контроль рабочего тока. По описанной схеме устроены

ручные потенциометры. На производстве обычно используются серийно

выпускаемые автоматические потенциометры. Уравновешивание

схемы в них происходит автоматически.

В ряде случаев применяют релейные и выпрямительные схемы

включения датчиков. Для пер едачи показаний датчиков на расстояния

используют индуктивные, дифференциально-трансформаторные, ферро-

динамические и сельсин ные схемы.

ГЛАВА IV. РЕЛЕ, ПРЕОБРАЗОВАТЕЛИ

И УСИЛИТЕЛИ

§ 8. КЛАССИФИКАЦИЯ РЕЛЕ

В ряде случаев автоматическое управление процессом может

осуществляться путем скачкообразного изменения управляемой выходной

15

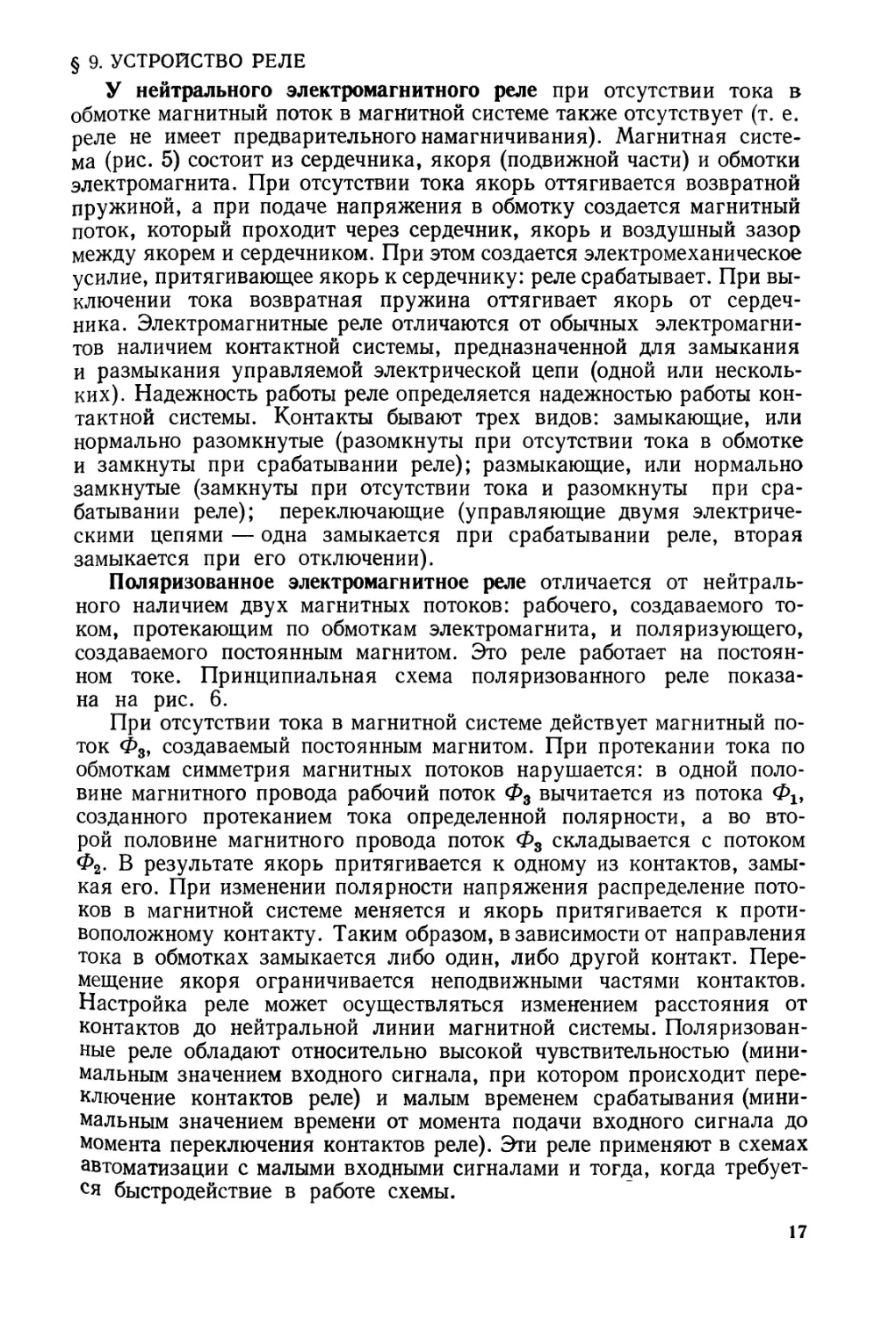

Рис. 5. Нейтральное электромагнитное

реле

1 — якорь; 2 — сердечник; 3 — штифт; 4 —

контакты; 5 —обмотка электромагнита; б —корпус; 7 —

возвратная пружина; 8 — воздушный зазор между

якорем и сердечником

величины при определенных

значениях управляющей

входной величины. Такое

прерывистое воздействие на

процесс называется

релейным управлением, а

используемые для этой цели

элементы называются реле.

Реле обычно состоит из

трех основных

органов:воспринимающего

(чувствительного), который

воспринимает управляющее

входное воздействие и

преобразует его в воздействие на

промежуточный орган;

промежуточного, который при

достижении управляющим

воздействием заданной

величины передает это

воздействие исполнительному

органу; исполнительного,

осуществляющего

скачкообразное изменение управляемой

входной величины.

У реле, предназначенных

для переключения

электрических цепей,

исполнительным органом служат

контакты. Существуют, однако,

и бесконтактные

(электронные, магнитные) реле.

Воспринимающие органы реле

могут реагировать на две

или более входные

величины. В этом случае действие

реле зависит от суммы или

разности входных величин.

Реле можно классифицировать по ряду признаков. В зависимости

от рода воспринимаемых физических величин реле делят на

электрические, тепловые, механические, оптические, уровня, скорости,

акустические и др. В свою очередь, электрические реле делят по принципу

действия на электромагнитные (нейтральные и поляризованные),

магнитоэлектрические, электродинамические, электронные, ионные,

индукционные, а по параметру, на который реагирует

воспринимающий орган, — на реле тока, напряжения, мощности, частоты, сдвига

фаз. Тепловые реле делят по принципу действия на реле с линейным

расширением (биметаллические реле) и реле с плавлением.

Механические реле делят по воспринимаемому параметру на реле силы,

перемещения, скорости, ускорения, частоты.

Рис. 6. Электромагнитное поляризованное

реле

/ — контакты; 2 — якорь; 3 — магнитопровод; 4 —

обмотки электромагнита; 5 — постоянный магнит

16

§ 9. УСТРОЙСТВО РЕЛЕ

У нейтрального электромагнитного реле при отсутствии тока в

обмотке магнитный поток в магнитной системе также отсутствует (т. е.

реле не имеет предварительного намагничивания). Магнитная

система (рис. 5) состоит из сердечника, якоря (подвижной части) и обмотки

электромагнита. При отсутствии тока якорь оттягивается возвратной

пружиной, а при подаче напряжения в обмотку создается магнитный

поток, который проходит через сердечник, якорь и воздушный зазор

между якорем и сердечником. При этом создается электромеханическое

усилие, притягивающее якорь к сердечнику: реле срабатывает. При

выключении тока возвратная пружина оттягивает якорь от

сердечника. Электромагнитные реле отличаются от обычных

электромагнитов наличием контактной системы, предназначенной для замыкания

и размыкания управляемой электрической цепи (одной или

нескольких). Надежность работы реле определяется надежностью работы

контактной системы. Контакты бывают трех видов: замыкающие, или

нормально разомкнутые (разомкнуты при отсутствии тока в обмотке

и замкнуты при срабатывании реле); размыкающие, или нормально

замкнутые (замкнуты при отсутствии тока и разомкнуты при

срабатывании реле); переключающие (управляющие двумя

электрическими цепями — одна замыкается при срабатывании реле, вторая

замыкается при его отключении).

Поляризованное электромагнитное реле отличается от

нейтрального наличием двух магнитных потоков: рабочего, создаваемого

током, протекающим по обмоткам электромагнита, и поляризующего,

создаваемого постоянным магнитом. Это реле работает на

постоянном токе. Принципиальная схема поляризованного реле

показана на рис. 6.

При отсутствии тока в магнитной системе действует магнитный

поток Ф3, создаваемый постоянным магнитом. При протекании тока по

обмоткам симметрия магнитных потоков нарушается: в одной

половине магнитного провода рабочий поток Ф3 вычитается из потока Ф1э

созданного протеканием тока определенной полярности, а во

второй половине магнитного провода поток Ф3 складывается с потоком

Ф2. В результате якорь притягивается к одному из контактов,

замыкая его. При изменении полярности напряжения распределение

потоков в магнитной системе меняется и якорь притягивается к

противоположному контакту. Таким образом, в зависимости от направления

тока в обмотках замыкается либо один, либо другой контакт.

Перемещение якоря ограничивается неподвижными частями контактов.

Настройка реле может осуществляться изменением расстояния от

контактов до нейтральной линии магнитной системы.

Поляризованные реле обладают относительно высокой чувствительностью

(минимальным значением входного сигнала, при котором происходит

переключение контактов реле) и малым временем срабатывания

(минимальным значением времени от момента подачи входного сигнала до

момента переключения контактов реле). Эти реле применяют в схемах

автоматизации с малыми входными сигналами и тогда, когда

требуется быстродействие в работе схемы.

17

0—cfc

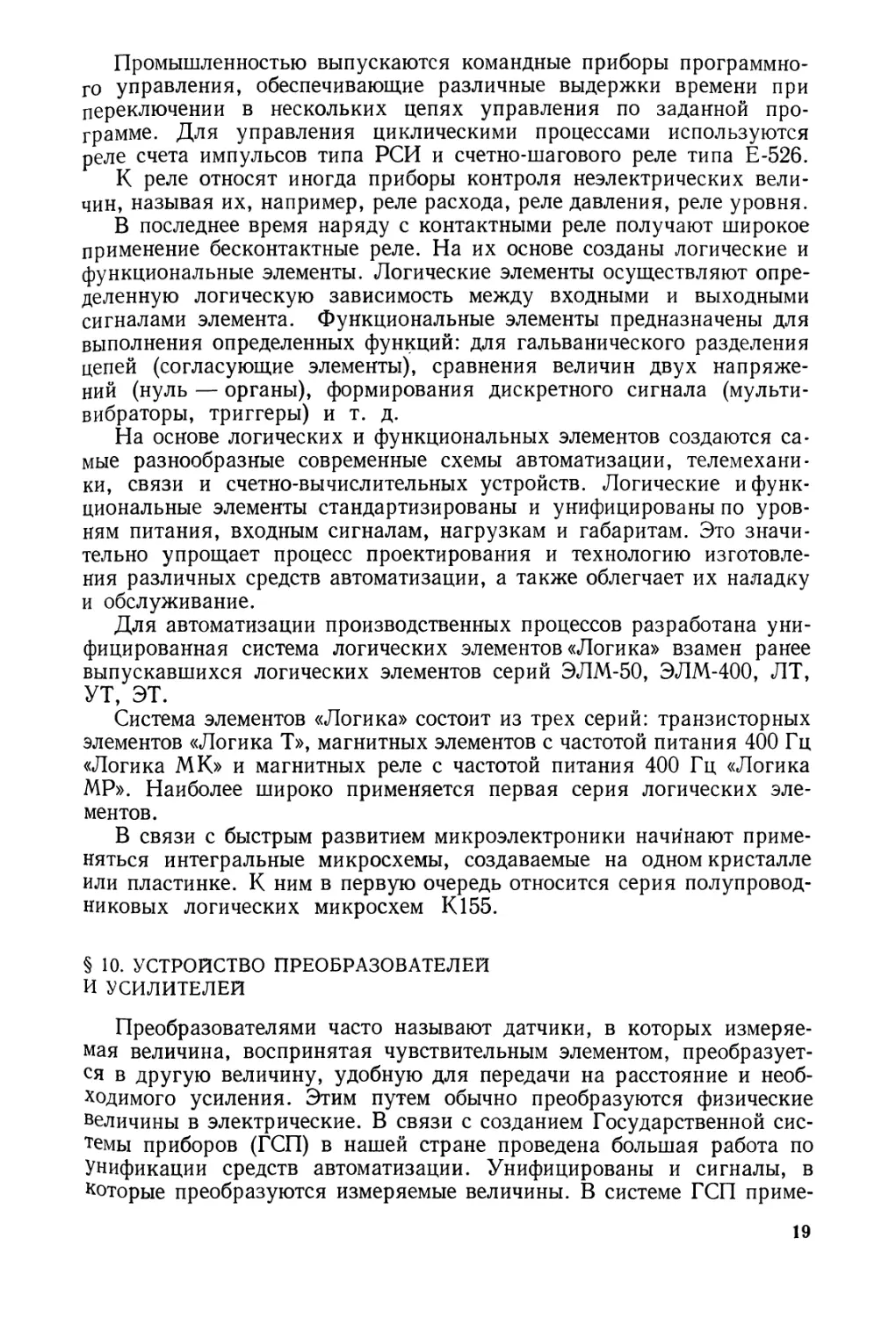

Рис. 7. Моторное реле времени

Биметаллическим называют

тепловое реле, действие

которого основано на

использовании линейного

теплового расширения.

Воспринимающим органом этого реле

служит биметаллическая

пластинка или спиральная

пружина. Один конец пластинки

закрепляется неподвижно, а

второй —свободный снабжается

контактом. Биметаллическая

пластинка состоит из двух

слоев металла с различными

коэффициентами температурного линейного расширения и

разными модулями упругости. При нагреве металл расширяется, а

гак как целостность пластинки сохраняется, то она изгибается в

сторону металла, обладающего меньшим коэффициентом

температурного линейного расширения. В результате происходит

замыкание контактов. Биметаллические реле бывают двух типов:

термореле и электротермические реле.

Реле времени широко применяют в схемах автоматизации. Реле

времени имеют много разновидностей. Для кратковременной

выдержки времени используют схемные способы замедления срабатывания

электромагнитных реле. Для увеличения выдержки времени приме-

няют реле с механическим замедлением срабатывания, а также

моторные реле времени, принцип действия которых состоит в следующем

(рис. 7).

При замыкании ключа К синхронный мотор СД с редуктором

начинает вращаться. Одновременно возбуждается электромагнит ЭМ

и сцепляет шестерни Zx и Z2. На одной оси с шестерней Z1 закреплены

профильные шайбы (кулачки), одна из которых S показана на рис. 7.

Мотор начинает вращать профильные шайбы в направлении,

указанном стрелкой, натягивая при этом пружину F2. Как только уступ

выреза профильной шайбы S подойдет к выступу рычага С, рычаг под

действием пружины F2 повернется, разомкнув контакты /—2 в цепи

мотора СД и замкнув контакты 3—4 выходной цепи реле. Остальные

профильные шайбы на оси шестерни Zx должны быть установлены на

другие независимые выдержки времени и замыкать (или размыкать)

каждая свои контакты внешних цепей. При размыкании контактов

1—2 мотор СД останавливается, а все профильные шайбы остаются в

том положении, которого они достигли вплоть до размыкания ключа

К. При размыкании ключа К электромагнит ЭМ отпустит якорь и

пружина F2 расцепит шестерни Zx и Z2. Профильные шайбы под

действием пружины F2 повернутся назад до упора Л. При этом контакты

окажутся вновь в исходном положении и реле времени готово к

новому включению. Время срабатывания данного контакта

определяется положением шайб на оси шестерни Zv Заданное время

устанавливается с помощью шкалы, градуированной в минутах и секундах.

18

Промышленностью выпускаются командные приборы

программного управления, обеспечивающие различные выдержки времени при

переключении в нескольких цепях управления по заданной

программе. Для управления циклическими процессами используются

реле счета импульсов типа РСИ и счетно-шагового реле типа Е-526.

К реле относят иногда приборы контроля неэлектрических

величин, называя их, например, реле расхода, реле давления, реле уровня.

В последнее время наряду с контактными реле получают широкое

применение бесконтактные реле. На их основе созданы логические и

функциональные элементы. Логические элементы осуществляют

определенную логическую зависимость между входными и выходными

сигналами элемента. Функциональные элементы предназначены для

выполнения определенных функций: для гальванического разделения

цепей (согласующие элементы), сравнения величин двух

напряжений (нуль — органы), формирования дискретного сигнала

(мультивибраторы, триггеры) и т. д.

На основе логических и функциональных элементов создаются

самые разнообразные современные схемы автоматизации,

телемеханики, связи и счетно-вычислительных устройств. Логические и

функциональные элементы стандартизированы и унифицированы по

уровням питания, входным сигналам, нагрузкам и габаритам. Это

значительно упрощает процесс проектирования и технологию

изготовления различных средств автоматизации, а также облегчает их наладку

и обслуживание.

Для автоматизации производственных процессов разработана

унифицированная система логических элементов «Логика» взамен ранее

выпускавшихся логических элементов серий ЭЛМ-50, ЭЛМ-400, ЛТ,

УТ, ЭТ.

Система элементов «Логика» состоит из трех серий: транзисторных

элементов «Логика Т», магнитных элементов с частотой питания 400 Гц

«Логика МК» и магнитных реле с частотой питания 400 Гц «Логика

МР». Наиболее широко применяется первая серия логических

элементов.

В связи с быстрым развитием микроэлектроники начинают

применяться интегральные микросхемы, создаваемые на одном кристалле

или пластинке. К ним в первую очередь относится серия

полупроводниковых логических микросхем К155.

§ 10. УСТРОЙСТВО ПРЕОБРАЗОВАТЕЛЕЙ

И УСИЛИТЕЛЕЙ

Преобразователями часто называют датчики, в которых

измеряемая величина, воспринятая чувствительным элементом,

преобразуется в другую величину, удобную для передачи на расстояние и

необходимого усиления. Этим путем обычно преобразуются физические

величины в электрические. В связи с созданием Государственной

системы приборов (ГСП) в нашей стране проведена большая работа по

Унификации средств автоматизации. Унифицированы и сигналы, в

Которые преобразуются измеряемые величины. В системе ГСП приме-

19

няются следующие выходные сигналы приборов: электрический

постоянного тока и частотный, а также пневматический и гидравлический.

С целью повышения универсального использования датчиков и

приборов в схемах автоматизации были созданы и серийно выпускаются

специальные приборы-преобразователи. Они позволяют

преобразовывать один вид выходного сигнала в другой. С их помощью

сравнительно просто могут включаться в схемы автоматизации

электрические, пневматические и гидравлические элементы в различных

сочетаниях. Иногда такого рода преобразователи выполняют одновременно

функцию усиления сигналов.

Промышленность выпускает преобразователи, осуществляющие

умножение и деление (размножение) сигналов, а также согласующие

соотношение двух сигналов (например, поддержание подачи

реагентов в строго заданном соотношении, постоянным во времени или

переменным по требуемой программе).

Серийно выпускаются преобразователи: электропневматические,

пневмоэлектрические, электрогидравлические, гидроэлектрические,

электрические для преобразования напряжения в частоту тока,

механические для преобразования линейных и угловых перемещений в

электрический и пневматический сигналы.

Мощность сигналов, получаемых от чувствительных элементов

датчиков, в большинстве случаев недостаточна для непосредственного

перемещения регулирующего органа. Это обстоятельство приводит к

необходимости применения усилителей.

Величина коэффициента усиления по мощности, представляющего

отношение мощности на выходе усилителя к мощности на его входе,

в различных усилителях может колебаться в пределах 10-М О7.

По виду используемой вспомогательной энергии усилители

делятся на гидравлические, пневматические, электрические.

Гидравлические усилители бывают струйные, золотниковые или

дроссельные. Действие струйного гидравлического усилителя

(рис. 8, а) основано на том, что скоростной напор струи жидкости,

вытекающей из мундштука струйной трубки 4, вызывает при

отклонении ее от среднего положения изменение давления в приемных

соплах 2 усилителя. Струйная трубка вращается около полой цапфы

5, в которую насосом под давлением подается рабочая жидкость.

Диаметр выходного сечения мундштука трубки составляет 1,8—2 мм,

а отклонение мундштука от среднего положения 1,5—2 мм. На

струйную трубку действуют усилие Хвх от чувствительного элемента 3

и усилие от противодействующей пружины 6. При изменении

соотношения между этими усилиями струйная трубка отклоняется от

среднего положения и с противоположных сторон поршня

исполнительного механизма 1 возникают давления разной величины, вследствие

чего поршень начинает перемещаться на величину Хвых. Струйный

усилитель используется также и как пневматический усилитель.

Принцип действия золотниковых гидроусилителей состоит в

перемещении золотника под воздействием усилия ХВХ1 соответствующего

перераспределения давления рабочей жидкости в полостях исполни-

20

Рис. 8. Схемы действия усилителей

а — струйного гидравлического; б — пневматического

тельного гидроцилиндра и последующего передвижения его

поршня со штоком на величину Хвых.

Пневматический усилитель (рис. 8, б) представляет собой

механизм, в котором достаточно мощный поток энергии, предназначенный

для приведения в действие регулирующего органа, управляется тем

небольшим потоком энергии, который поступает в управляющий

элемент и изменяется там по величине. Основным элементом

пневматических усилителей является устройство типа «сопло — заслонка».

Сжатый воздух под давлением Рг поступает в междроссельную камеру 2

через дроссель постоянного сечения 1, определяющим проходное

сечение трубопровода для воздуха, и соответственно этому его расход и

давление. Давление сжатого воздуха Р в камере является командным;

через трубку 5 воздух поступает в камеру исполнительного

механизма 6. В междроссельной камере имеется еще одно отверстие — сопло 4,

через которое воздух поступает в атмосферу. Сопло прикрывается

заслонкой 3, которая может перемещаться к соплу и от него. Проходное

сечение сопла в 3 раза больше сечения отверстия дросселя. Например,

если диаметр сопла 0,5 мм, то диаметр дросселя 0,2 мм.

При постоянном сечении сопла расход через него зависит от

положения заслонки. Чем ближе заслонка расположена к соплу, тем

меньше сечение, через которое происходит истечение воздуха, и тем

меньше его расход. Таким образом, сопло и заслонку можно рассматривать

как дроссель переменного сечения.

Величина давления в междроссельной камере и, следовательно,

величина выходного (командного) давления Р зависит от расхода воз-

Духа через переменный дроссель, а его расход через сопло зависит от

положения заслонки. Отсюда следует, что, перемещая заслонку, с

Помощью входного усилия Хвх можно изменять давление сжатого

воздуха, поступающего к поршню 7 исполнительного механизма,

который перемещается на величину Хвых. Если заслонка полностью за-

21

крыла сопло, то командное давление Р будет равно давлению питания

Рг. Чем дальше будет отодвинута заслонка от сопла, тем меньше будет

командное давление Р и, наконец, оно может стать равным

атмосферному.

Поскольку усилие /, необходимое для перемещения заслонки,

значительно меньше усилия /\ развиваемого на штоке поршня, то

рассмотренное устройство является усилителем.

Усилители типа «сопло — заслонка» используются также как

гидроусилители.

Электрические усилители бывают электронные (ламповые или

полупроводниковые), электромашинные и магнитные. С устройством

и принципом действия этих усилителей учащиеся знакомятся в курсе

«Электротехника с основами электроники».

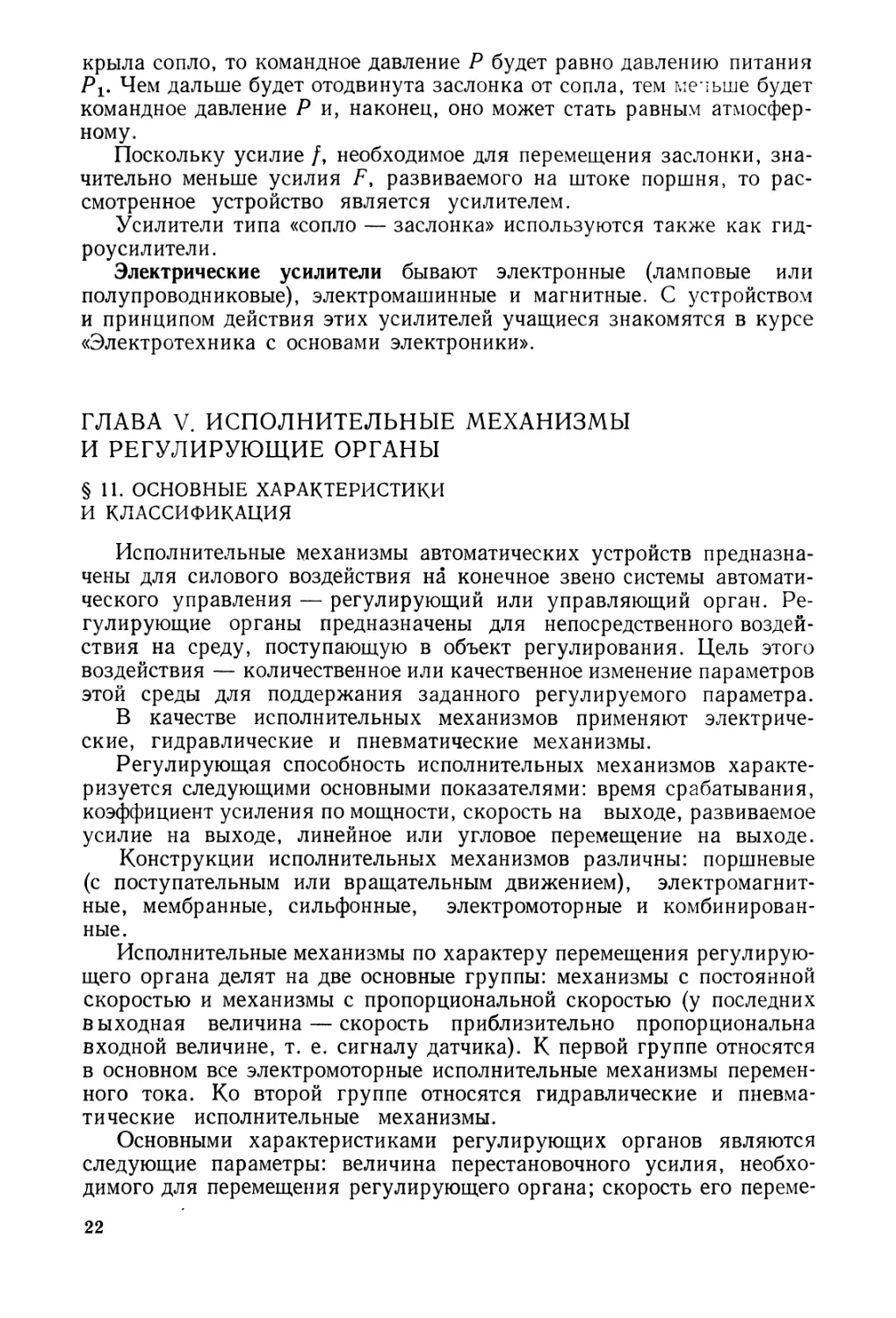

ГЛАВА V. ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

И РЕГУЛИРУЮЩИЕ ОРГАНЫ

§ И. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

И КЛАССИФИКАЦИЯ

Исполнительные механизмы автоматических устройств

предназначены для силового воздействия на конечное звено системы

автоматического управления — регулирующий или управляющий орган.

Регулирующие органы предназначены для непосредственного

воздействия на среду, поступающую в объект регулирования. Цель этого

воздействия — количественное или качественное изменение параметров

этой среды для поддержания заданного регулируемого параметра.

В качестве исполнительных механизмов применяют

электрические, гидравлические и пневматические механизмы.

Регулирующая способность исполнительных механизмов

характеризуется следующими основными показателями: время срабатывания,

коэффициент усиления по мощности, скорость на выходе, развиваемое

усилие на выходе, линейное или угловое перемещение на выходе.

Конструкции исполнительных механизмов различны: поршневые

(с поступательным или вращательным движением),

электромагнитные, мембранные, сильфонные, электромоторные и

комбинированные.

Исполнительные механизмы по характеру перемещения

регулирующего органа делят на две основные группы: механизмы с постоянной

скоростью и механизмы с пропорциональной скоростью (у последних

выходная величина — скорость приблизительно пропорциональна

входной величине, т. е. сигналу датчика). К первой группе относятся

в основном все электромоторные исполнительные механизмы

переменного тока. Ко второй группе относятся гидравлические и

пневматические исполнительные механизмы.

Основными характеристиками регулирующих органов являются

следующие параметры: величина перестановочного усилия,

необходимого для перемещения регулирующего органа; скорость его переме-

22

щения и зависимость изменения расхода среды от перемещения

регулирующего органа. В качестве регулирующих органов принимают

клапаны, вентили, шиберы, задвижки, заслонки, реостаты,

автотрансформаторы, питатели.

§ 12. УСТРОЙСТВО

ИСПОЛНИТЕЛЬНЫХ МЕХАНИЗМОВ

Система исполнительных устройств (СИУ) является составной

частью Государственной системы приборов (ГСП). Эти устройства

состоят из регулирующего органа и исполнительного механизма, который

оснащается дополнительными приборами (ручными дублерами,

позиционерами, сигнализаторами положения).

Системой СИУ предусматривается построение унифицированных

исполнительных устройств по блочно-модульному принципу, т. е.

создание всех исполнительных устройств системы из нескольких

унифицированных базовых блоков и узлов, что позволяет расширить их

номенклатуру без больших производственных затрат на внедрение.

Системой исполнительных устройств предусматривается

комплектование регулирующих органов исполнительными механизмами

следующих видов: пневматическими мембранными пружинными,

мембранными беспружинными, поршневыми, электрическими и механизмами

со смешанным видом энергии. В последнем случае на регулирующем

органе устанавливается пневматический механизм с

электропневматическим позиционером — электрический входной сигнал

преобразуется в пневматический выходной сигнал давления.

Основой для разработки пневматических исполнительных

механизмов, вошедших в СИУ, послужили выпускаемые промышленностью

механизмы типов МИМ и МИМП.

В качестве электрических исполнительных механизмов

используются исполнительные моторные механизмы малой мощности ДР

(для двухпозиционного регулирования) и ПР (для пропорционального

регулирования).

Электрический исполнительный механизм типа ПР состоит из

следующих узлов: двух асинхронных однофазных электродвигателей,

корпуса с редуктором, конечных выключателей, предельного

выключателя и реостата обратной связи.

Электродвигатели состоят из двух короткозамкнутых роторов,

установленных на одном валу, и двух статоров, закрепленных в

корпусе исполнительного механизма. Входной вал электродвигателей

вращается в двух направлениях в зависимости от того, обмотки

какого из статоров находятся под током.

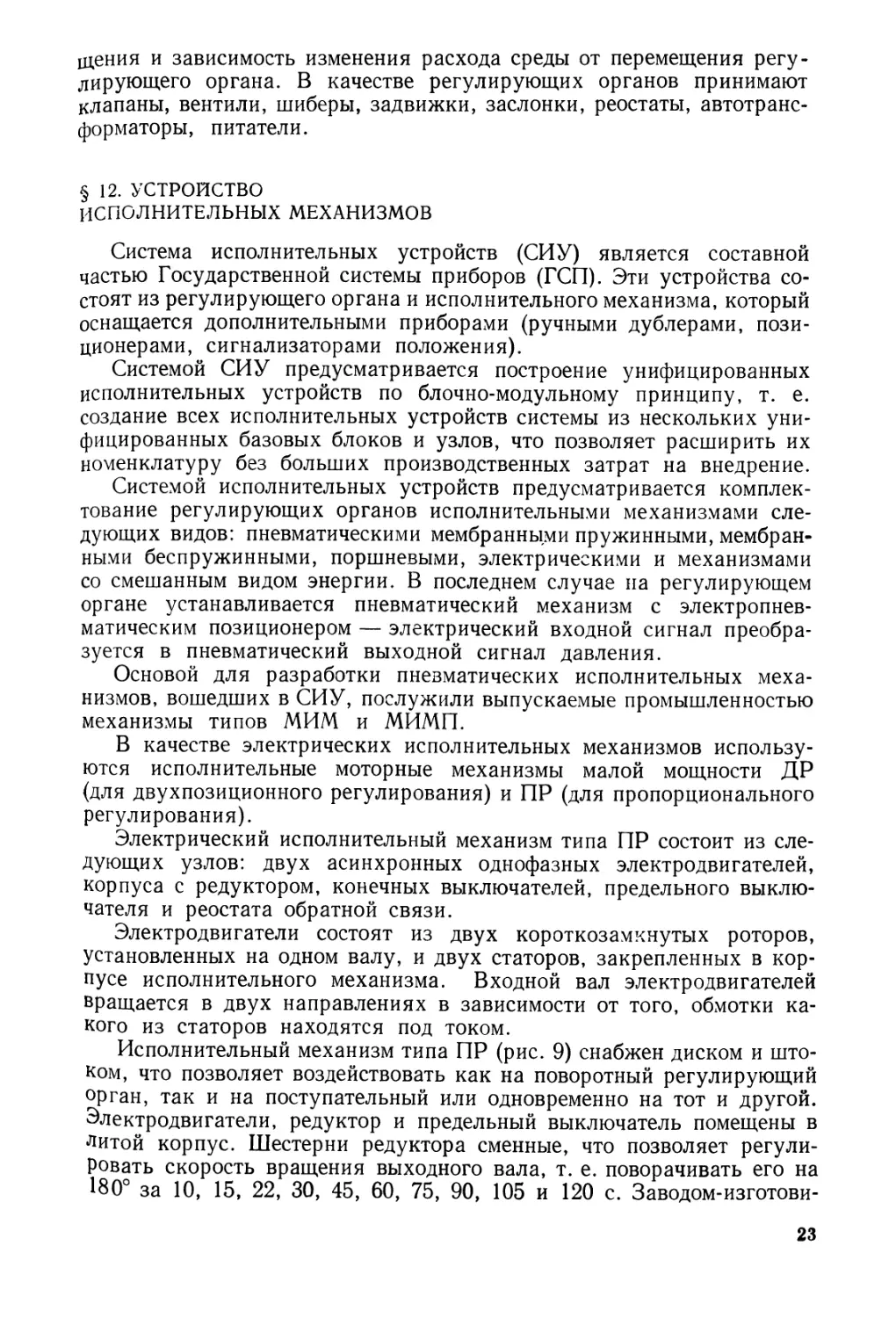

Исполнительный механизм типа ПР (рис. 9) снабжен диском и

штоком, что позволяет воздействовать как на поворотный регулирующий

орган, так и на поступательный или одновременно на тот и другой.

Электродвигатели, редуктор и предельный выключатель помещены в

литой корпус. Шестерни редуктора сменные, что позволяет

регулировать скорость вращения выходного вала, т. е. поворачивать его на

180° за 10, 15, 22, 30, 45, 60, 75, 90, 105 и 120 с. Заводом-изготови-

23

Рис. 9. Исполнительный механизм

типа ПР

/ — диск; 2 — редуктор; 3 — корпус; 4 —

электродвигатели; 5 — предельный выключатель;

6 — шток; 7 — регулирующий орган

Рис. 10. Электромагнитный клапан

/ — вводное отверстие; 2 —обмотка; 3 —

шпиндель; 4 — седло клапана; 5 — корпус

телем исполнительные механизмы собираются с настройкой 30 с.

Минимальный вращающий момент на выходном валу 10 Н-м (при

настройке 30 с).

Кроме электромоторных существует много разновидностей

электромагнитных исполнительных механизмов.

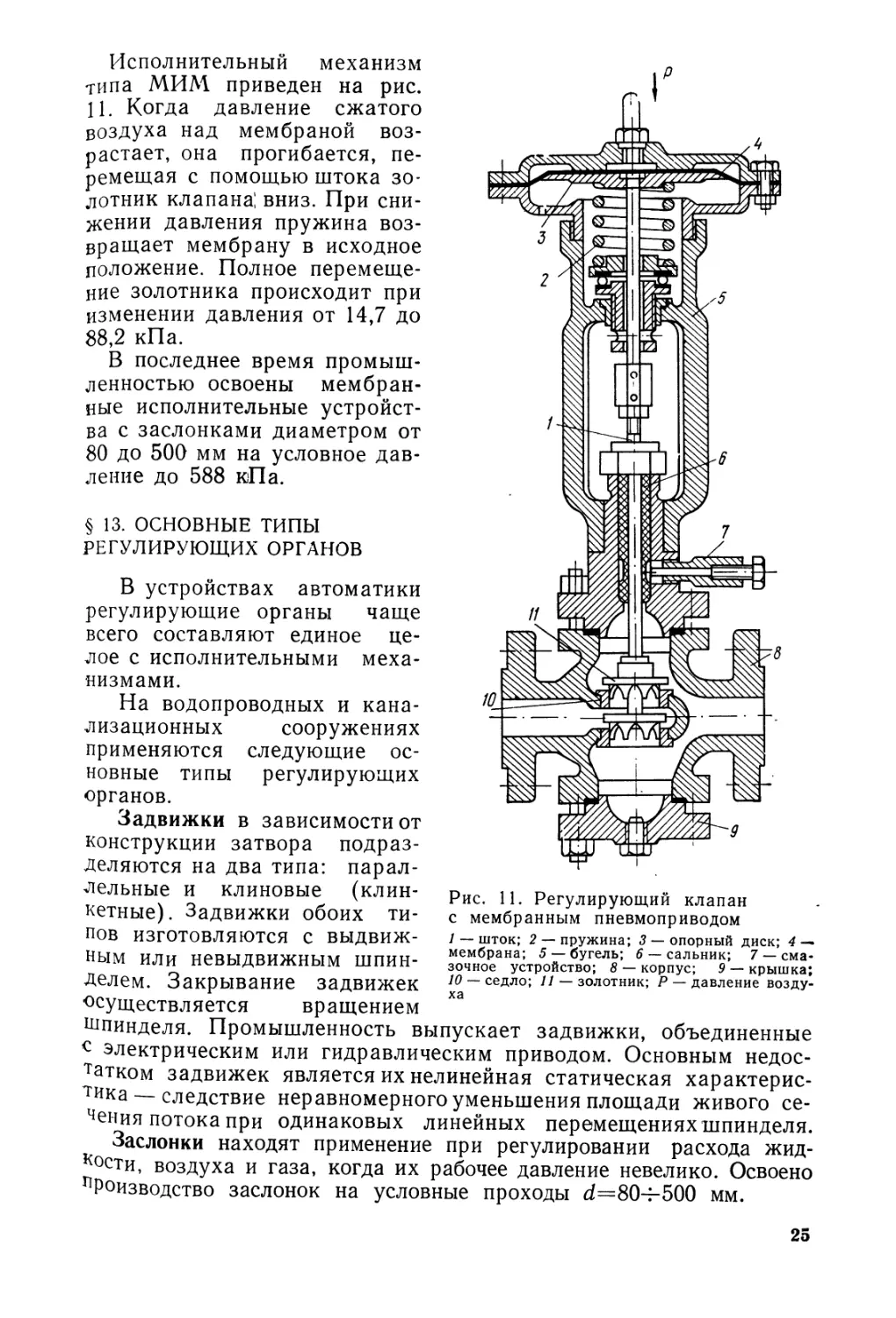

Электромагнитный клапан, сочетающий в себе исполнительный

механизм с регулирующим органом, показан на рис. 10. При

протекании тока в обмотке якорь, соединенный со шпинделем, втягивается

и открывает полностью проходное отверстие. При выключении тока

клапан закрывается. Мощность, потребляемая обмоткой, составляет

15—25 Вт.

Гидравлические исполнительные механизмы, воспринимая разность

давлений рабочей жидкости, преобразуют ее в механическое

перемещение регулирующего органа. Эти механизмы выпускаются в двух

исполнениях для прямого и поворотного перемещения регулирующего

органа.

Пневматические исполнительные механизмы бывают

мембранными, сильфонными и поршневыми.

Мембранные исполнительные устройства, выпускаемые

промышленностью, объединяются с регулирующим органом — клапаном.

24

Исполнительный механизм

типа МИМ приведен на рис.

П. Когда давление сжатого

воздуха над мембраной

возрастает, она прогибается,

перемещая с помощью штока

золотник клапана; вниз. При

снижении давления пружина

возвращает мембрану в исходное

положение. Полное

перемещение золотника происходит при

изменении давления от 14,7 до

88,2 кПа.

В последнее время

промышленностью освоены

мембранные исполнительные

устройства с заслонками диаметром от

80 до 500 мм на условное

давление до 588 кПа.

§ 13. ОСНОВНЫЕ ТИПЫ

РЕГУЛИРУЮЩИХ ОРГАНОВ

В устройствах автоматики

регулирующие органы чаще

всего составляют единое

целое с исполнительными

механизмами.

На водопроводных и

канализационных сооружениях

применяются следующие

основные типы регулирующих

органов.

Задвижки в зависимости от

конструкции затвора

подразделяются на два типа:

параллельные и клиновые (клин-

кетные). Задвижки обоих

типов изготовляются с

выдвижным или невыдвижным

шпинделем. Закрывание задвижек

осуществляется вращением

шпинделя. Промышленность выпускает задвижки, объединенные

с электрическим или гидравлическим приводом. Основным

недостатком задвижек является их нелинейная статическая

характеристика—следствие неравномерного уменьшения площади живого се-

чения потока при одинаковых линейных перемещениях шпинделя.

Заслонки находят применение при регулировании расхода жид-

Кости, воздуха и газа, когда их рабочее давление невелико. Освоено

производство заслонок на условные проходы d=80-^500 мм.

Рис. 11. Регулирующий клапан

с мембранным пневмоприводом

/ — шток; 2 — пружина; 3 — опорный диск; 4 —

мембрана; 5 — бугель; 6 — сальник; 7 —

смазочное устройство; 8 — корпус; 9 — крышка;

10 — седло; // — золотник; Р — давление

воздуха

25

Шиберы используются для регулирования расхода жидкостей в

открытых каналах.

Заслонки и шиберы иногда называют соответственно затворами

дисковыми (поворотными) и затворами плоскими (щитовыми).

Клапаны применяются на водопроводных и канализационных

сооружениях для регулирования, например, расхода реагентов в виде

растворов и суспензий. Основным достоинством клапанов является

линейная или близкая к ней статическая характеристика.

Вентили, применяющиеся для регулирования расхода в трубах

небольшого диаметра (до 200 мм), бывают муфтовые, фланцевые и

цапковые.

Краны бывают пробковые, муфтовые и фланцевые, одноходовые и

многоходовые. Последние в схемах автоматизации используются как

гидропереключатели.

Методы расчета пропускной способности регулирующего органа

и других его характеристик изложены в ГОСТ 16443—70.

ГЛАВА VI. ВЫЧИСЛИТЕЛЬНЫЕ УСТРОЙСТВА

§ 14. ЦИФРОВЫЕ И АНАЛОГОВЫЕ

ВЫЧИСЛИТЕЛЬНЫЕ УСТРОЙСТВА

При управлении производственным процессом часто бывает

необходимо производить математические операции. При автоматическом

управлении эти операции должны выполняться автоматически на

различных вычислительных устройствах: аналоговых (или

моделирующих) непрерывного действия и цифровых дискретного действия.

В аналоговых вычислительных устройствах физические величины,

характеризующие протекание процесса, моделируются их

математическими аналогами. Так, гидравлические сопротивления

трубопроводов и арматуры моделируются сопротивлением электрических цепей.

В цифровых вычислительных устройствах математические

действия заменяются комбинированием состояний элементов устройства.

Математические величины, характеризующие протекание процесса,

делятся в цифровых устройствах на равные части, число которых и

выражает в цифровой форме значение искомой физической величины.

Использование для целей автоматического управления

отдельными объектами универсальных или комплексных вычислительных

устройств, рассчитанных на выполнение большого количества

разнообразных математических операций, нецелесообразно из-за их высокой

стоимости, сложности конструкции и больших габаритов. Более

целесообразно применение отдельных элементов этих устройств,

необходимых для выполнения тех математических и логических операций,

которые связаны непосредственно с работой данного объекта

автоматического управления.

К вычислительным счетно-решающим устройствам предъявляются

следующие основные требования: максимально возможная простота

функциональной схемы и конструкции, небольшие габариты, надеж-

26

ность и быстрота действия. Последние два требования особенно

важны для работы систем автоматического управления. Отказ

вычислительного устройства нарушает работу всей системы и в некоторых

случаях может быть причиной аварии, а недостаточная быстрота действия

приводит к чрезмерному запаздыванию процесса управления. Помимо

всего этого, элементы вычислительных устройств должны легко

вводиться в систему управления, т. е. обладать способностью оперировать

с величинами того же порядка, которые приняты в системе

автоматического управления.

Наряду с универсальными вычислительными устройствами

существуют более простые специализированные устройства для управления

отдельными технологическими процессами.

§ 15. ФУНКЦИИ

ВЫЧИСЛИТЕЛЬНЫХ УСТРОЙСТВ

Автоматические системы, включающие вычислительные устройства,

можно подразделить на три группы: информационные системы

автоматического контроля; командные разомкнутые системы

автоматического управления; замкнутые системы автоматического управления.

Информационные системы обрабатывают данные по большому

числу параметров сложных производственных процессов. Анализируя

эти данные, они могут служить советчиком для диспетчера,

управляющего процессами. Так, анализируя данные о расходах и напорах

воды в разветвленных водопроводных сетях, эти системы

подсказывают диспетчеру, в каком порядке следует включать насосы для

создания оптимального режима водоснабжения объекта. Однако, выдавая

информацию, эти системы не воздействуют на технологию процесса.

Более сложные командные системы автоматического управления

вырабатывают, формируют и осуществляют передачу команд по

управлению технологическим процессом.

Замкнутые системы автоматического управления содержат один

или несколько замкнутых контуров, осуществляющих управление

технологическими операциями в оптимальных пределах без участия

человека.

Примером использования вычислительных устройств для

автоматизации водопроводных и канализационных сооружений может

служить созданная в АКХ электроаналоговая машина МАВР. Наряду с

применением ее для расчета сложных водопроводных сетей она может

использоваться для автоматического выбора оптимального режима

работы насосных станций. Оптимальная комбинация включаемых

насосов для подачи воды в сеть под заданным напором при минимальном

расходе электроэнергии отыскивается анализом всех допустимых

вариантов. Машина в данном случае работает как советчик диспетчера.

Она может также использоваться для улучшения потокораспределения

и при анализе аварийных ситуаций на водопроводной сети.

В АКХ разработаны принципы оптимизации режима совместной

работы водопроводных отстойников и фильтров с помощью ЭЦВМ.

Ведутся работы по созданию автоматизированных систем управления

водоснабжением ряда городов нашей страны.

27

ГЛАВА VII. СХЕМЫ АВТОМАТИЗАЦИИ

И ИХ ПОСТРОЕНИЕ

§ 16. ТИПЫ СХЕМ

При проектировании используются общепринятые правила

составления схем автоматизации.

Единая система конструкторской документации (ЕСКД) в

качестве обязательного стандарта определяет четыре вида схем:

электрические, гидравлические, пневматические и кинематические.

Определены семь типов схем: структурные, функциональные, принципиальные

(полные), соединений (монтажные), подключений, общие,

расположения.

Структурная схема определяет основные функциональные части

устройства, их назначение и взаимосвязи.

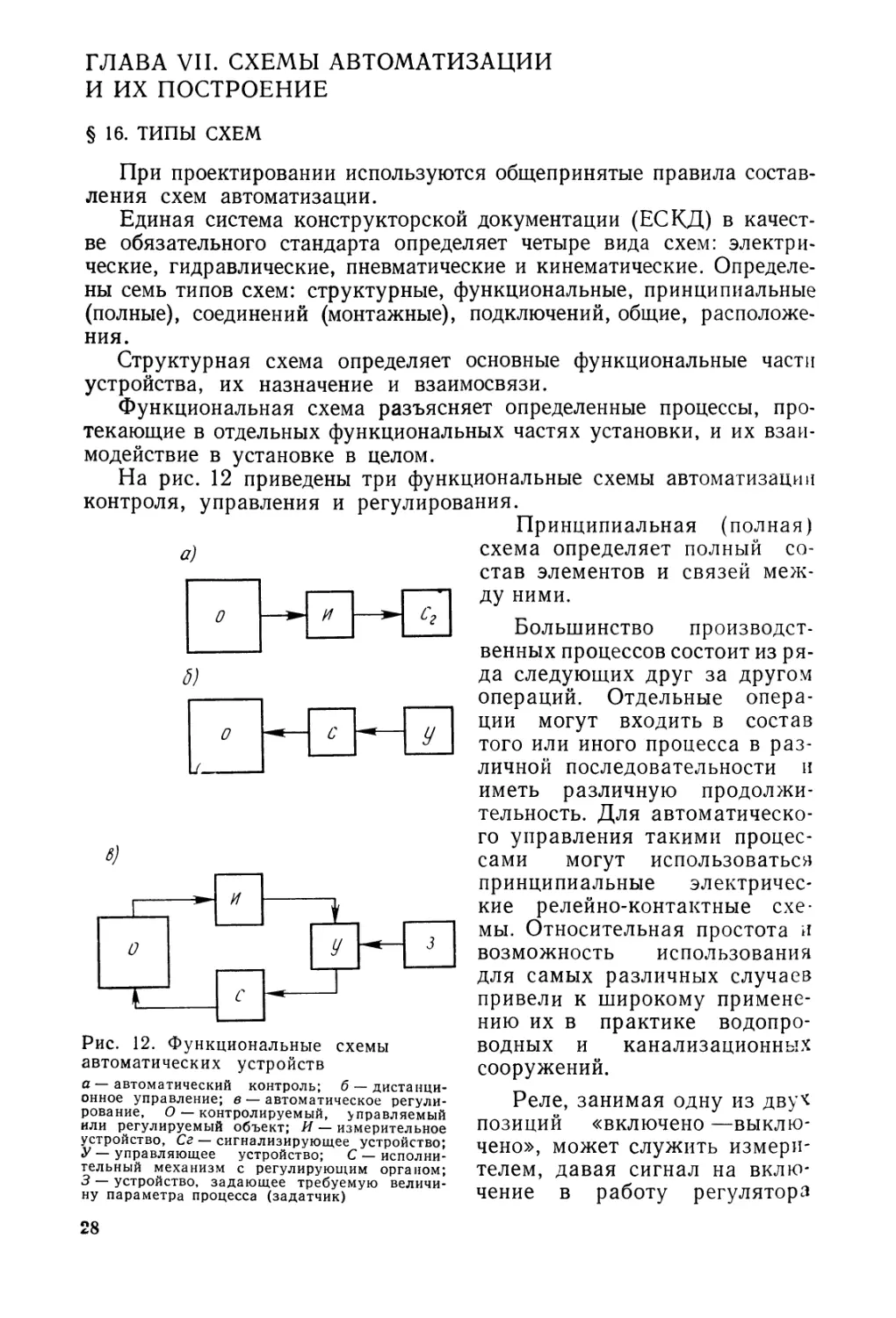

Функциональная схема разъясняет определенные процессы,

протекающие в отдельных функциональных частях установки, и их

взаимодействие в установке в целом.

На рис. 12 приведены три функциональные схемы автоматизации

контроля, управления и регулирования.

Принципиальная (полная)

схема определяет полный

состав элементов и связей

между ними.

Большинство

производственных процессов состоит из

ряда следующих друг за другом

операций. Отдельные

операции могут входить в состав

того или иного процесса в

различной последовательности и

иметь различную

продолжительность. Для

автоматического управления такими

процессами могут использоваться

принципиальные

электрические релейно-контактные

схемы. Относительная простота и

возможность использования

для самых различных случаев

привели к широкому

применению их в практике

водопроводных и канализационных

а)

0

и

с2

5)

О

1

с

У

6)

1

О

и

с

У

Рис. 12. Функциональные схемы

автоматических устройств

а — автоматический контроль; б —

дистанционное управление; в — автоматическое

регулирование, О — контролируемый, управляемый

или регулируемый объект; И — измерительное

устройство, Сг — сигнализирующее устройство;

У — управляющее устройство; С —

исполнительный механизм с регулирующим органом;

3 — устройство, задающее требуемую

величину параметра процесса (задатчик)

сооружении.

Реле, занимая одну из дву*

позиций «включено

—выключено», может служить

измерителем, давая сигнал на

включение в работу регулятора

28

при достижении, например, жидкостью нижнего уровня,

усилителем, срабатывая при малых токах, а своими контактами,,

включая элементы с большими токами, промежуточным элементом,

просто размножая входной сигнал. Несколько раз в различных

сочетаниях могут образовывать логические блоки.

Каждая релейно-контактная схема состоит из двух частей: 1)

схемы или цепи главного тока; 2) схемы управления или

вспомогательных цепей. Схему главного тока изображают жирными линиями; она

показывает способ включения электродвигателей. В цепи главного

тока располагаются контакты контакторов или магнитных пускателей

и органы элементов защиты. Схему управления изображают более

тонкими линиями.

§ 17. СХЕМЫ ВКЛЮЧЕНИЯ РЕЛЕ

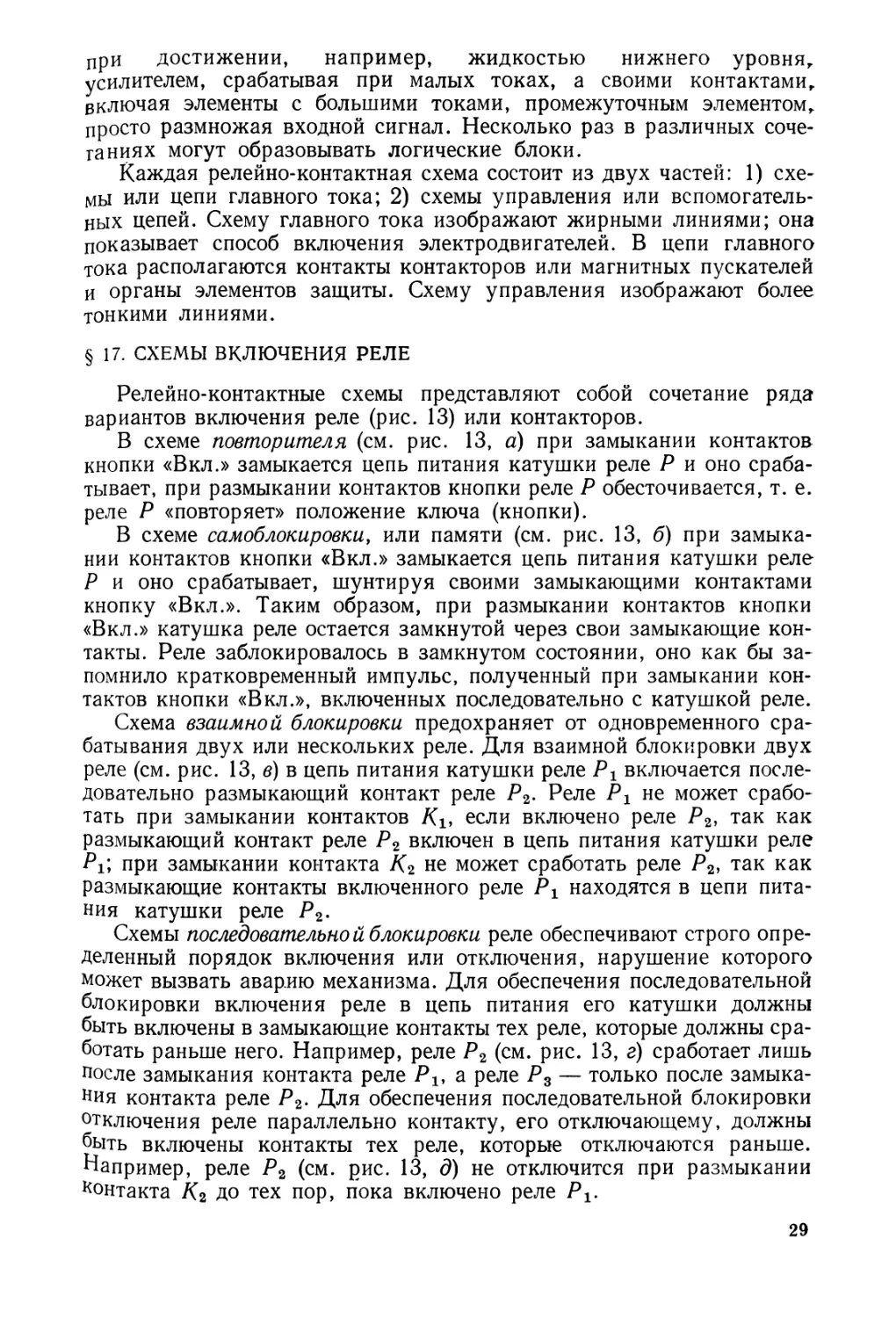

Релейно-контактные схемы представляют собой сочетание ряда

вариантов включения реле (рис. 13) или контакторов.

В схеме повторителя (см. рис. 13, а) при замыкании контактов

кнопки «Вкл.» замыкается цепь питания катушки реле Р и оно

срабатывает, при размыкании контактов кнопки реле Р обесточивается, т. е.

реле Р «повторяет» положение ключа (кнопки).

В схеме самоблокировки, или памяти (см. рис. 13, б) при

замыкании контактов кнопки «Вкл.» замыкается цепь питания катушки реле

Р и оно срабатывает, шунтируя своими замыкающими контактами

кнопку «Вкл.». Таким образом, при размыкании контактов кнопки

«Вкл.» катушка реле остается замкнутой через свои замыкающие

контакты. Реле заблокировалось в замкнутом состоянии, оно как бы

запомнило кратковременный импульс, полученный при замыкании

контактов кнопки «Вкл.», включенных последовательно с катушкой реле.

Схема взаимной блокировки предохраняет от одновременного

срабатывания двух или нескольких реле. Для взаимной блокировки двух

реле (см. рис. 13, в) в цепь питания катушки реле Рг включается

последовательно размыкающий контакт реле Р2. Реле Рх не может

сработать при замыкании контактов /Сь если включено реле Р2} так как

размыкающий контакт реле Р2 включен в цепь питания катушки реле

Р±\ при замыкании контакта К2 не может сработать реле P2i так к^к

размыкающие контакты включенного реле Рг находятся в цепи

питания катушки реле Р2-

Схемы последовательной блокировки реле обеспечивают строго

определенный порядок включения или отключения, нарушение которого

может вызвать аварию механизма. Для обеспечения последовательной

блокировки включения реле в цепь питания его катушки должны

быть включены в замыкающие контакты тех реле, которые должны

сработать раньше него. Например, реле Р2 (см. рис. 13, г) сработает лишь

после замыкания контакта реле Р1ч а реле Р3 — только после

замыкания контакта реле Р2. Для обеспечения последовательной блокировки

отключения реле параллельно контакту, его отключающему, должны

быть включены контакты тех реле, которые отключаются раньше.

Например, реле Р2 (см. рис. 13, д) не отключится при размыкании

Контакта К2 до тех пор, пока включено реле Рг.

29

Л1Л2ЛЗ

РТ,

/I

Рис. 14. Схема дистанционного управления

асинхронным электродвигателем

с короткозамкнутым ротором

Иногда бывает необходимо включать и

отключать реле из разных мест. В каждом

из этих мест устанавливаются кнопки

замыкания и размыкания. Все кнопки с

замыкающими контактами включаются

между собой параллельно, а( кнопки с

размыкающими контактами — последовательно.

Электромагнитные реле широко

применяются в схемах автоматического

управления электродвигателями. В качестве

примера рассмотрим одну из таких релейных

схем.

Пуск и остановка асинхронного корот-

козамкнутого электродвигателя при

включении на полное напряжение сети

осуществляется дистанционно магнитным

пускателем (рис. 14). Для пуска

электродвигателя Д нажимают кнопку «Пуск», замыкая цепь: фаза сети —

контакты кнопок «Стоп» и «Пуск» — катушка магнитного пускателя Л —

размыкающие контакты тепловых реле РТг и РТ2 — фаза сети.

Включение в сеть катушки магнитного пускателя Л вызывает

замыкание трех главных контактов .пускателя, подключающих обмотк}

электродвигателя на три фазы сети. Одновременно замыкается по

схеме памяти блок-контакт пускателя, который шунтирует кнопку «Пуск»-

Для отключения электродвигателя достаточно нажать кнопку «Стоп>

и цепь питания катушки магнитного пускателя разомкнётся. Вслу

чае перегрузки электродвигателя цепь питания магнитного пускателе

будет разомкнута размыкающими контактами тепловых реле Pf]

и РГ2. Эти контакты выполняются с ручным возвратом в замкнуто1

состояние, чтобы при быстром охлаждении биметаллической пружин^

каждого реле вновь не замкнулась цепь питания катушки магнитног

Щ р

\Ki П

м

«г

ПП

J

Р

1

Рис. 13. Схемы

включения реле

30

4 Ov 6 v 6

Рис. 15. Схема управления электроприводом

задвижки

пускателя Л. После устранения аварии эти контакты замыкаются

вручную.

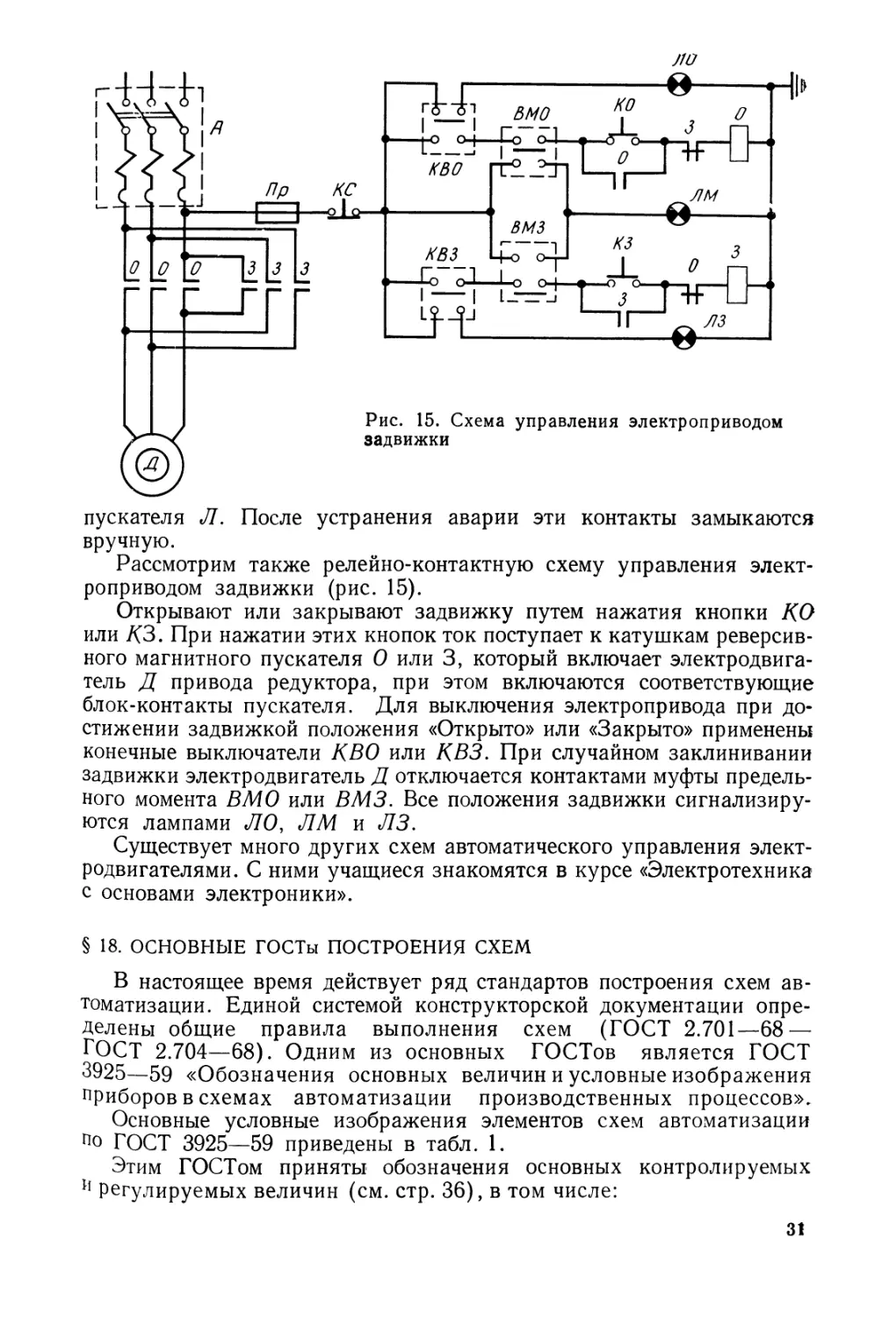

Рассмотрим также релейно-контактную схему управления

электроприводом задвижки (рис. 15).

Открывают или закрывают задвижку путем нажатия кнопки КО

или КЗ. При нажатии этих кнопок ток поступает к катушкам

реверсивного магнитного пускателя О или 3, который включает

электродвигатель Д привода редуктора, при этом включаются соответствующие

блок-контакты пускателя. Для выключения электропривода при

достижении задвижкой положения «Открыто» или «Закрыто» применены

конечные выключатели КВО или КВЗ. При случайном заклинивании

задвижки электродвигатель Д отключается контактами муфты

предельного момента ВМО или ВМЗ. Все положения задвижки

сигнализируются лампами ЛО, ЛМ и ЛЗ.

Существует много других схем автоматического управления

электродвигателями. С ними учащиеся знакомятся в курсе «Электротехника

с основами электроники».

§ 18. ОСНОВНЫЕ ГОСТы ПОСТРОЕНИЯ СХЕМ

В настоящее время действует ряд стандартов построения схем

автоматизации. Единой системой конструкторской документации

определены общие правила выполнения схем (ГОСТ 2.701—68 —

ГОСТ 2.704—68). Одним из основных ГОСТов является ГОСТ

3925—59 «Обозначения основных величин и условные изображения

приборов в схемах автоматизации производственных процессов».

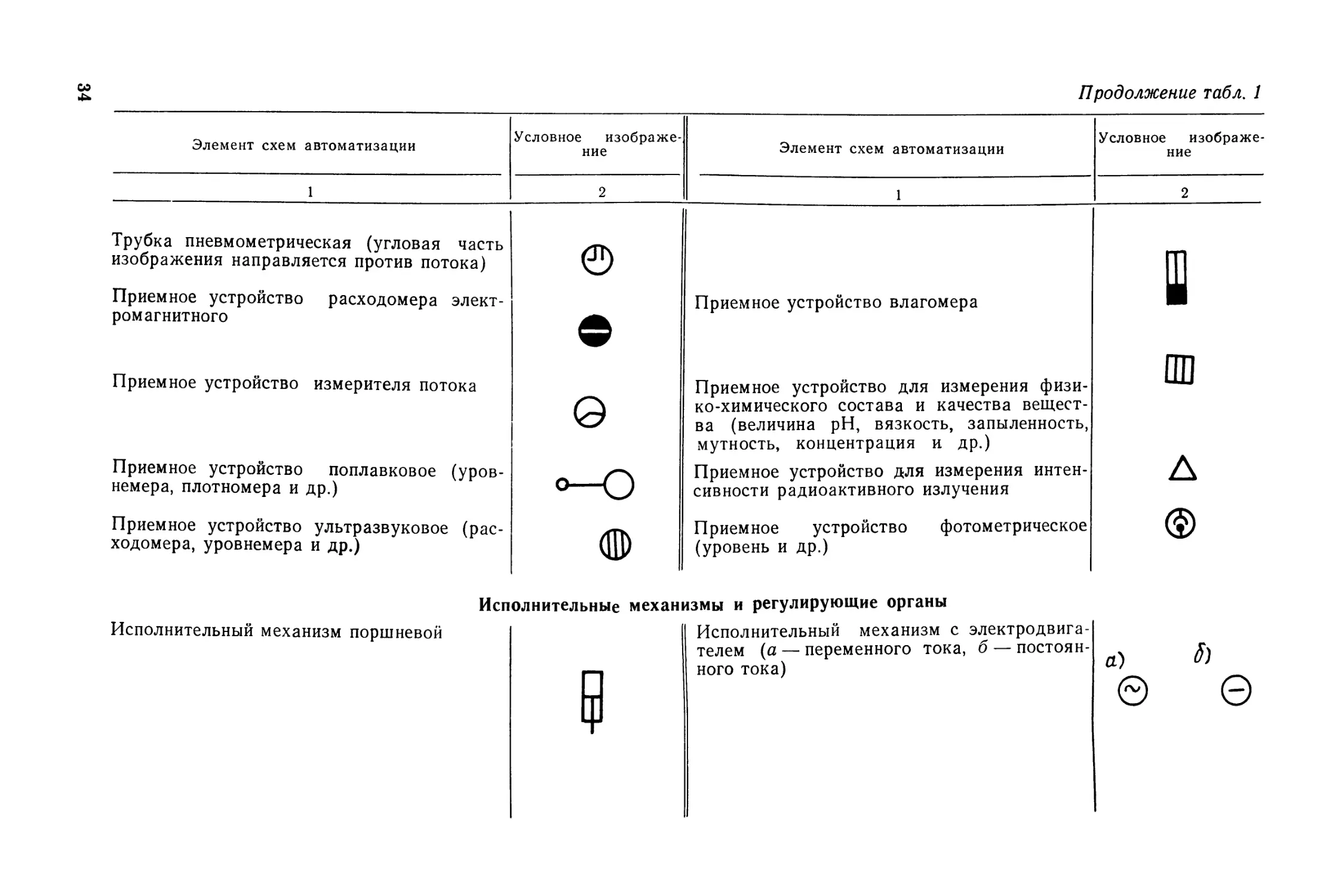

Основные условные изображения элементов схем автоматизации

по ГОСТ 3925—59 приведены в табл. 1.

Этим ГОСТом приняты обозначения основных контролируемых

и регулируемых величин (см. стр. 36), в том числе:

31

со

го

Таблица 1

Элемент схем автоматизации

1

Условное

изображение

2

Элемент схем автоматизации

1

Условное изображе

ние

2

Прибор измерительный, основное

изображение

Прибор регулирующий (сигнализирующий),

основное изображение

Прибор измерительный и регулирующий

(сигнализирующий) в одном корпусе,

основное изображение

Электрическая

Гидравлическая

Термометр расширения стеклянный

Термометр расширения, стеклянный

электроконтактный

Измерительные и регулирующие приборы

е

Прибор измерительный, допускаемое изоб

ражение

Прибор регулирующий (сигнализирующий),

допускаемое изображение

Прибор измерительный и регулирующий

(сигнализирующий) в одном корпусе,

допускаемое изображение

Виды передач дистанционного воздействия

Пневматическая

Механическая

Приемные устройства

Термопара одинарная

1

Термопара двойная

СШ

Термометр сопротивления одинарный

Термометр сопротивления двойной

Термометр сопротивления поверхностный

Термометр сопротивления многозонный

(изображения концов зонных термометров

сопротивления показываются у мест

измерения)

Отборное устройство давления, уровня,

состава газов и жидкостей

Счетчик жидкости, газа

Расходомер постоянного перепада

Сужающее устройство для измерения

расхода по перепаду (острие изображения

направляется против потока)

Термопара поверхностна*

Термопара скоростная

Термопара многозонная (изображения

концов зонных термопар показываются у мест

измерения)

Термометр дилатометрический или

биметаллический

Термобаллон манометрического

термометра

Приемное устройство радиоактивное (рас

ходомера, уровнемера и др.)

Приемное устройство ультракоротковолно

вое (уровнемера и др.)

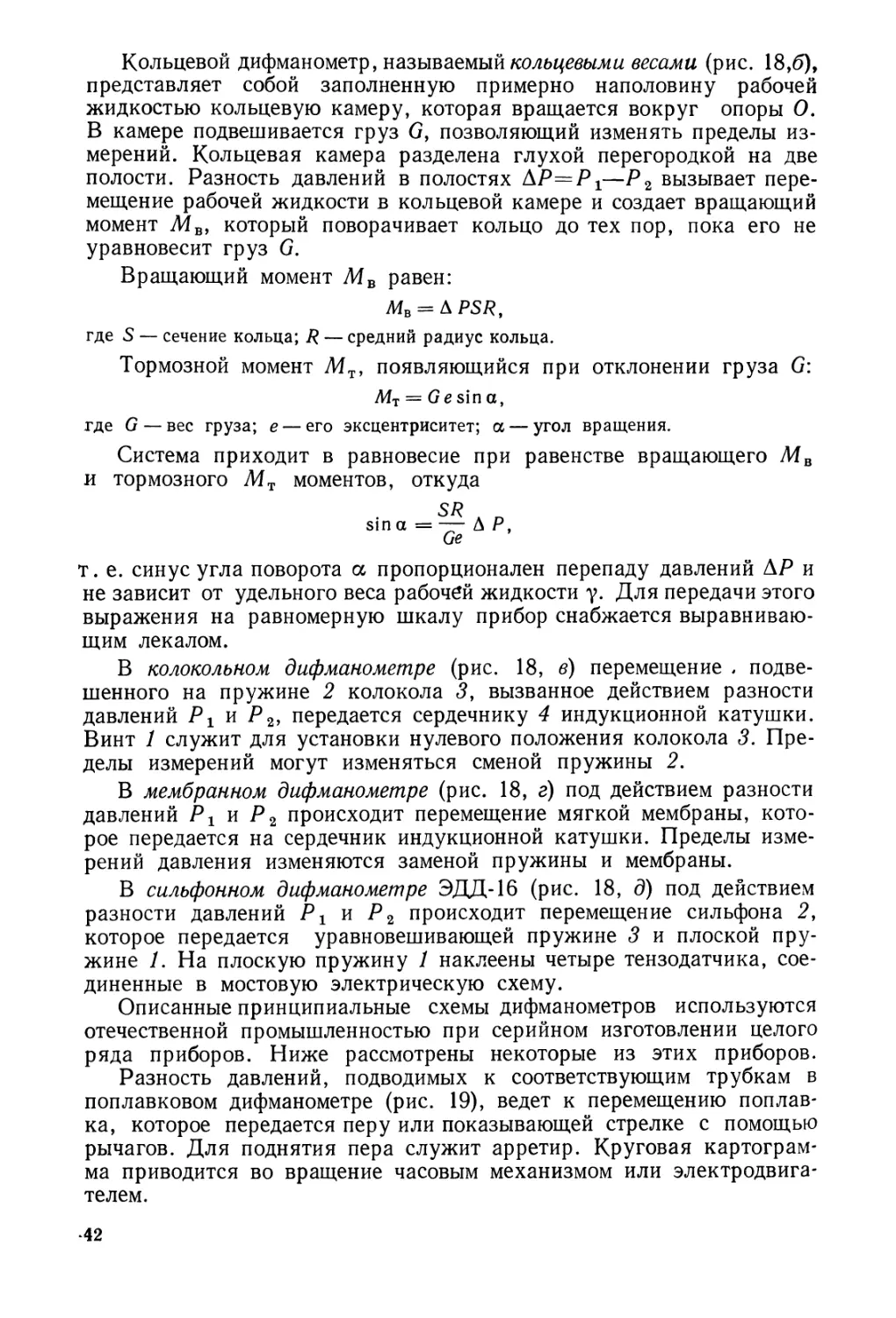

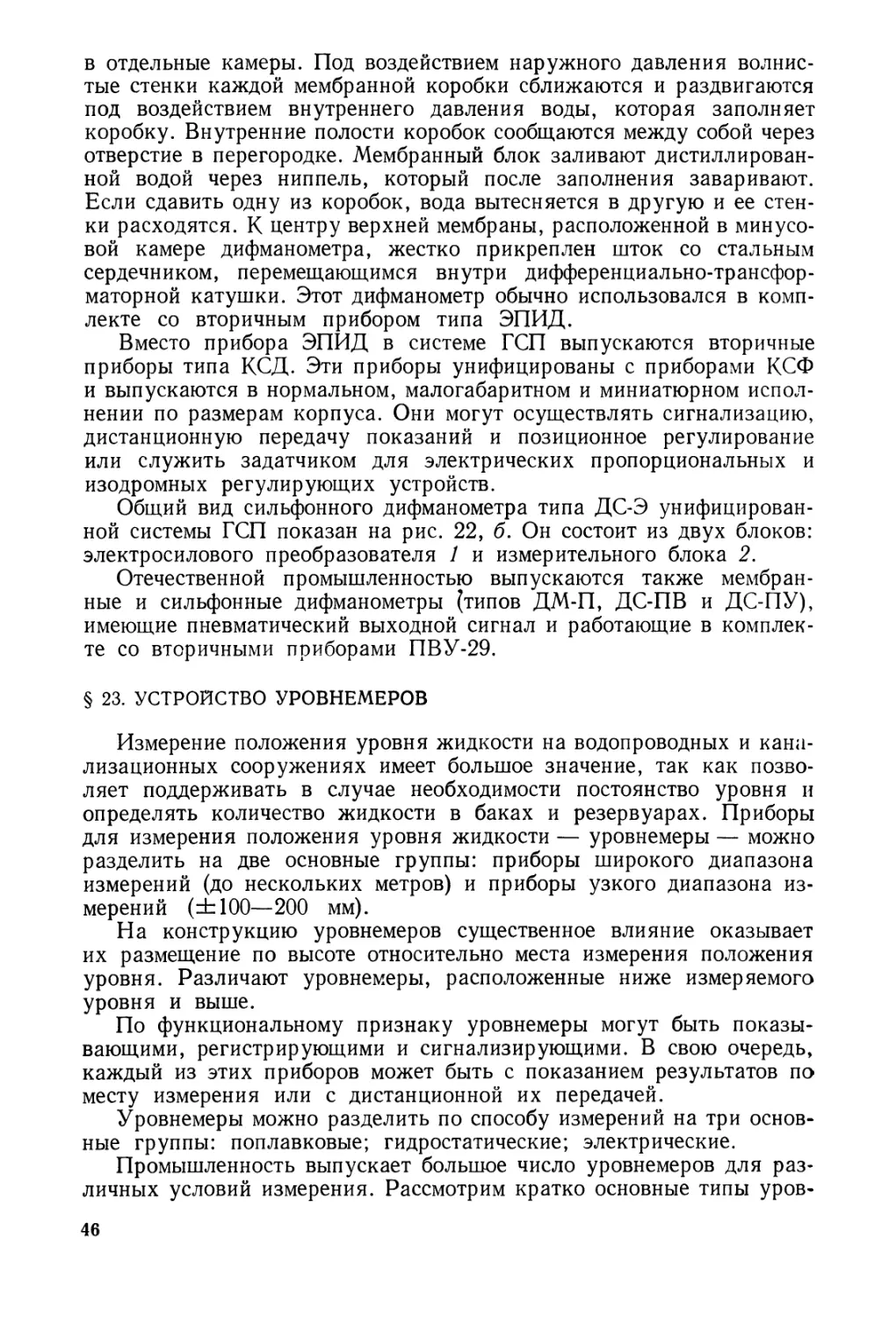

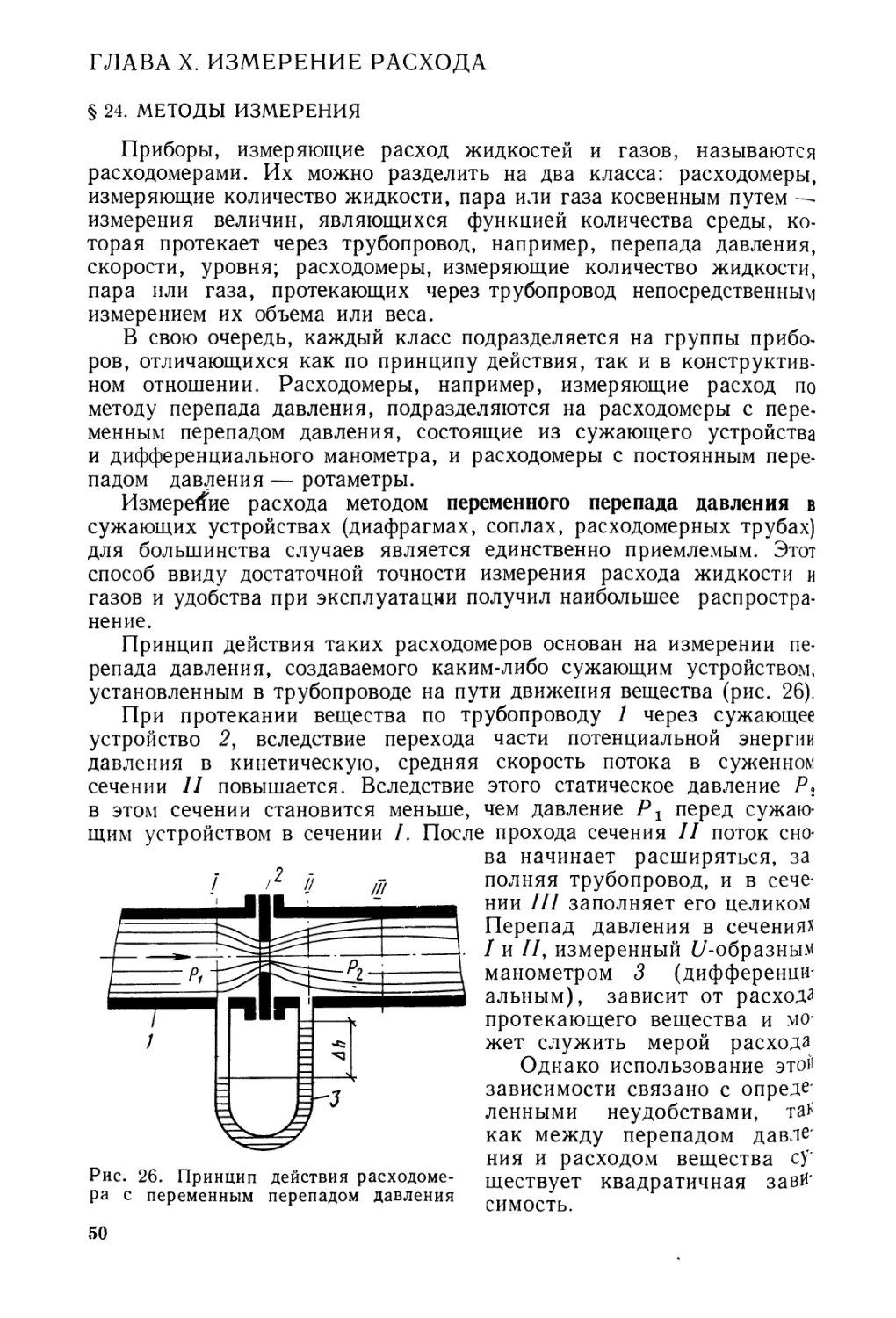

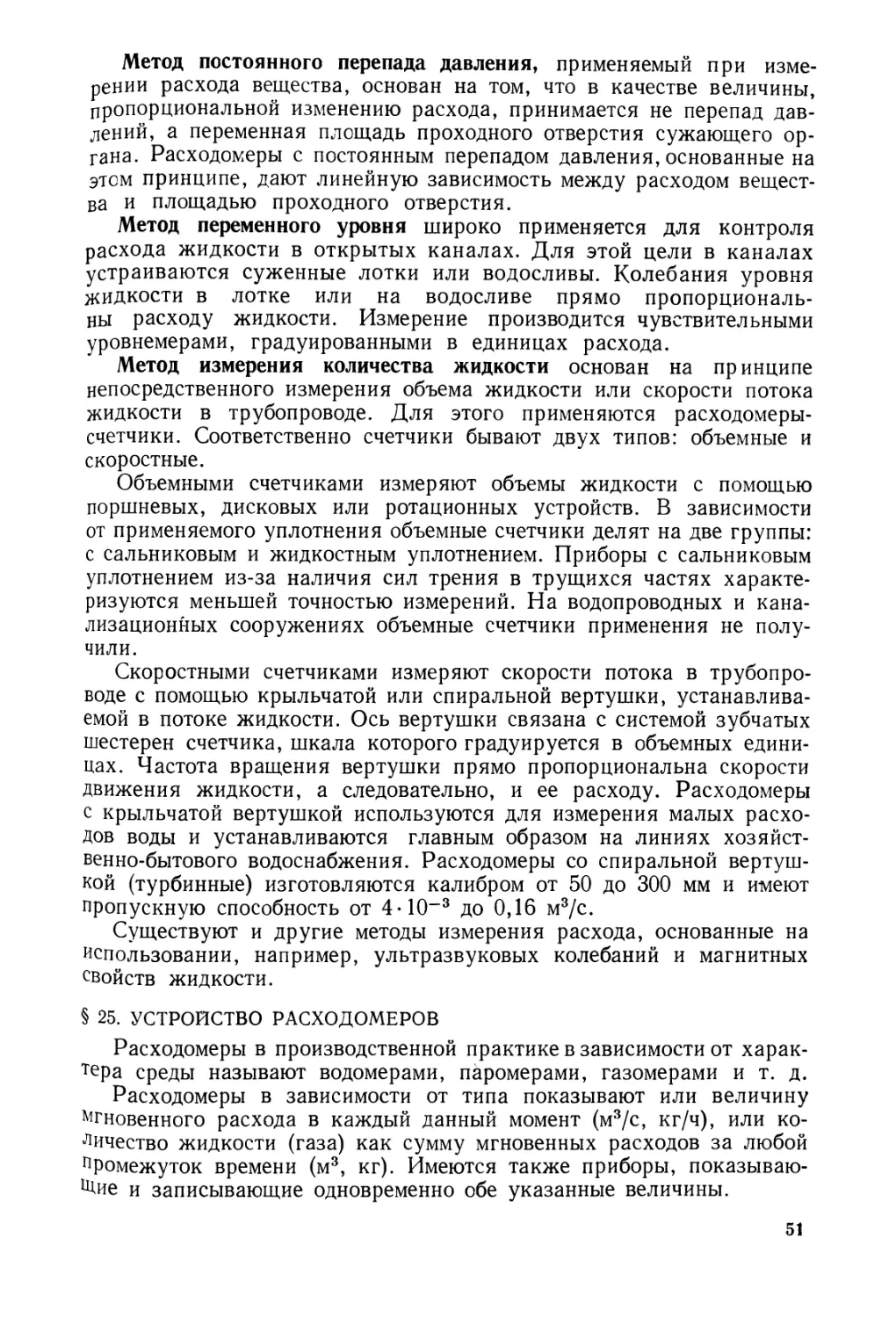

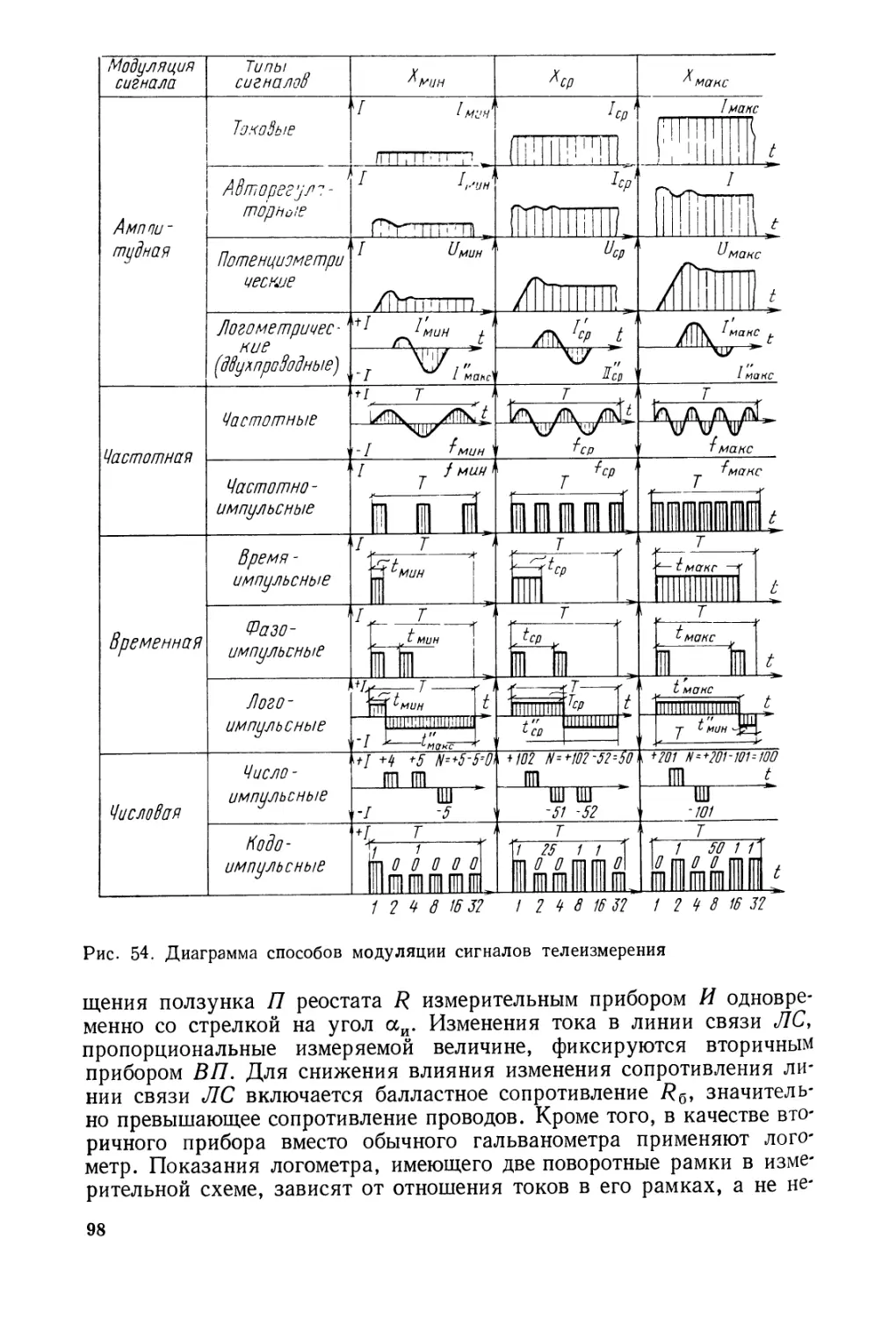

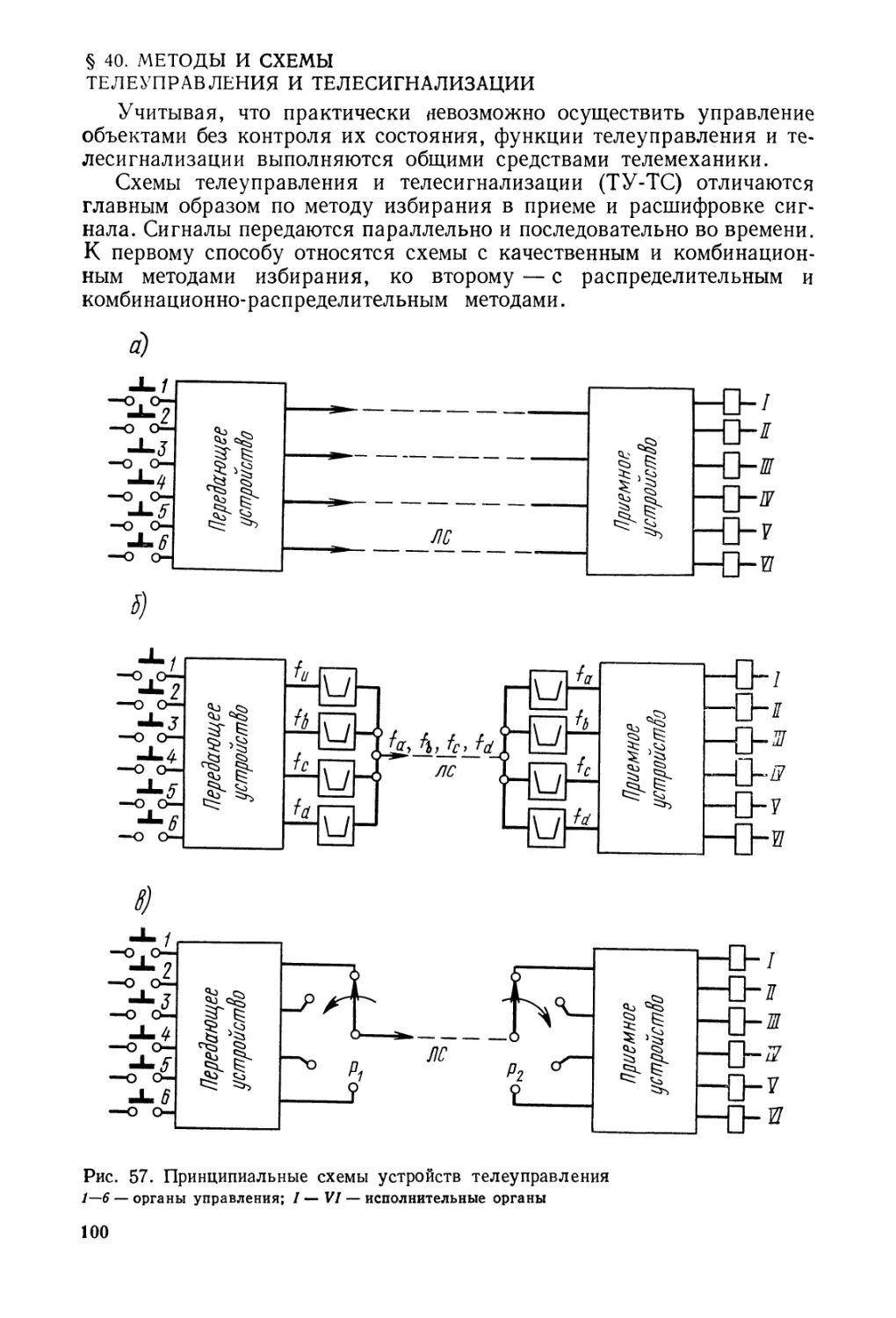

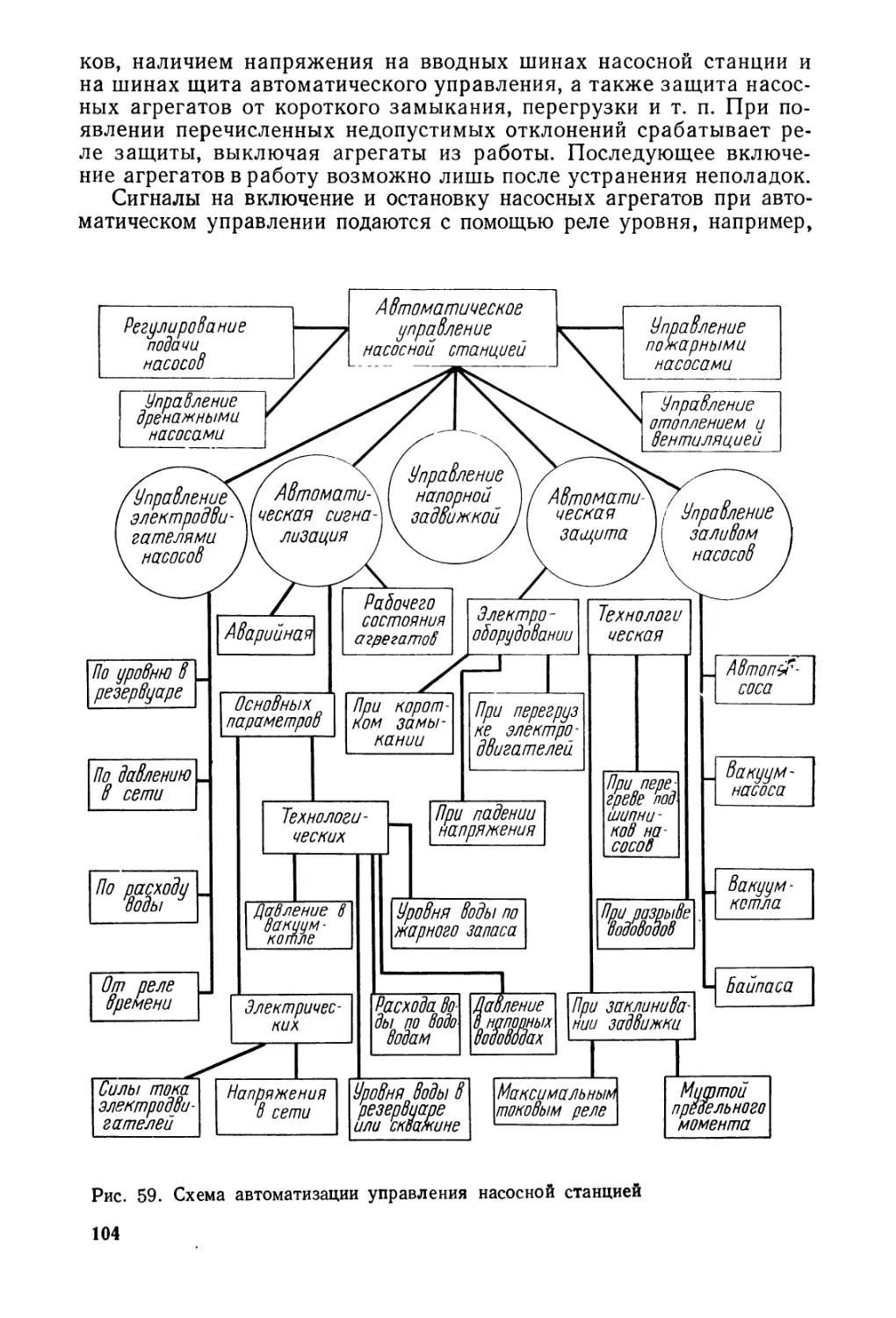

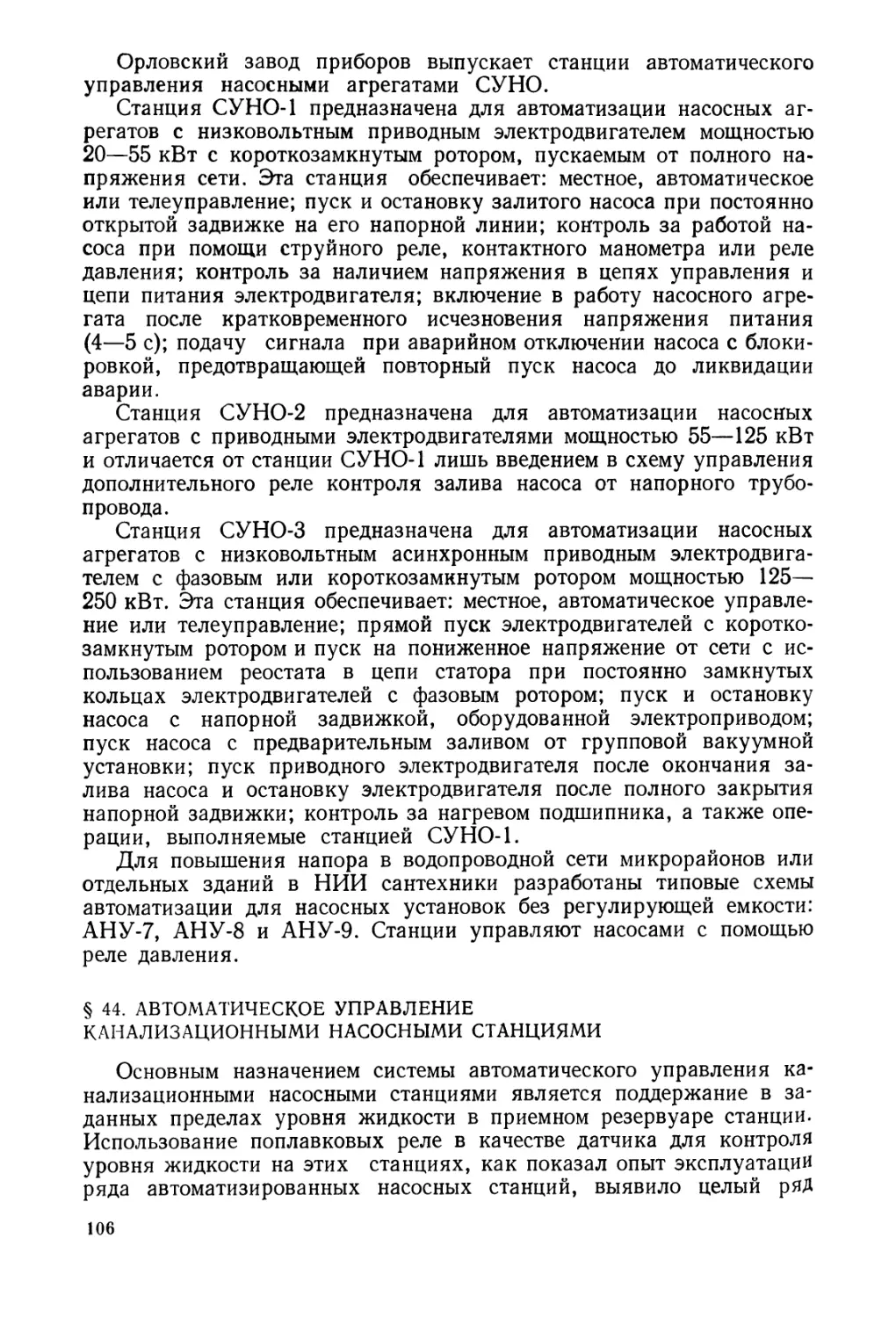

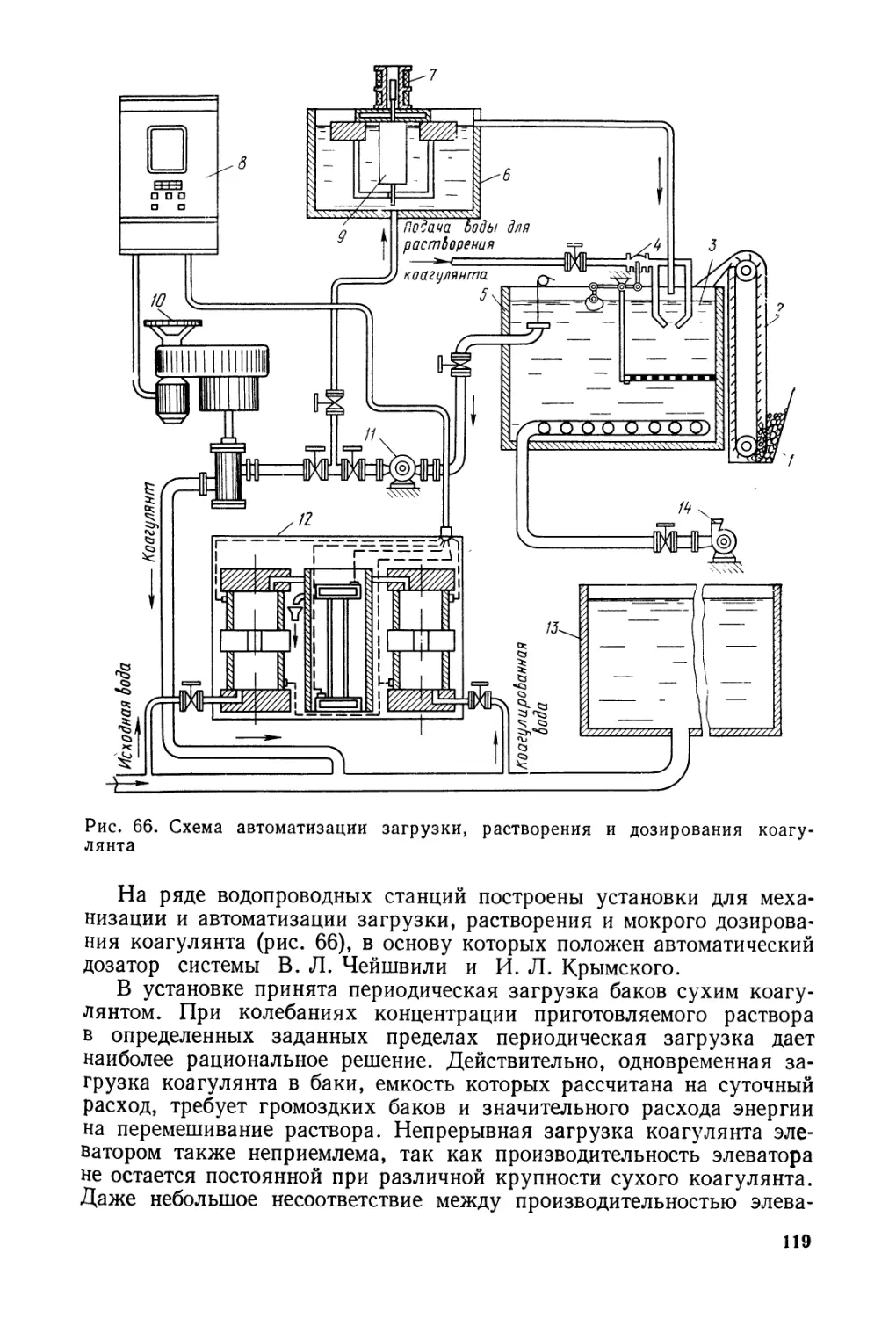

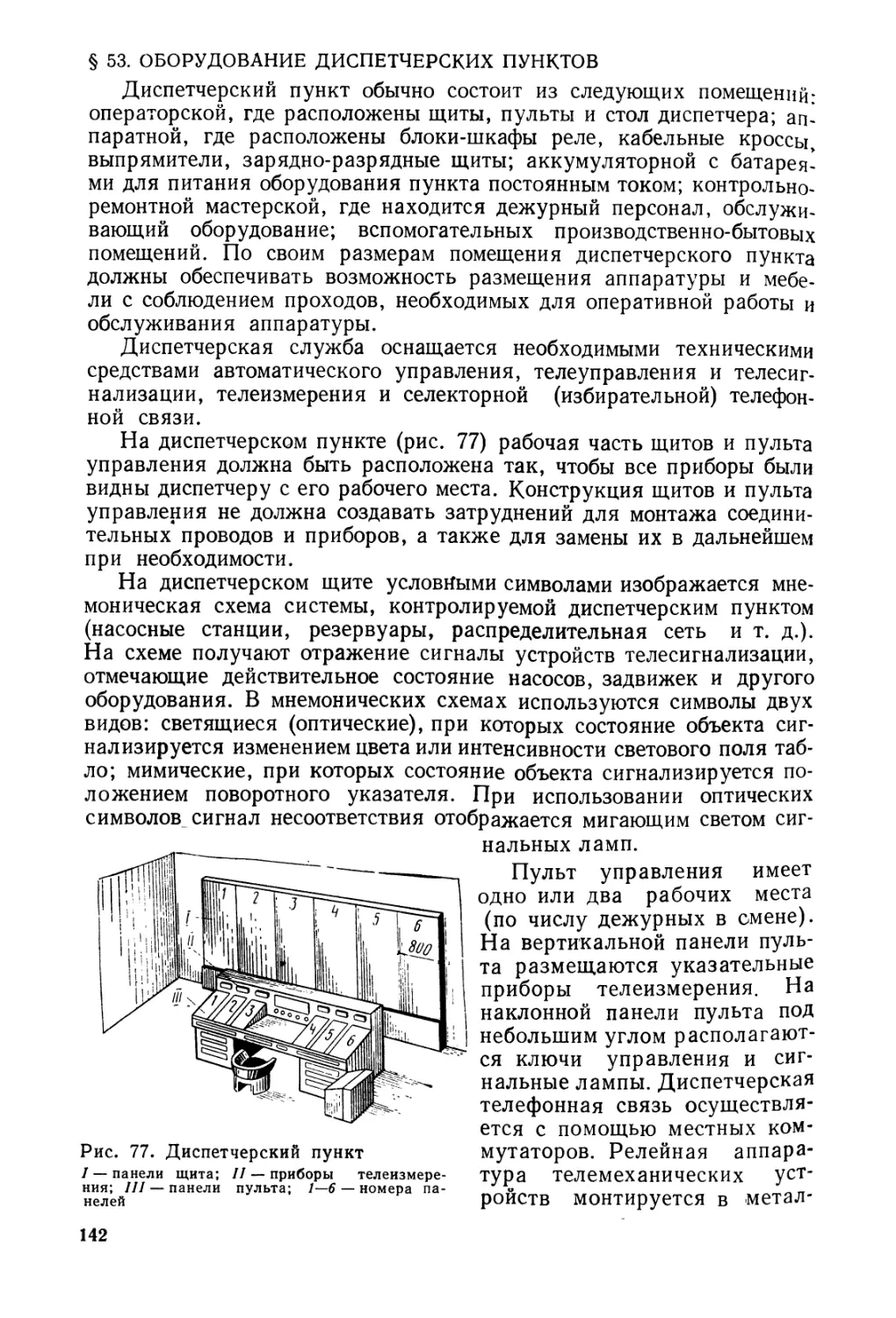

Приемное устройство емкостное (уровнеме