Автор: Назмеев Ю.Г.

Теги: продукты нефтяной промышленности минеральные масла и аналогичные продукты теплоэнергетика теплотехника конструкции технологические схемы

ISBN: 5-7046-0864-7

Год: 2002

Текст

Ю.Г.Назмеев

s

МАЗУТНЫЕ

ХОЗЯЙСТВА

Ю.Г. Назмеев

МАЗУТНЫЕ ХОЗЯЙСТВА

ТЭС

оцифровано 03.02.2012 року та викладено на www.janko .fron t. г и

Москва Издательство МЭИ 2002

УДК 665.75

ВВК 31.353

1119

Рецензент: лау|м;ат премии 11равительства РФ в области науки н техники П|км|). С. Г. Тиш пн (Московский энергетически ii институт (тех ппчсский уп11вс|>с11тет))

Назмсев Ю.Г.

Мазутные хозяйства ТЭС. — М.: Издательство МЭИ, 2002. — 612 с.: ил. ISBN 5-7046-0864-7

Приведены технологические схемы, консгрукцнн и характеристики оборудования мазутных хозяйств элект|кхта1щнй и крупных (районных) котельных. 11|>сдставле11ы методики расчета и выбора всего комплекса оборудования и режимов эксплуатации мазутных хозяйств, а также структурного, теплового и термодинамического анализов схем мазутных хозяйств различного тина. Дана общая методика н|м>ектн|>о-ванпя мазутных хозяйств элект|кятанций и крупных котельных.

Для иижснсрно-гохннческах работников элект|ммтаицпй, ii|M?;uipii-ятнй тепловых сетей и проектных организаций, научных сотрудников, асп и рангов и студентов.

Ил. 415. Библиогр.: 258 на.зв.

УДК 665.75

ББК 31.353

ISBN 5-7046-0864-7

© Назмеев Ю.Г., 2002

ОГЛАВЛЕНИЕ

Предисловие................................. 5

Глава 1. Назначение и классификация мазутных хозяйств.................................... 7

1.1. Общие сведения о мазутах ....... 7

1.2. Характеристики и свойства мазутов ... 10

1.3. Назначение и роль систем хранения и подготовки жидкого топлива.......... 17

1.4. Классификация схем мазутных хозяйств ........................... 18

1.5. Основные требования к организации мазутного хозяйства..................27

1.6. Основные требования к организации топливного хозяйства газотурбинных установок ...........................37

Глава 2. Горелки и форсунки котельных установок как определяющие факторы для нахождения основных характеристик мазутного хозяйства...................................39

2.1. Общие положения.................39

2.2. Назначение и классификация газомазутных горелок.................39

2.3. Горелки котлов малой мощности ..44

2.4. Горелки котлов средней мощности.51

2.5. Горелки котлов большой мощности .... 53

2.6. Назначение и классификация мазутных форсунок.............................60

2.7. Механические форсунки ..........64

2.8. Паровые форсунки ...............69

2.9. Воздушные форсунки .............73

2.10. Паромеханические форсунки......77

2.11. Ротационные форсунки ..........79

2.12. Вязкость, давление, температура и расход мазута для горелочных устройств и форсунок...........................81

2.13. Вместимость мазутохранилищ электростанций и котельных...........85

2.14. Методика и примеры расчета основных характеристик мазутного хозяйства ...........................90

Глава 3. Организация доставки и слива мазута .... 96

3.1. Способы и оборудование для доставки мазута...............................96

3.2. Слив мазута из цистерн..........105

3.3. Определение основных характеристик железнодорожных эстакад и желобов для слива мазута.....................112

3.4. Продолжительность и нормы времени слива мазута.........................114

3.5. Подогрел мазута в цистернах

при сливе...............................116

3.6. Зачистка цистерн .................133

Глава 4. Оборудование для хранения мазута....136

4.1. Классификация и основные характеристики резервуаров для хранения мазута .................136

4.2. Подземные бесшахтпые, шахтные и траншейные резервуары ...............139

4.3. Металлические резервуары .......142

4.4. Железобетонные резервуары.......152

4.5. Приемные и расходные баки ......159

4.6. Резинотканевые резервуары.......161

4.7. Оборудование резервуаров........161

4.8. Очистка резервуаров от осадков мазута ..............................165

4.9. Противопожарные мероприятия при хранении мазута......................168

Глава 5. Алгоритм и методика расчета процессов подогрева мазута в резервуарах .............171

5.1. Способы подогрева мазута в резервуарах ...................... 171

5.2. Методика расчета подогревателей и способов подогрева мазута в резервуарах ...................... 180

Глава 6. Оборудование мазутонасоспых станций 217 6.1. Насосы, применяемые в мазутных хозяйствах ТЭС и котельных..................217

6.2. Выбор типа и числа насосов......244

6.3. Основные правила пуска, остановки, ухода и эксплуатации насосов.........250

6.4. Мазутные фильтры................251

6.5. Типы мазутонасосных станций ....256

6.6. Компоновка оборудования и требования к зданиям мазутонасосных .... 264 6.7. Оборудование и схемы обработки мазуга присадками....................267

Глава 7. Мазутопроводы и паровые спутники .... 273 7.1. Трубы для мазутопроводов и паровых спутников............................273

7.2. Соединения труб..................280

7.3. Арматура трубопроводов мазутного хозяйства. Классификация и общие требования ......................... 285

7.4. Соединения арматуры............286

7.5. Запорная арматура трубопроводов мазутного хозяйства .................288

3

7.6. Регулирующая арматура трубопроводов мазутного хозяйства ..................303

7.7. Предохранительная арматура трубопроводов мазутного хозяйства .........310

Глава 8. Алгоритм и методика расчета мазутопроводов и паровых спутников...........317

8.1. Системы подогрева мазутопроводов и арматуры............................317

8.2. Методика гидравлического расчета мазутопроводов с разветвленной структурой............................323

8.3. Тепловая изоляция мазутопроводов и арматуры .............................337

8.4. Методика теплового расчета мазутопроводов с паровыми спутниками . . 342

Глава 9. Стационарные подогреватели мазута .... 357 9.1. Назначение и классификация стационарных подогревателей мазута.....357

9.2. Конструкции и характеристики серийных стационарных подогревателей мазута................................359

9.3. Конструкции и характеристики секционных подогревателей.............367

9.4. Эффективность серийных стационарных подогревателей мазута....378

Глава 10. Поверочные расчеты и выбор стационарных подогревателей мазута ..........380

10.1. Основные положения теплового расчета подогревателей мазута.........380

10.2. Алгоритм и примеры поверочных расчетов стационарных серийных подогревателей мазута ................387

10.3. Алгоритм и примеры поверочных расчетов секционных теплообменных аппаратов для замены серийных стационарных подогревателей мазута....397

10.4. Замена подогревателей мазута типа ПМ теплообменными аппаратами серии ТТ («труба в трубе»)............403

Глава 11. Структурный, тепловой и термодинамический анализ теплотехнологических схем мазутных хозяйств ......................406

11.1. Методика структурного анализа теплотехнологических схем мазутных хозяйств..............................406

11.2. Структурный анализ и идентификация теплотехнологических схем мазутных хозяйств различного типа .............409

11.3. Методика теплового анализа теплотехнологических схем мазутных хозяйств..............................429

11.4. Тепловой анализ теплотехнологических схем мазутных хозяйств различного типа..................................429

11.5. Эксергетический метод термодинамического анализа теплотехнологических схем мазутных хозяйств...........471

11.6. Термодинамический анализ теплотехнологических схем мазутных хозяйств различного типа.......................479

Глава 12. Интенсификация теплообмена в стационарных подогревателях мазута..............504

12.1. Значение интенсификации теплообмена ........................504

12.2. Физические основы и понятия интенсификации теплообмена .........505

12.3. Эффективность методов интенсификации теплообмена и способы ее оценки . . 509 12.4. Основные результаты экспериментальных исследований и эффективность методов интенсификации теплообмена при ламинарном течении вязкой ньютоновской жидкости в каналах и трубах........517

12.5. Интенсификация теплообмена при переходном и турбулентном течениях в каналах и трубах ................535

12.6. Интенсификация теплообмена при конденсации пара на наружных поверхностях труб..................539

Глава 13. Моделирование, анализ и обоснование эффектов интенсификации теплообмена при ламинарном течении вязкой жидкости...................................542

13.1. Общие положения ..............542

13.2. Гидродинамика и теплообмен при ламинарном течении жидкости в каналах с винтовыми интенсификаторами теплообмена ...................... 543

13.3. Результаты численных исследований и анализ возникающих эффектов в каналах с винтовыми интенсификаторами теплообмена ...................... 554

13.4. Гидродинамика и теплообмен при ламинарном течении жидкости

в дискретно-шероховатых каналах.....567

13.5. Результаты численных исследований и анализ возникающих эффектов в каналах с пристенными интенсификаторами теплообмена .......................572

13.6. Теоретическое обоснование эффектов интенсификации при ламинарном течении капельных жидкостей........574

Глава 14. Модернизация серийных гладкотрубных подогревателей мазута.................580

14.1. Общие положения .............580

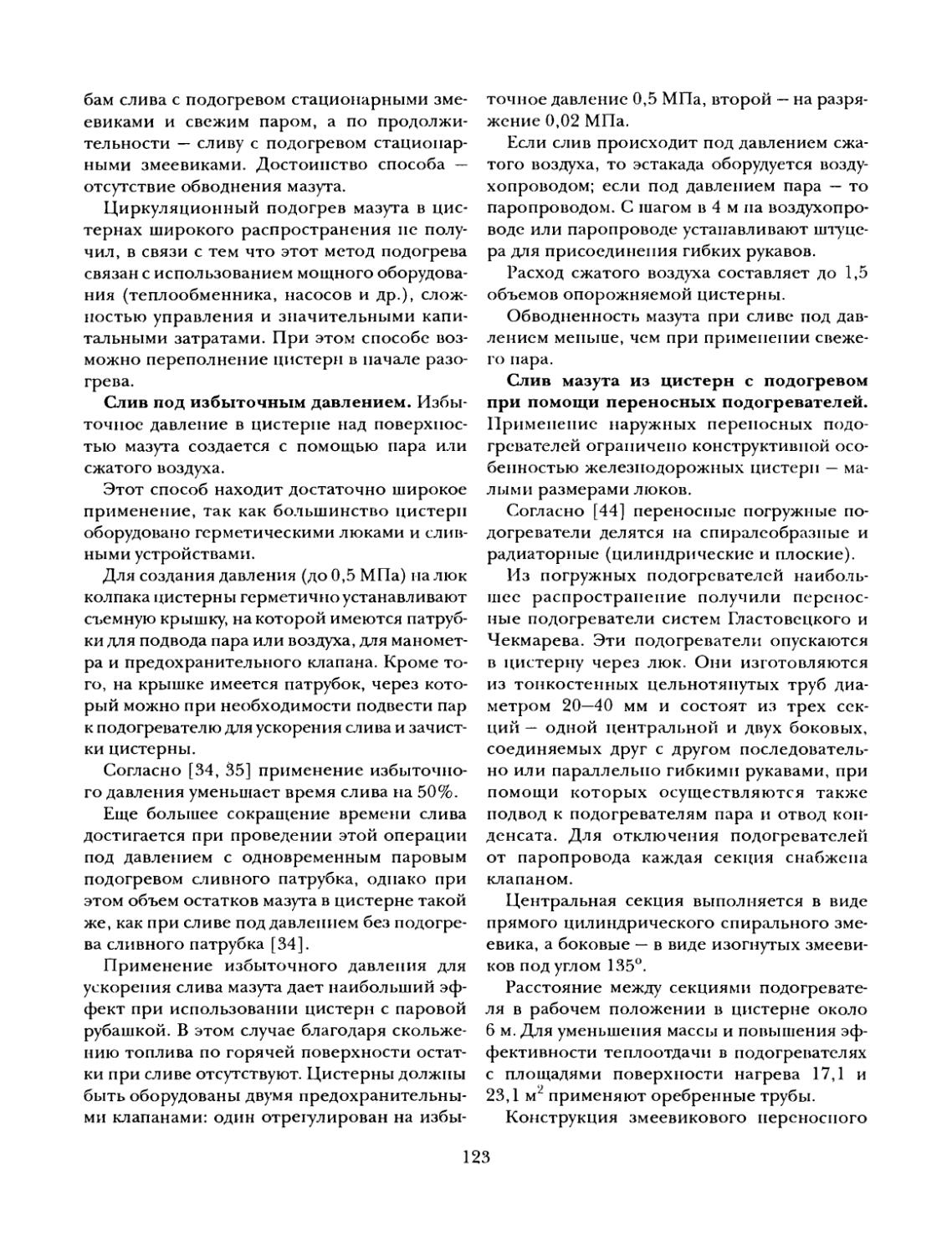

14.2. Алгоритм и методика уточненного теплогидравлического расчета подогревателей мазута с применением методов интенсификации теплообмена . . . 582 14.3. Результаты исследований и рекомендации по модернизации гладкотрубных подогревателей мазута типа ПМ......586

Глава 15. Методика проектирования мазутных хозяйств электростанций и котельных .. . 597 15.1. Общая концепция разработки теплотехнологических схем мазутных хозяйств . 597 15.2. Атгоритмы проектирования, расчета режимных параметров и выбора оборудования теплотехнологических схем мазутных хозяйств.........................599

Список литературы .........................605

4

ПРЕДИСЛОВИЕ

Свыше 30% добываемой нефти в процессе ее переработки переходит в топочный мазут, основным потребителем которого являются электростанции и котельные.

Согласно проектам энергетической стратегии России в XXI в. даже в случае самых жестких ограничений добыча нефти в 2010 г. будет на уровне 280—290 млн т, а в 2030 г. — на уровне 235—245 млн т.

Более мягкие сценарные варианты развития топливно-энергетического комплекса России предусматривают увеличение добычи нефти в стране в 2030 г. до 600 млн т/год. Прогноз структуры топливно-энергетического баланса России показывает, что нефть и газ останутся доминирующими энергоносителями, при сжигании которых в 2030 г. будет производиться 70% энергии. Разумеется, при этом будет происходить изменение структуры топливно-энергетического баланса с постоянным вытеснением нефти и газа и увеличением доли угля и ядерного топлива. И даже несмотря на значительные объемы экспорта нефти и нефтепродуктов, значительная часть электростанций и котельных России будет еще, как минимум, несколько десятилетий работать на жидком органическом топливе. При этом, разумеется, следует помнить, что большое число электростанций и крупных котельных используют мазут в качестве основного топлива, на всех электростанциях и котельных, работающих на газовом топливе, имеются резервные мазутные хозяйства, а электростанции и котельные, работающие на угле, часто используют мазут для растопки и подсвечивания факела.

Несмотря на эти в какой-то мере извест

ные и ранее прогнозы, к настоящему времени сложилась ситуация, когда в стране практически нет публикаций, посвященных разработкам в области методов расчета и проектирования мазутных хозяйств. Одной из главных причин является начавшееся с 70-х годов масштабное строительство электростанций и крупных котельных, работающих на газе. Одновременно шел не менее масштабный процесс перевода действующих электростанций и котельных на газовое топливо. Очевидной причиной этому является также сложившаяся в те годы практика планирования поставок топлива и регулирования цен на него. В настоящее время, когда цены на жидкое органическое топливо и газ достаточно высоки, вопросы повышения эффективности теплотехнологических схем мазутных хозяйств становятся снова актуальными.

Следует отметить, что автор во многом, особенно в части описания комплекса оборудования мазутных хозяйств, опирался на известные работы виднейших специалистов в этой области — З.И. Геллера, В.А. Адамова, Б.С. Белосельского, И.М. Ляидо, Н.М. Олене-ва, Б.М. Кривоногова, А.К. Сильницкого и др. Работы этих ученых и специалистов в 60—70-х годах заложили фундамент действующих и по сей день на электростанциях систем подготовки жидкого топлива.

Структура книги основана па принципе последовательности проектирования и расчета всей технологической схемы мазутного хозяйства, общий алгоритм которого описан в последней главе.

К сожалению, действующие по сегодняшний день отраслевые методики расчета и

5

проектирования мазутных хозяйств далеко не в полной мере отражают все особенности тепловых процессов, происходящих па всех стадиях подготовки мазута к сжиганию. Тем не менее именно эти методики проектирования, несмотря на все недостатки, обеспечили строительство и развитие всего энергетического комплекса страны.

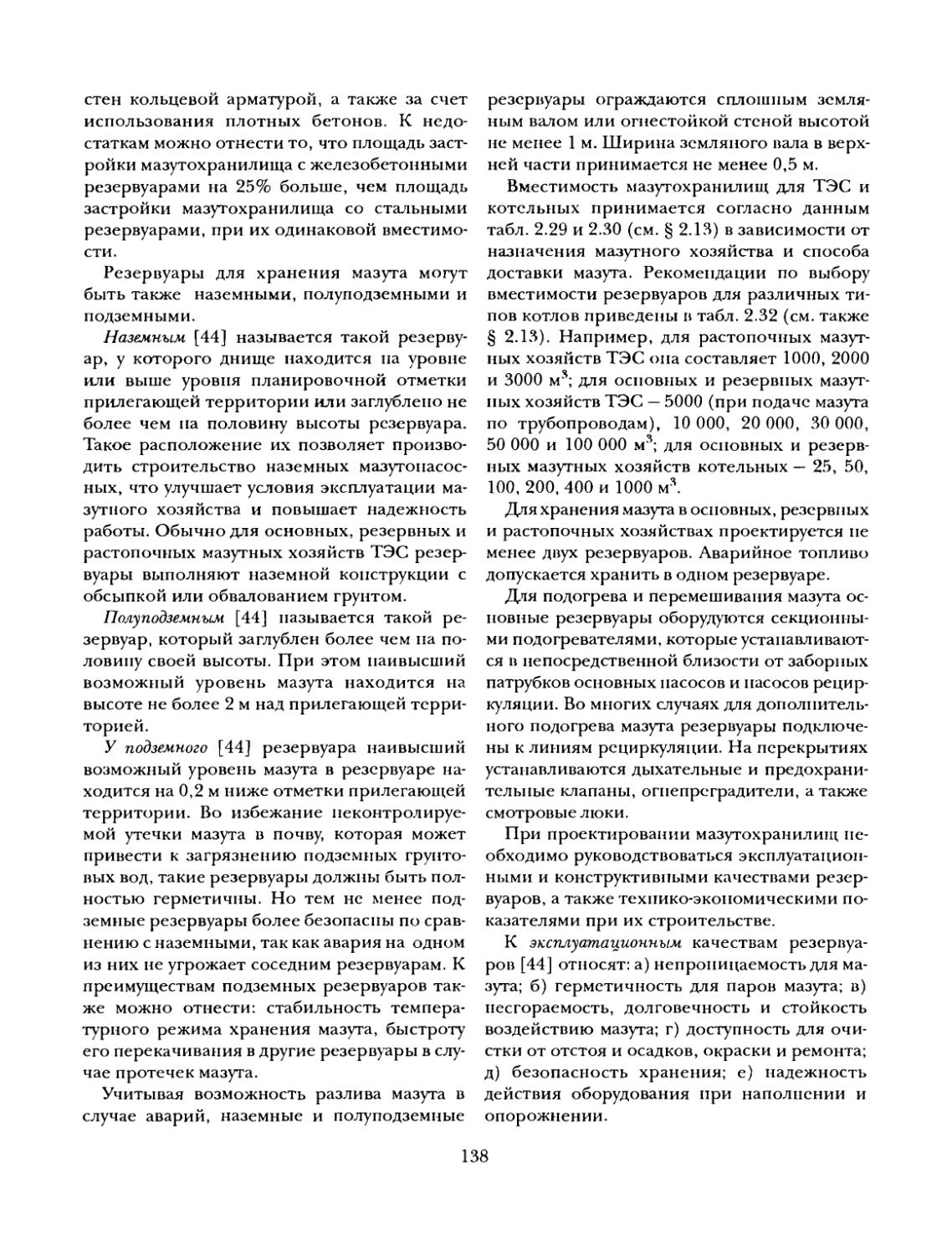

Помимо описания всего комплекса оборудования, выпускаемого промышленностью для мазутных хозяйств электростанций и котельных, книга посвящена разработке обобщенных методик расчета всех тепловых процессов в мазутном хозяйстве, начиная от определения основных характеристик мазута и далее, двигаясь по тсплотехиологической схеме от оборудования сливных операций до его подогревателей. Разработанные методики носят обобщенный характер, позволяют рассчитывать оборудование, а затем осуществлять его выбор. С помощью предложенных методик можно также вычислять режимные параметры теплоносителей, производить расчет и выбор тепловой изоляции, определять длительность основных операций по подготовке мазута к сжиганию.

В книге предложена последовательность расчета и проектирования с оценкой доли затрат энергии на содержание мазутных хозяйств по видам оборудования и по сезонным периодам работ электростанций и котельных. Разработаны методы оценки эффектив

ности мазутных хозяйств в целом и отдельных видов оборудования.

Несколько глав посвящены описанию конструкций, методам расчета и модернизации теплообменников — подогревателей мазута как основному и наиболее энергоемкому виду оборудования.

В тоже время в книге не рассматриваются такие вопросы, как экологические последствия сжигания мазута, его качество и состав, режимная работа котельного оборудования па мазуте и др. Все это, по мнению автора,— отдельные проблемы, настолько важные в настоящее время, что должны являться тематикой специальных исследований.

Автор выражает глубокую благодарность рецензентам книги: профессору Московского энергетического института (технического университета) С.Г. Тишину и главному инженеру ПЭО «Татэнерго» Ю.В. Щелокову за ценные замечания, которые учтены при подготовке рукописи.

Особая признательность руководству ПЭО «Татэнерго» — главному инженеру Ю.В.Щсло-кову и заместителю главного инженера по теплотехнической части А.В.Чадаеву за поддержку научных разработок.

Замечания и отзывы просьба направлять по адресу: 111250, Москва, ул. Красноказар-меннная, 14, Издательство МЭИ.

Автор

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ МАЗУТНЫХ ХОЗЯЙСТВ

1.1. Общие сведения о мазутах

Мазут является основным видом жидкого топлива, которое применяется па электростанциях и в котельных. Это горючая жидкость с температурой самовоспламенения 350 °C, пределами воспламенения 91 — 155 °C, температурой вспышки 90 °C. Взрывоопасная концентрация паров мазута в смеси с воздухом составляет 1,4—8% [1]. По степени воздействия па организм человека мазут является малоопасным продуктом и относится к 4-му классу опасности.

Мазут" может быть получен па нефтеперерабатывающих заводах путем неглубокой переработки сырой нефти (называемой возгонкой) и высокотемпературного крекинг-процесса. При возгонке нефть разделяется па фракции по температурам их кипения без разрушения молекулярной структуры углеводородов. При крекинге нефти идет процесс образования новых соединений, как правило, расщепления на новые легкие фракции. Однако могут образовываться и тяжелые углеводороды — гудрон и полугудроп, а также твердые вещества.

В зависимости от способа переработки нефти различают прямогонный мазут и крекинг-мазут.

Прямогонный мазут представляет собой смесь тяжелых нефтяных остатков прямой перегонки нефти с ее маловязкими фракциями. Для поддержания вязкости в пределах требований стандарта к тяжелому остатку подмешивают полученный в результате разгонки нефти дистиллят.

Крекинг-мазут — это тяжелый высоковязкий остаток крекинг-процесса. В случае несо

ответствия характеристик крекинг-мазута требованиям стандарта его смешивают в необходимых пропорциях с прямогонным мазутом.

Согласно ГОСТ 10585--75 установлена следующая маркировка па мазут: флотский — марок Ф5 и Ф12, топочный — марок М40 и М100.

Н а отдел ы i ы х н е фте п е ре ра ба ты в а ю щ и х заводах выпускается мазут марки М200. Его подают по мазутопроводу в горячем виде на располагаемую вблизи завода ТЭЦ.

Флотские мазуты относятся к категории легких котельных топлив. Мазут Ф5 получают смешением продуктов перегонки сернистых нефтей: 60—70% мазута и 30—40% газойлевых фракций, а мазут Ф12 — смешением продуктов переработки малосерпистых нефтей: 60—70% мазута прямой перегонки, 10—12 % газойлевых фракций и 20—30% креки! н-остатка.

Топочный мазут марки М40 относится к категории средних, топочные мазуты марок М100 и М200 — к категории тяжелых топлив.

В зависимости от содержания серы топочные мазуты подразделяют на ряд сортов: низкосернистые (Sp < 0,5%), малосернистые (0,5% <SP< 1,0%), сернистые (1% <SP<2%) и высокосерпистые (2% < Sp < 3,5%). Как правило, на электростанции и в котельные поступают сернистые и высокосерпистые мазуты.

Топочные мазуты характеризуются в основном теми же показателями, что и нефти, из которых их получают. Мазуты — это сложные коллоидные системы, образующие в области температуры застывания псевдокрис-таллическую структуру, характеризующуюся пониженной текучестью (повышенной вяз-

7

Таблица 1.1. Средний элементный состав мазутов, %

Элемент Флотский Топочный

Малоссрппстый Сернистый Высикосернистый

Ф5 ФГ2 М40 М100 М40 Ml 00 М-10 М100

S‘„6 2,0 0,8 0,5 0.5 2,0 2,0 3.5 3,5

сс - — 81,05 84,65 83,8 83,8 83 83

IT - - 11.7 11,7 11,2 11,2 10,4 10,1

- - 0.6 1.0 0.8 1,0 0,8 1.0

костью) или высокой плотностью. Мазуты содержат значительное количество асфальтово-смолистых веществ, больше, чем исходные нефти, серы, ванадия и азота.

Элементный состав горючей части мазута близок к элементному составу нефти, а для малосерпистого мазута он практически не отличается от состава исходной нефти.

Преобладающими элементами являются углерод (85—87%) и водород (10—12%), остальная доля приходится па серу, кислород, азот и ванадий.

В составе высокоссрнистого крекипг-мазу-та содержание ванадия и азота выше, а углерода и водорода ниже, чем в нефти. Следствием этого является пониженная теплота сгорания крскинг-мазута. Однако колебание по теплоте сгорания безводных мазутов различных марок невелико и находится в пределе 40 000—42 000 кДж/кг, что практически не сказывается на эффективности работы котлов. Средний элементный состав для различных марок мазута приведен в табл. 1.1.

Углеводородные соединения в составе прямогонных мазутов составляют наиболее значительную долю. К ним относятся углеводороды ароматического и нефтспового ряда, циклические и полициклические (мпогокольча-тые) соединения. В некоторых случаях значительную долю в составе углеводородов занимают ациклические соединения предельного ряда (олефины). Крекинг-мазуты содержат в основном полициклические углеводороды, а также углеводороды непредельного ряда (олефины), продукты их полимеризации или конденсации. При хранении мазута они выпадают в осадок.

Асфссгътово-смолистые вещества — смолы и асфальтены являются наиболее термостойкой частью нефти и переходят в мазут в основном без изменения своей структуры. При крекинге прямогонного мазута большая их часть, разлагаясь, превращается в твердые продукты асфальтово-смолистого характера: карбены и карбоиды. Смолы относятся к высокомолекулярной части мазута. Их содержание в мазуте составляет 8—12%. Вследствие протекания окислительных процессов во время храпения мазута содержание в них асфальтово-смолистых веществ непрерывно возрастает. Содержание асфальтово-смолистых веществ является одним из основных показателей качества нефти: чем выше их содержание, тем хуже качество нефти. С увеличением содержания этих соединений плотность и вязкость мазута возрастают. Асфальтово-смолистые вещества имеют разную растворимость. В отличие от асфальтенов, растворимых во многих растворителях, и карбенов, растворимых в сероуглероде, карбоиды не растворяются. Концентрация карбои-дов в мазутах часто составляет около 2%. Наличие карбоидов повышает нестабильность мазутов, проявляющуюся в выпадении из них твердой фазы. С ростом температуры скорость осаждения карбоидов увеличивается. При увеличении концентрации карбоидов свыше 1% нестабильность резко возрастает, а это вызывает их осаждение в мазуто-проводах, на днищах резервуаров, па поверхностях нагрева, коксование форсунок.

В мазуте сера присутствует в основном в форме сероорганических соединений— меркаптанов, сульфидов, тиофанов, дисульфидов,

8

полисульфидов и, в меньшей мере, в виде сероводорода и серы элементарной. Все сернистые соединения хорошо растворимы в углеводородах.

Содержание серы в мазуте находится в прямой связи с сернистостью исходной нефти. Нефти содержат серу в количестве от долей процента до 7%. Общее содержание сернистых соединений в нефтях в ряде случаев в десятки раз превышает содержание самой серы и составляет более половины состава нефти. Большая часть сернистых соединений (70—90%) концентрируется в высококи-пящих фракциях нефти, являющихся основной частью мазута. Сернистые соединения нефти и нефтепродуктов классифицируют па основании определенного сходства в строении молекул или числа атомов серы и их структурного расположения в молекуле. Однако при этом значительная часть сернистых соединений остается неклассифицированной. При определении группового состава эту часть сернистых соединений относят к «неопределяемой» или «остаточной» сере. Содержание «остаточной» серы у многих сортов мазута достигает более половины содержания серы общей.

Для определения содержания серы в нефтепродуктах применяют методы, изложенные в [2, 3].

Соединения ванадия в мазуте представлены в основном группами металлоорганического характера, в структуру которых входят наряду’ с атомами ванадия V атомы железа Fe, никеля Ni и др. Содержание ванадия в мазуте обычно невелико и, как правило, не превышает 0,03%. При этом наблюдается рост содержания ванадия в мазуте с увеличением его сернистости. Методика определения содержания ванадия в нефтепродуктах приведена в [4].

Азот в жидком топливе входит в структуру так называемых гетероорганических соединений кольчатого вида, в том числе и ароматического типа. Массовая доля азота в мазутах колеблется от 0,1 до 1,5%.

Содержание воды в мазутах обычно составляет 0,5—5%, однако в отдельных случаях

оно может достигать 10—20% и более. Значительное обводнение мазутов происходит в основном при их разогреве в период слива свежим паром. В зависимости от температуры воздуха, температуры и вязкости мазута, а также параметров пара обводненность мазута при сливных операциях повышается до значений 4—10%, а при разогреве высоковязкого мазута до значений 10—12% в летнее время и до значений 15—20% в зимнее. Наличие влаги в мазутах нежелательно, поскольку она дополнительно отнимает теплоту на свое испарение, вызывает вспенивание топлива в открытых баках и пульсацию факела форсунки. У обводненных мазутов понижается низшая теплота сгорания, увеличивается коррозионная активность по отношению к мазутопроводам. При этом осложняется эксплуатация котлов и всего мазутного хозяйства. Методика определения влажности мазутов приведена в [5].

Минеральные примеси в мазутах представляют собой в основном соли щелочных металлов, растворенные в воде, извлеченной из пластов вместе с нефтью, а также продукты коррозии резервуаров.

Зольность топочных мазутов весьма невелика и обычно не превышает 0,2%. С повышением вязкости зольность мазута увеличивается, что связано с углублением отбора от нефти легких малозольных фракций. В состав золы мазутов входят оксиды кальция (0,01-0,03%), магния (0,001-0,008%), ванадия (0,01—0,03%), натрия (0,02—0,08%), железа (0,001-0,02%), кремния (0,001-0,008%) и др.

Механические примеси в мазуте обычно представляют собой в основном инертные включения, попавшие в нефть во время ее добычи. Содержание их колеблется от сотых долей до целых процентов. Сущность метода экспериментального определения механических примесей в нефтепродуктах изложена в [6, 7].

Коксуемость мазута характеризуется количеством твердого остатка, образующегося при коксовании навески мазута в строго определенных условиях, представляет собой

9

Таблица 1.2. Технические требования и нормы качества мазутов

Показатель Марка

Ф5 (со знаком качества) Ф5 Ф12 (со знаком качества) Ф12 М40В (со знаком качества) М40 М100В (со знаком качества) Ml 00

Вязкость условная, °ВУ, нс более: при 50°С 4 5 12 12

при 80°С — — — — 6 8 10 16

Кинематическая вязкость, м2/с. нс более: при 50°С 29 36,2 89 89 —

при 80°С - - - - 43,8 59 73,9 118

Динамическая вязкость при 0°С,Пас, не более 2,7 2,7 — — — — — —

Зольность мазута, %, не более 0,04 0,05 0,07 0,10 0,04 0,12 0,05 0,14

Массовая доля механических примесей, % 0,07 0,10 0,07 0,12 0,07 0,80 0,20 1,5

Массовая доля серы в мазутах, %, не более: малосернистых 0,5 0,5 0,5 0,5 0,5 0,5

сернистых 1,5 2,0 — — 2,0 2,0 2,0 2,0

высокосерпистых — — — - — 3,5 — 3,5

Коксуемость,%, не более 6,0 6,0 6,0 6,0 - - - -

Температура вспышки, °C, не более: в закрытом тигле 80 80 90 90 — — — —

в открытом тигле — — — — 90 90 110 ПО

Температура застывания, °C, не более -7 -5 -8 -8 + 10 + 10 +25 +25

То же для мазута из высокопарафинистых нефтей, °C, не более — — — — +25 +25 +42 +42

Плотность, кг/м3, не более 910 955 930 960 965 965 1,015 1,015

массовую долю, выраженную в процентах. Коксуемость жидкого топлива является косвенным показателем содержания в нем высокомолекулярных смолистых и нестабильных соединений, при термическом разложении которых образуется основная масса кокса.

L2. Характеристики и свойства мазутов

Поскольку данная книга посвящена разработке методики проектирования, расчета и выбора оборудования мазутных хозяйств, то основной упор при рассмотрении характеристик и свойств мазутов будет сделан на теплофизические характеристики.

Такие характеристики, как вязкость, плотность, удельная теплоемкость и теплопроводность, используются во всех приведенных в книгах методиках и расчетах, поэтому именно они будут рассмотрены наиболее подробно.

Характеристики мазутов, вырабатывае

мых на нефтеперерабатывающих заводах, зависят от качества исходной нефти, режимов переработки и принятой схемы процесса. Для корректного экспериментального определения свойств мазутов необходимо придерживаться правил отбора проб из емкостей, изложенных в [8].

Показатели качества мазутов должны удовлетворять требованиям стандарта. Основные характеристики мазутов приведены в табл. 1.2 [1, 9].

Вязкость является одним из важнейших показателей качества мазута. Способы и длительность сливных и наливных операций, условия транспортировки топлива и эффективность работы форсунок определяются вязкостью. Она влияет на скорость осаждения механических примесей при хранении, транспортировке и подогреве мазута, а также на полноту отстаивания воды.

Таким образом, поскольку основу всех тех

10

нологических процессов в мазутном хозяйстве составляют гидродинамические процессы, то вязкость является основной характеристикой, влияющей па все качественные, а через них и количественные показатели мазутного хозяйства.

В общем случае вязкостью называют свойство жидкости оказывать сопротивление перемещению ее слоев относительно друг друга. Как физическая величина вязкость может быть выражена в виде динамической или кинематической вязкости.

Согласно [10] динамическая вязкость нефтепродукта ц, Н-с/м2(Пас) — это мера внутреннего трения, равная отношению тангенциального напряжения к градиенту скорости сдвига при ламинарном течении ньютоновской жидкости.

Кинематическая вязкость V представляет собой динамическую вязкость, отнесенную к плотности [12, 13]:

v — Ц/р, (1.1)

где v — кинематическая вязкость, м2/с; ц — динамическая вязкость, Н • с/м2(Па с); р — плотность топлива, кг/м3.

Мазут маркируется в соответствии со значениями (пределами) кинематической вязкости. Между тем на практике вязкость мазута обычно характеризуют в градусах условной вязкости, °ВУ.

Условная вязкость представляет собой отношение времени истечения из вискозиметра стандартных размеров определенного объема мазута (200 мл) при заданной температуре ко времени истечения такого же объема дистиллированной воды в вискозиметре [10, И]. Данный метод применяется для нефтепродуктов, дающих непрерывную струю в течение всего испытания.

Условная вязкость мазутов приблизительно в 14 700 раз больше динамической вязкости. Условную вязкость можно перевести в динамическую при помощи формулы [32]

g = pfo,O73nz-^\ (1.2)

I )

где р — плотность топлива, т/м3, П/— условная вязкость при температуре I,

Связь между кинематической V и условной вязкостью F|z мазута описывается следующими соотношениями [26]:

для условной вязкости нс более 10 °ВУ

/ 6,25

vz=10"" 7,2т],-——

I ’Ь )

(1-3)

для условной вязкости более 10 °ВУ

V,— 7,41102Т|г. (1.4)

Из факторов, влияющих па вязкость мазутов, наиболее существенным является температура, поэтому все расчетные формулы включают температурную зависимость вязкости.

Для определения кинематической вязкости V, м2/с, используется формула Вальтера

lglg(vl0B+0,8) = a + f>lg7; (1.5)

которую можно представить в виде

v = [ехр1() exp1()[a + Z>lg(Z + 273)]-0,8]x хЮ-6, (1.6)

где

Vi, v2 — экспериментальные значения кинематической вязкости при t = и t = t2.

Из (1.5) можно получить также формулу [29, 32]

V =1 Г107'17‘10"/('+2ТЧ)1'4’ -0,8]-1(Г6, (1.7)

где I ~ температура мазута, °C.

Формула (1.7) дает завышенные значения кинематической вязкости (особенно в области пониженных температур мазута), по тем не менее широко применяется в расчетах.

И

В данной книге формулы (1.5)—(1.7) используются для расчетов значений кинематической вязкости мазута Ml00 в виде

vM = [ехр10(ехр10[9,855 -3,745lg(/ + 273)]) -

-O.SJIO-6. (1.8)

Зависимость (1.8) используется также в [29, 155].

В общем случае для расчета кинематической вязкости мазута в диапазоне температур 40—100 °C в [29] предлагается формула

v ={ехр(ехр[Яз+й3 ln(z+273)])-0,6}10'6, (1.9)

где значения коэффициентов и для мазута Ф12 равны соответственно 24,397353 и -3,96392, а для мазута М40 — 23,909705 и -3,83477.

Также находят применение формула П.А. Филонова [44]

v = v0|7-“'r)], (1.10)

где v0 — вязкость при 0 °C, и формула Г.М. Панченкова

v = aeh/l. (1.11)

Коэффициент u, 1 /°C, называется показателем крутизны вискограммы (номограммы вязкости). Аналитически данный коэффициент можно определить, пользуясь соотношением

1п^-

z2

(1.12)

где vp v2 — кинематические вязкости при температурах

При определении условной вязкости высоковязких мазутов марок Ml00 и особенно М200 возникает значительная погрешность, связанная с большой продолжительностью истечения продукта из капилляра и невозможностью поддержания строго постоянной температуры продукта в термостате прибора.

Как правило, для этих мазутов находят динамическую вязкость с помощью вискозиметров Теплера либо капиллярного или ротационного вискозиметра [12, 13]. Но чаще определение динамической вязкости мазутов, особенно марки Ml00, производят расчетным путем с помощью кинематической вязкости.

На вязкость мазута также оказывает влияние давление. С ростом его вязкость мазута, как и других углеводородных соединений, повышается. При этом чем сложнее молекулярное строение компонентов мазута, тем больше давление влияет на вязкость. При очень высоких давлениях наряду с физической деформацией молекул протекают и химические реакции конденсации и полимеризации углеводородов, что, в свою очередь, также приводит к повышению вязкости. Зависимость вязкости

от давления описывается выражением

Ир =Но<И-«*Р). (I-13)

где Цо—динамические вязкости соответственно при давлении р и атмосферном давлении, Па-с; az — постоянная для данной температуры, Па-1; р — избыточное давление, Па-1.

Среднее значение az для интервала температур 100—150°С составляет 1,7-10~2 Па-1. Чем больше температура мазута, тем меньше изменяется вязкость с ростом давления.

Зависимость кинематической вязкости от давления также можно учесть, используя следующее соотношение [29]:

v = [Jexp(exp|a3 + 631п(/ + 273)]) -

(1.14)

где а3 и для мазута Ф12 равны соответственно 24,397353 и -3,96392, а для мазута М40 - 23,909705 и -3,83477; Кр = 0,00002 для v50<15-10"6 м2/с; Кр= 0,00003 для v50> > 15 10“6 м2/с; р — давление, кПа; п— показатель степени, значение которого зависит от v60.

Для мазутов, содержащих заметное количество парафинов, характерна аномалия вяз

12

кости, заключающаяся в понижении ее после термообработки или соответствующего механического воздействия. По истечении некоторого времени пространственная структура углеводородов восстанавливается, и вязкость повышается, достигая первоначального значения.

Необходимо также отметить, что по характеру течения мазуты относятся к нс ньютоновским жидкостям, отличительной особенностью которых является зависимость эффективной вязкости не только от температуры и давления, но и от скорости деформации сдвига и предыстории деформации. При температурах, при которых из мазутов выделяется твердый парафин, они переходят в состояние геля и становятся аномальными. При более низких температурах в мазутах образуется прочная структурная сетка парафина. Мазут приобретает свойства, способствующие сопротивлению сдвигающим усилиям, и начинает движение при давлениях, превышающих напряжение сдвига. Мазут, находящийся в пластическом состоянии, будучи подогретым, приобретает свойства неньютоновской жидкости, а при дальнейшем подогреве вновь становится ньютоновской жидкостью.

Из многочисленных источников [31, 35] известно, что при температурах свыше 50 °C, т.е. при температурах, при которых производятся все технологические операции в мазутном хозяйстве, мазуты ведут себя как ньютоновские вязкие жидкости.

Поэтому в дальнейшем (см. гл. 5, 8, 11—12) в качестве модели реологического состояния мазутов будет использоваться реологическое уравнение вязкой ньютоновской жидкости, а также соответствующие критериальные уравнения.

Относительная плотность мазутов различных марок колеблется в широких пределах. По сравнению с плотностью воды при температуре 4°С она колеблется от 0,95 для легких мазутов до 1,06 для тяжелых крекинг-остатков. При относительной плотности близкой к единице усложняется процесс от

стоя, а при ее значениях 0,98—1,01 отстой за сравнительно короткое время (100—200 ч) практически не возможен. При еще большей относительной плотности (около 1,05) мазут располагается в резервуарах ниже слоя воды, что полностью исключает возможность отстоя.

Для вычисления значений плотности, кг/м3, рекомендуется использовать одну из следующих зависимостей:

а) формулу Менделеева

рм=—, (Ы5)

1+рр«-20)

где рм20 — плотность мазута при t = 20°С, |Зр— средний коэффициент объемного расширения,

о __ Р.м20 ~ Рм .

₽ " рм(/-20)’

б) линейную зависимость

Pm = Pm2O-U*~20), (1.16)

где ^т— температурная поправка.

Значения |Зр и в зависимости от рм20 приведены в табл. 1.3 [156];

в) для мазута Ml00 рекомендуется использовать формулу [29, 155]:

рм= [0,881 -0,003040-68)]• 1О3, (1.17)

которую можно представить в виде (5.96), при этом рм20 = 1027 кг/м3, = 0,00304 1 /К.

Ниже приведены значения плотности рм20 (при £=20 °C) для мазута различных марок [156].

Марка мазута.Ф5 Ф12 М40 М100 М200

рм20, кг/м3..872 867 979 990 1099

В [36] дано соотношение для определения относительной плотности мазутов в зависимости от температуры:

р, = 1000р5° -0,58(/ -20)р;" -

-[/ - 1200(р;° -0,68)/1000. (1.18)

где р,— плотность мазута при данной температуре; t — рабочая температура, °C; Рд° — от-

13

Таблица 1.3. Средние значения температурной поправки и коэффициента объемного расширения

Плотность рм20. кг/м’ Температурная поправка ^т-103, 1/К Коэффициент объемного расширения Эр. 1/К Плотность Рм20- кг/м< Температурная поправка £т105, 1/К Коэффициент объемного расширения Эр. 1/К

700-709 0,000897 0,001263 890-899 0,000647 0,000722

710-719 0,000884 0,001227 900-909 0,000638 0,000699

720-729 0,000870 0,001193 910-919 0,000620 0,000677

730—739 0,000857 0,001160 920-929 0,000607 0,000656

740-749 0,000844 0,001128 930-939 0,000594 0,000635

750-759 0,000831 0,001098 940-949 0,000581 0,000615

760-769 0,000818 0,001068 950-959 0,000567 0,000594

770-779 0,000805 0,001039 960—969 0,000554 0,000574

780-789 0,000792 0,001010 970-979 0,000541 0,000555

790-799 0,000778 0,000981 980—989 0,000528 0,000536

800-809 0,000765 0,000952 990-999 0,000515 0,000518

810-819 0,000752 0,000924 1000-1009 0,000502 0,000499

820-829 0,000738 0,000896 1010-1019 0,000489 0,000482

830-839 0,000725 0,000868 1020-1029 0,000476 0,000464

840—849 0,000712 0,000841 1030-1039 0,000463 0,000447

850—859 0,000699 0,000818 1010-1049 0,000450 0,000431

860-869 0,000686 0,000793 1050-1059 0,000437 0,000414

870-879 0,000673 0,000769 1060-1069 0,000424 0,000398

880—889 0,000660 0,000746 1070-1079 0,000411 0,000382

носительная плотность мазута при 20 °C (по отношению к плотности воды при 4 °C).

Плотность мазута также можно приблизительно определить по известной плотности нефти рн и заданной средней температуре кипения фракции [36]:

— = а+|, (1.19)

Рфр

где рфр — плотность при 20°С узкой фракции с абсолютной температурой кипения Ту К; а ир- константы, характерные для данной нефти, которые с некоторым приближением можно определить следующим образом:

ос = 2,1(1,22-рн )±0,03;

Р = 910(рн-0,598)±0,12.

Влияние давления на плотность значительно меньше, чем влияние температуры. С увеличением давления до 1 МПа плотность уменьшается лишь на 5—7%.

Согласно [14] для измерения плотности

применяются ареометры и пикнометры, которые используются для определения плотности нефти, жидких и твердых нефтепродуктов, а также гудронов, асфальтов, битумов, креозота и смеси этих продуктов с нефтепродуктами.

Погрешность расчета значений плотности мазута М40 при различных температурах по формуле (1.15) составляет в среднем 9,2%; по формуле (1.17) — 7,9; по формуле (1.16) — 4,8%. Для вычислений плотности мазута Ml00 рекомендуется формула (1.17).

Удельная теплоемкость. В общем случае теплоемкость жидкого топлива с увеличением температуры несколько повышается. В интервале температур 20—100 °C средняя теплоемкость мазутов составляет 1,85—2,0 кДж/(кг-К).

Для определения удельной теплоемкости мазута Дж/(кг К), можно воспользоваться следующими зависимостями:

формулой Крего [156], справедливой для диапазона температур 0—400 °C,

14

31 56

с ^=--=(1687,47 + 3,39/); (1.20) VPm2O

для мазута Ml00 рекомендуется использовать формулу [29, 155]

Срм =1736,4 + 2,51/, (1.21)

или

=1736 + 2,5/. (1.22)

Теплоемкость может быть определена по формуле, рекомендуемой ВТИ:

Срм =1738 + 2,5/. (1.23)

Н.М. Михайлов [35] для расчета теплоемкости мазута любой марки предложил формулу

ct =2018 + 3,2(/-100). (1.24)

Погрешность при определении теплоемкости крекинг-остатков с плотностью Рд° = 1,0 по формуле (L23) не превышает 3%, а для мазутов с Рд°= 0,9 составляет 6,5—7,5%. В интервале температур 0—400°С для нефтепродуктов с плотностью рд0 = 0,72^-0,95 расчет удельной теплоемкости рекомендуется проводить по (1.20) или по формуле

с =^=(1687 + 3,39<), (1.25)

Значения удельной теплоемкости крекинг-остатков и мазутов, определенные по формуле Крего, отличаются от экспериментальных не более чем на 2,5—3,5%.

Для вычисления теплоемкости нефтепродуктов с плотностью р}| = 0,75-5-1 согласно [35] можно пользоваться эмпирической формулой Фортча—Уитмена:

сры =(1444 + 3,71/)(2,1-р}|), (1.26)

где / — температура, °C; р}5 —относительная плотность мазута при 15 °C (по отношению к воде при 15 °C).

Формула Фортча-Уитмена дает погреш

ность при определении удельной теплоемкости в среднем 12,8%, формулы (1.21)—(1.22), (1.24)-2%.

Теплопроводность. Значения теплопроводности мазутов при стандартных условиях (атмосферном давлении и температуре 20 °C) находятся в пределе 0,16—0,12 Вт/(мК). С увеличением температуры теплопроводность жидкого топлива снижается обычно по линейному закону. При этом теплопроводность высоковязких крекинг-остатков выше, чем теплопроводность мазутов прямой перегонки и маловязких крекинг-мазутов.

Для всех видов крекинг-остатков теплопроводность в интервале температуры 20—135 °C в [34] рекомендуется вычислять по формуле

Г=Х*0-а(/-20), (1.27)

где V и теплопроводности крекинг-остатков при различной температуре / и при / = 20°С; ^20= 0,158 Вт/(м - К); / — температура, °C; а — температурный коэффициент теплопроводности крекинг-остатков, равный 0,21 -10"3 Вт/(м-К2); для прямогонных мазутов и маловязких крекинг-остатков (т|50 < < 100 °ВУ) коэффициент а постоянен и равен 0,13-10’я Вт/(м-К2).

В [35] приведена формула Крего

117 2

Хм =----(1-0,00054/), (1.28)

Р15

где Хм — теплопроводность мазута; р15 — плотность мазута при температуре 15°С; /— температура, °C.

По данным ASME, погрешность при расчете по (1.28) равна не более 10%, однако проверка, проведенная Д.Ф. Смитом для 26 нефтепродуктов, показала, что при температуре 30 °C средняя погрешность составляет 12,4, а максимальная — 39%. В связи с этим Смит предложил усовершенствованную формулу

%м =1^2(1-0,00054/). (1.29)

Р15

При этом средняя погрешность уменьшилась до 6%, а максимальная — до 13%.

15

Теплопроводность мазутов может быть определена по формуле З.И. Геллера [35]:

Хм = 8,6 10"* В 9 10с/) -0,012, (1.30)

где Ср — теплоемкость, Дж/(кг - К); р,— плотность мазута при температуре Z, кг/м3.

Для мазута Ml00 часто используют формулу [29, 155]

Хм = 0,158-0,0002093(^-20). (1.31)

Известна также формула Крего-Смита [156], справедливая для диапазона температур 0-200 °C:

хм =^^(0,87169-0,000470- (1.32)

Рм20

Погрешность расчета теплопроводности для мазутов М40 по формуле (1.27) составляет 27,2%; по формуле (1.28) — 1,7; по формуле (1.29) — 13,5; по формуле (1.31) — до 27%.

Температуры вспышки, воспламенения и самовоспламенения. Температура вспышки, как и температура воспламенения мазута, позволяет судить о составе и качестве жидкого топлива. Температурой вспышки принято называть такую температуру, при которой жидкое топливо, нагреваемое в строго определенных условиях, начинает выделять достаточное количество паров для того, чтобы смесь их с окружающим воздухом могла вспыхнуть при поднесении к ней пламени. При этом горение сразу же прекращается.

Метод определения температуры вспышки в закрытом тигле изложен в [15]. Сущность его заключается в определении самой низкой температуры горючего вещества, при которой в условиях испытания над его поверхностью образуется смесь паров и газов с воздухом, способная вспыхивать в воздухе при наличии источника зажигания, но скорость образования паров еще недостаточна для последующего горения.

Для этого применяют аппарат, служащий для нахождения температуры вспышки нефтепродуктов в закрытом тигле типа ТВЗ

(ТВ-1) или автоматический прибор типа АТВЗ (АТВ-1). В [16] описаны способы определения температуры вспышки и воспламенения в открытом тигле по методам Кливленда и Бренкена. В этих целях применяются аппараты для определения температуры вспышки и воспламенения в открытом тигле типа ТВО (ТВ-2) или полуавтоматические и автоматические приборы типа АТВО (АТВ-2).

В [39] приведена методика вычисления температуры вспышки нефтепродуктов:

(1.33)

где А, В, Со— постоянные коэффициенты; М{}— молекулярная масса продукта; А(), В{} — коэффициенты, определяемые в зависимости от М$, С— коэффициент, зависящий от температуры кипения продукта; ратм — давление насыщенных паров нефтепродукта, мм рт. ст.; Ар зависит от конструкции прибора, мм рт. ст.

В целях пожарной безопасности температура

нагрева мазута должна быть не менее чем на

10 °C ниже температуры его вспышки. Прямогонные мазуты, не содержащие парафинов, имеют температуру вспышки в пределе 135—234 °C, а содержащие парафины — около 60 °C. Температура вспышки высоковязких крекинг-остатков равна 185—243 °C. Нефтяные топлива с повышенной температурой вспышки не содержат легких фракций, поэтому для них характерна повышенная температура начала кипения. Для прямогонных мазутов она лежит в интервале 200— 320 °C, для крекинг-остатков — 240—335 °C.

Температура воспламенения жидкого топлива обычно незначительно превышает температуру вспышки. Для одного и того же нефтепродукта разность температур не более 70 °C.

Значительно выше температура самовоспламенения жидкого топлива, определяемая как температура, при которой топливо воспламеняется в отсутствии открытого пламени. Для мазута она находится в пределе 500—600°С.

16

В присутствии катализаторов и при обогащении воздуха кислородом температура самовоспламенения жидкого топлива снижается.

Температуры текучести и застывания. Мазут, как и любой нефтепродукт, не имеет строго фиксированной температуры застывания. При понижении температуры происходит постепенное его загустевание, связанное со снижением подвижности образующих его коллоидов. Согласно ГОСТ 8513—83 за максимальную температуру застывания принимают такую температуру нефтепродукта, при которой последний загустевает настолько, что при наклоне пробирки с продуктом под углом 45° уровень его остается неподвижным в течение 1 мин. Температурой текучести называется наиболее низкая температура, при которой наблюдается движение нефтепродуктов в условиях испытания. Сущность методов определения температур текучести и застывания согласно [17] заключается в предварительном нагревании образца испытываемого нефтепродукта с последующим охлаждением его с заданной скоростью.

Мазуты прямой перегонки и крекинг-ос-татки характеризуются высокой температурой застывания (25—34°С). Температура застывания мазутов повышается с ростом содержания асфальтенов и снижается при наличии в жидком топливе смолистых веществ, задерживающих кристаллизацию твердых углеводородов (парафинов).

Для крекинг-остатков температура застывания снижается при уменьшении плотности. С ростом вязкости жидкого топлива температура застывания возрастает. Взаимосвязь максимальной температуры застывания и вязкости мазута приведена [34] ниже:

Условная вязкость при 50"С, °ВУ ..5 12 40 100 200

Максимальная температура застывания, °C...........-5 -8 +10 +25 +36

Другие характеристики и свойства мазутов, не имеющие непосредственного отношения к теме данной книги, например поверхностное натяжение, кислотность и кис

лотное число, теплота сгорания и др., определяются методами, изложенными в [18, 45].

1.3. Назначение и роль систем хранения и подготовки жидкого топлива

Основное назначение мазутного хозяйства тепловой электрической станции или котельной — обеспечение бесперебойной подачи к котлам подогретого и отфильтрованного мазута в необходимом количестве и с соответствующими давлением и вязкостью.

Необходимое количество мазута определяется нагрузкой котлов. Давление в линиях подачи мазута и его вязкость определяются режимами работы форсунок. Методы нахождения основных характеристик мазутного хозяйства, и в частности расхода и давления мазута, будут описаны ниже (см. гл. 2).

Поскольку сами котельные установки должны удовлетворять требованиям надежности, экономичности и безопасности, в том числе санитарной и экологической, то, естественно, все эти требования справедливы и для мазутного хозяйства.

Но ряд требований для мазутных хозяйств ТЭС и котельных имеет свою специфику. Это прежде всего требование надежности системы подготовки и подачи топлива к котлам. Ойо заключается в создании таких условий, которые сделали бы невозможным даже кратковременное прекращение подачи топлива, что особенно важно для мазутных хозяйств тепловых электростанций, снабжающих технологическим паром крупные объекты химической и нефтехимической промышленности.

В последнее время возросла роль экономических требований к мазутным хозяйства^м ТЭС и котельных. Приведение цеп на топливо к реальным выдвинуло помимо традиционных требований экономичности сжигания и ряд новых. Это прежде всего уменьшение доли затрат на собственные нужды ТЭС и котельных, приходящихся на содержание мазутного хозяйства. Значительно ужесточились требования, связанные с экологическими последствиями сжигания жидкого топлива.

Поскольку мазутное хозяйство ТЭС и ко

17

оцифровано 03.02.2012 року та викладено на

www.janko.front, ru

тельных — это целый комплекс сооружений, аппаратов и трубопроводов, требующий значительных капиталовложений при строительстве и потребляющий значительную долю собственных нужд станции или котельной, то роль мазутного хозяйства как системы хранения и подготовки жидкого топлива очень велика. Хотя оборудование мазутных хозяйств традиционно относится к вспомогательному оборудованию электрических станций, но тем не менее с учетом всего вышеизложенного мазутное хозяйство ТЭС или котельной должно рассматриваться наравне с основными системами и оборудованием станций и котельных.

1.4. Классификация схем мазутных хозяйств

Мазутные хозяйства различаются: по способу доставки топлива (рис. 1.1), способу использования или своему назначению (рис. 1.2) и способу подвода топлива к котлам (рис. 1.3).

Способы доставки мазута более подробно будут рассмотрены в главе 3. Рассмотрены классификации по способам использования и подвода мазута к котельным установкам.

Основное мазутное хозяйство сооружается на тепловых станциях, для которых мазут является основным видом сжигаемого топли

ва, а газ сжигается как буферное топливо в период сезонных его избытков.

Резервное мазутное хозяйство создается на тепловых станциях, где основным топливом является газ, а мазут сжигается в периоды его отсутствия (как правило, в зимние месяцы).

Аварийное мазутное хозяйство предусматривается па станциях, для которых основной и единственный вид топлива — газ, а мазут используется только при аварийном прекращении его подачи.

Растопочное мазутное хозяйство имеется на всех электростанциях, использующих твердое топливо при камерном способе сжигания. Мазут служит для растопки и подсвечивания факела в топках котлов. В случае установки на таких электростанциях газомазутных пиковых водогрейных котлов их мазутное хозяйство объединяется с растопочным.

На тепловых электростанциях и в котельных применяются три схемы подвода жидкого топлива к форсункам: 'тупиковая, циркуляционная и комбинированная (тупиково-циркуляционная) (см. рис. 1.3).

Тупиковая схема применяется, как правило, для небольших котельных, работающих па маловязких мазутах марок М20 и М40 в качестве аварийного или растопочного топлива, а также для котельных, потребляющих

Рис. 1.1. Классификация схем мазутных хозяйств по способу доставки мазута

Рис. 1.2. Классификация мазузных хозяйств по назначению

18

Рис. 1.3. Классификация схем мазутных хозяйств по способу подвода топлива к котлам

Рис. 1.4. Тупиковая схема подачи жидкого топлива:

1 — фильтры тонкой очистки; 2, 6 — подогреватели паровые; 5— насосы; 4, 9— фильтры грубой очистки; 5 —емкость расходная; 7,11 — мазутомеры; 8 — участок циркуляционный; 10 — подача топлива из основной емкости; 12— клапан; МН, МЦ, МР — мазу-топроводы напорные, циркуляционые и рециркуляционные

жидкое топливо как основное, резервное или аварийное. Подогрев топлива до температуры 85—90 °C по такой схеме осуществляется в расходном баке. Высота от пола котельной до низшего уровня мазута в баке должна быть не менее 5 м. Это необходимо для того, чтобы давление мазута перед форсункой было не менее 0,03 МПа.

Рассмотрим типовую тупиковую схему мазутного хозяйства (рис. 1.4). Мазут из основной емкости 10 в «холодном» состоянии подается в расходную емкость 5. При этом топливо очищается в фильтрах грубой очистки 9. В расходной емкости мазут подогревается

змеевиковым подогревателем 6 до температуры 85—90°С. Расходные емкости запрещается устанавливать над котлами и экономайзерами, а рекомендуется размещать в котельной или вне ее. Затем мазут самотеком поступает через фильтры грубой очистки 4 к насосам 3, Насосы подают мазут в мазутные подогреватели 2. Излишки его подаются в расходную емкость 5, где он находится в подогретом состоянии. После подогревателей топливо поступает на сжигание в горелки. Перед сжиганием мазут проходит последнюю стадию очистки в фильтрах 1 тонкой очистки. Для поддержания постоянной температу

19

ры мазута в схеме предусмотрена циркуляция его по циркуляционному мазутопроводу 8 к расходной емкости. Давление в мазуто-проводе регулируется клапаном 12. Расход топлива определяется мазутомером 11, в качестве которого применяется счетчик ротационного типа или специальное сужающее устройство. При работе котлов клапаны на мазутопроводах за горелками закрыты. При останове котлов эти клапаны открываются и включаются в работу линии рециркуляции на расходную емкость.

Тупиковая схема недостаточно надежна в эксплуатации и имеет ряд недостатков, основными из которых являются:

колебание давления в линии подачи мазута из-за частого изменения расхода;

малые скорости движения топлива в магистрали при неполной загрузке котельной;

затруднения при подаче топлива из магистрали в форсунки после ремонта или длительного останова котлов;

неблагоприятные условия работы крайних тупиковых форсунок;

все мазутопроводы должны подогреваться с помощью паропроводов, заключенных в

кожух с общей изоляцией;

в самой низкой точке мазутопровода устраивается отвод с клапаном для спуска загрязненного топлива;

мазутопровод должен иметь устройство для продувки паром.

К преимуществу можно отнести то, что при тупиковой схеме учет расхода топлива наиболее прост, так как ведется по одному мазутоме-ру перед котлами.

Тупиковая схема топливоподачи в настоящее время используется редко.

Наиболее удобной в эксплуатации и широко применяемой в практике проектирования является циркуляционная схема.

Циркуляционная схема применяется при сжигании высоковязких мазутов, а также при работе котельной постоянно на мазуте и кратковременно на газе.

На рис. 1.5 приведена типовая циркуляционная схема мазутного хозяйства. Доставка мазута осуществляется по железной дороге. На эстакаде 2 проводится прием цистерн 1. Перед сливом необходим предварительный нагрев мазута в цистернах, который осуществляется свежим паром с давлением

Рис. 1.5. Циркуляционная схема подачи жидкого топлива:

7 —цистерна; 2—эстакада; 3, 9—мазутом е-ры; 4 — насосы перекачивающие; 3, 12 — фильтры грубой очистки; 6 — желоб сливной; 7— приемная емкость; 8— фильтр тонкой очистки; 10, 13 — подогреватели мазута; 77— насосы; 14 — емкость основная; 7^ — сливной клапан; МВ — мазутопровод всасывающий; остальные обозначения те же, что на рис. 1.4

20

0,8— 1,3 МПа и температурой 200—250 °C, подаваемым из котельной. Из цистерн мазут самотеком сливается в межрельсовый сливной желоб (лоток) 6, расположенный под эстакадой по всей ее длине. Так как сливные желоба имеют уклоны, то по ним мазут самотеком сливается в приемную емкость 7. Она снабжена трубчатыми паровыми подогревателями для поддержания необходимой температуры мазута. Пар в трубчатые паровые подогреватели поступает из котельной.

Конденсат пара поступает в сборник конденсата. Из приемной емкости 7 мазут, пройдя фильтры 5 грубой очистки, перекачивается насосами 4 в основную емкость (резервуар) 14. В приемной емкости 7 топливо подогревается местными секционными паровыми подогревателями 13. Из резервуара мазут насосами 11 перекачивается в мазутные подогреватели 10 (кожухотрубчатые или секционные), находящиеся в мазутонасосной. Перед подачей мазута в подогреватели он проходит первую ступень очистки от примесей и осадков в фильтрах 12 грубой очистки. При циркуляционной схеме обязательна линия рециркуляции мазута из котельной в основную емкость и на всас насосов. Мазутопровод рециркуляции меньше диаметром, чем прямой мазутопровод из мазутопасосной в котельную. Мазут на рециркуляцию подается в количестве около 15% общего его расхода. Давление в мазутопроводе котельной регулируется сливным клапаном 15. Паропровод, идущий на подогреватели, изолируется вместе с мазутопроводами прямой и обратной (циркуляционной) линий. Для полного учета расхода мазута устанавливаются мазутомеры 3, 9 как на прямой линии к котельной, так и на обратной.

Основной недостаток данной схемы — неизбежность слива обработанного и подогретого мазута в емкости при останове котлов, иначе может быть вызван перегрев топлива на всасе насоса.

К преимуществам циркуляционной схемы следует отнести:

наличие линии рециркуляции, позволяющей поддерживать мазут в резервуарах в «го

рячем» состоянии, что, в свою очередь, предотвращает расслоение его и влагоотстой;

при продолжительном хранении мазута в резервуарах предусматривается работа местных секционных паровых подогревателей, чтобы поддерживать температуру мазута не ниже температуры застывания;

предотвращается застывание топлива в трубопроводах.

Комбинированная (тупиково-циркуляционная) схема применяется при работе станции на переменных нагрузках, при частых переходах с газа на мазут, а также при работе со стабильными нагрузками на маловязких топливах. Эта схема наиболее приемлема для котлов, работающих на высоковязких мазутах.

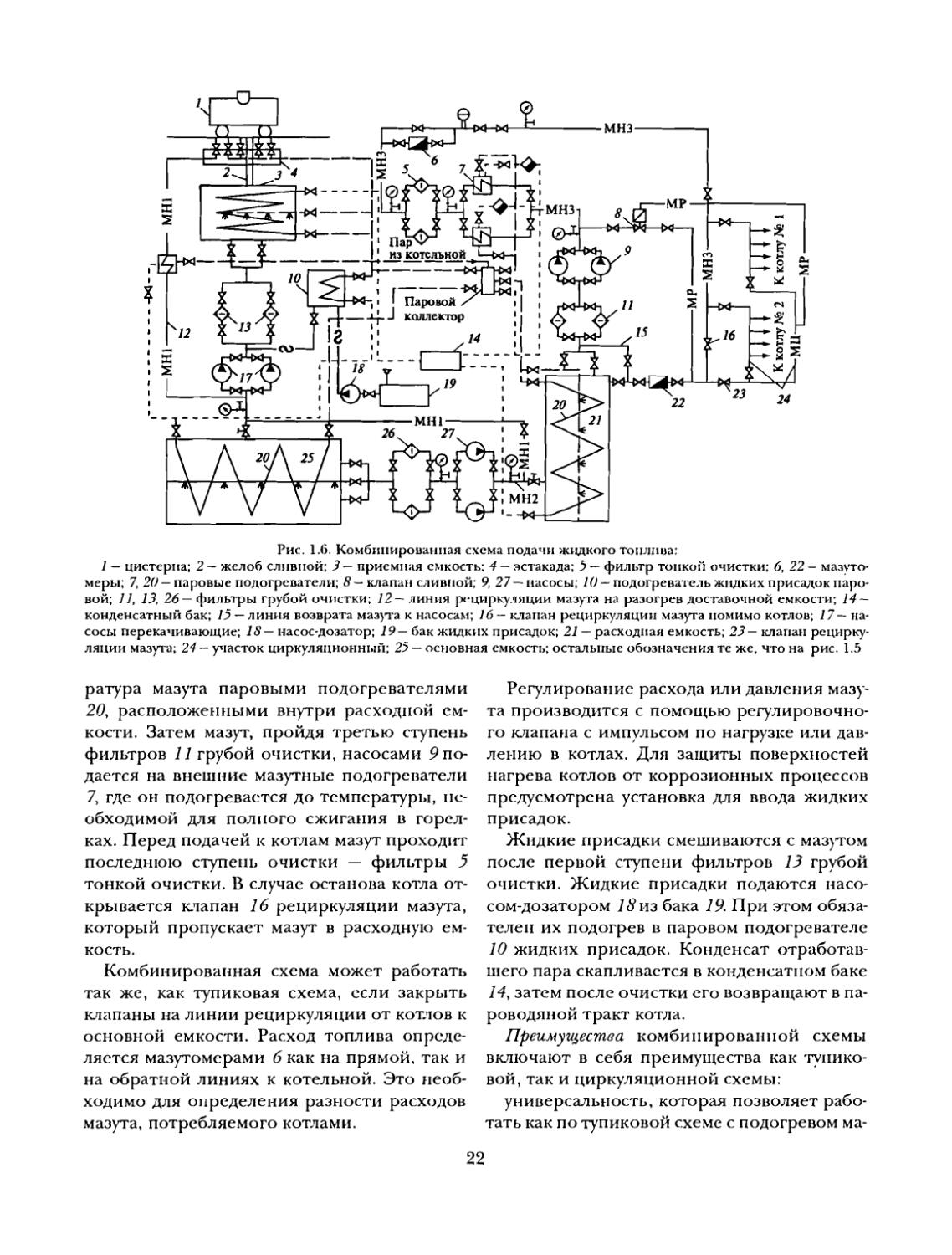

На рис. 1.6 приведена типовая комбинированная схема мазутного хозяйства. Мазут на станцию поступает в железнодорожных цистернах. Вдоль железнодорожных путей сооружается эстакада 4 для обслуживания цистерн 1. Для слива мазута требуется предварительный разогрев его в цистернах до температуры 60—70 °C. При открытой разгрузке разогрев мазута осуществляется обычно свежим паром с давлением 0,8—1,3 МПа и температурой 200—250 °C, подаваемым из котельной. Слив мазута осуществляется через нижний сливной прибор самотеком в межрельсовый сливной желоб (лоток) 2, представляющий собой железобетонный короб. Сливные лотки делаются с уклоном 1—2%, что позволяет мазуту самотеком сливаться в приемную емкость 3. Они снабжены трубчатыми паровыми подогревателями для поддержания необходимой температуры мазута (не ниже 70 °C). Далее мазут проходит предварительную очистку в фильтрах 13 грубой очистки. После чего он подается в основную емкость (резервуар) 25, где может хранится как в «горячем», так и в «холодном» состоянии в зависимости от режима работы котлов.

После резервуара мазут перекачивается насосами 27в расходную емкость 27, пройдя при этом дополнительную очистку в фильтрах 26 грубой очистки. В расходной емкости также поддерживается необходимая темпе-

21

Рис. 1.6. Комбинированная схема подачи жидкого топлива:

1 — цистерна; 2 — желоб сливной; 5 — приемная емкость; 4 — эстакада; 5 — фильтр тонкой очистки; 6, 22 — мазуто-меры; 7, 20 — паровые подогреватели; 8— клапан сливной; 9, 27 —насосы; 10— подогреватель жидких присадок паровой; 11, 13, 26— фильтры грубой очистки; 12 — линия рециркуляции мазута на разогрев доставочной емкости; 14 — конденсатный бак; 15 — линия возврата мазута к насосам; 16 — клапан рециркуляции мазута помимо котлов; 17— насосы перекачивающие; 18— нас ос-дозатор; 19— бак жидких присадок; 21 — расходная емкость; 23 — клапан рециркуляции мазута; 24 — участок циркуляционный; 25 — основная емкость; остальные обозначения те же, что на рис. 1.5

ратура мазута паровыми подогревателями 20, расположенными внутри расходной емкости. Затем мазут, пройдя третью ступень фильтров И грубой очистки, насосами 9 подается на внешние мазутные подогреватели 7, где он подогревается до температуры, необходимой для полного сжигания в горелках. Перед подачей к котлам мазут проходит последнюю ступень очистки — фильтры 5 тонкой очистки. В случае останова котла открывается клапан 16 рециркуляции мазута, который пропускает мазут в расходную емкость.

Комбинированная схема может работать так же, как тупиковая схема, если закрыть клапаны на линии рециркуляции от котлов к основной емкости. Расход топлива определяется мазутомерами 6 как на прямой, так и на обратной линиях к котельной. Это необходимо для определения разности расходов мазута, потребляемого котлами.

Регулирование расхода или давления мазута производится с помощью регулировочного клапана с импульсом по нагрузке или давлению в котлах. Для защиты поверхностей нагрева котлов от коррозионных процессов предусмотрена установка для ввода жидких присадок.

Жидкие присадки смешиваются с мазутом после первой ступени фильтров 13 грубой очистки. Жидкие присадки подаются насосом-дозатором 7<Уиз бака 19. При этом обязателен их подогрев в паровом подогревателе 10 жидких присадок. Конденсат отработавшего пара скапливается в конденсатном баке 74, затем после очистки его возвращают в пароводяной тракт котла.

Преимущества комбинированной схемы включают в себя преимущества как тупиковой, так и циркуляционной схемы:

универсальность, которая позволяет работать как по тупиковой схеме с подогревом ма

22

зута в расходной емкости, так и по циркуляционной схеме с подогревом мазута в резервуаре (основной емкости);

наличие линии рециркуляции, которая позволяет поддерживать мазут в резервуарах в «горячем» состоянии, что, в свою очередь, предотвращает расслоение мазута и влагоотстой;

в резервуарах предусматриваются местные секционные паровые подогреватели, что позволяет увеличить сроки хранения мазута в них; при этом температура мазута не должна опускаться ниже температуры застывания;

предотвращается застывание топлива в трубопроводах.

Циркуляционная схема, в свою очередь, по способу подвода топлива к форсункам подразделяется на три:

а) одноступенчатая (раздельная) схема (рис. 1.7). Это схема с разделением контуров подачи мазута к котлам, циркуляционного разогрева и перемешивания мазута в резервуарах. Отличием ее является отсутствие насосов первого подъема.

Мазут доставляется железнодорожным путем. Для его приема установлена обычно двухпутная эстакада. Далее разогретый свежим паром мазут сливается в сливной желоб, откуда самотеком вытекает в приемные емкости 7. В них поддерживается необходимая температура, а также сливается мазут рециркуляции из котельной. В резервуарах 3 происходит подогрев и хранение мазута в подогретом состоянии. Хранить мазут в резервуарах в «горячем» состоянии удается, используя циркуляционный контур, который представляет собой: резервуар — фильтры 8 грубой очистки — насосы 9 циркуляционные — коллектор холодной циркуляции КХЦ — подогреватели 10 циркуляционного контура — коллектор горячей циркуляции КГЦ — резервуар.

Другой контур предназначен для подготовки мазута непосредственно к сжиганию в горелках. Его, в свою очередь, можно представить в виде следующего набора оборудования: фильтры 4 грубой очистки — основные насосы 5 — подогреватели 6 мазута — фильт

ры 7 тонкой очистки — мазутопроводы в котельную.

Преимуществами такой схемы являются простота обслуживания и высокая надежность;

б) двухступенчатая (раздельная) схема (рис. 1.8). Это схема с разделением контуров подачи мазута в котельную, циркуляционного разогрева и перемешивания мазута в резервуарах.

На рис. 1.8 приведена принципиальная типовая двухступенчатая схема мазутного хозяйства с доставкой мазута по железной дороге. После разогрева свежим паром в цистернах и слива его в сливные желоба мазут самотеком поступает в приемные емкости 7. Из приемных емкостей он откачивается вертикальными погружными насосами. Мазут хранится в резервуарах 3, оборудованных циркуляционным подогревом.

Циркуляционное перемешивание и разогрев его в резервуарах производится горячим мазутом, подаваемым насосами Sot подогревателей 9. Циркуляционный контур можно представить в таком виде: резервуар — фильтры грубой очистки — насосы циркуляционные — КХЦ — подогреватели циркуляционного контура — КГЦ — резервуар. Отличие второго контура, предназначенного для подготовки топлива к сжиганию, от контура одноступенчатой схемы заключается в использовании насосов 7 второго подъема. Излишки мазута из котельной по линии рециркуляции подаются частично в циркуляционный контур и контур подачи топлива к сжиганию.

Преимуществами схемы являются:

низконапорные насосы 4 первого подъема обеспечивают циркуляционный подогрев в резервуарах и подачу мазута к высоконапорным насосам второго подъема 7;

подогреватели мазута и фильтры находятся под давлением насосов первого подъема, что существенно упрощает их конструкцию;

сокращается суммарный расход электроэнергии на привод насосов, так как насосы второго подъема работают на маловязком подогретом мазуте;

23

Сливная эстакада

L----МЦ-------Ч----------МЦ

г

I-------------с\э---*—со-----1

В систему замазученного дренажа насосной

Рециркуляция из котельной

В котельную

Рис. 1.7. Одноступенчатая (раздельная) схема мазутного хозяйства:

МВ — мазутопроводы всасывающие; МН — мазутопроводы напорные; МЦ — мазутопроводы циркуляционные; МР — мазутопроводы рециркуляционные; - ---мазутопровод дренажный; КХЦ — коллектор холодной циркуляции; КГЦ — коллектор горячей циркуляции; 1 — приемные емкости; 2 — перекачива-

ющие насосы; 3~ резервуары; 4 — фильтры грубой очистки; 5 — основные насосы; 6 — подогреватели мазута; 7— фильтры тонкой очистки; 8 — фильтры грубой очистки циркуляционного контура; 9— насосы циркуляционные; 10 — подогреватели мазута циркуляционного контура

I Сливная эстакада

Рис. 1.8. Двухступенчатая (раздельная) схема мазутного хозяйства:

4 — насосы первого подъема; 5 — подогреватели мазута; 6— фильтры тонкой очистки; 7— насосы второго подъема; 8— циркуляционные насосы; 9 — подогреватели мазута циркуляционного контура; КХЦ, КГЦ — коллекторы холодной и горячей циркуляции; остальные обозначения те же, что на рис. 1.7

ю СП

Сливная эстакада

МН1

МН1

МН1

МН1

---МЦ

мц

МН1

МН1

МН1

МН1

В котельную

МНЗ

мнз

Рециркуляция из котельной

мц*ги

А—I—&-х-*1^3® ---------МР

МВ—1

Й-МВ-1

Рис. 1.9. Двухступенчатая (совмещенная) схема мазутного хозяйства:

4 — насосы первого подъема; 5 — подогреватели мазута; 6 — фильтры тонкой очистки; 7— насосы второго подъема; остальные обозначения те же, что на рис. 1.7

МЦ-

МВ — МВ —

МЦ

—МЦ МВ — МВ —

МЦ

МН1

МН1

-Й----МВ

МВ — МВ-&

МЦ -МВ -МВ МЦ-

мц

-МВ

-МВ мц

мц

КГЦ

МН2

X

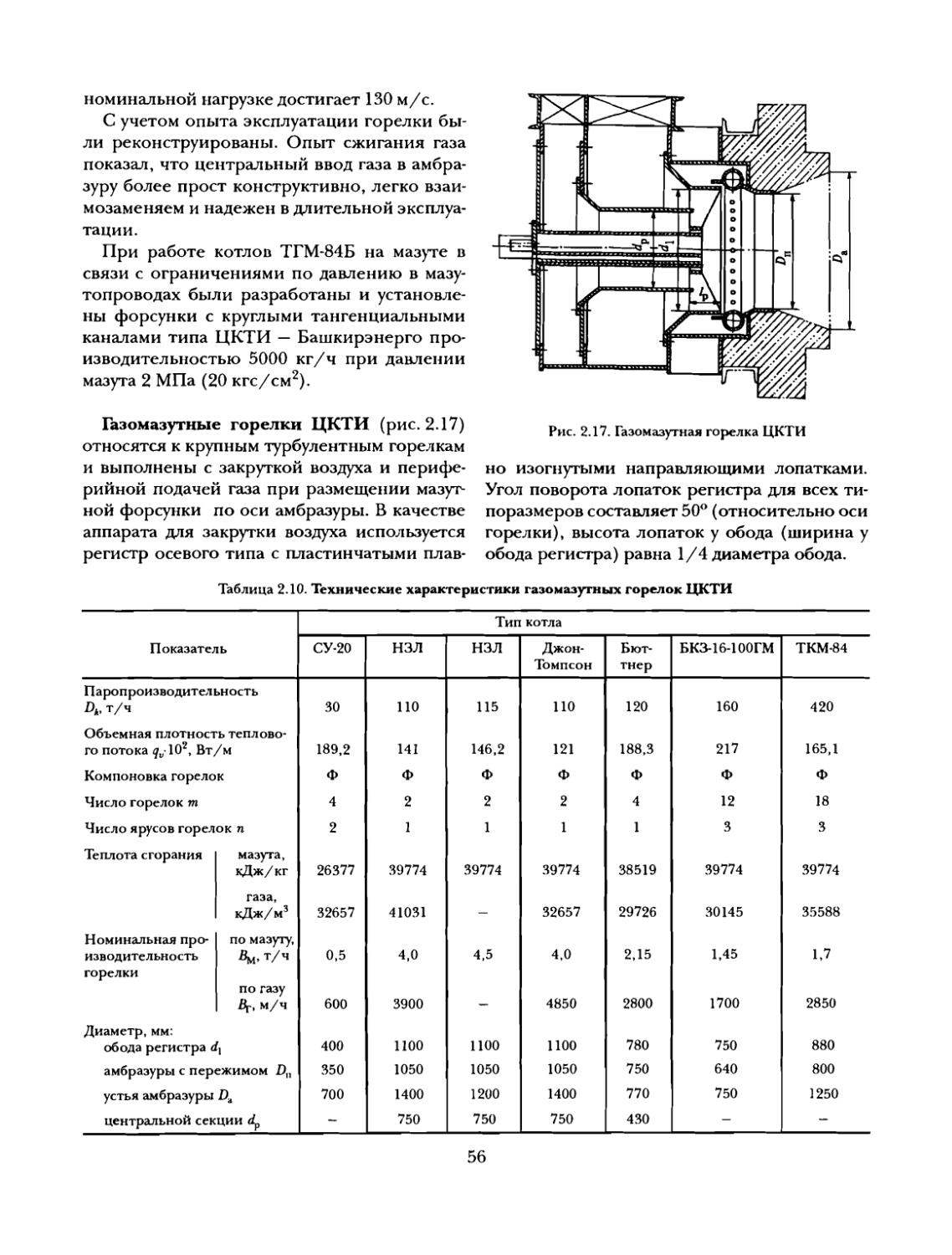

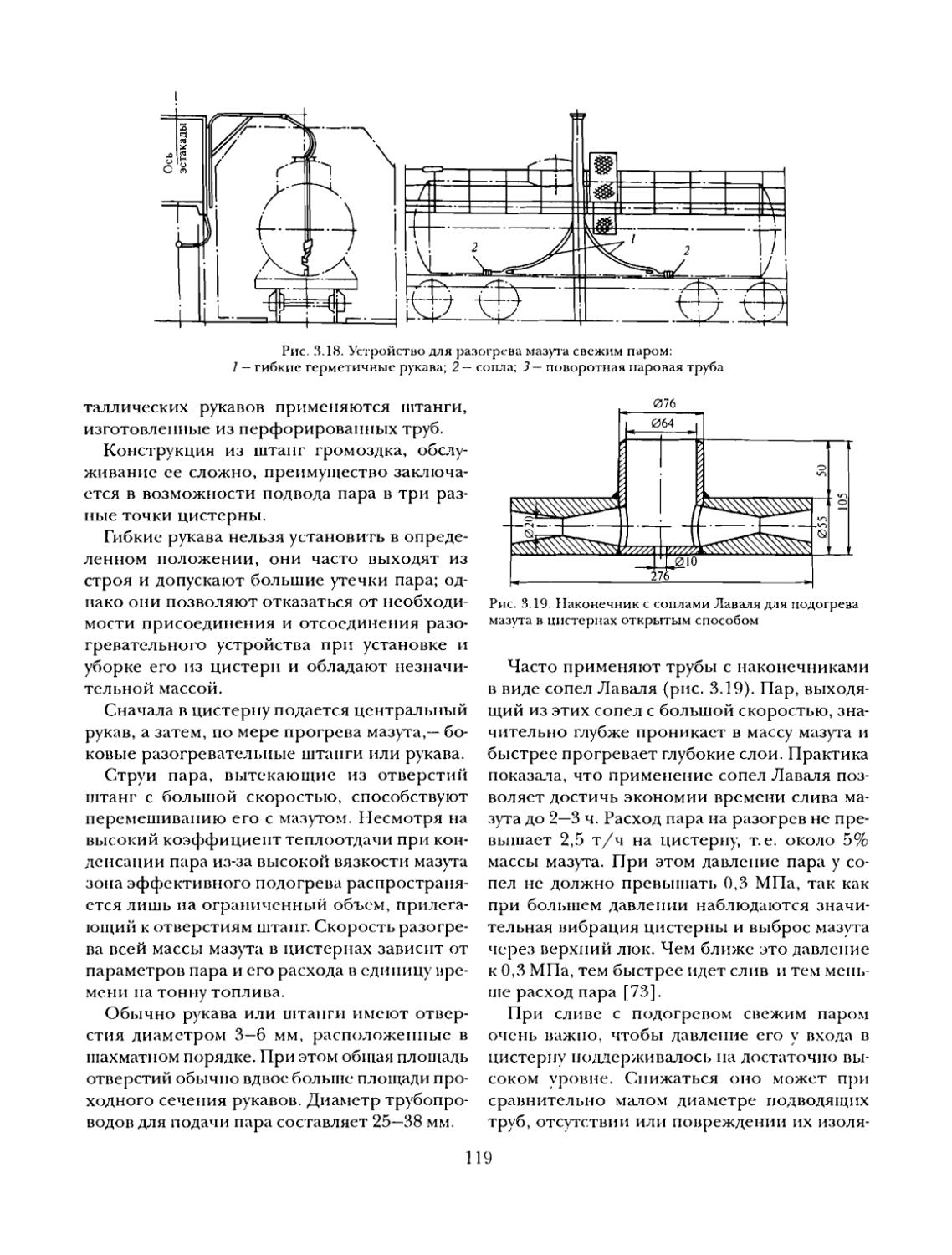

в) двухступенчатая (совмещенная) схема (рис. 1.9). Это схема с совмещением контуров подачи мазута в котельную, циркуляционного разогрева и перемешивания мазута в резервуарах. Здесь насосами первого подъема (первая ступень) осуществляется подача мазута к насосам второго подъема (вторая ступень), на циркуляционный разогрев и перемешивание мазута в резервуарах.

На рис 1.9 показана типовая двухступенчатая совмещенная схема мазутного хозяйства. Для приема цистерн с мазутом используется трехпутная сливная эстакада. Предварительно подогретый мазут из цистерн поступает в сливной межрельсовый желоб. Затем он самотеком сливается в приемные емкости 7, откуда с помощью перекачивающих насосов 2 подается в резервуары 3, которые располагаются в виде отдельных групп. Каждый резервуар оборудуется устройствами для приема, подогрева и выдачи мазута. Каждая группа резервуаров имеет следующие общие магистрали: напорную циркуляционную от насосов первого подъема 4 и подогревателей 5; всасывающую мазутную, по которой топливо поступает к мазутонасосной; рециркуляции мазута.

Рециркуляция мазута необходима для предотвращения его расслоения и циркуляционного подогрева в резервуарах 3. Мазут, поступающий на сжигание в котельную, перекачивается насосами 4 первого подъема в подогреватели 5. Далее, пройдя очистку в фильтрах 6 тонкой очистки, мазут насосами 7 второго подъема подается в котельную. Мазут из котельной по линии рециркуляции попадает в напорные циркуляционные мазутопроводы.

Преимуществами по сравнению с одноступенчатой схемой являются:

подогреватели мазута и фильтры, установленные между насосами первого и второго подъема, находятся под давлением низкопа-порных насосов первого подъема, что упрощает их эксплуатацию;

существенно сокращается также суммарный расход электроэнергии на привод насосов, так как насосы второго подъема работа

ют па подогретом мазуте с пониженной вязкостью.

Схема имеет следующие недостатки'.

из-за повышенного давления мазута перед форсунками схема сложнее и мепее надежна, чем одноступенчатая;

возможно обводнение мазута в подогревателях, так как в зависимости от его температуры давление пара может оказаться выше давления мазута.

В перечисленных схемах подогрев мазута, поступающего в котельную на циркуляционный разогрев и перемешивание в резервуарах, производится в выносных подогревателях мазута. Основное различие приведенных схем заключается в количестве устанавливаемого оборудования, его типах и марках.

1.5. Основные требования к организации мазутного хозяйства

Основным документом, регламентирующим работу тепловой электрической станции или котельной, использующей жидкое органическое топливо, являются Правила технической эксплуатации электрических станций и сетей Российской Федерации (РД 34.20.501-95) [46].

Согласно этому руководящему документу основной задачей электростанций, котельных, электрических и тепловых сетей являются производство, преобразование, распределение и отпуск электрической энергии и теплоты потребителям.

В [46] в разделе, касающемся топливнотранспортного хозяйства, указано, что должна обеспечиваться бесперебойная подача подогретого и профильтрованного жидкого топлива в количестве, соответствующем нагрузке котлов и газотурбинных установок с давлением и вязкостью, необходимыми для нормальной работы форсунок.

В [46] в разделе о теплотехническом оборудовании электростанций и тепловых сетей сказано следующее:

«При эксплуатации топливно-транспортного хозяйства должны быть обеспечены:

бесперебойная работа железнодорожного транспорта энергообъекта и механизирован

27

ная разгрузка железнодорожных вагонов, цистерн, судов и других транспортных средств в установленные сроки;

приемка топлива от поставщиков и контроль его количества и качества;

механизированное складирование и хранение установленного запаса топлива при минимальных потерях;

своевременная и бесперебойная подготовка и подача топлива в котельную или приготовительное отделение;

предотвращение загрязнения окружающей территории брызгами нефтепродуктов».

Качество поставляемого на электростанции топлива должно соответствовать государственным стандартам и техническим условиям.

В договорах с поставщиками в зависимости от вида топлива должны быть оговорены марка, зольность, влажность, содержание серы, температура вспышки, низшая теплота сгорания, плотность, содержание ванадия и другие показатели.

Должен быть организован строгий учет всего топлива при поступлении на энерго-объект, расходовании на технологические нужды, а также хранении на складах в соответствии с [48].

При учете поступающего жидкого топлива должно быть обеспечено:

взвешивание всего поступающего топлива или его обмер;

инвентаризация жидкого топлива;

периодический, а при наличии приборов постоянный контроль его качества.

Прибывший состав с топливом должен быть осмотрен. При обнаружении поврежденных вагонов или цистерн, утратах топлива в пути или других обстоятельствах, предусмотренных Уставом железных дорог, должны быть составлены соответствующие акты и предъявлены претензии железной дороге.

Средства измерений, используемые для учета топлива, подлежащие государственному контролю и надзору, должны проверяться в сроки, установленные Госстандартом РФ. Средства измерений, используемые для учета топлива и не подлежащие проверке, под

лежат калибровке в соответствии с графиком, утверждаемым техническим руководителем энергообъекта.

Движение поездов, а также подача и уборка вагонов должны быть организованы в соответствии с Инструкцией о порядке обслуживания и организации движения па подъездном пути и Единым технологическим процессом работы подъездных путей электростанций и станции примыкания (ЕТП), составленными применительно к данной электростанции с учетом принятого в проекте порядка выгрузки вагонов и цистерн и в соответствии с указаниями Правил перевозок грузов МПС России.

Аппаратура контроля, автоматического и дистанционного управления, технологических защит, блокировки и сигнализации, пожаротушения, разгрузочных и размораживающих устройств, агрегатов и систем топли-воподачи хозяйств, использующих жидкое топливо, а также средства диспетчерского и технологического управления должны быть в исправности и периодически по графику проверяться.

Приведем основные требования к мазутному хозяйству [46].

Пар, используемый в мазутном хозяйстве, должен иметь следующие параметры: давление 0,8—1,3 МПа (8—13 кгс/см2), температура 200-250 °C.

При сливе мазута открытым способом общий расход пара на цистерну вместимостью 50—60 м3 должен быть не более 900 кг/ч.

На мазутосливе (в цистернах, лотках и приемных емкостях) топливо должно подогреваться до температуры, обеспечивающей нормальную работу7 перекачивающих насосов.

Температура мазута в приемных емкостях и резервуарах не должна быть выше 90 °C.

Внутренний осмотр резервуаров и приемных емкостей с устранением замеченных недостатков должен проводиться по графику не реже 1 раза в 5 лет. При необходимости они должны очищаться от донных отл о жени й.

На все приемные емкости и резервуары для храпения жидкого топлива должны быть

28

составлены градуировочные таблицы, которые утверждаются техническим руководителем энергообъекта.

По утвержденному графику наружный осмотр мазутопроводов и арматуры должен проводиться не реже 1 раза в год, в пределах котельного отделения — 1 раз в квартал и выборочная ревизия арматуры — не реже 1 раза в 4 года.

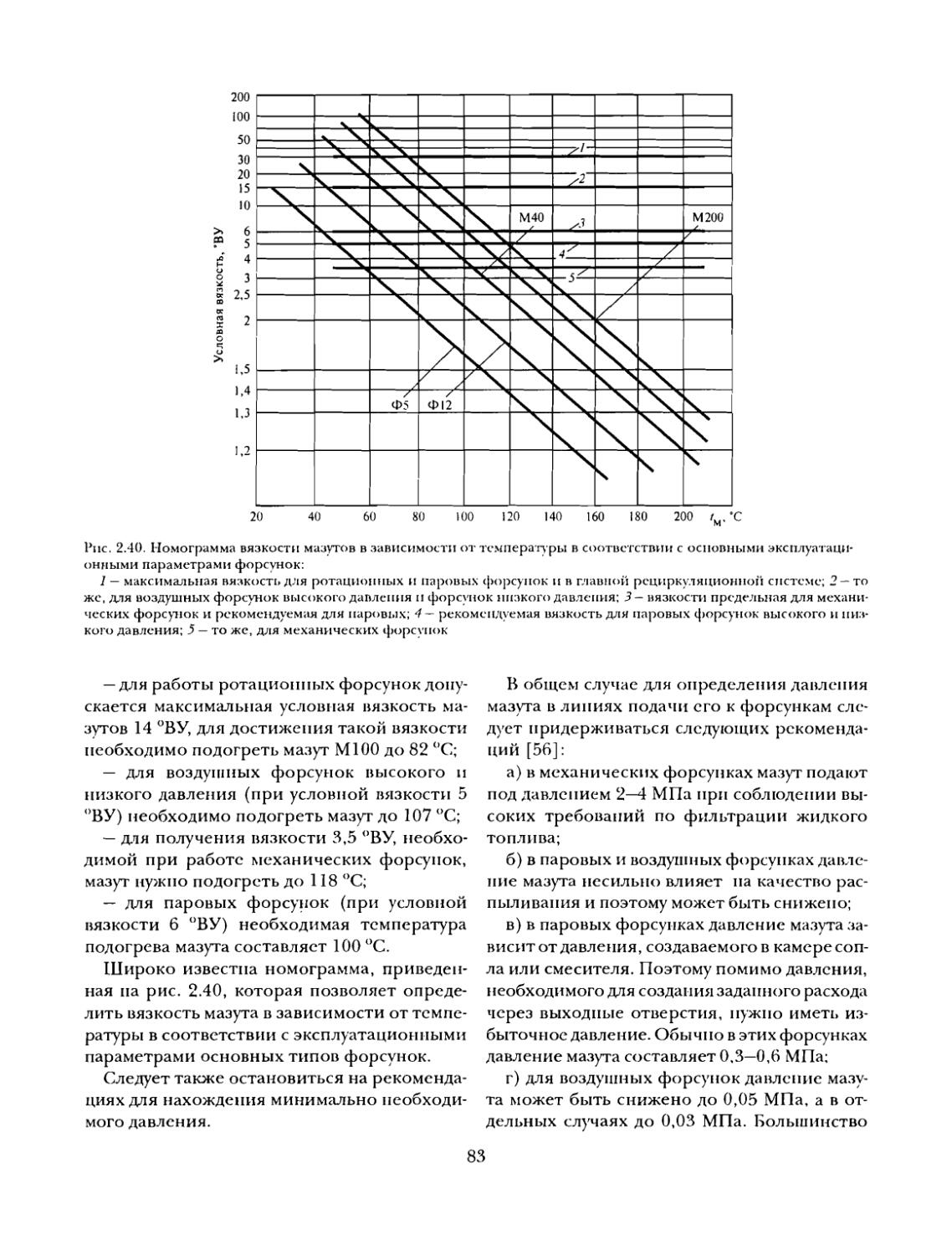

Вязкость мазута, подаваемого в котельную, не должна превышать: для механических и паромеханических форсунок 2,5 °ВУ (16 мм2/с), для паровых и ротационных форсунок 6 °ВУ (44 мм2/с).

Фильтры топлива должны очищаться (паровой продувкой, вручную или химическим способом) при повышении их сопротивления на 50% по сравнению с начальным (в чистом состоянии) при расчетной нагрузке.

Обжиг фильтрующей сетки при очистке запрещается.

Мазутоподогреватели должны очищаться при снижении их тепловой мощности па 30% номинальной.

Резервные насосы, подогреватели и фильтры должны быть исправными и в постоянной готовности к пуску.

Проверка включения и плановый переход с работающего насоса па резервный должны производиться по графику, но не реже 1 раза в месяц. Проверка срабатывания устройств автоматического ввода резерва (АВР) должна производиться не реже 1 раза в квартал по программе и графику, утвержденным техническим руководителем.

При выводе в ремонт топливопроводов или оборудования они должны быть надежно отключены от работающего оборудования, сдренированы и при необходимости производства внутренних работ пропарены.

На отключенных участках топливопроводов паровые или другие спутники должны быть отключены.

Перед включением резервуара с мазутом в работу после длительного хранения в нем топлива из придонного слоя (до 0,5 м) должна быть отобрана проба мазута для анализа на влажность и приняты меры для предот

вращения попадания отстоявшейся воды и мазута большей обводненности в котельную.

По утвержденному графику, но не реже 1 раза в неделю должны проверяться действие сигнализации предельного повышения и понижения температуры, понижения давления топлива, подаваемого в котельную на сжигание, правильность показаний выведенных на щит управления дистанционных уровнемеров и приборов для измерения температуры топлива в резервуарах и приемных емкостях.

Прием, хранение и подготовка к сжиганию других видов жидкого топлива должны осуществляться в соответствии с п.1.4 Сборника распорядительных документов по эксплуатации энергосистем (теплотехническая часть) [49].

Одним из основных документов, регламентирующих эксплуатацию мазутных хозяйств, является Типовая инструкция по эксплуатации мазутных хозяйств тепловых электростанций [47], которая определяет требования и технологическую последовательность выполнения основных операций при эксплуатации основных, резервных, растопочных и аварийных мазутных хозяйств, схемы которых предусматривают доставку мазута железнодорожным транспортом.

Согласно [47] обязанности по эксплуатации мазутного хозяйства возлагаются на подразделение электростанции в соответствии с действующими типовыми организационными структурами электростанций и с учетом местных условий.

На подразделение, осуществляющее эксплуатацию мазутного хозяйства, возлагаются следующие обязанности:

— обеспечение бесперебойного снабжения профильтрованным и подогретым до требуемой вязкости мазутом;

— обеспечение безопасной и падежной работы оборудования мазутного хозяйства;

— ведение технической документации по техническому обслуживанию и ремонту (ведение технической документации по ремонту оборудования и трубопроводов может возлагаться на ремонтное подразделение);

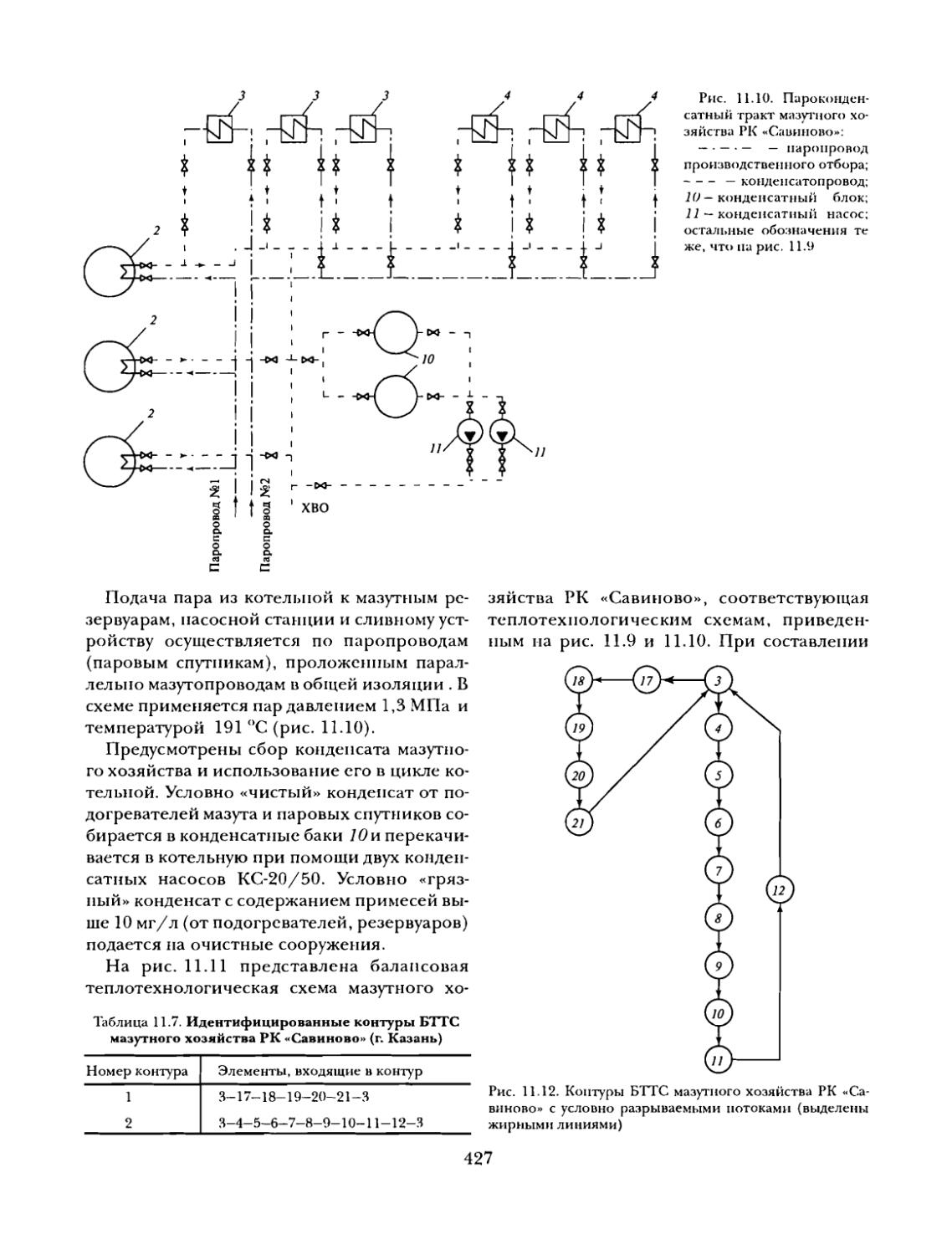

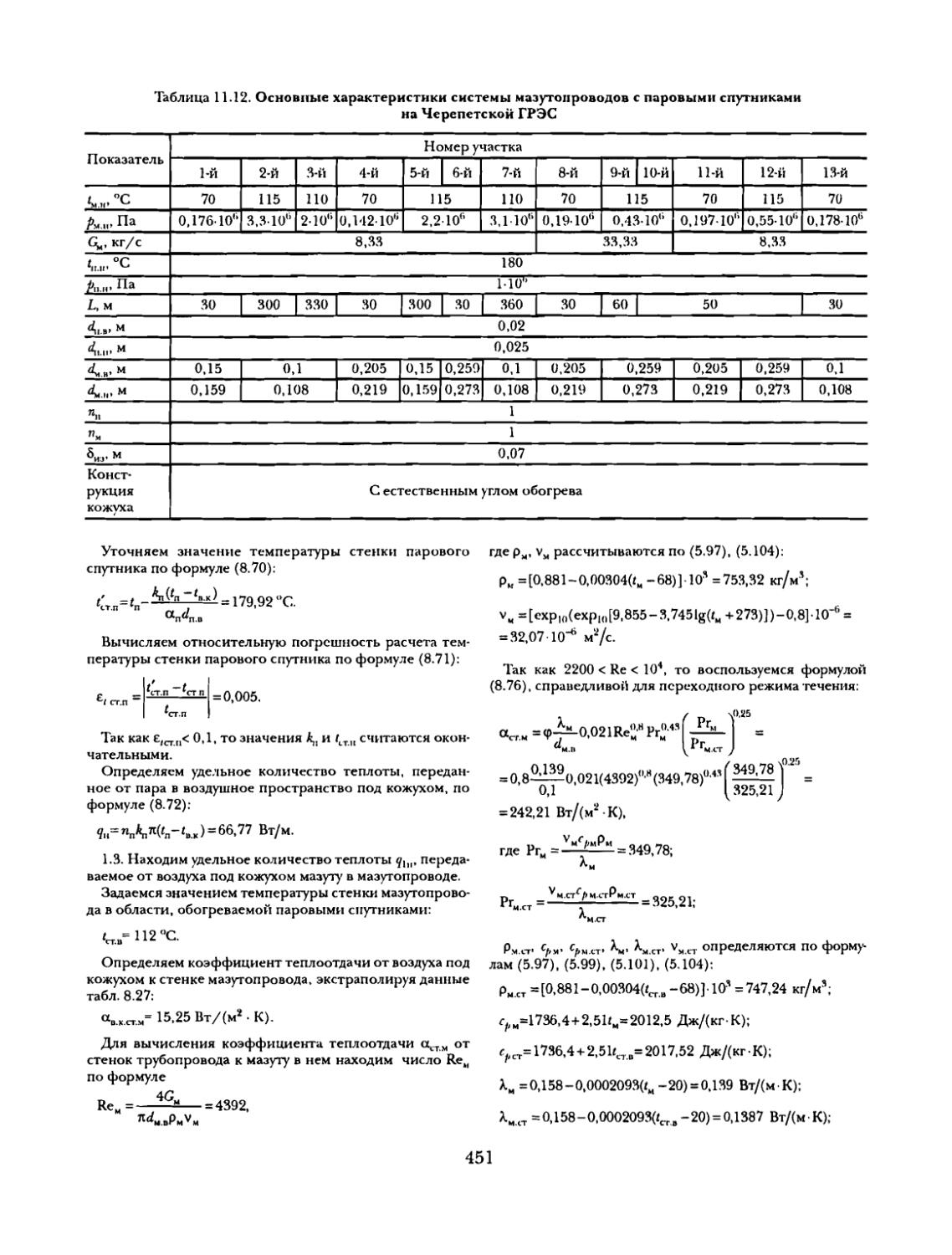

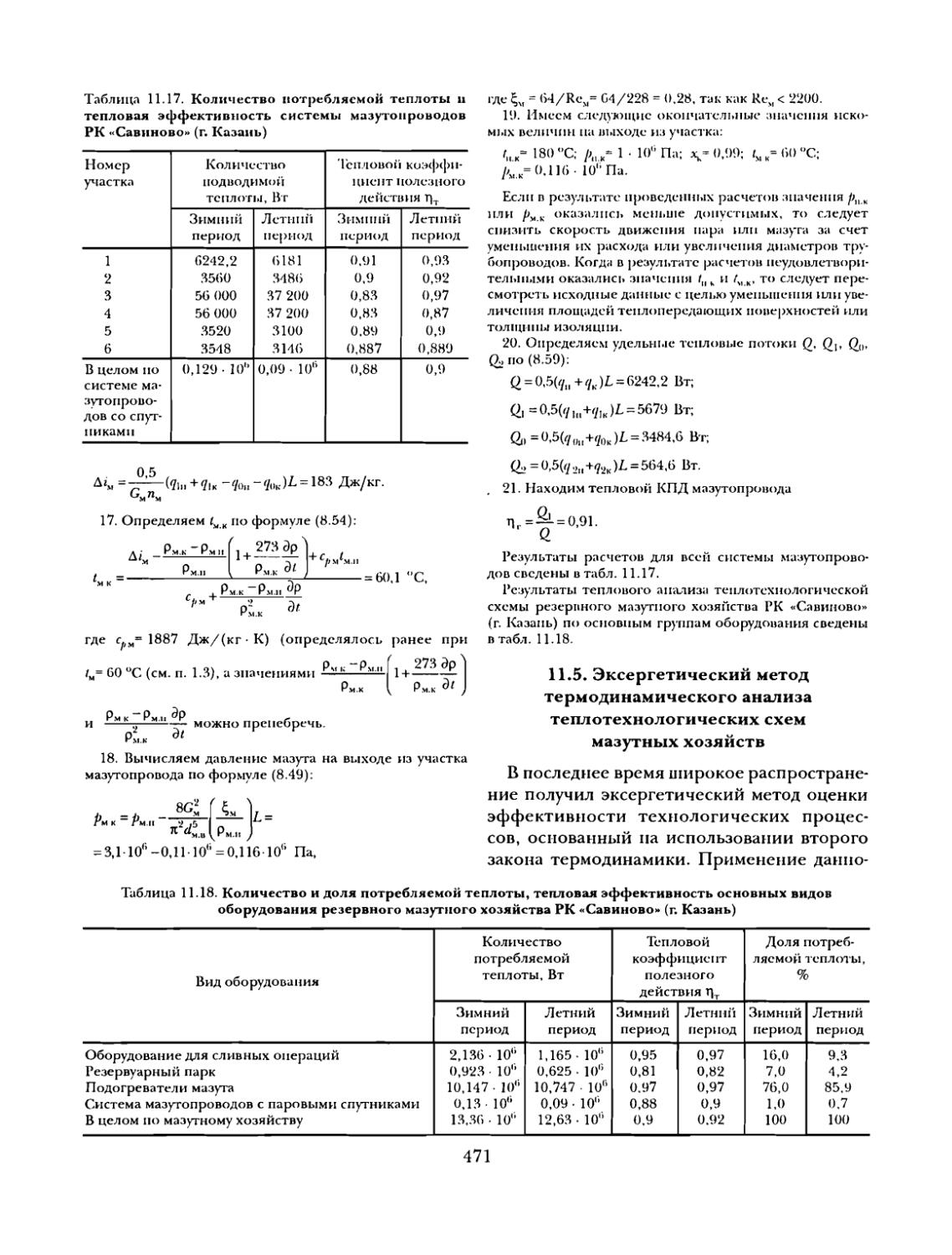

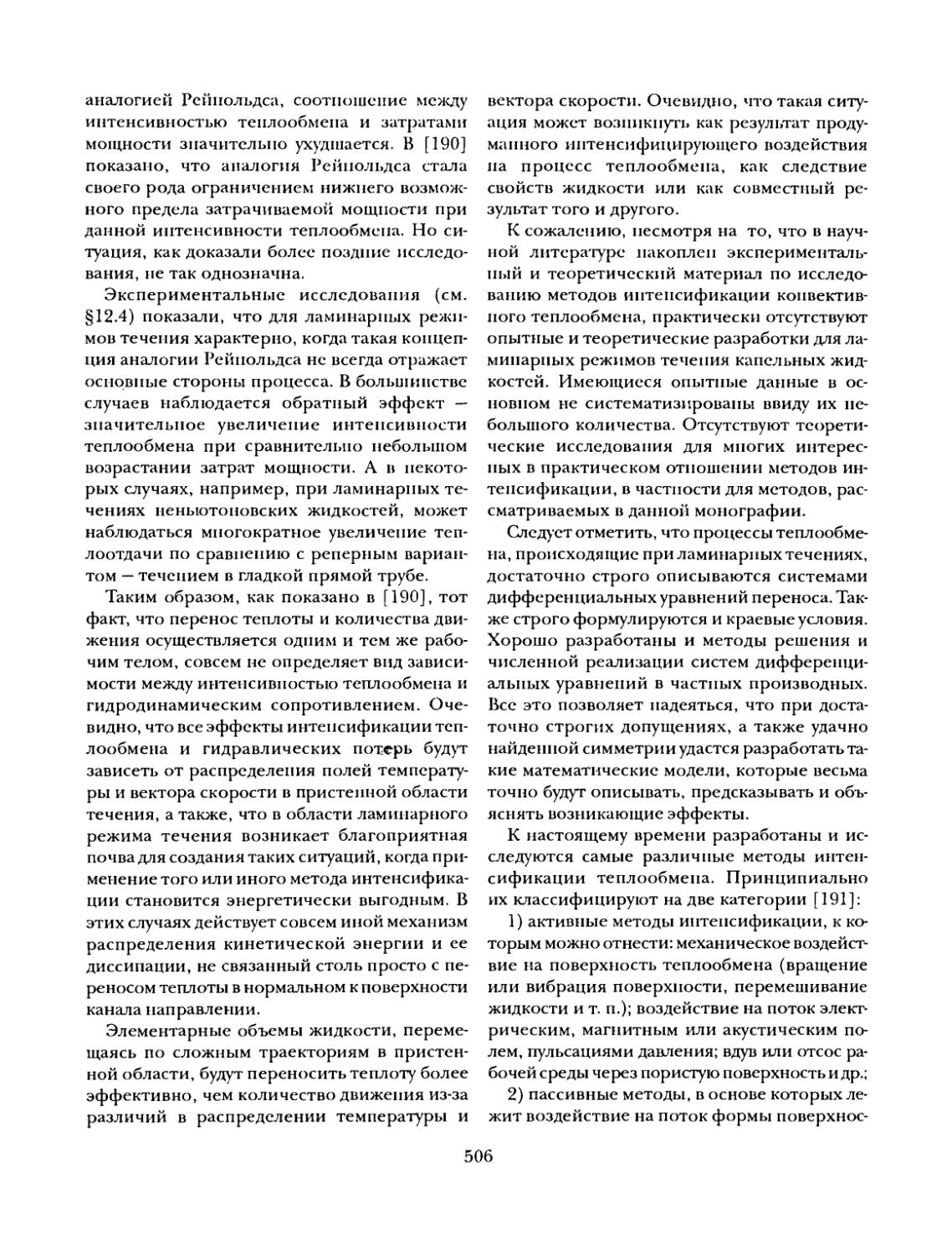

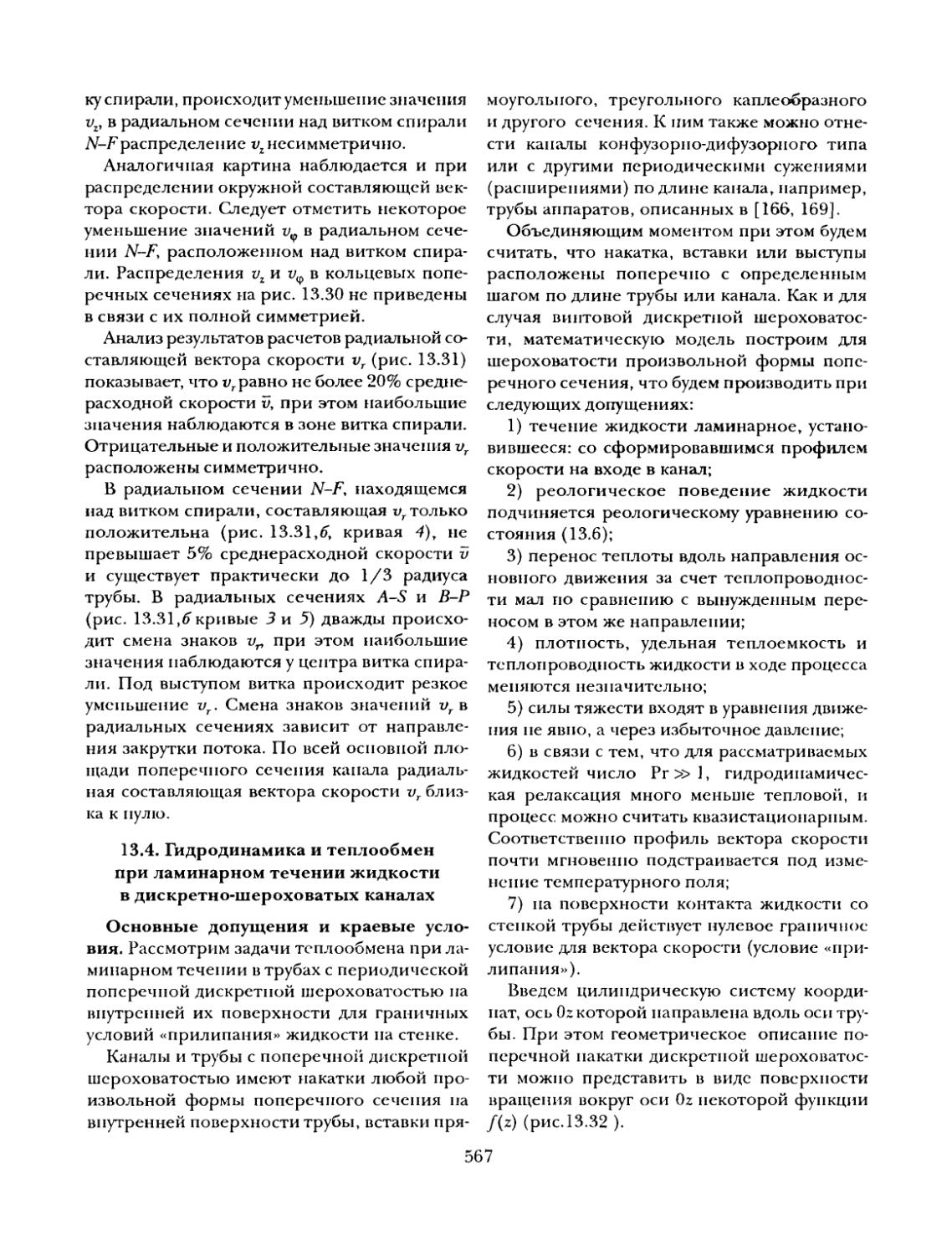

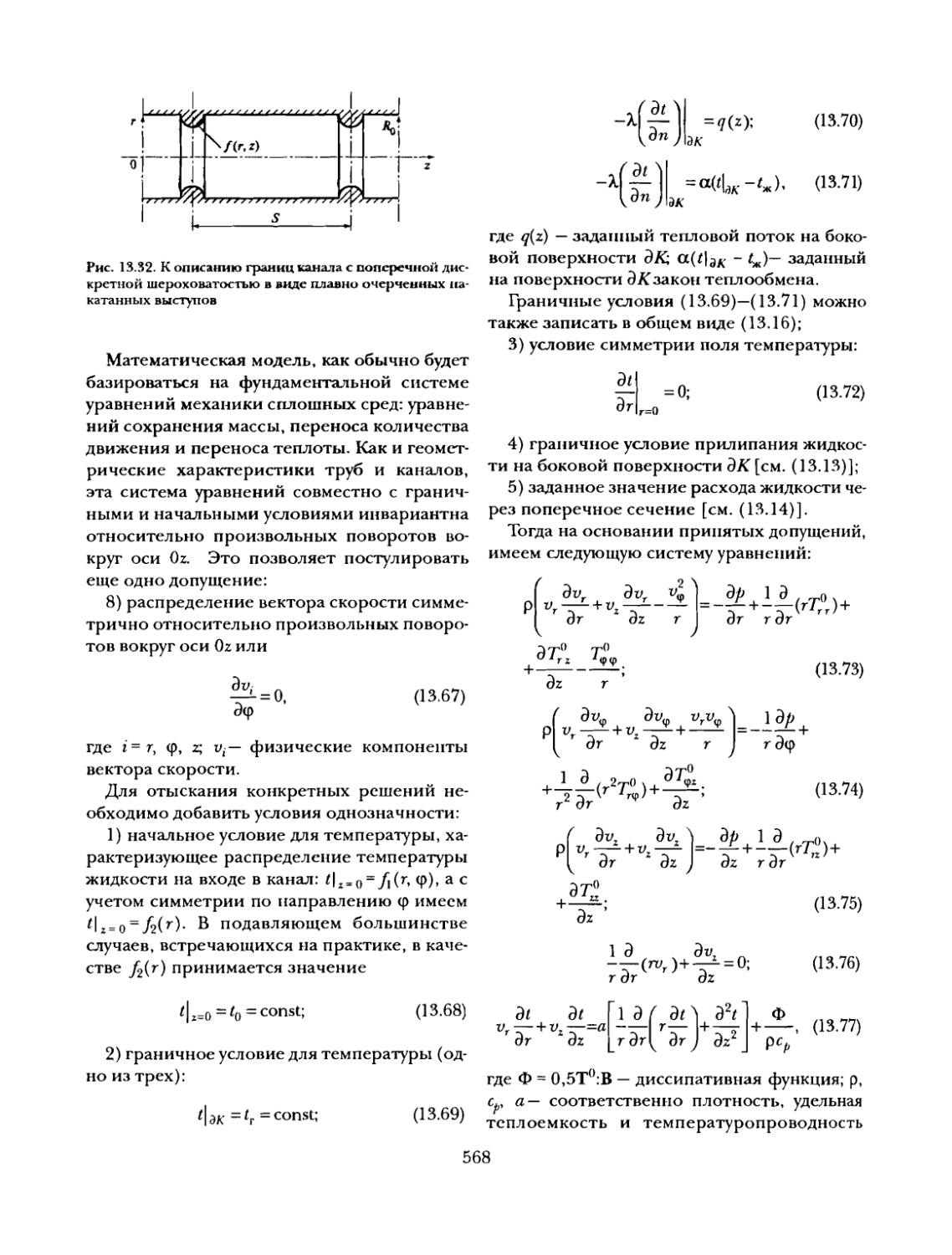

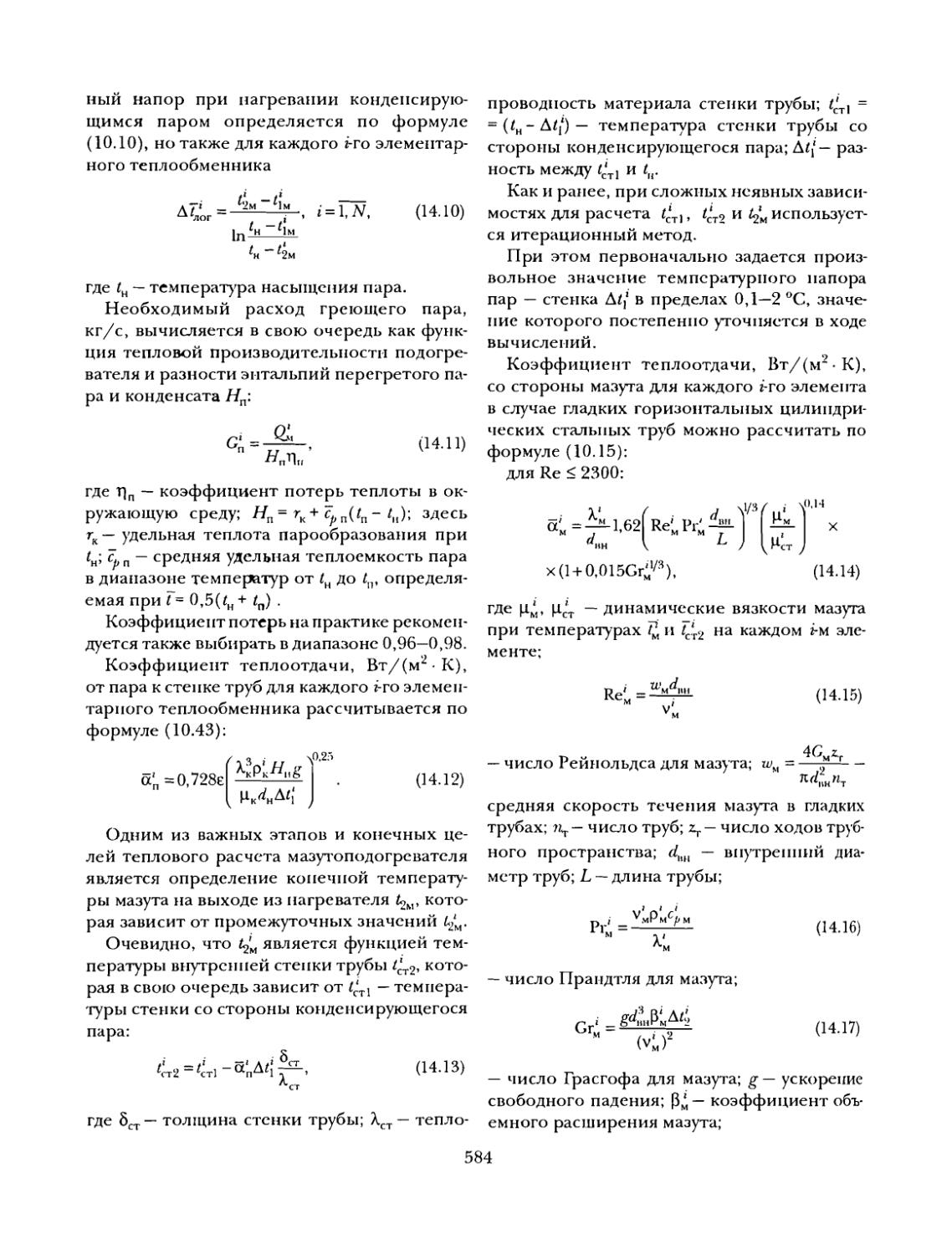

29