Текст

I'.'IXBIIOli BPOHI. ГЛ ИКОНОК УПРАВЛЕНИЕ

МЕТОДИКА

ОПРЕДЕЛЕНИЯ

ТЕХНИЧЕСКОГО СОСТОЯНИЯ

ТАНКА Т-54

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА-1959

ВВЕДЕНИЕ

Планово-предупредительная система технического об-

служивания танков и ремонта их по потребности имеет

своей целью поддержание танков в технически исправном

состоянии в процессе эксплуатации и максимально возмож-

ное продление сроков их службы без увеличения объема по-

следующих ремонтов. Правильное осуществление этой си-

стемы требует качественного и своевременного контроля за

техническим состоянием агрегатов танка без их разборки,

а также проведения ремонтных работ только при действи-

тельной необходимости.

Танки, отработавшие установленные минимальные меж-

ремонтные сроки, но по своему техническому состоянию не

требующие среднего или капитального ремонта, подлежат

дальнейшей эксплуатации. Чтобы определить, можно ли

эксплуатировать танк после отработки им межремонтного

срока или его нужно ремонтировать, необходимо проверить

техническое состояние основных агрегатов и узлов.

В настоящей Методике изложены порядок и способы

определения технического состояния танка Т-54 без сня-

тия и разборки его основных агрегатов, узлов и при-

боров.

В целях дальнейшего совершенствования способов про-

верки технического состояния танка с учетом войскового

опыта Главное бронетанковое управление просит все пред-

ложения и замечания, возникшие в результате практиче-

ского использования Методики, направлять в адрес Управ-

ления заказов и эксплуатации бронетанковой техники

ГБТУ.

1* Зак. 868

I. ОБЩИЕ ПОЛОЖЕНИЯ

Для определения технического состояния танка после

отработки им межремонтного срока с целью установления

пригодности его к дальнейшей эксплуатации или необходи-

мости отправки в очередной ремонт в соответствии с требо-

ванием Наставления по техническому обеспечению прика-

зом командира части назначается комиссия.

При определении технического состояния корпуса, сило-

вой установки, силовой передачи, ходовой части и электро

оборудования танка Т-54 комиссия руководствуется настоя-

щей Методикой.

Вооружение, оптические приборы и специальные системы

проверяются согласно требованиям инструкции по катего-

рированию артиллерийского вооружения и этих систем.

Экипаж под руководством командира взвода подготов-

ляет и предъявляет танк комиссии для проверки его состоя-

ния. Подготовка танка к осмотру заключается в проведении

технического обслуживания № 3 без замены масел, смазок,

а также без промывки масляного фильтра.

II. ПОРЯДОК ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ ТАНКА

Прежде всего комиссия изучает индивидуальную доку-

ментацию с целью выяснения количества пройденных тан-

ком километров, среднего расхода масла и топлива на один

час работы двигателя в последний период эксплуатации и

другие данные. Затем комиссия заслушивает доклад эки-

пажа и заместителя командира подразделения по техниче-

ской части о замеченных ими неисправностях агрегатов.

После этого комиссия проверяет техническое состояние тан-

ка путем осмотра его узлов и агрегатов, проверки двигателя

4

и его систем при запуске и на холостом ходу, а при необхо-

димости контрольным пробегом танка.

На месте осмотром проверяется внешнее состояние:

— корпуса, башни и узлов ходовой части;

— силовой установки (двигателя и его систем);

— агрегатов силовой передачи;

— агрегатов и приборов электрооборудования.

После осмотра агрегатов и узлов танка на месте двига-

тель запускается для работы на холостом ходу на всем диа-

пазоне оборотов. При этом проверяется давление масла

в системе смазки, устойчйвость работы двигателя и путем

прослушивания выясняется, нет ли в нем посторонних сту-

ков.

При работе двигателя внешним осмотром проверяется

также состояние выпускных коллекторов (отсутствие в них

трещин), соединений фланцев выпускных труб и прокладок

головок блоков (отсутствие пробивания отработавших га-

зов), нет ли выброса топлива и масла из выпускных труб про-

гретого двигателя, а также проверяется, нет ли течи масла,

топлива и охлаждающей жидкости в соединениях и уплотне-

ниях деталей силовой установки, степень заряженности и

состояние аккумуляторных батарей.

В зависимости от результатов осмотра агрегатов и ме-

ханизмов танка на месте для более полного представления

о его состоянии может быть проведен контрольный пробег.

Продолжительность контрольного пробега должна быть

не менее 1,5—2 ч, чтобы двигатель и агрегаты силовой пе-

редачи значительную часть времени работали при нормаль-

ном тепловом состоянии.

При контрольном пробеге проверяются:

— характер работы двигателя, нет ли перебоев и стуков

при работе, тепловое состояние двигателя;

— мощностные (тяговые) показатели двигателя (напри-

мер, на второй передаче при исправных главном фрикционе

и механизмах поворота танк должен свободно преодолевать

подъем крутизной 10—12°, длиной 100—150 м)\

— работа контрольно-измерительных приборов;

— работа приводов управления танком; включением и

выключением главного и блокировочных фрикционов прове-

ряется, нет ли пробуксовки, легкость и бесшумность вклю-

чения всех передач;

— надежность работы и правильность регулировки ос-

тановочных тормозов при развороте танка на 180° вправо

и влево;

2 Зак. 868

5

— работа приборов освещения и других агрегатов и при-

боров электрооборудования;

‘ — работа вращающегося контактного устройства (ко

всем потребителям башни во время их работы при враще-

нии башни от электропривода на 360° ток должен подво-

диться бесперебойно).

После контрольного пробега проверить:

— нагрев ступиц опорных катков и направляющих колес

(на ощупь); состояние уплотнений и соединений деталей хо-

довой части (нет ли течи смазки);

— крепление венцов ведущих колес и ограничителей ба-

лансиров;

— крепление и нагрев гидравлических амортизаторов;

— состояние соединений и уплотнений деталей в агрега-

тах и механизмах силовой передачи (нет ли течи масла и

смазки через сальники, разъемы и крышки агрегатов и ме-

ханизмов);

— состояние соединений и уплотнений деталей силовой

установки (нет ли течи топлива, масла и охлаждающей

жидкости);

— прочность крепления навесных агрегатов двигателя;

— состояние фильтрующих элементов и прокладок мас-

ляного фильтра (нет ли частиц свинцовистой бронзы или

алюминия);

— угар масла после часа работы двигателя;

— состояние топливоподающей аппаратуры и давление

газов в картере двигателя;

— надежность крепления всех агрегатов, механизмов,

муфт и стопорение крепежных деталей силовой передачи;

— люфты в агрегатах и механизмах силовой передачи;

— крепление приборов и агрегатов электрооборудова-

ния и проводов к ним.

III. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТАНКА

СИЛОВАЯ УСТАНОВКА

Дальнейшая работа двигателя должна быть прекращена

в следующих случаях:

— давление масла в системе смазки при 1700—

1750 об/мин двигателя и температуре масла 85° С падает

ниже 4,5 кг/см2 (для двигателя, отработавшего гарантийный

срок);

— часовой расход масла (угар) превышает 7 л на 1 ч

работы двигателя в движении;

6

— давление газов в картере на прогретом двигателе при

1700—1800 об/мин на холостом режиме превышает

70 мм вод. ст.;

— при осмотре масляного фильтра в нем обнаружена

металлическая стружка (свинцовистой бронзы или алюми-

ния);

— в двигателе появились посторонние стуки, указываю-

щие на наличие аварийного износа;

— имеются механические повреждения двигателя (тре-

щины блока, поломка деталей приводов и т. п.), которые

нельзя устранить заменой деталей без снятия двигателя;

— обнаружена течь масла, топлива, охлаждающей жид-

кости через уплотнения и соединения деталей, которую нель-

зя устранить подтяжкой соединений или заменой деталей;

— масло в системе смазки разжижается и его вязкость

снижается до 10—12 сст при 100° С значительно раньше

установленного срока замены масла (даже при новых фор-

сунках и топливоподкачивающем насосе), а давление масла

в системе при этом падает ниже 4,5 кг/см2.

Примечание. Если после устранения причин, вызывающих течь

масла, топлива, охлаждающей жидкости или разжижение масла, других

причин для прекращения эксплуатации двигателя нет, то разрешается

дальнейшая эксплуатация его.

Проверка топливоподающей аппаратуры

Во всех случаях при снижении мощности двигателя,

дымном выпуске, выбрасывании топлива через выпускные

трубы, перерасходе топлива необходимо в первую очередь

проверить состояние топливоподающей аппаратуры и отре-

гулировать ее.

При этом регулируются:

— угол опережения подачи топлива, если его величина

отличается от угла, указанного в формуляре двигателя, на

2° и более;

— форсунки, если при проверке прибором ППФ установ-

лено, что давление впрыска менее 170 кг/см2, падение давле-

ния в момент впрыска более чем на 80 кг!см2, или наблю-

дается неудовлетворительный распыл.

А, Проверка и установка угла опережения

подачи топлива

Угол начала подачи топлива проверяется с помощью мо-

ментоскопа (рис. 1) при условии точного определения верх-

ней мертвой точки (ВМТ) поршня первого левого цилиндра.

2*

7

Рис. 1. Установка моментоскопа

Порядок проверки угла начала подачи

топлива следующий:

— снять съемную часть крыши корпуса танка (перед

снятием крыши слить воду из системы охлаждения) или

крышку люка в днище башни для доступа к форсункам ле-

вой группы цилиндров и установить башню в такое поло-

жение, чтобы люк в днище башни расположился напротив

форсунки первого цилиндра;

— снять воздухоочиститель и закрепить на картере дви-

гателя неподвижную стрелку, подогнув свободный конец ее

па градуированный поясок зубчатки коленчатого вала;

— определить ВМТ поршня первого левого цилиндра

в такте сжатия с помощью регляжа (рис. 2); после опреде-

ления ВМТ стрелку подогнуть к делению на градуирован-

ном пояске, обозначенному цифрой 0;

— отвернуть трубку высокого давления от нажимного

штуцера второй секции топливного насоса и установить на

нажимной штуцер моментоскоп;

— поставить рычаг ручной подачи топлива на макси-

мальную подачу;

8

Рис. 2. Установка регляжа

— проворачивая коленчатый вал по ходу и против хода

в диапазоне 35—10° до ВМТ, закачать топливо в трубку мо-

ментоскопа, после чего, медленно проворачивая коленчатый

вал, заметить момент сдвига уровня топлива в моментоско-

пе и сразу же прекратить проворачивание коленчатого вала;

прочитать на градуированном пояске зубчатки против

стрелки угол начала подачи топлива в первый левый ци-

линдр (операцию повторить два — три раза).

Угол начала подачи топлива должен быть в пределах

30—32°, при этом метка НП на диске 2 (рис. 3) насоса дол-

жна совпадать с меткой 13 на корпусе шарикоподшипника.

В случае необходимости угол опережения по-

дачи топлива устанавливать в следующем

порядке:

— провернуть коленчатый вал против хода примерно на

40°, а затем, проворачивая его по ходу, остановить, не дойдя

31° до ВМТ;

— разъединить кулачковый валик топливного насоса

с валиком привода, для чего снять пломбу со стопорного

кольца 6 и стопорное кольцо со шлицевой втулки 5, отвести

муфту привода в сторону привода и поставить ее зубья

против зубьев втулки привода;

— проворачивая кулачковый валик насоса за диск 2 по

ходу, определить по моментоскопу начало подачи топлива

плунжером второй секции;

— ввести в зацепление муфту со шлицами втулки 7 при-

вода и втулки 11 насоса; если шлицы муфты не совпадут

одновременно со шлицами обеих втулок, вывести муфту

вновь из зацепления и, проворачивая ее на один — два зуба

(шлица), добиться точного совпадения шлицев; проверить

правильность установки угла начала подачи, как указано

выше.

Б. Проверка состояния форсунок

прибором ППФ

.При проверке состояния форсунок прибором ППФ фор-

сунки не снимаются с двигателя.

Прибор ППФ (рис. 4) для проверки форсунок двигателя

состоит из корпуса /, в котором помещена секция топлив-

ного насоса высокого давления, топливного бачка 2 с крыш-

кой <3, переходного штуцера 4 с приемником для подключе-

ния манометра 6, трубки 7 высокого давления, штуцера S,

10

Рис. 3. Муфта привода топливного насоса:

/ — насос; 2 — диск с делением; 3 и 5 — текстолитовые шлицевые втул-

ки; 4 — корпус муфты; 6 — стопорное кольцо; 7 и //—шлицевые втул-

ки; 8 — валик привода насоса; 9 — гайка; 10 — пружина; 12 — кулачко-

вый валик; 13 — метка на корпусе шарикоподшипника кулачкового

валика насоса

11

5

Рис. 4. Прибор ППФ для проверки форсунок:

/ — корпус; 2 — бачок; 3 — крышка бачка; 4 — переход-

ный штуцер; 5 — рукоятка; 6 — манометр; 7 — трубка вы-

сокого давления; 8 — штуцер

к которому подключается штатный трубопровод проверяе-

мой форсунки, и рукоятки 5.

Для проверки форсунок без снятия их с двигателя необ-

ходимо:

— открыть люк над двигателем и поставить прибор на

крыше танка;

— залить в бачок прибора 150 см3 дизельного топлива и,

действуя рычагом прибора, прокачивать его до появления

топлива из наконечника;

— отсоединить трубку высокого давления от штуцера на-

соса на двигателе;

— соединить наконечник прибора с накидной гайкой

трубки высокого давления проверяемой форсунки;

— подкачать, действуя рычагом прибора, топливо в фор-

сунку; по отклонению стрелки манометра определить вели-

чину давления в момент впрыска, величину снижения дав-

ления при впрыске и прослушать звук, создаваемый при

впрыске топлива форсункой.

Подсоединяя к наконечнику прибора поочередно все

форсунки, проверить их.

Для нормально работающей форсунки должно быть:

давление впрыска (давление затяжки пружины форсунки)

12

не ниже 170 кг)см? и падение давления за время

впрыска, характеризующее подтекание форсунки, не более

80 кг/с;и2.

При впрыске топлива должен прослушиваться характер-

ный звук, указывающий на то, что форсунка хорошо распы-

ляет топливо. Если звук не чистый, слабый, то необходимо

форсунку вынуть из гнезда головки двигателя, присоеди-

нить ее к трубке высокого давления топливного насоса, за-

пустить двигатель и при работе его на 600—700 об/мин

убедиться, достаточно ли хорошо форсунка распыляет

топливо.

Примечание. Для проверки форсунки на работающем двига-

теле целесообразно иметь специальную трубку высокого давления для

подсоединения проверяемой форсунки к насосу. Наличие такой трубки

исключит необходимость подгибать штатные трубки высокого давления

и позволит быстро подключать штатные трубки при подсоединении сня-

тых форсунок.

Форсунки, у которых давление впрыска окажется ниже

170 кг/см? или снижение давления за время впрыска более

80 кг/см2, а также плохо распыляющие топливо, необходи-

мо разобрать, тщательно промыть в дизельном топливе и по-

сле сборки отрегулировать на стенде СТА-6, руководствуясь

при этом инструкцией, прилагаемой к стенду. Форсун-

ки, отработавшие на двигателе 400 мото-часов и более,

необходимо регулировать на давление начала впрыска

190 ± 3 кг/см2.

Проверка давления масла в системе смазки

При эксплуатации танка механик-водитель постоянно

следит за давлением масла в системе смазки двигателя по

манометру.

Контрольные замеры давления масла в системе смазки

двигателя производятся при температуре масла 85° С и обо-

ротах коленчатого вала 1700—1750 об/мин по штатному

или по контрольному (установленному на время проверки)

манометру.

Проверка давления газов в картере двигателя

Давление газов в картере двигателя необходимо перио-

дически проверять с целью определения состояния поршне-

вой группы при наличии дымления через сапун, слабой ком-

прессии или при снижении мощности двигателя (при ис-

правной топливной аппаратуре).

3 Зак. 86В

13

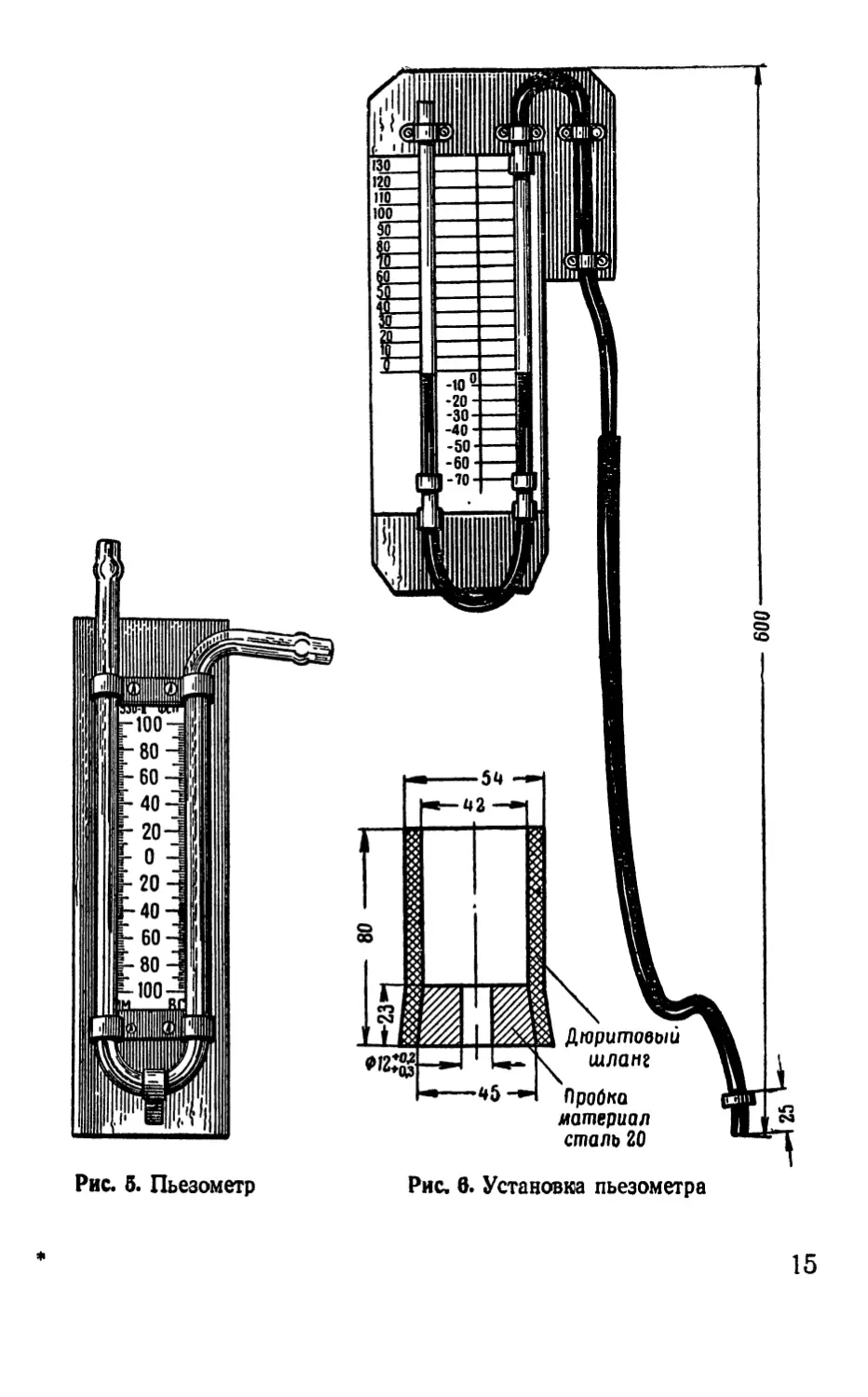

Давление газов в картере замеряется на прогретом двига-

теле с помощью пьезометра (рис. 5).

Для измерения необходимо залить в стеклянную трубку

пьезометра воду до отметки 0 по шкале (рис. 6), к изогну-

тому концу этой трубки подсоединить резиновую трубку

(шланг), на другой конец которой закрепить пробку, и уста-

новить ее в сапун двигателя на место снятой крышки суфле-

ра; второй конец трубки пьезометра остается открытым.

После установки пьезометра запустить двигатель и, про-

грев его до 70—80° С, определить (в мм вод. ст.) давление

газов в картере двигателя при 1700—1800 обIмин. После

этого снизить обороты до 800 об!мин, затем вновь повысить

до 1700—1800 обIмин и вторично определить давление газов.

Если при вторичном определении величина давления га-

зов будет отличаться от величины давления при первом оп-

ределении, то вновь повторить замер, как указано выше, по-

сле чего найти среднее значение давления газов в картере

двигателя.

Определение расхода масла на угар

Расход масла на угар проверяется при контрольном

пробеге танка. Для этого необходимо перед пробегом запу-

стить двигатель, проработать 2—3 мин на режиме 1600—

1800 об!мин и примерно через 3 мин после остановки двига-

теля замерить щупом количество масла в масляном баке.

Вторично масло в баке замеряется через 1—1,5 ч после

пробега. Разность в количестве масла между первым и по-

следующим замером составляет расход масла на угар. В ре-

зультате деления полученного значения расхода масла на

время работы двигателя во время пробега определяется ча-

совой расход масла.

СИЛОВАЯ ПЕРЕДАЧА

Порядок определения технического состояния

силовой передачи

В процессе эксплуатации танка в агрегатах появляются

неисправности, в первую очередь в подвижных сопряжениях

деталей. Признаком этих неисправностей является увеличе-

ние первоначальных зазоров, изменяющихся в зависимости

от износа деталей. Для агрегатов, конструкция которых не

позволяет измерять непосредственно зазоры в сопряжениях

деталей без разборки их, для оценки технического состояния

агрегатов приняты люфты и моменты вращения ведомых де-

талей относительно ведущих.

14

Рис. 5. Пьезометр

Рис. 6. Установка пьезометра

15

Люфты замеряются специальным приспособлением —

люфтомером, а моменты вращения ведомых деталей — дина-

мометром. Люфты в узлах приводов управления замеряются

с помощью обычного измерительного инструмента.

Люфты и моменты вращения деталей в процессе эксплу-

атации танка изменяются в зависимости от степени износа

подвижных сопряженных деталей. Поэтому, замеряя люфты

и моменты вращения и зная предельные величины их для

данных агрегатов и узлов, можно определить техническое

состояние этих агрегатов и узлов, не разбирая их, и решить

вопрос: отправлять танк (агрегат) в ремонт или продлить

его эксплуатацию, выполнив при этом необходимые работы

технического обслуживания.

Люфты измеряются после пробега танка, пока смазка

в агрегатах не остыла.

Люфтомер (рис. 7, 8)

Рис. 7. Люфтомер (чертеж):

1 — зубчатое кольцо наружное; 2 —

зубчатое кольцо внутреннее; 3 —- ры-

чаг внутреннего кольца; 4 — рычаг

наружного кольца; 5 — стрелца-ука-

затель; 6 — винт крепления стрелки;

7 —винт; 8 — шкала; 9 — съемный

кронштейн; 10 — барашки винтов;

И — стяжной болт; 12 — бонка

Люфтомер предназначен

для измерения люфтов в узлах

агрегатов силовой передачи и

совместно с динамометром для

измерения моментов вращения

ведомых деталей относительно

ведущих при выключенных

главном фрикционе и механиз-

мах поворота.

Люфтомер состоит из сле-

дующих основных деталей: зуб-

чатых колец (наружного 1 и

внутреннего 2), изготовленных

из соединительной муфты ко-

робки передач (деталь № 54.08.

024), рычагов 3 и 4 внутренне-

го и наружного зубчатых ко-

лец, стрелки-указателя 5 и

съемного кронштейна 9 со

шкалой 8.

Зубчатые кольца разрезные;

для более прочного закрепления

колец при установке рычагов

люфтомера на зубчатке глав-

ного вала коробки передач

и на зубчатой ступице правого

16

механизма поворота зубья колец по обе стороны разреза

срезаны по радиусу, равному 70 мм.

К наружным поверхностям зубчатых колец по обеим сто-

ронам разреза приварены бонки 12, в отверстия бонок встав-

лены стяжные болты 11 с гайками-барашками 10. При по-

мощи стяжных болтов зубчатые кольца люфтомера крепятся

на зубчатке главного вала коробки передач и зубчатой сту-

пице механизма поворота. На рычаге 3 внутреннего зубча-

того кольца при помощи винта 6 закреплена стрелка-указа-

тель 5. В верхней части рычагов имеются выточки, предназна-

ченные для входа в них крючка динамометра при измерении

Рис. 8. Общий вид люфтомера в нерабочем положении

в агрегатах момента вращения ведомых деталей относитель-

но ведущих. На рычаге 4 наружного зубчатого кольца за-

креплен винтом 7 съемный кронштейн 9. На съемном крон-

штейне закреплена винтом шкала 8 с делениями. При помо-

щи шкалы и стрелки-указателя измеряется величина люфта.

Для установки люфтомера (рис. 9) необходимо:

— поставить рычаги управления механизмами поворота

во второе положение, а рычаг включения передач — в ней-

тральное положение;

— при помощи спецломика (рис. 10) повернуть зубча-

тую ступицу правого механизма поворота в положение,

удобное для отворачивания гайки болта соединительной

муфты (или гаек скоб — у модернизированных муфт);

— отстопорить правую соединительную муфту и сдви-

нуть ее в сторону коробки передач (в гнездо главного

вала КП);

— установить рычаг люфтомера со стрелкой на зубча-

тую ведущую ступицу правого механизма поворота, а ры-

чаг люфтомера со шкалой — на зубчатку главного вала

коробки передач; рычаги на зубчатках закрепить стяжными

17

Рис. 9. Установка люфтомера

Рис. 10. Проворачивание зубчатой ступицы правого механизма

поворота спецломиком

18

гайками-барашками (вместо гаек-барашков можно поста-

вить удлиненную гайку под ключ или отвертку).

Установка люфтомера при измерении люфтов в различ-

ных агрегатах силовой передачи не меняется, а производится

только поочередное стопорение ведущего (ведомого) узла

агрегата, в котором требуется замерить люфт (износ). Сто-

порение осуществляется специальным стопором или с по-

мощью спецломика. Схема последовательного стопорения

отдельных узлов силовой передачи показана на рис. 11.

Механизм поворота

Параметры, характеризующие техническое

состояние механизма поворота

Привод управления механизмом поворота подлежит ре-

гулировке в следующих случаях:

1. Общий ход продольной тяги превышает 135—160 мм,

а зазор между лентами и барабанами тормозов — более

0,8—2,5 мм.

2. Стрелки на тормозном кронштейне не совпадают бо-

лее чем на 3 мм.

3. Свободный ход продольной тяги превышает 10—30 мм.

Примечание. Свободный ход продольной тяги 10—30 мм (при

отсутствии износов в шарнирных соединениях привода) соответствует

ходу короткой тяги блокировочного фрикциона на 6—8 мм, который

в свою очередь соответствует нормальному эксплуатационному зазору

в механизме выключения. Но износы в шарнирных соединениях привода

в процессе эксплуатации могут достигать таких размеров, что свободный

ход продольной тяги будет в пределах допуска, а зазора в механизме

выключения при этом может и не быть. Поэтому при длительной экс-

плуатации танка зазор в механизме выключения следует контролировать

при помощи короткой тяги блокировочного фрикциона.

Механизм поворота подлежит ремонту в следующих

случаях:

1. Осевой люфт в сферическом подшипнике №‘3522 ведо-

мого вала бортовой передачи более 1,8 мм (в этом случае

заменяется сферический подшипник и проверяется механизм

поворота).

2. Осевой ход нажимного диска менее 2,5 мм и увели-

чить его путем регулировки короткой тяги блокировочного

фрикциона не представляется возможным.

3. Осевой люфт в подшипнике механизма выключения

более 1,6 мм.

4. Люфт в механизме поворота более 10 мм.

19

Зак, 868

№ точки стопо- рения по схеме Что стопорится В каком агрегате (узле) замеряется люфт

/ Барабан тормоза поворота В планетарном меха- низме поворота

2 Зубчатая ступица механизма поворота В соединительной муф- те: главный вал КП — зубчатка ПМП

3 Ведущий барабан главного фрикциона В коробке передач и в передаточном механиз- ме привода вентилятора

Таблица к рис, 11

№ точки стопоре- ния по схеме Что стопорится В каком агрегате (узле) замеряется люфт

4 Фланец продольного вала привода венти- лятора В зубчатках соедини- тельного вала привода вентилятора

5 Подвижная чашка механизма выключе- ния главного фрик- циона В продольной тяге при- вода управления главно- го фрикциона

6 Зубчатка ведомой шестерни гитары В соединительной муф- те гитара — главный фрикцион

7 Зубчатка ведущей шестерни гитары В гитаре

5. Момент вращения ведущих деталей относительно ве-

домых более 15 кгм (15 кгм соответствует усилию, прило-

женному на рычаге люфтомера, равному 45 кг).

6. Люфт в соединительной муфте механизм поворота —

коробка передач более 20 мм (если выходит за пределы до-

пуска только люфт в соединительной муфте, то для умень-

шения его можно заменить муфту, не заменяя зубчатую сту-

пицу механизма поворота).

7. Обнаружена течь смазки через уплотнения деталей,

что загрязняет отделение силовой передачи; течь не устра-

няется без снятия механизма поворота.

Внешними признаками, характеризующими наличие

указанных параметров, являются следующие:

— блокировочный фрикцион пробуксовывает, при этом

танк «уводит» в сторону и блокировочный фрикцион нагре-

вается;

— танк плохо поворачивается, при этом нагреваются

тормозные ленты и барабаны.

Определение параметров,

характеризующих техническое состояние

механизма поворота

Рис. 12. Смещение правого меха-

низма поворота в сторону борто-

вой передачи при помощи лома

Измерение осевого

люфта в сферическом под-

шипнике.

а) Поставить рычаги

управления в исходное по-

ложение и сдвинуть при

помощи лома правый ме-

ханизм поворота в сто-

рону бортовой передачи

до отказа (рис. 12).

б) Замерить нутроме-

ром расстояние между

торцом гнезда главного

вала коробки передач и

болтом (шпилькой) зубча-

той ступицы правого меха-

низма поворота (рис. 13).

Величину расхождения но-

жек нутромера измерить

штангенциркулем или ли-

нейкой.

22

в) Поставить рычаг правого механизма Поворота в Пер-

вое положение и снова замерить нутромером расстояние

между деталями, указанными в п. «б». Разность между пер-

Рис. 13. Измерение расстояния между тор-

цом гнезда главного вала коробки передач

и болтом (шпилькой) зубчатой ступицы

вым и вторым измерением величины расхождения ножек

нутромера дает величину осевого люфта в сферическом под-

шипнике (Лсп).

Измерение осевого хода нажимного диска.

а) Поставить рычаг управления правым механизмом

поворота в исходное положение и замерить нутромером рас-

стояние между отжимным диском и неподвижной чашкой

(рис. 14). Величину расхождения ножек нутромера изме-

рить штангенциркулем или линейкой.

б) Поставить рычаг управления правым механизмом

поворота в первое положение и снова замерить нутромером

расстояние между деталями, указанными в п. «а». Разность

между первым и вторым измерением величины расхожде-

ния ножек нутромера дает суммарный осевой ход нажим-

ного диска (Лхнд), включающий люфт в сферическом под-

шипнике (Лсп). Для определения осевого хода нажимного

диска необходимо из полученного суммарного осевого хода

нажимного диска вычесть осевой люфт в сферическом под-

шипнике: Н = Лхнд — Лсп.

4*

23

Рис. 14. Измерение осевого хода нажимного диска

Измерение осевого люфта в подшипнике механизма

выключения.

а) Поставить рычаг управления правым механизмом по-

ворота в исходное положение и замерить нутромером рас-

стояние между подвижной и неподвижной чашками

(рис. 15). Величину расхождения ножек нутромера изме-

рить штангенциркулем или линейкой.

б) Поставить рычаг управления правьы механизмом по-

ворота в первое положение и снова замерить нутромером

расстояние между деталями, указанными в п. «а». Разность

между первым и вторым измерением’величины расхожде-

ния ножек нутромера даст величину осевого хода подвиж-

ной чашки (Нпч).

24-

Рис. 15. Измерение осевого хода подвижной чашки

механизма поворота

Для определения осевого люфта в подшипнике механиз-

ма выключения необходимо из полученного осевого хода

подвижной чашки вычесть осевой ход нажимного диска:

Лпмв = Нпч — Н.

Измерение люфта в правом механизме поворота.

а) Установить рычаг управления правым механизмом

поворота во второе положение.

б) Затормозить барабан тормоза поворота, подняв лен-

ту тормоза поворота спецломиком.

в) Не растормаживая барабан тормоза поворота и пово-

рачивая рычаг люфтомера, установленного на зубчатой сту-

пице правого механизма поворота, вперед и назад до отказа,

замерить по шкале люфтомера люфт в правом механизме

поворота (рис. 16).

25

Рис. 16. Измерение люфта в правом механизме

поворота

Измерение момента вращения ведущих деталей относи-

тельно ведомых при выключенном положении блокировоч-

ного фрикциона правого механизма поворота.

а) Установить рычаг управления правым механизмом

поворота во второе положение, при этом между лентой тор-

моза поворота и барабаном должен быть зазор в пределах

0,8—2,5 мм.

б) Плавно поворачивая рычаг люфтомера, установлен-

ный на зубчатой ступице, при помощи динамометра изме-

рить момент вращения ведущих деталей относительно ведо-

мых (рис. 17).

Рис. 17. Определение величины момента

вращения ведущих деталей блокировочного

фрикциона механизма поворота

26

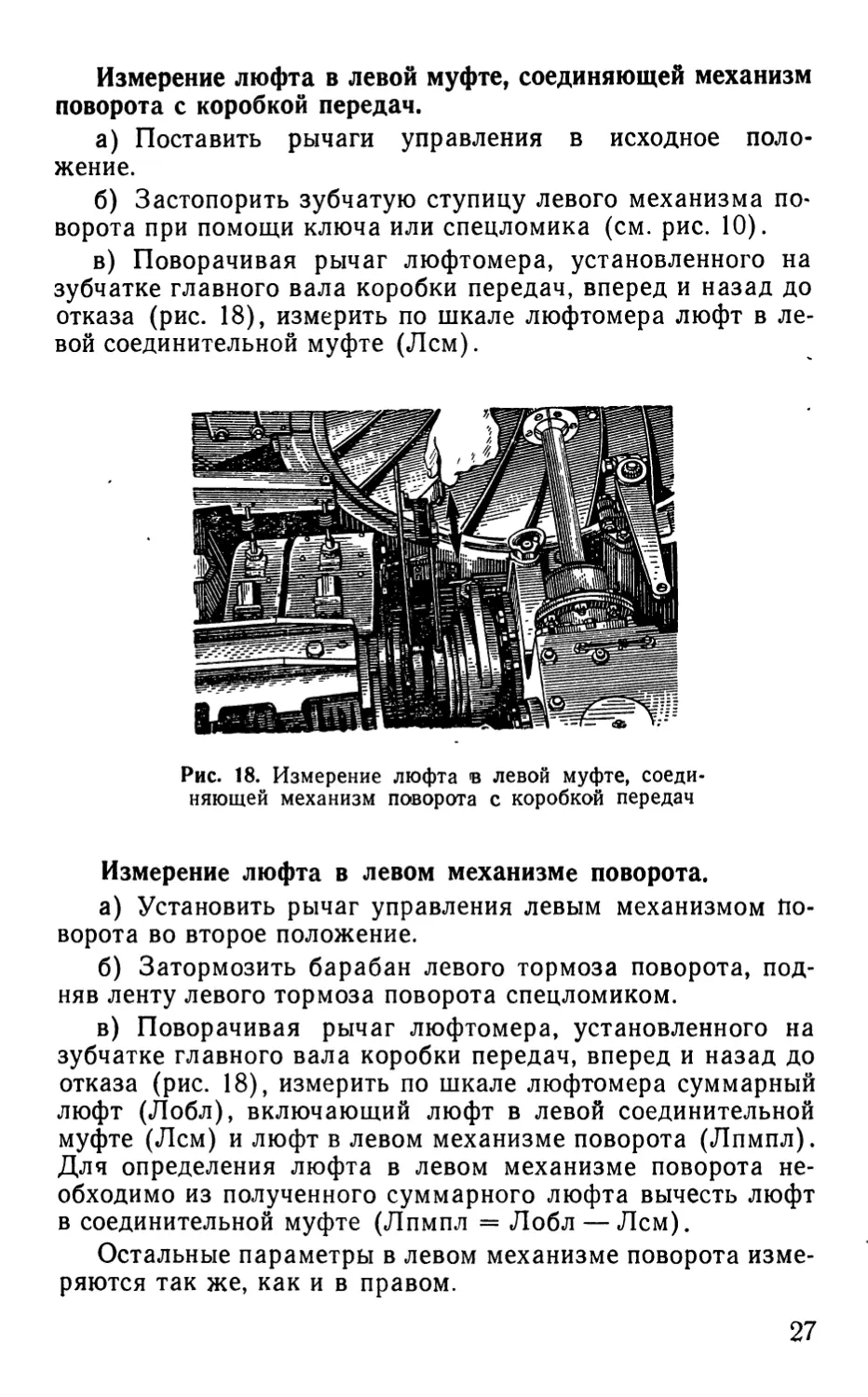

Измерение люфта в левой муфте, соединяющей механизм

поворота с коробкой передач.

а) Поставить рычаги управления в исходное поло-

жение.

б) Застопорить зубчатую ступицу левого механизма по-

ворота при помощи ключа или спецломика (см. рис. 10).

в) Поворачивая рычаг люфтомера, установленного на

зубчатке главного вала коробки передач, вперед и назад до

отказа (рис. 18), измерить по шкале люфтомера люфт в ле-

вой соединительной муфте (Лем).

Рис. 18. Измерение люфта в левой муфте, соеди-

няющей механизм поворота с коробкой передач

Измерение люфта в левом механизме поворота.

а) Установить рычаг управления левым механизмом По-

ворота во второе положение.

б) Затормозить барабан левого тормоза поворота, под-

няв ленту левого тормоза поворота спецломиком.

в) Поворачивая рычаг люфтомера, установленного на

зубчатке главного вала коробки передач, вперед и назад до

отказа (рис. 18), измерить по шкале люфтомера суммарный

люфт (Лобл), включающий люфт в левой соединительной

муфте (Лем) и люфт в левом механизме поворота (Лпмпл).

Для определения люфта в левом механизме поворота не-

обходимо из полученного суммарного люфта вычесть люфт

в соединительной муфте (Лпмпл = Лобл — Лем).

Остальные параметры в левом механизме поворота изме-

ряются так же, как и в правом.

27

Бортовая передача

Параметры, характеризующие техническое

состояние бортовой передачи

Бортовая передача подлежит ремонту в следующих

случаях:

1. Люфт ведущего колеса на валу бортовой передачи,

замеренный на пробке крепления колеса, более 5 мм. Для

уменьшения люфта ведущего колеса рекомендуется заме-

нить ступицу ведущего колеса, не заменяя ведомый вал бор-

товой передачи.

2. Люфт в бортовой передаче более 130 мм.

Бортовая передача, имеющая один из указанных пара-

метров, подлежит разборке и дефектации деталей в соот-

ветствии с техническими условиями на войсковой ремонт

танка.

Определение параметров бортовой

передачи

Измерение люфта правого ведущего колеса на валу бор-

товой передачи (Лвкп).

а) Установить рычаги управления механизмами поворо-

та в исходное положение.

б) Ослабить пробку крепления ведущего колеса, повер-

нуть рычаг люфтомера, установленного на зубчатой ступи-

це правого механизма поворота, вперед до отказа и нанести

карандашом метку на ступице ведущего колеса и на пробке

крепления ведущего колеса (рис. 19).

в) Поворотом этого же рычага люфтомера повернуть

назад до отказа ведомый вал бортовой передачи с пробкой

относительно ступицы ведущего колеса (см. рис. 16).

г) Измерить штангенциркулем расстояние между сме-

щенными метками (см. рис. 19); это расстояние будет опре-

делять люфт ведущего колеса (Лвкп).

Люфт левого ведущего колеса измеряется так же, как и

правого, только ведомый вал левой бортовой передачи не-

обходимо поворачивать рычагом люфтомера, установлен-

ным на зубчатке главного вала коробки передач.

Измерение люфта в правой бортовой передаче.

а) Установить рычаги управления механизмами пово-

рота в исходное положение,

28

б) Поворачивая рычаг люфтомера, установленного на

зубчатой ступице правого механизма поворота, вперед и на-

зад до отказа (см. рис. 16), измерить по шкале люфтомера

Рис. 19. Измерение расстояния между метками, нанесен-

ными на ступице ведущего колеса и пробке крепления

колеса

суммарный люфт (Лобп), включающий люфты в правом

механизме поворота, правой бортовой передаче и правом

ведущем колесе. Для определения люфта в правой бортовой

передаче необходимо из полученного суммарного люфта вы-

честь люфт в правом механизме поворота (Лпмпп) и люфт

в правом ведущем колесе (Лвкп). При этом люфт ведущего

колеса должен быть увеличен в четыре раза для приведения

его к радиусу люфтомера (этот люфт измерялся штанген-

циркулем на радиусе ступицы ведущего колеса): Лбпп =

= Лобп—(4 • Лвкп + Лпмпп).

Измерение люфта в левой бортовой передаче.

а) Установить рычаги управления механизмами пово-

рота в исходное положение.

б) Поворачивая рычаг люфтомера, установленного на

зубчатке главного вала коробки передач, вперед и назад до

отказа (см. рис. 18), измерить по шкале люфтомера суммар-

ный люфт (Лобл), включающий люфты в левой соедини-

тельной муфте, левом механизме поворота, левой бортовой

передаче и левом ведущем колесе. Для определения люфта

в левой бортовой передаче необходимо из полученного сум-

29

мирного люфта вычесть люфты левой соединительной

муфты (Лем), левого механизма поворота (Лпмпл) и ле-

вого ведущего колеса (Лвкл). При этом люфт левого веду-

щего колеса должен быть увеличен в четыре раза для при-

ведения его к радиусу люфтомера: Лбпл=Лобл—(4Х

X Лвкл+Лсм + Лпмпл).

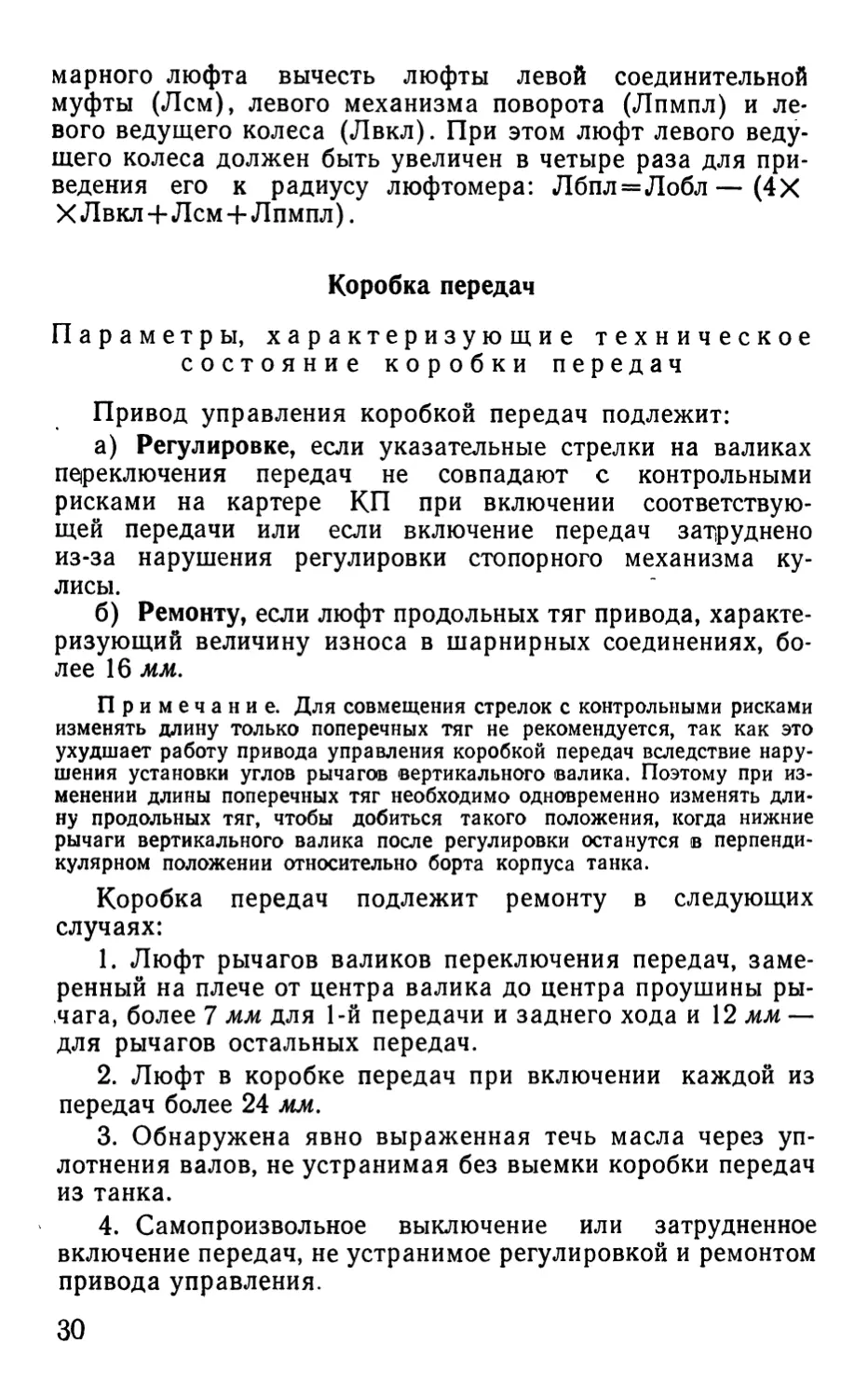

Коробка передач

Параметры, характеризующие техническое

состояние коробки передач

Привод управления коробкой передач подлежит:

а) Регулировке, если указательные стрелки на валиках

переключения передач не совпадают с контрольными

рисками на картере КП при включении соответствую-

щей передачи или если включение передач затруднено

из-за нарушения регулировки стопорного механизма ку-

лисы.

б) Ремонту, если люфт продольных тяг привода, характе-

ризующий величину износа в шарнирных соединениях, бо-

лее 16 мм.

Примечание. Для совмещения стрелок с контрольными рисками

изменять длину только поперечных тяг не рекомендуется, так как это

ухудшает работу привода управления коробкой передач вследствие нару-

шения установки углов рычагов вертикального валика. Поэтому при из-

менении длины поперечных тяг необходимо одновременно изменять дли-

ну продольных тяг, чтобы добиться такого положения, когда нижние

рычаги вертикального валика после регулировки останутся в перпенди-

кулярном положении относительно борта корпуса танка.

Коробка передач подлежит ремонту в следующих

случаях:

1. Люфт рычагов валиков переключения передач, заме-

ренный на плече от центра валика до центра проушины ры-

чага, более 7 мм для 1-й передачи и заднего хода и 12 мм —

для рычагов остальных передач.

2. Люфт в коробке передач при включении каждой из

передач более 24 мм.

3. Обнаружена явно выраженная течь масла через уп-

лотнения валов, не устранимая без выемки коробки передач

из танка.

4. Самопроизвольное выключение или затрудненное

включение передач, не устранимое регулировкой и ремонтом

привода управления.

30

Определение параметров коробки

передач

Рис. 20. Общий вид стопора наруж-

ного барабана главного фрикциона:’

1 — втулка; 2 — болт

При определении параметров коробки передач исполь-

зуются:

1. Стопор наружного барабана главного фрикциона.

Стопор (рис. 20 и 21)

предназначен для стопоре-

ния наружного барабана

главного фрикциона при

измерении люфтов в ко-

робке передач и переда-

точном механизме привода

вентилятора.

Стопор состоит из

втулки 1 и двух болтов 2.

Для стопорения ведущего

барабана главного фрик-

циона втулка 1 сто-

пора надевается на ступицу шестерни стартера. При ввер-

тывании болтов 2 rq упора в зубья зубчатого венца стопо-

рится ведущий барабан.

Рис. 21. Чертеж стопора

31

2. Стрелка.

Стрелка (рис. 22 и 23) используется при измерении люф-

тов в передаточном механизме

привода вентилятора, в зубчат-

ках соединительного вала при-

вода вентилятора и в ведущей

ступице фрикциона вентиля-

Рис. 22. Общий вид стрелки

Рис. 23. Чертеж стрелки

Стрелка и стопор в нерабочем положении крепятся

к люфтомеру (рис. 24).

Рис. 24. Общий вид люфтомера в сборе со стрелкой

и стопором

Измерение люфта продольных тяг.

а) Рычаг кулисы поставить в нейтральное положение и

отсоединить продольную тягу первой передачи и заднего

хода от поводка кулисы.

б) Подать отсоединенную тягу назад до отказа и каран-

дашом нанести меткй на отсоединенной и соседней тягах.

в) Переместить отсоединенную тягу вперед до отказа и

измерить линейкой расстояние между метками на отсоеди-

ненной и соседней тягах; это расстояние будет определять

люфт продольной тяги (величину износа в шарнирных со-

32

единениях). Люфт остальных тяг привода измеряется так

же, как и тяги первой передачи и заднего хода.

Измерение люфта рычагов валиков переключения пе-

редач.

а) Проверить, находится ли рычаг кулисы в нейтраль-

ном положении, и отсоединить поперечные тяги от рычагов

валиков переключения передач.

б) Поднести линейку к проушине рычага и, поворачивая

рычаг влево и вправо до отказа, измерить люфт рычага

(рис. 25).

Рис. 25. Измерение люфта рычага валика переклю-

чения «передач

Измерение люфта в коробке передач при включении каж-

дой из передач.

а) Застопорить ведущий барабан главного фрикциона

стопором (рис. 26).

б) Поставить левый рычаг механизма поворота во вто-

рое положение и включить первую передачу.

в) Поворачивая рычаг люфтомера, установленный на

зубчатке главного вала коробки передач, вперед и назад до

отказа, измерить по шкале люфтомера люфт в коробке пе-

редач при включенной первой передаче (см. рис. 18).

Включая поочередно остальные передачи, измерить

люфт при включении каждой из передач.

33

Рис. 26. Стопорение наружного барабана главного фрик-

циона стопором

Привод и фрикцион вентилятора

Параметры, характеризующие техническое

состояние привода и фрикциона

вентилятора

Привод вентилятора подлежит ремонту в следующих

случаях:

1. Люфт в передаточном механизме привода вентиля-

тора более 25 мм.

2. Люфт в зубчатках соединительного вала привода вен-

тилятора более 25 мм.

Примечание. Зазор в конической паре шестерен регулируется

без выемки коробки передач из танка. Зубчатки и соединительный вал

привода вентилятора заменяются без демонтажа фрикциона венти-

лятора.

Фрикцион вентилятора подлежит ремонту в следующих

случаях:

1. Люфт ведущей ступицы относительно ведущего диска

более 4 мм.

2. Величина момента пробуксовки фрикциона облегчен-

ного .вентилятора менее 18 кгм или более 50 кгм, а необлег-

ченного вентилятора — менее 18 кгм или более 35 кгм\ при

наличии указанных параметров фрикцион вентилятора под-

лежит разборке, очистке дисков трения или замене изно-

шенных деталей.

34

Определение параметров привода

и фрикциона вентилятора

Измерение люфта в передаточном механизме.

а) Застопорить ведущий барабан главного фрикциона

стопором (рис. 26).

б) Установить стрелку на фланце продольного вала, а

съемную шкалу люфтомера — на фланце гнезда подшипни-

ков со стороны коробки передач (рис. 27).

Рис. 27. Установка стрелки и съемной шкалы люфтомера при

измерении люфта в передаточном механизме

в) Поворачивая вентилятор вправо и влево до отказа,

замерить по съемной шкале люфтомера люфт в передаточ-

ном механизме вентилятора.

Примечание. Люфты у фрикционов всех типов замеряются оди-

наково.

Измерение люфта в зубчатках соединительного вала.

а) Застопорить фланец продольного вала привода вен-

тилятора спецломиком, установив плоский конец спецло-

мика между крышкой и фланцем передаточного вала

(рис. 28).

35

Рис. 28. Стопорение фланца продольного вала привода вен-

тилятора

б) Установить стрелку и съемную шкалу люфтомера,

как показано на рис. 29, и, поворачивая вентилятор вправо

и влево до отказа, замерить по съемной шкале люфтомера

люфт в зубчатках соединительного вала.

Измерение люфта в ведущей ступице фрикциона вентиля-

тора.

а) При застопоренном фланце продольного вала повер-

нуть вентилятор вправо до отказа и нанести карандашом

метку (рис. 30, а) на кожухе (или на упорном фланце

в модернизированном фрикционе) и на ведущей ступице

(рис. 30, б).

б) Повернуть вентилятор влево до отказа и штангенцир-

кулем измерить расстояние между смещенными метками на

кожухе (упорном фланце) и на ступице; это расстояние

будет определять величину люфта в ведущей ступице фрик-

циона вентилятора.

Измерение величины момента пробуксовки фрикциона.

Момент пробуксовки фрикциона вентилятора замеряется

динамометром с помощью специального рычага, установ-

ленного на лопасть вентилятора (рис. 31). Перед замером

момента вентилятор затормозить, включив для этого IV

или V передачу.

36

Рис. 29. Установка стрелки и съемной шкалы люф-

томера при измерении люфта в зубчатках соеди-

нительного вала привода вентилятора

Главный фрикцион

Параметры, характеризующие техническое

состояние главного фрикциона

Привод управления главным фрикционом подлежит:

а) Регулировке, если педаль возвращается нечетко в ис-

ходное положение и свободный ход продольной тяги выхо-

дит за пределы 5—11 мм или если осевой ход нажимного

диска менее 5 мм.

б) Ремонту, если люфт продольной тяги, характеризу-

ющий износ в шарнирных соединениях, более 7 лиц.

37

б

Рис. 30:

а — измерение люфта в ведущей ступице фрикциона вентилятора с ко-

жухом; б — измерение люфта в ведущей ступице фрикциона вентиля-

тора без кожуха

Рис. 31. Замер величины момента пробуксовки фрикциона вен-

тилятора

Главный фрикцион подлежит ремонту в следующих,

случаях:

1. Свободный ход продольной тяги менее 3 мм (при на-,

личии прокладок на шпильках нажимного диска для вос-

становления нормального свободного хода продольной тяги

снять прокладки и отрегулировать привод).

2. Осевой люфт в подшипнике механизма выключения

более 1,6 мм.

3. Момент вращения ведомых деталей относительно ве-

дущих при выключенном положении более 17 кгм и умень-

шить его регулировкой осевого хода нажимного диска

не удается (17 кгм соответствует усилию, равному 50 кг,

приложенному к рычагу люфтомера).

Изношенность (неисправность) отдельных деталей глав-

ного фрикциона определяется по следующим внешним при-

знакам:

1. При износе дисков трения уменьшается зазор между

шариками и лунками колец механизма выключения, в ре-

зультате чего уменьшается свободный ход пальца подвиж-'

ной чашки механизма выключения и продольной тяги при-

вода управления. Уменьшение свободного хода в свою оче-

редь может вызвать пробуксовку фрикциона, при которой

скорость танка при трогании с места или при преодолении

труднопроходимого участка дороги не соответствует оборо-

там коленчатого вала двигателя, т. е. число оборотов колен-

чатого вала увеличивается, а скорость движения танка*

39

не увеличивается или увеличивается незначительно и посте-

пенно. Пробуксовка фрикциона при нормальной нагрузке

может быть также вызвана осадкой пружин и замаслива-

нием дисков. В последнем случае, если свободный ход про-

дольной тяги более 3 мм, необходимо для устранения про-

буксовки фрикциона промыть диски трения. Чтобы убедить-

ся в том, что пробуксовка фрикциона вызвана осад-

кой пружин, необходимо проверить четкость возвра-

щения педали привода управления в исходное поло-

жение. При осадке пружин педаль не возвращается

в исходное положение (при правильной регулировке натя-

жения сервопружины),.

2. При короблении и наволакивании металла на дисках

трения, а также при разрушении дисков уменьшается зазор

между дисками трения в выключенном положении, вслед-

ствие чего не происходит полного разобщения ведущих дис-

ков трения с ведомыми (особенно при уменьшенном осевом

ходе нажимного диска). Это ухудшает условия переклю-

чения передач, является причиной рывков при переключе-

нии передач (фрикцион «ведет»).

• 3. При износе лунок колец и подшипника механизма вы-

ключения, а также шарнирных соединений привода управле-

ния уменьшается осевой ход нажимного диска, что также

приводит к уменьшению зазора между дисками трения

в выключенном положении, т. е. к неполному выключению

фрикциона.

Определение параметров главного

фрикциона

Измерение люфта продольной тяги.

а) Отсоединить продольную тягу от двуплечего рычага и

застопорить подвижную чашку механизма выключения спец-

ломиком через лючок в днище корпуса танка.

б) Переместить продольную тягу главного фрикциона

назад до отказа, на соседней тяге привода управления меха-

низмом поворота нанести карандашом метку по линии торца

стяжной муфты тяги главного фрикциона (рис. 32).

в) Переместить продольную тягу главного фрикциона

вперед др отказа, нанести вторую метку, аналогичную

первой, и измерить линейкой расстояние между нане-

сенными метками. Это расстояние будет определять вели-

чину люфта (Лт) продольной тяги (износ в шарнирных

соединениях).

40

продольная тяга

Размер люфта

Рис. 32. Нанесение меток при измерении люфта

продольной тяги главного фрикциона

Измерение свободного хода продольной тяги.

а) На соседней тяге привода управления механизмом

поворота нанести карандашом метку по линии торца стяж-

ной муфты тяги главного фрикциона (рис. 33).

Продольная тяга

Рис. 33. Нанесение меток при измерении свобод-

ного хода продольной тяги главного фрикциона

б) Отсоединить продольную тягу главного фрикциона от

двуплечего рычага и переместить ее вперед до отказа (вы-

брать зазор в механизме выключения), после чего нанести

карандашом вторую метку, аналогичную первой.

41

в) Измерить линейкой расстояние между нанесенными

метками; это расстояние определит величину общего свобод-

ного хода продольной тяги с люфтом в шарнирных соедине-

ниях привода (Лстш). Для получения свободного хода про-

дольной тяги необходимо из полученного общего свободного

хода вычесть люфт продольной тяги, т. е. Лет = Лстш — Лт.

Измерение осевого хода нажимного диска.

а) Замерить нутромером расстояние а между отжимным

диском (пальцем) и неподвижной чашкой (рис. 34). Величи-

ну расхождения ножек

нутромера измерить штан-

генциркулем.

б) Выключить главный

фрикцион и измерить

нутромером расстояние б

между отжимным диском

(пальцем) и неподвижной

чашкой. Величину расхож-

дения ножек нутромера

измерить штангенцирку-

лем. Разность между пер-

ным и вторым измерением

величины расхождения но-

жек нутромера дает вели-

чину осевого хода нажим-

ного диска (Н1=а—б).

Измерение осевого

люфта в подшипнике ме-

ханизма выключения.

а) Измерить нутроме-

ром расстояние между

подвижной и неподвижной

чашками (рис. 35). Вели-

чину расхождения ножек

нутромера измерить штангенциркулем.

б) Выключить главный фрикцион и измерить нутромером

расстояние между подвижной и неподвижной чашками. Ве-

личину расхождения ножек нутромера измерить штанген-

циркулем. Разность между первым и вторым измерением

величины расхождения ножек нутромера дает величину осе-

вого хода подвижной чашки (Лохч). Для определения осе-

вого люфта в подшипнике механизма выключения необхо-

димо из полученного осевого хода подвижной чашки вычесть

осевой ход нажимного диска (Лп—Лохч—Нт).

42

Измерение момента вращения ведомых деталей относи-

тельно ведущих при выключенном главном фрикционе.

а) Установить левый рычаг привода управления меха-

низмом поворота во второе положение и включить IV пе-

редачу.

б) Выключить главный

фрикцион и, плавно пово-

рачивая динамометром

рычаг люфтомера, уста-

новленного на зубчатке

главного вала коробки пе-

редач, измерить по пока-

заниям динамометра мо-

мент вращения ведомых

деталей относительно ве-

дущих (рис. 17).

Гитара

Параметры, ха-

рактеризующие

техническое со-

стояние гитары.

Гитара подлежит ре-

монту в следующих слу-

чаях:

— люфт в соедини-

тельной муфте гитара —

главный фрикцион более

18 мм\

— люфт в гитаре более

12 мм\

— люфт в соедини-

тельной муфте гитара —

двигатель более 20 мм;

Рис. 35. Замер осевого хода подвиж-

ной чашки механизма выключения

главного фрикциона

— обнаружена течь масла через уплотнения, не устрани

мая без снятия гитары.

Примечание. Люфт в соединительных муфтах можно устранить

или уменьшить, заменив муфту, не заменяя при этом зубчатку гитары.

Определение параметров гитары

Измерение люфта в соединительной муфте гитара —

главный фрикцион.

а) Включить IV передачу и поставить левый рычаг уп-

43

равления механизмом поворота во второе положение (муф-

та КП — правый ПМП разъединена).

б) Снять воздухоочиститель и застопорить спецломиком

зубчатку шестерни гитары, соединяющуюся с главным фрик-

ционом (стопорить так же, как и зубчатку шестерни, соеди-

няющуюся с двигателем, рис. 36).

Рис. 36. Стопорение зубчатки шестерни гитары

в) Поворачивая рычаг люфтомера, установленный на

зубчатке главного вала коробки передач, вперед и назад до

отказа (рис. 18), измерить по шкале люфтомера суммарный

люфт (Лоб), включающий люфты в коробке передач -при

включенной IV передаче (Лкпч) и в соединительной муфте

гитара — главный фрикцион (Лмгг). Для определения люф-

та в соединительной муфте гитара — главный фрикцион

необходимо из полученного суммарного люфта вычесть

люфт в коробке передач при включенной IV передаче

(Лмгг=Лоб—Лкпч).

Измерение люфта в гитаре.

а) Включить четвертую передачу и поставить левый ры-

чаг управления механизмом поворота во второе положение.

б) Снять воздухоочиститель и застопорить спецломиком

зубчатку шестерни гитары, соединяющейся с двигателем

(рис. 36).

в) Поворачивая рычаг люфтомера, установленный на

зубчатке главного вала коробки передач, вперед и назад до

44

отказа (рис. 18), измерить по шкале люфтомера суммарный

люфт (Л'об), включающий люфты в коробке передач при

включенной IV передаче (Лкпч), в соединительной муфте

гитара — главный фрикцион (Лмгг) и в гитаре (Лг). Для

определения люфта в гитаре необходимо из полученного

суммарного люфта вычесть люфты в коробке передач при

включенной IV передаче и в соединительной муфте гитара —

главный фрикцион, т. е. Лг = Л'об— (Лкпч + Лмгг).

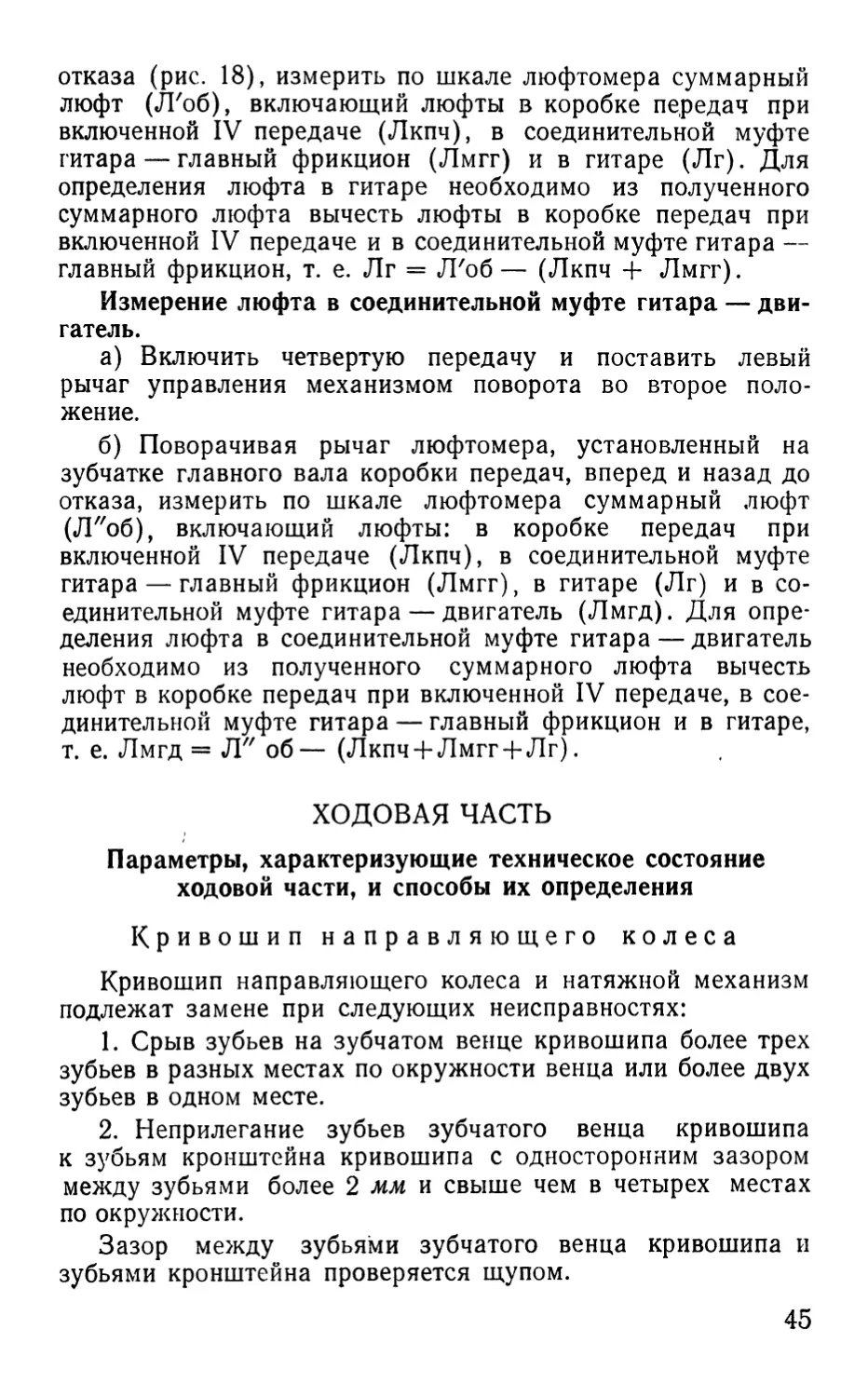

Измерение люфта в соединительной муфте гитара — дви-

гатель.

а) Включить четвертую передачу и поставить левый

рычаг управления механизмом поворота во второе поло-

жение.

б) Поворачивая рычаг люфтомера, установленный на

зубчатке главного вала коробки передач, вперед и назад до

отказа, измерить по шкале люфтомера суммарный люфт

(Л "об), включающий люфты: в коробке передач при

включенной IV передаче (Лкпч), в соединительной муфте

гитара — главный фрикцион (Лмгг), в гитаре (Лг) и в со-

единительной муфте гитара — двигатель (Лмгд). Для опре-

деления люфта в соединительной муфте гитара — двигатель

необходимо из полученного суммарного люфта вычесть

люфт в коробке передач при включенной IV передаче, в сое-

динительной муфте гитара — главный фрикцион и в гитаре,

т. е. Лмгд = Л" об— (Лкпч + Лмгг + Л г).

ХОДОВАЯ ЧАСТЬ

Параметры, характеризующие техническое состояние

ходовой части, и способы их определения

Кривошип направляющего колеса

Кривошип направляющего колеса и натяжной механизм

подлежат замене при следующих неисправностях:

1. Срыв зубьев на зубчатом венце кривошипа более трех

зубьев в разных местах по окружности венца или более двух

зубьев в одном месте.

2. Неприлегание зубьев зубчатого венца кривошипа

к зубьям кронштейна кривошипа с односторонним зазором

между зубьями более 2 мм и свыше чем в четырех местах

по окружности.

Зазор между зубьями зубчатого венца кривошипа и

зубьями кронштейна проверяется щупом.

45

Направляющее колесо

Направляющее колесо подлежит ремонту:

1. При наличии трещин любого размера и расположения,

не выходящих на ступицу колеса и устранимых заваркой.

2. При наличии течи (с разбрызгиванием по колесу)

смазки из-за износа уплотнений или сильного нагрева сту-

пицы направляющего колеса, вызывающего необходимость

снятия колеса.

Направляющее колесо подлежит замене при наличии тре-

щин любого размера, выходящих на ступицу колеса.

Гусеничная цепь

1. Траки гусеничной цепи подлежат замене при наличии

трещин.

2. Гусеничная цепь подлежит замене, если длина пяти

траков (характеризующая увеличение шага) натянутой гу-

сеницы более 740 мм или число траков гусеницы равно 84 и

дальнейшее натяжение ее невозможно. Шаг гусеничной цепи

для пяти траков замеряется линейкой или рулеткой при на-

тянутой ветви гусеничной цепи между задним опорным кат-

ком и ведущим колесом (рис. 37).

Рис. 37. Замер шага гусеничной ленты по пальцам трака

Примечание. При износе гусениц, когда после удаления трех —

четырех трако-в невозможно нормальное натяжение гусениц, рекомен-

дуется пальцы траков заменить новыми, а ведущие колеса переставить

(правое колесо поставить на левую сторону, а левое колесо — на правую

сторону танка).

46

Ведущее колесо

Ведущее колесо подлежит замене:

1. При наличии трещин в ступице любого размера и

расположения.

2. При наличии люфта в соединении с ведомым валом

бортовой передачи более 5 мм.

Зубчатые венцы ведущего колеса подлежат замене:

1. При наличии трещин любого размера и расположения.

2. При толщине зубьев венца менее 30 мм, замеренных

штангенциркулем на расстоянии 47,5 мм от вершины зуба

(рис. 38).

Рис. 38. Измерение толщины зуба венца ведущего колеса

Опорный каток

Опорный каток подлежит ремонту:

1. При наличии трещин на диске и ребрах жесткости кат-

ка любого размера и расположения, не выходящих на сту-

пицу катка и устранимых заваркой.

2. При наличии течи (с разбрызгиванием) смазки из-под

крышки лабиринтного уплотнения подшипников ступицы

катка или при сильном нагреве ступицы, вызывающем не-

обходимость снятия катка.

3. При заедании или заклинивании катка на оси вслед-

ствие разрушения подшипников (при исправных подшипни-

ках разгруженный каток должен свободно вращаться на

оси от усилия не более 40 кг, приложенного к бандажу).

Опорный каток подлежит замене:

1. При наличии сплошных вырывов резиновой шины на

всю ширину бандажей.

2. При наличии трещин, выходящих на ступицу катка.

47

Балансиры опорных катков

Балансиры опорных катков подлежат демонтажу и де-

фектации в соответствии с техническими условиями на вой-

сковой ремонт среднего танка, если ход (люфт) балансира

более 6 мм (рис. 39).

Рис. 39. Определение осевого люфта балансира

Осевой ход балансира определяется по суммарному за-

зору между направляющей опоры балансира и стенками па-

за ограничителя; зазор в указанных местах замеряется

щупом.

ЭЛЕКТРООБОРУДОВАНИЕ

При определении технического состояния танка прове-

рять агрегаты и приборы электрооборудования должен ква-

лифицированный электрик.

Аккумуляторные батареи

Техническое состояние аккумуляторных батарей прове-

ряется в следующем порядке:

48

а) По формуляру танка выяснить общее время работы

батарей на танке, время проведения последнего контрольно-

тренировочного цикла и емкость, отдаваемую батареями

при контрольной разрядке; периодичность подзарядки бата-

рей; характер имевшихся неисправностей и проведенных

ремонтов.

Если после проведения последнего контрольно-трениро-

вочного цикла до момента определения пригодности танка

к дальнейшей эксплуатации прошло шесть месяцев, то ба-

тареи сдать на зарядную станцию для проведения очеред-

ного контрольно-тренировочного цикла. Если данные форму-

ляра не вызывают сомнения в исправности батарей, то для

проверки состояния батарей не снимать их с танка, как ука-

зано в пункте «б».

б) Проверка степени заряженное™ по напряжению ак-

кумуляторных батарей.

Для проверки степени заряженности батарей необходимо

при включенном главном фрикционе в течение 5 сек прокру-

чивать коленчатый вал двигателя без подачи топлива и, на-

жав одновременно на кнопку вольтамперметра, определить

напряжение аккумуляторных батарей. При исправных и за-

ряженных батареях напряжение должно быть не менее 17—

18 в. Показание вольтамперметра ниже 17 в указывает на

то, что аккумуляторные батареи разряжены или засульфа-

тированы. Такие батареи следует отправить на зарядную

станцию для тщательной проверки.

В зимних условиях проверять батареи указанным спосо-

бом можно только после прогрева двигателя при движении

танка, так как в противном случае напряжение аккумуля-

торных батарей будет ниже 17 в даже при заряженных ба-

тареях.

Определить состояние аккумуляторных батарей, снятых

с танка, а также порядок их ремонта и списания необходимо

в соответствии с требованиями Руководства по эксплуата-

ции аккумуляторных батарей, Воениздат, 1957 г.

Генератор и реле-регулятор

Техническое состояние генераторов, реле-регуляторов и

зарядной цепи проверяется в следующем порядке:

1. По вольтамперметру проверить наличие зарядного

тока.

При исправном генераторе и реле-регуляторе, начиная

с 800—900 об!мин двигателя с генератором Г-731 и с 1100—

49

1200 об/мин двигателя с генератором Г-74, вольтамперметр

должен показывать ток зарядки.

В случае' отсутствия зарядного тока проверить наличие

и исправность предохранителя зарядной цепи на главном

распределительном щитке. Убедившись, что предохрани-

тель исправен, проверить исправность генератора, для чего

отсоединить провода от разъемов Ш и Я реле-регулятора

и выполнить следующее.

Соединить между собой провода, отключенные от разъ-

емов Я и Ш, и один конец провода контрольной лампочки,

после этого запустить двигатель. Другой конец провода кон-

трольной лампочки соединить с корпусом танка. Горение

лампочки при 800—900 об/мин при генераторе Г-731 или

1100—1200 об/мин при генераторе Г-74 свидетельствует об

исправности генератора, а отсутствие горения лампочки —

о неисправности генератора или о размагничивании его

полюсов.

Подмагничивание полюсов генератора и одновременно

исправность обмоток возбуждения проверять следующим

образом:

Рис, 40. Схема соединений для подмагничивания полюсов

генератора

а) Подсоединить один конец изолированного провода

к предохранителю 30 а распределительного щитка механика-

водителя (рис. 40), второй конец поочередно (кратковре-

менно, на 1—2 сек) замкнуть с концами проводов, отсое-

диненных от разъемов Ш реле-регулятора. Выключатель

батарей при этом должен быть включен.

50

При исправных обмотках возбуждения замыкание и

размыкание провода и штыря сопровождаются небольшим

искрением. Отсутствие искры указывает на обрыв обмотки

возбуждения или проводов, идущих от реле-регулятора

к генератору.

б) Соединить вновь между собой провода, отключен-

ные от разъемов Я и Ш, и конец провода контрольной лам-

почки, запустить двигатель и на вышеуказанных оборотах

двигателя проверить горение лампочки.

Если лампочка не горит, то это указывает на неисправ-

ность генератора; неисправный генератор подлежит сня-

тию и сдаче в ремонт.

Подсоединить провода к реле-регулятору и проверить

по вольтамперметру наличие зарядного тока. При отсутст-

вии зарядного тока и при исправной зарядной цепи заме-

нить реле-регулятор.

2. Проверить напряжение, поддерживаемое реле-регу-

лятором, в следующем порядке:

— запустить двигатель и установить обороты коленча-

того вала: 900—950 об)мин при генераторе Г-731 или

1200—1300 обIмин при генераторе Г-74;

— включить потребители электрической энергии, на-

пример электродвигатели вентиляторов, при этом выклю-

чатель батарей должен быть выключен;

— по вольтамперметру зафиксировать напряжение,

поддерживаемое реле-регулятором.

Если будет обнаружено, что реле-регулятор поддержи-

вает напряжение менее 27 в, то с помощью ручки внешней

регулировки на реле-регуляторе отрегулировать напряже-

ние до нормальной величины, т. е. 27—29 в. Если этого сде-

лать не удается, то реле-регулятор отправить в мастерскую

для проверки и регулировки.

Стартер

Техническое состояние стартера проверяется в следую-

щем порядке:

а) При прогретом двигателе три — четыре раза вклю-

чить стартер, не подавая топливо. Продолжительность каж-

дого включения должна быть не более 5 сек. Исправный

стартер должен включаться четко, без натыканий на зубья

венца главного фрикциона и без заеданий. При заряжен-

ных аккумуляторных батареях стартер должен энергично

проворачивать коленчатый вал двигателя.

б) Для осмотра снять стартер и очистить его от пыли и

51

грязи. Открыть защитные ленты коллектора и реле приво-

да. Проверить состояние коллектора, щеток, контактов

реле привода и шестерни. Снять крышку и осмотреть рас-

цепляющий механизм.

При наличии трещин, сколов или большого износа (бо-

лее допустимых по техническим условиям на войсковой ре-

монт электрооборудования) щетки необходимо заменить.

Подгоревший коллектор и контакты реле привода за-

чистить стеклянной бумагой и протереть тряпкой, смочен-

ной в бензине. При наличии заусениц на шестерне стартера

зачистить их напильником.

в) Проверить затяжку шпилек стартера.

г) Смазать хвостовик шестерни стартера.

д) Установить стартер на танк, соблюдая установочные

зазоры: торцовый зазор между шестерней стартера и зуб-

чатым венцом ведущего барабана главного фрикциона

должен быть 4—5 мм, боковой зазор — 0,8—1 мм.

е) Опробовать работу стартера включением.

Если стартер имеет сколы зубьев шестерни, оплавле-

ние или выгорание коллекторных пластин и контактов ре-

ле-привода, то дальнейшей эксплуатации он не подлежит.

Электродвигатели вентиляторов и маслозакачивающего

насоса

Электродвигатели типа МВ-42, МВ-43, МН-1 непригод-

ны к дальнейшей эксплуатации в случае их отказа в работе

при нормальном напряжении питания на штепсельных

разъемах электродвигателей.

Техническое состояние электродвигателя проверять

в следующем порядке:

а) Включить выключатель или кнопку включения элек-

тродвигателя. При исправных электродвигателях вентиля-

тор должен вращаться ровно без постороннего шума,

а маслозакачивающий насос должен создавать давление,

контролируемое по манометру: с электродвигателем

МВ-43 — не менее 0,5—1 кг/см2 и с электродвигателем

МН-1 —не менее 2 кг /см2.

б) Если электродвигатель не вращается, проверить

исправность предохранителя и наличие напряжения на

конце провода, подключенного к штепсельному разъему

электродвигателя. Наличие напряжения проверять при по-

мощи контрольной лампочки.

Исправность остальных аппаратов и приборов электро-

оборудования проверяется их включением.

52

СВОДНАЯ ТАБЛИЦА ПАРАМЕТРОВ,

ХАРАКТЕРИЗУЮЩИХ ТЕХНИЧЕСКОЕ СОСТОЯНИЕ

АГРЕГАТОВ ТАНКА

Q- О в О е 2 Наименование Величина параметра Способ замера

номинальная предельная

1 Двигатель Давление масла в систе- ме смазки при 1700— 1750 об 1 мин и темпе- ратуре масла 85°С . . 6—9 кг!см2 4,5 кг/см- Манометром

2 3 Часовой расход масла (угар) в литрах на час работы двигателя . . Давление газов в карте- ре двигателя при 1800 об) мин До 20 мм 7 70 мм Щупом Манометром

4 Механизм поворота Общий ход продольной тяги вод. ст. Размер 135—150 вод. ст. ы в мм 135—160 Линейкой

5 Свободный ход продоль- ной тяги 10-30 5—30 Линейкой

6 Осевой люфт в сфери- ческом подшипнике № 3522 0,34—0,45 1,8 Нутромером

7 Осевой ход нажимного диска 3.3-5 3,0 Нутромером

8 Осевой люфт в подшип- нике механизма вы- ключения 0,25-0,36 1,6 Нутромером

9 Люфт в механизме по- ворота 0,54-2,2 10 и линейкой Люфтомером

10 Момент вращения ве- дущих деталей отно- сительно ведомых в выключенном положе- нии 2—5 кгм 15 кгм Люфтомером и

11 Люфт в соединительных муфтах механизм по- ворота — коробка пе- редач 2,8—5,7 20 динамометром Люфтомером

53

№ по пор. I Наименование Величина параметра Способ замера

номинальная предельная

12 Бортовая передача Люфт ведущего колеса на валу бортовой пе- редачи 0,04—0,2 5 Люфтомером и

13 Люфт в бортовой пере- даче 2,0—13,5 130 штангенцир- кулем Люфтомером

14 Коробка передач Люфт продольных тяг приводов управления КП 0,5—2 16 Линейкой

15 Люфт рычагов валиков переключения передач: для I передачи и заднего хода . . 0,33—0,83 7 Линейкой

для остальных пере- дач 0,42—1,1 12 Линейкой

16 Люфт в коробке передач при включении каж- дой из передач . . . 2,2-11 24 Люфтомером

17 Привод и фрикцион вентилятора Люфт в передаточном механизме привода вентилятора 0,62—2,8 25 Люфтомером

18 Люфт в зубчатках со- единительного вала привода вентилятора 2,8—5,6 25 Люфтомером

19 Люфт ведущей ступицы фрикциона вентилято- ра 0,63—1,2 4 Штангенцир-

20 Момент пробуксовки фрикциона вентилято- ра 18—50 кгм; Не менее кулем Динамометр

21 Главный фрикцион Свободный ход продоль- ной тяги привода управления главного фрикциона 18—35 кгм для облег- ченного вентилятора 7—9 18 кгм и не более 50 кгм (35 кгм) 3-11 и спец. рычаг Линейкой

54

о е о е £ Наименование Величина параметра Способ замера

номинальная предельная

22 Люфт продольной тяги привода управления главного фрикциона 0,2—0,7 7,0 Линейкой

23 Осевой люфт в подшип- нике механизма вы- ключения главного фрикциона 0,25—0,36 1,6 Нутромером

24 Осевой ход нажимного диска главного фрик- циона 6,5-7,5 5—7,5 и линейкой Нутромером

25 Момент вращения ведо- мых деталей относи- тельно ведущих в вы- ключенном положении 4—7 кгм 17 кгм и линейкой Люфтомером и

26 Гитара Люфт в соединительной муфте гитара — глав- ный фрикцион .... 2,2—4,3 18 Динамометром Люфтомером

27 Люфт в гитаре . ‘ . 0,77—2,9 12 Люфтомером

28 Люфт в соединительной муфте гитара — дви- гатель 2,8-5,7 20 Люфтомером

55

ОГЛАВЛЕНИЕ

Стр.

Введение....................................................... 3

I. Общие положения..............................................4

II. Порядок определения технического состояния танка —

III. Проверка технического состояния танка........................6

Силовая установка « . ................................—

Проверка топливоподающей аппаратуры......................7

Проверка давления масла в системе смазки..................13

Проверка давления газов в картере двигателя . —

Определение расхода масла на угар.........................14

Силовая передача ............................................. 15

Порядок определения технического состояния силовой передачи —

Люфтомер..................................................16

Механизм поворота.........................................19

Бортовая передача ....................................... 28

Коробка передач ....................................... 30

Привод и фрикцион вентилятора...........................34

Главный фрикцион..........................................37

Гитара....................................................43

Ходовая часть.................................................45

Параметры, характеризующие техническое состояние ходовой

части, и способы их определения..........................—

Электрооборудование..........................................48

Аккумуляторные батареи...................................—

Генератор и реле-регулятор..............................49

Стартер . 51

Электродвигатели вентиляторов и маслозакачивающего насоса 52

Сводная таблица параметров, характеризующих техническое состоя-

ние агрегатов танка..........................................53

Под наблюдением редактора инженер-полковника Почтарева Н Ф,

Технический редактор Коновалова Е. К Корректор Сафошкина Л А.

Сдано в набор 29.4.59 Г—52159 Подписано к печати 3.10.59 г.

Формат бумаги 84Х1081/82—1»/4 п. л -2,87 усл. п. л.-2,751 уч. изд. л.

Военное издательство Министерства обороны Союза ССР

Москва, К-9, Тверской бульвар, 18.

Изд. № 3/2091 Заказ № 868