Автор: Антипова А.И.

Теги: белье верхние сорочки нательное белье швейное производство конструирование одежды

Год: 1984

Текст

ЖОнтнлова, '

КОНСТРУИРОВАНИЕ

И ТЕХНОЛОГИЯ

КОРСЕТНЫХ

ИЗДЕЛИЙ

Одрбрена Ученым советом, Государ-.

км/пети CCCT tic'

фсссчонсыьн'с- техническом у об резона-

ним >s ачестее учебника длч ерсд-

','-л < кокаммо-тс.'ни v

if-

- с№ '“^'л - ,

«ЛЕГ-КА ПИ ЕВАЯ РОМЫШЛЕ

1-964 . г -

ББК 37.24

А 72

УДК 687.256.016/.02 (075.32)

Рецензенты: начальник отдела НОТ ЛПШО «Трибуна» С. Б. Кемпи и

преподаватель СРПТУ № 18 Ленинграда-А. А. Коровякова

Антипова А. И.

А 72 Конструирование и технология корсетных изделий:

Учебник для кадров массовых профессий.— М.: Легкая и

пищевая пром-сть, 1984. — 160 с., ил.

Изложены вопросы конструирования корсетных изделий из ткани и эла-

стичных материалов. Рассмотрены различные способы изготовления корсетных

изделий. Освещены вопросы' подготовительно-раскройного производства, стандарт

- тизации, контроля качества изделий, охраны труда и пожарной безопасности

на предприятиях.

Для учащихся средних производственно-техиииеских училищ, может быть

использован при профессиональном обучении рабочих на производстве.

3103000000—299

А------------------144—85

044(01)—84

ББК 37.24

© Издательство «Легкая и пищевая

промышленность», 1984

ВВЕДЕНИЕ

i i

/

Основной задачей швейной промышленности является

обеспечение населения высококачественной одеждой разнооб-

разного вида, назначения, красивой по внешнему виду и соот-

ветствующей современному направлению моды.

Выполняя решения XXVI съезда КПСС по пятилетнему пла-

ну экономического и социального развития СССР на 1981—

1985 гг., работники швейной промышленности постоянно уве-

личивают выпуск швейных изделий, совершенствуют техноло-

гию и организацию производства.

Корсетные изделия являются особой группой бельевых из-

делий для женщин. Предприятия, занятые изготовлением кор-

сетных изделий, появились на территории нашей страны

только при советской власти. В дореволюционной России не су-

ществовало специализированных швейных предприятий по про-

изводству корсетных изделий. Мастерские, которые имелись в

отдельных городах, изготовляли незначительное количество из-

делий по заказам преимущественно богатых женщин. Покуда- л

тельский спрос на модные изделия в основном удовлетворялся

за счет товаров, которые выписывались торговыми фирмами и

магазинами из Франции и некоторых других европейских

стран.

В настоящее время промышленное производство корсетных

изделий организовано почти во всех союзных республиках?"

В производстве корсетных изделий заняты большие коллекти-

вы специализированных производственных швейных объедине-

ний — «Черемушки» (Москва), «Трибуна» (Ленинград), «Си-

луэт» (Челябинск), Симферопольская швейно-галантерейная

фабрика, производственное швейное объединение «Комсомолка»

(Минск) —и другие швейно-галантерейные предприятия страны.

Задачей этих предприятий является обеспечение спроса со-

ветских женщин на корсетные изделия, расширение ассорти-

мента и улучшение качества изделий. Для решения этих задач

необходимо повысить качество моделирования и конструирова-

ния, расширить ассортимент основных, отделочных материалов

и фурнитуры, совершенствовать технологию и организацию про-

изводства.

Увеличение выпуска корсетных изделий должно быть обес-

печено в основном в результате повышения производительно-

сти труда. Сокращение затрат живого труда зависит от приня-

• з

тых в производстве методов обработки, от уровня квалифика-

ции рабочих, занятых изготовлением корсетных изделий.

Основным контингентом рабочих на швейных предприятиях

в настоящее время являются выпускники производственно-тех-

нических училищ, от качества подготовки которых зависят как

результаты их личных успехов в труде, так и результаты произ-

водства в целом.

До последнего времени среди учебных пособий для ПТУ от-

сутствовал учебник по технологии и конструированию корсет-

___ны\ изделий.

Издаваемый учебник по своему содержанию соответствует

рабочим программам учебных курсов: «Технология корсетных

изделий» и «Конструирование корсетных изделий». Учебник со-

ставлен на основе технической документации, принятой в швей-

ной промышленности по вопросам производства корсетных из-

делий и опыта передовых швейных предприятий страны.

Глава 1. ОБЩИЕ СВЕДЕНИЯ

О КОНСТРУКЦИИ КОРСЕТНЫХ ИЗДЕЛИЙ

§ 1. КРАТКАЯ ИСТОРИЯ РАЗВИТИЯ КОРСЕТА

У корсета большая многовековая история. С помощью’

корсета и других дополнений (плечики, накладки на бедра и

др.) люди издавна старались либо подчеркнуть красоту естест-

венных форм женского тела, либо маскировать их, придав фи-

гуре желаемые пропорции, а костюму—-модные силуэтные -

формы.

В зависимости от художественного стиля эпохи и требова-

ний моды одежда меняла свою форму, размеры, пропорции,

либо не нуждалась в корсете, либо, наоборот, корсет становил-

ся основой, каркасом не только женской, но и .мужской одежды.

Так, одежда античного мира (рис. 1) отражала красоту и

достоинство человека мягко падающими складками, сквозь ко-

торые слегка намечались, а при движении ясно проступали ес-

тественные формы тела,-Такая одежда не нуждалась в корсете.

Однако, чтобы придать стройность фигуре, в Древней Греции

женщины" пеленали корпус в холст и лишь потом...Драцир-ова-

лись в различные ткани. Для поддержания груди к одежде_лри-"

шивали полоску ткани или мягкой кожи.

В эпоху средневековья (IV—XIV вв.) женская одежда долж-

на была скрывать тело, так как по церковному учению женское

гело является вместилищем и источником греха. Длинное сво-

бодное платье с рукавами, .покрывающее тело до кончиков баш-

маков, дополненное накидкой на голову и плечи,— вот одежда

женщин Византийской империи. Эта одежда также не нужда-

лась в корсете.

Долгое время и в одежде европейских народов чувствова-

лось римско-византийское влияние. Женщины носили длинное

закрытое платье свободной формы. Стремление подчеркнуть

фигуру покроем платья привело в XI—XII вв.. к появлению в

одежде узкого корсетного жилета, который еще не мьл ял ей кор-

сетом, но подчеркивал формы фигуры и поддерживал грудь.

Появление большого количества разнообразных тканей в~ре-

зультате быстрого развития ремесел-в XIV—XV вв., а также

новые идеалы красоты эпохи Возрождения способствовали соз-

данию новых форм в одежде.. Женская одежда становится бо-

лее свободной и удобной. В конструкции одежды появились

вытачки, детали стали кроеными, что позволило выявить кра-

соту и....грацию женской фигуры. Для этой же цели в одежде

использовали боковую шнуровку.

Рис. 2. Испанский костюм. Королев-

ский женский костюм 80-х годов

XIV в. Ллано. Портрет инфанты

Клары-Евгении, 1584 г.

Рис. 1. Античная

греческий костюм

сом и хламмдиои).

Скульптура V—VI

одежда. Женский,

(хитон с колно-

Диана Габесакая.

ВВ. до. и. э.

Идеалом женской красоты в XIV в. был хрупкий образ мо-

лодой девушки; с 'помощью одежды стремились создать такой

образ. Для этого грудь стягивали корсетом (возникшим в Анг-

лии; — узким лифом из .плотной ткани. ' '

В середине XV в. в женском костюме изменяются пропор-

ции. Линия талии- переносится вверх. Дополненный вытянутым

головным убором недлинным шлейфом костюм подчиняется го-

тическому стилю в искусстве. JS-образный изгиб фигурыЖенщи-

ны в таком костюме обеспечивался с помощью специального

приспособления типа корсета, состоящего из подвижных дере-

вянных планок, соединенных внизу и вверху шнуром.

В XV в. в Испании наметился, а в XVI в. утвердился кар-

касный тип женского костюма (рис. 2). Такой костюм не повто-

6

рял форму тела, а имел жесткую основу из плотной ткани с

металлическими или костяными ^китовый ус) пластинками.

Женщина оказалась в футляре. Лиф согласно испанской моде

делал грудь совершенно плоской. Изменился корсет, ему при-

дали~спереди удлиненную форму, увеличив количество метал-

лических деталей. Каркасная форма испанского костюма в

XVI в. распространилась на все страны Европы.

В начале XVII в. в основе костюма все еще был каркас-

корсет с костяными и металлическими пластинами, обшитыми

плюшем или мягкой замшей/ с вертюгалями *. Спереди корсету

придавали остроугольную удлиненную форму (рис. 3).

Во второй половине XVII в. женщинам было модно иметь

фигуру с тонкой талией. Форма такой фигуры создавалась с

помощью корсета. Новый корсет создавал спереди красивую

Рис.. 3. ’Конструкция испанского женского костюма 50—60-х пг. XVII в.

Д. Веласкес. Портрет Маргариты. '

* Вертюгаль—'конструкция, состоящая из объемного валика, надетого

на талию, и нижней юбки с пришитым к ней ивовым или проволочным

обручем. Платье, надетое на такое сооружение, от талии принимало гори-

зонтальное положение и затем опускалось к полу, образуя цилиндрическую

форму юбки.

Г

полукруглую линию. Спереди • и сзади он имел две металличе-

ские пластины. Изгиб этих пластин определял положение кор-

пуса женщины. Корсет имел сзади шнуровку, украшался кру-

жевом, вышивкой, внизу имел узкую баску или оборку.

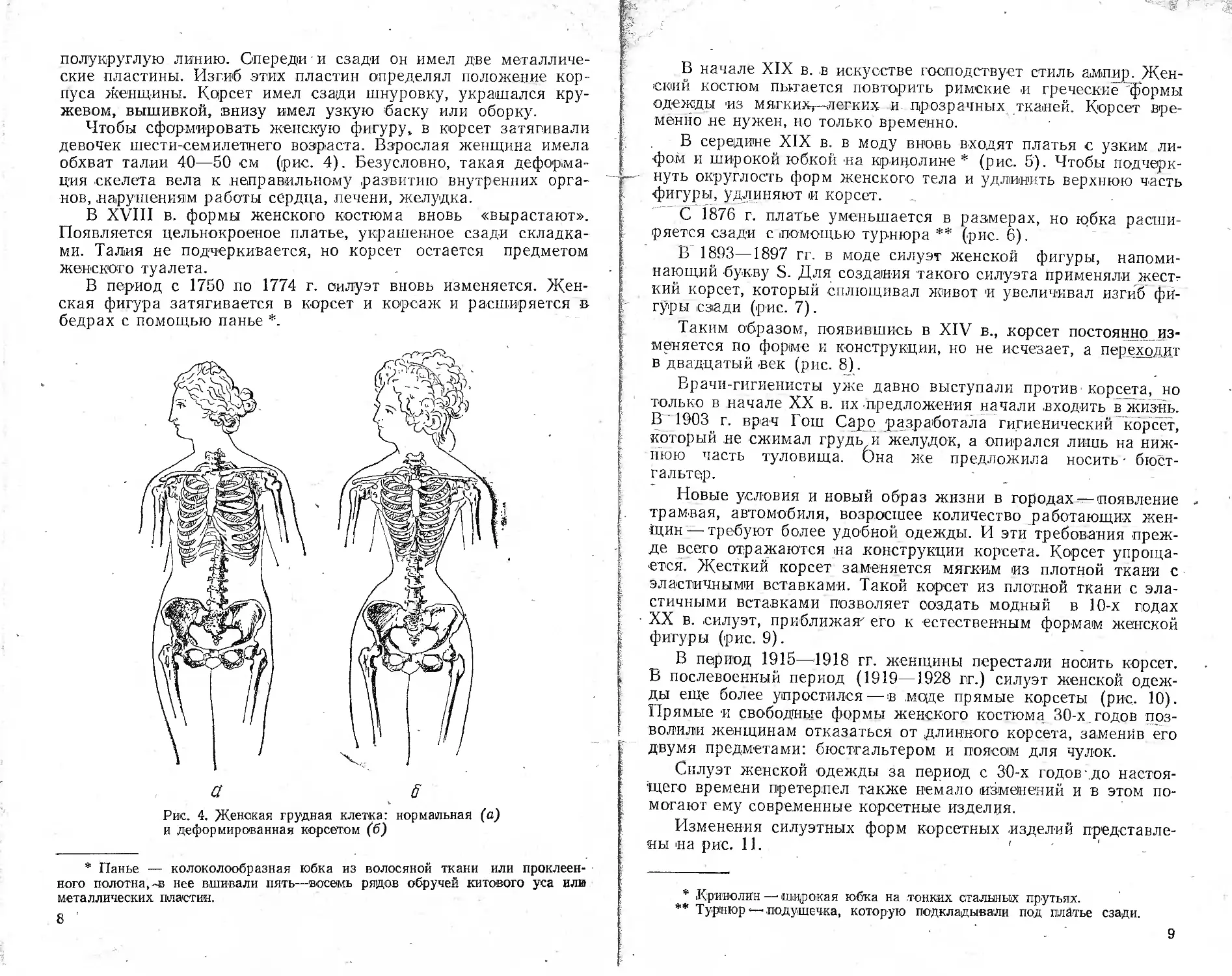

Чтобы сформировать женскую фигуру, в корсет затягивали

девочек шести-семилетнего возраста. Взрослая женщина имела

обхват талии 40—50 см (рис. 4). Безусловно, такая деформа-

ция скелета вела к неправильному развитию внутренних орга-

нов, нарушениям работы сердца, печени, желудка.

В XVIII в. формы женского костюма вновь «вырастают».

Появляется цельнокроеное платье, украшенное сзади складка-

ми. Талия не подчеркивается, но корсет остается предметом

женского туалета.

В период с 1750 по 1774 г. силуэт вновь изменяется. Жен-

ская фигура затягивается в корсет и корсаж и расширяется в

бедрах с помощью панье *.

Рис. 4. Женская грудная клетка: нормальная (а)

и деформированная корсетом (б)

* Панье — колоколообразная юбка из волосяной ткани или проклеен-

ного полотна,-в нее вшивали пять—восемь рядов обручей китового уса или

металлических пластин.

8

В начале XIX в. .в искусстве господствует стиль ампир. Жен-

ский костюм пытается повторить римские и греческие Тформы

одежды из мягкиХт—легких и прозрачных тканей. Корсет вре-

менно не нужен, но только временно.

В середине XIX в. в моду вновь входят платья с узким ли-

фом и широкой юбкой на кринолине* (рис. 5). Чтобы подчерк-

нуть округлость форм женского тела и удлинить верхнюю часть

фигуры, удлиняют и корсет.

С 1876 г. платье уменьшается в размерах, но юбка расши-

ряется сзади с помощью турнюра ** (рис. 6).

В 1893—1897 гг. в моде силуэт женской фигуры, напоми-

нающий букву S. Для создания такого силуэта применяли жест-

кий корсет, который сплющивал живот и увеличивал изгиб фи-

гуры сзади (рис. 7).

Таким образом, появившись в XIV в., корсет постоянно из-

меняется по форме и конструкции, но не исчезает, а переходит

в двадцатый век (рис. 8).

Врачи-гигиенисты уже давно выступали против корсета, но

только в начале XX в. их предложения начали .входить в жизнь.

В 1903 г. врач Гош Capo разработала гигиенический корсет,

который не сжимал грудь и желудок, а опирался лишь на ниж-

нюю часть туловища. Она же предложила носить - бюст-

гальтер.

Новые условия и новый образ жизни в городах —появление

трамвая, автомобиля, возросшее количество работающих жен-

щин — требуют более удобной одежды. И эти требования преж-

де всего отражаются на конструкции корсета. Корсет упроща-

ется. Жесткий корсет заменяется мягким из плотной ткани с

эластичными вставками. Такой корсет из плотной ткани с эла-

стичными вставками позволяет создать модный в 10-х подах

XX в. силуэт, приближая-' его к естественным формам женской

фигуры (рис. 9).

В период 1915—1918 гг. женщины перестали носить корсет.

В послевоенный период (1919—1928 гг.) силуэт женской одеж-

ды еще более упростился—-в .моде прямые корсеты (рис. 10).

Прямые и свободные формы женского костюма 30-х годов поз-

волили женщинам отказаться от длинного корсета, заменив его

двумя предметами: бюстгальтером и поясом для чулок.

Силуэт женской одежды за период с 30-х годов-до настоя-

щего времени претерпел также немало изменений и в этом по-

могают ему современные корсетные изделия.

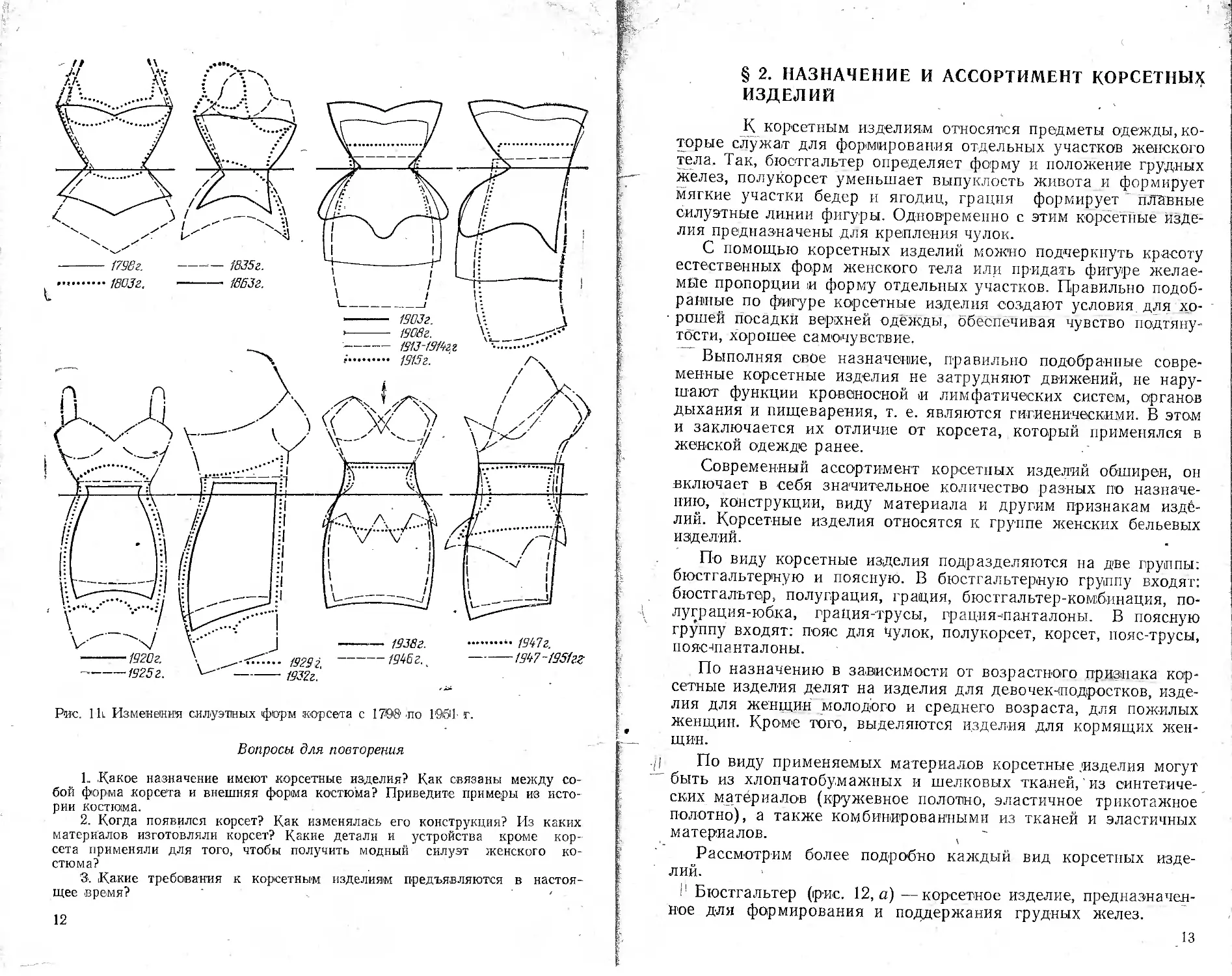

Изменения силуэтных форм корсетных изделий представле-

ны на рис. 11. '

* Кринолин — широкая юбка на .тонких стальных прутьях.

** Турнюр —- подушечка, которую подкладывали под платье сзади.

9

Рис. 5. Бальное женское платье на

кринолине. Гравюра из журнала мод,

I860 г.

Рис. 6. Силуэт женского костюма с

турнюром. Гравюра из журнала мод,

1864 г.

Рис. 7. Корсет, изгибающий туловище

в форме буквы S, 1S02 г.

Г

a 5 .

Рис. 8i Корсет fa) и корсетный лиф f6), МОЙ г.

Рис. 9. Модель, корсета, сохраняющая Рис. 1|0. Прямой корсет 1928 г

естественную осанку, Ц9Ш г.

Рис. Ik Изменения силуэтных форм корсета с 1798'по ll901- г.

Вопросы для повторения

1.. Какое назначение имеют корсетные изделия? Как связаны между со-

бой форма корсета и внешняя форма костюма? Приведите примеры из исто-

рии костюма.

2. Когда появился корсет? Как изменялась его конструкция? Из каких

материалов изготовляли корсет? Какие детали и устройства кроме кор-

сета применяли для того, чтобы получить модный силуэт женского ко-

стюма?

3. Какие требования к корсетным изделиям предъявляются в настоя-

щее время? ' ' '

12

§ 2. НАЗНАЧЕНИЕ И АССОРТИМЕНТ КОРСЕТНЫХ

ИЗДЕЛИЙ

К корсетным изделиям относятся предметы одежды, ко-

торые служат для формирования отдельных участков женского

тела. Так, бюстгальтер определяет форму и положение грудных

желез, полукорсет уменьшает выпуклость живота и формирует

мягкие участки бедер и ягодиц, грация формирует плавные

силуэтные линии фигуры. Одновременно с этим корсетные изде-

лия предназначены для крепления чулок.

С помощью корсетных изделий можно подчеркнуть красоту

естественных форм женского тела или придать фигуре желае-

мые пропорции и форму отдельных участков. Правильно подоб-

ранные по фигуре корсетные изделия создают условия, для хо-

• рошей посадки верхней одежды, обеспечивая чувство подтяну-

тости, хорошее самочувствие.

Выполняя свое назначение, правильно подобранные совре-

менные корсетные изделия не затрудняют движений, не нару-

шают функции кровеносной и лимфатических систем, органов

дыхания и пищеварения, т. е. являются гигиеническими. В этом

и заключается их отличие от корсета, который применялся в

женской одежде ранее.

Современный ассортимент корсетных изделий обширен, он

включает в себя значительное количество разных по назначе-

нию, конструкции, виду материала и другим признакам изде-

лий. Корсетные изделия относятся к группе женских бельевых

изделий.

По виду корсетные изделия подразделяются на две группы:

бюстгальтерную и поясную. В бюстгальтериую группу входят:

бюстгальтер, полуграция, грация, бюстгальтер-комбинация, по-

луграция-юбка, грация-трусы, грация-'панталоны. В поясную

группу входят: пояс для Чулок, полукорсет, корсет, пояс-трусы,

пояс-панталоны.

По назначению в зависимости от возрастного признака кор-

сетные изделия делят на изделия для девочек-подростков, изде-

лия для женщин молодого и среднего возраста, для пожилых

женщин. Кроме того, выделяются изделия для кормящих жен-

щин.

./I По виду применяемых материалов корсетные .изделия могут

быть из хлопчатобумажных и шелковых тканей, из синтетиче-

ских материалов (кружевное полотно, эластичное трикотажное

полотно), а также комбинированными из тканей и эластичных

материалов. ,

Рассмотрим более подробно каждый вид корсетных изде-

лий.

!' Бюстгальтер (рис. 12, а) —корсетное изделие, предназначен-

ное для формирования и поддержания грудных желез.

13

Рис. 12. Виды корсетных изделий:

а — бюстгальтер; б — полуграция; в — грация; г — бюстгальтер-.ком бинация; д — пол у гр а-,

ция юбка; е — грация-трусы; ж — грация-панталоны; з — пояс для чулок; и — полукор*

сет; к — корсет; л — пояс-трусы; м — пояс-панталоны

Полуграцпд (рис. 12,6)—бюстгальтер с длинным поясом,

который формирует верхнюю часть туловища.

Трация (рис. 12, в)—- корсетное изделие, охватывающее ту-

ловище от верхнего основания грудных желез до подъятодич-

ных складок и предназначенное для придания фигуре стройно-

сти и для крепления чулок.

Бюстгальтер-комбинация (рис. 12, г) — корсетное изделие,

•представляющее собой бюстгальтер и комбинацию из ткани или

трикотажного полотна.

Полуграция-юбка (рис. 12, д)—корсетное изделие, пред-

ставляющее собой’ полуграцию и нижнюю юбку из ткани или

трикотажного полотна.

Грация-трусы (рис. 12, е)—трация, дополненная ластови-

цей, которая помогает подтянуть живот и более устойчиво за-

фиксировать положение грации на фигуре.

Грация-панталопы (рис. 12, ж) —это грация с «ножками»,

которые’дбеспечивают формирование бедер и плавный переход

от туловища к мягким тканям бедер.

Пояс для чулок (рис. 12, з)—корсетное изделие, охватыва-

ющее нижнюю часть туловища полностью или частично и пред-

назначенное для крепления чулок.

Полукорсет (рис. 12, и) — корсетное изделие, охватывающее

нижнюю часть туловища от талии до подъягодичных складок

и предназначенное для формирования мягких тканей живота,

ягодиц, бедер, а также для крепления чулок.

Корсет (рис. 12, к)—корсетное изделие жесткой формы/

плотно охватывающее туловище от нижнего основания грудных

желез до подъягодичных складок и предназначенное для при-

дания стройности фигуре и для крепления чулок.

Пояс-трусы (рис. 12, л) — корсетное изделие, объединяющее

пояс для чулок и трусы, предназначенное для формирования

нижней части туловища и для крепления чулок.

Пояс-па,нталоны (рис. 12, л)—корсетное изделие только из

эластичного трикотажного полотна, предназначенное для фор-

мирования нижней части туловища от талии и бедер, а также

для крепления чулок.

Вопросы для повторения

1,. Почему все корсетные изделия разбиты на две группы: бюстгальтер-

ную и поясную? Какие изделия можно отнести к комбинированным? Какие

положительные свойства имеют корсетные изделия из эластичных материа-

лов? _

2. Чем отличаются бюстгальтер, полуграция и грация по конструкции

и назначению?

3. 'Какие корсетные изделия изготовляют только из эластичных мате-

риалов и почему?

4. Как делятся корсетные изделия по назначению в зависимости от воз-

растного признака женщин?

Г5

§ 3. КОНСТРУКЦИЯ ДЕТАЛЕЙ КОРСЕТНЫХ

ИЗДЕЛИЙ

Для получения сложной объемной формы корсетные

изделия изготовляют из большого количества деталей. Коли-

чество, размеры и форма, а также материал деталей опреде-

ляют разнообразие видов и конструкций корсетных изделий.

Однако в каждой группе изделий можно выделить типовые кон-

струкции основных деталей.

Так, типовая конструкция бюстгальтера (рис. 13) состоит из

пояса, чашек и бретелей. Пояс бюстгальтера состоит из двух

деталёТ или из трех: передней и двух боковых. Чашки состоят

также из двух или трех деталей.

Типовая конструкция' полукорсета из тканей (рис. 14) со-

стоит из шестй~^¥алё^Г’задн^'.и_дву2Г7око|вых- задних, перед-

ней и двух боковых передних. Передняя деталь снабжается на-

кладкой-усилителем .из основной ткани.

Типовая конструкция полукорсета из эластичного трикотаж-

ного" полотна (рис. 15) состоит из двух основных деталей: пе-

редней и задней и одной или двух накладок-усилителей.

Типовая конструкция пояса-панталон из эластичного трико-

тажного полотна (рис. 16) состоит из передней и задней дета-

лей и двух деталей ластовицы.

Рис. 1,3. Детали бюстгальтера:

а — цельная чашка с одной вытачкой;-б — верхняя деталь чашки; в — нижняя деталь

чашки; г — верхняя деталь чашки; д — нижние детали чашки; е — боковая деталь

пояса; ок—боковая деталь пояса; з—полоска ткаии для петли; и — передняя деталь

пояса: к — полоска ткани для бретели; л—полоска для обтачивания верхних н ниж-

них срезов

16

Рис. 15. Детали полукорсета из эла-

стичного трикотажного полотна:

а — передняя; б — задняя; в — накладка-

усилитель (штриховые линии определя-

ют долевое направление детали при

раскрое)

Рис. 14. Детали полукорсета из ткани:

а — задняя; б — боковая задняя; в — боковая; г — пе-

редняя

Рис. 16. Детали пояса-панталон из

эластичного трикотажного полотна:

а — передняя; б — задняя; в — ластовица

(штриховые линии определяют долевое

направление детали при раскрое)

Кроме основных деталей в корсетных изделиях используют

детали подкладки, прокладки и детали для отделки. Эти дета-

ли по форме и размерам чаще всего соответствуют основным

деталям.

§ 4. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ДЛЯ ИЗГОТОВЛЕНИЯ КОРСЕТНЫХ ИЗДЕЛИЙ

Для изготовления корсетных изделий необходимы ос-

новные, подкладочные, прокладочные и отделочные материалы,

^-щвейные нитки, а также различная фурнитура.

К материалам, применяемым для корсетных изделий, предъ-

являются следующие требования: они должны быть красивыми,

|'ирочн^1ми на растяжение,Прочными на мокрое истирание,/мяг-

i кими,г обладать высокими гигиеническими свойствами (гигро-

скопичностью, паро- и воздухопроницаемостью), должны хоро-

шо стираться.

В настоящее время для изготовления корсетных изделий в

качестве основ;ных_ м_атер1иало_в_ применяются специаль-'

? «ые корсетные ткани и эластичные материалы.

I 1345~

17

Корсетные ткани типа дамаста, дамассе, атласа отличают-

ся красивой гладкой поверхностью, они мягкие, прочные, обла-

дают хорошими гигиеническими свойствами. Но эти ткани име-

ют и недостатки: значительная усадка при стирке (изделия

уменьшаются в размере) и осыпаемость нитей по срезам, что

затрудняет обработку (ширину швов приходится увеличивать).

Кроме того, корсетные изделия, изготовленные из прочных, прак- !

тически нерастяжимых тканей, затрудняют дыхание и движе-

ния. Длительная носка туго затянутых изделий из тканей при- ,

водит к образованию складок на теле.

Эластичные материалы (ткани и трикотажные полотна), .ши-

роко применяемые при изготовлении корсетных изделий в на-

стоящее время, обладают значительной растяжимостью (50—

100%) и одновременно высокой упругостью. Изготовленные из

этих материалов корсетные изделия хорошо формируют мягкие

участки женского тела и не затрудняют дыхания и движений.

В этом основное преимущество эластичных материалов перед

обычными тканями.

Гигиенические требования к материалам для корсетных из-

делий в эластичных материалах обеспечиваются за счет высо-

кой паро- и воздухопроницаемости.

В качестве основных материалов для изготовления корсет- .

ных изделий применяются кружевное трикотажное полотно, ос-

нововязаное трикотажное полотно, а также такие хлопчатобу-

мажные ткани, как ратист, поплин, сатин, бязь, шитье рельеф-

ное. ‘

Подкладочные материалы применяются для раз-

ных целей: для придания дополнительной жесткости деталям,

для повышения прочности детали при их растяжении, для того,

чтобы закрыть прокладку или жесткие швы в изделии и т. п. .

В качестве подкладочных тканей используют недорогие хлоп-

чатобумажные ткани (мадаполам,, миткаль, ситец, бязь) или

мягкое основовязаное трикотажное полотно.

В отдельных моделях бюстгальтеров, граций, полуграций

между деталями чашки из основной и подкладочной ткани пре-

дусматривают дополнительные детали из прокладочного

материала. Эти материалы придают дополнительную устой-

чивость форме чашки. В качестве .прокладочных материалов ис-

пользуют пенополиуретан (поролон) толщиной не более 3 мм

или прокладочный материал с жесткой пропиткой.

Чтобы разнообразить модели корсетных изделий и улучшить ,

их внешний вид, в настоящее время широко применяют различ-

ные отделочные материалы. Для отделки изделий из

тканей .применяют"кружевные трикотажные полотна, вискоз-

ные, капроновые и капроновискоз|ные~йружева, хлопчатобумаж-

ное шитье, тесьму окантовочную, фестоны из хлопчатобумажной

ткани или трикотажного основовязаного полотна.

18

g?" ; В изделиях из эластичных трикотажных полотен для отдел-

ки верхнего и нижнего краев применяют эластичные отделоч-

| ные ленты, эластичное кружево. Вместо сшитых бретелей при-

? меняют эластичную бретелечную ленту, для крепления зажи-

| мов для чулок—"эластичную подвязочную ленту.

Для шитья корсетных изделий применяют хлопчатобумаж-

ные или полиэфирные швейные нитки.

В производстве корсетных изделий применяется фурниту-

| р а разного вида и назначения.

I? Для застежки бюстгальтера применяют .пластмассовые и

полиэтиленовые пряжки, пуговицы или тесьму с металлически-

ми крючками и петлями. Для застежки пояса, грации приме-

няют тесьму с металлическими крючками и петлями, а также

застежку-молнию. Для регулировки длины бретели применяют

металлические или пластмассовые зажимы-регуляторы. •

Для крепления чулок применяют зажимы чулочные метал-

F лические или полиэтиленовые. Для придания формоустойчиво-

b сти чашкам бюстгальтера применяют специальные металличе-

ские каркасы.

Вопросы для повторения

1 Перечислите ткани, которые применяются для изготовления корсет-

s них.изделий. Какие свойства эластичных материалов наиболее пригодны для

' корсетных изделий?

2 . За счет чего обеспечиваются гигиенические требования в изделиях из

эластичных материалов?

: 3. Какие материалы применяются в качестве подкладки и прокладки?

Глава 2. КОНСТРУИРОВАНИЕ

КОРСЕТНЫХ ИЗДЕЛИЙ

БЮСТГАЛЬТЕРНОЙ ГРУППЫ

§ 1. РАЗМЕРНЫЕ ПРИЗНАКИ И

КЛАССИФИКАЦИЯ ТИПОВЫХ ФИГУР ЖЕНЩИН

Внешние формы женского тела очень разнообразны,

Г особенно в зависимости от размеров и формы грудных желез,

а также нижней части туловища. Для разработки конструкции

; корсетного изделия, соответствующего данной фигуре, нужно

иметь точные измерения тела.

| .При конструировании.по индивидуальным заказам пользу-

ются размерами, снятыми непосредственно с фигуры - заказчи-

- цы. При снятии размеров изучаются особенности .внешней фор-

J мы тела. 1

I' При конструировании изделий для массового производства

i приняты условно типовые фигуры женщин. Величины размер-

ных признаков типовых фигур определяют по таблицам, кото-

' рые составлены на основе данных массовых антропологических

; измерений женского населения СССР.

2* 19

Методика снятия размерных признаков. Чтобы иметь до t

статочно полное представление о внешней форме женского те- "

ла, необходимо правильно измерить его размерные признаки |.

Женщин измеряют в трусах и в бюстгальтере, без обуви. Не

которые измерения выполняют на фигуре без бюстгальтера

Парные размерные признаки измеряют только по правой сто-

роне тела.

При измерениях женщина должна стоять прямо, без напря|

жения, голова должна быть в таком положении, чтобы нижиий|

край глазницы и середина верхнего края наружного слуховогок

прохода были на одном уровне, руки должны быть опущены'-

вдоль тела, пятки вместе, носки раздвинуты.

Измерения тела производят с помощью различных инструЛ

ментов.

Высоту точек над полом измеряют антропометром (рис. 17).Г

Обхваты, дуги измеряют полотняной сантиметровой лентой.?

а — верхняя штанга; б — разъемные штанги; в — определение антропометром высот

точек тела над полом

Рис. h8. Болыиой толстотный циркуль Рис. 19. Основные антропометриче-

ские точки

Шейная б — вершина остистого отростка седьмого шейного-

позвонка.

Точка основания шеи в — точка на пересечении линии об-

хвата шеи с вертикальной плоскостью, рассекающей плечевой

скат пополам.

Сосковая к — 'наиболее выступающая точка грудной желе-

зы.

Передний угол подмышечной впадины н — высшая точка

дуги, образованной передним краем .подмышечной впадины,’при

опущенной руке. Точка скрыта небольшой кожной складкой,

которую нужно расправить, чтобы точно определить вершину

дуги.

Задний угол подмышечной впадины о — высшая точка дуги,,

образованной задним краем подмышечной впадины при опу-

щенной руке. Точка скрыта небольшой-кожной складкой, кото-

рую расправляют для точного определения вершины дуги.

Точка высоты линии талии р — точка на боковой поверхно-

сти туловища посередине между нижним ребром и гребнем под-

Лента должна прилегать к телу, не деформируя мягких тканей.. 1

Диаметры измеряют толстотным циркулем (рис. 18) или верх-1

ней штангой антропометра с удлиненными линейками. Измере-|

ния 'производят с точностью до ! мм.

Перед измерением на теле размечают антропометрические

точки. Линию талии фиксируют эластичной лентой.

Основные антропометрические точки (рис. 19). Верхушеч-

ная а — наивысшая точка темени при постановке головы в по-

ложение глазнично-ушной горизонтали.

20

вздошнои кости.

«Корень» грудной железы с — точка на вершине дуги, опре-

деляющей верхнюю границу основания грудной железы.

Медиальная т — точка на вершине дуги, образованной при

расхождении грудных желез.

Латеральная (боковая) у—точка на середине боковой ли-

f нии основания грудной железы (определяется п.ри поднятии

1 руки вверх).

К Точка основания грудной железы ф — нижняя точка на ли-

) *.нии основания грудной железы.

21

Рис. 20. Размерные признаки женских фигур для конструирования изделий

бюстгальтерной группы

Абсолютные величины размерных признаков

типовых фигур женщин для

Обхват груди чет-

вертый

Поперечный диаметр

грудной железы

Обхват груди третий

Вертикальная дуга

грудной железы

Поперечная дуга

грудной железы

Горизонтальный диа-

метр грудной желе-

зы

Вертикальный диа-

метр грудной желе-

зы

Расстояние. между

сосковыми точками

Расстояние от осно-

вания грудной желе-

зы до линии талии

Обхват талии

Ог IV 68«° 72,0 72,0

du 13,0 14,0 15,0

ш 80,0 84,0 86,0

Д'„ 13-9 15.1 16,6

Д'„ 19-7 21,3 23,0

О'г н’9 12,9 13.8

dB Ю,6 ц,1 ц,б

Цт 18Л 18,8 19.6

Дг.т 1216 12,4 11,4

От 58-6 63,8 65,5

72,0 76,0 76,0 76,0

16,0 15,0 16,0 17,0

88,0 90,0 92,0 94,0

18,1 17,1 18,6 20,1

24.7 23,6 25,3 27,0

14,7 13,9 14,8 15,7

12.1 11,6 12,1 12,6

20,4 19,8 20,6 21,4

10,4 12,0 11,0 10,0

67,2 69,9 71,3 73.0

80,0 80,0 80,0 84,0

16,0 17,0 18,0 17,0

94,0 96,0 98,0 98.0

18,3 19,8 21,3 19,5

25,2 26,9 28,6 26,8

14,9 15,8 16,7 15,9

12,1 12,6 13,1 12,6

20,5 21,3 22,1 21,2

11,8 10,8 9,8 11,6

74,8 76,5 78,2 80,0

22

Размерные признаки типовых фигур женщин для конструи-

рования изделий бюстгальтерной группы. Для выполнения рас-

'четов и построения чертежа деталей бюстгальтера необходимо

иметь десять размерных признаков фигуры.

Обхват груди четвертый O11V (рис. 20, а). Лента должна про-

ходить горизонтально вокруг туловища непосредственно под ос-

нованием грудных желез и замыкаться на правой стороне гру-

ди.

Поперечный диаметр грудной железы dn (рис. 20, в). Изме-

ряют проекционное расстояние между латеральной и медиаль-

ной точками грудной железы на обнаженной фигуре без бюст-

гальтера.

Обхват груди третий Огш (см. рис. 20, а). Лента должна

проходить горизонтально вокруг туловища через выступающие

точки груДных желез и замыкаться спереди на правой стороне

> груди.

Вертикальная дуга грудной железы Д'в (рис. 20,6). Изме-

ряют от «корня» грудной железы через выступающую точку до

основания грудной железы.

Поперечная дуга грудной железы Д'п (см. рис. 20,6). Из-

меряют от латеральной точки через выступающую точку груд-

ной железы до медиальной точки.

Горизонтальный диаметр грудной железы dT. Получают рас-

четным путем. -

Таблица 1

конструирования изделий бюстгальтерной группы, см

для группы изделий

размеров больших, размеров

84-11 84-III 00 СО СО СО СО СО 92-1 1 92-II III-26 96-1' 96-11 ПГ96 100-1 IT00I I04-I 104-11 108-1

84,0 84,0 88,0 88,0 88,0 92,0 92,0 92,0 96,0 96,0 96,0 100,0 100,0 104,0 104,0 108,0

18,0 19,0 17,0 18,0 19,0 18,0 19,0 20,0 19,0 20,0 21,0 20,0 21,0 21,0 22,0 22,0

100,0 102,0 Ю2,0 104,0 106,0 106,0 108,0 110,0 110,0 112,0 114,0114,0 по,0 118,0 120,0 122,0

21,0 22,5 20,0 21,5 23,0 21,2 22,7 24,2 22,4 23,9 2 5,4 23,6 25,1 24,8 26,3 26,0

28 , 5 30,2 27,3 29,0 30,7 28,9 30,6- . 32,3 30,5 32,2 33,9 32,1 33,8 33,7 35,4 35,3

16,8 17,7 15,9 16,8 .17,7 16.9 17,8 18,7 17,9 18, 819,7 18.9 19,8 19,9 20,8 20,9

13,1 13,6 12,7 13.2 13,7 13,2 13,7 14,2 13,7 14,2 14,7 14,2 14,7 14,7 15,2 15,2

22,0 22,8 21,6 22,4 23,2 -22,3 23,1 ‘23,9 23,0 23,8 24,60 23,7 24,5 24,4 25,2 25,1

10,6 9,6 11,6 10,6 9,6 11,4 10,4 9,4 11,2 10,2- 9,2 11,0 10,0 10,8 9,8 10,6

81 7.83,4 84,1 85,8 87,5 89,3 91,0 92,7 94,5 96,2 97,9 99,7 101,4 104,9 106,6 110,1

23

Вертикальный диаметр грудной железы d*B (см. рис. 20, е).

Измеряют проекционное 'расстояние от «корня» грудной железы

до ее основания.

Расстояние между сосковыми точками Цт (см. рис. 20, е).

Измеряют горизонтально по обнаженной фигуре между соско-

выми точками.

Расстояние от линии основания грудных желез до линии та-

лии Д,.т (см. рис. 20, а). Измеряют лентой в .вертикальной, плос-

кости от основания грудных желез вниз до линии талии.

Обхват талии От (см. рис. 20, а). Лента должна проходить

горизонтально вокруг туловища на уровне линии талии.

Абсолютные величины размерных признаков типовых фигур

женщин для конструирования изделий бюстгальтерной группы

даны в табл. 1.

§ 2. КЛАССИФИКАЦИЯ ТИПОВЫХ ФИГУР

ЖЕНЩИН ДЛЯ КОНСТРУИРОВАНИЯ КОРСЕТНЫХ

ИЗДЕЛИЙ БЮСТГАЛЬТЕРНОЙ ГРУППЫ

Для конструирования изделий бюстгальтерной группы

в настоящее время по ОСТ 17-497—83 выделено 27 типовых

фигур. Классификация типовых фигур .представлена в табл. 2.

Таблица 2

Классификация типовых фигур женщин для проектирования

корсетных изделий бюстгальтерной группы

Конструктивная группа Размер изделия Обхват гру- ди третий, см Разница ве- личин-обхва- тов груди третьего и четвертого, см Поперечный диаметр грудной железы, см Количество типовых фигур

Малые разме- 68—0 80 12 13 12 14 4 14 15 16 16

,ры 72—0 72—1 72—II 84 86 88

'Средние раз- меры 76—1 76—II 76—III 90 92 94 14 15 16 16 18 17 14 16 16 17 18 18 15 14 17 16 18 18 19

80—1 80—II 80—III 7 94 96 98

777 СО ОО СО 98 100 102

Определяется на обнаженной фигуре без бюстгальтера.

24

Продолжение-

g Конструктивная группа 1 Размер изделия Обхват гру- ди третий, см Разница ве- личин обхва- тов груди третьего и четвертого, см Поперечный диаметр груд- ной железы, см Количество типовых фигур

88—1 102 14 17

88—II 104 16 18

г 88—III 106 18 18

Е 92—1 106 14 18

92—II 108 16 19

92—III НО 18 20

г Большие разме- 96—1 ПО 14 19

J ры 96—II 112 16 20

96—III 114 18 21

100—1 114 14 20 8

100—II 116 16 21

104—1 118 14 21

104—II 120 16 ’ 22

108—1 122 14 22

Всего типовых фигур 27

обхвате груди чет-

вертом

Примечание. В таблице рамкой обведены размеры типовых фигур,

’ на которые разрабатывают модель и конструкцию.

По этой классификации все типовые фигу-

sr ры разбиты на четыре группы размеров: груп-

па малых размеров — 4 типовые фигуры, груп-

: па средних размеров—15 и группа больших

f размеров — 8 типовых фигур.

Тип фигуры определяется обхватом груди

f четвертым Oriv и полнотой грудной железы.

- Самый малый обхват груди четвертый — 68 см,

i самый большой—108 см, интервал между ни-

L ми равен 4 см. При одном и том же обхвате

; груди четвертом полнота грудной железы мо-

жет быть разной (рис. 21). Полноту грудной

Г железы условно обозначают римскими цифра-

; ми: 0, I, II, III.

I’ Полнота грудной железы определяется

; разницей между измерениями обхвата груди

третьего Огш и обхвата груди четвертого Or]V:

Они—Oriv=12 см — нулевая полнота (0),

Они—Oriv=14 см — первая полнота (I),

Огш—Oriv=16 см — вторая полнота (II),

Огш—Oriv=18 см —.третья полнота (III).

Каждой типовой фигуре соответствует свой

* размер поперечного диаметра грудной железы: от 13 см для фи-

I гуры 68—0 и 22 см для фигуры 108—I.

25

§ 3. ПОСТРОЕНИЕ ОСНОВЫ ЧЕРТЕЖА 1

БЮСТГАЛЬТЕРА С ВТАЧНОЙ ОВАЛЬНОЙ 1

ЧАШКОЙ I

Конструирование швейных изделий включает расчет, и |

построение чертежа деталей изделия. Конструирование изделий |

бюстгальтерной группы ((бюстгальтера, полуграции) производят 1

не «а все типовые фигуры, а .на средние размеры каждой кон- |

структивной группы: группа малых размеров — 72—0, 72—Г и 1

72—II; группа средних размеров — 80—I, 80—II и 80—III; труп- |

па больших размеров —96—I, 96—II и 96—III. На остальные |

размеры лекала получают путем технического размножения.

Для ознакомления с методикой конструирования бюстгаль- |

теров принимается базовая конструкция с овальной втачной

чашкой, состоящей из трех деталей: верхней и двух нижних.

Такая конструкция чашки больше всего соответствует естествен-

ной форме грудной железы. На основе этой конструкции чашки

моделируют другие ее варианты.

я

Для построения ос-

новы чертежа бюст-

гальтера используются

рекомендации по_ конст-

руированию корсетных

изделий, . разработан-

ные лабораторией кон-

струирования бытовой

одежды ЦНИИШПа.

Для построения ос-

новы чертежа бюст-

гальтера берут лист

бумаги. В левом ниж-

нем углу листа на рас-

стоянии 7—8 см от бо-

кового и 3—4 см от

нижнего краев ставят точку Т (рис. 22), из которой строят пря-

мой угол.

Построение чертежа выполняют в три этапа: первый — по-

строение базисной сетки чертежа; второй — построение черте-

К

! t

жей деталей чашки; третий—построение чертежа пояса.

Построение базисной сетки чертежа. Базисная сетка черте-

жа бюстгальтера состоит из горизонтальных и вертикальных

линий, которые определяю^ основные размеры деталей изделия.

На чертеже бюстгальтера горизонтальная линия, проведен-

ная из точки Т, определяет положение линии талии, а верти-

кальная линия — линию середины передней части изделия. Ос-

тальные линии сетки строят так. От точки Т вверх по вертика-

ли откладывают отрезок, равный расстоянию от линии основа-

ния грудных желез до линии талии: ТА=Дг,т.

26,

К'Д От точки А вверх по вертикали откладывают отрезок АВ,

fe равный вертикальной дуге грудной железы: ЛВ=Д'в. Точка В

^определяет положение верхней линии чашки бюстгальтера. Из

! "'точки В вниз по вертикали откладывают отрезок ВГ, равный

Ь’.'0,5 Д'в— 1. Точка Г определяет положение линии, проходящей

! через выступающие точки грудных желез. Через точки А, В. и

К Г вправо проводят горизонтальные линии.

g На горизонтальной линии, проходящей через точку Г, от-

^кладывают отрезки ГД и ГГ2:

ГД = 0,5/4 + 0,3;

ГГ— 3 —для группы малых размеров;

ГГ2 = Д'п — 4,5—для группы средних размеров;

ГГ2— Д'п~ 6—для группы больших размеров.

Через точки Л и Г2 проводят вертикальные линии. Пересе-

чение этих линий с горизонтальными линиями, проведенными

через точки А и В, обозначают соответственно Ai и А2, Bi и В2.

От точки А по горизонтали’ откладывают отрезок АА3.

ДЛз — 0,5O[IV + Рк,в,

где

Oriv—обхват груди четвертый; Р„.в—раствор иижней вытачки.

Раствор нижней вытачки чашки определяют разностью зна-

чений горизонтального диаметра грудной железы dv и опреде-

ленной ранее ширины чашки ГГ2.

Ги.в — ГГ2 — Ьг.

| Через точку А3 проводят вертикальную линию вверх до пе-

[ с горизонталью из точки Г и вниз до пересечения с

[ горизонталью из точки Т. Точки пересечения этой вертикали с

горизонталями соответственно обозначают Г3 и Т5.

На этом построение базисной сетки основы чертежа бюст-

гальтера заканчивают.

В ресечения

гопизонта,

Построение чертежей деталей чашки. Нижняя вытачка. От

точки Ai (рис. 23) вправо .и влево по горизонтали откладывают

отрезки, равные половине раствора нижней вытачки.

At а — Д = 0,5Рн.в = 0,5 (ГГ2— 4Г).

Точки а и щ соединяют с точкой Д прямыми линиями.

Через точки а и проводят вниз вертикальные линии, на

которых откладывают отрезки аа2 и aia3, равные по 1 ом — для

27

в

группы малых . размеров, ]

1,2 см — средних и 1,4 см —•

больших размеров. Точки а2

и а3 определяют положение

В;

Bf

г,

А

3

гз

Гг

л2

'V-

Отложив отрезки Г2г3 и Г2г4 на вертикальной линии Л2В2,

Соединяют точки г3 и г4 прямыми линиями с точкой Г}.

|S Для оформления передней и боковой вытачек определяют

нижних точек боковых сто- ф-лсжение вспомогательных точек 1, 3, 5 и 7. .Для этого из точ-

ен.Г, на каждой из боковых сторон передней-и боковой выта-

чек откладывают отрезок, равный ‘/з г2Г}. На перпендикулярах,

^ставленных в точках 1, 3, 5 и 7, откладывают отрезки:

рон вытачки.

Чтобы определить поло-

жение вершины нижней вы-

тачки, от точки Г1 вниз по

вертикали откладывают от-

резок ЛГп, равный 0,2 см —I

для группы малых, 0,4 см—I

средних й 0,6 см-—больших:

размеров. Точки а2 и а3 соей

диняют прямыми линиями с „ « - ----’

точкой Гп ' ; вторая оформляет нижние стороны передней и боковой выта-

От точек «о и а, ввепх по !СК чашки- На этой линии откладывают отрезок г2Г127, который

линиям а2Г5 и аДД о£кла-1 йфеделяюг по ширине чашки (ГГ2), равный ГГ2 + 0,2 см-для

дывают отрезки а9а4 и а3а4 ' ФУППЫ малых размеров, ГГ2 + 0,4 см —для группы средних

-- равные w отриД |a3SepoB " ГГ1+0-6 «-ЯЛЯ П>У™ы больших размеров.

. а2Гfl- Из точек а4 и а5 вое- 8

ставляют перпендикуляры кж

прямым а2Гц и а3Гц и на

малых размеров;

/—2=7—«=0,41

3-4^5-6=oil,/ для ГРУ™Ы

/—2=7—«=0,51 '

5—4=5—6’=Q2f для гР‘Уппы средних размеров;

1—2=7— «=0,61

5—4^5__6-=^д/ для группы больших размеров.

•Точки гг, 2, Гц, 6 и г4 соединяют плавной кривой линией,

Рис. 23. Построение чертежа иижией

и боковых вытачек чашки

них откладывают отрезки а4а6 и а$а7, равные по 0,2 см

для группы малых, 0,4 см — средних и 0,6 см — больших раз-

меров.

Боковые стороны нижней вытачки оформляют плавными кри-

выми линиями, проводя их через точки а2, а6, Гц и через точ-

ки а3, а7 и Г и.

Передняя и боковая вытачки (см. рис. 23). Раствор перед-

ней Рп.в и боковой Рб.в “р?".—

значений вертикальной дуги грудной железы Д'в

ного диаметра грудной железы de.

- в2

6з

Г

л

Bf 6 4

гз

•

4

Рис. 24. Оформление контуров ниж-

ней боковой детали и построение

чертежа верхней детали чашки

29 -

п.в

овои детали чашки соеди-

распределяют поровну отно

?П.В “ ^б.В —2d’в <4 + 1 •

Раствор передней вытачки Г,

сительно точки Г.

Гг, = Гг2 = 0,5Рп.в = 0,5(Д'в — dB + 1)-

Точки 21 и 22 соединяют прямыми линиями с точкой Г{.

• Раствор боковой вйтачки Рб.в распределяют так, чтобы ббль-1

шая часть раствора размещалась'выше точки Г2, а меньшая—j

ниже точки Г2: • I

Г2 г3 = О.бРе.в = 0,6 (Д'в - dB + 1);

Г2 г4 = 0,4Рб.в = 0,4 (Д'„ - dB + 1) -

Точка г7 — боковая точка .верхней линии нижней боковой де-

j вали.

.. Нижняя боковая деталь чашки (рис. 24). Точку Л2 соединя-

т с точкой Г1 и на ней откладывают отрезок А210, равный—

,6 — 3 см—для группы .малых, 3,1—3,7см — средних и 3,8 —

1,4 см — больших размеров.

От точки 10 вверх по ли-

ни А2Г! откладывают отре-

зок 10—12, равный 0,2 —

J9.6 см. Для оформления ли-

вытачек можно определить разностью^1” втачивания нижней бо-

и вертикаль- к

яют точки г7, 12 и а3 плав-

кой кривой линией.

Верхняя деталь чашки.

начала определяют поло-

ение бретели спере-

ди, Для этого от точки Вг

раво откладывают отре-

)К Bte, равный 3,5 см — для

•полночной группы, 3 см—•

j II и 2,5 см — для III,

j очка в определяет положе;

йе бретели спереди.

Ж От этой точки вправо от-

кладывают отрезок вви рав-

Шлй 0,5 см — для I полнот-

®0й группы, 1 см — для II и

п.в

г

28

1,5 см — для III. Точки 6 и 6] соединяют прямыми линиями^

точкой Гр На линии Г161 откладывают отрезок Г1в2=Г1в. )

При изготовлении лекала его разводят на величину угл;

вГ{в2.

- Для

к и от

построения передней и верхней линий

точки В вправо откладывают отрезок ' Вв3,

чащ

равны;

1,5 см — для -группы малых, 2 см — средних и 2,5 см — большй]

размеров/ Точку вз соединяют с точкой г( прямой линией. Ли

ния вз21 — отведенная линия середины передней детали. 1

От точки 21 вверх по линии 2163 откладывают отрезок zte4

равный 0,5 6i63 — для групп малых и средних размеров |

0,5 2163+ 1 — для группы больших размеров.

Точка б4 — верхняя точка средней линии передней

Эту точку соединяют с точкой в2 прямой линией и на

кладываЮт отрезки 6465 и в4вв:

в1в5=1,5 см—для группы малых размеров;

0405= 1 см — для групп средних и больших размеров;

0406=2 см.

Вправо от точек г\ и г2 по линиям г{1\ и г21\ откладывай)

соответственно отрезки 6i65 и г2гъ, равные по 2 см — для груп

Рис. 25. Построение чертежа перед-

ней детали бюстгальтера и офор-

мление контура передней нижней де-

тали чашки .

|Йо точку А соединяют

К ТОЧКОЙ Г] прямой ли-

|нией. На этой прямой от

крики А откладывают от-

йэезок А9, равный 3,2

Е'3,4 см —- для группы ма-

&1ых размеров, 3,4—

/3,6 см — средних и 3,6—

3,8 см — больших.

Р-- Линию втачивания

„чашки в переднюю деталь

^оформляют, соединяя

детали Главной кривой точки' е8,

н€й °ш> 9 и а.

If- Окончательное постро-

ение чертежа передней

детали выполняют при

i Построении боковой дета-

Би бюстгальтера.

Чтобы получить в е р х-

нюю.линию контура

пы малых размеров й по 1,5 см — для трупп средних и бол) передней нижней детали

~ ших размеров. Эти отрезки определяют ширину передней детг >чашки, соединяют точки

Де, 2 и Гц плавной кривой

^линией.

Для построения нижней

линии контура передней

ли бюстгальтера.

Точки 6S и 86 соединяют с точкой 25. На прямой- 2585 откл;

дывают отрезок 6567=2565. Точку в? соединяют прямой лини®

о точкой б2. Линия 8?в2 определяет положение верхней линЛнижней детали чашки от точки 9 вверх по линии А1\ отклады-

ТЬвают отрезок 9—11, равный 0,2 см — для группы малых раэме-

|ров, 0,4 см — средних и 0,6 см — больших.

Точки г6, 11 и а2 соединяют плавной кривой линией, которая

Вйгявляется линией втачивания передней нижней детали чашки,

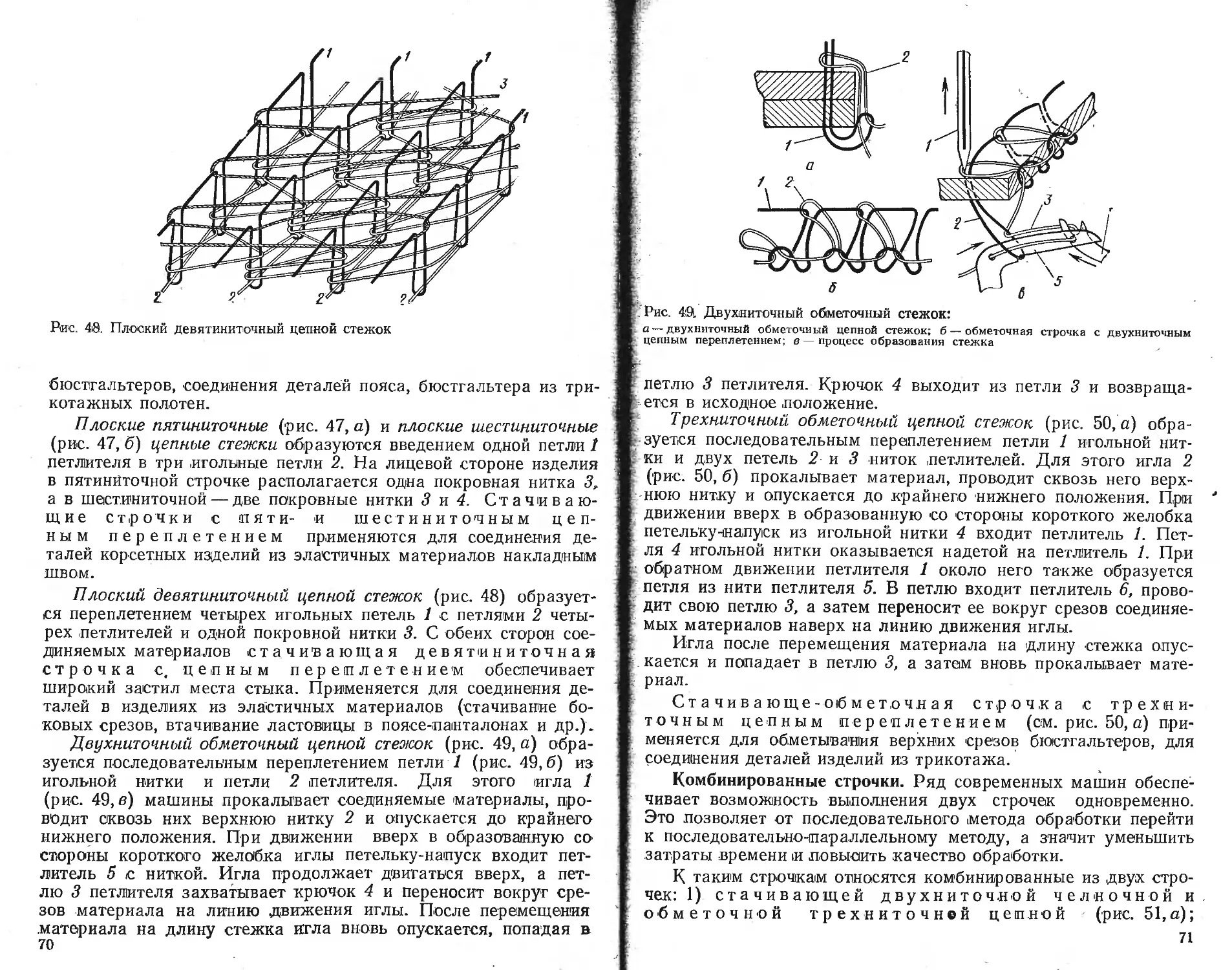

ft Построение боковой детали бюстгальтера (рис. 26). Линия

«втачивания чашки. Положение верхней точки С боковой детали

Определяют расчетом:

Е.Д2С—4 ом — для группы малых размеров;

E4?C=dB — 3 см — для. группы средних размеров;

|И?С=4в — 2 см — для группы больших размеров.

Ц/? От точки г7 вправо по дуге Гцг4 откладывают отрезок 2727i,

равный 0,2—0,6 см. Точку Д2 соединяют вспомогательной пря-

[мой с точкой Г1. На этой линии от точки А2 откладывают отре-

№ок А210, равный 2,6 >см — для группы малых размеров, 3,1 —

|Й,7 См—средних и 3,8 —4,4 см—больших. От точки 10 вверх

Ию линии Д2Г1 откладывают отрезок 10—12, равный 0,2—0,6см.

(Соединяя точки С, г?ь Ю и а, плавной кривой линией, полу-

Ьчают линию втачивания чашки на боковой детали бюстгаль-

тера.

чашки. 4

Для оформления верхней линии чашки отрезок в7в2 деля

пополам (б7в21=62162=0,'5в7б2). Из точки деления e2i восста|

ляют перпендикуляр к линии.в7в2, на котором, откладывают о|

резок 621022, равный 0,5—0,7 см. Точки в?/ в22 и в2 соединяю

плавной вогнутой линией. J

Построение боковой линии верхней детали чашки продолж!

ют после построения боковой детали бюстгальтера, |

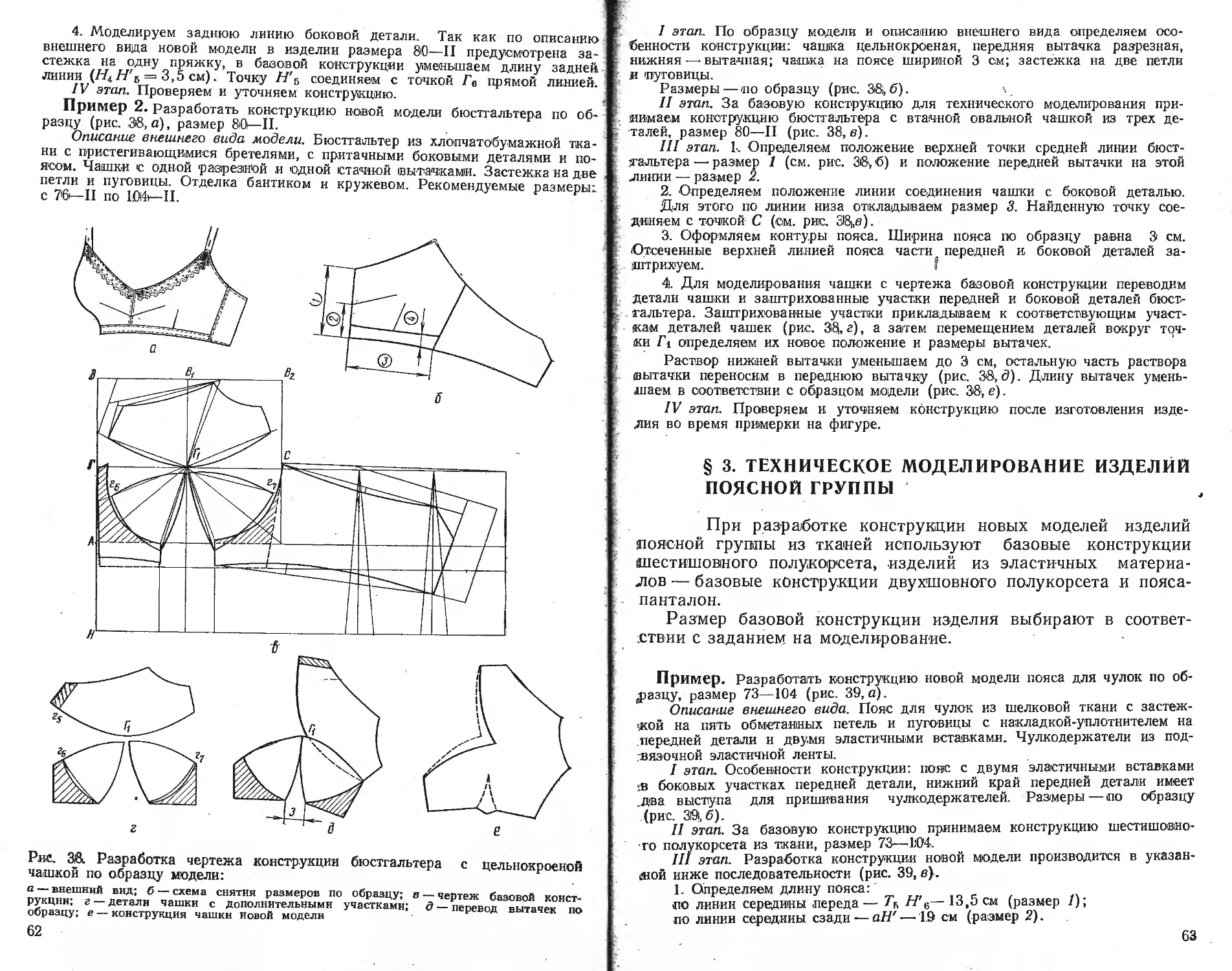

Построение передней детали бюстгальтера (рис. 25). Ч|

тырехугольник 21646565 является верхней частью передней jra

тали бюстгальтера. Этот четырехугольник нижним основание]

переносят на линию г21\ (2225 = 2165). Из точки г6 проводят дуд

радиусом, равным отрезку 2S64, точку пересечения ее с линий

АВ обозначают гс, она является верхней точкой передней дета

ли бюстгальтера. Затем из точки гс описывают дугу радиусои

равным 6465. Точку пересечения дуг обозначают буквой в8. То|

ка в8 является верхней точкой линии втачивания чашки в п|

реднюю деталь. Точка а на горизонтали АА2 определяет вт|

рой конец линии втачивания чашки в переднюю деталь.

Для оформления линии втачивания чашки в переднюю Д|

таль определяют положение .вспомогательной точки 9. Для эта

зе 1

31

%

-2

°ГО

Не

В

Тг

4

||fc г________4

Нт

А

as

Н

Т

Рис. 26. Построение чертежа боковой детали бюстгальтера ?

соединяют прямой линией и делят ее на тр!

!3

Has, равный

и 1 см — для

откладывают отрезок

и средних размеров

откладывают отрезки

HiCtg И H

по горизонтали на прямые аТ3 и

пе-

ио-

на

бо-

по

Точки С и Г3

равные части:

гальтера.

нию до пересечения с

нии с ....

вой Н2.

32

Ц;: От точки Н вверх

К 1,5 см — для групп малых

|Йгруппы больших размеров.

От точек Hi и Н2 вверх

рравные по 1 см.

р . Точки as и а9 переносят

В аТГ4. Точки а8 и as соединяют прямой линией. Пересечение этой

Й линии с прямой гсТ0 обозначают буквой ап. Точку ап соединя-

|'ют с точкой as .вогнутой линией. Линия а^ад — линия низа

I редней детали бюстгальтера.

| Для построения лекала боковой детали закрывают ранее

| строенные вытачки с вершинами в точках е и бь Для этого

| кальку переносят линии сетки, линию втачивания чашки на

I ковой детали Са3 и линии вытачек.

На кальке закрывают вытачки — перегибают вначале

б средней линии вытачки, а затем совмещают боковые стороны

| вытачки. Кальку с закрытыми вытачками накладывают на чер-

| теж и переносят на него новое положение точек Г3 и Н3. Но-

|. вое положение точки Н3 обозначают точкой H3i, точки Г3 — точ-

£кой Гзь Точку Г31 соединяют вспомогательными линиями сточ-

ками ей Н3\. Линия Г31Н31 определяет среднюю линию бюст-

гальтера сзади.

Если в бюстгальтере проектируют застежку на пряжку с

эластичной лентой, то на чертеже уменьшают длину боковой

S детали на 4 см (так как в готовом виде длина эластичной за-

I-стежки должна равняться 8 см). Для этого на вспомогательных

прямых откладывают отрезки Г31Г4 и Н31Н4, равные по 4 см.

Точки Г4 и Н4 соединяют прямой линией.

Линия низа бюстгальтера. От точки аю на прямой awH4 от-

кладывают отрезок а}0Нъ, равный а\йН4:3. В точке Н6 восстав-

ляют перпендикуляр, на котором откладывают отрезок НЪН7,

равный 1—.1,5 см. Точки аю, Н7 и Н4 соединяют плавной кри-

вой, линией, которая является нижней линией боковой детали

бюстгальтера.

' р Задняя линия боковой детали бюстгальтера. Бюстгальтеры

I рруппы малых размеров могут иметь застежку на одну пряжку,

бюстгальтеры групп средних и больших размеров должны иметь

застежку на две пряжки. В зависимости от этого ширину за-

стежки бюстгальтера проектируют разной.

На линии Д4Т4 откладывают отрезок Н4Н5, равный ширине

застежки:

Се = ее7 — е7 — СГ^'.З.

Из точек е и щ опускают вертикальные линии до пересечен

ния с линией талии ТТ5 и от них вправо и влево откладываю;

:на линии АА3 по 0,5 см—для группы малых размеров, 0,75 см ч

средних и 1 см — больших. Полученные точки соединяют с точ

ками е и ei прямыми линиями, продолжая их вниз до лини:

талии. Таким образом построены вытачки, которые необходим*

будет заложить в боковой детали, чтобы получить плотное об ь

летание фигуры изделием от линии груди до линии талии. .. f

Дополнительные вытачки по линии талии на передней частВ

изделия размещают на линии нижней вытачки чашки и н®

средней линии переда ТВ. Для этого от точки Т\ влево, а о*

точки Г2 вправо откладывают отрезки 72А и ТТГ3, равные п|

0,2 см для групп малых и средних размеров и равные 0 для»

группы больших размеров. Точку Т3 соединяют с точкой а,

точку Т4—с точкой щ прямыми линиями. "

От точки Т вправо откладывают отрезок ТА, равный 1см-4

для группы малых размеров, 0,5 см - средних j 0--болыпш( 1ад5=4,5 см-для группы малых размеров-

Точку То соединяют с точкой гс прямой линиеи.' От точки „ 1 ’

Вниз по вертикали откладывают отрезок АН, равный 3 см. ля груггп средних и больших .размеров.

Точка Н условно определяет положение линии низа бюст р Чтобы определить ширину боковой детали па пинии Г н

Через эту точку вправо проводят горизонтальную ли жниз от точки Г4 откладывают отрезок ЛА, равный 2 см От

> пересечения с линиеи АА. Точки пересечения этой ли;: точки А влево по прямой 1\С откладывают г г °

линией аТ, обозначают буквой Н„ с линией «,7. бук |иЛ 2 см-лля

*3—1345 5

33

Таблица 3

Расчеты для построения чертежа бюстгальтера с втачной овальной чашкой на типовые фигуры базисных размеров__________

Конструктивный отрезок, точка (см. рнс. 27) Расчетная формула Величина конструктивного отрезка, см, для изделий группы

малых размеров средних размеров больших размеров

72-0 72-1 72-11 80-1 80-11 80-111 96-1 96-II 96-III

Построение сетки чертежа

Положение линии основания груд- ТА = Дг.т 12,4 11,4 10,4 11,8 10,8 9,8 11,2 10,2 9,2

ных жедез Положение верхней линии чашки АВ=Д'в 15,1 16,6 18,1 18,3 19,8 21,3 22,4 23,9 25,4

(точка В) Положение линии, проходящей через ВГ=0,5Д'.—1 6,5 7,3 8 8,1 8,9 9,6 10,2 10,9 П,7

выступающие точки грудных желез

(точка Г) _ Положение выступающей точки Гi ГГ1=0,5Дг+0,3 9,7 10,5 10,5 10,9 и,з 11,8 11,8 12,2 12,6

на линии ГГг Положение вершины нижней вытачки ЛГц 0,2 0,2 0,2 0,4 0,4 0,4 0,6 0,6 0,6

(точка Гц) Положение вспомогательных точек щ a2at=O3O5=11аа2Гii По чертежу

и а6 иа линиях а2Ги и а3Ги Положение вспомогательных точек as 0,2 0,2 0,2 0,4 0,4 0,4 0,6 0,6 0,6

и а7 Ширина развертки чашки Г Г г=Д'п—з ГГ2=Д'п—4,5 ГГ2=Д'в—& ААз — 0,5Огху+Рж.в П Г Г Л 18,3 20 21,7 20,7 22,4 24,1 — — —

Ширина базисной сетки чертежа 43,2 5,4 44,4 6,2 45,6 7 48,6 5,8 49,8 5,8 51 7,4 24,5 58,8 6,6 26,2 59,9 7,4 27,9 61,9 8,2

Раствор нижней вытачки Рж.Л — * * 2 Ur

Построение чертежей деталей чашки

Положение нижней вытачки на линии основания грудной железы (точки А1а=А1а1 = 0,5Рж.» 2,7 3,1 3,5 2,9 3,3 3,7 з,з 3,7 4,1

Отрезки на вертикалях, ' опущенных из точек а и 01 ааз—а^аз 1 i • 1 1 1,2 1,2 1,2 1,4 1,4 ВИЯ 1,4 J

Раствор передней и боковой вытачек Распределение передней вытачки Распределение боковой вытачки Рц.ъ=:^Рб.1 = Д’\- Гг^Гг^ОДР^ Г2аз=0,6Рб.» -d»+l 5 2,5 3 6 3 3,6 7 3,5 4,2 7,2 3,6 4,3 8,2 4,1 4,9 9,2 4,6 5.5 8,7 4,3 5,2 10,6 5,3 6Д ИД 5,8 7

Положение вспомогательных точек L 3, 5 и 7 ‘ Положение вспомогательных точек 2 4, 6 и 8 Г2г4=и,4Г'б.» ril=ri3=Pl5= = l/aPie2 1—2 3—4 Л7= 2 0,4 0,1 2,4 0,4 0,1 2,8 0,4 0,1 2,9 3,3 3,7 По чертежу 0,5 0,5 0,5 0,2 0,2 0,2 3,5 0,6 0,3 3,9 0,6 0,3 4Д 0,6 0,3

5—6 0,1 0,1 0,1 0,2 0,2 0,2 0,3 од од

Положение боковой точки г7 на 7—8 22-Г1127 =ZT,2+0,2 0,4 18,5 0,4 20 2 0,4 21 9 0,5 0,5 0,5 0,6 0,6 0,6

верхней линии нижней боковой дета. z2P ца7=ГГ24-0,4 22,1 22,8 24 5

ЛИ Положение вспомогательных точек 10 и 12 на линии А2Л 2гГ ца7 = / 7 '2-f- 0,6 АДО 2,6—3 2,6—3 2,6—3 3,1— 3,7 3,1— 3,7 3,1— 3,7 25,1 3,8— '4,4 26,8 3,8— 4,4 28,5 3,8— 4,4

10—12 0,2— 0,2— 0,2— 0,2— 0,2— 0,2— 0,2— 0,2— 0,2—

Положение бретели на верхней ли- нии чашки Bi8 0,6 3,5 0,6 3 0,6 3 0,6 3,5 0,6 3 0,6 2,5 0,6 3,5 0,6 3 0,6 2,5

Величина разведения лекала детали по верхней липни eei 0,5 1 1,5 0,5 1 1,5 0,5 1 1Д

Положение бретели на линии Г^ (точка в2) Г162=Г\в По чертежу

Отведение средней линии переда Положение верхней точки средней линии переда Положение передней линии верхней Вв3 1,5 1,5 1,5 2 2 2 2 5 25 ’ 2Д у

г1в4=ОДг103 Для группы малых и средних размеров по чер\еж

#164= 0,5с?1бз-{-/ 6465 1,5 Для группы больших 1.5 1.5 1 1 размеров по чертежу 1 1 1 1

детали чашки Ширина передней детали на линии 21^5 = 22Й6 2 2 2 2 2 2 2 1,5 2 1,5 2 1,5 2 1,5 2 1,5 2 1Д

горизонтального шва чашки

Длина передней линии верхней дета- ли чашки 2567 = 2565 По чертежу

Вспомогательная точка в27 67631 = в21б2 = 0,5в7в2 То же

Величина прогиба, верхней детали чашки 621622 0,5— 0,7 0,5— 0,7 0,5— 0,7 - 0,5— 0,7 . ОД- ОД 0,5— 0,7 ОД- ОД од- од од- од

g Продолжение табл. 3

Конструктивный отрезок, точка (см. рис. 27) Расчетная формула Величина конструктивною отрезка, см, для изделий группы

малых размеров средних размеров больших размеров

72-0 72-1 72-11 80-1 8011 80 III 96-1 96-П 96-III

Длина нижней линии верхней детали г1Г1гз=г2Г11г7 По чертежу

чашки

Построение чертежа передней детали бюстгальтера

Положение точки гс на линии АВ гз—гВсс — гзвз По чертежу

(дуга радиуса из точки Гв) Положение точки в8 (дуга радиуса Г 2г==/'с5з==в4в5 То же

Г2 ИЗ ТОЧКИ 2с) Вспомогательная точка 9 А9 3,2 3,2 3,2 3,4 3,1 3,4 3,6 3,6 3,6

Вспомогательная точка И 9—11 0,2 0,2 0,2 0,4 0,4 0,4 0,6 0,6 0,6

Построение чертежа боковой детали бюстгальтера

Положение верхней точки С боковой A2C=dB—4 7,1 7,6 8,1 9,1 9,6 10,1 11,7 12,2 12,7

детали < АгС—dB—3 = —2

Вспомогательная точка г71 Вспомогательные точки е и ef Се = ее1 = 1/йСГз 0,2— 0,6 0,2— 0,6 0,2— 0,6 0,2— 0,6 ] 0,2— 0,2— 0,6 0,6 По чертежу 0,2— 0,6 0,2— 0,6 0,2— 0,6

Раствор вытачек боковой детали на линии, АА3 — 0,5 .0,5 0,5 0,75 0,75 0,75 1 1 1

Дополнительные вытачки на линии ТзТ^Т^Тз 0,2 0,2 0,2 0,2 0,2 0,2 — — —

талии тт0 1 1 1 0,5 0,5 0,5 “ -— — —

Положение линии низа бюстгальтера АН 3 3 3 3 3 3 3 3 3

Укорочение пояса бюстгальтера по средней линии передней детали бюст- Най 1,5 1,5 1,5 1,5 1,5 1,5 1 1 1

, гальтера

Укорбчёнйё А пояса" оюётгёйьтера'по линии нижней вытачки чашки Укорочение пояса для эластичной за- стежки г31л=я31я4 - 4 4 4 1 4 1: д.. 4 4 . 1 4 ? 4 4 -

Положение вспомогательной точки Нз aioHs= ЧзащНь . Пс чертежу

Прогиб линии низа Ширина боковой детали по задней линии нвн7 НьНй 1—1,5 4,5 1—1,5 4,5 1—1,5 4,5 1—1,5 7 1—1,5 1—1,5 7 7 1—1,5 7 1—1,5 7 1—1,5 7

Положение верхнего конца застежки Положение бретели на верхней ли- нии боковой детали Положение вспомогательной точки С2 ГзГз ГзГ6 СС2 = С2Гв=0,5СГв 2 2 2 2 2 2 3 По 2 2 3 3 чертежу 2 3 2 3 2 3

Прогиб верхней линии боковой дета- ли бюстгальтера Положение верхней точки боко- вой линии верхней детали чашки (ду- га радиуса г, из точки 1\ и дуга ра- диуса г2 из точки е3) Положение бокового конца нижней линии верхней детали чашки (дуга радиуса г из точки 1\) C2C3 Г—Р12з=Г,1г7 0,5— 0,7 0,5— 0,7 0,5— 0,7 0,5— 0,5— 0,5— 0,7 0,7 0,7 По чертежу То же 0,5— 0,7 0,5— 0,7 0,5— ОД

средних и больших размеров. Точка Г8 определяет положение

бретели на боковой детали бюстгальтера. Точку Г8 соединяют

с точкой Hs прямой линией.

Верхняя линия боковой детали бюстгальтера. Точку Г6 со-

единяют с точкой С прямой линией и делят ее пополам:

С^2 = ^2 = 0,5СГе.

Из точки С2 восставляют перпендикуляр к прямой СГ8 и на

нем откладывают отрезок С2С3, равный 0,5—0,7 см.

Для оформления верхнего среза боковой детали точки С,

С2 и Гб соединяют плавной кривой линией.

Верхняя линия боковой детали чашки (рис. 27). Из точки

Г1 проводят дугу радиусом, равным отрезку Г1С. Из точки а3

проводят вторую дугу радиусом, .равным отрезку Сг$. Точку пе-

ресечения дуг обозначают буквой Ct. Точки Ci и в соединяют

плавной вогнутой линией.

Из точки Г1 радиусом, равным отрезку 1\г7, проводят дугу.

Точку пересечения этой дуги с прямой Г\г3 обозначают буквой.

г8. Точку г8 соединяют с точкой G плавной линией.

Разведение вытачки вАв2 в верхней детали чашки произво-

дят с помощью кальки. На кальку переносят контуры боковой

части верхней детали Г1вС1г8Г1. По этим контурам лекало раз-

резают и накладывают на чертеж, совмещая срез Дес линией

Г1в2. Новый контур детали получают обводкой срезов детали

из кальки. На чертеже бюстгальтера новые контуры даны штри-

ховой линией.

Рис. 27.. Чертеж конструкции бюстгальтера с втачной овальной чашкой

Проверка и уточнение конструкции бюстгальтера. По окон

Лании построения чертежа чашки необходимо проверить равен-

ство длины .втачивания чашки Двт.ч длине выреза для втачива-

ния чашки в передней и боковой деталях Двт.ю

Двт.ч = б? 2б + гв lla^ + as 12г-, + га Ci',

г^вт.п ~~ Т" ЮС.

р Расчеты для построения чертежа бюстгальтера. Для прак-

тического освоения методики построения в табл. 3 приведены

расчеты на 9 размеров бюстгальтеров.

Вопросы для повторения

у 1. (Какие размерные признаки женской фигуры необходимы для кон-

: струирования изделий бюсптальтерной группы?

2. Сколько типовых фигур женщин принято у нас в стране для кон-

струирования бюстгальтеров? Почему обхват груди четвертый принят как

- ведущий размерный признак? Какие размерные признаки определяют пол-

поту грудных желез? Какая разница между Огш и Ortv соответствует вто-

j .рой полноте грудной железы?

• 3. Какие вертикальные и горизонтальные линии составляют базисную

сетку чертежа бюстгальтера? Расскажите, как определить раствор нижней к

-- боковых вытачек чашки? Чем отличаются конструкции боковой детали бюст-

гальтера в моделях с застежкой на петли и пуговицы и с застежкой на

пряжку с эластичной тесьмой?

р

§ 4. ПОСТРОЕНИЕ ЧЕРТЕЖА ПОЛУГРАЦИИ

Чертеж полуграции (рис. 28) на заданный размер вы-

• полняют на чертеже бюстгальтера такого же размера,

kv- Чертеж полуграции отличается от чертежа бюстгальтера по-

дстроением передней и боковой деталей. При этом изменяется

^положение линии низа, которая проектируется в зависимости

от модели на линии талии, выше ее (если полуграция присте-

гивается к поясу) или ниже линии талии.

S При построении базисной сетки чертежа расстояние от ос-

• .нования грудных желез до линии талии равно:

^ТА = Дг.т+1,,6—для группы малых и средних размеров;

7’Л=Дг.т+2— для группы больших размеров.

С Особенности построения чертежа передней детали. Учиты-

вая особенности строения женской фигуры, среднюю линию пе-

редней детали для группы больших размеров переносят влево

рт точки Т, т. е. 7'7'o=i0,5 см. В группах малых и средних раз-

меров средняя линия совпадает с вертикалью ТВ.

В изделиях группы больших размеров переднюю деталь не

-уменьшают по ширине, а расширяют, для чего от точки Т\ от-

кладывают отрезок 7'17'3=0,5 см. В группах малых и средних

размеров расширения не производят, <и боковая линия передней

^детали совпадает с линией Т,а.

39

38

Рис. 28. Чертеж конструкции полуграции (передняя и боковая детали)

Точки Г4 и Т6 соединяют прямой линией. Затем от точки

Те вверх по прямой Г4Те откладывают отрезок 7677=16 см.

Вниз от точки Г4 откладывают отрезок Г4Г$ — 2 см.

«' Точку Гъ соединяют с точкой С на Чертеже бюстгальтера

Прямой линией. От точки Г5 откладывают отрезок Г6Г6==3,5 см.

Отрезок СГ6 делят пополам. Из точки деления С2 опускают пер-

пендикуляр, на котором откладывают отрезок С2Сз, равный

гС,5—0,7 см.

F Соединяя точки С, С3 и Г6, получают верхнюю линию гюлу-

гграции. Точка Гб определяет положение бретели на боковой

; детали. Эту точку соединяют с. точкой Т?. Линия Т?Те — задняя

линия боковой детали. Линию низа боковой детали оформляют

плавной кривой линией через точки Те, Ti2 и Тю.

§ 5. ТЕХНИЧЕСКОЕ РАЗМНОЖЕНИЕ ЛЕКАЛ

Способ технического размножения лекал заключается

ЕВ. том, что по одному базисному размеру лекал получают нес-

Йколько смежных размеров. Для этого необходимы чертежи ле-

ркал базисного размера и таблицы величин приращений.

Е ' В качестве базисных размеров при конструировании бюст-

.гальтеров приняты следующие:

для

для

для

Нижнюю линию передней детали поднимают вверх, для это

го от точек 7 и 71 откладывают отрезки 778 и 7i79, равные п

0,5 см — для групп малых и средних размеров и по 0,8 см -

для группы больших размеров.

Особенности построения чертежа боковой детали. В груг

пе больших размеров от точки Т2 откладывают влево отрезо]

группы малых размеров — 72—0, 72—I и 72—II;

группы средних размеров—-80—I, 80—II и 801—III;

группы больших размеров — 96—I, 9.6>— 11 и 96—III.

Остальные размеры внутри каждой группы получают путем

размножения. Для этого на лист бумаги переносят контур ле-

? 'кала с обозначением конструктивных точек. Затем, пользуясь

детали совпадает с вертикалью T2ai-

7274=0,5 см, чтобы расширить передний участок полуграции ('таблицей величин приращений, на чертеже находят новое поло-

В группах .малых и средних размеров контур передней лини: жение каждой конструктивной точки. Полученные точки соеди-

”. Ёняют и таким образом получают контур детали смежного раз-

Для уравнивания длин боковых сторон переднего шва от то Кйера. Например, по чертежу лекала 80—I можно получить чер-

теж лекал 76—I и 84—I. На рис. 29 показана схема перемеще-

Йния конструктивных точек при увеличении размера детали.

В табл. 4 в качестве примера даны величины перемещений

конструктивных точек боковой детали бюстгальтера от размера

]к размеру. Величины приращений в таблице даны со знаком

плюс ( + ) или минус (—).

Если величина приращения дана со знаком плюс ( + ), то при

увеличении размера конструктивную точку перемещают по вер-

тикали вверх, по горизонтали вправо. При уменьшении размера

конструктивную точку перемещают по вертикали вниз, по го-

ризонтали влево.

Если величина приращения дана со знаком (—), то при

увеличении размера конструктивную точку перемещают по вер-

тикали вниз, по горизонтали влево. При уменьшении размера

конструктивную точку перемещают по вертикали вверх, по го-

ризонтали вправо.

чек 7, 71 и 72 вверх откладывают соответственно отрезки 77g

= 7i79 = 727io, равные по 0,5 см для группы малых и средни

размеров и по 0,8 см для группы больших размеров.

Для оформления контура боковой детали, как и при пострс

ении чертежа бюстгальтера, с помощью кальки закрывают вы

тачки. Новое положение точки 75 (точку 7S)) с кальки перенс

сят на чертеж. Точку T5i соединяют с точкой 7]0 вспомогатель

ной прямой 7io7si. Отрезок 7ю751 делят пополам. Из точки де [5

ления 7ц восставляют перпендикуляр, на котором откладываю Ь

отрезок 7ц712='1—1,5 см. Точки Т10, Т12 и 7Si соединяют плач г

ной кривой линией.

Если в полуграции предусмотрена застежка на пряжки

эластичной лентой, то при построении чертежа, так же как ; »

при построении чертежа бюстгальтера, заднюю линию боково г

детали после закрытия вытачки переносят на 4 ом влев В

(Г3\Г4 = 7gi7e = 4 см). ... •

40

-

41

Таблица 4

Величины перемещений конструктивных точек от размера к размеру

лекала боковой детали бюстгальтера (дли всех полнотных групп)

Наименование конструктивного отрезка и точки (см. рис. 29) Обозначение точки Разность между смежными; размерами, см

по вертикали по горизонта- ли

Передняя линия

верхняя точка «1 0 —0,9

нижняя точка П10 0 —0,9

Вершина линии втачивания С +0,5 0

Точка притачивания бретели Гв +0,5 + 1

Середина верхней линии Задняя линия Сз +0,5 +0,5

верхняя точка Нъ 0 + 1,1

нижняя точка н< 0 +1,1

Вспомогательная точка 10 +0,1 —0,2

Вопросы для повторения

1) . Для чего производится техническое размножение лекал деталей бюст-

гальтера?

2. Какие размеры бюстгальтеров приняты за базисные для технического»

размножения?

3. Как получить новое положение той или иной конструктивной точки

лекала?

42

Глава 3. КОНСТРУИРОВАНИЕ

КОРСЕТНЫХ ИЗДЕЛИЙ, ПОЯСНОЙ

| ГРУППЫ

§ 1. КЛАССИФИКАЦИЯ ТИПОВЫХ ФИГУР

ЖЕНЩИН ДЛЯ КОНСТРУИРОВАНИЯ КОРСЕТНЫХ

ИЗДЕЛИИ ПОЯСНОЙ ГРУППЫ

Чтобы выполнить расчеты и чертежи деталей корсетных

изделий поясной группы, нужно иметь шесть размерных при-

знаков (мерок), снятых с фигуры при изготовлении изделий по

индивидуальным заказам или принятых в соответствии с

ОСТ 17-497—83 для типовых фигур.

Для конструирования пояса и полукорсета необходимы сле-

: дующие размерные признаки: обхват талии От, обхват бедер

о учетом выступа живота Об! расстояние от линии талии до

ЯГОДИЧНОЙ ТОЧКИ Дт.я-

Для конструирования пояса-трусов и пояса-панталон необ-

ходимы дополнительные размерные признаки: обхват бедра

Обпь дуговое расстояние от линии середины талии до подъяго-

дичной складки Дт.п.с и дуга через паховую область Д'п.Об-

Эти размерные признаки измеряют следующим образом.

Обхват талии От (рис. 30, а). Лента должна проходить во-

: круг туловища на уровне линии талии.

Обхват бедер с учетом выступа живота Об (рис. 30,6). ЛеНз

ту накладывают на ягодичные точки. Лента должна проходить

горизонтально вокруг туловища, спереди — по гибкой пластине,

приложенной к животу, и замыкаться на правой стороне туло-

вища.

Расстояние от линии талии до ягодичной точки Дт.я

(рис. 30,6). Определяется разностью размерных признаков вы-

соты подъягодичной складки Ва.с и высоты линии талии Вл.т-

Обхват бедра Обш (ом. рис. 30, а). Лента должна прохо-

дить горизонтально вокруг бедра, касаясь верхним краем подъ-

Рис. ЭД Снятие .размерных признаков женской фигуры для конструирования

поясных изделий

43

ягодичной складки, и замыкаться на наружной поверхности

бедра.

Дуговое расстояние от линии середины талии до подъягодич--

ной складки Дт.п.с (см. рис. 30, а). Лента должна проходить в1

вертикальном положении через наиболее выступающую назад]

точку правой ягодицы. (

Дуга через паховую область Д'п.об (рис. 30, е). Измеряют от]

линии талии спереди до л-инил талии сзади. j

Строение нижней части туловища женской фигуры не менее в

разнообразно, чем строение верхней ее части. Кроме того, изде- W

лия поясной группы изготовляются из очень разных по своим |

свойствам материалов (ткань, эластичное трикотажное полот-1

но). Вот почему для конструирования корсетных изделий пояс-1

ной группы понадобилось выделить большое количество типо-1

вых фигур женщин и учесть разнообразие материалов. 1

В соответствии с требованиями ОСТ 17-497—83 для каждо- |

го вида применяемого материала установлена своя классифика-1

ция поясных изделий. При этом для конструирования изделий]

поясной группы из хлопчатобумажных и шелковых тканей при-1

нято 48 типовых фигур; изделий из хлопчатобумажных и шел-

ковых тканей с эластичными вставками — 33 типовые фигуры и ’Ц

изделий из эластичных трикотажных полотен — 24 типовые фи-j

гуры.

Таблица 5

Классификация типовых фигур женщин по размерным

и полистным группам для проектирования корсетных изделий поясной

^группы из хлопчатобумажных и шелковых тканей без эластичных вставок

1

Й

Первым, основным, размерным признаком,!

определяющим размер изделия, принят обхватК

талии От, вторым размерным признаком — об-1

хват бедер с учетом выступа живота Об-

Полнотную группу фигуры определяют раз-

ностью размерных признаков обхвата бедер с

учетом выступа живота и обхвата талии (рис.

31). Эта разность составляет 15—35 см.

Классификация типовых фигур женщин по

размерным и полнотпым группам для проекти-

рования корсетных изделий из различных тка-

ней приведена в табл. 5 и 6.

Для проектирования изделий из тканей без

эластичных вставок типовые фигуры предусматривают шесть

полнотных групп; для проектирования изделий из тканей с эла-

стичными вставками — пять полнотных групп и для проектиро-

вания изделий из эластичных материалов — четыре полнотные

группы.

Рис. 311. Форма

иижней части жен-

ской фигуры

Вопросы для повторения

il. Какие размерные признаки женской фигуры нужны для конструиро-

вания изделий поясной группы? Как измеряются обхват бедер Об и обхват

бедра Они?

2. Почему для конструирования поясов, полукорсетов и других изделий

предусмотрена своя классификация женских фигур? Сколько типовых фигур

женщин принято для конструирования изделий из тканей? Сколько полнот-

ных трупп принято в классификации типовых фигур для коиструироваиия

изделий из эластичных материалов?

44

с

Я’

О

Я

ч

О

С

1-я ‘

2-я

3-я

4-я

5-я

6-я

s

К CQ И

£ X Ч

15

19

88

92

96

Обхват талии при обхвате бедер, см

100

104

108

112

116

120

124

128

132

Э S

81

85

93

|97|

93

101

105

109

113 117 7

97

101

105

109 113 9

23 — -

27 61 65

73

77

31

35

69

73

81

|77|

|8б|

81

89

85

61

65

69

61

65

69

77

|73|

81

таблице

рамкой

обведены

L-.- Примечание. В

на которые разрабатывают модель и конструкцию.

в

i

93

89

85

.81

97

93

89

размеры

101

97

— • 8

- 10

8

_ - - 6

48

типовых фигур,

Г

fe

Классификация типовых фшур лспщпл uv гш.—,------

и полистным группам для проектирования корсетных изделий поясиой группы

— --— »-v попптои

Таблица §

Классификация типовых фигур женщин по размерным

-------------------------.-V нопшллм гглягппй rnvnnbi

и» эластичных тоикотажных полотен

Полнотная группа Разность обхватов бедер н талии (О6-От), см Обхват тални при обхвате бедер, см Количество типовых фигур

94 100 106 112 116 124 130

1-я 15 — 85 91 103 109 115 6

2-я 21 73 79 91 97 103 — 6

3-я 27 67 73 © 85 91 •97 — б

4-я 33 61 67 1!11 79 85 91 — 6

1. В таблице

£- Примечания;

jy на которые разрабатывают модель и конструкцию.

.2. Для поясных изделий из эластичного трикотажного полотна интервал

между величинами обхватов бедер и галии равен 6 см.

45

24

рамкой обведены размеры типовых фигур,

§ 2. ПОСТРОЕНИЕ ОСНОВЫ ЧЕРТЕЖА БАЗОВОЙ^

КОНСТРУКЦИИ ПОЛУКОРСЕТА ИЗ ТКАНИ

В качестве базовой принята конструкция шестишовно-

го полукорсета из хлопчатобумажной или шелковой ткани с за-;

стежкой на левой стороне передней детали. Построение основы

чертежа базовой конструкции полукорсета производится в соот-

ветствии с рекомендациями по конструированию корсетных из-

делий ЦНИИШПа. .

Расчет и построение основы чертежа конструкции произво-