Текст

ттвттатв^^ Н. Я. Камышный

АВТОМАТИЗАЦИЯ

ЗАГРУЗКИ

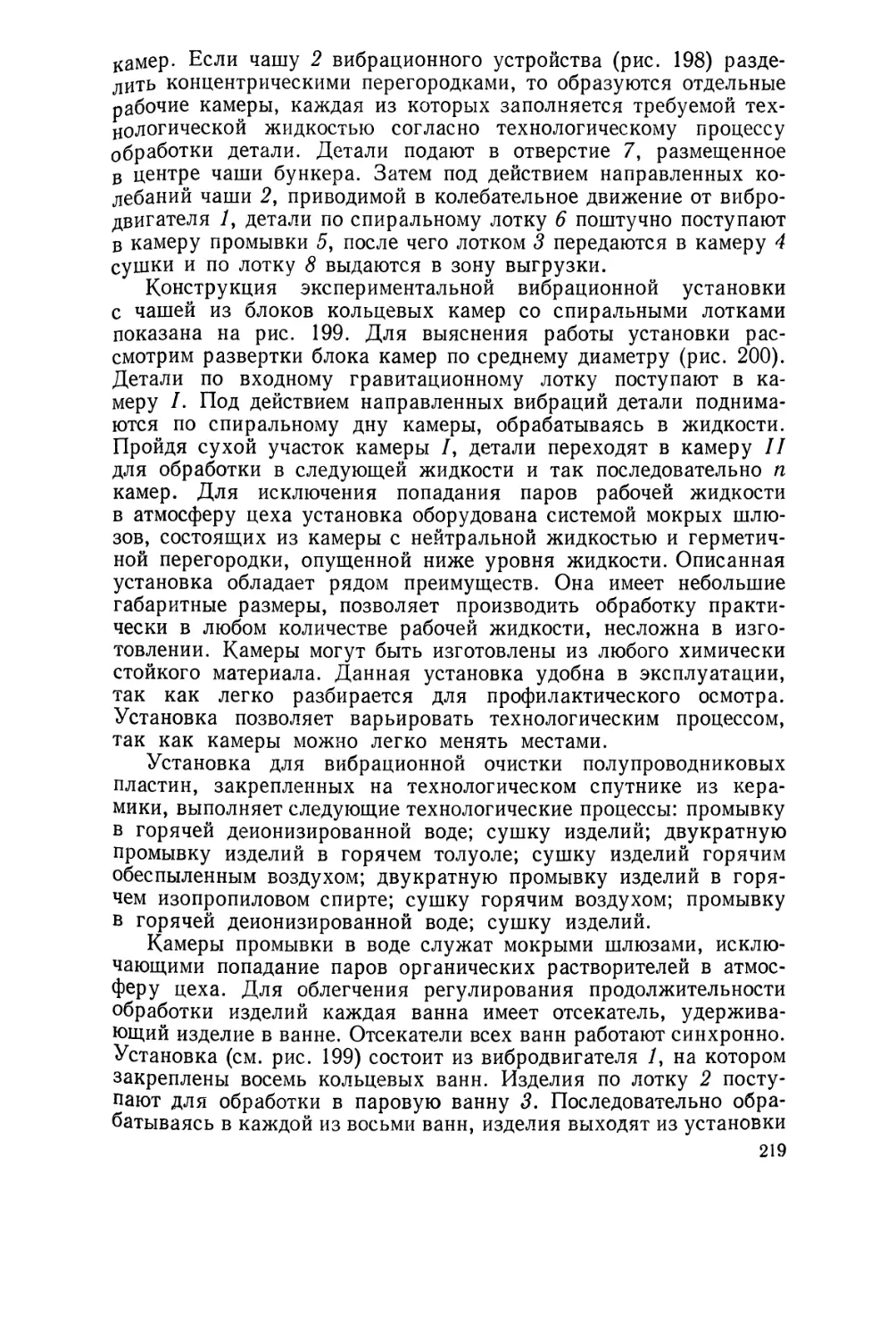

СТАНКОВ

МОСКВА «МАШШОСТРОЕНИЕ» 1977

6П4.6.08

К18

УДК 621.9 06-229.6

Рецензент инж. М. П. Ковалев

Камышный Н. И.

К18 Автоматизация загрузки станков. М.,

«Машиностроение», 1977.

288 с. с ил.

В книге рассмотрены вопросы по конструированию, расчету и

эксплуатации загрузочно-разгрузочных механизмов станков-автоматов, линий и

промышленных роботов, применяемых для автоматической подачи штучных

заготовок и деталей. Широко представлены вибрационные загрузочные

устройства.

Книга предназначена для инженерно-технических работников,

занимающихся разработкой и эксплуатацией станков-автоматов и автоматических

линий. s

(g) Издательство «Машиностроение», 1977 г*

Предисловие

Автоматизация производственных процессов является основным

направлением технического прогресса. Поэтому в решениях

XXV съезда КПСС предусмотрено создание машин, систем и

приборов, позволяющих комплексно механизировать и

автоматизировать весь технологический цикл производства.

Автоматизация станков позволяет резко повысить их

производительность за счет сокращения времени холостого хода. Лишь

по загрузке и выгрузке деталей оно в ряде случаев составляет

40% от общего времени, требующегося на обработку детали.

Автоматизацию холостых ходов, связанных с загрузкой и

выгрузкой обрабатываемых деталей, производят посредством

механизма питания, который следует разрабатывать при

проектировании нового или модернизации существующего станка. При

применении автоматических механизмов питания подают штучные

заготовки, предварительно обработанные или необработанные,

полученные путем штамповки или методом точного литья; прутки,

предварительно калиброванные и рихтованные; бунтовую

проволоку, которую рихтуют в процессе подачи. В данной книге

рассмотрены механизмы автоматического питания только для

подачи штучных заготовок и деталей.

Целесообразность применения автоматических механизмов

питания определяется прежде всего экономической эффективностью,

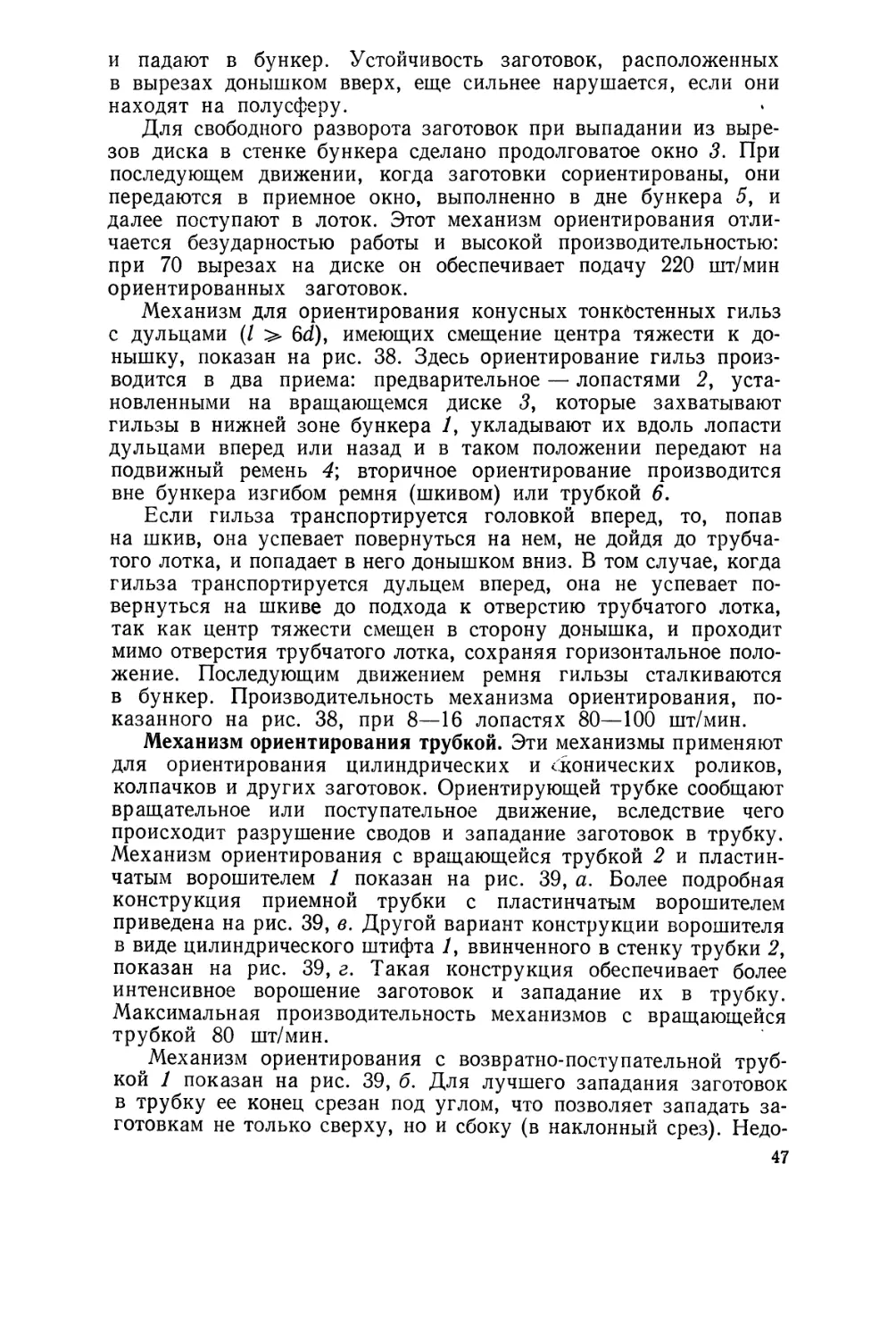

а также и другими факторами: облегчением труда, безопасностью

работы, соблюдением гигиенических требований производства.

Существует большое разнообразие конструкций механизмов

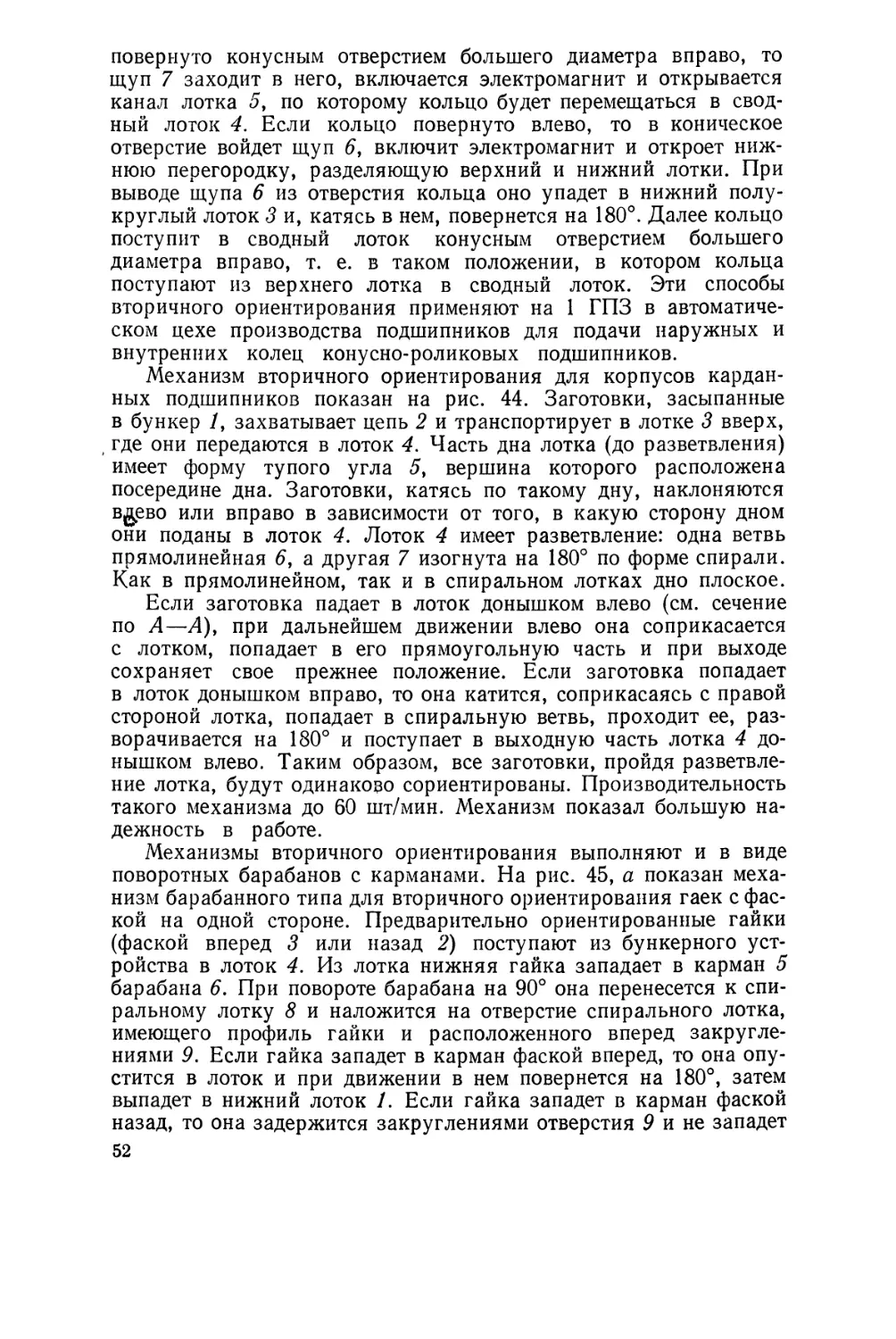

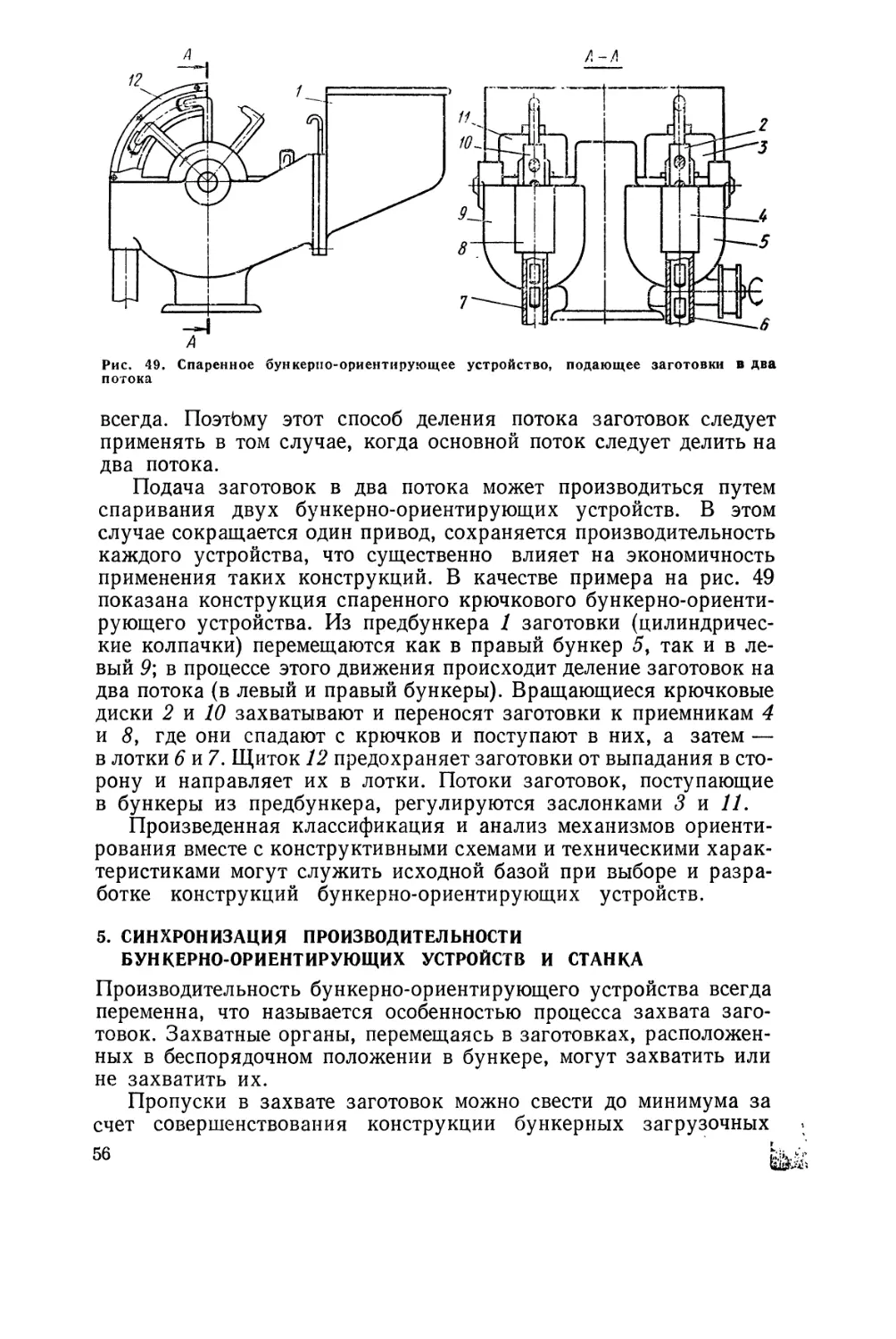

питания автоматических станков и линий, поэтому для

упрощения анализа они классифицированы. В книге даны рекомендации

по проектированию оптимальных конструкций механизмов

питания с учетом вида заготовок производства (массового,

крупносерийного и серийного). Рассмотрены конструкции и методы

расчета технологических и вибрационных устройств, в которых

обработка заготовок производится в процессе движения в

бункерах, заполненных технологическими средами, например жид-

i* з

костью, пастообразной суспензией, указаны область их

применения и режимы работы.

Новыми и весьма перспективными средствами автоматизации

загрузки, выгрузки, транспортировки и укладки штучных

заготовок и деталей являются промышленные роботы (универсальные

манипуляторы, оснащенные программным управлением). Быстрая

перенастраиваемость и автономность роботов позволяет легко

использовать их для обслуживания различных станков и

агрегатов. Промышленные роботы могут обслуживать несколько

станков. Эти особенности отличают промышленные роботы от

механизмов питания автоматических станков, которые не всегда

можно перенастраивать на подачу других заготовок и подавать

их по новым траекториям. Практика использования

промышленных роботов доказывает, что они могут в ряде случаев успешно

заменять труд человека, выполняя его быстрее, качественнее

и эффективнее.

На основе обобщения опыта по проектированию и

эксплуатации промышленных роботов в нашей стране и за рубежом в книге

дана классификация, анализ структуры и рассмотрены

конструкции и системы автоматического управления промышленных

роботов, дана область их применения. При написании книги автор

базировался на достижениях промышленности, трудах советских

ученых и личном опыте исследований и конструирования средств

автоматической загрузки штучных заготовок.

Современное автоматическое производство характерно тем,

что в технологический процесс изготовления изделий включаются

самые разнообразные по своему характеру технологические

операции. Например, в автоматической линии могут выполняться

следующие операции: обработка резанием, измерение,

термическая обработка, очистка, обезжиривание, сборка, завальцовка,

пайка, покрытие, упаковка и др. Естественно, что для

разработки таких технологических процессов, включающих большую

разновидность технологических операций, от технолога требуется

широкая эрудиция и знание методов и средств автоматизации не

только в машиностроении, но и в других отраслях

промышленности.

Данная книга содержит материалы, отображающие

современный уровень науки и техники по автоматизации загрузки и

выгрузки станков и автоматических линий, а также некоторые

примеры по автоматизации загрузки станков в других отраслях

промышленности.

Приведенные в книге классификации штучных заготовок,

систем питания станков, конструкции, технические характеристики

загрузочно-разгрузочных механизмов и рекомендации по их

применению могут служить базой для выбора оборудования

с максимальной степенью автоматизации при разработке новых

технологических процессов.

- глава 1

МЕХАНИЗМЫ ПИТАНИЯ

И КЛАССИФИКАЦИЯ

АВТОМАТИЧЕСКИХ ЛИНИЙ

1. МЕХАНИЗМЫ ПИТАНИЯ КАК СРЕДСТВО АВТОМАТИЗАЦИИ

СТАНКОВ, АВТОМАТОВ И ЛИНИЙ

Механизмы питания позволяют превратить полуавтоматический

станок в автоматический. Конструкции их весьма разнообразны

и зависят от вида подаваемых заготовок, производительности и

компоновки автомата.

Под термином «питание автомата» следует понимать подачу

заготовок в рабочую позицию, их фиксацию, зажим и съем после

обработки. Следовательно, механизм питания автомата есть

совокупность ряда функциональных механизмов, осуществляющих

автоматическую подачу заготовок в позицию обработки, в строго

определенном положении, зажим и съем обработанной детали.

Функциональные механизмы в большинстве случаев выполняют

только одну функцию, например у магазинного загрузочного

устройства магазин (лоток) накопляет заготовки, отсекатель

регулирует число заготовок, выдаваемых из лотка в питатель,

последний подает их в рабочую позицию автомата, толкатель

заталкивает, упор фиксирует, а зажим зажимает, съемный

механизм удаляет обработанную деталь из рабочей позиции. В комплексе

перечисленные функциональные механизмы образуют механизм

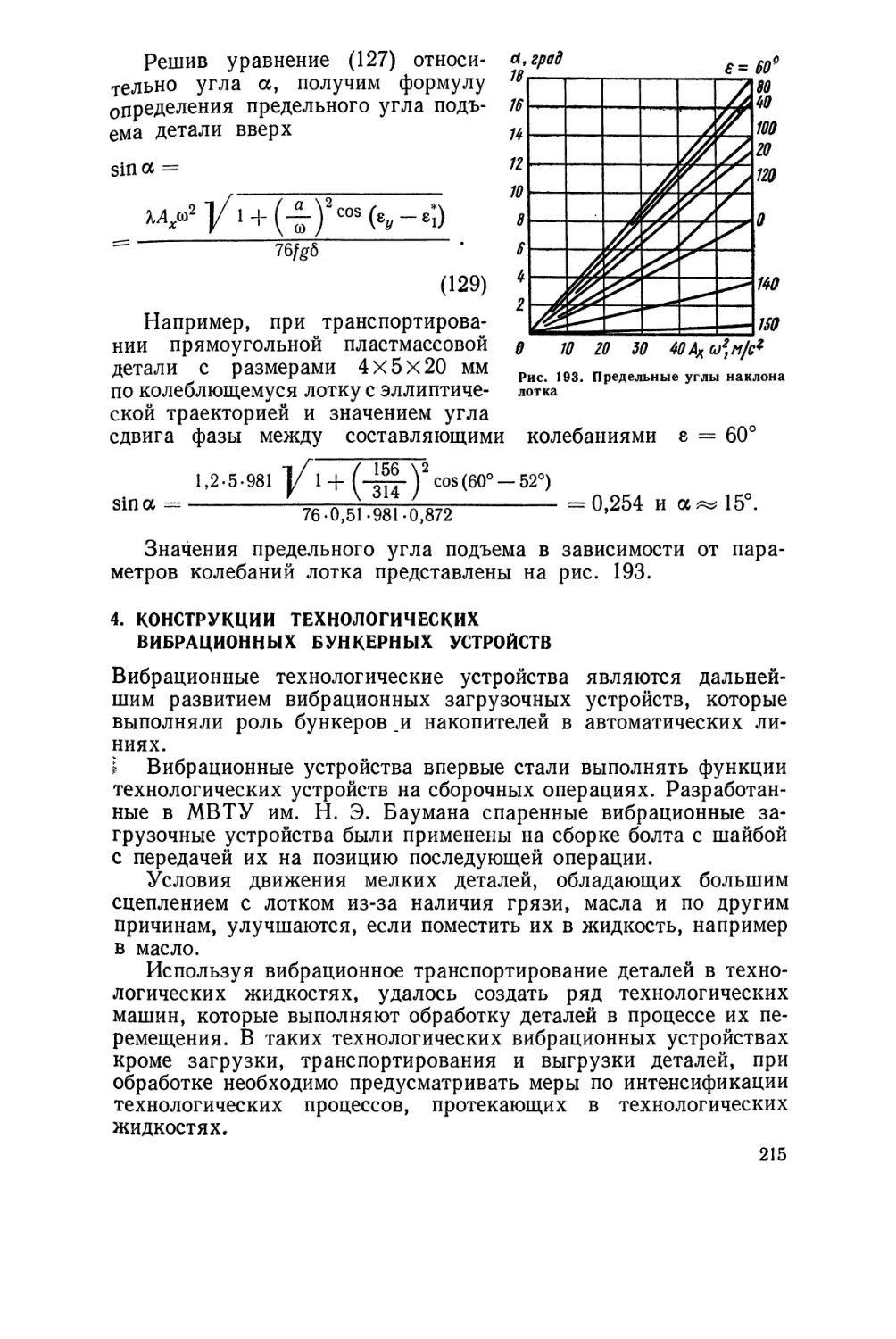

питания автомата — магазинное загрузочное устройство.

Механизмы питания автоматических линий дополнены

транспортерами, передающими обрабатываемые заготовки от станка

к станку. Под механизмом питания автомата следует понимать

все разновидности конструкций загрузочно-разгрузочных

устройств, осуществляющих автоматическую подачу

обрабатываемого материала (штучные заготовки, прутки, проволоку из бунта,

порошок и т. п.). Другие существующие названия отдельных

групп механизмов питания лишь уточняют их целевое назначение

и особенности работы. Например, в названии «бункерно-ориенти-

рующее устройство» отображается его особенность работы —

автоматическое ориентирование штучных заготовок, а в названии

«вибрационное загрузочное устройство» — особенность

ориентирования и движения заготовок под действием вибрации бункера

с лотком.

5

В данной книге использованы как обобщающий термин

«механизм питания автомата», так и термины, уточняющие

принадлежность устройства к определенной группе механизмов питания,

например «бункерно-ориентирующее устройство», «вибрационное

загрузочное устройство», «магазинное загрузочное устройство»

и др. Все перечисленные выше устройства являются механизмами

питания автоматов.

При автоматизации питания отдельно работающих станков

заготовками, имеющими большие размеры и сложную

конфигурацию, трудно осуществить необходимый запас заготовок,

автоматическое ориентирование, подачу и фиксацию их в рабочей

позиции. Когда встречаются такие трудности, то применяют

ручную загрузку. В некоторых случаях это оказывается более

рентабельно, чем производить затраты на проектирование,

изготовление, внедрение и обслуживание сложных и дорогостоящих

автоматических механизмов питания.

Принцип работы и конструкция механизмов питания

определяются видом обрабатываемых заготовок, производительностью

и типом станка.

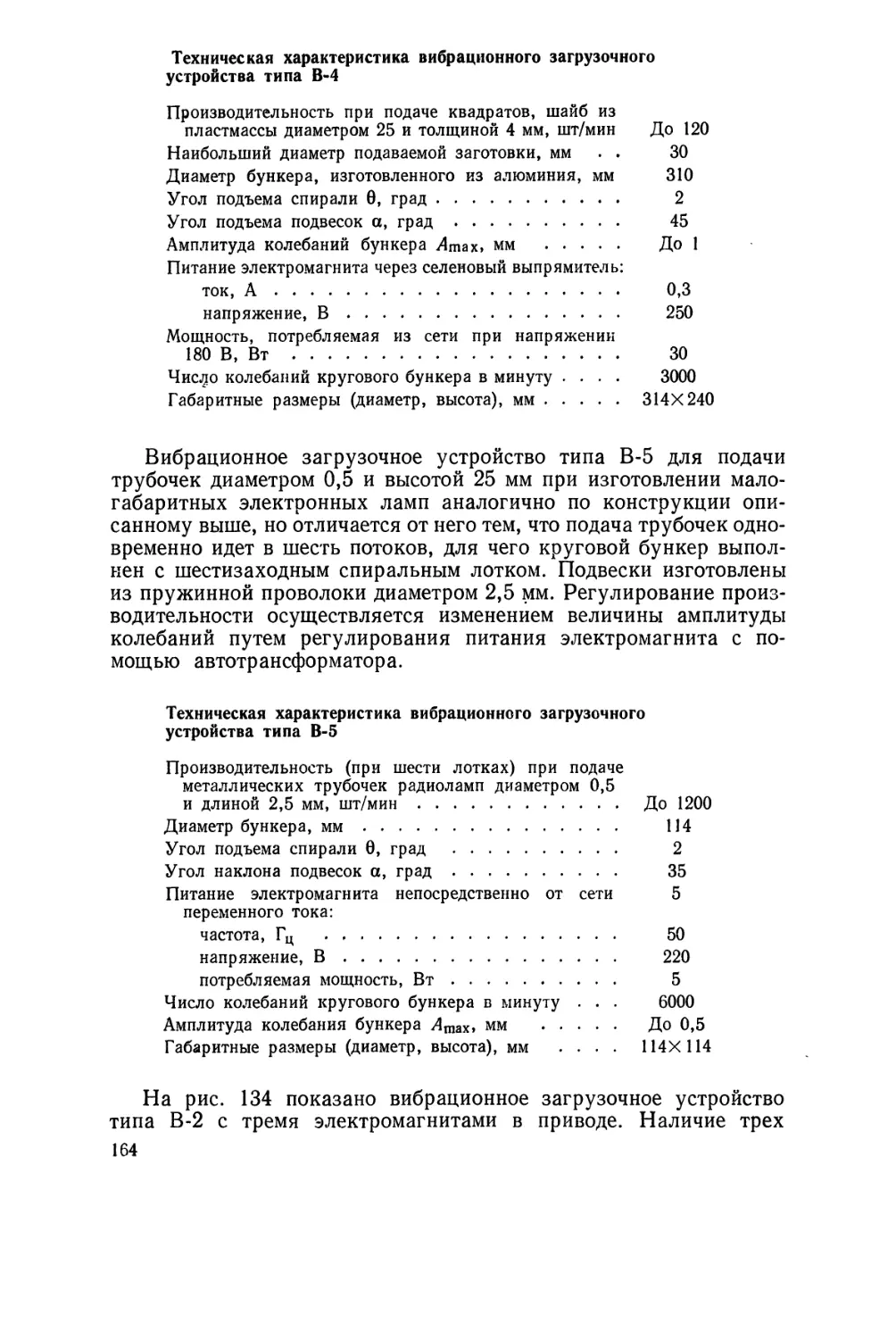

Место расположения механизма питания станка определяет

рабочая зона станка или линии и эргономические требования

к удобству обслуживания устройства. Функциональные

механизмы питания для штучных заготовок подразделяют на

встраиваемые и невстраиваемые в станок. К невстраиваемым механизмам

относятся привод, бункер, ворошитель, захват, ориентатор,

передающий лоток, блокирующий механизм, отсекатель; к

встраиваемым — питатель (частично), заталкиватель, упор, зажим,

выталкиватель (съемник).

В зависимости от типа устройства некоторые функциональные

механизмы могут и не входить в устройство. Например, в

бункерное загрузочное устройство будут входить все перечисленные

функциональные механизмы, но в вибрационном загрузочном

устройстве нет ворошителя и захватного органа; в магазинном

загрузочном устройстве нет захватного органа и ориентатора.

Невстраиваемые функциональные механизмы, хотя и в узком

диапазоне, могут быть приспособлены для подачи однотипных

заготовок и установлены на другие станки. Встраиваемые

функциональные механизмы в один станок трудно использовать в

другом станке.

Основные требования, предъявляемые к механизмам питания

для подачи штучных заготовок: простота конструкции,

надежность работы, высокий коэффициент вероятности выдачи

заготовок из устройства, возможность накопления требуемого объема

запаса заготовок в бункере, легкий доступ к механизмам при

устранении неполадок (застревание заготовок), удобство загрузки

и выгрузки деталей, быстродействие и совмещение холостых ходов

механизма питания с рабочим циклом.

б

2. ШТУЧНЫЕ ЗАГОТОВКИ И СИСТЕМЫ ПИТАНИЯ ИМИ

Штучные заготовки. Штучные заготовки являются наиболее

распространенным видом заготовок современного массового

производства.

Большое разнообразие форм и свойств штучных заготовок

усложняет, а иногда делает невозможной автоматизацию питания

станков, вследствие чего в массовом производстве наряду с

автоматами часто встречаются станки с ручной загрузкой.

Большое значение для развития методов автоматизации

питания станков имеет классификация штучных заготовок. Обычно

классификацию штучных заготовок производят лишь по одному

признаку — по форме. Однако форма не всегда может с

достаточной полнотой характеризовать особенности заготовок,

влияющие на способ автоматизации питания. Свойствами штучных

заготовок, влияющими на способ автоматизации питания, кроме

формы, являются габаритные размеры, масса, припуски, допуски,

шероховатость поверхности, прочность, продолжительность

обработки, а также их физическое состояние (твердые, мягкие,

нагретые). Классификацию штучных заготовок следует

производить с учетом перечисленных свойств; она позволит установить,

какую систему питания целесообразно применять для данного

типа штучных заготовок: бункерную, магазинную или ручную.

При бункерной системе питания ориентирование осуществляется

автоматически при магазинной — ориентирование и закладка

заготовок в магазин производятся вручную.

По степени автоматизации питания станков все штучные

заготовки можно подразделить на три группы. К первой группе

отнесены штучные заготовки массового производства небольших

габаритных размеров типа приведенных на рис. 1. Малая

продолжительность их обработки, форма и прочность позволяют

осуществлять автоматическое ориентирование. Ко второй группе

отнесены штучные заготовки массового и серийного производства

типа приведенных на рис. 2. Заготовки могут требовать

длительных технологических операций, иметь сложную форму, не

позволяющую производить автоматическое ориентирование, и большие

габаритные размеры, вследствие чего трудно создать требуемый

запас заготовок в бункере, необходимый для обеспечения

требуемой продолжительности непрерывной работы станка.

Продолжительность минимального периода непрерывной работы станка

при одной заправке магазина можно принять 8—10 мин, что

подтверждается опытом эксплуатации магазинных загрузочных

устройств на ряде заводов. К третьей группе отнесены штучные

заготовки, которые очень велики по размерам и массе (рис. 3),

например блоки двигателей, а также заготовки штучного

и мелко-серийного производства. Загрузку и разгрузку таких

заготовок производят вручную или при помощи средств

механизации,

7

Рис. 1. Образцы заготовок для автоматического ориентирования

Проектирование деталей массового производства, подлежащих

обработке на станках-автоматах и автоматических линиях, в

большинстве случаев выполняют без учета удобства автоматизации

загрузки и транспортировки. В результате конструкция станков

и автоматических линий усложняется. Разработка конструкции

любого автомата всегда связана с выбором системы питания,

обеспечивающей требуемую производительность при

минимальной затрате труда на процессе загрузки заготовок. Эта задача

может быть успешно разрешена лишь на основе всестороннего

9

Рис. 2. Образцы заготовок для ручного ориентирования

/фффффффф

Рис. 3. Образцы заготовок,

подаваемых вручную

^1_JI 1$.

—Г 1

изучения влияния свойств штучных

заготовок на степень автоматизации

питания станков.

Форма штучных заготовок весьма

часто ограничивает степень

автоматизации питания станка. Например

спиральные пружины имеют такую

форму, которая не позволяет

применить бункерное питание. Пружины,

засыпанные в бункер, сцепляются

друг с другом, и поштучная выдача

их из бункера затруднена, поэтому

подачу пружин осуществляют

магазинными загрузочными устройствами

с кассетами, имеющими выемки под пружины. В данном случае

форма заготовки явилась причиной ограничения степени

автоматизации питания станка.

Габаритные размеры заготовок также влияют на степень

автоматизации питания станка. Если заготовки по размерам большие,

то запас заготовок в бункерах обычных размеров трудно

обеспечить и потребуется частая заправка, что снизит эффективность

работы механизма питания и станка в целом. В таких случаях

снижается степень автоматизации, т. е. она ограничивается

магазинным загрузочным устройством. Автоматизация загрузки

заготовок с малыми размерами также усложняется. Малая масса

заготовок не обеспечивает их надежного перемещения в лотках

и ориентирующих механизмах, поэтому возникает трудность

передачи заготовок из магазина в рабочую позицию. Для

надежности перемещения следует создать поджим заготовок грузом,

пружиной и др.

Припуск на диаметр и длину заготовки влияет на

проходимость в лотках. В случае больших припусков усложняется

процесс ориентирования и фиксации заготовок в зажимах. Степень

автоматизации питания станка может ограничивать также

прочность заготовки. Например, медные электроды осветительных

ламп диаметром 0,5 мм и длиной 100 мм не имеют достаточной

прочности, чтобы можно было подавать их бункерными

загрузочными устройствами. Заготовки, засыпанные в бункер,

изгибаются при движении в них захватного органа. Поэтому

подачу их производят магазинными загрузочными

устройствами.

10

При жестких требованиях к чистоте поверхности заготовок

бункерное загрузочное устройство иногда нельзя применять,

так как в процессе выдачи заготовок из бункера захватные органы

производят интенсивное ворошение заготовок, в результате чего

появляются царапины, надиры, забоины. В таких случаях

ориентирование заготовок целесообразно производить вручную,

применять магазинное, а в отдельных случаях и ручное питание.

Объем запаса заготовок в лотках и бункерах зависит не только

от размеров заготовок, но и от продолжительности обработки.

Например, если обработка длится 0,4 с, то минутная

производительность Q = 60/0,4 = 150 шт/мин. Такой темп подачи

заготовок может обеспечиваться только бункерным загрузочным

устройством, так как человек при средней интенсивности может

подать 60 заготовок в минуту. Для восьмиминутной непрерывной

работы станка и с учетом коэффициента вероятности захвата

потребуется бункер емкостью на 1600 заготовок.

Если продолжительность обработки заготовок 1 мин, то на

8 мин непрерывной работы потребуется 8 заготовок. Такой запас

заготовок легко может обеспечить магазин, и нет необходимости

применять бункерное загрузочное устройство. Приведенные

примеры показывают, что свойства заготовок существенно влияют на

выбор системы питания.

Наиболее характерными причинами, нарушающими загрузку

заготовок, являются отступления от технологических требований

при изготовлении заготовок — изменение формы и размеров,

вследствие чего не обеспечивается надежное ориентирование и

проходимость заготовок в лотках и транспортирующих

устройствах; износ захватных и ориентирующих органов, лотков,

склизов и других элементов; несинхронность работы загрузочного

устройства и станка, вызываемая неравномерностью

производительности бункерного загрузочного устройства; трудность

автоматического отделения стружки от деталей и накопление ее в

рабочей зоне станка; загрязнение деталей и лотков. Поэтому весьма

важным условием надежного прохождения деталей в загрузочных

устройствах является соблюдение технологической дисциплины

изготовления заготовок и разработка таких конструкций, которые

позволяли бы легко удалить некачественные заготовки из лотка

и других функциональных Механизмов.

3. СТРУКТУРА МЕХАНИЗМОВ ПИТАНИЯ

Большое многообразие конструкций механизмов питания,

применяемых в современном станочном оборудовании, вызывает

необходимость разработки их структур и классификации. Анализ

структуры механизмов питания дает возможность проследить их

развитие и наглядно представить путь автоматизации, который

прошли станки от ручной загрузки до автоматических линий.

Классификация позволяет все многообразие механизмов питания

11

привести к ограниченному количеству типовых конструкций и

тем самым упростить задачу исследования и выбора наиболее

производительных механизмов питания. Различные механизмы

питания, загрузочные устройства состоят из функциональных

механизмов (рис. 4): транспортирующих устройств, 1 бункерно-

ориентирующих устройств, магазинных загрузочных устройств,

механизмов, встроенных в станок.

На первом этапе развития механизмов питания для штучных

заготовок были созданы полуавтоматические механизмы —

магазинные загрузочные устройства. Введение магазинных

загрузочных устройств потребовало разработки новых механизмов станка:

автоматического зажима, заталкивателя, выталкивателя.

Структурная схема автомата и магазинного загрузочного устройства

показана на рис. 4, поз. /77, IV.

Применение магазинных загрузочных устройств позволило

создать запас заготовок и повысить производительность станка.

Однако в отдельных случаях, когда заготовки подвергаются

кратковременным технологическим операциям, не удается создать

требуемый запас заготовок посредством магазина. В таком

случае для заполнения магазина потребуется постоянное присутствие

оператора и производительность станка может быть ограничена

темпом ручной загрузки магазина. Магазинные загрузочные

устройства могут быть эффективными, когда технологические

операции обработки заготовок относительно продолжительны.

Дальнейшим этапом развития механизмов питания для

штучных заготовок является создание бункерно-ориентирующих

устройств, осуществляющих автоматическое ориентирование

заготовок. Бункерно-ориентирующее устройство в сочетании с

магазинным загрузочным устройством называют бункерным

загрузочным устройством.

До появления автоматических линий бункерные загрузочные

устройства были высшей ступенью автоматизации питания

станков штучными заготовками. Бункерные загрузочные устройства

являются «надстройкой» магазинных загрузочных устройств и

состоят из бункера, ориентирующего устройства и приемного

лотка. Если проследить путь движения заготовок в бункерном

загрузочном устройстве, то они ориентируются в нем и выпадают

в приемный лоток; далее заготовки проходят магазинное

загрузочное устройство и узлы станка. Структура бункерного

загрузочного устройства показана на рис 4, поз. //.

Бункерное загрузочное устройство позволяет создавать

большой запас заготовок и обеспечивать большую продолжительность

непрерывной работы станка и повысить его производительность,

так как темп работы станка не ограничивается темпом ручной

загрузки, значительно сокращается время, потребное на

обслуживание станка, создаются условия многостаночного

обслуживания и возможности применения автоматических линий для мелких

заготовок.

12

Рис. 4. Функциональные механизмы участка автоматической линии, через которые

проходит заготовка:

/ — транспортирующее устройство: / — транспортер, 2 — раздаточный механизм; II —

бункерно-ориентирующее устройство: 3 — бункер, 4 — ориентатор, 5 — магазин; /// —

магазинное загрузочное устройство: 6 — механизм автоматического выключения, 7 —

отсекатель, 8 —- питатель; IV —• механизмы, встроенные в станок; 9 — заталкиватель,

10 — зажим, // — выталкиватель, 12 — съемный механизм

Дальнейшим этапом автоматизации питания станков является

создание транспортирующих и раздаточных устройств, которые

явились основой для построения автоматических линий. Наиболее

типичными транспортирующими устройствами, применяемыми

в автоматических линиях, являются устройства, осуществляющие

подачу: 1) неориентированных заготовок (рис. 4, поз. /). Оснащение

их раздаточным механизмом позволяет создать автоматическую

линию с параллельным агрегатированием станков; 2)

ориентированных заготовок (рис. 4, поз. VII). Из транспортера заготовки

могут подаваться в магазин-накопитель (рис 4, поз. VI).

Магазинные загрузочные устройства в этом случае оформляют как

самостоятельные механизмы с большой емкостью, например в

автоматических линиях для обработки шарикоподшипников, а также

на автоматическом заводе поршней конструкции ЭНИМС

установлены магазины-накопители, вмещающие до 3000 заготовок;

3) ориентированных, а в некоторых случаях и закрепленных

заготовок на транспортере непосредственно в позицию

обработки (рис 4, поз. V). Такой тип транспортирующих устройств

применяют преимущественно в автоматических линиях,

предназначенных для обработки корпусных деталей.

На рис 4 представлены три основные вида механизмов

питания автоматических линий, образованные из типовых загрузочных

механизмов: для мелких заготовок поз. /, //, /У/, IV\ для

средних заготовок — поз. VII > VY, ///, IV; для крупных заготовок —

поз. Vy IV.

Изменяя последовательно все функциональные механизмы,

можно получить большую разновидность механизмов питания,

а следовательно, автоматов и автоматических линий.

4. КЛАССИФИКАЦИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

Разработка классификации автоматических линий является

важным вопросом теории автоматических линий. Типовые

конструкции, выделяемые классификацией, позволяют выбирать станки

с соответствующей системой питания и транспортирующих

устройств и определить комплекс механизмов, через которые

проходит заготовка в автоматической линии.

В качестве признаков при классификации принимаем способ

питания встроенных станков и тип транспортирующего

устройства автоматической линии. Эти признаки наиболее полно

характеризуют структуру автоматических линий. Другие факторы,

влияющие на конструкцию автоматических линий, например

способ агрегатирования, концентрация и дифференциация

технологических операций, совмещение транспортного и рабочего

времени, в данной книге не рассматриваются. Способы питания

встроенных станков. подразделяют на бункерное, магазинное,

непосредственно транспортером и комбинированный. Типы

транспортирующих устройств: инерционные, гравитационные,

цепные и др.

14

Инерционные устройства осуществляют перемещение

заготовок посредством силы выбрасывания, пневматики, вибрации.

Их применяют для мелких и средних деталей. В гравитационных

устройствах заготовки перемещаются посредством собственного

веса. Гравитационные устройства применяют также для мелких

деталей.

Транспортирующие устройства со съемом заготовок для

обработки широко используют для подачи средних деталей,

преимущественно таких, которые при обработке вращаются. К этому

типу транспортирующих устройств относятся шаговые, цепные

с зажимами, захватами, выемками и др.

Транспортирующие устройства без съема заготовок во время

обработки применяют для крупных деталей, в основном

корпусных. При обработке заготовок в данном случае вращается

инструмент. К этому типу транспортирующих устройств относятся

шаговые устройства.

В зависимости от способа питания все автоматические линии

делят на четыре класса: I — с бункерным питанием; II — с

магазинным питанием; III — с непосредственным питанием; IV —

с различными видами питания (магазинным, бункерным,

прутковым, бунтовым).

В зависимости от типа транспортирующего устройства все

автоматические линии делят на три группы: с инерционными и

гравитационными транспортирующими устройствами, с дисковыми

и цепными транспортирующими устройствами со съемом

заготовок и без съема заготовок для обработки.

Автоматические линии I класса (рис. 5) включают автоматы

с бункерным питанием, предназначаются для обработки мелких

деталей и строятся как с последовательным, так и с параллельным

агрегатированием. Линии I класса подразделяются на два типа:

с жесткой связью и с гибкой связью.

На рис. 5, а приведена автоматическая линия с жесткой связью

с межстаночным пневмотранспортом. В первый автомат линии

заготовка подается из бункерного загрузочного устройства 1

и далее проходит последовательную обработку на всех автоматах

без потери ориентирования. Транспортирование заготовок от

автомата к автомату производится пневматикой. На рис. 5, б

показан участок автоматической роторной линии конструкции

Л. Н. Кошкина, в которой возможна большая концентрация

технологических операций на одном автомате, транспортное и

рабочее время совмещено. Транспортирующие устройства 1 и

рабочие блоки 2 представляют собой роторы непрерывного

действия, конструкция которых позволяет производить быструю

подналадку линии. Такие автоматические линии применяют для

изготовления мелких деталей, они состоят из прессов, монтажных

автоматов и др. Для изготовления мелких деталей применяют

также автоматические линии с гибкой связью (с промежуточным

3апасом заготовок в бункерах).

15

Рис. 5. Автоматические линии I класса с жесткой связью

Схемы автоматических линий с гибкой связью параллельного

агрегатирования представлены на рис. 6, а и последовательного —

на рис. 6, б. Заготовки, засыпанные в накопитель / (рис. 6, а)

ленточным транспортером 2, подаются в дозатор 5, из дозатора —

в промежуточный бункер 4 и далее на транспортер 5, который

перемещает заготовки вдоль фронта автоматов, оснащенных

индивидуальными бункерными загрузочными устройствами 6. Из

бункерного загрузочного устройства заготовки в ориентированном

положении поступают на автоматы 7. После обработки детали

поступают на транспортер готовой продукции 8.

Автоматические линии II класса (рис. 7) отличаются тем, что

в них встраивают станки с магазинным питанием. Для построения

этих линий широко используют универсальные автоматы и

полуавтоматы. На автоматических линиях II класса обрабатывают

преимущественно мелкие и средние детали (ролики, кольца

шарикоподшипников, поршни, тракторные ступицы и др.).

Обработку производят путем вращения заготовок с применением

различных операций: обточки, сверления, расточки,

фрезерования, шлифования, нанесения покрытий, контроля, упаковки.

Агрегатирование может быть как последовательное, так и

параллельное. Автоматические линии II класса можно подразделить

на два типа: с жесткой и гибкой связью.

Схема автоматической линии с жесткой связью показана на

рис. 7, а. Питание линии осуществляется из магазина У, а по-

■mm

а) 6)

Рис. 6. Автоматические линии I класса с гибкой связью

16

Рис. 7. Автоматические линии II класса с жесткой связью

последовательного агрегатирования

следующая поштучная передача заготовок производится

пневматическим транспортирующим устройством 2. Автоматическая

линия с параллельным агрегатированием и жесткой связью для

обработки шарикоподшипниковых колец показана на рис. 7, б.

Автоматическая линия выполнена из универсальных

полуавтоматов, оснащенных питателями (автооператорами). На рис. 7, в

изображена схема автоматической линии с последовательным

агрегатированием для обработки и сквозного сверления валиков.

Линия выполнена на базе универсального оборудования. Подача

заготовок из магазина / и от станка к станку осуществляется

шаговым транспортером, представляющим собой подвижные каретки

с автоматическими захватами, совершающими

возвратно-поступательное движение. Автоматическая линия II класса с жесткой

* Н. И. Камышный 17

д)

Рис. 8. Автоматические линии II класса с гибкой связью с

последовательным агрегатированием

связью последовательного агрегатирования показана на рис. 7, г.

Заготовки в ней передаются на шаговый транспортер из магазина.

Автоматическая линия II класса с гибкой связью показана на

рис. 8, а. Промежуточное накопление заготовок в ней производится

в наклонных лотках 1. Подача заготовок из лотка в станок

осуществляется качающимся питателем 2. Перемещение заготовок

в лотках осуществляется под действием собственного веса. На

рис. 8, б показана схема автоматической линии, предназначенной

для расточки и монтажа тракторной ступицы. Промежуточный

запас заготовок создается посредством наклонных лотков 1 и

транспортеров 2. На рис. 8, в показан участок автоматического

завода для обработки поршней (ЭНИМС), где накопление запаса

заготовок производится в транспортере и лотке.

Автоматические линии III класса (рис. 9) обычно применяют

для обработки крупных литых деталей, наиболее характерными

технологическими операциями для них являются операции по

обработке отверстий (сверление, развертывание, зенкование и др.).

Типичными станками этого класса являются агрегатные станки,

18

Рис. 9. Автоматические линии III класса с жесткой связью

последовательного агрегатирования для обработки корпусных деталей

на которых обработка производится при неподвижной заготовке,

вращательное и поступательное движение совершает инструмент.

Последовательное перемещение заготовок в рабочую позицию

станка производится непосредственно транспортером, на котором

смонтированы зажимы.

Транспортное и рабочее время не совмещаются, на одном станке

за счет комбинированного инструмента и введения большого числа

шпинделей выполняется много технологических операций.

Концентрация технологических операций и маршрут

заготовок являются главнейшими факторами сокращения длины

автоматических линий. В этих линиях применяют шаговые

транспортеры, на которых заготовки закреплены и проходят весь

цикл обработки. Применяют также транспортеры со спутниками.

Спутник является отдельной частью транспортера. На нем

заготовка закрепляется и транспортируется от станка к станку. По

Рис. 10. Автоматические линии IV класса с различными видами питания

19

окончании обработки деталь снимается, а спутник сталкивается

на нижний транспортер, который возвращает его в позицию

загрузки. На рис. 9, а приведена схема автоматической линии

с цепным шаговым транспортером, а на рис. 9, б — с шаговым

транспортером со спутниками. На этих линиях за время обработки

деталь не снимается с транспортера.

Автоматические линии IV класса показаны на рис. 10: они

включают различные виды питания (магазинное, бункерное,

прутковое, бунтовое) и различные транспортирующие устройства.

На рис. 10, а показана автоматическая линия для шлифования

конических роликов. В этой линии питание заготовками

встроенных автоматов производится посредством бункерных / и

магазинных 2 загрузочных устройств. Применение двух систем питания

вызвано нарушением ориентирования заготовок в процессе съема

их с позиции обработки.

Развитие комплексной автоматизации производственных

процессов привело к необходимости создания автоматических линий,

выполняющих самые различные технологические операции по

обточке, фрезерованию, шлифованию, термообработке, контролю,

нанесению покрытий, сушке, смазке, монтажу, упаковке. При-'

мером такой комплексной автоматизации может служить

автоматический цех для производства подшипников на 1 ГПЗ. Участок

автоматической линии для обработки корпуса запальной свечи

показан на рис. 10, б. В эту линию встроены восьмишпиндельные

прутковые автоматы, автомат для обезжиривания, мойки и сушки,

счетный автомат и другие установки.

Таким образом, существуют три основных класса

автоматических линий: с бункерным питанием (I класс), с магазинным

питанием (II класс) и с непосредственным питанием (III класс).

Дополнительный класс (IV класс) включает разновидности трех

предыдущих классов и другие виды питания (прутковое,

бунтовое).

глава 2

РАСЧЕТ И ПРОЕКТИРОВАНИЕ ЭЛЕМЕНТОВ

БУНКЕРНО-ОРИЕНТИРУЮЩЕГО

УСТРОЙСТВА

1. БУНКЕРЫ И ПРЕДБУНКЕРЫ

Бункерно-ориентирующим устройством (рис. 11) называют часть

комплексного бункерного загрузочного устройства станка или

машины, производящего автоматическую выборку,

ориентирование и выдачу в лоток. На своем пути движения заготовки

проходят следующие функциональные механизмы бункерно-ориенти-

рующего устройства: бункер 4, механизм ориентирования (ориен-

татор) 3, механизм отвода избыточных заготовок 2, лоток L

Далее из лотка заготовки подаются в магазинное загрузочное

устройство. Движение захватного органа диска 5 производится

от привода 6.

В бункерах смонтированы механизмы захвата и очень часто

механизмы ориентирования, поэтому они являются

конструктивным элементом механизма захвата и ориентирования и выполняют

кроме функции накопления заготовок также и функцию

подготовки заготовок к захвату, т. е. производят внутрибункерное

ориентирование заготовок.

Бункер должен вмещать такое количество заготовок, которое

может обеспечить минимальную продолжительность непрерывной

работы, составляющую обычно при одной заправке 8—10 мин.

Формы бункеров бункерно-ориентирующих устройств весьма

разнообразны и в большинстве случаев представляют собой

сочетание различных поверхностей со сложными переходами. Наиболее

распространены ковшеобразные и цилиндрические бункеры.

В зависимости от формы, размеров и наличия производственных

возможностей бункеры изготовляют литыми из чугуна, алюминия,

силумина или из листовой стали (сварные, клепаные).

Внутренняя поверхность бункера, по которой происходит

скольжение заготовок, должна быть тщательно обработана и не

иметь шероховатости, которая может препятствовать надежному

скольжению заготовок к месту захвата. Если бункер

предназначен для пищевых продуктов, то его внутреннюю поверхность

лудят или изготовляют бункер из нержавеющих материалов.

Для лучшего скольжения некоторых изделий, например конфет,

21

Рис. 11. Бункерно-ориентирую-

щее устройство

производят подогрев бункера.

Бункеры, применяемые в бункерных

загрузочных устройствах металлорежущих

станков, обычно имеют небольшие

размеры — 350 X 400 X 300 мм.

Бункеры бункерно-ориентирующих

устройств можно подразделить на две

принципиально различные группы:

I — бункеры, имеющие общее

пространство для накопления и выборки

заготовок; II—имеющие два пространства:

пространство накопления (предбункер)

и пространство выборки заготовок

(бункер).

В первой группе бункеров (рис. 12) захватные органы

монтируют непосредственно в бункере-накопителе. Захватные органы

в таких бункерах производят интенсивное ворошение всей массы

заготовок. В ряде случаев интенсивное ворошение заготовок

является причиной появления забоин, царапин, вмятин на

заготовках, что нередко приводит к браку. Большое накопление

заготовок в бункерах вызывает постоянное давление верхних слоев

заготовок на нижние, что препятствует свободному развороту

их на дне бункера при прохождении захватных органов и

ухудшает подготовку заготовок к захвату.

Наиболее распространенным, особенно для дисковых

загрузочных устройств, является бункер, показанный на рис. 12, а.

Этот бункер представляет собой усеченный цилиндр 1, в донной

части которого установлен вращающийся диск 2 с захватными

профильными вырезами. Рабочее положение бункера обычно

наклонное, что определяется условиями захвата и выдачи

заготовок. Цилиндрические бункеры обычно изготовляют из листовой

стали, а донную часть 3 — литой из чугуна. Для предотвращения

выпадания заготовок из бункера в ряде случаев бункер

закрывают крышкой 4 (рис 12, б), которая при загрузке заготовок

откидывается вверх.

\ В том случае, когда требуется интенсифицировать западание

заготовок в ориентирующие профильные вырезы или щель, бун-

Рис. 12. Бункеры I группы цилиндрические

22

Рис. 13. Бункеры II группы колеблющиеся:

а — дисковый; б — щелевой

керы делают колеблющимися. Такие конструкции бункеров

показаны на рис. 13. Для уменьшения массы колеблющихся бункеров

их изготовляют из листовой стали или алюминия.

В бункере, относящемся ко второй группе, накопление

заготовок производится в предбункере, а выборка — в бункере.

Заготовки, засыпанные в предбункер 2 (рис. 14, а), поступают

в бункер /. На рис 14, б показан бункер с предбункером

секторного устройства. Накопление заготовок происходит

впредбункере 2, а выборка — в бункере 1. Пространство предбункера

от пространства бункера отделено заслонкой 3, посредством

которой регулируется поток заготовок. Выборка заготовок

осуществляется щелевым сектором, совершающим качательное

движение в направлении, показанном стрелками.

Конструкция вращающегося бункера с невращающимся

предбункером приведена на рис 15, а. Заготовки, засыпанные в пр-д-

бункер 2, поступают в бункер /. При вращении бункера

заготовки пересыпаются в нем и захватываются крючками.

Регулирование потока заготовок из предбункера в бункер осуществляется

заслонками 3. Бункер и предбункер отливают из чугуна. Для по-

а) 6)

Рис. 14. Бункеры II группы с предбункерами (неподвижные)

23

вышения надежности скольжения заготовок иногда предбункер

делают качающимся (рис. 15, б).

В предбункере легко создать большой запас заготовок, а в

бункер подавать минимально необходимый запас, что обеспечит

лучшую подготовку их к захвату вследствие улучшения формы

донной части бункера и более свободного разворота заготовок.

Таким образом, донная часть бункеров второй группы будет

лучше способствовать внутрибункерному ориентированию, чем

в бункерах первой группы. Эта способность выгодно отличает

бункеры второй группы.

Форма бункера зависит от типа захватного органа (диска,

крючков, штырей, щелевого сектора и др.,), угла трения заготовок

о бункер, угла естественного откоса и метода внутрибункерного

ориентирования заготовок, которое происходит при движении

заготовок в зону захвата.

Если захватный орган представляет собой диск с профильными

вырезами, то бункер обычно выполняют в виде усеченного

цилиндра, в донной части которого диск расположен. Для обеспечения

выдачи заготовок в лоток бункер устанавливают под

соответствующим углом (см. рис. 12). При крючковом диске"бункер делают

в виде сосуда с полукруглым дном, предбункером (см. рис. 14, а).

Если захватный орган представляет собой штырь, то донную

часть бункера выполняют в виде воронки. Таким образом, от

типа захватного органа зависит форма бункера

Объем бункера определяется запасом заготовок, необходимым

для обеспечения непрерывной работы загрузочного устройства

в течение расчетного периода времени и может быть вычислен

по формуле

где V3 — объем одной заготовки в см3; Т — период времени

непрерывной работы загрузочного устройства при одной заправке

бункера в мин; t — штучное время на обработку в мин; kv —

коэффициент объемного заполнения.

24

X

С

^1

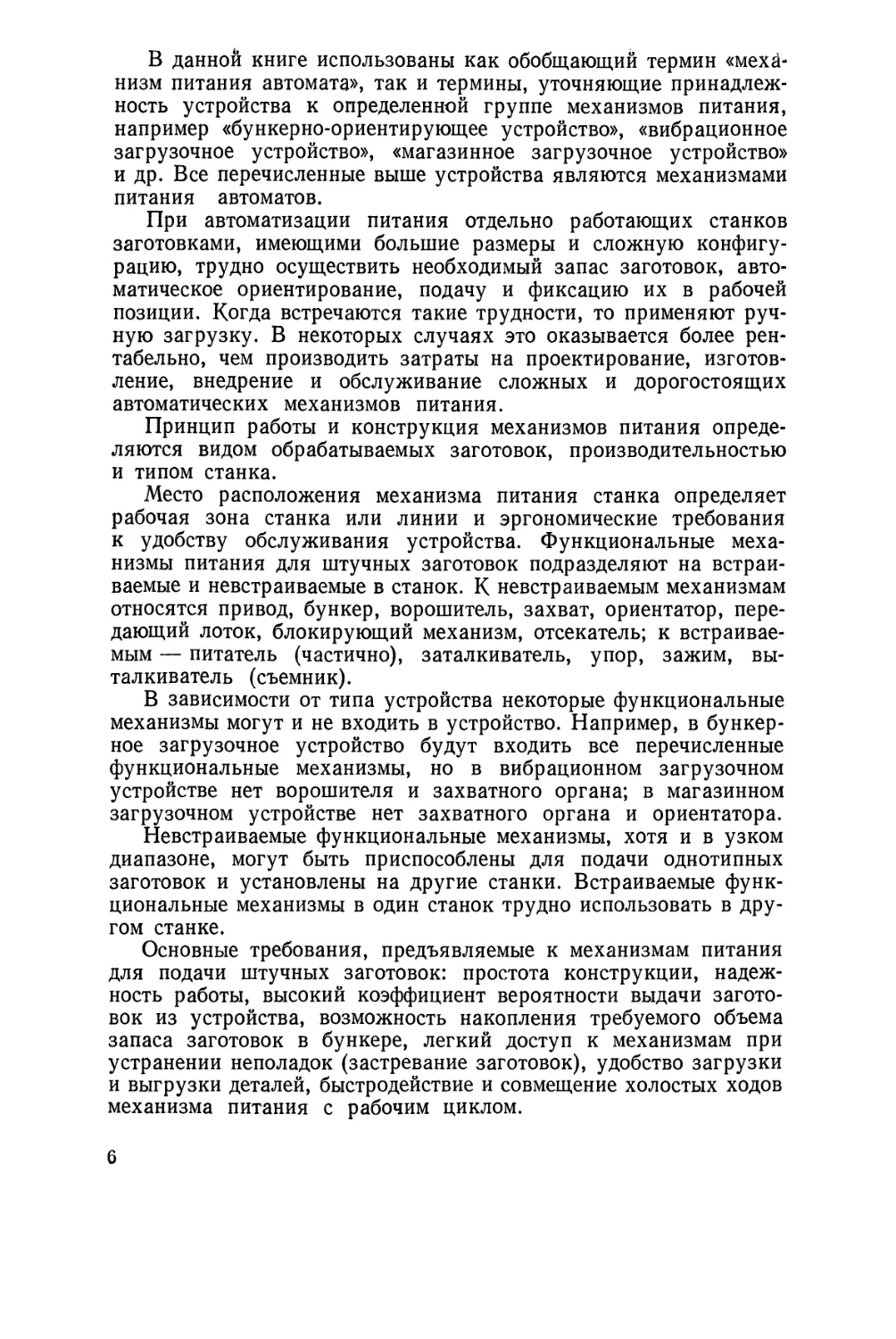

Рис. 16. Схема действия сил тяжести заготовок

Коэффициент объемного заполнения зависит от формы

заготовок и их состояния (статического или вибрационного) в бункере.

Особенно большое значение на заполнение объема оказывает

отношение длины заготовок к диаметру. Для цилиндрических

и конических заготовок, шариков, шайб и некоторых других

коэффициент заполнения kv = 0,5-7-0,65. Для заготовок, у

которых / > d, коэффициент заполнения следует брать по низшему

пределу (kv = 0,5), а для заготовок, у которых / < d — по

верхнему пределу (kv = 0,65).

Методика определения сил, создаваемых заготовками. Силы,

создаваемые заготовками, находящимися в бункере, зависят

от геометрической формы и размеров бункера. Так, в мелких

бункерах сила, действующая в вертикальном направлении на слой

заготовок, прилегающий ко дну бункера, будет незначительно

отличаться от веса заготовок, насыпанных в бункер. В высоких же

бункерах эта сила резко уменьшается вследствие того, что

значительная часть веса заготовок передается на стенки бункера.

В загрузочных устройствах автоматических станков и линий

преимущественно применяют мелкие бункеры, имеющие меньшую

или равную глубину по отношению к другим размерам. В мелких

бункерах плоскость разрыва (обрушения) заготовок ДК (рис. 16)

пересекает свободную поверхность засыпанных заготовок А Б

в зоне бункера. Это условие можно записать в следующем виде:

где Ъ — ширина бункера в см; h — высота бункера в см; х —

расстояние от левой вертикальной стенки до плоскости

обрушения ДК в см; р — угол, образованный плоскостью разрыва ДК

с горизонтом. Плоскость разрыва находится между плоскостью

естественного откоса ДМ и стенкой ДА.

По теории Куломба плоскость разрыва образует со стенкой

бункера клин максимального давления АДК, вес которого и давит

на стенки, а следовательно, и на слой заготовок, прилегающих

к ней.

и . h

(2)

В малых бункерах можно вполне допустить, что заготовки

действуют на стенки и дно бункера как гидростатическое

давление. При этом допущении вертикальное давление Ру на

горизонтальную плоскость, расположенную на высоте у от верхнего

уровня заготовок, будет

Ру = ЧУ> (3)

где у — насыпная плотность заготовок в кг/см3.

Горизонтальное же давление в любой точке по высоте бункера

будет определяться как результат действия клина АДК,

нагруженного собственным весом G. Величина давления в

горизонтальной плоскости

Рх = Pyk = yyk, (4)

где k — постоянный коэффициент, зависящий от степени

подвижности заготовок (сыпучести).

По Эйре

k== (VJl + fTo+VT+Jl)2 9 (5)

здесь /0 = tg ф — коэффициент трения при соприкосновении

заготовок друг с другом (ф — угол естественного откоса заготовок

в условиях покоя); / — коэффициент трения заготовок о стенки

бункера в условиях покоя.

Если принять, что трения между стенками и насыпанными

заготовками нет, т. е. / = 0, тогда

k= ?7sin(p , (6)

1 + sin ф v 7

получили выражение коэффициента k по Ранкину. Это выражение

чаще всего используют при определении сил, создаваемых

сыпучими телами в бункерах. При / = О результаты, полученные по

формуле (6), будут завышенными примерно на 15%.

Общая сила, действующая на слой заготовок, прилегающих

к вертикальной стенке АД,

h h h

Роб = J bPxdy = J byky dy =aky J у dy;

P06 = -^yh2bk.

Подставляя значение коэффициента k в формулу (7), получим

*«-т*» + ■ (8)

Подставим в формулу (7) значение коэффициента k из формулы

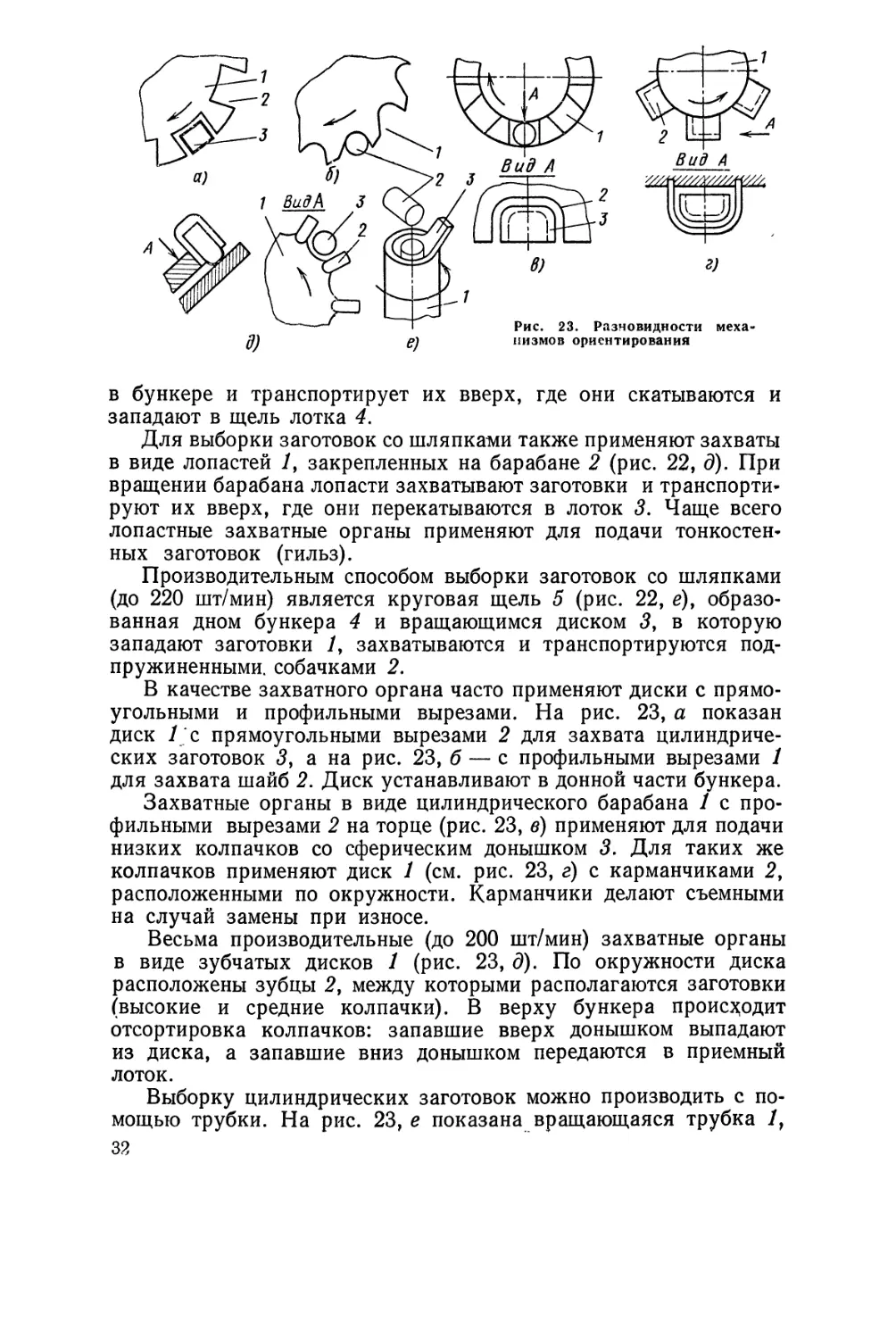

(6), тогда

гоб 2 уао 1 + sin Ф ' 1У'

Таким образом, силу, действующую на заготовки от их

собственного веса, можно определить в любой вертикальной

плоскости по формулам (8) и (9), а в горизонтальной — по

приближенной формуле (3).

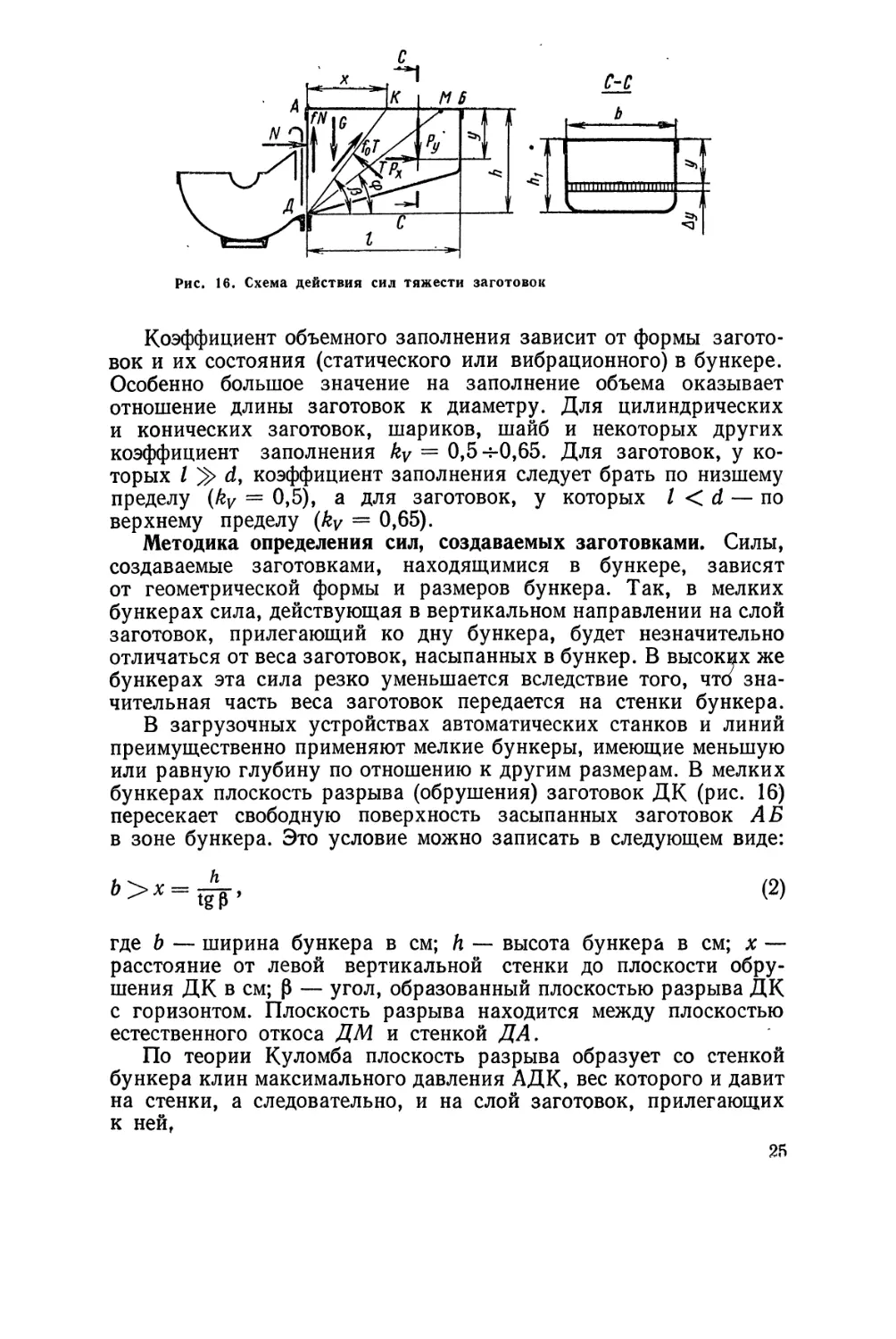

2. РОЛЬ ФОРМЫ БУНКЕРА В ОРИЕНТИРОВАНИИ ЗАГОТОВОК

Засыпанные в бункер заготовки при движении захватного органа

будут стремиться занять такое положение, при котором они

оказывают наименьшее сопротивление взаимному перемещению.

Внутрибункерное ориентирование заготовок наиболее явно выражено

вблизи захватного органа. На внутрибункерное ориентирование

заготовок влияют прежде всего соотношение длины к диаметру IId>

расположение центра жесткости, число заготовок, находящихся

в бункере, и форма донной части бункера.

Внутрибункерное ориентирование заготовок с //d>l,

находящихся в цилиндрическом бункере (рис. 17, а), будет

производиться по хорде диска. Чем больше отношение lid, тем больший

процент заготовок будет располагаться по хорде. Следовательно,

и вырезы на диске (карманы) для западания заготовок должны

быть большей длины.

В крючковых бункерных ориентирующих устройствах в

донной части бункера должно быть углубление (рис. 17, б),

обеспечивающее внутрибункерное ориентирование и захват заготовок.

В этом случае обычно lid = 2.

Заготовки, имеющие высоту значительно меньше диаметра,

например шайбы, в процессе внутрибункерного ориентирования

в дисковом загрузочном устройстве стремятся занять положение

на диске плашмя (рис. 17, в). Стенку 1 бункера в этом случае

целесообразно делать под углом меньше 90° к донной части

(к диску), чтобы она способствовала опрокидыванию заготовок.

Однако следует иметь в виду, что чрезмерное уменьшение угла

может привести к сужению пространства бункера между диском

и стенкой, вследствие чего появится заклинивание заготовок

между диском и стенкой бункера.

Заготовки типа колпачков, имеющие lid < 1, при смещении

центра тяжести к одному концу стремятся расположиться торцом

на диске (рис. 17, г), т. е. перпендикулярно плоскости диска.

Следовательно, ориентирующие вырезы захватных органов нужно

делать такими, чтобы форма вырезов соответствовала профилю

заготовок, занимающих преимущественное расположение в

бункере. Это обеспечит наибольшее заполнение захватных

органов.

27

Рис. 17. Формы бункеров, способствующие ориентированию заготовок

Таким образом, для улучшения захвата заготовок необходимо

создавать такую форму бункера, которая максимально

обеспечивает внутрибункерное ориентирование, а направление движения

захватного органа выбирать с учетом преимущественного

расположения заготовок в бункере.

Над выпускными отверстиями бункеров очень часто образуются

своды из заготовок, которые нарушают эксплуатационную

надежность бункерных загрузочных устройств. Образование сводов

происходит при заготовках, имеющих отнощение lid > 4 и

сложную форму, например метчиках, болтах, винтах. Для разрушения

сводов в конструкцию бункера вводят ворошители, рассекатели,

вибрирующие стенки, а в некоторых случаях бункеры делают

вибрирующими. Во многих случаях образования сводов можно

избежать за счет правильного выбора размеров выходного

отверстия и формы бункера.

Если выходное отверстие больше сводообразующего, диаметр

которого примерно равен 4,5/ при / > d или 4,5d при d > I,

то устойчивого свода не будет и движение заготовок из бункера

будет непрерывным.

Для разрушения сводов применяют различные способы.

1. Ручное ворошение и удары стальным стержнем по бункеру.

Последние весьма часто приводят к деформациям стенок бункера,

особенно тех, которые выполнены из листовой стали (рис. 18, а).

2. С помощью механических ворошителей, имеющих

разнообразные конструкции, их движение происходит в той зоне, где

Рис. 18. Методы разрушения сводов

28

Вибратор

а)

Рис. 19, Способы разрушения сводов

образуются своды. Йа

рис. 18, б показан

ворошитель с

возвратно-поступательным движением.

3. Путем встряхивания

бункера. В этом случае

применяют кривошипы,

кулачковые механизмы и др.

Бункеру сообщают до 300

колебаний в 1 мин (рис. 18, в).

4. Посредством

рассекателя / (рис. 18, г), который

устанавливают внутри^бун- [

кера, он делит пространство бункера на две зоны с высотой слоя

заготовок h > I в каждой зоне. Размер I должен быть несколько

больше сводообразующего отверстия. Давление, создаваемое

верхними заготовками, частично воспринимается рассекателем. Таким

образом, заготовки, находящиеся под рассекателем, испытывают

меньшее давление, что уменьшает начальное сопротивление сдвигу

заготовок и возможность образования устойчивых сводов.

5. С помощью вибраторов. В этом случае часть стенки бункера

или предбункера делают вибрирующей посредством

электромагнита (рис. 19, а).

6. Посредством выбора формы бункера (углов наклона

стенок, несимметричной формы со смещенным выпускным отверстием

от центра). Заготовки с большой скоростью двигаются возле

более крутых стенок бункера и способны разбивать образующиеся

своды (рис. 19, б). ^

Большое влияние на надежность перемещения заготовок из

предбункера в бункер оказывает наклон стенки, разделяющей

предбункер от бункера. В МВТУ им. Баумана было разработано

и изготовлено бункерно-ориентирующее устройство большой

емкости (рис. 20, а). В предбункер вмещалось 8000 галалитовых

шайб диаметром 28 и 1200 диаметром 14 мм. Регулирование потока

заготовок из предбункера в бункер производилось заслонкой,

перекрывающей выходное окно. Эксплуатация этого устройства

на производстве показала, что при полном заполнении

предбункера образуется устойчивый свод в зоне выходного отверстия,

Рнс. 20. Бункерно-ориентирующее устройство большой емкости

29

и движение заготовок из предбункера в бункер нарушалось. В

данном случае образование свода объясняется созданием

определенного давления клином заготовок ADK (см. рис. 20, а),

образованным стенкой AD, разделяющей предбункер от бункера, и

плоскостью разрыва D/C.

Во избежание образования сводов в предбункере стенка,

разделяющая предбункер и бункер, была наклонена к горизонту

под углом

= + 45° = ^- + 45° = 56°,

где ф — угол естественного откоса (для галалитовых шайб ф =

= 22°).

Наклоном стенки DK (рис. 20, б) было исключено влияние

давления клина ADK, и движение заготовок стало весьма

надежным, что подтвердилось длительной эксплуатацией этих

загрузочных устройств на производстве.

3. ЗАХВАТНЫЕ ОРГАНЫ

Захватные органы предназначены для выборки заготовок из

бункеров, находящихся в беспорядочном состоянии. От

конструкции захватных органов во многом зависит производительность

и надежность работы бункерно-ориентирующих устройств.

Захватные органы выполняют в виде крючков,

прямоугольных и фигурных вырезов на диске, штырей, труб и т. п. Крючки

(рис. 21, а) — распространенный захватный и ориентирующий

орган в бункерно-ориентирующих устройствах. Их обычно

делают круглого сечения, а захватную часть (изогнутый конец)

с боковых сторон срезают. Такая форма обеспечивает проход

крючков в щели, меньшей по размерам, чем диаметр приемной

трубки, что предохраняет выпадение заготовок из трубки.

Для выборки небольших колпачков крючки делают заодно

с диском (рис. 21, б). Захватные органы для цилиндрических

колпачков и втулок выполняют с поворотными крючками

(рис. 21, в), которые захватывают заготовки при тангенциальном

расположении крючков 7, а выдают их в лоток при радиальном

расположении 2. Такой способ захвата и выдачи упрощает отвод

заготовок при переполнении лотка, лишние заготовки падают

в бункер.

Для выборки стеклянных заготовок (бусинок диаметром

3,5 мм с отверстием 2,5 мм, длиной 2 мм) применяют захватные

органы с одним крючком (рис. 21, г). На рис. 21, д показан

захватный орган в виде непрерывного ремня У, на котором

закреплены штыри 2, осуществляющие захват заготовок (например,

низких колпачков). Захватный орган в виде кольца с

тангенциальным расположением крючков (штырей) показан на рис. 21, е.

В нижнем положении штыря колпачок надевается на штырь,

а в верхнем — спадает в приемную трубку.

30

Число крючков на диске определяется производительностью,

длиной заготовки и обычно равно 8—16. Захватный орган с

тангенциальным расположением штырей на внутренней поверхности

кольца имеет 35—70 штырей. Диаметр по крючкам 350—400 мм,

а по штырям — до 700 мм.

Из перечисленных захватных органов наиболее

производительными являются захватные органы, имеющие штыри,

расположенные тангенциально.

Для выборки заготовок со шляпками, шайб и т. п. применяют

захватные органы, имеющие щель. На рис. 22, а показано

сечение качающегося сектора, стенки 1 и 2 которого образуют щель.

При качательном движении сектора в нижнем его положении

заготовки западают в щель, а в верхнем соскальзывают) в лоток.

Форму и размеры щели выбирают в зависимости от конфигурации

заготовки (рис. 22, а, б, в). Применяют также захватные органы

в виде доски / (рис. 22, г), совершающей

возвратно-поступательное движение. Верхний торец доски 2 захватывает заготовки 3

1

2

Вид А

Вид А

Рис. 23. Разновидности

механизмов ориентирования

в бункере и транспортирует их вверх, где они скатываются и

западают в щель лотка 4.

Для выборки заготовок со шляпками также применяют захваты

в виде лопастей У, закрепленных на барабане 2 (рис. 22, д). При

вращении барабана лопасти захватывают заготовки и

транспортируют их вверх, где они перекатываются в лоток 3. Чаще всего

лопастные захватные органы применяют для подачи

тонкостенных заготовок (гильз).

Производительным способом выборки заготовок со шляпками

(до 220 шт/мин) является круговая щель 5 (рис. 22, е),

образованная дном бункера 4 и вращающимся диском 3, в которую

западают заготовки У, захватываются и транспортируются

подпружиненными, собачками 2.

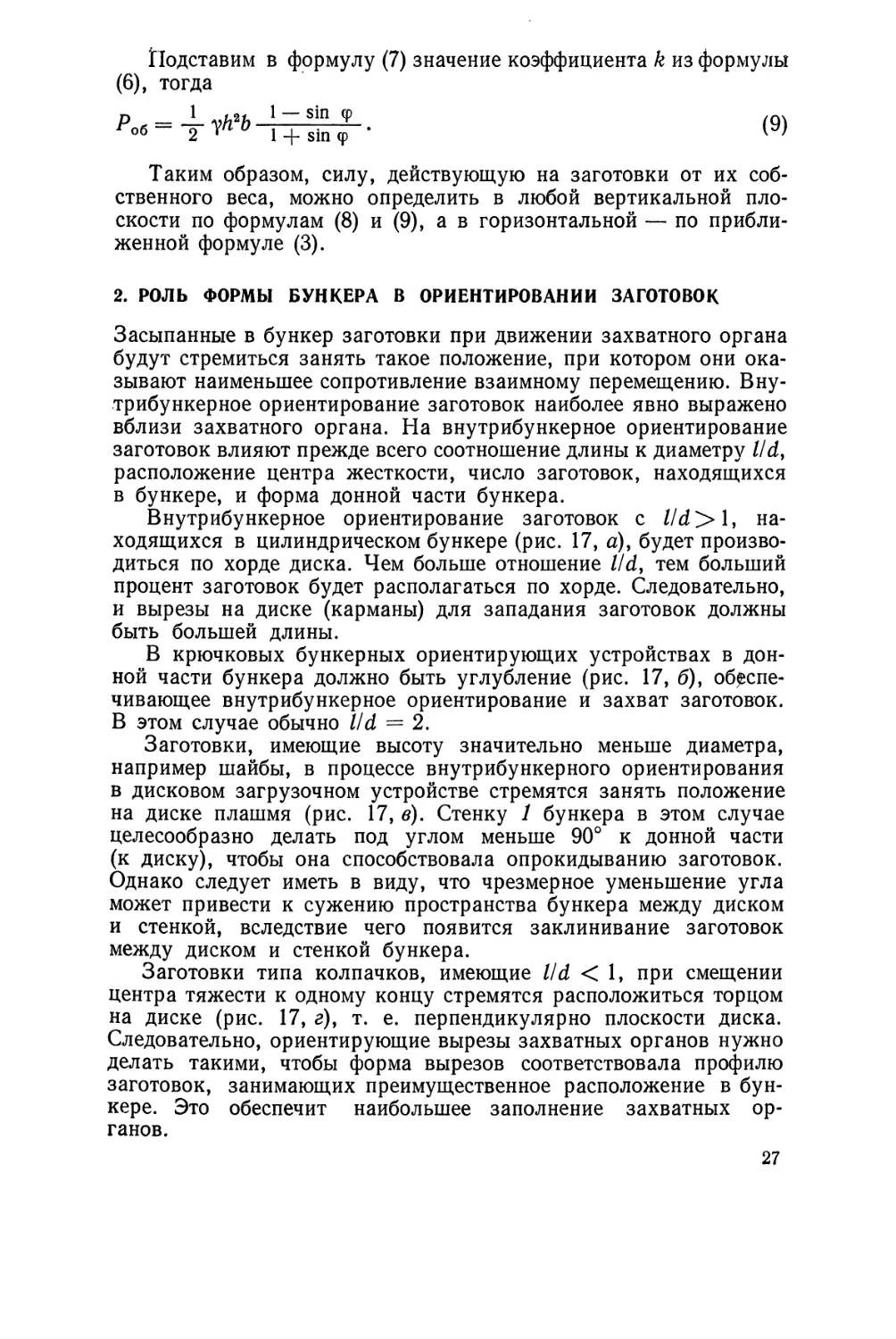

В качестве захватного органа часто применяют диски с

прямоугольными и профильными вырезами. На рис. 23, а показан

диск Ус прямоугольными вырезами 2 для захвата

цилиндрических заготовок 3, а на рис. 23, б — с профильными вырезами У

для захвата шайб 2. Диск устанавливают в донной части бункера.

Захватные органы в виде цилиндрического барабана У с

профильными вырезами 2 на торце (рис. 23, в) применяют для подачи

низких колпачков со сферическим донышком 3. Для таких же

колпачков применяют диск У (см. рис. 23, г) с карманчиками 2,

расположенными по окружности. Карманчики делают съемными

на случай замены при износе.

Весьма производительные (до 200 шт/мин) захватные органы

в виде зубчатых дисков У (рис. 23, д). По окружности диска

расположены зубцы 2, между которыми располагаются заготовки

(высокие и средние колпачки). В верху бункера происходит

отсортировка колпачков: запавшие вверх донышком выпадают

из диска, а запавшие вниз донышком передаются в приемный

лоток.

Выборку цилиндрических заготовок можно производить с

помощью трубки. На рис. 23, е показана вращающаяся трубка У,

32

вмонтированная в донную часть бункера. Трубка имеет палец 3,

который при вращении ворошит заготовки 2, вследствие чего они

западают в трубку. Захватные трубки могут быть и с возвратно-

поступательным движением, в этом случае на верхнем торце

трубки делают наклонный срез, способствующий лучшему запа-

данию заготовок в трубку. Производительность таких захватных

органов 40 шт/мин.

Рассмотренные разновидности захватных органов являются

наиболее распространенными и могут служить исходной базой

при проектировании бункерно-ориентирующих устройств.

4. МЕХАНИЗМЫ ОРИЕНТИРОВАНИЯ ЗАГОТОВОК

Процесс ориентирования заготовок лежит в основе построения

любого автоматического загрузочного устройства,

осуществляющего подачу штучных заготовок в рабочую позицию в строго

определенном рабочем положении. Поэтому выбор принципа

построения и разработка механизма ориентирования является

одним из главнейших вопросов проектирования автоматических

загрузочных устройств.

Трудность создания механизмов ориентирования обусловлена

необходимостью соблюдения ряда условий: укладка всех

заготовок в требуемом положении, надежность прохождения

заготовок в механизме ориентирования и выдачи их в лоток,

исключение возможных повреждений заготовок в процессе

ориентирования, обеспечение требуемой производительности. Несоблюдение

одного из этих условий может привести к тому, что механизм

ориентирования не обеспечит требуемой производительности.

Для практики проектирования автоматических загрузочных

устройств первостепенное значение имеет знание существующих

способов ориентирования в автоматических загрузочных

устройствах, оправдавших себя в производстве. Существует большое

число разновидностей конструкций механизмов ориентирования,

что усложняет их изучение. Для упрощения выбора и анализа

механизмов ориентирования целесообразно их классифицировать.

За основу при классификации принимаем способ ориентирования

заготовок. ~-

Ориентирование заготовок есть процесс автоматического

разворота заготовок в требуемое положение. Оно происходит при

движении заготовок в механизме ориентирования.

Для разворота заготовок в требуемое положение используют,

с одной стороны, особенности формы заготовок (наличие

отверстия, паза, бурта, головки) или смещения их центра тяжести

относительно оси симметрии, с другой стороны, форму

ориентирующего звена (фасонные вырезы, щель и др.). В зависимости

от выбора той или иной особенности формы заготовки и формы

ориентирующего звена различаются и способы ориентирования.

Например, если заготовка имеет отверстие, а ориентирующее

о Н. И. Камышный 33

звено вид крючка, то такой способ ориентирования называют

«надевание заготовки на крючок».

Если для ориентирования принимают головку заготовки,

а ориентирующее звено — сектор со щелью, то такой способ

называют «ориентирование щелью», или «западание в щель».

Ориентирование заготовок может производиться в один и в два

приема. Ориентирование в один прием осуществляется в процессе

захвата заготовок. Например, в крючковых загрузочных

устройствах заготовка захватывается крючком за отверстие.

Следовательно, захват заготовок является в то же время и процессом

окончательного ориентирования. Ориентирование в два приема

осуществляется раздельно: предварительное — во время захвата,

окончательное — при прохождении через вторичный механизм

ориентирования. Например, в дисковых загрузочных устройствах

предварительное ориентирование цилиндрических длинных

колпачков производится при западании их в прямоугольные вырезы

диска, а окончательное — при транспортировании в верхнем

положении специальным механизмом вторичного ориентирования.

Окончательное ориентирование заготовок может

осуществляться как внутри бункера, так и вне его. В многопозиционных

загрузочных устройствах механизмы ориентирования встраивают

в захватный диск, поэтому заготовки такими бункерно-ориенти-

рующими устройствами выдаются из бункера в лоток окончательно

ориентированными. В ряде конструкций

бункерно-ориентирующих устройств предварительное ориентирование производится

внутри бункера, а вторичное — вне бункера. Механизм

ориентирования в этом случае можно устанавливать в начале, середине

или в конце лотка.

Для классификации механизмов ориентирования выделяем

шесть основных, наиболее распространенных способов

ориентирования: I — надевание заготовки на крючок; II — западание

заготовки в щель; III — западание заготовки в фасонный вырез

по профилю заготовки; IV — поворот заготовки на фасонных

губках и других опорах; V — по расположению центра тяжести;

VI — западание заготовки в трубку; VII — особые случаи

ориентирования, например ориентирование заготовок по их

электрическим свойствам (в частности, ориентирование селеновых шайб).

| Ориентирование заготовок надеванием на крючок, штырь.

Разновидности механизмов ориентирования, построенных на этом

принципе, можно подразделить на две группы: осуществляющие

захват и ориентирование заготовок одновременно (рис. 24 и 25);

осуществляющие ориентирование заготовок в два приема (рис. 26).

На рис. 24, а показана схема механизма ориентирования

в один прием колпачков, у которых I > d. Крючки 2,

установленные на вращающемся диске /, перемещаются в заготовках 4,

засыпанных в бункер <?, захватывают их и транспортируют к

приемному лотку, где они под действием собственного веса спадают

с крючков в лоток. Следует отметить, что крючки, проходя в за-

34

Рис. 24. Механизмы

ориентирования в один прием

Рис. 25. Однокрючковые

механизмы ориентирования в один

прием

готовках, могут повреждать заготовки, особенно тонкостенные

колпачки. Максимальная производительность при 12 крючках —

до 150 шт/мин.

Безударный механизм ориентирования в один прием показан

на рис. 24, б. Во вращающемся бункере вмонтировано кольцо 2,

на внутренней поверхности которого вставлены штыри 1

конической формы под некоторым углом к радиальному направлению

(тангенциальные штыри). При вращении бункера с кольцом

заготовки 3 пересыпаются в нем и под действием собственного веса

надеваются на штыри и транспортируются вве^х к приемному

лотку. При этом способе ориентирования исключается

принудительное движение крючков в заготовках, вследствие чего

заготовки не повреждаются. В кольце размещается от 35 до 73 штырей.

Максимальная производительность при 73 штырях — до

400 шт/мин. Этот способ ориентирования используют в

высокопроизводительных бункерно-ориентирующих загрузочных

устройствах для подачи колпачков на прессы и другие машины.

Рис. 26. Механизмы ориентирования в два приема

3* 35

Для ориентирования низких колпачков используют штыревой

механизм (рис. 24, в). На бесконечном ремне 2 закреплены штыри 1

с определенным шагом. Ремень со штырями размещают в донной

части бункера 3. При движении ремня и штырей в направлении,

показанном стрелкой, штыри захватывают колпачки 4 и

ориентируют их донышком вверх. В таком положении они

транспортируются вверх, ко второму шкиву. На перегибе ремня,

образованном шкивом, штыри уходят вниз, а заготовки соскальзывают

в лоток. Производительность этого механизма ориентирования

до 100 шт/мин.

Одноштыревой механизм ориентирования показан на рис. 24, г.

Его применяют для колпачков, у которых / > d. Штырь 2

совершает возвратно-поступательное движение, в процессе которого (при

движении вверх) на штырь 2 надеваются колпачки 1 и

транспортируются в лоток, установленный в верху бункера 3.

Производительность одноштыревого механизма ориентирования до 70 шт/мин.

Механизмы ориентирования с одним крючком показаны на

рис. 25. Эти механизмы используют для ориентирования

небольших деталей — шайб, гаек и т. п. На рис. 25, а показан механизм,

предназначенный для ориентирования стеклянных бусинок

(шайб) 1 размером DHap = 3,5 мм, dBIiyT = 2,5 мм, Авыс = 2 мм.

Засыпанные в бункер 2 заготовки 1 захватываются

колеблющимся крючком 5. При положении крючка, показанном на

рис. 25, я, бусинки спадают с крючка и надеваются на иглу 3,

имеющую диаметр, равный диаметру крючка. По игле заготовки

перемещаются (под действием собственного веса) к питателю.

Трубку 4 монтируют в бункере с целью предотвращения

попадания бусинок в зону движения их по игле. Бункерно-ориенти-

рующие устройства с таким механизмом ориентирования

применяют в сборочных станках электровакуумного производства.

Их производительность до 35 шт/мин.

Механизм ориентирования заготовок для гаек показан на

рис. 25, б. На периферии вращающегося бункера 2 помещен

крючок /, заостренная часть которого направлена навстречу

движению бункера, а следовательно, и заготовок 3. В процессе

движения заготовки надеваются на крючок, проталкивают друг

друга вдоль крючка и попадают под пластмассовые ролики 4,

которые принудительно (силой трения) перемещают заготовки по

крючку к питателю. При переполнении крючка заготовками

ролики будут проскальзывать по заготовкам. Устройства с данным

способом ориентирования применяют для подачи мелких

заготовок (гаек) на резьбонарезные станки. Производительность

металлорежущих автоматов редко превосходит 50 шт/мин,

поэтому однопозиционные механизмы ориентирования можно с

успехом применять в бункерных загрузочных устройствах,

предназначенных для металлорежущих автоматов. Для станков и машин,

имеющих производительность свыше 100 шт/мин, следует

применять механизмы ориентирования, показанные на рис. 24, а, б.

36

Механизмы, производящие ориентирование заготовок в два

приема, показаны на рис. 26.

Заготовки в виде шайб / (небольших размеров) засыпают

в бункер 2, где их захватывает качающийся совок 4. В верхнем

положении совка шайбы спадают на иглу 3. Шайбы, попавшие

отверстием на иглу, перемещаются по ней вниз к питателю,

а остальные падают в бункер. Работа данного механизма

ориентирования сопровождается ударами, вызываемыми погружением

совка в заготовки, вследствие чего детали могут быть повреждены.

Поэтому для ориентирования заготовок из хрупких материалов

следует применять однокрючковый механизм ориентирования,

показанный на рис. 25, а, который отличается безударной работой.

Механизм ориентирования с поворотными крючками 4>

монтированный на диске 3 (рис. 26, б), применяют для подачи

колпачков, втулок и других заготовок. Особенность этого механизма

состоит в том, что при захвате и транспортировке крючки 4

занимают тангенциальное положение, а при выдаче (в верхнем

положении) поворачиваются на 90°, что способствует быстрому

и надежному спаданию заготовок с крючков и попаданию их

в лоток 2. Если лоток заполнен заготовками, то лишние

заготовки падают в бункер /. Производительность такого механизма

до 100 шт/мин.

Конструкция механизма, ориентирующего колпачки (/ > d)

в два приема, приведена на рис. 26, в. Этот механизм отличается

плавностью работы.

В нижней части бункера колпачки западают в гнезда 2

кольца / и транспортируются вверх к звездочке 4, где они

проходят вторичное ориентирование. Колпачки, запавшие отверстием

вниз, надеваются на штырь звездочки 4 и передаются в лоток 5.

Те колпачки, которые запали отверстием вверх, остаются в

отверстии кольца, так как штыри звездочки упираются в донышки

и сопровождают их до тех пор, пока они не зайдут за лоток.

Приводом вращения звездочки является диск 7, в отверстия

которого входят штыри. Для предупреждения преждевременного

выпадения колпачков из отверстий предусмотрен щиток 3.

Производительность этого механизма ориентирования доходит до

200 шт/мин.

Механизм для ориентирования малых колпачков (I > d)

показан на рис. 26, г. Ориентирование производится в два приема.

Заготовки западают в пространство между крючками 3 донышком

или отверстием к крючку. Если колпачки надеты на крючок, то

они не выдаются в лоток 4, а будут транспортироваться вверх,

где и спадут в бункер 1. Те колпачки, которые расположены

донышком к крючку, перемещаясь вверх, западут в лоток. Крючки

выполняют заодно с диском 2 вследствие их малых размеров.

Ориентирование заготовок посредством щели. Этот способ

применяют преимущественно для подачи заготовок с головкой:

болтов, шурупов, винтов, гильз, заклепок. Ориентирование

37

Рис. 27. Щелевые ориентирующие

механизмы

посредством щели применяют также

для заготовок типа шайб^^юнич£-

ских роликов, звеньев цепей, цилин-

~ДричесйШ~ётержней. На рис. 27

показаны механизмы ориентирования

посредством щели в один прием.

Механизм ориентирования с

щелевым качающимся сектором 1

(рис. 27, а) получил широкое

распространение для деталей с головкой

патронного и метизного

производства. Конструкцию качающегося

сектора можно легко приспособить и для подачи шайб, звеньев

цепей, стержней, втулок. Для этого в щели делают

перегородку 2 на глубине, которая определяется размерами и

пространственным расположением заготовок в щели. Например, для

ориентирования шайб с вертикальным расположением диаметра

в щели (рис. 27, я, сечение /) глубину следует брать равной

или несколько меньшей диаметра шайб. При горизонтальном

расположении диаметра шайбы в щели (рис. 27, а, сечение //)

глубину следует брать равной толщине шайбы.

Производительность секторных механизмов ориентирования равна до 130 шт/мин.

Механизм ориентирования с круговой щелью 3 (рис. 27, б),

образованной вращающимся диском / и неподвижным дном

бункера 2У применяют для ориентирования тонкостенных гильз со

шляпками, винтов с цилиндрическими головками и др. Заготовки,

запавшие в щель, захватываются собачками 4, установленными

в щели диска /, и транспортируются в верх бункера, где они

выдаются в щелевой лоток. В том случае, когда лоток переполнен

заготовками, собачки утапливаются в щель диска и

проскальзывают по заготовкам. Собачки поджимаются к заготовкам

пружиной 5. Этот способ ориентирования обеспечивает плавность

работы и высокую производительность (до 220 шт/мин).

38

Механизм ориентирования для гаек показан на рис. 27, в.

Его особенностью является выдача сориентированных гаек в два

потока, что позволяет подавать их из одного бункерно-ориенти-

рующего устройства на две рабочие позиции. Гайки, засыпанные

в бункер, концентрируются в верхнем пространстве,

образованном стенками 1 и доской 4. При возвратно-поступательном

движении доски заготовки западают в каналы 3, образованные

стенками 1 и направляющими 2. В нижнем положении заготовки

выдаются на рабочую позицию.

Механизм для ориентирования шайб, кругов и подобных им

деталей показан на рис. 27, г. Внутри бункера 1 вмонтированы

два ворошителя 2 и лоток 3, канал которого выполнен

прямоугольным и соответствует боковой проекции шайбы. При возвратно-

поступательном движении ворошителей шайбы западают в канал

лотка и под действием силы тяжести перемещаются вниз к

питателю. Возвратно-поступательное движение ворошителей

осуществляется кулачковыми механизмами 4.

Ориентирование длинных цилиндрических заготовок с

головками, у которых / > 4d, производится механизмом, показанным

на рис. 28, а. Вращающийся бункер 1 устанавливают под углом

10—15° к вертикальной оси. Засыпанные в бункер заготовки

перемещаются центробежной силой к периферии бункера, и

большинство из них располагается длиной по хор;рм (головками

вперед или назад). Качающийся щелевой лоток 3 опускается

в бункер, погружается в движущиеся заготовки и захватывает

их щелью. Затем лоток поднимает их вверх, далее они

соскальзывают в неподвижный лоток 2. Недостатком этого механизма

является быстрый износ захватной части качающегося лотка.

Производительность до 40 шт/мин.

Механизм ориентирования заклепок показан на рис. 28, б.

Часть заклепок, засыпанных в бункер /, западает цилиндрическим

концом 3 в круговую щель барабана 5, а часть — головкой 2

в полусферическую выемку, концом вверх. Если заклепка запала

в щель и находится не в полусферической выемке, а на верхней

плоскости барабана, то, подойдя к выступу 4У она остановится,

а барабан 5 будет продолжать вращаться и подведет

полусферическую выемку под заклепку 3, которая и западает в нее. Если

заклепка запала в полусферическую выемку головкой 2, то уступ

повернет ее цилиндрическим концом вниз. При дальнейшем

движении заклепок (за уступом 4) они сохраняют вертикальное

положение по длине. Подойдя к лотку, они выпадают из

сферической выемки в лоток 7. Для надежности выпадания заклепок из

барабана предусмотрен съемник 6, который вставлен в щель.

Особенностью этого механизма является плавность работы. При

выполнении на барабане нескольких ориентирующих щелей и

полусферических выемок возможна многопоточная подача.

В производстве встречаются заготовки, имеющие глубокие

прямолинейные шлицы. Ориентирование таких заготовок про-

39

г j

Рис. 28. Щелевые ориентирующие механизмы с качающимся щелевым

лотком (а); с круговой щелью и сферическими углублениями (б)

изводится надеванием их шлицом на захватный орган в виде

прямоугольника. На рис. 29, а показан механизм для

ориентирования цилиндрических деталей со шляпками и глубокими

вырезами 3. Заготовки, засыпанные в бункер 7, захватываются

вращающимися лопастями 2. При подъеме лопасти вверх заготовки

скользят по криволинейному профилю лопасти и попадают на

прямолинейный. Когда лопасть находится против лотка 4>

заготовки соскальзывают с лопасти на лоток, по которому они

движутся в позицию выборки.

На рис. 29, б показан механизм ориентирования для деталей

с глубокими и длинными шлицами. Детали, засыпанные в лоток 4,

поступают в барабан 2, имеющий лопасти 5. При вращении

барабана детали захватываются лопастями и транспортируются вверх,

откуда они попадают вниз и некоторые из них попадают шлицами

на вибрирующую прямоугольную направляющую / и скользят

в позицию выборки. Для улучшения скольжения деталей

направляющая устанавливается под небольшим углом к горизонтальной

плоскости. Вращение барабана осуществляется с помощью

ременной передачи.

Механизмы ориентирования с карманчиками, вырезами и

отверстиями, выполненными по профилю заготовок. Эти механизмы

Рис. 29. Механизмы ориентирования:

а — с прямоугольными лопастями; б —~с~ вибрирующей'прямоугольной направляющей

Рис. 30. Карманчиковые ориентирующие механизмы

применяют для ориентирования низких колпачков, шайб, шаров,

цилиндров, трубочек и других деталей. Ориентирование

осуществляется, как правило, в один прием при зачерпывании или за-

падании заготовок в карманчики или вырезы.

Карманчиковый механизм ориентирования низких колпачков 3

со сферическими донышками показан на рис. 30, а. При вращении

диска 1 карманчики 2, закрепленные на диске, перемещаются

в заготовках и некоторые из них захватывают заготовки в бункере 4

и транспортируют их вверх. При дальнейшем движении они

выпадают из карманчиков и поступают в лоток 5. Принудительное

зачерпывание заготовок, находящихся в донной части бункера,

приводит к интенсивному ворошению заготовок^ к повышенному

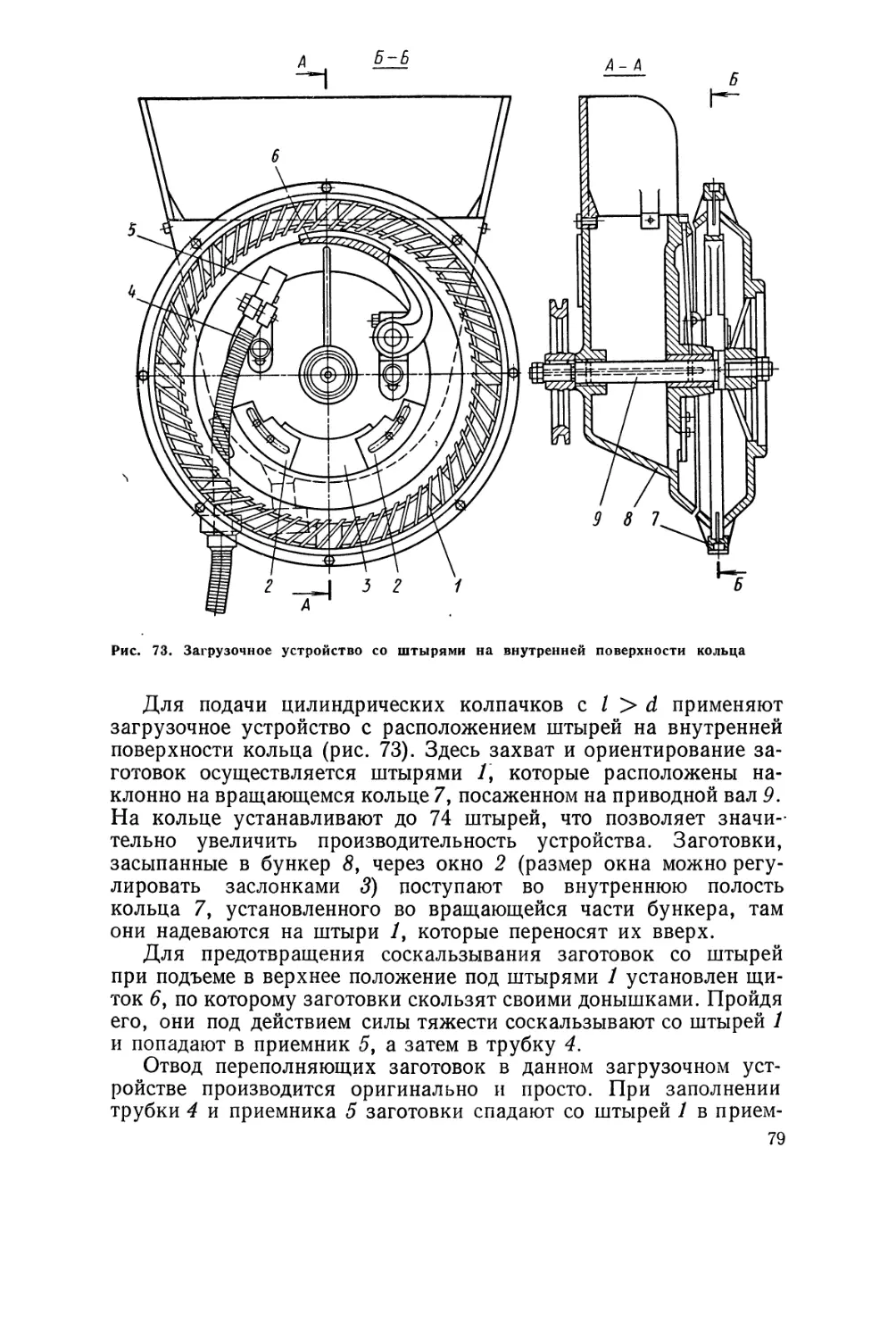

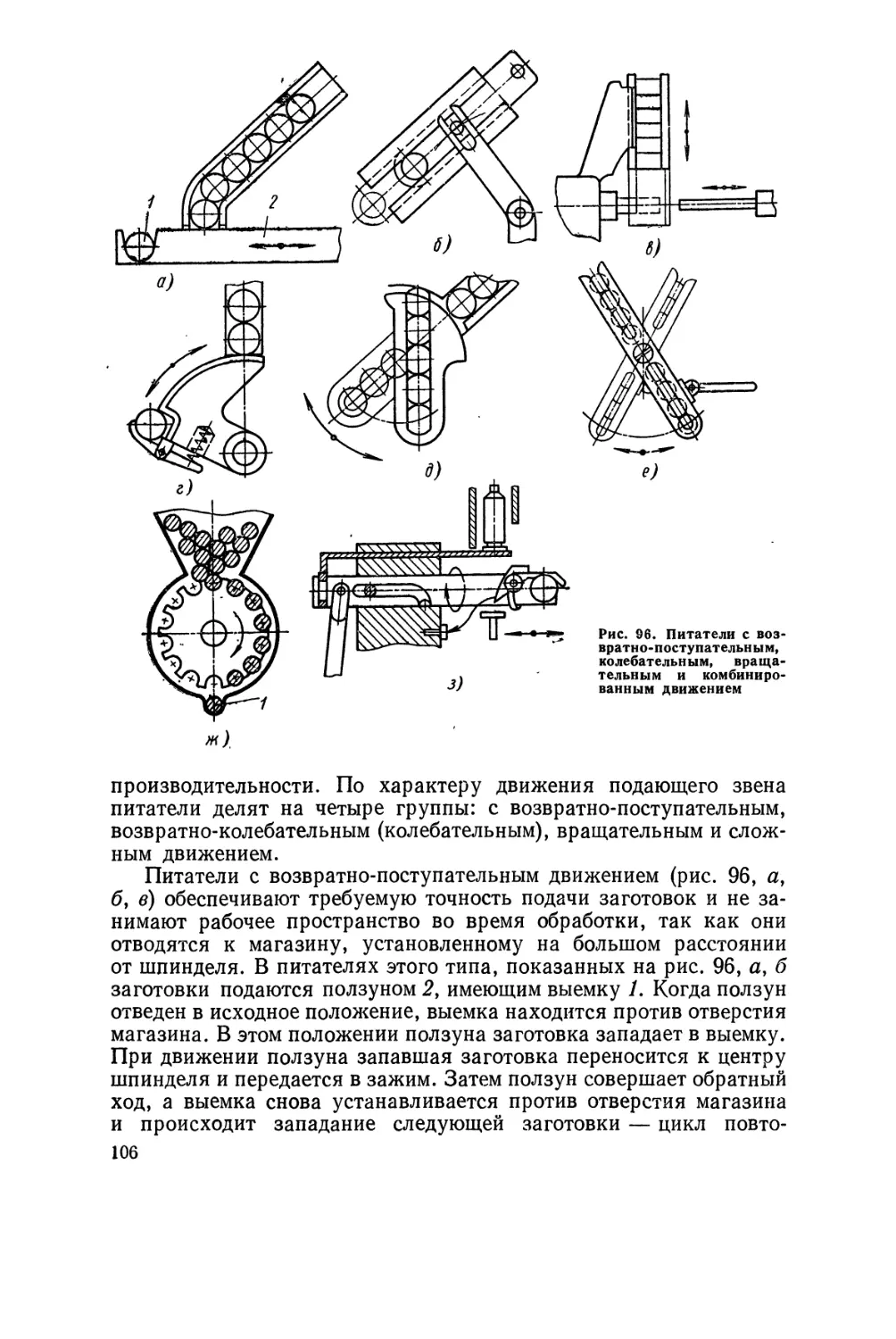

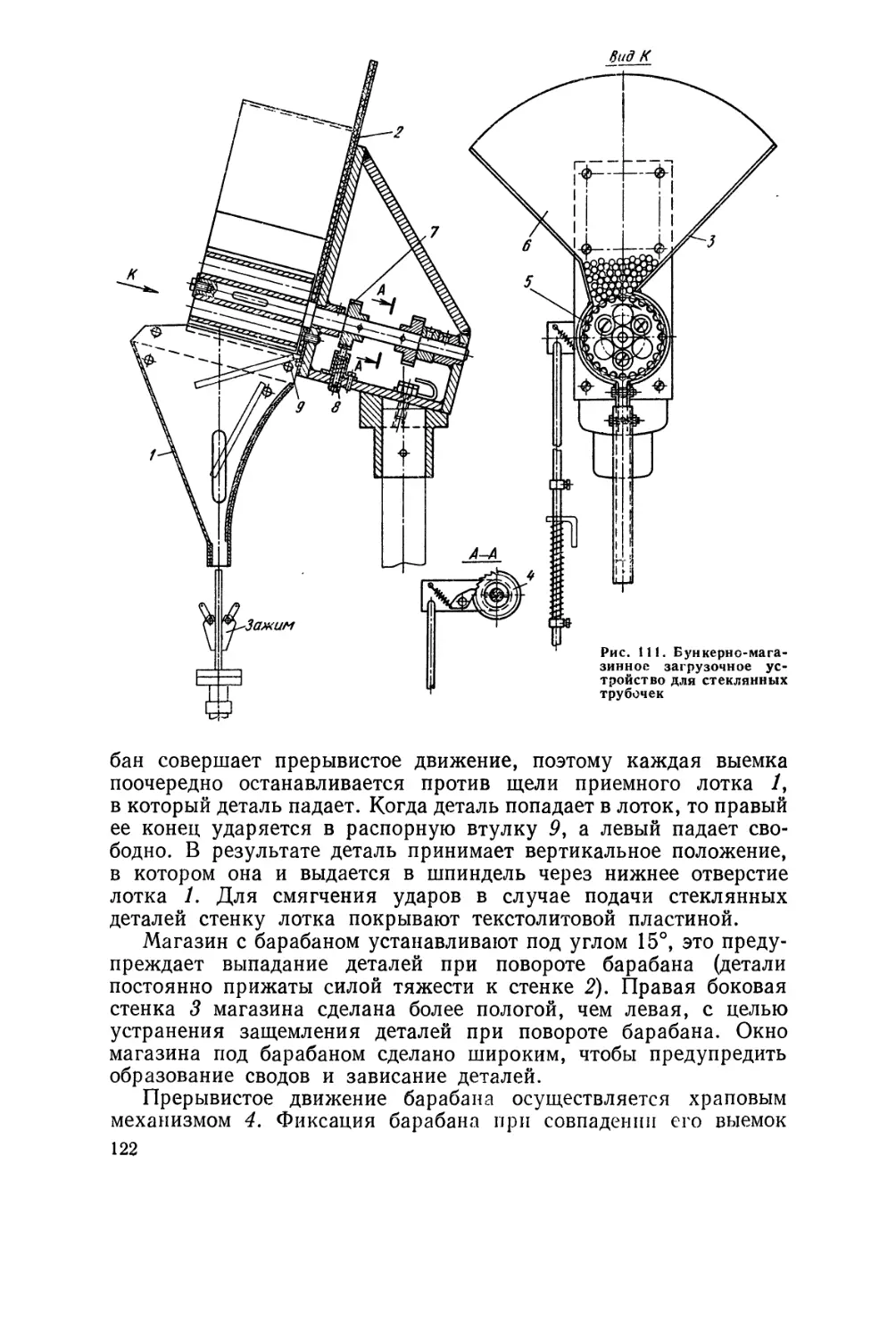

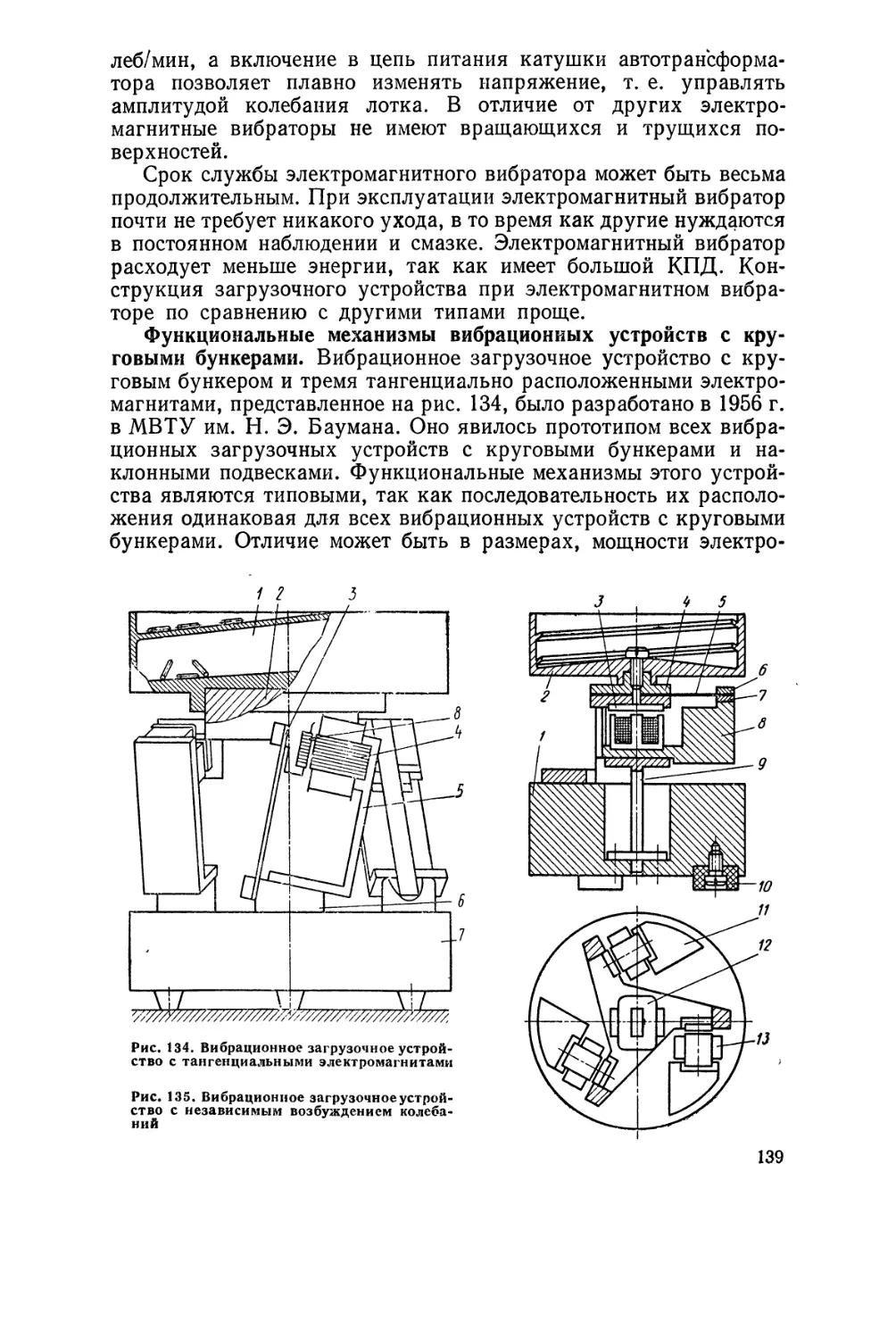

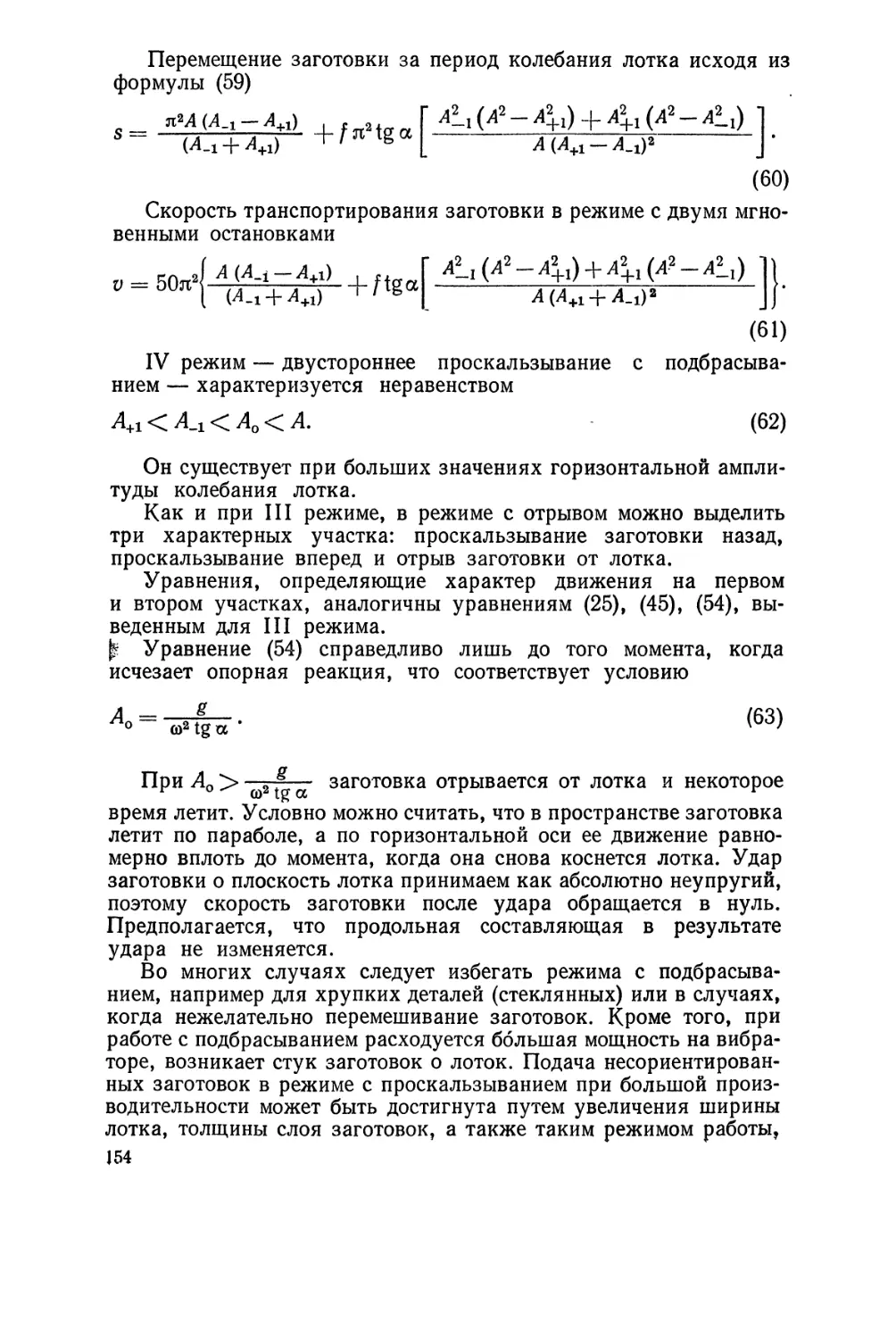

износу карманчиков, а в ряде случаев и к повреждениям