Текст

Л. Н. МАЛОВ

Заслуженный деятель науки и техники РСФСР,

д-р техн. наук проф.

ЗАГРУЗОЧНЫЕ

УСТРОЙСТВА

ДЛЯ МЕТАЛЛОРЕЖУЩИХ

СТАНКОВ

Издание 2-е, переработанное и дополненное

ИЗДАТЕЛЬСТВО

YyJQ «МАШИНОСТРОЕНИЕ»

Москва 1972

УДК 621.9.06—229.6

М19

М а л о в А. Н. Загрузочные устройства для

металлорежущих станков. Изд. 2-е перераб. и доп.

М., «Машиностроение», 1972, 400 с.

В книге описаны загрузочно-разгрузочные

устройства для металлорежущих станков и

автоматических линий, применяемые на ведущих заводах.

Рассмотрены конструкции этих устройств,

указаны области их применения, даны основные

расчетные зависимости.

Книга предназначена для

инженерно-технических работников машиностроительных и

приборостроительных заводов.

Табл. 9, илл. 280, спис. лит. 38 назв.

Рецензент Заслуженный изобретатель РСФСР М. П. Ковалев

3—13—1

131—72

ВВЕДЕНИЕ

Автоматизация производственных процессов является

характерной чертой современного прогресса. Без автоматизации

невозможны высокие темпы дальнейшего роста

производительности труда. Одной из основных проблем при автоматизации

технологического оборудования и, в частности,

металлорежущих станков, является автоматизация загрузки заготовок

и разгрузки (съема) обработанных деталей, а при создании

автоматических линий, кроме того, и автоматизация

транспортных перемещений между станками.

Автоматизация загрузки и разгрузки в общем комплексе

задач по автоматизации технологических процессов является

одной из наиболее сложных, что вызвано разнообразием

процессов, а также форм и размеров заготовок (деталей). Иногда

конструкция заготовок такова, что автоматизировать загрузку

невозможно.

Автоматизация загрузки и разгрузки оборудования,

находящегося в эксплуатации, позволяет изменить процесс труда,

повысить безопасность и коэффициент использования

оборудования, а в некоторых случаях интенсифицировать режим его

работы; полуавтоматические станки и станки с ручным

управлением можно превратить в автоматы, снизив тем самым

штучное время обработки, и широко использовать многостаночное

обслуживание.

Мнение, что автоматизация загрузки-разгрузки

оборудования ранних лет выпуска целесообразна только в условиях

массового производства, является ошибочным. Оснащение

производства станками и технологической оснасткой

сборно-разборной конструкции позволяет автоматизировать

технологический процесс в условиях серийного и мелкосерийного

производства и при частой смене объектов производства. В

условиях серийного производства автоматизации производства

должна предшествовать типизация технологических процессов

или разработка групповых методов обработки.

Автоматическим загрузочно-разгрузочным устройством

называется комплекс механизмов, обеспечивающих

автоматическое перемещение заготовки с места хранения в рабочую зону

станка, где она закрепляется в зажимном приспособлении,

и после завершения операции обработки — удаление

обработанной детали (полуфабриката) в заданное место хранения.

Загрузочно-разгрузочные устройства могут быть разделены

на два класса: для штучных заготовок и сортового материала

3

(прутки, трубы, листы, полосы и т. д.). Загрузочно-разгрузоч-

ные устройства для штучных заготовок выполняют в виде

самостоятельных механизмов станка, механизмов, связанных со

станком, или механизмов станочных приспособлений.

Устройства имеют емкость (магазин, бункер), в которой сосредоточен

запас заготовок, механизмы ориентации, накопитель, отсекате-

ли, питатель, заталкиватель, ворошитель выталкиватель, раз-

гружатель, приемный лоток и привод. В зависимости от типа

устройства некоторые из перечисленных механизмов могут

и отсутствовать. Например, если заготовки расположены в

емкости ориентированно, то не нужны механизмы ориентации

и контроля, но любой тип автоматического загрузочно-разгру-

зочного устройства имеет питатель и емкость.

Конструкция и принцип работы загрузочно-разгрузочных

устройств определяются типом заготовок, видом обработки

и рабочим пространством станка (автоматической линии), на

который устанавливают это устройство.

Различают загрузочно-разгрузочные устройства трех типов:

магазинные, бункерно-магазинные (штабельные) и бункерные.

В магазинных загрузочных устройствах подаваемые

заготовки, уложенные в один ряд вплотную или вразрядку в

емкости (магазине), загружают и ориентируют вручную или

укладочным (стапелирующим) механизмом; все остальные

перемещения, необходимые для загрузки заготовок, выполняются

автоматически.

В бункерно-магазинных (штабельных) загрузочных

устройствах подаваемые заготовки, уложенные в несколько рядов

вразрядку или штабелем в емкости, являющейся бункером

и магазином, загружают и ориентируют вручную или

укладочным механизмом; все остальные перемещения заготовок,

необходимые для загрузки, выполняются автоматически.

В бункерных загрузочных устройствах заготовки в бункере

(емкости) сосредоточены навалом. Захват из бункера и

ориентация заготовок в положение, требуемое для обработки или

удобное для загрузки, и все последующие перемещения

осуществляются автоматически.

Магазинные загрузочные устройства следует применять для

загрузки заготовок, ориентация которых затруднена вследствие

особенностей их формы, размеров и массы или когда по

характеру серийности производства нецелесообразно изготовлять

сложные загрузочные устройства; бункерно-магазинные

устройства следует применять для загрузки заготовок простой формы,

на обработку которых требуется мало времени, и когда

изготовление механизмов ориентации затруднено или экономически

нецелесообразно; бункерные загрузочные устройства, как

правило, следует применять для загрузки заготовок простой формы,

небольшой массы и размеров, на обработку которых требуется

мало времени.

4

Выбранный тип устройства для загрузки штучных заготовок

и целесообразность его использования, за исключением случаев,

когда оно обязательно для безопасности работы, должен быть

обоснован технико-экономическим расчетом.

Загрузочные устройства эффективны, если они повышают

коэффициент использования станков (автоматических линий),

на которых они установлены, и производительность, а также

облегчают условия труда; не повреждают поверхность

подаваемых заготовок или удаляемых со станка обработанных

деталей; имеют простую конструкцию и минимальное

количество деталей; состоят из нормализованных деталей; удобны

в эксплуатации и дешевы в изготовлении; позволяют легко

заменять быстроизнашивающиеся детали устройств.

Независимо от типа различают универсальные,

универсально-наладочные и специальные загрузочные устройства; первые

два типа с помощью переналадки или подналадки, а также

замены некоторых деталей могут быть использованы для

загрузки заготовок, отличающихся размером, а иногда и формой;

устройства третьего типа применяют только для загрузки

заготовок определенного типа. Загрузочные устройства только

загружают заготовки, а снимают (разгружают) обработанные

детали толкатели станка или детали поступают в приемный

лоток под действием собственного веса (силы тяжести).

Загрузочно-разгрузочные устройства (автооператоры или

механические руки) специальными механизмами не только

загружают, но и разгружают заготовки.

Для сортовых материалов используют магазинные или

бункерно-магазинные загрузочные устройства. Эти устройства

различают также по типу подаваемых заготовок; например,

устройства для загрузки листов, прутков и труб и т. д.

Магазинные загрузочные устройства для сортовых материалов чаще

бывают универсальными и универсально-наладочными и реже

специальными.

Советские ученые и конструкторы разработали основы

теории проектирования загрузочно-разгрузочных устройств и

создали оригинальные конструкции устройств, эксплуатируемые

на заводах. Дальнейшему появлению новых и

высокопроизводительных загрузочно-разгрузочных устройств будет

способствовать разработка и исследование: механизмов ориентации,

используемых для заготовок повышенной сцепляемости;

механизмов ориентации заготовок в магнитном поле и систем

логической ориентации, механизмов вторичной ориентации. Таким

образом, для заготовок малого размера необходимо создать:

1) теорию автоматической ориентации заготовок; 2)

загрузочные устройства (бункерные и магазинные), рентабельные в

условиях серийного производства и, в частности, загрузочные

устройства с программным управлением.

5

Глава МАГАЗИНЫ, МЕХАНИЗМЫ ОРИЕНТАЦИИ

| И ПИТАТЕЛИ

1. МАГАЗИНЫ

D зависимости от способа перемещения заготовок магазины

*-^ разделяют на самотечные, принудительные, или магазины-

транспортеры, и полусамотечные. В самотечных магазинах

(гравитационных) заготовки перемещаются под действием сил

тяжести; эти магазины используют для подачи заготовок

вплотную, а заготовок специальной формы — вразрядку, т. е. с

интервалом, для чего каждая заготовка помещается в отдельное

гнездо или между захватами транспортирующего элемента.

В самотечных магазинах заготовки перемещаются качением

или скольжением, а в магазинах-транспортерах — под

действием приложенной силы или сил тяжести и приложенной силы.

Заготовки в магазинах-транспортерах транспортируются

вплотную и вразрядку, поштучно или порциями. В полусамотечных

магазинах заготовки скользят по плоскости, расположенной под

углом, значительно меньшим угла трения. Заготовки

перемещаются вследствие искусственного уменьшения силы трения

между поверхностями скольжения при поперечном колебании

или равномерном движении несущей поверхности или в

результате образования между поверхностями скольжения воздушной

подушки.

Трубчатые самотечные магазины (рис. 1,а) изготовляют

прямыми и изогнутыми, а также жесткими и гибкими (из

проволоки или резинового шланга). Трубчатые магазины

используют для шариков и цилиндрических заготовок, относящихся

к группе тел вращения, перемещаемых вдоль оси вращения,

а также небольших плоских заготовок.

Прямые изогнутые и трубчатые магазины могут быть

использованы при следующем отношении длины заготовки I к ее

диаметру d:

Если I ~ d, то ориентация заготовок может изменяться

в процессе транспортирования, и они заклиниваются на

участках изгиба трубки. Заклинивание происходит и в тех случаях,

когда заготовка занимает положение под углом р, меньшим

или равным углу трения (рис. 1, в).

6

Диаметр отверстия трубки d\ должен быть таким, чтобы

исключалось одновременное попадание двух заготовок и

заготовки не поворачивались в положение, при котором возможно

их заклинивание; обычно принимают

d, = (l,l-M,15)d.

Если трубчатый магазин имеет изогнутые участки (рис. 1,г),

то минимально допустимый радиус закругления наружной

стенки

2 8S

Диаметр отверстия в изогнутом участке

d2 = d + c + R—0,5/4Я2—/2,

где с — зазор между заготовкой и стенкой трубки; он

соответствует допуску Х4 — Х7 при максимальном значении d

в мм.

На трубчатом магазине закрепляют наконечник (рис. 1,а)

для питателя; формы наконечников разнообразны [24] и

определяются в каждом конкретном случае.

В трубчатых жестких магазинах (рис. 1,6, в) для

наблюдения за перемещением заготовок на прямолинейных участках

Рис. 1. Трубчатые самотечные магазины:

а — витой; б — прямой жесткий; в — изогнутый жесткий; г — изогнутый участок

магазина

прорезают окна шириной Ь = 3 -т- 8 мм. Трубчатые витые

магазины используют в бункерных загрузочных устройствах в

качестве магазинов-накопителей; при этом точного фиксирования

межцентрового расстояния между соединяемыми

функциональными механизмами не требуется. Витые трубчатые магазины не

7

следует применять для заготовок небольшой массы и имеющих

острые кромки.

Трубчатые (шахтные) магазины для плоских заготовок

в форме дисков, квадратов, прямоугольников изготовляют

жесткими прямыми. Поперечное сечение таких магазинов

соответствует форме подаваемых заготовок. Размеры внутренней

полости магазина на 1,2—3 мм больше размеров (диаметра,

стороны квадрата, прямоугольника и т. п.) заготовок.

Недостаток трубчатых магазинов для плоских заготовок заключается

Рис. 2. Рис. 3. Схемы лотков

Стержневой

магазин

в том, что заготовки, падая в магазин, могут изменить

ориентацию. Высоту трубчатых магазинов для плоских заготовок

принимают 250—400 мм. Заготовки из прямых трубчатых

магазинов выдаются в направлении, перпендикулярном оси

магазина; иногда прямые трубчатые магазины делают наклонными.

В условиях массового и крупносерийного производств

трубчатые магазины заполняют плоскими заготовками с помощью

специальных стапелирующих устройств или на станках при

выполнении предшествующих операций. Особенно широко

применяют стапелирующие устройства в приборостроении.

Стержневые (штыревые) магазины (рис. 2) используют

в основном для заготовок класса дисков или плоских

квадратных и прямоугольных заготовок. При ориентации по отверстию

заготовки /, подлежащие загрузке, надеваются на стержень 2,

а при ориентации по контуру заготовки — устанавливаются

между стержнями. Если стержни расположить на подвижных

ползушках, то магазины можно настроить для загрузки

заготовок различных размеров вручную или специальными стапели-

рующими устройствами.

8

Лотки предназначены для накопления и самотечного или

принудительного перемещения заготовок в загрузочных

устройствах и в устройствах межстаночного транспортирования.

Различают лотки-скаты, склизы и роликовые. Лотки-скаты и

склизы бывают прямолинейные обычные (рис. 3, а), прямолинейные

роликовые (рис. 3, б), изогнутые, вогнутые и выпуклые (рис. 3,

в), винтовые (спиральные) (рис. 3, г), зигзагообразные (рис. 3,

д), спирально-овальные (рис. 3, е) и специальные (змейковые,

каскадные и др.) (рис. 3, ж), открытые и закрытые (рис. 4);

а) Ю г)

Рис. 4. Поперечные

сечения лотков:

а — с закраинами для

стержней; б — открытые для

стержней; в — открытые для

дисков; г — закрытые и с

закраинами для дисков;

д — закрытые для стержней

с головками; е — угловые

открытые

закрытые лотки применяют при расположении их в

вертикальном положении, наклоне под углом свыше 10°, при большой

длине заготовок и для заготовок типа колпачков. В закрытых

лотках в стенках делают смотровые щели шириной 3—8 мм для

наблюдения за перемещением заготовок и проталкивания

застрявших заготовок; кроме того, одну из стенок (обычно

верхнюю) нужно делать открывающейся. На боковых стенках

лотков делают прорези, если на торцах подаваемых заготовок

есть выступы. Наклонно расположенные лотки выполняют

с закраинами.

Лотки изготовляют цельными, сборными и регулируемыми;

поверхности лотков, по которым катятся или скользят

заготовки, должны быть обработаны до 8—10-го класса чистоты.

В транспортных устройствах станков и реже в загрузочных

устройствах, используемых в серийном производстве при за-

&

грузке заготовок одинаковой формы, целесообразно применять

регулируемые лотки (рис. 5), т. е. такие, у которых боковые

стенки 1 и колосники 2 раздвигаются и сдвигаются. Необходи-

Рис. 5. Регулируемые лотки из нормализованных деталей:

а — открытый; б — открытый, закрепляемый на угольниках; в —

открытый, закрепляемый на кронштейнах; г — с предохранительной

планкой

Рис. 6. Лотки, обеспечивающие

переориентацию заготовок

А

Рис. 7. Стыки секции лотков:

а — стенок (бортов); б — дна лотка;

В — ширина заготовки;

Вх и В2 — ширина лотков

мую ширину между боковыми стенками и колосниками лотка

устанавливают при помощи распорок 3 или набора шайб.

Лоток собирают с помощью соединительных болтов, шайб и гаек.

Боковые стенки и колосники изготовляют из термически

улучшенной рессорной стали (HRC 46—48). Лотки подвешивают на

ю

угольниках 4 или устанавливают на кронштейнах 5. Для

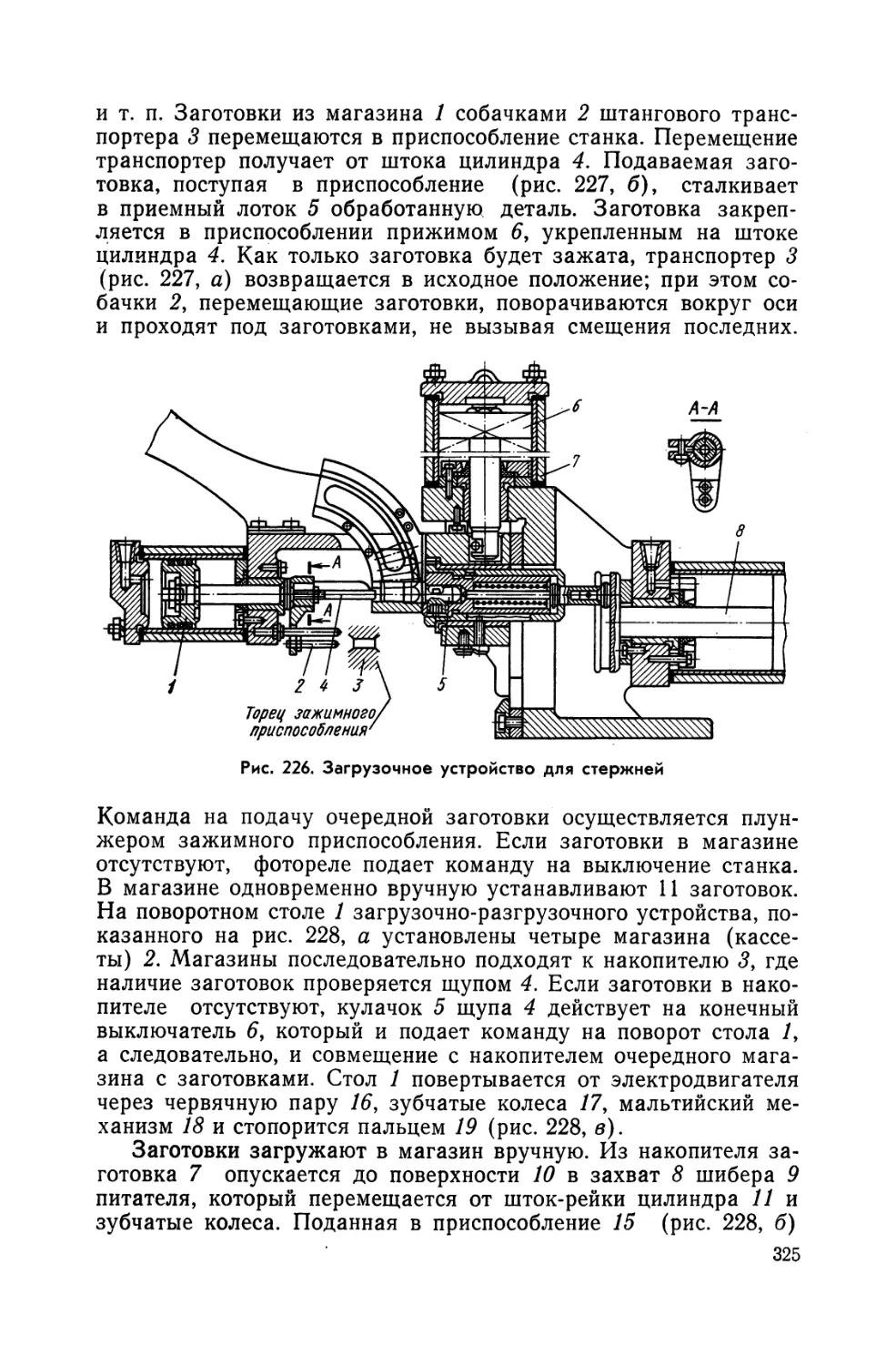

предотвращения выскакивания заготовок планки 6 прикрепляют

с открытой стороны лотка, а в необходимых случаях с нижней

стороны лотков укрепляют желоба для сбора смазки.

Если в процессе транспортирования заготовки должны

изменить ориентацию, то применяют сочлененные лотки (рис. 6).

При передаче заготовок с межстаночного транспортного лотка

в лоток загрузочного устройства (рис. 6, а) заготовки

перемещаются качением в лотке 1 до упора 2. Так как опорная планка

лотка 1 кончается, не

доходя до упора,

заготовка поступает в лоток 3,

по которому и

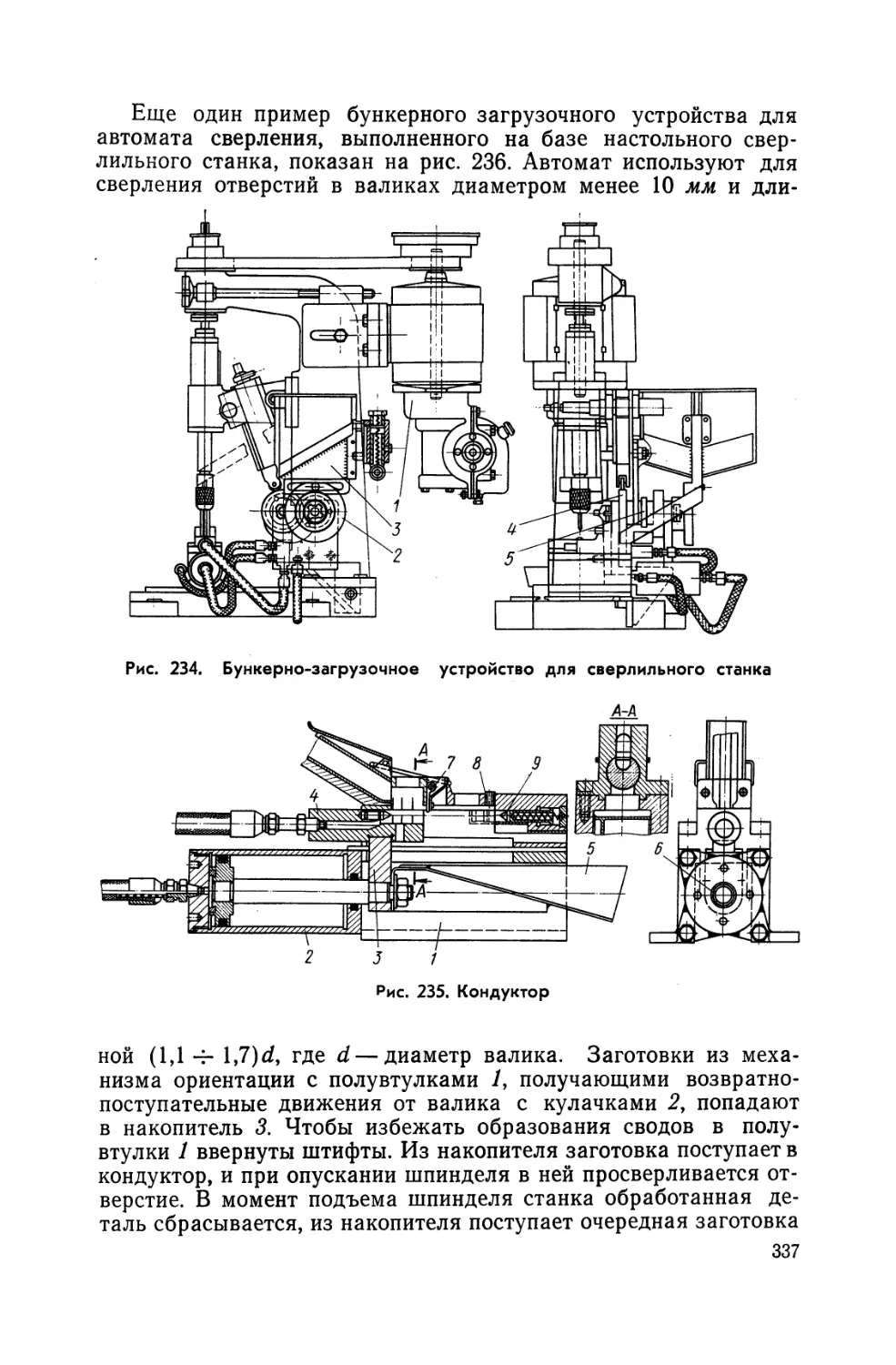

перемещается скольжением. Если

заготовку необходимо

повернуть в вертикальной

плоскости, то применяют

сочленение лотков,

показанное на рис. 6, б.

Заготовки катятся по лотку 1

до упора 2 и через вырез

проваливаются в

изогнутый лоток 5. Такое

исполнение лотков позволяет

повернуть

несимметричные цилиндрические

заготовки на 180° в

вертикальной плоскости.

В устройствах для межстаночного транспортирования лотки

собирают из нескольких секций (рис. 7); стыки отдельных

секций не должны затруднять движение заготовок.

При значительных углах наклона и протяженности лотков

конечная скорость движения заготовок в лотках-скатах

становится большой. Для уменьшения конечной скорости

рекомендуется лотки-скаты устанавливать с наклоном так, чтобы

заготовки одним торцом касались боковой стенки лотка; дно

лотка для торможения делают с небольшими уступами

(зигзагами), а в направлении движения заготовок устанавливают

подпружиненные рычаги, флажки и т. д. (рис. 8). Для

замедления движения заготовок можно использовать гофрированные

участки лотков (рис. 8, а), но при такой конструкции не

исключается, возможность изменения ориентации заготовок; высота

гофра h =—.Флажками замедляют движение заготовок сред-

них размеров и массы (рис. 8,6). Расстояние между флажками

L\ = 0,5 / (/ — длина заготовки). При наклоне лотка у = 5°

масса флажка должна составлять « 0,2 т (т — масса

заготовки). Для заготовок большой массы используют гидравлические

Рис. 8. Схемы торможения заготовок в

лотках-скатах с помощью:

а — гофрированного дна; б — флажков; в —

гидравлического замедлителя

11

замедлители (рис. 8, в). Торможение осуществляется роликом 3

двуплечего рычага 2, соединенного с пружиной 1 и штоком 4

поршня 5. Заготовки, катясь по лотку, нажимают на ролик 3,

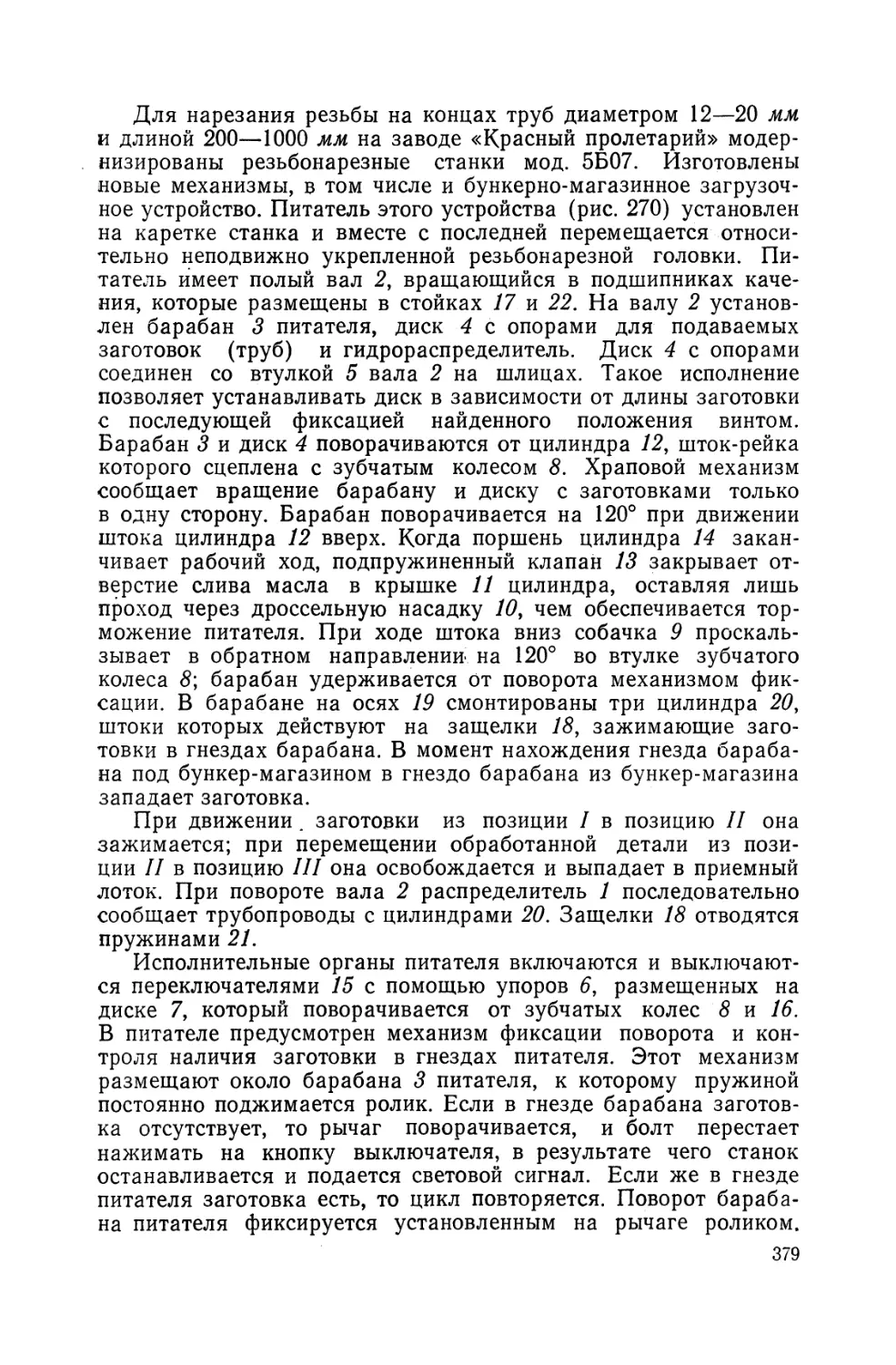

плавно поворачивают рычаг 2 и перемещаются вперед, причем

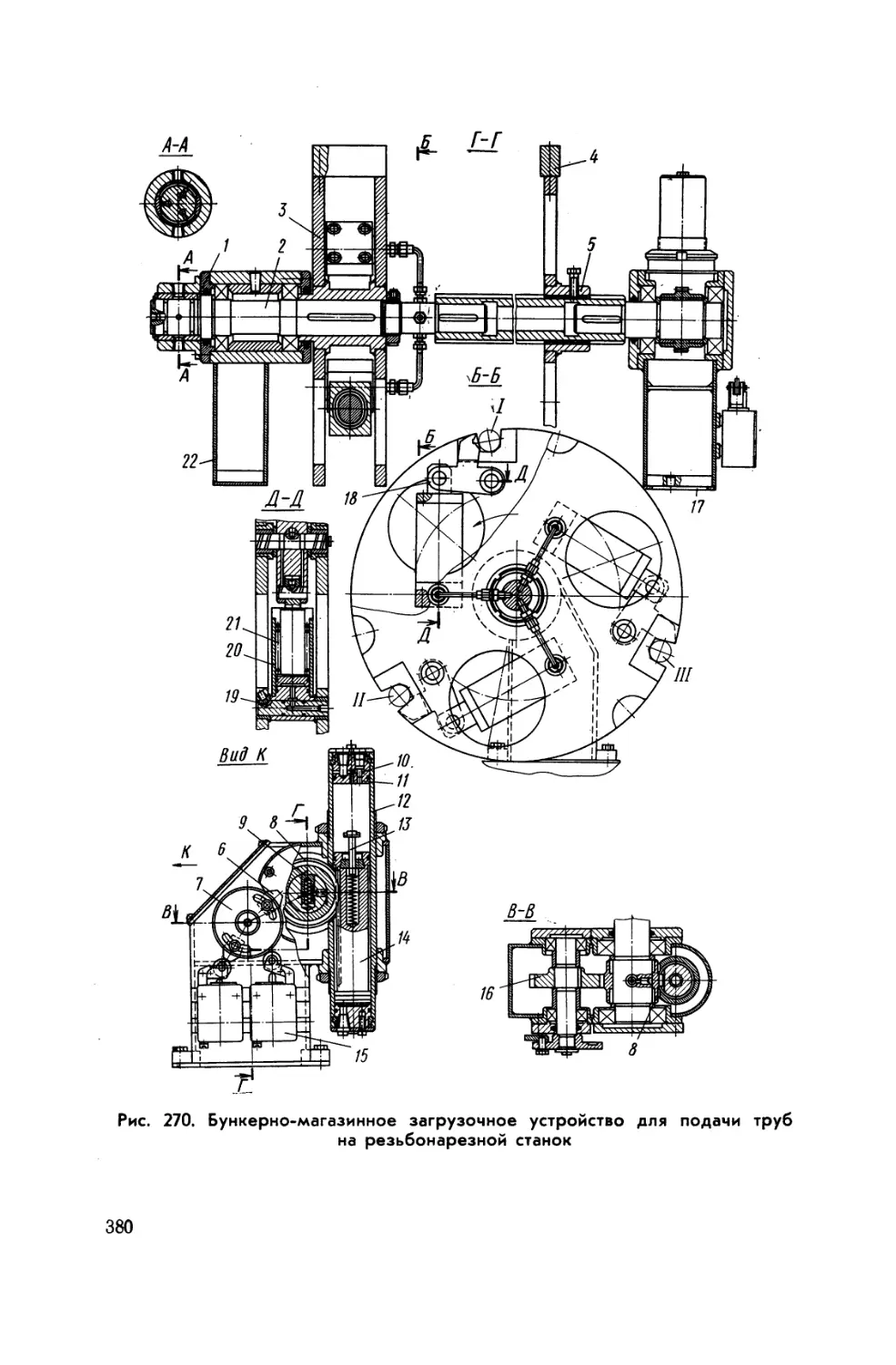

при опускании поршня 5 масло в цилиндре 6 перетекает через

отверстие с обратным клапаном из одной полости цилиндра в

другую. Подобные замедлители обеспечивают плавное перемещение

заготовок и исключают случаи их произвольной задержки [4].

Проектирование

лотков заключается в

выборе типа лотка и расчете

его размеров [4, 12, 23].

Ширина

прямолинейного лотка-ската (рис. 9)

(рабочего пространства)

для валиков В = / + А,

где А — зазор между

торцом подаваемой

заготовки и бортом лотка,

определяющий проходимость

заготовки.

заготовки двигаться по

и не закли-

а) 5)

Рис. 9. Расчетная схема лотка-ската

Проходимость — это способность

наклонному лотку, не теряя при этом ориентацию

ниваясь. Зазор А следует выбирать таким, чтобы угол перекоса

р катящейся по лотку заготовки (рис. 9) был несколько больше

угла трения р. Следовательно, условие незаклинивания

заготовки в лотке: tg р > tg p > /; если же tg р ^ tg р ^ /, заготовка

заклинится.

Для заготовок с плоскими торцами (рис. 9, а)

cos В = — = —-1— = , .

г с с \/d2 + l2

Если cos ip выразить через tg p и принять р = р, то для

заготовок гладких цилиндрических с буртами и плоскими торцами

или с одним торцом плоским, а другим торцом в виде

небольшого конуса

У1чТ2

A = ccos|3—/:

Vl+P

•I

или

d

I

Vl+f2 d

Для конических заготовок с плоскими торцами

/

fe—-

к2

D

12

где D — больший диаметр заготовки; k =

D—d,

конусность;

d\ — меньший диаметр заготовки.

В тех случаях, когда заготовка имеет один плоский торец,

а другой сферический или оба торца сферические (рис. 9, б),

зазор рассчитывают по следующим формулам:

а) если заготовка с одним плоским и одним сферическим

торцом касается стенок лотка двумя ребрами, то

d yd2 \ d d Д d * d2 4 / 4*

/

б) если заготовка касается

и сферическим торцом, то

А __ d

Т~ \ + р + \

стенок лотка

_/2_

d2

d

R_

d

+

1

R2

d2 l+f2

Vl+f2 df

одним ребром

Vi + f2

в) если заготовка с двумя сферическими торцами касается

стенок лотка ребрами, то при R\ = R2 = R

d У d2 d d I2 \ d d J * d2 4

X

X

Vi + f2

г) если заготовка с двумя сферическими торцами касается

стенок лотка сферическими торцами, то при Ri = R2 = R

2

= 2

d \/ d2 \ d2 4 d d Г

J l+f2

Заготовки в виде

ступенчатого валика относят

к цилиндрическим или

коническим; при е ^ L

заготовка рассматривается

как конус, а при е < L —

как цилиндр (е —

положение центра тяжести

заготовки) . Когда лоток

имеет закругление для

перемещения заготовок

качением, ширина лотка

(рис. 10, а).

Рис. 10. Изогнутая часть лотка:

а — заготовки перемещаются качением;

б — заготовки перемещаются скольжением

или

B = d + M + (l,0~l?) мм

B = RA-RX;

13

число заготовок на криволинейном участке

п = -

2аа

+ 1; sinad =

2/?л—d '

где Ra — наружный радиус изогнутой части лотка в мм; R] —

радиус по внутренней кромке лотка в мм; <р — угол закругления

лотка в град; 2аа—центральный угол дуги в град; Ad —

допуск на диаметр заготовки в мм.

Угол наклона лотков-скатов принимают в зависимости от

шероховатости поверхности качения и торцов заготовок,

твердости и степени загрязнения заготовок, наличия на их

поверхности смазки.

Угол наклона лотка-ската

sin y>&/

V

2Я

+ tg(ao-P')

где / — коэффициент трения качения; ао — угол между

диагональю и образующей заготовки в град; р' — угол перекоса

в град; k —

коэффициент, зависящий от

шероховатости поверхно-

^

~~|

1

г

и

И сти и чистоты лотка и

й. равный 1,2—1,5 для

у\ обычных и 2,5—3 для

Ш)/////,7й/7ЯШ загрязненных лотков;

Я — высота борта лот-

d

ка; г = •—.

2

На основании

опыта рекомендуются

следующие углы наклона

лотков-скатов [4]. При

тщательно

изготовленных лотках и

заготовках 'у = 5 -т- 7°; если

лотки и заготовки

имеют значительную

шероховатость, то у ~

= 7 -г- 15°.

Высота бортов Я у

лотков зависит от

формы заготовки и типа

лотка и может быть определена по следующим формулам:

а) для открытых коробчатых лотков (рис. 11, а),

используемых для перемещения шаров, колец и дисков, Я = 0,3 d; для

цилиндрических стержней (валиков) Я = @,27-f- 0,3) d; для

колпачков Я = @,35 -s- 0,4) d;

Рис. 11. Схемы лотков для расчета высоты

бортов

14

б) для коробчатых лотков с закраинами (рис. 11, б) Я =

= 0,4 d и Н\ = d +A\ (Ai — зазор между заготовкой и

закраиной лотка);

в) для закрытых коробчатых лотков, состоящих из двух

частей (рис. И, в), H = 0,5d—]/ 0,5d2 — /ill^J (p' — угол

перекоса заготовки, tg р' < /);

г) для ступенчатых валиков высота бортов лотка (рис. 11, г)

при опоре цапф валиков на кромки лотка Н = ~~ + Ai

(Ai — зазор между дном лотка и большим диаметром валика);

если же подаваемые валики перемещаются на средней ступени

(ступени с большим диаметром D) Н = —= Ai (D и d —

диаметры ступеней валика).

При начальной скорости заготовки v0 = 0 конечная скорость

качений заготовок по лотку

*. = ]/-

2g(rHx-k'L')

1,5г

(§ — ускорение силы тяжести).

При начальной скорости vo

/¦

2g(rHx-k'L>) 2

1,5г + 0>

где #i — высота наклонной поверхности в мм; г = радиус

заготовки в мм; U—длина горизонтальной проекции

наклонной поверхности в мм; kr — коэффициент трения качения.

Время движения заготовок по прямолинейному лотку может

быть рассчитано по формулам, предложенным В. Тошем;

окончательно время устанавливают экспериментально. В случае

если:

а) заготовка не касается бортов лотка, то

/-l/ 2S -;

У g(sin у—/cosy)

б) заготовка касается одного борта лотка

(для конических заготовок), то

-V-

и-> 2S

g(sin y cos e—/cos y—/б sin У sm 8)

в) заготовка касается обоих бортов лотка, то

f g\ sinY-/cosY-/c( /|/ -y- + tgpj

15

здесь 5 — путь заготовки; у — угол наклона лотка;

f—коэффициент трения качения; е— угол, на который повернется

заготовка вследствие конусности k в зависимости от угла наклона

лотка tg е = sin y\

перемещение центра тяжести заготовки

1 1 / / \ 3 / / \

1—— + — М_ k—) + — 1—k—\

4 2 I d I 4 \ d I

I \2

a

T

1+Ht)+Ht

/б — коэффициент трения заготовки о стенку лотка; fc —

коэффициент трения поперечного скольжения заготовки; Я —

высота бортов лотка; г — радиус заготовки; р — угол поворота

заготовки.

Лотки-склизы по конструктивному оформлению более

разнообразны, чем лотки-скаты. При проектировании

лотков-склизов, помимо определения их размеров, рассчитывают также

условия перемещения заготовок по лотку. Если для перемещения

заготовок используется коробчатый лоток, то его ширина

В = *min + Д = Lin +

Vat + Ч

min

L V\+f2

где /mm — наименьшая длина заготовки; а — ширина

заготовки; А — зазор между заготовкой и бортом лотка, может быть

принят по 5—7-му классу точности.

Если коробчатый закрытый лоток-склиз имеет

криволинейный участок (рис. 10, б), то его ширина

B = d + c + RA—0,5V4R*—l*,

где Нл—радиус закругления наружного борта лотка; / —

длина заготовки; с — зазор между заготовкой и внутренним

бортом; d — ширина или диаметр заготовки.

Заготовка в процессе перемещения в коробчатом лотке

касается бортов лотка (рис. 12, а). В точках касания возникают

силы реакций N\ и N2 [4]. Если угол перекоса а меньше угла

трения р, то происходит торможение заготовки. В результате

сил реакций N\ и N2 возникают силы трения Т\ и Т2. При

Ni = N2 и N\ + N2 меньше силы трения между заготовкой

и дном лотка, суммарная сила трения

F0 = mgf cosy+ Ti + T2,

где m — масса заготовки; / — коэффициент трения.

16

Обозначив Г, + Т2 = Т0, a N, + N2 = N0, можно написать,

что Го = N0f и Fo = Nof + mgf cos Y, так как

JV0 = mgfcosY

или

F0 = mgf(l + f)cosv.

Обозначив приведенный коэффициент трения /', получим

F0 = mgf A + /)cos y = тя f cos у,

где

f-f + P.

Плавность и скорость перемещения заготовок по лотку

зависят от материала заготовки и лотка, размера и качества

Рис. 12. Расчетные схемы лотков-склизов:

a - силы, действующие на заготовку; б - положение заготовга на лотке; в -пол

сужение заготовки на лотке, состоящем из двух секций; г - лоток, имеющий секции с

разными коэффициентами трения

поверхности скольжения и величины прогиба Лотка. Тяжелые

заготовки при всех прочих равных условиях скользят лучше

легких; заготовки с острыми кромками перемещаются хуже',

чем заготовки, имеющие притуплённые кромки. На выпуклых

и вогнутых участках лотка заготовки перемещаются медленнее,

чем на прямолинейных участках.

Скорость скольжения заготовок в лотках-склизах

определяют следующим образом. . ,

Пренебрегая сопротивлением воздуха, запишем

дифференциальное уравнение движения (рис. 12, б):

m—^mg(sinv—/'.cosy),

dt

17

где т — масса заготовки; v — скорость движения заготовки;

/ — время; У — приведенный коэффициент трения; уско-

dt

рение движения заготовки по наклонной поверхности;

но

v ysin у

где h — высота наклонной поверхности (высота скольжения).

После интегрирования и подстановки начальных условий при

h = О и v = vo, получим

2 2

v —vo = g(siny--/;/cosy) ^ ,j,

2 sin у

откуда при заданном у и опускании заготовки на высоту h

скорость

f=j/ 2gh(l—f'ctgy) + vl,

при vo = 0

v = V 2gh(l-f'ctgy) = V~2&ilfl-rctgy.

Конечная скорость не зависит от формы наклонной

поверхности. Однако между начальной и конечной точкой скорость

движения заготовки определяется формой наклонной

поверхности. Наибольшая скорость движения заготовки обеспечивается

при выполнении наклонной поверхности в виде циклоиды, а

наименьшая — в виде прямой.

Из уравнения A) можно определить угол у при заданной

конечной скорости:

2ghf'

tgY =

2gh + v20 — v2

Оптимальными углами наклона коробчатых лотков-склизов

являются углы у = 20 -т- 25°.

Если конечная скорость заготовки велика, то для ее

уменьшения лоток выполняют в виде двух участков / и //^имеющих

разные углы наклона (рис. 12, в), причем участки I и II

сопрягаются по радиусу Rf величина которого больше длины

заготовки, перемещаемой по лотку. Угол наклона участка / у = 25 ч-

-г- 30°, а угол yi участка // обязательно меньше угла трения;

S — длина скольжения участка /, a Si — участка //.

Из выражения A) запишем уравнение скорости движения

заготовки в конце / и //участков:

для участка /

v*=2g(siny—f'cosy)S + vl; B)

18

но

для участка // при начальной скорости v\ и конечной vK

v2l = vl-2g(smyl-f/cosyl)Sl. C)

Приравнивая правые части уравнений B) и C), находим

2g(siny—f'cosv)S + v20==vK—2g{smyl — f'cosy)Sl,

Si sin yj + S sin v = H'.

Решая совместно два последних уравнения, получим

S _ 2g(\-f'cigy)H' + vl-v2K m

1 2g/'(cos y— ctgysin Yi)

2g{f'cosyl — sinyl)H'—(vl—v2K)smyl

2g/'(cos Y—ctg ysin Yi)sin y

В соответствии с

рис. 12, в

L = Scosy + SiCOSYi.

После подстановки

значений S и Sb

находим

ужшулмм»^

L =

2gH' + v2-v2K

2gf'

т. е. при заданных

начальной и конечной

скоростях движения 6si'nj

заготовок и при

заданной общей высоте

спуска длина

горизонтальной проекции лотка не

зависит от того, в

каком месте сделан

перегиб. Для этой же цели, т. е. для уменьшения конечной скорости,

наклонную прямолинейную поверхность выполняют с разными

коэффициентами трения на участках I и II (рис. 12, г), что

достигается футеровкой или иными способами.

В тех случаях, когда в лотках заготовки движутся общим

потоком (рис. 13, а), скорость заготовки на выходе из лотка [23]

Рис. 13. Расчетная схема лотка-склиза

2gS

м*

-0,5 / . ? ч п + 0,5 ?

-(sin y — / cosy) — /

/i + /z,

п + п1

+»«.

19

а время перемещения заготовки по пути S

, 2S 2S

uo+l/ 2gS ——— (sin Y-f cosy)- ——-f \ + v2Q

При начальной скорости v0 = 0

где

, / /it —0,5 / . г ч /г + 0,5 ,

J/ n-f «i n + n{

*! = =1/ 82,

где 82=—\п\—число заготовок на наклонном участке лотка;

«1

п — число заготовок на горизонтальном участке лотка. Для

обеспечения движения должны быть соблюдены следующие

условия:

«,>( . п+0:5 f+o,5)

V sin y—/cosy /

и

sinv > f cosy.

Если не соблюдается первое условие, то для движения

заготовок необходимо установить дополнительный толкатель.

В случае невыполнения второго условия движение вообще

невозможно.

При конструировании лотков при заданных t\ и S

необходимо определить v\ и у: •

2S . , /~2S~ 1 1 _ /s".

V = arcter-> hl/ZZe ?=*];

¦*. __Si(n + rti) + /(ft + 0,5)

«! — 0,5

Для определения скорости tr перемещения заготовки по

криволинейному лотку радиуса R (рис. 13,6) в конце заданного пу-

,20

ти и времени / этого перемещения составим дифференциальное

уравнение перемещения заготовки по лотку для любого

положения, определяемого углом у:

d2x . , / , v2 \

— = gsmy—f^gcosy+ — j.

Решая это уравнение для общего случая перемещения

заготовки из положения, определяемого углом ао, в

положение, определяемое углом ai, при начальной скорости v0

получим

v=y v\e~A^-^ + —Ц-К—В—AC)(s'my—*-4<iH-a>) +

~*+(C—AB)(cosy—eA&-*o)cosy)]

или в частном случае при Vo = 0, ао = —и а = О,

скорость

здесь А = —2/; В = —'2Rgf; С = 2Rg.\e— основание

натуральных логарифмов.

Разобьем весь путь ао — ai = 0 на т\ равных достаточно

малых участков (рис. 13,6). Каждый участок будет определять-

е

ся величиной угла ; границы каждого участка — следующи-

ми углами:

участок /: от у = а0

участок //: от у =* а0-

участок ///: от v = «о-

29

т

до

до

ДО

ау

«и

«ш

^а0-

= а0-

= а0-

е

щ

-2-1-;

щ

-ЗА.;

А

участок тх: от у == щ—(тх — 1) до ami=a0—Q = ax.

т\

Ввиду малости каждого участка приближенно можем

считать, что перемещение на нем равнопеременное, и поэтому

время перемещения можно вычислить как частное от деления

пути, равного длине дуги R—, н* среднее арифметическое

значение скорости в начале и в конце участка:

на участке /

2R—-

i т\ •

ч = ~^~ '

v0 + vY

21

на участке //

на участке ///

на участке Ш\

е

2R

hi — >

и1 + уП

0

2R

411 ,

6

2R

1тх

Общее время перемещения заготовки будет равно сумме

составляющих времени:

tl = ytt = 2R-±-(—1— + —[— +...+ 1

При горизонтальном участке перемещения заготовки,

являющемся продолжением криволинейного участка, можно

определить скорость движения заготовок в конце каждого

участка:

Щ = j/tfc-^i-o) + j-i^ [(-В-AC) (sin a,-

1+Л2

_e-"(«i-«o) sin ао) + (С-АВ) (cos а,—?ГЛ(а1-а°) cos a0)J;

он- ^Д^'п-о) + _L_ [(_В-ЛС)Eтап-

'_e-*(«4i-«o) sin ao) + (с—АВ) (cos a„ —e-^n-'o) cos a0)j;

vmi = j/ vle-^-^) + ^ [(_B_^C)(sin ami -

~*—e-A(am,-%)Sm a0) + (C—AB) (cos ami—e^"™ ."«о) cos <*>)] .

При i»o = 0 первый член подкоренного выражения

обращается в ноль. С малой точностью скорости можно вычислить,

принимая каждый криволинейный участок за прямолинейный

22

со средним углом наклона, равным среднему

арифметическому значению крайних, т. е.

aicp — 2 »

тогда скорость в конце каждого i-то участка

Vi = l/ ^~ +2^—(sina^p—f C0SafCp);

полученная конечная скорость может быть увеличена

примерно на 20%.

Рассмотрим перемещение общей массы заготовок по

криволинейному лотку постоянного радиуса R (рис. 13,6) и с

прямолинейным участком длиной nl\ пусть п\ — число заготовок на

криволинейной части лотка и /г—-число заготовок на

прямолинейной части лотка.

Соответственно числу заготовок разобьем криволинейную

часть лотка на п\ число равных участков с центральными уг-

ft

лами —. Каждый участок приближенно будем считать прямо-

п\

линейным, каждую заготовку будем мысленно заменять

точкой — центром тяжести заготовки, к которой и прикладываем.

действующие силы. Полагаем, что вся масса заготовок за

каждый рабочий цикл перемещается на один шаг, равный длине

заготовки, т. е. l = R—. Пусть начальная скорость перемеще-

ния vо, а конечная — v\. Средняя скорость всех заготовок

2

Составляя уравнение живых сил и решая его, получим

конечную скорость

где

А =

2А

2(n + nl)-fQ

X

В-?-; с- *" + *> + * v0-R±x

2g 4g 71!

28Ш 2 f2°0S 2 fn

Вследствие небольшой скорости перемещения заготовок

в лотке приближенный способ дает результат достаточно

точный.

23

Время перемещения заготовок, имеющих длину /,

21

'i=-

«о +»i

При Уо = О

v^\ 2(n + /t,) +

/»'

sina<-' + a<-fVco3a<-' + at.

2 '^ 2

2/

2 sir

frt

l\ = —.

Угловые лотки-склизы (рис. 14) применяют для

перемещения заготовЬк, точно ориентированных вдоль оси. Для

перемещения заготовок в угловом

лотке требуются большие си- и^-Л, ^^

лы, чем в плоском лотке; еле- ^inl*- у*\о

довательно, угловой лоток

должен иметь угол наклона,

больший, чем плоский лоток.

Рис. 14. Угловые лотки:

а — из угловой стали; б — из полосовой

Рис. 15. Расчетная схема пазовых

лотков-склизов

Боковые стенки угловых лотков при массе заготовок до 5 кг

располагают под углом р = 45°, а при массе заготовок более

5 кг— р = 60°. Лотки изготовляют из угловой (рис. 14, а) или

полосовой стали (рис. 14, б). Длина борта в первом случае

В = @,7-т-0,8) d, а во втором В = @,6 + 0,7) d.

При скольжении в угловых лотках сила

sin р

f

Величина f' =—— возрастает при угле р = 60° и достигает

rsin p

удвоенного значения при р = 30°.

24

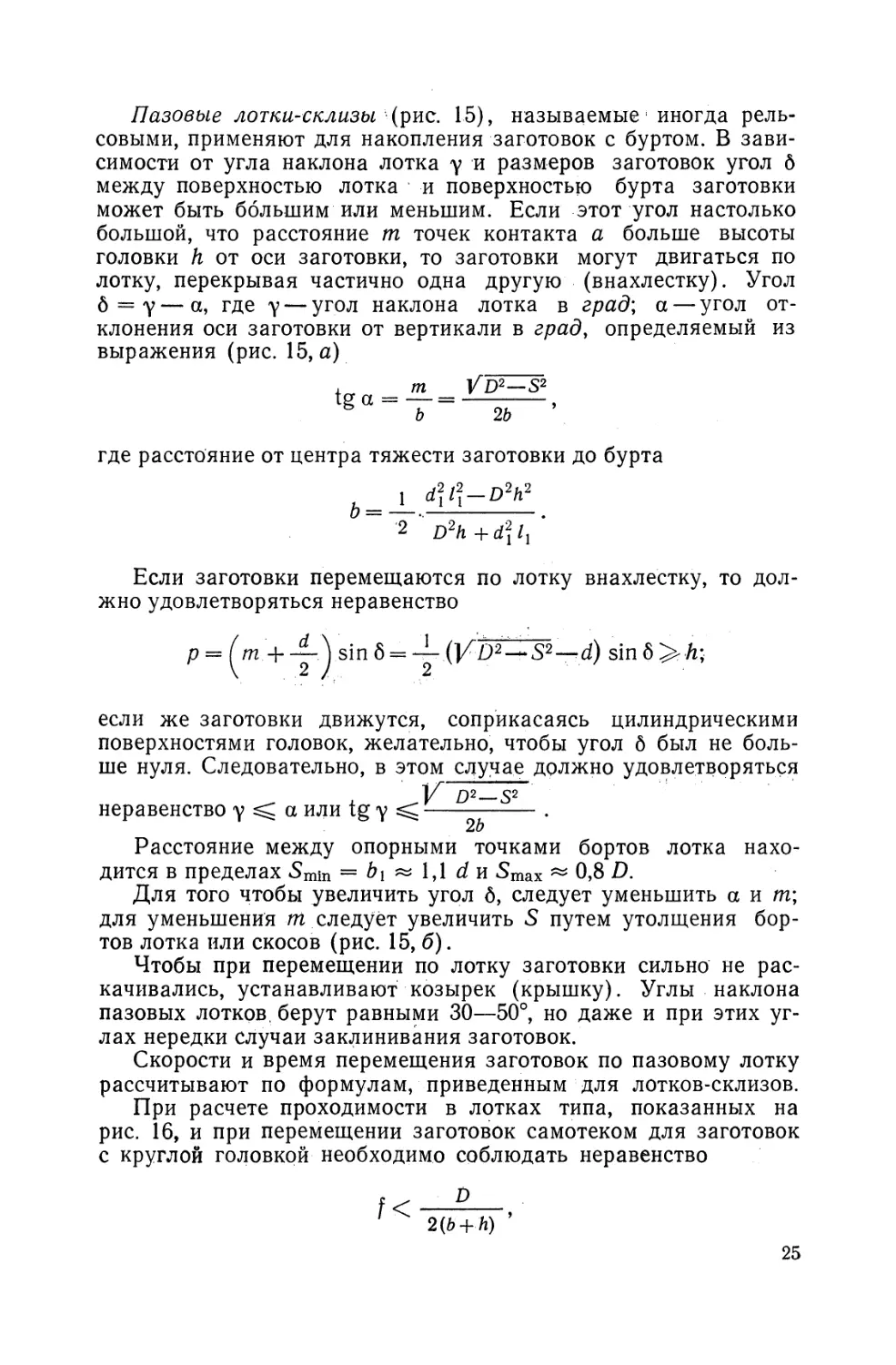

Пазовые лотки-склизы (рис. 15), называемые иногда

рельсовыми, применяют для накопления заготовок с буртом. В

зависимости от угла наклона лотка у и размеров заготовок угол 6

между поверхностью лотка и поверхностью бурта заготовки

может быть большим или меньшим. Если этот угол настолько

большой, что расстояние m точек контакта а больше высоты

головки h от оси заготовки, то заготовки могут двигаться по

лотку, перекрывая частично одна другую (внахлестку). Угол

6 = у—«» где у— угол наклона лотка в град; а — угол

отклонения оси заготовки от вертикали в град, определяемый из

выражения (рис. 15, а)

t m_J^E?f

S b 2b

где расстояние от центра тяжести заготовки до бурта

1 d\l\-D2h2

2 D2h+dU

1 М

Если заготовки перемещаются по лотку внахлестку, то

должно удовлетворяться неравенство

р = fm+ -?,\sin б = ±(Y-D*-~ S2—d) sin б > A;

если же заготовки движутся, соприкасаясь цилиндрическими

поверхностями головок, желательно, чтобы угол б был не

больше нуля. Следовательно, в этом случае должно удовлетворяться

\/~ Q2 S2

неравенство у ^ а или tg у ^ .

Расстояние между опорными точками бортов лотка

находится в пределах Smm = b\ ^ 1,1 d и Smax ~ 0,8 D.

Для того чтобы увеличить угол 6, следует уменьшить а и т;

для уменьшения m следует увеличить S путем утолщения

бортов лотка или скосов (рис. 15, б).

Чтобы при перемещении по лотку заготовки сильно не

раскачивались, устанавливают козырек (крышку). Углы наклона

пазовых лотков, берут равными 30—50°, но даже и при этих

углах нередки случаи заклинивания заготовок.

Скорости и время перемещения заготовок по пазовому лотку

рассчитывают по формулам, приведенным для лотков-склизов.

При расчете проходимости в лотках типа, показанных на

рис. 16, и при перемещении заготовок самотеком для заготовок

с круглой головкой необходимо соблюдать неравенство

f<—?-

2(b + h)

25

где D — диаметр головки в мм\ h — высота головки в мм;

b — расстояние между центром тяжести заготовки до головки

в мм. Заготовки в пазовом лотке будут перемещаться тем

легче, чем меньше коэффициент трения /, больше диаметр головки

D и меньше расстояние b между центром тяжести заготовки

и головкой.

IL

ф

Рис. 16. Пазовые лотки

Рис. 17. Схема спирального

лотка

Спиральные лотки. При проектировании спиральных лотков

определяют ширину, радиус лотка и шаг винтовой линии

(рис. 17). Центральный угол ф определяется из выражения

& 2

2/,

радиус внутренней окружности лотка

d,l.

2 2 d2 — di

ширина лотка

? = /2+/г + Д = /2 + Я Л — сов-^Л + Д,

где А — зазор.

Радиус наружной окружности лотка

# = Б + г=/2 + яA — cos-^) + A + r.

Шаг винтовой линии Т находится из выражения

max*

Условия перемещения заготовки по винтовой поверхности

tgY==^r>tgp=f-

26

где Ymin — наименьшее допустимое значение угла наклона

лотка в град; Z)max — наибольший диаметр транспортируемой

заготовки в мм; q — коэффициент, учитывающий толщину дна

лотка.

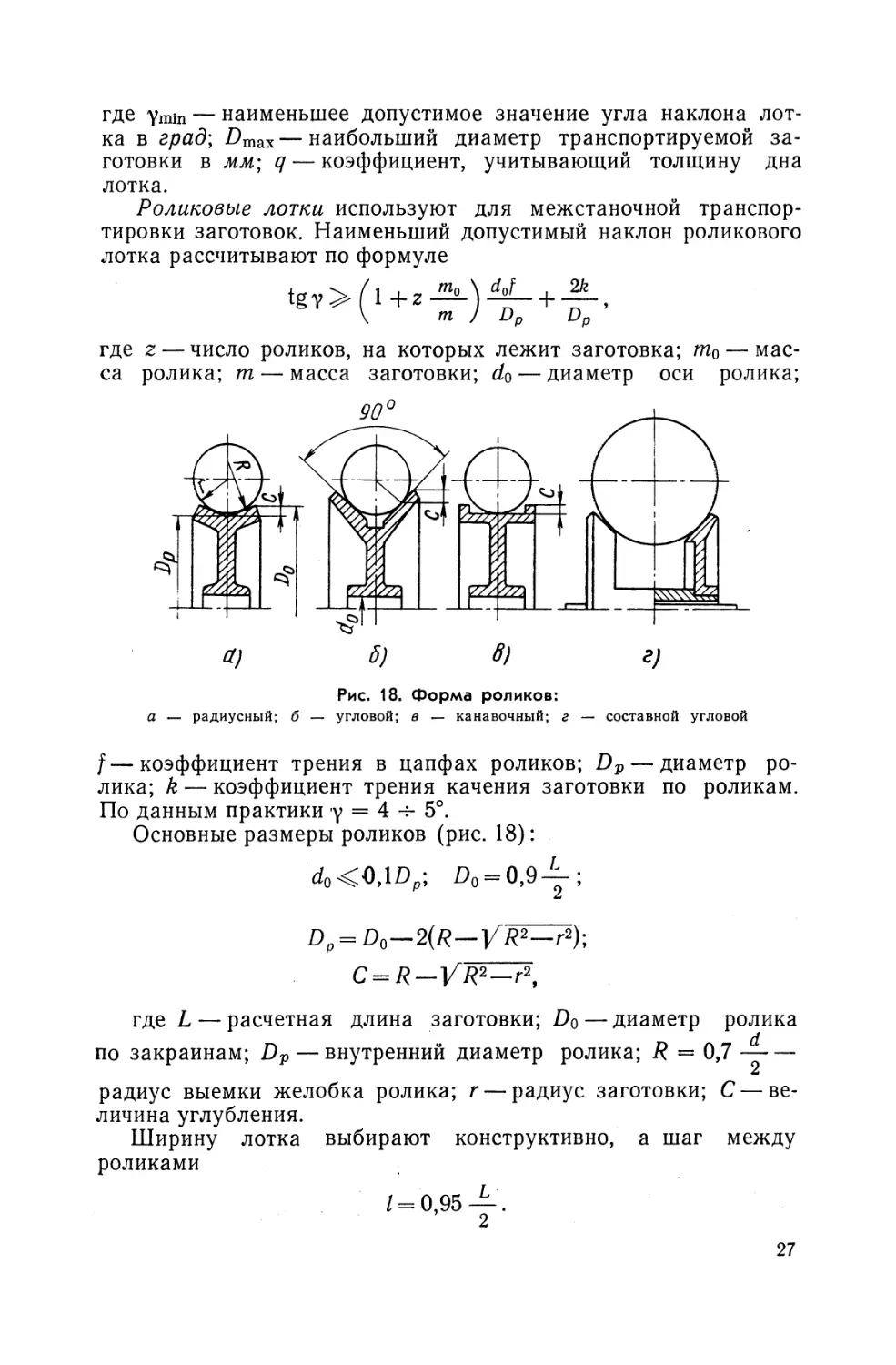

Роликовые лотки используют для межстаночной

транспортировки заготовок. Наименьший допустимый наклон роликового

лотка рассчитывают по формуле

V m J Dp Dp

где z— число роликов, на которых лежит заготовка; т0 —

масса ролика; m — масса заготовки; d0 — диаметр оси ролика;

а) 6) в) г)

Рис. 18. Форма роликов:

а — радиусный; б — угловой; в — канавочный; г — составной угловой

/—коэффициент трения в цапфах роликов; Dp — диаметр

ролика; k — коэффициент трения качения заготовки по роликам.

По данным практики у = 4 -г- 5°.

Основные размеры роликов (рис. 18):

d0«UDp; A, = 0,9-^-;

Dp = D,-2{R-VW=F2)\

C = R-YR2ZZ^9

где L — расчетная длина заготовки; D0 — диаметр ролика

по закраинам; Dv — внутренний диаметр ролика; R = 0,7

радиус выемки желобка ролика; г — радиус заготовки; С —

величина углубления.

Ширину лотка выбирают конструктивно, а шаг между

роликами

/ = 0,95 — .

2

27

Полусамотечные магазины и транспортные устройства по

способу транспортирования разделяют на механические и

пневматические. Заготовки перемещаются самотеком при угле

наклона поверхности, по которой скользят заготовки, меньшем

угла трения, путем уменьшения силы трения между

поверхностями скольжения, поперечного колебания или равномерного

движения несущей поверхности или образования между

поверхностями скольжения воздушной подушки. Схемы механических

полусамотечных магазинов показаны на рис. 19. Одновалковые

Рис. 19. Схемы механических полусамотечных магазинов:

а — для скоб; б — для поршневых колец: в — для стержней с буртами

и конических роликов; г — для призматических заготовок

магазины используют для перемещения скоб (рис. 19, а) и

поршневых колец (рис. 19,6), а двухвалковые магазины — для

стержневых с буртами, конических (рис. 19, в) и призматических

заготовок (рис. 19, г). Валковые полусамотечные магазины

применяют для заготовок массой менее 400 г. Валки

изготовляют из легированных сталей и закаливают до твердости

HRC 56—60; шероховатость поверхности валков должна

соответствовать 7—8-му классу чистоты; угол наклона валков

Y = 2 -*- 3,5°. Валки вращаются, а в некоторых случаях валок,

по которому скользят заготовки, получает еще колебательное

движение вокруг оси.

Одновалковые магазины выполняют консольными и двух-

опорными, а двухвалковые только двухопорными. При загрузке

конических роликов и подобных им деталей применяют

двухвалковые магазины. В этих магазинах заготовки не только

перемещаются, но и ориентируются в требуемом для обработки

положении [4].

Полу самотечные пневматические лотки (рис. 20) имеют

основание U Две боковые стенки 4, канал 2, сообщающийся с

отверстиями 3 диаметром 1—2 мм, ]расположенными вдоль лотка

в один ряд. В канал 2 подается сжатый воздух, который

образует между основанием лотка и транспортируемой заготовкой

устойчивую воздушную подушку S. Воздушная подушка позво-

28

лит заготовкам, находящимся в лотке, перемещаться самотеком

при угле наклона у, меньшем угла трения.

Пневматические лотки применяют для заготовок: а) у

которых поверхности скольжения имеют гальваническое покрытие

(хромированы,

никелированы и т. п.); б) из мате- ^ | ^

риала с высокими фрикци- ^и|^^^^_

онными свойствами (рези- с????ш???Н"'

на, пластмассы, керамика и

т. п.); в) перемещаемых с

малыми скоростями.

Расчет пневматических

лотков производится по

формулам, предложенным

канд. техн. наук В. К. Би-

тюковым. Для того чтобы

заготовка оторвалась от несущей поверхности пневматического

лотка необходимо выполнить следующее условие:

Т \ G •

Рис. 20.

Полусамотечный

ский лоток

пневматиче-

где Т — несущая способность воздушной подушки (прослойки);

F — площадь опорной плоскости заготовки; G — вес

заготовки; ра — атмосферное давление.

Несущая способность воздушной подушки для дисков

nd2p3a

HpI-pI)

1

2Р2 (Pi-Pi)

"зр2 (р*-р§).

а для квадратных и прямоугольных заготовок

lab (pI-pI)

Т =

Чр1-р1)

где а и b — размеры сторон заготовки; d — диаметр заготовки;

Р2 = 0,65 (ри + ра) —давление воздуха после питающего

отверстия (ри — избыточное давление). Недостаточная величина

воздушной подушки приводит к неполному отрыву заготовки от

поверхности лотка, а значительная величина воздушной

подушки вызывает вибрацию заготовки, возможность потери заданной

ориентации и даже сдувание ее.

При шероховатости поверхностей лотка и заготовки

соответствующих 4—5-му классу толщина воздушной подушки S =

= 0,01 -*- 0,02 мм.

Расход воздуха для создания заданной величины воздушной

подушки в,зависимости от типа подаваемых заготовок

рассчитывается по следующим формулам:

29

для дисков

г2 „2

Q2

JtS3 P2 —Pa

12f| Pa

для прямоугольных и квадратных пластин

n aS3 P2~Pa

V2 :

6г|6 ра

где т] — коэффициент абсолютной вязкости воздуха.

Давление воздуха в воздухоподводящем канале

Pi = -^-(T—G) + (p2—ра)\

диаметр питающих отверстий (отверстии на несущей

поверхности лотка)

<*,=]/"

s3(pI-pI) .

SWiPa

диаметр отверстия, подводящего воздух в канал,

сообщающийся с питающими отверстиями,

,/¦.

d0: Ш/ ^ ^-Р"

ЗТ| Ра

где щ — скорость истечения воздуха через питающее

отверстие; п — число питающих отверстий, расположенных на

поверхности скольжения.

Питающие отверстия находятся на расстоянии / = @,6 -т-

-т- 0,75) Ь одно от другого, где b — размер заготовки в

направлении ее перемещения.

Несущая поверхность пневматического лотка наклонена под

углом, минимальная величина которого рассчитывается по

формулам для дисков

ndS ( 2pI

SmY = —— I ра

6G \ ра + Р2

для квадратных и прямоугольных пластин

sinY=-y-(P2^- Pa)'

Производительность пневматических лотков

mvG

Q = 3600

ь + k

где v— скорость перемещения заготовок на воздушной

подушке; /о — расстояние (интервал) между заготовками.

30

Для ориентировочных расчетов конечная скорость

перемещения заготовки при начальной скорости у0 = 0 и время

движения заготовок при перепаде высот Н рассчитываются по

формулам

v = V2gH{\-lc\gy); t=\/ 2H -,

у g(sin у—/cosy)

где у — угол наклона несущей поверхности лотка; / —

коэффициент трения; g = 9,81.

В принудительных магазинах и транспортных устройствах

заготовки перемещаются с помощью приводных механизмов

в любом направлении и с любой скоростью. Устройствами этого

типа можно транспортировать заготовки с помощью несущих

средств (транспортеров и др.) или специальными захватами.

Наиболее широко используются устройства с орбитальным

движением рабочих органов, перемещающих заготовки, с

вращающимися гладкими валками, одновинтовые, двухвинтовые,

инерционные, барабанные, карусельные и др. [1, 4, 6].

2. МЕХАНИЗМЫ ЗАХВАТА И ОРИЕНТАЦИИ

БУНКЕРНЫХ ЗАГРУЗОЧНЫХ УСТРОЙСТВ

Механизмы захвата и ориентации состоят из бункера и

механизма ориентации.

Бункер обеспечивает: а) запас заготовок в количестве,

необходимом для непрерывной работы механизма ориентации

в течение заданного промежутка времени без пополнения;

б) подготовку заготовок к захвату, а значит, и ориентации.

Форма и размеры бункера влияют на производительность,

затраты времени на обслуживание, число обслуживаемых

станков и состояние поверхности подаваемых заготовок.

Наиболее распространенными формами бункеров являются

ковшеобразные (рис. 21, а), имеющие форму цилиндра, конуса

или усеченного цилиндра (рис. 21,6).

При вращающихся захватных органах бункеры имеют

обычно форму тел вращения, а при захватных органах, приводимых

в возвратно-поступательное движение — ковшеобразную

(призматическую). Кроме формы, характерным показателем для

каждого бункера является его вместимость. Чем больше

вместимость бункера, тем меньше времени требуется для его

обслуживания. Но увеличение вместимости бункера связано

с возрастанием размеров как самого бункера, так и механизма

ориентации. Бункеры могут иметь одну емкость для накопления

и захвата заготовок (рис. 21, а) и две емкости (рис. 21,6);

в последнем случае емкость 1 (предбункер) служит для

накопления основного запаса заготовок, а емкость 2(собственно

бункер) — для выдачи заготовок; заготовки из предбункера в бун-

31

кер перемещаются постепенно; иногда предбункер выполняют

отдельно.

Бункеры с одной емкостью широко применяются, но имеют

следующие недостатки; интенсивное ворошение заготовок

в результате действия движущегося захватного органа, что

вызывает забоины и царапины на их поверхности; наличие

запаса заготовок в бункере затрудняет подготовку заготовок

к захвату и уменьшает производительность загрузочного

устройства.

Рис. 21. Схемы бункеров:

а — ковшеобразный; 6 — цилиндрические с предбункером; в — ящичные ков-

шеобразные для стержневых заготовок; г — ящичные для плоских заготовок;

д — цилиндрические для плоских заготовок

Бункеры с двумя емкостями можно рекомендовать для

загрузочных устройств. Предбункер выполняют отдельно только

тогда, когда загрузочное устройство расположено высоко

B,5—3 м)\ предбункер в этом случае не только накапливает

заготовки, но и поднимает их в бункер. Обычно бункеры

неподвижны, хотя существуют конструкции загрузочных устройств

с возвратно-поступательно движущимися или вращающимися

бункерами. Литые бункеры изготовляют из чугуна и

алюминиевых сплавов, а сварные — из листовой стали. Чаще применяют

сварные бункеры.

Объем бункера определяется тем необходимым запасом

заготовок, который должен вмещаться для обеспечения непрерывной

работы загрузочного устройства в течение расчетного периода

времени:

tq q

32

где V3 — объем заготовки в см3; Т — период времени

непрерывной работы загрузочного устройства в мин; t — штучное время

обработки в мин; q —коэффициент объемного заполнения;

Q — средняя производительность загрузочного устройства

в шт/мин.

Коэффициент объемного заполнения q зависит от

конфигурации и размеров заготовок и определяется экспериментально.

Для простых по форме заготовок q = 0,4 -s- 0,7.

Рис. 22. Расчетные схемы бункера:

а — цилиндрического; б — конического

Приведенные формулы позволяют для каждого типа бункера

установить средний уровень загрузки (объем заготовок). В

качестве примера рассчитаем объем заготовок цилиндрического

бункера (рис. 22, а):

V,=

в частном случае, при а = b = R

у6 = ±.фн.

Если бункер имеет форму, показанную на рис. 22, б, то объем

заготовок

hD2

24

-Bф — sin2<p),

где ф — центральный угол в рад. Зная объем заготовок для

одноразовой загрузки, можно рассчитать диаметр бункера D.

Бункеры для бункерно-магазинных устройств в отличие от

бункеров для механизмов ориентации являются только

емкостями. В зависимости от типа заготовок их выполняют в виде

вертикально расположенных ящичных (ковшеобразных)

симметричных и несимметричных емкостей и прямоугольных

с наклонным дном (рис. 21, в) или в виде ящичных (широких

33

лотков) прямоугольных и цилиндрических емкостей (рис. 21, г

и <Э), расположенных горизонтально, наклонно или вертикально.

Емкости типа, показанных на рис. 21, в, применяют для

стержневых заготовок (валиков), длина которых I > 1,5 d, а

показанные на рис. 21, г и д — для плоских заготовок — диски,

кольца, втулки, высотой h < @,5 -*- 0,7) d. В бункерах следует

применять сводоразрушители, т. е. рычаги, получающие

принудительное качание от кулачков или пневмоцилиндров,

вращающийся круг с уступом и т. д.

Механизмы захвата и ориентации с движущимися захватно-

ориентирующими органами — механизмы ориентации

захватывают заготовки из общей массы, ориентируют их в пространстве

и передают в накопитель (магазин), откуда они с помощью

механизма поштучной выдачи и питателя перемещаются к

станку. Заготовки захватываются в процессе движения захватных

органов (вращения или возвратно-поступательного движения)

и заготовок; ориентация заготовок осуществляется захватными

органами в один или два приема, а иногда специальными

механизмами, расположенными вне механизма ориентации.

Процесс захвата ориентации и выдачи заготовок из

механизма ориентации представляет собой случайный процесс, в

результате которого количество заготовок, выдаваемых механизмом

ориентации в единицу времени, колеблется около некоторого

среднего значения.

Для того чтобы обслуживаемый станок работал ритмично,

т. е. потреблял в единицу времени постоянное определенное

количество заготовок, необходимо: 1) в составе бункерного

загрузочного устройства иметь накопитель, размер (емкость)

которого определяется расчетом или экспериментом; 2) средняя

производительность механизма ориентации должна превышать

производительность обслуживаемого станка на 15—25%;

3) в механизме ориентации, работающем с «переполнением»,

должны быть предусмотрены механизмы, сбрасывающие

лишние заготовки или останавливающие рабочий орган при

заполнении накопителя.

Механизмы ориентации могут выдавать заготовки поштучно,

порциями и непрерывным потоком.

Одним из основных параметров, характеризующим работу

механизма ориентации, является его средняя

производительность:

для механизмов с поштучной выдачей заготовок

Q = znv\ ж г] ;

/ + а

для механизмов с выдачей заготовок порциями

Q = znr\m;

34

для механизмов с непрерывной выдачей заготовок

здесь z — число захватных органов (крючков, карманов и т. п.),

принимающих участие в одном цикле работы (один оборот, один

двойной ход); п — число циклов работы (оборотов, двойных

ходов) в 1 мин; v — средняя

скорость движения заготовок;

/ — длина заготовки

(кармана); а — расстояние между

карманами; т — число

заготовок, которые могут быть

захвачены одним захватным

органом; т] — коэффициент

заполнения захватного

органа заготовками

(коэффициент выдачи или коэффициент

захвата); коэффициент ц

меньше единицы и зависит от вида,

формы и размеров

загружаемых заготовок, числа

заготовок в емкости, конструкций и

размеров емкости, режимов

работы механизма и других

факторов.

Ориентировочные значения

г) при определенной скорости

движения захватно-ориенти-

рующего органа механизма ориентации приведены в табл. 1 (по

данным В. Ф. Прейса).

Конструкция механизма ориентации, а также

производительность зависят от конфигурации и размеров подаваемых

заготовок. Механизм ориентации необходимо выбирать в соответствии

со следующей классификацией штучных заготовок (рис. 23).

Заготовки разделены на шесть групп. К первой группе (рис. 23,

а) относятся заготовки, имеющие множество осей симметрии

(шарики); заготовки этой группы не нужно ориентировать. Ко

второй группе (рис. 23, б) относятся заготовки тел вращения,

имеющие одну ось симметрии и одну плоскость симметрии,

перпендикулярную к оси вращения; заготовки этой группы

необходимо ориентировать по оси вращения. К третьей группе

(рис. 23, в) относятся заготовки тел вращения, не имеющие

плоскости симметрии, перпендикулярной оси, т. е. заготовки

с одной осью симметрии — осью вращения; заготовки этой

группы необходимо ориентировать дважды: по оси вращения

и относительно плоскости, перпендикулярной к оси. вращения.

К четвертой группе (рис. 23, г) относятся заготовки тел враще-

Табл и ца 1

Значение v н г\ для некоторых

механизмов ориентации

Тип механизма

Крючковый

Дисковый с

вырезами по

форме

заготовки

Дисковый

зубчатый

Дисковый

карманчиковый

Дисковый с

радиальными

пазами на

торце диска

Секторный и

шиберный

V

max

в м/сек

0,5

0,4

0,25

0,20

0,15

0,20

л

0,52—0,68

0,32—0,35

0,30—0,40

0,55—0,65

0,40—0,48

0,08-0,15

35

ш

—в-

№

а)

-Ф-

><&&&

¦«С ^

S ЕЭ

-в

2Z2ZSZ222Z22ZZ2Z

EzzzzzzzzzzzzQ

\2pzzzzzzzzz%%

f krf

3

zszzzznzzzrr

г)

DQfD

3F

В*ШЭ

, * ,1

й

3 ¦¦¦ ij» '"

in

_

4ititfti

L

<»>>jjj.

tjrtttl

y»;;;;;;j)~

И>ЛУЛУЛУЛУ

WWMW/t

УММШ

Рис. 23. Штучные заготовки

в)

36

ния с несимметричными элементами, эти заготовки в

зависимости от конфигурации и размеров несимметричных элементов

необходимо ориентировать многократно. К пятой группе

(рис. 23, д) отнесены призматические и пластинчатые

заготовки; если заготовки симметричны относительно трех взаимно

перпендикулярных плоскостей, их ориентация не вызывает

трудностей, а если заготовки имеют несимметричные элементы, то

нужна многократная ориентация.

К заготовкам, не поддающимся автоматическому

ориентированию, можно отнести предметы: нетвердые (тонкие резиновые

прокладки, слабо прессованные таблетки), недостаточно

жесткие (детали из тонкой проволоки), взаимосопрягаемые, взаимо-

сцепляющиеся (уголки, конические полые детали, крючки

и т. п.). Такие заготовки рекомендуется изготовлять на

автоматических линиях и транспортировать с одной операции на

другую с ориентацией в жестких захватах. Кроме того,

заготовки следует различать по отношению размеров; для заготовок

формы тел вращения это будет отношение длины заготовки к ее

диаметру, а для плоских заготовок — отношение ширины

к длине. Отношение — (или —) определяет и степень устой-

d a

чивости положения заготовок в загрузочном пространстве

бункера при его работе, а следовательно, и расположение

захватывающих и ориентирующих органов бункера. Приведенную

классификацию заготовок по степени сложности ориентации следует

рассматривать как один из примеров. Для практических целей

рекомендуется создать специальные классификаторы [18, 20, 23,

28, 32].

Механизм ориентации выбирают в зависимости от размеров

заготовки, числа ступеней ориентации (т. е. сложности формы

заготовки), возможности захвата заготовки за наружную,

внутреннюю поверхности или за ту и другую одновременно;

наиболее простым способом является захват за наружную

поверхность.

Механизмы ориентации с поштучной выдачей заготовок.

В крючковом механизме ориентации (рис. 24, а) заготовки из

предбункера 1 скатываются в корпус механизма, где и

захватываются крючками 2, закрепленными на вращающемся

диске 3. При дальнейшем вращении диска захваченные крючками

заготовки передаются в приемник 4 в виде трубчатого лотка

с разрезом, откуда они поступают в накопитель 5, отводящий их

в питатель. Если накопитель заполнен или заготовка на крючке

заняла неправильное положение и не может попасть в

приемник, вращение диска автоматически прекращается, для чего

имеется специальная кулачковая предохранительная муфта

(см. сечение А—А).

Поступление заготовок из предбункера в бункер

регулируется заслонкой.

37

Рис. 24. Крючковым механизм ориентации:

а — конструкция механизма; б, в — варианты исполнения дна бункера; г —

расчетная схема приемника и крючков

38

Крючковые механизмы ориентации приведенной

конструкции используют для колпачков и втулок с / > d. Минимальный

внутренний диаметр заготовки dx = 6 мм; максимальный

наружный диаметр заготовки d = 20 мм; максимальная длина

заготовки / = 70 мм; минимальная толщина стенок заготовки

/ = 0,3 мм; D = 2/?i — диаметр по отогнутой части крючков

зависит от d и / заготовки и принимается равным 250—400 мм;

шаг крючков т = б + L + I + Д/ (рис. 24,6), где диаметр

стержня крючка б = @,4 -*- 0,6) d; длина отогнутой части

крючка L = A,2 -г 1,3)/; А1 — зазор, обеспечивающий

свободное перемещение заготовки на позицию захвата крючком (зазор

по шагу), зависит от окружной скорости диска с крючками;

M>v Г ^L ,

\l g( sin у— — cosy J

где v> — окружная скорость диска; 1Ц — длина пути центра

тяжести очередной заготовки при ее перемещении в зоне захвата

(рис. 24, в); у — угол наклона дна бункера к горизонтальной

2k

плоскости; k « 0,05 — коэффициент трения качения; — при-

d

веденный коэффициент трения качения; число крючков z =

= 8¦ -f- 14; ширина приемника

8/?r+4d

где R\ — радиус диска отогнутой части крючков (рис. 24,г).

Углы наклона днища бункера у = 15 ч- 20°. Глубина

впадины в дне бункера в зоне захвата крючками he^0,5d;

диаметр отогнутой части крючка d2 = @,45 -5- 0,6) d\ (d\ —

внутренний диаметр заготовки).

Отогнутая часть крючка затачивается на конус. Угол отгиба

крючка принимается равным 80—85°. Скорость вращения диска

с крючками лимитируется временем соскальзывания заготовки

с крючка. Заготовка начинает соскальзывать с крючка в тот

момент, когда конец крючка будет иметь достаточный наклон,

а ускорение свободного падения сможет обеспечить скорость

движения заготовки больше окружной скорости перемещения

крючков.

Конструкции механизмов ориентации с крючками

различаются [23, 24] расположением крючков (на торце, по

периферии), формой захватных органов (крючки или штыри на

внутренней поверхности вращающегося кольца и т. д.).

В карманчиковых вертикальных механизмах ориентации

заготовки независимо от формы ориентируются за один прием.

Захватные (ориентирующие) вырезы, из которых заготовки под

39

действием силы тяжести и сил инерции поступают в приемник,

выполнены на боковой поверхности диска.

Механизм ориентации, показанный на рис. 25, а, получивший

наименование дискового с карманами (вырезами) по профилю

заготовки устроен следующим образом. Заготовки, засыпанные

в ковшеобразный бункер 5, скатываются по наклонному дну

и попадают в вырезы диска 4, закрытого кольцом. Вырезы

в диске выполнены в соответствии с наружным очертанием

подаваемых заготобок. При вращении диска 4 заготовки через

окно, сделанное в кольце корпуса 2, поступают в приемник 7

и далее в лоток. Кольцо 3 и диск 4 вращаются от привода

станка через шкив и червячный редуктор /. При переполнении

накопителя загрузочного устройства и приемника 7 заготовки из

вырезов диска 4 возвращаются в полость корпуса механизма.

Иногда механизмы ориентации снабжают устройством для

выталкивания заготовок, застрявших в вырезах диска. Одно

из таких устройств имеет звездочку 6, которая зубцами входит

в вырезы диска 4> как бы сцепляясь с последним. Очевидно,

что если в вырезе диска 4 окажется невыпавшая заготовка, то

она, попадая под зубцы звездочки 6, будет вытолкнута ею

в механизм ориентации. Механизм ориентации снабжен

устройством, автоматически останавливающим диск 4 в случае какой-

либо задержки.

При проектировании рассматриваемых дисковых

механизмов ориентации важно правильно выбрать форму приемника

и вырезов диска (рис. 25,6), а также скорость вращения диска.

Профиль заходной части приемника влияет на

производительность механизма ориентации и должен назначаться с таким

расчетом, чтобы заготовки успели выпасть из захватных

органов (вырезов в диске) в процессе их движения и чтобы форма

приемника соответствовала траектории естественного движения

заготовки под влиянием действующих на нее сил.

Профиль приемника определяется опытным путем или

рассчитывается по формулам, приведенным в литературе [23, 24].

Размеры и форма вырезов в диске рассчитываются по

следующим формулам (рис. 25, б):

d0 = d + Ad; /0 = / + А/;

зазор А/ определяют из условия устранения западания в вырез

неправильно ориентированных заготовок. При г ^ — зазор А/

должен быть меньше 1\. При г =— радиус выреза г0 ^ г + А/,

а при г <— принимается г0 = г + A -г- 3)Д/; оптимально

г = 2Д/.

40

41

Размер по диагонали заготовки должен быть больше высоты

выреза, а длина заготовки должна удовлетворять условию

l<d — Ad. Зазор, необходимый для своевременного западания

заготовки в вырез, Ad « Al. Высота выреза h = @,7 ч- 0,9) d.

Поясок на захватном органе облегчает ориентацию заготовок

в зоне захвата. Ширину Ъ горизонтального участка пояска

принимают исходя из условия Ъ = @,5 -т- 1,0)/. Угол фаски (р =

= 45 ч- 60°; расстояние между осями вырезов (шаг) т =

я? = d + Ad + б, где б =

r n -I = 4 ч- 12 мм — толщина

1 перегородки между выре-

] зами.

Дисковые механизмы

ориентации с карманами

(вырезами) по профилю

заготовки применяют для

колпачков, полых и

сплошных тел вращения

с фасонным профилем

при условии, что высота

заготовки меньше диа-

Рис. 26. Щелевой механизм ориентации метра, НО больше 0,3 ДИа-

для дисков, колец, шайб: метра.

а - конструкция; б - схема диска и при- ЩелеВОЙ ДИСКОВЫЙ

смника

механизм ориентации для

дисков, колец и шайб

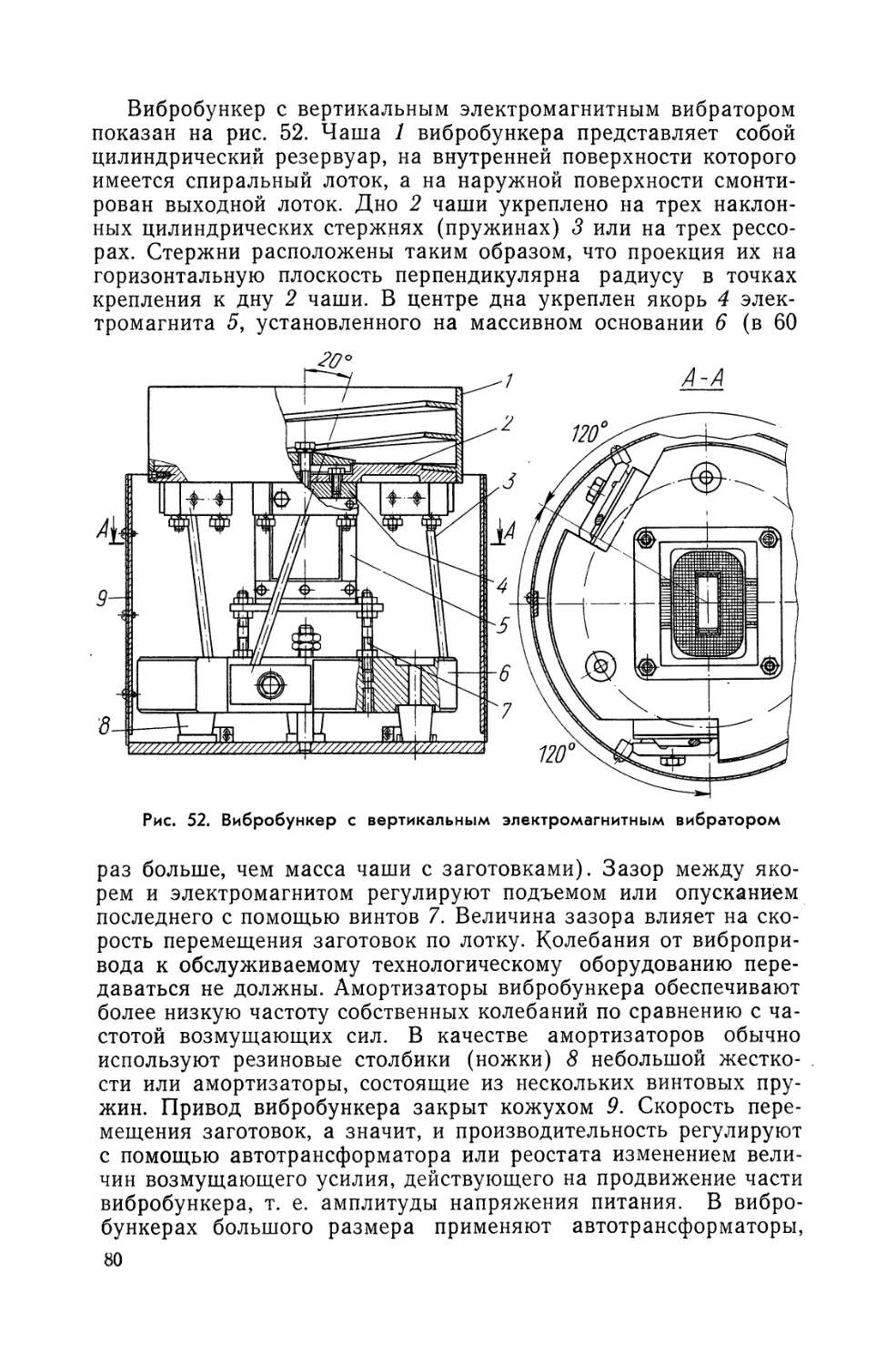

имеет корпус 7, бункер 2 и наклонно расположенный

тарельчатый диск 3, в гнезда которого западают заготовки,

устанавливаясь «на ребро» (рис. 26, а). Заготовки перемещаются диском3

в верхнюю часть механизма, откуда они выкатываются по

наклонной поверхности в приемник 49 а затем в накопитель и

питатель. Если накопитель и приемник заполнены заготовками,

выкатывание их прекращается, и они остаются в вырезах

рабочего диска до тех пор, пока в накопителе, а значит, и в

приемнике не окажется свободного места.

Шаг между гнездами (рис. 26, б) в этом механизме

т = d + Ad + б,

а ширина гнезда (щели)

В = а + с,

где Ad = @,1 -f-0,12)d; б = 6 -*- 8 мм — толщина перемычки;

а — толщина заготовки в мм; с^ A ч- 1,5) мм — зазор,

принимаемый в зависимости от диаметров заготовки и диска.

Дисковые карманчиковые механизмы ориентации различаются

расположением карманов для захвата, за сколько приемов

ориентируется заготовка и расположением устройства для

вторичной ориентации внутри или вне бункера. Заготовки в диске

42

могут располагаться по хорде, перпендикулярно диску и по

радиусу диска.

В механизме ориентации (рис. 27) заготовки ориентируются

в один прием. Неподвижный диск / механизма смонтирован на

корпусе, а подвижный (захватный) диск 2 на валу 3 червячного

редуктора. По окружности диска 2 имеются карманы ?, а на

его поверхности расположены лопасти 5, способствующие

лучшему заполнению пазов заготовками; бункер 4 из листовой ста-

В'идА

ли укреплен на неподвижном диске 1\ механизм ориентации

устанавливают под углом 45°. Заготовки загружаются в бункер

на диск 2. При вращении диска заготовки в нижней части

бункера западают в карманы Б. Попавшие в карманы

заготовки выдаются в накопитель через приемное окно в

неподвижном диске.

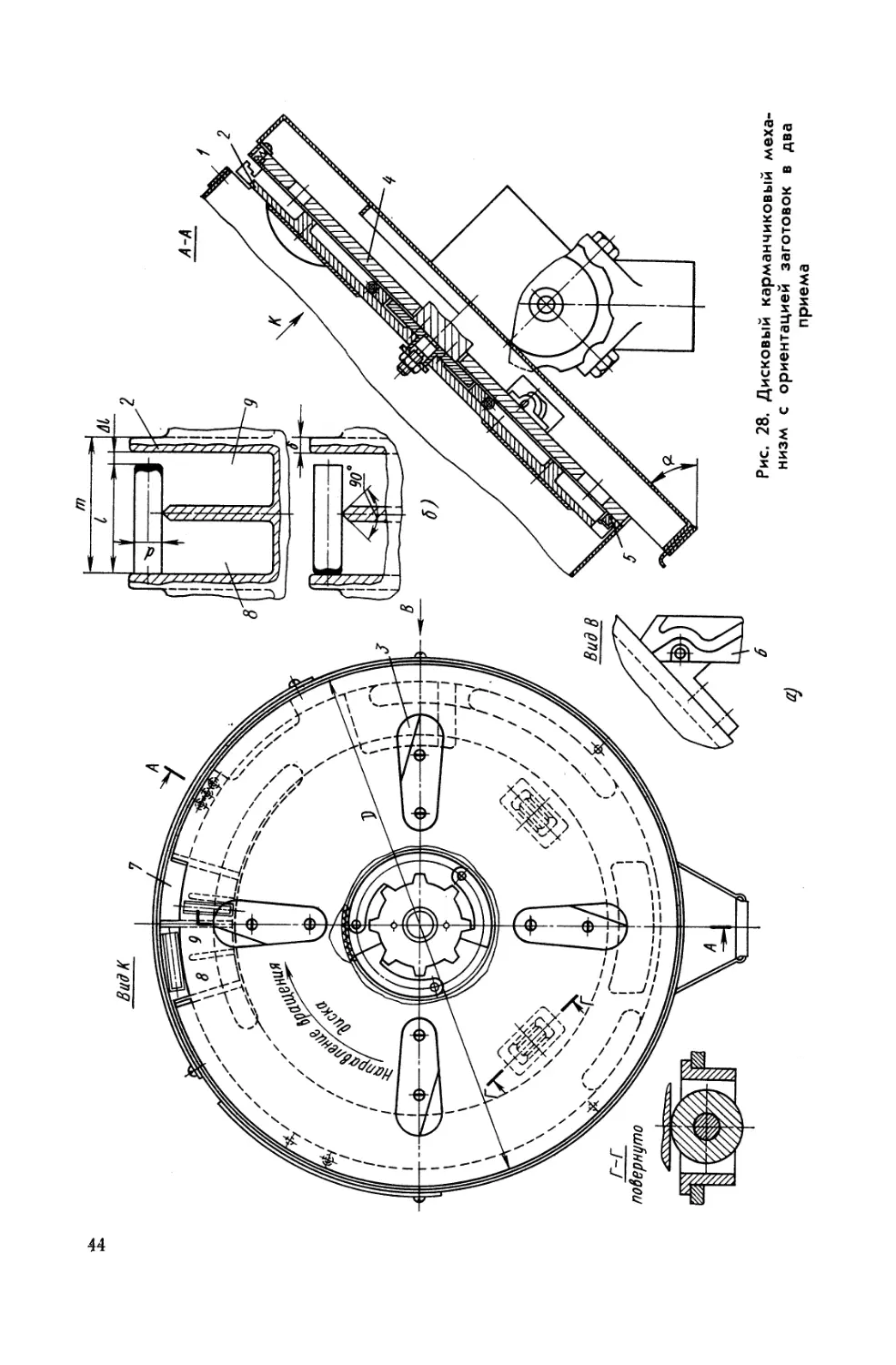

В дисковом карманчиковом механизме (рис. 28, а) заготовки

ориентируются в два этапа. При этом устройства как для

первичной, так и для вторичной ориентации расположены внутри

бункера. Первичная ориентация заготовок осуществляется

карманами (вырезами), расположенными по хорде вращающегося

диска, а вторичная ориентация — карманами на нижней

торцовой поверхности этого диска. Заготовки, засыпанные в бункер /,

западают в вырезы 7 диска (первичная ориентация) - и при

вращении диска перемещаются в верхнюю часть бункера, скользя

43

44

по буртику кольца 5 (торцовому кулачку). Кольцо 5

закреплено в основании 4 бункера. В верхней части бункера, вследствие

того, что центр тяжести смещен, заготовка опрокидывается

в один из внутренних карманов 8 или 9 диска 2 в необходимом

для обработки положении (вторичная ориентация). Для того

чтобы заготовка могла поворачиваться, в стенке бункера сделан

вырез. При следующем обороте диска ориентированная

заготовка через вырез в основании бункера выкатывается в

накопитель 6 (см. вид В), из которого и поступает в питатель. Для

лучшего заполнения вырезов на поверхности диска установлены

лопасти (ворошители) 3. Дисковые карманчиковые механизмы

ориентации используют для гладких и фасонных сплошных

и полых тел вращения d < 15 мм, I < 80 мм, а отношение

— = 2,5 -f- 4.

d

При проектировании механизмов ориентации (рис. 28, б)

необходимо учитывать, что расстояние между осями гнезд

(шаг) для заготовок в захватных органах зависит от длины

заготовки и зазора между заготовкой и стенками гнезда:

где б — толщина перегородки в мм (определяется

конструктивно) ;

Число вырезов (карманов) для первичной ориентации

определяют по длине окружности диска, а шаг корректируется

с учетом толщины перегородки б.

Число карманов

arc sin —

D

где D — диаметр диска.

Размеры вырезов (карманов) для захвата и первичной

ориентации и карманов для вторичной ориентации следующие:

1<L< l + d\ L = l + M = m—6.

Диаметр диска D ^ (8-^10)/, где L — длина выреза в мм.

Угол а наклона бункера к горизонтальной плоскости

принимается равным 45—50°; толщина стенки бункера 1,5—3 мм.

Коэффициент вероятности захвата ч\ = 0,6 -ь 0,65.

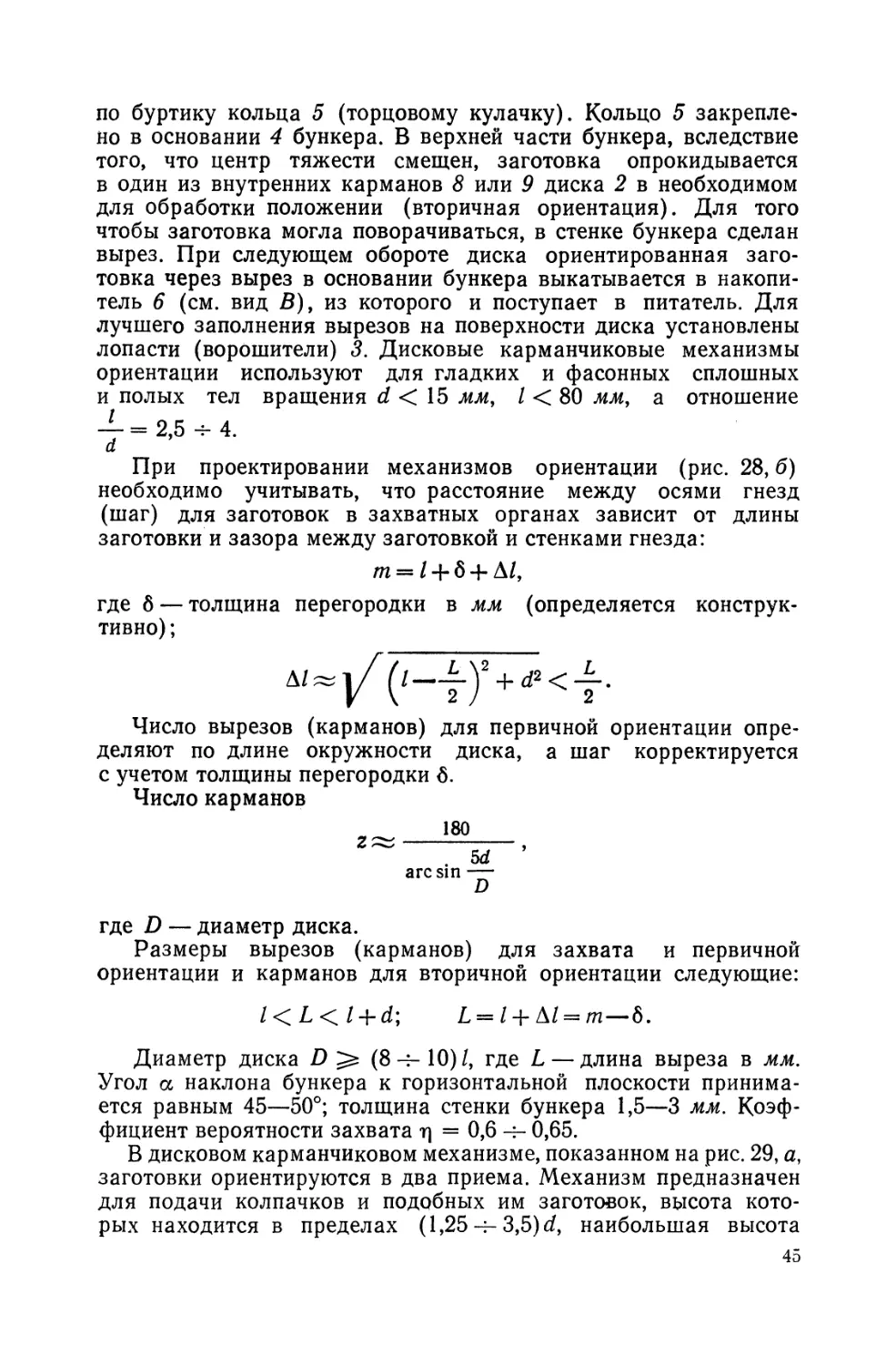

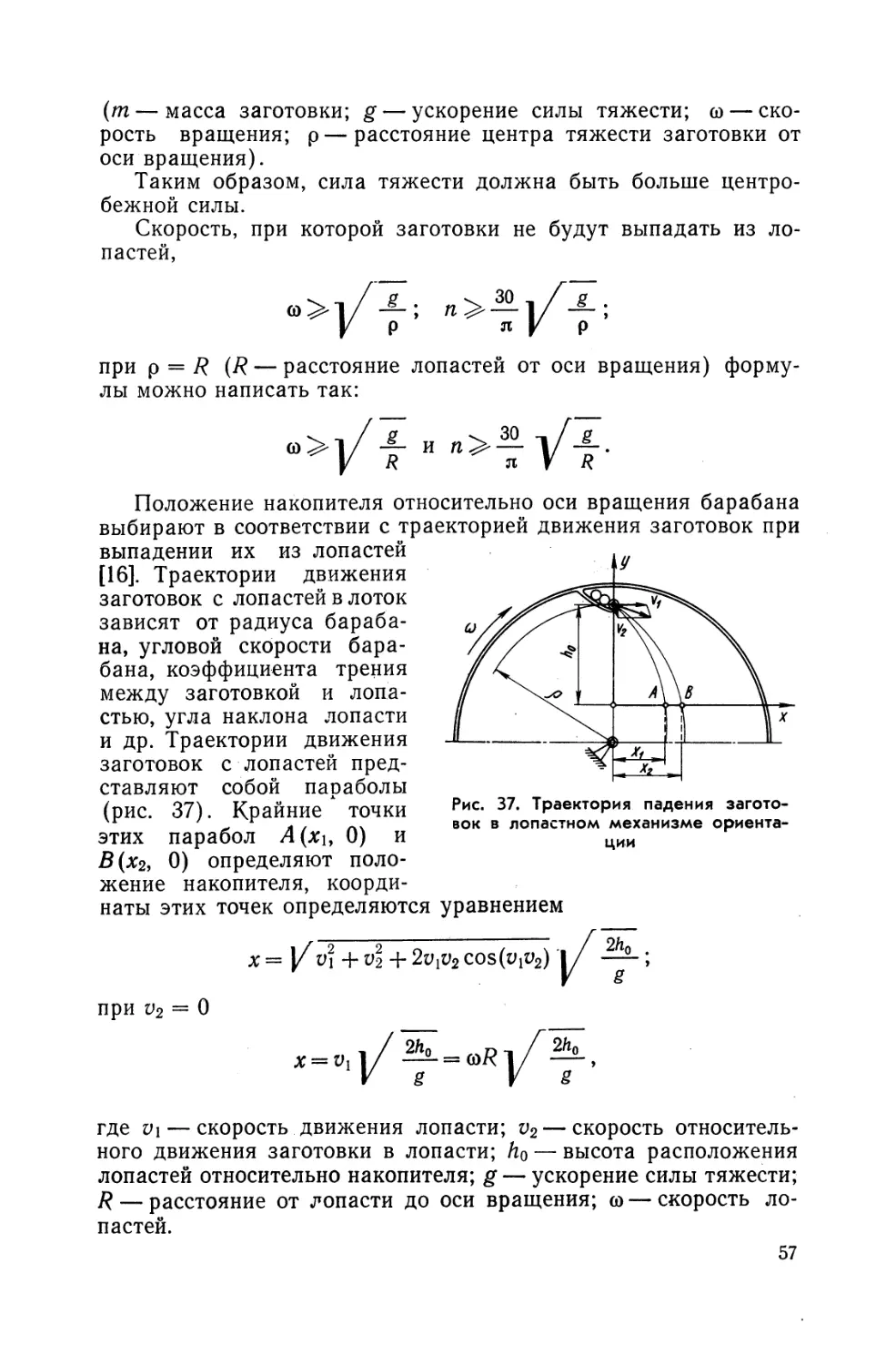

В дисковом карманчиковом механизме, показанном на рис. 29, а,

заготовки ориентируются в два приема. Механизм предназначен

для подачи колпачков и подобных им заготовок, высота

которых находится в пределах A,25 н- 3,5) d, наибольшая высота

45

46

50 мм, а наименьший диаметр 15—20 мм. Диск 2 с торцовыми

зубцами расположен под углом 40—50° и вращается на роли-

ках 3 от червячной пары 4. В вырезы (между зубцами) диска 2

из бункера / западают заготовки, перпендикулярно плоскости

диска (аксиальное расположение). Когда вследствие вращения

диска заготовки, запазшие во впадины зубцов, переместятся

в верхнее положение, то они ориентируются относительно

центра тяжести; правильно ориентированные при дальнейшем

повороте диска заготовки поступают в приемник 5, а из

последнего— в накопитель 6.

Заготовки типа колпачков, засыпанные в бункер, в вырезах

(карманах) диска устанавливаются в двух положениях:

донышком вверх или вниз. При транспортировании в верхнюю зону

колпачки, расположенные донышком вверх, вследствие наклона

диска 2, наличия скоса на кромке кармана и под влиянием

смещения центра тяжести выпадают под действием

собственного веса из диска и скатываются в нижнюю часть бункера

(рис. 29, б).

Для того чтобы заготовка могла выпасть из выреза

(кармана) диска, стенка бункера в зоне выпадания несколько

отогнута или вырезана. Правильно ориентированные заготовки

проходят верхнюю часть бункера и попадают в зону действия

собачки 7, сидящей на оси и находящейся под действием

пружины 8. При вращении диска собачка вталкивает в приемник 5

заготовки, находящиеся в вырезах. При переполнении

приемника и накопителя 6 заготовками подающая собачка отжимается

и вталкивание заготовок в приемник прекращается. Заготовки

остаются в диске и при одном из последующих оборотов диска

поступают в приемник. Если подаются заготовки, которые не

нужно ориентировать вторично, фаски ориентации в вырезах

снимать не следует.

При проектировании механизмов этого типа расстояние

между осями вырезов для заготовок в диске (шаг) зависит от

диаметра заготовки:

т = d + Ad + б.

Величина Ad, обеспечивающая свободное западание

заготовки в карман, принимается 0,7—1 мм, толщина перегородки 6

должна быть такой, чтобы заготовка не могла лежать

одновременно на трех перегородках вырезов в диске (стенках

кармана)

8<l—2(d + Ad).

Окончательную величину шага определяют исходя из

принятого числа вырезов и корректируют с учетом толщины

перегородки 6. Для лучшей подготовки заготовок к захвату диск

наклонен под углом ср = 3 -*- 5°, а также снабжен желобками.

47

Вид К

Бункер устанавливают под углом а = 40 -s- 50°; угол

наклона приемника у = 90° — а; приемник расположен к

горизонтальной оси бункера под углом р = 4 ~-10°.

Дисковый карманчиковый механизм ориентации с

устройством для вторичной ориентации вне бункера показан на

рис. 30. Заготовки, засыпаемые в бункер 2, на поверхности

диска 1 западают в

прямоугольные гнезда (первичная

ориентация) и при

вращении диска

транспортируются к разгрузочному окну,

через которое поступают в

отсекающее устройство. Это

устройство работает

синхронно с диском от кулачка

и системы рычагов; когда

гнездо с заготовкой

находится в верхней части, отсе-

катель 3 принимает в

выемку заготовку из диска. В

момент прохождения под

приемником промежутка между

гнездами диска отсекатель

3, поворачиваясь, закрывает

загрузочное окно, а

принятую заготовку передает в

смонтированное в

приемнике 4 устройство 5 для

вторичной ориентации. В

последнем заготовка занимает

требуемое для обработки

положение и поступает в

накопитель [4, 24].

ориентации этого типа можно

приведенными для механизмов,

Рис. 30. Дисковый карманчиковый

механизм с устройством для

вторичной ориентации вне бункера

При расчете механизмов

пользоваться зависимостями,

показанных на рис. 28. Дисковые карманчиковые механизмы

захвата и ориентации, показанные на рис. 28 и 30, можно

рассматривать как универсально-наладочные. Для подачи

заготовок другого размера необходимо сменить вращающийся диск,

сменную вставку (приемное окно) в неподвижном диске и

отрегулировать или заменить лоток-накопитель. Для заготовок

разных размеров можно использовать и механизмы, показанные

на рис. 27 и 29; в этом случае необходимо заменить или

отрегулировать дополнительно устройство для приема заготовок из

вращающегося диска и устройство для вторичной

ориентации.

В тех случаях, когда заготовки из механизма должны

выдаваться в горизонтальном положении, следует использовать лот-

48

ки-накопители типа змейковых магазинов, с тем чтобы

исключить поворот заготовки при ее перемещении по лотку; если

заготовки выдаются в направлении вдоль оси, то в качестве

накопителя используют жесткую или витую трубку. Из рабочего

органа карманчикового механизма ориентации заготовки под

действием собственного веса поступают в приемник, ширина

V

Рис. 31. Расчетные схемы для определения ширины

приемника

которого определяется следующим образом [27]. Величина

перемещения рабочего органа за время t составляет В — / = tv,

за время t заготовка переместится в направлении приемника на

и at2

расстояние п = — .

Решая эти зависимости относительно времени и приравняв

их правые части, получим

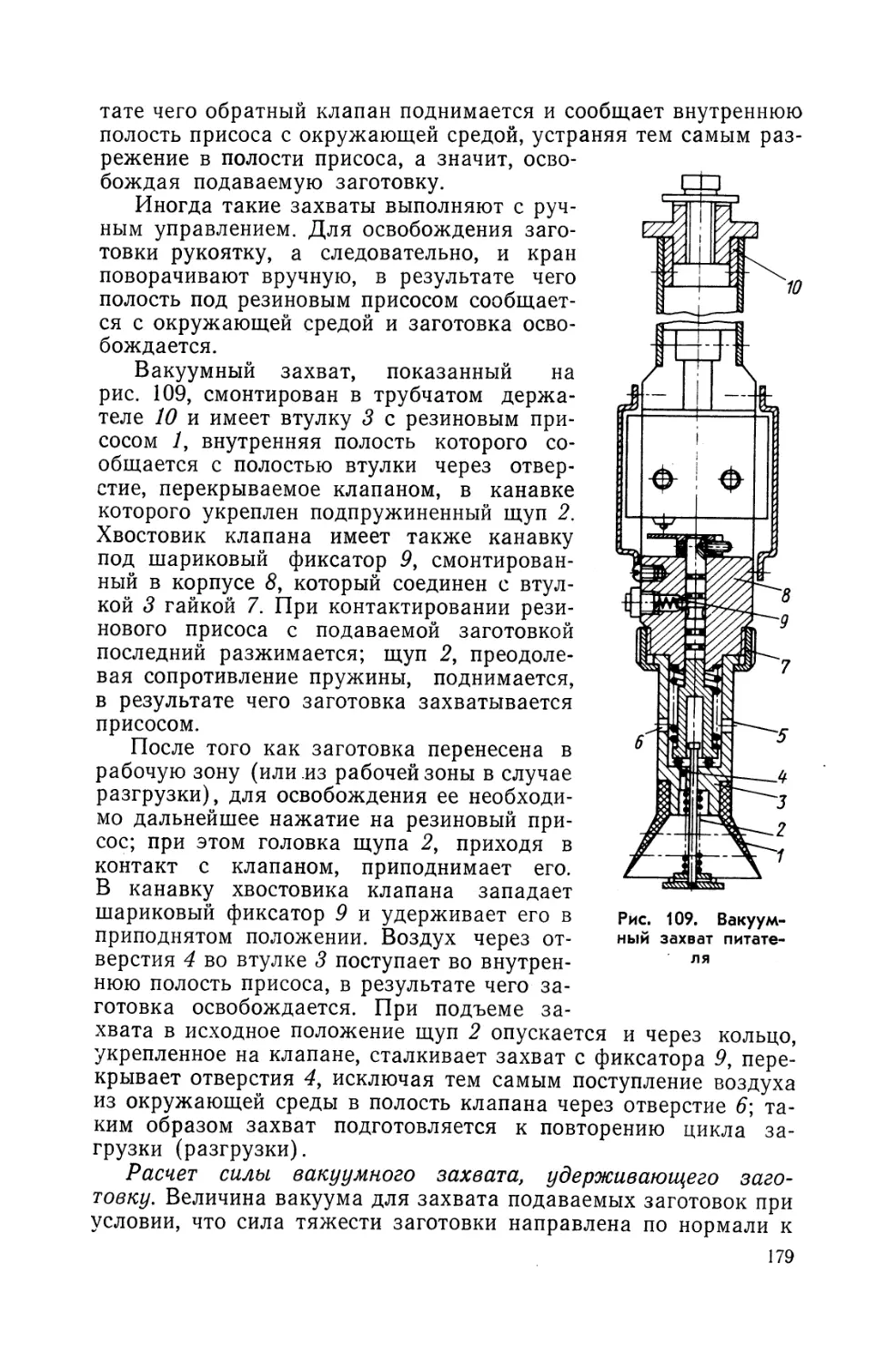

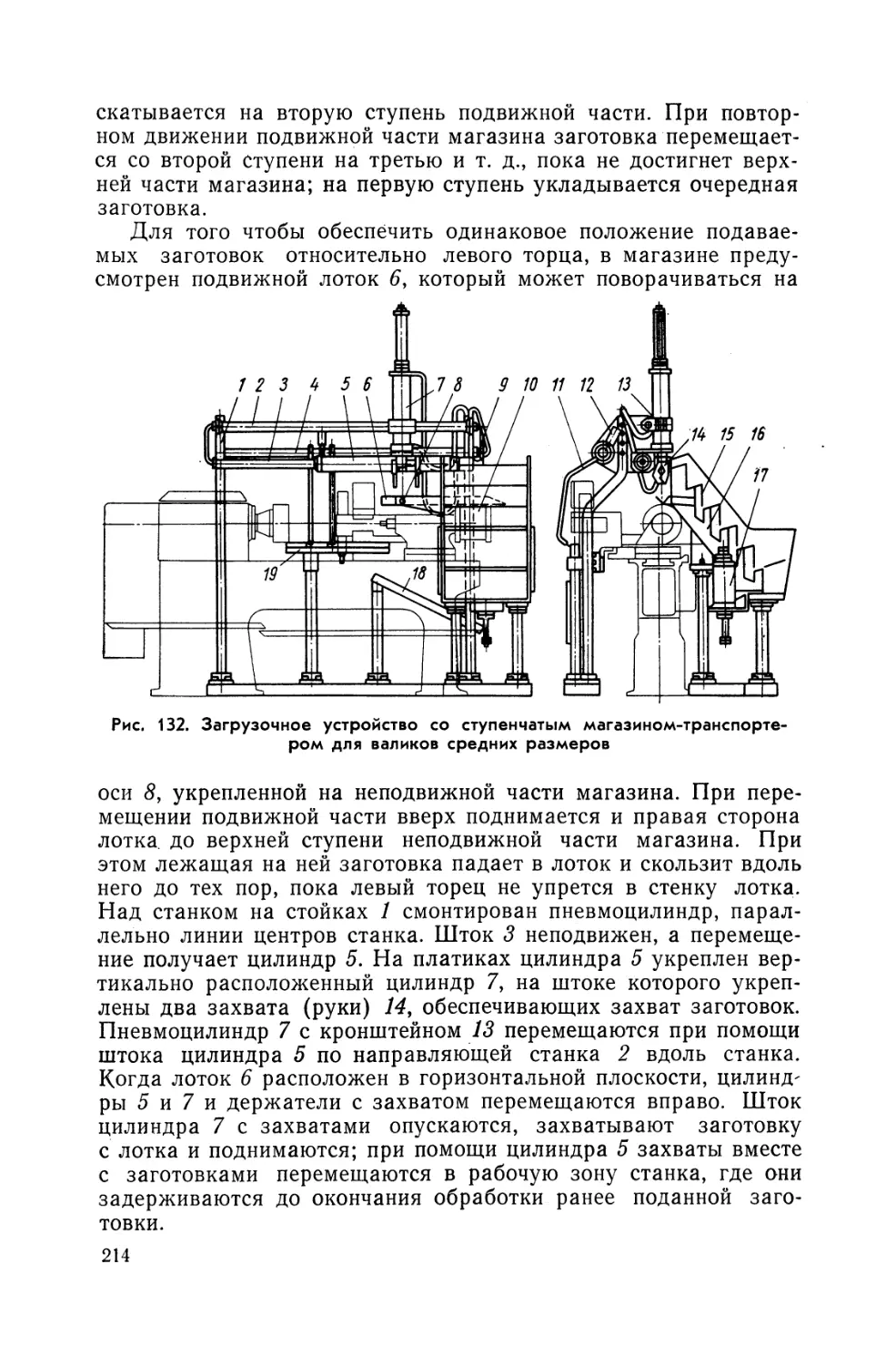

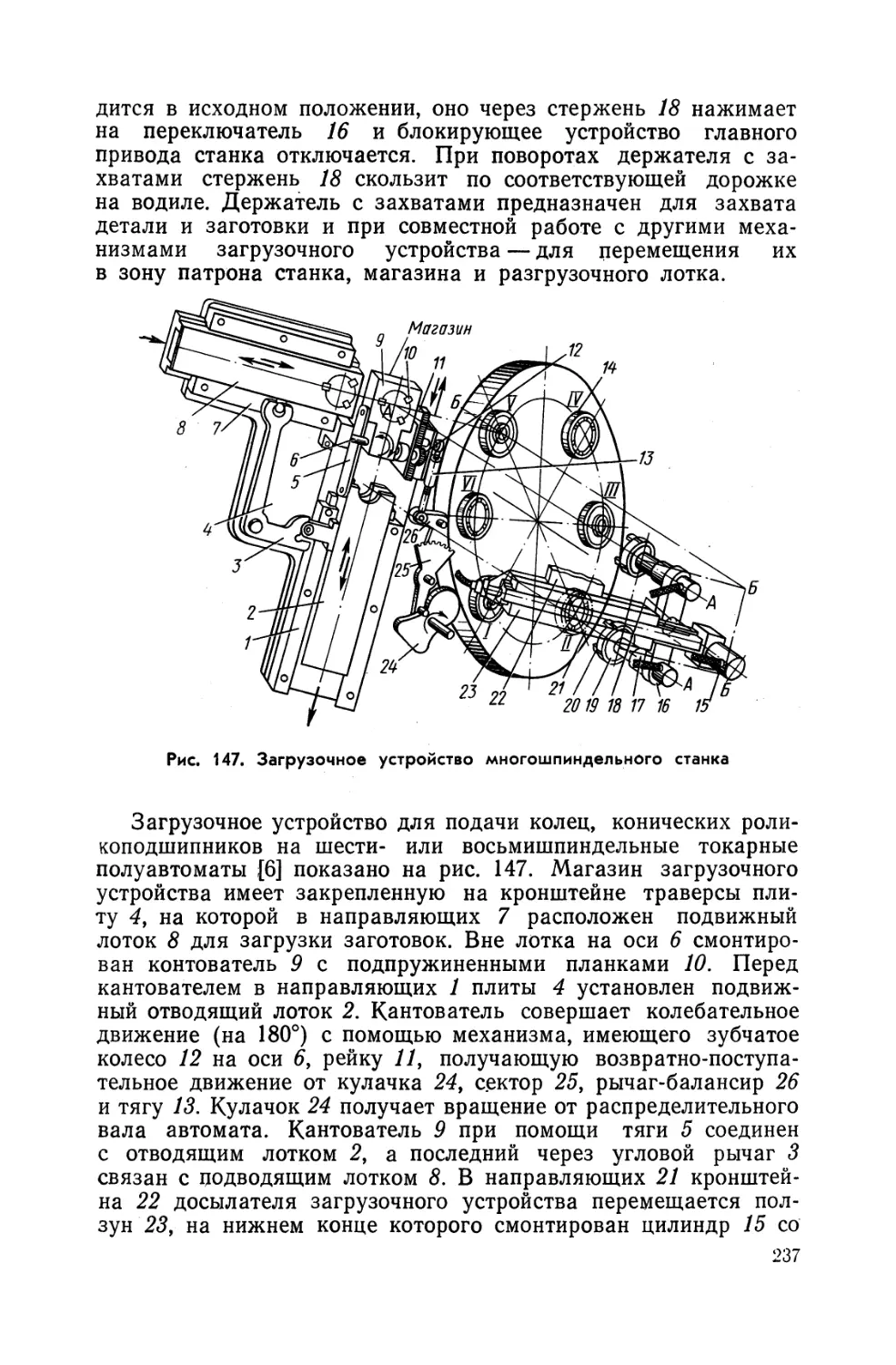

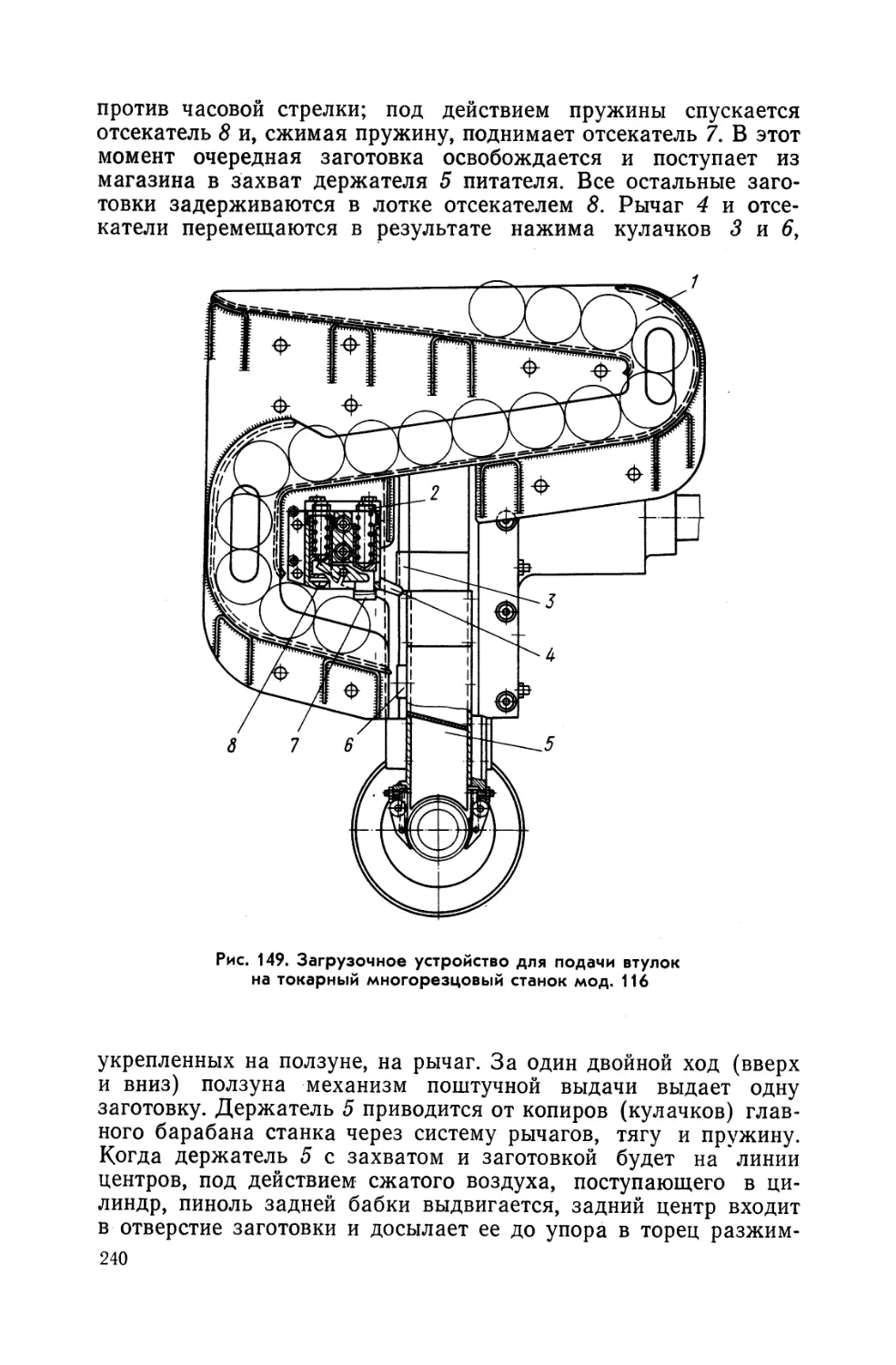

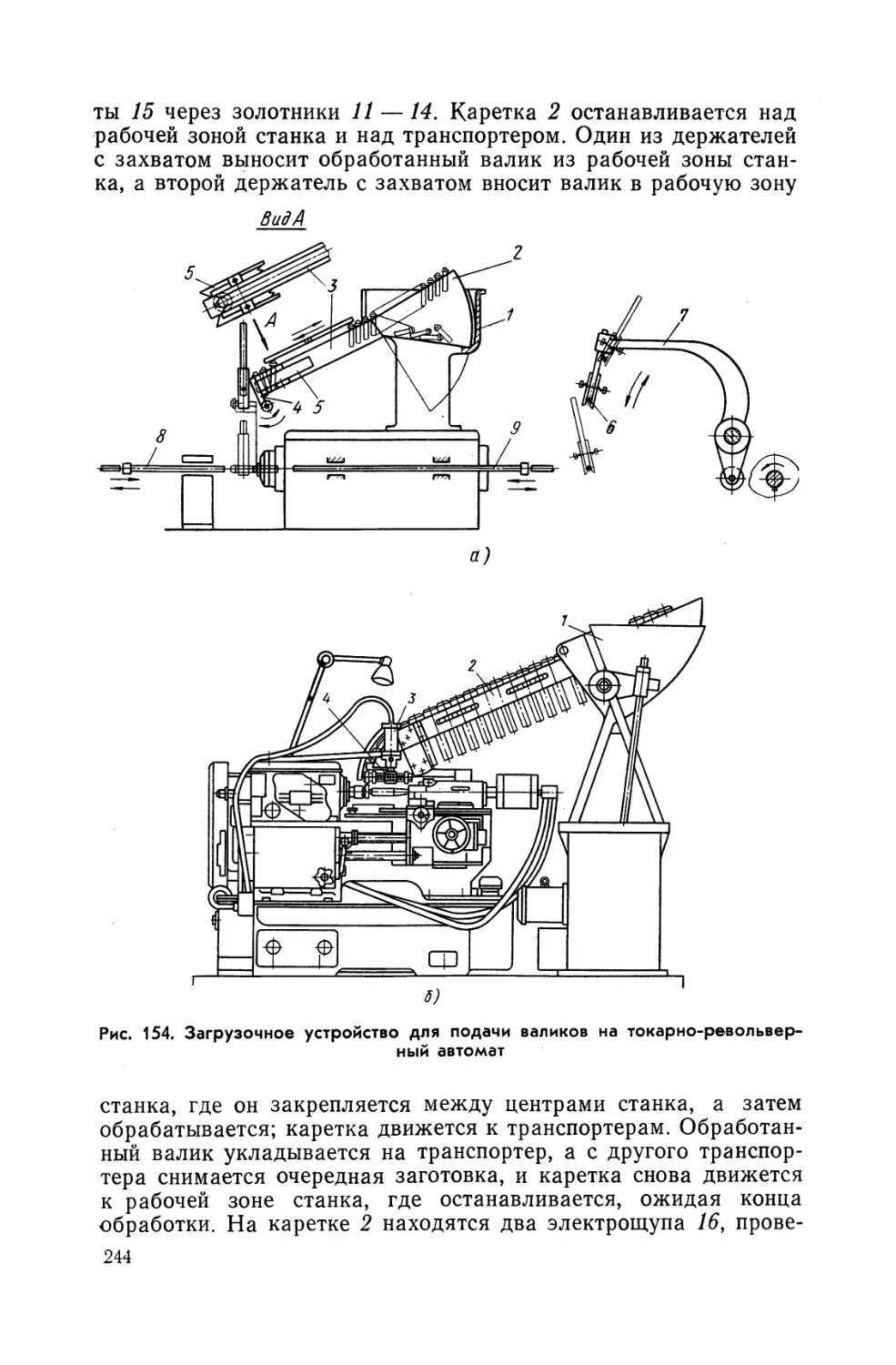

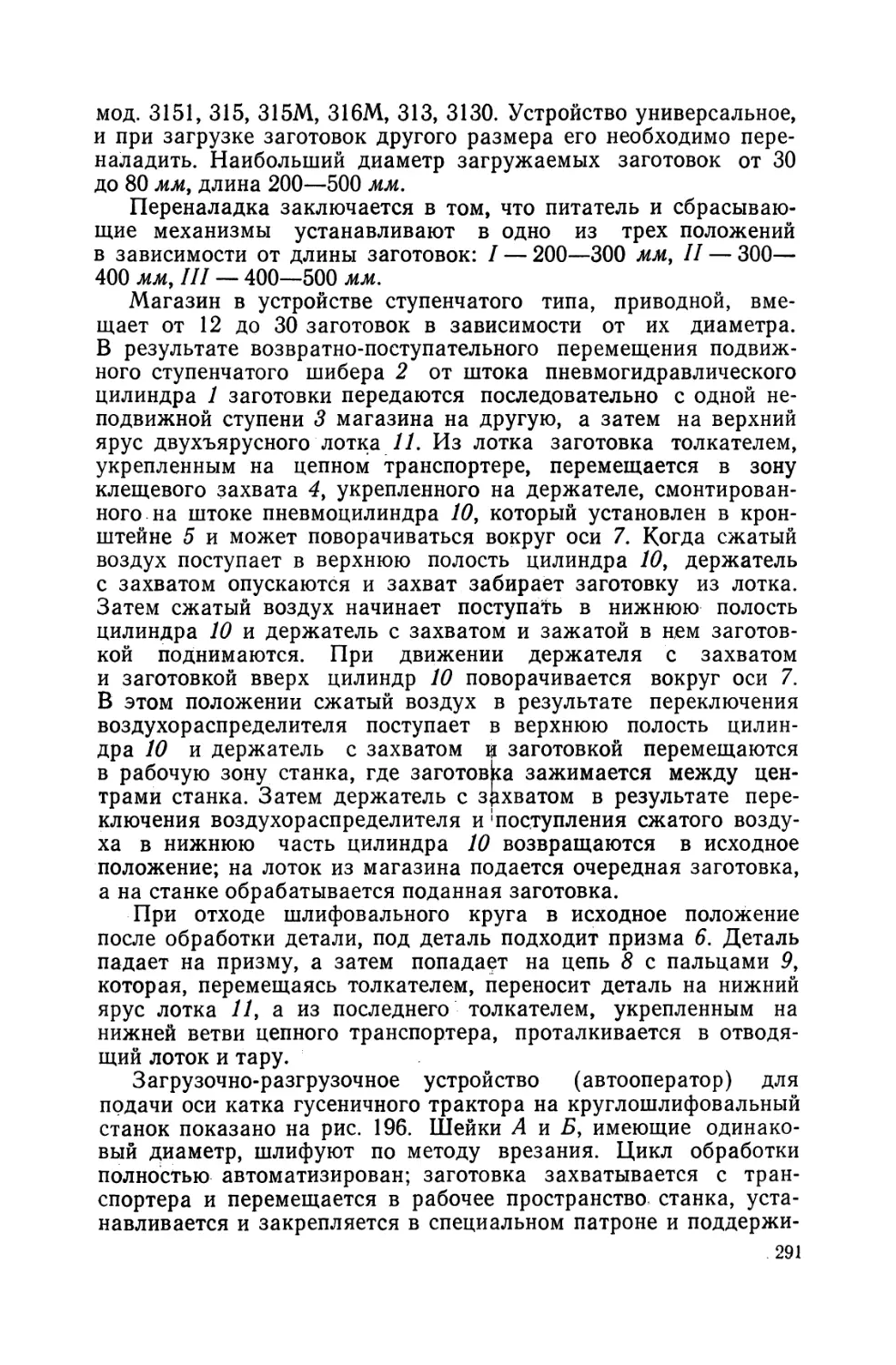

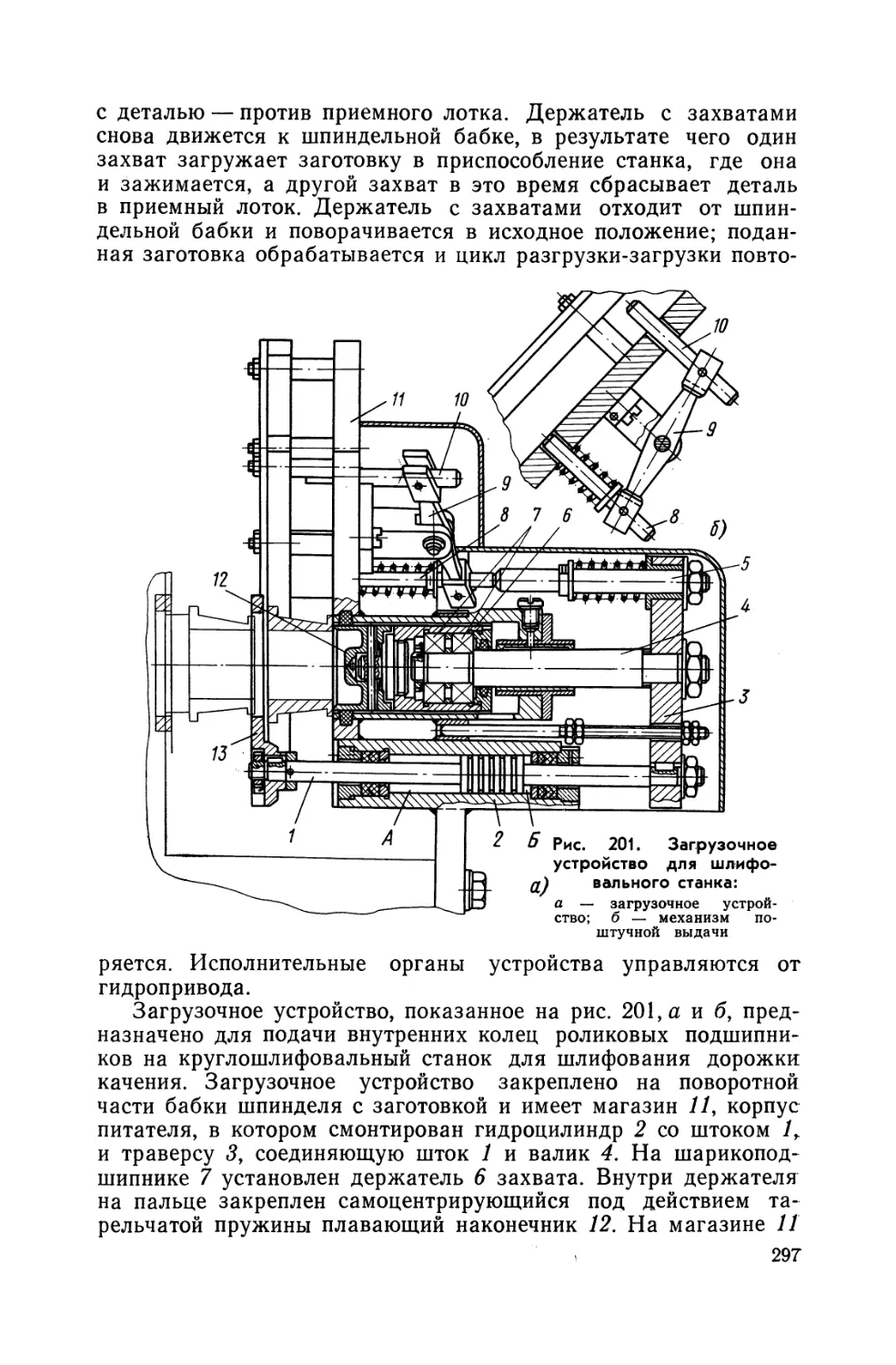

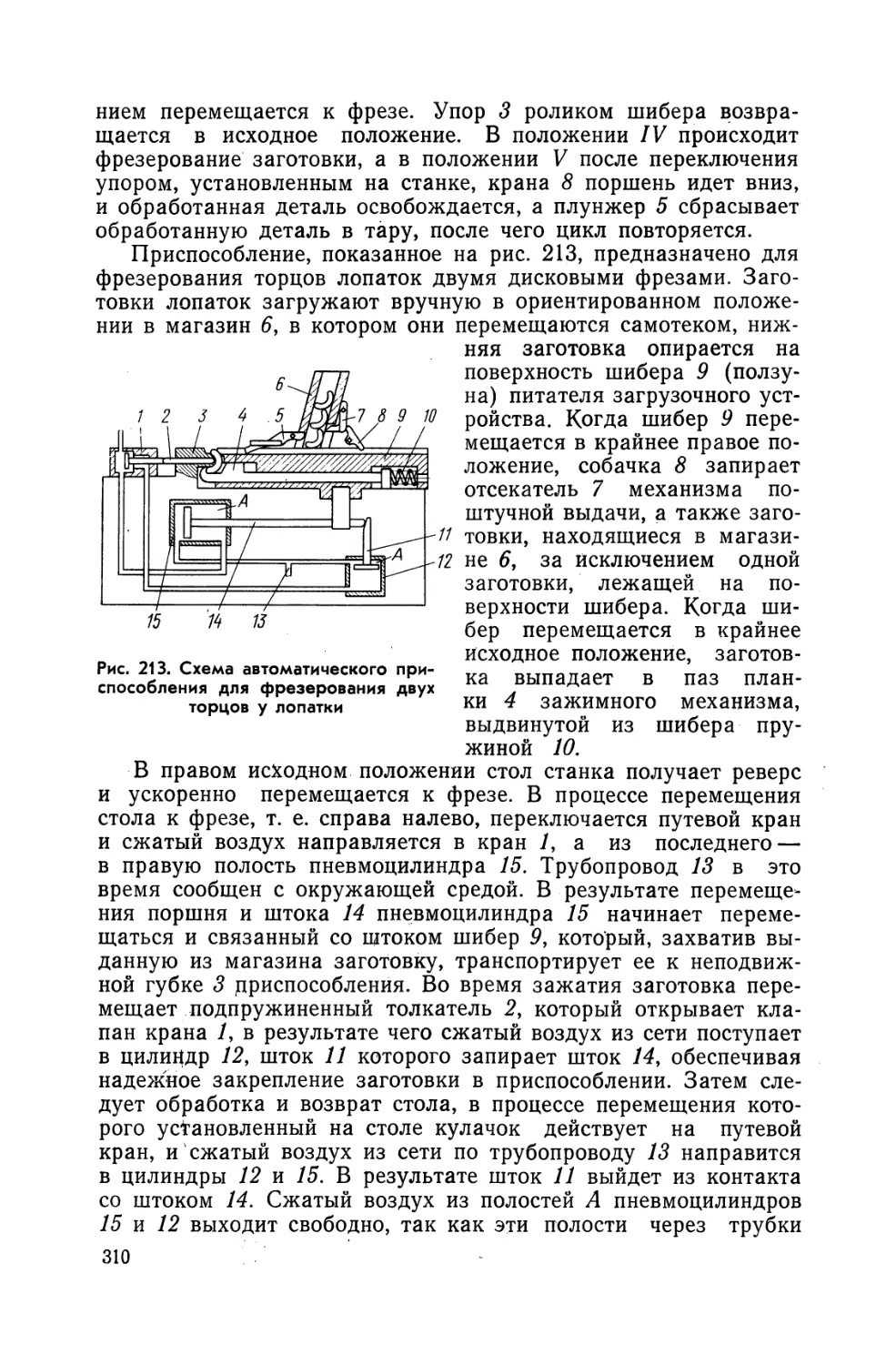

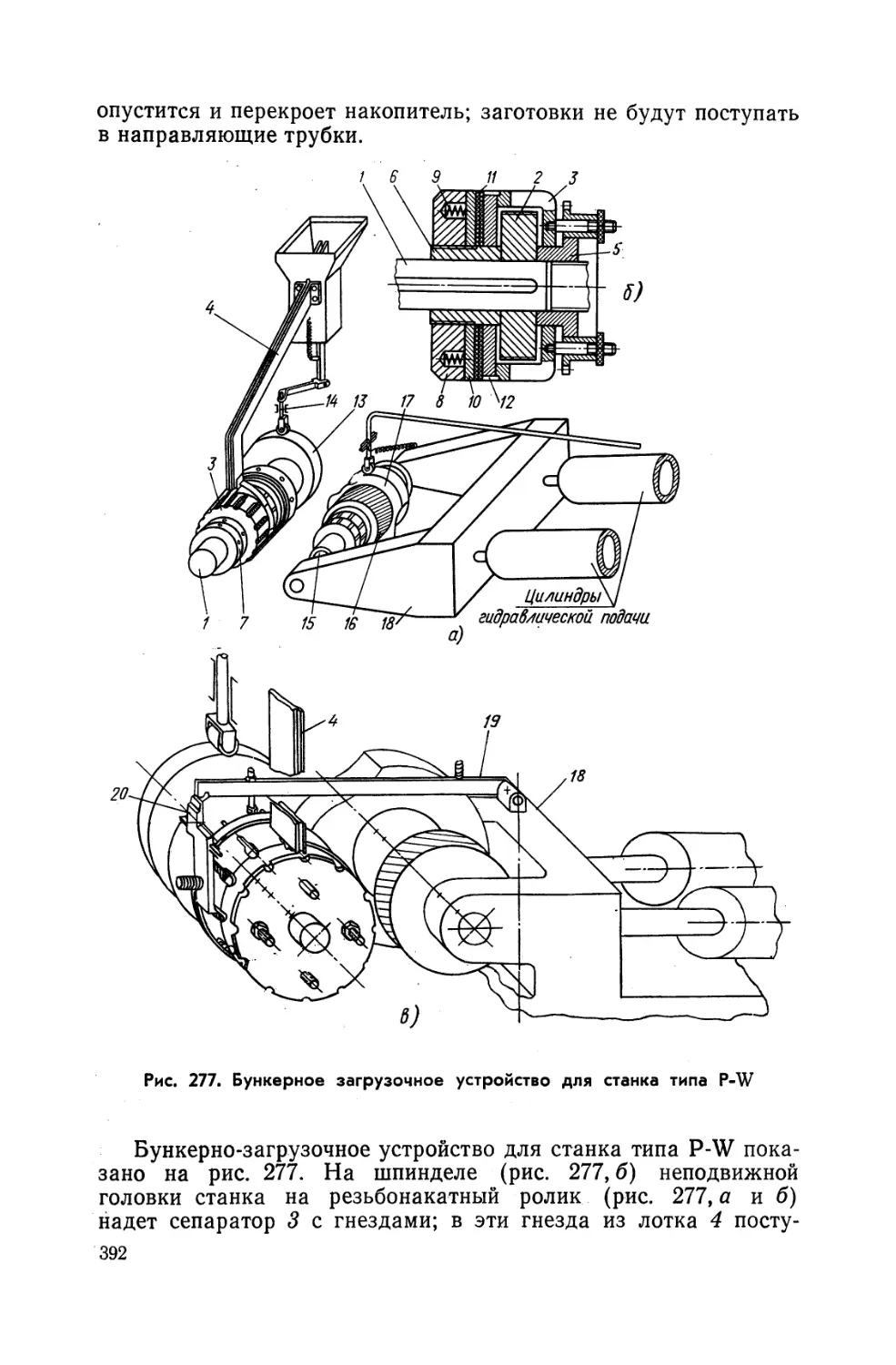

в = г+0|/^.