Автор: Рахматулин М.Д.

Теги: тяга поездов на железных дорогах подвижной состав механика тепловозы железнодорожный транспорт

Год: 1977

Текст

РЕМОНТ

ТЕПЛОВОЗОВ

I

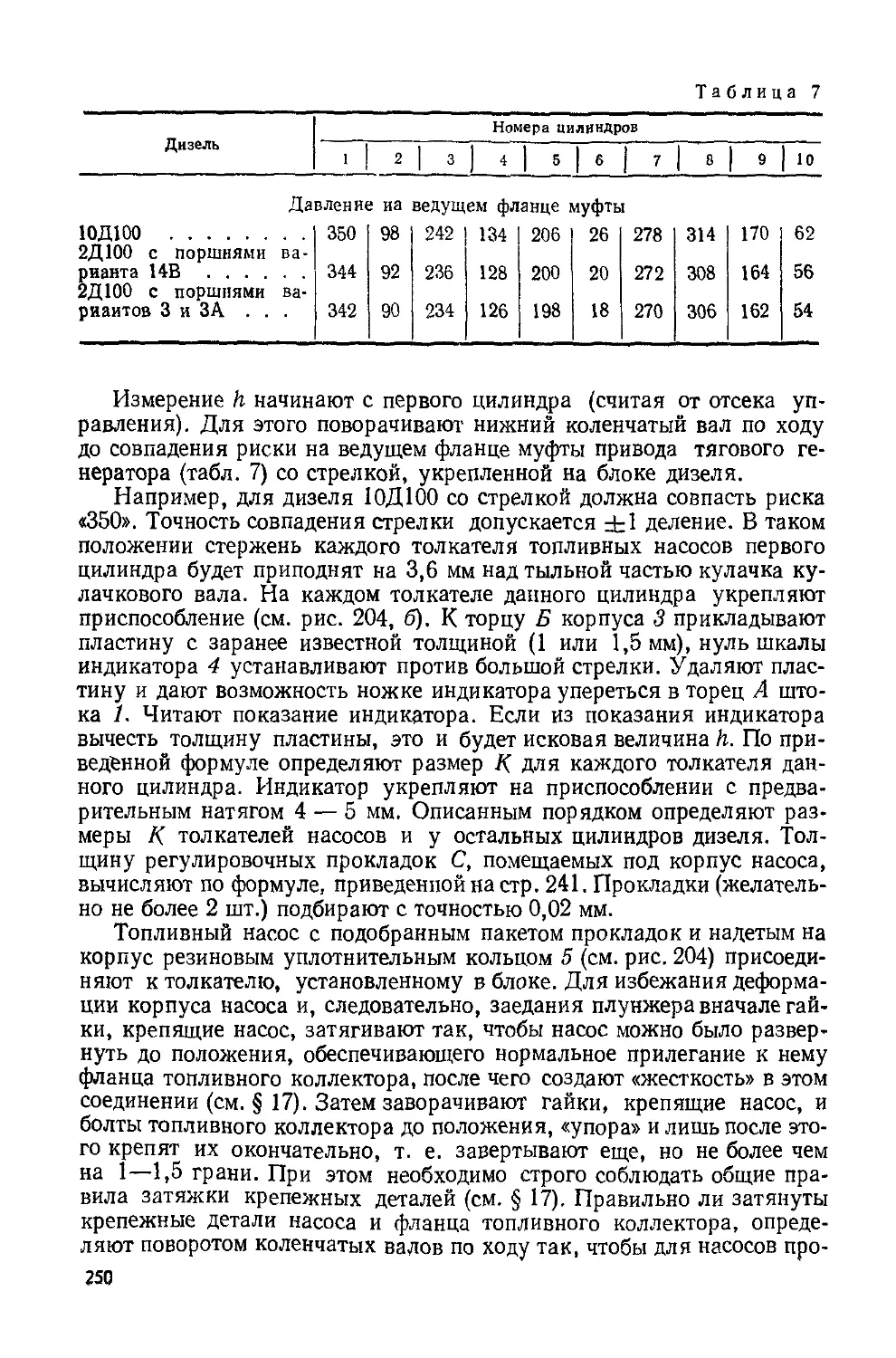

М. Д, РАХМАТУЛИН

РЕМОНТ

ТЕПЛОВОЗОВ

ИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

МОСКВА «ТРАНСПОРТ» 1977

УДК 629.424.1.004.67

Ремонт тепловозов. Рахматулин М. Д. Изд. 3-е,

перераб. и доп. М., «Транспорт», 1977. 447 с.

В книге описана технология ремонта важнейшего

оборудования тепловозов с дизель-генераторами типов

Д100 и Д50. Излагаемые технологические рекомендации

могут быть использованы не только при ремонте тепло-

возов, но и электровозов, дизельных поездов, вагонов

и других транспортных средств. Значительное место

отведено современным способам очистки, контроля

и восстановления поврежденных деталей, вопросам раз-

борки и сборки. Учтены правила ремонта, указания и

инструкции МПС и тепловозостроительных заводов по

техническому обслуживанию и ремонту тепловозов.

Рассчитана иа мастеров, технологов и старших сле-

сарей, занятых текущим ремонтом тепловозов.

Ил. 349, табл. 14, список лит. 19 назв.

Р

31802-123

019(011-77

123-77

© Издательство «Транспорт» 1977

от ABTORa

Задача настоящего издания так же, как и предыдущих, >— помочь

ремонтному персоналу локомотивных депо технологически правильно

решать вопросы, связанные с текущим ремонтом тепловозов.

Третье издание отличается от второго тем, что в основу технологии

ремонта положен принцип восстановления работоспособности не от-

дельных деталей, а типовых соединений и узлов как механических, так

и токов едущих частей машин.

При подготовке книги нельзя было не учесть, что за прошедшие го-

ды после второго издания созданы тепловозы новых серий с узлами

различного конструктивного исполнения. Кроме того, накоплен со-

лидный опыт по их техническому обслуживанию и ремонту, появилось

много литературы по рассматриваемому вопросу. С учетом этого при-

шлось изменить построение книги, исключить материалы справочного

характера, описание ремонта несложных элементов оборудования, со-

средоточив основное внимание на разработке общих технологических

указаний, пригодных при ремонте тепловозов любых серий.

Глубокий анализ показал, что подавляющее большинство неисправ-

ностей, за исключением повреждений аварийного характера и вызван-

ных химико-тепловым воздействием, возникает в соединениях дета-

лей. При этом отказ в работе каждого соединения наступает при воз-

никновении определенных, присущих только данному соединению не-

исправностей независимо от того, где оно работает; на тепловозе, элект-

ровозе, станке или в любом другом изделии машиностроения. Поэтому

технологические приемы разборки, восстановления или сборки, конт-

роля качества сборки каждого типа соединения или узла одинаковы.

Отличие в каждом отдельном случае зависит только от материала, тер-

мообработки, степени повреждения деталей, а также экономической

целесообразности применения того или иного способа ремонта.

В данной книге сделана попытка разработать рекомендации по

восстановлению работоспособности типовых соединений и узлов меха-

нических и токоведущих частей оборудования с учетом современных

способов восстановления поврежденных деталей.

Технологические рекомендации общего характера, связанные с раз-

боркой и очисткой объекта ремонта, определением характера и степени

повреждения, сущностью, преимуществами и недостатками современ-

ных способов восстановления деталей механических частей машин,

сосредоточены в гл. II—IV, а токоведущих частей— в гл. IX. Техно-

логия ремонта типовых соединений узлов приведена в гл. V.

При описании ремонта важнейших элементов оборудования тепло-

возов технология восстановления работоспособности вышедших из

строя типовых соединений и узлов, входящих в рассматриваемый

объект, не приводится, а дается ссылка на соответствующий параграф,

где эти вопросы изложены подробно. Вместе с тем более полно освеще-

ны материалы по разборке, сборке и контролю качества ремонта.

Для наглядности и сокращения текстового материала на рисунках

типовые соединения и узлы обозначены цифрами в кружочках. Они

показывают условный номер-шифр того или иного типового соедине-

3

Ния или узла. Например, резьбовое соединение обозначено цифрой I,

подвижные конусные соединения — цифрой VI. Кроме того, на рисун-

ках значения нормальных и допускаемых посадок и зазоров в сочлене-

ниях деталей представлены в виде таблички. Например,

10,40—0,51 | 0,75 | 0,851. В первой клетке даны нормальные зазоры

нового сочленения, во второй — максимально допустимая величина

зазора (0,75) при выпуске тепловоза из текущего ремонта и в третьей—

предельный зазор (0,85).

При написании книги учтены опыт ремонта в депо, технологические

карты ремонта, разработанные проектно-конструкторским бюро ЦТ

МПС, научно-исследовательские работы ЦНИИ МПС и других инсти-

тутов, а также использованы литературные источники, перечень кото-

рых приведен в конце книги.

Отзывы о книге просьба направлять по адресу: 107174, Москва

Б-174, Басманный тупик, 6а, изд-во «Транспорт».

Все замечания читателей автор примет с благодарностью.

Раздел первый

ОСНОВЫ ТЕХНОЛОГИИ РЕМОНТА

ТЕПЛОВОЗОВ

ГЛАВА I

ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ

СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА ТЕПЛОВОЗОВ

§ 1. ХАРАКТЕРИСТИКА СИСТЕМЫ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И РЕМОНТА ТЕПЛОВОЗОВ

Надежность тепловоза определяется совершенством его конструк-

ции и технологии изготовления, а также уровнем технического обслу-

живания и ремонта. В процессе эксплуатации на тепловоз воздейст-

вуют различные факторы. Ему приходится работать при температуре

наружного воздуха от —50 до +40° С, когда идет дождь, снег или про-

носится песчаная буря; на дорогах с хорошим и плохим состоянием пу-

ти; тянуть поезда по перевалистому пути; работать на горных участках,

где воздух более разрежен, чем на равнине; часто останавливаться и

вновь набирать нужную скорость.

Каждый из этих факторов дает о себе знать по мере нарастания

пробега. Механизмы тепловоза постепенно изнашиваются, в результа-

те чего изменяются геометрические размеры и форма деталей, харак-

тер посадки сопряженных деталей и качество их поверхностей. Проч-

ность многих деталей под влиянием высоких температур и значительных

удельных нагрузок уменьшается, они теряют работоспособность и на-

чинают разрушаться. Изоляция токоведущих частей электрического

оборудования постепенно стареет под воздействием токовых нагрузок

и осаждения на замасленных и увлажненных поверхностях изоляции

токопроводящих загрязнений. Резиновые детали теряют эластичность,

покрываются сеткой трещин и разрушаются. Фильтры, предназначен-

ные для очистки масла, топлива и воздуха, загрязняются и перестают

выполнять свои функции. Многие детали и механизмы загрязняются,

покрываются нагаром, накипью, коррозией, окислами и т. п.

Все это приводит к тому, что тяговые качества тепловоза ухудшают-

ся, он становится менее надежным, часто начинает «болеть», расходы на

его содержание возрастают. И если в процессе эксплуатации не при-

нять своевременно нужных мер, то тепловоз, не достигнув предельного

возраста, перестанет выполнять свои функции.

Известно, что износ или старение многих деталей и механизмов

можно значительно уменьшить, если вовремя очистить фильтры и до-

бавить или заменить смазку, уменьшить чрезмерно увеличившийся

зазор, восстановить регулировкой или ремонтом взаимное положение

5

и нормальную посадку деталей, заменить износившуюся деталь, очис-

тить детали от различных отложений, т. е. своевременно и качественно

выполнять требования по техническому обслуживанию и ремонту теп-

ловоза. Эти требования определены планово-предупредительной систе-

мой технического обслуживания и ремонта тепловозов.

Под техническим обслуживанием тепловоза понимают комплекс

работ профилактического характера (по осмотру, очистке, смазке,

креплению, регулировке и т. п.), цель которых предупредить возникно-

вение неисправностей и уменьшить изнашивание деталей, а следователь-

но, постоянно поддерживать тепловоз в состоянии технической готов-

ности к работе.

Однако даже своевременным и качественным выполнением работ

профилактического характера можно лишь замедлить естественный

износ или старение деталей, но нельзя его приостановить. Поэтому

многие сопряжения деталей или отдельные детали в различные сроки

требуют восстановления их работоспособности, т. е. ремонта.

Под ремонтом тепловоза понимают комплекс работ, направленных

на восстановление нормального технического состояния тепловоза пу-

тем устранения повреждений и восстановления посадок деталей в сое-

динениях, потерявших работоспособность. Техническому обслужива-

нию тепловоз подвергается, как правило, принудительно, а ремонту—

при необходимости.

Действующая система технического обслуживания и ремонта теп-

ловозов, которая была уточнена в 1975 г. (приказ МПС 22/Ц), по теп-

ловозам серий ТЭЗ и 2ТЭ10Л показана на рис. 1, а данные по другим

тепловозам приведены в табл. 1.

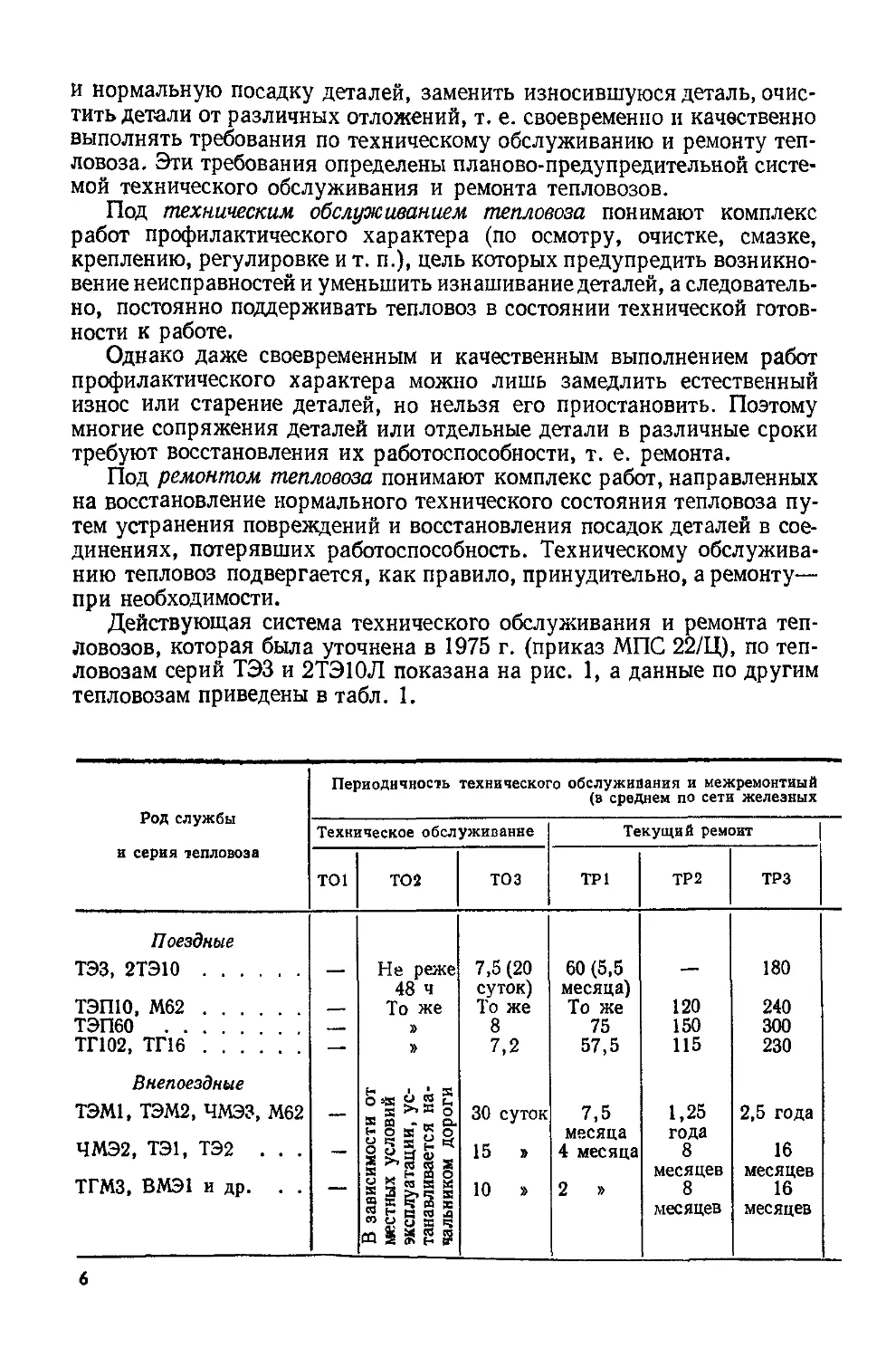

Род службы Периодичность технического обслуживания и межремонтный (в среднем по сети железных

Техническое обслуживание Текущий ремонт

и серия тепловоза TO1 TO2 тоз ТР1 ТР2 ТРЗ

Поездные ТЭЗ, 2ТЭ10 ТЭП10, М62 ТЭП60 ТГ102, ТГ16 Внепоездные ТЭМ1, ТЭМ2, ЧМЭЗ, М62 ЧМЭ2, ТЭ1, ТЭ2 ... ТГМЗ, ВМЭ1 и др. . . 1 II 1111 В зависимости от местных условий н J эксплуатации, ус- » « ° танавливается на- л g чальником дороги g 7,5 (20 суток) То же 8 7,2 30 суток 15 » 10 » 60 (5,5 месяца) То же 75 57,5 7,5 месяца 4 месяца 2 » 120 150 115 1,25 года 8 месяцев 8 месяцев 180 240 300 230 2,5 года 16 месяцев 16 месяцев

6

При техническом обслуживании ТО1, ТО2 и ТОЗ и частично при

текущем ремонте ТР1 производят осмотр, проверку цельности и надеж-

ности крепления элементов оборудования тепловоза, особенно свя-

занных с безопасностью движения, смазку трущихся деталей, провер-

ку и регулировку отдельных узлов оборудования, в частности форсунок

дизеля (при ТОЗ), очистку фильтров, мойку и очистку тепловоза.

При текущем ремонте ТР2, кроме работ, выполняемых при техни-

ческом обслуживании и текущем ремонте ТР1, снимают для ревизии

и ремонта часть механического и электрического вспомогательного

оборудования, аккумуляторную батарею для «лечебной» перезарядки;

производят ревизию буксовых подшипников и тяговых редукторов, при

необходимости обточку бандажей колесных пар без выкатки из-под

тепловоза, реостатные испытания, периодическую ревизию оборудо-

вания общего назначения.

При текущем ремонте ТРЗ, кроме работ, выполняемых при текущем

ремонте ТР2, ремонтируют: дизель, остальную часть механического

вспомогательного оборудования, электрические машины и остальную

часть электрического вспомогательного оборудования, тележки с вы-

каткой из-под тепловоза. Тепловоз подвергают реостатным и путевым

испытаниям.

При среднем ремонте СР восстанавливают эксплуатационные ха-

рактеристики тепловоза ремонтом или заменой изношенных или по-

врежденных частей. Кроме того, проверяют техническое состояние ос-

тальных элементов оборудования с устранением обнаруженных неис-

правностей. При среднем ремонте может выполняться капитальный

ремонт отдельных основных частей, например дизеля.

Таблица 1

Место производства технического

обслуживания ремонта

период

Дорог), тыс. км

Кем выполняются работы по

техническому обслуживанию

н ремонту

Средний Капи- TO1 ТО2 ТОЗ ж ТР1.

ремонт СР ремонт ТР2 и

КР ТРЗ

720 2160 »s S S о в

720 2160 о Я Ёх 5 о g и 0)

900 1800 S 2 а> sr О

460 920 CU хо Л 2 1-М ц ч 0

X

о

о о

X 0 £ i , 5 В а, о>

7,5 лет 5 » 15 лет 10 » S о S о g Чегя Э « В О □ SB о >»« 7 ® с S 3 к

о s о | в я s Э « ь в 5 х я Й

5 » 10 » ч о 2

з « ® я >» 5 м® s 3 и и о © к S’ я я К S я о> Ои

ср, кр ТО1 ТО2 ТОЗ, ТР1, ТР2 и ТРЗ СР КР

Ремонтным персоналом тепловозоремонтного завода В депо, пунктах экипировки, на станционных путях при сдаче и приеме тепловоза В пунктах тех- нического об- служивания На специализированных стойлах и в цехах основного локомотивного депо ____ Как правило, на тепловозоремоит- ном заводе На тепловозе ремонтном заводе

На станционных путях, пунктах экипировки

7

(S)-Капитальный ремонт КР

О - Текущий ремонт ТР1

21S0 тыс км_____________

@—£—@-----(|----© ©—©

180___________________

-----------О--------------

ф-Текищий. ремонт ТРЗ

(j —Средний ремонт СР • - Техническое одслужидание ТОЗ

Рис. 1. Система технического обслуживания и ремонта

поездных тепловозов, установленная в 1975 г.

Капитальный ремонт (КР) предназначен для восстановления ис-

правности и полного или близкого к полному ресурса тепловоза с за-

меной или ремонтом любых его частей, включая базовые, и их регули-

ровкой.

При КР может производиться средний ремонт отдельных частей

тепловоза. Полный перечень работ, выполняемых при техническом

обслуживании и ремонте каждой серии тепловозов, приведен в прави-

лах ремонта.

Таким образом, ремонты КР, СР, ТРЗ, ТР2 и частично ТР1 предназ-

начены в той или иной мере для восстановления работоспособности

элементов оборудования, а техническое обслуживание — для преду-

преждения неисправностей, уменьшения изнашивания деталей и обе-

спечения безопасности движения.

Надежная работа тепловозов зависит не только от системы техни-

ческого обслуживания и ремонта, но и от качества топлива и смазочных

материалов, их соответствия современным конструкциям, бережного

отношения к тепловозам, квалифицированного ухода за ними, преду-

преждения перегрузок и соблюдения режимов работы оборудования

в эксплуатации.

§ 2. ДИФФЕРЕНЦИАЦИЯ ПЕРИОДОВ МЕЖРЕМОНТНОЙ

РАБОТЫ ТЕПЛОВОЗОВ

Техническое состояние тепловозов и расходы, связанные с их содер-

жанием, во многом зависят от местных условий эксплуатации.

К местным условиям эксплуатации, влияющим на техническое состо-

яние тепловоза, следует отнести путевые, климатические, режим-

ные и другие условия, а также уровень квалификации технического

персонала.

Путевые условия определяются типом рельсов, состоянием верхне-

го строения пути и профилем железнодорожного полотна (кривизной,

уклонами, подъемами).

8

Климатические условия характеризуются температурой, баромет-

рическим давлением, влажностью и запыленностью окружающей среды.

Под режимными условиями понимают частоту изменения нагрузки

и скорости движения тепловоза, частоту остановок в пути следования

и т. п.

Чтобы яснее представить влияние местных условий на техническое

состояние тепловоза, проследим за работой двух тепловозов одной се-

рии с одинаковыми составами на участках с различными путевыми,

климатическими и режимными условиями.

Предположим, что первый тепловоз работает на двухпутном участ-

ке с отличным состоянием пути, оборудованном автоблокировкой. Ра-

бота протекает при умеренной температуре, чистом воздухе, нормаль-

ном барометрическом давлении. Состав движется под уклон. Второй

тепловоз везет такой же состав по однопутному участку с затяжными

подъемами, при резком перепаде температуры и т. п. Естественно, что

движение второго тепловоза сопровождается постоянными изменения-

ми скорости как из-за частых остановок, так и вследствие перевалисто-

го профиля пути. При движении приходится часто включать систему

пескоподачи, а это, как известно, увеличивает не только сцепление ко-

лес тепловоза с рельсами, но и сцепление колес вагонов, что способст-

вует увеличению сопротивления движению поезда. По мере движения

состава в гору увеличивается разреженность воздуха. Его становится

недостаточно для сгорания топлива. Мощность двигателя падает, а сам

двигатель перегревается. Не в лучшем положении в смысле перегрева

окажутся и тяговые электрические машины, так как они будут нахо-

диться под большими токовыми нагрузками, несмотря на непрерывную

работу охлаждающих устройств. В этих условиях все элементы сило-

вого оборудования тепловоза будут работать крайне напряженно.

Износ деталей всех механизмов, а также старение изоляции токоведу-

щих частей электрического оборудования будут происходить более

интенсивно. Даже фильтры тепловоза быстрее загрязнятся, так как

через них пройдет больше воздуха, топлива и масла. Очевидно, что на

втором участке тепловоз как тяговая машина используется более ин-

тенсивно, чем на первом.

Какой мерой можно оценить работу, выполненную тепловозом на

первом и втором участках?

Если оценить ее пробегом или количеством перевезенного груза

(км, т, ткм), то окажется, что в обоих случаях тепловоз перевез один

и тот же груз на одно и то же расстояние. Видимо, и такие показатели,

как время нахождения тепловоза в эксплуатации, частота вращения

вала его дизеля, техническая скорость поезда, не могут также объек-

тивно оценить загрузку тепловоза. «Неполноценным» окажется и такой

показатель, как «количество энергии, выработанной тяговым генера-

тором» (кВт-ч), так как при холостой работе дизеля (без нагрузки)

как при движении с поездом, так и на стоянках генератор не вырабаты-

вает энергию. К тому же этот показатель может быть применен только

для тепловозов с электрической передачей.

Остается не рассмотренным еще один показатель — расход топлива

тепловозом. Начнем с понятия термина — работа. Как известно, рабо-

9

та, произведенная при том или ином процессе, есть величина, измеряю-

щая количество энергии, превратившейся в данном процессе из одной

формы в другую. В нашем случае тепловоз, как всякий локомотив,

является преобразователем энергии, заключенной в топливе, во внеш-

нюю работу силы тяги, т. е. в механическую работу по передвижению

поезда. Поэтому, не допуская существенной погрешности, можно при-

нять, что количество израсходованного топлива прямо пропорциональ-

но выполненной тепловозом механической работе.

Очевидно, расход топлива будет зависеть при прочих равных усло-

виях от интенсивности загрузки тепловоза в тех или иных условиях

эксплуатации. На рис. 2 приведены фактические измерители работы

поездных тепловозов одной и той же серии, используемые в грузовом

движении в различных депо. Как видно на рис. 2, после затраты оди-

накового количества энергии одни и те же тепловозы, работающие в раз-

личных эксплуатационных условиях, имеют неодинаковые измерители

по пробегу, количеству перевезенных грузов, массе составов, техни-

ческой скорости.

Из этого следует, что наиболее объективным показателем интен-

сивности загрузки тепловоза, учитывающим все многообразие эксплуа-

тационных условий его работы, может служить расход топлива тепло-

возом на 1 км пробега. Расход топлива зависит от серии тепловоза, мас-

сы состава, профиля и состояния пути, скорости движения, времени

работы дизеля на различных частотах вращения под нагрузкой и вхо-

лостую, силы и направления господствующих ветров, атмосферных

осадков и других климатических условий.

Расход топлива, отнесенный к 1 км пробега или 1 ч его работы, назван пока-

зателем использования мощности тепловоза <р. Он характеризует не только за-

грузку основной энергетической установки тепловоза — дизеля, но и всего обору-

дования. Действительно, чем больше загружен дизель, тем напряженнее работают

все элементы передачи, включая колесные пары, тем продолжительнее находятся

под большими токовыми нагрузками токоведущие части и изоляция электричес-

ких машин, аппаратов, кабелей, тем больше времени работают вентиляторы ох-

лаждающих устройств. От снимаемой с дизеля мощности зависит также количест-

во воздуха и топлива, пропускаемых фильтрами, а следовательно, и сроки их

замены или очистки.

Рис. 2. Измерители работы тепловозов серий ТЭЗ и 2ТЭ10 после из-

расходования 1000 т дизельного топлива

10

Анализ показал, что интенсивность износа деталей важнейших элементов

оборудования тепловозов (кроме деталей рессорного подвешивания тележек) за-

висит при прочих равных условиях от того,с какой интенсивностью работает теп-

ловоз [15]. Расход топлива за 1км пробега может служить также показателем

интенсивности загрузки моторных вагонов дизельных поездов, автомотрис, мото-

возов, автодрезин. Показателем использования мощности электровозов и мотор-

ных вагонов электросекций может служить расход электроэнергии на 1 км пробе-

га (кВт/км).

Фактический показатель использования мощности тепловозов каждой серии

(отдельного тепловоза, тепловозов одного депо или одной дороги) находят из

следующего выражения:

тепловозы поездной службы:

<p=Qyc е-104 кг/км,

где Qy0 — средняя условная масса состава брутто, т:

А — выполненная перевозочная работа тепловозами данной серии

за определяемый период, ткм;

£1( Z.2, L3,l — соответственно пробег тепловозов во главе поезда, в двойной

Lit Lt f тнге, в одиночном следовании, в подталкивании и условный

пробег, выполненный тепловозами данной серии за определя-

емый период, км;

е — расход дизельного топлива тепловозами данной серии за оп-

ределяемый период на измеритель, кг/104 ткм брутто.

Для участков дорог, где дизельная тяга вводится впервые нли одна серия теп-

ловозов заменяется другой, необходимые .данные для определения <р находят тя-

говыми расчетами.

Чтобы учесть возможный пробег тепловозов с порожняком, в одиночном сле-

довании, в подталкивании и условный пробег при работе на данном участке, сред-

нюю условную массу состава принимают Qy0= (0,7—0,9)Q, где Q — вес состава,

найденный тяговыми расчетами;

тепловозы внепоездной службы:

ф' =—— кг/ч,

'а

где Е — общий расход дизельного топлива тепловозами данной серии за опре-

деляемый период, кг;

ta — общее время работы в эксплуатации тепловозов дайной серии за опреде-

ляемый период, ч.

Если данная серия тепловозов впервые используется для внепоездной рабо-

ты, временно, до получения фактических данных Е и /э, показатель использова-

ния мощности принимается равным <р = (0,10—0,20)G4, где G4 — часовой расход

топлива дизелем тепловоза данной серии при работе на номинальной мощности,

кг/ч.

Интенсивность загрузки дизелей различных серий тепловозов сравнивается

между собой по коэффициенту загрузки дизеля, который рассчитывают по форму-

ле:

для поездных тепловозов

^тех ф

V" G4 ’

для внепоездных тепловозов

где утех — техническая скорость грузовых илн пассажирских поездов, обслу-

живаемых тепловозами данной серии, за определяемый период, км/ч;

Ф и <р' — показатели использования мощности соответственно поездных и

внепоездных тепловозов данной серии, кг/км и кг/ч.

11

КГ/КН

Коэффициент загрузки дизелей 2Ш о;и О.Зд 0,55 о,л 1Щ 0,41

ТЭЗ 0,43 0,36 0,42 044 W 0,44

наименование железной дороги Сеть ли]. Идеам Кишинев окон Лалене- temnei ОеВер- Hil-l Лоиец- ш придал жская

Рис. 3. Фактические показатели использования

мощности и коэффициенты загрузки дизелей

тепловозов серий ТЭЗ и 2ТЭ10

Фактические показатели

использования мощности и

коэффициент загрузки дизелей

тепловозов различных серий

по сети железных дорог и

отдельным железным дорогам

(рис. 3) подтверждают, что

интенсивность загрузки сило-

вых механизмов тепловозов

зависит от местных условий

эксплуатации и рода выпол-

няемой ими работы.

Министерством путей со-

общения утверждаются сред-

ние периоды межремонтной

работы тепловозов для всей

сети железных дорог (см.

табл. 1). Для тепловозов каж-

дой дороги и депо эти периоды

дифференцируются в зависи-

мости от показателя использо-

вания мощности ср. Если этого

не делать, то тепловозы, рабо-

тающие на участках с неблаго-

приятными условиями эксплу-

атации и с полным использованием мощности, будут подвергаться техническому

обслуживанию и ремонту в тоже периоды, что и тепловозы, работающие на

участках, где условия работы легче, а выполненная тепловозами механичес-

кая работа значительно меньше, что будет приводить к неоправданным рас-

ходам денежных средств, материалов и запасных частей.

Дифференцированные периоды межремонтной работы тепловозов, выра-

женные в км пробега £р (для поездных) и во времени /р (для внепосздных), опре-

деляются из следующих выражений:

, Со

Ln = —— км;

Ф

t0 =-----—— месяцев;

₽ 705 ф

, Со

/р = -0; — суток,

23,5 ф

где Go и Gg — соответственно норма расхода дизельного топлива между отдель-

ными видами технического обслуживания или ремонта для поезд-

ных и виепоездных тепловозов данной серин, кг (табл. 2);

ф и ф' — соответственно показатели использования мощности поездных

и виепоездных тепловозов данной серии, кг/км и кг/ч;

705 и 23,5 — соответственно продолжительность работы внепоездного тепло-

воза в месяц и в сутки, ч.

Как видно, при наличии нормы расхода топлива Go и Gp легко дифференциро-

вать периоды межремонтной работы тепловозов по пробегу или времени работы,

т. е. показателями, более удобными для транспортников. В табл. 2 приведены

такие нормы для тепловозов поездного и внепоездного парков, утвержденные

Главным управлением локомотивного хозяйства МПС (ЦТ МПС).

Норма расхода топлива Go и Gg для каждой серии тепловоза определяется по

формулам:

для поездного тепловоза

G0 = vG4 ^ри кг;

^тех

12

Таблица 2

Серия тепловоза Норма расхода дизельного топлива, кг

Техниче- ское об- служива- ние ТОЗ Текущий ремонт ТР1 Текущий ремонт ТР2 Текущий ремонт ТРЗ Средний ремонт СР Капи- тальный ремонт КР

Поездные

ТЭЗ (две секции) 51 000 410 000 — 1 230 000 4 920 000 14 760 000

2ТЭ10 59 000 470 000 — 1 410 000 5 640 000 16 920 000

ТЭП10 18 800 150 000 300 000 600 000 1 800 000 5 400 000

М62:

грузовой .... 30 000 240 000 480 000 960 000 2 880 000 8 640 000

пассажирский . . 20 100 162 000 325 000 650 000 1 950 000 5 850 000

ТЭ7 (одна секция) 25 000 193 000 — 580 000 2 320 000 6 950 000

ТЭП60 26 000 246 000 492 000 984 000 2 052 000 4 104 000

Внепоездные

ТЭМ1 15 400 115 000 230 000 460 000 1 380 000 2 760 000

ТЭМ2 17 300 130 000 260 000 520 000 1 560 000 3 120 000

ТЭ1, ТЭ2 (одна сек-

ция) 7 700 61 500 123 000 246 000 925 000 1 850 000

ЧМЭЗ 18 500 138 000 276 000 552 000 1 656 000 3 312 000

М62 27 600 207 000 414 000 828 000 2 484 000 4 968 000

ЧМЭ2 5 250 42 000 84 000 168 000 630 000 1 260 000

ТГМЗ 3 800 22 800 91 000 182 000 680 000 1 360 000

ВМЭ1 3 300 20 000 80 000 160 000 600 000 1 200 000

ТГМ1 2 000 12 000 48 000 96 000 360 000 720 000

для внепоездного тепловоза

Go =-y'G4 /эн кг,

где £рн н <эн — соответственно среднесетевые нормы межремонтного периода

в км и во времени поездных и внепоездных тепловозов, утверж-

денные МПС (см. табл. 1).

Коэффициенты загрузки дизелей в зависимости от надежности работы каждой

серин тепловозов рекомендуется принимать для поездных у — 0,5 4- 0,65, для

внепоездных у' = 0.1 4- 0,2.

ГЛАВА II

ОСНОВЫ ТЕХНОЛОГИИ РАЗБОРКИ И ОЧИСТКИ

ДЕТАЛЕЙ ОБЪЕКТА РЕМОНТА

§ 3. ПОСТАНОВКА ТЕПЛОВОЗА В РЕМОНТ. СЪЕМКА

И РАЗБОРКА ОБЪЕКТА РЕМОНТА

Наиболее полно все работы по текущему ремонту тепловоза охва-

чены при ремонтах ТР2 и ТРЗ. Поэтому в книге этим видам ремонта

уделено основное внимание. Текущий ремонт ТР2 или ТРЗ теплово-

за состоит из следующих основных технологических процессов: при-

емки тепловоза в ремонт, разборки, очистки объектов ремонта, вос-

становления поврежденных деталей и соединений, сборки и настройки

объектов ремонта, сборки и испытания тепловоза после ремонта.

До постановки тепловоза в ремонтное стойло электрические маши-

ны и аппараты продувают сухим сжатым воздухом, наружные поверх-

ности кузова, крыши и тележек подвергают мойке на механизирован-

ной установке, из всех систем сливают топливо, масло и воду, песочни-

цы освобождают от песка.

Прежде чем приступить к разборке тепловоза, полезно вспомнить

о некоторых, на первый взгляд элементарных, но в действительности

очень важных рекомендациях, которые вырабатывались не одним поко-

лением людей, занятых ремонтом машин. Речь пойдет о маркировке,

о том, что нужно проверить перед съемкой и разборкой любого объекта

ремонта и почему нельзя обезличивать детали отдельных соединений.

Маркировка. Тепловоз состоит из десятков тысяч деталей. В процессе

его сборки многие детали подбирают по весу и размерам, часть деталей

совместно обрабатывают, а некоторые, кроме того, прирабатывают друг

к другу; при соединении двух агрегатов их валы центрируют, т. е. де-

лают соосными; взаимное расположение ряда деталей регулируют про-

кладками, большинство механизмов после установки фиксируют штиф-

тами. Для того чтобы в процессе последующей сборки быстро распознать

место, ранее занимаемое той или другой деталью, одноименные и ком-

плектные детали маркируют, т. е. наносят на них особые метки (знаки,

цифры, буквы и т. п.) (рис. 4). Например, маркировка АБЭ на гильзе

цилиндра означает, что она принадлежит девятому цилиндру дизеля

АБ; маркировка АВ8НГ на вкладыше коренного подшипника колен-

чатого вала указывает на то, что он относится к дизелю АВ, восьмому

подшипнику его нижнего вала и является верхним вкладышем. Систе-

ма^маркировки каждой машины или механизма приводится в техничес-

кой документации, а места постановки маркировки указываются на

чертежах деталей или узлов.

Технологический процесс съемки и разборки. В процессе съемки

и разборки производят внешний осмотр, определяют положение де-

талей в собранном узле, собственно съемку и разборку.

Внешний осмотр нужен для проверки наличия маркиров-

ки, определения надежности посадки и состояния деталей по видимым

14

признакам. Если на деталях знаков маркировки в местах, предусмот-

ренных чертежом, почему-либо нет или они перепутаны, их наносят

тотчас же после разборки объекта.

Часто нарушение посадки и неисправности деталей удается опре-

делить до разборки объекта по внешним признакам. Например, об

ослаблении посадки вкладышей подшипника коленчатого вала дизеля

легко судить по смещению разъемов вкладышей и гнезда подшипника;

слабо укрепленную или плохо уплотненную катушку на сердечнике

полюса электрической машины определяют по следам смещения (на-

тертости), а также наличию ржавчины на металлических деталях или

поверхности самой катушки. Обугленная изоляция — признак ослаб-

шего контактного соединения. Скопление пыли в виде жилки или не-

большого валика на поверхности деталей (особенно экипажной части)

укажет на наличие трещины или ослабление посадки детали. Жилка

в этом случае будет как бы обрисовывать контур трещины.

Сторона воздуходувки Сторона управления

Номера верхних коренных

подшипников, . ,

-НД-нижняя половина,

нижнего подшипника

-Б

.8Г-верхняя половина,

'верхнего подшипника

"г-ДД-нижняя половина

верхнего подшипника

/ НГ-верхняя половина

нижнего подшипника

Номера нижних копенных

подшипниш

ВГ-верхняя половина

верхнего шатунного

подшипника

В-верхний

поршень

Н-нижний-

поршень

Гильза

Поперечный

разрез дизеля

по цилиндру

(по ВБ)

В-крышка верхнего

подшипника

В-верхний шатун

ЛГ-верхняя половина

левого подшипника

ЛД-нижняя половина

левого подшипника

ВД-нижняя половина

верхнего шатунного

подшипника

НГ-верхняя половина

нижнего^ шатунного

подшипника

Н-нижний шатун

-нижняя половина

нижнего шатунного

подшипника.

Н-крышка нижнего

подшипника

Поперечный

разрез дизеля

по подшипники

(ПОЙЯ)

Рис. 4. Система маркировки деталей дизеля 2Д100

15

Определение положения деталей в собран-

ном узле. Наиболее достоверные данные о величинах зазоров и

разбегов между трущимися деталями, об искажении их формы, дефор-

мации и износе можно получить лишь тогда, когда измерения ведутся

при рабочем положении деталей. Например, зазор «на масло» в под-

шипниках коленчатого вала дизеля, в якорных и моторно-осевых под-

шипниках тягового электродвигателя, боковой зазор между зубьями

различных зубчатых передач или деталями шлицевого соединения наи-

более точно можно определить в собранном узле. Так, искажение фор-

мы постелей подшипников коленчатого вала дизеля или моторно-осе-

вых подшипников тягового электродвигателя можно установить лишь

в том случае, когда крышки подшипников нормально закреплены на

своих местах. О деформации гильзы цилиндра дизеля можно достовер-

но судить лишь при нахождении ее в блоке цилиндров. Внешний ос-

мотр и определение положения деталей в собранном узле являются од-

ними из элементов технической диагностики объекта ремонта.

Съемка и разборка объекта. Трудоемкость разбороч-

ных и сборочных работ составляет значительную часть (примерно 35—

45%) общей трудоемкости ремонта ТРЗ тепловоза. Эта цифра заметно

уменьшается, когда сокращается число пригоночных работ, отпадает

необходимость восстановления поврежденных при разборке деталей,

поиска потерянных крепежа, прокладок и т. п. Поэтому правильная

организация процессов съемки и разборки и качественное их выполне-

ние оказывают весьма заметное влияние на продолжительность, тру-

доемкость и стоимость ремонта тепловоза.

Каких же правил следует придерживаться при демонтаже или раз-

борке объекта ремонта? Прежде всего несколько слов об инструменте.

Он должен быть по возможности механизированным и универсальным,

удобным и безопасным в эксплуатации, обязательно исправным, обес-

печивающим сохранность деталей. Выколотки желательно применять

из алюминия, красной меди или фибры.

Некоторые приспособления, стенды и установки, применяемые для

демонтажных и монтажных работ, описаны в последующих главах, где

освещается ремонт.

Несколько рекомендаций по разборке объекта. Во всех случаях,

когда это возможно, объект ремонта до поступления на рабочее место

нужно очистить (см. § 4), что создаст благоприятные условия для даль-

нейшей работы. Регулировочные прокладки и шайбы, цилиндрические

и конические штифты и т. п., служащие для фиксации или регулировки

взаимного расположения деталей, следует сохранить, чтобы при после-

дующей сборке или монтаже объектов не производить лишних, иногда

очень трудоемких операций по их центровке и регулировке. При сня-

тии люков, крышек или крупных деталей, установленных на гермети-

зирующих прокладках, нужно соблюдать осторожность, чтобы обеспе-

чить их сохранность. Открытые полости оборудования, не снятого с теп-

ловоза, в том числе и труб, а также полости демонтированных объектов

следует закрыть крышками или пробками, чтобы избежать засорения.

Весь годный крепеж (гайки, болты, шпильки) по возможности вновь

поместить на прежние места. Если это не удается, крепеж нужно рас-

16

Рис. 5. Приспособления для транспортировки и укладки яко-

рей электрических машин:

А — необходимый зазор; / — распорка; 2 — временная приставка; 3 —

обмотка якоря; 4-— канат; 5 — подставка

сортировать по размерам и разместить в ячейках комплектовочных

корзин или тележек.

Особая осторожность должна быть проявлена при разборке элект-

рических машин. Небрежное обращение с якорем или катушками полю-

сов, как правило, ведет к повреждению изоляции. Очень часто причи-

ной пробоя изоляции служит стальная стружка, вдавившаяся в изоля-

цию. Нельзя якорь или катушку перетаскивать волоком или перекаты-

ванием. Для этой цели существуют простые и удобные чалочные при-

способления и подставки (рис. 5). Разбирать объект ремонта сдо вин-

тика» не следует. Детали неразъемных (например, клепаных) или

разъемных соединений, но с нормальной посадкой деталей нужно раз-

бирать лишь при необходимости. Часто бывает так, что многие детали

оказываются годными и могут быть повторно использованы, а объект

ремонта после сборки установлен на свое прежнее место. Поэтому в

процессе демонтажных работ снятые детали следует размещать так,

чтобы после очистки и осмотра каждую деталь можно было легко найти

и поместить на прежнее место. Эта рекомендация особенно важна для

спаренных деталей, обезличивание которых не только приводит к потере

времени, но и отрицательно влияет на долговечность работы тепловоза.

Что касается характера демонтажных работ, то, несмотря на разно-

образие конструктивных элементов оборудования тепловоза, они состо-

ят из небольшого числа повторяющихся операций. К ним следует преж-

де всего отнести разборку резьбовых и прессовых соединений.

§ 4. ОЧИСТКА И МОЙКА ДЕТАЛЕЙ

Объект ремонта в процессе эксплуатации покрывается сухой или

пропитанной влагой и маслом пылью; на поверхностях, охлаждаемых

водой, появляются накипь, а на омываемых маслом — смолистые отложе-

ния и нагар. Металлические детали не только загрязняются, но и по-

17

крываются коррозией или окислами. Частицы загрязнения удержи-

ваются на деталях или за счет молекулярного притяжения, или меха-

ническим сцеплением вследствие шероховатости поверхности. Сущест-

вует два вида очистки деталей — механическая и физико-химическая.

Механическая очистка деталей. К этому виду очистки условно от-

несены: сдувание пыли сжатым воздухом, очистка механическим ин-

струментом и абразивная очистка.

Сдувание пыли сжатым воздухомс поверхности

деталей эффективно лишь в том случае, когда очищаемые поверхности

покрыты сухой пылью, т. е. когда загрязнение плохо сцеплено с поверх-

ностью детали. Очистка ведется обычно в отдельном помещении или

камере, которые оборудованы мощной вытяжной вентиляцией. В от-

дельных случаях воздух предварительно очищают от влаги и масла.

Рекомендуемое давление воздуха 2,5—3,5 кгс/см2.

Очистка механическим инструментом. К это-

му способу прибегают для удаления с поверхностей деталей нагара,

коррозии, старой краски, окислов. Для очистки используют щетки,

скребки или шкурку (наждачную или стеклянную). Применяют круг-

лые и торцовые щетки, сделанные из стальных и латунных проволочек

(Д = 0,05 4- 0,25 мм), волосяных и капроновых нитей. Щетки вращают-

ся электродвигателем или пневматическими машинами. Чем меньше

диаметр щетки, тем больше допустимая частота вращения. В процессе

очистки металлические щетки к поверхности детали прижимают не-

большим усилием, чтобы не изогнуть концы проволочек. Кроме того,

твердая и толстая проволока оставляет на очищаемой поверхности

грубые царапины. Щетки из гофрированной проволоки более упруги

и служат дольше.

Очистка абразивами. При этом способе загрязненную

поверхность детали обрабатывают мягкими или твердыми абразивами,

направляемыми струей воздуха или воды. Частицы абразива, ударяясь

о поверхность детали, разрушают загрязненный слой и уносят с собой

частицы грязи. К мягким абразивам относятся: зерна кукурузной му-

ки, измельченные кукурузные початки, порошок окиси алюминия,

косточковая крошка (дробленая скорлупа ореха, косточек персика,

абрикоса, алычи и т. д.) Мягкие абразивы используют главным образом

для очистки деталей с электрической изоляцией от прочно приставшей

тонкой пленки загрязнения и деталей из легких металлов от любых

загрязнений.

К твердым абразивам относятся кварцевый песок и металлическая

крошка, частицы отбеленного чугуна размерами 0,3—0,8 мм, которые

имеют форму неправильных многоугольников. Твердость частиц

HRC 56—62. Твердые абразивы применяют для удаления нагара, кор-

розии, окислов, старой краски с поверхности деталей из черных и цвет-

ных металлов.

Для очистки деталей тепловозов косточковой крошкой применяют

установки А231. Установка имеет три основные части (рис. 6): камеру,

циклонный фильтр с отстойником и вентилятор. Камера в свою очередь

состоит из рабочей части, бункера и круглого вращающегося стола для

укладки очищаемых деталей. Косточковую крошку засыпают через

18

дверцы камеры 1 в верхнюю часть бункера 8, откуда она через клапан

7, величина открытия которого регулируется ножной педалью, по-

ступает в нижнюю часть бункера и далее к смесителю 6. Сжатый воздух,

подаваемый в смеситель, увлекает абразив и через сопло 10, направляе-

мое рукой рабочего, с силой выбрасывает его на поверхность очищаемой

детали. Отработавшая крошка скапливается в верхней части бункера

и в дальнейшем после промывки может быть использована повторно.

Воздух, загрязненный пылью косточковой крошки и различными

взвешенными частицами (нагара, ржавчины, грязи), пройдя циклонный

фильтр 3, очищается и вентилятором 2 выбрасывается в атмосферу. За-

держанные фильтром частицы опускаются в отстойник 4 с водяной

пленкой. За процессом очистки наблюдают через смотровое стекло;

камера освещается двумя лампами. Продолжительность очистки, на-

пример, поршня дизеля Д50 1—3 мин, гильзы цилиндра дизеля Д100—

3—4 мин. Расход крошки на каждую из этих деталей 0,2—0,3 кг, стои-

мость 1 кг крошки 1,5 коп.

Для очистки деталей металлической крошкой используют установку

А512, а для очистки кварцевым песком — установку П20-55. При

очистке деталей сухими абразивами выделяется много пыли. Поэтому

абразивную очистку желательно вести в отдельных, хорошо вентили-

руемых помещениях. Чтобы предотвратить попадание абразивной пы-

ли в легкие и глаза, рабочий, обслуживающий установку, должен

иметь распиратор и очки. После очистки твердыми абразивами детали,

омываемые маслом, подлежат тщательному ополаскиванию.

Заслуживает внимания гидроабразивный способ очистки деталей,

особенно от нагара, например полостей охлаждения поршней дизеля

Д100. Для этого вида очистки применяют установку, работающую по

принципу раздельной подачи песка и воды (рис. 7). Основные элементы

установки: двухкамерный пескоструйный аппарат со смесителями,

Рис. 7. Схема установки для гидроаб-

разивной очистки:

1 — сопло; 2 — смеситель; 3 — вентиль; 4 —

нижняя камера для песка; 5 —верхняя ка-

мера для песка; 6 — аккумулятор воды

Рис. 6. Схема установки типа А231.05

для очистки деталей косточковой крош-

кой:

1 — рабочая часть камеры; 2 — вентилятор; 3 —

циклонный фильтр; 4 — водяной отстойник; 5 —

вентиль; 5 —смеситель; 7 — клапан; S —бун-

кер; 9 стол; 10 — сопло

19

аккумулятор воды и сопла. Давление воздуха в камерах песка и акку-

муляторе воды поддерживается в пределах 4—5 кгс/см2.

Песок из нижней камеры 4 под давлением воздуха поступает в сме-

ситель 2, где он подхватывается воздухом и по резиновому шлангу по-

ступает к центральному каналу сопла 1. Одновременно к соплу под-

водится под давлением вода. При выходе из сопла струи смешиваются.

Образующаяся смесь воды и песка с силой подается на очищаемую по-

верхность. Перекрыв вентиль 3, можно поверхности, подвергнутые

очистке, промыть водой и продуть сжатым воздухом. В воду добавляют

антикоррозионные присадки — нитрит натрия 0,3—0,4%, эмульсон

0,5—1 % или ингибиторы. В качестве абразива применяют кварцевый

песок.

Обработка деталей абразивами очень эффективна. Однако при не-

умелом использовании этого способа вместо пользы можно получить

вред. Например, при обработке деталей, покрытых электрической изо-

ляцией, крупными абразивами с чрезмерно высоким давлением возду-

ха вместе с пленкой грязи можно легко удалить и изоляционный слой

Детали из черных металлов

Компоненты загрязненные масляными отложениями покрытые нагаром покрытые накнпыо

Номера раство

1 2 3 4 5 6

Содержание

Каустическая сода (едкий натр) Кальцинированная сода (угле- кислый натрий) Жидкое стекло (кремнекислый натрий) Мыло хозяйственное .... Тринатрийфосфат Хромпик (калиевая соль дву- хромовой кислоты) Поверхностно-активное веще- ство ОП7 (полиэтнленгликоле- вый эфир) Осветительный керосин . . . Жировой солидол (смазка УС) любой марки Фосфорная кислота .... Хромовый ангидрид .... Соляная кислота . ... . Уротропин \ ' Температура раствора, °C Продолжительность очистки, мин 3—3,5 1 0,1 0,75 5 1,5 1 10 0,5 2,5 3,1 1 0,8 0,5 3—5 1 1 1 1 1 1 1

75—95 12—25 75—95 12—25 75—95 120— 180 75—95 120— 180 60—80 10—25 8—10 0,04 50—60 10-25

20

(рис. 8). Чтобы этого не случилось, нужно заранее опытным путем

подбирать размер частиц абразива и давление воздуха. Особенно это

важно для очистки деталей, покрытых электрической изоляцией и по-

лудой. Для абразивов в виде кукурузной муки давление воздуха может

быть доведено до 6—6,5 кгс/см2 при диаметре отверстия сопла 6 мм.

Более крупные и тяжелые частицы, такие как измельченные кукуруз-

ные зерна и початки, лучше очищают при давлении воздуха 2,8—

4,2 кгс/см2 и диаметре отверстия сопла 16—25 мм.

Физико-химическая очистка деталей. Современные способы физико-

химической очистки деталей основаны на применении химического

раствора для размягчения и растворения загрязнения, нарушения его

сцепления с поверхностью металла и удержания во взвешенном состоя-

нии в растворе.

При химической очистке используют водные растворы (табл. 3):

щелочные (каустическая и кальцинированная сода, едкий кали)

для очистки обычного загрязнения, масляных отложений, нагара и

кислотные (соляная, серная, фосфорная и другие кислоты) для

Таблица 3

Детали из алюминиевых сплавов Детали с малой шероховатостью поверхностей

загрязненные малляиыми отложениями покрытые нагаром покрытые иакипью загрязненные масляными отложениями

ров (условно)

I 7 I 8 I 9 I 10 | 11 1 12 | 13 1 14 1 15 1 16

в воде, %

1 0,4 0,85 1 — 1-1,5 3 —

— 0,15 1,85 1 — — — — — —

— —• 1 — — I» — — ——

— — — — — — — 3 3 3

0,05 — — 0,5 — — 0,2 0,2 — —

— — — — — — — 0,5 0,7 0,3

— —• — — — — 2 — — —

— — — — — — 4-5 — —

— — — 10 — --- — — — —

— — — 5 — —— — — — —

— — — — — 8—10 — — — —

— — 0,04 — —

75-95 75—95 75—95 75—95 60—80 — 70—80 50-60 50—60 50—60

15—25 15—25 180— 240 180— 240 10-25 10-25 10—15 2-5 2-5 10—15

21

Рис. 8. Очистка деталей с электрической изоляцией:

а — тяжелым крупным абразивом; б — легким мелким абразивом

удаления накипи, ржавчины, окислов. Кроме того, применяют орга-

нические растворители (осветительный керосин, бензин, ацетон, бен-

зол, уайт-спирит, трихлорэтилен, четыреххлористый углерод и т. п.)

для удаления загрязнений, не поддающихся очистке в щелочах, или

там, где нельзя применять щелочи из-за их агрессивности.

В последнее время в ремонтной практике находят широкое приме-

нение различные поверхностно-активные вещества (ПАВ) в сочетании

с неорганическими и органическими добавками. Такими эффективны-

ми моющими препаратами являются МЛ-51 и МЛ-52, представляющие

собой смесь ПАВ с электролитами—натриевыми солями угольной, фос-

форной и кремниевой кислот. Применяют эти препараты для очистки

деталей, загрязненных масляными отложениями. Водный раствор пре-

парата МЛ-51 (10—20 г/л) рекомендуется для очистки струйным спо-

собом, а препарата МЛ-52 (25—35 г/л) — способом погружения. Ус-

пешно стали применять очистку деталей от нагара и накипи в расплаве

солей и щелочи.

Сущность химической очистки (мойки) деталей в растворе заклю-

чается в следующем. Под действием раствора, нагретого до 80—90° С,

загрязнение размягчается. Масляная пленка, расширяясь, разрушает-

ся; на поверхности детали образуются мельчайшие капли масла с гря-

зевыми частицами. Однако сила сцепления масла и металла продол-

жает удерживать эти капли на поверхности детали. Для снижения си-

лы сцепления в состав раствора вводят эмульгаторы, а чтобы ускорить

отрыв капель, раствор заставляют интенсивно перемещаться у очищае-

мой поверхности.

Эмульгаторы — активные вещества (жидкое стекло, мыло, тринат-

рийфосфат, поверхностно-активные вещества ОП-7, ОП-Ю и т. п.), ко-

торые обволакивают капли масла особой пленкой, ослабляющей силу

сцепления масла с металлом, и способствуют формированию мельчай-

ших пузырьков масла в растворе, т. е. эмульсии. Присутствие в раст-

воре эмульгаторов, а также хромпика или жирового солидола предо-

храняет детали от коррозии.

Циркуляция или Возмущение раствора у очищаемой поверхности

достигается пропусканием через раствор сжатого воздуха или пара,

нагревом раствора до кипения, вращением небольших пропеллеров,

22

перемещением деталей в растворе, опрыскиванием, прокачиванием

раствора через изделие и, наконец, созданием быстрых колебаний

раствора вибраторами или ультразвуком.

В зависимости от того, каким способом достигается перемещение

раствора у поверхности очищаемой детали, физико-химическую

очистку подразделяют на следующие способы: вываркой (погружением),

струйным, принудительной циркуляцией раствора, парами раство-

рителя и ультразвуком.

Технологический процесс физико-химической очистки состоит из

трех операций: сортировки, очистки, ополаскивания и сушки.

Сортировка деталей перед очисткой ведется по следующим призна-

кам: по размерам, характеру загрязнения, чистоте обработки поверх-

ностей, материалу, из которого изготовлены детали, материалу по-

крытия (электрическая изоляция, полуда, полимеры, краска). Детали

с высокой чистотой обработки поверхностей (подшипники качения,

прецизионные детали и т. п.) желательно очищать в растворах с орга-

ническими растворителями (№ 13, 14 и 15, см. табл. 3), так как при

очистке в щелочных растворах с их поверхности смывается тонкая жи-

ровая пленка, которая предохраняет детали от ржавления на открытом

воздухе.

Ополаскивание деталей водой — операция заключительная. Она

необходима для удаления с поверхности деталей следов щелочи или

кислоты, опасных в отношении коррозии металла, а также вредно влия-

ющих на кожу рук. Если мойка ведется холодной водой, деталь после

этого сушат, а если горячей, то процесс сушки отпадает.

Очистка вываркой (погружением). Этим про-

стейшим способом чаще всего пользуются для очистки громоздких дета-

лей, а также мелких деталей, загружаемых в ванну с раствором или

в расплав солей и щелочи в сетчатых корзинах. Установка для очистки

блока или картера дизеля, рамы тележки в растворе имеет обычно два

отделения. Одно заполняется раствором, подогреваемым паром, кото-

рый поступает в змеевик, а другое наполняется проточной горячей во-

Рис. 9. Установки для очистки деталей от нагара и накипи

в расплаве солей и щелочи:

1 — пленка грязи; 2 — лак; 3 — изоляция; 4 — проводник

23

дой. Ток горячей воды создается насосом. Для удаления пара, подни-

мающегося с поверхности раствора или воды, над ванной имеется

кожух, соединенный с вытяжной вентиляцией. Детали после очистки

в растворе в течение 15—25 мин помещают в горячую воду для опо-

ласкивания.

Установка для очистки нагара и накипи вываркой (выжиганием)

в расплаве солей и щелочи (рис. 9) состоит из четырех ванн. Первая

(из нержавеющей стали) заполняется расплавом солей и щелочи (в %

по массе): каустическая сода — 65, натрий азотнокислый — 30, соль

поваренная — 5. Температура расплава 380—420° С. Детали из чер-

ных металлов выдерживают 5—15 мин, а из алюминиевых сплавов —

3—5 мин, затем их перегружают в сетчатой корзине 5 в ванну 2 и про-

мывают водой. Для нейтрализации остатков щелочи детали погру-

жают в ванну 3, заполненную 50%-ным раствором ингибированной со-

ляной кислоты (для деталей из черных металлов) или водным раство-

ром фосфорной кислоты (85 г/л) и хромового ангидрида (125 г/л) —

деталей из алюминиевых сплавов. Окончательно детали из черных ме-

таллов промывают в четвертой ванне с горячим водным раствором

кальцинированной соды (3—5 г/л) и тринатрийфосфата (1,5—2 г/л),

а детали из алюминиевых сплавов — в чистой горячей воде.

Недостаток очистки деталей вываркой (погружением) — быстрое

загрязнение раствора (или расплава) и, следовательно, необходимость

частой его замены. Однако очистка и обезжиривание деталей про-

исходят хорошо и довольно быстро, особенно в расплаве солей и щелочи.

Очистка струйным (душевым)способом. Этот

способ выгодно отличается от очистки вываркой тем, что химическое

действие раствора сочетается с динамическим воздействием его струи.

Кроме того, можно применять растворы меньшей концентрации. Струй-

ная очистка осуществляется в одно-, двух- и многокамерных машинах

тупикового или проходного типа. Для очистки деталей длиной до 9 м,

шириной до 3 м и высотой до 1,4 м служит моечная машина тупикового

типа модели ММД-13Б (типа А74). Моечная камера (рис. 10) — основ-

ная часть этой машины — имеет систему принудительной вентиляции

Рис. 10. Моечная камера машины ММД-13Б

24

Рис. 11. Моечная машина типа А328

для очистки мелких деталей:

/ — патрубок; 2 — моечная камера; 3 — на-

сос; 4 — электродвигатель; 5 — редуктор;

6 — дверка

для отсоса паро-воздушной смеси

и сушки деталей, два бака (для

раствора и воды) емкостью каждый

6 м3 с паровым подогревом,а так-

же душевую систему 2 и трубопро-

воды. Детали, подлежащие очист-

ке, укладывают: крупногабарит-

ные — на тедежку 3, а мелкие —

на ту же тележку, но в сетчатых

корзинах. Моечная камера с одно-

го торца имеет глухую стену, а с

другого — дверь, через которую

загруженная деталями тележка

механизмом передвижения со ско-

ростью 4,5 м/мин вкатывается в

моечную камеру. После закрытия

двери включается одновременно

душевая система и механизм пере-

движения тележки. Тележка в те-

чение всего процесса очистки со-

вершает возвратно-поступательное

движение внутри моечной камеры

со скоростью 0,78 м/мин. Ход

тележки 3,9 м. Очистка горячим раствором продолжается 15—25 мин,

а затем в течение 7 мин детали ополаскивают горячей водой. Напор

струй раствора и воды душевой системы из 290 сопел диаметром 5 мм

на выходе достигает 10—12 м вод. ст.

Раздельный слив раствора и воды обеспечивается перекидным

сливным лотком, размещенным на полу моечной камеры. После опо-

ласкивания душевую систему отключают и тележку останавливают.

Для ускорения сушки деталей открывают боковые двери. Раствор

разогревается паровым змеевиком, а вода—насыщенным паром. Расход

воды при ополаскивании 0,4 м3/ч. Раствор пропускают через фильтр

и очищают в отстойнике, а затем используют повторно. Нормальная

температура раствора 80—85° С поддерживается автоматически.

Моечная машина А328 для очистки мелких деталей щелочными или

органическими растворами (№ 1, 2, 7, 8 или 13, 14 и 15, см. табл. 3)

показана на рис. 11. Она состоит из моечной камеры 2 с патрубком 1,

вытяжной вентиляции и душевой системы, бака для раствора с паро-

вым змеевиком и барботером. Последние служат для разогрева раство-

ра. Если в качестве моющей жидкости применяют керосин, через змее-

вик пропускают холодную воду для его охлаждения. Внутри камеры

смонтирован круглый стол диаметром 900 мм, который соединен через

редуктор 5 с электродвигателем. Давление жидкости в душевой систе-

ме создается насосом 3, приводимым в действие электродвигателем 4.

Загружают камеру через дверку 6. Детали на столе располагают на не-

котором расстоянии друг от друга. Чтобы удержать на столе, их обтя-

гивают сеткой. Плотно закрыв дверку 6, включают последовательно

привод стола и душевую систему (21 сопло с отверстиями диаметром

25

2 мм). Стол совершает сложное вращательное движение (3,6 об/мин).

После 10—15 мин очистки прекращают подачу раствора и, не выключая

привод стола, открывают вентиль для обдувки деталей сжатым возду-

хом до их высыхания. После этого детали извлекают из камеры. Для

обдувания в камере имеется трубка с отверстиями.

Очистка принудительной циркуляцией

раствора. Этот способ применяют для очистки внутренних поло-

стей деталей: секций холодильника, теплообменника, крышек цилинд-

ров и т. п. Схема установки для очистки секций показана на рис. 12.

Раствор для очистки внутренних поверхностей трубок и вода для

наружной мойки секций холодильника залиты в баки 10 и 7 (см. рис. 12)

емкостью каждый 2,4 м3. Раствор нагревают теплообменником 9, а во-

ду — паром, выходящим из отверстий барботера 6. Внутри камеры

укрепляют шесть секций и через них прокачивают раствор № 1 при

очистке масляных и раствор № 6 — водяных секций (см. табл. 3) сна-

чала в одном, а затем в противоположном направлении. После очистки

раствором, которая продолжается примерно 75 мин, секции промывают,

прокачивая через них в течение 15 мин воду. Температуру раствора и

воды поддерживают в пределах 80—95° С. В случае очистки секций

Рис. 12. Схема установки для очистки внутренних и наружных поверхностей сек-

ций холодильника:

/ секции^холодильника; 2 — манометр; 5 —водяной насос; 4— термометр; 5 —фильтр; 6 —

барботер; 7 — бак для горячей воды; 8 конденсационный горшок; 9 — теплообменник: 10 —

бак для раствора; 11 — душевая система

26

14

13

раствором с поверхностно-

активным веществом их не

промывают водой, а про-

паривают, для чего на

нижнем коллекторе преду-

смотрен паровой вентиль.

Длительность промыв-

ки секций зависит от со-

става и температуры рас-

твора, а также от степени

загрязненности секций, горячий пар

Наружную поверхность “

секций обмывают горячей

водой при закрытых две-

рях камеры и при вклю-

ченном вентиляторе отсоса

пара. Общее число сопел

с отверстиями 2 мм для

наружной мойки 1320 шт.,

Уровень пом

12

9

11 10

Рис. 13. Схема испарительной установки для

очистки парами растворителя:

1 — напорная магистраль; 2, 10 — охлаждающий и па-

ровой змеевики; 3, 8 — насосы; 4 — отстойник; 5 — за-

паской бак; 6 — очистительное устройство; 7 — ворон-

ка для спуска отстоя; 9 —вентиль; 11—ваина с рас-

творителем; 12 — моечная камера; 13 — лоток; 14 —

термостат, управляющий процессом нагрева; /5 —вен-

тилятор

" ?)^,Н(

WSSSSS/SSSSSA

У_Вода

EZ

$Пар

напор воды у выхода из

сопел 10 м вод. ст. Производительность водяного насоса 120 м®/ч.

Очистка парами растворителя. Сущность этого

способа состоит в следующем. В паровое облако достаточно сильного

растворителя помещают в подвешенном состоянии холодную деталь,

которая быстро покрывается конденсатом растворителя; последний,

стекая с поверхности детали, уносит с собой частицы грязи. Процесс

продолжается до тех пор, пока деталь не нагреется до температуры па-

ров. В большинстве случаев этого времени оказывается вполне доста-

точно для очистки, так как процесс протекает весьма интенсивно. Ча-

ще всего к рассматриваемому способу очистки прибегают для удаления

прочно приставшей пленки грязи с поверхности деталей с электриче-

ской изоляцией, т. е. якорей и катушек полюсов электрических машин.

Установка для очистки деталей парами растворителя (рис. 13) со-

стоит из моечной камеры с принудительной вентиляцией, устройства

Для очистки загрязненного растворителя и напорной магистрали.

В нижней части смонтирован паровой змеевик для нагревания раство-

рителя. Верхняя часть камеры открытая, ее горловина окружена

змеевиком для циркуляции холодной воды.

Установка работает следующим образом. Включаются нижний (па-

ровой) змеевик 10, вентиляция и верхний (охлаждающий) змеевик 2.

Образующиеся при кипении растворителя пары устремляются вверх.

Достигнув холодного пространства камеры, т. е. зоны верхнего змее-

вика 2, начинают конденсироваться и в виде капель падать вниз. Кон-

денсат, образующийся на поверхности труб верхнего змеевика, стекает

в лоток 13 и далее в отстойник 4. Часть пара, не успевшая превратиться

в конденсат, отсасывается вентилятором 15.

Когда в камеру с горячими испарениями помещают в подвешенном

Состоянии холодную деталь, например якорь, то его поверхность сразу

Покрывается конденсатом, который, стекая, увлекает с собой частицы

27

Рис. 14. Схема образования по-

лости в растворе под действием

ультразвуковых волн

загрязнения. Местные, более крупные

отложения грязи, оставшиеся на по-

верхности детали, удаляют струей чисто-

го растворителя, подаваемого насосом 3

через резиновый шланг и наконечник.

Загрязненный растворитель отсасывает-

ся из ванны насосом 8, пропускается

через очистительное устройство 6 и

накапливается в запасном баке 5. В ка-

честве растворителя применяют трихлор-

этилен и перхлорэтилен, температура

кипения которых соответственно 87 и 121° С. Желательно приме-

нять растворы, имеющие температуру кипения выше, чем у воды.

Тогда отпадает необходимость сушки изоляции якорей и катушек

после очистки.

При работе на рассмотренной установке нужно, во-первых, строго

контролировать температуру нагревания раствора. При чрезмерном

нагревании раствора может произойти его разложение и образование

опасных химических соединений. Во-вторых, время выдержки деталей

в камере должно быть не более времени, необходимого для растворения

грязи. Особенно это касается деталей с электрической изоляцией, из-

готовленных на основе различных кремниевых соединений. Эти соеди-

нения при продолжительном нахождении в парах растворителя могут

сами начать растворяться, т. е. вместе с грязью незаметно может быть

снята и изоляционная лаковая пленка. Время выдержки в камере уста-

навливают опытным путем.

Преимуществами этого способа очистки являются: быстрота и эф-

фективность очистки всегда чистым растворителем; отсутствие необхо-

димости сушки в печи якорей, катушек и других деталей с электриче-

ской изоляцией. Рассмотренный способ очистки весьма перспективен,

хотя пока еще не нашел широкого применения.

Очистка ультразвуком. При этом способе у очищаемых

поверхностей деталей создается интенсивное колебание раствора за счет

ударных волн, возникающих при пропускании через раствор ультра-

звука. Под действием ультразвука в растворе образуются области сжа-

тия и разрежения, распространяющиеся по направлению ультразвуко-

вых волн. В зоне разрежения, на границе между поверхностью детали

и жидкостью, образуется полость С (рис. 14), куда под действием мест-

ного давления из пор Ж капилляров К. выталкивается раствор и загряз-

нение. Через полпериода колебаний в том же месте образуется область

сжатия. В результате пузырек захлопывается, происходит гидравли-

ческий удар, способный создавать большое мгновенное местное давле-

ние, намного превышающее исходное, вызванное распространением

ультразвуковых колебаний1. Это явление сопровождается характерным

шумом. Благодаря большой частоте ультразвуковых колебаний про-

1 Образование полостей (пустот) в жидкости и действие, оказываемое ими

в тех областях среды, где они возникают, получило название кавитации.

28

цессы повторяются до 20 000 раз в 1 с. Под действием раствора и гид-

равлических ударов жировая пленка на поверхности детали разрушает-

ся, загрязнения превращаются в эмульсию и уносятся вместе с раст-

вором. Скорость и качество ультразвуковой очистки зависят от хими-

ческой активности и температуры раствора, а также удельной мощности

ультразвука. В качестве моющей жидкости рекомендуются растворы

№ 15, 16 (см. табл. 3). Температура раствора 50—60° С, удельная мощ-

ность ультразвука 1,5—2 Вт на 1 см2 очищаемой поверхности.

Преимущеетва ультразвуковой очистки деталей: ее качество выше

по сравнению с другими способами очистки, значительно меньшая про-

должительность процесса; очистка легко может быть механизирована.

В промышленности, как правило, ультразвуковой способ применяют

для очистки мелких деталей. В последнее время его начинают внедрять

и при ремонте тепловозов, например для очистки фильтров.

ГЛАВА III

КОНТРОЛЬ СОСТОЯНИЯ ДЕТАЛЕЙ МЕХАНИЧЕСКИХ

ЧАСТЕЙ ТЕПЛОВОЗА

§ 5. КЛАССИФИКАЦИЯ ПОВРЕЖДЕНИЙ ДЕТАЛЕЙ

Детали тепловоза после очистки подвергаются контролю (дефекта-

ции) с целью сравнения их фактического состояния с требованиями

действующей технической документации по ремонту тепловозов. В ре-

зультате контроля устанавливаются пригодность деталей к дальней-

шей работе, возможности их восстановления или браковки. Существуют

три разновидности размеров и других технических характеристик де-

талей: нормальные, допустимые и предельные.

Нормальными считаются размер и другие технические ха-

рактеристики детали, соответствующие рабочим чертежам.

Допустимыми называются размеры, повреждения и другие

технические характеристики детали, при которых она может быть

вновь использована на тепловозе и будет удовлетворительно работать

в течение предстоящего межремонтного периода.

Предельными считаются размеры, повреждения и другие

технические характеристики деталей, при наличии которых детали

бракуются.

Допустимые и предельные размеры и другие технические характе-

ристики деталей устанавливаются правилами ремонта, инструкциями,

руководствами и другой технической документацией, утвержденными

МПС.

Фактическое состояние деталей характеризуется наличием тех или

иных повреждений, причинами возникновения которых могут служить

различные факторы эксплуатационного, производственного, конструк-

ционного или аварийного характера.

Повреждения эксплуатационного харак-

тера возникают, как правило, в результате естественного износа де-

талей или нарушений требований технического обслуживания тепло-

воза.

Дефекты или повреждения производствен-

ного характера являются результатом нарушений, допущен-

ных в процессе изготовления самого тепловоза или его ремонта.

Дефекты конструкционного характера —

результат ошибок, допущенных конструкторами при проектировании

тепловоза из-за неточностей при выборе размеров, допусков на сопря-

женные детали, материала, способа термообработки деталей и т. п.

Повреждения аварийного характера возни-

кают при несвоевременном обнаружении дефектов изготовления или

ремонта, в результате усталости материала, которой подвержены в ос-

новном детали, работающие со знакопеременной нагрузкой (коленча-

тые валы, оси колесных пар, валы якорей тяговых электродвигателей

зо

и др.), а также при грубом нарушении нагрузочных режимов работы

оборудования и столкновении подвижного состава.

Наиболее характерные повреждения деталей тепловозов, встречаю-

щиеся в эксплуатации, можно разделить на три группы: возникающие

вследствие износа, механического характера и повреждения, являю-

щиеся следствием химико-тепловых воздействий.

Износ деталей проявляется обычно в изменении качества их по-

верхности, геометрических размеров и формы. В результате износа

цилиндрические детали по диаметру становятся овальными, а по дли-

не — конусными. В отдельных случаях поверхностная твердость де-

талей уменьшается, например при износе закаленных или цементиро-

ванных поверхностей, и, наоборот, твердость увеличивается в резуль-

тате наклепа, но одновременно повышается хрупкость поверхностного

слоя. Подавляющее число повреждений тепловозных деталей прихо-

дится на неравномерный износ или сочетание его с другими поврежде-

ниями.

Повреждения механического характера. Эти повреждения возни-

кают чаще всего из-за приложения знакопеременных или ударных на-

грузок, нарушения порядка закрепления деталей, недопустимого их

скручивания, заедания или при чрезмерных температурных воздейст-

виях. К этой группе можно отнести: трещины, выкрошивание, дефор-

мацию, вмятины, поломку, отколы, пробоины, риски, задиры.

Трещины появляются главным образом в зонах высоких механи-

ческих и тепловых нагрузок и в зонах концентрации напряжений, на-

пример в подступичных частях оси колесной пары и в галтелях шеек

коленчатого вала. Термические трещины (сетка разгара) на поверх-

ности головки поршня дизеля ДЮО и трещины во второй его канавке

вызываются газовой коррозией и температурной деформацией. Трещи-

ны в цилиндровой крышке дизеля появляются из-за ее перегрева,

резкого охлаждения или в результате деформации крышки, вызван-

ной нарушением порядка крепления.

Выкрошивание в виде осповидных углублений и впадин чаще всего

наблюдается на рабочих поверхностях зубьев шестерен и деталей под-

шипников качения. Глубина и размеры впадин зависят от механических

свойств металла и величины удельных давлений при контакте. Уста-

лостный характер носит и выкрошивание баббитовой заливки вклады-

шей подшипников коленчатых валов дизелей Д50 и ДЮО.

Деформация деталей, например овализация постелей коренных под-

шипников коленчатого вала дизеля, изгиб различных валов, полу-

чается в результате ударных нагрузок, чрезмерного нагрева, наруше-

ния порядка закрепления или регулировки взаимного расположения

деталей и т. п. Большинство повреждений механического характера

падает на трещины и деформацию деталей.

Повреждения от химико-тепловых воздействий. К таким повреж-

дениям можно отнести: коробление, оплавление, коррозию, раковины,

прогары, понижение сопротивления или пробой на корпус изоляции

токоведущих частей, электроэрозию.

Коробление, прогары и оплавление деталей происходят чаще всего

от температурных перегрузок или неудовлетворительного охлаждения.

31

Например, пригорание колец в канавках поршней дизеля Д50 ведет

к перегреву и оплавлению головок; образование толстого слоя нагара

в охлаждающей полости поршней дизеля Д100 приводит к появлению

термических трещин и прогару головок; отложение накипи в полости

крышки цилиндра служит причиной ее перегрева и деформации.

Раковины на деталях возникают вследствие местного перегрева или

газовой коррозии. Например, при плохом прилегании выпускных кла-

панов к крышке цилиндра газы прорываются в зазор между тарелкой

клапана и крышкой, в результате чего на притирочных поверхностях

выгорает металл и появляются раковины.

Фретинг-коррозия. Поверхности многих деталей, в том числе нера-

бочей части вкладышей подшипников коленчатого вала дизеля, наруж-

ные кольца подшипников качения, подвергаются фретинг-коррозии,

которую иногда называют контактной коррозией при трении, фрик-

ционной коррозией или окислением при трении. Такой вид поврежде-

ния возникает на сильно нагруженных сопряженных поверхностях

деталей, подверженных вибрации или колебательному движению друг

относительно друга с очень малой амплитудой. Повреждения деталей

с электрической изоляцией описаны в гл. IX.

§ 6. ИЗМЕРЕНИЕ ИЗНОСА И ДЕФОРМАЦИИ

Величина износа деталей может быть определена как прямым, так

и косвенным методом.

При прямом методе измерения определяемую величину или откло-

нение от нее находят непосредственно по показаниям приборов. При

косвенном методе искомая величина износа оценивается пересчетом

результатов измерения другой величины, связанной с искомой опреде-

ленной зависимостью.

В практике технического обслуживания и ремонта тепловозов чаще

всего прямо износ определяют контактным способом (микрометражом),

а косвенно — по степени загрязнения масла продуктами износа и ин-

тегральным способом.

Способ микрометража. Отсутствие постоянной базы

измерения, от которой можно было бы вести отсчет до изнашиваемой

поверхности, погрешности, возникающие от непостоянства температу-

ры детали и прибора, являются недостатками этого способа.

Определение износа деталей по степени загрязнения

масла продуктами износа (металлическими включения-

ми) сводится к тому, что через определенные промежутки отбирают

пробы смазочного масла. Каждую пробу сжигают и в оставшейся золе

химическим, полярографическим или спектральным анализом опреде-

ляют содержание различных металлов. Этим способом можно дать лишь

общую оценку скорости износа, но нельзя установить его линейную

величину и характер. Возможны также погрешности из-за того, что

крупные частицы продуктов износа оседают на дне резервуаров и

в трубопроводах и могут не попасть в отбираемые для анализа пробы

масла. Поэтому данный способ применяют в основном для контроля со-

32

стояния деталей в нормальной

эксплуатации, определения ненор-

мального (аварийного) износа де-

талей и в тех случаях, когда не-

обходима сравнительная оценка

влияния различных факторов на

изнашиваемость деталей без раз-

борки исследуемого объекта для

микрометража.

Интегральный спо-

соб основан на сравнительной

оценке изменения так называемых

«служебных свойств» деталей или

трущейся пары. Чаще всего за кри-

терий «служебных свойств» прини-

мают характер изменения давле-

ния или расхода рабочего тела (воз-

духа, топлива, масла). Например,

об износе деталей цилиндро-порш-

невой группы дизеля судят по

уменьшению компрессии в цилинд-

ре при опрессовке сжатым возду-

хом или по увеличению расхода

масла на «угар»; об износе плун-

жерной пары топливного насоса —

по увеличению утечки топлива

между ее деталями; об износе от-

верстий распылителя форсунки —

по расходу воздуха или топлива.

Универсально-измерительный

инструмент. В эту группу вхо-

дят: штангенциркули, штанген-

рейсмусы, штангенглубиномеры,

микрометры, микрометрические

глубиномеры и нутромеры.

Штангенциркули из-

ГОТОВЛЯЮТ С величинами отсчета ПО / — скоба; 2 — пята; 3 — микрометрический

л 1 л лг л on винт; 4 — стопор; 5 — стебель; 6 — нониус;

НОНИусу 0,1; 0,05 И 0,02 ММ С пре- 7 — барабан; 8 — трещотка

делами измерения 0—125,150—200,

0—300, 0—500, 250—800 мм и более. Штангенциркули с пределом из-

мерения 0—125 мм выполняют с односторонним расположением губок

(рис. 15) для наружных и внутренних измерений. Они снабжены линей-

кой для измерения глубины.

Штангенрей с м у с ы (рис. 16) выпускают с верхними преде-

лами измерения 200, 300, 400, 500, 800 и 1000 мм и с величинами отсче-

та по нониусу 0,1; 0,05 и 0,02 мм.

Штангенглубиномеры выполняют с верхними предела-

ми измерения от 100 до 500 мм. Штангенглубиномеры с отсчетом по но-

ниусу 0,05 и 0,02 мм имеют микрометрическую подачу рамки.

2 Вак. 1161

Рис. 15. Штангенциркуль:

1 — нониус; 2 — рамка; 3 — штанга; 4 — ли-

нейка глубиномера

Рис. 16. Штаигенрейсмус:

I — штанга; 2 — нониус; 3 — рамка; 4 —

ножка

Рис. 17. Микрометр:

зз

Рис. 18. Микрометрический нутромер

Микрометры (рис. 17) бывают с пределами измерения от

О—25 до 300—500 мм и более с интервалом 25 мм.

Микрометрические нутромеры (рис. 18) выпускают

с пределами измерения 75—175, 75—575, 150—1200 и 150—4000 мм.

К головке нутромера прилагаются сменный наконечник (рис. 18, б)

и двенадцать удлинителей (рис. 18, в) размерами 25, 50, 75, 100, 200,

300, 400, 500 и 1000 мм. Для установки по нижнему предельному раз-

меру к нутромеру прилагается эталон (рис. 18, а).

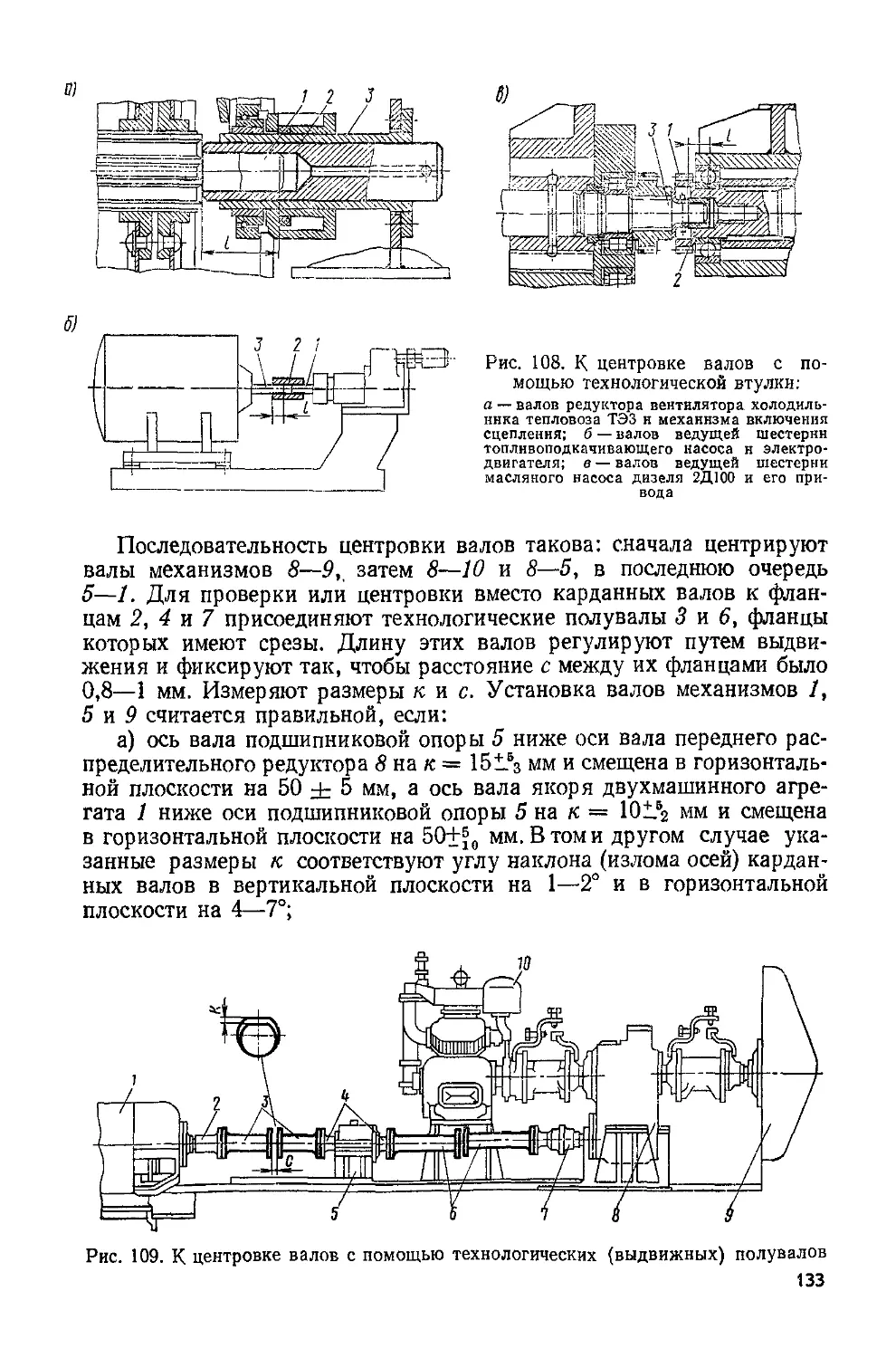

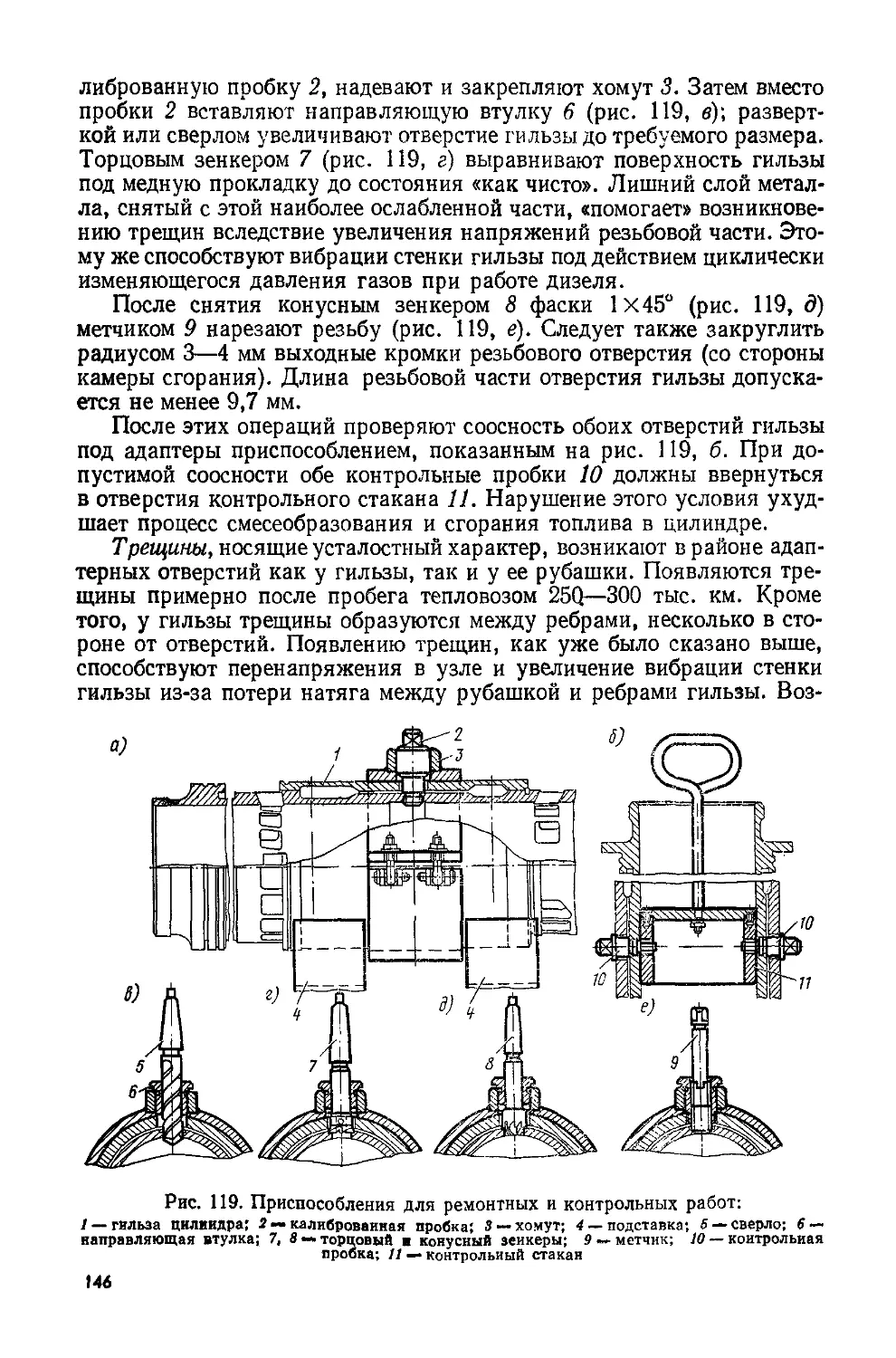

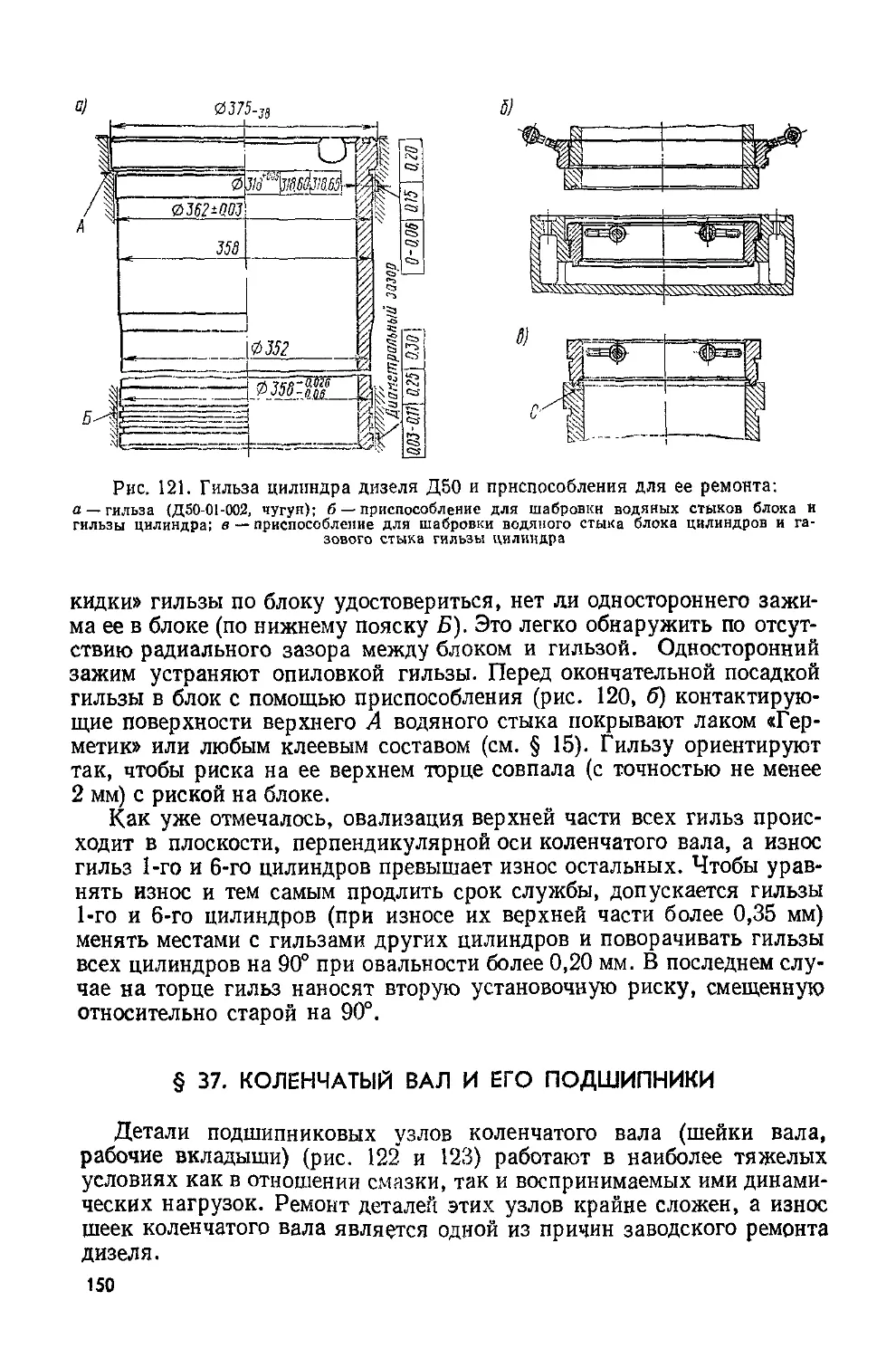

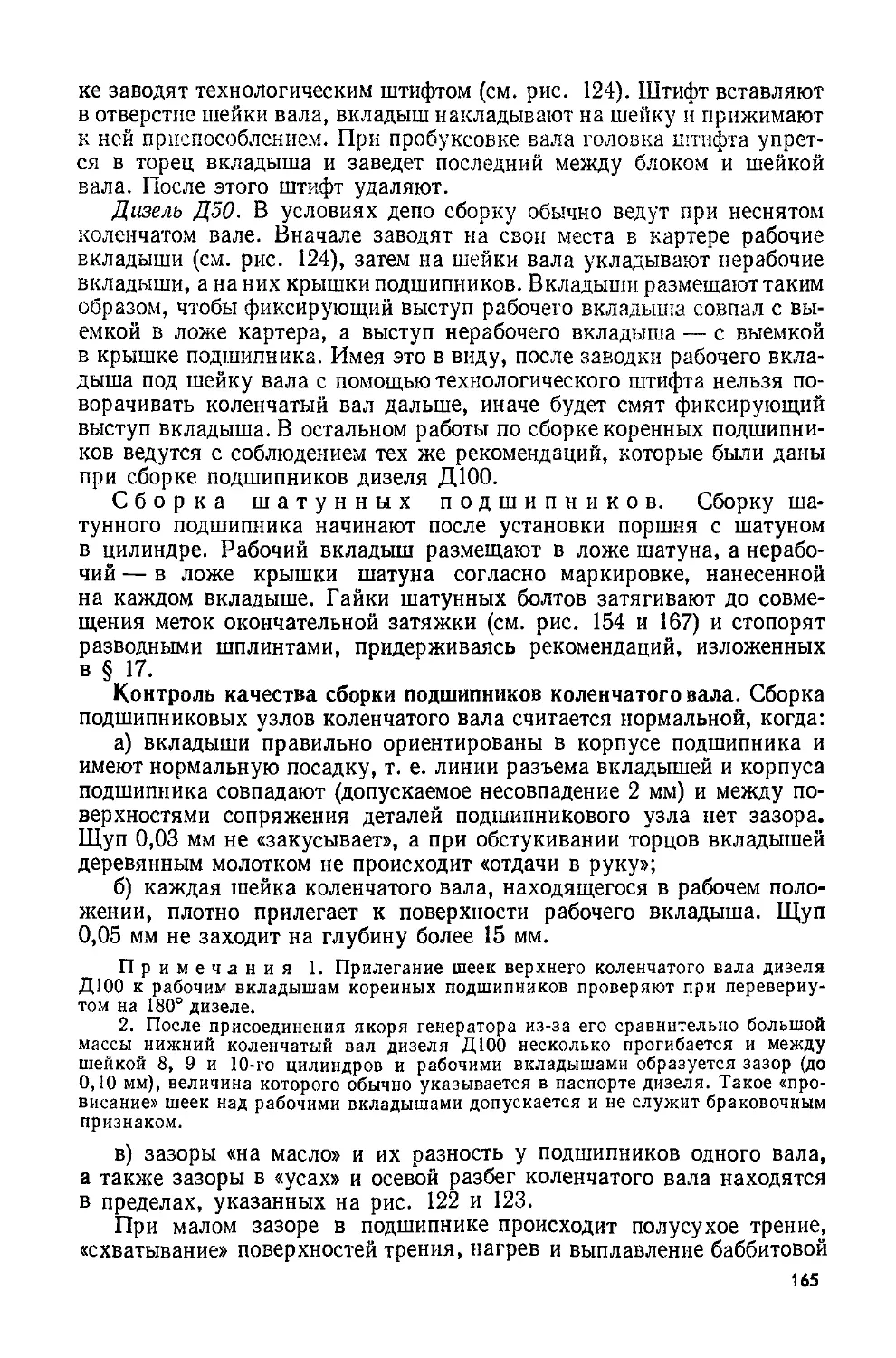

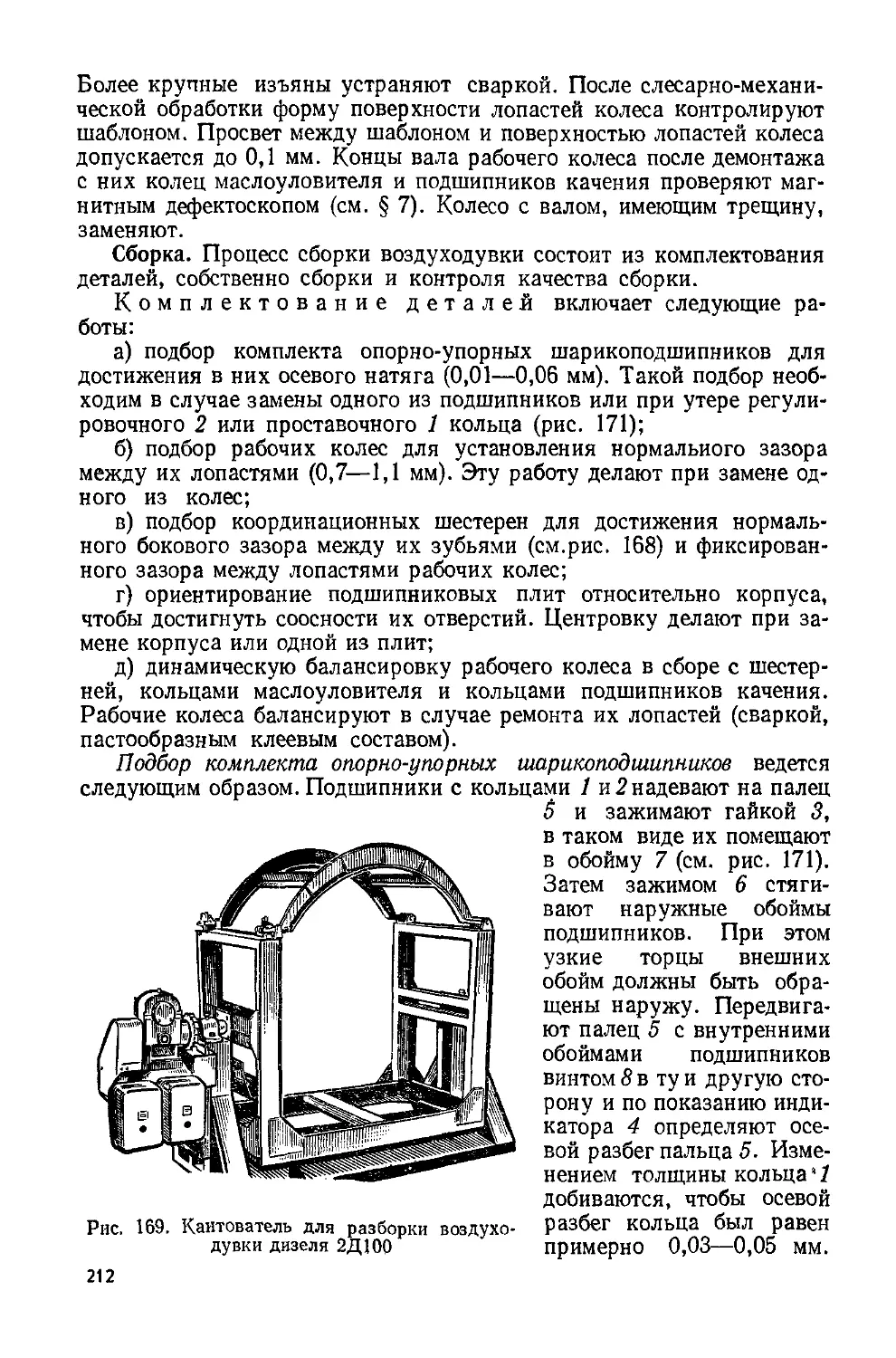

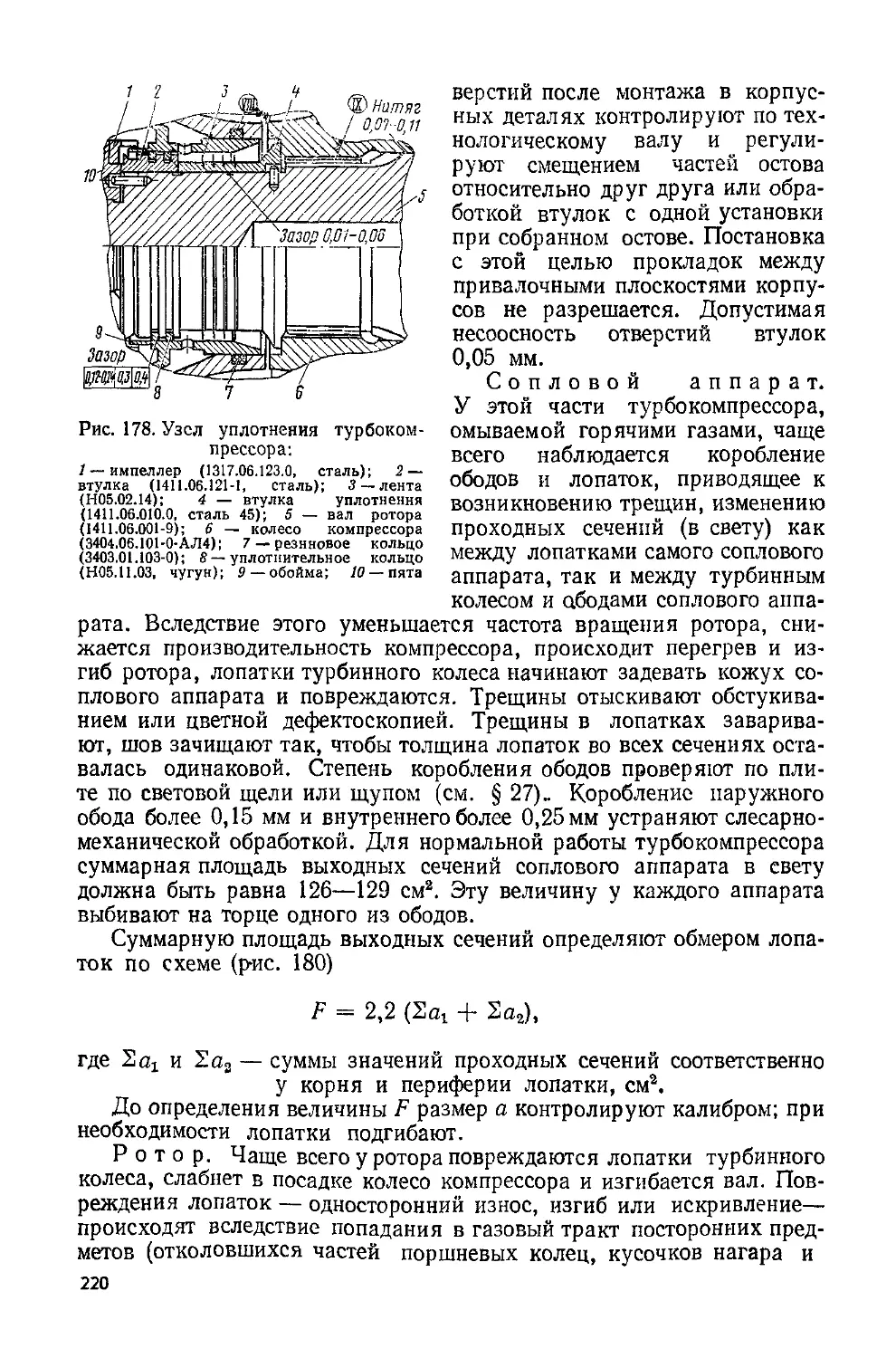

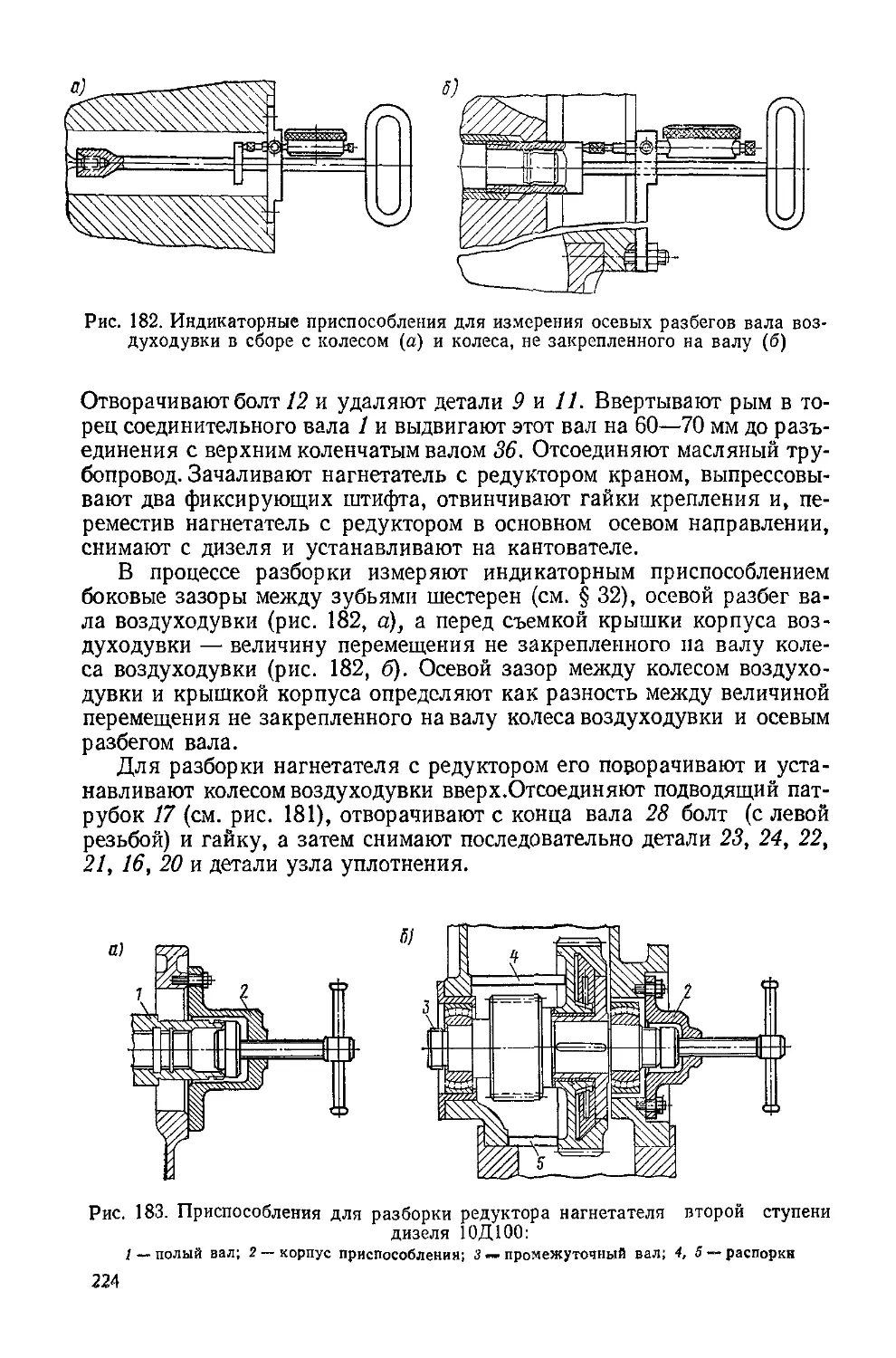

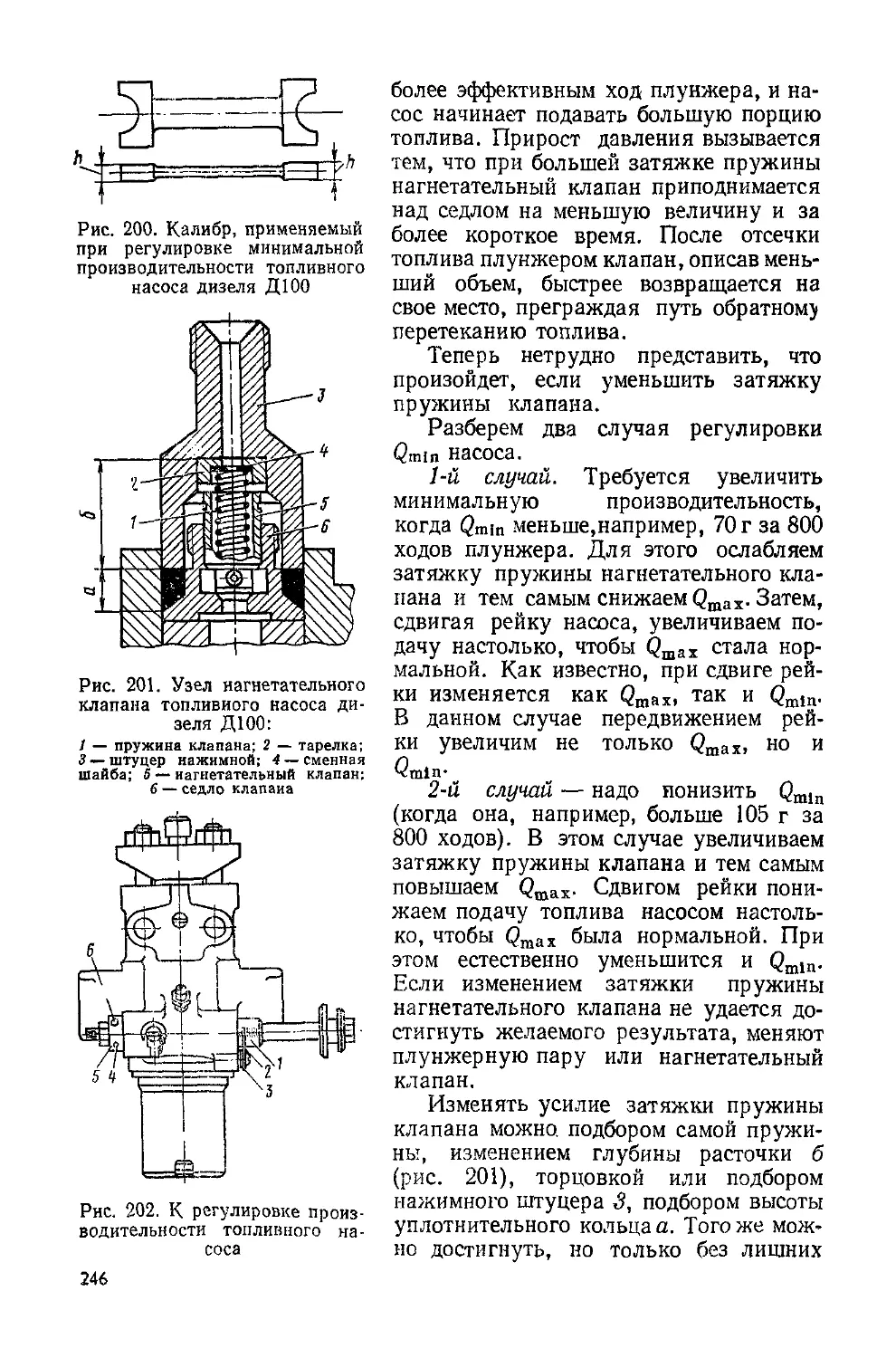

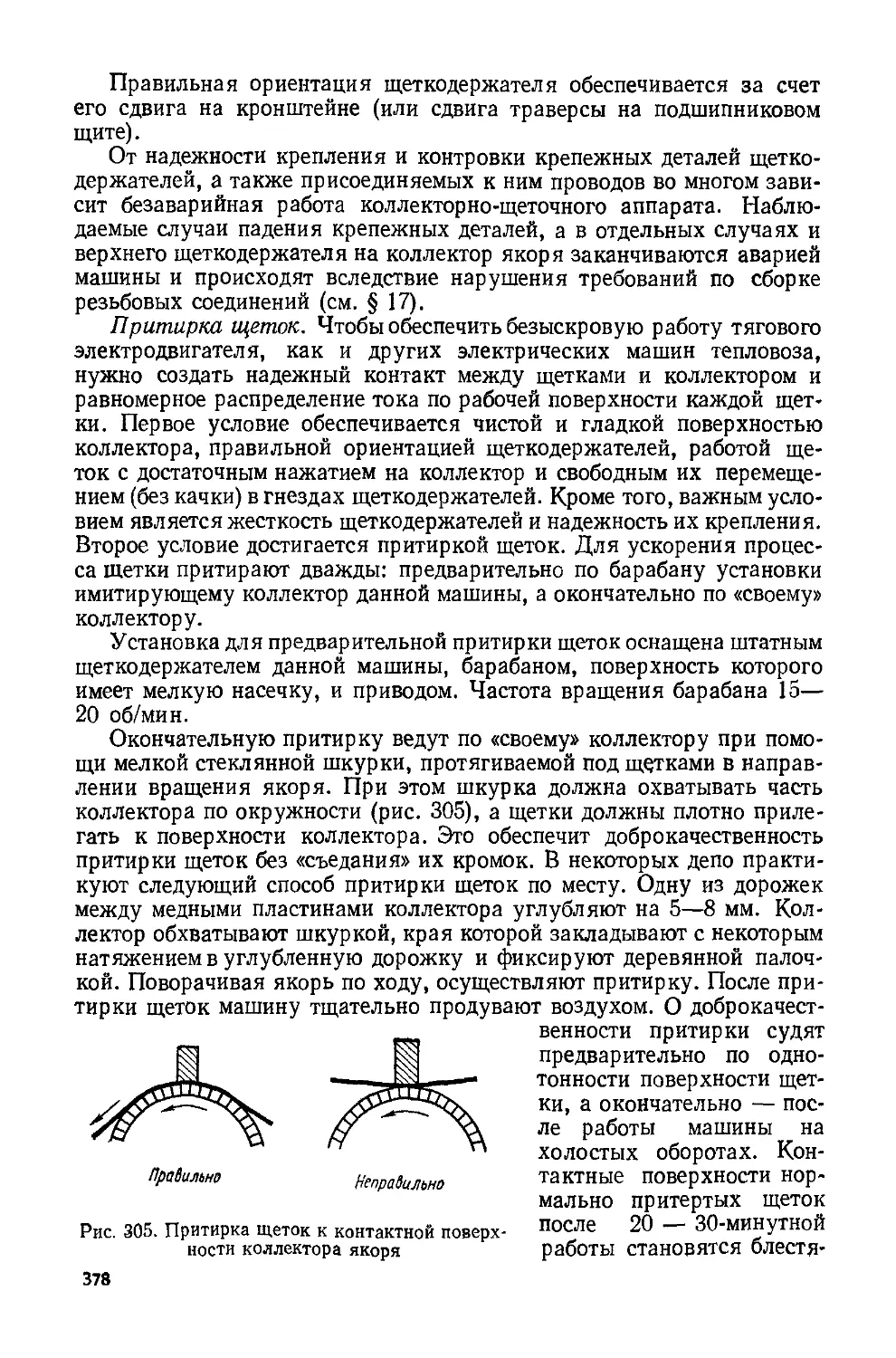

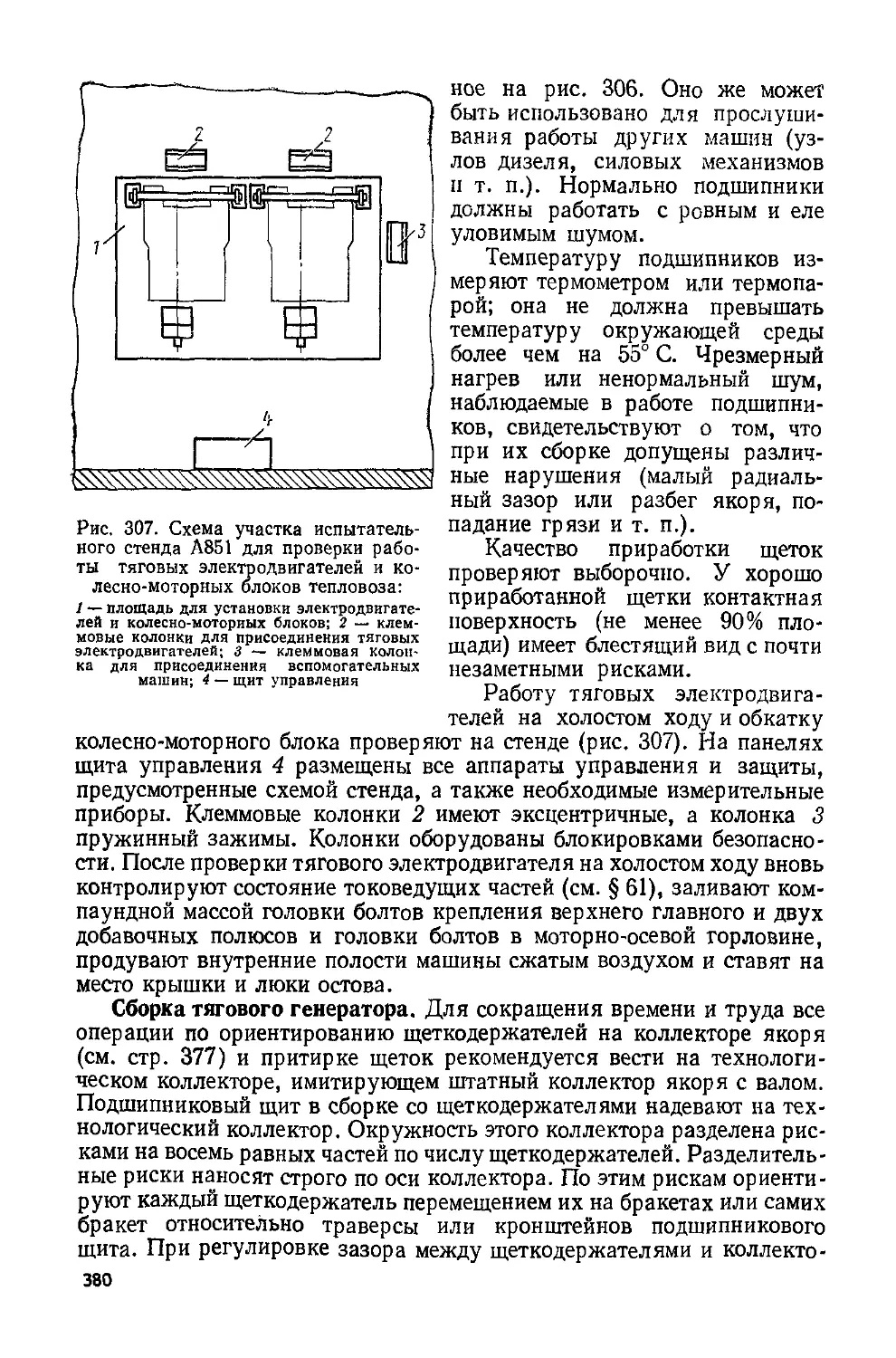

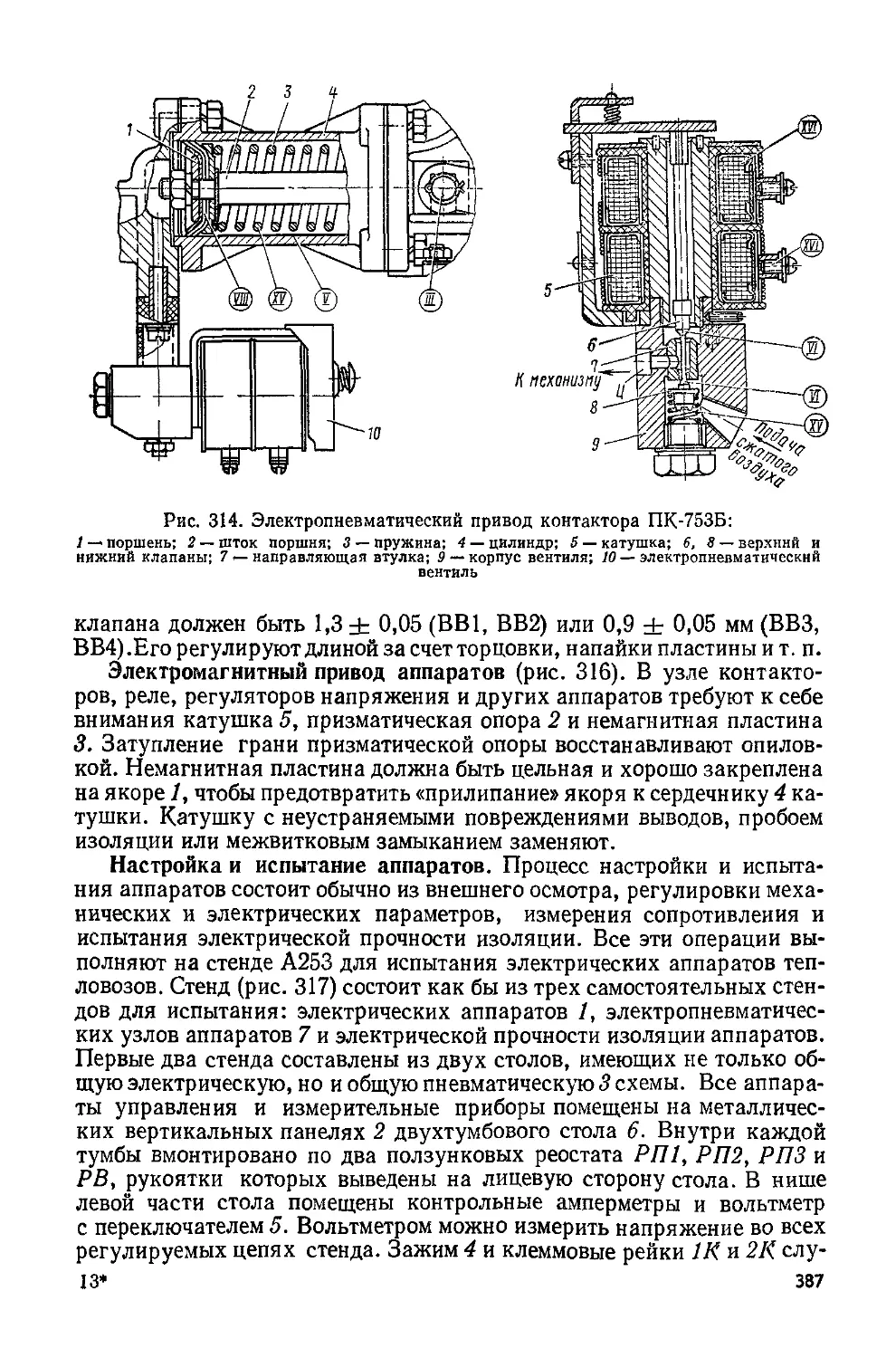

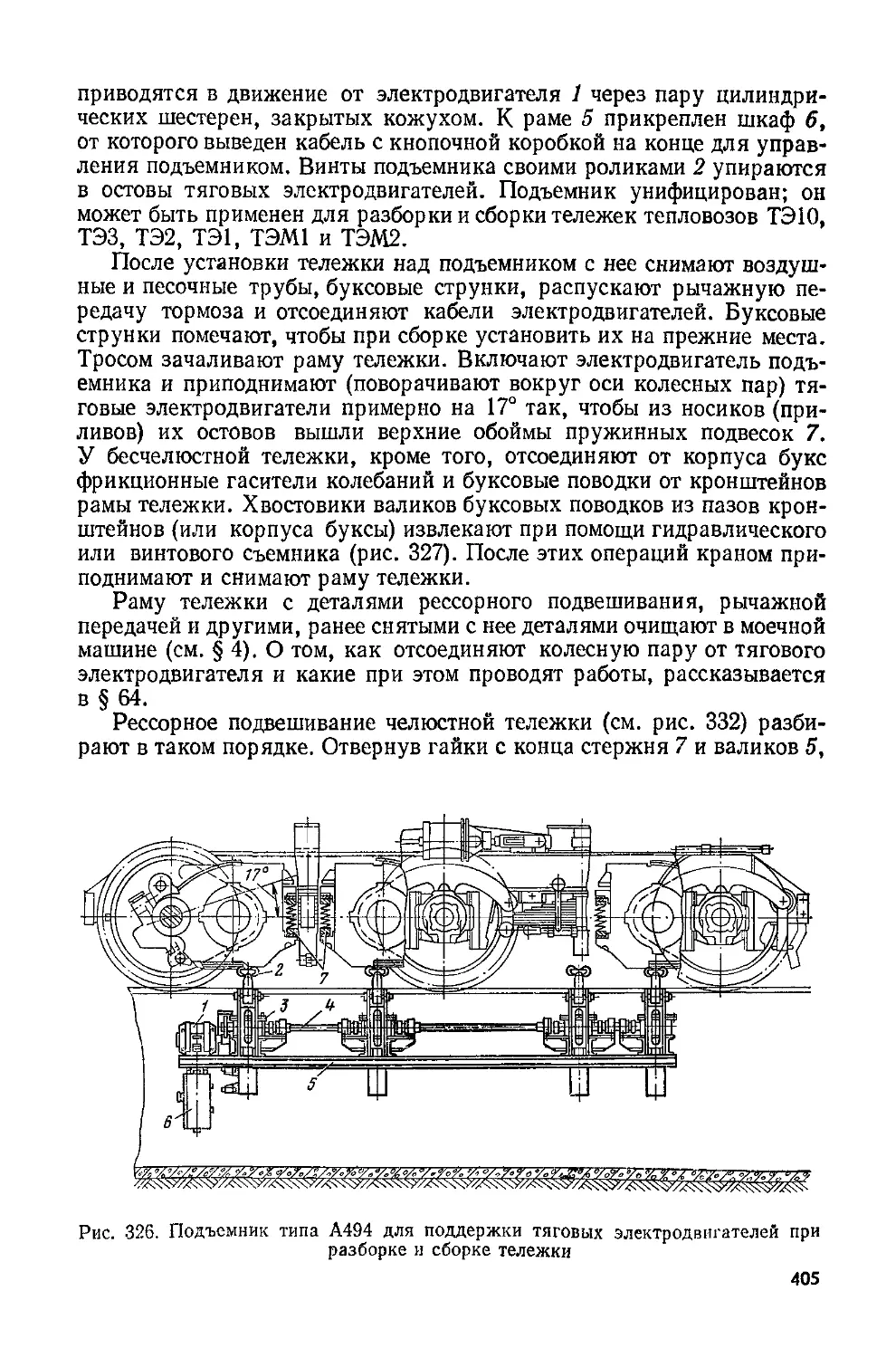

Микрометрические глубиномеры (рис. 19)