Текст

И. М. НЕЙМАН

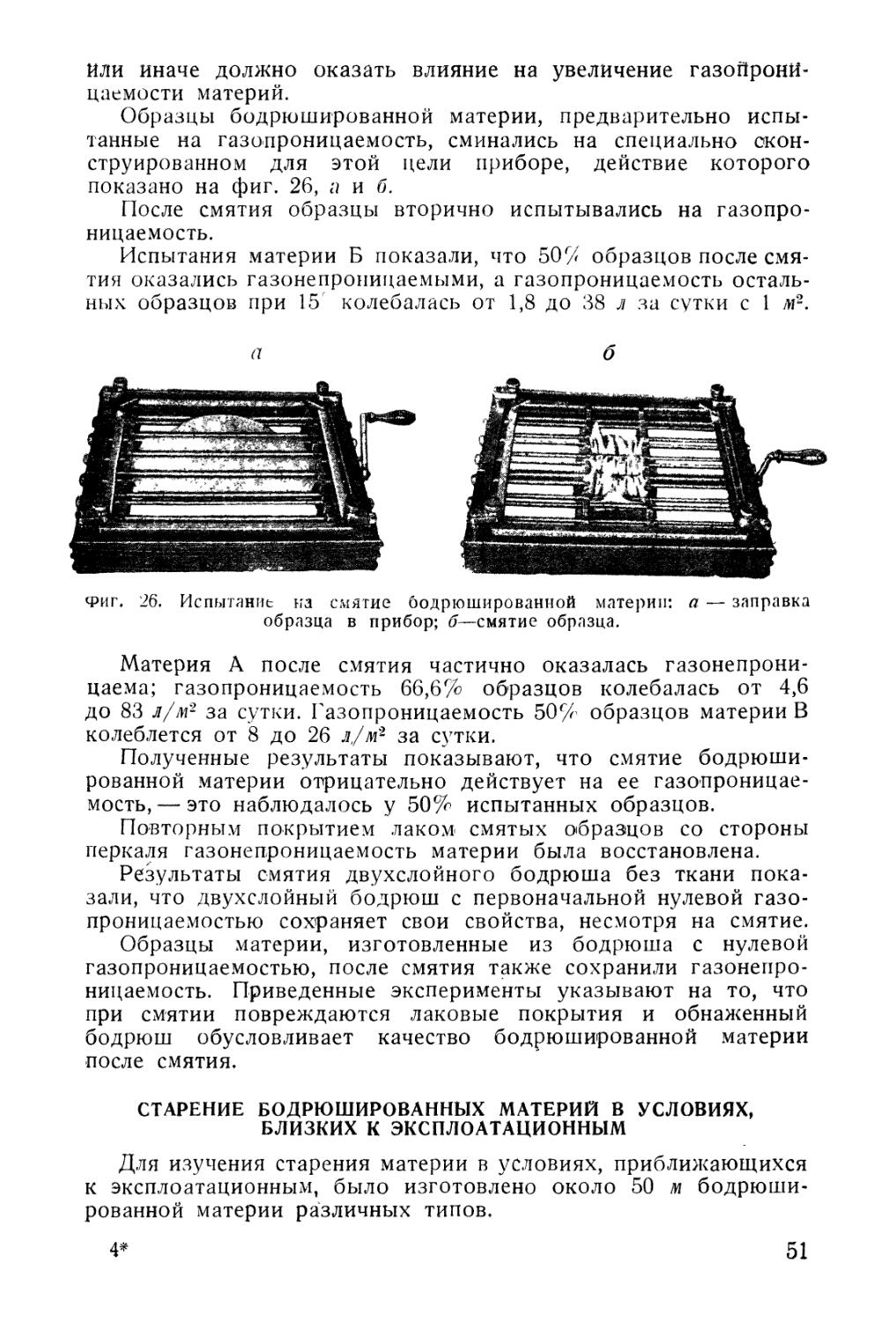

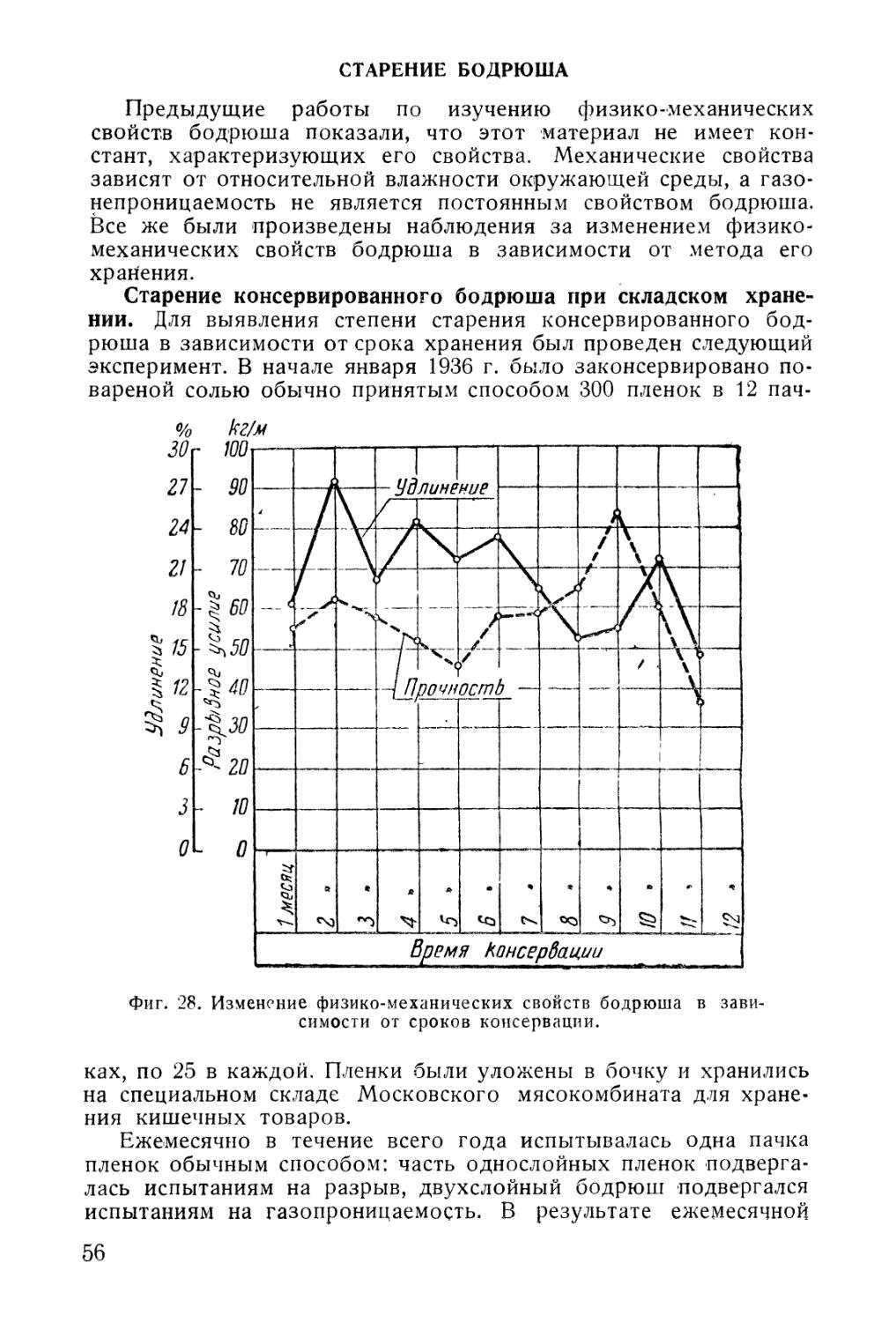

БОДРЮШ,

ЕГО СВОЙСТВА И ПРИМЕНЕНИЕ

В ДИРИЖАБЛЕСТРОЕНИИ

ОНТИ НКТП СССР

ГЛАВНАЯ РЕДАКЦИЯ АВИАЦИОННОЙ ЛИТЕРАТУРЫ

МОСКВА • 193 8 • ЛЕНИНГРАД

Труд является обобщением результатов исследования

бодрюша и бодрюшированных материй как материала для

изготовления баллонов дирижаблей и сфериков. В нем

даются сведения о физико-механических свойствах бодрюша»

о старении бодрюшированных материй, о влиянии на

старение ультрафиолетовых лучей, высоких и низких

температур и атмосферных условий, близких к эксплоатационным.

Кратко разобрана технология бодрюша и свойства клеев

и лаков, применяемых при изготовлении бодрюшированныж

материй.

Книга рассчитана на работников дирижаблестроения.

Редактор В. В. Ржавинский. Техн. редактор А. Н. Савара.

Сдано в набор 10/ХИ 1937 г. Подписано к печ. 11/IIIJ1938 г. Автор, дог. № 10028.

Инд. 40-5-4. Тираж 1000. Колич. печ. лист. Зз/4. Бум. л. 17/8- Учетно-авт. лист. 4,18.

Формат бум. 62Х94/16. Тип. зн. в 1 бум. л. 92 512. Уполн. Главлита № Б-33568, Заказца 15-

2-я тжн. ОНТИ им. Есвг. Соколовой. Ленинград, пр. Кр, Командиров, 29;

ВВЕДЕНИЕ

С развитием жесткого дирижаблестроения перед научно-

технической мыслью встал ряд вопросов, касающихся области

материаловедения. Особенно большое внимание уделяется

материалу газовых баллонов1 для подъемного газа—водорода или

гелия.

Баллонная материя должна удовлетворять целому ряду

технических требований в отношении газонепроницаемости,

прочности, легкости, огнестойкости, сопротивляемости действию вы-

чгоких и низких температур и т. д.

Для сферических аэростатов и газовых баллонов жестких

воздушных кораблей применяется материя, составной ча£тью

которой является бодрюш. Бодрюш — серозная оболочка части

пищеварительного канала^ главным образом слепой кишки,

крупных домашних животных — коров, быков, лошадей, свиней

и др. В немецкой, английской и американской терминологии эта

серозная оболочка Ълепой кишки имеет название «золотобитная»

(Goldschlagerhaut, Gold beats'skin), а во Франции она

называется «la baudruche». Французское название «бодрюш»

привилось в русском языке, и баллонные материи, в которые входит

серозная оболочка кишок, носит название бодрюшированных

материй.

Если обратиться к истории воздухоплавания, то в книге Ню-

ренбергского издания 1784 г. «Der Herren Stephali Montgolfier,

Versuche mit der von einen erfundenen aerostatische Maschine» есть

упоминание о том, что еще в 1556 г. Цезарь Скалигер пытался

сделать воздушный кораблик в виде летающего голубя, остов

которого был из тонкого тростника и обтянут так называемой

medula parabilis, что, повидимому, и было бодрюшем. В 1783 г.

барон Бомануар в Дархмштадте применял бодрюш для

изготовления небольших игрушечных воздушных шаров.

Несмотря на значительный прогресс воздухоплавания,

бодрюш как материал, повышающий газонепроницаемость материй,

не потерял своей ценности до настоящего времени и благодаря

этому нашел применение для наружных оболочек аэростатов и

1 Газовый баллон представляет собой мешок из легкой

газонепроницаемой материи. Геометрически этот мешок должен быть образован по

внутренним очертаниям отсека, в котором ом размещается1. Газовый баллон

защищен от атмосферных воздействий наружной обтяжкой.

газовых баллонов в современных жестких воздушных кораблях

«Nuli secundus» (Англия) и цеппелинах (Германия).

В литературе очень мало освещены вопросы технологии бод-

рюшированных материй и применения их >в дирижаблестроении.

Этот весьма существенный пробел заставил провести работу по

изучению свойств бодрюша как в его чистом 1виде, так ив

соединении с тканью. Результаты этой работы и послужили

источником для данной монографии.

При разработке этой темы автор пользовался материалами

проф. М. А. Барона, внесшего гистологическими исследованиями

ясность в понимание структуры бодрюша, и консультацией инж,

И. Ф. Андреева, которым автор приносит благодарность.

СТРОЕНИЕ БОДРЮША

Слепая кишка крупного домашнего животного (бык, корова)

представляет собой цилиндрическую трубку с глухим концом

(головкой), длиной от 0,9 до 1,5 т и диаметром 10—25 см.

Стенки слепой кишки состоят из четырех главных оболочек:

снаружи находится плотная серозная оболочка (бодрюш), затем

мышечная, подслизистая и слизистая. Для целей

дирижаблестроения интересна главным образом серозная оболочка

(бодрюш), покрывающая слепую кишку с наружной стороны и

имеющая гладкую поверхность.

Серозная оболочка, имеющая в основном структуру

волокнистой соединительной ткани, построена из волокон двух

видов— коллагеновых, или клейдающих, и эластических. Волокна

этих видов резко отличаются друг от друга не только

морфологически, но и по своим физическим и химическим

свойствам.

Коллагеновые волокна обычно располагаются тучками

различной мощности, часто волнообразно изогнутыми. Фибриллы,

или волоконца, коллагеновых лучков всегда имеют параллельное

расположение, никогда не ветвятся. Эластические волокна в

противоположность коллагено;вым никогда не собираются в пучки,

а располагаются в виде отдельных волокон различной толщины,

ветвятся и образуют различного характера сети.

Коллагеновые волокна отличаются большой прочностью

(250—900 кг/см2). Эластические волокна чрезвычайно легко

растягиваются и менее прочны (3,8—6,3 кг/см2).

Пространства между коллагеновьши и эластическими

волокнами и фибриллами заполнены особым белковым веществом,

относящимся к виду глюкопротеидов.

На основании детального гистологического исследования,

произведенного проф. М. А. Бароном (1 ММИ), установлены

своеобразные особенности строения серозной оболочки

(бодрюша). Данные гистологического исследования характеризуют

серозную оболочку, как имеющую слоистое строение.

Изолирование каждого слоя оболочки от других слоев дало

возможность изучить свойства каждого в отдельности.

Микроскопическими исследованиями установлено, что в

серозной оболочке слепой кишки мо;жно различить три основных

слоя:

1) поверхностный (наружный), оформленно построенный из

коллагеновых волокон;

2) средний — построенный из эластической сетки;

3) глубокий—внутренний, неоформленно построенный из

коллагеновых волокон.

Поверхностный- слой оболочки состоит из коллагеновых

волокон (фиг. 1), плотно расположенных параллельно друг другу

Фиг. 1. Наружный коллагеновый

слой.

Фиг. 2. Средний эластический

слой.

и весьма правильно ориентированных в продольном направлении

относительно длины кишки.

Средний слой оболочки, лежащий непосредственно под

поверхностным, состоит из эластических волокон (фиг. 2) и

представляет собой непрерывную эластическую сетку различной

мощности. В большинстве случаев эта сетка состоит из толстых,

грубых эластических волокон в виде петель.

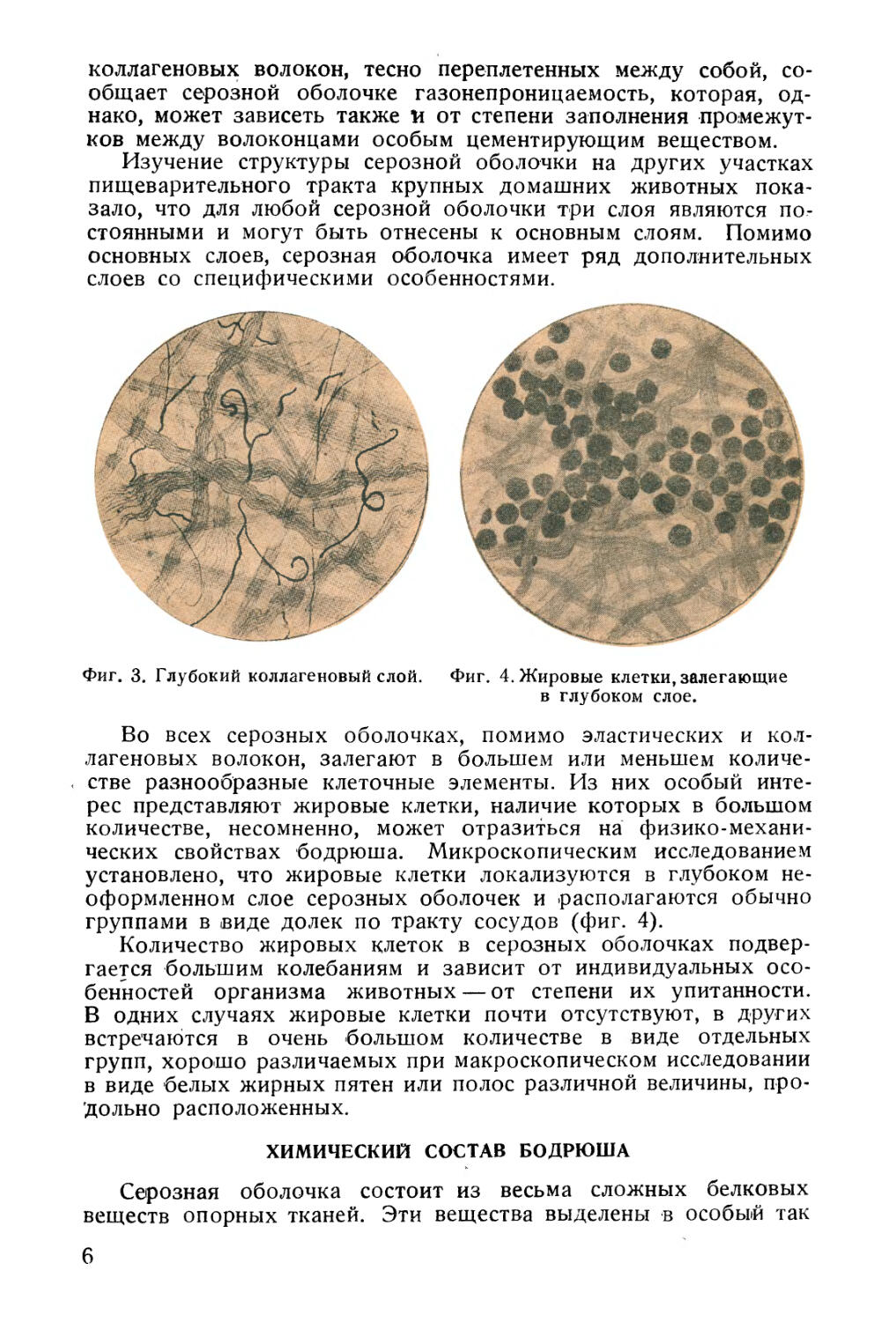

Самый глубокий слой, прилегающий непосредственно к стенке

слепой кишки, построен неоформленно: в нем заложены почти

исключительно пучки коллагеновых волокон, без всякой

ориентировки (фиг. 3).

Изучение микроскопического строения отдельных слоев

позволило установить гистологическую природу волокон

отдельных слоев и неравноценность их физических свойств: одни из

слоев обладают небольшой механической прочностью, другие —

эластичностью, газонепроницаемостью.

Можно считать, что поверхностный слой, построенный из

правильно и плотно расположенных коллагеновых волокон

волнообразного вида, обусловливает прочность серозной оболочки.

Средний слой из эластических волокон сообщает серозной

оболочке эластичность. Глубокий слой из грубых неоформленных

коллагеновых волокон, тесно переплетенных между собой,

сообщает серозной оболочке газонепроницаемость, которая,

однако, может зависеть также м от степени заполнения

промежутков между волоконцами особым цементирующим веществом.

Изучение структуры серозной оболочки на других участках

пищеварительного тракта крупных домашних животных

показало, что для любой серозной оболочки три слоя являются

постоянными и могут быть отнесены к основным слоям. Помимо

основных слоев, серозная оболочка имеет ряд дополнительных

слоев со специфическими особенностями.

Фиг. 3. Глубокий коллагеновый слой. Фиг. 4. Жировые клетки, залегающие

в глубоком слое.

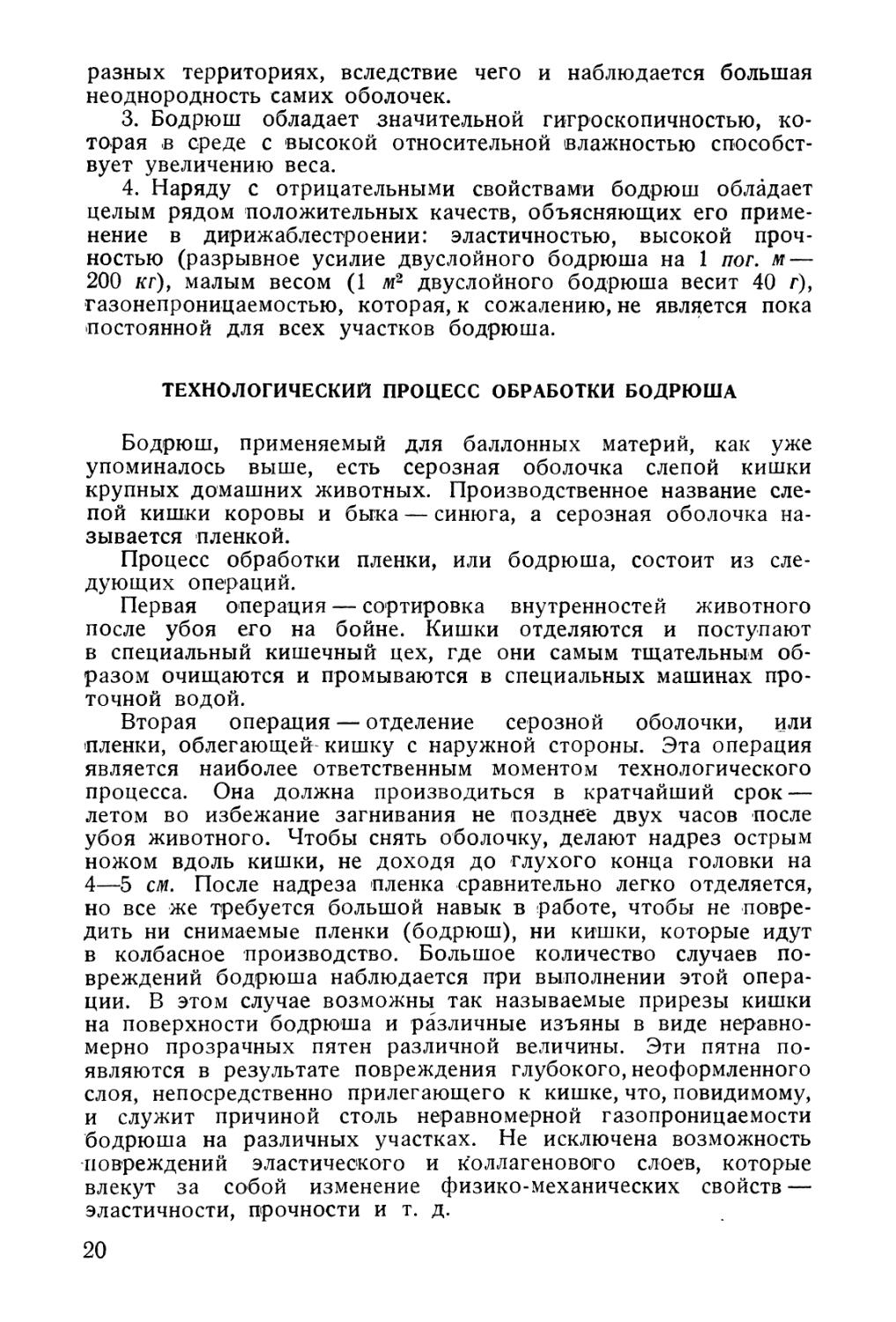

Во всех серозных оболочках, помимо эластических и

коллагеновых волокон, залегают в большем или меньшем

количестве разнообразные клеточные элементы. Из них особый

интерес представляют жировые клетки, наличие которых в большом

количестве, несомненно, может отразиться на

физико-механических свойствах бодрюша. Микроскопическим исследованием

установлено, что жировые клетки локализуются в глубоком

неоформленном слое серозных оболочек и располагаются обычно

группами в виде долек по тракту сосудов (фиг. 4).

Количество жировых клеток в серозных оболочках

подвергается большим колебаниям и зависит от индивидуальных

особенностей организма животных — от степени их упитанности.

В одних случаях жировые клетки почти отсутствуют, в других

встречаются в очень большом количестве в виде отдельных

групп, хорошо различаемых при макроскопическом исследовании

в виде белых жирных пятен или полос различной величины,

продольно расположенных.

ХИМИЧЕСКИЙ СОСТАВ БОДРЮША

Серозная оболочка состоит из весьма сложных белковых

веществ опорных тканей. Эти вещества выделены в особый так

называемый склеропротеиновый класс, имеющий общую

физиологическую функцию. К важнейшим представителям1 этого

класса принадлежит коллаген (основное вещество костей,

хрящей и соединительной ткани), эластин сухожилий и кератин

роговых образований.

Элементарным химическим анализом, проведенным по Либиху,

установлен следующий состав * бодрюша:

Углерод . 46,83%

Водород 6,49%

Азот (по Кьельдалю) 16,23%

Кислород 30,45%

Сера Следы

100% '"

Помимо анализа по Либиху, был проведен качественный

анализ белков для определения коллагена и эластина, который

проводился следующим образом. При длительном кипячении

бодрюша в воде в течение 12—15 час. и упаривании фильтрата

получается студенистая масса, напоминающая клей, прозрачного

золотистого цвета — это и будет коллаген. Нерастворившаяся

часть бодрюша является другим видом белкового вещества —

эластином.

Коллаген по Стясному нерастворим в холодной воде и во

всех органических растворителях; в стерильной воде он может

сохраняться неопределенно долгое время. В холодной

разбавленной кислоте коллаген набухает и при достаточно

продолжительном воздействии кислоты переходит в сильно вязкую массу.

Холодная разбавленная щелочь вызывает также набухание.

Кидролитическое расщепление в присутствии щелочей начинается

при меньших концентрациях и при более низкой температуре,

чем это имеет место для кислот.

Эластин нерастворим в воде и органических растворителях;

в кипящей воде он не разлагается. Однопроцентный едкий

калий на холоду на него не действует, концентрированные

щелочи действуют. По отношению к 5%-ной соляной кислоте

эластин устойчив, 0,2%-ная соляная кислота при

'продолжительном кипячении его растворяет. Холодная концентрированная

серная кислота действует на него очень медленно. Эластин

обладает меньшей способностью к набуханию, чем коллаген.

Помимо качественных реакций было проведено

количественное определение коллагена и эластина. Для этого была

разработана на целом ряде экспериментов методика, состоящая из

следующих операций:

1) подготовки материала для анализа,

2) определения влаги,

3) определения коллагена,

4) определения эластина.

1. Подготовка материала оказывает большое влияние на

результаты анализа. Для большей точности для анализа берут

1 Указанный состав относится к веществу, высушенному при 110°.

7

около 10 тщательно отмытых и высушенных серозных

оболочек. Образцы, предназначенные для анализа, не должны

подвергаться оглицериниванию, увеличивающему эластичность

бодрюша. Образцы нарезаются ножницами на мелкие полоски

шириной 0,5 см, тщательно перемешиваются для большей

однородности и хранятся в склянке с притертой пробкой.

2. Определение влаги производится обычным методом:

навеска около 1 г высушивается в сушильном шкафу при 100°

до постоянного веса.

3. Для определения коллагена берется навеска бодрюша около

2 г, высушенного при 100°, и кипятится с 150 £м* воды в колбе

с обратным холодильником в течение 12—-45 час. Нерастворив-

шаяся часть бодрюша отделяется от фильтрата, который

упаривается в фарфоровой чашке на водяной бане до 20—30 стК

После упаривания фильтрата при застывании получается клей,

который высушивается до полного удаления влаги при 100°.

4. Для определения эластина нерастворившиися при

кипячении бодрюша осадок отмывается, переносится на часовое

стекло и высушивается при 100°.

При анализе по указанной методике воздушно-сухой

бодрюш содержал: 47,71% коллагена, 35,59% эластина, 16,7%

влаги. Кроме коллагена и эластина, в бодрюше есть глобулин,

муцин, альбумин, но количество их так незначительно, что ими

г/см можно пренебречь.

Ш[—г—1—г~Ч—1—I—1—Г—ПИ—Т7*\ Полученные

результаты анализа не

претендуют на абсолютную

точность, так как методика

его выполнения отли-

щ\—|—(—j—|—\.—\>—\-/~\—|—|—|—| чается некоторой

примитивностью, но они

вполне достаточны для

подтверждения характера

структуры бодрюша и

разрешения в

дальнейшем некоторых вопросов

(консервирование,

дубление, применение

антисептиков).

щ LdfL ФИЗИКО-МЕХАНИЧЕСКИЕ

СВОЙСТВА БОДРЮША

Прочность. Физико-

механические свойства

бодрюша, как уже

указывалось выше, опреде-

Толщина " г " ляются природой

составляющих его волокон и

Фиг. 5. Прочность поверхностного слоя их взаимным располо-

в зависимости от толщины. жением

400

1

1

/

/

У*

/

/

/

к

1

у

Коллагеновые волокна сообщают бодрюшу прочность,

а эластические волокна — эластичность.

В процессе работ, проведенных в 1 ММИ, удалось расслоить

бодрюш и произвести механические испытания отдельных

составляющих его слоев на машине Шоппера.

Испытания на прочность поверхностного слоя при ширине

образца в 1 см и длине 10 см показали, что разрывающее

г/см

ВООг

100

600

!

400

100

/

/

/

/

I

(

1

1

/

/

/

/

i

/

ю

11 11

Толщина

13

U

Фиг. 6. Прочность глубокого слоя в зависимости

от толщины.

усилие колеблется от 225 до 600 г на 1 пог. см (фиг. 5), причем

крепость тем больше, чем толще пленка. Для глубокого слоя

при тех же условиях эта величина колеблется от 375 до

780 г/см (фиг. 6). Испытание эластического слоя вследствие

технических затруднений отделения его от других слоев

производилось совместно с поверхностным слоем. Результаты

испытания обоих этих слоев вместе показали колебания

разрывающего усилия от 340 до 690 г/см (фиг. 7).

Сравнение этих данных с результатами, полученными для

одного поверхностного слоя, говорит о незначительной проч-

яости эластического слоя, разрывное усилие которого от 99

до 115 г/см.

Многочисленные испытания нерасслоенного бодрюша на

приборе Шоппера (фиг. 8) показали, что крепость на разрыв для

образцов одних и тех же размеров (100 X 10 мм) колеблется

от 700 до 1450 §\/см (фиг. 9), что составляет на 1 пог. м от 70 до

145 кг.

г/см

70Q

690

i

500

400

300

/

/

/

I

/

/

/

f

/

/

V

/

/

/

Толщина

10

Фиг. 7. Прочность поверхностного и

эластического слоев в зависимости от толщины.

Такую же примерно крепость дают в сумме отдельные слои

бодрюша: поверхностный слой — от 225 до 600 л/Ъи,

эластический слой — от 90 до 115 г/см> глубокий слой—>от 340 до

780 г,/см, а в сумме —от 655 до 1495 г/ш.

Толщина. Из приведенных диаграмм (фиг. 5—7 и 9) видно,

что как нерасслоенный бодрюш, так и его отдельные слои

бывают различной толщины. Толщина поверхностного слоя

колеблется от 3 до 6 ца, суммарная толщина поверхностного и

эластического слоев — от 7 до 18 /-S глубокого слоя — от 7 до 18 р.

Толщина нерасслоенного бодрюша колеблется от 14 до 27 ^.

10

Эти величины приведены для бодрюша и его слоев в воздушно-

сухом состоянии; при увлажнении бодрюша толщина его резко

увеличивается.

Удлинение. Удлинение отдельных слоев бодрюша в момент

максимальной нагрузки неодинаково, и в свою очередь

удлинение каждого слоя в отдельности также изменяется.

Как показали дальнейшие работы по изучению физико-

механических свойств, на удлинение бодрюша влияют

следующие факторы:

1) относительная

влажность окружающей среды;

2) наличие влаги в самом

бодрюше.

В среднем удлинение

поверхностного слоя выражается

в 11 %, эластический слой

вместе с глубоким дает 16%.

При нормальной

относительной влажности окружающей

среды (65%) удлинение нерас-

слоенного бодрюша

колеблется от 8 до 12%.

Вес. Серозная оболочка,

снятая со слепой кишки

крупного домашнего животного,

весит в воздушно-сухом

состоянии в среднем около 4 г;

однослойное полотнище,

оклеенное из нескольких

оболочек, размером в 1 м2 весит

около 20 г. Вес бодрюша, как

и его механические свойства,

непостоянен и

обусловливается, повидимому,

неравномерным расположением и

мощностью отдельных слоев.

.Кроме того, степень

влажности окружающей среды также сказывается на весе бодрюша.

Гигроскопичность. Гигроскопичность, способствуя

увеличению веса бодрюша, может вызвать его загнивание, в результате

чего ценные свойства бодрюша как материала, идущего- на

изготовление баллонной материи, естественно, снижаются.

Для изучения гигроскопичности бодрюша была создана

среда с определенной влажностью, в которой и происходило

насыщение его влагой.

Как известно, водные растворы солей и «кислот в

герметически закрытых сосудах создают парциальные давления

водяного пара, обусловливающего абсолютную влажность среды,

зависящую от температуры, атмосферного давления и

концентрации раствора.

Фиг. 8. Механическое испытание

бодрюша.

11

Такие сосуды были предложены Реньо (Regnault) для

получения среды с любой влажностью.

Зависимость между концентрацией кислот, парциальным

давлением водяного пара, относительной влажностью и

температурой исследована Реньо и дается в таблицах Ландольдт —

Бернштейна (Landoldt — Bernstein).

В табл. 1 дана зависимость относительной влажности при

20° от концентрации серной кислоты. С увеличением концен-

1400

1200

Ч

%1Ю0

юоо

900

BOO

'СМ

)

/

/

/

/

У

/

/

/

го

гг

2А

16

Фиг. 9. Прочность нерасслоенного

бодрюша.

трации кислоты уменьшается парциальное давление водяного

пара, следовательно, уменьшается и относительная влажность

среды.

В табл. 2 дана зависимость парциального давления водяного

пара от температуры при одной и той же концентрации серной

кислоты. Как показал опыт, парциальное давление водяных

паров в пределах температуры 15—25° изменяется незначительно.

Парциальное давление водяного пара над растворами солей

значительно изменяется в зависимости от температуры, чем

обусловлена неточность в работе.

Для увлажнения бодрюша применялись эксикаторы около

40 см высотой, в которые наливалось около 1 л серной

кислоты различной концентрации.

Образцы бодрюша размером 5 X 20 см взвешивались в бюк-

сах на аналитических весах и затем расставлялись на кружке

эксикатора так, чтобы отверстия кружка оставались открытыми.

После установки бюкс эксикатор закрывался крышкой, причем

12

Таблица 1

Концентрация серной

кислоты

24,26

33,10

37,69

43,75

52,13

Парциальное

давление

водяных

паров

мм

14,482

12,317

10,831

8,494

5,792

Относительная

влажность

воздуха

82,59

70,25

61,77

48,50

33,03

Концентрация серной

кислоты

57,65

64,47

73,13

84,48

Парциальное

давление

водяных

паров

мм

3,728

2,241

0,853

0,154

Относительная

влажность

воздуха

21,26

12,78

4,86

0,88

Таблица 2

Гп

>>

fr-

са

п<

<v

<и

15°

20°

25°

Концентрация раствора

серной кислоты —

84,480/0

Парциальное

давление

водяных

паров

мм

0,131

0,154

0,184

Относительная

влажность

°/о '

1,02

0,88

0,77

Концентрация раствора

серной кислоты —

52,13%

Парциальное

давление

водяных

паров

мм

4,215

5,702

7,892

Относительная

влажность

%

32,96

33,03

33,22

Концентрация раствора

серной кислоты —

24,26%

Парциальное

давление

водяных

паров

мм

10,641

14,482

19,516

Относительная

влажность

%

83,21

82,59

82,16

мрая его и крышка для герметичности промазывались замазкой

из смеси вазелина с воском. Эксперимент проводился в

лабораторных условиях.

В эксикатор № 1 была налита вода, что соответствовало

среде, насыщенной водяными парами, или 100% относительной

влажности. Эксикатор № 2 содержал 11,85% серной кислоты,

что соответствует приблизительно 92% относительной

влажности. Эксикатор № 3 содержал 24,36%? серной кислоты —

относительная влажность 83%; эксикатор № 4 содержал 37,49%

серной кислоты — относительная влажность около 62%; эксикатор

№ 5 содержал 40,9% серной кислоты — относительная

влажность 56%.

Регулярным взвешиванием через определенные промежутки

времени был установлен срок пребывания бодрюша в

эксикаторах для насыщения его влагой; этот срок колебался в

пределах 5—6 суток.

13

В каждом эксикаторе помещалось по 20 образцов бодрюша.

Часть образцов (10) только увлажнялась, после чего они

подвергались механическим испытаниям, часть (10) после увлажнения

высушивалась в сушильном шкафу при 100° в течение 2 час,

а затем также испытывалась на прочность и удлинение.

Результаты увлажнения (увеличение веса, удлинение и разрывное

усилие образцов бодрюша) приведены ниже.

На основании многочисленных определений можно

констатировать различную первоначальную влажность образцов,

которая колебалась в пределах от 10,8 до 25,3%. Средняя

первоначальная влажность воздушно-сухого бодрюша равна 17,1%.

Результаты механических испытаний бодрюша как

увлажненного . в среде с различной относительной влажностью, так и

высушенного при 100° после увлажнения даны в табл. 3.

Таблица 3

№ эксикатора

1

2

3

4

5

Концентрация

серной

кислоты

%

Вода

11,85

24,36

37,49

40,9

Относительная

влажность

среды

%

100

92

83

62

56

Физико-механические

испытания бодрюша

после увлажнения

разрывное

усилие

KZJCM

2,7

2,5

4,2

4,0

3,2

удлинение

%

25,7

21,7

13,5

11,2

7,5

увеличение

веса

%

62,4

36,3

12,8

2,5

1,7

Механические

испытания после

увлажнения

и сушки

разрывное

усилие

кг/см

4,1

- 2,5

3,7

5,7

4,5

удлинение

%

12,1

9,6

9,6

7,5

6

На основании материала, приведенного в табл. 3, можно

констатировать, что с увеличением относительной влажности

окружающей среды увеличиваются вес и удлинение бодрюша

(фиг. 10 и 11).

Можно предполагать, что бодрюш увеличивает свой вес или

за счет абсорбции воды отдельными клетками, или в результате

проникновения жидкости между клетками. Кроме того,

происходят устойчивые соединения воды с определенными группами

белковых молекул, благодаря чему образцы бодрюша имеют

различное удлинение в зависимости от степени относительной

влажности даже после сушки при 100°.

Набухание бодрюша вследствие абсорбции воды приводит

к увеличению его объема. При сопоставлении толщины

воздушно-сухого и свежего бодрюша (т. е. серозной оболочки,

тщательно промытой, но не высушенной) получены следующие

результаты:

14

Таблица 4

Количество

образцов

%

Вес

г

1

0,08

2

0,11

3

0,09

4

0,22

5

0,19

6

0,21

7

0,1

9

0,16

10

0,18

13

0,12

14

0,13

26

0,15

1) толщина поверхностного коллагенового слоя свежего

бодрюша превышает толщину воздушно-сухого примерно в три

раза (фиг. 12),

2) толщина среднего слоя меняется незначительно,

3) толщина глубокого слоя свежего бодрюша превышает

толщину воздушно-сухого примерно в десять раз.

Что касается изменения

прочности бодрюша в зависимости

от относительной влажности

среды, то установить какую-либо

закономерность не удалось, о чем

и свидетельствуют результаты

в приведенной выше сводке.

Многочисленные

первоначальные взвешивания образцов

бодрюша при определении его

гигроскопичности показали зна-

60

54

48

42

36

JO

14

18

11

В

В

50

о—

60

У

у

70

/

/

/

/

/

/

i

1

/

/

!

1

1

J

J

so

90

100%

Относительная

Фиг. 10. Изменение веса бодрюша

в зависимости от увлажнения.

14

11

18

V

12

9

$

50

J

■

7/

7

81

i

i

1

1

•

90

/

100%

Относительная

Фиг. 11. Изменение удлинения

бодрюша в зависимости от увлажнения.

15

чительные колебания в весе при одном и том же размере (5 X

X 20 см), — данные табл. 4 указывают на колебания в весе от

0,08 до 0,22 г на образец. Наибольшее количество образцов

(26%) имели вес 0,15 г.

Очевидно, колебания в первоначальном весе оказывают

влияние и на колебания в весе при увлажнении. Эти колеба-

Цел

ЛЛ1

1

'ЬнЬ/е

°.нки

151

ш

V/

ъ

Повеохнос

?/77-

Срвдние

i luuc^nut, мистические

нЬ>е слои , слпи

| 11,5

\ 4,5

V//A4.4Y/

\

Глубокш

Смой

о

135

-

толщина све/кего Бодрюша и отдельных слоед б и.

досушенного * - *

Фиг. 12. Изменение толщины слоев при высушивании.

ния можно объяснить неравномерным распределением слоев,

которые столь различны по своей структуре и

химико-физическим свойствам, обусловливающим <в свою очередь

физико-механические свойства бодрюша в целом.

Газопроницаемость. Применение бодрюша в

воздухоплавании обусловлено его высокой газонепроницаемостью и

прочностью при незначительном весе.

16

Является ли бодрюш но своей природе газонепроницаемой

тканью и чем обусловливается это свойство, в настоящее время

окончательно не выяснено и находится в стадии изучения.

Наилучшим прибором для определения газопроницаемости

является в настоящее время прибор д-ра Шекспира (фиг. 13),

принцип действия которого вкратце заключается в следующем.

Образец исследуемой материи диаметром 28—29 см

помещается между двумя камерами, называемыми

пермеаметром, заполненными воздухом.

После этого верхняя камера через кран заполняется водбро-

дом, скорость диффузии которого через исследуемую материю

определяется помощью электрического газоанализатора.

Фиг. 13. Прибор д-ра Шекспира для определения газопроницаемости.

Чувствительная часть газоанализатора, определяющего

содержание водорода в воздухе, заключена в нижнюю камеру и

называется катарометром.

Электрическим газоанализатором определяют состав газовой

смеси, точнее отношение содержания двух компонентов, в

данном случае водорода и воздуха, по термической прЬводимости,

сравнивая теплопроводность исследуемой газовой^ смеси

с теплопроводностью какого-либо газа, принятого за эталон,

в данном случае с теплопроводностью воздуха.

Сравнение производится следующим образом: две

одинаковые платиновые проволочки, нагреваемые электрическим током,

помещены одна в исследуемый газ, другая — в воздух.

Чем больше теплопроводность окружающей среды, тем

сильнее охлаждается проволока, изменяется ее температура,

2 Зак. 15. И. М!. Нейман

17

а следовательно, изменяется и сопротивление, замеряемое

гальванометром, на котором нанесена шкала процентного

содержания водорода 1.

Структура бодрюша и природа его волокон, как уже

упоминалось выше, определяют его физико-механические свойства,,

что подтверждается целым рядом механических испытаний.

Поверхностный слой, построенный оформленно из коллаге-

новых волокон, в свежем бодрюше имеет волнообразный вид

при ослаблении натяжения (фиг. 14, а); при высушивании

натяжение увеличивается, и у воздушно-сухого бодрюша волокна

поверхностного слоя располагаются совершенно прямолинейно,

плотно прилегая друг к другу (фиг. 14, б). Такое расположение

волокон способствует

прочности бодрюша, а также,

возможно, препятствует

проникновению газа.

Эластический слой,

представляя собой сетку, вряд ли

может повышать

газонепроницаемость и всего

вероятнее — только способствует

эластичности бодрюша.

Глубокий, неоформленно

построенный коллагеновый

слой с тесно

переплетающимися волокнами, оказывая

влияние на прочность,

гигроскопичность и вес, вероятнее

всего повышает

газонепроницаемость бодрюша.

Несомненно, что вещество, заполняющее межволоконные пространства,

также создает монолитность, препятствующую прохождению

газа через бодрюш. Повреждение глубокого слоя может

увеличить газопроницаемость пленки.

Определение газопроницаемости каждого отдельного слоя

бодрюша могло бы подтвердить высказанное предположение,

но по техническим трудностям эти испытания не были

выполнены, и на сегодня еще не выявлено влияние структуры на

величину газопроницаемости.

Невозможность определить газопроницаемость каждого

елоя в отдельности заставила произвести большое количество

испытаний дублированного бодрюша2, обычно применяемого

в производстве баллонных материй.

Многочисленные испытания показали, что даже дублирован-

Фиг. 14. Волокна поверхностного кол-

лагенового слоя: а—до высушивания;

б—после высушивания.

1 Подробное описание прибора можно найти в руководстве инж. К и р-

пичникова «Работы в аэростатической лаборатории» и в «Instruction

for the use and care of Permeameter». См. также Полозов Н. П., Балонные

материи и веревочный такелаж», ОНТИ, 1935.

2 Дублированный бодрюш состоит из двух серозных оболочек,

склеенных между собой.

18

ный бодрюш не является совершенно газонепроницаемым, и

лишь 50% образцов показали нулевую газопроницаемость на

приборе Шекспира, тогда как газопроницаемость остальных

образцов весьма различна и колеблется от 1 до 60 л/м? за

сутки и выше. Испытания бодрюша после различных методов

обработки не внесли ясности в объяснение причины

газопроницаемости бодрюша.

Величины колебания газопроницаемости в зависимости ov

метода обработки бодрюша следующие:

Название материала

Неконсервированный бодрюш

Консервированный бодрюш

Промытый в проточной воде

После увлажнения

После сушки при 45°

Газопроницаемость 1 м2

за сутки при 15°

л

3—116

0- 71 ]

16— 26

8- 70

0— 66

Полученные результаты не являются постоянными для

указанных методов обработки и могут изменяться в ту или иную

сторону, так же как и количество образцов с нулевой

газопроницаемостью.

Большое количество проведенных испытаний с образцами

бодрюша ^показало, что на полотнах существуют участки,

дающие большую газопроницаемость, и газонепроницаемые для

водорода.

Можно предполагать, что одной из основных причин

газопроницаемости бодрюша является неправильное отделение

серозной оболочки от кишки, в результате чего происходит

повреждение слоев, главным образом глубокого,

неоформленного коллагенового слоя, прилегающего непосредственна

к стенке кишки. Эти повреждения подчас едва заметны глазом,,

но они, (по всей вероятности, и являются причиной увеличения

газопроницаемости бодрюша.

ВЫВОДЫ

1. В результате изучения структуры бодрюша установлена

природа его волокон (коллагеновые и эластические), взаимное

расположение которых определяет, физико-механические свой-

ства бодрюша.

2. Изучение физико-механических свойств бодрюша, про-

веденное на большом количестве серозных оболочек, показало,

что отмеченные колебания в полученных результатах есть не-

сомненное следствие принадлежности испытанных оболочек

различным животным. Последние могут различаться по

возрасту, упитанности, состоянию здоровья, условиям роста на

2* 19

разных территориях, вследствие чего и наблюдается большая

неоднородность самих оболочек.

3. Бодрюш обладает значительной гигроскопичностью,

которая в среде с высокой относительной влажностью

способствует увеличению веса.

4. Наряду с отрицательными свойствами бодрюш обладает

целым рядом положительных качеств, объясняющих его

применение в дирижаблестроении: эластичностью, высокой

прочностью (разрывное усилие двуслойного бодрюша на 1 пог. м—

200 кг)у малым весом (1 до2 двуслойного бодрюша весит 40 г),

газонепроницаемостью, которая, к сожалению, не является пока

постоянной для всех участков бодрюша.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ОБРАБОТКИ БОДРЮША

Бодрюш, применяемый для баллонных материй, как уже

упоминалось выше, есть серозная оболочка слепой кишки

крупных домашних животных. Производственное название

слепой кишки коровы и быка — синюга, а серозная оболочка

называется пленкой.

Процесс обработки пленки, или бодрюша, состоит из

следующих операций.

Первая операция — сортировка внутренностей животного

после убоя его на бойне. Кишки отделяются и поступают

в специальный кишечный цех, где они самым тщательным

образом очищаются и промываются в специальных машинах

проточной водой.

Вторая операция — отделение серозной оболочки, или

'Пленки, облегающей кишку с наружной стороны. Эта операция

является наиболее ответственным моментом технологического

процесса. Она должна производиться в кратчайший срок —

летом во избежание загнивания не позднее двух часов после

убоя животного. Чтобы снять оболочку, делают надрез острым

ножом вдоль кишки, не доходя до глухого конца головки на

4—5 см. После надреза пленка сравнительно легко отделяется,

но все же требуется большой навык в работе, чтобы не

повредить ни снимаемые пленки (бодрюш), ни кишки, которые идут

в колбасное производство. Большое количество случаев

повреждений бодрюша наблюдается при выполнении этой

операции. В атом случае возможны так называемые прирезы кишки

на поверхности бодрюша и различные изъяны в виде

неравномерно прозрачных пятен различной величины. Эти пятна

появляются в результате повреждения глубокого, неоформленного

слоя, непосредственно прилегающего к кишке, что, повидимому,

и служит причиной столь неравномерной газопроницаемости

бодрюша на различных участках. Не исключена возможность

повреждений эластического и коллагенового слоев, которые

влекут за собой изменение физико-механических свойств —

эластичности, прочности и т. д.

20

Наконец, последняя стадия — консервирование снятого

сырого бодрюша. Бодрюш как белковое вещество способен

к загниванию. Поэтому для предохранения от загнивания

бодрюш подвергается консервированию, которое, однако, не

должно изменять первоначальной структуры, вызывать потери

составных частей органического характера и нарушать связи

между отдельными слоями во избежание могущего наступить

расслаивания пленки.

Обезвоживание устраняет возможность загнивания. В

кожевенном деле для этой цели применяется повареная соль,

которая обладает обезвоживающим и некоторыми

антисептическими свойствами и является наиболее пригодным веществом

для консервирования.

Анализом установлено, что по своему химическому составу

бодрюш сходен со шкурой животного: бодрюш содержит азота

по Кьельдалю 16,23%, а шкура животного—17,8%. Основными

белками как бодрюша, так и шкуры животного являются

коллаген и эластин, которые не подвергаются изменению от

воздействия хлористого натра (повареной соли). На основании

этих соображений и лабораторной практики консервирование

бодрюша целесообразно производить повареной солью

следующим образом.

Отделение бодрюша от слепой кишки должно производиться

в возможно кратчайший срок. Отделенные пленки необходимо

Фиг. 15. Пачка пленок.

сбрасывать в холодную воду; температура воды должна быть

не выше 12°. Пребывание в воде не должно быть длительным,

так как цель данной операции — охлаждение и обмывание, но

не вымачивание пленки.

Обмытый бодрюш закладывается в рассол повареной соли

крепостью 24° Боме (тузлук) n0i температуре 10—15° на срок

12 час. Эту операцию необходимо вести при 6—10-кратном

перемешивании жидкости.

21

Затем пленки вынимают из тузлука, избыток раствора

стекает, и после этого пленки натирают солью. Применение

тузлука способствует проникновению соли внутрь и

равномерному распределению ее.

Просоленный бодрюш складывается в пачки по 25 шт. (фиг.

15), перевязывается мочалой, и пачки укладываются в

деревянные бочки вместимостью от 1500 до 3500 пленок в каждой.

Повареная соль, предназначенная для консервирования

пленок, должна быть мелкокристаллична во избежание

повреждения пленок, чистая, без всяких запахов, отвечающая стандарту

ОСТ 616. Наилучшей считается так называемая сковородная

(вакуумная соль). Соль для консервирования должна храниться

в сухой, чистой кладовой.

Стерилизующее действие соли незначительно: соль

задерживает рост бактерий, а галлофильные бактерии развиваются

.даже в концентрированных растворах соли. Вследствие этого

необходимо при консервировании бодрюша соблюдать ряд

условий:

1) снятие пленок с кишек и консервирование их на

мясокомбинатах или бойнях требует соблюдения чистоты помещения,

столов, сосудов, в которых производится мойка и

консервирование, — мельчайшие соринки про-чно прилегают к пленкам и

их удаление может способствовать в дальнейшем по1вреждению

лленок;

2) засоленный бодрюш должен храниться при температуре

от 5 до 15°;

3) в теплое время года (при температуре 15°) следует

просматривать пачки пленок, — не греются ли они, и в случае

надобности произвести охлаждение и повторное засаливание;

4) тара для пленок (бочки) должна быть чистой, из одной

породы дерева, выдержанной, парафинированной.

По стандарту ОСТ 3347 .пленки классифицируются

следующим образом: а) по размерам: 1) крупные — длиной свыше

100 сму 2) средние — длиной от 50 до 100 см; б) по сортам —

делятся на первый и второй сорта.

Технические условия

Признаки

Цвет

Обработка

1-й сорт

Светлый

Хорошо очищенные

от сала, без дыр и

надрывов по краям, с

головками

2-й сорт

Допускается серый или

темный

Допускаются с остатками

сала, с надрывами по краям и

без головок

(Продолжение)

Признаки

Ржавчина

(краснуха)

Запах

Естественные

пороки (наросты,

нарывы и пр.)

1-й сорт

Не допускается

Свойственный

кишкам, без какого-либо

постороннего

Не допускаются

2-й сорт

Допускается незначительная

То же, что и для первого

сорта

Не допускаются

Примечание. Пленка, не удовлетворяющая хотя бы одному из требований

1-го сорта, переводится во 2-й сорт, а не удовлетворяющая

требованиям 2-го сорта, — считается браком.

Пленки, законсервированные повареной солью, доставляются

в бочках в баллонные мастерские, где и подвергаются

дальнейшей обработке. Дальнейшая обработка в лабораторных

условиях состоит из следующих операций:

1) Отмывка от соли,

2) оглицеринивание,

3) сушка,

4) браковка,

5) дублировка.

Отмывка от соли. Назначение этой операции заключается

в удалении с пленок повареной соли, которой они густо

пересыпаются с целью консервирования. Пачки пленок

предварительно освобождаются от связывающей их мочалы,

отряхиваются от приставшей соли, головки надрезаются ножницами,

загружаются в эмалированные тазы и заливаются водой при

температуре 20°. Вода в тазах меняется несколько раз — до тех

пор, пока промывная вода не будет содержать повареной соли.

Контроль промывных вод производится 1/10N раствором

AgNO3.

Консервированные солью пленки, как правило, должны быть

без дурного гнилостного запаха, быть слегка влажными на-

ощупь, густо усыпаны мелкой повареной солью, вследствие

чего цвет их неразличим. После погружения в воду соль

начинает растворяться, пленки быстро пропитываются водой,

становятся скользкими наощупь. В зависимости от сорта пленки

бывают белого, слегка желтоватого или сероватого оттенка, но

бывают и совершенно прозрачными, без всяких видимых

пороков.

23

Во избежание повреждений чистка пленок не производится,

и только в случае сильной загрязненности их применяется

следующий метод. Пленки расправляются на столе, покрытом

толстой прорезиненной материей, и мягкой губкой или ватой с них

снимаются соломинки,» соринки. Жировые наросты или участки,,

пораженные каким-либо заболеванием, удаляются ножницами.

Сырая после отмывания соли пленка весит около 25 г.

Оглицеринивание. Отмытые от соли пленки замачиваются

в 5—7%-ном водном растворе глицерина, причем пленки

кладутся так, чтобы раствор покрывал их. Глицерин для этой цели

употребляется химически чистый. Сущность этой операции

заключается в том, что глицерин после сушки остается на

поверхности пленок в виде мельчайших капелек и сообщает

бодрюшу мягкость и эластичность.

В растворе пленки выдерживаются 12—18 час. при

температуре 14—15°, после "чего они приобретают с внешней стороны

как бы облагороженный вид, становясь чище, светлее,

прозрачнее. Водный раствор глицерина после вымачивания в нем

пленок делается мутным, с незначительным количеством

механических примесей.

Сушка бодрюша. Следующая операция после оглицеринива^

ния — сушка пленок. Пленки необходимо сушить <в расправлен-

Фиг. 16. Пленка, натянутая на рамке для сушки.

ном виде. Для этой цели их натягивают на деревянные рамки

(фиг. 16); размер рамок соответствует примерно размерам

пленок 30 X 75 см, 40 X 90 см.

Пленки, натянутые на рамки, помещаются в специальную

камеру для сушки. Режим сушки бодрюша и влияние режима на

физико-механические свойства пока еще точно не установлены^

но при 35—40° пленки высыхают в течение 30 мин.

После сушки бодрюш приобретает блестящий сероватый

оттенок, становится очень эластичным, мягким наощупь и без

запаха. Нужно заметить, что со временем пленки начинают жел-

24

теть, приобретают специфический запах, становятся влажндаш

наощупь.

После сушки пленка весит около 3 г.

Браковка пленок. Пленка после сушки подвергается

браковке. Цель браковки — выявить механические повреждения, вы-

Фиг. 17. Брак на бодрюше.

зывающие

газопроницаемость бодрюша. Эта

операция (проиаводится в

проходящем сб^те электрической

лампы на черном экране

невооруженным глазом.

Указанным способом

можно заметить небольшие

дырочки, меньше чем от

прокола тонкой иглой, и

утонченные, ослабленные

места вследствие

различных причин (фиг. 17).

Поврежденные места

отмечаются мягким,

карандашом и в дальнейшем

заклеиваются- заплатками из

бодрюша. Применяемый

метод браковки очень

несовершенен — многие дефекты остаются невыявленными,

отчасти и обусловливается газопроницаемость бодрюша.

Фиг. 18. Брак на бодрюше; повреждение

поверхностного и среднего слоев.

чем

При микроскопических исследованиях бодрюша нередко

можно обнаружить участки с поврежденными слоями (фиг. 18),

незаметные для невооруженного глаза.

В дальнейшем необходимо разработать более совершенные

методы, позволяющие получить действительно бездефектную

пленку.

Дублировка. После браковки пленки не снимаются с рамок,

а покрываются раствором клея, и на них накладывается второй

слой пленок. При этой операции необходимо тщательно

расправить складки и удалить пузырьки воздуха.

Полученные таким способом двуслойные или дублированные

пленки помещаются в сушильную камеру. Высушенные

дублированные пленки повторно бракуются, а затем обрезаются по

внутреннему краю рамки лезвием бритвы.

Обрезанные .пленки подбираются по ширине и склеиваются

.между собой желатиновым клеем <в ленту длиной в несколько

метров. Ленты навертываются на ролики.

Ширина двухслойной пленки бывает обычно 20—25 см, и

для получения полотнища по ширине перкаля (100—110 см)

необходимо соединение пленок между собой по ширине. Эта

операция производится следующим образом. На деревянные

рамки размером ПО X 150 см туго натягивается плотная

бумажная материя типа перкаля А. Натянутый перкалъ обильно

смачивается водой, и на смоченную поверхность накладываются

рядами сухие дублированные пленки, навернутые на ролики.

Шов для соединения пленок делается^нахлестку шириной

2—2,5 см и для большей прочности и газонепроницаемости

промазывается желатиновым клеем.

Для получения гладкой 'поверхности необходимо

расправлять образующиеся складки бодрюша, удалять пузырьки

воздуха и на бракованные места накладывать заплатки, прсле чего

рамки с дублированным полотнищем бодрюша направляются

в сушильную камеру для сушки.

После сушки полотнище дублированного бодрюша

отделяется от перкаля ручным способом, бракуется и поступает для

изготовления бодрюшираванной баллонной материи. Из 100

пленок можно получить 7%м2 дублированного бодрюша, затратив

на все операции 24 человеко-часа, или 3,2 человеко-часа на 1 м2.

Приведенные данные свидетельствуют о трудоемкости

технологического процесса вследствие отсутствия специального

оборудования. Для развертывания работы в производственном

масштабе необходимо провести ряд мероприятий,

способствующих улучшению технологического процесса и повышению

производительности труда:

1) проектирование и монтаж специальных моечных машин;

2) усовершенствование метода браковки пленок;

3) проектирование и монтаж специальной камеры для

сушки пленок;

4) проектирование и монтаж специальной рамы для

изготовления полотнища дублированного бодрюша.

26

ИЗГОТОВЛЕНИЕ БОДРЮШИРОВАННОЙ БАЛЛОННОЙ МАТЕРИИ

Баллонная материя, являющаяся объектом нашего изучения,

изготовляется из ткани и бодрюша. Для повышения

газонепроницаемости и защиты от влияний внешней среды материя

покрывается лаками. Баллонная материя должна обладать малым

весом, высокой прочностью, эластичностью,

газонепроницаемостью при отсутствии гигроскопичности и горючести.

Наиболее приемлемым текстильным материалом для изгото-

вления бодрюшированной баллонной материи является

хлопчатобумажная ткань — перкаль, хотя не исключена возможность

применения и других тканей — льняных и шелковых. Для

данных опытов был использован перкаль марки Б, который по

своим механическим свойствам оказался наиболее пригодным

для баллонных материй.

Бодрюшированная баллонная материя, как указывалось

выше, уже несколько десятков лет служит материалом для

газовых баллонов жесткого корабля, так как при достаточной

прочности она к тому же обладает незначительным весом и

минимальной газопроницаемостью.

Прочность баллонной материи обусловлена перкалем, а

газонепроницаемость — бодрюшем.

Изготовление бодрюшированной материи в лабораторных

условиях производится следующим образом.

Хлопчатобумажная ткань (перкаль Б) натягивается и прикрепляется на

деревянные рамки (размером 150X110 см) обойными гвоздями или

канцелярскими кнопками.

Затем на натянутую ткань наносится барсучьим флейцем

ровным слоем нитроцеллюлозный (или какой-либо другой)

клей. На покрытую клеем ткань накладывается по размерам

рамки полотнище дублированного (двуслойного) бодрюша,

навернутое на ролик.

При наклеивании дублированного бодрюша на перкаль

образуются воздушные пузырьки, морщинки, складки, которые

удаляются разглаживанием руками или мягкими губками как со

стороны бодрюша, так и со стороны перкаля.

Количество влаги в бодрюше и относительная влажность

помещения, как показывает опыт, безусловно оказывают

влияние на качество приклейки бодрюша к перкалю эфиро-целлю-

лозными клеями. Экспериментально установлено, что

наилучшими условиями для наклейки является содержание влаги

в бодрюше до 42—45% при относительной влажности

помещения 80—85%. При указанных условиях бодрюш хорошо

расправляется на перкале, приклеивается без складок и пузырьков

воздуха. Излишнее содержание влаги в бодрюше нежелательно,

так как оно способствует расхождению швов склеенных между

собой пленок.

В силу сказанного полученная таким образом

бодрюшированная материя высушивается в течение 1—1,5 часа при 17—18° и

относительной влажности 70—75%.

27

В дальнейшем на просохшую материю с обеих сторон

наносится при помощи флейца лак для защиты ее от внешних

воздействий — механических повреждений и проникновения

влаги. Одновременно производить лакировку с обеих сторон не

рекомендуется, так как при испарении из лака летучих

компонентов происходит значительное понижение температуры. В этом

случае на лакированной поверхности могут сконденсироваться

водяные пары из воздуха, нарушающие процесс пленкообразо-

вания и структуру лаковой пленки.

Лакирование производится сначала со стороны перкаля,

а затем через 40—60 мин. после высыхания нанесенного слоя

производится покрытие лаком со стороны бодрюша.

Через 48 час. материя окончательно высыхает. Высохшая

лакированная материя снимается с рамок, отдельные полотнища

соединяются между собой соответствующим клеем, после чего

ткань поступает в раскрой для изготовления баллонов или же

скатывается в рулоны для хранения.

Для изготовления 1 м2 указанным способом необходимо

затратить 1,6 человеко-часа. Расход материалов для получения

1 м2 бодрюшированной материи следующий:

Пленок 14— 15

Глицерина 25 г

Желатинового клея для склейки пленок ....... 75 ,

Клея для приклеивания бодрюша к перкалю .... . 100 »

Лакгг для приклеивания бодрюша к перкалю . . ^ . 230—240 я

Лака для покрытия со стороны перкаля \ 135—140 „

Лака для покрытия со стороны бодрюша ПО—115 „

Изготовление бодрюшированной материи в лабораторных

условиях связано с целым рядом недостатков, оказывающих

влияние на качество материи.

1. Прикрепление перкаля гвоздями или кнопками к рамкам

обусловливает неравномерность натяжки ткани на всех

участках. При взаимноперпендикулярном растяжении ткани, т. е.

по утку и основе, нити направляются не по прямой, а

располагаются волнообразно, что приводит к ошибкам при

механических испытаниях. В дальнейшем необходимо смонтировать

такое приспособление, которое способствовало бы

равномерному натяжению перкаля.

2. Изготовление бодрюшированной материи в виде

отдельных небольших полотнищ размером 150 X 100 см пригодно

лишь для лабораторных работ. Для производственных целей

надо считать обязательным /получение полотнищ

бодрюшированной материи, одинаковых по ширине и длине с куском

перкаля, так как сборка газового баллона из длинных полотнищ

рациональнее благодаря получению меньшего количества швов:

каждый шов утяжеляет баллон и может увеличить

газопроницаемость.

Получение полотнищ указанных размеров! возможно лишь

при механизации технологического процесса производства

бодрюшированных материй. Это мероприятие будет способст-

28

вовать также улучшению качества продукции и удешевлению ее.

Клеи для бодрюшированных материй. Как уже упоминалось

выше, для изготовления бодрюшированных материй

необходимы клеи для получения двухслойного бодрюша, для

приклеивания бодрюша к перкалю и лаки для защитных покрытий

бодрюша и перкаля.

Клеи и лаки для указанных целей должны удовлетворять

целому ряду требований: клеи должны давать прочную склейку,

способствовать эластичности и газонепроницаемости материи,

не оказывать влияния на увеличение веса материи, обладать

незначительной гигроскопичностью.

Для разрешения вопроса, связанного с приведенными

требованиями, были опробованы различные клеи. Прочность

склейки определялась следующим образом. Полоски бодрюша

размером 10 X 120 mm склеивались между собой до половины

различными клеями и по прошествии шести суток испытыва-

лись на -машине Шоппера. Незаклеенные части испытуемого

образца закладывались в клеммы, и раздиранием определялась

прочность клея.

Прочность склейки бодрюша с перкалем определялась таким

же способом.

Склейка пленок между собой для получения двухслойного

бодрюша не встречает затруднений, так как для указанной цели

не требуется особой прочности. Результаты испытаний

склеенных между собой пленок приведены в табл. 5.

Таблица 5

Название клея

Прочность

клейки

минимальная

максимальная

Примечание

Желатина

Эмульсия желатины и

касторового масла .

Глицерин

Вода

5

15

72

60

32

77

119

127

40

119

Ширина испытуемой

полоски—10 мм

Из приведенных результатов видно, что смоченный водой

бодрюш обладает природными адгезионными свойствами,

равными по прочности желатиновым клеям. Введение глицерина

способствует лишь эластичности бодрюша, но понижает

прочность склейки.

Несмотря на возможность производить склейку без клея,

все же в некоторых случаях применение желатиновых клеев

29

является необходимым для уменьшения газопроницаемости

бодрюша.

Склейка бодрюша с перкалем требует большей прочности,

препятствующей возможнохму расслаиванию материи в экспло-

атационных условиях. В качестве склеивающих веществ были

опробованы клеи животного происхождения (желатина,

казеин), каучуковые и нитроцеллюлозные. Склейка и испытания

проводились то методу, описанному выше.

Данные о прочности склейки бодрюша с перкалем приведены

в табл. 6.

Таблица 6

Название клея

Концентрация

Прочность

склейки образцов

минимальная

максимальная

Желатина

Желатина и латакс СК

Казеин кислотный

» ?? •..«••••

Каучуковый клей М-И

Каучуковый клей М-11

Каучуковый самовулканизирующий

ся клей

Каучуковый самовулканизирующий

ся клей

Нитроцеллюлозный клей ....

10

15

10

5

Неразбавленный

Разбавленный 1:1

10

С касторовым маслом

С нитрированным

касторовым маслом

117

108

153,8

119,6

98,1

55

47

44,3

51,2

106

100

181

124,5

173,2

149,9

128,1

55

78

52,9

57,5

168

210

Из приведенных результатов видно, что нитроцеллюлозные

клеи дают наибольшую прочность склейки, а затем следуют

желатиновый и казеиновый клеи. Каучуковые, клеи являются

малопригодными для указанной цели, хотя и способствуют

получению наиболее эластичной бодрюшированной материи.

Несмотря на ряд преимуществ нитроцеллю лозного клея

(более высокая прочность склейки, меньшая гигроскопичность по

сравнению с желатиной, стойкость по отношению к различным

факторам старения), все же огнеопасность нитроцеллюлозы

заставляет искать замены ее менее огнеопасным эфиром целлюлозы.

Лаки для бодрюшированных материй. Одним из наиболее

эффективных и экономически выгодных способов защиты

ткани, как показали работы в области авиапромышленности,

являются покрытия лаками, полученными на основе эфиров

целлюлозы. Поэтому была поставлена задача изучения и

изготовления нитроцеллюлозных лаков для защиты баллонной

бодрюшированной материи с внешней и внутренней сторон.

30

Не останавливаясь на теории пленкообразования и на

специальных работах по составлению рецептуры нитроцеллюлозных

лаков и роли пластификаторов *, приведем лишь результаты

испытаний нескольких лаков для бодрюшированной материи

(лак-основа № 23, лак № 31, № 147, № 154 и № 175).

В качестве основного материала для изготовления

нитроцеллюлозных лаков была применена нитроцеллюлоза, которая на

основании произведенного анализа обладала следующими

константами:

Растворимость . . . . 99,4%

Вязкость по Энглеру 1,2

Зольность 0,37%

Содержание азота И>7%

Таблица 7

Название материала

Удельный вес

Пределы

кипения

°Ц

В

указанных

пределах

отогнано

Реакция

Ацетон ....

Амилацетат . .

Этиловый спирт

Бензол ....

0,791

0,867

0,801

0,679

55- 78

135—156

77— 81

78— 90

97,5

97

98,5

96

Нейтральная

Таблица 8

Лак

N° 31

Л2 147

№ 154

№ 175

Лак-основа

№ 23

Влияние

> атмосферы

Экспозиция

Май

Первоначальные

испытания

03*

го

721

74

657

492

7032

о

о

оГ

Я

я

0)

я

Удли

61

180

68

73

10

Август

Через

3 мес.

га

го

сз Щ

1061

153

451

421

8401

о

аГ

s

я

а>

я

Удли

78

208

70

89

8

на лаковые

на ч е р д а

Ноябрь

Через

6 мес.

СЗ

со

II

1190

95

496

671

9203

о

V

S

я

<v

я

Удли

82

178

80

77

пленки

к е

Февраль

Через

9 мес.

со

го

1605

71

262

1066

9155

о

о

<D

Я

<D

Я

Удли

78

223

78

78

7

Май

Через

12

т

гс

со

1463

440

790

7875

мес.

с

аГ

я

я

CD

Я

Удли

73

63

80

7

1 Указанные вопросы разработаны инж. Сахарновым и изложены в

неопубликованном отчете за 1934 г.

31

Экспозиция на крыше

(Продолжение табл. 8)

Лак

№ 31

№ 154

№ 147

Лак-основа № 23

Октябрь

Первоначальные

испытания

нагрузка

г/мм*

956

392

74

7032

удлинение

%

72

90

180

10

Январь

Через 3 мес.

нагрузка

г/мм2

1242

216

242

5416

удлинение

%

48

103

108

11

J

Апрель

Через 6 мес.

нагрузка

г/мм2

1200

149

276

удлинение

%

44

133

77

Таблица 9

Влияние низкой температуры (—60°)

Лак

№ 31

№ 147

№ 154

№ 175

Лак-основа №23

Первоначальные испытания

нагрузка, г/мм2

873

68

391

474

11265

удлинение,%

94

112

174

112

6

Через

нагрузка, г/мм2

1077

526

469

526

9117

48 час.

удлинение, %

92

125

87

125

6

Таблица 10

Лак

№ 31

№ 147

N° 154

№ 175

Лак-основа

№ 23

Влияние высокой температуры

Через

24 часа

го

Наг

г/м.

873

68

391

474

7032

а

а

0)

а

s

1

94

145

74

112

6

Через

36 час.

го

со

Наг

г/м.

90,8

106

465

495

8155

о

о

аГ

S

а

а

s

1

82

159

84

101

5

Через

48 час.

го*

rt

Наг

г/м.

964

102

484

530

8452

с

о

CD

К

а

к

Удл

77

153

74

91

6

(60°)

Через

72 часа

гоГ

со

о* is

924

88

442

439

8585

о

сГ""

QJ

S

а

CD

а

s

ч

75

122

75

91

8

Через

96

со

Наг

г/м.

735

—

385

362

8478

час.

о

о

О

К

а

а

s

68

.—

49

95

6

32

Таблица 11

Лак

№ 31

№ 147

№ 154

№ 175

Лак-основа

№ 23

Влияние

Первоначальные испытания

аз"

со

оз ^

920

68

639

481

6565

о

о"""

CD

К

X

О

X

К

ч

93

188

84

114

13

ультрафиолетовых лучей

Через

ев

со

Я го

789

53

445

363

5975

12 час.

о

о

ние,

<D

X

S

1=5

72

139

67

78

3

Через 24 часа

CS

от

се ^^^

X «s*

701

151

401

478

5914

о

о

ние,

X

S

ч

131

57

83

3

Через

се"

со

On »

fi-i ££

ТО ~^.

611

48

351

445

2700

36 час.

о

о

ние,

CU

S

S

ч

КС

63

73

54

86

2

Влияние повышенной влажности на увеличение веса

Лак

№ 31

№ 147

№ 157

№ 175

Лак-основа

№ 23

Потеря в весе

после сушки

в термостате

при 60°

за сутки

%

0,47

0,44

0,68

0,62

1,64

Увеличение

веса после

пребывания

в среде с 60%-

ной

относительной

влажностью

за сутки

%

0,18

0,15

0,35

0,35

1,09

Увеличение

веса после

пребывания

в среде с 90%-

ной

относительной

влажностью

за сутки

%

0,28

0,37

0,44

0,5

1,49

Таблица 12

лаковых пленок

Примечание

Увеличение веса

отнесено к весу

после сушки в

термостате при 60°

В качестве растворителей применялись ацетон и амилацетат,

разжижителей — этиловый спирт и бензол, пластификаторов —

трикрезилфосфат, касторовое масло, кастероль.

Константы растворителей и разжижителей приведены

в табл. 7.

Из указанных выше лаков были приготовлены лаковые

лленки, которые испытывались на влияние атмосферы

(экспозиция на чердаке и крыше), высокой (60°) и низкой (—60°)

температур, ультрафиолетовых лучей, относительной влажности

60 и 90% в специальных камерах (табл. 8—12).

Критерием действия первых четырех факторов было

изменение механических свойств пленок (изменение прочности и удли-

Зак. 15. И. М. Нейман.

33

нения) по сравнению с 'первоначальными свойствами, которые

определялись на машине Шоппера. Размеры образцов для

испытания брались следующие: разрывная длина 100 мм, ширина

10 мм; толщина замерялась (микрометром.

В результате воздействия указанных факторов при

систематических испытаниях выявлен характер старения пленок,

изготовленных из нитроцеллюлозных лаков.

выводы

Полученные результаты старения лаковых пленок позволяют

сделать следующие выводы:

1. Влияние атмосферы вызывает в лаковых пленках

снижение крепости и удлинения. Наиболее резкие изменения

отмечены у пленок, которые подвергались непосредственному

воздействию солнечных лучей. Так, если на чердаке лаковые

пленки просуществовали 12 мес, то на крыше через 7 мес.

наблюдается их полное разрушение.

2. Повышенная температура (60°) через 96 час. вызвала

незначительное снижение прочности и удлинения.

3. Низкая температура (— 60°) в пределах проведенного

опыта, никакого влияния на качество лаковых пленок не

оказала.

4. Под действием ультрафиолетовых лучей прочность и

удлинение пленок понизились вследствие фотохимических

процессов.

5. Гигроскопичность лаковых пленок незначительна и

зависит от качества и количества пластификатора, а также, пови-

димому, и от срока пребывания в среде с повышенной

влажностью.

На основании проведенных экспериментов указанные лаки

признаны наиболее стойкими по сравнению с другими, почему

и были применены для изготовления бодрюшированной материи

и изучения старения совместно с бодрюшем.

СТАРЕНИЕ БОДРЮШИРОВАННЫХ МАТЕРИЙ

Под старением материалов понимается совокупность

изменений во времени первоначальных свойств их, вызываемых

влиянием различных факторов, каковыми являются меняющаяся:

температура, свет, влажность и т. д.

Процесс старения материалов может иметь место как в эке-

плоатации, так и в условиях складского хранения.

Основными положительными свойствами рассматриваемых:

здесь бодрюшированных тканей являются крепость на разрыв,

удлинение, вес, газонепроницаемость, влагоустойчивость,

сопротивляемость загниванию и т. д.

Изменение указанных свойств под влиянием перечисленных

выше факторов может служить критерием для суждения о

степени старения изучаемых материалов. Наиболее характерными,

признаками происходящих в бодрюше изменений, являются по»

34

явление запаха, плесени, увеличение газопроницаемости,

уменьшение прочности; для бодрюшированных материй — увеличение

газопроницаемости и снижение механической прочности.

Изучение процесса старения бодрюша и бодрюшированных

материй было проведено лабораторным путем, т. е. путем

создания различных искусственных условий, благодаря которым

можно вызвать ускоренное изменение свойств изучаемых

материалов, после чего .исследуемые материи контролировались

целым рядом физико-механических испытаний. Для изучения

старения были выбраны три типа бодрюшированной материи:

А, Б и В, изготовленных по рецептуре, разработанной в химико-

технологической лаборатории.

Материя А представляет собой хлопчатобумажную ткань —

перкаль Б, на который наклеивается нитроцеллюлозным клеем

154а двухслойный бодрюш. Слои двухслойного бодрюша склеены

между собой 4%-ным раствором желатины. С обеих сторон

материя защищается нитроцеллюлозным лаком № 2.

Материя Б отличается от материи А лишь лаком для

наружных покрытий: взамен лака № 31 был применен нитроцеллю-

лозный лак № 175.

Материя В отличается от обоих типов материи применением

в качестве пластификатора для нитроцеллюлозных лаков

нитрированного касторового масла как для приклейки бодрюша к

перкалю, так и для наружных покрытий.

Первоначальные физико-механические свойства

бодрюшированных материй приведены в табл. 13.

Таблица 13

Название

бодрюшированной материи

А

Б

Б

К"тгрй

154а

154а

1546

9

175

1756

Разрывное

усилие

кг/м

940

960

1060

Удлинение по

основе

о/

/0

8,6

7

8,5

Вес

г

18,6

175,1

268

ницаемость

л/м2

0

0

0

Перкаль Б, из которого были изготовлены все три типа

бодрюшированных материй, имел следующие константы:

Разрывное усилие по основе 560 кг/м

по утку 540"" „

Удлинение при 80%-ной относительной влажности . . . 13%

Вес \ м2 63 г

Влажность 5,9%

Число нитей в 1 см2 по основе 50

Число нитей в 1 см2 по утку 44

Бодрюш был взят консервированный в поваренной соли со

сроком хранения 5—10 дней, без видимых изъянов—жировых

наростов, гнойников, краснухи — нормальной длины (около 1 ж).

3* 35

Физико-механическце свойства двухслойного бодрюша

следующие:

Разрывное усилие . . • 2С0 кг/м

Удлинение 15%

Содержание влаги 18%

Вес 1 м* 45 г

Для изготовления лаков применялись материалы с

константами:

Нитроцеллюлоза — вязкость по Энглеру 1,02

Бензол — пределы кипения 80— 95°

Ацетон ,, „ 56— 60°

Амилацетат „ „ 120—135°

Касторовое масло: кислотное число 1,33, число омыления 175

йодное число 84,6, удельный вес при 20° 0,96.

Для лака № 175 был приготовлен в качестве

пластификатора по заранее разработанной рецептуре кастероль № 2,

представляющий собой касторовое масло, полимеризованное при

200° в течение 60 час. После полимеризации масло подвергается

оксидации кислородом воздуха вначале в течение 36 час. при

60—70°, а затем 30 чж. при 120°. Количество продуваемого

воздуха, необходимое для оксидации, — около 5 л/тин.

Константы кастероля № 2: кислотное число 8,5, йодное

число 62,7, число омыления 182,9.

Кроме кастероля в качестве пластификатора было

опробовано нитрированное касторовое масло. Нитрирование

касторового масла производится следующим образом. Азотная кислота

уд. веса 1,5 приливается по каплям в касторовое масло при

непрерывном помешивании. Во время нитрации необходимо

поддерживать температуру 10°. Количество азотной кислоты берется

в 2*4>—3 раза больше теоретического; конец приливания азотной

кислоты является окончанием процесса.

По окончании процесса масло представляет собой густую

пенистую массу, очень липкую, светложелтого цвета. Масса

выливается в холодную воду во избежание разогревания и

отмывается от избытка кислоты чистой водой, затем растворяется

в эфире, и эфирная вытяжка промывается в делительной

воронке 1%-ным раствором соды и чистой водой, подогретой

до 30°. Промывание продолжается до тех пор, пока, промывные

воды с метилоранжем не покажут нейтральной реакции.

Промытая эфирная вытяжка тщательно сушится хлористым

кальцием, после чего эфир отгоняется, и получается масло

с красноватым оттенком, очень липкое, со специфическим

неприятным запахом.

Полученное указанным способом нитрированное масло

имело следующие константы:

Константы по Левковичу*-

Содержание азота . . 4,3% Содержание азота 4—5%

Число омыления . . 285,1 Число омыления . 278,5—286,5-

Удельный вес .... 1,125 Удельный вес . . 1Д27

36

Влияние ультрафиолетовых лучей на бодрюшированные

материи. Из практики воздухоплавания известно, что -прорезинен-

ные баллонные материи по прошествии определенного времени

теряют первоначальные свойства (прочность, удлинение),

расслаиваются, приобретают чрезмерную газопроницаемость и

покрываются пятнами. Все эти изменения являются признаками

старения, происходящими главным образом вследствие

воздействия ультрафиолетовых лучей.

Бодрюшированная материя, предназначенная для баллонов

жестких дирижаблей, хотя и не подвергается

непосредственному воздействию ультрафиолетовых лучей, однако облучение

бодрюшированных материй указанными лучами все же было

произведено.

Наилучшим источником получения ультрафиолетовых лучей

является ртутная кварцевая лампа. Для проведения облучения

была применена лампа производства Московского

электрозавода. Лампа вставлялась в камеру, в которой на специальном

вращающемся барабане укреплялись образцы для облучения.

Опыты производились с бодрюшированными материями

А, Б, В и определялись изменения первоначальной

газопроницаемости, веса, прочности и удлинения в зависимости от сроков

пребывания в камере.

Испытания проводились через каждые 12 час; всего

проведено пять испытаний. Изучая результаты испытаний,

приходится констатировать отсутствие закономерности изменения

физико-механических свойств в зависимости от времени

облучения. Все кривые колеблются в сторону подъема и падения.

Результаты сравнения первоначальных данных и

конечных испытаний (после облучения в течение 60 час.) даны

в табл. 14.

Таблица 14

Физико-механические

свойства

Материя

Примечание

Газопроницаемость, л/м2

Прочность, кг/м . . . .

Удлинение, %

Вес, г

+ 1.7

+ 20

+ 2

+ 7

0

+ 60

+ 2,2

- 1,8

J

0

+ 128

+ 1,5

+ 1,2

Приведенные

данные

являются средними

Результаты испытаний, приведенные в табл. 14, показывают,

что действие ультрафиолетовых лучей на бодрюшированные

ткани в течение 60 час. выразилось в следующем: а) изменился

внешний вид материй — она пожелтела, потеряла эластичность

(наощупь); б) механические качества всех трех тканей

повысились; в) повысился вес у материй А и В, хотя и незначительно;

37

г) газопроницаемость обнаружена лишь у материи А, у двух

других она нулевая.

Таким образом в условиях эксплоатации при наличии

наружной обтяжки, не пропускающей ультрафиолетовых лучей,

старение бодрюшированной материи вряд ли может вызывать

опасения.

Влияние на бодрюшированные материи повышенной

влажности. Изучение влияния повышенной влажности на бодрюши-

рованную материю производилось в специальной камере,

смонтированной по типу террариума.

Материя с /ИелатиноВЫ клеем

3D

10

Материя с нитроцеллюлоза to м лаком

' 2 3 4 5 6 7 дней 8

Время удлоЖнения S камере

Фиг. 19. Увеличение веса бодрюшированной материи в камере

повышенной влажности.