Текст

П. П. Кремлевский

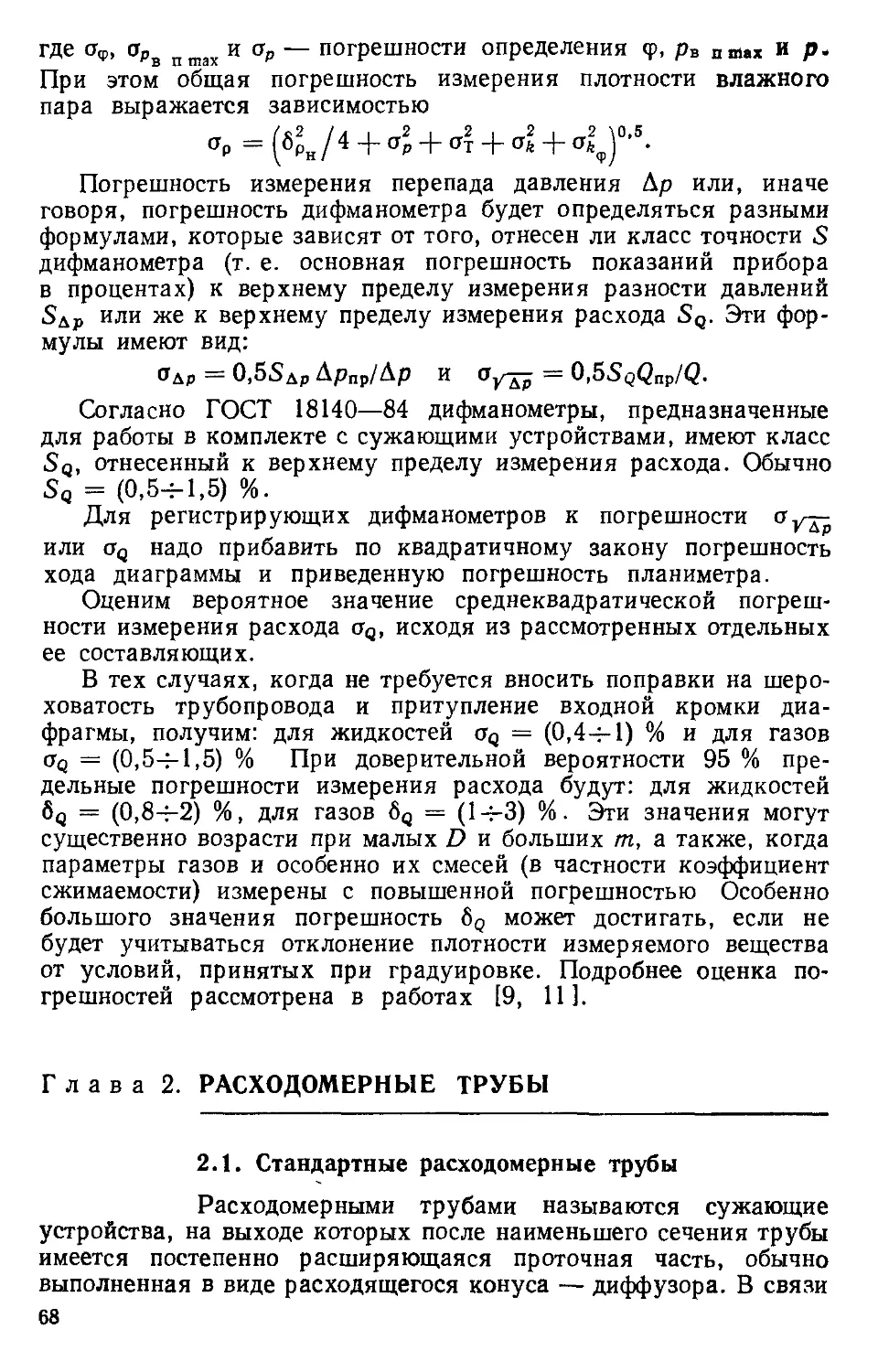

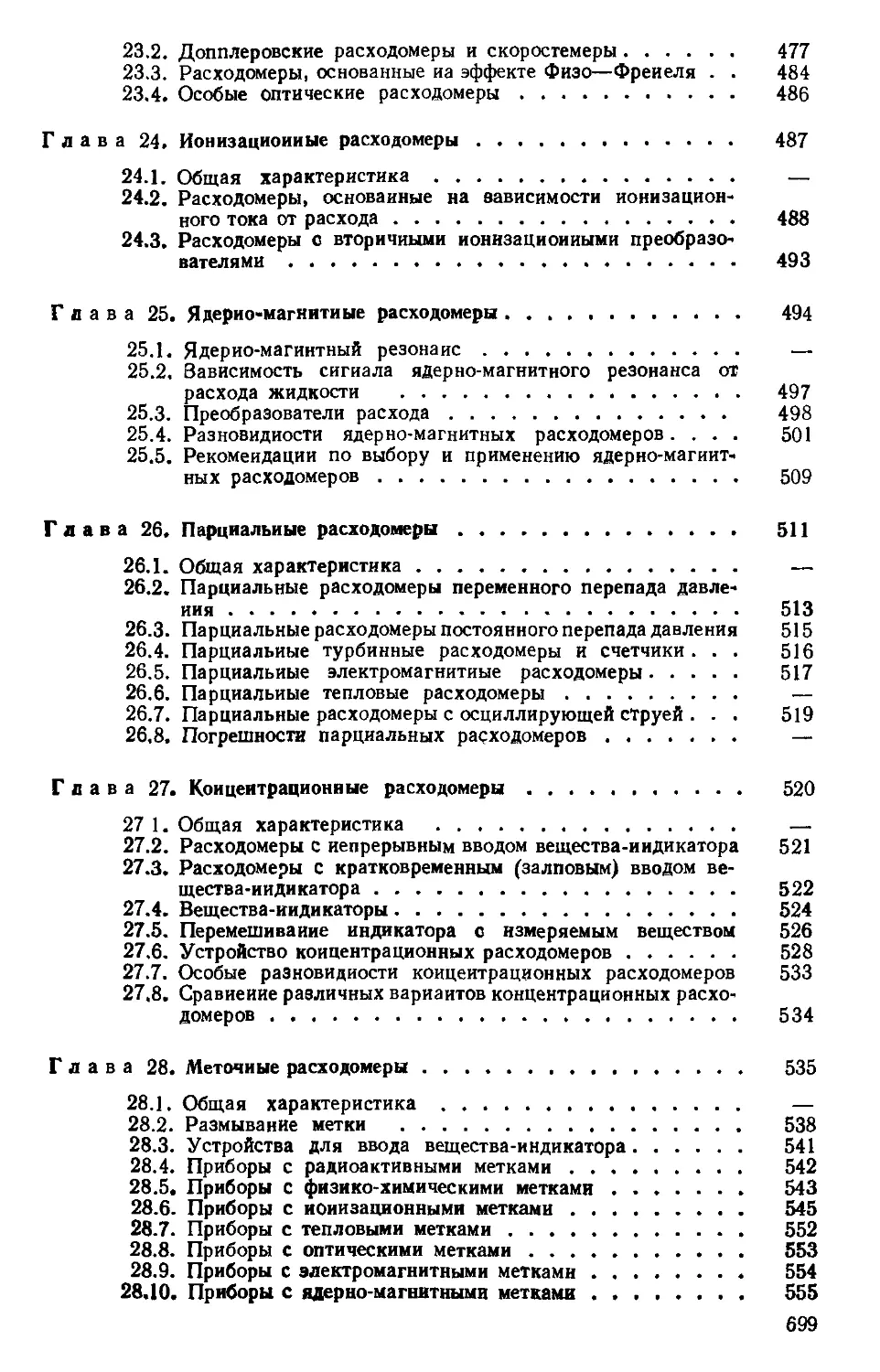

РАСХОДОМЕРЫ

И СЧЕТЧИКИ

КОЛИЧЕСТВА

СПРАВОЧНИК

Издание 4-е,

переработанное и дополненное

ББК 31.32-5я2

К79

УДК [681.121.4 -Ь 681.121.8 (035)]

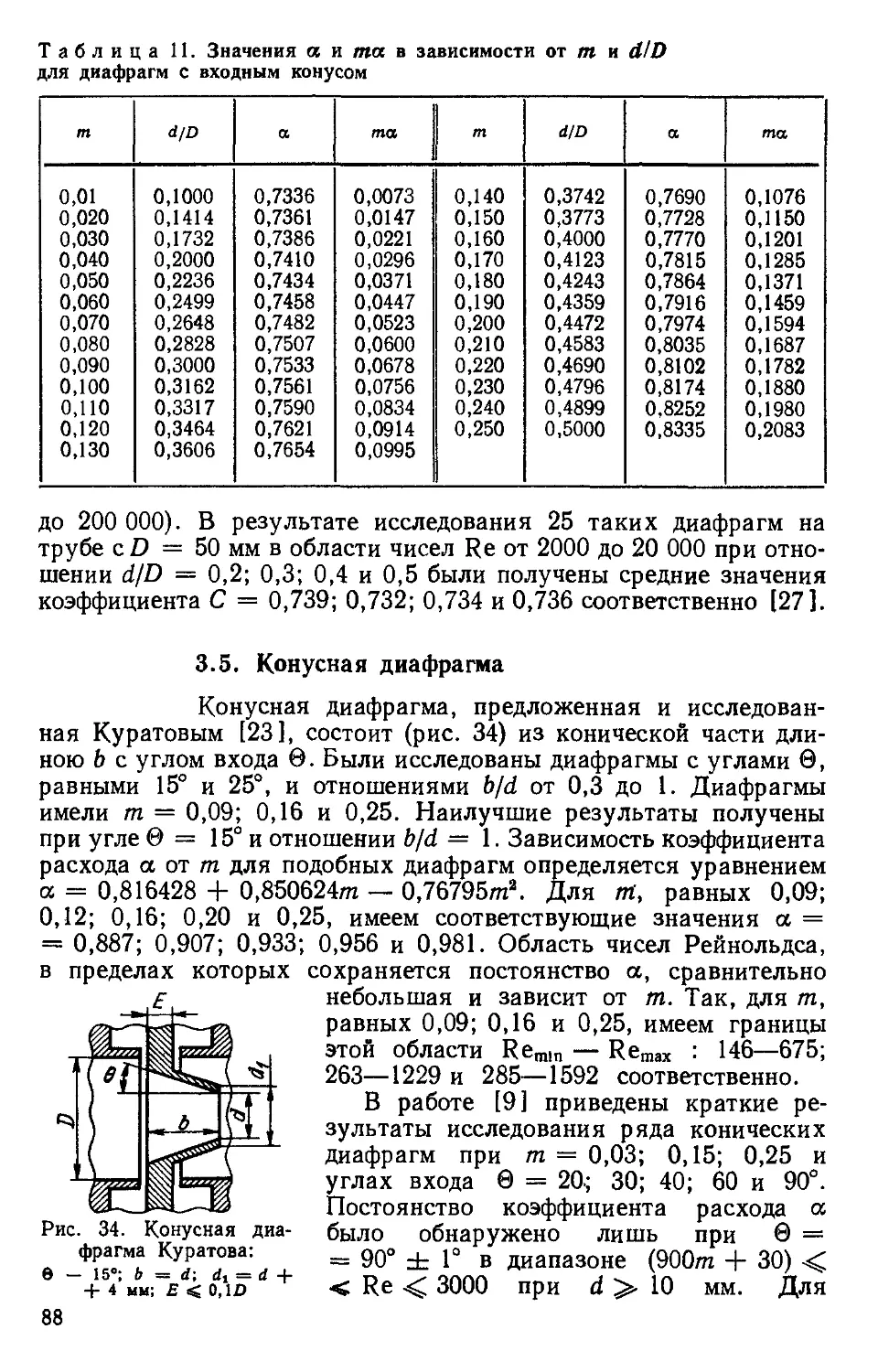

Рецензент кацд. техн, наук Е. А. Шорников

Кремлевский П. П.

К79 Расходомеры и счетчики количества: Справочник. — 4-е

изд., перераб. и доп. — Л.: Машиностроение. Леницгр.

отд-ние, 1989. — 701 о.: ил.

ISBN 5-217-00412-6

Справочник содержит теоретические основы, описание и анализ

работы промышленных приборов для измерения расхода и количества

жидкости, газа, пара и многофазных веществ. Книга носит энциклопе-

дический характер.

Четвертое издание (З-Изд. 1975 f.) дополнено описанием новых

методов измерения (флуктуационного, вибрационного, струйного).

Справочник предназначен для инженерно-технических работников,

занимающихся разработкой н эксплуатацией приборов.

2706010000-282

К 038 (01)—89 282—89

ББК 31.32-5я2

ISBN 5-217-00412-6 © Издательство «Машиностроение 1989

ПРЕДИСЛОВИЕ

В книге рассматриваются производственные приборы

для измерения расхода и количества (массы и объема) жидкости,

газа и пара, а также их смесей. Эти приборы широко применяются

для управления технологическими процессами в теплоэнергетике,

металлургии, а также в нефтеперерабатывающей, химической и

целлюлозно-бумажной промышленности и во многих других от-

раслях народного хозяйства. Очень велико их значение для эко-

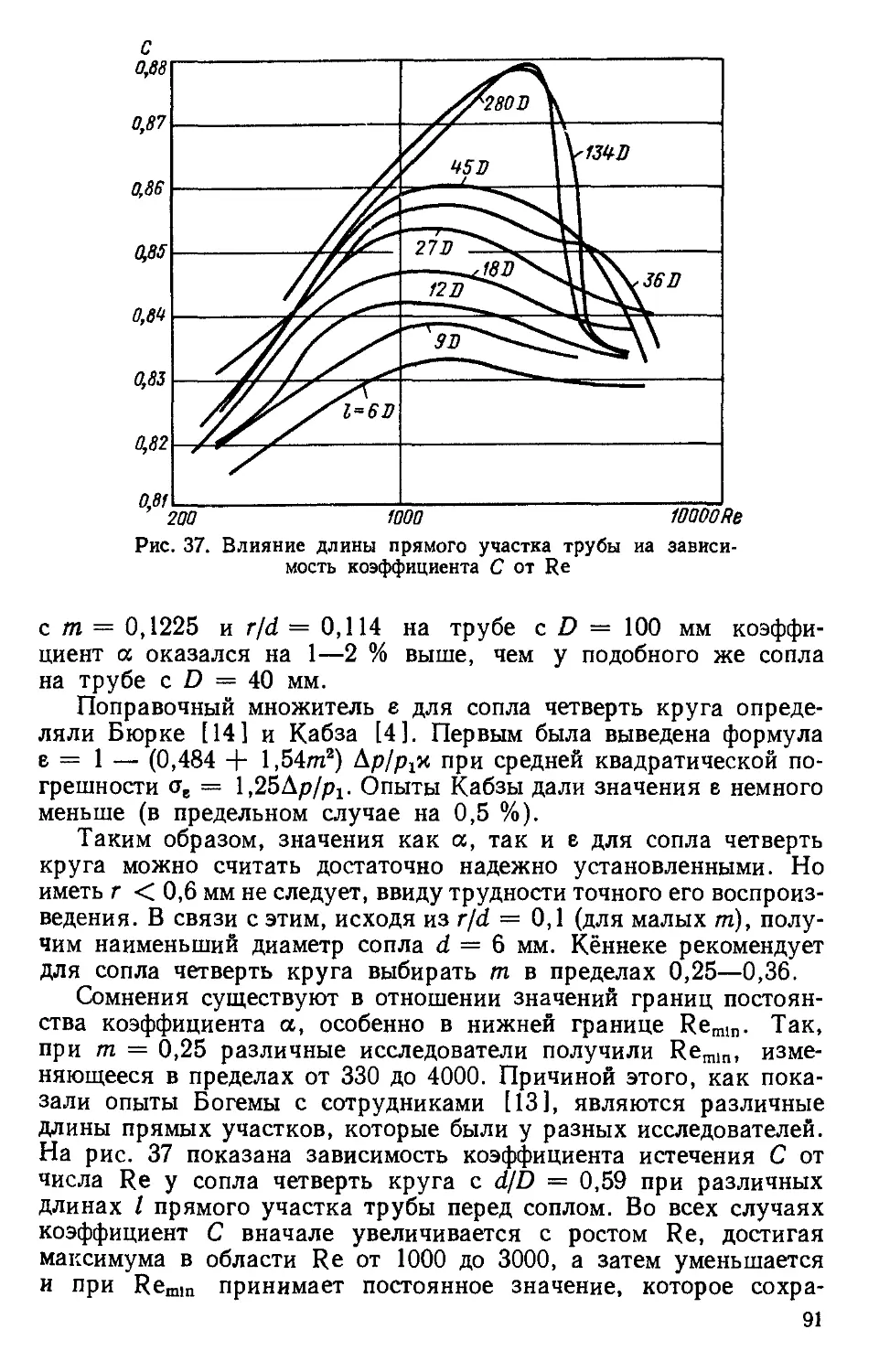

номии энергетических и водных ресурсов страны.

Подробно рассмотрены получившие наибольшее распростра-

нение расходомеры с сужающими устройствами как стандартными,

так и специальными. Кроме того, рассмотрены другие разновид-

ности расходомеров переменного перепада давления, а также рас-

ходомеры: переменного уровня, обтекания, тахометрические, си-

ловые (в том числе вибрационные), вихревые, тепловые, электро-

магнитные, акустические, оптические, ядерно-магнитные, иониза-

ционные, корреляционные, парциальные, концентрационные и

меточные. Особые главы посвящены измерению переменных и ма-

лых расходов, а также двух- и трехфазных потоков. Исходя из

анализа формул измерения и сущности физических процессов,

происходящих в приборах, даны рекомендации для правильного

конструирования и применения расходомеров и счетчиков.

Все разделы книги существенно переработаны по сравнению

с предыдущим третьим изданием. Приведены новые сведения о

применении вычислительной техники в области измерения рас-

хода. В связи с этим некоторые разделы книги пришлось сокра-

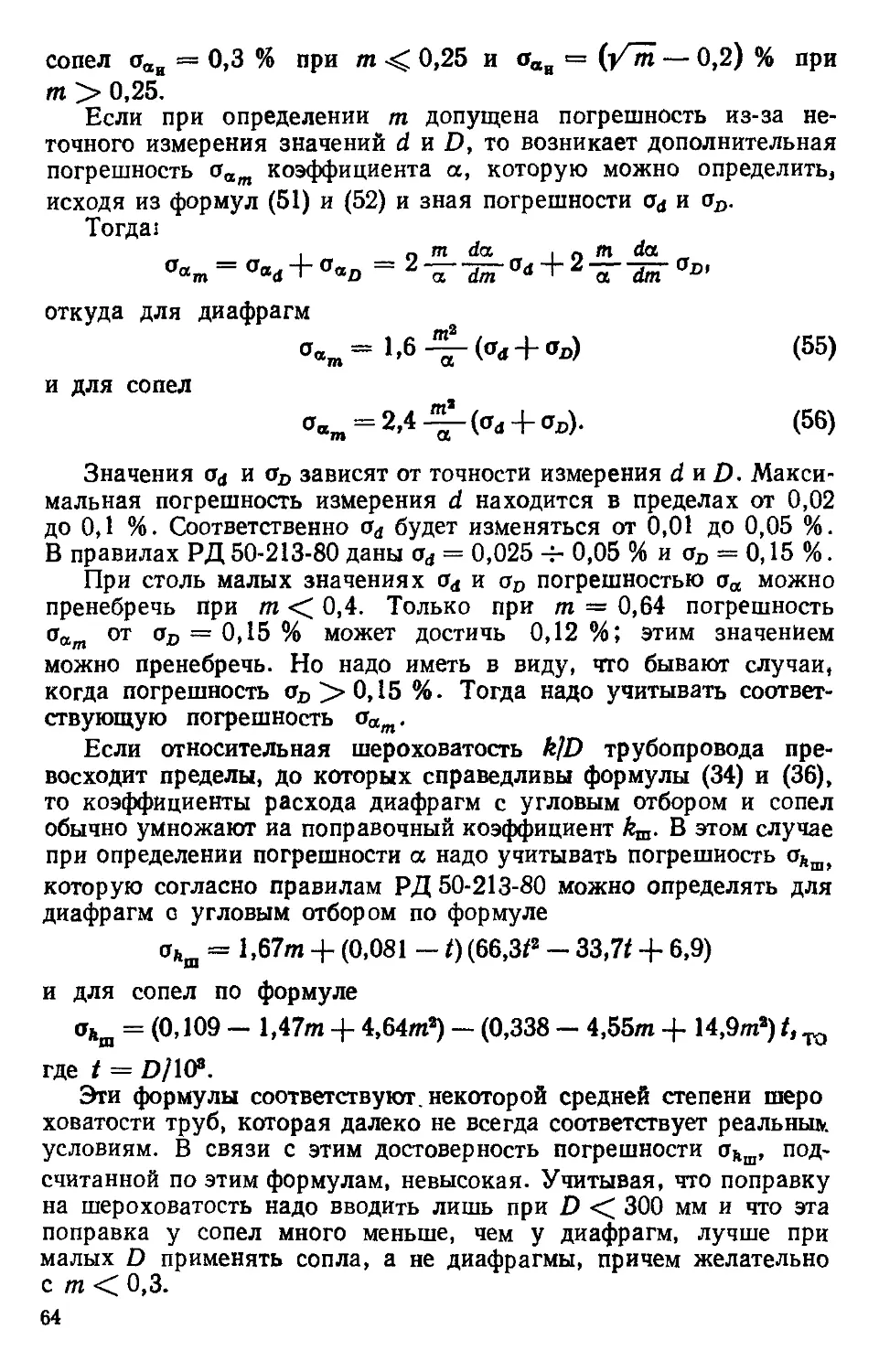

тить.

Подробная библиография и многочисленные ссылки на нее

придают книге характер энциклопедического справочника и будут

способствовать более детальному- ознакомлению с отдельными во-

просами в рассматриваемой области измерительной техники.

ВВЕДЕНИЕ

Значение приборов для измерения расхода и количе-

ства жидкости, газа и пара. Значение счетчиков и, особенно рас-

ходомеров жидкости, газа и пара очень велико. Раньше основное

применение имели счетчики воды и газа преимущественно в ком-

мунальном хозяйстве городов. Но с развитием промышленности все

большее значение приобрели расходомеры жидкости, газа и пара.

Расходомеры необходимы прежде всего для управления произ-

водством. Без них нельзя обеспечить оптимальный режим техно-

логических процессов в энергетике, металлургии, в химической,

нефтяной, целлюлозно-бумажной и многих других отраслях про-

мышленности. Эти приборы требуются также для автоматизации

производства и достижения при этом максимальной его эффектив-

ности.

Расходомеры нужны для управления самолетами и космиче-

скими кораблями, для контроля работы оросительных систем в сель-

ском хозяйстве и во многих других случаях. Кроме того, они

требуются для проведения лабораторных и исследовательских

работ.

Счетчики жидкости и газа необходимы для учета массы или

объема нефти, газа и других веществ, транспортируемых по тру-

бам и потребляемых различными объектами. Без этих измерений

очень трудно контролировать утечки и исключать потери ценных

продуктов. Снижение погрешности измерений хотя бы на 1 %

может обеспечить многомиллионный экономический эффект. Роль

и значение расходомеров и счетчиков жидкости, газа и пара еще

более возрастает в связи с необходимостью максимальной экономии

энергетических и водных ресурсов страны.

Исходная терминология и единицы измерения. Расход — это

количество вещества, протекающее через данное сечение в единицу

времени.

Прибор, измеряющий расход вещества, называется расходоме-

ром, а массу или объем вещества — счетчиком количества или про-

сто счетчиком (ГОСТ 15528—86). Прибор, который одновременно

измеряет расход и количество вещества, называется расходомером

со счетчиком. К этим терминам следует добавлять название из-

меряемого вещества; например! расходомер газа, счетчик воды,

расходомер пара со счетчиком.

4

Устройство, непосредственно воспринимающее измеряемый рас-

ход (например, диафрагма, сопло, напорная трубка) и преобра-

зующее его в другую величину (например, в перепад давления),

которая удобна для измерения, называется преобразователем

расхода.

Количество вещества измеряется или в единицах массы (кило-

граммах, тоннах, граммах), или в единицах объема (кубических

метрах и кубических сантиметрах). Соответственно расход изме-

ряют в единицах массы, деленных на единицу времени (килограм-

мах в секунду, килограммах в час и т. д.), или в единицах объема,

также деленных на единицу времени (кубических метрах в се-

кунду, кубических метрах в час и т. д.). В первом случае имеем

массовый расход QM, во втором — объемный Qo.

С помощью единиц объема можно правильно определять коли-

чество вещества (особенно газа), если изместны его давление и тем-

пература. В связи с этим результаты измерения объемного расхода

газа обычно приводят к стандартным (или как их принято называть

нормальным) условиям, т. е. к температуре 293 К и давлению

101 325 Па. При этом у буквы, обозначающей объем или объемный

расход, надо ставить индекс «п» (приведенный) или индекс «н»

(нормальный). Применять же термин «нормальный кубический

метр» не следует.

Современные требования к приборам для измерения расхода

и количества. В настоящее время к расходомерам и счетчикам

предъявляется много требований, удовлетворить которые сов-

местно достаточно сложно и не всегда возможно.

Имеются две группы требований. К первой группе относятся

индивидуальные требования, предъявляемые к приборам для из-

мерения расхода и количества: высокая точность, надежность,

независимость результатов измерения от изменения плотности

вещества, быстродействие и значительный диапазон измерения.

Ко второй группе относятся требования, которые характеризуют

всю группу расходомеров и счетчиков: необходимость измерения

расхода и количества очень разнообразной номенклатуры вещества

о отличающимися свойствами, различных значений расхода от

очень малых до чрезвычайно больших и при различных давлениях

и температурах.

Рассмотрим эти требования.

1. Высокая точность измерения — одно из основных требова-

ний, предъявляемых особенно к счетчикам и дозаторам. Если

раньше погрешность измерения в 1,5—2 % считалась нормальной

и достаточно удовлетворительной, то в настоящее время нередко

требуется иметь погрешность не более 0,2—0,5 %. Повышение точ-

ности достигается как за счет применения новых прогрессивных

методов и приборов (тахометрических, электромагнитных, ультра-

звуковых и т. п.), так и за счет совершенствования старых класси-

ческих методов. К числу наиболее точных относятся камерные

счетчики жидкости (в частности, о овальными шестернями и ло-

5

пастные). Погрешность первых не более 0,5 %, а вторых даже

не более 0,2 % от измеряемой величины. Расходомеры н счетчики

о сужающими устройствами менее точны. Снижение их погрешно-

сти достигается с помощью износоустойчивых диафрагм, а также

при повышении точности дифманометров и применении вы-

числительных устройств для учета изменения плотности веще-

ства.

2. Надежность (наряду в точностью) — одно из главных тре-

бований, предъявляемых к расходомерам и счетчикам количества.

Основным показателем надежности является время, в течение ко-

торого прибор сохраняет работоспособность и достаточную точ-

ность. Это время зависит как от устройства прибора, так и от его

назначения и условий применения. Трубы Вентури, установлен-

ные на ленинградском водопроводе, исправно функционируют

свыше 50 лет.

Тахометрические приборы, элементы которых при измерении

непрерывно движутся, имеют меньший срок службы. Так, у тур-

бинных расходомеров износ оси и опор будет тем меньше, чем

лучше смазывающая способность измеряемого вещества и чем оно

чище. Для повышения надежной работы этих расходомеров необ-

ходимо применение фильтров или других очистных устройств.

В технических условиях на некоторые тахометрические расходо-

меры турбинного типа указывается шестилетний срок нормальной

работы.

3. Независимость результатов измерения от изменения плот-

ности вещества. Это требование особенно важно при измерении

расхода газа, у которого плотность зависит от его температуры

и давления. В большинстве случаев необходимо иметь устройства,

автоматически вводящие коррекцию в показания прибора при из-

менении плотности (или температуры и давления) измеряемого ве-

щества. Лишь у тепловых и силовых расходомеров, измеряющих

массовый расход, изменение плотности измеряемого вещества очень

мало сказывается на результатах измерения.

4. Быстродействие прибора, определяемое его хорошими ди-

намическими характеристиками, необходимо прежде всего при

измерении быстро меняющихся расходов, а также в случае при-

менения прибора в системе автоматического регулирования. Бы-

стродействие большинства расходомеров удобно оценивать зна-

чением его постоянной времени Т, т. е. времени, в течение кото-

рого показания прибора при скачкообразном изменении расхода

от до ^изменяются приблизительно на две трети от значения —

— Qi- Турбинные расходомеры имеют очень малую постоянную

времени Т (в пределах сотых и тысячных долей секунды). У теп-

ловых же расходомеров время Т измеряется десятками секунд.

Для улучшения их быстродействия применяют особые измеритель-

ные схемы (дифференцирующие). Расходомеры с сужающими ус-

тройствами занимают промежуточное положение. В этих расходо-

мерах время Т уменьшается с уменьшением длины соединительных

6

трубок, а также измерительного объема дифманометра и увеличе-

нием его предельного перепада давления.

5. Большой диапазон измерения (Qmax/Qmin) необходим, когда

значения расхода могут изменяться в значительных пределах.

У приборов с линейной характеристикой, например электромаг-

нитных, этот диапазон равен восьми—десяти.» У расходомеров

о сужающими устройствами он очень мал и равен трем. Повы-

сить его до девяти-десяти можно путем подключения к сужаю-

щему устройству двух дифманометров с разными Артах. У тепло-

вых расходомеров можно посредством изменения мощности на-

гревателя получить многопредельную шкалу о очень большим

общим диапазоном измерения.

6. Очень разнообразна номенклатура измеряемых веществ,

которые могут быть не только однофазными, но и многофазными.

Основные методы измерения расхода были разработаны для одно-

фазных сред, т. е. для жидкости, газа и пара.

При этом надо учитывать как параметры (давление, темпера-

туру), так и особые свойства (агрессивность, абразивность, ток-

сичность, взрывоопасность и т. п.) веществ внутри каждой из этих

сред.

Наряду о измерением расхода различных промышленных жид-

костей приходится измерять и расход расплавленных металлов —•

теплоносителей — при высоких температурах. Кроме того, все

чаще возникает необходимость измерения расхода двухфазных и

даже трехфазных сред. К ним относятся гидросмеси или пульпы,

смеси твердой и газообразной фаз (пылеугольное топливо), смеси

жидкости с газом (нефтегазовая смесь) или с паром (влажный пар)

и, наконец, газированная пульпа, представляющая собой смесь

всех трех фаз. При измерении расхода многих из этих смесей

возникают значительные трудности.

7. Большой диапазон значений расходов, подлежащих измере-

нию. Так, для жидкостей приходится измерять расходы от 10"2 кг/ч

до 107—108 кг/ч, а для газов — от 10“* кг/ч до 10®—10е кг/ч, т. е.

расходы, значения которых отличаются на десять порядков. От-

носительно проще измерить средние расходы. При измерении же

очень малых и очень больших расходов нередко возникают за-

труднения и приходится применять особые методы.

8. Необходимость измерения расхода различных веществ не

только в обычных, но и в экстремальных условиях при очень низ-

ких и очень высоких давлениях и температурах. Так, расход

криогенных жидкостей, например сжиженного водорода, надо из-

мерять при низких температурах (до —255 °C), а расход перегре-

того пара сверхвысокого давления н расход расплавленных ме-

таллов теплоносителей — при температурах, достигающих +600 °C.

При подобных условиях измерения создаются определенные труд-

ности в подборе надежно работающих средств измерения.

Разновидности приборов для измерения расхода и количества.

Необходимость удовлетворения вышеперечисленных разнообраз-

7

ных и сложных требований обусловила создание многочисленных

видов расходомеров и счетчиков количества, основанных на самых

различных методах измерения. Ни один из них не может удовлетво-

рить одновременно всем предъявляемым требованиям. При выборе

того или иного прибора надо исходить из свойств измеряемого

вещества, его параметров и значений его расхода, а также из обо-

снованных требований к точности измерения, учитывая при этом

степень сложности измерительного устройства и условия его

эксплуатации.

Существующие расходомеры и счетчики количества можно ус-

ловно разделить на приведенные ниже группы.

А. Приборы, основанные на гидродинамических методах!

1) переменного перепада давления, 2) переменного уровня,

3) обтекания, 4) вихревые, 5) парциальные.

Б. Приборы о непрерывно движущимся телом! 6) тахометри-

ческие, 7) силовые (и в том числе вибрационные), 8) о автоколеб-

лющимся телом.

В. Приборы, основанные на различных физических явлениях!

9) тепловые, 10) электромагнитные, 11) акустические, 12) опти-

ческие, 13) ядерно-магнитные, 14) ионизационные.

Г. Приборы, основанные на особых методах! 15) меточные,

16) корреляционные, 17) концентрационные.

Из числа приборов первой группы следует отметить широко

распространенные расходомеры переменного перепада давления

с сужающими устройствами и сравнительно новые, но весьма пер-

спективные вихревые расходомеры.

Во вторую группу входят многочисленные турбинные, шари-

ковые и камерные (роторные, с овальными шестернями и другие)

счетчики количества и частично расходомеры. Приборы силовые

и с автоколеблющимся телом пока еще имеют ограниченное при-

менение.

Из приборов третьей группы наибольшее распространение

получили электромагнитные. Реже встречаются тепловые и аку-

стические приборы.

Расходомеры оптические, ядерно-магнитные и ионизационные

применяются сравнительно редко.

Меточные и концентрационные расходомеры, относящиеся к

четвертой группе, служат для разовых измерений, например при

проверке промышленных расходомеров на месте их установки.

Корреляционные приборы перспективны для измерения расхода

двухфазных веществ.

Разновидности расходомеров и их преобразователей приведены

в ГОСТ 15528—86.

В промышленности применяются, главным образом, расходо-

меры с сужающими устройствами. Для их градуировки и поверки

не требуются образцовые расходомерные установки, которые не-

обходимы почти для всех остальных расходомеров. Это затруд-

няет широкое применение последних, несмотря на то, что по

8

точности многие из них превосходят расходомера в сужающими

устройствами.

Сложность большинства образцовых расходомерных установок

вызывает необходимость разрабатывать имитационные методы по-

верки. Такие методы существуют для поверки электромагнитных

расходомеров; в настоящее время осуществляется выпуск необ-

ходимой для этого аппаратуры. В некоторых случаях (в частности,

для тепловых расходомеров с вспомогательными теплоносите-

лями, а также для калориметрических с внутренним расположе-

нием нагревателя) можно выполнить расчетную градуировку по

результатам измерения отдельных параметров, входящих в урав-

нение измерения.

Глава 1. РАСХОДОМЕРЫ ПЕРЕМЕННОГО ПЕРЕПАДА

ДАВЛЕНИЯ. СТАНДАРТНЫЕ ДИАФРАГМЫ

И СОПЛА

1.1. Классификация и характеристика

расходомеров переменного перепада

давления

Расходомеры переменного перепада давления осно-

ваны на зависимости от расхода перепада давления, создаваемого

устройством, которое установлено в трубопроводе, или же самим

элементом последнего.

В состав расходомера входят; преобразователь расхода, соз-

дающий перепад давления; дифференциальный манометр, изме-

ряющий этот перепад и соединительные трубки между преобразо-

вателем и дифманометром. При необходимости передать показа-

ния расходомера на значительное расстояние к указанным трем

элементам добавляются еще вторичный преобразователь, преоб-

разующий перемещение подвижного элемента дифманометра в

электрический и пневматический сигнал, который по линии связи

(проводам или трубкам) передается к вторичному измеритель-

ному прибору. Если первичный дифманометр (или вторичный изме-

рительный прибор) имеет интегратор, то такой прибор измеряет

не только расход, но и количество прошедшего вещества.

В зависимости от принципа действия преобразователя расхода

данные расходомеры подразделяются на шесть самостоятельных

групп, внутри которых имеются конструктивные разновидности

преобразователей.

1. Расходомеры с сужающими устройствами — важнейшие сре-

ди расходомеров переменного перепада давления. Они уже давно

нашли применение в качестве основных промышленных прибо-

ров для измерения расхода жидкости, газа и пара. Они основаны

на зависимости от расхода перепада давления, создаваемого

сужающим устройством, в результате которого происходит пре-

образование части потенциальной энергии потока в кинетическую.

Имеется много разновидностей сужающих устройств. Так, на

рис. 1, а и б показаны стандартные диафрагмы, на рис. 1, в — стан-

дартное сопло, на рис. 1, г, д, е — диафрагмы для измерения за-

грязненных веществ — сегментная, эксцентричная и кольцевая.

На следующих семи позициях рис. 1 показаны сужающие устрой-

ства, применяемые при малых числах Рейнольдса (для веществ

с большой вязкостью); так, на рис. 1, ж, з, и изображены диа-

фрагмы — двойная, с входным конусом, с двойным конусом, а на

10

Рис. 1. Первичные преобразователи расходомеров переменного перепада давле-

ния

рис. 1, к, л, я, н — сопла — полукруга, четверть круга, комби-

нированное и цилиндрическое. На рис. 1, о изображена диафрагма

с переменной площадью отверстия, автоматически компенсирую-

щая влияние изменения давления и температуры вещества. На

рис. 1, п, р, с, т приведены расходомерные трубы — труба Вен-

тури, сопло Вентури, труба Далла и сопло Вентури с двойным су-

жением. Для них характерна очень малая потеря давления.

11

2. Расходомеры о гидравлическим сопротивлением основаны

на зависимости от расхода перепада давления, создаваемого

гидравлическим сопротивлением. Режим потока в таком сопро-

тивлении стремятся создать ламинарным, с тем чтобы перепад

давления был бы пропорционален расходу. Применяются подоб-

ные расходомеры преимущественно для измерения малых расхо-

дов, когда сопротивлением является одна или несколько капилляр-

ных трубок (рис. 1, у). Для больших расходов применяют

иногда сопротивления о шариковой (рис. 1, ф) или другой

набивкой.

3. Центробежные расходомеры созданы на основе зависимости

от расхода перепада давления, образующегося в закруглении

трубопровода в результате действия центробежной силы в потоке.

В качестве преобразователей применяется колено (рис. 1, х) или

(значительно реже) кольцевой участок трубы (рис. 1, ц). Чаще

всего они служат для измерения расхода воды и реже —

газа.

4. Расходомеры с напорным устройством, в котором создается

перепад давления в зависимости от расхода в результате местного

перехода кинетической энергии струи в потенциальную. На рис. 1, ч

показан преобразователь, состоящий из трубки Пито и трубки для

отбора статического давления, а на рис. 1, ш — преобразователь

с дифференциальной трубкой Пито, в которой имеются отверстия

для отбора полного и статического давлений. Кроме этих преобра-

зователей, служащих для измерения местной скорости, встреча-

ются преобразователи с осредняющими (или интегрирующими)

напорными трубками. Обычно усреднение полного давления ве-

дется по диаметру (рис. 1, щ) или по радиусу, а при сильно де-

формированных потоках — по двум перпендикулярным диаметрам.

В соответствующих трубках имеется ряд отверстий для приема

полного давления. Использование осредняющих напорных трубок

особенно целесообразно для измерения расхода воды и газа в тру-

бопроводах большого диаметра. Кроме того, предложены кольце-

вая вставка (рис. 1, а) для усреднения давления по кольцевой

площади и напорное поворотное крыло с двумя отверстиями

(рис. 1, ю), ориентированными различным образом к потоку.

5. Расходомеры с напорным усилителем имеют преобразова-

тель расхода, в котором сочетаются напорное и сужающее устрой-

ство. Перепад давления в них создается как в результате местного

перехода кинетической энергии струи в потенциальную, так и

частичного перехода потенциальной энергии в кинетическую.

Соответствующие преобразователи показаны: на рис. 1, я (соче-

тание диафрагмы и трубки Пито), на рис. 1, а (комбинация тру-

бок Пито и Вентури) и на рис. 1, 0 (сдвоенная трубка Вен-

тури).

Напорные усилители применяются в основном при небольших

скоростях газовых потоков, когда перепад давления, создаваемый

напорными трубками, не достаточен.

12

6. Расходомеры ударно-струйные основаны на зависимости

от расхода перепада давления, возникающего при ударе струи.

Схема подобного расходомера для жидкости показана ria рис. 361.

Струя, вытекающая из суженного отверстия входной трубки, соз-

дает давление рг во внутренней полости сильфона, снаружи ко-

торого действует меньшее давление р2, равное давлению уходящей

жидкости в выходной трубке. Ударно-струйные расходомеры при-

меняются лишь для измерения малых расходов жидкости и газа.

1.2. Зависимость между расходом

и перепадом давления у сужающего

устройства

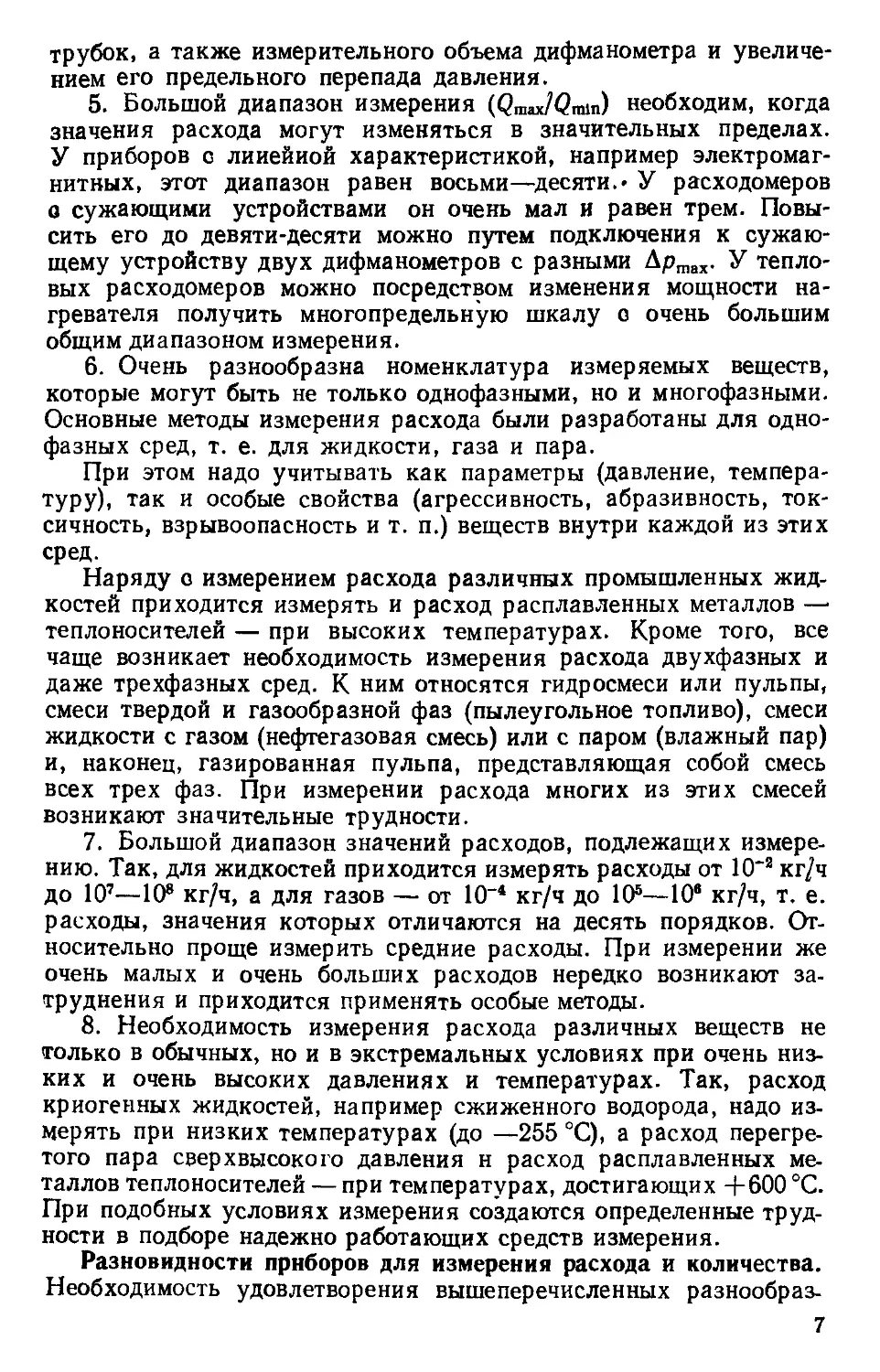

На рис. 2 схематически изображено движение потока

жидкости или газа через отверстие диафрагмы — наиболее распро-

страненной разновидности сужающего устройства. Диафрагма —

тонкий диск с круглым отверстием диаметром d, ось диска должна

как можно точнее совпадать с осью трубопровода. Через А—А

обозначено сечение, от которого начинается сужение струи и,

следовательно, постепенное возрастание средней скорости va по-

тока. Максимального значения Vj эта скорость достигает в месте

наибольшего сжатия струи в сечении В—В, которое расположено '

после диафрагмы на расстоянии, зависящем от отношения d/D

и приблизительно равном 0.5D, где D —диаметр трубы. Возра-

стание средней скорости от va до иь, а следовательно, и соответ-

ствующей кинетической энергии происходит за счет уменьшения

начального давления ра

до давления рь в гор-

ле (наименьшем сече-

нии) струи. Это падение

давления показано на

рис. 2 штрихпунктир-

ной кривой. После се-

чения В—В струя по-

степенно расширяется

и в сечении С—С вновь

достигает стенок трубы.

При этом скорость пото-

ка будет уменьшаться,

а давление возрастать.

Рис. 2. Изменение давления р

и средней скорости v потока

при прохождении через диа-

фрагму:

—— — изменение р у стен-

ки трубы, —.— — измене-

ние р в движущемся потоке (в се-

редине трубы)

13

Если измеряемое вещество жидкость, плотность каторой р прак-

тически не зависит от давления, то в сечении С—С скорость vc

станет равной начальной скорости va, но давление рс будет мень ше

начального ра вследствие потери энергии при прохождении жид-

кости через сужающее устройство. Основная часть этой потери

давления происходит в мертвых зонах за диафрагмой. Струя, те-

кущая с большой скоростью, увлекает с собой прилегающие ча-

стицы из этих зон и создает некоторое падение давления в них,

что вызывает частичное движение жидкости вдоль стенок от се-

чения С—С к сечению В—В. В результате в мертвых зонах воз-

никает сильное вихреобразование и происходит потеря потен-

циальной энергии. Остаточная потеря давления (ра — рс) у

диафрагм составляет от 40 до 90 % от перепада давления (ра — рь),

возрастая с уменьшением относительного диаметра диафрагмы

0 = d/D. Потеря же давления от трения и ударов в самой диафрагме

составляет не более 2 % от (ро — рь).

Совместное решение уравнения, выражающего закон сохра-

нения энергии,

fvdv = ~ \ dp/p (1)

и уравнения неразрывности струи

<2м = PQo = pvF = const (2)

дает возможность получить зависимость между массовым QM

или объемным Qo расходом и перепадом давления (ра — рь)

между сечениями А—А и В—В или перепадом давления (pt — р2)

между какими-либо другими сечениями, находящимися с разных

сторон от диафрагмы. При этом трубопровод считаем горизонталь-

ным. Для жидкостей, у которых р = const, уравнения (1) и (2)

принимают вид!

Palp + kaVl/2 = рь/р + kbVl/2 + gog/2; (3)

Qm = PVaFa = PVbFb- (4)

Здесь ka и kb — поправочные множители на неравномерность

распределения скорости в сечениях А—А и В—В соответственно;

£ — коэффициент сопротивления на участке от А—А до В—В,

отнесенный к скорости vb; Fa и Fb — площадь струи в сечениях

А—А и В—В соответственно.

Отношение площади горла струи Fb к площади отверстия диа-

фрагмы Fo называют коэффициентом сужения струи р. С помощью

коэффициента р можно площадь Fb, которую трудно измерить,

заменить иа площадь Fo согласно уравнению

Рь = hF0. (5)

Тогда из уравнения (4) следует, что

va = Vby> (F0/Fb) = уьр (d/D)a. (6)

14

Отношение площадей F0'/Fb называется относительной пло-

щадью сужающего устройства (ранее его называли модулем) и

обозначается буквой т, причем т = (d/D)2.

Тогда предыдущее уравнение принимает вид

va = иьит.

Подставляя это значение va в уравнение (3) и решая его отно-

сительно vb, получим

Wb = ]/g + - ka^m? VТ ^Р1 ~ р2> •

Здесь с помощью коэффициента ¥ = (ра — pb)/(Pi — pJ учиты-

вается, что в общем случае точки отбора давлений рх и р2 после

диафрагмы могут не совпадать с сечениями А—А и В—В. Так,

в нашей стране и в большинстве европейских стран применяется

метод отбора давлений рг и р2 в углах, образованных входной и

выходной плоскостями диафрагмы со стенками трубы (угловой

метод отбора). Если отбор давлений производится в сечениях А—А

и В—В, то коэффициент Т = 1.

Подставляя значения Fb и vb из уравнений (5) и (7) в уравнение

(2), получим! ___________

<2м = «Го / 2р (Р1 - р2у, (8)

Со = «Ео / 2 (рх — р2)/р, (9)

где _

а = р •/¥ // £ -ф — kap.2m2. (10)

Величина а называется коэффициентом расхода сужающего

устройства.

Формулы расхода (8) и (9) справедливы для жидкостей. При

измерении расхода газа или пара эти формулы умножают на по-

правочный множитель в, который учитывает уменьшение плот-

ности вещества при прохождении его через сужающее устройство.

Тогда (в общем случае) уравнения массового расхода QM (кг/с)

и объемного расхода Qo (м’/с) принимают вид:

QM = авЕ0 /2р (рх — р2); (11)

Qo = a&F01/2(рг- р2)/р. (12)

При в — 1 из этих уравнений (как частный случай) получаются

уравнения (8) и (9).

1.3. Анализ формул расхода

Формулы расхода (11) и (12) можно представить в сле-

дующем простом виде:

= (?o = ^/AF, (13); (14)

где

&' = авГ0 /2р; к" = a&F0 /2/р; Др = Pi — р2.

15

Таким образом, между расходом (QM или Q0J и йерепадом

давления Др имеется квадратичная зависимость. Это существен-

ный недостаток, потому что его следствие — очень малый диапазон

измерения расходомера (Qmax/Qmin = 1/3-5-1/4). Так, при расходе

Q — 25 % Qmax измеряемый перепад составляет лишь 6,25 % от

Дрпих- В связи с этим точность расходомерного дифманометра обыч-

но гарантируется только в пределах от 30 до 100 % от Qmax- Эт°

вызывает осложнения при измерении расходов, изменяющихся

в широких пределах. Кроме того, возникают затруднения при из-

мерении быстро меняющихся и, в частности, пульсирующих рас-

ходов. Другой недостаток — неравномерность расходной шкалы —

менее существен. Для обработки таких диаграмм применяются

корневые планиметры. Помимо этого существуют несложные спо-

собы получения равномерной шкалы путем автоматического из-

влечения квадратного корня из значений перепада давления, на-

пример о помощью лекала, имеющего параболический профиль,

которое вводится в рычажную передачу к стрелке или к перу при-

бора. Схемы различных устройств для извлечения квадратного

корня из перепада давления приведены в работе [011 ].

Предельная приведенная погрешность расходомеров о сужаю-

щими устройствами редко бывает меньше 1—2 % вследствие влия-

ния погрешностей ряда величин (а, е, Го, р, Ар), входящих в фор-

мулу расхода.

Несмотря на все эти недостатки расходомеры о сужающими

устройствами получили самое широкое распространение благодаря

трем [13] важным достоинствам.

1. Исключительной универсальности применения. Они при-

годны для измерения расхода любых однофазных веществ (а ча-

стично и двухфазных) в очень широком диапазоне изменения дав-

лений, температур и расходов.

2. Удобству массового производства. Наиболее сложные части

комплекта расходомера — дифманометр и вторичный прибор —-

можно изготовлять крупными сериями, так как они не зависят

от рода вещества и значения расхода.

3. Отсутствию необходимости в образцовых расходомерных

установках для градуировки и поверки в случае применения нор-

мализованных сужающих устройств в трубах диаметром не менее

12,5—50 мм.

При градуировке расходомерных дифманометров исходят из

допущения постоянства множителей k' и k” (kr — const и k" =

= const) в вышеприведенных формулах расхода. Для этого тре-

буется постоянство величин а, е, Fo и р, определяющих значения

к и k".

Хотя ни одно сужающее устройство не обеспечивает постоян-

ства а при любом расходе (или точнее в любой области чисел

Рейнольдса Re), но применяют те из них, которые в данной об-

ласти чисел Re достаточно хорошо сохраняют постоянство а.

16

Число Рейнольдса — безразмерная величина, представляющая

Собой отношение сил инерции к силам вязкого' трения в потоке.

Оно выражается формулой

Re = vD]v = opD7p, (15)

где v — кинематическая вязкость; р.—динамическая вязкость,

причем v = р/р.

Часто эту формулу выражают через объемный Qo или массо-

вый QM расход, имея в виду, что v = 4Q0/nD2 и QM = Q0P-

Если измерять v (м2/с), р (Н-с/м2), Qo (м8/ч), D (м), то

Re = 0,354Qo/Dv = 0,354Qop/Op. (16)

Если же измерять р (кгс-с/м2), то

Re = 0,0361Qop/Dp. (17)

Если эти формулы выразить через массовый расход, то полу-

чим:

Re = 0,354QM/Dpv = 0,354QM/Dp; (18)

Re = 0,0361QM/Dp. (19)

Множитель e не сохраняется постоянным при изменении рас-

хода от 0 до Qmax, а непрерывно уменьшается в связи с ростом от-

ношения Ap/Pi, от которого зависит значение в. При градуировке

дифманометра целесообразно принимать значение в, соответству-

ющее среднему расходу, за который обычно принимают расход,

лежащий в пределах от (2/3) Qmax до Qmax [25, 30]. Влияние изме-

нения 8 при других расходах надо учитывать при подсчете общей

погрешности измерения расхода. Необходимость такого учета от-

падает, если при подсчете расхода определяется истинное значение

множителя 8, что легче всего выполнить с помощью ЭВМ.

Площадь отверстия Fo сохраняет постоянное значение благо-

даря тому, что сужающее устройство изготовляется из материала,

стойкого к коррозии и эрозии.

Наибольшие опасения вызывает вероятность непостоянства

плотности р (особенно при измерении расхода пара и газа). Если

действительное значение р отличается от градуировочного рг, то

показания массового расходомера надо умножать на множитель

Ам = еуЛр'/8г/рГ «/р7р^,

а объемного на множитель

^о = 8 /рЛг'/р"/Рг/Р •

Обычно плотность р определяют, измеряя температуру 7\ и

давление рг вещества.

Для влажного газа

Р ~ Рн (Р1 ФРв. п) “Ь ФРв. п» (20)

17

где ри и Тж — нормальные давление и температура, равный со-

ответственно 101 325 Па и 293 К; рв —• плотность сухой части газа

при рв и Т'н> k — коэффициент сжимаемости газа, учитывающий,

что реальный газ не строго соответствует идеальному газу; <р —

относительная влажность газа; рв п — максимально возможное

парциальное давление водяного пара при ТУ, рв. п — наибольшая

возможная плотность водяного пара во влажном газе при и 7\.

Для сухого газа эта формула принимает вид

Р = РнРх^нЛРн^1!^)- (21)

Для ввода поправки на изменение плотности вещества надо

наряду с дифманометром иметь приборы или, хотя бы, преобразо-

ватели давления и температуры. Пока чаще всего пользуются са-

мопишущими манометрами и термометрами, хотя уже давно были

предложены расходомеры о автоматической коррекцией значе-

ний рх и Л.

Наиболее перспективно применение для этой цели вычисли-

тельных устройств.

1.4. Анализ коэффициента расхода

Согласно уравнению (10) коэффициент расхода а для

диафрагм зависит от иг, р, T, ka, kb и |. Для выяснения влияния

этих величин на коэффициент а представим уравнение (10) в виде

произведения ряда сомножителей, каждый из которых характери-

зует влияние той или другой из перечисленных величин, т. е.

а = Ek^kw^k*. (22)

Первый множитель Е называется коэффициентом скорости

входа и определяется уравнением

Е = 1/j/ 1 - тъ. (23)

В сужающих устройствах, например в стандартном сопле,

где нет дополнительного сужения и р = 1, коэффициент Е опре-

деляет долю участия начальной кинетической энергии в образова-

нии кинетической энергии струи, выходящей из сужающего

устройства. В диафрагме же (где р < 1) эта доля по отношению

к кинетической энергии в горле струи будет определяться коэф-

фициентом Ед по формуле

Ея = 1 /1/ 1 — р2/п2. (24)

Связь между коэффициентами Е и Ек дается уравнением

Ея = kEE, (25)

где _______ _________

= •/ 1 — milyr 1 — р2/п2 (26)

может быть назван поправочным множителем к коэффициенту ско-

рости входа Е. При р = 1 имеем и kE = 1.

18

Третьим сомножителем в формуле (22) наряду с Е и kE, опре-

деляющим значение коэффициента расхода а, будет коэффициент

сужения [л.

Четвертый сомножитель

= /Т (27)

зависит лишь от места отбора давлений и р2 и поэтому его можно

назвать коэффициентом отбора.

Пятым сомножителем k~., зависящим от |, учитывается по-

теря энергии, и он может быть назван коэффициентом потерь.

Он имеет вид ________ ______________

ki = У 1 — p2m2/}/ 1 — р2/п2 + £ . (28)

Если £ = 0, то и = 1.

Шестой сомножитель kK назовем коэффициентом распределе-

ния скоростей. Он зависит от коэффициентов ka и kb и имеет вид

kK = /(1 — p2m2 + iy{kb — kap2m2 + g) л;

& /(1 - p2m2)/(feb-Aop2m2). (29)

От коэффициента потерь он практически не зависит, так кай

при | = 0 ошибка не превосходит 0,2—0,3 %. Если ka и kb равны 1,

то и kK = 1.

Для сопел и других сужающих устройств, у которых нет до-

полнительного сужения струи, р = 1 и ke = 1» поэтому выраже-

ние (22) принимает более простой вид

а = Ekyrk~.kK. (30)

Отношение а к Е обозначается через С и называется коэффи-

циентом истечения. Очевидно, что

С = а/Е = а/j/ 1 — т2. (31)

Коэффициентом С характеризуются лишь процессы, происхо-

дящие непосредственно в сужающем устройстве. Его значение более

постоянно, чем значение а. Это позволяет в некоторых случаях

существенно упростить расчет сужающих устройств (в частности,

труб Вентури). Коэффициент С нашел широкое применение в ре-

комендациях и стандартах ИСО. Перейдем к анализу каждого

из сомножителей Е, р, kB, ky, kK, k^.

Коэффициент скорости входа Е. Коэффициентом Е учитывают

влияние начальной скорости va на образование коэффициента

расхода а. Действительно, Е зависит лишь от т, a tn = vj\ivb.

Следовательно, Е зависит от отношения начальной скорости va

к скорости рпь, отнесенной к отверстию диафрагмы Для сопел

р = 1. Тогда из уравнения (7), полагая в нем для простоты ka =

= kb = 1, <р = 0 и | = 0, следует, что

Я2 = риь/2 (pi — р2).

19

Значит Еа — это коэффициент, на который надо умножить

перепад давления, чтобы получить кинетическую энергию на вы-

ходе из сопла. Величина же (Е2 — 1)'/Е2 — есть отношение ки-

нетической энергии входа к кинетической энергии выхода. Сле-

довательно, для сопел коэффициент Е — показатель того, в какой

мере выходная кинетическая энергия образуется за счет кинети-

ческой энергии входа, а в какой — за счет потенциальной энергии.

Для диафрагм же таким показателем будет не коэффициент Е,

а произведение EkE.

В отличие от всех остальных множителей, входящих в выра-

жение (22), коэффициенты Е и Е2 всегда больше единицы и значи-

тельно возрастают с ростом d/D. Так, Е = 1,01 и Е2 = 1,02 при

d/D = 0,2, а при d/D = 0,8 имеем: Е = 1,3 и Еа = 1,69. В пер-

вом случае кинетическая энергия входа составляет менее 2 %

от кинетической энергии выхода, а во втором — она достигает

уже 40,8 %. Благодаря росту коэффициента Е и коэффициент

расхода а у всех сужающих устройств растет о увеличением d/D

или т.

Разложив выражение для Е в ряд Тэйлора, получим Е =

= 1 + (1/2) (d/D)4 +... или Е = 1 + (1/2) т2 +.... В связи о

этим зависимость Е от т2, а значит, и зависимость а от т2 близка

к линейной, поэтому для линейной интерполяции таблицы значе-

ний коэффициентов а лучше давать в зависимости не от т, а от т2.

В заключение заметим, что выходная кинетическая энергия

образуется за счет сложения кинетической энергии входа с энер-

гией перепада давления за вычетом потерь. Для всех значений т

(за исключением самы^х малых) кинетическая энергия входа больше

энергии, затрачиваемой на потери. Поэтому для всех сужающих

устройств, имеющих р = 1, коэффициент расхода а больше еди-

ницы (за исключением очень малых т).

Коэффициент сужения р. Под влиянием сил инерции на про-

тяжении некоторого участка пути движения жидкости /2 (рис. 2)’

после выхода из диафрагмы сечение струи будет уменьшаться.

Это явление называется дополнительным сужением струи и оце-

нивается коэффициентом сужения р, который представляет собой

отношение площади самого узкого места (горла) струи к площади

отверстия сужающего устройства. Наиболее вероятное значение

4/D, согласно [029], уменьшается от 0,8 при d/D = 0,3 до 0,3 при

d/D = 0,8. При d/D = 0,6 расстояние 12/Ь = 0,5.

Значения р для стандартной диафрагмы в зависимости от т

показаны на рис. 3. Кривая 1 соответствует результатам опытов

Вейсбаха, подтвержденными опытами Алви [32], а кривая 2

построена автором по формуле р = а/у41 + а2т2, полученной из

уравнения (10), в котором принято ¥ = 1, £ = 0 и ka = k\> = 1.

Кривая 2 близка к кривой 1, но располагается немного ниже,-так

как для нее принято £ = 0. Для сравнения пунктиром дана кри-

вая 4, приведенная в правилах РД 50-213-80. Кривые 1 и 2 спра-

20

ведливы лишь при больших

числах Рейнольдса (Re^>106-^-

4-10’), когда достигается наи-

большее значение дополнитель-

ного сужения струи. С умень-

шением чисел Re ниже ука-

занных значений р все суще-

ственнее начинает возрастать.

Такг’Л уравнительно новой рабо- рис> 3 Завнснмостъ коэффициента су.

те 1321 полученные значения р жения р от т для диафрагмы

при Re = 106 практически со-

ответствуют кривой 1, а при Re = 10* эти значения изображаются

штрихпунктирной кривой 3. При дальнейшем уменьшении числа

Re сказывается влияние сил трения, препятствующих дополни-

тельному сужению струи; при этом коэффициенты р и о начинают

возрастать до тех пор, пока дополнительное сужение полностью

не прекратится и коэффициент р не станет равным единице. После

этого при дальнейшем уменьшении чисел Re, коэффициенты рас-

хода а и истечения С станут уменьшаться (см. рис. 13) из-за воз-

растания ’коэффициента сопротивления £.

У-стандартных сопел дополнительное сужение наблюдается

лишь в небольшой области средних чисел Re. Их входной про-

филь, образованный дугами радиусов гг = d/З и гг = rf/5, отно-

сительно крутой по сравнению, например, с параболическим

соплом; при достижении некоторых значений чисел Re наступает

отрыв струи от входного закругления, очерченного малым радиу-

сом rlt и она не заполняет выходного отверстия сопла. При даль-

нейшем возрастании числа Re горло струи сдвигается к входной

стороне сопла. Расширяющийся при дальнейшем движении по-

ток все больше заполняет выходное сечение сопла до тех пор,

пока не заполнит его целиком сначала в выходной плоскости,

а затем и внутри цилиндрической части (рис. 4). Коэффициент су-

жения р при этом становится равным единице. Стандартные

сопла предназначены для работы в той области чисел Re, в кото-

рой р= 1. У параболических же сопел р = 1 во всей области чи-

сел Re, но зато у стандартных сопел достигается большее постоян-

ство коэффициентов а и С в области больших чисел Re (см. рис. 13).

Поправочный множитель kB коэффициента скорости входа.

Поправочный множитель к коэффициенту скорости входа опреде-

ляется по формуле (26), из которой следует, что при р = 1 н

kE = 1. На рис. 5 приведены кривые, изображающие зависимости

р^в> £> от т. Они построены по уравнениям (23), (24)

и (26), в которых значения р подставлялись из результатов, полу-

ченных в опытах Вейсбаха (рис. 3, кривая /). Полный коэффи-

циент скорости входа для стандартных диафрагм Ен = kE Е зна-

чительно меньше, чем Е. Это значит что при одном и том же т

и одном и том же расходе у диафрагм требуется больший перепад

давления, чем у сопел, потому что доля входной кинетической энер-

21

Рио. 4. Схема отрыва струи

в стандартном сопле:

I " точка отрыва струи, 3 — точка

возврата струк к стенке сопла

Рис, 5. Зависимость коэффициента скоро-

сти входа Е, поправочного множителя

в нему ks, полного коэффициента скоро-

сти входа Е& и произведения от т

гии в образовании кинетической энергии выхода у сопел меньше.

Кроме того, произведение pkB почти не зависит от т, сохраняя

постоянное значение 0,613 ± 0,003 в пределах изменения m от 0,1

до 0,8 (см. рис. 5). Решая уравнение jrj/1 — т2/^ 1 — ц2т2 =

= 0,613, получим выражение для определения р (с погреш-

ностью не более ±0,5 %) в виде ц = 0,613/^1 —0,622m2.

С такой же погрешностью для стандартных диафрагм будут

справедливы формулы: а = 0,613£^^к^ и С — 0,613fe^K^.

Коэффициент отбора k^. Этот коэффициент определяется ме-

стоположением точек отбора давлений рг и р2, которое зависит от

применяемого метода отбора.

Существующие методы отбора перепада

давления. Коэффициент отбора kw определяется уравнением

kv = /Т = V(Pa~pb)/(pi -&)• (32)

Для стандартных диафрагм существуют четыре метода отбора.

Угловой метод отбора применяется в нашей стране и в боль-

шинстве европейских стран. Давления рг и р2 отбираются в углах,

образуемых входной и выходной плоскостями диафрагмы со стен-

ками трубопровода.

Фланцевый метод отбора, при котором давления рг и р2 отби-

раются через отверстия во фланцах, расположенных на расстоя-

нии 25,4 мм от входной и выходной плоскостей диафрагмы. Он

применяется за рубежом преимущественно для измерения расхода

газа. В правилах РД 50-213-80 нормируется применение флан-

цевого метода наряду с угловым.

22

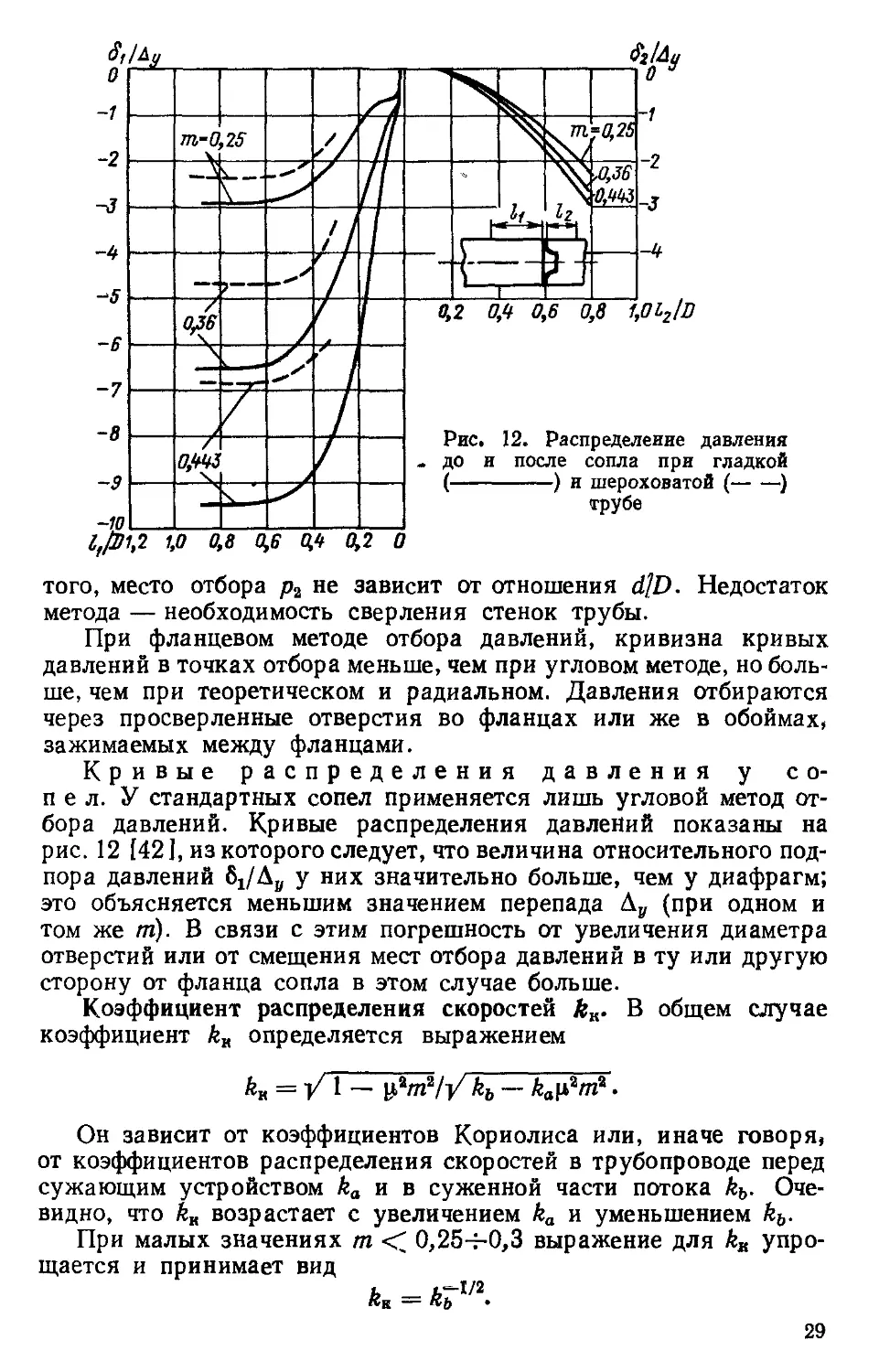

Теоретический метод отбора, именуемый также отбором по

методу суженной струи, при котором давление рг отбирается в се-

чении А—А, а давление р2 — в сечении В—В (см. рис. 2). Оче-

видно, что в этом случае рг — р2 = ра — рь и коэффициент от-

бора fop = 1. Расстояния точек отбора от передней 4 и задней Za

плоскостей диафрагмы в зависимости от значения т определяются

соотношениями: Zx = (0,5ч-2)£) н 1а = (0,2-г-0,8) D. Этот метод

отбора распространен в США.

Радиальный метод отбора представляет собою некоторое видо-

изменение предыдущего метода. При этом методе расстояния lt

и Z2 не зависят от т, а именно = D и 12 = 0.5D. Метод регла-

ментирован британскими [034] и американскими [029] нормами.

У стандартных сопел применяется лишь угловой метод отбора

давлений.

С помощью коэффициента отбора, определяемого уравнением

(32), устанавливается связь между коэффициентами расхода для

теоретического метода отбора и коэффициентами расхода для лю-

бого другого метода. Для того чтобы установить связь между

коэффициентами расхода двух любых методов, например углового

и фланцевого, надо уравнение для k^r представить в следующем

обобщенном виде! ___________________

= •/ Ьрл!Ар = / (ди — p2H)/(pi — рг)» (33)

где Ари — перепад давления при любом исходном методе отбора;

Ар — перепад давления при любом другом методе отбора.

Из этого уравнения (как частный случай) получается уравне-

ние (32), если принять теоретический метод отбора за исходный.

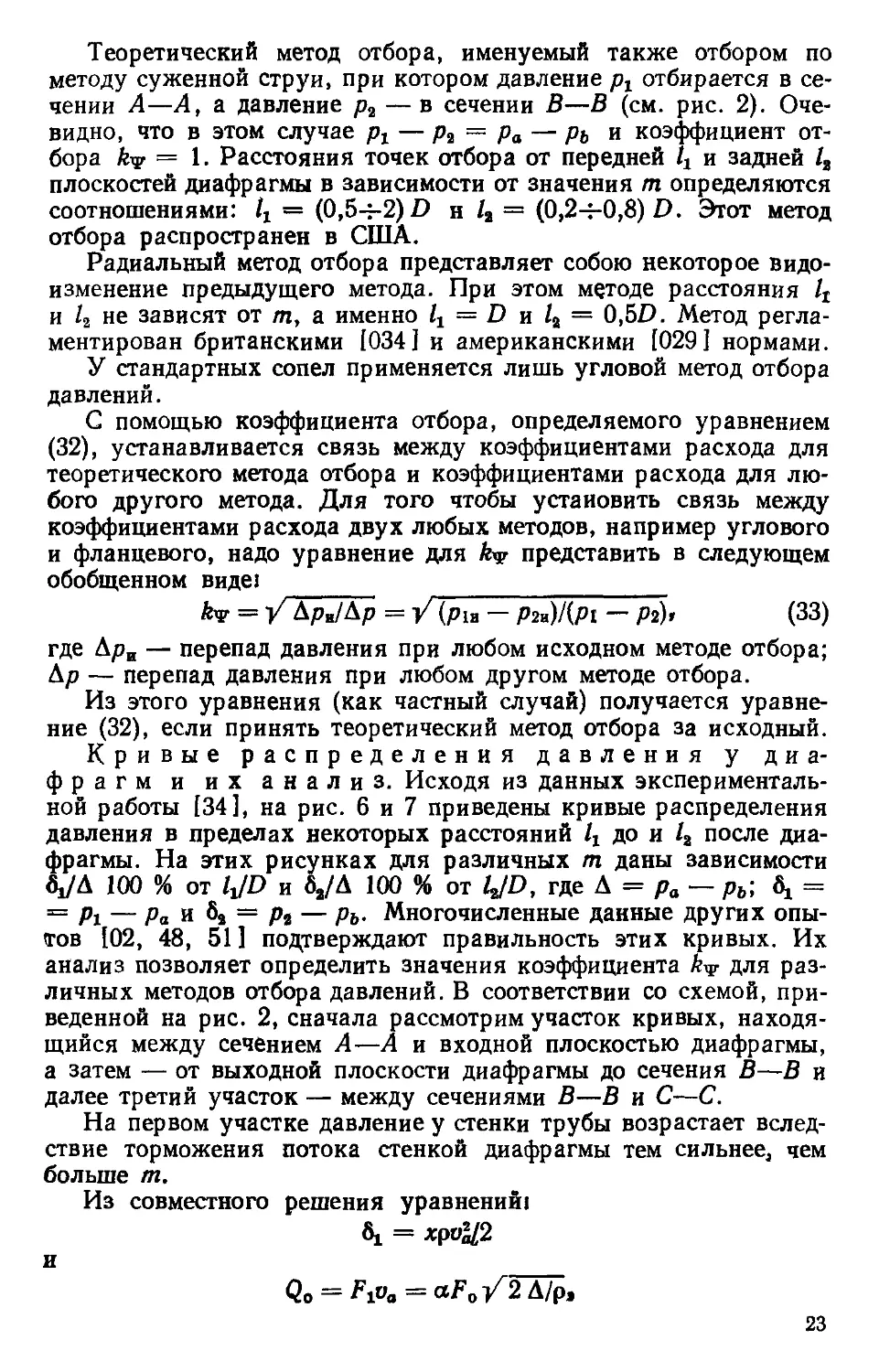

Кривые распределения давления у диа-

фрагм и их анализ. Исходя из данных эксперименталь-

ной работы [34], на рис. 6 и 7 приведены кривые распределения

давления в пределах некоторых расстояний Zx до и 1а после диа-

фрагмы. На этих рисунках для различных т даны зависимости

61/А 100 % от LJD и оа/А 100 % от Zg/D, где А = ра — рь; \ =

= Pi — ра и 62 = — Рь- Многочисленные данные других опы-

тов [02, 48 , 51 ] подтверждают правильность этих кривых. Их

анализ позволяет определить значения коэффициента для раз-

личных методов отбора давлений. В соответствии со схемой, при-

веденной на рис. 2, сначала рассмотрим участок кривых, находя-

щийся между сечением А—А и входной плоскостью диафрагмы,

а затем — от выходной плоскости диафрагмы до сечения В—В и

далее третий участок — между сечениями В—В и С—С.

На первом участке давление у стенки трубы возрастает вслед-

ствие торможения потока стенкой диафрагмы тем сильнее, чем

больше т.

Из совместного решения уравнений!

Si = хр»2/2

и ____

Qo = Fi<>a = aF0/2 А/p,

23

Рис. 6. Распределение давления до и после диафрагма при различ-

ных т

где х — доля начальной кинетической энергии той части потока,

которая движется вблизи стенок и превращается в прирост давле-

ния = Pi — ра, следует, что

рОа/2А — <хгт2

и

б^Д = ха2т2.

Из первого выражения следует, что с ростом т увеличивается

отношение начальной кинетической энергии рРв/2 к перепаду Д.

к.

D

$100%;^ 1ооу0

Д Д

П=0,6

т=0,55.

т.=о,5

п=о,3

171*0,2

0,5

Z7

0,5

1

1,5 121й

Рис. 7. Распределение давления в непосредственной близости от диафрагмы

24

Рис. 8. Распределение давления до и после диафрагма при исполь-

.вовании гладкой (---------) и шероховатой (-------) труб

Эго обстоятельство является причиной роста отношения 6JA.

Второе уравнение позволяет определить х, используя рис. 7,

на котором приведены значения т и соответствующие им зна-

чения ^/Д (у плоскости диафрагмы). Подсчет показывает, что

доля х для всех т весьма постоянна и находится в пределах от

0,31 до 0,37.

Если проанализировать другие аналогичные опыты [42], ре-

зультаты которых отображены на рис. 8, где приведены кривые

бг/Др 100 % и б2/Др 100 % (Др — перепад, измеренный при угло-

вом методе отбора давлений), то получим весьма близкие значения

х; причем эти опыты позволяют выяснить влияние шероховатости

трубы на х. Обработка этих кривых дает: для гладких труб х =

— 0,324-0,34 (соответствует результатам, полученным по рис. 7)

и для шероховатых труб х = 0,264-0,31. Уменьшение х у послед-

них объясняется тем, что у них тормозящее действие стенок ска-

зывается на большую толщину слоя потока и скорость в этом слое

поэтому меньше Из этих же опытов следует, что значение х за-

висит от диаметра трубопровода D, с увеличением которого х

возрастает; объясняется это уменьшением относительной шерохо-

ватости трубы. Так, согласно работе [02] при увеличении D от 75

до200мм(/п = 0,64) Значение х возрастает от 0,31 до 0,4, а согласно

опытам [48, 51 ] имеем: х = 0,324-0,35 при D = 76 мм (труба

гладкая), х = 0,34-0,33 при D = 79 мм (труба шероховатая)

и х = 0,414-0,46 при D = 1000 мм (труба практически гладкая).

На втором участке от выходной плоскости диафрагмы до сече-

ния В—В давление у стенки трубы незначительно (62/Д в среднем

равно 2—3 %) падает. Это можно объяснить влиянием скорости

иС1 обратного тока жидкости у стенки трубы, возникающего

25

в результате эжектирующего действия основного потока, который

выходит с большой скоростью vb из отверстия диафрагмы. Логично

считать, что ост зависит от иь, а именно: уст = zvb, где z <z 1.

Значение z можно определить из совместного решения уравне-

ний:

62 = хрУст/2 = xpz2u|/2

и ____

Qo = [J>Fovb = aF0 <2 Д/р.

Полагая для простоты ц'/а = 1, получим

62/Д = xzi.

Выбирав значения б2/Д и 62/Ду из кривых на рис. 7 и 8, а х

из результатов предыдущего подсчета (кривые 6Х/Д на рис. 7),

найдем, что с изменением т в очень широких пределах от 0,1 до 7

значение z меняется незначительно от 0,16 до 0,27; этот вывод

хорошо согласуется с результатами опытов с окрашенной струей

жидкости в стеклянной трубе [55].

Согласно опытам, приведенным в работах [48, 49, 511, отно-

сительное расстояние l2/D от диафрагмы до сечения В—В не-

сколько уменьшается с увеличением tn.

На третьем участке от сечения В—В до сечения С—С поток

расширяется, его скорость уменьшается до vc = vai а давление

возрастает до значения рс. Если обозначить перепад давления в

диафрагме через Д = ра — рь, а восстановленную часть пере-

пада через S8 = рс — Рь, то остаточная потеря давления ра — р0

будет равна Д — 68. Она определяется по формуле Борда—Карно

Д — S8 = Р (с»ь — се)72.

Отсюда, учитывая, что ve = получим

63/Д = km « т,

так как k = 2р/(1 -f- p/n) « 1 для всех значений т в пределах

от 0,05 до 0,6. Расстояние между сечениями В—сВ и С—С равно

(44-5) D.

Коэффициент fap д л я различных способов

отбора перепада давления. Для определения коэф-

фициента отбора kw, исходя из рис. 6—8, запишем формулу (33)

в следующем виде:

kv = (1 4- б^Дри — 62/ Дри)“1/29

где 6Х = рх — р1и и 62 = р2 — р2и.

Если за исходный будет принят теоретический перепад, то

значения бх/Дри и 62/Дри надо брать по рис. 6 и 7, а если угло-

вой, — то по рис. 8. Таким образом по данным рис. 6 и 7 получена

сплошная кривая kwy, приведенная на рис. 9, которая служит

для перехода от теоретического метода отбора к угловому. Обрат-

ная кривая 1/^чгу дает возможность переходить от углового ме-

26

Рис. 9. Коэффициенты от-

бора: k-gr — для перехода

от отбора по методу су-

женной струи к угловому;

l/kyp — для обратного

у

перехода

тода отбора к теоретическому. Эти же кривые можно построить

также, исходя из рис. 8, если за исходный принять угловой метод.

Полученные пунктирные кривые очень хорошо совпадают со сплош-

ными. Из рис. 9 следует, что при tn 0,4 коэффициенты расхода

при угловом и теоретическом способах отбора очень близки друг

к другу (отклонение не более ±0,3 %). При больших т они рас-

ходятся из-за сильного возрастания давления перед плоскостью

диафрагмы.

На рис. 10 показана кривая для перехода от теоретического

к радиальному методу отбора. На этом рисунке в пределах 0,1

т 0,55 коэффициенты расхода практически совпадают. Но

при т > 0,55 коэффициент kw начинает возрастать, потому что

место отбора давления р2, находящееся на расстоянии /2 = 0,5D,

выходит за пределы горла струи и располагается на участке рас-

ширения струи, где давление уже возрастает. Для получения кри-

вой перехода от углового метода к радиальному надо умножить

коэффициент k>p на коэффициент l/fe^y (см. рис. 9), служащий для

перехода от углового метода отбора к теоретическому. Получен-

ный коэффициент также показан на рис. 10.

При фланцевом методе отбора расстояние точек отбора от диа-

фрагмы 1г — /2 = 25,4 мм. В этом случае коэффициент отбора

для перехода к фланцевому методу будет зависеть от отношения

li/D — lt/D, которое изменяется от 0,5 до 0,025 при изменении D

от 50 до 1000 мм. На рис. 11 по данным работы [231 приведены кри-

вые, изображающие зависимость от LJD = l2/D для трех значе-

ний т коэффициента перехода от углового метода отбора

к фланцевому.

Чем меньше т и чем меньше IJD = l2/D, тем меньше разница

между коэффициентами расхода при угловом и фланцевом методах

отбора. Так, при т 0,25 это различие не превосходит ±0,3 %.

Обзор исследований по определению коэффициентов расхода

при различных методах отбора давлений приводится в работах

[44, 76].

Сравнение различных способов отбора

перепада давления. Для всех методов отбора давлений

27

при tn < 0,45 коэффициенты отбора bp, а следовательно, и коэф-

фициенты расхода а отличаются друг от друга не более чем на

±(0,2—0,3) %.

При т > 0,4 коэффициент при угловом методе отбора умень-

шается, а при радиальном — возрастает.

Достоинство углового метода перед всеми остальными — удоб-

ство применения кольцевых камер для отбора средних давлений до

и после диафрагмы и отсутствие в связи с этим необходимости в

сверлении стенок трубы. Недостаток метода — большая крутизна

кривых давления в местах отбора. При этом значение измеряемого

перепада в значительной степени зависит от диаметра отверстий

для отбора давления, а также от правильного их местоположения.

При малых диаметрах трубы D не удается выдержать необходимую

небольшую ширину приемных отверстий, равную (0,014-0,02) D.

Достоинство теоретического метода отбора — пологость кри-

вых давлений в местах отбора. Благодаря этому допуск на рас-

стояния и до точек отбора большой и составляет ± (0,14-

±0,2) D.

Другое достоинство данного метода — меньшее влияние засо-

рения и загрязнения трубы, а также изменения ее шероховатости

на коэффициент расхода по сравнению с фланцевым и особенно

угловым методами, для которых увеличение шероховатости при-

водит к уменьшению подпора давления перед диафрагмой и потому

к увеличению коэффициента расхода.

Недостаток теоретического метода отбора — необходимость

сверления стенок трубы и зависимость места отбора да-

вления pt от отношения d/D.

При радиальном методе отбо-

ра при т <0,55 благодаря по-

логости кривых давлений со-

храняется достоинство теорети-

ческого метода отбора. Кроме

Рис. 11. Коэффициенты fe™- /few

Ф' У

дли перехода от углового отбора

к фланцевому (штриховые части

Рнс. 10. Коэффициенты отбора: k —

для перехода от отбора по методу

суженной струн к радиальному;

few- /few- — для перехода от углового

Р' у ,

отбора к радиальному

кривых соответствуют отверстиям

отбора, доходящим до стенки диа-

фрагмы)

28

того, место отбора р2 не зависит от отношения djD. Недостаток

метода — необходимость сверления стенок трубы.

При фланцевом методе отбора давлений, кривизна кривых

давлений в точках отбора меньше, чем при угловом методе, но боль-

ше, чем при теоретическом и радиальном. Давления отбираются

через просверленные отверстия во фланцах или же в обоймах,

зажимаемых между фланцами.

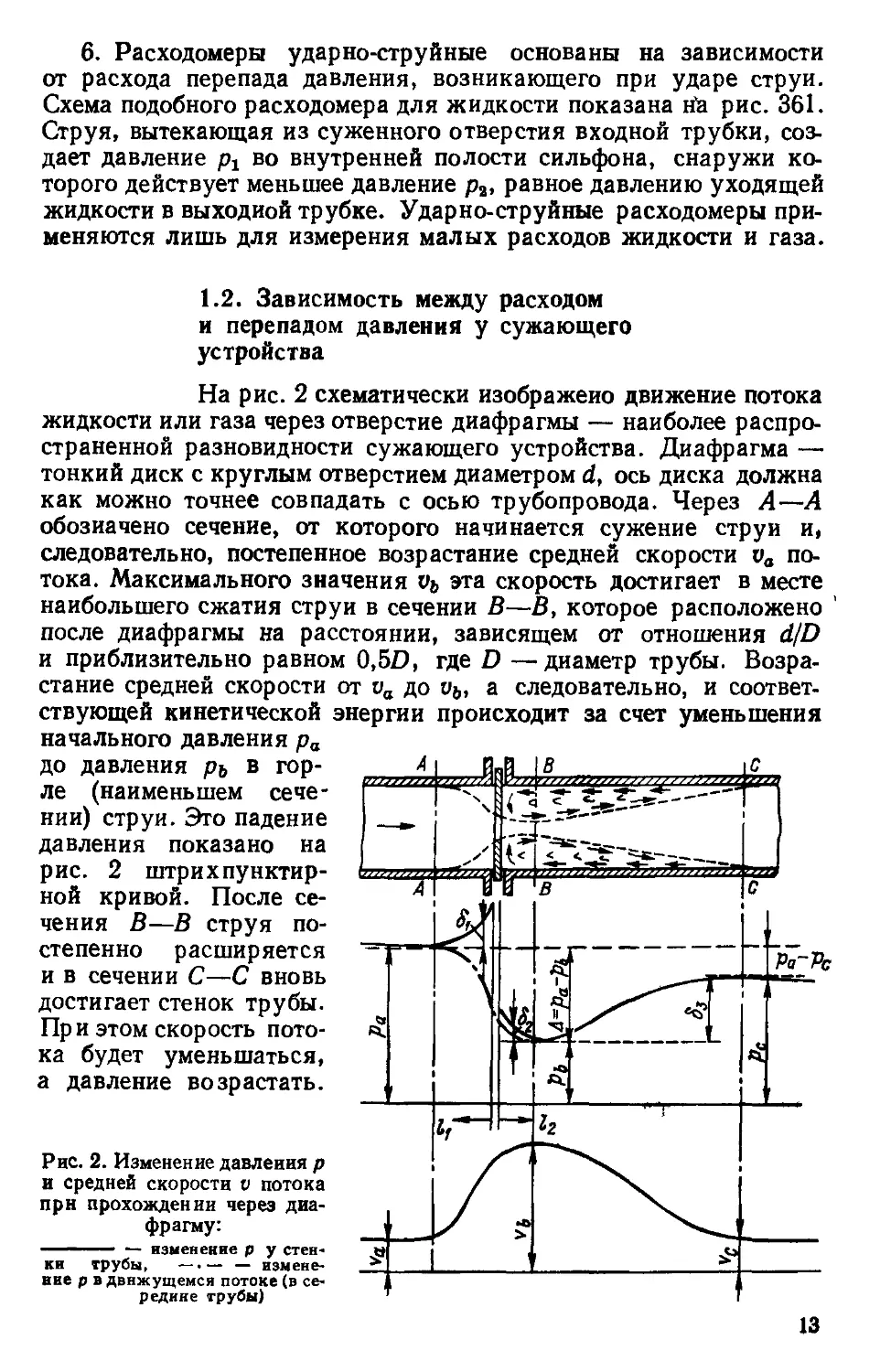

Кривые распределения давления у co-

ne л. У стандартных сопел применяется лишь угловой метод от-

бора давлений. Кривые распределения давлений показаны на

рис. 12 [42], из которого следует, что величина относительного под-

пора давлений SJ&y у них значительно больше, чем у диафрагм;

это объясняется меньшим значением перепада (при одном и

том же т). В связи с этим погрешность от увеличения диаметра

отверстий или от смещения мест отбора давлений в ту или другую

сторону от фланца сопла в этом случае больше.

Коэффициент распределения скоростей kK. В общем случае

коэффициент kK определяется выражением

kK = / 1 — уЛт2// kb — ka^m2.

Он зависит от коэффициентов Кориолиса или, иначе говоря,

от коэффициентов распределения скоростей в трубопроводе перед

сужающим устройством ka и в суженной части потока kb. Оче-

видно, что kK возрастает с увеличением ka и уменьшением kb.

При малых значениях т 0,25—0,3 выражение для kK упро-

щается и принимает вид

4В = kb™

29

Из этого выражения следует, что при малых т коэффициент

определяется только значением коэффициента Кориолиса kb.

Коэффициент Кориолиса определяется выражением

J М df/tfcpfi

где f — площадь поперечного сечения потока; vt — скорость 1-й

частицы потока; оср — средняя скорость потока. Этот коэффи-

циент для осесимметричного потока зависит от числа Рейнольдса

и от шероховатости трубы. Для гладких труб при увеличении числа

Рейнольдса от 6*10® до 3-10’ коэффициент ka изменяется от 1,06

до 1,03. У шероховатых труб ka возрастает до значений 1,1—1,12

вследствие заострения профиля скоростей потока под влиянием

тормозящего действия стенок. Лишь у ламинарного потока, имею-

щего параболический профиль, ka — 2.

Коэффициент Кориолиса kb в суженной части потока на вы-

ходе из диафрагмы равен 1,02—1,03, а на выходе из сопла —

1,01—1,02- Причина столь малых значений kb обусловлена тем,

что в процессе сужения потока в диафрагме или в сопле происхо-

дит заметное выравнивание профиля скоростей.

Для оценки числового значения коэффициента kB примем

ka = 1,03 для гладкого и ka — 1,1 для шероховатого трубопрово-

да, а коэффициент kb, равным 1,025 для диафрагм и 1,015 для со-

пел. Исходя из этих значений ka и kb и выбирая значения р из

рис. 3, найдем, что при изменении т от 0,1 до 0,7 значение коэф-

фициента kK изменяется у диафрагм в пределах от 0,987 до 1.

У сопел же с увеличением т коэффициент возрастает от 0,993

до 1 для гладких и до 1,03 для шероховатых труб.

Отсюда следует вывод, что при турбулентном режиме для

диафрагм всегда, а для сопел за исключением больших т (для

шероховатых труб) значение коэффициента kK очень близко к 1

(уменьшаясь до 0,99 при малых т) и, следовательно, его влияние

на коэффициент расхода а очень невелико. Лишь при ламинарном

движении коэффициент kB может стать существенно больше еди-

ницы.

Коэффициент потерь С помощью коэффициента по-

терь учитываются потери энергии в сужающем устройстве. Он

зависит, согласно уравнению (28), от коэффициента сопротивле-

ния £. Решая это уравнение относительно £, получим

£ = (й£2 — 1)(1 — j*2m2).

Большие потери энергии в мертвых зонах после диафрагмы

или сопла не влияют на k^, а так как потери на трение, удары и

вихреобразование в пределах самого сужающего устройства не-

велики, то и значение коэффициента (особенно для диафрагм)

весьма мало отличается от единицы. Это значение в зависимости

от т определяется уравнением

= alE]kkEkxpkK,

в котором y,ks = 0,613 для диафрагм и pfeE = 1 для сопел.

30

Подставляя в это уравнение значения Е, ky и kK из предыду-

щих выражений и значения а для стандартных диафрагм и сопел,

найдем, что для диафрагм = 0,99, причем это значение k$

очень мало меняется с изменением т. Соответствующие значения

коэффициента сопротивления 5 == 0,015-4-0,02. Для сопел же имеем

явно выраженную зависимость и £ от /п. С увеличением т от 0,1

до 0,5 коэффициент сопротивления £ возрастает практически ли-

нейно от 0,02 до 0,06, а коэффициент потерь уменьшается от 0,99

до 0,96.

Значительные потери давления у сопла по сравнению с диафраг-

мой объясняется большей поверхностью трения и возникновением

внутри сопла при срыве струи мертвой зоны (см. рис. 4), в которой

возникают вихри. Возрастание же £ с ростом т у сопла происхо-

дит потому, что коэффициент £ относится к кинетической энергии

выхода ро?/2, в то время как в действительности и трение, и срыв

струи происходят при промежуточных скоростях между иа и оь;

причем чем меньше т, тем дальше отстоит среднее значение этих

промежуточных скоростей от рь.

У диафрагмы же коэффициенты 5 и весьма мало зависят

рт т, так как соприкосновение жидкости с острой кромкой про-

исходит при скоростях, близких к vb.

1.5. Коэффициент истечения С

для диафрагм и сопел

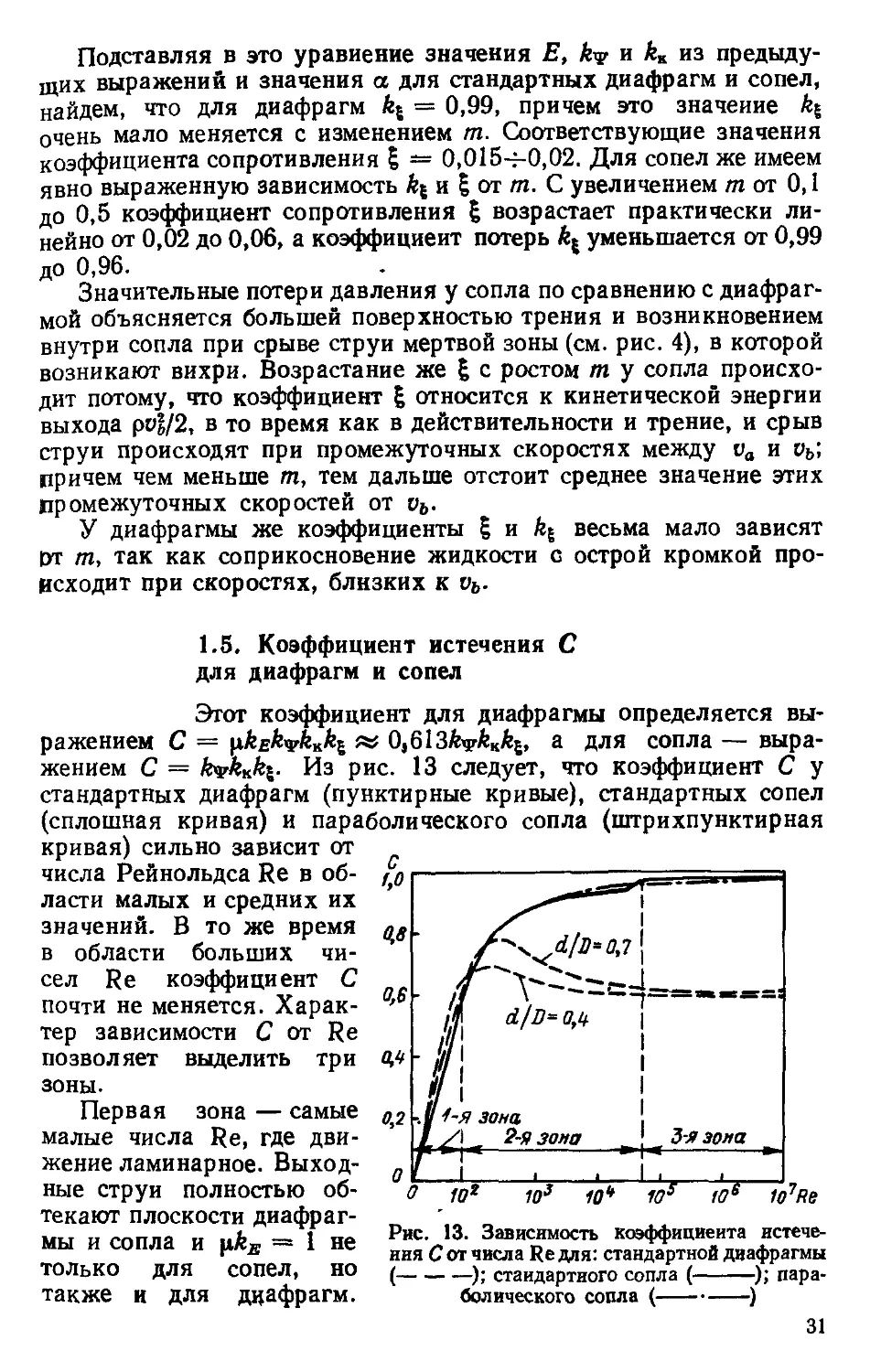

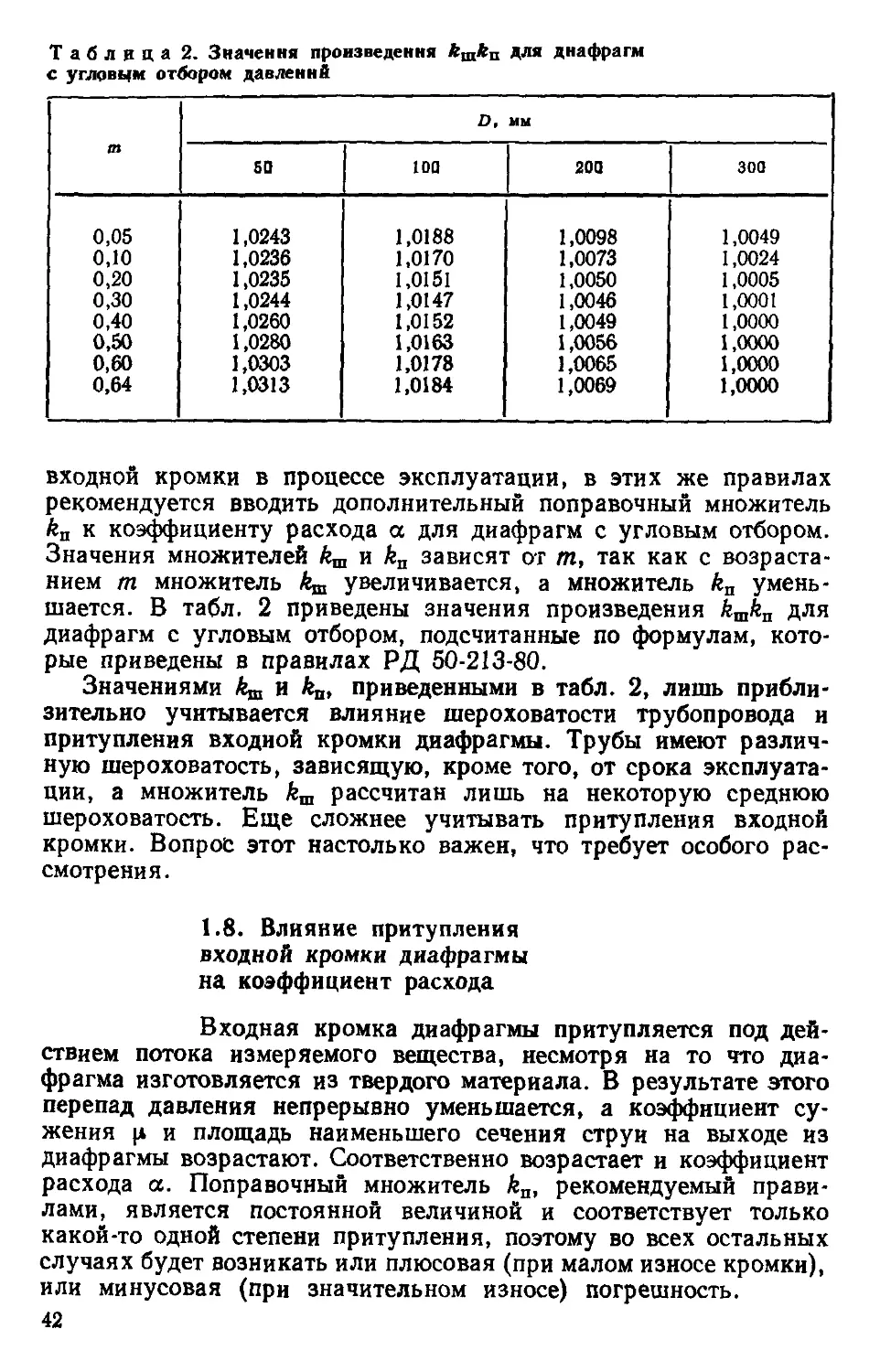

Этот коэффициент для диафрагмы определяется вы-

ражением С = ж 0,613Ат^к^, а для сопла — выра-

жением С = kvkKki- Из рис. 13 следует, что коэффициент С у

стандартных диафрагм (пунктирные кривые), стандартных сопел

(сплошная кривая) и параболического сопла (штрихпунктирная

кривая) сильно зависит от

числа Рейнольдса Re в об-

ласти малых и средних их

значений. В то же время

в области больших чи-

сел Re коэффициент С

почти не меняется. Харак-

тер зависимости С от Re

позволяет выделить три

зоны.

Первая зона — самые

малые числа Re, где дви-

жение ламинарное. Выход-

ные струи полностью об-

текают плоскости диафраг-

мы и сопла и = 1 не

только для сопел, но

также и для диафрагм.

Рис. 13. Зависимость коэффициента истече-

ния С от числа Re для: стандартной диафрагмы

(-------); стандартного сопла (--); пара-

болического сопла (--------------)

31

Рис. 14. Зависимость коэффициента

истечения С от т для диафрагмы при

отборах:

I » радиальном; 2 ** по методу сужен-

ной струи; 3 угловом

Коэффициент С определяется

в этой зоне в основном коэффи-

циентом потерь k$, зависящим

от коэффициента сопротивле-

ния £. Последний при ламинар-

ном движении обратно пропор-

ционален числу Re согласно

выражению g = 64/Re. Под-

ставляя это значение в выраже-

ние (28) для и полагая в нем

О — 1, получим соотношение

= 64/Re (1 - иг2)]-0»5,

которое при весьма малых чис-

лах Re можно записать в виде

kt «j/Re(l — m2)/64.

Отсюда следует, что kit а значит, и С возрастают с ростом Re

и уменьшаются с увеличением т. Эта зависимость показана на

рис. 13.

Во второй зоне скорость возрастания С замедляется как у диа-

фрагмы, так и у сопел. Кроме того, у диафрагмы уже в начале

этой зоны начинают сказываться силы инерции. Сначала прекра-

щается обтекание задней плоскости, а затем появляется дополни-

тельное сужение струи, которое при дальнейшем возрастании

числа Re приводит к уменьшению коэффициента С. Чем меньше т,

тем сильнее проявляются силы инерции и поэтому при меньших

числах Re достигается миксимум кривой С. Вначале С умень-

шается быстро, а затем все медленнее (по мере того как дополни-

тельное сужение стремится к определенному пределу = 0,613).

При дальнейшем увеличении числа Re появляется третья зона,

в которой коэффициент С практически не меняется; причем чем

больше т, тем позже (при большем числе Re) возникает эта зона.

Зависимость коэффициента С в пределах данной зоны от отноше-

ния т приведена на рис. 14. При т 0,454-0,5 для всех трех

методов отбора С очень мало зависит от т и имеет в среднем зна-

чения 0,603 для углового, 0,604 для теоретического и 0,605 для

радиального отборов. При дальнейшем увеличении т коэффи-

циент С при угловом методе снижается до 0,57—0,58 (вследствие

возрастания подпора давления перед диафрагмой), а при радиаль-

ном методе увеличивается до 0,61—0,62, потому что в этом случае

точка отбора р2 оказывается на восходящей ветви кривой. Шеро-

ховатость трубопровода приводит к заострению профиля скоро-

стей, что обусловливает уменьшение подпора давления перед

диафрагмой и увеличение коэффициента Кориолиса ka. В связи

с этим коэффициент истечения несколько возрастает.

У стандартных сопел силы инерции во второй зоне сказываются

значительно слабее. После достижения некоторого значения числа

32

Re происходит отрыв струи от входного закругления (см. рис. 4)

и появляется небольшое сужение струи, которое замедляет или

приостанавливает возрастание С. При дальнейшем увеличении

числа Re точка отрыва сдвигается к входной стороне сопла, и

расширяющаяся в дальнейшем струя вновь достигает выходного

отверстия. При этом коэффициент С сравнительно круто возрастает

и наступает третья зона, в которой С практически сохраняет по-

стоянное значение. Лишь при очень больших т = .0,64-0,67 между

второй и третьей зонами появляется после ступеньки вверх еще

небольшая ступенька вниз, что связано с соответствующим из-

менением произведения k^kK, а также е изменением подпора.

У параболических сопел профиль очень плавный и отрыва

струи от стенки не происходит. Поэтому коэффициент С повсеместно

возрастаем но с увеличением числа Re темп возрастания замед-

ляется.

1.6. Устройство стандартных диафрагм

и сопел

При достаточно больших числах Рейнольдса Re,

которые обычно имеются в большинстве случаев измерения рас-

хода, коэффициент истечения С диафрагм и сопел (см. рис. 13),

а значит и их коэффициент расхода а, почти не меняется с измене-

нием числа Re. Это обстоятельство послужило причиной широкого

применения данных сужающих устройств во всех промышленно

развитых странах. Экспериментальные работы, проведенные в

двадцатые годы, позволили с достаточно высокой точностью опре-

делить значения коэффициентов расхода диафрагм и сопел для раз-

личных т. Эти работы были обобщены Техническим комитетом 30

(ТК-30) при Международной организации по стандартизации (ИСО)

и послужили основой для разработки международных рекоменда-

ций, завершившихся выпускоммеждународногостандартаИСО5167,

в котором регламентировано применение данных сужающих

устройств.

Исходя из этих международных рекомендаций, в нашей стране

были последовательно выпущены следующие нормативные доку-

менты: Правила № 169 в 1938 г., Правила 27-54 в 1954 г., Правила

28-64 в 1964 г. и Правила РД 50-213-80 в 1982 г. По этим докумен-

там имеются комментарии и разъяснения в работах [9, 10, 15].

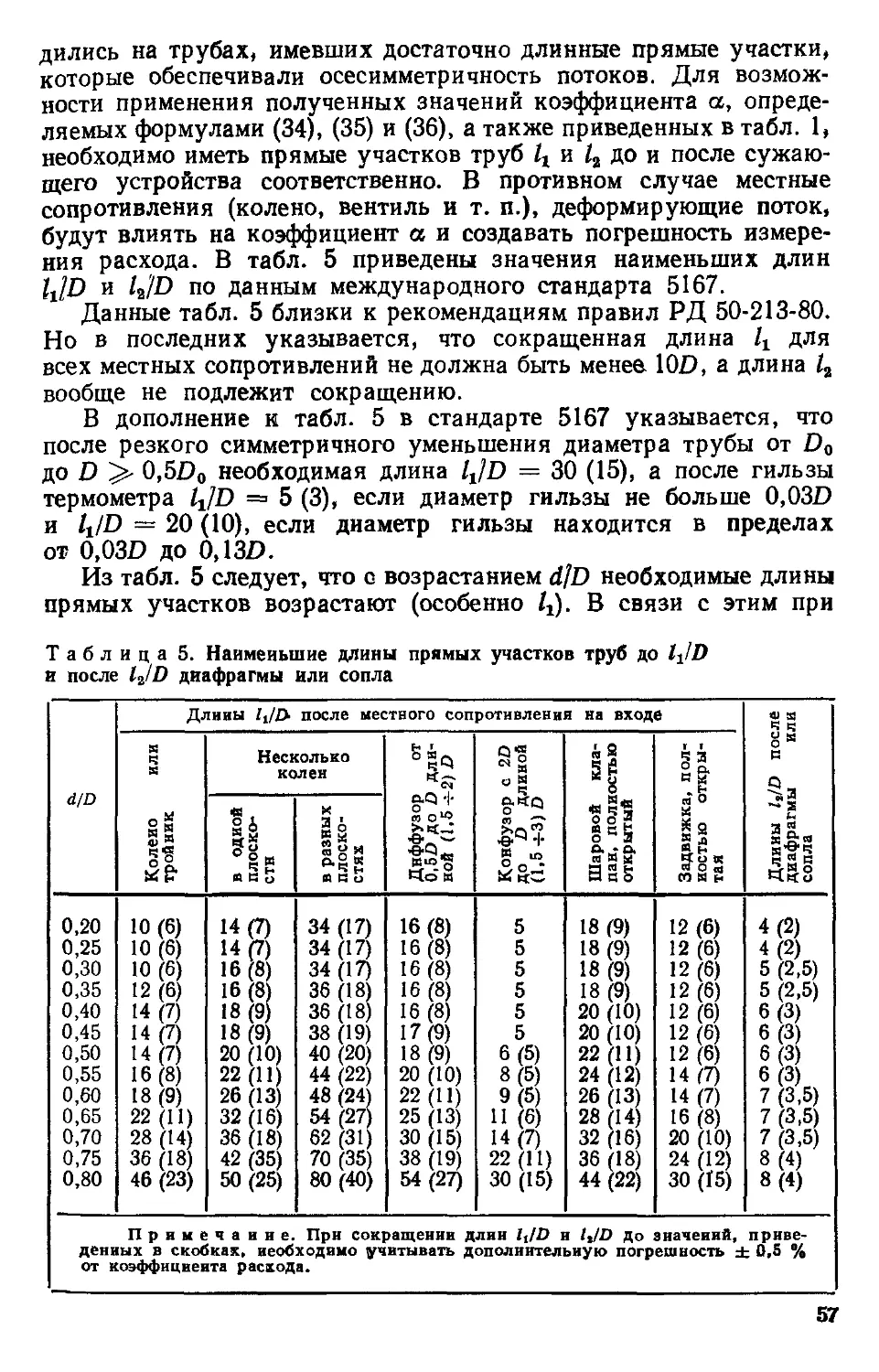

Устройство стандартной диафрагмы с угловым способом отбора

давлений показано на рис. 15. Она представляет собой тонкий диск,

имеющий в центре круглое отверстие диаметром d. Входной угол

отверстия должен быть равен 90°, а ширина цилиндрической части

отверстия е должна быть в пределах от 0.005D до 0,02D, где D —

внутренний диаметр трубопровода. Толщина диска Е не должна

превышать 0,05D. Если Е больше 0.02D, то отверстие на стороне

выхода имеет коническую расточку с углом 45° (стандар-

том ИСО5167 допускается угол от 45 до 60°). Разность значений е

или Е, измеренных в любом месте, не должна превышать 0,001£>.

2 П. П. Кремлевский 33

Входная и выходная плоско-

сти диафрагмы должны быть

параллельны друг другу. Не-

перпендикулярность входной

плоскости к оси диафрагмы

должна быть не более Г,

а шероховатость поверхности

этой плоскости в пределах

круга диаметром l,5d не

должна превышать 10-М.

Параметр шероховатости

(среднее арифметическое от-

клонение профиля)цилиндри-

ческого отверстия е должен

быть не более 1,25 мкм. Относительная площадь отверстия (т =

= (Р/D) диафрагм с угловым отбором допускается в пределах от

0,05 до 0,64, а коэффициенты расхода для этих диафрагм, приве-

денные в нормативных документах, справедливы при установке

их в трубах, которые имеют D от 50 до 1000 мм.

На рис. 15 показаны два способа отбора давлений рг и p2i

точечный с помощью двух отверстий, просверленных в трубо-

проводе (рис. 15, а) или в специальной кольцевой обойме, и камер-

ный (рис. 15, б). Угол наклона Т у отверстий для отбора (рис. 15, а)

должен быть не более 3°, но лучше, чтобы он был равен 0; этого

можно достигнуть посредством сверления отверстий в обойме, ох-

ватывающей диафрагму. Точечный отбор следует применять лишь

при достаточной длине прямого участка трубопровода, когда по-

ток осесимметричен. При недостаточной длине этого участка зна-

чительно лучше применить камерный отбор, способствующий от-

бору средних давлений рх и р2. При трубах, имеющих D 4004-

4-500 мм, отбор средних значений рх и р2 производится через коль-

цевые камеры, которые соединяются с внутренним пространством

трубопровода с помощью группы равномерно распределенных по

окружности отверстий, или же кольцевых щелей, находящихся

непосредственно у плоскостей диафрагмы. При D > 4004-500 мм

вместо кольцевых камер для получения средних значений рг и р2

ограничиваются четырьмя отверстиями до и четырьмя после диа-

фрагмы, расположенными равномерно по окружности, которые

с помощью трубок соединяют в два коллектора; из этого коллектора

и отбирают и и р2. Для эффективного усреднения рг и р2 надо,

чтобы площадь камеры FK = аЬ (рис. 15, б) была не менее поло-

вины площади кольцевой щели nDc или площади отверстий nf,

где п — число отверстий, a f — площадь одного отверстия. Учи-

тывая очень резкое изменение давлений вблизи плоскостей диа-

фрагмы, диаметр отверстий с (рис. 15, а), а также ширину с коль-

цевых щелей или отверстий для отбора (рис. 15, б) надо брать по

возможности меньше. Так, при т >> 0,45 требуется, чтобы с было

в пределах от 0,012? до 0,022) и лишь при т 0,45 разрешается

34

увеличивать о до 0,037). Во избежание засорения слишком малых

отверстий для отбора размер с никогда не 'должен быть менее

1 мм, а в случае загрязненных сред, а также пара и жидкости,

которая может испаряться в соединительных трубках, размер в

при отборе (рис. 15, а) не должен быть менее 4 мм. Верхний же

предел с во всех случаях должен быть не более 12 мм.

Конструкция камерной диафрагмы, показанная на рис. 15, а,

целесообразна при давлении не более 10 МПа. Для давлений до

20 МПа разработана конструкция фланцев, в которых вытачива-

ются усредняющие камеры, сообщающиеся через пазы с простран-

ствами до и после диафрагмы, которая зажимается между флан-

цами. При еще более высоком давлении применяют линзовые

уплотнения. Чаще всего при высоком давлении в трубопровод

вваривают сопла, но не диафрагмы.

В правилах РД 50-213-80 допущены к применению диафрагмы

не только с угловым, но также и с фланцевым отбором давлений

через отдельные цилиндрические отверстия (рис. 16). Эти диафраг-

мы применяют при 50 D 760 мм и 0,04 С т 0,56 мм.

Отверстия для отбора давлений могут быть сделаны или во флан-

цах (рис. 16, а), или же в обоймах, между которыми зажимается

диафрагма (рис. 16, б), на расстояниях 1г и /2 от входной и вы-

ходной плоскостей диафрагмы, равных 25,4 ± А мм, где А =

— 0,5 мм при т > 0,36 и 58 < D < 150 мм и А = 1 мм при

т <- 0,36, а также при т ?> 0,36 и 50 С D 58 мм или 150 •<

D 760 мм. Оси отверстий для отбора давлений рг и р2 могут

находиться в разных меридиональных плоскостях.

Диафрагмы (как и другие сужающие устройства) надо перио-

дически вынимать для проверки их состояния и замены. Этот про-

цесс связан с отключением трубопровода, что не всегда возможно.

В связи с этим разработаны устройства [6,40, 701, позволяющие

вынимать н устанавливать диафрагму без выключения трубопро-

вода. Обычно такое устройство состоит из камеры, снабженной

фланцами для установки в трубопроводе. Камера имеет две по-

лости: нижнюю, в которой размещается дисковая диафрагма, и

верхнюю, выполняющую роль шлюза и отделенную от нижней раз-

делительным краном. Для выемки диафрагмы открывают клапан,

выравнивающий давление в обеих полостях, после чего поворотом

Рис. 16. Диафрагмы с фланцевым отбором давления! а —

во фланцах; б — в обойме

2* 35

Рис. 17. Стандартное сопло: а — прн т 0,444; б —

при /п > 0,444

разделительного крана соединяют полости друг с другом. Затем

(с помощью двойной рейки и шестеренчатого механизма) диафрагма

поднимается из нижней полости в верхнюю. Последняя отклю-

чается от нижней и давление в ней снижают до атмосферного.

Открывают крышку верхней полости и диафрагму вынимают.

В целях уплотнения диафрагмы ее наружный край вводят в про-

резь кольца круглого сечения, изготовленного из особой резины.

При этом обеспечивается и точность установки диафрагмы по цен-

тру трубопровода.

Рассмотрим стандартное сопло, профиль которого показан на

рис. 17. Сопло состоит из входной части, образованной дугами

двух радиусов t\ = 0,2d и га = 0,333d, которые плавно переходят

одна в другую, и цилиндрической части на выходе длиною I =

°= 0,3d. Общая длина всего сопла L — 0,604d. Дуга радиуса

га — 0,333d по касательной переходит в цилиндрическую выходную

часть, а дуга радиуса i\ — 0,2d по касательной сопрягается с вы-

ходной плоскостью сопла (рис. 17, а) при т 0,444. Если же

т 0,444, то точка сопряжения выходит за пределы внутреннего

диаметра трубы (рис. 17, б) и дуга пересекает входную плоскость

сопла, в связи с чем общая длина сопла немного уменьшается.

Для предохранения выходной кромки отверстия сопла, которая

должна быть острой (без заусенцев, фасок или закруглений),

служит защитный кольцевой выступ, длиною не более 0,03d с вну-

тренним диаметром не менее l,06d. Толщина фланца сопла S не

более 0,lD. Во всех приведенных зависимостях значение d прини-

мается при нормальной температуре 20 °C.

Фронтальная поверхность и горловина сопла должны быть

обработаны так, чтобы параметр шероховатости Ra был не более

1,25 мкм. Согласно требованиям международного стандарта зна-

чение любого диаметра в любом поперечном сечении цилиндриче-

ской части сопла не должно отличаться от среднего значения более

чем на 0,05 %. Допустимые значения т и Ь у стандартных сопел

определяются неравенствами: 0,05 m < 0,64, для газов D >

50 мм, для жидкостей D >• 30 мм. Камерный способ отбора

36

давлений рг и р2 рекомендуется для сопел так же, как и для диа-

фрагм. Все что было сказано о размерах отверстий для отбора

давлений и диафрагм справедливо и для сопел.

Главное их достоинство — лучшее сопротивление истирающему

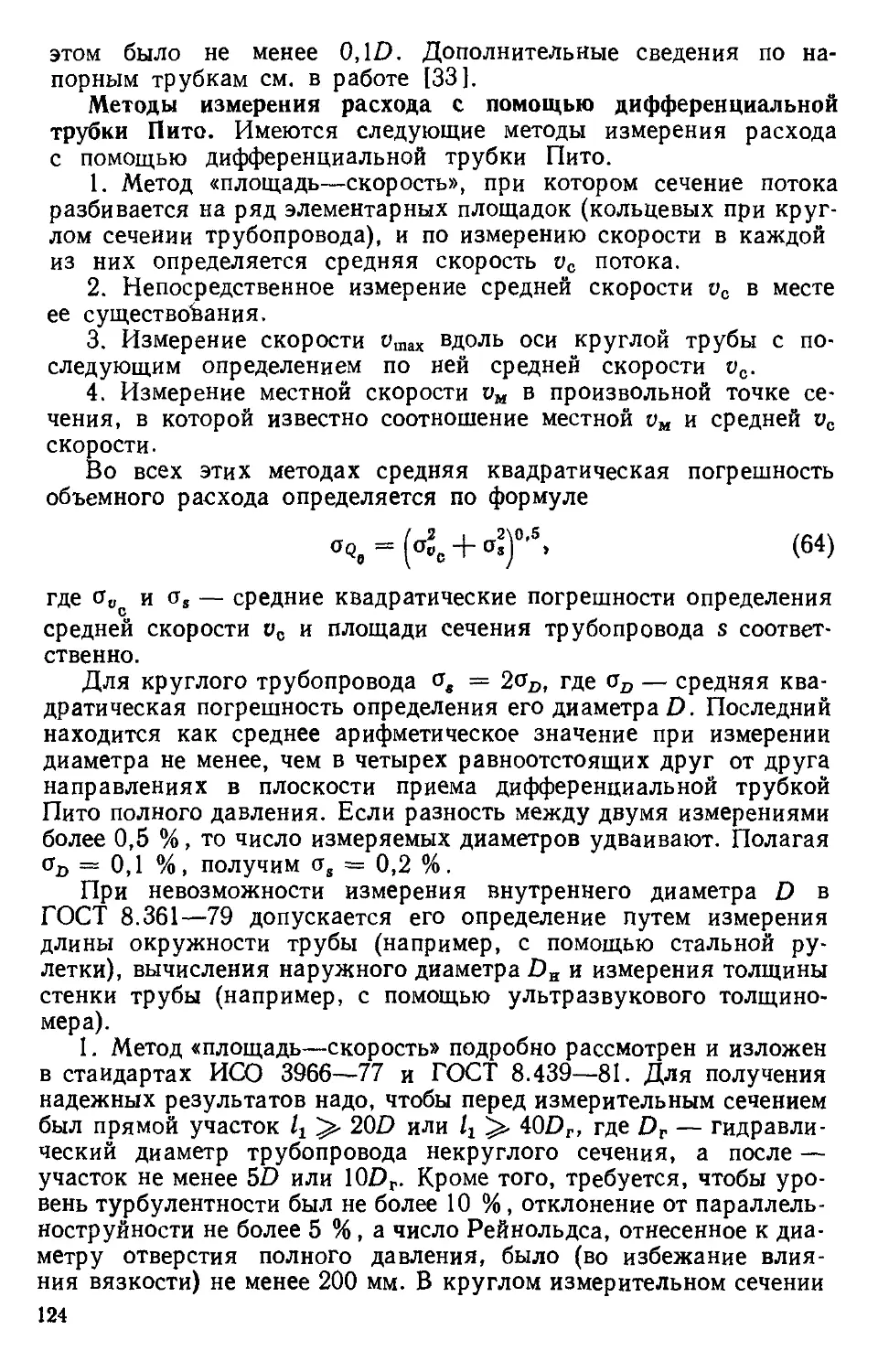

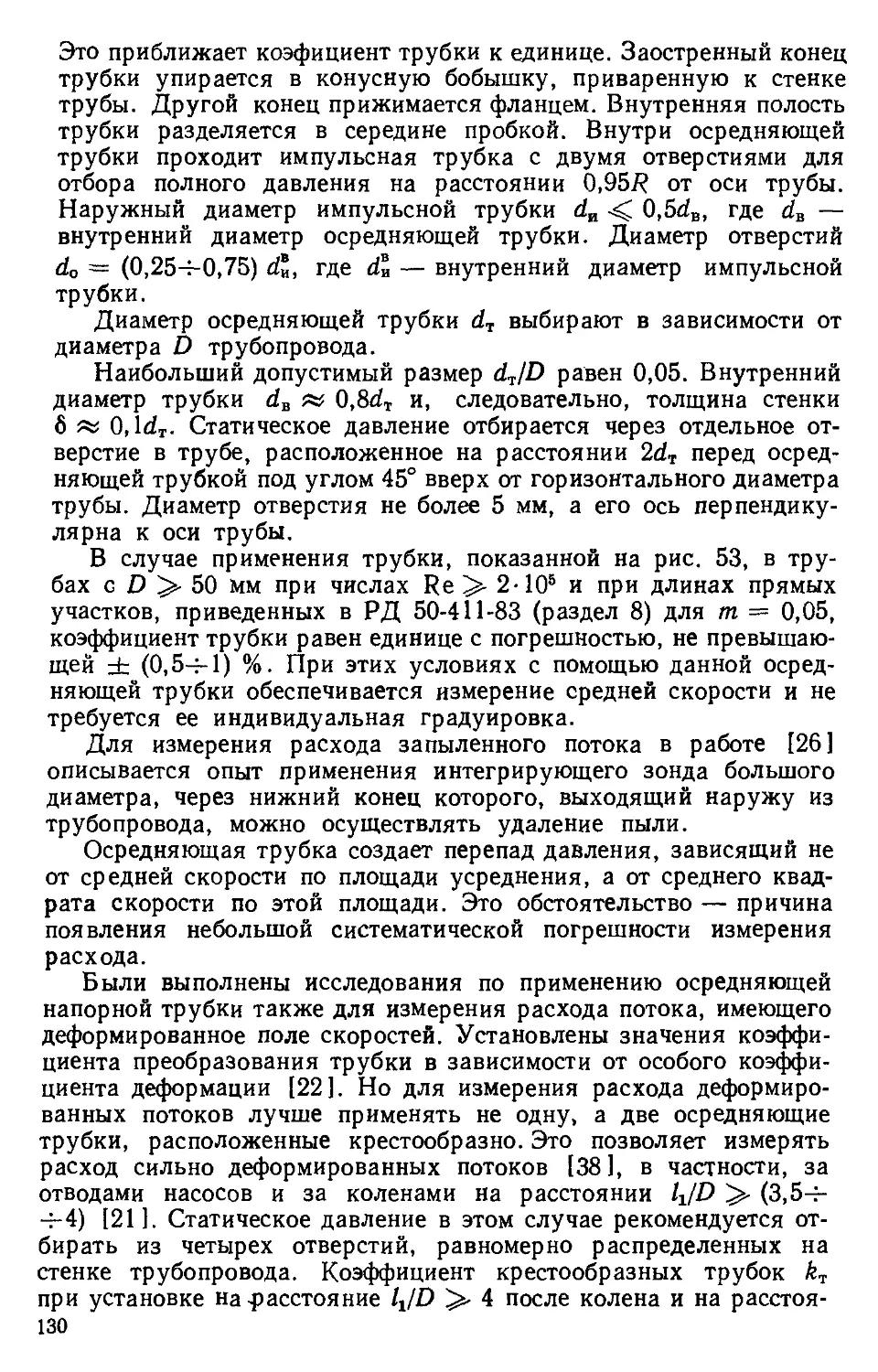

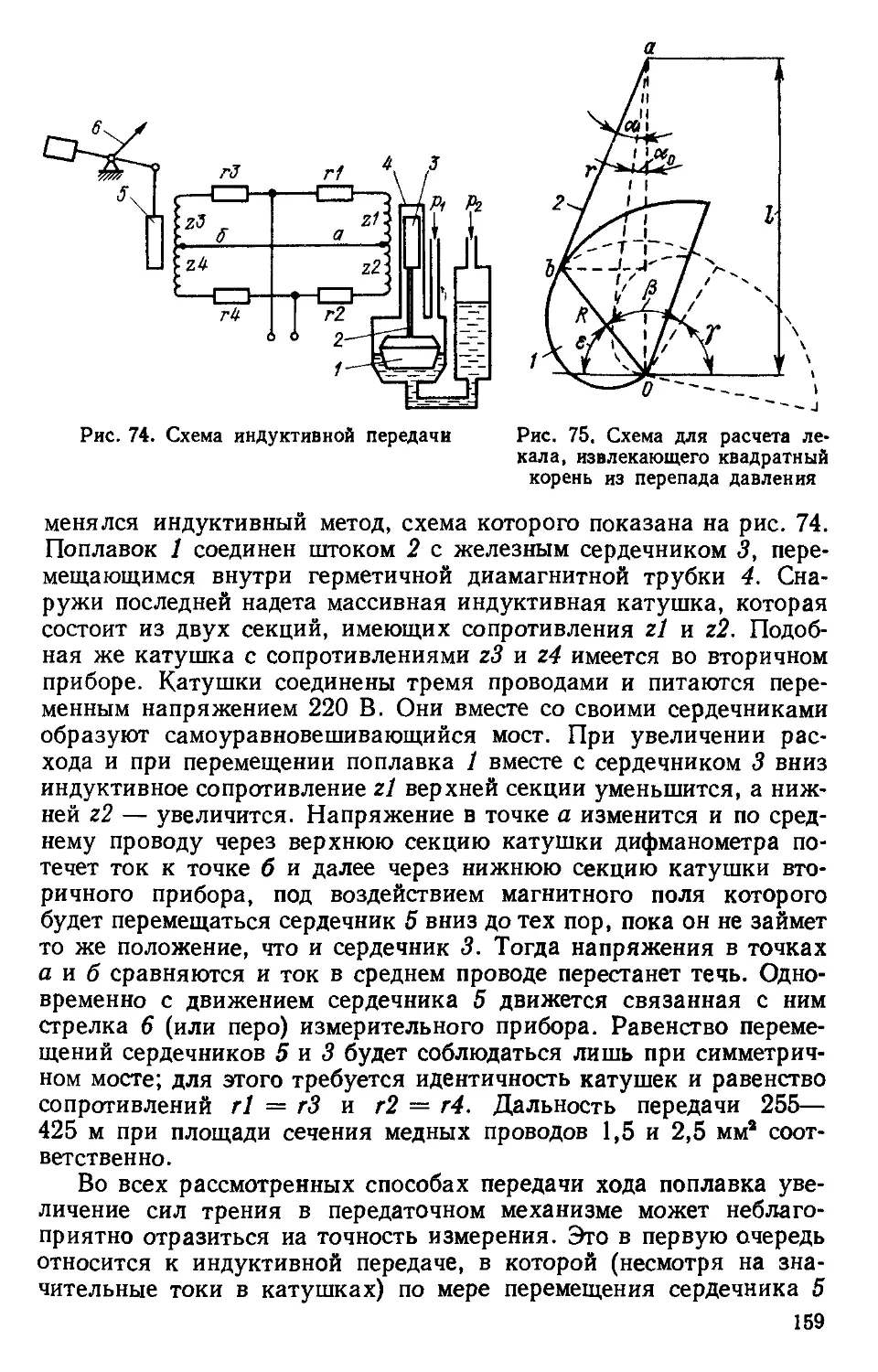

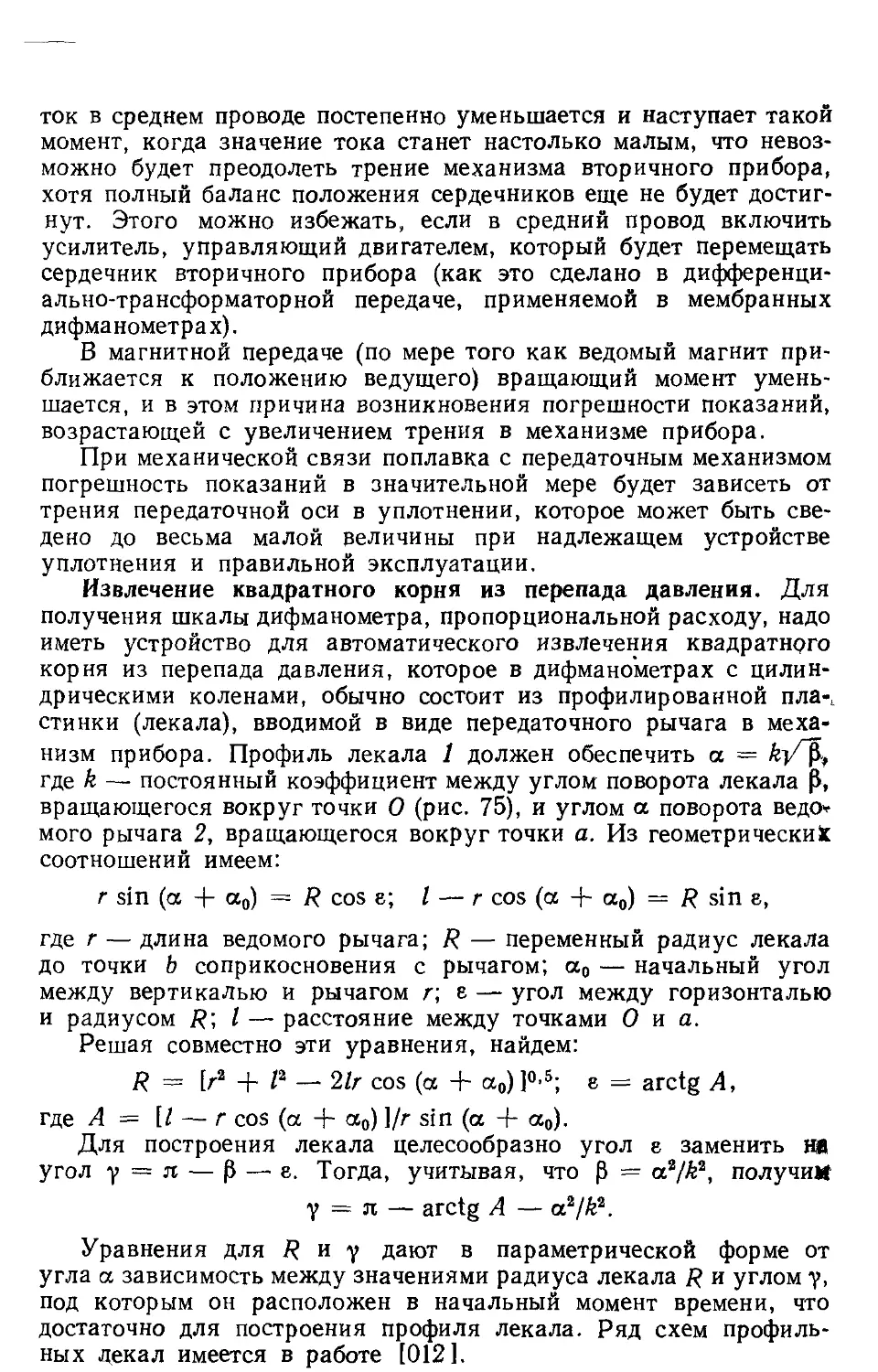

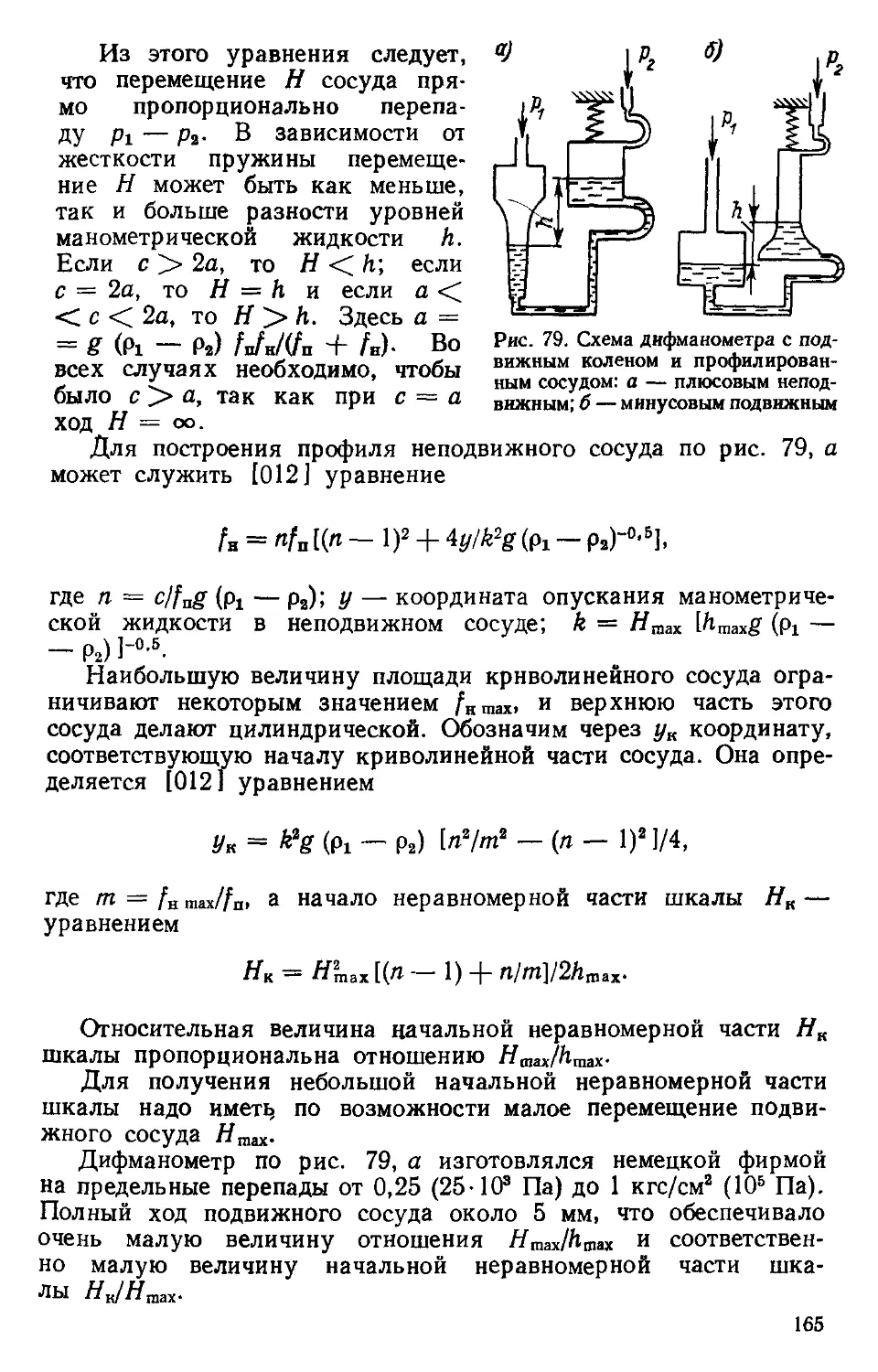

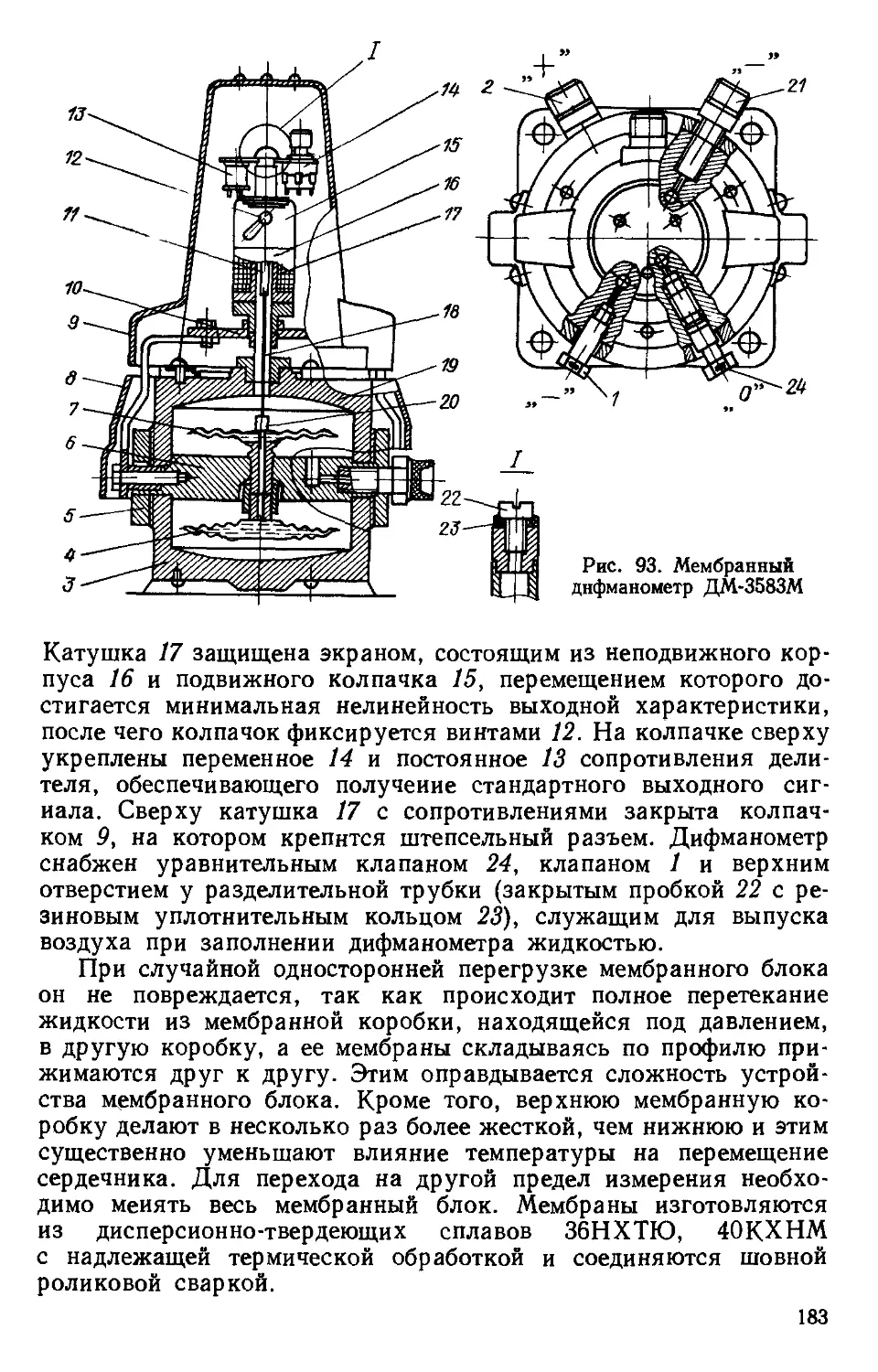

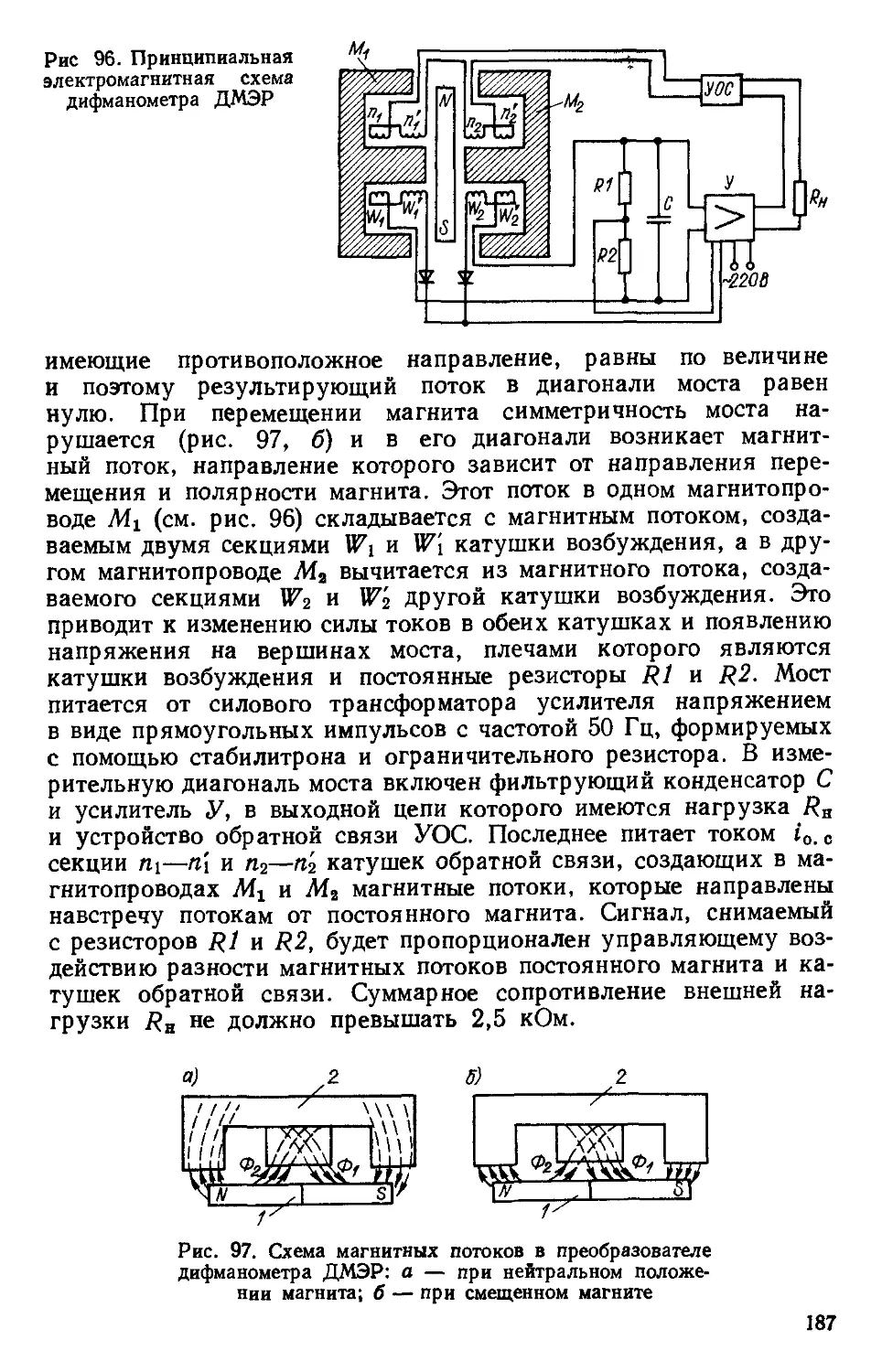

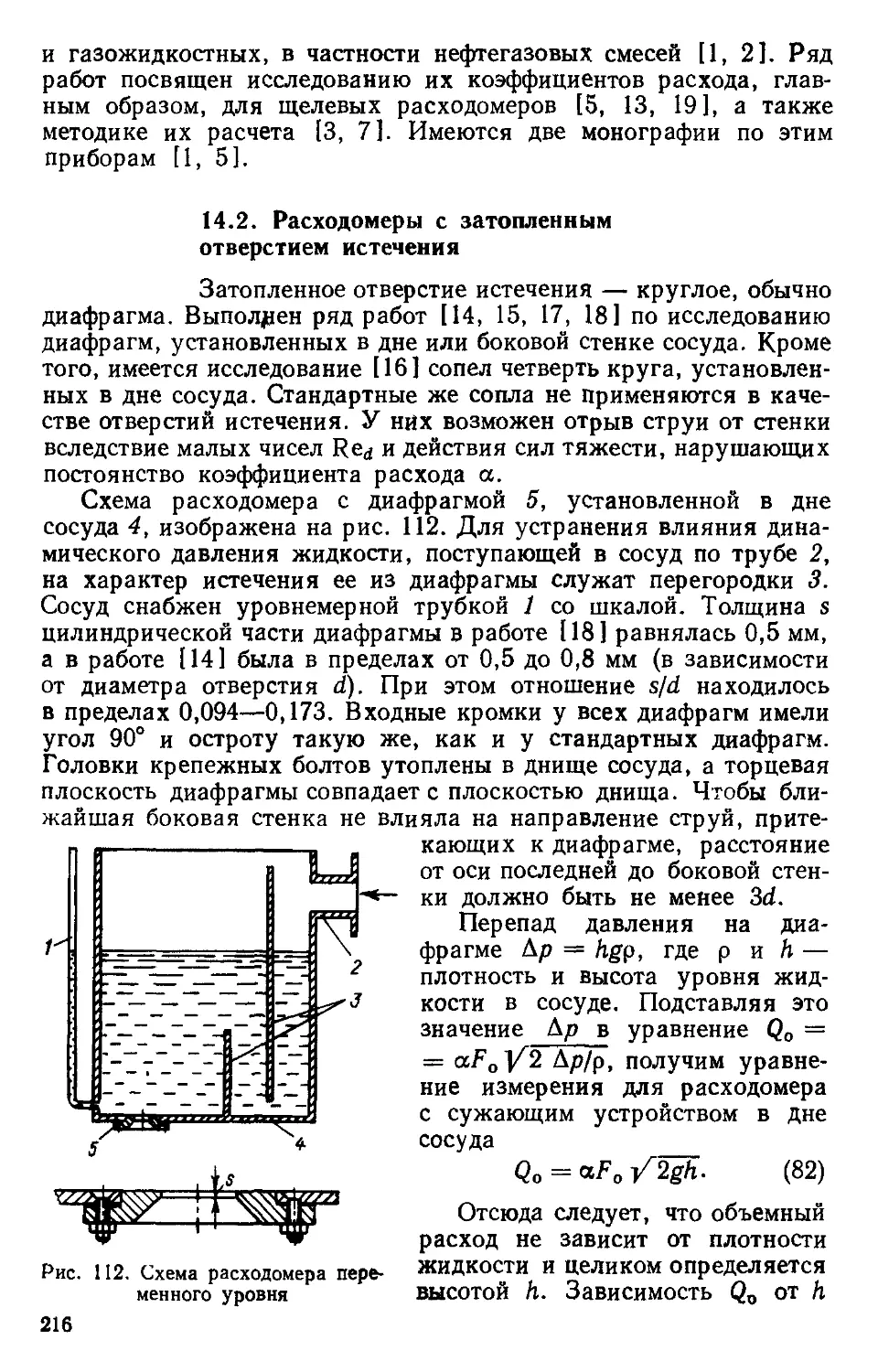

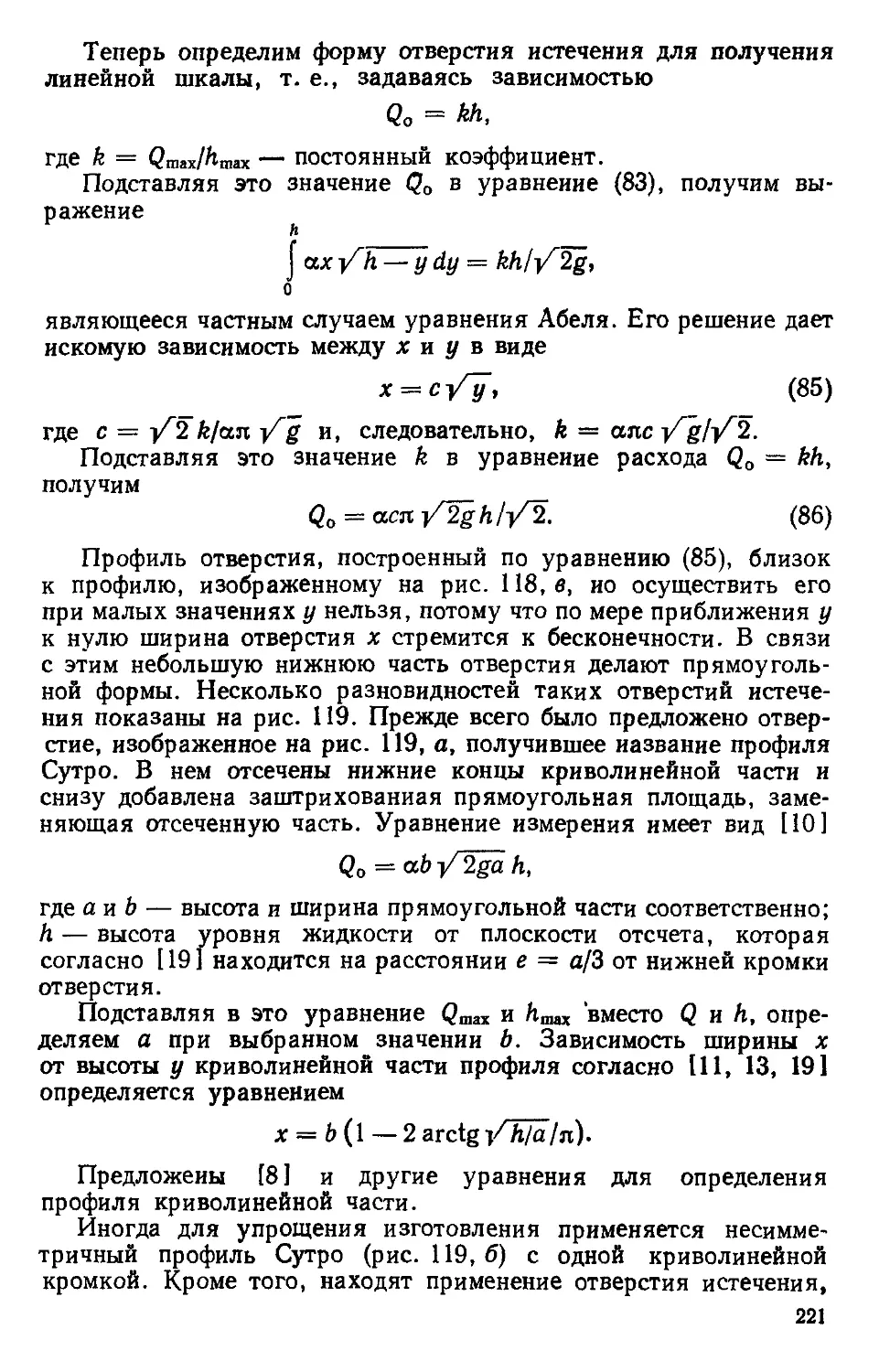

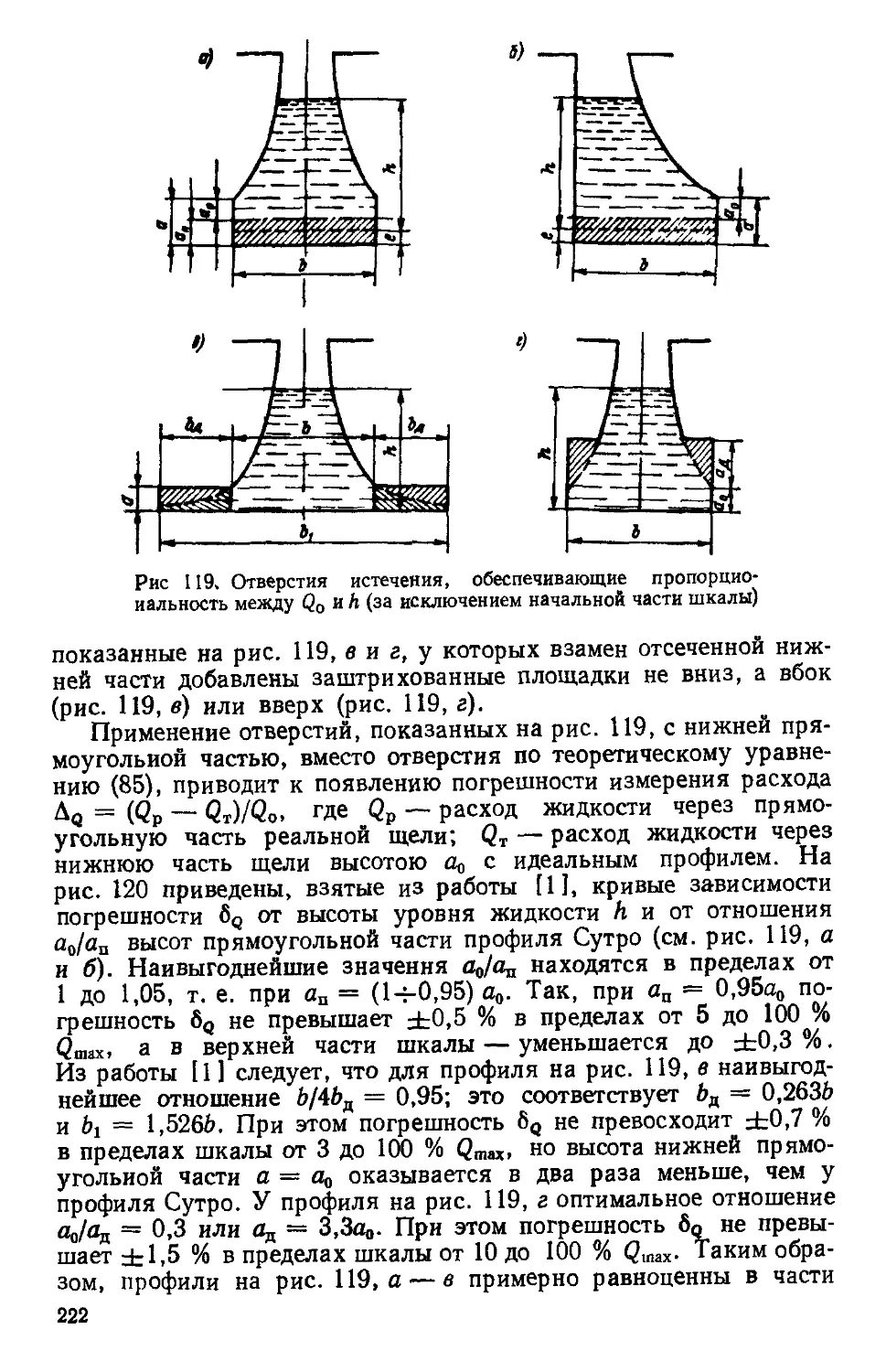

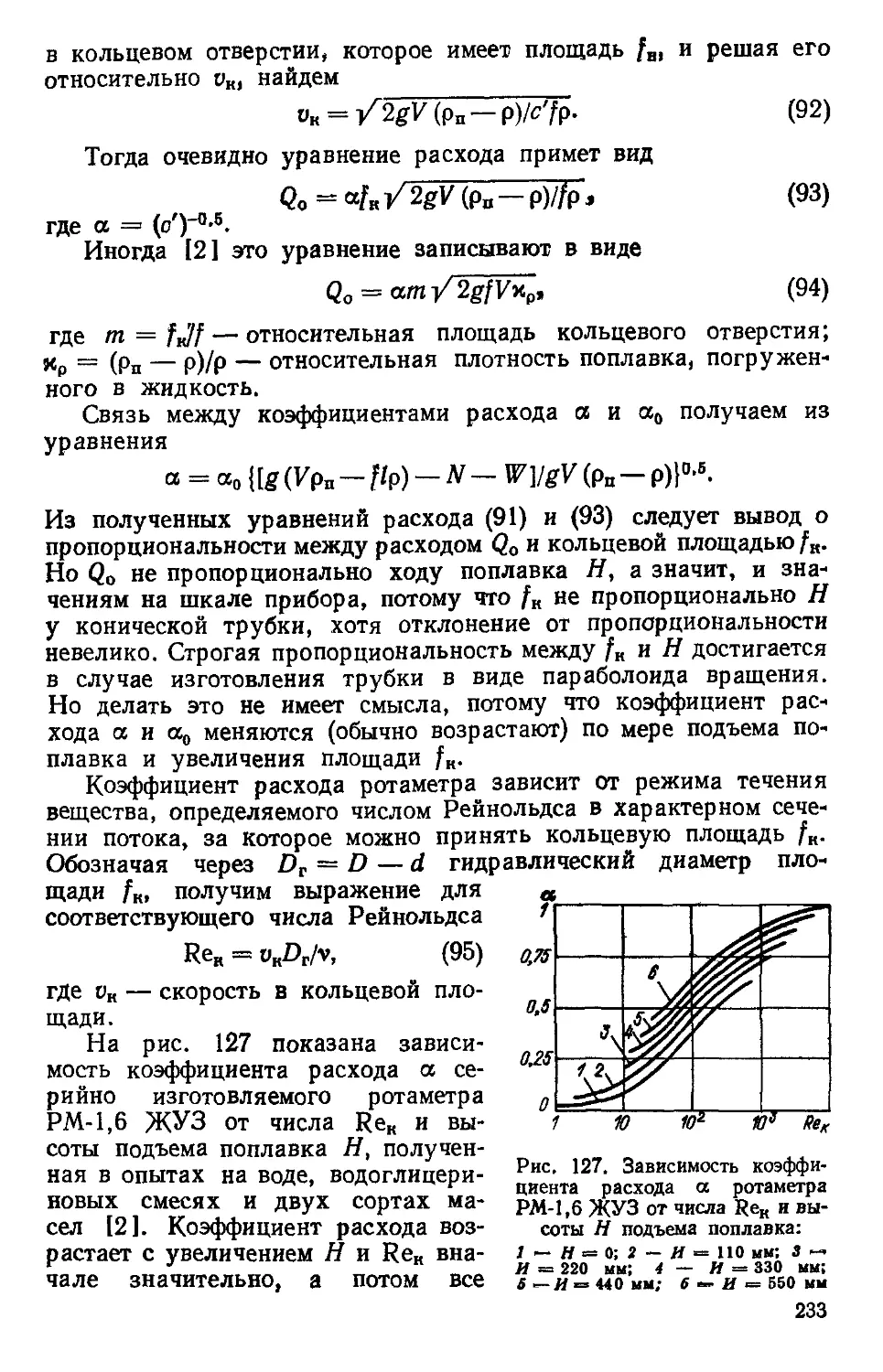

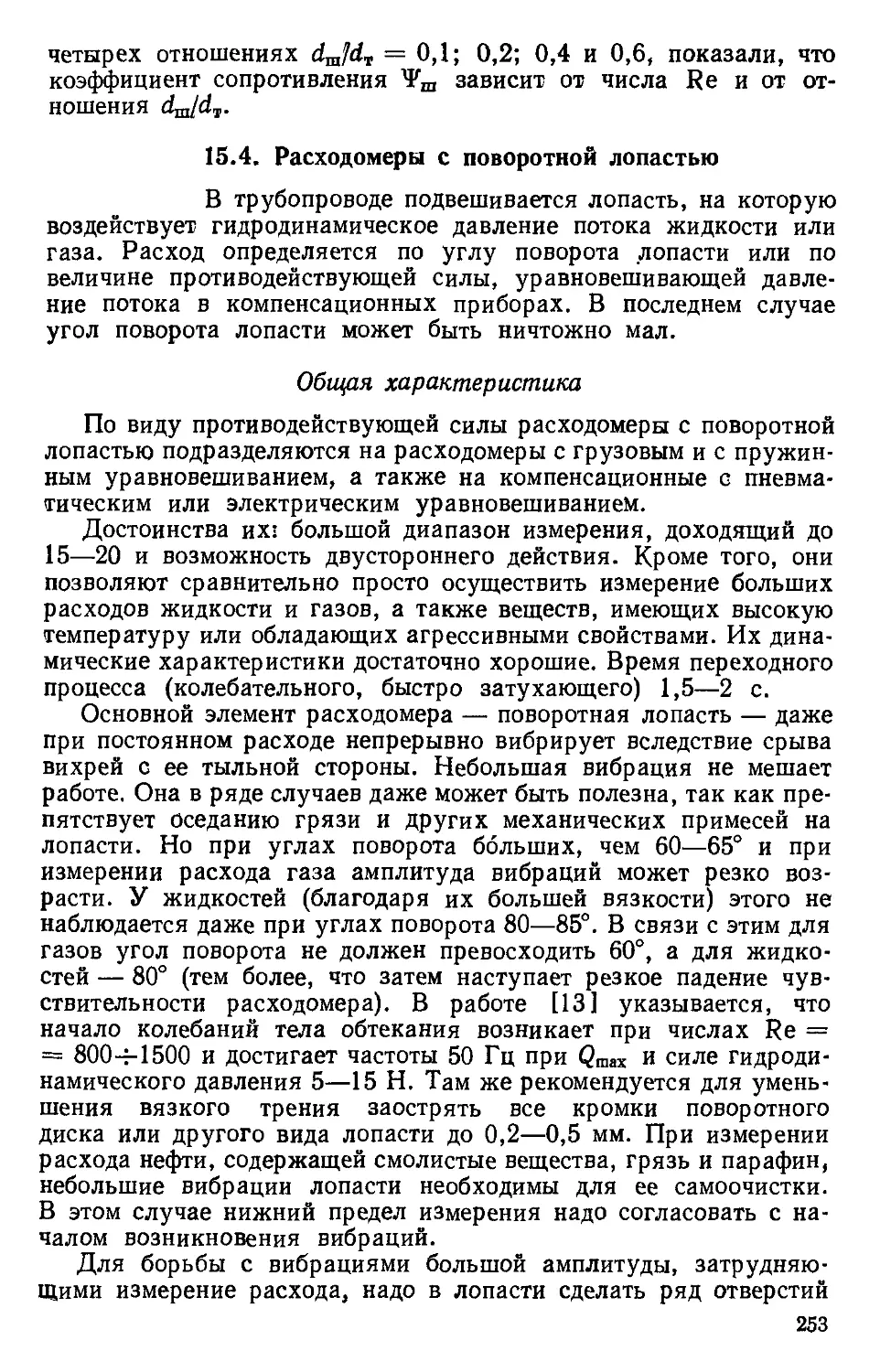

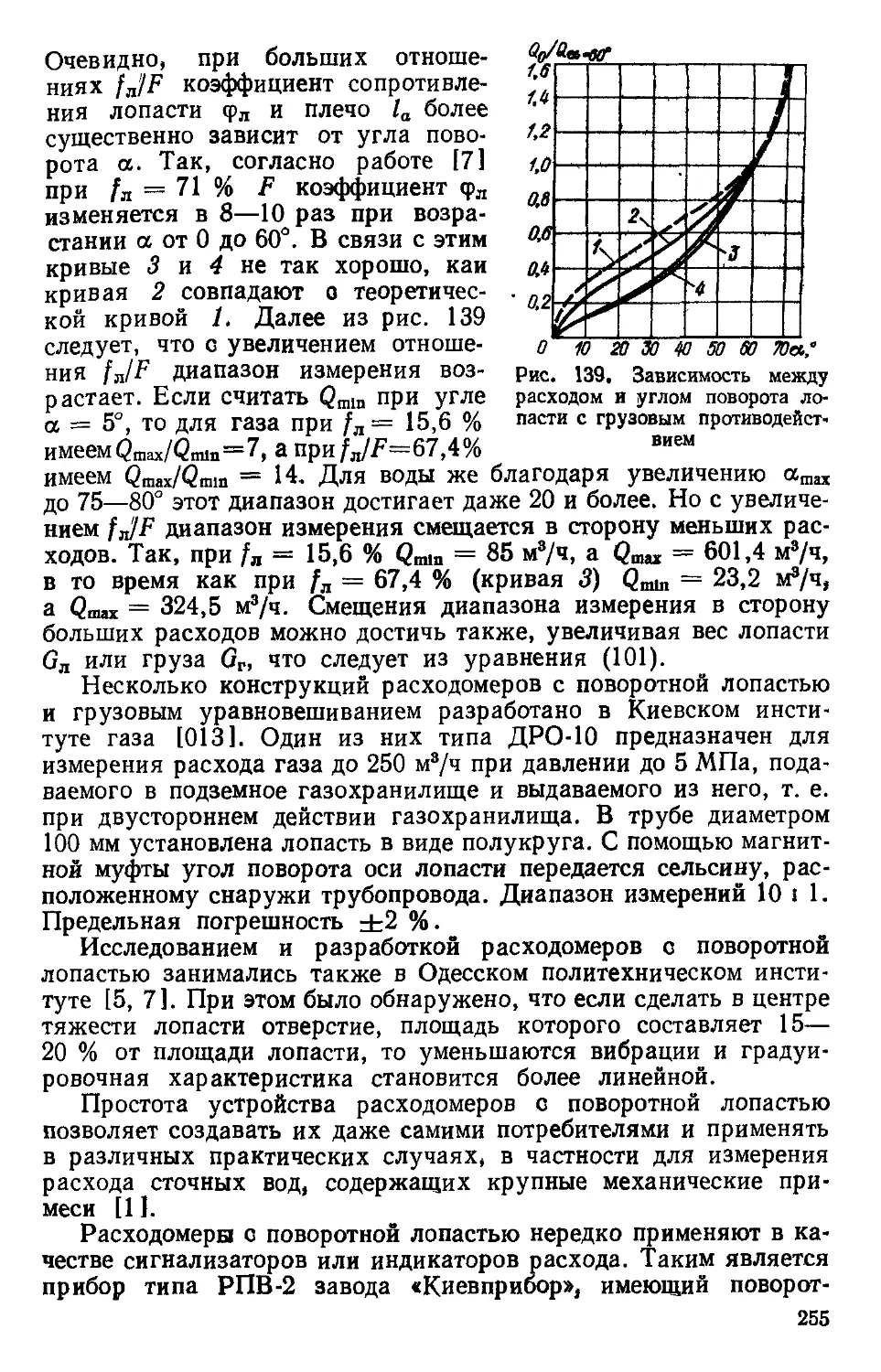

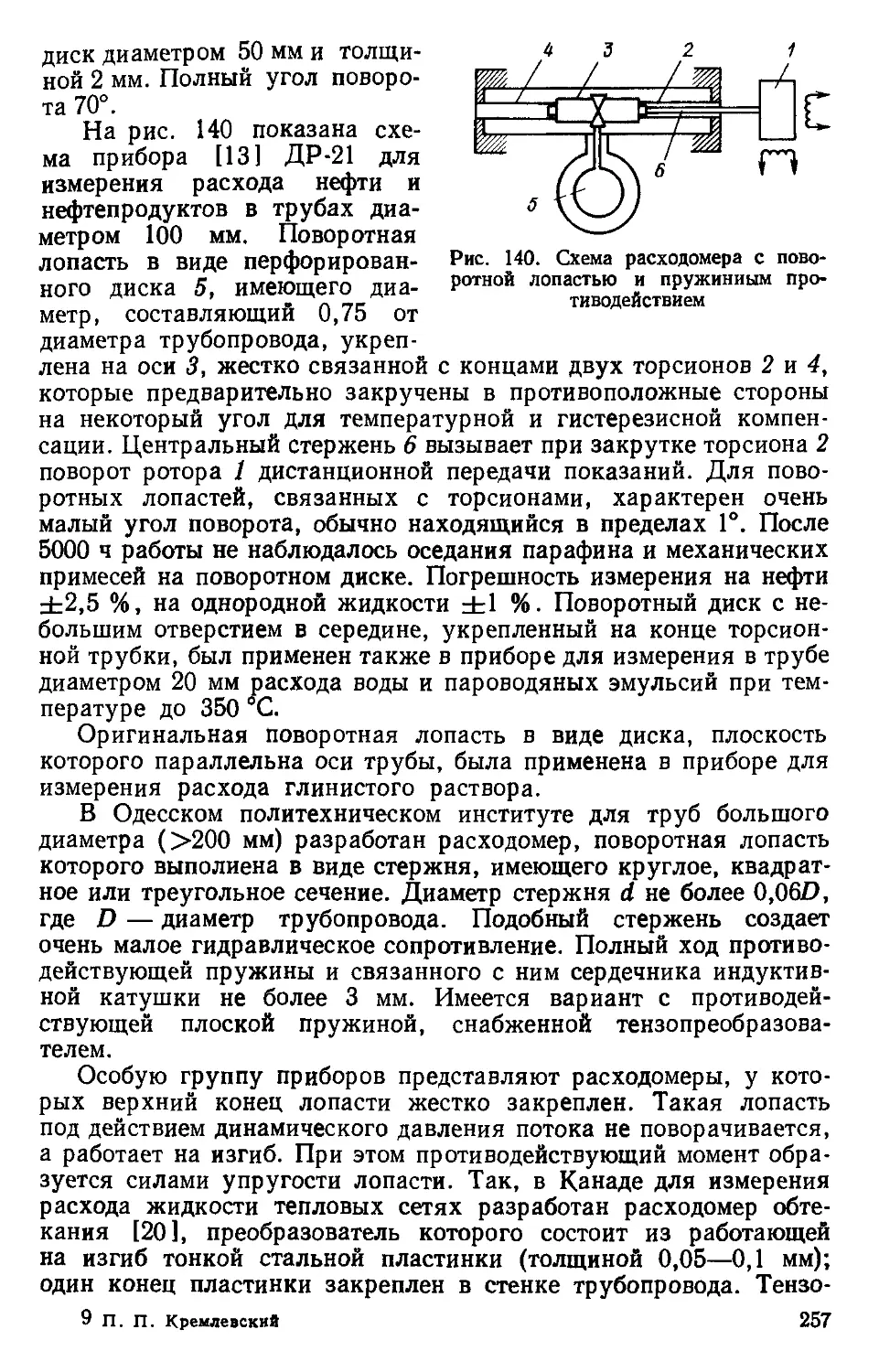

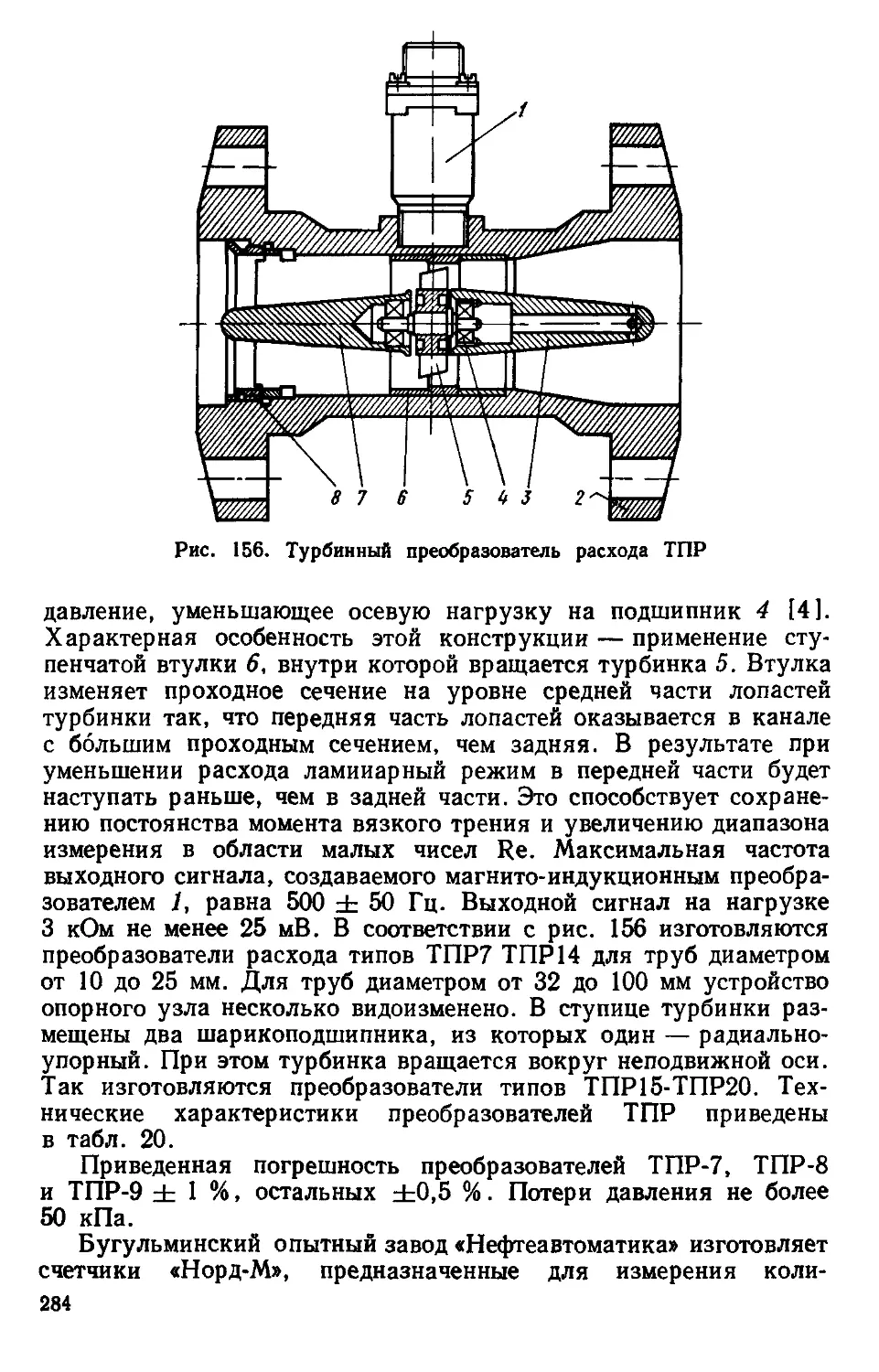

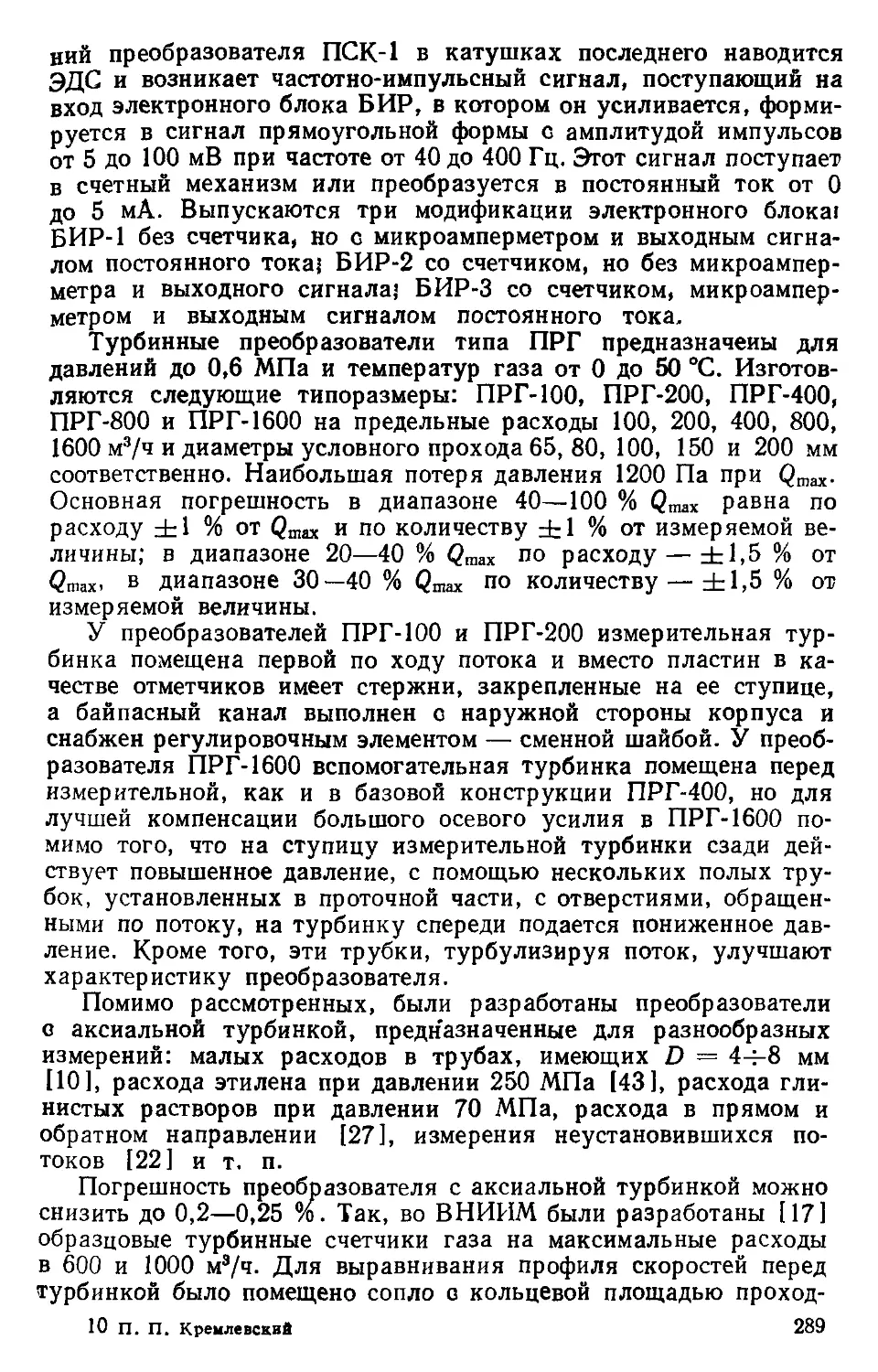

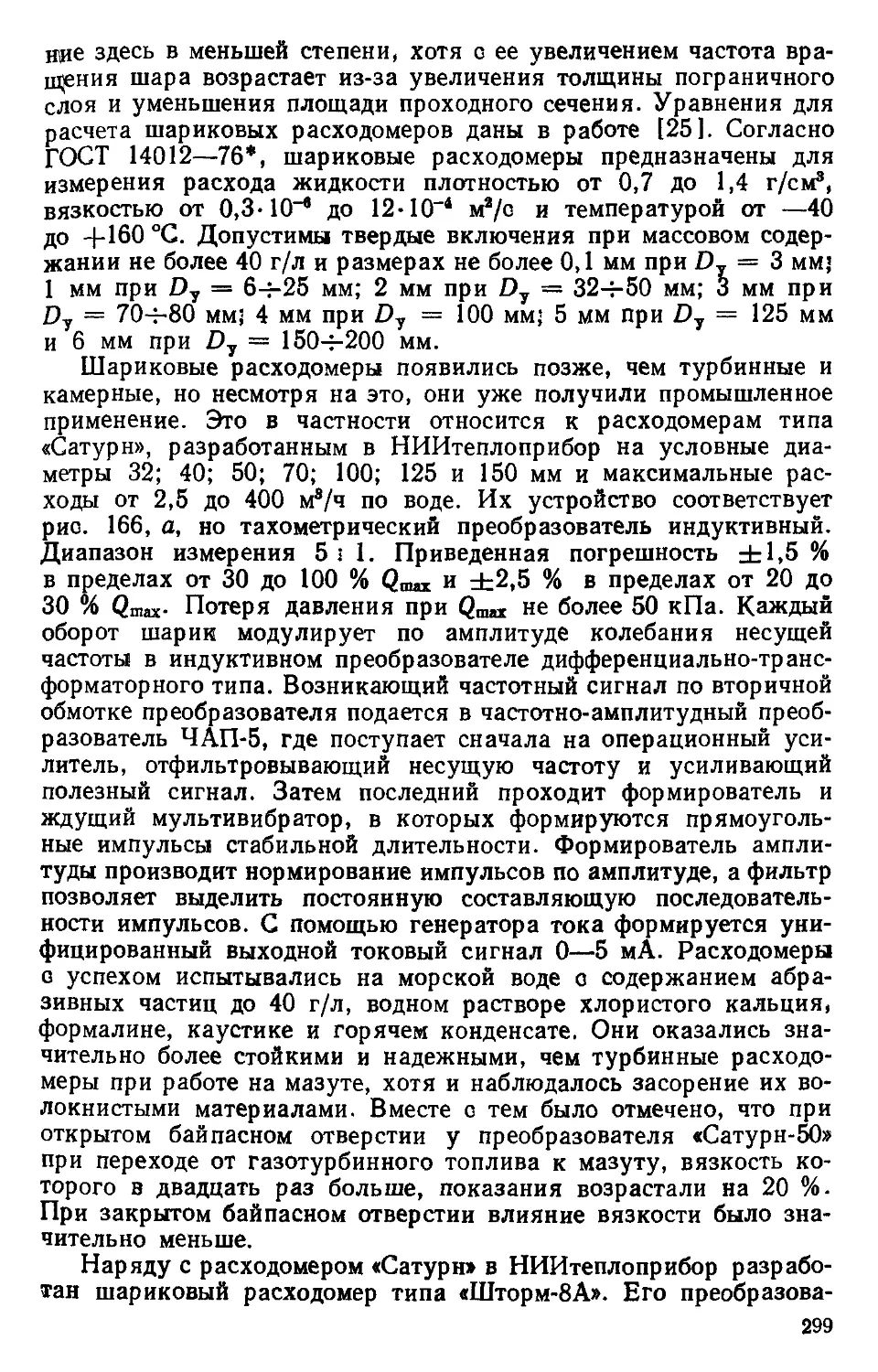

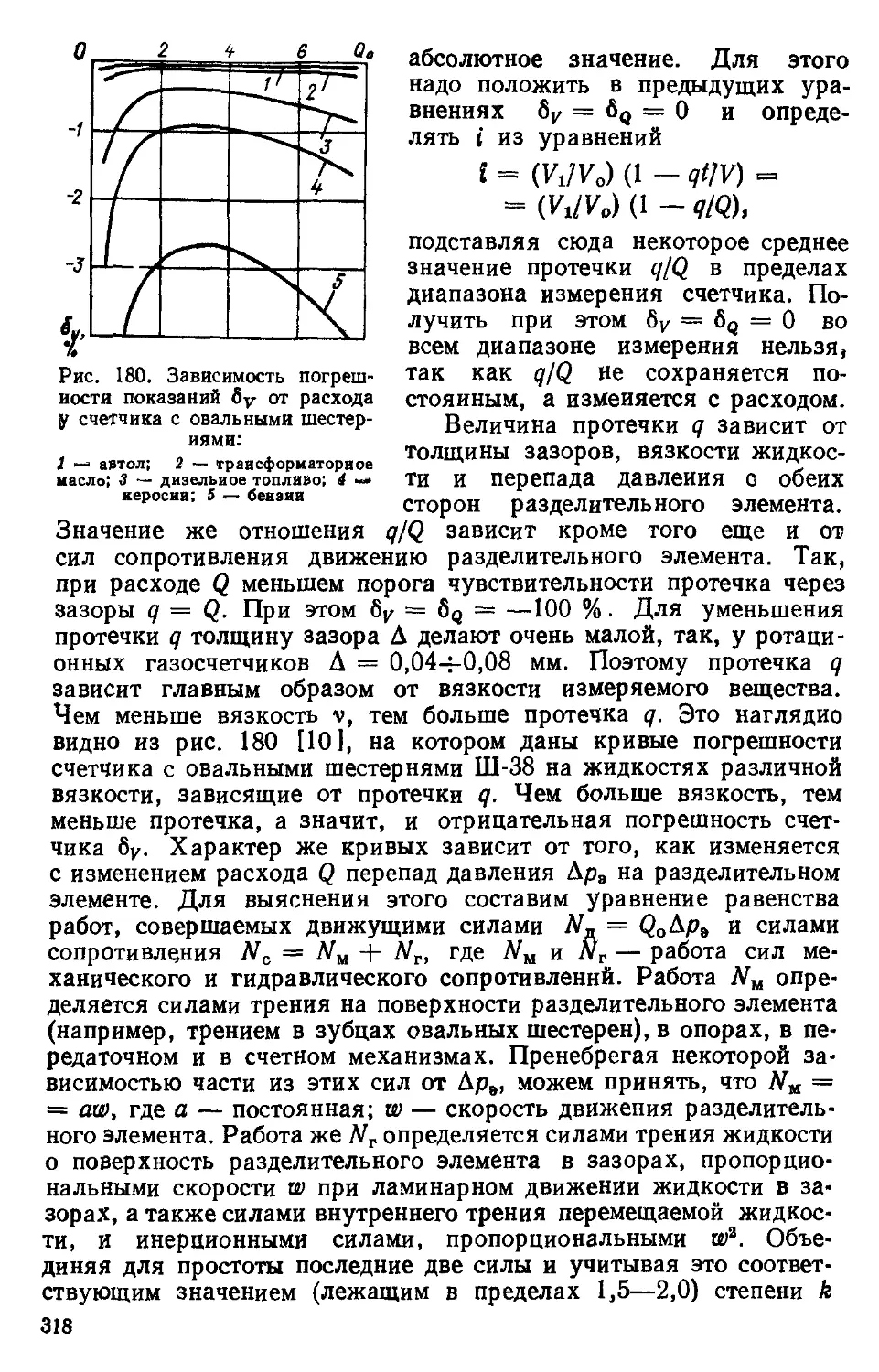

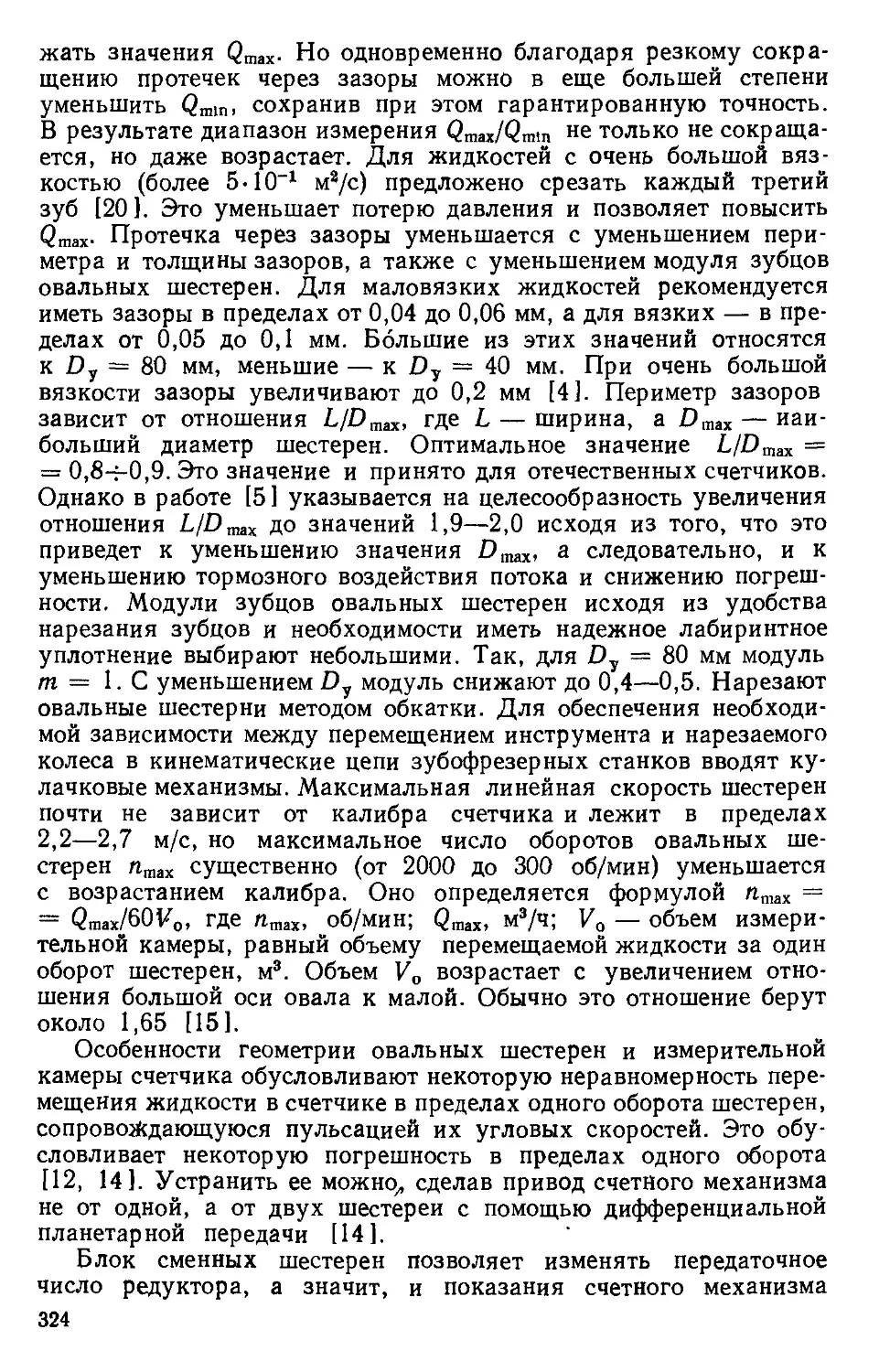

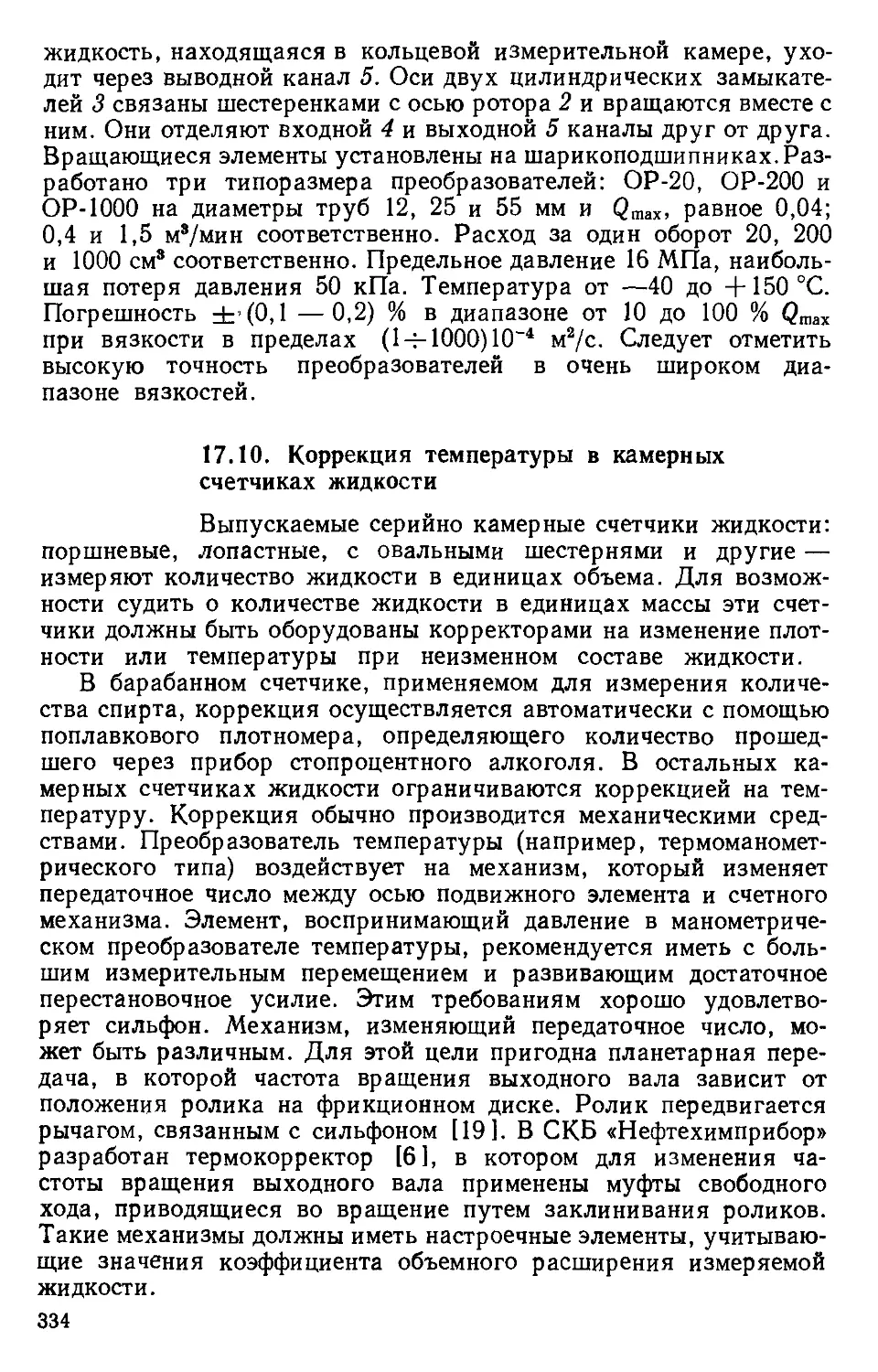

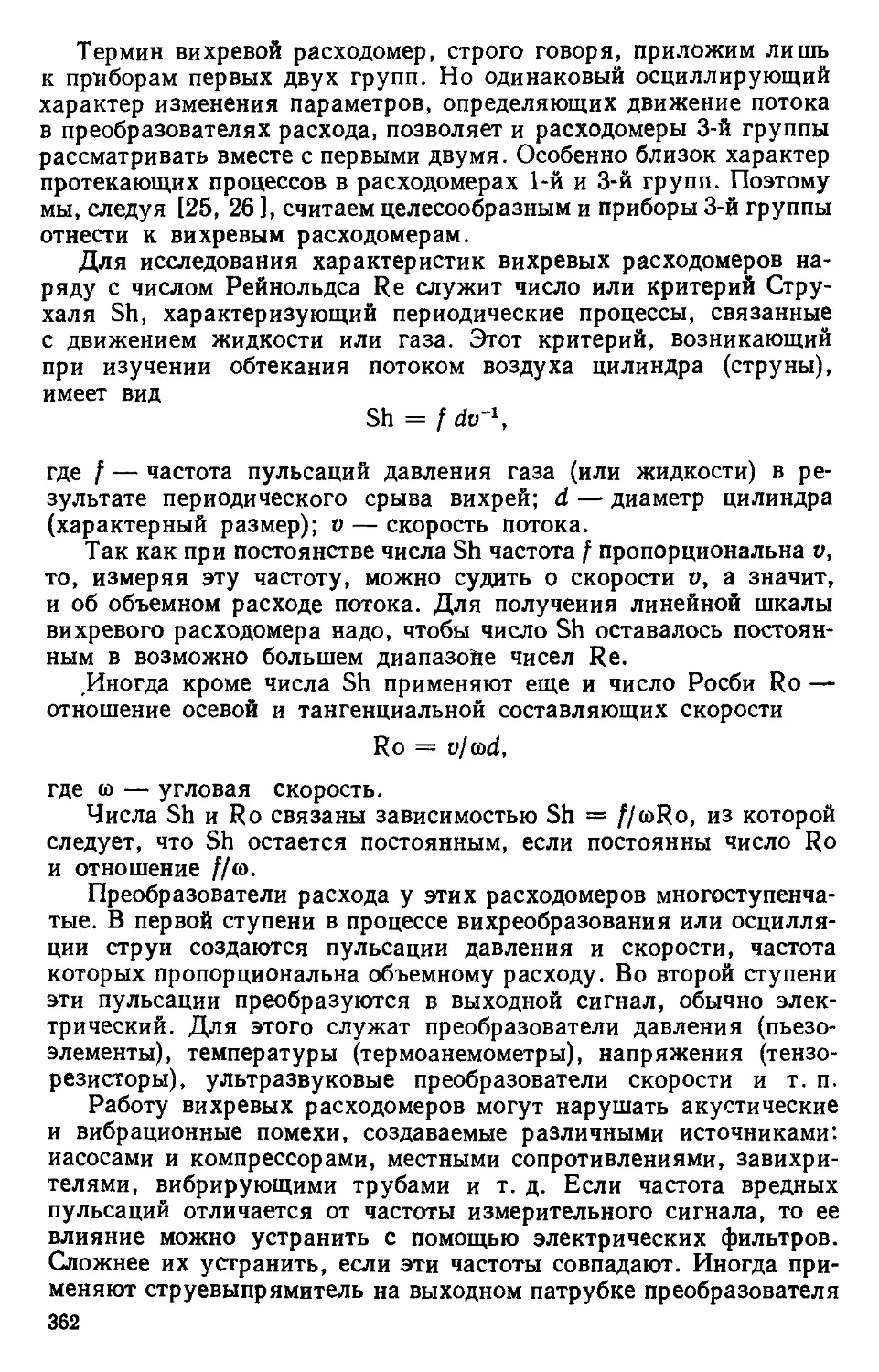

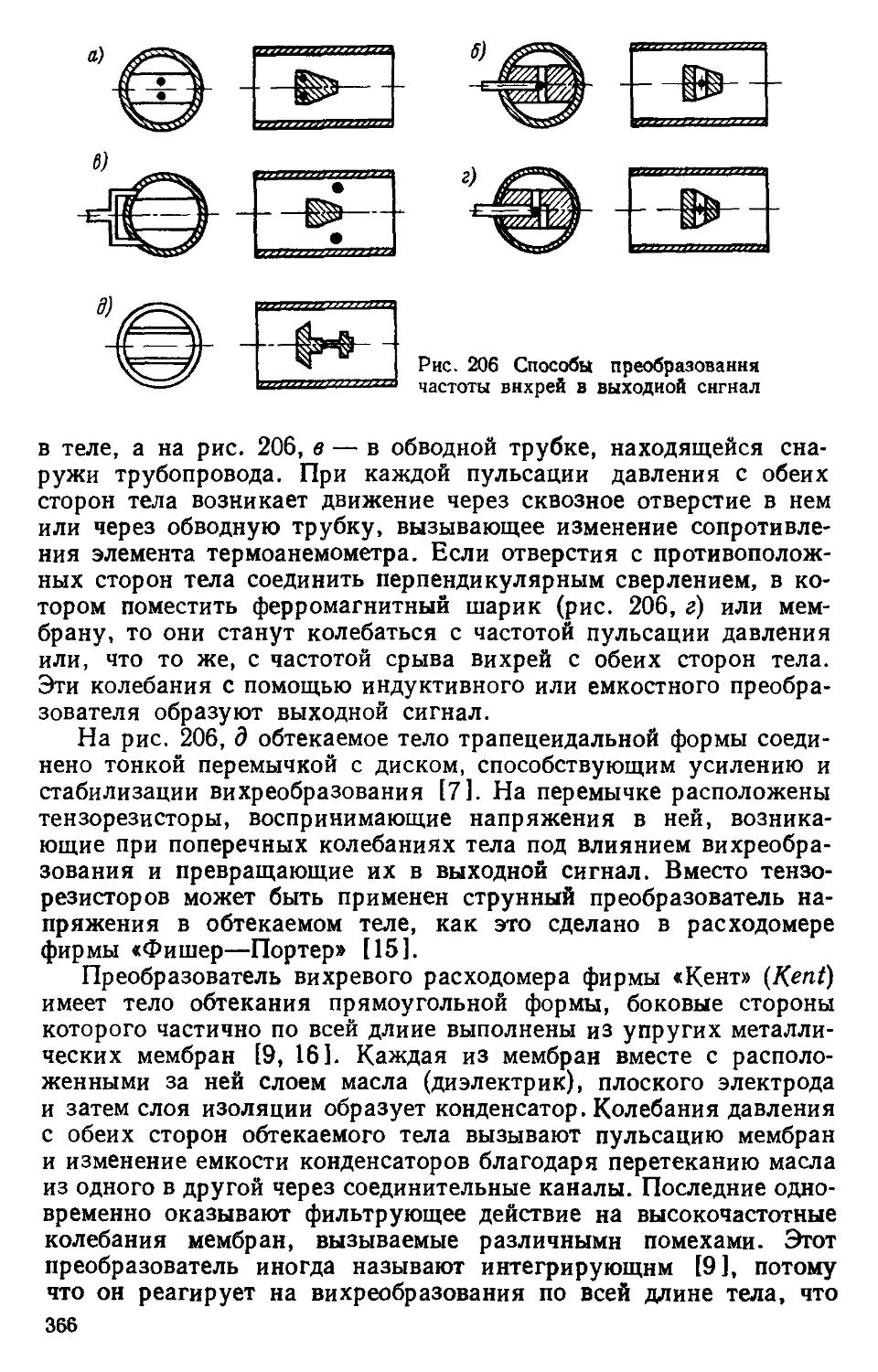

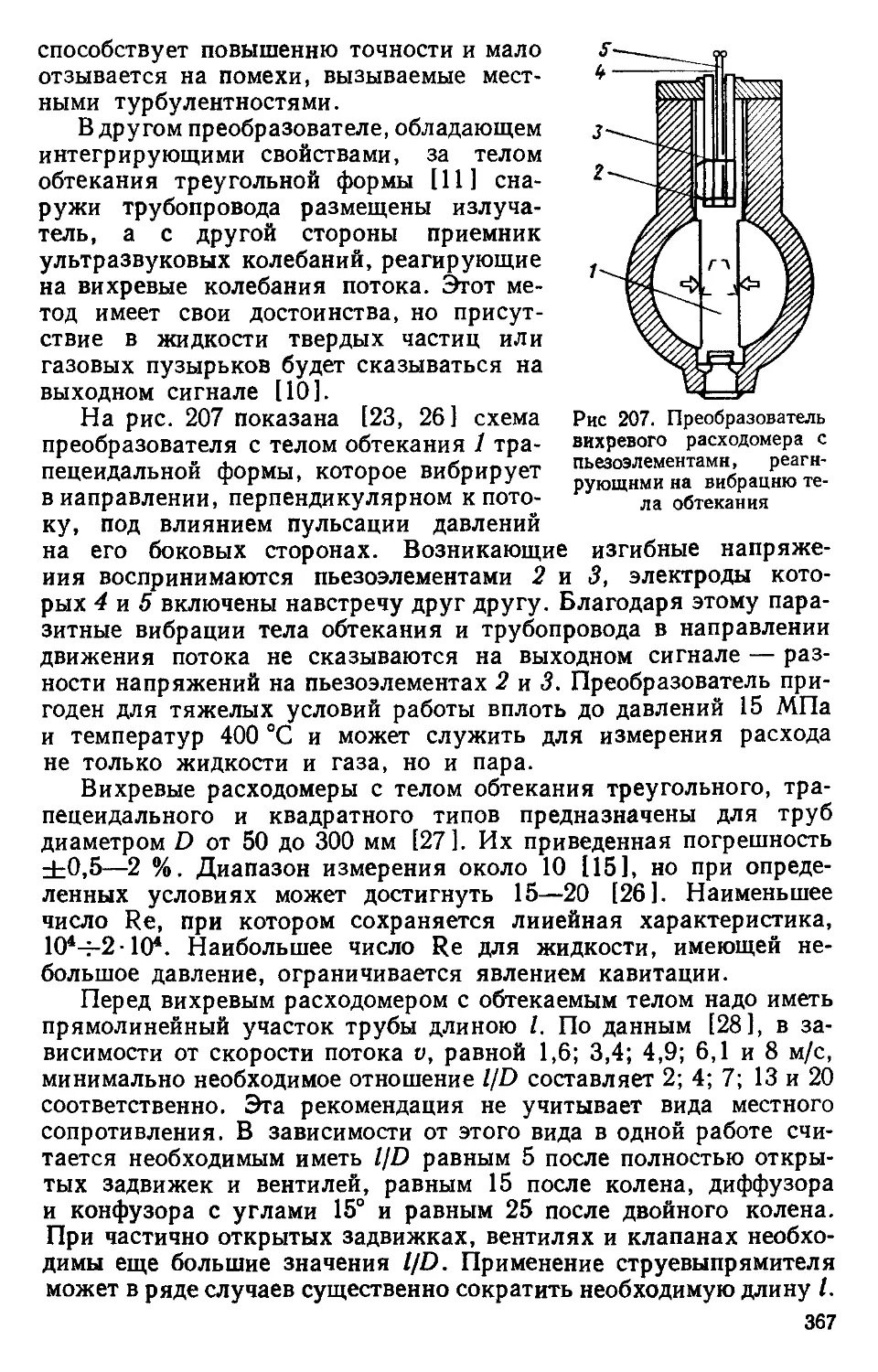

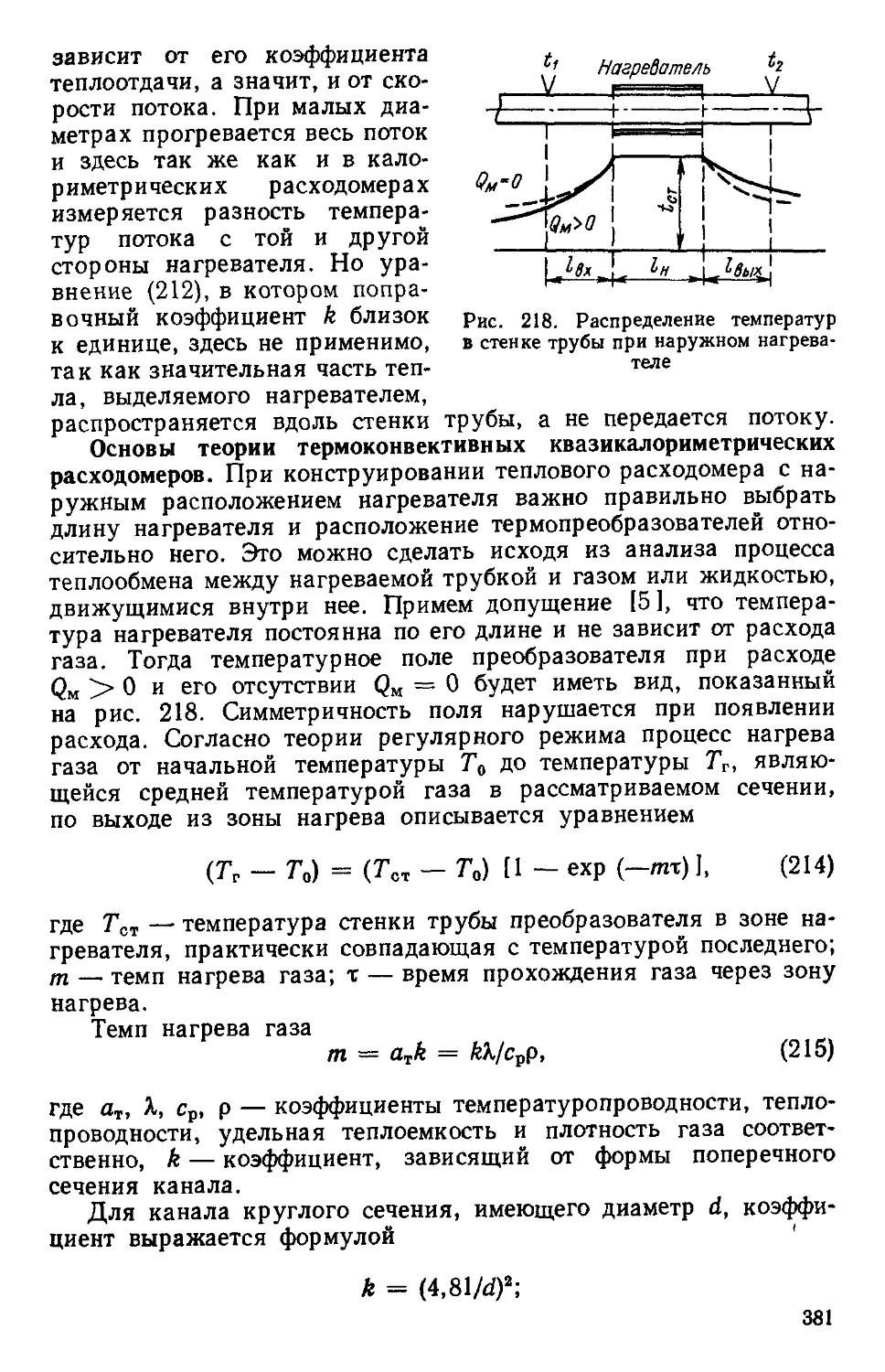

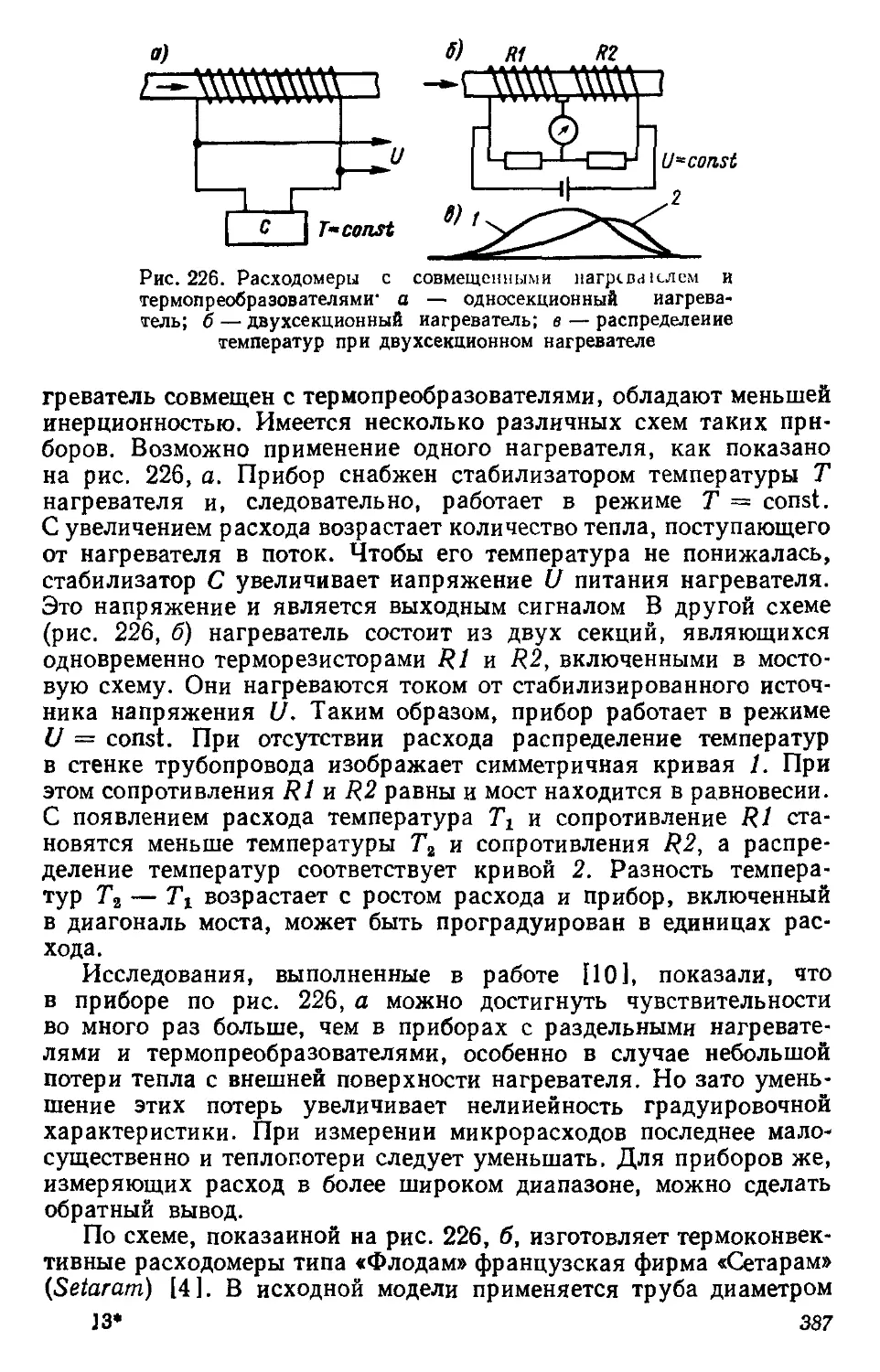

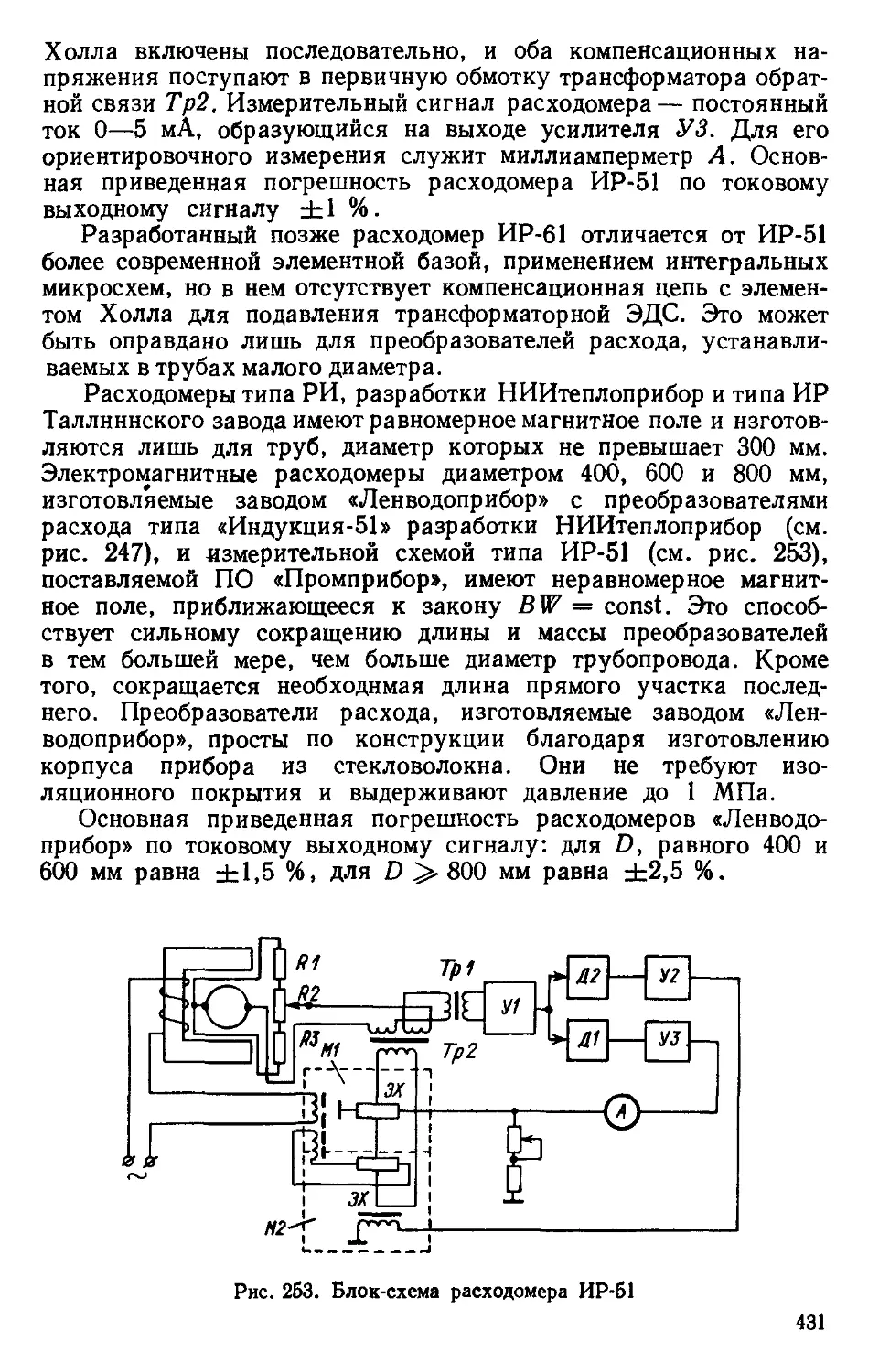

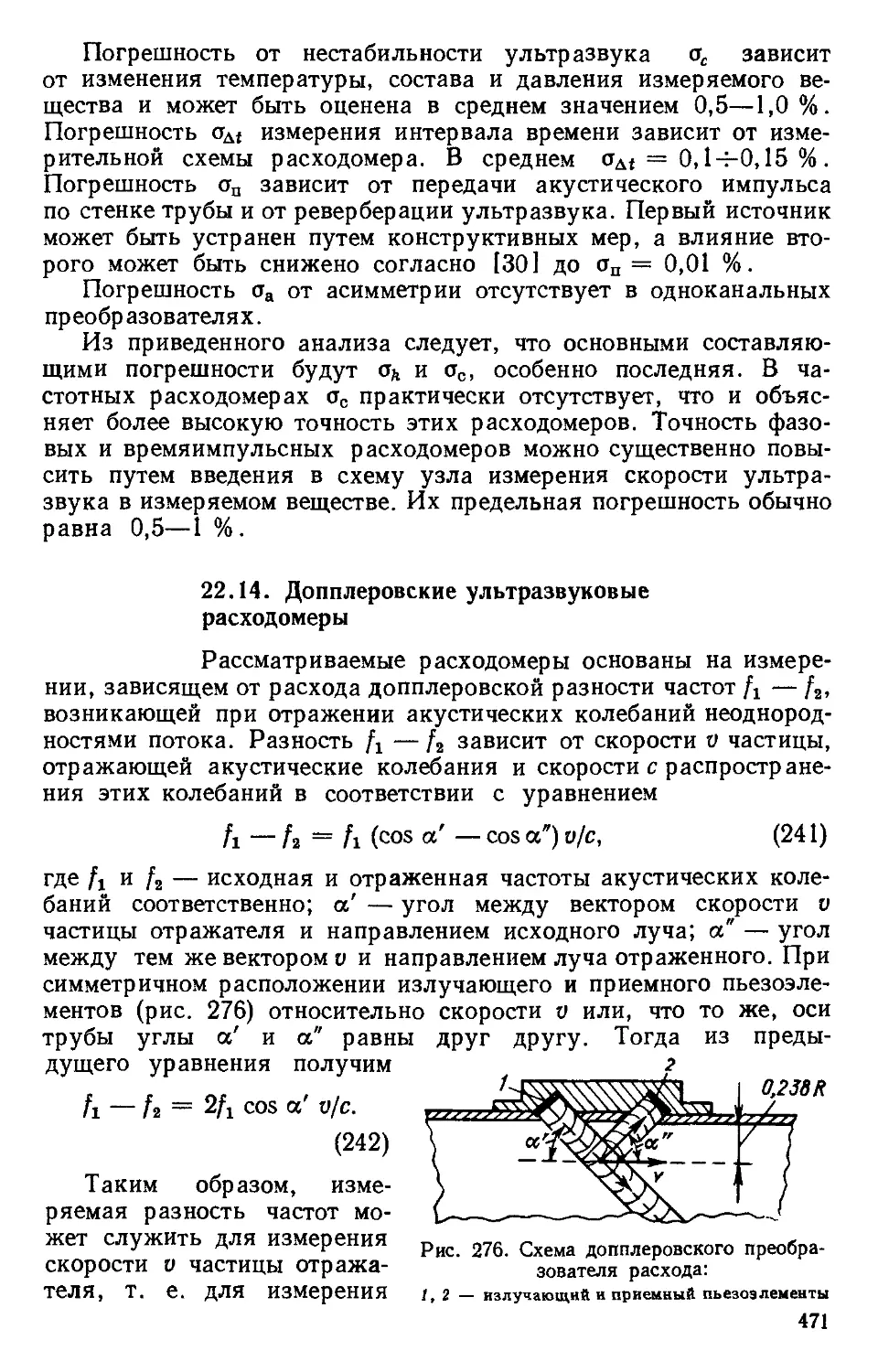

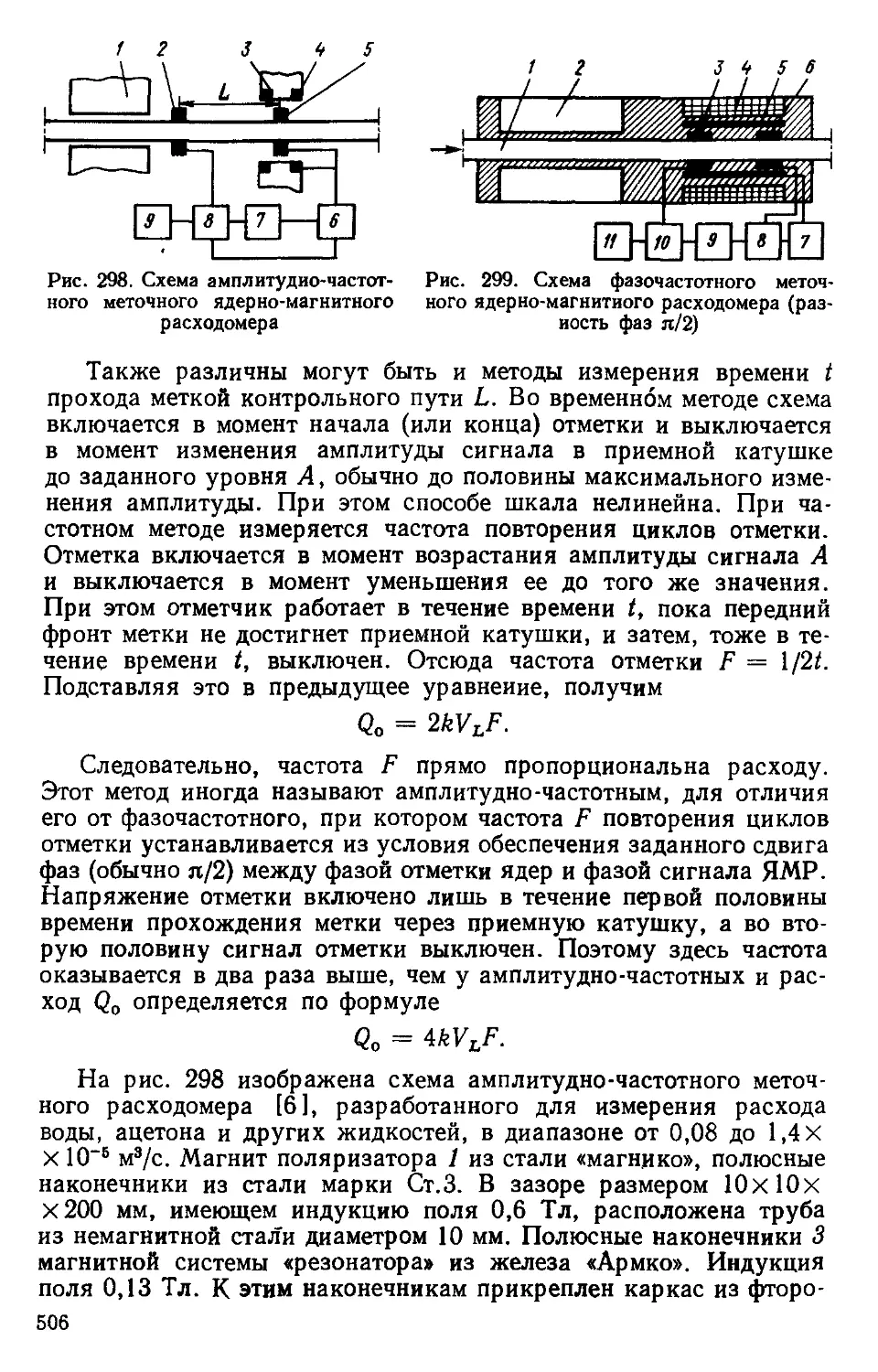

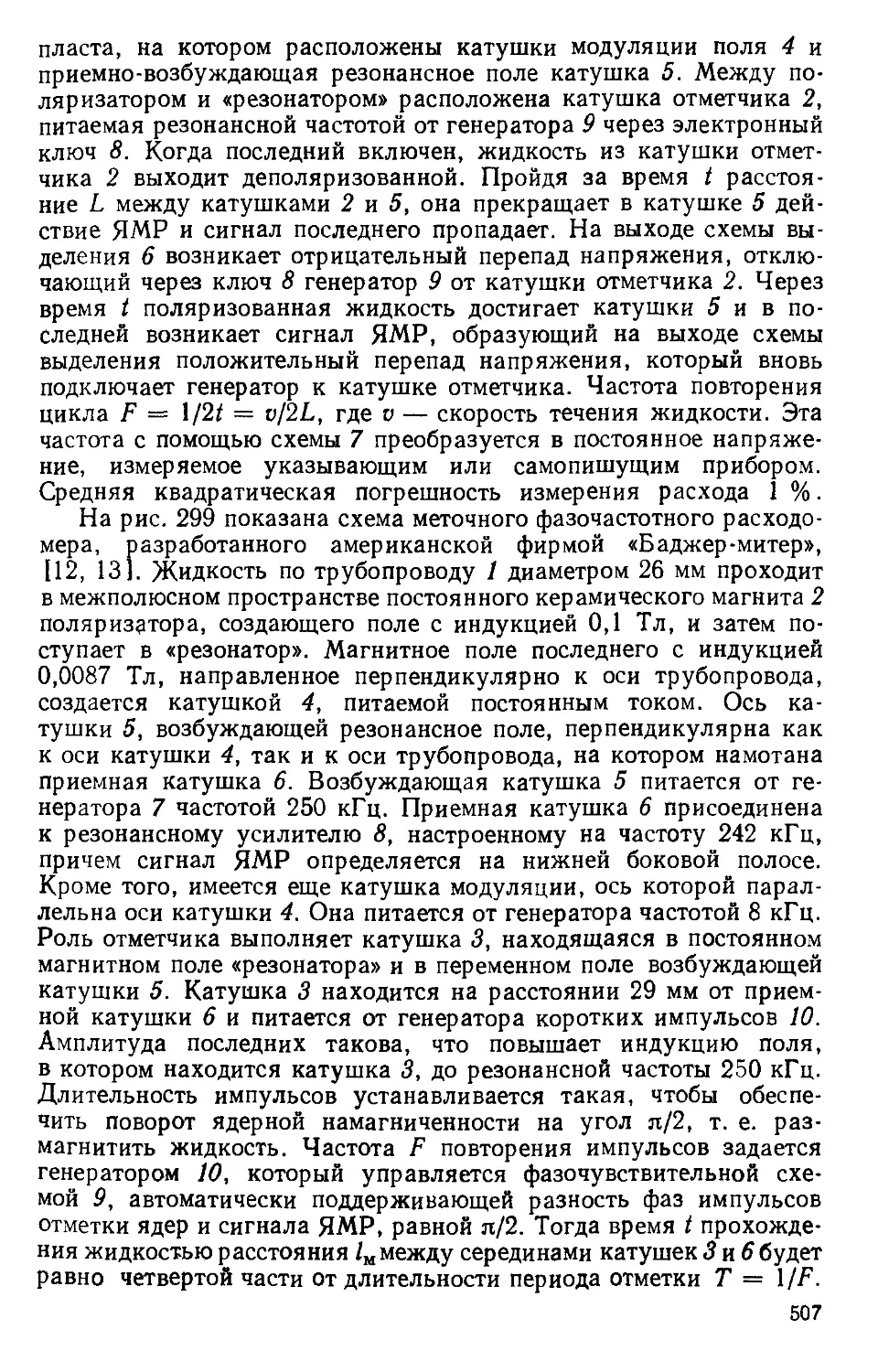

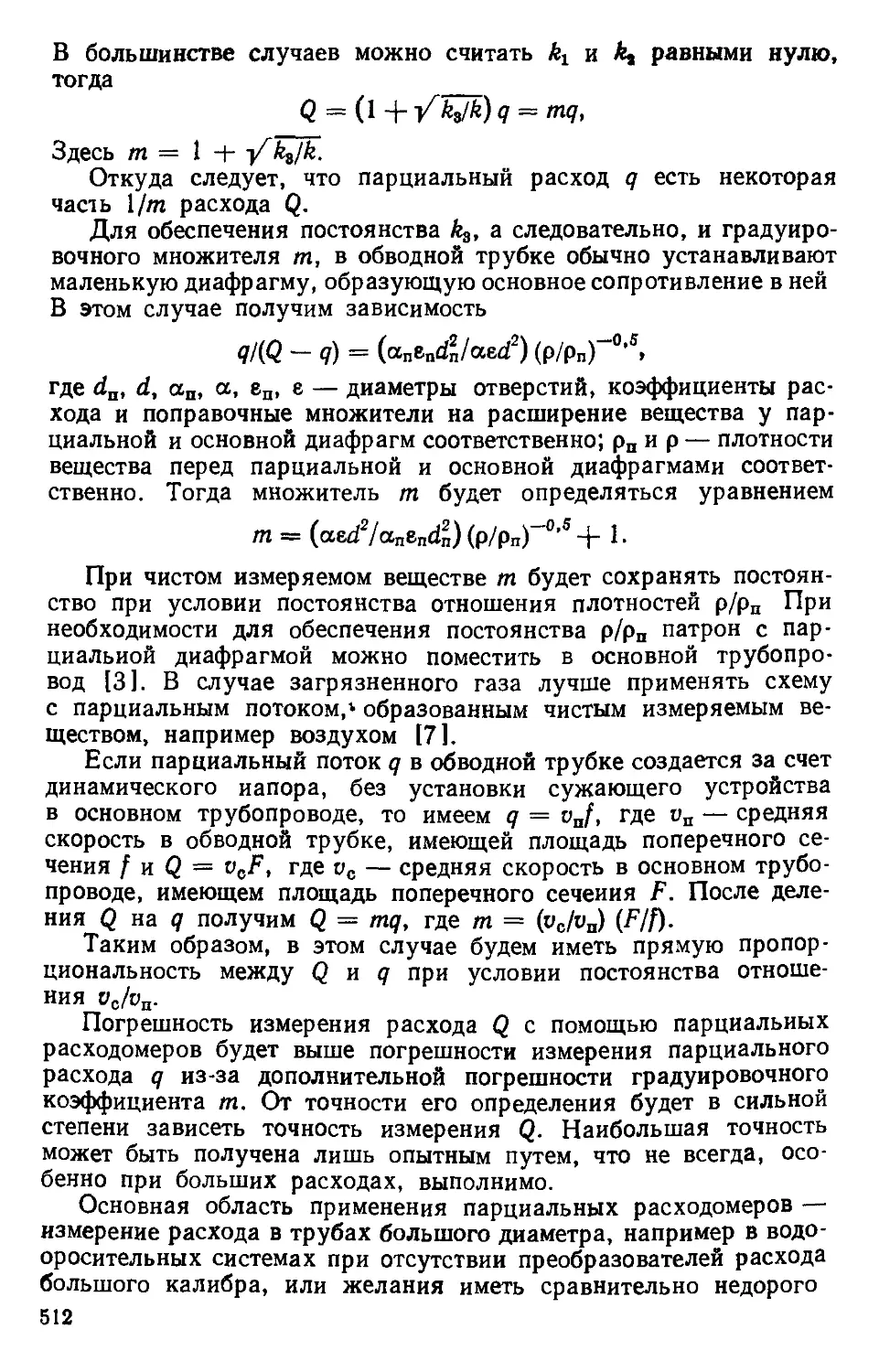

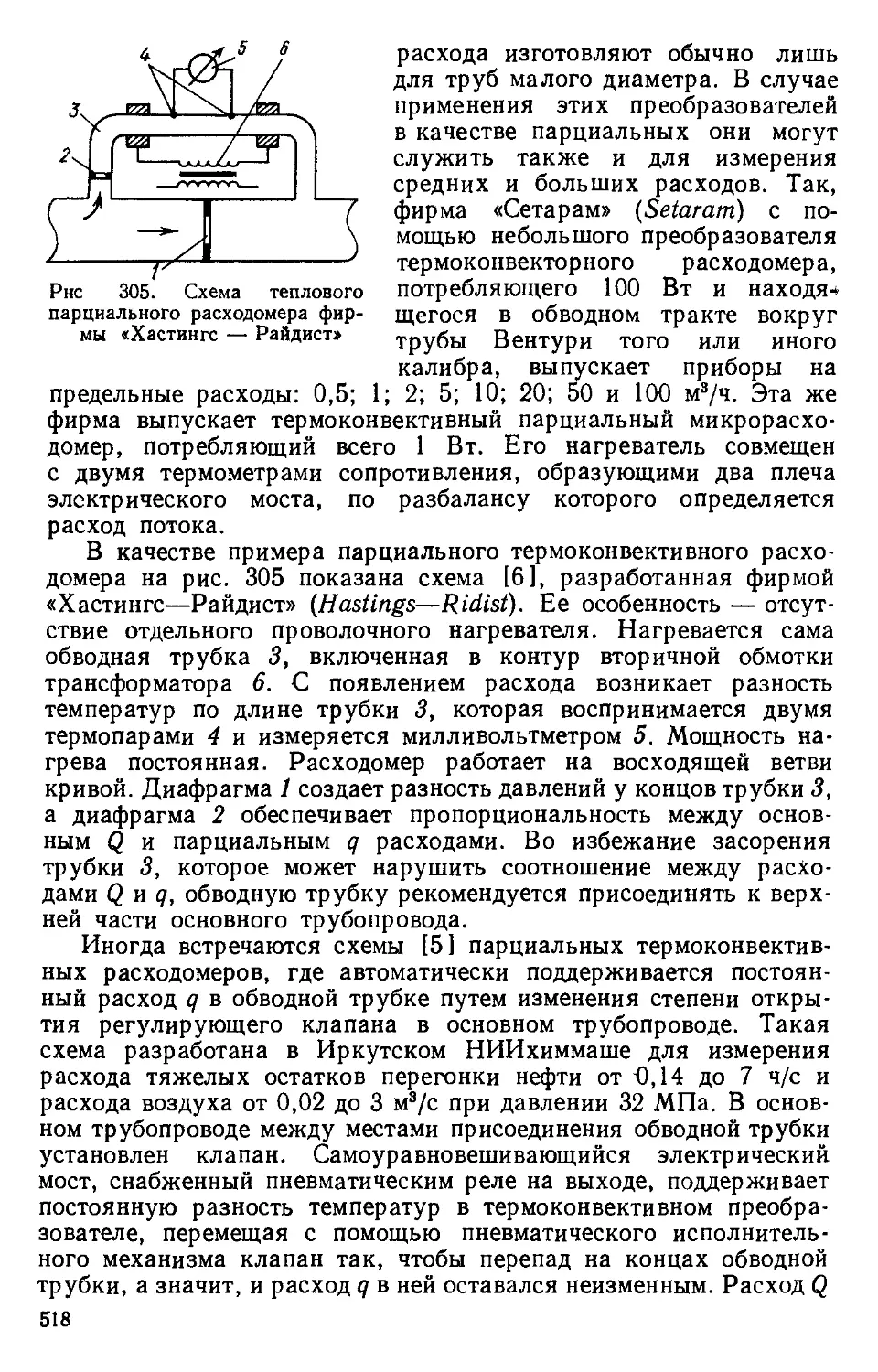

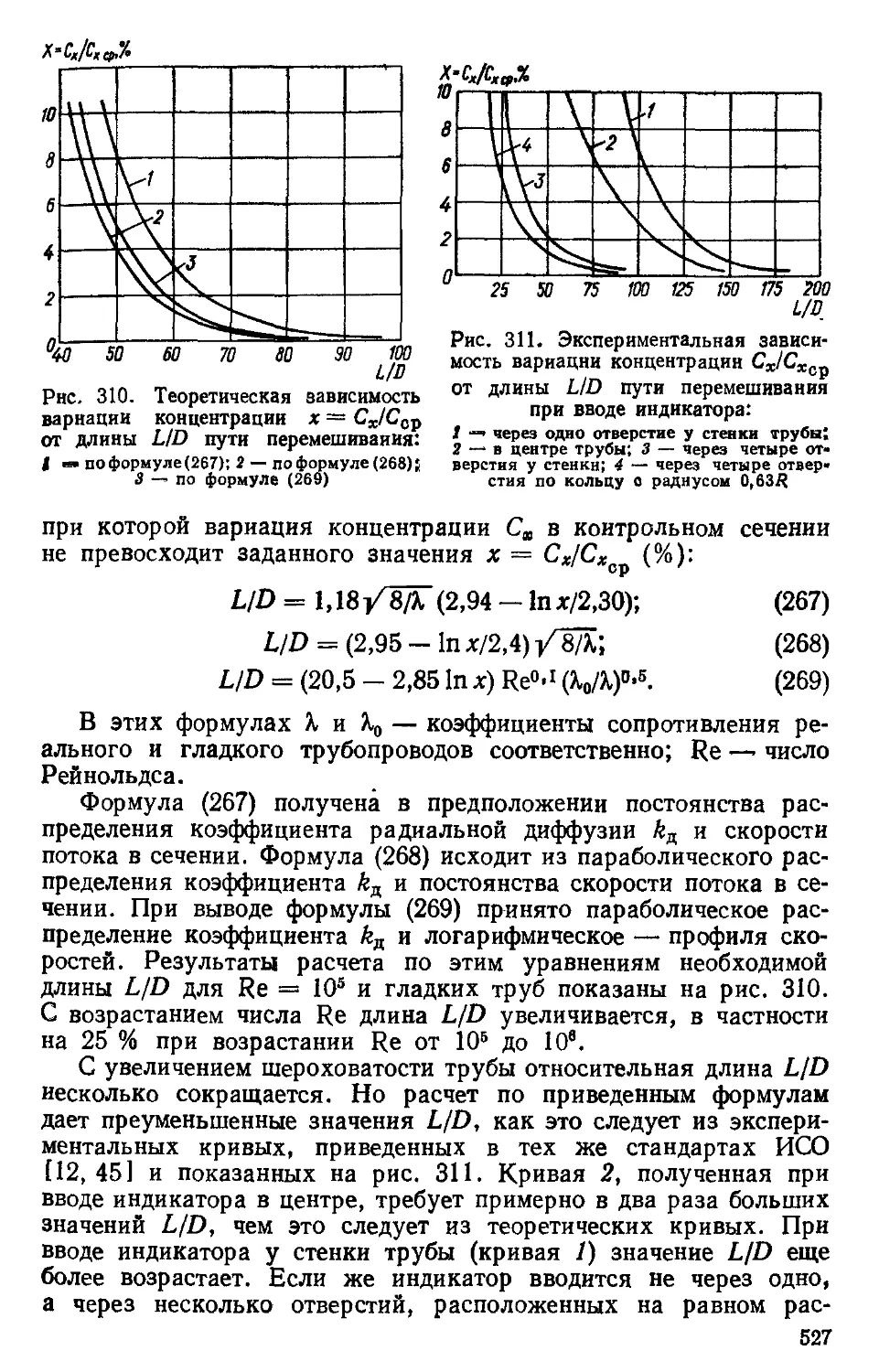

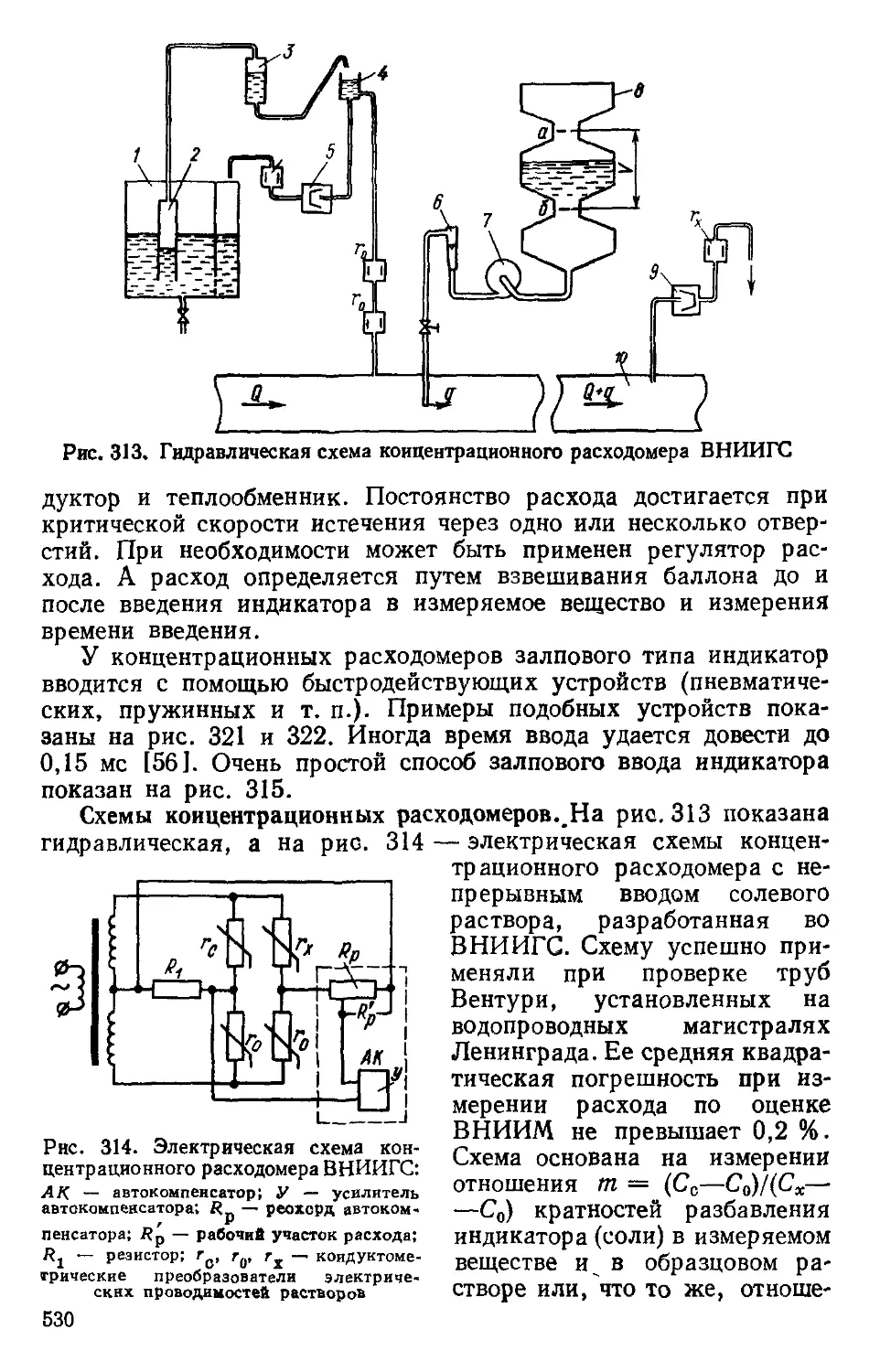

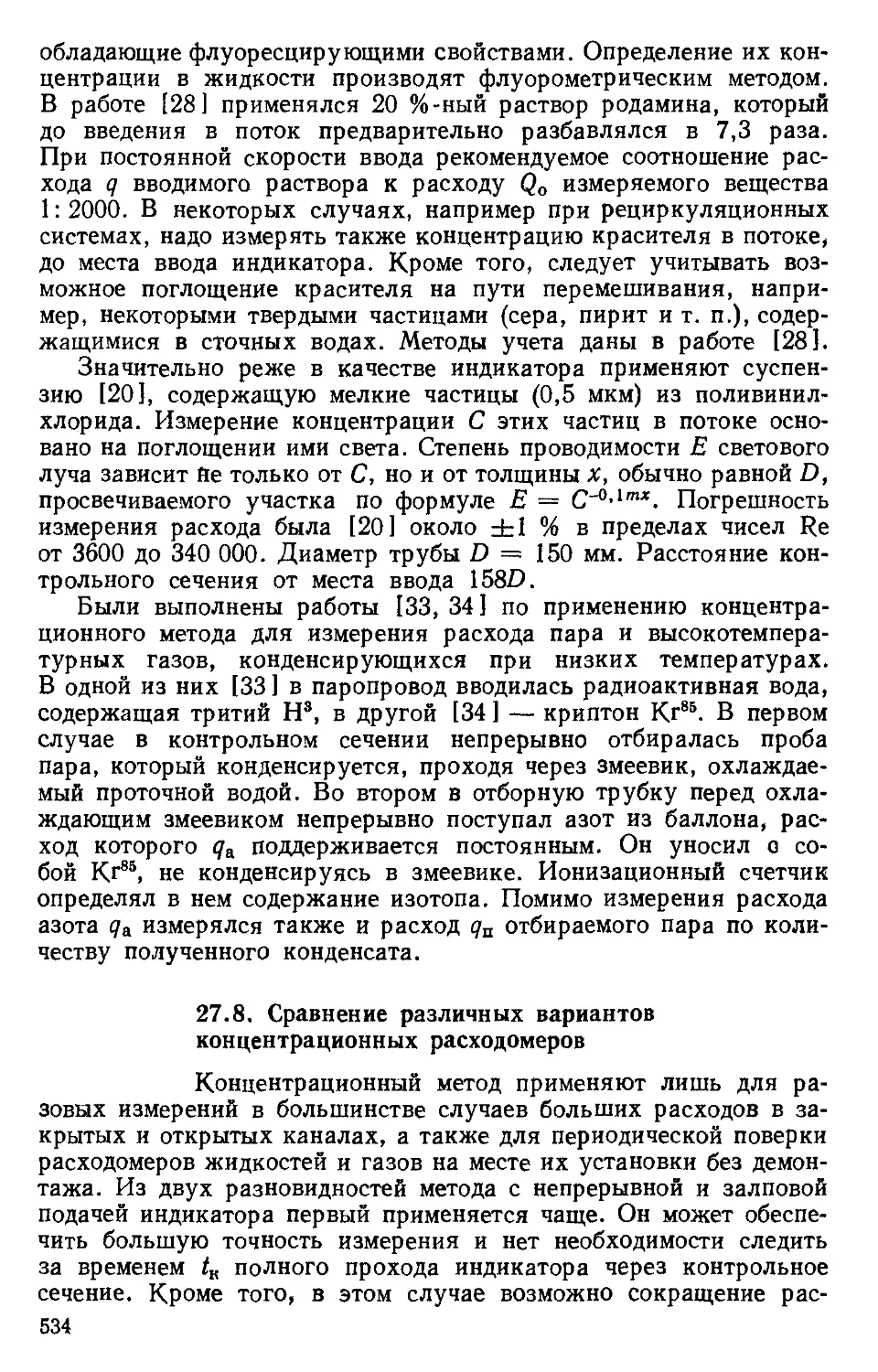

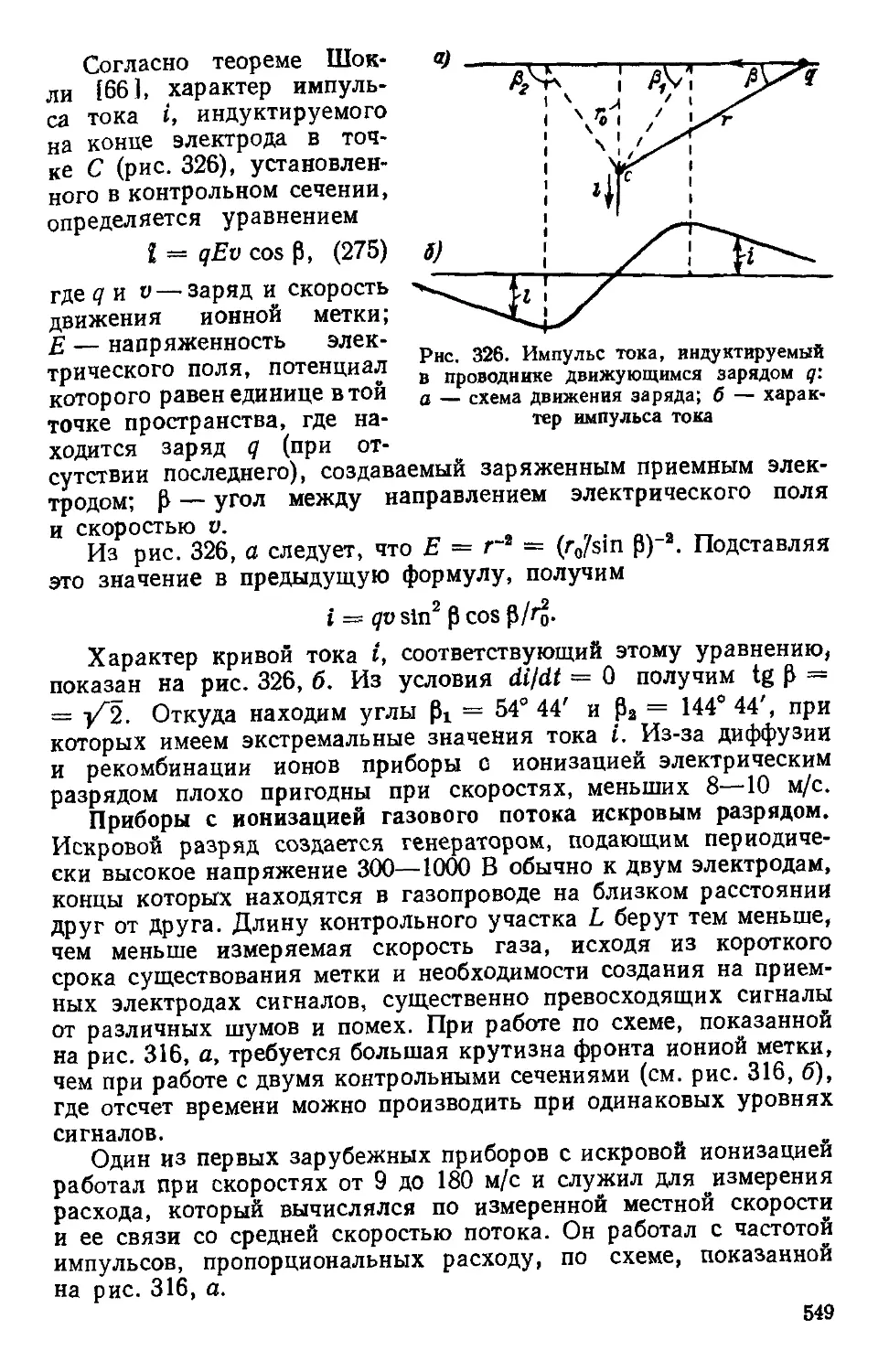

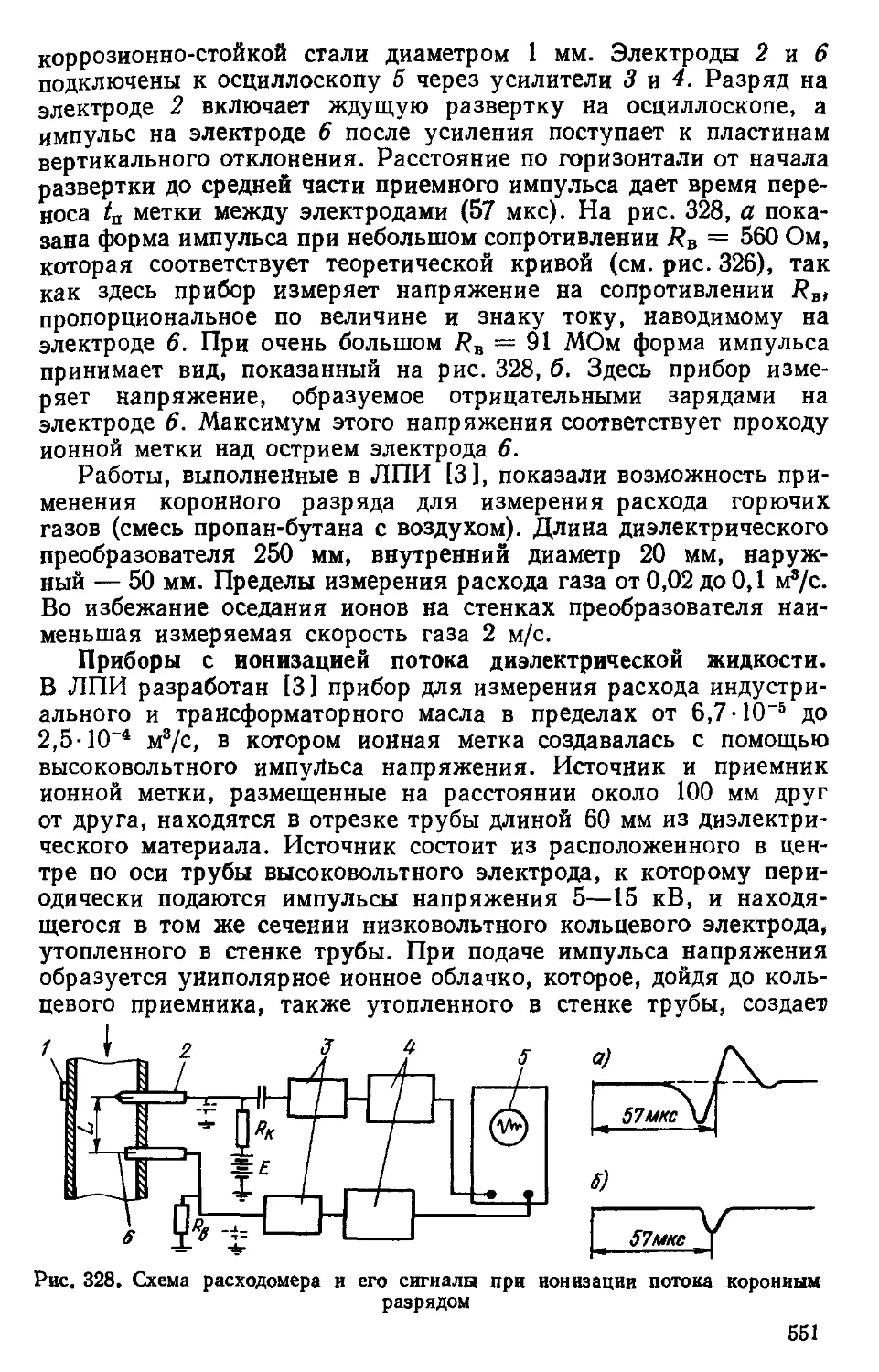

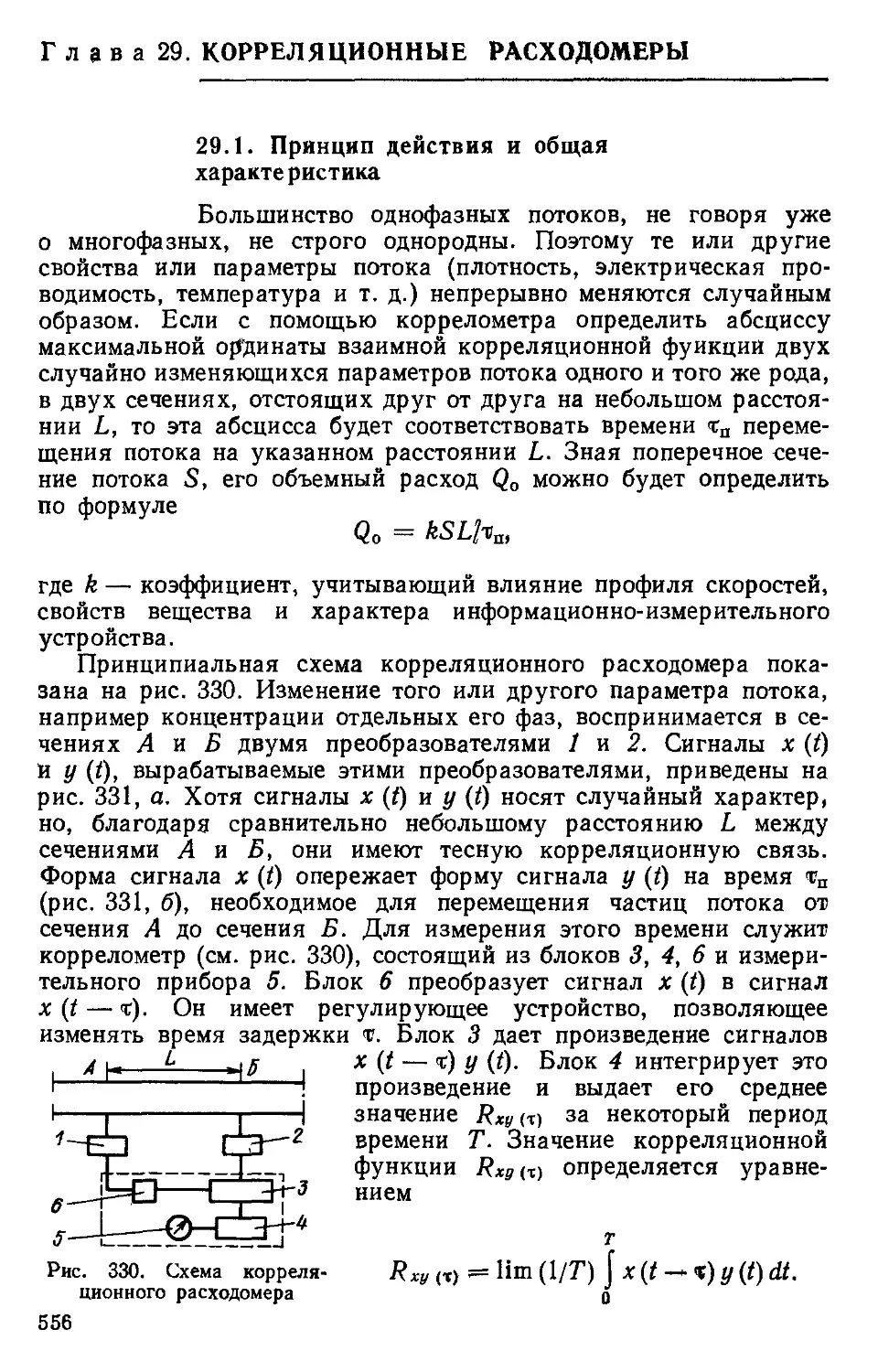

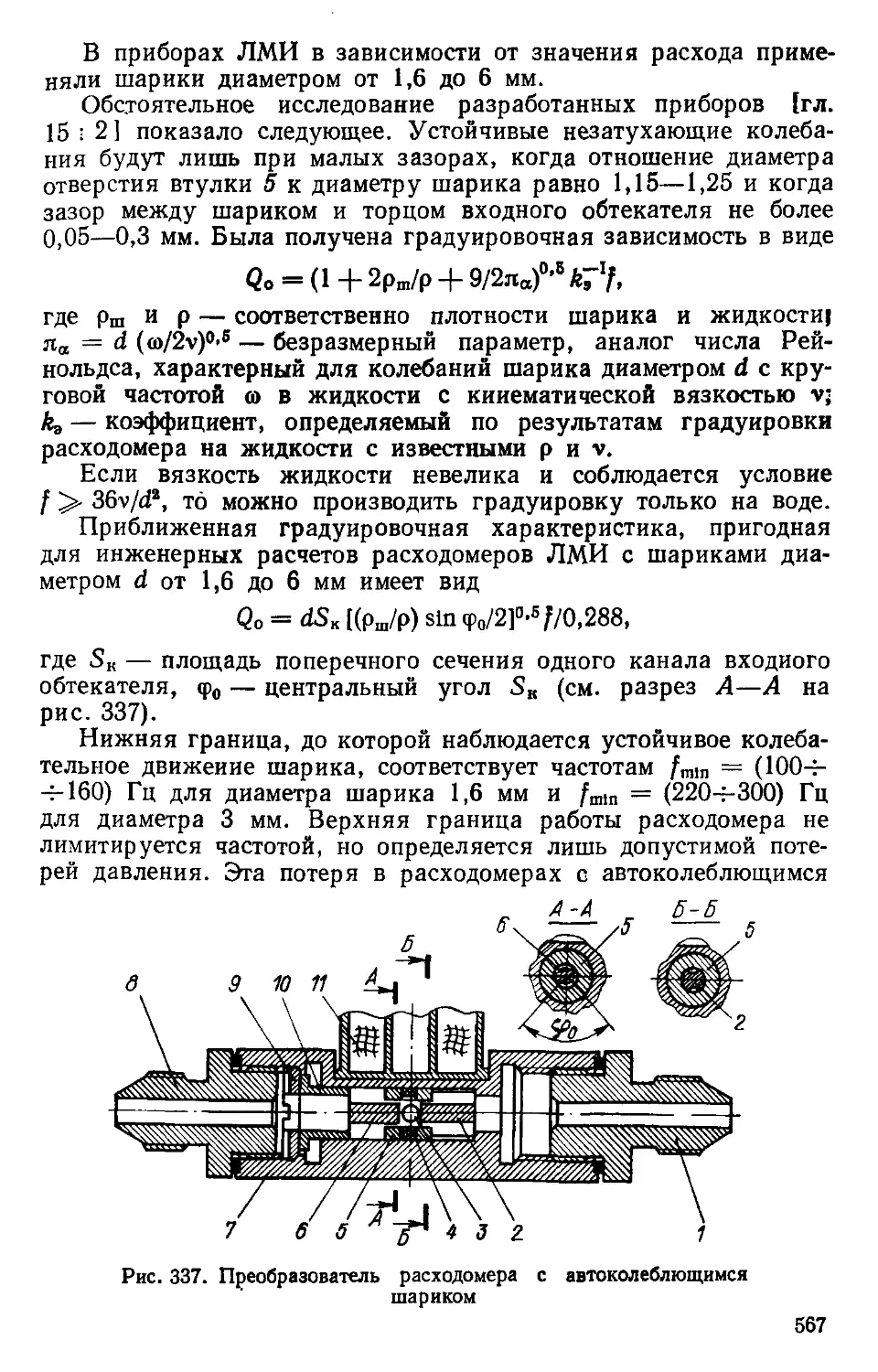

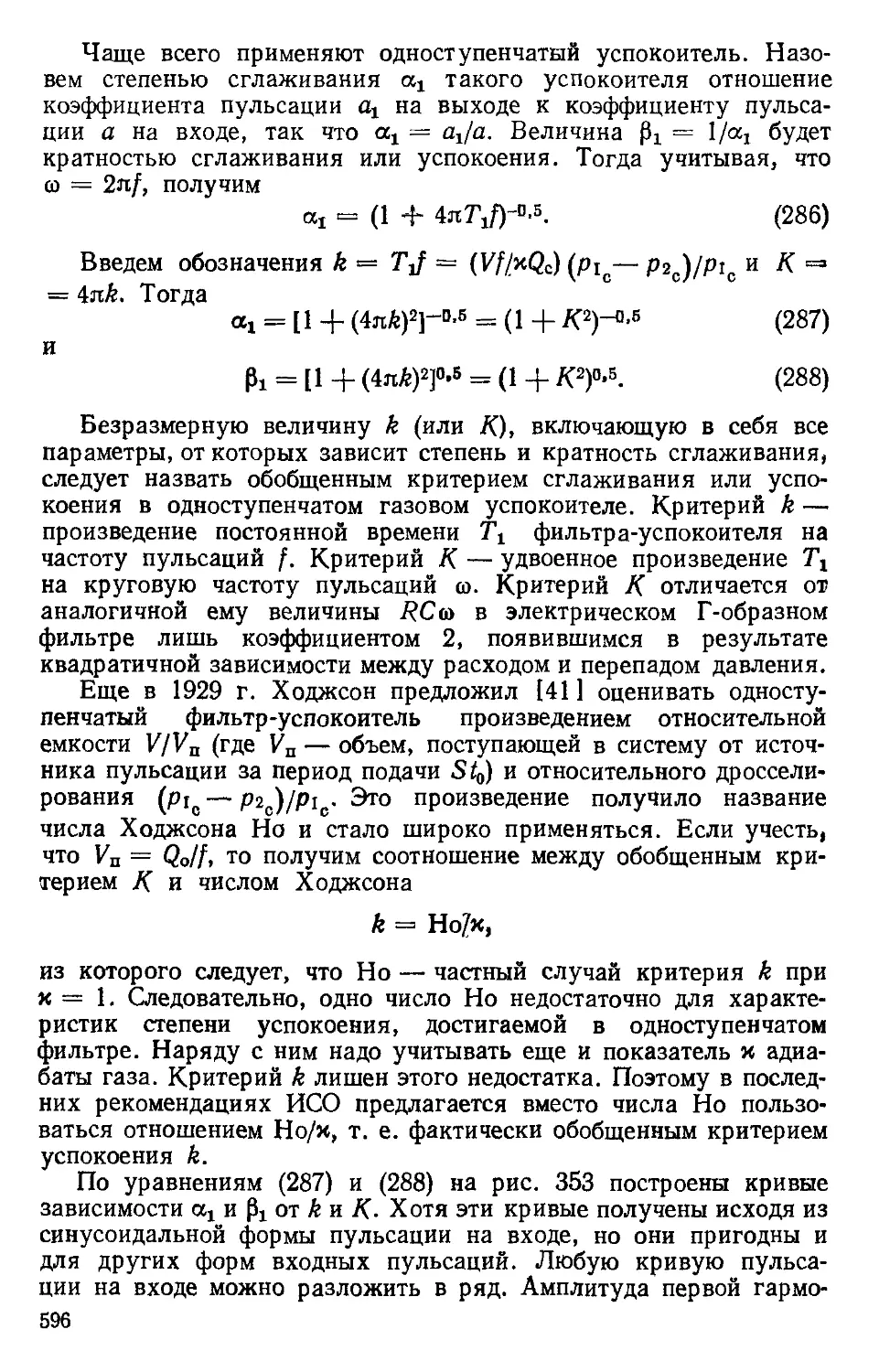

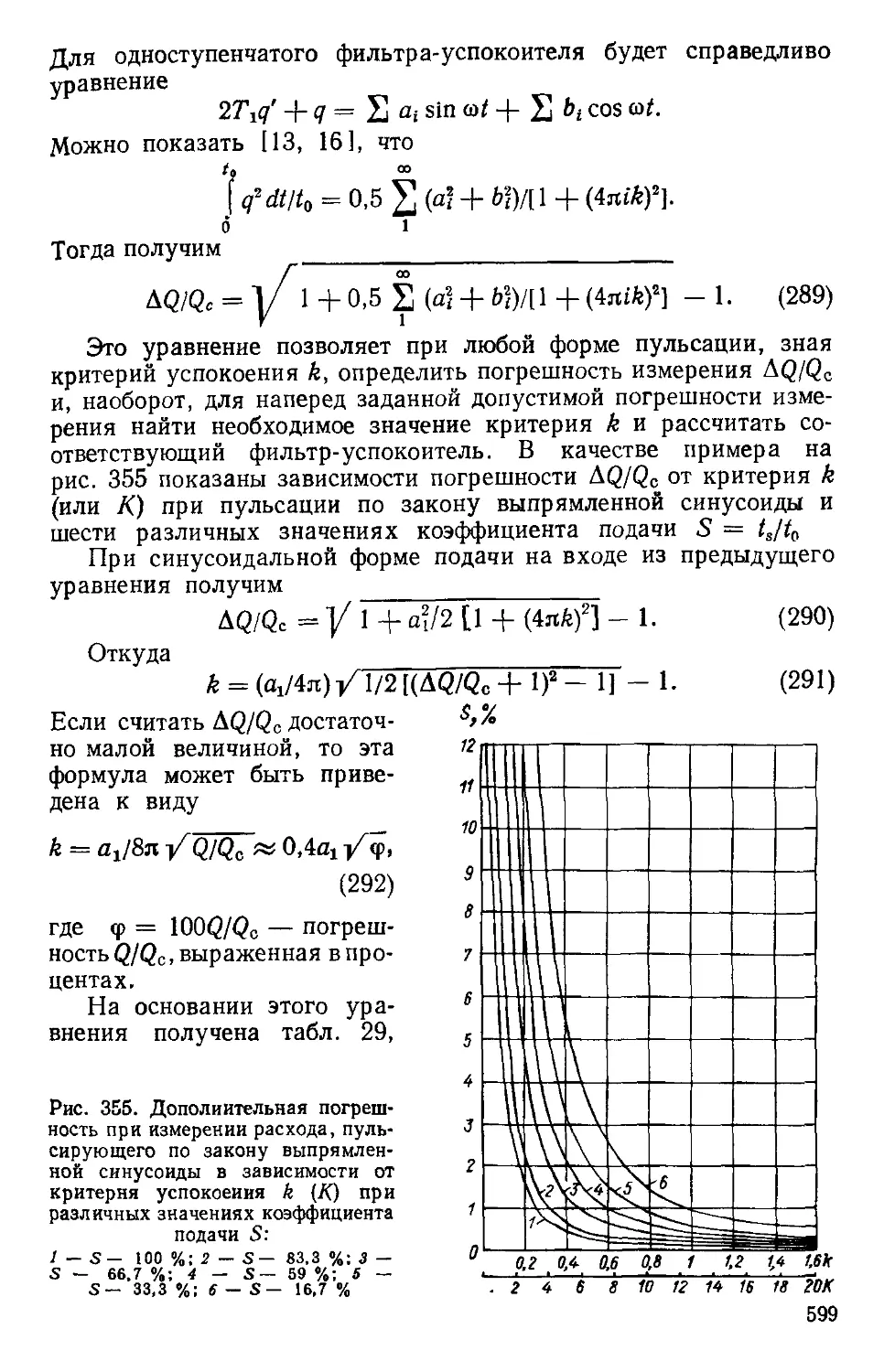

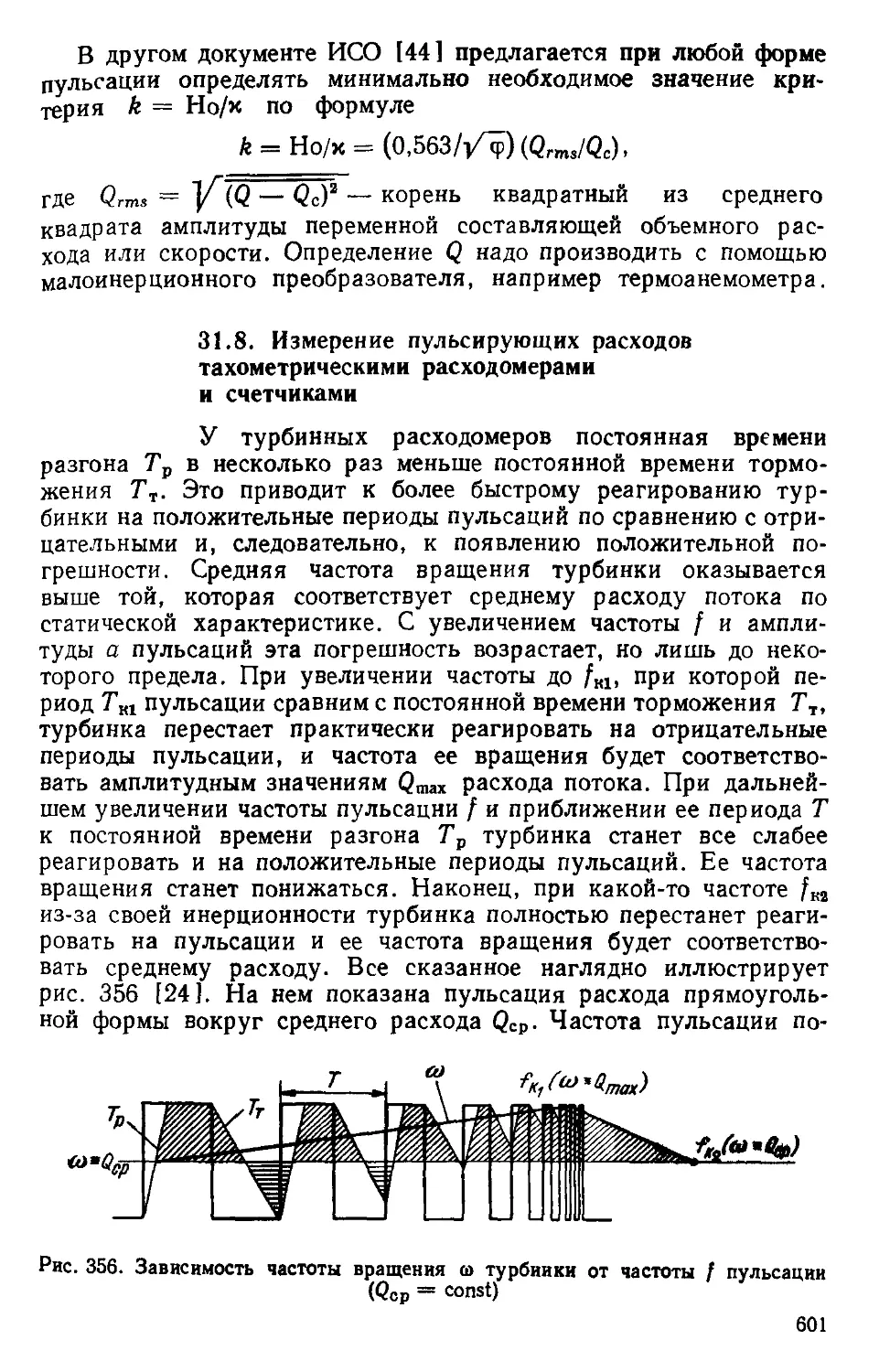

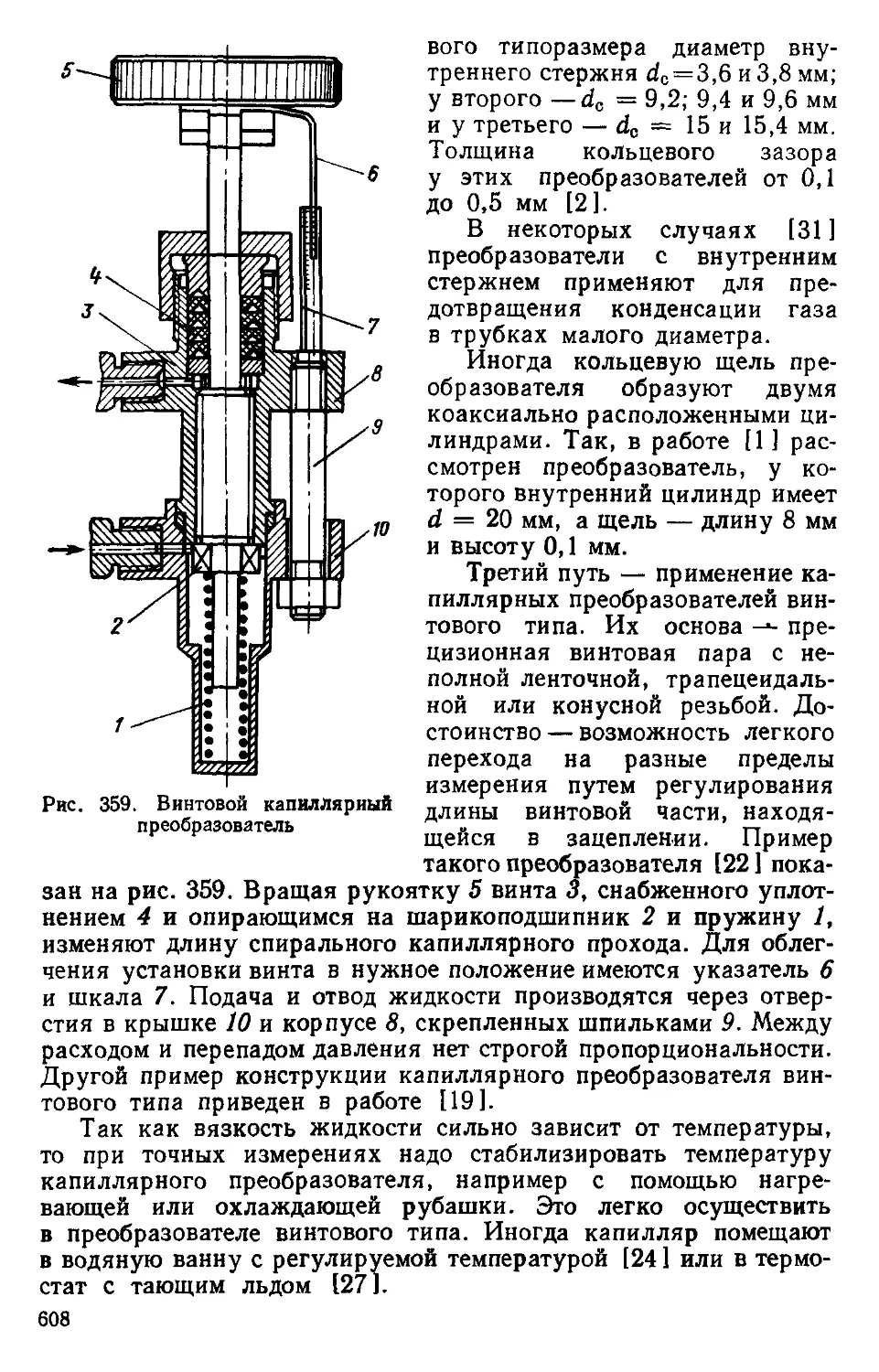

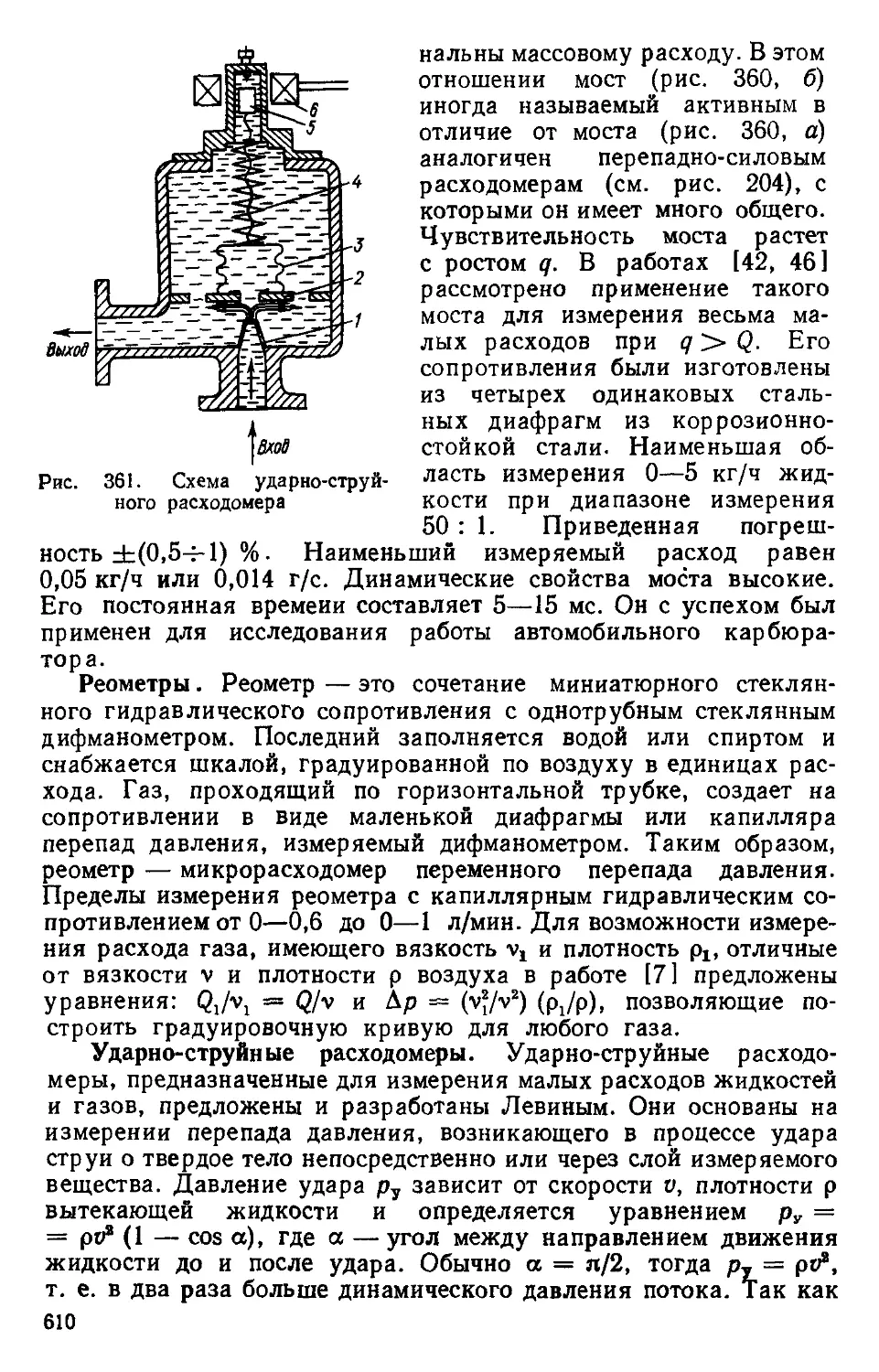

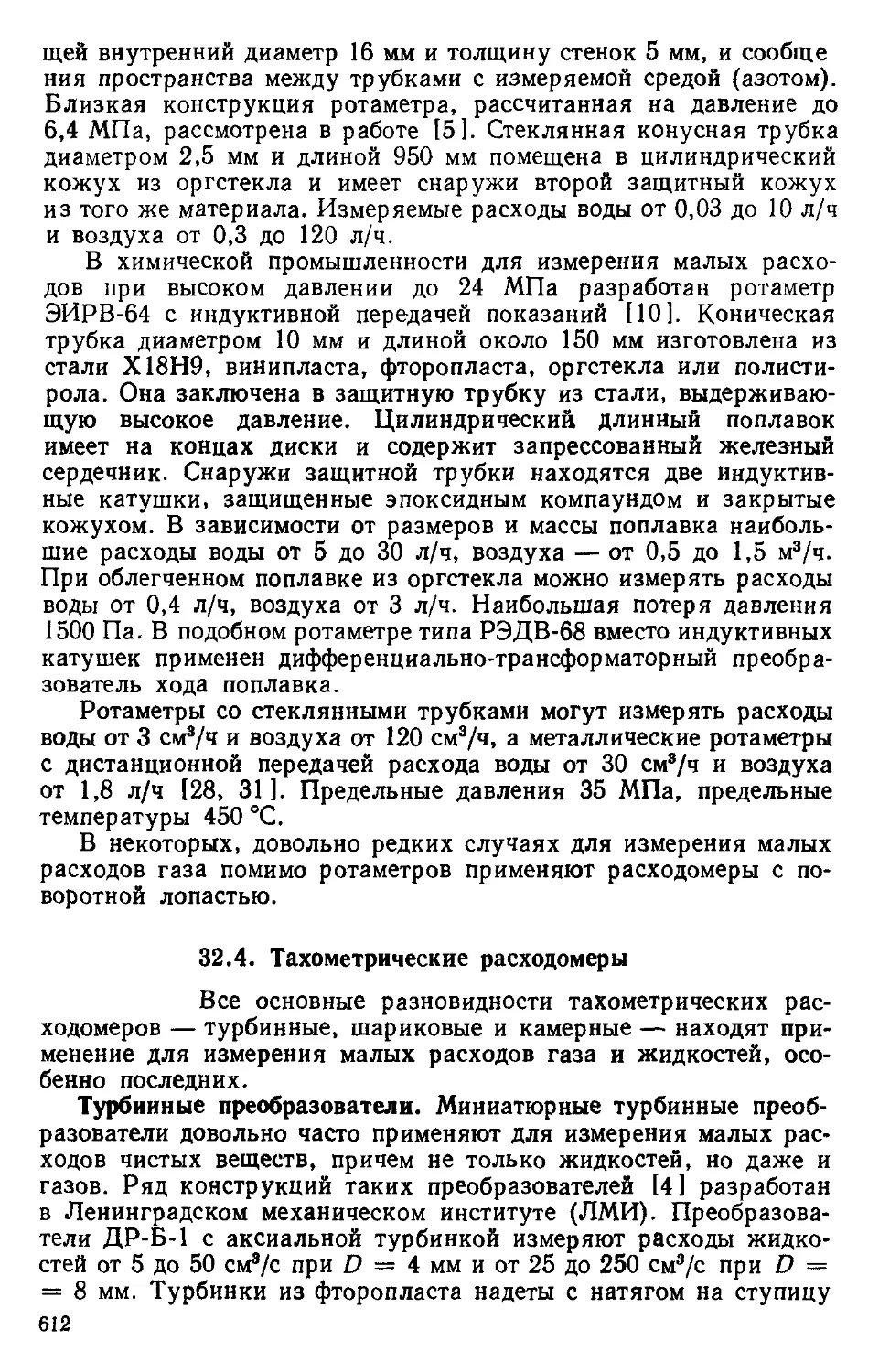

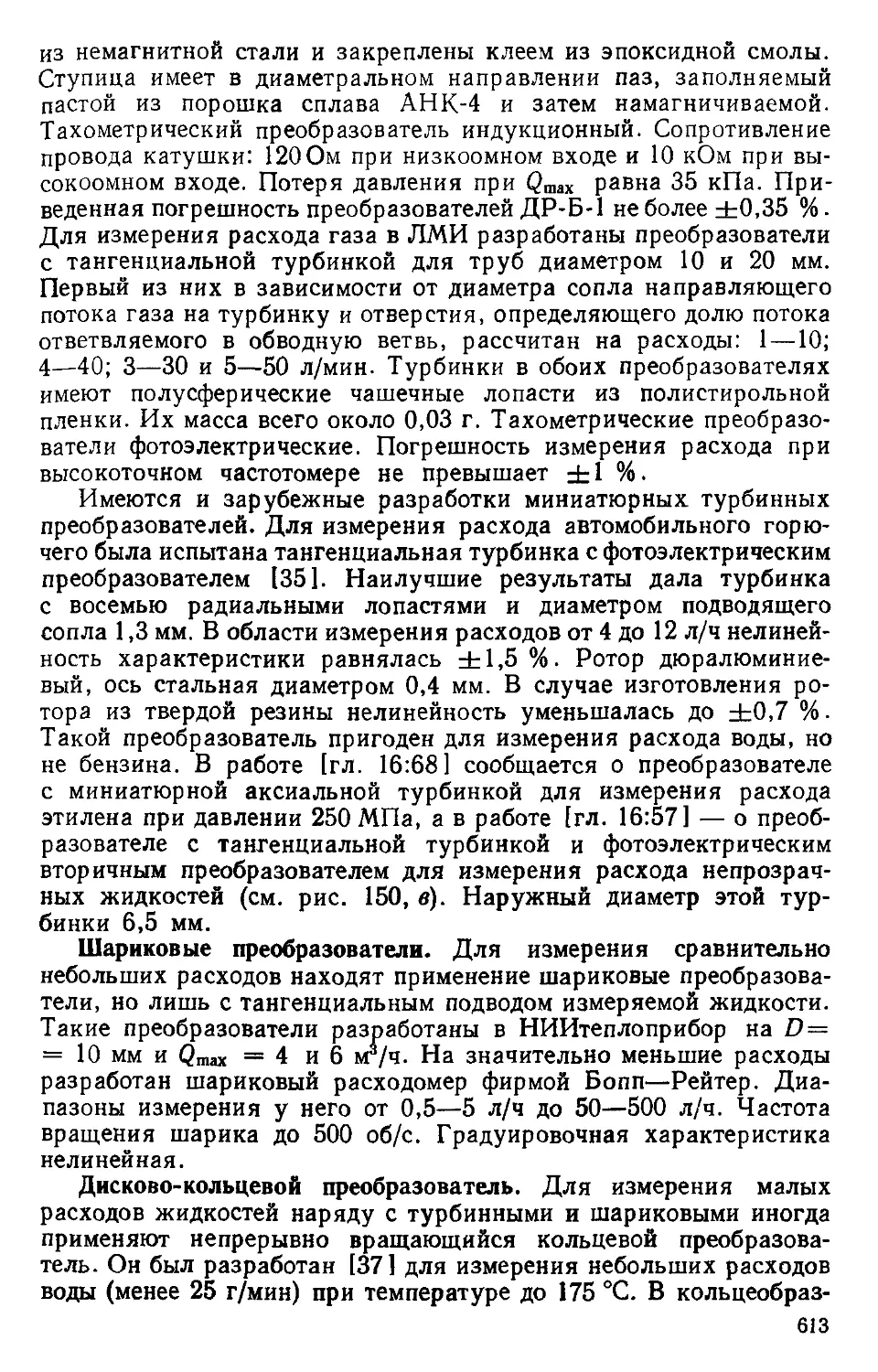

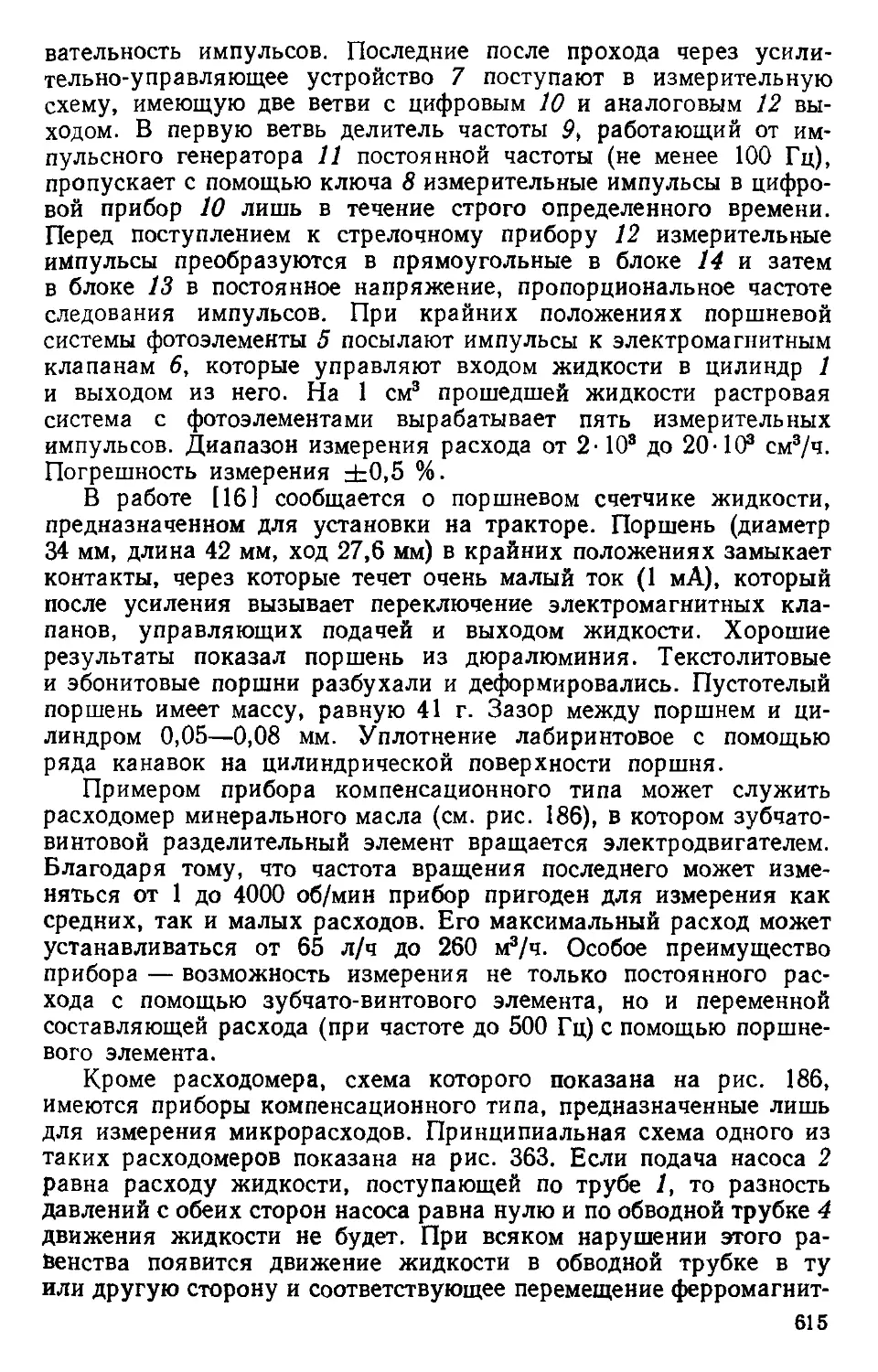

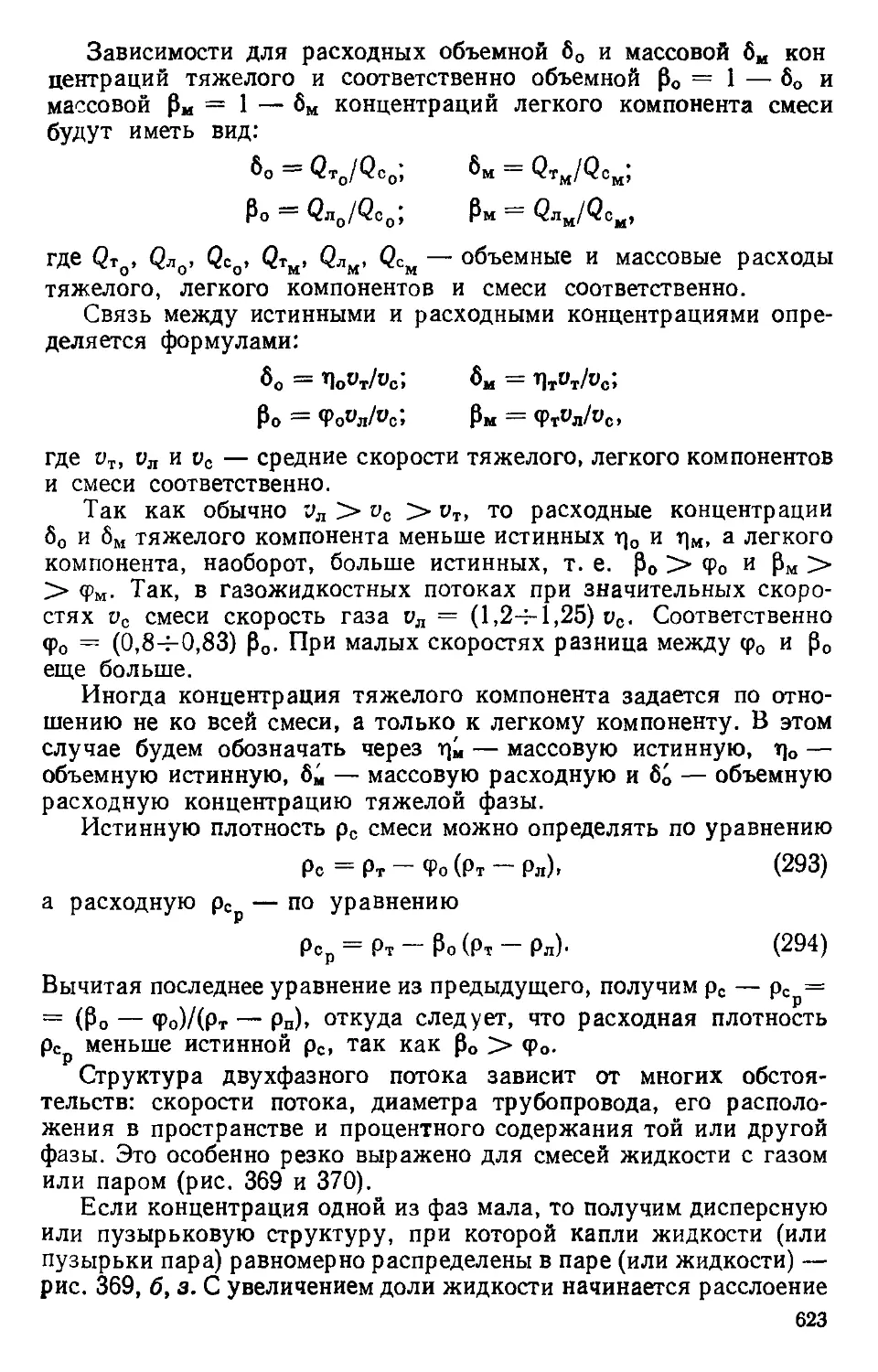

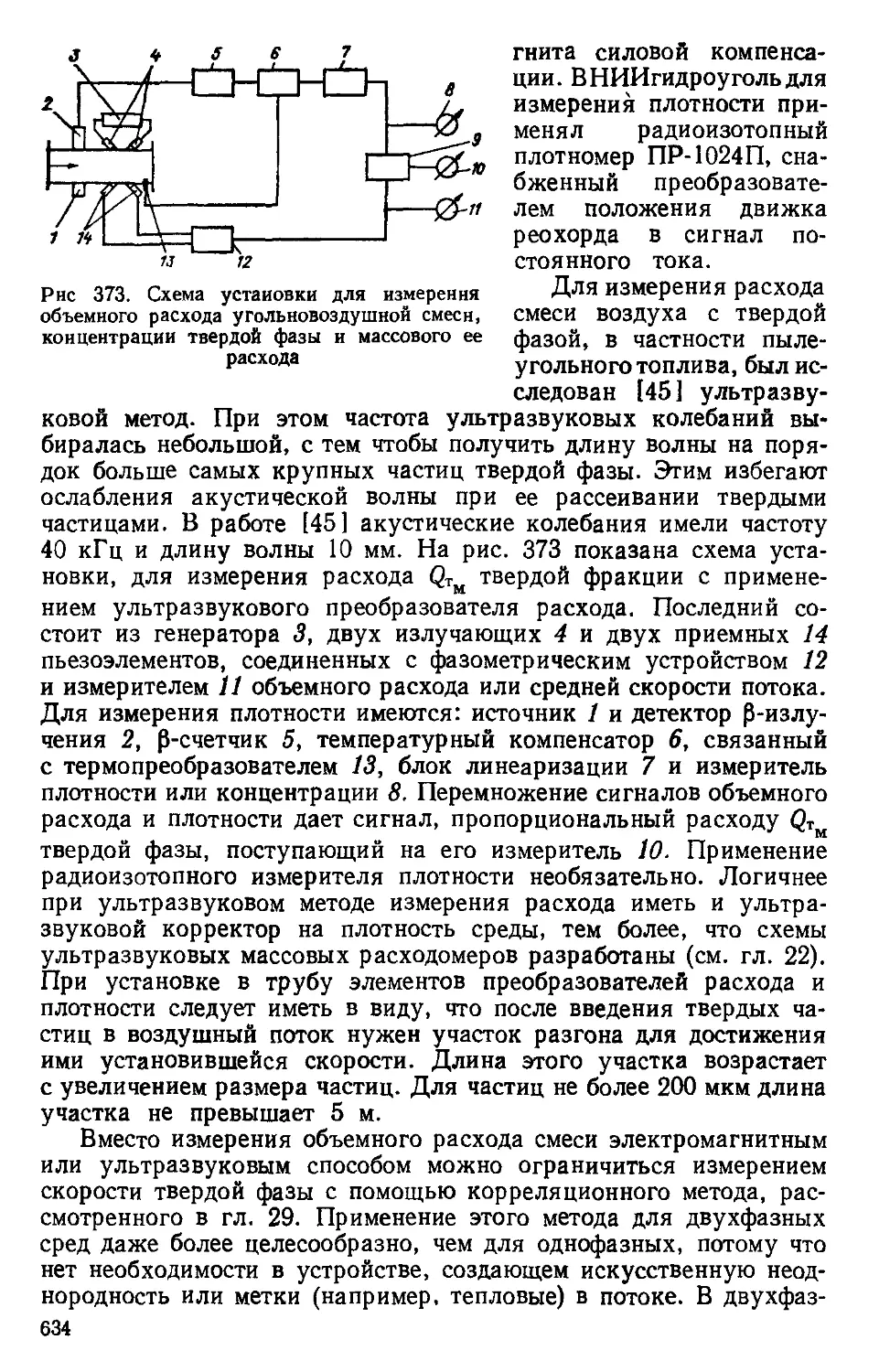

действию потока, благодаря чему у них лучше, чем у диафрагм,