Автор: Татур И.Р. Митин И.В. Спиркин В.Г. Шуварин Д.В.

Теги: технология минеральных масел технология нефти и аналогичного сырья технология топлива химическая промышленность

ISBN: 978-5-91961-377-0

Год: 2019

Текст

п о с о о и е

И.Р. Татур

И.В. Митин

В.Г. Спиркин

А.Д. Макаров

Энергетические

масла

Часть 1

Турбинные

масла

НАЦИОНАЛЬНЫЙ ,

ИССЛЕДОВАТЕЛЬСКИЙ

УНИВЕРСИТЕТ

РГУ нефти и газа

им. И.М.Губкина

Авторы выражают признательность

и благодарность ПАО «Газпром нефть»

за поддержку и участие в издании

настоящего учебного пособия для студентов

ВУЗов нефтегазового профиля

I.R. Tatur, I.V. Mitin,

V.G. Spirkin, A.D. Makarov

ENERGETIC

OILS

Part 1

TURBINE

OILS

A Textbook

ИЗДАТЕЛЬСКИЙ

ЦЕНТР

РТУ нефти и газа (НИУ) имени И.М. Губкина

2019

И.Р. Татур, И.В. Митин,

В.Г. Спиркин, А.Д. Макаров

ЭНЕРГЕТИЧЕСКИЕ

МАСЛА

Часть 1

ТУРБИННЫЕ

МАСЛА

Учебное пособие

Рекомендовано Ученым советом

РГУ нефти и газа (НИУ) имени И.М.Губкина

в качестве учебного пособия для студентов

образовательных организаций высшегообразования,

обучающихся по направлению 18.04.01

Химическая технология

(уровень магистратуры)

ИЗДАТЕЛЬСКИЙ

ЦЕНТР

РГУ нефти и газа (НИУ) имени И.М. Губкина

2019

УДК 665.6/7 (075)

ББК 35.514

Т23

Рец ен зен ты:

доктор технических наук А. А. Чудииовских (генеральный директор АО Фирма

«НАЧИ-ХИМ»);

кандидат технических наук, доцент И.А. Любинип (•начальник отдела

по разработке продуктов ООО «PH-Смазочные материалы»)

Татур И.Р., Митин И.В., Спиркин В.Г., Макаров А.Д.

Т23* Энергетические масла. Часть I. Турбинные масла.

Учебное пособие. М.: Российский государственный

университет нефти и. щза (НИУ) имени И.М. Губкина,

2019. - 228 с.: ил.

ISBN 978-5-91961-377-0

К энергетическим маслам относятся турбинные, компрессорные, трансформа¬

торные и кабельные. При использовании современного энергетического обору¬

дования повышаются эксплуатационные требования к смазочным материалам.

Освоение производства на отечественных нефтеперерабатьшаюших и нефтехими¬

ческих предприятиях базовых масел II, III и IV групп по классификации API

привело к созданию энергетических масел нового поколения. В связи с этим

появилась необходимость издания книги, в которой обобщены и проанализированы

последние достижения в области производства и применения энергетических масел.

В первой части пособия рассмотрены турбинные масла. Представлены основ¬

ные виды оборудования, в которых применяют турбинные масла, классификация и

требования к ним в зависимости от их области применения. Приведены составы

турбинных масел, методы определения основных эксплуатационных показателей,

марки турбинных масел отечественных и зарубежных производителей. Рассмот¬

рены вопросы, связанные с нормативными показателями турбинных масел при

эксплуатации. Уделено внимание проблеме регенерации турбинных масел.

В учебном пособии приведены результаты научных исследований, проведенных

в РГУ нефти и газа (НИУ) имени И.М. Губкина, ОАО «ВНИИНП»,

ОАО «ВТИ», ФГУП «ЦИАМ имени П.И. Баранова», ООО «Газпром ВНИИГАЗ»

и 25-й ГОСНИИ химмотологии Минобороны России. При подготовке учебного

пособия использованы информационные материалы компаний ООО «Газпром¬

нефть-ома зочные материалы», ООО «PH-Смазочные материалы», ООО «ЛЛК-

Интернешнл», ПАО «Татнефть», BASF, Alton, Luhrizol, Lanxess и др.

Предназначено для студентов высших учебных заведении, обучающихся по

направлению 18.04.01 «Химическая технология», аспирантов, обучающихся по

направлению 18.06.01 «Химическая технология» специальности 05.17.07 «Хими

ческая технология топлива и высокоэнергетических веществ».

Пособие может быть востребовано созрудниками научно-исследовательских

организаций и промышленных предприятий, связанных с разработкой и примене¬

нием энергетических масел.

УДК 665.6/7 (075)

ББК 35.514

ISBN 978-5-91961-377-0 © Татур И.Р., Митин И.В., Спиркин В.Г.,

Макаров А. Д., 2019

© Российский государственный университет нефти

и газа (НИУ) имени И.М. Губкина, 2019

© Голубев В.С., оформление серии, 2007

ВВЕДЕНИЕ

Первая в России стационарная паровая турбина для

привода генератора мощностью 200 кВт была произведена

в 1907 г., одновременно происходила поставка паровых

турбин и импортных смазочных материалов преимуще¬

ственно английского производства.

Значительные; достижения российских инженеров были

достигнуты в проектировании и изготовлении корабельных

паровых турбин в 1910 1914 гг. В ртот .период для круп¬

ных военных кораблей, был построен ряд паротурбин¬

ных агрегатов единичной мощностью до 11 000*16 000 л. с.

Производство турбин осуществлялось на Металлическом

заводе в Санкт-Петербурге, впоследствии - Ленинградском;

металлическом' заводе (ЛМ3). Завод возобновил построй¬

ку турбин в 1923 г. К октябрю 1928 г. ЛМЗ выпустил

81 турбину на разные мощности в общей сложности на

140 000 кВт. Полностью Советский Союз перешел на

производство отечественных турбин и отказался от поста¬

вок иностранных производителей только в 1933 г. Отече¬

ственными турбоагрегатами были оснащены 20 Электро¬

станций, строительство которых было предусмотрено пла¬

ном Государственной комиссии по электрификации России

(ГОЭЛРО).

Производство турбоагрегатов шло параллельно с разра¬

боткой и освоением выпуска отечественных турбинных ма¬

сел на основе высококачественных беспарафинистых ба¬

кинских нефтей. Благодаря работам, проведенным под ру¬

ководством Н.И. Черножукова и В.Б. Лосикова, была ре¬

шена проблема обеспечения потребности энергетических

предприятий в отечественных турбинных маслах и освоено

промышленное производство турбинных масел марок Тзщ

Т30> T4g и Т37, не содержащих присадки, на базовых мас¬

лах из беспарафинистых бакинских нефтей путем кислот¬

ной очистки. Кроме того, Н.И. Черножуков и В.Б. Лосиков

5

также разработали научные основы применения турбин¬

ных масрл, которые сформулированы в работах: Н.И. Чер-

цожуков, Б.В. Лосиков «Наблюдение и правила ухода за

турбинными маслами» (Энергоиздат, 1932) и Б.В. Лосиков

«Эксплуатация турбинных масел» (Гостоптехиздат, 1941).

В СССР с 60-х годов XIX в., в связи с увеличение#

объема добычи и переработки татарских и западно-сибир¬

ских нефтей с высоким содержанием серы и ароматичен

ских углеводородов для производства турбинных масел,

начали применять масляные дистилляты, требующие вы¬

сокой степени очистки. Для удовлетворения требований к

турбинным масла;# по эксплуатационным показателям, в

состав базовых масел стали вводить антиокислительные

присадки, ингибиторы коррозии,, деэмульгаторы й а ■■

фрикционные присадки. Были разработаны отечествен¬

ные турбинные масла на базе парафинистых нефтей марок

Тп-22С, Тп-ЗОС и Тп-46, которые выпускаются по настоя¬

щее время.

Из-за повышения теплонапряженнойти современных

турбоагрегатов возросли эксплуатационные требования к

турбинным маслам, что привело к созданию нового

поколения турбинных масел; с более высокими: антиокие-

лительными, антикоррозионными и противоизносными

свойствами по сравнению с ранее применяемыми маслами.

Возросли требования к турбинным маслам по деаэрации и

антипенным свойствам.

Освоение производства на российских нефтеперераба¬

тывающих и нефтехимических предприятиях базовых

масел II, III и IV групп по классификации API позволяет

производить турбинные масла, которые удовлетворяют

современным требованиям спецификаций основных произ¬

водителей турбоагрегатов как отечественных,, так и зару¬

бежных.

Большой: вклад в разработку и внедрение современ¬

ных турбинных масел в России внесли А. Г. Вайнш¬

тейн, Е.Е. Довгополый, Л.С. Яновский, А.Ф. Хурумова,

А.А. Мухин, Д.В. Шуварин и др.

В связи с этим появилась необходимость издания кни¬

ги, в которой обобщены и проанализированы последние

достижения в области производства и применения тур¬

бинных масел.

6

В пособии: рассмотрены основные виды оборудования,

в которых применяют турбинные масла, а также клас¬

сификация и требования к ним в зависимости от области

применения. Приведены состав турбинных масел, методы

определения основных эксплуатационных показателей,

марки турбинных масел отечественных и зарубежных

производителей. Рассмотрены вопросы,, связанные С нор¬

мативными показателями турбинных масел при эксплуата¬

ции. Уделено внимание проблеме регенерации турбинных

масел.

В учебном пособии описаны результаты научных ис¬

следований, проведенных в РГУ нефти и газа (НИУ)

имени И.М. Губкина, ОАО «ВНИИНП», ОАО «ВТИ»,

ФГУП «ЦИАМ имени П.И. Баранова», ООО «Газпром

ВНИИГАЗ» и 25-м ГОС-НИИ химмотологии Минобороны

России. При подготовке учебного пособия использованы

информационные материалы компаний ООО «Газпром-

цефть-смазочные материалы», ООО «PH-Смазочные ма¬

териалы», ООО «ЛЛК-ИнтернешнлУ, ПАО «Татнефть»,

BASF, Aftori;, Lubrizol, Lanxess и др.

Учебное пособие, предназначено для. студентов высших

учебных заведений, обучающихся по направлению

18.04.01 «Химическая технология».; аспирантов, обучаю¬

щихся по направлению 18.06.01 «Химическая техноло¬

гия» специальности 05.17.07 «Химическая технология

топлива й высокоэнерцетических веществ».

Авторы надеются, что издание будет- интересно и вос¬

требовано сотрудниками научно-исследовательских орга¬

низаций и промышленных предприятий, связанных т раз¬

работкой и применением энергетических масел.

Авторы выражают благодарность тещ, без кого не было

бы этого издания:

- проректору РГУ нефти и. газа (НИУ) имени

И.М. Губкина, профессору, д.х.н. М.А. Силину за посто¬

янную поддержку в работе;:

- доценту РГУ цефти и газа (НИУ) имени И.М. Губ¬

кина, к.т.н. Г. И. Глазову за замечания и полезные советы

после чтения рукописи;

- первому заместителю генерального директора ООО

«Газпромнефть-смазочные материалы» В. А. Осьмушни-

кову й руководителю технического отдела «Присадки к

7

маслам, и топливам#- компании BASF, к.х.н. А.В. Золотову

За предоставленные, информационные материалы;

- начальнику лаборатории разработки продукции.

ООО <<PF[-Смазочные материалы» А.В. Резникову-за кон¬

сультации по различным' разделам рукописи:;

- м.нс. ФГУП «ГосНИИ ГА» И.С. Мельниковой, сту¬

дентам РГУ нефти: и газа (11! 1У) имени И.М. Губкина

Ю.С. Бейоместновой и С.М. Курдакову за техническую

помощь при подготовке рукописи.к изданию;

- начальнику отдела методической: литературы РГУ

нефти и газа (НИУ) имени И.М. Губкина. М.С. Голубевой

за помощь при подготовке рукописи к печати.

Авторы будут признательны за отзывы и замеча¬

ния по книге, направленные по электронной почте

(igtatui'@yandex. ru).

ОСНОВНЫЕ СОКРАЩЕНИЯ

АЗС -

АЭС -

ВТИ -

гост

ГМК

ГПА -

ГТД -

1 ГУ

ГЭС

ДСКД

- атомная электростанция

- атомно-эмиссионный спектрометр

- Всероссийский теплофизичеекий институт

- государственный стандарт

- газомотокомпрессор

- газоперекачивающий агрегат

- газотурбинный двигатель

- газотурбинная установка

- гидроэлектростанция

- дифференциальная; -сканирующая калориметрия

под давлением

ИКФС - инфракрасная спектроскопия с преобразованием

Фурье

кпд

КС

кч

омти

тута

моо

MX

ПАОМ -

рд

РФС

СТО -

ТОО

ЦВД

ЦНД -

ЦСД

эсн

ЭПА -

AFNOR-

- коэффициент полезного действия

- компрессорная станция

- кислотное число

- огнестойкое масло Теплотехнического инсти-

- маслоочиСтное оборудование

- маслохозяйство

- поли-а-олефиновые масла

- руководящий: документ

- рентгенофлуоресцентная спектроскопия

- стандарт организации

- теплоэлектростанция

- цилиндр высокого давления

- цилиндр низкого давления

- цилиндр среднего давления

- электростанция собственных нужд

- электроприводный агрегат

- Французская ассоциация стандартизаций:

API - American Petroleum Institute (Американский ин¬

ститут нефти)

9

ASTM - American Society for Testing and Materials (Аме¬

риканское общество по испытанию материалов)

DIN - I Icuschcs I list it ul fur Noemung (Немецкий инсти¬

тут стандартизации)

FZG - I’orscliimgsstcllc fiir Zahnrader und GetiTebebau

(Научно-исследовательский центр шестерен и редукторо-

етроенкя)

ISO - International Organization for Standart i/at ion

(Международная организация по стандартизации, И СО)

RPVOT Rotating Pressure Vessel Oxidation

TAN - total asid number (кислотное число)

Глава 1

СИСТЕМЫ МАСЛОСНАБЖЕНИЯ ТУРБИН

И ГАЗОТУРБИННЫХ УСТАНОВОК

Турбинные .масла применяются для смазывания и

охлаждения узлов трения паровых и газовых турбин, ком¬

прессорного и насосного оборудования, а также в каместе

рабочей среды в системах регулирования турбоагрегатов.

Для обеспечения бесперебойной работы оборудования

турбинные масла должны обладать хорошей антиокис л на¬

тельной стабильностью и антикоррозионными свойствами.

При работе в циркуляционных системах масла Должны

легко отделять вовлеченный воздух (деаэрирующие свой¬

ства), не образовывать стойких (эмульсин с водой (де¬

эмульгирующие свойства), не выделять осадок в процессе

длительной, эксплуатации и иметь высокие противопенные

свойства и антиаэрационные свойства. При производстве и

применении турбинных масел все больше внимания уделя¬

ется классу промышленной чистоты.

Для обеспечения высоких показателей турбинные масла

производят на основе базовых масел, полученных из вы¬

сококачественных нефтей путем глубокой очистки е введе¬

нием в их состав функциональных присадок, улучшающих

эксплуатационные свойства масла.

Согласно классификации API, базовые- масла делятся

на пять групп, в зависимости от содержания в них серы,

насыщенных углеводородов, индекса вязкости и техноло¬

гии производства. Базовые масла I группы производят по

традиционной технологии (селективная очистка и депара¬

финизация избирательными растворителями). Химический

состав данных масел весьма разнообразен и представлен

парафинами, изопарафинами, нафтеновыми и ароматиче¬

скими соединениями с различной длиной углеводородной

цепи. Вследствие .высокой разнородности молекулярного

11

состава эти масла имеют, как правило, низкую окисли¬

тельную стабильность, высокую испаряемость и отно¬

сительно высокую температуру потери текучести. Базовые

масла II группы, полученные с использованием процесса

гидрокрекинга, характеризуются низким /содержанием'

ароматических соединений и невысокой окислительной

стабильностью. К базовым маслам III группы относят мас¬

ла. е высоким индексом вязкости;;., полученные гидро¬

крекингом и гидроизомеризацией. Благодаря такой тех¬

нологии производства из масла удаляются все гетеро¬

атомные соединения, а молекулярная структура стано¬

вится преимущественно изопарафиновой, приближаясь

по своим свойствам к синтетическим базовым маслам

IV группы.

Большой интерес: представляет использование; в рецеп¬

турах современных турбинных масел поли-а-олефинов,

которые относятся к маслам IV группы по классификации'

API.

Ввиду хорошей: стабильности против окисления, высо¬

кого индекса вязкости и низкой испаряемости желатель¬

но использование масел; III и IV групп по API в качестве

базовых компонентов в составе товарных турбинных ма¬

сел.

Стойкость против окисления является главным факто¬

ром, определяющим Срок службы:масла. Во время работы

в оборудовании повышенная температура: в сочетании с

активным действием кислорода воздуха и каталитическим

действием металлических поверхностей приводит к интен¬

сивному окислению масла, образованию нерастворимых

веществ, откладывающихся на деталях машин и механиз¬

мов. Окисление масел отрицательно влияет, на физико¬

химические и эксплуатационные свойства; увеличиваются

вязкость и кислотное число, возрастает коррозионная

агрессивность. Поэтому1 подбор эффективных присадок и

базовых основ является важной задачей в производстве и

применении современных турбинных масел для увеличе¬

ния их эксплуатационных показателей.

Основными потребителями турбинных масел являются

энергетические предприятия: тепловые (ТЭС), атомные

(АЭС) и гидроэлектростанции (ТЭС), а также компрес¬

сорные станции на магистральных газопроводах.

12

1.1. устройство паровых турбин

Паровые турбины применяются на электростанциях для

привода электрогенераторов и представляют собой двига¬

тели с вращающимися элементами, которые превращают

энергию пара в механическую работу.

Устройство паровой турбины представлено на рис, 1.1.

Турбина состоит из трех цилиндров: высокого давления

(ЦВД), среднего давления (ЦСД) и низкого давления

(ЦНД), обозначенные, соответственно, 18, 12 и 7. Каж¬

дый из цилиндров состоит из статора и вращающегося ро¬

тора. К полумуфте 5 присоединяется полумуфта рото¬

ра электрогенератора (не показан), а к нему - ротор воз¬

будителя. Собранные вместе (ротор цилиндра, генератор и

возбудитель) они образуют валопровод.

Валопровод вращается во вкладышах 21, 12, II, 9 и

т.д. опорных подшипников скольжения в тонкой масляной

пленке. Как правило, каждый из роторов размещают на

двух опорных подшипниках. Они предназначены Для цен¬

трирования ротора в радиальном направлении, восприятия

веса ротора и сил, возникающих при его вращении. Опор¬

ные подшипники турбин имеют цилиндрические и шаро-

Рис. 1.1. Устройство паровой турбины

13

вые опоры, в зависимости от которых они делятся,. Соот¬

ветственно, на жеСткйе1 и га моуста на вливающиеся. Опор¬

ные подшипники главных турбин работают с большими

окружными скоростями, достигающими 5(1 SS м;лс при

удельных нагрузках до 1,0-1,2 ,МН)рм2. Расширяющийся

в турбине, пар заставляет вращаться каждый из роторов, а

возникающие на них мощности складываются и достигают

На. полумуфте 5 максимального значения.

Каждый из роторов помещают в корпус цилиндра. 12,

который: выполняют двухстенным (внутреннего и внешне¬

го корпуса). Все корпуса в обязательном порядке имеют

горизонтальные разъемы, необходимые для установки ро¬

торов внутри цилиндров при монтаже и ремонтах. Пар

внутри турбины имеет высокую температуру, а ротор вра¬

щается во вкладышах в масляной пленке, температура ко¬

торого не должна превышать 100 °С.

Вращающиеся концы каждого из роторов соответству¬

ющего цилиндра выводят из невращающегося статора так,

чтобы исключить задевание ротора о статор и не допустить

утечку пара из цилиндра, в зазор Между ротором и стато¬

ром, поэтому каждый из цилиндров снабжают концевыми

уплотнениями 19, 14г8 специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на

верхней фундаментной плите. В плите выполняются пря¬

моугольные окна по числу: цилиндров, в которых разме¬

щаются нижние части корпусов цилйндров, а также осу¬

ществляется вывод трубопроводов, питающих регенера¬

тивные подогреватели, паропроводы свежего и вторично

перегретого пара, переходный патрубок к конденсатору.

При работе турбины пар из котла по одному или не¬

скольким паропроводам поступает сначала к главной па¬

ровой задвижке, за гем к стопорному (одному или не¬

скольким ) и, .наконец, к регулирующим клапанам (чаще;

всего 2). От регулирующих клапанов пар по перепускным;

трубам / (на рис.: 1.1 их четыре: две из них присоединены

к крышке 24 внешнего корпуса ЦВД, а две других подво¬

дят пар в нижние половины корпуса) подается в паров¬

пускную камеру внутреннего корпуса ЦВД. Из этой поло¬

сти пар попадает в проточную часть турбины и, расширя¬

ясь, движется к выходной камере ЦВД 17. В этой камере

в нижней половине корпуса ЦВД имеются два выходных

14

патрубка 16. К ним приварены паропроводы, направляю¬

щие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает

через стопорный клапан к регулирующим клапанам 2, а из

них - в паровпускную полость ЦСД. Далее пар расширя¬

ется в проточной части ЦСД и поступает в его выходной

патрубок 10, а из него в две перепускные трубы 3, кото¬

рые подают пар в паровпускную камеру ЦНД 4. Почти

всегда ЦВД и ЦСД, ЦНД выполняют двухпоточными: по¬

пав в камеру 4, пар расходится на два одинаковых потока

и, пройдя их, поступает в выходные патрубки ЦНД 6, из

которых направляется вниз в конденсатор. Перед перед¬

ней опорой 20 располагается блок регулирования и управ¬

ления турбиной 23. Его механизм управления 22 позволя¬

ет пускать, нагружать, разгружать и останавливать тур¬

бину.

В обойме 7 (рис. 1.2), имеющей такую же конструк¬

цию, как и обойма диафрагм, выполнена кольцевая рас¬

точка /, в которую вставляются сегменты уплотнений 3

(по три сегмента в каждую половину обоймы). Сегменты

имеют тонкие (до 0,3 мм) кольцевые гребни, устанавлива-

Обойма I

Рис. 1.2. Лабиринтное уплотнение для валов турбин:

/ - кольцевая расточка; 2 - плоская пружина; 3 - сегменты уплотне¬

нии; 4 ~ гребни; 5 - вал ротора турбины; 6 - кольцевые выступы; 7 -

обойма

15

емые по отношению к валу с очень малым зазором

(0,5-0,6 мм). Совокупность кольцевых щелей между греб¬

нями 4 и кольцевыми выступами 6, а также кольцевых

камер между ними называется лабиринтным уплотнением.

Высокое гидравлическое сопротивление, которым оно об¬

ладает, обеспечивает малую утечку пара помимо проточ¬

ной части турбины.

Одним Из элементов турбины, обеспечивающим ее эф¬

фективную работу, является рабочая лопатка (рис. 1.3).

Она состоит из трех элементов: профильной части /, хво¬

стовика 2, служащего для крепления лопатки на диске

шипа 3 прямоугольной, круглой или овальной формы,

выполняемого на торце профильной части лопатки за одно

целое.

Лопатки изготавливаются из нержавеющей стали, со¬

держащей 13 % хрома, методом штамповки и последующе¬

го фрезерования и набираются на диске через два специ¬

альных колодца, в которые затем устанавливаются замко¬

вые лопатки с хвостовиками специальной формы. Отдель¬

но прокатывают бандажную ленту 4, в которой пробивают

отверстия, соответствующие форме шипов и расстоянию

между ними. Бандажная лента надевается на шипы, кото-

а

Рис. 1.3. Рабочая лопатка ЦВД и ДСД:

а - внешний вид пакета лопатоК; б - поперечное сечение лОпатки

16

рые затем расклепываются. Ряд соседних лопаток (обычно

от 5 до 14), объединенных бандажной лентой (бандажом),

называется пакетом рабочих лопаток.

Пакетирование обеспечивает вибрационную надежность

рабочих лопаток (не допускает их поломку от усталости

вследствие колебаний). Основным элементом; проточной

части турбины, определяющим весь ее облик., являет¬

ся рабочая лопатка последней ступени.

Турбины разделяются на транспортные и стационар¬

ные.

Транспортные паровые турбины используют для при¬

вода гребных винтов крупных судов.

Стационарные паровые турбины эго турбины, имею¬

щие при эксплуатации постоянное местоположение. Их

можно классифицировать по назначению: энергетические,,

промышленные и: вспомогательные.

Энергетические турбины служат для привода электри¬

ческого гонора гора, включённого в энергосистему, и от¬

пуска тепла крупным потребителям, например, жилым:

районам, городам и т.д. Их устанавливают на ГРЭС, АЭС

и ТЭЦ. Энергетические турбины характеризуются боль¬

шой мощностью, а их режим работы - постоянной часто¬

той вращения, определяемой постоянством частоты 'Сети.

Промышленные турбины также служат для производ¬

ства тепловой и электрической;.энергий, однако их главной

целью является обслуживание промышленного предприя¬

тия, например, металлургического, текстильного, химиче¬

ского. сахароваренного и др. Генераторы; таких турбин мо¬

гут работать на индивидуальную электрическую сеть, ш

иногда используются для привода агрегатов с переменной

частотой вращения, например, воздуходувок доменных

печей. Мощность промышленных турбин существенно

меньше, чем энергетических.

Вспомогательные турбины используются для обеспече¬

ния технологического процесса производства электроэнер¬

гии, как правило, для привода питательных насосов и

воздуходувок котлов.

Питательные насосы энергоблоков мощностью вплоть

до 200 МВт приводятся электродвигателями, а мощностью

выше - е помощью паровых турбин, питаемых паром; из

отбора главной турбины.

17

По I’.иду энергии, подучаемой от паровой: турбины, их

делят им конденсационные и теплофикационные;..

Конденсационные турбины - самые распространенные

(маркировка К). Комплектуются устройством; для сбора

отработавшего пара - конденсатором. Весь отработавший

пар в таких турбинах поступает в конденсатор.

Конденсационные паровые турбины предназначены для

выработки электричества. Их устанавливают на ГРЭС. На

ТЭЦ ставят в основном другого типа турбины. Весь пар

с котла, поступивший в такую турбину, совершает работу

для получения электроэнергии. Мощность самых круп¬

ных конденсационных турбоагрегатов достигает 1000—

1500 МВт.

Теплофикационные турбины (маркировка Т) устанав¬

ливают на ТЭЦ, то есть там, где помимо выработки элек¬

тричества, нужно получать тепловук> энергию - отопление

и горячее водоснабжение. У теплофикационных турбин

существуют регулируемые теплофикационные отборы па¬

ра. Регулировка осуществляется поворотной диафрагмой.

Пар с такого отбора поступает в сетевые подогреватели -

теплообменники, - где пар передает свое тепло сетевой

воде. Теплофикационные турбины, как правило, могут ра¬

ботать и в конденсационном режиме, например, в летнее

время. В таком случае пар ца сетевые подогреватели не

поступает, а полностью используется для выработки элек¬

тричества.

Теплофикационные турбины с отопительным отбором

пара спроектированы: таким: образом, чтобы при макси¬

мальной теплофикационной нагрузке ступени, располо¬

женные за зоной отбора, мощности не вырабатывали. В

последние годы ряд турбин проектируется так, чтобы даже

при максимальной нагрузке последние ступени обеспечи¬

вали высокую мощность турбины. Такие турбины относят¬

ся к типу ТК.

Теплофикационные турбины с промышленным отбором

пара (маркировка ПТ). Промышленный отбор пара озна¬

чает, что часть пара с таких турбин уходит на какое-либо

стороннее производство (завод, фабрику й т.д.). Пар мо¬

жет возвращаться обратно на электростанцию в виде кон¬

денсата или полностью теряться. Такие, турбины в настоя¬

щее время практически не устанавливают.

18

Противодавленческие турбины (маркировка Р). В со¬

ставе таких турбин отсутствует конденсатор, а весь отра¬

ботавший пар идет с небольшим давлением стороннему

потребителю. Этот тиш турбин в настоящее время, как и

турбины ПТ,, не находит применения, за редким исключе¬

нием.

По используемым начальным параметрам пара паровые

турбины можно разделить на турбины докритического и

сверхкритического начального давления, перегретого и на¬

сыщенного пара, без промежуточного перегрева и с про¬

межуточным перегревом пара.

На докритические давления производят всё паровые

турбины для АЭС и ТЭЦ (кроме теплофикационной: тур¬

бины мощностью 250 МВт), а также турбины мощностью

менее 300 МВт для ТЭС. Все мощные конденсационные

энергоблоки (300, 500, 800, 1200 МВт), а также теплофи¬

кационный энергоблок мощностью 250 МВт работают на

сверхкритических параметрах давления пара - 23,5 МПа и

540 °С. ‘ ‘ '

По зойе использования турбин в графике электрической

нагрузки паровые турбины можно разделить на базовые и

полупиковые. Базовые турбины работают постоянно при

номинальной нагрузке или близкой к ней. К этому типу

турбин относят атомные и теплофикационные турбины.

Полупиковые турбины создаются для работы; с периодиче¬

скими остановками в конце недели. Полупиковые турбины

(и турбоустановки) с учетом их малого числа часов рабо¬

ты в году выполняют более простыми и, соответственно,

более дешевыми (на сниженные параметры пара, с мень¬

шим числом цилиндров).

По конструктивным особенностям паровые турбины

классифицируют по числу цилиндров, частот#:вращения и

числу валопроводов. По числу валопроводов различают

турбины одновальные (имеющие один валопровод - со¬

единенные муфтами роторы отдельных цилиндров и гене¬

ратора) и двухвальные (имеющие два валопровода, каж¬

дый; со своим генератором и связанные только потоком

пара).

По числу цилиндров различают турбины одно- и мно¬

гоцилиндровые. Количество цилиндров определяется объ¬

емным пропуском пара в конце процесса расширения. Чем'

19

меньше плотность пара, то есть меньше его конечное дав¬

ление, н чем больше мощность турбины, то есть больше

массовый расход, тем больше объемный пропуск и, соот¬

ветственно, требуемая площадь для; прохода пара через

рабочие лопатки последней ступени. Конденсационные тур¬

бины бывают одноцилиндровыми мощностью 50-60 МВт,

двухцилиндровыми 100-150 МВт, трехцилиндровыми до

300 МВт, четырехцилиндровыми до 500 МВт, пятицилищ

дровыми вплоть до 1300 МВт.

По частоте вращения турбины делятся на быстроходные

и тихоходные.. Быстроходные: турбины имеют частоту

вращения 3000 об .мни. Они вращают электрогенератор,

ротор которого имеет два магнитных полюса, и поэтому

частота вырабатываемого ими тока равна 50 Гц. Тихоход¬

ные турбины.имеют частоту вращения 1500 об мин.

Для обозначения паровых турбин используют

ГОСТ 3618-2016.

Полный установленный срок службы турбины ТЭС

должен быть не менее 40 Дет, а турбин АЭС - не .менее

30 .дет. Для турбин ТЭС (для их деталей, работающих при

температуре свыше 450 С) введен показатель - ресурс -

суммарная наработка турбины от начала эксплуатации до

достижения предельного состояния.

Важнейшим показателем является коэффициент полез¬

ного действия (КПД) турбины, который оценивается по

КПД. ее цилиндров. Так, КПД цилиндра характерйзуется

той долей работоспособности пара, которую удалось пре¬

образовать в механическую энергию. Наиболее высокую

экономичность имеет ЦСД: его КПД составляет 90-94 %,

тогда как КПД ЦВД и ЦНД - 84-86 %.

В зависимости от типа турбин и ТЭЦ, а также от, самих

электростанций, КПД характеризуется широким диапа¬

зоном. Строительство электростанций, и турбины с высо¬

ким КПД требует значительных материальных затрат, но

производимая ими электроэнергия обходится дешевле.

Наиболее высокий КПД 92-95 % достигнут на гидроэлек¬

тростанциях. На них генерируется 14 % мировой электро¬

мощности. Однако этот тип стайций наиболее требователен

к месту возведения и, как показала практика, весьма чув¬

ствителен к соблюдению правил эксплуатации. Высоким;

КПД (80 %) обладают АЭС. Их доля в мировом произ-

20

водетве электроэнергии составляет 22 %. В свою очередь,

АЭС требуют повышенного внимания к проблеме безопас¬

ности как на стадиях проектирования и строительства, так

и во время; эксплуатации.

В среднем КПД тепловых электростанций не превыша¬

ет 34 %, на нцх вырабатывается до 60 % мировой электро¬

энергии. Кроме Электроэнергии на тепловых. Электростан¬

циях производится выработка тепловой энергии в виде; па¬

ра, в этом случае КПД значительно возрастает.

В настоящее время электрический КПД парогазовых

установок (ПГУ) достигает 58 %,. а при использовании па¬

ра для выработки тепла общий КПД возрастает до 96 %.

Таким образом, строительство ПГУ является перспективой

теплоэнергетики, и строительство таких блоков лежит в

основе государственной программы модернизации энерге¬

тической отрасли страны.

1.1.1. СИСТЕМЫ МАСЛОСНАБЖЕШШ ПАРОВЫХ ТУРБИН

Турбинное масло в паротурбинных установках ТЭС

предотвращает износ фрикционных поверхностей, снижает

потери мощности при трении, отводит тепло, выделяющее¬

ся при трении и передаваемое от горячих деталей: турби¬

ны, предотвращает коррозию Элементов масляной систе¬

мы, передает импульсы и перемещает детали в системе ав¬

томатического регулирования и защиты турбины. Крупные

масляные контуры снабжены центробежными фильтраци¬

онными системами, которые обеспечивают удаление мель¬

чайших частиц загрязнителей вместе с продуктами старе¬

ния и шлама.

Необходимое положение вращающегося ротора относи¬

тельно деталей статора обеспечивают упорные подшипни¬

ки турбины, воспринимающие усилил, действующие на

ротор. Как правило, в турбостроении применяют подшип¬

ники скольжения, которые хорошо сопротивляются стати¬

ческим и динамическим нагрузкам при высоких окружных

скоростях, долговечны и надежны. Между расточкой

вкладыша подшипника и шейкой вала при его враще¬

нии возникает полусухое (полужидкостное) трение, для

уменьшения которого расточку вкладыша покрывают баб¬

21

битом (антифрикционный сплав, состоящий из олова,

сурьмы и меди), а в качестве смазки используют турбин¬

ное масло, которое является еще и охладителем трущихся

поверхностей.

К конструкции подшипников предъявляется ряд требо¬

ваний:

- работа подшипника должна быть исключительно

надежной, так как аварии с подшипниками влекут боль¬

шие повреждения проточной части и уплотнений;

- конструкция должна обеспечивать наибольшую эко¬

номичность турбины, так как работа и состояние подшип¬

ников обеспечивают оптимальные зазоры в уплотнениях и

проточной части, что непосредственно влияет на КПД

турбины;

- работа сил трения в смазочном слое подшипника

должна быть минимальной, так как она совершается за

счет энергии вращения вала.

Схема опорного подшипника представлена на рис. 1.4.

I

Рис. 1.4. Схема опорного подшипника

22

Шейка вала 1 вращается в расточке вкладыша 2, диа¬

метр которой несколько больше диаметра шейки вала.

Вкладыш, состоящий из двух половин, устанавливается в

корпусе 7 на опорных колодках 6 так, чтобы оси расточки

вкладыша и концевых и диафрагменных уплотнений сов¬

падали. В расточку вкладыша по трубопроводу подается

масло от насоса. Между шейкой вала и расточкой вкла¬

дыша образуется масляная пленка, на которой вращается

вал. Подача турбинного масла в подшипник регулируется

ограничительной шайбой 8. На крышке корпуса 4 уста¬

новлен аварийный бачок 3, в который по трубе 5 поступа¬

ет масло.

В случае прекращения подачи турбинного масла в под¬

шипник (при аварии в маслосистеме) турбогенератор за¬

щитой отключается от сети и прекращается подача пара в

турбину. Обороты постепенно снижаются, и турбинное

масло в подшипник будет поступать из аварийного бачка.

На рис. 1.5, б, в, г видно как при увеличении оборотов

шейка вала увлекает под себя масло, и между ней и рас¬

точкой появляется устойчивый масляный слой (клин),,

благодаря которому шейка вала как бы «плавает».

Турбинное масло подается насосами из масляного бака,

установленного на нижней отметке конденсационного по¬

мещения. Размер масляного бака зависит от мощности

а б в г

Рис. 1.5. Схема работы опорного подшипника:

(I - положение Неподвижной шейки вала во вкладыше, б - проток через

вкладыш, в - распределение давления в масляном слое вкладыша с

цилиндрической расточкой, # - распределение давления в масляном

слое вкладыша для овальной расточки; / - центр шейки, 2 - центр ва¬

ла, 3 - клиновидный зазор

23

турбины: чем больше мощность, тем больше цилиндров и,

следовательно, роторов й их опор, требующих смазки. С

увеличением мощности турбины растет диаметр шеек, что

требует большого расхода турбинного масла щ соответ¬

ственно, масляного бака большой: емкости, достигающей

50-60 м3.

Для надежной работы подшипников -турбинное масло

должно непрерывно подводиться под давлением 0,06—

0,2 МПа, которое одновременно охлаждает подшипник.

Температура в масляной емкости 40-60 скорость пода¬

чи масла 1,5-4,5 мЛс. Охлажденное и прошедшее через

редукционные клапаны турбинное масло поступает в

подшипники турбины и генератора под давлением 0,1

0,3 МПа. Подвод турбинного масла целесообразен с двух

сторон в районе горизонтального разъема, где давление,

масляного- слоя минимальное и масло затягивается шейкой

в нижний вкладыш подшипника.. По длине: вкладыша тур¬

бинное масло всегда вводится посредине и растекается в

обоих направлениях: отвод осуществляется с обоих концов

Нижнего вкладыша в сливную полость.

1.2. УСТРОЙСТВО ГАЗОПЕРЕКАЧИВАЮЩЕГО

АГРЕГАТА

Газоперекачивающий агрегат предназначен для повы¬

шения давления и перемещения газа, поступающего из

входного коллектора компрессорной; станции в линию ма¬

гистрального газопровода. Под ГПА понимают газотур¬

бинную установку и приводимый ею во вращение для пе¬

рекачки газа центробежный нагнетатель.

В процессе движения газа при температуре наружного

воздуха от минус 55 до плюс 45 °С и относительной влаж¬

ности до 100 /о, а также при наличии осадков по маги¬

стральному газопроводу давление газа постепенно умень¬

шается за счет трения и отбора газа потребителями. Для

поддержания постоянного давления в сети газопровода че¬

рез каждые 80-120 км устанавливают Дожимные компрес¬

сорные станции.

24

1.2.1. КЛАССИФИКАЩ1Я ГПА

Как установка базового назначения, .ГПА находится в

работе 5,5-6,5 тыс. ч в год, при этом его средняя нагрузка

близка к номинальной. Число пусков за год также состав¬

ляет 10-15 раз. Газотурбинные ГПА относятся к установ¬

кам долговременного использования: общий технический

ресурс агрегата составляет 100 тыс. ч. Однако отдельные

его олс.чсн I ы имеют ограниченный ресурс, после выработ¬

ки которого подлежат замене. Ресурс между средними ре¬

монтами обычно равен около 12 тыс. ч, между капиталь¬

ными ремонтами - 20-30 тыс. ч.

Газоперекачивающие агрегаты классифицируют:

- по функциональному признаку - для применения на

головных, линейных и дожимных КС. подземных храни¬

лищ газа, специальных технологий (обратной закачки газа

в пласт, газлифта, сбора и транспортировки попутного га¬

за и др.);

- по принципу действия ГПА с компрессорами - объем¬

ного действия (в основном с поршневыми компрессорами)

и динамического действия (в основном: с центробежными

компрессорами).

Поршневые компрессоры (газомотокомпрессоры) ис¬

пользуют при малых производительностях (до 1,5 м:’ е)

из-за предпочтительности по КПД или где требуется зна¬

чительное изменение режима работы по давлению. Цен¬

тробежные компрессоры используются при высоких про¬

изводительностях (от 1,5 мД/К и выше) и мощностях

(4-25 МВт) из-за предпочтительности по КПД и габарит¬

ных размеров и масс ГПА. По типу привода относятся к

ГПА, в которых используют -электродвигатели, газовые

двигатели внутреннего сгорания, газотурбинные двига¬

тели.

Основными типами ГПА на КС в настоящее время яв¬

ляются: агрегаты е приводом от ГТУ (ГОСТ 28775-90),

.')11А и поршневые ГМК.

Газотурбинный привод должен отвечать требованиям

эксплуатации газотранспортной системы, а именно:

- иметь высокую единичную мощность от: 6 до 32 МВт,

а в некоторых случаях до 50 .'■• 1В г:

- небольшую относительную массу,’

25

- блочно-комЦлектную конструкцию;

- высокий уровень автоматизации и надежности;

- автономность привода и работу на перекачиваемом

газе.

Этот вид привода получил наибольшее распространение

на газопроводах по перекачке газа. Агрегаты с таким при¬

водом отличаются компактностью, меньшими габаритами

и массой, а. также более быстрым запуском в работу

(10-15 мин) и простотой ремонта, по сравнению с приво¬

дом от стационарных газовых турбин. На газопроводах

ПАО «Газпром» эксплуатируется ГПА с газотурбинным'

приводом ГТ-700-5, ГТК-5, ‘ ГТ-750-6, ГТ-6-750, ГТН-6,

ГТК-10-2-1, ГТН-25 мощностью от 4 до 25 МВт;.

В системе ПАО «Газпром» эксплуатируется ГПА в

количестве более 4100 единиц, суммарной, мощностью

47,1 млн кВт. Общая стоимость газоперекачивающего обо¬

рудования составляет 10-15 % стоимости всей газотранс¬

портной системы (ГТС). Приводные двигатели ГПА по¬

требляют около 8 % объема транспортируемого газа. Эти

цифры определяют важность и масштаб проблемы разви¬

тия одного из основных технологических секторов произ¬

водства ПАО «Газпром». Основная часть газоперекачива¬

ющего оборудования (около 90 % мощностей) сосредото¬

чена па линейных магистральных газопроводах, 9,2 % - на

промысловых дожимных и 1,6 % - на станциях подземно¬

го хранения газа. Из всех ГПА основным является га¬

зотурбинный привод - 87,2 %, электрический привод со¬

ставляет 12,3 /о,, газопоршневой привод ограниченно ис¬

пользуется на станциях подземного хранения газа (ПХГ) -

0,5 %. В системе ПАО «Газпром» находятся в эксплуата¬

ции около 40 единиц ПХГ. Как правило, для закачивания

применяют газомотокомпрессоры на базе судовых двигате¬

лей, а давление закачивания газа осуществляется в преде¬

лах 125-150 кг см-.

Базой для развития технологий газоперекачки в мире

остается газотурбинный двигатель простого цикла,, кото¬

рый не исчерпал возможностей повышения экономичности.

Уровень КПД современных газотурбинных приводов -

32-41%. ‘ ‘

В последние годы интенсивно проводится доработка

авиационных ГТД для наземного применения в целях уве-

26

Рис. 1.6. Газовая турбина MS5002E для газоперекачивающего агрега¬

та «Ладога-32» мощностью 32 МВт

личения ресурса и учета специфических условий их экс¬

плуатации на земле, в основном используются достижения

авиационного двигателестроения для того, чтобы повысить

их КПД.

Основным направлением является создание ГПА на ба¬

зе современных ГТУ, одним из которых является ГТУ

MS5002E мощностью 32 МВт и КПД 36 % под наименова¬

нием «Ладога-32». Современные ГПА являются техноло¬

гически сложными объектами эксплуатации большой мощ¬

ности, но их применение расширяется и совершенствуется.

Выпуск агрегата «Ладога-32» осуществляется на предпри¬

ятии «Невский завод» по лицензии и в сотрудничестве с

компанией General Electric (рис. 1.6).

1.2.2. СТРУКТУРНАЯ СХЕМА ГПА

Газовая турбина - тепловой двигатель Непрерывного

действия, в лопаточном аппарате которого энергия газа,

находящегося под давлением и имеющего высокую темпе¬

ратуру, преобразуется в механическую работу на валу

турбины. Повышение энергии газа достигается за счет его

27

1

Рис. 1.7. Принципиальная схема компоновки ГПА:

1 - воздухозаборная камера; Э — т^рбодетандер; 3 - осевой: компрессор;

4 - турбина высокого давления; 5 - турбина, низкого давления; 6 -

нагнетатель; Щ - технологические краны Обвязки агрегата; 8 - рекупе¬

ратор; 9 - камера сгорания; 10 - блок подготовки топливного, пусково¬

го и импульсного газов; 11- аппарат воздушного охлаждении масла

компримирования и сгорания в смеси с воздухом в специ¬

альных камерах сгорания. Температура смеси продуктов

сгорания газа и воздуха перед входом в турбину составля¬

ет до 900"

Газоперекачивающий агрегат- включает в себя системы,

обеспечивающие его эксплуатацию:

- систему автоматического управления регулирования

гг защиты;

- входной тракт ГТУ с воздухозаборными,, воздухо¬

очистительными, противообледенительными. устройствами

и шу.чопог.тощенис.м:

- выходной тракт ГТУ с выхлопными трубами, пгумо-

поглощенисм и утилизационным теплообменником:;;

- входные и выходные трубопроводы нагнетателя с за¬

порными и регулирующими клапанами;

- масляную систему ГПА с системой охлаждения;

- агрегатные устройства электроснабжения;

- системы вентиляции, пожаротушения, взрывозащиты

и др.

На рис. 1.7 приведена принципиальная схема ГПА с га¬

зотурбинным приводом, Где показаны все основные узлы,

входящие; в агрегат:

- воздухозаборная камера, предназначенная для подго¬

товки циклового воздуха, поступающего из атмосферы на

вход оёевого компрессора, в частности, для очистки по¬

ступающего воздухз и понижения уровня шума в районе

воздухозаборной камеры;

- пусковое устройство (турбодетандер, воздушный, или

электрический стартер) для первоначального раскручива¬

ния осевого компрессора и турбины высокого давления в

момент пуска ГПА,

Аппараты воздушного охлаждения масла предназначе¬

ны для охлаждения смазочного масла после подшипников

турбин и нагнетателя ;

29

- осевой компрессор для подачи необходимого коли¬

чества воздуха в камеру сгорания газотурбйнйой уста:'

новки;

- щурбина высокого давления является приводом; осе¬

вого компрессора и находится с ним на одном валу;

- турбина низкого давления служит для привода цен¬

тробежного нагнетателя;;

- нагнетатель природного газа представляет собой цен¬

тробежный газовый компрессор без наличия промежуточ¬

ного охлаждения и предназначен для компримирования

природного газа;

- краны обвязки ГПА.

Регенератор (воздухоподогреватель) - теплообмен¬

ный аппарат для повышения температуры воздуха, посту¬

пающего после осевого компрессора в камеру сгорания,

и тем; самым снижения расхода топливного газа по агре¬

гату.

Камера сгорания предназначена для сжигания топлив¬

ного газа в потоке воздуха и получения продуктов сгора¬

ния е расчетными параметрами (давление;, -температура) на,,

входе в турбину высокого давления.

Блок подготовки: пускового и топливного газа - ком¬

плекс устройств, при помощи которых часть газа, отбира¬

емого из магистрального газопровода, очищается от меха¬

нических примесей: и влаги, доводится до необходимых

параметров, обусловленных требованиями эксплуатации

газоперекачивающих агрегатов.

1.2.3. I МЛ«. IA. 10ГЛ-32»

К недостаткам ГТУ на газопроводах следует отнести:

их низкий: эффективный КПД, высокий уровень выбро¬

сов и шума. Используемые на газопроводах ГТУ выра¬

батывают два вида энергии: механическую на валу нагне¬

тателя и тепловую в форме тепла уходящих газов, кото¬

рую необходимо использовать для отопления помеще¬

ний или других целей. Однако в большинстве случаев

она не используется. Для обеспечения энергетической

эффективности и экономичности, а также невысокой

удельной, стоимости и эксплуатационных затрат сегодня

30

проектируют энергетические ГТУ по простейшему циклу,

йа. максимально достижимую температуру дымовых га¬

зов перед турбиной (1300-1400 РС), со степенями по¬

вышения давления на уровне 17-20. Компрессор и га¬

зовая турбина располагаются на одном валу. Темпера¬

тура уходящих дымовых газов после газовой турбины

составляет. 550-640 °С> Газотурбинная установка явля¬

ется компактным блоком со встроенной камерой сгора¬

ния (кольцевой или блочно-кольцевой). Зона высоких

температур и давления локализована в небольшом; по

размерам пространстве, число воспринимающих их де¬

талей невелико, а сами эти детали тщательно отрабо¬

таны.

Для технического перевооружения существующих теп¬

ловых электростанций ГТУ должны соответствовать сле¬

дующим техническими требованиям:

- температура газов :на выходе 400 и выше;

- КПД (электрический) при мощности от 1 до 4 МВт

(без когенерации) - не менее 24 %, от, 1 до 8 МВт — не

менее 26 %, от 4 до 8 МВт - йе менее 26 %т от 8 до

15 МВт - не менее 30 %, от 15 до 25 МВт - не менее 33 %,

более 25 МВт - не менее 36 %. Назначенный ресурс - не

менее 100 тыс. ч;

- интервал между капитальными ремонтами не менее.

25 тыс. ч;

- автоматизация всех технологических процессов:

- минимальный штат обслуживающего персонала;

- компактность и блочность неплавки:

- быстрота, монтажа энергетического оборудования.

За; рубежом; единичная электрическая мощность ГТУ

близка к 300 МВт. При этом электрический КПД зару¬

бежных ГТУ в среднем составляет 37-38,5 %г

Совершенствование газовых турбин осуществляется по

следующим направлениям:

- увеличение температуры уходящих, дымовых, газов

перед турбиной (до 1500 "О:

- увеличение степени повышения давления в компрес¬

соре (свыше 20);

- использование новых высокотехнологичных материа¬

лов для газовых турбин и компрессоров (монокристалли¬

ческих материалов для' лопаток турбины, хромистых ста-

31

лей для дисков, высокопрочного чугуна с шаровидным

графитом для компрессоров).

По уровню энергетической эффективности ГТУ разде¬

ляют на 4 класса:

- класс Е. Эго ГТУ, разработанные в середине

8G-.X годов XX в., которые обладают высокой надежно¬

стью, длительным межремонтным периодом и требуют от¬

носительно Небольших затрат на. сервисное обслуживание;

У ГТУ класса Е температура уходящих дымовых газов на

входе в турбину - 1100 Q (. . степень повышения дав¬

ления в компрессоре - 10-12, электрический КПД -

33-35 1й

- класс F, Это ГТУ, разработанные в первой половине

90-х годов XX в., которые характеризуют современный

уровень развития газотурбинных технологий. Эти ГТУ

вводились в эксплуатацию в конце 90-х годов XX в. и в

начале XXI в. У ГТУ класса F температура уходящих ды¬

мовых газов на входе в турбину - 1250-1350 °С, степень

повышения давления в компрессоре - 15 17. электриче¬

ский КПД - 35-36 ’ '

- класс FA (FB). Это ГТУ, разработанные во второй

половине 90-х годов XX в.. которые в настоящее время

только вводятся в эксплуатацию. У ГТУ класса FА (II?)

электрический КПД составляет 36-38,5 '%,

- класс G (Н). Это передовые (опытные) образцы

перспективных сверхмощных энергетических ГТУ. У пер¬

спективных ГТУ класса G (Н) температура уходящих ды¬

мовых газов на входе в турбину - 1400-1500 °С, степень

повышения давления в компрессоре - свыше 20, электри¬

ческий КПД - 39 10

В ГТУ на ТЭЦ уходящие дымовые газы после газовой

турбины поступают в водогрейный или паровой котел¬

утилизатор, где используются для выработки тепловой

энергии (подогрева воды или генерирования пара) для

внешних потребителей.

Принципиальная схема ГТУ-ТЭЦ приведена на рис, 1.8.

Агрегат ГПА <<Ладога-32>> - отечественный ГТУ нового

поколения.

ГПА «Ладога-32» используют как для транспортировки

природного газа по магистральным газопроводам под дав¬

лением 120 МПа, так и в составе парогазовых установок

32

Газотурбинная установка Котел-утилизатор

Рис. 1.8. Принципиальная тепловая схема ГТУ-ТЭЦ

на ТЭС и ТЭЦ в судостроении в качестве главной энерге¬

тической установки для судов и кораблей.

Агрегат «Ладога-32» имеет следующие преимущества

перед другими ГПА:

- высокий КПД;

- низкий уровень вредных выбросов, соответствующих

современным экологическим требованиям;

- высокая надежность и эксплуатационная готовность.

Состав агрегата:

- газотурбинная установка MS5002E мощностью

32 МВт;

- турбоблок MS5002E;

- рама вспомогательных устройств ГТУ MS5002E;

- кожух шумотеплоизолирующий рамы вспомогатель¬

ных устройств ГТУ MS5002E;

- кожух шумотеплоизолирующий отсека газотурбинной

установки MS5002E;

- нагнетатель природного газа;

- комплексная система автоматического управления;

- комплексное воздухоочистительное устройство

(КВОУ);

- система электроснабжения;

- контрольно-измерительные приборы (КИП).

Основные технические характеристики ГПА «Ладо¬

га-32» И газотурбинной установки MS5002E приведены в

табл. 1.1 и 1.2.

33

Таблица 1.1

Основные технические характеристики ГПА «Ладога-32»

Наименование параметра

ГПА-32.

ГПА-32-02

ГПА 32 03

Номинальная мощность на муфте

привода в станционных условиях,

МВт, не менее

31,2

Производительность объемная, при¬

веденная тс нормальным условиям

(0,1013 МПа, 20 Ш млн м3 сут

78,9

62,0

66,0

Политропный коэффициент полез¬

ного действия ЦБН (оценивает со¬

вершенство компрессорных машин.,

рассчитывается по термодинами¬

ческим показателям процесса сжа¬

тия), %, не менее

85

80

80

Эффективный коэффициент полез¬

ною действия ГТУ при работе на

номинальной мощности в станци¬

онных условиях, ||| не менее

36,0

Номинальное абсолютное рабочее

давление: газа на выходе из ЦБН,

МПа '

11,86

7,4/

7,45

Степень сжатия

1,1

1,44

1,38

Номинальная частота вращения

ротора силовой турбины ГТУ,

об. МИН

5714

Температура за турбиной, 41

(ном. макс.)

510/600

Расход топливного газа, квуйй

1,78

Таблица 1.2

Основные параметры газотурбинной установки MS5002E

Наименование параметра

Значение

Приведенная по ГОСТу Р 52200-2004 номи¬

нальная мощность на муфте привода, МВт, не

менее

32,0

Приведенный по ГОСТу Р 52200-2004 эффек¬

тивный КПД ГТУ при работе на номинальной

мощности, не менее

36,0

34

Продолжение табл. 1,2

Наименование параметра

Значение

Номинальная частота вращения ротора ТНД,

об мин

лк

Диапазон Изменения частоты вращения ротора

1,11Д. % от номинальной

От 70 до 105.

Направление вращения ротора ТНД при

взгляде со стороны нагрузочного устрой¬

ства

По часовой стрелке,

ГОСТ 22378-77

Время, Запуска и выхода на минимальный ра¬

бочий режим (из состояния «горячий ре¬

зерв»):, мин

5'

Номинальный расход топливного газа, кй/%

1,74

Давление топливного таза, МПа

(>i 3.1 до 3,5

безвозвратные потери масла, кгч. не брлее

ода

Номинальная максимальна:! температура про¬

дуктов сгорания за турбиной (на срезе вы¬

хлопного патрубка, турбины), С

о 10. бои

Расход циклового воздуха на номинальном

режиме, KFf#®;,

100

Расход продуктов сгорания (на срезе выхлоп¬

ного патрубка турбины),. ЙСУаЕ

101,7

Степень повышения давления воздуха в осе¬

вом компрессоре

17,0

Содержание вредных веществ в выхлоп¬

ных газах: (определяются в осушенной пробе

при температуре 0 °Д давлении 0,1013 МПа

и условной концентрации кислорода 15 %):

оксидов азота \0,. мг м 1 не более

оксида углерода СО, , не боЛее

50

34,7

Мощность выбросов вредных веществ < про¬

дуктами сгорания на режиме номинальной,

мощности:

Оксидов азога \Оч 1/% не белее

оксида углерода СО, г>%:, не более

3..7

2,6

35

1.2.4. ТРЕБОВАНИЯ И ФУНКЦИИ СИСТЕМЫ

(МЛЧК'И I ПА

Масляная 'система обеспечивает работу таких систем,

как смазки подшипников ГТУ ц нагнетателя, гидравличе¬

ского регулирования и защиты, уплотнения нагнетателя, а

также осуществляет отвод тепла от некоторых горячих ча¬

стей ГТУ. Для осуществления нормальной эксплуатации

ГПА масляная -система должна отвечать следующим требо¬

ваниям:

- надежной работы на всех режимах при пуске и ава¬

рийной остановке;

- охлаждения масла с минимальными затратами мощ¬

ности на прокачку масла;

- пожаробезопасности;

- отделения от масла газов, механических примесей и

воды;

- исключения образования в системе воздушных про¬

бок;

- обеспечения прогрева масла при запуске' или при

нахождении агрегата в «горячем резерве»;

- обеспечения '.запаса масла, достаточного для пробега

между назначенными периодами заправки;

- минимального расхода (потерь) масла в процессе

эксплуатации;

- достаточной прочности и вибростойкости элементов

системы, герметичности соединений,

Турбинное масло в ГПА выполняет следующие функ¬

ции:

- смазка и охлаждение опорного и упорного подшиш

пиков ротора;;

- уплотнение радиальных зазоров между ротором и

статором нагнетателя и двигателя е целью ограничения

утечек газа в атмосферу (нагнетатель) и масла в камеру

сгорания (двигатель);

- гидравлическая система регулирования и защиты.

Требования к качеству турбийного масла будут опреде¬

ляться из этих функций, так как выбранный тип масла

используется в качестве рабочей жидкости в системе авто¬

матического регулирования и уплотнений.

36

1.2.5. УСТРОЙСТВО, ОСНОВНЫЕ ЭЛЕМЕНТЫ

И ПРИНЦИП РАБОТЫ МАСЛЯНОЙ СИСТЕМЫ ГПА

Система маслоснабжения ГПА, представленная на

рис. 1.9, состоит из следующих узлов: масляного бака,

насосов, инжекторов, фильтров, охладителей и подогрева¬

телей масла (перед запуском), органов гидравлического

регулирования и защиты, маслопроводов, различной арма¬

туры (запорной, предохранительной, регулирующей).

Применяемые схемы отличаются большим разнообрази¬

ем, но самое главное требование к системе - надежность

маслоснабжения.

Маслосистема ГПА в общем случае функционирует сле¬

дующим образом. Турбинное масло, забираемое из бака

главным насосом, редуцируется регулятором давления,

охлаждается, фильтруется и с требуемым избыточным

давлением поступает на смазку подшипников и к насосам

уплотнений (рис. 1.10). Главным масляным насосом 4

центробежного типа, установленным непосредственно на

валу турбины высокого давления, создается давление мас-

10

Рис. 1.9. Схема масляной системы ГПА:

/ - резервный масляный насос; 2 - масляный бак; 3 - фильтр; 4 - пус¬

ковой насос; 5 - инжектор; 6 - главный масляный насос: 7 - насос

охладительной системы; 8 - обратный клапан; Э - система рогу, трона

ния; 10 - охладитель масла; 11 - газотурбинный ГПА

37

ж-

0

гМ—ф—N-|

ЧХ

К блоку

винтовых насосов

К подшипника^

гМ-фЧ*^

ЧХ-

. - -—v—' чх—фнх-1

Горячая вода ' у

— * Слив с регулятора

перепада

чх^фчх-1

naiiieiSuei^ 1

10

-Ш

5=

я

%

-

fr

1ST

Fir I a ^

jmn± т

-1 В систему

-/регулирования

Слив с

-^подшипников

нагнетателя

Рис. 1.10. Схема маслоснабжения ГТК-10-4

ла до 1,2 МПа. Затем турбинное масло поступает на сдво¬

енный обратный клапан 3, после которого оно разделяется

на два потока: к маслоохладителю 7 через регулятор дав¬

ления 6 и соплу инжектора насоса 5. Наличие инжектора

вызвано тем, что центробежные насосы не обладают свой¬

ствами самовсасывания, если они расположены выше мас¬

лобака. Для создания необходимого подпора на входе в

колесо устанавливают инжектор 5, к соплу которого под¬

водится турбинное масло из нагнетательной линии того же

насоса. Регулятор 6 понижает давление на входе в масло¬

охладитель в пределах 0,4-0,6 МПа. Охлажденное и очи¬

щенное фильтром 8 турбинное масло поступает на смазку

опорно-упорного подшипника нагнетателя и к блоку вин¬

товых насосов. Далее турбинное масло после дополни¬

тельного редуцирования в регулируемом дросселе 9 посту¬

пает на смазку подшипников турбо-группы и к импелле¬

РУ /•

После смазки и охлаждения подшипников турбинное

масло сливается в маслобак. Турбинное масло при пуске

и остановке агрегата подается пусковым масляным насо¬

38

сом 2, размещенным на верхней крышке маслобака. Ре¬

зервный шестеренчатый масдонасос 10 с приводом от

электродвигателя постоянного тока имеет- две ступени.

Первая -ступень подключена к маслопроводу1 смазки низко¬

го давления, вторая ступень подает турбинное: масло с

давлением 0,5 МПа на смазку опорно-упорного подшип¬

ника нагнетателя.

Винтовые насосы системы уплотнения подают турбин¬

ное масло высокого давления через фильтр тонкой очист¬

ки и обратный клапан на торцовое уплотнение и опорный

подшипник нагнетателя. Винтовые насосы приводятся во

вращение электродвигателями переменного тока. Для

предотвращения попадания масляных паров в машинный

зал при работе' агрегата существует специальная система,

отсоса этих паров. С помощью специального эжектора па¬

ры отсасываются из рамы маслобака, переднего подшип¬

ника, среднего подшипника и заднего подшипника. Все

трубы системы отсоса; объединяются в общий коллектор,

идущий к эжектору;

Одним из важнейших элементов системы уплотнении

являются непосредственно масляные уплотнения. Разли¬

чают в основном два типа уплотнений: щелевые и торце¬

вые.. О качестве работы системы уплотнений судят по ин¬

тенсивности поступления турбинного масла в поплавковую

камеру. Быстрое ее заполнение турбинным маслом при

закрытом сливе свидетельствует о повышенном расходе

масла через уплотнения.

В масляные баки: монтируют большую часть оборудова¬

ния масляной: системы: напорные ж сливные трубопрово¬

ды, масляные фильтры, охладители масла, подогреватели

масла перед Пуском,, инжекторы, переключающую армату*

I>у, пеногаейтелй, дегазаторы и др. Масляный бак должен

быть герметичным, но и в то же время давать доступ к

техническому обслуживанию.

Путь турбинного масла от сливного отверстия до всасы¬

вания в насос должен быть максимальным, чтобы успели

выделиться пузырьки воздуха. Для ускорения деаэрации

турбинного масла, и исключения выхода масляных паров

из картеров подшипников в баке должно поддерживать¬

ся небольшое разряжение, увеличивающее испаряемость

масла.

39

Турбинное масло, сливающееся из уплотнений нагнета¬

теля й находившееся в контенте е газом, проходит специ¬

альный дегазатор и подлежит тщательной очистке. Для

обеспечения качества турбинного масла используют систе¬

мы фильтрации в различных масляных линиях. Фильтр¬

элементы должны обеспечивать очистку турбинного масла

от частиц размером 5 мкм и выше. На компрессорных

станциях для очистки турбинного масла применяются раз¬

личные маслоочистительные машины, которые; могут рабо¬

тать в зависимости: от степени загрязнения масла как по

схеме очистки, так и по схеме осветления регенерируемого

масла. Вместимость масляной системы связана с типом;

охладителей турбинного масла. Большое распространение

получили воздушный охладителй масла. В них использу¬

ются схемы с непосредственным охлаждением масла и

схемы с использованием; промежуточного теплоносителя.

Перепад температур турбинного масла на входе и выхо¬

де ГПА, как правило1,:, достигает величины 15-25° С. Ос¬

новные параметры, определяющие режим; работы масла в

маслосйстёмах различных ГПА, представлены в табл. 1.3.

Температура турбинного масла на. сливе подшипников

должна составлять 65-75 °С. При температурах масла

ниже 45 °С происходит срыв «масляного клина» и агрегат

начинает работать неустойчиво. При температуре выше

85 °С срабатывает защита агрегата при высокой: темпера¬

туре масла.

Таблица 1.3

Основные параметры, определяющие режим работы масла

в маслосйстемах различных ГПА

Параметры

Показатели

Безвозвратные потери масла по агрегату, круи

0,63

Давление на фильтрах:, ыгс с м::;

смазки нагнетателя, не более

1,3

уплотнительного масла, не более

1,1

Температура Масла, °й:'

в маслобаке двигателя

45-50

на входе в двигатель

50-100

на выходе из двигателя

75-100

от подшипников опор двигателя

85-100

на выходе от подшипников силовой турбины

80-100

40

1.3. ГИДРАВЛИЧЕСКИЕ ТУРБИНЫ

Гидравлической турбиной (гидротурбиной) называют

двигатель преобразующий механическую энергию воды в

энергию вращения турбины для получения электроэнер¬

гии. Принципиальная схема работы гидравлической тур¬

бины на ГЭС представлена на рис. 1.11.

Классы турбин различают в зависимости о того, какие

из слагаемых энергии потока воды используются в тур¬

бине. Системы турбин отличаются формой и направлением

потока через турбину, а также особенностями ее проточ¬

ной части. Тип турбины определяет ее конечный размер и

форму элементов проточной части в пределах системы.

Современная классификация турбин включает в себя их

деление на классы, системы и типы.

В зависимости от того, какие части энергии потока во¬

ды используют, турбины подразделяют на два класса: ак¬

тивные и реактивные.

Активные турбины используют только кинетическую

энергию потока воды, а их рабочие органы находятся в

воздухе, при атмосферном давлении. Из-за этого давления

41

воды на входе в рабочее колесо и на выходе из него оди¬

наковы и равны атмосферному.

Реактивные турбины используют кинетическую энер¬

гию потока воды вместе е потенциальной (энергией давле¬

ния), поэтому давления на входе в рабочее колесо й выхо¬

де из него не равны. Само рабочее колесо реактивной тур¬

бины погружено под воду,

Каждый из при поденных классов дели гея на сне гемы.

Активные турбины подразделяются на: ковшовые,

наклонно-струйные, двойного действия (двукратные),

кольцеструйные.

В ковшовых турбинах рабочее, колесо снабжено ков¬

шеобразными лопастями,, на которые под прямым углом

через специальное сопло подается вода.. Ковшовые тур¬

бины могут быть как с горизонтальной осью, так и с

вертикальной. Применяются при напорах воды от 300 до

2000 м. ‘ '

Наклонно-струйные гидротурбины отличаются от ков¬

шовых тем, что струя к рабочему колесу подводится не

под прямым углом. Из,-за этого также есть некоторые из¬

менения в геометрии ковшов.

Турбины двойного действия, или двукратные характе¬

ризуется тем, ч го поток воды проходит через рабочее, ко¬

лесо дважды.

В кольцеструйных турбинах поток воды подводится к

рабочему колесу гго всему его периметру в виде кольцевой

струи.

Класс реактивных турбин делится на следующие систе¬

мы: осевые, диагональные поворотно-лопастные и ради¬

ально-осевые.

В осевых турбинах поток воды, проходя через рабочее

колесо, не меняет своего направления и всегда параллелен:

оси вращения турбины. При этом ось может быть ориен¬

тирована как вертикально, так и горизонта, пят. Осевые

турбины могут изготавливаться с жестко закрепленными

лопастями - пропеллерные (Пр), с поворотными лопастя¬

ми - поворотно-лопастные (11. I). Двухперовыми и гори¬

зонтально капсульными (ГК). Применяются при напорах

до 80 м.

Диагональные турбины, а точнее поворотно-лопастные

диагональные (ПЛД) имеют конструкцию, схожую с осе¬

42

выми поворотно-лопастными турбинами. Основное отли¬

чие состоит в том, что поток воды проходит через рабочее

колесо по конической поверхности или, проще говоря, по

диагонали. Такая особенность конструкции диагональных

турбин позволяет применять их при более высоких напо¬

рах (от 50 до 170 м), чем осевые турбины.

Радиально-осевые турбины (РО) характеризуются тем,

что поток воды, попадающий в турбину, изменяет свое

направление с радиального на осевое. Радиально-осевые

турбины могут изготавливаться как с вертикальной осью,

так и с горизонтальной. Они применимы для широкого

диапазона напоров - от 40 до 600 м.

На рис. 1.12 представлен разрез турбины радиально¬

осевого типа мощностью 245 МВт, работающей при напоре

85,5 м, с рабочим колесом диаметром 5,5 м.

Из напорного трубопровода, относящегося к гидроме¬

ханическим сооружениям ГЭС, вода поступает в металли¬

ческую сварную спиральную камеру 8 турбины. Форма

спиральной Камеры обеспечивает равномерный подвод во¬

ды к направляющему аппарату 3. Между этими узлами

находится статор 2, который передает на фундамент ГЭС

10, 11 нагрузку от массы расположенного над ним бетона,

Рис. 1.12. Разрез радиально-осевой гидротурбины (Усть-Илимская

ГЭС)

43

деталей турбины и генератора, а также осевого давления

воды йа. рабочее колесо. Со спиральной камерой статор

скреплен электросваркой, а е крышкой турбины, и нижним

кольцом направляющего аппарата - болтовыми: соедине¬

ниями.

Направляющий аппарат предназначен для оконча¬

тельного формирования потока перед входом на рабо¬

чее колесо и регулирования расхода воды через турби¬

ну от нулевого до максимального значения. Регулирова¬

ние расхода осуществляется лопатками, одновременно

поворачивающимися на. одинаковый: угол. Синхронность

поворота лопаток обеспечивается ретуширующим кольцом,

с которым все лопатки связаны шарнирно с помощью

рычагов и серёг. Регулирующее кольцо поворачивается

на заданный угол, масляными: сервомоторами 4. Их кон¬

струкция и расположение в турбине весьма разнообраз¬

ны. Практически применяют прямоосные сервомоторы,

расположенные в шахте турбины (два одинарных меха¬

низма), на крышке турбины или опоре подпятника (два

механизма: сдвоенной конструкции) или на крышке тур¬

бины (четыре одинарных механизма). Из направляющего

аппарата вода поступает в рабочее колесо 9, на котором;

гидравлическая энергия потока преобразуется в механи¬

ческую. Рабочее колесо подвержено значительным стати¬

ческим и динамическим нагрузкам, а также действию

кавитационной, а в ряде случаев и гидроабразивной

эрозии, что определяет применение в качестве материала

рабочих колес нержавеющей стали. Для уменьшения

протечек на крышке турбины й нижнем: кольце направля¬

ющего аппарата,; в местах приближения к рабочему ко¬

лесу устанавливают кольца 7 лабиринтных уплотнений,

образующие со ступицей и ободом колеса минимальные

зазоры. Рабочее: колесо с фланцем вала Л турбины, а

также вал турбины с ротором генератора соединяются с

помощью припасованных болтов /. Конструкция направ¬

ляющего подшипника 6 вала турбины зависит от типа

смазки. За рубежом и на отечественных ГЭС применяют,

баббитовые подшипники с использованием; турбийного

масла.

1.3.1. МАСЛОСНАБЖЕНИЕ ГИДРАВЛИЧЕСКОЙ ТУРБИНЫ

Подача масла к трущимся частям, генератора в подшип¬

ники и подпятники - важнейшая технологическая опера¬

ция, так как отсутствие масла между трущимися поверх¬

ностями вызывает перегрев и выплавление баббита из

вкладышей и. подпятника, что приводит к аварии и дли¬

тельной остановке агрегата.

Основными способами циркуляция масла в системе

смазки гидрогенератора являются:

- обособленная масляная система, е собственным мас¬

ляным насосом без наличия масляного фильтра;

- масляная система, общая с турбиной;

- обособленная масляная система с собственным мас¬

ляным насосом и фильтром;

- самоциркуляция масла, создаваемая вращающимися

частями подпятника. Охлаждение масла производится

проточной водой, проходящей, через Змеевик, расположен¬

ный в ванне пяты.

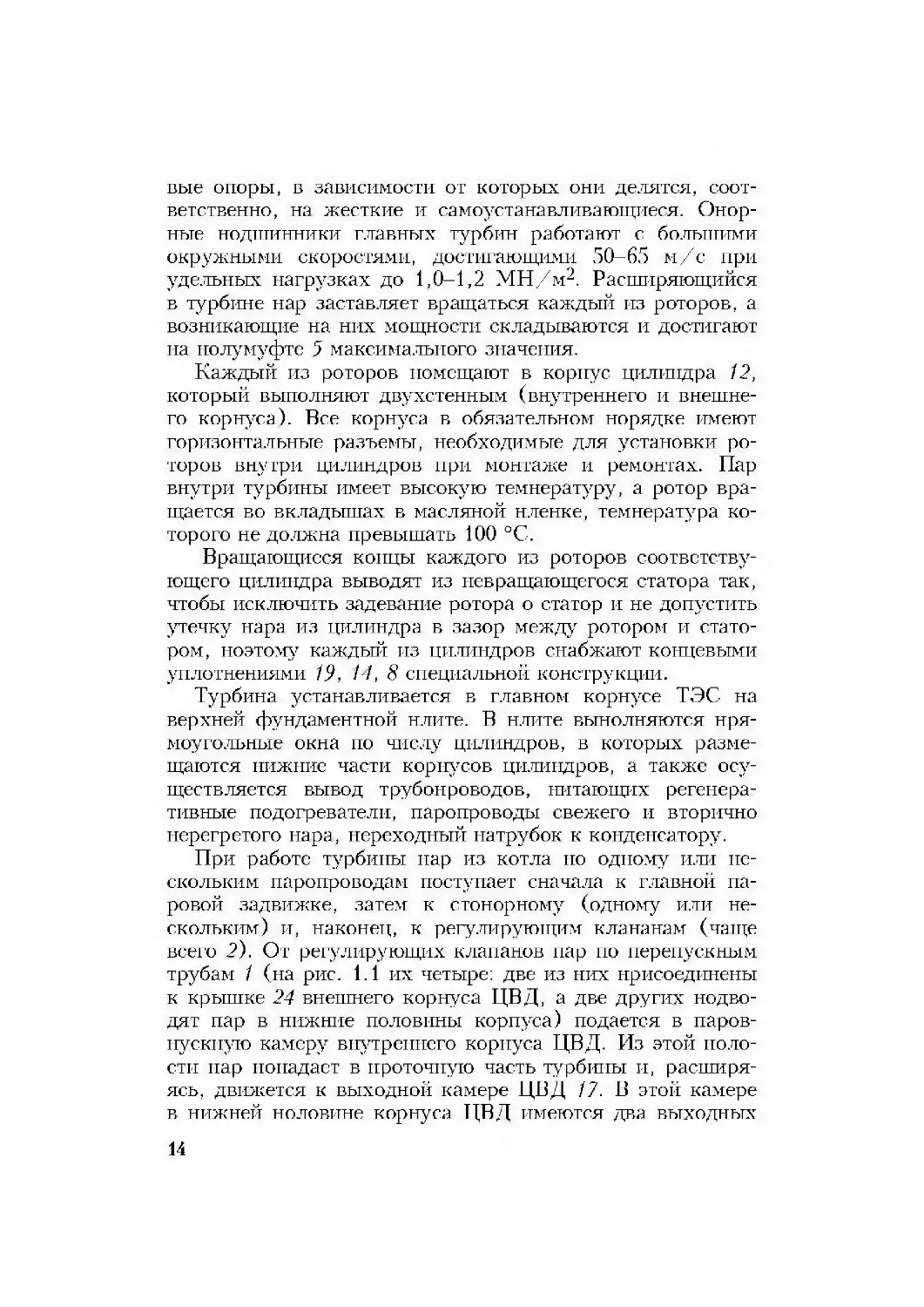

В агрегатах малой мощности применяется обособленная

масляная система с собственным маслонасосом и без мас¬

ляного фильтра, представленная на рис. 1.13.

При этой схеме заполнение маслом масляной системы

генератора производится от главной: масляной магистрали

станции, через: кран /. Масло подается в ванну подпятни¬

ка 6, откуда через перелив 3 попадает в ванну нижнего

генераторного подшипника. В последней также имеется

перелив 4 для спуска избытка масла; в сливную магистраль

станции. Так как зубчатый масляный насос 2: приводится

во вращение от вала генератора, то после установления

нормального числа оборотов генератора кран / закрывает¬

ся и масляная система, смазки работает самостоятельно.

При работе генератора насос 2 подает масло в бак подпят¬

ника и в оба направляющих подшипника., Далее масло са¬

мотеком черей перелив слипается в ванну нижнего направ¬

ляющего подшипника, где установлен насос. Трубы 5

служат для слива масла при его замене или демонтаже;

генератора. Для проверки течения масла по маслопрово¬

дам служат маслоуказатели и струйные реле. Скорость

циркуляции масла также проверяется и регулируется.

Температура масла проверяется обычными термометрами;,

45

Верхний

ПОДШИПНИК |

Маслоуказатель 3 j

Раздача

масла

Подвод воды

к маслоохладителю

к

Перелив

масла

Слив

масла

Нижний |

подшипник

>. Отвод воды из

маслоохладителя

От магистрали

фильтрованного

масла

Рис. 1.13. Схема обособленной масляной системы (без фильтра)

смазки подпятника и подшипников генератора

электротермометрами и температурными реле. В более

мощных агрегатах применяют объединенную систему

смазки для генератора и турбины, при этом подпятник

большей частью оснащен отдельным насосом (рис. 1.14).

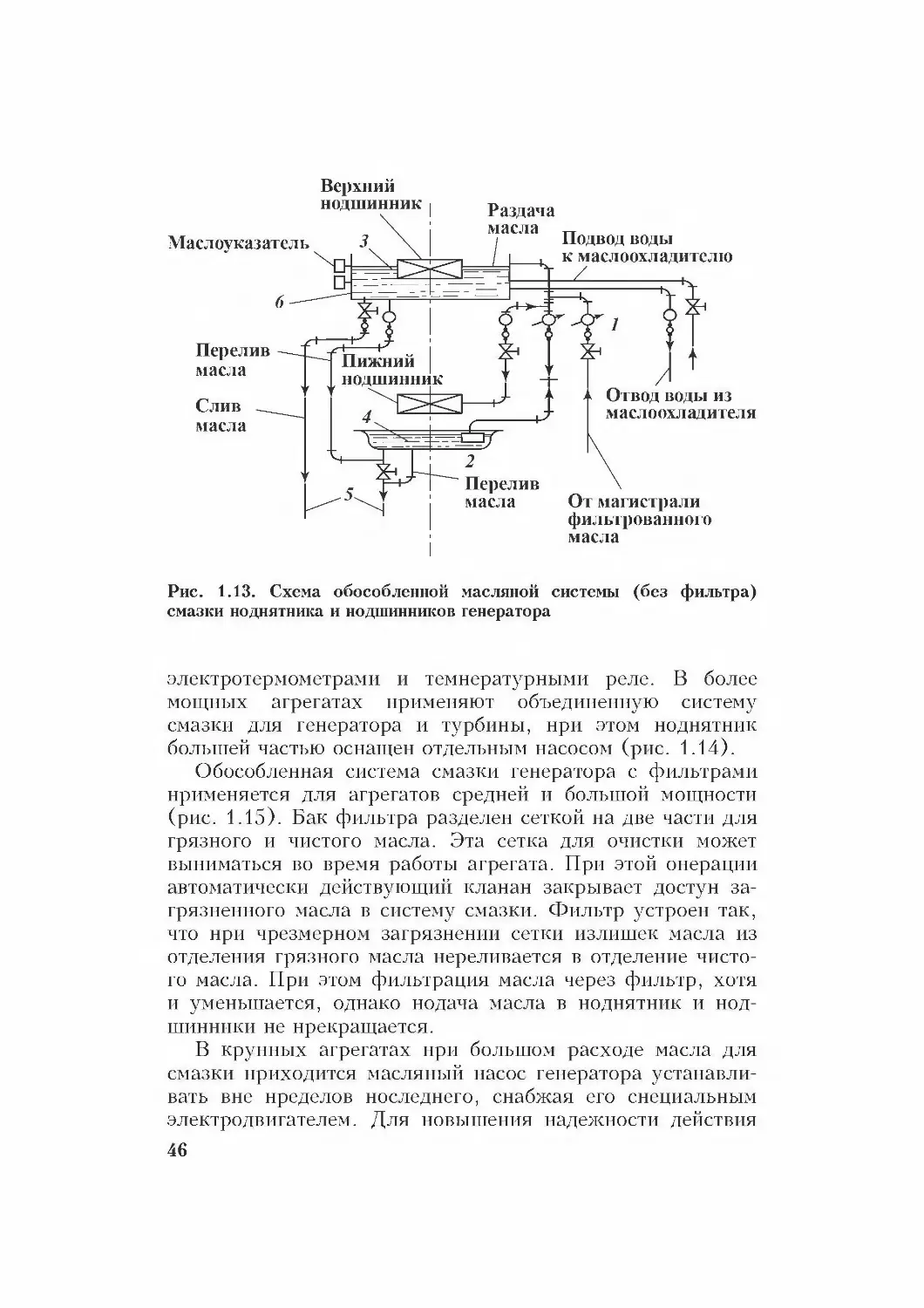

Обособленная система смазки генератора с фильтрами

применяется для агрегатов средней и большой мощности

(рис. 1.15). Бак фильтра разделен сеткой на две части для

грязного и чистого масла. Эта сетка для очистки может

выниматься во время работы агрегата. При этой операции

автоматически действующий клапан закрывает доступ за¬

грязненного масла в систему смазки. Фильтр устроен так,

что при чрезмерном загрязнении сетки излишек масла из

отделения грязного масла переливается в отделение чисто¬

го масла. При этом фильтрация масла через фильтр, хотя

и уменьшается, однако подача масла в подпятник и под¬

шипники не прекращается.

В крупных агрегатах при большом расходе масла для

смазки приходится масляный насос генератора устанавли¬

вать вне пределов последнего, снабжая его специальным

электродвигателем. Для повышения надежности действия

46

1

Рис. 1.14. Схемы маслопроводов для смазки подпятника и подшипни¬

ков генератора:

/ - подпятник турбины; 2 - верхний направляющий подшипник генера¬

тора; 3 - вал генератора; 4 - нижний направляющий подшипник гене¬

ратора; 3 - вал турбины; 6 - насос малый; 7 - верхний масляный ре¬

зервуар направляющего подшипника; 8 - насос (большой); 9 - охла¬

ждающая цистерна; 10 - контроллер; 11 - верхний резервуар; 12 -

насос, расположенный в верхнем резервуаре подшипника турбины; 13 -

нижний резервуар (неподвижный); 14 - нижний направляющий под¬

шипник; 15 - резервуар; 16 - нижний резервуар (вращающийся); 17 -

Верхний направляющий подшипник

смазки дополнительно устанавливается резервный насос с

приводом от двигателя постоянного тока, который автома¬

тически включается в работу при аварии с основным насо¬

сом.

Перед пуском вся масляная система генератора должна

быть заполнена маслом. Для окончательного удаления из

масла всех примесей в виде механических частиц необхо¬

димо при помощи постороннего насоса дать маслу воз¬

можность циркулировать через весь трубопровод, вкла-

47

Рис. 1.15. Схема обособленной масляной системы (с фильтром) смаз¬

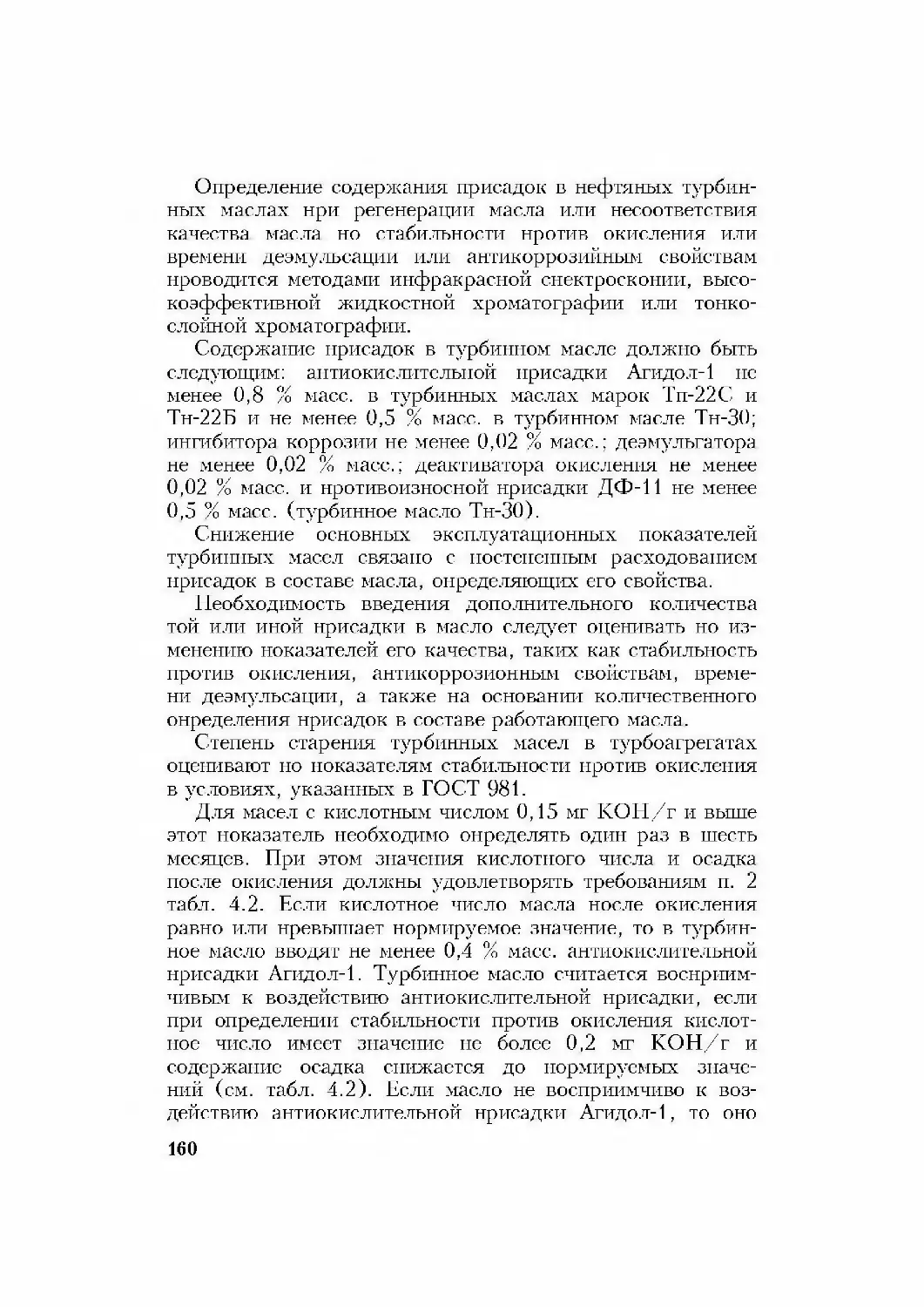

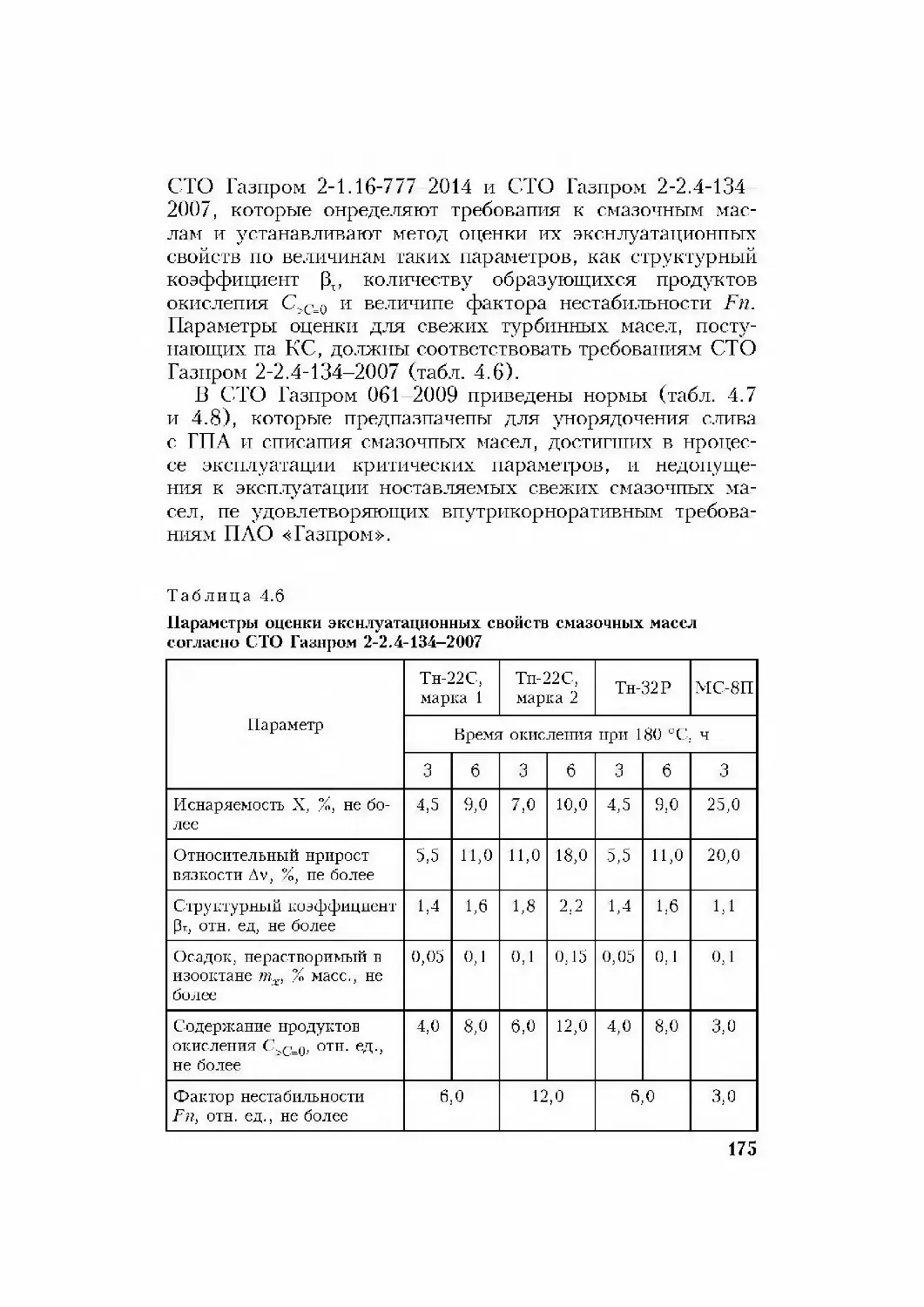

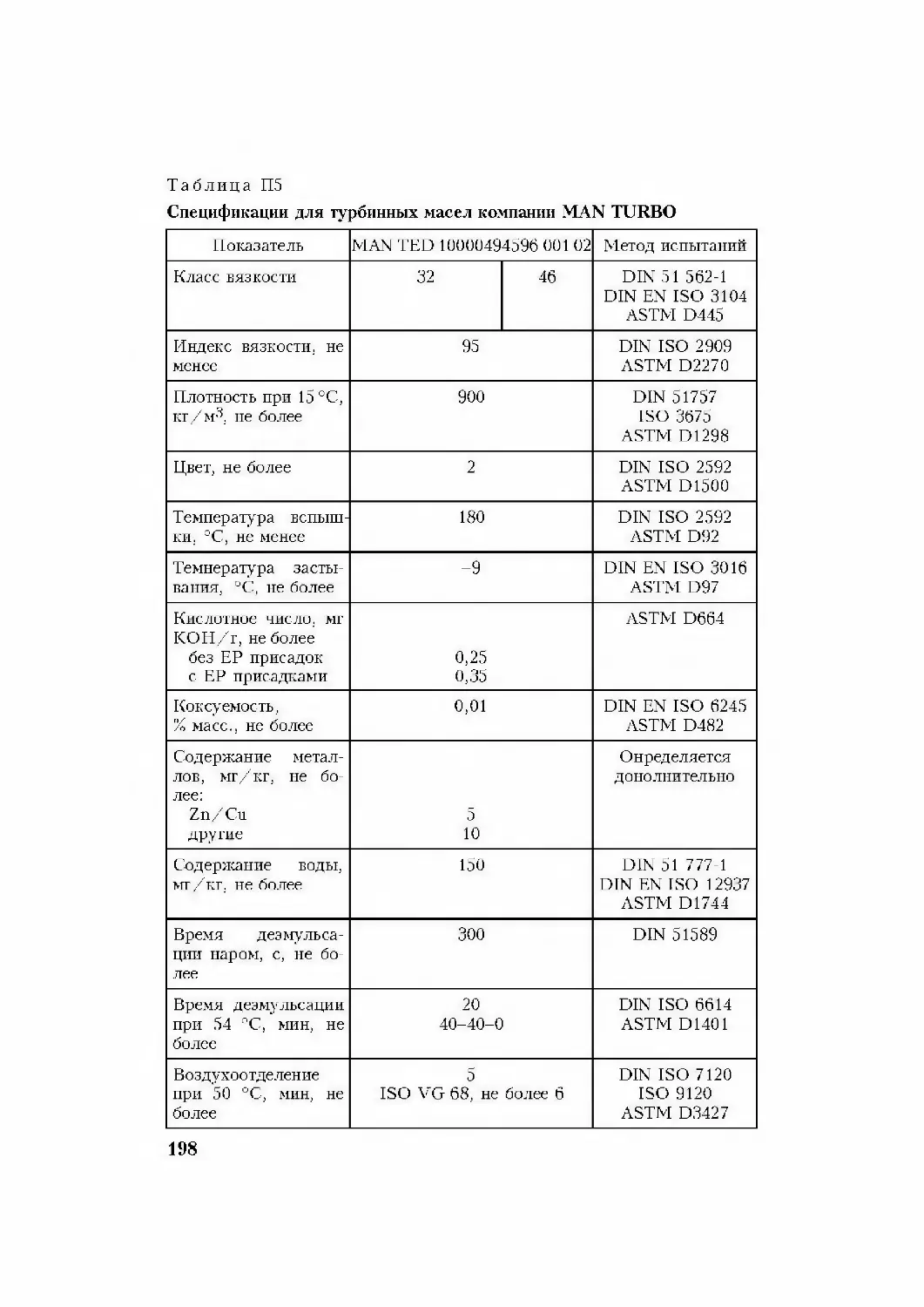

ки подпятника и подшипников генератора: