Автор: Татур И.Р. Митин И.В. Спиркин В.Г. Шуварин Д.В.

Теги: технология минеральных масел технология нефти и аналогичного сырья технология топлива химическая промышленность

ISBN: 978-5-91961-352-7

Год: 2021

Похожие

Текст

I.R . Tatur, I.V. Mitin,

L.N . Bagdasarov, S.B. Mishin,

V.G.Spirkin

ENERGETIC'S

OIL

Part 3

COMPRESSOR,

REFRIGERATION AND

VACUUMOILS

А Textbook

ИЗДАТЕЛЬСКИЙ

ЦЕНТР

РГУ нефПI н газа (НИУ) имени И. М. Губкина

2021

И.Р. Татур, И.В. Митин,

Л.Н. Багдасаров, С.Б Мишин,

В.Г. Спиркин

ЭНЕРГЕТИЧЕСКИЕ

МАСЛА

Часть 3

КОМПРЕССОРНЫЕ,

ХОЛОДИЛЬНЫЕ

И ВАКУУМНЫЕ МАСЛА

Учебное пособие

Рекомендовано ученым советом РГУ

нефти и газа (НИУ) имени И.МГубкина

в качестве учебного пособия для студентов

образовательных организаций высшего образования

обучающихся по направлению 18. 04. О 1

«Химическая технология»

(уровень магистратура)

ИЗДАТЕЛЬСКИЙ

ЦЕНТР

РГУ нефПI н газа (НИУ) имени И. М. Губкина

2021

УДК 665.6/7(075)

ББК 35.514

Т23

Рецензенты:

доктор технических наук, генеральный директор АО Фирма «НАМИ-ХИМ»

А. А. Чудиновских;

кандидат технических наук, доцент, начальник отдела по разработке продуктов

ООО «РН-Смазочные материалы» И.А . Любинин

Авторы выражают признательность и благодарность ПАО «Газпром нефть»

за поддержку и участие в издании настоящего учебного пособия

для студентов вузов нефтегазового профп.тя

Татур И.Р ., Митин И.В ., Багдасаров Л.Н ., Мишин С.Б.,

Спиркин В.Г .

Т23

Энергетические масла. Часть III. Компрессорные, холодиль

ные и вакуумные масла/Под ред. И .Р. Татура.

-

М.: Россий

ский государственный университет нефти и газа (НИУ) имени

И.И. Губкина, 2021.

-

296 с.: ил.

ISBN 978-5-91961-352-7

К энергетическим маслам принято относить: турбинные, трансформаторные,

конденсаторные, кабельные, компрессорные, холодильные и вакуумные. При ис

пользовании современного энергетического оборудования повышаются эксплуатаци

онные и экологические требования к смазочным маслам. Широкое применение

базовых масел III-, IV- и V-x групп (по классификации API), современных пакетов

присадок привело к созданию энергетических масел нового поколения. В связи

с этим появилась необходимость издания книги, в которой обобщены и проанали

зированы последние достижения в. области производства и применения компрессор

ных, холодильных и вакуумных масел.

В третьей части пособия рассмотрены компрессорные, холодильные и вакуум

ные масла. Представлены основные виды оборудования, в котором применяют эти

энергетические масла, приведена их классификация и требования к ним в зависи

мости от области применения. Показан состав масел, методы определения основных

показателей, характеризующие их эксплуатационные свойства, марки масел отечест

венных и зарубежных производителей. Рассмотрены нормативные показатели каче

ства масел.

В учебном пособии обобщены работы, выполненные в РГУ нефти и газа

(НИУ) имени И.М . Губкина, АО «ВНИИ НП», АО «ВТИ» и АО «ВНИИХО-

ЛОДМАШ», а также использованы информационные материалы российских и

зарубежных компаний: ООО «Газпромнефть-смазочные материалы», ООО «РН-

Смазочные материалы», ООО «ЛЛК-Интернешнл», BASF , Shell, Afton Chemical,

Lubrizol, LANXESS, Mobil, FUCHS, BITZER , AIM B.V ., Dow Chemical, Kluber

Lubrication и др.

Учебное пособие предназначено для студентов высших учебных заведений,

обучающихся по направлениям 18.04.01 «Химическая технология», аспирантов,

обучающихся по направлению 18.06 .01 «Химическая технология», специальность

05.17.07 «Химическая технология топлива и высокоэнергетических веществ» и мо

жет быть востребовано сотрудниками научно-исследовательских организаций и про

мышленных предприятий, связанных с разработкой и применением энергетических

масел.

УДК 665.6/7 (075)

ББК 35.514

ISBN 978-5-91961-358-9

©Татур II.Р ., Митин И.В ., Багдасаров Л.Н.,

ISBN 978-5-91961-352-7 (Ч. III) Мишин С.Б., Спиркин В.Г., 2021

© Российский

государственный университет

нефтиигаза(НИУ) имениИ.М. Губкина, 2021

© Голубев В.С., оформление серии, 2007

•

ВВЕДЕНИЕ

К энергетическим маслам принято относить: турбинные,

трансформаторные, конденсаторные, кабельные, компрес

сорные, холодильные и вакуумные. При использовании

современного энергетического оборудования повышаются

эксплуатационные и экологические требования к смазоч

ным материалам. Широкое применение базовых масел III-,

IV- и V-x групп (по классификации API) и современных

пакетов присадок привело к созданию энергетических ма

сел нового поколения. В связи с этим стало актуальным

издание книги, в которой были бы обобщены и проанали

зированы последние достижения в области производства и

применения компрессорных, холодильных и вакуумных

масел.

В третьей части пособия рассмотрены компрессорные,

холодильные и вакуумные масла. Представлены основные

виды оборудования, в котором применяют энергетические

масла, приведена классификация и требования к ним в за

висимости от области применения. Приведены состав, ме

тоды определения основных показателей, характеризую

щие их эксплуатационные свойства, марки масел отече

ственных и зарубежных производителей. Рассмотрены нор

мативные показатели качества масел.

В учебном пособии обобщены работы, выполненные в

РГУ нефти и газа (НИУ) имени И.М. Губкина, ОАО

.;ВНИИ НП~, АО .;ВТИ~ и АО .;ВНИИХОЛОДМАШ~,

а также использованы информационные материалы рос

сийских и зарубежных компаний: 000 .;Газпромнефть

смазочные материалы~, 000 .;РН-Смазочные материа

лы~, 000 .;ЛЛк-Интернешнл~, BASF, Shell, Afton

Chemical, Lubrizol, LANXESS, MoЬil, FUCHS, BIТZER,

AIM В. V. (Holland), Dow Chemical, Кluber Lubrication

и др.

5

•

ОСНОВНЫЕ СОКРАЩЕНИЯ

АХМ

вкщ

внии нп

вти

гост

ГХФУ

две

ик

ко

кпд

кч

нпг

нтд

ПАВ

РД

сто

ФНС

чшм

API

ASTM

ASHRAE

DE

DIN

абсорбционная холодильная машина

водорастворимые кислоты и щелочи

Всероссийский научно-исследователь

ский институт по нефтепереработке

Всероссийский теплофизический инсти

тут

государственный стандарт

гидрохлорфторуглероды

двигатель внутреннего сгорания

инфракрасная спектроскопия

коксовый остаток

коэффициент полезного действия

кислотное число

нашетатель природного газа

нормативно-техническая документация

поверхностно-активное вещество

руководящий документ

стандарт организации

фактор незначительной смазки

четырехшариковая машина

American Petroleum Institute (Амери

канский институт нефти)

American Society for Testing and Mate-

rials (Американское общество по испы

танию материалов)

American Society of Heating, Refriger-

ating and Air-Conditioning (Общество аме

риканских инженеров по отоплению и вен

тиляции)

diesters (диэфиры)

Deusches Institut fur Noemung (Немецкий

институт стандартизации)

7

FZG

ICP

ISO

ISP

HVI

LSV

ОЕМ

PAG

РАО

РОЕ

PVE

RPVOT

RUL

TAN

VHVI

VI

four-square gear oil test (метод опреде

ления противоизносных и противозадир

ных свойств трансмиссионных масел

inductively coupled plasma (индуктивно

связанная плазма)

International Organization for Standartiza-

tion (Международная организация по стан

дартизации, ИСО)

atomic em1ssюn spectrometry (атомно

эмиссионная спектрометрия)

high viscosity index (высокий индекс

вязкости)

linear sweep voltammetry (Вольтамперо

метрия линейной развертки). The Montreal

Protocol on Substances That Deplete the

Ozone Layer - Монреальский протокол

по веществам, разрушающим озоновый

слой

original equipment manufacturer (произ

водитель оригинального оборудования)

polyalkylene glycol (полиалкиленгликоли)

polyalphaolefin (полиальфаолефины)

polyolester (эфиры многоатомных спиртов)

поливинилэфирное масло

rotating bomb oxidation test (метод ис

пытания во вращающемся сосуде под

давлением)

remaining useful life (остаточный срок

эксплуатации)

total asid number (кислотное число)

very high viscosity index (очень высо

кий индекс вязкости)

viscosity index (индекс вязкости)

•

Глава 1

КОМПРЕССОРНЫЕ МАСЛА

Компрессор (от лат. compressio

предназначенная для преобразования

гии в энергию сжатого газа.

сжатие) - машина,

механической энер-

Несколько тысяч лет назад люди начали использовать

кузнечные меха при выплавке бронзовых изделий. В III в.

до н.э. Ктесибий Александрийский, используя сжатие воз

духа, изготовил катапульту, а Херон Александрийский

создал механизм для открывания дверей.

Развитию компрессорного дела способствовала про

мышленная революция, а именно развитие горнорудной

промышленности и металлургии.

В 1650 г. немецкий физик О. Герике собрал первый од

ноступенчатый поршневой компрессор. Компрессор имел

клапанное распределение и принципиально отличался от

современного лишь тем, что был предназначен не для

нагнетания, а для откачивания воздуха.

В 1765 г. И.И. Ползунов построил один из первых

промышленных компрессоров. В нем энергия сжатого го

рячего пара застав.llЯла попеременно двигаться поршни.

В 1832 г. по проекту А.А. Саблукова был построен

один из первых в мире центробежных вентиляторов.

В 1850 г. американский врач Д. Гори впервые проде

монстрировал процесс получения искусственного льда в

созданном им аппарате, использовав технолоmю компрес

сионного цикла, которая применяется в современных

холодильниках. В качестве рабочего газа он применил ам

миак.

1878 г. Г. Кригар запатентовал конструкцию винтовых

компрессоров, однако производственные технологии того

времени не позволяли изготовить достаточно качественную

винтовую пару.

9

Развитие первых компрессоров шло в направлении

повышения рабочего давления. Появились двух- и трех

поршневые компрессоры, сжимающие воздух по ступе

ням. Однако с ростом давления начала повышаться тем

пература газа, а эффективность компрессоров - сни

жаться.

Проблема была решена благодаря работам Р. Бойля,

Э. Мариотта, Ж.-Б. Фурье, Н.С. Карно, Ю.Р. Майера,

Дж. Джоуля, Б.П. Клапейрона, Д. И. Менделеева и др.

Мноmступенчатые компрессоры получили промежуточ

ные и концевые охладители сжатого воздуха, улучшенную

герметизацию и принудительное охлаждение качающего

узла, что значительно повысило их коэффициент полезно

го действия. Компрессоры превратились в компрессорные

установки и компрессорные станции с системами охлаж

дения, маслоотделения, осушения воздуха, автоматичес

кого регулирования и защиты от перегрузок, поддержа

ния внутреннего микроклимата и дистанционного управ

ления.

В 1932 г. А. Линехольмом был создан промышленный

винтовой компрессор. Винтовые компрессоры благодаря

повышению точности изготовления винтовых пар и приме

нению маслозаполненного принципа сжатия практически

вытеснили поршневые в области низкого давления. В это

время началось производство центробежных компрессо

ров.

В 40-х гг. ХХ в. производство компрессорных и холо

дильных машин, вакуумного оборудования выходит на

новый технологический уровень, связанный с развитием

электронной, атомной, нефтехимической и пищевой про

мышленности. Одновременно это потребовало применения

новых масел для компрессорной, холодильной и вакуум

ной техники.

Масла для компрессорных машин по перекачиванию

воздуха и различных газов, а также для холодильных аг

регатов и вакуумных насосов относятся к категории энер

гетических масел. Эти масла используют в агрегатах под

названием .;компрессор~ или .;насос~. По ГОСТ 28549.3-90

(ISO 6743-3А-67), все они относятся к группе D.

Компрессорные машины по перекачиванию воздуха и

различных газов, холодильные агрегаты и вакуумные

10

насосы отличаются конструкцией и условиями эксплуата

ции и, соответственно, масла для них имеют разный состав

и физико-химические показатели.

1.1 . КОМПРЕССОРНОЕ ОБОРУДОВАНИЕ

1.1.1. КЛАССИФИКАЦИЯ И УСТРОЙСТВО

КОМПРЕССОРОВ

На сегодняшний день существует большое разнообра

зие компрессоров, вариантов их исполнения и примене

ния.

Компрессорное оборудование классифицируют по:

принципу действия;

области применения;

давлению на выходе;

типу приводного механизма;

производительности.

По области применения компрессоры можно подразде

лить на агрегаты общего назначения, энергетические, хи

мические, нефтехимические и т.д.

По давлению на выходе:

вакуумные;

низкого давления (от О, 15 до 1,2 МПа);

среднего давления (от 1,2 до 10 МПа);

высокого давления (от 10 до 100 МПа);

сверхвысокого давления (выше 100 МПа).

По типу приводного механизма компрессоры разделя

ются на компрессоры, оборудованные электродвигателем,

двигателем внутрениего сгорания или турбиной (газ j пар).

По типу охлаждения компрессоры могут быть с водя

ным или воздуnrnым охлаждением.

Производительность компрессора как для входа, так

и для выхода принято указывать в единицах объема сжи

маемой среды в единицах времени (нормальные условия).

Производительность поршневых компрессоров зависит от

диаметра цилиндра, длины хода поршня и скорости вра-

11

щения вала. Компрессоры подразделяют на три категории:

малой (до 10 м3 /мин), средней (10--100 м3 /мин) и боль

шой производительности (свьцие 100 м3 /мин).

Классификация по принципу действия компрессоров

определяется способом перекачки газа: порциями фикси

рованного объема или постоянным потоком. В первом слу

чае компрессоры являются объемньпш:, во втором - ДJПiа

мическими (лопастными), которые называют турбоком

прессорами.

1.1 .1.1 . ОБЪЕМНЫЕ КОМПРЕССОРЫ

Объемные компрессоры работают за счет последова

тельного наполнения рабочей камеры газом и дальнейшего

его сжатия за счет принудительного уменьшения доступно

го объема рабочей камеры. Для предотвращения обратно

го хода газа используется система клапанов, поочередно

открывающихся и закрывающихся в фазах заполнения

и опорожнения камеры.

Компрессоры объемного действия подразделяются на:

поршневые;

винтовые;

шестеренчатые;

роторно-пластинчатые;

мембранные;

жидкостно-кольцевые.

Поршневой компрессор состоит из корпуса (выполнен

ного из чугуна), цилиндра (расположенного горизонталь

но/вертикально/под наклоном), поршня, клапанов (вса

сывающего и нагнетательного). Для сообщения возвратно

поступательного движения поршню используется криво

шипно-шатунный механизм с коленчатым валом. Поршень

при возвратно-поступательных движениях сжимает воздух

атмосферы, а затем выталкивает его в область подсоеди

ненной магистральной линии (рис. 1.1).

Один оборот вала соответствует двум ходам поршня.

В каждом цилиндре при одном обороте вала успевает

совершиться полный рабочий цикл компрессора. При ходе

поршня влево в конденсаторе над поршневым простран

ством образуется разрежение, газ через клапан всасывает-

12

Кривошипно-шатунный

механизм

Рабочая камера

Клапаны

Поршень

Корпус

Вал

Рис. 1.1 . Схема работы поршневоrо компрессора

ся в цилиндр. При ходе поршня вправо пары сжимаются,

давление нарастает. Всасывающий кл апан закрывается,

сжатые пары выталкиваются в магистраль через нагне

тательный клапан. Затем поршень меняет направление

движения, нагнетательный клапан закрывается , а компрес

сор снова всасывает воздух из атмосферы. В есь рабочий

процесс повторяется циклами снова и снова. Свободное

пространство, которое образуется в полости цилиндра при

опускании поршня, разряжает воздух. Образующийся

перепад давления открывает впускной клапан, который

позволяет воздуху войти в камеру, где происходит его

сжатие. После пересечения поршнем точки поворота, соот

ветствующей максимальному объему камеры сжатия, про

исходит закрытие впускного клапана, вызывающее рост

давления воздуха. Чем меньше объем камеры, тем больше

д авление воздуха. При достижении заданных пределов дав

ления, открывается нагнетательный клапан и сжатый воз

дух покидает камеру. Для снижения износа цилиндровых

стенок и поршня в у зел цилиндра подают масло, что вед ет

к смешению масла с во здухом, которое удаляется за счет

применения масляного сепаратора на линии нагнетания.

Поршневые компрессоры могут быть: крейцкопфные

(крейцкопф означает ползун - устройство компенсирую

щее тангенци альное усилие, прижимающее поршень к ци

линдру - применяется в компрессорах с большими диамет

рами поршней и их ходом) - мощностью свыше 100 кВт)

и бескрейцкопфные (или тронковые - тронк в переводе

13

с французского означает ствол - то есть все усилия вос

принимаются стволом - внутренней поверхностью цилин

дра) мощностью менее 100 кВт).

По расположению цилиндров компрессоры подразде

ляются на вертикальные, горизонтальные, угловые и оп

позитные:

с расположением цилиндров вертикально;

-

горизонтальные с односторонним или по обе стороны

вала расположением цилиндров (с горизонтальным или

двухсторонним расположением цилиндров);

-

угловые компрессоры с цилиндрами, расположенны

ми в одних рядах вертикально, в других- горизонтально.

Такие компрессоры называются прямоугольными. К угло

вым компрессорам относятся машины с наклонными цилин

драми, установленными У-образно и W-образно (компрес

соры называются, соответственно, V- и W-образными);

-

оппозитные компрессоры представляют собой гори

зонтальные машины со встречным движением поршней и

расположением цилиндров по обе стороны вала. Отлича

ются меньшими габаритами и массой. Оппозитные ком

прессоры практически полностью вытеснили традицион

ный тип крупного горизонтального компрессора.

Для машин малой и средней производительности основ

ным является прямоугольный тип компрессора и с У-об

разным расположением цилиндров.

По числу ступеней сжатия компрессоры различаются

одно-, двух- и многоступенчатые. Многоступенчатое сжа

тие вызывается необходимостью ограничить температуру

сжимаемоm газа.

По конструктивным особенностям поршневые компрес

соры разделяются на подгруппы: одинарного и двойного

действия. Во втором случае поршень имеет меньшую вы

соту и делит рабочую камеру на две части. При его дви

жении в одной части камеры происходит сжатие газа и его

подача в выходной патрубок, а в другой части при этом

происходит заполнение газом из входного патрубка. Тем

самым за один оборот вала происходит два цикла сжатия.

По количеству цилиндров поршневой компрессор может

быть одноцилиндровым, двухцилиндровым и т.д. Если газ

последовательно претерпевает сжатие в нескольких ци

линдрах компрессора, то такой компрессор называют мно-

14

гоступенчатым, а количество ступеней определяет количе

ство пройденных цилиндров.

По назначению поршневые компрессоры классифици-

руют следующим образом:

бытового назначения;

полупрофессиональные;

промышленные;

без смазки цилиндров.

Компрессоры бытового назначения отличаются малыми

габаритами, возможностью перемещения, потребностью

в небольшом количестве сжимаемого вещества, непродол

жительным использованием, невысоким уровнем шума

и практически отсутствием необходимости в техническом

обслуживании. Бытовые компрессоры обычно создают

давление до 8 бар. Продолжительный и интенсивный ре

жим работы такого класса компрессоров может привести к

значительной поломке, затраты на ремонт которой будут

соизмеримы с покупкой нового агрегата. Данный класс

компрессоров обычно используют в быту, ремонтных ма

стерских, на станциях технического обслуживания автомо

бильного транспорта, в строительстве.

Полупрофессиональные компрессоры создают давление

до 16 бар и могут перекачивать газ до 2 мЗ /мин. Надеж

ны в работе. К недостаткам можно отнести высокий уро

вень шума при работе, требуют периодического ремонта.

Данный тип компрессора характеризуется высоким содер

жанием масла в сжатом воздухе, поэтому имеет низкую эко

номичность. Потребители - частные лица и малый бизнес.

Промьцилею1ые компрессоры применяют в различных

технологических процессах на предприятиях легкой и тя

желой промышленности. Как правило, это компрессоры

высокого давления с максимальным рабочим давлением на

выходе до 60 бар, что обеспечивается при помощи мощно

го электродвигателя.

Медицинские компрессоры оснащаются осушителем ад

сорбционного типа, имеют шумазащитный корпус и осна

щены рееивером с антикоррозионной обработкой.

Компрессоры без смазки цилющров сжимают разные

газы и используются в производстве, где на выходе долж

на идти чистая сжимаемая среда, не содержащая масло.

В качестве уплотнения используют поршневые уплотни-

15

тельные кольца из композиционного материала. Лабиринт

ное уплотнение не зарекомендовало себя при практическом

применении. Компрессоры без смазки цилиндров работают

без ремонта достаточно продолжительное время.

Преимущества компрессоров поршневого типа:

относительно низкая цена;

-

простое конструктивное исполнение;

-

ремонтопригодность и продолжительный срок работы

после ремонта;

-

экономичность;

-

достаточно высокая производительность.

Недостатки поршневого компрессора:

шум и вибрация во время работы;

для его размещения необходимо отдельное помеще

ние, оснащенное прочным бетонным фундаментом;

ограниченная область использования вследствие низ

кой производительности;

высокое энергопотребление (низкий КПД);

-

необходимость частого технического обслуживания;

-

для проведения обслуживания или ремонта требуется

несколько специалистов.

Поршневые компрессоры не только отличаются кон

структивно, но и имеют разную систему смазки.

Винтовой компрессор сжимает воздух двумя вращаю

щимися в разных направлениях винтовыми роторами,

сцепленными между собой и закрепленными в специаль

ном корпусе- винтовом блоке (рис. 1.2).

Винтовая пара засасывает воздух и по мере вращения

роторов заполнивший пространство между ними воздух

сжимается, поскольку это пространство, заполненное воз

духом, постепенно уменьшается (рис. 1.3).

Привод винтовой пары компрессора осуществляется

электродвигателем. В системе присутствует клапан мини

мального давления для отделения компрессора от пневмо

оборудования после остановки, а также обеспечивающий

его работу на холостом ходу.

Винтовые компрессоры могут быть: одновинтовыми,

двухвинтовыми и т.д. Подбор антифрикционных материа

лов позволяет обойтись и без дополнительной смазки,

в связи с этим выделяют масляные и безмасляные ВJПIТО

вые компрессоры.

16

12

345

6

Рис. 1.2. Разрез винтовою компрессора:

1 - редуктор; 2

-

кожух; 3 - корпус ; 4

-

ведущий ротор ; 5 - ведомый

ротор; 6, 7- подшипники; 8- полумуфта

Достоинства компрессоров винтового типа :

надежность в работе;

простота монтажа;

невысокий уровень шума ;

автоматическая система управления;

высокая чистота получаемого сжатого возд уха ;

низкое потребление энергии (высокий КПД).

Объем газа, отсеченный

Входной патрубок

Ведомый винт

Корпус

Ведущий винт

Выходной патрубок

винтами и корпусом

~

Рис. 1.3. Схема работы винтовоrо компрессора

17

Недостатки компрессоров винтового типа:

-

конструктивная сложность механизмов регулирова

ния степени сжатия воздуха, получаемого на выходе;

-

необходимость оснащения эффективным маслоотде

лителем и радиатором для масла;

-

невысокие давления, обусловленные обратными пе

ретечками газа через зазоры между гребными винтов и

корпусом винтовой пары.

Выход воздуха у поршневых компрессоров составляет

70-75 % от входного объема, тогда как у винтовых этот

параметр достигает 98 %.

Поршневые компрессоры работают периодически (60 %

работа, 40 % простой), а винтовые непрерывно. В отличие

от периодического и пульсирующего сжатия воздуха

поршневыми компрессорами, у винтовых компрессоров

сжатие непрерывное и стабильное.

При работе роторно-винтовых компрессоров вибрация

незначительная.

Профилактическое обслуживание винтового компрессо

ра производится реже, чем для поршневого.

Уровень шума поршневого компрессора до 90 дБ,

винтового - 65-70 дБ.

Качество воздуха на выходе у винтовых компрессоров

(2-3 мг / мЗ по маслу и до 5 мкм по твердым частицам)

на порядок выше, чем у поршневых (10-15 мг/мЗ по мас

лу и до 10 мкм по твердым частицам).

Температура сжатого воздуха на выходе из поршнево

го компрессора достигает 120 ос, что влечет установку до

полнительного оборудования для получения качественного

воздуха. У винтовых компрессоров температура на выходе

на 10-15 ос ниже. В табл. 1.1 приведены сравнительные

характеристики поршневых и винтовых компрессоров.

Шестеренчатые компрессоры в качестве рабочего орга

на используют пару находящихся в зацеплении шестерен,

вращающихся в противоположные стороны. Шестерни мо

гут значительно отличаться от модели к модели, в том

числе представлять собой зубчатые колеса. Рабочая каме

ра в таких компрессорах образуется путем отсекания про

странства зубьями шестерни и корпусом устройства. Когда

зубья разных шестерен входят в зацепление, объем рабо

чей камеры уменьшается, и газ под давлением вытесняет-

18

Направление

вращения

Корпус

Пластины

Пазы под

пластины

Рис. 1.5. Схема работы роторно-пластинчатоrо компрессора

тины. Ротор устанавливается в цилиндрическом корпусе

(статоре), причем ось ротора не совпадает с осью корпуса.

При вращении ротора центробежная сила отбрасывает

пластины от центра ротора и прижимает их к корпусу, тем

самым в компрессоре образуются подвижные рабочие ка

меры, ограниченные соседними пластинами, корпусом и

ротором. Изменение объема рабочих камер обусловлено

смещением осей. Для дополнительного усилия прижатия

пластин к корпусу в пазах ротора могут быть установлены

прижимные пружины. Как и поршневые компрессоры, ро

торно-пластинчатые способны развивать значительное дав

ление газа на выходе, однако они имеют небольшие раз

меры и создают меньший шум (рис. 1.5).

Мембранные компрессоры отличаются тем, что содер

жат в своей конструкции эластичную полимерную мембра

ну. Функцию поршня в мембранных компрессорах выпол

няет мембрана. Перемещаясь в разные стороны, мембрана

меняет объем рабочей камеры. Привод мембраны может

быть механическим, пневматическим, электрическим или

мембранно-поршневым. Все эти типы приводов объединяет

то, что перекачиваемый газ в процессе работы устройства

контактирует только с мембраной и корпусом рабочей ка

меры. Мембранные компрессоры используют, когда необ

ходимо обеспечить высокую степень чистоты нагнетаемого

газа (рис. 1.6).

20

Приводная жидкость

Кривошипно-шатунный

механизм

Корпус

Поршень

Мембрана

Рис. 1.6 . Схема работы мембраиноrо компрессора

Рабочая камера

Клапаны

Жидкостио-кольцевые компрессоры используют для

своей работы вспомогательную жидкость . В цилиндриче

ском корпусе (статоре) закрепляется ротор с установлен

ными на нем пластинами, причем ось ротора смещена от

носитель но оси статора. Внутрь компрессора заливается

жидкость, которая при вращении ротора отбрасывается к

стенкам корпуса, принимая форму кольца. Рабочее про

странство становится ограниченным пластинами ротора,

корпусом и поверхностью жидкости. Как и в случае ро

торно-пластинчатого компрессора, смещение осей ротора

и статора обеспечивает изменение объема рабочих камер.

Входное

отверстие

Жидкостное

кольцо

Направление

вращения

газа

отверстие

Корпус

Рис . 1.7 . Схема работы жидкостио-кольцевоrо компрессора

21

Перекачиваемый газ в таких компрессорах неизбежно

контактирует с жидкостью, которая частично уносится с

потоком газа, поэтому предусматривается узел сепарации

отходящего потока, а также система подпитки компрессора

рабочей жидкостью. Такие устройства эффективны, когда

перекачиваемый газ уже содержит в своем составе капли

рабочей жидкости (рис. 1. 7).

1.1 .1.2 . ДИНАМИЧЕСКИЕ КОМПРЕССОРЫ

(ТУРБОКОМПРЕССОРЫ)

Динамические компрессоры (турбокомпрессоры) увели

чивают давление газа путем передачи ему кинетической

энергии, которая затем частично переходит в потенциаль

ную энергию давления. Реализация процесса сжатия в

компрессорах может быть осуществлена различными спо

собами, отличающимися друг от друга характеристиками

получаемого сжатого газа, условиями сжатия и т.д. Это

позволяет максимально адаптировать устройство под кон

кретную задачу. Динамические компрессоры подразделяют

на группы:

радиальные (центробежные);

радиально-осевые (диагональные);

осевые;

вихревые;

струйные.

Радиальные (центробежные) компрессоры получили

свое название по направлению движения газа в устрой

стве. Простейший компрессор такого типа состоит из кор

пуса и размещенного в нем рабочего колеса, установленно

го на валу. Лопатки рабочего колеса при вращении пере

мещают газ от оси в радиальных направлениях, передавая

ему кинетическую энергию, которая затем частично преоб

разуется в потенциальную энергию давления. Газ поступа

ет на колесо через осевой вход, затем попадает на лопат

ки, отбрасывается в радиальных направлениях и поступает

в спиральный газасборник и выводится через выходной

диффузор. Рабочие колеса таких компрессоров могут от

личаться как по форме лопаток, так и по общей конструк

ции. Центробежные компрессоры могут быть многоступен-

22

чатыми, располагая несколько колес на одном валу и

обеспечивая последовательный проход газа через них.

Устройства такого типа компактны, обладают ма лой шум

ностью, не подвержены сильной вибрации при работе и

используются, когда требуется обеспечить подачу неза

грязненного газа в больших объемах (рис. 1.8).

В ступенях компрессора имеют место:

-

газодинамические потери, связанные с изменением

скорости потока и направления его в проточной части;

-

дополнительные потери , связанные с ударным нате

канием потока на лопатки, с отрывами потока и вихреоб

разованием газового потока;

потери в рабочем колесе;

-

объемные потери (протечки газа );

-

механические потери (внутренние механические по-

тери от трения наружных вращающихся элементов о пере

качиваемый газ и внешние механические потери вслед

ствие трения в подшипниках и концевых уплотнениях

компрессора).

В качестве привода для компрессорных машин центро

бежного типа используют:

-

электрические двигатели стандартного исполнения с

простой схемой запуска и удобными в эксплуатации ха

рактеристиками;

-

турбины газовые с частотой вращения 5500-

6000 об / мин с экономичной системой регулирования ;

-

турбины паровые, воздушные (для холодильных

компрессорных аппаратов) с высокой частотой вращения

(до 100 000 об / мин).

Выходной

патрубок

Корпус

Колесо

Направление

вращения

Рис. 1.8. Схема работы радиального (центроб ежного) компрессора

23

Главный недостаток центробежного компрессора - не

обходимость обеспечения высокой скорости вращения

крыльчатки.

Радиально-осевые компрессоры отличаются тем, что

газ в них движется в осевом направлении. К основным

конструктивным элементам таких уст ройств относят ро

тор, установленный на валу, и статор (рис. 1.9). На ро

торе располагаются ряды лопаток, проходя которые

газовый поток получает дополнительную кинетическую

энергию и претерпевает закручивание . Для выравнива

ния н апр авления его движения между рядами лопаток ро

тора располагают ряд ы направляющих л опаток стато

ра. Область, где изменяются характеристики потока га

за, ограничена вх одным направляющим и выходным

выпрямляющим аппаратами. Осевые компрессоры значи

тельно сложнее в изготовлении и эксплуатации по срав

нению с более простыми радиальными компрессорами,

однако имеют больший КПД при схожем показателе на

по ра.

Газодинамическая характеристика лопастных компрес

соров облад ает чрез мерной инертностью из -за того, что

компрессор достаточно медленно набирает обороты в про

цессе работы . Лопастные компрессоры обычно приводят в

движение турбины. Сами турбины довольно медленно

снижают свои обороты, поэтому турбокомпрессорам нужно

много времени для перехода на другой режим работы.

Этот недостаток устраняется совмещением компрессора с

низки м д авлением, оснащенного своей отдельн ой турби

ной, которая устанавливается на валу с компрессором вы-

Входной

патрубок

Направляющий

аппарат

Лопатки

статора

Статор

(корпус)

Рис. 1.9. Схема работы осевого компрессора

24

Выходной

патрубок

Выпрямляющий

аппарат

Ло патки

ротора

Ротор

сокого давления со своей отдельной турбиной и называют

ся двухвальными.

Компрессоры осевого типа отличаются друг от д руга по

типу лопаток и находят широкое применение в авиастрое

нии, в промышленных процессах, где нужны очень большие

производительности и небольшие давления в составе ком

бинированного компрессора в качестве начальной ступени.

Как правило, осевые компрессоры - многоступенчатые.

Ступень компрессора осевого типа конструктивно отлича

ется от ступени центробежного своим менее сложным ис

полнением. Лопатки закрепляются на рабочем колесе

неподвижно, или возможен их разворот на определенный

угол, но только при остановленном компрессоре.

Вихревые компрессоры преобразовывают энергию

по динамическому принципу действия, являясь макси

мально эффективным способом получения вакуума или

давления, а также для перемещения больших объемов воз

духа.

Вихревые компрессоры являются разновидностью ради

альных (центробежных) компрессоров. Основной рабочий

элемент вихревого компрессора - колесо (крыльчатка).

Крыльчатка является стальным диском, а по его внешней

окружности вырезаны лопатки . В вихревых компрессорах

на одном валу используется ряд вихревых каналов и, со

ответственно, ряд лопастей, которые по направлению к

оси колеса располагаются радиально. В центробежных

компрессорах всасывание осуществляется в центральном

канале, а в вихревых- в верхней части (рис . 1.10 и 1.11).

а

б

Рис. 1.10. Отличие конструкций радиального (центробежного) (а)

и вихревого (б) компрессоров

25

1

2~~~~~~----~~

3

Рис. 1.11 . Конструкция вихревого насоса:

1 - корпус; 2 - рабочее колесо; 3 - крышка; 4 - стойка; 5 - подшип

ник; 6 -вал ; 7- боковой канал

Преимущества вихревых компрессоров: высокая изно

состойкость, отсутствие загрязнений в подаваемом возду

хе, простая конструкция. В отличие от центробежных

компрессоров у них отсутствует помпаж - пульсация воз

душного потока при подаче, сопровождаемая обратными

выбросами во всасывающий патрубок . Недостаток вихре

вых компрессоров - низкий КПД .

Струйные компрессоры представляют собой эжекто

ры, в которых используется энергия одного (активно

го) газа или пара для увеличения давления другого (пас

сивного ) газа или пара. В такое устройство поступа

ют два газовых потока с высоким и низким давлением,

а на выходе получается один поток с давлением, боль

щим, чем у потока пассивного га з а, но меньшим, чем

у активного. Струйные компрессоры отличаются крайней

простотой конструкции и, как следствие, высокой надеж

ностью. Они особо предпочтительны в тех случаях , когда

в наличии уже имеется газ с высоким давлением, энергию

которого целесообразно использовать. К примеру, такие

устройства применяют в газодобыче, когда на месторожде

нии ест ь скважины как с высоким давлением, так и с низ

ким и использование струйного компрессора позволяет

получить единый поток с приемлемыми характеристиками

(рис. 1.12).

26

-

(пассивного)

Диффузор

Сопло эжектируемого газа

Сопло эжектирующего газа

Рис . 1. 12 . Схема работы струйного компрессора

Лопастные компрессоры наряду с другими объемными

компрессорами наиболее широко используют в двигателях

внутреннего сгорания (ДВС) для наддува.

Нагнетателями природного газа (НПГ) принято назы

вать лопаточные компрессорные машины с соотношением

давлений выше 1,1 и не имеющие специальные устройства

для охлаждения газа в процессе сжатия.

Все нагнетатели можно разделить на неполнонапорные

одноступенчатые (рис. 1.13) и полнонапорные (рис. 1. 14).

Рис. 1.13 . Неполнонапорный одноступенчатый нагнетатель НЗЛ типа

370-18:

1 -корпус; 2- крышка; 3- лопаточный диффузор; 4- рабочее колесо;

5- гильза; 6- зубчатая муфта; 7- клиновые прокладки; 8 - анкерные

болты

27

1234

5

678

121110

Рис. 1.14. Полнонапорный двухступенчатый нагнетатель НЦ-16 / 76:

1 - опорный подшипник; 2

-

крышка; 3 - корпус; 4 - внутренний кор

пус; 5 -ротор ; 6- крышка; 7 - уплотн ение; 8- опорно-упорный под

шипник; 9 - блок масляных насосов; 10 - думмис; 11 - улитка; 12 -

обратный направляюший аппарат

Неполнонапорные одноступенчатые нагнетатели имеют

степень сжатия в одном нагнетателе 1,25-1,27, использу

ются при последовательной схеме сжатия газа на компрес

сорной станции. Полнонапорные нагнетатели со степенью

сжатия 1,45-1,51 используются при коллекторной схеме

обвязки компре ссорной станции.

Общее требование к НПГ - массивный и жесткий кор

пус, способный без существенных деформаций восприни

мать как внутреннее давление, так и значительные усилия

и опрокидывающие моменты от труб обвязки. Большин

ство одноступенчатых нагнетателей на отечественных га

зопроводах имеют один вертикальный разъем для доступа

к газовой полости.

Двухступенчатые нагнетатели выполняют с одним или

с двумя вертикальными стыками. При литом корпусе до

статочен один разъ ем , при сварно-кованом - нужны два

разъема. Корпуса с горизонтальным разъемом з атрудняют

удобный подвод и отвод патрубков большого сечения, не

безопасны при аварийных ситуациях.

28

Одноступенчатые НПГ имеют консольные роторы и

глухую крышку, а для двухступенчатых характерны

межопорные роторы с размещением одного или обоих

подшипников на крышках. В двухступенчатых нагнетате

лях ротор вместе со съемными деталями проточной части

образует один или два сборных узла. Рабочие колеса

насаживают на вал на горячей посадке, иногда с помощью

жидкости высокого давления.

Осевые усилия в НПГ могут достигать больших значе

ний. Для снижения осевого усилия при межопорных рото

рах используют лабиринтное уплотнение большого диа

метра со стороны высокого давления, называемое разгру

зочным поршнем, или думмисом. Газ, прошедший думмис,

обычно направляется на всасывание.

Для восприятия осевых усилий используют двухсто

ронние упорные подшипники с самоустанавливающимися

колодками.

Опорные подшипники применяют типа скольжения (не

качения) - двухклиновые или многоклиновые (сегмент

ные). Последние хорошо демпфируют поперечные колеба

ния ротора и обеспечивают более спокойную работу газо

перекачивающего аппарата (ГПА).

Для снижения протечек между вращающимися и непо

движными вентилями используют лабиринтные уплотне

ния с острыми гранями, а для обеспечения плотности

между полостями статора с разлищ-rым давлением приме

няют кольцевые резиновые шнуры. Для сохранения КПД

нагнетателя большое значение имеет по.z:щержание малых

зазоров в небольшом лабиринтном уплотнении на втулке

покрывающего диска.

На рис. 1.13 представлена конструкция неполнонапор

ного нагнетателя типа 370-18. Нагнетатель имеет непо

средственный привод от силовой турбины газотурбинной

установки (ГТУ) и рассчитан на давления 5,5 и 7,45 МПа.

Корпус нагнетателя имеет один вертикальный разъем и

тангенциальные соосные входные и выходные патруб

ки. Нагнетатель снабжен лопаточным диффузором. Ротор

нагнетателя вместе с подшипником, уплотнениями, диф

фузором и другими элементами образует единый сбороч

ный узел, называемый гильзой. Этот узел имеет горизон

тальный разъем, что позволяет легко проверять правиль-

29

ность взаимного расположения деталей. Конструкция ра

бочего колеса - клепаная. Межлопаточные каналы фрезе

рованы в теле основного диска. Конструкция хорошо

демпфирует колебания, вызываемые лопаточным диффу

зором.

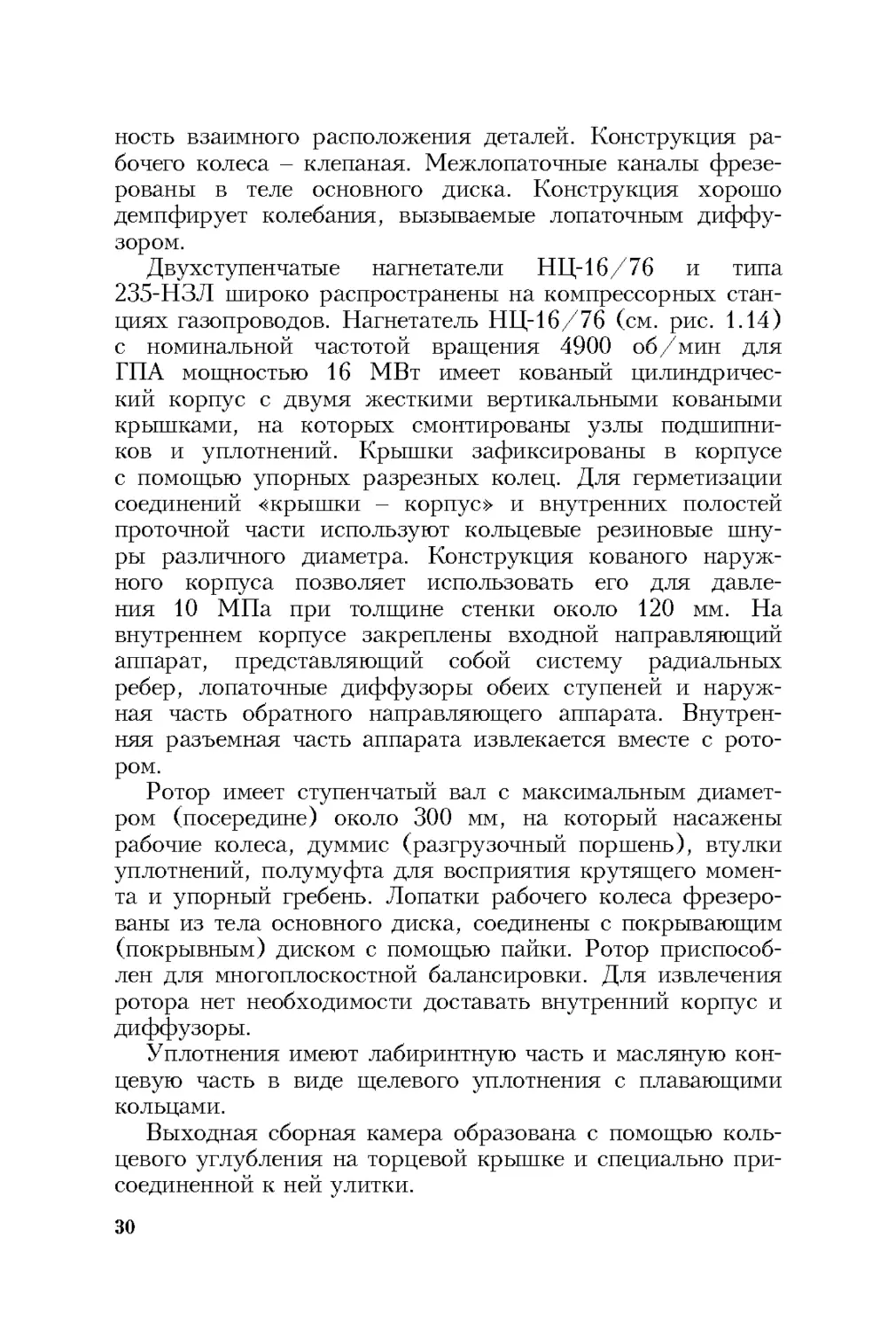

Двухступенчатые нагнетатели НЦ-16/76 и типа

235-НЗЛ широко распространены на компрессорных стан

циях газопроводов. Нагнетатель НЦ-16/76 (см. рис. 1.14)

с номинальной частотой вращения 4900 об/мин для

ГПА мощностью 16 МВт имеет кованый цилиндричес

кий корпус с двумя жесткими вертикальными коваными

крышками, на которых смонтированы узлы подшипни

ков и уплотнений. Крышки зафиксированы в корпусе

с помощью упорных разрезных колец. Для герметизации

соединений -«крышки - корпус~ и внутренних полостей

проточной части используют кольцевые резиновые шну

ры различного диаметра. Конструкция кованого наруж

ного корпуса позволяет использовать его для давле

ния 10 МПа при толщине стенки около 120 мм. На

внутреннем корпусе закреплены входной направляющий

аппарат, представляющий собой систему радиальных

ребер, лопаточные диффузоры обеих ступеней и наруж

ная часть обратного направляющего аппарата. Внутрен

няя разъемная часть аппарата извлекается вместе с рото

ром.

Ротор имеет ступенчатый вал с максимальным диамет

ром (посередине) около 300 мм, на который насажены

рабочие колеса, думмис (разгрузочный поршень), втулки

уплотнений, полумуфта для восприятия крутящего момен

та и упорный гребень. Лопатки рабочего колеса фрезеро

ваны из тела основного диска, соединены с покрывающим

(покрывным) диском с помощью пайки. Ротор приспособ

лен для многоплоскостной балансировки. Для извлечения

ротора нет необходимости доставать внутренний корпус и

диффузоры.

Уплотнения имеют лабиринтную часть и масляную кон

цевую часть в виде щелевого уплотнения с плавающими

кольцами.

Выходная сборная камера образована с помощью коль

цевого углубления на торцевой крышке и специально при

соединенной к ней улитки.

30

1.1 .1.3 . РОССИЙСКИЕ И ЗАРУБЕЖНЫЕ ПРОИЗВОДИТЕЛИ

КОМПРЕССОРНОГО ОБОРУДОВАНИЯ

На российских нефтехимических предприятиях, газо

перекачивающих трубопроводах и станциях широко ис

пользуют компрессорное оборудование, произведенное оте

чественными и зарубежными предприятиями (табл. 1.2).

Таблица 1.2

Российские и зарубежные производители компрессорного

оборудования

Название

Место

Характеристика

про из водителя

нахождения

продукции

оборудования

О ДК - Газовые турбины г. Рыбинск

Двухвальные газовые тур-

бины для привода электро-

агрегатов и газовых ком-

прессоров морских судов

Завод «двигатель рева- г. н. Новго- Газомотокомпрессоры, суда-

ЛЮЦИИ'Ь-, АО <~:РУМО»

род

вые двигатели

Вэлтекс

г. Краснодар Азотные и воздушные ком-

прессорные установки, мем-

бранные водородные уста-

нанки, генераторы азота

Орелкомпрессормаш

г. Орел

Винтовые, порюневые и ро-

торные компрессоры, св а-

рочные и насосные агрегаты

Ростовский компрессор- г. Ростов-на- Винтовые и порюневые ком-

ный завод (РКЗ)

Дону

прессоры, осушители сжато-

го воздуха

Арсенал Машин острое- г. с. Петер- Дизельные и электрические

ние (АРСМАШ)

бур г

винтовые компрессорные ус-

тановки

Дальэнергомаш

г. Хабаровск Центробежные компрессоры

Компрессор

г. С.-Петер- Компрессоры и компрессор-

бур г

ное оборудование

Тегас

г. Краснодар Компрессорное оборудона-

ние

Челябинский компрес- г. Челябинск Компрессорное оборудона-

сорный завод (ЧКЗ)

ние

31

Продолжение табл. 1.2

Название

Место

Характеристика

про из водителя

нахождения

продукции

оборудования

Компрессорный завод

г. С.-Петер- Винтовые и порюневые ком-

<~:Илком»

бур г

прессоры

ПО <~:Компрессормаш»

г. Пенза

Компрессорное оборудона-

ние

Бежецкий завод <~:Авто- Тверская об- Порюневые и винтовые ком-

спецоборудование»

ласть, г. В е- прессоры

же цк

Бессоновекий компрес- Пензенская Порюневые воздушные ком-

сорный завод (ВЕС- область,

прессоры

КОМ)

с. Бессонанка

Казанский завод ком- г. Казань

Компрессоры различного

прессорного машиностро-

типа

ения

Краснодарский компрес- г. Краснодар Компрессорное и газоразде-

сорный завод (ККЗ)

лительное оборудование

Пензенский компрессор- г. Пенза

Компрессорное и насосное

ный завод (Пензком-

оборудование

прессормаш)

Уральский компрессор- г. Екатерин- Компрессорное и криогенное

ный завод (УКЗ)

бур г

оборудование

Верхнепышминский за- г. Екатерин- Компрессоры, электростан-

вод компрессорного обо- бур г

ции

рудования (ВЗКО)

GЕ Oil and Gas

США

Компрессоры, турбины для

транспортировки газа, реак-

торы высокого давления

Dresser Rand

США

Газовые турбины, компрес-

соры порюневые и центра-

бежные для перекачки газа.

Автоматические системы уп-

равления для компрессор-

ных систем

Atlas Сорсо

Швеция

Компрессорное, вакуумное

оборудование, насосы, гене-

ратары широкого назначе-

ния

32

Продолжение табл. 1.2

Название

Место

Характеристика

про из водителя

нахождения

продукции

оборудования

Cooper Compression

США

Компрессорное оборудова-

ние для нефтехимии, метал-

лурrии, rазовые турбины

Gardner Denver

США

Винтовые и безмасляные

компрессоры. Системы уп-

равления сжатым воздухом

Ingersoll Rand

США

Газовые тихоходные турби-

ны, центробежные компрес-

сорные машины

ATMOS Chrast

Германия

Винтовые компрессорные

В последние годы в Российской Федерации стимулиру

ется производство и применение отечественного компрес

сорного оборудования.

1.2 . НАЗНАЧЕНИЕ, ОСНОВНЫЕ ПОКАЗАТЕЛИ,

СОСТАВ, КЛАССИФИКАЦИЯ И АССОРТИМЕНТ

МАСЕЛДЛЯ КОМПРЕССОРНОГО ОБОРУДОВАНИЯ

1.2.1. НАЗНАЧЕIПIЕ КОМПРЕССОРНЫХ МАСЕЛ

ИИХ ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ

И ЭКСШIУАТАЦИОIПIЫЕ ПОКАЗАТЕЛИ

Компрессорные масла применяются для смазывания,

отвода теплоты и защиты от коррозии узлов трения, а так

же в качестве уплотняющей среды для герметизации каме

ры сжатия компрессоров, эксплуатируемых в различных

отраслях промышленности. Основные показатели компрес

сорных масел такие же, как и для других смазочных ма

териалов.

Вязкость - важнейший нормируемый показатель, при

меняемый при выборе компрессорных масел и оцениваю

щий изменение их состояния в процессе эксплуатации. От

вязкости масла зависит степень износа трущихся поверх-

33

ностей, величина работы трения, развивающегося при по

ступательном движении деталей, а значит, и КПД ком

прессора.

Низкотемпературные свойства компрессорного масла

должны обеспечивать запуск компрессора при низких

температурах и проведение технологических операций с

маслом (транспортирование, слив, налив, хранение в зим

них условиях).

Температура вспьШIКи - температура, при которой

образуется смесь паров компрессорного масла с воздухом,

воспламеняющаяся от открытого пламени. Характеризует

огнеопасность масла.

Температура самовоспламенения - наименьшая темпе

ратура масла, при достижении которой происходит резкое

увеличение скорости экзотермических объемных реакций,

приводящее к возникновению пламенного горения или

взрыва. Температура самовоспламенения компрессорного

масла - показатель, определяющий пожарную безопас

ность при эксплуатации компрессорного оборудования.

В соответствии с требованиями Технического регламента

Таможенного союза, определение -«температура самовос

пламенения~ является обязательным для компрессорного

масла.

Зольность

количество неорганических примесей,

оставшихся после сжигания масла. Высокая зольность ма

сел без присадок указывает на недостаточную их очистку,

то есть на наличие в них различных солей, несгораемых

механических примесей и зольных присадок. Зольность

компрессорного масла складывается из зольности базового

масла и присадок.

Различают зольность оксидную - остаток, полученный

после атмосферного сжигания (карбонизации) испытуемо

го образца нефтепродукта, определяющий содержание в

нем минеральных примесей. Зольность сульфатная- оста

ток после карбонизации испытуемого образца масла или

присадки, обработанный серной кислотой, и прокаленный

до постоянной массы, указывающий на наличие в них

несгораемых веществ и косвенно характеризующий содер

жание металлсодержащих присадок.

При работе компрессорного масла в компрессоре зола

смешивается со смолистыми отложениями с образованием

34

абразивного слоя на трущихся деталях. При работе абра

зива быстро изнашивают поверхность, сокращая ресурс

работы компрессора.

Коксуемость - склонность масла под влиянием высо

ких температур разлагаться с образованием твердых осад

ков (кокса). Коксуемость, наряду с зольностью, содержа

нием смол и серы, а также фракционным составом харак

теризует склонность компрессорного масла к образованию

нагара в агрегате. Твердый, темный нагар откладывается

на горячих деталях, а на холодных - образуются липкие

осадки. Образование нагара приводит к снижению тепло

отвода, повышению интенсивности изнашивания и сниже

нию КПД компрессоров.

Окислительная стабильность - стойкость компрессор

ного масла к окислению кислородом воздуха с образова

нием растворимых (спиртов, альдегидов, кислот) и перас

творимых (смол, асфальтенов, осадков) продуктов окис

лительных превращений. Продукты окисления снижают

фильтруемость компрессорных масел, вызывают коррозию

металлов, способствуют образованию пены и Эl\1)'льсий.

Повышение химической стабильности достигается гидроге

низационной очисткой базовых масел с добавлением анти

окислительных присадок. Термическая стабильность зави

сит от глубины очистки базовых масел от нестабильных

примесей (соединений с олефиновыми связями, кислород

ных и сернистых соединений).

Кислотное число определяет исходную и текушую

в условиях хранения и применения концентрацию продук

тов окисления в компрессорном масле. Относительное из

менение кислотного числа - один из важнейших показате

лей компрессорного масла при его применении.

Коррозионная активность - способность компрессорно

го масла вызывать коррозию металлических поверхностей.

Механические примеси в компрессорном масле харак

теризуются органическими и неорганическими компонен

тами. Органические компоненты включают коллоидные

продукты окисления масла и твердые шламы, которые

участвуют в образовании лака и отложений на поверхно

сти. Неорганические компоненты включают зольную часть

присадок, металлические частицы износа и атмосферную

пыль, которые оказывают основное влияние на износ де-

35

талей в зависимости от их концентрации в масле, дисперс

ного и химического состава.

Механические примеси удерживаются фильтром, одна

ко частицы размером менее 40 мкм накапливаются в масле

и участвуют в процессе абразивного изнашивания. Час

тицы размером до 5 мкм составляют шлам, проходят через

фильтр и не оказывают влияние на изнашивания. Частицы

выше 15 мкм уже участвуют в процессе изнашивания.

Металлические и абразивные частицы в масляной среде

обволакиваются продуктами окисления, углеводородная

оболочка которых до некоторого предела нейтрализует

действие этих частиц. Наибольший износ и возникновение

дефектов происходят, когда размер механической частицы

соизмерим с зазором между трущимися поверхностями,

вызывая абразивный износ, образовавшиеся мелкие части

цы способствуют эрозионншvrу износу, отколовшиеся после

вдавливания в поверхность осколки инициируют микро

питтинг. На образовавшихся неровностях поверхностей

возникает адгезионное схватывание и износ, быстро выво

дящий узел трения из строя.

Содержание механических примесей в компрессорных

маслах контролируется при производстве и эксплуатации.

Во всех свежих компрессорных маслах содержание меха

нических примесей устанавливается как -«отсутствие~.

Водорастворимые кислоты и щелочи могут оказать

ся в компрессорном масле при недостаточно тщательной

очистке. Органические кислоты могут образовываться

при окислении масла. Водорастворимыми кислотами яв

ляются низкомолекулярные кислоты. Коррозионное дей

ствие высокомолекулярных органических кислот на ме

таллы интенсивнее проявляется в присутствии кислорода

и воды.

Фенол. В процессе селективной очистки масляных ди

стиллятов с применением фенола в базовых маслах могут

оставаться его следы.

Присутствие в маслах сравнительно легко окисляюще

гося фенола способствует ускоренному старению масел и

образованию в них смолистых веществ. В компрессорных

маслах фенол должен отсутствовать.

Лакообразоваиие. Процесс образования лаковых отло

жений на поверхности деталей компрессорного оборудова-

36

ния отличается от процесса образования отложений на

деталях агрегатов двигателей внутреннего сгорания при

высокой температуре. Компрессорные масла окисляются

кислородом воздуха с образованием различных шламов.

Окисление масла ускоряется в присутствии частичек из

носа металла: железа, никеля, меди кобальта, которые

являются катализаторами процесса окисления. Компрес

сорное масло может контактировать с перекачиваемы

ми газами, в состав которых могут входить аммиак, диок

сид углерода и другие активные компоненты. В результа

те соединения, входящие в состав масла, реагируют

с ними. Все эти процессы приводят к образованию об

щих отложений, но не являются причиной образования

лака.

Основной причиной образования лаковых отложений

в компрессорном и турбинном оборудовании является хи

мическое разложение (деструкция) антиоксидантов (фе

нольных и аминных). Образовавшиеся продукты разло

жения растворимы при температуре 50-80 ос и не задер

живаются системой фильтрации, а при попадании на хо

лодные части компрессора при температуре ниже 50 ос

образуют лаковые отложения.

Лаковые отложения представляют собой тонкий слой,

удерживающийся на поверхности деталей компрессора

(поршня, цилиндра, шатунах, подшипниках и др.). Они

имеют гладкую блестящую поверхность от светло-желтого

до коричневого цвета (часто до черного), иногда с вкрап

лениями углеродистых частиц, придающих поверхности

шероховатость.

Лаковые отложения состоят из масла и смолы (15-

40 % масс.), оксикислот (5-1 О % масс.), асфальтенов

(1,5-5 % масс.), карбенов и карбоидав (40-80 % масс.),

а также золы (10-30 % масс.). Основными элементами

лаковых отложений являются: С (70-80 %), Н (3-10 %)

и О (8-25 %), а также в меньших концентрациях другие

элементы, например, S, N, Р, В, Ба, Са, С и др., что свя

зано с наличием в компрессорных маслах присадок.

Химический состав лаковых отложений зависит от ба

зовой основы масел и состава присадок, а также от ката

литической активности конструкционных материалов ком

прессора.

37

Лаковые отложения приводят к перегрену деталей ком

прессора, снижению его мощности и экономичности, воз

растанию вредных выбросов в атмосферу.

1.2.2. МЕТОДЫ ОПРЕДЕЛЕIПIЯ ФИЗИКО-ХИМИЧЕСКИХ

И ЭКСШIУАТАЦИОIПIЫХ ПОКАЗАТЕЛЕЙ

КОМПРЕССОРНЫХ МАСЕЛ

Товарные компрессорные масла, выпускаемые произво

дителями, по физико-химическим показателям должны

соответствовать техническим требованиям и нормам, при

неденным в нормативно-технической документации. Стан

дартные методы испытаний физико-химических показате

лей для компрессорных и турбинных масел аналогичны

(табл. 1.3). Они описаны в учебном пособии Татур И.Р.,

Митин И.В., Спиркин В.Г., Макаров А.Д. Энергетические

масла. Ч. I. Турбинные масла.

-

М.: РГУ нефти и газа

(НИУ) имени И. М. Губкина, 2020. -

228 с.

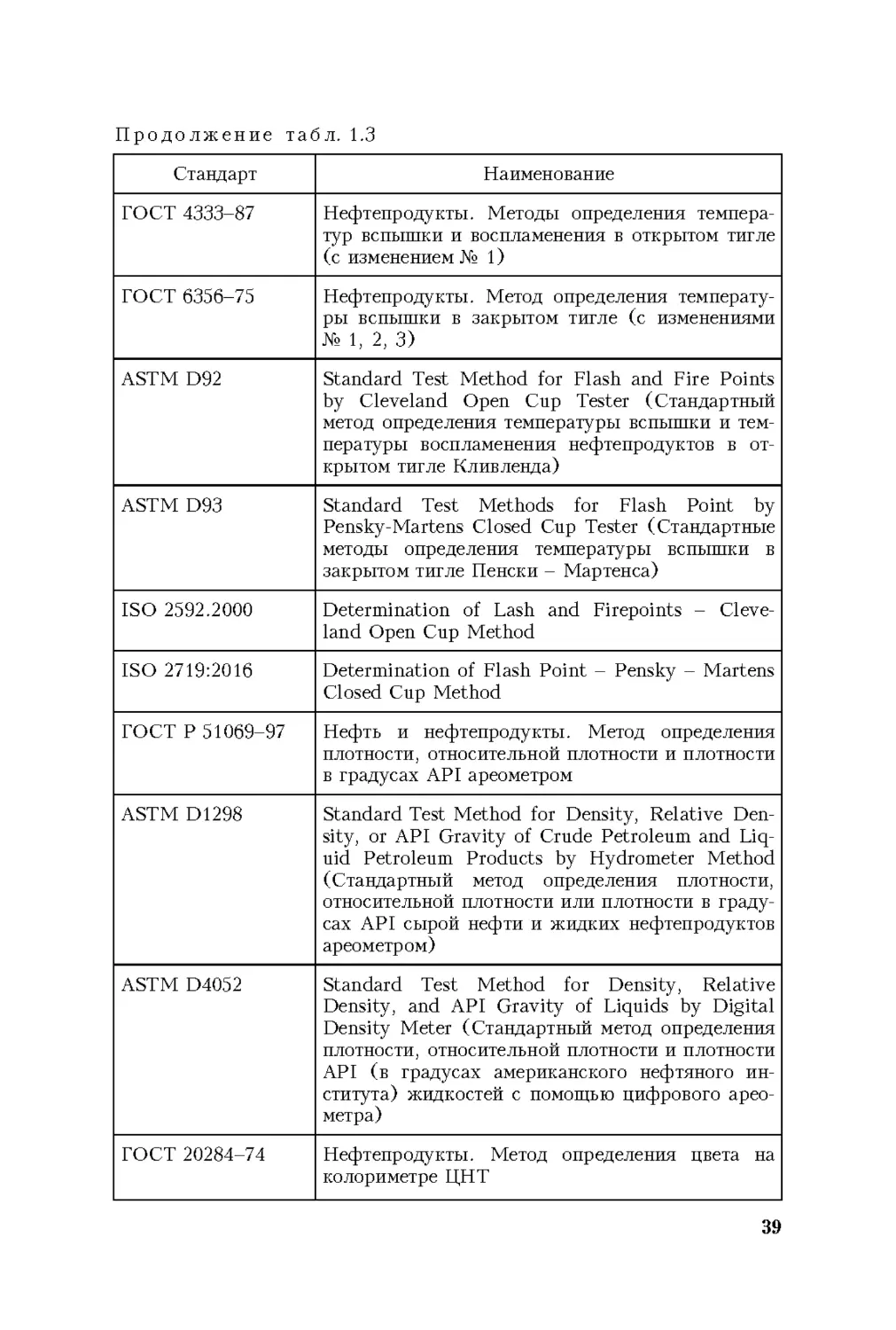

Таблица 1.3

Стандартные методы оценки физико-химических показателей

компрессорных и турбинных масел

Стандарт

Наименование

гост 33-2000

Нефтепродукты. Прозрачные и непрозрачные

жидкости. Определение кинематической вязко-

сти и расчет динамической вязкости

гост 5371-97

Нефтепродукты. Расчет индекса вязкости по ки-

(ИСО 2909-81)

нематической вязкости

ASTM D2270

Standard Practice for Calculating Viscosity Index

from Kinematic Viscosity at 40 and 100 се

(Стандартная методика расчета индекса вязко-

сти по кинематической вязкости при температу-

ре40и100се)

ASTM D445

Standard Test Method for Kinematic Viscosity of

Transparent and Opaque Liquids (and Calculation

of Dynamic Viscosity) (Стандартный метод оп-

ределения кинематической вязкости прозрачных

и непрозрачных жидкостей (и расчет динамиче-

екай вязкости))

38

Продолжение табл. 1.3

Стандарт

Наименование

гост 4333-87

Нефтепродукты. ~етоды определения темпера-

тур вспышки и воспламенения в открытом тигле

(с изменением N., . 1)

гост 6356-75

Нефтепродукты. ~етод определения температу-

ры вспышки в закрытом тигле (с изменениями

N21,2,3)

ASTM D92

Standaгd Test ~ethod fог Flash and Fiгe Points

Ьу Cleveland Open Cup Testeг (Стандартный

метод определения температуры вспышки и тем-

пературы воспламенения нефтепродуктов Б от-

крытом тигле Кливленда)

ASTM D93

Standard Test Methods for Flash Point Ьу

Pensky-~aгtens Closed Cup Testeг (Стандартные

методы определения температуры вспышки Б

закрытом тигле Пенски - ~артенса)

ISO 2592.2000

Deteгmination of Lash and Fiгepoints - Cleve-

land Open Cup Method

ISO 2719:2016

Deteгmination of Flash Point - Pensky - ~aгtens

Closed Cup Method

гост р 51069-97 Нефть и нефтепродукты. ~етод определения

плотности, относительной плотности и плотности

в градусах API ареометром

ASTM D1298

Standaгd Test ~ethod fог Density, Relative Den-

sity, ог API Gгavity of Cгude Petгoleum and Liq-

uid Petгoleum Pгoducts Ьу Hydгometeг Method

(Стандартный метод определения плотности,

относительной плотности или плотности в граду-

сах API сырой нефти и жидких нефтепродуктов

ареометром)

ASTM D4052

Standard Test Method for Density, Relative

Density, and АР! Gravity of Liquids Ьу Digital

Density ~еtег (Стандартный метод определения

плотности, относительной плотности и плотности

АР! (в градусах американского нефтяного ин-

ститута) жидкостей с помощью цифрового арео-

метра)

гост 20284-74

Нефтепродукты. ~е тод определения цвета на

колориметре ЦНТ

39

Продолжение табл. 1.3

Стандарт

Наименование

ASTM D1500

Standard Test Method for ASTM Color of Petro-

leum Pтoducts ASTM (Стандартный метод опре-

деления цвета нефтепродуктов по ASTM (цвета-

вая шкала ASTM))

гост 20287-91

Нефтепродукты. Методы определения темпера-

тур текучести и застывания

ASTM D3339

Standaтd Test Method for Acid Numbeт of Реtто-

leum Pтoducts Ьу Semi-Micтo Color Indicator

Titтation (Стандартный метод определения кис-

лотнато числа нефтепродуктов методом полу-

микротитрования с цветным индикатором)

ASTM D664

Acid Numbeт Ьу Potentiometтic Titтation (Стан-

дартный метод определения кислотнота числа

нефтепродуктов с помощью потенциометриче-

скоrо титрования)

гост 32327-2013

Нефтепродукты. Определение кислотнота числа

потенциометрическим титрованием

гост 32328-2013

Нефтепродукты и смазочные материалы. Оп ре-

деление кислотнота и щелочното числа титрова-

нием с цветным индикатором

ASTM D974

Acid Numbeт Ьу Color Indicator Titтation (Стан-

дартный метод определения кислотнота и ще-

лочното числа с помощью титрования с цветным

индикатором)

гост р 54281-2010 Нефтепродукты, смазочные масла и присадки.

Метод определения воды кулонаметрическим

титрованием по Карлу Фишеру

гост 2477-2014

Нефть и нефтепродукты. Метод определения со-

держания воды

ASTM D4294-16e

Standard Test Method for Sulfur in Petтoleum

and Petтoleum Pтoducts Ьу Eneтgy Dispeтsive

Х-тау Fluorescence Spectтometтy (Стандартный

метод определения содержания серы в нефти и

нефтепродуктах с помощью энертодисперсион-

ной ренпенанекой люминесцентной спектромет-

рии)

гост р 51947-2002 Нефть и нефтепродукты. Определение серы

методом энертодисперсионной рентrенофлуорес-

центной спектрометрии (с изменением N.,. 1)

40

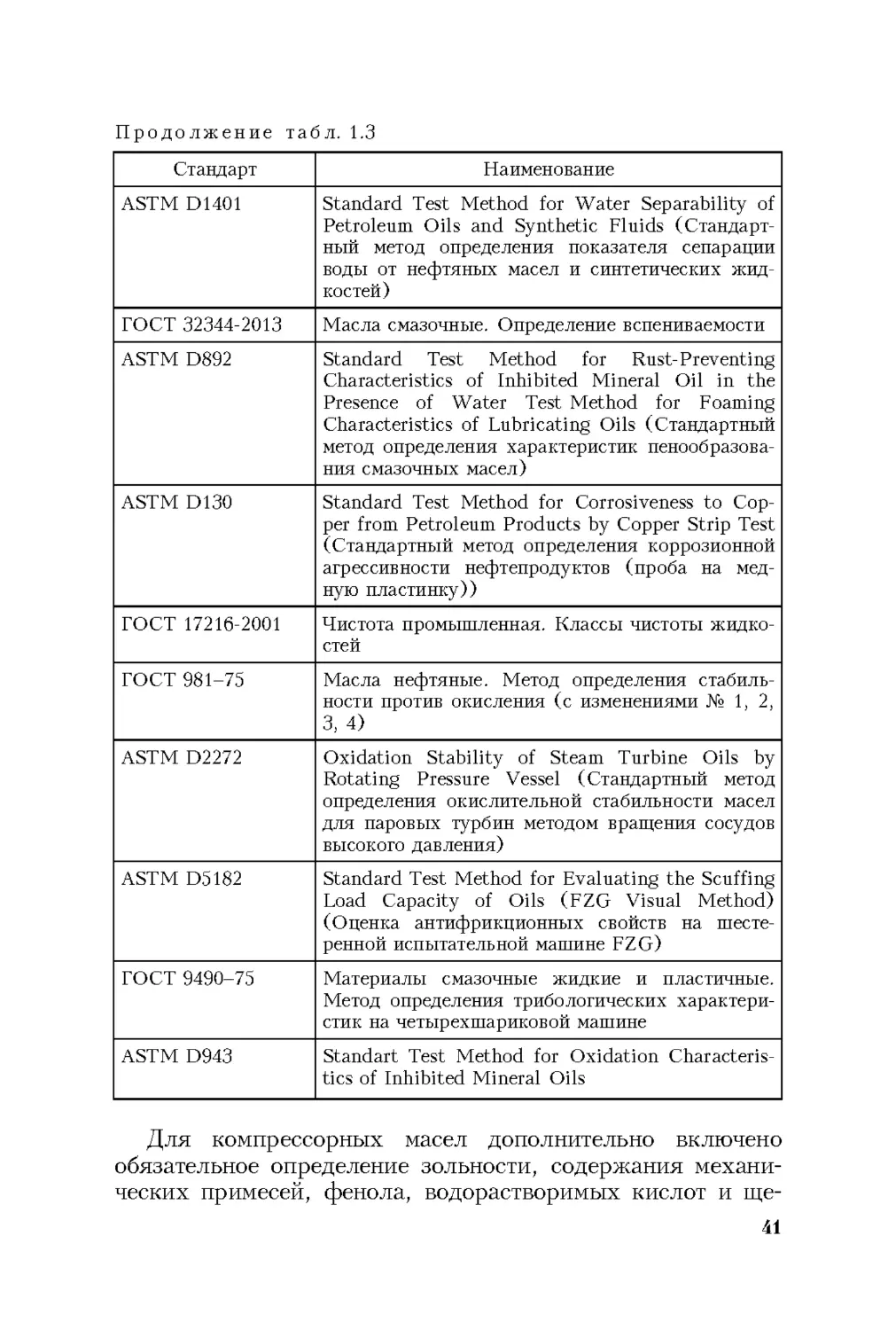

Продолжение табл. 1.3

Стандарт

Наименование

ASTM D1401

Standard Test Method for Water Separability of

Petroleum Oils and Synthetic Fluids (Стандарт-

ный метод определения показателя сепарации

воды от нефтяных масел и синтетических жид-

костей)

гост 32344-2013

Масла смазочные. Определение вспениваемости

ASTM D892

Standard Test Method for Rust- Preventing

Characteristics of Inhiblted Mineral Oil in the

Presence of Water Test Method for Foaming

Characteristics of Lubricating Oils (Стандартный

метод определения характеристик пенообразова-

ния смазочных масел)

ASTM D130

Standard Test Method for Corrosiveness to Сор-

per from Petroleum Products Ьу Copper Strip Test

(Стандартный метод определения коррозионной

аrрессивности нефтепродуктов (проба на мед-

ную пластинку))

гост 17216-2001

Чистота промышленная. Классы чистоты жидко-

стей

гост 981-75

Масла нефтяные. Метод определения стабиль-

ности против окисления (с изменениями N., . 1, 2,

3, 4)

ASTM D2272

Oxidation Stabllity of Steam Turblne Oils Ьу

Rotating Pressure Vessel (Стандартный метод

определения окислительной стабильности масел

для пароных турбин методом вращения сосудов

высокото давления)

ASTM D5182

Standard Test Method for Evaluating the Scuffing

Load Capacity of Oils (FZG Visual Method)

(Оценка антифрикционных свойств на шесте-

ренной испытательной машине FZG)

гост 9490-75

Материалы смазочные жидкие и пластичные.

Метод определения триболоrических характери-

стик на четырехшариковой машине

ASTM D943

Standart Test Method for Oxidation Characteris-

tics of Inhiblted Mineral Oils

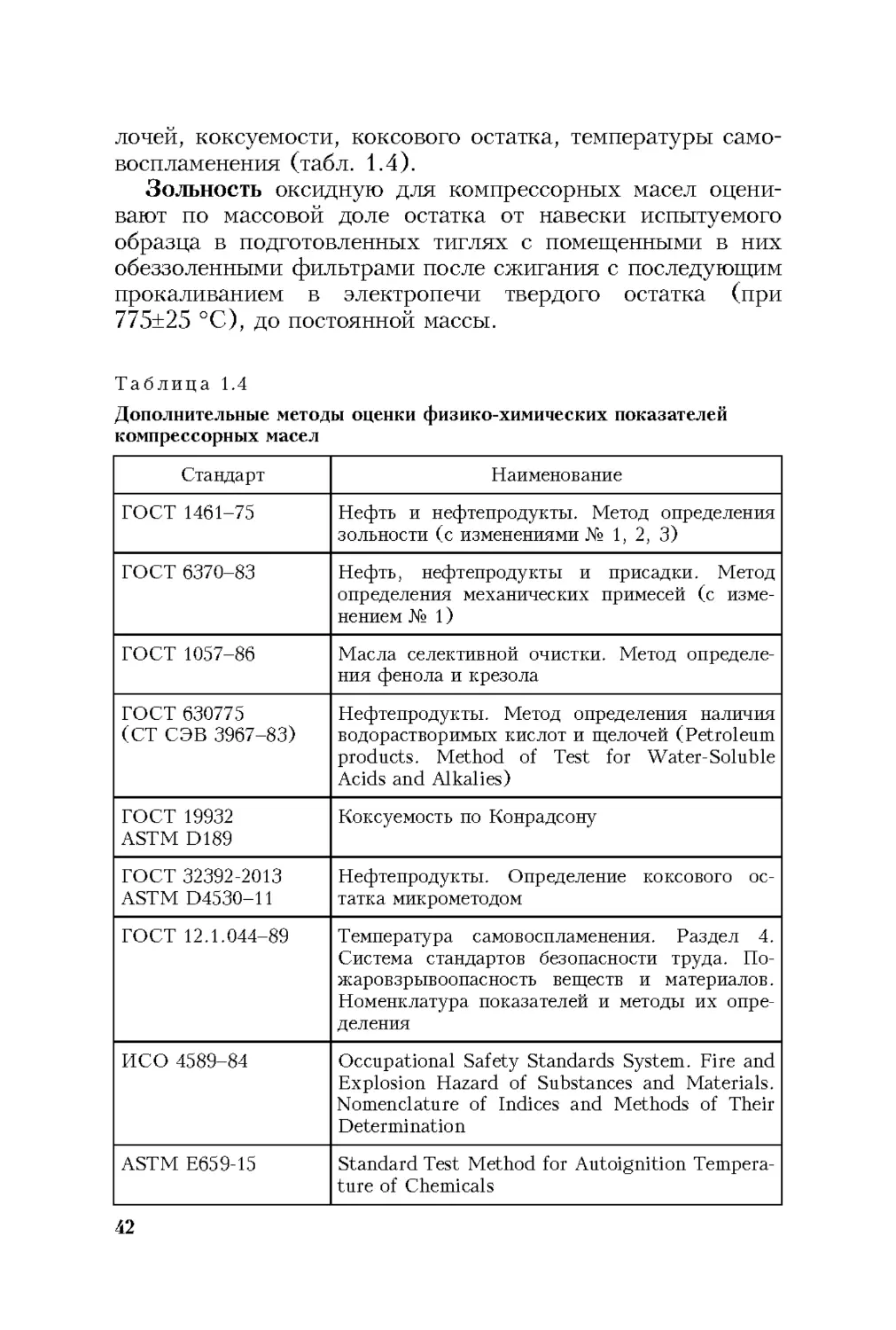

Для компрессорных масел дополнительно включено

обязательное определение зольности, содержания механи

ческих примесей, фенола, водорастворимых кислот и ще-

41

лочей, коксуемости, коксового остатка, температуры само

воспламенения (табл. 1.4).

Зольность оксидную для компрессорных масел оцени

вают по массовой доле остатка от навески испытуемого

образца в подготовленных тиглях с помещенными в них

обеззоленными фильтрами после сжигания с последующим

прокаливанием в электропечи твердого остатка (при

775±25 °С), ДО ПОСТОЯННОЙ массы.

Таблица 1.4

Дополнительные методы оценки физико-химических показателей

компрессорных масел

Стандарт

Наименование

гост 1461-75

Нефть и нефтепродукты. Метод определения

зольности (с изменениями N., . 1, 2, 3)

гост 6370-83

Нефть, нефтепродукты и присадки. Метод

определения механических примесей (с изме-

нением N.,. 1)

гост 1057-86

Масла селективной очистки. Метод определе-

ния фенола и крезала

гост 630775

Нефтепродукты. Метод определения наличия

(СТ СЭВ 3967-83) водорастворимых кислот и щелочей (Petroleum

products. Method of Test for Water-SoluЬle

Acids and A.lkalies)

гост 19932

Коксуемость по Конрадсану

ASTM D189

гост 32392-2013

Нефтепродукты. Определение коксовото ос-

ASTM D4530-11

татка микрометодом

гост 12.1 .044 -89

Температура самовоспламенения. Раздел 4.

Система стандартов безопасности труда. По-

жаравзрывоопасность веществ и материалов.

Номенклатура показателей и методы их опре-

деления

исо 4589-84

Occupational Safety Standards System. Fire and

Explosion Hazard of Substances and Materials.

Nomenclature of Indices and Methods of Their

Determination

ASTM Е659-15

Standard Test Method for Autoignition Tempera-

ture of Chemicals

42

Массовую долю оксидной золы испытуемого продукта

(Ха) в% масс. рассчитывают по формуле (1):

Ха= [(т,- т2)/т]100,

(1)

где т - масса испытуемого продукта, г; m1 - масса золы,

г; m2- масса золы двух бумажных фильтров, г.

Механические примеси оценивают путем фильтрования

масла с предварительно растворенного в бензине или то

луоле, промывании осадка на фильтре растворителем с

последующим em высушиванием и взвешиванием. Опре

деление механических примесей с использованием филь

трования проводится гравиметрическим способом.

Фенол определяют путем обработки масла раствором

гидроокиси калия, отделения полученного щелочного рас

твора фенолята калия, добавления к нему хлористого

п-нитродиазобензола с последующим колориметрическим

определением полученного окрашенного раствора. Содер

жание фенола пропорционально интенсивности окрашива

ния раствора, и его оценивают по градуировочному гра

фику, полученному на фотоэлектрическом колориметре

или спектрофотометре.

Водорастворимые кислоты и щелочи. Сущность метода

определения ВКЩ заключается в извлечении водораство

римых кислот и щелочей из нефтепродуктов водой или

водным раствором спирта и определения величины рН

водной вытяжки рН-метром или реакции среды с помо

щью индикаторов.

Для определения водорастворимых кислот и щелочей

применяют рН-метры любого типа с погрешностью изме

рения не более О, 1 рН, со стеклянными хлорсеребряными

или каломельными электродами. Пробы испытуемого неф

тепродукта перемешивают встряхиванием в течение 5 мин

в склянке, заполненной не более чем на 3/4 ее вместимо

сти. Вязкие компрессорные масла предварительно нагре

вают до 50-60 °С.

Коксуемость определяют по методу Конрадсона, кото

рый заключается в определении массовой доли, в процен

тах, остатка в тигле навески компрессорного масла после

его выпаривания, пиролиза и коксования при интенсивном

нагревании.

43

Керамический тигель с испытуемым образцом, поме

щенный в стальной тигель с крышкой (тигель Скидмора) ,

нагревают газовой горелкой (рис. 1.15) так, чтобы период

от начала нагревания до начала воспламенения паров про

должался не более 10 мин. При воспламенении масла уби

рают горелку, а затем снова подогревают тигель так, что

бы пары ровно горели с высотой пламени около 50 мм.

Общая продолжительность нагревания , воспламенения и

горения не должна превышать 30 мин.

Период горения масла с коксуемостью до 1, О % масс.

должен продолжаться 13 мин, при коксуемости выше

1, О % масс. - 17 мин. После прекращения горения тигель

с испытуемым продуктом прокаливают еще в течение

7 мин.

Коксуемость рассчитывают в% масс . по формуле :

К =mз-m1100

m2-~ '

где m1, m2 и тз - масса тигля с двумя стеклянными шари

ками, соответственно, пустого, с образцом и с коксовым

остатком.

Рис. 1.15 . Прибор для опреде

ления коксуемости по Конрад

сону:

1 - фарфоровый тигель; 2, 3 -

железные тигли; 4 - железный

муфель; 5- колпак

44

у7

Рис. 1.16 . Прибор для определения

температуры самовоспламенения:

1 - корпус термостата; 2 - электри

ческая спираль нагревателя; 3 -

крыльчатка вентилятора; 4 - реак

ционный сосуд; 5 - крышка термо

стата; 6- зеркало; 7 - датчик

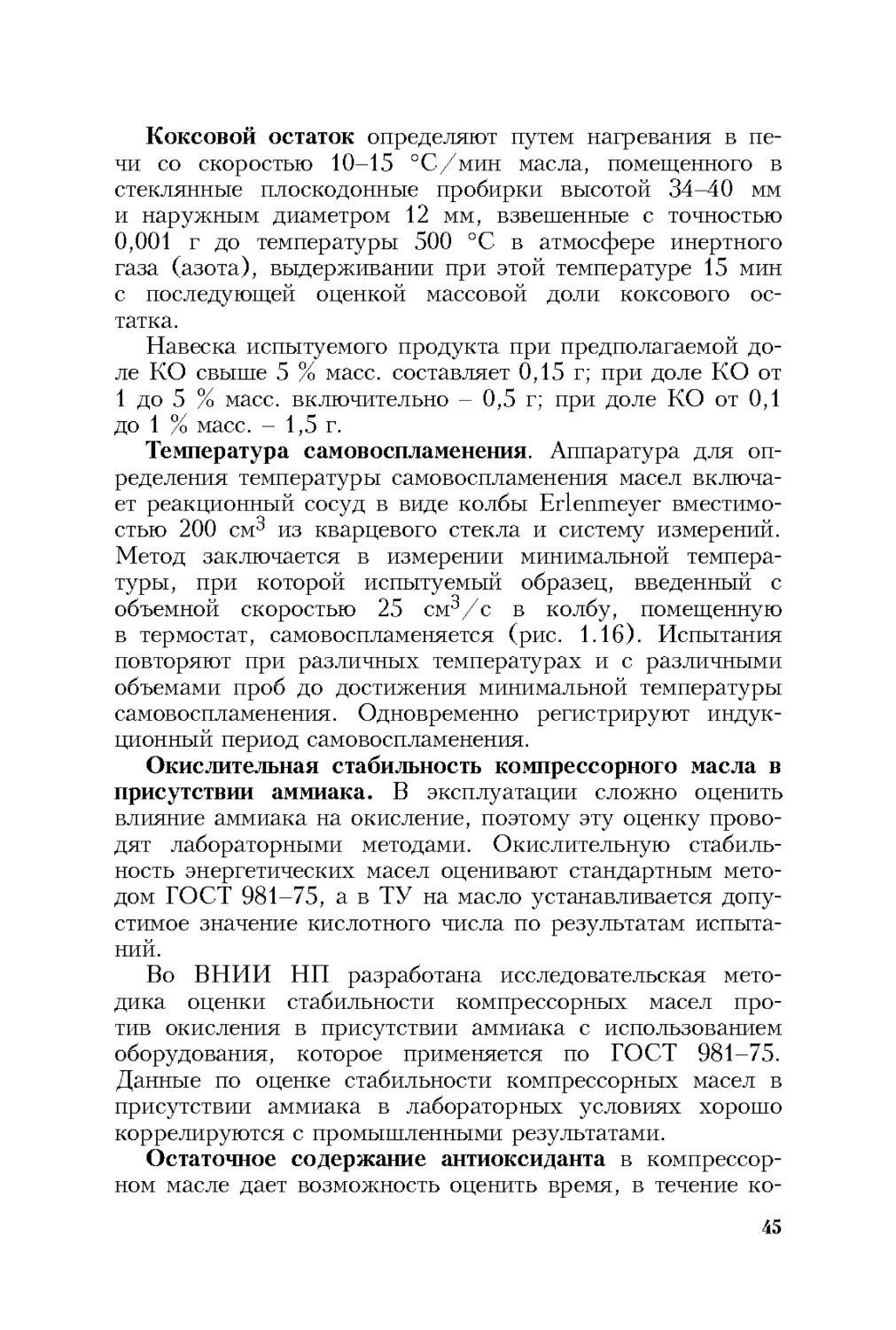

Коксовой остаток определяют путем нагревания в пе

чи со скоростью 10-15 °С/мин масла, помещенного в

стеклянные плоскодонные пробирки высотой 34-40 мм

и наружным диаметром 12 мм, взвешенные с точностью

0,001 г до температуры 500 ос в атмосфере инертного

газа (азота), выдерживании при этой температуре 15 мин

с последующей оценкой массовой доли коксового ос

татка.

Навеска испытуемого продукта при предполагаемой до

ле КО свыше 5 % масс. составляет О, 15 г; при доле КО от

1 до 5 % масс. включительно - 0,5 г; при доле КО от О,1

до 1 %масс.- 1,5 г.

Температура самовоспламенения. Аппаратура для оп

ределения температуры самовоспламенения масел включа

ет реакционный сосуд в виде колбы Erlenmeyer вместимо

стью 200 смЗ из кварцевого стекла и систему измерений.

Метод заключается в измерении минимальной темпера

туры, при которой испытуемый образец, введенный с

объемной скоростью 25 смЗ /с в колбу, помещенную

в термостат, самовоспламеняется (рис. 1.16). Испытания

повторяют при различных температурах и с различными

объемами проб до достижения минимальной температуры

самовоспламенения. Одновременно регистрируют индук

ционный период самовоспламенения.

Окислителъная стабильность компрессорного масла в

присутствии аммиака. В эксплуатации сложно оценить

влияние аммиака на окисление, поэтому эту оценку прово

дят лабораторными методами. Окислительную стабиль

ность энергетических масел оценивают стандартным мето

дом ГОСТ 981-75, а в ТУ на масло устанавливается допу

стимое значение кислотного числа по результатам испыта

ний.

Во ВНИИ НП разработана исследовательская мето

дика оценки стабильности компрессорных масел про

тив окисления в присутствии аммиака с использованием

оборудования, которое применяется по ГОСТ 981-75.

Данные по оценке стабильности компрессорных масел в

присутствии аммиака в лабораторных условиях хорошо

коррелируются с промышленными результатами.

Остаточное содержание антиоксиданта в компрессор

ном масле дает возможность оценить вреl\1Я, в течение ко-

45

торого масло еще может эксплуатироваться. Этот параметр

принято называть остаточным сроком полезной эксплуата

ции жидкости (Remaining Useful Life, RUL). Косвенный

метод определения содержания антиоксидантов в маслах,

например, по окислительной стабильности масел во вра

щающейся бомбе (RPVOT по ASTM D2272), малоэффек

тивный для современных масел II- и III-x групп по клас

сификации API с пакетами присадок нового поколения.

ИК-Фурье-спектрометрия позволяет определять содержа

ние антиоксидантов в маслах, но не всегда дает достовер

ные результаты, так как некоторые присадки маскируют

нужные полосы поглощения и затрудняют интерпретацию

ИК-спектров.

Определение антиокислительных присадок в компрес

сорных маслах проводят с использованием вольтамперо

метрического метода с линейной разверткой по потенциалу

(Linear Sweep Voltammetry, LSV) с применением анализа

тора RULER View. Усовершенствованный программный

модуль RDMS 3.0 (RULER Data Management Software)

раскрывает максимум возможностей анализатора RULER

View.

Принцип работы анализатора RULER View следующий:

проба масла взбалтывается со специальным реагентом,

который извлекает антиоксиданты из масла в раствор.

Прибор регистрирует вольтамперограмму полученного

раствора (зависимость силы тока от приложеиного напря

жения). Антиоксиданты дают сигнал в виде пиков. По со

отношению площадей пиков для находившегася в эксплуа

тации и свежеm масла определяют (в процентах) остаточ

ное содержание антиоксиданта. Метод соответствует стан

дартам: ASTM D6810 и D6971 "Standard Test Method for

Measurement of Hindered Phenolic Antioxidant Content in

Non-zinc TurЬine Oils Ьу Linear Sweep Voltammetry".

ЛакообразоваJШе компрессорного масла определяют

колориметрией осадка на мембранном фильтре (membrane

patch colorimetry). Портативный спектрафотоколориметр

МРС Color позволяет анализировать пробы масел на со

держание лакаобразующих примесей.

Метод является дополнением к вольтамперометричес

ким методам анализа содержания антиоксидантов в мас

лах.

46

DDDD

АЕ=2

АЕ=9

АЕ= 17

АЕ=25

DАЕ=34

AE=SO

АЕ=54

АЕ=110

Рис. 1.17. Цветовая шкала при определении АЕ (МРС) по ASTM

07843

Пробу масла разбавляют равным объемом петролейнога

эфира, в результате чего лакаобразующие примеси выпа

дают из раствора. При помощи фильтровальной установки

нерастворимые вещества отделяют, получая осадок на

мембранном фильтре. После высушивания осадок скани

руют при помощи колориметра МРС Color, который авто

матически определяет цвет осадка в виде условной вели

чины М, вычисляемой в особой трехмерной цветовой си

стеме координат CIE Lab в широком диапазоне от 1 до 11 О

(рис. 1.17).

Метод соответствует стандарту ASTM D7843-18 "Stan-

dard Test Method for Measurement of Lubricant Generated

InsoluЬle Color Bodies in Inservice TurЬine Oils Using

Membrane Patch Colorimetry". Технологии RULER и МРС

рекомендованы концернами Siemens и General Electric для

мониторинга состояния турбинных и компрессорных масел

при эксплуатации.

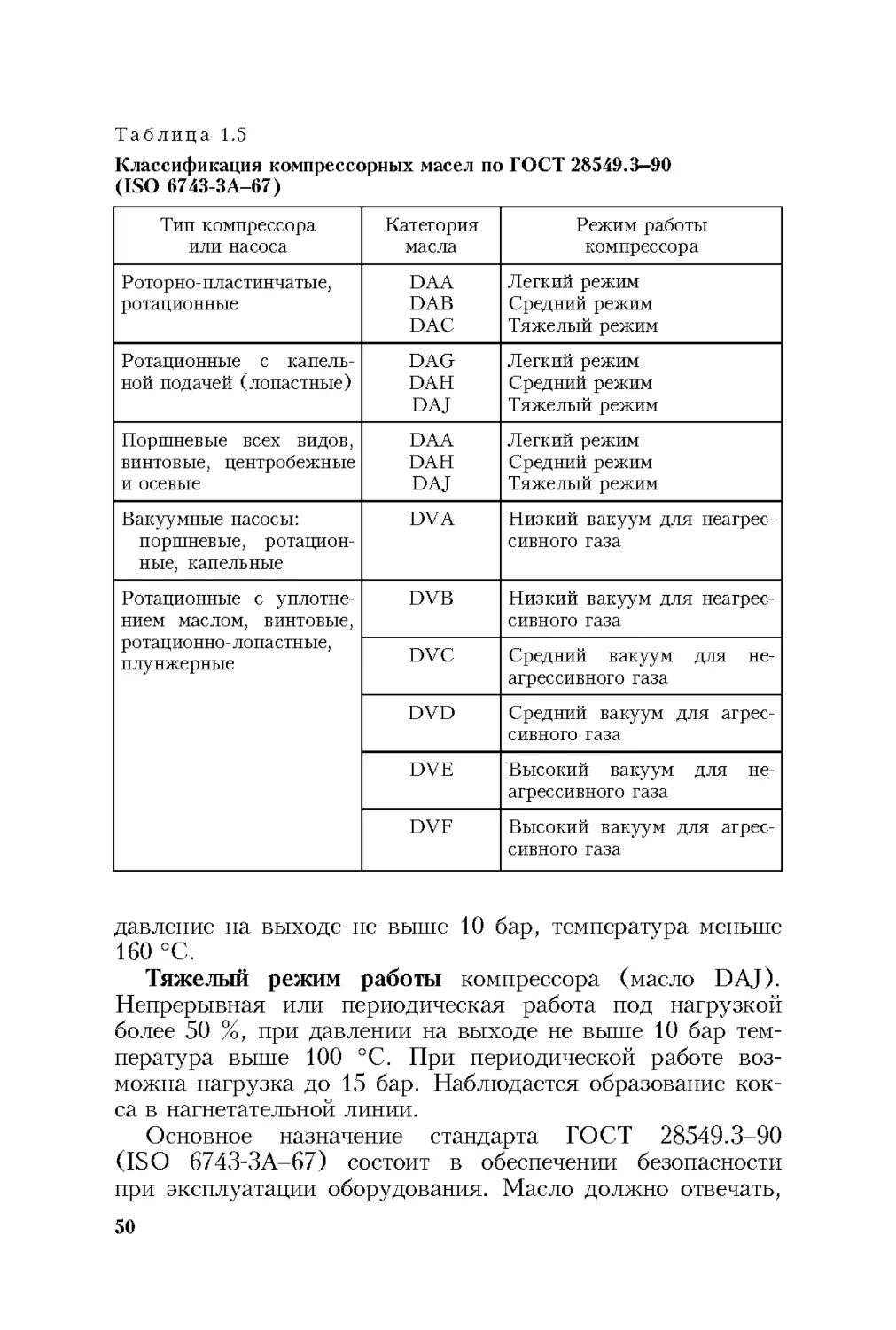

1.2.3. КЛАССИФИКАЦИЯ КОМПРЕССОРНЫХ МАСЕЛ

1.2 .3.1. КЛАССИФИКАЦИЯ КОМПРЕССОРНЫХ МАСЕЛ

В СССР

В СССР использовалась упрощенная классификация

компрессорных масел, которая не отражает современных

47

требований, но достаточно эффективна для группы так

называемых стандартных компрессорных масел.

В соответствии с принятой унификацией ассортимента

компрессорных масел они разделены по эксплуатацион

ным свойствам на четыре группы:

-

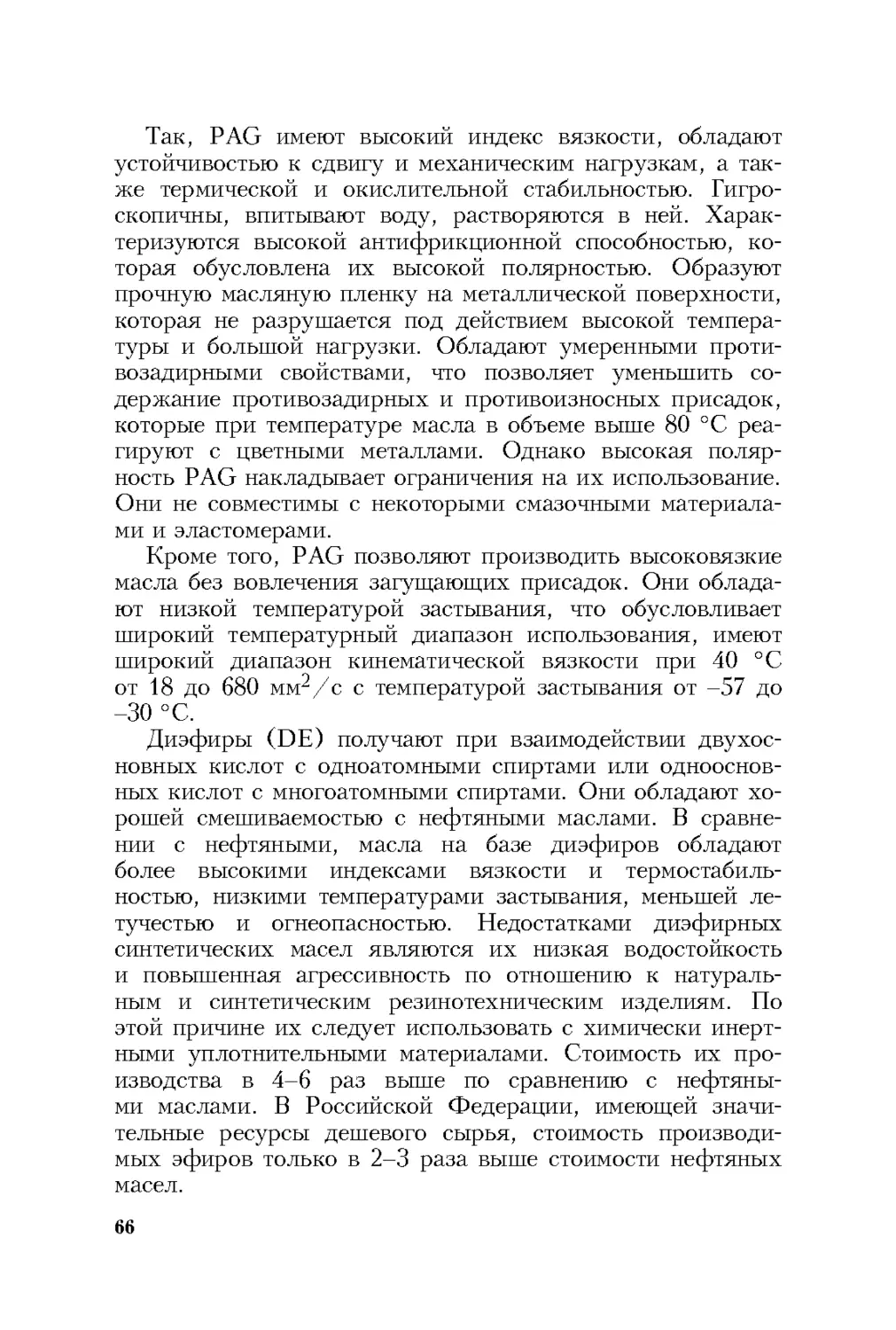

1-я группа - для компрессоров, работающих в уме

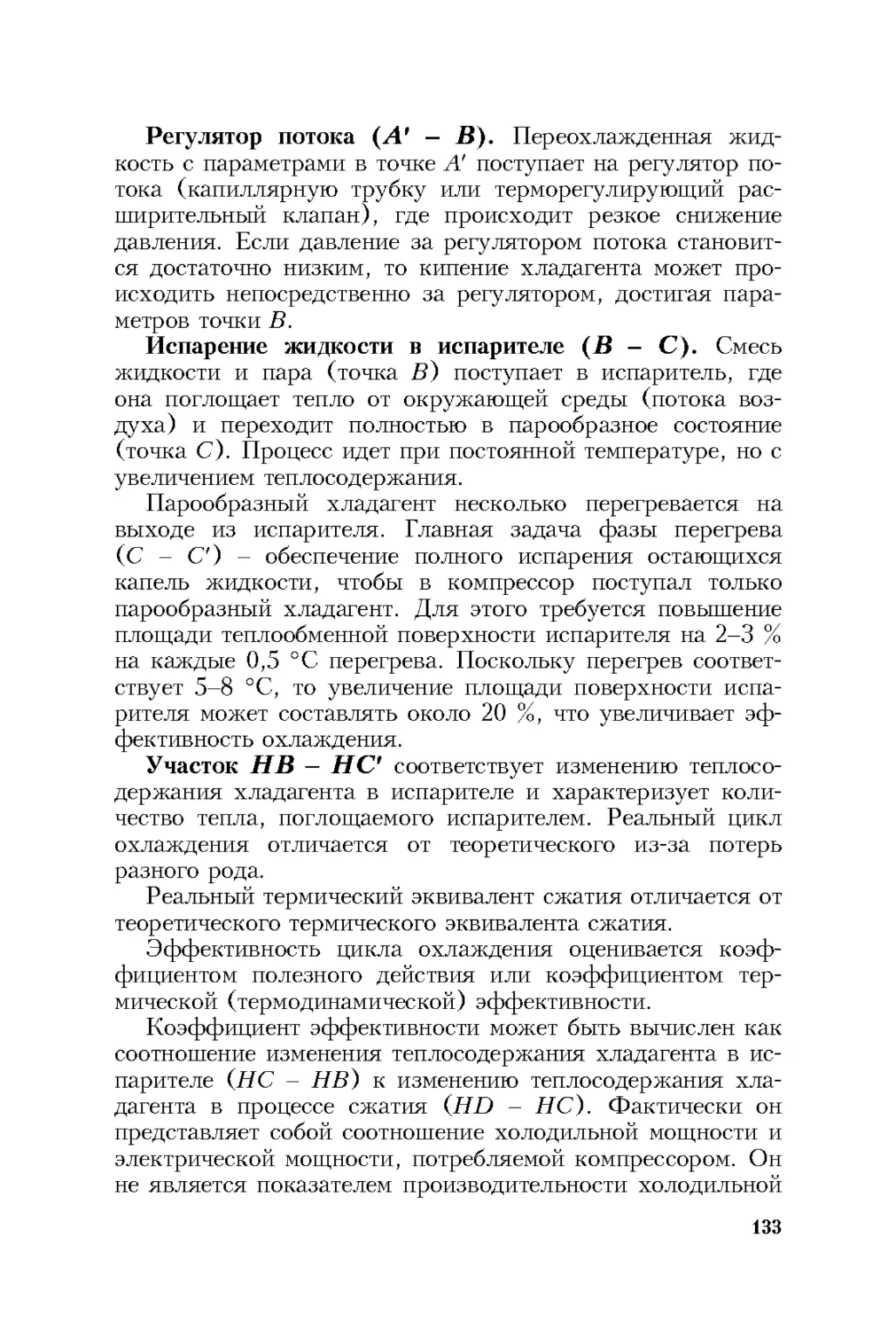

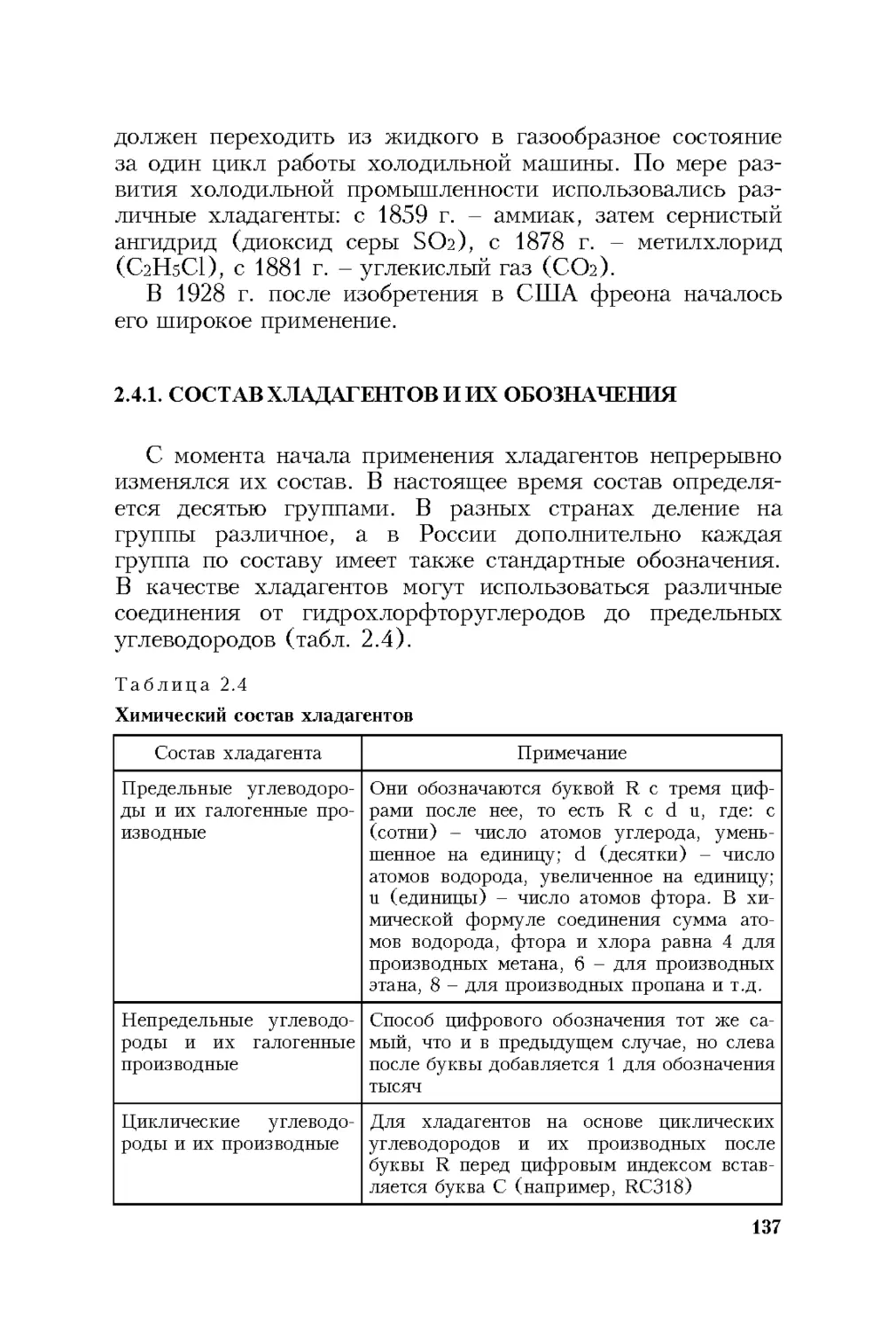

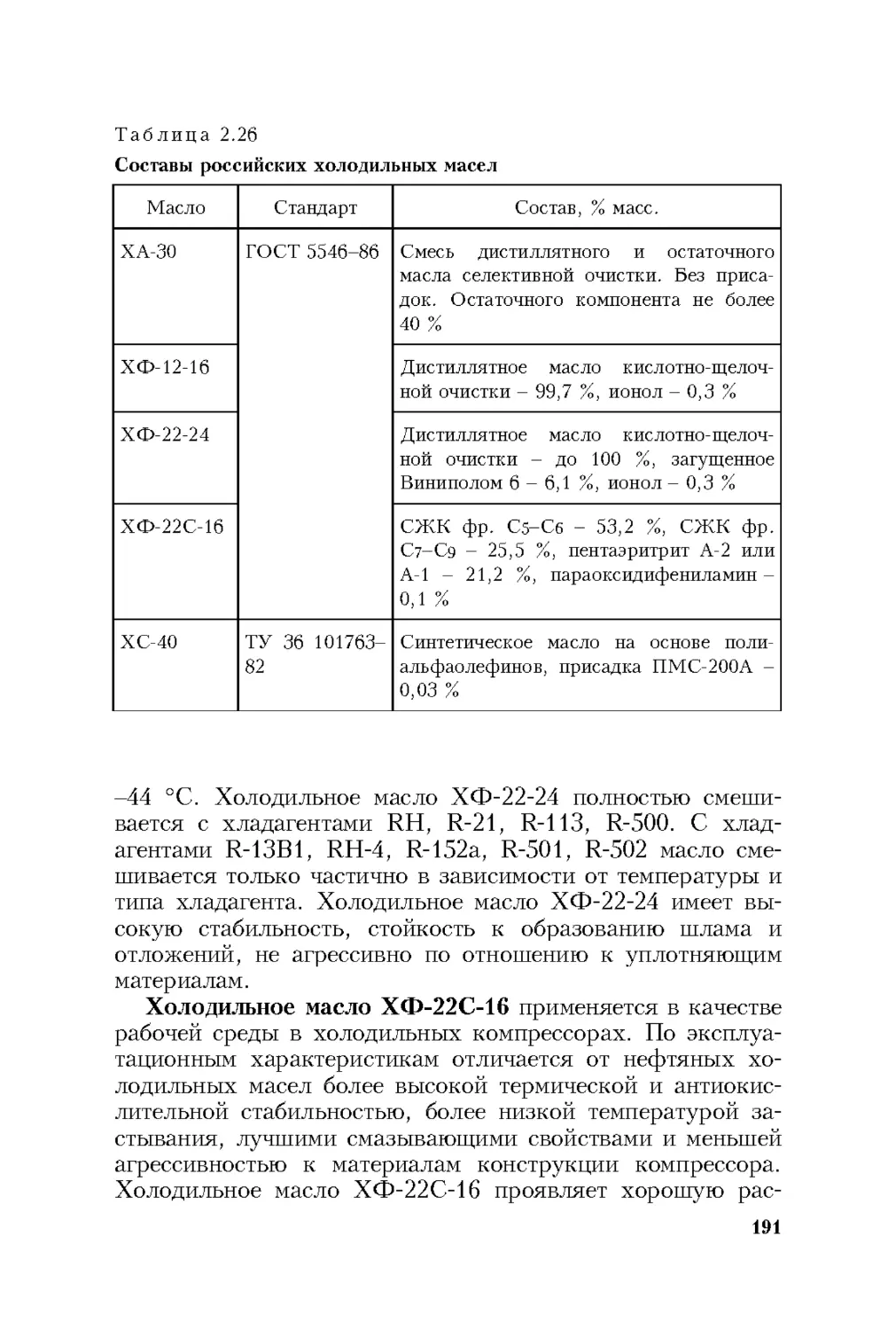

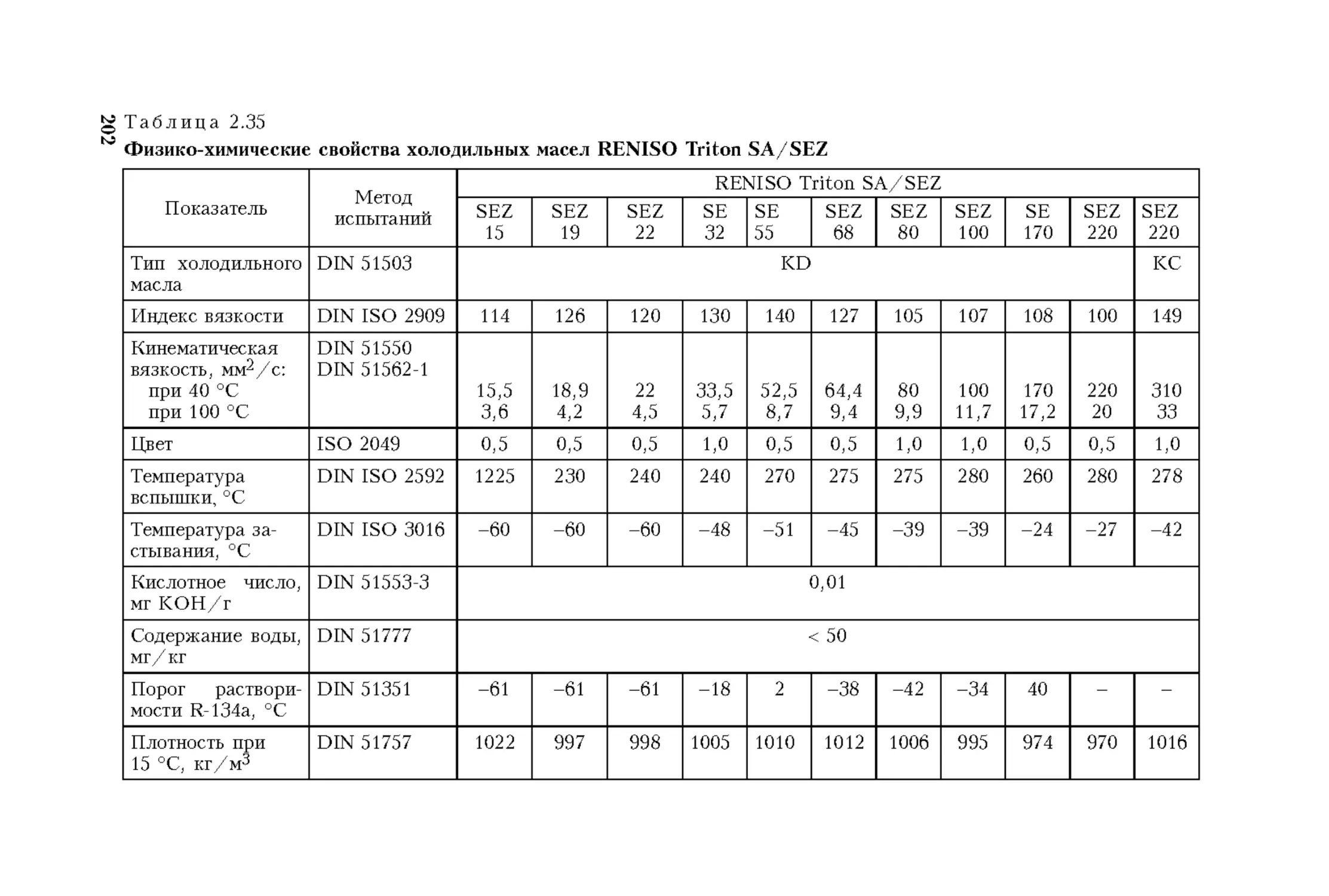

ренных режимах, для сжатия воздуха или других нерас