Автор: Рыськова З.А. Федоров П.Д. Жимерев В.И.

Теги: электротехника технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления электрические машины и аппараты электронно-и аппаратостроение электрическая контактная сварка трансформаторы

ISBN: 5-283-04427-0

Год: 1990

3. А. Рыськова, П.Д. Федоров, В.И. ЖимереЁ

ТРАНСФОРМАТОРЫ ДЛЯ ЭЛЕКТРИЧЕСКОЙ КОНТАКТНОЙ СВАРКИ

3-е издание, переработанное и дополненное

Ленинград

Э НЕ Р ГО АТО М И 3 Д АТ Ленинградское отделение 1990

ДБ К 31.261.8

Р95

УДК 621.314.21:621.791.76

Рецензент А. В. Донской

Редактор Л. М. Пархоменко

Рыськова 3. А. и др.

Р95 Трансформаторы для электрической контактной сварки/3. А. Рыськова, П. Д. Федоров, В. И. Жиме-рева.— 3-е изд., перераб. и доп.—Л.: Энергоатомиздат. Ленингр. отд-ние, 1990—424 с.: ил.

ISBN 5-283-04427-0

Рассмотрены проблемы развития и усовершенствования сварочных контактных трансформаторов, выполненных на основе применения современных материалов и технологических решений. Отражены особенности проектирования трансформаторов для машин контактной сварки. Изложена методика расчета электрической части контактных трансформаторов с помощью ЭВМ. Второе издание вышло в 1975 г. Третье издание значительно переработано.

Для инженерно-технических работников, занимающихся проектированием, монтажом и эксплуатацией оборудования для контактной сварки. Может быть полезна студентам вузов и техникумов.

„ 2202070300—136

Р 051 (01)—90 88~90

ББК 31.261.8

ISBN 5-283-04427-0

© Энергия, 1975

© 3. А. Рыськова, П. Д. Федоров, В. И. Жимерева, с изменениями, 1990

ПРЕДИСЛОВИЕ

Для решения задач, связанных с повышением эффективности работы электросварочного оборудования, необходимо разрабатывать и выпускать новые, более совершенные типы контактных машин, потребность в которых непрерывно увеличивается. Обобщение и освещение опыта отечественного и зарубежного электросварочного машиностроения и создания отдельных узлов оборудования, в частности сварочных трансформаторов, имеет особо важное значение не только для специалистов, разрабатывающих контактное оборудование, но и для промышленных предприятий, где из отдельных унифицированных узлов собирают необходимые сварочные машины.

Сварочный трансформатор — это тот обязательный узел, который имеется в каждой контактной машине. Трансформатор отделяет сварочную цепь от силовой сети, понижает напряжение сети до значения, необходимого для сварки, самостоятельно или в комплексе с дополнительными устройствами обеспечивает регулирование сварочного тока.

В настоящее время освоены и серийно выпускаются новые типы надежных, легких, компактных и технологичных трансформаторов, в проектировании которых имеются особенности. Кроме того, для приведения показателей вновь проектируемых трансформаторов в соответствие с требованиями ГОСТ 297—80 «Машины контактные. Общие технические требования» в существующие методики внесены уточнения, изменения и дополнения.

В книге освещены вопросы, связанные с проектированием трансформаторов, предназначенных не для конкретной сварочной машины, а для выпуска в качестве отдельного комплектующего изделия. Такой трансформатор может быть использован в новых или существующих контактных машинах различных типов и назначений. Даны рекомендации по согласованию параметров трансформатора и сварочной машины.

В связи с постоянно возрастающей сложностью и повышением качества вновь разрабатываемых контактных машин их отдельные узлы требуют более тщательной и квалифицированной 1* з

конструкторской проработки. В этих условиях наиболее целесообразным и даже необходимым является использование ЭВМ для проектирования одного из главных узлов машины — сварочного трансформатора. В книге представлены машинно-ориентированная методика расчета сварочных контактных трансформаторов, алгоритм расчета трансформаторов на ЭВМ, структурная схема алгоритма и контрольный пример расчета трансформатора на ЭВМ ЕС-1022.

Главы 1—4, 6—9 и приложения написаны 3. А. Рыськовой, глава 5 — В. И. Жимеревой и П. Д. Федоровым.

Замечания и пожелания по книге просьба направлять по адресу: 191065, Ленинград, Д-65, Марсово поле, д. 1. Ленинградское отделение Энергоатомиздата.

/

Авторы

Глава первая

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СВАРОЧНЫХ ТРАНСФОРМАТОРОВ. ОПРЕДЕЛЕНИЕ ИСХОДНЫХ РАСЧЕТНЫХ ДАННЫХ

1.1. Основные виды контактной сварки

Контактная сварка является высокопроизводительным способом получения неразъемного соединения деталей, изготовленных из разнообразных металлов и сплавов.

При контактной сварке нагрев металла производится электрическим током, проходящим по свариваемым деталям. В месте соединения деталей металл нагревается до пластического состояния или частичного расплавления, и затем нагретые детали сдавливаются в зоне их контактирования.

В зависимости от формы сварного соединения контактная сварка подразделяется намоченную, рельефную, шовную и стыковую.

Точечная кварка является наиболее распространенным видом контактной сварки и преимущественно используется для соединения изделий из листового металла и сплава. При этом методе детали накладываются друг на друга, зажимаются между металлическими стержневыми электродами и сварива,-ются в отдельных местах, условно называемых точками. Затем верхний электрод поднимается и детали перемещаются в следующее положение.

Наиболее распространенной является точечная сварка с двусторонним подводом сварочного тока от трансформатора к паре соосных электродов, с одновременным образованием одной сварной точки (рис. 1.1, а). В некоторых случаях электроды размещаются с одной стороны изделия. При такой системе односторонний подвод сварочного тока от трансформатора может быть осуществлен к паре соседних электродов с одновременным образованием двух сварных точек (двухточечная сварка —рис. 1.1, б) или к одному электроду (одноточечная сварка — рис. 1.1, в). Кроме того, при крупносерийном и массовом производстве широкое распространение получила многоточечная сварка изделий с односторонним (рис. 1.1, г) или двусторонним (рис. 1.1, д) подводом тока. При этом методе от каждого из трансформаторов питается группа сварочных электродов и сварка деталей осуществляется одновременно в нескольких точках.

Рис. 1.1. Схемы точечной сварки

/—’Свариваемые детали; 2 — электроды; 3 — медная шина; 4— вторичный виток сварочного трансформатора

Рельефная сварка представляет собой видоизмененную форму точечной сварки. При этом методе (рис. 1.2) детали соединяются одновременно в нескольких точках их касания, представляющих собой выступы —- рельефы, которые предварительно (до сварки) выштамповываются в одной из свариваемых деталей. При включении тока детали в местах выступов интей-

Рис. 12. Схема рельефной сварки

1 _ медные плиты, между кото-рыми укладываются свариваемые детали 2 и 3; 4 —вторичный виток сварочного трансформатора

Рис. 1.3. Схемы шовной сварки

1 — свариваемые детали; 2 — ролики-электроды,; 3 — вторичный виток сварочного трансформатора

сивно нагреваются, под действием большого давления выступы расплющиваются и детали свариваются. В качестве электродов применяются контактные плиты, изготовленные из токопроводящего материала повышенной прочности.

Шовная (роликовая) сварка (рис. 1.3) применяется для получения прочных и герметичных соединений. При шовной сварке между свариваемыми деталями, наложенными друг на друга, образуется шов путем создания последовательного ряда перекрывающих друг друга сварных точек, чем обеспечивается герметичность сварного соединения. В процессе сварки роликовые электроды находятся под давлением и один из них или оба приводятся в принудительное вращение электроприводом. Роликовая сварка может быть непрерывной, прерывистой и шаговой, с двусторонним и односторонним подводом тока.

Стыковая сварка применяется для соединения деталей из малоуглеродистой и легированной стали, цветных металлов и их сплавов. С помощью стыковой сварки изделия соединяются по всей плоскости их соприкосновения (рис. 1.4, а, б). Селения свариваемых деталей колеблются в очень широком диапазоне: от сотых долей до нескольких тысяч квадратных миллиметров. Существуют два основных способа стыковой сварки — сопротивлением; непрерывным оплавлением и оплавлением с подогревом.

7

При сварке сопротивлением (рис. 1.4, а) плотно сжатые детали нагреваются током, подводимым от сварочного трансформатора через контактные колодки зажимных приспособлений. После того как в месте стыка деталей металл нагреется до пластического состояния, осуществляется повышенное давление и происходит сварка.

При стыковой сварке непрерывным оплавлением (рис. 1.4,6) свариваемые детали постепенно сближают, предварительно

Рис. 1.4. Схема стыковой сварки

/ — неподвижная контактная плита; 2 — левый электрод; 3—свариваемые детали;

4—правый электрод; 5 — подвижная контактная плита; 6 — вторичный виток сварочного трансформатора

включив сварочный ток. Когда концы деталей начинают касаться, в отдельных точках образуется электрический контакт и металл нагревается до расплавления. Расплавленный и частично сгоревший металл вылетает из стыка в виде искр. Когда вся поверхность каждой из деталей оплавится и расплавленный слой металла будет иметь необходимую толщину, сварочный ток выключается и детали резко сдавливаются осевой силой (осаживаются). При этом расплавленный металл вытесняется из зазора, а хорошо разогретый металл пластически деформируется и образует сварное соединение.

Для получения более равномерного слоя расплава и, следовательно, более качественного соединения деталей применяется метод стыковой сварки оплавлением с подогревом. При этом методе торцы деталей предварительно подогреваются непосредственно в сварочных машинах путем периодического кратковременного сближения деталей при небольшом давлении. Когда температура подогрева достигнет определенного значения, детали оплавляются и осаживаются обычным способом.

1.2. Разновидности машин контактной сварки и их конструктивное устройство

Для осуществления рассмотренных способов контактной сварки промышленность выпускает большое число разнообразных машин, которые по виду получаемых при сварке соединений подразделяются на точечные, рельефные, шовные и стыковые.

Поскольку основными операциями при контактной сварке являются сжатие и местный нагрев деталей электрическим током с последующей деформацией эоны контакта, то в состав любой контактной машины входят две основные части: силовая электрическая с аппаратурой управления циклом сварки

Рис. 1.5. Общее конструктивное устройство машины для точечной сварки

9

и механическая. В свою очередь, каждая из этих основных частей „ машины состоит из комплекса взаимосвязанных между собой узлов, конструкции и компоновка которых могут меняться в широких пределах в зависимости от вида сварки и назначения машины.

Для примера на рис. 1.5 представлено общее конструктивное устройство контактной машины для точечной сварки.

К механической части этой мащины относятся корпус 2, внутри которого размещены все основные элементы и узлы машины, пневматический привод сжатия электродов 6 с направляющими устройствами 7, нижний кронштейн 3 с консолью 4 и электрододержателем 5, пневматическое устройство 8 и система водяного охлаждения 1, обеспечивающая охлаждение сварочного контура и силового контактора.

Электрическая часть включает в себя источник питания — сварочный трансформатор 9 с переключателем ступеней 10 и сварочный контур, к элементам которого относится токоподвод 11с верхними и нижними консолями с электрододержателями и электродами. Д электрической части машины относится и аппаратура управления сварочными процессами 12. Это устройство обеспечивает коммутацию первичного тока сварочного трансформатора, регулирование режимов сварки и выполнение заданной последовательности всех сварочных операций различными механизмами перемещения вспомогательных устройств.

Классификация контактных машин по виду сварных соединений является основной. Но машины каждой из этих групп, в свою очередь, подразделяются на машины общего назначения, или универсальные, и специализированные. Дальнейшее подразделение машин производится по многим другим отличительным признакам, к числу которых относятся особенности конструктивных исполнений, способы электропитания, т. е. тип источника тока, разновидности систем управления по нормируемым техническим требованиям и т. д.

Так, например, машины для точечной сварки по конструктивным исполнениям могут быть одноточечные или многоточечные, радиального типа с радиальным движением электродов или прессового с прямолинейным ходом электродов, стационарные или передвижные — подвесные с раздельным трансформатором или малогабаритные со встроенным, с односторонним или двусторонним токоподводом и т. д. По конструктивным разновидностям шовные машины могут быть для непрерывной или шаговой сварки, с продольным или поперечным (горизонтальным) швом, с радиальным или вертикальным движением роликов, с принудительным или свободным вращением роликов и т. д. Стыковые машины — с горизонтальным, вертикальным или наклонным столом, с односторонним или двусторонним подводом тока, для

сварки компактных или развитых профилей, лент или колец И T. Д. .

По конструкции машины для точечной, рельефной и шовной сварки имеют много общего. Основным их отличием является электродная часть: в машинах для рельефной сварки вместо электродов установлены контактные плиты с Т-образными пазами, машины для шовной сварки имеют устройство для привода вращения роликов и электродной головки с роликовыми электродами.

По общей конструктивной компоновке и устройству отдельных узлов стыковые машины выделяются в отдельную группу.

1.3. Классификация машин по принципу электропитания

По принципу электропитания машины контактной сварки можно разделить на две основные группы:

машины, потребляющие энергию в процессе сварки непосредственно из сети;

машины, использующие для сварки предварительно накопленную энергию.

Классификация контактных машин внутри каждой группы приведена на рис. 1.6.

К машинам, потребляющим энергию, необходимую для сварки, непосредственно из сети, в первую очередь относятся однофазные контактные машины переменного тока частотой 50 Гц. Из всего парка электросварочного контактного оборудования эти машины являются самыми массовыми и используются для всех видов сварки.

Благодаря широкому использованию в промышленности точечных, рельефных, шовных и стыковых машин этого класса их усовершенствованию уделяется особое и систематическое внимание. Создаются машины новых типов, более сложные, качественные, с широким диапазоном технологических возможностей. Увеличивается число унифицированных узлов, централизованное производство которых организовано на специализированных заводах. К таким узлам относятся электронная аппаратура управления однофазными машинами контактной сварки и несколько типов унифицированных однофазных сварочных трансформаторов.

Однако питание сварочного контура контактных машин однофазным переменным током частотой 50 Гц целесообразно осуществлять в машинах малой и средней мощности со сварочным током 40—50 кА.

В тяжелых контактных машинах с развитым контуром, со сварочным током 50—100 кА и выше применение питания однофазным переменным током ограничено из-за относительно

11

Рис. 1.6. Классификационная схема машин контактной сварки по принципу электропитания

низких энергетических показателей, однофазной неравномерной загрузки фаз силовых сетей, больших пиков тока при включении и ограниченных технологических возможностей при сварке некоторых специальных изделий.

Для равномерной загрузки фаз силовых сетей и некоторого снижения мощности при питании многоэлектродных машин иногда используются не однофазные сварочные трансформаторы, а трехфазные промышленной частоты.

Для получения хороших результатов при сварке деталей малых толщин необходимо иметь источник питания повышенной частоты или источник с определенной, регулируемой формой импульса сварочного тока.

В машинах постоянного тока сварка производится импульсами сварочного тока одной полярности, получаемыми выпрямлением трехфазного переменного тока на стороне вторичной обмотки трехфазного сварочного трансформатора. Подача в сварочный контур машины практически постоянного тока позволяет снизить потребляемую из сети кратковременную мощность за счет уменьшения сопротивления сварочного контура, обеспечить равномерную загрузку фаз силовых сетей. Выпрямление тока производится непосредственно во вторичном контуре машины мощными кремниевыми управляемыми вентилями. Как правило, эти машины имеют широкие технологические возможности, а большие импульсы сварочного тока, превышающие 160 кА, позволяют использовать их для сварки крупногабаритных изделий из легких сплавов, нержавеющих, жаропрочных, малоуглеродистых сталей, из титановых сплавов с широким диапазоном толщин.

Непрерывность кривой импульса сварочного тока облегчает сварку деталей малых толщин, способствует получению развитых сварных соединений без выплесков. Возможность получения импульсов тока любой формы придает машинам постоянного тока максимальную технологическую универсальность.

Машины постоянного тока с инвертором повышенной частоты изготовляются в виде подвесных пистолетов или клещей со встроенными трансформаторами. Хотя пистолеты и клещи подвешиваются с помощью специальных подвесных устройств, к трансформатору предъявляются дополнительные требования легкости и малогабаритности. Для выполнения этих требований питание сварочного трансформатора осуществляется от силовой сети через трехфазный выпрямитель и промежуточное звено повышенной частоты (700—800 Гц), выполненное на полупроводниковых приборах.

Для снижения мощности трансформатора на стороне низкого напряжения производится выпрямление сварочного тока повышенной частоты, и в контур машины подается практически постоянный ток.

13

Характерной особенностью контактных машин, по принципу питания относящихся ко второй группе, является то, что все они осуществляют сварку импульсом запасенной энергии. Причем потребление энергии из сети и выделение ее при сварке разделены во времени. Во всех машинах, кроме низкочастотных, накопление энергии длится во много раз дольше, чем разряд на сварку, что позволяет существенно снижать потребляемую из сети мощность.

Питание низкочастотных машин осуществляется выпрямленным напряжением, которое подводится к первичной обмотке сварочного однофазного трансформатора от трехфазной сети через промежуточный силовой трехфазный вентильный выпрямитель. Длительность приложения напряжения ограничивается временем, в течение которого ток в первичной обмотке постепенно нарастает от нуля до максимального установившегося значения. Через 0,2—0,5 с вентиль запирается, и энергия магнитного поля большей частью переходит в сварочный контур в форме пикообразного униполярного (одного направления) импульса тока с относительно пологой спадающей частью.

Низкочастотные машины равномерно загружают трехфазную сеть, имеют мощности до 1000 кВ-А и в основном применяются для сварки деталей из нержавеющих сталей и легких сплавов.

Работа контактных машин с использованием энергии магнитного поля основана на том же принципе, что и низкочастотных машин. Разница между ними заключается в том, что в низкочастотных машинах используется энергия, запасенная только в стали магнитопровода сварочного трансформатора. В электромагнитных машинах с целью увеличения количества запасаемой энергии применяется однофазный сварочный трансформатор с воздушным зазором в магнитопроводе. Иногда параллельно первичной обмотке сварочного трансформатора подключается реактор с зазором. Обмотки трансформатора и реактора включены навстречу друг другу. Во время заряда трансформатор и реактор потребляют только намагничивающие токи. Вследствие размагничивающего действия реактора время перехода аккумулированной электромагнитной энергии в сварочный контур уменьшается, благодаря чему увеличивается пик импульса сварочного тока и спадающая часть импульса получается крутопадающей.

Контактные машины с использованием энергии химических аккумуляторов в настоящее время широкого распространения в промышленности не получили. Однако они могут быть использованы при сварке изделий в полевых условиях или при сварке деталей больших сечений, когда мощность питающей сети оказывается ограниченной, например при питании от дизель-гене-ратора. Силовая часть таких машин состоит из следующей цепи:

14

дизель-генератор — выпрямительно-зарядное устройство — аккумуляторная батарея — инвертор с выходом тока повышенной частоты — сварочные трансформаторы.

В конденсаторных машинах энергия для сварки запасается в батарее конденсаторов в паузах между сварками. В связи с тем что заряд батареи длится во много раз дольше, чем разряд, импульсы сварочного тока могут достигать сотен тысяч ампер при относительно небольшой мощности, потребляемой машиной из сети для заряда конденсаторов. Разнообразие схемных решений силовой части конденсаторных машин позволяет получать высококачественные сварные соединения, расширяет диапазон технологических возможностей машин. Эти положительные качества достигаются за счет использования импульса сварочного тока сложной формы, регулируемого по значению, форме, длительности, частоте следования, по числу импульсов на одну сварку. Высокая точность дозировки энергии, реализация жестких режимов с большим сварочным импульсом способствовали широкому использованию этих машин в радиотехнической, приборостроительной отраслях промышленности для рельефной сварки корпусов полупроводниковых приборов, интегральных схем, при сварке изделий малых толщин из легких сплавов, нержавеющих сталей, медных сплавов.

1.4. Назначение и классификация сварочных трансформаторов

При контактной сварке разогрев металлических деталей до пластического состояния осуществляется теплом, выделяемым электрическим током на участке между электродами. Общее количество тепловой энергии, требуемой непосредственно для осуществления сварки, по закону Джоуля — Ленца определяется зависимостью

Г = 7?ном^св, (1.1)

где /гном — номинальный сварочный ток, А; гэз—активное сопротивление свариваемых деталей на участке электрод — электрод, Ом; /св — время протекания сварочного тока, с.

Каждый сварочный цикл начинается с предварительного сжатия деталей для создания между ними механического контакта. После включения тока металл свариваемых деталей в зоне электрод — электрод нагревается и сопротивление гээ растет. Через 0,02—0,03 с при разогреве деталей выше температуры разупрочнения (около 400 °C) площадь контакта возрастает и Гээ, достигнув максимального значения, начинает уменьшаться, а /гном увеличивается. Минимальное значение гээ й максимальное значение /г пом, имеющие место в конце

процесса сварки, используются в качестве численных характеристик этих параметров при всех видах контактной сварки.

Из выражения (1.1) следует, что нагрев деталей тем больше, чем больше сварочный ток, активное сопротивление деталей и время сварки. Однако значение конечного сопротивления гээ косвенно всегда задается, так как оно определяется физическими свойствами металлов свариваемых .деталей определенной толщины, переходным сопротивлением между поверхностями и типом сварочного оборудования. Числовая характеристика этого параметра в основном определяет задаваемое в технологических картах значение сварочного тока /гном и время сварки/св.

С увеличением tCB количество выделяющейся тепловой энергии, а следовательно, размеры и прочность соединений возрастают, но не беспредельно. По истечении некоторого определенного времени /св качество сварного соединения резко ухудшается за счет выплесков, возросших бесполезных тепловых потерь. Точно такое же влияние на качество сворного соединения оказывает и увеличение сварочного тока /гном. Поэтому получение на одних и тех же деталях сварных соединений одинакового размера и качества возможно только при определенных соотношениях этих параметров. Уменьшение в известных пределах /гном может быть скомпенсировано соответствующим увеличением tee и наоборот. Режимы, характеризующиеся относительно большим /гном и малым tCB, принято называть жесткими, а режимы с малым /г ном и большим tCB — мягкими. Однако в режимах разной жесткости контактная сварка может осуществляться при разных давлениях на электродах FCB. Поэтому, несмотря на многообразие сварочных режимов, все они должны выполняться с учетом ряда требований, что способствует получению высоких и стабильных результатов в производственных условиях. Соотношения /гном, /сВ и FCB являются основными параметрами режима сварки.

Хотя сопротивление участка электрод — электрод гээ значительно больше сопротивления любого другого участка сварочного контура, однако по абсолютному значению оно очень мало и достигает нескольких десятков или сотен микроом. Кроме того, ввиду большой теплопроводности свариваемых деталей и электродов время нагрева контакта tCE должно быть весьма малым (несколько сотых или десятых долей секунды). Так, например, для точечной сварки изделий из малоуглеродистой стали длительность протекания сварочного тока устанавливается из расчета 0,08—0,16 с на 1 мм толщины каждой из свариваемых деталей. А при сварке некоторых металлов и их сплавов требуются еще более короткие промежутки времени.

Следовательно, для обеспечения необходимого нагрева контакта требуется большой сварочный ток /г ном, который достигает нескольких десятков и сотен килоампер. Ввиду малого аб

солютного значения сопротивления всех элементов сварочной цепи этот ток обеспечивается низким вторичным напряжением U20 — в несколько вольт (ТАо — вторичное напряжение трансформатора при холостом ходе).

В соответствии с ГОСТ 297—80 машины для контактной сварки должны быть изготовлены для подключения к промышленным электрическим сетям с номинальным напряжением 380 В частотой 50 Гц.

По заказу потребителя машины должны быть изготовлены на номинальное напряжение питающей сети 660 В частотой 50 Гц, а машины с наибольшей мощностью короткого замыкания до 60 кВ-А — на номинальное напряжение питающей сети 220 В частотой 50 Гц.

Машины, предназначенные для экспорта, следует изготовлять на номинальное напряжение питающей сети частотой 50 или 60 Гц в соответствии с заказом-нарядом внешнеторговой организации. Машины должны быть рассчитаны на работу при качестве электроэнергии по ГОСТ 13109—87 и при отклонениях напряжения питающей сети от —10 до +5 % номинального значения.

Для элементов вторичного контура контактных машин значение номинального длительного тока в амперах устанавливается в соответствии с ГОСТ 10594—80 со следующим рекомендуемым рядом чисел: 100, 112, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500, 560, 630, 700, 800, 900, 1000 и т. д. Этот параметр является одним из главных качественных показателей машины, так как он характеризует ее тепловую или нагрузочную мощность, при которой данная машина будет нормально работать без перегрева отдельных конструктивных элементов вторичного (силового) контура.

Во всех современных контактных электросварочных машинах в качестве источника питания используются сварочные трансформаторы. В каждой машине первичная обмотка трансформатора включается в сеть с помощью аппаратуры управления, обеспечивающей требуемую продолжительность протекания импульса сварочного тока, а вторичная обмотка трансформатора электрически соединена с внешним контуром машины, на электродах которой и осуществляется контактная сварка изделий. В машинах специального назначения со сложным питанием между сетью и первичной обмоткой сварочного трансформатора кроме аппаратуры управления может быть включен промежуточный трансформатор, или преобразователь частоты, или трансформатор с выпрямителем, или источник для накопления энергии.

Сварочный трансформатор предназначается для преобразования электрической энергии, подводимой к его первичной обмотке, в электрическую энергию с низким вторичным напряже-

Рис. 1.7. Классификационная схема трансформаторов в зависимости от способов их питания

нием и большим током. Форма импульса сварочного тока полностью предопределяется схемным решением силовой электрической промежуточной части, .от которой осуществляется питание сварочного трансформатора или питание сварочного контура машины.

На рис. 1.7 представлена классификационная схема основных разновидностей сварочных трансформаторов, применяемых в современных контактных машинах, в зависимости от способа их питания (см. рис. 1.6). По этой схеме все сварочные трансформаторы подразделяются на две основные группы: трансформаторы, преобразующие электрическую энергию переменного тока частотой 50 Гц, потребляемую из сети непосредственно во время сварки, и- трансформаторы, преобразующие энергию, предварительно накопленную одним из рассмотренных способов.

Дальнейшее подразделение внутри каждой группы производится в зависимости от схемного решения силовой электрической части, от особенностей конструктивного исполнения трансформатора, обусловленного требованиями к машине, источником питания которой он является.

Из всего числа сварочных трансформаторов — источников питания контактных машин — главная доля (более 90 %) приходится на однофазные трансформаторы переменного тока частотой 50 Гц, поэтому рассмотрению вопросов, касающихся этих трансформаторов, уделено наибольшее внимание.

Трансформаторы с другими схемными решениями силовой электрической части или с использованием промежуточного силового звена рассмотрены в гл. 7.

1.5. Влияние коммутирующих устройств на работу трансформаторов

В связи с тем что включение и выключение сварочного тока во всех контактных машинах производятся со стороны первичной обмотки сварочного трансформатора, включающее устройство, контактор и регулятор времени расположены между сетью и первичной обмоткой трансформатора, как показано на рис. 1.8.

Для того чтобы выделить те требования, которые предъявляются к коммутирующим устройствам, необходимо несколько подробнее рассмотреть, какое влияние на электрические и электромагнитные характеристики сварочного трансформатора оказывает момент включения первичной обмотки трансформатора в сеть. Прежде всего остановимся на работе сварочного трансформатора совместно с электромагнитным или тиристорным контакторами (рис. 1.8, а, б), не имеющими устройства, управляемого моментом включения трансформатора в сеть. При работе трансформатора с этими контакторами возможны три

характерных момента включения его в сеть: при а=ф, при a>tp и при а<<р, где а —угол включения контактора, а ф— угол отставания тока по отношению к напряжению, определяемому cos ф машины.

В случае а=ф (рис. 1.9, а) включение трансформатора производится в момент перехода тока через нуль, и ток, поступаю-

Рис. 1.8. Принципиальные электрические схемы питания контактных машин 1 — вторичный контур машины; 2 — сварочный трансформатор; 3 — контактор, илн прерыватель.; 4 — гидрореле; РВ — регулятор времени

20

Рис. 1.9. Временные диаграммы мгновенных значений тока при работе трансформатора совместно с асинхронным контактором

щий в трансформатор, сразу же принимает свое установившееся наибольшее значение. Переходные процессы отсутствуют.

Когда а=#<р, при включении трансформатора возникает ток переходного процесса, который складывается из установившегося синусоидального тока iy и свободного тока ic, меняющегося по экспоненте. Эти случаи подробно рассмотрены в работе [8]. Здесь же только отметим, что при а><р (рис. 1.9, б) суммарный ток будет получаться как разность токов, существующих при работе трансформатора: установившегося синусоидального и свободного, который в этом случае будет иметь знак минус. При этом амплитуда пропускаемого тока снижается и действующий ток за период будет меньше синусоидального. Этот случай не будет оказывать на трансформатор отрицательного влияния.

При а<ф (рис. 1.9, в) значение свободного тока будет со знаком плюс и вызовет асимметрию в форме тока. При а, близких к нулю, асимметрия может вызвать частичные пропуски во включении противоположного тиристора. При этом поток

21

в магнитопроводе трансформатора ф0, сохранившийся от предыдущего включения того же тиристора, будет суммироваться с вновь создаваемым потоком фт. На р'ис. 1.9, г показано накопление постоянного потока, подмагничивающего магнитопровод трансформатора. При неблагоприятном моменте включения индукция в магнитопроводе трансформатора сильно увеличивается и, как показали исследования, Док холостого хода может возрасти до аварийного значения через 6—7 периодов. Подобное явление возможно при выходе из строя одного из вентилей. Кроме этого, необходимо учесть, что в случае незначительного расстройства настройки регулятора времени контактор может осуществлять цикл сварки нечетным числом полупериодов тока. При этом выключение трансформатора будет происходить при нулевом значении положительной полуволны тока, и включение трансформатора на следующую сварку начнется опять с положительной полуволны, как показано на рис. 1.9, д. Значит, магнитная система трансформатора в этом случае не будет перемагничиваться. Опять же к остаточному потоку Фо будет добавляться полный поток Фт (рис. 1.9, г). В результате этого увеличится индукция в магнитопроводе трансформатора и будут иметь место всплески и колебания токов в обмотках.

В связи с вышеизложенным становится очевидным, что сварочные трансформаторы, работающие совместно с электромагнитными или асинхронными контакторами, должны быть заведомо тяжелее, и при их проектировании необходимо нагрузки на обмотки (плотности тока) и электромагнитные нагрузки на магнитопровод (индукции) уменьшать по сравнению с рекомендуемыми на 10—15 |%. Кроме того, нужно учесть, что электромагнитные и асинхронные контакторы регулируют только длительность времени сварки и кроме включения и выключения сварочного тока никаких других вспомогательных операций не выполняют. Эти контакторы применяются только в простейших машинах малой мощности или в стыковых для сварки оплавлением.

Для управления последовательностью всех сварочных и вспомогательных операций современных контактных машин разработана более совершенная электронная аппаратура, схема которой изображена на рис. 1.8,'в.

1.6. Аппаратура управления сварочными процессами однофазных контактных машин

Все современные сварочные машины снабжаются электронной аппаратурой управления. Технический уровень аппаратуры характеризует степень автоматизации машины данного класса, расширяет ее технологические возможности, способствует ис

22

пользованию машины в автоматизированных комплексах и линиях при управлении от центральных ЭВМ.

Основным назначением аппаратуры управления является обеспечение работы всех основных и вспомогательных узлов и механизмов машины по заданной программе с целью получения качественной и стабильной сварки при условии соблюдения технологических режимов.

В комплект аппаратуры управления входят два основных узла: силовой тиристорный контактор 1 и регулятор 2 (рис. 1.10). Каждый из этих узлов выполнен в виде самостоятельного переносного прибора, который устанавливается внутри корпуса

/ 2

к I обмотке _Х°-транарорматрад

КТ-07

о (КТ-11

О КТ-12)

РКС-501 (РКС-601 РКС-901) или РКС-801 РКС-502

Сет о-220-400В, 50-60Гц о-

Piic. 1.10. Основные узлы аппаратуры управления

машины или чаще всего в силовом шкафу. Силовые и электрические цепи соединяются со сварочной машиной с помощью разъемов.

Контактор служит для коммутации сварочного тока и управления им и выполняет эти функции при условии получения соответствующих команд от специальных блоков управления, смонтированных в регуляторе или в виде отдельных приставок.

Регулятор — это электронное устройство, предназначенное для управления последовательностью действий всех сварочных позиций и для выдержки необходимых временных интервалов на каждой позиции, в том числе и на позиции «сварка». В настоящее время промышленность выпускает три типа тиристорных контакторов: КТ-07, КТ-11 и КТ-12 и три типа регуляторов контактной сварки: РКС-501, РКС-601 и по специальному заказу РКС-901.

Технические характеристики контакторов приведены в табл. 1.1.

Все контакторы собраны по электрической схеме, в которой для коммутации силового первичного тока трансформатора применены два тиристора, соединенные встречно-параллельно, что позволило увеличить ток, пропускаемый контактором.

23

Таблица 1.1

Наименование показателя Тип контактора

КТ-07 КТ-11 КТ-12

Номинальное напряжение сети, В Частота тока сети, Гц Номинальный ток, А: при длительности импульса сварочного тока 0,5 с и ПВ, равном: 220 240, 380, 415, 440 50--60

50 % 260 800 1500

20 % 480 1000 1750

5 % при длительности импульса сварочного тока 2 с и ПВ, равном: 800 1300 1850

50 % 250 800 1300

20 % 450 900 1400

Тип коммутирующего прибора Т1.4 320 ТВ-500 ТВ-800

Вид охлаждения Воздушное Водяное

Расход охлаждающей воды, л/мин —

Рис. 1.11. Простейший сварочный цикл: а — упрощенная функциональная схема; б — циклограмма

Регуляторами РКС-501, РКС-601 и РКС-901 комплектуются машины на сварочные токи от 8 до 40 кА, рассчитанные для включения в сеть переменного тока частотой 50 или 60 Гц с напряжением 220, 240, 380, 415 или 440 В.

Эти регуляторы выполняют следующие функции: устанавливают временные интервалы позиций сварочного цикла;

питают электропневматические клапаны постоянного тока и управляют их включением и отключением;

управляют тиристорным контактором и регулируют сварочный ток.

Для примера на рис. 1.11 приведены упрощенная функциональная схема и циклограмма сварочного цикла пятипозиционного регулятора РКС-501. Здесь t\ — «предварительное сжатие»; /2 — «сжатие»; /3 — «сварка»; ft — «проковка» и /5 — «пауза».

Регуляторы имеют точный цифровой отсчет всех временных интервалов с дискретной установкой длительности каждой позиции цикла через 1 период в диапазоне от 1 до 99 периодов частоты питающей сети или через 4 периода в диапазоне от 4 до 396 периодов. В режиме «серия сварок» позиция цикла «предварительное сжатие» ti автоматически исключается.

Схемные решения регуляторов серии РКС обеспечивают широкий диапазон их функциональных возможностей. Все они снабжены устройствами: фазового регулирования сварочного тока от полнофазного до 50 % этой величины; асинхронного включения сварочного тока по отношению к напряжению питающей сети; прохождения четного числа полуволн сварочного тока. Характерной особенностью РКС-501 является наличие в нем устройства, обеспечивающего автоматическую настройку на коэффициент мощности нагрузки при фазовом регулировании сварочного тока. Регуляторы РКС-601 и РКС-901 имеют фазовращатели со стабилизацией сварочного тока на всех уровнях «нагрева» во всем диапазоне возможных коэффициентов мощности нагрузок (от 0,2 до 0,8) при колебаниях напряжения сети от 0,9 до 1,05 номинального значения. Кроме того, в настоящее время завершается освоение серийного производства новых цифровых регуляторов типов РКС-801 и РКС-502, которые полностью заменяют все ранее выпускаемые регуляторы РЦС-301, РЦС-403, РЦС-502, РЦС-503, а также регуляторы серии РКС. Наряду с расширением функциональных возможностей эти регуляторы имеют отдельные модификации с устройством и без устройства стабилизации сварочного тока при колебаниях напряжения питающей сети, причем в случае необходимости это устройство можно отключать тумблером на лицевой панели без переналадок регулятора, исключающих переход в аварийный режим работы оборудования.

25

Поскольку включение и выключение трансформатора, работающего с регуляторами любого типа, синхронизированы с фазой синусоиды тока питающей сети, то электрические и электромагнитные нагрузки на трансформатор должны быть приняты те, которые рекомендуются ниже. Особенности рабочих процессов, происходящих в трансформаторе при наличии фазовой отсечки сетевого напряжения, рассмотрены отдельно в гл. 6. В гл. 4 изложены особенности работы трансформаторов с новыми регуляторами РКС-801 и РКС-502 в случае включения или отключения устройства стабилизации сварочного тока. При этом выделены два характерных случая: как влияет это устройство на выходные параметры существующего трансформатора и какие требования должны предъявляться к вновь проектируемым трансформаторам при условии получения одних и тех же выходных параметров при работе регулятора со стабилизацией и без нее (см. § 4.9).

1.7. Основные исходные данные для расчета трансформатора

Для проектирования сварочного трансформатора любого типа и назначения необходимы следующие данные:

1. Характеристика преобразуемого тока: форма кривой, число фаз и частота в герцах.

2. Тип включающего устройства (см. § 1.6).

3. Первичное напряжение £71 в вольтах (см. § 1.9).

4. Номинальный вторичный (сварочный) ток Дном в амперах (см. § 1.10).

5. Вторичное напряжение холостого хода в вольтах и пределы его регулирования: СДопип и Д20 max (см. § 1.12).

6. Число ступеней регулирования вторичного напряжения и номинальная ступень (см. § 1.19).

7. Продолжительность включения (ПВ) в процентах (см. § 1.21). Значение ПВ должно быть оговорено даже в том случае, если задан номинальный длительный вторичный ток.

Остальные данные, такие, как схема секционирования первичной обмотки, тип магнитопровода и обмоток, класс изоляции, пропитка или заливка, схема охлаждения, а также конструктивные требования к трансформатору в целом и к отдельным его узлам, задаются непосредственно при проектировании конкретного изделия или выбираются по собственному усмотрению проектировщика с достаточной мотивировкой.

То обстоятельство, что в ГОСТ 297—80 содержится очень мало опорных позиций, имеющих непосредственное отношение к расчету трансформатора, значительно затрудняет не только выполнение электрического расчета по существующим методикам, но и определение исходных и выходных параметров разрабатываемого изделия. В связи с этим для составления техниче

26

ского задания на электрический расчет трансформатора необходимо из технических условий на конкретную машину взять данные, указанные в § 1.8, соответствующим образом их обработать и в существующие методики по расчету трансформаторов внести некоторые корректировки.

1.8. Стандартные параметры машины, используемые для расчета трансформатора

В соответствии с ГОСТ 297—80 в стандартах или технических условиях на каждую контактную машину в обязательном порядке должны быть указаны характеристики и величины, свидетельствующие о технических возможностях машины. Из них для электрического расчета трансформатора используются следующие:

1. Отношение машины к группе по нормируемым техническим требованиям.

2. Наибольший вторичный ток ^2 max-

3. Номинальный длительный вторичный ток Z2.

4. Наибольшая длительность прохождения сварочного тока.

5. Геометрические размеры контура: для точечных, шовных и рельефных машин — вылет номинальный £Ном и (или) наименьший £min И наибольший Дпах! раствор Яном, Hmin И Нтах', для стыковых машин — наименьшее Lmin и наибольшее Lmax расстояние между токоведущими губками.

6. Наибольшая мощность при коротком замыкании Smax для машин переменного тока,, постоянного тока и низкочастотных.

7. Мощность при ПВ = 50 %.

8. Толщина 6 в миллиметрах (сечение S в квадратных миллиметрах) и металл свариваемых деталей.

9. Наибольшая кратковременная производительность машины на образцах указанных деталей п.

Приведению этих данных к величинам, необходимым для расчета трансформатора, посвящены § 1.9—1.21.

1.9. Первичное напряжение сварочного трансформатора

Для однофазных машин переменного тока значение первичного расчетного напряжения U\, подводимого к зажимам первичной обмотки трансформатора, зависит от типа включающего устройства, через которое трансформатор включается в сеть с напряжением Uc. Значения U\ при работе трансформаторов с существующими в настоящее время включающими устройствами приведены в табл. 1.2. При другом значении сетевого напряжения, указанном-в § 1.4, расчет должен.производиться.

Способы управления сварочным током Тип аппаратуры

Включение в сеть Основные функции Специальные Контактор Регулятор

Асинхронное Включение и выключение тока Электромагнитный (КМ) —

Тиристорный РВЭ-7

Синхронное 1. Синхронное включение и отключение тока 2. Фазовое регулирование 3. Четное число полупериодов 1. Без стабилизации тока 2. Автоматическая настройка на cos <р Тиристорные КТ-07, КТ-И КТ-12 РКС-501

1. Стабилизация тока 2. Модуляция РКС-601 РКС-901 (по специальному заказу)

28

Таблица 1.2

Ui . в Основное применение

общее значение при Uc «» 380 В Примечание

^1 = ис L/j = 380 В стыковых машинах для сварки оплавлением Включение на сварку — педалью Включение — концевым выключателем

иг» ис t/x « 380 В простейших машинах малой мощности и производительности Падением напряжения на тиристорном контакторе, равным 1,5— 2 В, пренебрегают

Ui я» 0,96L/c L/j « 360 Во всех современных однофазных стационарных и подвесных машинах, предназначенных для точечной, рельефной, шовной сварки, и в некоторых стыковых машинах для сварки сопротивлением . Снижение напряжения дается за счет минимального угла задержки переключений тиристоров (запас до 5°)

Ui = (0,88. . . 0,92) Uc (при COS ф = = 0,5 L7j = O,92L7C) L/j = 335 . . . 350 (при COS ф = = 0,5 17, = 350) Для стабилизации 12тм при колебаниях С/с = = (0,9 . . . 1,05) О^ном с учетом угла запаса —5° величина L7X рассчитывается следующим образом (см. § 6.13, рис. 6.14): 1. При 17с=0,85; £/ИоМ = = 323 В току 1 гном соответствует почти полнофазное включение при Ki & 1. 2. При Uz = Дном = = 380 В /гном обеспечивается при Kt = 0,85 с углом а—ф = 10 . . . 20°; при этом Ки — = 0,9 . . . 0,92 в зависимости ОТ COS ф.

29

Способы управления сварочным током Тип аппаратуры

Включение в сеть Основные функции Специальные Контактор Регулятор

Синхронное 1. Синхронное включение и отключение тока 2. Фазовое регулирование 3. Четное [число полупериодов 1. Стабилизация тока 2. Модуляция Тиристорные КТ-07, кт-И КТ-12 РКС-601 РКС-901 (по специальному заказу)

1. Без стабилизации тока 2. Со стабилизацией тока 3. Автоматическая настройка на COS ср Р КС-801 РКС-502

аналогичным способом. При работе трансформатора с использованием фазовой отсечки сетевого напряжения изменение Ui рассмотрено отдельно в гл. 6.

1.10. Вторичный ток

Каждая контактная машина характеризуется тремя значениями вторичного тока: наибольшим /2 max, номинальным длительным /2 и требуемым кратковременным сварочным /гном-

Наибольший вторичный ток /г max — это ток короткого замыкания машины при минимальном значении сопротивления вторичного контура, соответствующем наименьшему вылету и раствору хоботов для точечных, шовных и рельефных машин и минимальному расстоянию между губками — для стыковых машин. На каждую проектируемую машину значение /2тах задается в техническом задании и входит в цифровую часть условного обозначения машины.

Сварочный трансформатор должен обеспечить заданный ток /2 max при номинальном первичном напряжении (см. § 1.9) на последней ступени регулирования вторичного напряжения.

Номинальный длительный вторичный ток /2 — паспортный параметр машины при работе ее в длительном режиме- при

30

Окончание табл. 1.2

и\ в

общее значение при Uc = 380 Б некие* Примечание

= (0,88 .. . 0,92) Uc (при cos <р = = 0,5 = 0,92(7с) Ui = 335 . . . 350 (при cos <р = = 0,5 Ui =350) Во всех современных однофазных стационарных и подвесных машинах, предназначенных для 3. При (7С = 1,05 U ном= = 400 В /2ном обеспечивается при Kt ~ — 0,81; а—ф= 15 . . . 25° и Ки = 0,85 . . . 0,88

1. Без ставили = 0,96 Uс зацни ъ 360 точечной, рельефной, шовной сварки, и в некоторых стыковых машинах для сварки сопротивлением Расчет (7, производится аналогично расчету при работе с РКС-501 (без стабили- зации)

2. Со стабилиз (7] = (0,88 . . 0,92) Uc (при cos <р = = 0,5 Ur = 0,92(7) ацией (7, = 335 . . . 350 (при COS ф = = 0,5 = 350) Расчет (7, производится аналогично расчету при работе с РКС-601 и РКС-901 (со стабилизацией)

ПВ=100 %. Цифровое значение /2 должно соответствовать ряду предпочтительных чисел, рекомендованных ГОСТ 10594—80 (см. § 1.11). При проектировании новой машины или анализе имеющейся ток /2 является исходной величиной для определения тепловой мощности, которая позволяет установить условия одинаковой тепловой загрузки энергетических элементов и конструктивных токоведущих частей машины, исходя из предельно допустимой температуры их нагрева. К энергетическим элементам в первую очередь относится сварочный трансформатор, который должен обеспечить ток /2 или только на номинальной ступени, или на всей верхней половине ступеней регулирования вторичных напряжений (см. п. 4.1.2). Практически значение тока /2 фиктивное и никогда не реализуется в машине при ее работе.

Сварочный ток /2 HOM — это кратковременный реальный рабочий ток, который проходит во вторичном контуре машины при сварке.

Величина /2нОм — переменная, регулируемая и характеризует основное технологическое назначение машины. Значение этого тока выбирается по специально разработанным таблицам рекомендуемых режимов сварки (см. § 1.11), или подбирается опытным путем, или рассчитывается по методикам в зависимости от

31

предельных диапазонов толщин (или сечений) свариваемых на машине деталей в оптимальных режимах при заданной производительности (см. § 1.21).

Поскольку значение тока /2ном определяется вторичным напряжением сварочного трансформатора, то предельные значения сварочных токов /2т1п и /2 щах, требуемых для данной машины, обусловливают число ступеней регулирования и значения вторичных напряжений по ступеням. Одно из этих значений сварочного тока /2Ном принимают за номинальное. Этот кратковременный ток необходимо получить от сварочного трансформатора на номинальной ступени регулирования вторичного напряжения при условии качественной сварки деталей, принятых за номинальные, с заданной производительностью при неограниченно долгой работе машины.

Основные соотношения между длительным током /2 и сварочным /2 ном при различных режимах работы машины приведены в § 1.21.

1.11. Определение сварочного тока в зависимости от режима сверки

Режимы всех видов контактной сварки обусловливаютсЯ"Тбл-щиной (или сечением) свариваемых деталей и их материалом. Основными параметрами режимов точечной, рельефной и шовной сварки являются:

1. Номинальный сварочный ток /2нОм в килоамперах.

2. Длительность протекания сварочного тока tCB в секундах.

3. Усилие сжатия электродов или роликов FCB в дека-ньютонах.

4. Диаметр точки литого ядра в миллиметрах.

Ориентировочные расчетные данные этих параметров, заимствованные из работы [16], приведены в приложении 1. Диаметр точки литого ядра йя (или диаметр контактной поверхности электрода d3) выбирается в зависимости от толщины свариваемых деталей б. В существующей практике имеется несколько вариантов эмпирических зависимостей между dB и б. Однако в результате обобщения данных, приведенных в литературе разными авторами, наиболее распространенной является следующая зависимость:

dH = 462/3. (1.2)

При точечной и шовной сварке деталей из углеродистых, нержавеющих и жаропрочных сталей и сплавов минимальные размеры диаметра ядра точек dR и ширина литой зоны роликового шва в зависимости от толщины деталей б могут быть выбраны по табл. 1.3.

Кроме того, при сварке, деталей из малоуглеродистой стали .

32

Таблица 1.3

б, мм ^я. ММ аш. мм б, мм ^я, мм 4Ш, мм

0 5 3 3 2 7 6

08 3,5 3,5 2,5 8 7,5

1 4 4 3 9 8

1,2 5 5 3,5 10 9

1,5 6 6 4 12 10

относительно больших толщин для определения диаметра точки ядра часто используется следующая зависимость:

da = 28 + K.' (1.3)

Здесь при 6=1,5...7,5 мм /С=3 и при 6>7,5 мм /С=2.

При сварке двух листов разной толщины расчет ведется исходя из размеров более тонкого листа.

Допускаемые давления на контактную поверхность электрода ориентировочно следующие: Рэ. уд = 0,7 МПа при <Д<8мм и F3_уд= 1 МПа при rfH>8 мм.

При рельефной сварке «вкрест» стержней одинакового диаметра надежные соединения могут быть получены при разных сочетаниях Дном и /св. Для практического использования выбор рациональных значений Дном и tCB в зависимости от диаметра свариваемых «вкрест» стержней из стали Ст.З наиболее удобно производить по рис. 1.12.

Рис. 1.12. Зависимость сварочных параметров при сварке стержней из стали Ст.З «вкрест»

2 Закая № 181

33

При стыковой сварке сопротивлением или оплавлением основными параметрами являются плотность тока J в амперах на квадратный миллиметр и длительность протекания сварочного тока tCB в секундах. Режимы стыковой сварки сопротивлением стержней из малоуглеродистой стали сечением S в квадратных миллиметрах и стыковой сварки оплавлением заготовок различных профилей и материалов приведены в приложении 1.

Кроме того, при сварке сопротивлением в диапазоне плотностей тока от 25 до 100 А/мм2 правильное соотношение между плотностью тока и длительностью сварки определяется по эмпирической формуле

j v^r=ioo. (1.4)

При сварке методом оплавления круглых деталей ток оплавления ориентировочно может быть рассчитан по формуле

/оПЛ - Д/О3(31»опл + 1) • (1-5)

Здесь d — диаметр детали, см; иОпл — средняя скорость оплавления, см/с.

Практически пользоваться этими данными можно только ориентировочно, и каждый раз их нужно корректировать применительно к выбранному оборудованию и требованиям к качеству соединений.

1.12. Вторичное напряжение холостого хода сварочного трансформатора U20

Независимо от того, какое число ступеней регулирования вторичного напряжения должен иметь проектируемый сварочный трансформатор, прежде всего определяется номинальное значение этого напряжения {/2о, которое трансформатор должен обеспечить в режиме холостого хода на одной из ступеней, принятой за номинальную. Значение {Угоном определяется из соотношения

{Уго = Угном^м- (1-6)

Здесь /гном — см. § 1.10; ZM — полное сопротивление вторичного, или сварочного, контура машины, включая сопротивления свариваемых деталей (см. § 1.13):

ZM = д/гм + Хм =^(Гв + ^гН_ Гээ)2-|- (хЕ + *т)2 , (1.7)

где ге — активное сопротивление элементов вторичного контура машины и их контактных соединений; хв — его индуктивное сопротивление; гт и Хт — активное и индуктивное сопротивления обмоток трансформатора, приведенные ко вторичной цепи; гээ —

34

активное сопротивление участка электрод — электрод, или зоны сварки.

Определение предельных ступеней регулирования вторичного напряжения холостого хода (XX) трансформатора С/гопнп и [720п1ах производится по формуле (1.6) с подстановкой в нее соответствующих значений Л ном и ZM в зависимости от параметров заданного диапазона свариваемых деталей, т. е.

6^20 min = ^2 mlnZw tnln И ^20 max = 12 тах^м max-

При коротком замыкании машины величина хм будет та же, что и в формуле (1.7), а гм будет меньше на значение гээ.

Вторичное напряжение машины при коротком замыкании (КЗ) будет

^гк. з==/гтах^м. к. а- 0-8)

1.13. Вторичный контур контактной машины

Вторичный, или сварочный, контур каждой контактной машины включает в себя вторичный виток сварочного трансформатора, соединенного с конструктивными элементами машины, предназначенными для подведения сварочного тока к электродам, т. е. к месту сварки. В электрическом отношении сварочный контур представляет собой систему жестких и гибких элементов, соединенных неподвижными и подвижными контактами. Все элементы токопровода изготовляются из цветных металлов или сплавов с достаточно высокой электропроводимостью и механической прочностью.

В качестве примера на рис. 1.13 представлен сварочный контур контактной точечной машины. Основными его элементами являются электроды 1, непосредственно подводящие ток к свариваемым деталям и передающие необходимые усилия для их сжатия; электрододержатели 2, служащие для закрепления электродов; хоботы 3, соединенные с механизмами, обеспечивающими необходимые усилия сжатия свариваемых деталей; гибкие шины 4, соединяющие контактные плиты трансформатора с подвижными элементами контура; сварочный трансформатор 5.

' Как правило, жесткие элементы изготовляются из медного проката, отливаются из меди или бронзы. Гибкие элементы изготовляются из медной фольги или гибких проводов, состоящих из большого числа тонких проволок типа жгута или плетенки. Размеры и конструкция вторичного контура определяются технологическими возможностями машины и ее энергетическими показателями. Полезный вылет £ном и раствор НК(Ж выбираются в зависимости от габаритов свариваемых деталей. Для универсальности машины вылет £Ном и раствор НКОм изменяются. Хоботы 3 можно выдвигать, раздвигать, взаимно смещать в гори-2* 35

Рис. 1.13. Вторичный контур контактной точечной машины

зонтальной плоскости или поворачивать вокруг их продольной оси.

Вторичный контур контактной машины включает в себя активное гв и индуктивное хв сопротивления. Значения этих сопротивлений имеют непосредственное отношение к определению исходных данных вторичного напряжения холостого хода сварочного трансформатора (см. § 1.12).

Вторичные контуры контактных машин по своей конфигурации отличаются большим разнообразием. Они могут быть составлены как из прямоугольных, так и криволинейных участков различных сечений в зависимости от мощности. Участки контура могут быть ориентированы в пространстве относительно друг друга самым различным образом. Поскольку при сварке применяются не только постоянные, но и переменные токи разных частот, то распределение токов в объеме проводника может быть неравномерным.

Кроме того, в конкретных сварочных машинах вблизи контура всегда имеются ферромагнитные детали (или это элементы конструкции, или свариваемые изделия), в которых при переменных и пульсирующих токах наводятся вихревые токи, что отрицательно влияет на величины гв и особенно хв. Поэтому расчет параметров контура составляет значительные трудности, и в существующих методиках большая часть этих отрицательных влияний или не учитывается, или учитывается некоторыми эмпирическими коэффициентами. Расчет гв и хв производится после уточнения геометрических размеров вторичного контура машины и выбора сечений всех его элементов.

1.14. Сечения элементов вторичного контура машины qt

Минимальное требуемое сечение любого, i-ro, элемента вторичного контура контактной машины выбирается прежде всего исходя из температуры допустимого нагрева данного элемента,

36

Таблица 1.4

Элемент вторичного контура Материал или марка сплава Условия охлаждения Допустимая плотность тока, А/мм“ Удельное сопротивление, мкОм-м, при 20 °C Температурный коэффициент сопротивления а

а = f (1) при i = 20 °C

Электроды Бронза БрХ Водяное интенсивное (внутреннее илн наружное) 20—30 0,021—0,035 _0,95а меди —

Электрододержа-тели Броиза БрХ 30—50

БрНБТ БрНК 10—20 0,032—0,058 0,0435 0,5а меди

Хоботы, консоли,, плиты Медь Ml Воздушное Водяное 1,8—2,2 2,4—3 0,0175 1 0,00392

Медь М3 Воздушное Водяное 1,4—2 2—3 0,03—0,05

Шины жесткие Медь Ml Воздушное Водяное 1,8—2 2,5—4 0,0175 235 + t

II] ины гибкие Лента МГМ (фольга) Воздушное 2,5-3

Неподвижные контактные поверхности Медь, бронза Воздушно-водяное (одна поверхность контакта — водоохлаждаемая) 0,5—1 В зависимости от материала контактирующих элементов

а затем корректируется в зависимости от требуемых конструктивных форм.

Температура нагрева i-ro элемента обусловливается плотностью тока Jit соответствующей длительному, или расчетному, значению тока при ПВ=100 %. В табл. 1.4 приведены рекомендуемые плотности тока в элементах вторичного контура в зависимости от материала элемента и условий его охлаждения. Сечение i-ro элемента рассчитывается по формуле

= (1-9)

Здесь /2 — расчетный вторичный ток1, соответствующий ПВ = = 100 %. Значение тока /2 может быть или непосредственно задано (см. § 1.9), или определено из соотношения

12 = I2НОМ 7пв/юо. (1.Ю)

1.15. Активное сопротивление элементов вторичного контура гв

Суммарное значение гв слагается из значений активных сопротивлений отдельных элементов п и сопротивлений переходных контактов между ними гк, т. е.

rB = Srz + SrK. (1.11)

Для расчета этого сопротивления вторичный контур разбивается на отдельные участки, однородные по материалу и по конфигурации поперечных сечений. Активное сопротивление отдельного элемента при 20 °C определяется по формуле

Ч = КдГ0=КдР<—• (1-12)

<7i

где го — сопротивление постоянному току элемента, Ом; li — длина элемента (по направлению тока), м; qt — его поперечное сечение, м2; pz — удельное электрическое сопротивление материала рассматриваемого элемента, мкОм • м; Кд — коэффициент добавочных потерь, обусловленный неравномерным распределением тока в массивных элементах контура. Численные значения pz материалов, применяемых для токопроводов различных элементов контура, приведены в табл. 1.4. С повышением температуры нагрева токопроводящих элементов контура их удельные сопротивления растут. Зависимость pt- от температуры нагрева элемента контура t имеет вид

Pii = Pi [1 ДК (i 4>хл)]> (1-13)

1 Расчетным вторичным током машин контактной сварки и трансформаторов называется максимальный ток, при котором элементы вторичного контура машины и обмотки трансформатора могут работать длительное время

(при ПВ=100%) без недопустимых нагревов.

38

где а___температурный коэффициент сопротивления, значения

которого приведены в табл. 1.4j —температура охлаждаю-щей среды, °C.

В общем случае

Яд = КбКп, (1.14)

где -Кб — коэффициент, учитывающий эффект близости за счет влияния магнитного поля соседних шин; Кп — коэффициент поверхностного эффекта. Как показали исследования, проведенные на заводе «Электрик» имени Н. М. Шверника, Кб необхо-

Рис. 1.14. Зависимость коэффициента поверхностного эффекта Кп от . параметра Р

Штриховая кривая — для токопроводов круглого сечения

димо учитывать только при расположении верхней и нижней шин относительно друг друга на ребро, как показано на рис. 1.14, а, что практически применяется очень редко. Если токо-проводы имеют круглое сечение или представляют собой плоские шины, расположенные относительно друг друга плашмя, расчеты элементов вторичного контура производятся без учета влияния коэффициента близости, г. е. Ка=.Кп.

Коэффициент поверхностного эффекта Ки определяется по опытным кривым, приведенным на рис. 1.14, б, в, по критерию подобия Р и для прямоугольных элементов — по коэффициенту формы Кф:

Р = W-------------- =5 л/------f-—- ; (1.15)

V Го (1М) 107 V • го (1М) • 10’

К* = Ыа, (1.16)

где г0(1м) — сопротивление постоянному току 1 м проводника; f — частота тока, Гц; b и а — ширина и толщина элемента прямоугольного сечения (Ь — большая сторона; а — меньшая).

39

Для массивных элементов токопровода Кп можно приближенно определить по формулам, приведенным в табл. 1.5.

В табл. 1.5 Го (юо м) — сопротивление постоянному току 100 м данного токопровода.

Для гибких шин, набранных из фольги, увеличение сопротивления постоянному току зависит от толщины набора шины, монолитности ее концов и от способа подключения шины к массивным элементам. Так, для шин с непропаянными концами и при одностороннем подводе тока при частоте 50 Гц Кп=1,5... 1,8. Для шин с монолитными (сваренными или спаянными) концами при двустороннем подводе тока Кп= 1,1... 1,3.

Жесткие и гибкие элементы вторичного контура соединяются между собой неподвижными (постоянными или разбираемыми) и подвижными контактами, сопротивление которых составляет значительную часть активного сопротивления контура. Сопротивление каждого контакта колеблется в довольно широких пределах и зависит от материала соприкасающихся деталей, состояния их поверхности, чистоты обработки. На новых машинах при условиях, применяемых на практике и проверенных опытами, сопротивление одного неподвижного контакта медь — медь, стянутого четырьмя болтами, приблизительно не превосходит (1... 2) 10-6 Ом, контакта медь — сталь (4... 6) 10-6 Ом. Сопротивление подвижного контакта находится в пределах (10...20) IO-6 Ом.

Таким образом, для вторичного контура точечной машины, изображенной на рис. 1.13, гв = Г[ (электроды) + г2 (электродо-

Таблица 1.5

Формула

Условие

Номер формулы

X ю-24

f

^=1 + 3,27

10~s

При

г0 (100 м)

Кп = 0,25

/Сп=0,56

f

го (мом)

го(1оо м)

----L---<1800

г0(100 м)

•10"2 4-0,277

го(юо м)

-!----- < 180

(100 м)

г0(100 м)

8,37

(1.17)

(1.19)

(1-18)

40

держатели)-Ыз (хоботы)+г4 (гибкие шины) +пнгн. к+ппгп.к. Здесь пя — число неподвижных контактов; пп — число подвижных контактов.

1.16. Активное сопротивление участка электрод — электрод гээ

а) Для точечной рельефной и шовной сварки.

Свариваемые детали нагреваются теплом, выделяемым при протекании электрического тока непосредственно в самих деталях и в переходных контактах между ними. Величина гээ зависит от очень многих факторов, из которых главными являются такие, как химический состав и физические свойства металла, толщина деталей, изменение температуры во. времени, давление на единицу поверхности, состояние поверхности и др.

В процессе сварки сопротивление гээ претерпевает существенное изменение, так как при нагреве деталей контактное сопротивление понижается, а собственное сопротивление деталей вначале растет из-за повышения удельного сопротивления металла, а потом также уменьшается. Поэтому при расчетах гээ определяют усредненное его значение, которое в итоге обеспечивает такой же тепловой эффект, как и действительно изменяющаяся величина гээ. На практике значение гэз может быть определено: а) опытным путем при сварке образцов; б) по аналогии со свариваемыми деталями тех же марок и толщин, сопротивление зоны сварки которых известно; в) для некоторых

Таблица 1.6

Материал гЭэ-10 Ом (в конце процесса сварки)

Толщина металла, ММ

Точечная сварка Роликовая сварка

герметичным швом

0,3 | 0,5 1 1,5 2 3 0,3 0,5 1 1.5 2

Низколегированная 165 145 125 НО 100 90 145 130 105 50 65

сталь ЗОХГСА

Нержавеющая сталь X18Н8Т 215 185 150 130 120 ПО 188 162 130 115 105

Особо жаропрочный 230 200 165 140 125 115 210 180 150 128 113

сплав ВЖ98

Титановый сплав 0Т51-1 240 210 165 145 133 120 224 195 154 135 124

Латунь Л62 76 48 30 24 20 18 46 29 18 15 12

Медные сплавы БрБ2 90 63 40 32 27 23 54 38 24 19 16

Алюминиевый сплав 18 16 13 11 10 8 — 14 И 10 8

Б16АТ

Таблица 1.7

0, мм 1 1.5 2 2,5 3,5 4 5 6 7

г9э 10~6, Ом 128 112 98 89 82 75,5 69,5 61,5 56 52,5

металлов и сплавов — по табл. 1.6; г) для точечной сварки низкоуглеродистой стали толщиной от 1 до 7 мм — по табл. 1.7; д) по методикам, изложенным в работах [7, 11, 16]. Определение сопротивления расчетным путем довольно сложно, и результаты получаются очень приближенными. Считая плотность тока одинаковой по всему поперечному сечению деталей и пренебрегая токами шунтирования, сопротивление гээ при точечной, роликовой и рельефной (рис. 1.15, а) и при стыковой (рис. 1.15, б) сварке в холодном состоянии (при /=20 °C) можно приближенно рассчитать по формуле

бЭЭ. ХОЛ = ^Д1 4“ Гд2 4-г12-|-2гэд, (1-20)

где Гд1 и Гд2 — сопротивление частей свариваемых деталей, по которым протекает ток; Пг и гэд — контактное сопротивление между свариваемыми деталями и участка электрод — деталь.

Как правило, электрод касается холодных деталей не по всей рабочей поверхности, а на некоторой площадке, расчетный диаметр которой d0 (рис. 1.16) зависит от усилия FCB, от твердости свариваемого и электродного металла.

Сопротивление одной из свариваемых деталей в холодном состоянии может- быть рассчитано по формуле

aJ И | ^33 csj. zh н 4/ ю /И 1 1 1 1/, ч - " ” kin И/,1 \ L ж\\ 1 г«г ГЛ1 ь 1^1 -X k 1

Рис. 1.15. К расчету активного сопротивления зоны сварки

42

г — Л Ро

Гд"Л° б •

(1-21)

Здесь ро — удельное сопротивление металла детали, Ом • см; g___толщина детали, см; Ао — коэффициент, зависящий от от-

ношения do/6; d0 — расчетный диаметр холодного контакта, определяемый из соотношения

, (1.22)

V Л<7СМ

Рис. 1.16. К расчету активного сопротивления деталей

где FCB — усилие сжатия электродов, даН; сгСм — сопротивление смятию соприкасающихся (свариваемых) металлов, МПа. Зависимость Ло=/(<^о/б) приведена на рис. 1.16, а значения р и Осм для некоторых металлов — в табл. 1.8.

Контактное сопротивление между свариваемыми деталями имеет место только в холодном состоянии деталей. Величина Иг зависит не только от металла деталей и усилия, действующего на контакт, но и в очень большой степени от состояния поверхности детали. На практике очень приближенно ri2 рассчитывается по эмпирической формуле

Г12 = >к/К?Е. (1-23)

43

Таблица 1.8

Материал Р10 6, Ом-см. при температуре, СС Температура плавлеиия, °C асм’ МПа’ при i = 20 °C

20 500 1000

Малоуглеродистая сталь Нержавеющая сталь 15 8 62 60 125 125 1530 1440 400

Медь Ml мягкая твердая 1,75 3,2 8 1083 450 1200

Латунь Л62 мягкая твердая 7,1 7,95 — 905 520 600

Алюминий 2,8 6 — 658 250

Дюралюминий обработанный Д165 отожженный Д16М 5,8 3,5 — — 650 420 210

Здесь rK — сопротивление, которое для хорошо очищенной шлифованной низкоуглеродистой стали изменяется от 0,005 до 0,006 Ом и для алюминиевых сплавов — от 0,001 до 0,002 Ом; а=0,65.. .0,75 для стали и а=0,75.. .0,85 для алюминиевых сплавов.

Контактное сопротивление между электродом и деталью очень мало, и порядок его значения приближенно можно оценить следующей формулой:

гэд<0,5г12. (1.24)

К концу сварки контактные сопротивления г|2 и гэд практически равны нулю, поэтому общее сопротивление гээ будет складываться только из собственного сопротивления деталей в горячем состоянии, т. е.

ГЭЭ. гор — ГД1ГОР + Гд2ГОР; (1.25)

Гд.гор = Л0^-^-. (1.26)

о

Здесь р/ — удельное сопротивление, соответствующее пластическому состоянию металла в конце сварки (приблизительно при 0,8 ^пл — см. табл. 1.8); Ао — то же, что и в формуле (1.21); К —

44

коэффициент, учитывающий некоторое понижение сопротивления детали из-за наличия холодных участков металла рядом со свариваемой точкой и зависящий также от отношения d0/b.

Поскольку к концу сварки сопротивление металла смятию резко уменьшается (так, например, для нержавеющих сталей при 7=20°С осм = 400 МПа, а при 7=0,8 7ПЛ сопротивление стсм=45 МПа), то с некоторым допущением можно принять величину do = dH, определенную по формулам (1.2) и (1.3) или выбранную по табл. 1.3. Тогда коэффициенты Ао и К определяются по рис. 1.16, а в зависимости от отношения dn/& — d0/&.

Таким образом, активное сопротивление участка электрод — электрод

Гээ = гээ. горТСь (1 - 27)

где Кл> 1 — коэффициент, учитывающий погрешности расчета. Для стали 7(1 = 1,25.

Приведенные здесь формулы для расчета гэз могут быть использованы при расчете Гээ Для рельефной и шовной сварки.

б) Для стыковой сварки сопротивлением.

При стыковой сварке методом сопротивления характер изменения сопротивления в принципе такой же, как и при точечной, рельефной и шовной, за исключением некоторых количественных различий. При этой сварке торцы деталей все время сжаты большим усилием и контактные сопротивления г12 и гэд настолько малы, что ими можно пренебречь. Сопротивление выступающих концов свариваемых деталей в холодном состоянии, т. е. в начале сварки, определяется по формуле

гц. хол — ТСпРо —> (1 • 28)

где I — длина выступающего участка стержня, см (см. рис. 1.15,6); 5Д — сечение свариваемой детали и стержня, см2; ро — см. табл. 1.8; /Сп — коэффициент поверхностного эффекта холодных деталей. Для деталей диаметром меньше 20—25 мм величиной можно пренебречь. Для деталей больших диаметров расчет КП можно производить по формуле (1.14).

В горячих деталях влияние поверхностного эффекта мало, и в практических расчетах им можно пренебречь. Тогда

Гд. rop = Pf—- > (1-29)

дд

гДе pt — см. табл. 1.8 при 7=0,75 7ШЛ.

в) Для стыковой сварки оплавлением.

При стыковой сварке оплавлением Г& для холодного состояния значительно выше, чем при сварке сопротивлением, за счет большого контактного сопротивления Гц. В этом случае

45

Гл рассчитывается по формуле (1.28), а контактное сопротивление определяется по следующей эмпирической формуле:

9600^ 1(Гв

52/3^1/3 д *^опл

(1.30)

где &опл — скорость оплавления, см/с; / — плотность тока, А/мм2; Ki — коэффициент, учитывающий свойства стали. (Для углеродистых сталей /С1=1, для аустенитных 7<i=l,l.)

При сварке оплавлением г12опл очень велико (для стали — от 100 до 1500 мкОм).

Для определения U20 в расчет принимается значение гЭЭг определенное для холодного состояния, т. е. в начале сварки. •

1.17. Индуктивное сопротивление вторичного контура машины хв

Индуктивное сопротивление — это коэффициент пропорциональности между ЭДС самоиндукции и током, протекающим по элементам вторичного контура контактной машины. При протекании переменного тока по «прямому» и «обратному» токо-проводу вокруг него создается магнитное поле, силовые линии которого пронизывают токопровод, в результате чего в нем будет индуктироваться переменная ЭДС самоиндукции (ЭДС взаимоиндукции здесь отсутствует, так как по «прямому» и «обратному» токопроводу течет ток, одинаковый по значению), препятствующая прохождению тока по проводнику. Действующее значение этой ЭДС

Дд = 2л/Дв72ном = Хваном, (1-31)

где хв и есть индуктивное сопротивление вторичного контура. Из формулы (1.31) видно, что расчет индуктивного сопротивления хв сводится, по существу, к определению коэффициента самоиндукции LB (индуктивности) вторичного контура контактной машины, значение которого в основном зависит от формы, периметра токопровода и площади, образуемой его элементами.

Для расчета индуктивных сопротивлений вторичных контуров однофазных контактных машин частотой 50 Гц существует несколько методов, из которых здесь рассматриваются три: по площади, по периметрам и метод отдельных участков.

На основании опытных данных по замерам индуктивностей контуров машин контактной сварки, проведенным на заводе «Электрик», выведена следующая эмпирическая формула:

xb = Sb,73-10-3, (1.32)

где SB — площадь, охватываемая контуром, см2 (берется по осям сечений сторон). По этой формуле для реально возможных

46

площадей построен график, выражающий зависимость хв = = приведенный на рис. 1.17.

Приближенный расчет хв можно производить по упрощенной эмпирической формуле, выведенной также в результате практического исследования разнообразных контуров. По этой формуле при [=50 Гц

хв = 2/вС10-в, (1.33)

Рис. 1.17. Зависимость индуктивного сопротивления вторичного контура машины от площади, охватываемой контуром: xB = f(SB)

где Х/в— суммарная выпрямленная длина всех элементов контура при максимальных значениях раствора НтЯи и вылета Гтят. см; С — эмпирический коэффициент, значение которого лежит в пределах 0,976—1,35. В большинстве случаев С=1,26.

Эти два метода являются очень

приближенными и в основ-

ном используются только для ориентировочных расчетов контуров простых конфигураций.

При более точном расчете £в или хв применяется метод отдельных участков. При этом любой сложный контур разбивается на отдельные участки, каждый и§/которых отличается от других или размерами ji формой поперечного сечения элементов токопровода, или расстоянием между их осями. Расчет LB и хв, соответствующих- частоте 50 Гц, по отдельным участкам производится по эмпирическим формулам (1-34) — (1.37), приведенным в табл. 1.9. По ним определяются удельные значения LBi и xBi, приходящиеся на 1 см длины пары элементов рассчитываемого участка токопровода, конструктивно расположенных друг против друга («прямого» и «обратного»). При таком расчете

jLB = 2jLBiZz и хв=Ъхв111. (1.38)

Для упрощения расчетов на рис. 1.18 приведены зависимости xBi от коэффициента К, значения которого для различных сечений и геометрических размеров токопровода указаны в табл. 1.9.

На практике хв контура каждой машины рассчитывается тремя вышеизложенными методами, результаты расчетов сопоставляются и для определения вторичного напряжения трансформатора U20 используется иногда среднее значение, а иногда и максимальное, по усмотрению проектировщика.

47

Сечеиия «прямого» и «обратного» токопровода Независимые переменные, см Удельная индуктивность, Ги-см

Круглые Рис. 1.18, а Z h — г \0,38 0,436 Г———J IO'8

Прямоугольные Рис. 1.18, б “•|21( Vх В \0,45 х-М -io-8 6 )

Круглое — прямоугольное Рис. 1.18, в X «Э со 1 “= 2 | ZCQ.| «О СО X о

Электроды Рис. 1.18, г oW— 0,3e ' Г ' IO”8

Таблица 1.9

Удельное индуктивное сопротивление, Ом-см Коэффициент по рис. 1.14 Номер формулы Примечание

при частоте 50 Гц

„ / Ь —Г \о,38 1,37/— — ) -10-е Ь — г Г (1.34) Г =

1 6 б) хю-с ь — д р б б (1.35) 1*°- 1^ II II <Q СО.

к г б В \0,17 х — | 10-6 б) Ь — г Ь — б Г 6 - х! х б (1.36) —

0,95е ' г ' -10-с б —г Г (1-37) е — основание натуральных логарифмов: е = 2,73

Рис. 1.18. Зависимость удельного индуктивного сопротивления токопровода от коэффициента К

1.18. Предварительные значения гт и хт обмоток трансформатора

Для предварительных расчетов ZM значениями активного гт и индуктивного ху сопротивлений обмоток трансформатора, приведенными ко вторичной цепи, приходится задаваться. В этом случае можно использовать значения гт и хт аналогичных проверенных трансформаторов, данные которых приведены в приложении 4. Более точно значения гт и хт определяются после окончательного расчета трансформатора, как это изложено в гл. 4.

1.19. Пределы регулирования вторичного напряжения холостого хода сварочного трансформатора

Значение сварочного тока контактных машин можно регулировать тремя основными способами: а) изменением вторичного напряжения трансформатора или коэффициента трансформации (ступенчатое регулирование); б) фазовой отсечкой сетевого напряжения, подводимого к первичной обмотке трансформатора, с использованием специальной аппаратуры (см. § 1.6) (плавное регулирование); в) способом смешанного регулирования: ступенчатым изменением вторичного напряжения (грубое) и в пределах каждой ступени — фазовой отсечкой (плавное).

ГОСТ 297—80 по нормируемым техническим требованиям устанавливает следующую классификацию машин: группа А (с повышенной стабильностью параметров) и группа Б (с нормальной стабильностью параметров).

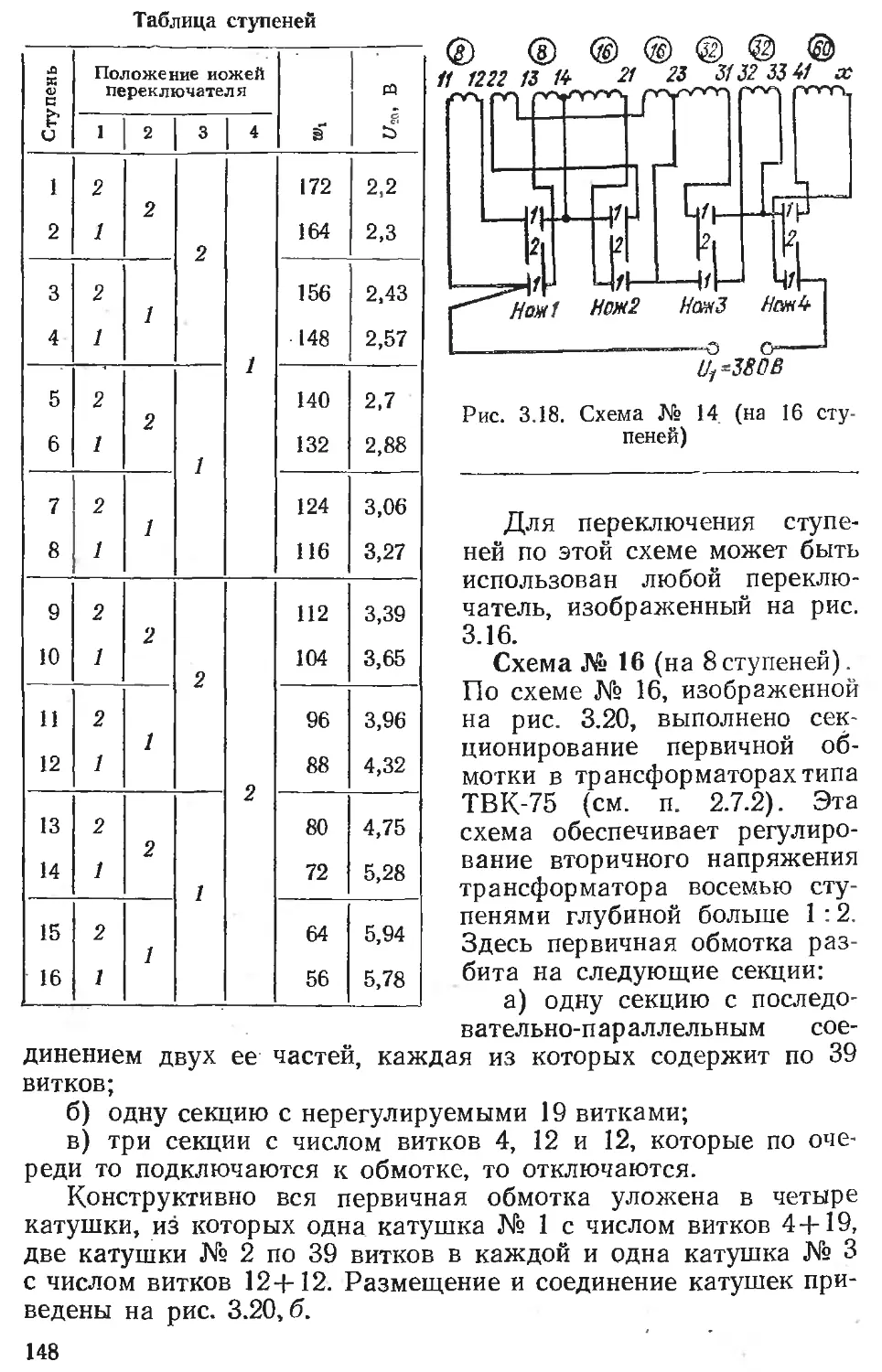

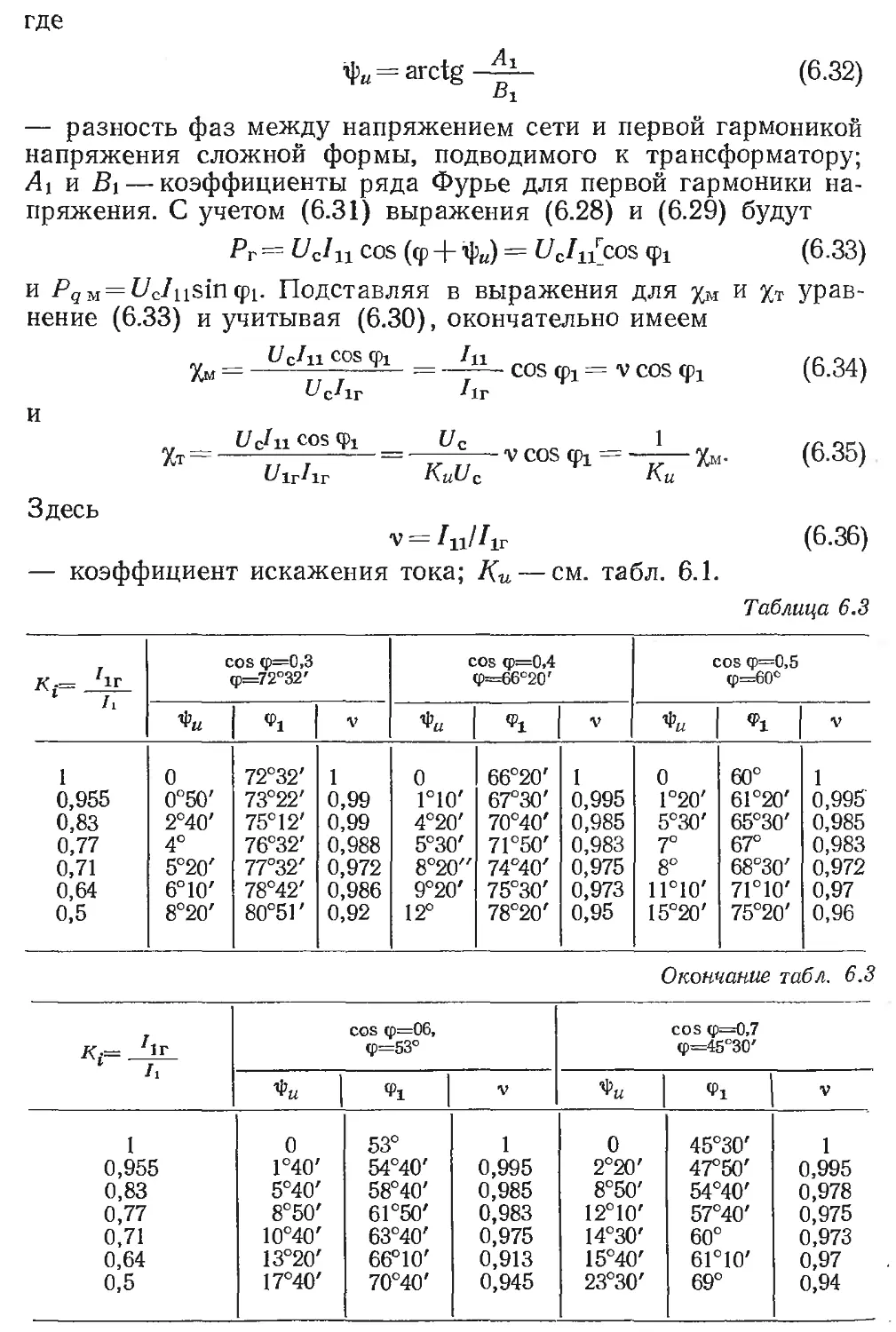

Поскольку сварочный ток является одним из основных технических параметров машины, то требования к пределам и способам его регулирования будут зависеть от того, к какой из классификационных групп относится проектируемая машина.