Текст

В. А.ПЕРЕВЕРЗЕВ

В. В. ШУМОВ

СПРАВОЧНИК

МАСТЕРА

ТЕПЛОВЫХ

СЕТЕЙ

ш

ЛЕНИНГРАД

«ЭНЕРГИЯ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1980

ББК 31.37

П27

УДК 697.34 @3)

Рецензент В. С. Спицын

Переверзев В. А., Шумов В. В.

П 27 Справочник мастера тепловых сетей.— Л.: Энергия. Ле-

нингр. отд-ние, 1980.—248 с, ил.

В пер.: 1 р. 10 к.

В справочнике приводятся нормативные данные по основным конструкциям,

деталям, механизмам и инструментам, применяемым при строительатве, эксплу-

атации и ремонте тепловых сетей и систем теплоснабжения. Излагаются прин-

ципы организации работ по передовой технологии, вопросы приемки, эксплуата-

ции, ремонта, экономики и материально-технического снабжения в соответствии

с новыми нормами и правилами.

Книга предназначена для мастеров, бригадиров и слесарей, занятых на

строительстве, эксплуатации и ремонте систем теплоснабжения, а также может

быть полезна инженерно-техническим работникам строительных и коммунально-

бытовых предприятий.

30303—063 ББК 31.37

П 051@1)—80 96~80- 2303°30000 6С9 4

© Издательство «Э и е р г и я», 1980

ПРЕДИСЛОВИЕ

В настоящее время одной из основных задач

в развитии народного хозяйства является экономия

топлива, повышение эффективности использования

энергии. Одно из важных направлений решения этой

задачи — перевод жилищного фонда на теплоснабже-

ние от крупных источников тепла, использование

атомной энергии для целей теплофикации. В связи

с ростом городов, поселков городского типа и про-

мышленных предприятий строительство тепловых се-

тей осуществляется в чрезвычайно широких масшта-

бах. По предварительным данным, за пятилетие будет

построено более 10 000 км магистральных и распре-

делительных тепловых сетей.

Вместе с тем подземные тепловые сети имеют ряд

существенных недостатков: слабую автоматизацию,

высокую строительную стоимость, недостаточную экс-

плуатационную надежность, трудоемкость в изго-

товлении и монтаже. Все это приводит к отставанию

строительства тепловых сетей, перекладкам сущест-

вующих сетей раньше эксплуатационного срока

службы, повышенным тепловым потерям и т. д. В ко-

нечном итоге последние вызывают дополнительные

расходы, снижающие эффективность энергетических

установок.

Для повышения надежности тепловых сетей необ-

ходимо обеспечить поставку труб только из спокой-

ной стали, коренным образом улучшить антикоррози-

онную защиту труб путем эмалирования и нанесения

изольного, полимерного покрытия до тепловой изоля-

ции, выпуск в необходимом количестве бесфланцевой

арматуры диаметром 300—1400 мм с электро- и гид-

роприводом, рассчитанной на работу в подземных

камерах с высокой влажностью и температурой,

усилить технический контроль за сооружением теп-

ловых сетей.

Бесперебойная и экономичная работа систем теп-

лоснабжения зависит не только от качества строи-

тельства, но и от того, насколько правильно осущест-

вляется их техническая эксплуатация. Своевременное'

проведение планово-предупредительных ремонтов

обеспечивает бесперебойную работу систем тепло-

снабжения и значительно снижает затраты по капи-

тальному и текущему ремонтам.

В настоящем справочнике рассматривается комп-

лекс вопросов, связанных с современным строитель-

ством, техническим контролем, эксплуатацией, ре-

монтом и наладкой тепловых сетей, даны также све-

дения об оборудовании, снятом с производства, но

еще эксплуатируемом во многих зданиях и сооруже-

ниях.

Замечания и пожелания по книге просьба посы-

лать по адресу: 191041, Ленинград, Д-41, Марсово

поле, д. 1, Ленинградское отделение издательства

«Энергия».

Авторы

ГЛАВА ПЕРВАЯ

ОСНОВНЫЕ ПОНЯТИЯ И СПРАВОЧНЫЕ ОПРЕДЕЛЕНИЯ

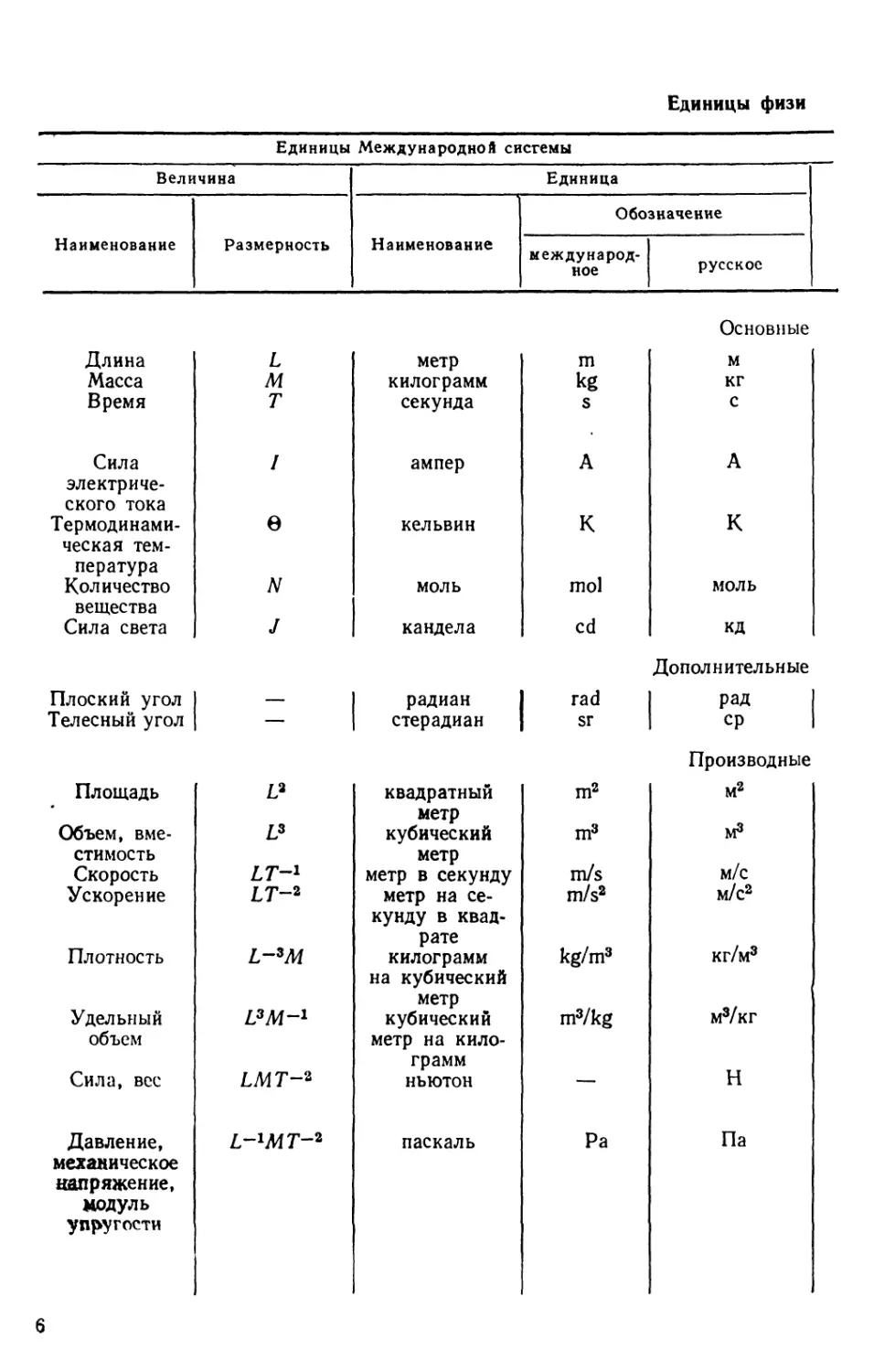

1-1. Единицы физических величин

Единицы служат для определения численных значений фи-

зических величин. Измерение любой физической величины со-

стоит в определении ее численного значения соотнесением с од-

нородной единицей величины.

Для измерений используются приборы — специальные уст-

ройства, предназначенные для прямого или косвенного сравне-

ния измеряемой величины с ее единицей.

Система единиц состоит из совокупности основных и произ-

водных единиц. Символическое (буквенное) обозначение зави-

симости производных величин от основных называется размер-

ностью.

В настоящее время в нашей стране осуществляется комплекс

организационно-технических мероприятий по унификации еди-

ниц физических величин. Основой для унификации является

Международная система единиц (сокращенно СИ), принятая

в 1960 г. XI Генеральной конференцией по мерам и весам и,

как предпочтительная, введенная в действие с 1 января 1963 г.

Основные единицы этой системы: метр (длина), килограмм

(масса), секунда (время), ампер (сила тока), кельвин (темпе-

ратура термодинамическая), моль (количество вещества); кан-

дела (сила света); дополнительные единицы: радиан (плоский

угол) и стерадиан (телесный угол).

Поскольку в нашей стране переход на Международную си-

тему еще не закончен и в эксплуатации находится большое

количество теплофикационного оборудования, арматуры, прибо-

ров, регуляторов и другой аппаратуры, имеющих паспортиза-

цию и градуировку в единицах других систем, в данном спра-

вочнике, где необходимо, после значений величин в единицах

системы СИ приводятся в скобках значения в единицах этих

систем.

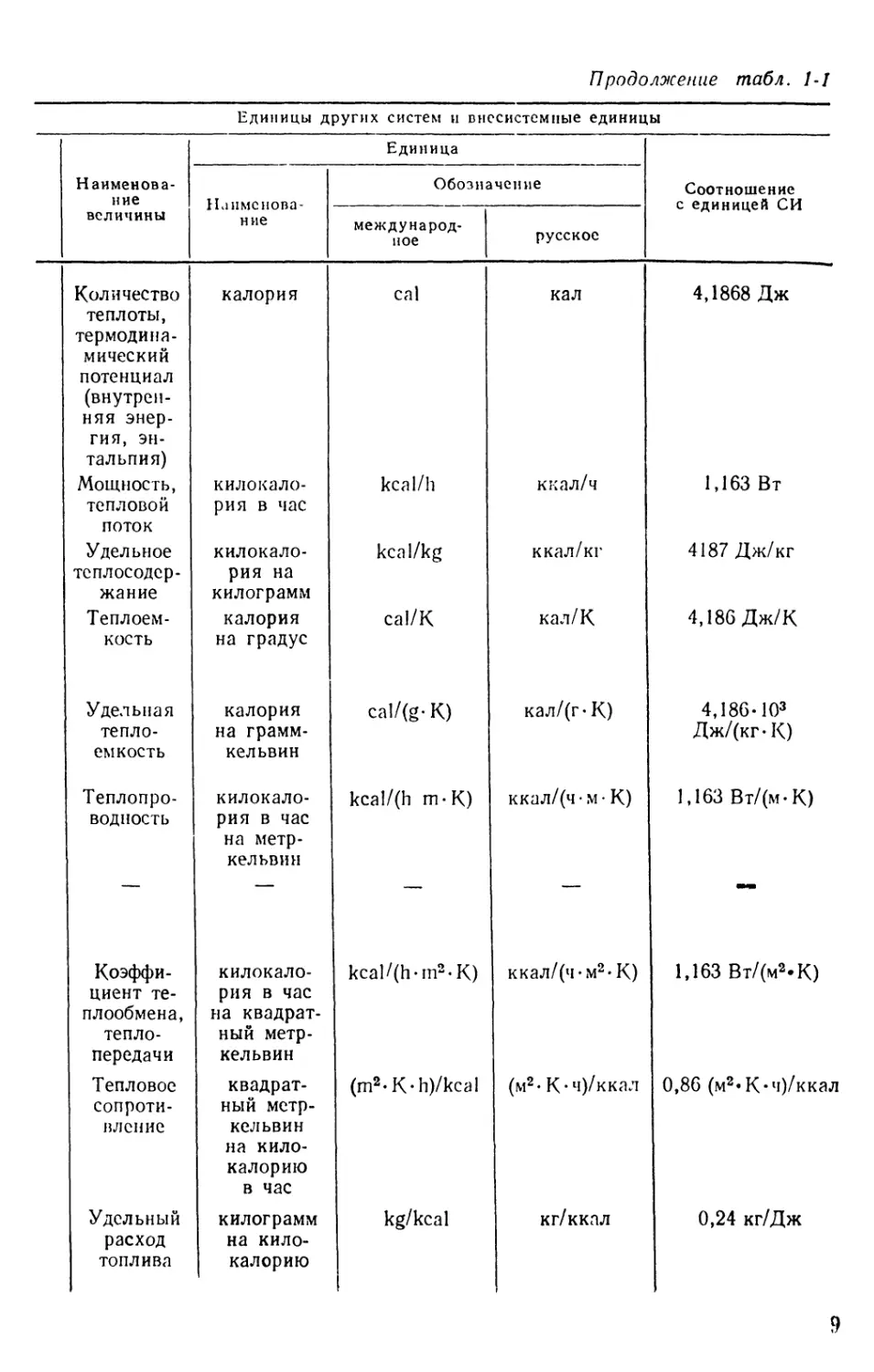

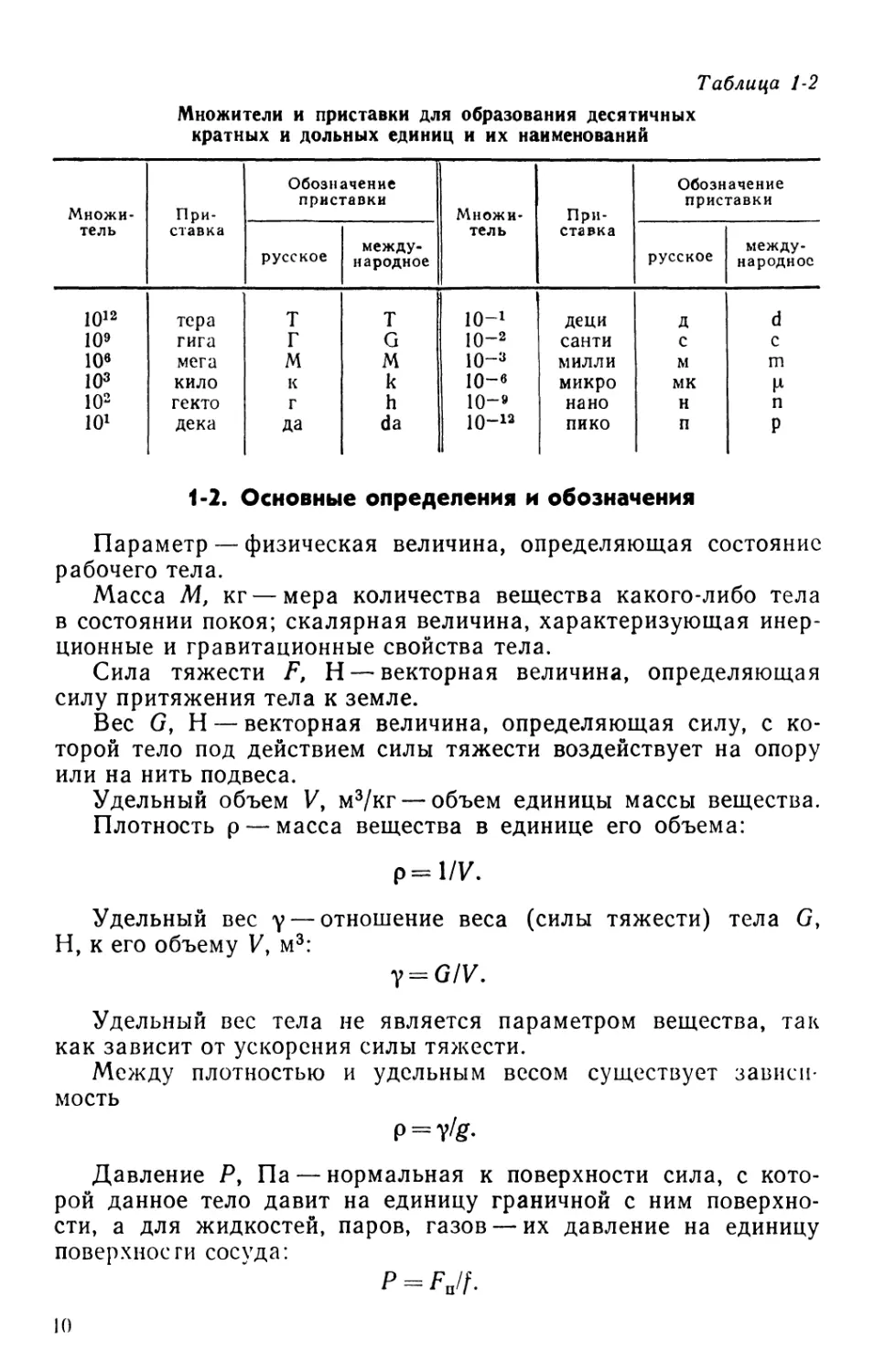

В табл. 1-1 приведены основные и наиболее употребляемые

в теплотехнике производные единицы системы СИ и соотноше-

ния их с единицами других систем. ;

Кратные и дольные единицы получаются умножением и

делением на степень числа 10. Их наименования образуются

прибавлением приставок, указанных в табл, 1-2, к наименова-

ниям исходных единиц.

§

Единицы физи

Единицы Международной сисгемы

Величина

Наименование

Размерность

Единица

Наименование

Обозначение

международ-

ное

русское

Длина

Масса

Время

Сила

электриче-

ского тока

Термодинами-

ческая тем-

пература

Количество

вещества

Сила света

Плоский угол

Телесный угол

Площадь

Объем, вме-

стимость

Скорость

Ускорение

Плотность

Удельный

объем

Сила, вес

Давление,

механическое

напряжение,

модуль

упругости

L

М

Т

I

6

N

J

L3

LT-1

LT-*

LMT-*

метр

килограмм

секунда

ампер

кельвин

моль

кандела

радиан

стерадиан

квадратный

метр

кубический

метр

метр в секунду

метр на се-

кунду в квад-

рате

килограмм

на кубический

метр

кубический

метр на кило-

грамм

ньютон

паскаль

m

kg

s

А

К

mol

cd

rad

sr

nv5

m3

m/s

m/s2

kg/m3

nrVkg

Pa

Основные

м

КГ

с

A

К

моль

кд

Дополнительные

рад

ср

Производные

м2

м3

м/с

м/с2

кг/м3

м3/кг

н

Па

Таблица 1-1

чсских величин

Единицы других систем и внесистемные единицы

Наименова-

ние

величины

Единица

Наименова-

ние

Обозначение

международ-

ное

русское

Соотношение

с единицей СИ

единицы

Масса

Время

тонна

минута

час

сутки

t

min

h

d

т

мин

ч

сут

КЯкг

60 с

3 600 с

86 400 с

единицы

единицы

Сила, вес

Давление,

механиче-

ское на-

пряжение

килограмм-

сила,

тонна-сила

килограмм-

сила на

квадратный

сантиметр

килограмм-

сила на

квадратный

метр

кгс

тс

кгс/см2

кгс/м2

9,80665 Н

9806,65 Н

98066,5 Па

9,80665 Па

Единицы Международной системы

Величина

Единица

Наименование

Энергия,

работ л, коли-

чество

теплоты

Мощность,

поток энергии

Удельная

энергия

Теплоемкость

системы, эн-

тропия си-

системы

Удельная

теплоемкость,

удельная

энтропия

Теплопровод-

ность

Поверхност-

ная плотность

потока энер-

гии

Коэффициент

теплообмена

Тепловое

сопротивление

Удельный

расход

топлива

Размерноеi

L41T"-

L2MT

мт-3

Наименование

джоуль

ИЛТ1

джоуль па

КИЛ01 рЛММ

джоуль на

кельвин

джоуль на

килограмм-

кельвин

ватт на метр-

кельвин

ватт на квад-

ратный метр

вагг на квад-

ратный метр-

кельвии

квадратный

метр-кельвин

на ватт

килограмм

на джоуль

Обозначение

международ-

ное

W

J/kg

J/K

J/(kg-K)

W/(m.K)

W/m2

W/(m-K)

(ni2.K)AV

kg/J

русское

Дж

Вт

Дж/кг

Дж/К

Дж/(кг-К)

Вт(м-К)

Вт/м2

Вт(м2-К)

(м2-К)/Вг

кг/Дж

Продолжение табл. 1-1

Единицы других систем и внесистемные единицы

Наименова-

ние

величины

Количество

теплоты,

термодина-

мический

потенциал

(внутрен-

няя энер-

гия, эн-

тальпия)

Мощность,

тепловой

поток

Удельное

теплосодер-

жание

Теплоем-

кость

Удельная

тепло-

емкость

Теплопро-

водность

—

Коэффи-

циент те-

плообмена,

тепло-

передачи

Тепловое

сопроти-

вление

Удельный

расход

топлива

Наименова-

ние

калория

килокало-

рия в час

килокало-

рия на

килограмм

калория

на градус

калория

на грамм-

кельвин

килокало-

рия в час

на метр-

кельвин

килокало-

рия в час

на квадрат-

ный метр-

кельвин

квадрат-

ный метр-

кельвин

на кило-

калорию

в час

килограмм

на кило-

калорию

Единица

Обозначение

международ-

ное

cal

kcal/h

kcal/kg

cal/K

cal/(g-K)

kcal/(h m-K)

—

kcal/(h-m2-K)

(m2-K-h)/kcal

kg/kcal

русское

кал

ккал/ч

ккал/кг

кал/К

кал/(г-К)

ккал/(ч • м • К)

—

ккал/(ч-м2-К)

(м2-К-ч)/ккал

кг/ккпл

Соотношение

с единицей СИ

4,1868 Дж

1,163 Вт

4187 Дж/кг

4,186 Дж/К

4,186-103

Дж/(кг-К)

1,163 Вт/(м-К)

—

1,163Вт/(м2.К)

0,86(м2-К-ч)/ккал

0,24 кг/Дж

Таблица 1-2

Множители и приставки для образования десятичных

кратных и дольных единиц и их наименований

Множи-

тель

1012

10»

10е

103

ю2

ю1

При-

ставка

тера

гига

мега

кило

гекто

дека

Обозначение

приставки

русское

Т

Г

М

к

г

да

между-

народное

Т

G

М

к

h

da

Множи-

тель

ю-1

ю-2

ю-3

10-в

10-»

Ю-12

При-

ставка

деци

санти

МИЛЛИ

микро

нано

пико

Обозначение

приставки

русское

Д

С

м

мк

н

п

между-

народное

d

с

m

^

п

Р

1-2. Основные определения и обозначения

Параметр — физическая величина, определяющая состояние

рабочего тела.

Масса М, кг — мера количества вещества какого-либо тела

в состоянии покоя; скалярная величина, характеризующая инер-

ционные и гравитационные свойства тела.

Сила тяжести F, Н — векторная величина, определяющая

силу притяжения тела к земле.

Вес G, Н — векторная величина, определяющая силу, с ко-

торой тело под действием силы тяжести воздействует на опору

или на нить подвеса.

Удельный объем V, м3/кг — объем единицы массы вещества.

Плотность р — масса вещества в единице его объема:

р=1/У.

Удельный вес у — отношение веса (силы тяжести) тела G,

Н, к его объему Vy м3:

Удельный вес тела не является параметром вещества, так

как зависит от ускорения силы тяжести.

Между плотностью и удельным весом существует зависи-

мость

Давление Р, Па — нормальная к поверхности сила, с кото-

рой данное тело давит на единицу граничной с ним поверхно-

сти, а для жидкостей, паров, газов — их давление на единицу

поверхности сосуда:

ю

Единица давления — паскаль (Па) — соответствует давле-

нию, вызываемому силой 1 Н, равномерно распределенной по

поверхности площадью 1 м2.

Избыточное давление РИЗб показывает отношение давления

Р к давлению атмосферного воздуха в данный момент времени.

Абсолютное (истинное) давление Рабс— сумма барометриче-

ского Рбар и избыточного ЯИзб давлений:

Для труб, арматуры и соединительных частей трубопроводов

применяются понятия:

пробное давление Рпр— избыточное давление, при котором

арматура и соединительные части трубопроводов должны под-

вергаться гидравлическому испытанию на прочность и плот-

ность материала водой при температуре не выше 100° С;

рабочее давление Рраб — наибольшее избыточное давление,

при котором обеспечивается длительная работа при рабочей

температуре теплоносителя;

условное давление Ру — наибольшее избыточное давление

при температуре среды 20° С, на которое рассчитывают трубы,

арматуру и соединительные части к ним.

Для стальных труб, арматуры и соединительных частей ра-

бочее давление равно условному (Ру=Рраб) при температуре

среды от 0 до 200° С.

Температура Т — мера средней кинетической энергии посту-

пательного движения молекул. Температура измеряется в кель-

винах (Тк) и градусах Цельсия {Тс):

ТК = ТС + 273,15.

Теплота (тепло) Q, Дж — энергия, передаваемая от более

нагретого тела менее нагретому при непосредственном сопри-

косновении или излучением.

Теплоемкость С, Дж/К — количество теплоты, необходимое

для изменения температуры единицы количества вещества на

один градус. Теплоемкость, отнесенная к 1 кг, называется

удельной и обозначается С, кДж/(кг-К) или ккал/(кг-К).

Различается теплоемкость при постоянном давлении (СР) и

при постоянном объеме (Су).

Теплообмен — самопроизвольный необратимый процесс пере-

дачи внутренней энергии в пространство, обусловленный разно-

стью температур.

Теплопроводность — молекулярный перенос теплоты в сплош-

ной среде при наличии градиента температур.

Конвекция — перенос теплоты перемещением и перемешива-

нием между собой частиц жидкости или газа.

П

Количество теплоты, передаваемой в конвективных поверх-

ностях нагрева, определяется основным уравнением теплопере-

дачи

Q = kH А/,

где k — коэффициент теплопередачи, Вт/(м2«°С) или ккал/(чХ

Хм2-°С); Я — площадь поверхности теплообмена, м2; А/ — сред-

ний температурный перепад между теплоносителем и нагревае-

мой средой,° С.

Коэффициент теплопередачи ky Вт/(м2-°С) —количество

теплоты, передаваемой потоком теплоносителя нагреваемой

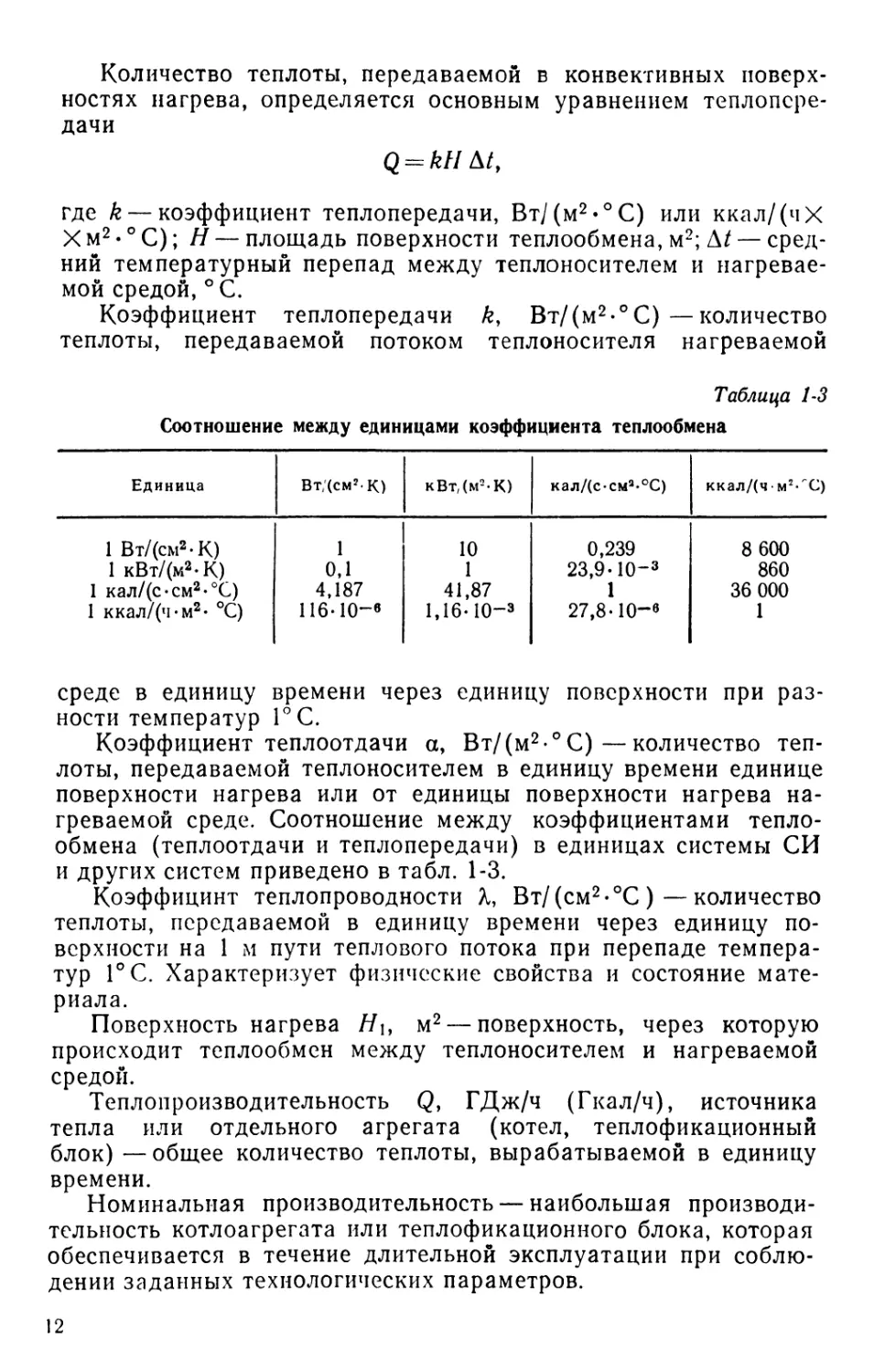

Таблица 1-3

Соотношение между единицами коэффициента теплообмена

Единица

1 Вт/(см2-К)

1 кВт/(м2-К)

1 кал/(с-см2-°С)

1 ккал/(ч-м2. °С)

Вт/(см2К)

1

0,1

4,187

116-Ю-6

кВт/(м2-К)

10

1

41,87

1,16-10-3

кал/(с-сма-°С)

0,239

23,9-Ю-3

1

27,8-Ю-6

ккал/(чм2-гС)

8 600

860

36 000

1

среде в единицу времени через единицу поверхности при раз-

ности температур ГС.

Коэффициент теплоотдачи а, Вт/(м2-°С)—количество теп-

лоты, передаваемой теплоносителем в единицу времени единице

поверхности нагрева или от единицы поверхности нагрева на-

греваемой среде. Соотношение между коэффициентами тепло-

обмена (теплоотдачи и теплопередачи) в единицах системы СИ

и других систем приведено в табл. 1-3.

Коэффицинт теплопроводности Я, Вт/(см2-°С)—количество

теплоты, передаваемой в единицу времени через единицу по-

верхности на 1 м пути теплового потока при перепаде темпера-

тур ГС. Характеризует физические свойства и состояние мате-

риала.

Поверхность нагрева Яь м2 — поверхность, через которую

происходит теплообмен между теплоносителем и нагреваемой

средой.

Теплопроизводительность Q, ГДж/ч (Гкал/ч), источника

тепла или отдельного агрегата (котел, теплофикационный

блок) —общее количество теплоты, вырабатываемой в единицу

времени.

Номинальная производительность — наибольшая производи-

тельность котлоагрегата или теплофикационного блока, которая

обеспечивается в течение длительной эксплуатации при соблю-

дении заданных технологических параметров.

12

Тепловая нагрузка источника тепла, района тепловых сетей

Q, ГДж/ч (Гкал/ч) — потребность в тепле (пар, горячая вода),

представляющая собой сумму расходов тепла отдельными по-

требителями, на собственные нужды и транспортных потерь.

Расчетная нагрузка определяет проектную теплопроизводитель-

ность источника тепла. Текущая нагрузка соответствует дан-

ному периоду времени и определяет режимы работы источника

тепла, подаваемого в тепловые сети, равного сумме расходов

тепла потребителями с учетом транспортных потерь.

Централизованным теплоснабжением называется процесс

подготовки, транспорта и использования теплоносителя для

обеспечения теплом большого числа потребителей от одного ис-

точника тепла — ТЭЦ, районной котельной (РК) или промыш-

ленной котельной.

Система централизованного теплоснабжения объединяет

комплекс установок, предназначенных для реализации процесса

централизованного теплоснабжения, и состоит из теплопригото-

вительных установок на ТЭЦ или котельных, тепловых сетей

для транспорта теплоносителя, теплоиспользующих приборов

у потребителей. Водяные системы теплоснабжения подразделя-

ются на закрытые (замкнутые) и открытые (разомкнутые).

В открытых системах циркулирующая вода частично или пол-

ностью разбирается потребителями, а в закрытых — использу-

ется только как теплоноситель.

ГЛАВА ВТОРАЯ

МАТЕРИАЛЫ. ОБОРУДОВАНИЕ ТЕПЛОВЫХ СЕТЕЙ

И ТЕПЛОВЫХ ПУНКТОВ

2-1. Трубопроводы тепловых сетей

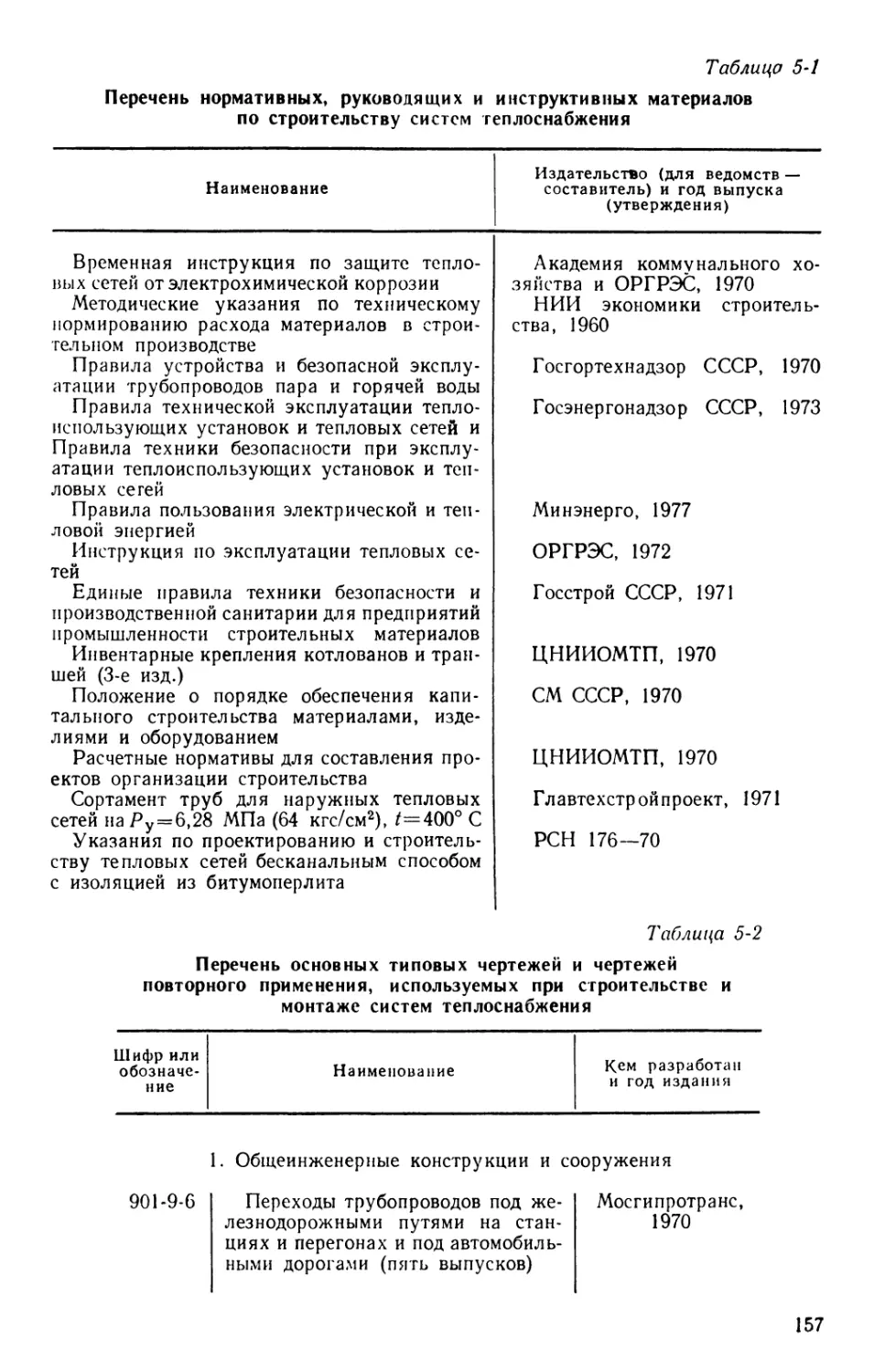

Для тепловых сетей применяются схемы трубопроводов, по-

казанные на рис. 2-1.

Трубопроводы, транспортирующие пар давлением свыше

0,069 МПа @,7 кгс/см2) или горячую воду с температурой свы-

ше 115° С, должны соответствовать техническим требованиям,

указанным в следующих основных документах:

а) «Правилах устройства и безопасной эксплуатации трубо-

проводов пара и горячей воды» Госгортехнадзора СССР;

б) ГОСТ 356—68 «Давления условные, пробные и рабочие»

для арматуры и соединительных частей трубопроводов;

в) нормах расчета элементов паровых котлов на прочность

ЦКТИ и Госгортехнадзора;

13

г) стандартах (ГОСТ) на основные виды трубопроводных

изделий;

д) альбомах «Изделия и детали трубопроводов для тепло-

вых сетей» серии 4.903-10, включающих в себя данные о сорта-

ментах труб, сварных и гнутых элементах, литых и сварных

фасонных соединительных частях (фланцы, крепеж), устройствах

для установки первичных измерительных приборов, вспомога-

тельных устройствах (штуцера), опорах, изоляции и др.

Рис 2-1 Схема тепловых сетей от трех источников

/ — источники тепла; 2 — магистральный теплопровод;

3 — распределительный теплопровод; 4 — ответвление

к потребителю; 5 — потребитель; 6 — перемычка между

распределительными трубопроводами

Для сооружения тепловых сетей используются стальные

трубы из спокойной стали марок Ст2, СтЗ, СтЮ, Ст20, СтЮ2С1,

Ст15ГС, Ст16ГС.

Преимущественное применение стальных труб для тепловых

сетей обусловлено их высокими механическими качествами и

эластичностью, а также возможностью использования сварки,

которая обеспечивает надежность и герметичность соединений.

Выбор труб и арматуры для теплопроводов производится по

условным диаметрам (проходам), давлению и температуре ра-

бочей среды теплоносителя.

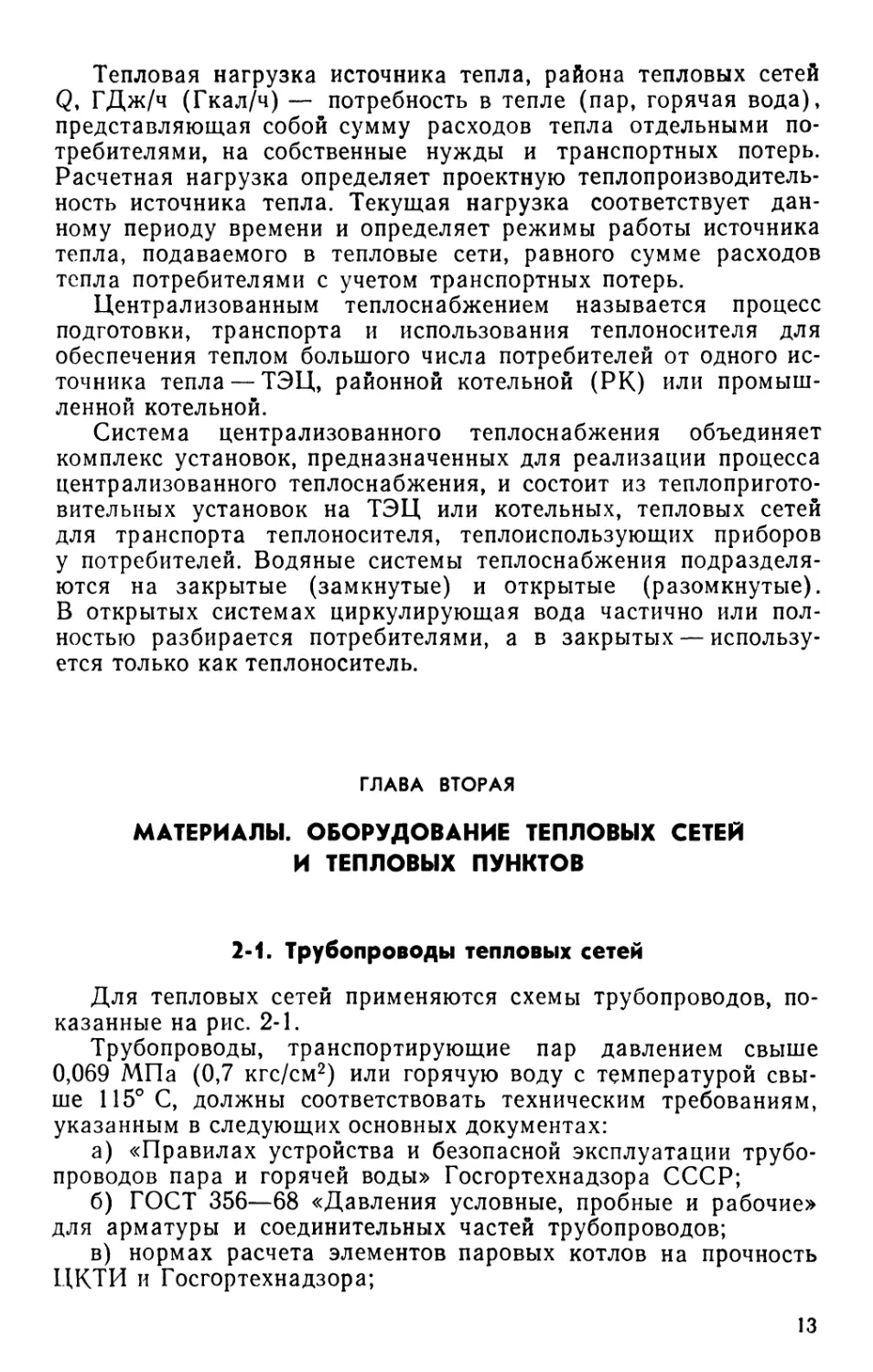

Под условным диаметром (проходом) Dy, мм, труб, арма-

туры, фитингов понимают их номинальные внутренние диа-

метры, которые установлены ГОСТ 355—67 (табл. 2-1).

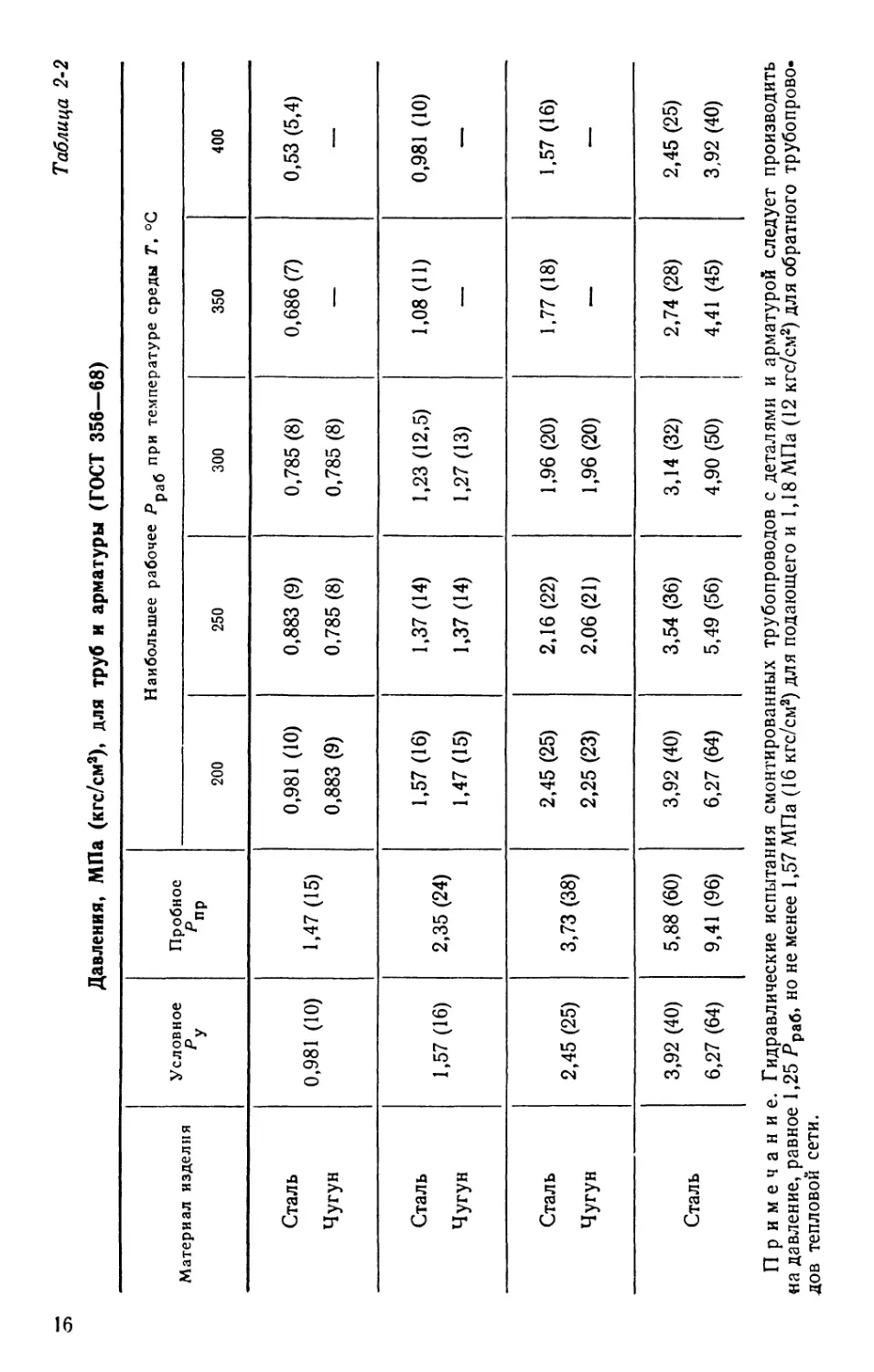

В табл. 2-2 приведены условные, пробные и рабочие давле-

ния (избыточные) для арматуры и соединительных частей, на

которые они должны изготовляться. Для температуры теплоно-

сителя до 200°С условное давление равно рабочему.

14

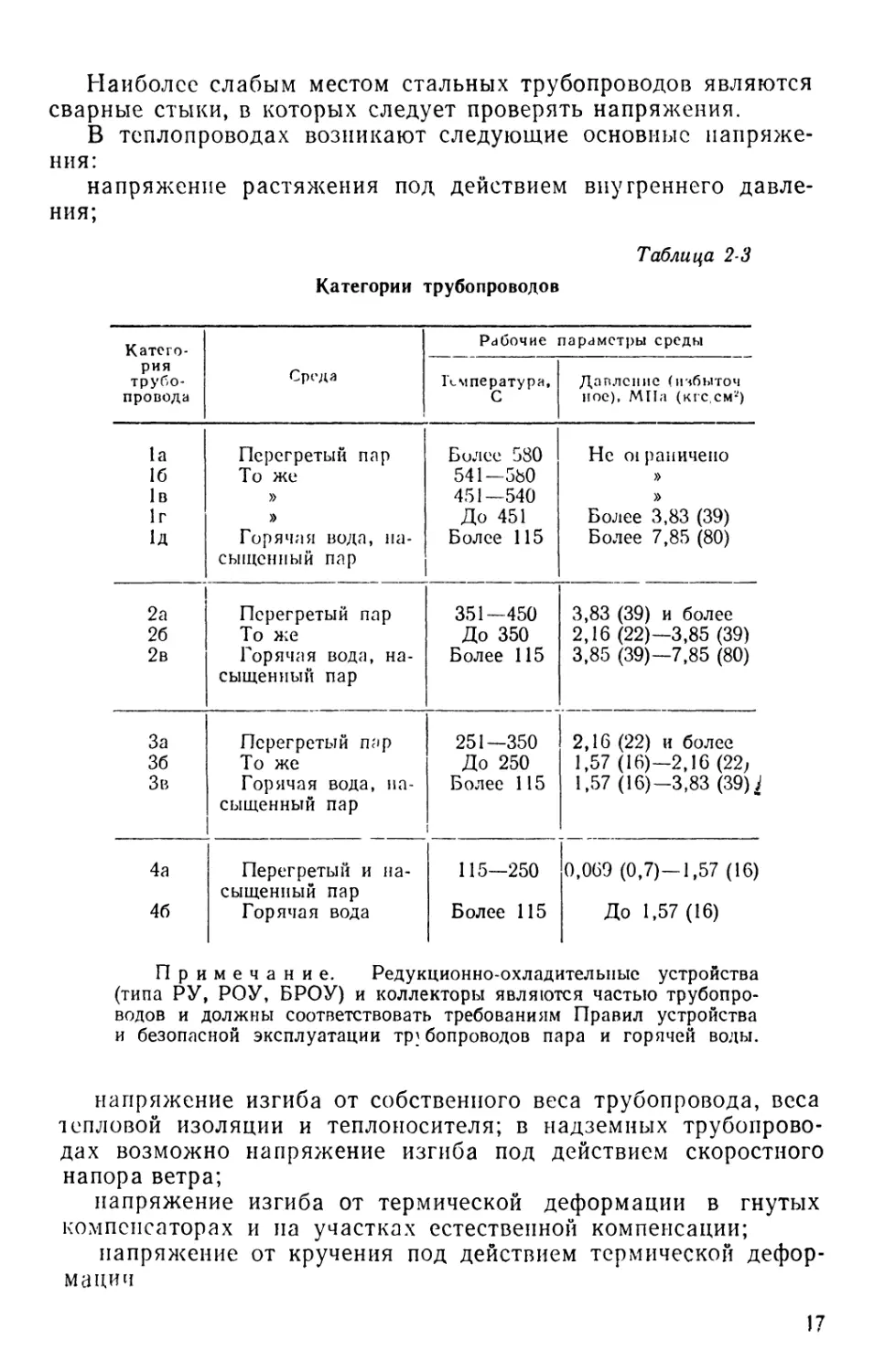

Трубопроводы разделяются по параметрам теплоносителя на

категорий. Для тепловых сетей определяющими являются сле-

дующие параметры:

для подающих и обратных линий водяных тепловых сетей —

максимальная температура в подающей линии и наибольшее

давление воды в трубопроводах с учетом рельефа местности и

работы подкачивающих насосных станций на тепломагистрали;

Таблица 2-1

Условные диаметры (проходы) арматуры, фитингов

и трубопроводов (ГОСТ 355—67)

Условный

диаметр

D ,

У

мм

6

8

10

13

15

20

25

32

40

50

60

70

80

Резьба

трубная,

дюймы

1/

'8

1/2

з/4

1

1V4

IV,

2

2V2

3

Условный

диаметр

п

У

мм

100

125

150

175

200

225

250

275

300

325

350

375

400

Резьба

трубная,

дюймы

4

5

6

7

8

9

10

11

12

—

—

—

Условный

диаметр

о

У

мм

450

500

600

700

800

900

1000

1100

1200

1300

1400

1500

1600

Резьба

трубная,

дюймы

_

—

—

—

—

—

—

—

—

—

для паропроводов от котлов — номинальные значения дав-

ления и температуры пара на выходе из котла (пароперегре-

вателя) ;

для конденсатных трубопроводов — наибольшее возможное

давление при рабочем состоянии сети с учетом рельефа мест-

ности, температура насыщения, соответствующая давлению пара

перед конденсатоотводчиком, или температура конденсата по-

сле сборного бака;

для трубопроводов сисюмы горячего водоснабжения — чем-

пература 75° С, наибольшее давление в подающем трубопро-

воде.

Категория трубопровода (табл. 2-3), определенная но рабо-

чим параметрам теплоносителя, при отсутствии устройств, из-

меняющих эти параметры, относится ко всему трубопроводу

независимо от его протяженности.

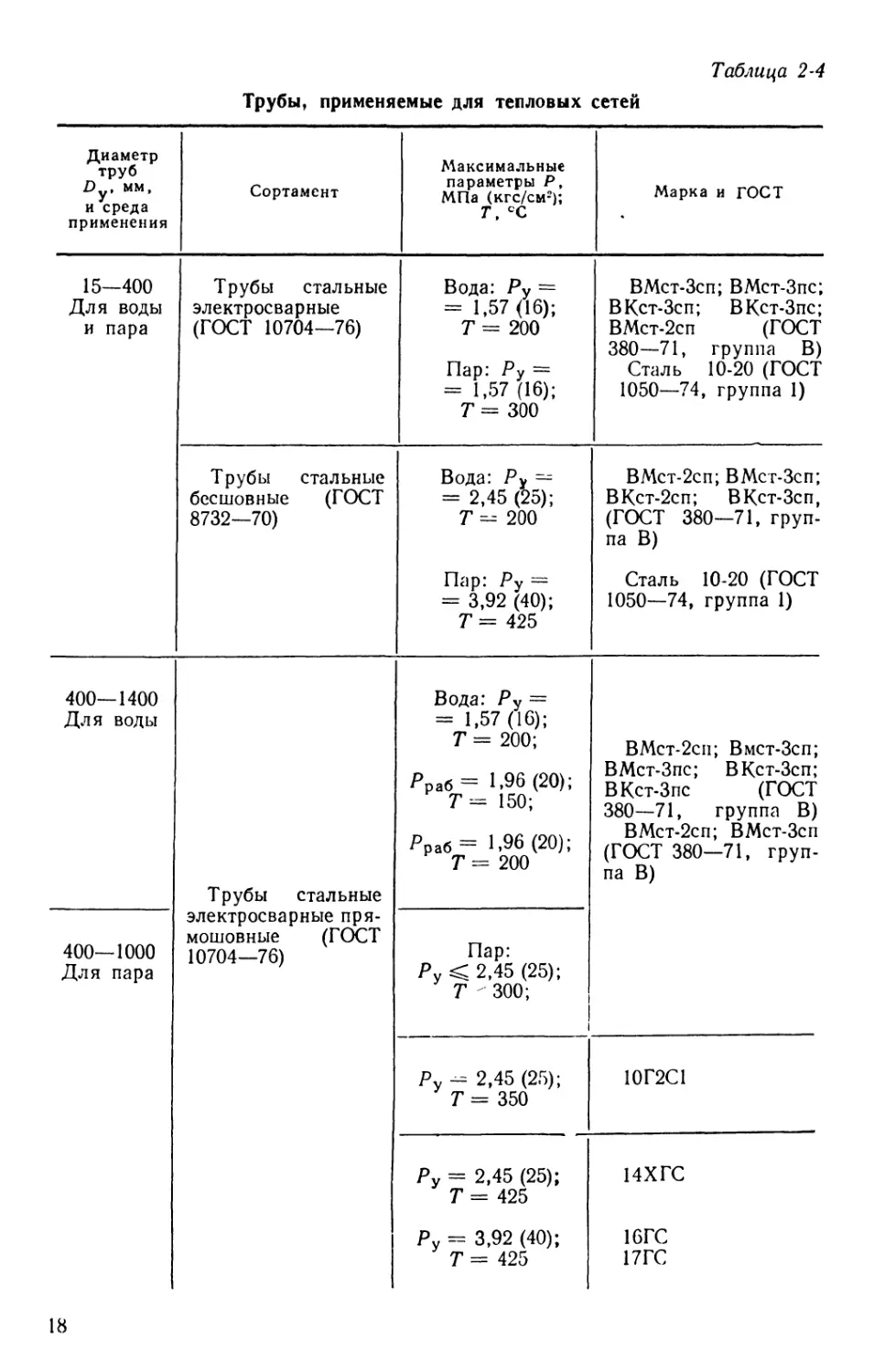

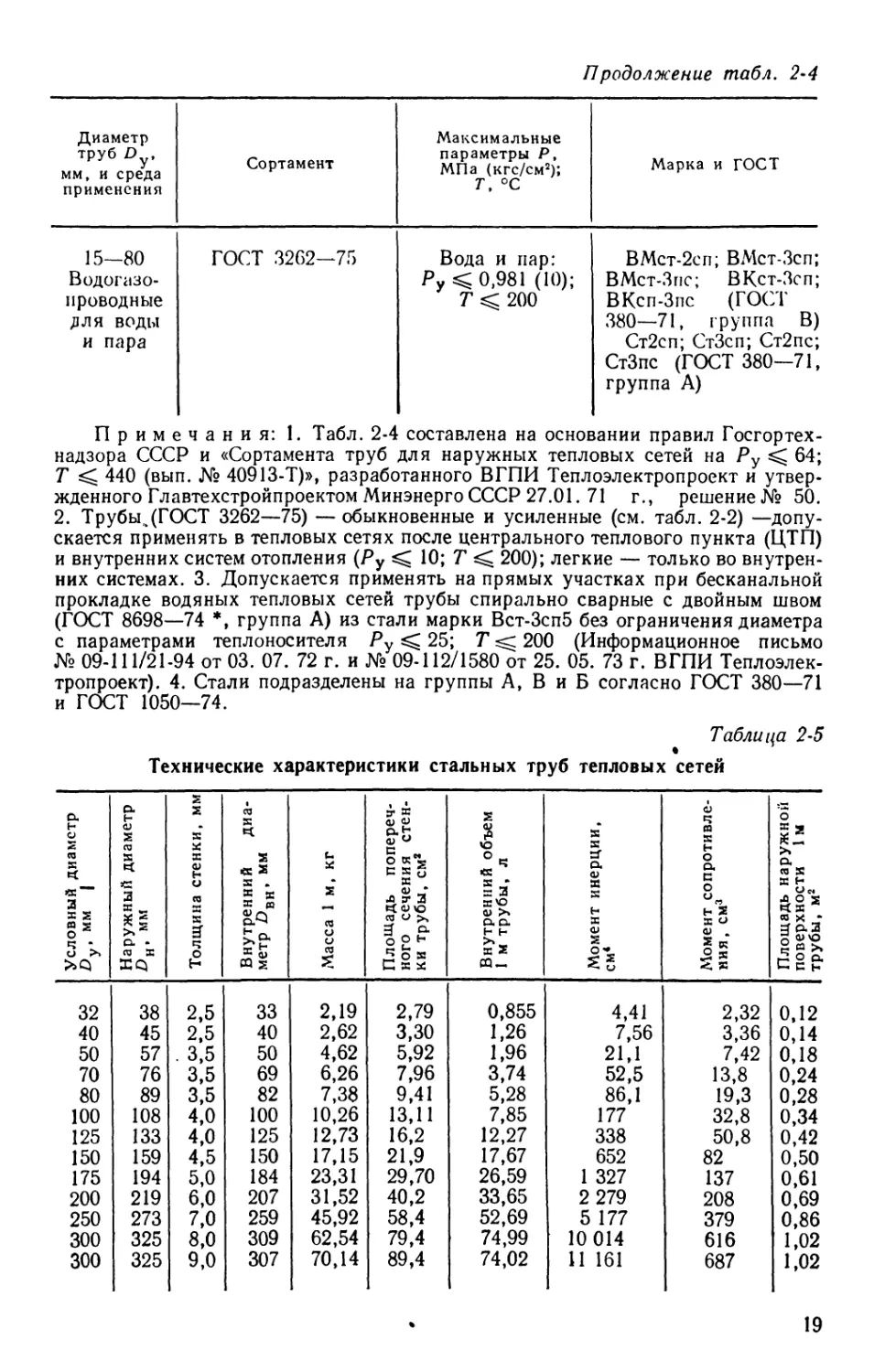

В табл. 2-4 и 2-5 указаны основные характеристики сталь-

ных труб, применяемых для сооружения тепловых сетей.

15

Таблица 2-2

Давления, МПа (кгс/см2), для труб и арматуры (ГОСТ 356—68)

Материал изделия

Сталь

Чугун

Сталь

Чугун

Сталь

Чугун

Сталь

Условное

ру

0,981 A0)

1,57A6)

2,45 B5)

3,92 D0)

6,27 F4)

Пробное

РпР

1,47A5)

2,35 B4)

3,73 C8)

5.88 F0)

9,41 (96)

Наибольшее рабочее Р~а$ ПРИ температуре среды 7\ °С

200

0,981 A0)

0,883 (9)

1,57A6)

1,47A5)

2,45 B5)

2,25 B3)

3,92 D0)

6,27 F4)

250

0,883 (9)

0.785 (8)

1,37A4)

1,37 A4)

2,16B2)

2.06 B1)

3,54 C6)

5,49 E6)

300

0,785 (8)

0,785 (8)

1,23A2,5)

1,27A3)

1.96B0)

1,96B0)

3,14C2)

4,90 E0)

350

0,686 G)

1,08A1)

1.77A8)

2,74 B8)

4,41 D5)

400

0,53 E,4)

0,981 A0)

1,57A6)

2,45 B5)

3,92 D0)

Примечание. Гидравлические испытания смонтированных трубопроводов с деталями и арматурой следует производить

«а давление, равное 1,25 Рраб» но не менее 1,57 МПа A6 кгс/см2) для подающего и 1,18 МПа A2 кгс/см2) для обратного трубопрово-

дов тепловой сети.

Наиболее слабым местом стальных трубопроводов являются

сварные стыки, в которых следует проверять напряжения.

В теплопроводах возникают следующие основные напряже-

ния:

напряжение растяжения под действием внутреннего давле-

ния;

Таблица 2-3

Категории трубопроводов

Катего-

рия

трубо-

провода

1а

16

1в

1г

1д

2а

26

2в

За

36

Зв

Среда

Перегретый пар

То же

»

»

Горячая вода, на-

сыщенный пар

Перегретый пар

То же

Горячая вода, на-

сыщенный пар

Перегретый пар

То же

Горячая вода, на-

сыщенный пар

Рабочие

Температура,

С

Более 580

541—580

451—540

До 451

Более 115

351—450

До 350

Более 115

251—350

До 250

Более 115

параметры среды

Да плен и с (ичбыточ

мое), МП а (кгс/см2)

Не ограничено

»

»

Более 3,83 C9)

Более 7,85 (80)

3,83 C9) и более

2,16B2)—3,85C9)

3,85 C9)—7,85 (80)

2,16 B2) и более

1,57A6)— 2,16 B2,

1,57A6)—3,83 C9);

4а

46

Перегретый и на-

сыщенный пар

Горячая вода

115-250

Более 115

0,069@,7)—1,57A6)

До 1,57A6)

Примечание. Редукционно-охладительные устройства

(типа РУ, РОУ, БРОУ) и коллекторы являются частью трубопро-

водов и должны соответствовать требованиям Правил устройства

и безопасной эксплуатации трубопроводов пара и горячей воды.

напряжение изгиба от собственного веса трубопровода, веса

тепловой изоляции и теплоносителя; в надземных трубопрово-

дах возможно напряжение изгиба под действием скоростного

напора ветра;

напряжение изгиба от термической деформации в гнутых

компенсаторах и на участках естественной компенсации;

напряжение от кручения под действием термической дефор-

мацич

17

Таблица 2-4

Диаметр

труб

Dy, мм,

и среда

применения

15—400

Для воды

и пара

400—1400

Для воды

400—1000

Для пара

Трубы, применяемые для тепловых

Сортамент

Трубы стальные

электросварные

(ГОСТ 10704—76)

Трубы стальные

бесшовные (ГОСТ

8732—70)

Трубы стальные

электросварные пря-

мошовные (ГОСТ

Ю704—76)

Максимальные

параметры Р,

МПа (кгс/см2);

Т, СС

Вода: Ру =

= 1,57A6);

7= 200

Пар: Ру =

= 1,57 A6);

7= 300

Вода: Ру —

= 2,45 B5);

7= 200

Пар: Ру =

= 3,92 D0);

7= 425

Вода: Ру =

= 1,57A6);

7 = 200;

Г> 1 ОС /ОЛ\

Рраб = 1,96 B0);

Т 1 Kf\-

1 — loU,

Г) 1 П? /ОП\ •

Рраб = 1.96 B0);

Т= 200

Пар:

Ру < 2,45 B5);

7 г 300;

Ру- 2,45B5);

7= 350

Ру = 2,45 B5);

7= 425

Pv - 3,92 D0);

Т = 425

сетей

Марка и ГОСТ

ВМст-Зсп; ВМст-Зпс;

ВКст-Зсп; ВКст-Зпс;

ВМст-2сп (ГОСТ

380—71, группа В)

Сталь 10-20 (ГОСТ

1050—74, группа 1)

ВМст-2сп; ВМст-Зсп;

ВКст-2сп; ВКст-Зсп,

(ГОСТ 380—71, груп-

па В)

Сталь 10-20 (ГОСТ

1050—74, группа 1)

ВМст-2си; Вмст-Зсп;

ВМст-Зпс; ВКст-Зсп;

ВКст-Зпс (ГОСТ

380—71, группа В)

ВМст-2сп; ВМст-Зсп

(ГОСТ 380—71, груп-

па В)

10Г2С1

14ХГС

16ГС

17ГС

18

Продолжение табл. 2-4

Диаметр

труб Dy,

мм, и среда

применения

15—80

Водогазо-

ироводные

.для воды

и пара

Сортамент

ГОСТ 3262—75

Максимальные

параметры Р,

МПа (кгс/см2);

Т, °С

Вода и пар:

Ру ^ 0,981 A0);

Т ^200

Марка и ГОСТ

ВМст-2сп; ВМст-Зсп;

ВМст-Зпс; ВКст-Зсп;

ВКсп-Зпс (ГОСТ

380—71, группа В)

Ст2сп; СтЗсп; Ст2пс;

СтЗпс (ГОСТ 380—71,

группа А)

Примечания: 1. Табл. 2-4 составлена на основании правил Госгортех-

надзора СССР и «Сортамента труб для наружных тепловых сетей на Ру ^ 64;

Т <; 440 (вып. № 40913-Т)», разработанного ВГПИ Теплоэлектропроект и утвер-

жденного Главтехстройпроектом Минэнерго СССР 27.01. 71 г., решение № 50.

2. Трубы„(ГОСТ 3262—75) — обыкновенные и усиленные (см. табл. 2-2) -—допу-

скается применять в тепловых сетях после центрального теплового пункта (ЦТП)

и внутренних систем отопления (Ру ^ 10; Т ^ 200); легкие — только во внутрен-

них системах. 3. Допускается применять на прямых участках при бесканальной

прокладке водяных тепловых сетей трубы спирально сварные с двойным швом

(ГОСТ 8698—74 *, группа А) из стали марки Вст-3сп5 без ограничения диаметра

Р ^ 25 Г200 (Иф

( , ру ) р

с параметрами теплоносителя Ру ^ 25;

№ 09111/2194 03 07 72 № 09112/

р др

(Информационное письмо

05 73 ВГПИ Т

арр у ^ ; ^ (форационное письмо

№ 09-111/21-94 от 03. 07. 72 г. и № 09-112/1580 от 25. 05. 73 г. ВГПИ Теплоэлек-

тропроект). 4. Стали подразделены на группы А, В и Б согласно ГОСТ 380—71

и ГОСТ 1050—74.

Таблица 2-5

Технические характеристики стальных труб тепловых сетей

&

о

s

я

X

ее

h

5 *

32

40

50

70

80

100

125

150

175

200

250

300

300

Наружный диаметр

DH, мм

38

45

57

76

89

108

133

159

194

219

273

325

325

Толщина стенки, мм

2,5

2,5

.3,5

3,5

3,5

4,0

4,0

4,5

5,0

6,0

7,0

8,0

9,0

я

s

ее

«с Я

X .

s г

33

40

50

69

82

100

125

150

184

207

259

309

307

Масса 1 м, кг

2,19

2,62

4,62

6,26

7,38

10,26

12,73

17,15

23,31

31,52

45,92

62,54

70,14

Площадь попереч-

ного сечения стен-

ки трубы, см2

2,79

3,30

5,92

7,96

9,41

13,11

16,2

21,9

29,70

40,2

58,4

79,4

89,4

Внутренний объем

1 м трубы, л

0,855

1,26

1,96

3,74

5,28

7,85

12,27

17,67

26,59

33,65

52,69

74,99

74,02

Момент инерции,

см4

4,41

7,56

21,1

52,5

86,1

177

338

652

1 327

2 279

5 177

10 014

И 161

Момент сопротивле-

ния, см3

2,32

3,36

7,42

13,8

19,3

32,8

50,8

82

137

208

379

616

687

Площадь наружной

поверхности 1 м

трубы, м2

0,12

0,14

0,18

0,24

0,28

0,34

0,42

0,50

0,61

0,69

0,86

1,02

1,02

19

диаметр

<s

3

Р

g >.

350

350

400

400

450

500

500

600

600

700

700

700

800

900

1000

1200

1200

1400

1400

i диаметр

a

ts

*

о- •

сз x

KQ

377

377

426

426

480

529

529

630

630

720

720

720

820

920

1020

1220

1220

1420

1420

тенки, мм

Толщина с

9,0

10,0

9,0

6,0

6,0

6,0

7,0

7,0

8,0

7,0

8,0

9,0

8,0

9,0

10

11

14

11

14

СО

X

*С

2

«в 2

S .

X х

X л

S.Q

CQ s

359

357

408

414

469

517

515

616

614

706

704

702

804

902

1000

1198

1192

1398

1392

с_

Масса 1 м,

81,68

90,51

92,56

62,15

09,84

77,39

90,11

107,5

122,7

123,1

140,5

157.8

160,2

179,9

199,7

328

416,4

382,2

485,4

ХГ X

<У <У

О.Н

V О

Площадь

ного сече]

ки трубы,

104

115

118

79

89

99

115

137

156

157

179

202

204

258

317

417

530

486

618

й объем

л

Виутренни

1 м трубы,

101,2

100,1

130,7

134,6

170,6

209,9

208,3

298

296

391

389

387

508

639

788

1127

1116

1520

1530

Продолжение табл.

ерции,

Момент ин

см*

17 624

19 426

25 640

17 460

24 780

33 711

39 160

66 478

75 612

99 648

110 200

127 052

168 213

287 239

404 638

784 192

998 063

1,23-Юв

1,57.10е

эпротив-

(J п

S

н о

3«

Is

935

1 031

1 204

820

1037

1 275

1 479

2 ПО

2 400

2 768

3 150

3 529

5 077

5 810

7 934

12 857

16 364

17 420

22 170

2-5

наруж-

хности

Площадь

ной повер:

1 м трубы,

1,18

1,18

,34

,34

,51

1,66

1,66

1,98

1,98

2,26

2,26

2,26

2,58

2,89

3,20

3,83

3,83

4,45

*,45

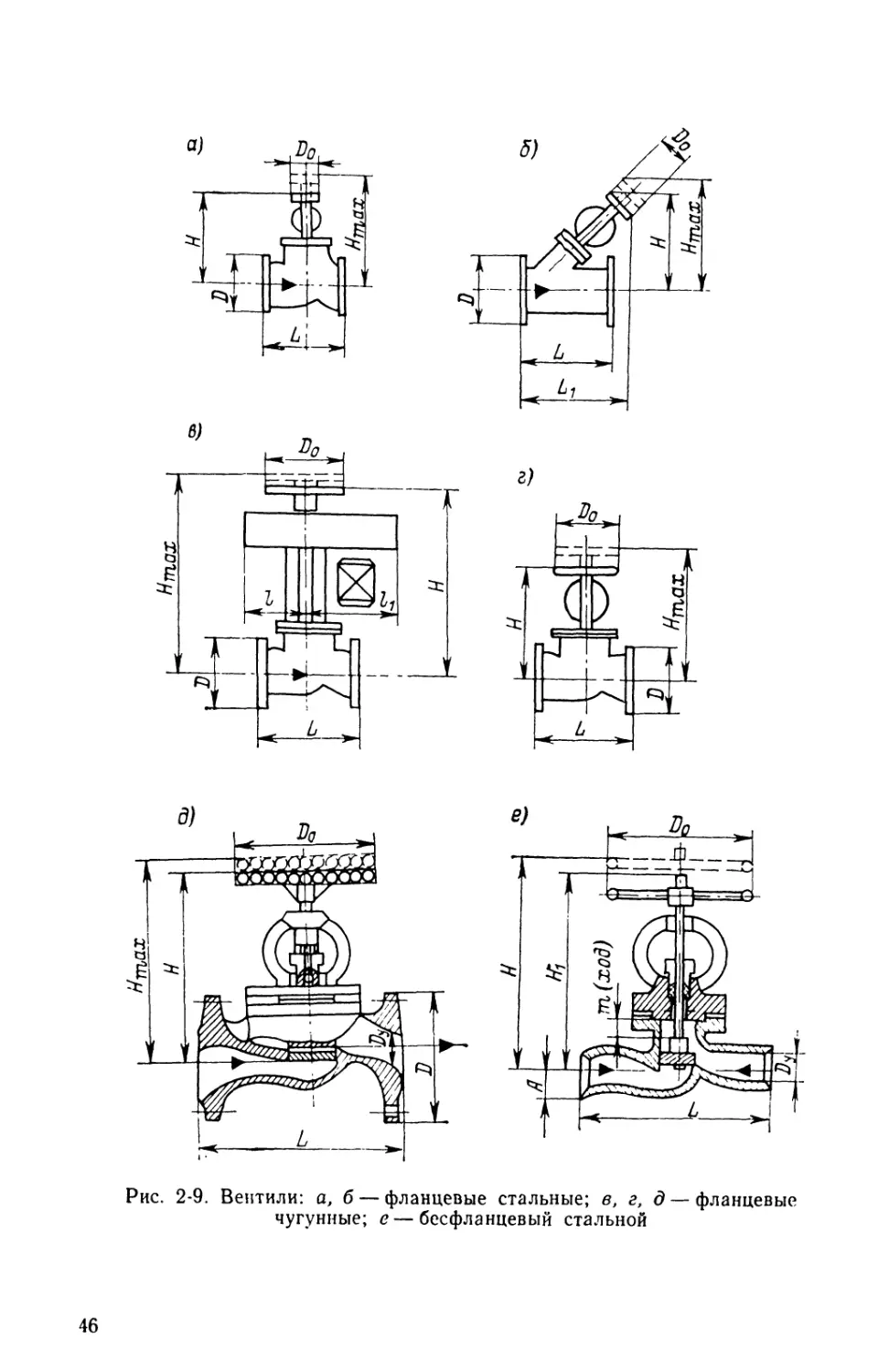

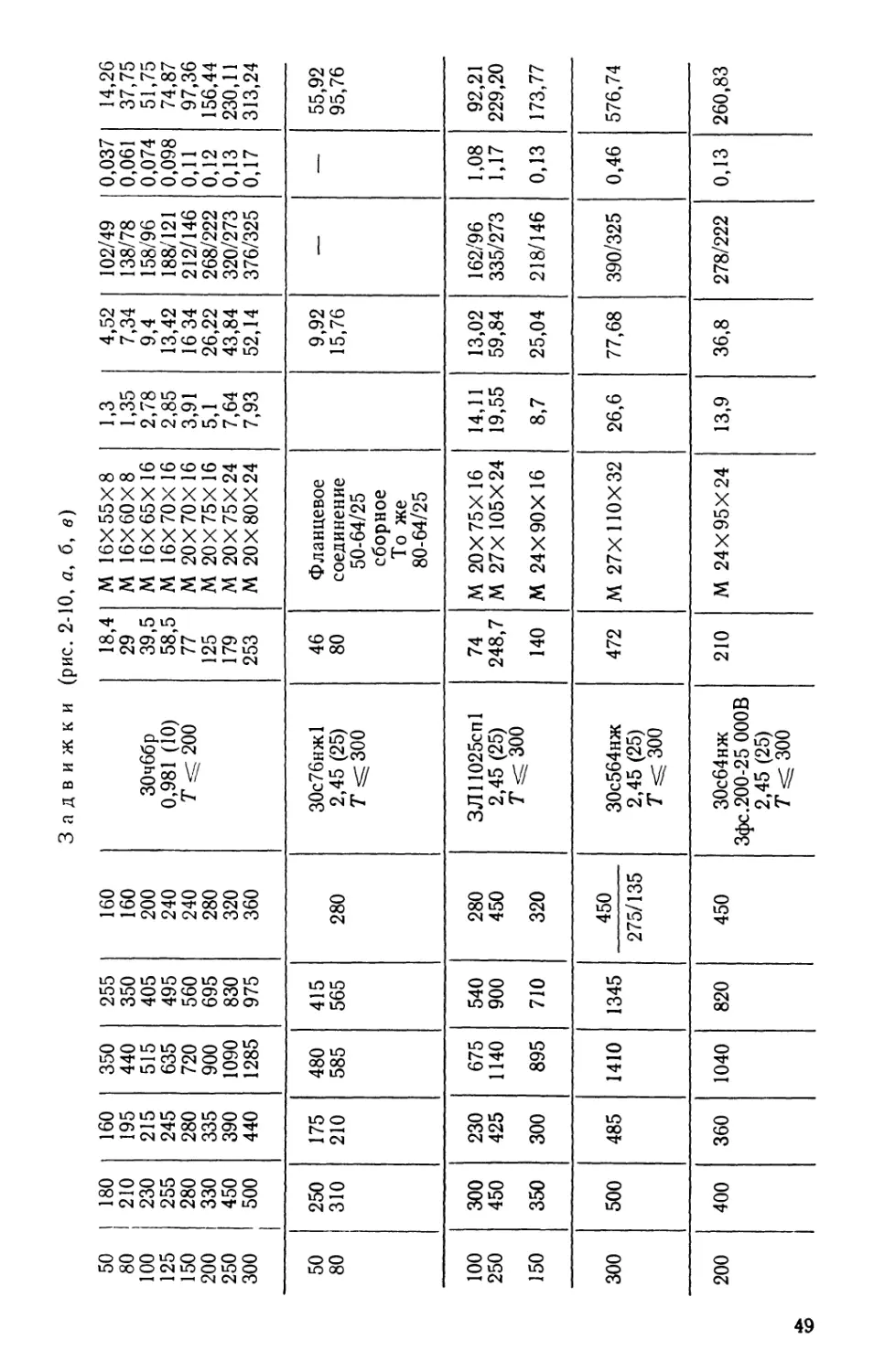

7-2. Элементы соединений трубопроводов

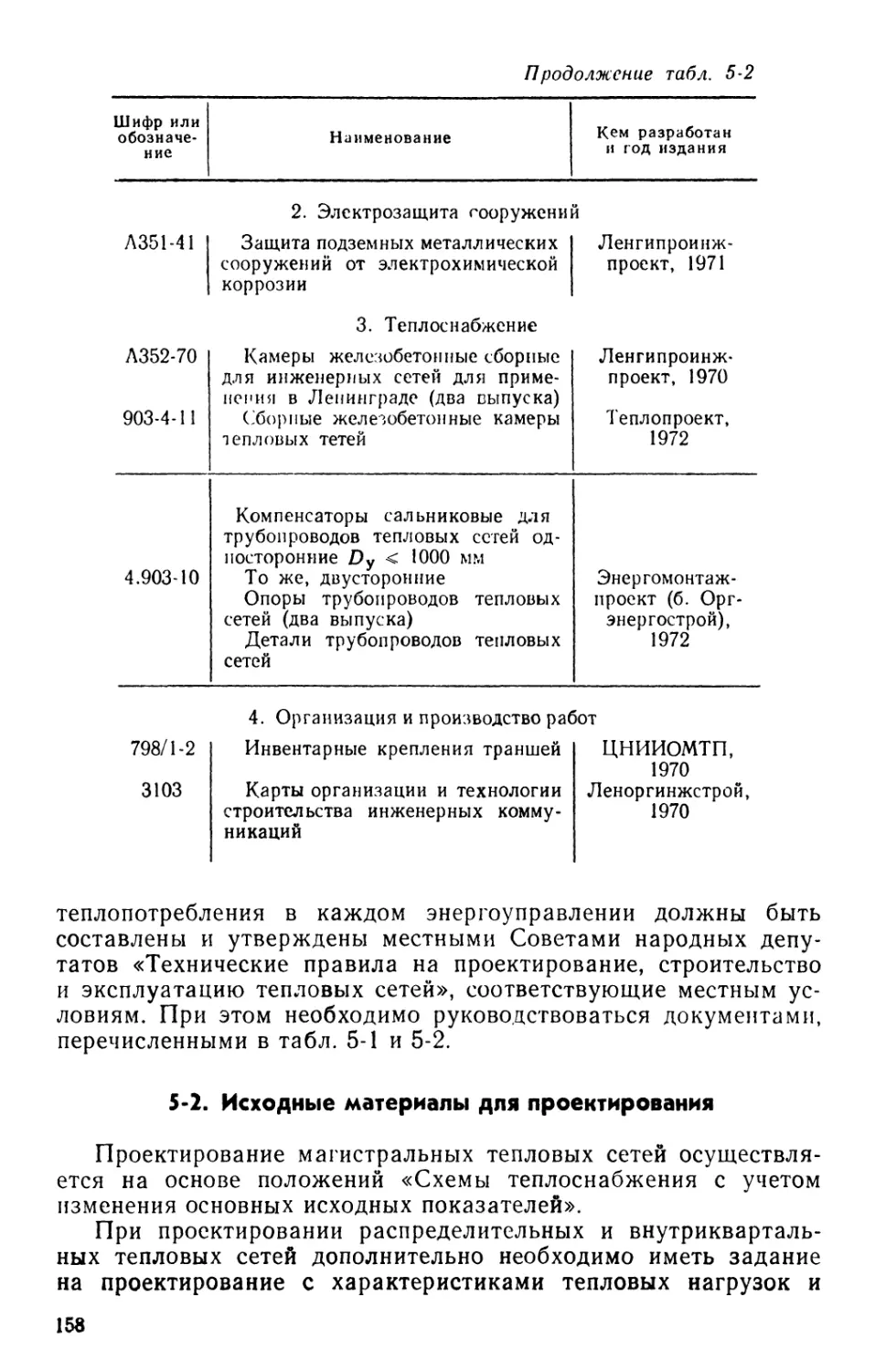

Фланцевые соединения и заглушки. Фланцы устанавлива-

ются на трубопроводах только в местах соединения арматуры

или элементов тепловых сетей (грязевики, подогреватели, эле-

ваторы и др.) — рис. 2-2—2-4.

Не рекомендуется применять фланцы из чугунного литья и

фланцы свободные с буртом.

Выбор фланца производится по условному проходу (диа-

метру) трубы или арматуры Dy (ГОСТ 355—67) и условному

давлению среды Ру (ГОСТ 356—68).

Присоединительные размеры фланцев одинаковых условных

диаметров и давлений (наружный диаметр фланца ?>, диаметр

по осям болтовых отверстий D\, диаметр d и число этих отвер-

стий п) выполняются одинаковыми для трубопроводов, арма-

туры и резервуаров (ГОСТ 1234—67).

Тип фланцев для присоединения трубопроводной арматуры

должен соответствовать типу входных фланцев этой арматуры.

Фланцы на давление Ру^2,45 МПа B5 кгс/см2) соединя-

ются, как правило, болтами, на Ру = 3,92 МПа D0 кгс/см2) и

6,3 МПа F4 кгс/см2)—шпильками.

20

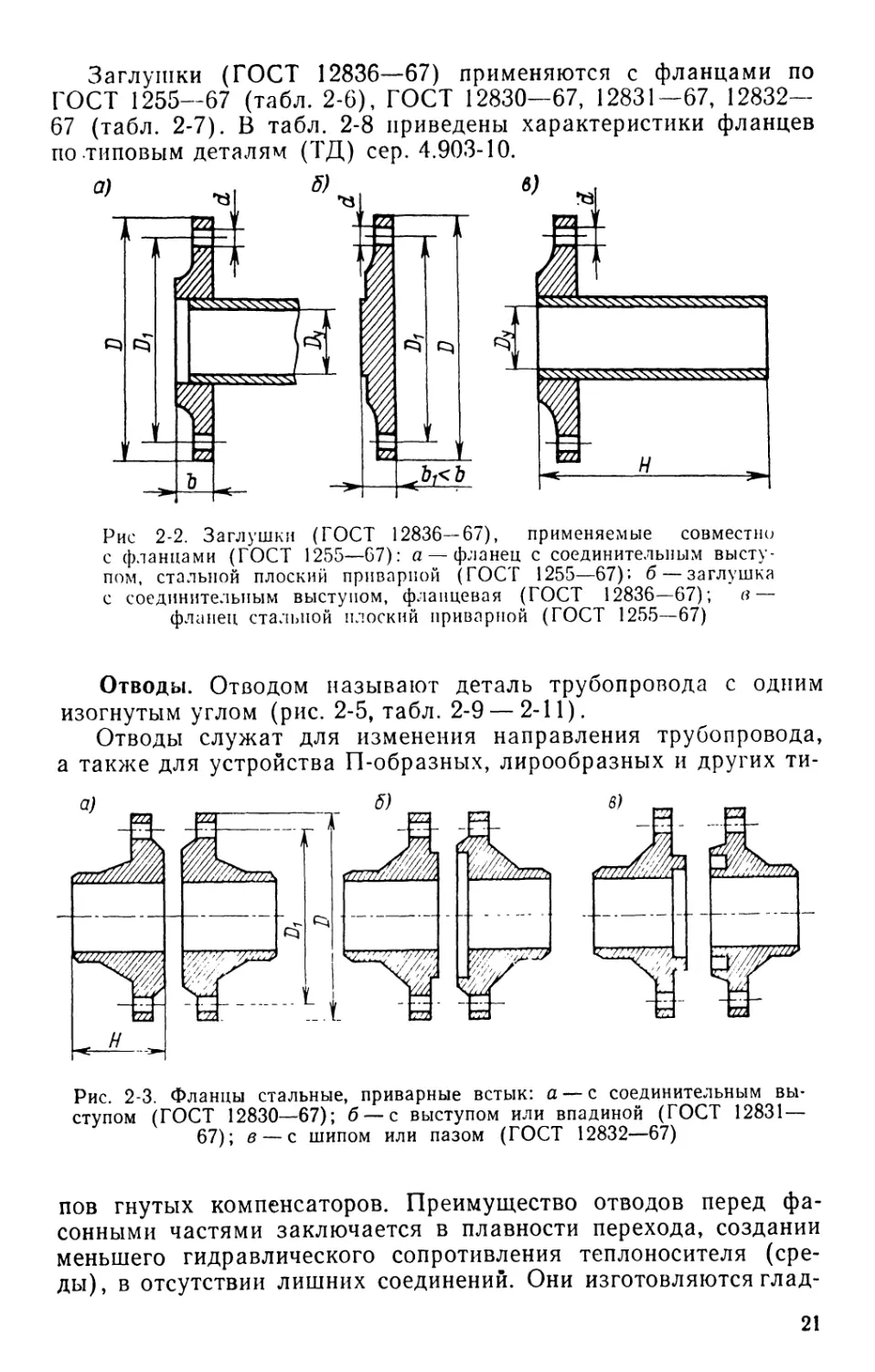

Заглушки (ГОСТ 12836—67) применяются с фланцами по

ГОСТ 1255-67 (табл. 2-6), ГОСТ 12830-67, 12831-67, 12832—

67 (табл. 2-7). В табл. 2-8 приведены характеристики фланцев

по типовым деталям (ТД) сер. 4.903-10.

Рис 2-2. Заглушки (ГОСТ 12836—67), применяемые совместно

с фланцами (ГОСТ 1255—67): а — фланец с соединительным высту-

пом, стальной плоский приварной (ГОСТ 1255—67); б —заглушка

с соединительным выступом, фланцевая (ГОСТ 12836—67); в —

фланец стальной плоский приварной (ГОСТ 1255—67)

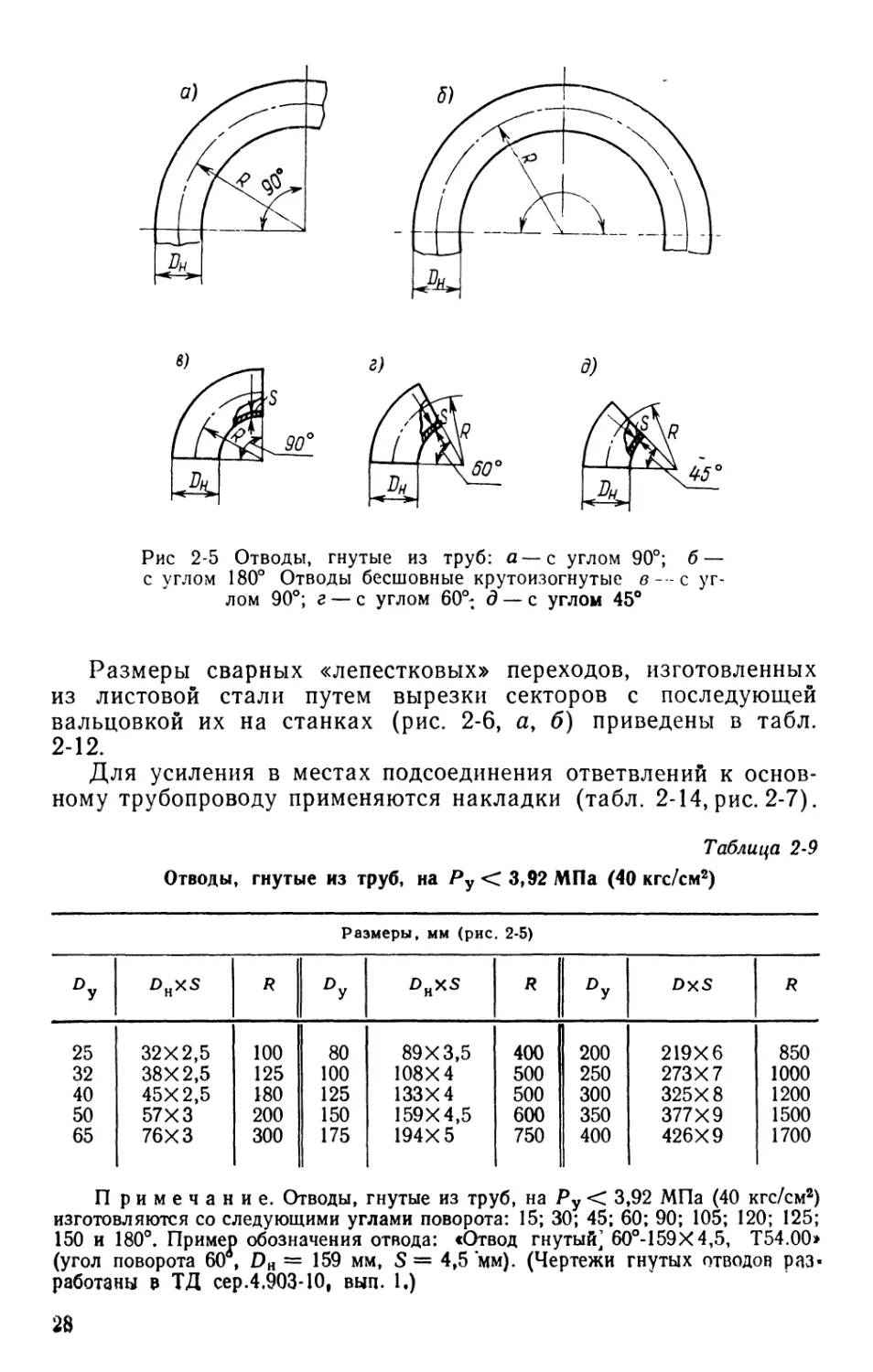

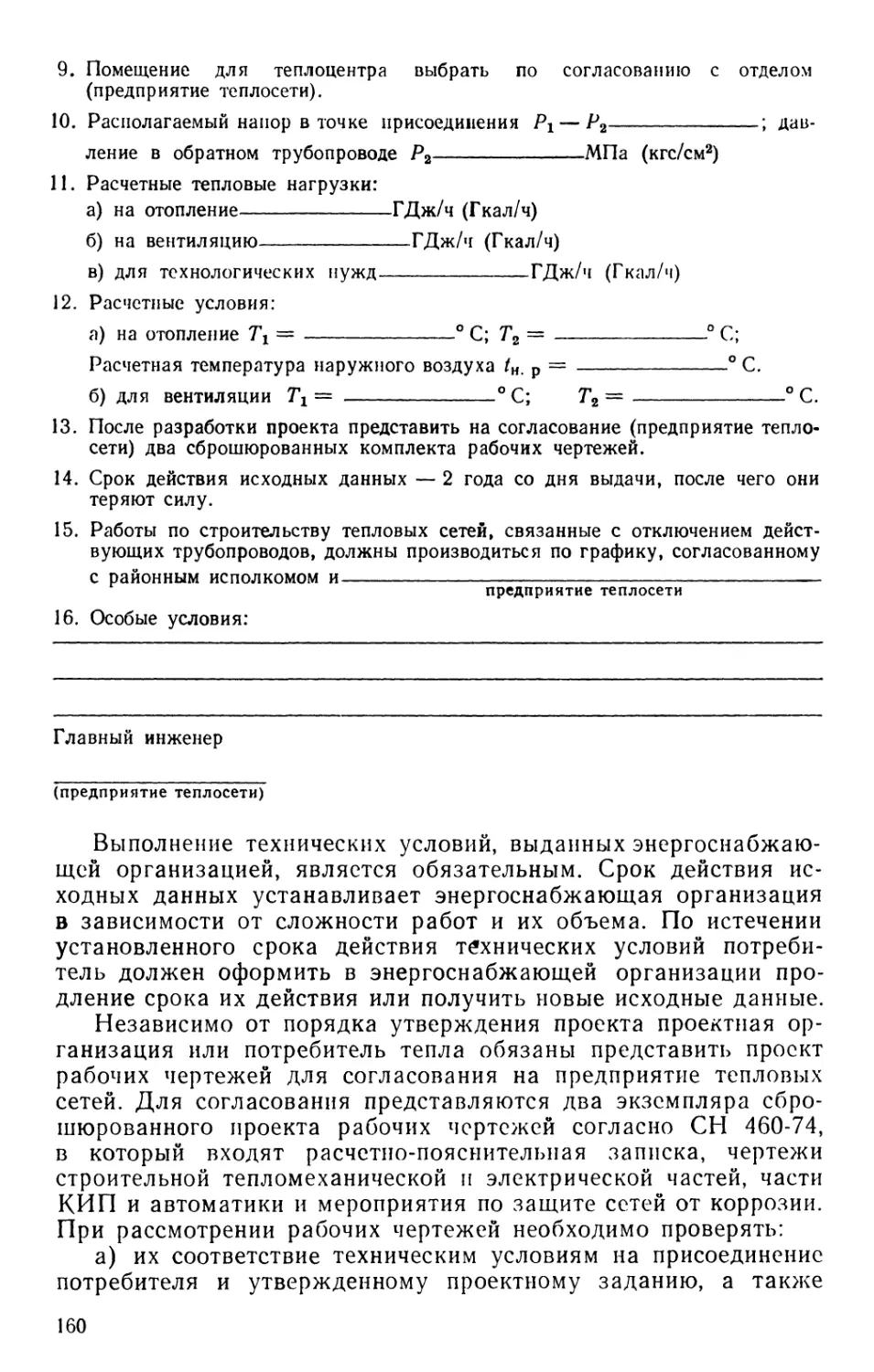

Отводы. Отводом называют деталь трубопровода с одним

изогнутым углом (рис. 2-5, табл. 2-9 — 2-11).

Отводы служат для изменения направления трубопровода,

а также для устройства П-образных, лирообразных и других ти-

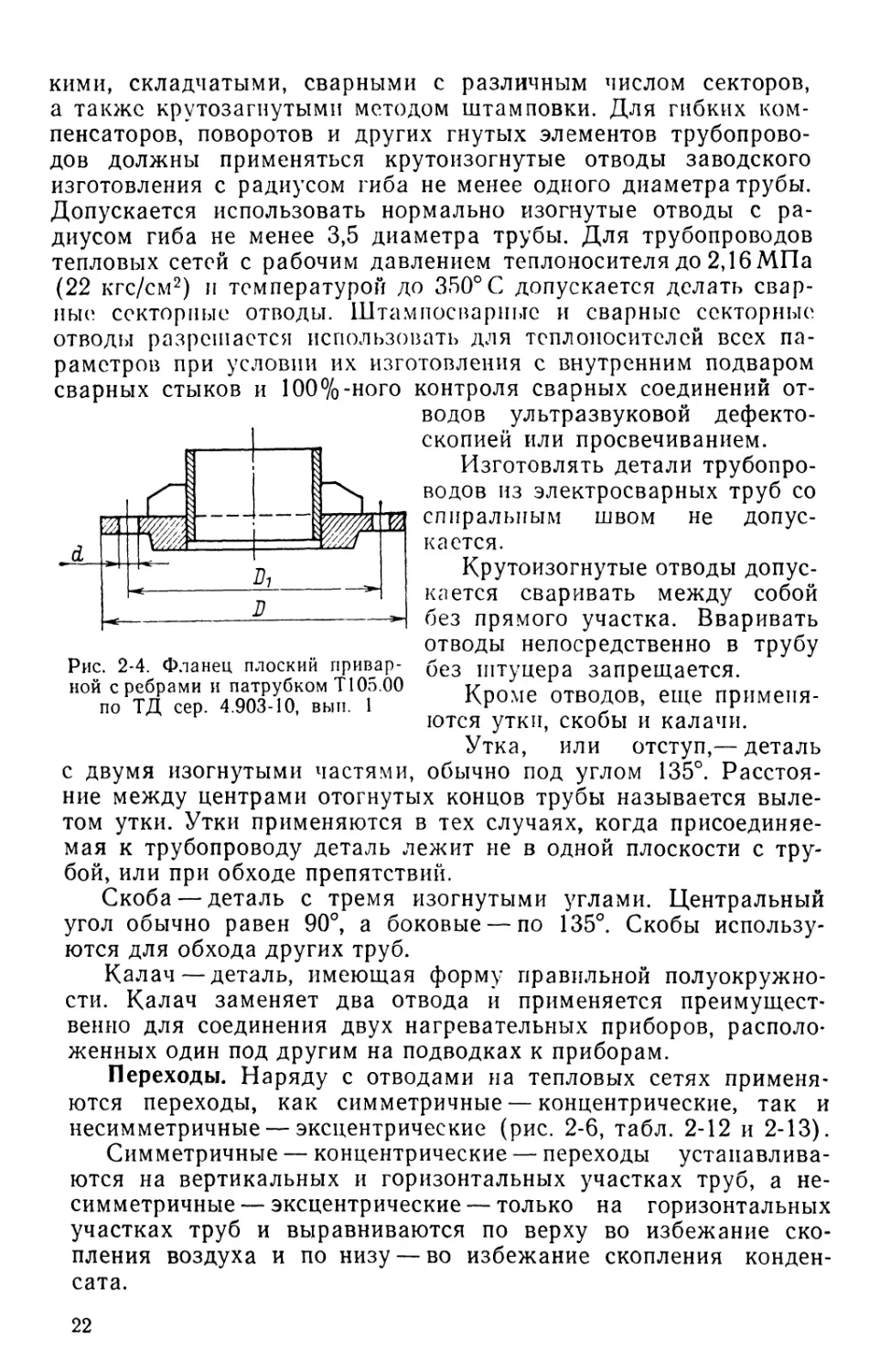

Рис. 2-3. Фланцы стальные, приварные встык: а —с соединительным вы-

ступом (ГОСТ 12830—67); б —с выступом или впадиной (ГОСТ 12831—

67); в — с шипом или пазом (ГОСТ 12832—67)

пов гнутых компенсаторов. Преимущество отводов перед фа-

сонными частями заключается в плавности перехода, создании

меньшего гидравлического сопротивления теплоносителя (сре-

ды), в отсутствии лишних соединений. Они изготовляются глад-

21

ш&

кими, складчатыми, сварными с различным числом секторов,

а также крутозагнутыми методом штамповки. Для гибких ком-

пенсаторов, поворотов и других гнутых элементов трубопрово-

дов должны применяться крутоизогнутые отводы заводского

изготовления с радиусом гиба не менее одного диаметра трубы.

Допускается использовать нормально изогнутые отводы с ра-

диусом гиба не менее 3,5 диаметра трубы. Для трубопроводов

тепловых сетей с рабочим давлением теплоносителя до 2,16 МПа

B2 ктс/см2) н температурой до 350° С допускается делать свар-

ные секторные отводы. Штампосварные и сварные секторные

отводы разрешается использовать для теплоносителей всех па-

раметров при условии их изготовления с внутренним подваром

сварных стыков и 100%-ного контроля сварных соединений от-

водов ультразвуковой дефекто-

скопией или просвечиванием.

Изготовлять детали трубопро-

водов из электросварных труб со

спиральным швом не допус-

кается.

Крутоизогнутые отводы допус-

кается сваривать между собой

без прямого участка. Вваривать

отводы непосредственно в трубу

без штуцера запрещается.

Кроме отводов, еще применя-

ются утки, скобы и калачи.

Утка, или отступ,— деталь

с двумя изогнутыми частями, обычно под углом 135°. Расстоя-

ние между центрами отогнутых концов трубы называется выле-

том утки. Утки применяются в тех случаях, когда присоединяе-

мая к трубопроводу деталь лежит не в одной плоскости с тру-

бой, или при обходе препятствий.

Скоба — деталь с тремя изогнутыми углами. Центральный

угол обычно равен 90°, а боковые — по 135°. Скобы использу-

ются для обхода других труб.

Калач — деталь, имеющая форму правильной полуокружно-

сти. Калач заменяет два отвода и применяется преимущест-

венно для соединения двух нагревательных приборов, располо-

женных один под другим на подводках к приборам.

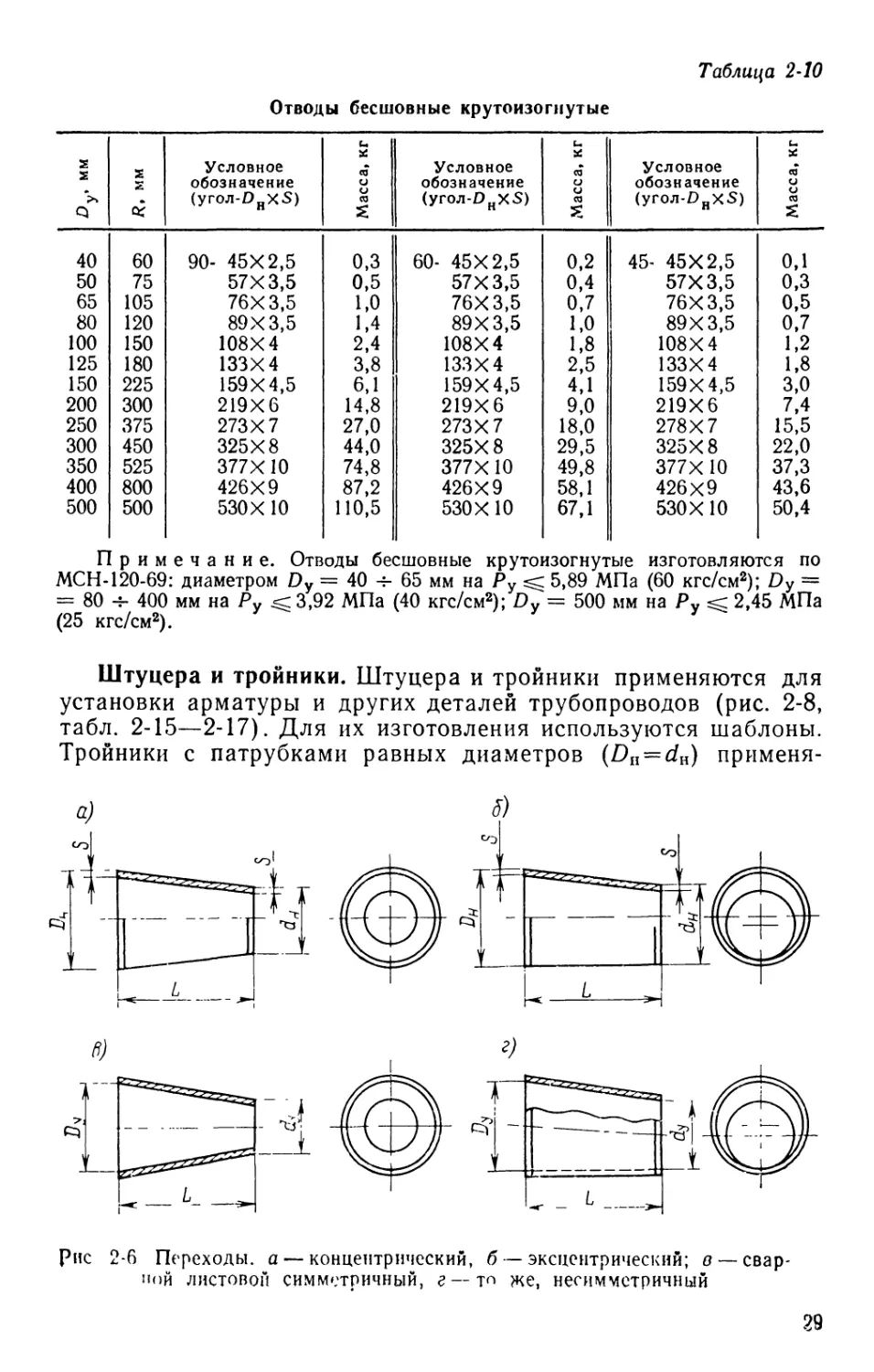

Переходы. Наряду с отводами на тепловых сетях применя-

ются переходы, как симметричные — концентрические, так и

несимметричные — эксцентрические (рис. 2-6, табл. 2-12 и 2-13).

Симметричные — концентрические — переходы устанавлива-

ются на вертикальных и горизонтальных участках труб, а не-

симметричные — эксцентрические — только на горизонтальных

участках труб и выравниваются по верху во избежание ско-

пления воздуха и по низу — во избежание скопления конден-

сата.

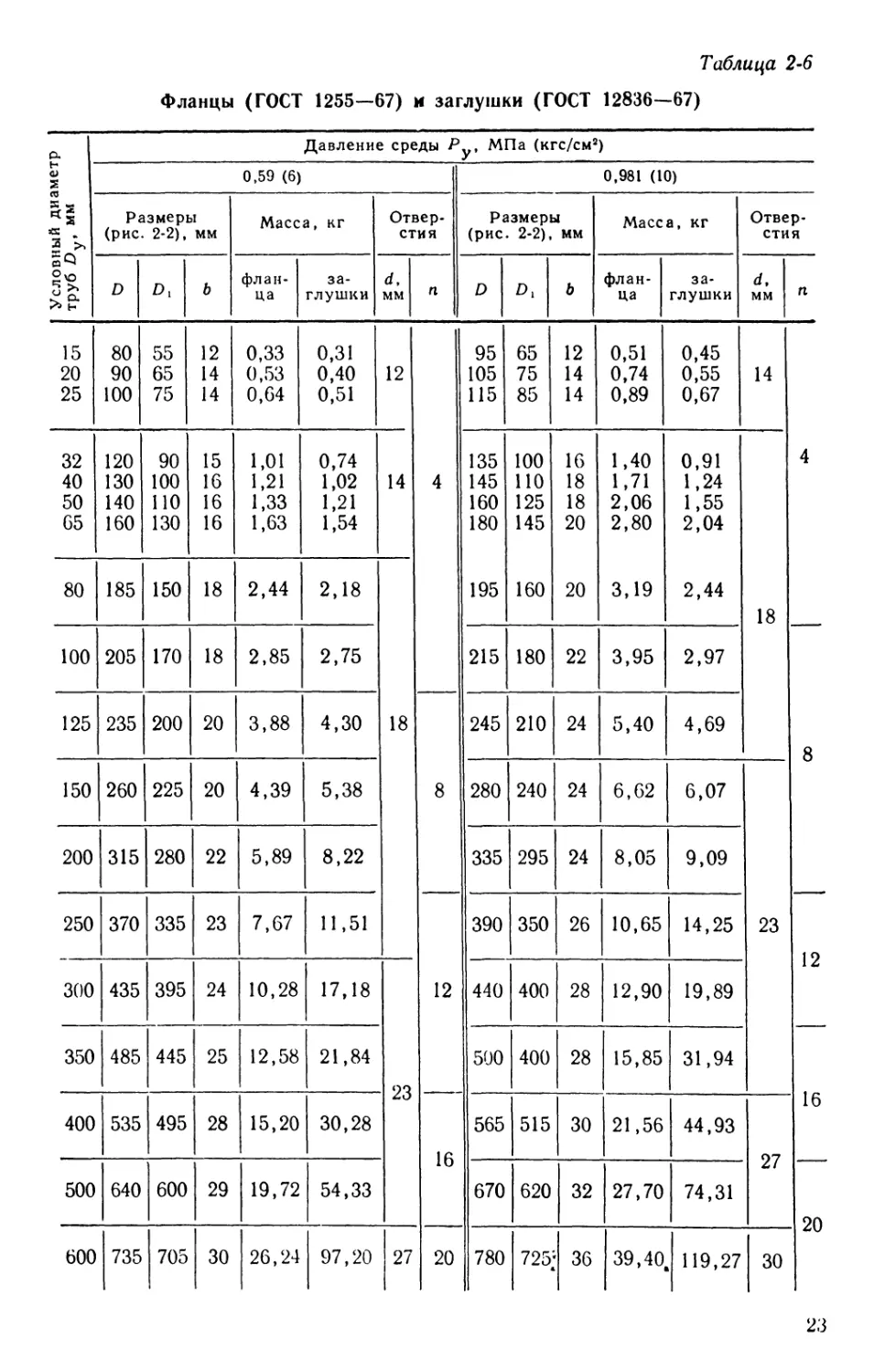

Рис. 2-4. Фланец плоский привар-

ной с ребрами и патрубком ТЮБ.00

по ТД сер. 4.903-10, выи. 1

22

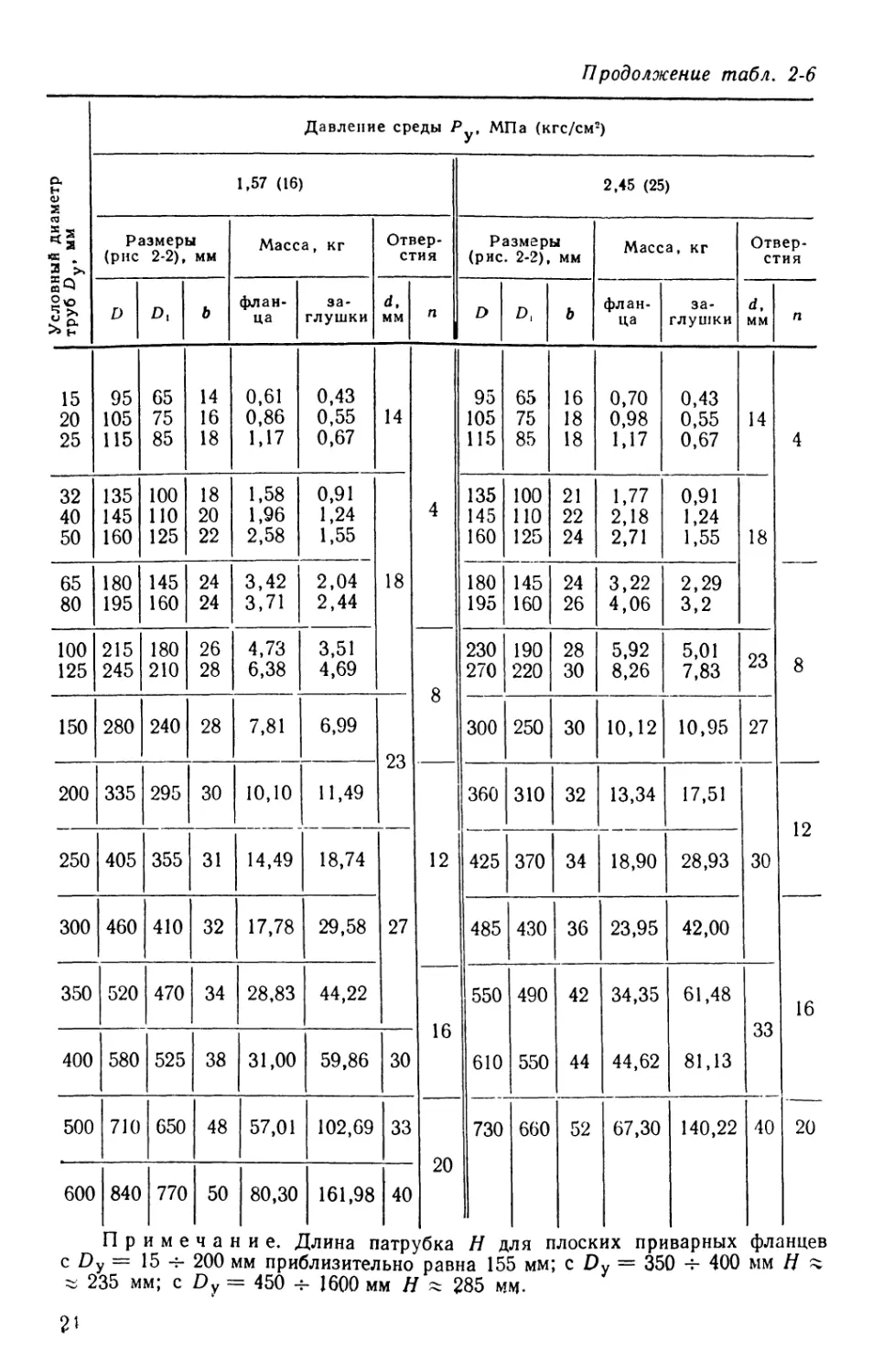

Таблица 2-6

Фланцы (ГОСТ 1255—67) и заглушки (ГОСТ 12836—67)

Условный диаметр

труб Dy, мм

15

20

25

32

40

50

65

80

100

125

150

200

250

300

350

400

500

600

Давление среды Ру, МПа (кгс/см2)

0,59 F)

Размеры

(рис. 2-2), мм

D

80

90

100

120

130

140

160

185

205

235

260

315

370

435

485

535

640

735

о,

55

65

75

90

100

110

130

150

170

200

225

280

335

395

445

495

600

705

Ь

12

14

14

15

16

16

16

18

18

20

20

22

23

24

25

28

29

30

Масса, кг

флан-

ца

0,33

0,53

0,64

1,01

1,21

1,33

1,63

2,44

2,85

3,88

4,39

5,89

7,67

10,28

12,58

15,20

19,72

26,24

за-

глушки

0,31

0,40

0,51

0,74

1,02

1,21

1,54

2,18

2,75

4,30

5,38

8,22

11,51

17,18

21,84

30,28

54,33

97,20

Отвер-

стия

d,

мм

12

14

18

23

27

п

4

8

12

16

20

0,981 A0)

Размеры

(рис. 2-2), мм

D

95

105

115

135

145

160

180

195

215

245

280

335

390

440

500

565

670

780

65

75

85

100

110

125

145

160

180

210

240

295

350

400

400

515

620

725

Ь

12

14

14

16

18

18

20

20

22

24

24

24

26

28

28

30

32

36

Масса, кг

флан-

ца

0,51

0,74

0,89

1,40

1,71

2,06

2,80

3,19

3,95

5,40

6,62

8,05

10,65

12,90

15,85

21,56

27,70

39,40,

за-

глушки

0,45

0,55

0,67

0,91

1,24

1,55

2,04

2,44

2,97

4,69

6,07

9,09

14,25

19,89

31,94

44,93

74,31

119,27

Отвер-

стия

d,

мм

14

18

23

27

30

п

4

8

12

16

20

Условный диаметр

труб Dy, мм

15

20

25

32

40

50

65

80

100

125

150

200

250

300

350

400

500

600

Продолжение табл.

2-6

Давление среды Р МПа (кгс/см2)

1,57 A6)

Размеры

(рис 2-2), мм

D

95

105

115

135

145

160

180

195

215

245

280

335

405

460

520

580

710

840

65

75

85

100

ПО

125

145

160

180

210

240

295

355

410

470

525

650

770

Ь

14

16

18

18

20

22

24

24

26

28

28

30

31

32

34

38

48

50

Масса, кг

флан-

ца

0,61

0,86

1Д7

1,58

1,96

2,58

3,42

3,71

4,73

6,38

7,81

10,10

14,49

17,78

28,83

31,00

57,01

80,30

за-

глушки

0,43

0,55

0,67

0,91

1,24

1,55

2,04

2,44

3,51

4,69

6,99

11,49

18,74

29,58

44,22

59,86

102,69

161,98

Отвер-

стия

d,

мм

14

18

23

27

30

33

40

п

4

8

12

16

20

2,45 B5)

Размеры

(рис. 2-2), мм

D

95

105

115

135

145

160

180

195

230

270

300

360

425

485

550

610

730

65

75

85

100

ПО

125

145

160

190

220

250

310

370

430

490

550

660

Ь

16

18

18

21

22

24

24

26

28

30

30

32

34

36

42

44

52

Масса, кг

флан-

ца

0,70

0,98

1,17

1,77

2,18

2,71

3,22

4,06

5,92

8,26

10,12

13,34

18,90

23,95

34,35

44,62

67,30

за-

глушки

0,43

0,55

0,67

0,91

1,24

1,55

2,29

3,2

5,01

7,83

10,95

17,51

28,93

42,00

61,48

81,13

140,22

Отвер-

стия

d,

мм

14

18

23

27

30

33

40

п

4

8

12

16

20

Примечание. Длина патрубка Я для плоских приварных фланцев

с Dy = 15 — 200 мм приблизительно равна 155 мм; с Dy = 350 -*- 400 мм Я ^

^ 235 мм; с Dy = 450 -f- 1600 мм Я ^ 285 мм.

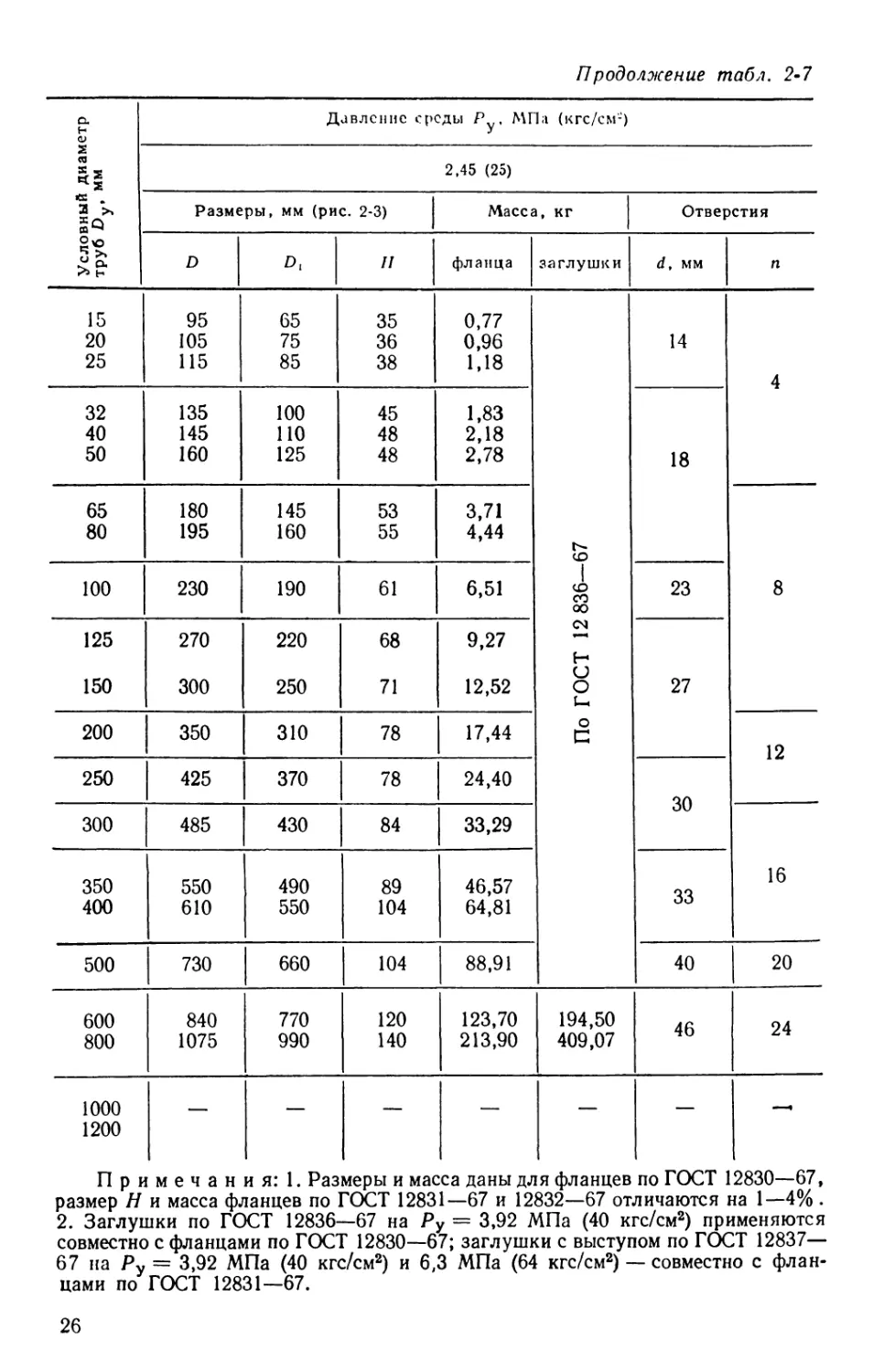

Таблица 2-7

етр

s

Ч

«к ш

я >>

УСЛ01

труб

15

20

25

32

40

50

65

80

100

125

150

200

250

300

350

400

500

600

800

1000

1200

Фланцы

Размеры

D

95

105

115

135

145

160

180

195

215

245

280

335

405

450

520

580

710

840

1020

1255

1480

(ГОСТ

мм (

65

75

85

100

ПО

125

145

160

180

210

240

295

355

410

470

525

650

770

950

1170

1390

12830-67

, 12831—67,

Дсшление среды Р , МПа

рис. 2-3)

35

38

40

42

45

48

50

53

53

60

60

61

68

70

73

79

94

95

100

115

130

1.57 A6)

Масса,

фланца

0,68

0,87

1,05

1,54

1,85

2,28

3,19

4,21

4,90

6,25

8,30

11,79

17,36

22,75

32,04

43,'Ю

70,97

99,30

130,57

203,30

284,94

3

12832—67)

(кгс/см2)

кг

>глушки

—67

СО

гост

о

а

161,98

300,60

542,16

922,18

d

Отверстия

, мм

14

18

23

27

30

33

40

40

46

52

п

4

8

12

10

20

24

28

32

25

Продолжение табл. 2-7

диаметр

мм

Условный

труб Dy,

15

20

25

32

40

50

65

80

100

125

150

200

250

300

350

400

500

600

800

1000

1200

Давление среды Р МПа (кгс/см-1)

2,45 B5)

Размеры, мм (рис. 2-3)

D

95

105

115

135

145

160

180

195

230

270

300

350

425

485

550

610

730

840

1075

—

я.

65

75

85

100

ПО

125

145

160

190

220

250

310

370

430

490

550

660

770

990

—

//

35

36

38

45

48

48

53

55

61

68

71

78

78

84

89

104

104

120

140

—

Масса, кг

фланца

0,77

0,96

1,18

1,83

2,18

2,78

3,71

4,44

6,51

9,27

12,52

17,44

24,40

33,29

46,57

64,81

88,91

123,70

213,90

—

заглушки

По ГОСТ 12 836-67

194,50

409,07

—

Отверстия

d, мм

14

18

23

27

30

33

40

46

—

п

4

8

12

16

20

24

Примечания: 1. Размеры и масса даны для фланцев по ГОСТ 12830—67,

размер Н и масса фланцев по ГОСТ 12831—67 и 12832—67 отличаются на 1—4% .

2. Заглушки по ГОСТ 12836—67 на Ру = 3,92 МПа D0 кгс/см2) применяются

совместно с фланцами по ГОСТ 12830—67; заглушки с выступом по ГОСТ 12837—

67 на Ру = 3,92 МПа D0 кгс/см2) и 6,3 МПа F4 кгс/см2) — совместно с флан-

цами по ГОСТ 12831—67.

26

Фланцы по ГД сер. 4.903-10

Таблица 2-8

Условный

диаметр

труб Dy, мм

700

800

900

1000

1200

1400

660

700

800

900

1000

1200

1400

Обозначение

Ру= 0,

—

—

Т106.01

Т106.02

Ру= 1,5

Т106.09

Т106.10

T106.ll

Т106.12

Т106.13

Т106.14

Размеры, мм

(рис. 2-4)

D

59 МГ

—

—

1400

1620

7 МП

910

1020

1120

1255

1485

1685

[а F к

—

—

1340

1560

а A6 h

840

950

1050

1170

1390

1590

d

гс/civ

—

—

33

тс/civ

40

46

52

п

2)

—

—

32

38

1»)

24

28

32

38

Масса, кг

—

—

—

173

210

94

112

125

174

259

316

Обозначение

Т106.03

Т106.04

Т106.05

Т106.06

Т106.07

Т106.08

Ру=

Т106.15

Т106.16

Т106.17

Т106.18

Т106.19

Т106.20

Т106.21

Размеры, мм

(рис. 2-4)

D

0,981

895

1010

1110

1220

1455

1575

2,45 Л

840

950

1075

1185

1315

1525

1750

Dx

МПа

840

950

1050

1160

1580

1590

1Па (S

770

875

990

1090

1210

1420

1640

d

A0 и

30

33

40

46

>5кгс

40

46

52

58

62

п

т/см5

24

28

32

36

:/см2)

20

24

28

32

38

и

йй

Масса,

84

106

114

130

185

263

101

127

162

199

233

274

377

Примечание. Пример обозначения фланца: фланец 1000-16, Т106.12

Dy= 1000 мм, Ру= 1,57 МПа A6 кгс/см2).]

Переходы должны быть плавными, внезапное изменение диа-

метра трубопровода не допускается. Угол наклона поверхно-

стей переходов не должен превышать 15°.

При подземной прокладке тепловых сетей переход от труб

одного диаметра к трубам другого диаметра должен находиться

в тепловой камере.

Конусные вставки или переходы могут быть штампован-

ными для труб малых диаметров, коваными для труб средних

диаметров и сварными для труб среднего и большого диаметров.

27

а)

6)

д)

Рис 2-5 Отводы, гнутые из труб: а —с углом 90°; б —

с углом 180° Отводы бесшовные крутоизогнутые е--с уг-

лом 90°; г —с углом 60°: д — с углом 45°

Размеры сварных «лепестковых» переходов, изготовленных

из листовой стали путем вырезки секторов с последующей

вальцовкой их на станках (рис. 2-6, а, б) приведены в табл.

2-12.

Для усиления в местах подсоединения ответвлений к основ-

ному трубопроводу применяются накладки (табл. 2-14, рис. 2-7).

Таблица 2-9

Отводы, гнутые из труб, на Ру<ГЗ,92МПа D0 кгс/см2)

25

32

40

50

65

Dttxs

32X2,5

38X2,5

45X2,5

57X3

76X3

R

100

125

180

200

300

Размеры, мм (рис

°У

80

100

125

150

175

DHxS

89X3,5

108X4

133X4

159X4,5

194X5

2-5)

R

400

500

500

600

750

°У

200

250

300

350

400

DXS

219X6

273X7

325X8

377X9

426X9

R

850

1000

1200

1500

1700

П римечание. Отводы, гнутые из труб, на Ру < 3,92 МПа D0 кгс/см2)

изготовляются со следующими углами поворота: 15; 30; 45; 60; 90; 105; 120; 125;

150 и 180°. Пример обозначения отвода: сОтвод гнутый^ 60°-159Х4,5, Т54.00»

(угол поворота 60 , DH = 159 мм, S = 4,5 'мм). (Чертежи гнутых отводов раз-

работаны в ТД сер.4.903-10, вып. 1.)

28

Таблица 2-10

Отводы бесшовные крутоизогнутые

s

V»

40

50

65

80

100

125

150

200

250

300

350

400

500

s

60

75

105

120

150

180

225

300

375

450

525

800

500

Условное

обозначение

90- 45X2,5

57X3,5

76X3,5

89X3,5

108X4

133X4

159X4,5

219X6

273X7

325X8

377X10

426X9

530X 10

и

en

Масс,

0,3

0,5

1,0

1,4

2,4

3,8

6,1

14,8

27,0

44,0

74,8

87,2

110,5

Условное

обозначение

60- 45X2,5

57X3,5

76X3,5

89X3,5

108X4

133X4

159X4,5

219X6

273X7

325X8

377X10

426X9

530Х 10

U

еа

Масс;

0,2

0,4

0,7

1,0

1,8

2,5

4,1

9,0

18,0

29,5

49,8

58,1

67,1

Условное

обозначение

45- 45X2,5

57X3,5

76X3,5

89X3,5

108X4

133X4

159X4,5

219X6

278X7

325X8

377Х 10

426X9

530X10

со

Масс

0,1

0,3

0,5

0,7

1,2

1,8

3,0

7,4

15,5

22,0

37,3

43,6

50,4

Примечание. Отводы бесшовные крутоизогнутые изготовляются по

МСН-120-69: диаметром Dy = 40 -г- 65 мм на Ру ^ 5,89 МПа F0 кгс/см2); Dy =

= 80 ч- 400 мм на Ру <с 3,92 МПа D0 кгс/см2); Dy = 500 мм на Ру ^ 2,45 МПа

B5 кгс/см2). У

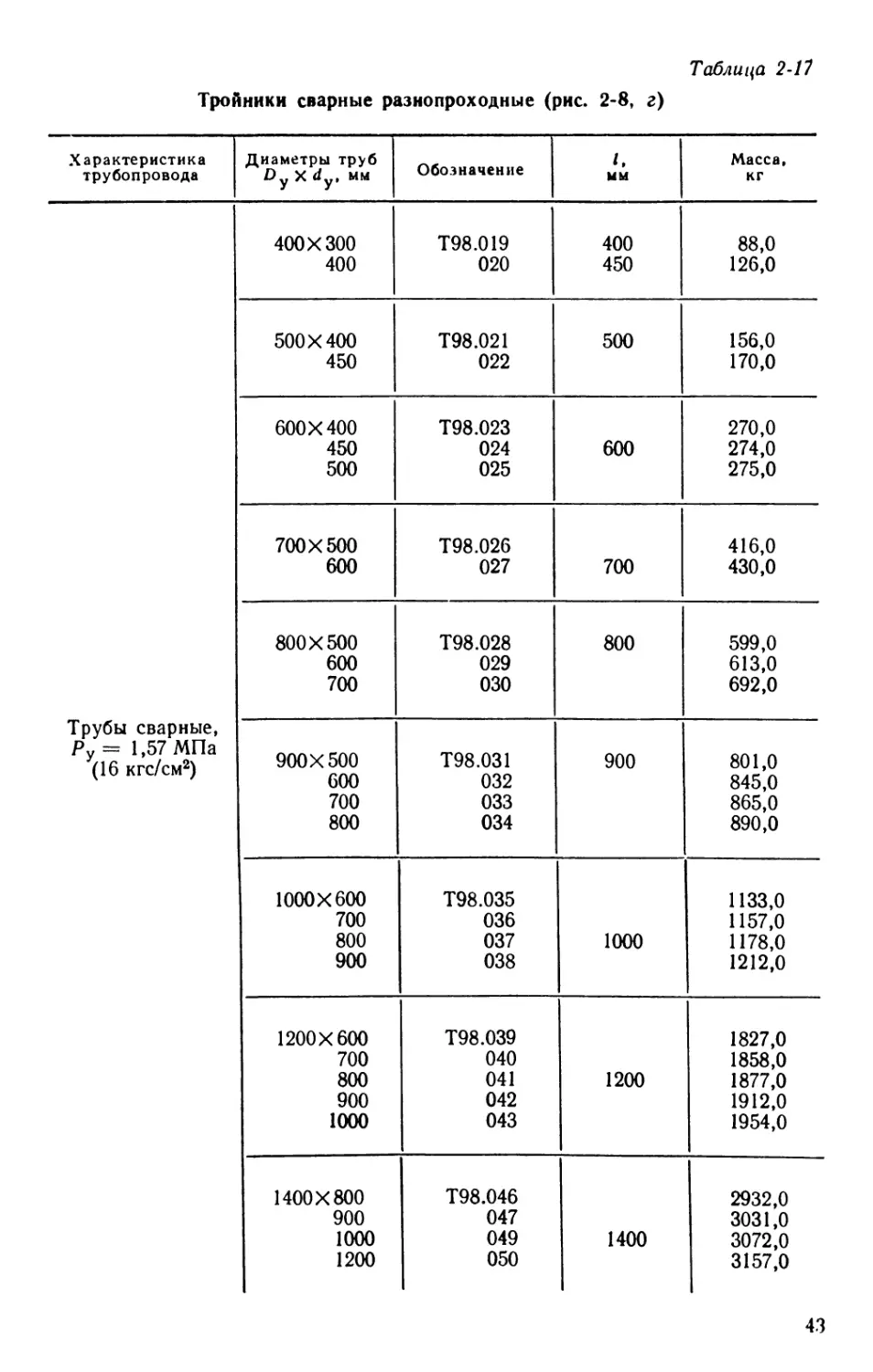

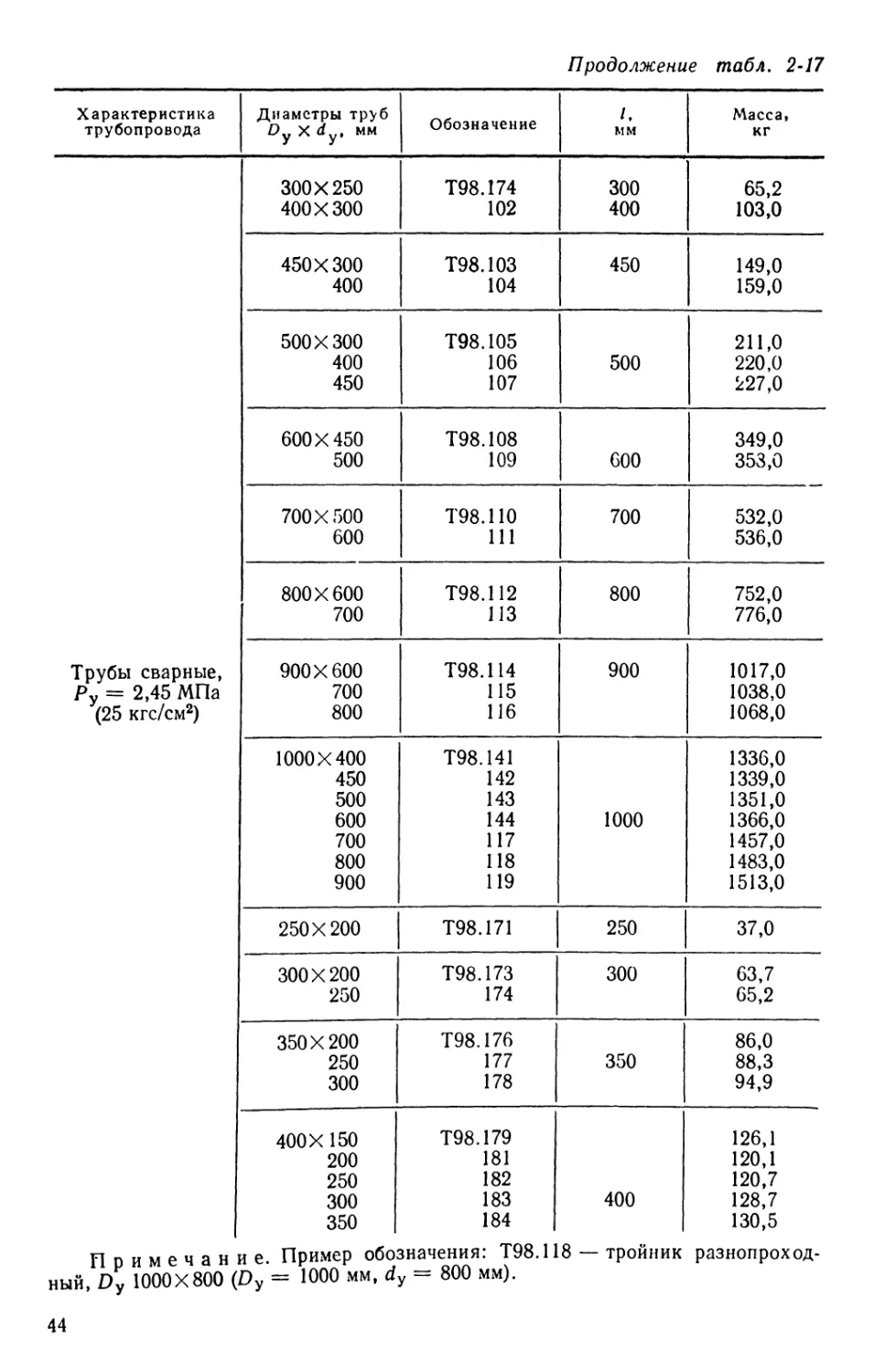

Штуцера и тройники. Штуцера и тройники применяются для

установки арматуры и других деталей трубопроводов (рис. 2-8,

табл. 2-15—2-17). Для их изготовления используются шаблоны.

Тройники с патрубками равных диаметров (Dn = dH) применя-

Рис 2-6 Переходы, а — концентрический, б — эксцентрический; о —свар-

ной листовой симметричный, г — то же, несимметричный

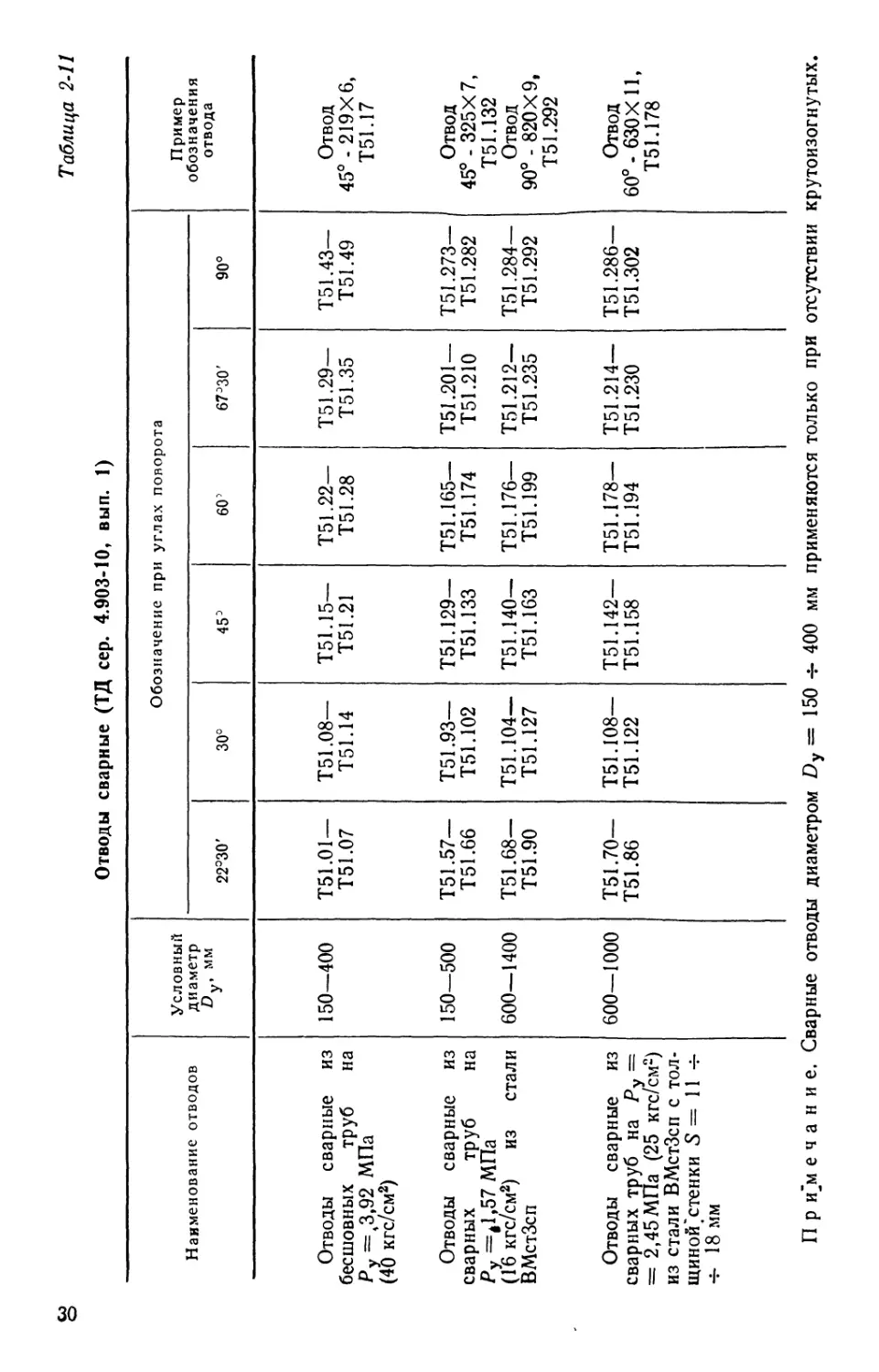

Таблица 2-11

Наименование отводов

Отводы сварные из

бесшовных труб на

Ру=,3,92 МПа

D0 кгс/см2)

Отводы сварные из

сварных труб на

Ру =41,57 МПа

A6 кгс/см2) из стали

ВМстЗсп

Отводы сварные из

сварных труб на Ру =

= 2,45 МПа B5 кгс/см2)

из стали ВМстЗсп с тол-

щиной'стенки S= 11~

-т- 18 мм

Условный

диаметр

D , мм

150—400

150—500

600—1400

600—1000

Отводы

22°30'

Т51.01 —

Т51.07

Т51.57—

T5I.66

Т51.68—

Т51.90

Т51.70—

Т51.86

сварные (ТД

1 сер. 4.903-10, вып. 1)

Обозначение npi

30°

Т51.08—

Т51.14

Т51.93—

Т51.102

Т51.104—

Т51.127

Т51.108—

Т51.122

Т51.15—

Т51.21

Т51.129—

Т51.133

Т51.140—

Т51.163

T51.I42—

Т51.158

углах поворота

Т51.22—

Т51.28

Т51.165—

Т51.174

Т51.176—

Т51.199

Т51.178—

Т51.194

67^30'

Т51.29—

Т51.35

Т51.201—

Т51.210

Т51.212—

Т51.235

Т51.214—

Т51.230

90°

Т51.43—

Т51.49

Т51.273—

Т51.282

Т51.284—

Т51.292

Т51.286—

Т51.302

Пример

обозначения

отвода

Отвод

45°-219X6,

Т51.17

Отвод

45°-325X7,

Т51.132

Отвод

90°-820X9,

T5L292

Отвод

60°-630X11,

Т51.178

П р и]м е ч а н и е. Сварные отводы диаметром Dy = 150 -s- 400 мм применяются только при отсутствии крутоизогнутых.

Таблица 2-12

Диаметры труб

Dyxdyt мм

50X40

65X40

65X50

80X40

80X50

80X65

100X50

100X65

100X80

125X65

125X80

125Х 100

150X80

150Х 100

150X125

L, мм

60

70

70

75

75

75

80

80

80

100

100

100

130

130

130

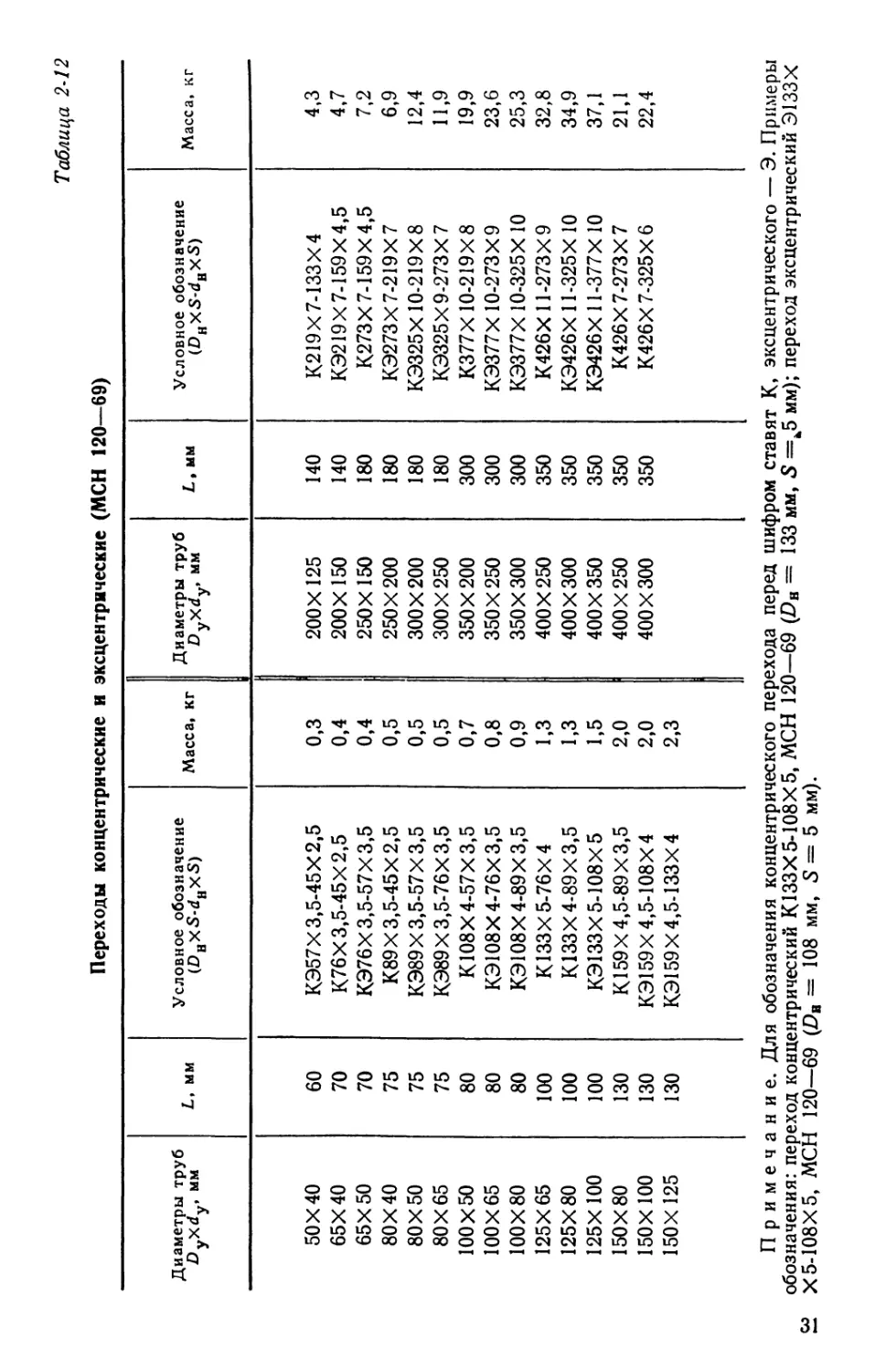

Переходы концентрические и эксцентрические

Условное обозначение

(DBxS-dHxS)

КЭ57Х 3,5-45X2,5

К76Х 3,5-45X2,5

КЭ76Х 3,5-57X3,5

К89Х 3,5-45X2,5

КЭ89Х 3,5-57X3,5

КЭ89Х 3,5-76X3,5

КЮ8Х 4-57X3,5

КЭ108Х 4-76X3,5

КЭ108Х 4-89X3,5

К133Х 5-76X4

К133Х 4-89X3,5

КЭ133Х 5-108X5

К159Х 4,5-89X3,5

КЭ159Х 4,5-108X4

КЭ159Х 4,5-133X4

Масса, кг

0,3

0,4

0,4

0,5

0,5

0,5

0,7

0,8

0,9

1,3

1,3

1,5

2,0

2,0

2,3

Диаметры труб

Dyxdyt мм

200X125

200X150

250X150

250X200

300X200

300X250

350X200

350X250

350X300

400X250

400X300

400X350

400X250

400X300

(МСН 120—69)

L, мм

140

140

180

180

180

180

300

300

300

350

350

350

350

350

Условное обозначение

{DHXS-dBxS)

К219Х7-133Х4

КЭ219Х 7-159X4,5

К273Х 7-159X4,5

КЭ273Х 7-219X7

КЭ325Х 10-219X8

КЭ325Х 9-273X7

К377Х 10-219X8

КЭ377Х 10-273X9

КЭ377Х 10-325Х 10

К426Х 11-273X9

КЭ426Х 11-325X10

КЭ426Х 11-377X10

К426Х 7-273X7

К426Х 7-325X6

Масса, кг

4,3

4,7

7,2

6,9

12,4

11,9

19,9

23,6

25,3

32,8

34,9

37,1

21,1

22,4

Примечание. Для обозначения концентрического перехода перед шифром ставят К, эксцентрического — Э. Примеры

обозначения: переход концентрический К133Х5-108X5, МСН 120—69 (DB = 133 мм, S =J> мм); переход эксцентрический Э133Х

Х5-108Х5, МСН 120—69 (DB = 108 мм, 5=5 мм).

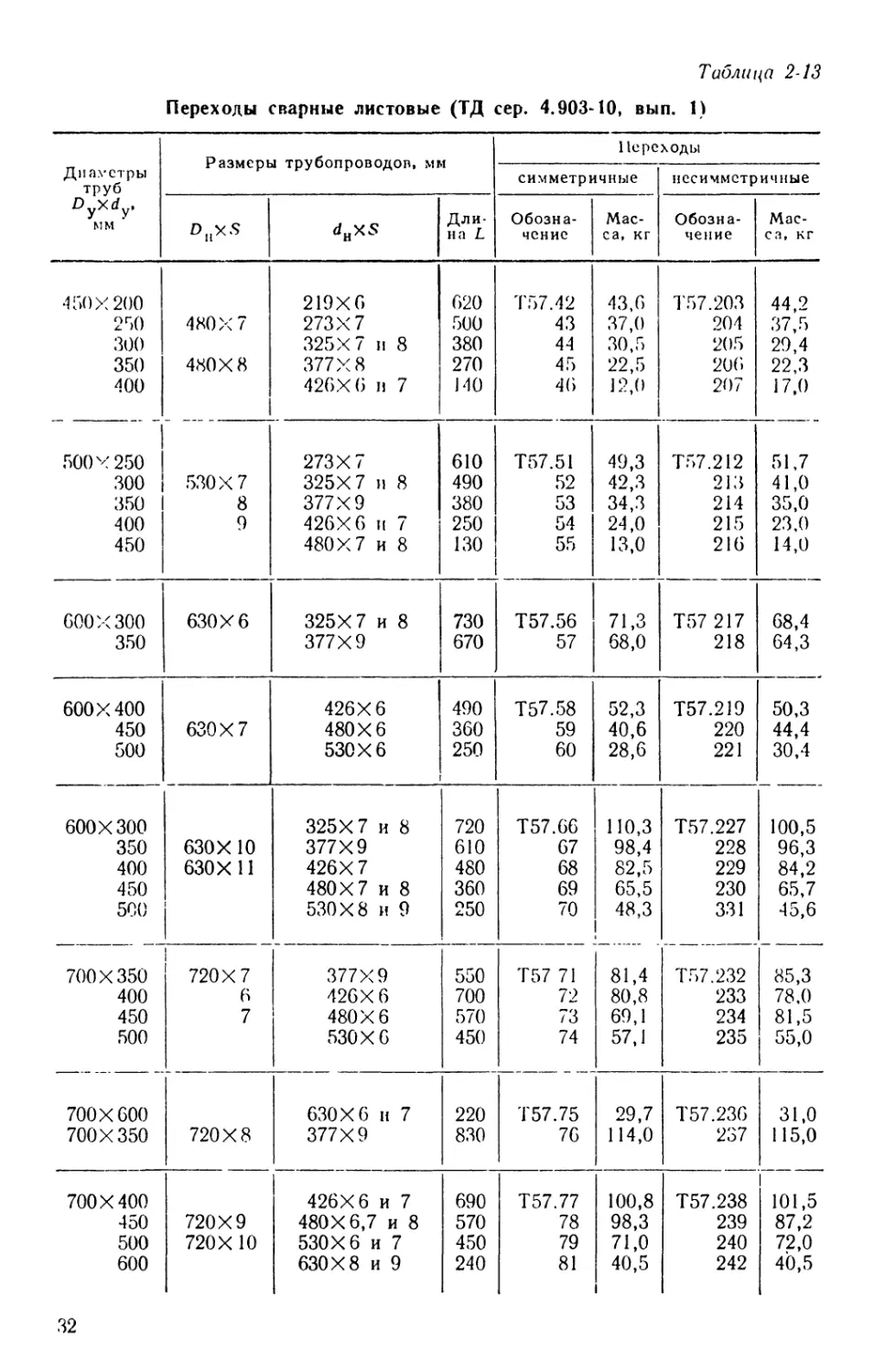

Таблица 2-13

Переходы сварные листовые (ТД сер. 4.903-10, вып. 1)

труб

DyXrfy,

мм

450X200

2гH

300

350

400

500X250

300

350

400

450

600X300

350

600X400

450

500

600X300

350

400

450

500

700X350

400

450

500

700X600

700X350

700X400

450

500

600

Размеры трубопроводов, мм

О„Х5

480X7

480X8

530X7

8

9

630X6

630X7

630Х 10

630Х 11

720X7

6

7

720X8

720X9

720Х 10

daxs

219X6

273X7

325X7 и 8

377X8

426X6 и 7

273X7

325X7 и 8

377X9

426X6 и 7

480X7 и 8

325X7 и 8

377X9

426X6

480X6

530X6

325X7 и 8

377X9

426X7

480X7 и 8

530X8 и 9

377X9

426X6

480X6

530X6

630X6 и 7

377X9

426X6 и 7

480X6,7 и 8

530X6 и 7

630X8 и 9

Дли-

на L

620

500

380

270

140

610

490

380

250

130

730

670

490

360

250

720

610

480

360

250

550

700

570

450

220

830

690

570

450

240

Переходы

симметричные

Обозна-

чение

Т57.42

43

44

45

4 б

Т57.51

52

53

54

55

Т57.56

57

Т57.58

59

60

Т57.66

67

68

69

70

Т57 71

72

73

74

Т57.75

76

Т57.77

78

79

81

Мас-

са, кг

43,6

37,0

30, Г)

22,5

12,0

49,3

42,3

34,3

24,0

13,0

71,3

68,0

52,3

40,6

28,6

110,3

98,4

82,5

65,5

48,3

81,4

80,8

69,1

57,1

29,7

114,0

100,8

98,3

71,0

40,5

несимметричные

Обозна-

чение

Т57.203

204

205

206

207

ТТ>7.212

213

214

215

216

Т57 217

218

Т57.219

220

221

Т57.227

228

229

230

331

ТГ>7.232

233

234

235

T57.23G

237

Т57.238

239

240

242

Мас-

са, кг

44,2

37,5

29,4

22,3

17,0

51,7

41,0

35,0

23,0

14,0

68,4

64,3

50,3

44,4

30,4

100,5

96,3

84,2

65,7

45,6

85,3

78,0

81,5

55,0

31,0

115,0

101,5

87,2

72,0

40,5

32

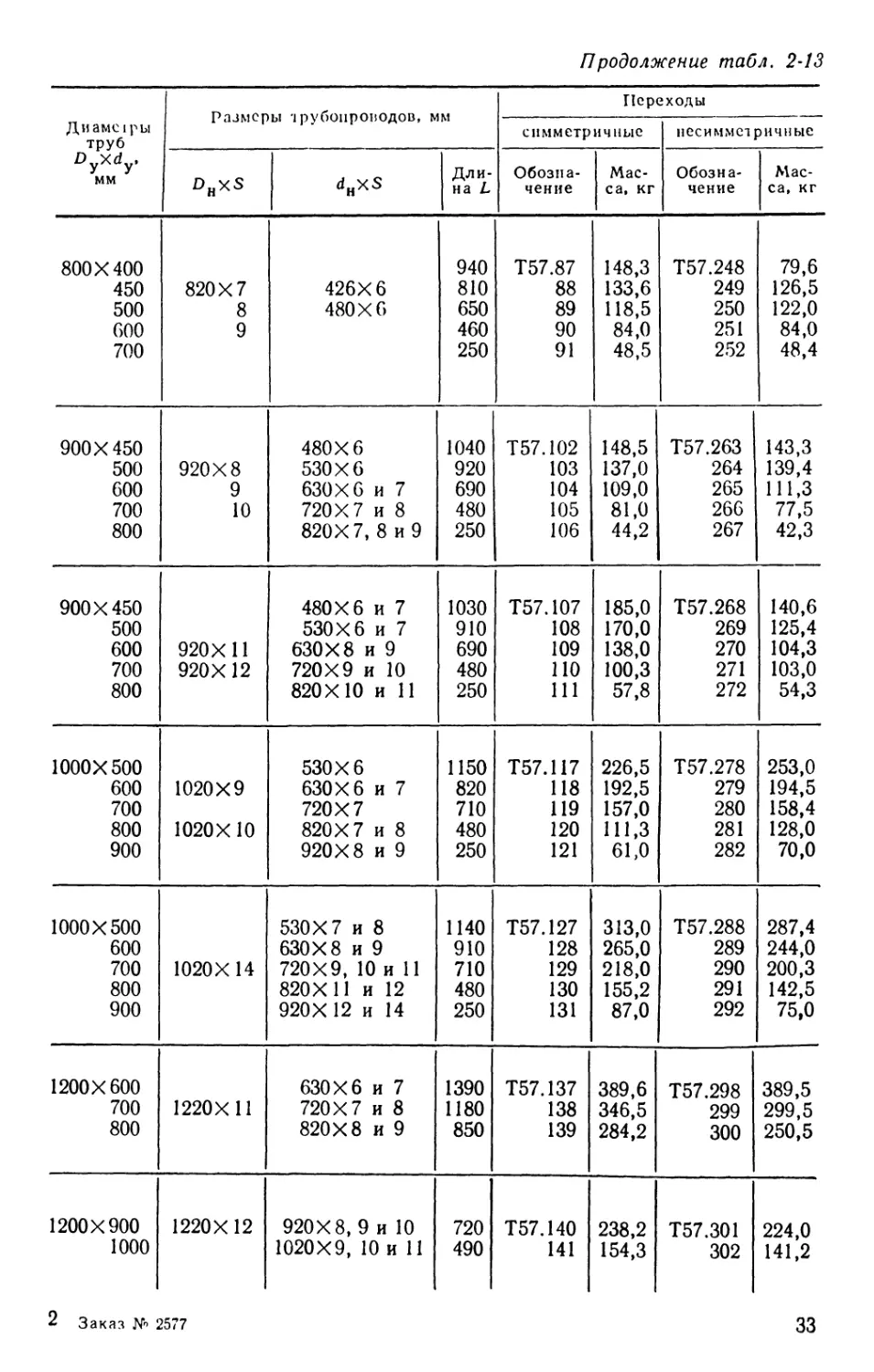

Продолжение табл. 2-13

Диамс 1ры

труб

D Xd ,

800X400

450

500

000

700

900X450

500

600

700

800

900X450

500

600

700

800

1000X500

600

700

800

900

1000X500

600

700

800

900

1200X600

700

800

1200X900

1000

DHXS

820X7

8

9

920X8

9

10

920X11

920X 12

1020X9

1020X10

1020X14

1220X11

1220X12

dHxs

426X6

480X6

480X6

530X6

630X6 и 7

720X7 и 8

820X7, 8 и 9

480X6 и 7

530X6 и 7

630X8 и 9

720X9 и 10

820X10 и 11

530X6

630X6 и 7

720X7

820X7 и 8

920X8 и 9

530X7 и 8

630X8 и 9

720X9, 10 и И

820X11 и 12

920X12 и 14

630X6 и 7

720X7 и 8

820X8 и 9

920X8,9 и 10

1020X9, 10 и И

Дли-

на L

940

810

650

460

250

1040

920

690

480

250

1030

910

690

480

250

1150

820

710

480

250

1140

910

710

480

250

1390

1180

850

720

490

Переходы

симметричные

Обозна-

чение

Т57.87

88

89

90

91

Т57.102

103

104

105

106

Т57.107

108

109

ПО

111

Т57.117

118

119

120

121

Т57.127

128

129

130

131

Т57.137

138

139

Т57.140

141

Мас-

са, кг

148,3

133,6

118,5

84,0

48,5

148,5

137,0

109,0

81,0

44,2

185,0

170,0

138,0

100,3

57,8

226,5

192,5

157,0

111,3

61,0

313,0

265,0

218,0

155,2

87,0

389,6

346,5

284,2

238,2

154,3

несимметричные

Обозна-

чение

Т57.248

249

250

251

252

Т57.263

264

265

266

267

Т57.268

269

270

271

272

Т57.278

279

280

281

282

Т57.288

289

290

291

292

Т57.298

299

300

Т57.301

302

Мас-

са, кг

79,6

126,5

122,0

84,0

48,4

143,3

139,4

111,3

77,5

42,3

140,6

125,4

104,3

103,0

54,3

253,0

194,5

158,4

128,0

70,0

287,4

244,0

200,3

142,5

75,0

389,5

299,5

250,5

224,0

141,2

2 Заказ N> 2577

33

Продолжение табл. 2-13

Диаметры

труб

DyXdy,

мм

1200X600

700

800

900

1000

1400X700

800

900

1000

1200

Р<13мсоы Tnvfionповолоп мм

ш vl *-» 1*1 V* yj tjl X JJ g \J \J 11 J / V J L> V Д \J Jj | f» 1 ¦*i

DHXS

1220X14

1420X14

dHxS

630X7

720X8 и 9

820X9 и 10

920X10 и 11

1020X11 и 12

420X7 и 8

820X8 и 9

920X9 и 10

1020X9, 10 и 11

1220X11 и 12

Дли-

на L

1370

1170

940

710

480

1530

1410

1180

950

480

Переходы

симметричные

Обозна-

чение

Т57.142

143

144

145

146

Т57Л52

153

154

155

156

Мас-

са, кг

450,5

400,0

337,6

267,0

188,0

620,2

558,0

487,0

408,0

227,3

несимметричные

Обозна-

чение

Т57.303

304

305

306

307

Т57.313

314

315

316

317

Мас-

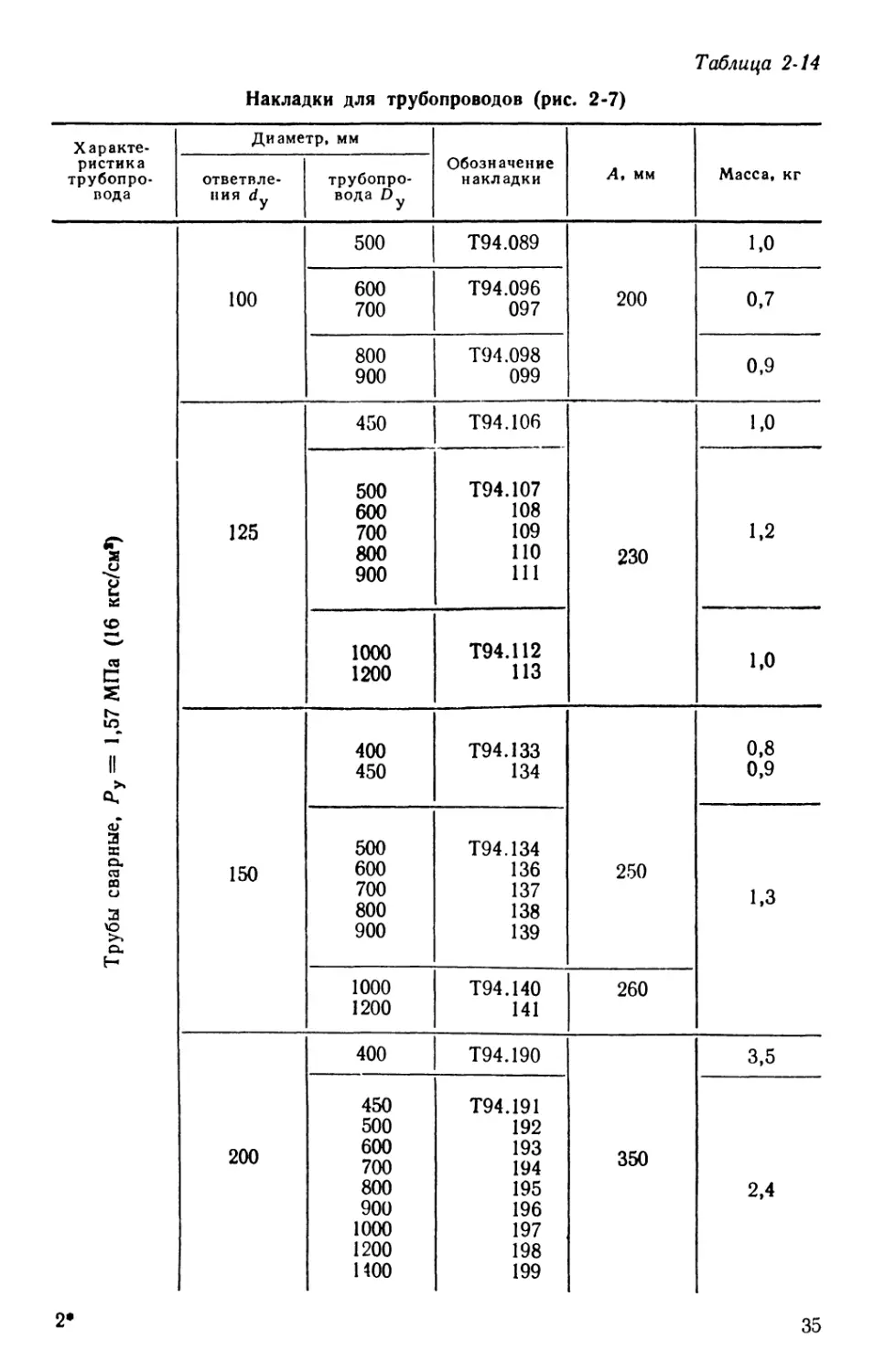

са, кг

414,0

368,7

312,0

247,0

174,2

675,4

614,3

514,0

519,7

256,6

Примечание. Кроме указанных, изготовляются переходы сварные

лепестковые», обозначаемые Т58.01—Т58.234; их длина L и масса значительно

превышают длину и массу сварных листовых. Рабочие чертежи переходов по ТД

сер. 4.903-10, вып. 1.

ются для труб с условным проходом Dy= 100-т-1000 мм, а с па-

трубками разных диаметров (DB>dB)—для труб Dy

-т-1000 мм.

А-Д

Магистральный трубопровод

Рис. 2-7. Накладки

34

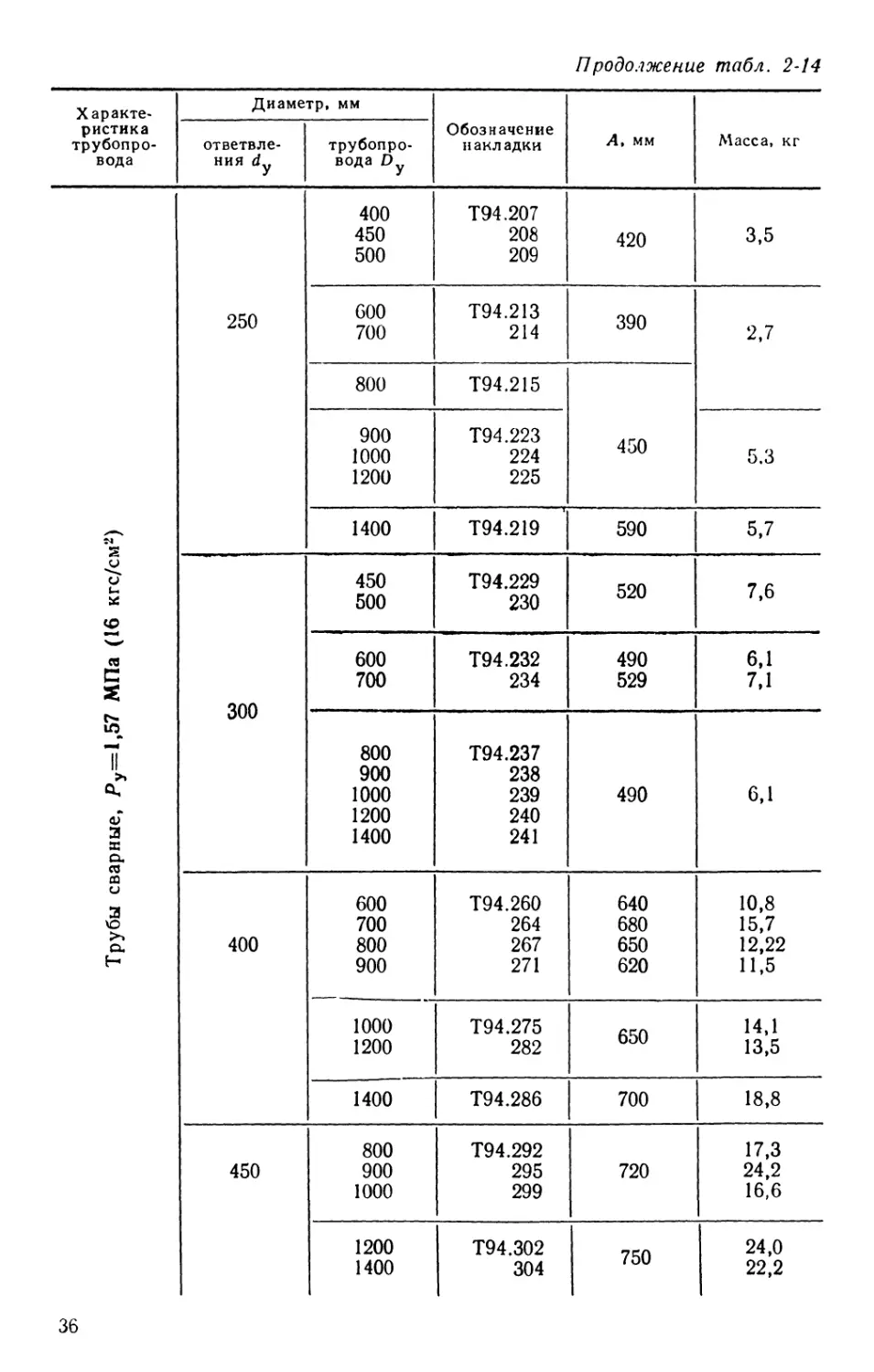

Таблица 2-14

Накладки для трубопроводов (рис. 2-7)

Характе-

ристика

трубопро-

вода

f

МПа A6

II

Трубы сварные,

Диаметр, мм

ответвле-

ния dy

100

125

150

200

трубопро-

вода Dy

500

600

700

800

900

450

500

600

700

800

900

1000

1200

400

450

500

600

700

800

900

1000

1200

400

450

500

600

700

800

900

1000

1200

1400

Обозначение

накладки

Т94.089

Т94.096

097

Т94.098

099

Т94.106

Т94.107

108

109

ПО

111

Т94.112

113

Т94.133

134

Т94.134

136

137

138

139

Т94.140

141

Т94.190

Т94.191

192

193

194

195

196

197

198

199

At мм

200

230

250

260

350

Масса, кг

1,0

0,7

0,9

1,0

1,2

1,0

0,8

0,9

1,3

3,5

2,4

35

Продолжение табл. 2-14

Характе-

ристика

трубопро-

вода

U

СО

[а A

С

,57

и

II

оГ

оГ

3

X

о_

03

CQ

(J

•я

м

\О

>-»

О.

Н

Диаметр, мм

ответвле-

ния d

250

300

400

450

трубопро-

вода Dy

400

450

500

G00

700

800

900

1000

1200

1400

450

500

600

700

800

900

1000

1200

1400

600

700

800

900

1000

1200

1400

800

900

1000

1200

1400

Обозначение

накладки

Т94.207

208

209

Т94.213

214

Т94.215

Т94.223

224

225

Т94.219

Т94.229

230

Т94.232

234

Т94.237

238

239

240

241

Т94.260

264

267

271

Т94.275

282

Т94.286

Т94.292

295

299

Т94.302

304

А, мм

420

390

4оО

590

520

490

529

490

640

680

650

620

С СП

ubU

700

720

750

Масса, кг

3,5

2,7

5.3

5,7

7,6

6,1

7,1

6,1

10,8

15,7

12,22

11,5

14,1

13,5

18,8

17,3

24,2

16,6

24,0

22,2

36

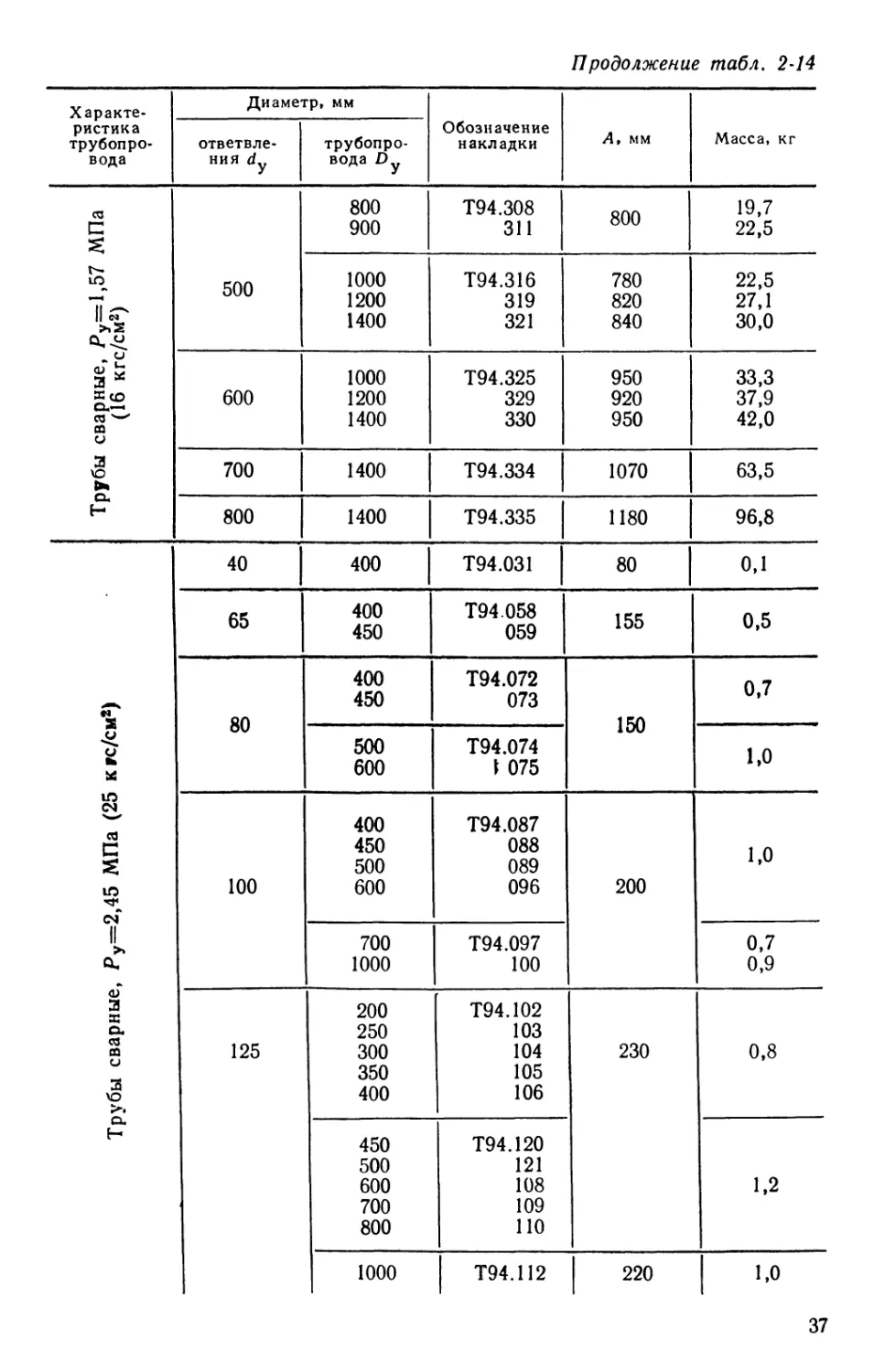

Продолжение табл. 2-14

Характе-

ристика

трубопро-

вода

С

сварные,

A6 кгс

Трубы

к rc/ci

2,45 МПа B5

оГ

Трубы сварные

Диаметр, мм

ответвле-

ния dy

500

600

700

800

40

65

80

100

125

трубопро-

вода Dy

800

900

1000

1200

1400

1000

1200

1400

1400

1400

400

400

450

400

450

500

600

400

450

500

600

700

1000

200

250

300

350

400

450

500

600

700

800

1000

Обозначение

накладки

Т94.308

311

Т94.316

319

321

Т94.325

329

330

Т94.334

Т94.335

Т94.031

Т94.058

059

Т94.072

073

Т94.074

Г 075

Т94.087

088

089

096

Т94.097

100

Т94.102

103

104

105

106

Т94.120

121

108

109

ПО

Т94.112

А» мм

800

780

820

840

950

920

950

1070

1180

80

155

150

200

230

220

Масса, кг

19,7

22,5

22,5

27,1

30,0

33,3

37,9

42,0

63,5

96,8

0,1

0,5

0,7

1,0

1,0

0,7

0,9

0,8

1,2

1,0

37

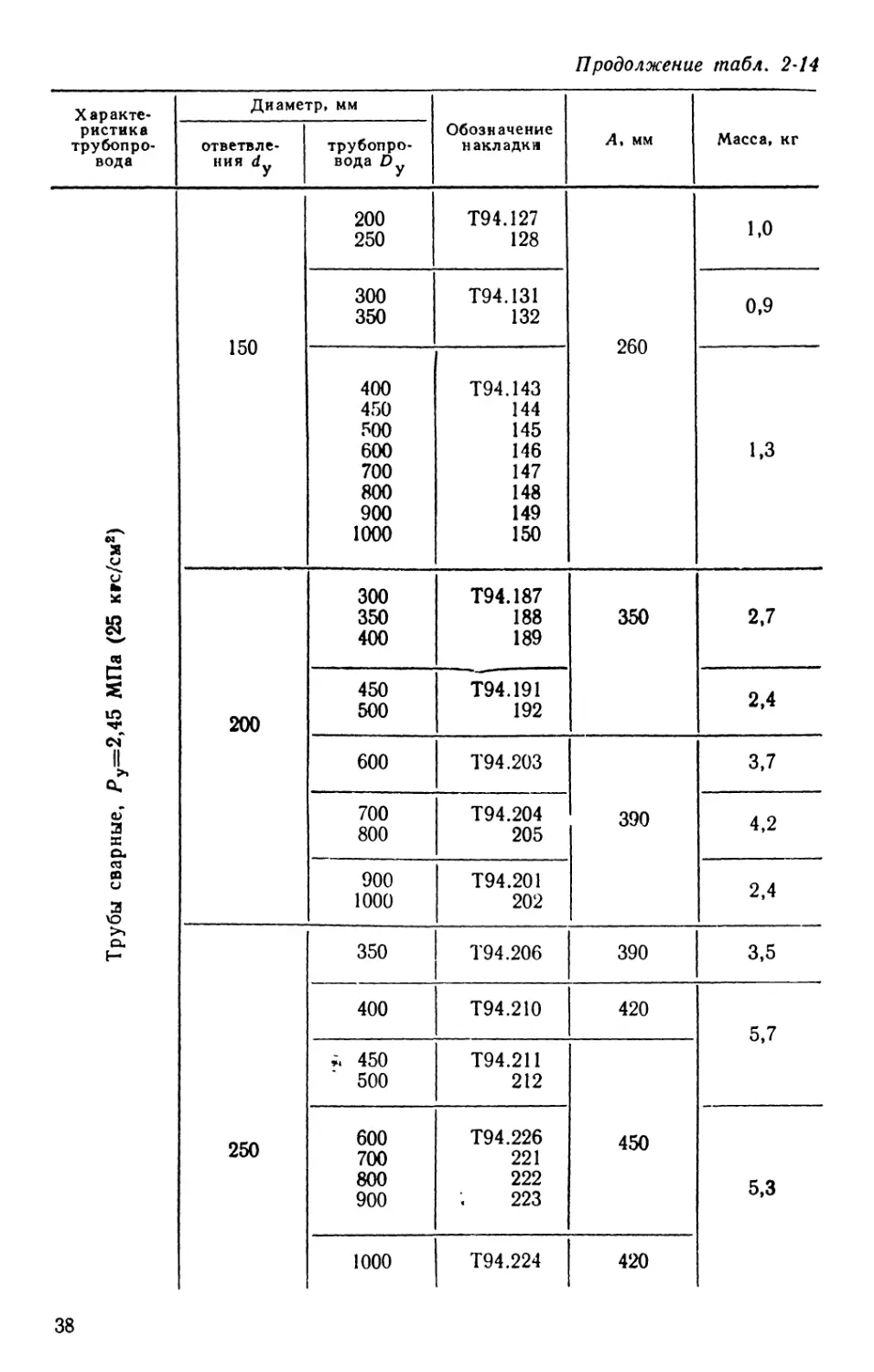

Продолжение табл. 2-14

Характе-

ристика

трубопро-

вода

о

и

,45 МПа B5 кгс/

II

о,

GJ

Я

Ж

о.

бы сва

Тру

Диаметр, мм

ответвле-

ния d

150

200

250

трубопро-

вода ?>у

200

250

300

350

400

450

500

600

700

800

900

1000

300

350

400

450

500

600

700

800

900

1000

350

400

* 450

500

600

700

800

900

1000

Обозначение

накладки

Т94.127

128

Т94.131

132

Т94.143

144

145

146

147

148

149

150

Т94.187

188

189

Т94.191

192

Т94.203

Т94.204

205

Т94.201

202

Т94.206

Т94.210

Т94.211

212

Т94.226

221

222

223

Т94.224

А, мм

260

350

390

390

420

450

420

Масса, кг

1,0

0,9

1,3

2,7

2,4

3,7

4,2

2,4

3,5

5,7

5,3

38

Продолжение табл. 2-14

Характе-

ристика

трубопро-

вода

"а

Па B5 i

ю

см"

II

убы сварные

о.

со"

Трубы бесшовные,

МПа D0 кгс/

Диаметр, мм

ответвле-

ния dy

300

400

450

500

600

40

50

трубопро-

вода Dy

600

700

800

900

1000

600

700

800

900

1000

700

800

900

1000

800

900

1000

1000

125

150

400

125

150

200

250

300

350

400

Обозначение

накладки

Т94.233

Т94.235

242

Т94.244

245

Т94.262

265

Т94.268

272

277

Т94.290

293

297

300

Т94.309

313

Т94.317

Т94.326

Т94.028

029

031

Т94.042

043

045

046

047

048

049

А, мм

520

550

640

600

650

700

750

720

760

750

800

820

950

80

100

Масса, кг

8,9

8,8

11,2

11,8

16,5

17,1

18,5

17,5

27,8

22,2

24,2

24,4

28,0

27,5

31,6

44,4

0,1

0,2

39

Продолжение табл. 2-14

Характе-

ристика

трубопро-

вода

CN

О

о

U

и:

о

^^

N—*

03

i

а

erf

ые,

я

CQ

О

J3

a

о

\o

vo

ex

H

Днамегр, мм

ответвле-

ния d

()«.)

80

100

125

150

трубопро-

вода Dy

100

125

150

200

250

300

350

400

125

150

200

250

300

350

400

150

200

250

300

350

400

200

250

300

350

400

250

300

350

400

Обозначение

накладки

Т94.050

051

052

054

055

056

057

058

Т94.065

Т94.066

068

069

Т94.070

071

072

Т94.081

Т94.083

084

085

086

087

Т94.115

116

117

118

119

Т94.129

Т94.151

152

153

А, мм

150

170

190

200

260

Масса, кг

0,4

0,6

0,5

0,7

0,9

1,0

1,8

1,5

2,6

Примечание. Пример обозначения: 250/500-Т94.209 — накладка, от-

ветвление 250, трубопровод Dy = 500, Ру = 1,57 МПа A6 кгс/см2); S — тол-

щина стенки трубы.

40

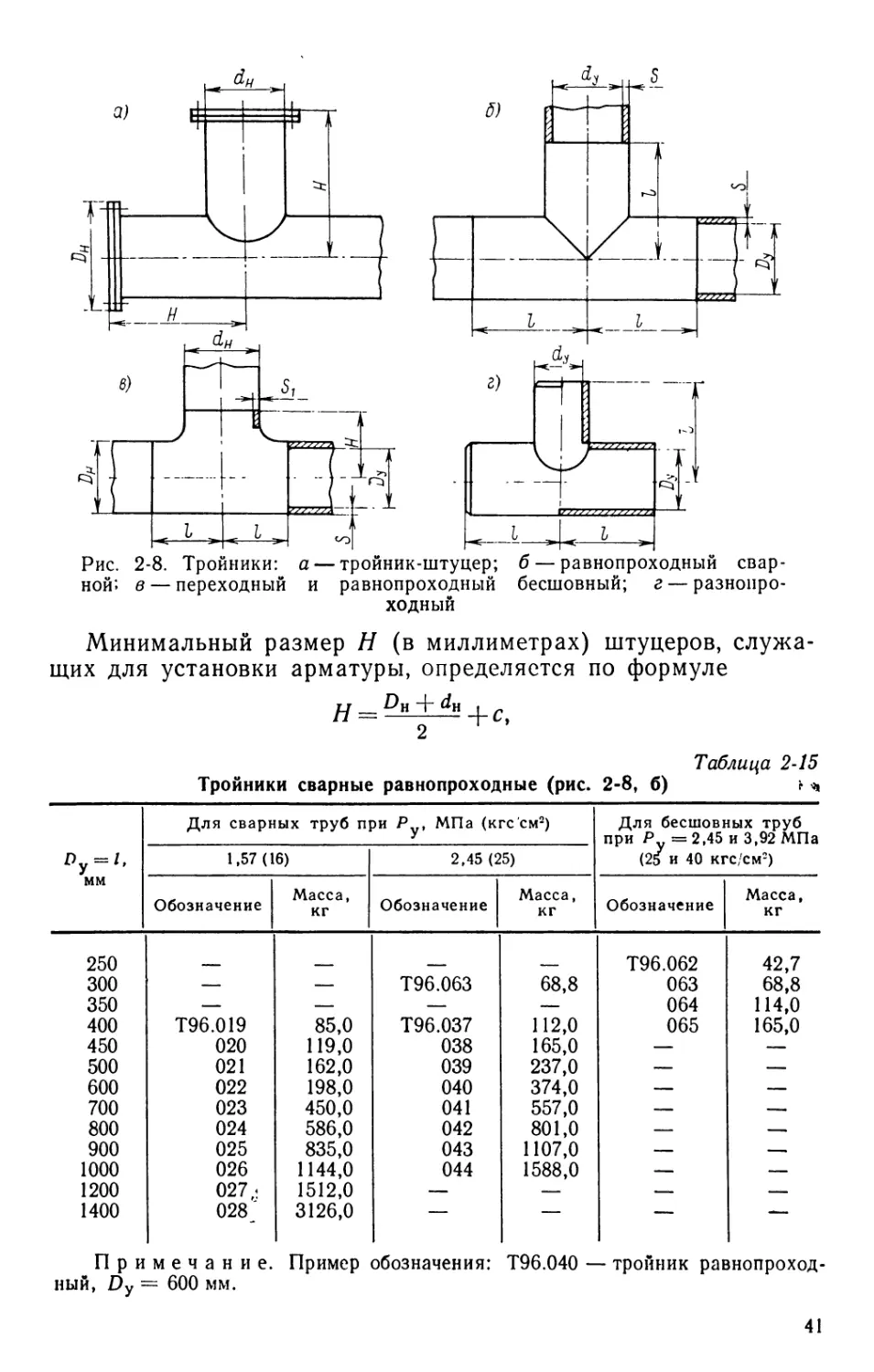

б)

^ L

с

-«—

=»»

ч

<—-

-<

л..

.к

^

¦

J

2)

i

< i г

Рис. 2-8. Тройники: а — тройник-штуцер; б — равнопроходный свар-

ной; в — переходный и равнопроходный бесшовный; г — разнонро-

ходный

Минимальный размер Н (в миллиметрах) штуцеров, служа-

щих для установки арматуры, определяется по формуле

Тройники сварные равнопроходные (рис. 2-8, б)

Таблица 2-15

ММ

250

300

350

400

450

500

600

700

800

900

1000

1200

1400

Для сварных труб при Р , МПа (кгс.'см2)

1,57A6)

Обозначение

Т96.019

020

021

022

023

024

025

026

027 и

028'

Масса,

кг

85,0

119,0

162,0

198,0

450,0

586,0