Текст

ВСЕСОЮЗНЫЙ НЛУЧНО-ИССЛВДОВЛТЫЬСКИЙ И КОНСТРЖГОРСКО-

ТЕХНОЛОШЧЕСКИЙ ИНСТИТУТ РЕЗИНОВОЙ НРО1ШШ1ЕННОСТИ

ВНИКТИРЦ

» Гоо.рог. 0Н1ЙЙ0ЫИИ2

Ино.помор ЭТ1ДР%1УШ

о«в',. 0009501 Ддровтор института,к.т.н. /U > ' I В.А.UDCUGB V

ОТЧЕТ > ьи-ш

по тсмо 3b.4i4-U2 "Типовые конструкция цресс-

форм для изготовления реэинотехмичесжмж

издоДНЯ’

Зан. директора ВНИКГИРЦ , В.Г.Краиоа

Руководитель томм, Зав.лабораторией > X J . В.Ь.Цуккко»

Волжский ~ 1ОДЗ

РАЗРАБОТАН Всесооиноы нвучао-всслолоаотелюкаы коиотруктор-

око-тохаологичлскии институток рениновой промоалонкости.

ИСПОЛНИТЕЛИ»

II.Г.Крыло», В.В.Пуаако», ВЛ.Елаааа, Л.С.Гааааая, Т.С.Ком-

леано.

ПВЕРШВ И ВВЕДЕН В ЛШСТВИЕ Праиааоа ВПО "Соварааяаомххам"

от______________________________г. .

УТВЕРВДЛЮ

z Начальник иПО"Со»эреэинотохника*

Циниефтехимпрошр СССР

^3 ......... в,Б.Павлов

- lW±j.

ЯГКОЬОЛШШ ТЕЛ1ИЧЕСКИЯ МАТЕРИАЛ

Типовые конструкции

Просс-форы дли изготовления

резинотехнических иэдилиИ

Срок гводенил усталоклен

с Гл_____________________________________________Г.

НастоятыЯ руководящей технический материал раелргттр^**-

ся но ткпоиыв конструкции npocc-$opi дм оготовлекил резино-

вых технических изделий (ддлео-РТИ) обдел мазяачанад.

I. ОВДЕ ПйЛОПНИЯ

I.I. Пресс-форма разрабатывается ь соотегтстми с техни-

ческими донными оборудования,технологией изготовления.<он-

струкциси, размерами и свойствами ЯИ из состоите г купене

материалов пи технической документации согласованной и утвер-

жденной d установленном порядке.

1.2. Конструкция npocc-topMM определяется ицдиаидуал!ко

с учетом конкретных условий производства и уточняется о

процессе опытмо-п”омшил«инпго освоения.

Стр з

РТМ

1.3. Конструкция пресс-форм должна обеспечивать:

а) наибольшую производительность и качество ITK при наименьших

затратах;

б) получение РГИ, соответствующих технической документации;

в) съем готовых РГИ боа повреждений;

г) полное и качественное заполнение формообразующих полостей

резиновой смесью;

д) надежную фиксацию подвижных деталей пресс-формы и арматуры

РГИ в рабочем положении п пределах допускаемк отклонений.

2. ТРЕБОВАНИЯ К MAT МАДАМ

2.1. Марки материалов формообразующих деталей и их твердость

Наименование и маржа материала

Сталь углеродистая качествон-

Твемоет»

н₽с 1 н v

----------1------

НВ

иая конструкционная 30;30;40;

4Б;50;55;30Г;40Г;4Ь;501’.

Сталь легирован- ная конструкци- онная 30X;30paXAi 40X;45X;WX, 30ХГС;30ХГС»; ЗЗХГСЛ 30ХНа«Л;30Х2В; зшашл

150...650

850...1150

Стали высоколегированные и сплавы корроэиоиностоЛкие, жаростойкие и жаропрочные 20Х13;30Х13;40Х13;95Х1в 38...55 -

Сплавы алюиииевыс деформируемые Д1 -

Сталь инструментальная углеродис- тая У7;У8;У7А;У0А. 36...46

149...

..255

РТМ top 4

Продолжение табл. 1

Наименование и wupiui материала I -xBW г ив*

Сталь нкструыокталькпн логироваяиоя З6...»61 650.. -

..750

2.2. Допускается по ооглаооваина с потребителем я ваготовн-

талам:

а) дли формообраауоих латааев эамеаа акром материалов ма

другие о мехамкческами и ваоплуапциоавввеа свойствами а. аале,

чем у марок, ориведеиимх в табл. 5;

в) местаое оовмаеииа твердости по сражаема, с ужааева.ма

в табл. 3 полерхлосто! праос-форим с сохреееавем рааее-кхгжжж-

тхпххххххлплхв - механических овоаств остальиод «ос- летала

а с учетом условна эисодуатацаа.

3. ДОПУСКИ РАЗМЕРОВ, «ОИЫ I РАСПОЮЛИЛк поигаости

3.1. Допуска ма веготоалеаае детелев пресс-фора с аерохова-

тостьв поворхлостаа С. $2,5 мм ааааачаат а мвасимоста от

точаоста ИИ, устааовлааиод в тахиаческод локумеатапаа ма ГП:

а) ллмедимх размеров по 6-8 ммлатетам (кроме оформлкшх

профиль ИИ);

0) форам и распололеииа поверхностен по 6-9 стеоеалм точаос-

та;

в) угловмх роаморов ос 9-12 степеням точности.

3.2. Расчетное часловие влечении ееличиви допусков размеров

деталей пресс-форм и оборочках едиинц, оформлявших профиль ИИ

долхам соответствовать 6-10 квалитетем (кроме поля допуска Н6).

3.5. Ириывклоы^о поли лопуско, ия лин«ЙИ“« рпимврч элемент»»

пресс-форм л тпбл. 2.

Тяблицо2 .

Элемолти преооЧ'Орм

ФормооОризуовая полость

Сопригяяи.я попярхпоет» рооьемоя,

5лж?к?в&«-

_о»15 - - ..

Н9(*р h >(Cj)

8ы/ ц цр.

. W!'- _

запирающие полости (Формообравуюкме,

литников.е, вогрувочиых номер) о

резиновой сыесьг, соприхасаоциесл

с резиновой смесью Н7( Д)

Сопрлгаем-.е поверхности иолровлп»-,

них деталей, центрируюамх формо-

образующие детали пресс-форм- в

армаIУ "" И.__________:____________________

Неуказанное пред.откд.размеров HI4

А«с)

м. Смеаение формообравуюагх детом9 по ропему сомоутс!

формообраэуюисй полости ие более 0,02 мм.

3.5. В собраниях пресс-формах допуска параллельноета оаор-

м-х поверхностей в зависимости от точности РТИ в допускаемой

толаии^ облоя, устаиовлеммой технической документации на РТМ

- по 6-9 степеням точности.

3.6. Неукоаанн-е пред. откл. размеров деталей - по классу

точности средний.

/». ОБРАБОТКА ПОВЕРХНОСТИ ПРЕСС-ФОРМЫ

4.1. Порометрй шероховатости поверхностей пресс-форм-:

а) для сопрхкасавихся с реэввово! смесьо в табд. 5.

Таблща 5<

Навмевовавве С пок'рлтшем 44PUVH Гйохомтоси jMJMMMnU 14 Пеэ оокрм?ял в авотжрова-Т Гвэтврсвааже

поверхвосте! 2 Z2“2*' $торв“тГа,с1-' L. £«ioa3i"i _ "1фо?«в чт?р!с?!{?с£ _1<ХЯВ£ВдД ‘ ‘“nfoTie “ г4*:рвства7с*: “ “прочее “

Поверхжоств раз- ъемов в облоавхх камавок О.бХ.СйО 0.80-0,160 0.32-0.063 0,60-0,063 0,20-0.0*0 0.32-0,063

•ормообразугвме 0,40-0,063 0,63-0,080 0,20-0,0*0 0 42-0.083 0,16-0,040 0,20-0,040

Поверхжоств лвт-

ввходах сметем в

сопрягвев-.е повер-

Hid

хмоста вагрузо’1- н-а камер в плунжеров 0,80-0,160 1,25-0,230 0,65-0,080 0,80-0,160 0,52-0,063 0.40-0.063

РТМ

Допускает параметры шеро^ховотостм поверхиостеа и облой-

нах канавок устанавливать грубое ухаваниых величии с целью задер-

жки облои в аадомной части преоо-формы.

б) для сопрягаемых, влилюних ио качество пресс-форм —

(а^г,5 ыкм,

в) дли сопрягаемых, не влил паях ма качество пресс-форм я

месопряглемых - А’ г $40 мим;

г) для во влипших ив вксплуатааиомные характеристики

преос-форм - А’? *80 мим.

4.2. Рабочие поверхиоотн фориообраэумиа деталей, поверх-

ности деталей пресс-формы, ооприкасаннжхся с резиновой смеем»

полировать и доводить до заданных параметров аероховетоетж до

после покр-тан и квотирования.

4,3. Гиды толаии поверхностного слое в табл. 4.

Тиолаза 4.

Вид обработки

Покрытие Х/л/ поверхнос-

тей фзрмообравуюаих по-

лостей для ивготовдеиия

РТИ из ровик ио основе

Ряды толжии воверхностюго

____________________£>2*____________

Фтористых 15; 18; 21; 24; 30 мп

Прочих 9; 12; 15; 18; 21 мп

каучуков________

Азотирование

Цементация

0,1-0,2; 0,2-0,3; 0,3-0,4 мм

О,4-0.6; 0,6-0,9; 0.9-1,2;

1,2-1,6 мм

4.4. Укмваниио в технической документации размеры формооб-

разующих деталей, подвергаианхен покрытиям, является размерами

и после покрытия деталей.

т____________________м

4.5. Форнообравуоане летали на оломикев.х сплавов подверга-

от анодному окислению по ГОСТ 9.073-77.

5. ТРЕБОВАНИЯ К СТОРКЕ ПРЕСС-ФОРМ

5.1. Соединение деталек пресс-фора додало проиаводитсл вез

иоружоиак, обработанных лоаархаоотеа а раанаров сопрлгаемих деталет

а покеэотелеп нора точаоста.

5.2. Пореаеаеиае час ten пресс-форм М холостой ходу относи-

тельно друг друга додано бить плева.м Сел ааадалиа, р«аеоа а пере-

косов.

5.3. Замора по поверхности рапном ореос-фора и венетов не

должна прел-петь суиау полов допуоиов сопрапеинл детели в соб-

ранной состоянии.

5.4. Напревляоие а центрируемо детали пресс-ферм дохли,

обеспечивать правильное саахааие ее части а оСосаееиае млаисл

точаоста.

5.5. При одвовреиелиод устеноане на одну ашту арееса несколь-

ко пресс-форм или покатой векрнтао внсотч (соеажутое состоим

пресс-форм. или пехоте, ие загруженные ревввовм снееьо) хеша

иметь допуск ле Солее 0,1 ни.

6. ТРЕБОВАНИИ ЬЕЗОПАСНОСП

6.1. Пресс-форме додано соответсвовать требоваввчн Cejonecaoc-

ти в течение всего сроив служба.

6.2. Конструкции лросс-фориа должна бить рааборвод, обеспе-

чивать надежность в роботе, долговечность ж Оевопосжче зжеплуатв-

циа а реиоит.

6.3. Габорнтиаа резнера лресс-форич должна соответствовать

габаритный размерен установочных, вест рабочая зоны оборудования.

рТМ__________________(aiflJL

6.4. Высота ПрООС-форМЫ » олкрытом положении должно быть

краткой 5.

6.5. Првоо-форыа дли облегчении рваборки должна иметь в местах

рааьемк не менее двух пааоа вирииой яе менее 25 мм, глубиной 10-

-20 мм и высотой не менее 4 мм, для подавления вспомогательного

инструмента.

6.6. Усилив, прикладываемое рабочим при раскрытии пресс-форм

для переэарндки, не долило превышать СО И (бито).

6.7. Конструкция просо-формы должно обеспечивать точиуо фикса-

цию подвижных частей и правильность па соединения, длв чего дол-

ины быть предусмотреиы ноправлясаие я фиясжрумне елешект-.

Крепленнк иапревляваих я фиясирувялх влеяевтов до хм о вс-

ключа ть их вылодсп иг и вырывание при вхепдуетшции.

Плоские разъемы пресс-формы могут быть в-поли ев- бел из гравия -

ош и фиксирующих деталей, если ото но ухудшит точность изготов-

лен жя Р7И и качество сборки пресс-фор»».

6.8. Во избежании полония пресс-фор»» ваправжвтаве охват»жж-

еные влемемты доллм. входить дамки в ваправлявое ахвет-мвае

элементы роиьво, чем формообраэувайе элемент- войдут в ссзрикосжо-

воиие/^^тио^л».

6.9. Пресс-форма, в которой происходит вулкавввацвя РП беэ

приложения давлении, и компрессионно-литьевая пресс-форм, у кото-

рой суммарном ллододь формообрапуввнх полостей по плоскости репа-

ми пре к. воет плояадь сечения нагрузочной камеры no pan в му более

чем на 15 %, должны иметь устройства, удерживавших их в закрытом

состоянии в процессе ивготовленин РТИ и предотврааавяие самопроиа-

вольиоо раскрытие пресс-форм под действием давления резиновой сме-

си.

6.10. Газы, выходлжие ив пресс-формы, не должны попадать ж

воздух рабочей эоны.

fry ш

ргм

6.II. Прооо-формы моосой болоо 20 кг, а также их составное

части массой болоо 16 кг доджам имоть аломонты для применения

подъомно-трннопортиых мохлииомов (рым-болты, транспортные втмри

м т.п.).

Преоо-формы массой до 20 кг, установлилеемые не оборудование

Оса примемеяип механизация, должны иметь устройства, обеспечива-

ют безопасность и удобство их условии и сжатия.

6.12. Контент о пресс-формами и мохониэмами, имемих темпера-

туру выио 316 °К (45 °C), оладуат осуществлять только с использо-

ванном приспособлений (инструментов) или средств иждлвид/здьл&й

ввиты по ГОСТ 12.4.0П-75.

• 6.15. Подвижные части должны перемежаться юс маревлямли

эломситом плавно, без перекосов ж алелавид.

6.14. Пресс-формы (кроме съемных) должны леть устройст-

ва дям надежного креплены на оборудована», ясялжчемле вол ела ость

самопроизвольного ослабления в снижения пресс-форм при зкеплужтж-

пии.

6.15. Пресс-формы в рабочем в нерабочем состошп, собрание

или раскрытые, должны быть устойчивыми а исключать возмоиоств

о самоопрокидивания.

6.16. Неисправней пресс-форма по л л ел мт немедленному или тмю

и замело.

7. РАСЧЕТ ИСПОЛНИТКЛЬНиХ РАЗМЕРОВ ФОРМООБРАВУСШ

П0Л0СТЙ1 ПРКСС-ФОРМ

7.1. Предварительный расчет.

В данном расчете определяется возможность получение формооб-

• рвэуюней полостью размера РТИ о веденной точностью по эадаммому

колебанию (допуску) величины относительной усадки (технологичес-

кий фактор) резины и материалов, армирующих РТИ

ггм

Стр.II

ДнтРк'Г ,ee. > (a)

где: К- коэффициент технологического тапаса точности

При К<1 - точность размера ГГИ на обоспочиваотся усадкой;

при К» I - точность размера ГГИ обеспечивается усадкой б*'Ч

учета Других погрошюстий.

Для расчетов принимает IC • 1,2 .1,Ь, что обослечмааат

20.,...запас точности, Ий неуточлсимкм погрешности.

z3w -допуск размер а ИИ;

Jmf -допуск рассчитанный по формуле 2 ;

J у - известное колебание (допуск) относительной усадки резал

и материалов, а;*ируг«шх ИИ, в %.

Риер- средняя величина размера ГГИ.

7.2. Основной (рабочий) расчет

Определяется ислоянитолыие размори форкюбразушжх оолостей

с учетом допуска на иэготньдоние, молобышя (допут*^ и воямчи»

км относительной усадки розинм и матери аде я, apnipofwa РТИ по

формула:

огпатнплппио paowpt

ОХППТМВПОИНО рППМ0[Ы

т1,

<3) •

(4)

СП)

(e)

</<r

U) “VS/ О - Г~“ ”d 9 7^-"°

xoornu ue»aXe»dpooRdo$

яв^эяег! ЯлМЖ»Х1»ЖООЭв Я»Я*«А1ЬЭэН ou uoonox ootutt •i ОС d*1

,TJ todBMKl i^nnw u«<»»*»0« uoo«o««D« »OJO»«»t»dUO

«•Hoad »• Mho<t»«odj| 44

»u Hsata'l Ojoaanta aaaaarea inmvaiio - •*> 'У

•axsoroo MKautaadpooadoi aauertniojca ан aofnov - Лр

!ИХ<! хм»<»Х(1ияс1о ’uoife

-adoxaa и r»««a<I aavao* aoaaaexaooaio пааьаааа uimvadg -avj

(5)

R’doNcod огавоо'жак

РГИ

Vwi ’%, >0,5ЛУ , <»>

^.UM' ^f-45AV , w

.y MiA. (iiHM

r*e: 4z^ev>'€^^. * иавбмава! и мямвмН ресчетжме ревме-

ры И1;

£yJwr i Р* • лепболваиа в ааимеамв! мдвввме репере

PTUj

/^.и^Г/^умаг/ Rp.ff • аоибопт. ummmu i срелжва

ас пол т«ш-1 размере фораообрев/ввеа

полоста;

v^s; ; У,? - ••<>«‘-«. >•—•«>» «₽«n«

авшаам onocaranaot jcaxn.

7,4. Особенное™ расчета асоодватедхв^х размеров

формооОраа/юаах полостеа

7.4.1. Но точность ПИ пра ааготомеава а аресс-формх а ос-

новном влияет;

" усадка реалии в материалов (метем, тгамь, пола мер в т.а.),

армлруюамх РТИ;

- лолебение (допуск) усадка реалам а матерМов, а рм пру одах

НИ;

- точность М8Г0Т0ЛЛ6МКЯ формообра»уюде| полости;

- ияиос формооброзуюямх полостей;

- толиииа лыпроссовки (облои) по разъему.

PTJ<

Т.Ч.г. В расчетах мсиолъиутт относительна» усадку рванин

рассчитанную относительно размера Фориообраяугмеи полости пресс-

формы

у, ; (15)

где: /?) /J - рооиара фориооОраауюней полости и раанноного ов-

риаца, наготовленного в ней, измероииыо а иориаль-

инх условиях по ГОСТ в.050-73 с теиперетуро» 20°С.

73.J . Лоловптельнал усадка равнин вепровлена в сторону уиеиь-

веиня (усохилпни.|) размера ГТК.

Отрицательная /солка роова» вапраллааа в сторону /зеличенп

(иаОухоим") размера РТИ.

73. ♦. Усадка рения* а матероелов (Интела, пеки, — химер» а

т.п.), ермвругни- ГГИ, во оливаков». Коврам*?: метам japMiypa.

армнрусмя ГГИ препятствует свооохаону усааамп* резва», т.п.

металл, практически, не мот усалив яра те» сера туре зулваекмии

резины.

73.5. При неоОхоламоств, в расчета ескзагтептах размеров

учитывают иаяис рсрмооРрааунаоИ но «оста в тонааау в-ароссома.

73.6. Усадка резва» аа равных рааиерех РП. осоСеиао, смем-

вои геометрии, монет Сеть иеолнввяова в иметь ховохьво Оолмм

отклонения.

73.7. В расчете ионол-натоаьнчх размеров (ормооСраауюаео по-

лости для изготовления неответственных РТИ допускается учетами»

усадку розни., опрелолоииую при ааготомеаав реаааов.х оОраацп

несложной геометрии (двои, Орусок и т.д,),

73.В. В расчете исполнительных размеров формооОраэуюаеа по-

лости для иаготоьленип ответственных РТИ учитывают усадку резки»,

00'I S9'f «Ч-05'г CSOZ-IS

оо'г оо'»-оо'г 49Я-К

«'г бягт-гми иггмл

ох'г fIOf-ПЛ

оо'г 4»»I-IS !г«г-пл

0«‘I tso« !’9O6 !990г-15

И'I доог-пл

ОТ'I 4102-МИ

r*o Ов'1-«'! SOTI-IS

OS'I ♦гог-;£.'г4ог-1« Ивог-is Ua-is !5юг-пл

!О1ог-оа !54П-ол ioni-сл :9401-ел

e'o к'г-о»'i 5гог-па

0»'I ггог-оа !гюг-ил !ии-пл :8ш-пл

яог-ил '-9юг-15

GI'I гоог-ми !«411-пл

»0'I 8421-00

OO'I 1009-15 !%ог-к '-оюг-х? !гвдг-к

ffiVI < *RRR< rrYro/ nllMCad («don

•g vn«rp»X

•g «rpu ( RR«ed XRdoxoMiR rnYvoX VRRMirog

•IRIIOIOO RORneiffflRROdn-

-ОЖХПОО Rdu ROMROdiXRtddOM l»B||ONCTetf 0 ‘ЦЦ XrOWBRYRB ROdORBed R

оябоф ou хвяемгр mtodpo XRionMeod мияогяохсмкм Rdu aXwuoroYodno

.5/ Ju,J

"Hit

РТИ

8. РАСЧЕТ ПОТРЕБНОСТИ ФОРМООБРАЗУЮЩИХ ПОЛОСТИ И

ПРЕСС-ФОРМ ДЛИ ИЗГОТОВЛЕНИЯ ЗАДАННОГО КОЛИЧЕСТВА

РГИ

Проаваодвтелваоога процесса проаэаодотм РГИ опредеааот во

фордуае:

О ; <«>

где: Д/ - плановое аодааао (программа) ва моуск РП, т.е. и-

ичвство РТИ, которое кооОдодкоо ыготэгатъ, от;

>₽«•* (месяц, квартед, год а т.д.^ео которое ааобго-

двво изготовят! прогреем/ емцуска F71.

Колвчество формооОравуммх покое rot, аеобходкмоо ia выводко-

вая ЗЗД01101 проаэводвтохыоста:

cJt. О ; П”

7 • Д'

— ; (М)

‘Г'"/

ГА»! { - арам, ааоОаиаааоо дая аагаыаааааа одаогв РТ1 а

учетов лоповогетоаыих операнда.

Количество лресс-фори Оеа учета вора отоиаоста а ревоата

- -^С- ;

Г1„р' П ' (19)

РГМ

где: /1 - количество фориообровусиях полостей а одной преоо-

-форме, ят.

9. ГРАФИЧКаКОВ РАШЕЦКНИК ЙОИ100БРШИ1ИХ ПОЛОСТЕЙ,

ШОВ И ДГГАДИ ПЖСЧОРМ

9.1. Определим геОаритеи» равмери оомииутой пресс-форви, ис-

ходя на рявверов рабочей вопи оборудования, условий переэаряджж

в екоплуатацпа

9.2. Гапилнап в Обама оовипутой преоо-форив форвооСреаунжае

полости, упал а детали, отравятся добапсв вавСожваего сросссвеаа

РТЙ с едавица плевали при паивоввеей плоаадв сроете! отпрессоажа

(отливки) па плосиоотв порпеадикужяреув ванрааясаяв усилия опа-

вая пресс-фсрви, иаияучиив обрезов испопвуя аоавоааости геоветрв-

чесхлх, развервах параветров РТЙ, деталей а узлов гресс-фсфвв в жх

соотвовеявя.

9.3. В ваоговеотиой пресс-форва с ваш взаволваего глава го~

тов.х РТЙ, располагает на лоавожво бажаайвев расстоаава жрут от

друга форвообраауоио полости дли ввготоваеам техаоаотесп од-

вородЖ1.х РТИ:

- одивоховой форвч в равиеров;

- одииаиолой форой о раэвиви paaaapaant

- резвой форвч и религров.

10. РАСЧЕТ КОЛИЧЕСТВА «ОРНООБРЛЗУММ ПО1ОСТЯ

В ПГЕСС-tOPUE ПО РАЬОЧЕМХ УСЙШЮ С1ЫШЫ

ОБОРУДОВАНИЯ

10.1. При вулканизации раввеви форвооораауеиях полостей долж-

ай битв плотно совкиути и обеопочивотв отвод иэлиаков резиновой

fop

оиесв а летучах лопеотв.

Для того ив хиадои раввоио иооОходяио пополнять условен

0НЫПНШ11

P > p ;

rc 'r '

(21)

(22)

ГД»!

(25)

- раоочеа усади» оборудования, «»»««• прасе-фсрму;

• уселао, страаямоок расирить аросс-фврау явкутря;

• пюы» сишп|

- давление, воаяякамая о» /седая fe ао иовв Fe ;

- авя'ольяео давлаиа л отпрессовав (отивяв) пр»

аготоллаааа РТИ 1 прасс-форв», васвходяаса для от-

вода аалвяяов рааиволо» сяяса a nrjm ввясстя;

р - плои» проеаця» полврхаостм, $ораооераалж«х

отггрессолх/ (отлааяу), ве слосаовт» sepneaxaxyup-

а/п лаправлеааи рсиая спваааа.

пресс-фор"' ° олвеааовавв фораооорааум»** амостявв

(2»)

p,

Pr

Fc

Ли

Г,.: II Ff ' !т

просс-форач с раввина ФориооОрааумвна полостная

Ц * I f,

гд»: П',П^~ яолнчостло одинакова a i -тих фориоооравуелих

то»;

- ПЛ0Ш1» ириокца» одно» а с -тоифориооОралуопе»

на плоское» париандикумрпув ноировломип усилия си-ка-

лня;

- плошм проокци» полорхиосто», форнообраэуыих отпрес-

Для

(25)

полос-

г 'Г1

ri r

полоста

Fr

С0||КУ (отливку) во ПроделОМИ фОрМОООриауПНИХСЯ ПОЛО1 той

ко плоское» перпепдикуллриуо направление усилии СМаМИМЯ.

НеооОлюдепие условий (21-25) приводит и раскрытию пресс-фор-

иы, увеличокио отходов ровипи, оииаеиию точности изготоллонин РТИ

и увеличение мпоом отиресоовки (отливки).

10.2. Количество формооОраауюих поноете» в пресс-форме с

ооОлшлениеч условий ом-каиил опредалитъея ив формул (21 - 25)

(26)

(ЭТ)

(28)

(29)

10.3. Количество формооОревуеих полости* в всогрессвоеяоа

пресс-форме определлот по формулам (26-29).

ЮЛ. В компроооиопно-липевой прасс-ферее усилие см.иаеил

(Рс) оОорудоввпир передоетсл плуиаеру липового се та геи пресс-

-фори.. Плуихер продавливает ревиловуо снеси ив мгрувочвов ктие-

рк пресс-форма черев литниковую систему в ФсрмооОрезуюи* полос-

ти к одиовремеино черев ревииолуо смеси передает усилие еммп-

ИИН формуовим полостям.

В втом случае формула условии омами** разъема Формоооразуюаей

полости примут лид:

где: /<?/l/f ’ усилие омыкамил пдуляера, передаваемое аресс-<*?••$

/? - усилив стремивееоя раскрыт» пресс-4орцу j

. - давление смыкания по п лоаа ди п дула ера

г - пдоаедк просо-формы аоспрлилееевад уемся с»-«вам

Г./»Л

плунжера.

Для пресс-формы с одинаковыми формоовраагмиее емостяма

; <»>

Лия пресо-фори* с p»»«va фориооврааумт «оаоспп

V^‘6-; <«)

Хошчсспо fopaooOpaajrMU поа»ст«| • «<жар«с«омо-»»»м»о1

пр«сс-$орив пра coowauaa уоаоваа оааааии ранам onpatuatca

as fropaja (J5 в Я)

10.5. В линолоя прооо—форма количество формообреэуюаих по-

лостей опродолпотоп:

- дли прооо-форм о одинлкоиямя формооброэуюиими полостями

по формулам (26) к (27);

- длп прооо-форм о рациями формооброеуоими полостями по

формулой (28) я (29).

Пре отом принимают

7^^,; <*>

где: - иакОомиое дааяоияе литы ролааоао* смеси реаиимемое

литлеми пинтолом обору дом лея.

10.6. Для мтлеаой пресс-форма, которой мооляетеа одной до-

лой лпраске литмлого патотоп оборудомаяа коачестло фориообрв-

думах полостей определяется ил ус доена полого ла то диаки сросе-

форма:

. (*О)

V,>44^r>l£. -if/; (Ч)

_________Уг. ,

(/X vr • (W)

где: 1,15 - коэффициент, учлтммоаий сима омоет» роааяояоф смеси;

- рабочий об»ем дола лпрмсп лтлааого птетел овору-

доломил;

Vo - ос»ем отладки;

D - иоличоотло формообрпаувиих полостей а пресс-форме,ат;

Vp,- объем одной формооброэуоаей полости;

Vr - обгон отлилки ле пределами формооОраауомх полостей.

II. РАСЧЕТЫ II* ПРОЧНОСТЬ

II.I. Проверка риэъеиов преос-фории по Сиаме.

Поверхпооп «мыкании «надето рпптомо просс-фории проверят

на смятие по формуя*! .»

I&L > 7Г > <«)

где: /У - иоиОолхае* усилие омикааая оборудования;

Fe • плоапдв поверхности роааеиа, роботам*! ме сиатаа;

допустимое вапрааеааа магма металла лла смрад плат

Гб1«* 7Л0’ Па • 714 аго/*М^ для тармообраСиааиа.

[СГ^- (I2*IS).I07 Па • (U,M*X5,>). l^m/n2

I Па • X,02.I0"5 аге/ст*

Допустимое усилие сжатия аа пресс форат мрехоаяжт м форму-

с- <р<> w

где:/^'"'- ааимеммаа аа плоаадеа рапемоа. работаеш аа :»т*е.

II.2. Расчет полил шивадрачес|ях летало! врассЧорам, аагру

хеиих внутревиим даалонием.

В соотаатетаае с ресчатои,

приаелеамим а работе р^еола

анооаметс* условие:

1*'Л

?< ' :

где: (2. - ааиОолввое

£45)

I - пуансон; 2 - обойме; 5- матрица.

Черт. I

даалела*

деастаумее ааутра

латала пресс-формы;

допустимое иапряле-

нае растяаенмк для

материала деталх

пресс-формы

2000 кгс/си” - дли елкелеииоа легиромииой стел» при 4-Х

кратно» лапооа прочности, рокоиоклуоиой для просс-фори [ 1J

Норужлый радиус цилиндрической столки детели просс-Фории

определяется по формуле:

R > Г-.

(W)

(♦?)

ги: R*<?S0,

г- ’ O.SDf

Томика цилвидричасиой стояки:

(«)

йсии g а Л Игорев» яоаструятиаяо, то лепи арестам,

из стам проаереот ее прочиосп ао фориуаа:

'Я

В соотлотстам с расчета»», приаелеимзя а работахf/; 20,g/]

толкиаа цялиидраческой стейка опредометоа а» «ориуаа»:

РТМ

Пр» это» должно соблюло ТМИ УСЛОВНО

пр» это» ивобхолпю соблюл»»» /ело»»»

где:

- допуокааиоо напряженно аатэрмла ипв ^•ое-фефи»

М;

<~f - коэффициент прочности далижхраеоспо| стлала в про-

дольно» напрожлоиал. Ада тыжаил, сольно комааых,

рало» 1[Ю];

С - прибавка я» другие^ учитываемые погреиост»: порроэжл

аброаапила аэноо, до tty с» аа азготоллааао а т.п.;

&г - продольно» ииорнаонао тохлоотв аатораам дотаяв

просс-<о₽““-

С целью унонмюиин габаритов просс-фории, когда уволачоааа

толкани сгонка но приводит к уноаввоиию иапрпаоии|, особо нагру-

женное детали преоо-фории запрессовывают в обойму, используя

эффект скрепленных цилиндров

ртм fry 25

I - Ojaacoa; 2 - OOolaaj J - aarpaua; a • РорассСраа/ыаа

аттаха

Чорт. 2

Рахсааааьшк оМохт аопрессоап аостагоотео torn, aoraa

«»р;аяЫ радаус oflolau ( Г» ) a onraaaaaaal near { f )

слома-

ется do фораулаа:

(55)

£ - ;

(«)

raac^’j-» - радмус коитактхор ооаархмоота conparaaa-x ааааадроа;

Л= ₽’*»»= ’«PT. 2.

К . 1,9.10й По • 1,94.10е агс/омг

I На . 1,О2.«Г5 хго/сиг.

II.3. Расчет дотелмпросо-форма с прямоугольном отверстием,

вогруженних внутренним давлением.

РТН

fmp 26

I - Прайсов; 2 - OOolMoi i - Матриц».

Чарт. J.

В соответствии с расчетом, прииодеиаам работах [/, з]

стейка детоли пресс-форме расоматривовт как равмомерао аагружевнао

брусья жестко воиролвемвм» по концам. Каждое опасное оочоваа стен-

ки проверяют кв ивгиО и растяжение по условии прочиоста:

[вЗ><зиКГ‘, <57)

‘ * М/ РГ,. )

где: - допускаемое мопрлвоиио ио ростихеиио материал» дета-

ли пресс-формм;

• 3.10® Ila > 5.06.I05 иго/емг - для логироваиаих термо-

обриботаиимх столпа [7/ I

ffu • ипиоолюое иапрпалиио пр» иогиб»;

<j - иоиболюеа иоприиеиио пр» ростижеиии;

Md - иоиОоло»»! aeranooaai аомват;

W - момент сопротивлеиа» проеараевег» сеч они;

Pf - усалие, растигавап»»» секса»» стмп;

F, - ИЛОМДВ СИМВЦ рост’Гаваемаа стмп.

Зотои отойду о олвоимм сочимом проверим м вастаост* м

дооусмемуо стрелу прогива

4» а 4(5”

где: Zw, - омсолмми стрела срогава

- допустима» страда прсгаоа.

Па чарте 3 у о«о|мм 2 сачоаао 1-Х валете» емевма. Оро вер-

ку етого сочеиаи ио прочность а аесткост» ведав по сяодумжм форму-

лам.

Рестигиааоде» уевлав:

(«о)

где: - иоибольвоа давлоиао, дедотвумо» ваутра пресс-форм^

’t/' fl - плоапдь прооициа формооОраауюш поверхаостод

перпеиликулирио| растягн>ао»о| сад» Рр

(61)

Плошдь опорного сочеиии 1-1 обоими:

РГМ top 28

ИлгиОаюиое усилие:

P^Cj-F; («>

F' t'h - плоиадк проекции фориооОреаувией полости перпеи

дакулириой иагиОапиоиу усилив

Ваиаодыий иигаОевапа иовеат;

(«)

(65)

at)

Пойнт сопропалеааа иигиву:

(67)

(68)

Хслоиае прочности:

w>

ИлиСолюл стрела прогиОа:

:»гЛ«1оф ou шин»!

-no •«••rirt Mntit gouuouXdjou ’«u«»io цояоа>.«4гии1«й ouimiroi

[OCj nootd ( mnfiiidi •»o4«t>o»d UHWudu о ih«xo*»«iooo g

•» *»«иь

!iw<Uh - * !t««opo - f Uoouoto - Z !«я»т« - I

uninrt ••«•«»«

•чИоЬ««<« •’Г"” «’»»“ »•»»« Ч‘П

B1, ! , &Л-

ШООМДООЖ ONCOVOX

(?4) !

л/77 v

NMNOXO

К1ЯОЮЭ OJOMtUOjXOUUdll «Rtldouu 4«»«0Я -

61 W/d

ргм

При ЭТОМ ДОЛЯМ. СОбДОДаТЮЯ уСЛОВЯК

by .¥>.

^C> W,

<76’

где: ftl • *,6 - aaiioo устоачевооте

f; £* . ходуля упругости аатаряам аалпалрвчаево| степах

при aopaaaaaoi a рабочих таиоаратурах.

В ocnuaax случаях расчет ияааалрачесвох стевия, врявадеав-Х

а работе [XJ ведут сведуюмв ocpoeox:

I) Определяет росчетауо Авалу пвлаелрачесвох етми.

2) Задавая roxaaaol aaxaxxpnaeaoi «аааи аха оарадааат

aa расчата ва прочаосп.

(П)

I

W- 6» ' доп»с««'“»а aanpueaaa ва сватах;

(j‘ - хаоряхапаа твяучаотв пра рабочая тсапаратура

С - прхОаака аа аорроаао а т.п., по ва алана чваусоаого

допуски.

У) Опрадалпат кратачаохух длаву цахвпдрвчвохох отопка

(тэ)

где: k- {/642 . Дал отадд в други ааторпалоа, хпаоххх

коеффицисит Пуассона V - 0,3

К X 1,6

4) Вол» длила цилиндрической стенка больна критическое, а

мальпоста веваае I 3, то толаипе стенки определяется по форву-

ае дликичх цплияд1>оа:

-С) w

<} : -fa- . (в!)

/ т f

fo - (•%;)*; <»)

Проверяет at критическое аасражевеа

<V-- (8J)

5) Вела длине инлаплричеоко! стена» вена»» ярвтпаовой, а

омлавость иевава I >, крвтачесиое лавяевва оврадалявг во форму-

ле Навеса:

= iа)*• тт-гчх (М)

•кя 2*0 ХоякрЛга оияамяоо

яшеХо ЯЯЯПЯЯЯ ВОПОХр^ХЭОП ЯП г*"5'1 ttdau я яя f‘0 юаяяпйп

кявеяся ВовИояро off яхоооои ИяваХяяйроояЛоф мв<1я ю аянкохооей

*И12 оявяаяховохю Un> в ' хгпяявоЛябфов хялвавоояков (о

!яя f*o*”2‘O ИоиярЛгж яхяияоияя явоох

-ои loMfcodpooxdoO jMxot auoxxdoxou аллапяои ‘яя f‘o - «ялах

-Мои ох лаоохоц lauaXcodoooRdo^ uodx во ояпиоюоей'яехяфойо Я’Л

-того оо цд аяпааооюгов mu я • подХлмфяоя «олхохо (в

:яогогох «хмявврНоо itmi oadoxox ‘им i<W 'Z'Zl

<м f ox f'o во MBdapra ixooroo lewa^oadpooudoO JXdxoi

Kooxxdatoi nnnxou ox nr> miinox loBloxpo ox aaooxou I»a

-XCTdpooado} aadx to (noodx laiZwd aatdn) obbuoboosj "I*?!

.noxiuneidoeoirm. on

ппош оо «оо-?лл ППШ0К01 m>ovd и ми *zi

•07.) n£adc4 00 taino ti Jtxaaxo laadaiodo (в

’(00) axOidoO oa яхявю funxox я (хв) axfadoO ou аллах

-лях MOOfiad umlodoo oioonavuod яоапяя яовмлХяв (4

(SB)

:вххавоХоэ

oxXodoJ 00 BOtawaradoo aaxartax ooxoohoiado oi *я1оов<хох лев

-ado Banxxado onorodrioa toooonndx oxa < 1 janntedu «оояяхвяо

я *ioxoanxadx мяхоо влвмо loxoandnaxaii ounx axoi (9

•(SB) orttdo» ou ouuoModUBH oouooMiudx DU loudaaodu naioo

•aoxaio »oxooMdv«xi«n ortxod «rxxXduo - у

[рг]*1а9,л • »""«dJ0"0" «uxoxoduo уово«яояохе,|

•exxeio «ояооь»(1Хяи1гип яя Boxuu(i<ood|>o 'вхоя ояовл - и :oXj

, Ш_____________________tnr.i*

12.3. Для ПИ, которые допускается обрабатывать холодом >

ха которых допускается облоя (выпрассоам), расстояние от края

формооброауппен полости до попиноиии поверхности лыполхпот 1,5...

,„3 мм, л поиилоиие поворлпооти - глубиной от I до 2 мм.

12.4. Во ваОаванио пылила на строя пресс-формы долхяы соблю-

даться условия

; (М)

<Г^_; (87)

(88)

(Ю)

где: Fc - суммарная адова» ранулах кроной а ксантш (ворвых)

поверхностен;

- допустимая слои»;

Осе - допустимое напряжение смятия ваяла пресс-форм»;

fir - допустимое напряжение пжучесн веяла. Да спи

мерки 4(Д с твердость. ПК 37...41

Gr . П000 кГ/ом*

O/*w - допуошюмое непрпнеине вивооаввоста. Для сяле мари

40Х о пердооти ПК 37...41

б2м/е 5500 кГ/см2

- ковИипияит аопаса прочности. Для стехаед прииниаот

1 • 1Л...1.5

fba" ———— а 7350 7857 »

JeM 1Лв. .1.6 ^Х)-..7857у (90)

PIM to 44

Принимаем . 7350 иГ/ом2

f-&-' °-5; <я>

Дли проооп "Пирелли" о рааыарпыи греоиих плит 400x450 им

Ро . 160000 иГ

$ •-1$“* • 01,2 ; <м)

Ала присел "Пирелли* о реемераме греош плит 600x600 мм

Рс • 45WOO кГ

5 •«.««г; <’«

12.5. Тробоввиил ори разработка «омпрасеиопо-жжтмеигх вресе-

:<pw.

Сумиервая пховод» проекций формоэбрмуивж жхжж BcoocTetf-^

режужях кромок, облодиих ваиевок ; ':ип«АШ гзтхтж-х во-

вархиостой (?rj долхим б^ть мевме аловвдв всвомогю гцр^гжвид-

ре прессе.

Для прессе "Пирелли":

с размерами греыщх плит 400x450 ми

£ 768 см2 • (М)

!уи. 30...60 см2

с реемереми грсомх плит бООльОО мм

£75"'^' ~ 21*’ пи2 ! (95)

ijr. 80...100 смг

Воли зслолии (94) и (95) иелоамолио достигнут», тогд» умой»-

веют количество формообраауюжих полостей.

Зегруеочиая камора просо-формы должка состоит» из двух час-

тей:

- иалраиливщо» коиуоиои части о углом наклона 2...5 0 и

шестой 10...12 мм;

— рабочей цилиндричеокоИ части диаметром ио Солее диаметра

основного цилиндра пресса и амоотоа, которой расочатмаается по

Гермулам;

•¥

(Г)

V* К л/ (9а)

где: St - плоаедь Кондрата, вна:<мааого а дааяатр плхжадр»-

ческои часта аагруаоааоа жааера, т.н. с;Хахь ьаго-

товки может Сато качл;атша;

- noaui обоем ааготооп раапаве* caeca;

V - объем реаамотохмчес|ш вадажаа. аагспшмеаих

> одиов пресс-форт;

У/и - объем одного ИИ;

П - количеотао формообравуеаах пожостеа о пресс-форм.

Поверхность дна камера и гориаиитажаааа ооаорхжоста плужаа-

ра должки иметь покрмтие lm( I5...50C

Литьевое кивали (литники) о аегруэочао! жамере оипоиато жо-

иусиими, аокоичиваоимиси цилаадричоскоа часты: амсотоа 0,5...I мм

диаметром от I до i мм а аааасамости от марка рааааоооа смеса,

объема одного ГГИ и количества литников на одну формообраауваув

полость.

а) при иаготовлемии ИИ оОьомом 0,3...1,5 см’ ио реамп тина

3824, В-14, 40-68 (на основе СКВ); 4985, 2462 (на оскоже НИ);

Ш___________________

Я-16Р, Я-19Р (но ооиояо «пирит» о СКИС), о влакоотвв роаиновоД

оиоси 33...75 единиц по Нуни при IOO °C, о «раненой полв/лкониао-

ции по Пуни при 120 °C от 7 до 20 вин и тлерлостьо 30...60 единиц

по ТИР, ин одну фориооОраоуювув полость лродусиотривоот один лит-

инн о диииатрои цилиядричеоиод части • I ии.

е) при иаготоияаиии 1ТИ о«*оиои 0,3...1.5 си’ и» росив тина

МРЛ-1068 (не основа СКН). 9326, с вяеиостм реановоД своей 100...

160 единиц по Нуни при 100 °C, о вроиеваи волвуямипаации по Му-

ни при 120 °C от 13...20 ина и твердеет» 75...90 елвжвщ оо ПРу

па одну форчооОраауввув пояооть продуеватравоет ил литии» Л»-

иетров цилнпдрачосиод части )!» птапе и*ветров мяяяхрв-

чесиов чести а 1,5...2 ни)

в) при ваготоваавае РТИ оОвевов Z.5...5 св’ аа рева:

- с вивноот» и твердости рмивовах свеем там оереисаеа-

в.х в.не на одну форвооОрав/одув повоет* арацсватрвмат З..Л

литлии. дмаетрсв цнлавдрвчесяо* часто I во;

- типа ИРП-1066; 9326 - пр еду сна тр и на от 3...» Латвии с и*-

иотрои шлиалрвчеоиод части 1,5...2 п;

г) при иаготовлеиаа РГИ оОвеиов СЖ.ВВ 5 св’ аа одну фороооО-

равуилуо полость продусваграмот ае аеаее 9-х летввпв с днавет-

рен цилиндричесиод часта 1.5...3 вв.

12.6. РаараОотм литваых пресс-фора.

Ломание рениновой овес» в литьевое цвлаидра ва прессах

"Пирелли":

- о рааиораии гроша плат 400x950 ив составляет - 980 кГ/са2

а 900 пГ/сиг

0.785.62

- с роаиероии гроадих плит 600x600 ии составляет - цоо вГ/св

бЖ? 1100 'г/'*г

Давление резиновой смеси в формооброэую«ей полости, в зависи-

мости от времени литьи, свойств резиновой смеси, длину и сечений

ЛИТНИКОВ, уыППЪЫПНТОН от 300..ЛОО яГ/ОМ2. Пеотону при розроботм

литьевых пресс-форм должно ооблюдотьол условие для прессов "Пирел-

ли":

а) о реамерныи греваи плит 400x450 мм

IF 350 кГ/ои2 4 1600000 яГ|

0) о ревмерама грооаи длят 600x600 мм

£ГУЛ иг/смг 4 450000 вГ(

где» - плоть проекция отливин (суммарная писая ль npoecal

формосораауми полости, литвинов, реяукях аромок,

дсеохкитолышл коямяпнх |>ов*раеем()<

Дятьев-е комолы выполняет в одни плато кресс фор*. проги

литьевого циивдра. Дм тисов резва», уизожамл а яуагт» ПЛ.

а, б, в, г (кроме ИРП-1068( 4326). Датами от апмаогс гмлаял-

рв радиусом семенил Г 2,5 ...5 мм мак-еыахълоа али:а №...120 ма.

При атом впрыск ре»иловом снося в фс рноосраауму» шесть делай

производится через золь 0,2...0,3 мм, аариво* к...8 п ара езго-

товлекии ИИ о объемом от 0,3,..4 см*.

Для резин типе №0-1068, 6326 пре ваготоаэеява Ш с объемом

0,3...4 см1, литники от литьевого цахаадра выполпетса радиусе*

3...4 мм и воль для впрыска 0,3...0,0 мм еирмаоа 8...12 мм.

Ори изготовлении ИИ о объемом В..,10 см3 аз этих яе рези

воль для впрыске заловить 0,4...0,8 мм, еиравоа 8...12 мм.

При изготовлении ЛИ о объемом болоо 10 см3 допускается впрыск

через диаметр 3...4 мм но иорабочуп часть РГИ,

При размещении в преос-формо двух формообразуоакх полости

ио одном литьевом кпипло с разветви синем, сумма плошдои попереч-

ных сечений двух литников должна быть мсньво пломди поперечного

£TM_

сочевин осиоаиого литник».

12.7. В пропо-формох лли армированных РТИ иэ нескольких ме-

таллических арматур лопускаатсл предусматривать 1 конструкции маг-

нитные фиксаторы npun тури. При атом магнита (поотоииные) долина

Рать ааклачены а оос|му и» цветного металла и алресоааааться и

специальные для них гиееда а плитах пресс-формы. Размера, количест-

во магнитна фиксатора» аеаиоит иг веса арматуры.

12.8. В литьевых преоо-формах. рааревотквоем-х на литьевые

агрегата с центральным впрмоиом: пресс» Пиреии* с раза ерами

греоаих плат «ОйЛРО мм и 400x600 им, Чпосаемемм автовет ПО-

-100 - литье».о каналы долина вачалатма с сеитр» и резаетвхапса

к периферии а воаасииоота от респоаоаевм ф.;»оовр»»уехих голосам.

12.9. Не мчестао РТИ влил ат в.раваааеаМ милеем реэпомф

смеси после вапопаааа формооОраэ/важл плести. осоОемо, сра

изготовлении РТИ слоааок коафагурацп. 1см ом ве врспоио (об-

разовались вулкониапциош|ап сети), новее ироавоето вврапснсром

усади резина в различных точках >11 а мп схедствве есказеим

формы РТИ.

12.10. В основу paapaOOTiu пресс-форм аевмдамет гравцая

получении РТИ о задоипыма овоКствама со всех формооСразуееих во-

лоотеи при каимепьмих отходах а окоаомачмтф целееоосраааосяв

12.II. Разработка многоместных хитьевмх пресс-форм с централь-

ным или > разъем впрысками при эаполиекаа аесиольжих формооОреау-

ппхх полосто» иэ одного литник» кеаависимо от коафегурациа FT1

ryifyCHOrrr /pem-.

Для РТИ, изготовлиаиемых на резин на основе вутадаеи-пвтраль-

ных (CKII-ItJ, СКН-26, СКИ-ЧО в т.д.) а бутадиен-стирольных (СКС-

-30, СИС-30, АРК, СКМС-ЗОЛРКИ, СЙ1С-30РП и т.д.) каучуков.

= 1,2...1.5; (9J)

PfM

Для ИИ, иагоговлиааоких аа роаив ио ослом иаопрсиов'.х

(СКИ. СКИ-5), хлопролоамх (МЦ>л* мох корой, 9.0. А, В, К, С,

И, НТ к др.) катуралмчх (аягклх) ЛЯШКО»

. О,В...11 (100)

/усХ

где: Fc, - оулка посидел попярочмх оечеалх ре»»од»мх лктиако»

- пловом поперечного оечеаал освомого пт***.

Плоим попорочпого оочеам лагали > ымсшооп or оОмм

НИ в твоя роз кт. » товл. В.

ТвСлжаа 6.

Твп резки- Рези» и освозе оутеишоМХ п- учу во» О0ъ« KI. сН 0,1-0.» Иаводх 1К0«н«- асго сечаааа мт- »»»•. 0.000-С.010

. .3-0.» 0,015

C.S-I.2 1,5-2 .О’" 0.0*0

О.СъЗ

2,5-5,$ 0.090-0.100

е.ОВ.О 0,1*0

10,0-15,0 0,170

18,0-25,0 0,250

Риала к» ослом пзопроконх (СИИ), хлоропреломх (наврет), аатуралмого (НК) каучуке» 0,2-1,0 0,015

1.5-5,0 0,0*0

5,0-10,0 0,0*5

10,0-20,0 0,100

25,0-55,0 0,1*0

40,0-50,0 0,170

55,0-75,0 0,250

80,0-100,0 O.WO

fap 4(3

PTM

Для поднятия томпорптуры резиновой смоси во время впрыска

на 20...40 °с площадь поперечного оочения узле впрыска в формооб-

разующую полость доджи* бить моньне поперечного сечении литника:

у ближних к центру праос-формы формообразующих полостей - на 30...

...40 %, у дольних к центру пресс-формы формообразующих полос-

тей - на 15...30 %.

Такое умоньасние колательио выполнять только ва счет умень-

шения щелк, через которую впрыскивается ревяиовея смесь и формооб-

разующую полость.

Прв заливке с одного липина •скольижх <cp«xZ разум» во-

лостей по разводящим латинкам сечение дальних от сенти кросс-фор-

мы разводямх Литвинов брать ва 20...23 > больже •илжлзлмсго*

указанно в табл, в в зависимости от объеме FT1.

Площади поперечных сечвая! равноданях жгтжяясз ; ответе полый)

для последующих формообразующих полостей во вере цр**хжжми ж

центру (к основмоа массе резиновой смеем) доджа, умехвжатьем do

отжояеиню к пр ед-ду мм на 20.. .23 > к а зам само от газа релином

смеси.

Примерней расчет литниковой системы, расналоя«аиой в одной

плите пресс-формы с расположением ^рмообрааумежх солостей во п-

пу "елочка" для изготовления резинового кольца о внутренним дм-

метром,-^/" 8 мм и оочемиам 4-• 3,5 мм ив смеси В-14 па основе

бутадиеи-нитрильмого каучука (CXH-I6).

Объем резиновой смеси пеоОходим-а для ва по имення одной фор-

мообразующей полости

0,35 . ОЛ С.1(1О1)

г».: А?* - паружии» диаиетр ревиаожого жолша ( 0,8.2.0,35-

>1,5 си)

Находим по табл. 8 плоили поперечного сеченая иоииаалмого

РЩ._____________

литника (ноиинильмми литник - ото литник энполилпиий одну формо-

обрааувиув полость) для ролики ио основе буткдиеи-иитрилмого ко-

учу ка.

Ггг* 0,015 оа* . 1,5 а»г

Для дллших от центра трех фораооОрае/аавх повоете», пхомда

( fi. rj ) поперочиого сечпивл реееодяш латваков долмач

вап «а 20...30 3 Оолит />w • 1,5 а»*, т.е. аа величал/

bj5kUJL . 0,3 на2

100 3

*/г ‘/л . 1,5 , 0,3 . 1,1 аа* ; (102)

Тех кек лвтиикомл сестеаа (.1 с поломи а оджоа длите пресс-

фор»», то радиус (/>) пооеречлого сектам аапассв хи хохмах

трех фор» ссбраэумах полостеа ведома со фора/хев:

(103)

(10*)

Орвилле» /> • 1,2 аа.

Для блкхнлх к цеатру мух фораооврааумп со доела плоила

(/y'/j ) оолеречаогв оочепиа равводлаах далеков дохл» о.т»

ва 20...23 3 аеиьае словад» X/ ела *и /"j , т.е. и вем-

члир ДЛчгДХ . 0,36 а»г

100 з

/у - /.•> • 1,8 - 0,36 • I.U ааг; (Х05)

Находи» радиус (/)) поперечного оочеааа латников ди олвх-

вих двух форвооброаупшх повестка

(106)

ММ_______________GtHLSZ

/ "' * V*(io?)

Прмиимпом Л’/ • I ми.

Дли (ормиоОрлоуоиих пол.ооте| рооположеиимх »«« влило к цен-

тр» ллоцлди поперечного сечении роенодниих интимно» врет» ив

20...25 % моивав плолвди или 4 и т.д.

Неходки плоннд» поперечного сечения оононжого литенжв не

(•ориулч (99)

- Л'21< - Х.Ы.Ы.ЬЫЫвН.. . «.9 (ив)

* /.X, 1.2 '

Ваходяы рядя/с осяомого лягмяка

' *-?• и«»; см»)

Орилип.л» /лх/ • 3 им.

Пловддъ //'щ/поперечного сечении волиого жврасп со стороа»

формообро»ухя«! полости дли деянии от центре фора -овроитинх

полостед долило вит» ионно пломди 6 пп/j и*>е лолячии»

иШХ.о.Хн^;

100 3

/Др. . 1,8 - 0,34 . 1,М ипг; (НО)

Приииилли Z/p » 1,4 ми*.

10Л0Н0Н лир»':» 00 оторопи формооориумч полости, I иенисм-

иости от оОгоио ИИ прииниоет:

- при иеготоллоиии othitothmihux РТИ, пддянх ио уплотнение

торноничх уотроИст» мопип, вместо! Л 0,08...0,3 мм;

- при изготовлении иоотнотстноиних РТИ вместо! // • 0 5...

.2,0 мм.

Дм объема доииого ровипоиого копте принимоем цел» и-еото!

h- 0,2 мм.

£LH______________

Г 2

Находим ширину для ноли «ириска лломдьш'н • 1,4 мм

Fas - Л /I. <ш>

(Ш)

Со схорони литники роимор и • ? мм кожах уммжмти* жди ос-

таватвси тихим и».

Пложадж (Л?) поперечного сечения аежежого аорисм со схоро-

ни формообрааувжои полости дли ближних а центру формообревупжлх

полостей должна битв неижае пасам iii ’j и XI Я, т.е. жа

а величину X.HxJQ.i . о,»М мм2

100 >

,см' - i.u - о,иг • I,оое и2; (Ш)

Принимаем Ли’ • I мм2

Находим жиряку ллн нежа вирном жаожаджв ч • I мж2:

& я -1-н 5 мм ; СП*)

h о,г

Длину узлов аормсха от иреа фориоовразужжек жххж оожостя а

ж сторону литников бротв постоянно* в прилепах *...*,5 мм жежависи-

но от резина и обжема НИ.

и. тршлииии к мопсттщии iiricc-eonw

11.1. Конструкции просо-форми должна вита проста, долговеч-

на, надожна в работе, михсималмио иополааоватв стандартнее и уна-

фицирожаиимо уало и обеспочивета:

- изготовления 1'ТИ о аодоииими свойствами,формоц и резмера-

о “•»

- блсхрое, полное и достаточное аеполиенио формообразующих

ЛШ__________________fry 44.

помете* резиновой окосью;

- уделение излишен родиною» ото» и летучих аояоот» ил

фориооОрвауюцих иолоото»;

- иадожиуо фнкоош» полоаонин арматура I пресс-форме при из-

готовлении армированиях ГТИ}

- устоичивооть к циклическим погружной от юме||от»м лион-

ки! сих, тепле и роопоримх усилие пр» иаготоме»»» РГИ;

- Растру» и удоОку» пороиоридиу пресс-форма,

13.2. При ропраОотке проео-форим спредами учетами:

- мвесоаооть и серийность проинолотм РП (еиижчиое, »»Д>-

видуальное, малосерийное, и«ого<ер»|«о», мессоеое);

- лад обору домин», и ил котором додж»» ре встать гросс форм;

- количество а роополоаопве ф.рмооОреауеяп »о*о:тн • пресс-

форив;

- ааправлевие, »ох»чест»о и форму ооверхюст» реэмив»;

- метод иаготовдолил РП (ювпрессможмф. момерюсиоио-ли*-

ввс»,лктьею»);

- характер экоплуетецм лресо-фор»» (станаомармв, иадуст»-

циомрнел, съемная, ручио» перемрит, иопиаиромпсе серемрн-

ки и т.п.);

- универсальность применении (слеаяМММ. спесиалиьиромиое,

уикаерсальиое);

- характер оъема РГИ из пресс-фории («ручку», мехакачесга >*-

телхимтелем, сьем оо икладмао» стерхио| т.л,);

- характер и охоиу подачи в пресс-форму размою» снос» (»е-

готолклми, литье»., о ааротопкнми и литьо»), отвод аалаеко» реаа-

ноиой смеои и пролуито» иулкавиаации ид форнооОраауоаих полосто»;

- характер укладки, уотаиоаии и фиксации арметурд РГИ;

- характер центровки дотоле» пресс-форма относительно друг

друга при сборке;

ргм

- порядок операции порооарлдки праоо-форми.

13.3. Умоиъшепио количества фюрмообраоувних полостей в пресо-

форые:

- снижает ||ромолодитоли<оотв/преоооо1.ом с одинмци плоаам

пресс-формы;

- упрокает KonorpyraiHo, маготовлонио « внсплуатацл» просо-

формы;

- повивает точность изготовления РТИ.

13. Я. Увеличоиио количества формообрааушх полстей > пресс-

форме:

- увеличивает проиаводитолваооп, пр«ссос*м с еилиа» сло-

лаав пресс-форм»;

- условжаот лоаотрукцав, аагстоалавва л мемуаяялп лрлсс-

форм.;

- снижает тоиосп илготовлаввя РТИ.

13.5. Формообраеувше полос та со лоалслаосп ресоеллпат л

пресс-форме тек, чтобы:

- отлерстмл, поднупр**** в т.п. расволагкввв а ваготввжа-

ваемои РТИ перлевдакужярми плослсстлм рлпема;

- плсладх проспит формоовравулле» полосп м алое вост» оер-

пеадак/ллриус лопраллекго усами еммплвв б<м валиаиам.

13.6. Промллмо мбреипое количество, иесторасполааепе в м-

Правлеиио роааемо» в рмх просс-форае является омвм ва условии

ее работоспособности и пояучоиви РТИ о аодавк.мв своиствала.

Хмекввоиие количество разломов в пресс-форме;

- упрекает конструкции, эксплуатации, обслуживание, ремонт и

Переаор.|дку преос-форми;

- сиихоет число отделочных операций по удалена» излишков ре-

зины с поверхности РТИ в мостах рааъма пресс-формы, тробувких в

отдельных случаях большой точности и тжатольности;

РЮ InfiS

- ускоряет процесс иоготовлеиая РТИ;

Недостаточное количество разъемов > пресс-^орме:

- оптрудинот отвод изливков розиповод снеси и продуктов вул-

канизации пз ^ормоооровупаод полости;

- ухХулеаот качество иаготовлеиии ПИ;

- затрудняет извлечение готовая ПИ ид формоовразуежед пояоо-

ти.

15.7. Арматура в проес-фориа должна соответстзуккив образов

устаиазлпмтвея, факсироватм» в язвлеятвса из яреео-4ор«ы. с

отсз цельо асполкзуотсп частя аркатур'. • также доеолжвтелмжж

-и факсарувжве ее в определенной еоложажнж {колонки ,

гтв^тч, магната, нетлки.о устродства а т.п.).

13.8. Для отводе иаливяов ревеловод сжеся я ерсдужтов зуджа-

ая. ..*а в пресс-$орме средусватривавт.а с^лоджао кава в кв.

Конструкции обломив каналов а п воджчеетм ж»4враетса ж

згвисвмостя от типа изготавливаем.! ПИ, свояств резвжсзоД свосж

качества поверхности сомод пресс-$орм. в т.н.

Вади оОлоае.х клиавоа в твСл. 7.

13.9. Иарисжрояка оросо-форкж доххжа содержап: ооозвачежжа

срасс-4орли, обозначите ИИ, томр.паД злак орехт^жтеа-ахгото-

ителя.

Ijjssipr маркврюыа по ГОСТ 36.033-80.

И. ТИПОВЫЕ К01ЮТЗКЦЦИ ПРЕСС-40Н1

14.1. Цреос-форыа коылреоомонцая, одножестнм, еммная. с

плоским рдемшом и цонтралыел. фиксируидш элементов, диаметром,

пропшшощим наружннй диаметр форнообраэувцв* поаовта для изготов-

ления резиновых колец круглого сечения.

I4.I.I. Конструкция и ооноикмо размеры пресоформм на черт.

5 и 18.

РТМ

Яа^меммАля.

GfaoiJMDtf

Л.’т.’Хгл/

/fortfoiwfe

er,t . •З'иймгй

л«а 47

7a&iuua 7

teyntfPvPWJf

fqndH&npCrf

i

Л» 0,5мf

/>r

/: 2r

е^аз /0м

г

/7уоноо#/*см 2-матриц о у/

РТЫ Стр. 49

14.1.2, Дил индивидуального проиэлодотоа доцускалтоя иэго-

тоалошо деталей щюоо-форым методом пригонки сопрягаемых ко-

нусных поирхноотей.

14.1.3. Смещение кромок формой! ревущей полости по реллму

но более 0,02 мм.

14.2. Црес о корма ксмпрсооиога.лл, миогамеожал. съемная

доухетааная с гиоскишримшами и по играл нами {иксхр/идими

моментами диаметром цреешащим наруаиый диапир {<,;м«Лралу»-

аих полостей дал кзготоаааиил раэиношх колец круглого оаменал.

14.2.1. Конструкция к ооиоаиые ратмерм .п;«сс-фсраш на

черт. 6 и 18.

Р/М

‘halt

л ’cot

/^o.m.-...а /кол /-4/.г*Л*'/й« й1 .’- < .- < -•- »-* /кал 3/.

4 (ту -. CO /кол 3)

t/r/wt 7

/432 ', Ji-икл/ке т”кл>'-<ем4гу ' oetm.

fifl । <., > ,, o,ttSefK-.-'ms t^twr’Ao^*?••-*’Л-'Лг^^Л*»

^.l.J. с-е-.е^че Kflo-oc пв/юе^и

го разъеме 3o<t>o дояр*

/44 /7реос-<рдомг ком/уюоссл'-^»cct~c—.-.'^-ooгю^-оз

С плосг^ оозвемон и це^'члгчмоп* ^иезс. cw^nurc t»eno^~

том Цсимгтрои Лл-л—м

рсрмосЗроз'/Тщей лолости елз uiV>nc/>e»H.a сез^-оА>ж

колец круглого eevemjg.

/4,4./ кс^.-гмрукиий и 1ККО0К4* potMty^ rpeee-ipicfir^

КО КЛР''! /i u/d

РТМ

^52

Пх > <!0

t/c*oA*ewr 2

*> » .Л4//

Д пв>Ш1б

60'

I), ы//' хб

/6'А

{Sa

5

/О ff" I

2 - /Мтвща {хил J- ки*<ммх 'сгч •

S Л,ут (кол .п)

/- nyaHcwf/KM f),

Р- try л г a fxox

P7W

,u7

о/ я

S

1Лмол*(лиР 7

Для Qf/lV^H

J / I _ Dona *?//•<>

Uepn S ‘'tooiX-'^o-^.rj

/4.4.2. Он Я lMfoA//fyW*ffrO HDomfodemfo rt-ir. v->oo

uiromo/OeHi e де-паоеО weft-'* tjaaw^n/ oo'y'-'rtfrte»»

геиое^о/f поОеря^ооанггй

/0.4. J. Соеце-ог tporoK ipip-^'Jposy^^oo ’’(мл-пш

//e jooee о.0Ямк

/4 5 //pfor yw/’f/o oti^nafefuouHoe Huolweem^pp

oie-^09 fr>pe,.)f3sn0*’*&0 о тектите/ развела,*cs и це*т*

f^^c'^Y^4^C/^</ Ы&'Га"г,ОЛ*4, duOHesrfACM*

РТМ (imp sy

-еньшин бнитре.ннеео диаметра рорноодоаЛу>б‘Ри1Г

полосmей для амото/Рения релинаРык колец

крутого сечения

(У 5. / конструкция и основные размеры пресс- фермы но черт 9

/- пуансон/кол // 2-m/O’/сон-матрица /кояЦ.

б-матрица tK»A<t

йерт. 9

IP5.2 Смещение ср о но к <рорно<1брсщюищ» овмстей

пп плоскости ранено не более Ц02мм

РР.6. Пресс -рорнп коппресешмная нмаеомеетная

сгенноя трех сто.чснал сплоекинс/ рольенани для

ибгптобления peiuHofnt колец круглою сечения

10.6 1. Конструкция и основные ролмерт

пресс - срормы на черт. 20 и Л£

1- пуомеон far л. /, 2-луанеои-матрица #пл. 2j-

3 MwpittfU ft’s //.

Черт. <0

44.6- 2- CmeafHur fpeftnt <роргга&»а*у**<и> ftj.

r.< /'/>o pD/M ^i' !• - • .• QCi

U,7. flpec tew/j' .- - ‘ fr..-. ••-'•'

зъёл<ная c ftaibrf^e/x ил*о/п?6>е*иц

рг-ЯГНГ^/! к‘И/>ЗГ( If/tfillHi crv'^'i/Я.

/4 7/Конструкции и OCHofumc рсчррры .нсе.\-

на чер/п. /7 и тЪ

/ - m <пнсои/есм fj, З-нап^иа/есп tj, 3-&'?<<-' «м 4^

4- коз out,.’ 'rtu 3/

</eont dd

/4 Z2 /7ре^о>/^ огч* ' ’ve*«zr HtxOy осени

dfy* s-ofoi* Озс^омооЗразу^ии полос/пей ме Ли^езо,С1мч

^и’’} С-едение rpa-'ж ucoo."oaJpojyc^u>: покоен>ои

по розвепу не donee QO2 мн

рту.___________4v5L-

4.3 wvmw«W» росеетмой

Ые»аоя с клеевом рол Лемом для олгикюдл<'мло р 3

«•<л« ьруъога сгое-мо.я ^^,мм мл

U.S ' л<^-,^.г^с,а и e.'*p£w ррлеери rpcic-ipcpeu но

</ер^г

Л V .'о'

/•Зерг^рд гоесемр/г<мl-mmu toc.fnp ra</) J-пуа^г^/,^^.

4-матраца (гол. VJ; S- голомгоye.< 3h o'- f^mpo /гая. Л1

Vcpm ^2

им стр. 53

14.0.2. ПрпДОЛЫШе отклококин расмерое между осями двух

лпбмх отверстии диаметром £)< >» более *0,02 мм.

14.0.3. Смещение кромок формообрааупиил полостей по разъему

но более 0,02 мм.

14.9. 1Цхюсч|ю|И» кошц*еосионн« кассетная многоместном

съемная о плоским разъемом дли игготомеиш реэиноаш колец

круглого сечения.

14.9,1. Конструкция и осиое>«е размере преос-фл;мм и* черт.

13 и 10.

!• натрида 9), 2 -луопссн1*0* 'Ч; 9 m/JWi* г<кубад

('*до //, г-Квеепча Г^ол. <], S- клны по ;

Гос/ 15»W eof^M. /9/

4tpm /9

РТИ Стр. 60

14.9,2. Продольные отклонения размеров моаду осями двух

любых отверстий диаметром D, не более «0,1 мм.

14.9.3. Оюцоние кромок формообрмулм|ИХ полостей по рмтье-

f МУ но белое 0,02 мм.

14,10. Пресс-форма компрессионная кассетной млогоносгны

двухэтажная о плоским разъемом съемная для иаготоыоихл реэжио-

аых колец круглого сечения.

14.10.1. Пресс-форма предназначена ди работ* на г/ллашиа-

цконном прессе о размерами грелках плит 000x600 мл, оеллаллаюого

переларядчижами ди переирядки трехпллгтма cpeoc-Jcjxa.

14.10.2. Конструкция и основные рамлерм оресс-фс^мл на черт.

14 и 16.

/- Вср< иря госеето /гол (/, racer „п re»^

j. госеето^го» f>- *-/’M**«*Z’*<* Л' Z- •'' <..<

e-fcmouito/rm Hi); ЛЛ?’к ..ча.;пп - ««n?' d-ra — .y»;» r-, f

9-3Orftm nonxrtWf-jOfao.' ? лс/Ve/O/39-et/кол '$/ ‘

^£олг, no МСГ ?79»-*>/fC.< f/J, ft-l/cn по/VC/9f5(>-30 fra». »»

fs-гольио no /ос/ t39W-auir< .-• T5J, ri no ’

fC-l/nno^n no ТОСТ JOT-TO/fri 8J.

. ^epm. /4

РТМ____________

/4 /о 3 Пределы*»* о»” •• о-‘3-есед “»•<

dfyr *e.4> orrtiepwtr i • ?.'» Pt *e Л^<ее»с;/—г

Ht.io 4 &ецерие ероно* tpopteofyaetrenu» пмвотлр

no роз зону ме Jew о огни

1Р з/ Пргес-рюрма to-.• .. .wtrjt о8ш”чюяыл^

:te>з с rorruvecxi tr роюез-О” tt,j pfe’pAteti. о

oeso~i'/'t"x горец epyrtertt oevCMctP.

гПаострулциО о oopofirtf оознеры лреее-роерггл.'

ро еерт /5 и /Р.

/-nya*ttwf/tw ft 3>ру«ка;<ыр}

Черт /S

рта стр, 64

14.11.2. Дли нндивкдуалъного производства допускается изго-

товление доталой прооо-,]ю|ым методой пригонки сопригалмих ко-

нусных поворхноотс|,

14.11.3. Смоцонио кроной форыообралувчаЛ полости по разъему

но болов 0,02 ш.

14.12. 1Цт>соформа »<>мпраоеио>е«ал, ююгсиостим,

съемная, двухэтажная о конячеотм ропота) дм иаготмММ* ₽•-

энною! колец круглого сочоиил.

14.12.1. Конструкция и ооиоаж {ширм ср»«-{хр« ма

чорт. 16 и 19.

ртм -

/ (роксон (коя'/, р-сйойма (лол i-ио^рица /км (J

'/еря (6

(4 (2.1 Им ик<?иби (калькою opoviSedcx^o оояускоокке

илююобкекие детолей пресс -Лерки кеиеодсн фенн^и

сопрян/емых конусных лоберемоелеед.

/ЧУ1.Л- (неи/гкик хромок рсркос&юороккл

полостей порооъему не Умке ОШ',я

fd d Пресс - /рсома миорессоеммоо госеет^пе нкосо-

местная суммой с кокиойским ролхемок йло ооммяо^яе^иа

дОу/ /пилоралмкро^ pejoKo/nr шец круемго сечем/к

(К/Л/. Коиструкция и Ос койке/е ролмерн

Пресс ' срорме/ но черт К7и(9

1

ф-

600

/7Л<ГЛ4!МЙ^Д'{?/•*****’’ **

/6е/»^‘oettmO',o0V" -

rocTii-is<!-SO(ro»0.

» »/» /'•«<•• ’>•<».WMU wt<tf»OH?0 ИН009<009

*mrv ч "№<jdu zwrtfjni.-/. 'оголен чаниа^поглиоли^)

vh i м ^глноиюнор^ч vnM>-9W>U t •(.

’ v ,• < л'-nvree ou

zVx.vnv «лянМггф 'л» jJ<j> kohoOh unHH^oHj 2 Г/ W

(»••»•> ago^i)n u.90ft

Л.*»г “ (u-tg

/9 U'uJ

Hid

РТМ

-'-а м

4 /4 Лл/иосцаи Т ni>r<‘e-uii'/>M Эли г/*- A’zz/й^

fr Vi/i/ />*• 4//>/. >•'<// XOZ/W ftH/fAo Ю еММИЯ

/<.. <л. 4t; //tt, ,ц ?лннч*'*'Л' />**tF*

//Ct l/,y>tl/,

I

M /5. flfef-r.py/'/rl /crMn^cu^/teg ^HOlOffei-л^а^ •

dltMHoi c n/io<ritMf и i)UmM<i/Mfi4r4uH paitfftihvii ffjt» <.-j.

<'п:о^еми» prstineA/i *Wi( Л/>х/хл«< '•rte'z/z/y.

1<f /£У Гоне/*/-!/' 4ut (' 0(1'!“'^'' p“i/^fpk> p:p^e

ft- Vrfinf. 20.

/-т/ицесм/яол. //; 2 ни1../><я<»/км (/;3-Ия fnvMk

4 - fay/it'a 'Яоя э/ б юяччяц /'ягя 3/.

Цгр/я. 2 о

pTf't_____________Qag.70

1A.I5?CnfmeHue крены р>оаееа!рял_с^^< ,rc

ртъегчан HP SePPP P.OPmm.

1k 16 npete-<PVHo коноррериРииая оЗлачесн^ая сееннак

С плоским ралърном Зля и^готоРлемик релиноРс/г Кслрц

пряг1и</{опьно1о сеоенч».

DTM_________72

исполнение 1

исполнение 2

Ж

__ук- .

^Имицеботь

L.

Черт 21(прос\'^женье)

w’Asnе pot нерп/ пресс-tpuprt»

М.17. Пресс-форма. ..............и ••-. -z-^avmm^ -•л’*’.

2 гдмл «w«

п'л^г.-у.-олпнопл crveHt/e

/л/7 7 Кснсгнругцин и г>гмиР‘'е-е potMc'wu 'уресс^роипмп

на vearn 22

РТН

С/пр

/-прокоп 1КМ2-мокрица 1млfj, Л-6лладыш1кол.у)

Чер/п. 22

/h/i.Z£.

РЩ.

/Ъеее-ФЦ1”'а "олгргеа^мая еземмвр

для мгомЯ™'' />Ы"*>А" упл^лмятая^з

^Х'М/ "rooe/npy^^ и oe^o^toe ролкеры пргес-а>ел^

*а vep/n 2'J

РТМ _________

Рч > /20

/•лусшсм/кол. /)• 2-обойма(к9* f), ^-мотрицл fl

Pepm.23

1 ifc/t синение 2.

'4 18 2 Л ла (,,-ЛЛ.(-'< • vVjAv?*-v£> Л^иввн»

i'e-г^алп} «entO—

со”овг.ч -г> гснумем пег -a

'418S C-r^t’^f/r rpo-’u- .:. .•\r>.faaiyit^eu печогп^и

poste.Mt/ Jffjtee HUP>--

14<9 Лресз-осоно ro^nofiivc^jj

cte^uoe 2'0 <jj/Vf4Ottsfnic.'ffpejv^o^x уплег'-^ -rea^_- >

мочисе/г> .

/4 W Kw/’ipyri4uf и рмнеу»^ поеее.ошанл,

na </e/>m 24

PTH

^-вер^яя KOCeef'M

песета fro* g. 4.tyAHWg'<* 4/ g-ewtyuuarXM */.

С-СклаМ»ы рол *>, 7-гсмом>/гая % S-gn^fa•. .<;

9-g^m no roer/47f-& !хОЛ W

^ер/я 24

Р/М

Онр/8

М 1У 'г СлецеМ"' nopvnmrtf

п, „ ,-,.епу неPwиюни

П/УЛ :м» -''' • ' •••

4 < -,- течение Ретлле.) eMW-ttiyw нетвШЛ

сг-.^гаелге» еонуе^х ло/^нреР>еР

/.. оо Пресс-ффра м'“^егпыо* сье-'-.ч

Олз ихготоИлентpeiuHflfi. • ... <i*-&r <

•‘р-ке/п с нвханииес^и о^оаЛх»>о. А}е>юй гоо^ой

14 к/ ' к-сне^паукция и pp/^eow лреер. (оао^а-

»а черт 25

РТМ__________

/-nyawwsf/'iH 2-ofoufta (rat f/t 3-га’пыче/галЪ

4-5пулга /гол 3/, 3- хеломга^сч м

Vty'ri. 25

‘92 ’‘Jan

•и п»Леф-9о»вп HdMnd аяиаоноо и кюииМюкох ’flFH

•йомяоЛ цояааашарафро иаоамппхая о А0Вгая

шлоноЛюиГо xmoraaodamfa ononaaad иинеямоаеи art акогаяо

ааиаоаяоиоия нашРэоаа каиноиоооЛпма аж!оф-ооо<}ц 'IJ-J,;

•яя го’о ' •«'Пр »и - >р И Р wxUanart #И401}вВ1„ етоа1г

xXatf иии»о Л*ои aodonnd аиканогххо оплпИМц •g,02'H

П« гай

<а:гета(*ол!], l-odcc^a^M «г<-•,»/<«,/у

^-пуаисОч /гол 4/ S-«ampuu.a(KZ> h), • - Cmepvexc /сел 4/

7-голоиса(co^JJ, 8-Sry^Kalto/Jj

pm

82

» /4 222 fyr дельные ' **M*fpr4 -

-j, - , с,/ч(‘е/ь<ЧМб

*0,0 Ze"-'

76 22 Лр/ е, , foHrfity <> 'aeree

„a<i rzz/«';'- VHMVttf** ; . ./ ’Z .-

Z’z-fy/z />,. z/".

/.', f / /Л,, . • z- //' • . ‘

тпнц!"»"/' ' Z/z^'VZZI' Г л<.</иу«г*к ^л>.,(

бои. i.u- '

п.гг.г/•'^‘ ,^^«1/» ч '" - "•• ,

’/'л u/fim г 7

LflH *(7

//">'//• °«r(J

9'9

Черт 2 7 (fipoiio* жеиие)

НМ! о-'’

7422.4 ЛрсЗе/лйьге o^-

Am?J&'> ' ./.-/•iV'VA/

/4.225 faw* и ik'>" '

no wmh •/*/&£

/4 23 ’ r ’ •’'** ”*'***

НПЯ СЛг '>•> ch»

otfuin r. "'Г Г • "' *' '''‘‘^ r^Z

M Д» /7 '• • '/'Я/Г-И "/'• Wp-”^ ”

- < ^'•" .........• ЛО'ЛК--,

°' >'"ou '"dn^hm '.g,

. ОГШНШ o. ^'''''dfU^^-^'21'^st.,.l,-

y\

SS'^}

nid

DTK___________М?

‘mrft — -?<//•

5 — Лж-'JW

Ot t^/rf _

Qepn 2!(rpo?CA*wueJ

РТМ(?м>88

28/ю

/4 !81 Лреде/ьч&г o"i'«сигни» гл» •-<_' ••' «frA

ОСЯ-ь Рсу'Я ЯЮ&ИЯ О'"/гЯ,••’,»& <4 nt Ле 7

/424. //^eee-v'/>fiM ьнгмпп-л е--л **r- v»(<•>».w>-

свел’^.и dto Ujro/nc.'/i--., J л’"и-«ге

/424 /^/-' ' ^/^роя^е^г^се аоаму,

на uepm 29

4 Хйа» eiocrHO^ffJ; J-**"/» ч<г

7- wJrexb !^);i- */""' A *»*«#

'"' nrw-'^'t;

rt-wwn' ГПСТSir- ft f'Mf)

c/efi/'r 29

PTM Of-SO

-

_£>и<) в

Vean 19

3S\i w fnttffCMui A-iff/fy-S» 0, •*, *t,

i 0.’ '-f

M (•$ Ilf.rc’-frM-i •'•'/•/•л*«ЛНМН** г<“ГН"Ш '-'

t::

' -iky fyetr.f-r'-'• ' ''<*•'«•''•' '- • •--••-«

nfinvat .

>jc с. ь'/чмz 1 ***•«" ' *"*' 1

i’ll „ .'f zfi.w/ilK*" ____

11, /£ ?. HuHtn'/>yi'i“'1 » t *’/««

nu V /./H. £0.

I-Beam-' raetr/r'af**1 •*' "• ' З'М&н в&х/яоЫ/

i-Cf, wtSci-M*'#. fin.*’ • ’'•' "

'*Л'" 'лЛ1"" "у-'~ '

«.л..v;rj>e.->ш H <•>/.-, //,'/s.^a.

№-u,.. . ...

глсг 7 ;-v,,;/}jet ^w’>m"r'“lff4>S’VieC7.f$>/Vt7S9W№'rntil

ГОСГЗШ-фю ’ '' "n '^O-4CV- ю/ла, ф

Чергг 30

о

i/ep.-n 30

,. .. . ' 7/ 7/

- y*X 5'*,'*/r"*’ * »**e*H“* .-. --

• HJr/jh

Й5 Лу

>/ Id

кавето/ге*f), го.-ге~ч>/ге> v j-n.-л.- ••-„w

ftbwtP плита*и»нмлли1лв fit*!.# t^mufian/u

e-патэаца f'<M W, 7’Лгл1Лпр/*а>7Ц !• поломка/wt/, »/

'О-ф,а-1ч/гол 4J, H-/>ywral'<i» fy, norocmsi-fofao; 8,

U-6uwn no ГОС7У74М-?2/'1М

Чрр/n. J <

w с*

-jjjc/cjг ’’''^t’^ijf,Oi>?

rvr&KO'-fatfou гнс^шии и9М*9 c ^r-.r‘rr>-o\

•'' - '-.

. _ . , .... ,o^

(irwi^jgodu) J{ uria/-)

S-S

ss0-':

14JO

DTM

&р9б

'/ е-WP/ "• ’•' • " ’ . •£•

4. /-О-Г<рица /гсл к>. 3 e'nepttv» ,rct H S-fWnj.'n-r^

t-rewra/w */ в-3-ryvro/tat -i{ о- fj

fo Pyvro/KOA <V ^-npv~'~.3 4» >' V" 'oo

ГОР? УГОР'/Я/кчи 4/, Г4-&'"*1 tf-r.'*fS• , • *v»

// ^:U<p,rl *o

Vep'o 32.

И/ПЬСмгщерие к рок* р»рк**Ура>р/*щ<// кке/чп/ по

плоско//пи паи^/1* ** Тм*с ЦОК **

К £74 РрсРппакрР отклокпн/о pojm/ро/ к*А/ каки Pfa

Л/oft/i o/nftpe/пий Риик/ярк* D D/.Pf , О)''•'Soo/'* *0,0"*/*

« /4 ге Upfrc-Pорма Kt/f/ipocfUMirK» Прогок/е/пкоя саг//хвк

9пя и)гмЛк/к» рки/^Л/. wk^// ок/^//^

Ц.24' Кж//рукц‘" “ ow/K/f ра/кра/ ярее. ,рерка/

на ytp/ч

П[ wdin

. ,,.V tfnhuMwOJ Jilf/

лу<ц'и цт-чггуошМ/’ !W9

wtjdurio* offtocb 61W

-- J>r. .. rr • I/O чОс/l^HOOff OOu/ldfgwO

г^ч, •^.. ,\mt/ • '‘•>Хг4>0^»аэА'а0^ гчу’^/х

уч»- • • ^->.4»ujq ff/F/

V»« ' Л >л*лТЛ/У //^AZ^VA^ f ff F/

... . чи/ggiudg^

66 <“J

•ua

РТ/Ч

Гг-f /00

/. пуансон1. \ Л

C/rp

9

Г'--

И и J А

d, Н- fГ

4'. .. 14 4

/4 29.2 •-•.г .—« «* •»****'-'

ПО ПЛ:- H4f .•lltrft'l .

/4 /</ 3 в/?гл**»'< . •• • . ' • •' ’ * *• <• •'

ло \ • Г- *- * • ' с *^4и

dt *f А/> r/^-

/4- Лр /' ' v ’ "' • *'*’**< *-«'?/• • ,«с/>л*в4

съе/чнаи 9м • '

*>P. Z •' • ‘

pn vf/jfH 35.

РТ/Ч

Cn</> W2

Г’ пуансон (кол. ,i'насприца(1ы. f), i' колонка попаоеллющил^ол и\

и- Атолла папроблл rcutoK(кол 0)t J 2клл сл.<н. . •/ д- плко н" < .- * /•

Т-Ось /ХЛ* 4*; в -м1чШ1М(пСи И. 1-riMtM ,о. ’ 6l-J0-;^i...

(кол 2)' Н-Ъмт /ккл Kg)‘J2-uiauSa(Нм // /3 -и/плинт I,\>л /

«t-uimuw по ГОСТ И2^70!кол^

. Черт, is

РГР1

юз

И ЗО. 2 Он г,iirn/e

nafftf/uu juiHM ♦'к<’

М.Ы, ? /// < "

ЗГу> .rnai'i w" Ч • ‘ *

СЖ Pr/><- А>. - !, > <

/^5Z П/чгг uJOhfta /trfi,' Гя-f^f • at

а а а W'WlU'MpMf "'т“' " ."

3 < /, Плгге />»/>* '.' • »

“*4ЬЗ<2 ’ '''

frp KJ

рта

Стр. 105

14.31.3. Смещение кромок формообреаупаих полостей по плоскости

реэъема но болев 0,02 мм.

14.31.4. Предольмме отклонения размеров между осям» формообра-

жуххоях полостей двух лвбнх отверстий дпмотрюм dt к dt

- ко более ♦ 0,02 мм.

14.32. Пресо-форш компрессиоиио-литиияя, шюгоместим, стенная

для жэготокхенжл ромиоаых пробоя.

14.32.I. Конструкция ж основные ржжмори пресс-фор* на морг.37.

РТМ

бпр. Мб

{-ЛЛ1/НМерР0.1 //) 2-луоисон 1кол t)t Ь-одойма !МЛ <);

Ч - матрица Мм. /)• б-бтцлка Шал JJ{ б -ломила

Черт Л/

/ЧП. Пресс -срорма лонпрессионно-литъебоя

одноместная, съемная для иъготобленая

ре ъ амеб/н х манхсет

/Ч 53. Z Конс/прц/сция и кноб мне раб мери

пресс - рормъ/ на vepm Лв

PTM

Cmp /07

/•ллуимер^он./р,t'nyOHC-'*,' ' '. 3- <•

4-/чатриц а (•** /7

Черт Зв

/4.34 Лркс - рср/ча вол!лfiг<<•!..• - г ^MteA»v

одноместная соомняя <для и»

реьиноРнх п10"М.е/и

/4.34 /. KoHcmpi/юцич и основные р„\п. i

npfec-popMt/ на верен 39

РТМ

0»р. №

1-плунмер/кол' /)• 2-пуансон /кол //, J-A ~одьпи

(КОЯ./)• 4-натрицо (налf/• 5-ручла ко.**!

t/eptn J 9

/4.592. СнещеНие кроток срорноосЬолрощнг

полостей по плоскости ролена не йолее цо2

14.25. Пресс - рорна конгрессионно - лат^ебпя

нногонестноя с)ля слотобпения реоиноЛм ^pyacoS.

/455.1 Конструкция иосноРние роанерл/

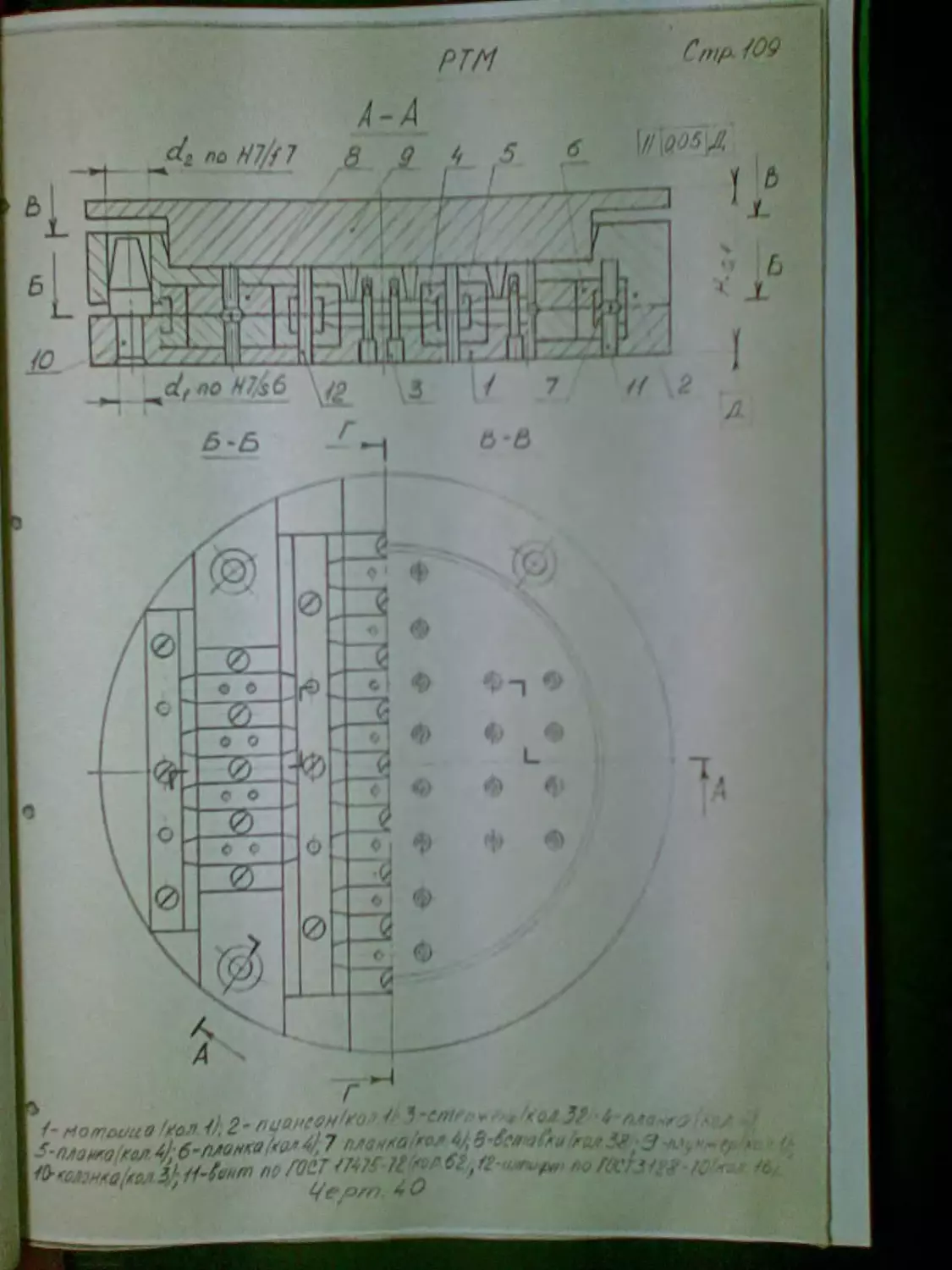

пресс - срорны МО Оер/п 40

РТП

С/09

* ’’"'/ г/ *«**•* -

5-плогош4кб-л/а^а '^^. 7 пш*а '°-*у • . ..^ . /

Ц л/ fOZT №75-7с »71 /

40

Стр Л0

Г-Г

Di 420

Vrpp: 40/itpi Ji

44.35 2- CpfuffHur '/"ms рерРмР/чиутк.' т -алР

/гр /7Л><-ЛЛ-ж«/ /aitrm pr S> •" tlC/nn

U 35 3. flpri'PtttJ' p,.. рч mp m .

O(fnu а.,рпгеЗуиitmput p»prrmrij 4 rmfnpe»^ .’ tp»-

ptrp’p^ d, и J, не

36. fl/''-, f.pr'* flttM/H’efW '•

PHUlOMfcrtiHil.» ct'p-‘i dri .Чанк^РГпыг c‘tPffUt

mp'/Vv>. .

IP if Z№*w/v-" '««•A»'-- /•‘.imryp - ,-.-m4/

/fpm. 4 /

СЛ'р.Ш

Б

/ плунжер /кол /J; 2-пуансонулол Цз-бклад&и у кол. 2),

оЪойта /к»л. ы 5-натрин * /ллг /; л -di/rac /х км^н»

(KM.2/1-HU1K01 колмкл/vk^p- угол ру

Черт. Л /

кгм £*/> иг

в бб

Черт idfери вал мет ‘У

иЛ2.Среи,е»ие кроток tpopnor>&>.r>vninA поиоетей ло

ootaepv ре Долее оОЗен

ЦЦДПределе>р»,е om/mopew рол*еро£

&0ppcxrt>piWPW Of роеое/пел} и с&у? ллляЛы От&тллъР

* Buapcmpoer <Caere>acftt*

ШТ. flpec'c tpr>i>-•’ '

пор otfpt’BmOXrpO*' • • . ’ - • 'IV _<'г —:d‘rp,i

peii/PC/far ve>MO(l

W.3ZZ flpece-qwpiuu ' ,.. •

>оцисРРМх npeeeof ep.>.t''.‘,elfpf pcep .i, . •

S00>6OOPP, ОСЧОО.С''• 1 • !.•-. <• •" -чу,-,-- :>. •

4k31.2' KOPC/npywjUf p tKPofip&e линере» r’peee-tfp.prt^i

po uep/n 42

J'HOmpvuO/Ш* 6- C/rt^ce^,'.^'» W 7-1 . -«.»•.• лос. rt’fC • '..

/. KC*QM'A(*i'A * >'^' \ . .“.vw»v/»>'', '<\.' «v * ~

•< ^'.-^^f-7/ <^.14/

пи Стр. ///,

14,37.3. Пределы» отхаонения ралм.ро. осей формооврааупяю

полостей И ОТМроТИЙ диаметром О, Di, Di, ~ ,И ®ол,е 1°’®2

14.ЗВ. Пресс-форма хоы|ц>»ооконно-литю»ая многоместная ста-

цяонариая дяя иоготоалонил реаинона втулом .

14.30.1. Цреоо-форма лредиа»н»ч»м дан р«£отм на »/»мия»а-

BX0HHMI прессах о размерами греоаах плит СЮОх'ЛО ш. сснаданимх

механхамамя переаарядхя.

14.30.2. Конструкция я основные раамерм пресс-фор» на черт.

43.

РТУ!___________йцо/tf

DOS

г-пуаисо^Рхал /J, з~о£ой*а fiw л,

P-матрица Л0* U S-c/”ep»^'<- w ю <7-4кпм»« *с -.г.

7-Чи^!1 положаУ*<М *' 1<1« •-•' V *. , S)

/С-pyura/кол ty, //-колоцооо ,'оег/рр^е>-8о/кол /tf

Veprn

РТН OapJlS

l/epm 43 InpoSc’AMeHueJ

1

РТН

Черт ^З/лроЛ'АЖение/

/438.3. ^ече^еир^<ж^^^,о^теЧ ™

пАСегости ранена не M*et QOS»»

№]1л Пределе оттамзм рм^ро^вж&у ося»и

ФОртоо&ОЗУ^* ^оотеии Му*

Шетрон a, a*. Ct., а* faee. w*

pTft Cnelli

M ЪУ. Пргес-азорня литьевой o<)Нолес мн о а сб^нппз

#.Т» ицо/поЬемм oSufiuHt^nr Цал4'е. „t

Н» Vf.Otn. 44

<• «огородаnos 0; 2- обойма ;м>л '); » ,y.,«<.?.- <'/

f • шОй 00 (/Ч1Л. II; ( юломла ^.ln:oA,> ЧХЛ </

Уер/н A4

40. flpecc-‘fifpr':l pn/Mtc/' • ...... _

марнви Spt mtomrf.trws pfpuit»fui MPtty .

14.40.1. К^нетррщи» * ...

Ha vepr» 45

ртм

Стр rtf

,, о /Mini " * г>П>МшМ(ОЛ Z / * *

triw^onhc^ ^oaui-MJO^/f-^ Г/

РТМ

74 42 flptcc-pep™ MHitefoA rtneiv7iK/nnani етациме/нне

°ИЛ d4iOfnofHe//UH

4442. 7. Тбнмуущщ

И

tfpecemo /юз 2 иепмоза^а

и мнв/ннг и/жс p/vw на 4 7.

3

<$

[5}-Ь”

l-npalnt Hateentaj-v ,,

4. Min^a/foa 3);5-К^нии/• '•>{. S-f^’

lni^„l^ f/ t-pwtw ’• 70Cr 474f

4?

7442 2. Пределынчс епыигл а пч^е, < f

Otpai'jannnt пче^пнч/ и e»<trpr «< 4<-.

не Ъмее 4 (J о 2 f »

flpeCt'-Cpr'P'*^ •• •A^.I - . «V

u^forrto^e^f -Ъ-'*

1443.7 ^Жп'рунци» U 4СИ-'Ht" Ирл p -,-Mt 4И.

РТМ

P* Пргес-Аунчя Мтопрля MHvlerefei' ••' е>

Н и Kfttfyu/f f>W/Yv/ ///><. у y -Z/И/

АО М?/^6 /I' 4 £

У

1-ли« неон.Дм f/, Л 4fi-Ль

5-стгожен<.1^Р^б-Р/нул^а/е^-О-, ?-лия>»я(»» f„VA

8-Ко-око но ГОСГ Уп-... я,-го--

Мы. 4/ /0'l“n'ut1'rl па ГКГ

* Ч?0/*

\МЛ5Преее-&'ф/,,:> лч/ноео'ин нпни^..'ты< и

Эля ил,ил'оРлг,шЛ ^lUHo/i'l vei/iop

И !<5. е Коиеп^уо^ии i'Wof/'не ^«ze>rflu »{,< fl}

uffm SO,

PTM

C,vP /24

15. Типовые детели и узлы цресо-форы для изготовления РТИ

приваде™ в справочном приложении I.

16. Схемы расположении фо|мообразу«щих полостей в лресо-

форме приведены в шцжвочном приломении 2.

I . Таблица для подсчета иололнитолвиш размеров форыообра-

зуххцих полостей пресс-форм о учетом уоадхи резины приведена в

оправочном приложении 3.

Зам. дире «тора института ,

□о научной работе т v \ И J*.Краев

Зал.лабораторией • 36 /QV. _ 3.В.Шувалов

Зав.группой л- .... В.А.Бамеа

Ст. инженер З.С.Гнаинаа

Ст, инженер Т.С.Кевмао»

pTfl C tn 126

прмомнкс /

ТИПОбЫЕ ДЕТАЛИ И УЗЛЫ ПРТК 9>ОН*

Л.лр нлготомения рти .

<5л>у/ /,>>»•.•.• у ул, С »rn. v ни, -foHOU^ Р»ИГМ,Л/ !’'>

прес.'•/ с ?е<. * “^A/w 400‘ 4ОР*Г'

'/./ /• <<, JEs/<,u,'cu,fr^f г'^гл' Л'/" *" угрш. '

. „ .n^eerna /•<”! z4 ‘ касс<^ч t ,j > •).

! Еер/U^^оссепн ( е„,ч,„в;,сл •,)' t - JO, tjm, св., //

j. и>лан*о Ы1"1 *'•

PT м Ст ft <2?

i.2. Блоки TpetKQccerHbt* лресс-срире' на ytpr». &.

iff h /}

1- itpiHff кассета (kw <); i-cpedm.e коссетл^а.} <\

f-нижнкл кассетарол V; *• vncp [кая *' ) j. х^о„к.}

(con. H,6-JmyoKO^anfJ, ? 6mVjiK0(^on

tepm 2.

РТМ

Ст? из

ЯМ

° ^амир^оЛгинм рызеион

2^ Вхсяи ввухгосге^'у^*^1''' '’Ли'" ЛХ>,М"'”'

Vepeii, ' 'чмус/поцируррнмлоерр tpqpM ня

/-верхняя коссе/по/'гол f/ г-нижняя raeferno‘rpt /J

З-втулжаужел 3J, Я-жохонжоугсн лу /-<г г.- ... ,г .. ,

б-'чаяга а>ихсирунщоя (же< »М -,-Jp r£,('

»-ряиго/хял /), в-Лмт norotrf8Cf-7crtO‘Sl 'О- \ ,

гесгтз-72Мо/ JS)

P7M Стр&

2.2 5'локи Лухюссетныл ценных лресс-форк. рл >/^>т.Р

’ Р<лперЫ спраРок

Ар/.,нкя касстпр™ </, t'MM*»»

’-itp>мяя W С' > L , ,) л Лри„(Г0л г)

I' Л 7 - /«Ж Л а->^а ла,

^-“г’аола „orOfrWW-' ’'Р, /2-им,^а поГО(Г6Ш !О.р „2J

Черт

f'Th

ft noCc/’>'i/i4‘>

6-6

llepT ^продолжение)

Z i Ьлот ipttiacciTHom съенны> пресс->popn

черт S иб.

2-fQcctia i xcaero cpeJw , f.

*(• косее w 6ep»Hjt j (tat V; S-^nopfco л £}t o'- 3 тулка p у

ртИ С’РШ

i

-ЬермМ маета/кМ 4 win w ',

occe/na'™ fl; Р'Шамио iw Ц S-M*wn t*ue, б£г^га I'n'S^

ЛеТо;„ш‘л> !>'"’м л'/-«2аи 2/;9-Ъл,.;т/^-^:-

ТО- шли ль //j»-" ff)

ijtpr 6

C»4>/}S

ртм

ML

llQpT 6 (C? *»•' z ’1

, r , nncct-tpopH с нианичес^ии рабцнон

’^3fC‘j5M^^l,a^‘!T"t'Jr c>e'",‘’,‘' M "a

U Tp U6

PTИ crp./з?

I, Shock rptt/taceornm синит гресс-рорм но кро/н.З

1- верен’»' камню (сод *7, ? epee'- >< j

кассета (сол <)•, *• i¥<> '{<м‘ -f' o'onto. .,c • *4..; y/?. _>

(coo. 7- SlyocO (cm 2); i- 30>2u <0.1 2)

l/tpT- S

Pesfjte.tt&w

20^ r

Uepm 8 (про^лсеуие)

PJM Стр ш

пресс-форм с неме^ан^ji/pc>^.i/iHoiN

so::e*a (cor /'. г- Оеом-М rceeerta (>м e)-s-,...,, ,

Karpaf/’K^uian/^^'^-irtpofO fOofijt^couioo(Kep fj ,fl,t,il.

no roc 7 ea/M-st>(w гу.

4ерт. 9

РТМ

Crp'to

i<,2 5локи трехкассетных пресс- pop* на /о.

I

<4

I

лфФ^ФФф ъ

: /Л.Ю f

л *1

хасееыа f.^ i). г-

i Lceia C), * ()_

s. ilv/M ^pa8^^f^ s>

bepm. (0

РТМ Стр-м

/Ракеты кассетном пресс-аюрн дм имогедм-

НМ РТМ S Л Л

PT И

HauMe/tofaHUf рга

ЛреЭол*f>nut п>аУл.4-

Ночжеть/

орнирсбанные

HoHWtmbi рцинобсР

Кольца реьихобые

I

4 ? менен/пы пресс форм б тоЗп. 2

> с//г

\ пресс-<роfiHAI

Пресс-tpop^Q

О

роЗЗе'ггуг

________То^лс/ца 2

релиз пресс-форлю/

МО'роЛпгОщм,

. Элемент

/J7P. /45

Тип >/0/»оЛ^яюы(,5

пррес-<рсрнб/ элемемп

Продолжение /па Ял. 2

Scff-uj /рее с-форм/

рресс-форна

с ^умр

Рапраблял-

цие голоси

усе</е^м-‘е

Тип

М>т>о6мкщк>

/y^v-wp-tw _ме<'<!У2?_

эту___________&

Продолхение па^л 2

Эскиз кресс-дзормо/

Пресс-форма

c Овумя

разменами

Нолраблщиие

колонки

Смупеннома/е

УV/7

З'Г/гл

/, noHl. <6

J, nt, Hl/f 7

dt л» HJ'tt

L/алробкшнг

колонки е

стХеос^'нен

V • « Ч -ЧГ^Г ч-I I 1 _ Ч ±

йшгй

X-—;-->—I

PTM CrfiW

ЛроИолжение rna<fa- 2.

Тип

ысзсРрорны

Лоргг-фсргм

С ff£vMt гори-

ЗС-трло^ам/

и offnurr &р.

tnUKOAPrWN

роззепони

^р-’ЛЗ^И^ий

. -ме-урум

^onpogie>e-

щстя МЛОНМ

яогглог'^ор

Эсгиз npeeo-tpoprw

/’/ /•' Л/Т

ртм

Продолжение /«.л).'

Tun

tlplCC-фСрно с

AudiujKinutH

SaroSeeo

Crnep^Mji

нйлониа c

K/tUHOH

Jcauj пресс <рирпы

иксе'», j ya»cc-. а -»-р^ ,a,

♦• *cdi-ije «»'U C e -e_

s e irytto г- ctsfa

i- «- -z««4

/ tl£.

tilt I 10^ »-

C‘ aid ,','X. * xs>,/

Cltpbf’f.'npuHHujw

3 S »•,/,

"‘ti:' •»UrJ

м

IliwW t >n 2-

PTM_

РТМ

(h/г. h i

('/'ip <56

Р7М ______________________________he.'f’.

PW______

G’P /60

Р76/

ML

Jfff/VXD^HOQ tp tj - z

naJj^-mdu D??:

РТЫ Стр. /У4

Приложение 3

Справочное

ТАБЛИЦА

ДЛЯ подсчета исполнительных размере» формо-

образующих полостей преоо-форы о учетом

усадки резины

Пример подсчета. Дано: Ри . ЬОС ж я > • 0,6 t

при Ри,- ООО ж P»j - 602.61 и»

при Р»г- ИО ми Р«2 • ®>3 •“

щм Раэ- 6 ж Рф, . 6.03 ж

Ри - 506 ж Р* . 500.94 ж

Размеры а ж

1-0,017

Усадка Размер ИопалкмталышЯ Уоаааа J Размер

роли™ размер №»о- обра-^ущой по- ’FTM

У. * Ри л ости *

Р4>« Рн — 1-0.01У 1

100 100,60 100

200 201,00 200

300 301,51 300

0,5 400 402,01 1.1 400

ил 602,51 500

ООО 003,01 кЮ

700 703,51 ТОО

аоо 004,02 ООО

900 904,52 900

910,01

101.II

М ё ё £ ё ё

8 3 3 Я ft k RJ

Размеры п им рта Продолжение Стр.

Усадка резины У. % Размер ПИ Ри Ионол нательный размер формо- оврвзущиП по- лости _ Ри Рф- 1-0,01» Усадил резины Ри [Исполнительный >ф. * 1-0,01»

0,7 100 200 300 400 ьоо ООО 700 800 900 100,70 201,40 302,11 402,02 003,62 604,23 704,93 803,64 900,34 1.3 100 200 300 400 500 кл тоо 800 900 Я 3 S S й 8 Я .М з а § § з § ? § =

0,9 100 200 300 400 600 600 700 ООО 900 100,9! 201,82 302,72 403,63 504,54 006,45 '/06,36 007,27 900,17 !.ь 100 200 300 400 ооо ООО /00 800 900 101,62 203.06 304,57 406,09 507,61 609,14 710,66 812,18 913,7!

гта

Стр. ICt.

Размори а мм

Продолжение

Усадка резины У, % Размер РТИ Ри ИСПОЛНИТСЯЪНМЙ рлзмор <|ЮПМО- ОбрллуицоЛ по- лости , Ри ** • 1-0.01У Уолджл рСЭЮШ У,Ж Ри Исполнитель >?ый размер формосбрл- эуюцеи полости pa. Х-О.ОХУ

1.0 100 200 300 400 500 ооо 700 ООО 900 101,01 202,02 303,03 404,04 006,0b 606,06 707,07 aoe.oe 909,09 1,7 100 200 300 400 ЬОО 600 ТОО аоо 900 101,73 203,46 306,19 406,92 000,66 610,36 712,11 613,64 915,66