Автор: Елисеев Ю.С. Манушин Э.А. Михальцев В.Е.

Теги: тепловые двигатели (кроме паровых машин и паровых турбин) энергетика физика турбостроение

ISBN: 5-7038-1520-7

Год: 2000

Текст

ТЕОРИЯ

И ПРОЕКТИРОВАНИЕ

ГАЗОТУРБИННЫХ

И КОМБИНИРОВАННЫХ

УСТАНОВОК

2-е издание, исправленное и дополненное

Рекомендовано Министерством образования Российской

Федерации в качестве учебника для студентов высших

технических учебных заведений

МОСКВА

Издательство МГТУ им. Н.Э. Баумана

2 0 0 0

УДК 621.438.001(075.8)

ББК 31.16

Т 33

Рецензенты Ю.С. Кустарев, В.В. Рыбаков, О.Н. Емин,

Л.В. Арсеньев

Авторы: Ю.С. Елисеев, Э.А. Манушин, В.Е. Михальцев, М.И. Осипов,

И.Г. Суровцев.

Т 33 Теория и проектирование газотурбинных и комбинированных

установок: Учебник для вузов / Ю.С. Елисеев, Э.А. Манушин, В.Е. Ми-

хальцев и др. - 2-е изд., перераб. и доп. - М.: Изд-во МГТУ им. Н.Э. Бау-

мана, 2000. - 640 с.

ISBN 5-7038- 1520-7

Во втором издании (1-е в 1977 г.) рассмотрена термодинамическая эффек-

тивность различных схем установок: газотурбинных (работающих по циклам

р = const, v = const, а также периодического сгорания) и комбинированных (на

базе парогазовых, энергетических для воздухоаккумулирующих газотурбинных

электростанций, с МГД-генератором). Изложены основы проектирования стаци-

онарных и транспортных газотурбинных и комбинированных установок. Даны

примеры проектирования основных элементов авиационных ГТД. Показаны тен-

денции развития ГТУ. Сформулированы технико-экономические требования, не-

обходимые при проектировании установок различных типов. Содержание учеб-

ника соответствует курсам лекций, которые авторы читают в МГТУ им. Н.Э.

Баумана.

Для студентов специальности “Турбостроение”, а также для инженерно-

технических работников, занимающихся проектированием стационарных и

транспортных ГТУ.

УДК 621.438.001(075.8)

ББК 31.16

ISBN 5-7038- 1520-7

© Ю.С. Елисеев, Э.А. Манушин,

В.Е. Михальцев и др., 2000.

© Издательство МГТУ

им. Н.Э. Баумана, 2000

Посвящается 50-летию кафедры “Турбостро-

ение” МГТУ им. Н.Э. Баумана и 100-летию ее

основателя профессора Вл.В. Уварова.

Ноябрь 1999 г.

ПРЕДИСЛОВИЕ

В основе данного учебного издания лежат действующие типовые програм-

мы по специальности “Турбостроение”, а также материалы курсов “Теория дви-

гателей”, “Проектирование стационарных газотурбинных и комбинированных

установок” и “Проектирование транспортных газотурбинных двигателей”, чи-

таемые студентам МГТУ им. Н.Э. Баумана.

В первых двух разделах представлены основы теории: газотурбинных уста-

новок (ГТУ) и комбинированных (простейших, многоагрегатных, замкнутых и

полузамкнутых) установок с подводом теплоты при постоянном давлении; ГТУ

периодического сгорания (ПС). Рассмотрен также ряд оригинальных и редко

встречающихся в литературе вопросов, в частности по теории и расчету ГТУ

ПС, по эффективности многоагрегатных ГТУ, по теории и расчету комбиниро-

ванных установок, включающих в себя ГТУ и магнитогидродинамические гене-

раторы (МГД-генераторы). Некоторые вопросы, относящиеся к схемам и кон-

структивным решениям элементов газотурбинных двигателей (ГТД) ПС также

освещены в теоретической части по причине их тесной связи с теорией и термо-

динамическим расчетом процессов, происходящих в этих двигателях.

В третьем разделе дан подход к выбору принципиальных схем и параме-

тров стационарных (энергетических и приводных) и транспортных (судовых,

локомотивных, автомобильных) ГТУ и комбинированных установок, а также

типов основных узлов этих установок. Рассмотрены примеры проектирования

основных элементов авиационных ГТД и целесообразность их использования при

конвертировании авиационных двигателей, а также для создания перспективных

стационарных ГТУ и транспортных ГТД.

В книге нашли отражение достижения отечественного и зарубежного ста-

ционарного и транспортного турбостроения. Уделено внимание экономическому

обоснованию принимаемых технических решений и определению критерия эф-

фективности энергетических установок в различных областях народного хозяй-

ства.

Второе издание отличается от первого содержанием третьего раздела, что

объясняётся накоплением большого опыта по разработке и эксплуатации уста-

новок различного назначения.

Авторы длительное время преподают соответствующие курсы студентам

МГТУ им. Н.Э. Баумана, ведут научно-исследовательскую работу в области

теории и проектирования ГТУ и комбинированных установок различного назна-

чения, связаны с головными научно-исследовательскими институтами и пред-

приятиями турбостроения. Их опыт отражен в предлагаемом издании.

3

Э.А. Манушиным написаны предисловие и третий раздел (автор 9.5 и 9.9

и соавтор 9.10 - М.И. Осипов, автор 9.8 - И.Г. Суровцев, автор 12 - Ю.С. Ели-

сеев), В.Е. Михальцевым написаны введение и первые два раздела (автор 1.3,

3.1 - 3.4 - И.Г. Суровцев; автор 4.3 - 4.5 - М.И. Осипов).

Условные обозначения и сокращения

А - площадь сечения, поверх-

ность, м2

а - скорость звука, м/с; температуро-

проводность, м2/с; наименьшая

ширина канала в решетке, м

В - магнитная индукция, Тл

Ь - хорда лопатки, м

с - абсолютная скорость, м/с

ср - удельная теплоемкость при по-

стоянном давлении, кДж/(кг-К)

cv - удельная теплоемкость при по-

стоянном объеме, кДж/(кг-К)

Се _ удельный расход топлива,

кг/(кВт-ч)

с« - удельный расход топлива,

кг/Н-ч

D - диаметр, м

d - характерный размер, м

Е - модуль упругости, МПа; напря-

женность электрического поля,

В/м

G - массовый расход, кг/с; масса, кг

д - относительный расход; ускорение

свободного падения, м/с2

Н - адиабатный теплоперепад,

кДж/кг; напряженность магнит-

ного поля, А/м

h - удельные потери, кДж/кг

I - момент инерции, кг м2

i - удельная энтальпия, кДж/кг

k - показатель адиабаты; коэффици-

ент теплопередачи, Вт/(м2-К)

L - удельная работа, кДж/кг;

длина, м

1о ~ теоретически необходимое отно-

сительное количество воздуха

I - длина лопатки, м

М - момент, Н-м

N - мощность, кВт

п - частота вращения, мин-1; запас

прочности

Р - сила, Н

р - давление, Па

Q - удельная теплота, кДж/кг

QP - низшая теплота сгорания,

кДж/кг

Я, Rft - универсальная газовая по-

стоянная, Дж/(кг-К)

г - радиус

s - удельная энтропия, Дж/(кг-К)

Т - температура, К

t - температура, °C; шаг решетки, м

и - удельная внутренняя энергия,

кДж/кг; окружная скорость, м/с

V - объем, м3

v - удельный объем, м3/кг

w - относительная скорость, м/с

х, у - координаты, м

z - время, с; число камер, ступеней,

лопаток; координата, м

4

a - угол наклона абсолютной ско-

рости, град; коэффициент линей-

ного расширения, К-1; коэффици-

ент теплоотдачи, Вт/(м2-К);

коэффициент избытка воздуха

/? - угол наклона относительной ско-

рости, град; скорость тепловыде-

ления, кВт

Ре - параметр Холла

7 - угол, град; удельная масса

S - зазор, м

1? - отношение температур

£ - коэффициент потери энергии

т) - КПД; динамическая вязкость,

Па-с

А - параметр скорости (приведенная

скорость); теплопроводность,

Вт/(м-К)

д - относительная молекулярная

масса

и - кинематическая вязкость, м2/с;

частота колебаний, с-1

тг - степень повышения (понижения)

давления

р - плотность, кг/м3; степень реак-

тивности

<т - коэффициент давления; нормаль-

ное напряжение, МПа; степень ре-

генерации; электрическая прово-

димость (Ом-м)-1

т - касательное напряжение, МПа

р - коэффициент скорости сопл; угол,

град

t/> - коэффициент скорости рабочих

лопаток

ш - угловая скорость, рад/с

Индексы

Расположение и направление

к - корневой, компрессорный

л - рабочие лопатки

м - механический (КПД), мидель

о - охлаждаемый

п - периферийный

с - сопловые лопатки

ст - ступень

т - турбинный

Сечение

А - окружающая атмосфера (перед

компрессором)

Г - за камерой сгорания

К - за компрессором

М - за МГД-генератором

уд - удельные параметры

а - осевое направление

е - эффективные (мощность, работа,

КПД)

и - окружные (КПД, работа, направ-

ление)

t - тангенциальный, теоретический

г - радиальный

в узлах

Т - за турбиной

М Г - перед МГД-генератором

ПП - предварительный подогрев;

промежуточный подогрев

5

Р - за регенератором для нагревае-

мого газа

С - за соплом

Рабон

в - воздух, вода

п.с - продукты сгорания

п - пар

Процессы

ад - адиабатный

д - действительный

ид - идеальный

из - изотермный

У - за регенератором для греющего

газа

X - за охладителем (холодильником)

ее тело

тл - топливо

ох - охлаждающий агент

см - смесь

и состояния

кр - критическое

п - политропный

пр - предельное

Названия предприятий и заводов

ВТИ - Всероссийский теплотехниче-

ский институт

АО ГАЗ - Акционерное общество

“Горьковский автомобильный

завод”

АО ЛМЗ - Акционерное общество

“Ленинградский металлический

завод”

СПбГТУ - Санкт-Петербургский го-

сударственный технический уни-

верситет

КТЗ - Коломенский тепловозострои-

тельный завод (ранее КМЗ - Ко-

ломенский машиностроительный

завод)

НМЗ - Невский машиностроитель-

ный завод (ранее НЗЛ - Невский

завод им. В.И. Ленина)

НПО НАМИ - Научно-производст-

венное объединение “Централь-

ный научно-исследовательский

автомобильный и автомоторный

институт”

ЦКТИ - Научно-производственное

объединение “Центральный

котлотурбинный институт

им. И.И. Ползунова”

НПО УТМЗ - Научно-производствен-

ное объединение “Уральский тур-

бомоторный завод”

ХПУ - Харьковский политехниче-

ский университет

ХТЗ - Харьковский турбинный завод

(ранее Харьковский турбогенера-

торный завод им. С.М. Кирова)

6

ВВЕДЕНИЕ

Bl. Ранние отечественные исследования

в области газотурбинных установок

Часто бывает трудно определить период создания первого технического со-

оружения, например газотурбинного двигателя (ГТД). Прообразом действую-

щей газовой турбины можно считать газовый вертел, описанный в альбоме ри-

сунков Леонардо да Винчи. Позднее было предложено много проектов и разра-

ботано несколько ГТУ. Но это всего лишь эпизоды их развития.

Появление первых газовых турбин в России связано с морским инженером

П.Д. Кузьминским. В 1896 - 1900 гг. он разработал, построил и испытал

в Санкт-Петербурге ГТД, в котором процесс сгорания протекал при постоян-

ном давлении (р = const). Двигатель предназначался для небольшого катера

и состоял из камеры сгорания, в которую из баллона поступал сжатый воздух,

необходимый для сжигания керосина. Для надежности жаровая труба камеры

имела водяной экран. Охладив стенки экрана, вода в виде пара поступала в

камеру, где образовывалась парогазовая смесь, расширявшаяся в радиальной

многоступенчатой турбине. Начатые конструктором испытания выявили зна-

чительные трудности в регулировании процесса сгорания при введении воды в

камеру. Со смертью П.Д. Кузьминского, последовавшей 5 мая 1901 г., работы

прекратились.

В 1906 г. во Франции Арменго и Ш. Лемаль получили на ГТУ р = const

мощность ~ 22 кВт (30 л.с.) 1 и КПД 2 %. После этих испытаний у специали-

стов создалось мнение о бесперспективности развития ГТУ р = const из-за боль-

ших потерь в компрессоре и турбине и эффективности создания ГТУ по циклу

v = const. В это же время (1908 г.) В.В. Караводин, выпускник Петербургско-

го института путей сообщения, запатентовал, построил и испытал ГТУ ПС с

четырьмя одноклапанными камерами объемом 200 см3 каждая, соединенными с

турбиной длинными трубами. Эта установка демонстрировалась на Парижской

выставке. Нагрузкой турбины был генератор, который освещал стенд. КПД

установки составлял около 2 %,она работала без компрессора, т.е. с начальной

степенью повышения давления, равной единице.

Работы таких талантливых русских изобретателей, как Н.В. Герасимов,

А.П. Горохов, М.Н. Никольский, свидетельствуют о том, что еще в начале века

1 1 л.с. = 735,499 Вт.

7

в России представители передовой технической мысли подошли к разрешению

проблемы создания нового типа двигателя. Большой вклад в теорию и практику

газотурбостроения внесли В.М. Маковский и Г.И. Зотиков, которые исследова-

ли ГТУ с циклом р = const. Ведущие зарубежные специалисты Г. Хольцварт и

В. Шюле разрабатывали ГТУ с циклом v = const. В 1925 г. В.М. Маковский

опубликовал подготовленную им в 1920 г. монографию “Опыт исследования тур-

бин внутреннего сгорания с постоянным давлением сгорания”, в которой обосно-

вал целесообразность создания турбины, работавшей на продуктах подземной

газификации каменного угля. Под его руководством была спроектирована и в

1939 г. построена на ХТЗ такая установка с температурой 850 °C перед тур-

биной и внутренним водяным охлаждением полых лопаток и диска турбины.

Поздние исследования по охлаждению газовых турбин проводили Г.С. Жириц-

кий, Я.И. Шнеэ и др.

Г.И. Зотиков впервые предложил цикл ГТУ со сгоранием в процессе расши-

рения. Для этого между ступенями турбины подводилась дополнительная тепло-

та, что увеличивало мощность установки. Им также впервые была исследована

возможность получения дополнительной работы в турбине при расширении га-

за в диффузоре за турбиной. Г.И. Зотиков по праву считается инициатором

внедрения ГТУ на флоте.

Основываясь на работах В.М. Маковского, Н.Р. Брилинг в 1924- 1925 гг.

поставил опыты по охлаждению лопаток при больших скоростях газа и привлек

к этому молодого инженера В.В. Уварова.

В 1926 г. в НАМИ В.В. Уваров под руководством Н.Р. Брилинга начал

исследования в области ГТД. Дальнейшая деятельность В.В. Уварова была на-

правлена на развитие ГТД: исследование общей теории ГТУ, разработку кон-

струкции элементов двигателя и технологии их изготовления, воспитание мо-

лодых кадров для новой специализации. В результате было научно обосновано

новое техническое направление в энергомашино- и двигателестроении - газотур-

бостроение, что проявилось прежде всего в создании ряда экспериментальных и

опытных авиационных турбовинтовых двигателей.

В 1928 г. в МВТУ впервые в мире приступили к созданию высокотем-

пературного турбовинтового двигателя. Эту работу В.В. Уваров осуществлял

вместе со своими учениками - выпускниками МВТУ. Технический отчет, соста-

вленный в 1929 г. по результатам проведенных исследований, свидетельствует

об определившемся облике будущего двигателя. В отчете было обосновано сле-

дующее:

1) преимущество для ГТД цикла р = const (несмотря на успешную работу

установок Г. Хольцварта по циклу v = const с расчетной мощностью 150 —

3500 кВт (200 - 5000 л.с.) и КПД 10 - 14 %, а также на отрицательный резуль-

тат, полученный Арменго и Ш. Лемалем, В.В. Уваров, занимаясь циклом ПС,

пришел к выводу в пользу цикла р = const, хотя и не исключал возможность

использования цикла ПС в ГТУ);

2) эффективность применения в ГТД высокой температуры (1500 К) из-за

весьма низких КПД компрессоров и турбин, характерных для того времени;

3) целесообразность жидкостного охлаждения турбин из-за отсутствия жа-

ропрочных материалов;

8

4) необходимость газодинамического улучшения лопаточных машин, входя-

щих в ГТУ.

Уже в то время В.В. Уваров понимал, что создание двигателя нового типа

связано с формированием нового научно-технического направления, включающе-

го совершенствование газодинамики лопаточных машин, теории теплопередачи

при больших тепловых потоках, расчетов на прочность с учетом тепловых на-

пряжений и разработку новых методов технологии, а также требующего подго-

товки новых специалистов. Все это позднее нашло отражение в учебном плане

по специальности “Турбостроение”, созданной в МВТУ. В 1931 г. в МВТУ

приступили к подготовке специалистов по газовым турбинам.

В.В. Уваров определил основную область применения нового двигателя,

имеющего большую мощность при малых размерах и массе. Поэтому уже в

1929 г. был установлен контакт с Главным управлением Военно-Воздушных

Сил СССР, результатом которого явилось задание на создание высотного ТВД

(тогда большинству энергетиков было вообще неизвестно что-либо о существо-

вании газовых турбин). В 1930 г. во Всесоюзном теплотехническом институ-

те была организована под руководством В.В. Уварова лаборатория “Газовая

группа”, которой была поручена эта разработка. Для решения такой задачи

решено было создать экспериментальный турбовинтовой двигатель мощностью

1100 кВт (1500 л.с.). Чтобы проверить работоспособность и эффективность дви-

гателя и его элементов, необходимо было предварительно изготовить модельную

экспериментальную установку.

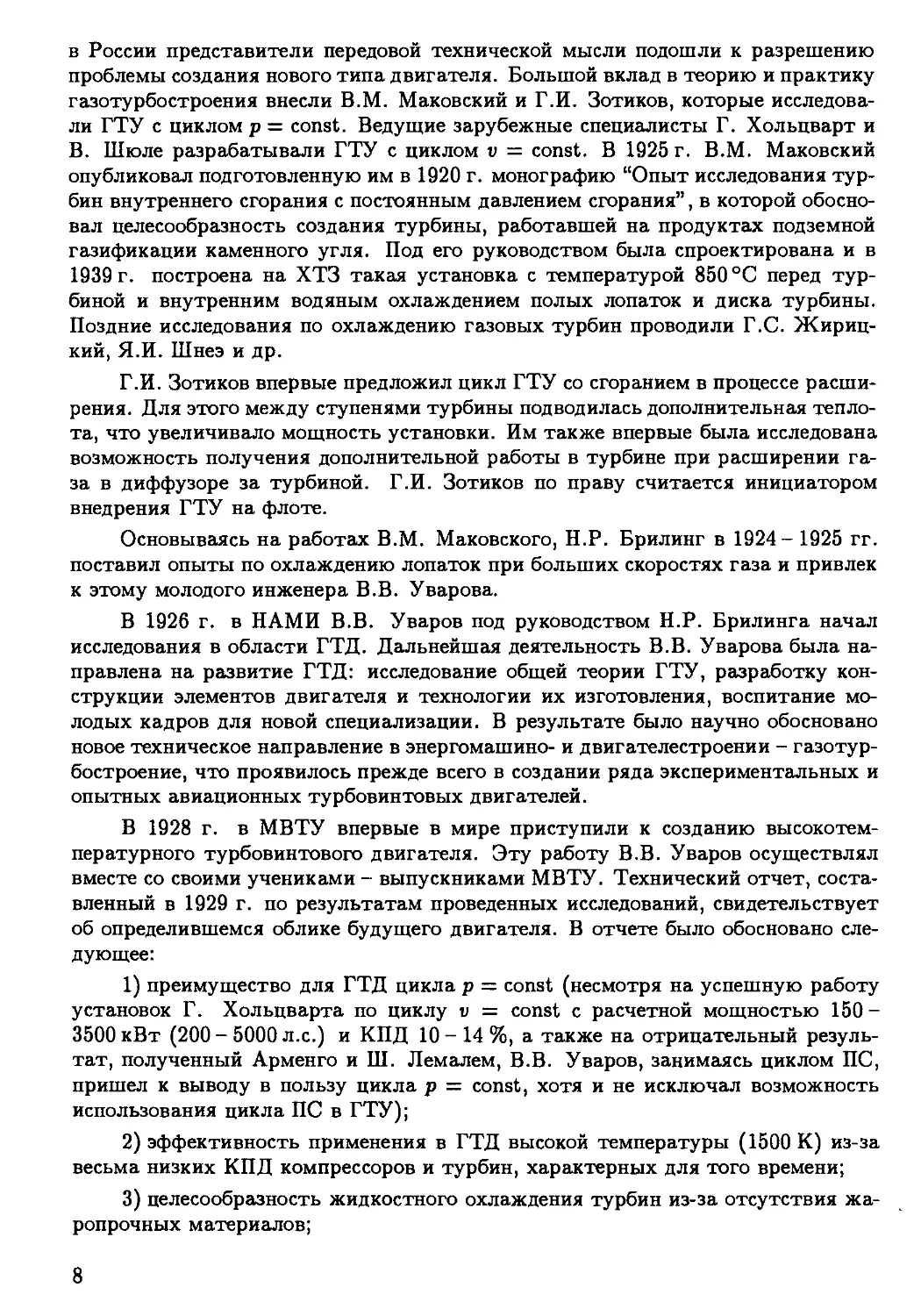

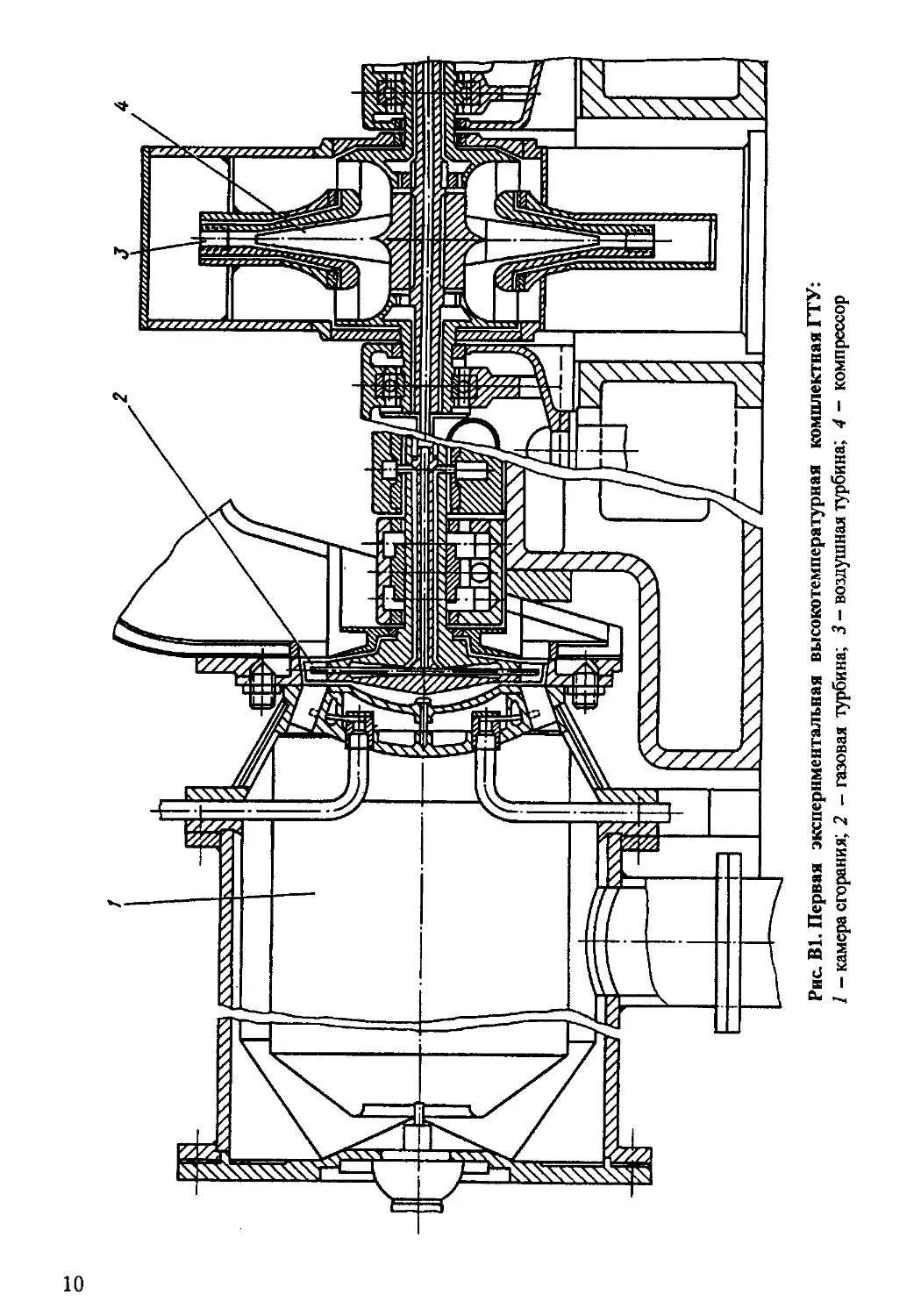

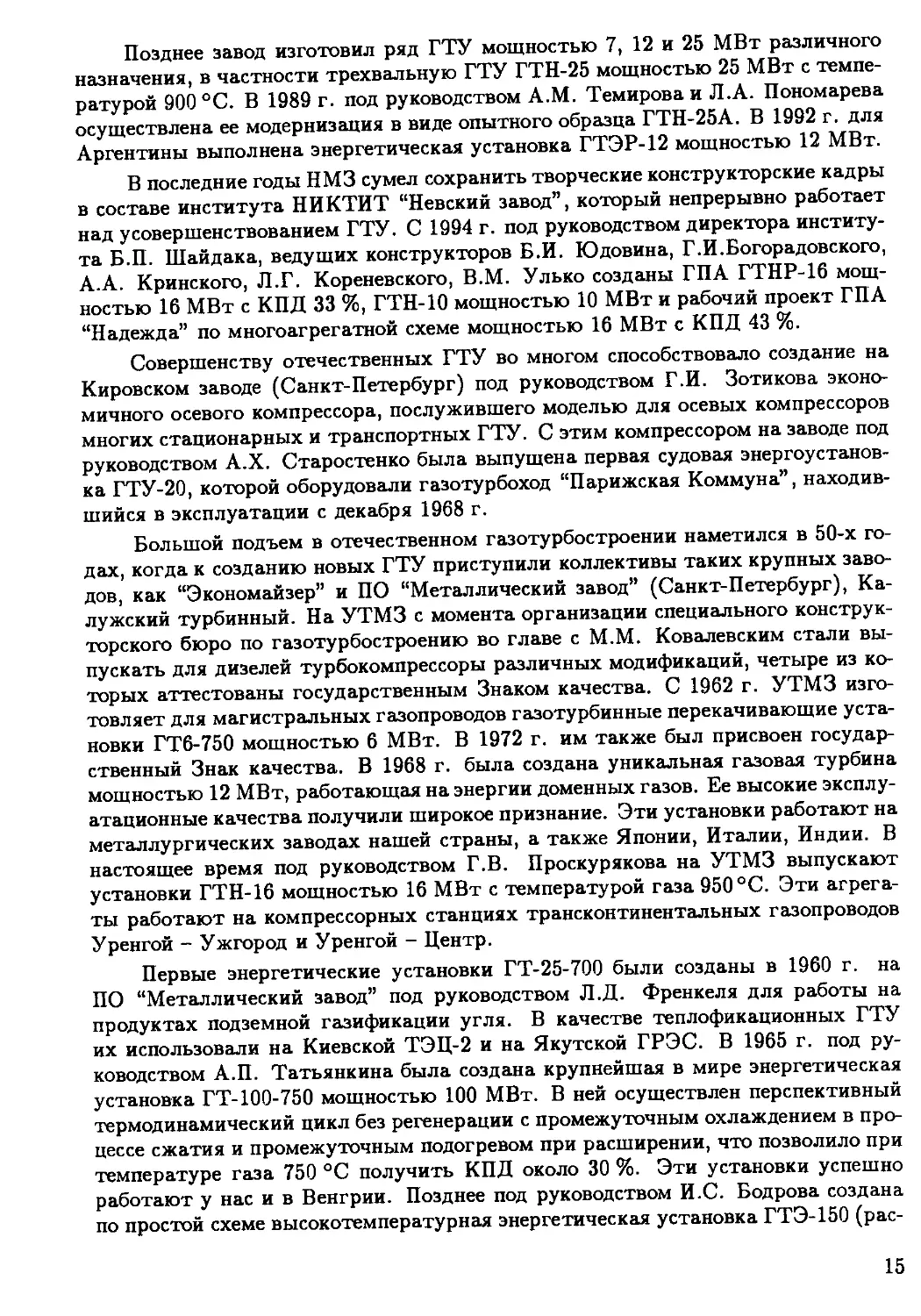

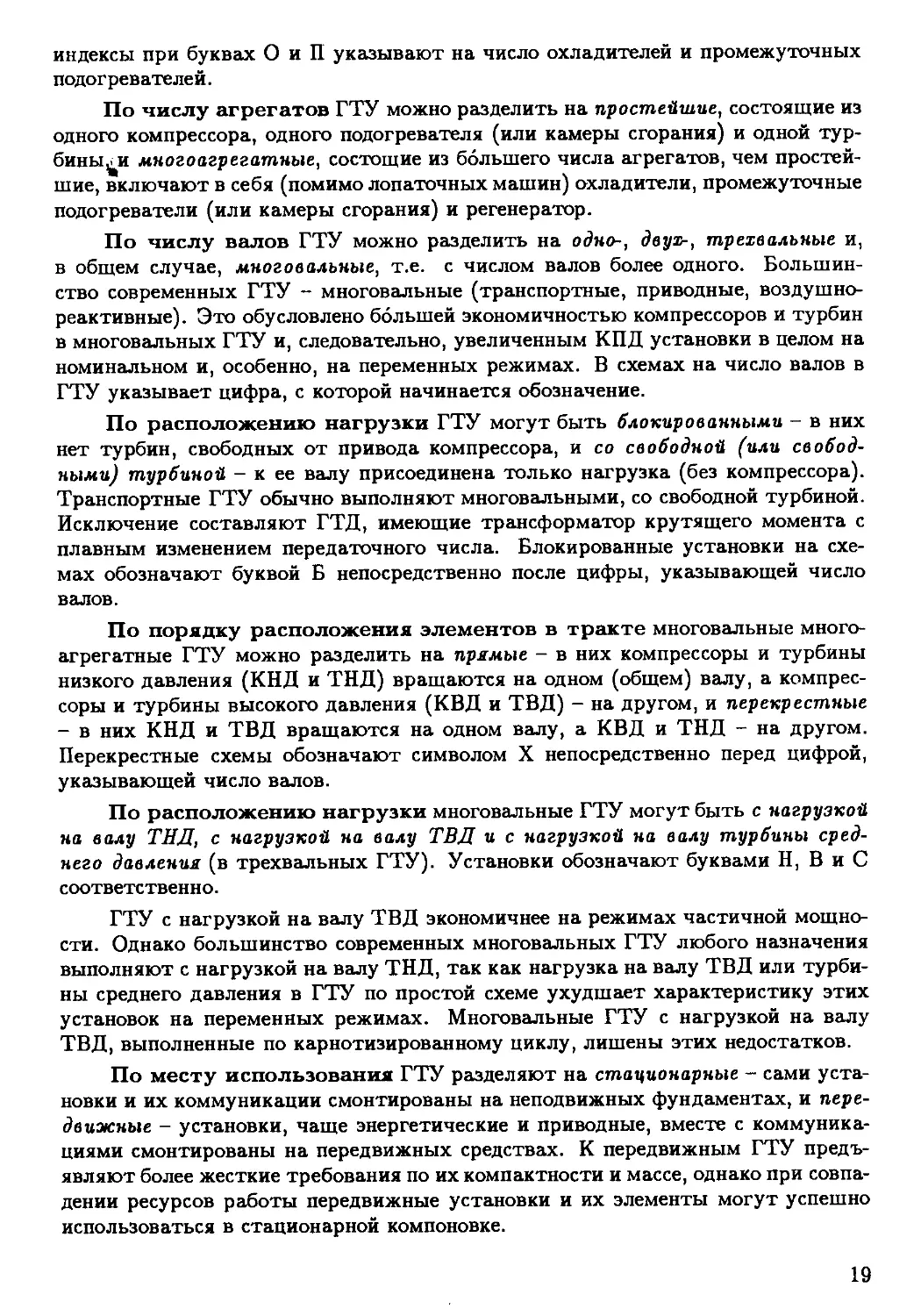

В 1934 г. была создана установка ГТУ-1 (рис. В1), состоявшая из односту-

пенчатого центробежного компрессора с воздушной турбиной (вместо диффузо-

ра), камеры сгорания и одноступенчатой газовой турбины с внутренним водо-

испарительным охлаждением. При таком охлаждении вода подводилась к ло-

паткам ротора через внутреннюю полость диска, а отводилась в виде пара, что

позволило, используя скрытую теплоту парообразования, существенно умень-

шить расход теплоносителя. Ротор турбины имел цельнофрезерованный обод

с лопатками, зажатый между двумя дисками. Лопатки имели по одному ради-

альному сверлению, выходящему во внутреннюю полость обода. Необходимый

расход и уровень воды в лопаточном ободе автоматически регулировались да-

влением пара в подводящей полости с помощью специального регулирующего

диска, установленного внутри обода. Средний диаметр турбины 200 мм, длина

рабочих лопаток 20 мм. Испытание экспериментальных узлов (камеры сгорания,

компрессора и турбины) проводили во ВТИ.

В 1935 г.было проведено длительное испытание установки ГТУ-1 при тем-

пературе газа 1100- 1400 К, давлении перед турбиной 0,2 МПа и окружной ско-

рости 200 м/с, после которого никаких дефектов в узлах турбины, компрессора

и камеры сгорания обнаружено не было.

С 1935 по 1949 г. под руководством В.В. Уварова и его помощника

М.И. Вострикова создавалась серия первых в мире экспериментальных и опыт-

ных турбовинтовых двигателей различной мощности. Эти работы проводили:

до 1940 г. - во ВТИ и на КМЗ; в 1940 - 1945 гг. - в ЦИАМ; в 1945 - 1949 гг. -

на одном из заводов авиационной промышленности.

9

/

2

J

4

Рис Bl. Первая экспериментальная высокотемпературная комплектная ГТУ:

1 - камера сгорания; 2 - газовая турбина; 3 - воздушная турбина; 4 - компрессор

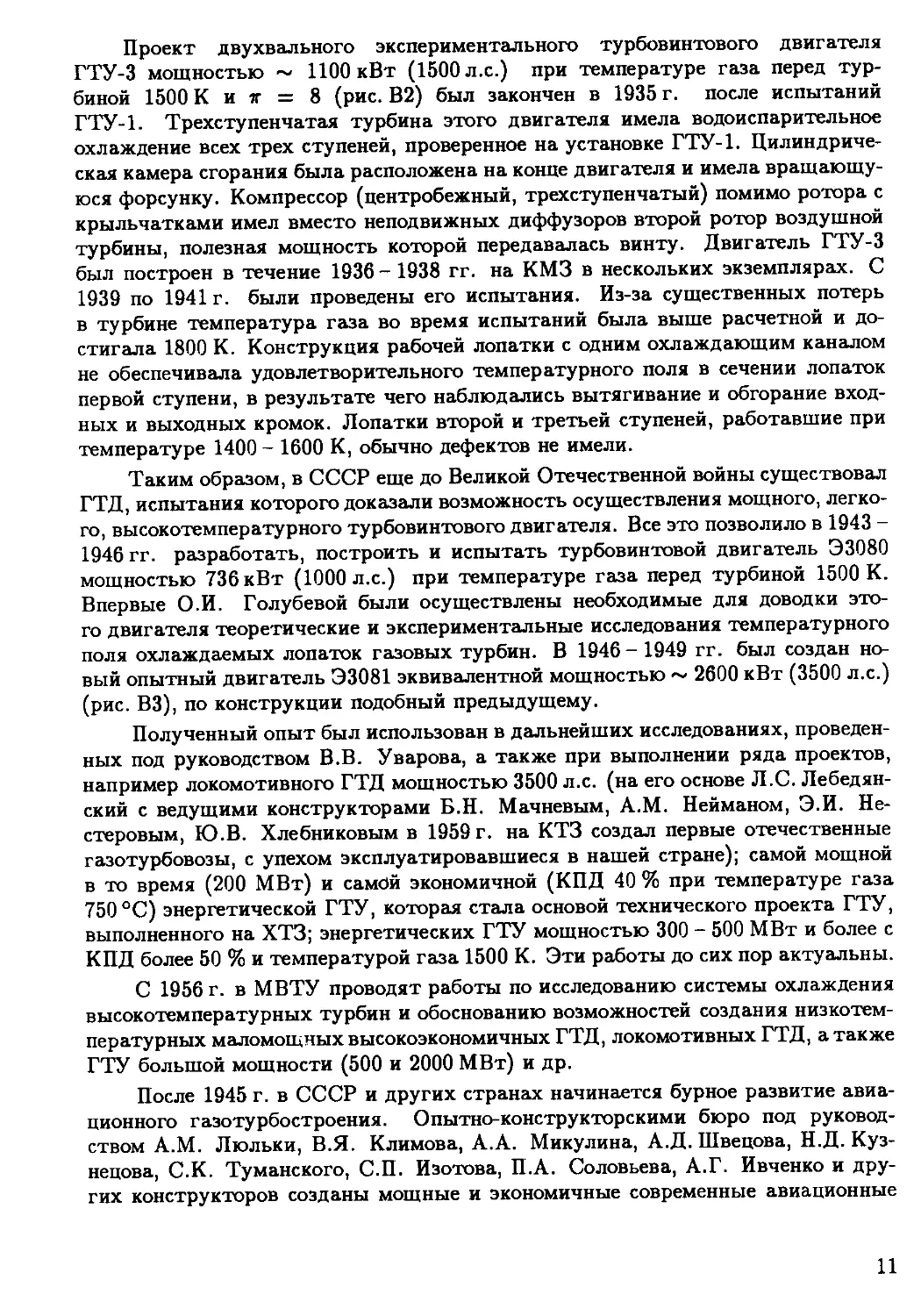

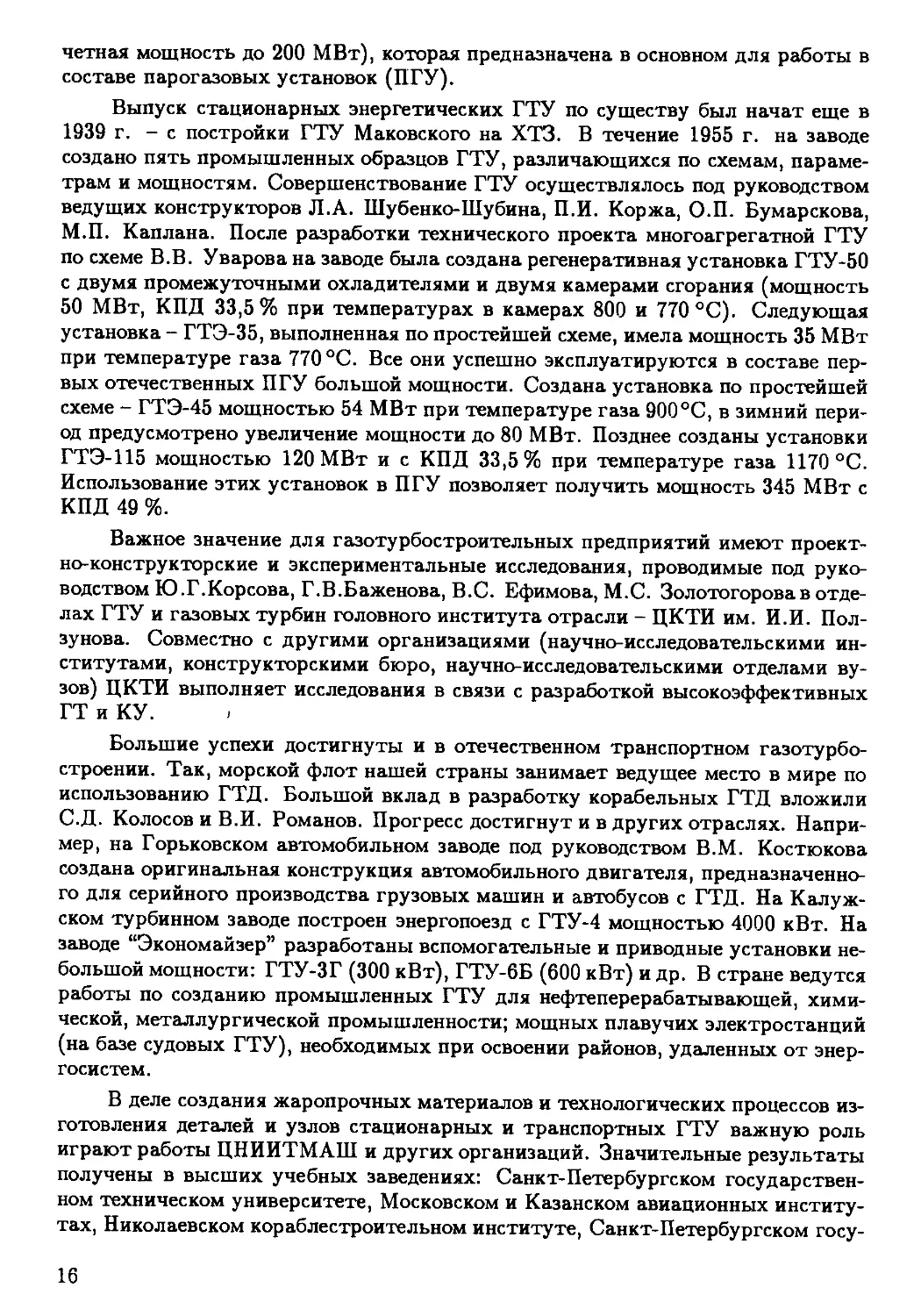

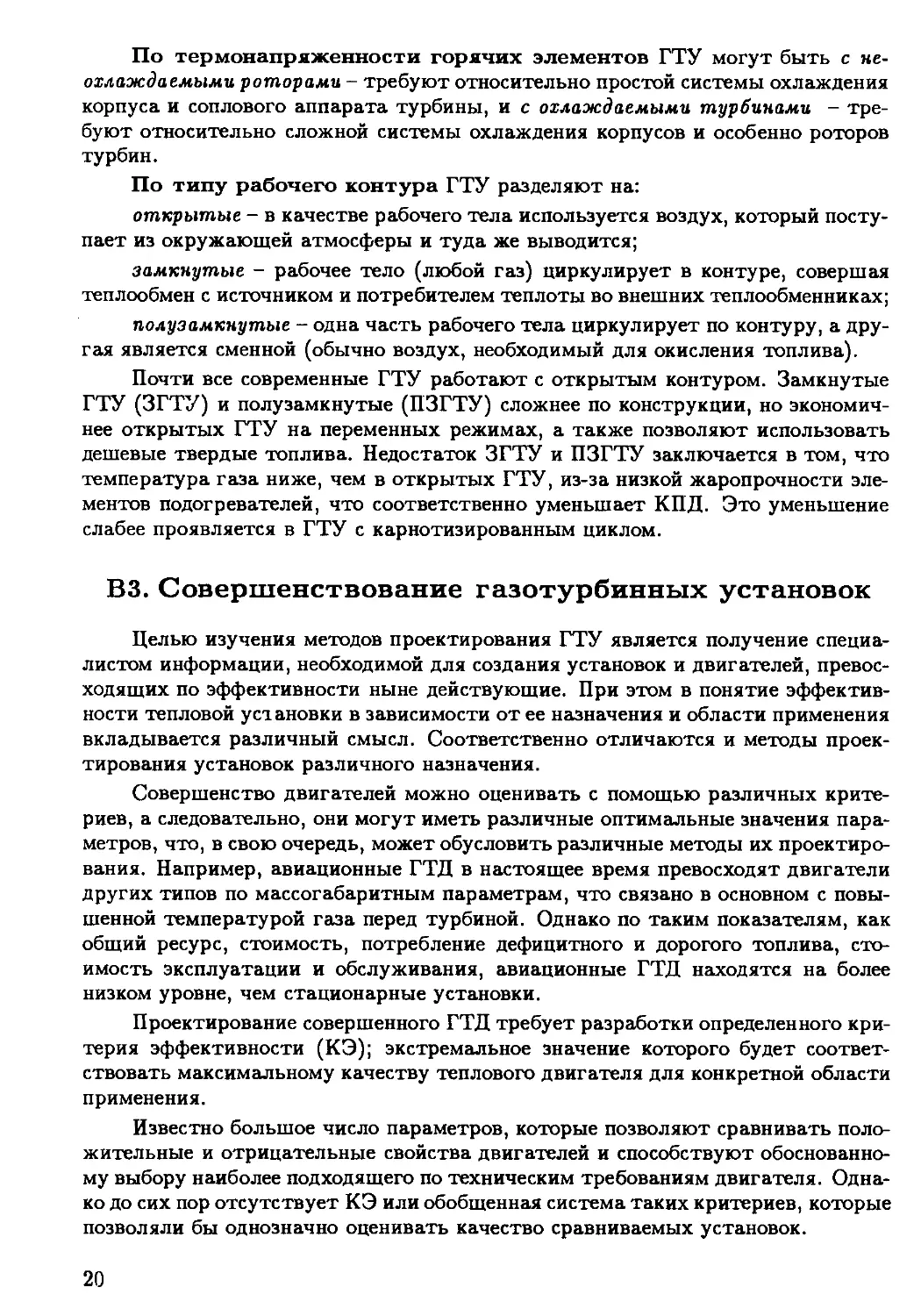

Проект двухвального экспериментального турбовинтового двигателя

ГТУ-3 мощностью ~ 1100 кВт (1500 л.с.) при температуре газа перед тур-

биной 1500 К и v = 8 (рис. В2) был закончен в 1935 г. после испытаний

ГТУ-1. Трехступенчатая турбина этого двигателя имела водоиспарительное

охлаждение всех трех ступеней, проверенное на установке ГТУ-1. Цилиндриче-

ская камера сгорания была расположена на конце двигателя и имела вращающу-

юся форсунку. Компрессор (центробежный, трехступенчатый) помимо ротора с

крыльчатками имел вместо неподвижных диффузоров второй ротор воздушной

турбины, полезная мощность которой передавалась винту. Двигатель ГТУ-3

был построен в течение 1936 -1938 гг. на КМЗ в нескольких экземплярах. С

1939 по 1941 г. были проведены его испытания. Из-за существенных потерь

в турбине температура газа во время испытаний была выше расчетной и до-

стигала 1800 К. Конструкция рабочей лопатки с одним охлаждающим каналом

не обеспечивала удовлетворительного температурного поля в сечении лопаток

первой ступени, в результате чего наблюдались вытягивание и обгорание вход-

ных и выходных кромок. Лопатки второй и третьей ступеней, работавшие при

температуре 1400 - 1600 К, обычно дефектов не имели.

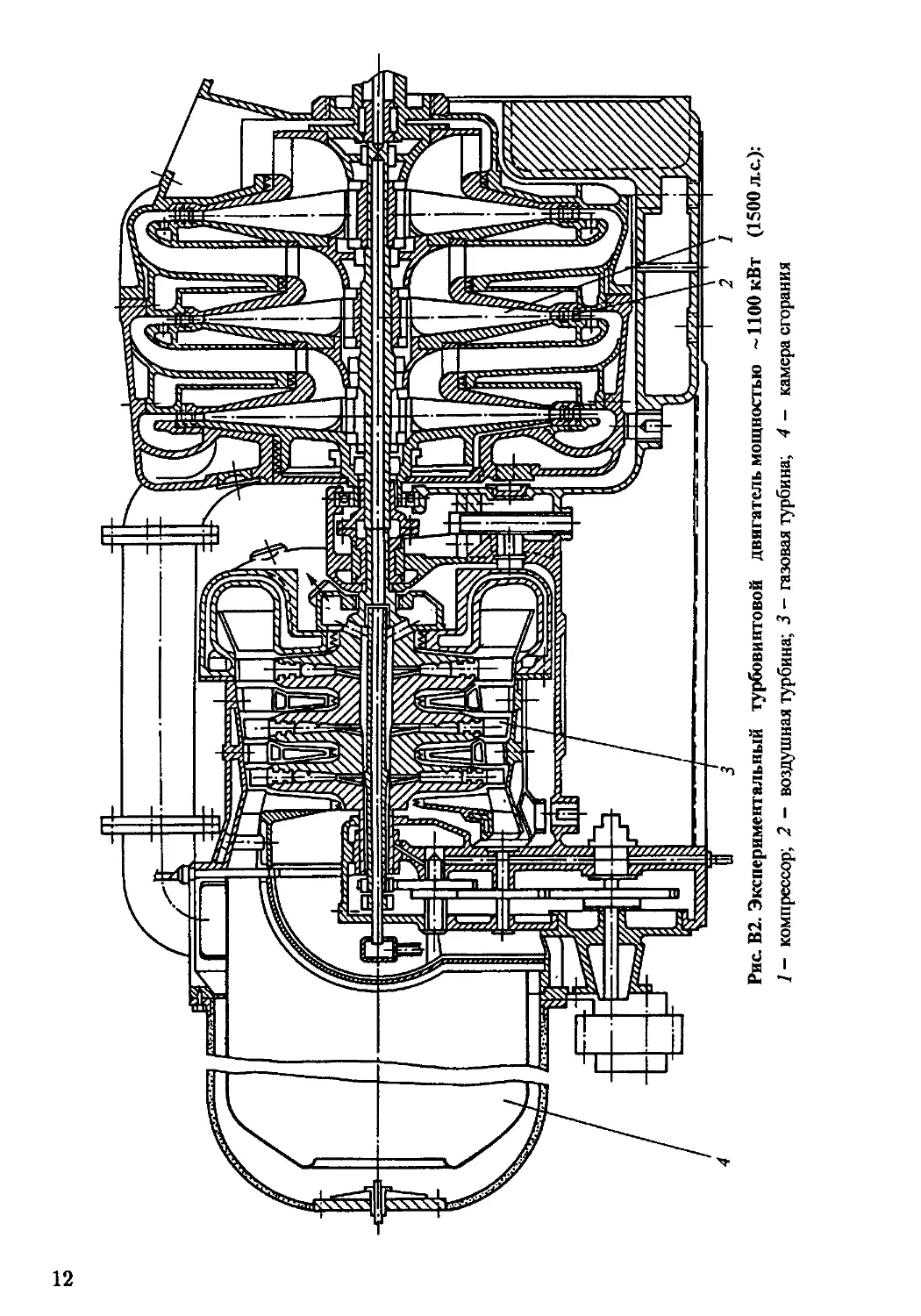

Таким образом, в СССР еще до Великой Отечественной войны существовал

ГТД, испытания которого доказали возможность осуществления мощного, легко-

го, высокотемпературного турбовинтового двигателя. Все это позволило в 1943 -

1946 гг. разработать, построить и испытать турбовинтовой двигатель Э3080

мощностью 736 кВт (1000 л.с.) при температуре газа перед турбиной 1500 К.

Впервые О.И. Голубевой были осуществлены необходимые для доводки это-

го двигателя теоретические и экспериментальные исследования температурного

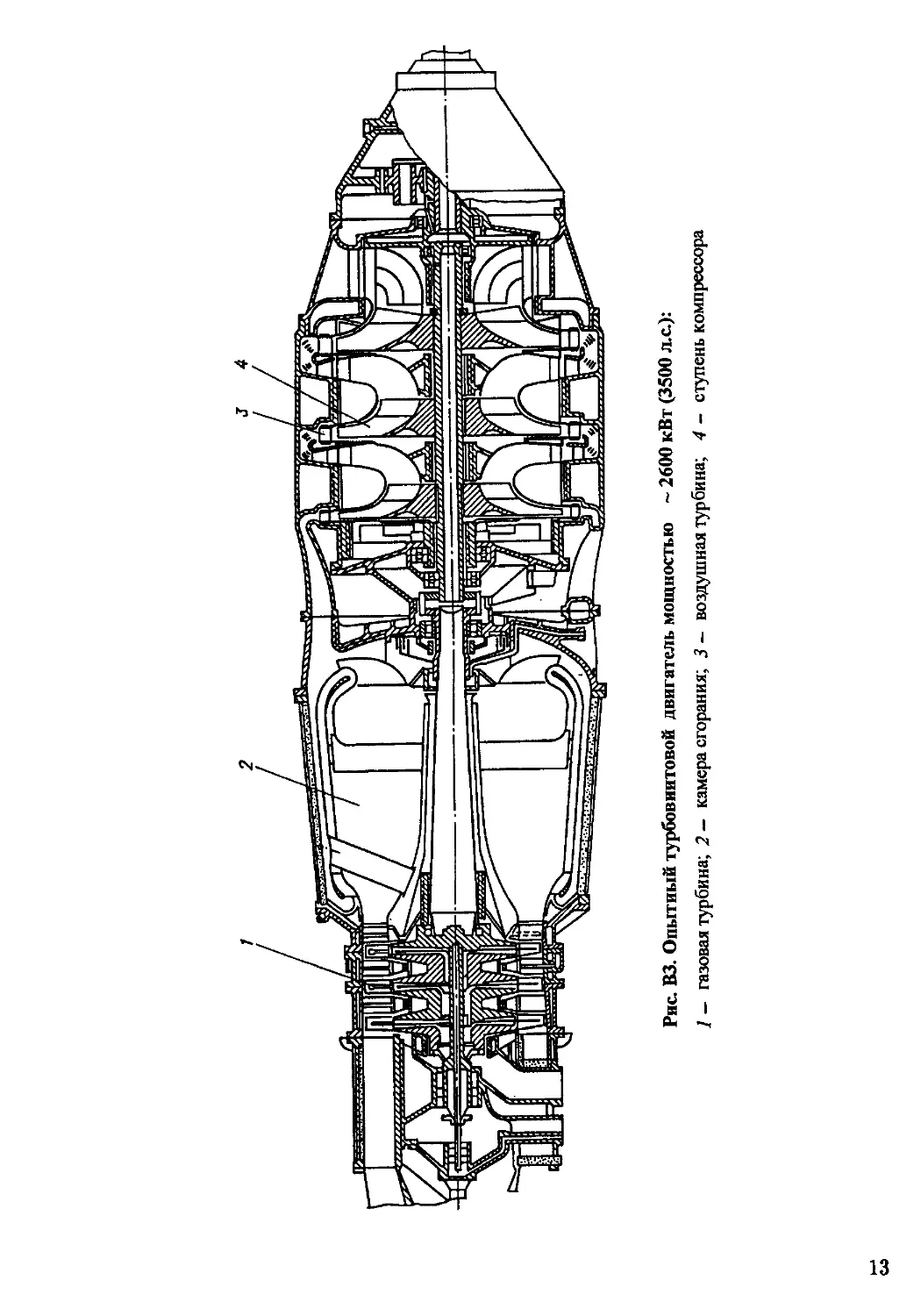

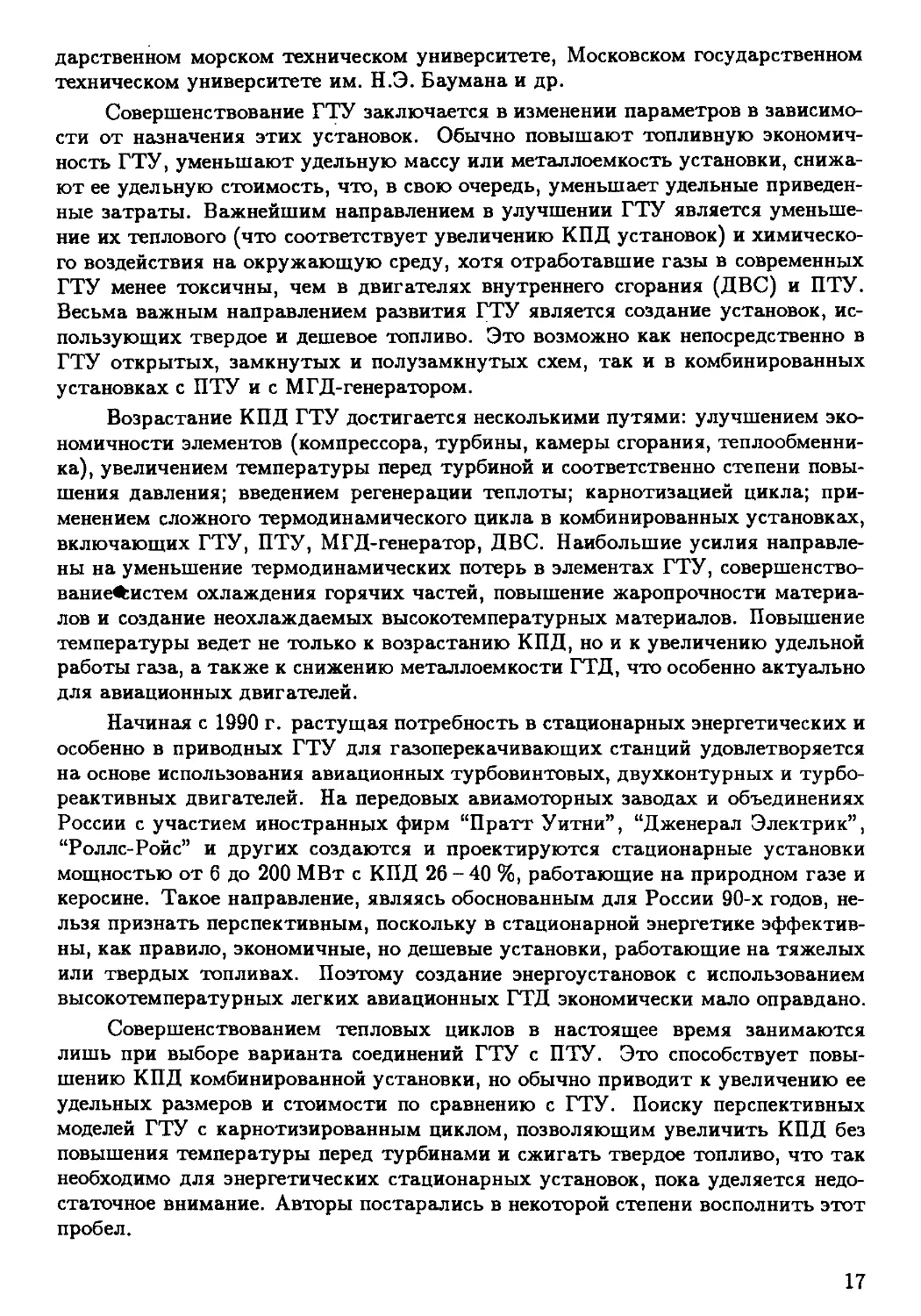

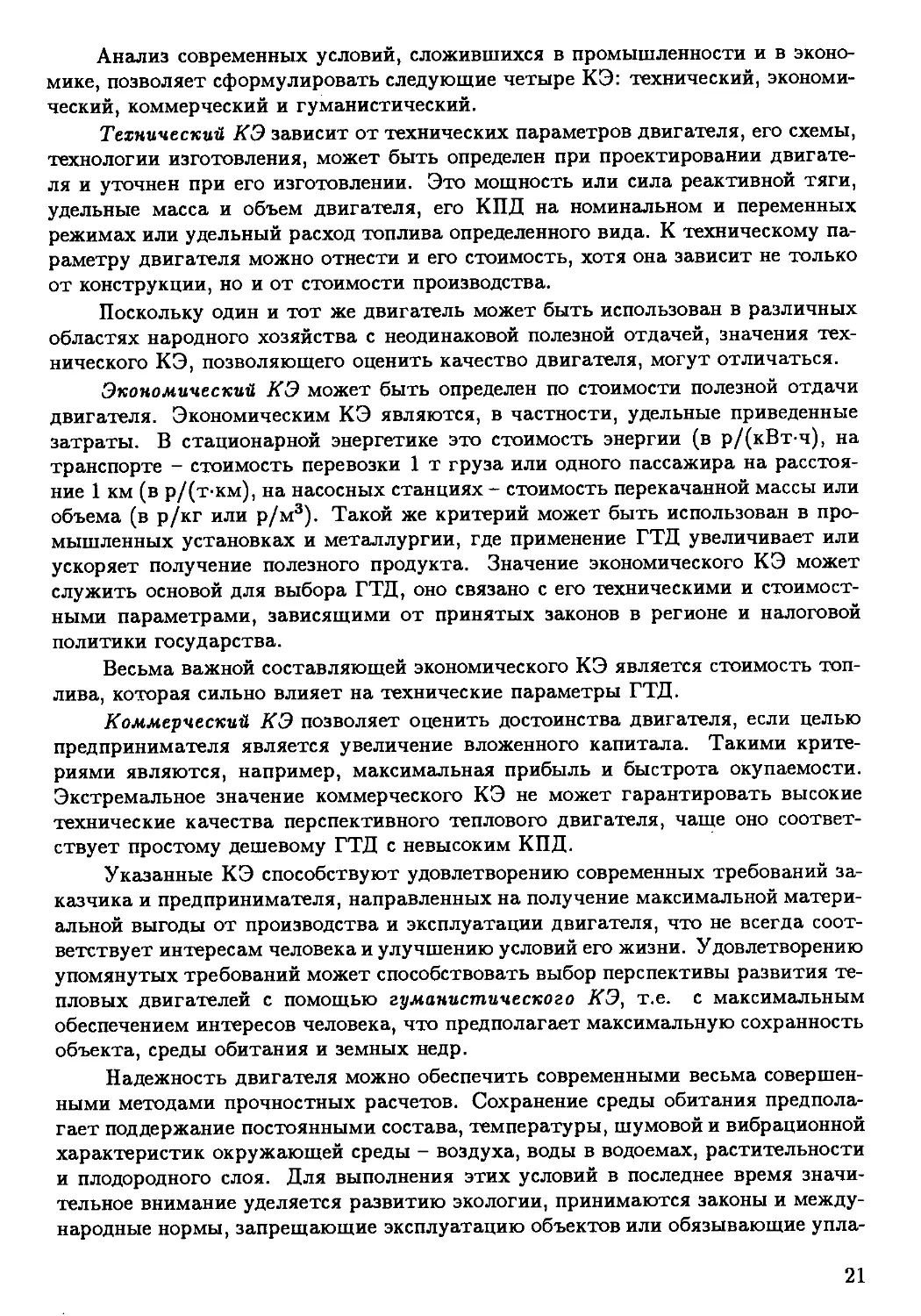

поля охлаждаемых лопаток газовых турбин. В 1946- 1949 гг. был создан но-

вый опытный двигатель Э3081 эквивалентной мощностью ~ 2600 кВт (3500 л.с.)

(рис. ВЗ), по конструкции подобный предыдущему.

Полученный опыт был использован в дальнейших исследованиях, проведен-

ных под руководством В.В. Уварова, а также при выполнении ряда проектов,

например локомотивного ГТД мощностью 3500 л.с. (на его основе Л.С. Лебедян-

ский с ведущими конструкторами Б.Н. Мачневым, А.М. Нейманом, Э.И. Не-

стеровым, Ю.В. Хлебниковым в 1959 г. на КТЗ создал первые отечественные

газотурбовозы, с упехом эксплуатировавшиеся в нашей стране); самой мощной

в то время (200 МВт) и самой экономичной (КПД 40 % при температуре газа

750 °C) энергетической ГТУ, которая стала основой технического проекта ГТУ,

выполненного на ХТЗ; энергетических ГТУ мощностью 300 - 500 МВт и более с

КПД более 50 % и температурой газа 1500 К. Эти работы до сих пор актуальны.

С 1956 г. в МВТУ проводят работы по исследованию системы охлаждения

высокотемпературных турбин и обоснованию возможностей создания низкотем-

пературных маломощных высокоэкономичных ГТД, локомотивных ГТД, а также

ГТУ большой мощности (500 и 2000 МВт) и др.

После 1945 г. в СССР и других странах начинается бурное развитие авиа-

ционного газотурбостроения. Опытно-конструкторскими бюро под руковод-

ством А.М. Люльки, В.Я. Климова, А.А. Микулина, А.Д. Швецова, Н.Д. Куз-

нецова, С.К. Туманского, С.П. Изотова, П.А. Соловьева, А.Г. Ивченко и дру-

гих конструкторов созданы мощные и экономичные современные авиационные

И

to

Рис. B2. Экспериментальный турбовинтовой двигатель мощностью ~ 1100 кВт (1500 л.с.):

1 - компрессор; 2 - воздушная турбина; 3 - газовая турбина; 4 - камера сгорания

12 3 4

Рис. ВЗ. Опытный турбовинтовой двигатель мощностью ~ 2600 кВт (3500 л.с.):

1 — газовая турбина; 2 — камера сгорания; 3 - воздушная турбина; 4 - ступень компрессора

двигатели, в которых в процессе совершенствования удельные массы и расход

топлива снижены в 2 - 3 раза. Стационарное и транспортное газотурбостроение

развивалось не столь быстрыми темпами, но тем не менее достигло значитель-

ных успехов.

Теоретические исследования отечественных ученых нашли отражение в мо-

нографиях и учебниках. Вопросам теории и методам расчета ГТУ и их элемен-

тов посвящены первые учебники Г.С. Жирицкого и И.И. Кириллова, изданные

в 1948 г. Г.С. Жирицкий и его сотрудники - В.И. Локай, М.К. Максутова,

В.А. Стрункин - стояли у истоков исследования высокотемпературных ГТД с

охлаждаемыми воздухом турбинами. Учебник этих авторов, изданный в 1963 г.,

впоследствии многократно переиздавался. Термодинамические циклы простых

и сложных ГТУ, расчет элементов этих установок, а также теория переменных

режимов ГТУ рассмотрены в книгах Я.И. Шнеэ, В.М. Капиноса и И.В. Котляра.

Теория ГТУ различных схем, комбинированных установок на основе ГТУ и па-

ротурбинных установок (ПТУ) весьма полно раскрыта в трудах Л.В. Арсеньева,

В.Г. Тырышкина.

Поскольку развитие авиационных ГТД предваряло развитие стационарных

ГТУ, исследования в области теории и проектирования воздушно-реактивных

двигателей (ВРД) с успехом использованы при создании стационарных ГТУ.

Это исследования и книги Б.С. Стечкина, В.Х. Абианца, П.К. Казанджана,

Ю.Н. Нечаева, Р.М. Федорова, В.В. Холщевникова, С.М. Шляхтенко, их со-

трудников и учеников.

У нас в стране на высоком уровне находится производство ГТУ, служа-

щих для привода центробежных газовых нагнетателей на газоперекачивающих

компрессорных станциях. Эти ГТУ работают на отечественных магистральных

газопроводах. С успехом их используют и за рубежом, например на Трансиран-

ском газопроводе.

НЗЛ (Санкт-Петербург) приступил к разработке первой газовой турбины

в 1945 г. На полуразрушенном, требовавшем восстановления после войны за-

воде предстояло создать экспериментальную базу для будущих газовых турбин

и начать их производство. Первая отечественная опытно-промышленная ГТУ

ГТ-550 мощностью 1000 кВт конструктора С.М. Жербина была оставлена для

исследований. Промышленной установкой, созданной в 1954 г. под руководством

С.А. Быченкова, явилась ГТ-600-1,5 мощностью 1500 кВт и температурой газа

600 °C. В период 1954 - 1961 гг. под руководством В.Г. Семичева создан ряд

мощных ГТУ. В частности, в 1957 г. был разработан первый газоперекачиваю-

щий агрегат (ГПА) по одновальной схеме ГТ-700-4 мощностью 4000 кВт.

Коллектив завода постоянно ищет новые пути создания ГТУ и повыше-

ния эффективности ее элементов. Получили известность работы конструкторов-

исследователей А.Г. Зальфа, В.Ф. Риса, Г.Б. Богорадовского, А.А. Кринского,

Х.Т. Черняка.

В 1961 г. под руководством Л.А. Кузнецова был создан более совершен-

ный двухвальный ГПА ГТ-700-5 мощностью 5000 кВт, который поступил на

многие компрессорные станции страны. Для его доводки на НЗЛ был сделан

испытательный стенд, а в Новгороде построена специальная опытная компрес-

сорная станция. Модернизированная установка ГТ-750-6 мощностью до 6 МВт

с температурой газа до 750 °C выпущена на НМЗ в 1963 г.

14

Позднее завод изготовил ряд ГТУ мощностью 7, 12 и 25 МВт различного

назначения, в частности трехвальную ГТУ ГТН-25 мощностью 25 МВт с темпе-

ратурой 900 °C. В 1989 г. под руководством А.М. Темирова и Л.А. Пономарева

осуществлена ее модернизация в виде опытного образца ГТН-25А. В 1992 г. для

Аргентины выполнена энергетическая установка ГТЭР-12 мощностью 12 МВт.

В последние годы НМЗ сумел сохранить творческие конструкторские кадры

в составе института НИКТИТ “Невский завод”, который непрерывно работает

над усовершенствованием ГТУ. С 1994 г. под руководством директора институ-

та Б.П. Шайдака, ведущих конструкторов Б.И. Юдовина, Г.И.Богорадовского,

А.А. Кринского, Л.Г. Кореневского, В.М. Улько созданы ГПА ГТНР-16 мощ-

ностью 16 МВт с КПД 33 %, ГТН-10 мощностью 10 МВт и рабочий проект ГПА

“Надежда” по многоагрегатной схеме мощностью 16 МВт с КПД 43 %.

Совершенству отечественных ГТУ во многом способствовало создание на

Кировском заводе (Санкт-Петербург) под руководством Г.И. Зотикова эконо-

мичного осевого компрессора, послужившего моделью для осевых компрессоров

многих стационарных и транспортных ГТУ. С этим компрессором на заводе под

руководством А.Х. Старостенко была выпущена первая судовая энергоустанов-

ка ГТУ-20, которой оборудовали газотурбоход “Парижская Коммуна”, находив-

шийся в эксплуатации с декабря 1968 г.

Большой подъем в отечественном газотурбостроении наметился в 50-х го-

дах, когда к созданию новых ГТУ приступили коллективы таких крупных заво-

дов, как “Экономайзер” и ПО “Металлический завод” (Санкт-Петербург), Ка-

лужский турбинный. На УТМЗ с момента организации специального конструк-

торского бюро по газотурбостроению во главе с М.М. Ковалевским стали вы-

пускать для дизелей турбокомпрессоры различных модификаций, четыре из ко-

торых аттестованы государственным Знаком качества. С 1962 г. УТМЗ изго-

товляет для магистральных газопроводов газотурбинные перекачивающие уста-

новки ГТ6-750 мощностью 6 МВт. В 1972 г. им также был присвоен государ-

ственный Знак качества. В 1968 г. была создана уникальная газовая турбина

мощностью 12 МВт, работающая на энергии доменных газов. Ее высокие эксплу-

атационные качества получили широкое признание. Эти установки работают на

металлургических заводах нашей страны, а также Японии, Италии, Индии. В

настоящее время под руководством Г.В. Проскурякова на УТМЗ выпускают

установки ГТН-16 мощностью 16 МВт с температурой газа 950 °C. Эти агрега-

ты работают на компрессорных станциях трансконтинентальных газопроводов

Уренгой - Ужгород и Уренгой - Центр.

Первые энергетические установки ГТ-25-700 были созданы в 1960 г. на

ПО “Металлический завод” под руководством Л.Д. Френкеля для работы на

продуктах подземной газификации угля. В качестве теплофикационных ГТУ

их использовали на Киевской ТЭЦ-2 и на Якутской ГРЭС. В 1965 г. под ру-

ководством А.П. Татьянкина была создана крупнейшая в мире энергетическая

установка ГТ-100-750 мощностью 100 МВт. В ней осуществлен перспективный

термодинамический цикл без регенерации с промежуточным охлаждением в про-

цессе сжатия и промежуточным подогревом при расширении, что позволило при

температуре газа 750 °C получить КПД около 30 %. Эти установки успешно

работают у нас и в Венгрии. Позднее под руководством И.С. Бодрова создана

по простой схеме высокотемпературная энергетическая установка ГТЭ-150 (рас-

15

четная мощность до 200 МВт), которая предназначена в основном для работы в

составе парогазовых установок (ПГУ).

Выпуск стационарных энергетических ГТУ по существу был начат еще в

1939 г. - с постройки ГТУ Маковского на ХТЗ. В течение 1955 г. на заводе

создано пять промышленных образцов ГТУ, различающихся по схемам, параме-

трам и мощностям. Совершенствование ГТУ осуществлялось под руководством

ведущих конструкторов Л.А. Шубенко-Шубина, П.И. Коржа, О.П. Бумарскова,

М.П. Каплана. После разработки технического проекта многоагрегатной ГТУ

по схеме В.В. Уварова на заводе была создана регенеративная установка ГТУ-50

с двумя промежуточными охладителями и двумя камерами сгорания (мощность

50 МВт, КПД 33,5% при температурах в камерах 800 и 770 °C). Следующая

установка - ГТЭ-35, выполненная по простейшей схеме, имела мощность 35 МВт

при температуре газа 770 °C. Все они успешно эксплуатируются в составе пер-

вых отечественных ПГУ большой мощности. Создана установка по простейшей

схеме - ГТЭ-45 мощностью 54 МВт при температуре газа 900°C, в зимний пери-

од предусмотрено увеличение мощности до 80 МВт. Позднее созданы установки

ГТЭ-115 мощностью 120 МВт и с КПД 33,5% при температуре газа 1170 °C.

Использование этих установок в ПГУ позволяет получить мощность 345 МВт с

КПД 49 %.

Важное значение для газотурбостроительных предприятий имеют проект-

но-конструкторские и экспериментальные исследования, проводимые под руко-

водством Ю.Г.Корсова, Г.В.Баженова, В.С. Ефимова, М.С. Золотогорова в отде-

лах ГТУ и газовых турбин головного института отрасли - ЦКТИ им. И.И. Пол-

зунова. Совместно с другими организациями (научно-исследовательскими ин-

ститутами, конструкторскими бюро, научно-исследовательскими отделами ву-

зов) ЦКТИ выполняет исследования в связи с разработкой высокоэффективных

ГТ и КУ.

Большие успехи достигнуты и в отечественном транспортном газотурбо-

строении. Так, морской флот нашей страны занимает ведущее место в мире по

использованию ГТД. Большой вклад в разработку корабельных ГТД вложили

С.Д. Колосов и В.И. Романов. Прогресс достигнут и в других отраслях. Напри-

мер, на Горьковском автомобильном заводе под руководством В.М. Костюкова

создана оригинальная конструкция автомобильного двигателя, предназначенно-

го для серийного производства грузовых машин и автобусов с ГТД. На Калуж-

ском турбинном заводе построен энергопоезд с ГТУ-4 мощностью 4000 кВт. На

заводе “Экономайзер” разработаны вспомогательные и приводные установки не-

большой мощности: ГТУ-ЗГ (300 кВт), ГТУ-6Б (600 кВт) и др. В стране ведутся

работы по созданию промышленных ГТУ для нефтеперерабатывающей, хими-

ческой, металлургической промышленности; мощных плавучих электростанций

(на базе судовых ГТУ), необходимых при освоении районов, удаленных от энер-

госистем.

В деле создания жаропрочных материалов и технологических процессов из-

готовления деталей и узлов стационарных и транспортных ГТУ важную роль

играют работы ЦНИИТМАШ и других организаций. Значительные результаты

получены в высших учебных заведениях: Санкт-Петербургском государствен-

ном техническом университете, Московском и Казанском авиационных институ-

тах, Николаевском кораблестроительном институте, Санкт-Петербургском госу-

16

дарственном морском техническом университете, Московском государственном

техническом университете им. Н.Э. Баумана и др.

Совершенствование ГТУ заключается в изменении параметров в зависимо-

сти от назначения этих установок. Обычно повышают топливную экономич-

ность ГТУ, уменьшают удельную массу или металлоемкость установки, снижа-

ют ее удельную стоимость, что, в свою очередь, уменьшает удельные приведен-

ные затраты. Важнейшим направлением в улучшении ГТУ является уменьше-

ние их теплового (что соответствует увеличению КПД установок) и химическо-

го воздействия на окружающую среду, хотя отработавшие газы в современных

ГТУ менее токсичны, чем в двигателях внутреннего сгорания (ДВС) и ПТУ.

Весьма важным направлением развития ГТУ является создание установок, ис-

пользующих твердое и дешевое топливо. Это возможно как непосредственно в

ГТУ открытых, замкнутых и полузамкнутых схем, так и в комбинированных

установках с ПТУ и с МГД-генератором.

Возрастание КПД ГТУ достигается несколькими путями: улучшением эко-

номичности элементов (компрессора, турбины, камеры сгорания, теплообменни-

ка), увеличением температуры перед турбиной и соответственно степени повы-

шения давления; введением регенерации теплоты; карнотизацией цикла; при-

менением сложного термодинамического цикла в комбинированных установках,

включающих ГТУ, ПТУ, МГД-генератор, ДВС. Наибольшие усилия направле-

ны на уменьшение термодинамических потерь в элементах ГТУ, совершенство-

вание<истем охлаждения горячих частей, повышение жаропрочности материа-

лов и создание неохлаждаемых высокотемпературных материалов. Повышение

температуры ведет не только к возрастанию КПД, но и к увеличению удельной

работы газа, а также к снижению металлоемкости ГТД, что особенно актуально

для авиационных двигателей.

Начиная с 1990 г. растущая потребность в стационарных энергетических и

особенно в приводных ГТУ для газоперекачивающих станций удовлетворяется

на основе использования авиационных турбовинтовых, двухконтурных и турбо-

реактивных двигателей. На передовых авиамоторных заводах и объединениях

России с участием иностранных фирм “Пратт Уитни”, “Дженерал Электрик”,

“Роллс-Ройс” и других создаются и проектируются стационарные установки

мощностью от 6 до 200 МВт с КПД 26 - 40 %, работающие на природном газе и

керосине. Такое направление, являясь обоснованным для России 90-х годов, не-

льзя признать перспективным, поскольку в стационарной энергетике эффектив-

ны, как правило, экономичные, но дешевые установки, работающие на тяжелых

или твердых топливах. Поэтому создание энергоустановок с использованием

высокотемпературных легких авиационных ГТД экономически мало оправдано.

Совершенствованием тепловых циклов в настоящее время занимаются

лишь при выборе варианта соединений ГТУ с ПТУ. Это способствует повы-

шению КПД комбинированной установки, но обычно приводит к увеличению ее

удельных размеров и стоимости по сравнению с ГТУ. Поиску перспективных

моделей ГТУ с карнотизированным циклом, позволяющим увеличить КПД без

повышения температуры перед турбинами и сжигать твердое топливо, что так

необходимо для энергетических стационарных установок, пока уделяется недо-

статочное внимание. Авторы постарались в некоторой степени восполнить этот

пробел.

17

В2. Классификация газотурбинных

и комбинированных установок

Технические устройства определенного назначения, обладающие подобием

схем, параметров и эксплуатационных характеристик, классифицируют по общ-

ности требований к ним и степени удовлетворения их этим требованиям. Об-

щим назначением ГТУ, как и любых тепловых двигателей с термодинамическим

циклом, использующих газ в качестве рабочего тела, является превращение те-

плоты в механическую работу. Кроме того, ГТУ может служить источником

теплоты, используемой в энергетике (ПГУ) и народном хозяйстве (теплофика-

ция). Ниже дана классификация ГТУ с краткой характеристикой установок в

зависимости от их класса и типа, а также условные обозначения различных схем

этих установок.

По назначению ГТУ можно разделить на:

энергетические - вращают электрогенераторы переменного и постоянного

тока;

приводные (нагнетательные) - приводят в действие газовые нагнетатели

на газопроводах, компрессоры, вентиляторы, наддувные устройства, гидравли-

ческие насосы и другие механические устройства (например, пусковые устрой-

ства тепловых двигателей, механические мельницы);

промышленные - интенсифицируют технологический процесс производства

(в металлургии, химической промышленности); •

транспортные - передают механическую энергию движителю транспорт-

ного средства (колесам, гусеницам, судовому винту) через трансформатор мо-

мента: механический (муфту, коробку скоростей), гидравлический, газовый,

электрический или магнитный;

авиационные - передают полезную энергию движителю авиационного

транспортного средства - воздушному винту, вентилятору и реактивному

устройству (газовому соплу).

От назначения ГТУ зависят характеристики на переменных режимах, а

также схема и конструкция установки.

По сложности термодинамического цикла ГТУ можно разделить на:

простые (по циклу Брайтона) - процесс сжатия происходит в одном или

нескольких компрессорах, подведение теплоты в одном подогревателе (или сжи-

гание топлива в одной камере), расширение в одной или нескольких турбинах;

регенеративные - часть теплоты газов, выходящих из турбины, передается

рабочему телу до подведения к нему внешней теплоты;

карнотизированные - цикл ГТУ приближается к циклу Карно, процесс сжа-

тия сопровождается однократным, многократным (между компрессорами) или

непрерывным (в компрессоре) отводом теплоты; процесс расширения сопрово-

ждается промежуточным сгоранием топлива или подведением теплоты между

турбинами, а также непрерывным сгоранием или подведением теплоты (внутри

турбин).

Усложнение термодинамического цикла осуществляют для повышения эко-

номичности ГТУ (число элементов установки при этом увеличивается). В схе-

мах регенераторы обозначают буквой Р, промежуточные охладители - буквой О,

промежуточные подогреватели (или камеры сгорания) - буквой П. Подстрочные

18

индексы при буквах О и П указывают на число охладителей и промежуточных

подогревателей.

По числу агрегатов ГТУ можно разделить на простейшие, состоящие из

одного компрессора, одного подогревателя (или камеры сгорания) и одной Тур-

биными многоагрегатные, состощие из большего числа агрегатов, чем простей-

шие, включают в себя (помимо лопаточных машин) охладители, промежуточные

подогреватели (или камеры сгорания) и регенератор.

По числу валов ГТУ можно разделить на одно-, двух-, трехвальные и,

в общем случае, многовалъные, т.е. с числом валов более одного. Большин-

ство современных ГТУ - многовальные (транспортные, приводные, воздушно-

реактивные). Это обусловлено большей экономичностью компрессоров и турбин

в многовальных ГТУ и, следовательно, увеличенным КПД установки в целом на

номинальном и, особенно, на переменных режимах. В схемах на число валов в

ГТУ указывает цифра, с которой начинается обозначение.

По расположению нагрузки ГТУ могут быть блокированными - в них

нет турбин, свободных от привода компрессора, и со свободной (или свобод-

ными) турбиной - к ее валу присоединена только нагрузка (без компрессора).

Транспортные ГТУ обычно выполняют многовальными, со свободной турбиной.

Исключение составляют ГТД, имеющие трансформатор крутящего момента с

плавным изменением передаточного числа. Блокированные установки на схе-

мах обозначают буквой Б непосредственно после цифры, указывающей число

валов.

По порядку расположения элементов в тракте многовальные много-

агрегатные ГТУ можно разделить на прямые - в них компрессоры и турбины

низкого давления (КПД и ТНД) вращаются на одном (общем) валу, а компрес-

соры и турбины высокого давления (КВД и ТВД) - на другом, и перекрестные

- в них КПД и ТВД вращаются на одном валу, а КВД и ТНД - на другом.

Перекрестные схемы обозначают символом X непосредственно перед цифрой,

указывающей число валов.

По расположению нагрузки многовальные ГТУ могут быть с нагрузкой

на валу ТНД, с нагрузкой на валу ТВД и с нагрузкой на валу турбины сред-

него давления (в трехвальных ГТУ). Установки обозначают буквами Н, В и С

соответственно.

ГТУ с нагрузкой на валу ТВД экономичнее на режимах частичной мощно-

сти. Однако большинство современных многовальных ГТУ любого назначения

выполняют с нагрузкой на валу ТНД, так как нагрузка на валу ТВД или турби-

ны среднего давления в ГТУ по простой схеме ухудшает характеристику этих

установок на переменных режимах. Многовальные ГТУ с нагрузкой на валу

ТВД, выполненные по карнотизированному циклу, лишены этих недостатков.

По месту использования ГТУ разделяют на стационарные - сами уста-

новки и их коммуникации смонтированы на неподвижных фундаментах, и пере-

движные - установки, чаще энергетические и приводные, вместе с коммуника-

циями смонтированы на передвижных средствах. К передвижным ГТУ предъ-

являют более жесткие требования по их компактности и массе, однако при совпа-

дении ресурсов работы передвижные установки и их элементы могут успешно

использоваться в стационарной компоновке.

19

По термонапряженности горячих элементов ГТУ могут быть с не-

охлаждаемыми роторами - требуют относительно простой системы охлаждения

корпуса и соплового аппарата турбины, и с охлаждаемыми турбинами - тре-

буют относительно сложной системы охлаждения корпусов и особенно роторов

турбин.

По типу рабочего контура ГТУ разделяют на:

открытые - в качестве рабочего тела используется воздух, который посту-

пает из окружающей атмосферы и туда же выводится;

замкнутые - рабочее тело (любой газ) циркулирует в контуре, совершая

теплообмен с источником и потребителем теплоты во внешних теплообменниках;

полузамкнутые - одна часть рабочего тела циркулирует по контуру, а дру-

гая является сменной (обычно воздух, необходимый для окисления топлива).

Почти все современные ГТУ работают с открытым контуром. Замкнутые

ГТУ (ЗГТУ) и полузамкнутые (ПЗГТУ) сложнее по конструкции, но экономич-

нее открытых ГТУ на переменных режимах, а также позволяют использовать

дешевые твердые топлива. Недостаток ЗГТУ и ПЗГТУ заключается в том, что

температура газа ниже, чем в открытых ГТУ, из-за низкой жаропрочности эле-

ментов подогревателей, что соответственно уменьшает КПД. Это уменьшение

слабее проявляется в ГТУ с карнотизированным циклом.

ВЗ. Совершенствование газотурбинных установок

Целью изучения методов проектирования ГТУ является получение специа-

листом информации, необходимой для создания установок и двигателей, превос-

ходящих по эффективности ныне действующие. При этом в понятие эффектив-

ности тепловой установки в зависимости от ее назначения и области применения

вкладывается различный смысл. Соответственно отличаются и методы проек-

тирования установок различного назначения.

Совершенство двигателей можно оценивать с помощью различных крите-

риев, а следовательно, они могут иметь различные оптимальные значения пара-

метров, что, в свою очередь, может обусловить различные методы их проектиро-

вания. Например, авиационные ГТД в настоящее время превосходят двигатели

других типов по массогабаритным параметрам, что связано в основном с повы-

шенной температурой газа перед турбиной. Однако по таким показателям, как

общий ресурс, стоимость, потребление дефицитного и дорогого топлива, сто-

имость эксплуатации и обслуживания, авиационные ГТД находятся на более

низком уровне, чем стационарные установки.

Проектирование совершенного ГТД требует разработки определенного кри-

терия эффективности (КЭ); экстремальное значение которого будет соответ-

ствовать максимальному качеству теплового двигателя для конкретной области

применения.

Известно большое число параметров, которые позволяют сравнивать поло-

жительные и отрицательные свойства двигателей и способствуют обоснованно-

му выбору наиболее подходящего по техническим требованиям двигателя. Одна-

ко до сих пор отсутствует КЭ или обобщенная система таких критериев, которые

позволяли бы однозначно оценивать качество сравниваемых установок.

20

Анализ современных условий, сложившихся в промышленности и в эконо-

мике, позволяет сформулировать следующие четыре КЭ: технический, экономи-

ческий, коммерческий и гуманистический.

Технический КЭ зависит от технических параметров двигателя, его схемы,

технологии изготовления, может быть определен при проектировании двигате-

ля и уточнен при его изготовлении. Это мощность или сила реактивной тяги,

удельные масса и объем двигателя, его КПД на номинальном и переменных

режимах или удельный расход топлива определенного вида. К техническому па-

раметру двигателя можно отнести и его стоимость, хотя она зависит не только

от конструкции, но и от стоимости производства.

Поскольку один и тот же двигатель может быть использован в различных

областях народного хозяйства с неодинаковой полезной отдачей, значения тех-

нического КЭ, позволяющего оценить качество двигателя, могут отличаться.

Экономический КЭ может быть определен по стоимости полезной отдачи

двигателя. Экономическим КЭ являются, в частности, удельные приведенные

затраты. В стационарной энергетике это стоимость энергии (в р/(кВт-ч), на

транспорте - стоимость перевозки 1 т груза или одного пассажира на расстоя-

ние 1 км (в р/(т-км), на насосных станциях - стоимость перекачанной массы или

объема (в р/кг или р/м3). Такой же критерий может быть использован в про-

мышленных установках и металлургии, где применение ГТД увеличивает или

ускоряет получение полезного продукта. Значение экономического КЭ может

служить основой для выбора ГТД, оно связано с его техническими и стоимост-

ными параметрами, зависящими от принятых законов в регионе и налоговой

политики государства.

Весьма важной составляющей экономического КЭ является стоимость топ-

лива, которая сильно влияет на технические параметры ГТД.

Коммерческий КЭ позволяет оценить достоинства двигателя, если целью

предпринимателя является увеличение вложенного капитала. Такими крите-

риями являются, например, максимальная прибыль и быстрота окупаемости.

Экстремальное значение коммерческого КЭ не может гарантировать высокие

технические качества перспективного теплового двигателя, чаще оно соответ-

ствует простому дешевому ГТД с невысоким КПД.

Указанные КЭ способствуют удовлетворению современных требований за-

казчика и предпринимателя, направленных на получение максимальной матери-

альной выгоды от производства и эксплуатации двигателя, что не всегда соот-

ветствует интересам человека и улучшению условий его жизни. Удовлетворению

упомянутых требований может способствовать выбор перспективы развития те-

пловых двигателей с помощью гуманистического КЭ, т.е. с максимальным

обеспечением интересов человека, что предполагает максимальную сохранность

объекта, среды обитания и земных недр.

Надежность двигателя можно обеспечить современными весьма совершен-

ными методами прочностных расчетов. Сохранение среды обитания предпола-

гает поддержание постоянными состава, температуры, шумовой и вибрационной

характеристик окружающей среды - воздуха, воды в водоемах, растительности

и плодородного слоя. Для выполнения этих условий в последнее время значи-

тельное внимание уделяется развитию экологии, принимаются законы и между-

народные нормы, запрещающие эксплуатацию объектов или обязывающие упла-

21

ту штрафов предприятием при нарушении работающим объектом узаконенных

норм.

Следует отметить, что установление допустимых норм на содержание ток-

сичных элементов в продуктах сгорания и наложение штрафов при нарушении

этих норм - не лучший способ ограничения содержания токсичных элементов

в выхлопных газах, так как он не способствует последовательному улучшению

конструкции двигателя. Целесообразнее установление оплаты за потребление

энергоустановками природных элементов при ее прогрессивном увеличении с ро-

стом процентного содержания токсичных веществ и повышением температуры

выбрасываемых в окружающую среду воды и газа. Такой метод стимулиру-

ет непрерывное усовершенствование двигателя и, следовательно, удешевление

стоимости его эксплуатации за счет снижения стоимости потребляемой воды и

воздуха. При понижении температуры уходящих продуктов сгорания повыша-

ется КПД двигателя и снижается удельный расход топлива, т.е. повышается

технический КЭ установки.

Особое внимание нужно уделять соотношению технического и экономиче-

ского КЭ у стационарных и транспортных двигателей. Снижение удельной мас-

сы теплового двигателя обусловлено обычно повышением температуры перед

турбиной, а следовательно, связано с увеличением жаропрочности и стоимости

применяемых металлов или усложнением системы охлаждения элементов турби-

ны, что также вызывает удорожание технологии изготовления этих элементов

и сопровождается не уменьшением, а увеличением стоимости двигателя. Это

обстоятельство требует различного отношения к снижению удельной массы в

стационарных, транспортных и прежде всего в авиационных установках. Умень-

шение массы авиационных ГТД позволяет увеличить полезную нагрузку само-

лета или дальность его полета при увеличении запаса топлива. Облегчение или

уменьшение размеров стационарных установок сказывается лишь на удешевле-

нии их перевозки и монтажа, что, как правило, слабо или вовсе не оправдывает

повышение их стоимости. В зависимости от оптимального соотношения между

уменьшением массы и увеличением стоимости установки и двигатели для назем-

ных и плавающих транспортных средств занимают промежуточное положение

между стационарными и авиационными. При этом такие соотношения могут

существенно различаться в зависимости от области использования двигателей.

Если облегчение и уменьшение габаритных размеров наземных (автомобильных,

танковых) двигателей может компенсировать небольшое их удорожание, то для

корабельных и особенно судовых установок снижение объема важнее, чем умень-

шение их массы.

В связи с указанным техническое совершенствование ГТД путем повыше-

ния температуры перед турбиной наиболее обоснованно в авиационных двигате-

лях, менее - в транспортных и наименее обоснованно в стационарных установ-

ках. Создание ЛГУ оправдывает в некоторой степени повышение температуры

газа перед турбиной. Однако это направление сопровождается дополнительными

трудностями при конструировании и эксплуатации таких установок и приводит

к повышению их удельной стоимости.

Наконец, сохранность земных недр является весьма важным, однако до на-

стоящего времени трудно реализуемым условием выполнения гуманистического

КЭ.

22

С целью совершенствования тепловых двигателей в исследовательских ор-

ганизациях и на крупных фирмах проводятся серьезные работы, направленные

как на улучшение существующих энергетических объектов с коротким сроком

реализации,так и на создание новых перспективных установок. Результаты всех

этих исследований используются далеко не всегда и часто с большой задержкой.

В качестве примера можно сравнить два перспективных двигателя одина-

ковой мощности с равными значениями коммерческого КЭ, например удельной

приведенной стоимости производимой энергии. При этом первый двигатель -

дешевый и менее экономичный, второй - более экономичный, но дорогой. После

выработанного равного ресурса коммерческий эффект у обоих двигателей будет

одинаковым, т.е. будет получено равное количество электроэнергии, возвращен

объем капиталовложения, уплачен ежегодный процент на полученную в банке

ссуду и получена одинаковая прибыль. Но в результате эксплуатации первым

двигателем будет использовано больше топлива, чем вторым, т.е. масса невоз-

обновляемых источников энергии уменьшится. Это указывает на более низкий

гуманистический КЭ у первого двигателя при одинаковых коммерческих КЭ.

Такое противоречие возникает из-за низкой стоимости ограниченных запа-

сов органического топлива по сравнению с составляющими удельной приведен-

ной стоимости, связанными с капитальнми затратами. Исправить это можно,

лишь увеличив стоимость топлива путем учета ее натуральной составляющей.

Известно, что стоимость топлива обусловливается затратами на разведку,

добычу, очистку, переработку, перевозку, хранение и пр. Ограниченность запа-

сов топлива позволяет включать в его стоимость и натуральную составляющую,

которую можно исчислять по стоимости тепловой энергии при использовании

возобновляемых или вечных источников энергии - Солнца, ветра, приливов. В

настоящее время стоимость получения энергии от этих источников относитель-

но велика, однако, по-видимому, она будет несколько снижаться. Поэтому и

натуральная составляющая стоимости невозобновляемых видов топлива долж-

на также уменьшаться. Указанное увеличение стоимости топлива может быть

осуществлено государством введением налога на добычу ископаемых топлив.

Такой подход будет способствовать увеличению конкурентоспособности энерге-

тических установок, работающих на вечных, возобновляемых и нетрадиционных

источниках энергии; интенсификации их развития и совершенствования; обеспе-

чит более экономичный расход невозобновляемых природных горючих. До воз-

никновения соответствующей договоренности между различными государства-

ми реализация рассмотренного предложения по включению натуральной соста-

вляющей в стоимость органического топлива повысит целесообразность закупки

жидкого и газового топлива в странах, экспортирующих эти виды горючих, что

также приведет к экономии расхода отечественного топлива.

Коммерческий КЭ, в котором стоимость эксплуатации установки определе-

на по расходу топлива с учетом натуральной составляющей стоимости топлива,

может быть использовал при выборе приоритетного направления проектирова-

ния перспективных энергетических установок, а не при торговых сделках.

Развитие прогрессивных энергетических установок не может быть осуще-

ствлено без финансовой поддержки государства, так как коммерческую выго-

ду от производства перспективных установок, удовлетворяющих максимально-

23

му гуманистическому КЭ, при современном назначении стоимости органических

невозобновляемых топлив предприниматель получить не может.

Оптимальное решение рассмотренных вопросов требует их глубокой объ-

ективной проработки в различных областях народного хозяйства, установления

соответствующей правовой базы путем создания необходимых положений и за-

конов на региональном и федеральном уровнях. Во всяком случае, рассмотрение

этих вопросов при подготовке молодых специалистов в передовых технических

вузах является своевременным.

Раздел первый

ТЕОРИЯ ГАЗОТУРБИННЫХ

И КОМБИНИРОВАННЫХ УСТАНОВОК

С ПОДВОДОМ ТЕПЛОТЫ

ПРИ ПОСТОЯННОМ ДАВЛЕНИИ

1. Простейшие ГТУ

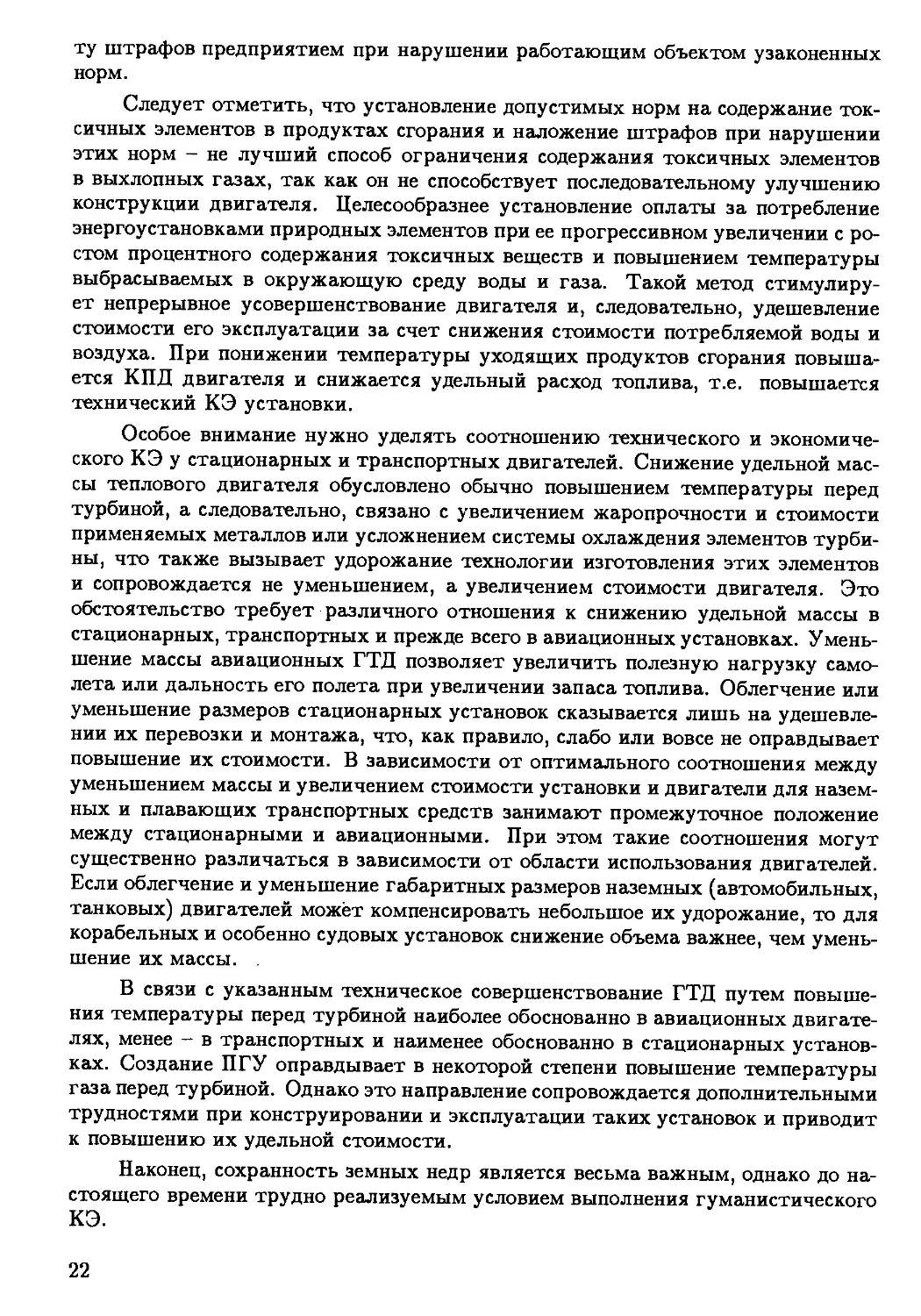

1.1. Схема и основные параметры ГТУ

ГТУ, как всякий тепловой двигатель, служит для превращения

теплоты в работу. При этом рабочее тело совершает определен-

ный термодинамический цикл, состоящий из ряда процессов, осу-

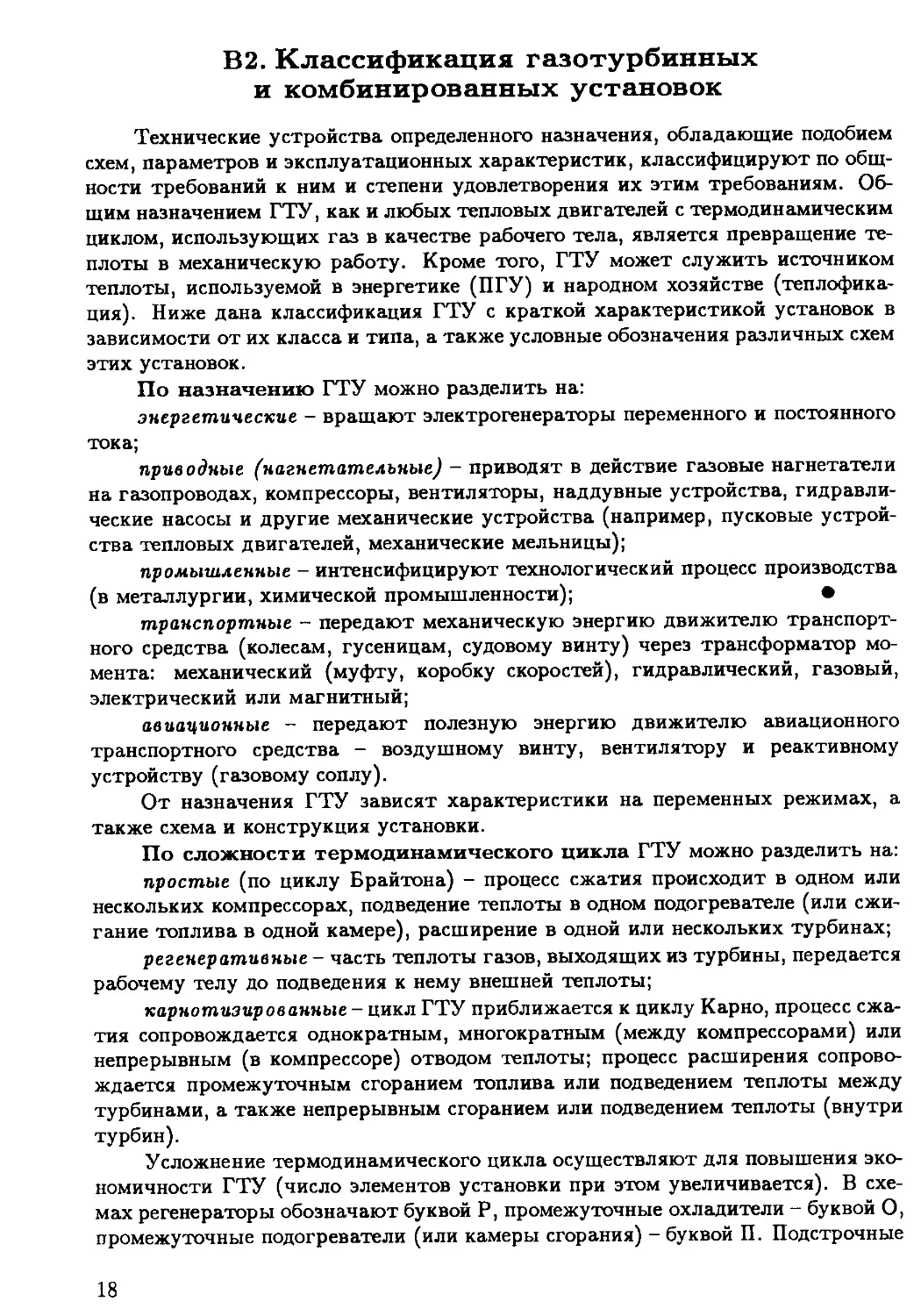

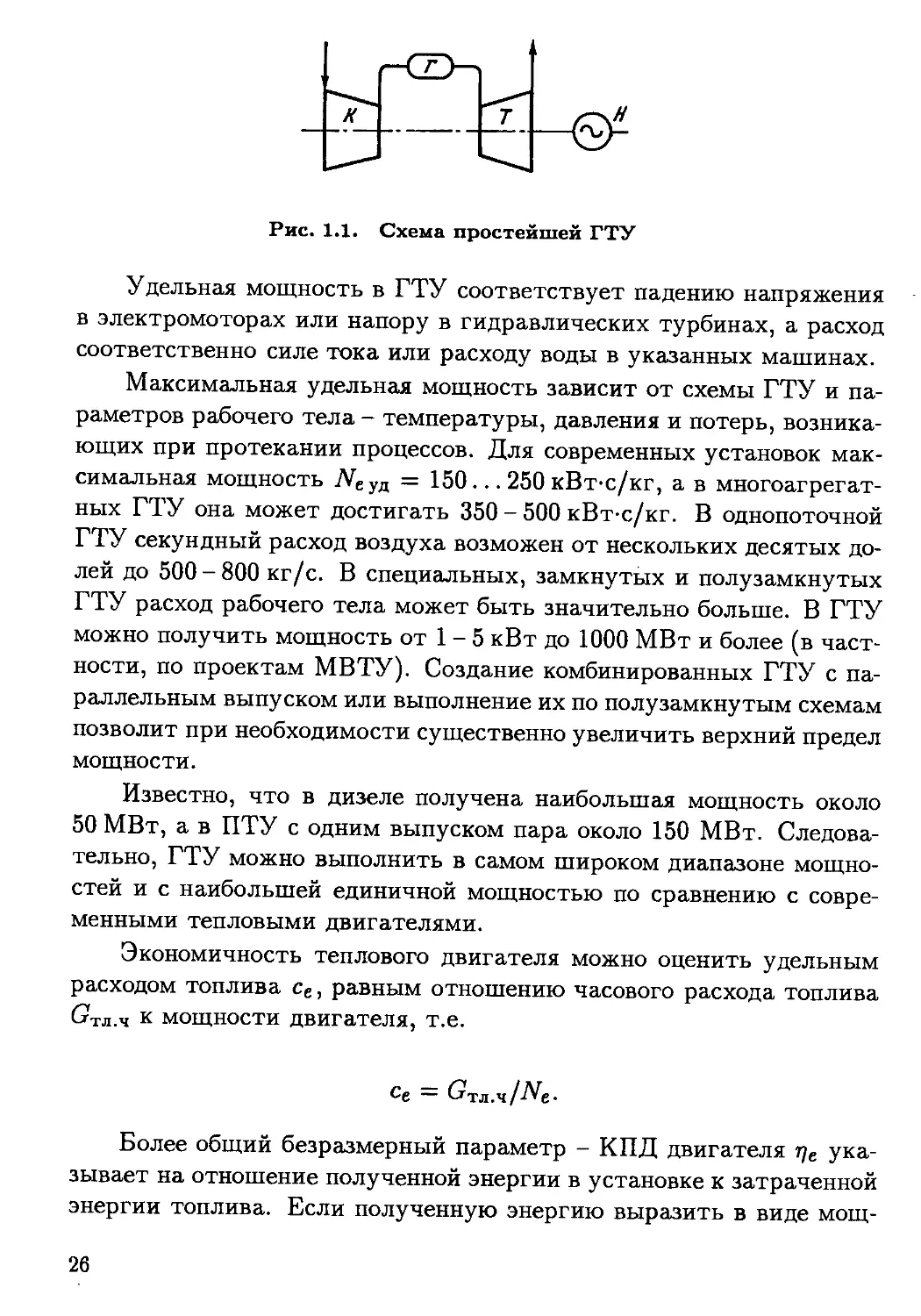

ществляемых в различных узлах ГТУ. В простейшую ГТУ вхо-

дят компрессор К, камера сгорания Г, турбина Т и узел нагрузки

Н (рис. 1.1). Вспомогательные агрегаты (топливный насос, регу-

лятор и др.) на схеме не указаны. В ГТУ обычно применяют ком-

прессоры прямоточного типа: осевые, центробежные, а таже осецен-

тробежные или диагональные. Турбины чаще используют осевые,

а также радиальныецентростремительные, диагональные и цен-

тробежные. Нарузка ГТУ в зависимости от ее назначения может

быть различна. Например, электрогенератор, винт, компрессор, ко-

леса наземного транспорта, а также гидравлическое сопротивление

в тракте установки, связанное с осуществлением технологического

процесса. Тип нагрузки в значительной степени определяет выбор

схемы и параметров ГТУ.

Мощность Ne ГТУ можно представить как произведение некото-

рого качественного параметра - удельной мощности Ne уд или удель-

ной работы Le на количественный параметр - расход рабочего тела

G, т.е. Ne = или Ne = LeG.

25

Рис. 1.1. Схема простейшей ГТУ

Удельная мощность в ГТУ соответствует падению напряжения

в электромоторах или напору в гидравлических турбинах, а расход

соответственно силе тока или расходу воды в указанных машинах.

Максимальная удельная мощность зависит от схемы ГТУ и па-

раметров рабочего тела - температуры, давления и потерь, возника-

ющих при протекании процессов. Для современных установок мак-

симальная мощность Neya = 150... 250 кВт-с/кг, а в многоагрегат-

ных ГТУ она может достигать 350 - 500 кВт-с/кг. В однопоточной

ГТУ секундный расход воздуха возможен от нескольких десятых до-

лей до 500-800 кг/с. В специальных, замкнутых и полузамкнутых

ГТУ расход рабочего тела может быть значительно больше. В ГТУ

можно получить мощность от 1 - 5 кВт до 1000 МВт и более (в част-

ности, по проектам МВТУ). Создание комбинированных ГТУ с па-

раллельным выпуском или выполнение их по полузамкнутым схемам

позволит при необходимости существенно увеличить верхний предел

мощности.

Известно, что в дизеле получена наибольшая мощность около

50 МВт, а в ПТУ с одним выпуском пара около 150 МВт. Следова-

тельно, ГТУ можно выполнить в самом широком диапазоне мощно-

стей и с наибольшей единичной мощностью по сравнению с совре-

менными тепловыми двигателями.

Экономичность теплового двигателя можно оценить удельным

расходом топлива се, равным отношению часового расхода топлива

Стл.ч к мощности двигателя, т.е.

Се — GTJI.4/7Ve.

Более общий безразмерный параметр - КПД двигателя г/е ука-

зывает на отношение полученной энергии в установке к затраченной

энергии топлива. Если полученную энергию выразить в виде мощ-

26

ности 7Ve, а. затраченную - через расход (9ТЛ.Ч и теплоту сгорания

топлива Qh> то КПД ГТУ1

_k Ne _ 3600

GT3l.4Ql ~ ceQl

КПД ГТУ на расчетном режиме могут существенно различать-

ся в зависимости от параметров и схемы установки. Так, в про-

стейшей ГТУ с невысокими параметрами j/e — 0,18... 0,22, в со-

временных ГТУ Tfe = 0,27... 0,33, в высокотемпературных ГТУ

rje = 0,32... 0,37, многоагрегатные ГТУ при умеренной темпера-

туре газа перед турбиной (750 - 800 °C) могут быть в настоящее

время созданы с г)е = 0,36... 0,44, а высокотемпературные - с

т]е = 0,45...0,55.

Современные дизели с наилучшей экономичностью имеют

т/е = 0,38... 0,44, а у конденсационных экономичных ПТУ г/е =

= 0,40... 0,46.

Из сравнения приведенных значений следует, что ГТУ может

быть самой экономичной из современных простейших тепловых дви-

гателей.

Удельная масса ГТУ 7у определяется отношением массы Gy

установки к ее мощности, т.е. 7У = Gy/Ne- Следует указать на неко-

торую условность определения удельной массы ГТУ (в особенности

для стационарных установок), связанную с выбором узлов, подле-

жащих взвешиванию, таких как вспомогательное оборудование, их

привод, опорные конструкции, рамы, элементы фундамента и др.

Несмотря на это, параметр 7У весьма важен для оценки эффектив-

ности силовой установки в качестве транспортной и авиационной,

а также позволяет судить в известной степени о затратах на мате-

риалы для изготовления стационарной установки. Удельная масса

зависит от удельной мощности, применяемых материалов, схемы и

конструкции установки, напряженности деталей и изменяется в со-

временных ГТУ в широких пределах. Для первых стационарных

энергетических установок 7У = 20... 30 кг/кВт, для современных

7у = 2... 6 кг/кВт, для транспортных ГТД 7у = 0,5 ... 2 кг/кВт,

для авиационных 7У = 0,2 кг/кВт, а в перспективных подъемных

авиационных двигателях 7У = 0,06 ... 0,1 кг/кВт.

Наиболее совершенные авиационные ДВС имели 7У ~

~ 0,5 кг/кВт; удельная масса ПТУ значительно больше. Указанные

1 При измерении в ккал/кг и се в кг/(л.с-ч) имеем = 632, 2/(ceQJ), а при

измерении се в кг/(кВт-ч) получаем = 860/(ceQ£).

27

цифры позволяют сделать вывод о том, что ГТД является наиболее

легким из современных тепловых двигателей.

Удельный объем иу находят как отношение объема Vy, занима-

емого установкой, к ее мощности, т.е. vy = Vy/Ne. Этот пара-

метр является еще менее определенным, чем удельная масса, однако

он также важен при сравнении эффективности подобных установок.

Удельный объем стационарных энергетических ГТУ обычно опре-

деляется по объему необходимого для установки помещения vy, ко-

торый составляет 0,5 - 2 м3/кВт, удельный объем судовых, локомо-

тивных и в особенности автомобильных ГТД значительно меньше.

У дельный объем авиационных силовых установок находят по объему

гондолы; он равен приблизительно 0,001 м3/кВт.

Удельный объем поршневых двигателей в сопоставимых усло-

виях в 3 - 5 раз больше, а ПТУ в 3 - 10 раз больше, чем ГТД. Таким

образом, ГТД является самым малогабаритным из современных те-

пловых двигателей.

Лобовая мощность .Уд - параметр, существенный для транс-

портных, в основном для авиационных, двигателей. Его определяют

как отношение мощности двигателя к площади миделя 4М - пло-

щади правильной геометрической фигуры, описанной вокруг кон-

тура двигателя в плоскости, перпендикулярной оси двигателя, т.е.

ТУд = Ne/AM. Для современных авиационных винтовых и вальных

двигателей ?7д = 2000 ... 6000 кВт/м2, что приблизительно в 10 раз

превышает лобовую мощность наиболее напряженных поршневых

двигателей (ПД). Это связано с особым свойством прямоточности

узлов ГТУ, т.е. с относительно большими скоростями движения ра-

бочего тела вдоль оси узла, отсутствием торможения и крутых по-

воротов потока рабочего тела с малой плотностью. Этим свойством

обладают все узлы простейшей ГТУ: осевые компрессор и турбина,

камеры сгорания.

В ПД за время цикла происходят те же процессы, что и в ГТУ,

однако не одновременно в различных узлах, как в ГТУ, а последова-

тельно в одном и том же узле - цилиндре двигателя; при этом масса

рабочего тела в целом неподвижна. Следовательно, средняя скорость

рабочего тела относительно двигателя, обусловленная сменой рабо-

чего тела, небольшая. Если представить ГТД и ПД заключенными

в два одинаковых цилиндра, то средняя по сечению цилиндра ско-

рость воздуха, поступающего в ПД, составляет 0,75 - 1 м/с, а в ГТД

50 - 75 м/с, т.е. в ГТД поступает в 50 - 100 раз больше воздуха, чем в

ПД. Удельная мощность ПД в 5 - 10 раз больше, чем в современных

ГТД, поэтому полная мощность ГТД может быть приблизительно в

28

10 раз больше мощности равного ему по площади миделя ПД, что и

соответствует десятикратной лобовой мощности ГТД по сравнению

;с лобовой мощностью ПД.

1.2. Идеальный цикл

Параметры цикла

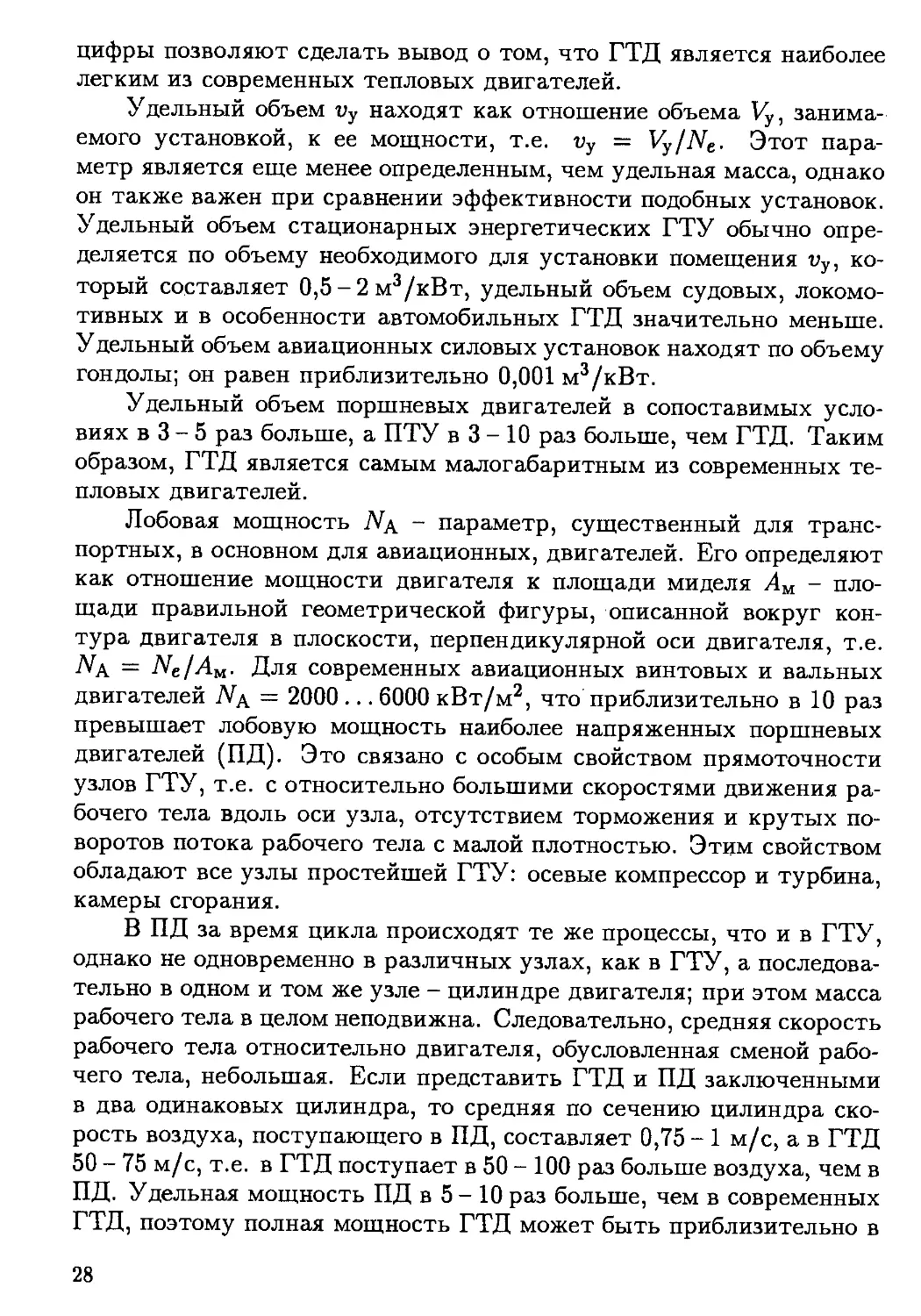

Цикл ГТУ можно представить графически в р, v- и Т,

s-координатах. Рассмотрим идеальный цикл простейшей ГТУ

(р = const) (рис. 1.2). При этом предполагаем, что цикл состоит

из обратимых процессов, не сопровождающихся тепловыми, гидрав-

лическими и механическими потерями; скорость движения рабочего

тела бесконечно мала; рабочее тело, участвующее в процессах, не

изменяет своего химического состава и является идеальным газом;

удельная теплоемкость - величина постоянная, не зависящая, в част-

ности, от температуры и давления.

Рис. 1.2. Идеальные циклы с адиабатными и изотермны-

ми процессами сжатия в р, v- (а) и Т, S-координатах (б)

Цикл состоит из процессов в различных узлах ГТУ (см. рис. 1.2).

Процесс АК - адиабатное повышение давления, соответствует сжа-

тию в компрессоре; при введении охлаждения в процессе сжатия за

идеальный процесс примем изотерму АО. Процесс КГ (или 0Г) -

подвод теплоты при постоянном давлении, соответствует повыше-

нию температуры газа в камере сгорания или ином подогревателе;

характер протекания этого процесса определяет наименование ци-

кла р = const. Процесс ГТ - адиабатное понижение давления, со-

ответствует расширению в турбине. Процесс ТА - охлаждение при

постоянном давлении, осуществляется только в замкнутых ГТУ; в

29

открытых ГТУ этот процесс соответствует замене горячих продук-

тов сгорания, выходящих из турбины, холодным воздухом, который

всасывается компрессором (точка А).

Удельная работа

Разность подведенной извне теплоты Qi и отведенной во внеш-

нюю среду теплоты Q2 составляет работу идеального цикла Не =

= Qi — Q2. Поскольку процессы подвода и отвода теплоты - изобар-

ные, работа

= («Г-«к) - (гт-гд). (1)

Работа и теплота отнесены к 1 кг газа и называются удельными.

Представив выражение (1) в виде

Яе = (if — г'т’) - (г% - iA) = НТ - Нк,

получим работу цикла как разность работ турбины Нт и компрес-

сора Нк.

Идеальные работы Нт и Нк можно выразить через степень по-

вышения давления тг = Рк/РА = Pr/PTi полагая процессы расши-

рения и сжатия адиабатными, протекающими в интервале давлений

РК ~ РГ и РТ = РА- Тогда

Г / Рт \ (^

Нт = срТг - срТт = срТг 1- (Щ

L \рг/ J

= срТг 1 ~ ,

‘ /Т)т/ \ 1)/&

як = срТк - срТА = срТА (^) - 1

= СрГЛ[7Г<1_*></* — 1 .

(2)

(3)

Обозначив 5г^ = х, получим

Нг = срТг(1 - 1/ж); Нк = срТА(х - 1).

Так как работы идеальных турбины и компрессора соответ-

ственно пропорциональны площадям (см. рис. 1.2): Нт ~ площади

1ГТ2\ри ~ площади 10ГТА2\т8 и Як ~ площади 1КА2~ |pw площа-

ди 10К2\гз'! то работа идеального цикла пропорциональна площади,

30

ограниченной процессами в р, v- и Т, s-координатах, т.е. Не ~

~ площади АКГТ.

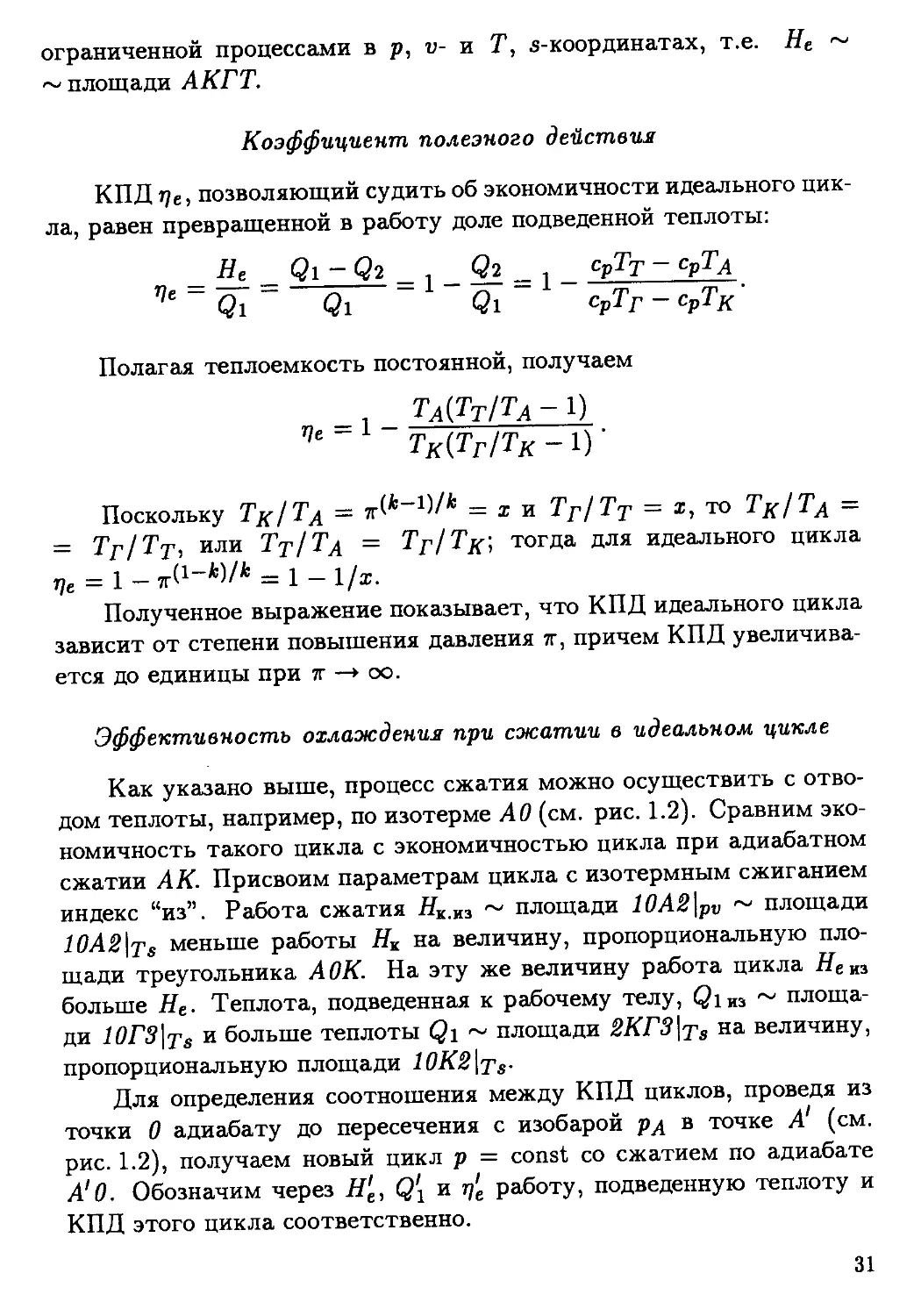

Коэффициент полезного действия

КПД т)е, позволяющий судить об экономичности идеального цик-

ла, равен превращенной в работу доле подведенной теплоты:

_ -Де Ql ~ Qi _ , _ Qi _ 1 _ срТТ ~ ср?А

Qi <?1" срТг-срТк'

Полагая теплоемкость постоянной, получаем

_ , ТА{Тт/ТА - 1)

,е ТК(ТГ/ТК - 1)

Поскольку Тк/Та — = X И Тр/Тр = X, ТО Тк!Тд =

= Тр/Тр, или Tt/TA = Тр/Тк\ тогда для идеального цикла

7/е = 1 — = 1 — 1/х.

Полученное выражение показывает, что КПД идеального цикла

зависит от степени повышения давления тг, причем КПД увеличива-

ется до единицы при 7Г —> оо.

Эффективность охлаждения при сжатии в идеальном цикле

Как указано выше, процесс сжатия можно осуществить с отво-

дом теплоты, например, по изотерме АО (см. рис. 1.2). Сравним эко-

номичность такого цикла с экономичностью цикла при адиабатном

сжатии АК. Присвоим параметрам цикла с изотермным сжиганием

индекс “из”. Работа сжатия Як.из ~ площади 10A2\pv ~ площади

10A2\ps меньше работы Як на величину, пропорциональную пло-

щади треугольника АОК. На эту же величину работа цикла Не из

больше Не. Теплота, подведенная к рабочему телу, QiH3 ~ площа-

ди 10ГЗ\р3 и больше теплоты Qi ~ площади 2КГЗ\р3 на величину,

пропорциональную площади 10К2\р8.

Для определения соотношения между КПД циклов, проведя из

точки 0 адиабату до пересечения с изобарой рд в точке А1 (см.

рис. 1.2), получаем новый цикл р = const со сжатием по адиабате

А' 0. Обозначим через Н'е, Q\ и rj'e работу, подведенную теплоту и

КПД этого цикла соответственно.

31

Сравнивая его с циклом при изотермном сжатии, получим

Q1H3 = Якиз > и Яеиз < Н‘е. Следовательно,

7/еиз = Яеиз/ф1из < 7/е = He/Q\.

КПД обоих циклов с адиабатным сжатием одинаковы:

Г]е = 7?' = 1 - 1/х.

Следовательно, ре > рекз, т.е. КПД идеального цикла р = const с

адиабатным сжатием больше, чем КПД идеального цикла р = const

с изотермным сжатием. Это было доказано академиком Б.С. Стеч-

киным.

Такой же результат можно получить, сравнивая циклы в Т, s-

координатах (см. рис. 1.2). Известно, что всякий цикл можно рас-

сматривать как сумму элементарных циклов Карно с КПД 7/э.к и

определять КПД цикла 7/е через КПД 7/э.к из выражения

Ре = EAQ13.K%.k/SAQ13.K,

где Q13.K ~ теплота, подведенная в элементарном цикле Карно.

Выделим такой цикл в диапазоне температур 1\ — Т2 из цикла

с адиабатным сжатием. КПД этого цикла 7/э.к = 1 — T^/Ti, или,

заменяя 71/72 = х, получаем

т?э.К = 1 - 1/®- (4)

Из выражения (4) следует, что КПД элементарного цикла, вы-

деленного в любом месте цикла с адиабатным сжатием, - величина

постоянная. Очевидно, что и среднее значение КПД цикла

Ш = ^э.К = 1 -1/®-

В площадь АОГТ цикла с изотермным сжатием помимо площади

АКГТ цикла с адиабатным сжатием входит площадь криволинейно-

го треугольника АОК. КПД элементарных циклов Карно р'э^, вы-

деленных из треугольника А ОК, переменный и уменьшается до нуля

при приближении к точке 0, из-за уменьшения разности температур

- ТА, т.е.

О < 7/'.К < 1 -

32

Очевидно, что средний КПД цикла с изотермным сжатием будет

меньше максимального КПД выделенного элементарного цикла, т.е.

7/еиз < Ъ.К = 1 - 1/z И 7/еиз < 7?е.

Следует подчеркнуть,что этот вывод справедлив только для

идеальных циклов простейших ГТУ.

Идеализация цикла с реальным рабочим телом

Параметры идеальных циклов исследуют иногда для получения

предельных значений КПД и удельной работы ГТУ, к которым мо-

гут приближаться параметры действительной ГТУ. С этой точки

зрения построение идеального цикла при указанных выше принци-

пах имеет мало смысла, так как при оценке степени совершенства

действительного двигателя не удается отделить влияние потерь, воз-

никающих из-за несовершенства процессов в узлах двигателя, от

явлений, связанных с физическими свойствами реального газа и хи-

мическими превращениями в процессе сгорания топлива. Гидрав-

лические, тепловые и механические потери можно уменьшить при

усовершенствовании конструкции узлов, а явления, связанные с фи-

зическими и химическими превращениями рабочего тела, вызываю-

щие изменение теплоемкости, влияют на экономичность в известной

степени независимо от конструкции узлов при заданных параметрах

двигателя и сорте топлива.

Для оценки степени совершенства двигателя и возможности

улучшения его узлов правильнее сравнивать параметры реального

двигателя с параметрами идеального цикла, которые определены с

учетом действительных значений теплоемкости. Насколько суще-

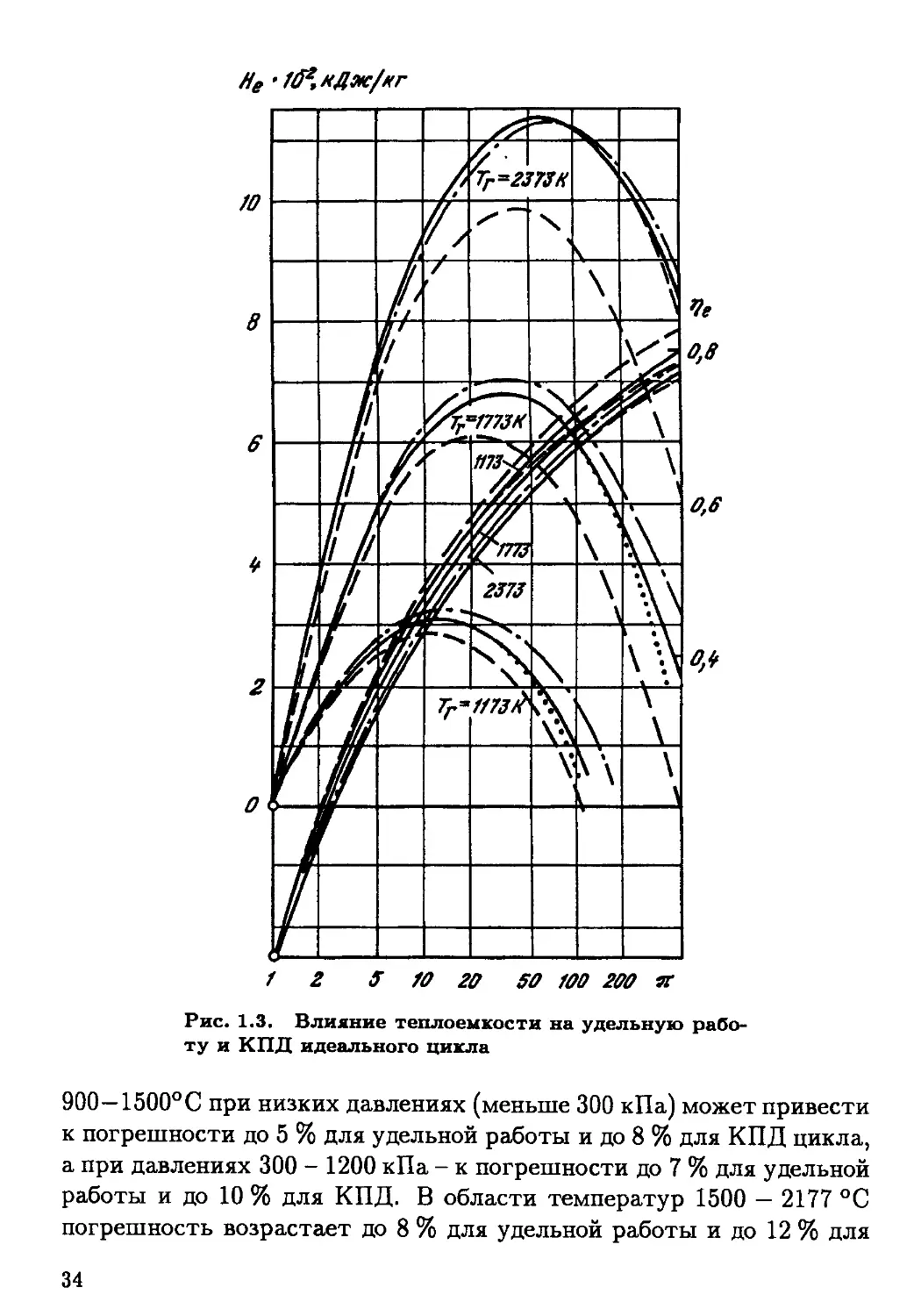

ственно ее влияние на КПД и удельную работу цикла, можно судить

по рис. 1.3, на котором дано изменение удельной работы Не и КПД

цикла 7}е в зависимости от степени повышения давления 7Г.

Штриховыми кривыми изображена работа цикла Не в предпо-

ложении постоянной теплоемкости ср = 1,006 кДж/(кг-К), а штрих-

пунктирными - в предположении постоянной теплоемкости ср =

= 1,148 кДж/(кг-К). Сплошные кривые соответствуют работе,

определенной по теплоемкости, рассчитанной в зависимости от со-

става и температуры газа с учетом диссоциации, наступающей при

температуре Тр > 2000°C, а пунктирные - с учетом еще и давления

при 7Г > 50. Влияние давления на теплоемкость характеризуется от-

клонением пунктирных кривых от сплошных. Из графика следует,

что предположение постоянной теплоемкости в области температур

2 - 1746

33

Не Чб^кДж/кг

Рис. 1.3. Влияние теплоемкости на удельную рабо-

ту и КПД идеального цикла

900-1500°С при низких давлениях (меньше 300 кПа) может привести

к погрешности до 5 % для удельной работы и до 8 % для КПД цикла,

а при давлениях 300 - 1200 кПа - к погрешности до 7 % для удельной

работы и до 10 % для КПД. В области температур 1500 — 2177 °C

погрешность возрастает до 8 % для удельной работы и до 12 % для

34

КПД без поправки на диссоциацию, а с учетом диссоциации молекул

до 10 и 15 % соответственно. Приведенные данные указывают, что

параметры идеального цикла при переменной теплоемкости необхо-

димо рассчитывать с учетом состава газа, температуры, давления

и диссоциации, если идеальный цикл используется как эталон для

оценки степени совершенства действительной ГТУ.

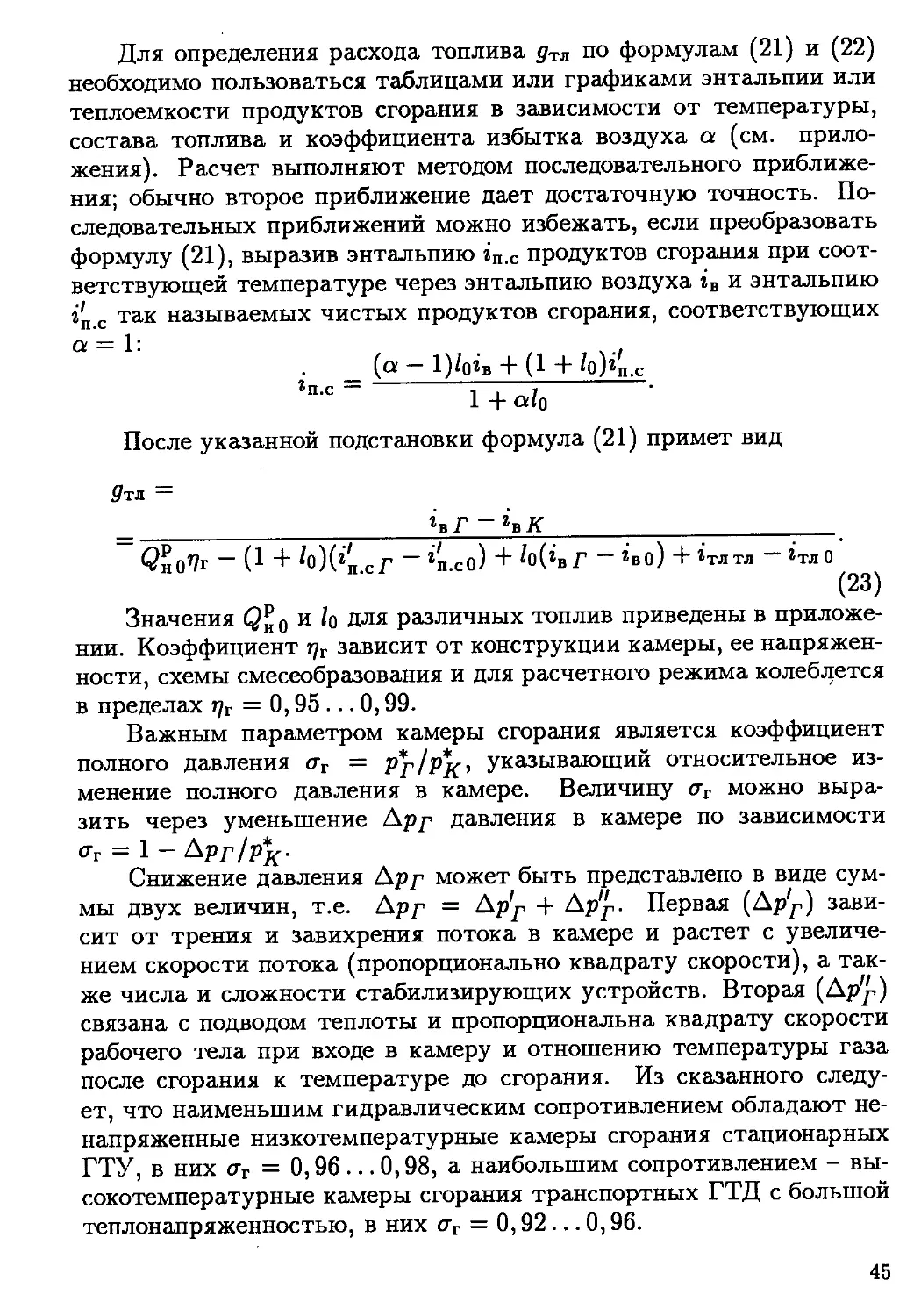

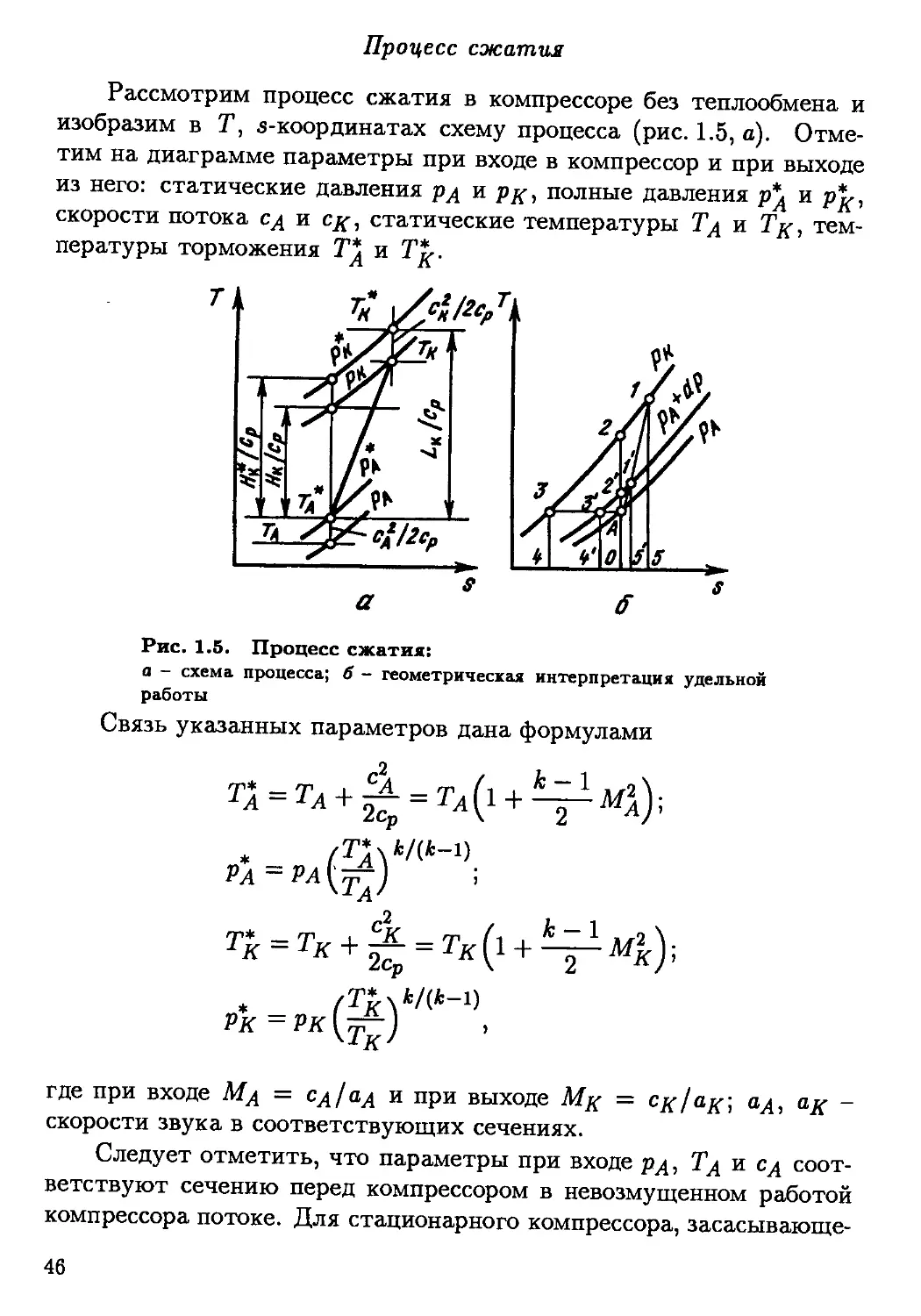

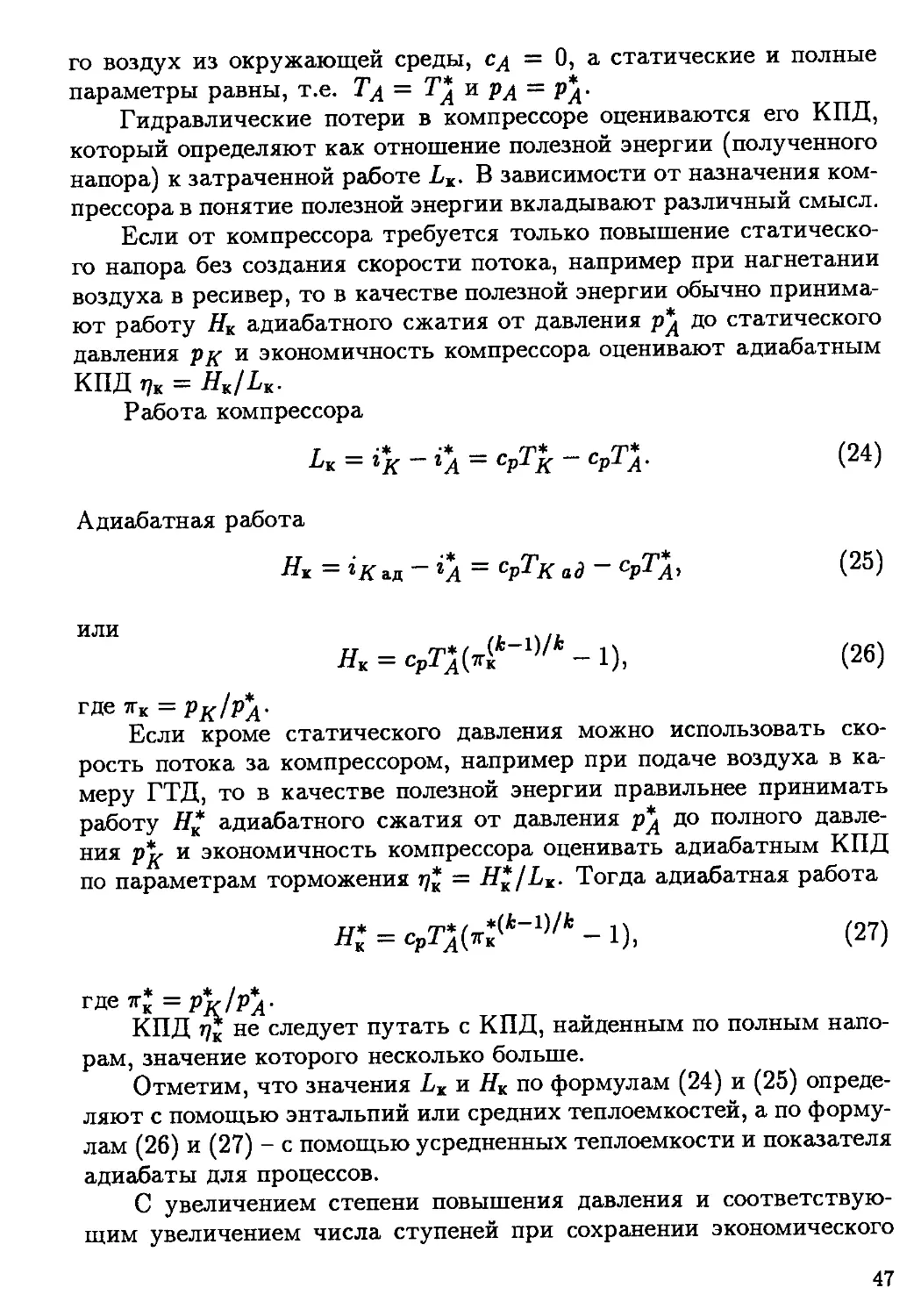

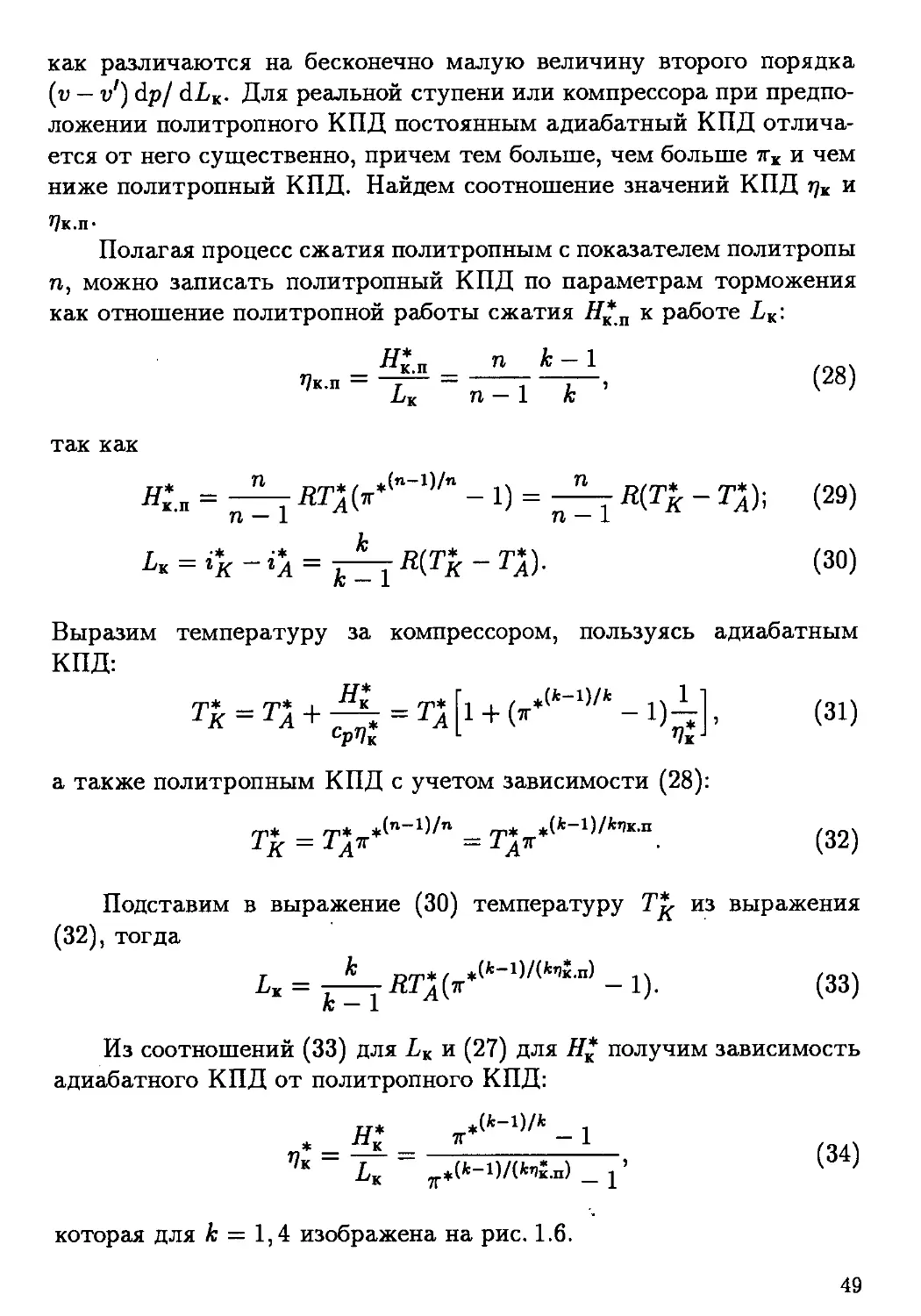

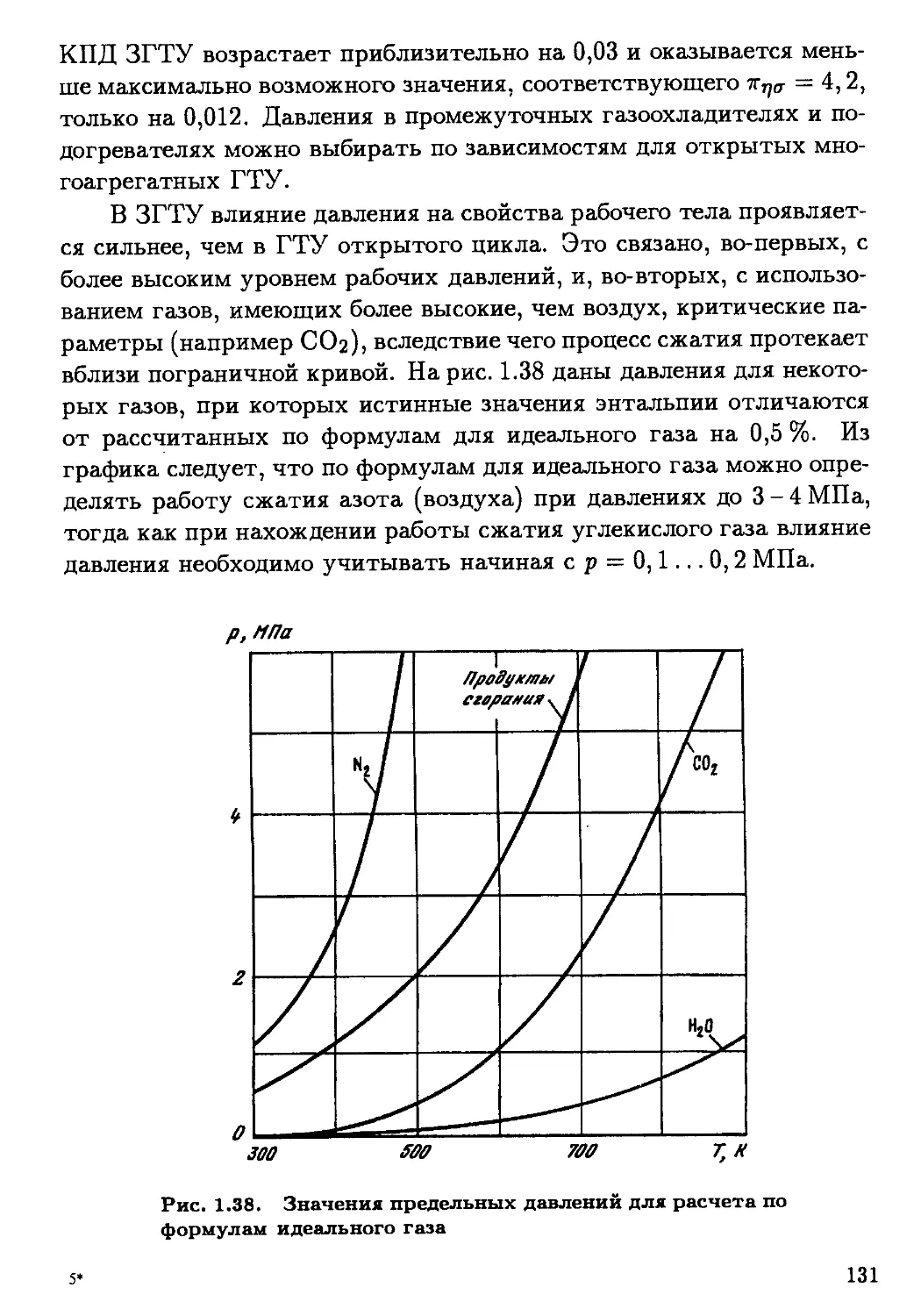

1.3. Расчет процессов с реальным рабочим телом

Точные методы расчета

Из термодинамики известно, что изменение теплоемкости с ро-

стом температуры и давления обусловливается изменением удельной

внутренней энергии и газа. Например, удельная теплоемкость при

постоянном давлении

/ди\ f^u\ i/dv\

Ср=\дт)у+1р+\д^)т\\дт)р

Внутренняя энергия газа складывается из кинетической энергии

иКИн движения молекул, потенциальной энергии ипт взаимодействия

молекул и энергии ио начала отсчета. Изменение икин обусловливает

зависимость внутренней энергии от температуры газа, а иПт от да-

вления, причем последняя зависимость проявляется у большинства

газов при давлениях, существенно больших атмосферного. При не-

высоких давлениях, пока выполняется уравнение состояния идеаль-

ного газа (ди/ди)т = 0,

/ ди \

Ср ~ \дТ д + = +

зависит только от температуры. Энергия иккн, в свою очередь, скла-

дывается из энергии цПост поступательного движения молекул, энер-

гии 14вр вращения молекул и энергии иКОл колебательного движения

атомов в молекуле. Последняя составляющая имеет место только

у газов, молекулы которых состоят из двух и более атомов. Имен-

но она обусловливает зависимость их теплоемкости от температуры

при параметрах рабочего процесса ГТУ. Чем больше число атомов

в молекуле газа, тем резче зависимость ср от температуры. У одно-

атомных газов теплоемкость можно принимать постоянной.

Влияние давления на теплоемкость характеризует второе сла-

гаемое в уравнении (5). Если обозначить теплоемкость идеального

2*

35

газа при температуре Т символом срид, то выражение (5) будет

иметь вид

₽ с ? d2v

Ср = Срид + J (~g^)TdP = Срка~Т J (6)

о о

Отсюда следует, что реальность газа в процессах подвода тепло-

ты при постоянном давлении проявляется в увеличении теплоемко-

сти, так как (52и/5Т2) < 0. Производную d2v/dT2 можно найти из

уравнения состояния идеального газа, записанного, например, в виде

pv = RTz,

где z = f(p, Т) - коэффициент сжимаемости газа, определяемый экс-

периментально или аналитически.

Значение z$]_ зависит от химического состава газа. Зависимо-

сти теплоемкости ср и коэффициента z от температуры для воздуха

даны на рис. 1.4, из которого следует, что z > 1 во всем темпе-

ратурном диапазоне работы ГТУ. Теплоемкость воздуха с ростом

давления увеличивается при температурах, соответствующих про-

цессу сжатия, а при расширении теплоемкость от давления практи-

чески не зависит. Последнее обстоятельство, однако, не означает,

что процесс расширения можно рассчитывать по уравнениям иде-

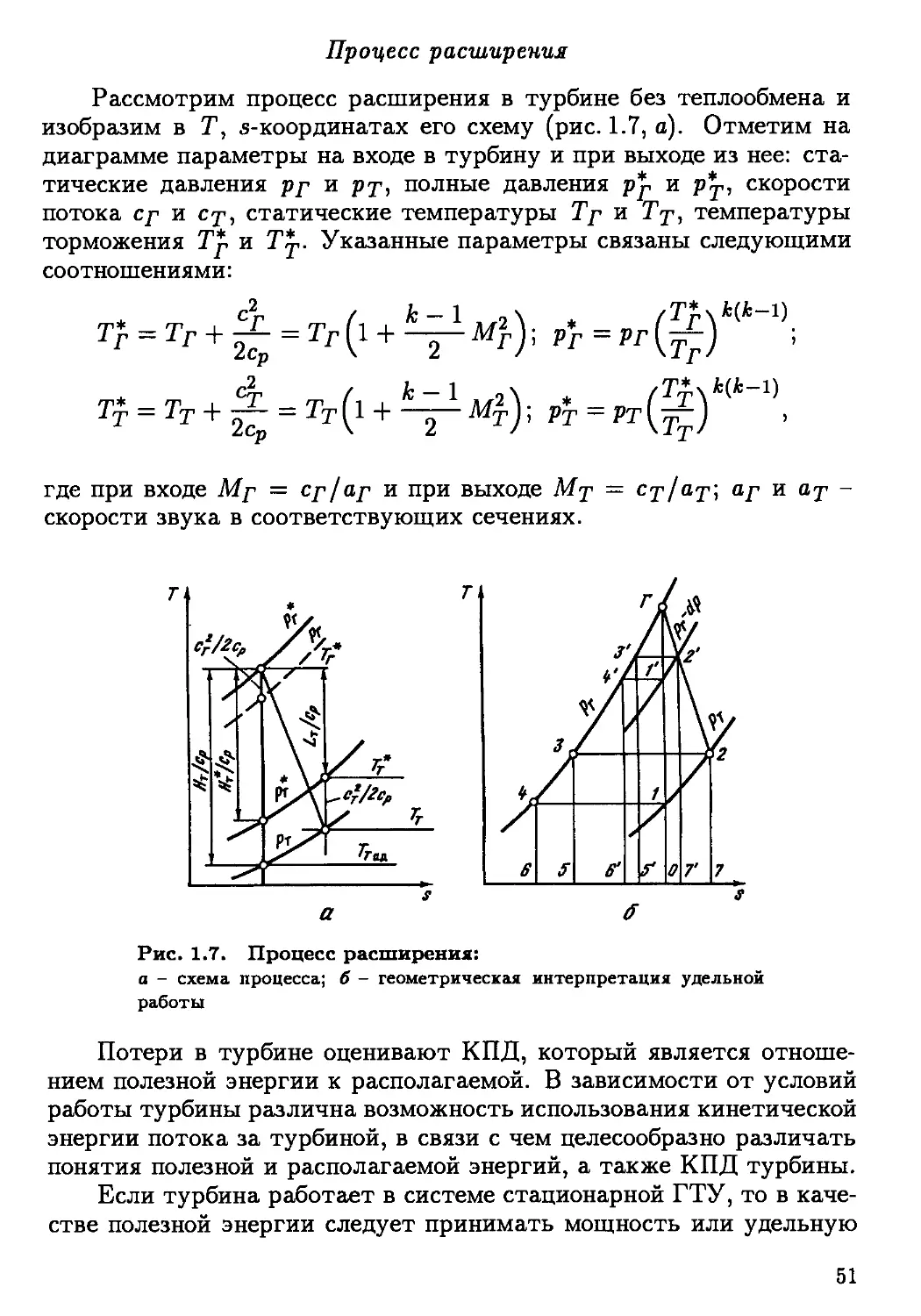

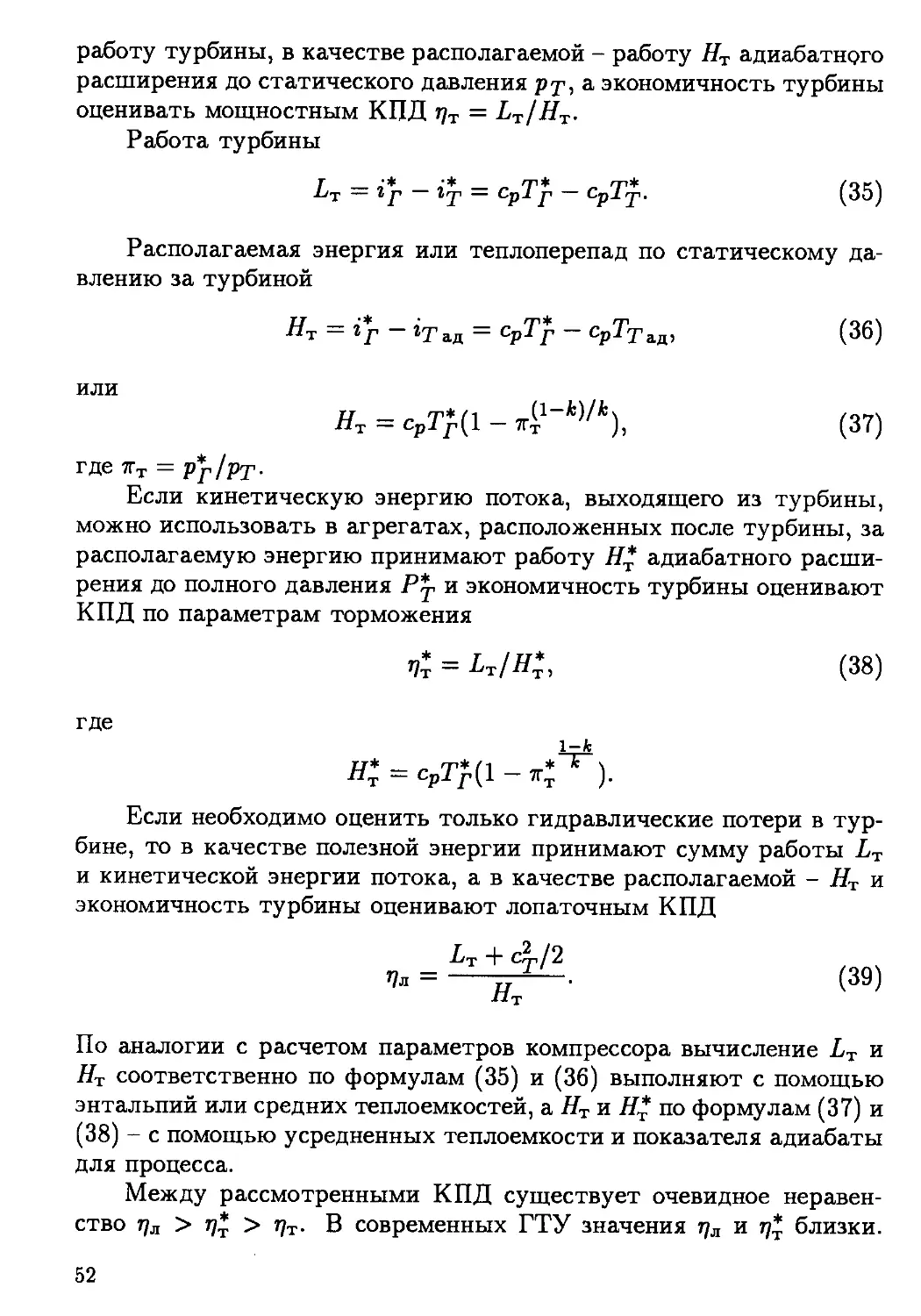

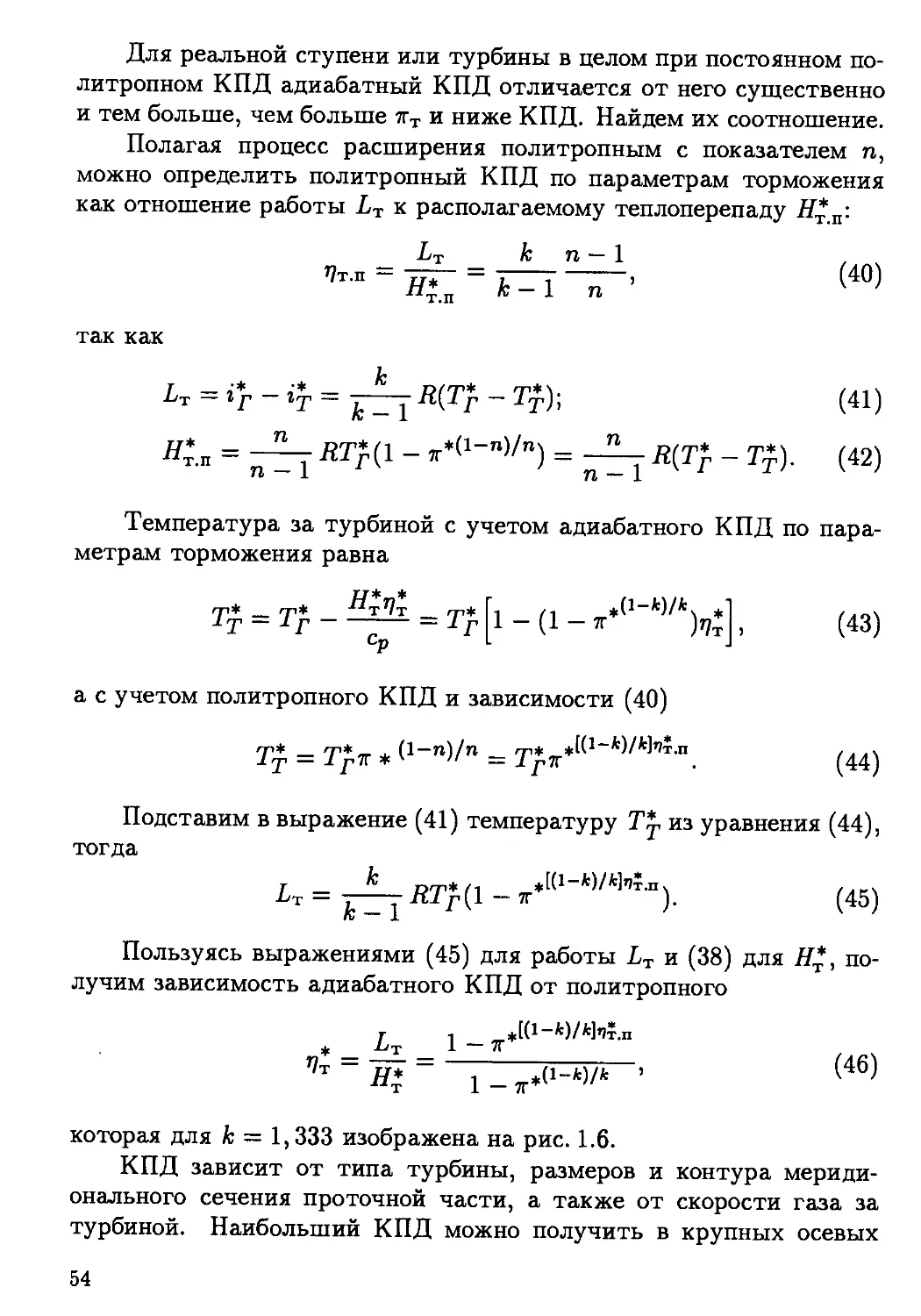

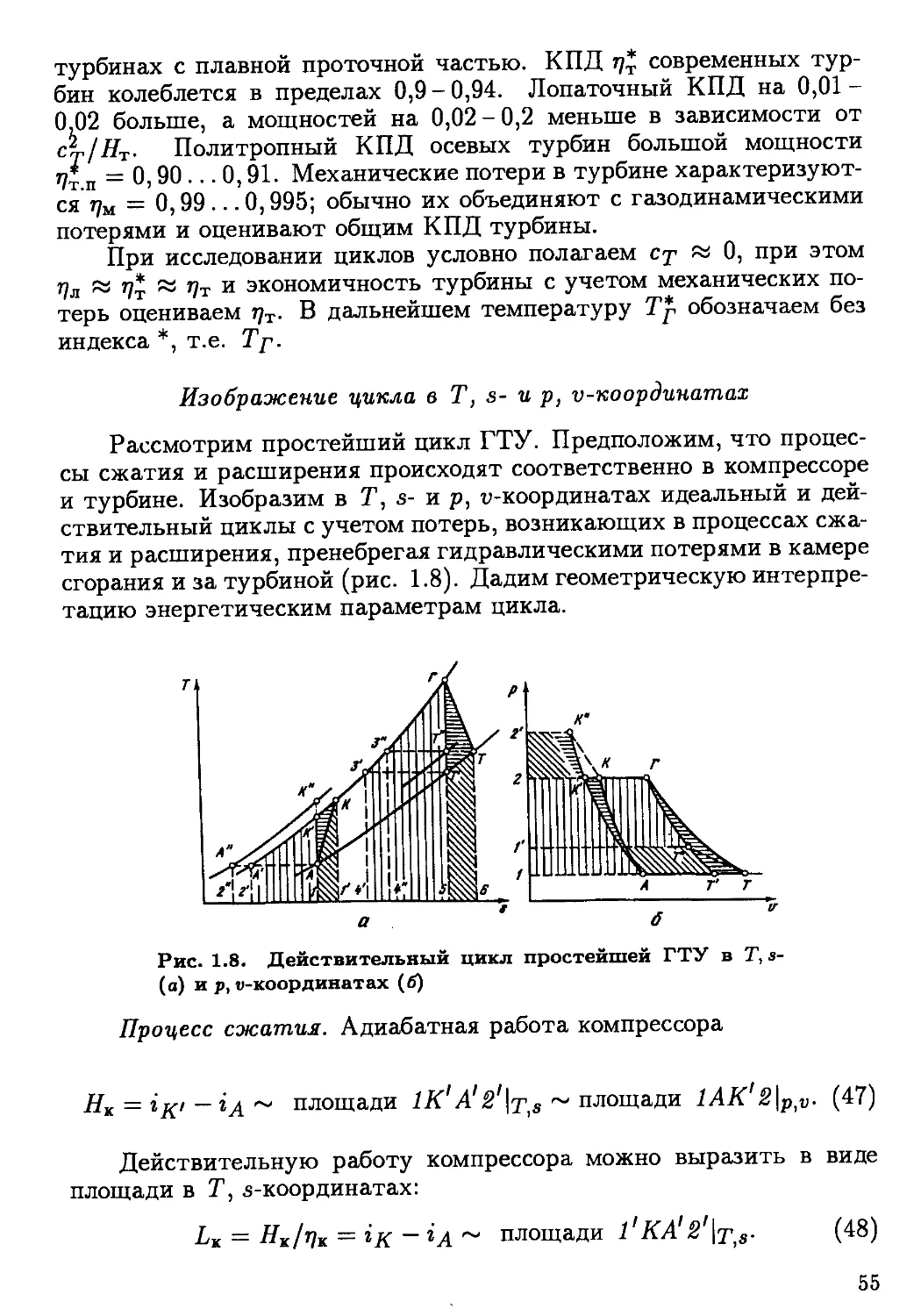

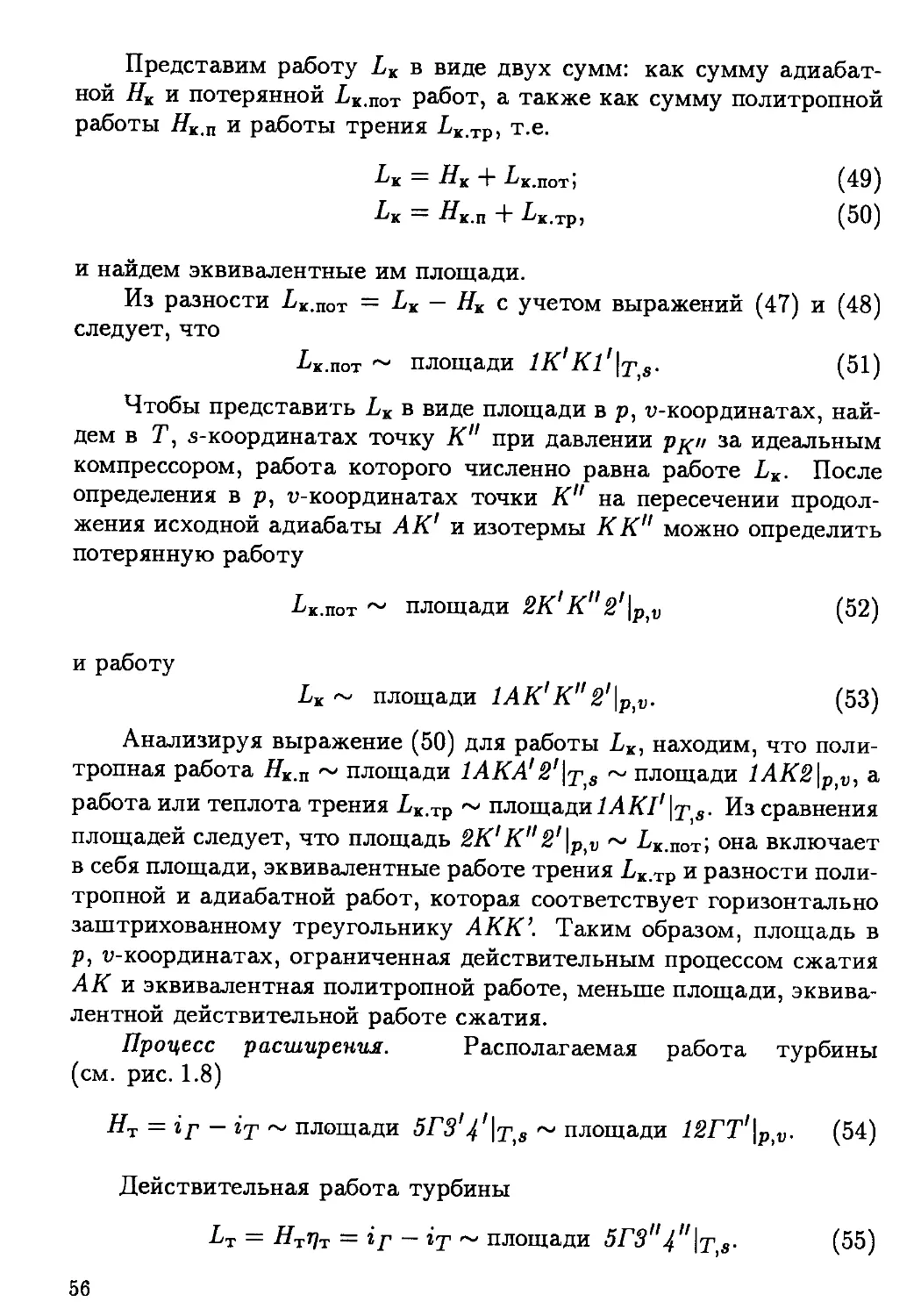

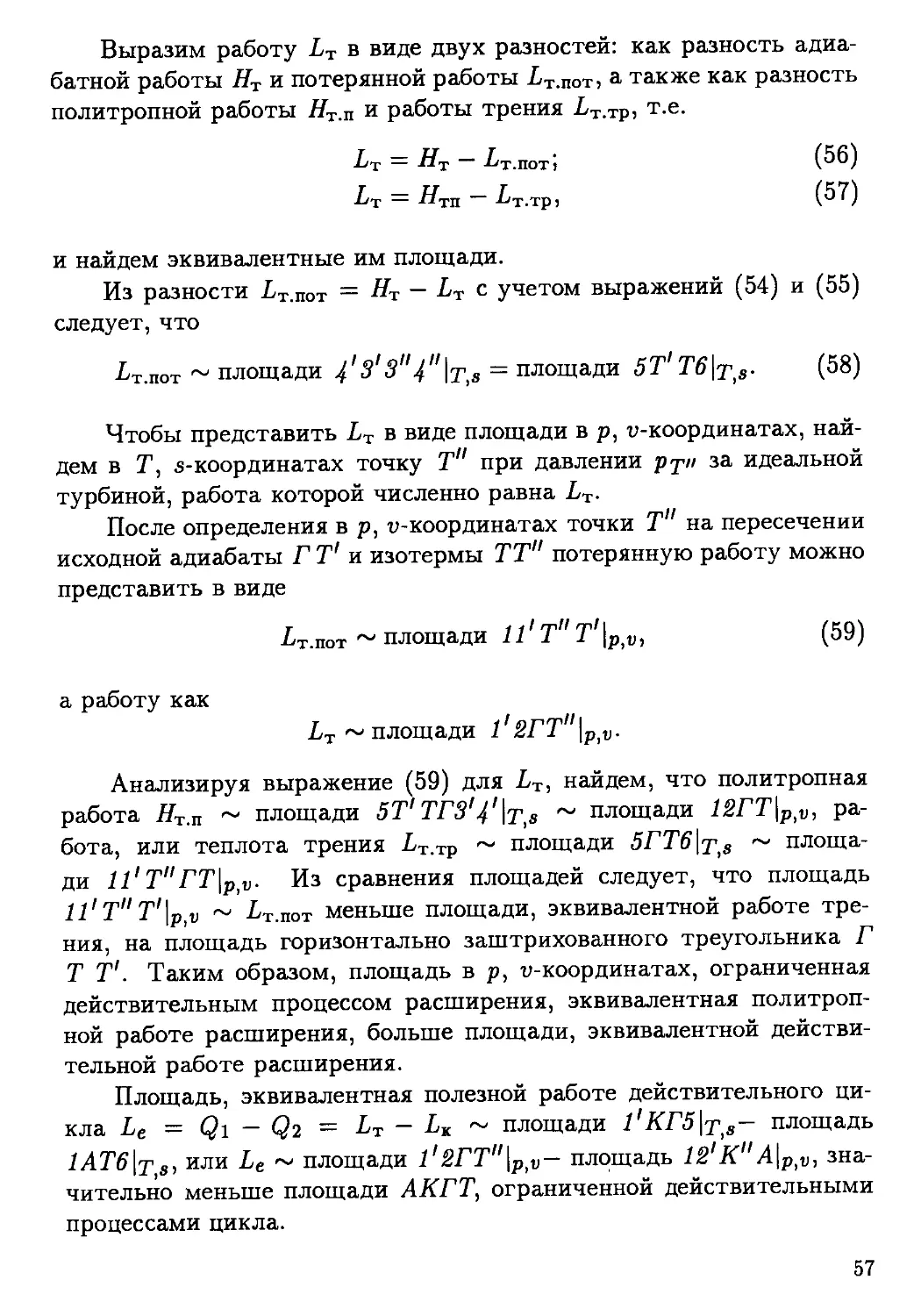

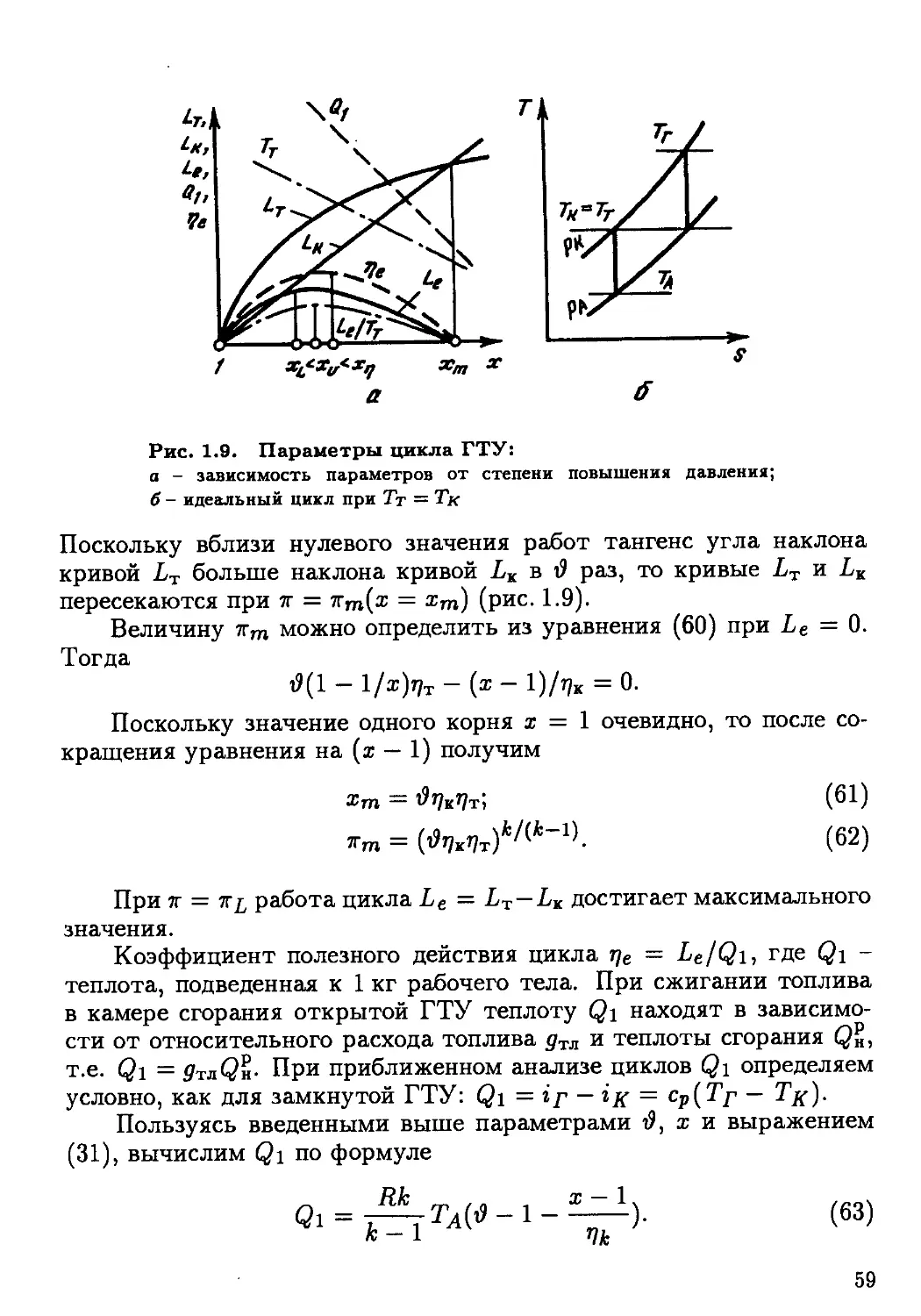

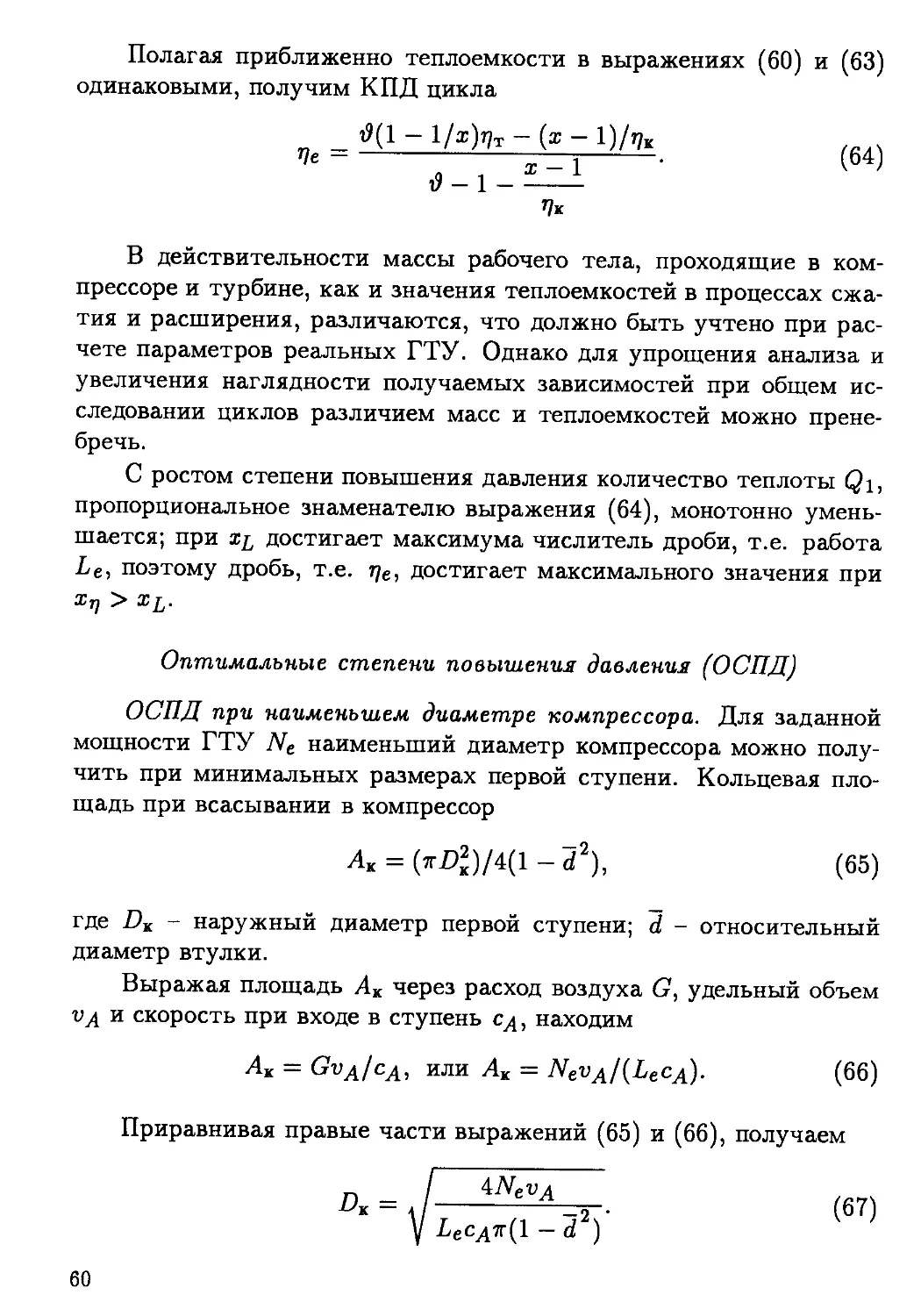

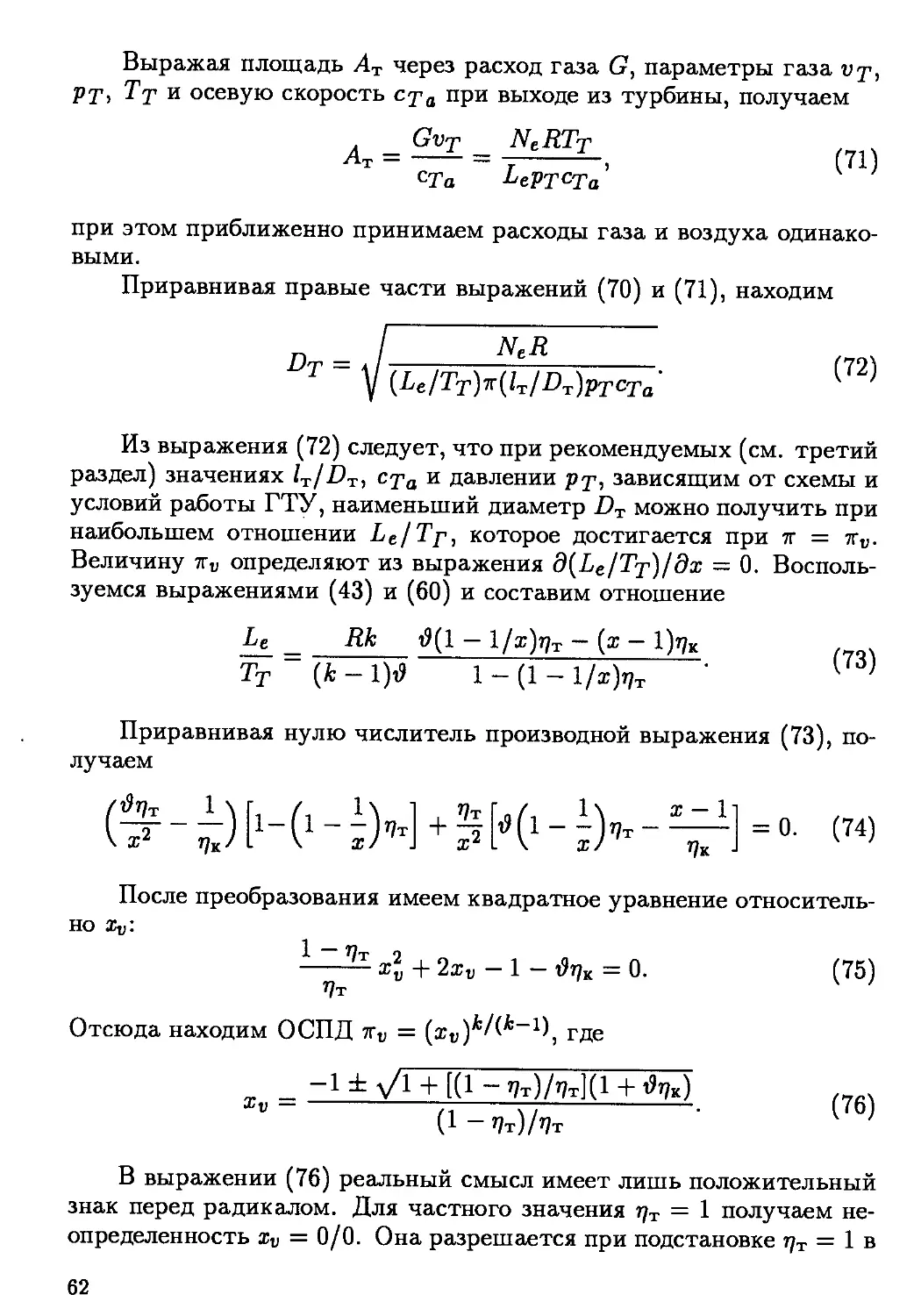

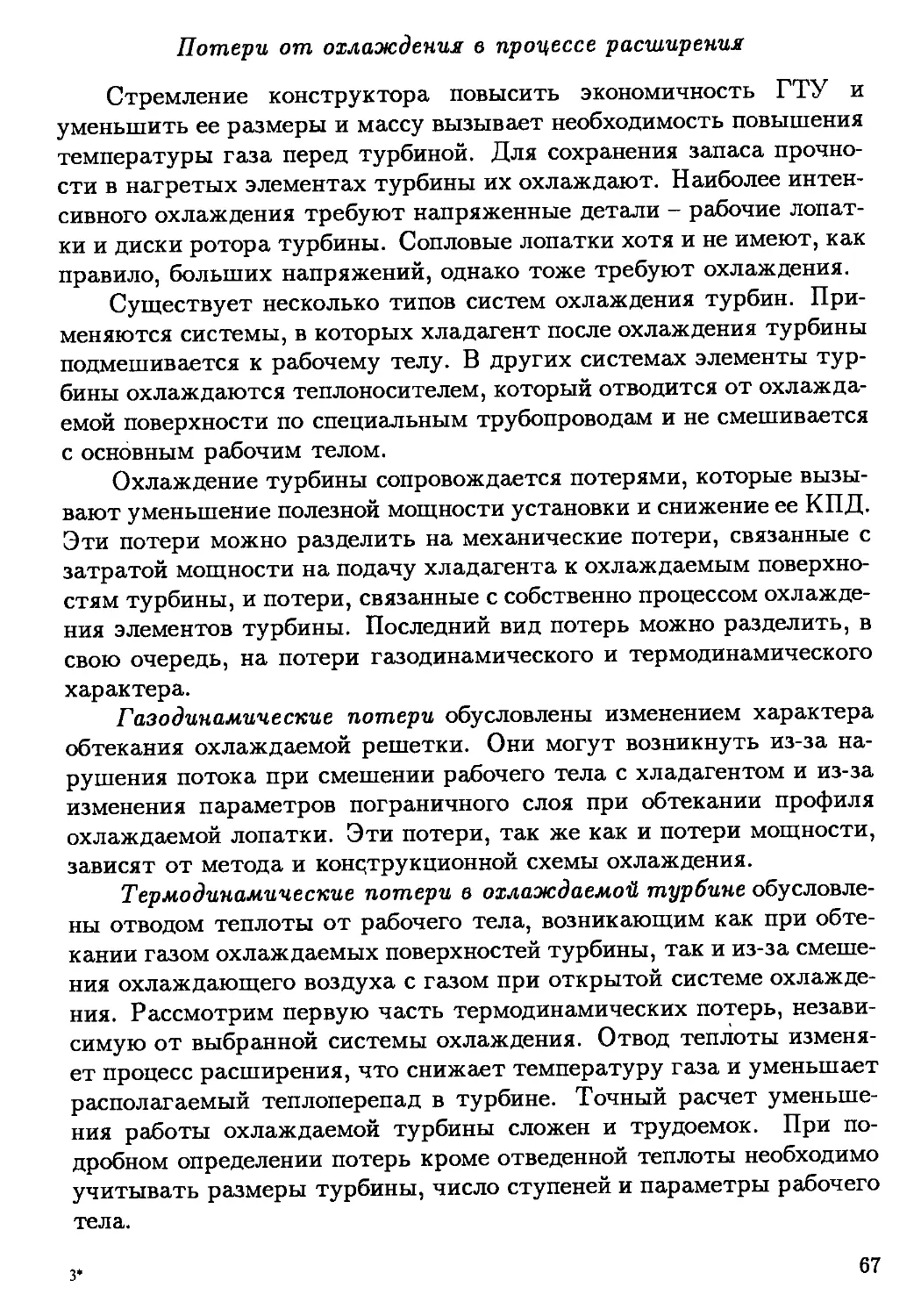

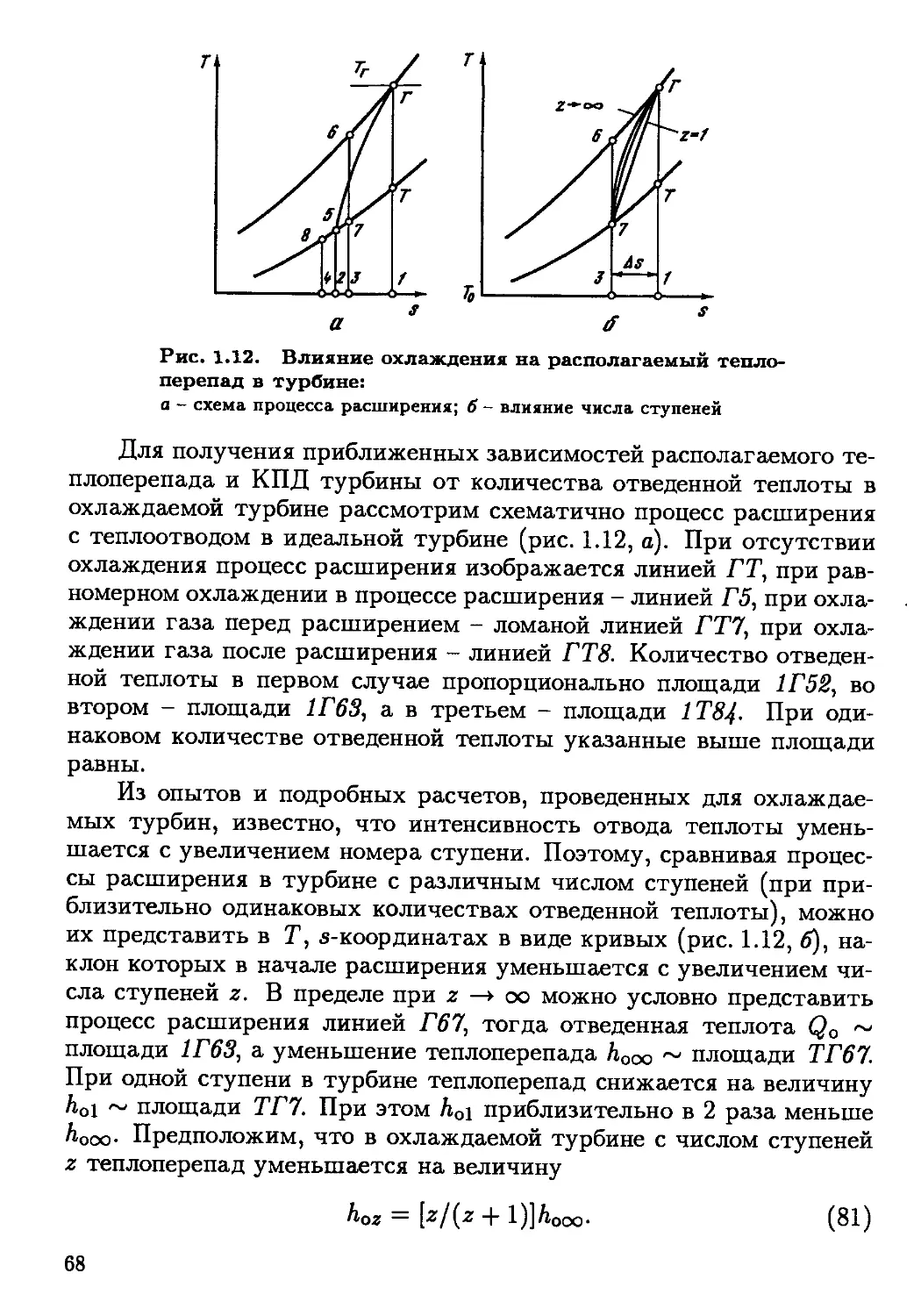

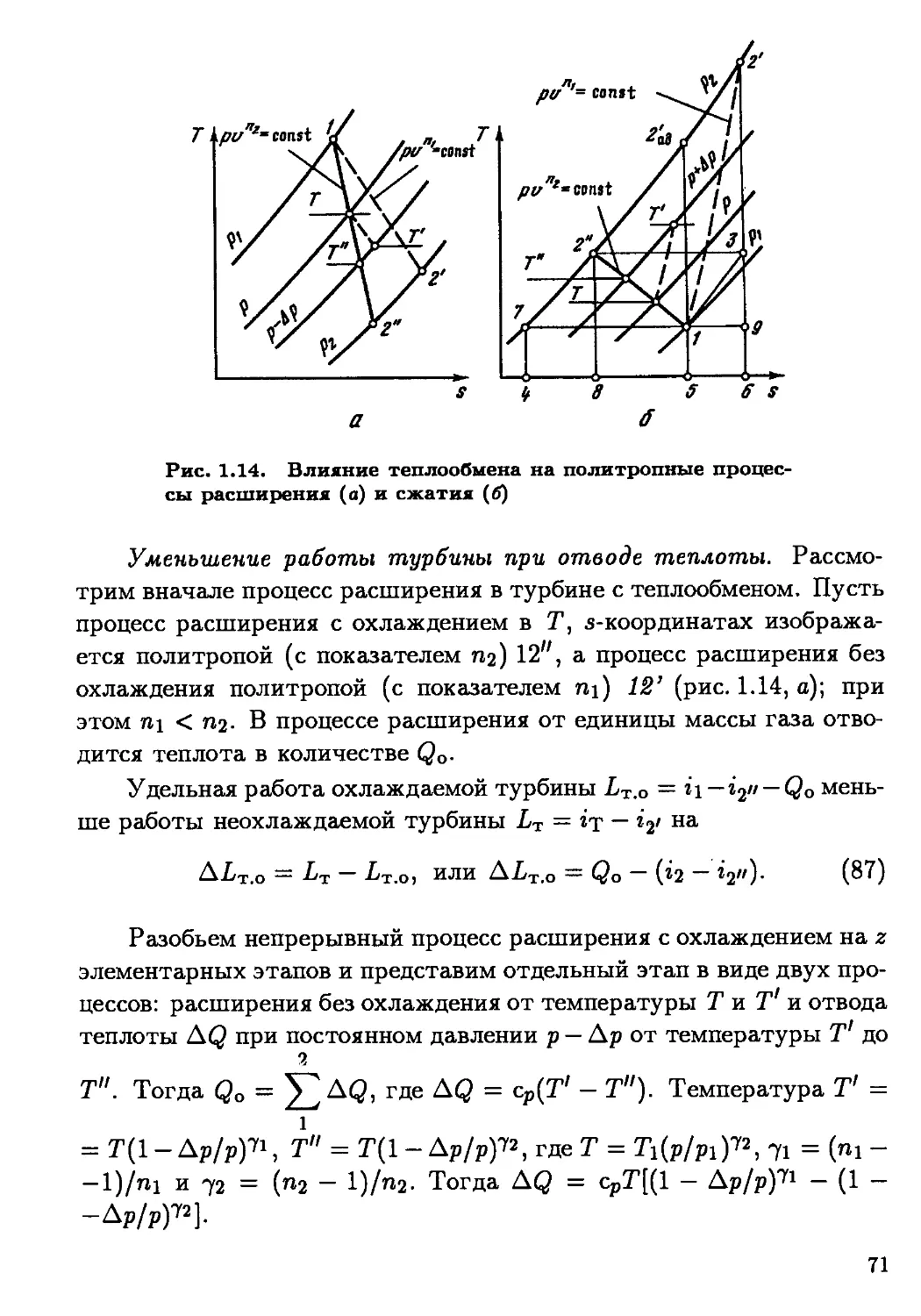

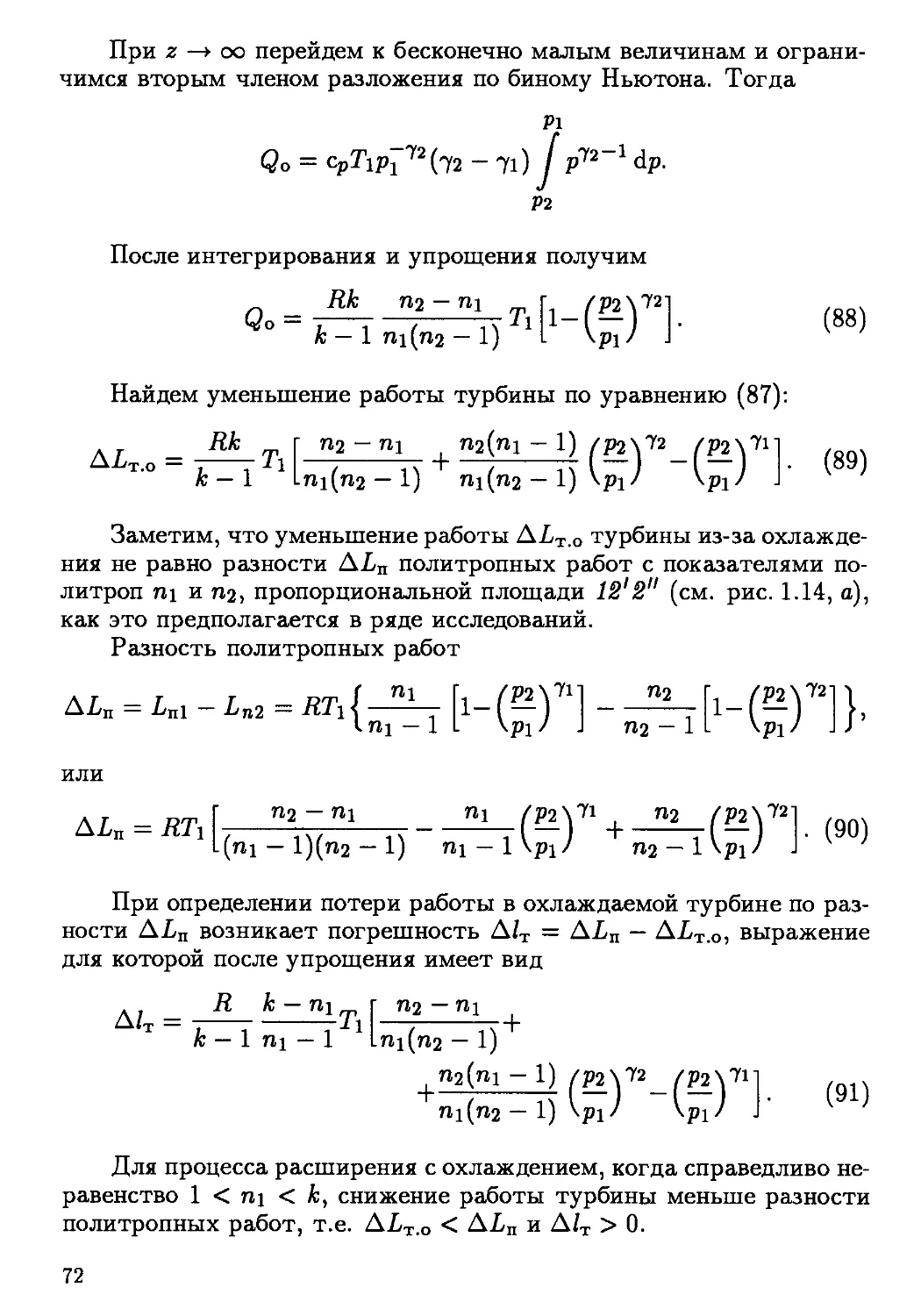

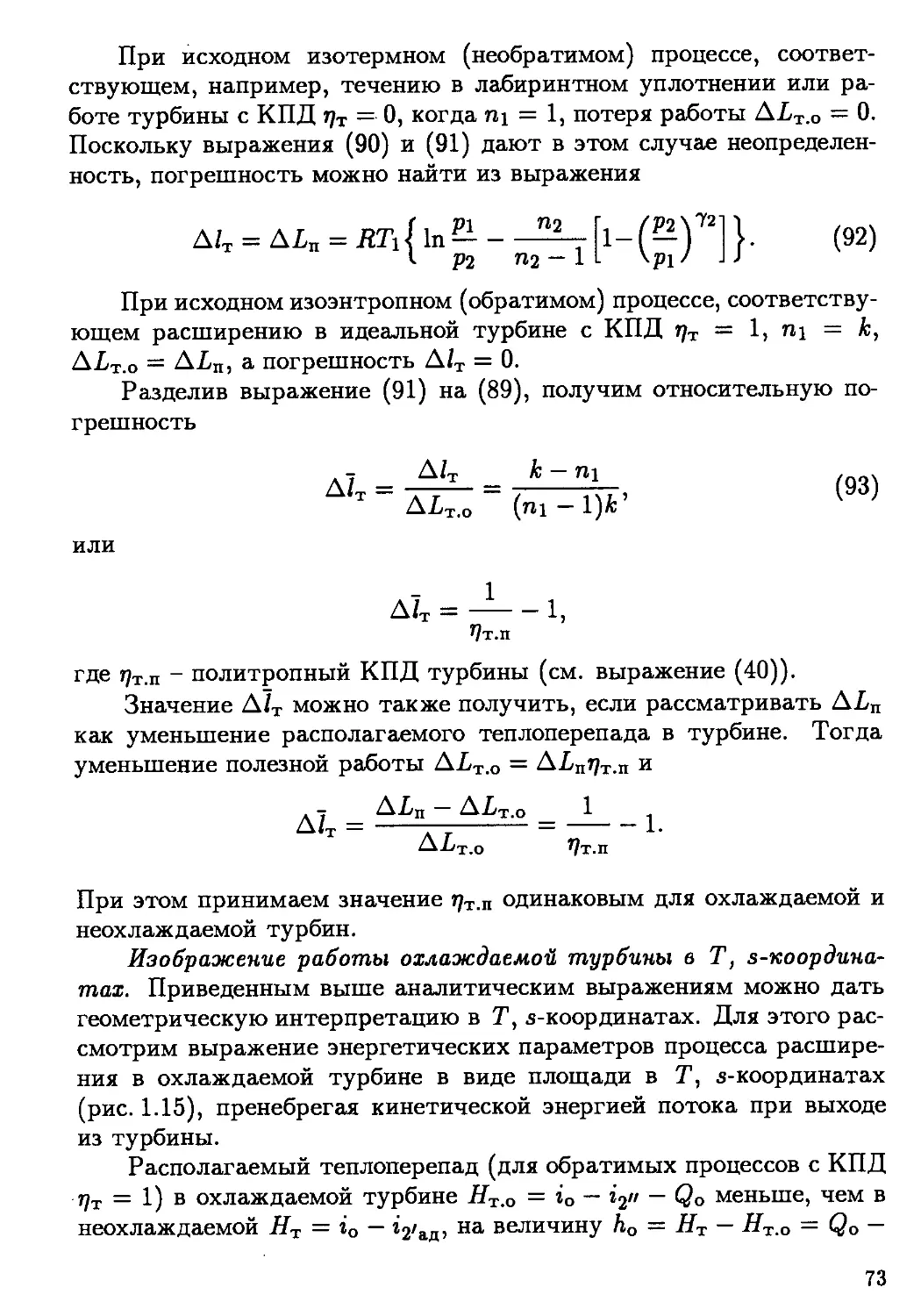

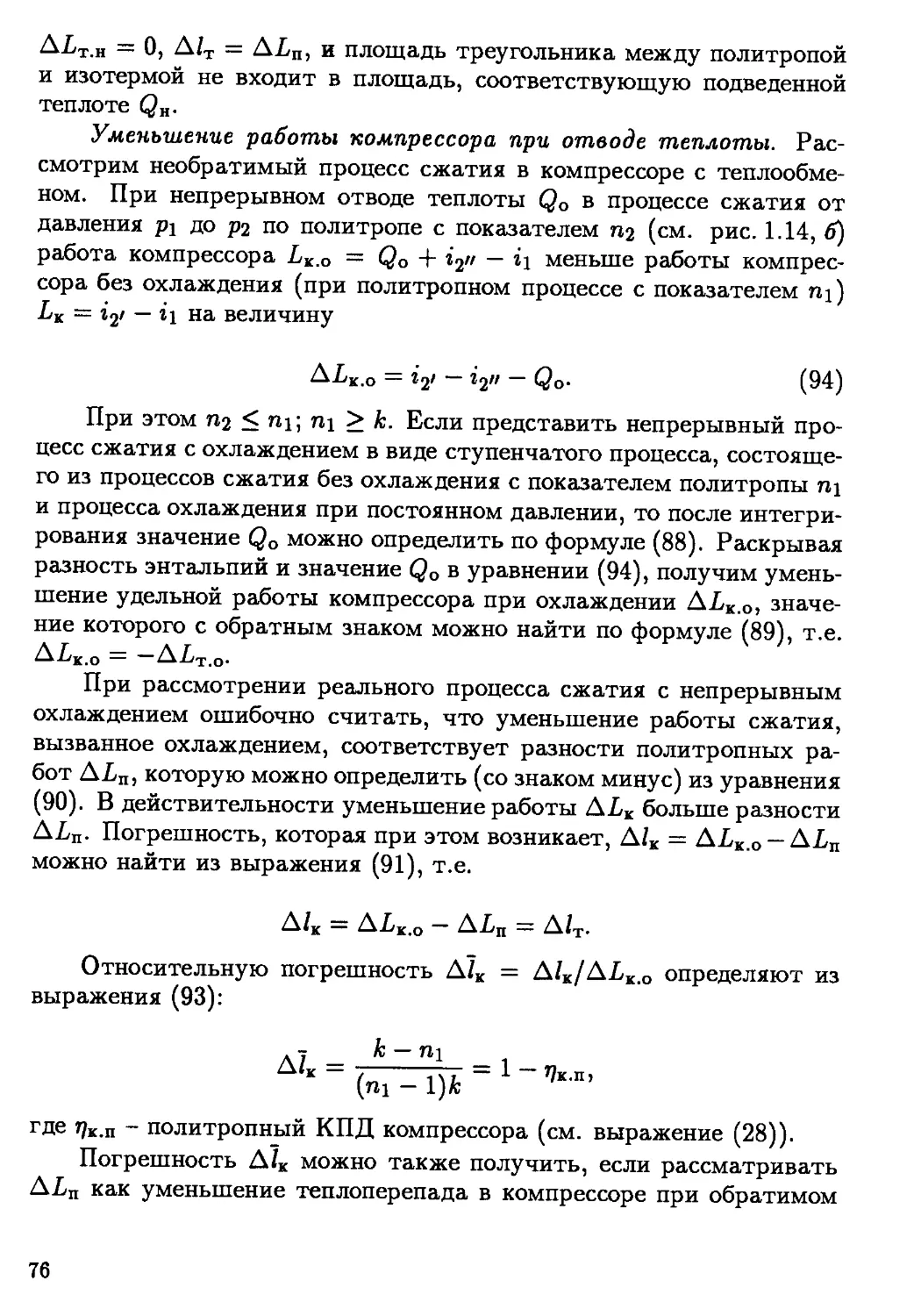

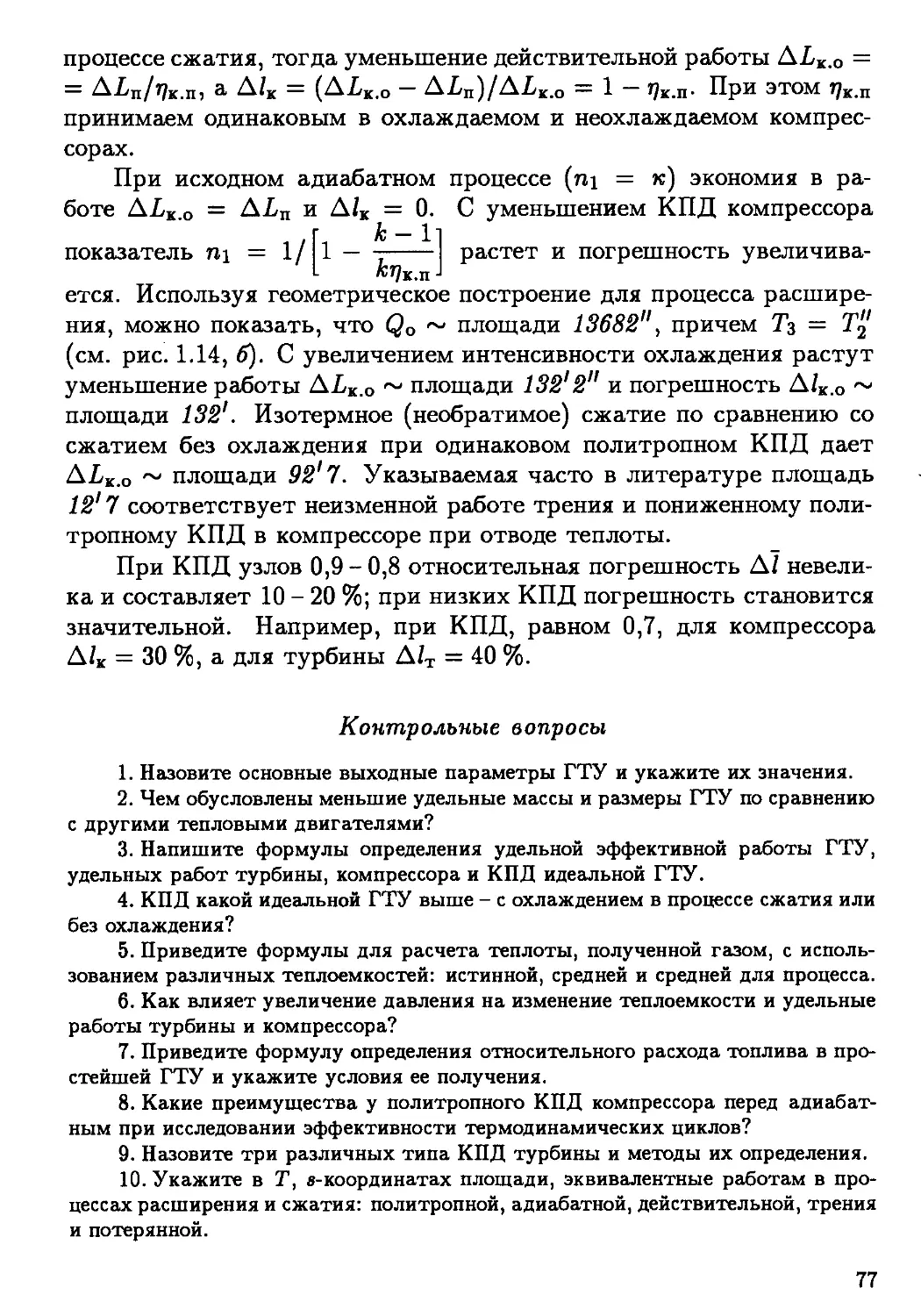

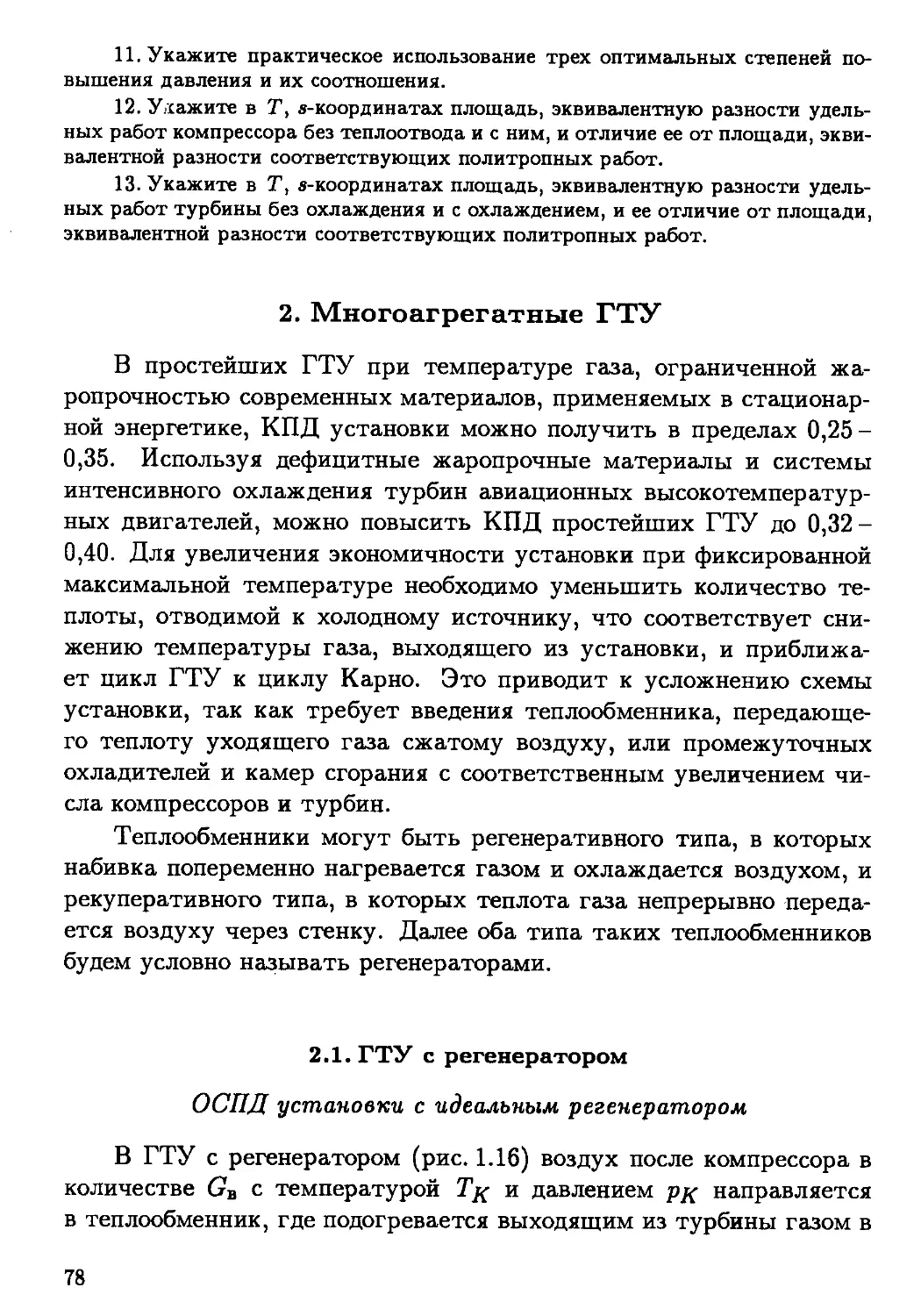

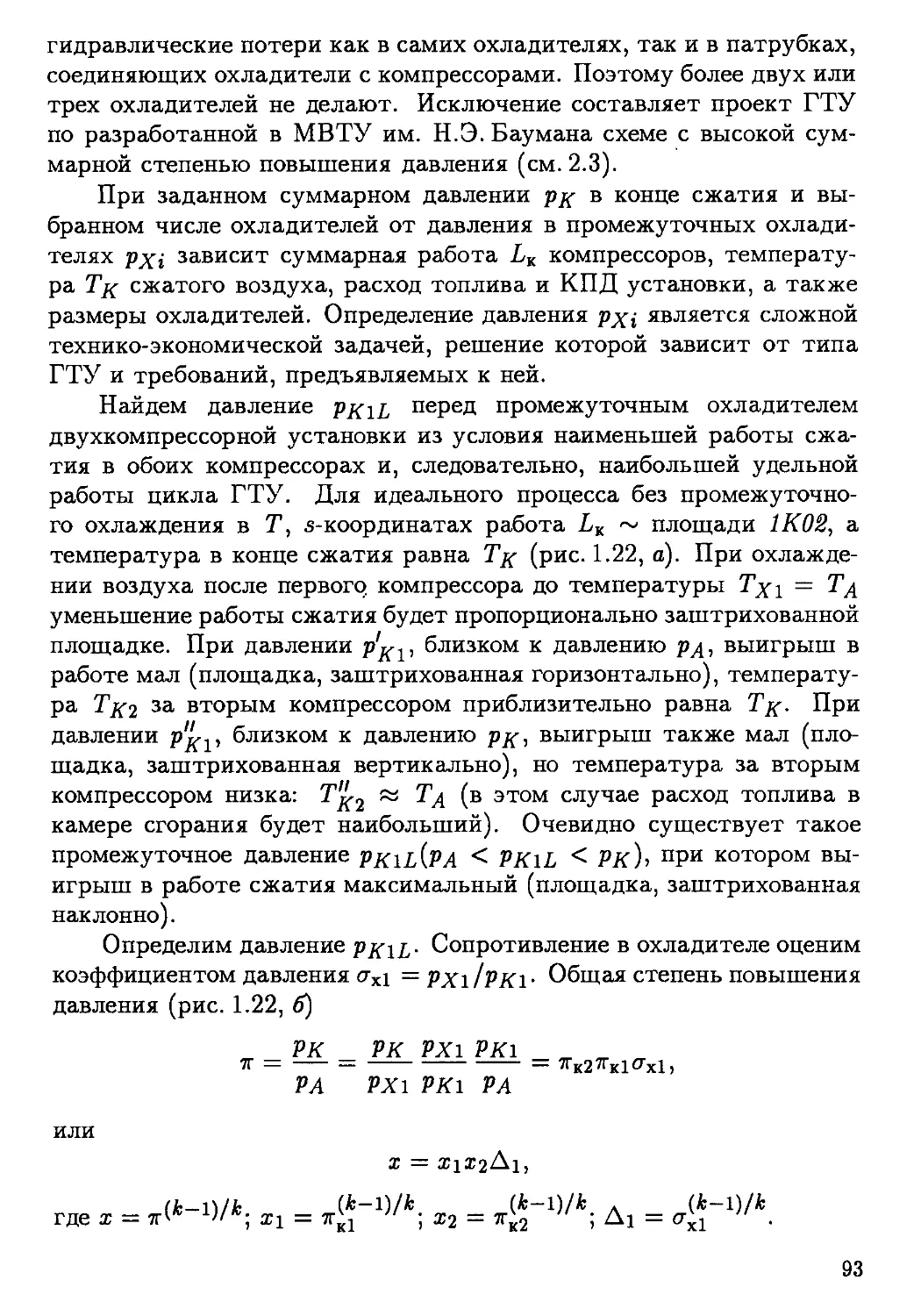

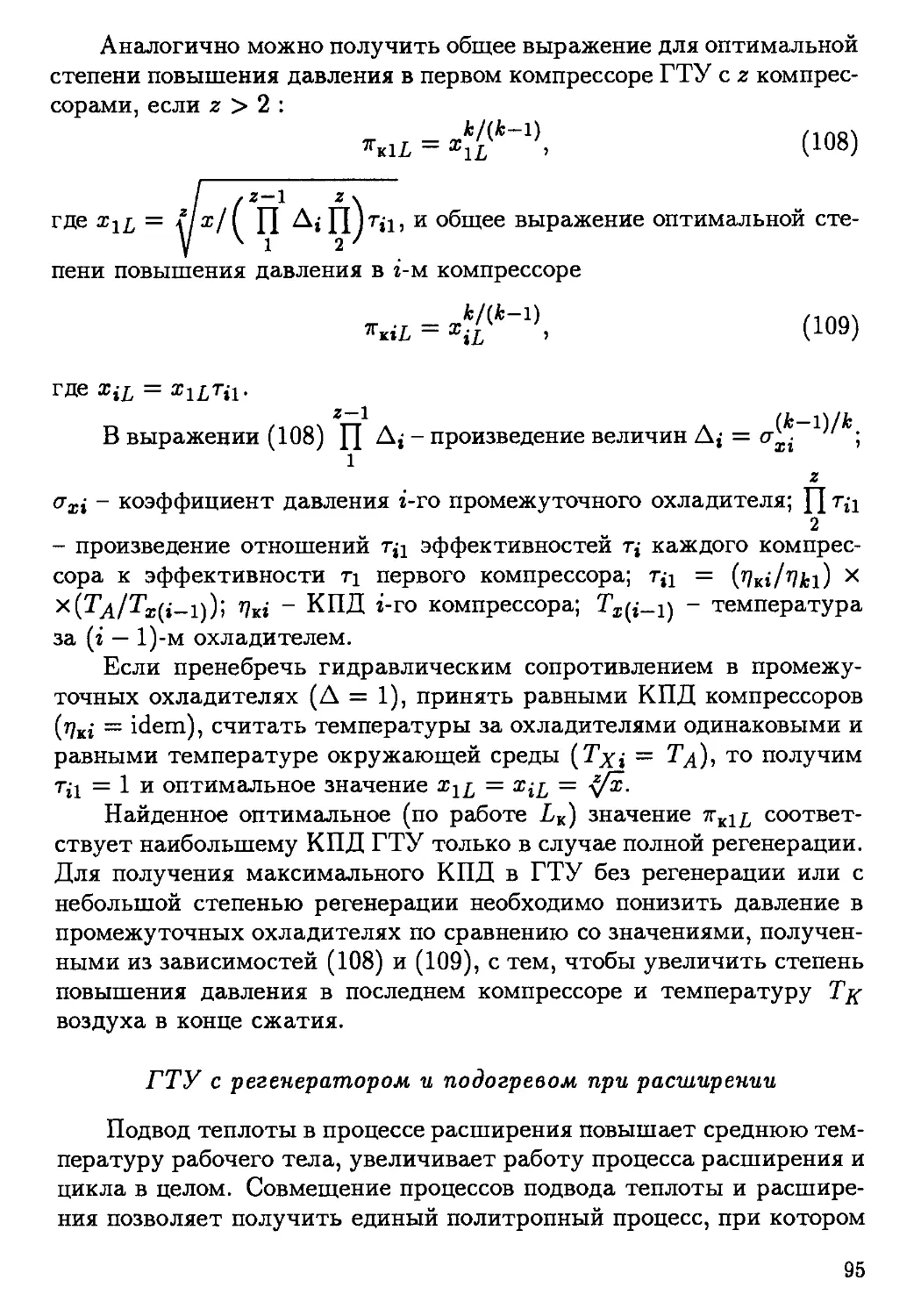

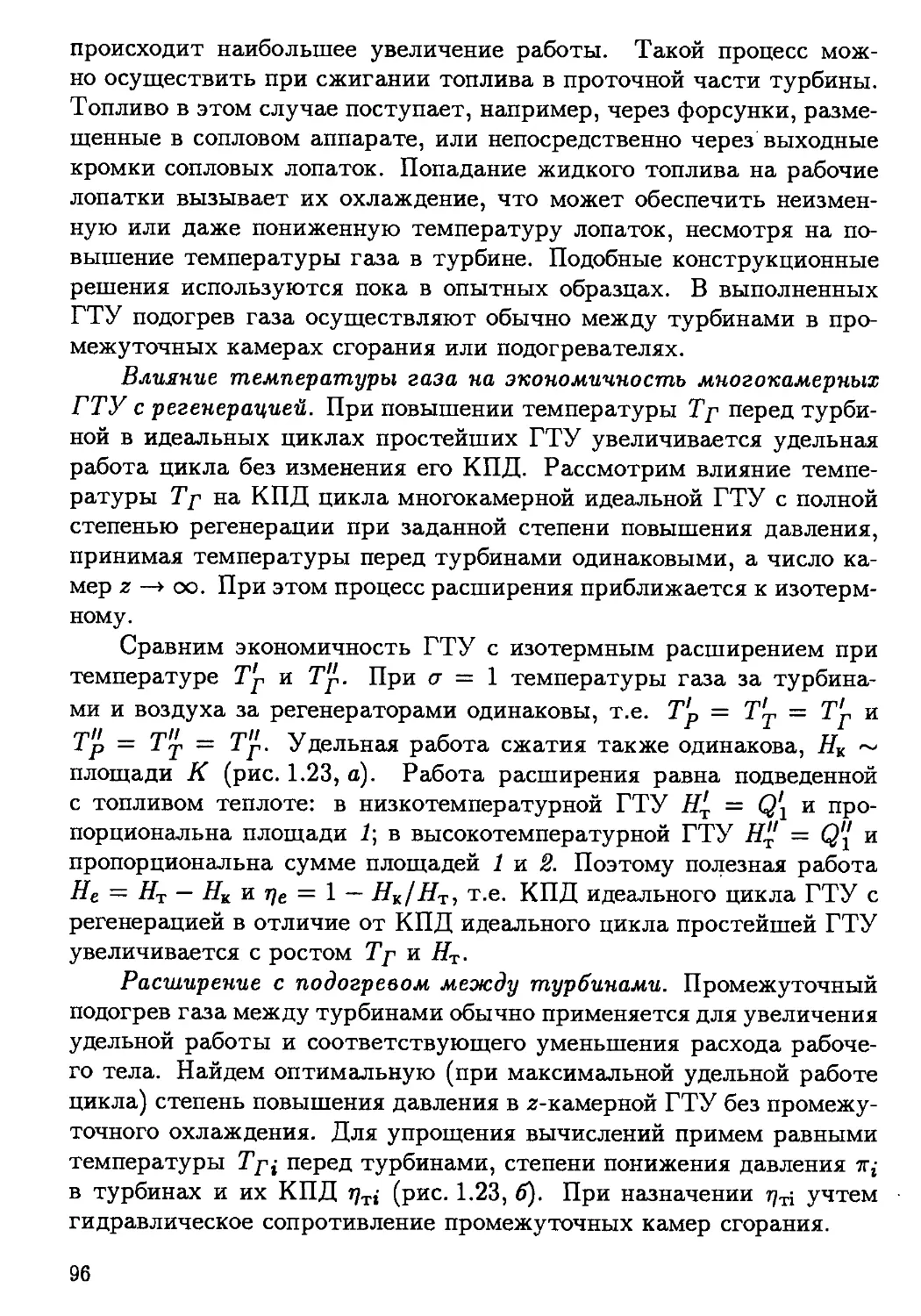

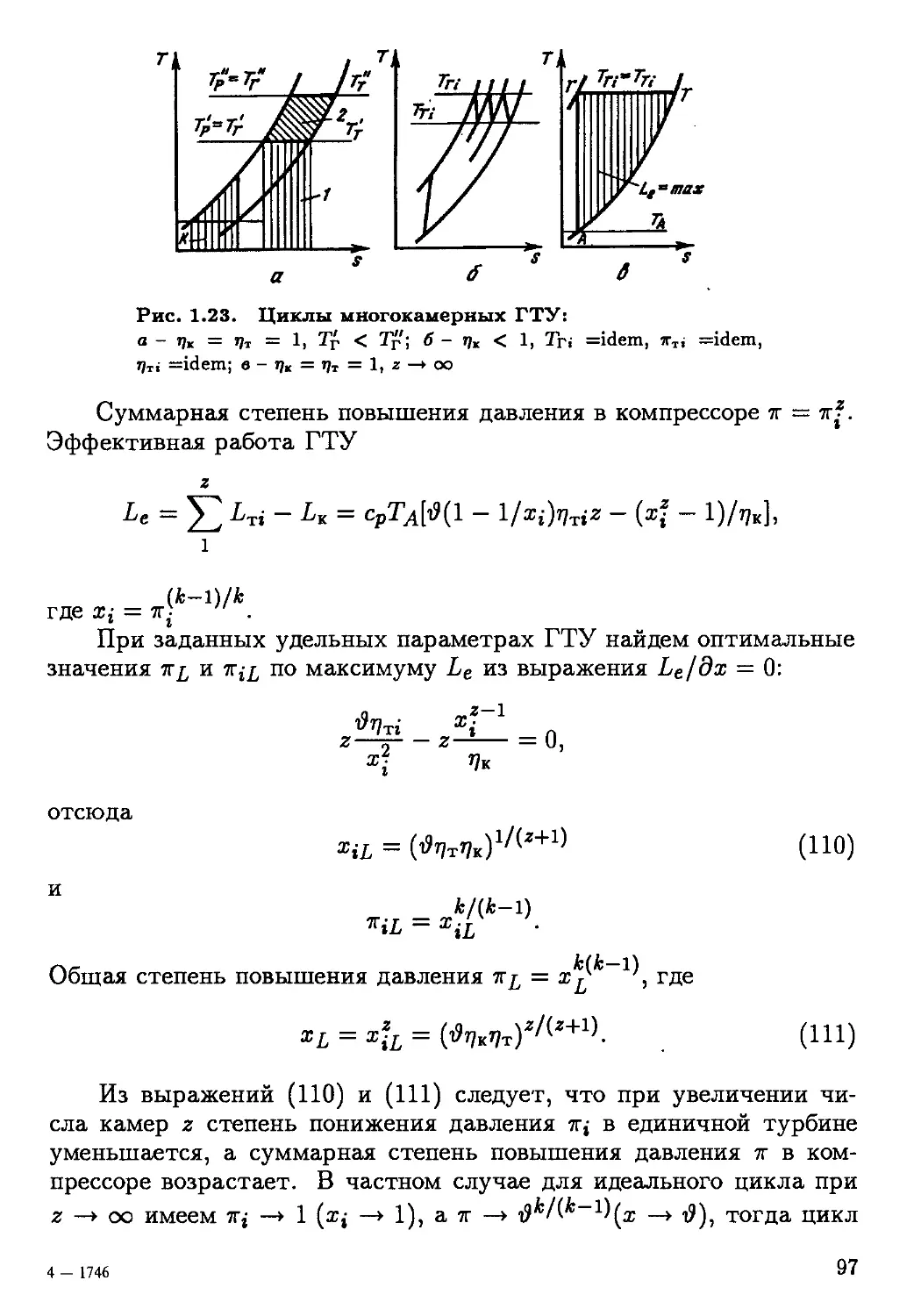

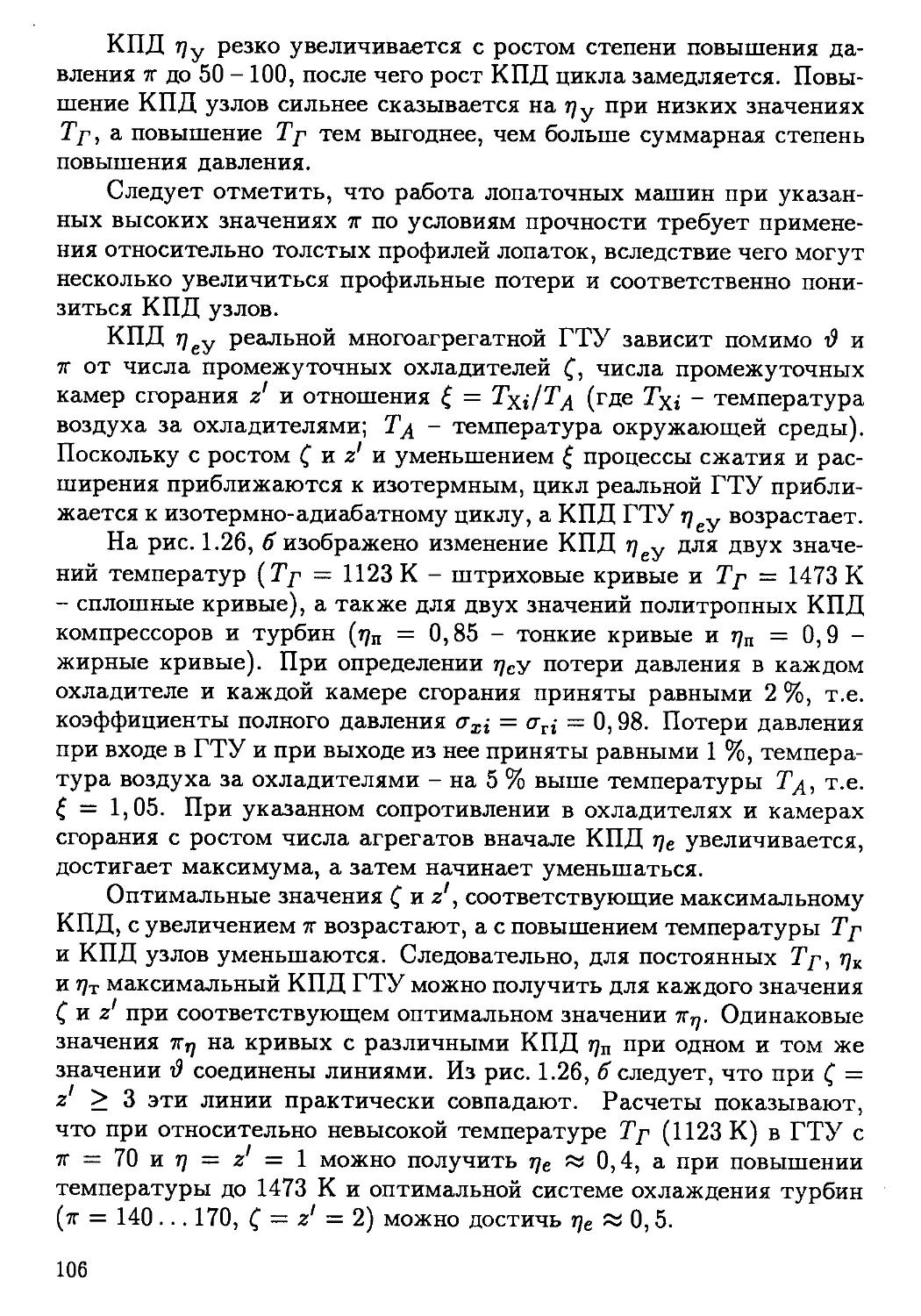

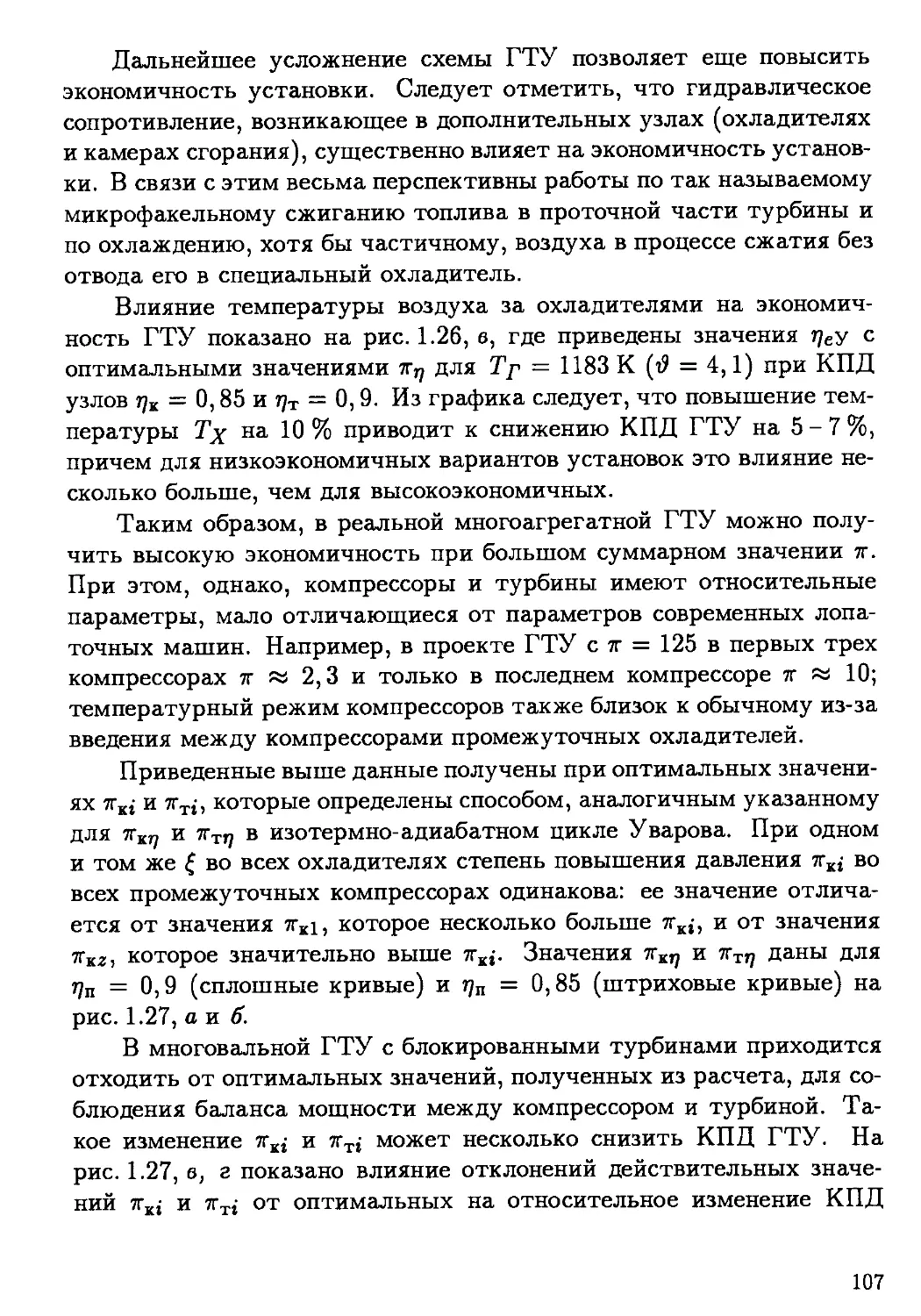

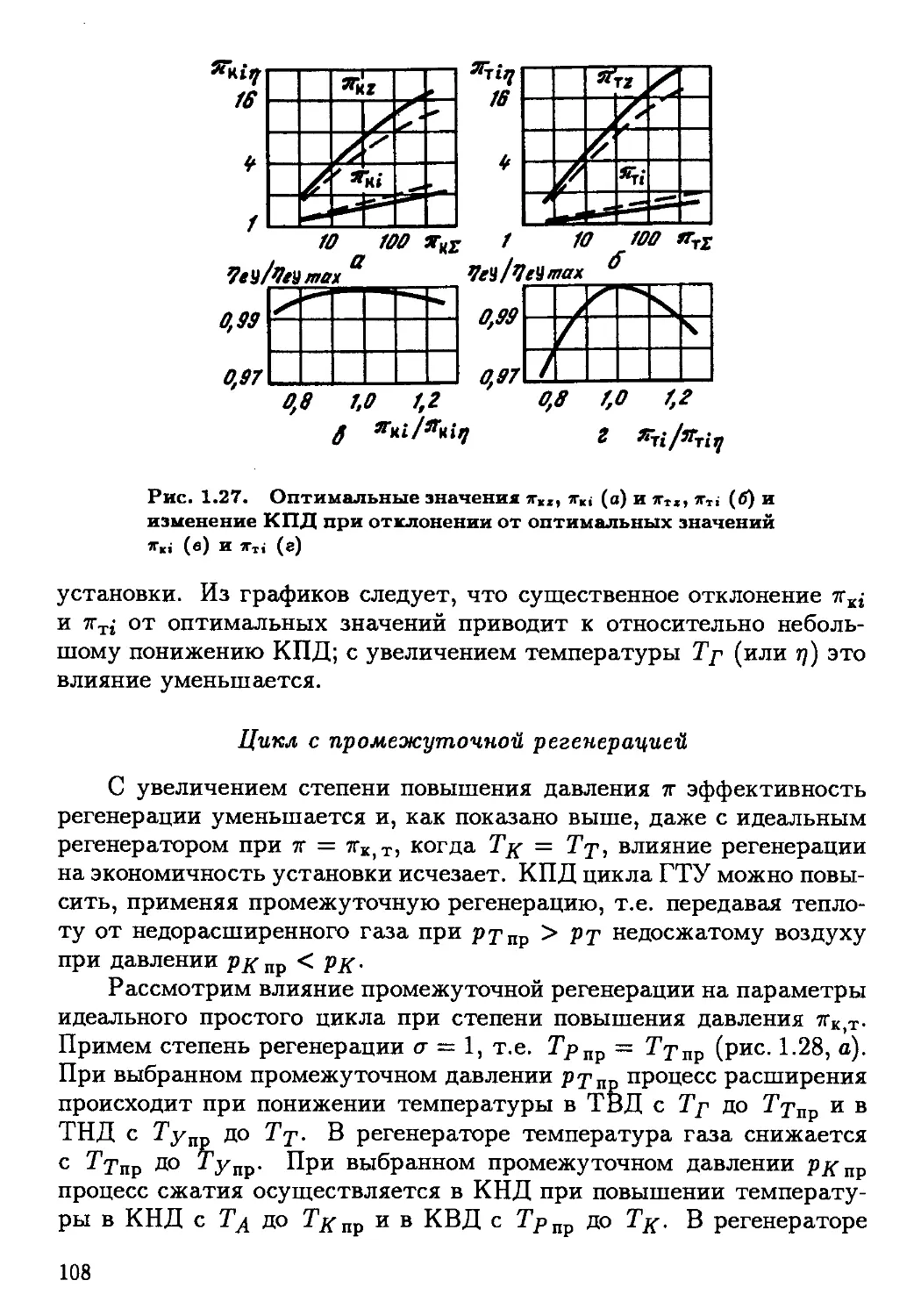

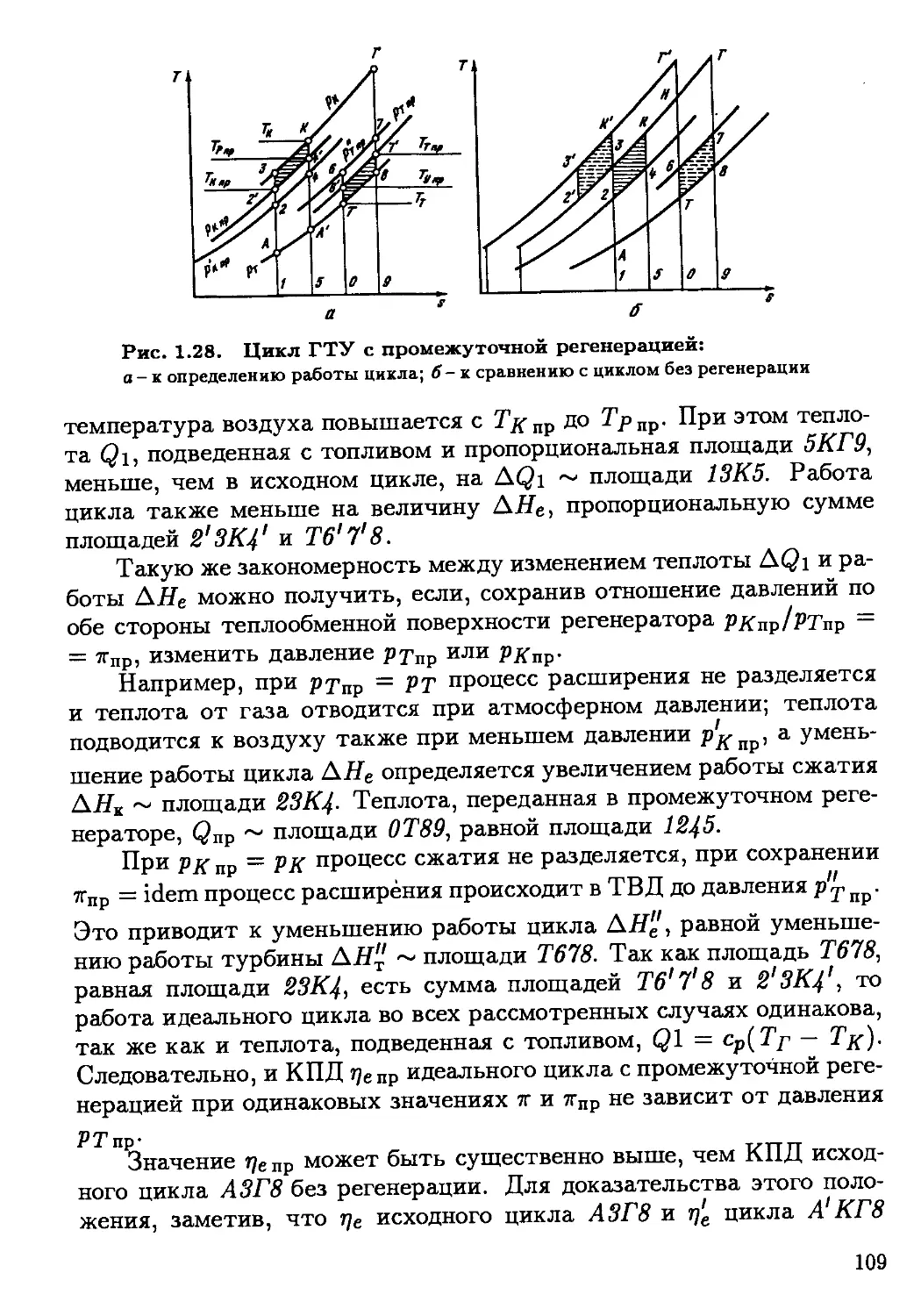

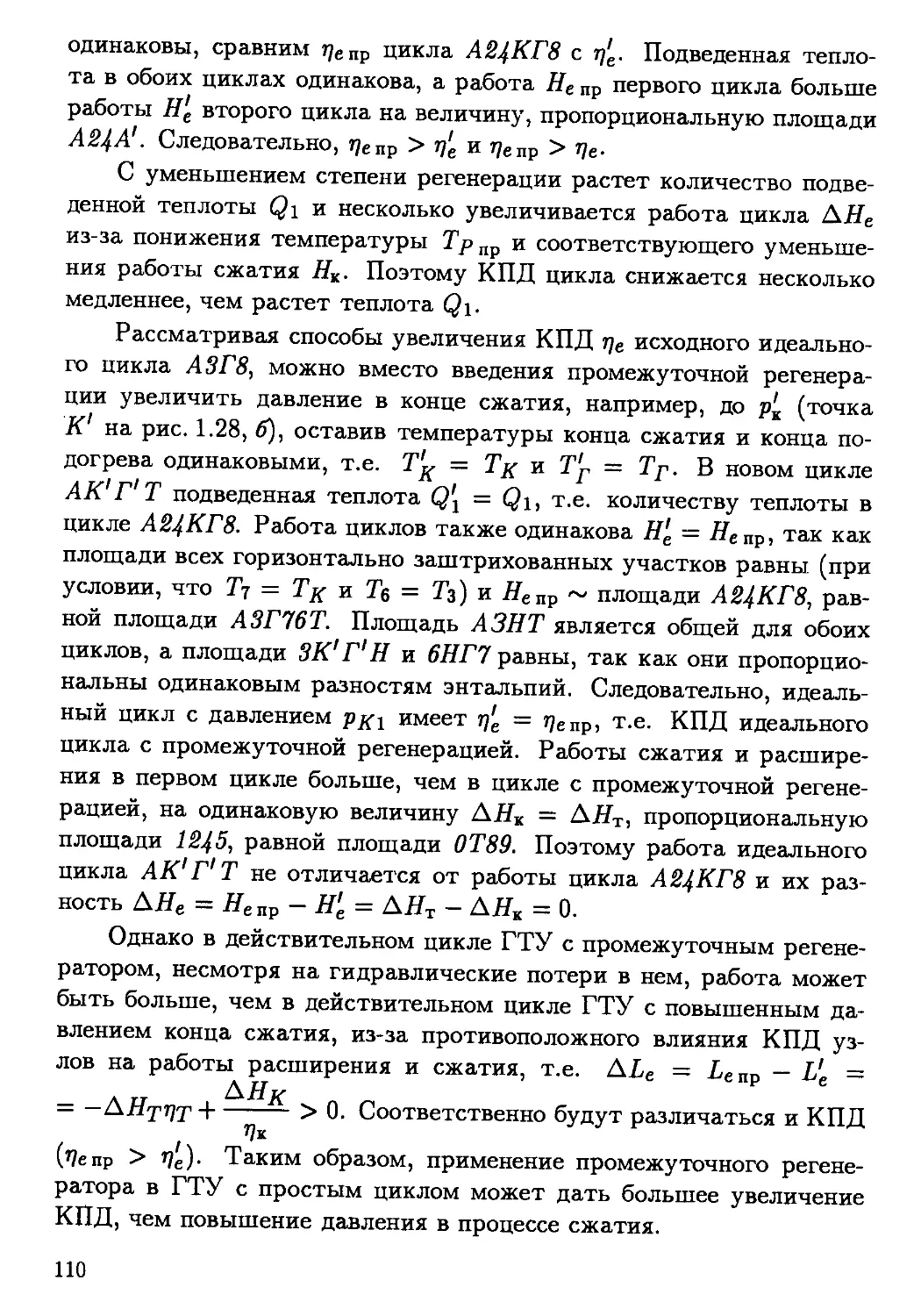

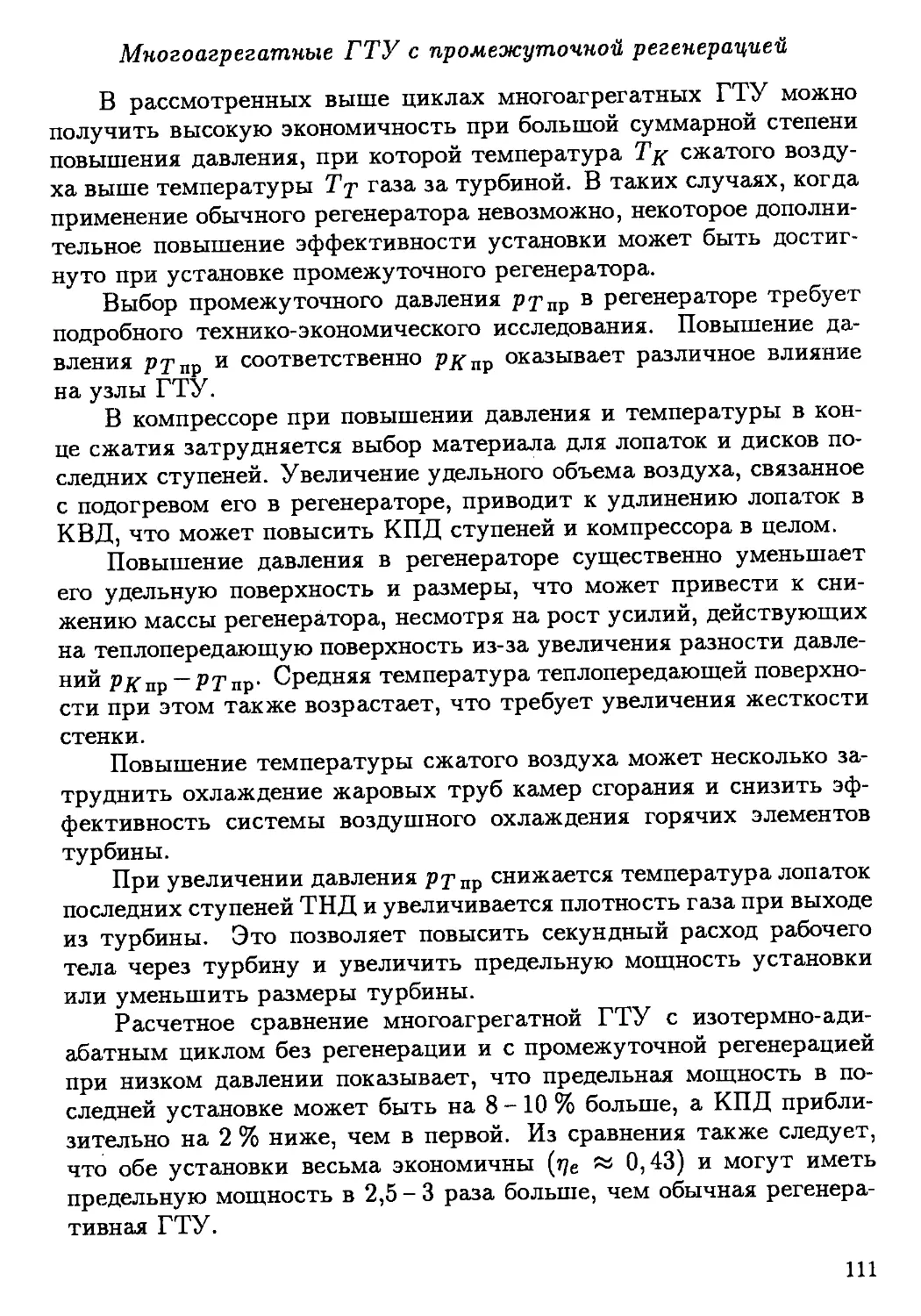

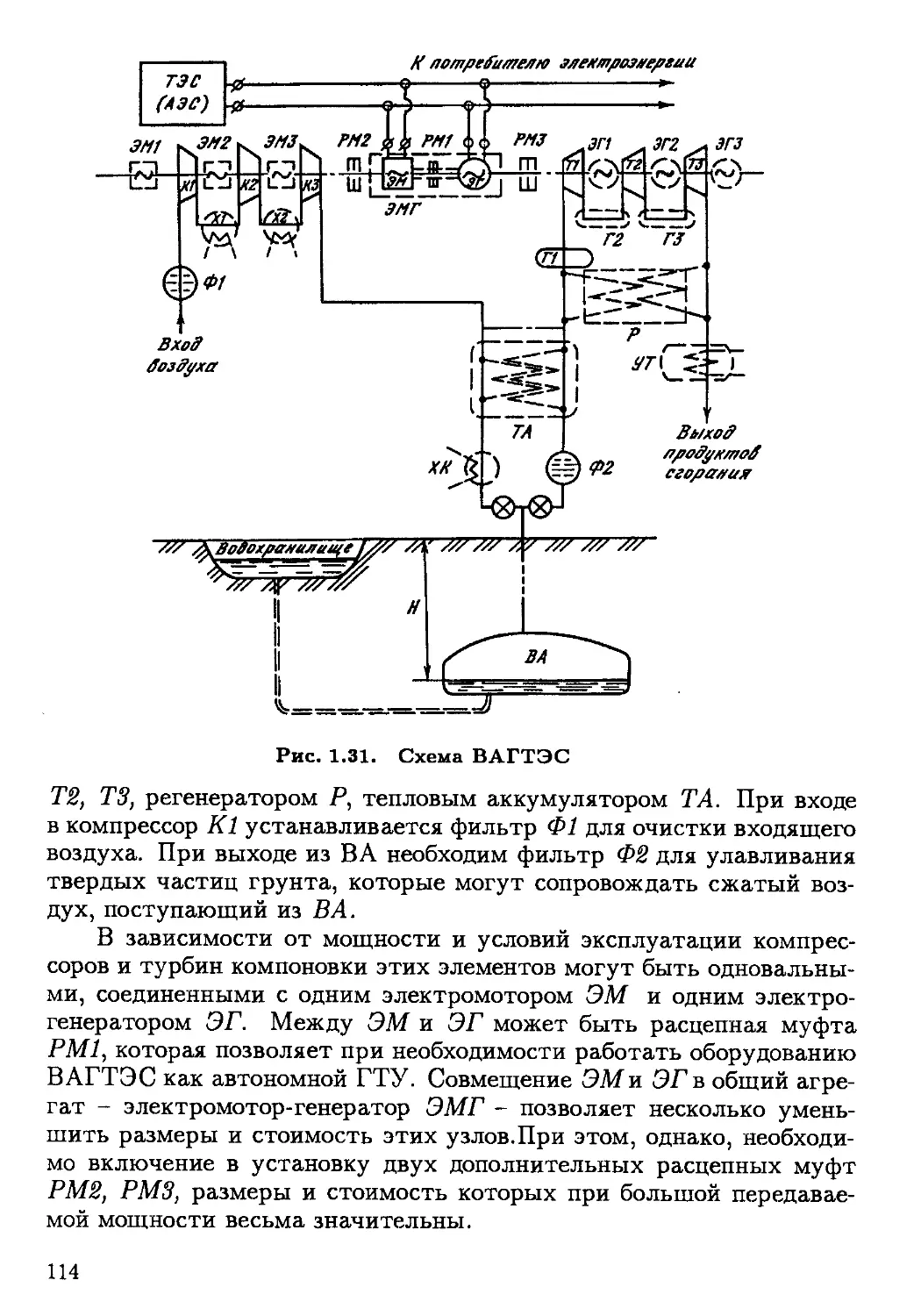

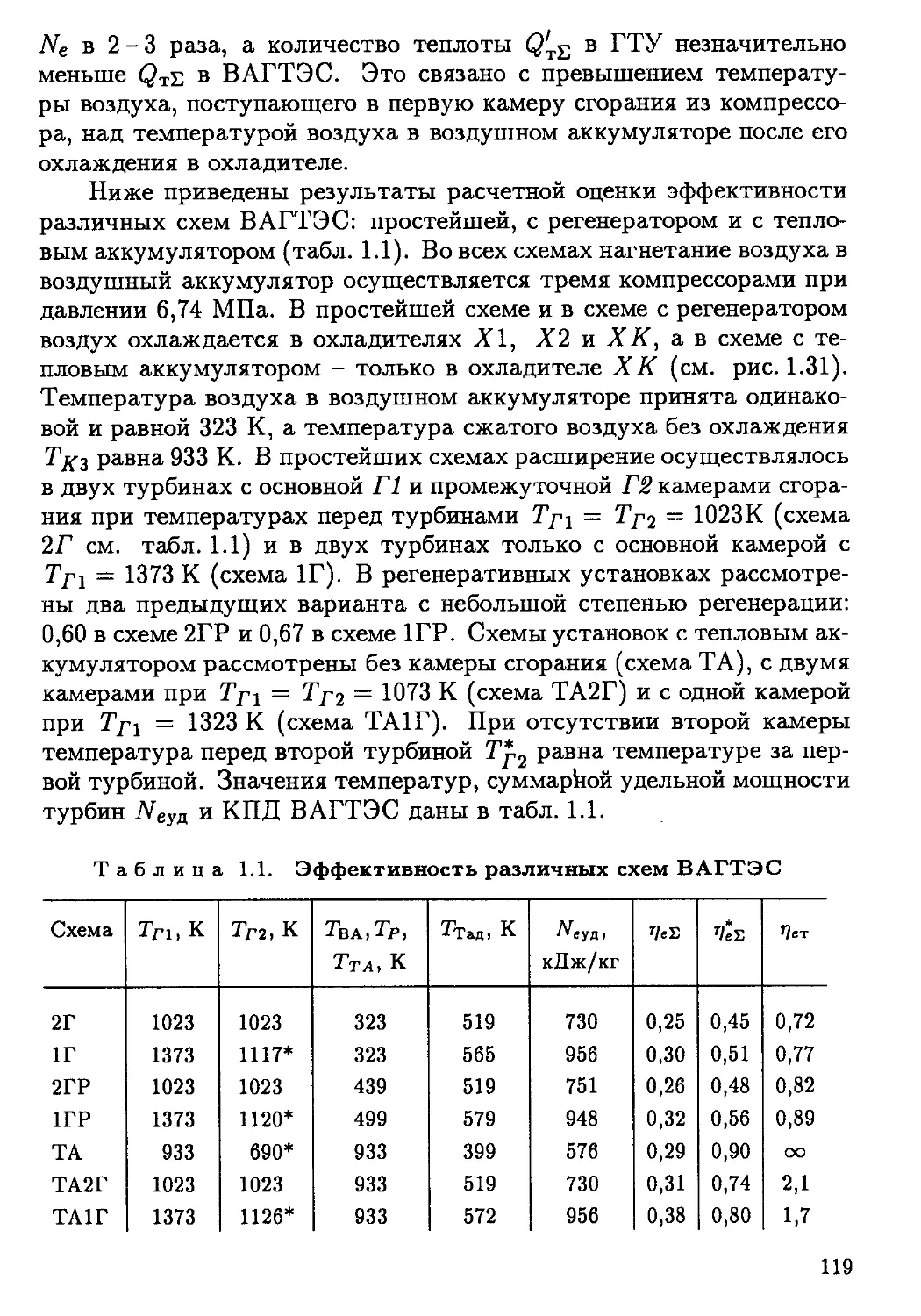

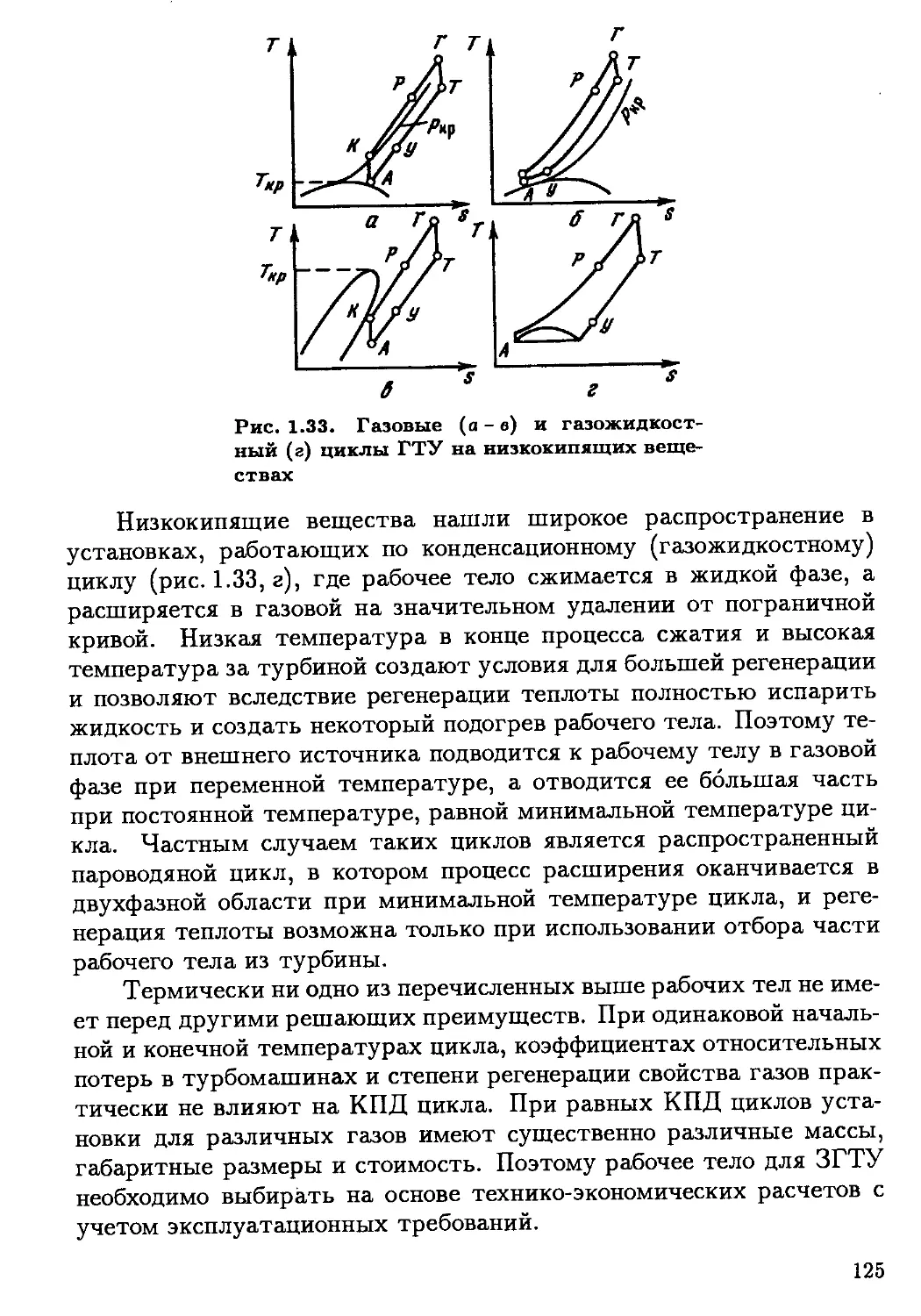

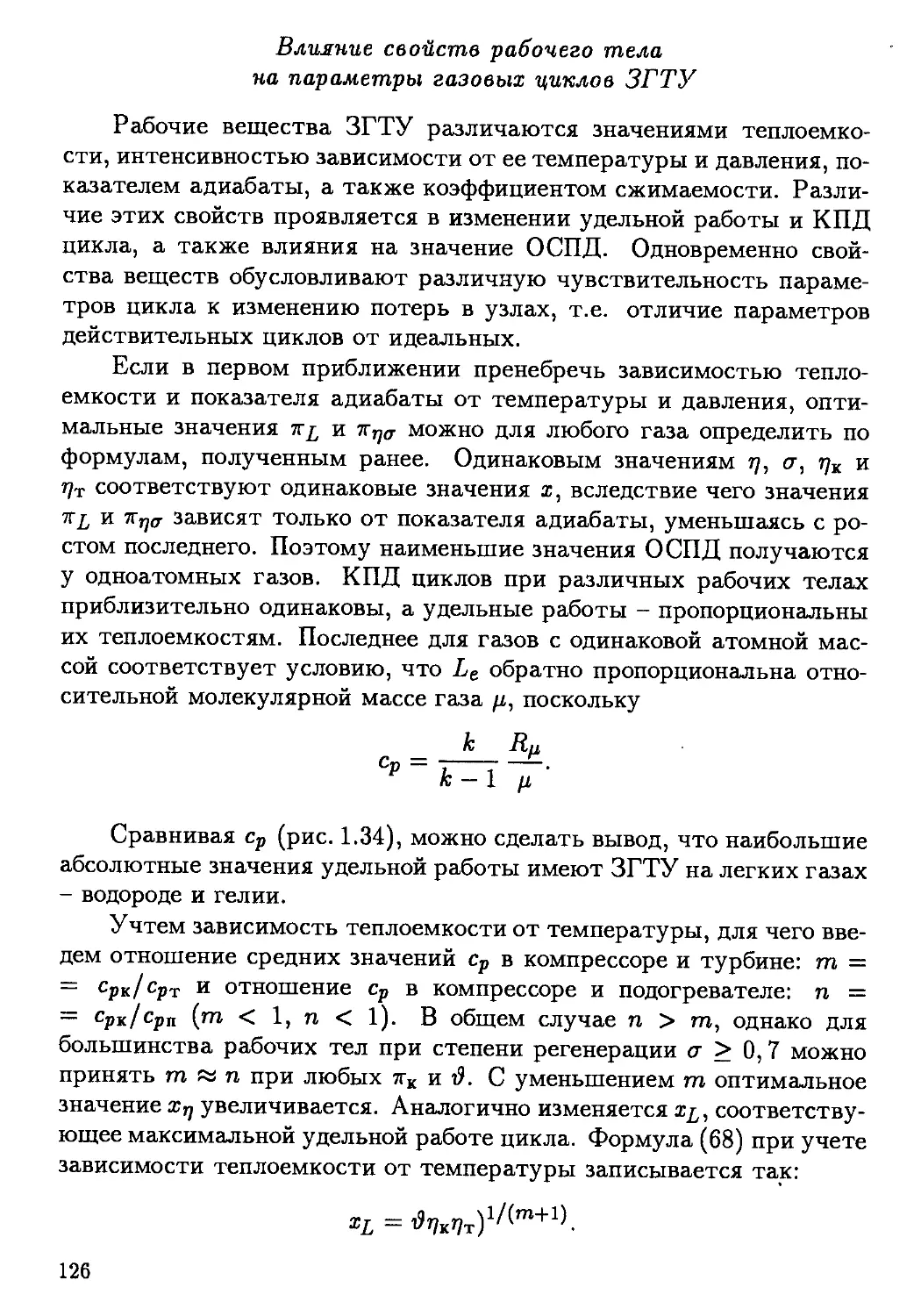

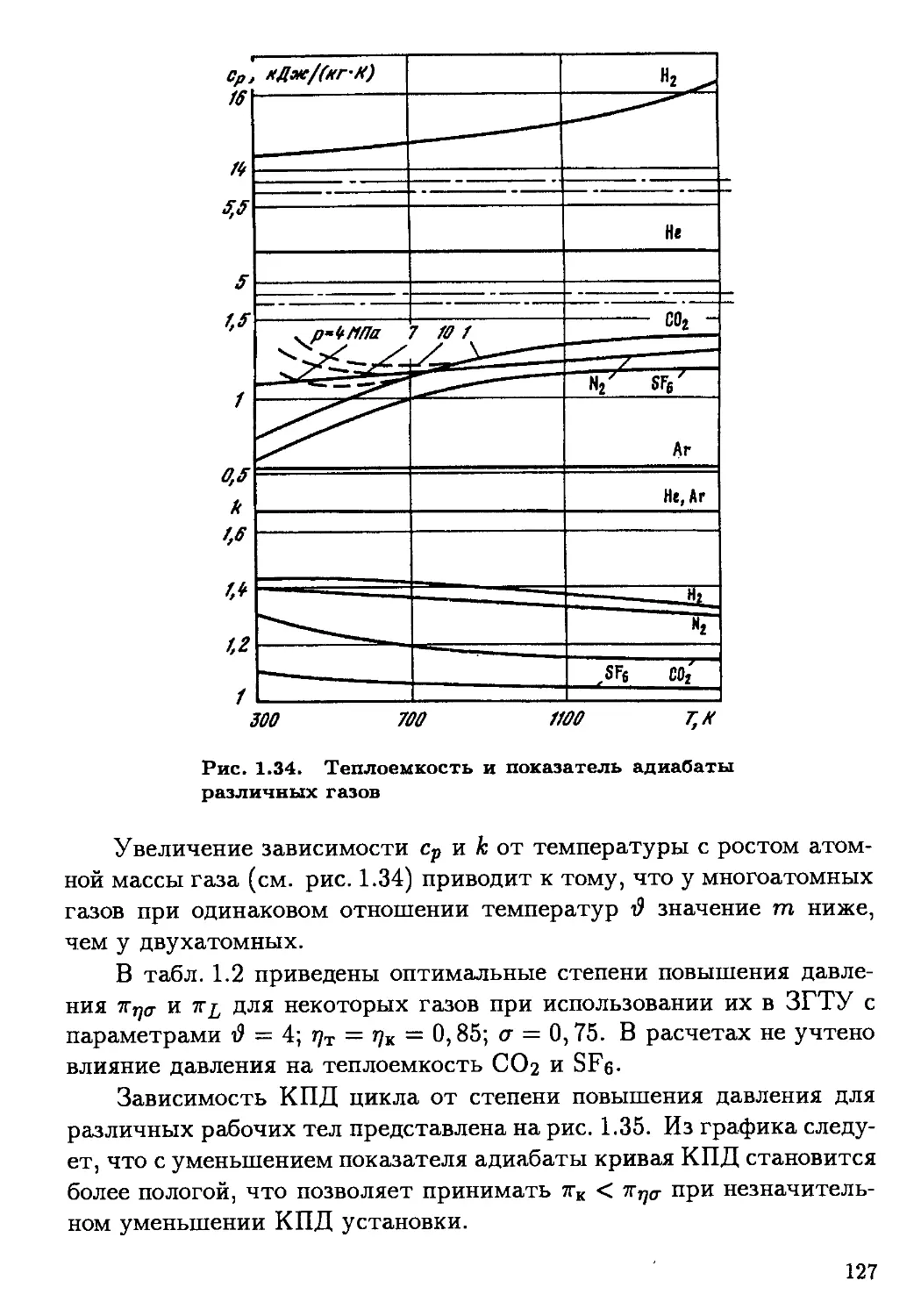

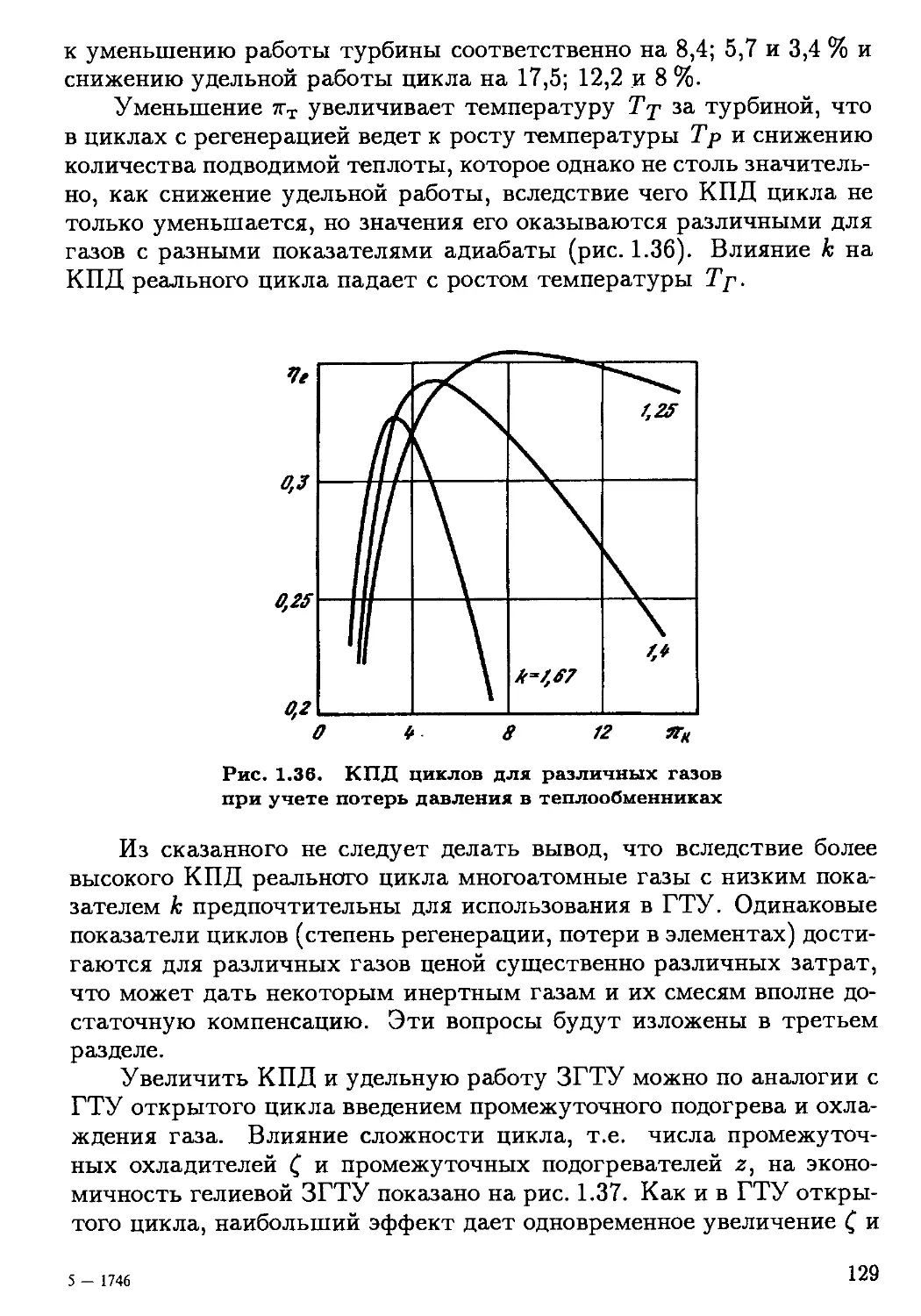

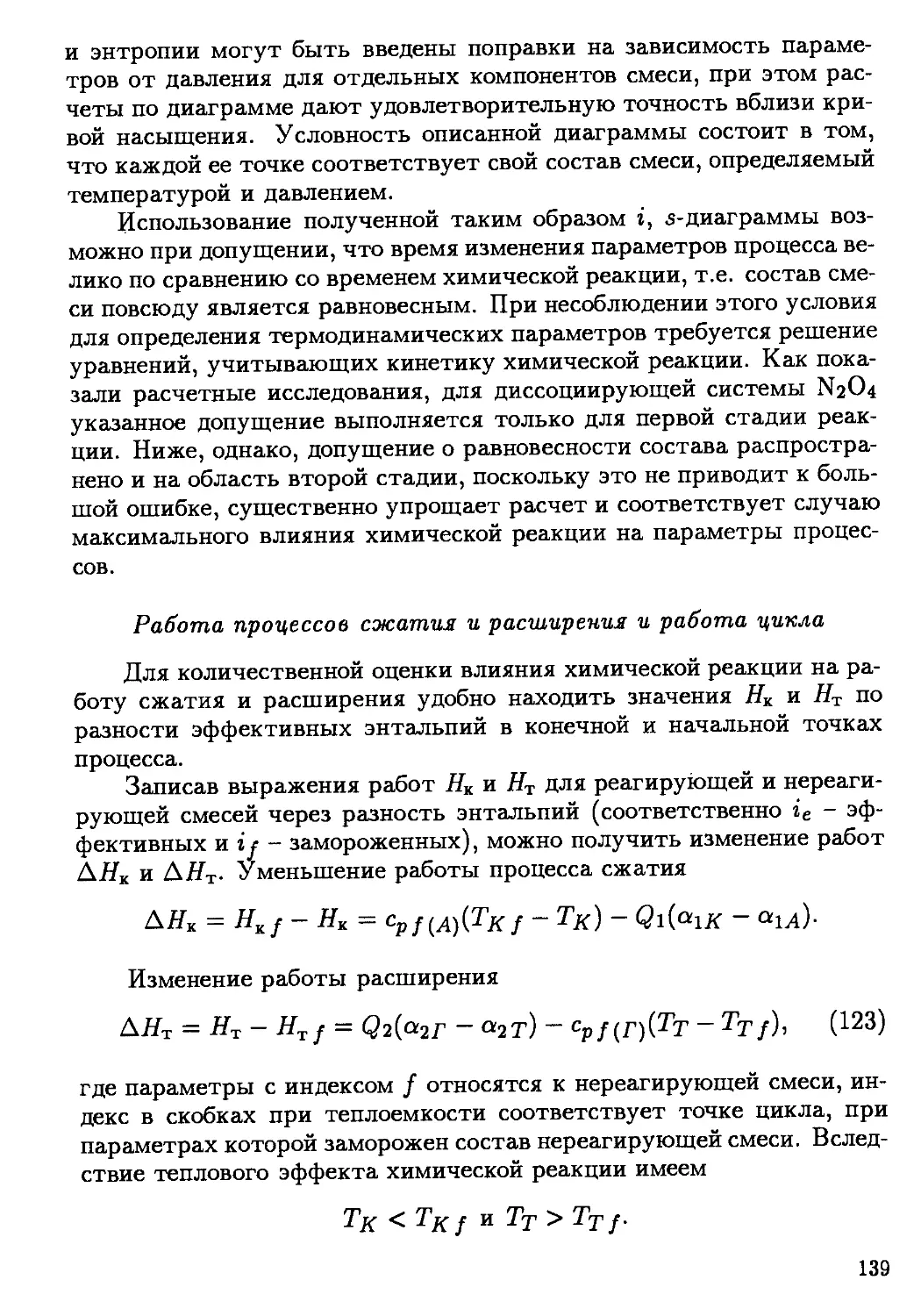

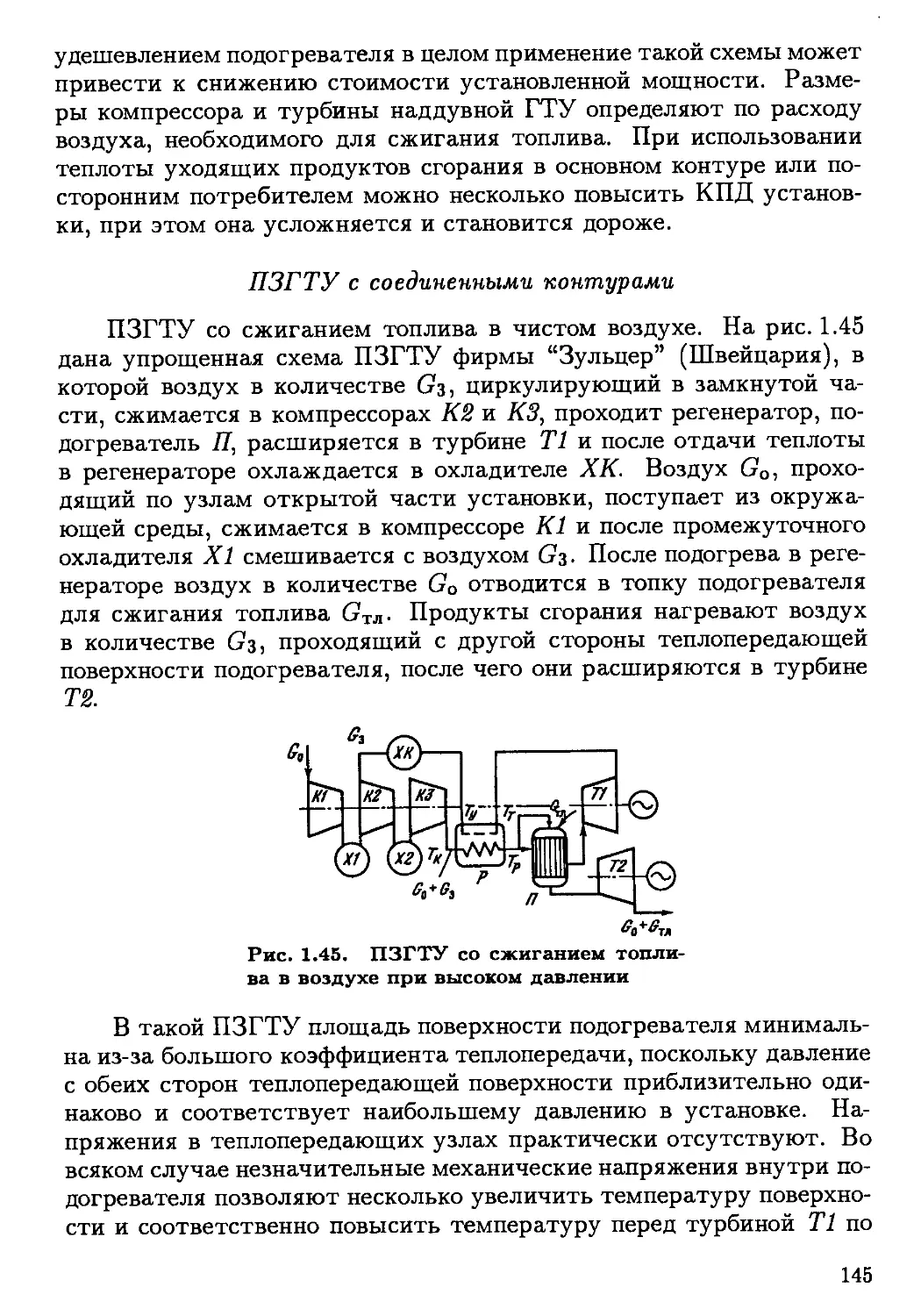

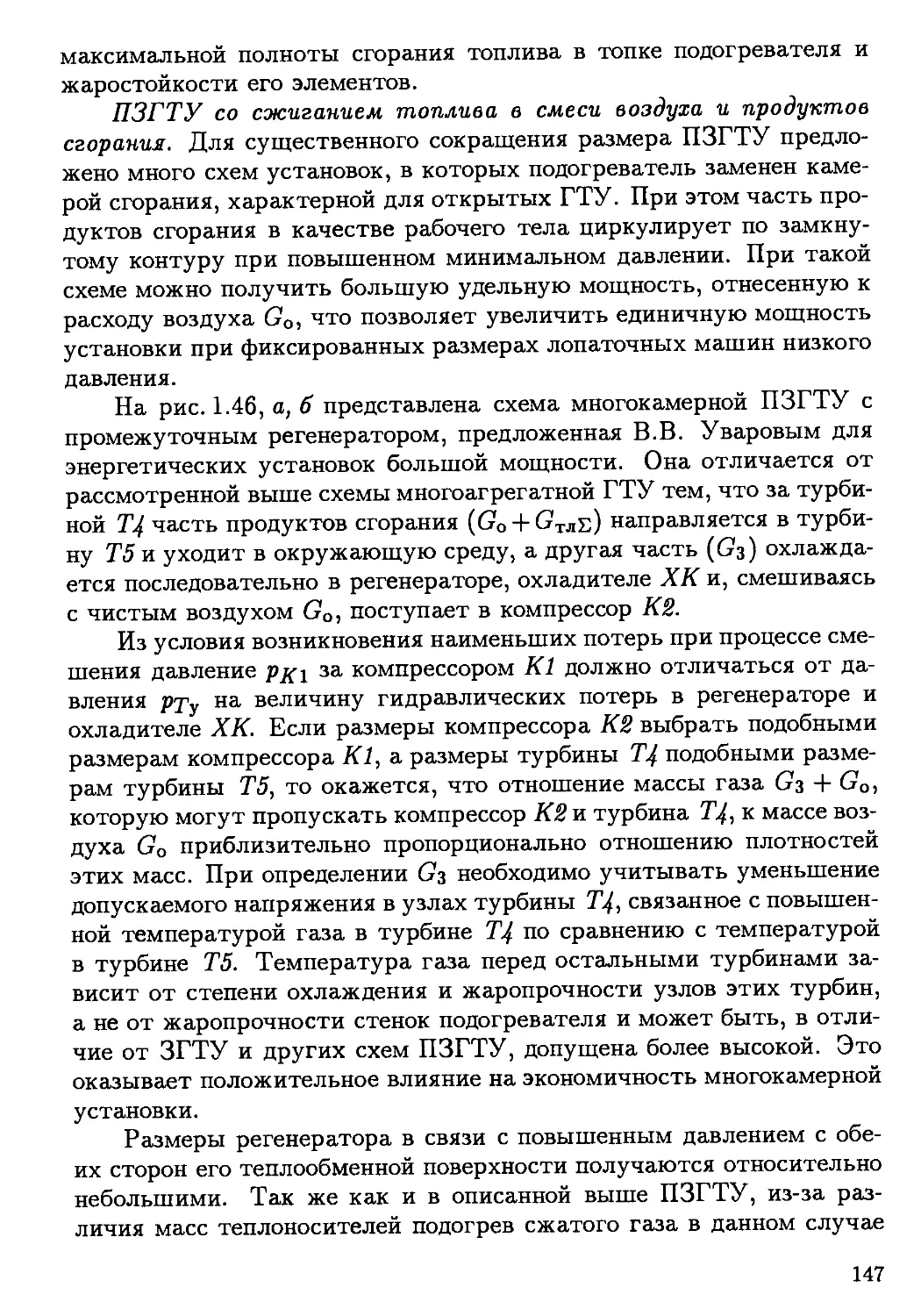

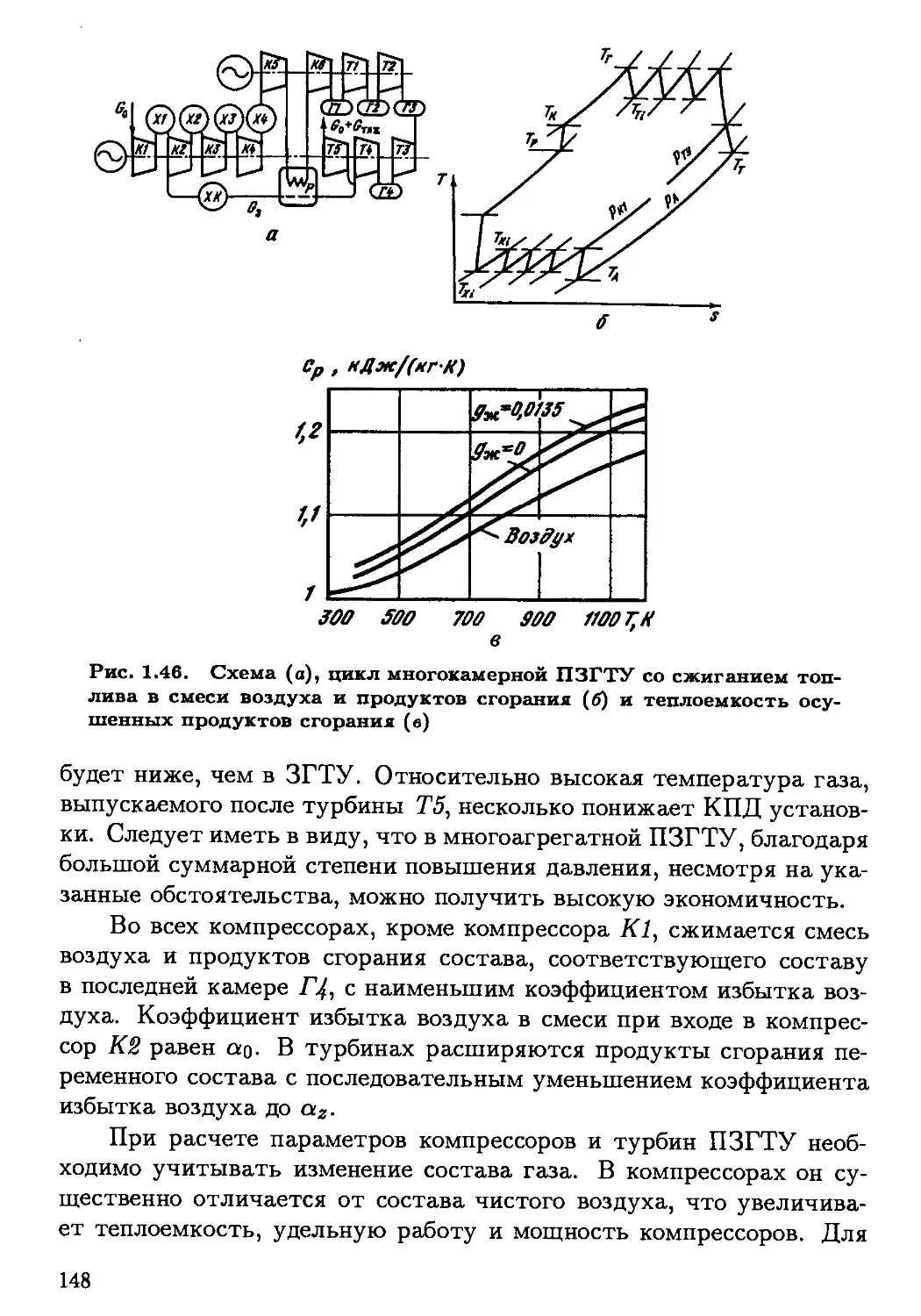

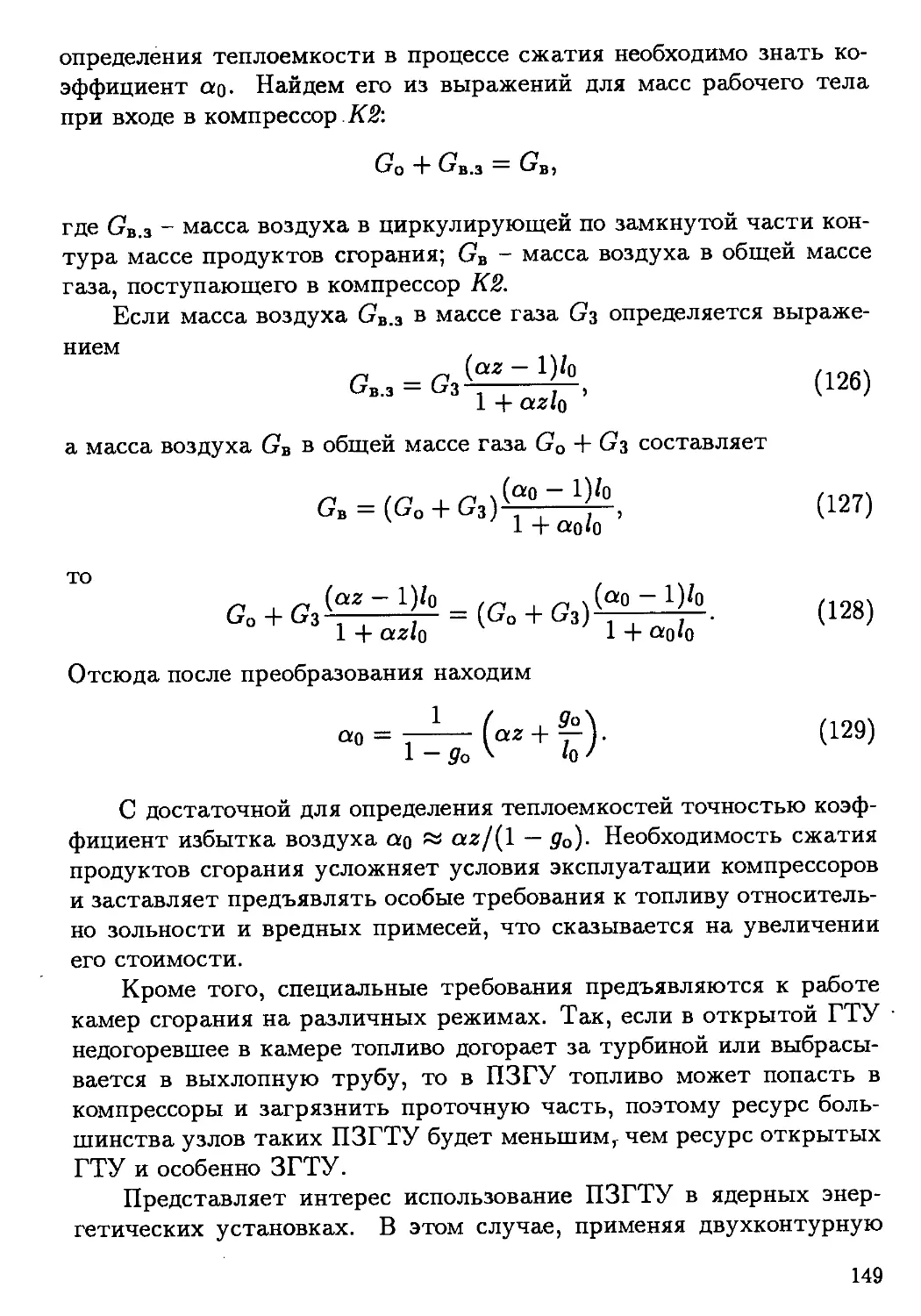

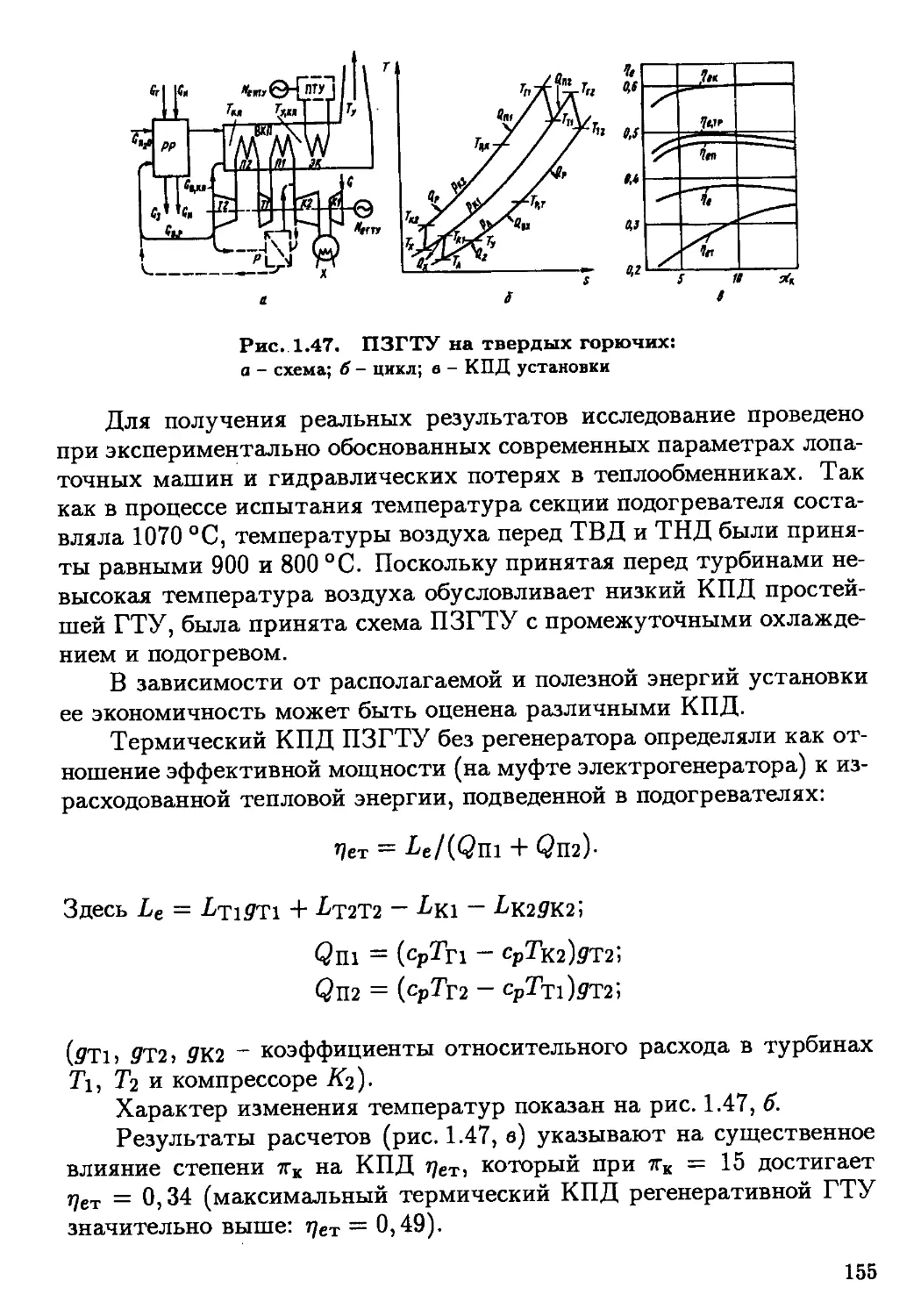

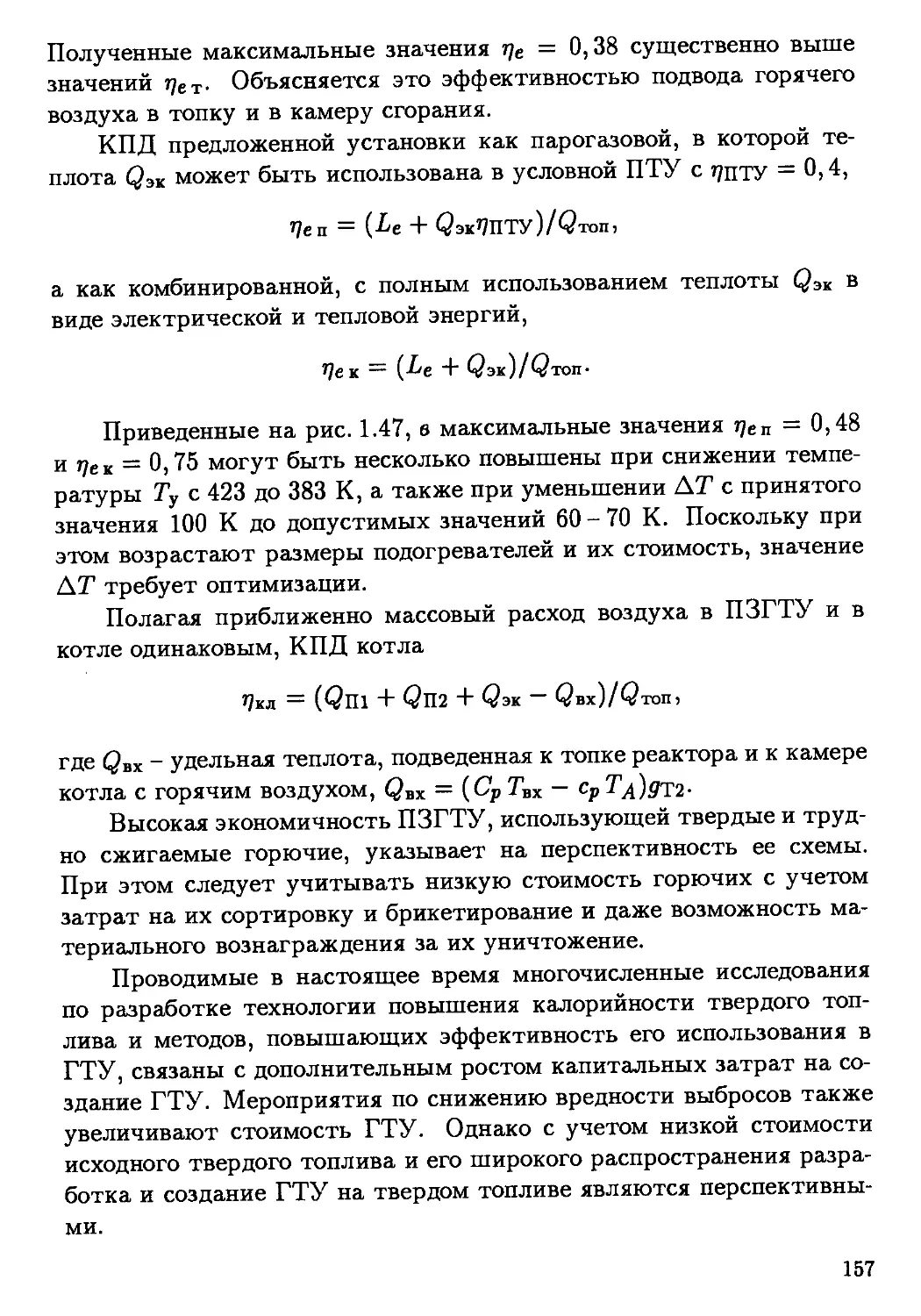

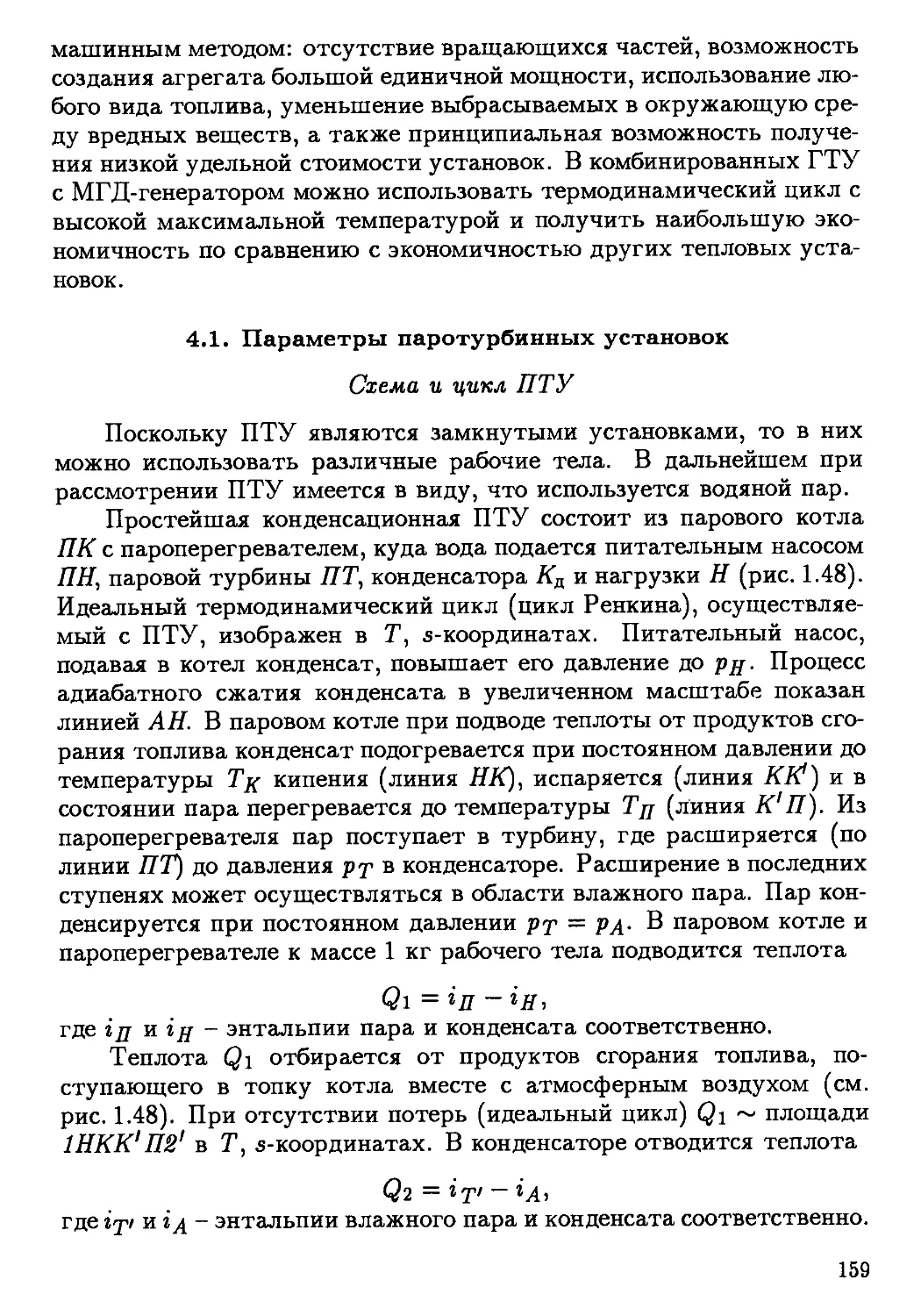

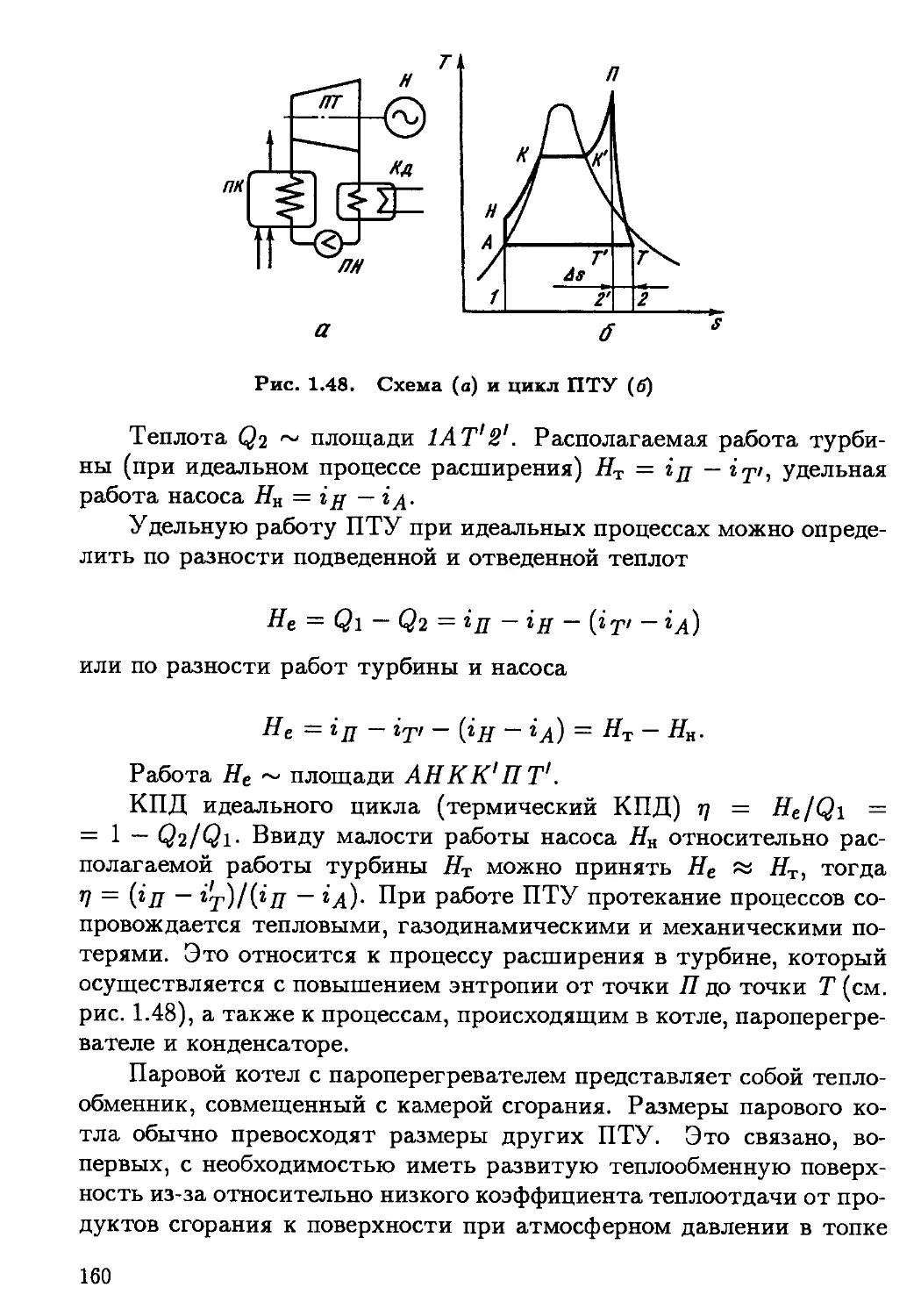

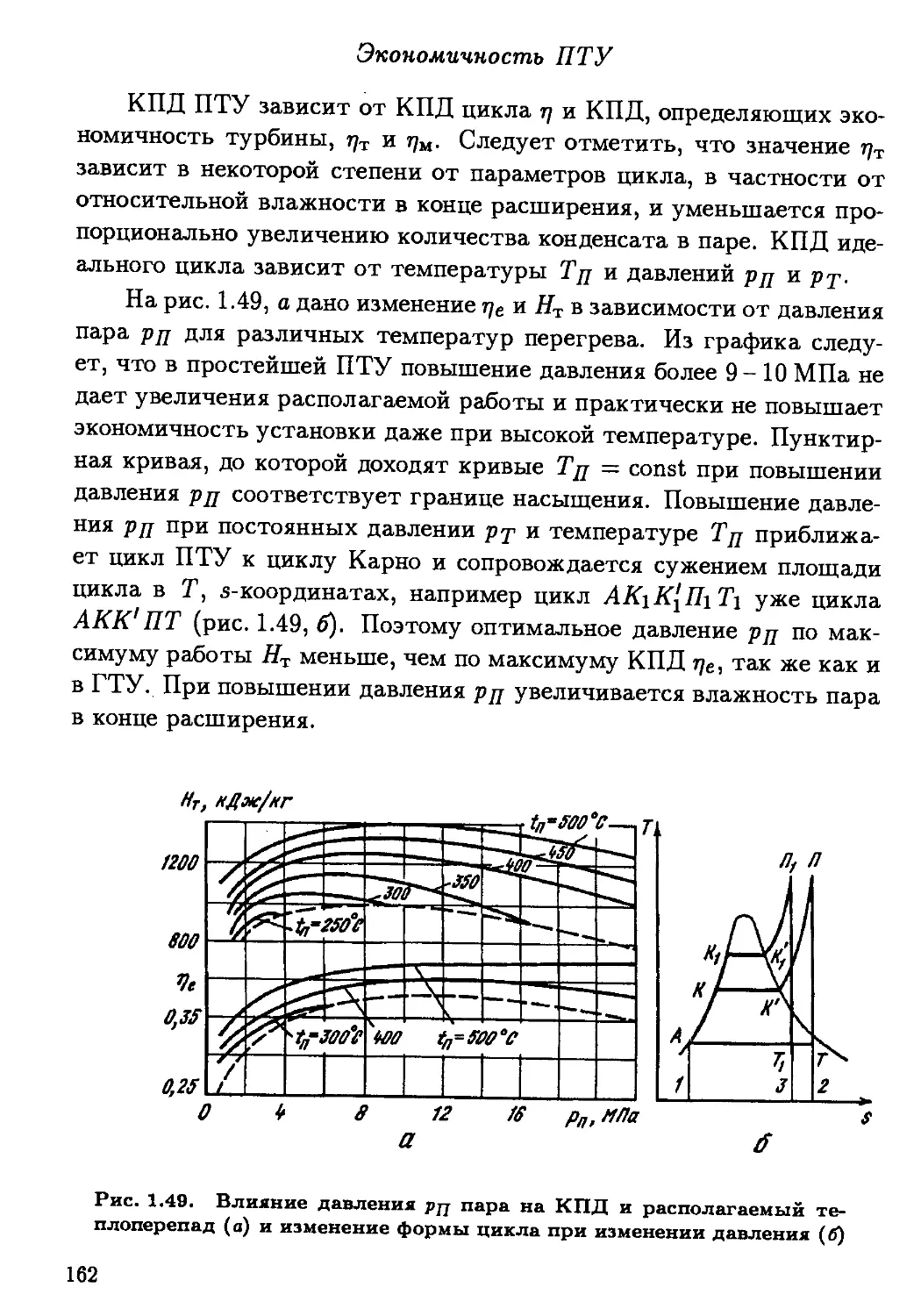

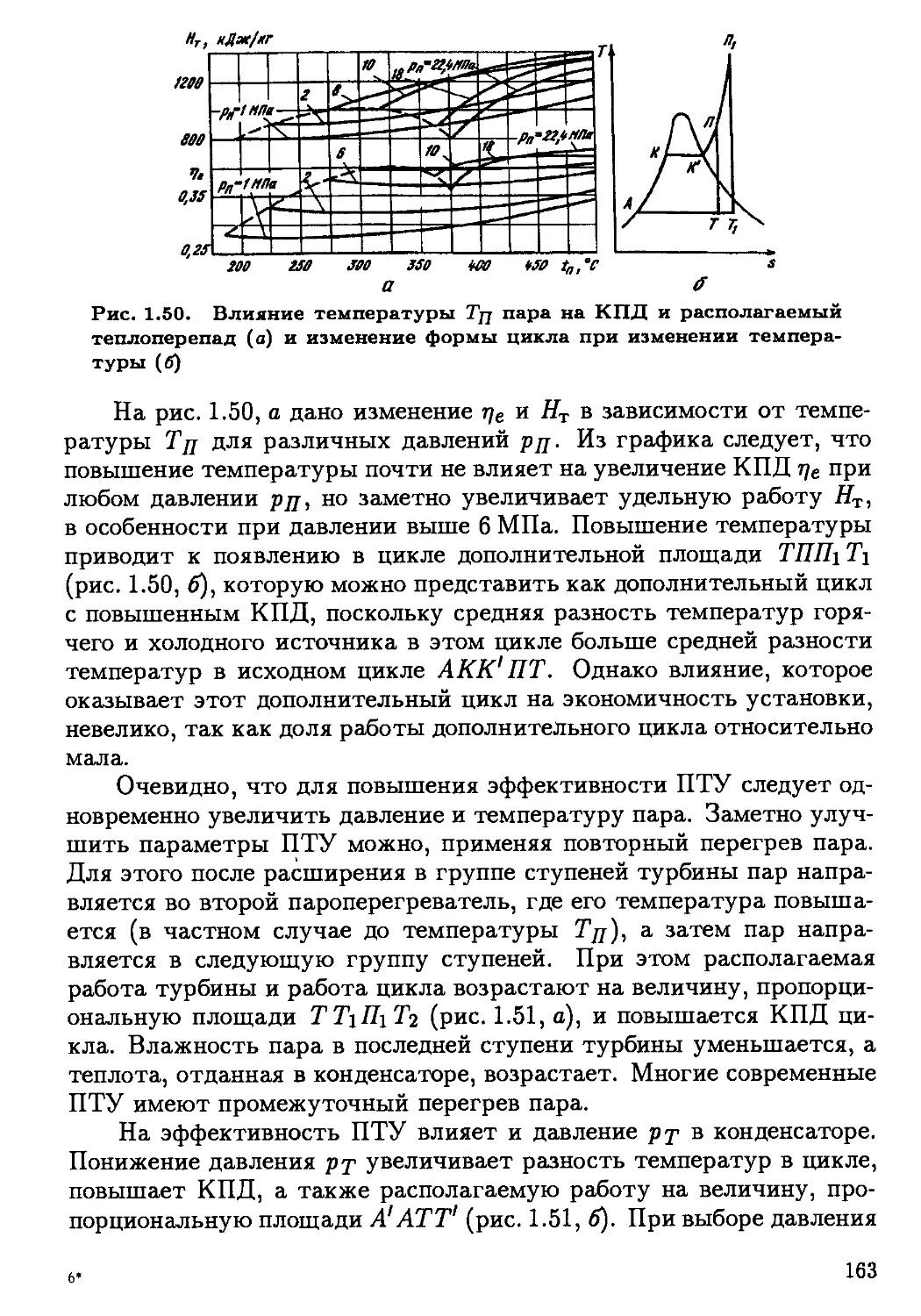

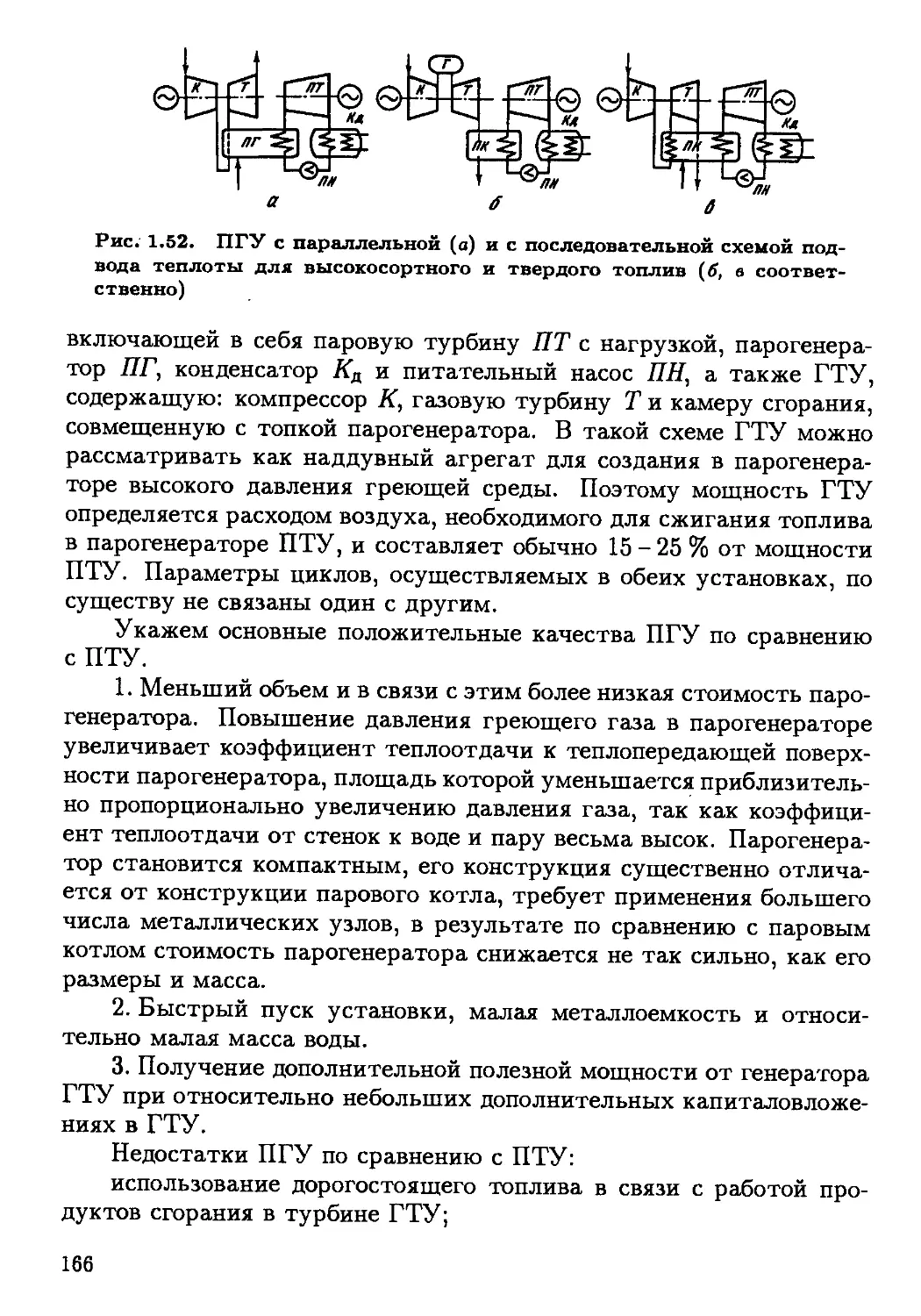

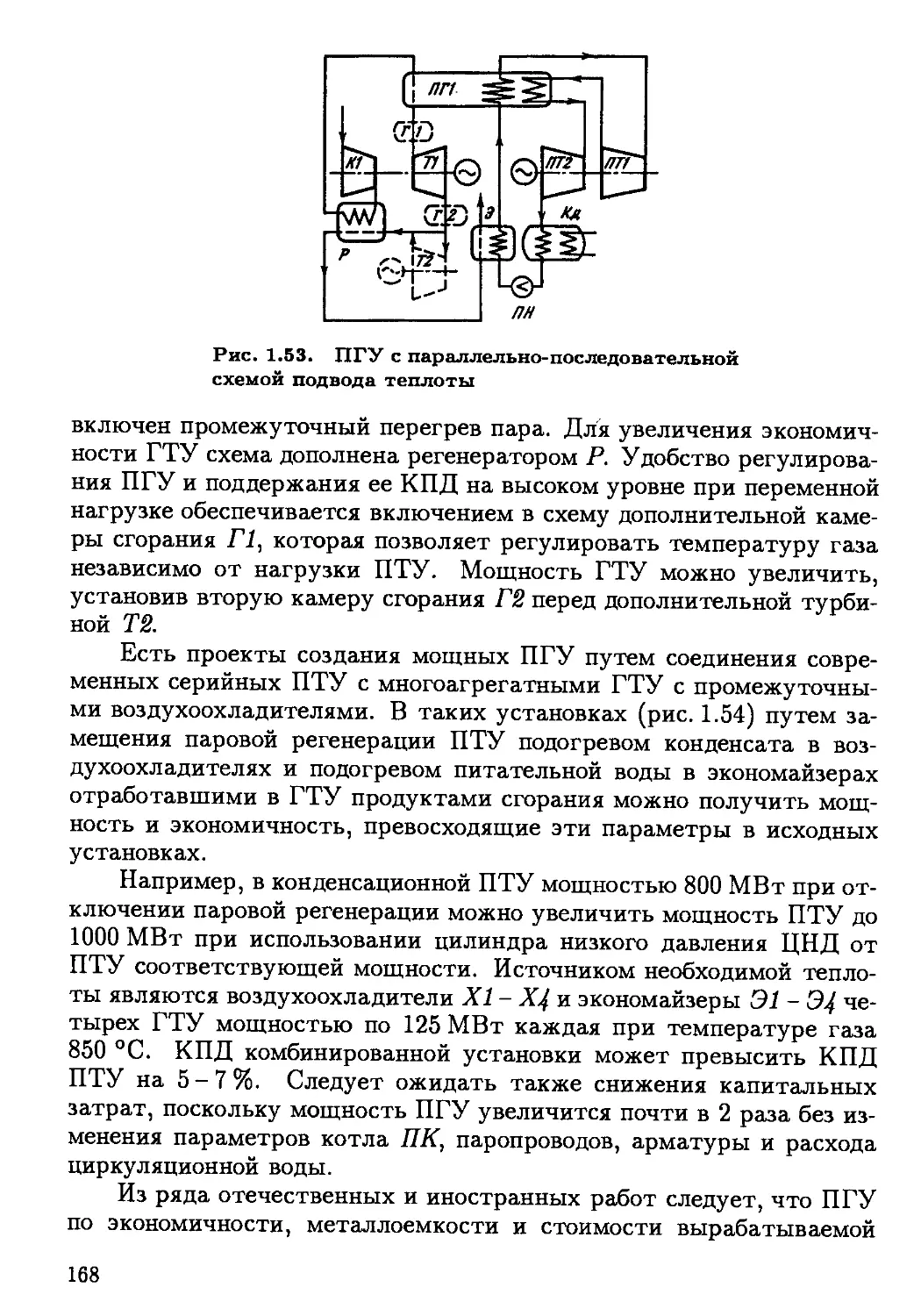

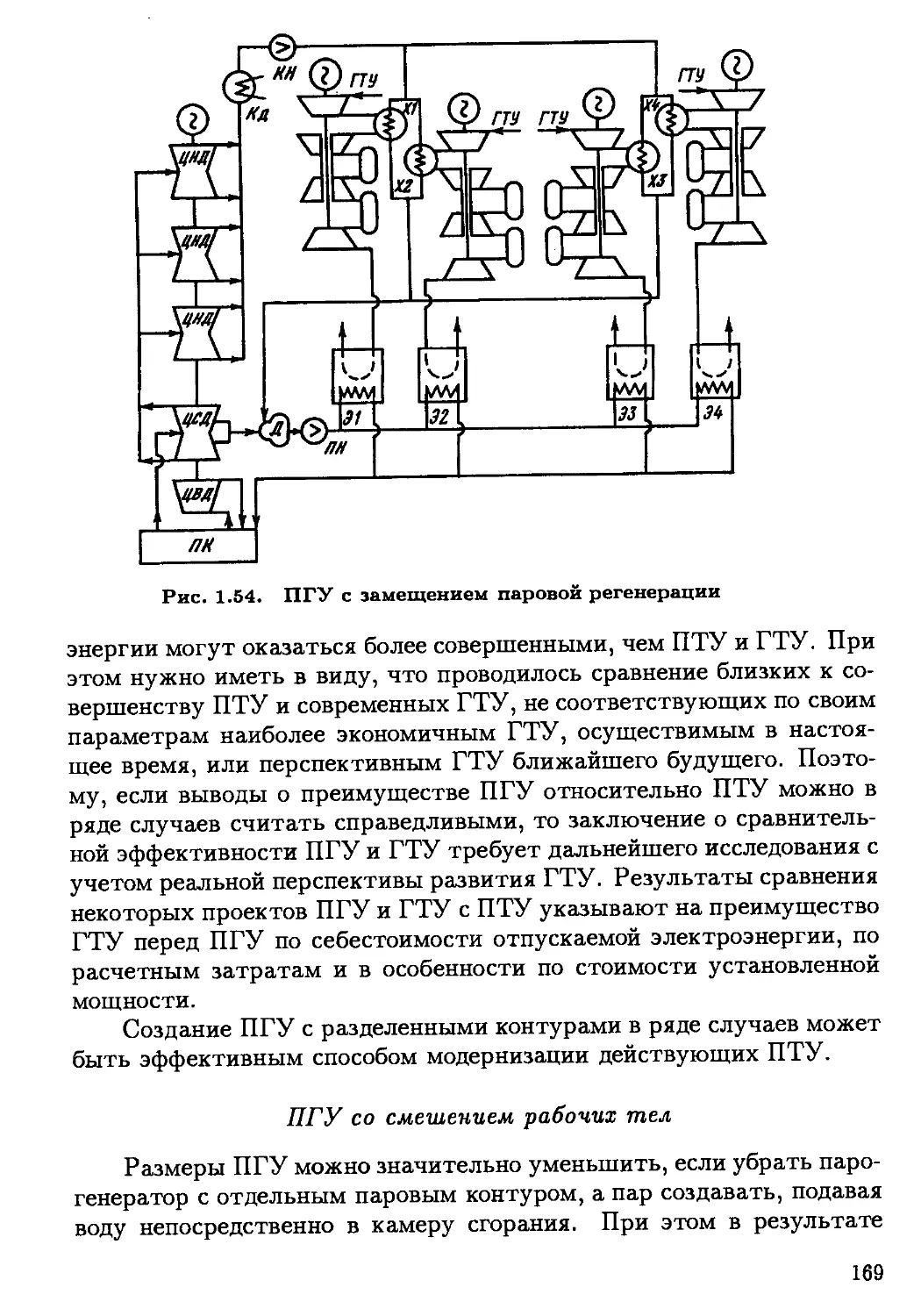

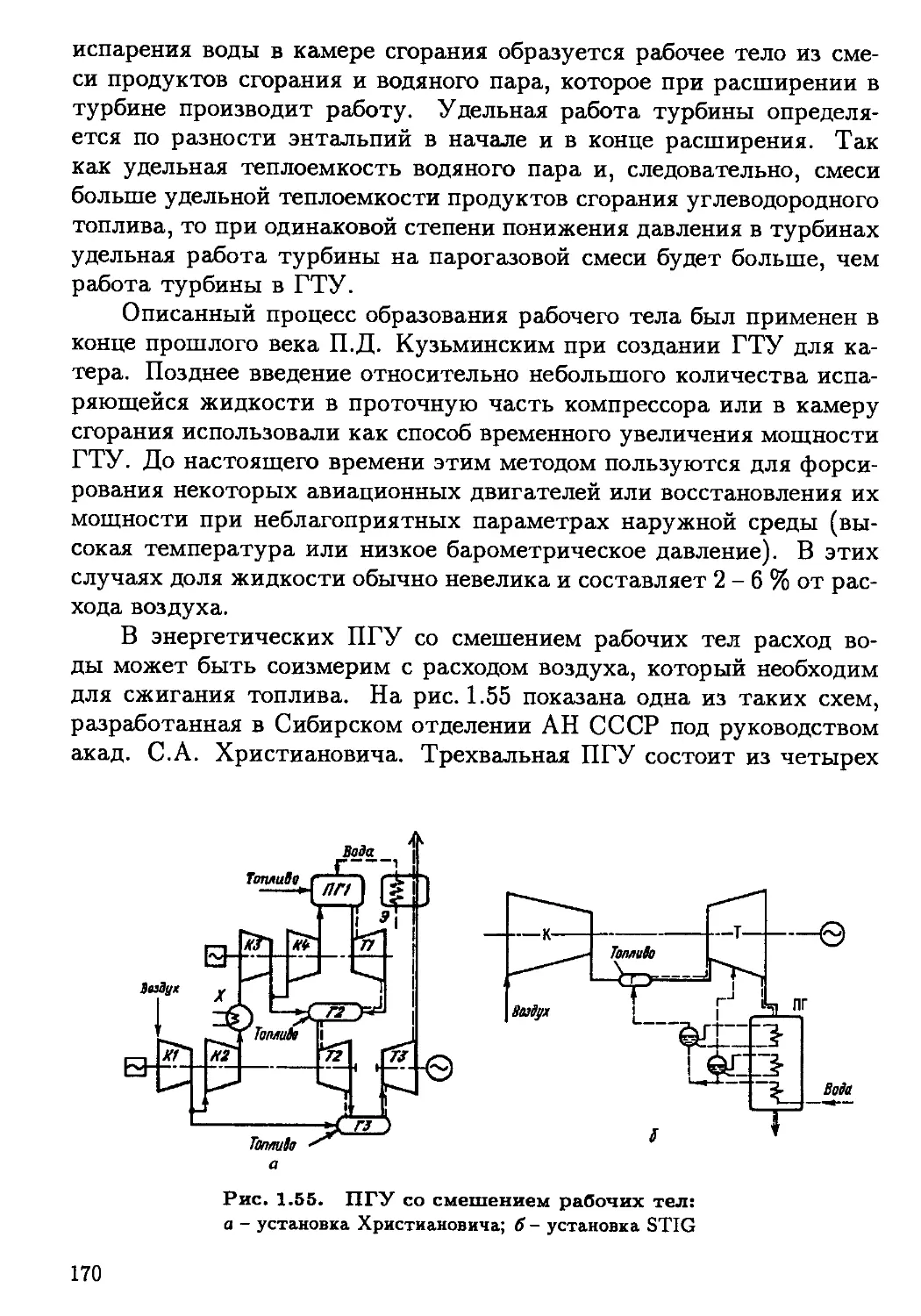

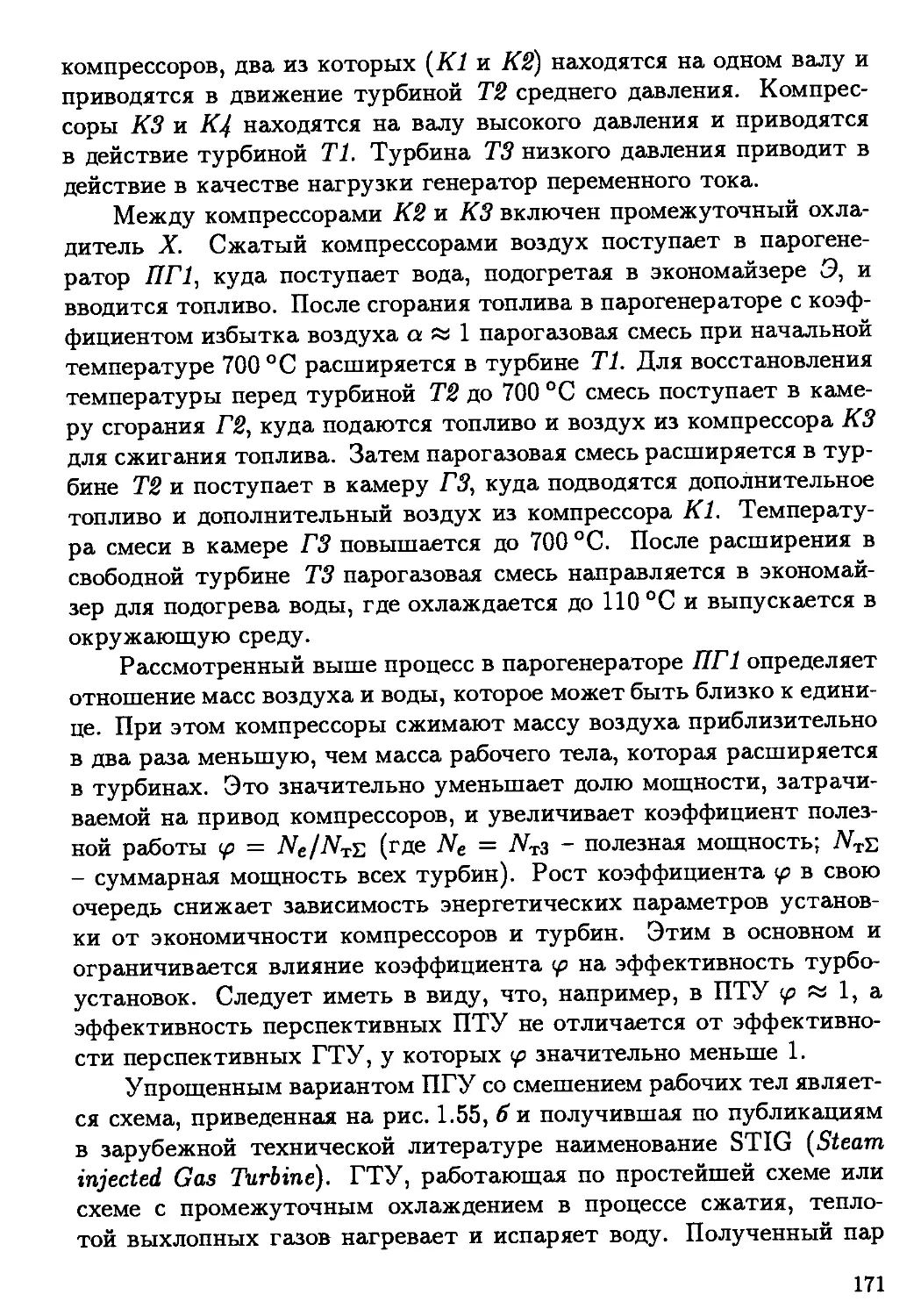

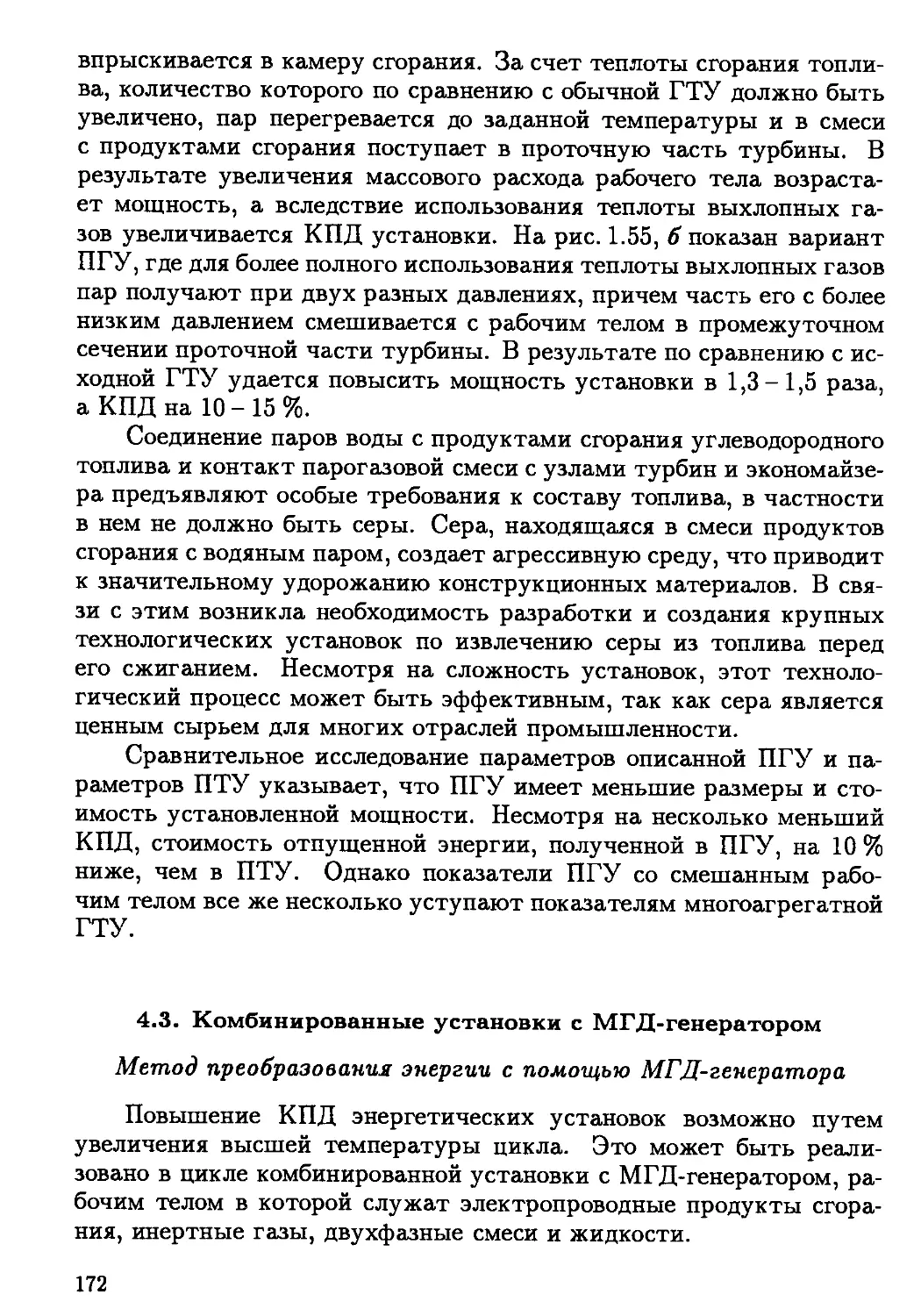

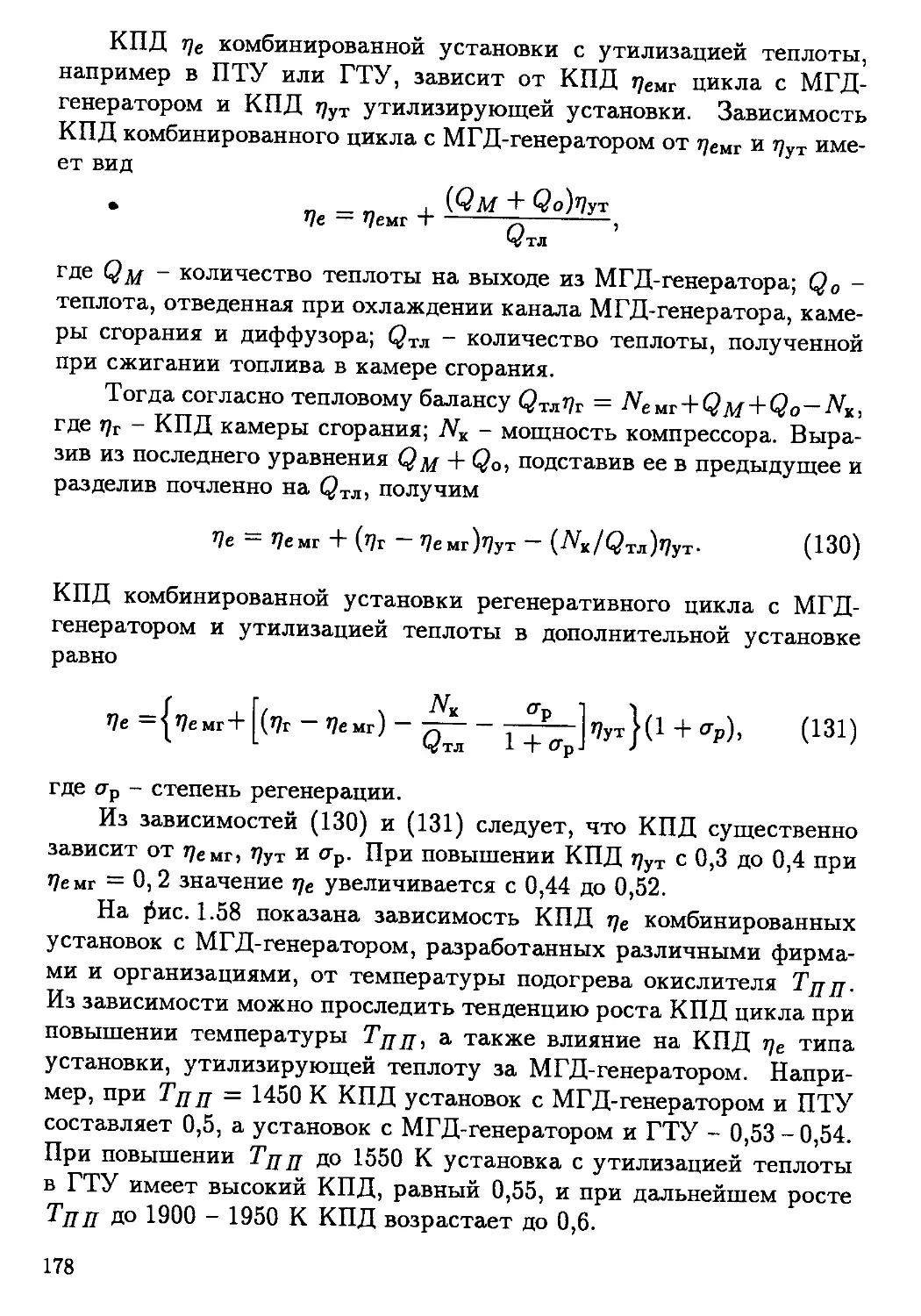

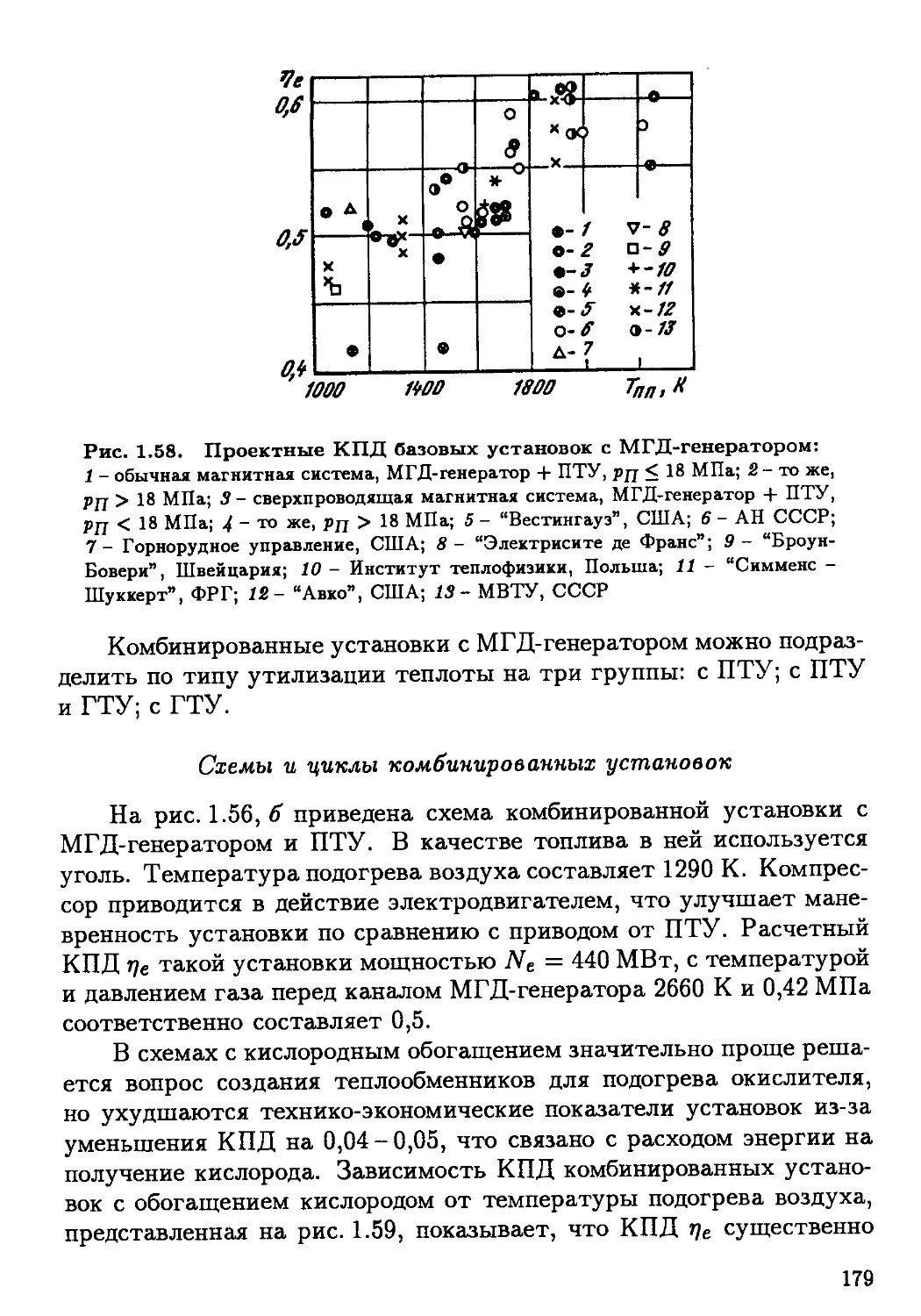

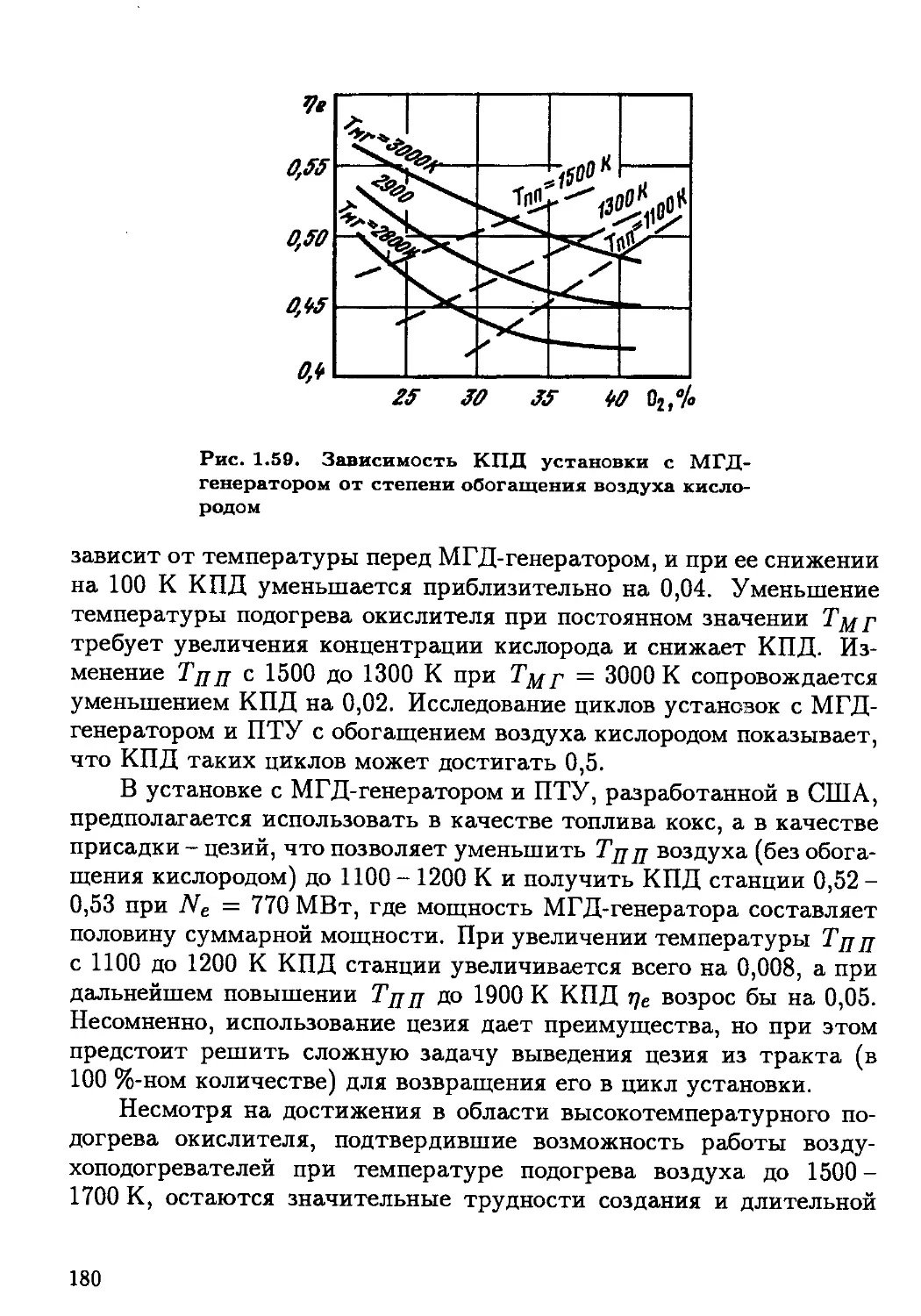

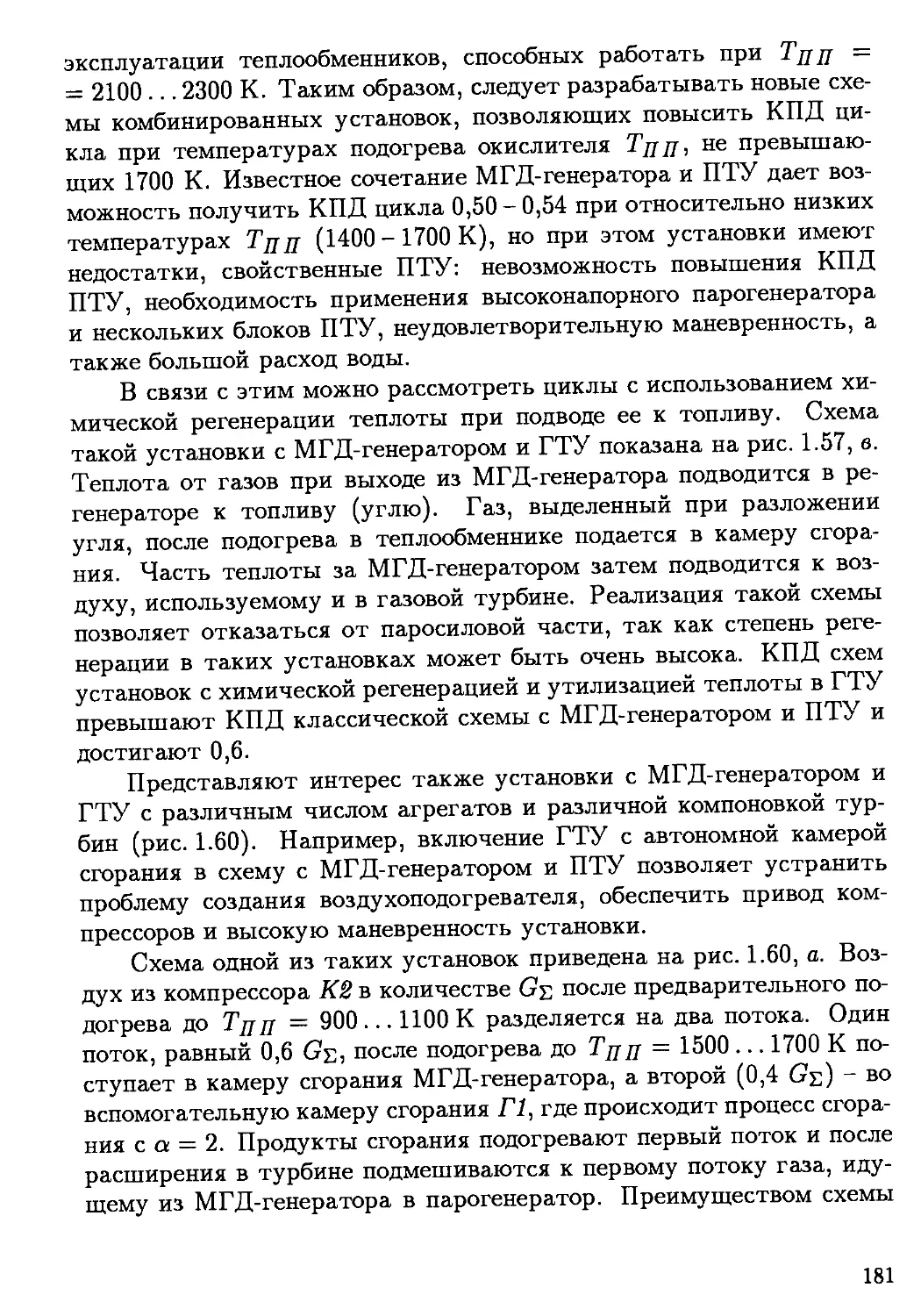

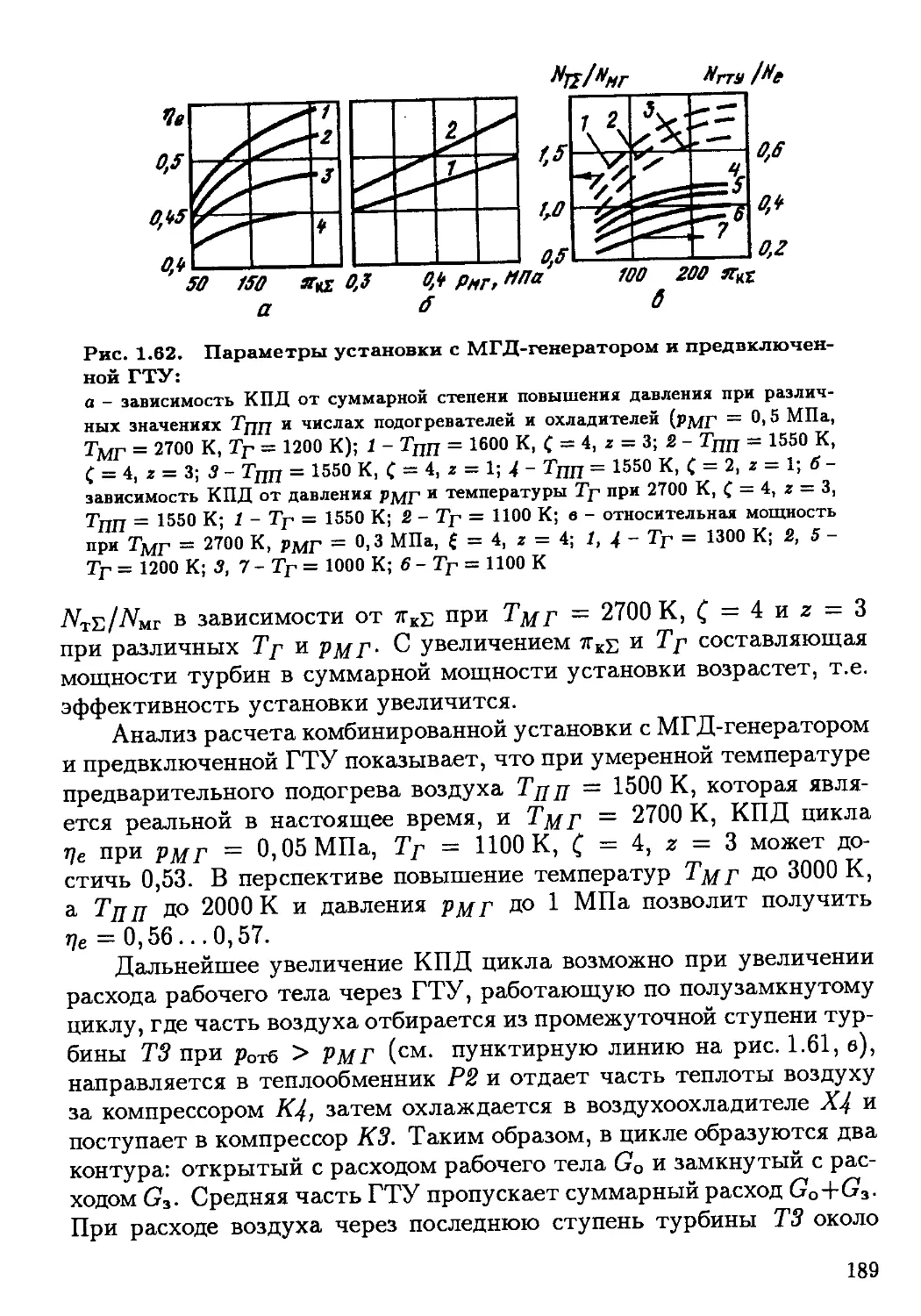

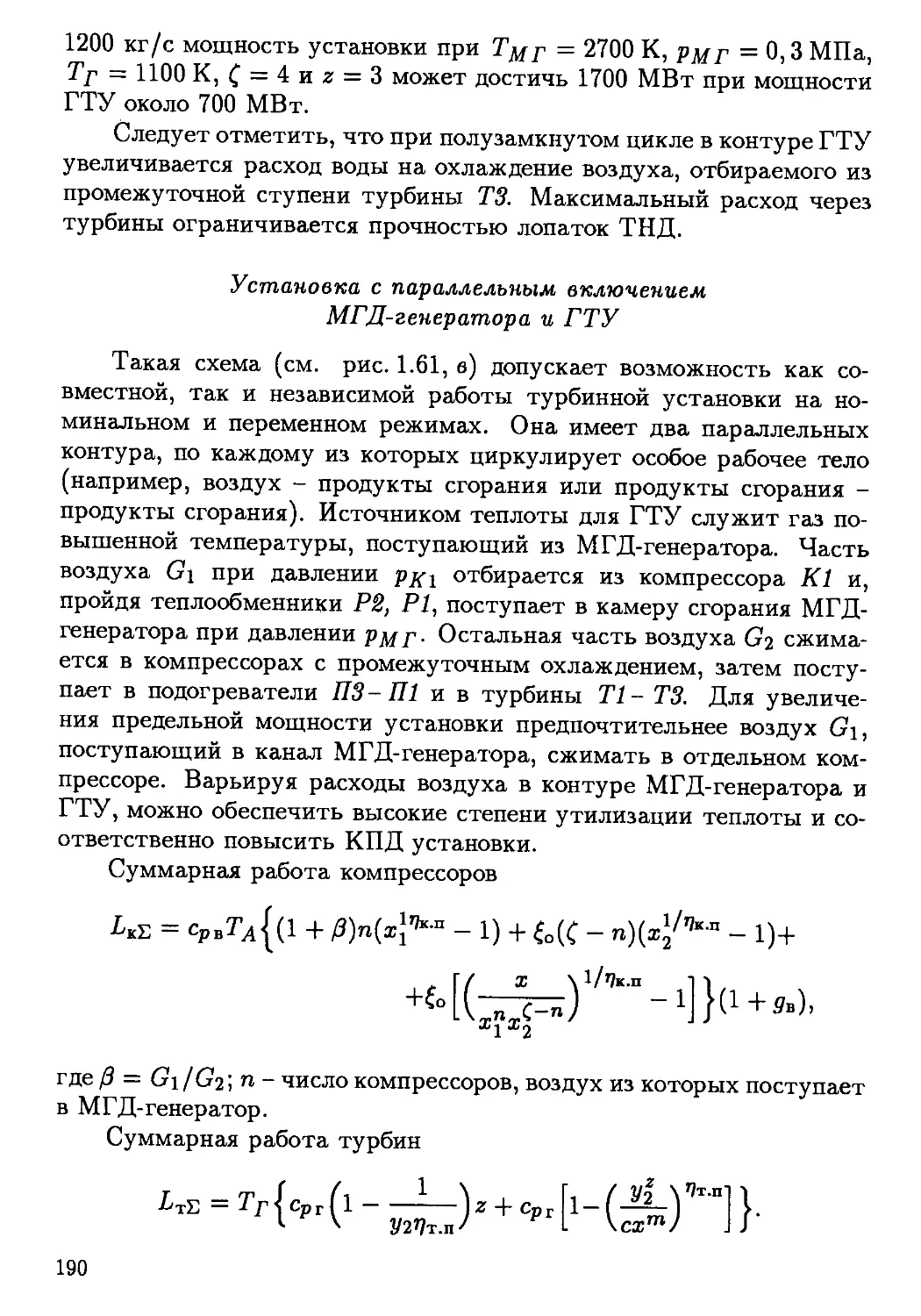

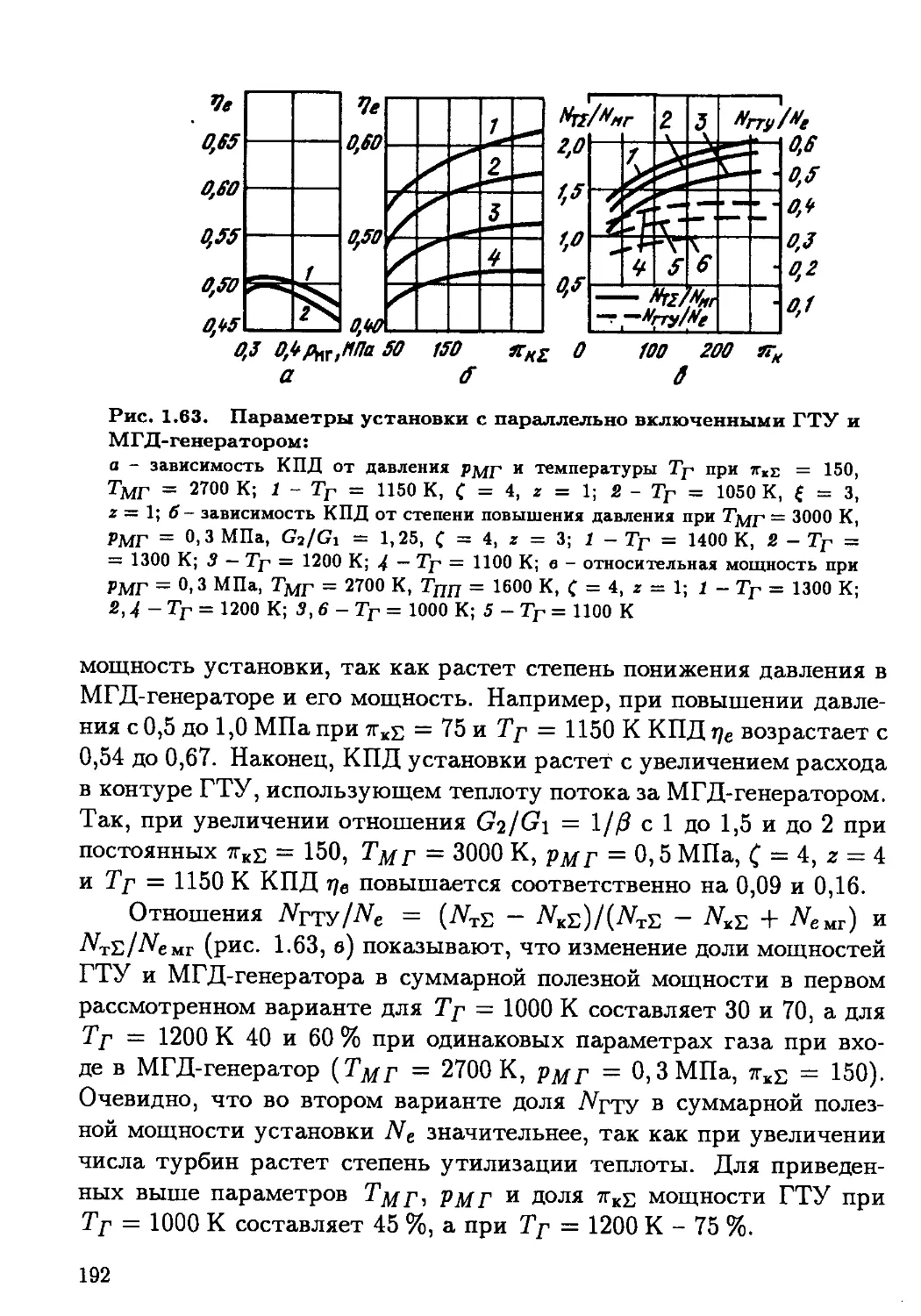

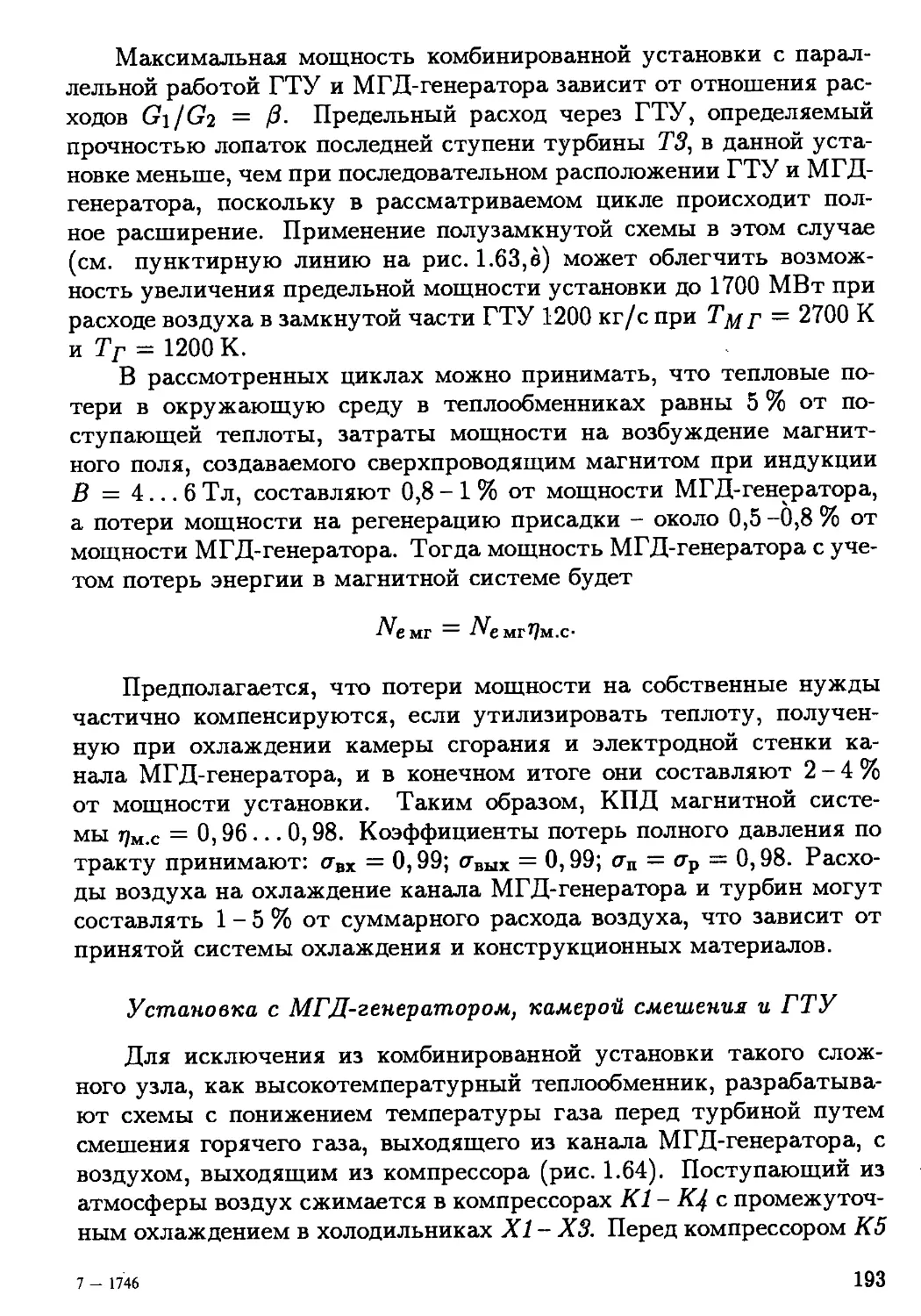

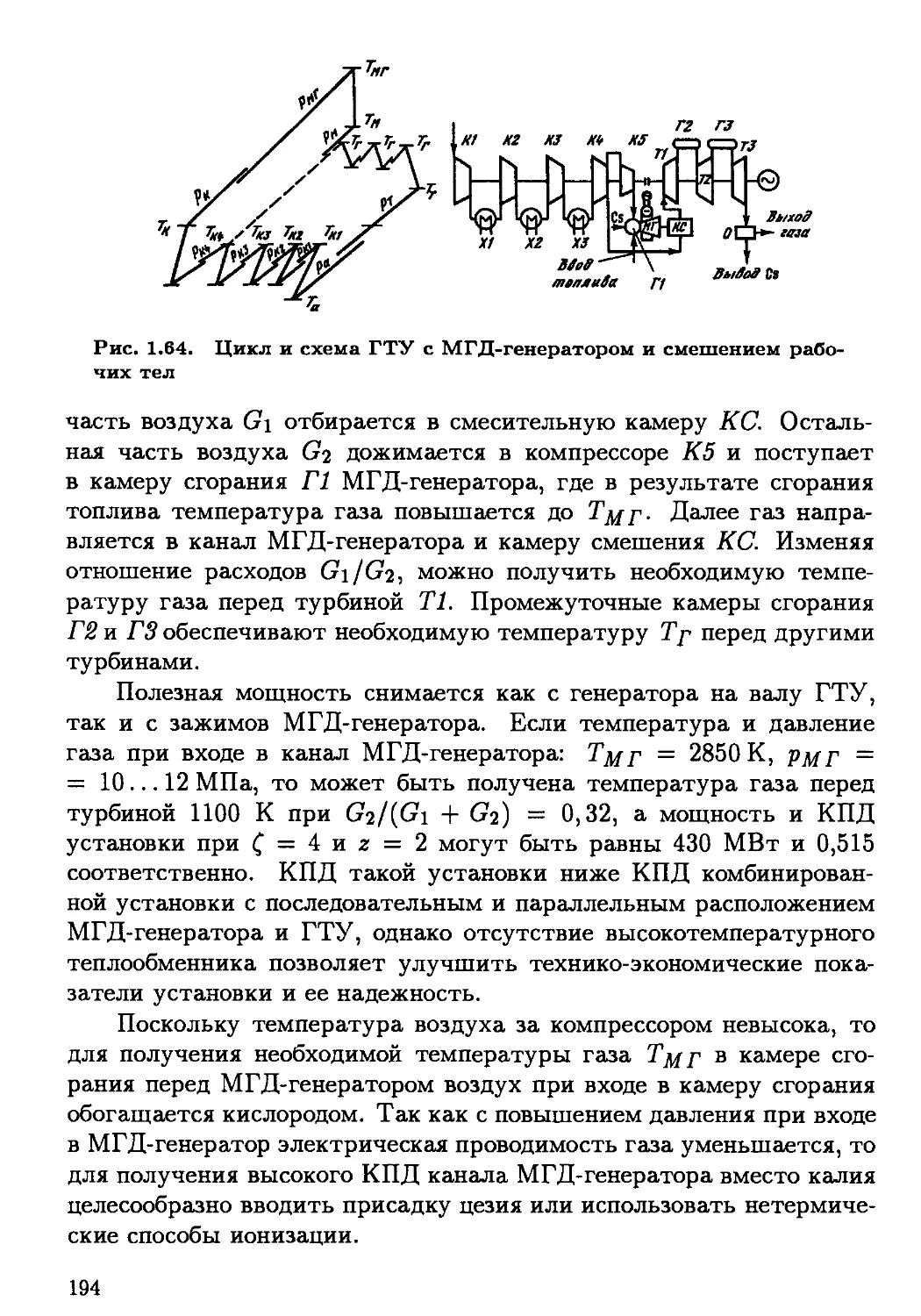

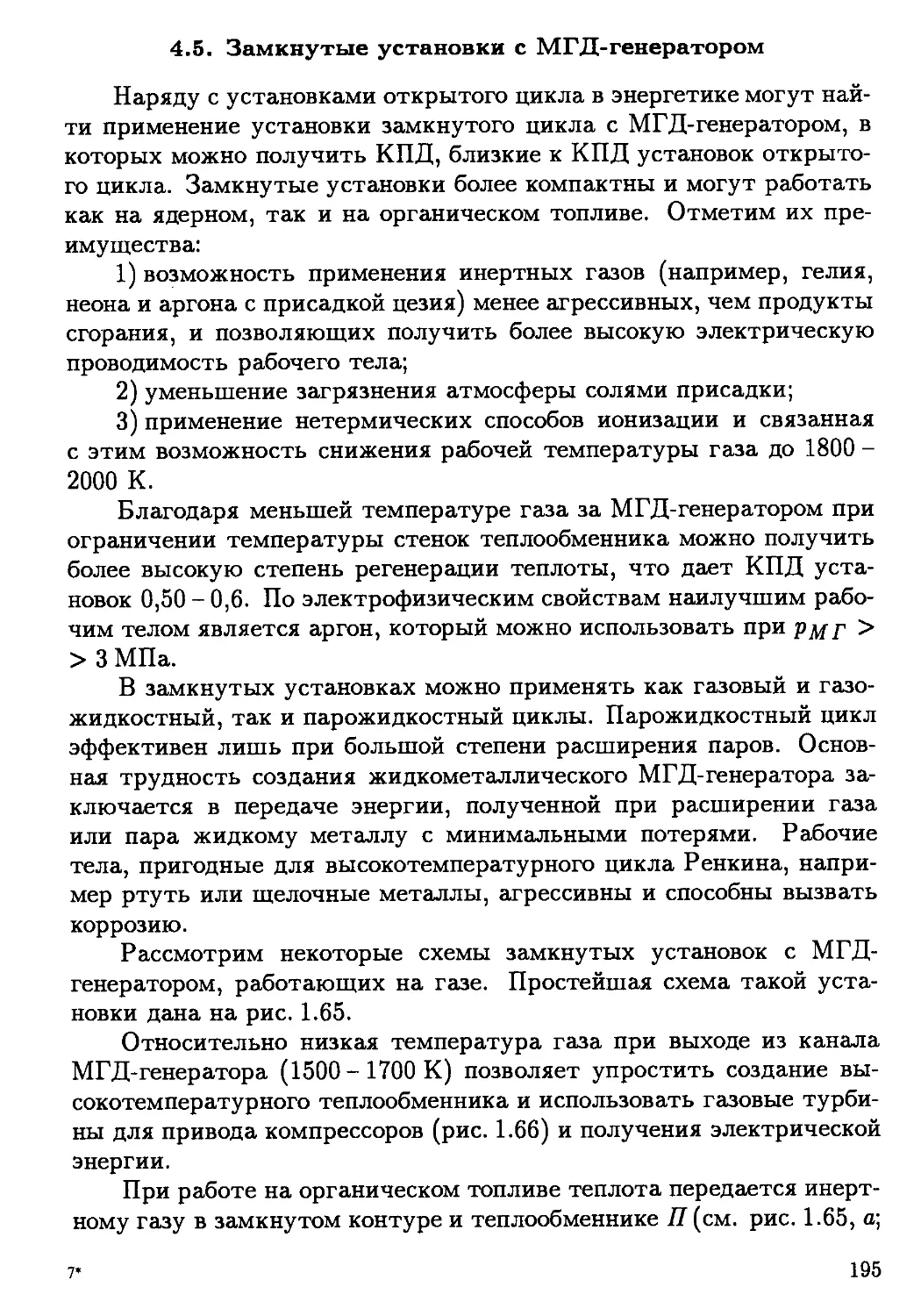

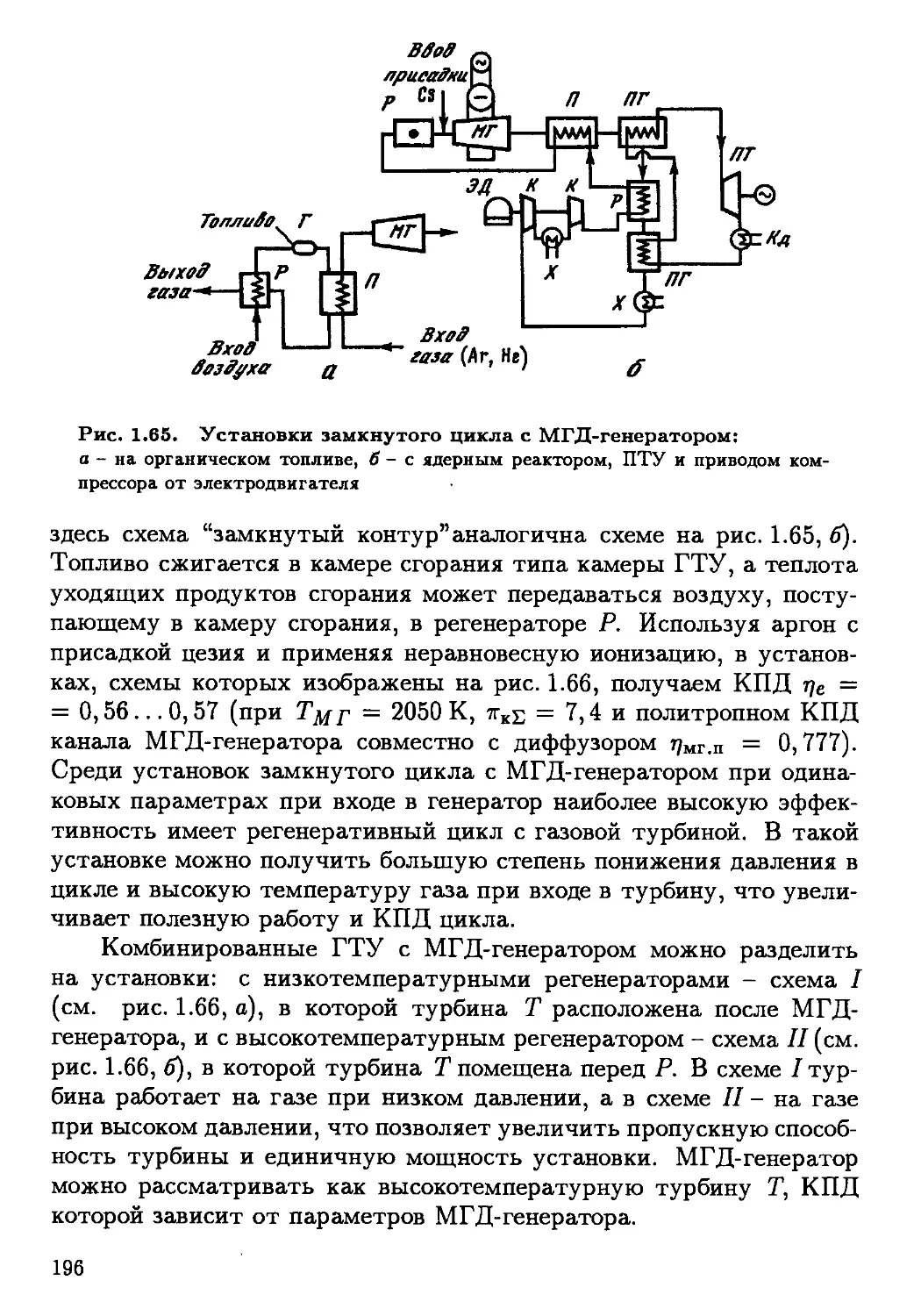

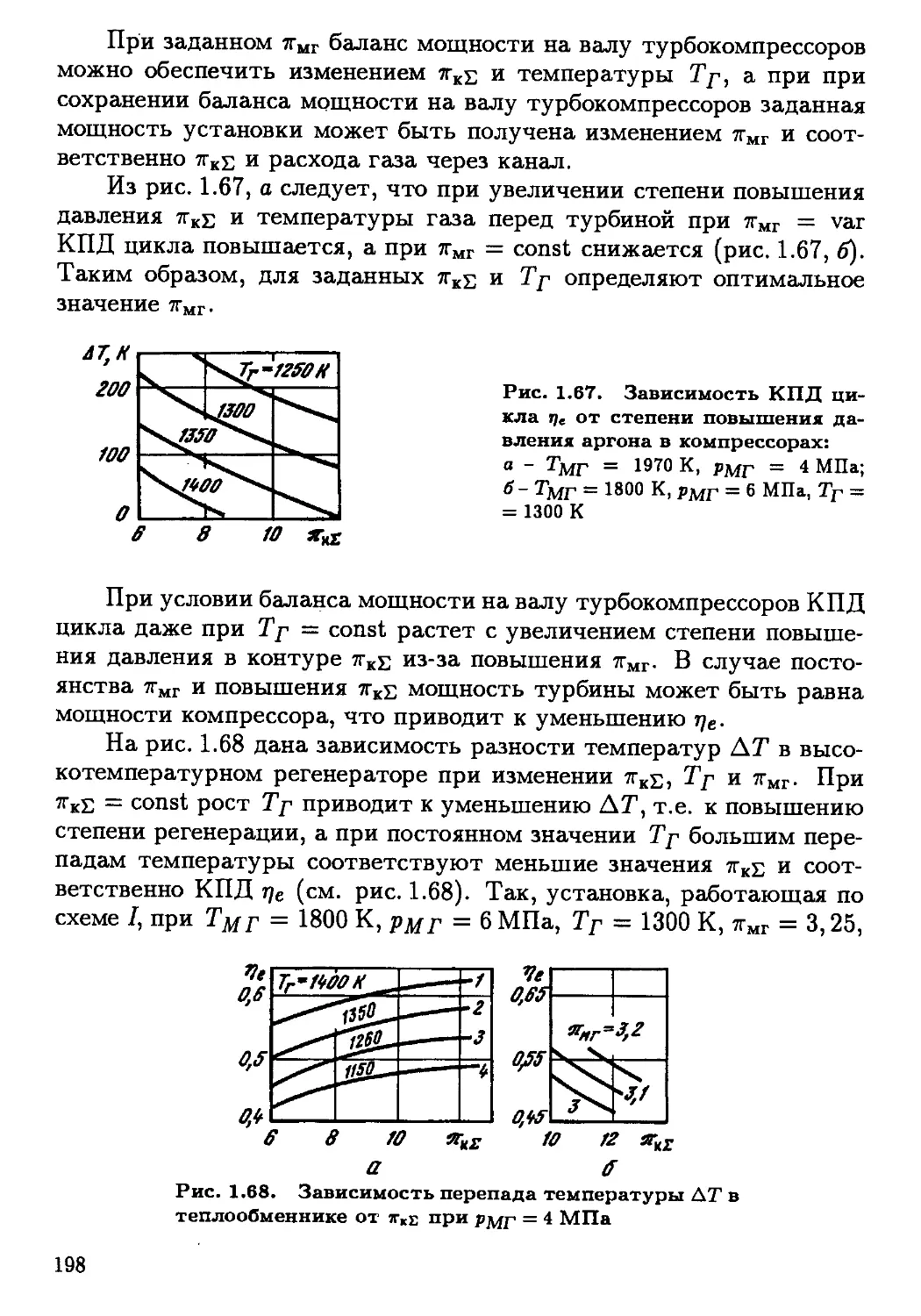

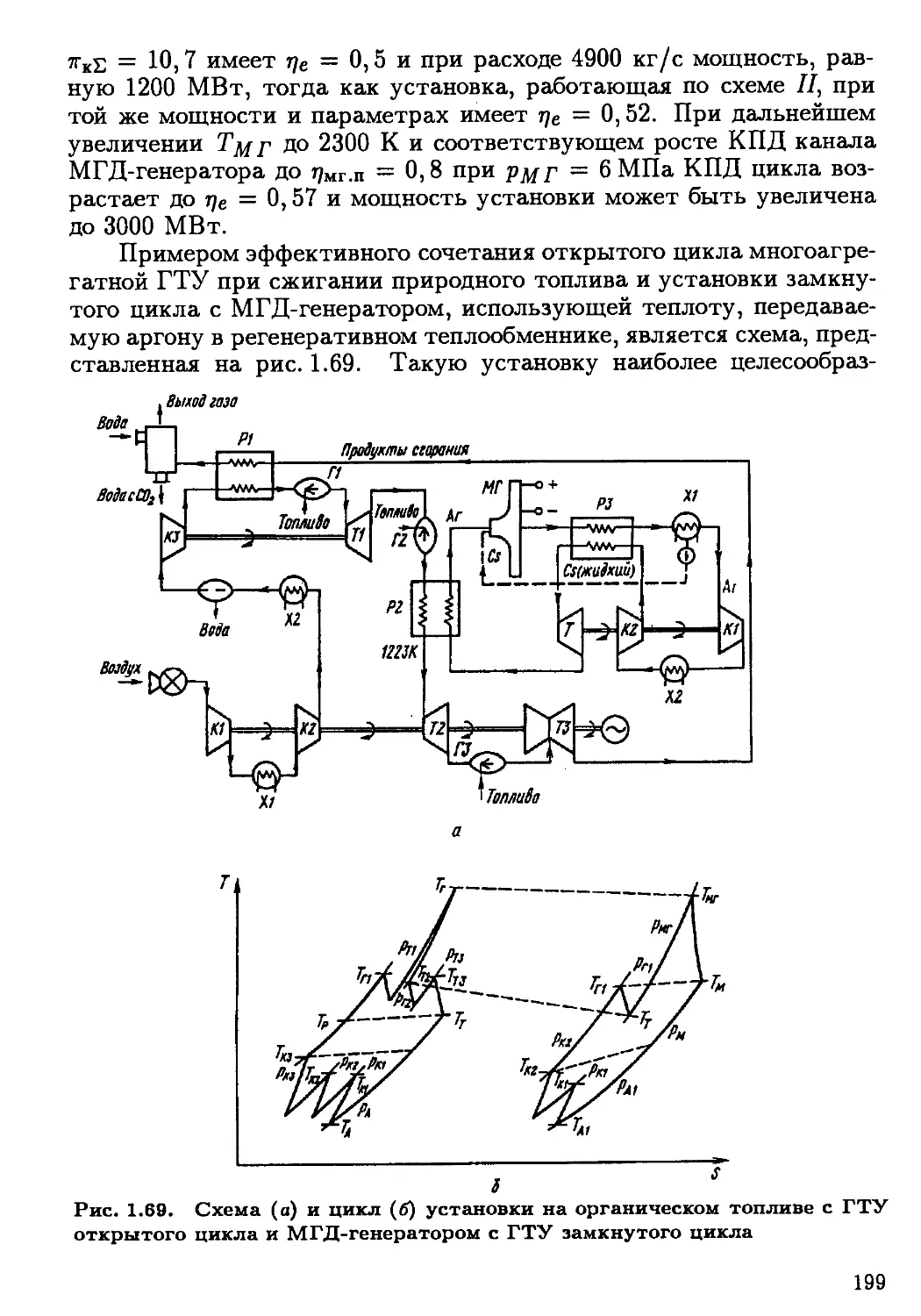

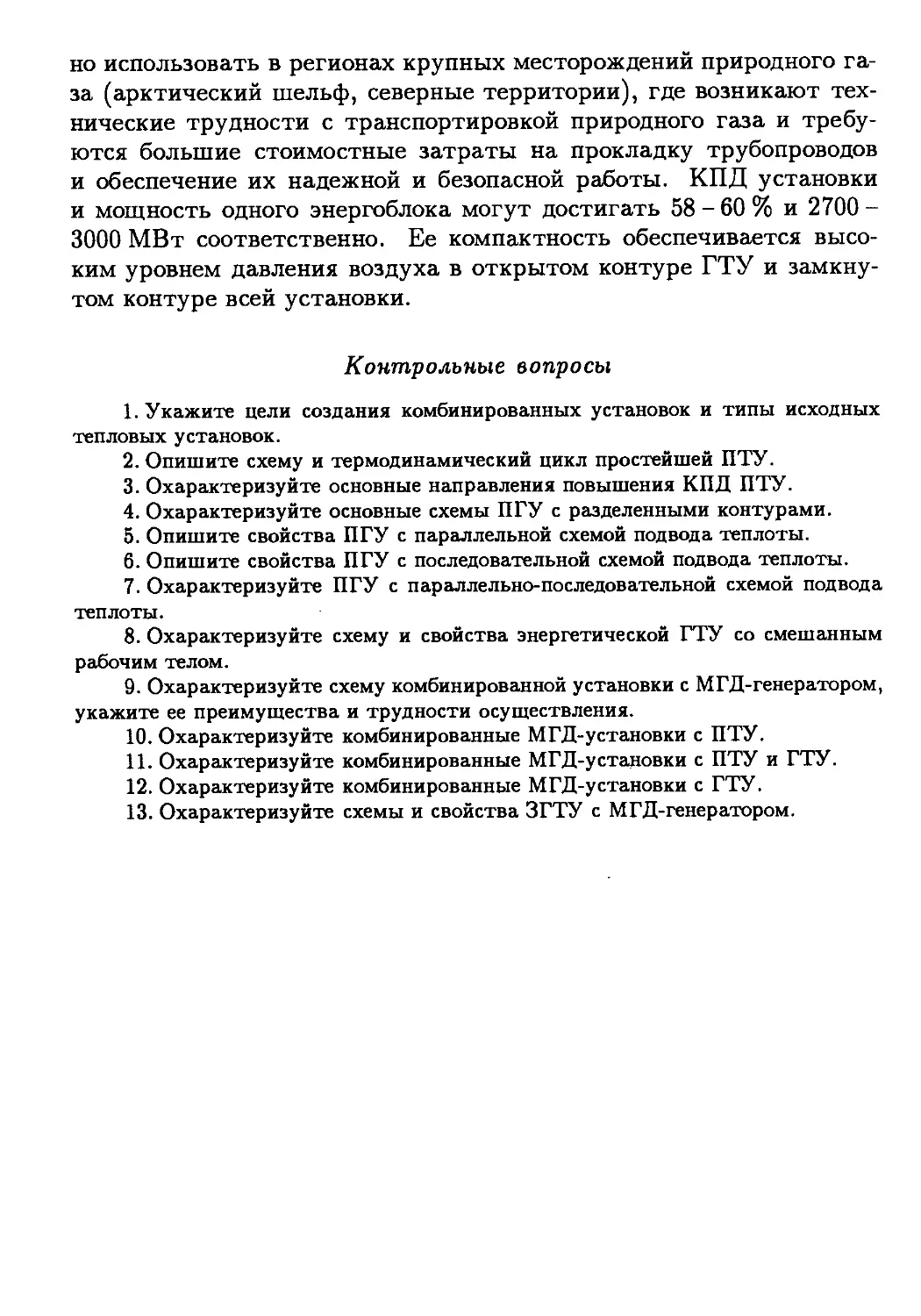

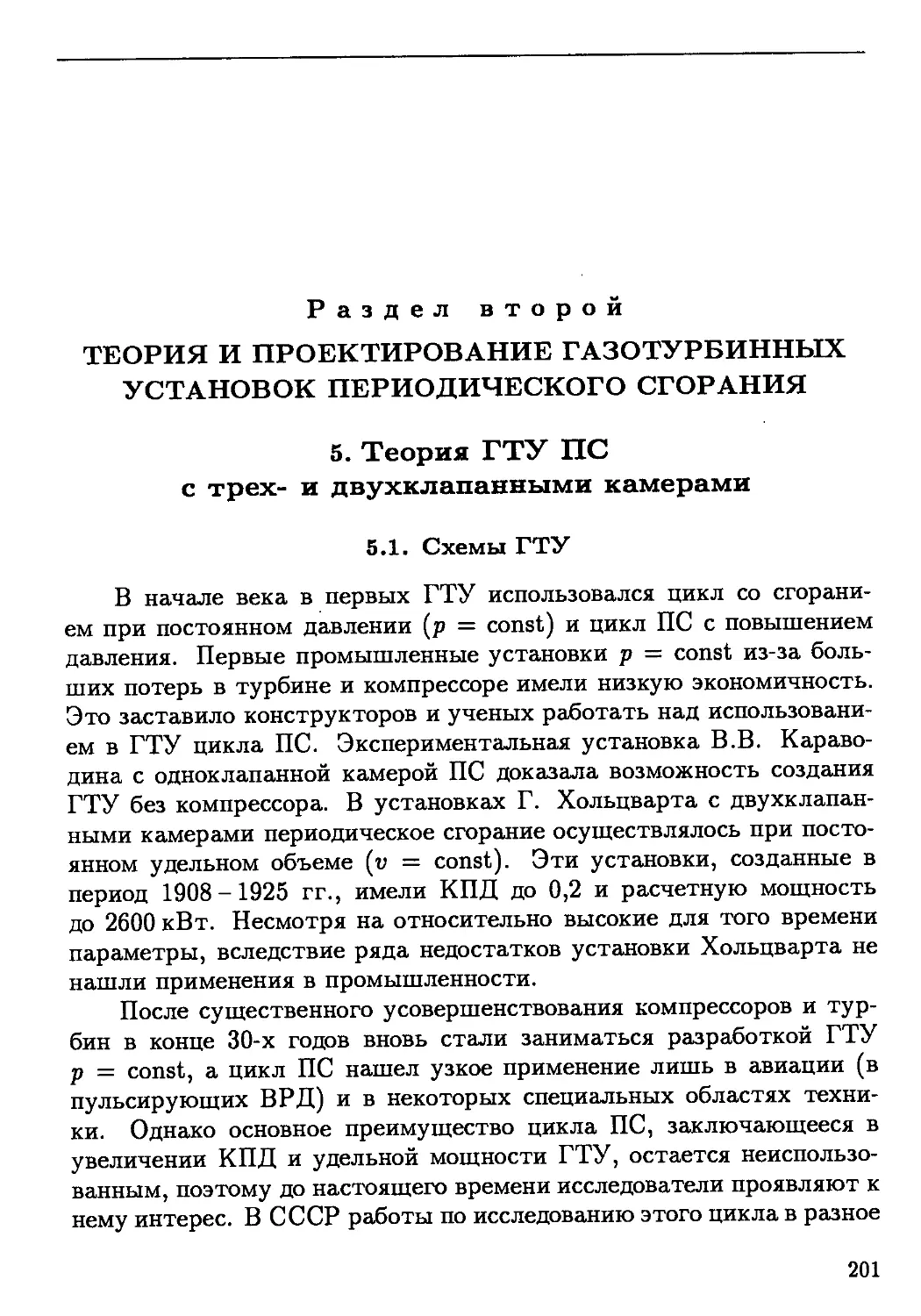

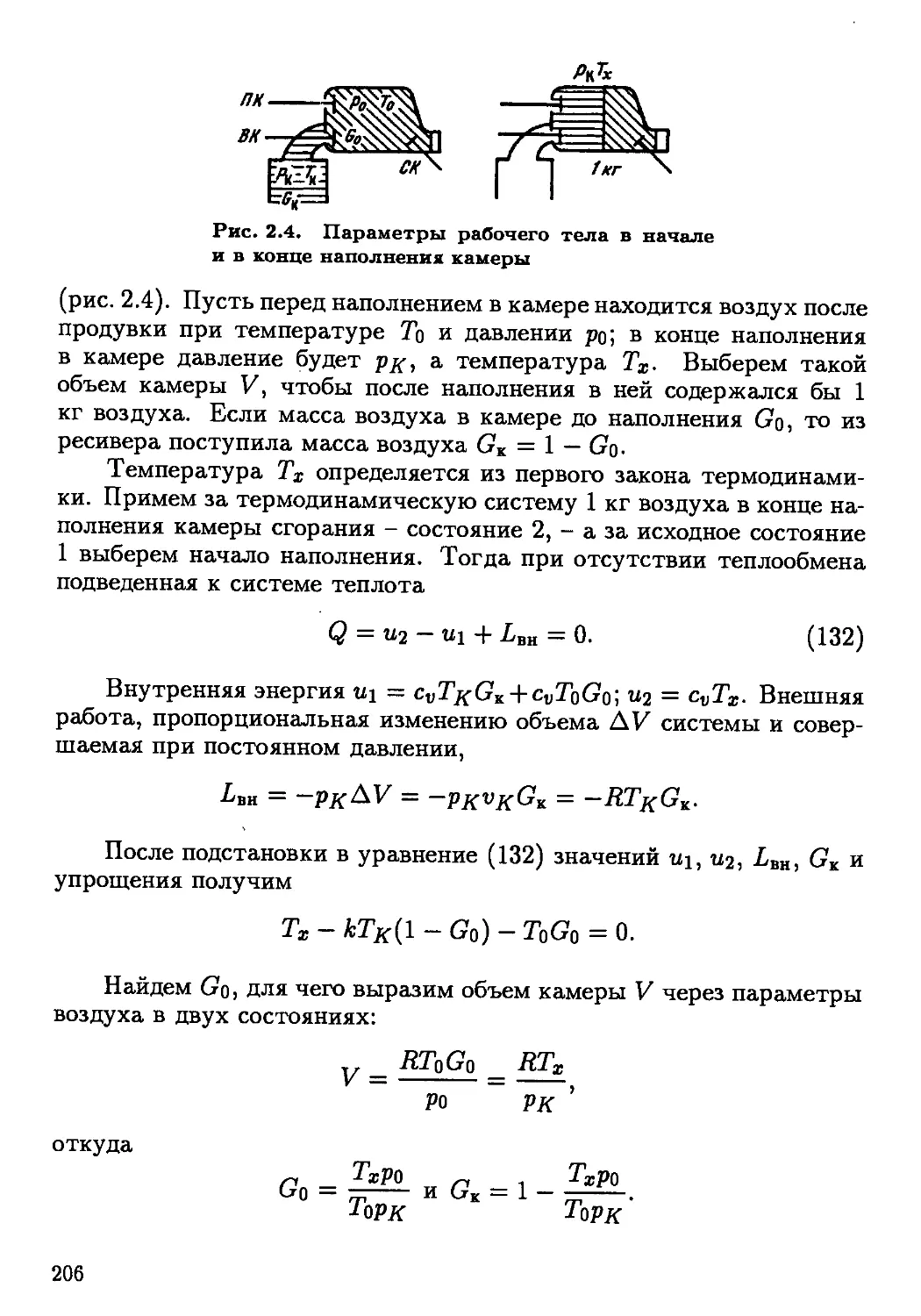

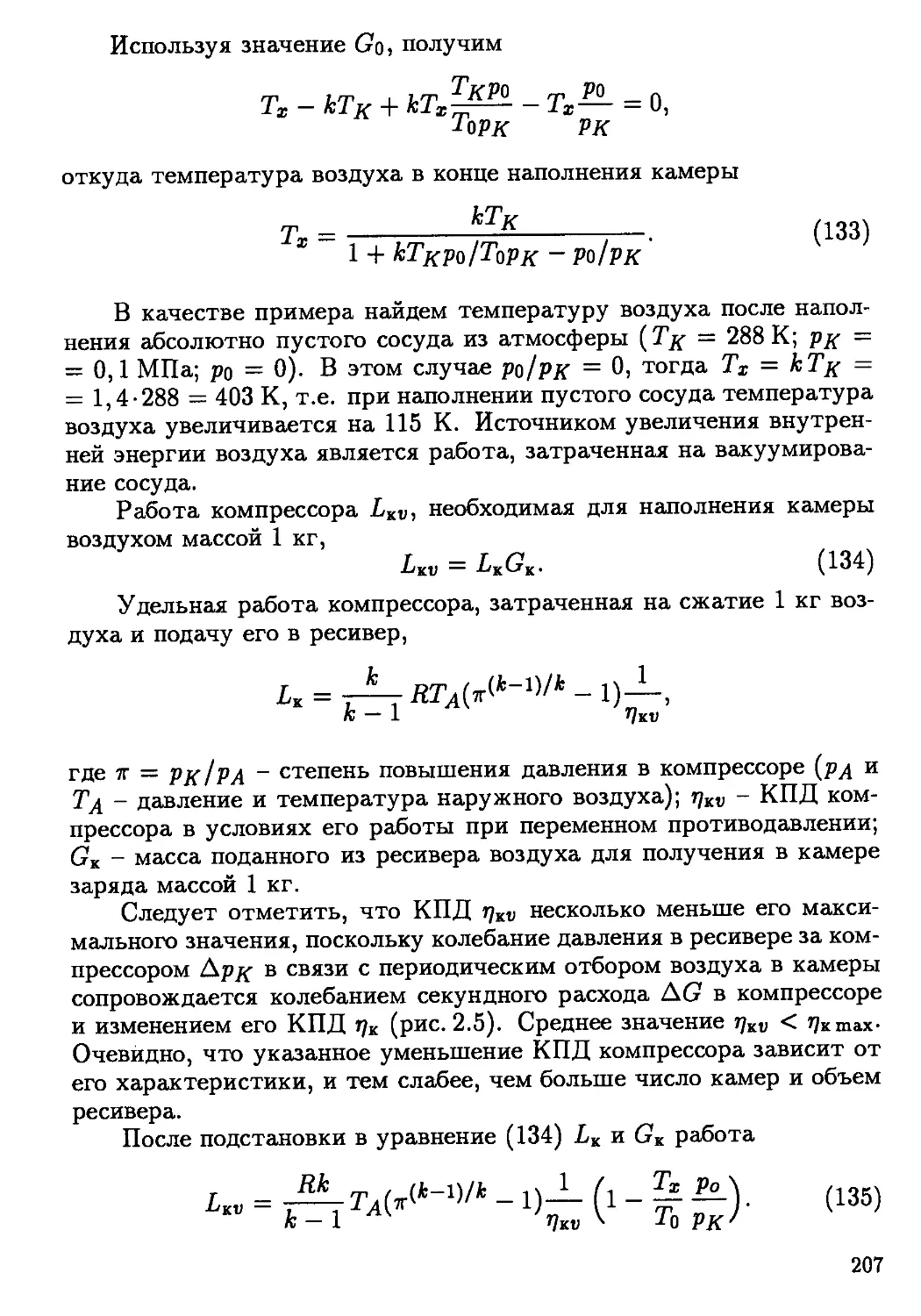

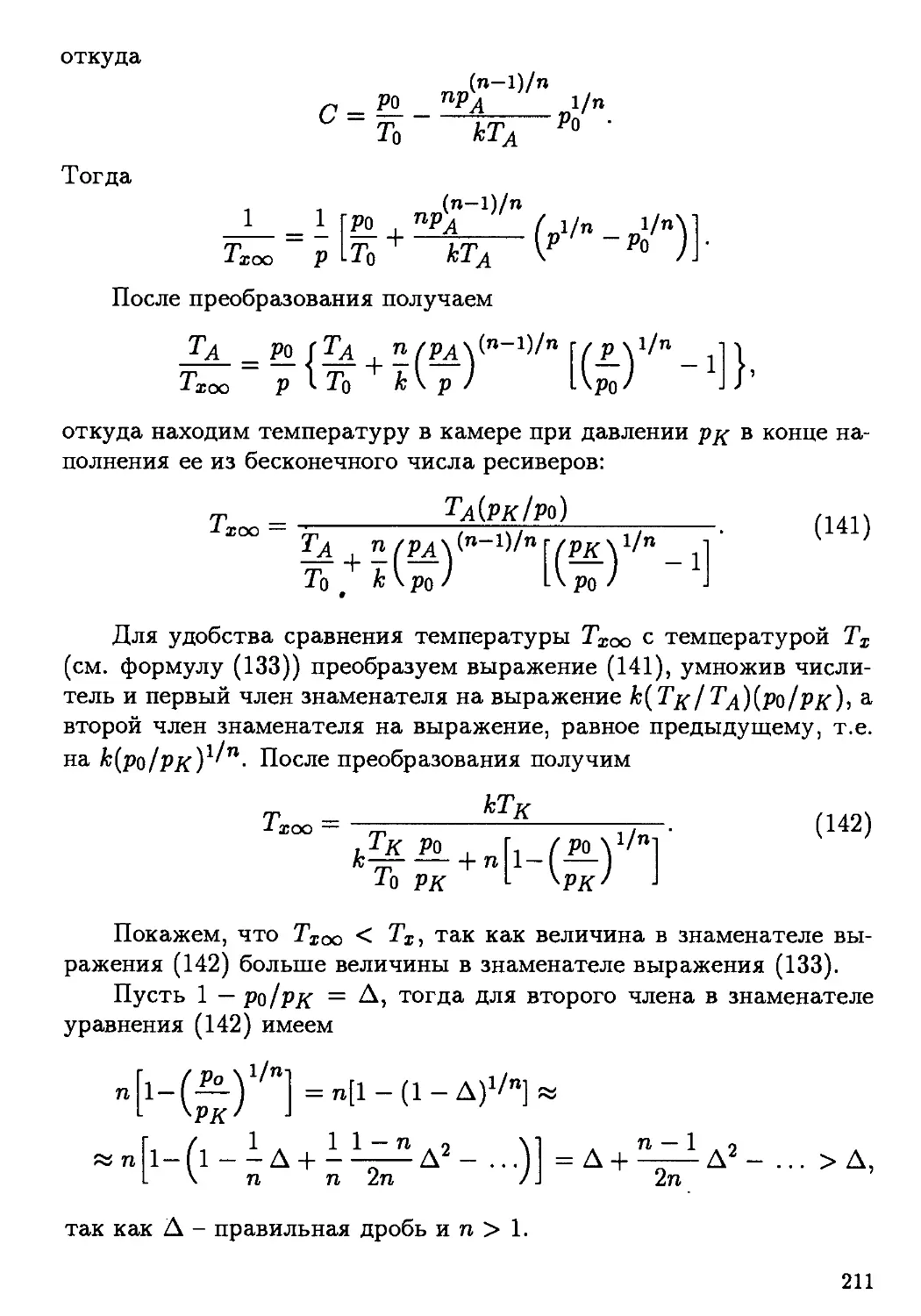

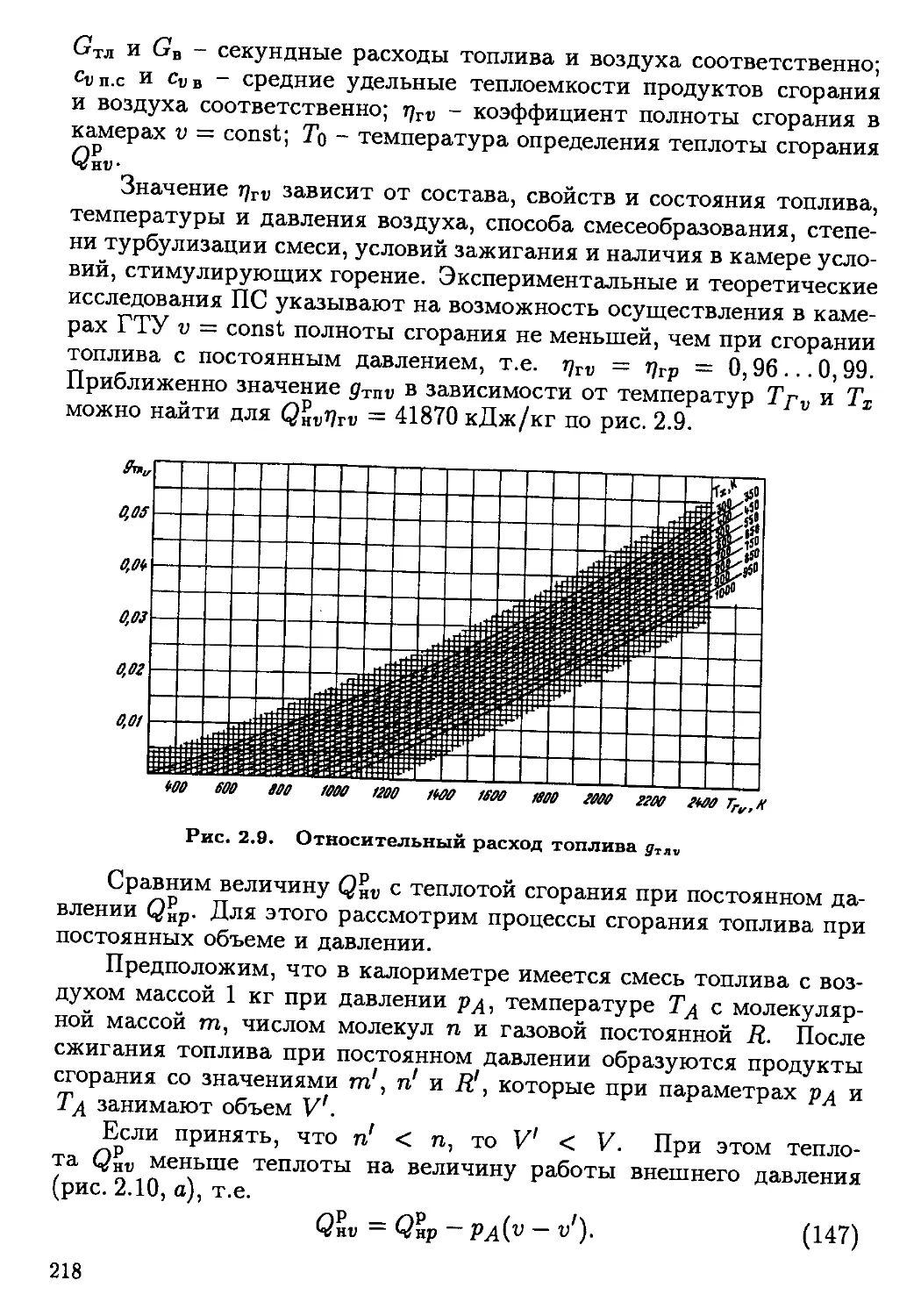

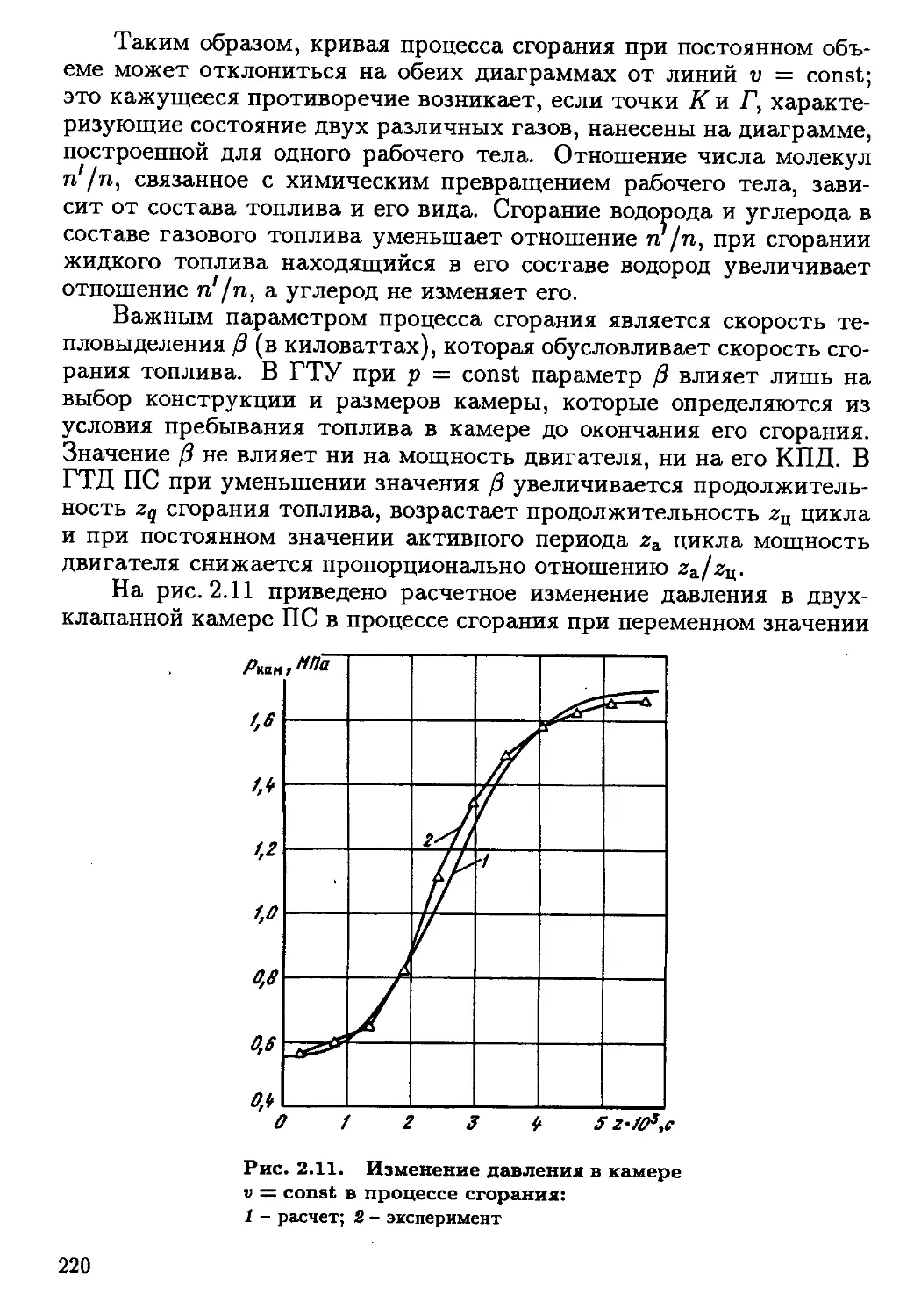

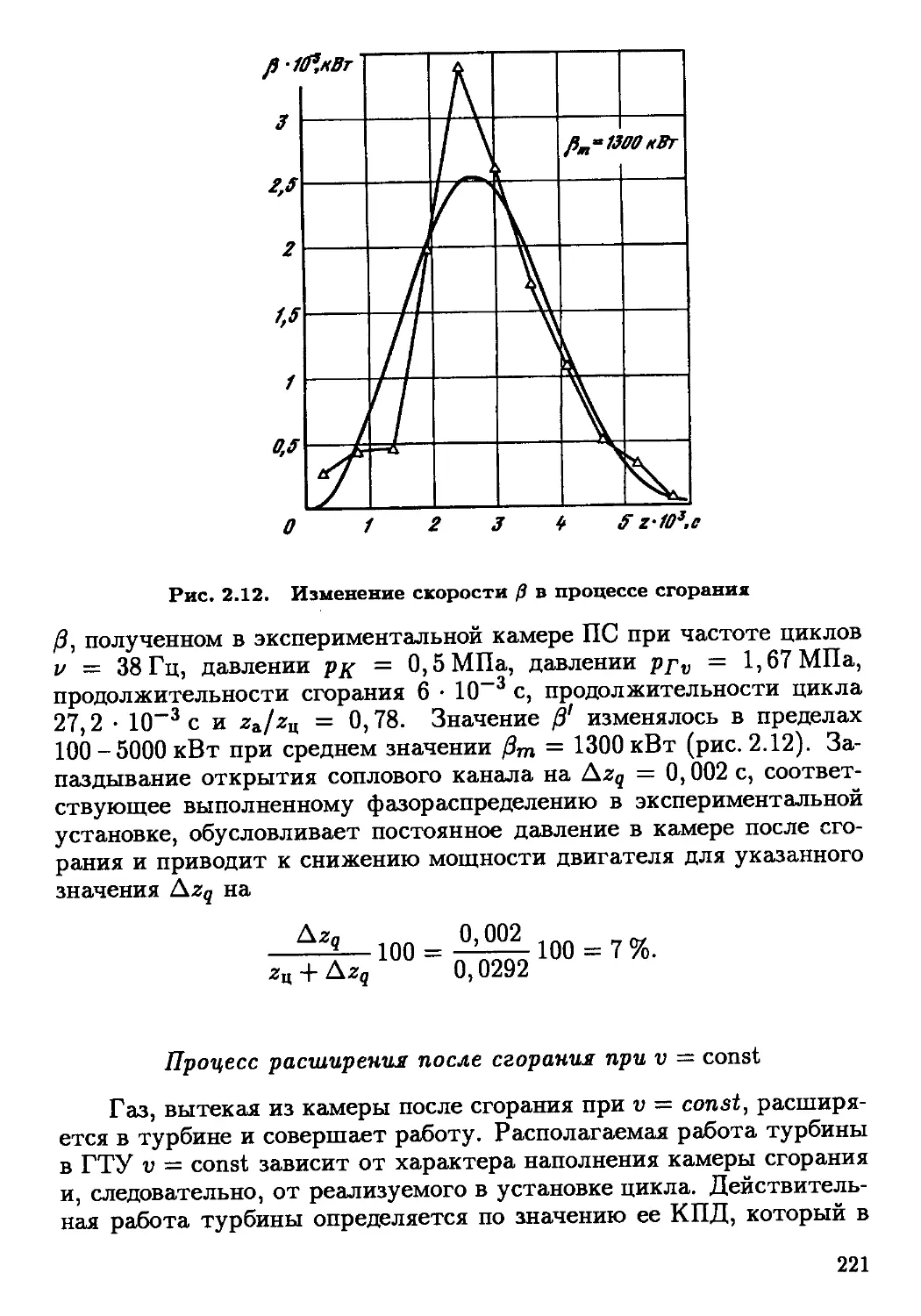

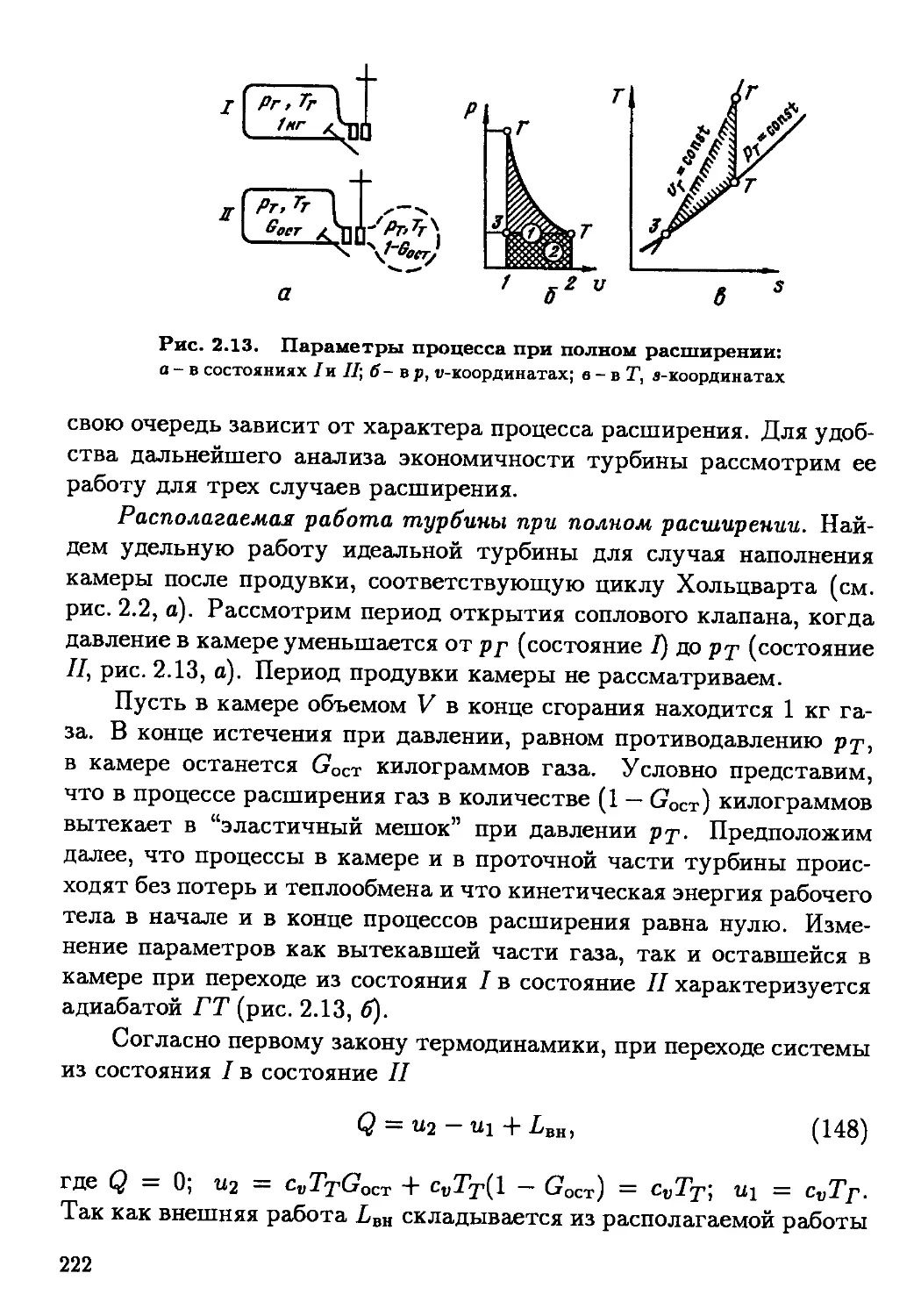

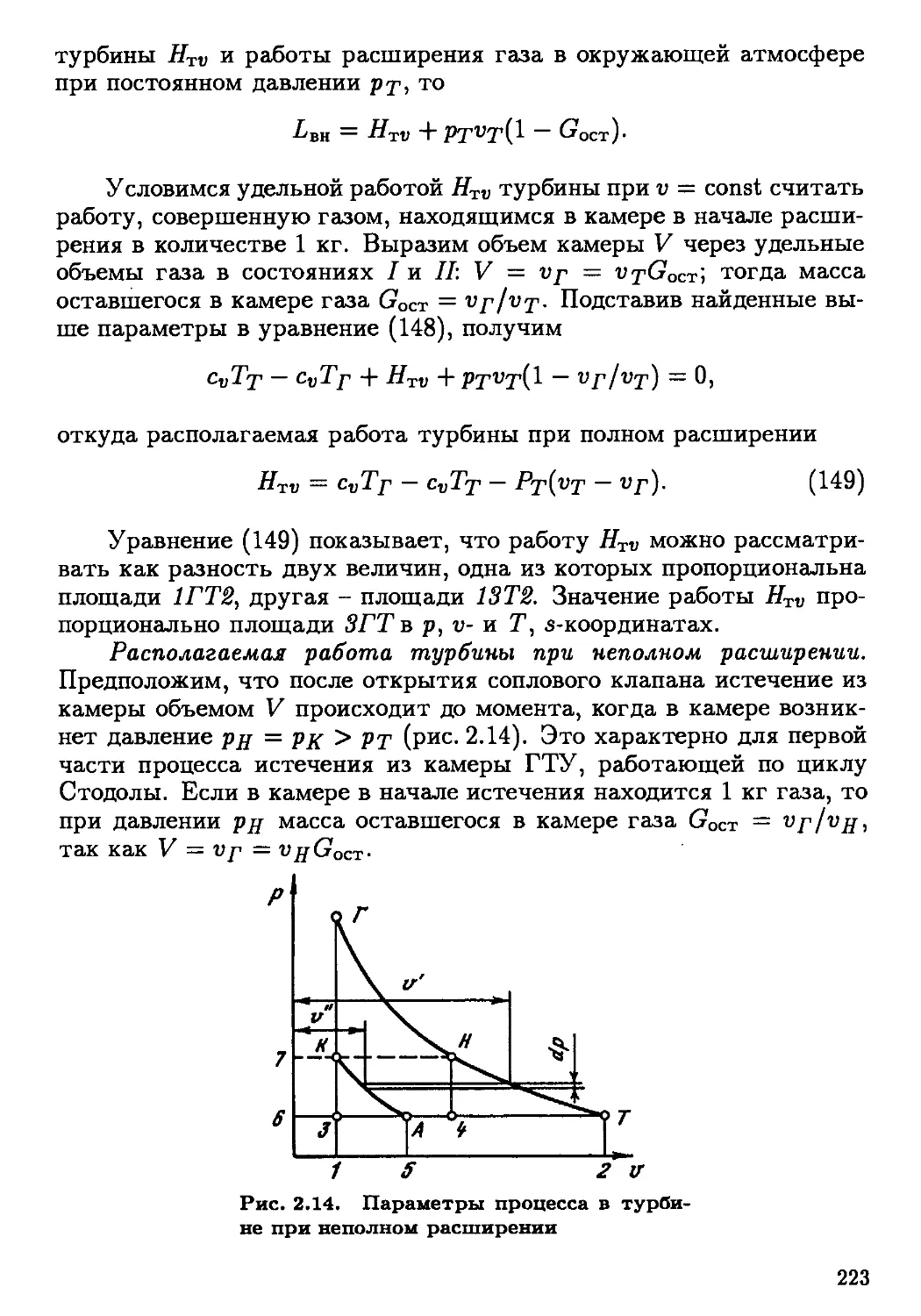

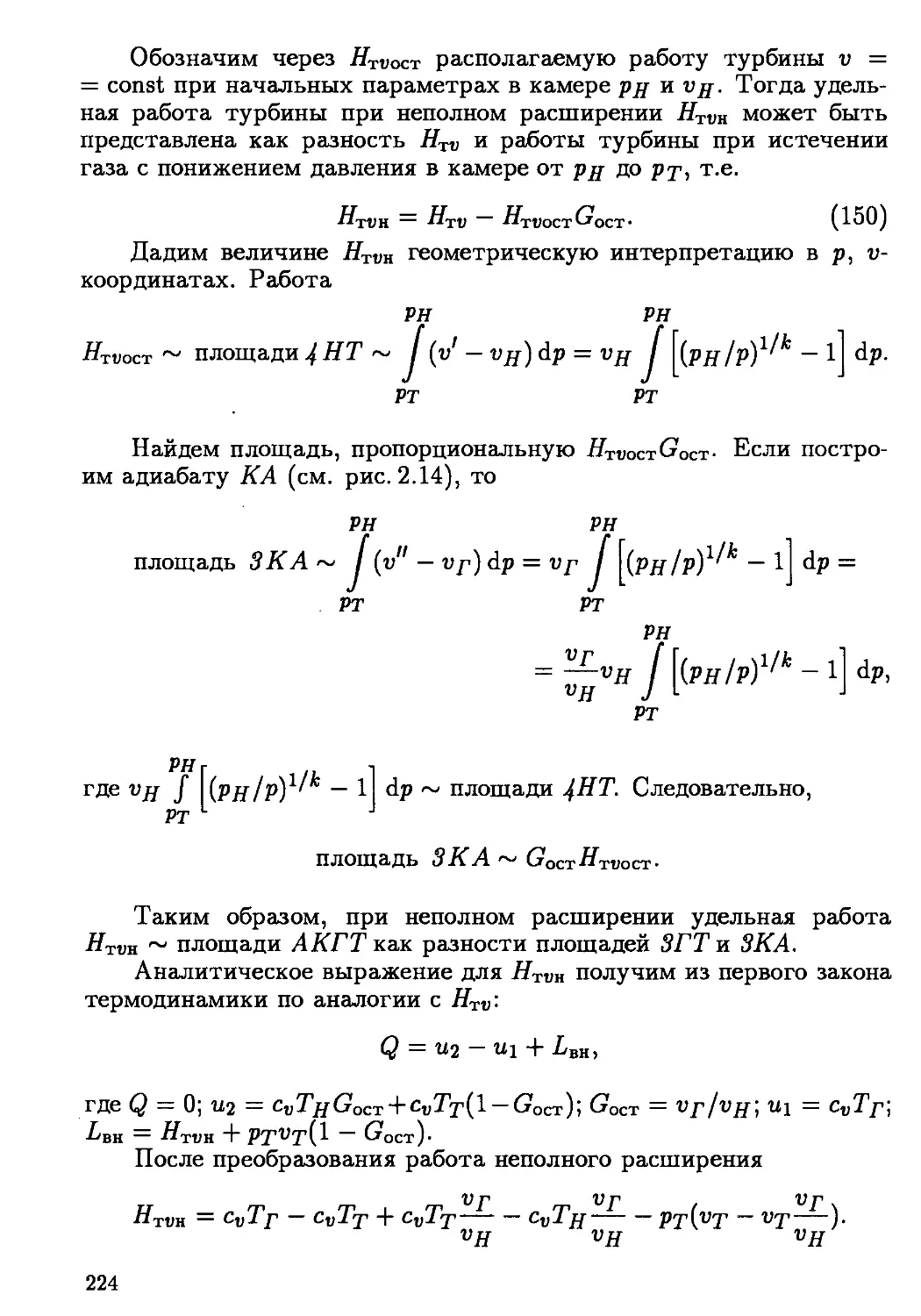

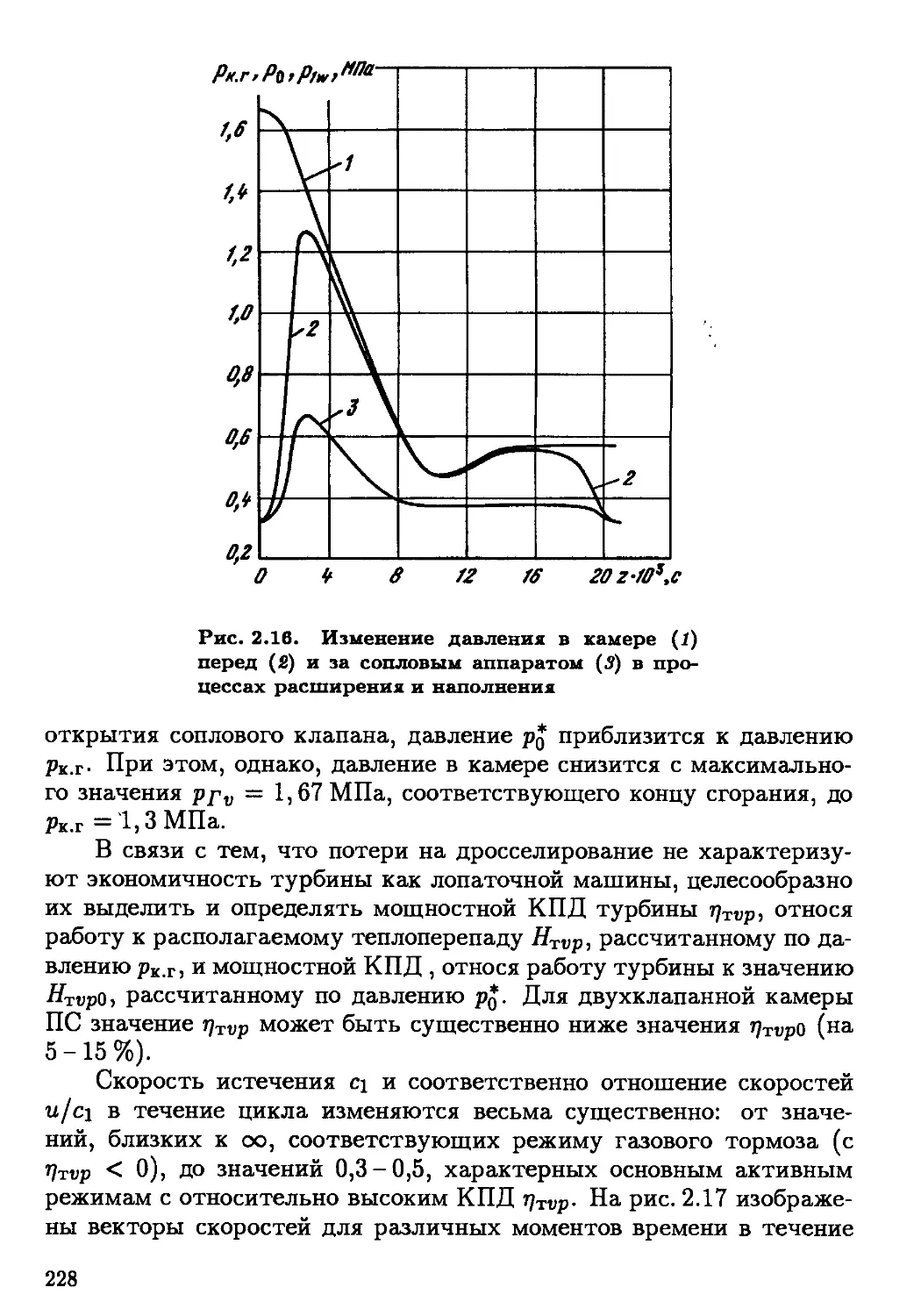

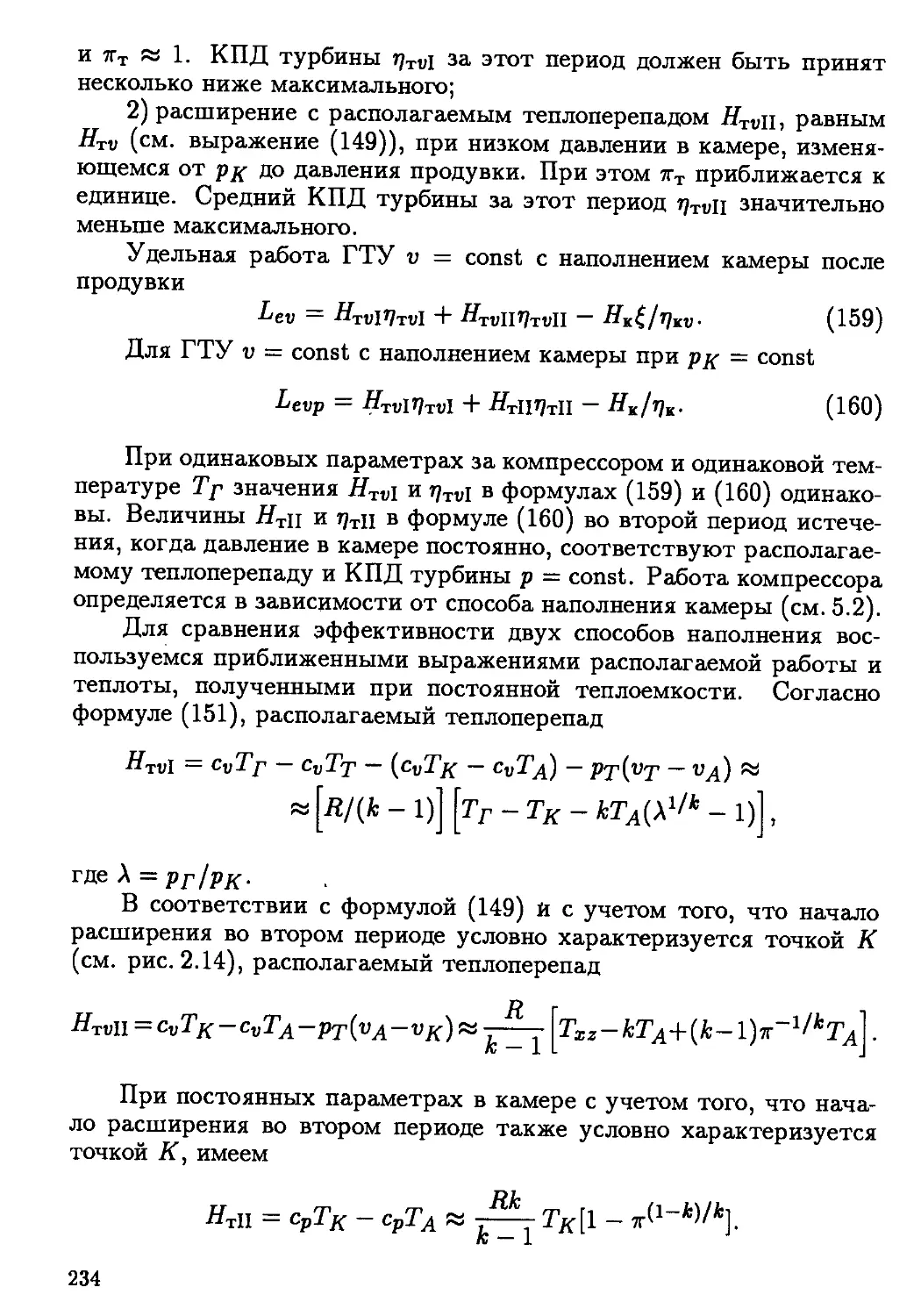

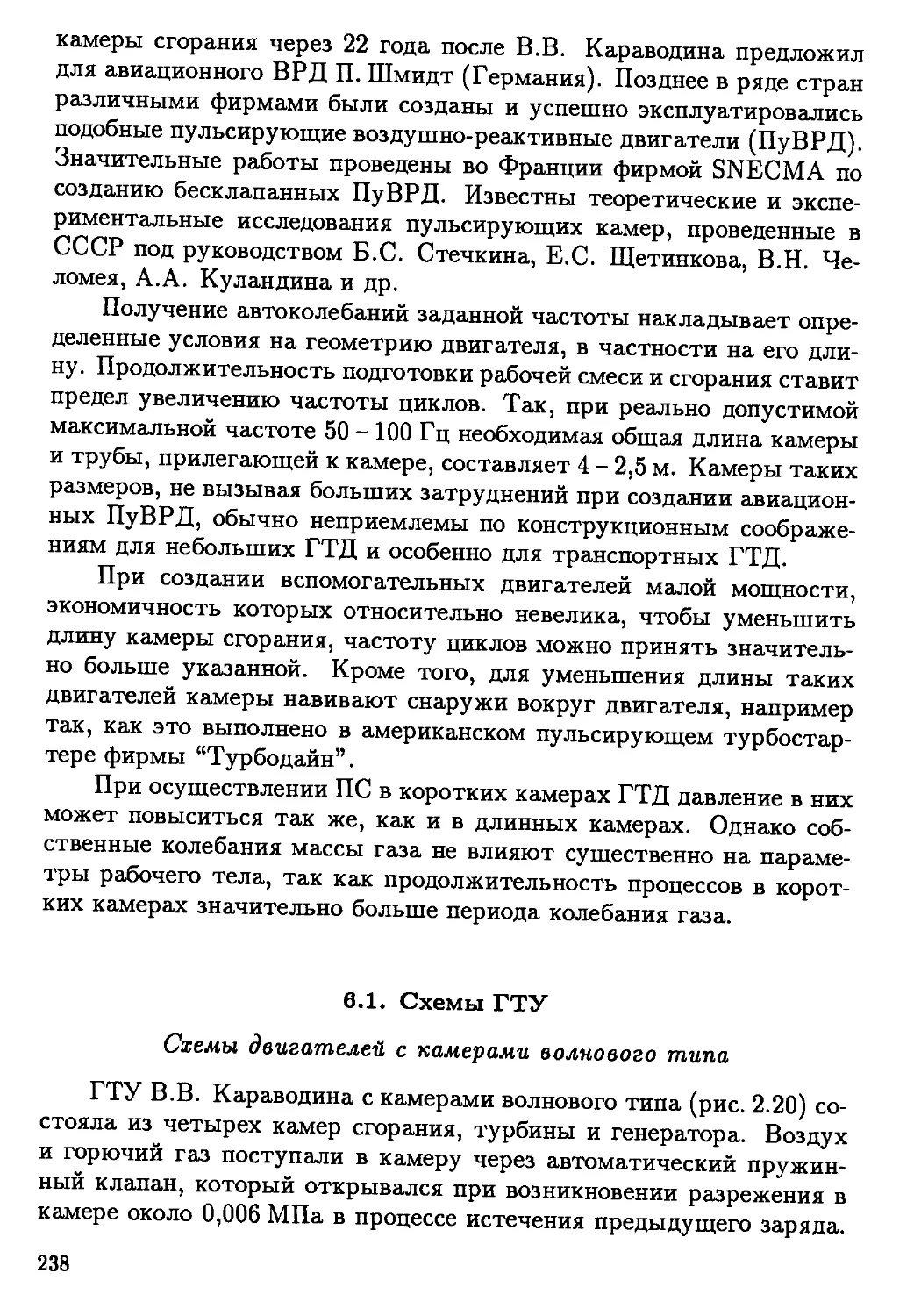

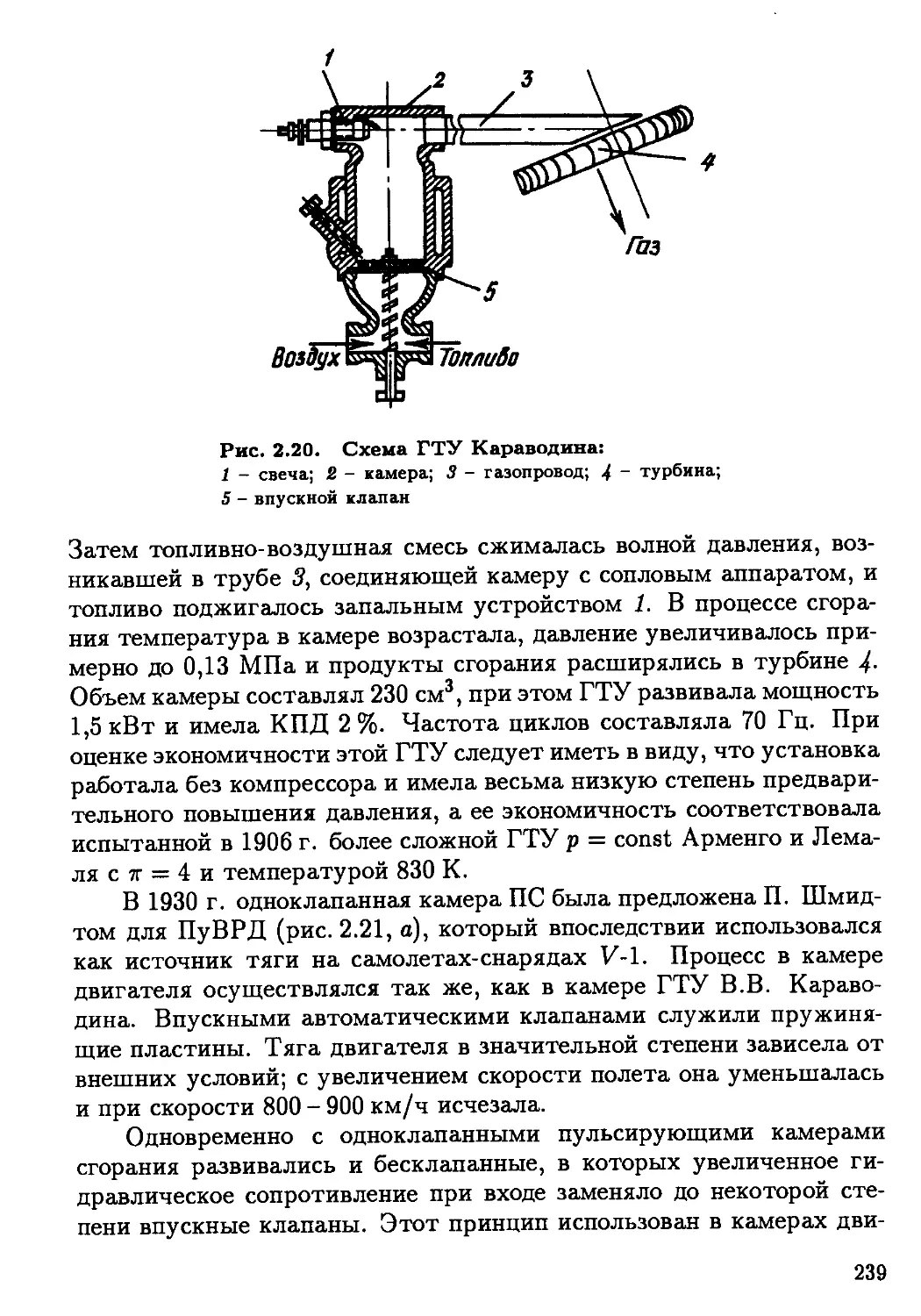

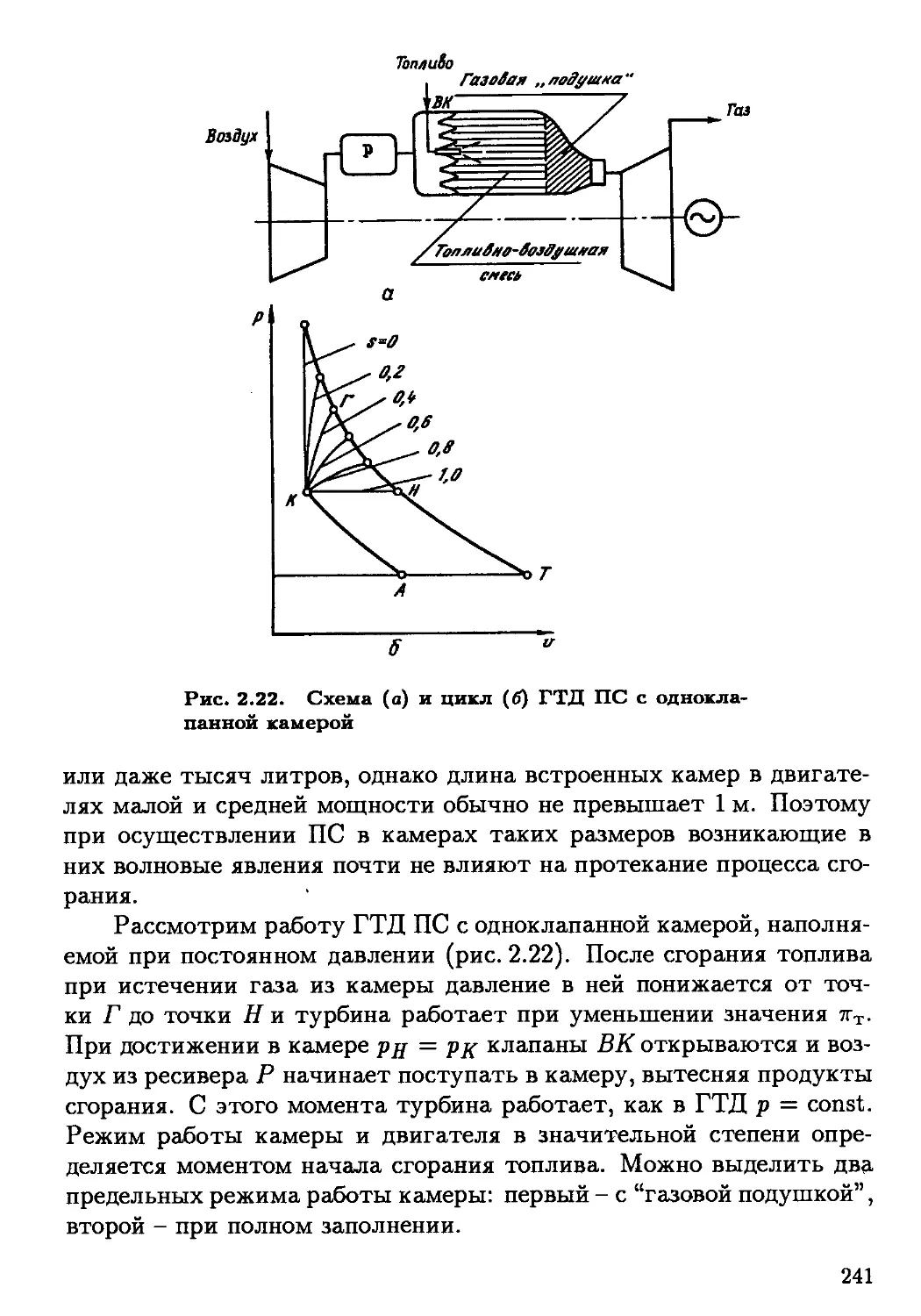

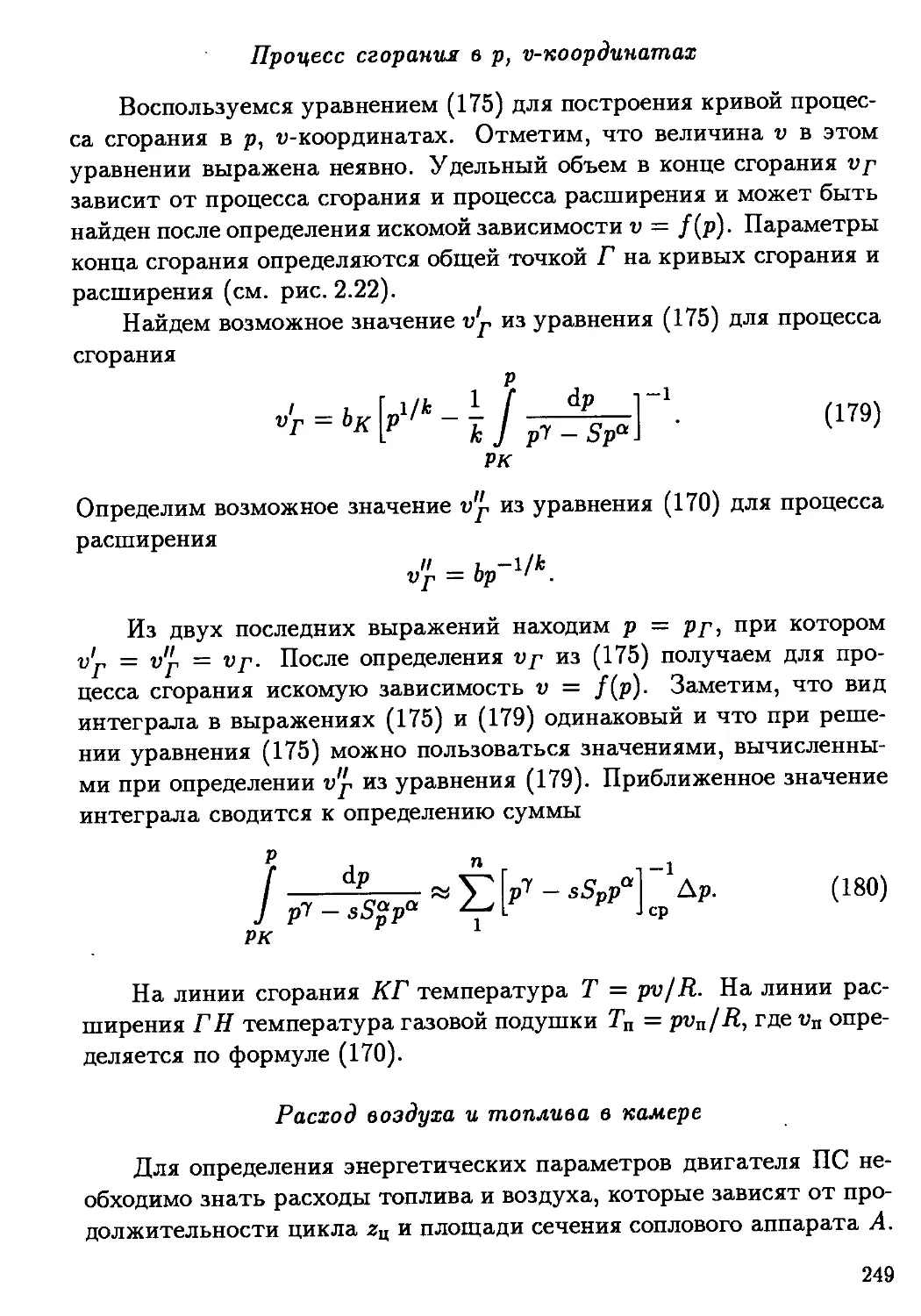

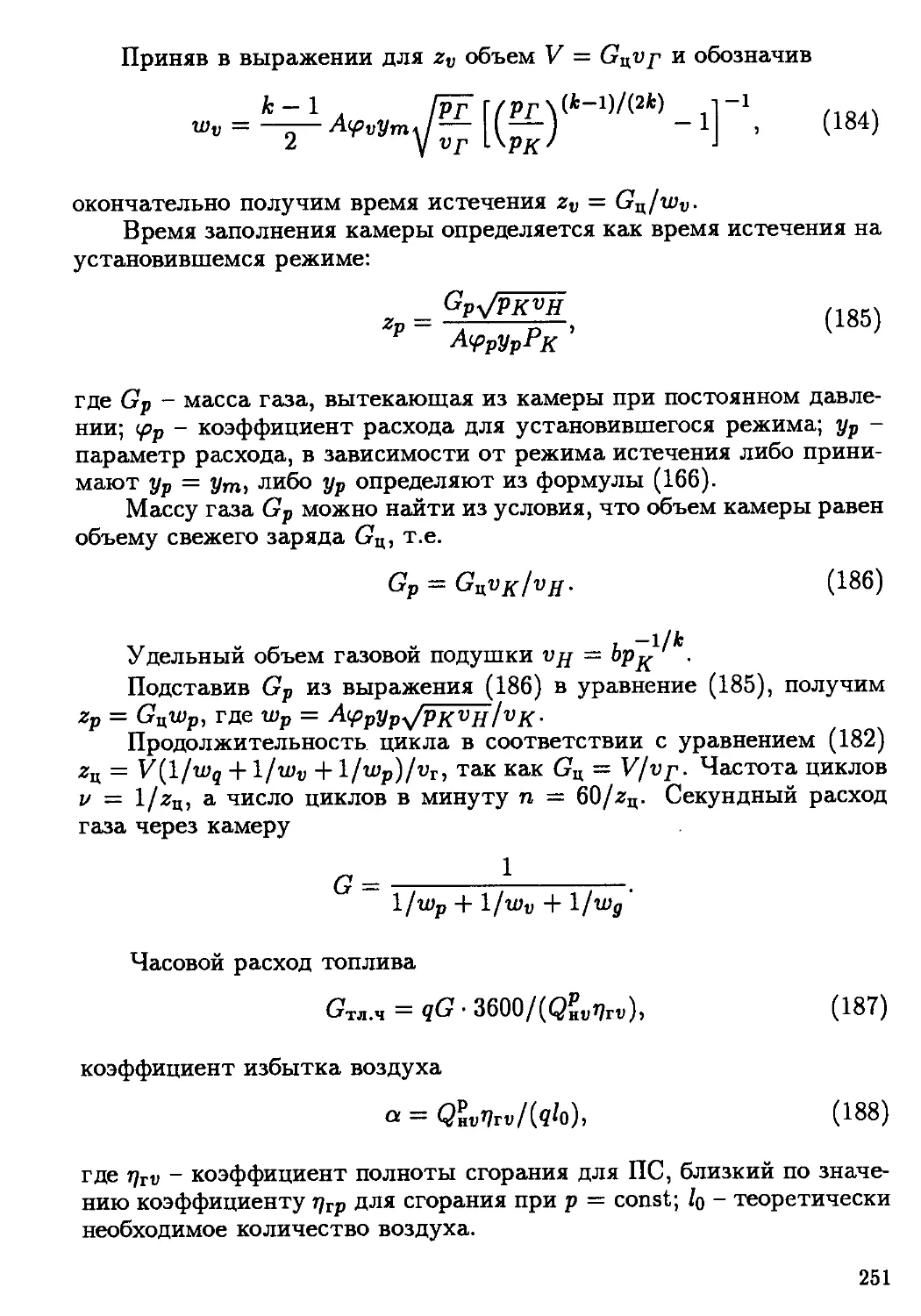

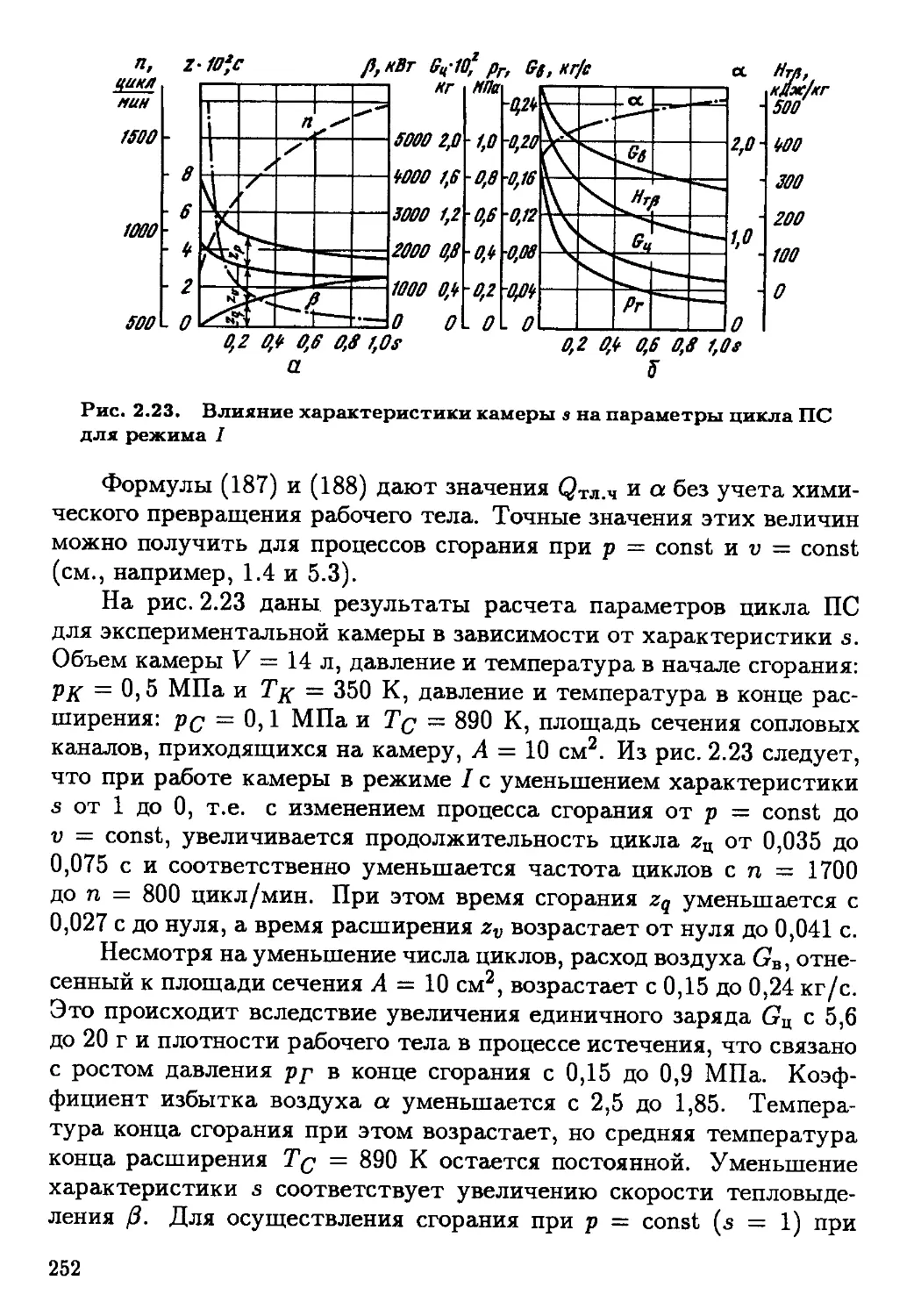

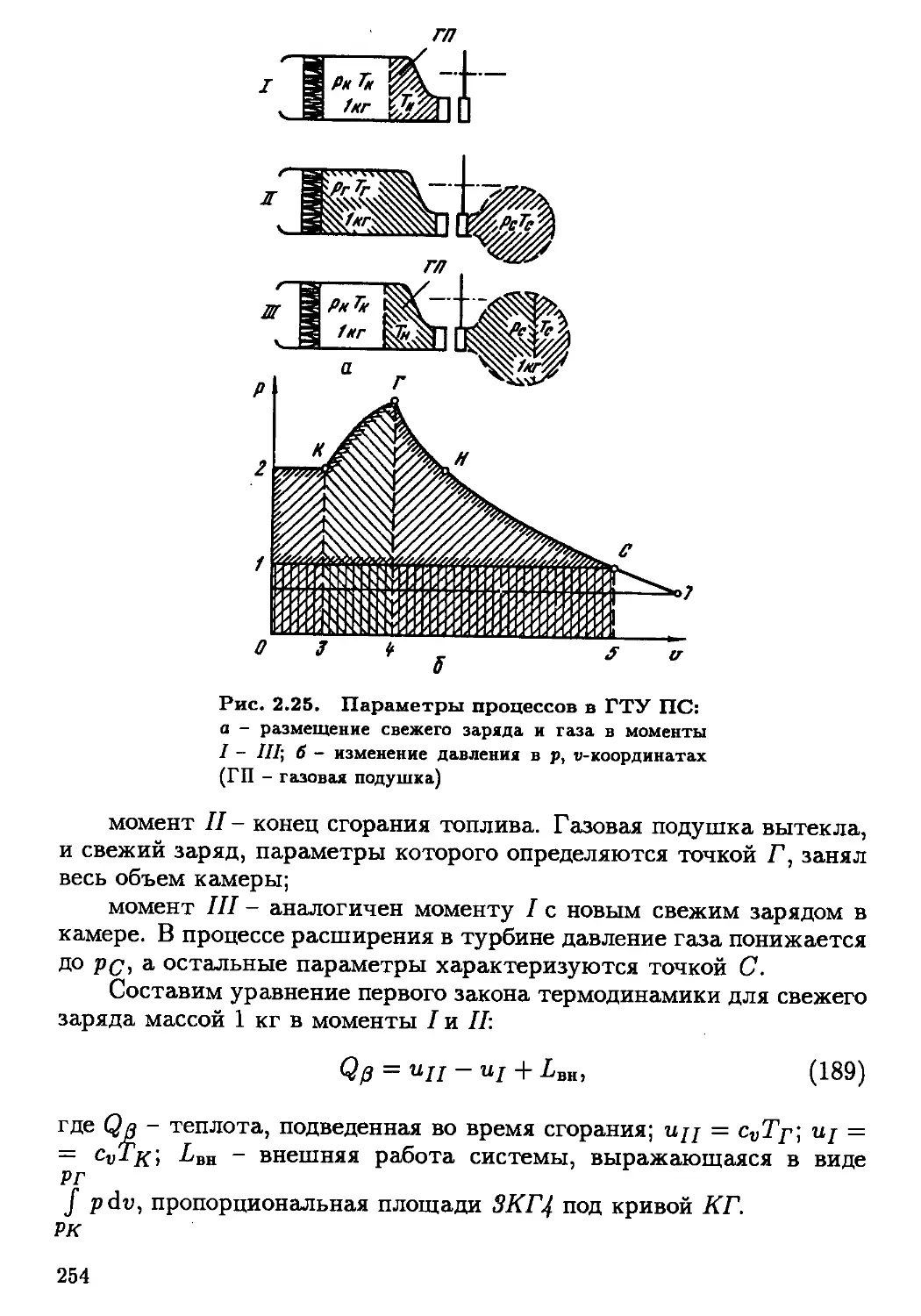

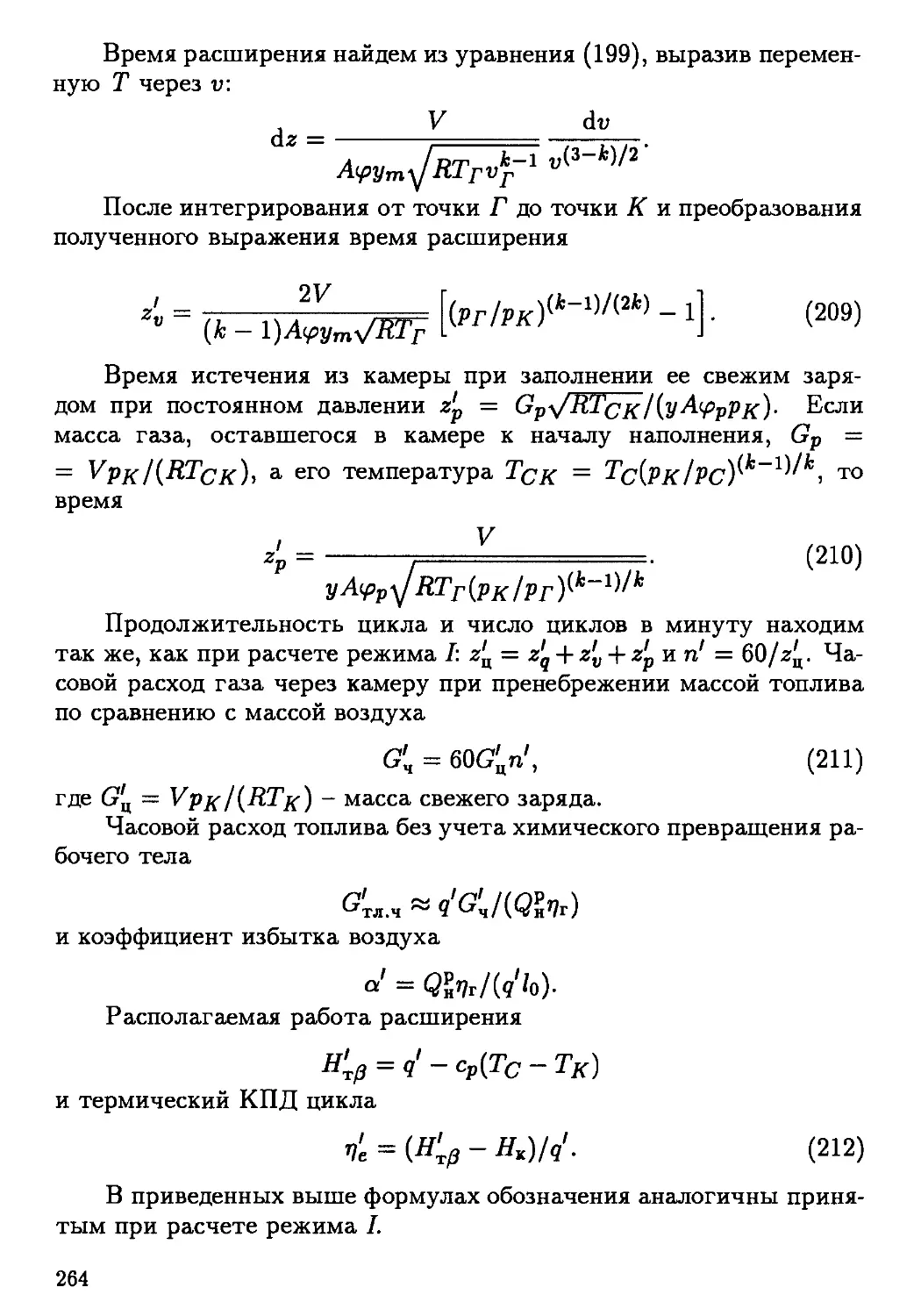

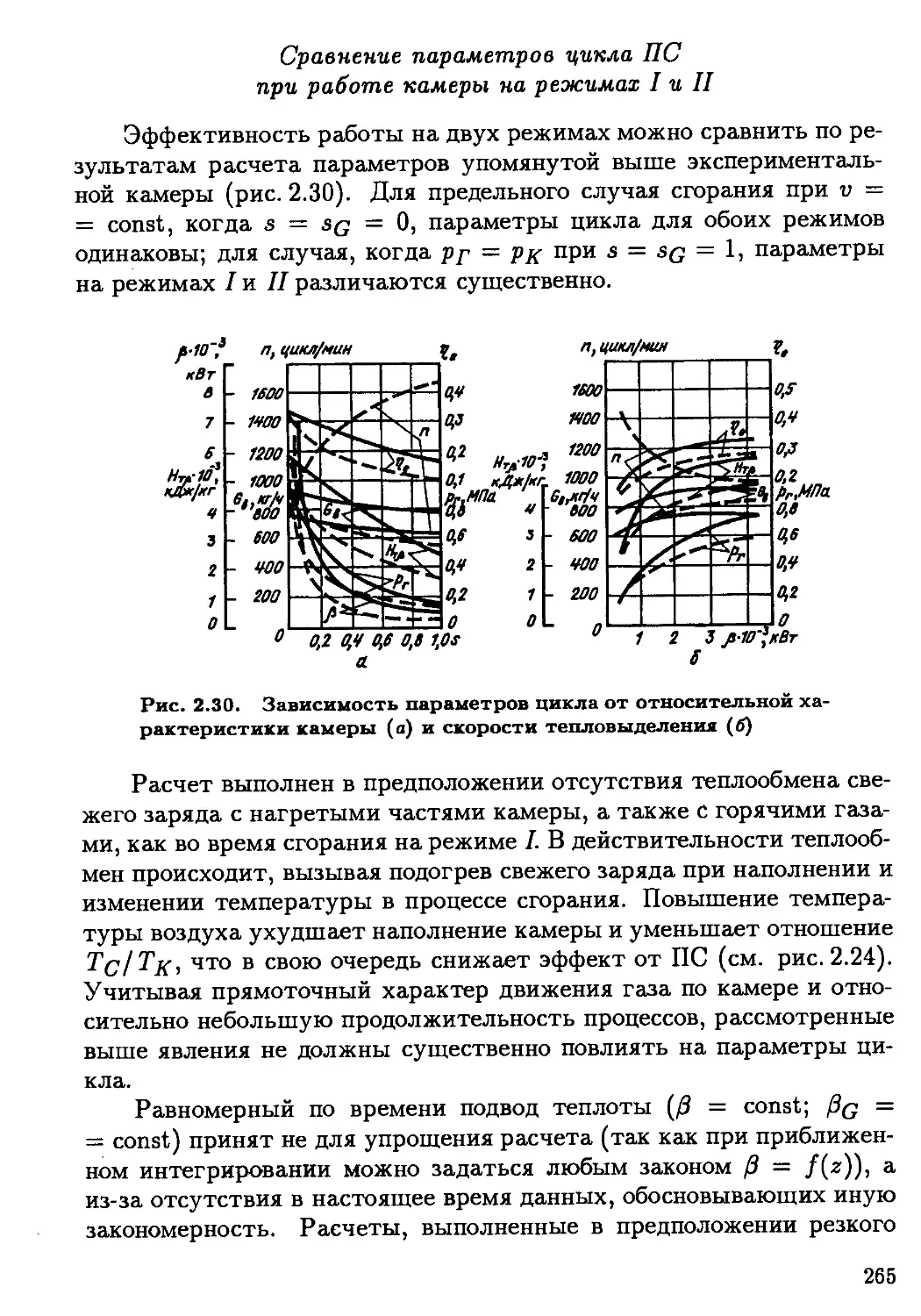

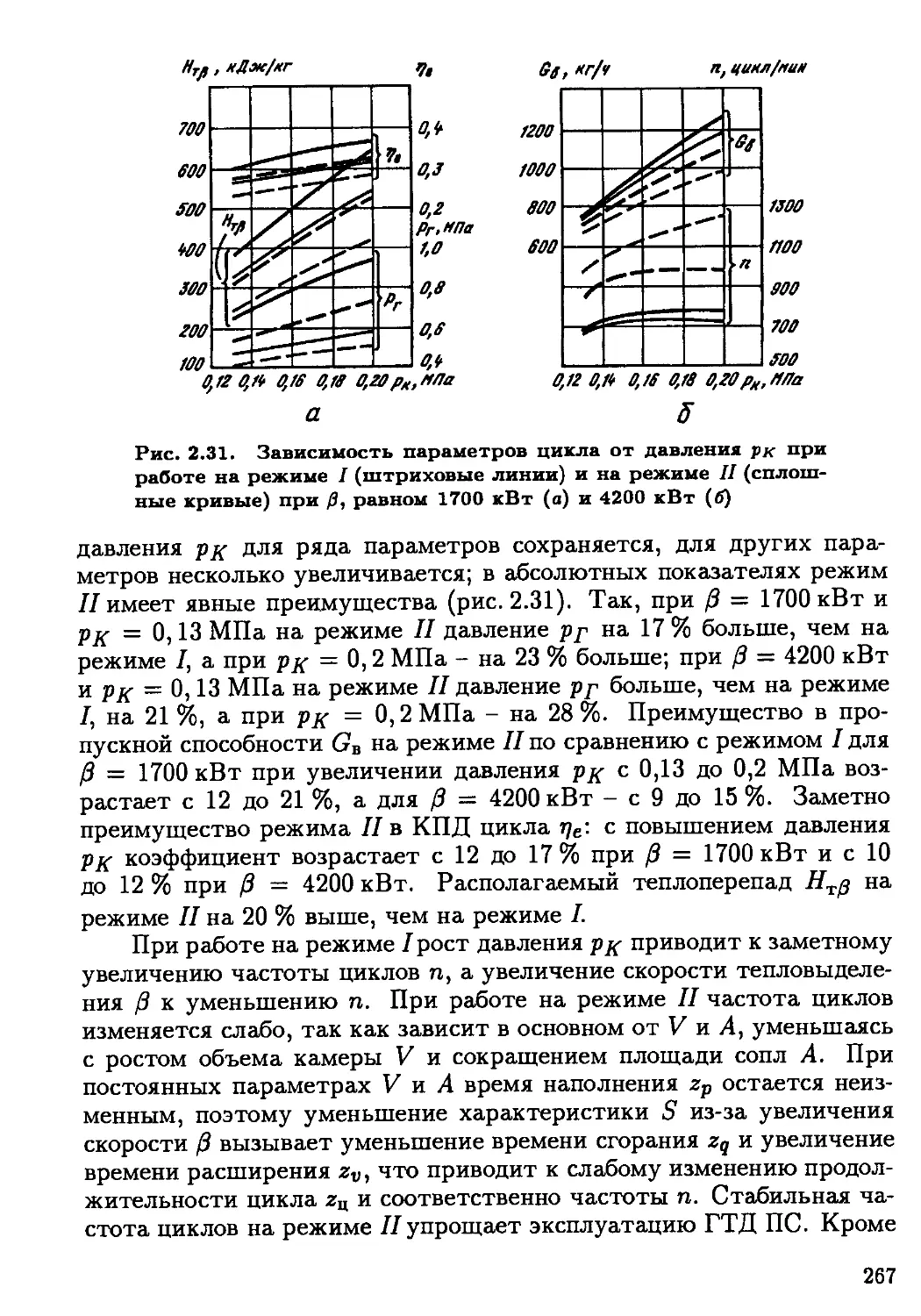

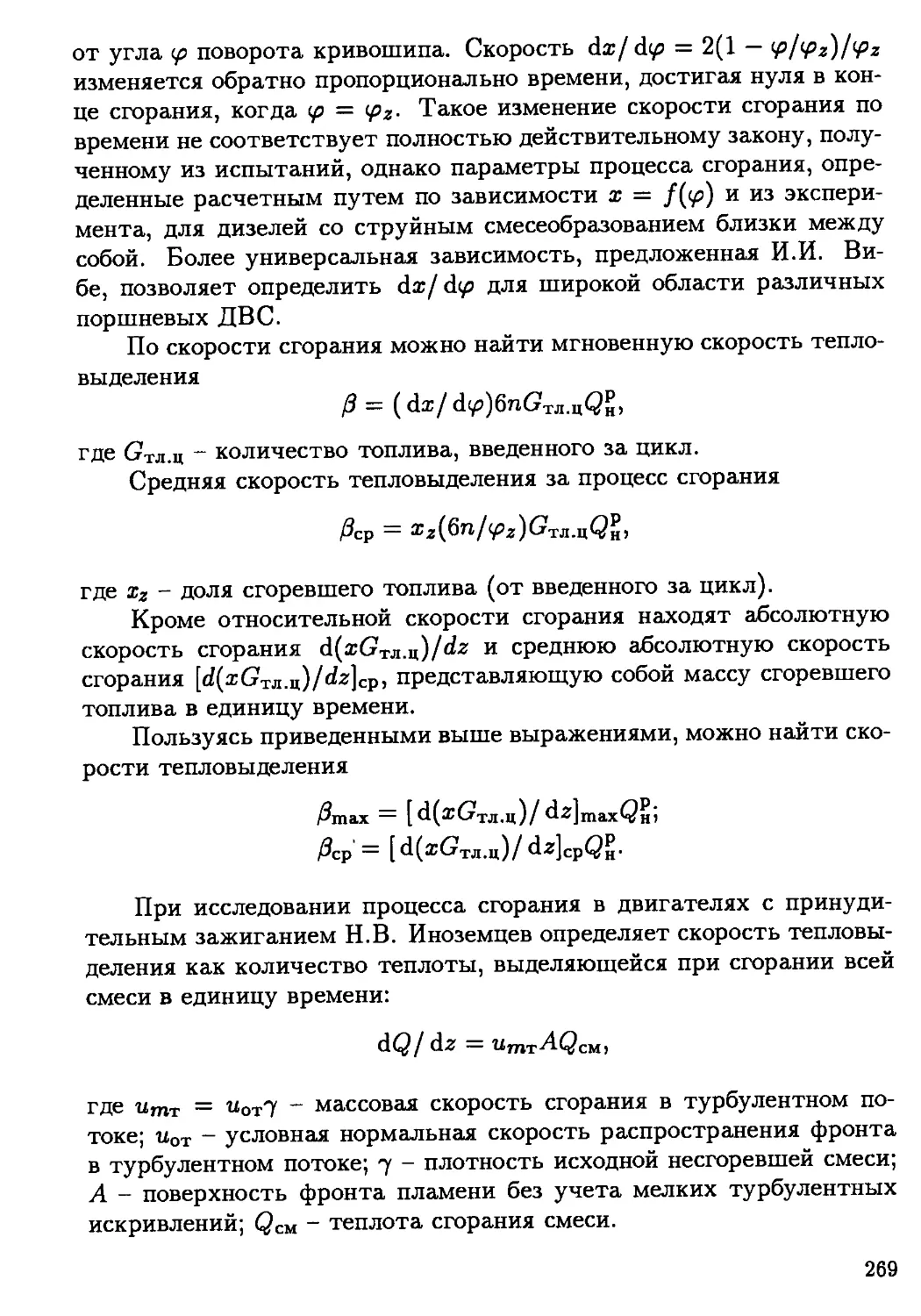

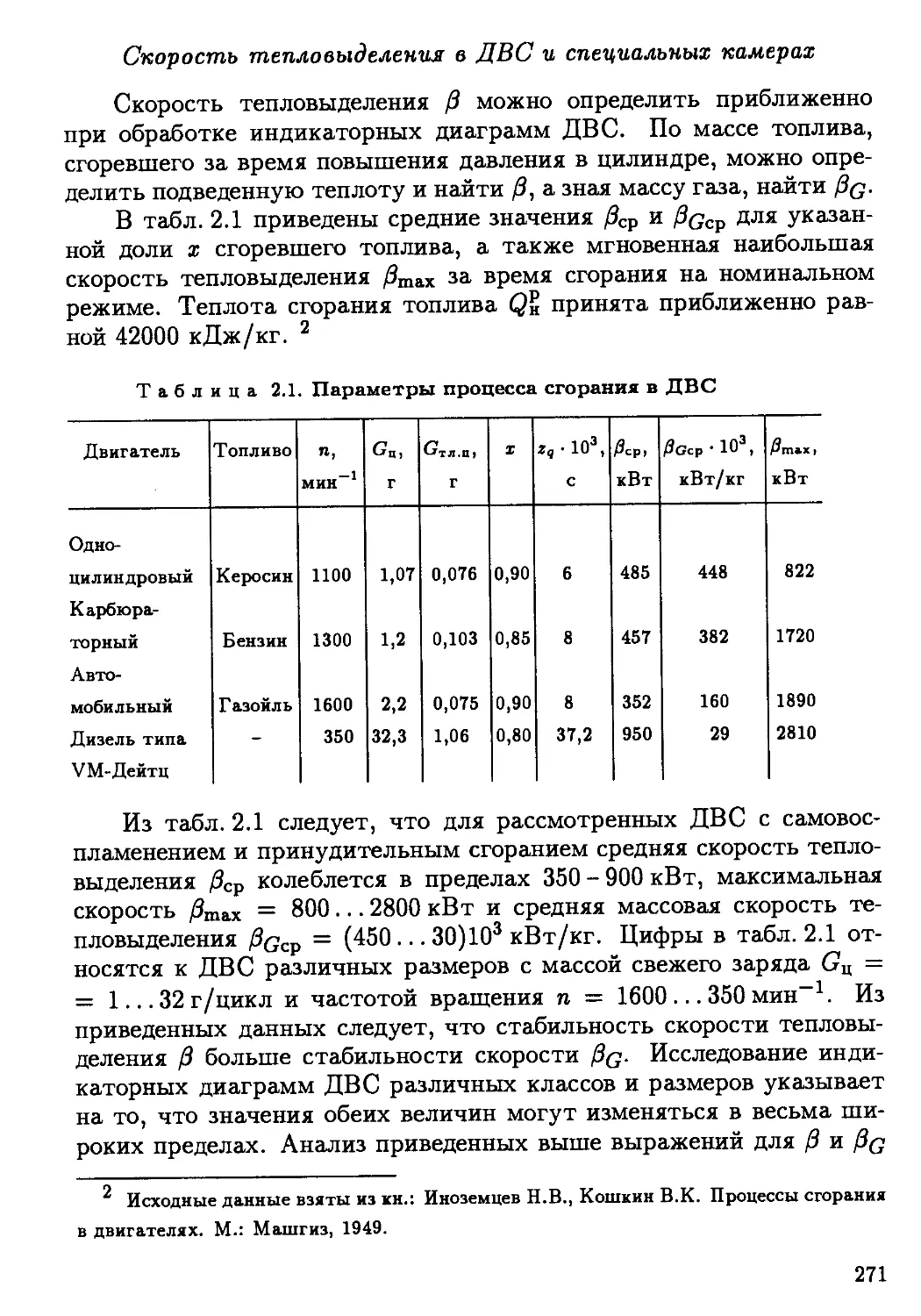

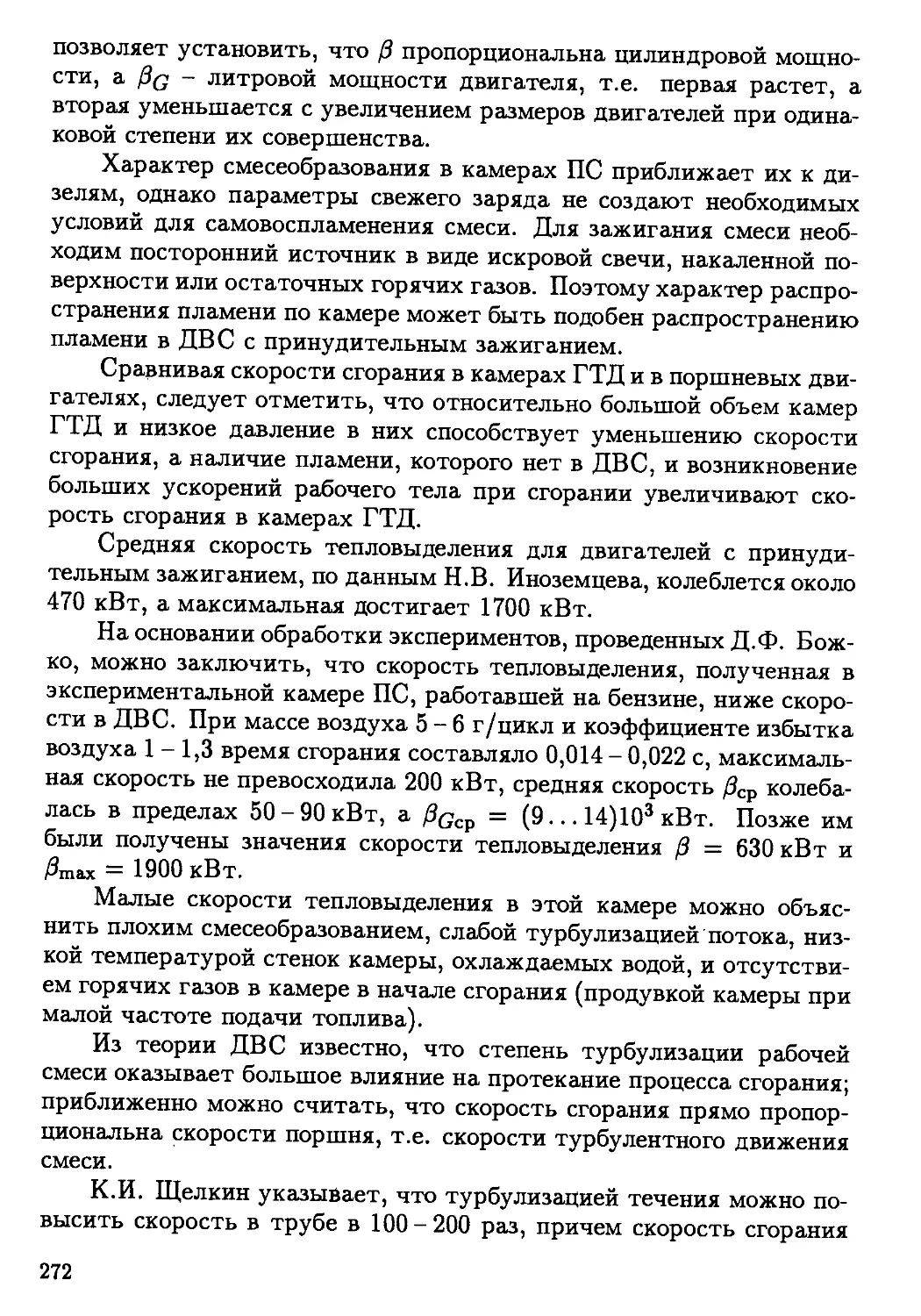

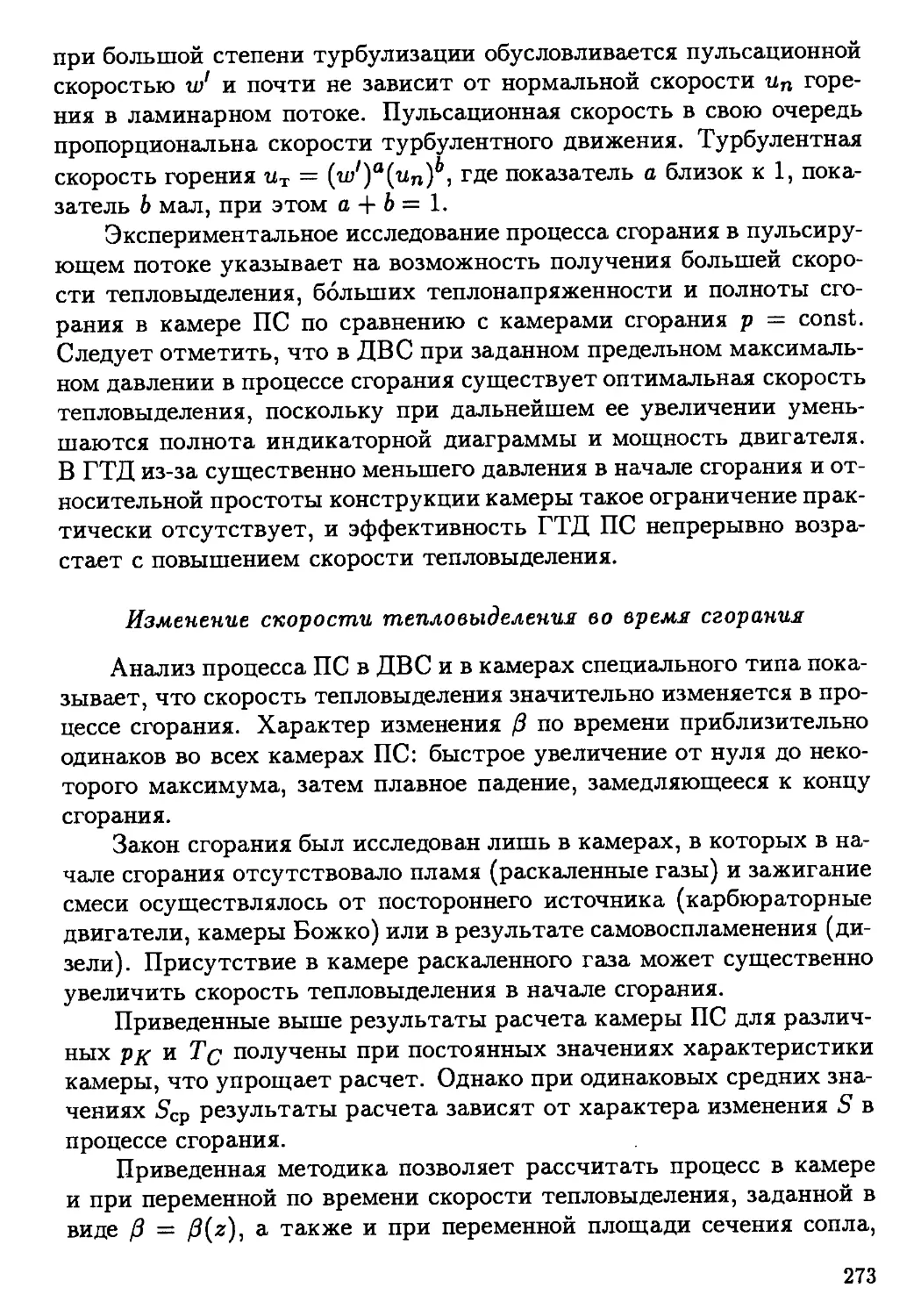

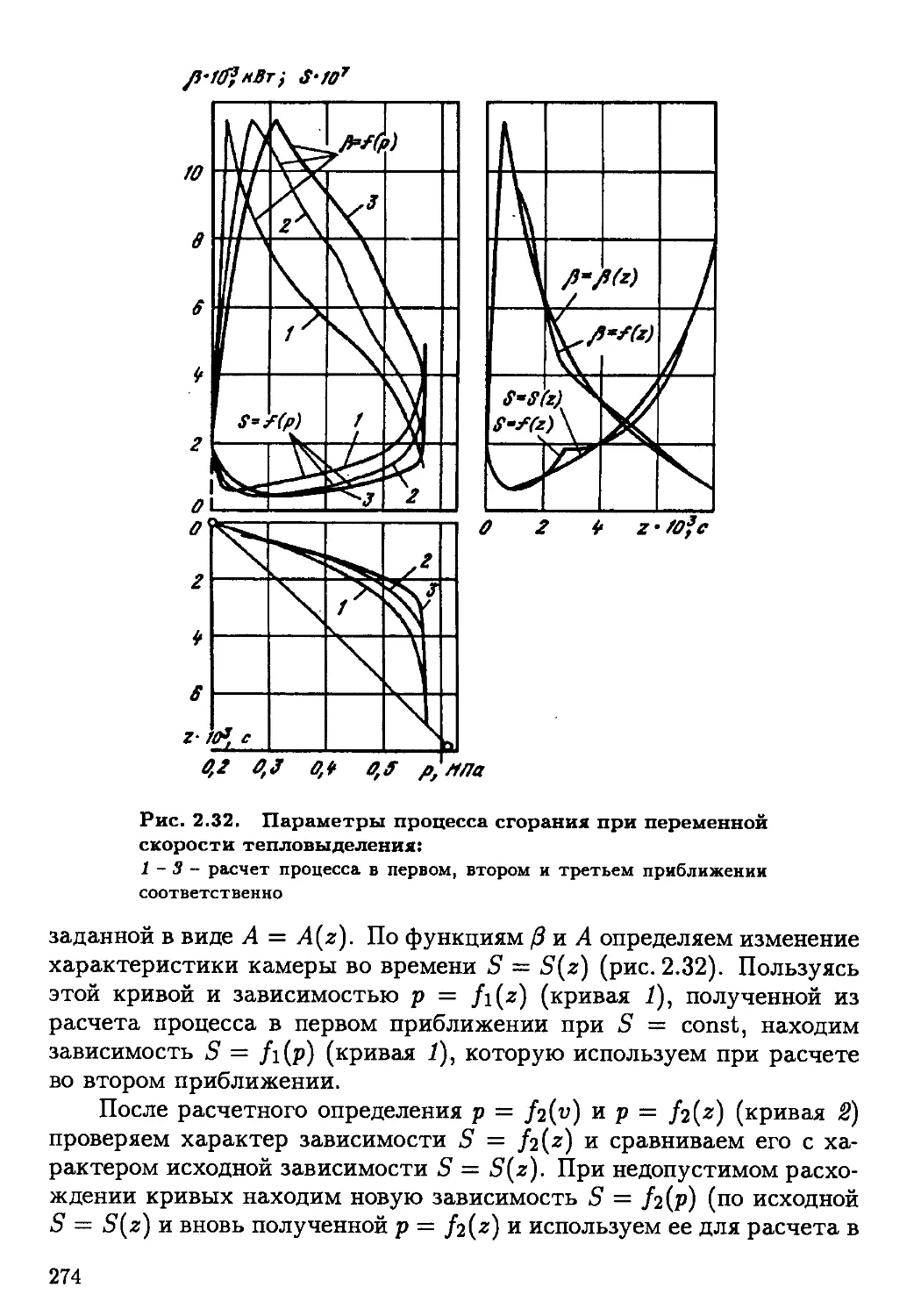

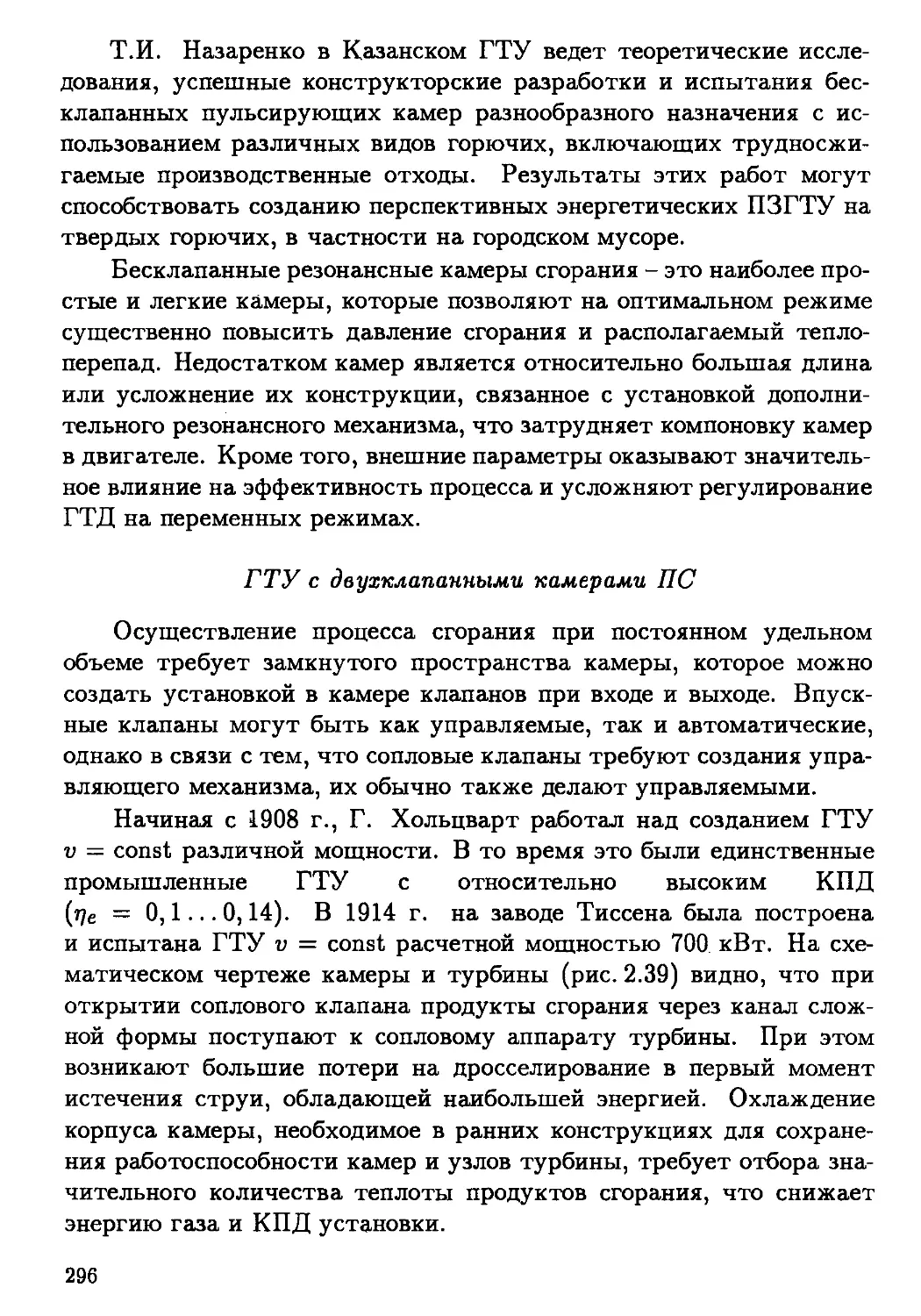

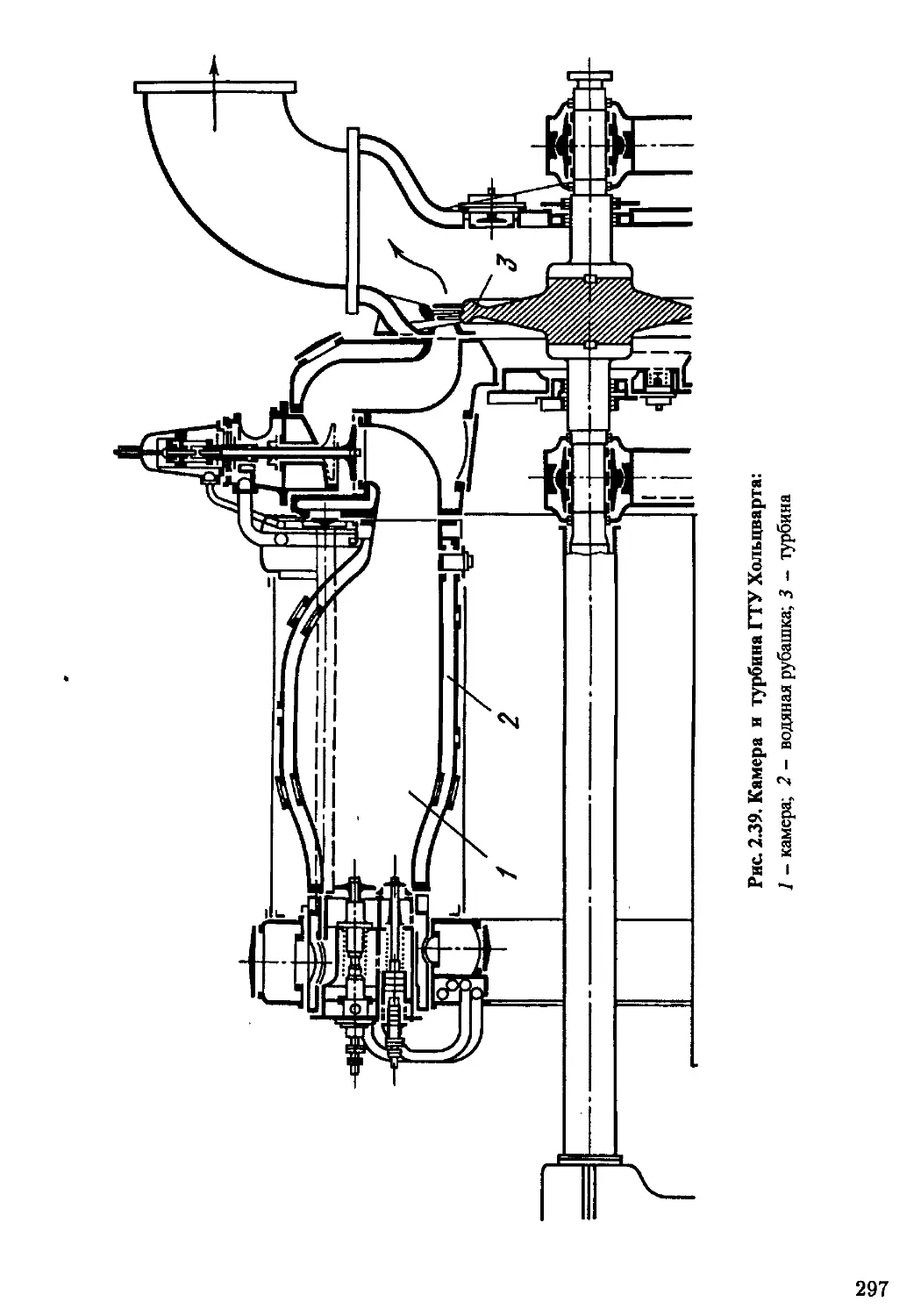

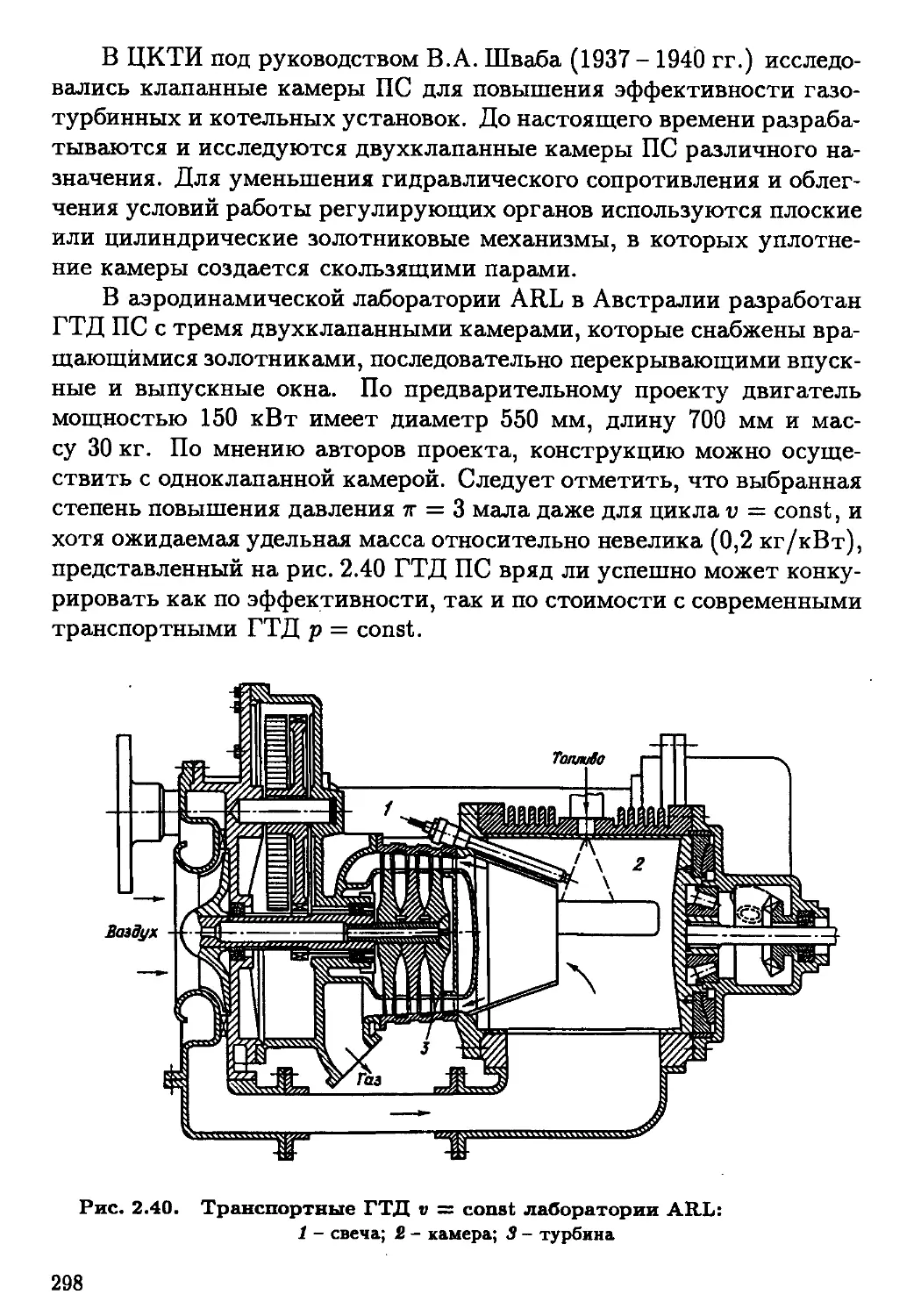

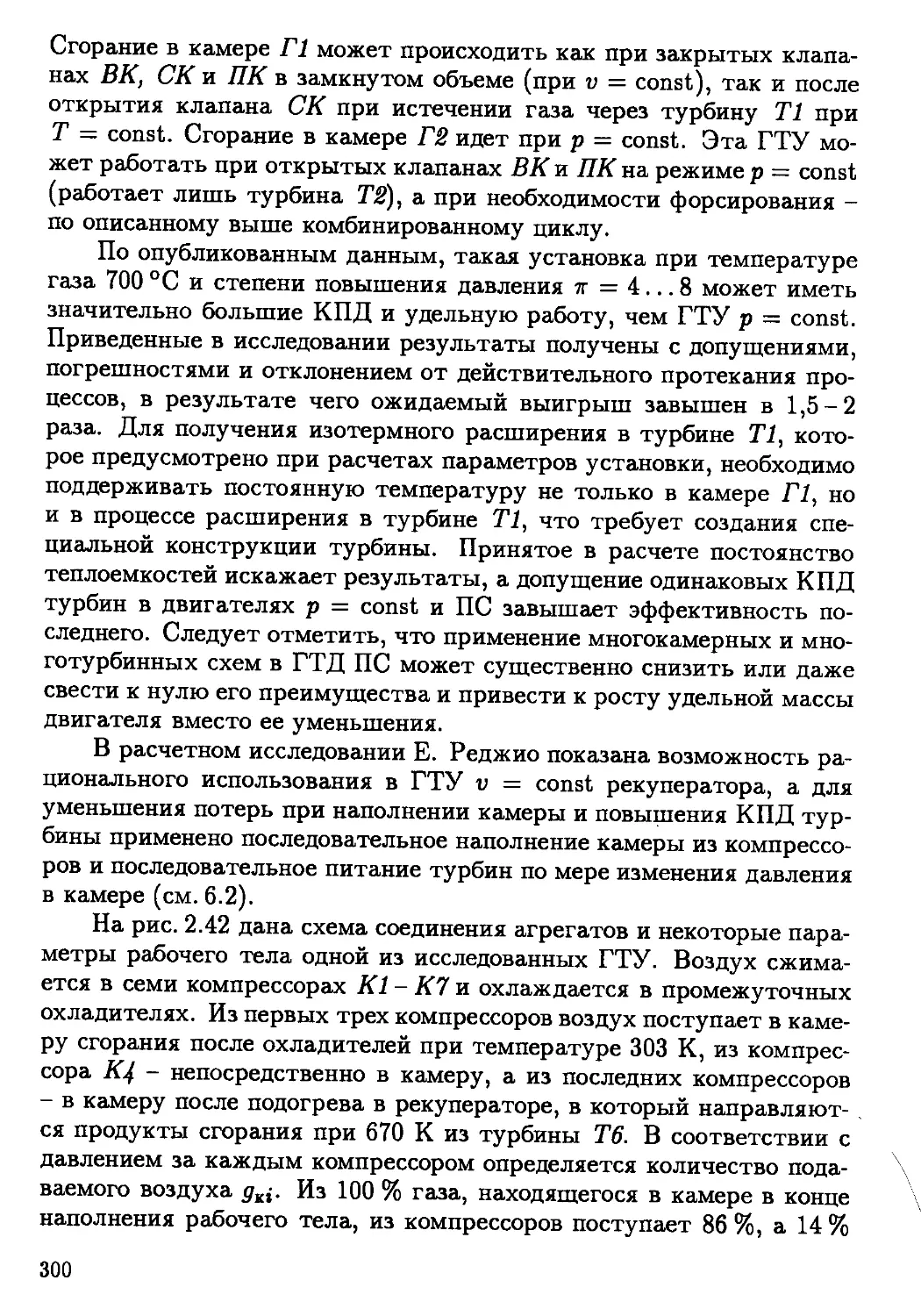

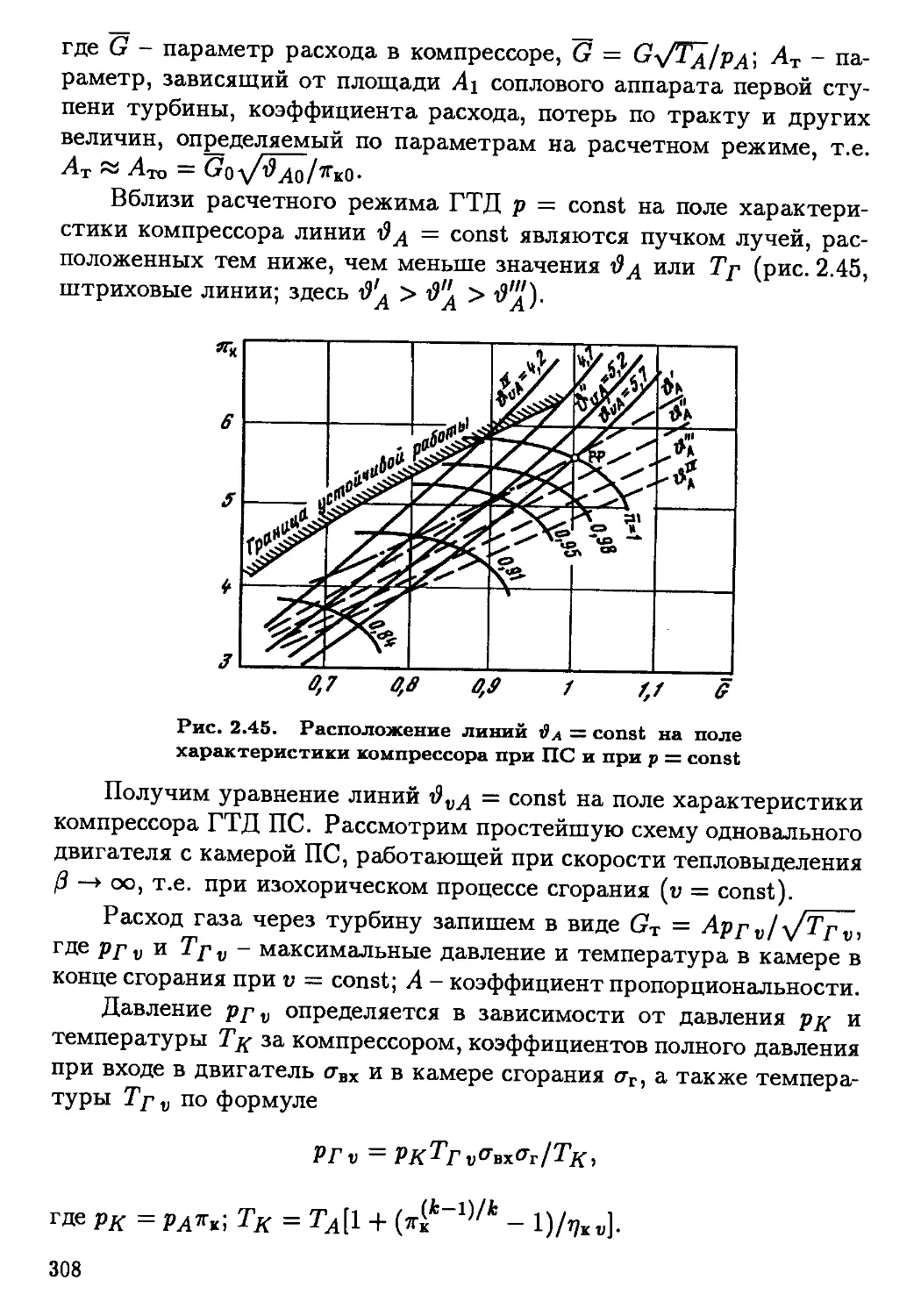

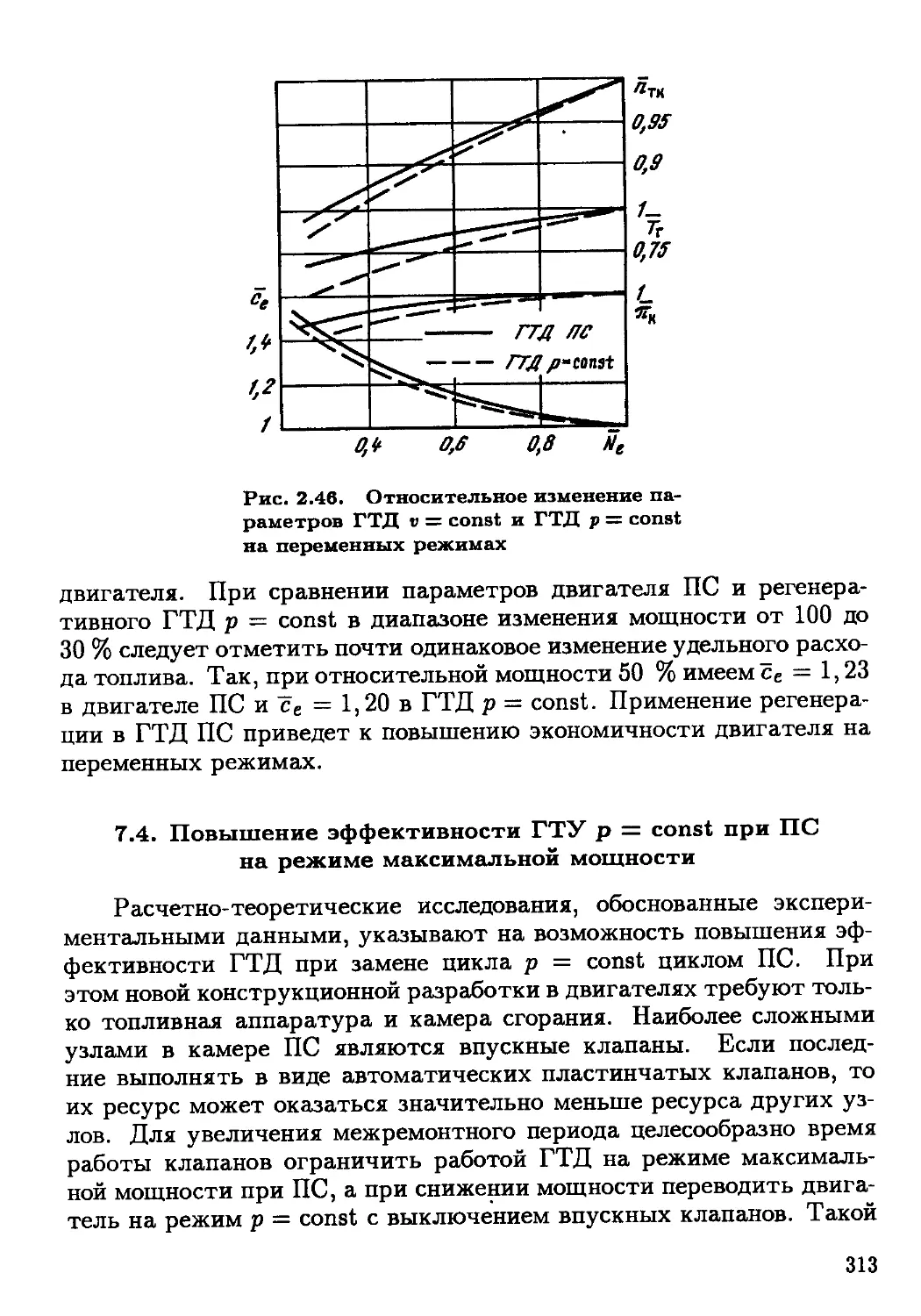

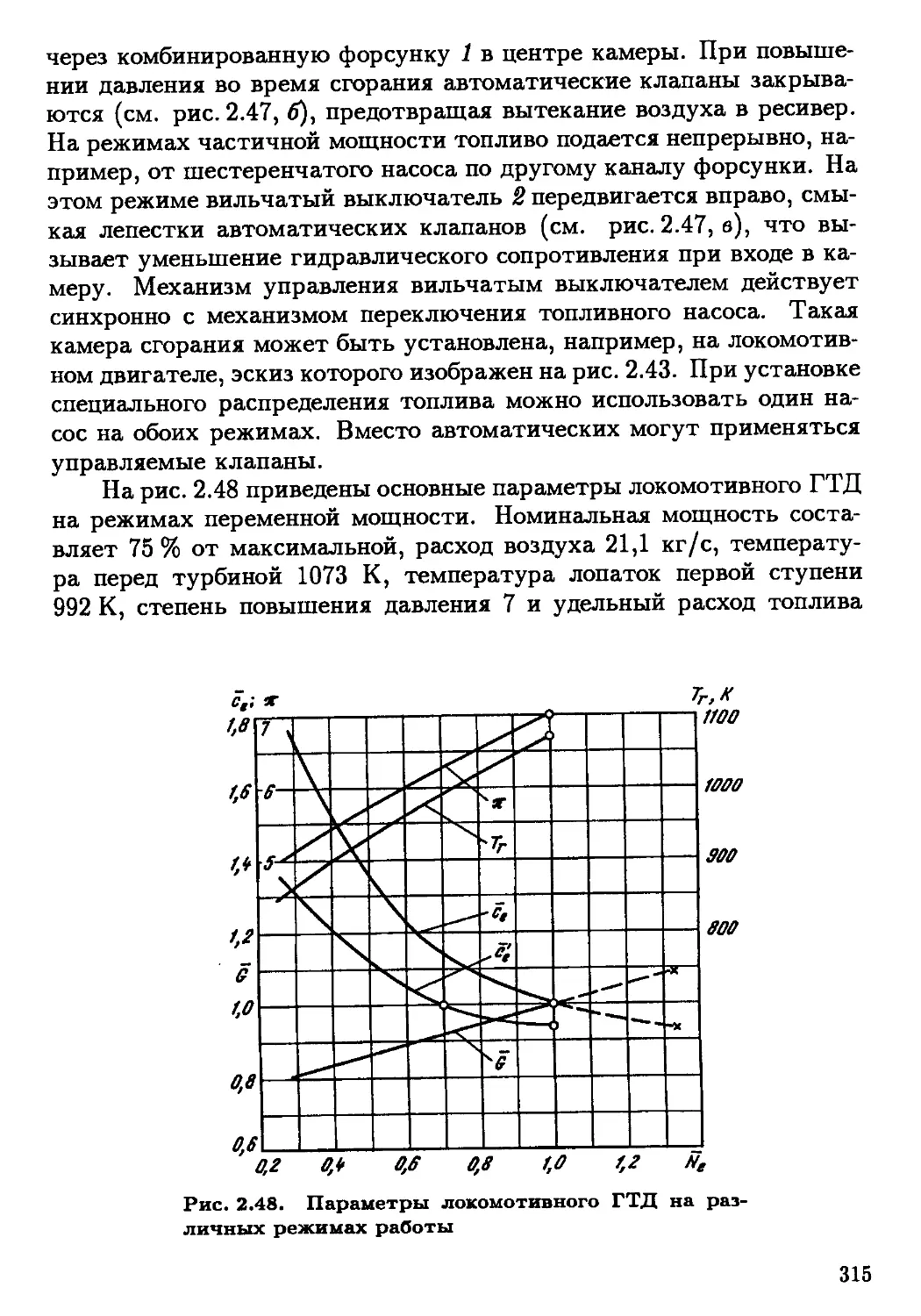

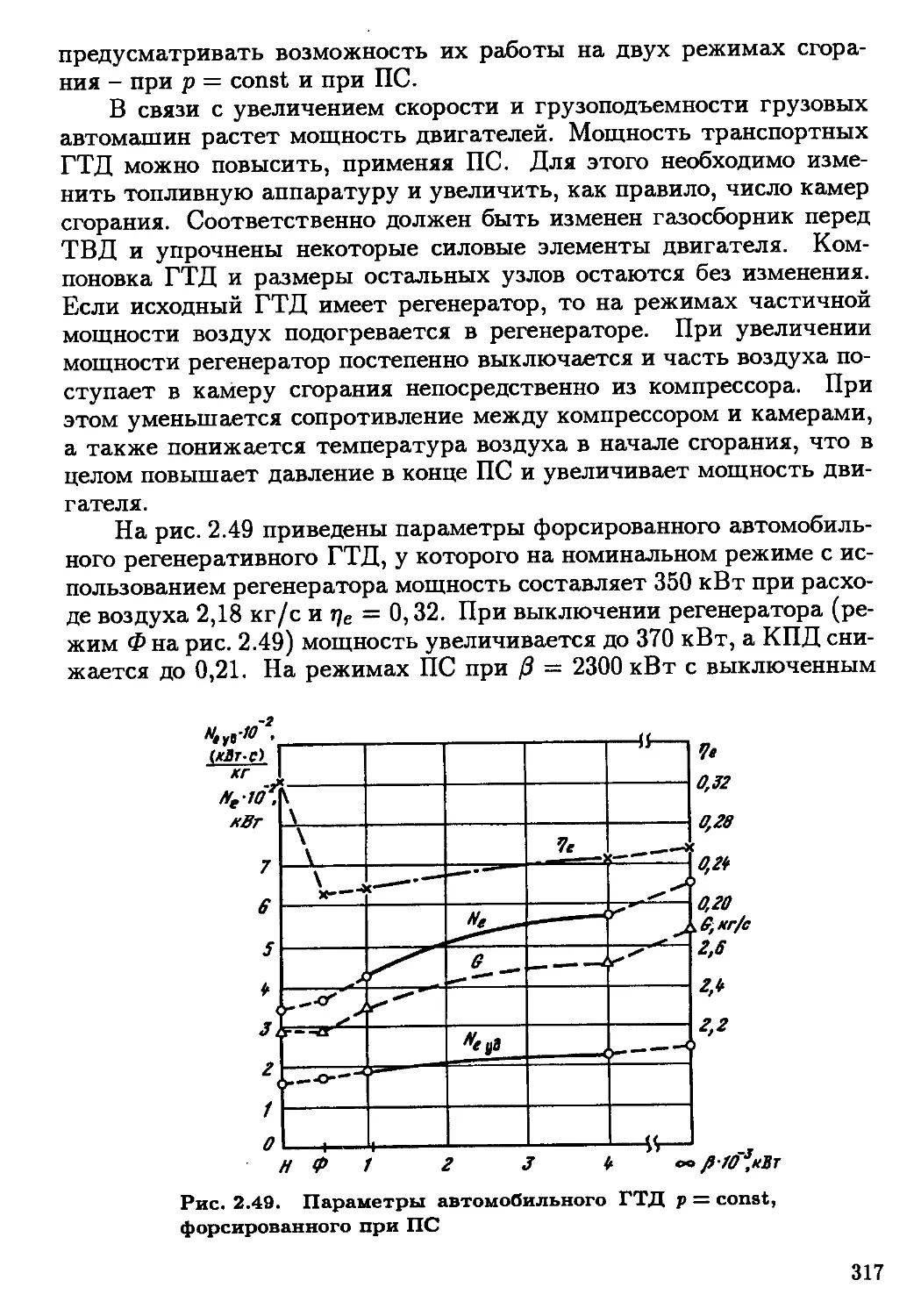

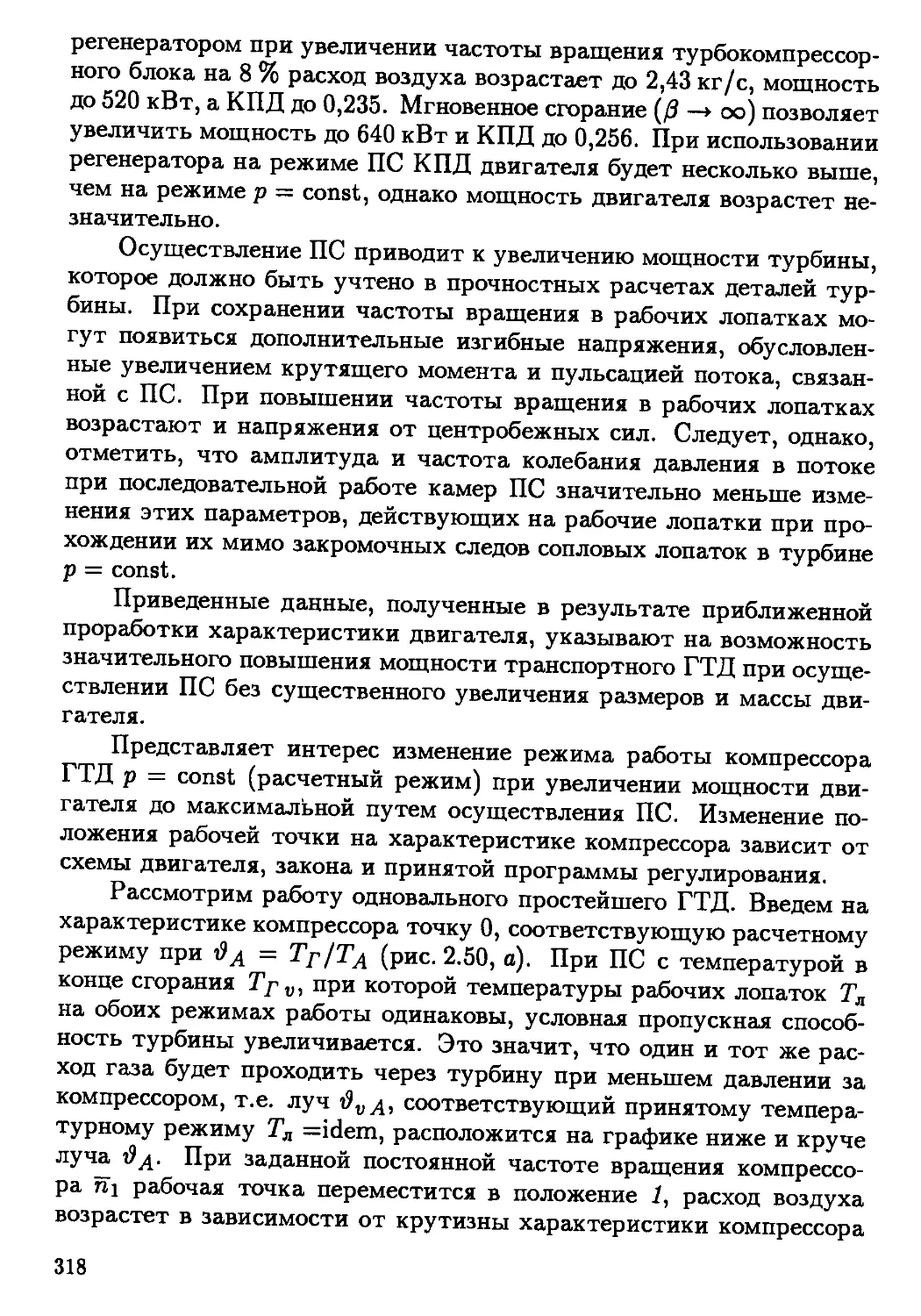

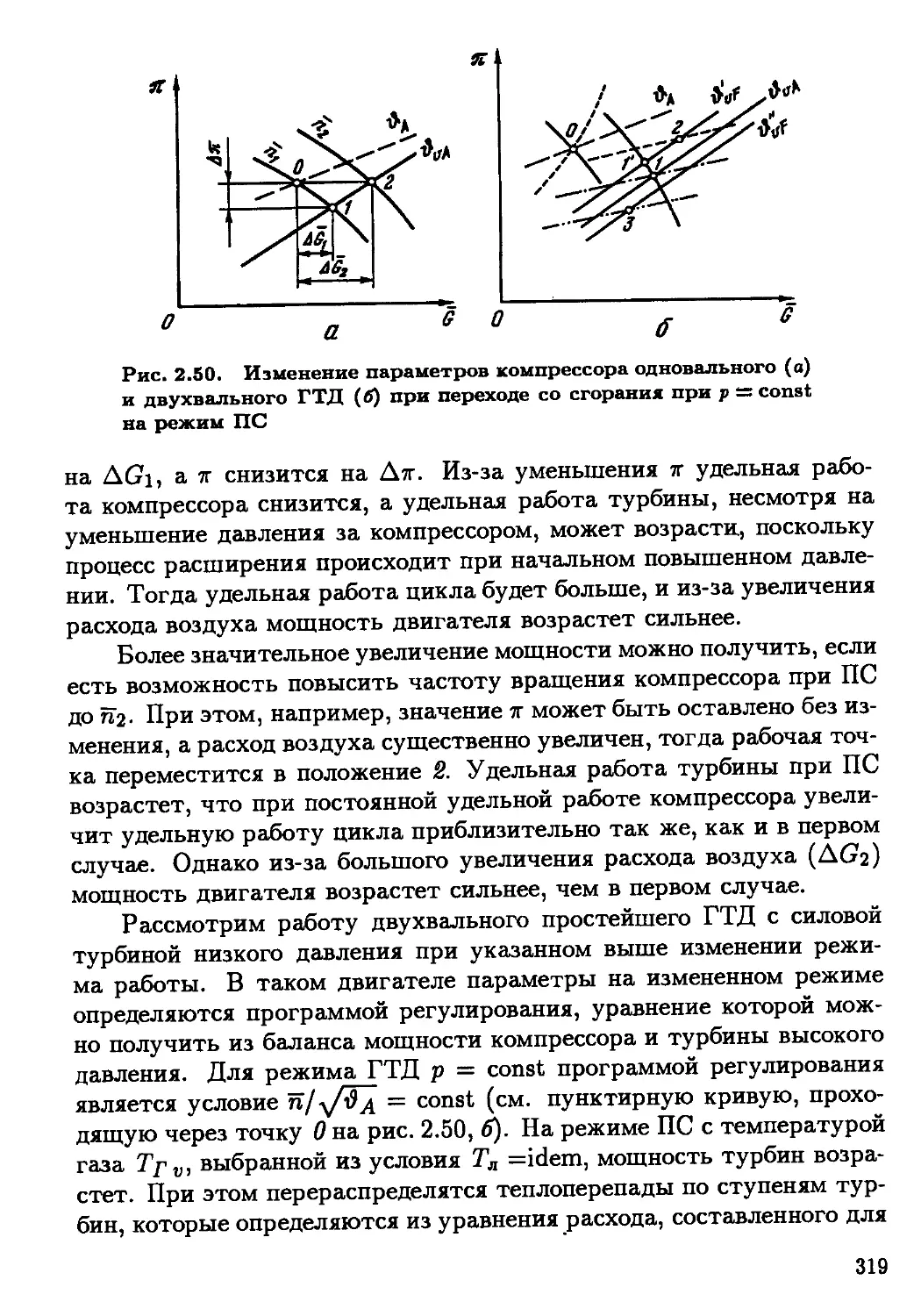

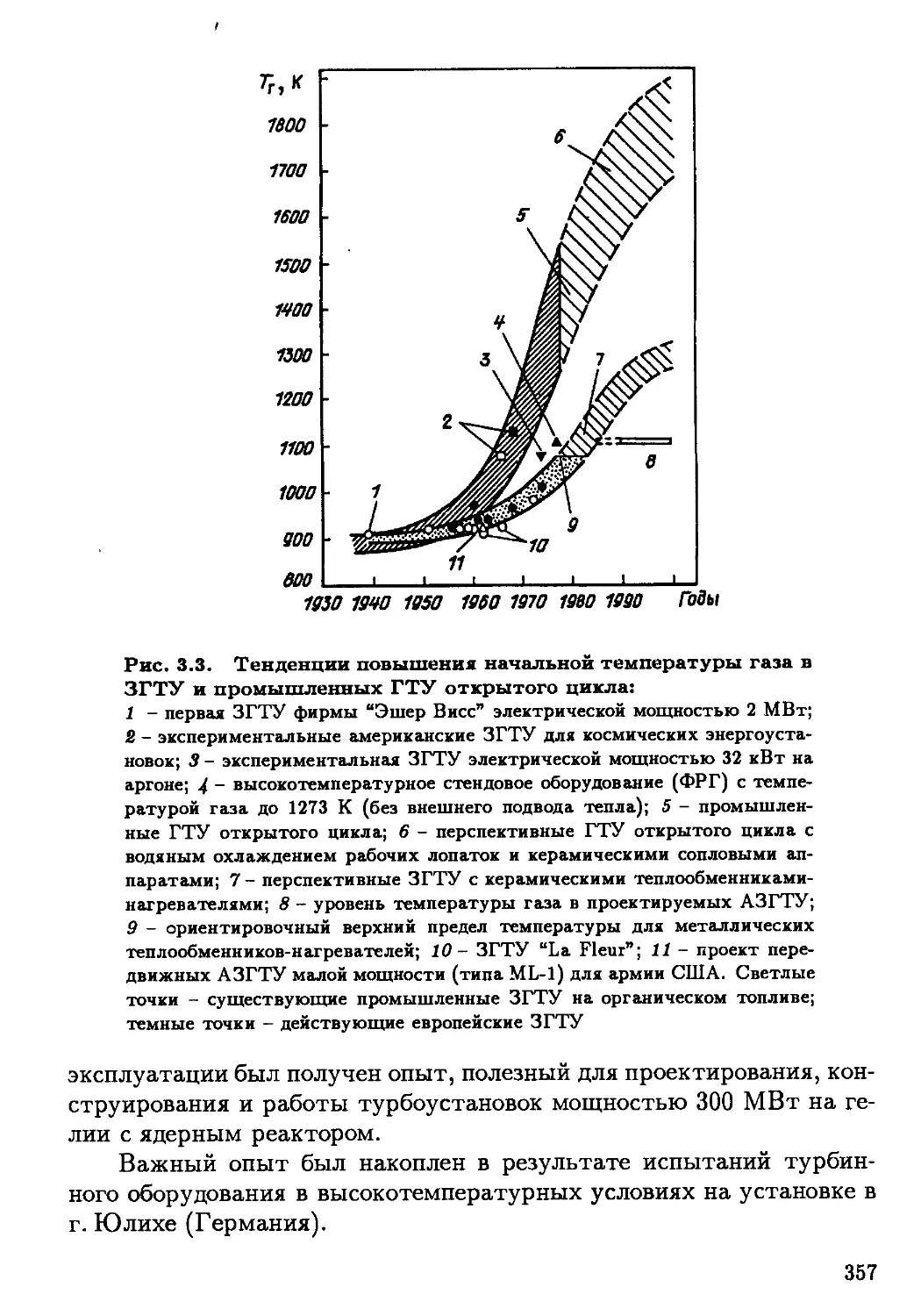

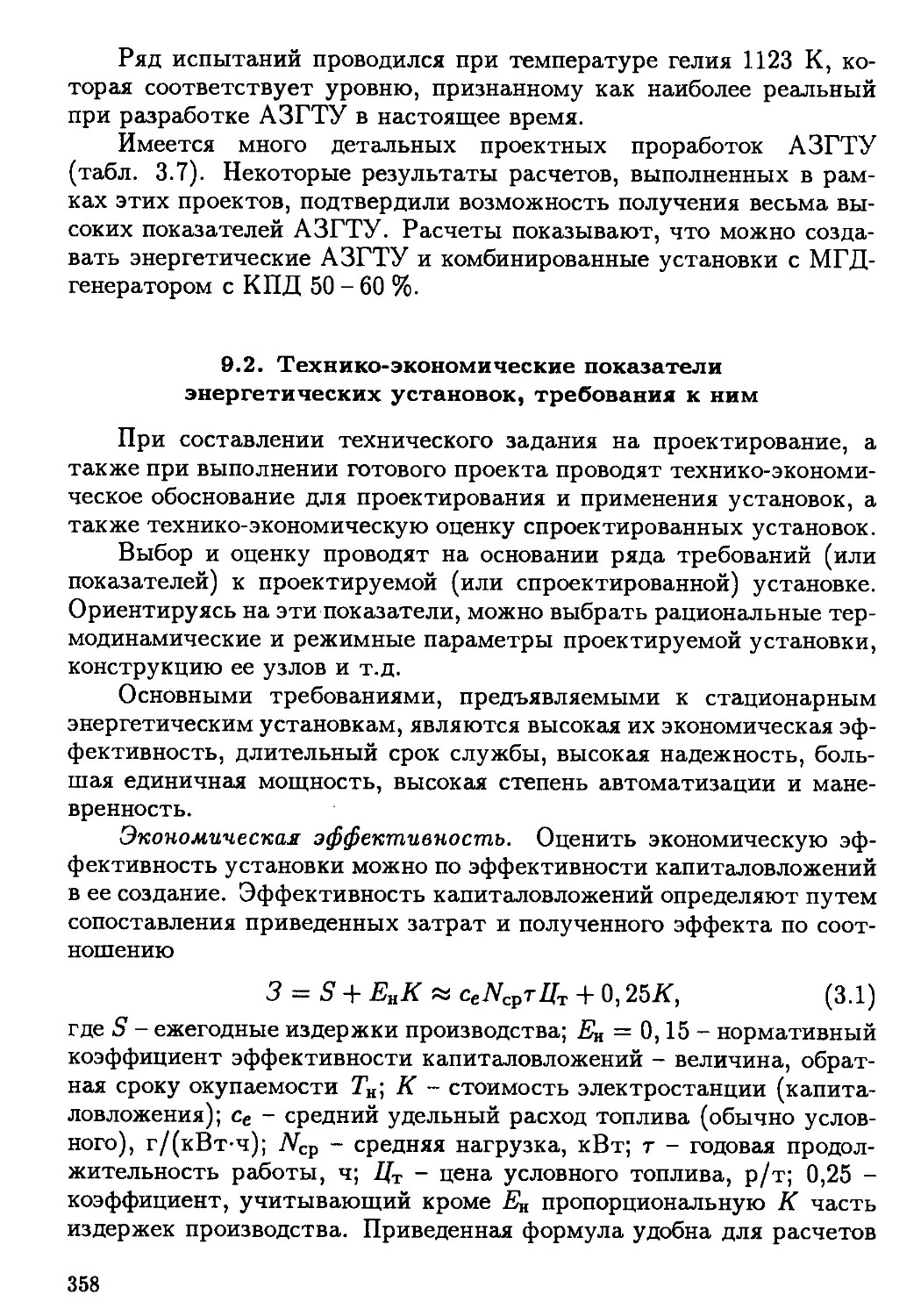

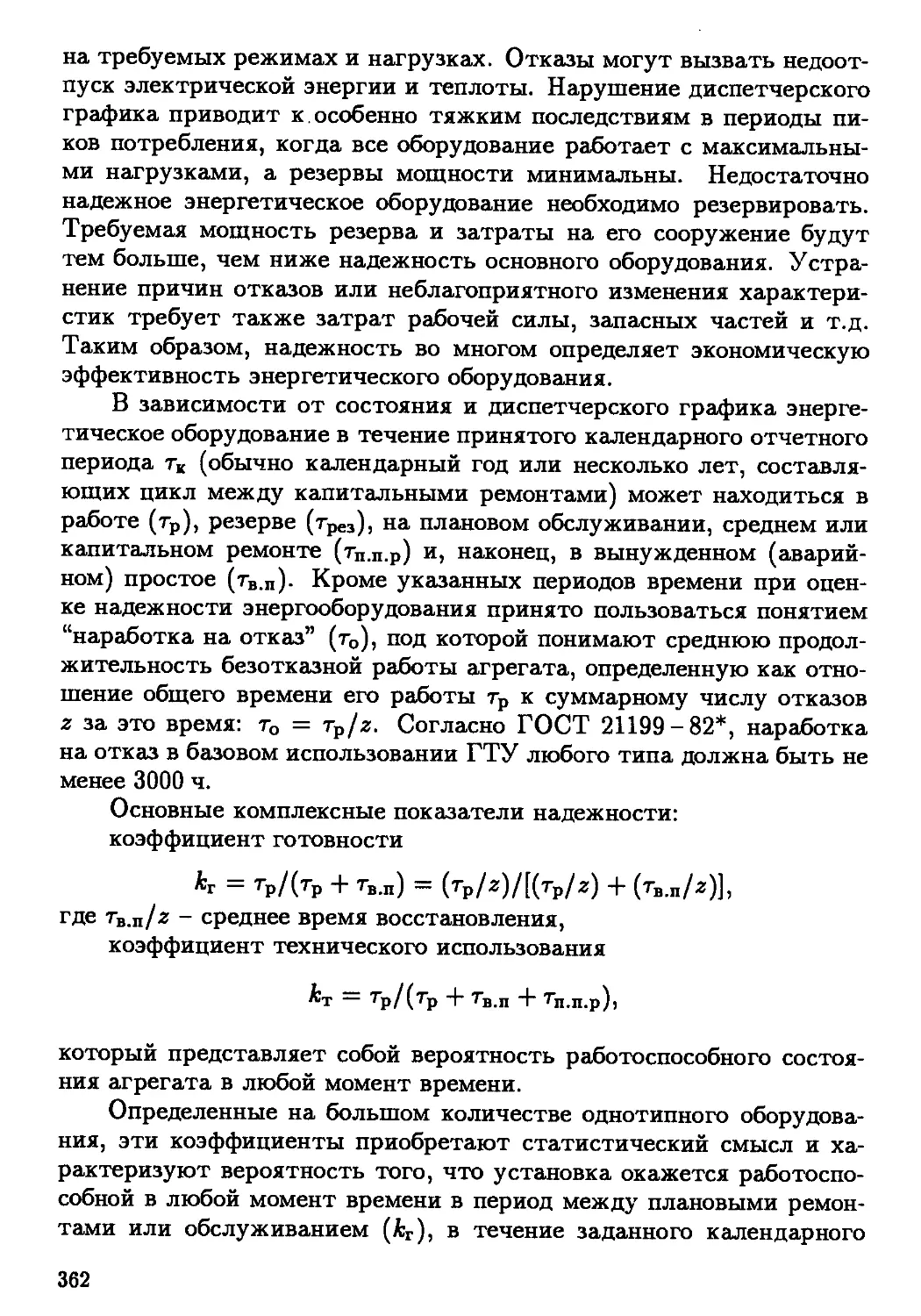

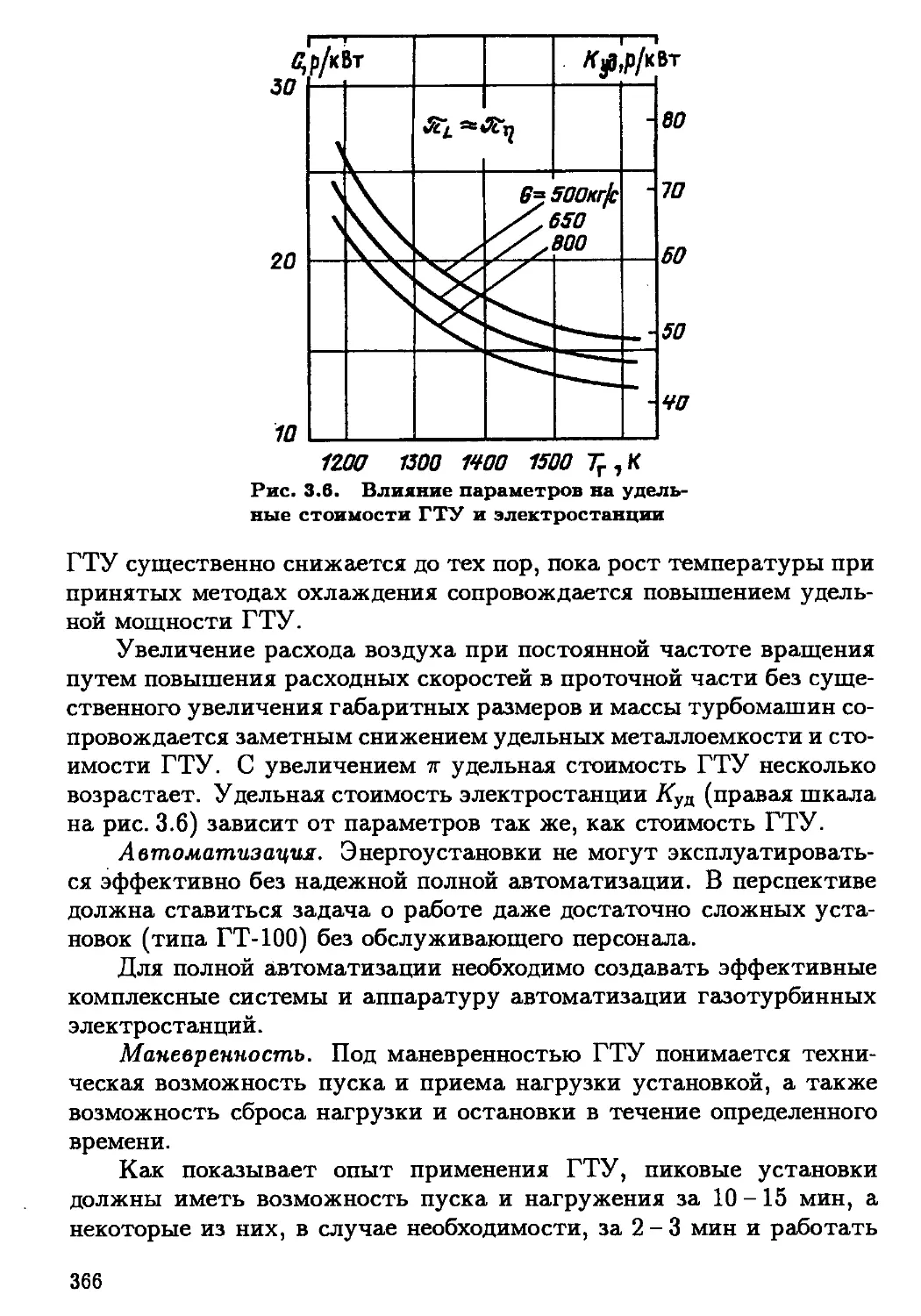

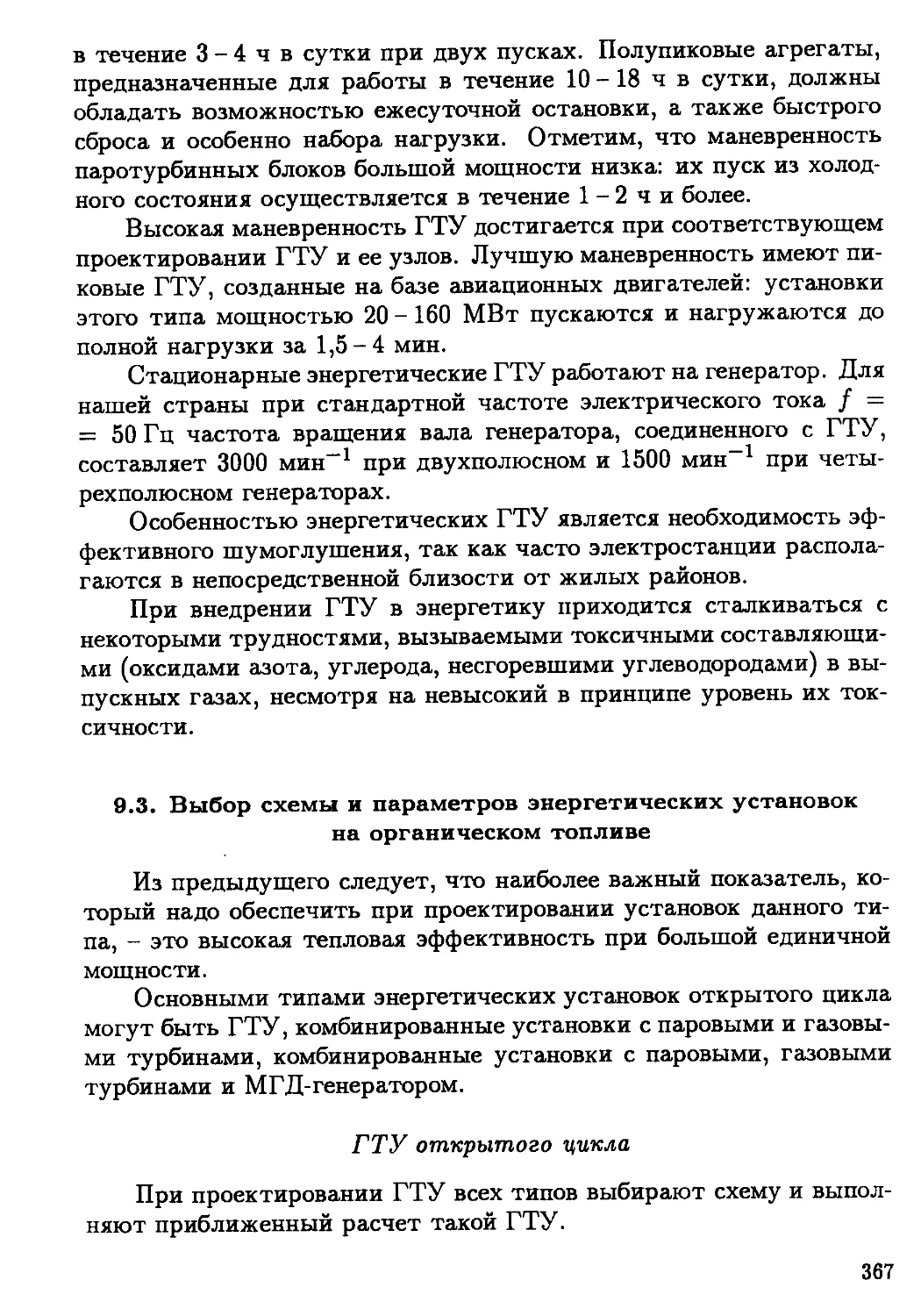

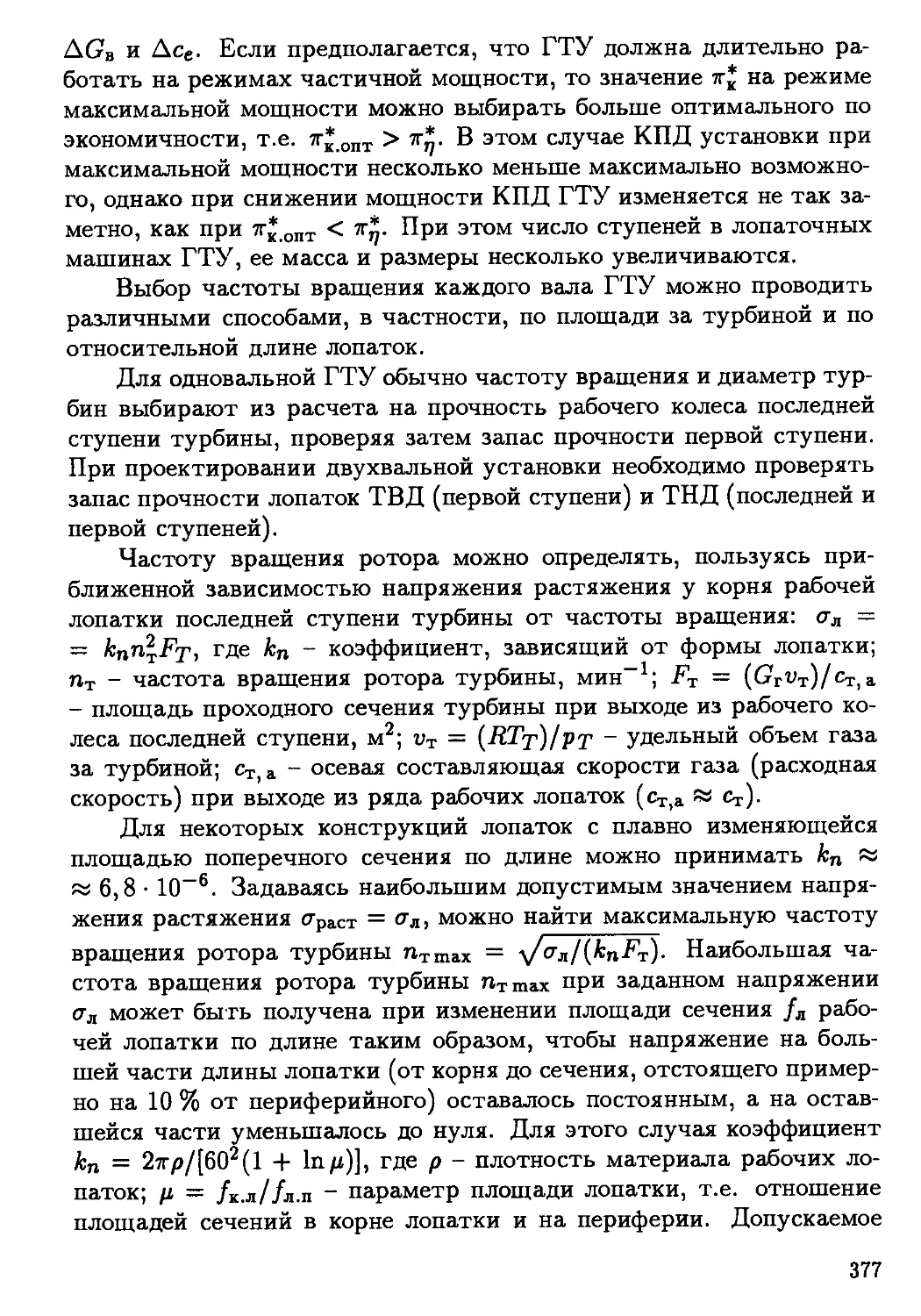

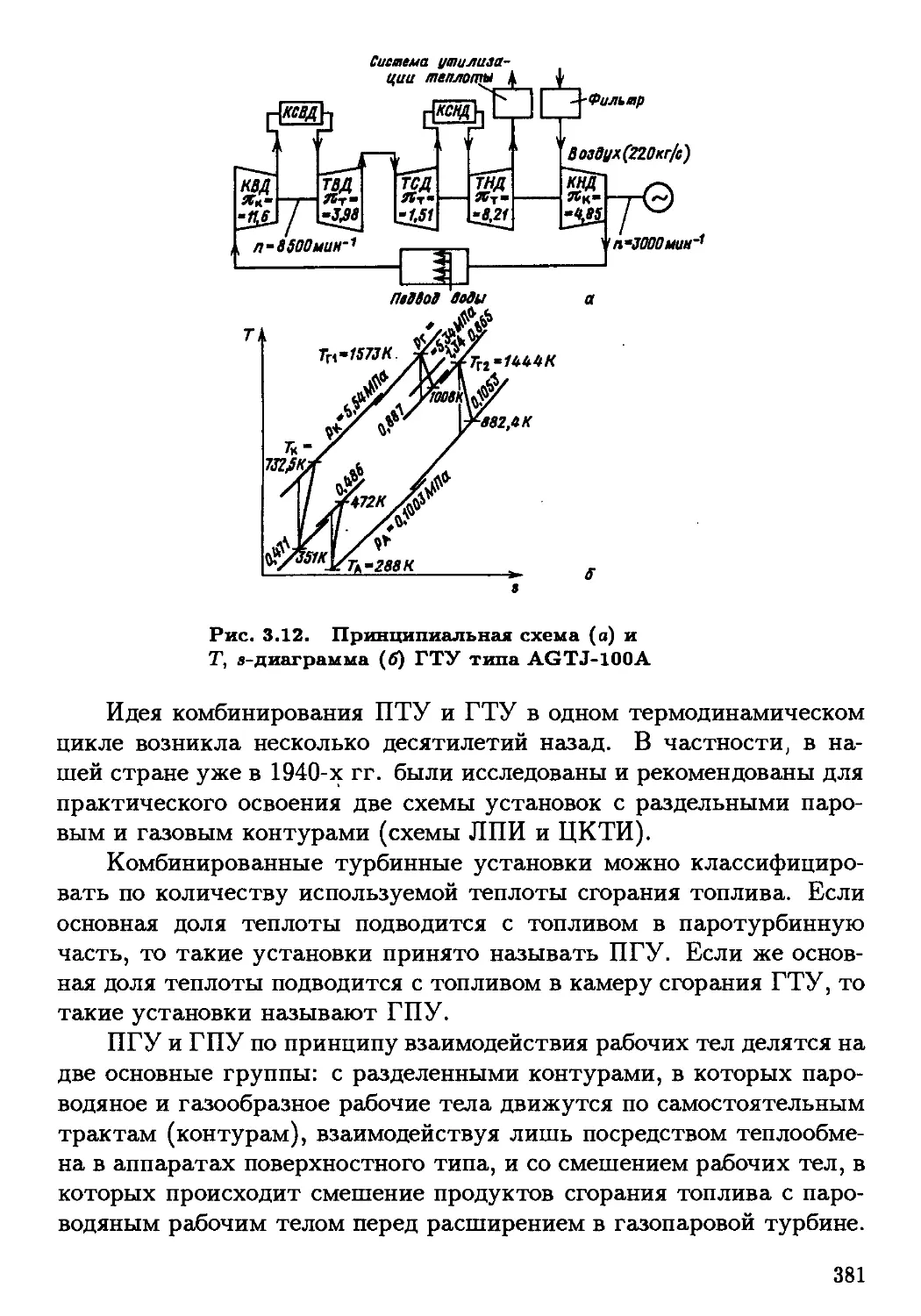

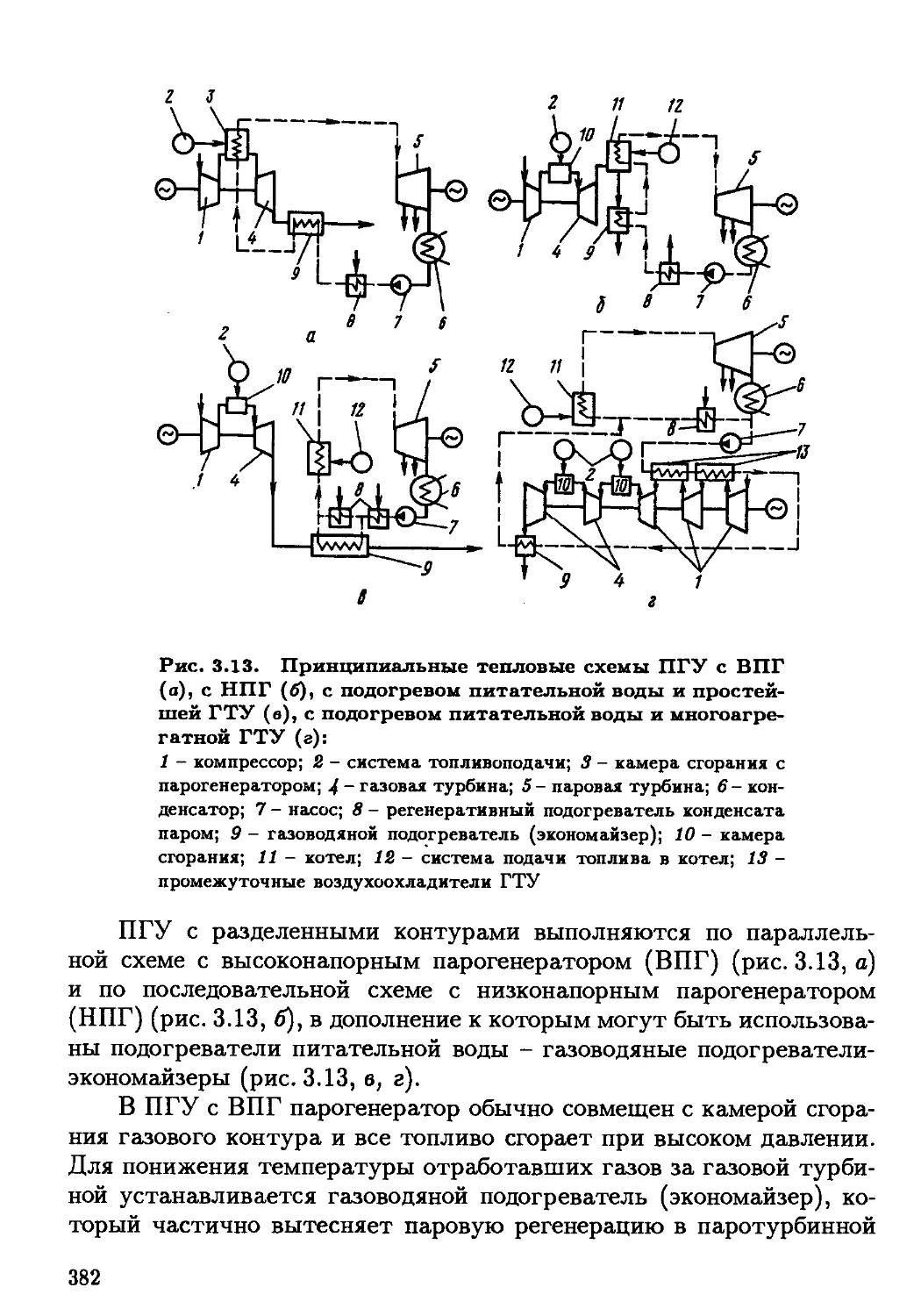

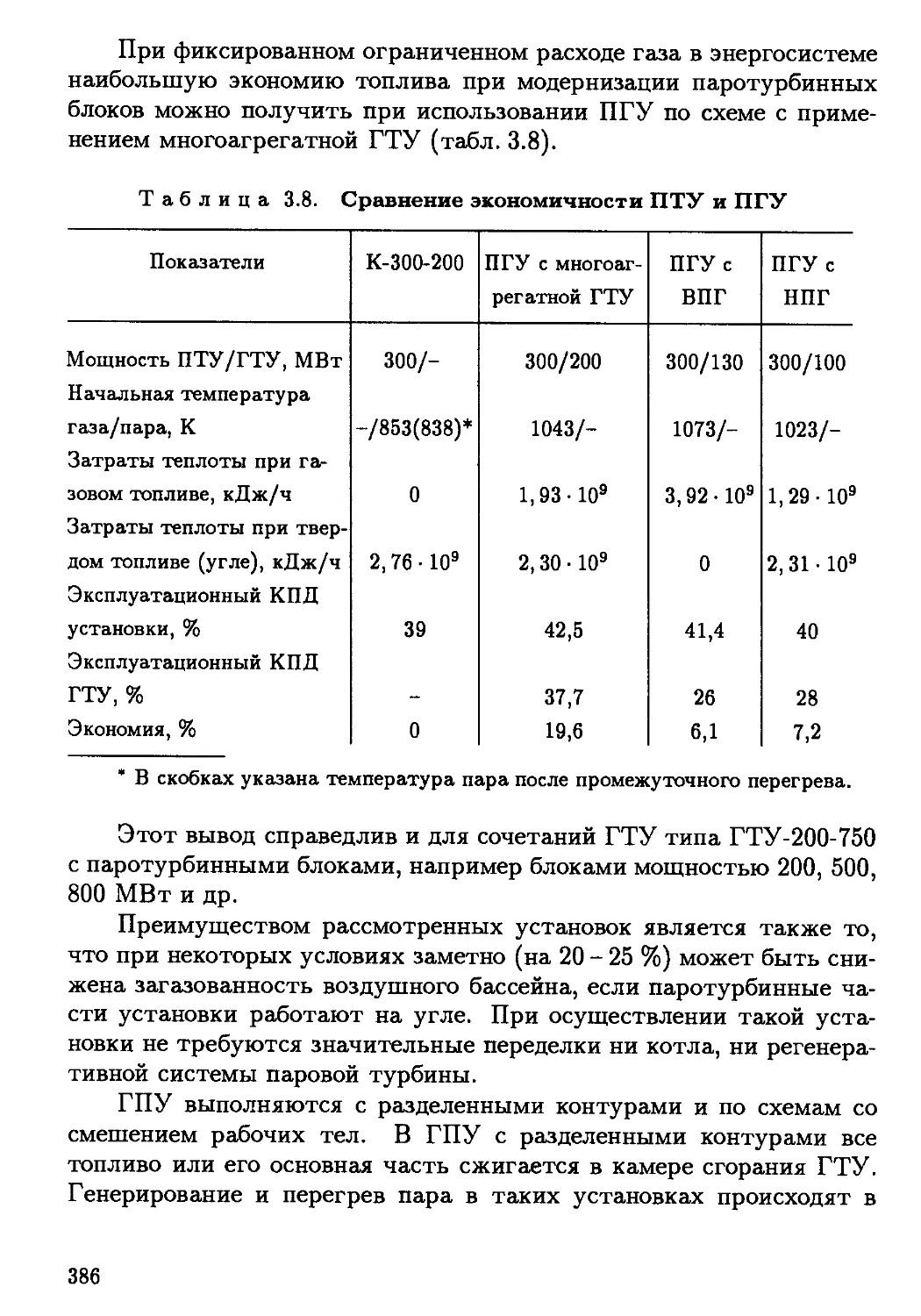

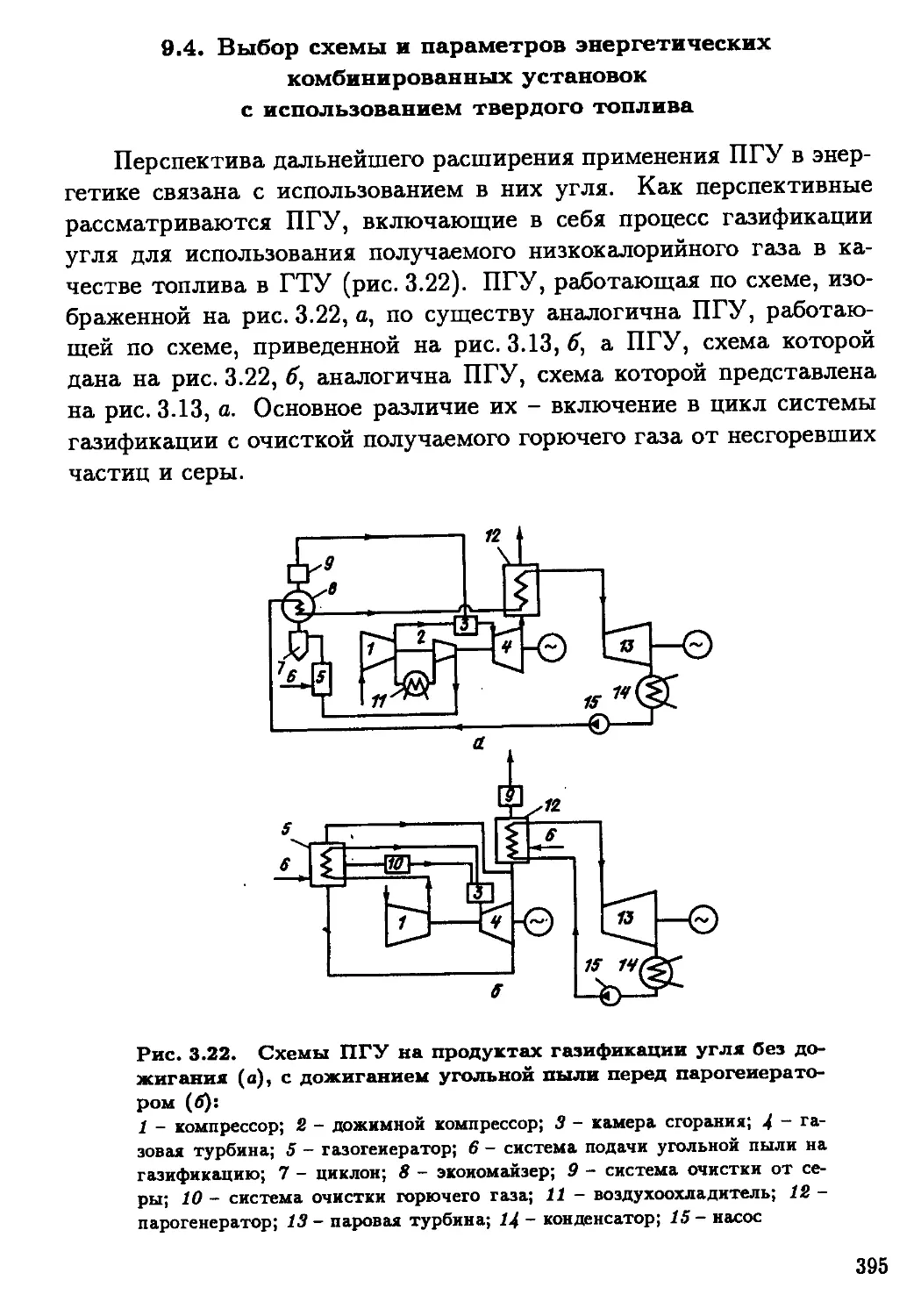

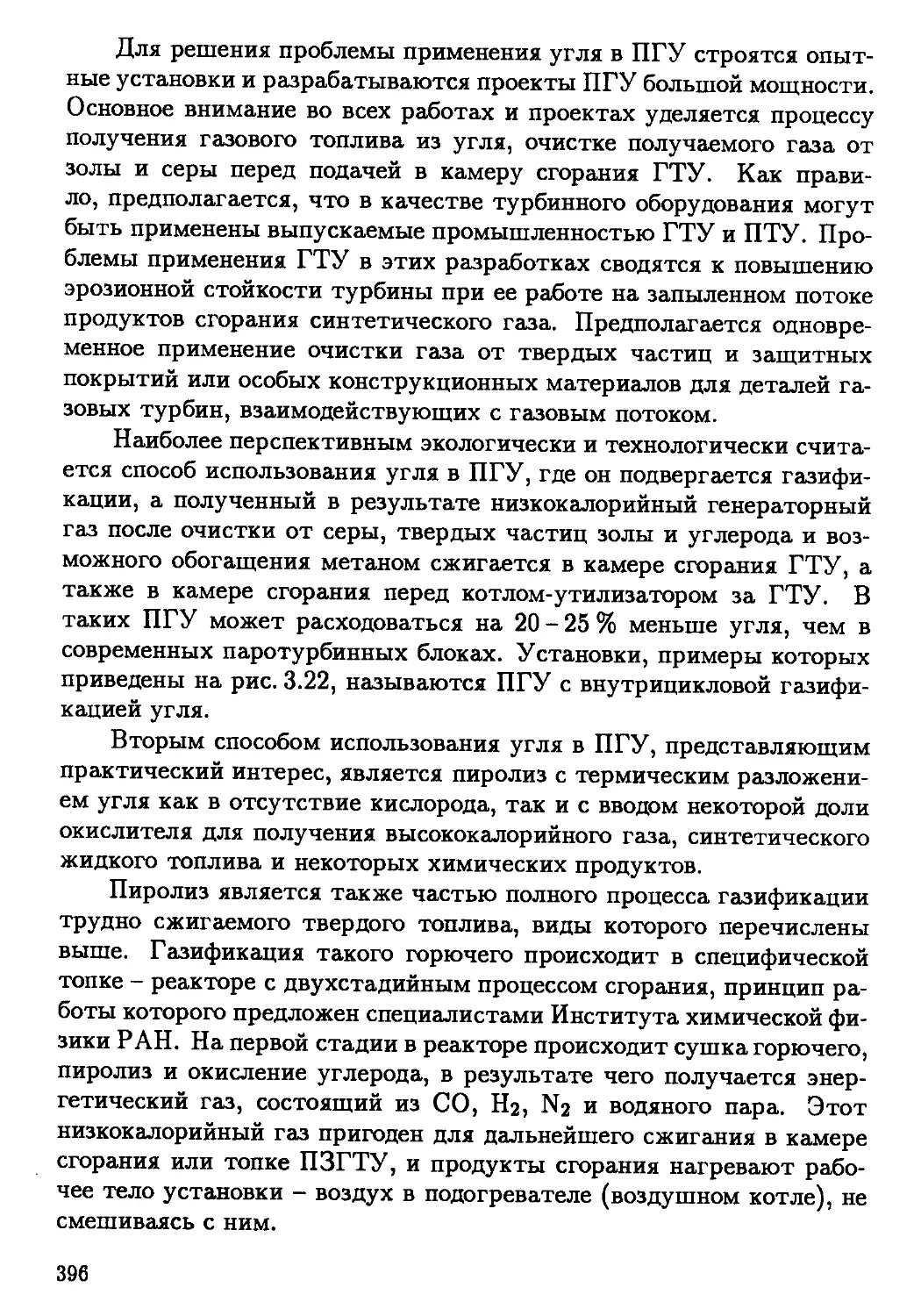

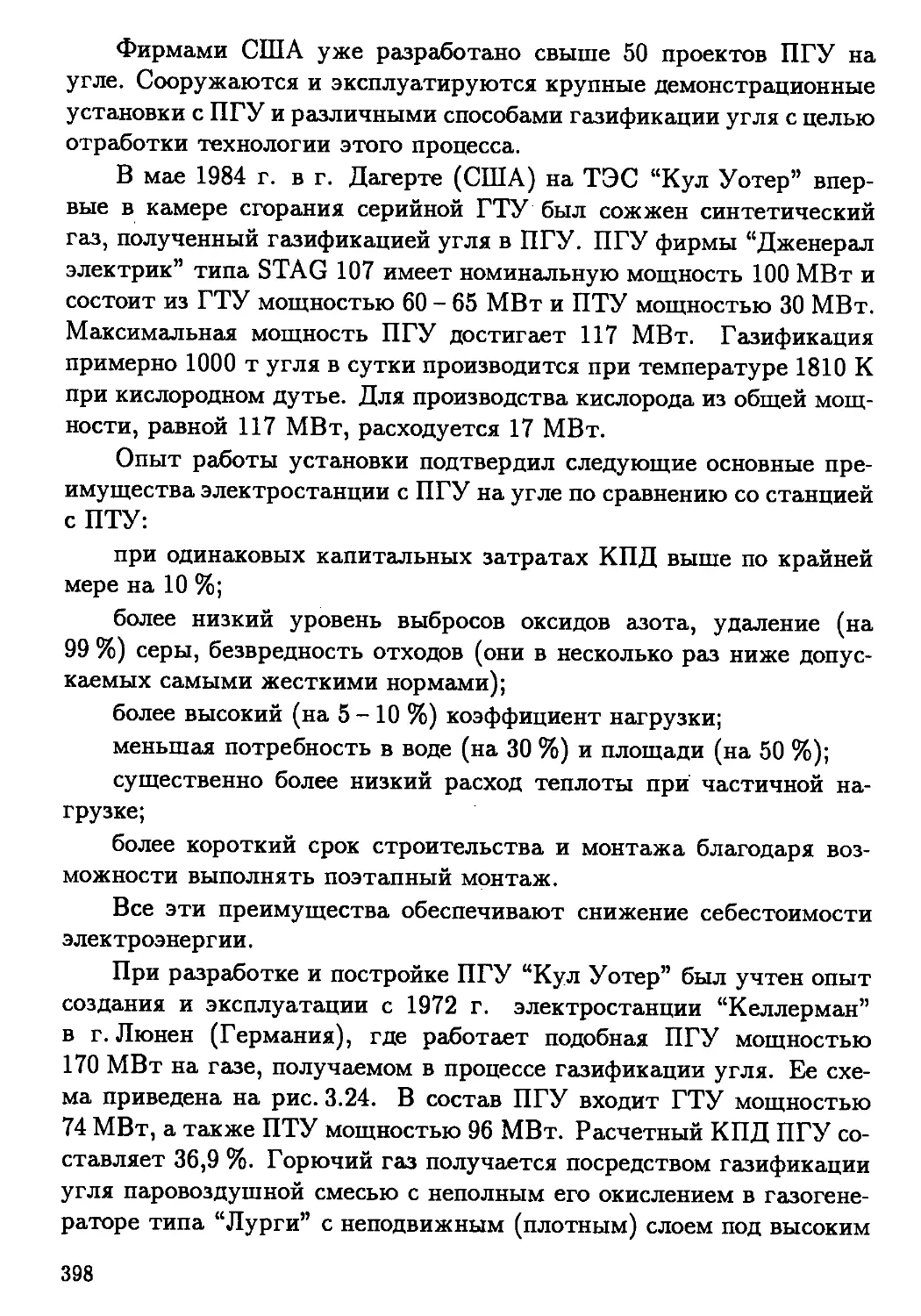

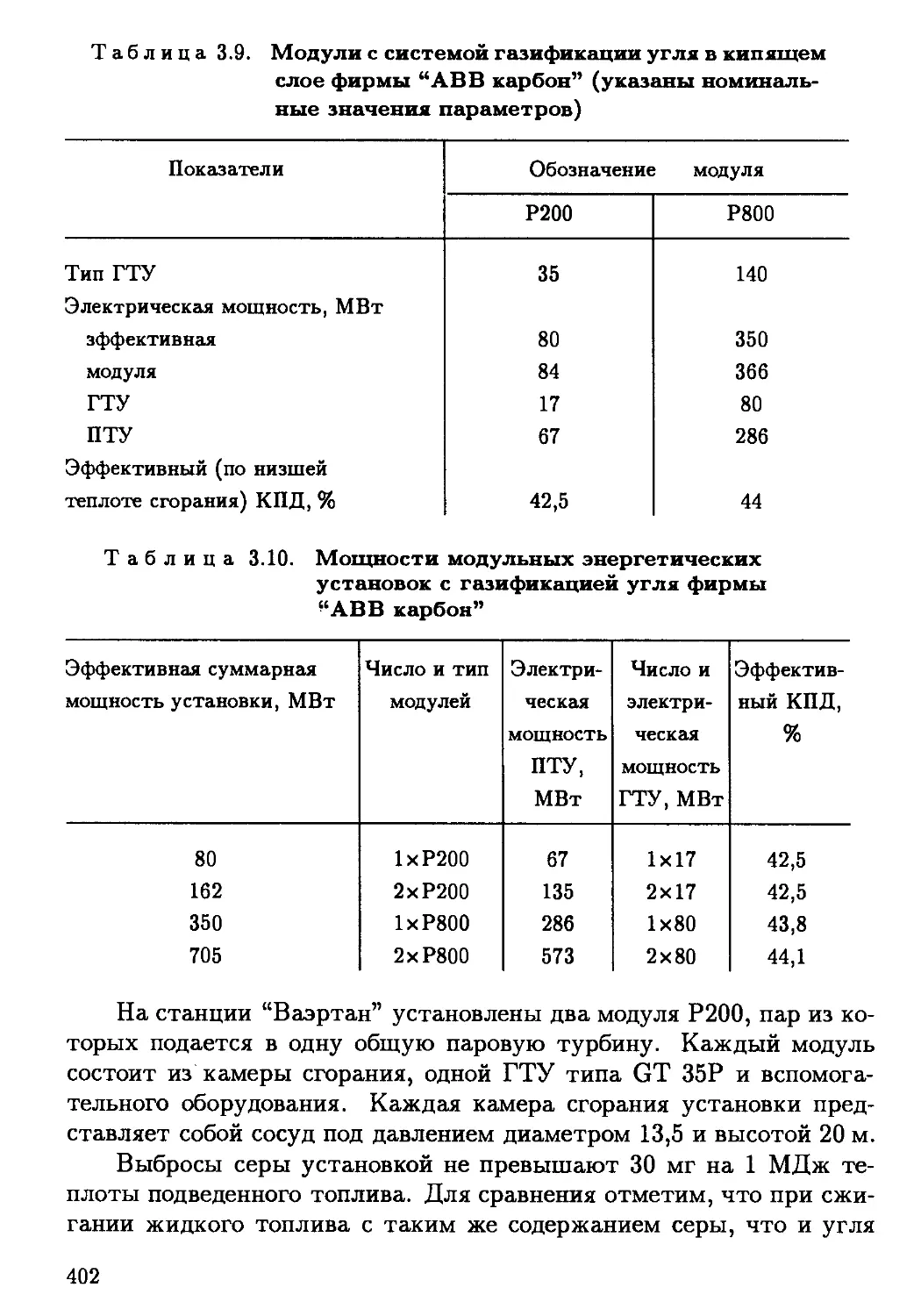

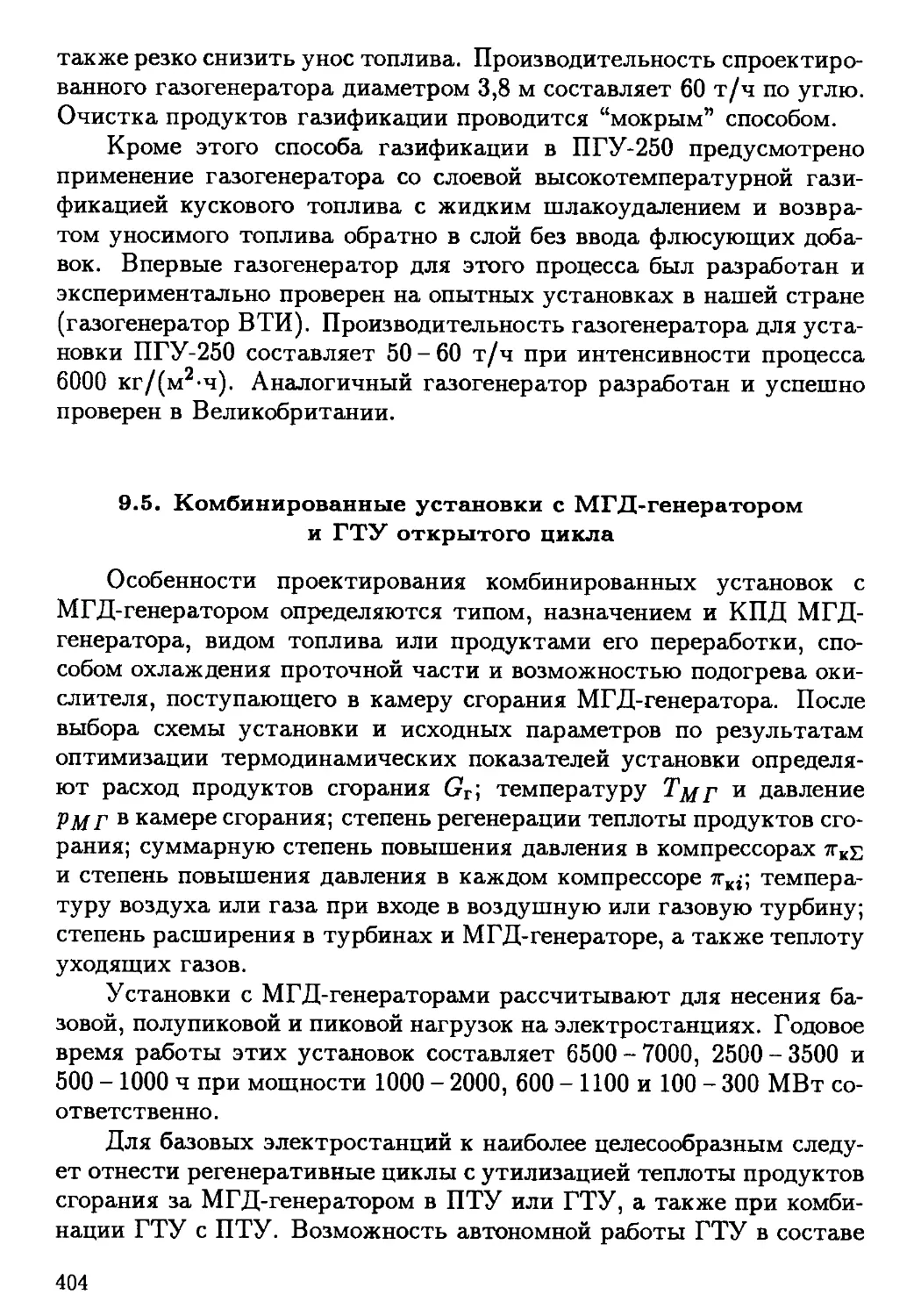

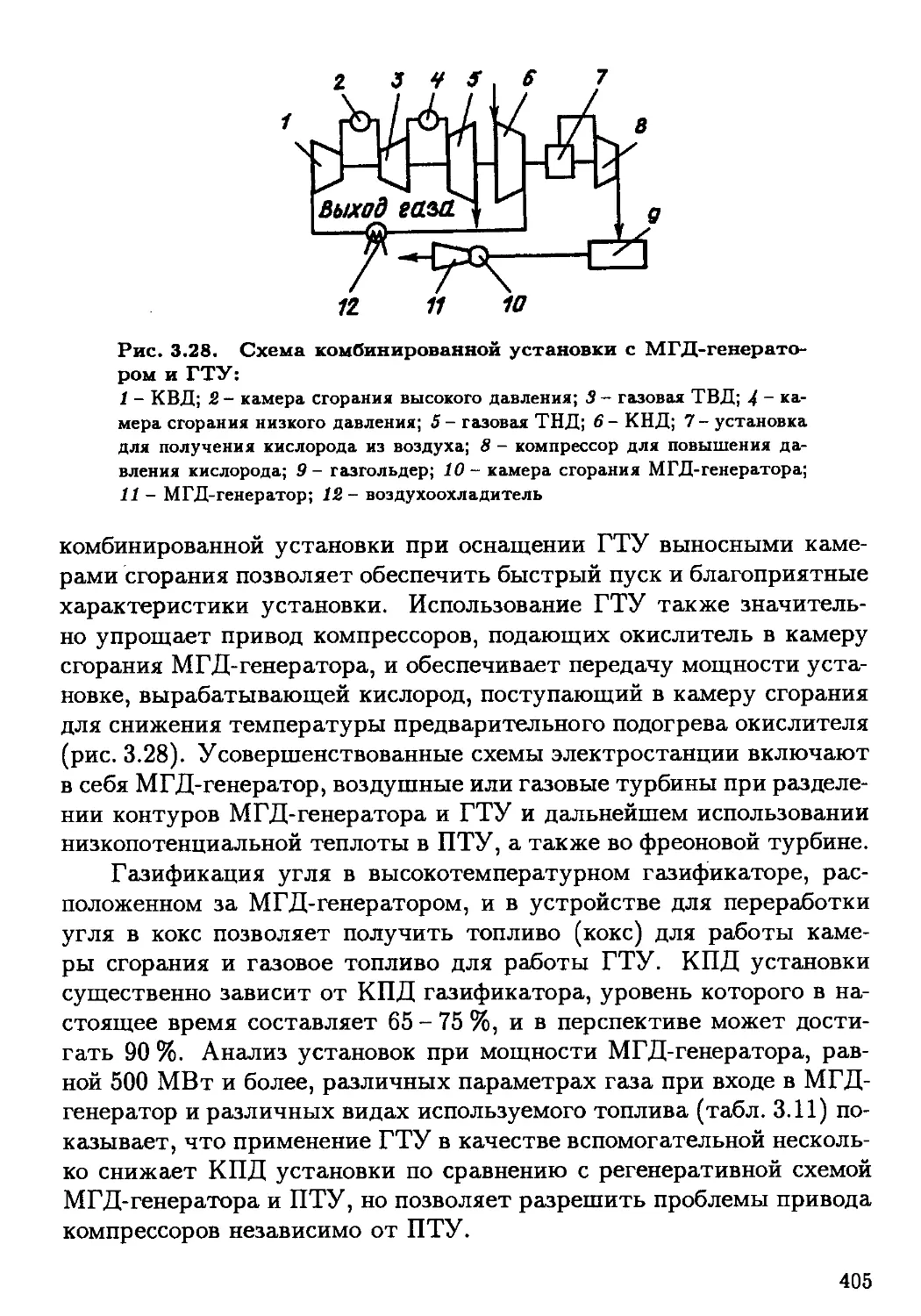

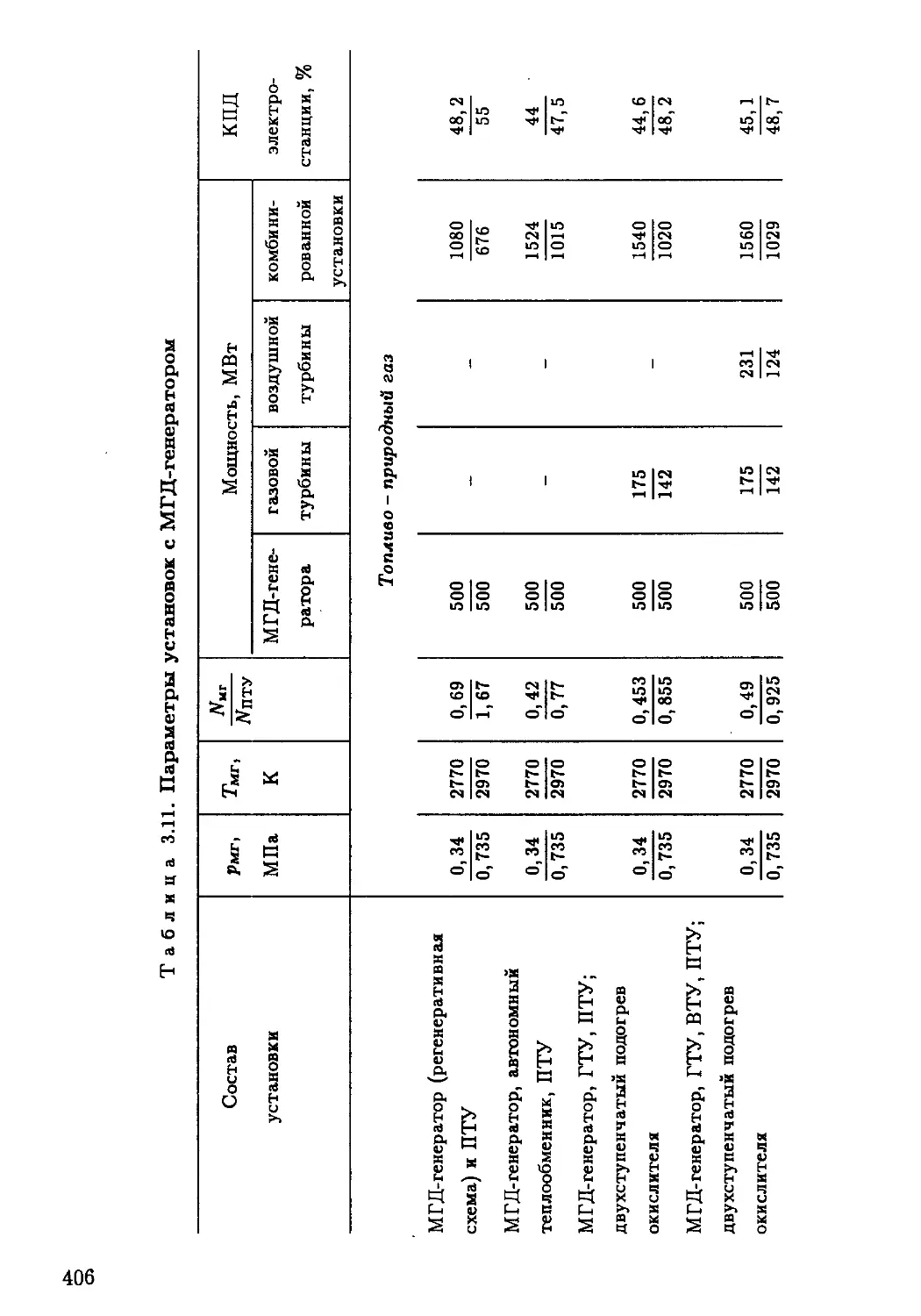

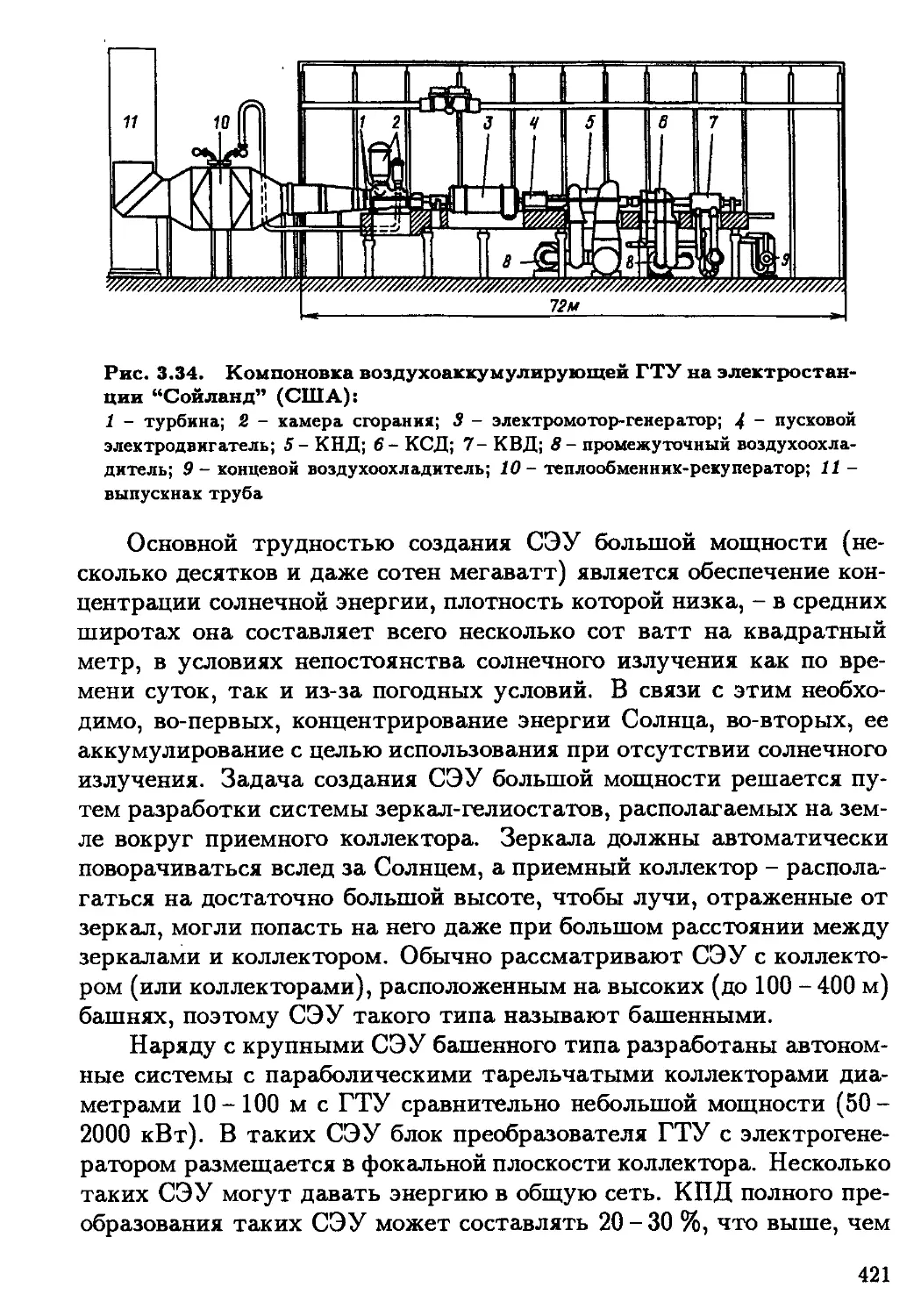

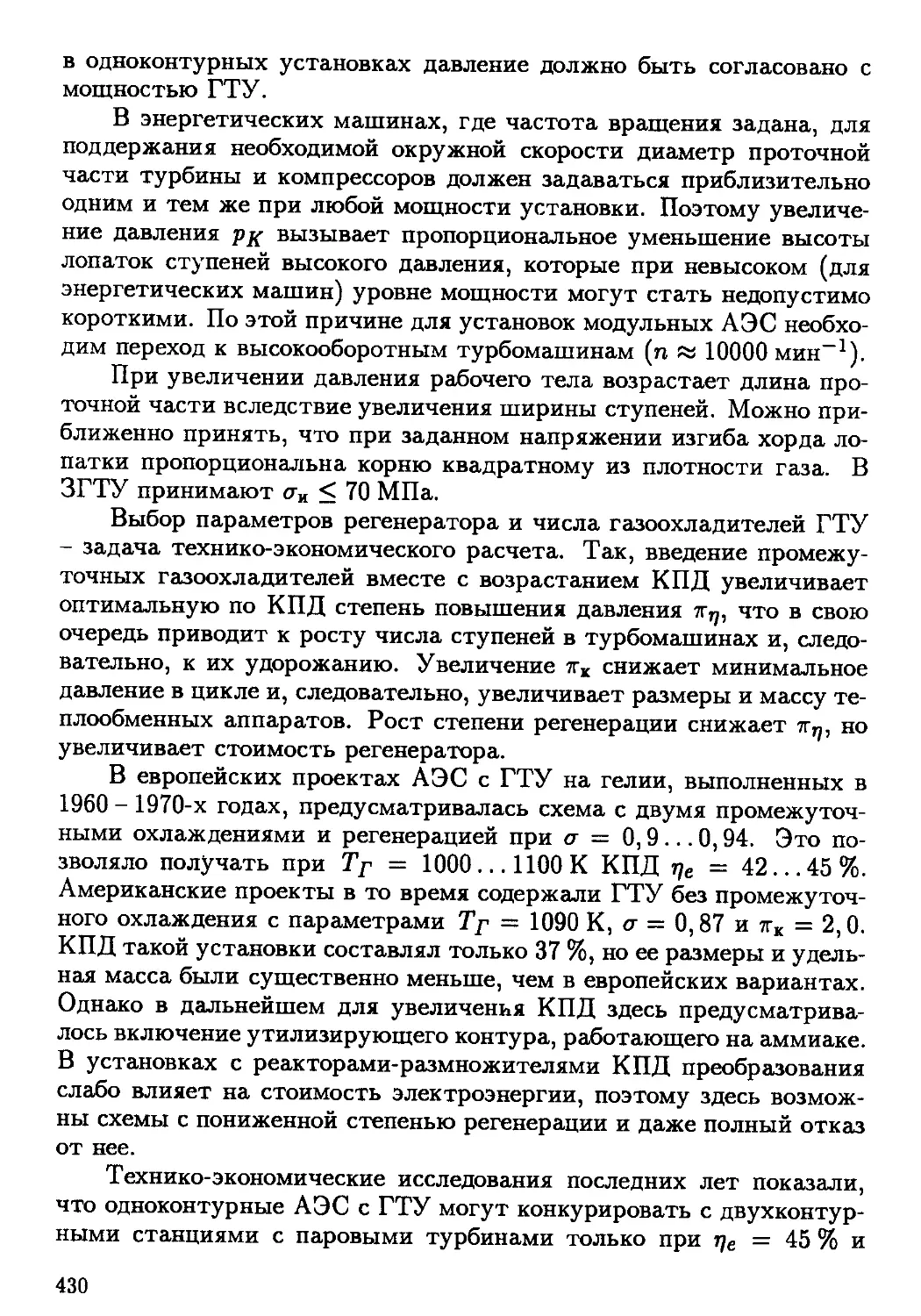

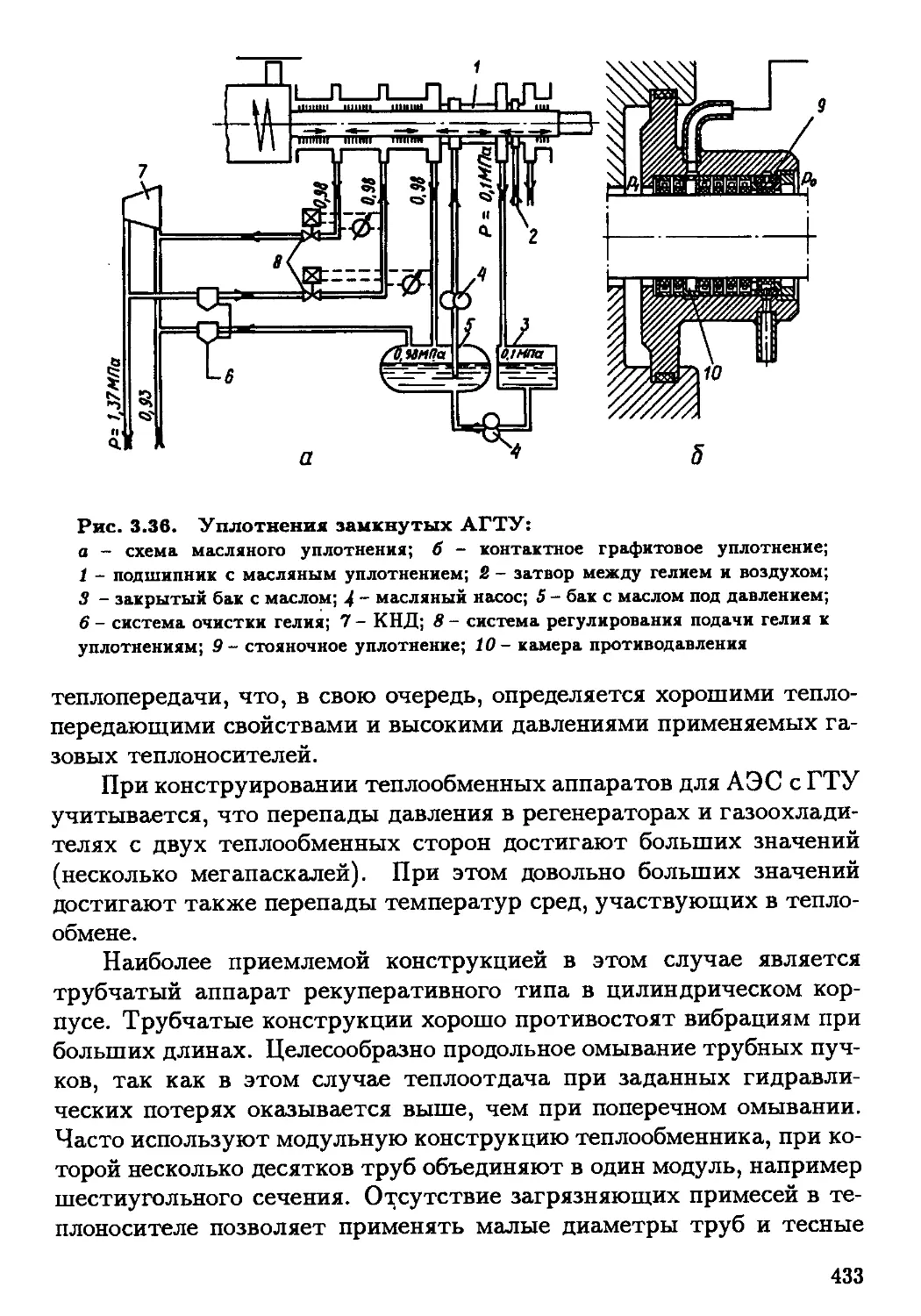

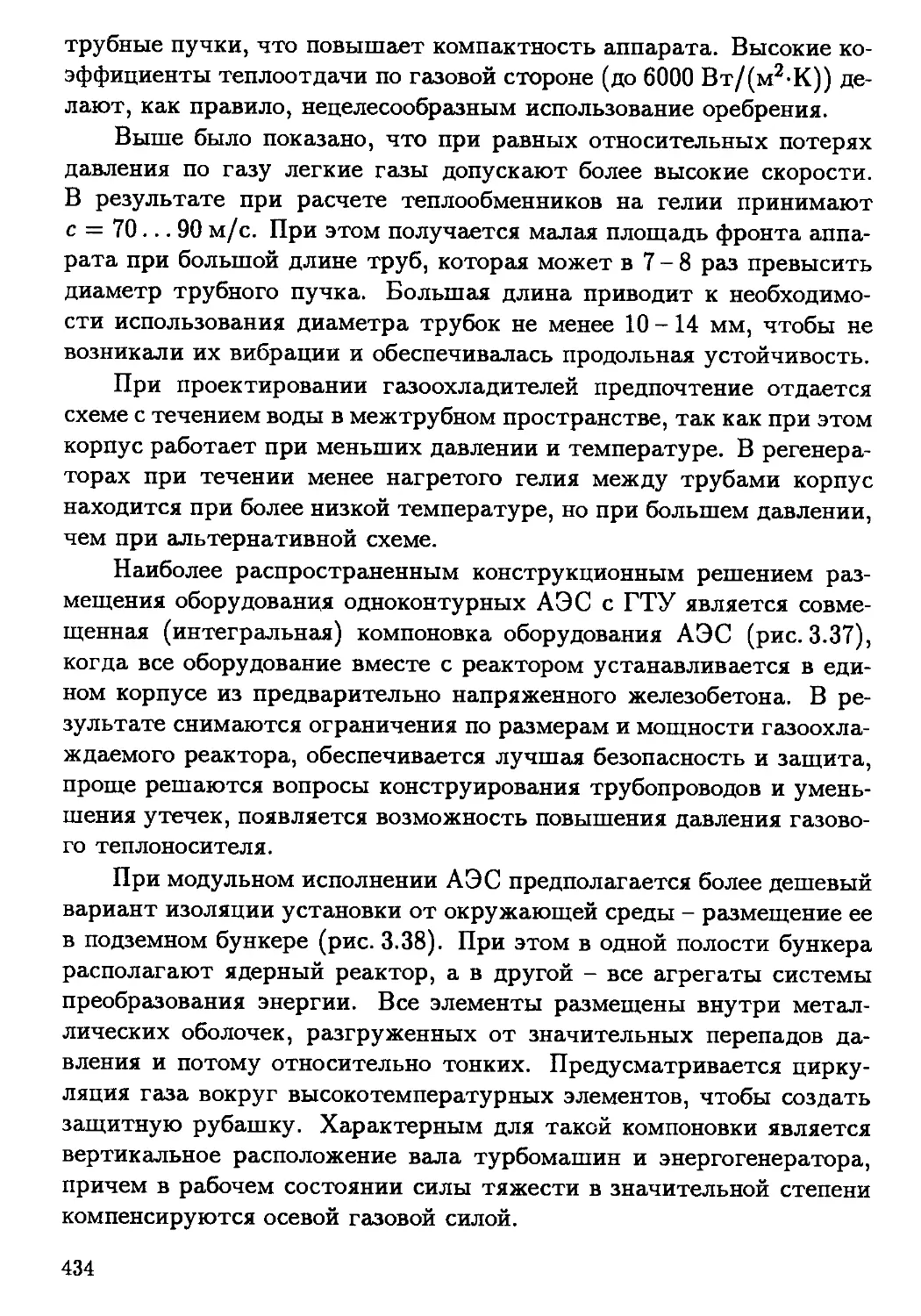

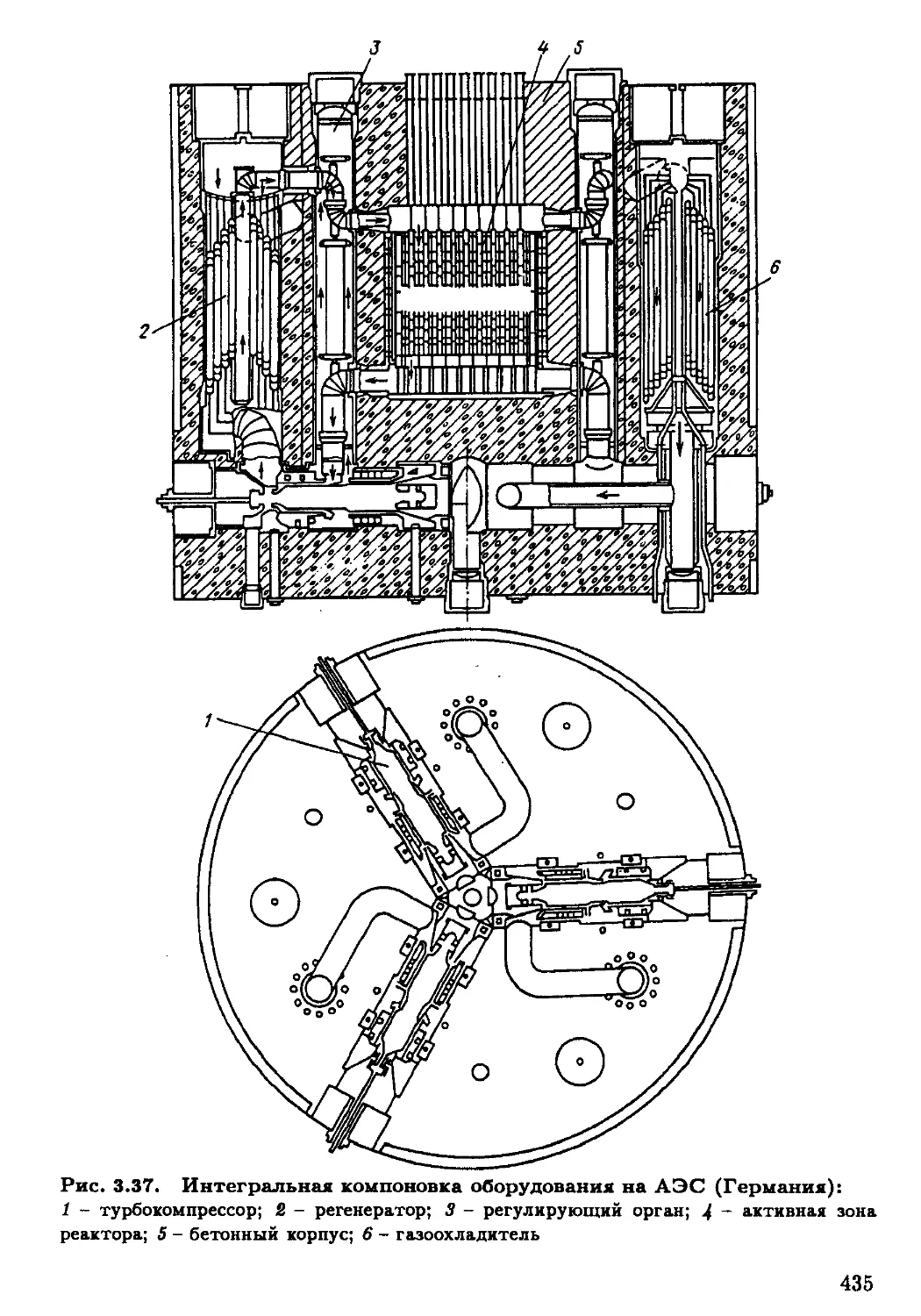

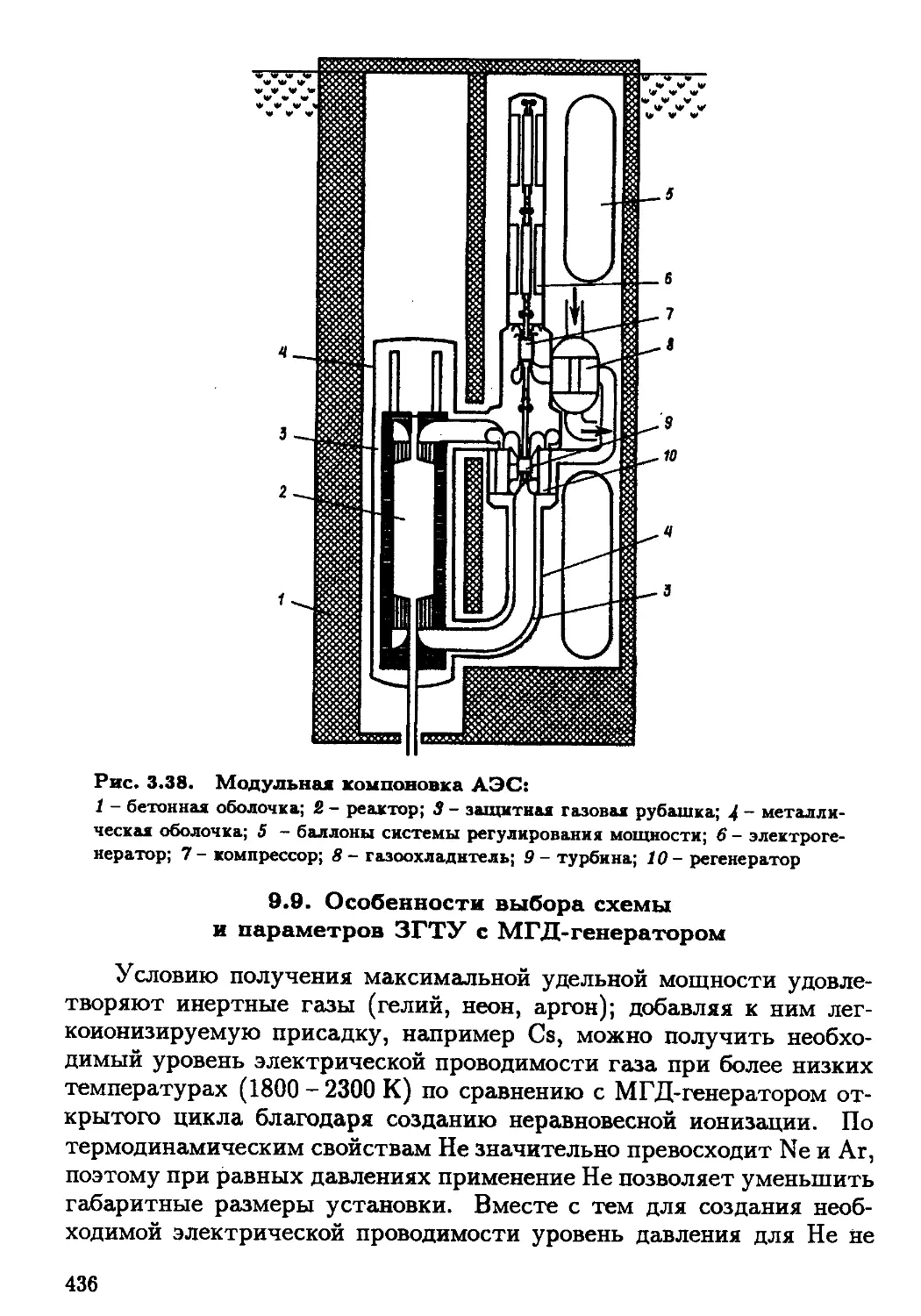

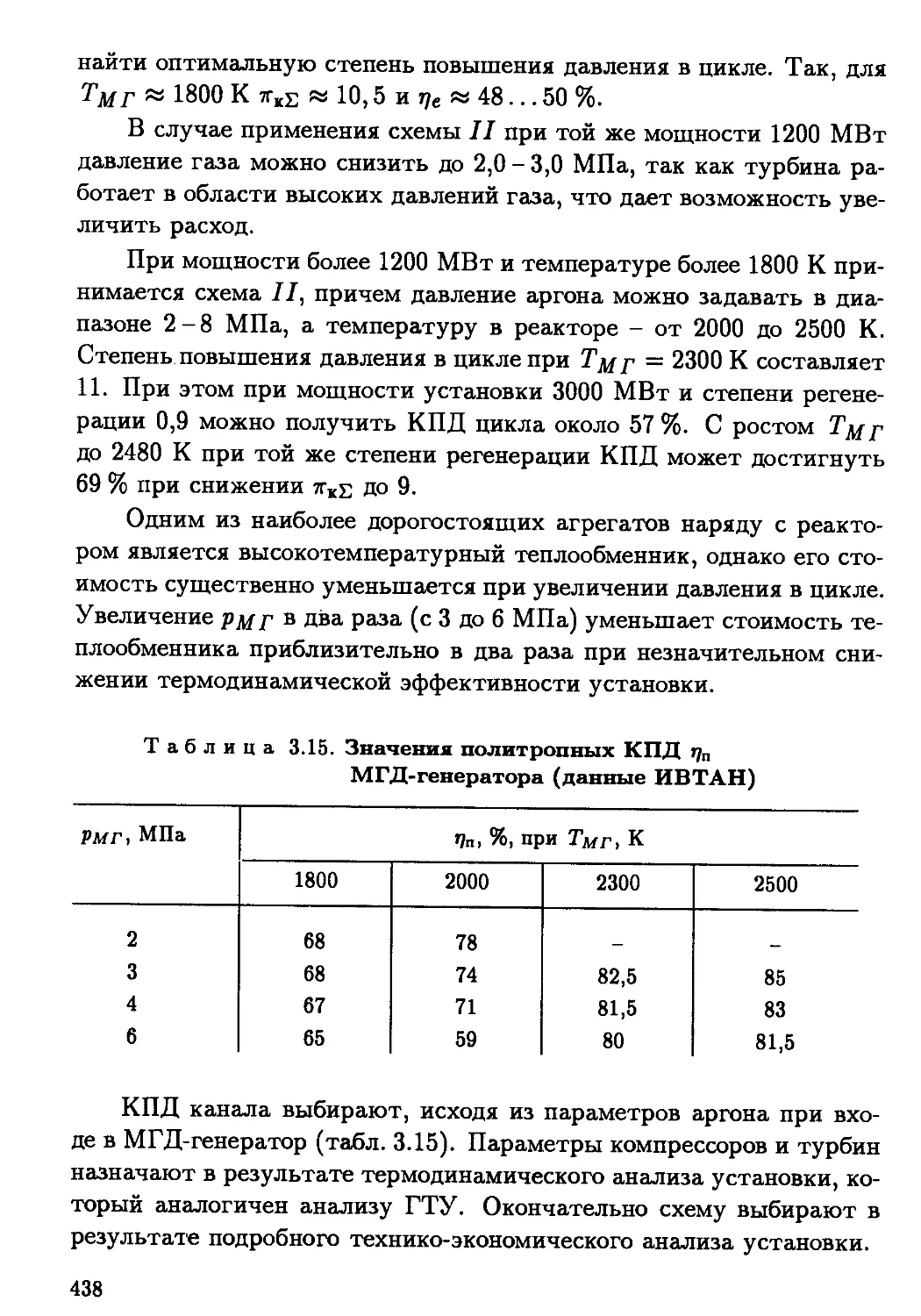

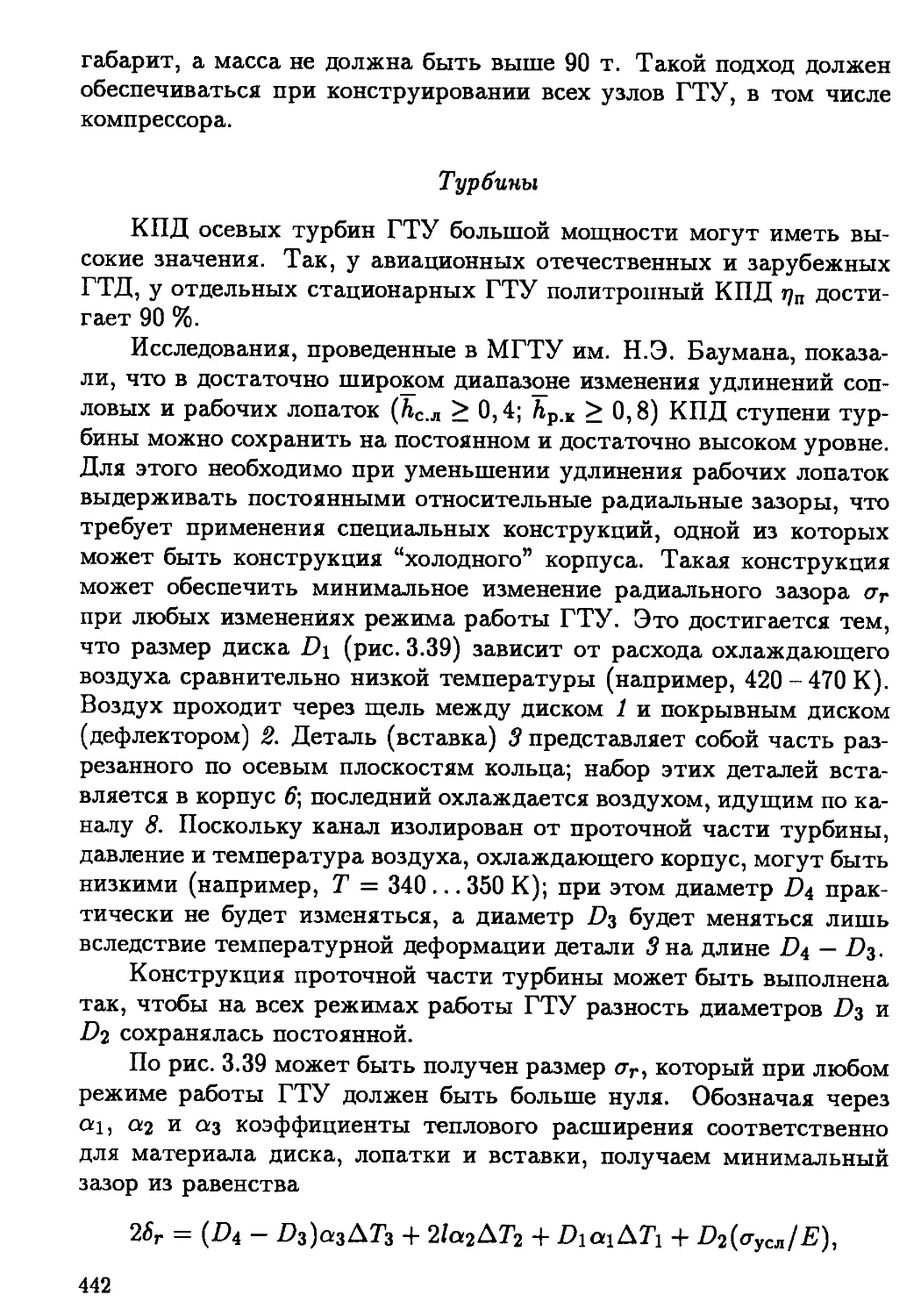

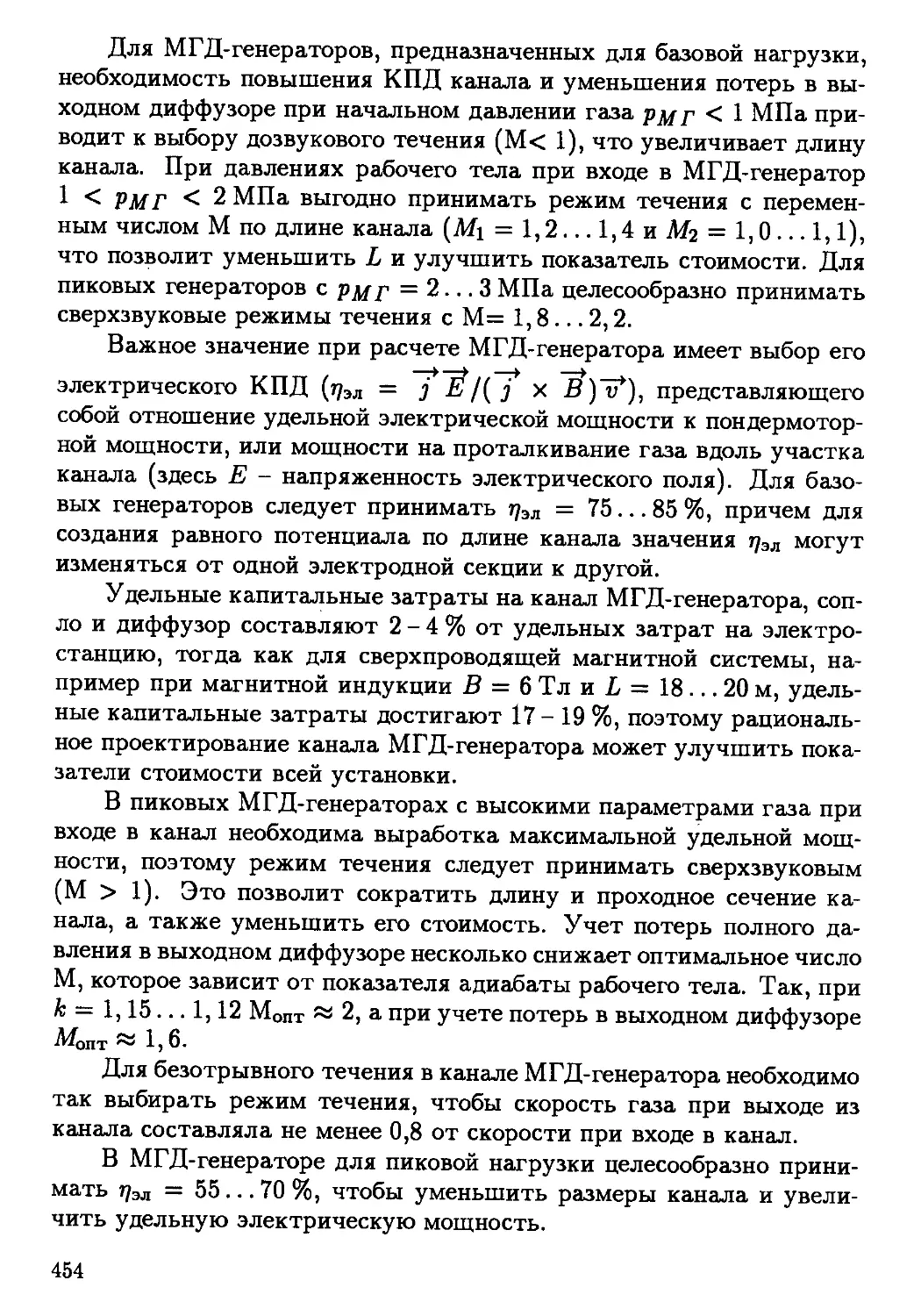

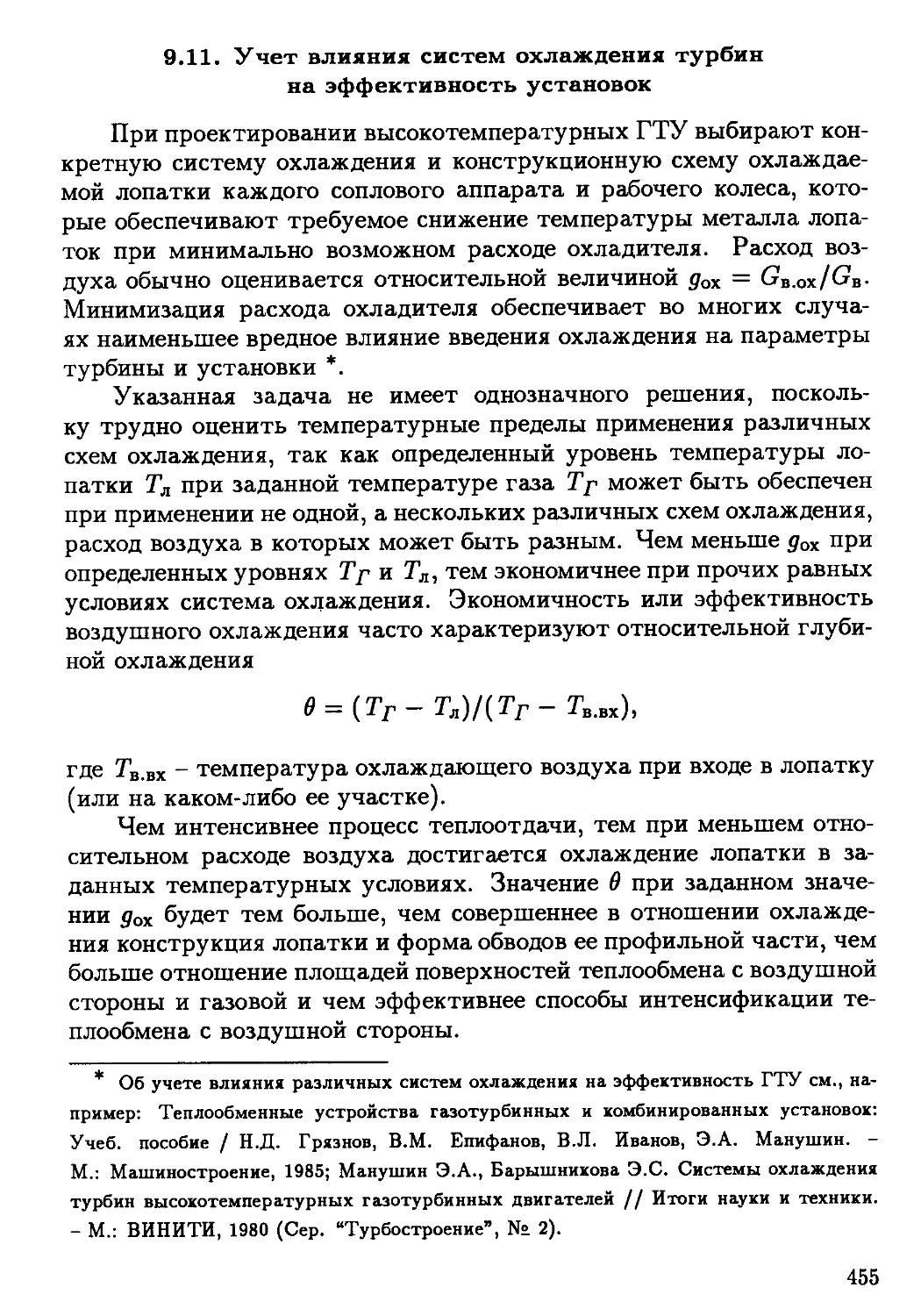

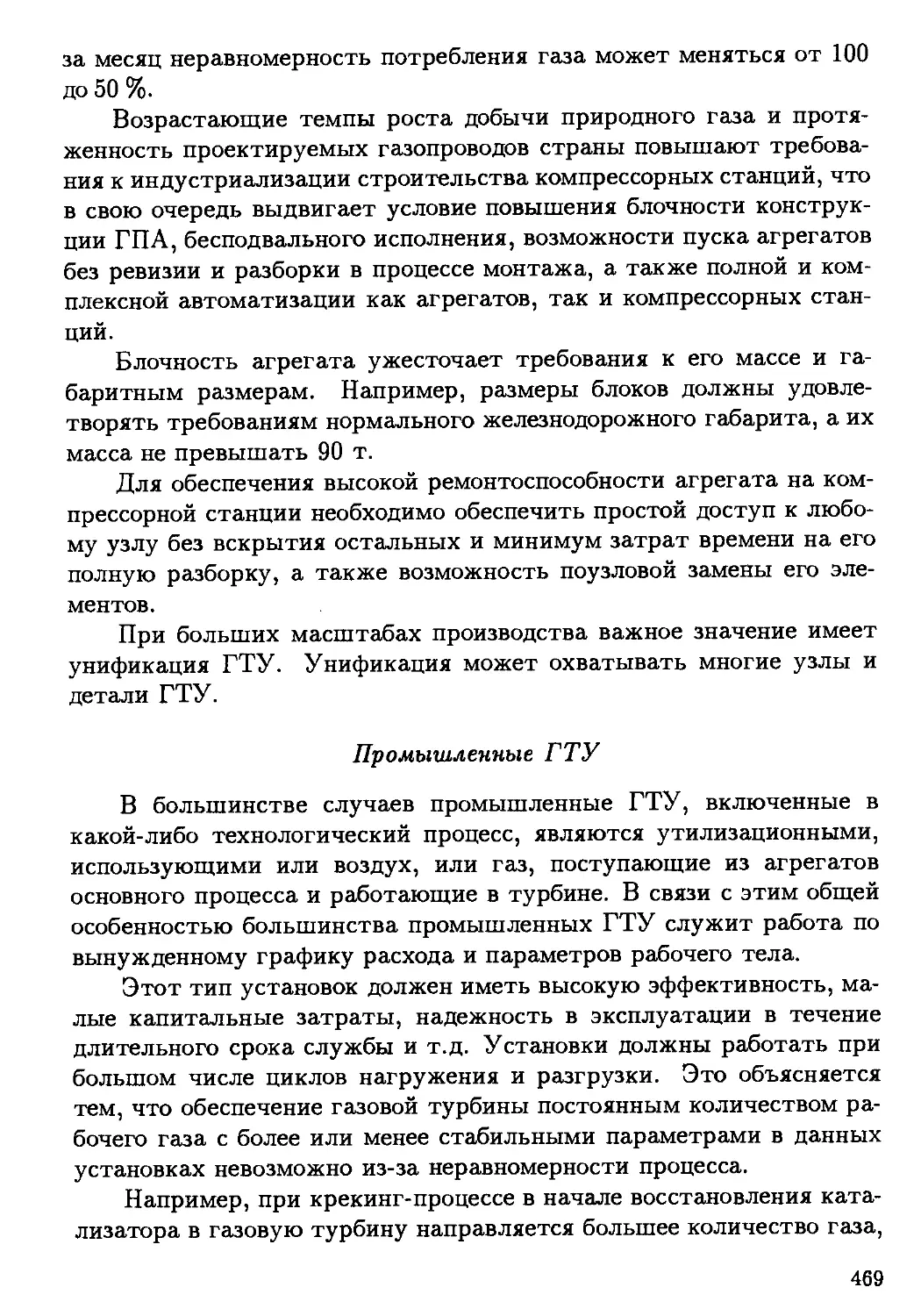

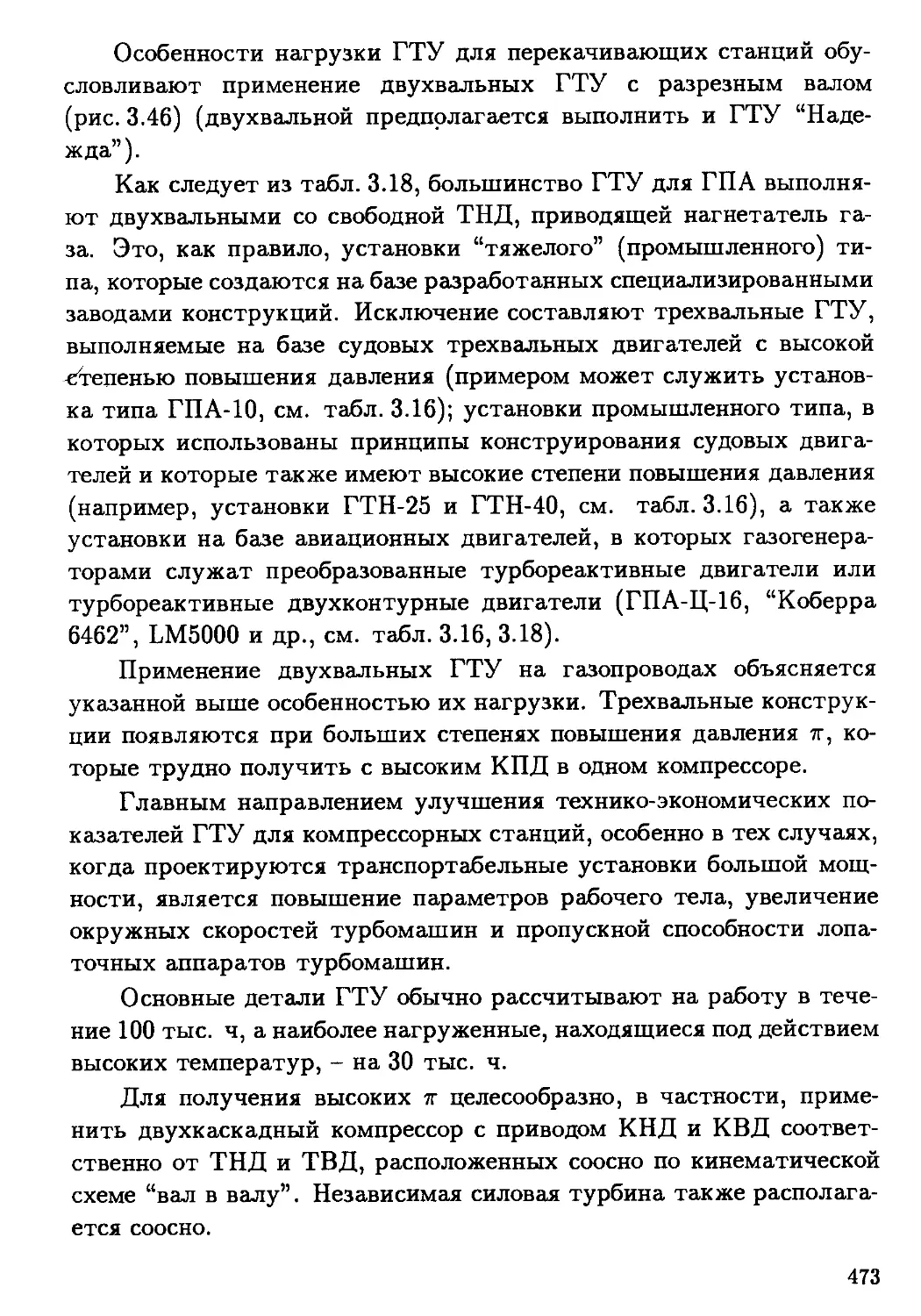

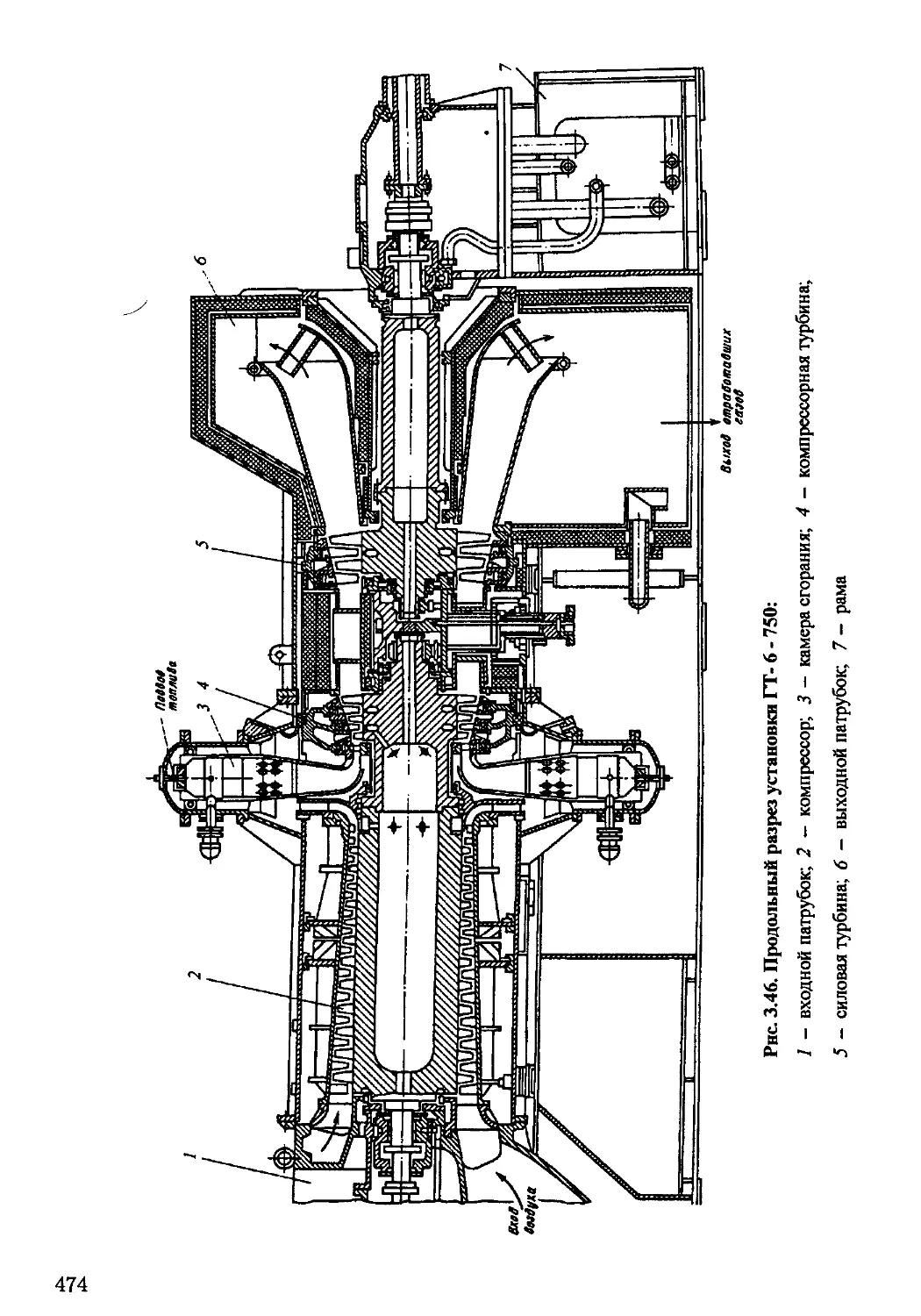

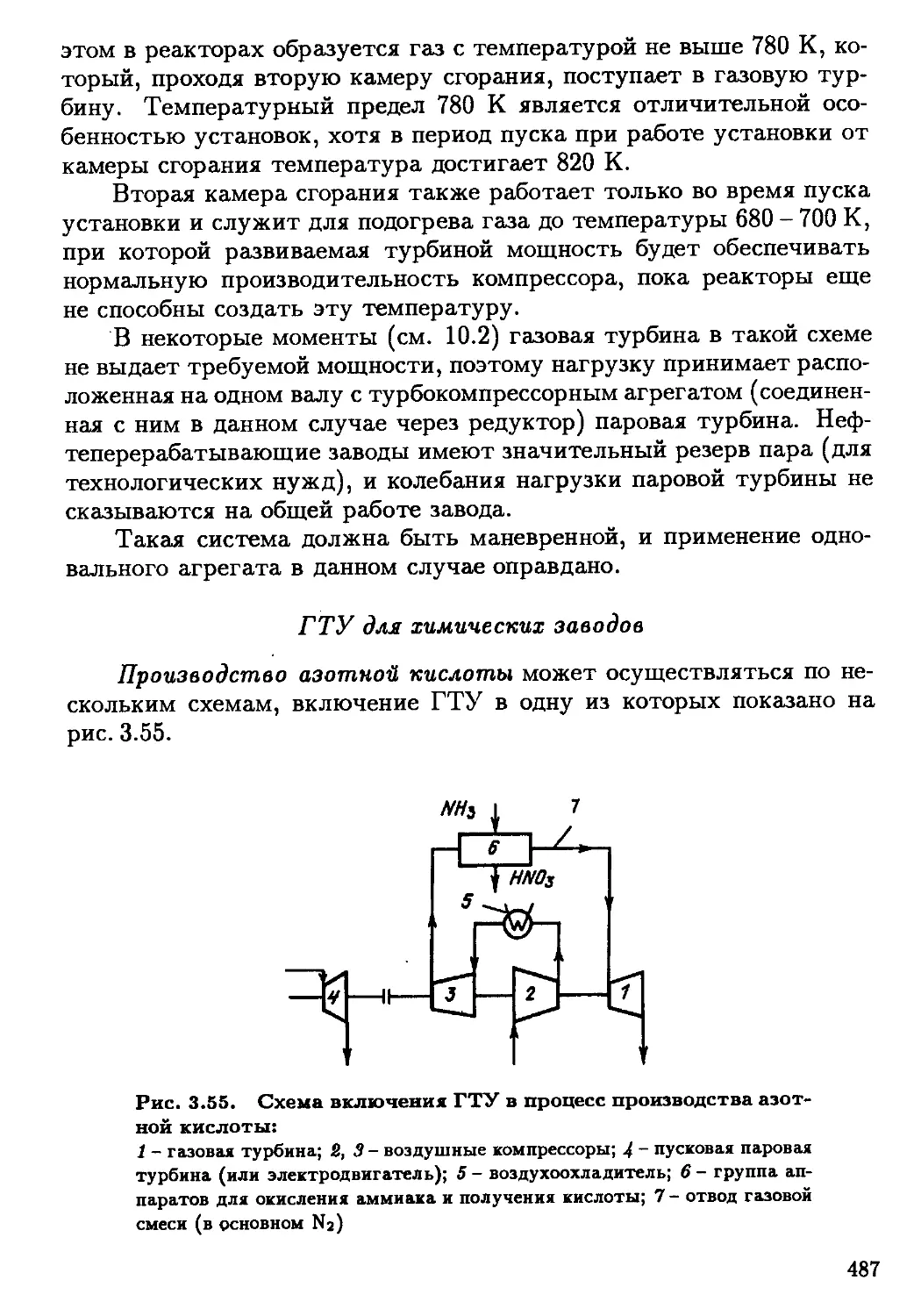

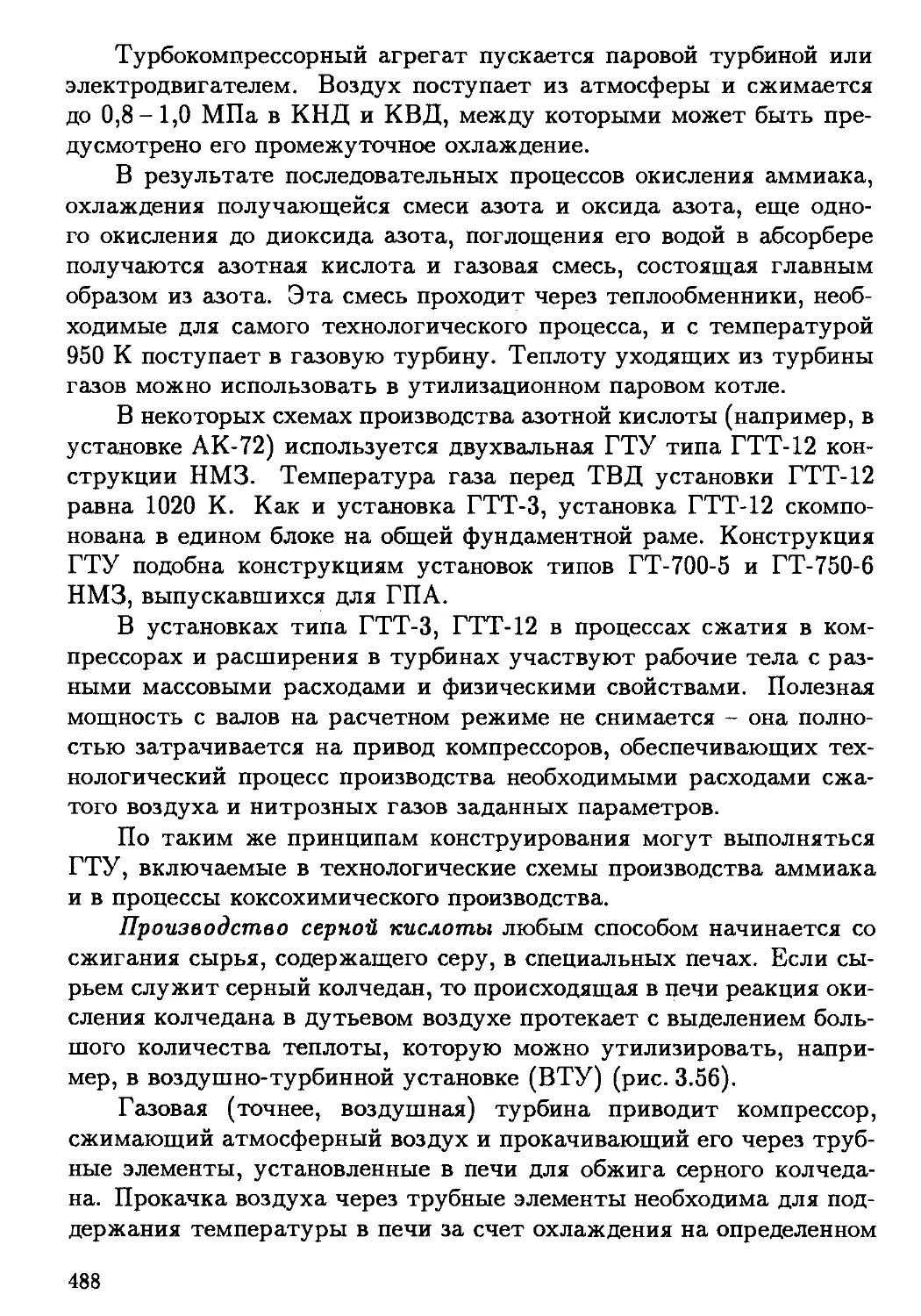

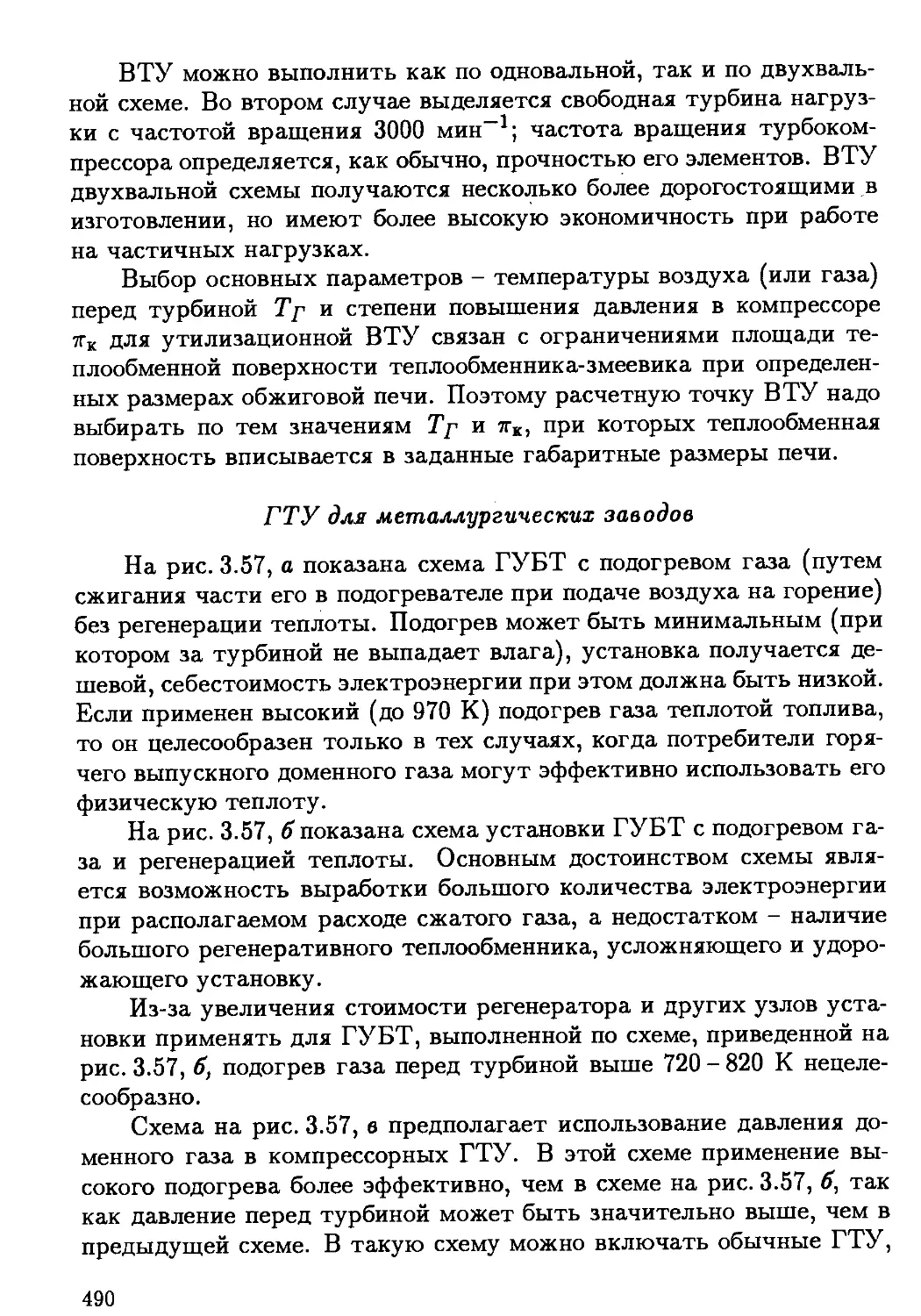

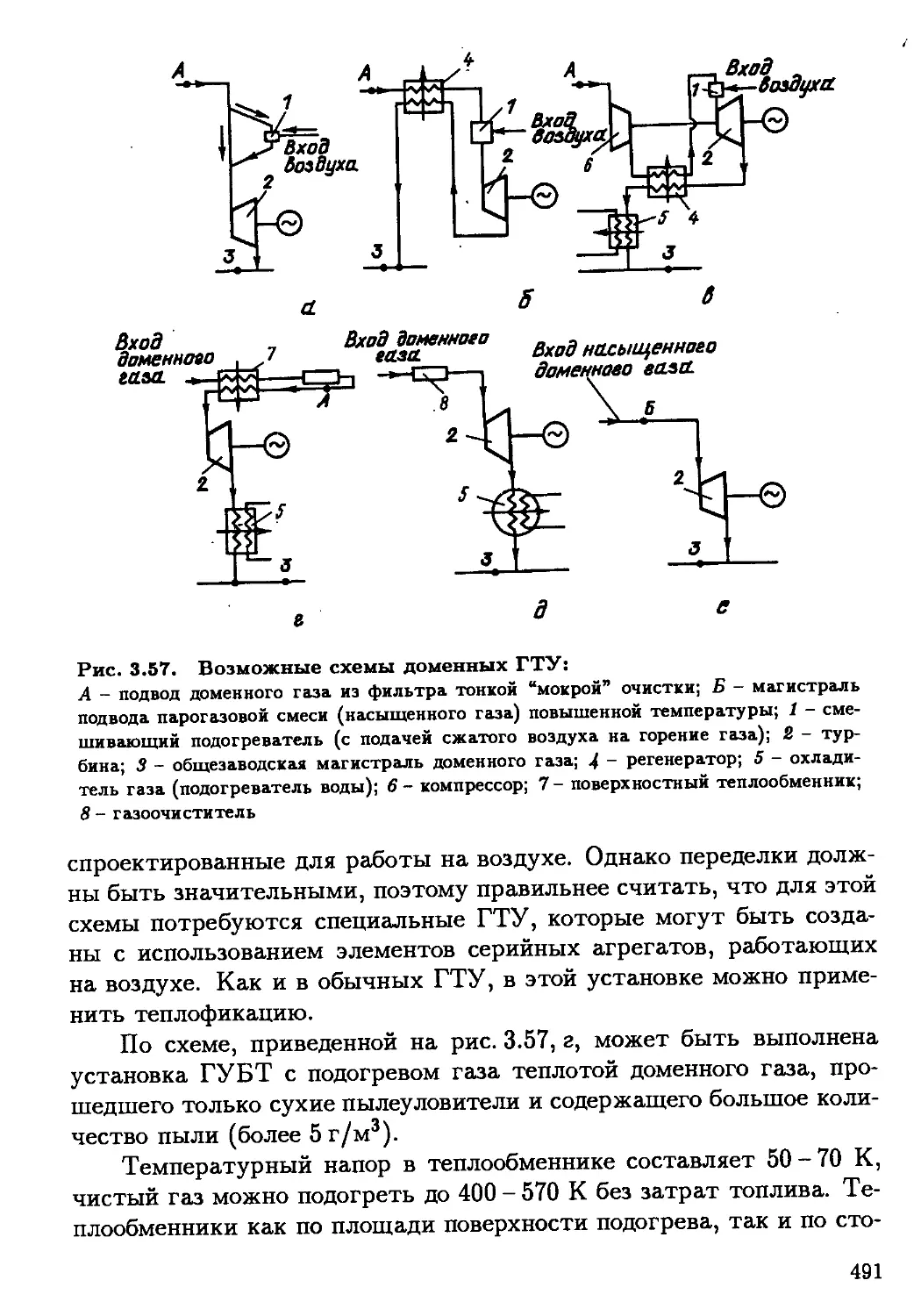

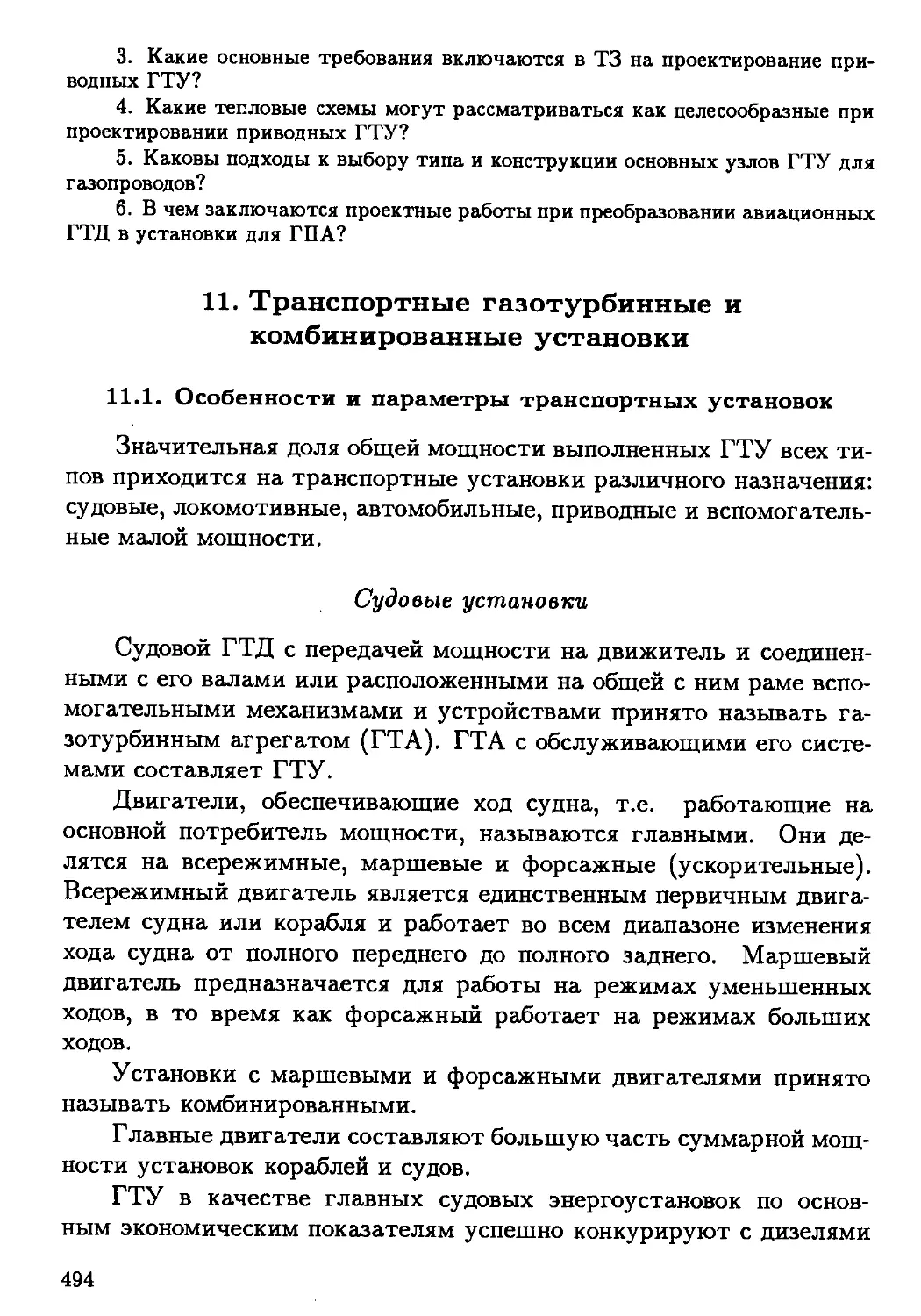

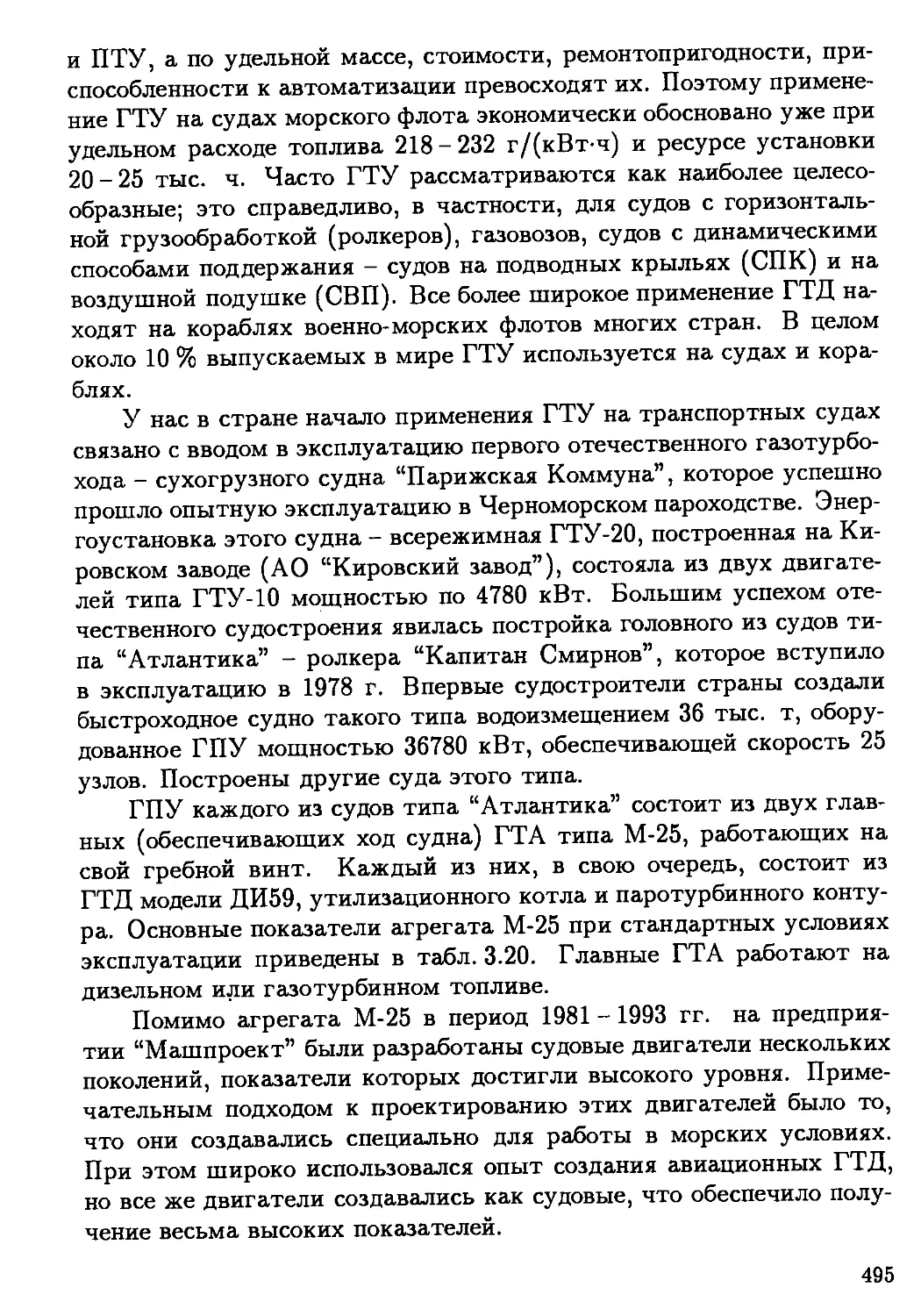

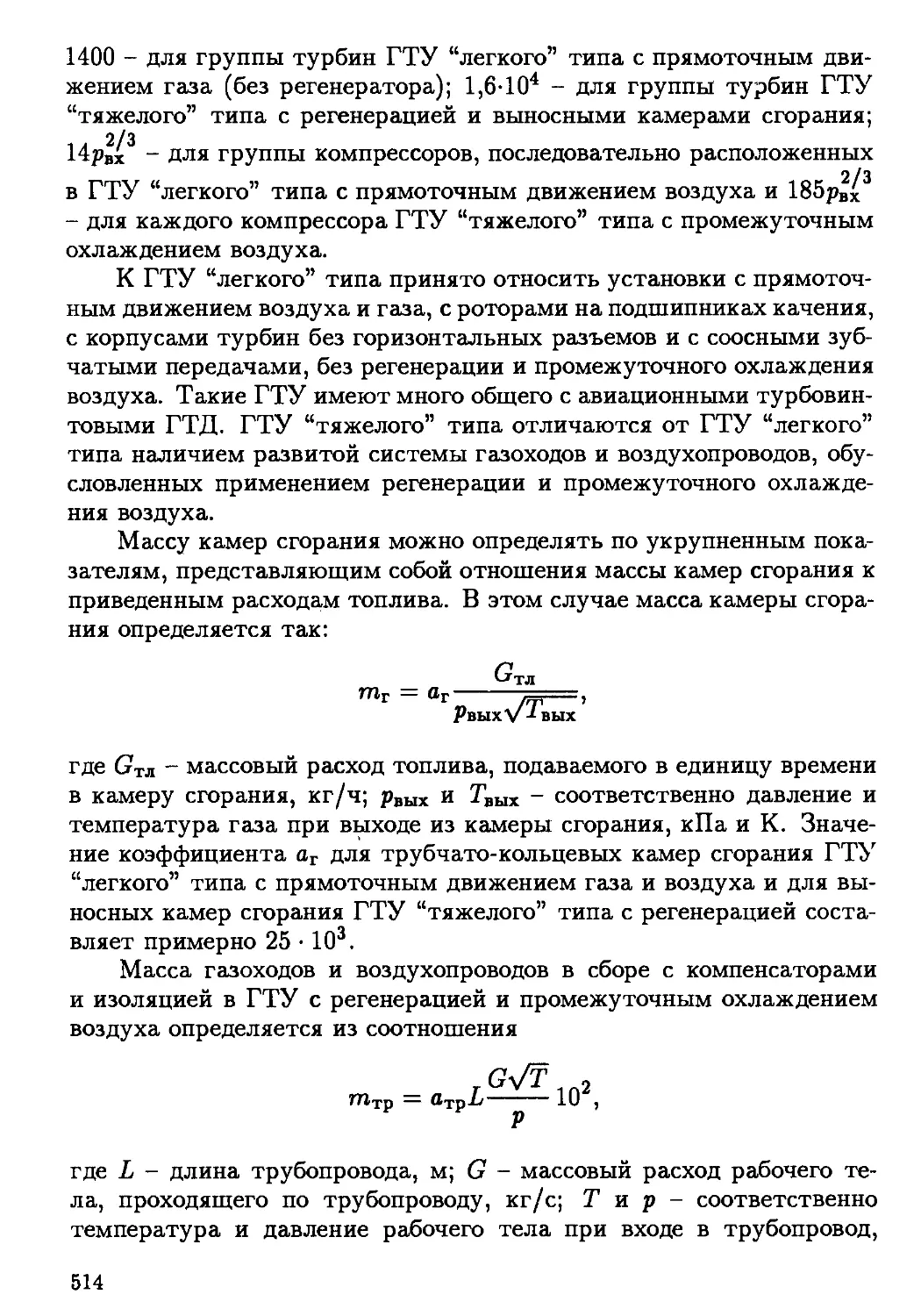

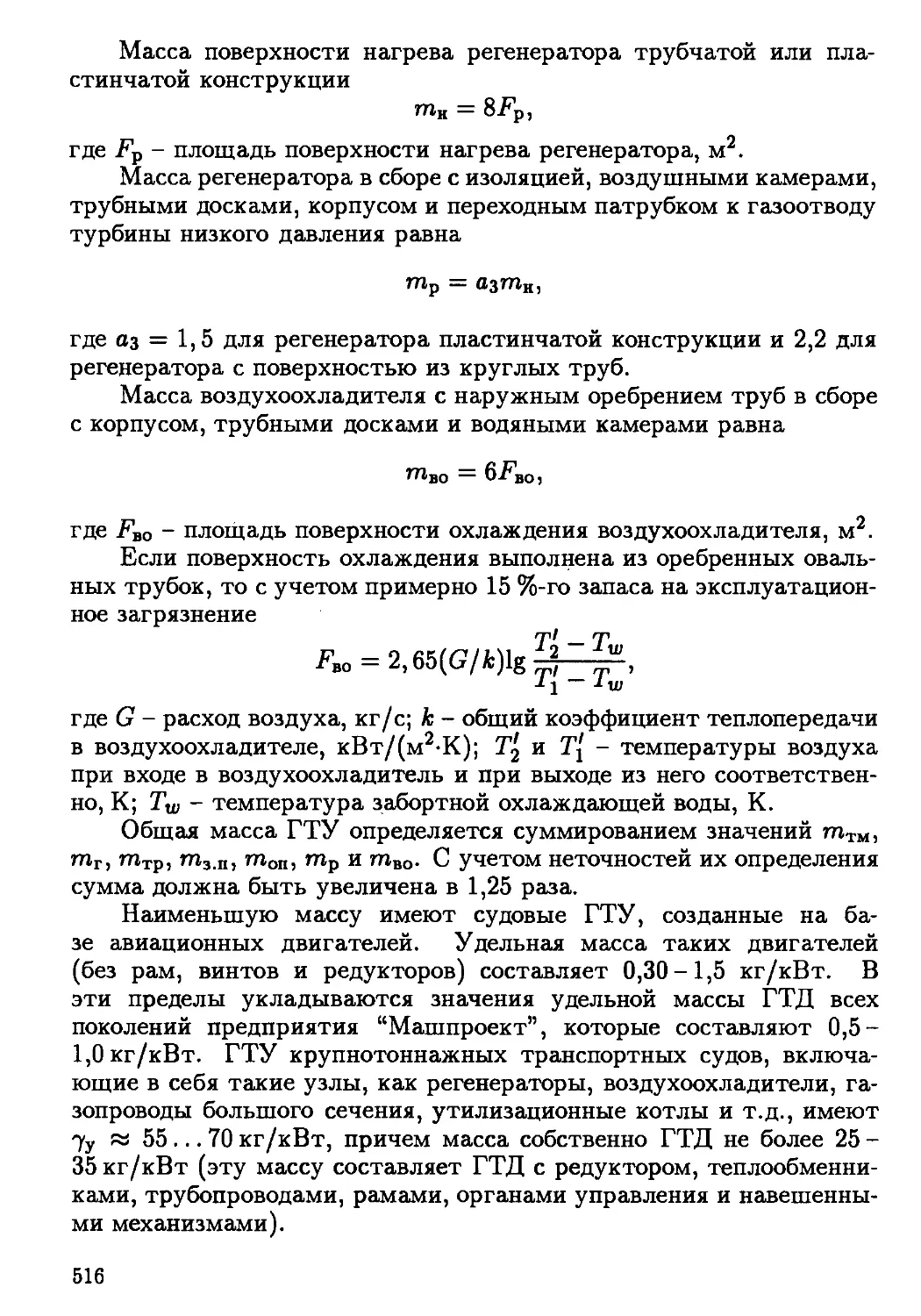

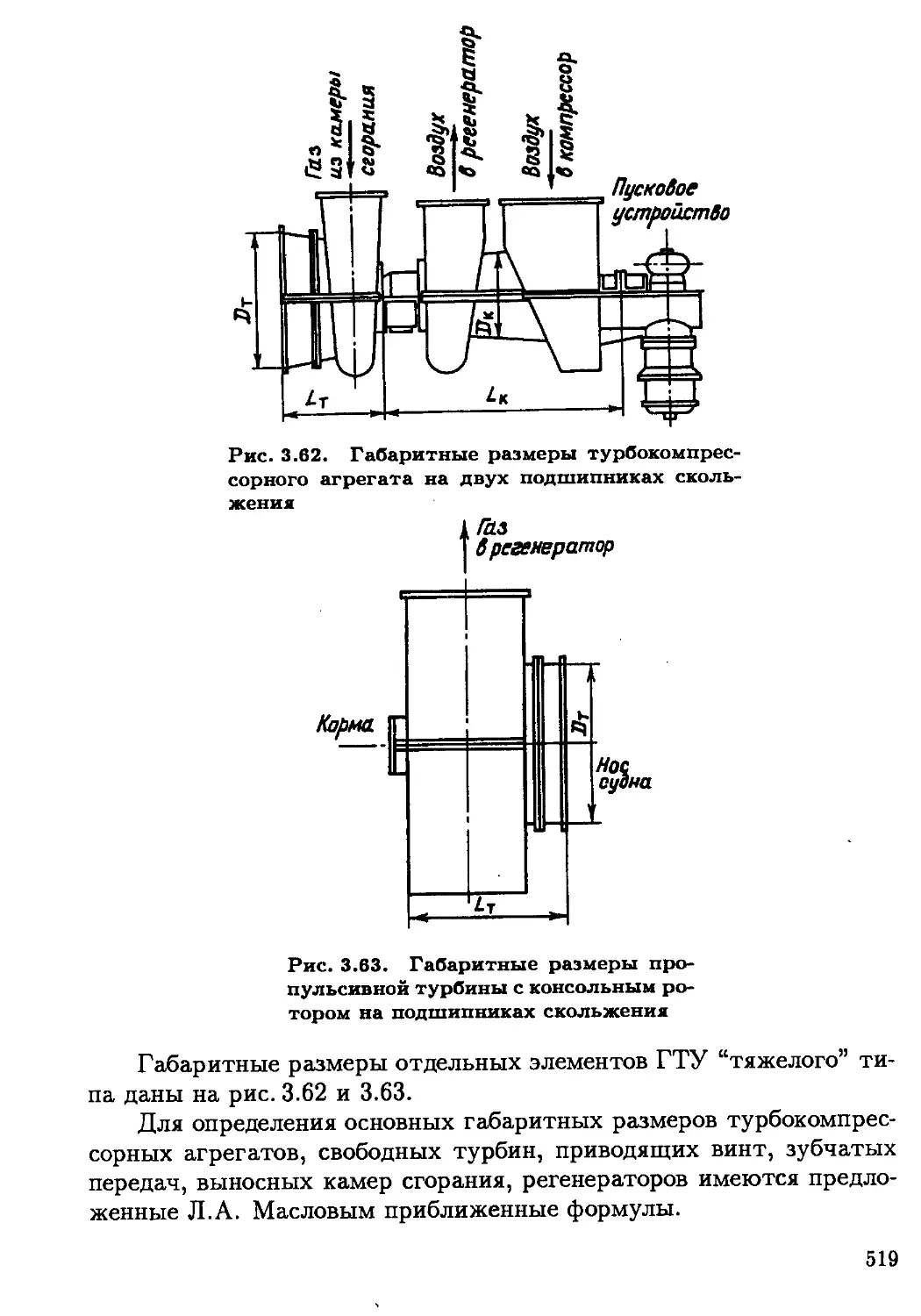

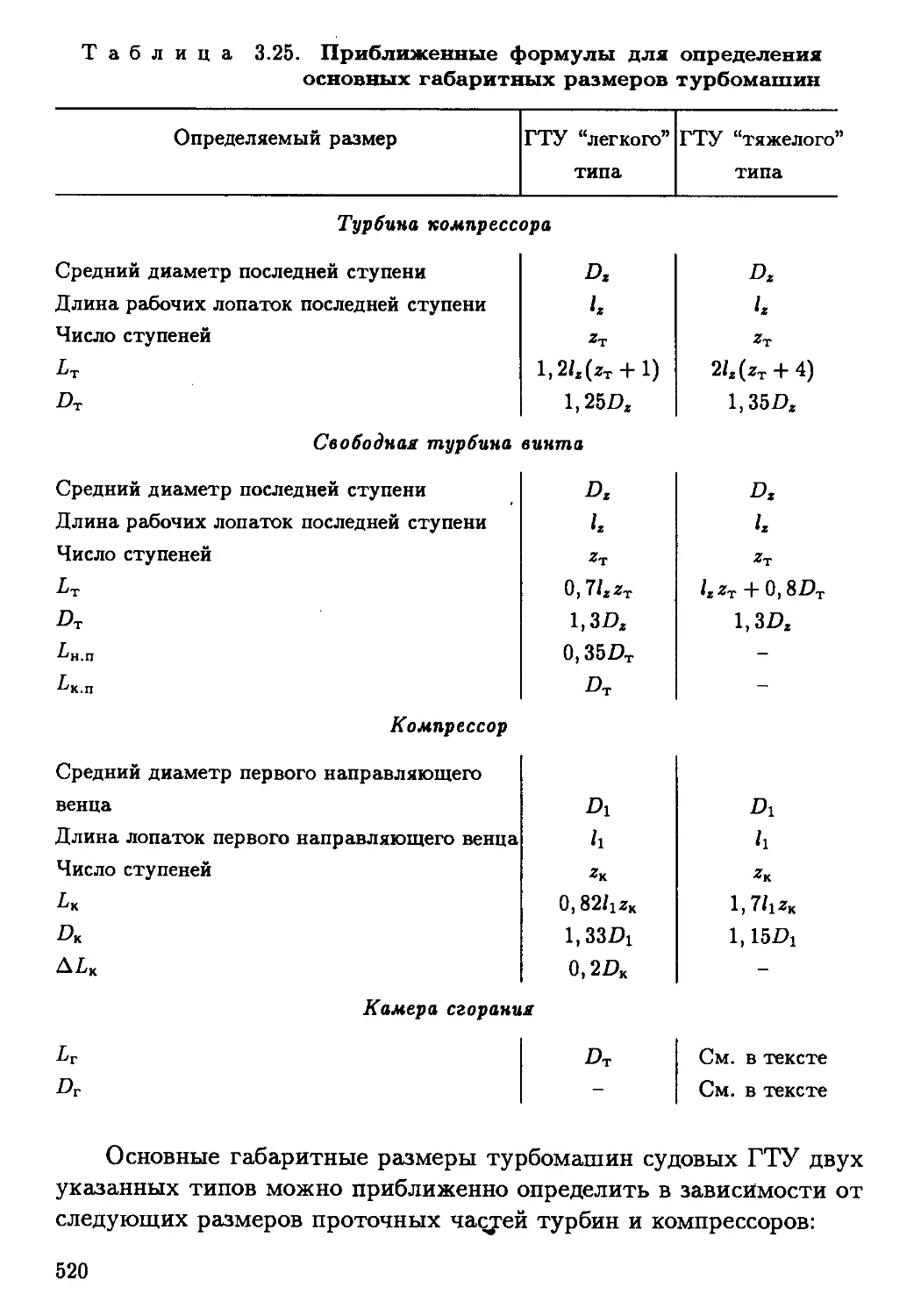

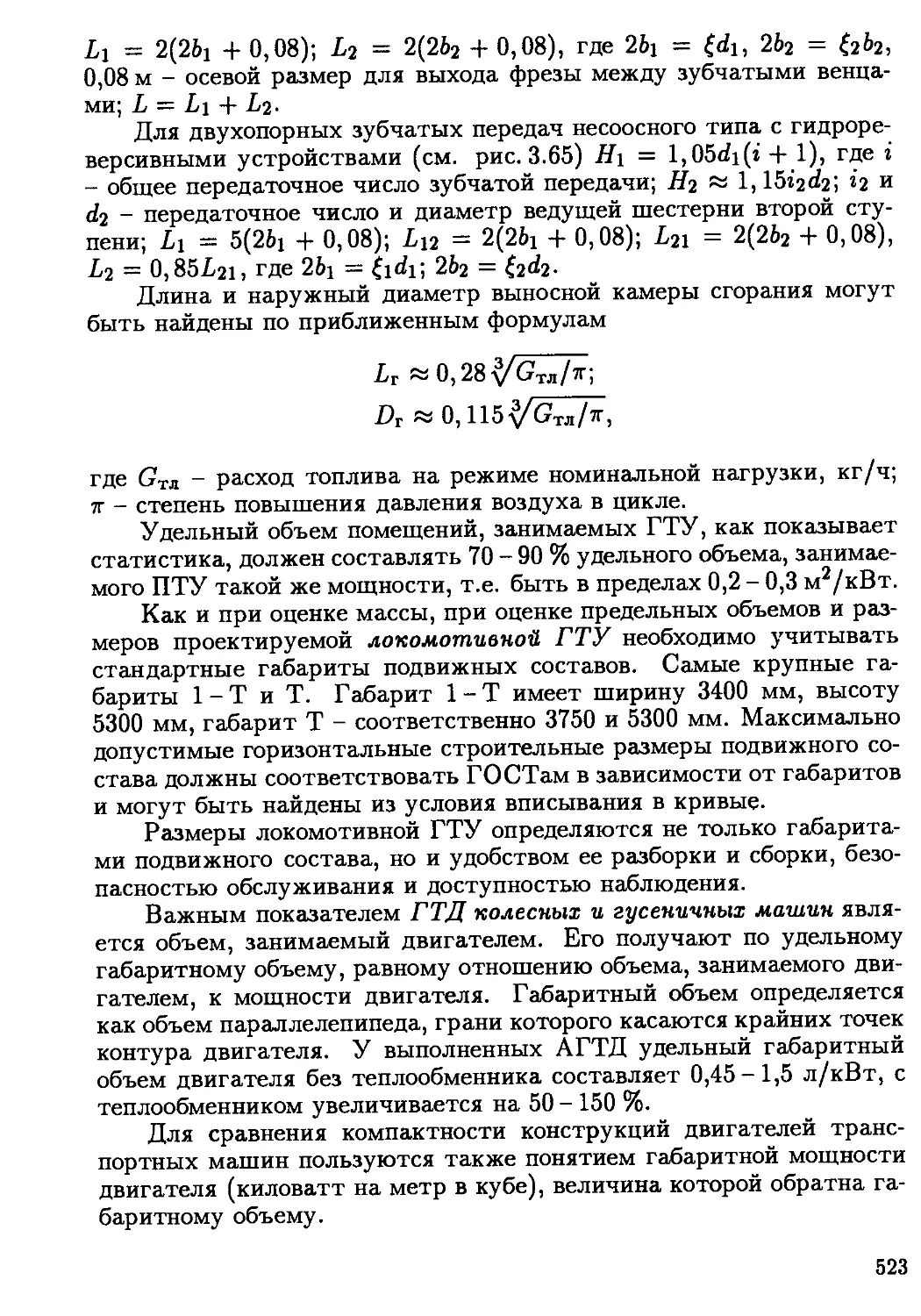

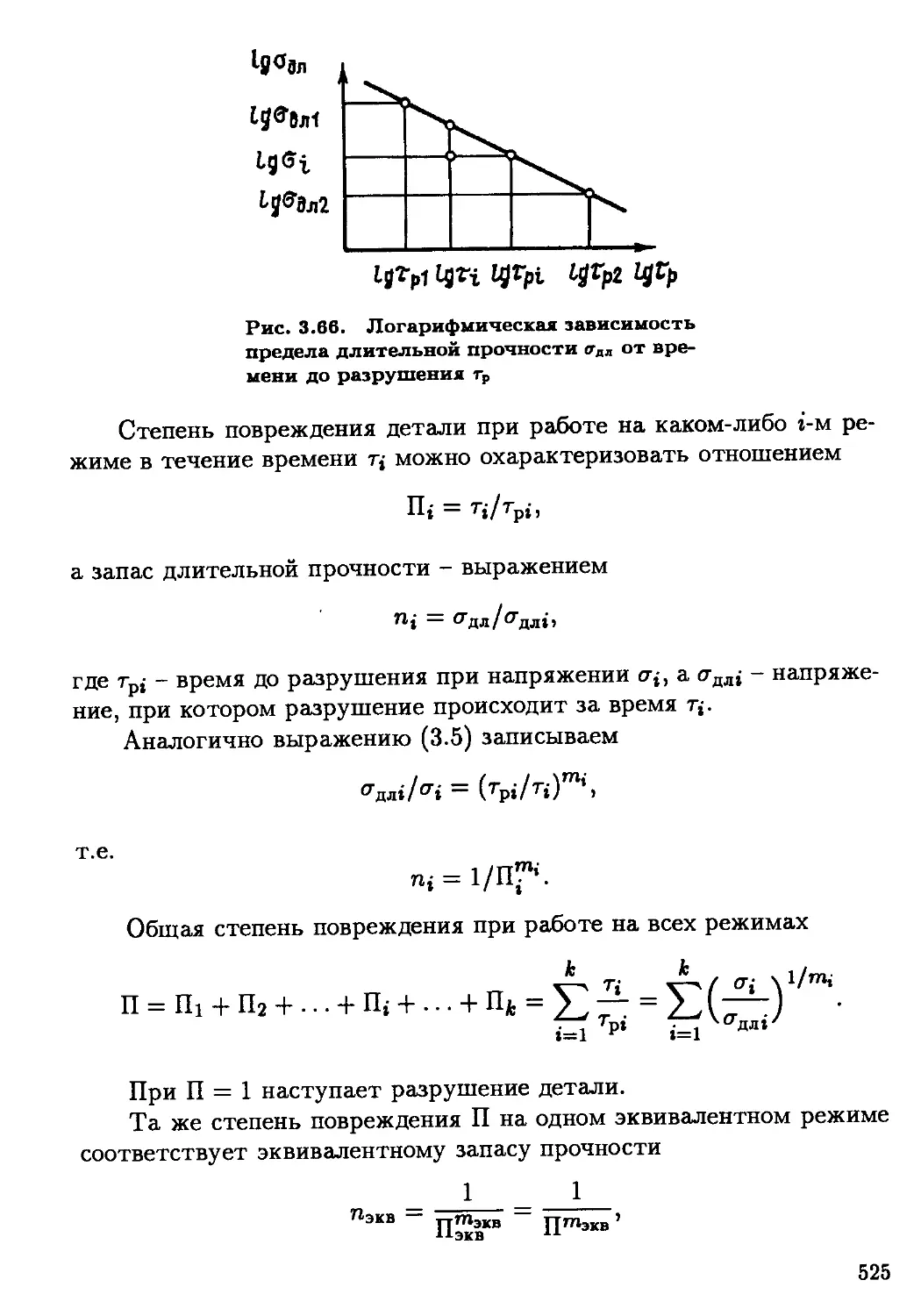

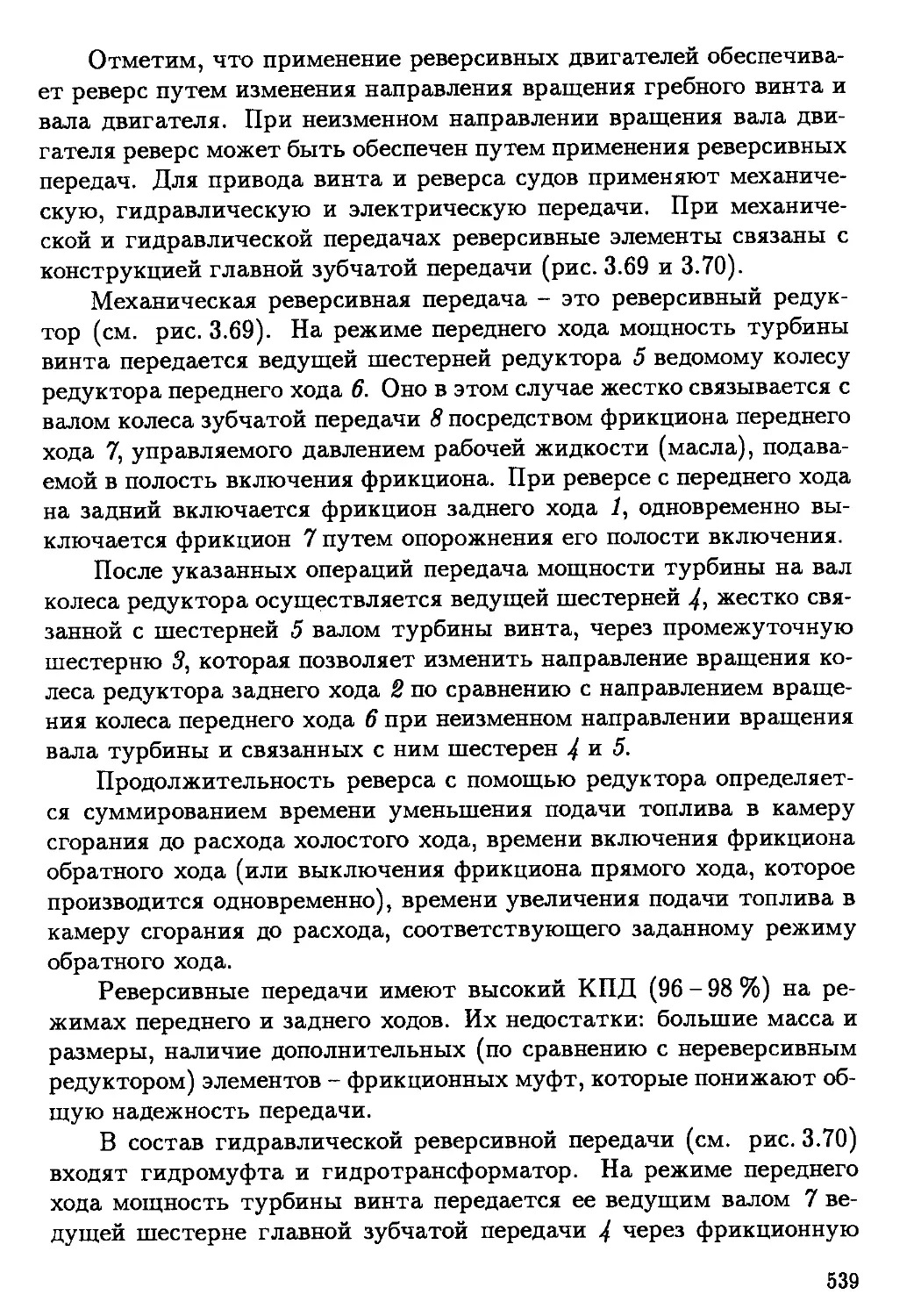

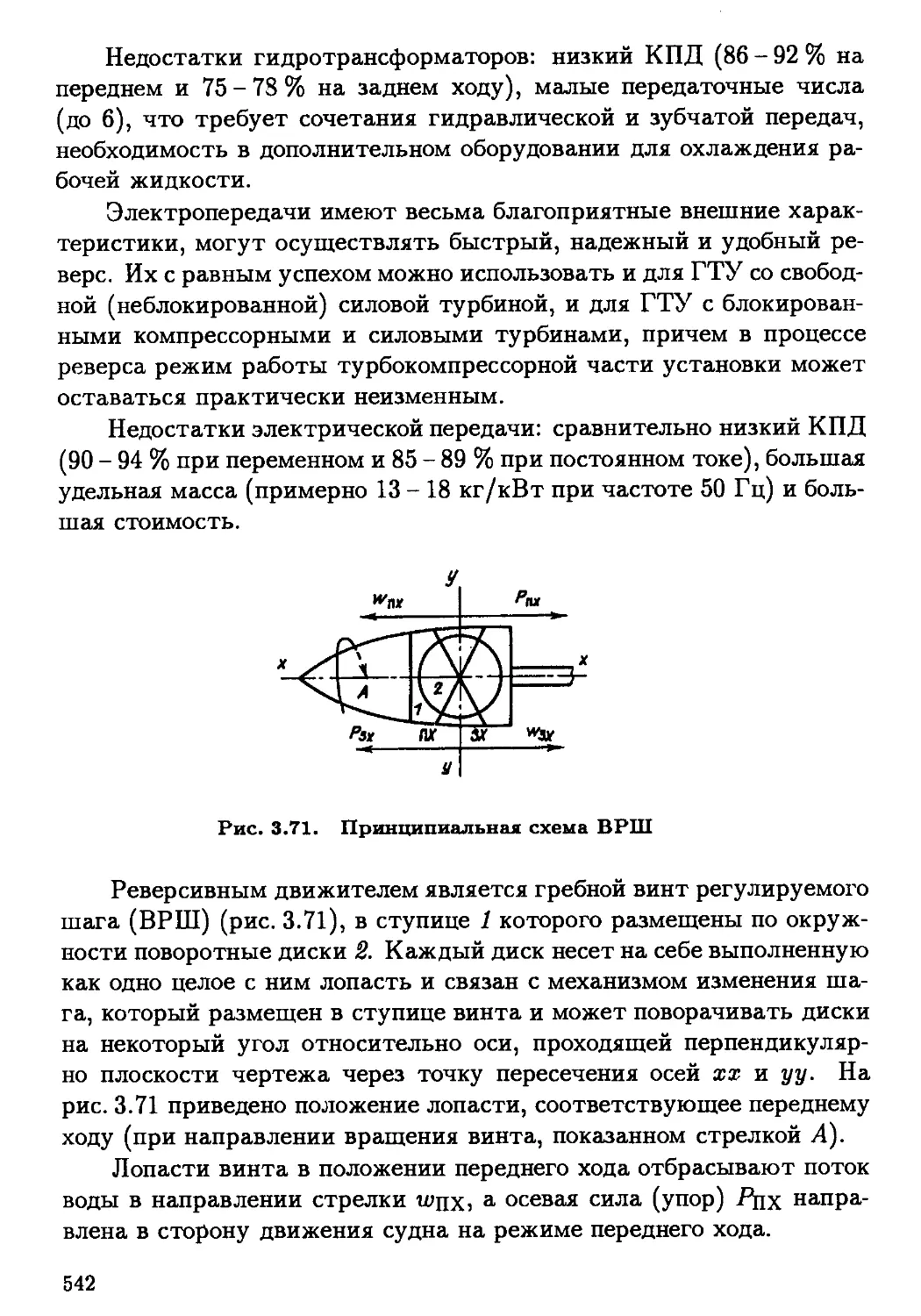

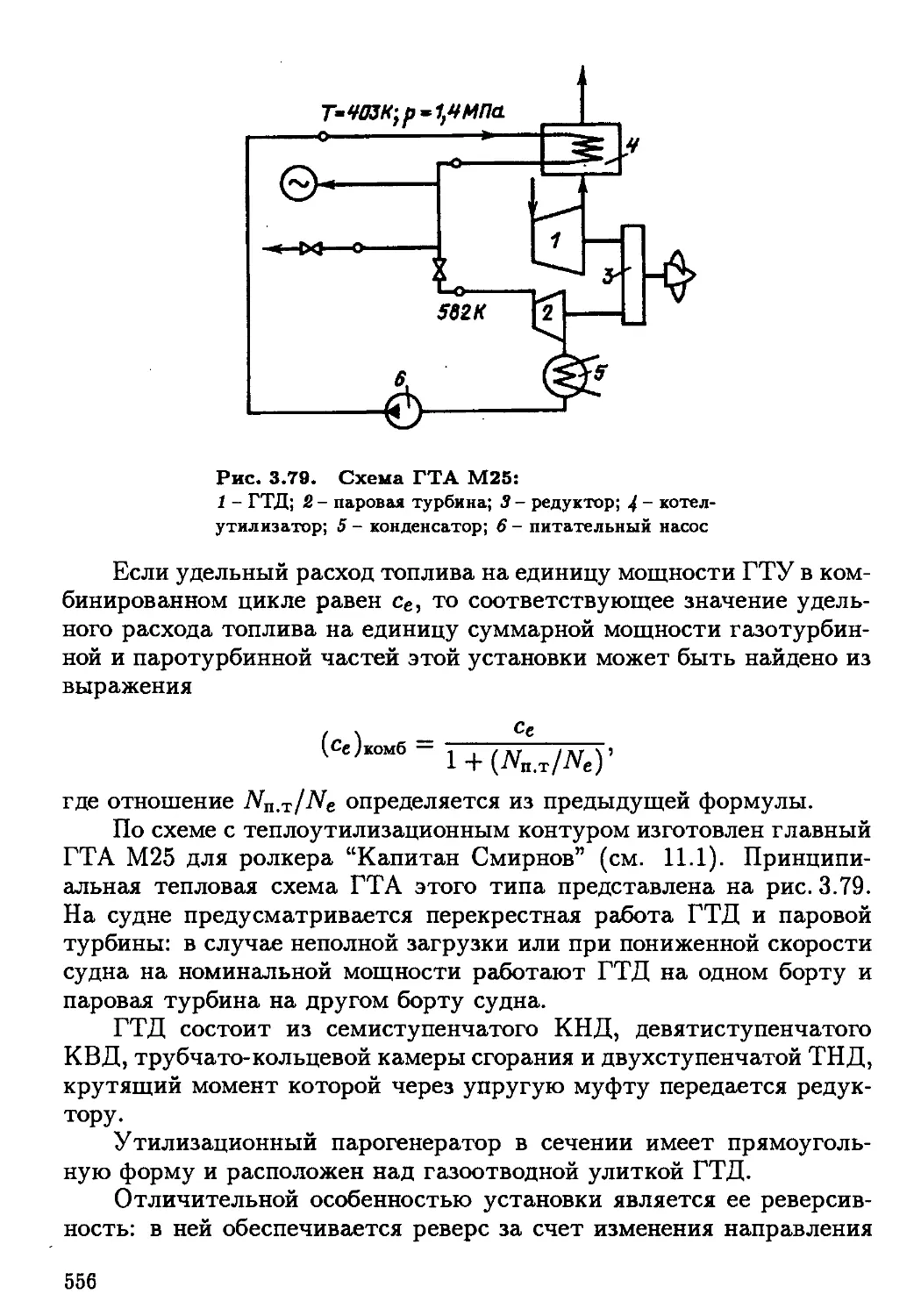

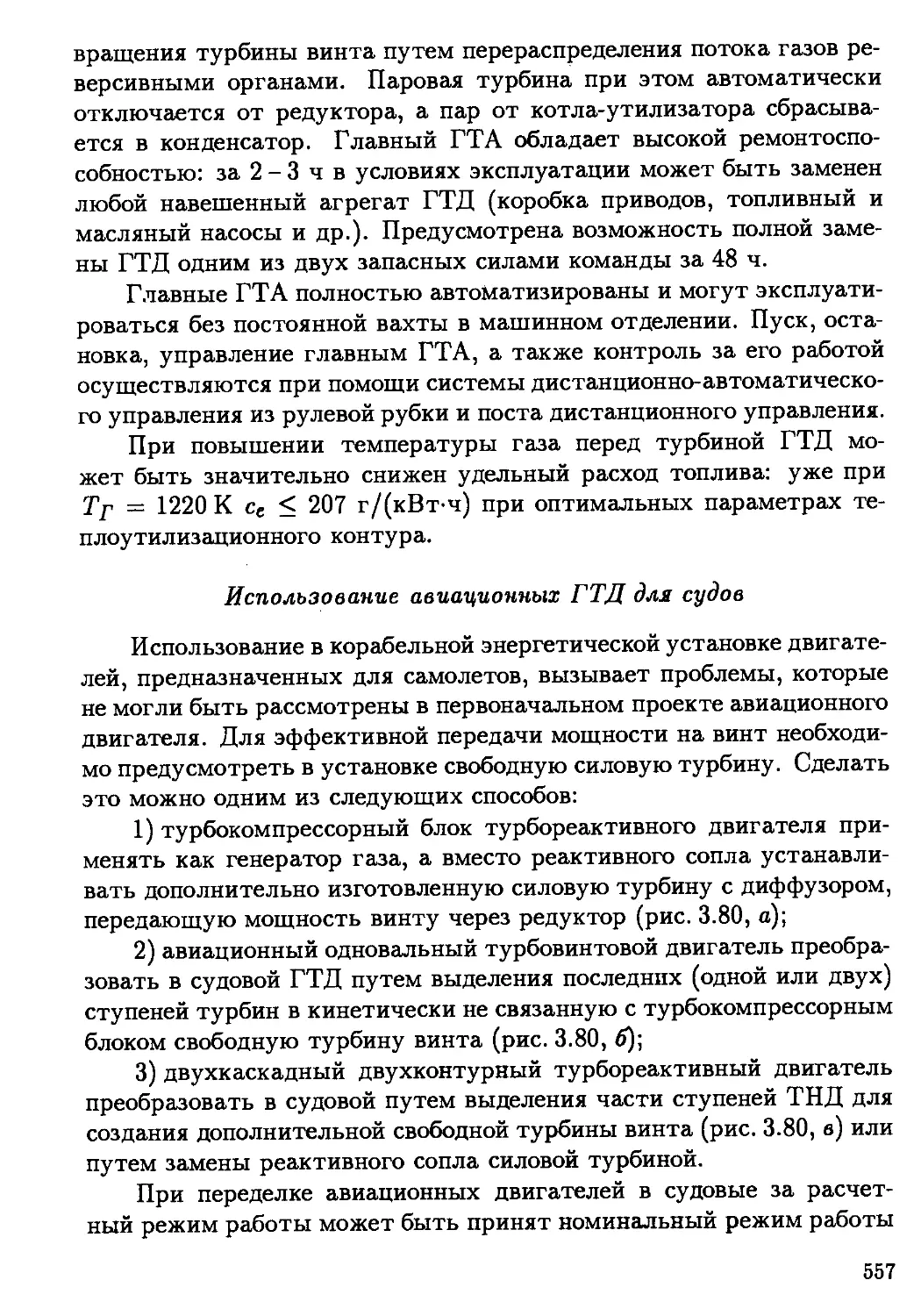

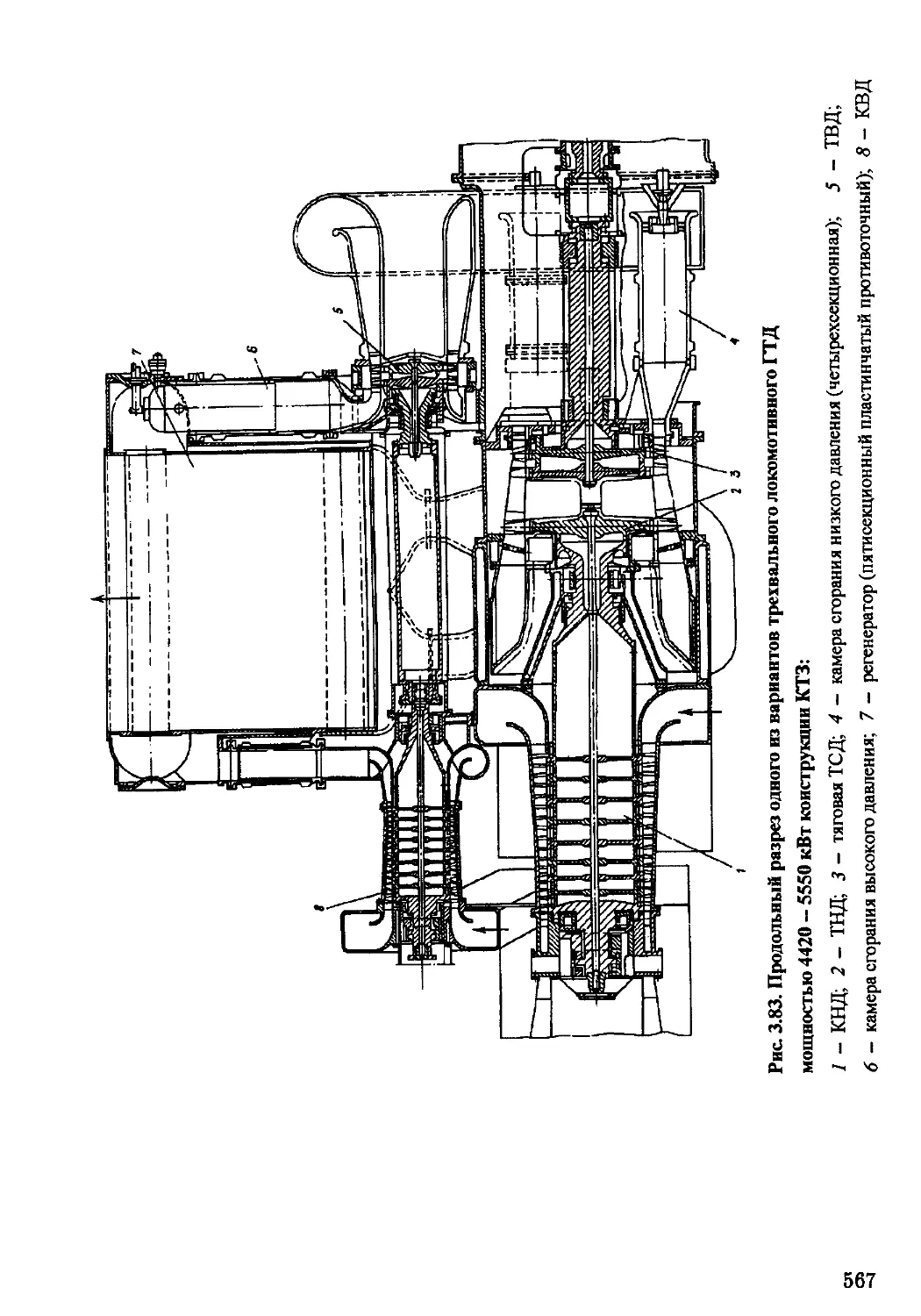

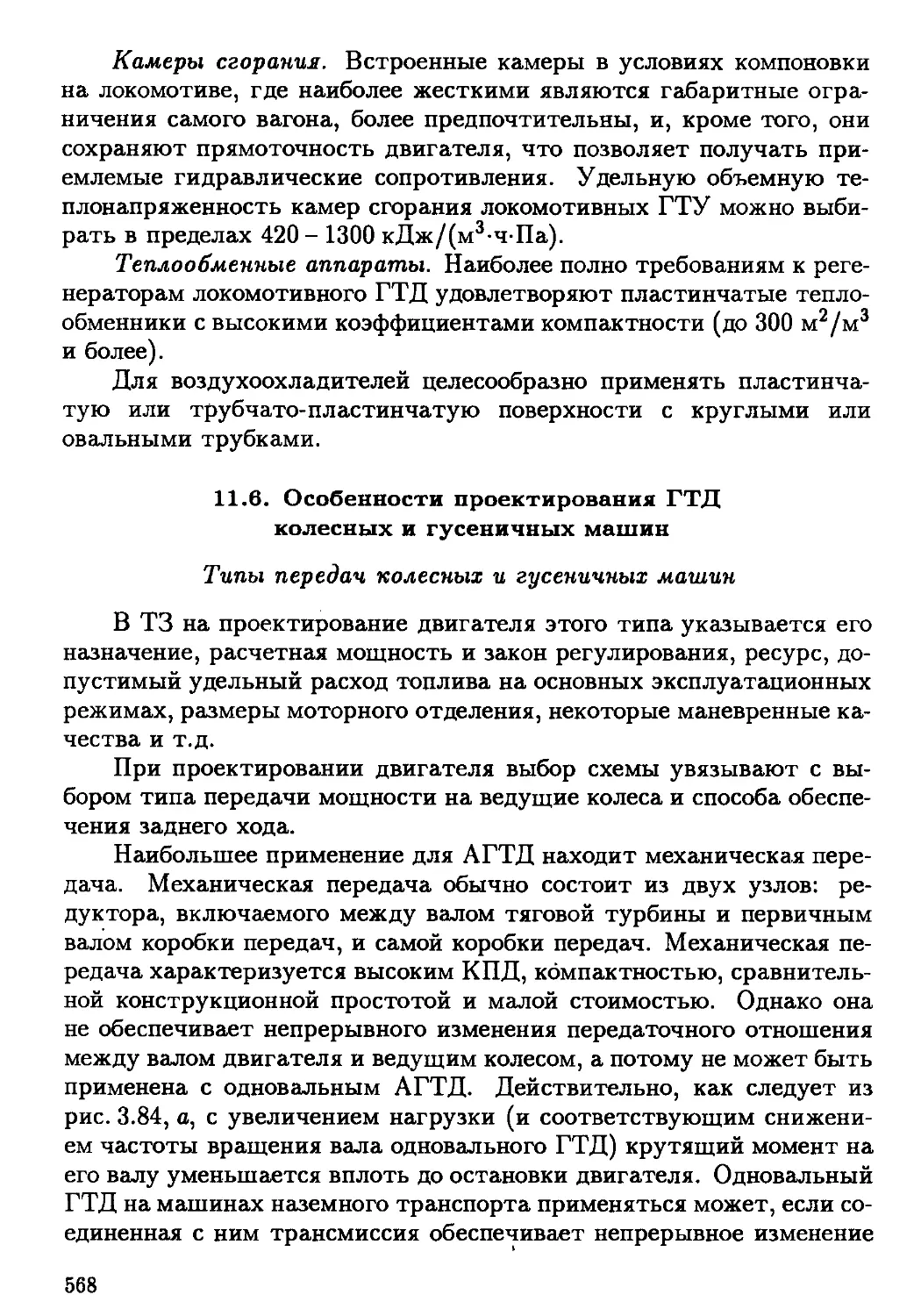

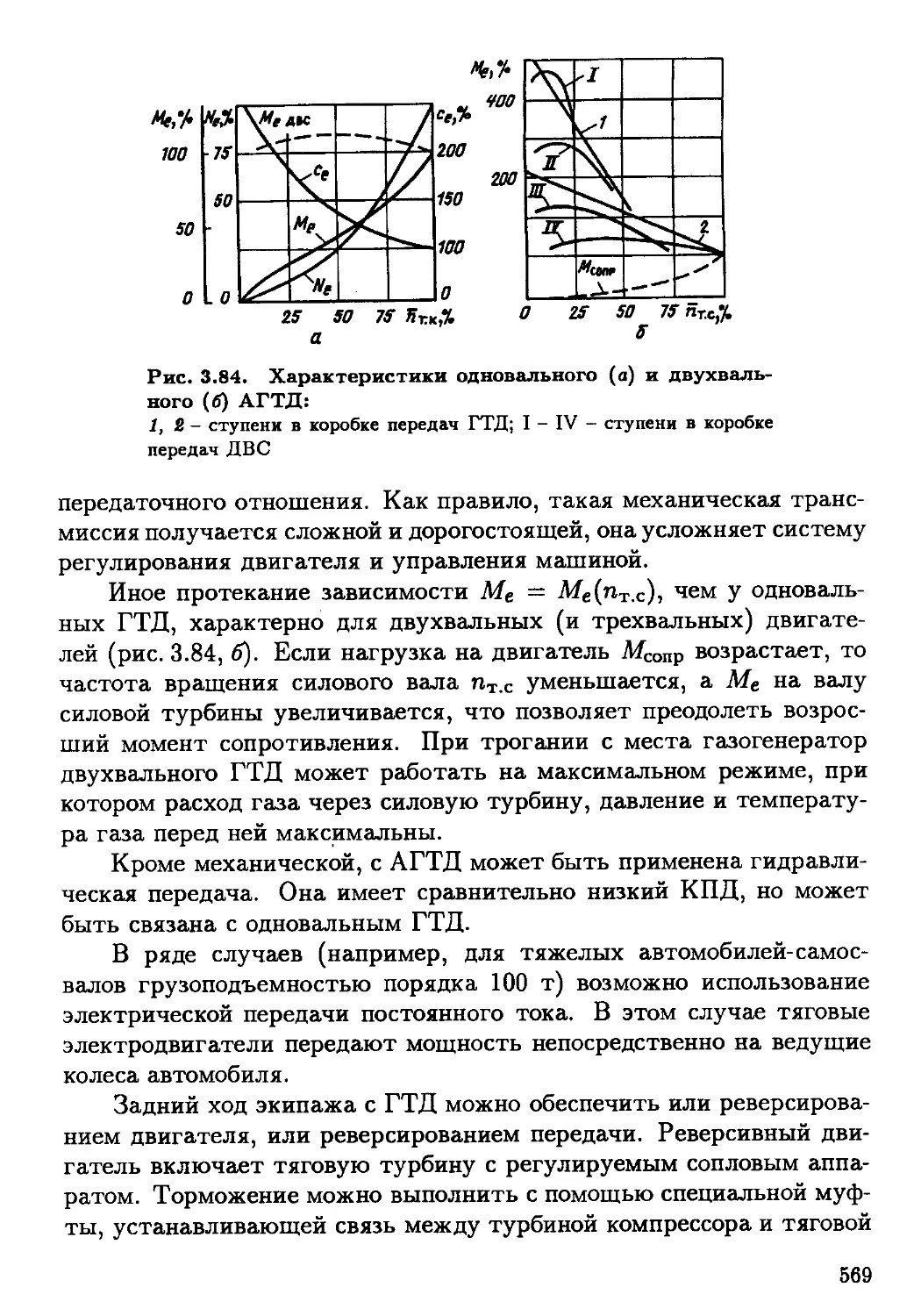

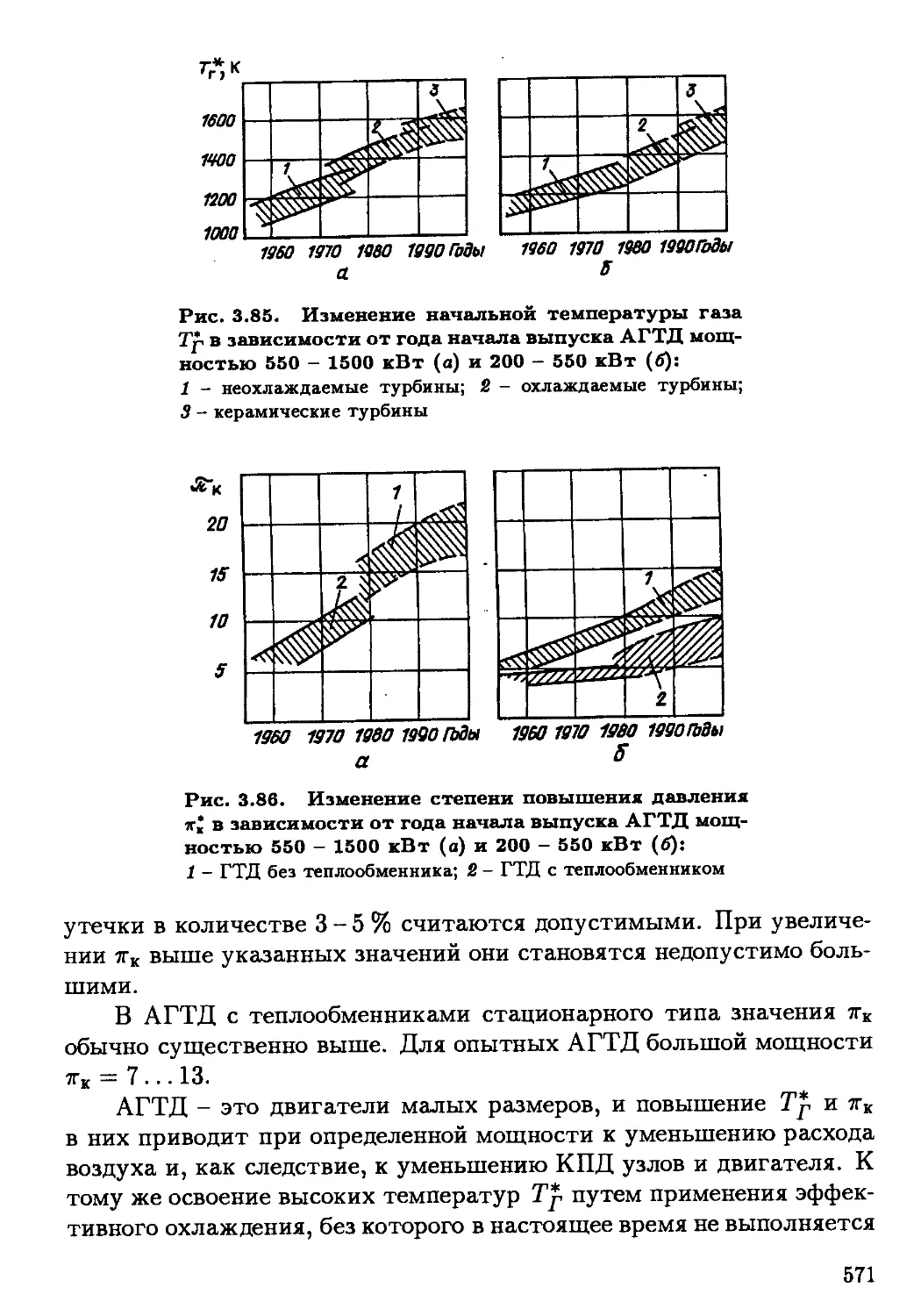

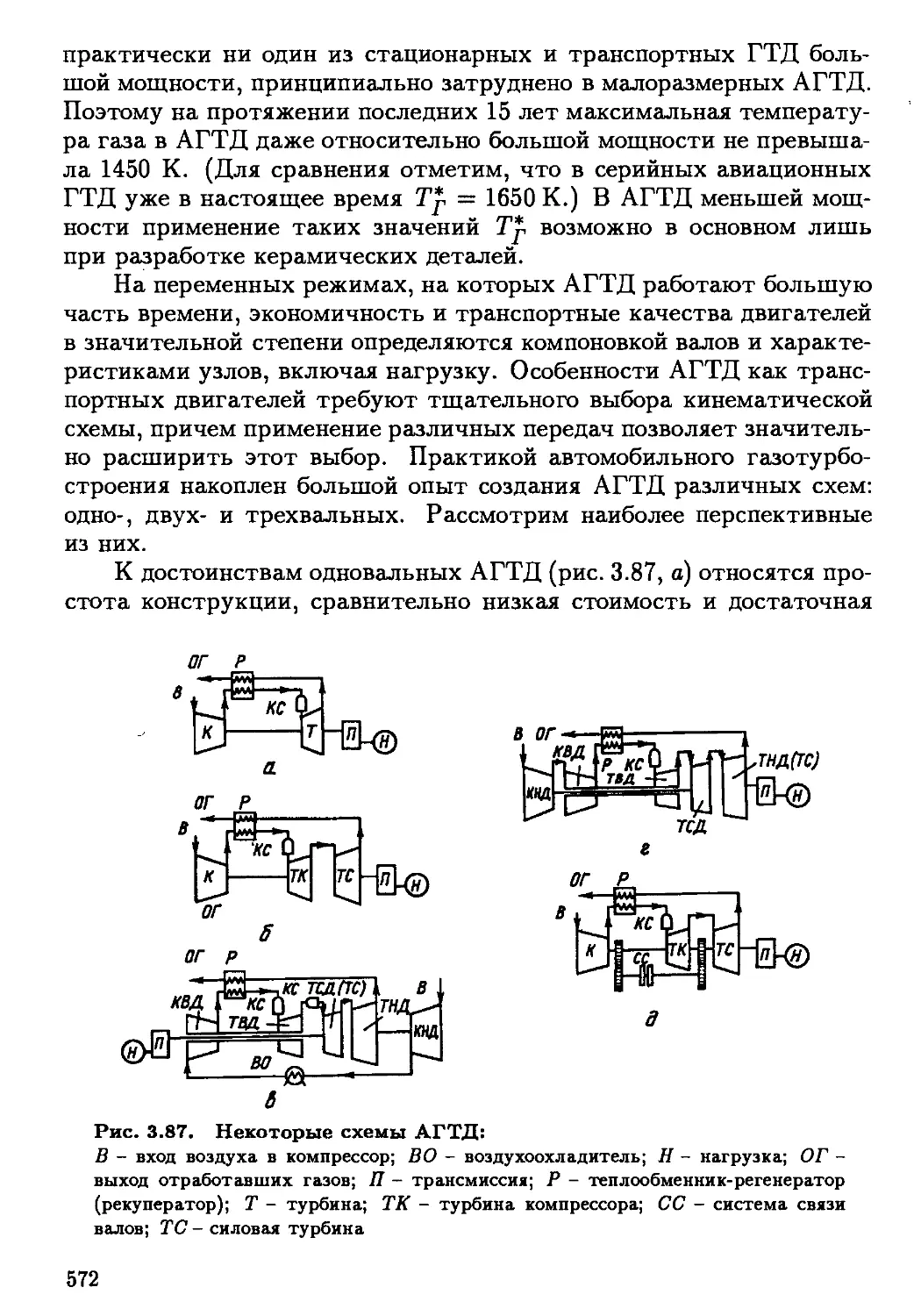

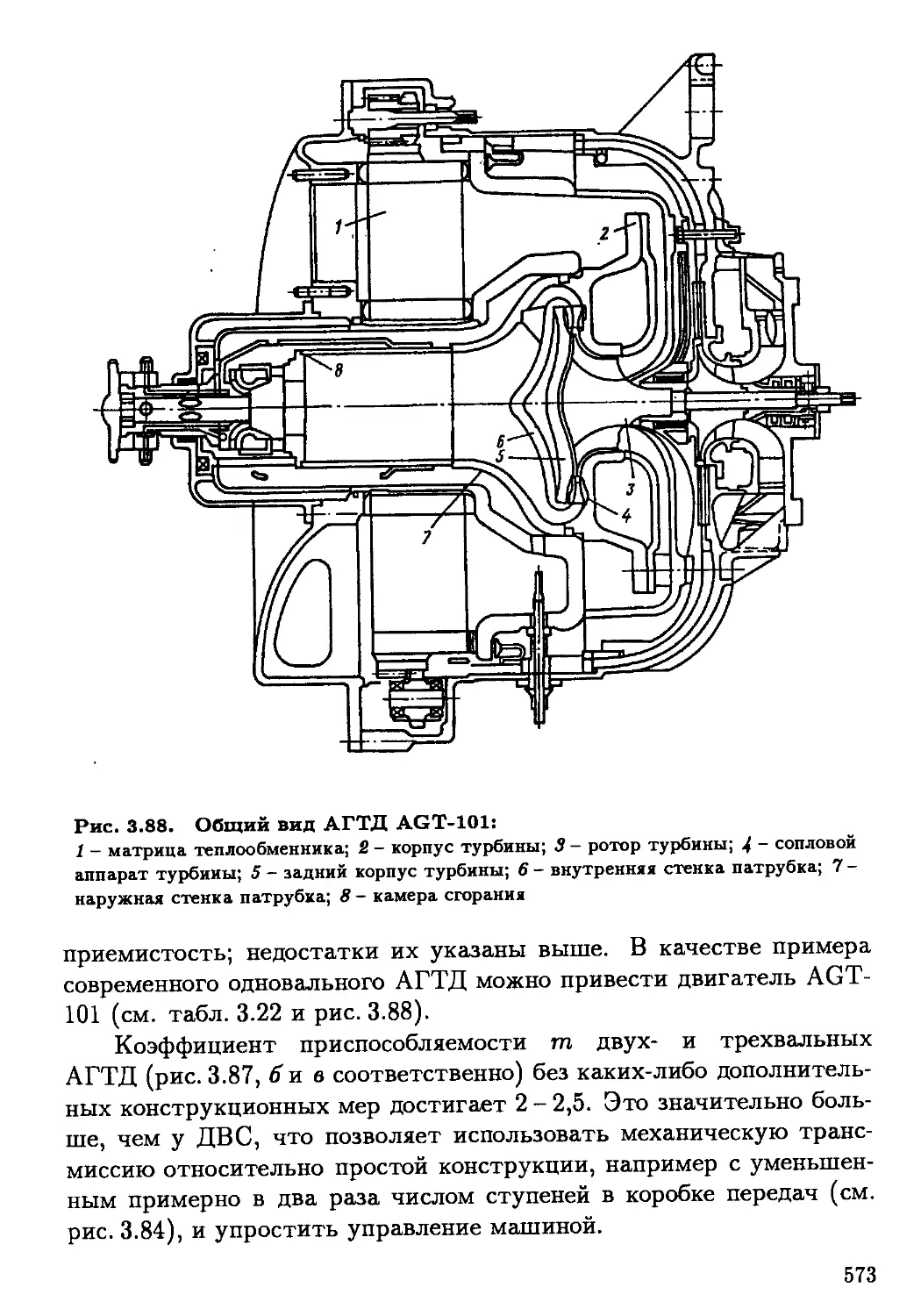

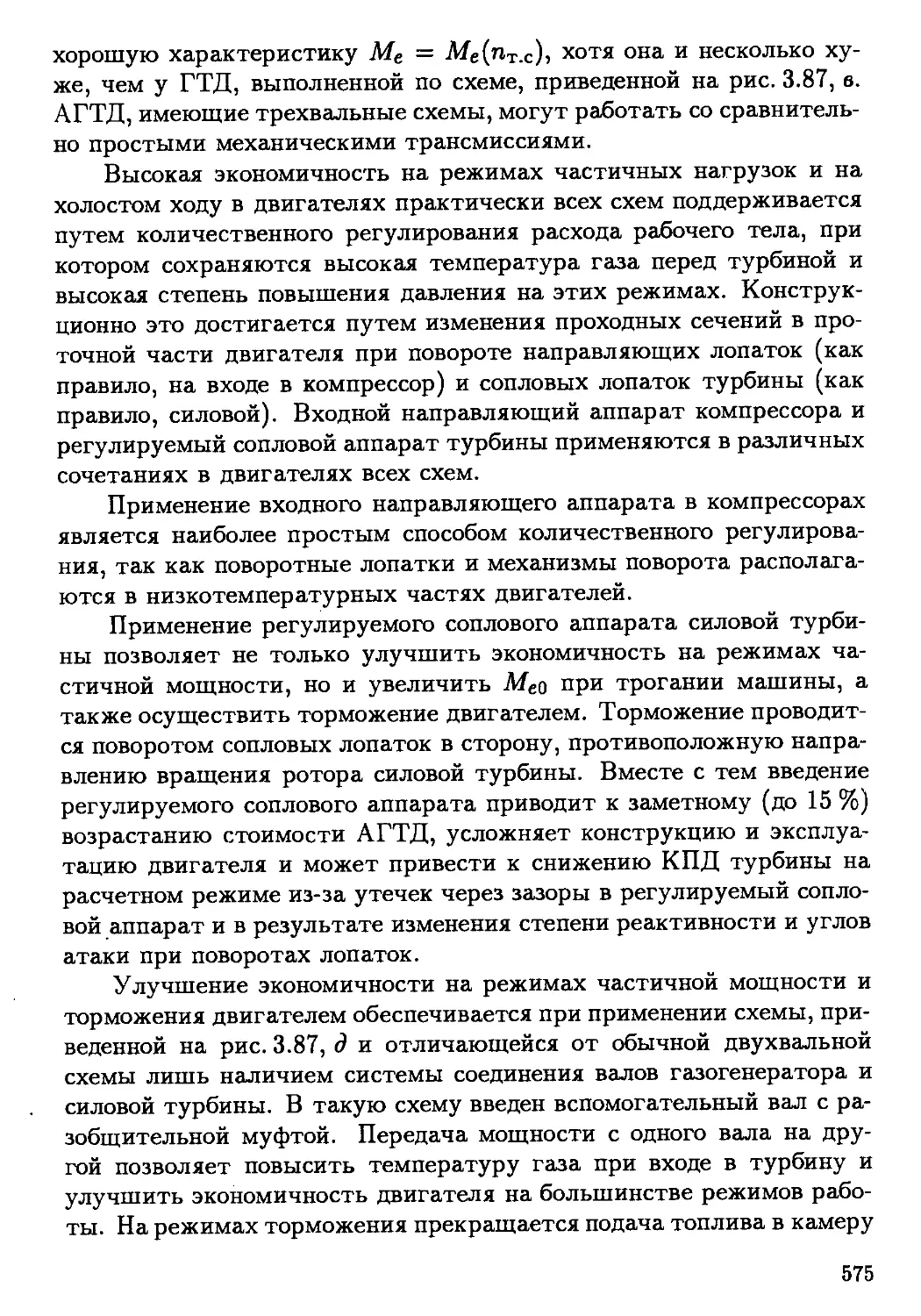

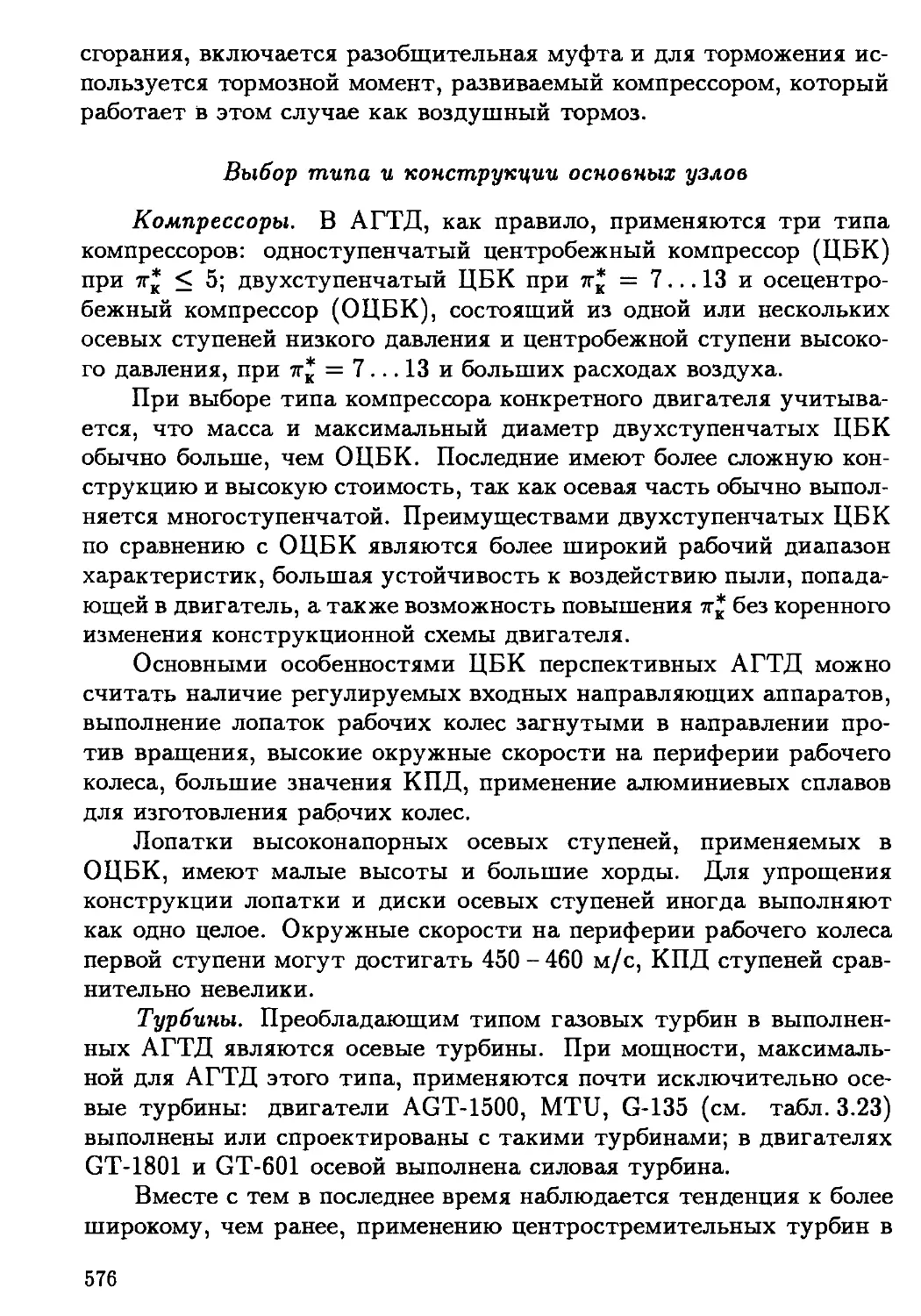

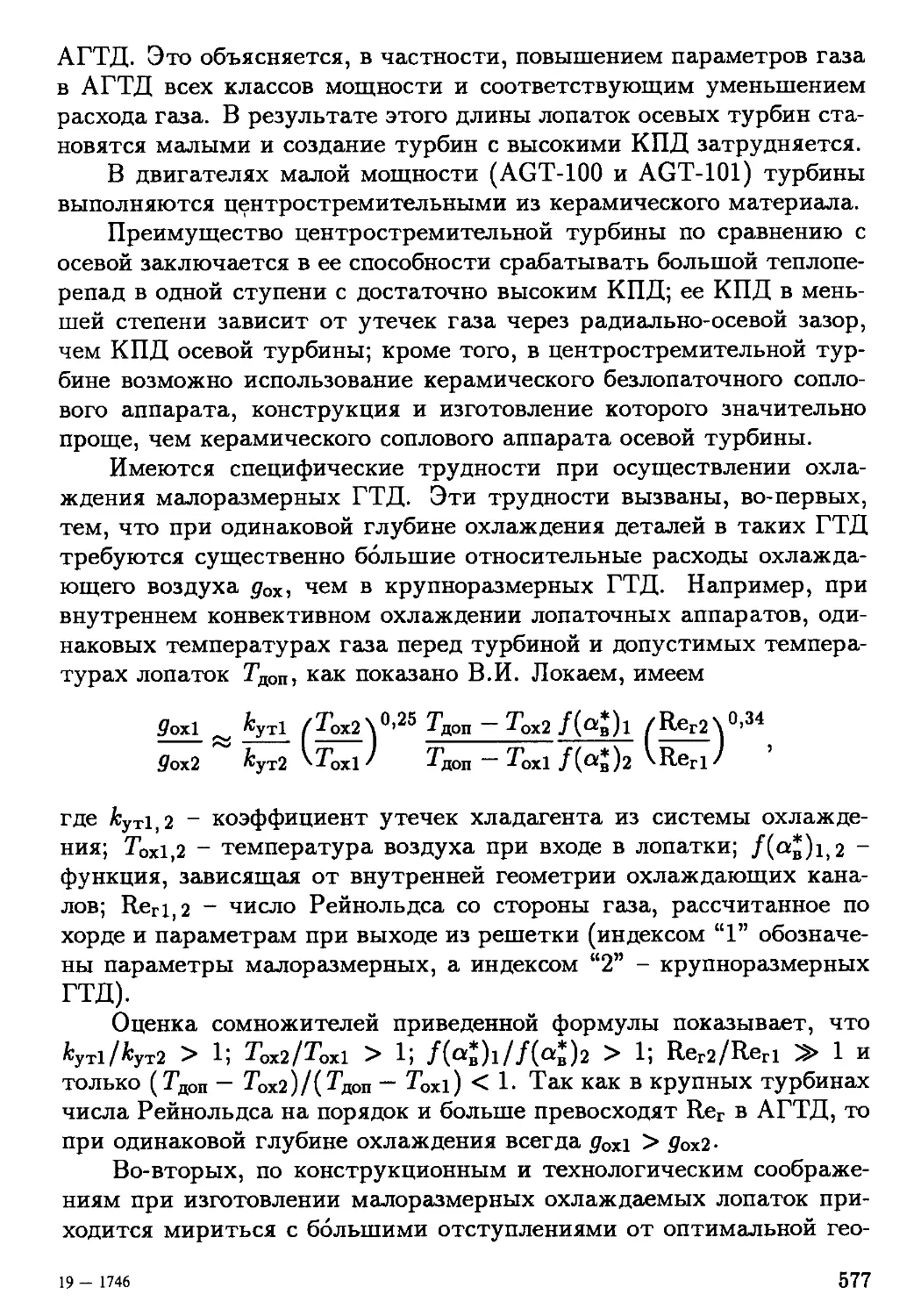

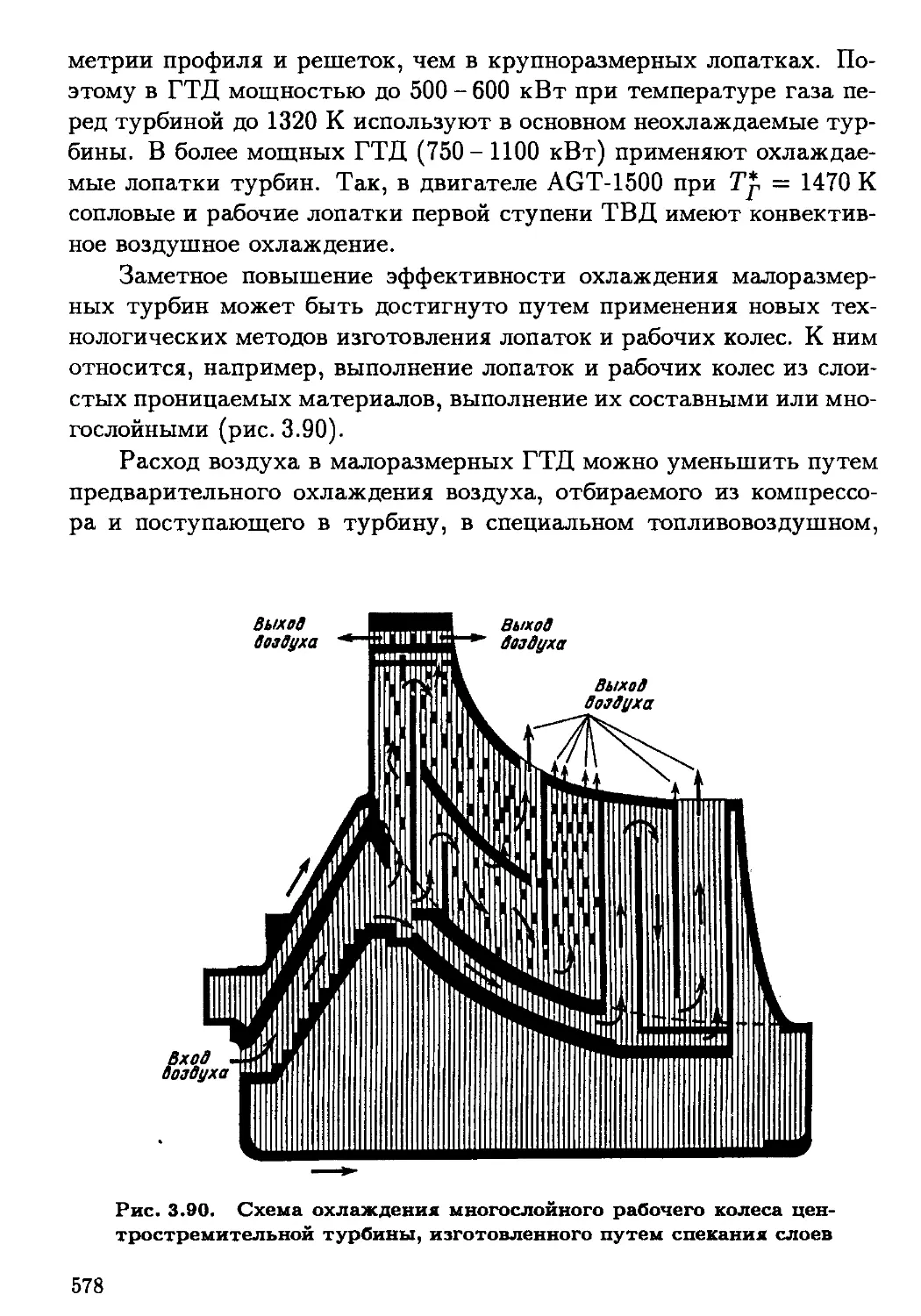

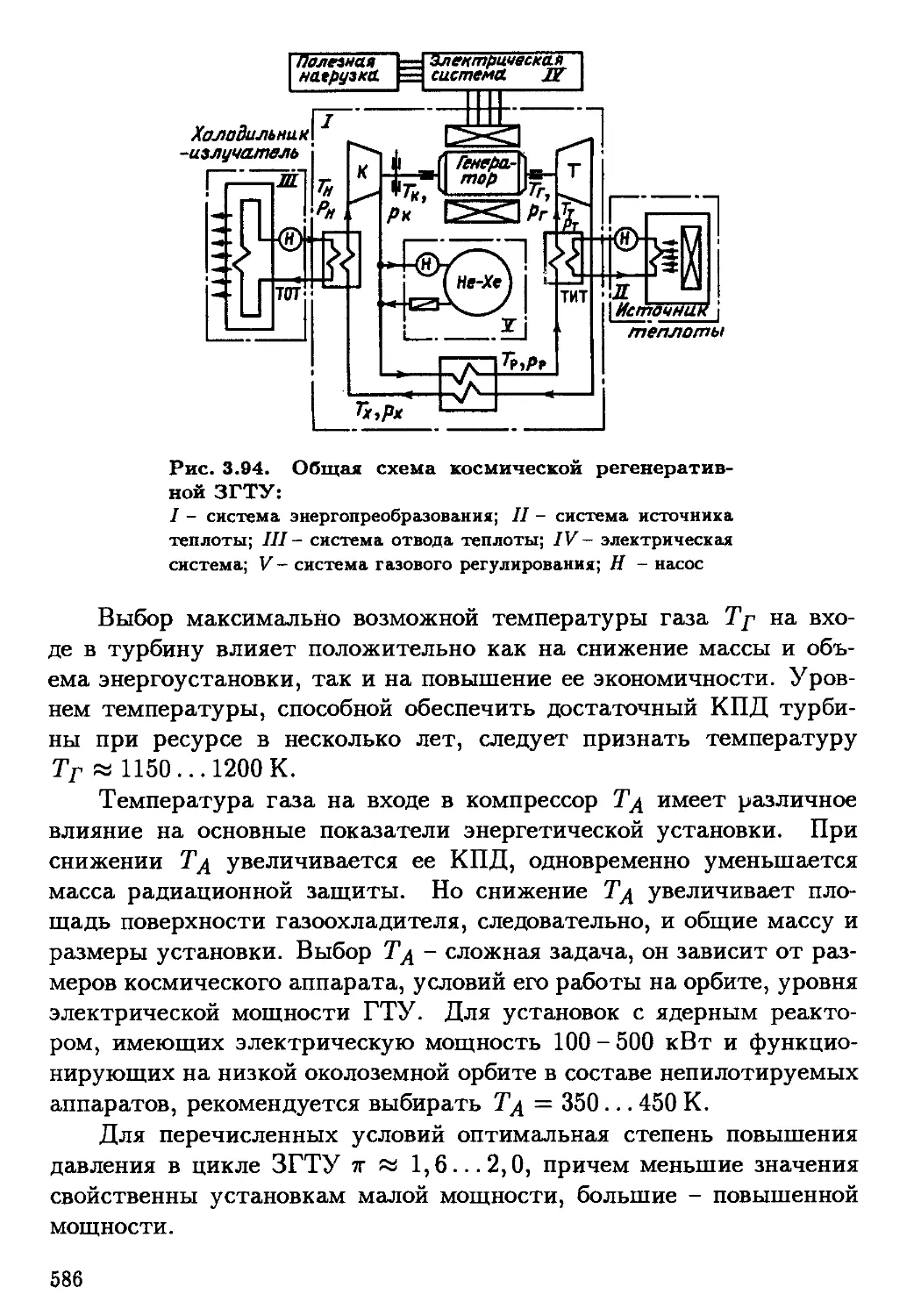

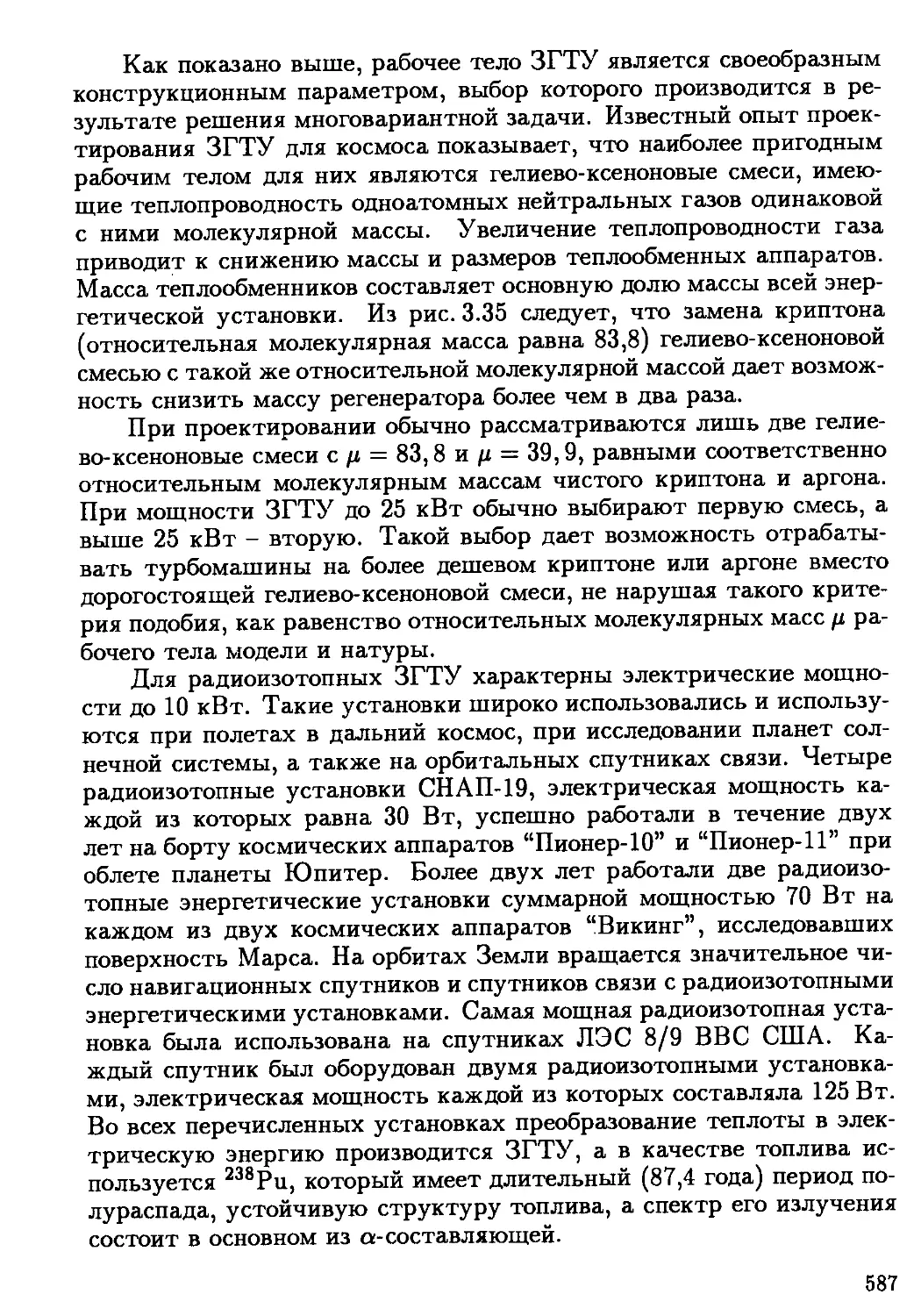

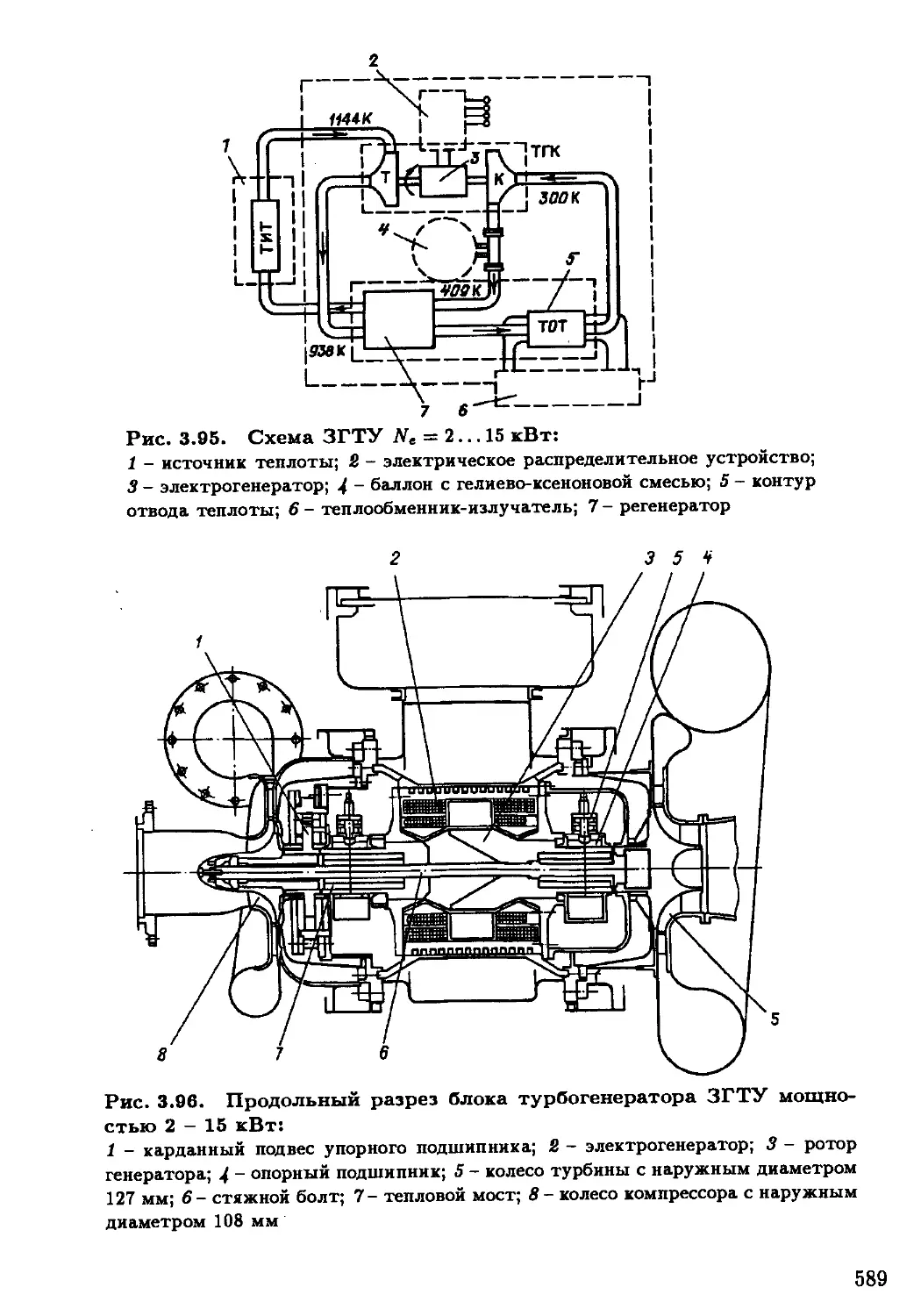

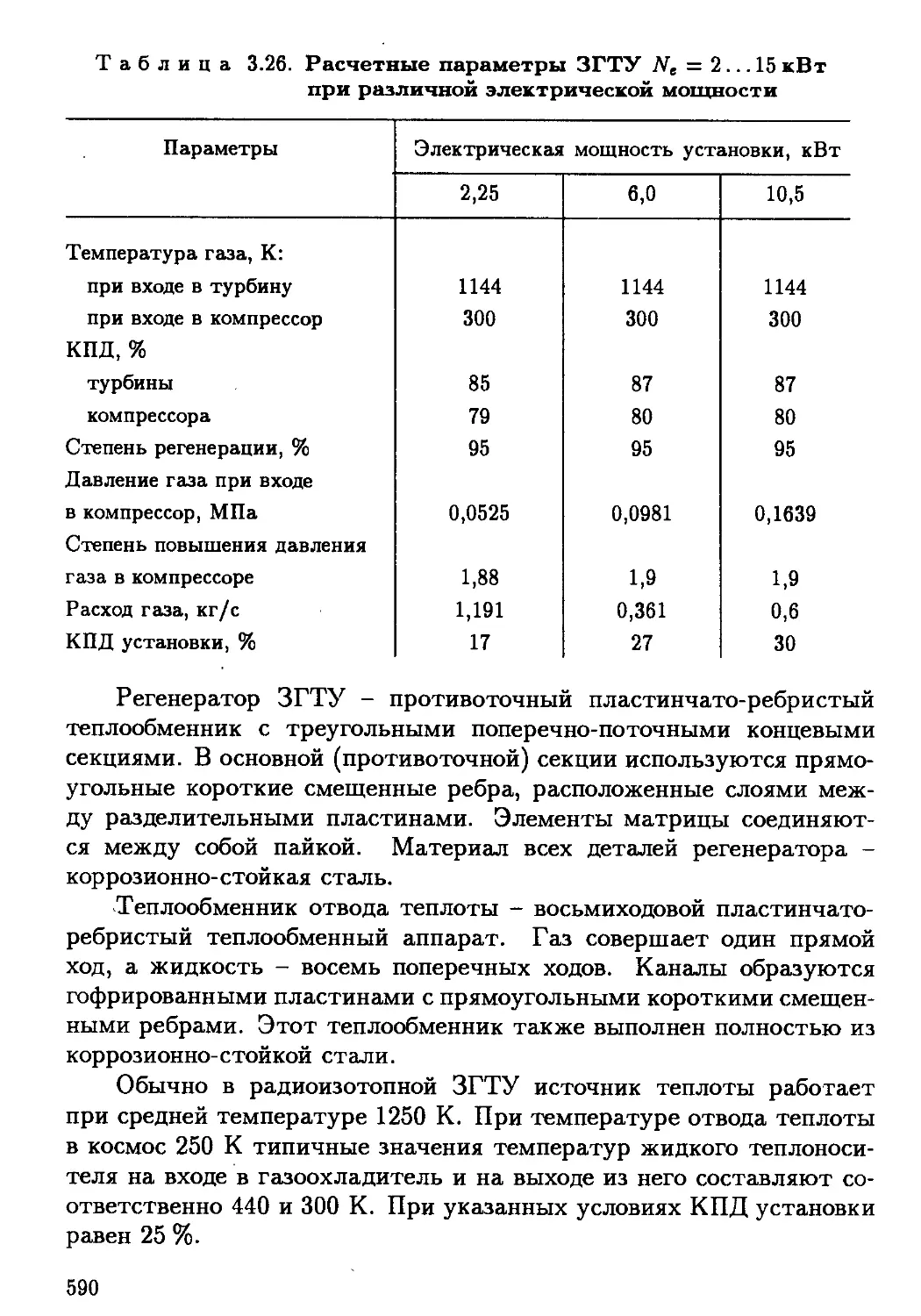

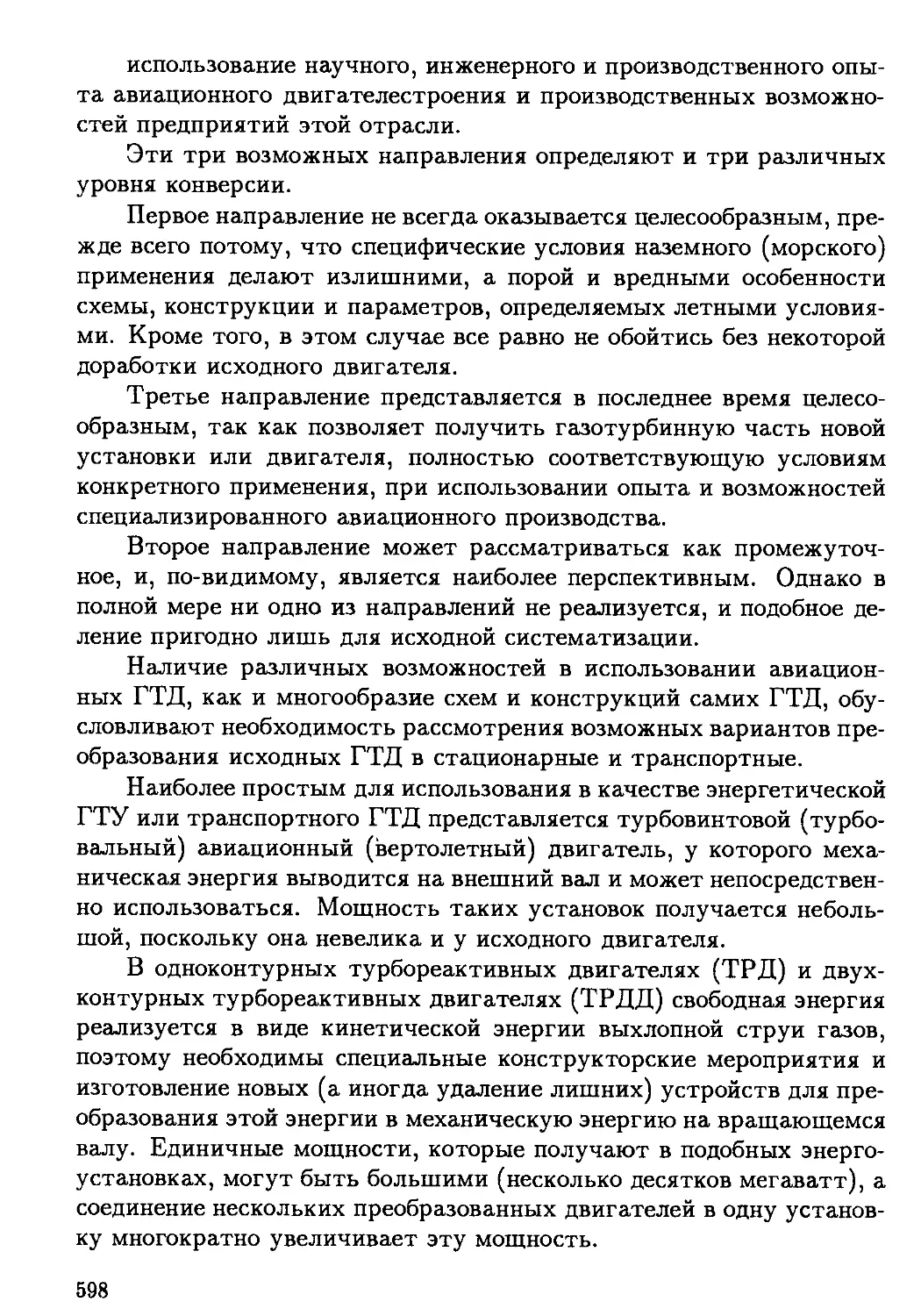

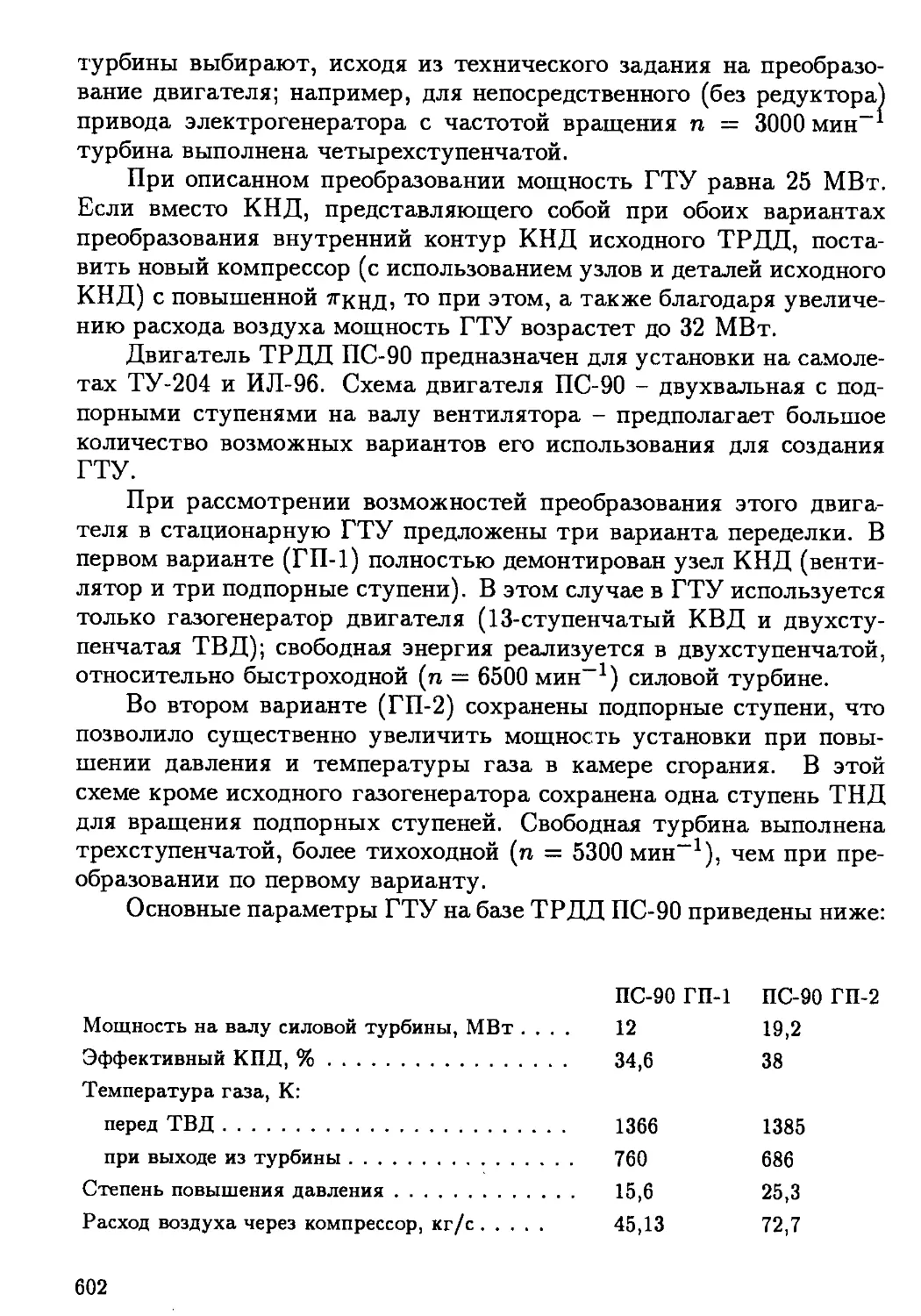

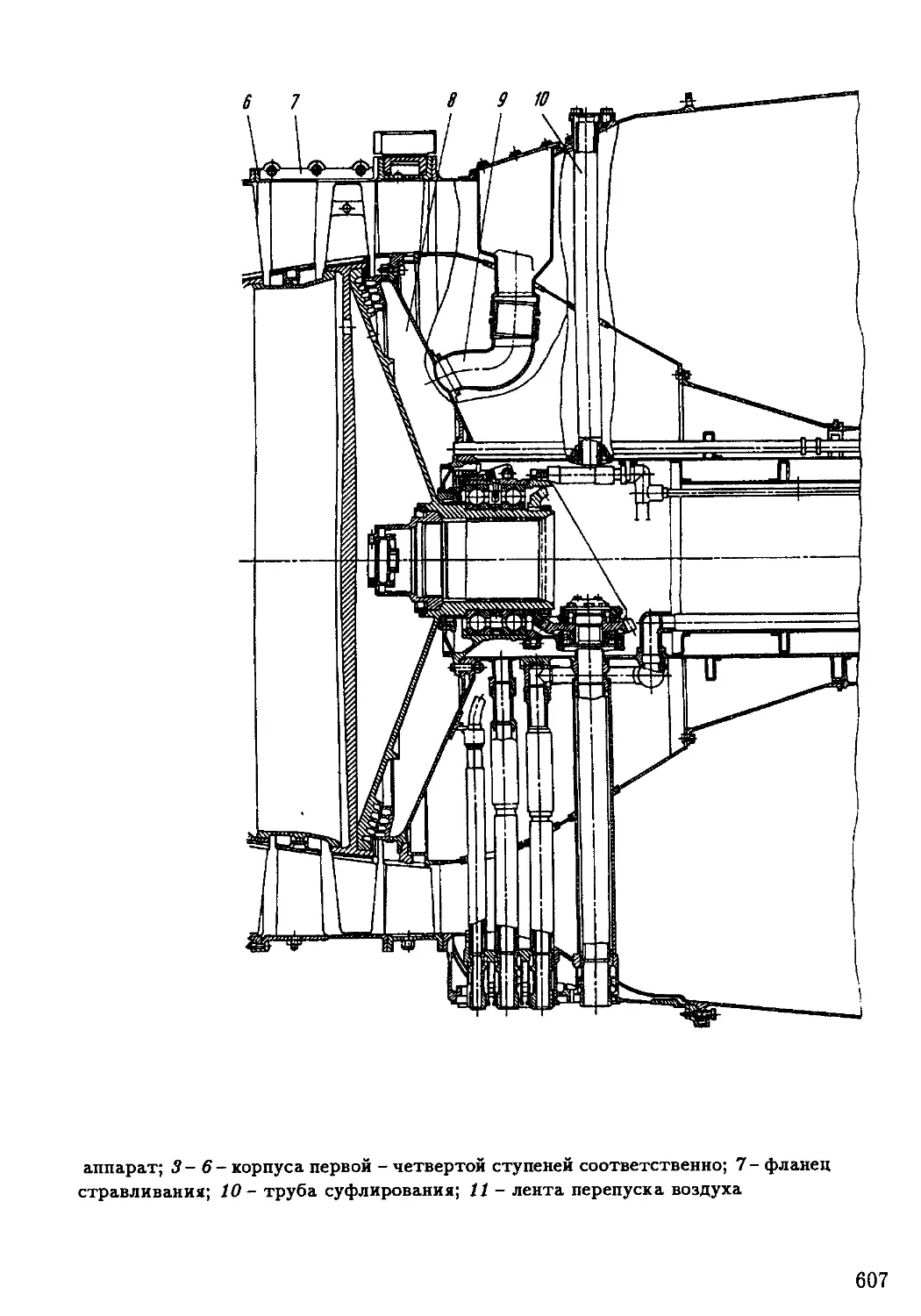

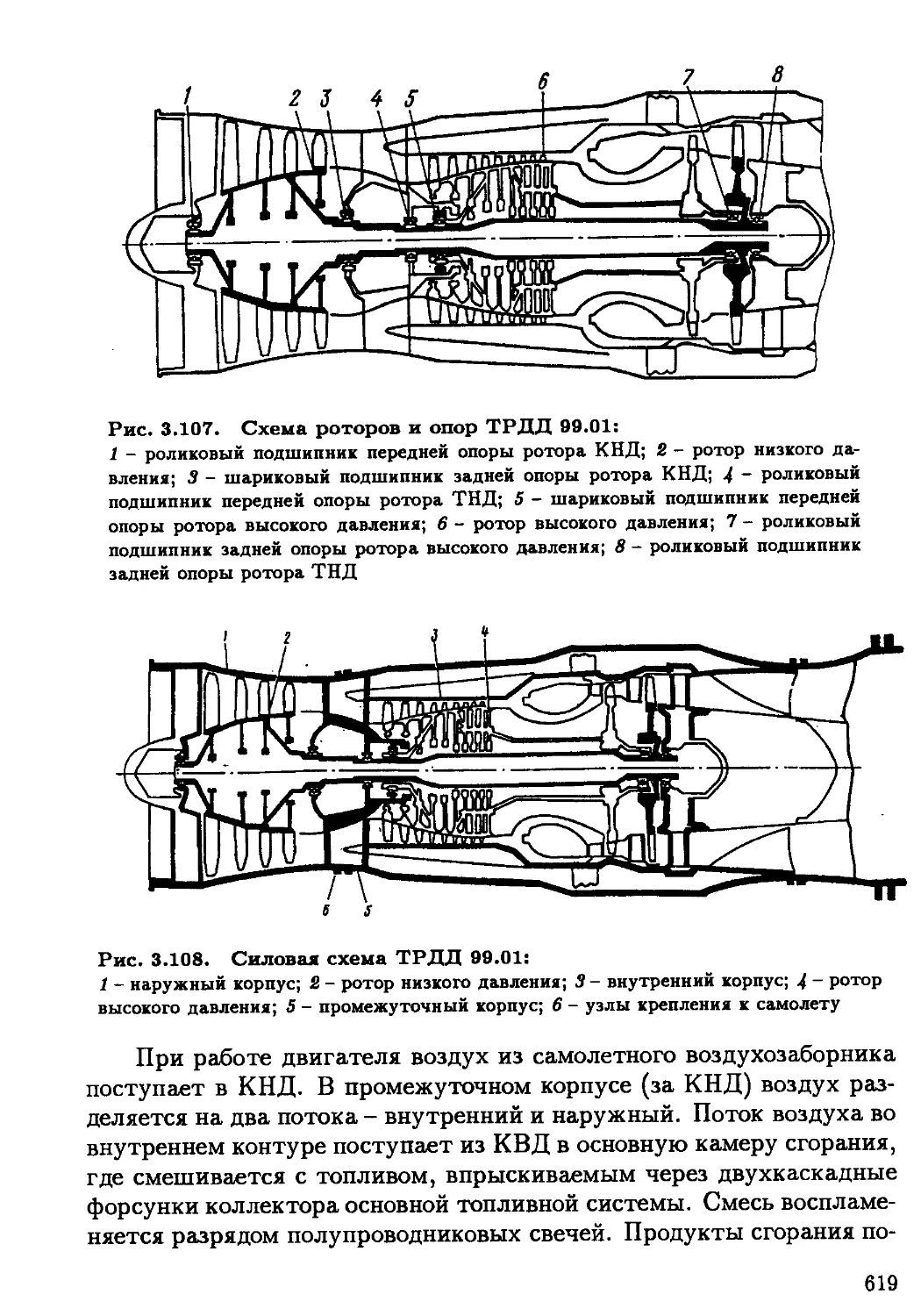

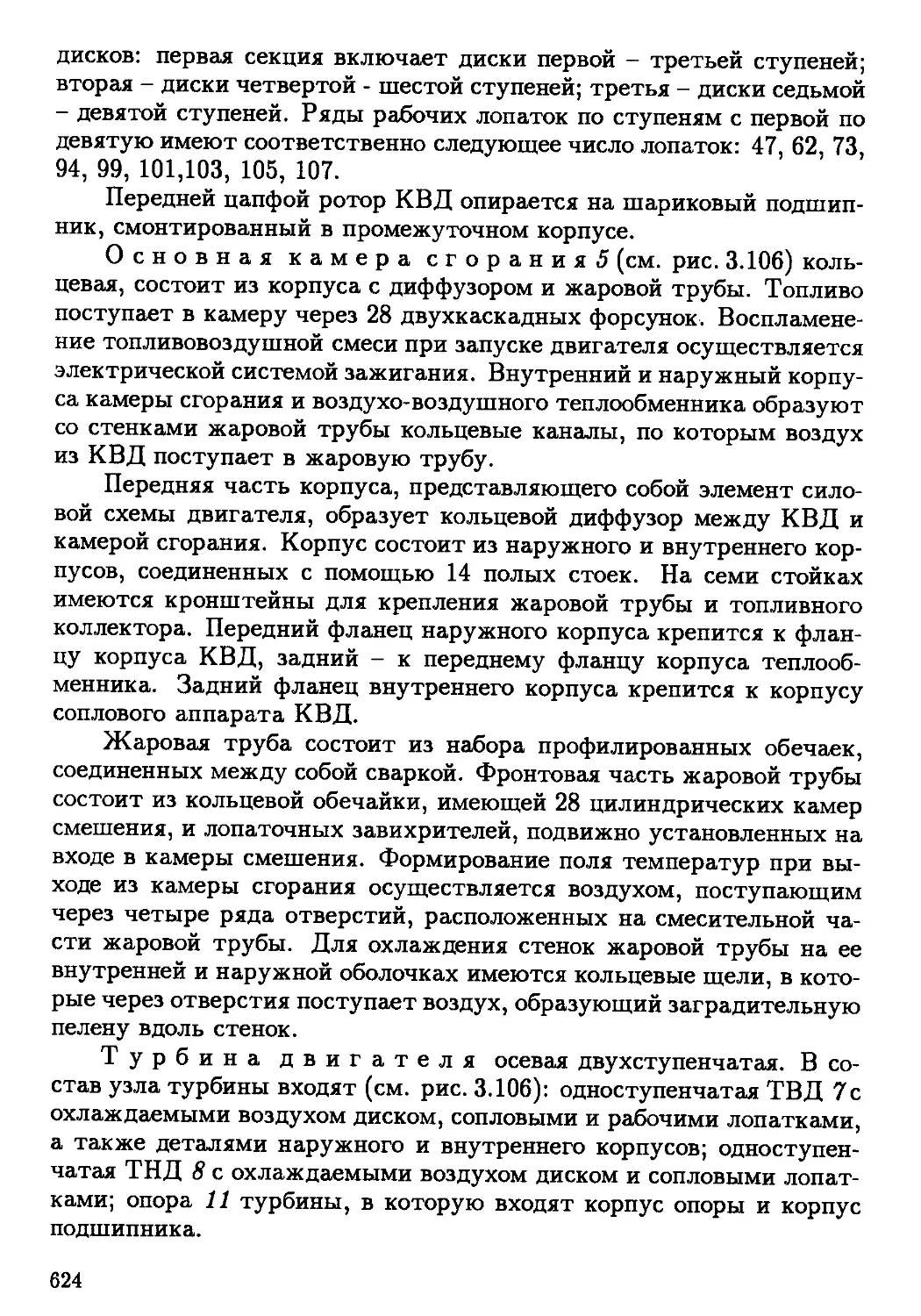

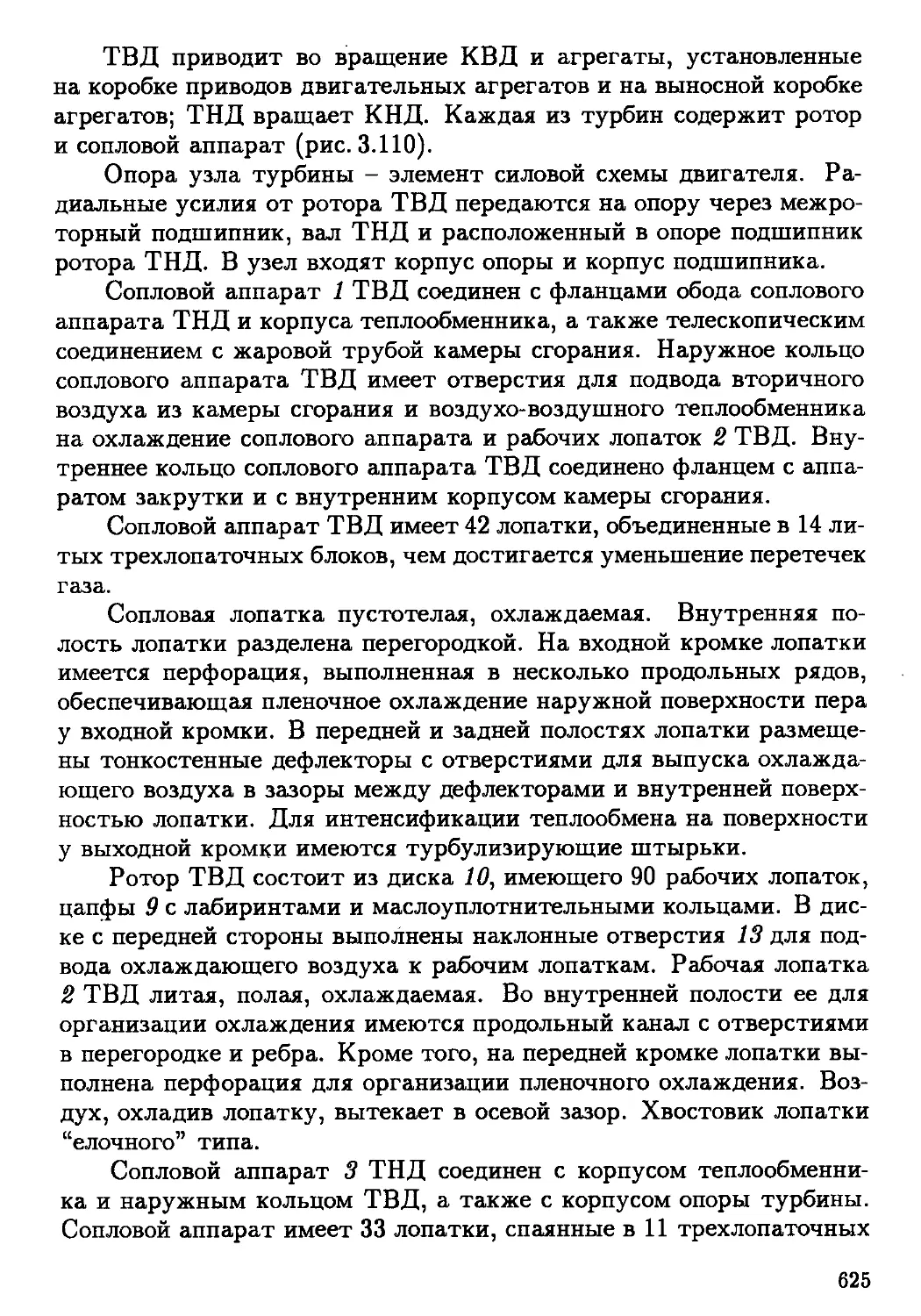

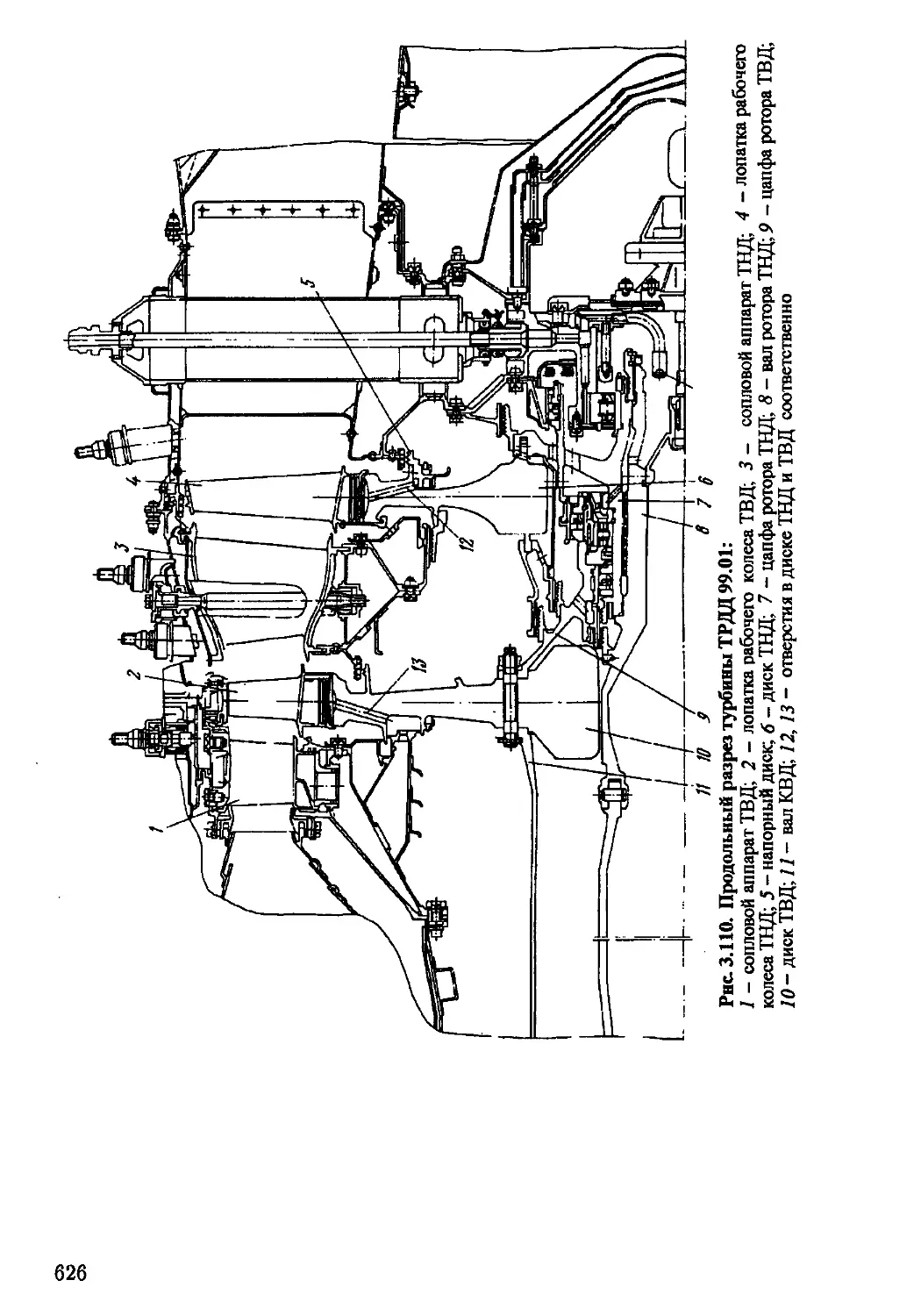

ального газа, поскольку z 1.