Текст

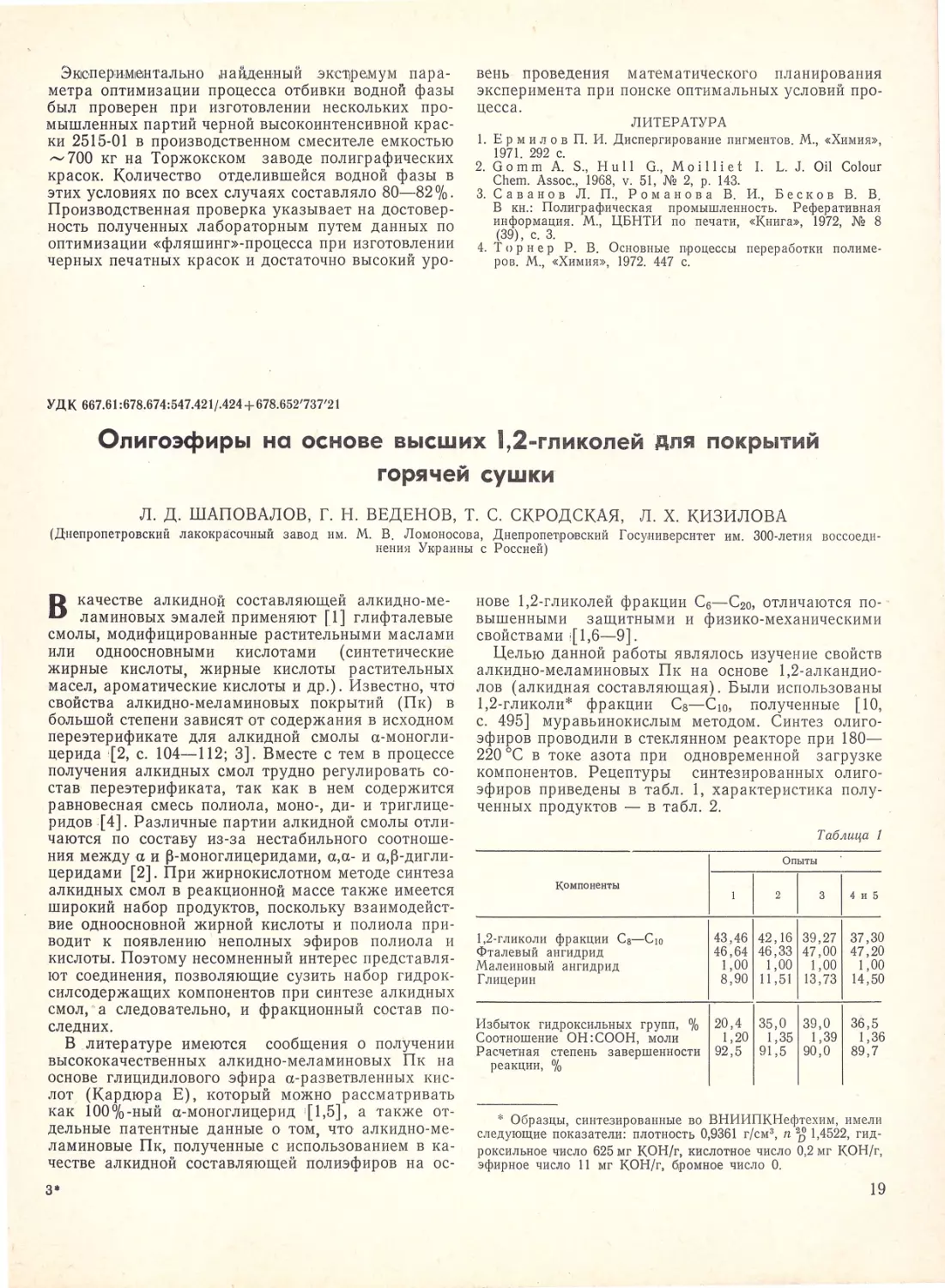

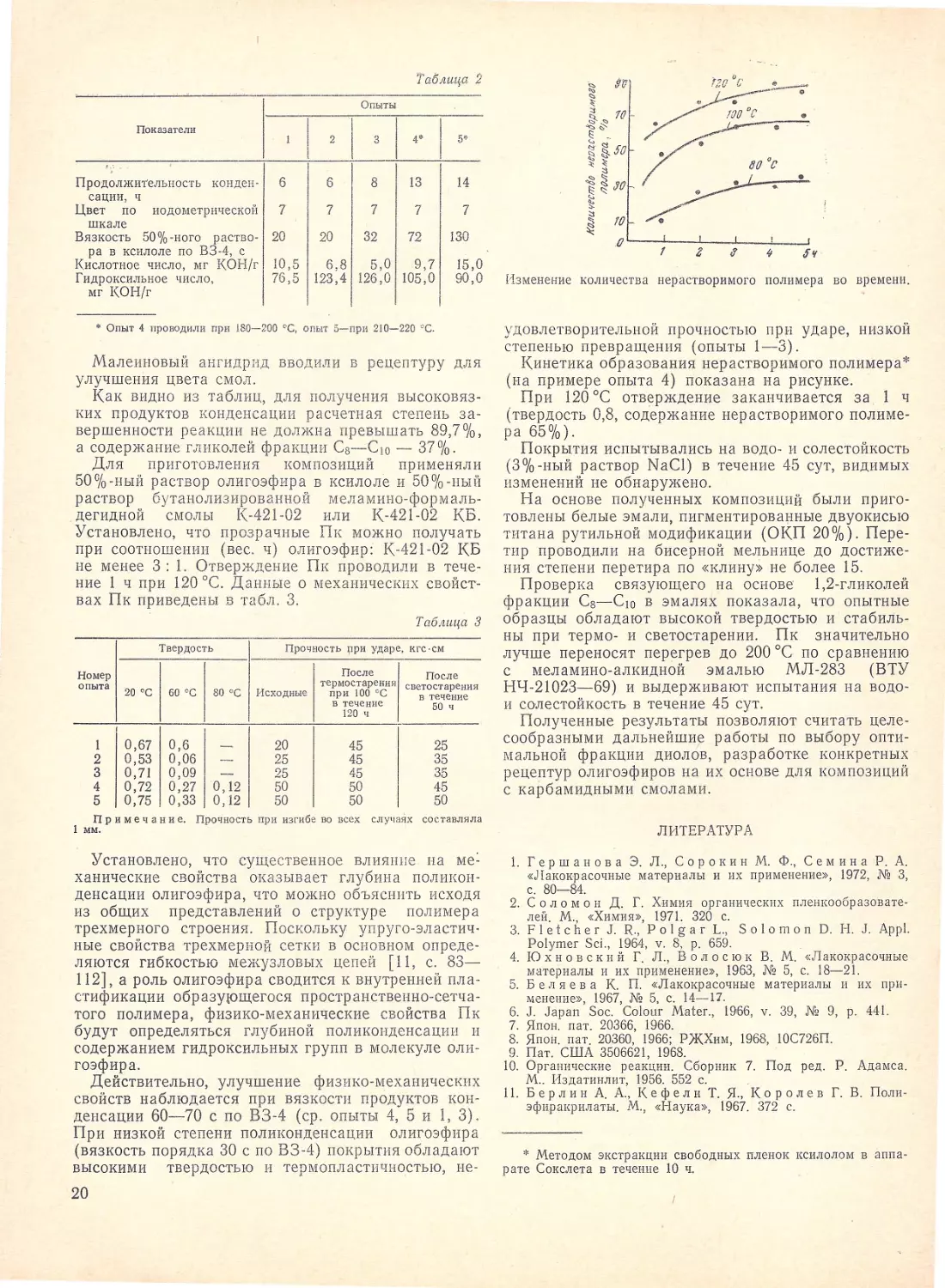

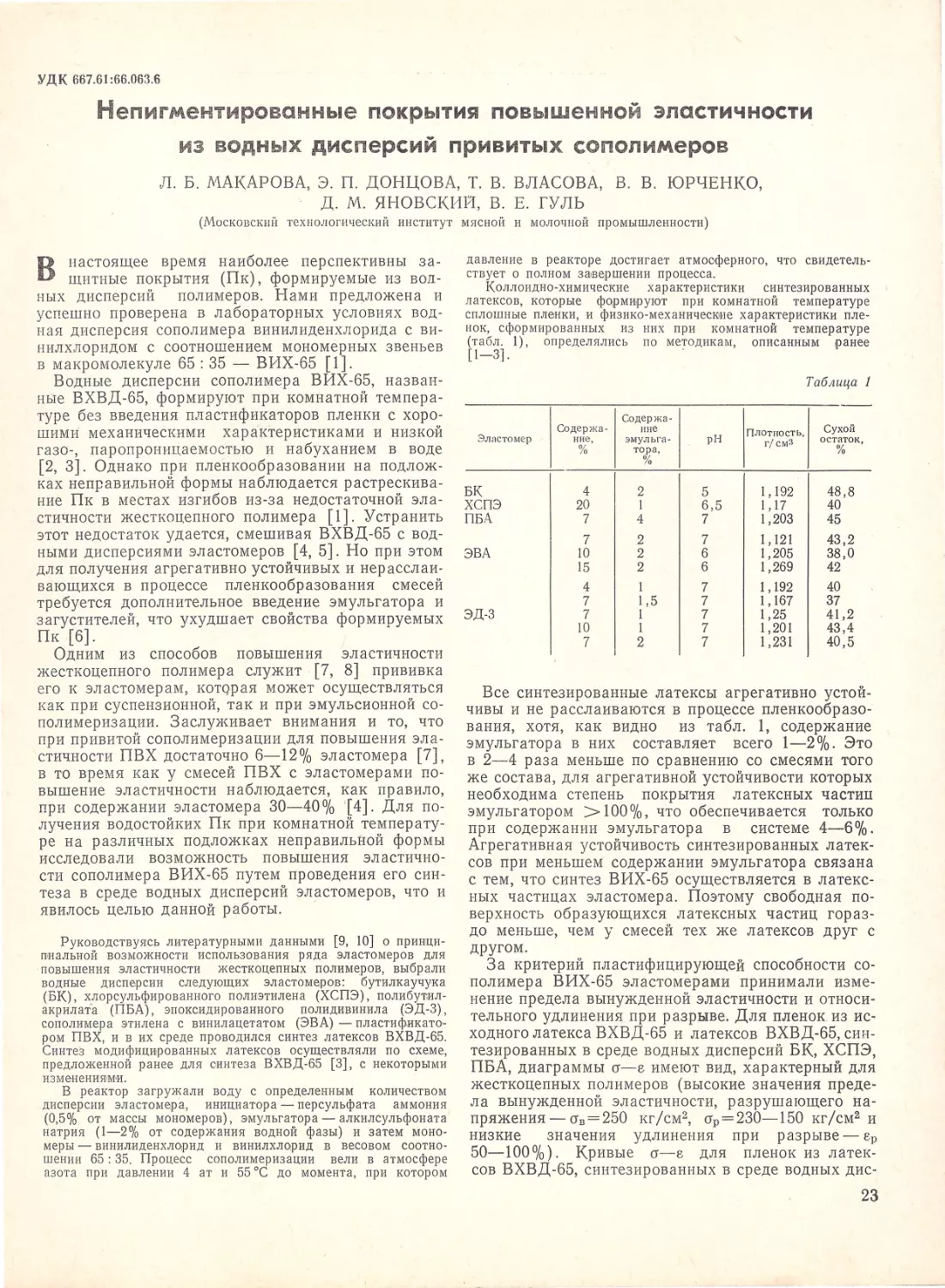

.

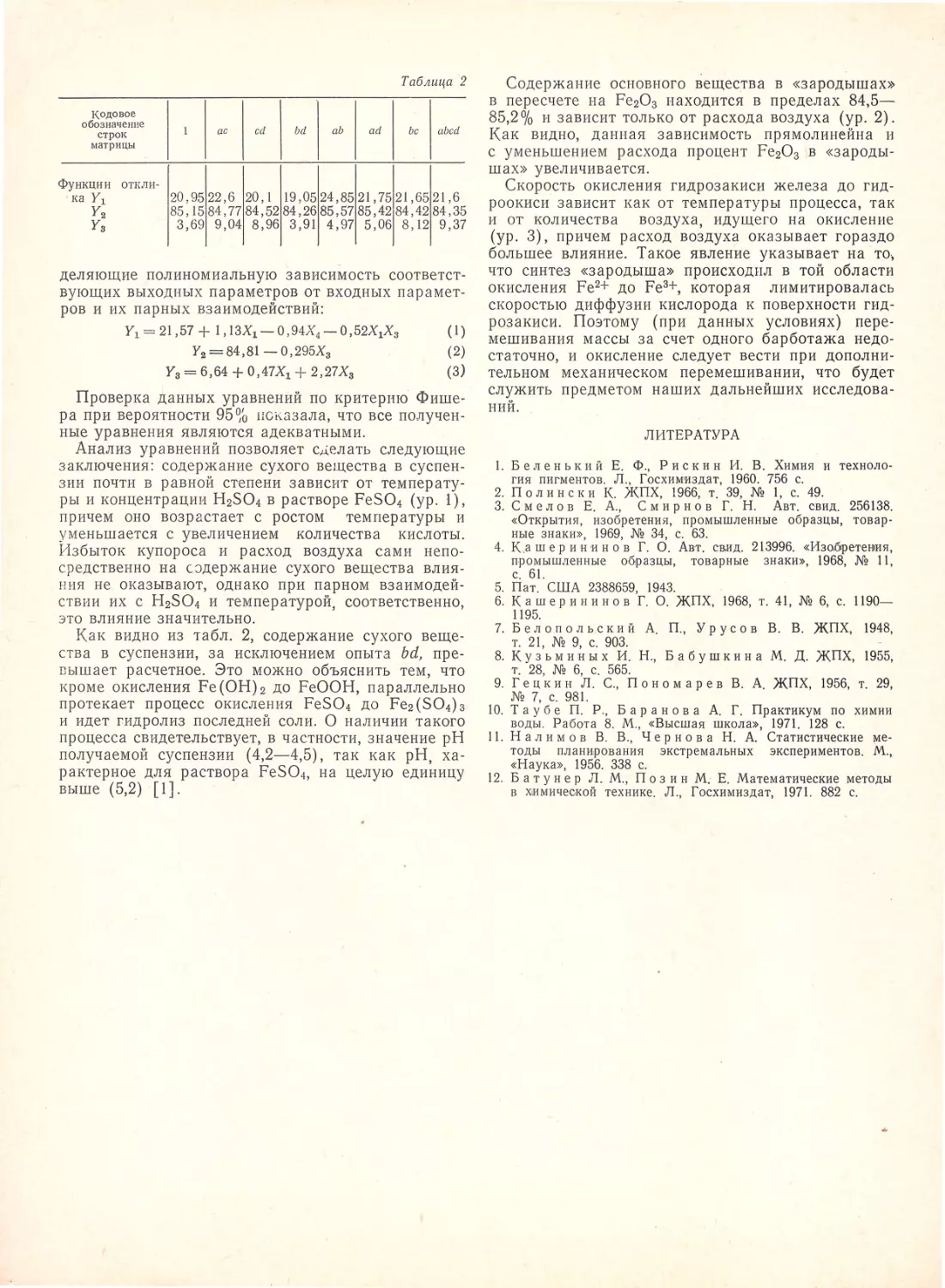

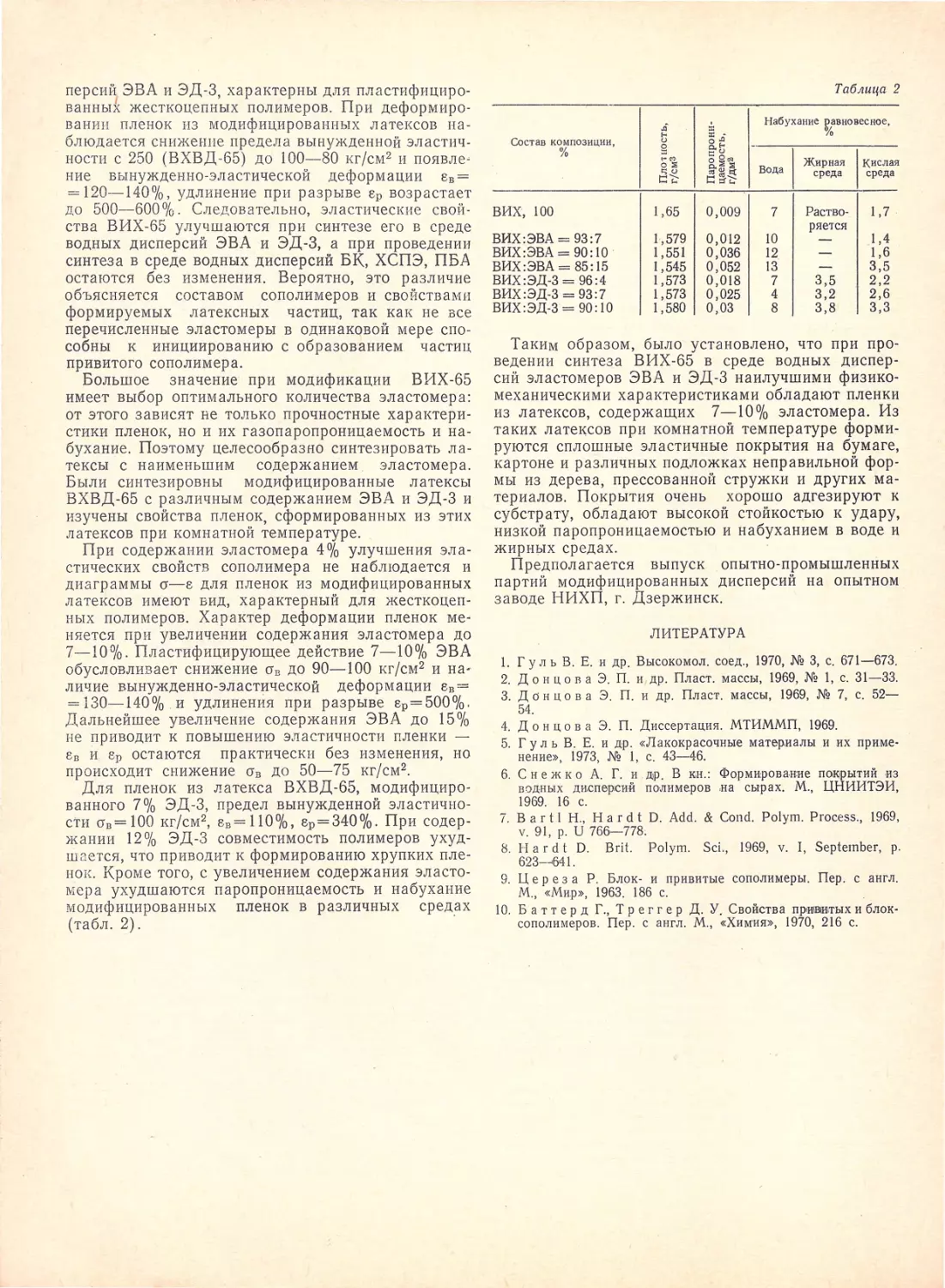

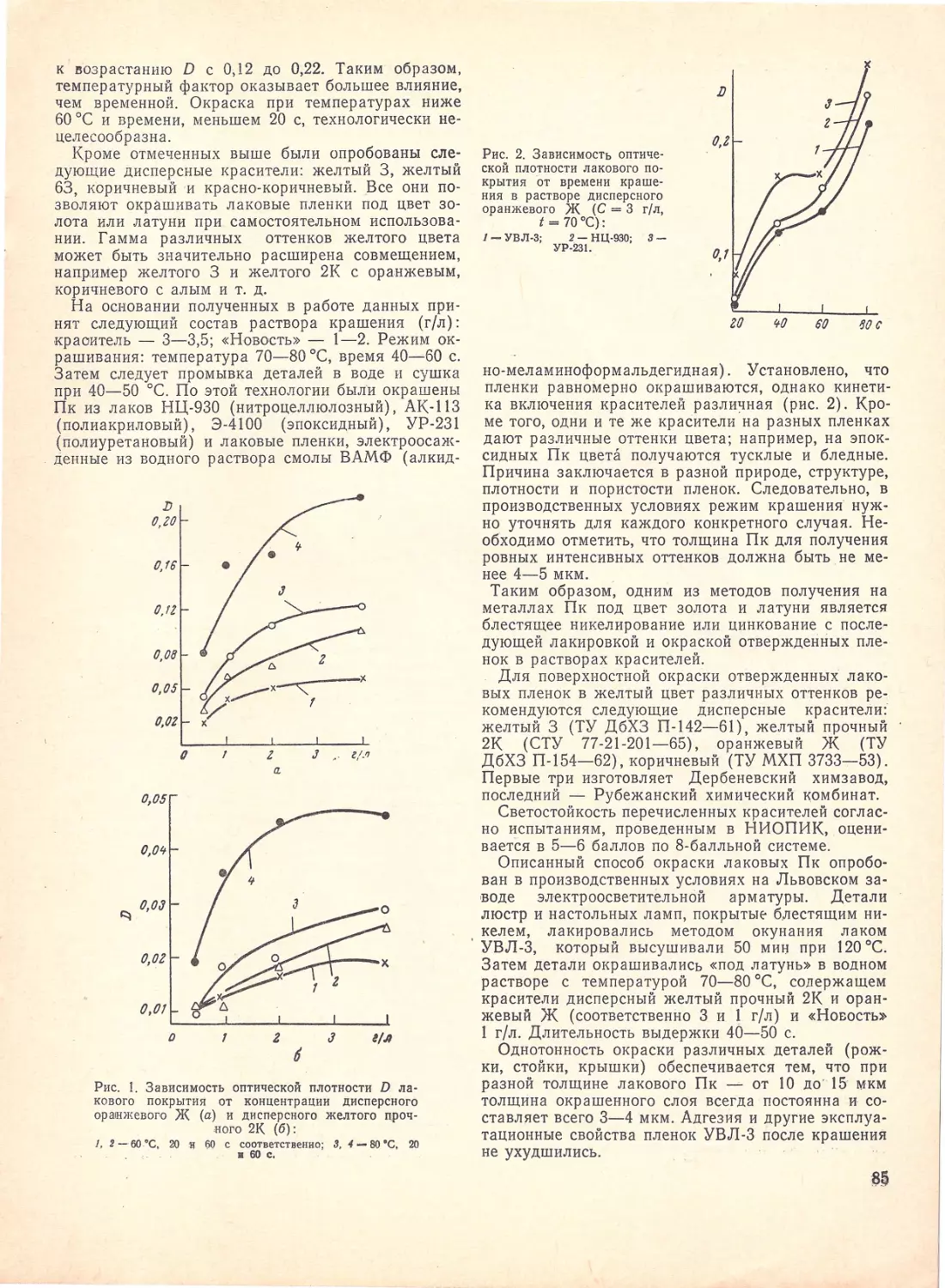

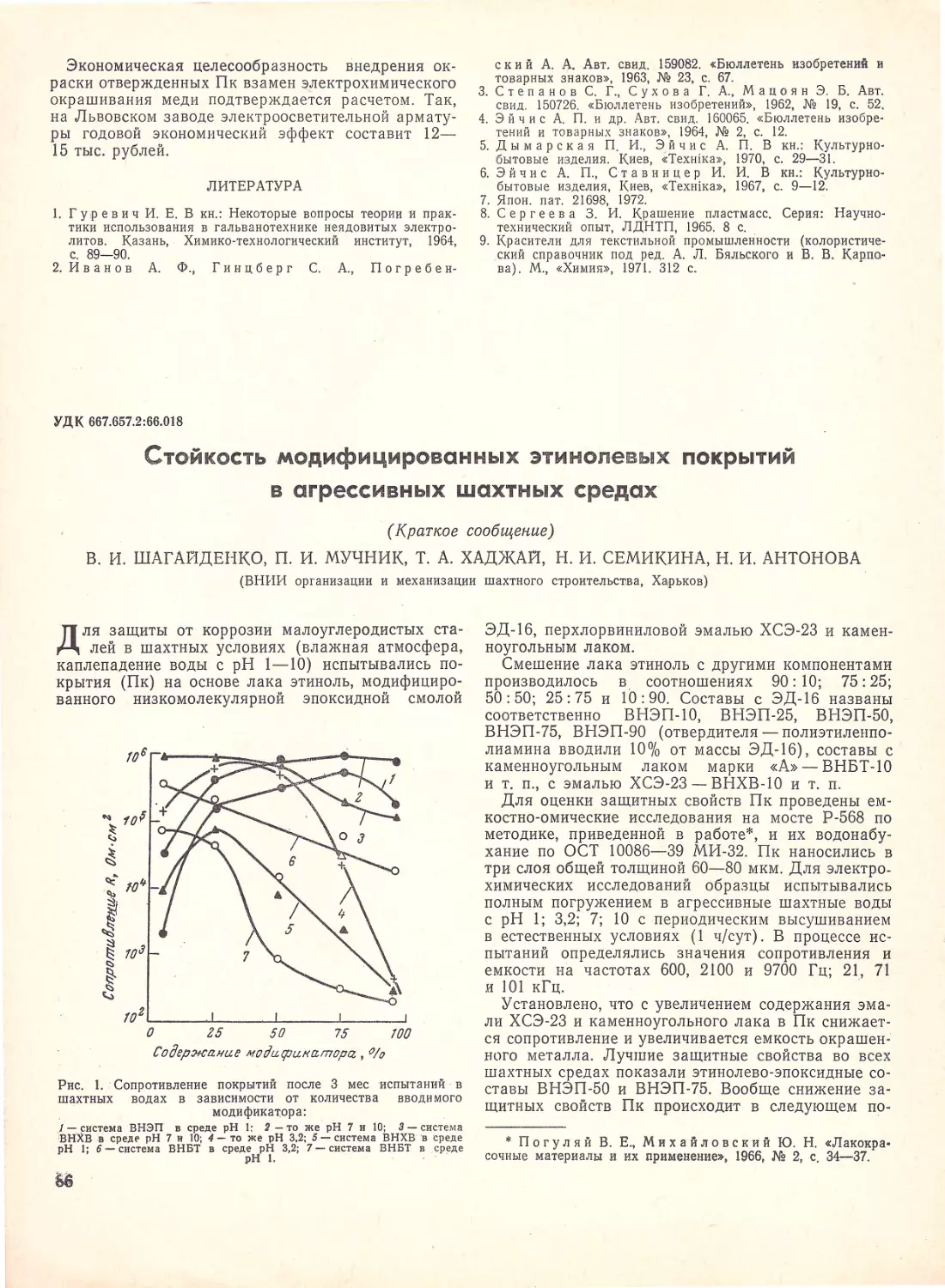

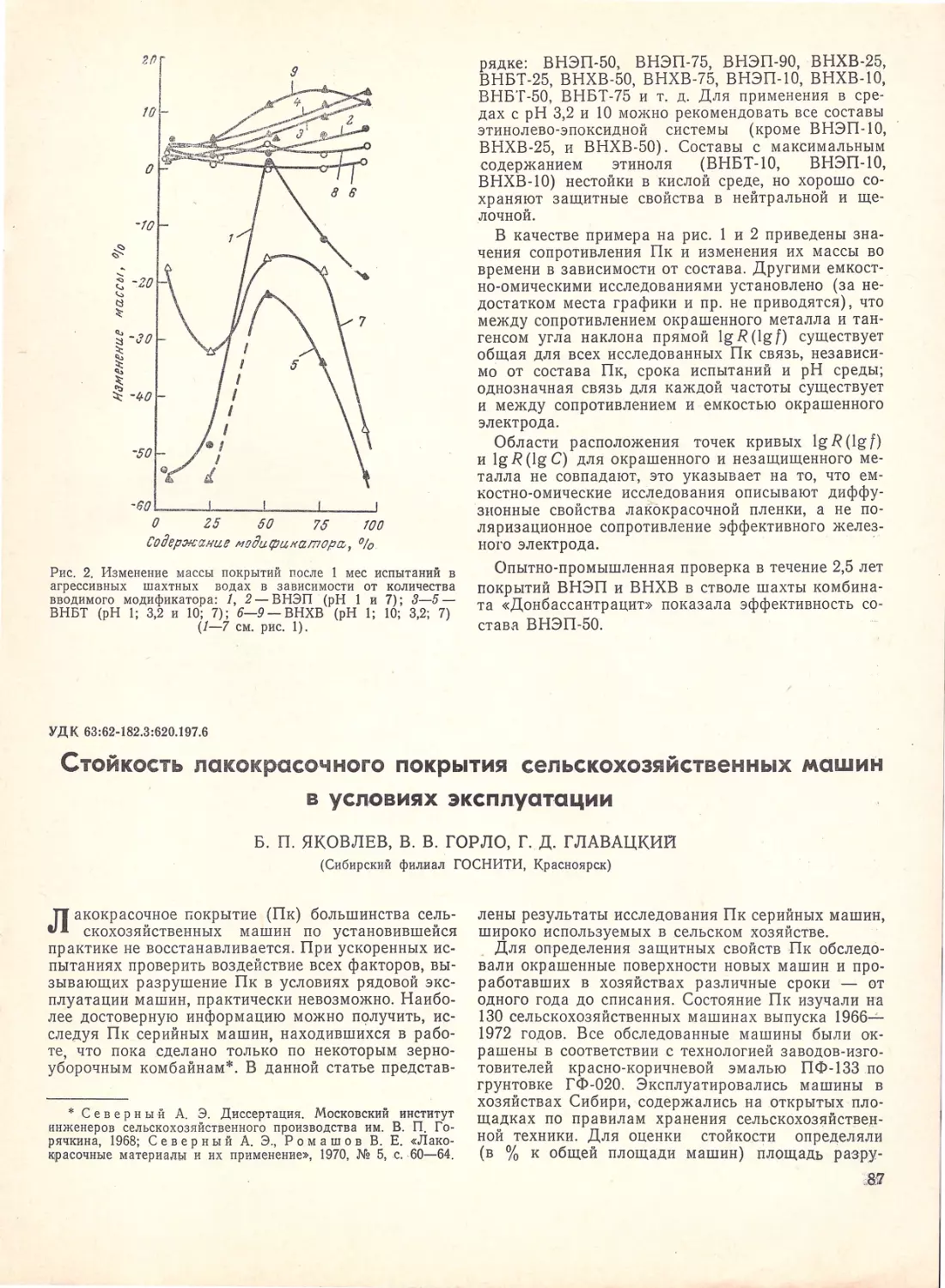

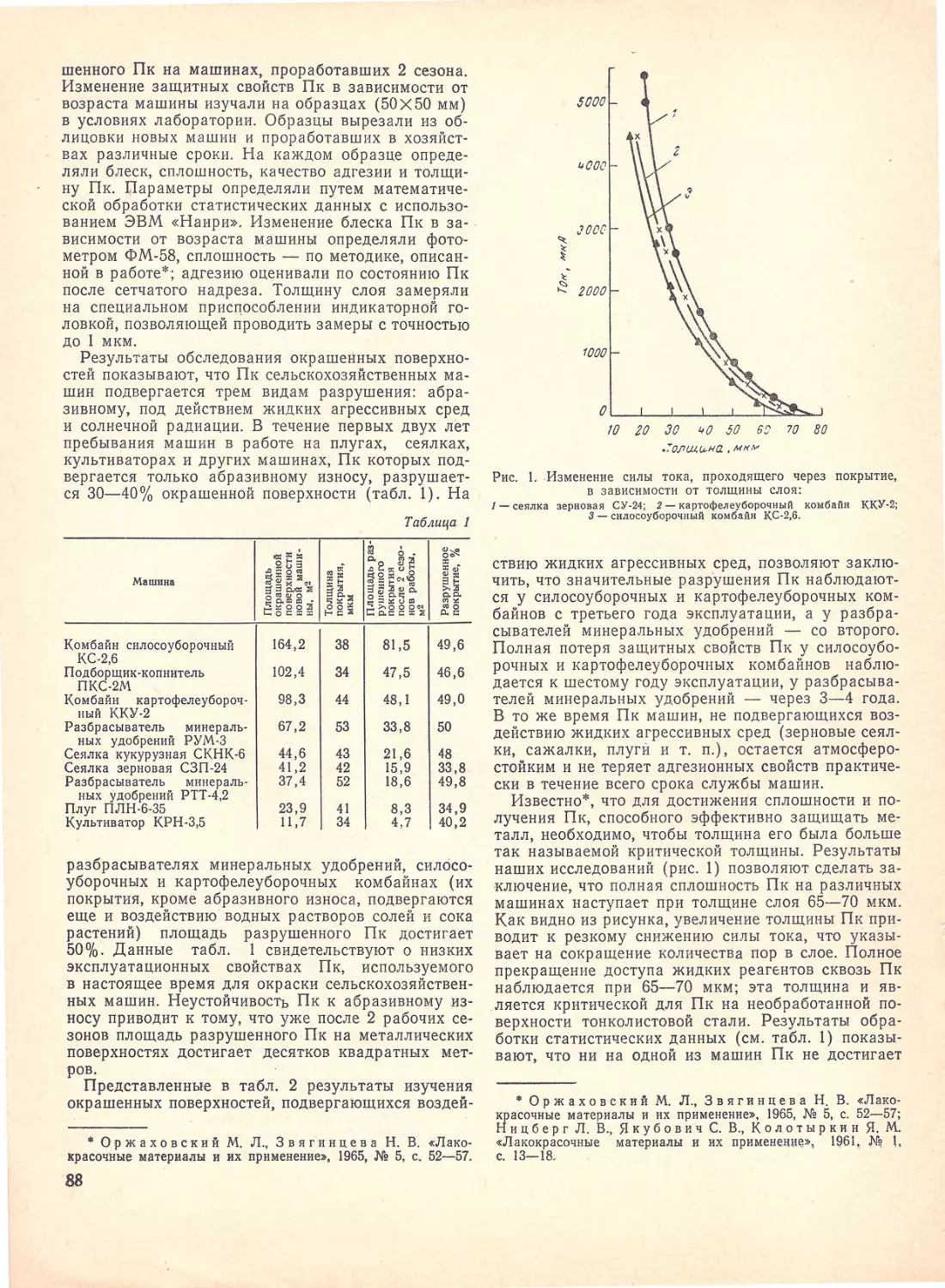

'

и'

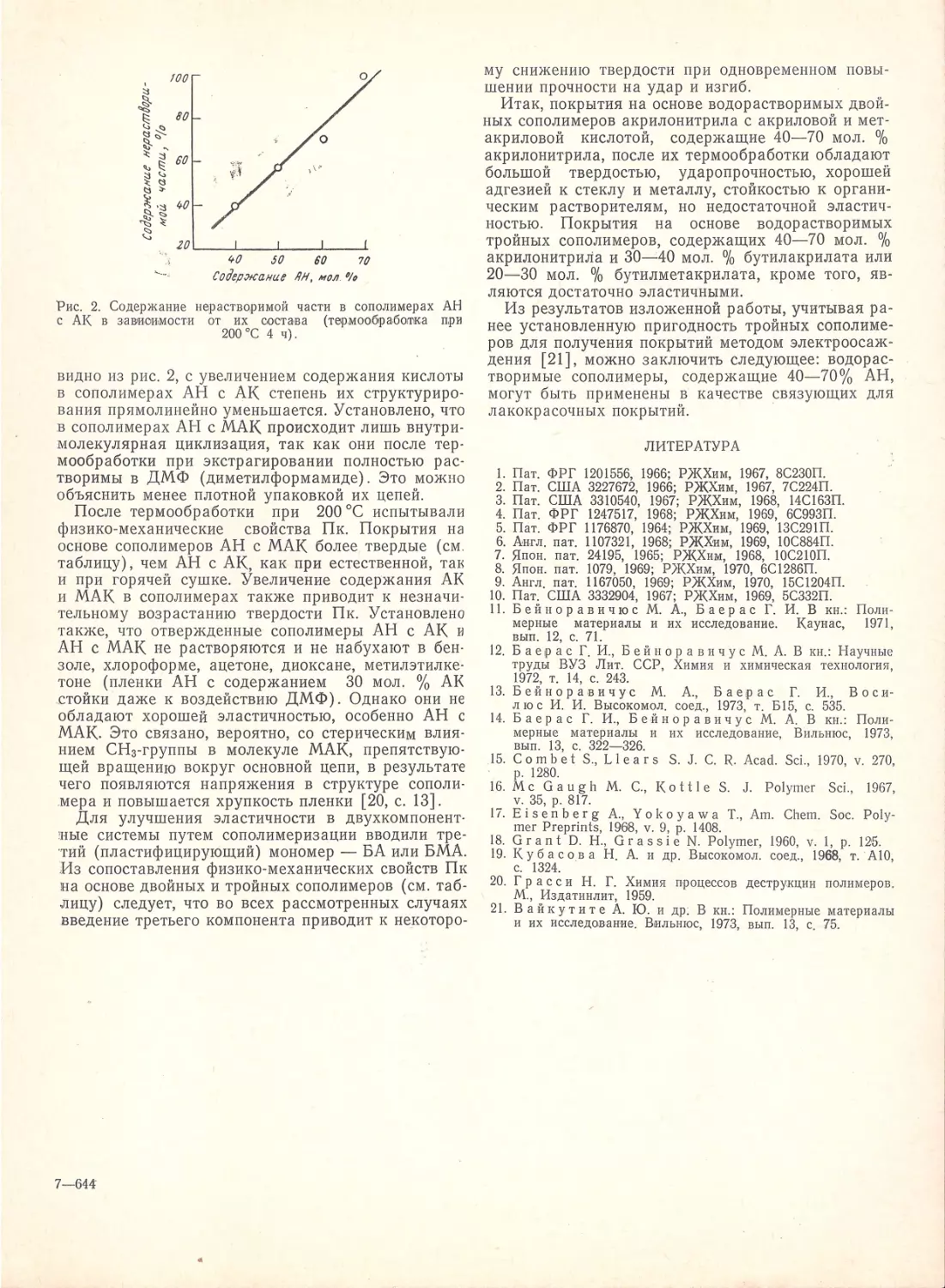

llX ПРМIИЕНЕ ,НМЕ

1974

СОДЕРЖАНИЕ

Решения XXJV съезда КПСС - в жизнь!

Личные творческие планы инженерно-технических ра

ботников в социалистическом соревновании на Яр о

слав ском химическом ком бинате -А. И. Тарасов

Лакокрасочные материаnы и поnупродукты

Покрыти я с улучшенными защитны ми свойствами п а

основе олигоа м идоэпоксидов-Л. Г. Шодэ, М . Ф . Со-

рокин,Ф.Б.Глазмат-t.......

Вли яние природы и концентрации раство рителей на тех~

нологические и реологические свойства акриловы х

гидроксилсодержащих сополим ~ров - Л. А. Зорина,

Р. В. !(лыгина, Л. В. !(озлов, Н. Я. Грибкова . .

Раз работк а технологии непр ерывного способа прои звод

ства бутил феноламино-формальдегидной смолы -

Т. М. Шаланговская, М. И. Архипов . . . . .

Новая олифа, модифицированная жидким полибутади е

новым каучуком, и краски на ее основе - В. А . Бу

харева, Ф. В. Самоловов, А. Н. Таракано ва,

Ю. А . Перевезенцев, Р. Н. !(ура~иова, Л. В. !(осли

демьянский, О. П. Радоман, Э. Г. Лазарянц,

Е,П.!(опылое..........

Улучшение свойств масляных красок с п омощью на пол

нителей - Э. Н. Школьникова, А. В. Чупина,

Л. Ф. !(орсунский, Р. В. !(левцова

О гидрофилыrости красного железоокисного пигмента -

С. Г. Добронев ская, Т. В. !(алинская, С. К Пан-

тюхина............

Оптимизация технологии изготовления печатных красо1;

из водных дисперсий сажи-В. В. Бесков, В. П. За-

харыцев,В.А.Агапов.....

Олигоэфиры на основе высши х 1,2-гликолей для покры

тий горячей сушки - Л. Д. Шаповалов Г Н Ве-

денов, Т. С. Скродская, Л. Х. !(изило~а · ·.

Использование метода математического планиро ван1н;

эксперимента при исследовании процесса синтеза

«Зароды шевой» суспензии в прои11во дстве желтого

железооюионого пигмента-В. С. !(о ти коtJ, Ф. М . Мир

заев, М. А . Осовечкий

f-!епигментированные покрыти~ п;вы~ен~юй. эл~сти.чно ~

сти из водных дисп ерсий прив итых сополим ер о в -

Л. Б. Макарова, Э. П. Донqова, Т. В. Вла сова,

В. В. Юрченко, Д. М. Яновский, В. Е. Гуль . .

Новые феноло-алкидные эмали для окраски молочных

флнг - Н~ В. Майорова, М. И. !(арякина, Б. П. !(ос

мацевскии

Методы получе~ия. и ~вой~тв~ не.кот;ры~ антикорр озп

онных пигментов - IИ. В. Рискин/ Т. В. !(алинская,

Л. Д. Горохова .

.

.

Термореактивные акриловые полимеры - Э Л Герша-

. нова,

В. П. Пименова, М. Ф. Сорокин · ·

Антикоррозионная грунтовка ГФ -0119 - Ф ·И Рубин

штейн, С. А. Золотова, Г. В. Богданов~ л· М. Ма-

монтова, Н. А. Морозова . . . .

'.

·

Краски «К?лер» - новый вид продукции

-

Л. Ф. kор

сунскии, Э. Н. Школыщкова, М. С. Спивак

Г. И. Смирнов а

'

Пигментирование водо разбавля ем~ х ·эм~лей. д;я э.лек:

троос ажден и я - Н. Д. !(оган, д. Л. Абрамсон

М. М. Рекунова, Г. А. Лазарева, Н. А. Уловковd

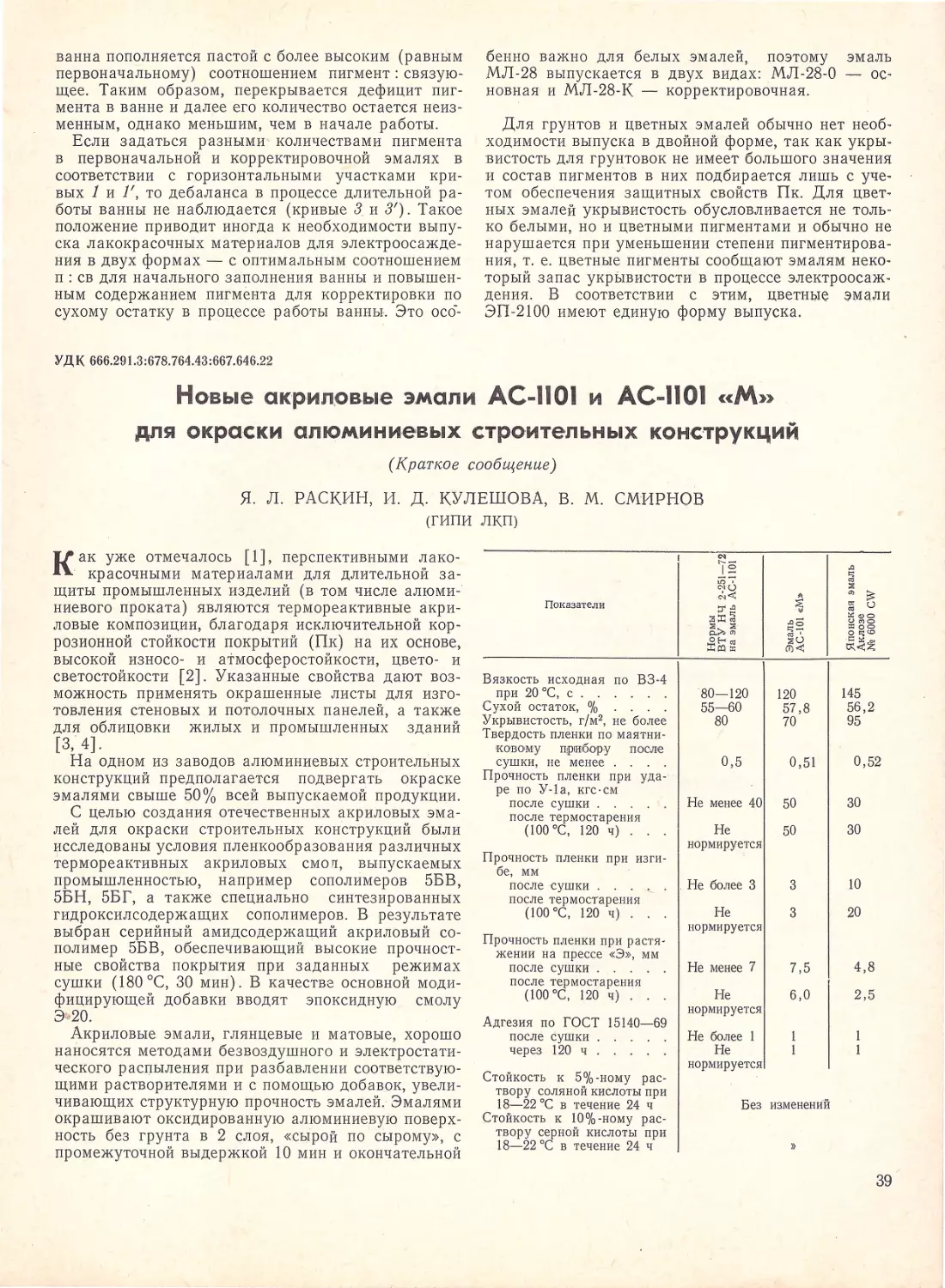

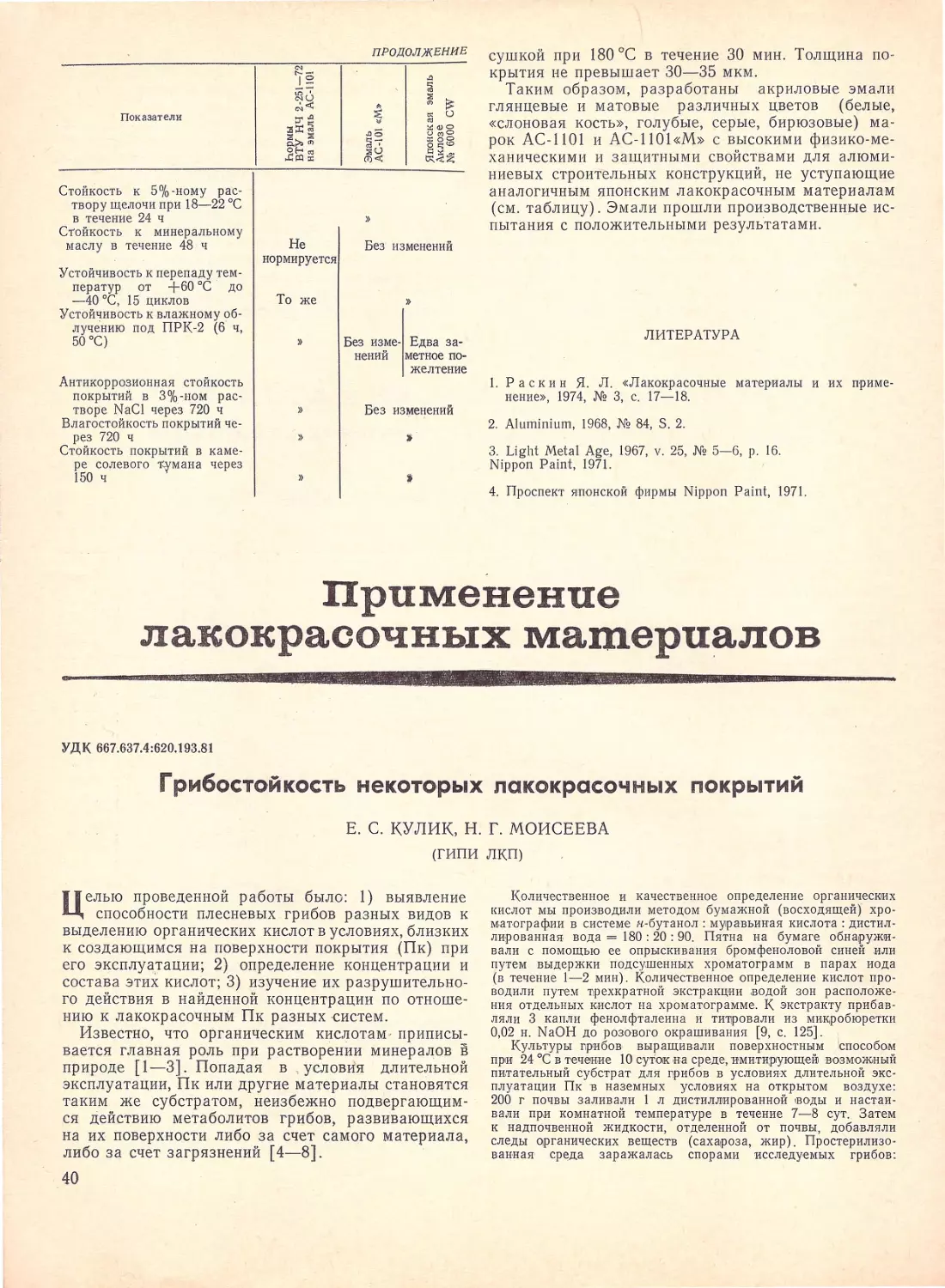

Новые акриловые эмали АС- 1101 и AC -1IOl «M» дл я

окраски алюминиевых строительных коuструкций

Я. Л. Раскuн, И. Д. !(улеиюва, В. М. Смирнов

Примененне nакокрасочных материаnов

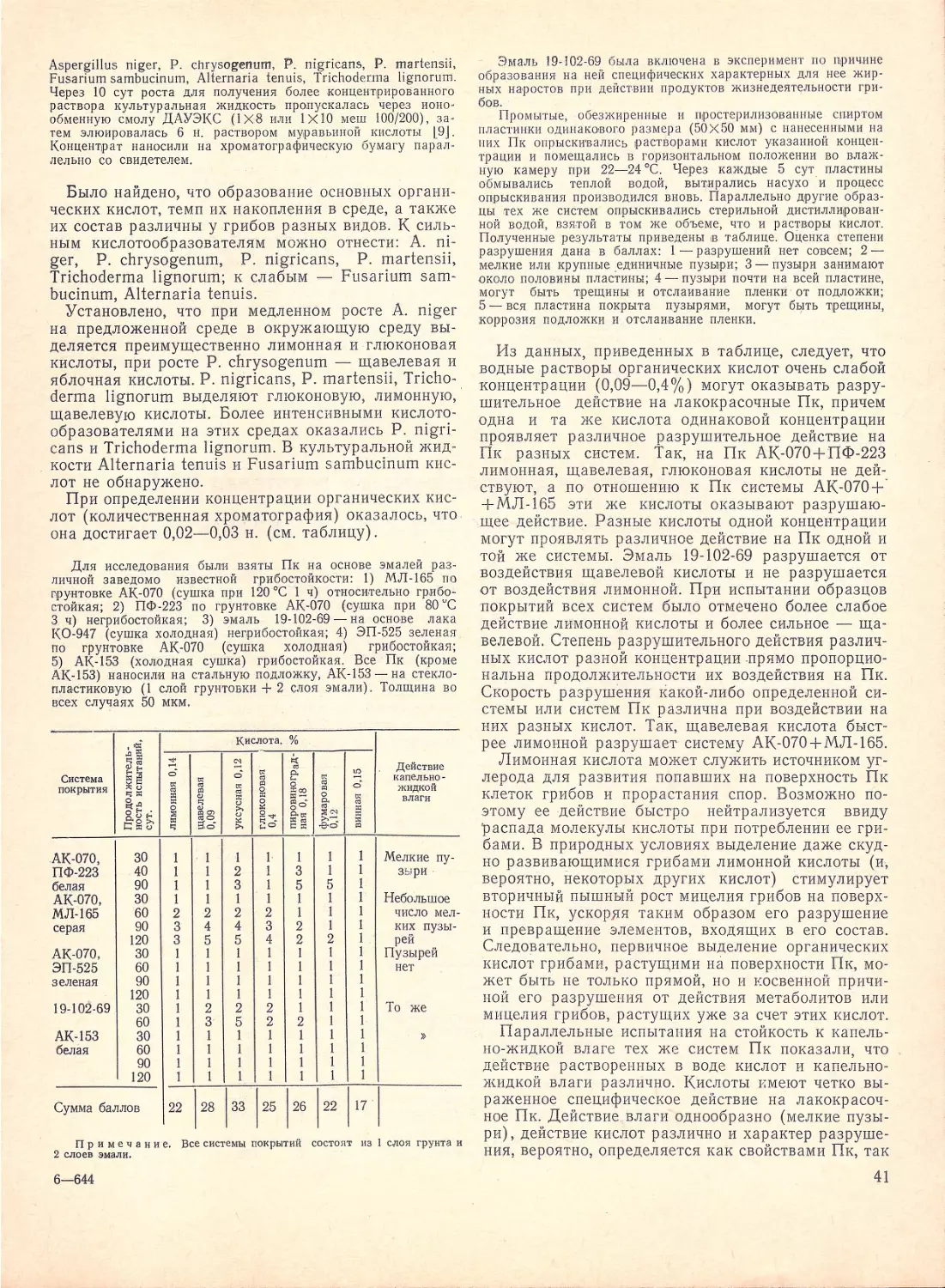

Грыбостойкость некоторых лакокр асочных покрыти й _

Е. С. !(улик, Н. Г. Моисеева

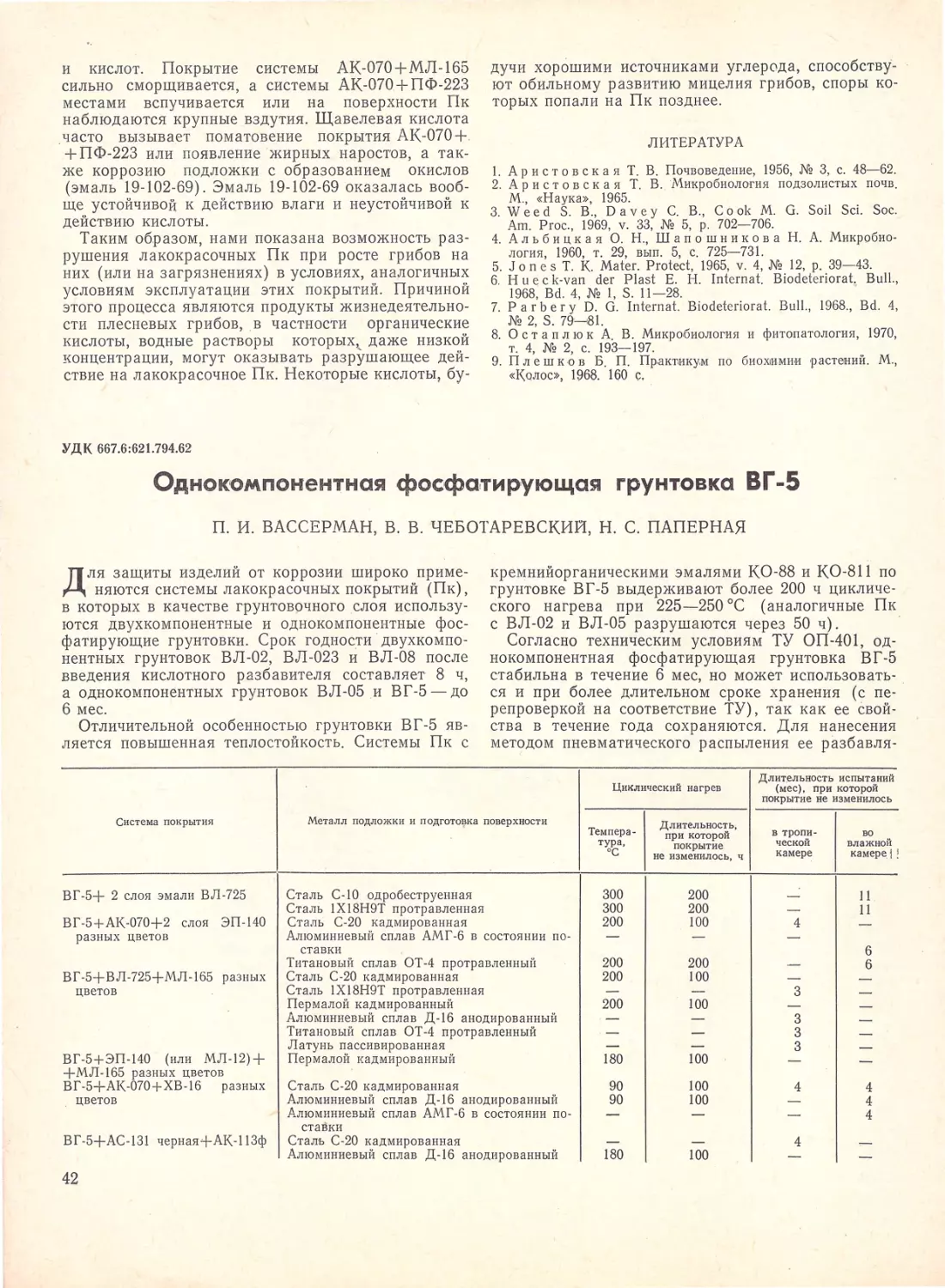

Однокомпонентн ая фосф атир ующ~я ~ру~тов.ка ·ВГ:5 __:

П. И. Вассерман, В. В. Чеботаревский Н С Па-

перная

'

·

·

1-Ioв'jye термостойкие п.окр~rти~ естественной суш1~и _

л. ИН. Шаина, Л. Г. Ковалева, Л. В. Ма1'арова

.

.

Жинкина

'

Улучшение свойств тер~ос;ойк~1Х покрытий из п~лио.рга :

носилоксановых лаков-Н. С. !(ожеурова В А м _

лотова, В. В. Чеботаревский, Л. н. )/(ин'кш;а · 0

Термоотверждение и физико-мех11 нические свойстщ1 по -

крытии на основе водорастворимых сополи м еров со

3

5

7

9

11

14

17

19

21

23

25

27

29

35

37

38

39

40

42

44

45

зн ачи тельн ым

с•де ржа нием

1ш рило нитрила -

Г. И. Баерас, М А Бейноравичус . .

Нанес~ни е акр иловых грунтов на магниевые сплавы -

Л. М. Виноградова, Г. И. !(рус, С. С. Евлtинов,

А. Т. Санжаровский

.

.

.

.

Улучшение защитных свойств водоразбавляемой пента

фталев ой эмали пр и испо льзовании хр омовог о

ангидрида в качест ве отвердителя -А. Г . Шаба

нова, В. С. Марюта, С. В. Якубовиц .

Ул у чшение свойс тв эп окс и д ных покрытий п утем отвер

ждени я их аминоэфира ми - А . С. Арван, В. М. !(о

валенко, А. В. Шешуков, С. А. Шрейнер

.

.

Пути сниже ншr потерь матер иа ла при ·пневмоэ лектро-

распылении - Ю. Д. Горюнов

.

_

.

..

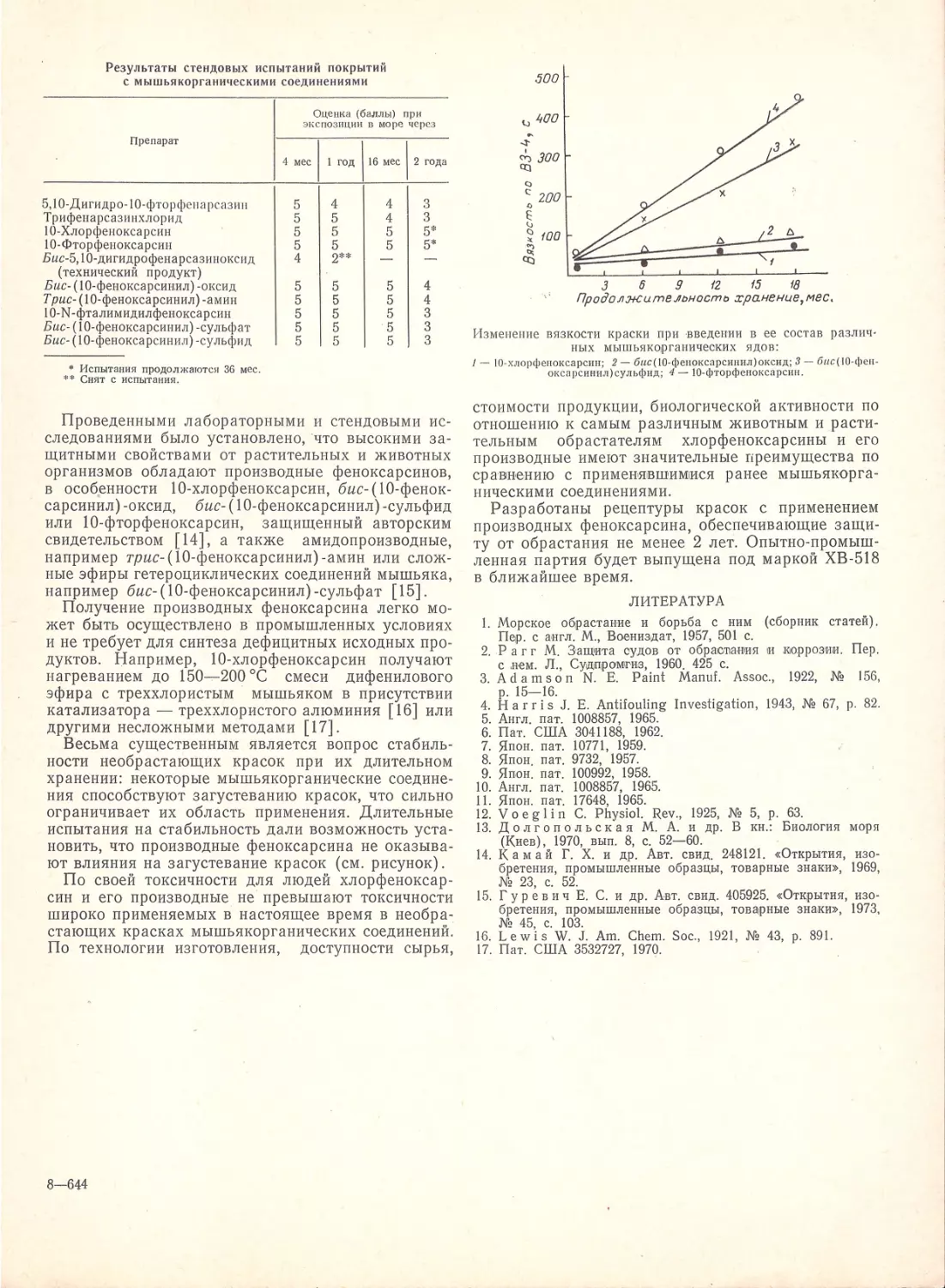

Эффект ивность мышьш<органических соединен ий в не::>б

растающих красках - Е. С. Гуревич, Е. И. Фрост,

Л. С. Басова, Б. Д. Чернокальский, В. И. Гаврилов ·

Аслмм ет.ри я эл ектроосмотич еского пер еноса через поли

мерные пленки - И. Л. Розенфельд, В. Н. Бурья

ненко, К. А . Жигалова

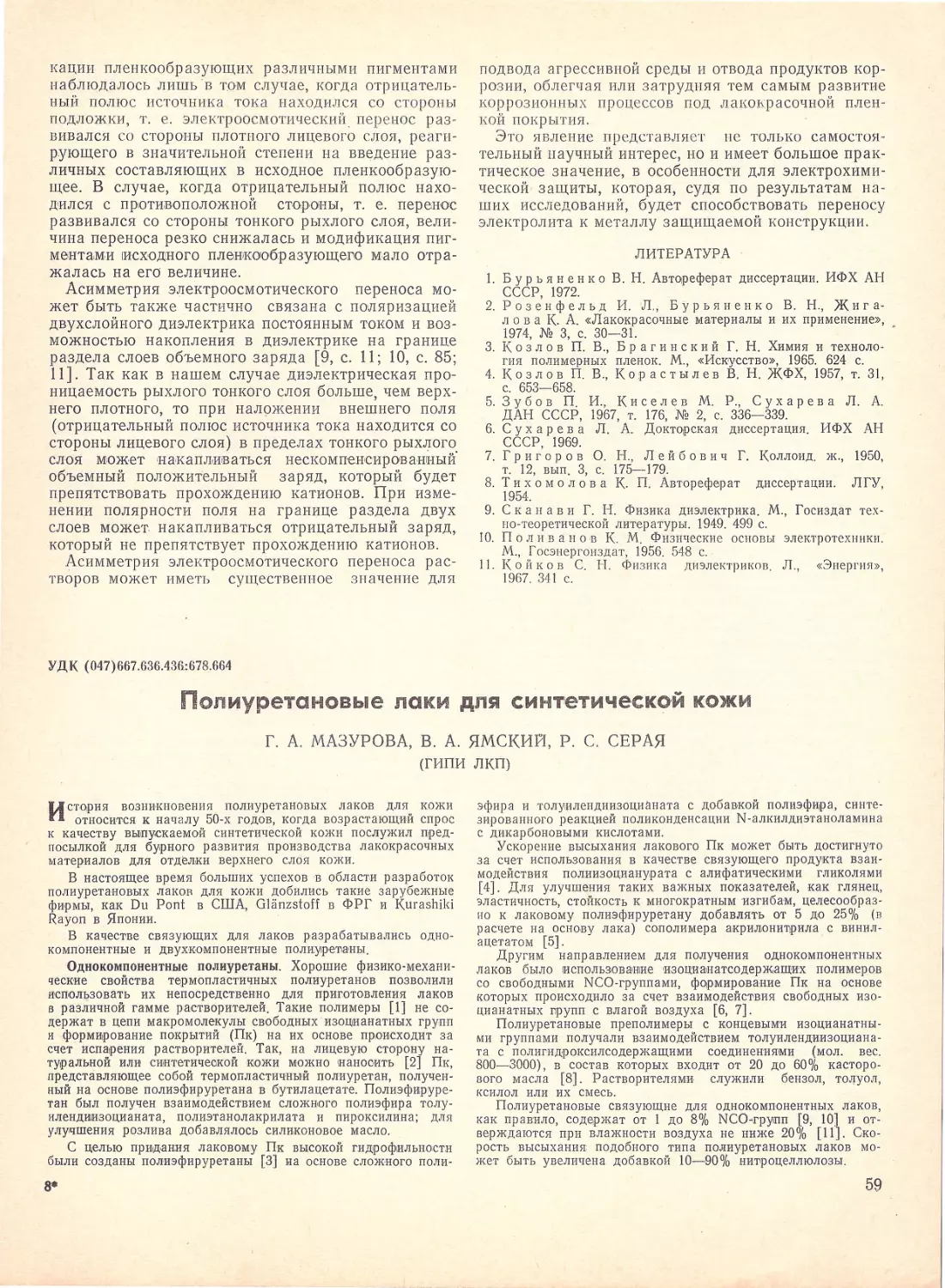

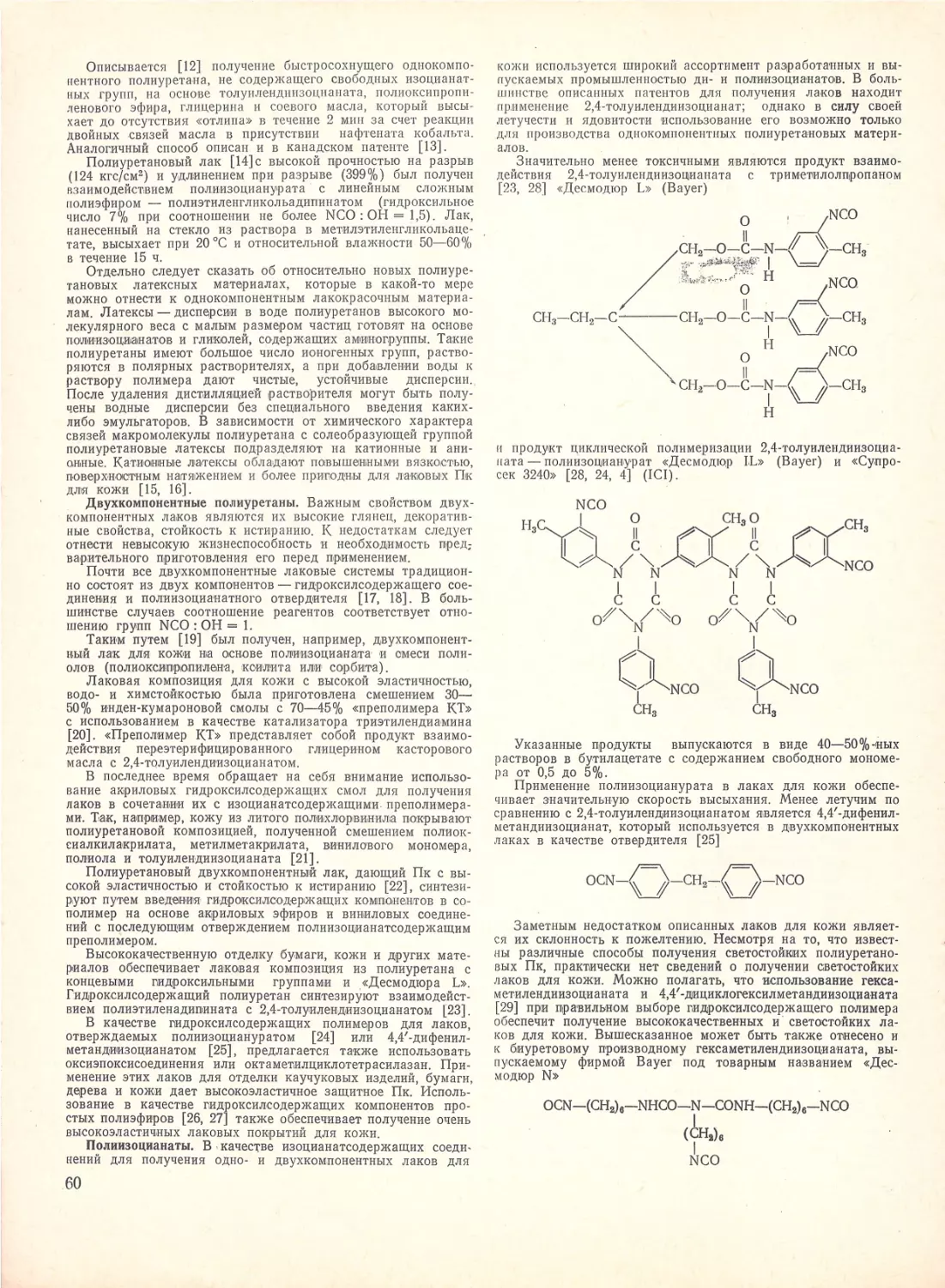

Поли уретановые лаки для син тетической кожи

Г. А. М азурова, В. А. Ялt скш/, Р. С. Серая

Радиационная химия и техноnогия

Ра;~:иащю юю-х имическая установка с ускорителе м ти п il

«Электрон - !1 1 » для ОТВЕ\рждения лакокр асочных по

крытий - В. Е. Пос1~елов, В. 11. Троенко, В. П. 1\о

рягин, Ю. Д. !(озлов, М. П. Свt11-tьин

В л ия.ние р адиа ции н а н екоторые эп оксидны е покр ытия-·

В. Г. Шигорин, Б. Н. Егоров, Л. Г. Шодэ, М. Ф. Со

рокин, Л. А. Полуэктова, Л. А. Сит-ища, Л. С. Бой

цова

Методы контроnя, анаnнза и исп"1таний

Анализ сополи меров на основе винилац~тата и акри ла

тов - Е. М. Переплетчи1'ова, Е . Н. Гетлшr~е 1-1ко,

Л. А. !(уделышна, Э. В. Луницева, Л. А. Царева

Примен ени е ме тода ДТА для изучен ия сво йств порош

ковых мате риалов - И. В. !(о ло ст-ищына, С. В. Яку

бович, Г. С. Богданова, И. П. Антоrюва-Антипова

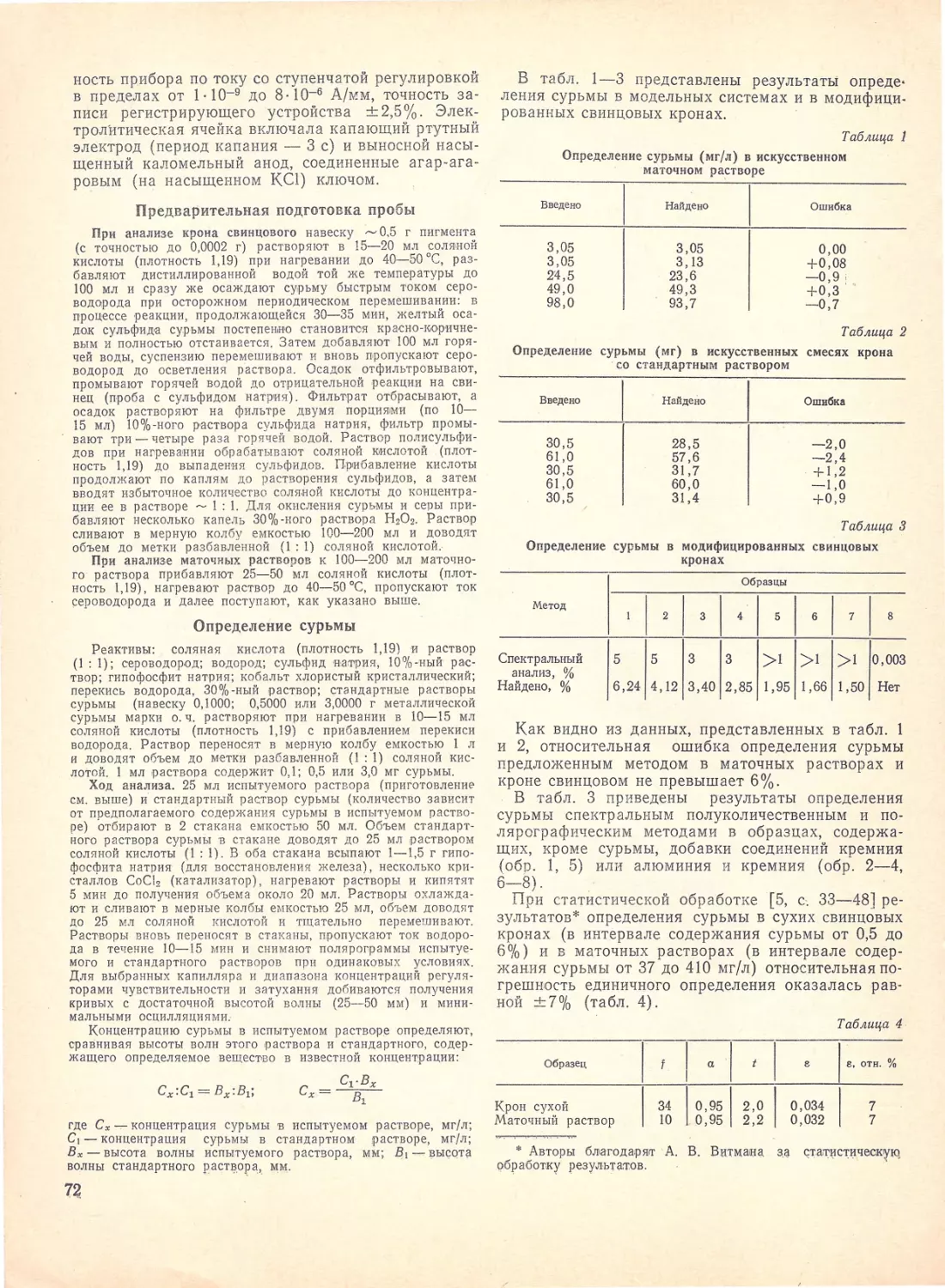

П олярографическое определе ние су р ь мы в производстве

модифицирова1нн ого свИ'н.цового 1<ро1на - В. И. !(ош

Аtарова, Н. И. Виноградова, Г. Н. Горелшс

Хроматограф ическое опр еделение свобод ны х мономеро в

в п олиуретановы х систем ах - М. П. Потапова ,

В. 11. Лущик, Т. А. Ерлюлаева, И. А. Пронина

Сп е ктроскопич еское опр еделение содержания сво б одных

жирных и смоJiяных кислот - А. Н. Даrшлов,

Э. Э. Лялина, Е. Г. Сергунин, В. П. Тихонов,

!\. В . Ани сил,~ова

Оборудование, механизация и автоматизацмя

С и стемы а вто матического ~регулирования сушиль ны х

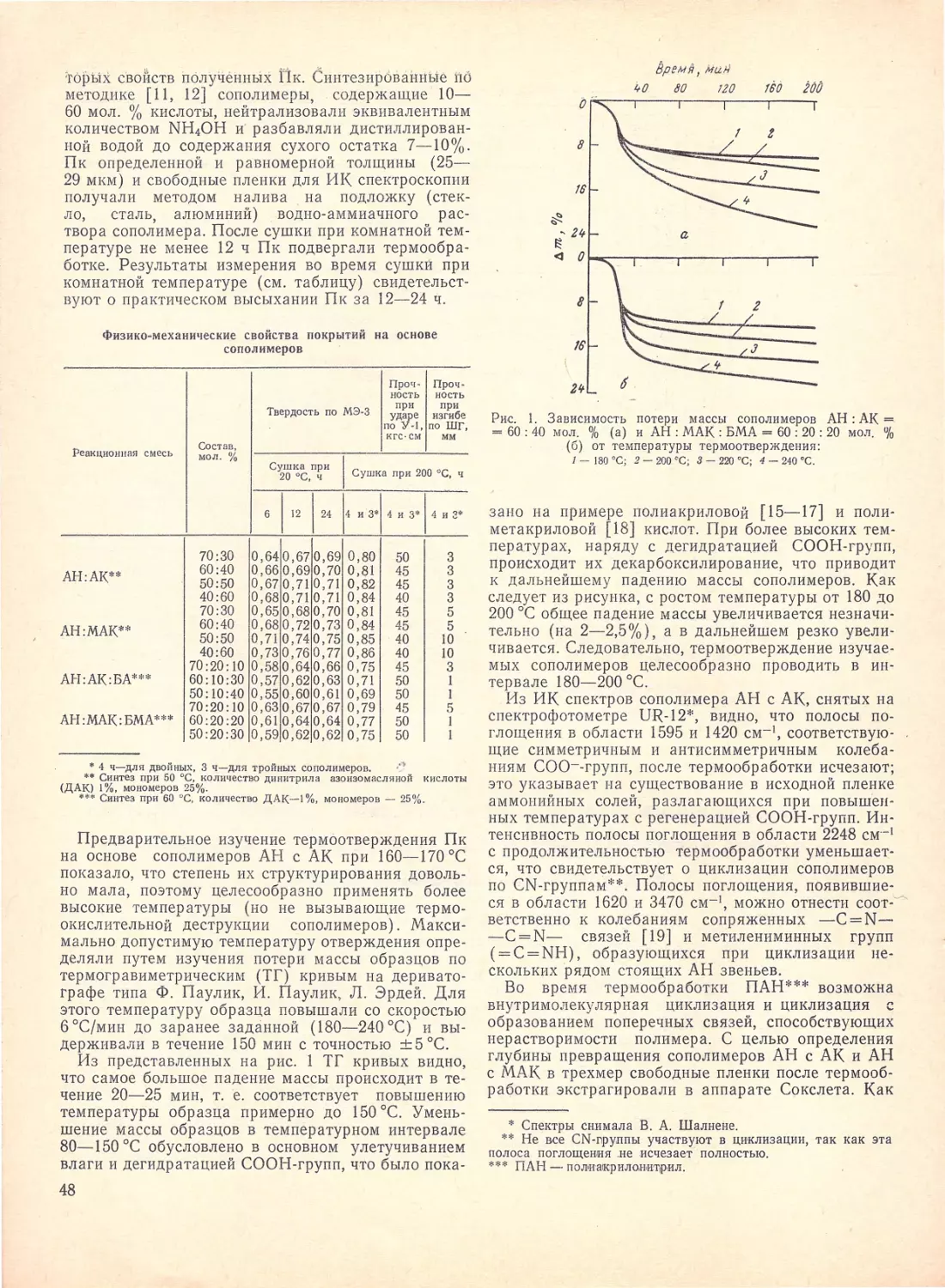

установок с попутным термическим дожиганием

паров растворителя - Э. В. Сенькевич, Е. З. Полу

нечкий

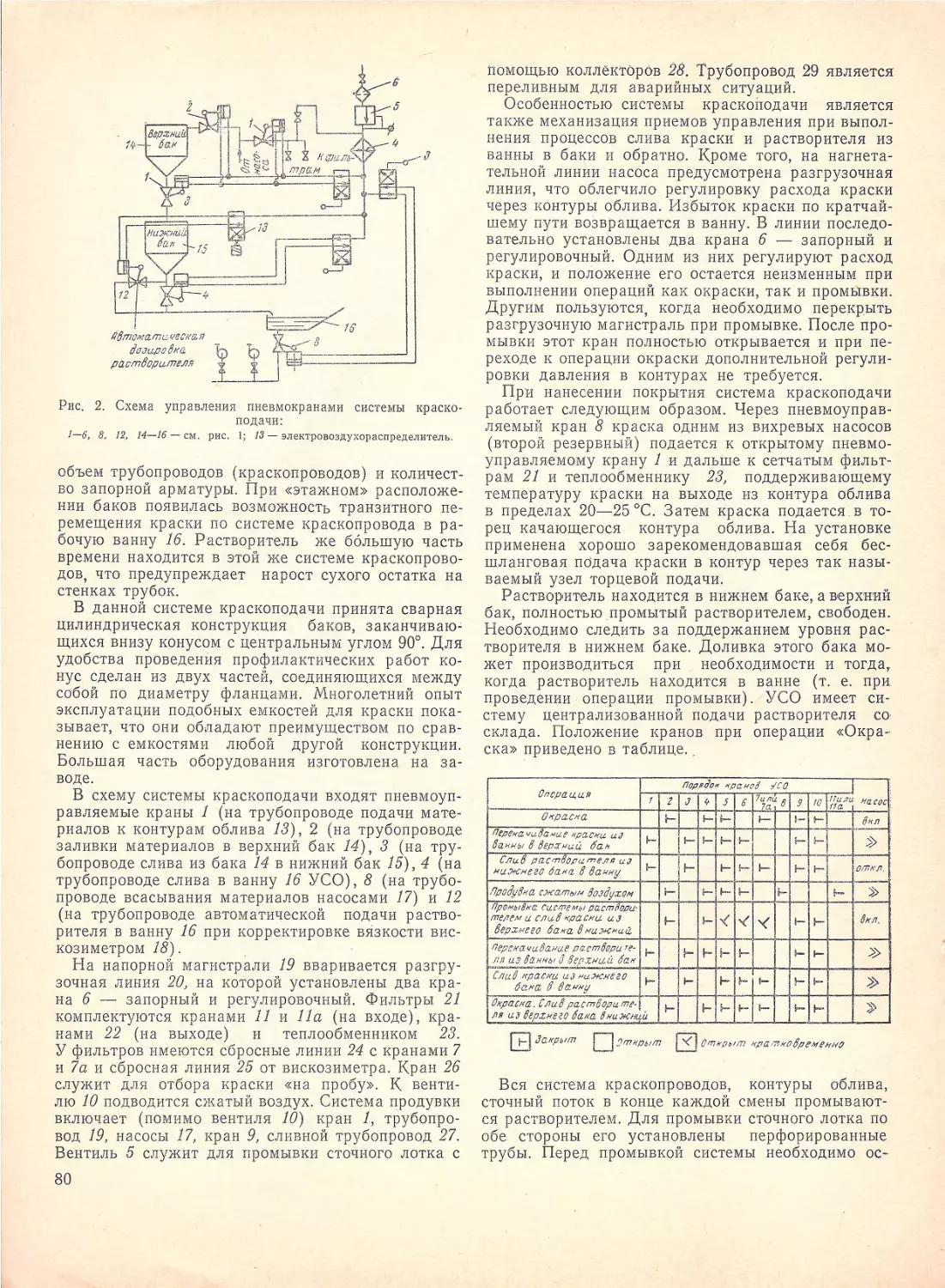

Изменени я в системе краскоподачи устаf!овок струй11о го

облива - В. Н. Степанов, Г. В. Ма~иенский,

В . П. Тилюфеев, В. С. Ов чареr;ко

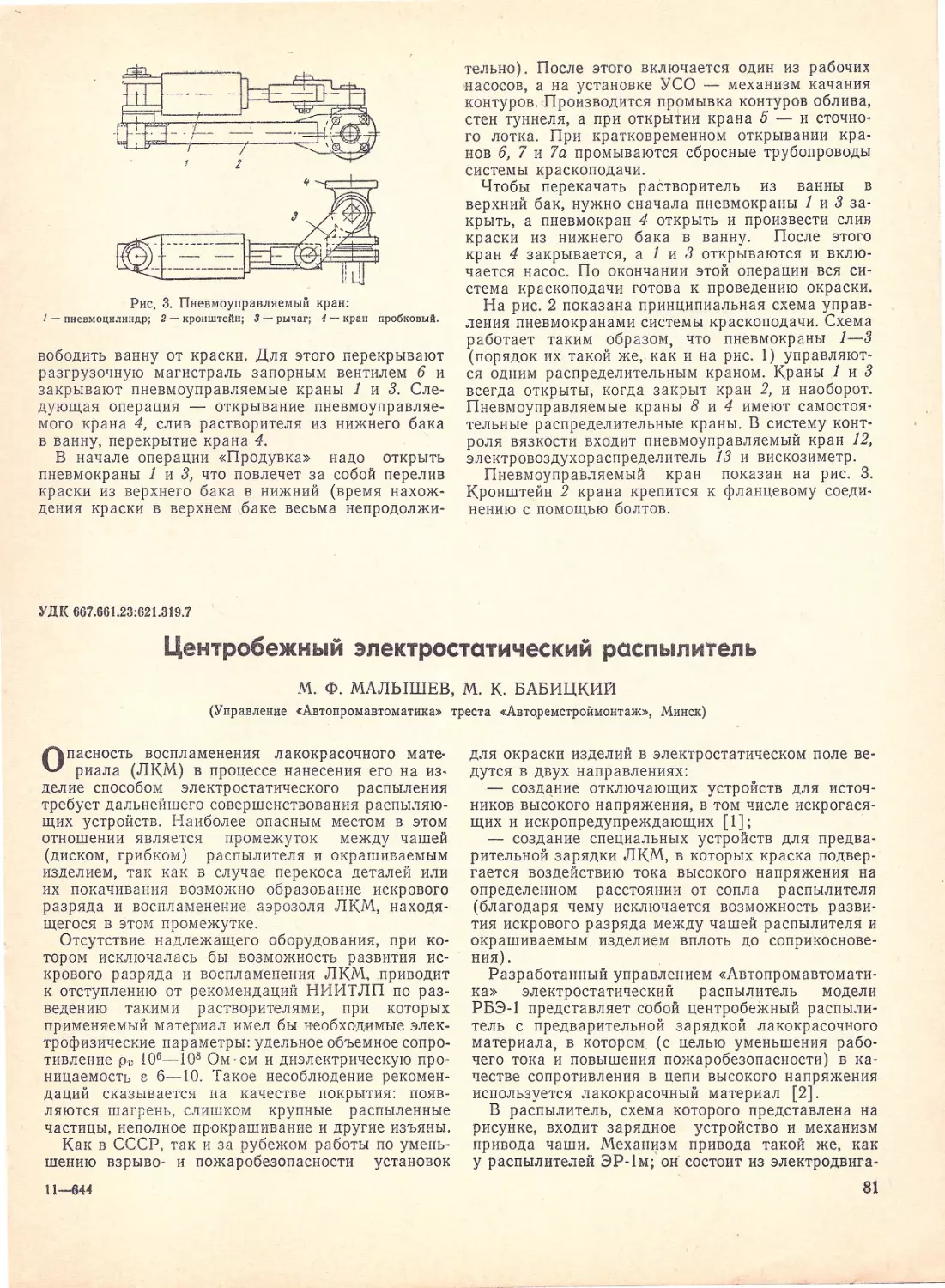

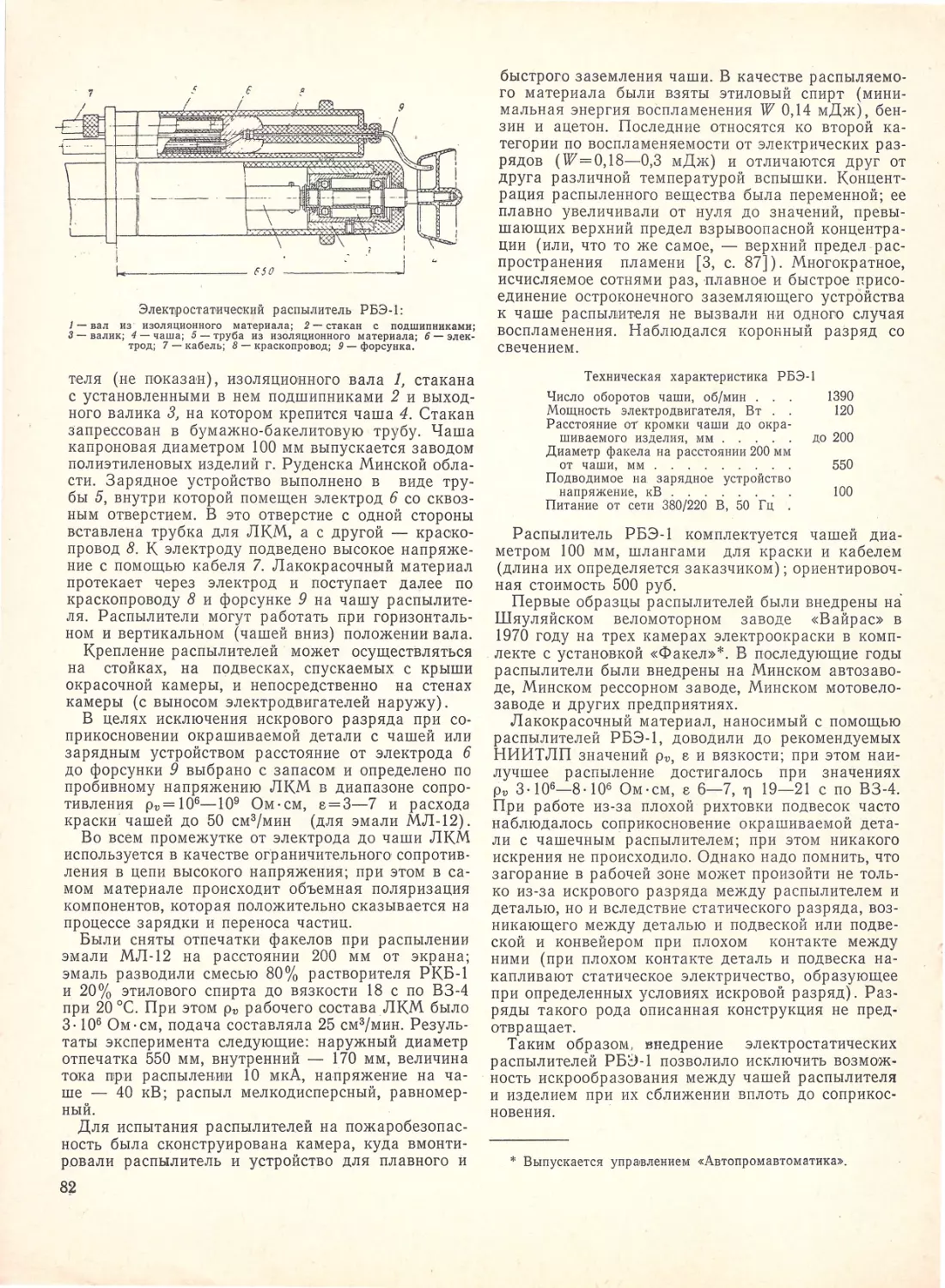

Центробежный электрост атическии р аспылитель

М. Ф. Малы~uев, М. К Бабицrсий

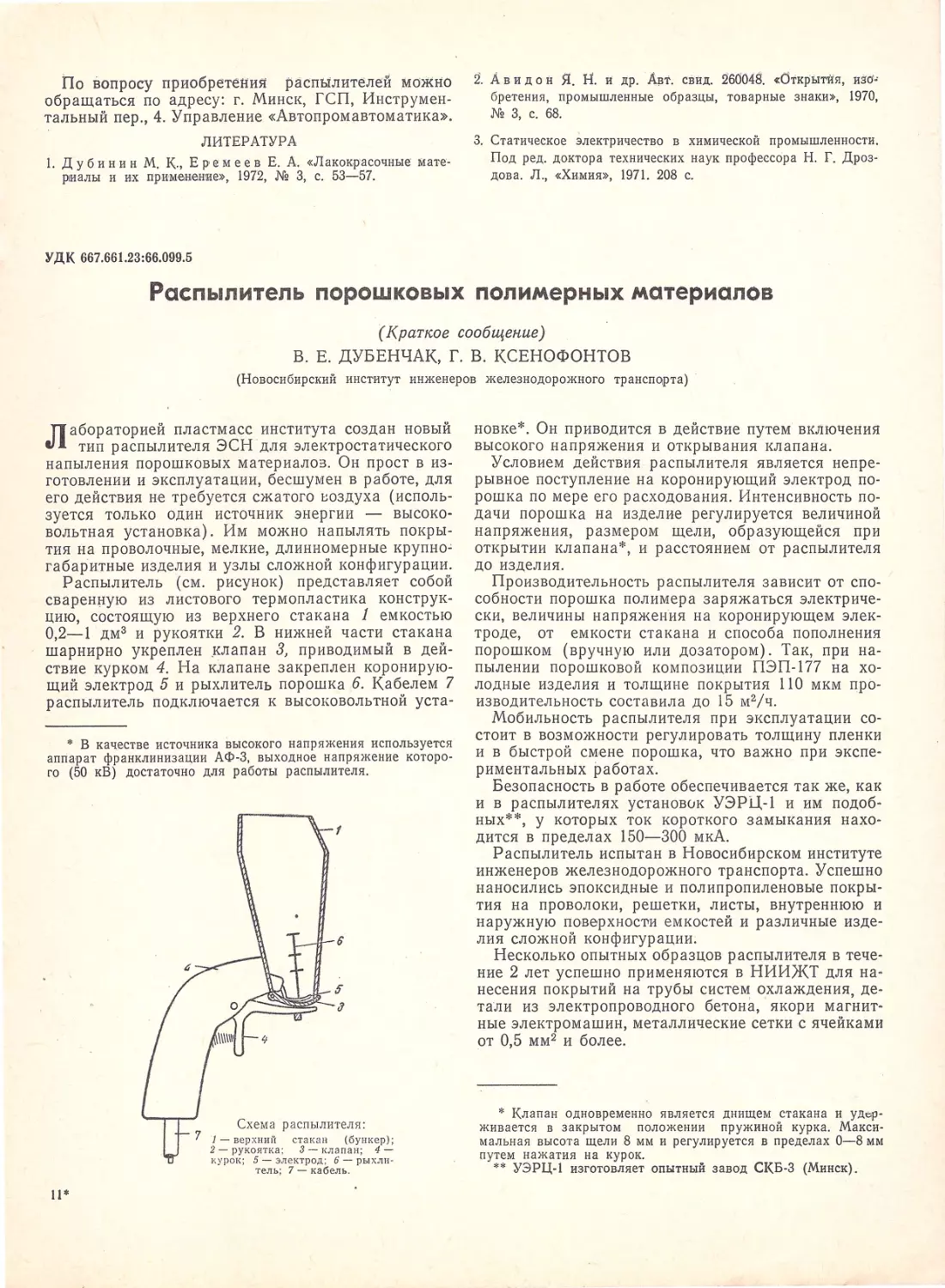

Распыл и тель п орошковых полимер ных материалов

В. Е. Дубен чак , Г. В. Ксенофонт ов

Обмен опытом

Окрашив а11ие л акиров а н ных м еталлических детал ей

под цвет золота - П. И. Ды.марская, И. И. Став

ницер, А. П. Эйчис, И. Б. Харута, С. Б. Черня

ховская . . .

.

.

.

.

.

Стойкость модифицированных этинолевых покрытий в

агрессивных ша хтных средах - В. И. Шагайденко,

П. И. Мучник, Т. А. Хаджай, Н. И. Семикщ-tа,

Н.И.Антонова........

Стойкость лакокрасочн ого покрыти я сельскохозяйствен

ных машин в усл ови ях эксплуа т'ащии - Б . П. Яков

лев,В.В.Горло,Г.Д.Главацкий. . . . .

Окра ска фляг в тарно м цехе лакок расочного за во да -

Б. И. !(аза нков

ОтDеты на вопросы по применеrшю ла1<0к расочн ых мате

р иалов

Стандарты и ТУ

Библиография

Рецензия н а кн игу «Методы анализа лакокрасочных

мaт~pP!ii JIOrJ» - Т. А. Ер;1ю лаева

47

50

52

53

54

56

58

62

63

68

71

73

75

77

79

81

83

84

86

87

90

90

9!

93

dакокрасочные

маmерuалы

uux

nрuмененuе

.

ОРГАН МИНИСТЕРСТВА

ХИМИЧЕСКОМ ПРОМЫШЛЕННОСТИ СССР

Журнал издается с 1960 года

Реmенuя XXIV съезда КПСС

в жuзнь!

УДК 667.6:66.013 .331 .876.1

Личные творческие планы инженерно-технических работников

в социалистическом соревновании на Ярославском

химическом комбинате

А. И. ТАРАСОВ

п еред коллективами двух производств Ярослав

ского химкомбината в 9-й пятилетке поставле

ны качественно новые задачи. Если в 8-й пятилетке

прирост объема производства за счет реконструк

ции действующих цехов с использованием достиже

ний научно-технического прогресса составил 52 %

всего прироста, то в 9-й планируется соответственно

90%. Параллельно с этим комбинат должен улуч

шить качество выпускаемой продукции и в 1,4 раза

повысить производительность труда.

Все это заставило пересмотреть сложившуюся

ранее расстановку инженерно-технических работни

ков во всех подразделениях комбината. В 1970 г.

из 713 инженерно - технических работников над ре

шение.м вопросов перспективного развития р ·абота

ло только 14 7 человек. Анализ показал, что · такая

доля участия ИТР в перспективной работе и их ор

гани·зационная разобщенность не могут обеспечить

выполнения задач, поставленных перед коллекти

вом. Был взят курс на значительное усиление служб

перспективного развития комбината - как количе

ственно, так и качественно за счет ИТР, работаю-

щих в сфере оперативного управления производст

вом. Кроме того, развернуто социалистическое со

ревнование ИТР по личным творческим планам.

Когда в 1971 г. стали появляться первые личные

творческие планы на пятилетку, были. приняты

организационные меры для придания им определен

ной целенаправленности. Так, был создан методи

ческий совет под руководством главного технолога

и главного экономиста, разработавший методиче·

ские положения о творческих планах ИТР, условия

соревнования, перечень работ, выполнение которых

обеспечивало требуемый прирост мощностей в дей

ствующих производствах. Были конкретно указаны

цели реконструкции и цехи, в которых намечалось

ее провести. Перед ИТР была поставлена задача

улучшения качества материалов и дан ориентиро

вочный перечень продукции, которая может быть

аттестована государственным Знаком качества. Для

выполнения задания по росту производительности

труда требовалось направление усилий ИТР на пол"

ную ликвидацию тяжелого ручного труда, доведе

ние до норм предельно допустимых щтцентраций

~ «Лакокрасочные материалы и их применение», 1974

1

вредных веществ на рабочих местах, перевод перио

дических процессов производства на непрерывные

и т . д. Конкретно указывались участки, требующие

решения этих вопросов.

Первыми разработали личные творческие планы

работники инженерных служб, так как их основная

деятельность заключается в разработке и внедре

нии новшеств в производство. К концу 1971 г. уже

148 чел. имели личные и коллективные творческие

планы на пятилетку.

Труднее было решить вопрос создания личных

творческих планов ИТР, находящихся на оператив

ной работе. Иногда под понятием творческой рабо

ты подразумеваются только элементы совершенст

вования технологических процессов, аппаратурного

оформления, механизации и автоматизации; очень

мало внимания уделяют творчеству, проявляемому

в области оперативного управления производством,

при его организационной перестройке. А ведь каж

дому понятно, что без обеспечения гарантирован

ной ритмичной работы производства, без надлежа

щей производственной и трудовой дисциплины

невозможно максимально использовать новую техни

ку и получить продукты высокого качества. Учиты

вая это обстоятельство, методический совет реко

мендовал работникам текущего производства вклю

чать в личные творческие планы вопросы совершен

ствования стиля и методов оперативно-календарно

го планирования, меры по улучшению ритмичного

выпуска продукции, мероприятия, направленные на

укрепление трудовой и производственной дисцпили

ны, экономию сырья и материалов, полное исполь

зование имеющихся мощностей и т. д.

Социалистические обязательства комбината на

9-ю пятилетку были взяты с учетом личных творче

ских планов инженерно-технических работников;

важнейшими их пунктами являются:

1. Выполнить контрольные цифры пятилетнего

плана по объему реализуемой продукции 15 декаб

ря 1975 г.

2. Достичь уровня производительности труда, за

планированного на конец 9-й пятилетки, к 22 апре

ля 1975 г. путем использования Щекинского метода

.и совершенствования структуры управления произ

водством.

3. Обеспечить весь прирост объема проИзводства

за счет роста производительности труда.

4. Увеличить производство товаров бытовой хи

мии за пятилетку в 2 раза.

5. Получить экономический эффект от разработки

и внедрения личных и коллективных творческих

планов в сумме 7 млн. руб.

6. Обеспечить 90% прироста· объема производства

за счет реконструкции действующих цехов .

7. Сэкономить 13 тыс. тонн растительных масел

за счет применения синтетических заменителей.

Эти обязательства успешно вьшолняются.

На сегодня личные творческие планы имеют

448 ИТР. Все они носят актуальный характер; ими

подкрепляются комплексный план технического пе

ревооружения производств и социального развития

коллектива, социалистические обязательства.

Перед каждой инженерной службой стоят кон

кретные задачи. Успех дела зависит от правильно

выбранного метода их решения, от четкого построе

ния творческих планов на должностных уровнях.

В практике творческой работы наблюдается такая

последовательность: рядовой инженерно-техниче

ский работник разрабатывает личный план исходя

из своих творческих способностей. Руководитель

группы, отдела, цеха в своем творческом плане

объединяет основные части планов подчиненного

персонала ИТР и добавляет к ним свои обязатель

ства; такой план обеспечивает решение задач дан

ного участка производства. Руководитель инженер

ной или экономической службы в своем плане

объединяет основные творческие направ л ения под

чиненных ему руководителей и определяет личныИ

творческий вклад; в сумме это обеспечивает реше

ние общекомбинатских задач и выполнение прини

маемых социалистических обязательств коллекти

вом комбината. Такая система разработки личных

планов целенаправлена и исключает ду блироваю1е.

В 1973 г. методичес к ие ук азания дополнены и

расширены, обновлены условия соревнования меж

ду ИТР, создана более квалифицированная комис

сия по руководству этим движением и подведением

итогов соревнования. Комиссию возглавляет глав

ный инженер комбината.

Уже сейчас можно подвести не к оторые итоги

работы ИТР по личным творческим планам. За

3 года внедрено 882 мероприятия из ли чных творче

ских планов и получен эконом и ческий эффект в

сумме 4 млн. 804 тыс. руб . За это время творческая

работа ИТР обеспечила прирост мощностей в дей

ствующих цехах для выпуска продукции в объеме

более 24 млн. руб.

Работа коллектива по наращиванию мощностей в

действующих производствах сейчас отражена во

rзстречном плане, учитывающем личные творческие

планы :инженерно-техничес ких работников и тесную

связь науки с производством.

Отдельные пункты личных творческих п .Ji анов

перейдут за рубеж 9-й пятилетки и будут хорошим

заделом на последующий период. В этих планах

охватываются проблемы дальнейшего повыш~ния

качества продукции, полного использования сырья,

ликвидации технологических отходов и многие дру

гие важные вопросы.

Дальнейшее развитие этого вида соревнования

должно охватывать всех инженерно - технических ра

ботников комбината и сделать их труд подлинно

творческим.

·../

J

Ла:кокрасочнь1е

·мап~ерuалы u nолуnродукПlы

АllШПifЩЦ

*

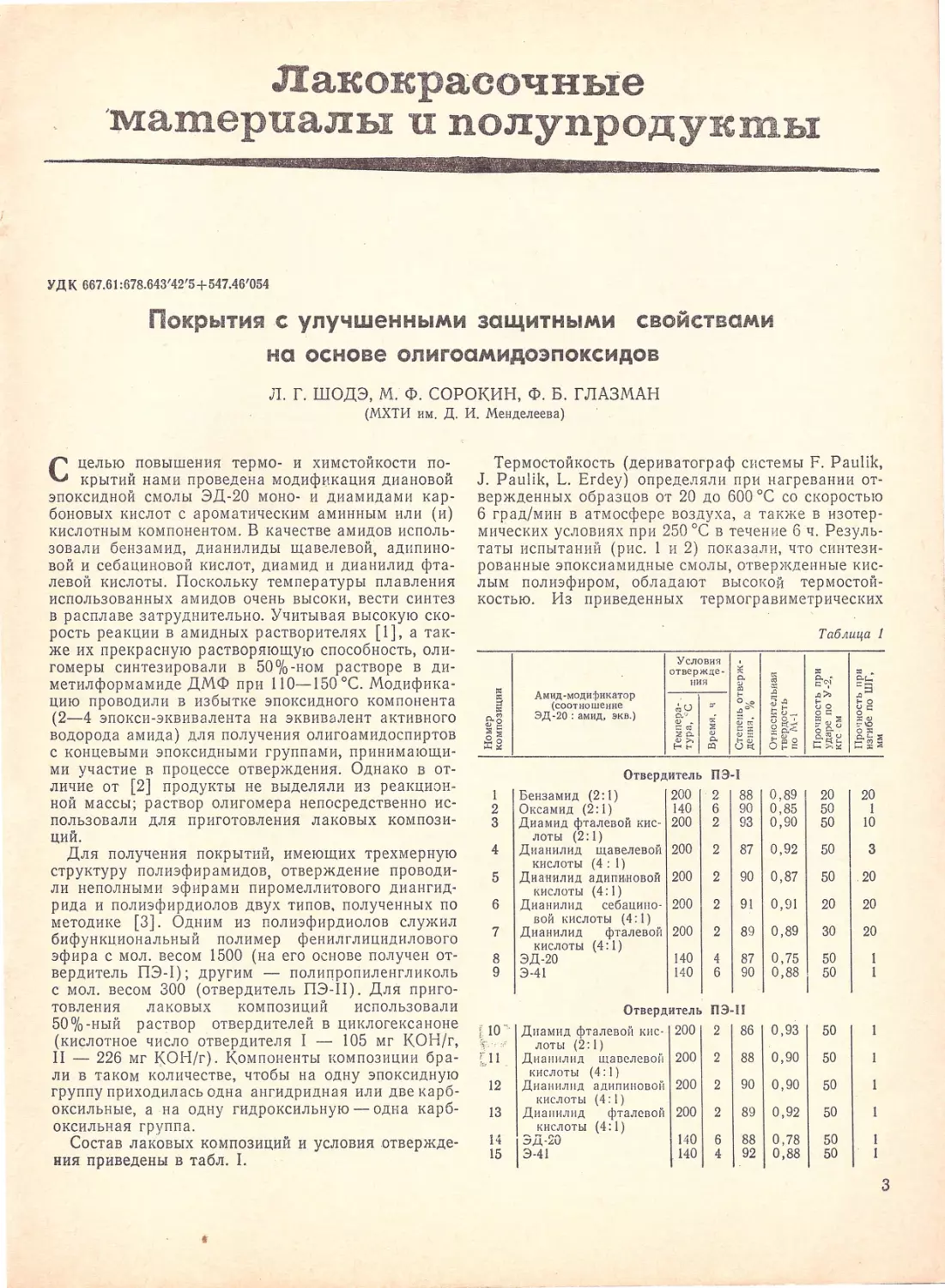

УДК 667.61:678.643'42'5+547.46'054

ПокрытиSJ с улучшенными защитными свойствами

на основе олигоамидоэnоксидов

Л. Г. ШОДЭ, М. Ф. СОРОКИН, Ф. Б. ГЛАЗМАН

(МХТИ им. Д. И . Менделеева)

с целью повышения термо- и химстойкости по

крытий нами проведена модификация диановой

эпоксидной смолы ЭД-20 моно- и диамидами кар

боновых кислот с ароматическим аминным или (и)

кислотным компонентом. В качестве амидов исполь

зовали бензамид, дианилиды щавелевой, адипино

вой и себаuиновой кислот, диамид и дианилид фта

левой кислоты. Поскольку температуры плавления

использованны х амидов очень высоки, вести синтез

в расплаве затруднительно. Учитывая высокую ско

рость реакции в амидных растворителях [ 1], а так

же их прекрасную растворяющую способность, оли

гомеры синтезировали в 50%-ном растворе в ди

метилформамиде ДМФ при 110-150 °С. Модифика

цию проводили в избытке эпоксидного компонента

(2-4 эпокси-эквивалента на эквивалент активного

водорода амида) для получения олигоамидоспиртов

с концевыми эпоксидными группами, принимающи

ми участие в процессе отверждения. Однако в от

личие от [2] продукты не выделяли из реакцион

ной массы; раствор олигомера непосредственно ис

пользовали для приготовления лаковых компози

ций.

Для получения покрытий, имеющих трехмерную

структуру полиэфирамидов, отверждение проводи

ли неполными эфирами пиромеллитового диангид

рида и полиэфирдиолов двух типов. полученных по

методике [3]. Одним из полиэфирдиолов служил

бифункциональный полимер фенилг лицидилового

эфира с мол. весом 1500 (на его основе получен от

вердитель ПЭ-I); другим - полипроп иленгликоль

с мол. весом 300 (отвердитель ПЭ-II). ДлЯ приго

товления лаковых композиций использовали

50 %-ный раствор отвердителей в циклогексаноне

(кислотное число отвердителя I - 105 мг КОН/г,

II - 226 мг !}.ОН/г). Компоненты композиции бра

ли в таком количестве, чтобы на одну эпоксидную

группу приходилась одна ангидридная или две карб

оксильные, а на одну гидроксильную - одна карб

оксильная группа.

Состав лаковых композиций и условия отвержде

ния приведены в табл. I.

"

Термостойкость (дериватограф системы F. PaLJ!ik,

J. PaLJlik, L. Erdey) определяли при нагревании от

вержденных образцов от 20 до 600 °С со скоростью

6 град/мин в атмосфере воздуха, а также в изотер

мических условиях при 250 °С в течение 6 ч. Резуль

таты испытаний (рис. 1 и 2) показали, что синтези

рованные эпоксиамидные смолы, отвержденные кис

лым полиэфиром, обладают высокой термостой

костью. Из приведенных термогравиметрических

Таблица 1

Условия

о т вержце- :1'

"'

"'

".

нин

о.

"'

O..C 'j

C.t...

"

"

t::.

"'S

"'

Амид -моди :\JИкатор

"'

.с

.с>..

"

...

<о; .с

.о

o>R

t;о

...

о

::f

(со отношение

.:,u

,,.

~ ...

u"

"'

:00

о."'

ЭД-20: амид, экв.)

"'- "

""' U.-

о"

о

"-

о:

Q; _;

()О•

'"

"'"

"о

!:::: с;:;

:о

ff ~~ :т"

"1О

:о"

"::

оо.

о"

о:о

;iO..

"

"'"

о."'

о.

5~§

о.<.. :о

:r:~

",.,

... "

с:~ ~~~

.......

""

U"I:

Отвердитель ПЭ-1

1 Бензамид (2: 1)

200 2 880,89120 20

2 Оксамид (2: 1)

1406900,8550

1

3 Диамид фталевой кис- 200 2 93 0,90 50

10

лоты (2: 1)

4 Дианилид щавелевой 200 2 87 0,92 50

3

кислоты (4: 1)

5 Диа-нилид адипшrовой 200 2 90 0,87 50 . 20

I<ИСЛОТЫ (4:1)

6 Дианилид себаuино- 200 2 91 0,91 20 20

ВОЙ 1\ИСЛОТЫ (4: 1)

7 Дианилид фталевой 200 2 89 0,89 30 20

кислоты (4: 1)

8 ЭД-20

1404870,7550

9 Э-41

1406900,8850

Отвердитель ПЭ-11

[ 10 - Днамид фталевой кис · 200 2 86 0,93 50

~-." .:·

лоты (2: 1)

~J 1 Диашrлид щавелевой 200 2 88 0,90 50

кислоты (4: 1)

12 Дианил11д адипиновой 200 2 90 0,90 50

I<ИСЛОТЫ (4: 1)

13 Диа1111J1ид фталевой 200 2 89 0,92 50

I<ИСЛОТЫ (4: 1)

14 IЭД-20

1406880,7850

15 Э-41

1404920,8850

з

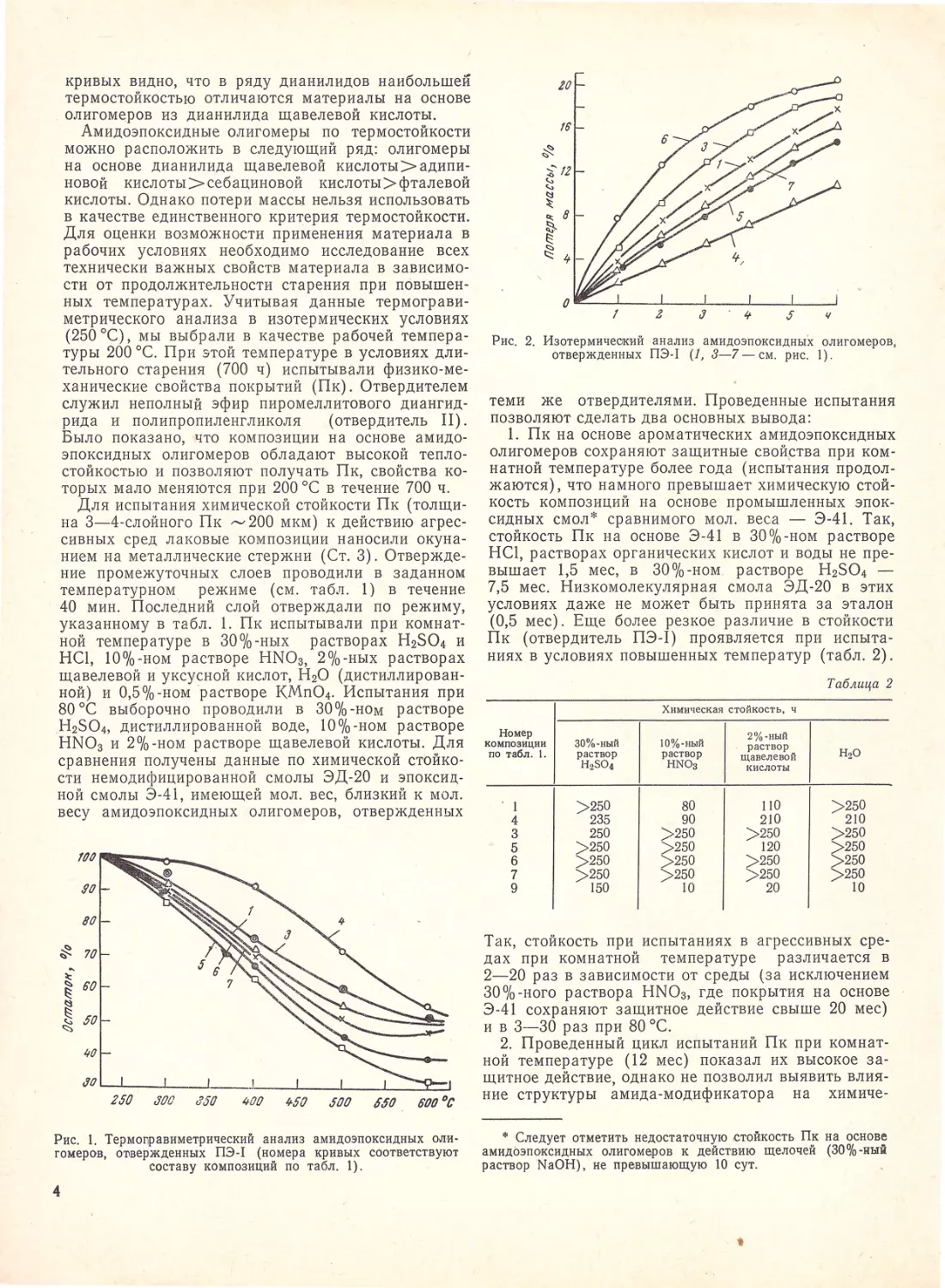

кривых видно, что в ряду дианилидов наибольшеИ

термостойкостью отличаются материалы на основе

олигомеров из дианилида щавелевой кислоты.

Амидоэпоксидные олигомеры по термостойкости

можно расположить в следующий ряд: олигомеры

на основе дианилида щавелевой кислоты> ади п и

новой кислоты>себациновой кислоты>фталевой

кислоты. Однако потери массы нельзя использовать

в качестве единственного критерия термостойкости.

Для оценки возможности применения материала в

рабочих условиях необходимо исследование всех

технически важных свойств материала в зависимо

сти от продолжительности старения при повышен

ных температурах. Учитывая данные термограви

метрического анализа в изотермических условиях

(250 °С)' мы выбрали в качестве рабочей тем п ера

туры 200 °С. При этой температуре в условиях дли

тельного старения (700 ч) испытывали физико-ме

ханические свойства покрытий (Пк). Отвердителем

служил неполный эфир пиромеллитового диангид

рида и полипропиленгликоля (отвердитель II).

Было показано, что композиции на основе амидо

эпоксидных олигомеров обладают высокой тепло

стойкостью и позволяют получать Пк, свойства ко

торых мало меняются при 200 °С в течение 700 ч.

Для испытания химической стойкости Пк (толщи

на 3-4-слойного Пк ......, 200 мкм) к действию агрес

сивных сред лаковые композиции наносили окуна

нием на металлические стержни (Ст. 3). Отвержде

ние промежуточных слоев проводили в заданном

температурном режиме (см. табл. 1) в течение

40 мин. Последний слой отверждали по режиму,

указанному в табл . 1. Пк испытывали при комнат

ной температуре в 30%-ных растворах H 2S04 и

НС!, 10%-ном растворе HN03 , 2%-ных растворах

щавелевой и уксусной кислот, Н2О (дистиллирован

ной) и 0,5% - ном растворе KM n 0 4 • Испытания при

80 °С выборочно проводили в 30%-ном растворе

H2S04, дистиллированной воде, 10%-ном растворе

HN03 и 2%-ном растворе щавелевой кислоты. Для

сравнения получены данные по химической стойко

сти немодифицированной смолы ЭД-20 и эпоксид

ной смолы Э-41, имеющей мол. вес, близкий к мол.

весу амидоэпоксидных олигомеров, отвержденных

ft!IJ

.9t!

80

~

"~

~ fiO

~

~с::,

40

.JO

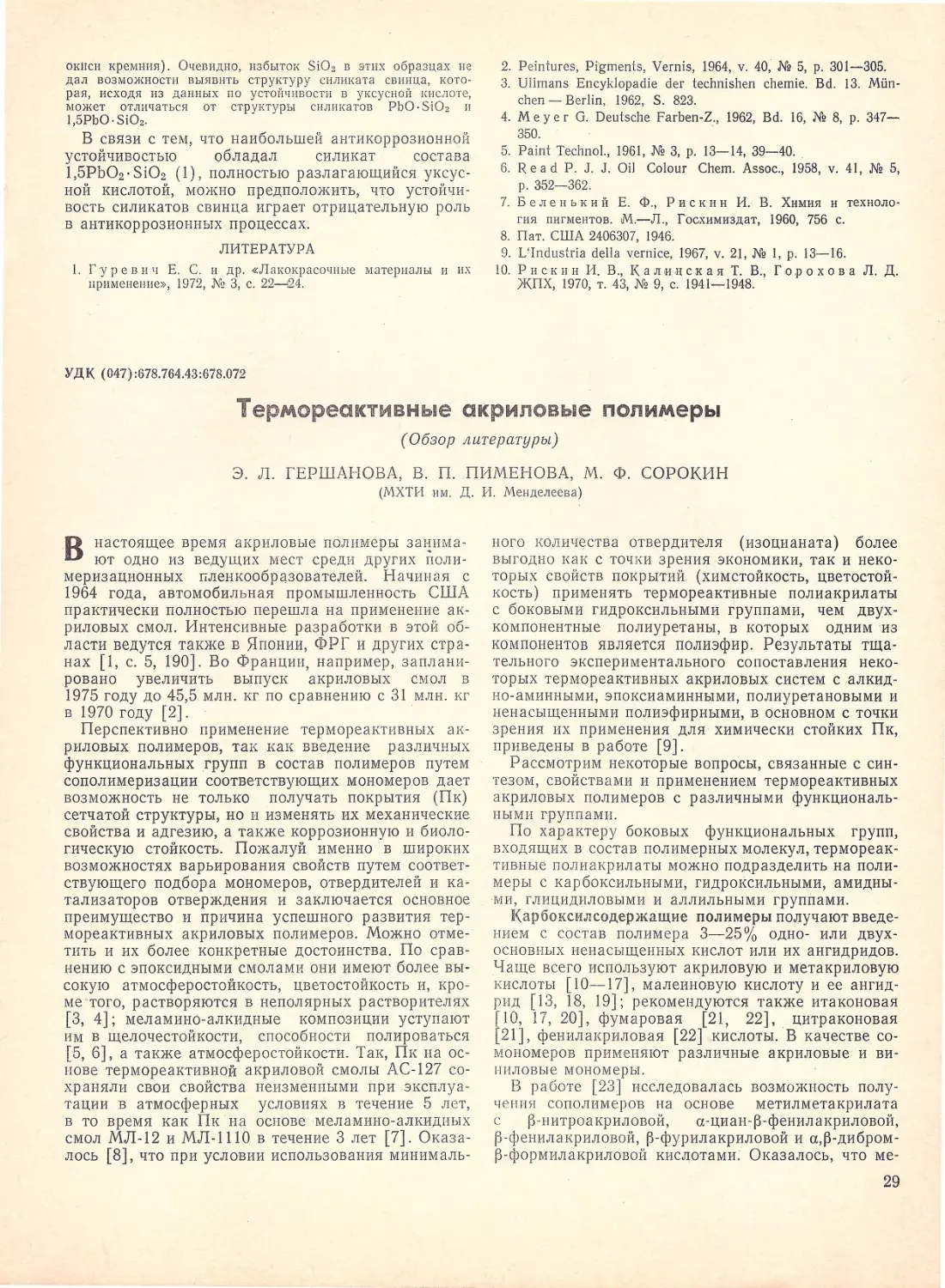

Рис. 1. Термо11р авиметрический анализ амидоэпоксидных оли

гомеров, 011вержденных ПЭ-1 (номера кривых соответствуют

составу композиций по табл . 1).

4

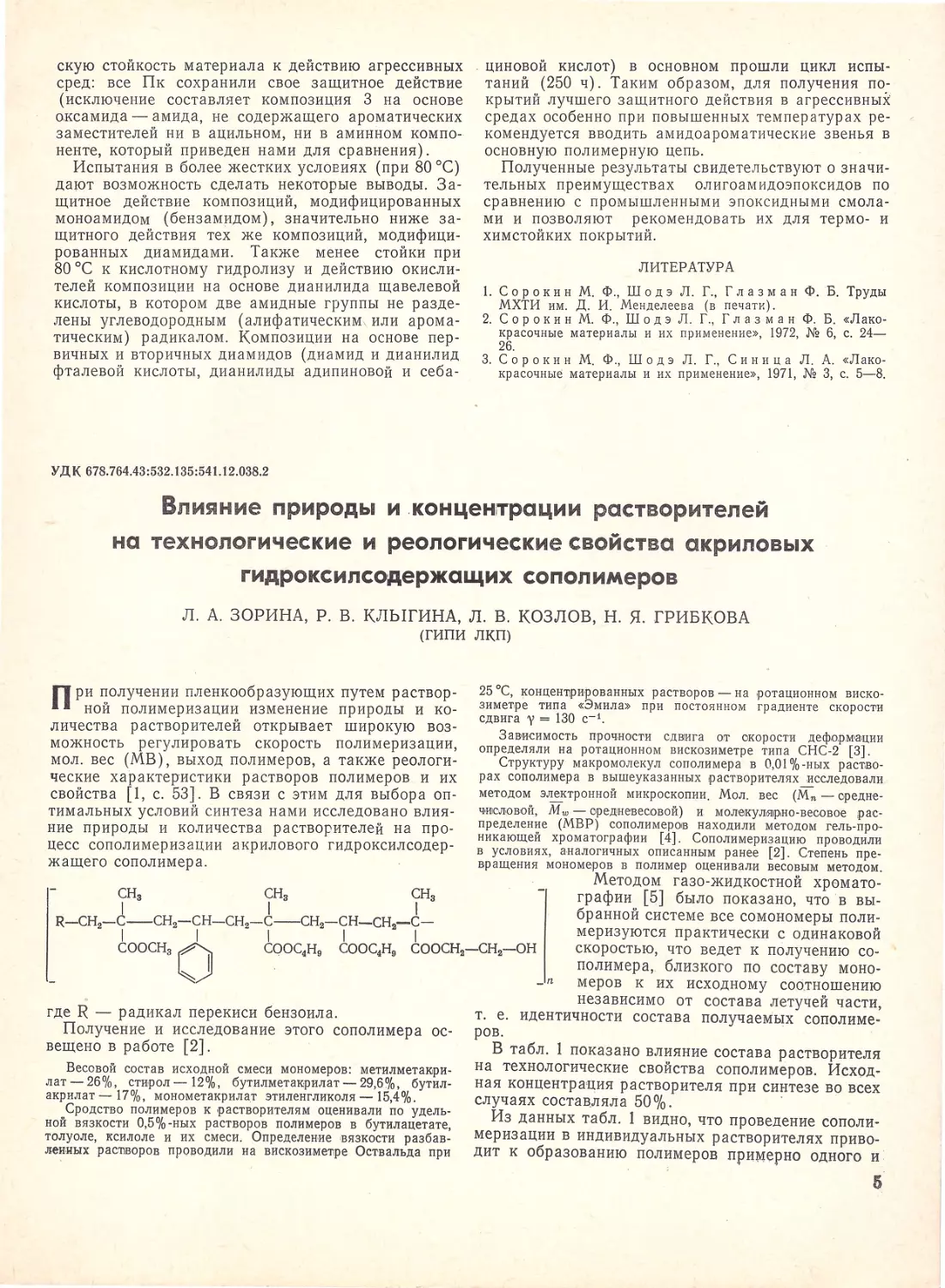

Рис. 2. Изотермичео1шй анал и з амидоэпоксидных олигомеров,

отвержденных П Э-1 (/, 3 - 7- см. рис. 1).

теми же отвердителями . Проведенные испытания

позволяют сделать два основных вывода:

1. Пк на основе ароматических амидоэпоксидных

олигоме р ов сохраняют защитные свой,ства при ком

натной температуре более года (испытания продол

жаются), что намного превышает химическую стой

кость композиций на основе промышленных эпок

сид ных смол* сравнимого мол. веса - Э-41. Так,

стойкость Пк на основе Э-41 в 30% - ном растворе

НС!, растворах ор г анических ~шслот и воды не пре

вышает 1,5 мес, в 30 % -ном растворе H2S04 -

7,5 мес. Низкомолекулярная смола ЭД-20 в этих

условиях даже не может быть принята за эталон

(0,5 мес). Еще более резкое различие в стойкости

Пк (отвердитель ПЭ-I) проявляется при испыта

ниях в условиях повышенных температур (табл. 2).

Таблица 2

Химическая стойкость, ч

Номер

2%-ный

композиц и и

30%-ный

10% - ный

.

раствор

по табл. 1.

рас т вор

раствор

щавелевой

Н2О

H2S04

НNОз

кислоты

1

>250

80

110

>250

4

235

90

210

210

3

250

>250

>250

>250

5

>250

>250

120

>250

6

>250

>250

>250

>250

7

>250

>250

>250

>250

9

150

10

20

10

Так, стойкость при испытаниях в агрессивных сре

дах при комнатной температуре различается в

2-20 раз в зависимости от среды (за исключением

30% - ного раствора HN03 , где покрытия на основе

Э - 41 сохраняют защитное действие свыше 20 мес)

ив3-30разпри80°С.

2. Проведенный цикл испытаний Пк при комнат

ной температуре (12 мес) показал их высокое за

щитное действие, однако не позволил выявить влия

ние структуры амида - модификатора на химиче-

* Следует отметить недостаточную стойкость Пк на основе

амидЬэпоксидных олигоме,ров к действию щелочей (30%-иыii:

р аствор NaOH), не превышающую 10 сут .

скую стойкость материала к действию агрессивных

сред: все Пк сохранили свое защи тное действие

(исключение составляет композиция 3 на основе

о.ксамида - амида, не содержащего ароматических

заместителей ни в ацильном, ни в аминном компо

ненте, который приведен нами для сравнения).

Ис п ытания в более жестких условиях (при 80 °С)

дщот возможность сделать некоторые выводы. За

щитное действие композиций, модифицированных

моноамидом (бензамидом), значительно ниже за

щитного действия тех же композиций, модифици

рованных диамидами. Также менее стойки при

80 °С к кислотному гидролизу и действию окисли

телей композиции на основе дианилида щавелевой

кислоты, в котором две амидные группы не разде

лены углеводородным (алифатическим , или арома

тическим) радикалом. Композиции на основе пер

вичных и вторичных диамидов (диамид и дианилид

фталевой кислоты, дианилиды адипиновой и себа-

УДК 678.764 .43:532.135:541 .12.038.2

- циновой

кислот) в основном прошли цикл испы

таний (250 ч). Таким образом, для получения по

крытий лучшего защитно го действия в агрессивных

средах особенно при повышенных температурах ре

комендуется вводить амидоароматические зве нья в

основную полимерную цепь.

Полученные результаты свидетельствуют о значи

тельных преимуществах олигоамидоэпоксидов по

сравнению с промышленными эпоксидными смола

ми и позволяют рекомендовать их для терма - и

химстойких покрытий.

ЛИТЕРАТУРА

!.СорокинМ.Ф.,ШодэЛ.Г.,ГлазманФ.Б.Труды

МХТИ им. Д. И. Менделеева (в печатv.).

2.СорокинМ.Ф.,ШодэЛ.Г.,ГлазманФ.Б.«Лако

красочные материалы и их применение», 1972, No 6, с. 24-

26.

3.СорокинМ.Ф.,ШодэЛ. Г.,СиницаЛ.А.«Лако

красочные материалы и их применение», 1971, No 3, с . 5-8.

Влияние природы и конценrграции растворителей

на технологические и реологические свойства акриловых

гидроксилсодержащих сополимеров

Л. А. ЗОРИНА, Р . В. КЛЫГИНА,Л. В. КОЗЛОВ, Н. Я. ГРИБКОВА

(ГИПИ ЛКП)

nри ~олучении пленкообразующих путем раствор-

нои полимеризации изменение природы и ко

личества растворителей открывает широкую воз

можность регулировать скорость полимеризации,

мол . вес (МВ), выход полимеров, а также реологи

ческие характеристики растворов полимеров и их

свойства [1, с . 53]. В связи с этим для выбора оп

тимальных условий синтеза нами исследовано влия

ние природы и количества растворителей на про

цесс сополимеризации акрилового гидроксилсодер

жащего сополимера.

25 °С, концен11рированных растворов - на ротационном виско

зиметре типа «Эмилю> при посто янном градиенте скорос'ГИ

сдвига у= 130 с-1.

Зав'и'симость проч.но1сти сд~ига 01т окорости дефо.р.м,а1ции

определяли на ротационном вискозиметре типа СНС-2 [3].

Структуру макромолекул сополимера в 0,01 % - ных раст,во

рах сополимера в вышеуказанных растворителях .исследовали

методом электронной микроскопии. Мол. вес (Mn - оредне

чи1мювой, Mw - средне·весовой) и молекуля1р,но-весовое ,рас

пределение (МВР) сополимеров находили методом гель-про

никающей хроматографии [4]. Сополимеризацию проводили

в условиях, аналогичных описанным ранее [2]. Степень пре

вращения мономеров в полимер оценивали весовым методом.

Методом газа-жидкостной хремато-

СНз

графии [5] было показано, что в вы-

1

1

1

б

u

СН3

R.-СН2-С--СН2-СН-СН2-с--сн2-сн-сн2-с-

раннои системе все сомономеры поли-

!

1

J

1

1

меризуются практически с одинаковой

СООСНз о,...1

СООС4Н9 СООС4Н9 СООСН2-СН2-ОН скоростью, что ведет к получению со-

'"

полимера, близкого по составу моно-

-

п меров к их исходному соо_тношению

где R - радикал перекиси бензоила.

Получение и исследование этого сополимера

вещено в работе [2] .

ОС·

Весовой состав исходной смеси мономеров: метилметаюри

лат - 26%, стирол-12%, бутилметаК:ри.rrат-29,6%, бутил

акрилат- 17%, монометакрилат этиленгликоля -15,4%.

Сродство полимеров к растворителям оценивали по удель

ной вязкости 0,5%-ных растворов полимеров в бутилацетате,

толуоле, ксилоле и их смеси. Определение •вязкости разбав

ленных рас11воров про11одили на вискозиметре Оствальда при

т. е.

ров.

независимо от состава летучей части,

идентичности состава получаемых сополиме-

В табл . 1 показано влияние состава растворителя

на технологические свойства сополимеров . Исход

ная концентрация растворителя при синтезе во всех

случаях составляла 50% .

-

Из данных табл. 1 видно, что проведение сополи

меризации в индивидуальных растворителях приво

дит к образованию полимеров примерно одного и •

5

___

_

_

___ J

Наименование

1

1

1

2

Бутил ацетат

100

45

Толуол

-

35

Ксилол

-

20

Конверсия, %

98,7

98,5

Вяз1<ост.ь 48%-ных р.астворов, сП, при 25 °С

750

680

Вязкость 0,5 %-ных р астворов при 25 °С

0,04

0,05

,\\"

4000

3580

Mw

5 100

4330

Степень полидисперсности

0,27

0,21

того же МВ, но существенно различающих ся по

вязкости конце нтрированных растворов. Самую вы

сокую вязкость и меет сополимер, синтезированный

в ксилоле ( 1850 сП), сам у ю низкую - в бутилаце

тате (750 сП) . При этом вя з кость разбавленных

растворов (О,5% -ных) отличается незначител ьно, а

различие вя з кос тей концентрированных растворов

обусловливается, по-видимому, не конформацион

ными изменениями цепей макромолекул, а разли

чием в прочности струюурной сетки, образующейся

в концентр и ро ва нных растворах за счет избирател ь

ного в заимодействия гидро ксильных групп сополи

мера с рас тв оритеJi ями, им е ющими разJiичное срод

ство к этим группам. Подтверждением могут сJiу

ж и ть электронньмикроскопические снимки структу р

сополимеров, растворенных в разных растворите

лях: во всех и ссJiедованных раст в орителях при кон

цент р ации сопол имера 0,01 % были получены при

бли з ительно оди накового размера глобулы .

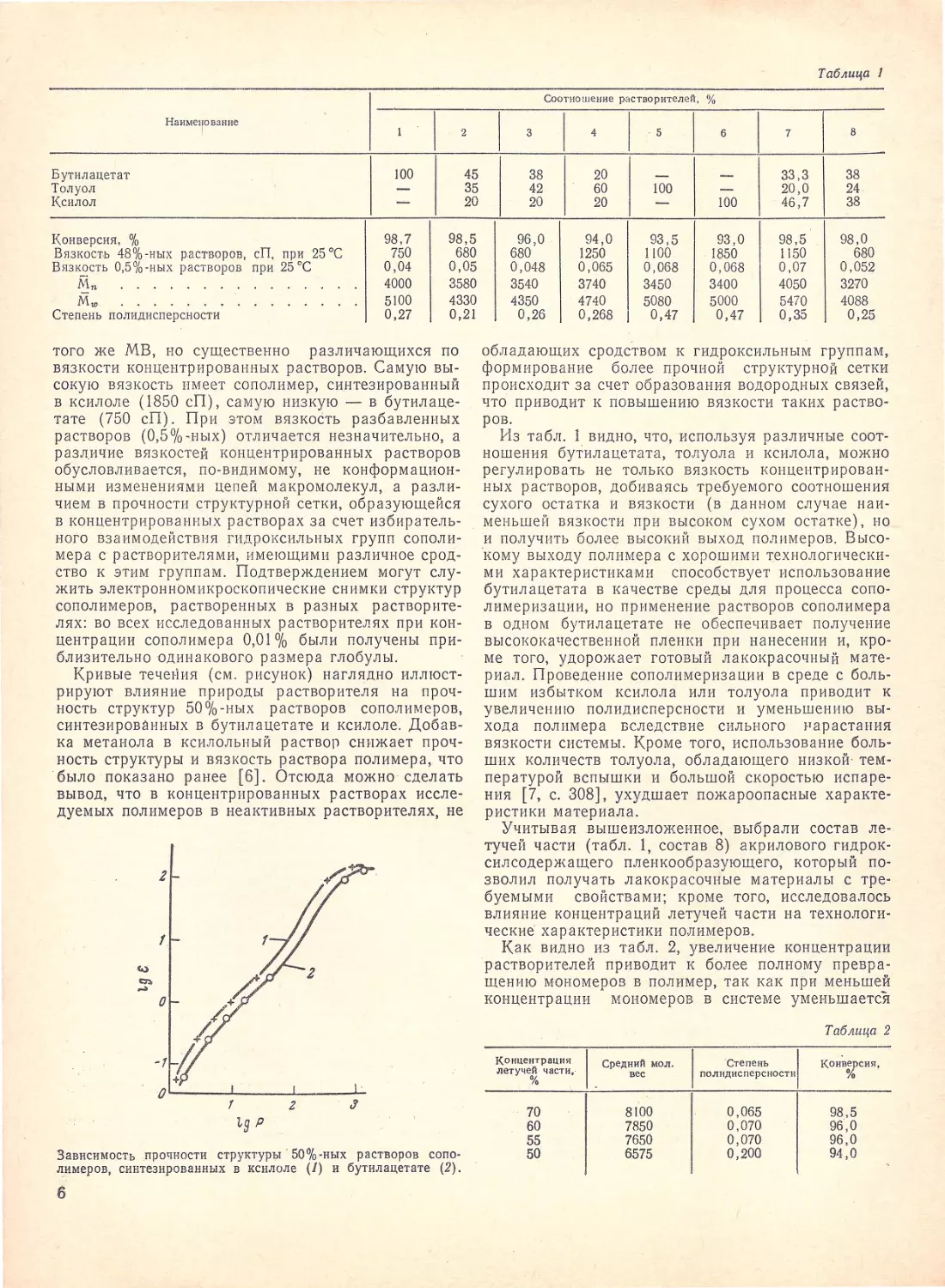

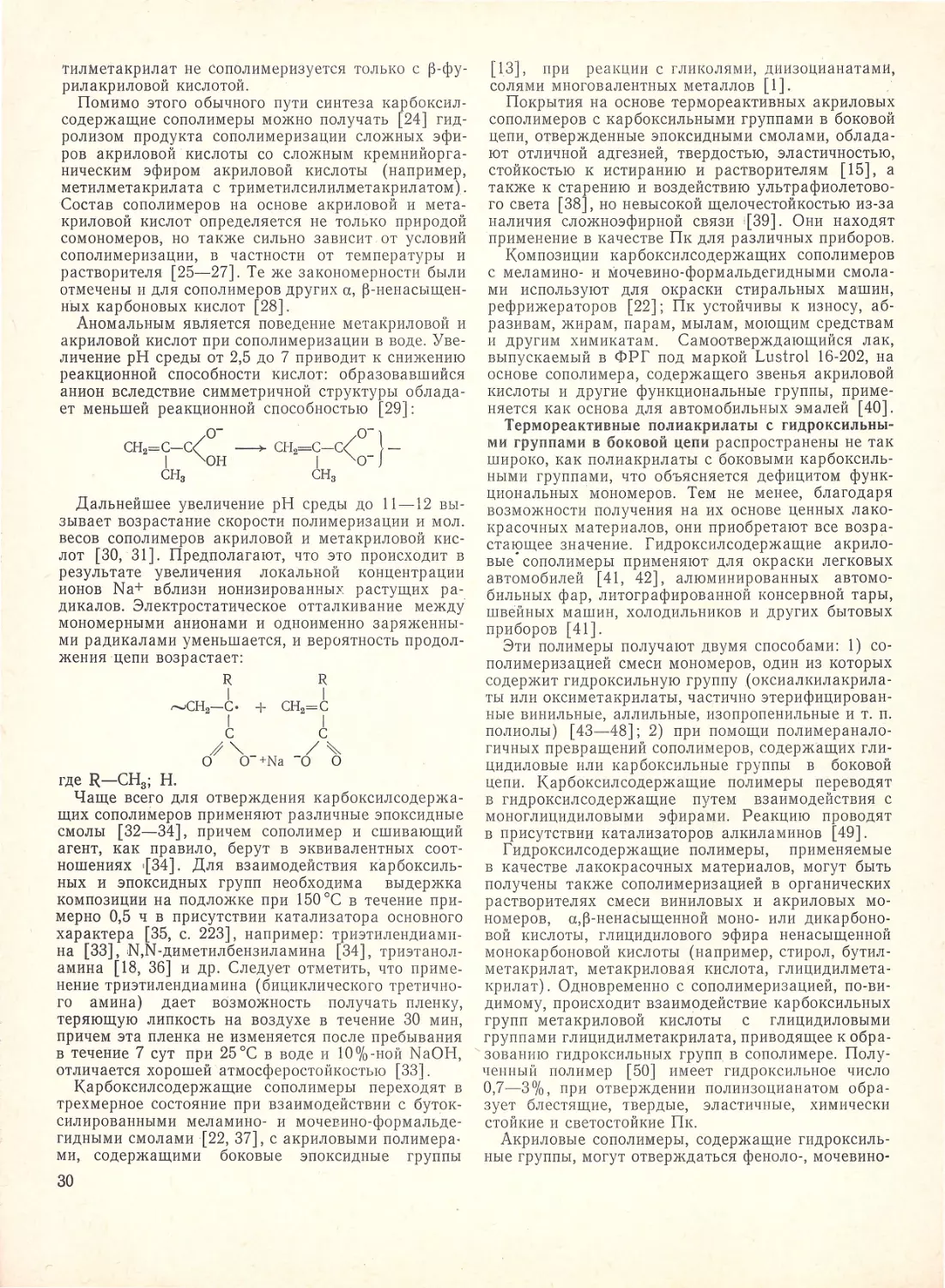

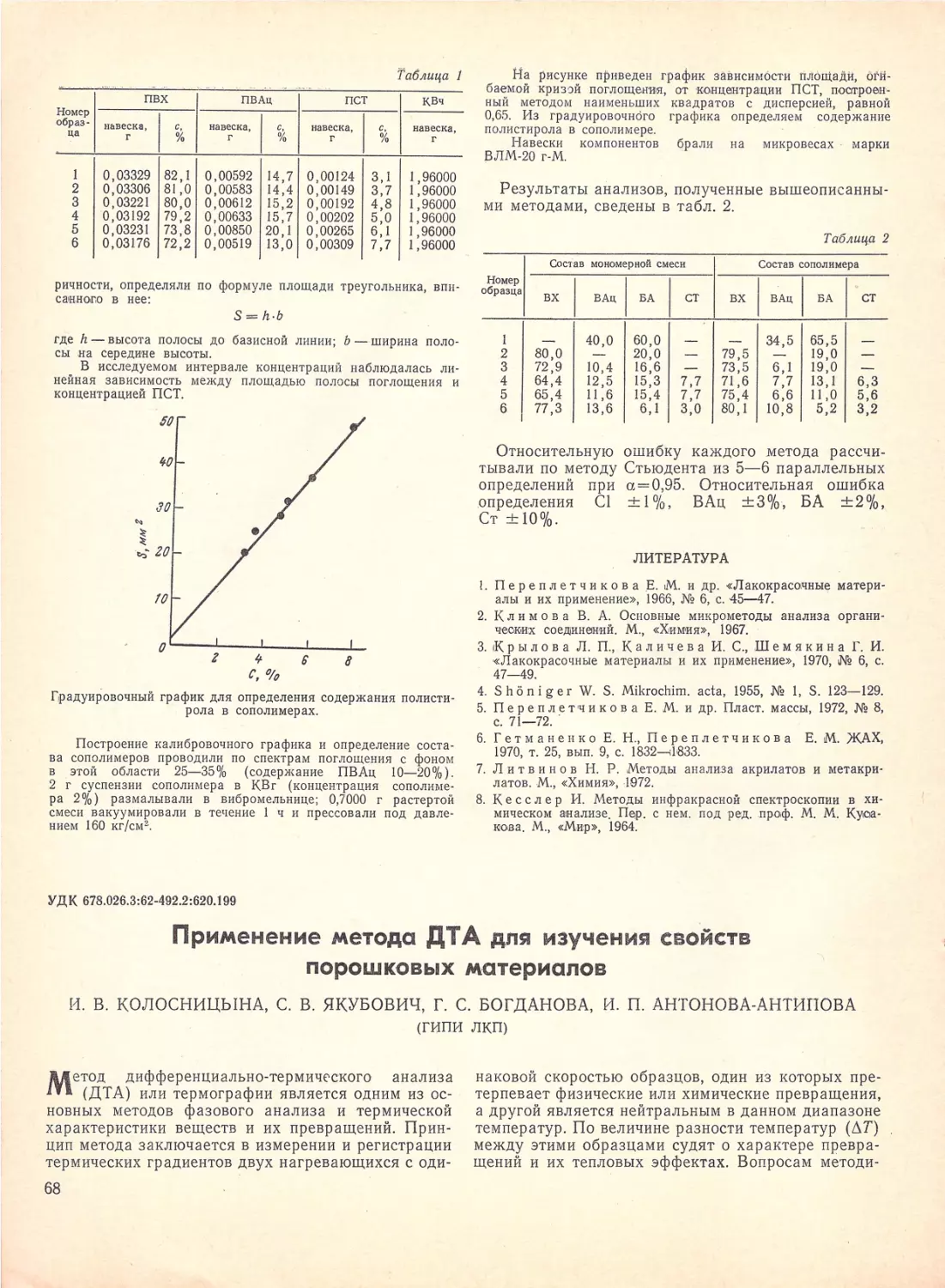

Кривые тече йия (см . рисуно к ) наглядно иллюст

рируют влияние природ ы р а створителя на проч

ность структур 50%-ных растворов сополимеров,

синтезированных в бутилацетате и ксилоJiе . Добав

ка метанола в ксилолы1ый раствор снижает проч

ность структуры и вязкость раствора полимера, что

было · показано р а нее [6]. Отсюда можно · сделать

вывод, что в концентрированных растворах иссле

дуемых полимеров в неактивных растворителях, не

'

2

LgР

Зависимость прочности структуры · 50 % -ных растворов сопо

лимеров, синтезиров анных в ксилоле (1) и бутилацетате (2).

6

Таблица 1

Соот но шение раствори телей, %

1

3

1

4

1

5

1

6

1

7

1

8

38

20

-

-

33 ,3

38

42

60

100

-

20,0

24

20

20

-

100

46,7

38

96,0

94,0

93,5

93,0

98,5

98,0

680

1250

1100

1850

11 50

680

0,048

0,065 0,068 0,068

0,07 0,052

3540

3740

3450

3400

405 0

3270

4350

4740

5080

5000

5470

4088

0,26

0,268

0,47

0,47

0,35

0,25

обладающи х сродство м к гидроксильным группам,

формиров ание бoJiee п роч ной стру ктурной сетки

происходит за счет обра.Зования водородн ых связей,

что привод ит к повышению вя з кости та ких раство

ров .

Из табJI. 1 видно, что, используя различные соот

ношения бутилацетата, толуола и ксилол а, можно

регулировать не только вя зк ость концентр и рован

ных растворов, добивая сь тр ебуемого соот н о ш ения

сухого остатка и вязкости (в данном случае наи

меньшей вяз кости пр и в ысоком сухом остатке), но

.и получить более высокий выход полимеров. Высо

кому выходу полимера с хорошими технологически

ми характеристиками способствует использование

бутилацетата в качестве среды для про цесс а сопо

лимеризаци и , но применен ие растворов со п о л имера

в одно м б утилацетате не обеспечивает полу чение

высококачественной пленки при нанесении и, кро

ме того, удорожает готовый лакокрасочны й мате

риал. Проведение сополимеризации в среде с боль

шим избытком ксилола или толуола приводит к

увеличению полидисперсности и уменьшению вы

хода поли м ера вследств и е сильного 1-1 а р астания

вязкости систе мы . Кро м е того, использов а н и е боль

ших количеств толуола , обл а дающего н изкой · тем

пературой вспышки и боль шой скорост ь ю и спаре

ния [7, с. 308], ухудшает п ожароопасн ые х аракте

ристи к и материал а .

Учитывая вышеизложенное, выбр али соста в ле

тучей части (табл. 1, сос тав 8) а крилового г идрок

силсодержащего пленкооб ра зующего , к ото р ый по

зволил получ а ть ла кок ра соч ные матер иал ы с тре

буемыми свойствами; кроме того, исследовалось

влиян и е ко н центраций летучей ч а сти н а техн ологи

ческие характеристики полимеров.

Как видно из табл. 2, увеличение концентрации

растворителей приводит к более полному превра

щению мономеров в полимер, так как при меньшей

концентраци и м ономер ов в системе умень шается

Таблица 2

концентр ац ия 1 Средний мол. 1 Степень

1 Конверсия,

петучей части"

вес

полидис nерсности

%

%

70

8100

0 ,065

98, 5

60

7850

0,070

96 ,0

55

7650

0,070

96,0

50

6575

0,200

94,0

скорость полимеризации, нарастание вязкости про

исходит медленнее, что и веде'!" к увеличению МВ

полученных полимеров и уменьшению их полидис

персности.

На основании проведенных исследований удалось

определить состав растворителей, обеспечивающий

оптимальные условия проведения полимеризации

для получения сополимера АКГС-01 (ВТУ

НЧ-271-7-72) с требуемыми технологическими

свойствами, а также . повысить содержание сухого

остатка в лаке и снизить вязкость раствора.

ЛИТЕРАТУРА

!. R i d d J е Е. Н. Monomeric acrilic esters. N. У" 1954.

2. 3 ори на Л. А. и др. «Лакокрасочные материалы и их

применение», 1973, No 5, с. 4-5.

уДI( 678.632 '32 '21:668.742:66-932

3.Амфитеатрова Т. А" Суриков И. В" Степано

в а Е.. С. «Лакокрасочные материалы и их применение»,

1964, No 1, с. 54-55.

4.Козлов Л. В" Ларионов О. Г" Клыгина Р. В.

«Лакокрасочные мат~риалы и их применение», 1972, No 6,

с. 52-55.

5.3оринаЛ.А"КлыгинаР.В"КозловЛ.В.«Лако

красочные материалы и их применение», 1974, No 3, с. 18-

19.

6. ЯкубоваН.Х.идр.Высокомол.соед. (впечати).

7. Лакокрасочные покрытия. Под ред. Четфилда. Пер. с англ.

М" «Химия», 1968. 640 с.

Разработка технологии непрерывного способа производства

бутилфеноламино·-формальдегидной смолы

Т. М. ШАЛАНГОВСКАЯ, М. И. АРХИПОВ

(ГИПИ ЛКП, Ивановский химико-технологический институт)

На кафедре лаков и красок Ивановского химико-

технологического института в течение ряда лет

ведутся систематические исследования по разработ

ке принципиально новой технологии производства

алкилфеноло-формальдегидных смол [ 1]. Однако

эта технология не может быть использована для не

прерывного способа производства потому, что син

тез протекает в течение 12 ч и более. Задача описы

ваемой работы состояла в переводе данной техноло

гии на непрерывный способ производства.

Синтез проводцли в четырехгорлой колбе, снабженной ме

ханической мешалкой, термометром и гидравлическим затво

ром. В колбу загружали п -трет-бутил фенол (ПТБФ) и после

его расплавления (на масляной бане) включали мешалку.

Затем при 97-99 ас непрерывно загружали смесь параформ

альдегида и уротропина. Синтез вели до получения смолы

с заданной температурой плавления (60-75 °С) и далее ее

подвергали термообработке.

Характеристика исходных компонентов: ПТБФ техниче

сю1й, содержание основного вещества, определ·енное бромид

броматным методом [2], 95,5%; параформальдегид техниче

ский, содержание СН2О, найденное сульфитным методом !_3,

с. 423), 95,2 % ; гексаметилентетрамин технический, ГОСТ

1381-60, содержание основного вещества 99,5%.

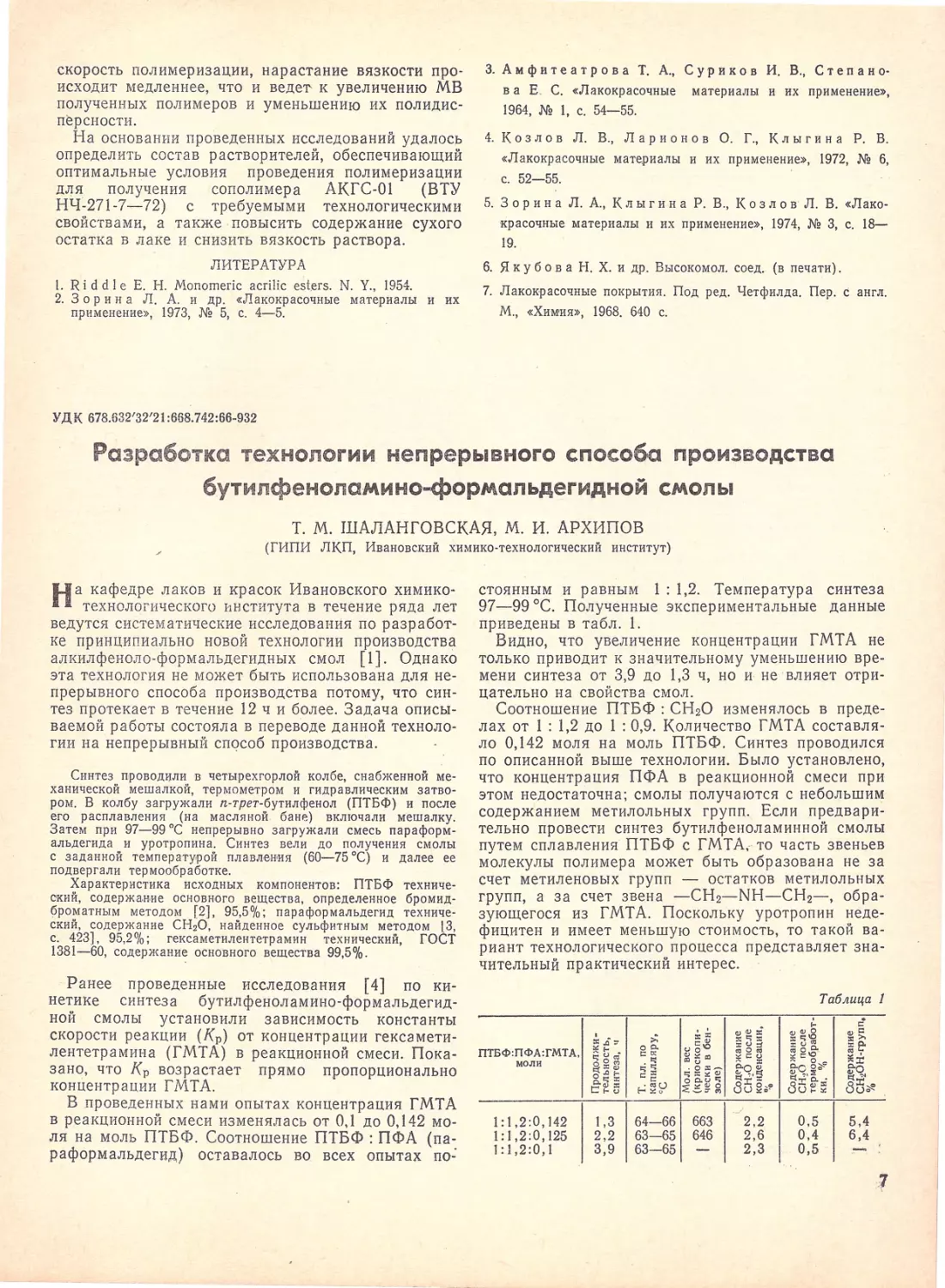

Ранее проведенные исследования [4] по ки

нети'Ке синтеза бутилфеноламино-формальдегид

ной смолы установили зависимость константы

скорости реакции (Кр) от конuентрации гексамети

лентетрамина (ГМТА) в реакционной смеси. Пока

зано, что КР возрастает прямо пропорционально

конuентрации ГМТА.

В проведенных нами опытах концентрация ГМТА

в реакционной смеси изменялась от 0,1 до 0,142 мо

ля на моль ПТБФ. Соотношение ПТБФ: ПФА (па

раформальдегид) оставалось во всех опытах по.:

стоянным и равным 1 : 1,2. Температура синтеза

97-99 °С. Полученные экспериментальные данные

приведены в табл. 1.

Видно, что увеличение концентрации ГМТА не

только приводит к значительному уменьшению вре

мени синтеза от 3,9 до 1,3 ч, но и не влияет отри

цательно на свойства смол.

Соотношение ПТБФ : СН2О изменялось в преде

лах от 1: 1,2 до 1: 0,9. Количество ГМТА составля

ло 0,142 моля на моль ПТБФ. Синтез проводился

по описанной выше технологии. Было установлено,

что концентраuия ПФА в реакционной смеси при

этом недостаточна; смолы получаются с небольшим

содержанием метилольных групп. Если предвари

тельно провести синтез бутилфеноламинной смолы

путем сплавления ПТБФ с ГМ ТА.- то часть звеньев

молекулы полимера может быть образована не за

счет метиленовых групп - остатков метилольных

групп, а за счет звена -CH2-NH-CH2-, обра

зующегося из ГМТ А. Поскольку уротропин неде

фицитен и имеет меньшую стоимость, то такой ва

риант технологического процесса представляет зна

чительный практический интерес .

Таблица 1

(Lld.I =

1-

"

..

"'"'о "'t::

~ JJ... ':

~

"' :i:

"<;:::

::: <;\О

::: >.

t:,..

:i: u"

"'u"'

:i: е-

ПТБФ:ПФА:ГМТА, !Е t; -

о С>.

u о'° "'о"'

"'о С>.

t:: о:

"'"'"'

"'о: u

~t:\O

iE:t:

моли

3g~ ·~ "'u

л

:i:

л

о

l:::t..o ~

<;:::

.

о::с-

"'"О"' ~Q.~~c ~о

8.@~ о:с::

r=: ~ ::ic Q)

~:i:·~ t::t.,.:. о.

.

<! .,.

оo.uе;

80~

·" 'U ::f:.::.~ g 8u~=~ а-""'

t:,_ u

Е-о~(/

u""'

-

1 1,2О,142 1,3 64-66 663

2,2

0,5 5,4

1 1,2 о, 125 2,2 63-65 646

2,6

0,4

6,4

11,2о'1

3,9 63-65 -

2,3

0,5

'

Выход

Температ ура Продолжи -

nолим е ра

ПТБФ:ПФА: ГМТА, моли'

синтеза

тельность (от загр у же н-

по стадиям,

синтеза,

ных

ос

ч

компонентов),

%

1

1: 1:О,142

110- 120

1,6

97- 99

-

1: 0 ,8:0,142

110 - 120

1,9

84,4

97- 99

1:о'7:о'142

110- 120

2,0

97- 99

-

1:0,6:0,142

110-120

1,7

84,0

97-99

1:0,5:0,142

110-120

1,6

85,9

97-99

Дальней шие синтезы проводились по следующей техноло

г.ин. К расплавленному ПТБФ добавляли расчетное количест

во ГМТА, теыпературу поднимал-и до 110-120 °С и синтез

на этой стадии вели до получения алкилфеноламинной сыолы

с т. пл. 45-50 °С. После этого температуру реакционной мас

сы срижали до 97- 99 °С и загружали т р ебуемое количество

ПФА:. Процесс вели до получения смолы с т. пл. 55- 58 "С.

Затем смолу подвер гали термообработке.

Готовый продукт очищали от низкомолекуля рных примесей,

не вступив ш их в реакци ю, путем осаждения водой из раство

ра смолы в спиртобензольной смеси, высушивали и анализи

равали. Полученные результаты представлены в табл. 2.

Из приведенных данных видно, что уменьшение

концентрации ПФА благоприятно сказывается на

содержании свободного СН20 как после, так и до

термообработки: при соотношении ПТБФ: ПФА =

= 1:1 оно составляет (до термообработки) 3,8%, а

пр и ПТБФ: ПФА= 1: 0,6 всего 0,33%. Содержание

метилольных групп (по Фишеру) 3,1-4,5%. Этот

показатель может быть повышен путем снижения

сте пени поликонденсации. Уменьшение концентра

ции ПФА до 0,5 моля на моль ПТБФ нецелесооб

р аз н о. Это приводит к недостатку СН20 в процессе

синтеза, что сказывается на содержании метилоль

ных груп п в готовой смоле. Таким образом, опти

мальным можно считать количество ПФА, равное

0,7 моля на 1 моль ПТБФ; продолжительность син

теза при этом 2 ч.

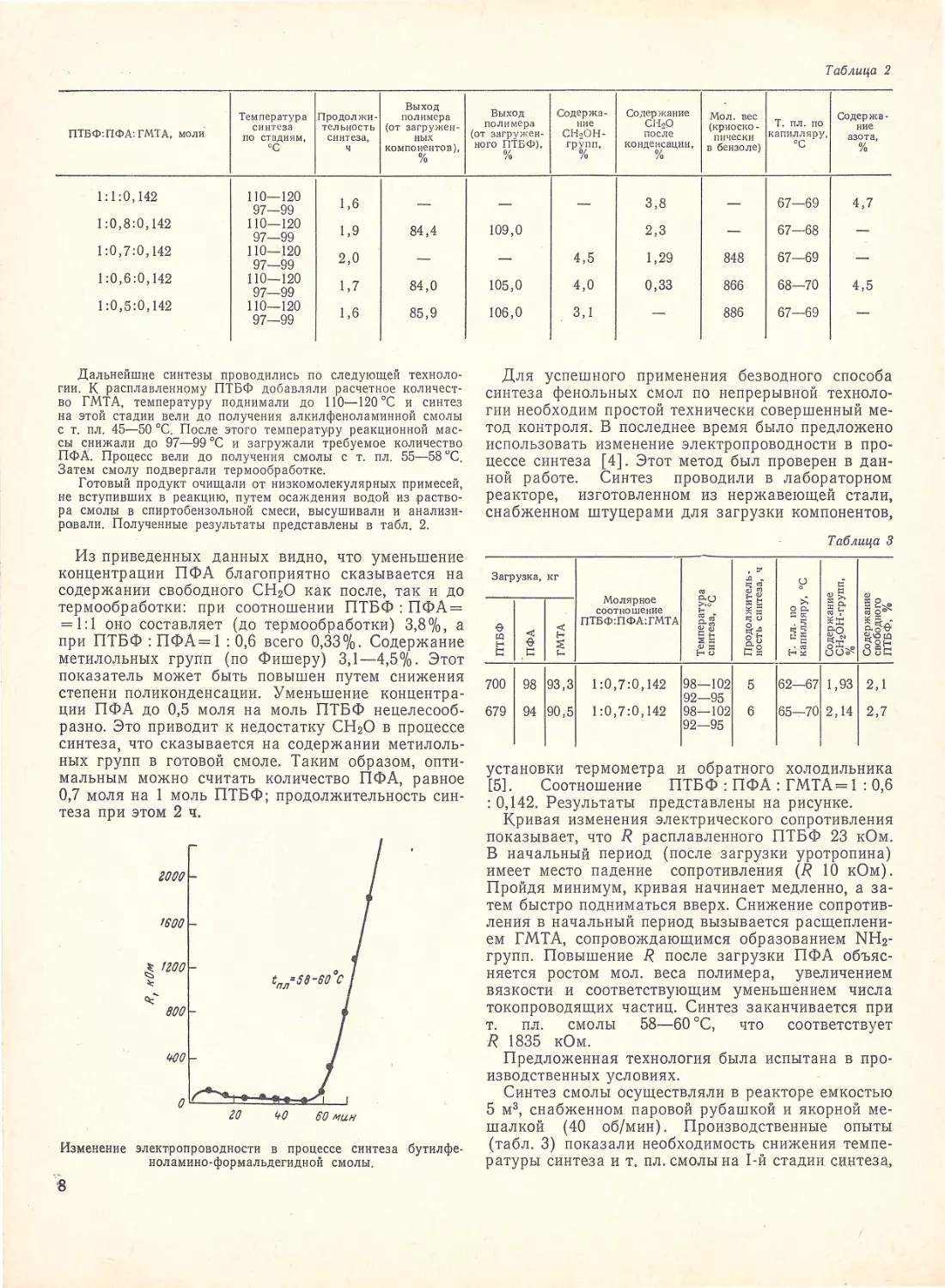

Изменение электропроводности в процессе синтеза бутилфе

ноламино-формальдегидной смолы .

Таблица 2

Выход

Содержа- Содер жание Мол. вес

Содержа -

полим е ра

ние

CHzO

( крнос1ю- т. пл. по

ние

(от загр ужен- СН2ОН-

после

пичес1<и капилляру ,

азота,

ного ПТБФ),

гр ~г· конденсации, в бензоле)

ос

%

%

%

-

-

3,8

-

67-69

4,7

109,0

2,3

-

67-68

-

-

4,5

1,29

848

67-69

-

105,0

4,0

0,33

866

68- 70

4,5

106,0

3,1

-

886

67-69

-

Для успешного применения безводного способа

синтеза фенольных смол по непрерывной техноло

гии необходим простой технически совершенный ме

тод контроля. В последнее время было предложено

использовать изменение электропроводности в про

цессе синтеза [4]. Этот метод был проверен в дан

ной работе. Синтез проводили в лабораторном

реакторе, изготовленном из нержавеющей стали,

снабженном штуцерами для загрузки компонентов,

Таблица 3

Загрузка, кг

•:r

.а

~

"'

t; ,;

"'

"'"'

~~ "'

Молярное

"-U

1-"'

~

"' ....

"'о

;>, о

""~ о о. :i: о. ;;Е;~

соотношение

....

" '';'

"'.

="'

ПТБФ : ПФА:ГМТА о."'

t; <.)

.;~

;i:::r;

3.~е

э<~

~а? ~~

"-О

щ

~~

""'

!5~ "'"'щ

э ::;::

Ou

=

<(Of->

[""

""'

"-о

."'

8~r:::

r:: r:: r...

f-ou

r:::i:

f->:.:

700 98 93,3 1:О,7:0, 142 98-102 5 62- 67 1,93 2, 1

92-95

679 94 90,5 1:О,7:0, 142 98- 102 6 65- 70 2,14 2,7

92-95

установки термометра и обратного холодильника

[5]. Соотношение ПТБФ: ПФА : ГМТА=l: 0,6

: О, 142. Результаты представлены на рисунке.

Кривая изменения электрического сопротивления

пока з ывает, что R расплавл енного ПТБФ 23 кОм.

В начальный период (после загрузки уротропина)

имеет место падение сопротивления (R 10 кОм).

Пройдя минимум, кривая начинает медленно, а за

тем быстро подниматься вверх. Снижение сопротив

ления в н ачальный период вызывается расщеплени

ем ГМТА, сопровождающимся образован ием NН2-

групп. Пов ышение R после загрузки ПФА объяс

няется ростом мол. веса полимера, увел и чением

вязкости и соответствующим уменьшением числа

токопроводящих частиц. Синтез заканчивается при

т. пл. смолы 58-60 °С, что соответствует

R 1835 кОм.

Предложенная технолог ия была испыта н а в про

изводственных условия х .

Синтез смолы осуществл ял и в реа ктор е емкостью

5 м3, снабженном паровой рубашкой и я корной ме

шалкой (40 об/мин). Производственные опыты

(табл . 3) показали необходимость снижения темпе

ратуры синтеза и т. пл. смолы на 1-й стадии синтеза.,

снижения т. пл. смолы на ll-й стадии, а также необ

ходимость отработки оптимальных условий обезво

живания смолы для достижения заданной т. пл.

(55- 75 °С).

Разработанный процесс защищен авторским сви

детельством [6].

Ярославский завод «Свободный труд» освоил

описанный технологический процесс получения смо

лы пока в п ериодическом варианте (ТУ 6-10-1220-

-

72) для изготовления лака ФЛ-5104, на основе

которого производится черная синтетическая эмаль

для Волжского автомобильного завода .

УДК 667.621 .52:667.621.64 + 667.636 .25

ЛИТЕРАТУРА

1.АрхиповМ. И., КалашниковаТ. М. «Лакокрасоч.

ные материалы и их применение», 1968, No 2, с. 1-4.

2.Sр1iеthоffW. L" Нагt Н. Anal. Chem" 1955, v. 27,

No 9, р. 1492.

3. У о к к ер Дж. Формальдегид. [Jep. с а•н.r-11. М., Госхимиздат,

1957. 608 с.

4.АрхиповМ. И" Пушкова В. В. Изв. ВУЗ. Химия и

химическая тех нология , 1969, т . 12, No 9, с. 1266-1268 .

5. Архип о в М. И. и др . Изв. ВУЗ. Химия и химическая

технолог ия , 1969, т. 12, No 7, с. 959- 962.

6.Архипов М. И., Пушкова В. В" Шалангов

с к а я Т. М. Авт. свид. 350802. «Отк рытия, изобретения,

промышленные образцы, товарные знаки», 1972, No 27,

с. 81- 82.

Новая олифа, модифицированная жидким полибутадиеновым

каучуком, и краски на е;е основе

В . А. БУХАРЕВА, Ф. В. САМОЛОВОВ, А. Н. ТАРАКАНОВА, Ю. А . ПЕРЕВЕЗЕНЦЕВ,

Р. Н. КУРАШОВА, Л. В. КОСМОДЕМЬЯНСКИй, О. П. РАДОМАН, Э. Г. ЛАЗАРЯНЦ,

Е. П. КОПЫЛОВ

(Ярославский филиал ГИПИ ЛКП)

ж идкие углеводородные каучуки в настоящее

время получили за рубежом широкое примене

ние как в качестве самостоятельных пленкообра

зующих, так и модификаторов растительных масел

при применении их в пленкообразующих. В нашей

стране также ведутся исследования в этом направ

лении [ 1-3].

Описываемая работа посвящена изучению усло

вий модификации подсолнечного масла жидким

полибутадиеновым каучуком эмульсионной поли

меризации с целью использования продуктов моди

фикации в производстве олиф.

Использовались лабораторные и опытно-промыш

ленные образцы каучука с мол. весом 1500- 10 ООО

и вязкостью 15-40 П при 65 °С. Содержание звень

ев 1,2-, 1,4-транс и 1,4-цис находилось в соотноше

нии 30 : 65 : 5. Эмульсионный метод полимеризации

обусловил присутствие в каучуке в качестве приме

сей свободных и связанных жирных кислот, золы,

влаги.

Установлено, что указанные каучуки в присутст

вии нафтенатов Со, РЬ, Мп или их смеси образуют

пленку при естественной сушке только через 7-

10 сут. Термообработка каучука в смеси с расти

тельными маслами, например · с подсолнечным,

значительно улучшает пл енкообразующие свойства

продукта .

Синтез осуществлялся в трехгорлой колбе, снаб

женнс»й мешалкой, термометром и обратным холо

дильником, соединенным с колбой через . ловушку .

После загрузки масла и каучука смесь нагревали

при перемешивании до 260 °С и выдерживали при

данной температуре до вязкости 220-240 с по

ВЗ-1 (сопло 5,6 мм). По достижении указанной вяз

кости реакционную смесь охлаждали, растворяли

в уайт-спирите и смешивали с сиккативами - наф

тенатами РЬ , Mn, Со .

2- 644

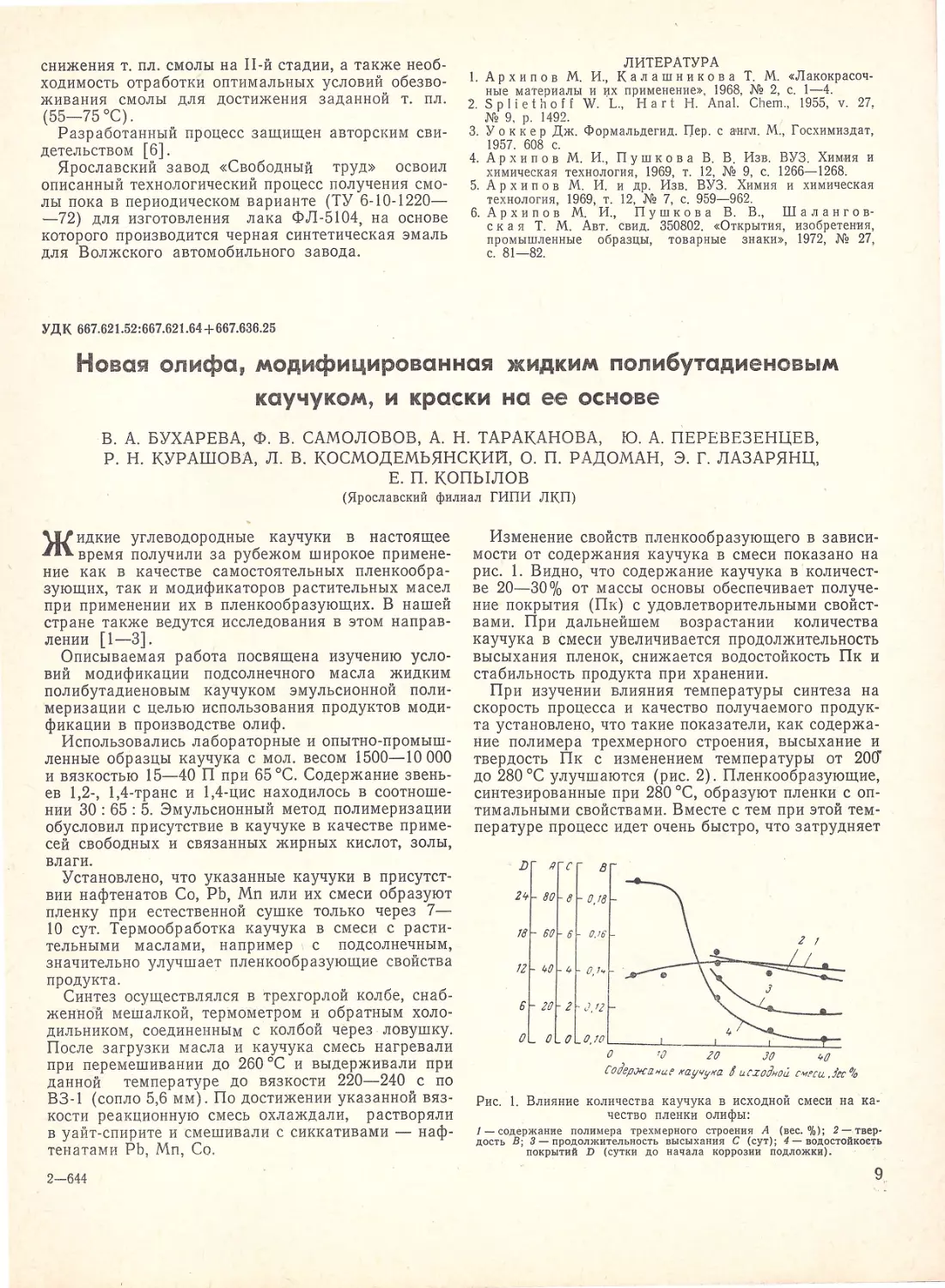

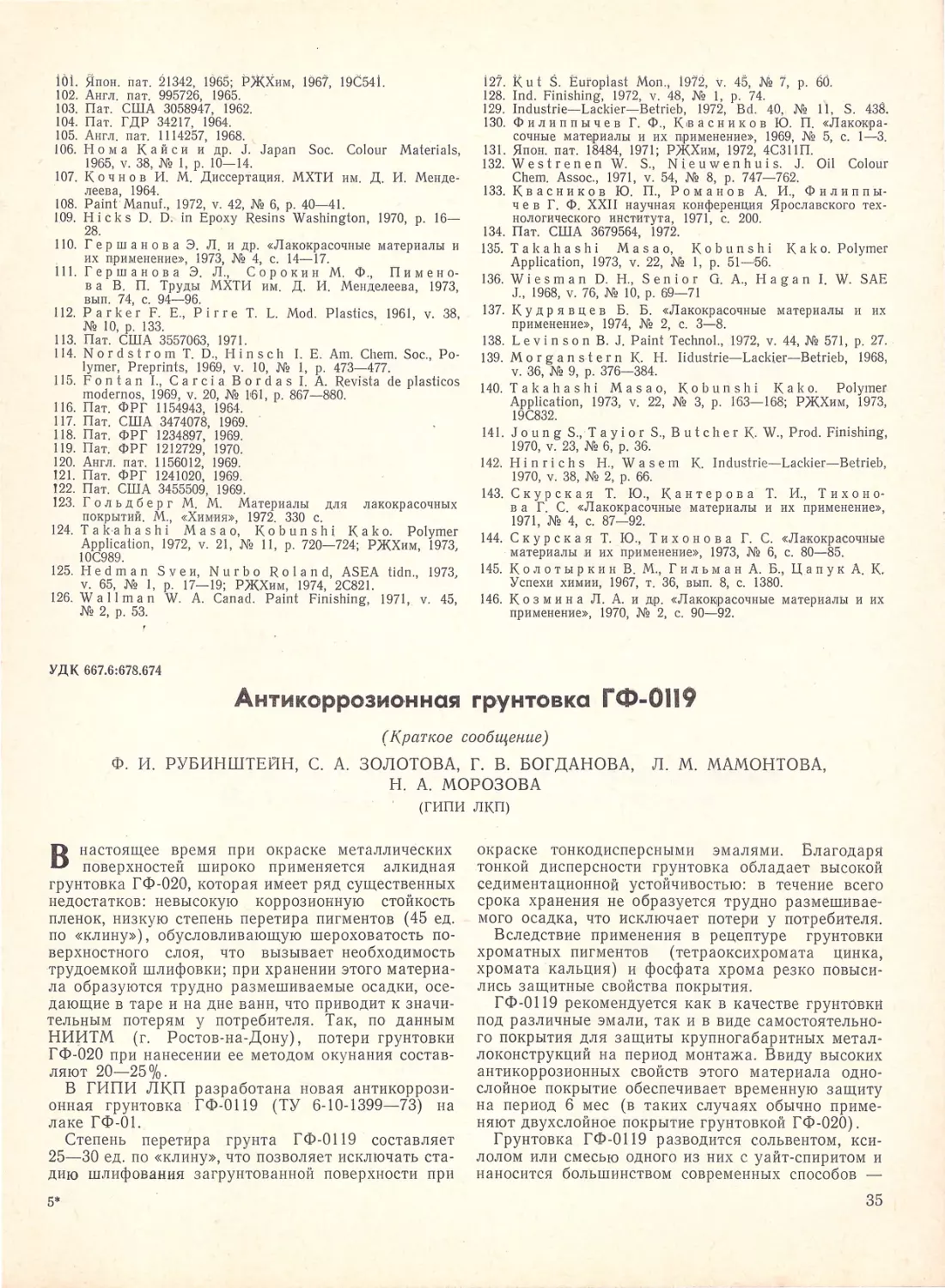

Изменение свойств пленкообразующего в зависи

мости от содержания каучука в смеси показано на

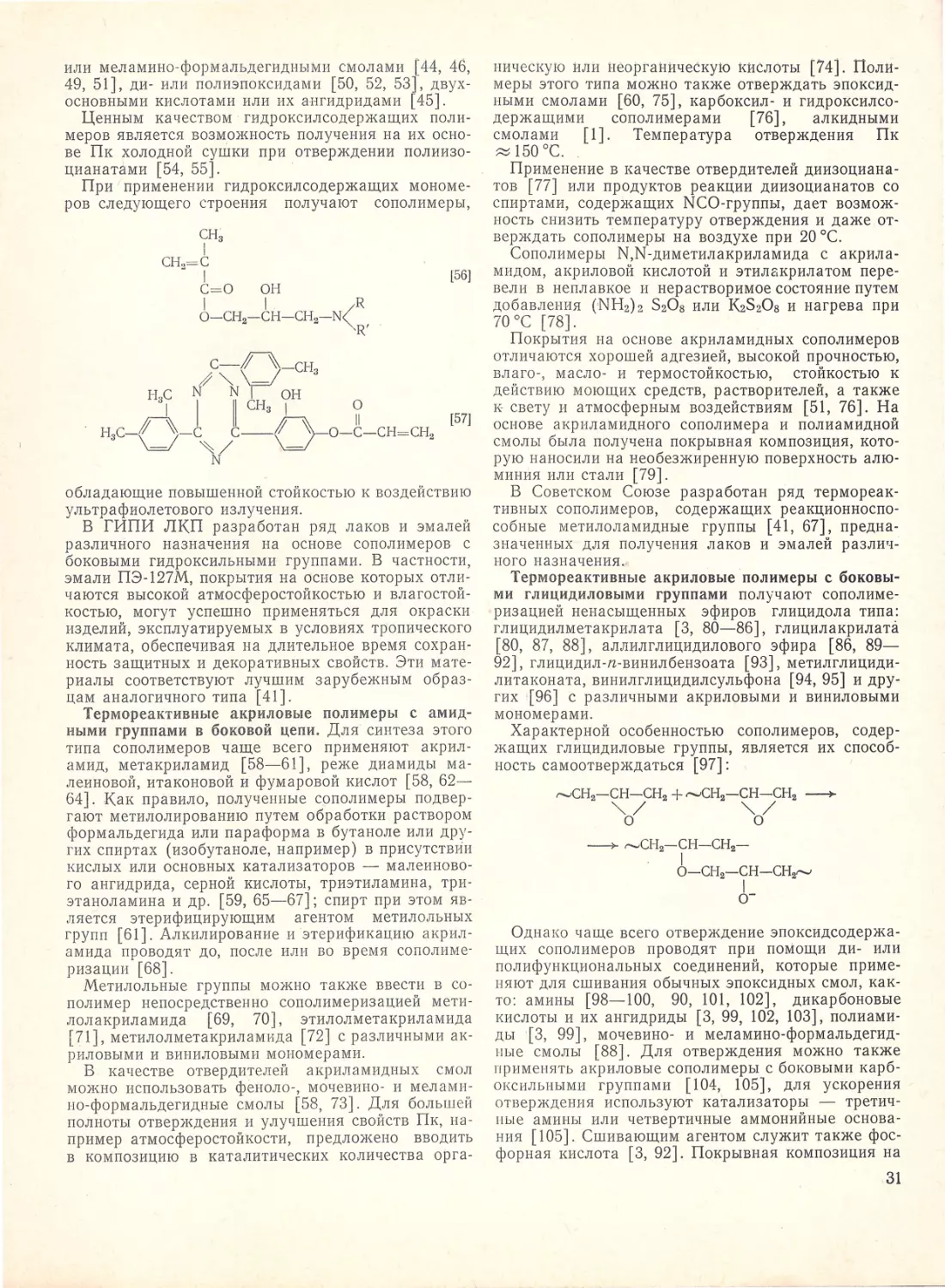

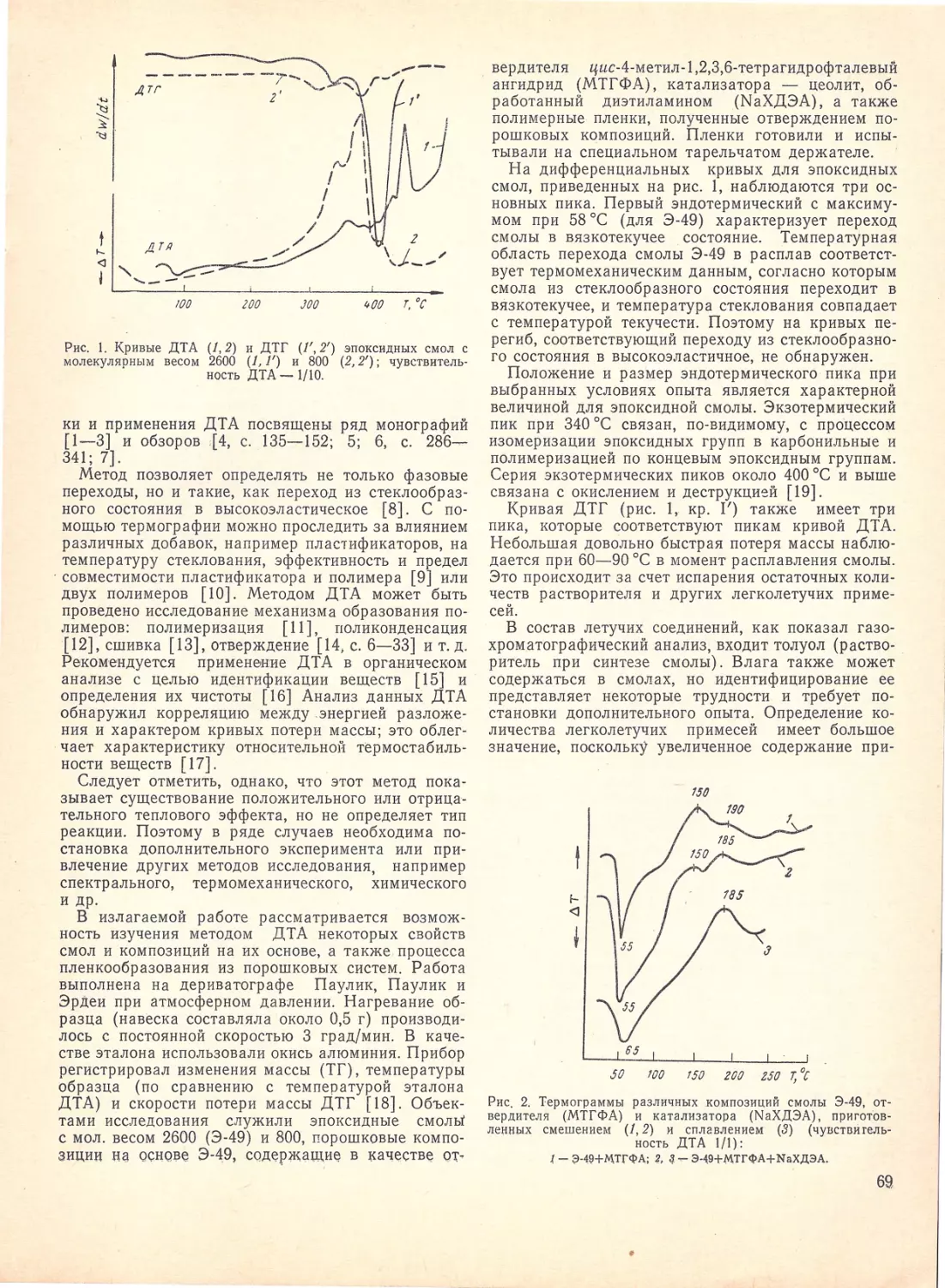

рис. 1. Видно, что содержание каучука в · количест·

ве 20-30% от массы основы обеспечивает получе

ние покрытия (Пк) с удовлетворительными свойст

вами. При дальнейшем возрастании количества

каучука в смеси увеличивается продолжительность

высыхания пленок, снижается водостойкость Пк и

стабильность продукта при хранении .

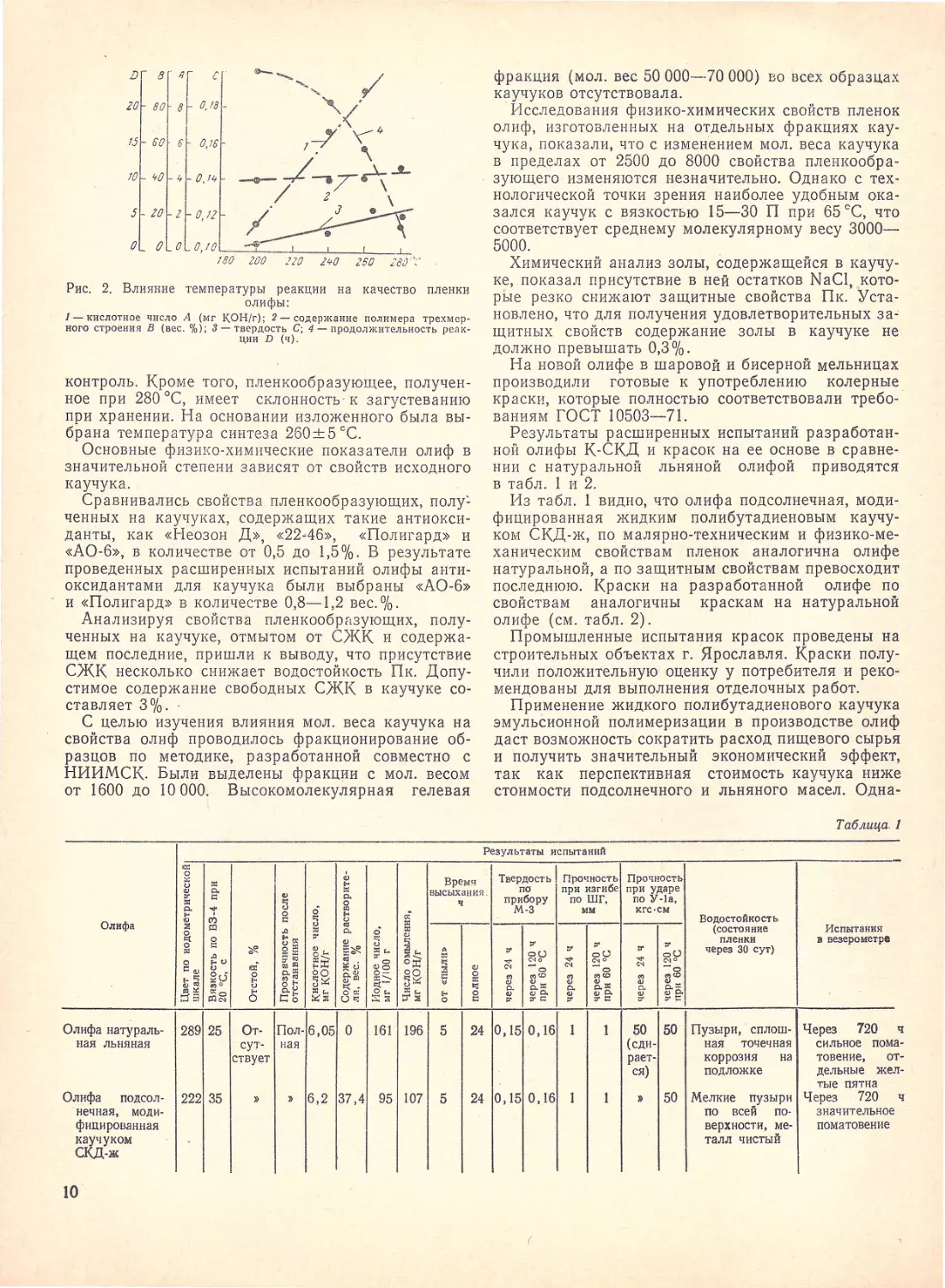

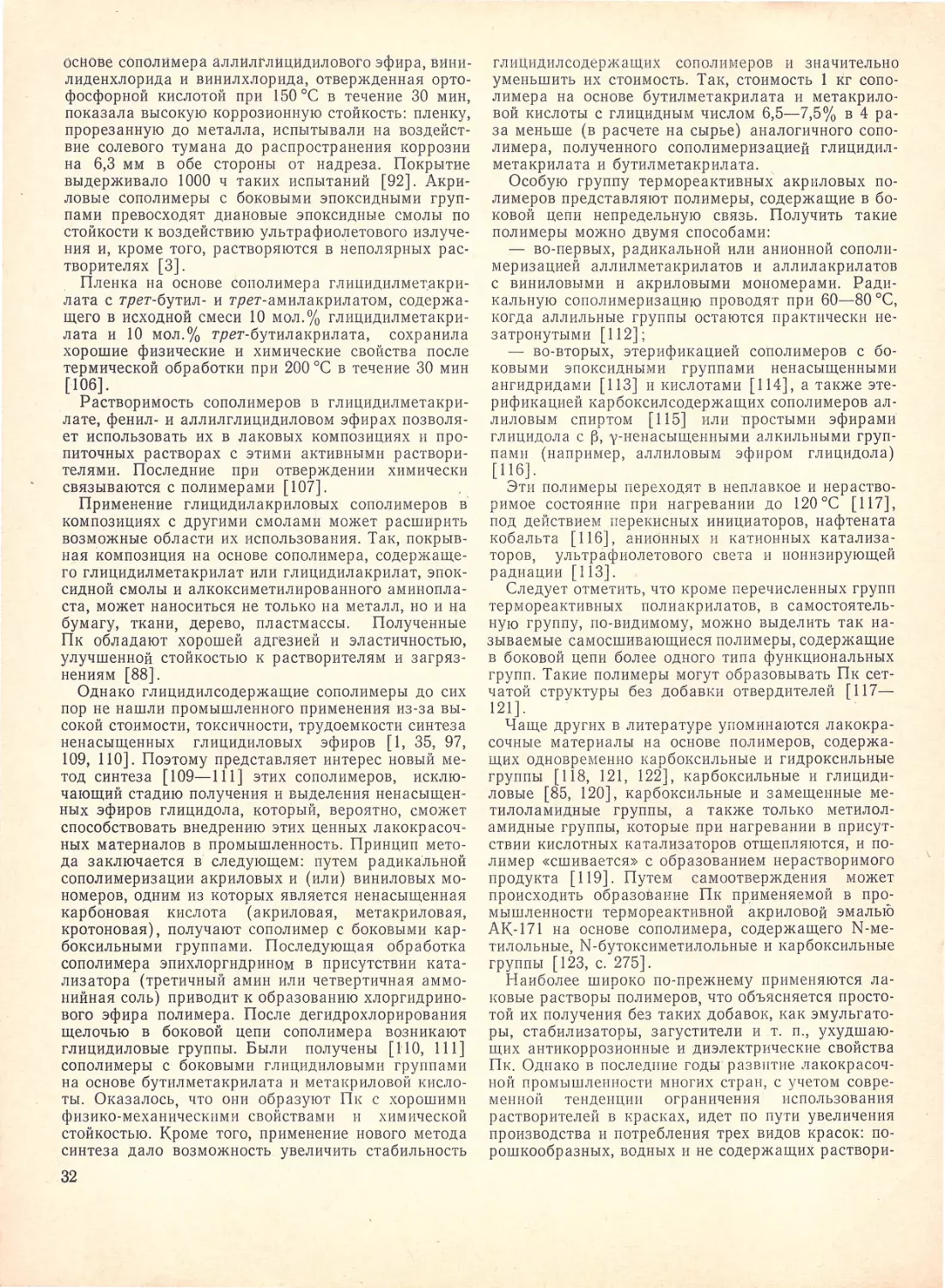

При изучении влияния температуры синтеза на

скорость процесса и качество получаемого продук

та установлено, что такие показатели, как содержа

ние полимера трехмерного строения, высыхание и

твердость Пк с изменением температуры от 200"

до 280 °С улучшаются (рис. 2). Пленкообразующие,

синтезированные при 280 °С, образуют пленки с оп

тимальными свойствами. Вместе с тем при этой тем

пературе процесс идет очень быстро, что затрудняет

.

.D11св

2'+ 80 8 0,!8

1850б0.16

z1

124040,1"

6 zo z.,?,12

о о о 0,10'----"----

-.L-.

-_. .L__ _

..I ._

О

10

20

JO

УО

(Odfp.Ж-0.нut' каучука J i.J.{'.Z:OJнou C'>f.' CU ,Jtc '. i,

Рис. 1. Вли яние количества каучука в исходной смеси на ка-·

чество пленки олифы:

1 - содержание пол нм ера трехмерного строения А (вес. %) ; 2 - твер·

дость В; 3 - п род олжительность высых а ния С (сут); 4 - водостойкоеть

покрытий D (сутки до начала коррозии подложки). ·

·

9.

.DГвr·Rr с

-........

,/

.......

.....

20 80 8 О,18-

,.

.<

!5 оО 6 0,76-

1-?

'\4

\

!О 1;0 4 0,14

__ J-.т~..L

/

z

\

5zo20,IZ~

о о о 0,1о _______,__

.J_ _

180 200 220 21f0 250 ,'"'Bt) ·':·

Рис. 2. Влишше температуры реакции на качество пленки

олифы:

1 - кислотное чи сл о А (мг К:ОН / г); 2 - содержание полимера трехм ер

ного строения В (вес.%); 3 - твердость С; 4 - продо,1жительность ре ак

ции D (ч).

контроль. Кроме того, пленкообразующее, получен

ное при 280 °С, имеет с клонность · к загустеванию

при хранении. На основании изложенного была вы

брана температура синтеза 260± 5 се.

Основные физико - х имические пока за тели олиф в

значительной степени зависят от свойств исходного

каучука.

Сравнивались свойства пленкообразующих, полу:

ченных на каучуках, содержащих такие антиокси

данты, как «Неозон д», «22"46»,

«Полигард» и

«АО-6», в количестве от 0,5 до 1,5%. В результате

проведенны х расширенных испытаний олифы анти

оксидантами для каучука были выбраны «АО-6»

и «Полигард» в количестве 0,8-1,2 вес.% .

Анализируя свойствз пленкообразующих, полу

ченных на каучуке, отмытом от СЖК и содержа

щем последние, пришли к выводу, что присутствие

СЖК несколько снижает водостойкость Пк. Допу

стимое содержание свободных СЖК в каучуке со

ставляет 3%.

С целью изучения влияния мол. веса каучука на

свойства олиф проводилось фракционирование об

разцов по методике, разработанной совместно с

НИИМСК. Были выделены фракции с мол . весом

от 1600 до 10 ООО . Высокомолекулярная гелевая

фракция (мол. вес 50 000- -70 ООО) во всех образцах

каучуков отсутствовала.

И ссле дования физико-химических свойств пленок

олиф, изготовленных на отдельных фракциях кау

чука, показали, что с изменением мол. веса каучука

в пределах от 2500 до 8000 свойства пленкообра

зующего изменяются незначительно. Однако с тех

нологической точки зрения наиболее удобным ока

зался каучук с вязкостью 15-30 п при 65 се, что

соответствует среднему молекулярному весу 3000-

5000.

Химический анализ золы, содержащейся в каучу

ке, показал присутствие в ней остатков NaCl, < кото

рь1е резко снижают защитные свойства Пк. Уста

новлено, что для получения удовлетворительных за~

щитных свойств содержание золы в каучуке не

должно превышать 0,3%.

На новой олифе в шаровой и бисерной мельницах

производили готовые к употреблению колерные

краски, которые полностью соответствовали требо

ваниям ГОСТ 10503-71 .

Результаты расширенных испытаний разработан

ной олифы К-СКД и красок на ее основе в сравне

нии с натуральной льняной олифой приводятся

втабл.lи2.

Из табл. 1 видно, что олифа подсолнечная, моди

фицированная жидким полибутадиеновым каучу

ком СКД-ж, по малярно-техническим и физико-ме

ханическим свойствам пленок аналогична олифе

натуральной, а по защитным свойствам превосходит

последнюю . Краски на разработанной олифе по

свойствам аналогичны краскам на натуральной

олифе (см. табл . 2).

Промышленные испытания красок проведены на

строительных объектах г. Ярославля. Краски полу

чили положительную оценку у потребителя и реко

мендованы для выполнения отделочных работ .

Применение жидкого полибутадиенового каучука

эмульсионной полимеризации в производстве олиф

даст возможность сократить расход пищевого сырья

и Получить значительный экономический эффект,

так как перспективная стоимость каучука ниже

стоимости подсолнечного и льняного масел. Одна-

Таблица. 1

Результаты испытаний

-

""

1

Твердость \ Прочность

о

"'

Прочность

"

Время

"

"'

...

по

при изгиб е п ри ударе

"

о.

"

"'

высыханий .

"

t::

о.

прибору по ШГ,

по Y-la.

"'

>;

о

"

А "'!'

"

о"'

М-3

мм

КГС•СМ

...

о

>;

...

"'

Водостойкость

"

~

t::

"

Олифа

"

"'

"'

2

r:Q

"

=

о.

о:с

(состояние

Испьпания

~о

t~"

>;

"'

пленки

в везеро метре

"

"

о

t::

~

g~ ~~ " ~.!:::

А

"

"

"

"

"

через 30 сут)

=

g~

"'<..

"

C>t)

С>()

С>()

"

"'

"

"'

"'о

....

""о

....

""о

о

'""

[:;" ~:I:

С> O:J::

>;

...

с:" <)

. .,·

:Е~ "С>

:1!

"'

"''

с

""

с

'"

-о

о•

о

о. :s: оо ri}I!>

о- оо

t::

о

"'

"'<D gз """

"'

i;J"'

1- '=

"t)

...

""

5:<:

" ..... 5:.: -

~

о:

"

""

~[ "'

"'"

"'о

"

о"

~.~-

>;

о.

о.

о.

о."'

"'"

"

"""

"'<..

о<.. =<..

в- о.

°'с

t:5

о"'

...

о

"'

"

"

"о.

::JS r;o.,. .

о

:<:::! t) >; :s: 2 ::r:z о

t::

"

""

"

" t::

"'

O't::

Олифа натураль- 289 25 От- Пол- 6,05 о 161 196 5 24 о, 15 о , 16 1 1 50 50 Пузыри, сплош- Через 720 q

ная льняная

сут- ная

(сди-

ная точечная

сильное пома

ствует

рает-

коррозия

на

товение,

ОТ

ся)

подложке

дельные жел

тые пятна

Олифа подсол- 222 35 )) ) 6,2 37,4 95 107 5 24 о,150,16 1 1 » 50 Мелкие пузыри Через 720 ч

нечная, моди-

по всей ПО·

значительное

фицированная

верхности, ме-

поматовение

каучуком

талл чистый

СКД-ж

10

УДК 667.633.24:667.622 .51

Улучшение свойств масляных красок с помощью наnолнит~лей

Э.Н . ШКОЛЬНИКОВА,А. В . ЧУПИНА,Л. Ф . КОРСУНСКИй, Р. В. КЛЕВЦОВА

(Ленфилиал ГИПИ ЛКП)

н ами изучалось влияние различных наполнителей

на структурно-механические свойства, у1<рыви"

стость и цветовые характеристики высококонцентри

рованных масляных красок с целью их улучшения.

Объектами иссл.едования были выбраны масляные краски:

кадмий красный светлый, кадмий желтый светлый , кобальт

зеленый светлый и английская красная, в состав которых в

качестве наполнителя входит бланфикс. Наполнителями (в

сравнении с бланфиксом) служили барит отбеленный и микро

измельченный, тальк и слюда микроизмельченные, бентон

органофильнь1й «Tixo» и белила полиграфические (гидрат

окиси алюминия), содержание которых варьировали от 10 до

50% (f!.P массе) . В качестве пленкообразующего использовали

льняное обработанное масло.

Модели красочных систем готовили путем диспергирования

исходных компонентов на лабораторной трехвалковой краска-

терочной машине. Объемную концентрацию твердой фазы

(пигмент и наполнитель) сохраняли постоянной - 45% за

исключением системы с бентоном «Tixo», для которых ОКП

составляла 36% (из-за повышенной структурирующей способ-

нос т~и бентон.а).

.

'-

Структурно - механические свойства . систем характеризовали

предельным напряжением сдвига , измеряемым по методу тан

генциального смещения пластинки на приборе типа Вейлера -

Ребиндера .

Укрывистость систем, содержащих наполнители и без них

определяли по ГОСТ 8784 - 58 (на стеклянной пластинке):

Пигмент растирали с льняным м а слом. Цвет высохших пленок

оценивали. коэффициентом отражен ия (р), длиной волны (Л)

и цветовои насыщенностью (Р), измеренными на фотоколори

метре КНО - 3.

Характеристика использованных пигментов и на

полнителей приведена в табл . 1.

11

Из данных табл. 1 видно, что все наполнители

имеют более низкую укрывистость (что соответству

ет [!, с. 114-118] литературным данным). Боль

Таблица 1

"''-

"·

~~

....

о

....

'-'о

u

"'"

"'

о.."

"'"'

... u

:с--

о

==

::; '-

....

uo

u

::f:.:

Пигмент и наполнители

~~ф"

=

"'"'

о"'

"'

-&:.;

""(

:о°' -& "'

о"'

uo

а.:;

"' а.

"а.

"' а.

~ - "'----

g.;:;

l::t:

»'-

Кадмий красный светлый

5,00 27

55-

Кадмий желтый светлый

4,55 37

55-

Кобальт зеленый светлый

5,70 14 124 -

Английская красная

5,00 40

24-

Бланфикс

4, 15 30 663 97,2

Барит

4,50 14 842 91,0

Тальк

3,10 79 518 90,5

Слюда

2,72 50 407 74,3

Бентон «Тiхо»

1,90 78 610 74,0

Белила полиграфические (гидрат 1,97 148 1470 81,4

окиси алюминия)

шинство наполнителей (за исключением барита и

бланфикса) отличаются от группы исследуемых

пигментов более низкой плотностью и более высо

кой маслоемкостью I рода. Бланфикс превосходит

другие наполнители по белизне, слюда и бентон

го

q.

Zl

18

~

~ 1/f

..,..

Q.."'

•

о

"

1

---1._

о

!О

lO JO

'rO 50

н,%

24

8

zo

!6

"

~

"';, 12

С\..'

8

'r

(J

!О

20 JO

'rO

, J(J

Н,%

«Tixo» имеют наиболее низкие коэффициенты отра

жения.

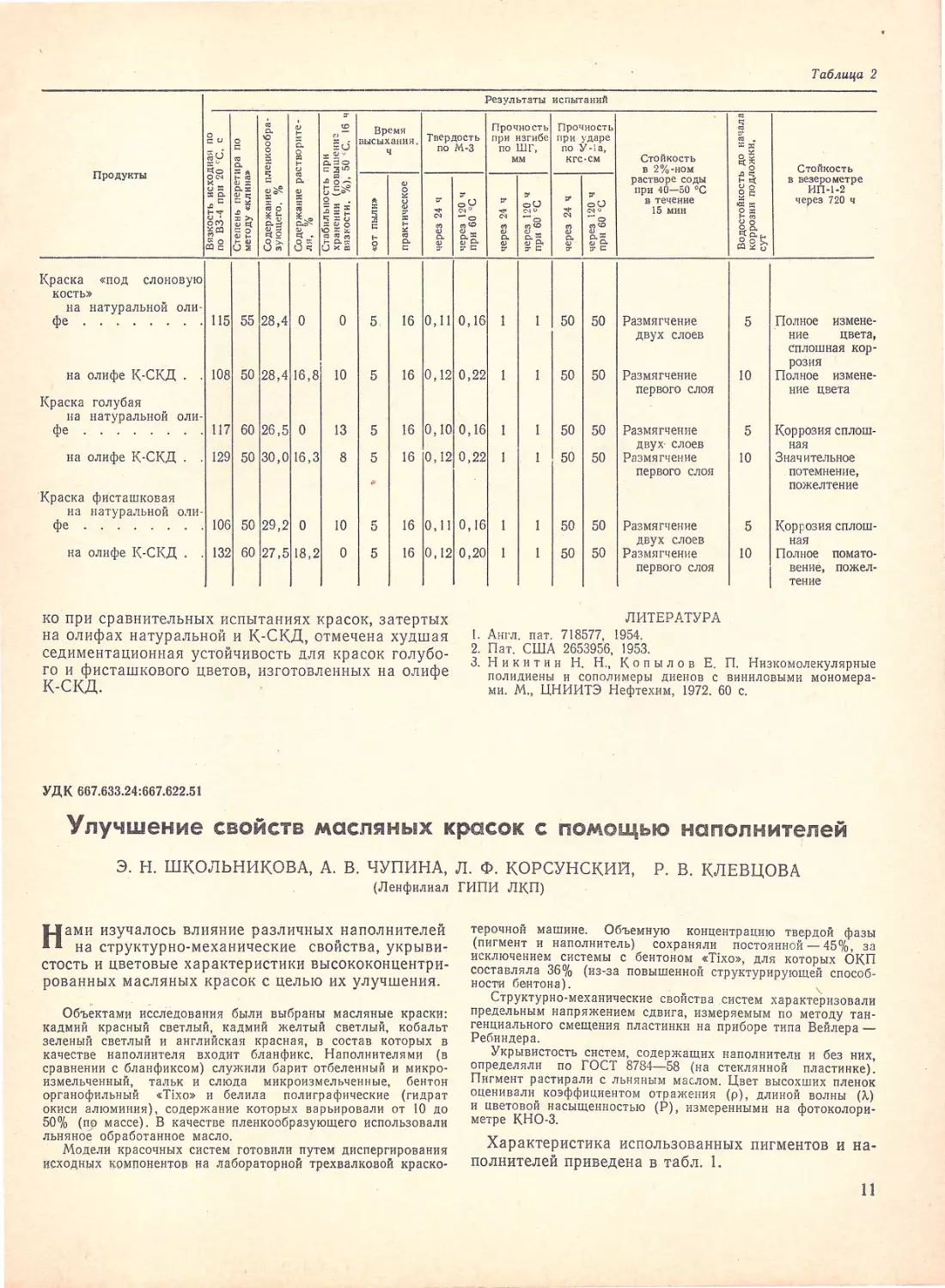

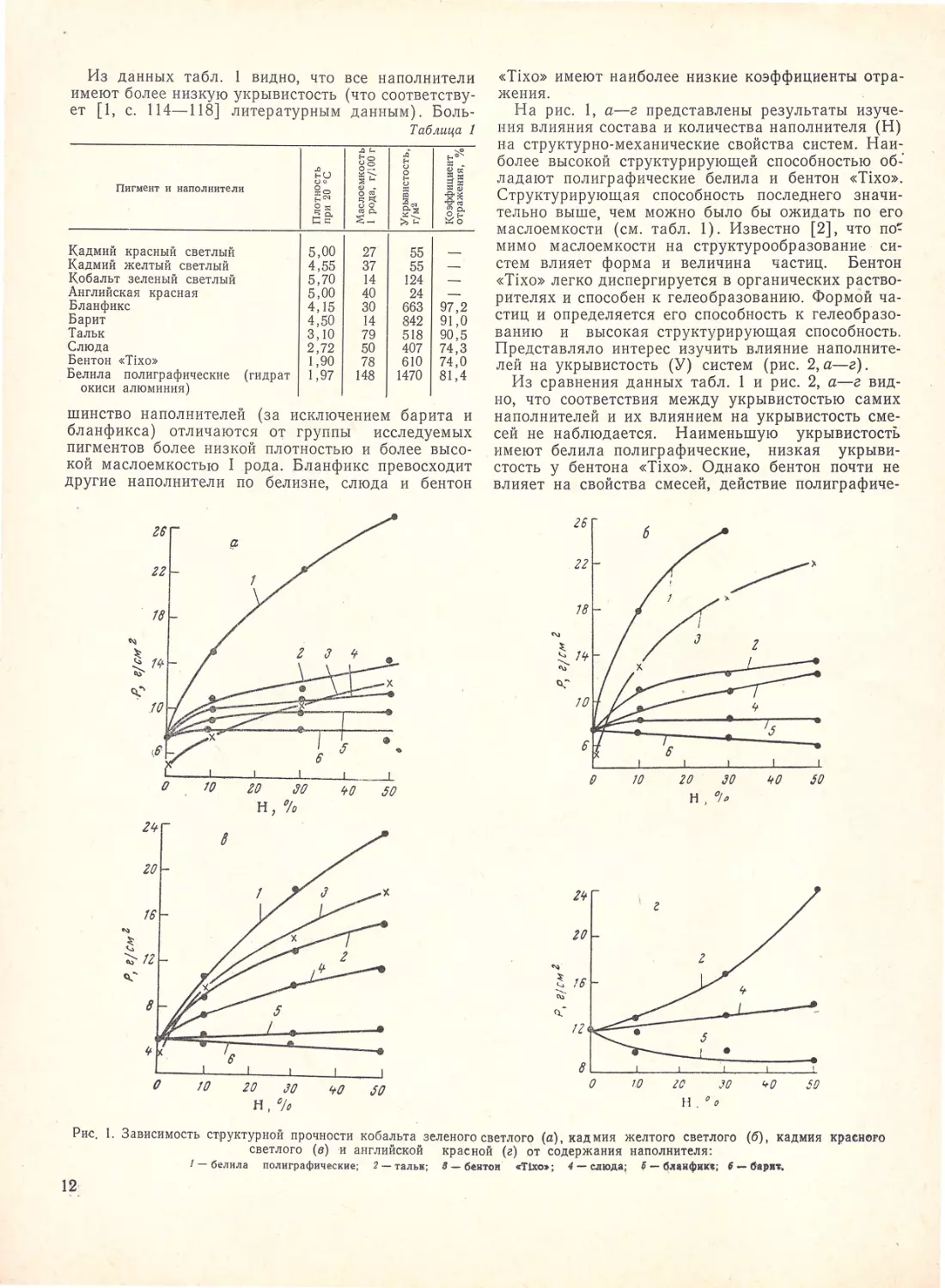

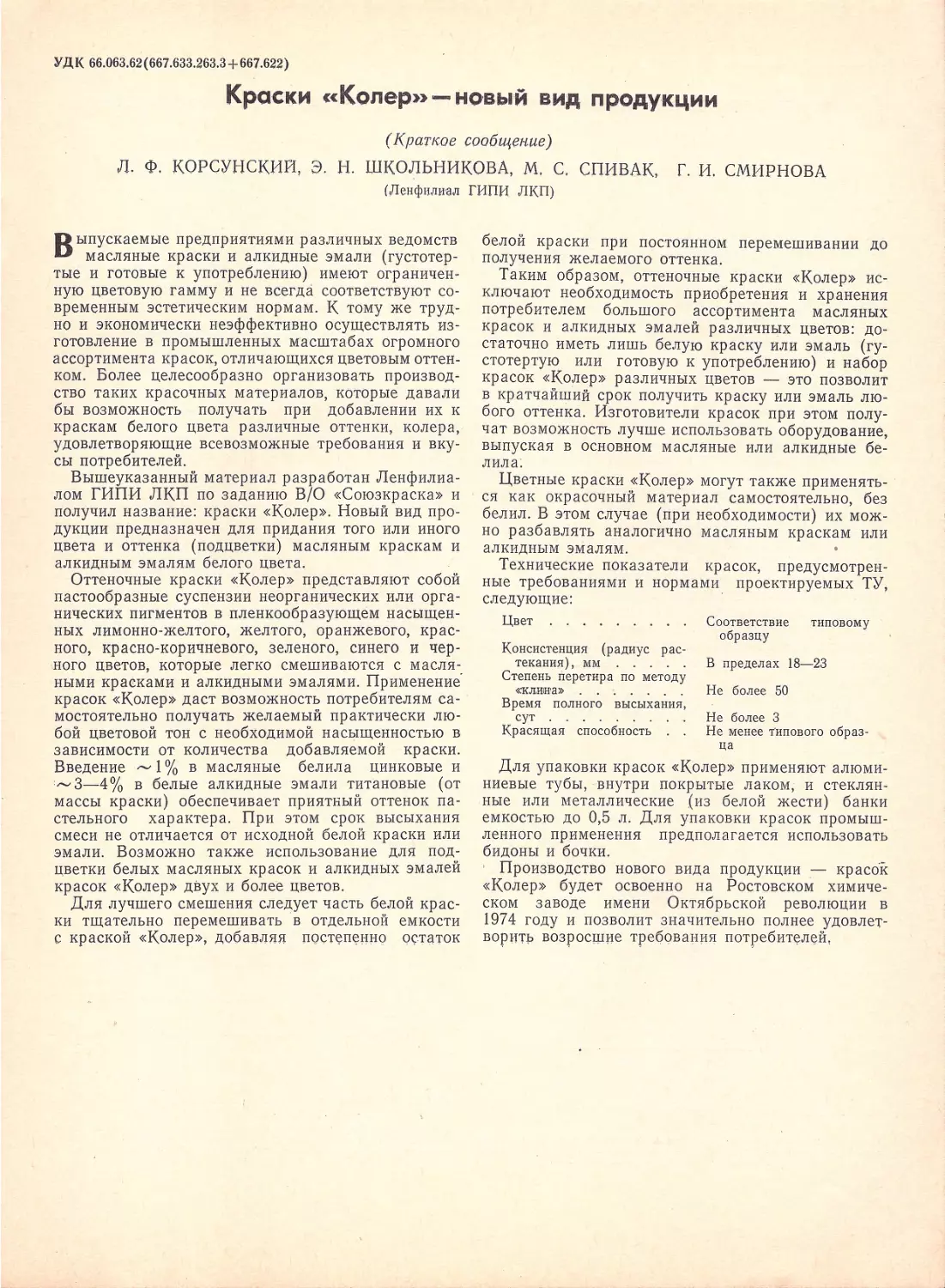

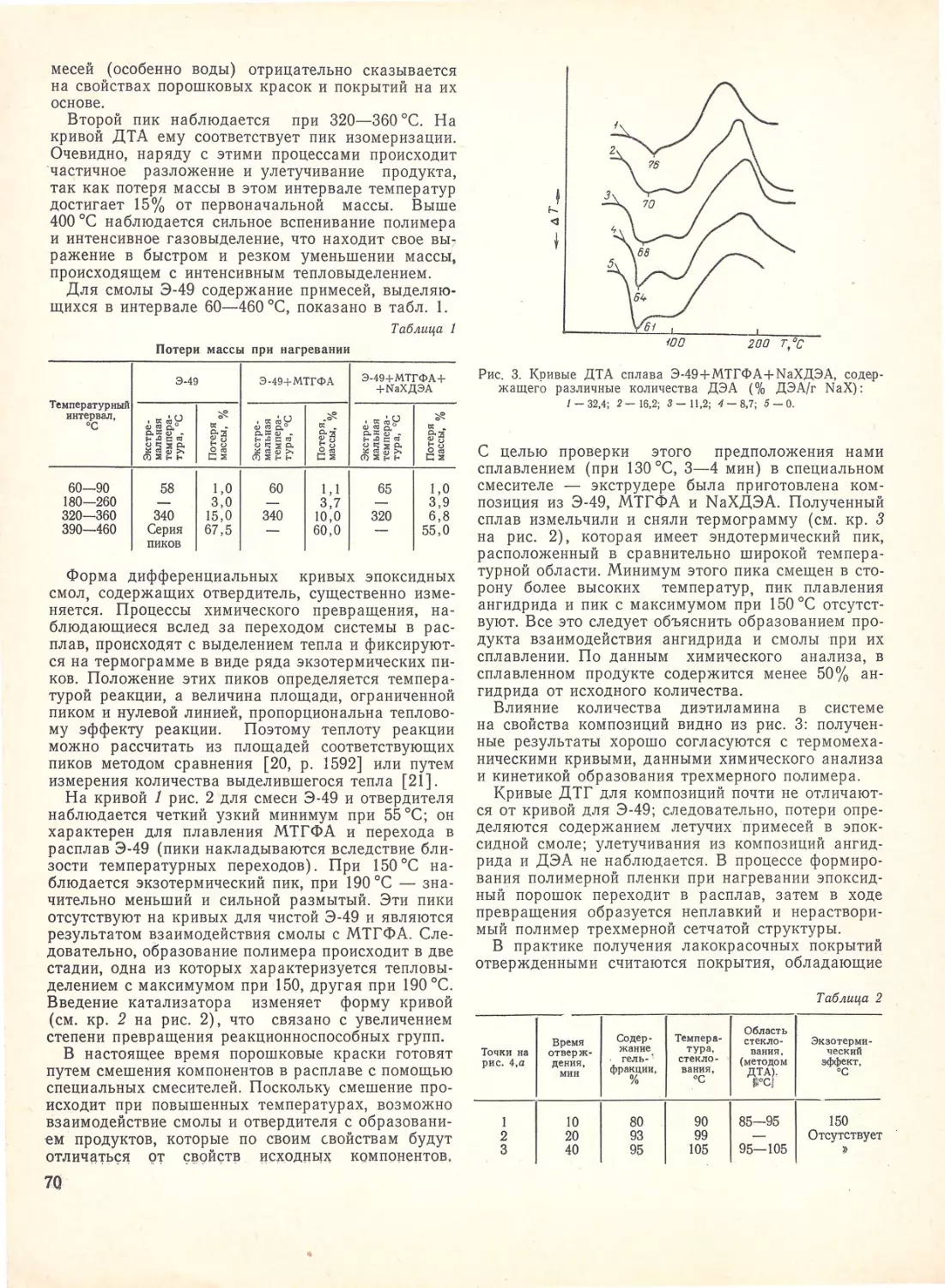

На рис. 1, а-г представлены результаты изуче

ния влияния состава и количества наполнителя (Н)

на структурно-механические свойства систем. Наи

более высокой структурирующей способностью об:

ладают полиграфические белила и бентон «Тiхо».

Структурирующая способность последнего значи

тельно выше чем можно было бы ожидать по его

маслоемкост~ (см. табл. 1). Известно [2], что по'=

мимо маслоемкости на структурообразование си

стем влияет форма и величина частиц. Бентон

«Tixo» легко диспергируется в органических раство

рителях и способен к гелеобразованию. Формой ча

стиц и определяется его способность к гелеобразо

ванию и высокая структурирующая способность.

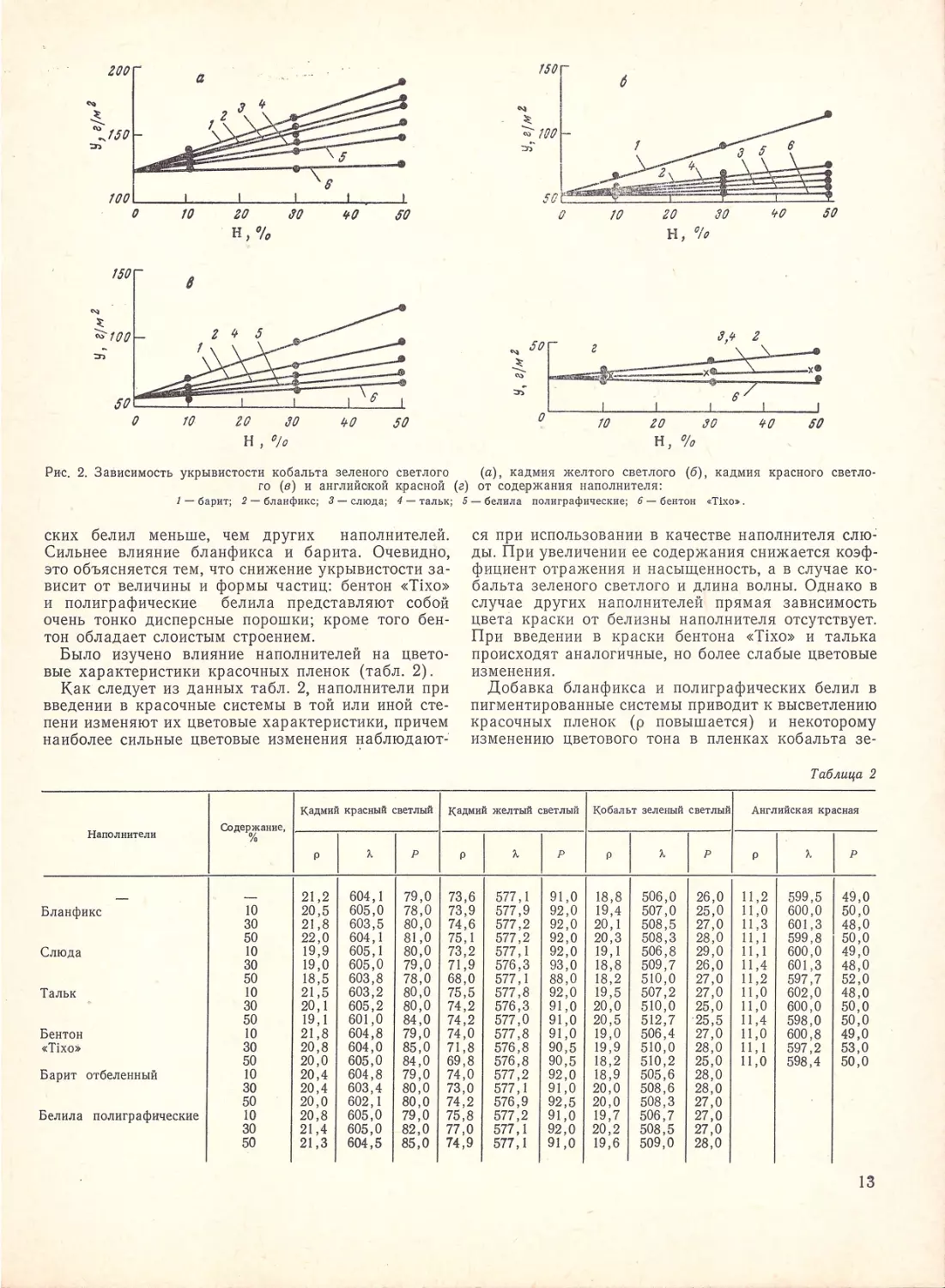

Представляло интерес изучить влияние наполните

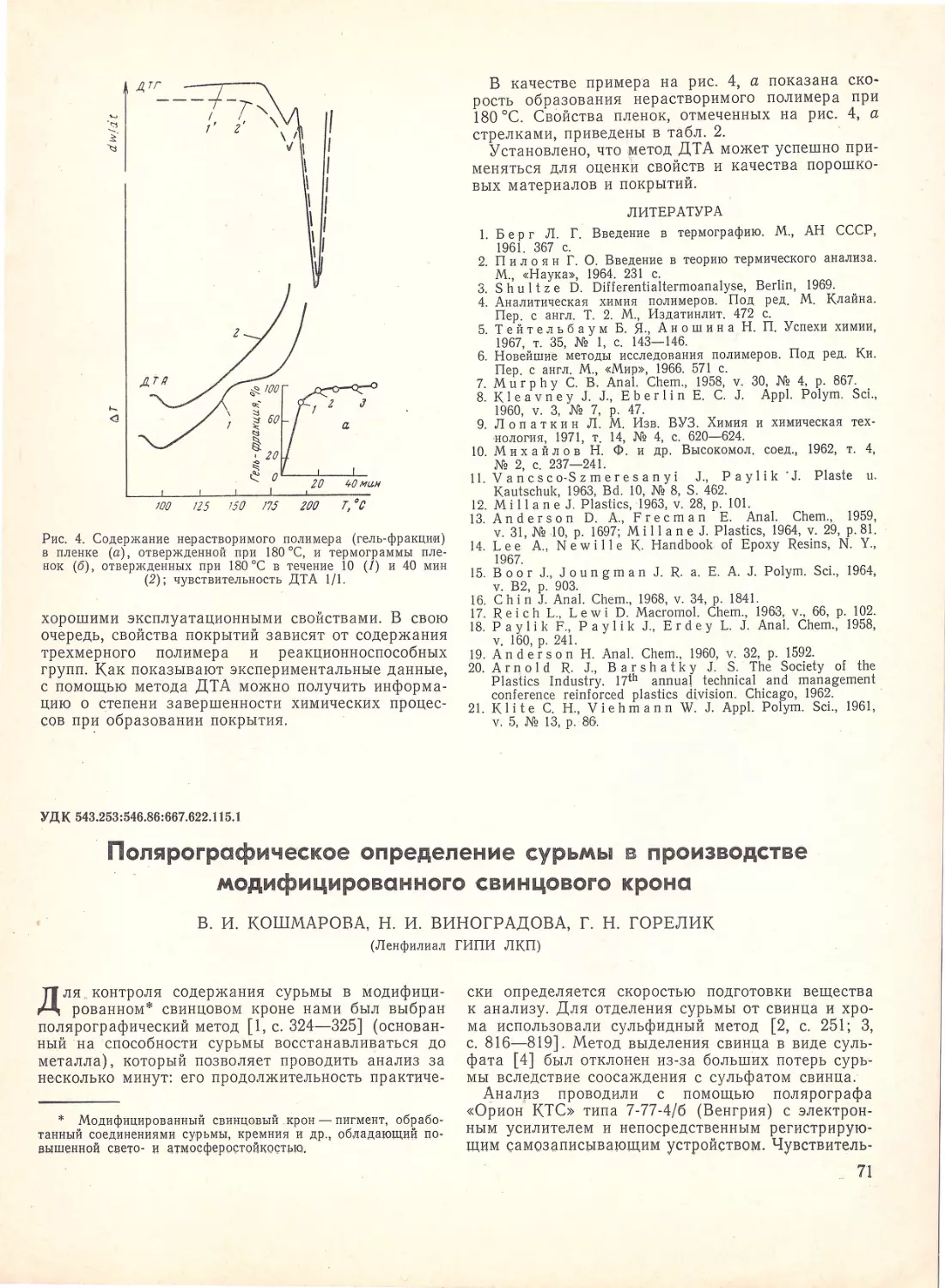

лей на укрывистость (У) систем (рис. 2, а-г).

Из сравнения данных табл. 1 и рис. 2, а-г вид

но, что соответствия между укрывистостью самих

наполнителей и их влиянием на укрывистость сме

сей не наблюдается. Наименьшую укрывистость

имеют белила полиграфические, низкая укрыви

стость у бентона «Тiхо». Однако бентон почти не

влияет на свойства смесей, действие полиграфиче-

26

6

22

78

!О

ZO

JO

Н, о;"

l'r

20

";:

!6

"'

----

"'

't-

12

8

о

10

lO

JO

1;0

50

Н. 00

Рис . 1. Зависимость С'Г!руктурной прочности кобальта зеленого светлого (а), кад мня желтого светлого (6), кадмия кpatH(')FO

светлого (в) и английск.ой красной (г) от содержания наполнителя:

1 - белила полиграфические; 2 - тальк; 6 - беито11 · «Т1хо•; 4 - ~юда; 6 - ~.11•иф11к•; 6 - 6·ар11т,

12·

200

!(}(}~~~~~~~~~~~~~~~~

о

!()

15(}

6

го

Н,%

J(J

50

!О~~~'--~~'--~--'-~~-'-~~~

(}

Т(}

20

JO

40

50

н'010

Н, 0/о

3/r Z

'}: 5Оt:г

\ \__.

~ ~======~~;::=\::;::=::=::.Jx•

'3{

-

13 87

'

1

1

1

1

1

О

ТО ZO

JO

lfO

SO

н,%

Рас . 2. Зависимость укрывистости кобальта зеленого светлог о

(а), кадмия желтого светлого (б) , кадмия красного светло -

го (в) и английокой щрасной (г) от сод~р жания на полнителя:

1 - барит; 2 - бланфикс; З

-

слюда; 4 - тальк; 5 - белила полиграф ические; 6 - бентон «Тiхо~.

ских белил меньше, чем други х наполнителей .

Сильнее влияние бланфикса и барита . Очевидно,

это объясн яется тем, что сни же ни е укр ывистости за

висит от величины и формы частиц: бентон «Tixo»

и полиграфические белила представляют собой

очень тонко дисперсные порошки; кроме того бен

тон обладает слоистым строением .

Было изучено влияние наполнителей на цвето

вые характеристики красочных пленок (табл. 2).

ся при использовании в качестве наполнителя слю~

ды. При увеличении ее содержания снижается коэф

фициент отражения и насыщенность, а в случае ко

бальта зеленого светлого и дли н а вол ны. Однако в

случае других н ап ол ните лей прямая зависимость

цвета крас ки от белизны наполнителя отсутствует.

При введении в краски бентон а «Tixo» и таль ка

происходят аналогичные, но более слабые цветов ые

изменения.

Как следует из данных табл . 2, наполнители при

введении в красочные системы в той или иной сте

пени изменяют их цветовые характеристики, причем

наиболее сильные цветовые изменения наблюдают-

Добавка бл анфикса и полиграф ических белил в

пигм ентирован ны е системы приводит к высветле нию

красочных пленок (р повышается ) и некоторому

изменению цветового тона в пл енках кобальта зе -

Таблица 2

Кадмий красный светлый кадмий желтый светлый Кобальт зеленый светлый Английская красная

Содержани е,

Наполнит ели

%

1

1

1

1

1

1

1

1

р

л

р

р

л

р

р

л

р

р

/,

р

-

-

21,2 604, 1 79,0 73,6 577, 1 91,0 18, 8 506,0 26, 0 11,2 599,5 49, 0

Бланфикс

10

20,5 605,0 78,0 73,9 577,9 92,0 19 ,4 507 ,0 25,0 11 ,0 600,0 50 ,0

30

21 ,8 603,5 80,0 74,6 577,2 92,0 20, 1 508 ,5 27,0 11 ,3 601 ,3 48,0

50

22,0 604,1 81,о 75,1 577,2 92,0 20,3 508,3 28,0 11,1 599,8 50,0

Слюда

10

19,9 605, 1 80,0 73,2 577, 1 92,0 19 , 1 506,8 29,0 11' 1 600,0 49,О

30

19 ,0 605,0 79,0 71, 9 576,3 93,О 18,8 509,7 26,О 11, 4 60 1,3 48,0

50

18,5 603,8 78,0 68,0 577, 1 88,0 18,2 510,0 27,0 11 ,2 597,7 52,0

Тальк

10

21,5 603,2 80,0 75,5 577,8 92,0 19 ,5 507 , 2 27,0 11,0 602 ,0 48, 0

.

30

20, 1 605,2 80 ,0 74,2 576,3 91,О 20 ,0 510,0 25,0 11,0 600 ,0 50,О

50

19 , 1 601,0 84,0 74,2 577,0 91,0 20 ,5 512,7

•25,5 11 ,4 598,0 50,0

Бентон

10

21,8 604,8 79,0 74 ,0 577 ,8 91,0 19,0 506,4 27, 0 11,0 600 ,8 49,0

«T ix·o»

30

20, 8 604,0 85,0 71,8 576,8 90,5 19,9 510 ,О 28,0 11,1 597,2 53,0

50

20 ,0 605 ,0 84,0 69,8 576,8 90,5 18,2 510,2 25, 0 11,0 598,4 50,0

Барит отбеленный

10

20, 4 604 ,8 79,0 74,0 577,2 92,0 18,9 505,6 28,0

30

20,4 603,4 80,0 73,О 577' 1 91, 0 20,0 508,6 28,0

50

20,О 602, 1 80 ,0 74,2 576,9 92,5 20,0 508,3 27,0

елила полиграфические

10

20,8 605,0 79,0 75,8 577,2 91, 0 19 ,7 506,7 27,0

30

21,4 605,0 82,0 77,0 577, 1 92,0 20,2 508,5 27,0

Б

50

21,3 604,5 85,0 74,9 577,1 91,0 19,6 509,О 28,0

13

леноrо светлого. Барит отбеленныr1 также изменя

ет цветовой тон красочных пленок.

По визуальной оценке слюда, тальк и бентон

«Tixo» влияют отрицательно на цвет пленок, вызы

вая потемнение и загрязнение цветового тона. Блан

фикс и полиграфические белила не оказывают та

кого отрицательного действия на цвет. А в кадмии

красном светлом полиграфические белила повыша

ют яркость, насыщенность и чистоту тона.

Таким образом, бентон «Tixo» и белила полигра

фические являются хорошими структурирующими

добавками для всех изученных систем. Влияние

бецтона и полиграфических белил в количестве до

УДК 667.622.117 .225:541.183.546.212

50 % от массы твердой фазы на укрывистость сме

сей значительно меньше по сравнению с другим11

наполнителями. Лучшая сохранность цвета имеет

место в системах с бланфиксом и полиграфически

ми белилами. Цвет красочных пленок кадмия крас

ного светлого улучшается при введении полиграфи

ческих белил.

ЛИТЕРАТУРА

1. П эй н Г . Ф. Техно,1огия органических покрытий. Т. 2. Пер .

с англ. М., Госхимиздат, 1963. 751 с.

2. Ноfstаdt С. Е.Farbe+Lack, 1956,No 3, S.96-100.

О rидрофильноств.1 красного железоокисноrо пигмента

С. Г. ДОБРОНЕВСКАЯ, Т . В. КАЛИНСКАЯ, С. К. ПАНТЮХИНА

(Ленфилиал ГИПИ ЛКП)

3 адачей проведенной работы явилось изучение

причин повышенного влаго п оглощения (гидро

фильности) красного желеЗоокисного пигмента, по

лучаемого путем прокаливания желтого железо

окисного пигмента [ 1], и выяснение возможностц

его снижения .

Как известно, гидрофильность окислов опреде

ляется наличием гидратного покрова, обусловли

вающего адсорбцию паров влаги за счет водород

ных связей [2-6; 7, с . 24], а также дефектов кри

сталличес кой решетки [8, с. 20]. В связи с этим

изучалось влияние усло вий получения красного же

лезоокисного пигмента на ег о способность погло

щать влагу; выяснялась возможность снижения спо

собности к влагопоглощению как путем изменения

условий поглощения, так и путем поверхностной

обработки пигмента.

Объектами исследования служили производственный обра

зец красного железоокисного пигмента и лабораторн ые образ

цы, полученные прокаливанием желтого железоокисного пиг-

мента при различной температуре, среде прокалива ни я и пр.

Для п оверхностной обработк и - в качестве ПАВ применялись

стеаринов ая кислота (СК), октадециламин (ОДА), гидрофо

бизирующая полиснлоксан овая жидкость · ГКЖ·94, ОП-7

(смесь п олиэт иленгликоле вых эфиров моно- и диалкилфено

JIОВ), ОС-20 (смесь поJiиэтиленгликолевых эфира~ высших

жирных спиртов). Кроме того, обрабатывали окисJiами алю

миния и кремния (исходными солями служили сульфат алю

миния и силикат натрия квали фи кации «Ч. д. а.»).

После синтеза в образца х определяли: содержание иона

so~-. потери при прокаливании при разных температурах,

агрегированность пигмента (9), снимали термогра мм ы неко

торых образцов; для обр аботанн ых обра зцов - адсорбцию

ПАВ поверхностью пигм е н тов интерференционным методом

(пр ибор ИТР - 2) и а налитическим (весовым). Во всех случаях

устанавливалось поглощение влаги при разной упругости па

ра (эксикаторный метод) с последу ющим построением изотерм

адсорбции влаги (t=30±0,l 0С) . В связи с тем, что удель

ная поверхн о с'Гь красного железоо кисного пигмента при про

каливании до температуры - 700 °С меняется мало [10], рас

чет адсорбции влаги приводится в мг/1 г пигмента .

В табл. I приведены состав и свойства образцов

!{расных железоокисных

пигментов, полученных

Таблица 1

J.1 слови я прокалки

Химический состав

Потери при прокали в ании. %

1

Влагоnогло -

Номер

Темпер а-

щение

Агрегиро-

опыта

Fe2 +

Fез+

:1ри вла ж но с т1 ванность,

тура,

Среда

so~ -

!00 °С

700 °С 400- 700 °С

94 %,

%

'С

1

м1·/r

1

300

1

1

1

0,072

94

1,87

2,9

6,15

2,25

44

34,0

2

400

0,054

98,6

1 ,67

0,73

2,37

1,42

46

44,0

3

500 Воздух

0,050

99,5

1 ,48

0,32

1,33

0,90

42

46,0

4

600

0,050

99,7

1,28

О, 17

0,89

0,63

28

38,0

5

700

0,030

100

0,57

0,06

о, 18

0,04

2

39,5

6

Производственный образец

-

0,38

0,63

4,00

1,97

39

20,0

7

600 Воздух, посл е прокалки- - -

1, 10

0,33

-

-

23,3

14,8

в воду

8

600 СО2

-

0,33

о, 17

0,45

-

3,5

36,О

9

700

Воздух

0,57

0,06

О, 18

0,04 .

6,0

39,5

10

700

СО2

-

0,21

О, 13

0,26

---

2,5

50,0

Пр им е чан и е . Во всех опытах продолжител ыrос:т• прок~Лli!В:!ИИ~ 3 ч .

14

прокаливанием желтого жеJrезоокисного в разных

условиях. Следует отметить, что изменение условий

прокаливания не оказывает заметного влиян ия на

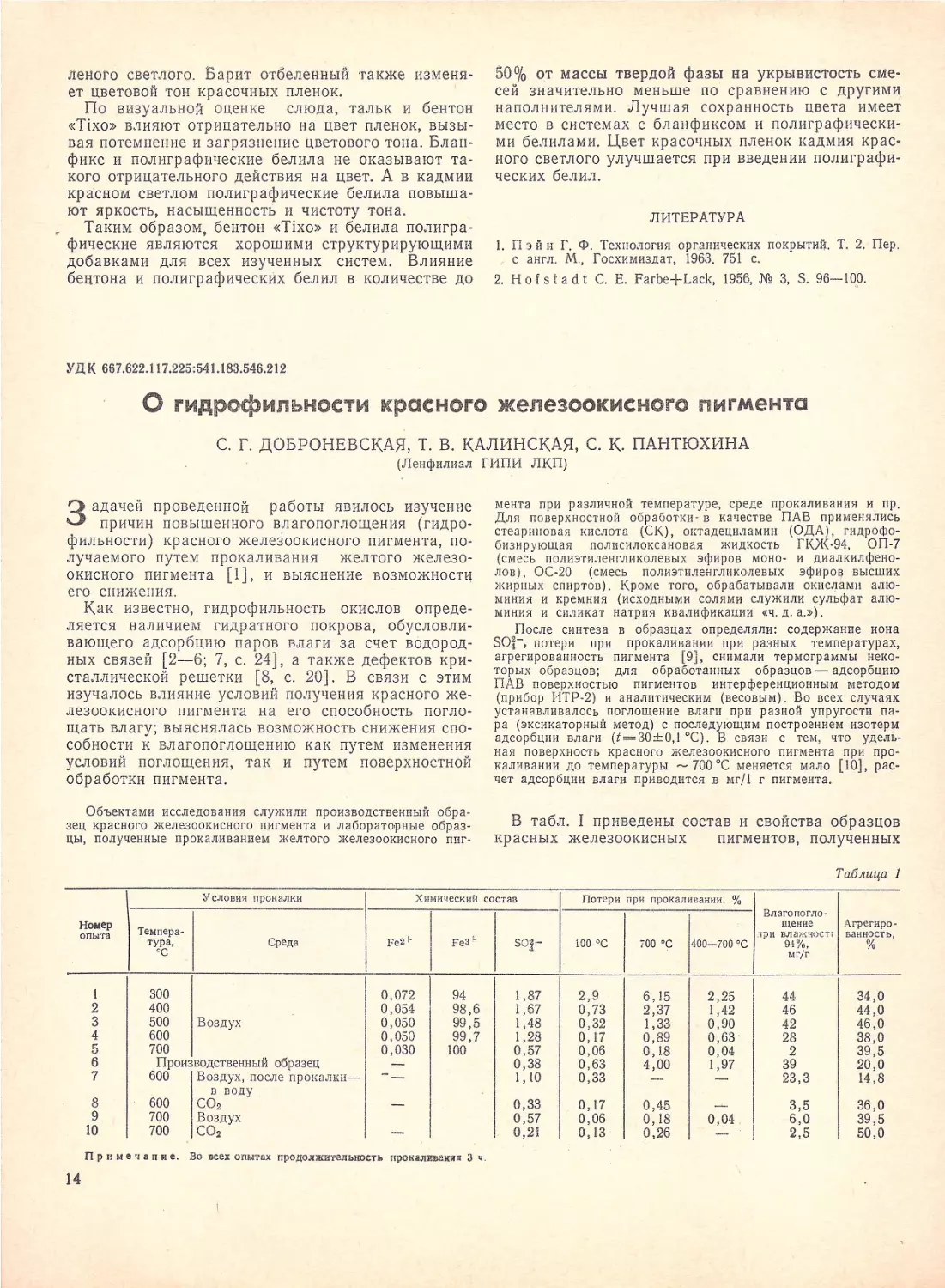

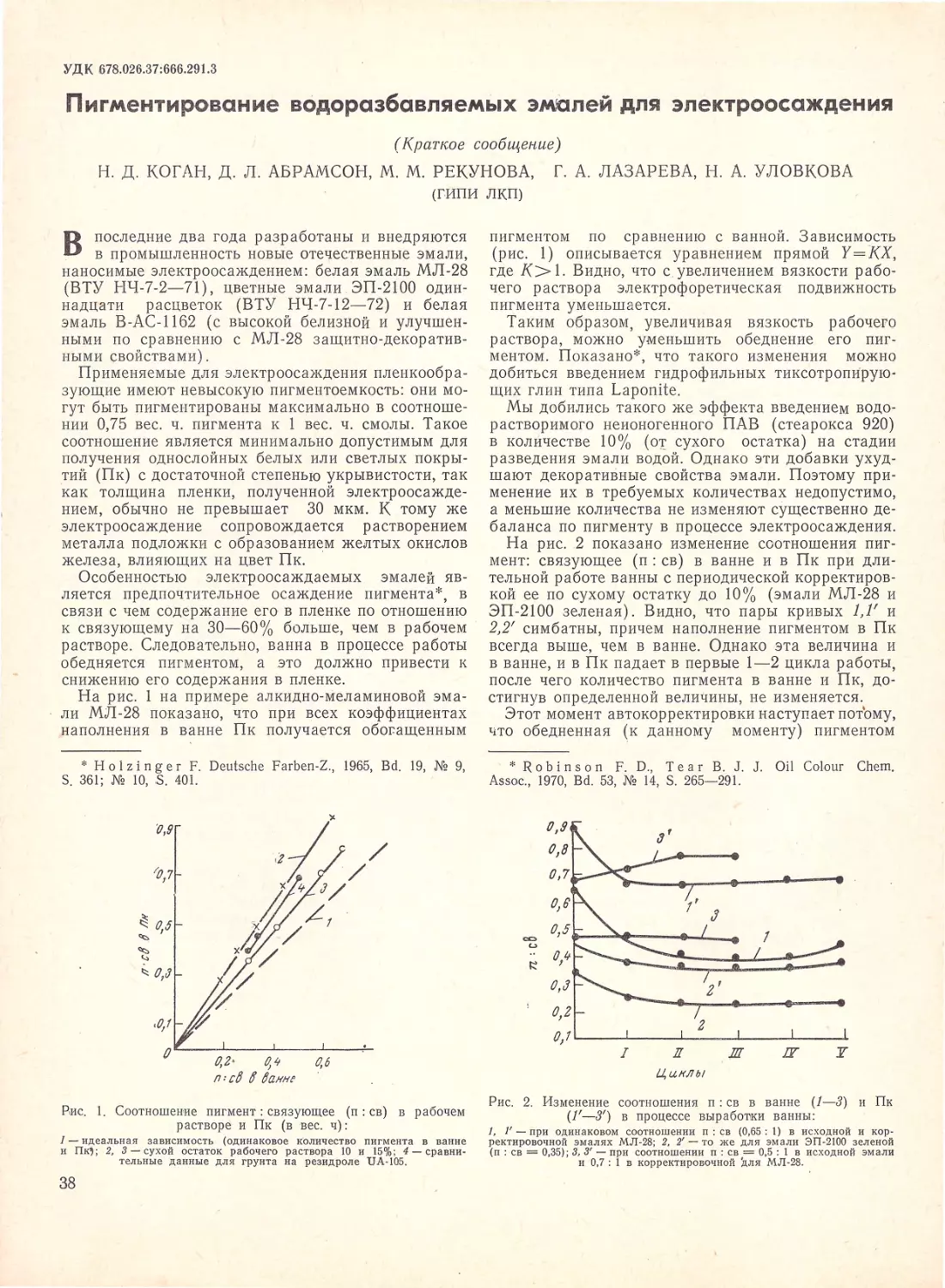

цвет - пигмента. Изотермы адсорбции влаги полу

ченными образцами пигментов, показанные на

рис. 1 и 2, соответствуют описанным в литературе

на окислах и глинах {11-13; 14, с. 31-49; 15; 16,

с. 64].

Для выяснения характера связи пигмент - вода

определялась гигроскопическая влажность и высо

котемпературные потери (в интервале 400-700 °С).

Кроме того, проводился дифференциально-термиче

ский анализ (ДТА) нескольких образцов (термо

граммы за недостатком места не приводятся) .

Известно, что удаление адсорбированной воды

происходит до 200 °С [17, с. 102]. При более высо

кой температуре удаляется вода, гидратирующая

катионы и обладающая большей энергией связи

[18].

Результаты определения потерь при прокалива

нии показали, что почти все образцы, полученные

прокаливанием до 600 °С, содержат заметное коли

чество влаги, удаляющейся в интервале 400-

700 °С.

Как видно из табл. 1 и рис. 1, образцы, получен

ные при 300 и 400 °С, обладают наибольшим коли

чеством «высокотемпературной» воды и наиболь

шей способностью адсорбировать влагу, что, оче

видно, соответствует активному состоянию поверх

ности только что сформированной кристаллической

решетки гематита . э·то подтверждает высказывае

мые в литературе положения [19, с. 129-144; 20;

' 21] о том, что способность к влагопоглощению свя

зана со степенью гидратации поверхности . Термо

грамма этих образцов не обнаруживает четкого эн

дотермического эффекта, соответствующего удале

нию «высокотемпературной» воды, а пока зывает по

степенное удаление влаги вплоть до температуры

800 °С, что характерно для десорбции хемосорбиро

ванной воды с поверхности некоторых окислов

45.

40

.JS

JO

l.5

~

"'

~lO

"""~ /J

!О

5

о

50

50

70

80

Отн 8.qa Nнt'rmc . а/о

Ри.с. !. Изотермы адсорбции влаги красным железоокисным .

пигментом, полученным прокаливанием желтого железоокис

ного пигмента при темпер атуре:

t- зоо•с; 2- 400•с; з-500•с; 4- 600•с; s- 700•с; 7- пронзводст-

11енный образец.

'•

'6r

:ч

12

10

"'в

;:;-

)i

<>:.'

5

"

2

50

50

70

80

90

(}тн 8лаJrсность , 0.10

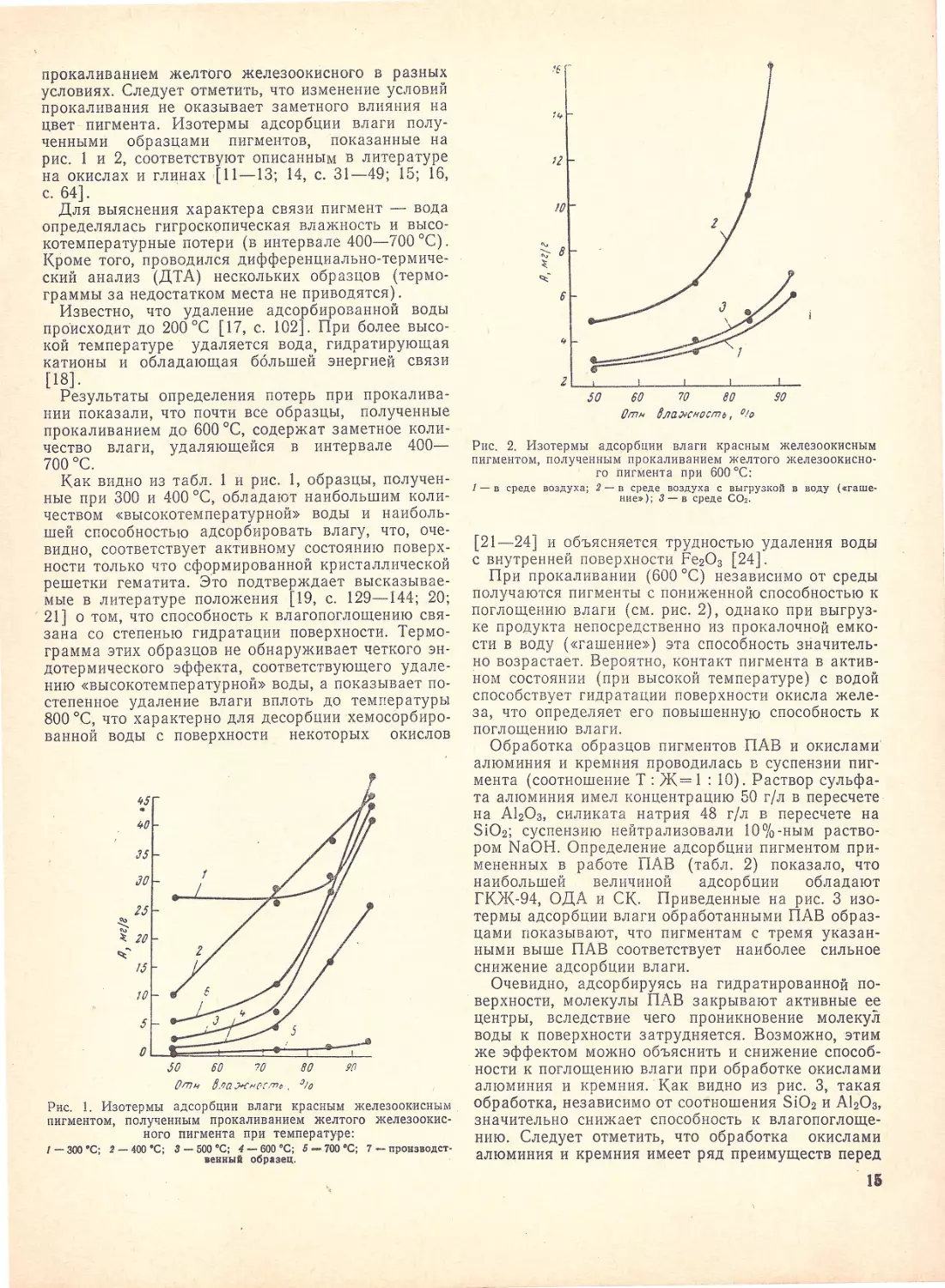

Рис. 2. Изотермы адсорбции влаги красным железоокисным

пигментом, полученным прокаливанием желтого железоок исно

го пигмента при 600 °С:

1 - в среде воздуха; 2 - в среде воздуха с выгрузкой в воду ( «гаше

ние>); З- в среде СО2•

[21-24) и объясняется трудностью удаления воды

с внутренней поверхности Fe20 3 [24].

При прокаливании (600 °С) независимо от среды

получ аются пигменты с пониженной способностью к

поглощению влаги (см. рис. 2), однако при вы груз

ке продукта непосредственно из прокалочной емко

сти в воду («гашение») эта способность значитель

но возрастает. Вероятно, кон такт пигмента в актив

ном состояни и (при высо ко й темп ерату ре) с водой

способствует гидрат ации пове рхност и окисла желе

за, что определяет его повышенную способность к

поглощению влаги.

Обработка образцов пигментов ПАВ и окислами ·

алюминия и кремния проводилась в суспензии пиг

мента (соотношение Т: Ж= 1 : 10). Раствор сульфа

та алюминия имел концентрацию 50 г/л в пересчете

на Аl2Оз, силик ата натрия 48 г/л в пересчете на

Si02; суспензию нейтрализовали 10% -н ым раство

ром NaOH. Определение адсорб ции пигментом при

мененных в работе ПАВ (табл . 2) показало, что

наибольшей величиной адсорбции обладают

ГКЖ-94, ОДА и СК. Приведенные на рис . 3 изо

термы адсорбции влаги обработанными ПАВ образ

цами по каз ывают, что пигментам с тремя указан

ными выше ПАВ соответствует наиболее сильное

снижение адсорбции влаги.

Очевидно, адсорбируясь на гидратированной по

верхности, молекулы ПАВ закрывают активные ее

центры, вследствие чего проникновение молеку.Л

воды к поверхности затрудняется . Возможно, этим

же эффектом можно объяснить и снижение способ

ности к поглощению влаги при обработке окислами

алюминия и кремния. - как видно из рис. 3, такая

обработка, независимо от соотношения Si02 и А1203,

значительно снижает способность к влагопоглоще

нию. Следует отметить, что обработка окислами

алюминия и кремния имеет ряд преимуществ перед

15

50

80

70

80

.90 !00

Отн. !лажность, 010

Рис . 3. Изотер мы адсо·рбции влаги красным железоокисным

пигментом (производственный образе ц) :

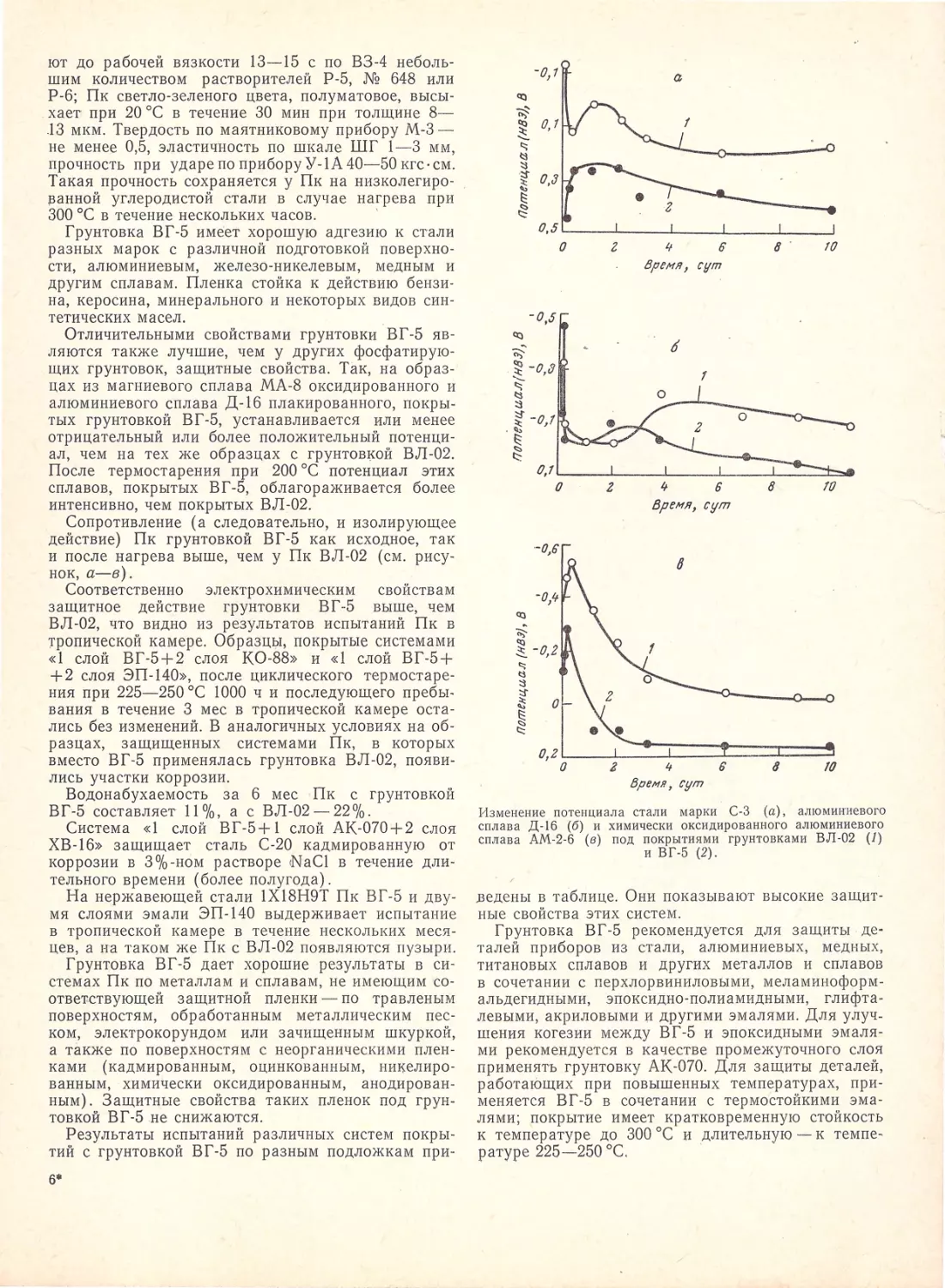

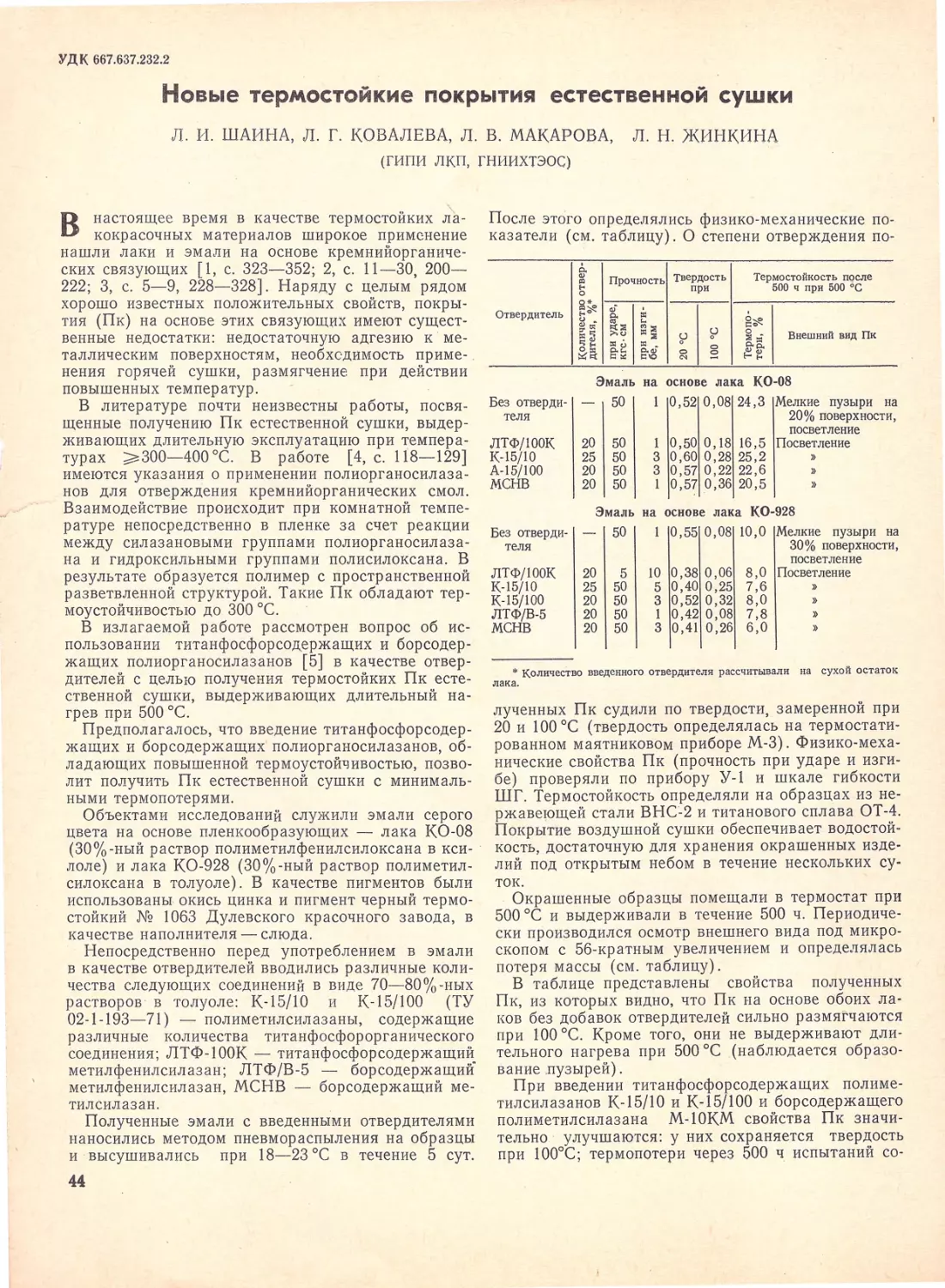

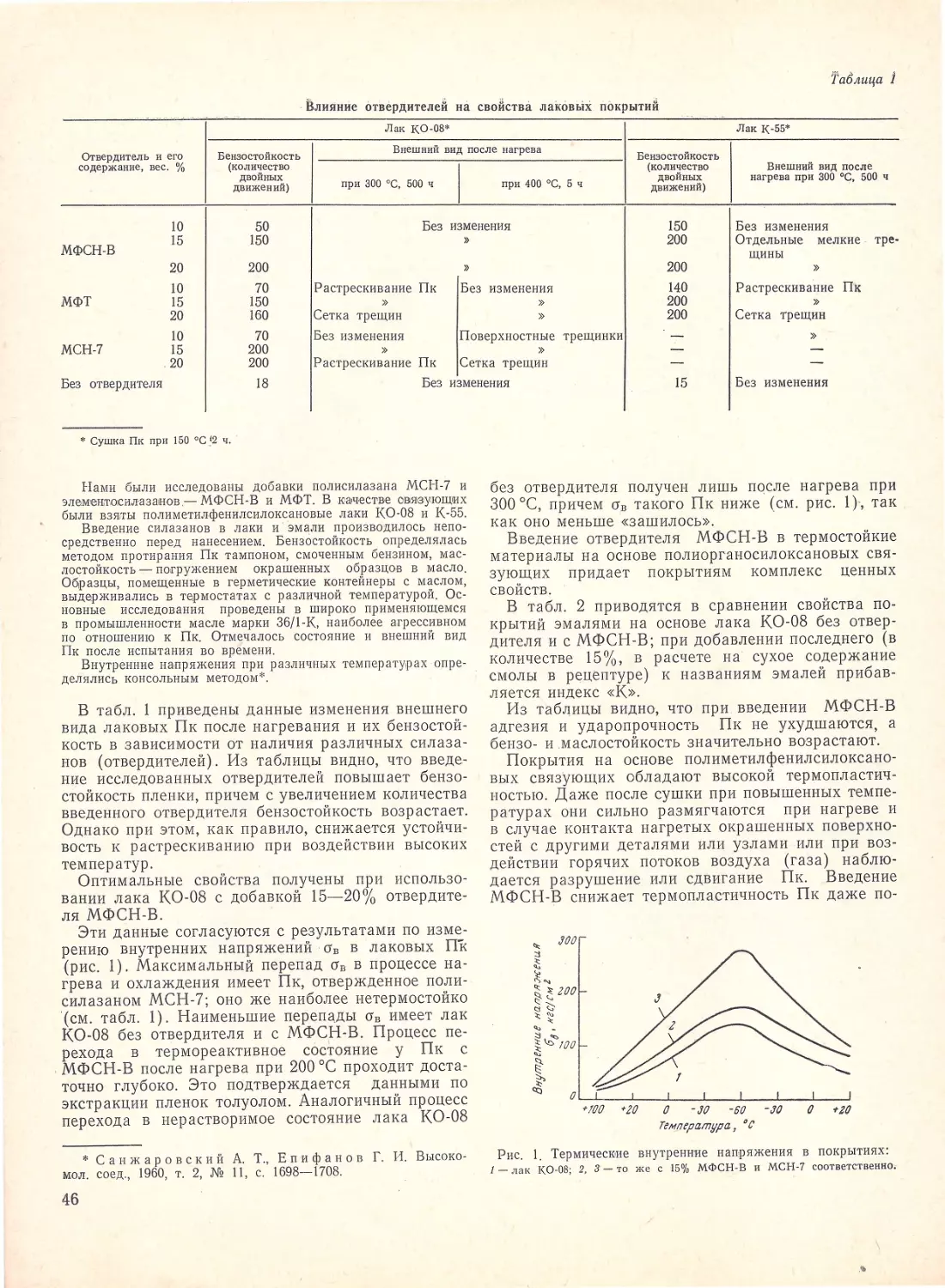

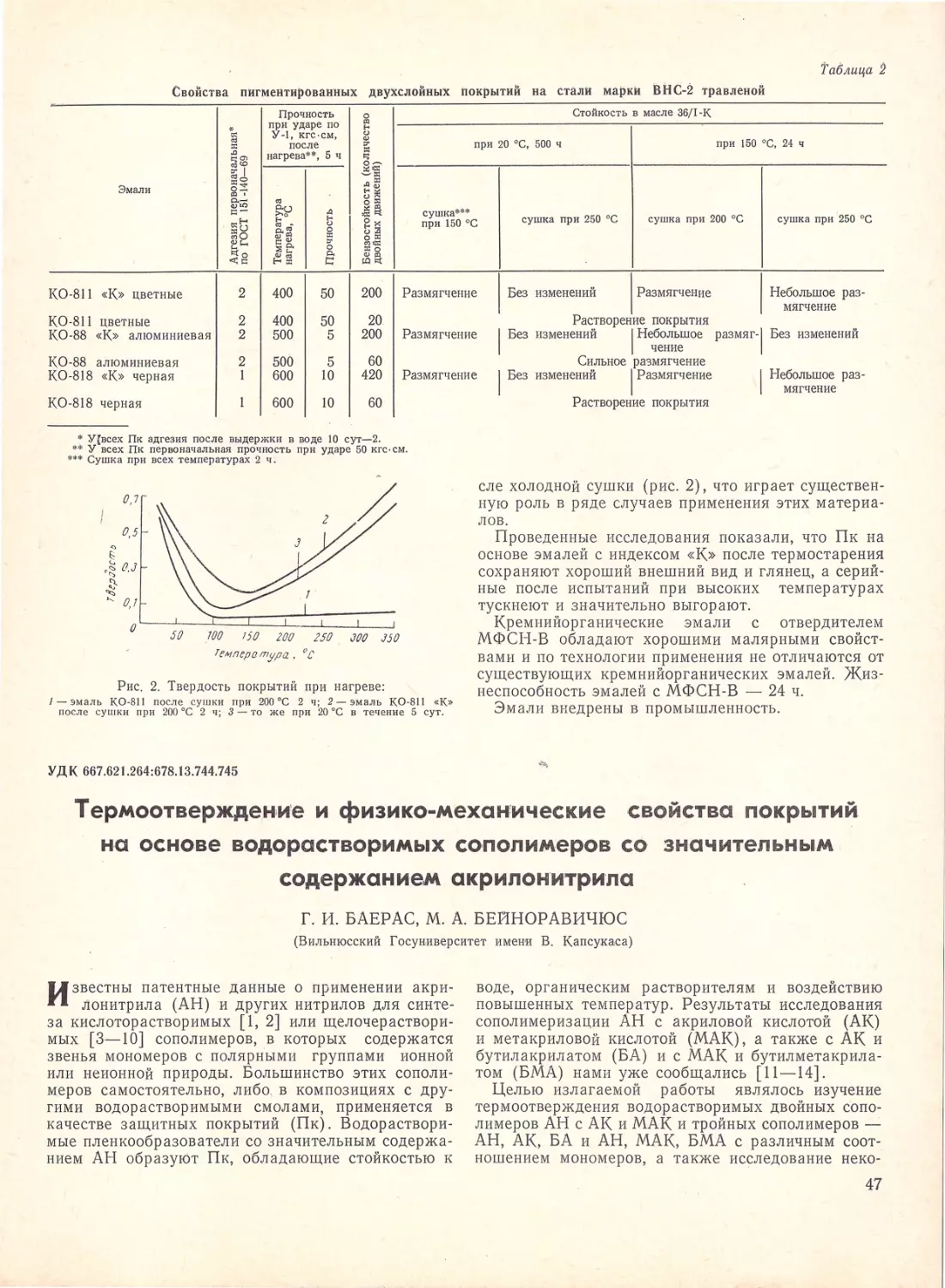

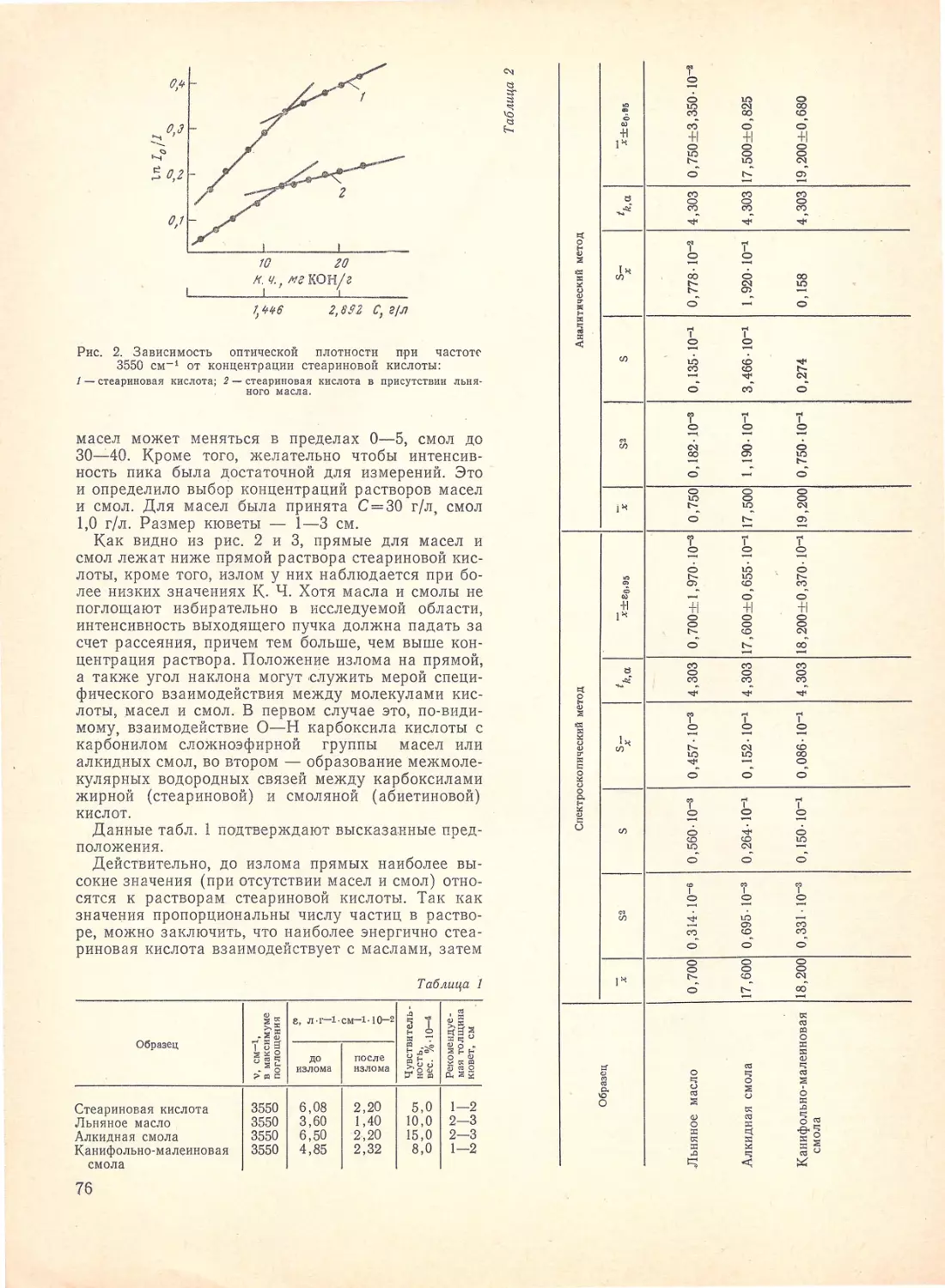

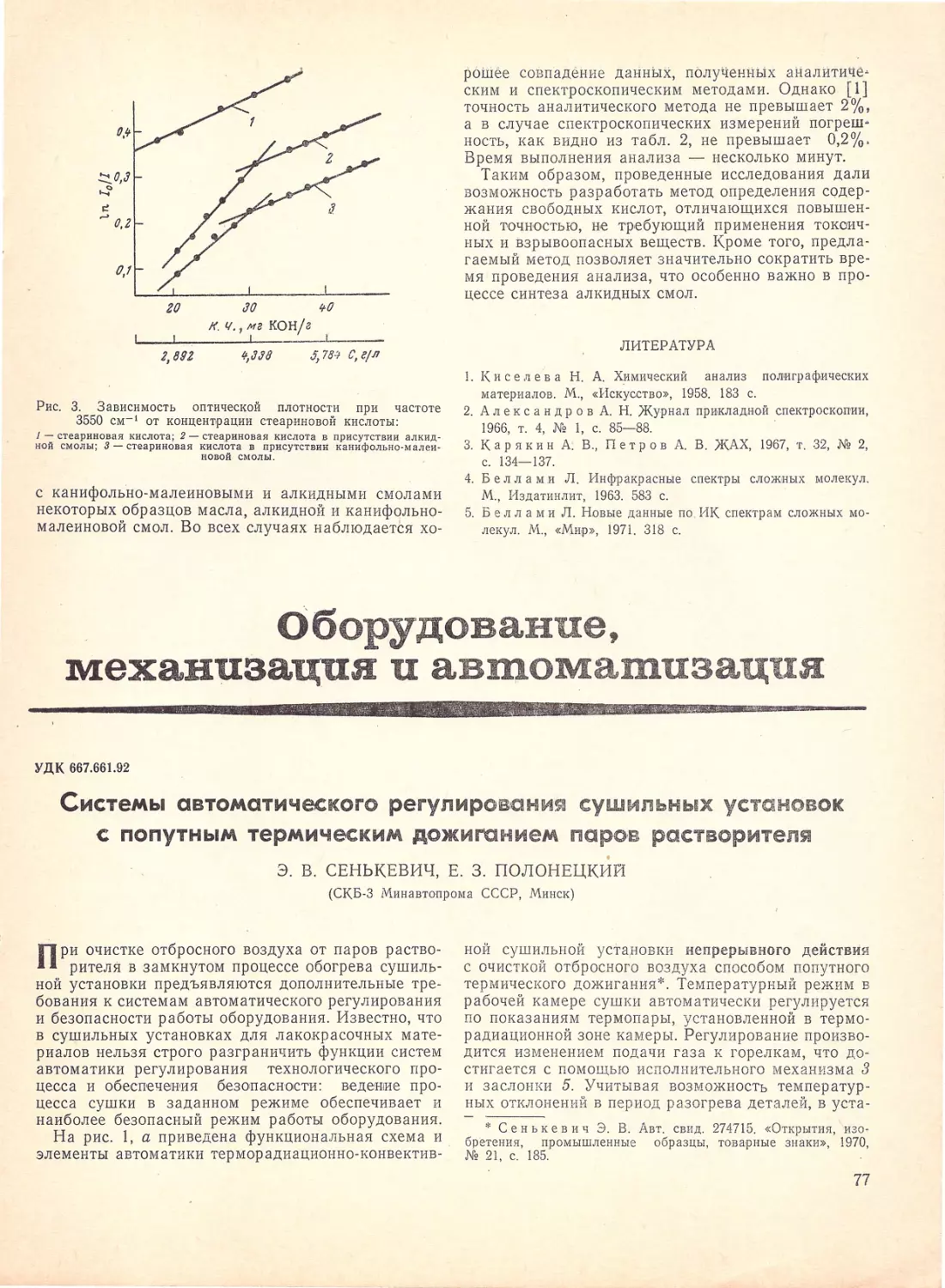

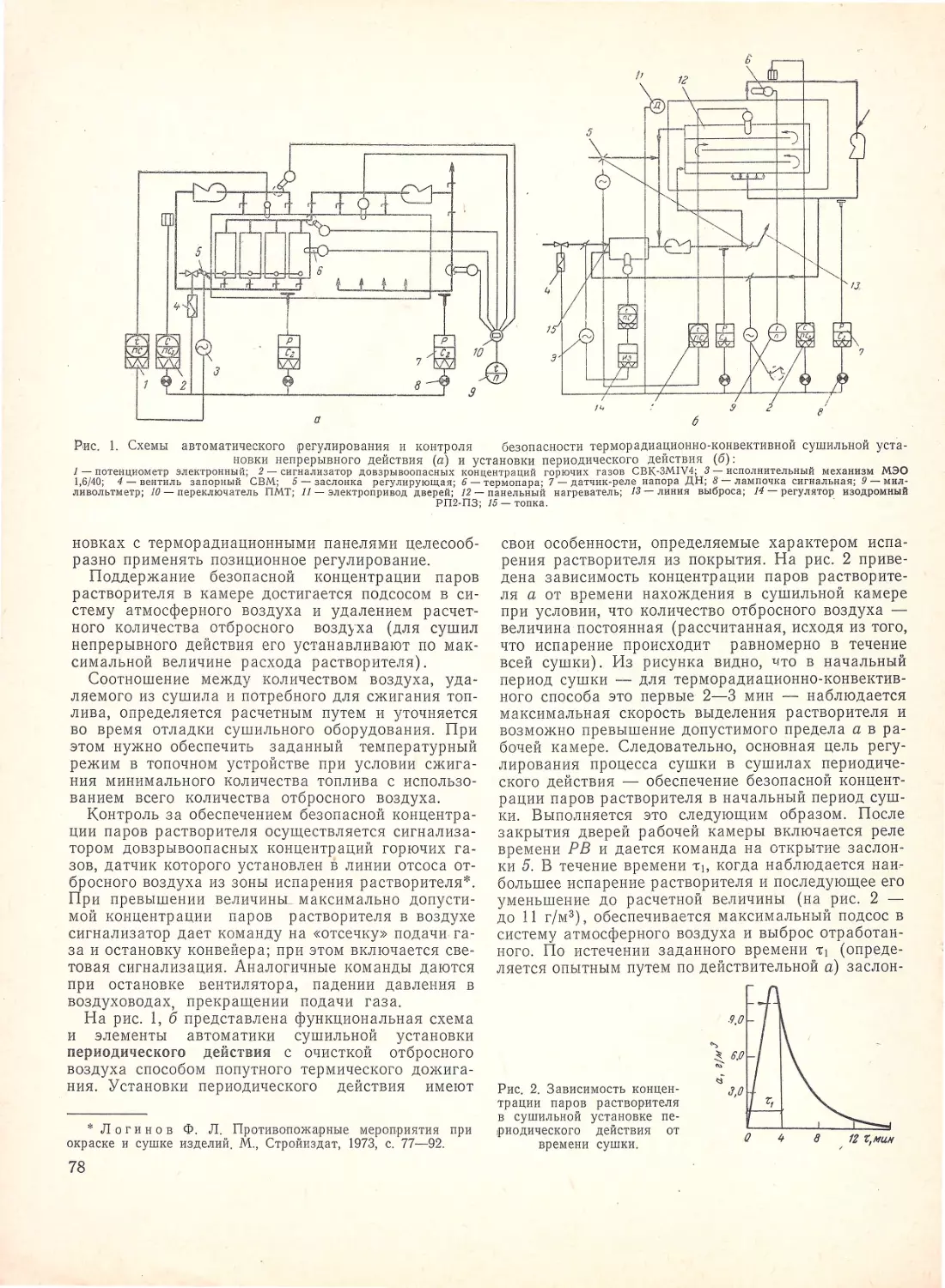

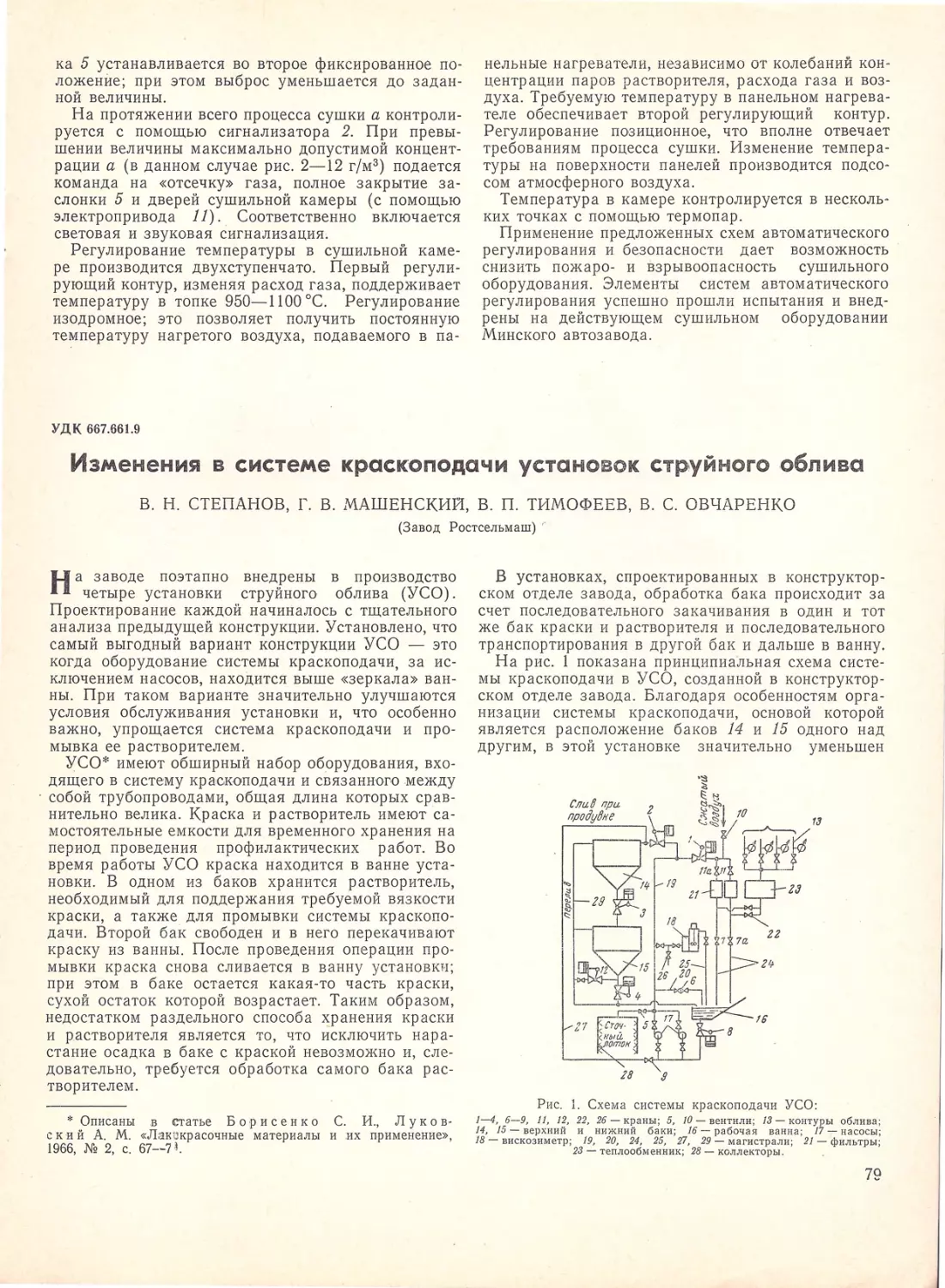

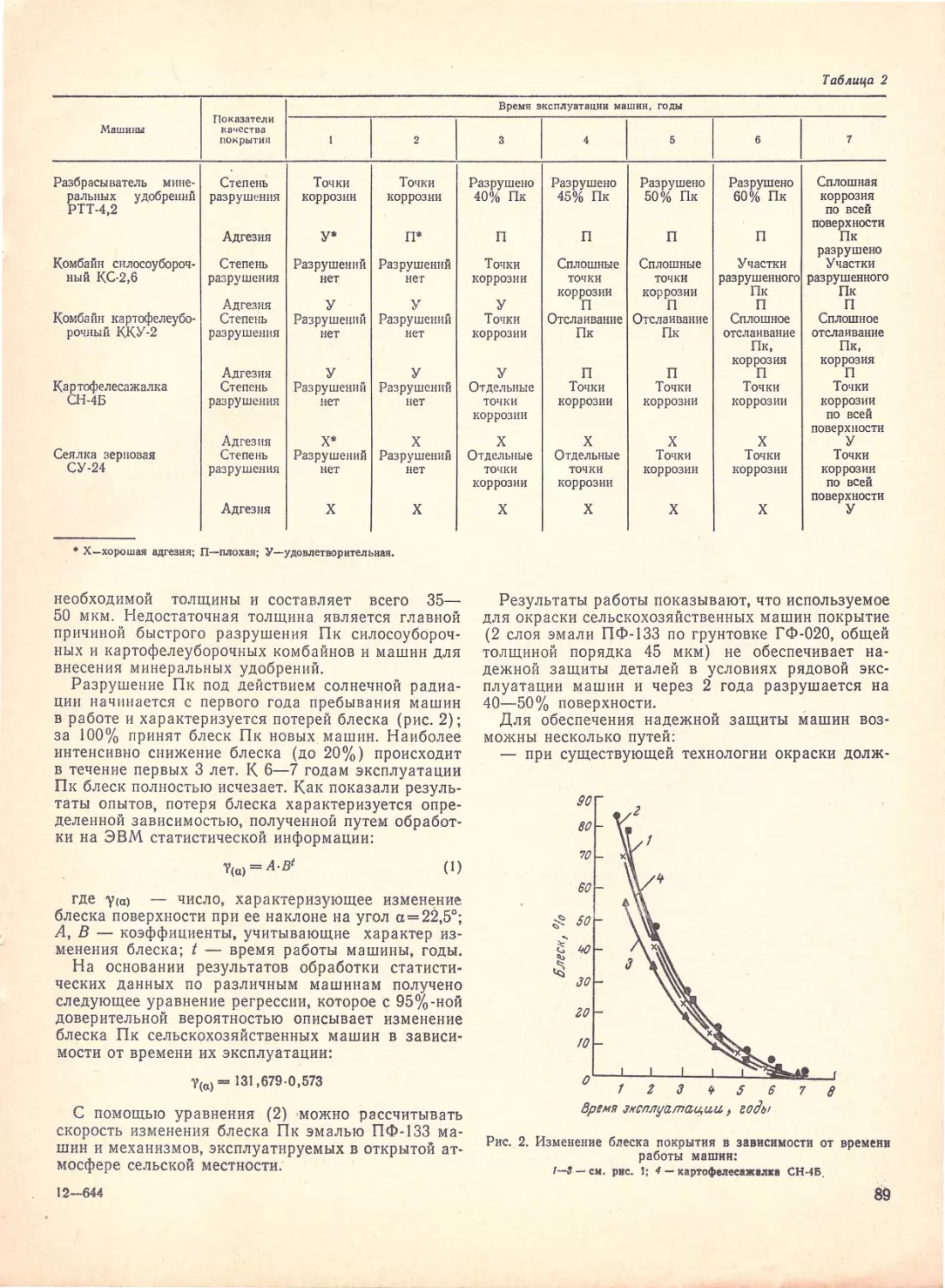

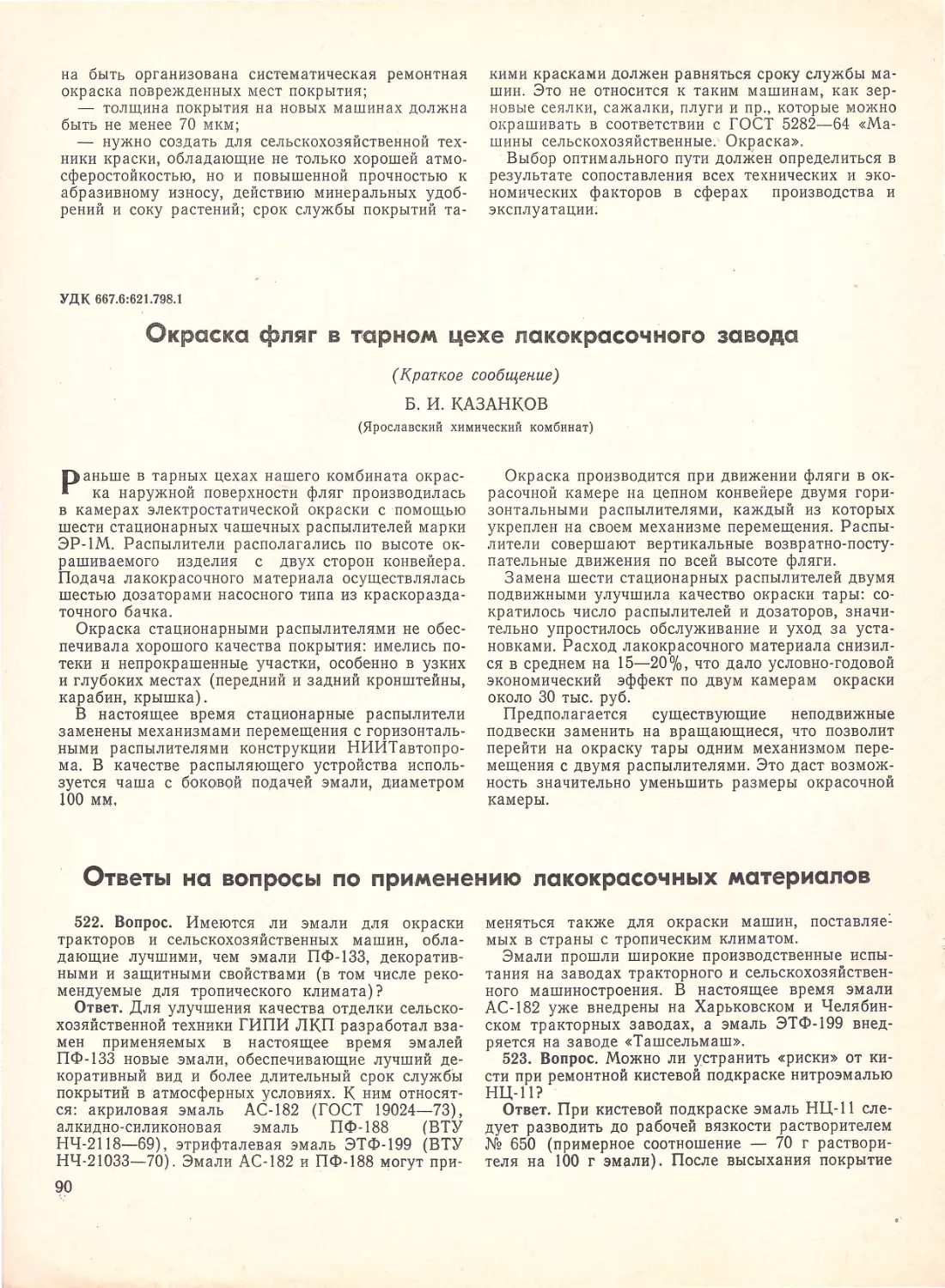

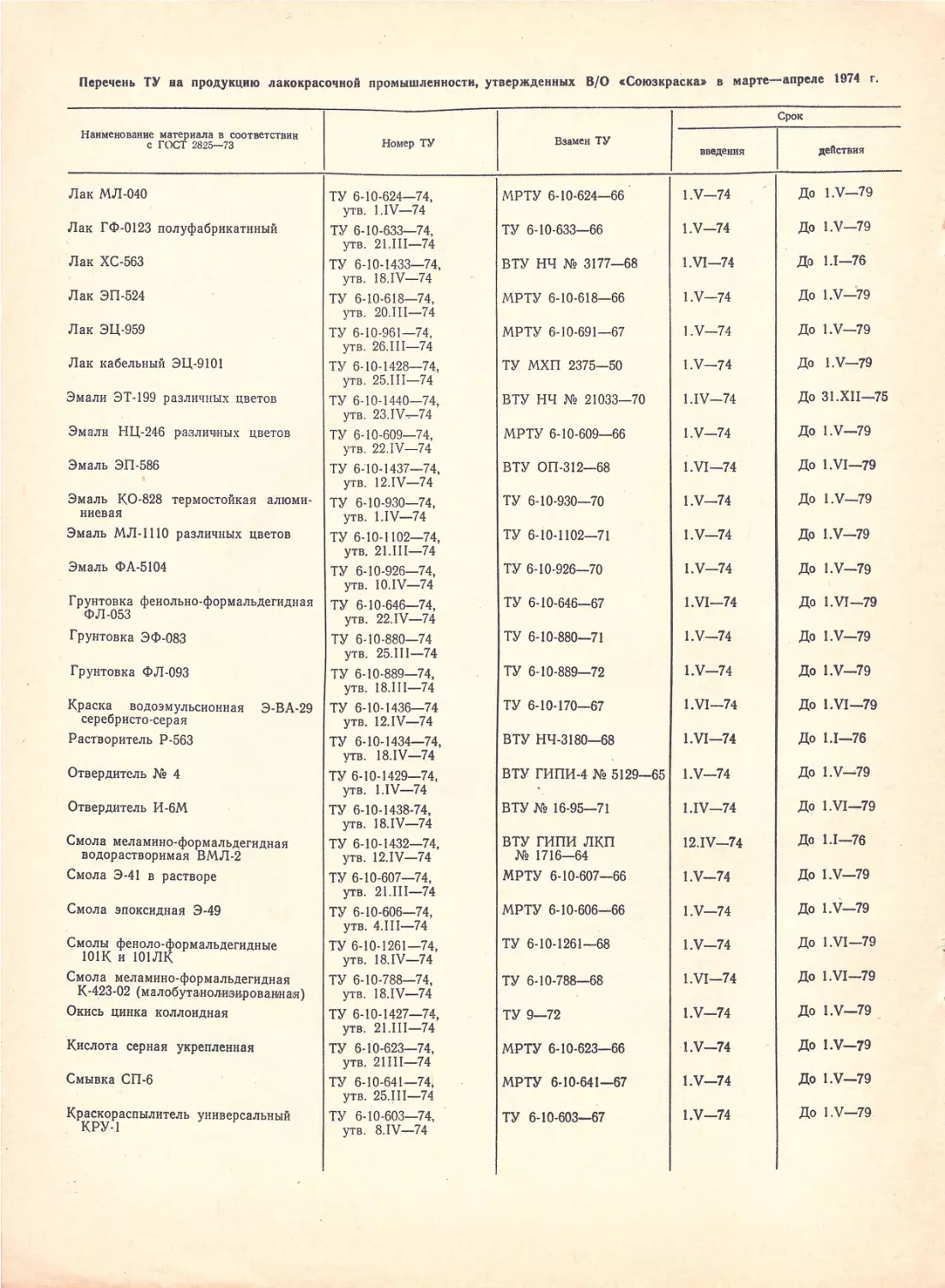

1- безобработки;2- 3%ОП-7;3- 3%СК;4- 3%ОДА;5- 1%ОС-20;