Автор: Марголин Ш.М.

Теги: металлургия черных металлов железо, чугун и сталь электроника электропривод литье

Год: 1987

Текст

Ш. М. Марголин м 255

Электропривод

непрерывного

литья

УДК 669.18 :621.746 : 62-83

Рецензент инж. Г.И. Бабушкин

УДК 669.18 :621.746 :62-83

Электропривод машин непрерывного литья заготовок. Марголин Ш.М: — М.:

Металлургия, 1987.279 с.

Рассмотрены системы автоматизированного электропривода Современных ма-

шин непрерывного литья заготовок различных типов. Приведены методы расчета

мощности электроприводов тянущих клетей, кристаллизаторов, машин для резки

слитков, подъемников слябов и блюмов. Описаны способы стабилизации скорости

и формирования режимов работы главных электроприводов, обеспечивающих

оптимальный характер процесса кристаллизации слитка и получение высокока-

чественных заготовок. Обобщен опыт наладки и эксплуатации электроприводов

большого числа машин. Освещены вопросы реконструкции и модернизации элек-

трооборудования. Показаны способы экономии электроэнергии.

Предназначена для инженерно-технических работников, занимающихся вопро-

сами электрооборудования и автоматизации металлургических агрегатов. Может

быть полезна студентам соответствующих специальностей вузов. Ил. 136. Табл. 8.

Библиогр. список: 61 назв.

2601020000(2—231

М ---------------- 108-87

040 (01)-87

© Издательство "Металлургия", 1987

ОГЛАВЛЕНИЕ

Предисловие......................................................... 6

Глава I. Конструкция машин непрерывного литья заготовок. Техноло-

гические требования к электроприводам ........................ . . . . Ю

1. Конструкция МНЛЗ............................................. 1°

2. Технологические требования к электроприводам................. 15

3. Энергетические и силовые параметры электроприводов МНЛЗ ...... 18

4. Экспериментальные исследования квазиустановившихся режимов

в главных электроприводах МНЛЗ................................. 25

5. Общая характеристика электроприводов и электрооборудования

МНЛЗ......................................................... 30

Глава If. Электропривод кристаллизатора............................ 33

1. Конструкция приводов качания кристаллизаторов................ 33

2. Расчет параметров движения кристаллизатора, моментов нагрузки

и инерции...................................................... 35

3. Вынужденные колебания Тока в вентильных электроприводах и рас-

чет мощности двигателя........................................ 42

4. Системы электропривода кристаллизаторов...................... 46

5. Расчет вынужденных колебаний угловой скорости электропривода 52

6. Методы стабилизации скорости электропривода при пульсирующей

нагрузке на валу............................................... 54

Глава III. Электропривод тянущих клетей и тянуще-правильных уст-

ройств............................................................ 68

1. Конструкция приводов механизмов для вытягивания слитка..... 68

2. Ресчет моментов нагрузки и определение мощности электроприво-

дов .......................................................... 71

3. Влияние упругости механических звеньев на вынужденные колебания

угловой скорости и тока двигателя тянущей клети................'78

4. Системы электропривода многодвигательных тянуще-правильных

устройств криволинейных МНЛЗ................................... 84

5. Системы электропривода тянущих клетей вертикальных МНЛЗ 87

6. Устройства для автоматического пуска и регулирования скорости.

электроприводов тянущих клетей и ТПУ.......................... 92

7. Особенности главных электроприводов зарубежных МНЛЗ.......... 99

8. Многодвигательный электропривод литейно-прокатного агрегата. . . . 106

Глава IV. Электропривод машин для резки слитков................... 109

1. Конструкция машин для газовой резки слитков................. 109

2. Расчет мощности электроприводов машин для газовой резки слит-

ков .......................................................... 112

3. Системы электропривода машины для газовой резки слитков на вер-

тикальных МНЛЗ................................................ 115

4. Системы электропривода машины для газовой резки слитков на кри-

волинейных МНЛЗ. ............................................. 126

5. Управление гидравлическими ножницами для резки слитков..... 129

Г лава V. Электропривод подъемников и устройств для приема заго-

товок ......................................................... 133

1. Конструкции и расчет мощности электроприводов подъемников 133

2. Системы электропривода наклонных подъемников................ 140

3. Системы электропривода вертикальных подъемников............. 146

4. Электропривод устройства для приема слябов.................. 148

5. Электроприводы машины для ввода затравки в кристаллизатор 154

3

Глава VI. Электропривод машин для транспортировки ковшей и литых

заготовок..........................................................156

1. Сталеразливочный кран МНЛЗ...................................156

2. Сталеразливочные стенды......................................163

3. Тележка промежуточного ковша . ............................ 169

4. Приемные рольганги...........................................17°

5. Клещевой кран-перекледчик слябов.............................172

6. Рольганг-тележка.............................................178

7. Слябовоз.....................................................180

8. Агрегат огневой зачистки литых слябов........................182

9. Электромеханические расчеты приводов машин для транспортировки

ковшей и заготовок..............................................186

Глава VII. Электрооборудование вспомогательных устройств...........188

1. Устройства электромагнитного перемешивания жидкой стали..... 188

2. Система охлаждения слитка................................... 191

3. Насосно-аккумуляторная гидравлическая станция............... 194

4. Вентиляторная станция..................................... 196

5. Системы смазки.............................................. 197

Глава VIII. Электропривод и автоматика опытных горизонтальных

МНЛЗ.............................................................. 199

1. Электропривод механизмов вытягивания слитка................. 199

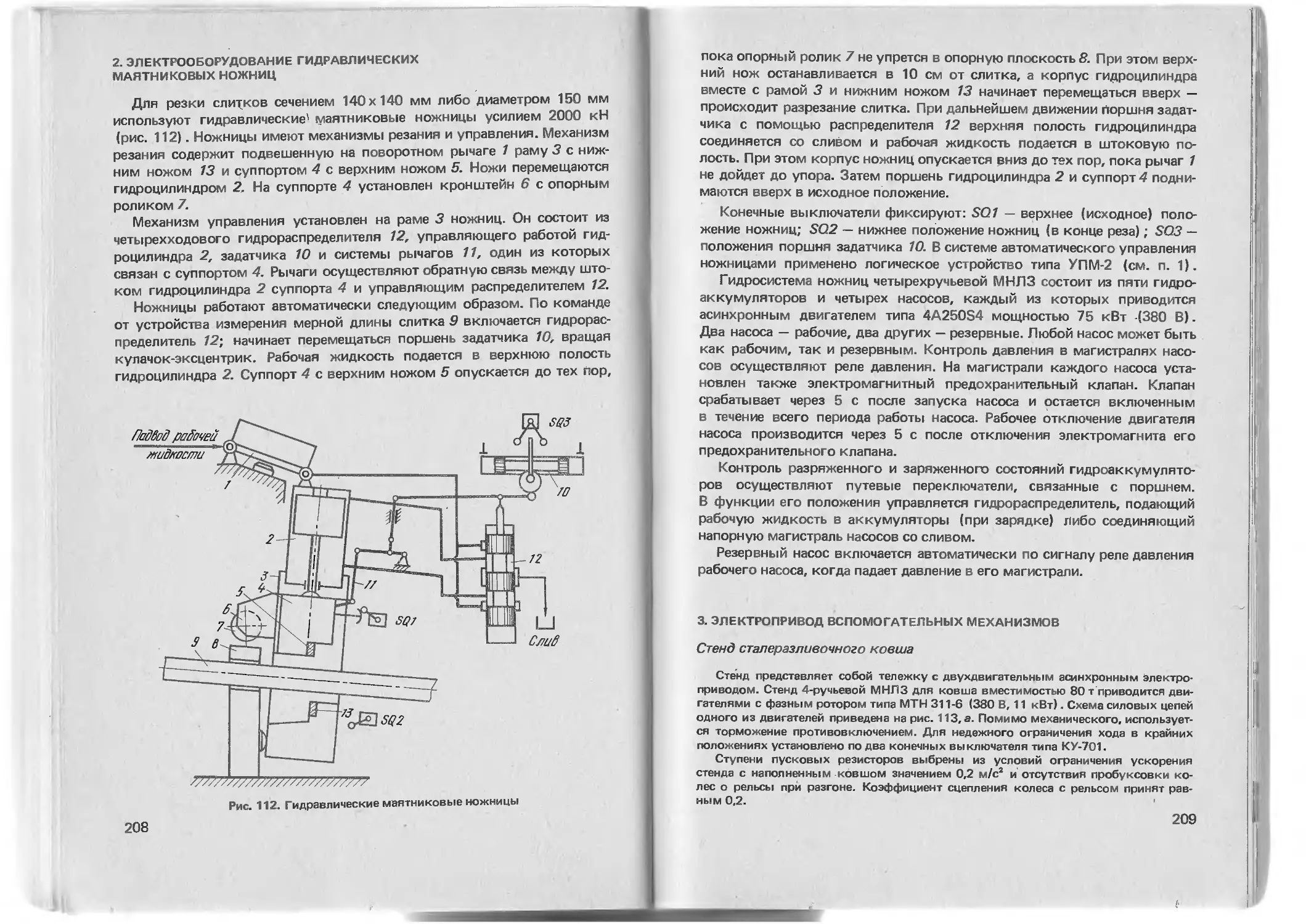

2. Электрооборудование гидравлических маятниковых ножниц....... 208

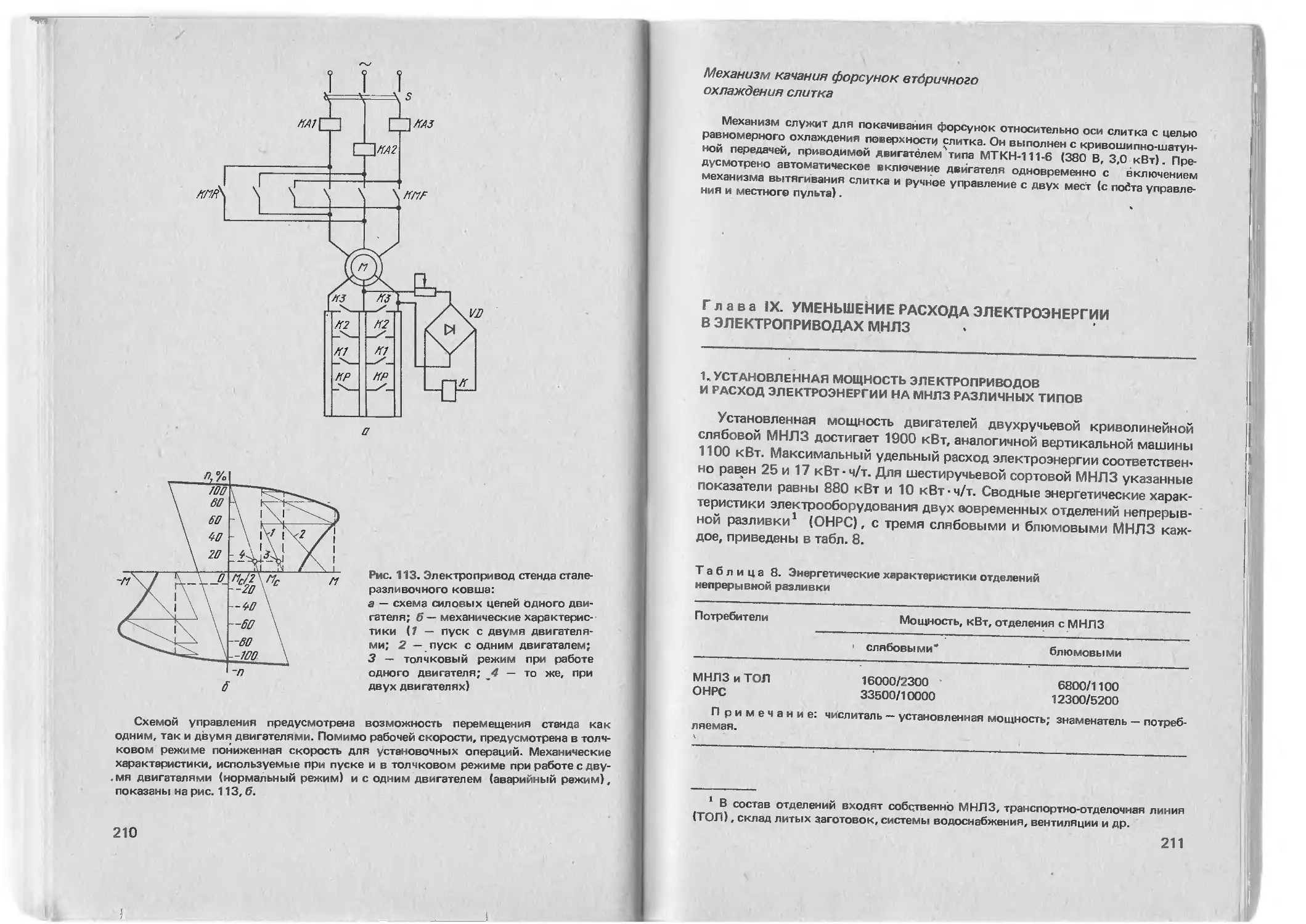

3. Электропривод вспомогательных механизмов.................... 209

Глава IX. Уменьшение расхода электроэнергии в электроприводах

МНЛЗ.............................,................................ 211

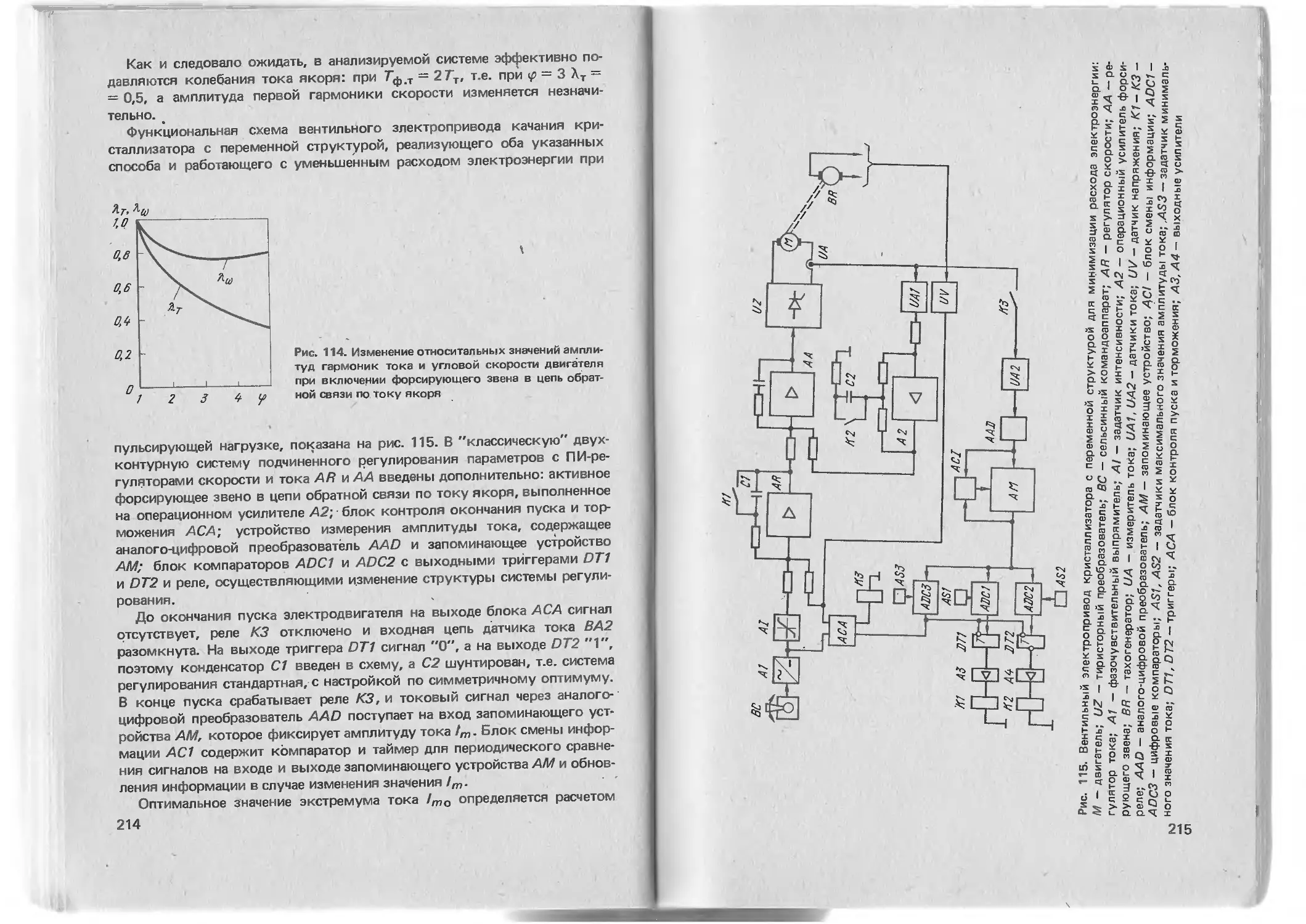

1. Установленная мощность электроприводов и расход электроэнергии

на МНЛЗ различных типов . • .................................. 211

2. Схемы вентильного электропривода кристаллизатора с ограничением

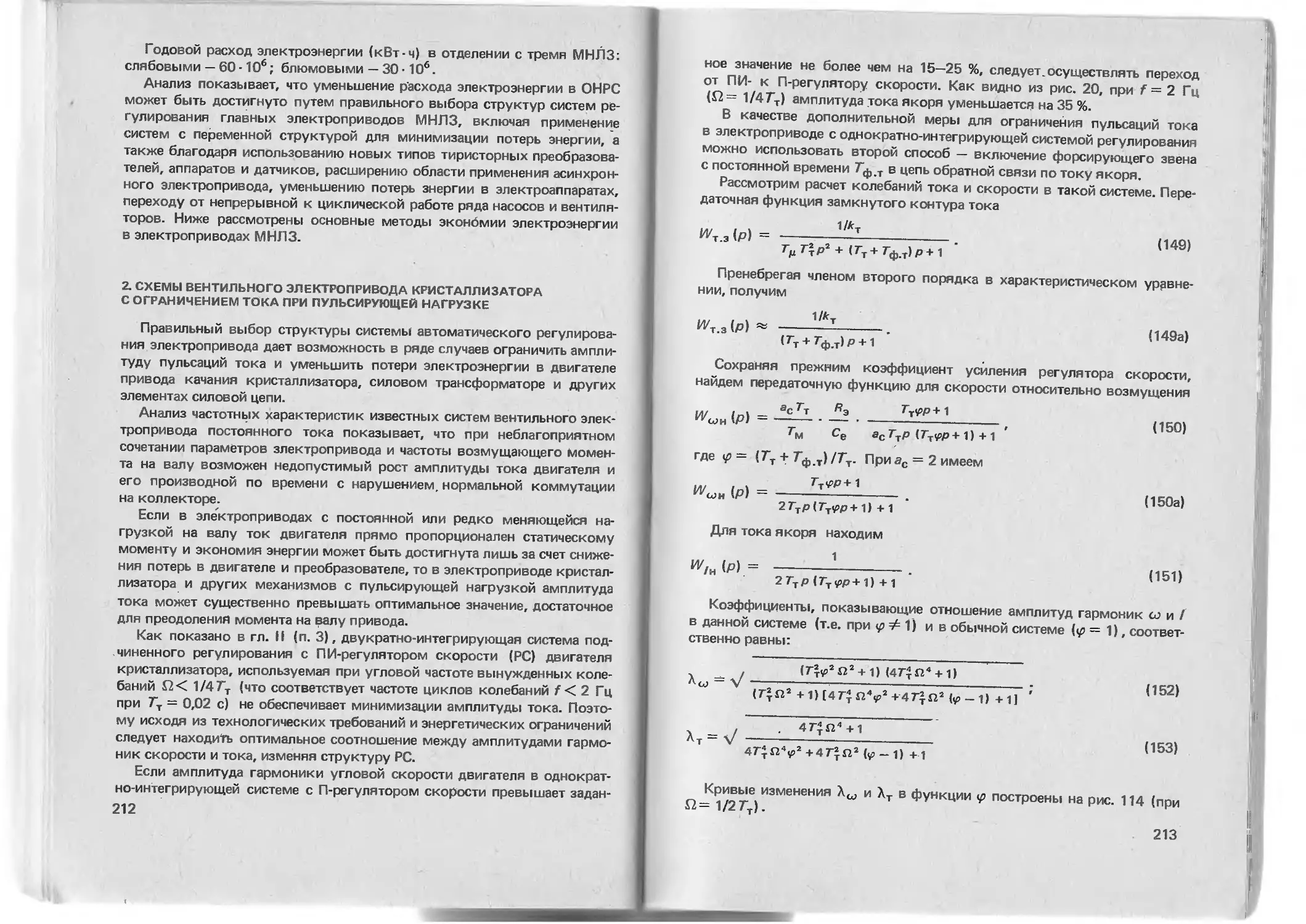

тока при пульсирующей нагрузке................................. 212

3. Применение тиристорных преобразователей с естественной вентиля-

цией и невентилируемых тихоходных двигателей................... 218

4. Пути экономии электроэнергии в электроприводах машин для подачи

ковшей и выдачи литых заготовок................................ 220

5. Сокращение потребления электроэнергии гидросистемами, установ-

ками водоснабжения и вентиляции................................ 223

6. Уменьшение потерь электроэнергии в электрических аппаратах.. 225

Глава X. Опыт наладки и эксплуатации систем автоматизированного

электропривода МНЛЗ •............................................. 226

1. Наладка регуляторов УБСР.................................... 226

2. Защита от помех систем автоматического регулирования электропри-

водов ......................................................... 232

3. Ограничение динамических нагрузок в механизмах и слитках.... 234

4. Опыт эксплуатации электроприводов МНЛЗ...................... 239

5. Рекомендации по выбору систем электропривода, электрооборудова-

ния и датчиков................................................. 248

Глава XI. Реконструкция и модернизация систем электропривода дей-

ствующих МНЛЗ................................................... 252

1. Цели реконструкции и модернизации электроприводов и электрообо-

рудования МНЛЗ............................................... 252

2. Опыт реконструкции главных электроприводов МНЛЗ первого по-

коления ....................................................... 253

3. Реконструкция и модернизация главных электроприводов МНЛЗ

второго и третьего поколений................................... 258

4

4. Реконструкция и модернизация электроприводов и автоматики ма-

шин для газовой резки слитков...................................264

5. Модернизация электроприводов подъемников вертикальных МНЛЗ

и механизмов транспортировки литых слябов.......................269

3. Повышение надежности систем электропривода, электрооборудова-

ния и датчиков.......................................'.... 272

Библиографический список...........................................277

A8SG

ПРЕДИСЛОВИЕ

Основными направлениями экономического и социального развития

СССР на 1986—1990 годы и на период до 2000 года предусматривается

увеличить разливку стали непрерывным способом в 1990 г. не менее

чем в 2 раза.

Непрерывная разливка стали как метод получения литых слябов,

сортовых и трубных заготовок начала широко применяться в СССР, а

затем и в других странах 25 лет назад. За этот период машины непре-

рывного литья заготовок (МНЛЗ) постоянно совершенствовались,

и новый технологический процесс превратился в одно из важнейших

звеньев металлургического производства, в значительной степени опре-

деляющих его эффективность и качество всей металлопродукции.

Быстрыми темпами развивалась в 70—80-е годы непрерывна^ разлив-

ка в Японии, США, ФРГ, Италии, Франции и других индустриально разви-

тых странах. Так, в Японии к началу 1986 г. уже было сооружено более

150 МНЛЗ, на которых разливалось почти 90 % всей стали. Если в 1966 г.

в мире было 113 МНЛЗ, то к 1980 г. их число превысило 1000. Произ-

водительность слябовой МНЛЗ достигла 2 млн. т/год, сортовой —

1 млн. т/год. В настоящее время ~40 % производимой в мире стали раз-

ливается на МНЛЗ. К 2000 году доля непрерывно литых заготовок пре-

высит 50 %. МНЛЗ предусмотрены планами строительства и реконструк-

ции большинства металлургических заводов мира.

Широкое внедрение МНЛЗ обусловливается крупными технико-эко-

номическими преимуществами нового метода получения заготовок для

листовых, сортовых, трубных и некоторых других станов. При разливке

стали на МНЛЗ увеличивается выход годного проката на 10—15%, сни-

жается его себестоимость, повышается производительность труда. Значи-

тельный экономический эффект дает сокращение капитальных затрат

на строительство металлургического завода, так как из его состава ис-

ключается все хозяйство, связанное с разливкой стали в изложницы,

обжимной стан (слябинг или блюминг), а в ряде случаев и непрерывно-

заготовочный стан. Важным преимуществом непрерывной разливки

является существенная экономия топливно-энергетических ресурсов

за счет исключения нагревательных колодцев и уменьшения в два раза

удельного расхода электроэнергии на производство литых слябов и

блюмов по сравнению с удельными расходами электроэнергии на обжим-

ных станах. Заметную экономию дает использование тепла литых загото-

вок на совмещенных агрегатах МНЛЗ — прокатный стан [1—5].

МНЛЗ позволили полностью механизировать и в значительной степени

автоматизировать технологический процесс, коренным образом улуч-

шить условия труда рабочих, занятых разливкой, сократить эксплуата-

ционные расходы.

В СССР разработку и внедрение систем автоматизированного электро-

6

привода МНЛЗ ведут Гипромез, ВНИПИ "Тяжпромэлектропроект"

и ВНИИметмаш. За рубежом созданием аналогичных систем занимаются

ведущие электротехнические фирмы: "General Electric" и "Westinghouse

Electric" (США), "English Electric" (Великобритания), "Siemens",

"AEG—Telefunken" (ФРГ), "Brown, Bovery und Co" (Швейцария), ASEA

(Швеция), "Toshiba" (Япония) и др.

Современная МНЛЗ сложный многомашинный агрегат с большим

числом автоматизированных электроприводов, систем автоматического

регулирования и контроля. Если в доменном и конвертерном производ-

ствах электропривод решает задачи перемещения материалов и оборудо-

вания и не влияет непосредственно на качество металла, а на станах го-

рячей прокатки от точности работы систем электропривода зависят

геометрические размеры проката и качество поверхности, то на МНЛЗ

электроприводы главных механизмов существенно влияют также и на

структуру литой заготовки.

Исследования ЦНИИЧМ и Гипромеза показали, что на современных

высокопроизводительных МНЛЗ от точности и надежности работы

систем автоматизированного электропривода во многом зависят устой-

чивость разливки, оптимальное протекание процесса кристаллизации

жидкой стали, упрочнение его оболочки, отсутствие аварийных проры-

вов жидкого металла. Рост производительности МНЛЗ, повышение

качества литых слябов и сортовых заготовок, уменьшение потерь ме-

талла при резке в значительной степени обусловливаются совершенством

систем автоматизированного электропривода.

Высокая надежность работы электрооборудования МНЛЗ исключи-

тельно важна, поэтому требования к нему являются более жесткими, чем

к электрооборудованию прокатных станов. Небольшая неисправность,

которая вызывает кратковременную задержку работы прокатного стана,

на МНЛЗ может привести к потере всей плавки.

Сложность систем автоматизированного электропривода МНЛЗ обус-

ловлена такими технологическими требованиями, как стабилизация

скорости при нагрузке, пульсирующей с частотой до 2—3 Гц, синхрониза-

ция вращения ряда электроприводов, слежение электропривода машины

для газовой резки за перемещением слитка по двум координатам, авто-

матическая точная остановка электроприводов указанной машины и

подъемника заготовок, автоматическое регулирование уровня жидкой

стали в кристаллизаторе воздействием на электропривод тянущих вал-

ков, ограничение первой и второй производных скорости главного элек-

тропривода для защиты от повреждения оболочки кристаллизующе-

гося слитка и прорыва жидкой стали.

Быстрый прогресс теории и практики электропривода МНЛЗ обуслов-

лен как бурным развитием нового высокоэффективного технологиче-

ского процесса, постоянным усложнением требований к главным,приво-

дам и системам их регулирования, так и общей научно-технической ре-

волюцией в методах управления и средствах автоматизированного элек-

7

тропривода, начало которой совпало с широким применением МНЛЗ

в черной металлургии.

В конце 50-х и начале 60-х годов главные механизмы вертикальных

МНЛЗ (машин основного типа первого этапа развития): тянущая клеть,

механизм качания кристаллизатора, машина для газовой резки слитка

и подъемник приводились двигателями постоянного тока, регулируемы-

ми по схемам генератор — двигатель (Г—Д), Г—Д с электромашинным

усилителем (ЭМУ), ЭМУ—Д, магнитный усилитель — двигатель (МУ—Д).

На одной из слябовых МНЛЗ в СССР была применена система ионного

электропривода (УРВ—Д).

В 1969 г. в Гипромезе был создан первый отечественный проект ти-

ристорного электропривода (ТП—Д) для главных механизмов модерни-

зируемых вертикальных МНЛЗ электросталеплавильного цеха Новоли-

пецкого металлургического комбината (НЛМК). Несколько позднее

Волгоградское отделение Тяжпромэлектропроекта выполнило впервые

в СССР рабочие чертежи тиристорных электроприводов для машины

нового типа — криволинейной с многодвигательным тянуще-правильным

устройством, сооруженной в 1974 г. в конвертерном цехе № 2 НЛМК.

В этом проекте применены тиристорные преобразователи серии АТР и

транзисторные регуляторы системы УБСР первого поколения. В даль-

нейшем в работах Тяжпромэлектропроекта и Гипромеза стали широко

использоваться новые комплектные тиристорные электроприводы серии

КТЭ второго поколения на мощных таблеточных тиристорах и гибрид-

ных интегральных схемах.

Гипромезом были проведены исследования вынужденных колебаний

частоты вращения и тока в вентильных электроприводах МНЛЗ, на ос-

новании которых определены оптимальные структуры систем авторегу-

лирования, синтезированы инвариантные к возмущению системы, раз-

работаны методы расчета мощности электропривода и параметров регу-

ляторов. Предложены способы уменьшения расхода электроэнергии

в двигателях, преобразователях и аппаратуре. Были также усовершен-

ствованы схемы синхронизации электроприводов и следящие системы

машин для газовой резки слитка на заготовки мерной длины.

В последние годы в СССР и за рубежом активно разрабатывались

методы воздействия электропривода на процесс кристаллизации слитка

для повышения качества литых заготовок. Здесь прежде всего следует

отметить способы формирования оптимального закона движения кри-

сталлизатора, при котором поверхность слитка упрочняется в макси-

мальной степени, а также применение индукторов линейных двигателей

для электромагнитного перемешивания жидкой сердцевины слитка.

Предлагаемая вниманию читателей книга написана на основе опыта ра-

боты автора в Гипромезе по созданию автоматизированных электропри-

водов для многих отечественных МНЛЗ, а также МНЛЗ, сооруженных

при техническом содействии СССР на заводах в городах Терни (Италия),

8

Нидахама (Япония), Раахе (Финляндия), Ризе (ГДР), Исфахане (Иран)

и др. В ней отражены, в частности, итоги наладки,теоретических и экспе-

риментальных исследований усовершенствованных главных электропри-

иодоп МНЛЗ, разработанных при участии автора для ряда МНЛЗ НЛМК

|G 8]. Учтен также ценный опыт Волгоградского отделения института

1 нжнромэлектропроект и ВНИИметмаша по исследованию и внедрению

। оиременных автоматизированных электроприводов криволинейных

МНЛЗ [9].

Издание рассчитано на широкий круг специалистов по электрообору-

дованию и автоматизации металлургических агрегатов, инженеров-тех-

нологов и конструкторов, занятых созданием, исследованием и эк-

< члуатацией МНЛЗ.

Все замечания и пожелания по данной книге будут с благодарностью

приняты. Просьба направлять их в издательство "Металлургия" по адре-

су: 119857, ГСП, Москва, Г-34, 2-й Обыденский пер., д. 14.

Глава I. КОНСТРУКЦИЯ МАШИН НЕПРЕРЫВНОГО

ЛИТЬЯ ЗАГОТОВОК. ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ

К ЭЛЕКТРОПРИВОДАМ

1. КОНСТРУКЦИЯ МНЛЗ

В настоящее время основными промышленными типами МНЛЗ явля-

ются криволинейные и вертикальные машины. Ограниченное развитие

получили вертикальные МНЛЗ с изгибом слитка в горизонтальное поло-

жение на участке его полного затвердевания. В последние годы появи-

лись опытно-промышленные горизонтальные машины. На МНЛЗ полу-

чают слябы сечением до 300 х 2600 мм, сортовые заготовки, в том числе

блюмы, сечением от 80x80 мм до 400 x 520 мм, круглые заготовки

диаметром до 400 мм, полые трубные заготовки диаметром 410—750 мм

и др. Производительность одной двухручьевой слябовой МНЛЗ дости-

гает 2 млн. т в год. Максимальная скорость вытягивания слитка равна

1,4 м/мин на слябовых машинах и 4,0 м/мин на сортовых. Число ручьев

сортовой МНЛЗ может достигать 8.

Первые промышленные МНЛЗ были вертикальными. На рис. 1 пока-

зана технологическая схема МНЛЗ конструкции Гипромеза, сооружен-

ной в конвертерном цехе № 1

НЛМК. Этот цех с шестью двух-

ручьевыМи МНЛЗ производи-

тельностью 4,1 млн. т литых сля-

бов в год был первым в мировой

практике цехом, где вся сталь

разливалась новым непрерыв-

ным способом, а МНЛЗ данной

конструкции были затем по-

строены на ряде заводов как

в СССР, так и за рубежом по со-

ветским лицензиям.

Рис. 1. Технологическая схема

вертикальной МНЛЗ конструк-

ции Гипромеза

10

('ыпсразливочные ковши 1 с металлом подаются кранами на разли-

и>>|ную площадку МНЛЗ. Из сталеразливочного ковша металл посту-

ntioi и промежуточные ковши 2, распределяющие сталь по кристаллиза-

inp.iM 4 и создающие перед разливкой одинаковое давление столба ме-

HIIIH.I определенной высоты, что позволяет получать спокойную струю

мп шила. Промежуточные ковши установлены на тележках, снабженных

приподами подъема. Контроль уровня металла в ковшах во время раз-

минки осуществляется косвенно путем измерения веса металла в ковше

। помощью месдоз.

Для управления стопорами 3 сталеразливочных и промежуточных

। нишей применяются электрические или пневмогидравлические испол-

ни! ильные механизмы. Во время разливки стопора промежуточных ков-

шей работают автоматически в функции уровня металла в кристаллиза-

n.ipij, который контролируется радиоактивными уровнемерами.

Перед разливкой стали в каждый кристаллизатор вводится затравка,

образующая дно. Поступающий в кристаллизатор жидкий металл затвер-

девает у его стенок и у затравки, сцепляясь с нею. После достижения

определенного^уровня металла в кристаллизаторе включается привод

вращения валков тянущей клети. Затравка вместе с формирующимся

। питком начинает вытягиваться из кристаллизатора. Скорость вытягива-

нии слитка плавно в течение 10—20 с нарастает до заданной. Из промежу-

очного ковша непрерывно поступает металл, и в кристаллизаторе под-

держивается постоянный уровень.

Длй предупреждения "зависания" слитка в кристаллизаторе, т.е.

приваривания его корочки к стенке, грозящего прорывом жидкого ме-

тила, кристаллизатору эксцентриковым механизмом сообщается воз-

вратно-поступательное движение. Средняя скорость качания кристалли-

ыгора меняется пропорционально изменению скорости разливки. На

। гснки кристаллизатора периодически или непрерывно подается жидкая

смазка.

Выходящий из кристаллизатора слиток имеет затвердевшую оболочку

и жидкую сердцевину. Ниже кристаллизатора расположена зона вторич-

ного охлаждения 5, в которой находятся несколько секций водяных

форсунок. Для предупреждения деформации боковых поверхностей

нитка под действием ферростатического давления жидкой сердцевины

на всем протяжении зоны вторичного охлаждения слиток охватывается

направляющими брусьями и роликами. Секции направляющих зоны вто-

ричного охлаждения образуют канал с упругой стенкой (находящийся

под давлением гидроцилиндров). '

Тянущая клеть 6 имеет шесть приводных валков, три из которых

устанавливаются стационарно, а остальные три с противоположной

гороны слитка перемещаются гидроцилиндрами, обеспечивающими

необходимое усилие зажима слитка или затравки. Валки тянущей клети

приводятся двигателем постоянного тока через редуктор и шестеренную

11

клеть. Под тянущей клетью расположено устройство для выпрессовки

конца затравки из слитка.

Ниже установлена машина для газовой резки 7 (газорезка), служащая

для резки непрерывно движущегося слитка на мерные длины. Мишина

имеет платформу, вынесенную за пределы горячей камеры, которая

во время резки перемещается синхронно со слитком винтовым меха-

низмом, приводимым двигателем постоянного тока. На платформе

установлены два резака 8, имеющие индивидуальные регулируемые

электроприводы. Во время резки резаки перемещаются вдоль широкой

грани сляба. Специальная система обеспечивает слежение за изгибом

слитка и автоматически поддерживает оптимальное расстояние между

слитком и резаками.

Отрезанные слябы принимаются тележкой подъемника 9 системы

выдачи слитков. После приема сляба тележка опускается по вертикаль-

ным путям вниз, затем переводится поворотной секцией 10 в наклонное

положение и поднимается лебедкой механизма подъема 11 на поверх-

ность, где слиток (или затравка) вытягиваются из тележки роликами

извлекателя и передаются на приемный рольганг.

Высота вертикальных МНЛЗ достигает 43 м, в том числе глубина

подъемной части 25 м. Вертикальные МНЛЗ обеспечивают наилучшее

качество слитка благодаря равномерному охлаждению, облегченному

всплыванию неметаллических примесей и газов, отсутствию деформации

слитка. Однако для производства заготовок из рядовых сталей более

выгодными оказались криволинейные машины, которые в 2—3 раза

ниже вертикальных, позволяют повысить скорость вытягивания слитка

и совместить процесс разливки и прокатки в-одном агрегате. В настоя-

щее время новые вертикальные машины сооружают лишь для произ-

водства слитков из специальных сталей и для литья круглых сплошных

и полых трубных заготовок большого диаметра. В последние годы стал

возрождаться интерес к этим машинам и для решения проблемы отлив-

ки заготовок сверхбольших сечений.

За рубежом появились машины комбинированного типа, в которых

кристаллизатор и верхняя часть зоны вторичного охлаждения выполне-

ны вертикальными, а затем осуществляется изгиб частично затвердев-

шего слитка в горизонтальное положение по дуге постоянного или

переменного радиуса.

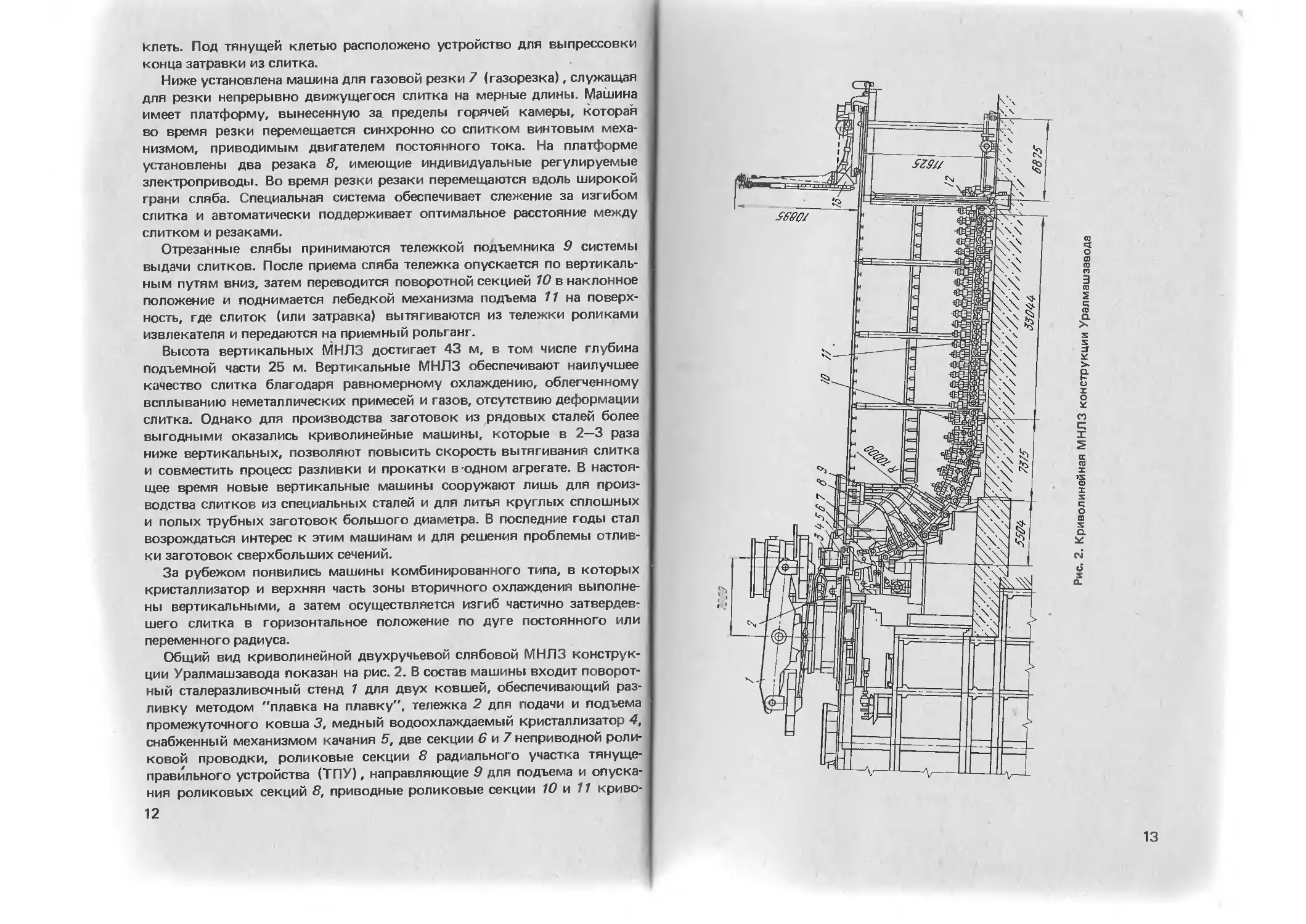

Общий вид криволинейной двухручьевой слябовой МНЛЗ конструк-

ции Уралмашзавода показан на рис. 2. В состав машины входит поворот-

ный сталеразливочный стенд 1 для двух ковшей, обеспечивающий раз-

ливку методом "плавка на плавку", тележка 2 для подачи и подъема

промежуточного ковша 3, медный водоохлаждаемый кристаллизатор 4,

снабженный механизмом качания 5, две секции 6 и 7 неприводной роли-

ковой проводки, роликовые секции 8 радиального участка тянуще-

правильного устройства (ТПУ), направляющие 9 для подъема и опуска-

ния роликовых секций 8, приводные роликовые секции 10 и 11 криво-

12

13

линейного и горизонтального участков ТПУ, механизм 72 разъединения

затравки со слитком, машина 13 для ввода затравки в кристаллизатор.

Выходящий из роликов тянуще-правильного устройства слиток посту-

пает на приемный рольганг, над которым на эстакаде установлена ма-

шина для газовой резки слитка на заготовки (слябы) мерной длины

(см. гл. IV, рис. 58). По отводящему рольгангу слябы выдаются к кра-

ну-перекладчику с клещевыми захватами, укладываются на рольганг-

тележку и передаются на транспортно-отделочную линию для последую-

щей резки, огневой зачистки, маркировки и штабелирования.

Для производства сортовых заготовок применяют криволинейные

МНЛЗ с числом ручьев 4—8. На криволинейном участке машины слитки

удерживаются в неприводных роликовых направляющих. Для вытяги-

вания слитка в каждом ручье служит тянуще-правильная машина, имею-

щая обычно три верхних приводных валка, прижимаемые к слитку гид-

/7

Рис. 3. Горизонтальная МНЛЗ с дву-

сторонним вытягиванием заготовок:

1 — сталеразливочный ковш; 2 — ме-

таллоприемник; 3 — кристаллизатор;

4 — устройство для охлаждения слит-

ка и отсоса пара; 5 — электропривод

качания кристаллизатора; 6 — сли-

ток; 7 — тянущие валки; 8 — шесте-

ренная клеть; 9 — электродвигатель

привода тянущих валков; 10 — нож-

ницы; 77 — приемный стеллаж; 12 —

литые заготовки

14

) itiiiiiiiiA|isiMn. Поворотный сталеразливочный стенд, тележка промежу-

н Нино «опта и механизм качания кристаллизатора сортовой МНЛЗ

ни । inn (рукции близки к аналогичным механизмам слябовой машины,

Дни рпн.и слитков чаще используют гидравлические ножницы.

I |i*|i< пик 1ИННЫМИ для отливки заготовок малых сечений являются

Mitill ।оризонтального типа, которые имеют минимальную высоту и

индии шничаются от криволинейных машин отсутствием деформации

ион а и процессе разливки. Конструкция опытной горизонтальной

Mill! I с двусторонним вытягиванием заготовок, разработанной ВНИИ-

muimouihm соиместно с НПО "Тулачермет" и ЦНИИЧМ, показана на

pm I Li этой машине сталь из ковша поступает в промежуточную

mi hi и. металлоприемник, а затем в горизонтальный кристаллизатор,

iijipiii'iiiii.iH электроприводом, обеспечивающим его возвратно-поступа-

iiii.iint) дпижение (качание). Выходящие из кристаллизатора в обе сто-

p. .....игки проходят через тянущие валки и подаются к ножницам,

। .V рн 1ре|<1ются на заготовки [10].

• ‘•Идино несколько типов литейно-прокатных агрегатов, совмещаю-

щий непрерывную разливку и обжатие литой заготовки до требуемого

. IIIIIIH Преимущества таких агрегатов заключаются в уменьшении

I и ипдн энергии на подогрев слитка перед прокаткой, повышении произ-

с 11Ц111Ч11.НОСТИ МНЛЗ благодаря отливке заготовок одного оптималь-

<ч| и । имения, исключении промежуточного складирования и уменьшении

<<>ин1р|ди цеха, улучшении качества поверхности и структуры литых за-

понок. В СССР сконструированы литейно-прокатные проволочные,

piniii.ie и трубозаготовочные агрегаты с планетарными и непрерыв-

ными (> клетьевыми станами [4]. Конструкция и системы электропри-

.. щи одного из наиболее совершенных литейно-прокатных агрегатов

uni .пни в гл. III.

II МИОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ЭЛЕКТРОПРИВОДАМ

11 чшисимости от выполняемых функций, вида нагрузки и требова-

нии предъявляемых к электроприводу, основные механизмы МНЛЗ

пиши) разделить на несколько групп (табл. 1). Механизм возвратно-

IHH |упатсльного движения (качания) кристаллизатора, тянущие клети

и пирные секции роликов ТПУ имеют периодически изменяющуюся

и и ру 1ку, близкую к пульсирующей, требуют синхронизации и плавного

р<н унирования скорости в значительном диапазоне и стабилизации задан-

iinii скорости в квазиустановившемся процессе работы. Приводы ма-

iiiiiii.i для газовой резки осуществляют слежение за перемещением слит-

< а и двух или трех измерениях, слежение по пути осуществляет и меха-

<|ц iM перестройки вторичного охлаждения. Подъемники машины для га-

И11К1Й резки, механизмы сталеразливочного стенда и некоторые другие

иридьявляют требования автоматической точной остановки и безаварий-

на । работы привода в режиме стопорения механизма.

15

Механизм поперечного

смещения резаков

Подъемник слябов или

блюмов

16

I их показали исследования в СССР и за рубежом [1, 2, 11, 12], про-

....диптьность МНЛЗ, качество слитков, надежность работы механиз-

<>п и < истом регулирования уровня жидкой стали, оптимизация про-

ц.ч । и кристаллизации слитка, а также сокращение потерь металла при

1« те и значительной степени определяются совершенством, точностью

н надежностью систем автоматизированного электропривода. Установ-

........ что колебания скорости двигателя кристаллизатора не должны

11|и>|||.||ц,1ть ± 2 %, чтобы не было значительного отклонения от оптималь-

.... ..качения разности скоростей кристаллизатора и слитка в полупе-

рппды опускания на интервале опережения кристаллизатором слитка

и длительности этого интервала1.

Пычительные колебания скорости двигателя кристаллизатора отри

цах'ныю сказываются на качестве слитка, сроке службы кристаллиза-

шрл, устойчивости работы системы автоматического поддержания уров-

ни жидкой стали в кристаллизаторе.

С точностью до 1—2 % должна поддерживаться заданная скорость

псктроприводов тянущих клетей и многодвигательных тянуще-правиль-

IIIX роликовых устройств, чтобы обеспечить стабильность процессов

инода жидкой стали и кристаллизации слитка, получение качественных

HOWBOK с однородной структурой. Важное энергетическое значение

имеет требование ограничения вынужденных колебаний токов двигате-

III и, вызванных качанием кристаллизатора.

Требование слежения с высокой точностью за перемещением слитка

и вертикальной плоскости и его отклонением от оси разливки, предъяв-

....мое к электроприводам машины для газовой резки МНЛЗ вертикаль-

ною типа, вызвано необходимостью свести к минимуму потери металла

и । за косого реза и увеличенного расстояния между резаками и слитком.

Системы электропривода МНЛЗ можно разделить на 7 классов:

1) стабилизации частоты вращения в квазиустановившемся режиме

при пульсирующей нагрузке;

2) стабилизации частоты вращения и ограничения значений тока яко-

।hi и его производной по времени в указанном режиме;

3) ограничения максимальных моментов при пуске "на упор" и сто-

порении механизма,

4) синхронизации частоты вращения нескольких электроприводов

МНЛЗ;

5) синхронизации по пути (следящие системы);

6) поддержания заданного распределения нагрузок между нескольки-

ми электроприводами;

7) системы непрерывного программного изменения частоты вращения

и функции пути.

505728

1 Пат. 3631828 (США), 1972.

Ввиду специфики конструкций и технологических требований к элек-

троприводам механизмов МНЛЗ в процессе создания и промышленного

освоения МНЛЗ различных типов были проведены экспериментальные

исследования по определению энергосиловых параметров объекта регу-

лирования и характеристик режима вынужденных колебаний тока и

скорости электроприводов, вызванных качанием кристаллизатора.

3. ЭНЕРГЕТИЧЕСКИЕ И СИЛОВЫЕ ПАРАМЕТРЫ

ЭЛЕКТРОПРИВОДОВ МНЛЗ

Гипромез, Южуралмашзавод, ВНИИметмаш и Уралмашзавод прове-

ли широкие исследования энергетических и силовых параметров дейст-

вующих МНЛЗ, позволившие определить нагрузки на главные приводы

машин на различных этапах разливки и при различных условиях кристал-

лизации слитка.

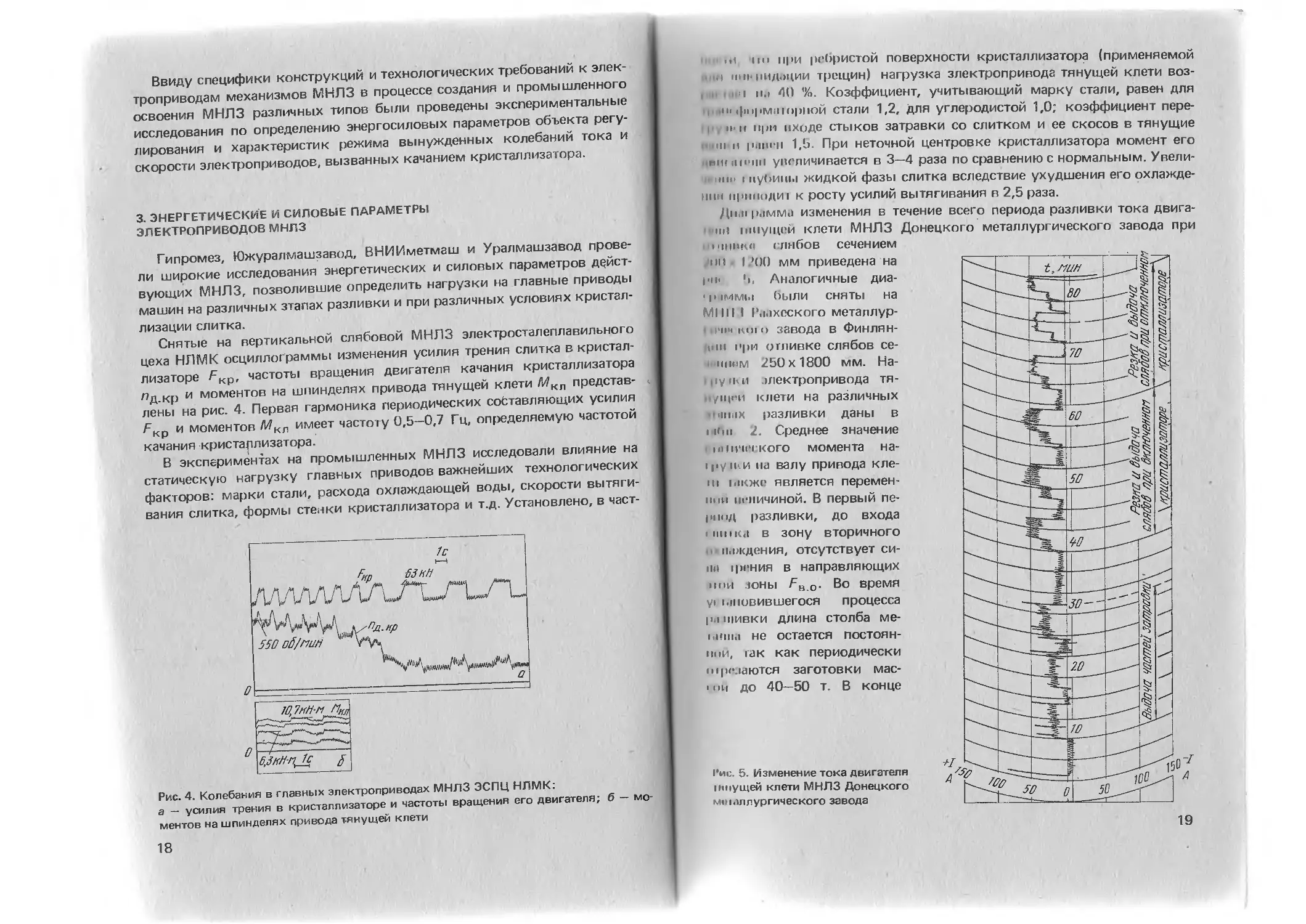

Снятые на вертикальной слябовой МНЛЗ электросталеплавильного

цеха НЛМК осциллограммы изменения усилия трения слитка в кристал-

лизаторе Гкр, частоты вращения двигателя качания кристаллизатора

Лд.кр и моментов на шпинделях привода тянущей клети /Мкл представ-

лены на рис. 4. Первая гармоника периодических составляющих усилия

АКр и моментов Мкг, имеет частоту 0,5—0,7 Гц, определяемую частотой

качания кристаллизатора.

В экспериментах на промышленных МНЛЗ исследовали влияние на

статическую нагрузку главных приводов важнейших технологических

факторов: марки стали, расхода охлаждающей воды, скорости вытяги-

вания слитка, формы стенки кристаллизатора и т.д. Установлено, в част-

Рис. 4. Колебания в главных электроприводах МНЛЗ ЭСПЦ НЛМК:

а — усилия трения в кристаллизаторе и частоты вращения его двигателя; б — мо-

ментов на шпинделях привода тянущей клети

18

...... пи при ребристой поверхности кристаллизатора (применяемой

• । uoi-иид.щии трещин) нагрузка электропривода тянущей клети воз-

. । .. <10 %. Коэффициент, учитывающий марку стали, равен для

и, фирма шрной стали 1,2, для углеродистой 1,0; коэффициент пере-

||-и при пходе стыков затравки со слитком и ее скосов в тянущие

..... и puni-п 1,5. При неточной центровке кристаллизатора момент его

нш iiii-iiii увеличивается в 3—4 раза по сравнению с нормальным. Увели-

|| и.... жидкой фазы слитка вследствие ухудшения его охлажде-

нии приводит к росту усилий вытягивания в 2,5 раза.

Ди.и Римма изменения в течение всего периода разливки тока двига-

..... 1ппу|цей клети МНЛЗ Донецкого металлургического завода при

niiiiiHif слябов сечением

ни I 200 мм приведена на

рш 5. Аналогичные диа-

1>1ММ1>| были сняты на

МНИ I P.i.ixecKoro металлур-

1-ин Kin о завода в Финлян-

дии ври отливке слябов се-

кпнм 250x1800 мм. На-

лущи электропривода тя-

/|цни клети на различных

иных разливки даны в

। «би 2. Среднее значение

. пн пинского момента на-

ipyu-.и па валу привода кле-

||| ыкже является перемен-

ной ш-иичиной. В первый пе-

риод разливки, до входа

iiiiihgi в зону вторичного

плждения, отсутствует си-

пи । рения в направляющих

нои зоны Ffio. Во время

yi I.шопившегося процесса

рипивки длина столба ме-

|>1!1п.| не остается постоян-

ной, гак как периодически

ц|р<>.1аются заготовки мас-

|<hi до 40—50 т. В конце

Гис. 5. Изменение тока двигателя

ниущей клети МНЛЗ Донецкого

минтеургического завода

Таблица 2. Изменение нагрузки электропривода тянущей клети

вертикальной МНЛЗ в течение цикла разливки

(отливка слябов сечением 250 х 1800 мм)

Время с момента начала разлив- ки, мин Ток двигателя клети, А Этап разливки

0-15 0-10 Заполнение кристаллизатора и немало вытягивания затравки со слитком

15-23 10-60 Увеличение длины слитка й заполнение зоны вторич- ного охлаждения

23-34 60 Дальнейший рост слитка и подход к клети

34-40 Пики до 90 Вход в валки клети скосов затравки, стыка "затрав- ка — слиток"

40-53 70-40 Дальнейший рост длины слитка, прохождение затрав- ки через клеть

53 Скачок от 40 до 50 Отделение затравки

53-75 50-40 Увеличение длины слитка

75 Скачок до 63 Отрезание сляба

75-95 63-43 Увеличение длины слитка

95 Скачок до 64 Отрезание сляба

95-100 64-0 Несколько пиков 0-20; 0-10 и не- большой рекупе- ративный ток Постепенный выход слитка из кристаллйзатора и зоны вторичного охлаждения и резка на мерные длины

разливки исчезает трение в кристаллизаторе FKp, затем по мере опус-

кания заднего конца слитка и его охлаждения падает сила FB о; вес

слитка, находящегося в установке, непрерывно уменьшается.

На Донецкой и ряде других МНЛЗ рекуперативный режим электро-

привода тянущей клети наблюдался в начале разливки и иногда на ее

заключительном этапе. Установлено, что рекуперативный ток не пре-

вышает 15 % максимального рабочего тока. Средняя длительность

режима рекуперации в начале разливки составляет 5 мин. Эти данные

были использованы при выборе силовой схемы тиристорного преобразо-

вателя (ТП) и разработке оригинальной схемы с нереверсивным ТП

и шунтирующим резистором (см. гл. XI) [7, 13].

Результаты измерения усилия трения в кристаллизаторах при отливке

заготовок различных сечений:

Сечение слитка, мм. 1060x170 820x150 780x150 640x150 425x150

Усилие трения, кН. . 64,6 46,0 43,0 33,3 21,5

20

И< < 11ИДОН.1НИНМИ Гипромеза и Южуралмашзавода установлено, что

г н ..its ||1и|1ин Гк|, практически не зависит от скорости движения слитка

|.| ин «о рис. 4, а) :

I , ,. <1 и. мы mi ининия слитка, м/мин . . 0,3 0,4 0,45 0,55 0,65

• • и i| миин, кН....................... 55 55 53 57 54

Дин и (морения усилий использовали магнитоупругие месдозы и ос-

...iH<iipni|i II 102. Моменты на приводе тянущей клети измеряли путем

.141 пчики прополочных тензодатчиков на шпиндели.

<<про|ИШ1ение вытягиванию слитка из направляющих зоны вторич-

......нпждения в значительной степени определяется ферростатиче-

11 . доининием жидкой сердцевины слитка, зависящим от ее протяжен-

... Длина жидкой фазы слитка при отливке заготовок различных се-

...и принедена в табл. 3.

। и и и л 3. Глубина жидкой фазы слитка и средние

....кип । мп |рения в кристаллизаторе и направляющих вторичного охлаждения

frill I 14.шичных типов

1 ' । Сечение слитка, мм

100x100 200x200 250x360 640x150 820x150 1020x170 1500x200

Ik 2,4 1,0 0,6 0,7 0,7 0,65 0,45

• 1 1 " »1ПП

fl»' H'lllfl,

H «нм

1 н уЛнпи 4,8 9,6 — 5,0 5,5 6,8 6,1

•HMI 1Й

м

• V S l|.. MB’. ill

» 1» ' P 13 26 35 35 48 65 98

4 25 1C5 205 253 305 750

I рацио слитка в направляющих зоны вторичного охлаждения зависит

I* m in скорости вытягивания слитка, интенсивности его охлаждения,

I» ।пиния между направляющими и слитком, тепловых деформаций

uni. л При уменьшении расхода воды на 25 % на средней секции вторич-

। ни охлаждения и повышении температуры корки слитка часть ферро-

> 1и111>1лгкого давления, передаваемая на направляющие, увеличивается

► h раза; соответственно возрастает сопротивление вытягиванию.

I уп< пилением расстояния между направляющими с 155 до 158 мм дав-

.isiiiie па направляющие уменьшилось в 1,5—2 раза благодаря упругой

.ль ции корки слитка. Экспериментальные исследования усилий от

21

тепловых деформаций показали, что они не превышают 10 % от средних

усилий.

Результаты экспериментальных исследований энергосиловых пара-

метров МНЛЗ ЭСПЦ НЛМК, выполненных Южуралмашзаводом, Гипро-

мезом и НЛМК, приведены в сводной табл. 4.

Таблица 4. Результаты экспериментальных исследований

энергосиловых параметров МНЛЗ ЭСПЦ НЛМК

Параметры Сечение сляба, мм

1060x170 820x150 640x150

Усилие трения в кристаллизаторе, кН 62,8 47 34,3

Усилие давления на напревляющие в зоне вторичного охлаждения, кН 825 615 530

Усилие вытягивания слитка из зоны вто- ричного охлаждения, кН 300 248 200

Коэффициент трения слитка о направляю- 0,18 0,2 0,19

щие брусья Окружное усилие на валках тянущей кле- ти, кН 196 177 137

Крутящий момент на валках клети, кН -м 34 31 24

Скорость вытягивания слитка, м/мин 0,52 0,73 0,73

Ток якоря двигателя клети (средний), А 56 50 46

Амплитуда тока двигателя кристаллиза- тора, А 40 31 28

Момент двигателя клети, Н • м 172 154 140

Амплитуда момента двигателя кристалли- затора, Н м 66 51 46

Экспериментальное исследование усилий вытягивания слитка на кри-

волинейной МНЛЗ для производства слябов сечением 180 x 900 мм вы

полнено ВНИИметмашем [14]. Были измерены усилия трения слитка

в кристаллизаторе и крутящие моменты на шпинделях тянуще-правиль-

ной машины (ТПМ), имеющей две пары тянущих валков и два правиль-

ных валка. График изменения усилия трения приведен на

рис. 6, а. При ходе кристаллизатора вверх усилие FKp колеблется от 25

до 38 кН, затем падает до 0; при ходе вниз на участке опережения кри-

сталлизатором слитка FKp = 20 -г25 кН. Результаты этих эксперимента!

подтвердили, что усилия при вытягивании слитка из кристаллизатора

радиальной МНЛЗ не превышают соответствующих значений усилии

на вертикальных МНЛЗ.

Сумма значений усилий FKp, FB о и усилия подачи слитка в правиль-

ные валки Fnp за вычетом тангенциальной составляющей веса слитка!

G' = G tg а, где а — угол ме>КДУ вертикалью и перпендикуляром к оси!

22

1

и определяют суммарный крутящий момент Мк на приводных

HIM Результаты измерения изменения этого момента в процес-

। .пшики представлены, на рис. 6,6. При отливке первых 2—2,5 м

Г», п ( иловые параметры эк-

• • • iuimiiii । ильной криволинейной

Mini |

f у. иние трения в кристалли-

.(I. О — суммарный крутя-

л'.| момент на валках тяну-

1‘|>11иньной машины (7 —

|«|.имонтальная кривая; 2 —

। •' ж ниш кривая)

Длим отлитого слитт,т

и- । крутящий момент Мк отрицательный, электропривод ТПМ рабо-

II ц рекуперативном режиме. При захвате слитка первой парой тяну-

ли H.UIKOB момент Мк резко возрастет до 80—90 кН • м, а при захвате

рои парой валков — до 105—115 кН • м. Во время выпрямления перед-

ни! и кница слитка значение Мк уменьшается, так как появляется гори-

н ип.пая составляющая усилия правки Fpp.

Н установившемся режиме разливки момент Мк увеличивается до

п<1 I-11 • м ввиду роста ферростатического давления жидкой сердцевины

1 нк.1 в зоне вторичного охлаждения и увеличения распорного давления

....равняющие, удерживающие слиток.

ППИИметмаш исследовал также энергосиловые параметры приводов

инуще-правильного устройства одной из криволинейных слябовых

IIIII I конструкции Уралмашзавода, сооруженных в 1974j". в конвертер-

niiM цехе № 2 НЛМК. Измерения проводили при отливке слябов сече-

ниим 250х 1710 мм при скоростях вытягивания 0,6; 0,8; 1,0 и 1,2 м/мин.

Нтущие ролики МНЛЗ приводятся 26 двигателями типа ДП-52С,

U к В г, 490 об/мин, 440 В, 18,6 А), которые разделены на две группы.

I iiiha.iH группа питается от отдельного тиристорного преобразователя.

Him анализа влияния скорости вытягивания слитка vc на суммарный

in /uv двигателей тянущих роликов на рис. 7, а построены кривые из-

• •чпч1ия этих величин на различных этапах отливки непрерывного слитка

।"кущей длины / при разливке серии плавок. При увеличении скорости

ш.пнгивания слитка возрастают протяженность жидкой фазы и суммар-

!|!Ч’ давление слитка на тянущие ролики. Соответственно увеличивается

23

Рис. 7. Экспериментальное исследование параметров приводов тянуще-правильног!

устройства криволинейной слябовой МНЛЗ НЛМК:

а — изменение скорости вытягивания слитка и нагрузки двигателей тянущих роли

ков в процессе разливки серии плавок (? — замена сталеразливочного стакана;

2 — замена промежуточного ковша; 3 — снижение уровня металла в кристаллизате

ре); б — зависимости суммарных усилий вытягивания слитка и тока двигателе!

тянущих роликов от скорости вытягивания; е — зависимость суммарного ток.

двигателей от длины жидкой фазы слитка

нагрузка двигателей. При уменьшении скорости нагрузка двигателе!

уменьшается. Суммарные усилие вытягивания слитка и ток двигателе!

изменяются в зависимости от скорости vc по закону, близкому к пара

болической функции (рис. 7, б).

Изучено влияние на нагрузку приводов таких факторов, как темпе

ратура стали в ковше и расход воды в зоне вторичного охлаждения

При уменьшении на 20 % расхода воды нагрузка двигателей возрастав

на Ю %, при увеличении расхода на 20 % нагрузка падает на 8 %. При уве

личении температуры разливаемой стали на 50 °C сверх нормальной за

метно увеличивается длина жидкой фазы, и суммарная нагрузка двига

телей может возрастать в 1,3 раза, а при изменении температуры от мини

мальной до максимальной — в два раза. Зависимость суммарного toki

двигателей тянущих роликов от длины жидкой фазы показана I:

рис. 7, в [15].

24

1

*SHVin '""•i проведенных экспериментальных исследований энергоси-

нм« • ।шраме।ров МНЛЗ позволили выявить технологические требо-

М"пн । । нанпым электроприводам и были использованы при разработ-

1 и l inn тыч ких методов расчета мощности двигателей приводов кри-

IIIIH unofiiiii, тянущих клетей и тянуще-правильных устройств и вы-

пн....ых схем тиристорных электроприводов. Ввиду того, что мо-

tevitbi iLtipy.iKu приводов качания кристаллизаторов и тянущих клетей

•I pi и П1.1чительные гармонические составляющие, для’создания со-

••(umiiiii.K систем стабилизации скорости и ограничения вынужденных

... ' ниш юка двигателей и тиристорных преобразователей нового

лини МНЛЗ потребовалось выполнить экспериментальные иссле-

*>в<и111н г ни ^установившихся режимов вынужденных колебаний в глав-

ны' «ник 1ронриводах первых промышленных МНЛЗ. Ряд экспериментов

й । нроипдпн и в процессе освоения новых систем авторегулирования

u4 Mllll I, поеденных в эксплуатацию в последние годы. Некоторые ре-

,., Mui них исследований приведены ниже.

| >1 t 11ГГИМ1НТАЛЬНЫЕ ИССЛЕДОВАНИЯ КВАЗИУСТАНОВИВШИХСЯ

I • AHMI Ю II ГЛАВНЫХ ЭЛЕКТРОПРИВОДАХ МНЛЗ

I iiii|iuMii.«>M выполнены экспериментальные исследования вынужден-

ц|||'||.|||ий в главных электроприводах ряда вертикальных и криво-

•luniiiu.i МНЛЗ (на НЛМК, комбинате "Азовсталь", Донецком метал-

мц ,нм |.<>м заводе, Череповецком металлургическом комбинате и др.)

И l .‘ 16, 17].

*4 ин локальной МНЛЗ электросталеплавильного цеха НЛМК при

Ин-hi । гпиЬов сечением 1060 х 170 мм были сняты серии осциллограмм

• in н||.пцения и токов якорей двигателей главных электроприводов

< и,шах разливки для схем с групповым и индивидуальными

• И । ii циллограммы частоты вращения двигателя тянущей клети лкп и токов

•.. чиной 1янущей клети /кп и кристаллизатора /кр МНЛЗ ЭСПЦ НЛМК в схеме

Г ,iii»umm преобразователем:

в нпчиле цикла разливки (t = 0,5 мин); б — в установившемся процессе раз-

т»внц (г 20 мин)

25

преобразователями (рис. 8, 9). На осциллограммах указано время с мо-

мента начала разливки. После их обработки построены, в частности,

кривые изменения амплитуды колебаний скорости электропривода тя-

нущей клети в течение периода разливки при различных скоростях вы-

тягивания слитка и разных наблюдаемых возмущениях по нагрузке

Рис. 9. Осциллограммы частоты враще-

ния двигателя тянущей клети и токов

двигателей тянущей клети и кристалли-

затора МНЛЗ ЭСПЦ НЛМК в схеме с ин-

дивидуальными тиристорными преобра-

зователями (t = 25 мин)

(рис. 10, а, 6}. На начальном этапе разливки с ростом среднего значения

окружной скорости валков клети vKn (равной скорости слитка ис)

от 0,2 до 0,7 м/мин и тока двигателя от 0 до 40 А амплитуда колебаний

Дикл увеличивается от 0,023 до 0,053 м/мин; отношение Дикл/икл при

этом изменяется от 0,1 до 0,08. По мере перехода к установившемуся

этапу разливки наблюдаемое отклонение момента Д/W, и соответственно

амплитуда пульсаций скорости возрастают (рис. 10,б). С увеличением

Д/И, от 0,17 до 0,38 Ди к л увеличивается от 0,055 до 0,08 м/мин, а

Дикл/икя ~ от 7<5 Д° 11.5 %•

Рис. 10. Изменения абсолютного Дикл и относительного Дикл/|/кл значений ампли

гуды колебаний окружной скорости валков тянущей клети:

а — на начальном этапе разливки (t = 0 + 3 мин) при росте среднего значения токи

двигателя клети от 0 до 40 А; б — при t = 3 + 80 мин и росте среднего значение

тока двигателя клети от 40 до 77 А

26

11 ми|1пп1ц,1 рекуперативного режима заметно выражены в начале цик-

Hiniui, когда трение в направляющих зоны вторичного охлаждения

। . linoннчиские изменения направления тока якоря двигателя'тяну-

...........г............в полупериоды опускания кристаллизатора в те-

................ опережения, когда скорость кристаллизатора превышает

. г о, in.) пн ивания слитка и сила трения меняет знак (см- гл. II).

। припаемой МНЛЗ амплитуда рекуперативного тока двигателя

hi ! ПП1И типа ДП-42 (21 кВт, 650 об/мин) не превышает 0,1/ном,

................интервала опережения — четверти периода. Через 3—5 мин

>» ои nyi к.) МНЛЗ, когда слиток входит в зону вторичного охлаждения,

Ihhhii.iii < оставляющая момента на валу привода тянущей клети рез-

м чрш н)1‘1 и интервалы рекуперации исчезают (см. рис. 8, б). В про-

Сри пшики среднее за период значение момента нагрузки на валу

пени увеличивается от —21 до +190 Н • м.

। ниши ытору сообщается возвратно-поступательное движение дви-

• ДП 32 (16 кВт, 1170 об/мин). На приводе кристаллизатора зна-

миппый момент заметно выражен до заполнения кристаллизатора

и । ........о и затвердевания оболочки слитка. Соотношение ампли-

। и рекуперации (при опускании кристаллизатора) и тока двига-

•....in режима при подъеме составило0,3. Прекращение генераторного

«...ня дпи1лтеля кристаллизатора в установившемся процессе разлив-

ll IH ...и МНЛЗ объясняется наличием значительного момента потерь

« । «I.,г iiipe и большой силой трения слитка о стенки кристаллизатора.

I IUMI' с индивидуальными преобразователями для питания двигав

। । шпи и кристаллизатора амплитуда пульсаций тока якоря двигате-

. ткущий клети уменьшилась в 2,5 раза (с 25 до 10 % /ном) по сравне-

hi схемой с групповым преобразователем. Усовершенствованная

ш шпорегулирования обеспечила стабилизацию скорости вытяги-

. 1 > нигка с высокой точностью-(см. подробнее в гл. XI).

11. Осциллограммы окруж-

। ю>|юсти валков и токов

...я । цини первой и второй тя-

>|,И1и.. кистей сортовой МНЛЗ

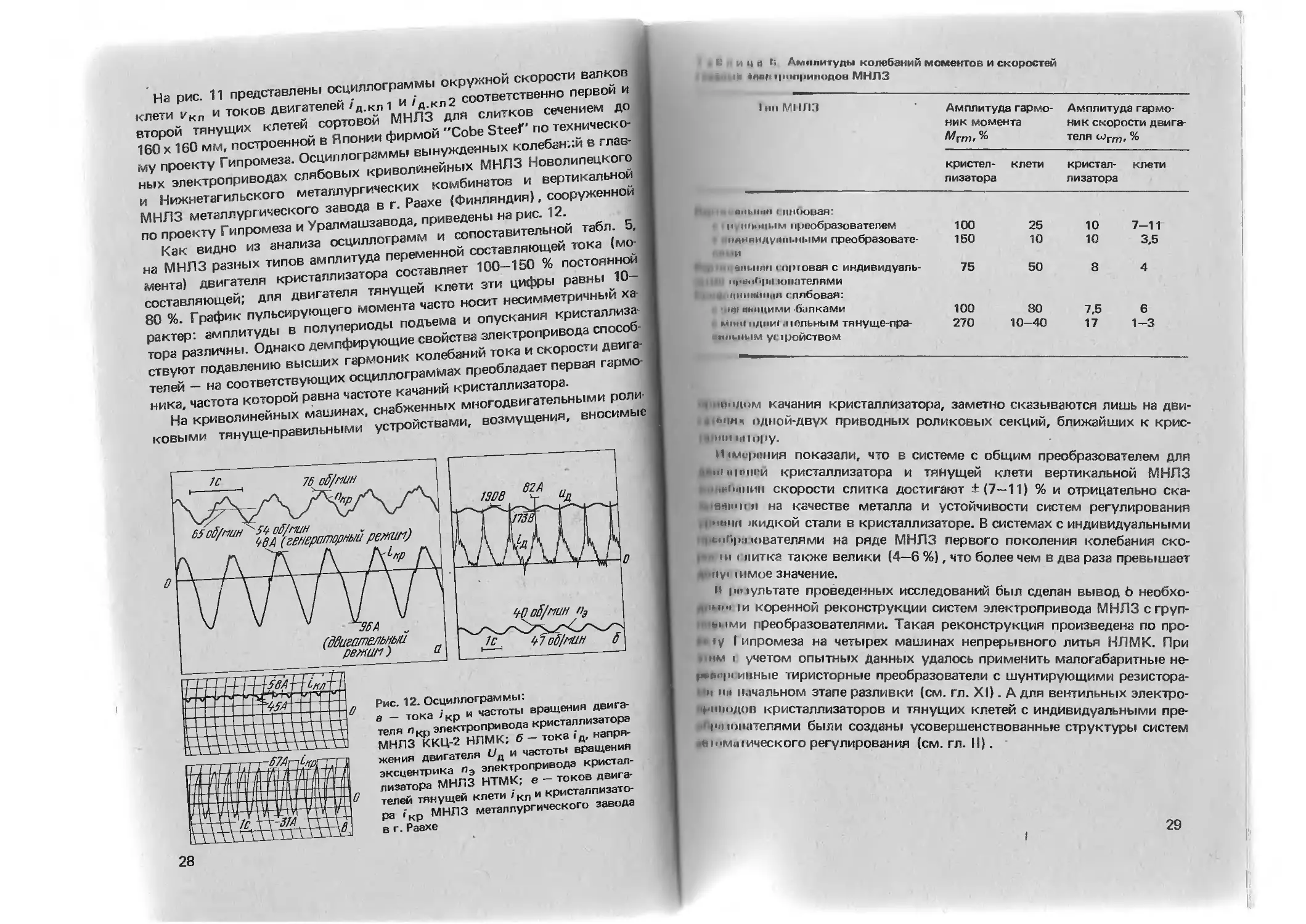

На рис. 11 представлены осциллограммы окружной скорости валков

клети икл и токов двигателей /Д.КЛ1 и /д.Кл2 соответственно первой и

второй тянущих клетей сортовой МНЛЗ для слитков сечением до

160 х 160 мм, построенной в Японии фирмой "Cobe Steel” по техническо-

му проекту Гипромеза. Осциллограммы вынужденных колебаний в глав-

ных электроприводах слябовых криволинейных МНЛЗ Новолипецкого

и Нижнетагильского металлургических комбинатов и вертикальной

МНЛЗ металлургического завода в г. Раахе (Финляндия), сооруженной

по проекту Гипромеза и Уралмашзавода, приведены на рис. 12.

Как видно из анализа осциллограмм и сопоставительной табл. 5,

на МНЛЗ разных типов амплитуда переменной составляющей тока (мо-

мента) двигателя кристаллизатора составляет 100—150 % постоянной

составляющей; для двигателя тянущей клети эти цифры равны 10—

80 %. Г рафик пульсирующего момента часто носит несимметричный ха

рактер: амплитуды в полупериоды подъема и опускания кристаллиза-

тора различны. Однако демпфирующие свойства электропривода способ-

ствуют подавлению высших гармоник колебаний тока и скорости двига-

телей — на соответствующих осциллограммах преобладает первая гармо-

ника, частота которой равна частоте качаний кристаллизатора.

На криволинейных машинах, снабженных многодвигательными роли-

ковыми тянуще-правильными устройствами, возмущения, вносимые

О

Рис. 12. Осциллограммы:

а — тока /кр и частоты вращения двига-

теля лкр электропривода кристаллизатора

МНЛЗ ККЦ-2 НЛМК; б - тока <д, напря-

жения двигателя UR и частоты вращения

эксцентрика пэ электропривода кристал-

лизатора МНЛЗ НТМК; е — токов двига-

телей тянущей клети iKn и кристаллизато-

ра <кр МНЛЗ металлургического завода

в г. Раахе

28

и ц й h Амипитуды колебаний моментов и скоростей

.. i|,>iii|>Mnonoe МНЛЗ

1ннМНГ13 Амплитуда гармо- ник момента Мгт. % Амплитуда гармо- ник скорости двига- теля ыгт, %

кристел- лизатора клети кристал- лизатора клети

। н mitdiiiii < пноовая: и, iiiH'itMM преобразователем 100 25 10 7-11

ндинидуши.ными преобразовате- 150 10 10 3,5

• «и » , eni.iinn сорговая с индивидуаль- 75 50 8 4

iipciifipii юнателями • » »•< HHHiiiiiKiH слябовая: из» нвнцими -балками 100 80 7,5 6

. мин! идпи» .цельным тянуще-пра- 270 10-40 17 1-3

Will.lil.IM устройством

Ч>нл>|Д<>м качания кристаллизатора, заметно сказываются лишь на дви-

• пнич одной-двух приводных роликовых секций, ближайших к крис-

i« Hilt Hllopy.

И 1м<!|н!пия показали, что в системе с общим преобразователем для

| йптнеи кристаллизатора и тянущей клети вертикальной МНЛЗ

►.ни ihhihii скорости слитка достигают +(7—11) % и отрицательно ска-

ь'«йн>|(|| на качестве металла и устойчивости систем регулирования

шип жидкой стали в кристаллизаторе. В системах с индивидуальными

•ifipii ювателями на ряде МНЛЗ первого поколения колебания ско-

in । нитка также велики (4—6 %), что более чем в два раза превышает

I пу< шмое значение.

И |ннультате проведенных исследований был сделан вывод Ь необхо-

. ini»! in коренной реконструкции систем электропривода МНЛЗ сгруп-

П м.1ми преобразователями. Такая реконструкция произведена по про-

•*»у Гипромеза на четырех машинах непрерывного литья НЛМК. При

«нм । учетом опытных данных удалось применить малогабаритные не-

1>| инные тиристорные преобразователи с шунтирующими резистора-

• пн начальном этапе разливки (см. гл. XI). А для вентильных электро-

|Пк1дов кристаллизаторов и тянущих клетей с индивидуальными пре-

1>йни1<1телями были созданы усовершенствованные структуры систем

•шн>М|||ического регулирования (см. гл. II).

29

5. ОБЩАЯ ХАРАКТЕРИСТИКА ЭЛЕКТРОПРИВОДОВ

И ЭЛЕКТРООБОРУДОВАНИЯ СОВРЕМЕННЫХ МНЛЗ

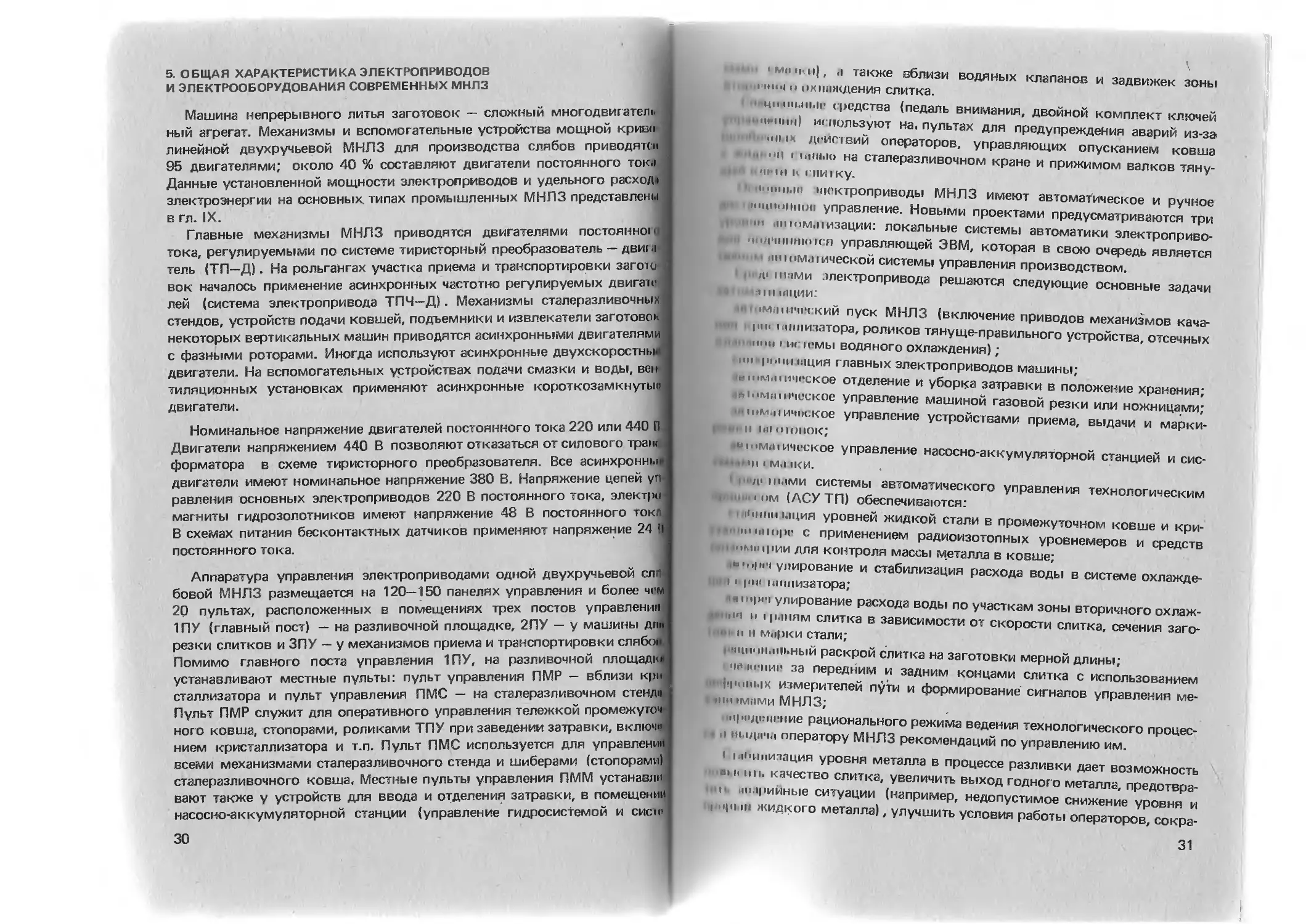

Машина непрерывного литья заготовок — сложный многодвигатеиг

ный агрегат. Механизмы и вспомогательные устройства мощной криво

линейной двухручьевой МНЛЗ для производства слябов приводятсн

95 двигателями; около 40 % составляют двигатели постоянного токи

Данные установленной мощности электроприводов и удельного расход•

электроэнергии на основных типах промышленных МНЛЗ представлены

в гл. IX.

Главные механизмы МНЛЗ приводятся двигателями постоянно! >>

тока, регулируемыми по системе тиристорный преобразователь — двш .i

тель (ТП—Д). На рольгангах участка приема и транспортировки загош

вок началось применение асинхронных частотно регулируемых двиган'

лей (система электропривода ТПЧ—Д). Механизмы сталеразливочных

стендов, устройств подачи ковшей, подъемники и извлекатели заготовок

некоторых вертикальных машин приводятся асинхронными двигателями

с фазными роторами. Иногда используют асинхронные двухскоростньы

двигатели. На вспомогательных устройствах подачи смазки и воды, вен

тиляционных установках применяют асинхронные короткозамкнутый

двигатели.

Номинальное напряжение двигателей постоянного тока 220 или 440 II

Двигатели напряжением 440 В позволяют отказаться от силового тран<

форматора в схеме тиристорного преобразователя. Все асинхронны г

двигатели имеют номинальное напряжение 380 В. Напряжение цепей уп

равления основных электроприводов 220 В постоянного тока, электри

магниты гидрозолотников имеют напряжение 48 В постоянного токи,

В схемах питания бесконтактных датчиков применяют напряжение 24 'I

постоянного тока.

Аппаратура управления электроприводами одной двухручьевой слл<

бовой МНЛЗ размещается на 120—150 панелях управления и более чем

20 пультах, расположенных в помещениях трех постов управлении

1ПУ (главный пост) — на разливочной площадке, 2ПУ — у машины дни

резки слитков и ЗЛУ — у механизмов приема и транспортировки слябом.

Помимо главного поста управления 1ПУ, на разливочной площадке

устанавливают местные пульты: пульт управления ПМР — вблизи кри

сталлизатора и пульт управления ПМС — на сталеразливочном стендя

Пульт ПМР служит для оперативного управления тележкой промежуточ-

ного ковша, стопорами, роликами ТПУ при заведении затравки, включ!

нием кристаллизатора и т.п. Пульт ПМС используется для управлении

всеми механизмами сталеразливочного стенда и шиберами (стопорами)

сталеразливочного ковша. Местные пульты управления ПММ устанавли

вают также у устройств для ввода и отделения затравки, в помещении

насосно-аккумуляторной станции (управление гидросистемой и сисн>

30

»ммн •Mnti-ii}, <1 также вблизи водяных клапанов и задвижек зоны

. i'tiuii и охниждения слитка.

• • iiiiiui.in.il* средства (педаль внимания, двойной комплект ключей

<1 iiioiiiiii) используют на. пультах для предупреждения аварий из-за

пн,ж действий операторов, управляющих опусканием ковша

........ • i.iiii.io на сталеразливочном кране и прижимом валков тяну-

>|| hi к снижу.

' iikiiiii.ih нюктроприводы МНЛЗ имеют автоматическое и ручное

• Hiiiii.iHiioH управление. Новыми проектами предусматриваются три

। мни in him.низации: локальные системы автоматики злектроприво-

........ управляющей ЭВМ, которая в свою очередь является

1Н)им.>1ической системы управления производством.

1 .Д11Я.1МИ электропривода решаются следующие основные задачи

Mi нныции:

l< . .....кий пуск МНЛЗ (включение приводов механизмов кача-

... ............... роликов тянуще-правильного устройства, отсечных

. .iinii । си к*мы водяного охлаждения) ;

и pniiii |||ция главных электроприводов машины;

xeiuM.iiinK'CKoe отделение и уборка затравки в положение хранения;

«si.iMiHH’iecKoe управление машиной газовой резки или ножницами;

........ управление устройствами приема, выдачи и марки-

рмп и ни снопок;

iui.iMain4ccKoe управление насосно-аккумуляторной станцией исис-

I • <11 I М4 1КИ.

। ||»д| ними системы автоматического управления технологическим

......... (АСУ ТП) обеспечиваются:

ifiiiHn ыция уровней жидкой стали в промежуточном ковше и кри-

..in ин ope с применением радиоизотопных уровнемеров и средств

•и ими ||1ии для контроля массы металла в ковше;

1*<|.|ич улирование и стабилизация расхода воды в системе охлажде-

। । pili ншпизатора;

oniipei улирование расхода воды по участкам зоны вторичного охлаж-

»< яп и ныпям слитка в зависимости от скорости слитка, сечения заго-

| и и мерки стали;

। ..... раскрой слитка на заготовки мерной длины;

• <w |ич1И1* за передним и задним концами слитка с использованием

и |||И|пых измерителей пути и формирование сигналов управления ме-

нппмими МНЛЗ;

<|||рпд|>|11!||ие рационального режима ведения технологического процес-

I । ui пи.оператору МНЛЗ рекомендаций по управлению им.

I । |||цпизация уровня металла в процессе разливки дает возможность

। и ни. качество слитка, увеличить выход годного металла, предотвра-

ти Н1.1|1ийные ситуации (например, недопустимое снижение уровня и

pi щ жидкого металла), улучшить условия работы операторов, сокра-

31

тить время разливки благодаря увеличению скорости вытягивания ели»

ка при автоматическом регулировании уровня металла и повысил,

безопасность процесса разливки. Регулирование уровня металла в кри

сталлизаторе производится воздействием на регулятор положения сто

пора промежуточного ковша, а также путем изменения скорости выти

гивания слитка.

Весьма важной является система оптимального управления режимом

вторичного охлаждения, так как от него во многом зависит качестм»

слитка и безаварийное ведение технологического процесса. Помимл

косвенного регулирования расхода воды в функции скорости слитка,

используют контроль температуры поверхности слитка пирометрами

и автоматическое изменение подачи воды в отдельные секции форсунок

вторичного охлаждения.

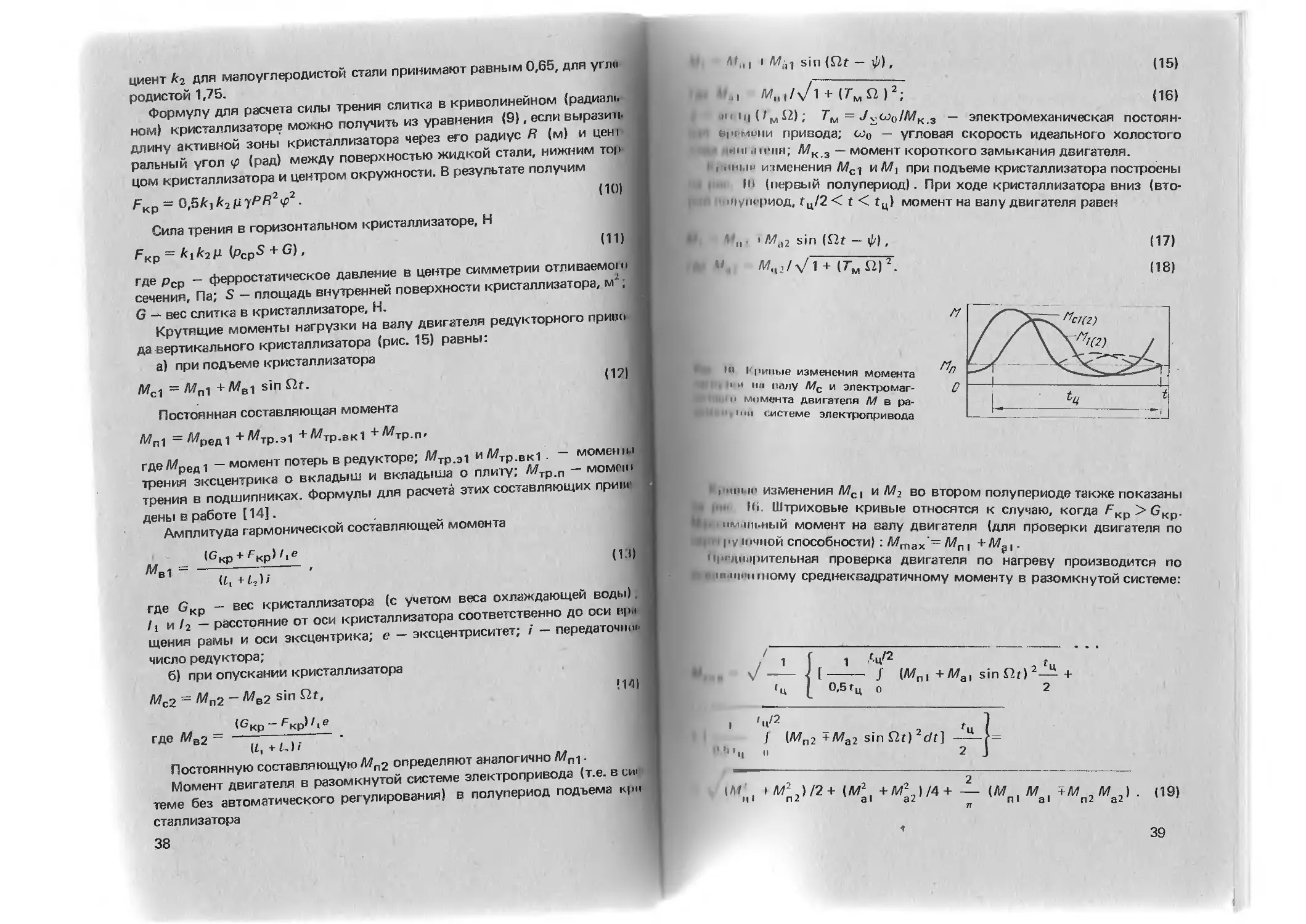

Локальные системы управления и регулирования АСУ ТП в настоящем

время выполняют на программируемых контроллерах типа "Реми

конт"; система отображения информации выполняется на микропроцег

сорном комплексе типа "Димиконт". Для автоматизации электроприво

дов намечается применение программируемых контроллеров типом

Б 9601, "МикроДАТ", КЭТ, микроконтроллеров "Ломиконт", "Реми

конт"и др.

Современные системы АСУ ТП МНЛЗ строят по иерархическому

принципу с применением ЭВМ на втором и третьем уровнях управлении

Местные микроЭВМ второго уровня обеспечивают оптимальную настрои

ку локальных САУ при изменении условий разливки. Центральная ЭВМ

верхнего уровня выдает задания и корректирует законы управлении

для местных ЭВМ отдельных ручьев МНЛЗ, чтобы обеспечить максима/н.

ную производительность и наилучшее качество литых заготовок.

Работа основных электроприводов МНЛЗ отображается на мнемосх»

мах постов управления 1ПУ и 2ПУ. Так, на мнемосхеме главного поен)

1ПУ криволинейной МНЛЗ световыми табло и лампами сигнализирует» и

работа приводов качания кристаллизаторов, вращение роликов тянуща ।

правильного устройства, положение механизмов прижима роликов к

слитку, ввода и расцепления затравки, положения машины для резки

слитка и включение ее двигателей, вращение электроприводов рольган

гов, включение насосов гидравлики и т.д. Система предупредительном

и аварийной сигнализации фиксирует следующие неполадки: аварийной

отключение электроприводов кристаллизатора и роликов тянуще-пра

вильного устройства, затянувшаяся резка слитка, аварийное отключении

любого тиристорного агрегата, останов механизмов участка приема за

готовок, аварийное переключение на резерв вводов ~380 и —220 И

неисправности в насосно-аккумуляторной станции, в системах охлаждг

ния, смазки и вентиляции.

На механизмах МНЛЗ устанавливают наиболее надежные металлур! и

ческие двигатели, аппараты и датчики со степенью защиты оболочки

как правило, не хуже !Р 54. Все электродвигатели механизмов имскл

32

i иническую изоляцию класса Н. Рекомендуемые типы электри-

• ••<• машин, преобразователей, аппаратов и датчиков приведены в

•Ннн.1 । нищий управления, тиристорные преобразователи и комплект-

>|iuni ||>1>рматорные подстанции (КТП) устанавливают в электропо-

niiui! ирис троенном к блоку МНЛЗ. Так, в двухэтажном электропо-

uiiihiuiii (иделения непрерывной разливки стали конвертерного цеха

и 1r4n.Mi1 слябовыми криволинейными МНЛЗ установлено около

R uihhii шанций управления, 60 тиристорных преобразователей и 6

м - мчим форматорных подстанций 10/0,4 кВ. Две КТП мощностью

Ним) г II А каждая с глухим заземлением нейтрали на стороне 0,4 кВ

дли питания асинхронных двигателей напряжением 380 В. Две

h ill мощностью 2x1000 кВ-А с изолированной нейтралью питают ти-

<1<||ыи агрегаты с номинальным током до 500 А (не имеющие соб-

пп,ж ।рансформаторов). Две КТП мощностью 2х 160 кВ - А служат

......пинии систем импульсно-фазового управления (СЙФУ) тиристор-

нр«<<|>р<1зователей. Это позволяет уменьшить влияние коммутацион-

• и, i< писаний напряжения в силовых цепях преобразователей на работу

П1 I Г

(in обеспечения высокой надежности электроснабжения питание

....... МНЛЗ осуществляется от двух независимых источни-

• • | ЛИГ на вводах ~380 и —220 В.

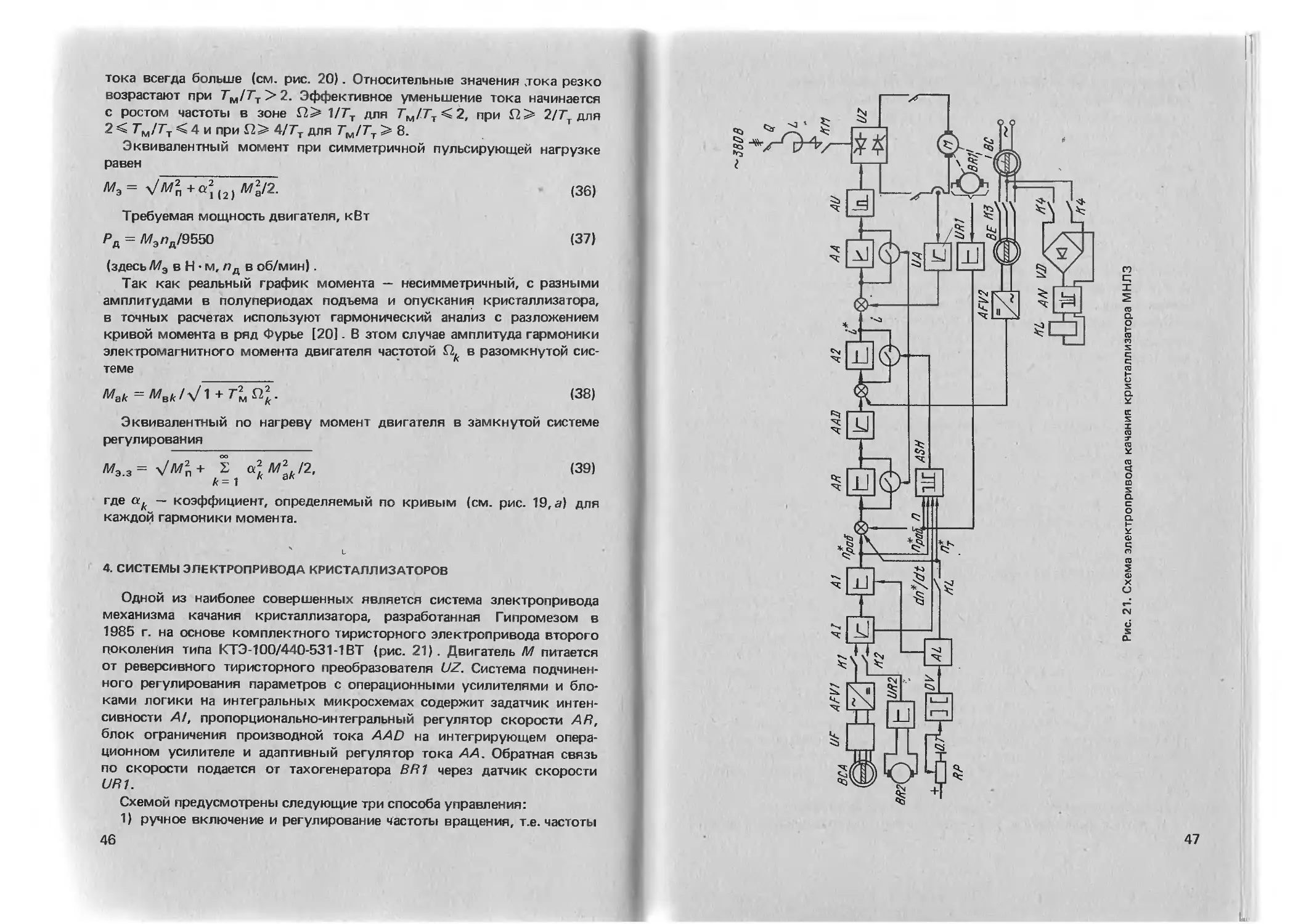

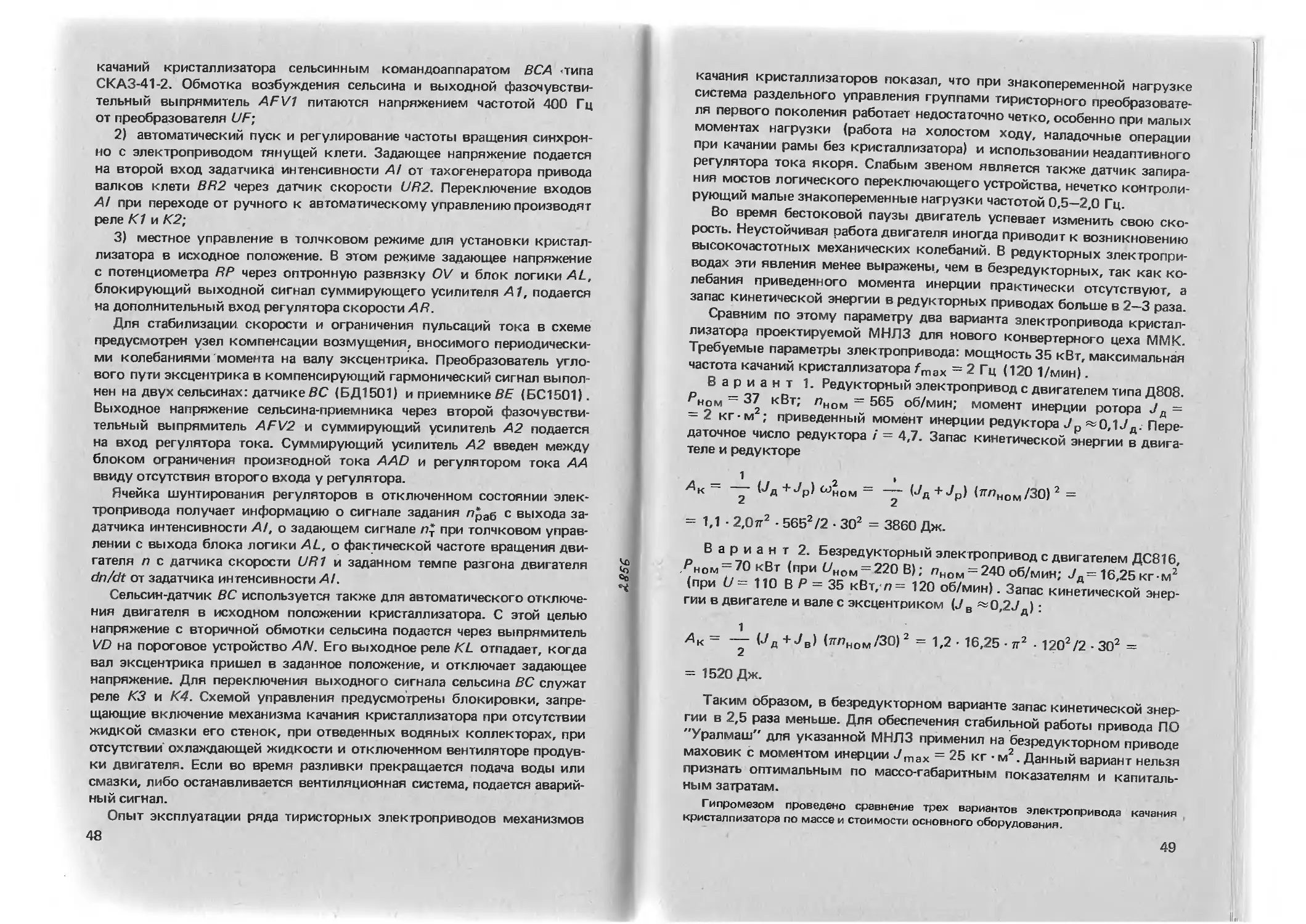

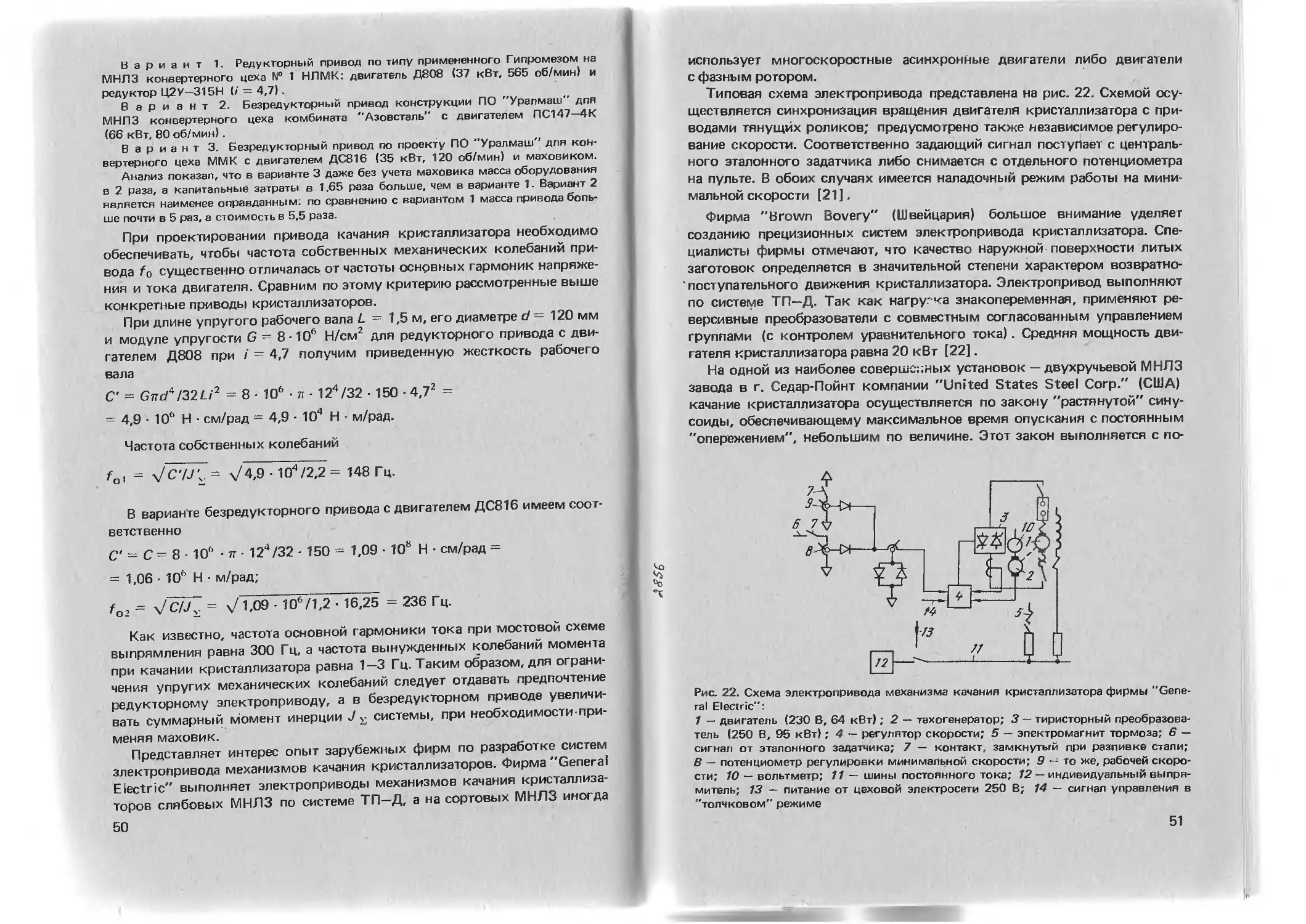

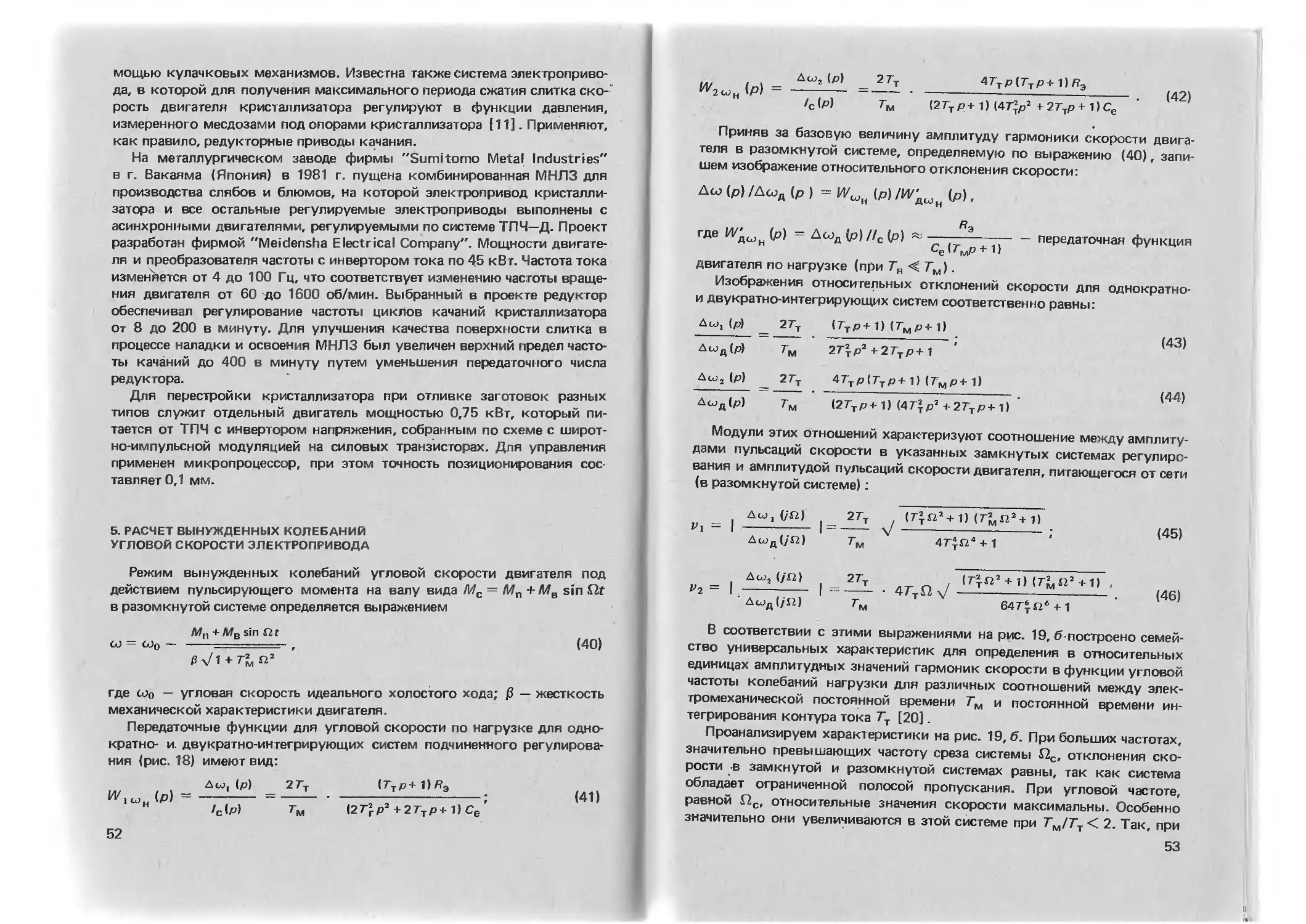

I сил II. ЭЛЕКТРОПРИВОД КРИСТАЛЛИЗАТОРА

• МП П’УКЦИЯ ПРИВОДОВ КАЧАНИЯ КРИСТАЛЛИЗАТОРОВ

I||||||и>|||,шее распространение получил эксцентриковый привод кача-

н i< рис । аллизатора, при котором линейная скорость движения кри-

. i iiiiiiitnюра икр изменяется по гармоническому закону (рис. 13).

Дни качания криволинейного кристаллизатора обычно используют

ишприковый механизм с шарнирными четырехзвенниками (рис. 14).

lain hi механизм приближенно воспроизводит круговую траекторию на

и<«| движения с радиусом, равным радиусу кривизны кристаллиза-

I. гч I |.i новых МНЛЗ чаще применяют безредукторный электропривод.

• ипдлрп уменьшению люфтов в кинематической цепи при этом сни-

• in и ударные моменты в механизме при знакопеременной нагрузке.

п< .ни пиками такого привода являются большие размеры и масса тихо-

<«|||||о двигателя и увеличенные колебания его частоты вращения.

• I'M.уют тихоходные двигатели постоянного тока серий ПС, ДС и

33

Рис. 13. Графики изменения скоростей кристаллизатора икр и слитка vc

Рис. 14. Кинематическая схема механизма качания кристаллизатора криволинейпин

МНЛЗ:

1 — кристаллизатор; 2 — слиток; 3, 4 — шарнирные четырехзвенники; 5 — шатун

6 — двигатель; 7 — тормоз; 8 — эксцентриковый вал; 9 — эксцентрик; 10 — yt i

ройство для регулировки эксцентриситета; 11 — тахогенератор; 12 — сельсин

МПС в продуваемом исполнении мощностью от 45 до 132 кВт с номи

налы-юй частотой вращения от 50 до 160 об/мин.

Так, на безредукторном приводе качания кристаллизатора кривою*

нейной слябовой МНЛЗ НЛМК установлен двигатель типа МПС-45 5(1

(45 кВт, 50/100 об/мин). Электропривод развивает момент, достаюч

ный для подъема кристаллизатора массой 23 т и преодоления расчетное

усилия трения ("зависания") слитка 230 кН. Диапазон регулирования

частоты вращения двигателя 20:1 — от 100 до 5 об/мин, что cootoih

ствует диапазону изменения частоты качания кристаллизатора от 1,6/

до 0,083 Гц. Амплитуду качания регулируют в пределах 2,5—12,5 мм и*

менением эксцентриситета.

Кинематическая схема механизма качания кристаллизатора верш

кальной МНЛЗ представлена на рис. 15. Рама 2, на которой установлен

кристаллизатор 7, перемещается вверх и вниз под действием эксцентри

ков 3, расположенных во вкладышах 4 и связанных с выходным валом

редуктора 5. На приводе иногда устанавливают маховик 7, служашии

для уменьшения пиковых значений момента нагрузки на валу двигал*

ля 6, уменьшения пульсаций скорости и экономии электроэнергии

Особенно эффективен маховик на безредукторных приводах крисыи

лизаторов.

Установленные мощности двигателей редукторных приводов качания

34

•П I* ипиматическая схема механизма качания кристаллизатора вертикальной

»«>>> |

laiiiiujdTopoB вертикальных слябовых МНЛЗ составляют 32—

Ui сортовых машин 5—10 кВт. Применяют, как правило, двигатели

• 'iniiiDii» о тока серии Д.

• • м Чс г ПАРАМЕТРОВ ДВИЖЕНИЯ КРИСТАЛЛИЗАТОРА.

i И)ОН НАГРУЗКИ И ИНЕРЦИИ

я|ч1<|<*[» движения кристаллизатора имеет решающее значение для

•<»•,» нкн качественного слитка и предупреждения разрывов его обо-

• in прорывом жидкого металла. В тот интервал полупериода опуска-

। pin ншлизатора, когда его скорость икр превышает скорость дви-

II । нитка vc, слиток подвергается сжимающим усилиям, упрочняю-

но корку и "залечивающим" микротрещины. Этот интервал обыч-

м iihiohuiot интервалом опережения кристаллизатора. На рис. 13 об-

М' ib иш’режения кристаллизатора заштрихована. По технологическим

ншпиям оптимальное значение амплитуды разности линейной ско-

1И ьригталлизатора и скорости слитка из условия получения качест-

fe»Hii<ni । ц>уктуры металла и упрочнения оболочки слитка составляет

р Ч до ’0 % скорости вытягивания слитка. При этом должны поддержи-

»< и г пысокой точностью как форма кривой изменения скорости

• (•о ншнизатора во времени, так и его путь на интервале опережения,

. ........ собой длину отрезков слитка, по которым скользит кри-

«1111Н hitop в каждом полупериоде опускания и которые упрочняются

• • । ич цмпльной степени.

। .имсприм основные параметры, характеризующие движение кри-

siiitn iiiiopa.

35

Текущие значения пути и скорости кристаллизатора

sKp = е cos S2t; (1)

икр — — efi sin Sit, (2)

где e — эксцентриситет эксцентрика; S2 = 2itf — угловая скорость эк

сцентрика; f — частота качаний кристаллизатора, равная частоте вращ|'

ния эксцентрика пэ.

Продолжительность цикла Гц = 1/лэ.

Амплитуда качания кристаллизатора равна е.

Экстремум разности скоростей кристаллизатора икр и слитка к,

равен

Д^тах ~ vc-

Угловые координаты начала и конца интервала опережения:

cti=7T+ arcsin (ис/е£2);

02 = 2тт — arcsin (ис/еГ2).

Угловой путь эксцентрика на интервале опережения

7 = о2 — О1 = тг— 2 arcsin (vc/e£2).

Длительность интервала опережения

т 30 2

гоп = — = ------ [1-----arcsin (uc/eQ) ],

nN п

где /V — частота качаний, мин-1.

Путь кристаллизатора в режиме опережения

ИI

(b)

fon

son = / sin — dt ~

0

f 30 2

= e 21 — cos Q [ ------- (1------arcsin

I N 7T

30 uc

/V

2 vc

(1 — — arcsin ---------).

л

Приведенное к валу двигателя значение момента инерции кристалла

затора зависит от угловой координаты эксцентрика и определяется им

ражением, кг м2

=/7?к Икр/а>д =/лке2 sin2 Ш/72, (/)

где тк — масса кристаллизатора, кг; = Sli — угловая скорость дли

гателя, с-1; / — передаточное число редуктора.

Суммарный приведенный момент инерции системы

36

/„(I i/l sin2 fit), (8)

11<>< !оянная составляющая момента инерции, равная сумме

•«ion инерции двигателя, маховика (если он применяется), тормоз-

и ни ими, муфты и редуктора; А = тке2H2Jп — коэффициент.

В р»дун i ирном электроприводе А < 1 при любых реальных амплиту-

i< к мк< нипх качания. Так, например, на одной из вертикальных слябо-

. Ml III I при / = 20,5; тк = 21000 кг, увеличенной амплитуде кача-

но I 0,0 16 м) иУп = 2,35 кг-м2 (безмаховиковый вариант привода

»••* П1Ч1И опора) коэффициент /1 = 0,0275. Поэтому можно принять

......«I и электромеханическая постоянная времени привода 7"м ~

to'i'd

н гю'редукторном электроприводе кристаллизатора современных

Ы ‘и | он 1<|>(|>ициент А также мал, так как на новых машинах с ростом

» |и'ы 1Ч1Ч.ШИЙ до 1,5—2 Гц максимальную амплитуду (размах) движе-

pui ионизатора уменьшили до 12 мм. Так, например, для новой

И»в«>»"|'’ипой слябовой МНЛЗ конвертерного цеха ММК предусмот-

ри ....... качания кристаллизатора с двигателем ДС 816 (70 кВт,

н/мнн при 220 В или 35 кВт, 120 об/мин при 110 В), имеющим

I -nt инерции Уд = 16,25 кг-м2. Масса кристаллизатора тк = 26 т,

1«'11рн<'ик*т е = 6 мм. На приводе установлен маховик с моментом

26 ю3 (6 • 10“’)2

чип /|„,|х = 25 кг-м . Коэффициент А =----------------- =0,023.

12 (16,25 + 25)

“ tHiiinoi маховика А = 0,058.

> пм пГ'разом, при расчетах электропривода кристаллизатора МНЛЗ

-•>ы про1К'.(>речь переменной составляющей момента инерции меха-

<м|» Hoi важный вывод дает возможность при анализе вынужденных

aiimi и электроприводе (см. пп. 3 и 6 данной главы) считать, что

>1>||мпх.|11ическая постоянная времени привода Тм ~ const.

! . *м1>1рим теперь методику расчета крутящих моментов на валу

.....i t ц.ттния кристаллизатора.

• »й |рония слитка в прямолинейном кристаллизаторе вертикальной

“<1Н Illi

• П (9)

н,4/ 0,55 — коэффициент трения кристаллизующегося слитка

»iii*it кристаллизатора; 7 = 70 кН/м3 — удельный вес жидкой стали;

'ini'iiMiitp кристаллизатора, м; На — активная высота кристаллизато-

• (ран 1онние от поверхности жидкой стали до нижнего торца кри-

.< iiiiHi'iiip.i); kt — коэффициент, учитывающий степень "приработки"

+ • 1ЙИН11 i.tiopa; ki — коэффициент, учитывающий марку стали.

’ ш риментальные исследования показали, что для нового кристал-

Miiipa А| 1,5 =2,0. После разливки 15—20 плавок кристаллизатор

Р»гц|и,шлется", и сила трения уменьшается в 1,5—2,0 раза. Коэффи-

37

циент к2 для малоуглеродистой стали принимают равным 0,65, для угли

родистой 1,75.

Формулу для расчета силы трения слитка в криволинейном (радиаль

ном) кристаллизаторе можно получить из уравнения (9), если выразил,

длину активной зоны кристаллизатора через его радиус R (м) и цеж

ральный угол у» (рад) между поверхностью жидкой стали, нижним тор

цом кристаллизатора и центром окружности. В результате получим

FKP = 0,5fci к2цуРЯ2^. (10)

Сила трения в горизонтальном кристаллизаторе, Н

FKp = /r1/r2M (PcPS + G). (”»

где рср — ферростатическое давление в центре симметрии отливаемо! и

сечения, Па; S — площадь внутренней поверхности кристаллизатора, м*,

G — вес слитка в кристаллизаторе, Н.

Крутящие моменты нагрузки на валу двигателя редукторного прино

да вертикального кристаллизатора (рис. 15) равны:

а) при подъеме кристаллизатора

/Ис1 = sin Лг. (171

Постоянная составляющая момента

=Л^ред1 +^тр.э1 +^тр.вк1 +^тр.п»

гдеМред 1 — момент потерь в редукторе; Мтр.э1 иЛ7тр.вк1 . — момежы

трения эксцентрика о вкладыш и вкладыша о плиту; /WTP-n — momc.iii

трения в подшипниках. Формулы для расчета этих составляющих прин<

дены в работе [14].

Амплитуда гармонической составляющей момента

(GKP+FKP)/ie . .

Л4н1 =---------------, (13)

U,+4,)/

где GKp — вес кристаллизатора (с учетом веса охлаждающей воды)

/1 и /2 — расстояние от оси кристаллизатора соответственно до оси в|ы

щения рамы и оси эксцентрика; е — эксцентриситет; / — передаточшп

число редуктора;

б) при опускании кристаллизатора

/Wc2 =/ИП2 — Л?в2 sin fit, (14)

.. (GKp~ FKP^le

где Мв2 = ------------- .

U, + М/

Постоянную составляющую Мп2 определяют аналогично M„i.

Момент двигателя в разомкнутой системе электропривода (т.е. в си,

теме без автоматического регулирования) в полупериод подъема крн

сталлизатора

38

Л<„ । 1 м»i sin (Qt — ф),

(15)

.! 4.|/Vl + (Тмп )2; (16)

и 1ц(/м£2); TM = J^cooIMK3 — электромеханическая постоян-

ыррмици привода; со() — угловая скорость идеального холостого

inn .пеня; Мк 3 — момент короткого замыкания двигателя.

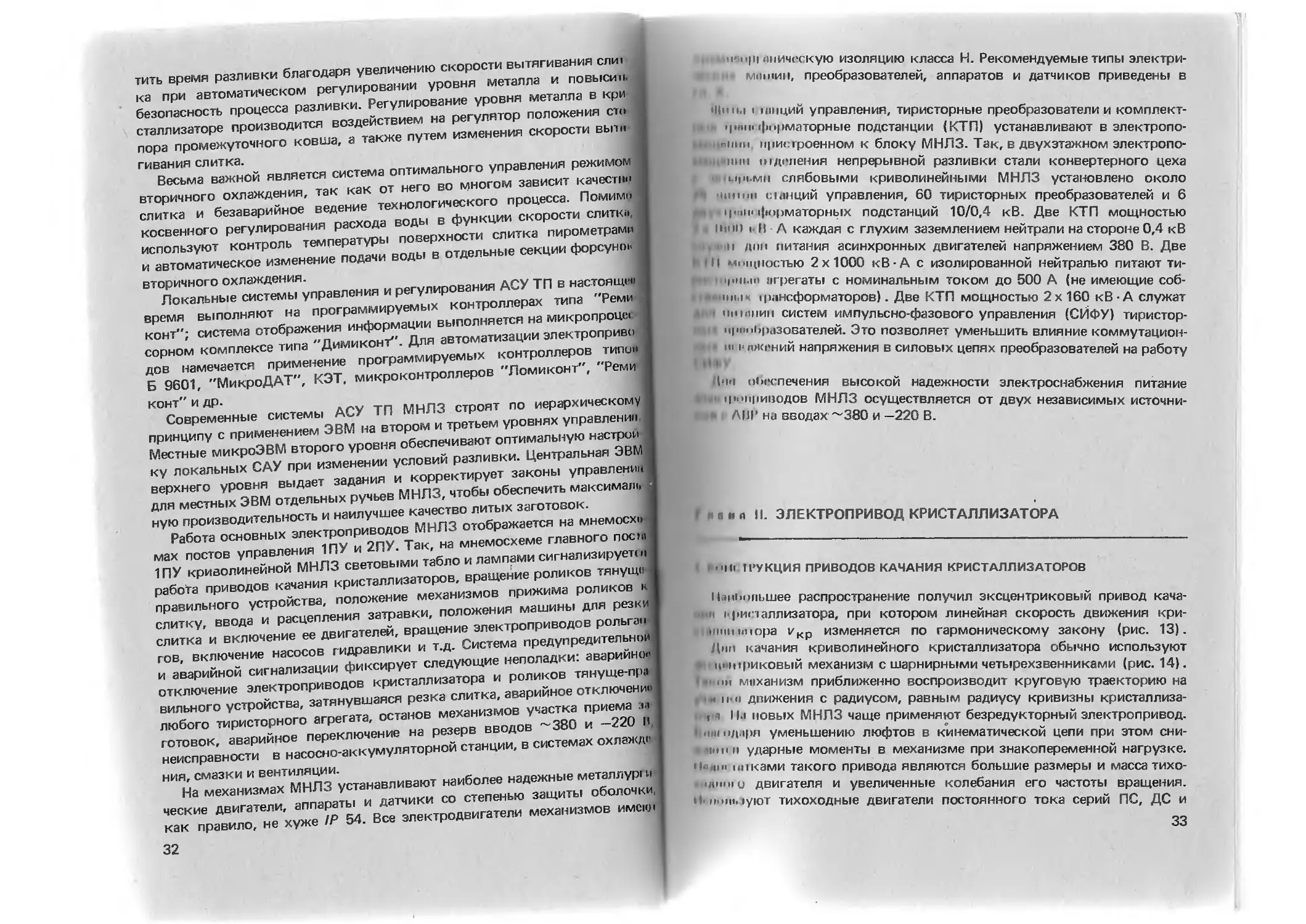

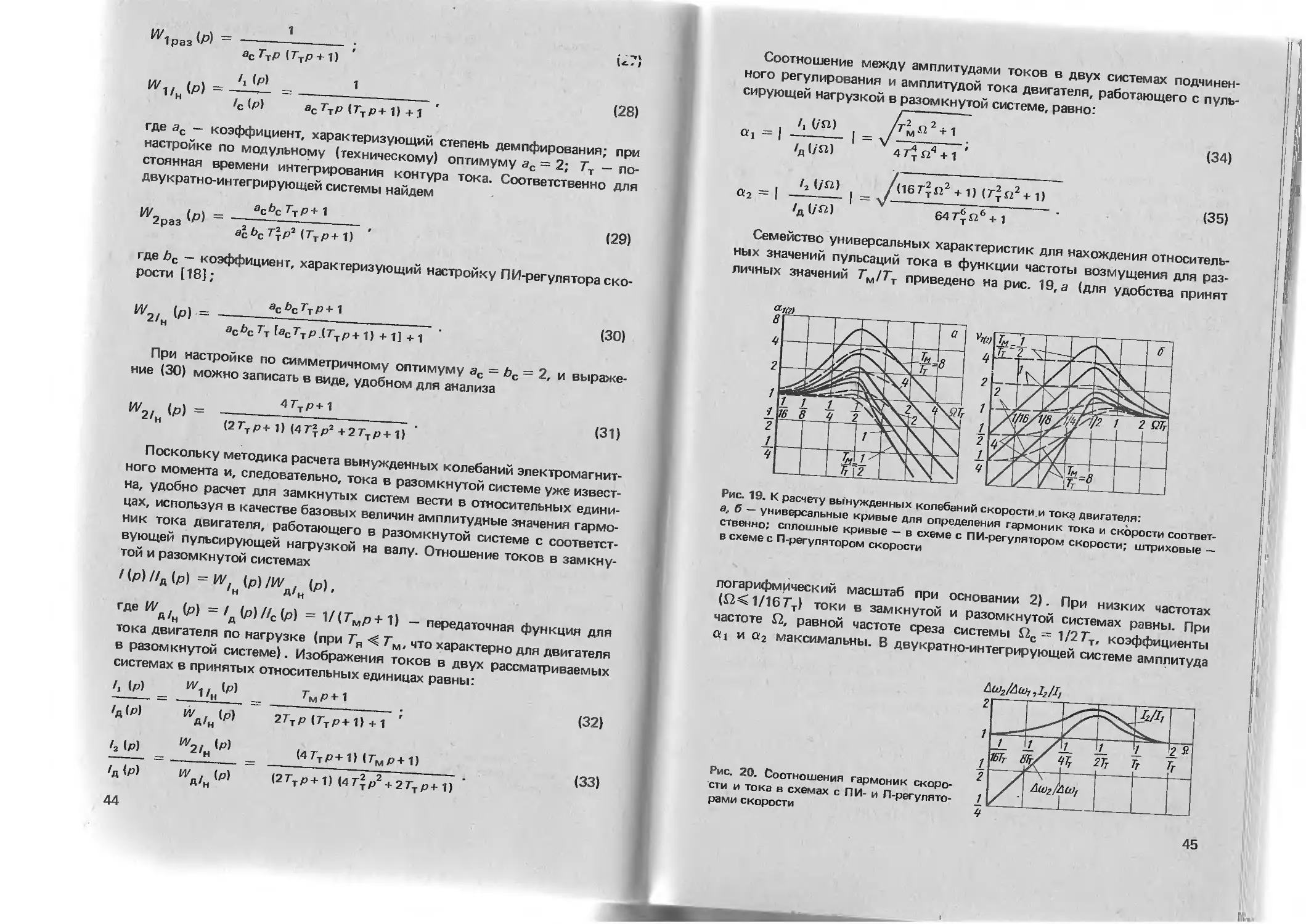

ин in изменения Mci при подъеме кристаллизатора построены

. Hi (первый полупериод). При ходе кристаллизатора вниз (вто-

R । пупгриод, Гц/2 < t < Гц) момент на валу двигателя равен

V,,. 1 ^Л>2 sin ~ ,

w Чи/Vi + (Гм Я)2-

Кривые изменения момента

. и и ни налу Мс и электромаг-

м момента двигателя М в ра-

системе электропривода

1 । uni и< изменения МС| и М? во втором полупериоде также показаны

. Hi Штриховые кривые относятся к случаю, когда ^крХткр.

I. им.1|||.ный момент на валу двигателя (для проверки двигателя по

««и । ру и>чной способности) : Мтах’= /Ип, + М?1.

(||>пцц1|рительная проверка двигателя по нагреву производится по

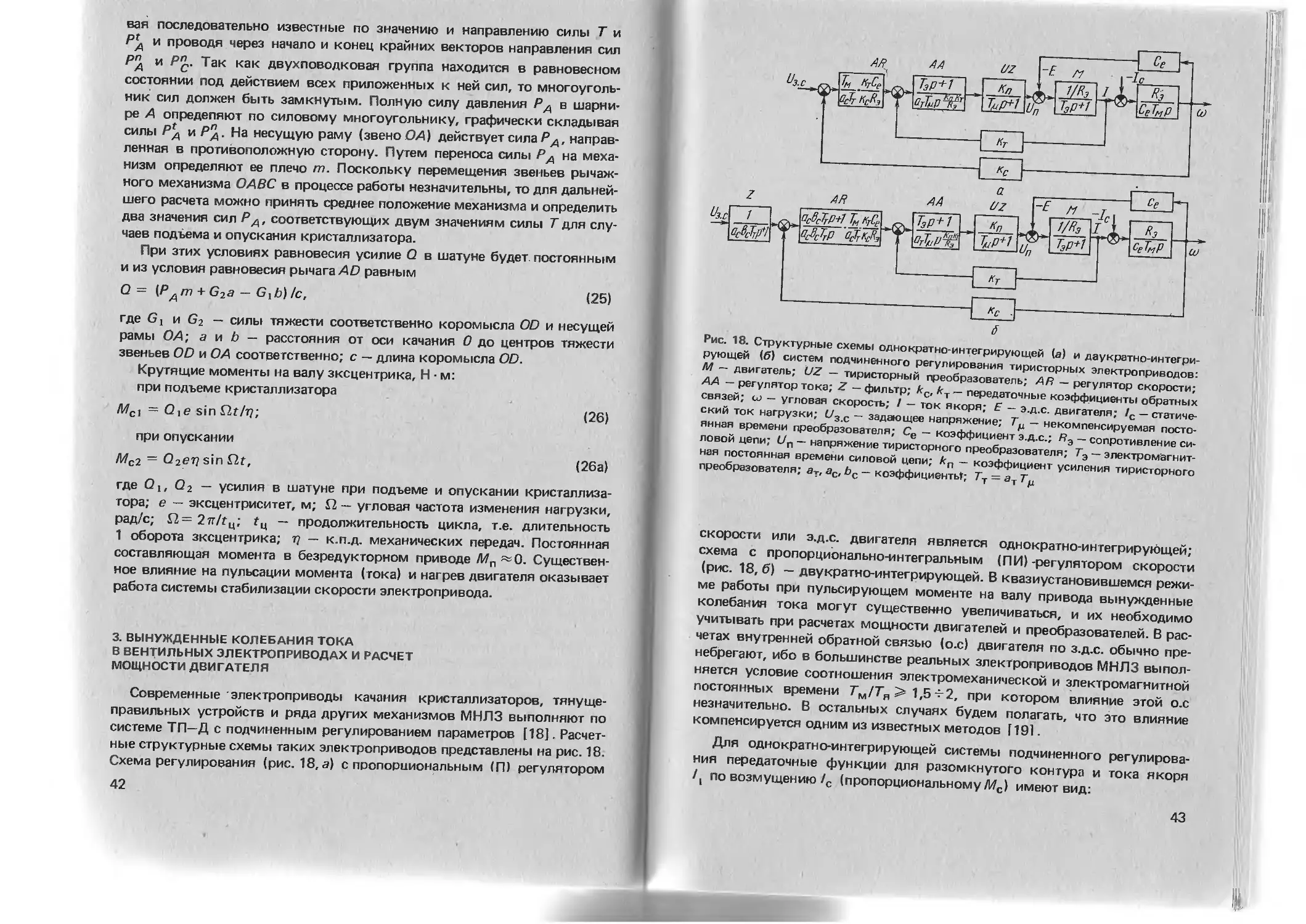

В .....ому среднеквадратичному моменту в разомкнутой системе:

1 1 ' ц , fu

--- {I----- J (Мп1+Mal sinfir)2—+

1ц I 0,5 Гц о 2

1 “ , ГЦ

I (Л^п2 +Л^а2 sin £lt) 2dt] -----------

fib'll II 2

|/i< I M2 J/2 + (M2, +M\)/4+ — (M , M , +M ,) . (19)

Hi n2 al az ni al ru az

7T

1

39

При приближенных вычислениях можно считать Мп1 = Мп2 = М„

(пренебрегая изменением моментов трения при ходе кристаллизаторп

вверх и вниз). В этом случае

, „ „ , 2МП

Мэкв~ 7^+ (М^+М22)/4 +----------- (Ма1 +Ма2) . (20)

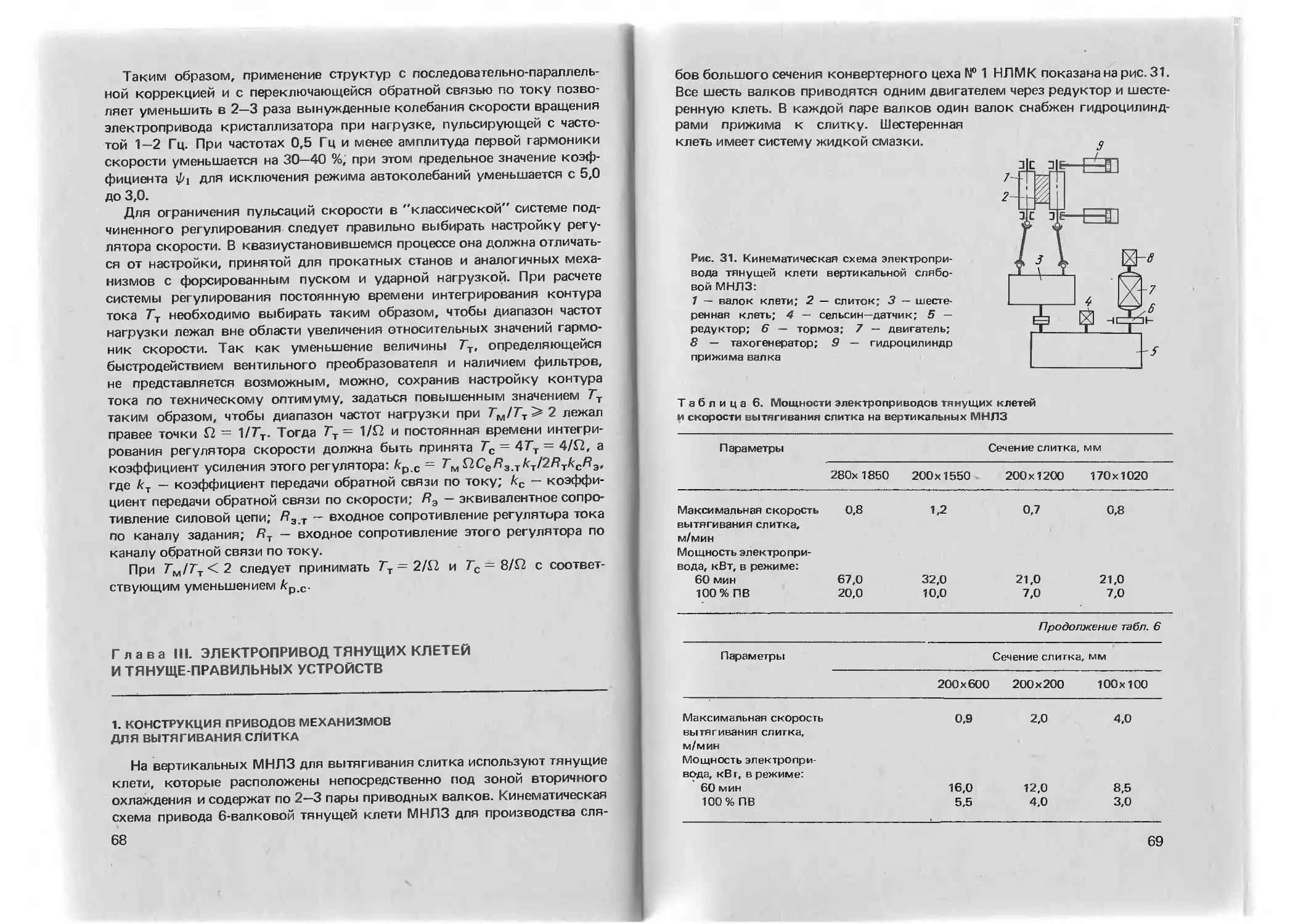

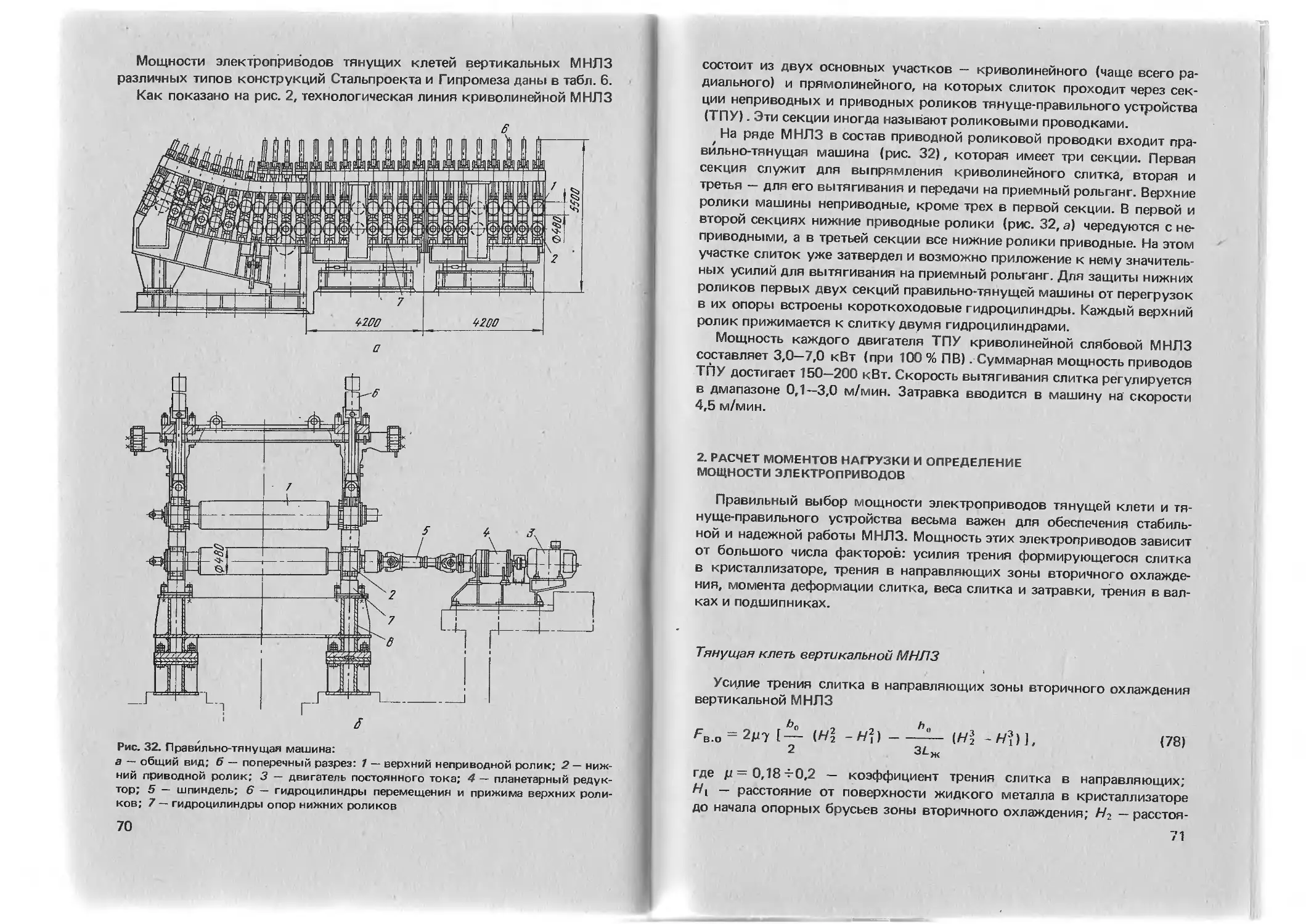

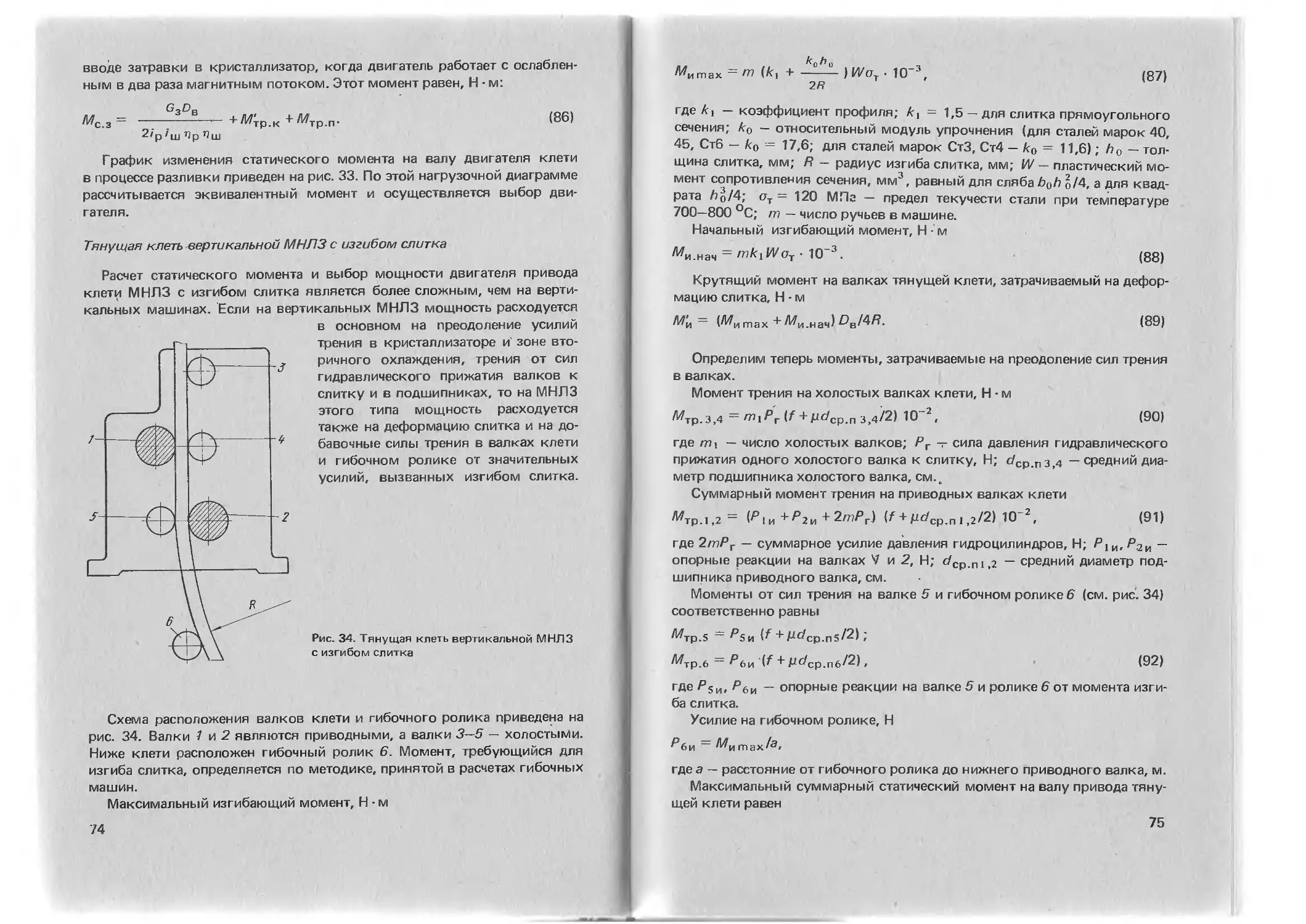

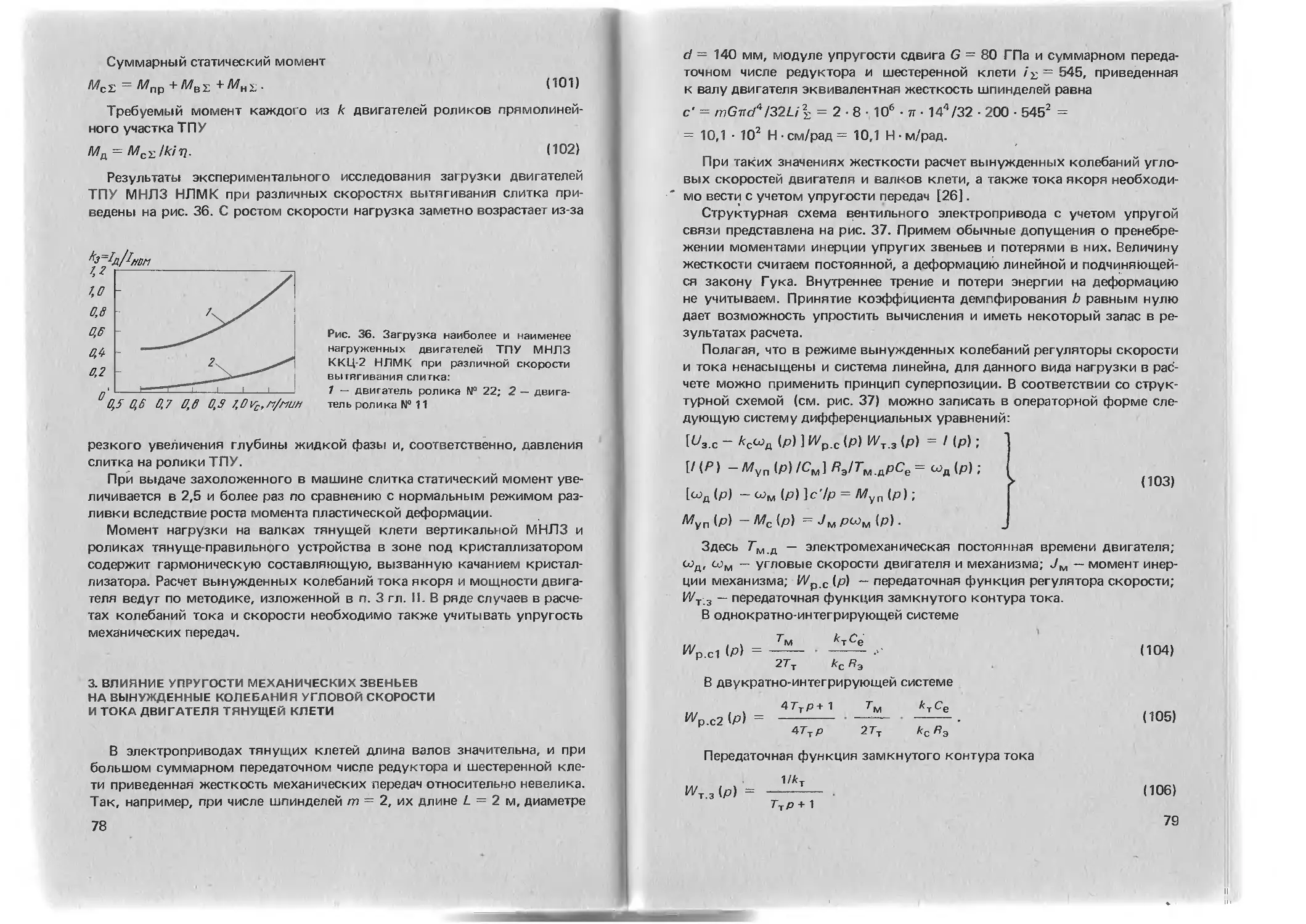

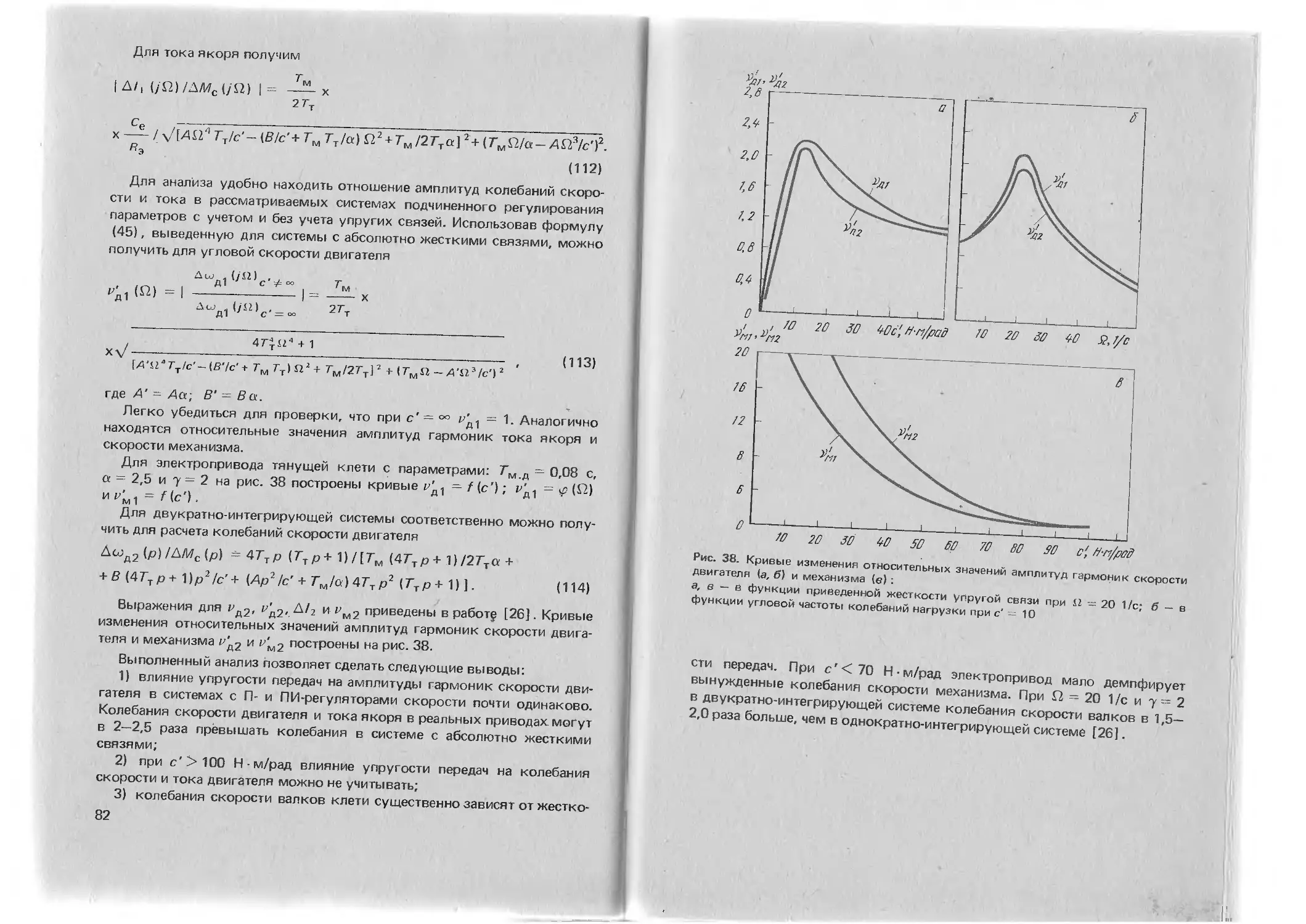

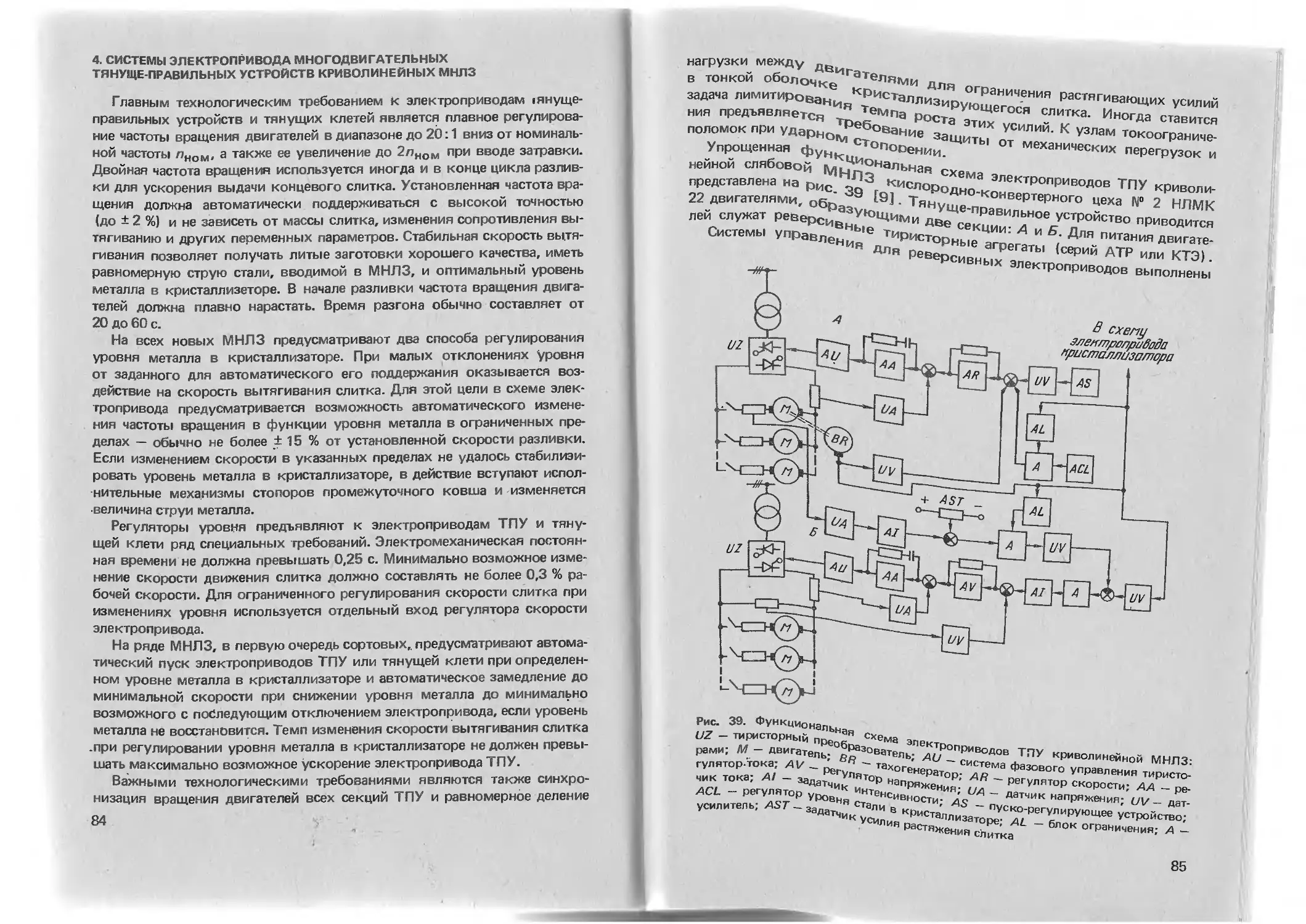

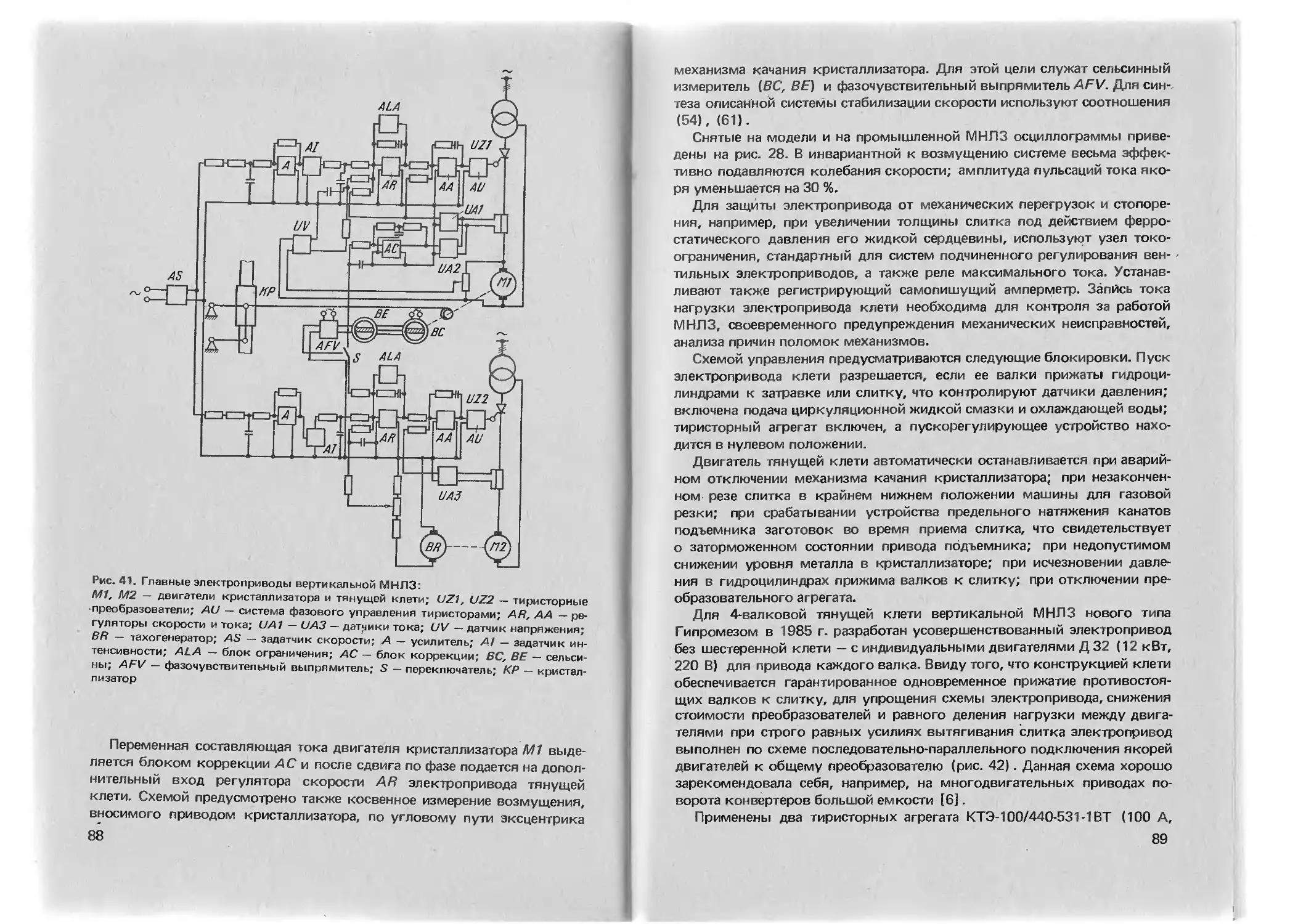

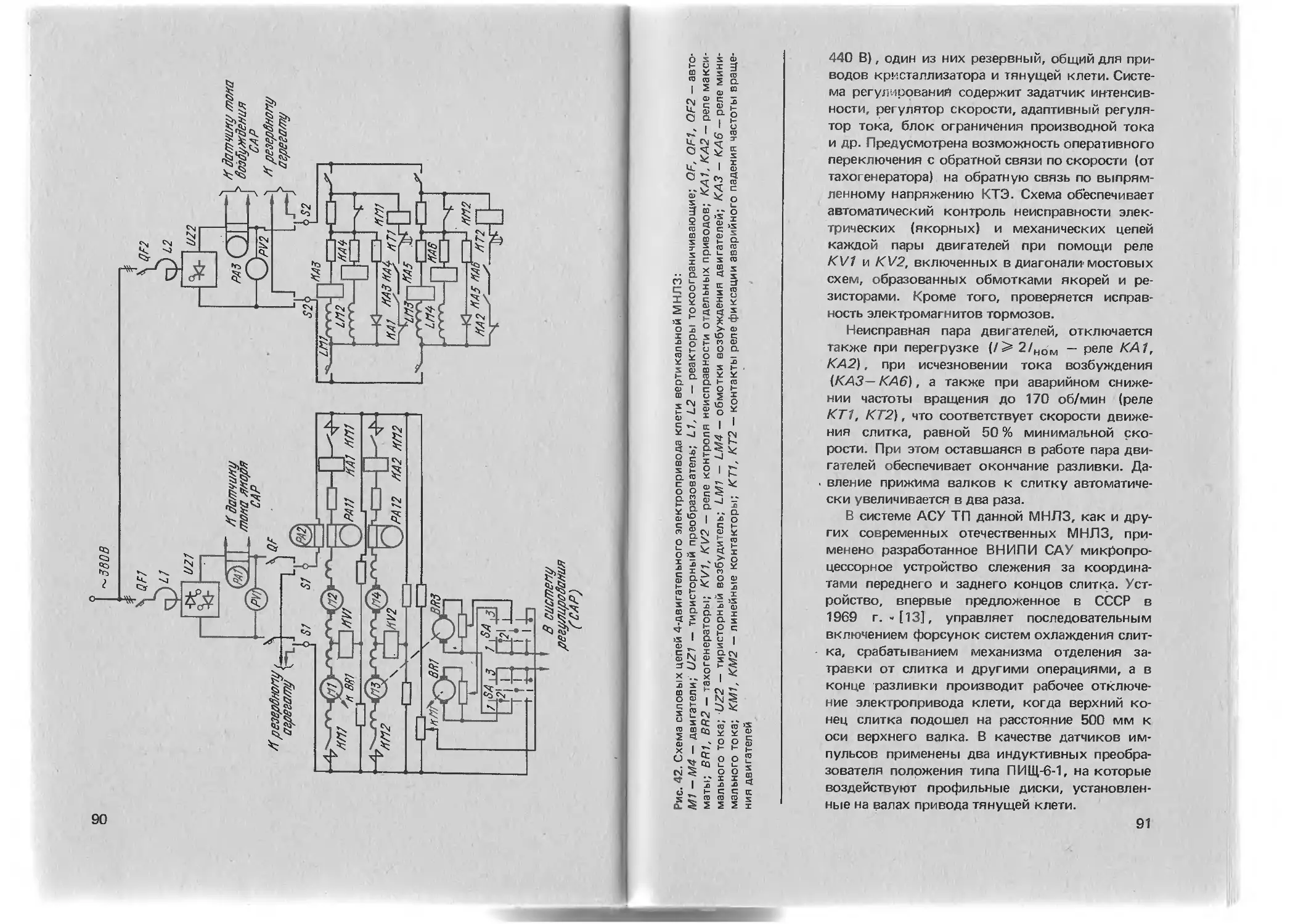

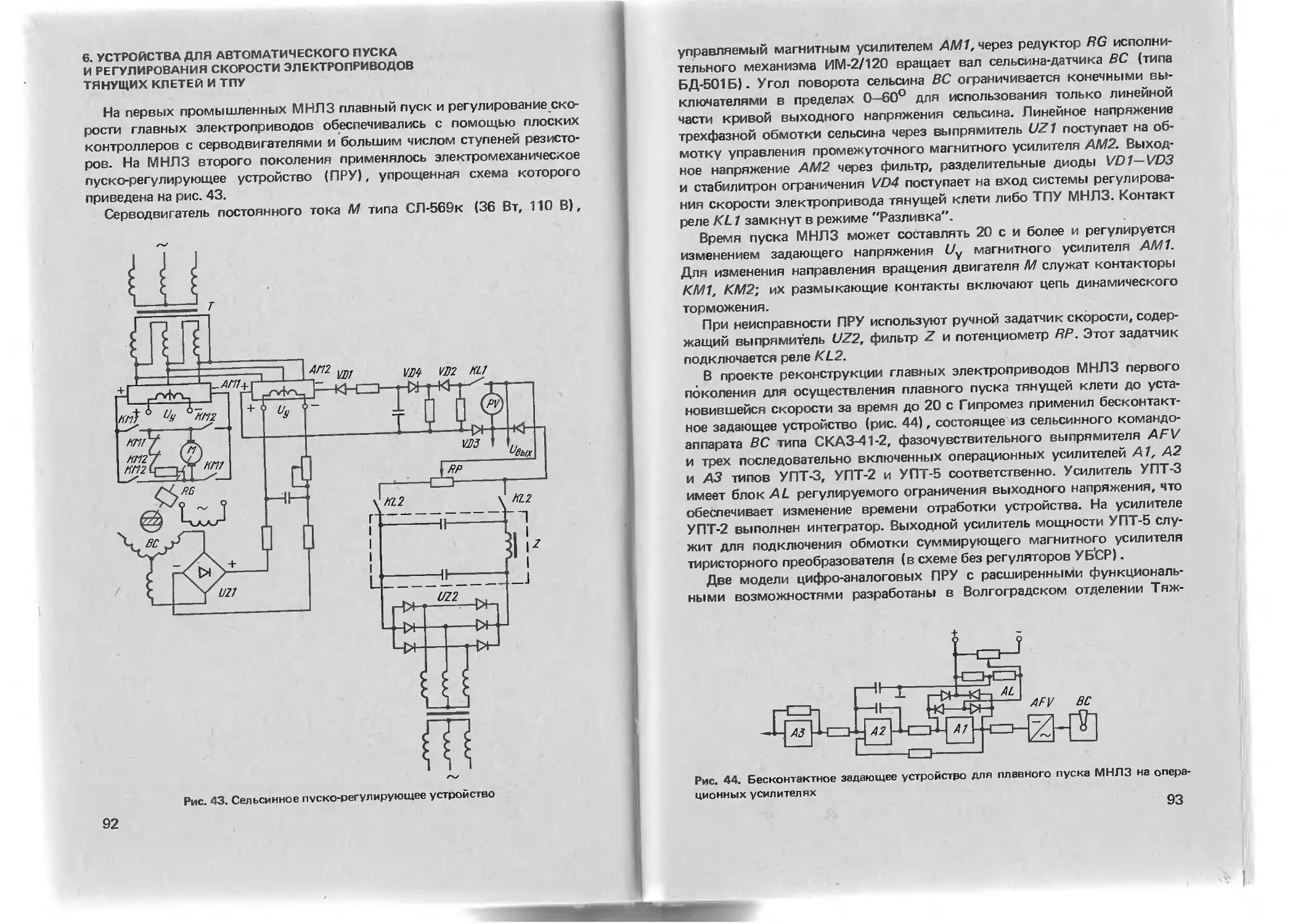

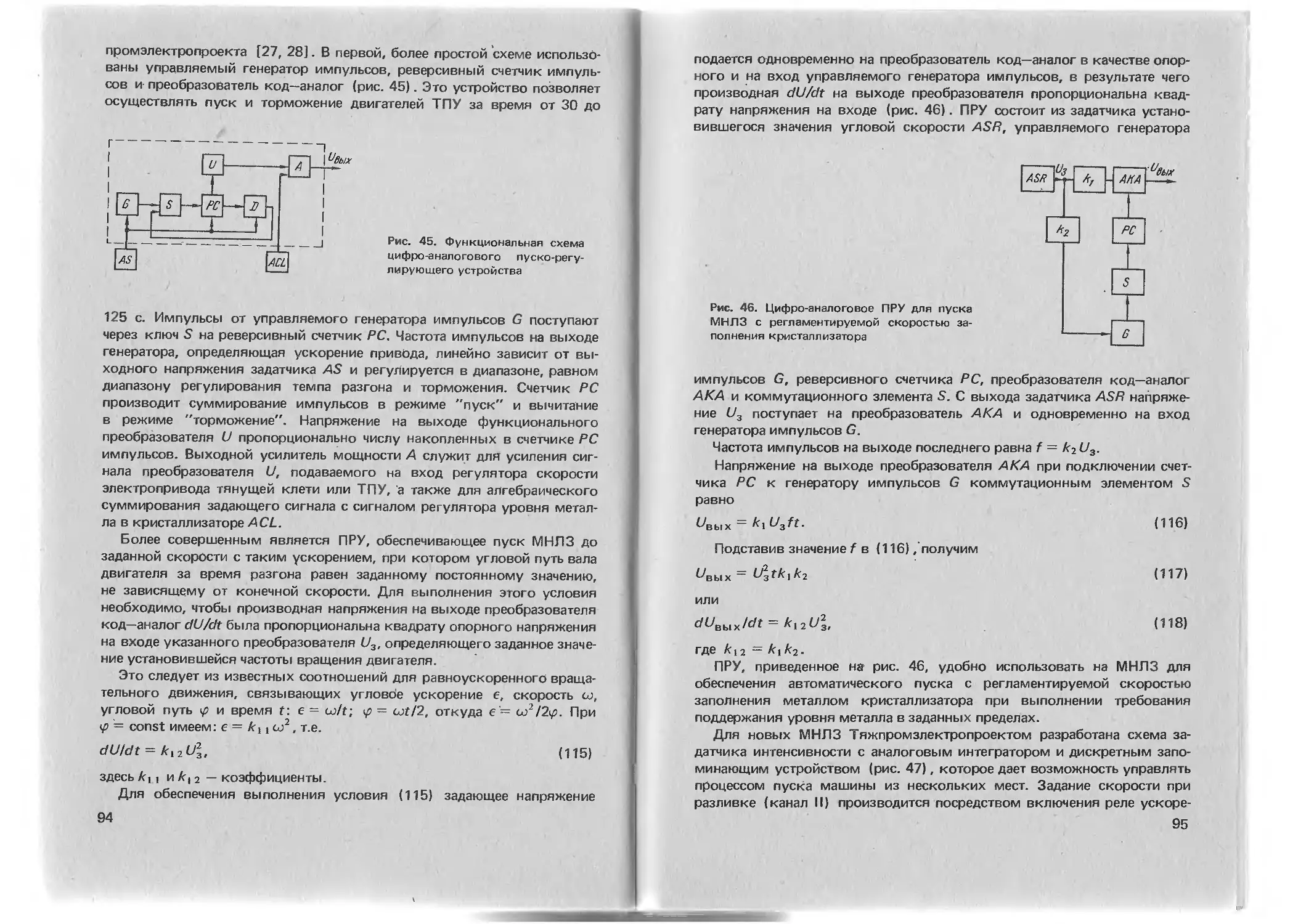

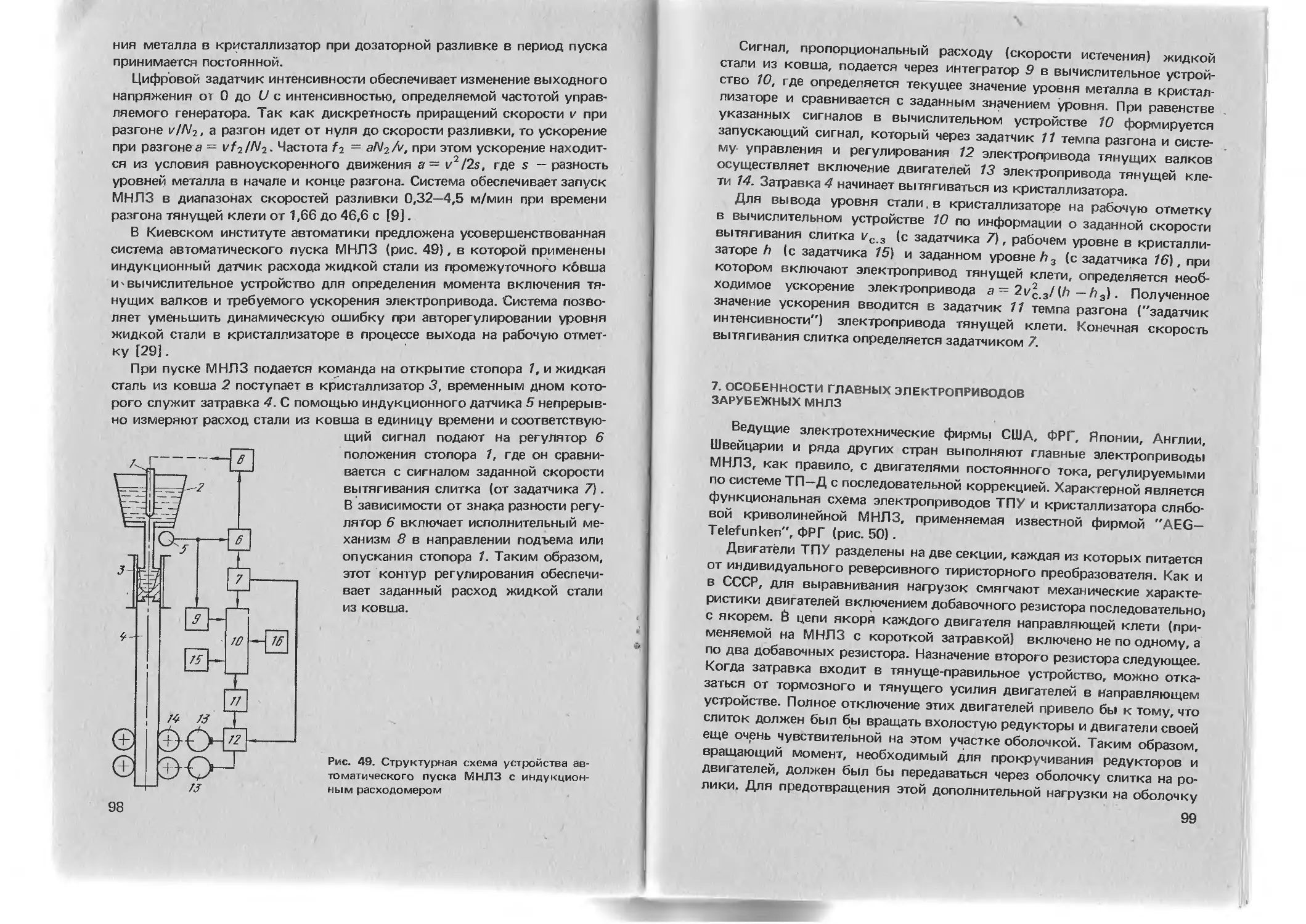

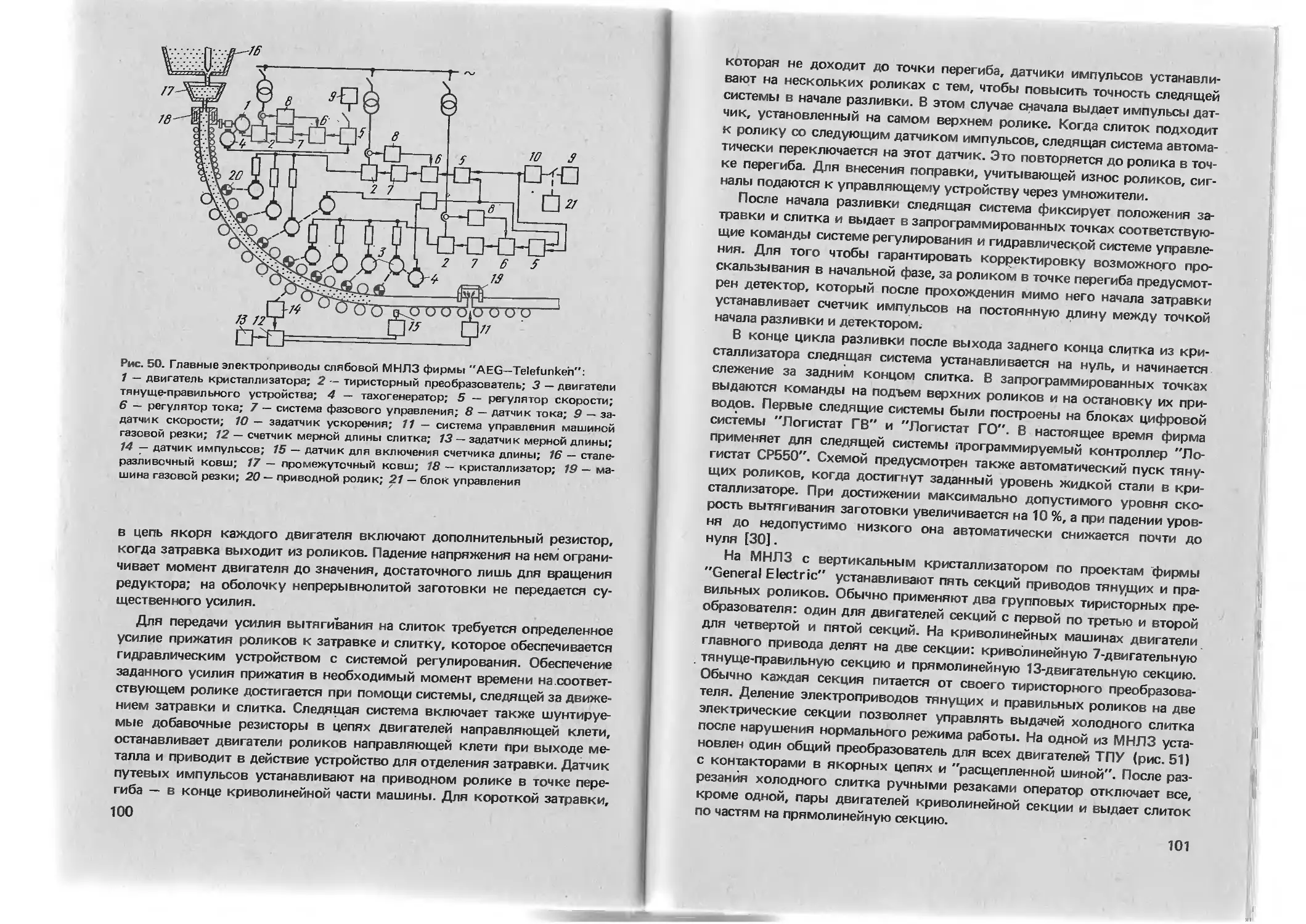

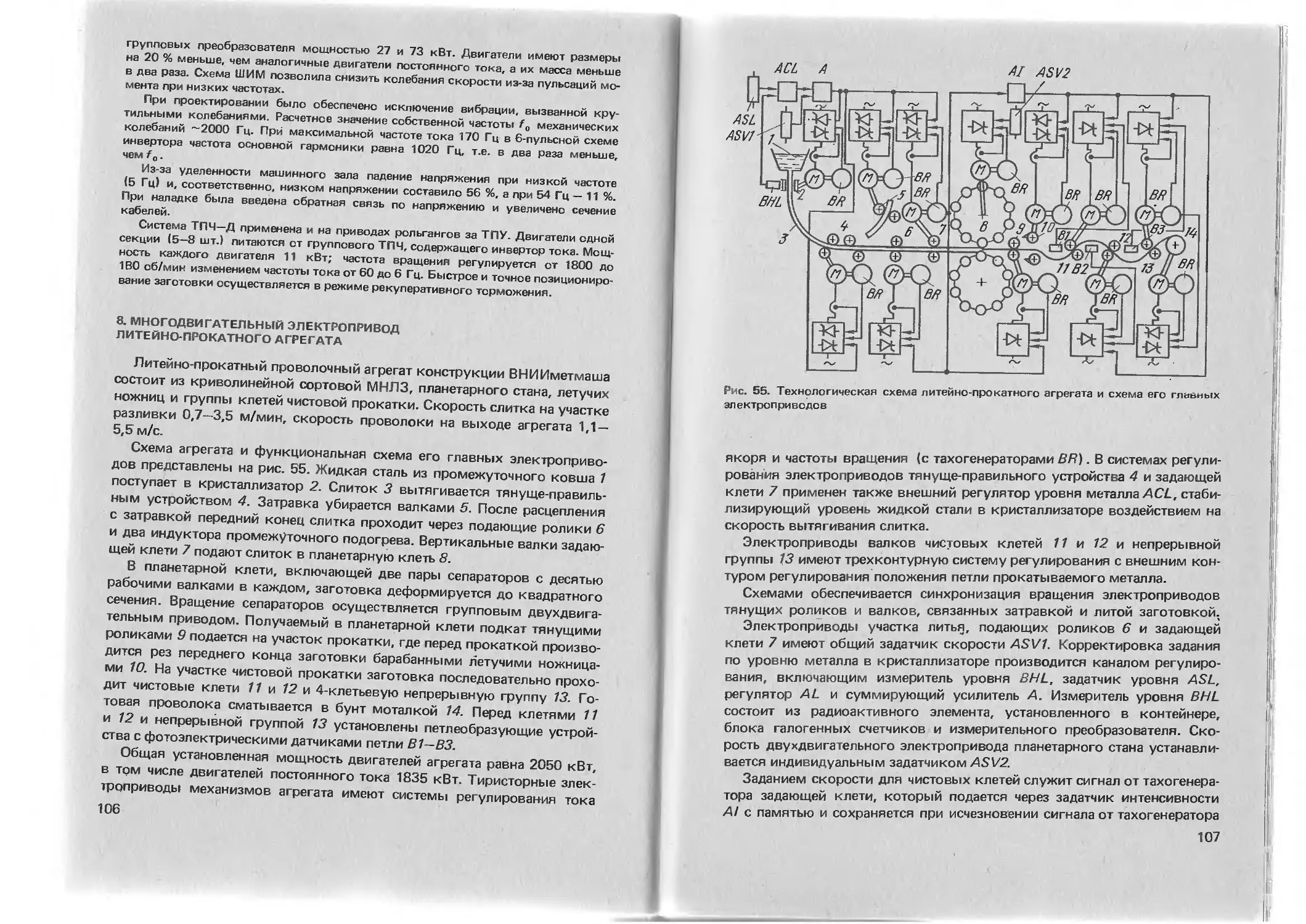

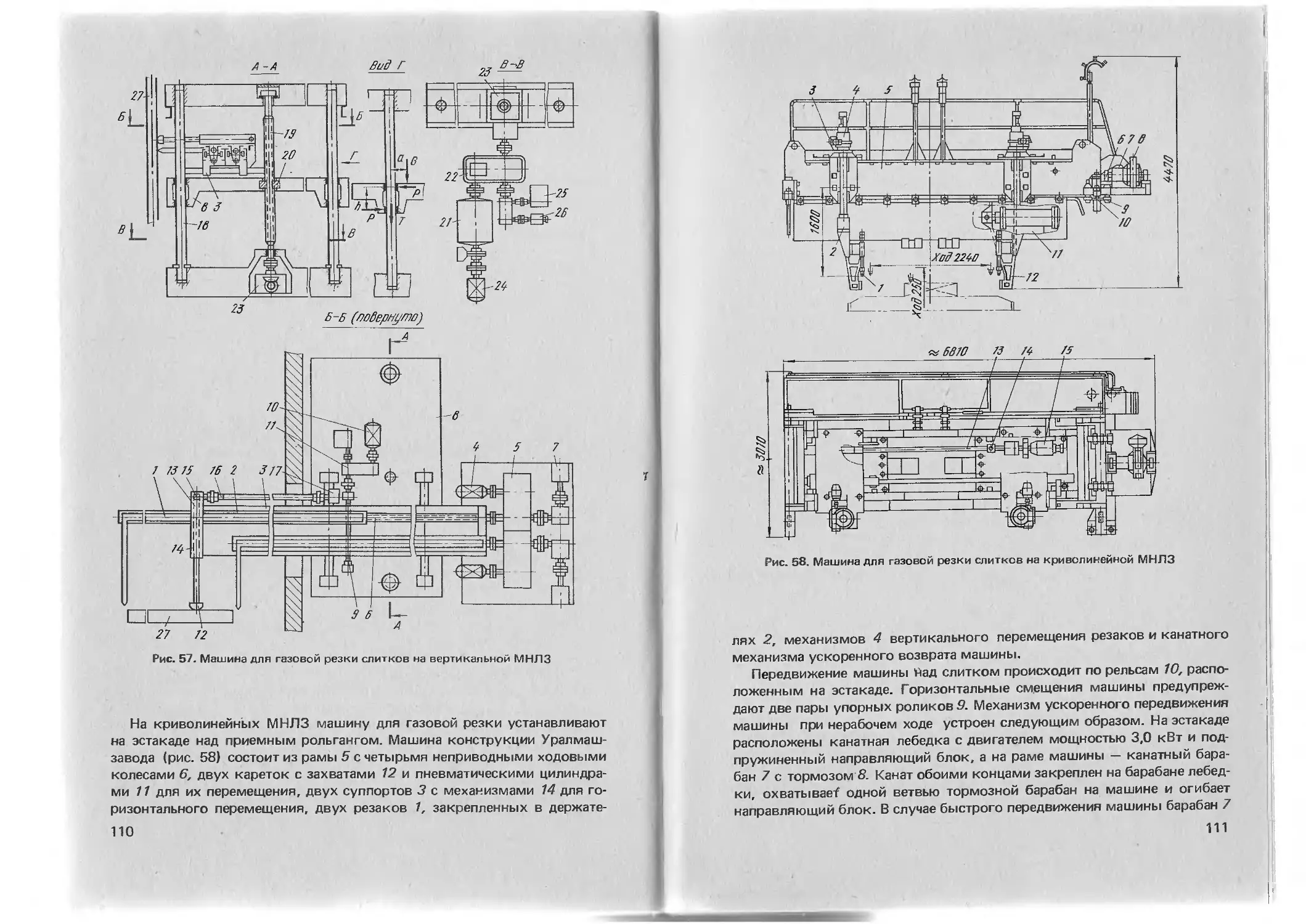

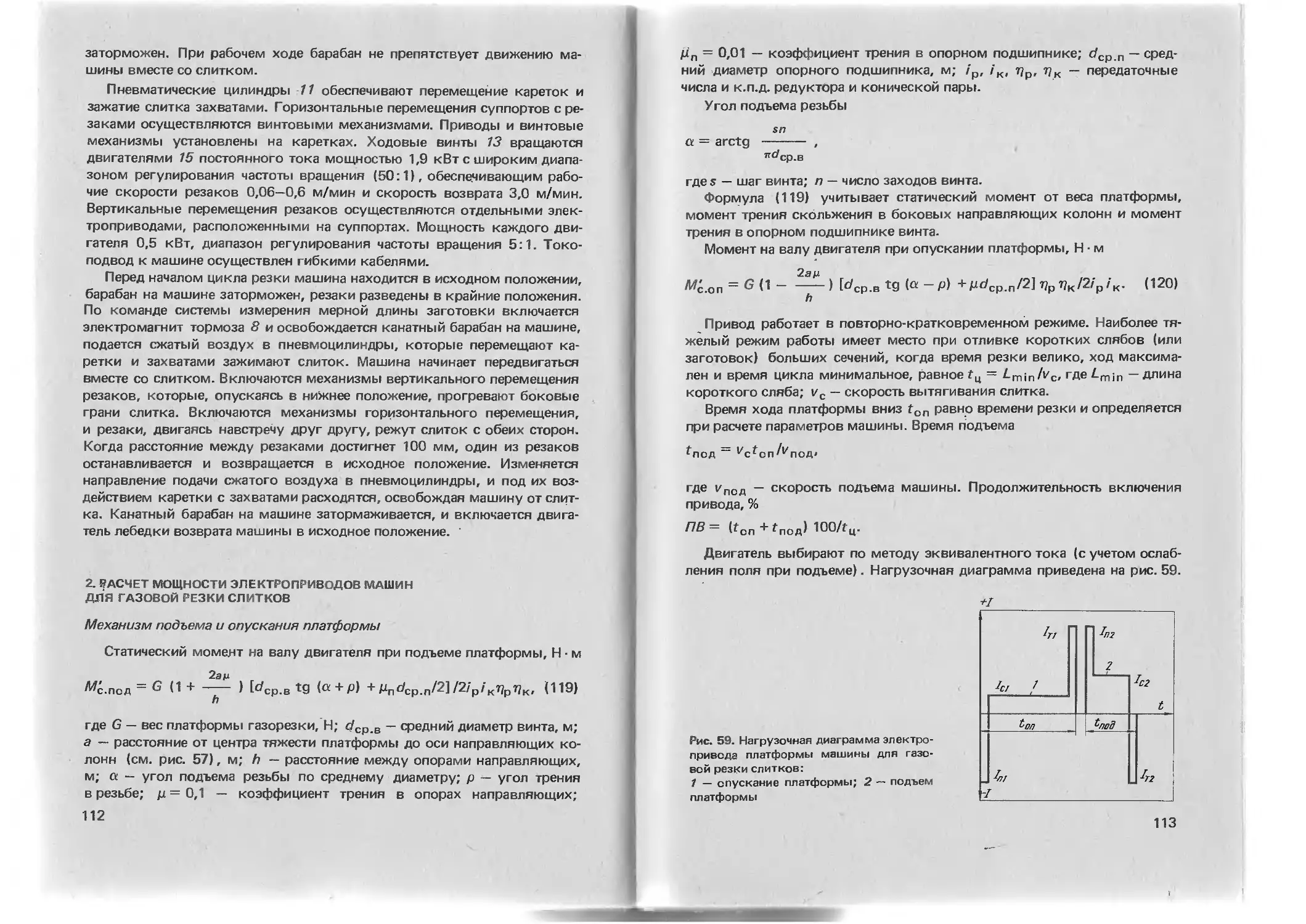

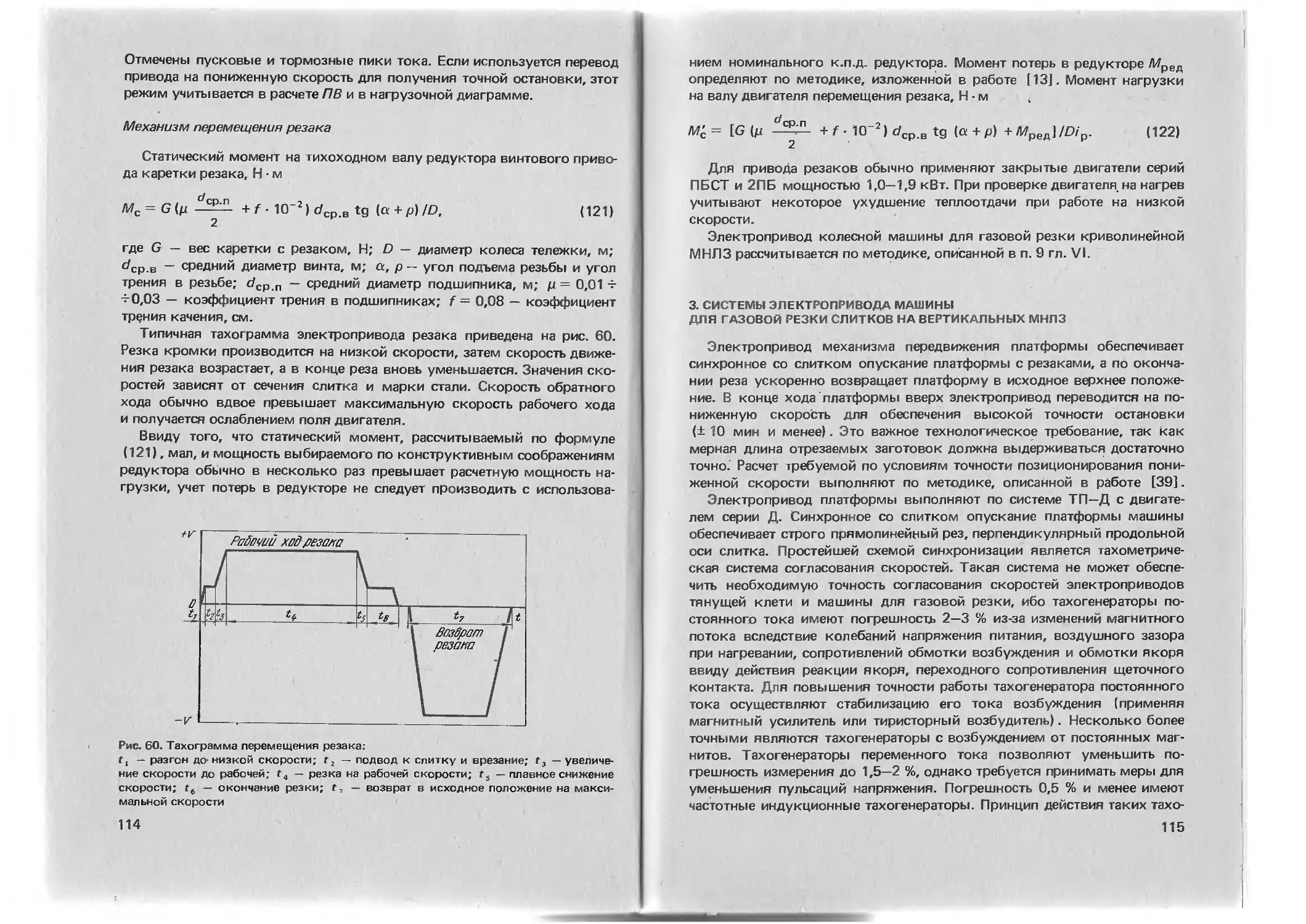

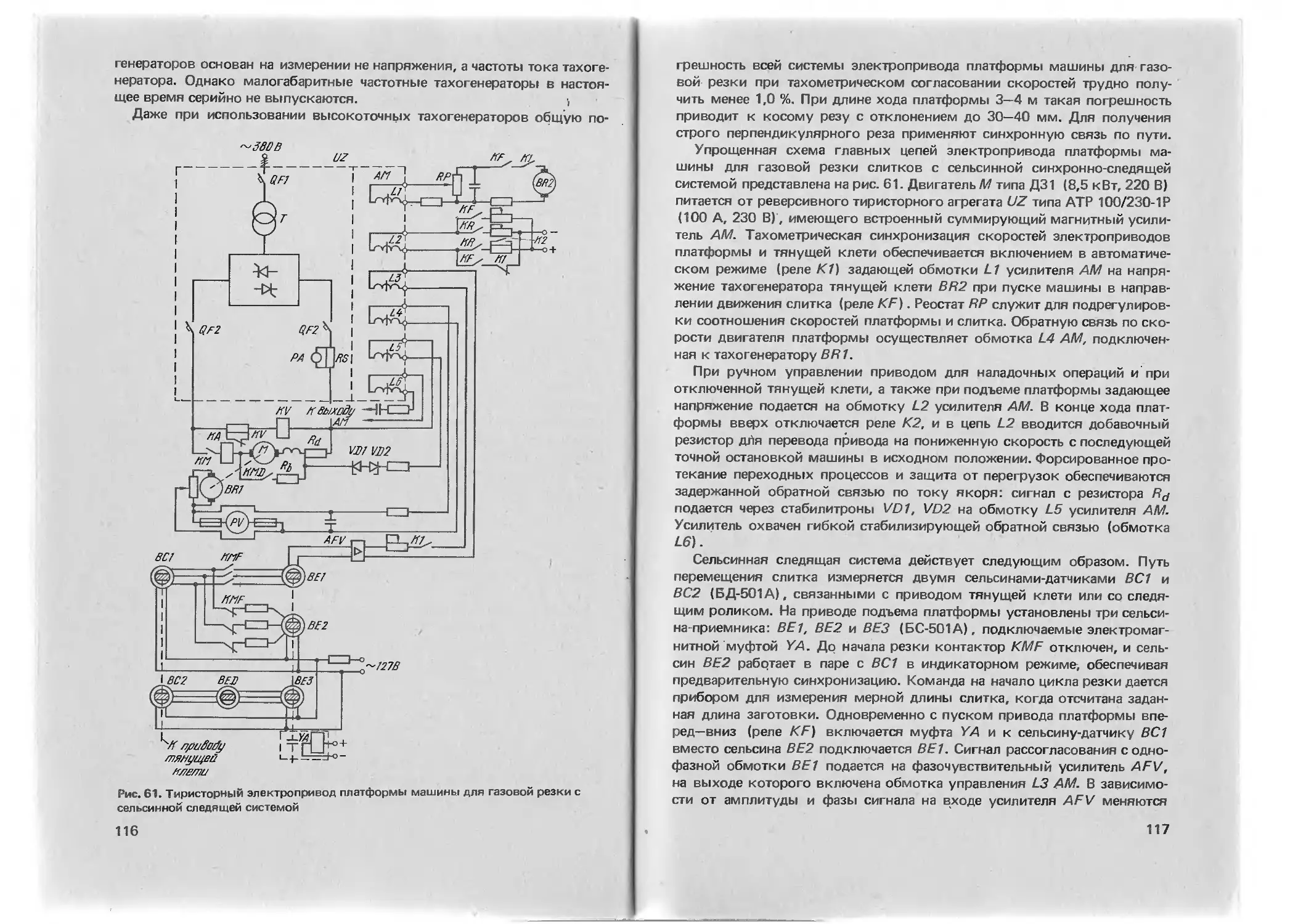

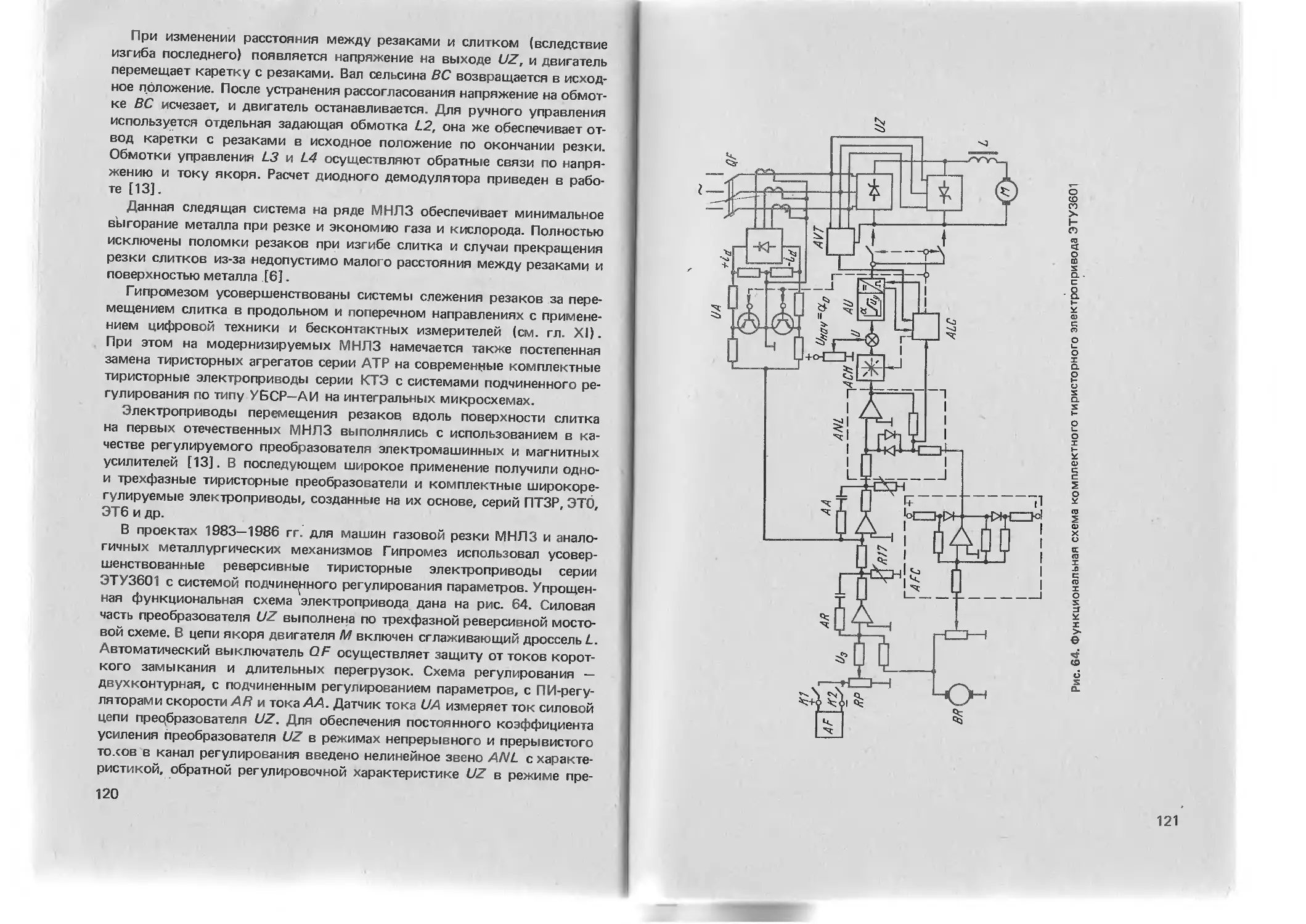

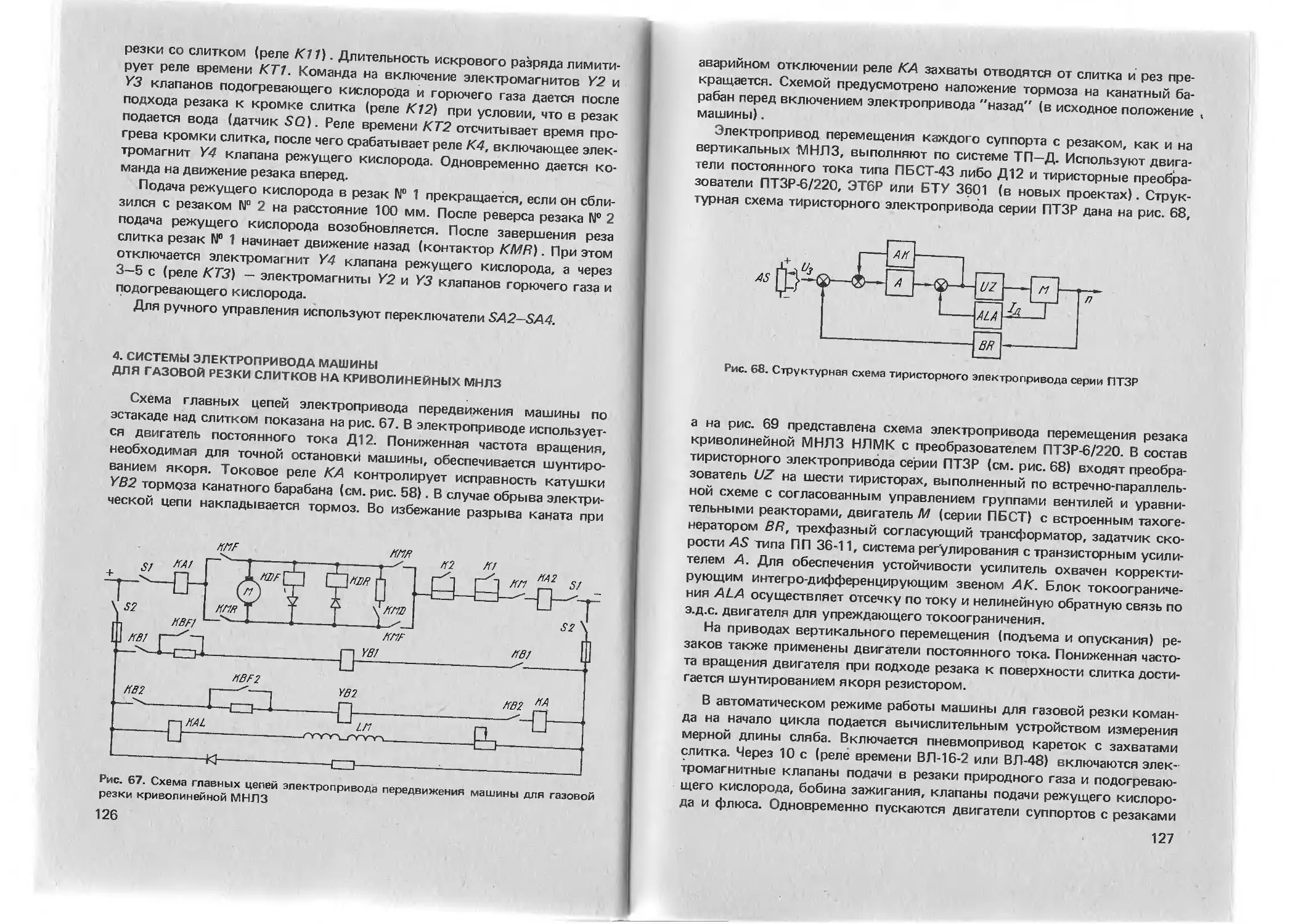

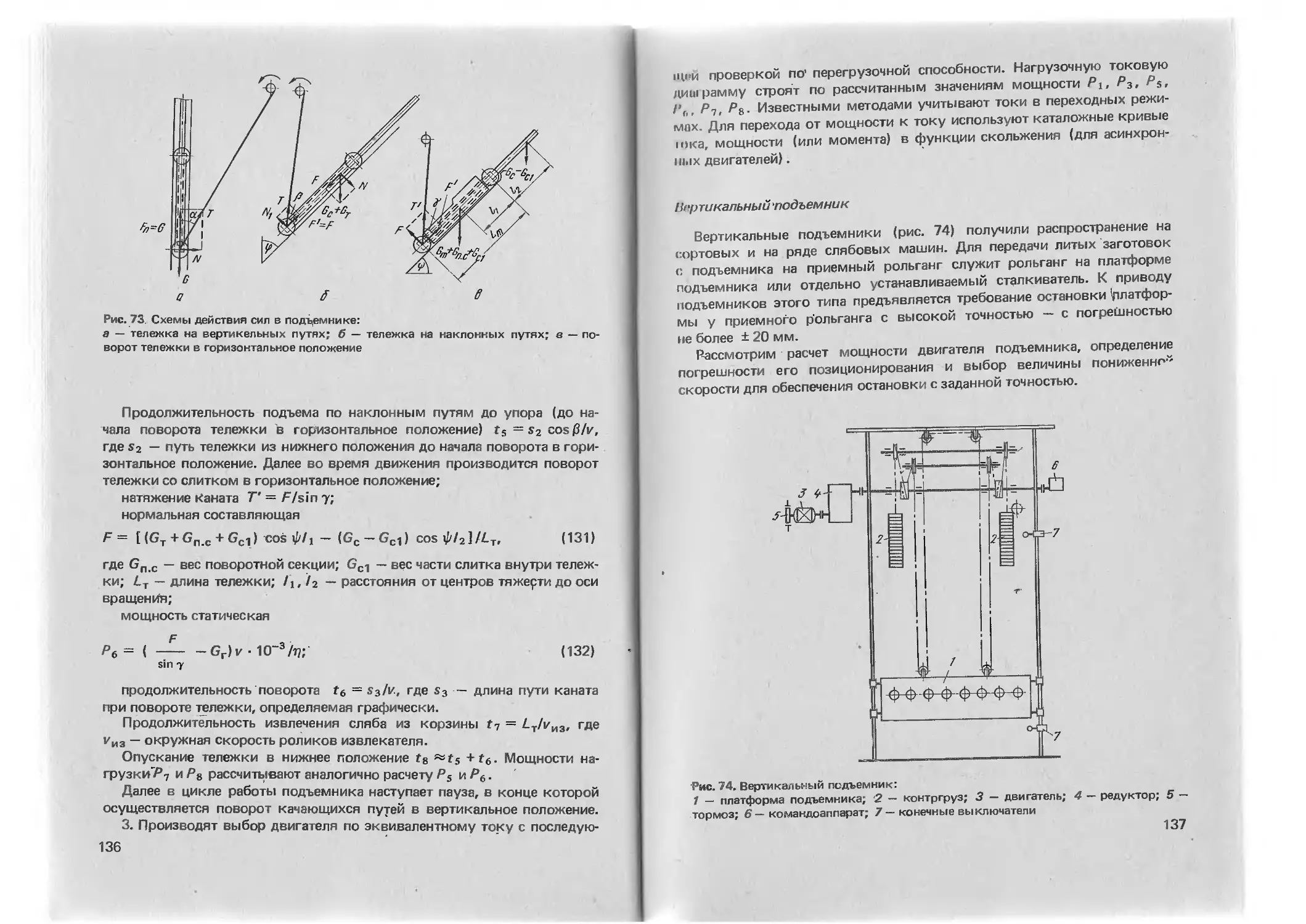

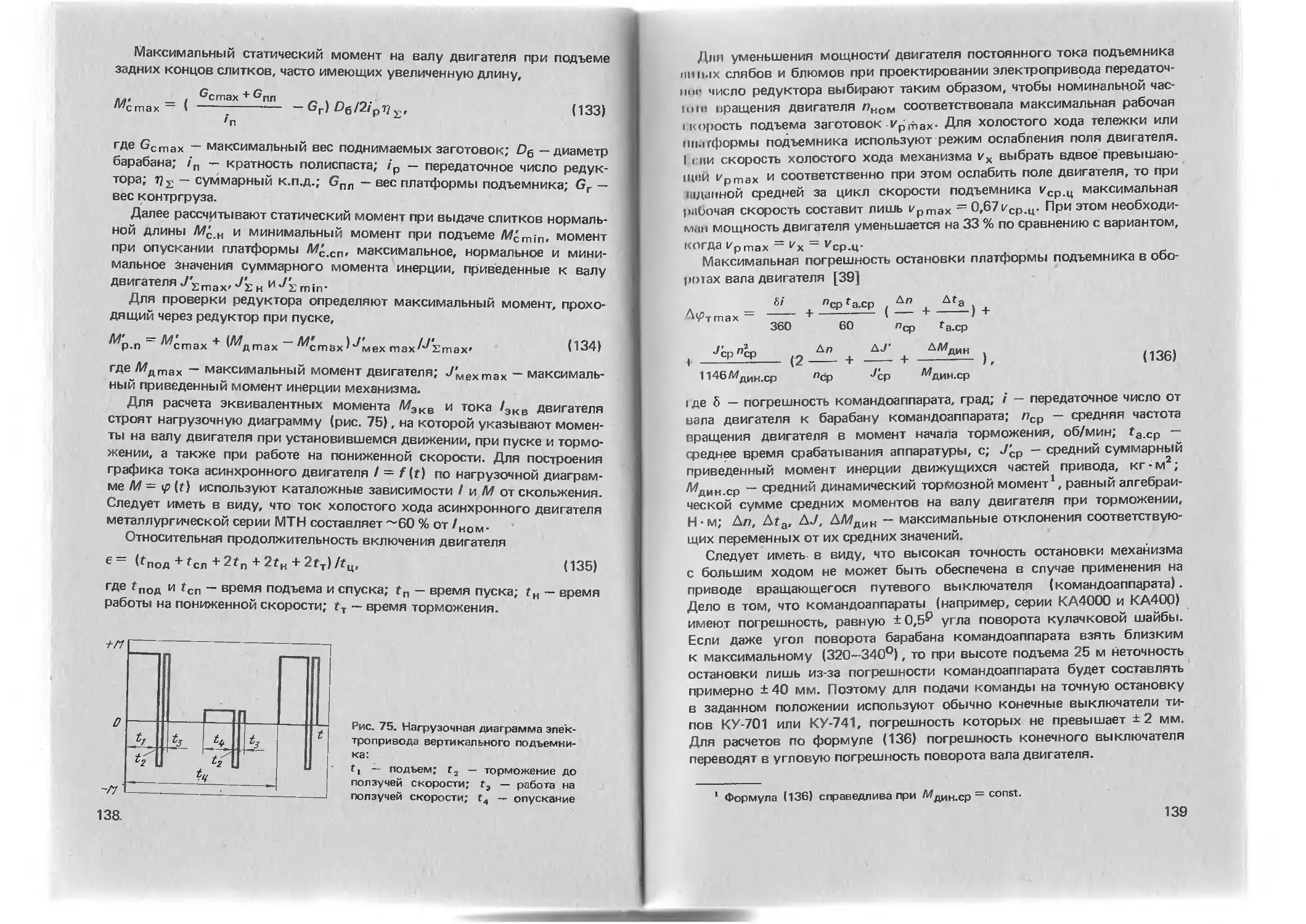

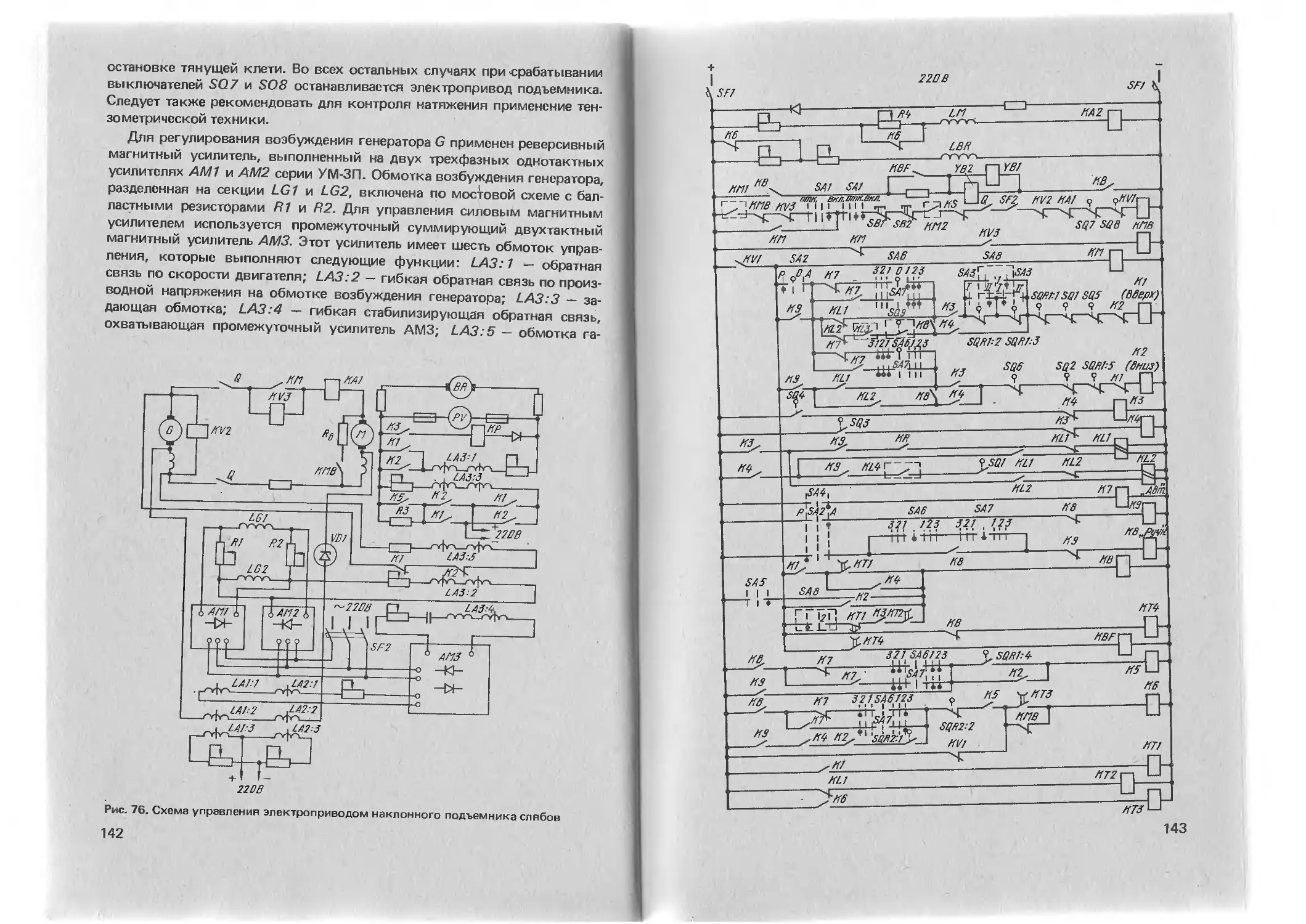

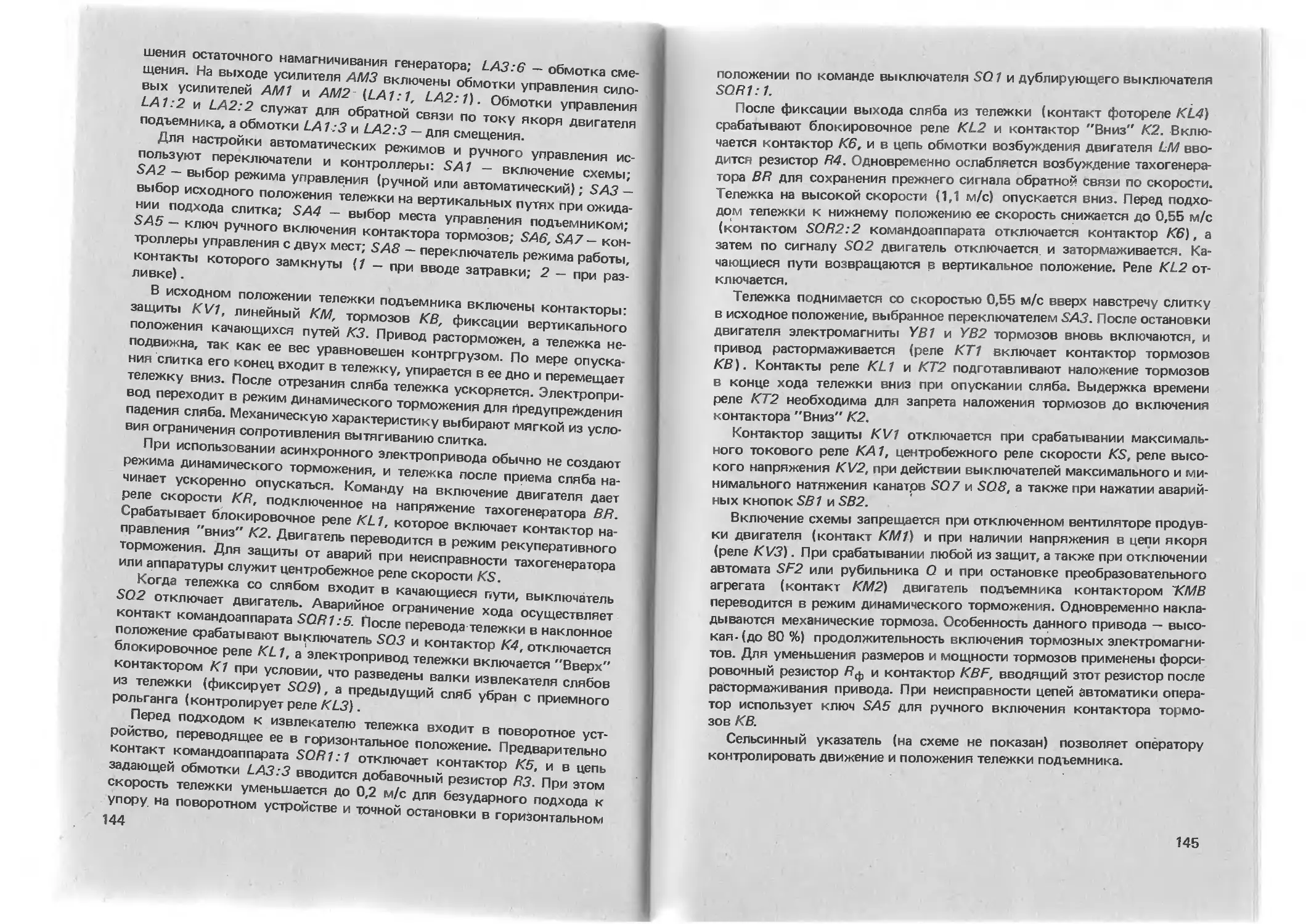

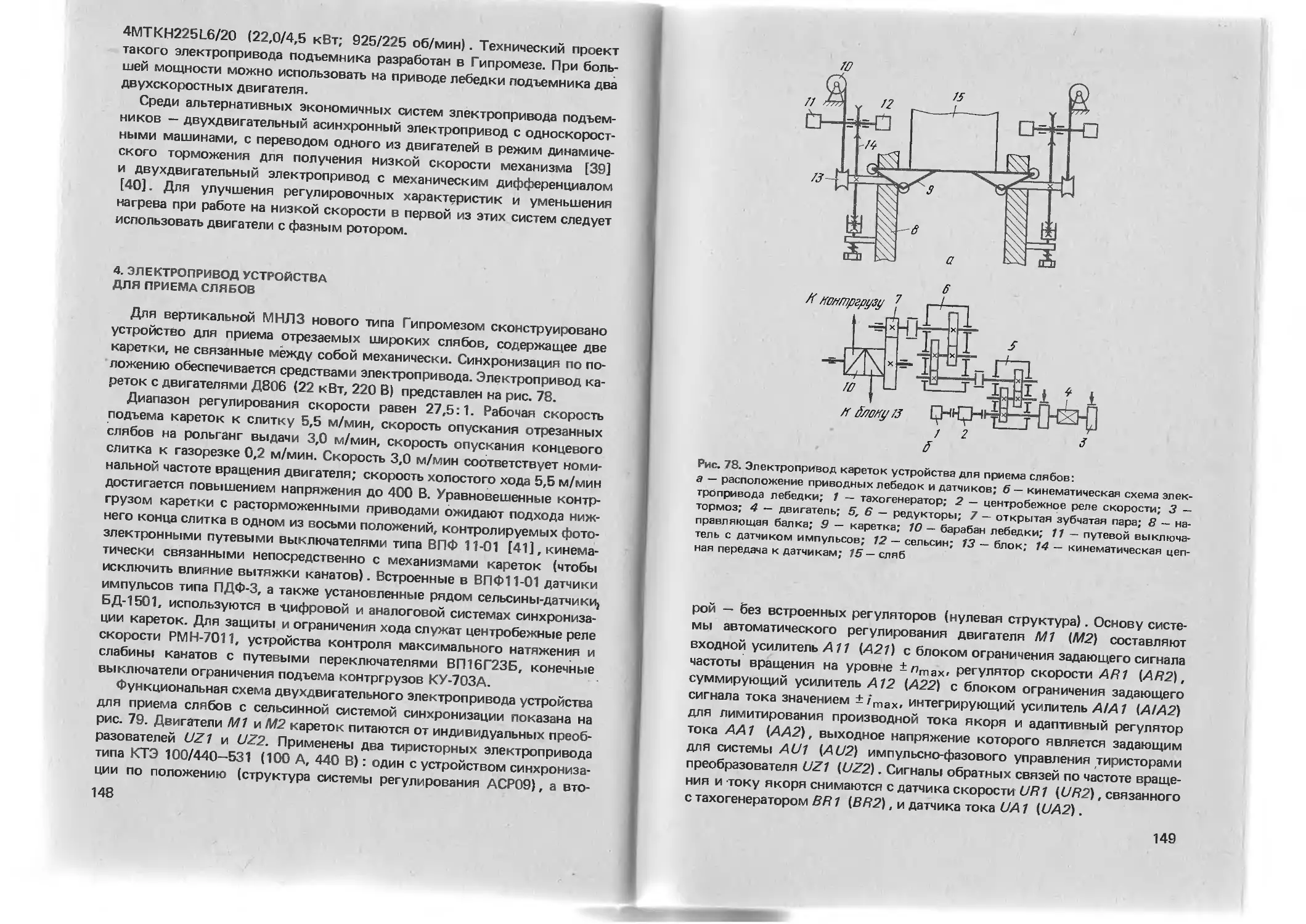

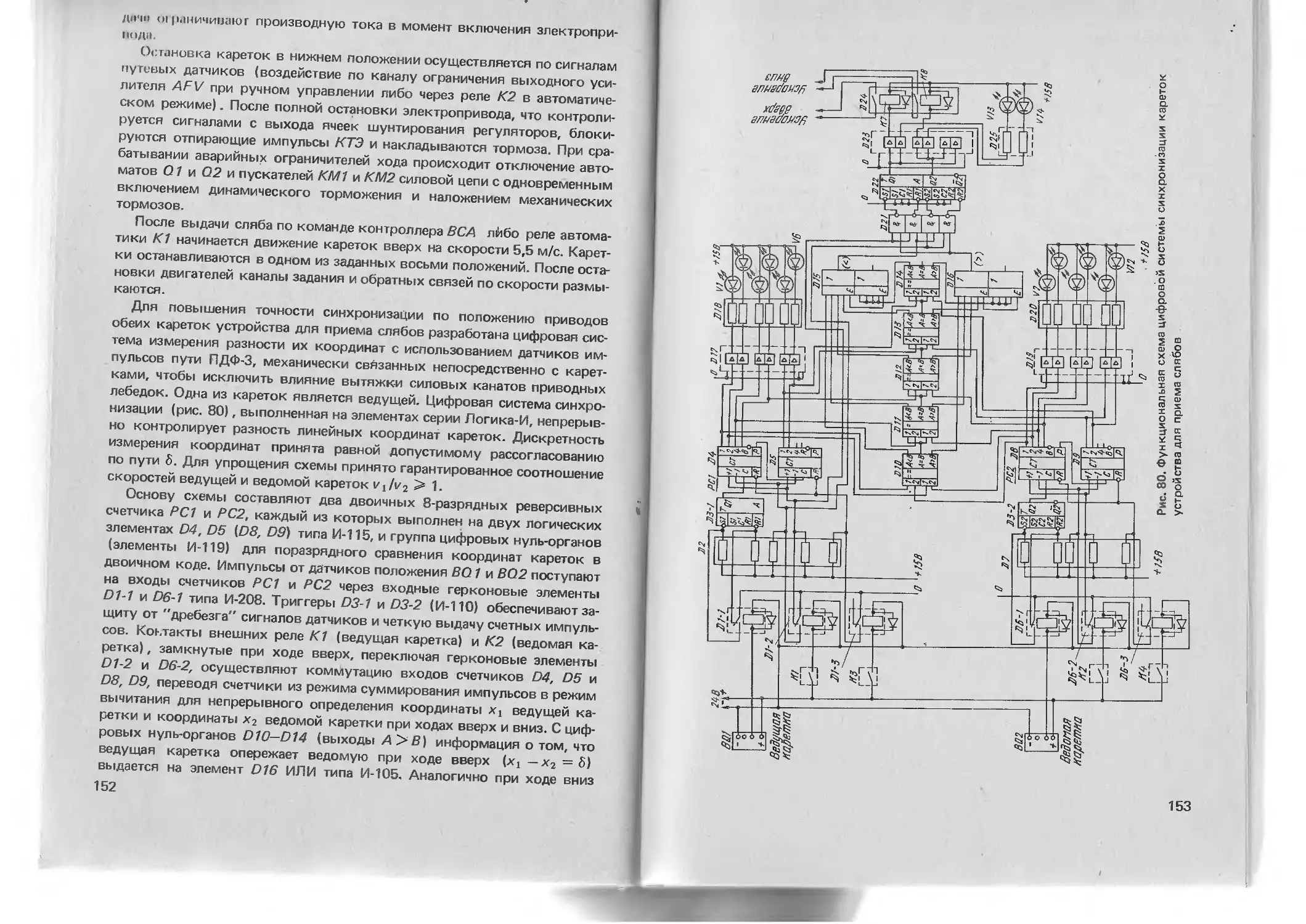

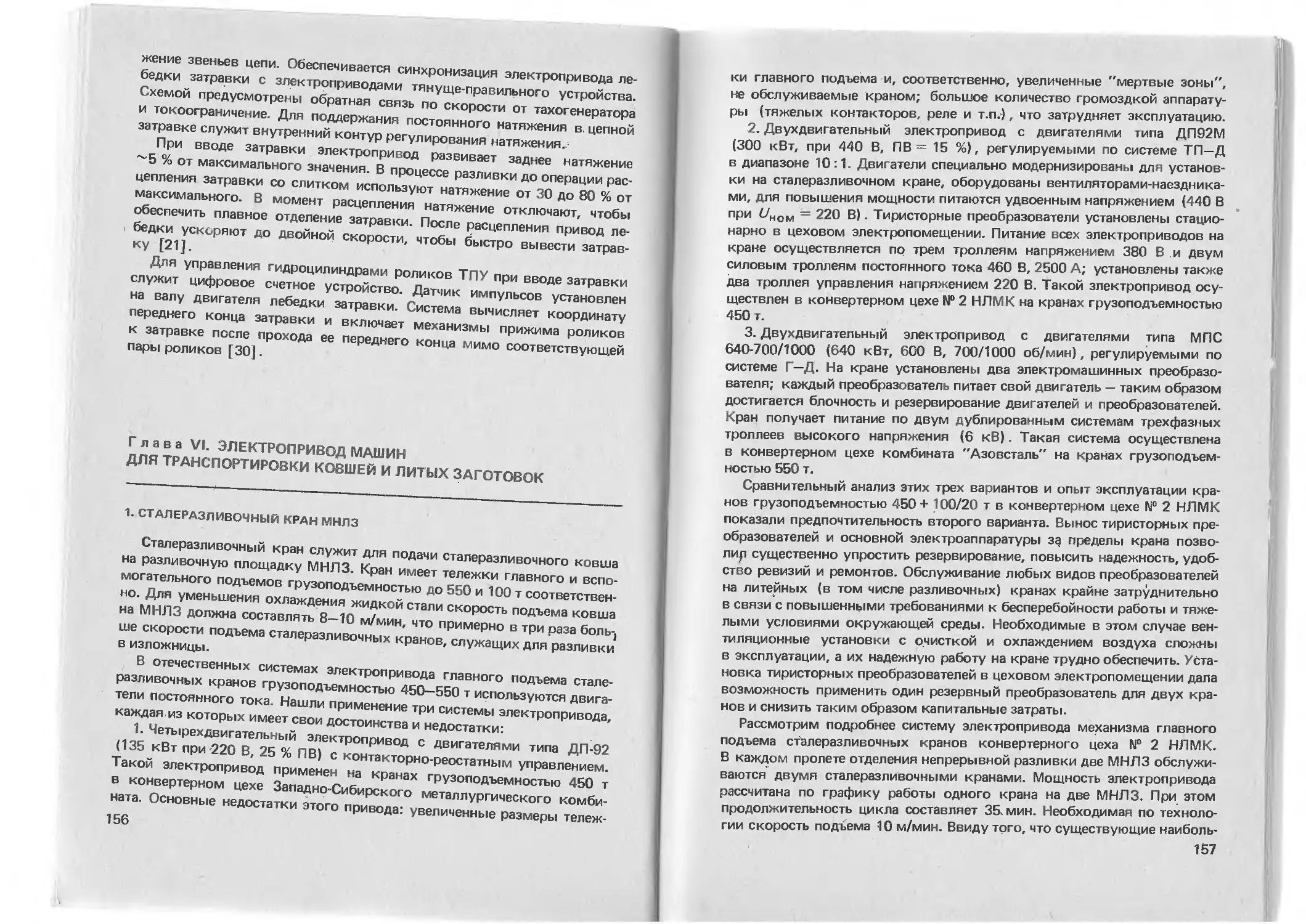

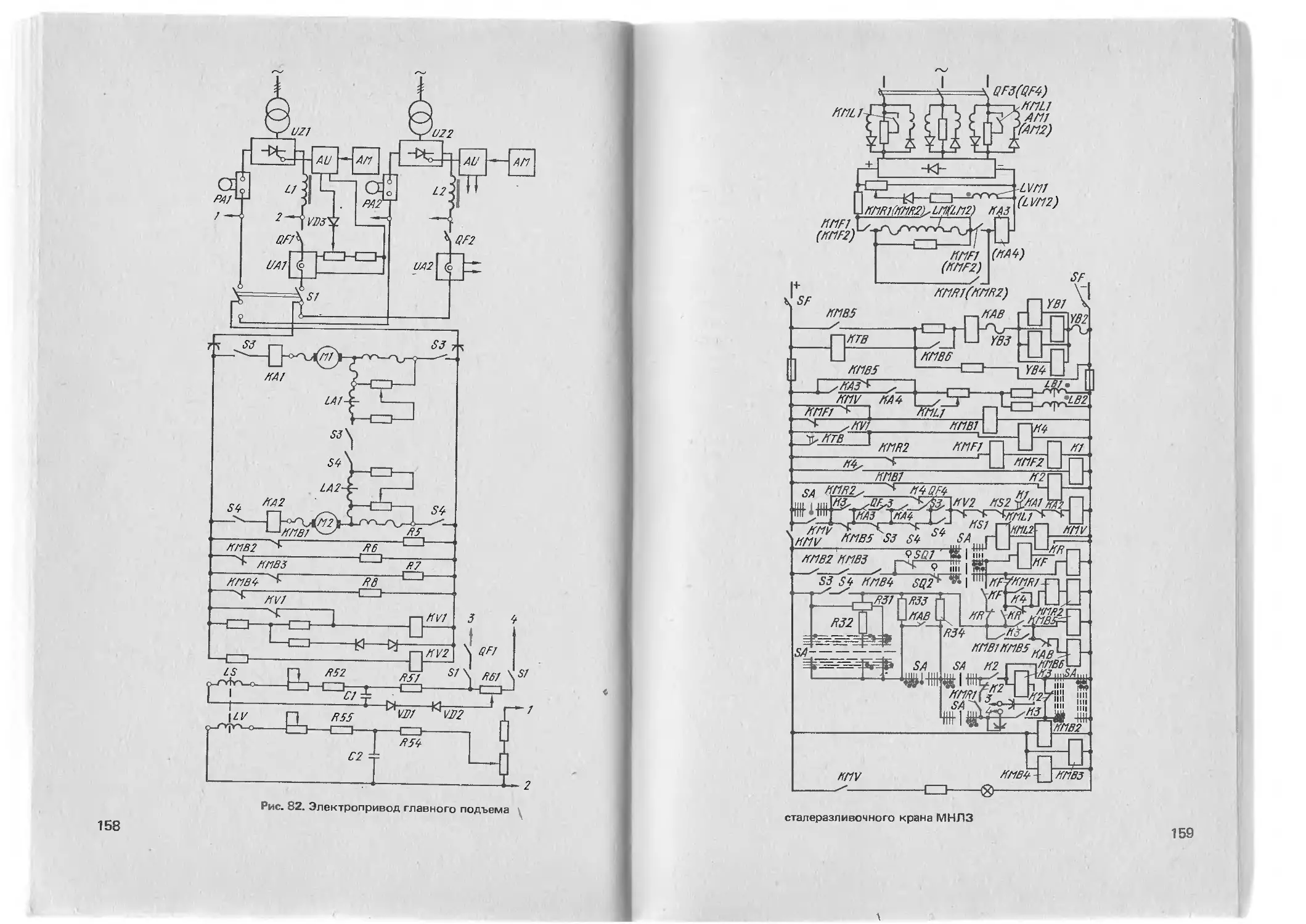

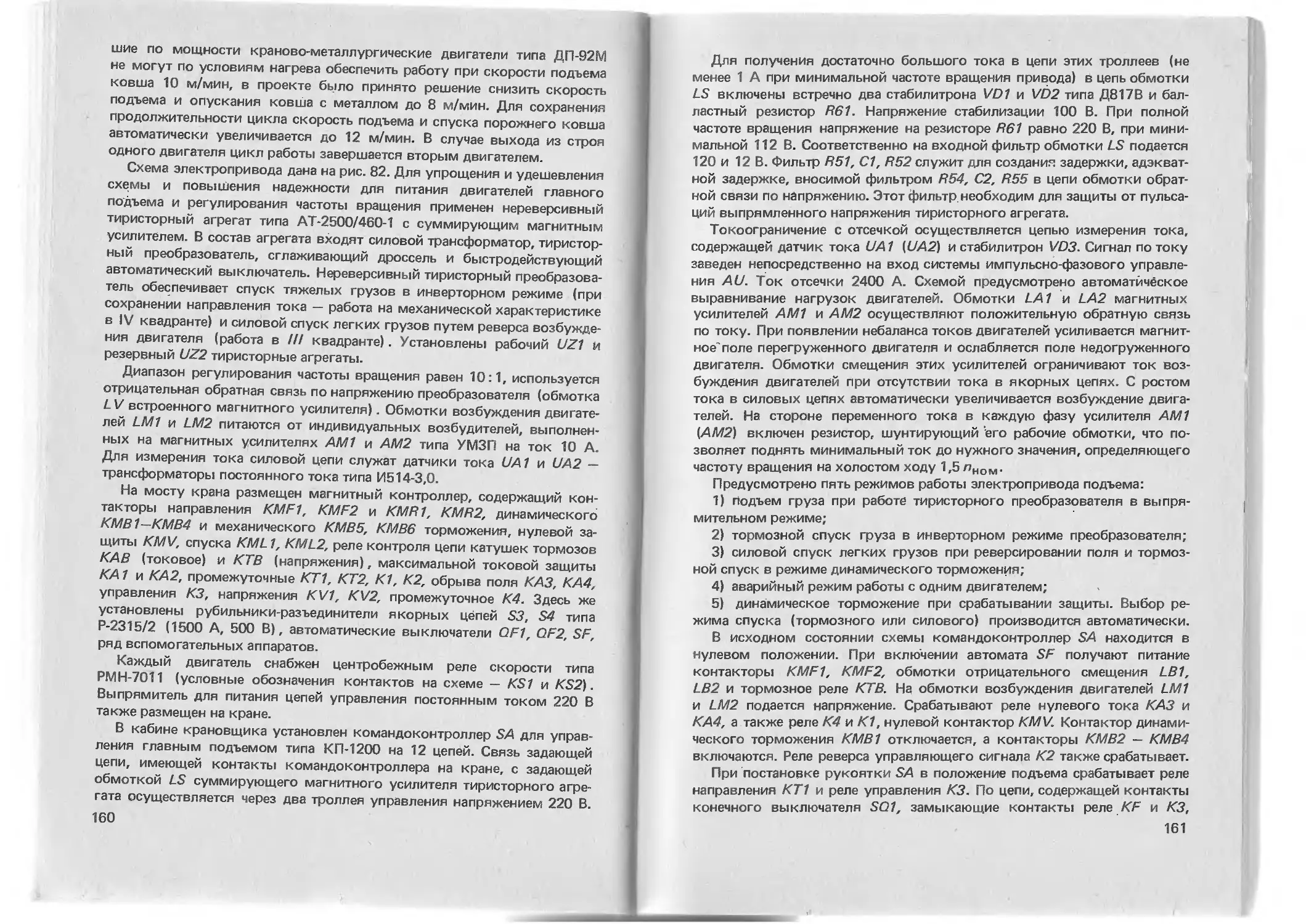

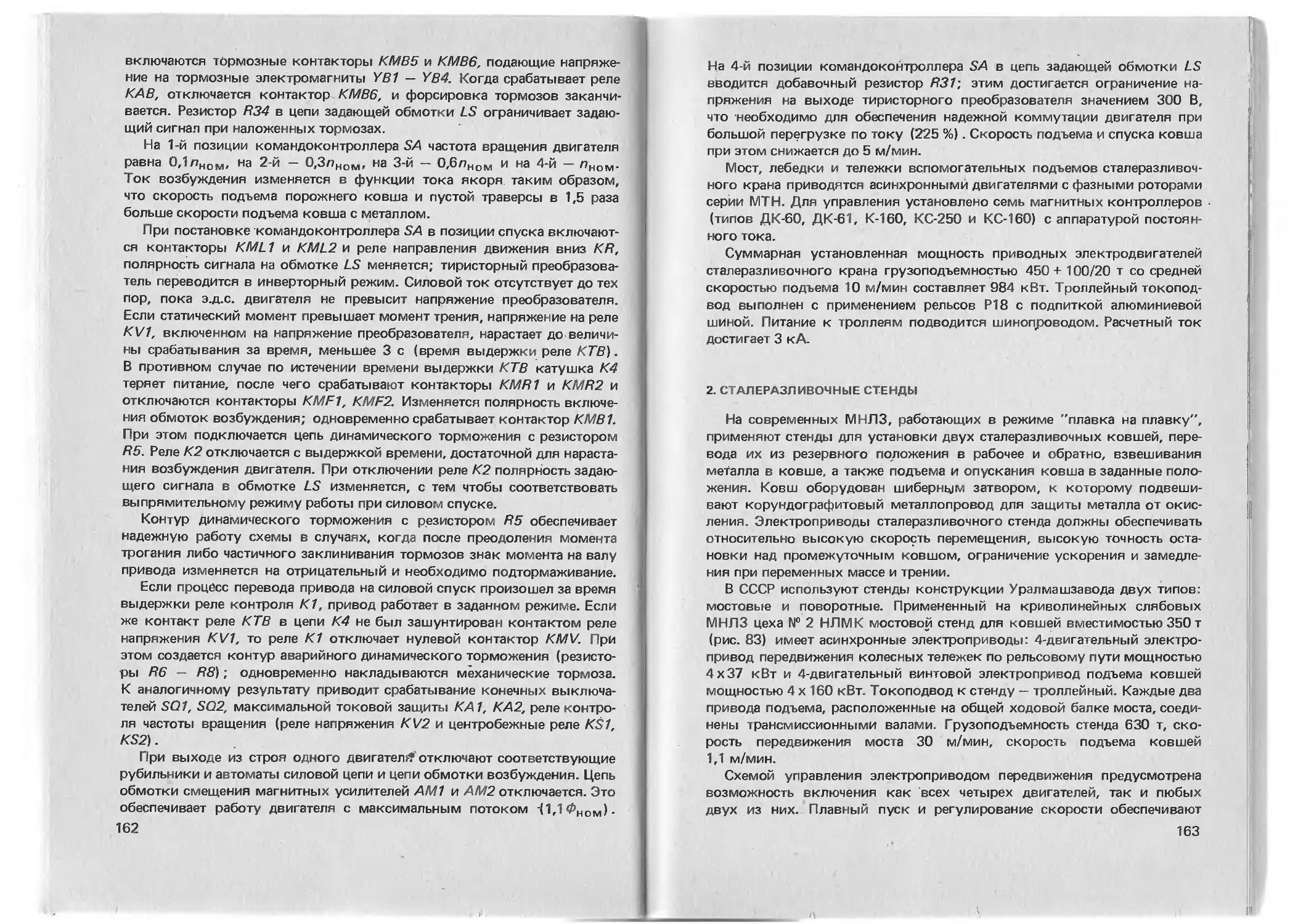

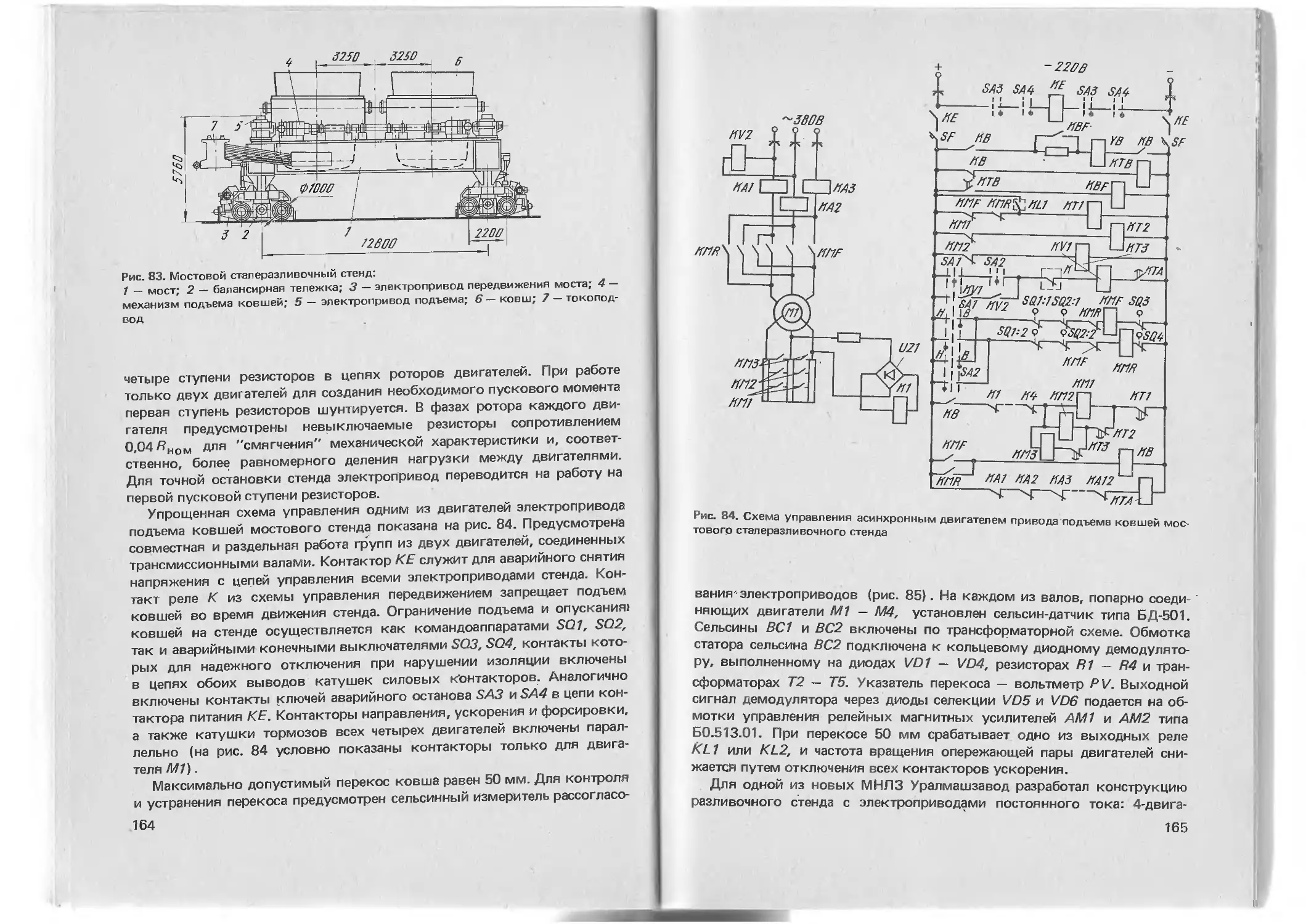

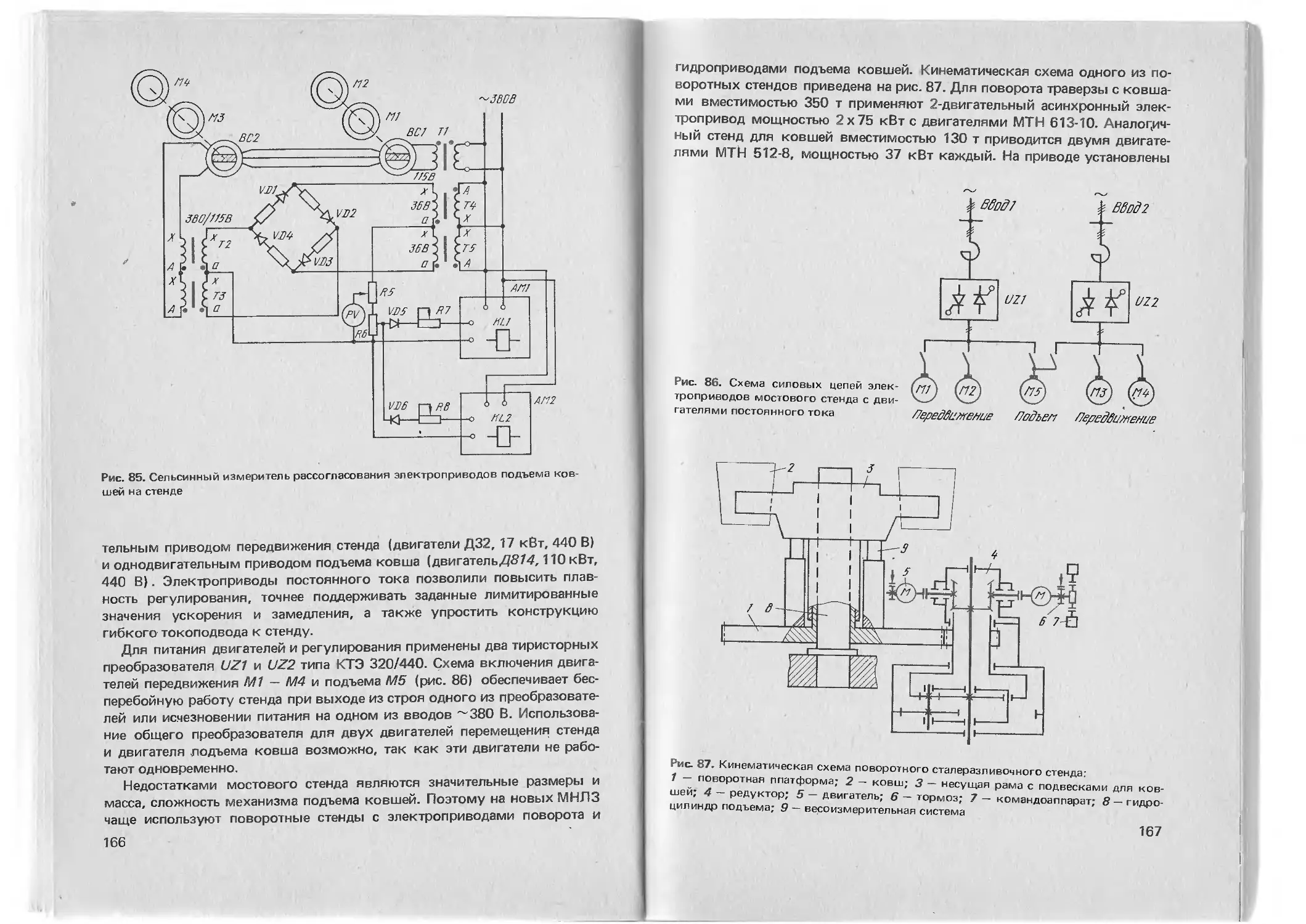

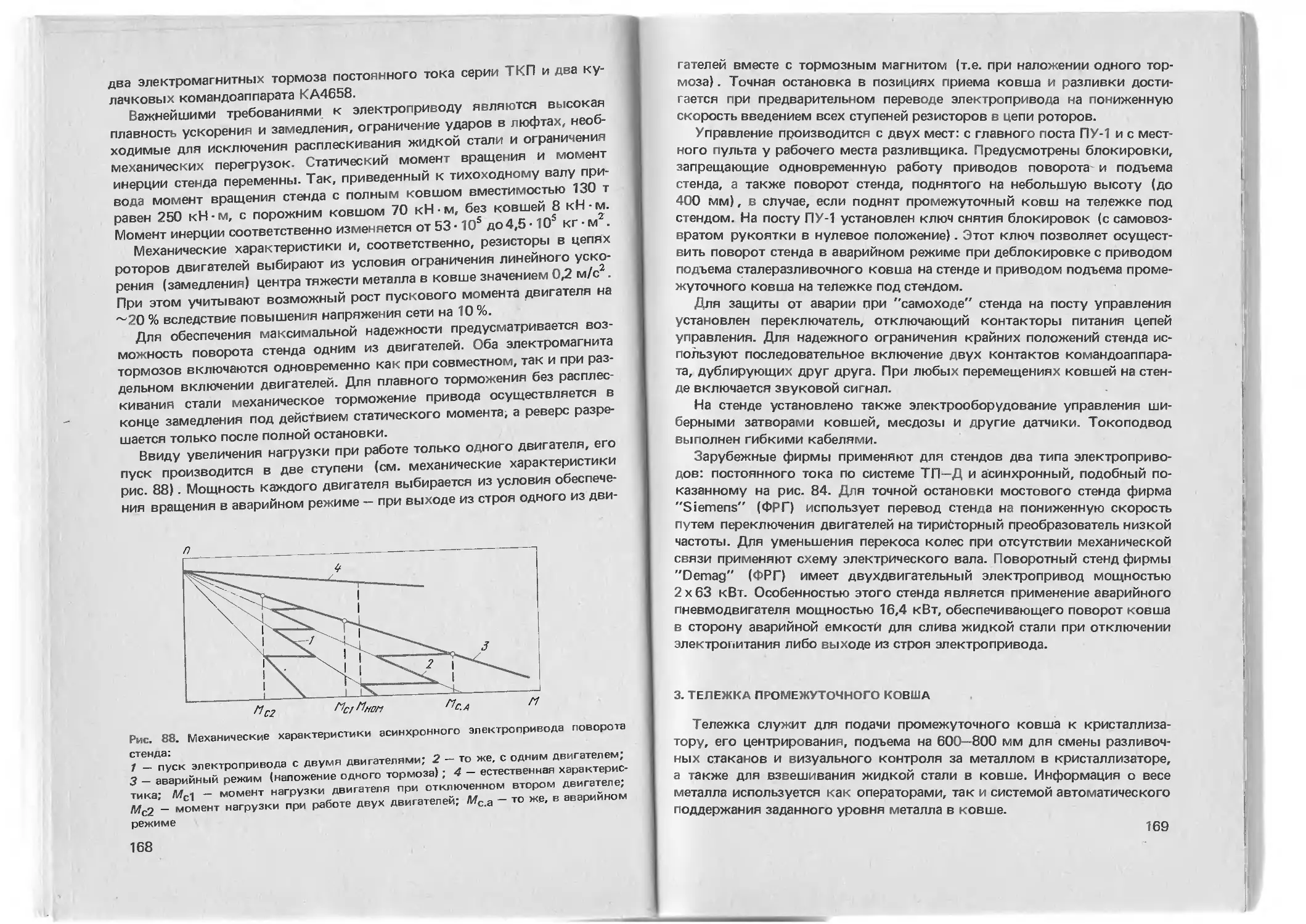

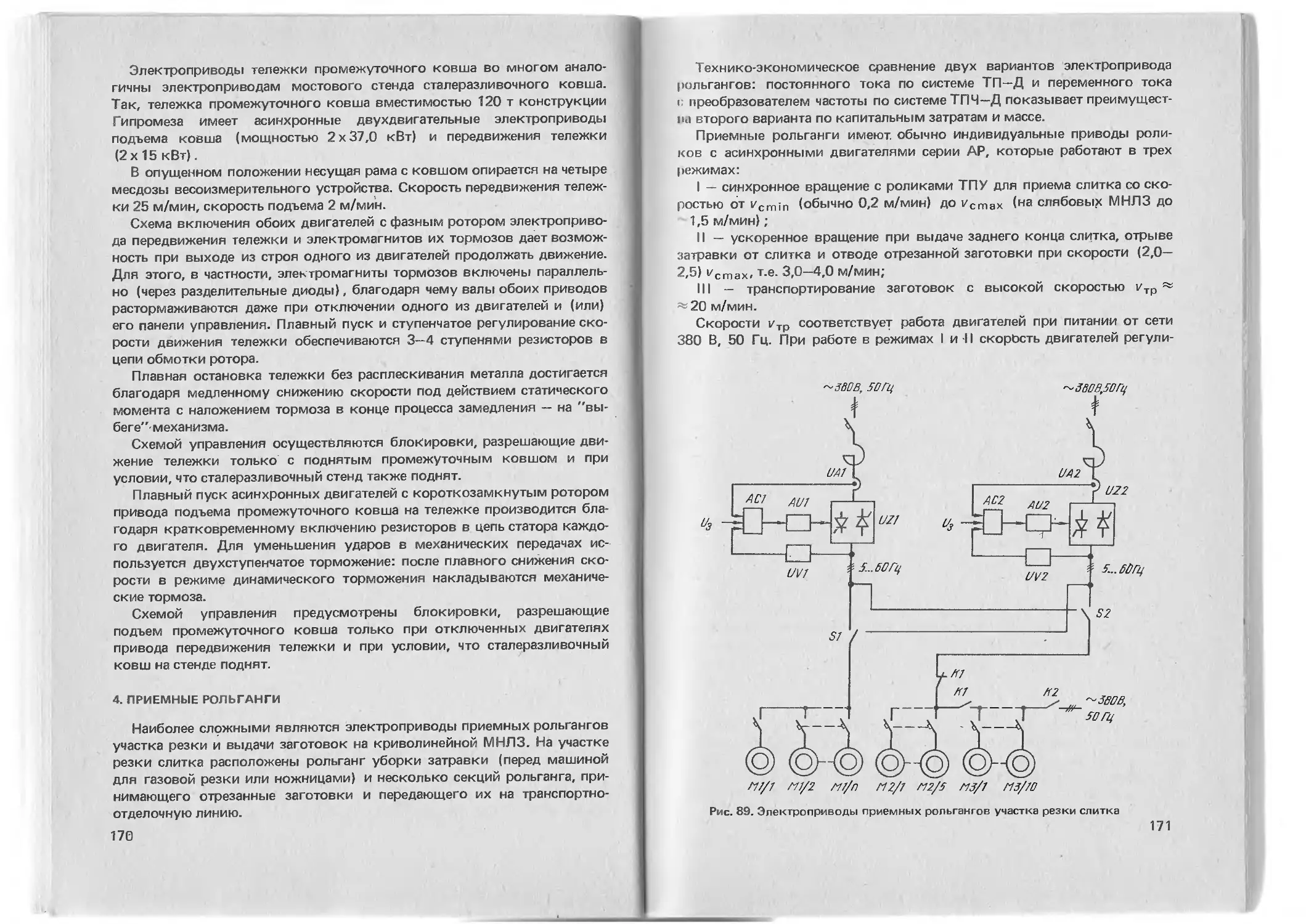

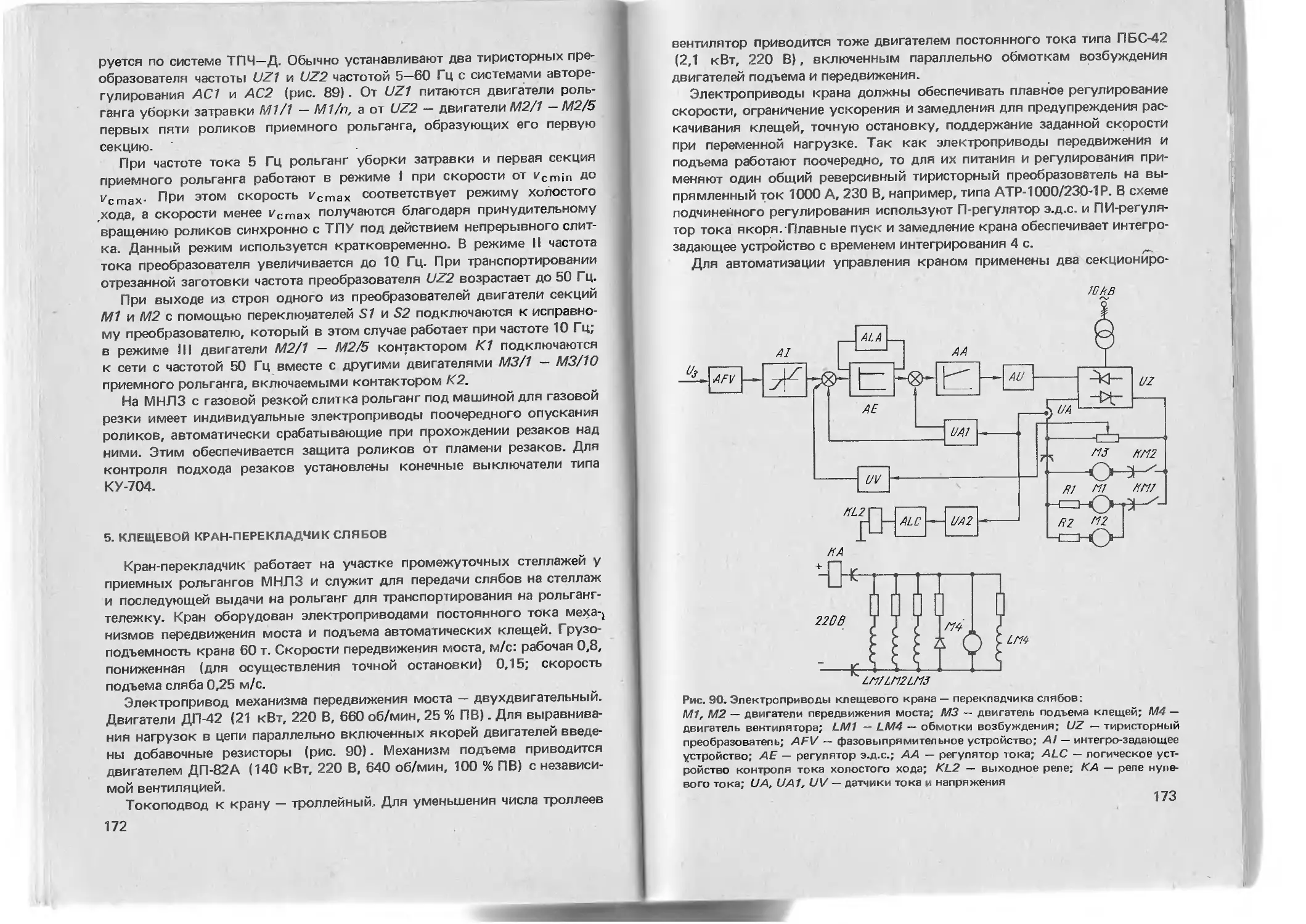

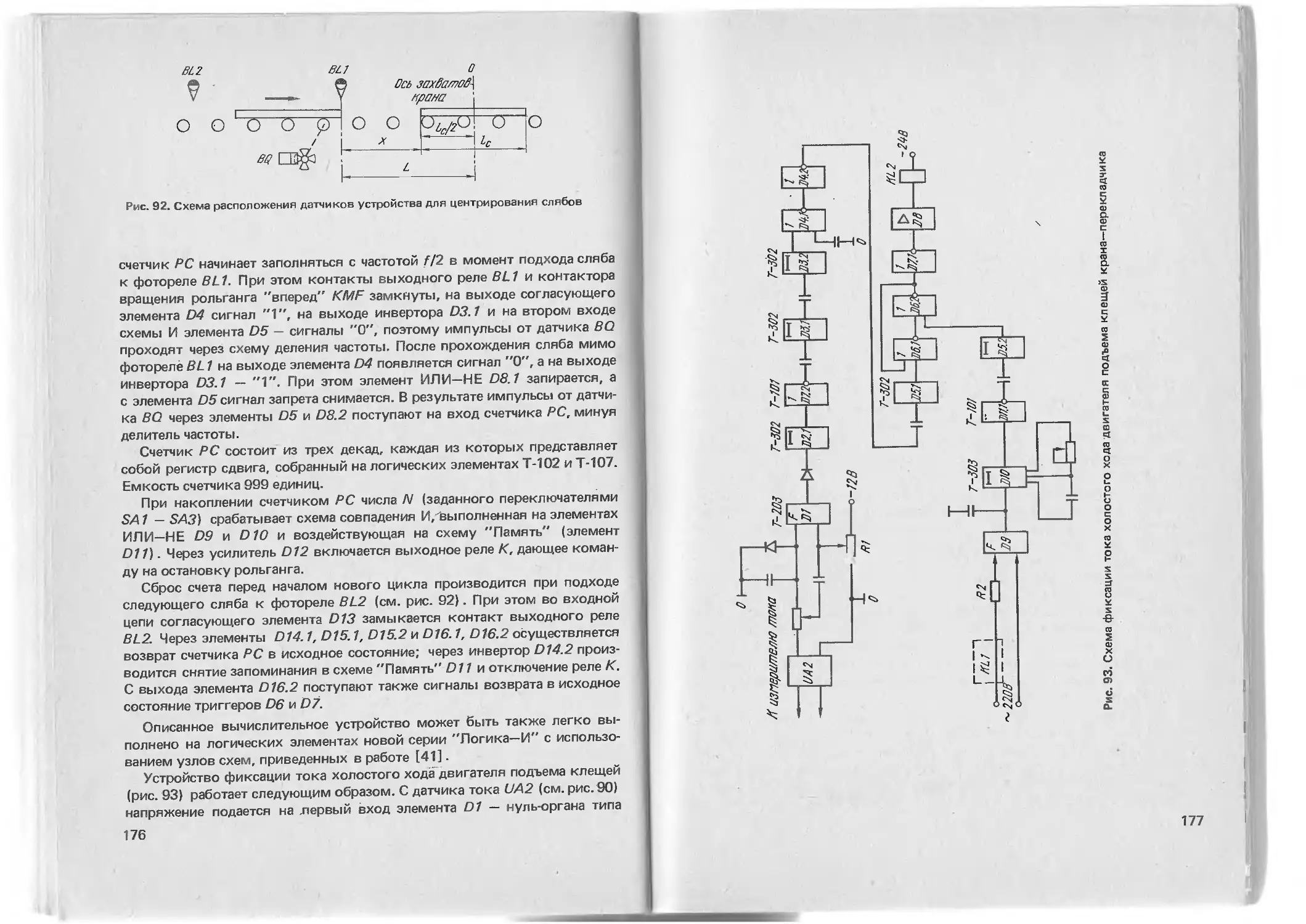

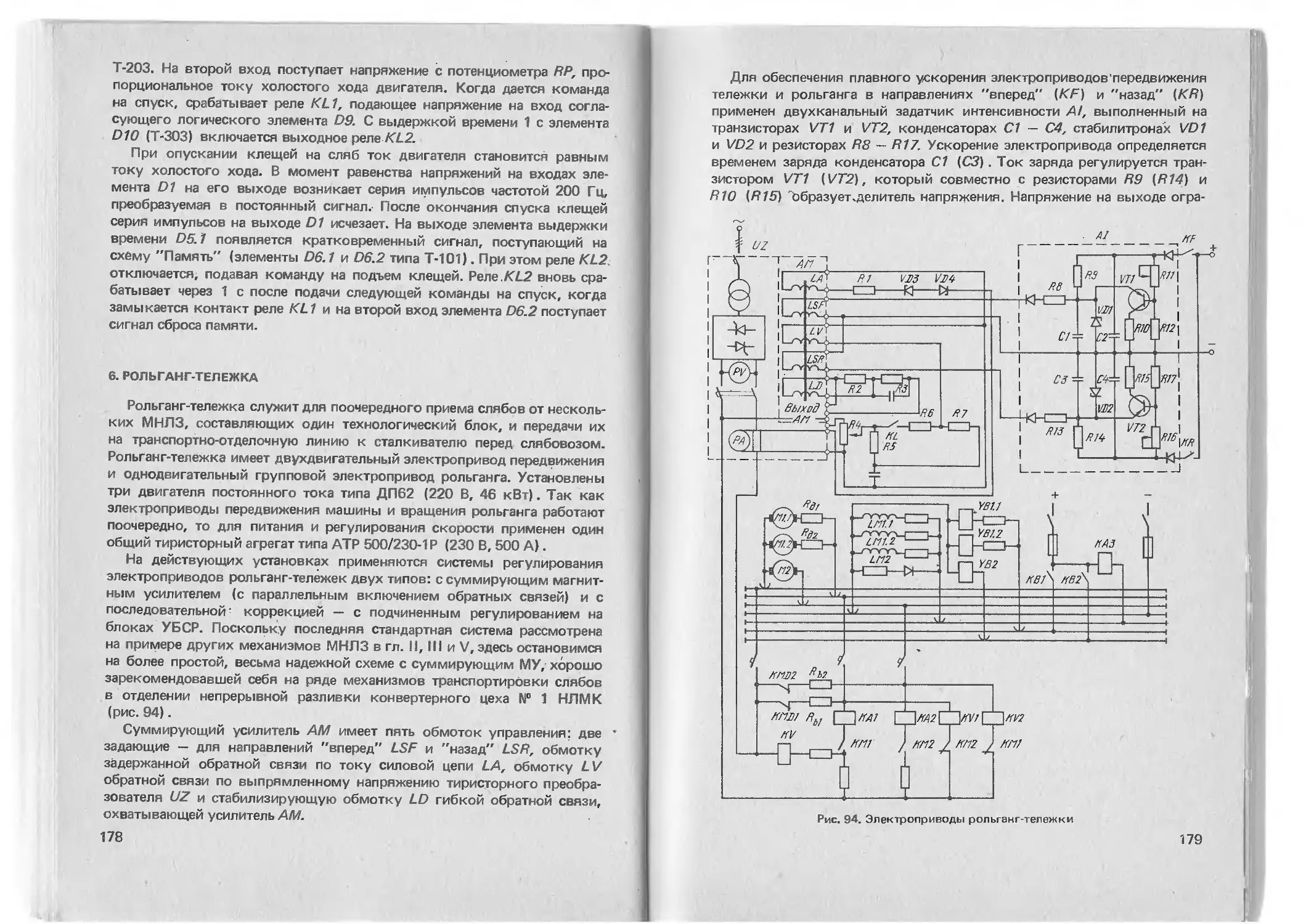

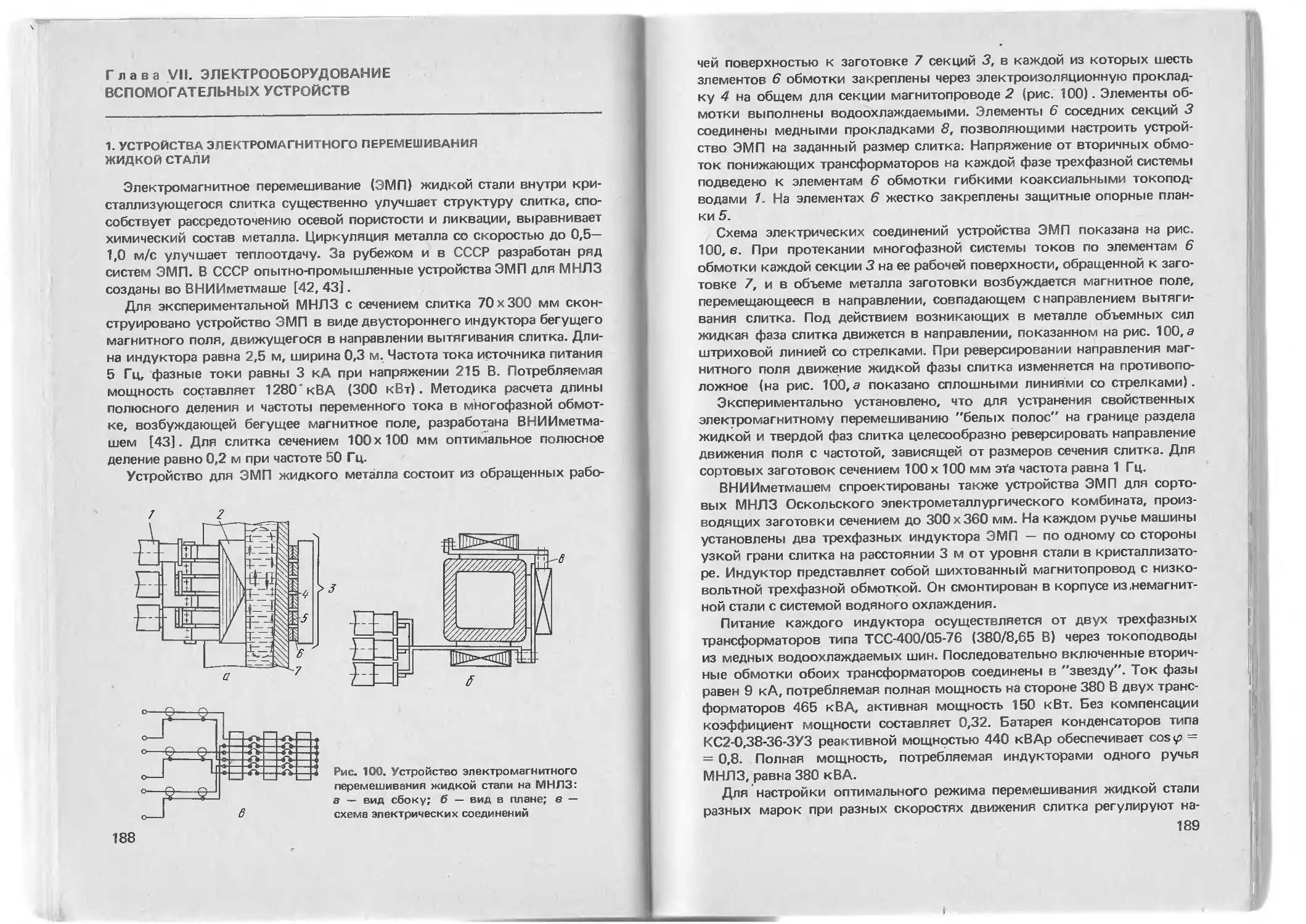

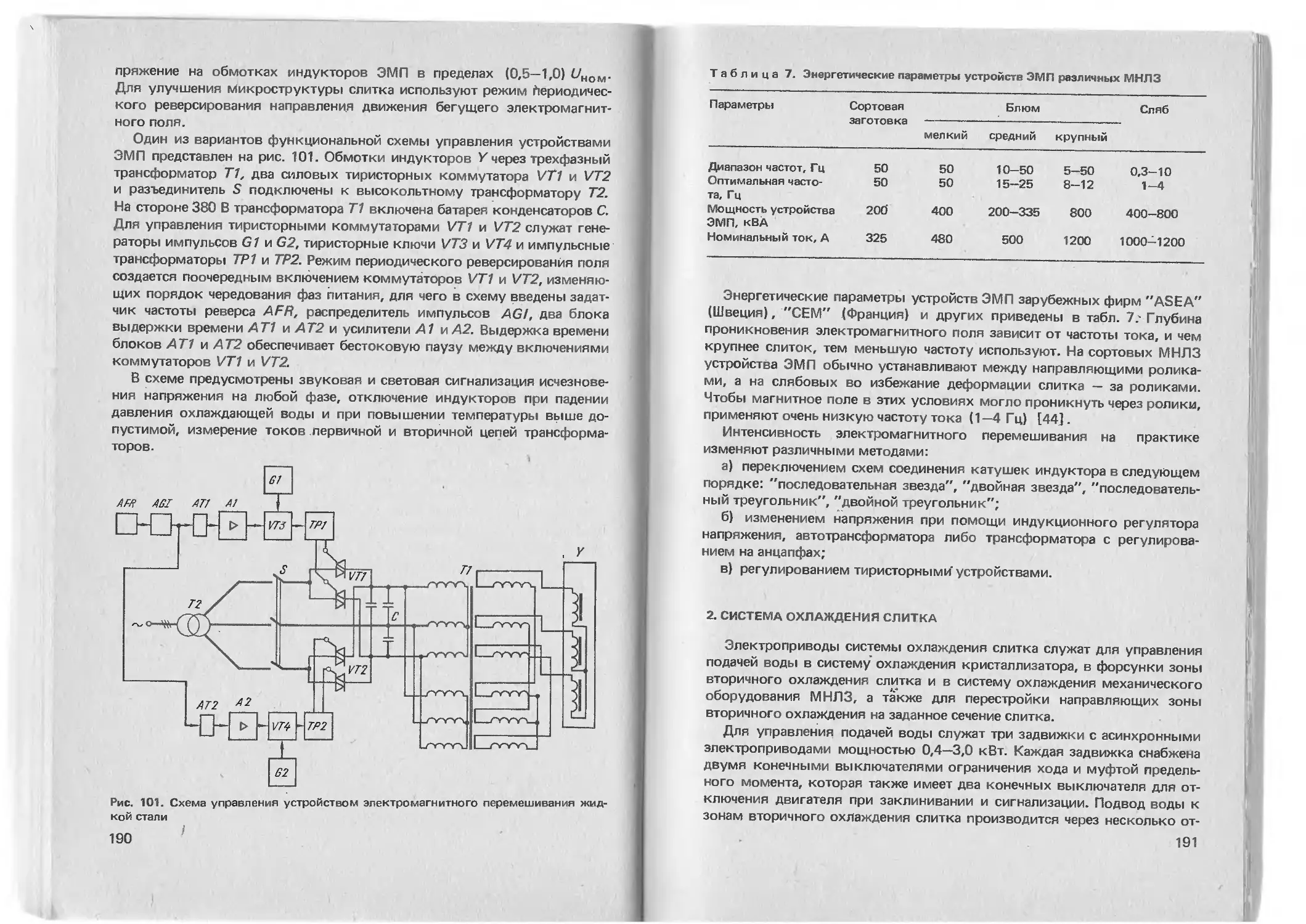

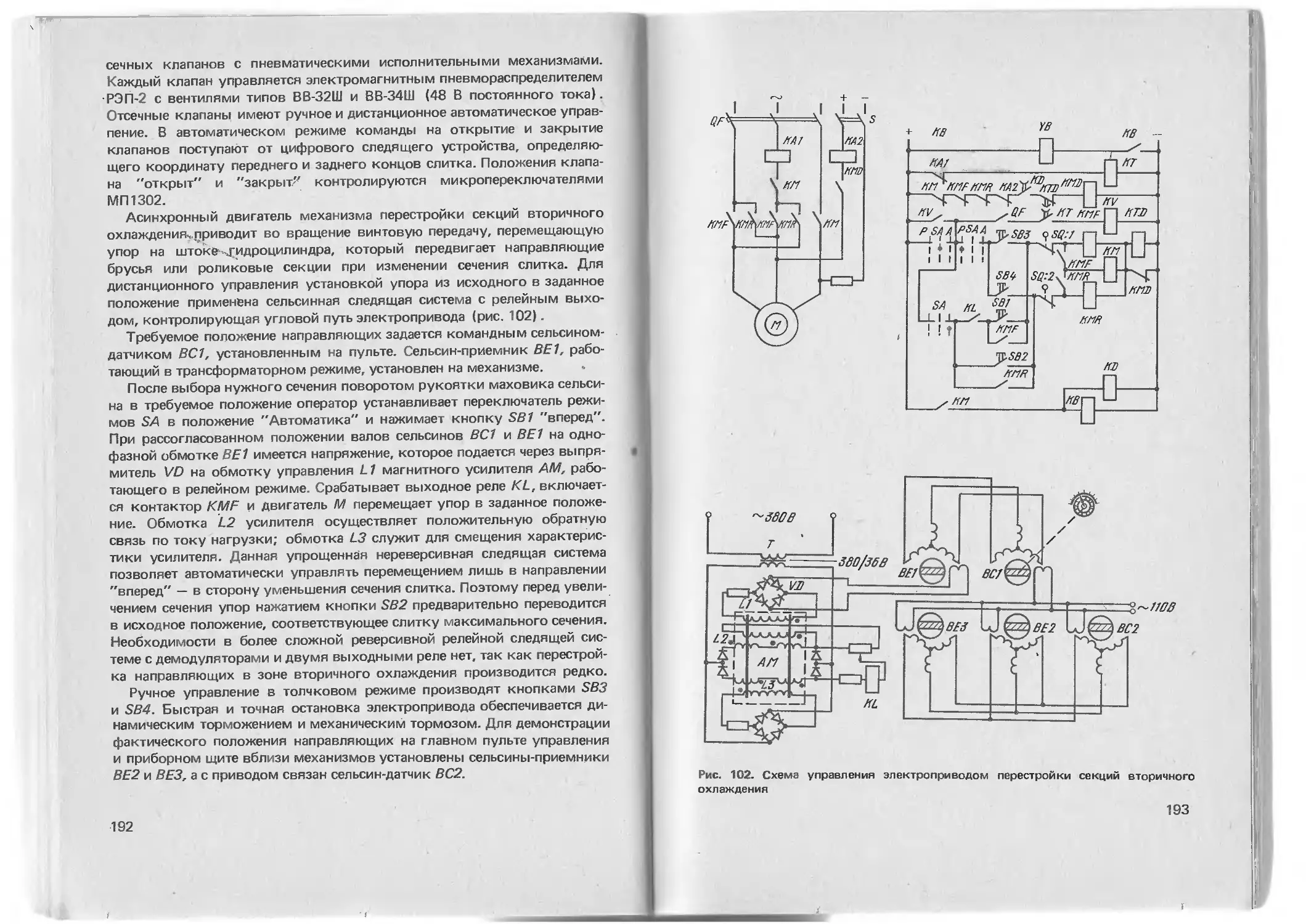

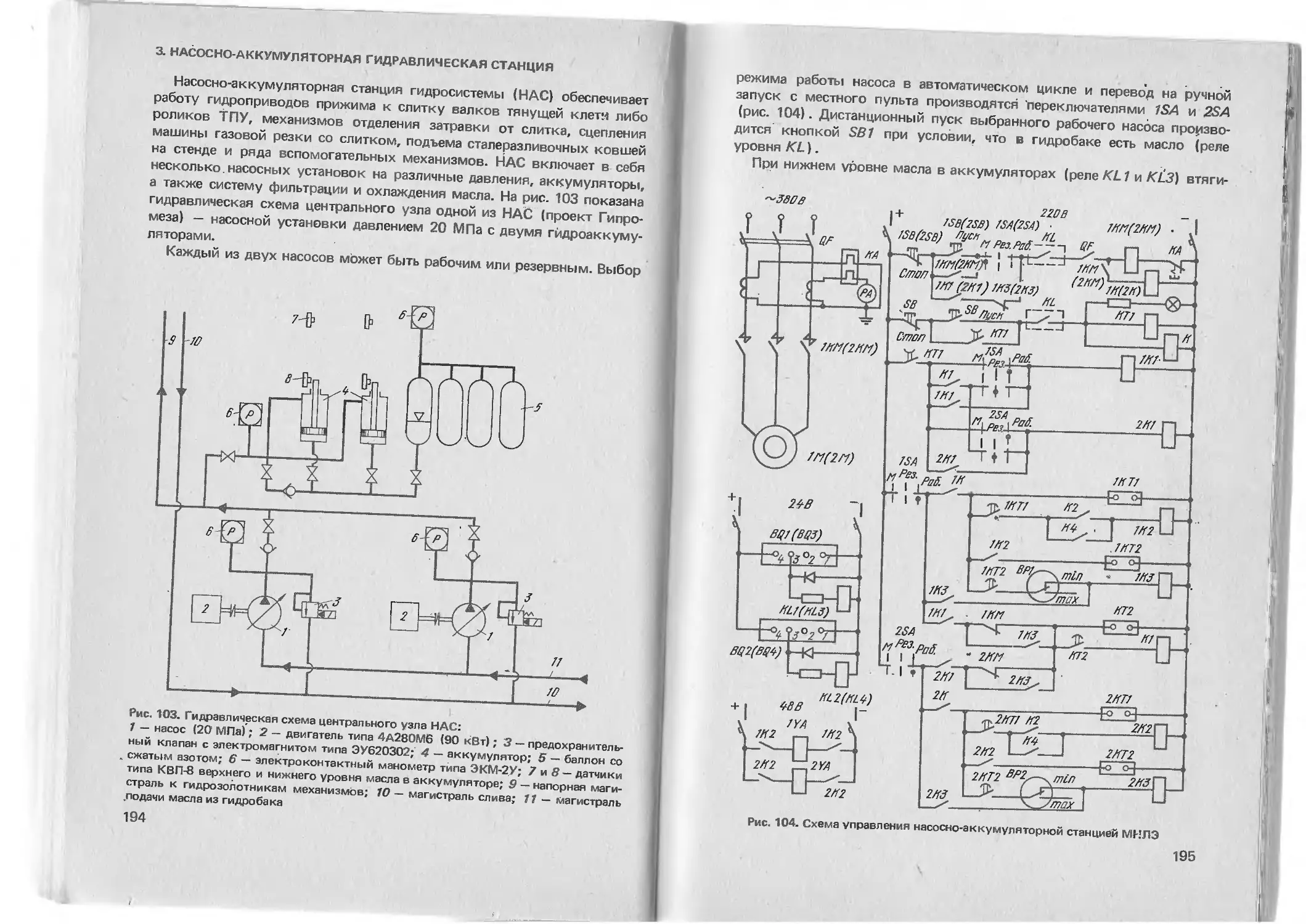

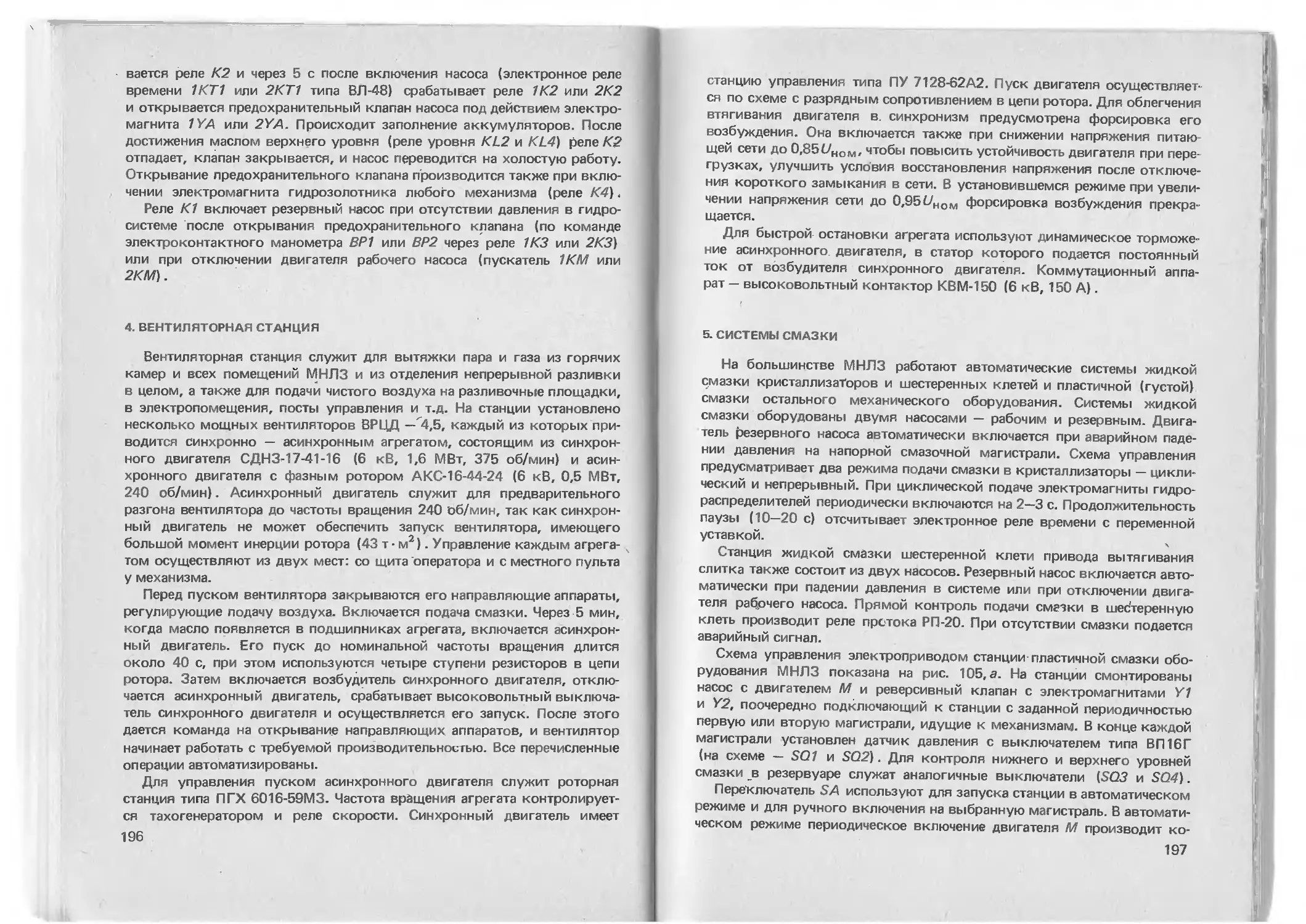

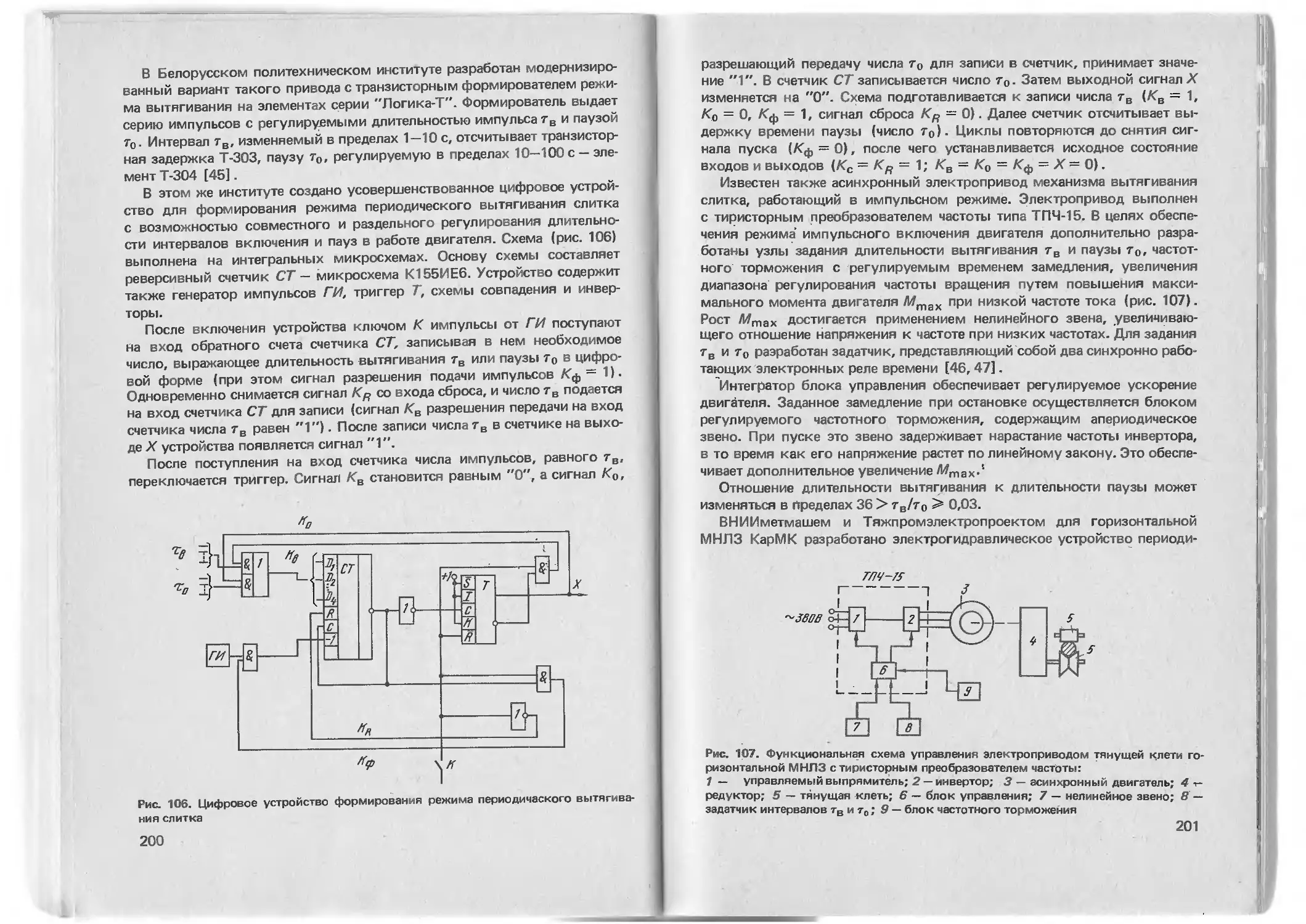

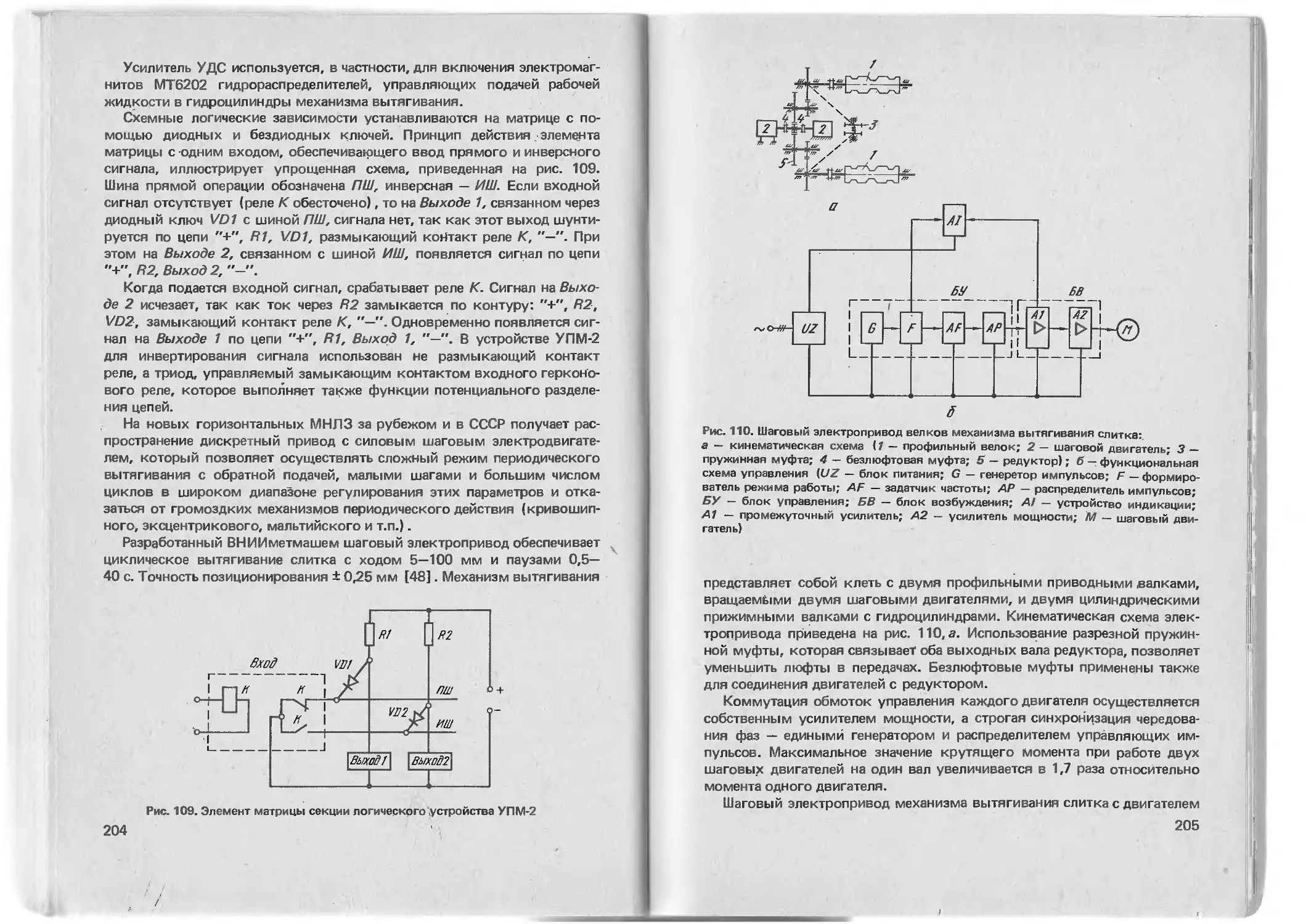

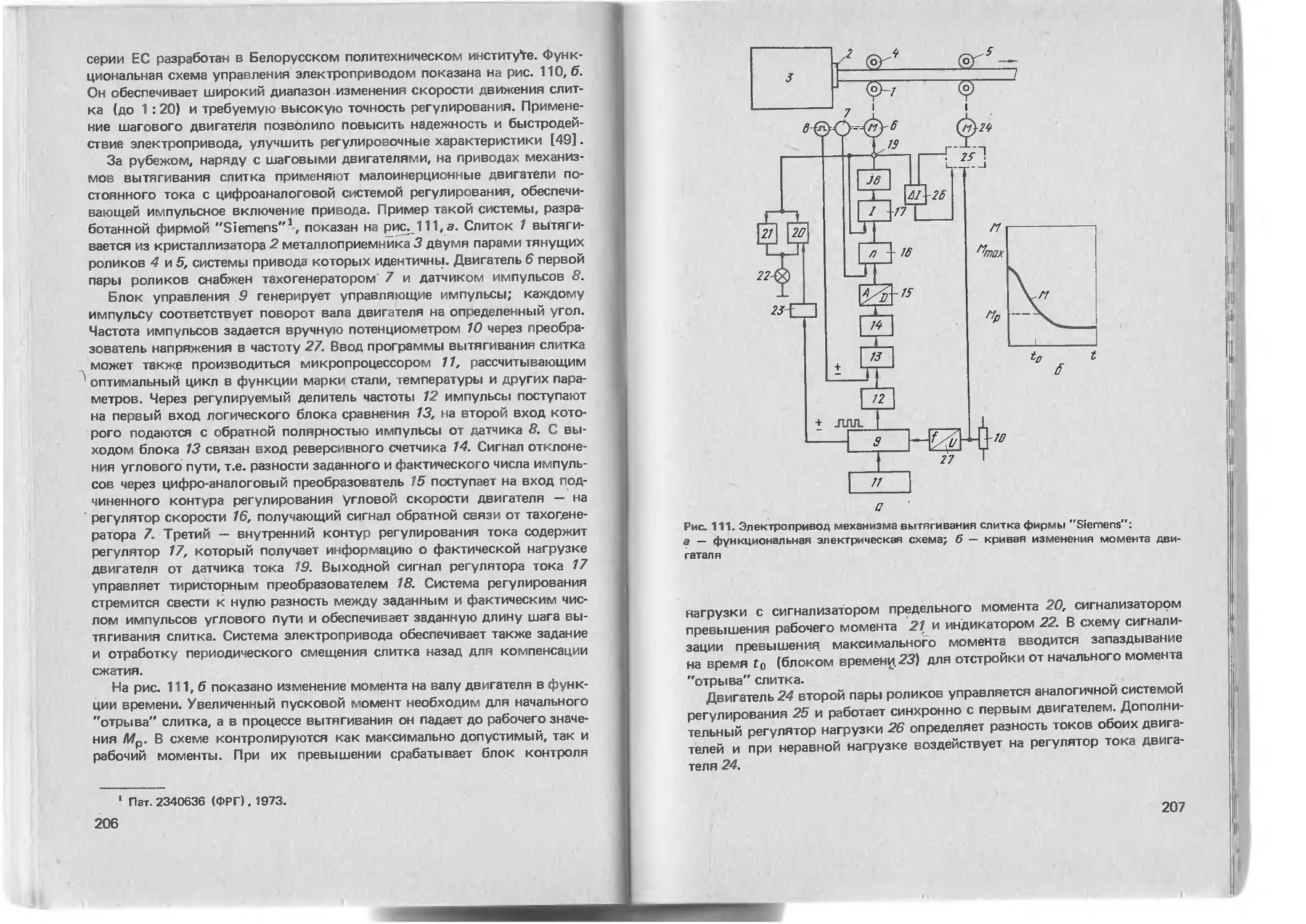

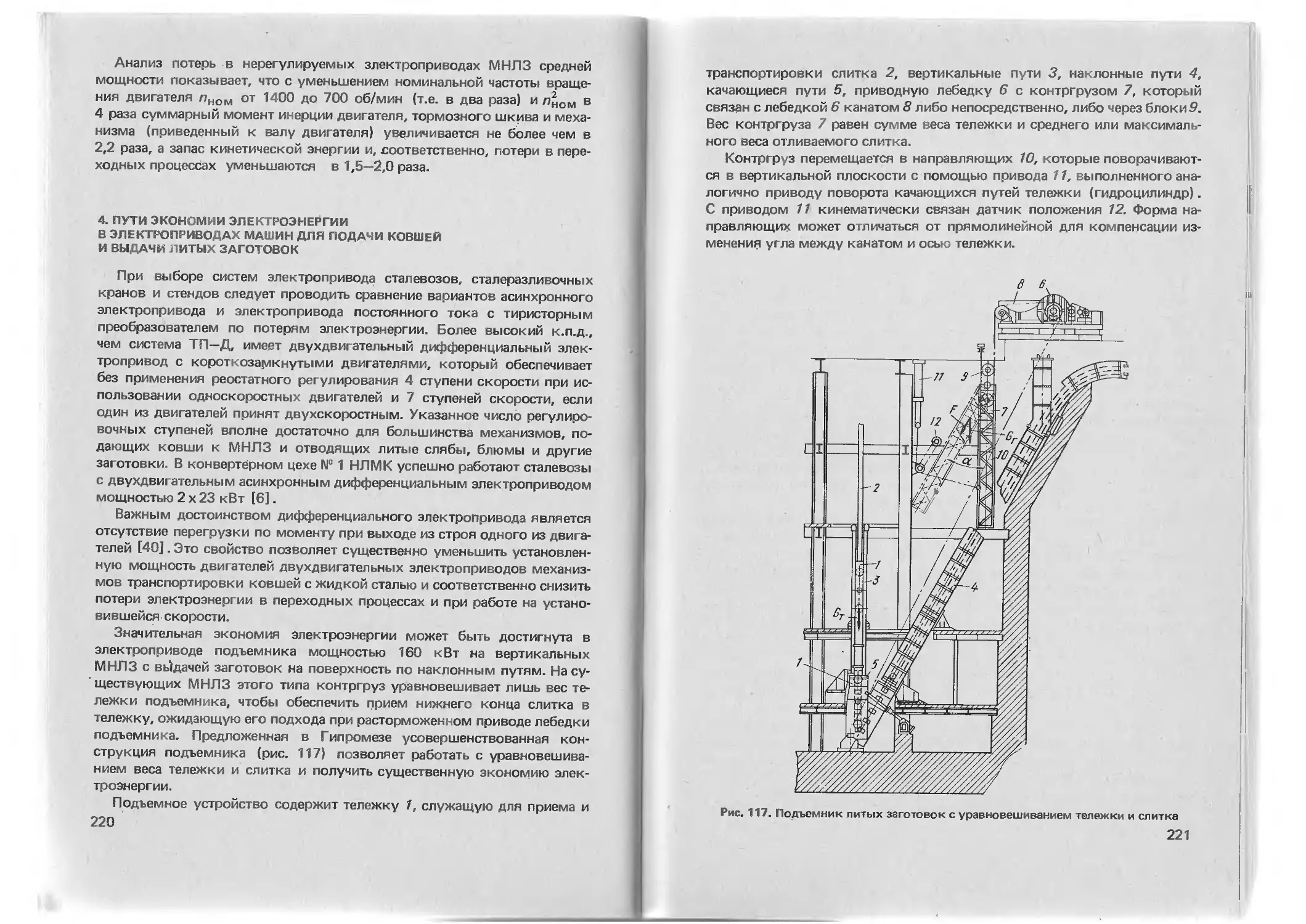

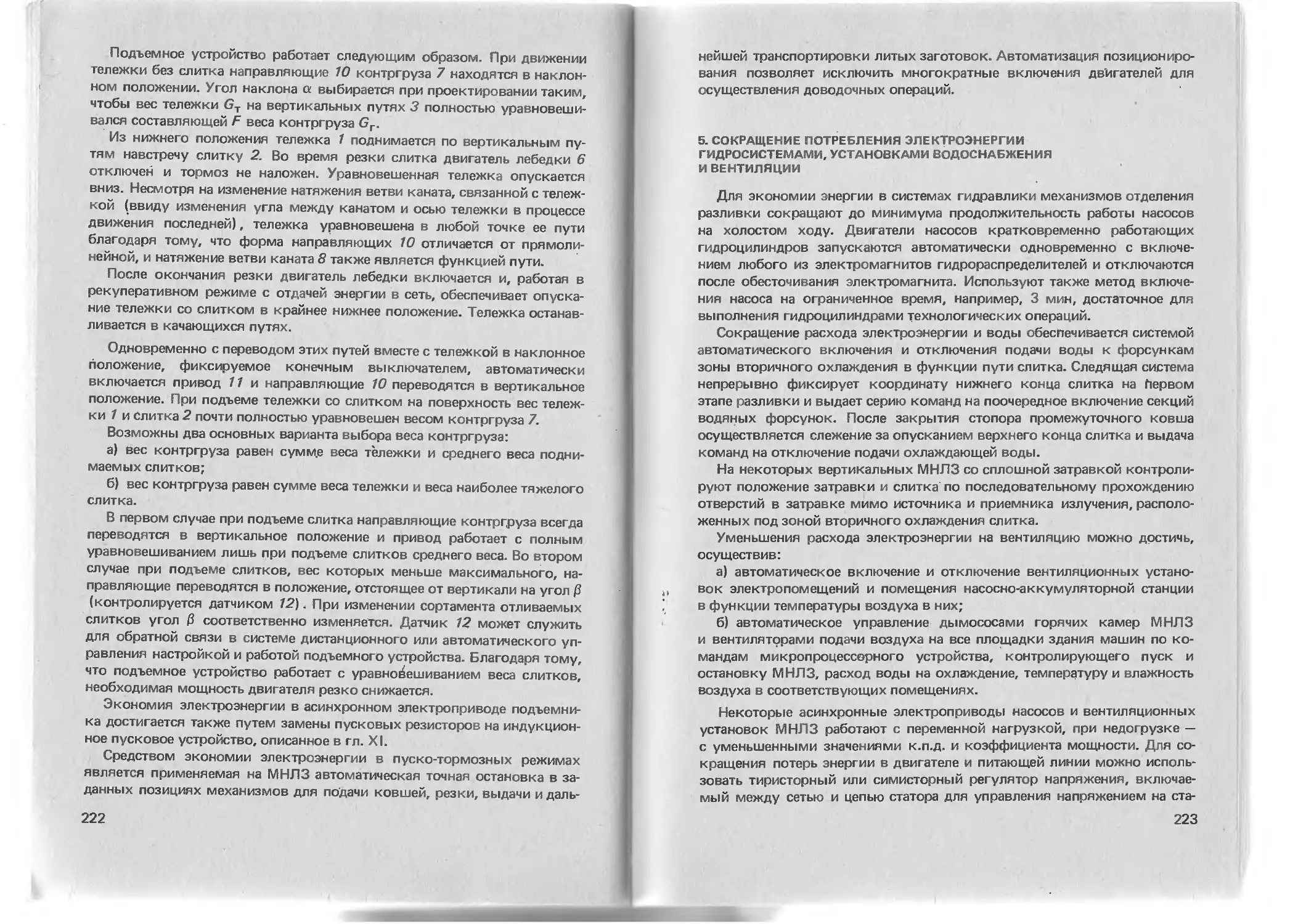

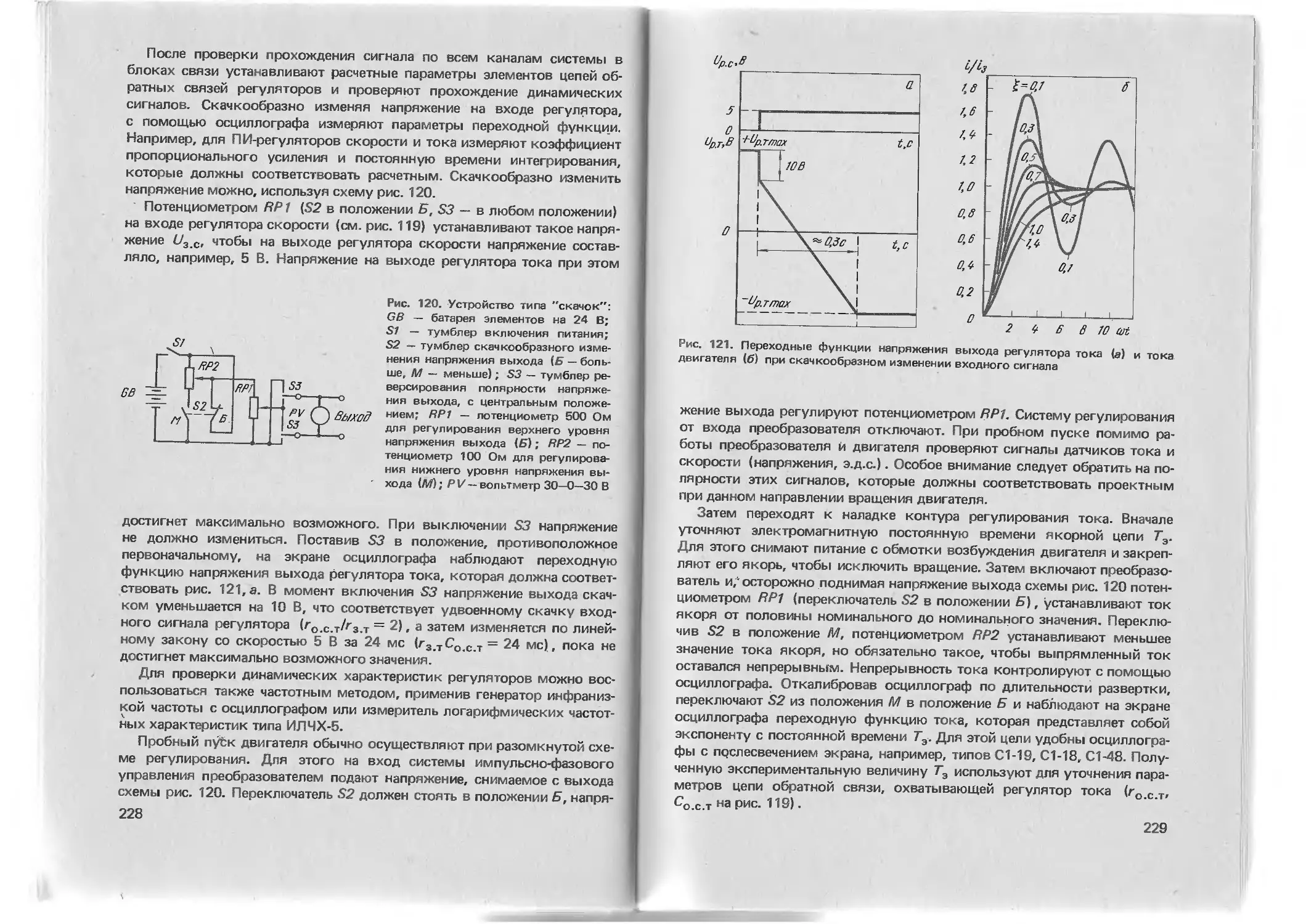

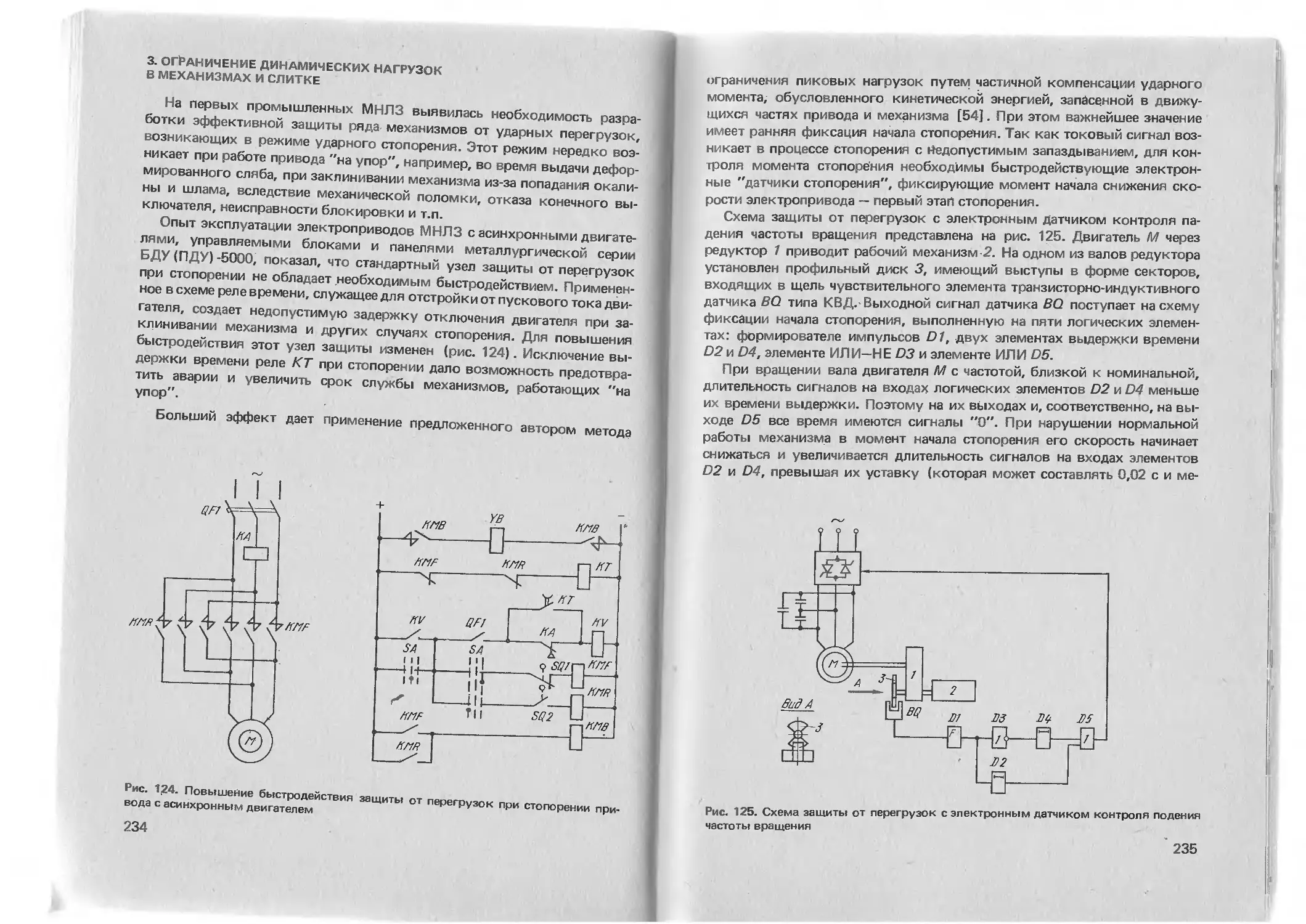

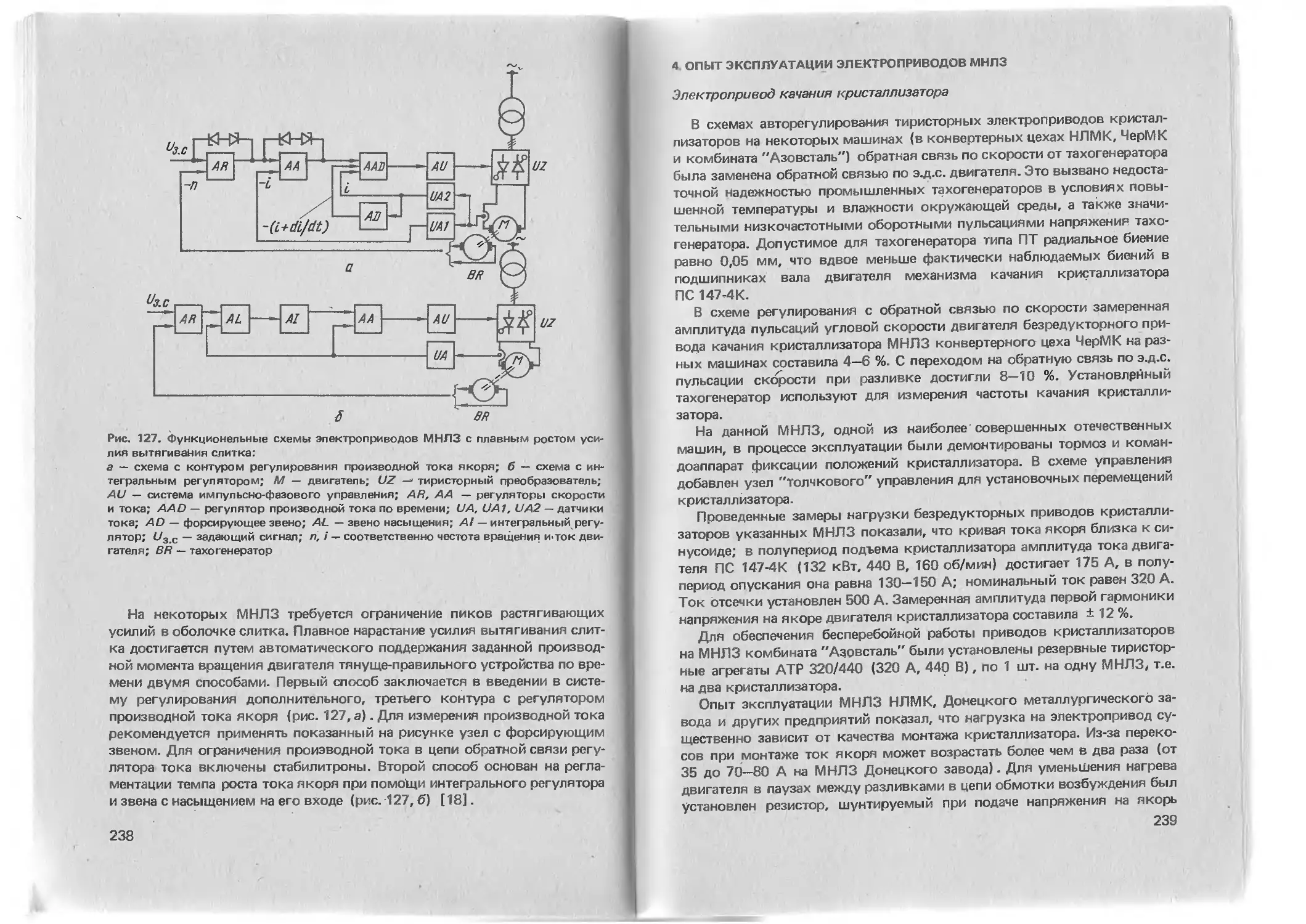

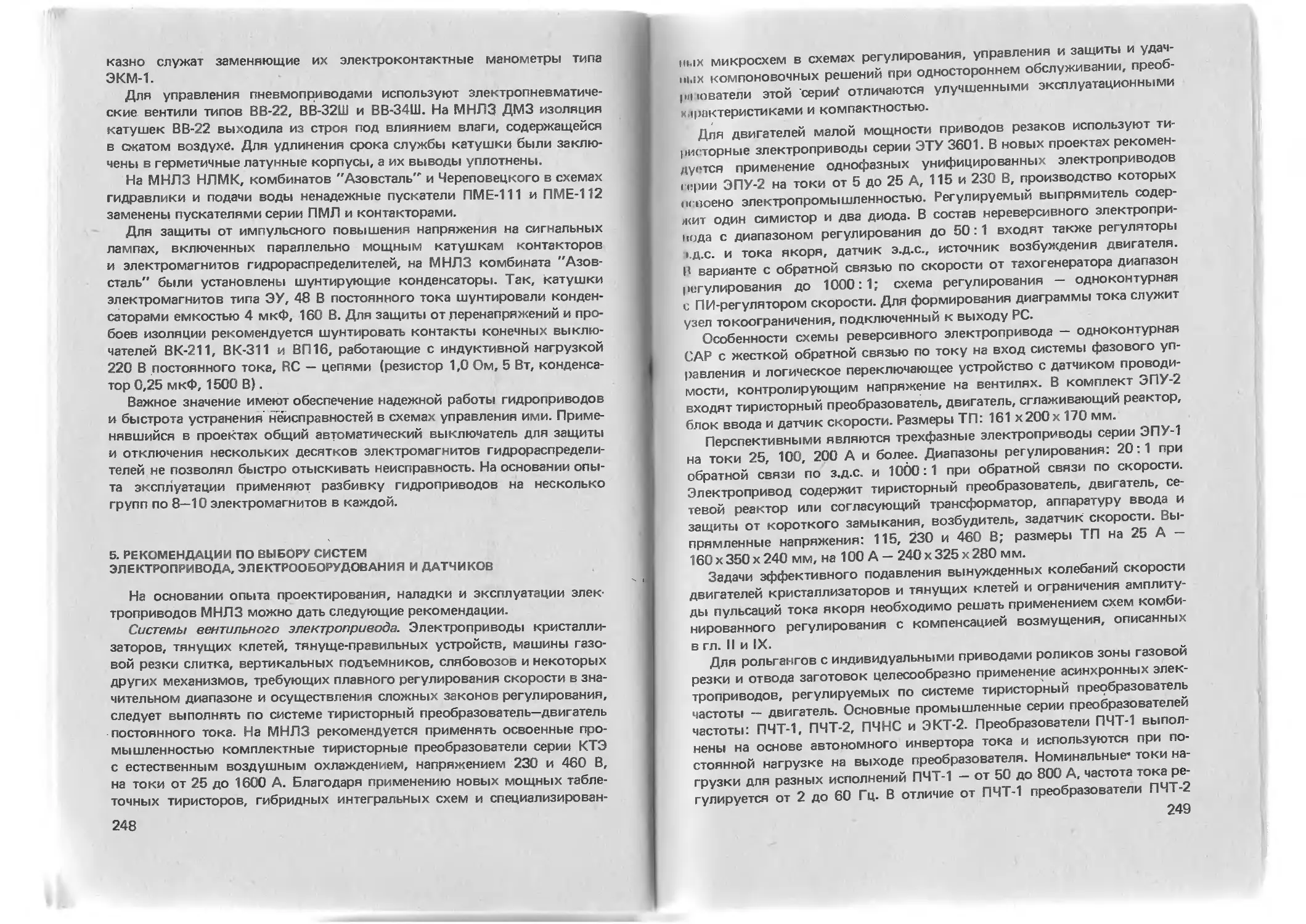

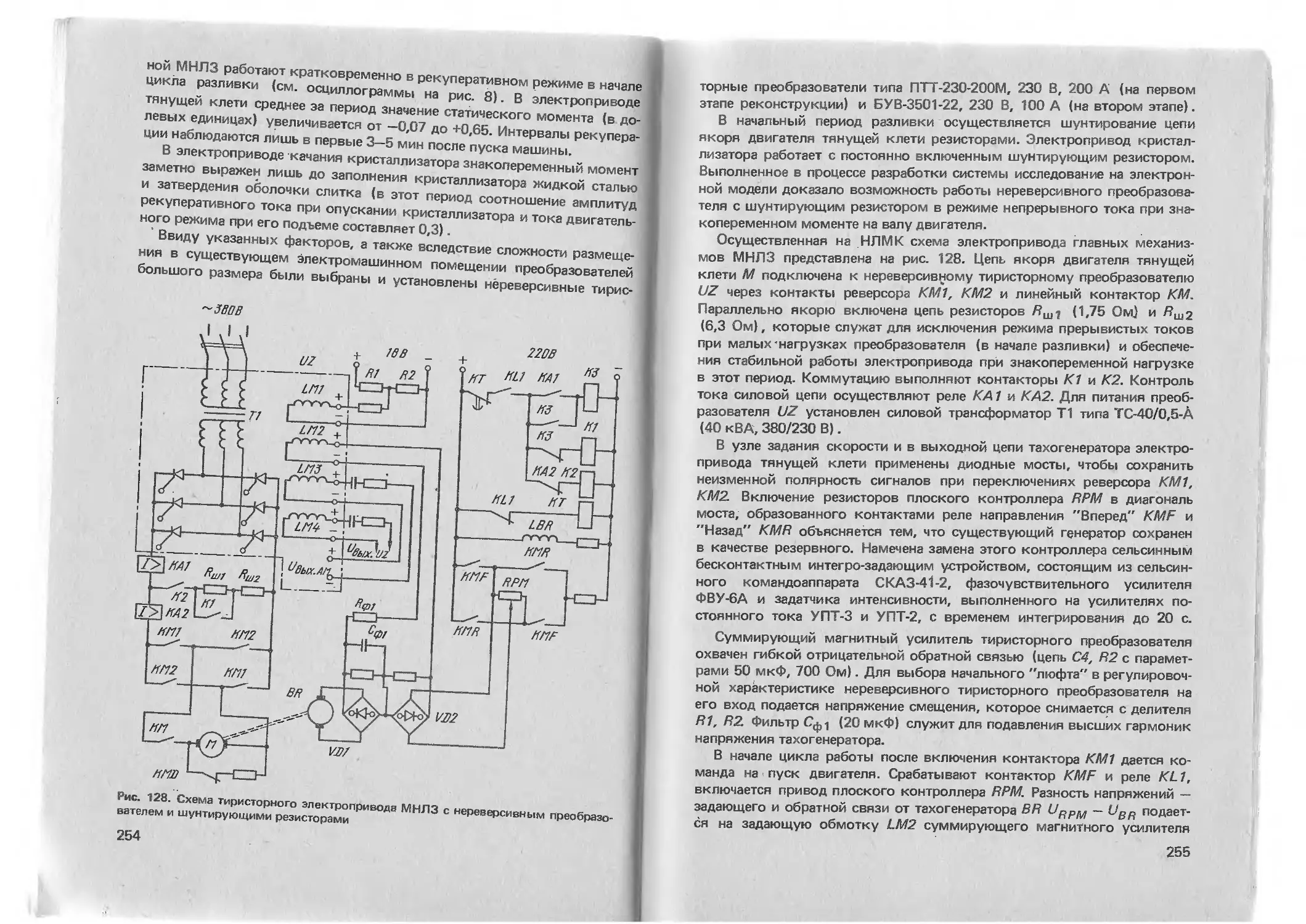

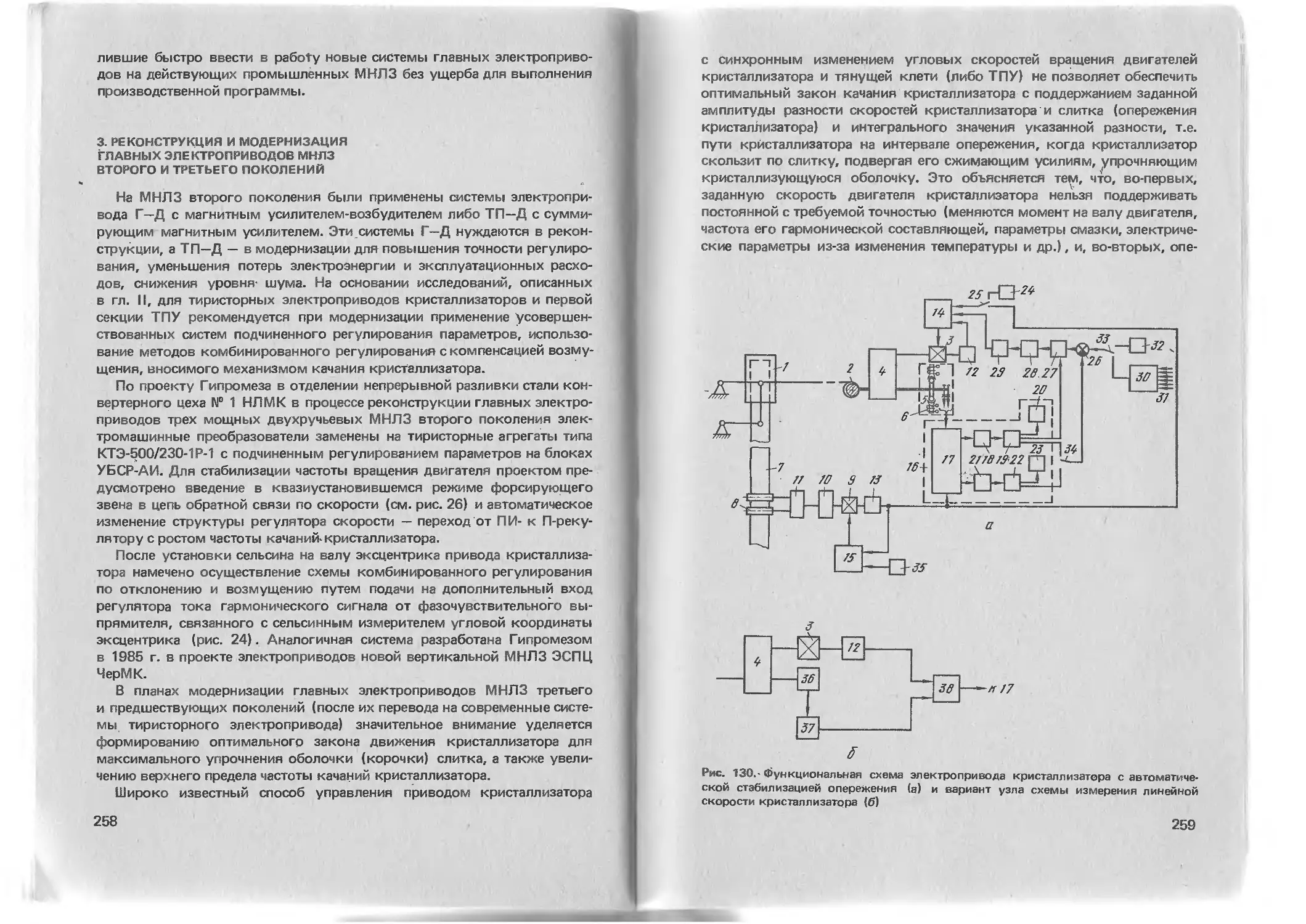

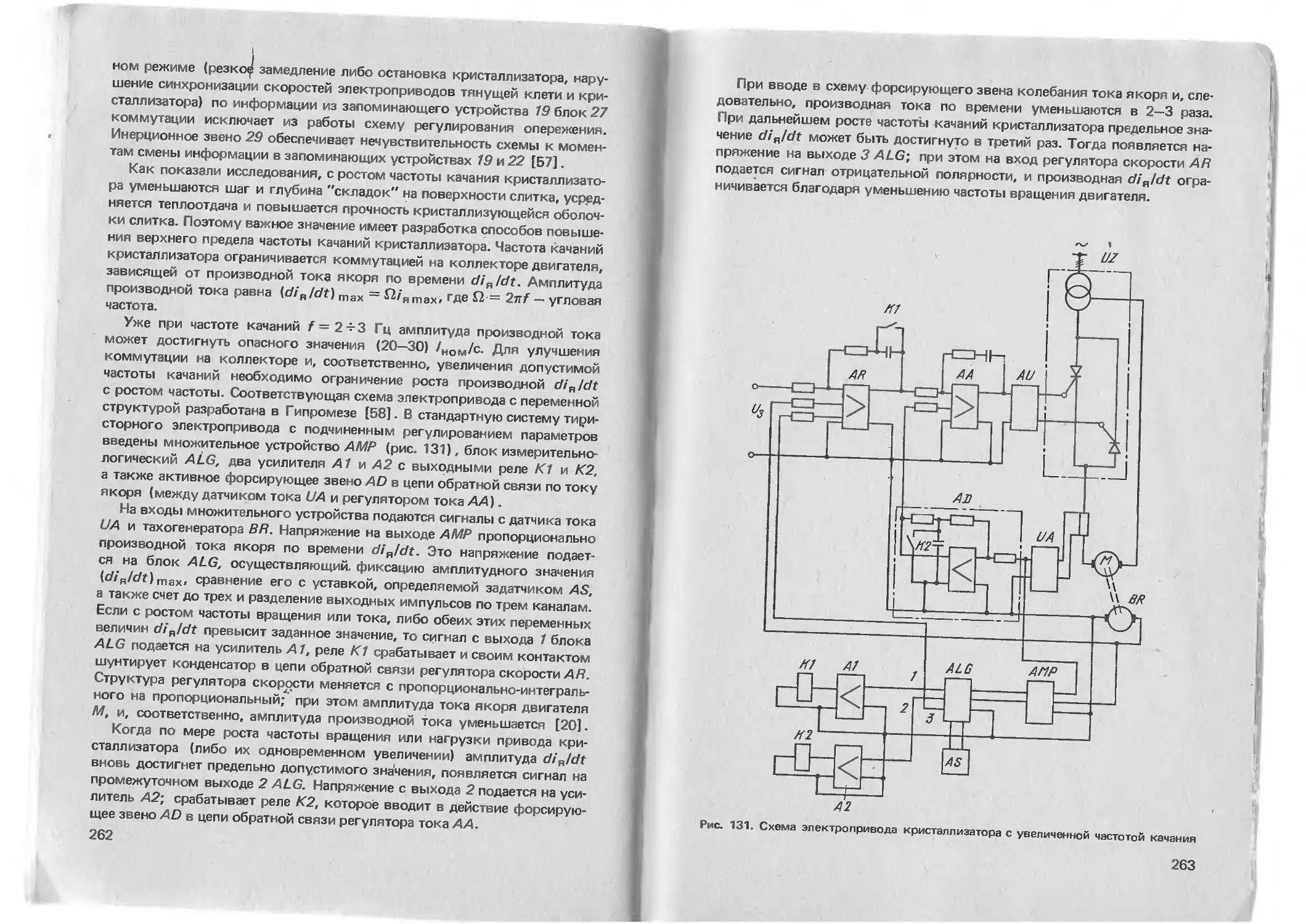

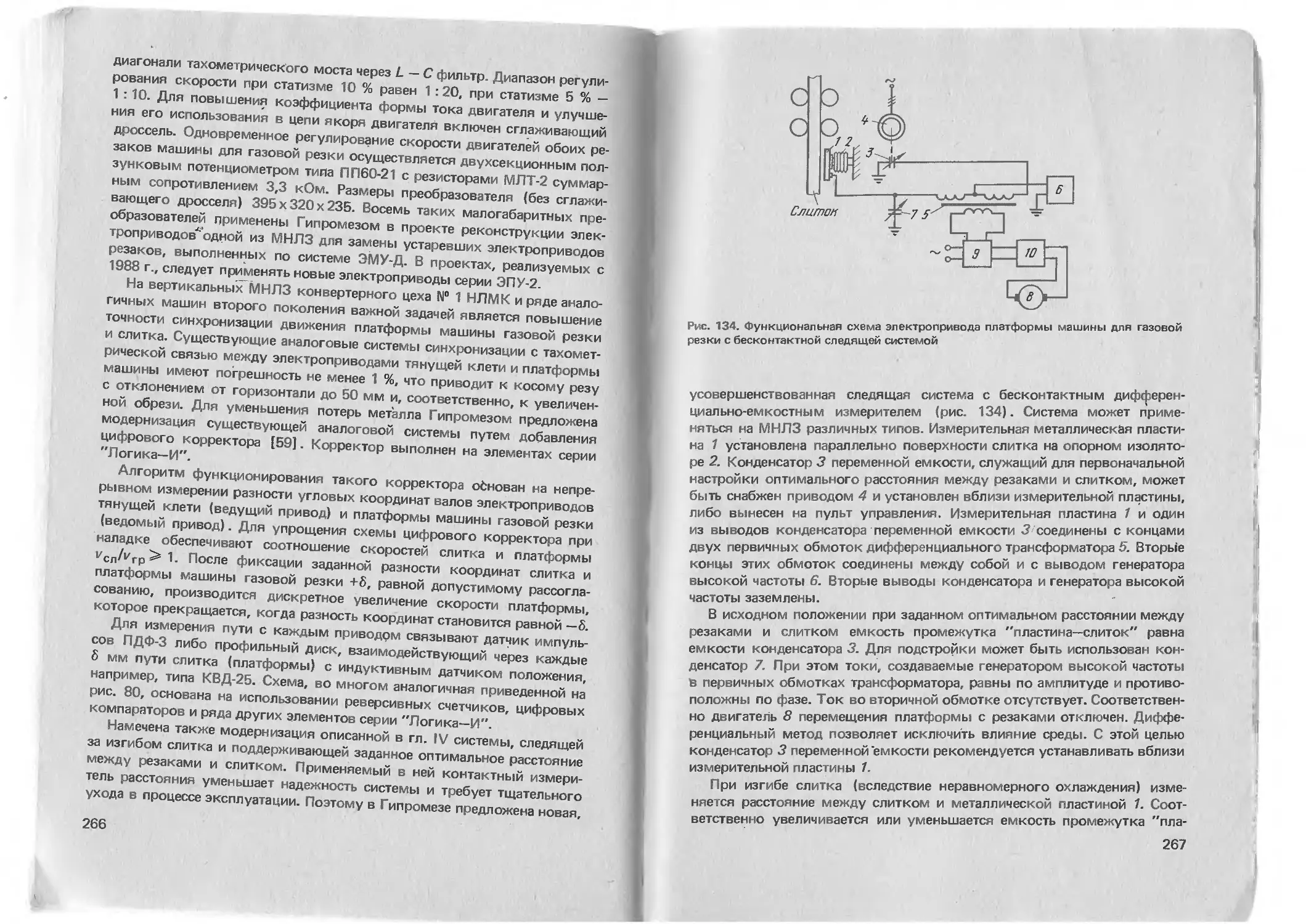

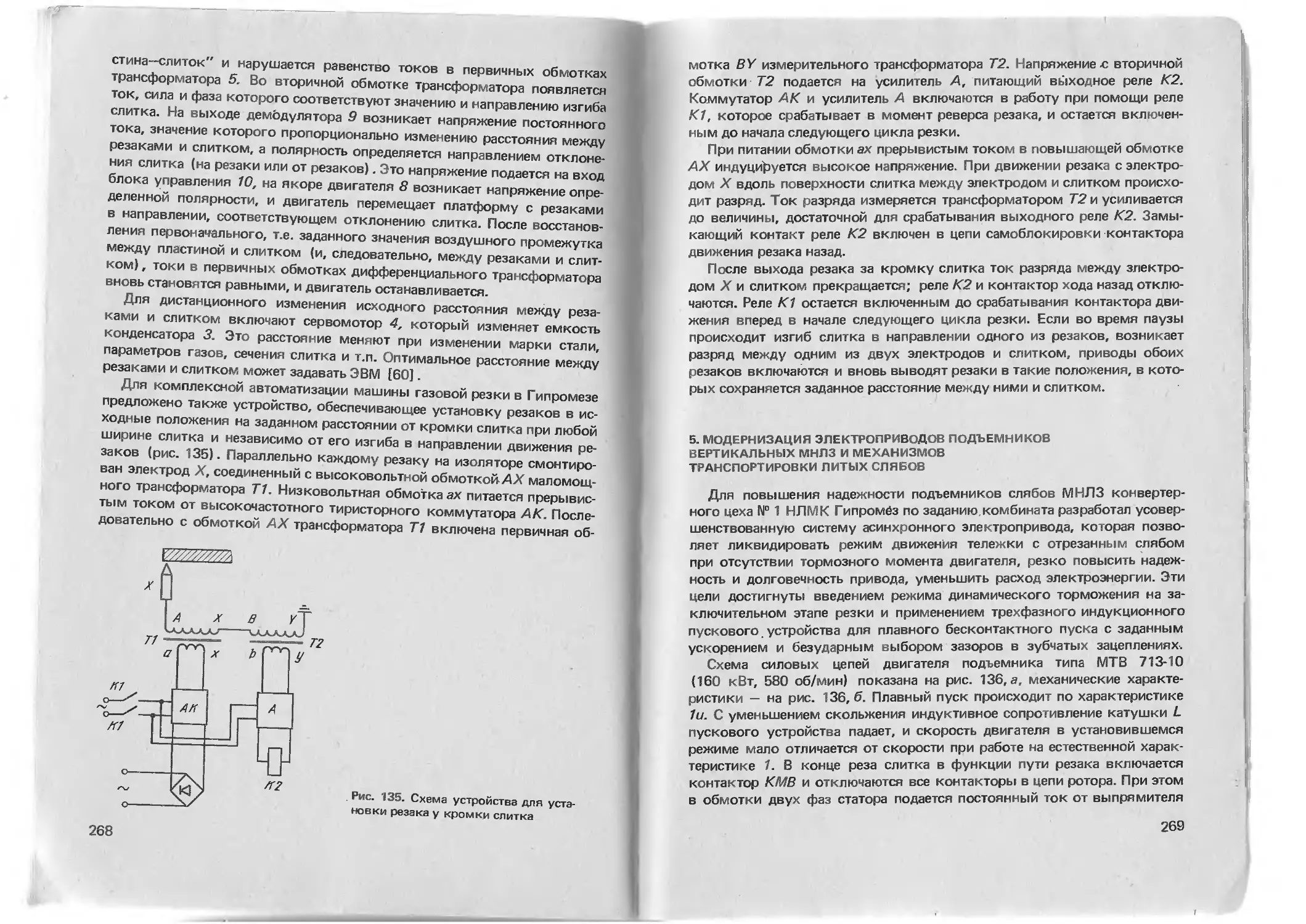

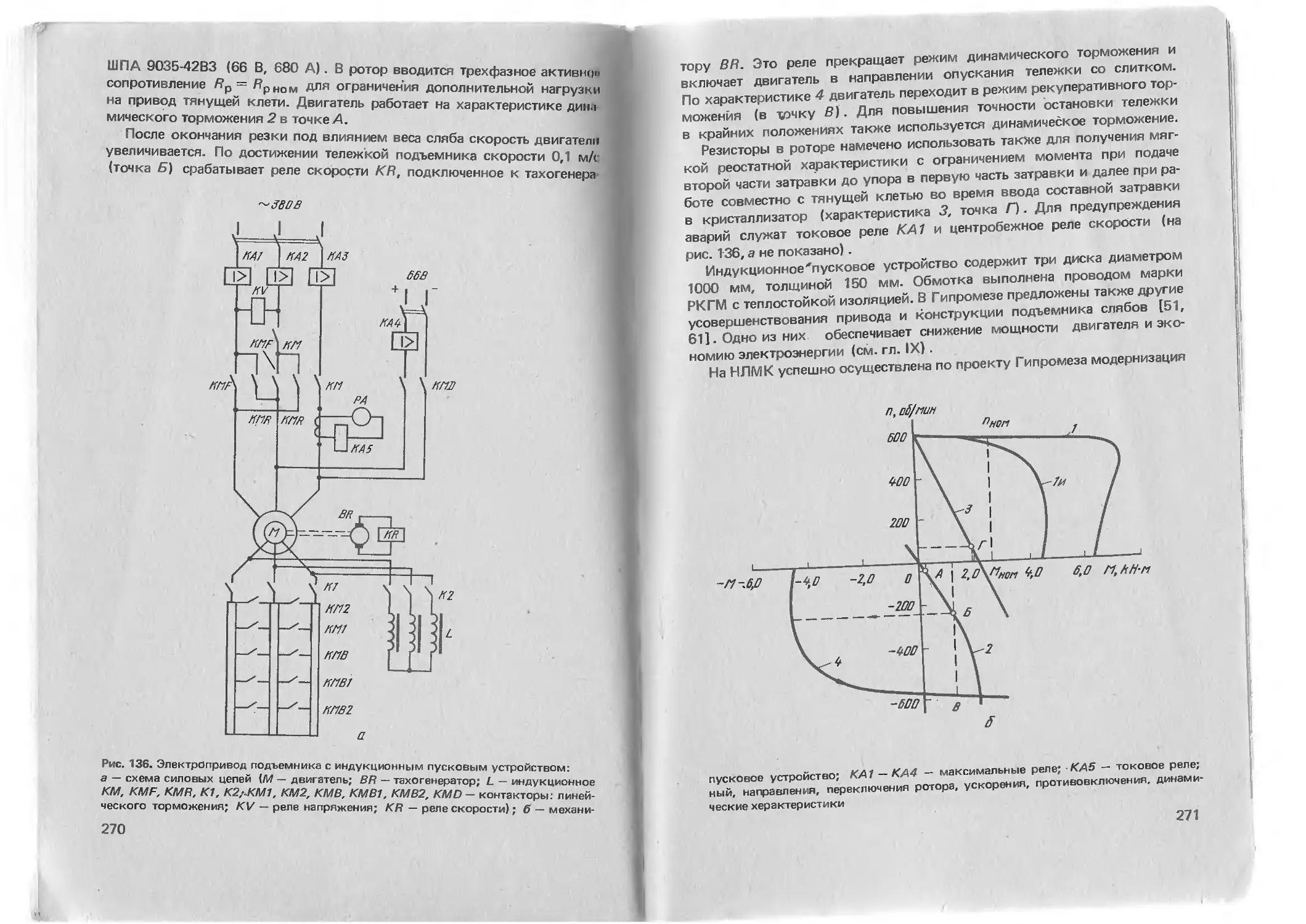

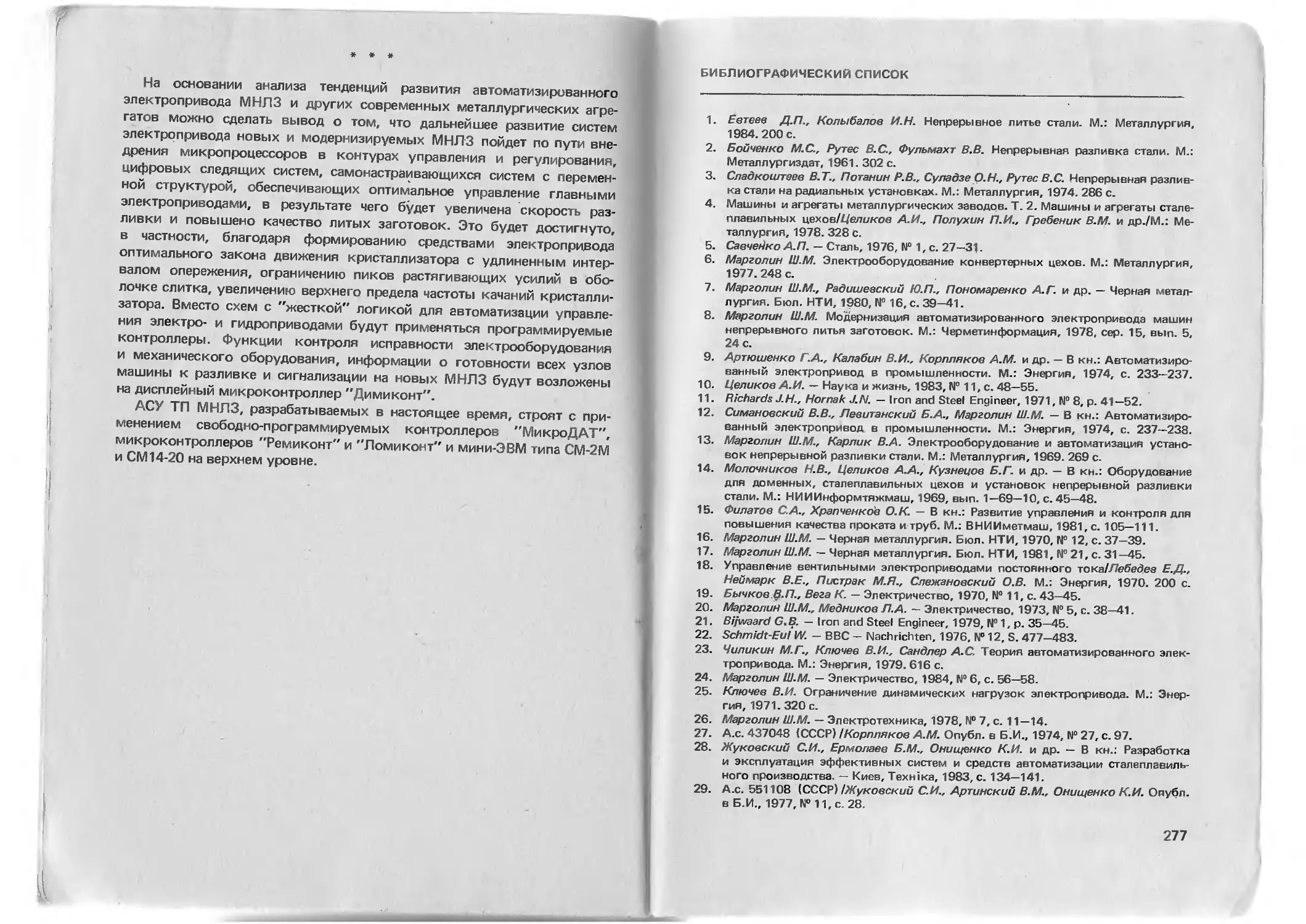

7Г