Похожие

Текст

МИНИСТЕРСТВО OEOPGHbl СССР

Для служебного пользоя&шя

Экз. Л®

ИЗДЕЛИЕ 6Г7

руководство

ПО СРЕДНЕМУ РЕМОНТУ

Ордена Трудового Красного Зно^нн

ВОЕННОЕ ИЗДА1Е Л ЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА -1970

МИНИСТЕРСТВО ОБОРОНЫ СССР

Для служебного пользования

Экз. №

ИЗДЕЛИЕ 6Г7

РУКОВОДСТВО

ПО СРЕДНЕМУ РЕМОНТУ

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВ А —1970

1

В книге пронумеровано всего 80 страниц

2

ОБЩИЕ УКАЗАНИЯ

Настоящее Руководство совместно с Общим руководством по

ремонту артиллерийского вооружения * предназначено для сред-

него ремонта изделий 6Г7 в войсковых ремонтных мастерских.

Руководство включает девять глав и три приложения.

В главах изложены последовательность и объем проверок при

выявлении неисправностей и контроле отремонтированных изде-

лий, указания по выявлению неисправностей изделий и способы

их устранения.

Приложения содержат перечень и рисунки калибров, приме-

няемых при ремонте изделий, перечень и рисунки деталей, изго-

товляемых без технологических карт, ведомость отличия наимено-

ваний узлов и деталей.

Наименования узлов и деталей в Руководстве даны в соответ-

ствии с чертежами основного производства, а наименования эле-

ментов деталей — в соответствии с Руководством службы на из-

делие 6Г7.

При ремонте использовать Руководство службы на изделие

6Г7, в котором помещены рисунки общего вида изделия и его от-

дельных узлов.

При отсутствии особых указаний в настоящем Руководстве вы-

явление и устранение общих неисправностей, неисправностей типо-

вых деталей и их сопряжений производить согласно Общему ру-

ководству.

Если номера деталей и сборок ствола не соответствуют номеру

изделия, нанесенному на казенной части трубы, а номера деталей

и сборок станка не соответствуют номеру станка, нанесенному на

постели станка, то осторожно забить эти номера и нанести новые

с помощью клейм рядом со старыми.

Разрешается наносить номера электрографом.

Разборку и сборку изделия, а также выверку прицельных при-

способлений производить согласно Руководству службы на изде-

лие 6Г7.

Выверку прицельных приспособлений изделия производить во

всех случаях ремонта прицельных приспособлений.

* В дальнейшем именуется Общим руководством.

1*

3

При отсутствии запасных частей для ремонта необходимо из-

готовить их по рисункам, помещенным в приложении 2; в этом же

приложении помещены рисунки на изготовление деталей, замена

которых не предусмотрена настоящим Руководством, но может

быть произведена в ремонтной мастерской.

При изготовлении деталей по рисункам приложения 2 острые

кромки углов и ребер скруглять радиусом R = 0,2-r-0,5 мм; вновь

изготовляемые детали и детали, осветленные инструментом в про-

цессе ремонта, вместо фосфатирования разрешается окрашивать

(подкрашивать) согласно Общему руководству или покрывать ла-

ком БФ-4 с примесью спирторастворимого нигрозина (на 300—

400 г лака БФ-4 брать 15—20 г спирторастворимого нигрозина).

Изготовление винтовых цилиндрических пружин производить

по карте Общего руководства.

Марки сталей, указанные на рисунках для изготовления дета-

лей, даны по ГОСТ 1050—60 и ГОСТ 380—60.

Типы электродов для электродуговой сварки и наплавки даны

по ГОСТ 9467—60 и ГОСТ 10051—62.

4

Глава 1

ПОСЛЕДОВАТЕЛЬНОСТЬ И ОБЪЕМ ПРОВЕРОК

ПРИ ВЫЯВЛЕНИИ НЕИСПРАВНОСТЕЙ И КОНТРОЛЕ

ОТРЕМОНТИРОВАННЫХ ИЗДЕЛИЙ

№ по пор. I Что проверяется Технические требования

1 Крепление оптического при- цела (глава 4, п. 11) Крепление должно быть на- дежным и без шаткости

2 Крепление хода (см. Общее руководство) При затянутом хомуте кач- ка хода на стволе не допуска- ется

3 Вращение колес (глава п. 1) 9, Колеса должны плавно от усилия руки вращаться на оси, при этом осевое переме- щение колес допускается не более 0,3 мм

4 Крепление оси с колесами (глава 9, in. 4) Ось с колесами должна сво- бодно сниматься и присоеди- няться к хомуту; качка за- крепленной оси не допускает- ся

5 Трещины в стволе (глава п. 2) 2, Трещины не допускаются

6 Вмятины на наружной верхности ствола (глава п. 1) по- 2, Вмятины глубиной до 1 мм допускаются, если они не пе- реходят во внутрь

7 Прямолинейность канала ствола (глава 2, п. 3) Калибр К-1 или охолощен- ная граната должны прохо- дить по всему каналу ствола

5

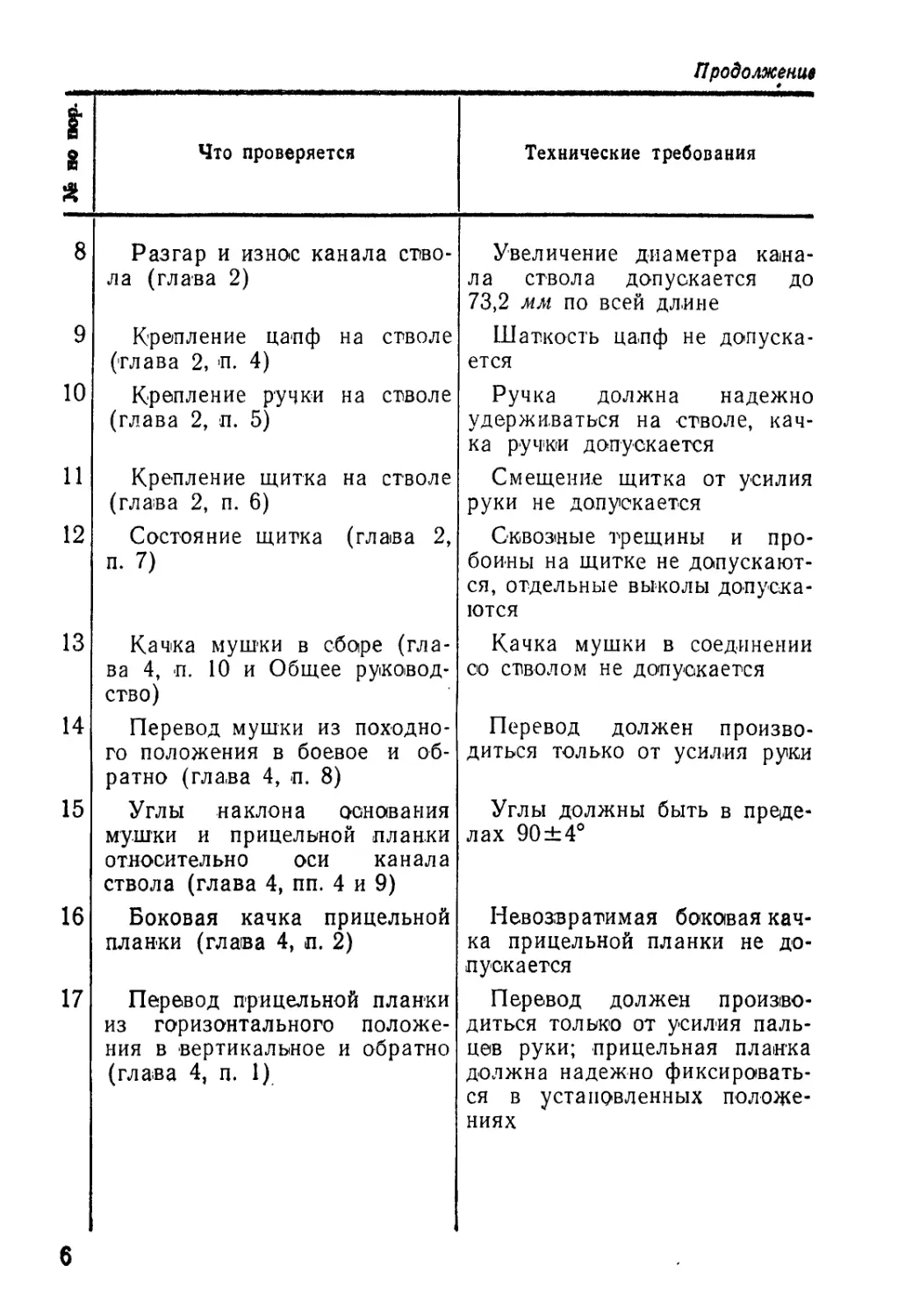

Продолжение

i

SI

L

8

9

10

11

12

13

14

15

16

17

6

Что проверяется Технические требования

Разгар и износ канала ство- ла (глава 2) Увеличение диаметра кана- ла ствола допускается до 73,2 мм по всей длине

Крепление цапф на стволе (глава 2, п. 4) Шаткость цапф не допуска- ется

Крепление ручки на стволе (глава 2, п. 5) Ручка должна надежно удерживаться на стволе, кач- ка ручки допускается

Крепление щитка на стволе (глава 2, п. 6) Смещение щитка от усилия руки не допускается

Состояние щитка (глава 2, п. 7) Сквозные трещины и про- боины на щитке не допускают- ся, отдельные выколы допуска- ются

Качка мушки в сборе (гла- ва 4, п. 10 и Общее руковод- ство) Качка мушки в соединении со стволом не допускается

Перевод мушки из походно- го положения в боевое и об- ратно (глава 4, п. 8) Перевод должен произво- диться только от усилия руки

Углы наклона основания мушки и прицельной планки относительно оси канала ствола (глава 4, пп. 4 и 9) Углы должны быть в преде- лах 90±4°

Боковая качка прицельной планки (глава 4, п. 2) Невозвратимая боковая кач- ка прицельной планки не до- пускается

Перевод прицельной планки из горизонтального положе- ния в вертикальное и обратно (глава 4, п. 1) Перевод должен произво- диться только от усилия паль- цев руки; прицельная планка должна надежно фиксировать- ся в установленных положе- ниях

Продолжение

[ № по пор. | Что проверяется Технические требования

18 Перемещение хомутика по прицельной планке (глава 4, п. 6) При сжатых защелках хому- тик должен плавно переме- щаться по прицельной планке

19 Крепление мушки во вкла- дыше (глава 4, п. 10) Качка и вывинчивание мушки от усилия руки не допускают- ся

20 Посадка вкладыша в осно- вании мушки (см: Общее ру- ководство) Перемещение вкладыша в основании мушки от усилия руки не допускается

21 Удержание хомутика в при- данном положении (глава 4, п. 5) Хомутик должен надежно удерживаться защелкой в при- данных положениях

22 Фиксация прицельной план- ки в колодке (глава 4, п. 3) Прицельная планка должна фиксироваться в трех положе- ниях « — », «0» и « + »

23 Открывание и закрывание затвора (глава 3, пи. 1, 2 и 3) Открывание и закрывание затвора должно производиться только от усилия руки. При закрывании утыкание затвора в боевые упоры ствола не до- пускается. В открытом поло- жении затвор должен удержи- ваться фиксатором

24 Выбрасывание (экстракция) диафрагмы с трубкой или охо- лощенного выстрела (глава 3, п. 4) При открывании затвора до отказа диафрагма с трубкой должны выходить за казенный срез ствола не менее чем на 5 мм

25 Взведение рукоятки элек- тростреляющего механизма Рукоятка должна взводить- ся усилием пальца руки при установленном предохранителе в положение «Огонь»

26 Удержание рукоятки элек- тростреляющего механизма so взведенном положении От усилия руки, приложен- ного к рукоятке, рукоятка не должна срываться с боевого взвода

7

П родолжение

| *don on эд 1 Что проверяется Технические требования

27 Перемещение предохраните- ля (глава 5, п. 3) Предохранитель должен пе- ремещаться из одного крайне- го положения в другое и об- ратно только от усилия паль- цев руки и удерживаться в крайних положениях фиксато- ром

28 Удержание гашетки спуска электростреляющего механиз- ма на предохранителе (гла- ва 5, п. 5) При воздействии на гашетку спуска, поставленную на пре- дохранитель, рукоятка элек- тростреляющего механизма не должна срываться с боевого взвода

29 Исправность цепей электро- стреляющего механизма (гла- ва 5, п. 1) Нарушение контактов в электрических цепях не допу- скается

30 Работа блокировки (гла- ва 5, п. 4) Закрыть затвор и довернуть рукоятку до соприкосновения с толкателем Сбб-14 блокиров- ки затвора, при этом электри- ческая цепь электростреляю- щего механизма должна быть разомкнута

31 Полная невозвратимая гори- зонтальная шаткость ствола при угле возвышения 0° (гла- ва 6, п. 2) Шаткость допускается не более 0-08

32 Полная невозвратимая вер- тикальная шаткость ствола при угле возвышения 0° (гла- ва 7, п. 2) Шаткость допускается не бо- лее 0-08

33 Усилие на маховичке меха- низма вертикального наведе- ния (глава 7, п. 1) Усилие должно быть не бо- лее 6 кг

34 Мертвый ход механизма вер- тикального наведения (гла- ва 7, п. 3) Допускается мертвый ход не более ’А оборота маховичка

35 Усилие на маховичке меха- низма горизонтального наве- дения (глава 6, п. 1) Усилие должно быть не бо- лее 5 кг

8

Продолжение

№ по пор. | Что проверяется Технические требования

36 Мертвый ход механизма го- ризонтального наведения (гла- ва 6, п. 3) Допускается мертвый ход не более '/4 оборота маховичка

37 Фиксация ног (глава 8, п. 2) При затянутом зажиме каж- дая нога должна удерживать- ся в любом приданном поло- жении

38 Работа стопора механизма горизонтального наведения (глава 6, п. 4) При затянутом до отказа стопоре механизма горизон- тального наведения между во- ротком и правой щекой осно- вания постели должен быть зазор не менее 10 мм

39 Осевое перемещение штыря постели в основании (глава 8, п. 1) Перемещение не допускает- ся

40 Фиксация блока задних ног (глава 8, п. 5) При затянутом зажиме бло- ка задних ног блок должен удерживаться в любом при- данном положении

41 Перевод передней ноги в по- ходное положение (глава 8, п. 3) Передняя нога должна пере- водиться в походное положе- ние только при оттянутой за- щелке

Номеру на стволе изделия должны соответствовать номера на

рукоятке затвора, сопле, клине, рычагах, колодке прицельной

планки и основании прицела, мушке в сборе, фиксаторе рукоятки

затвора, передней и задней цапфах, корпусе и крышке бойкового

механизма, корпусе блокирующего механизма.

Номеру на постели станка должны соответствовать номера на

ногах, основании, ручках зажима, защелке передней ноги, махо-

вичках, воротке зажима стопора механизма горизонтального на-

ведения, основании задних ног, каретке, гайке основания зажима

задних ног.

Кроме того, при осмотре изделия необходимо проверить: ком-

плектность и исправность деталей; нет ли ослабления заклепок и

качки в штифтовых соединениях; нет ли разворота прорезей в вин-

тах под отвертку, забитости или срыва резьбы деталей; нет ли зна-

чительного нарушения окраски.

9

Глава 2

ДЕФЕКТАЦИЯ И РЕМОНТ СТВОЛА С СОПЛОМ

Дефектацию и ремонт ствола производить согласно Общему

руководству с учетом следующих требований:

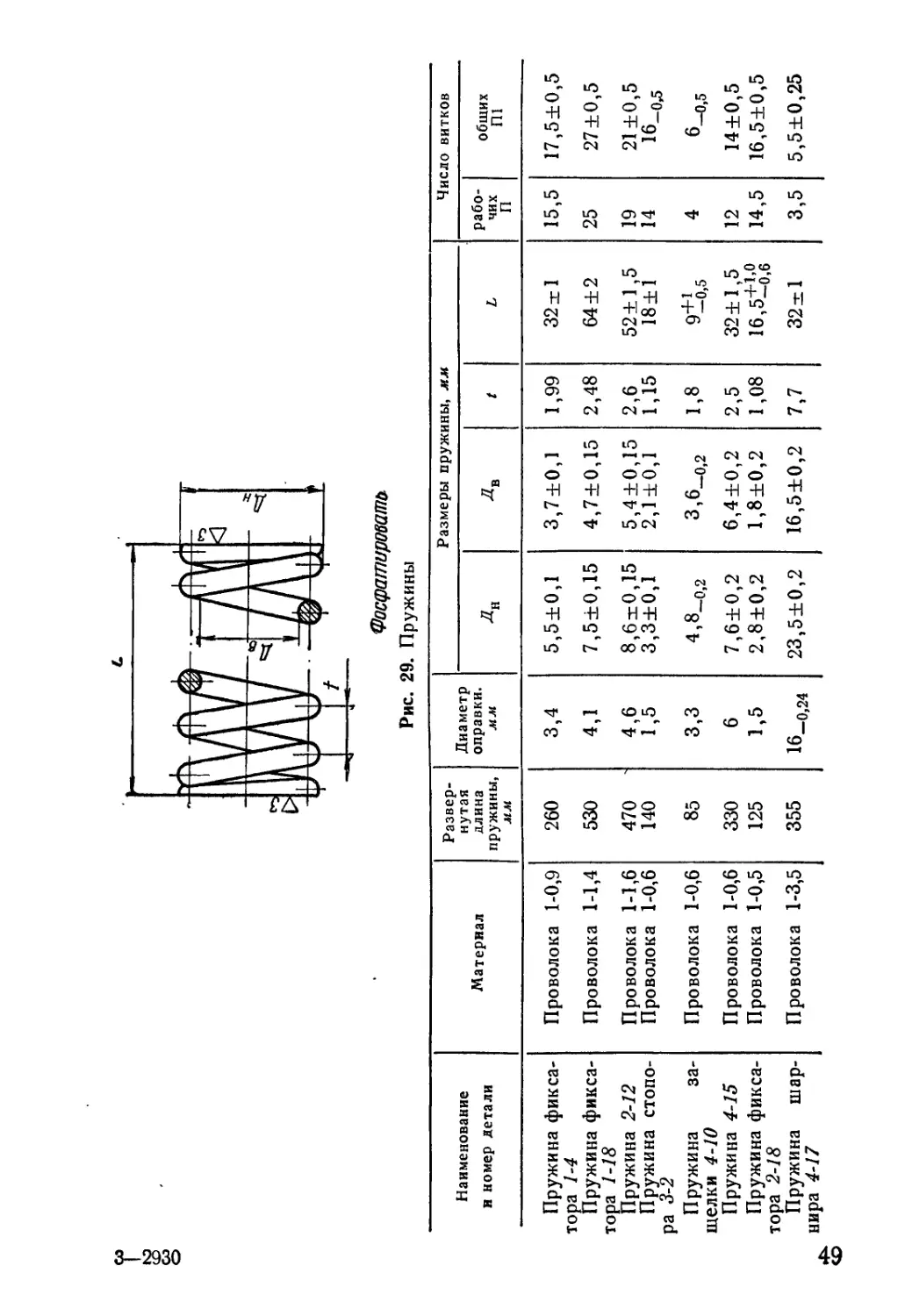

— кривизну канала ствола определять калибром К-1 (рис. 25)

или охолощенной гранатой;

— допускается увеличение диаметра канала ствола по всей

длине до расширительной каморы на 0,14 мм.

1 Вмятины и выпучины на стволе и сопле

При наличии вмятин и забоин на наружной поверхности ство-

ла глубиной до 1 мм зачистить приподнятый металл у краев за-

боин, сняв минимально необходимый слой металла.

Изделие, имеющее ствол с вмятинами и забоинами глубиной

более 1 мм, отправить в стационарный ремонтный орган.

Выпучины на внутренней поверхности сопла до 1 мм устранить

зачисткой, сняв минимально необходимый слой металла.

Местные нарушения слоя хрома в канале ствола общей пло-

щадью до 30% допускаются.

2. Трещины в стволе и сопле

Изделие с трещинами в стволе и сопле отправить в стационар-

ный ремонтный орган.

3. Граната не входит в канал ствола

Причины неисправности:

а) Изгиб ствола.

Калибр К-1 (рис. 25) или охолощенная граната должны вхо-

дить в канал ствола свободно, без заеданий. Если калибр (гра-

ната) не проходит по каналу ствола (вследствие изгиба ствола),

изделие отправить в стационарный ремонтный орган.

б) Выпучины в канале ствола.

Выпучины в канале ствола высотой не более 1 мм зачистить

заподлицо, сняв минимально необходимый слой металла. После

10

зачистки проверить ствол калибром К-1 или охолощенной грана-

той. Изделие, имеющее ствол с выпучинами в канале ствола высо-

той более 1 мм, отправить в стационарный ремонтный орган»

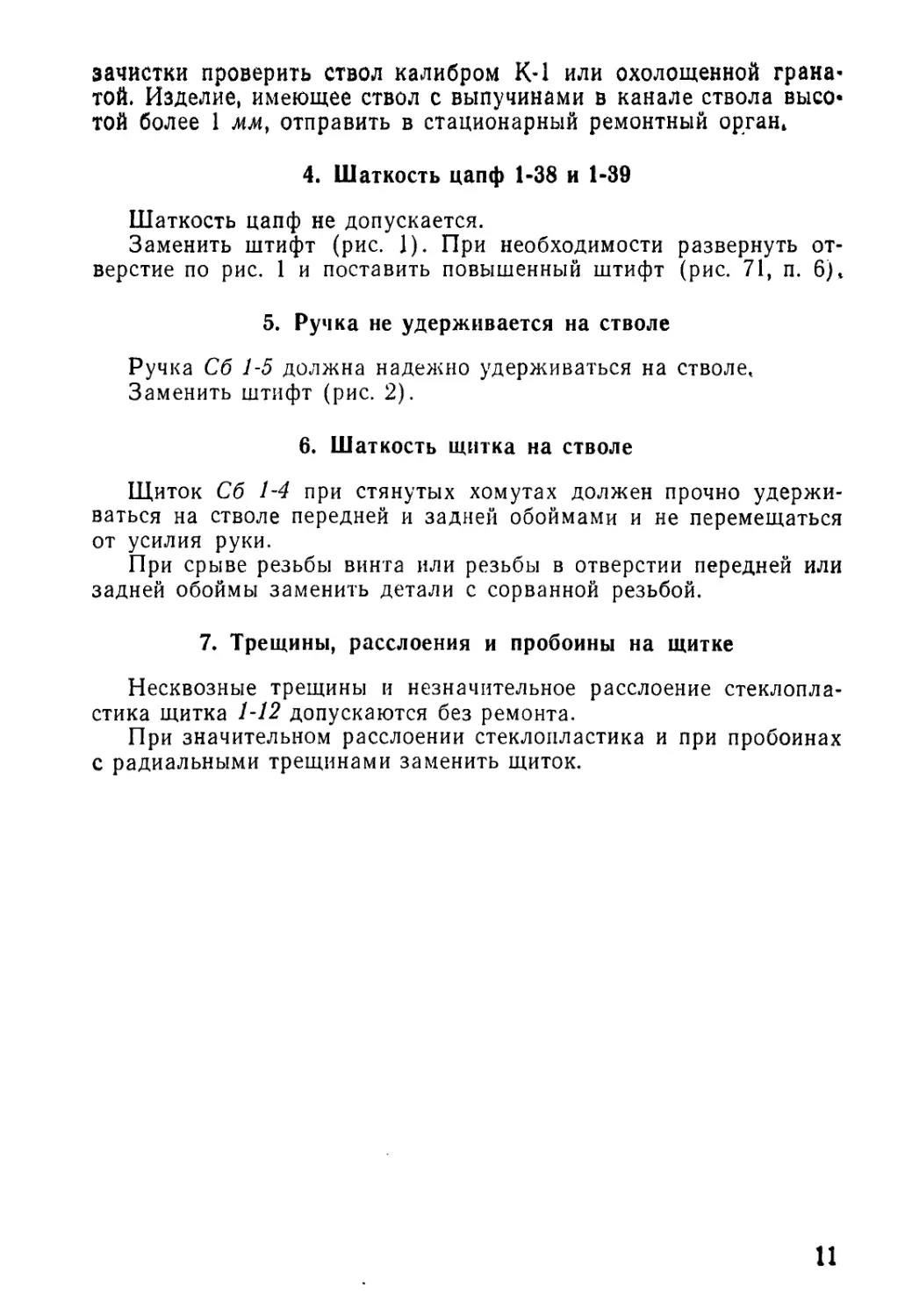

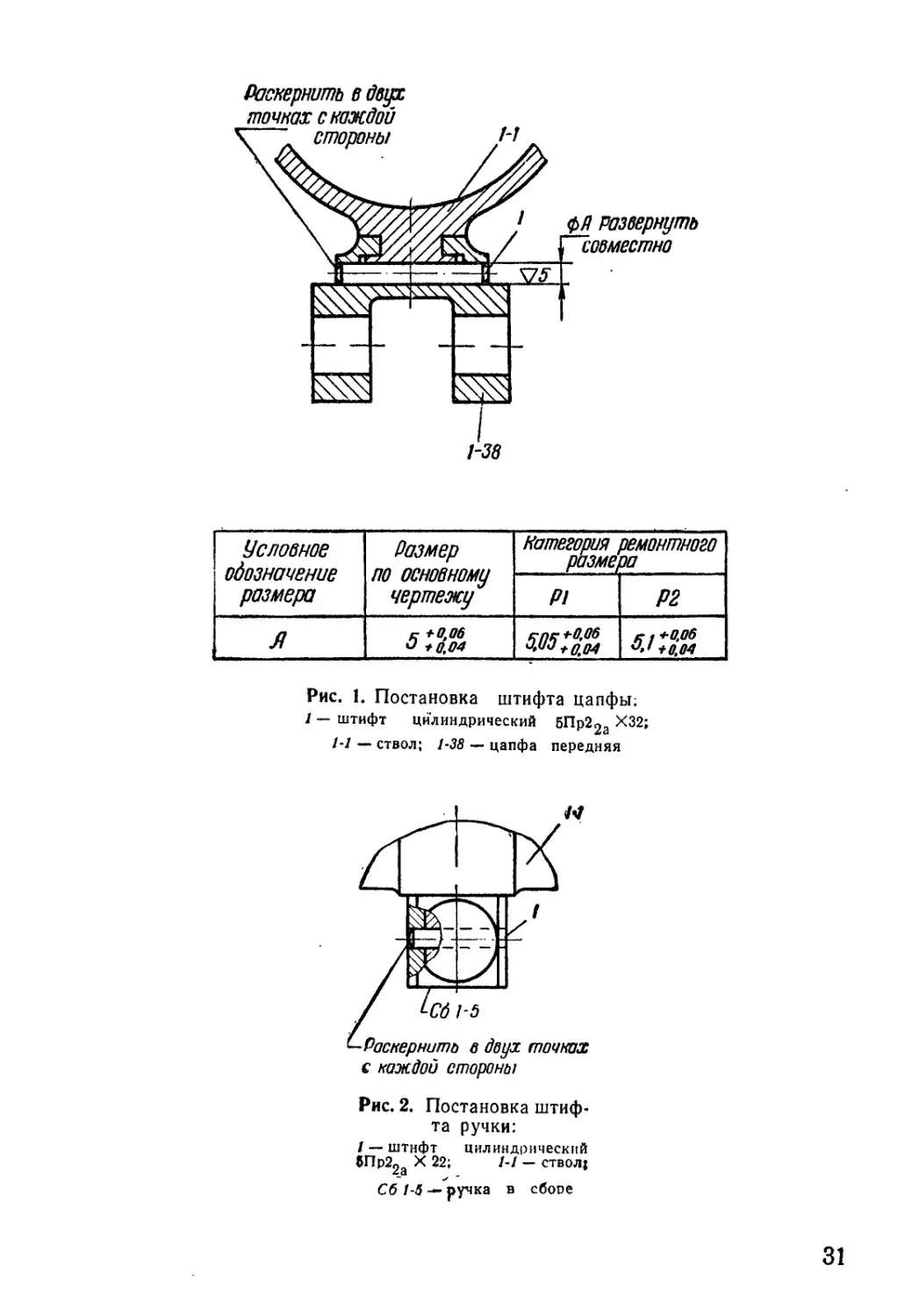

4. Шаткость цапф 1-38 и 1-39

Шаткость цапф не допускается.

Заменить штифт (рис. 1). При необходимости развернуть от-

верстие по рис. 1 и поставить повышенный штифт (рис. 71, п. 6),

5. Ручка не удерживается на стволе

Ручка Сб 1-5 должна надежно удерживаться на стволе.

Заменить штифт (рис. 2).

6. Шаткость щитка на стволе

Щиток Сб 1-4 при стянутых хомутах должен прочно удержи-

ваться на стволе передней и задней обоймами и не перемещаться

от усилия руки.

При срыве резьбы винта или резьбы в отверстии передней или

задней обоймы заменить детали с сорванной резьбой.

7. Трещины, расслоения и пробоины на щитке

Несквозные трещины и незначительное расслоение стеклопла-

стика щитка 1-12 допускаются без ремонта.

При значительном расслоении стеклопластика и при пробоинах

с радиальными трещинами заменить щиток.

11

Глава 3

ДЕФЕКТАЦИЯ И РЕМОНТ ЗАТВОРА

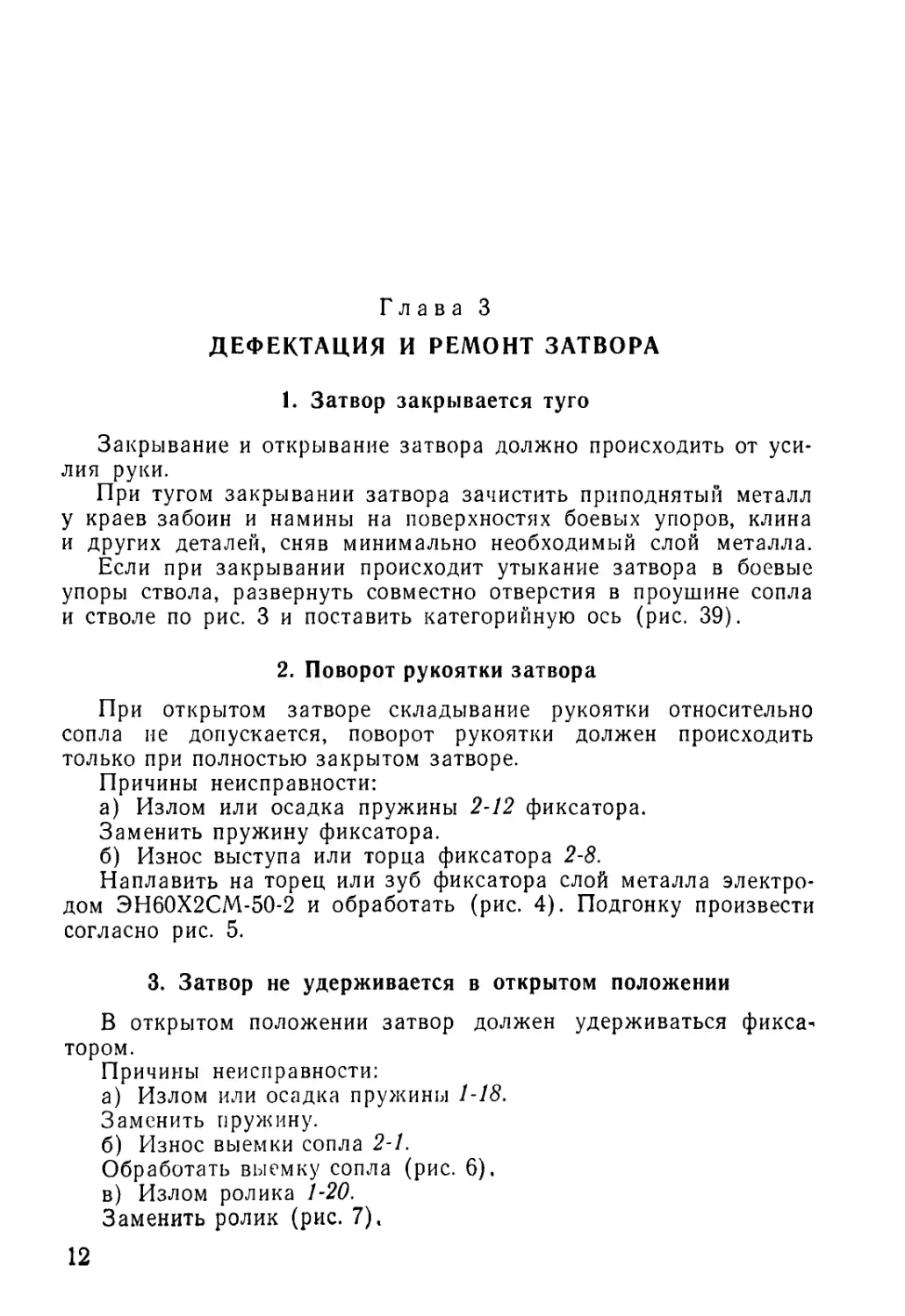

1. Затвор закрывается туго

Закрывание и открывание затвора должно происходить от уси-

лия руки.

При тугом закрывании затвора зачистить приподнятый металл

у краев забоин и намины на поверхностях боевых упоров, клина

и других деталей, сняв минимально необходимый слой металла.

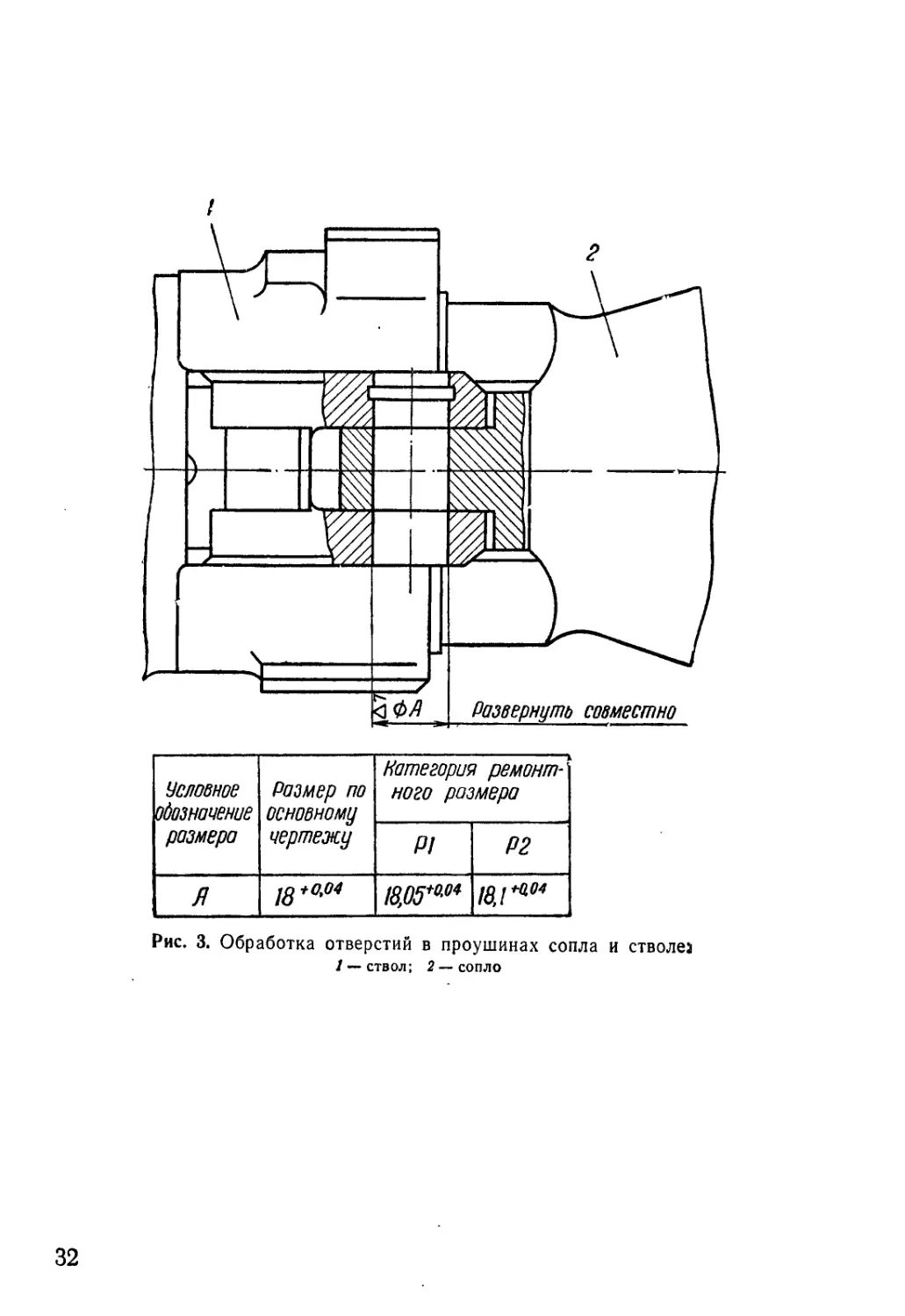

Если при закрывании происходит утыкание затвора в боевые

упоры ствола, развернуть совместно отверстия в проушине сопла

и стволе по рис. 3 и поставить категорийную ось (рис. 39).

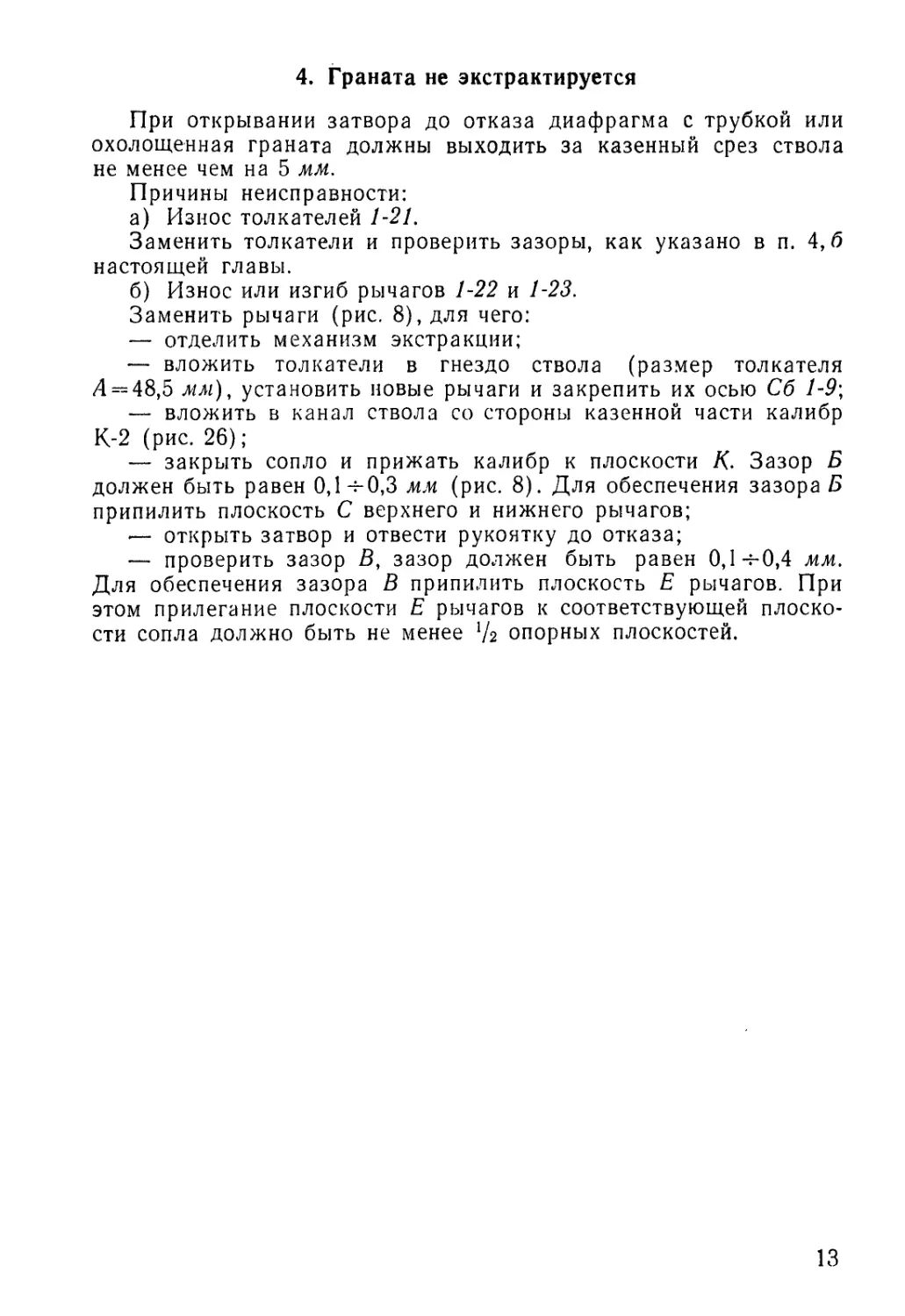

2. Поворот рукоятки затвора

При открытом затворе складывание рукоятки относительно

сопла не допускается, поворот рукоятки должен происходить

только при полностью закрытом затворе.

Причины неисправности:

а) Излом или осадка пружины 2-12 фиксатора.

Заменить пружину фиксатора.

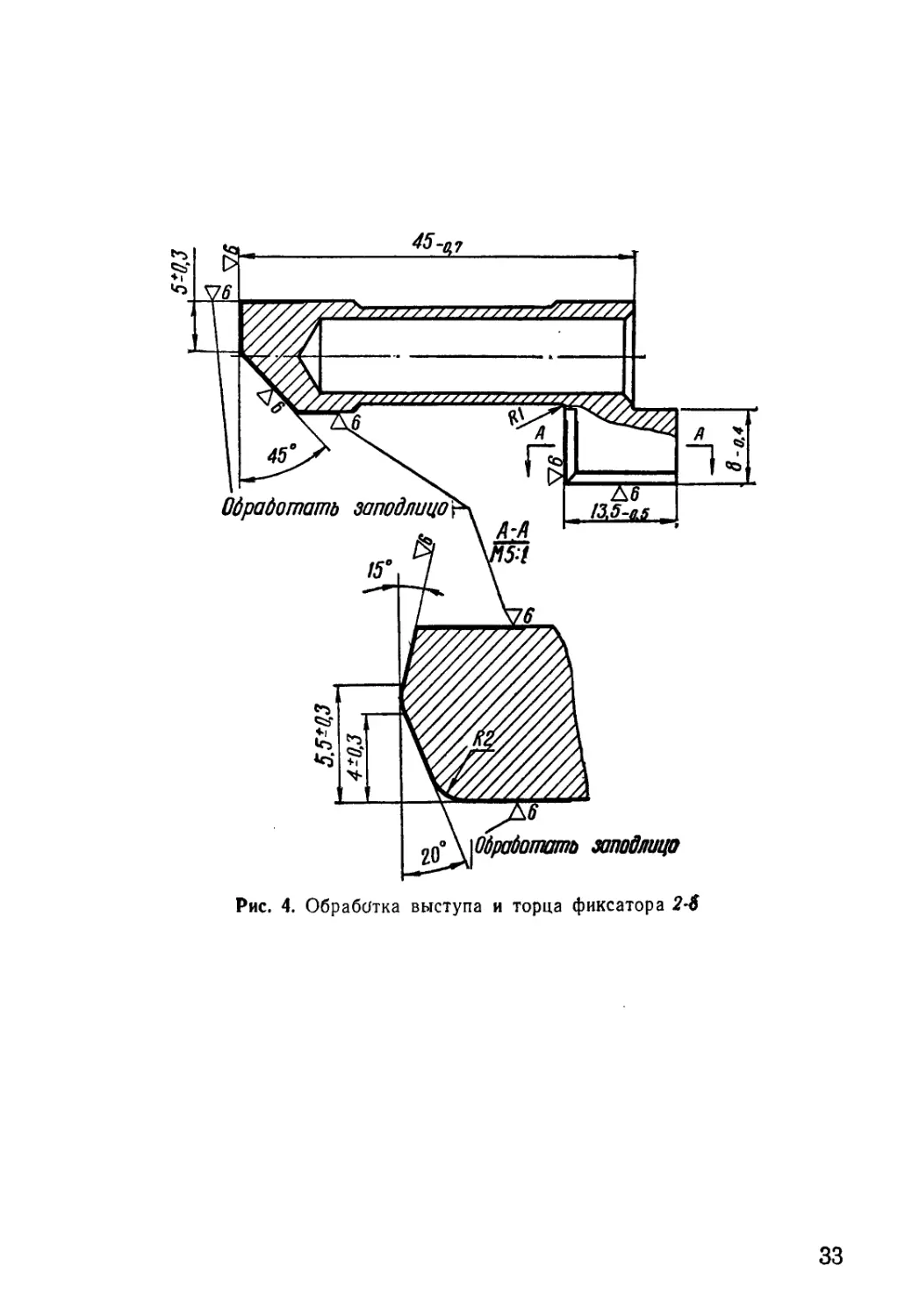

б) Износ выступа или торца фиксатора 2-8.

Наплавить на торец или зуб фиксатора слой металла электро-

дом ЭН60Х2СМ-50-2 и обработать (рис. 4). Подгонку произвести

согласно рис. 5.

3. Затвор не удерживается в открытом положении

В открытом положении затвор должен удерживаться фикса-

тором.

Причины неисправности:

а) Излом или осадка пружины 1-18.

Заменить пружину.

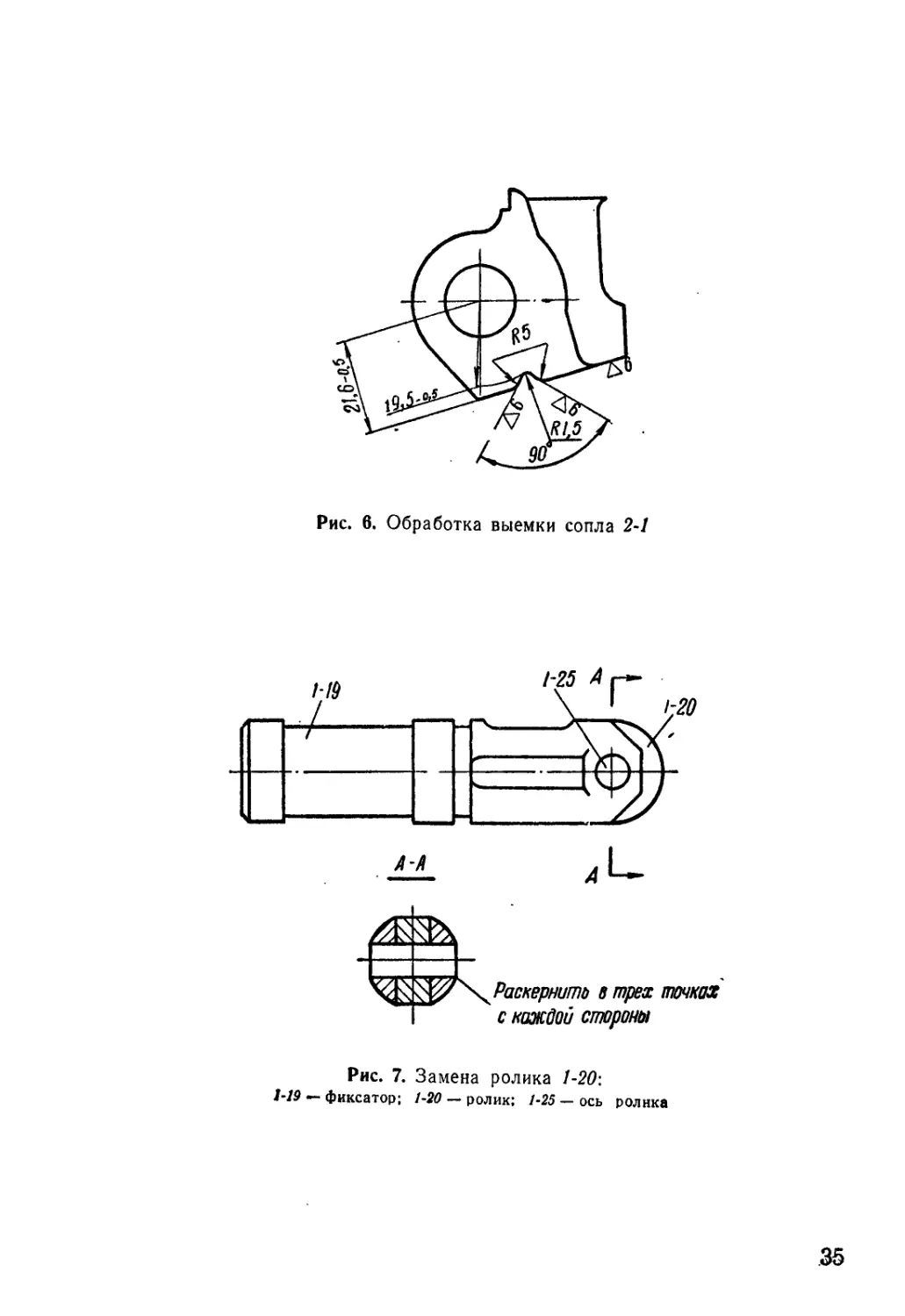

б) Износ выемки сопла 2-1.

Обработать выемку сопла (рис. 6).

в) Излом ролика 1-20.

Заменить ролик (рис. 7).

12

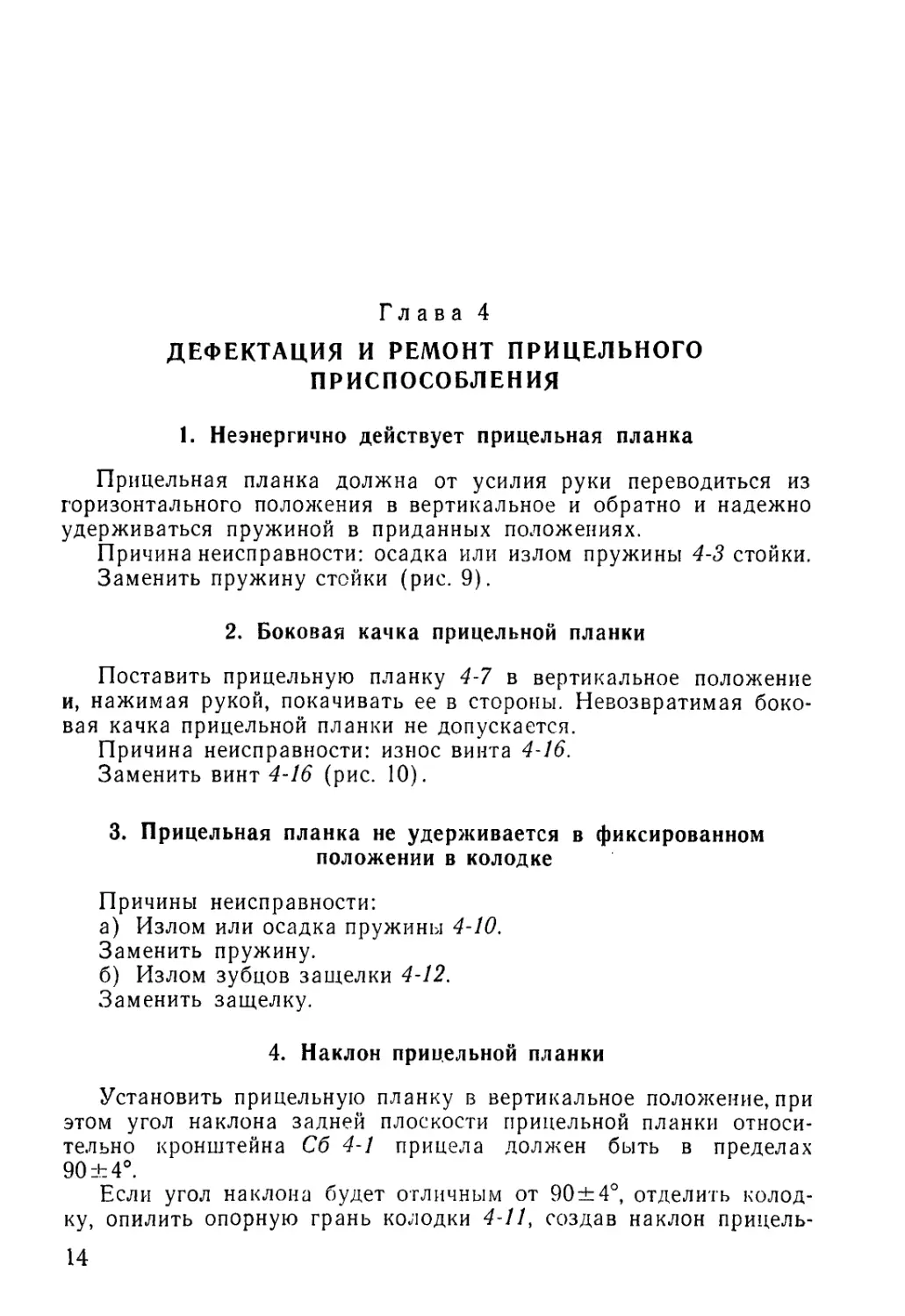

4. Граната не экстрактируется

При открывании затвора до отказа диафрагма с трубкой или

охолощенная граната должны выходить за казенный срез ствола

не менее чем на 5 мм.

Причины неисправности:

а) Износ толкателей 1-21.

Заменить толкатели и проверить зазоры, как указано в п. 4, б

настоящей главы.

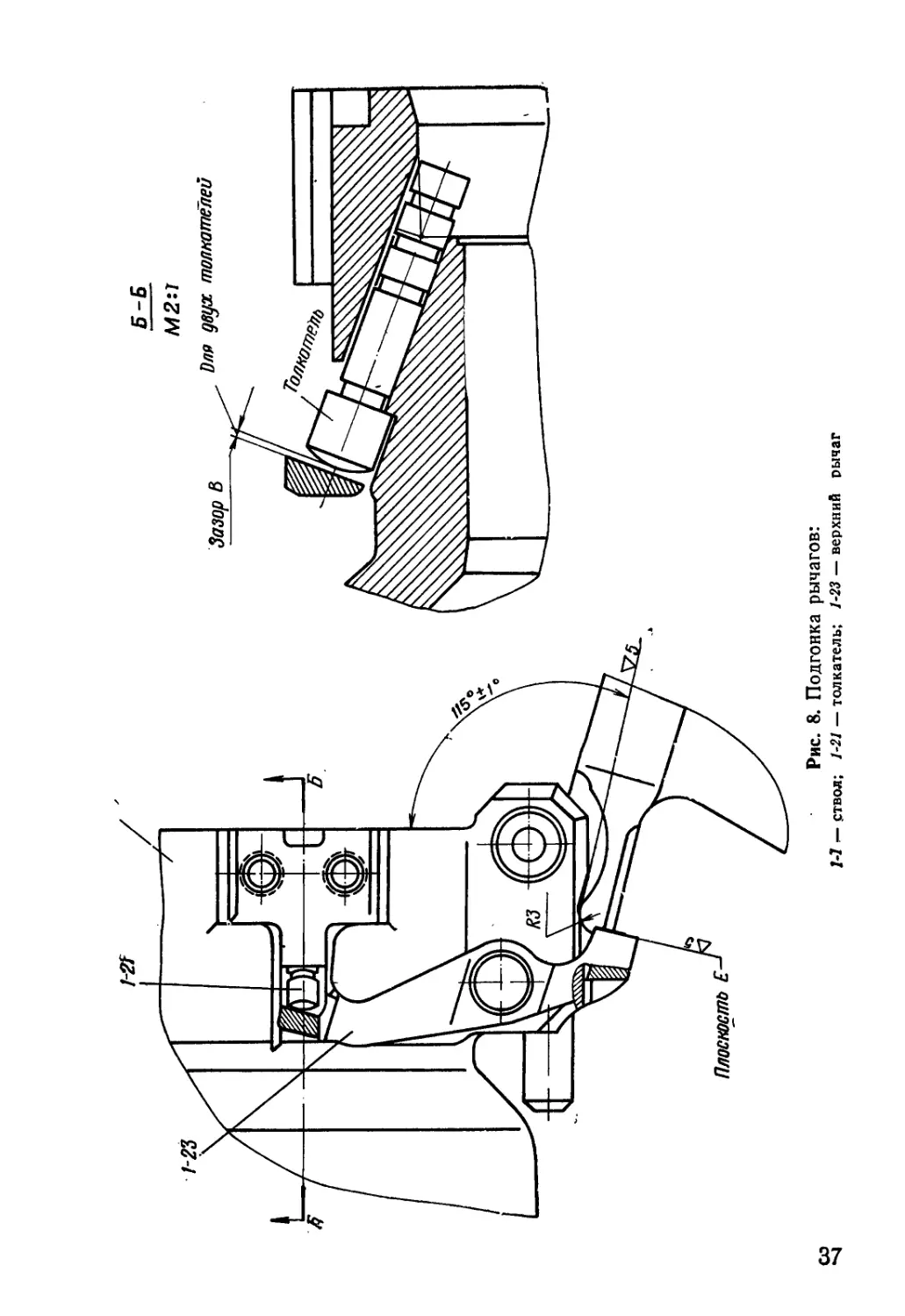

б) Износ или изгиб рычагов 1-22 и 1-23.

Заменить рычаги (рис. 8), для чего:

— отделить механизм экстракции;

— вложить толкатели в гнездо ствола (размер толкателя

4 = 48,5 мм), установить новые рычаги и закрепить их осью Сб 1-9;

— вложить в канал ствола со стороны казенной части калибр

К-2 (рис. 26);

— закрыть сопло и прижать калибр к плоскости К. Зазор Б

должен быть равен 0,1 4-0,3 мм (рис. 8). Для обеспечения зазора Б

припилить плоскость С верхнего и нижнего рычагов;

— открыть затвор и отвести рукоятку до отказа;

— проверить зазор В, зазор должен быть равен 0,14-0,4 мм.

Для обеспечения зазора В припилить плоскость Е рычагов. При

этом прилегание плоскости Е рычагов к соответствующей плоско-

сти сопла должно быть не менее 7г опорных плоскостей.

13

Глава 4

ДЕФЕКТАЦИЯ И РЕМОНТ ПРИЦЕЛЬНОГО

ПРИСПОСОБЛЕНИЯ

1. Неэнергично действует прицельная планка

Прицельная планка должна от усилия руки переводиться из

горизонтального положения в вертикальное и обратно и надежно

удерживаться пружиной в приданных положениях.

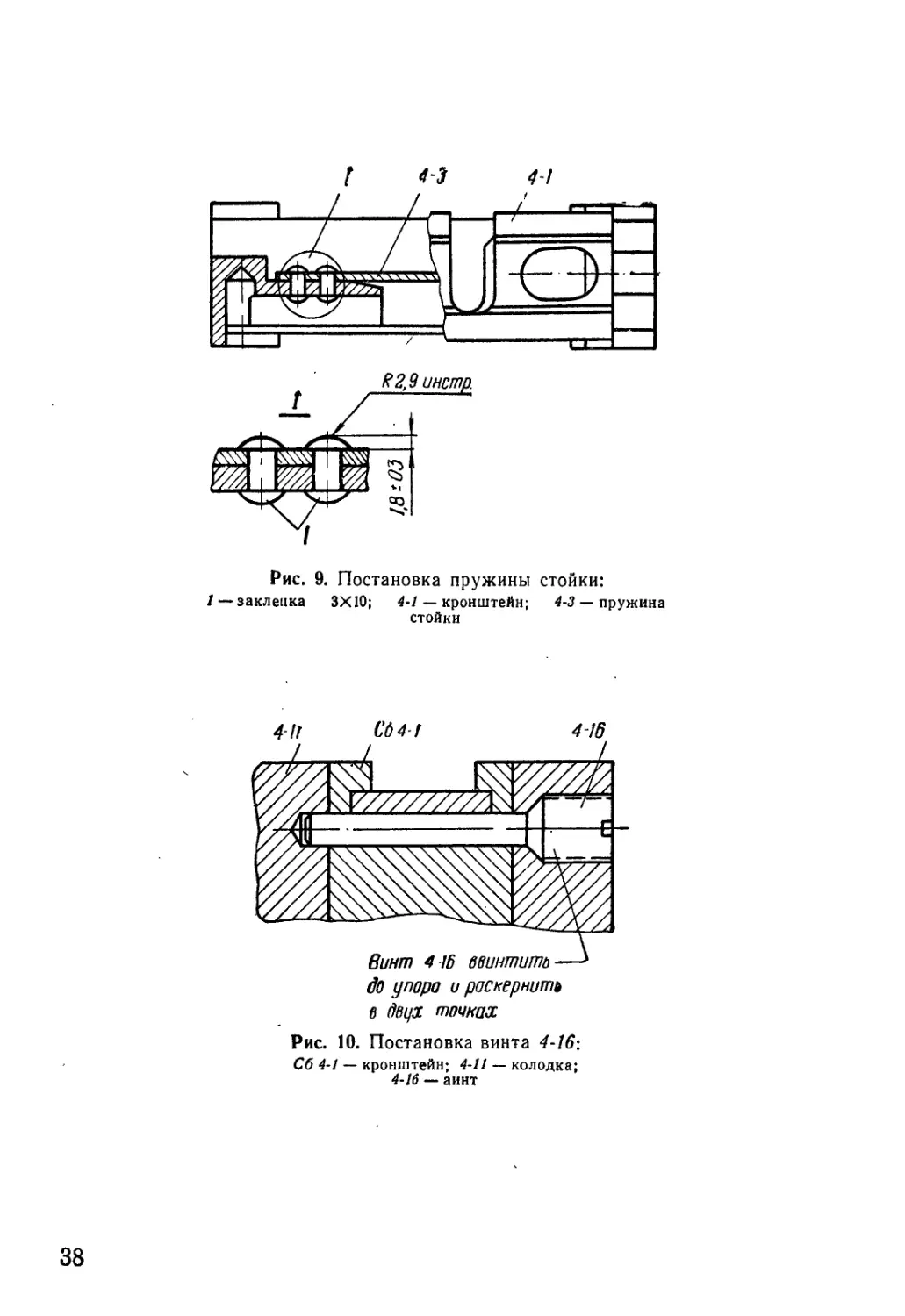

Причина неисправности: осадка или излом пружины 4-3 стойки.

Заменить пружину стойки (рис. 9).

2. Боковая качка прицельной планки

Поставить прицельную планку 4-7 в вертикальное положение

и, нажимая рукой, покачивать ее в стороны. Невозвратимая боко-

вая качка прицельной планки не допускается.

Причина неисправности: износ винта 4-16.

Заменить винт 4-16 (рис. 10).

3. Прицельная планка не удерживается в фиксированном

положении в колодке

Причины неисправности:

а) Излом или осадка пружины 4-10.

Заменить пружину.

б) Излом зубцов защелки 4-12.

Заменить защелку.

4. Наклон прицельной планки

Установить прицельную планку в вертикальное положение, при

этом угол наклона задней плоскости прицельной планки относи-

тельно кронштейна Сб 4-1 прицела должен быть в пределах

90 zb 4°.

Если угол наклона будет отличным от 90±4°, отделить колод-

ку, опилить опорную грань колодки 4-11, создав наклон прицель-

14

йой планки в боевом положений До 96°. Наплавить На коЛодку

слой металла электродом Э50А-2.0; обработать колодку после на*

плавки по рис. И и подогнать ее так, чтобы был обеспечен угол

наклона прицельной планки в пределах 90±4°. Собрать прицель-

ную планку, присоединить ее к кронштейну и проверить согласно

указанию п. 1 настоящей главы.

5. Хомутик не удерживается на прицельной планке

Поставить прицельную планку в вертикальное положение и,

не нажимая на защелку, надавливать на хомутик попеременно

сверху и снизу, при этом срыв защелки хомутика не допускается.

Перемещение хомутика вдоль прицельной планки при ненажа-

той защелке допускается, если зуб защелки не срывается с выре-

зов прицельной планки на любом делении.

Причины неисправности:

а) Осадка или излом пружины 4-10 защелки.

Заменить пружину.

б) Скругление или скрошенность зуба защелки 4-9.

Заменить защелку.

в) Скругление или скрошенность граней вырезов прицельной

планки для зуба защелки.

Заменить прицельную планку.

Для обеспечения сборки допускается припиливать боковые по-

верхности (чистота обработки V 6), при этом необходимо выпол-

нить требования п. 4 настоящей главы.

6. Туго передвигается хомутик прицельной планки

Поставить прицельную планку в вертикальное положение, на-

жать на защелку и несколько раз передвинуть хомутик вдоль при-

цельной планки, при этом хомутик должен передвигаться плавно

и свободно.

Причины неисправности:

а) Изгиб прицельной планки.

Отделить прицельную планку, выправить ее и поставить на

место, после чего проверить плавность передвижения хомутика

вдоль прицельной планки; при нарушении окраски делений и цифр

восстановить ее (см. Общее руководство).

б) Забоины в пазах хомутика или на прицельной планке.

Отделить прицельную планку и зачистить заподлицо Припод-

нятый металл у краев забоин, сняв минимально необходимый слой

металла.

7. Туго передвигается прицельная планка в колодке

Поставить прицельную планку 4-7 с хомутиком в вертикальное

положение, нажать на фиксатор 4-12 выколоткой и несколько раз

передвинуть прицельную планку с хомутиком вдоль колодки 4-11.

15

Прицельная планка должна передвигаться плавно и без

рывков.

Причины неисправности и способы их устранения см. п. 6 на-

стоящей главы.

8. Мушка с основанием не фиксируется в боевом или походном

положении

Мушка 1-6 с основанием 1-2 должна от усилия руки перево-

диться из походного положения в боевое и обратно и надежно

удерживаться пружиной в приданных положениях.

Причины неисправности:

а) Осадка или излом пружины 1-4.

Заменить пружину.

б) Износ выступа фиксатора 1-3. Проверить зазоры А и Б

(рис. 12).

При отсутствии зазора Б обработать торец фиксатора до полу-

чения зазора 0,5 мм. При отсутствии зазора А (зазор определяется

по наличию зазора между стволом и фиксатором в точке В) уве-

личить длину лыски на фиксаторе на 2 мм.

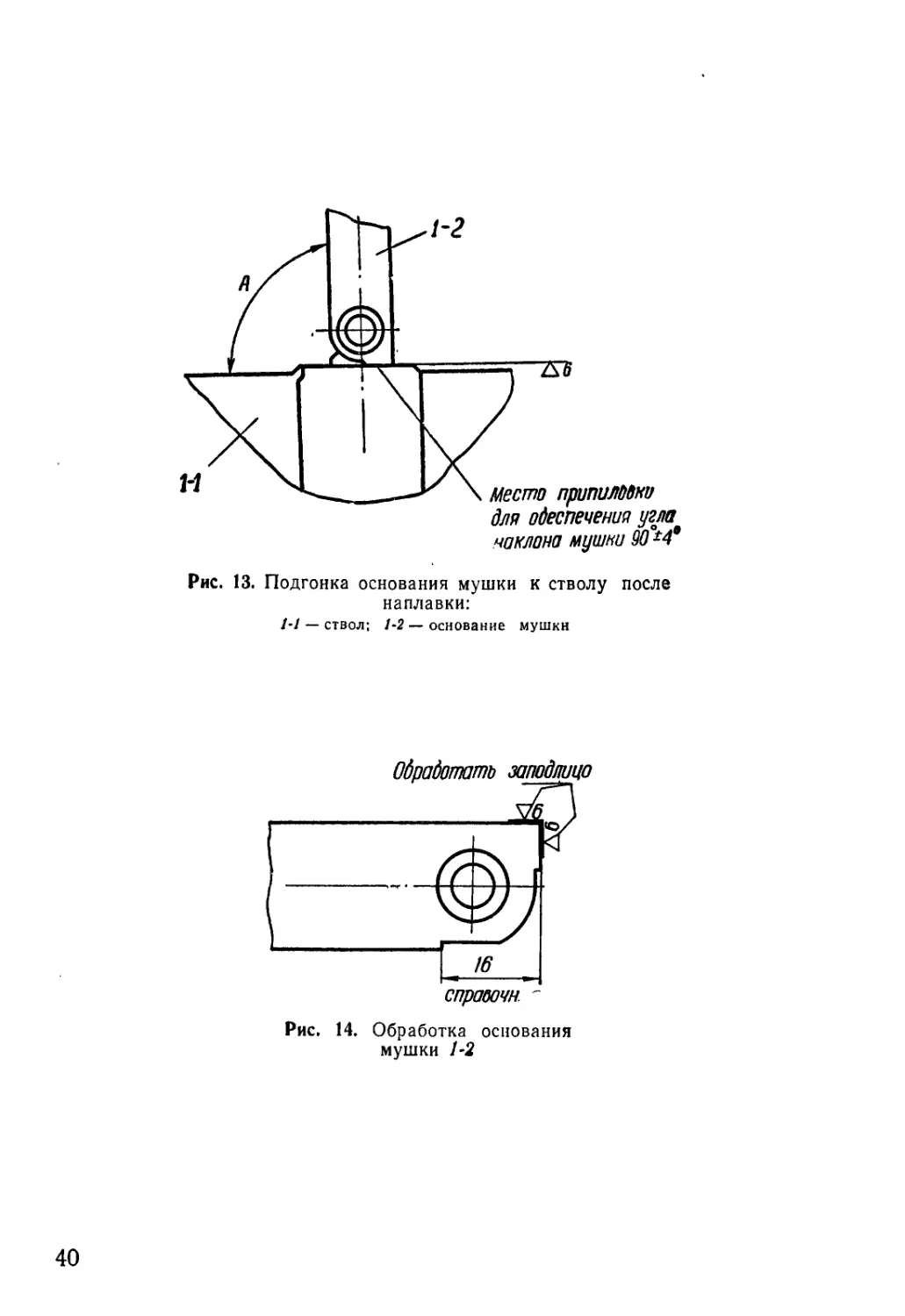

9. Наклон основания мушки

Перевести основание мушки в боевое положение и замерить

угол А между основанием и стволом (рис. 13); угол А должен

быть в пределах 90±4°.

При угле А, меньшем 86°, опилить торец основания мушки до

обеспечения угла 90±4°.

При угле А, большем 94°, опилить торец основания мушки на

1—2 мм, наплавить на торец слой металла электродом Э50А-2,0 и

обработать по рис. 14; опиливая торец основания мушки, обеспе-

чить угол наклона основания мушки 90±4°.

10. Качка мушки

Качка мушки 1-6 во вкладыше и вывинчивание ее от руки не

допускается.

Причины неисправности:

а) Срыв резьбы мушки или резьбы в отверстии вкладыша.

Заменить мушку или вкладыш.

б) ИзлОхМ конца нарезной части мушки.

Заменить мушку.

11. Шаткость оптического прицела на кронштейне прицела

Шаткость оптического прицела на кронштейне не допускается.

Причина неисправности; задиры или забоины в пазу кронштей-

на прицела,

16

Зачистить приподнятый металл у краев забоин, сняв мини-

мально необходимый слой металла.

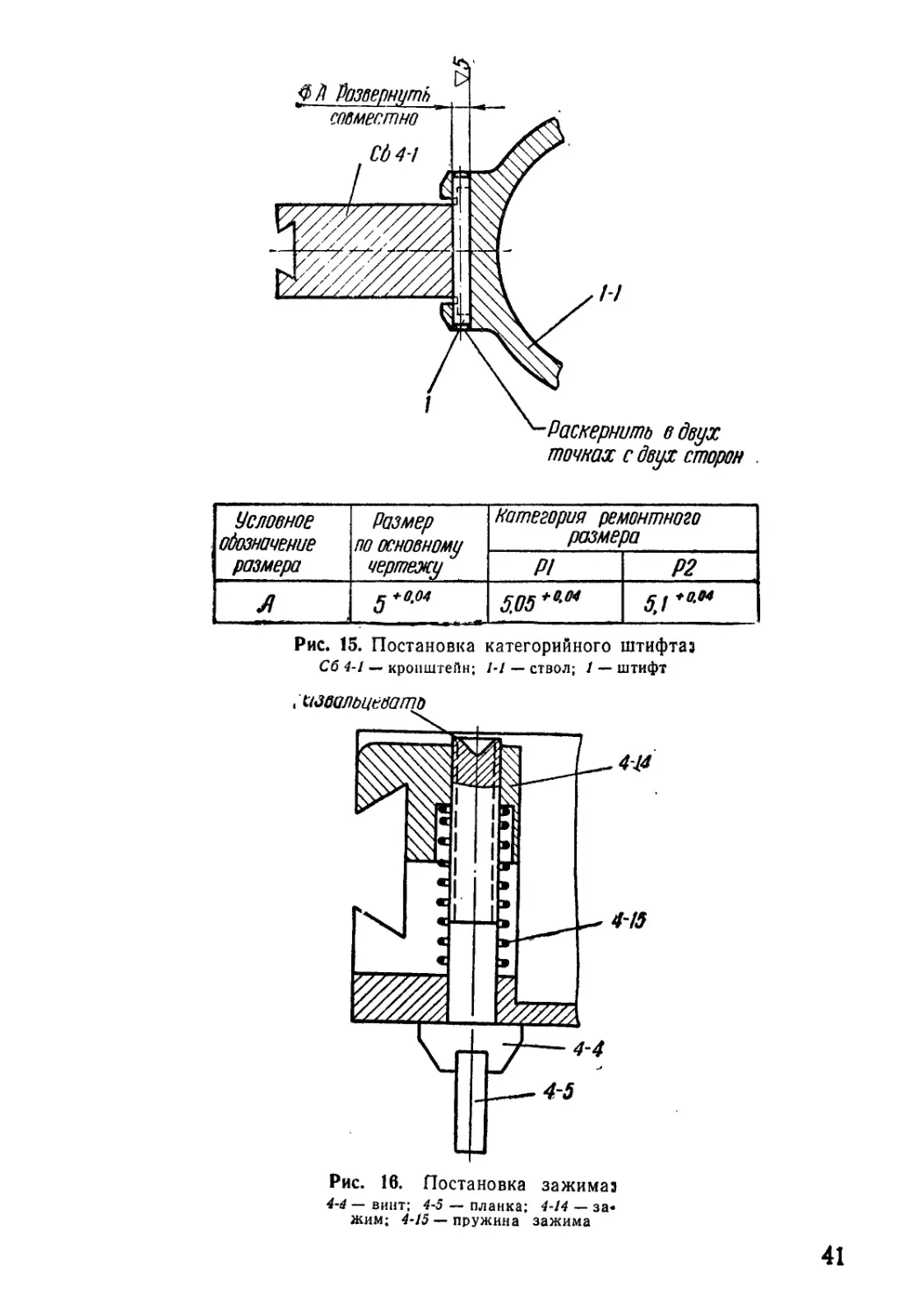

12. Качка кронштейна прицела

Качка кронштейна Сб 41 прицела не допускается.

При ослаблении посадки штифтов кронштейна заменить их.

Если указанным способом устранить неисправность не пред-

ставляется возможным, обработать совместно отверстия в крон-

штейне и в приливах ствола под категорийный размер штифта

(рис. 15) и поставить категорийный штифт (рис. 71, п. 10).

Замену штифтов кронштейна производить поочередно.

13. Излом зуба зажима

Заменить зажим 4-14. Постановку зажима производить со-

гласно рис. 16,

2—2930

17

Глава 5

ДЕФЕКТАЦИЯ И РЕМОНТ ЭЛЕКТРОСТРЕЛЯЮЩЕГО

МЕХАНИЗМА

1. Отсутствие напряжения в цепи электростреляющего механизма

Для проверки электрической цепи изделия необходимо открыть

затвор и вставить диоптр-пробник в ствол точно так же, как встав-

ляют выстрел; закрыть затвор. Взвести спусковой механизм, пред-

варительно сняв гашетку с предохранителя. Произвести спуск.

При исправной цепи лампочка диоптра-пробника вспыхнет.

Причины неисправности:

а) Нарушение контактов в блокирующем устройстве.

Утопить фиксатор 6-74, снять крышку 6-75, отделить фиксатор

с пружиной 1-4 и толкатель Сб 6-14. Промыть толкатель в бензине.

В случае необходимости зачистить поверхность -изолятора 6-64

толкателя, контактной 6-65 и изолирующей 6-66 трубок до полного

удаления с изолятора и изолирующей втулки наплывов и следов

металла.

б) Осадка или излом пружины 1-4 блокирующего устройства.

Заменить пружину.

в) Неисправен генератор электростреляющего механизма.

Заменить генератор Сб 6-2.

г) Эрозионный износ контактов.

Заменить контакты.

д) Обрыв электропровода.

Заменить оборванный проводник проводом марки МГЦ1В 0,35Б

МРТУ 2-017-1-62.

Провода не должны иметь изломов и перегибов, а изоляция

проводов не должна иметь повреждений. Пайку и лужение про-

водов Производить припоем ПОС-61 ГОСТ 1499—54 с примене-

нием бескислотных флюсов.

2. Ремонт узлов и деталей токопроводящей цепи

Сращивание трубки 6-77 не допускается. Вмятины на трубке

без разрывов и трещин допускаются.

18

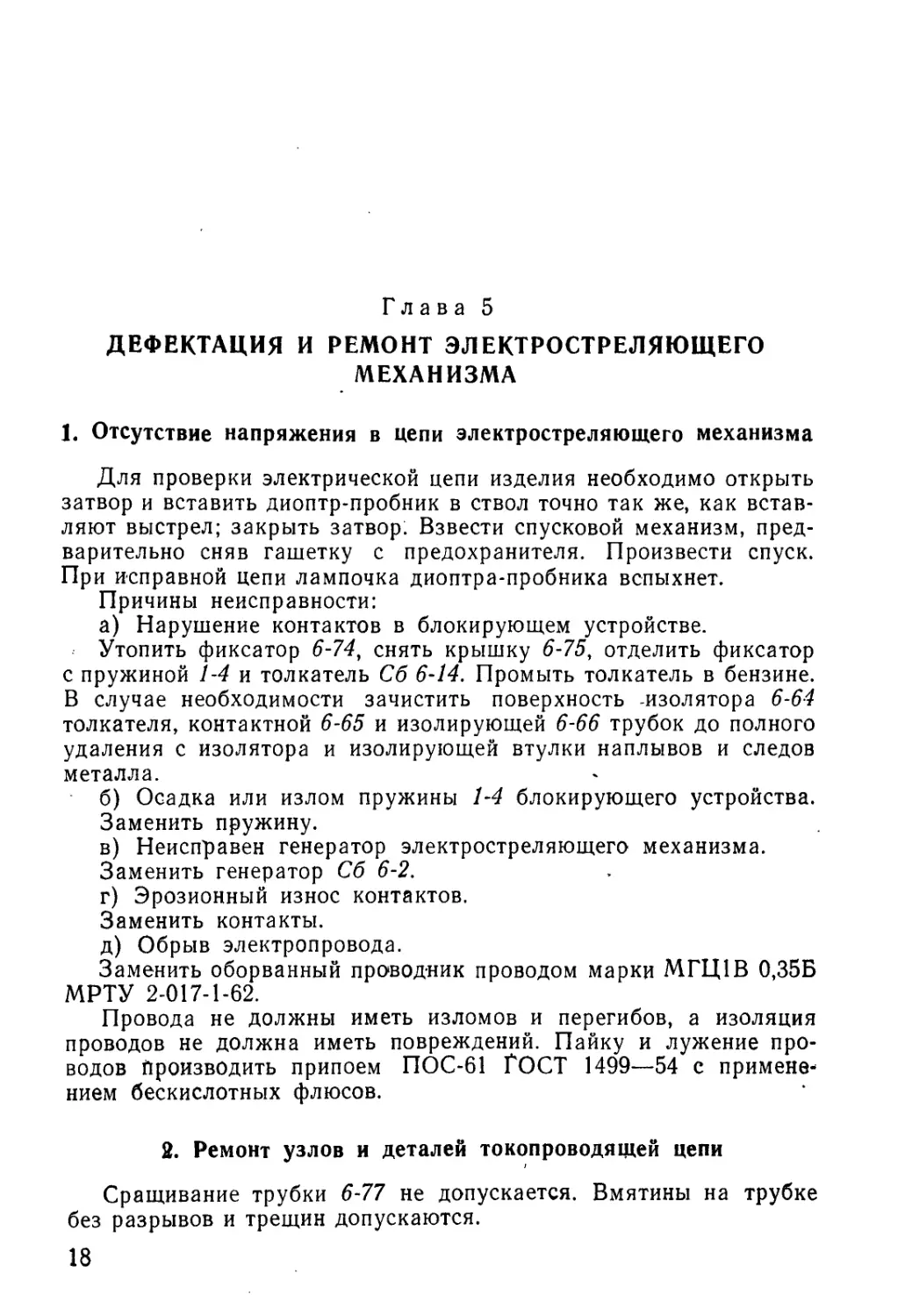

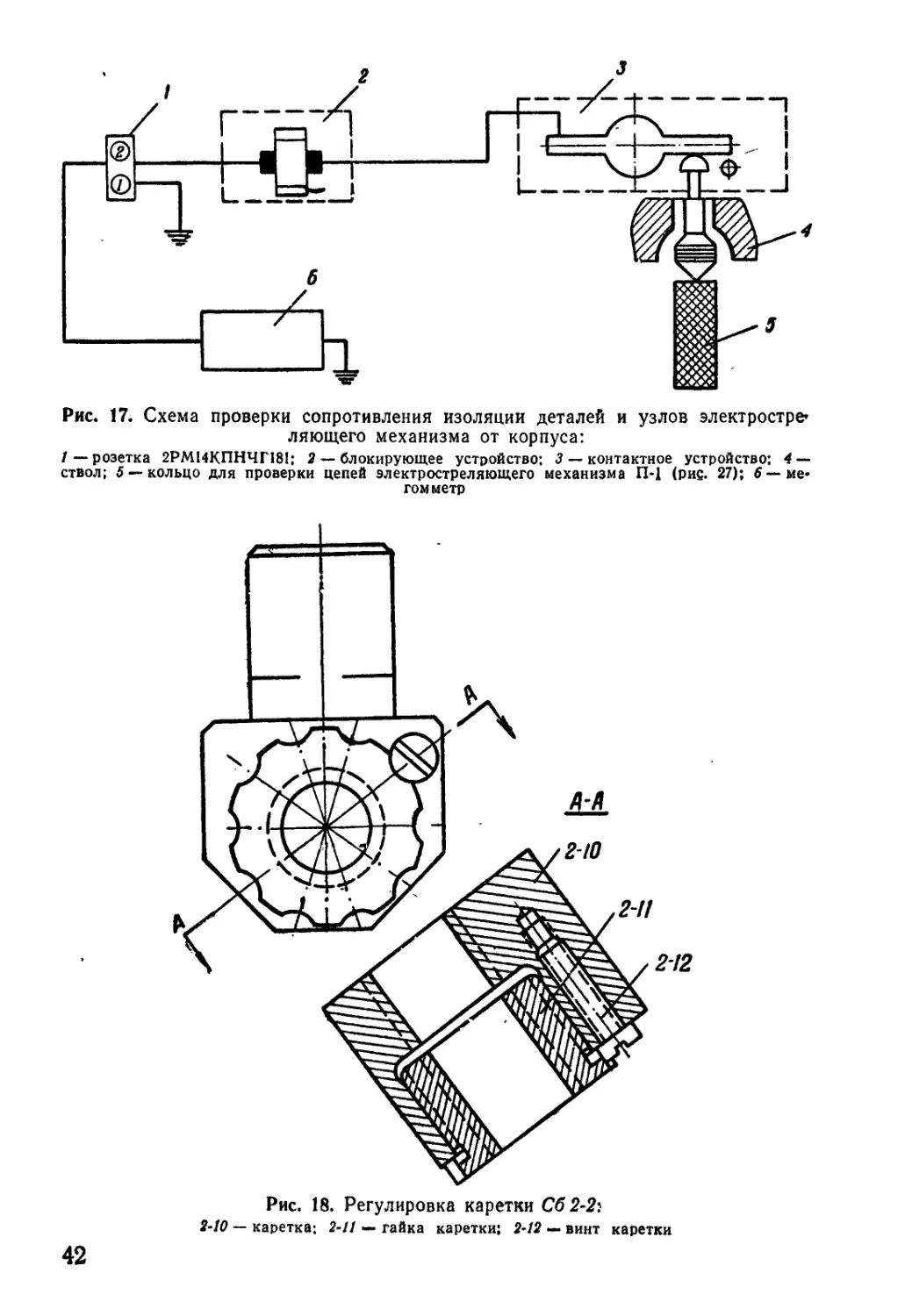

При замене или после ремонта узлов и деталей токопроводя-

щей цепи проверять сопротивление изоляции этих узлов и деталей

относительно корпуса изделия (рис. 17). Сопротивление изоляции

должно быть не менее 10 Мом.

Примечание. Во всех случаях ремонта электростреляющего механизма

или его отдельных деталей (проводников, контактов и др.) проверять исправ-

ность механизма десятикратным взведением и спуском. При этом лампочка

вставленного в ствол диоптра-пробника должна вспыхивать.

3. Износ фиксатора пружины

Предохранитель 6-33 должен перемещаться из одного крайнего

положения в другое и обратно только от усилия пальцев руки и

удерживаться в крайних положениях фиксатором пружины 6-31,

Заменить пружину.

4. Нарушение контакта блокировки затвора

Вставить диоптр-пробник в ствол, закрыть и запереть затвор,

повернув рукоятку затвора вперед до отказа. Взвести рукоятку

электростреляющего механизма и произвести спуск с боевого

взвода, при этом лампочка диоптра-пробника должна вспыхнуть.

Взвести рукоятку электростреляющего механизма, открыть

затвор и, прижимая диоптр-пробник к торцу ствола изолятором

(деревянной палочкой, бруском пластмассы), произвести спуск с

боевого взвода, при этом лампочка диоптра-пробника не должна

вспыхнуть.

Заменить пружину 1-4.

5. Гашетка спуска электростреляющего механизма

не удерживается на предохранителе

Заменить генератор Сб 6-2.

2*

19

Глава 6

ДЕФЕКТАЦИЯ И РЕМОНТ МЕХАНИЗМА

ГОРИЗОНТАЛЬНОГО НАВЕДЕНИЯ

1. Тугой ход механизма горизонтального наведения

Механизм горизонтального наведения должен работать плавно,

без рывков и заеданий во всем диапазоне углов горизонтального

наведения. Усилие на рукоятке маховичка при страгивании с ме-

ста и при установившемся движении должно быть не более 5 кг.

Причина неисправности: изгиб винта 2-23.

Проверить биение винта; биение допускается не более 0,3 мм.

При биении более 0,3 мм выправить винт.

2. Увеличенная горизонтальная шаткость ствола

Установить изделие на ровной площадке в положение, соответ-

ствующее максимальной высоте станка. Установить и закрепить

на изделии оптический прицел. Придать стволу механизмом гори-

зонтального наведения направление вдоль передней ноги тренож-

ного станка.

Выбрать точку наводки на местности не ближе 800 м и наве-

сти в нее центральный угольник оптического прицела.

Нажать вправо на дульную часть ствола с усилием 5 кг и мед-

ленно снять нагрузку, затем, наблюдая в прицел, заметить откло-

нение центрального угольника оптического прицела от точки на-

водки.

Нажать влево на дульную часть ствола с тем же усилием и

медленно снять нагрузку, затем, наблюдая в прицел, заметить от-

клонение центрального угольника оптического прицела от точки

наводки.

Общая величина отклонения центрального угольника прицела

в ту и другую сторону будет величиной полной горизонтальной

шаткости ствола.

Средний результат из трех произведенных измерений характе-

ризует полную горизонтальную шаткость ствола.

Полная горизонтальная шаткость ствола допускается не бо-

лее 0-08.

20

Причины неисправности:

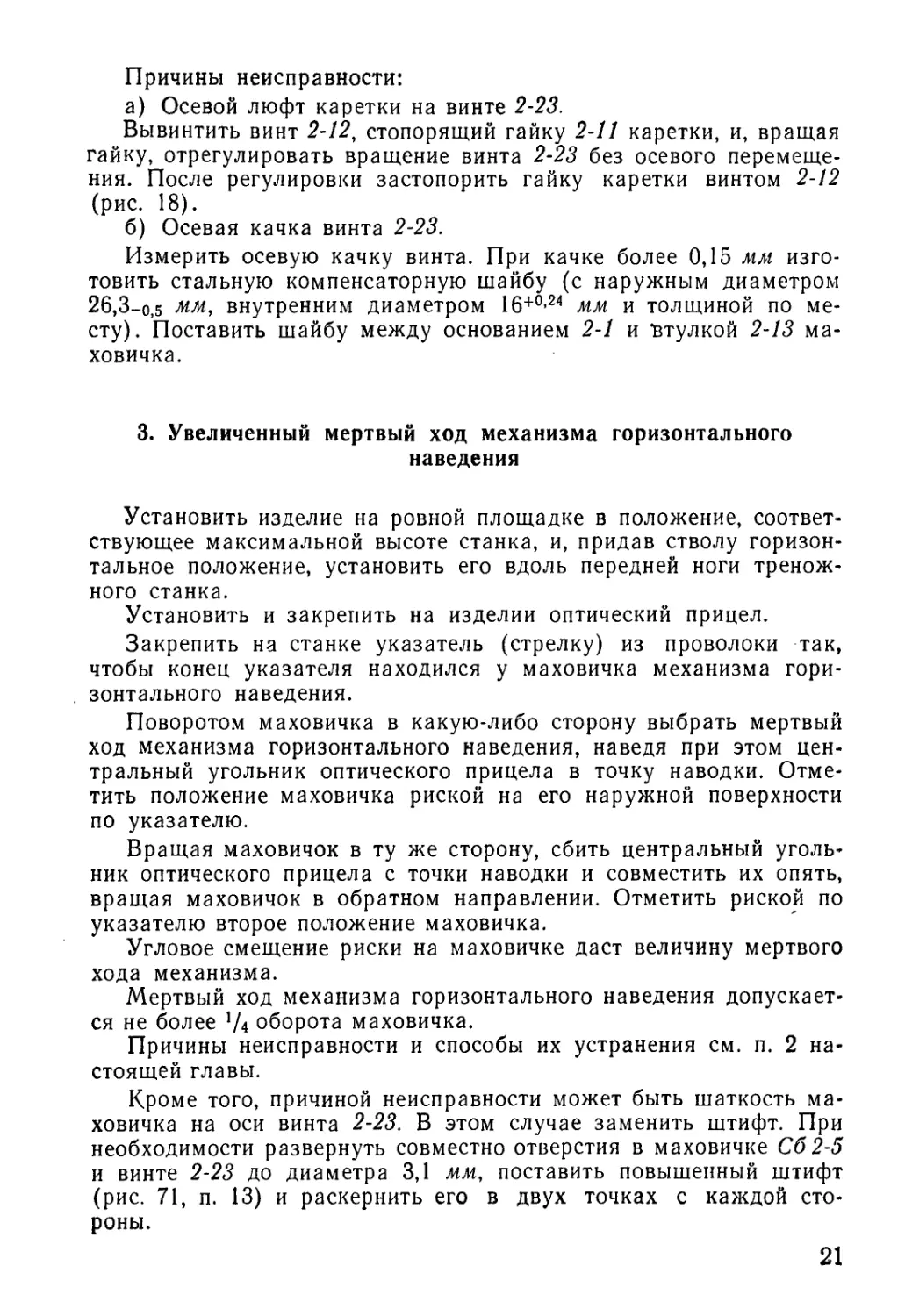

а) Осевой люфт каретки на винте 2-23.

Вывинтить винт 2-/2, стопорящий гайку 2-11 каретки, и, вращая

гайку, отрегулировать вращение винта 2-23 без осевого перемеще-

ния. После регулировки застопорить гайку каретки винтом 2-/2

(рис. 18).

б) Осевая качка винта 2-23.

Измерить осевую качку винта. При качке более 0,15 мм изго-

товить стальную компенсаторную шайбу (с наружным диаметром

26,3-0.5 мм, внутренним диаметром 16+0-24 мм и толщиной по ме-

сту). Поставить шайбу между основанием 2-1 и “втулкой 2-13 ма-

ховичка.

3. Увеличенный мертвый ход механизма горизонтального

наведения

Установить изделие на ровной площадке в положение, соответ-

ствующее максимальной высоте станка, и, придав стволу горизон-

тальное положение, установить его вдоль передней ноги тренож-

ного станка.

Установить и закрепить на изделии оптический прицел.

Закрепить на станке указатель (стрелку) из проволоки так,

чтобы конец указателя находился у маховичка механизма гори-

зонтального наведения.

Поворотом маховичка в какую-либо сторону выбрать мертвый

ход механизма горизонтального наведения, наведя при этом цен-

тральный угольник оптического прицела в точку наводки. Отме-

тить положение маховичка риской на его наружной поверхности

по указателю.

Вращая маховичок в ту же сторону, сбить центральный уголь-

ник оптического прицела с точки наводки и совместить их опять,

вращая маховичок в обратном направлении. Отметить риской по

указателю второе положение маховичка.

Угловое смещение риски на маховичке даст величину мертвого

хода механизма.

Мертвый ход механизма горизонтального наведения допускает-

ся не более оборота маховичка.

Причины неисправности и способы их устранения см. п. 2 на-

стоящей главы.

Кроме того, причиной неисправности может быть шаткость ма-

ховичка на оси винта 2-23. В этом случае заменить штифт. При

необходимости развернуть совместно отверстия в маховичке С6 2-5

и винте 2-23 до диаметра 3,1 мм, поставить повышенный штифт

(рис. 71, п. 13) и раскернить его в двух точках с каждой сто-

роны.

21

4. Зажим не удерживает постель в приданном положении

Подтянуть зажим до отказа, при этом вороток зажима не дол-

жен упираться в постель, зазор должен быть не менее 10 мм.

При упоре зажима болта обжать концы воротка 11 и отделить

его, вывинтить болт зажима 5 с шайбой 10, сошлифовать шайбу 10

по толщине на 0,2 мм, надеть на болт шайбу, ввинтить его на ме-

сто, присоединить вороток и затянуть его до отказа. При этом ме-

жду воротком и правой щекой основания должен быть зазор не

менее 10 мм. После этого развести концы воротка.

29

Глава 7

ДЕФЕКТАЦИЯ И РЕМОНТ МЕХАНИЗМА

ВЕРТИКАЛЬНОГО НАВЕДЕНИЯ

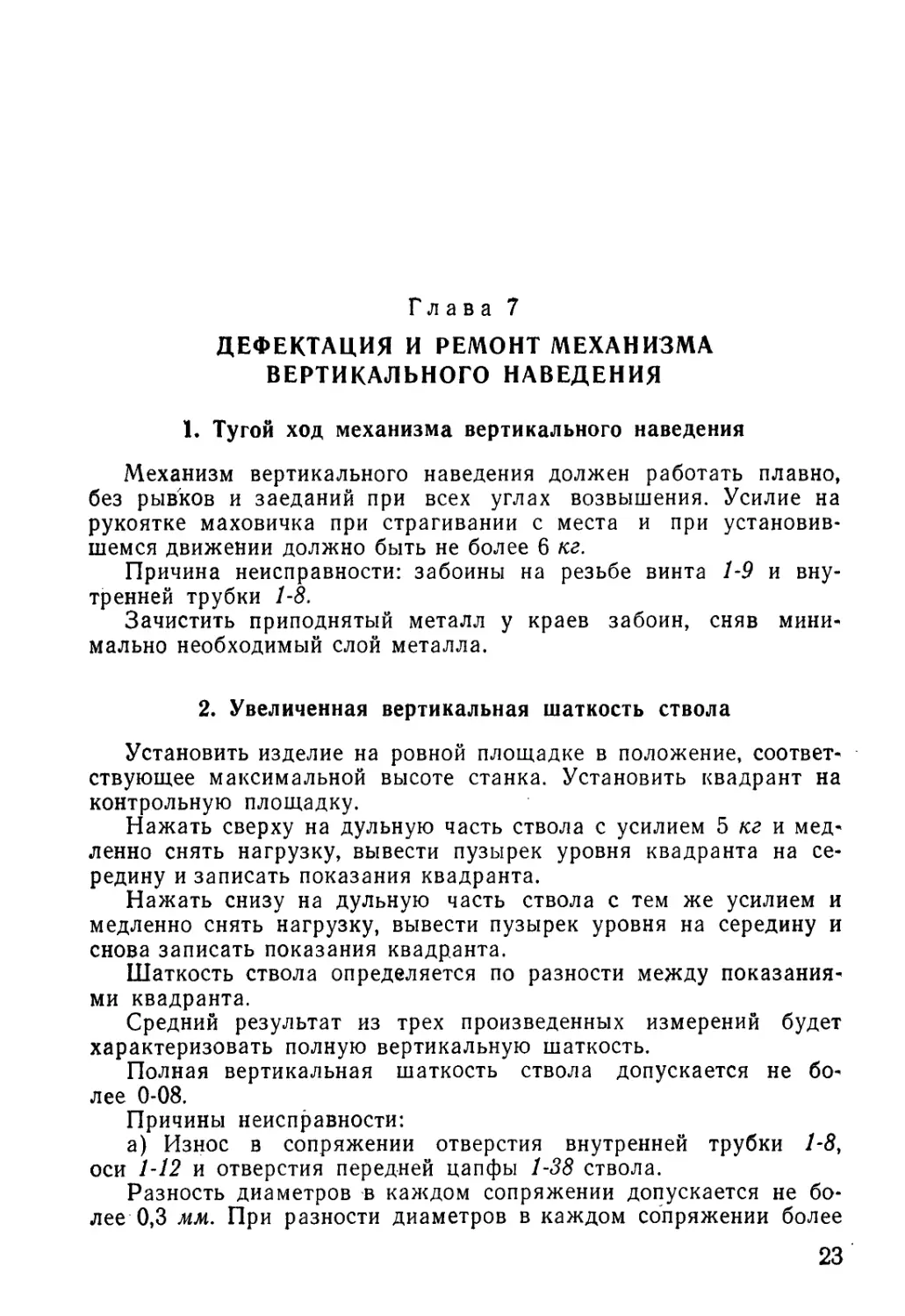

1. Тугой ход механизма вертикального наведения

Механизм вертикального наведения должен работать плавно,

без рывков и заеданий при всех углах возвышения. Усилие на

рукоятке маховичка при страгивании с места и при установив-

шемся движении должно быть не более 6 кг.

Причина неисправности: забоины на резьбе винта 1-9 и вну-

тренней трубки 1-8.

Зачистить приподнятый металл у краев забоин, сняв мини-

мально необходимый слой металла.

2. Увеличенная вертикальная шаткость ствола

Установить изделие на ровной площадке в положение, соответ-

ствующее максимальной высоте станка. Установить квадрант на

контрольную площадку.

Нажать сверху на дульную часть ствола с усилием 5 кг и мед-

ленно снять нагрузку, вывести пузырек уровня квадранта на се-

редину и записать показания квадранта.

Нажать снизу на дульную часть ствола с тем же усилием и

медленно снять нагрузку, вывести пузырек уровня на середину и

снова записать показания квадранта.

Шаткость ствола определяется по разности между показания-

ми квадранта.

Средний результат из трех произведенных измерений будет

характеризовать полную вертикальную шаткость.

Полная вертикальная шаткость ствола допускается не бо-

лее 0-08.

Причины неисправности:

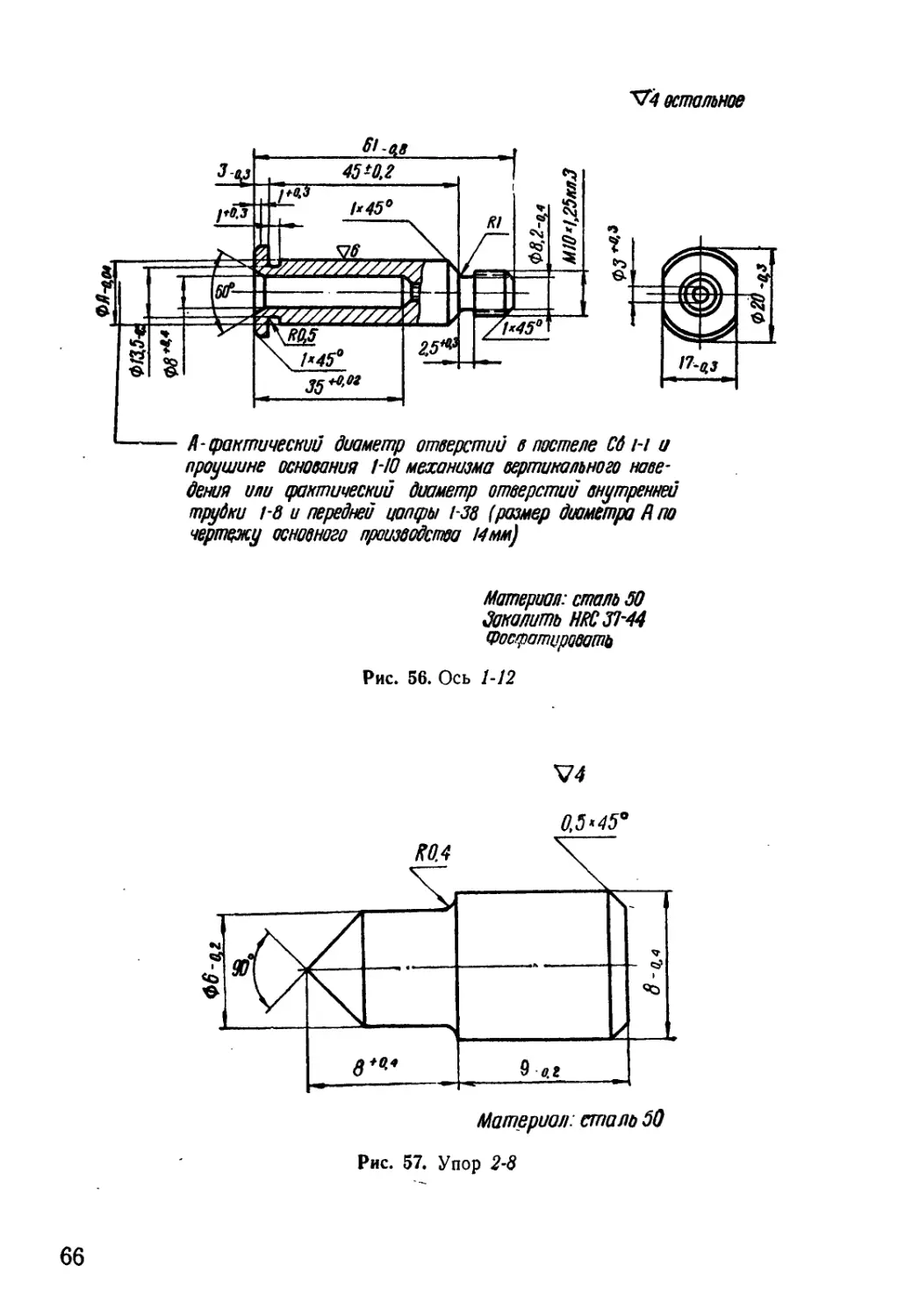

а) Износ в сопряжении отверстия внутренней трубки 1-8,

оси 1-12 и отверстия передней цапфы 1-38 ствола.

Разность диаметров в каждом сопряжении допускается не бо-

лее 0,3 мм. При разности диаметров в каждом сопряжении более

23

0,3 мм вывести овальность отверстий снятием минимально необ-

ходимого слоя металла и изготовить новую ось (рис. 56) по факти-

ческому размеру.

б) Износ в сопряжении отверстий корпуса 1-10, постели Сб 1-1

и оси 1-12.

Измерить диаметры отверстий и оси: Разность диаметров в

каждом сопряжении допускается не более 0,3 мм. При разности

диаметров в каждом сопряжении более 0,3 мм вывести овальность

отверстий, сняв минимально необходимый слой металла, и изгото-

вить новую ось (рис. 56) по фактическому размеру.

в) Износ резьбы в сопряжении винта 1-9 и внутренней труб-

ки 1-8.

Измерить продольный люфт в сопряжении винта 1-9 и внутрен-

ней трубки 1-8, который допускается не более 0,5 мм. При про-

дольном люфте более 0,5 мм заменить винт 1-9.

3. Увеличенный мертвый ход механизма вертикального

наведения

Установить изделие на ровной площадке в положение, соответ-

ствующее максимальной высоте станка и придать стволу горизон-

тальное положение вдоль передней ноги треножного станка.

Установить и закрепить оптический прицел в кронштейне при-

цела.

Закрепить на корпусе постели указатель из проволоки так,

чтобы конец его находился у маховичка Сб 1-2.

Поворотом маховичка в какую-либо сторону выбрать мертвый

ход механизма вертикального наведения, наведя при этом цен-

тральный угольник оптического прицела в точку наводки. Отме-

тить положение маховичка риской на его наружной поверхности

по указателю.

Вращая маховичок в ту же сторону, сбить центральный уголь-

ник оптического прицела с точки наводки и совместить их опять,

вращая маховичок в обратном направлении. Отметить риской по

указателю второе положение маховичка.

Угловое смещение риски на маховичке даст величину мертвого

хода механизма вертикального наведения.

Мертвый ход механизма вертикального наведения допускается

не более ’/4 оборота маховичка.

Причины неисправности и способы их устранения см. п. 2 на-

стоящей главы.

Кроме того, причиной неисправности может быть износ штиф-

та. В этом случае заменить штифт. При необходимости развернуть

совместно отверстия в маховичке и винте 1-9 до диаметра 4,1 мм,

поставить повышенный штифт (рис. 71, п. 11) и раскернить его в

двух точках с каждой стороны.

24

Глава 8

ДЕФЕКТАЦИЯ И РЕМОНТ ОСНОВАНИЯ И НОГ СТАНКА

1. Осевая качка постели на основании

Осевая качка постели на основании, измеряемая по перемеще-

нию шворня, не допускается.

При осевой качке постели вынуть шплинт, довернуть гайку 4-18

на ’/б оборота и поставить шплинт. При этом шворень постели

должен плавно вращаться во втулке постели и не иметь качки.

Для обеспечения этого требования разрешается обработка шайбы

под гайку 4-18.

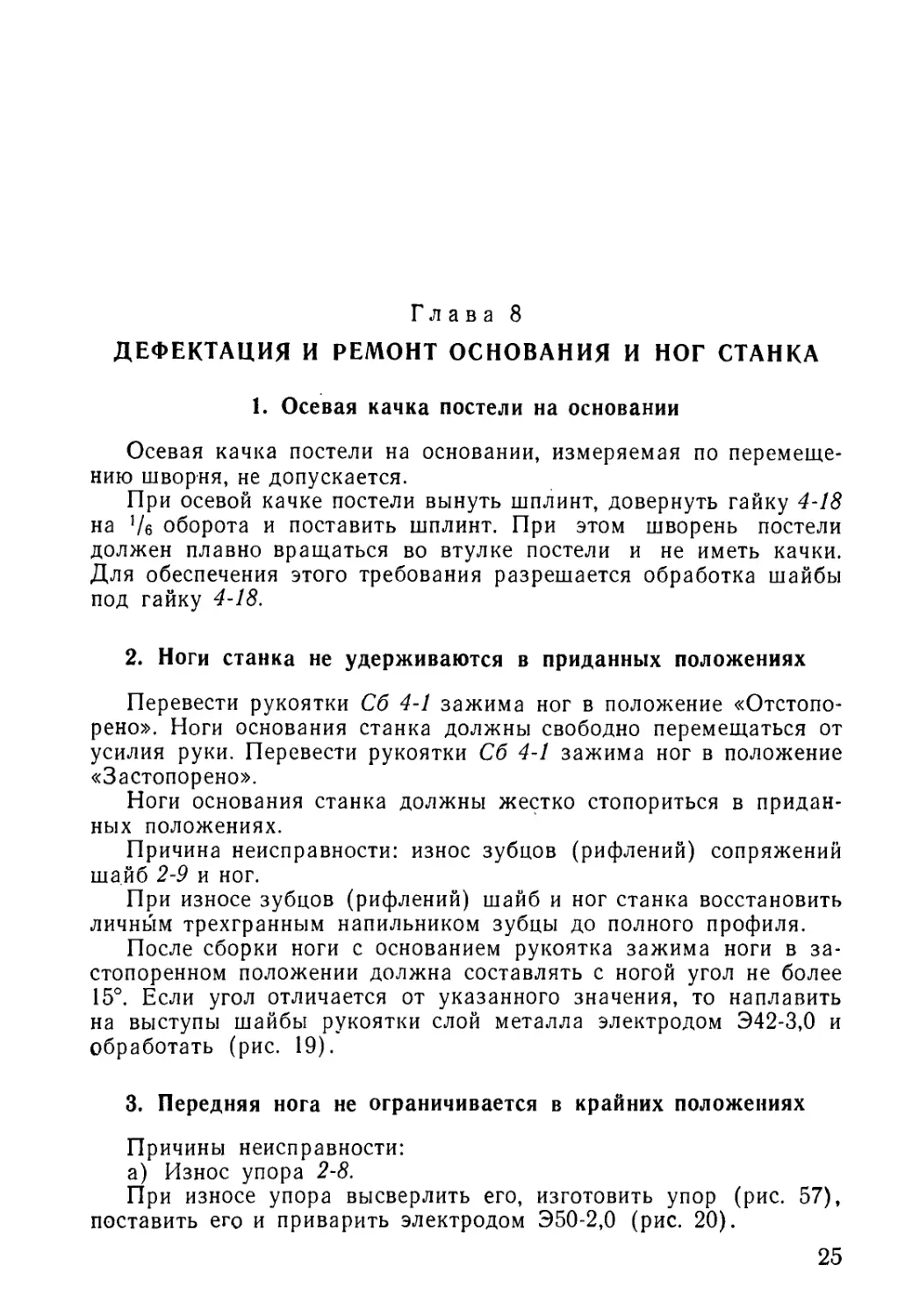

2. Ноги станка не удерживаются в приданных положениях

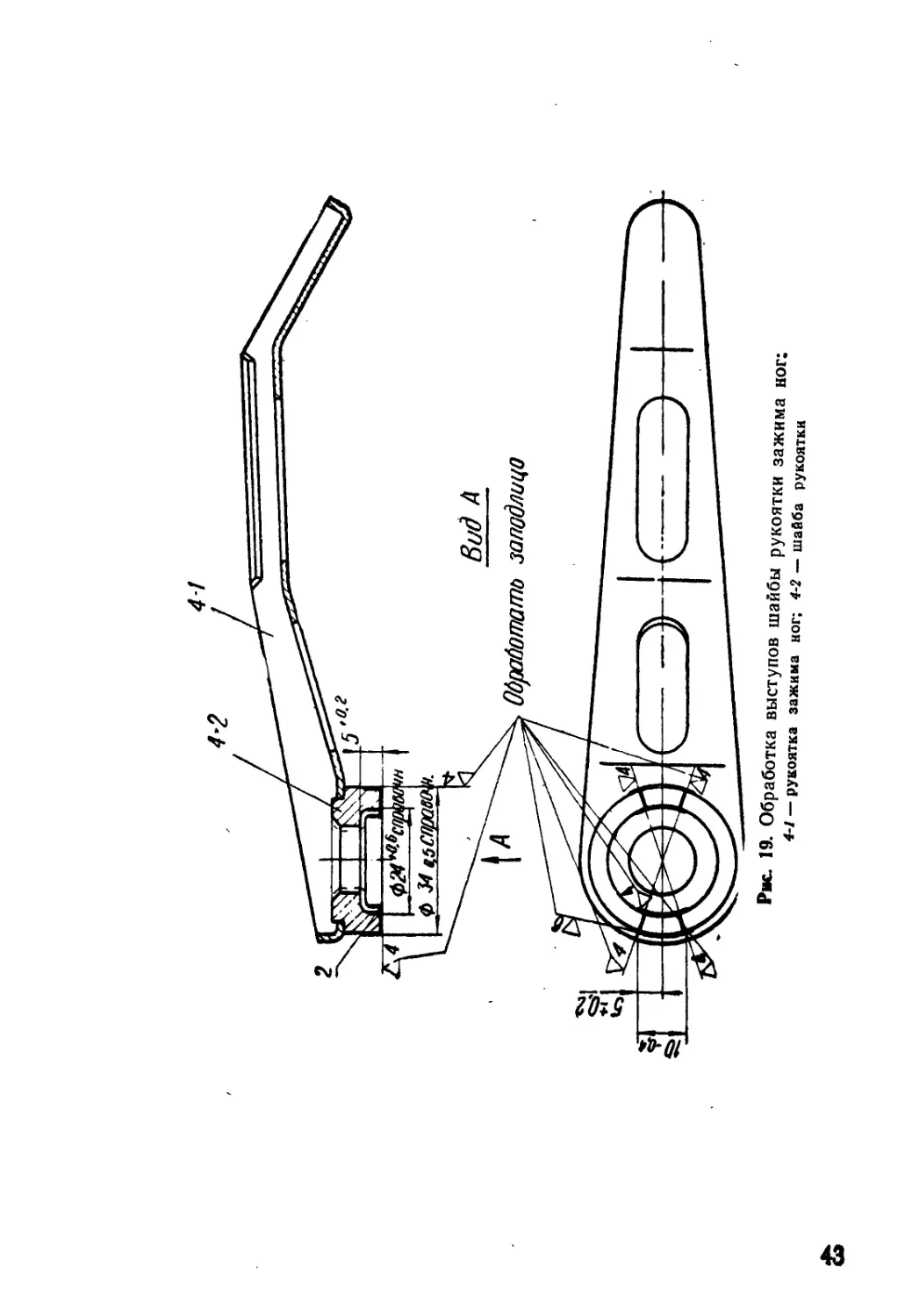

Перевести рукоятки Сб 4-1 зажима ног в положение «Отстопо-

рено». Ноги основания станка должны свободно перемещаться от

усилия руки. Перевести рукоятки Сб 4-1 зажима ног в положение

«Застопорено».

Ноги основания станка должны жестко стопориться в придан-

ных положениях.

Причина неисправности: износ зубцов (рифлений) сопряжений

шайб 2-9 и ног.

При износе зубцов (рифлений) шайб и ног станка восстановить

личным трехгранным напильником зубцы до полного профиля.

После сборки ноги с основанием рукоятка зажима ноги в за-

стопоренном положении должна составлять с ногой угол не более

15°. Если угол отличается от указанного значения, то наплавить

на выступы шайбы рукоятки слой металла электродом Э42-3,0 и

обработать (рис. 19).

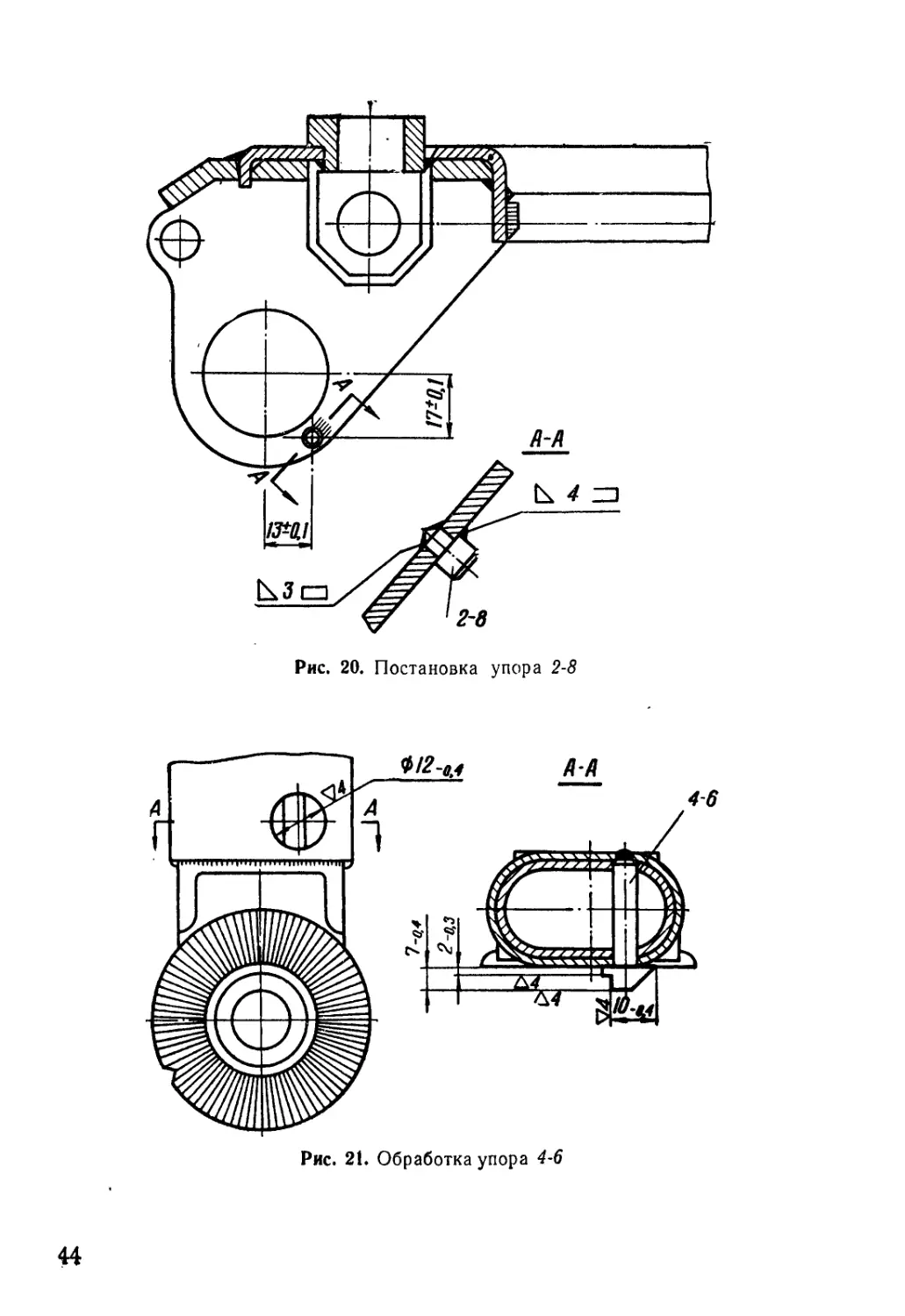

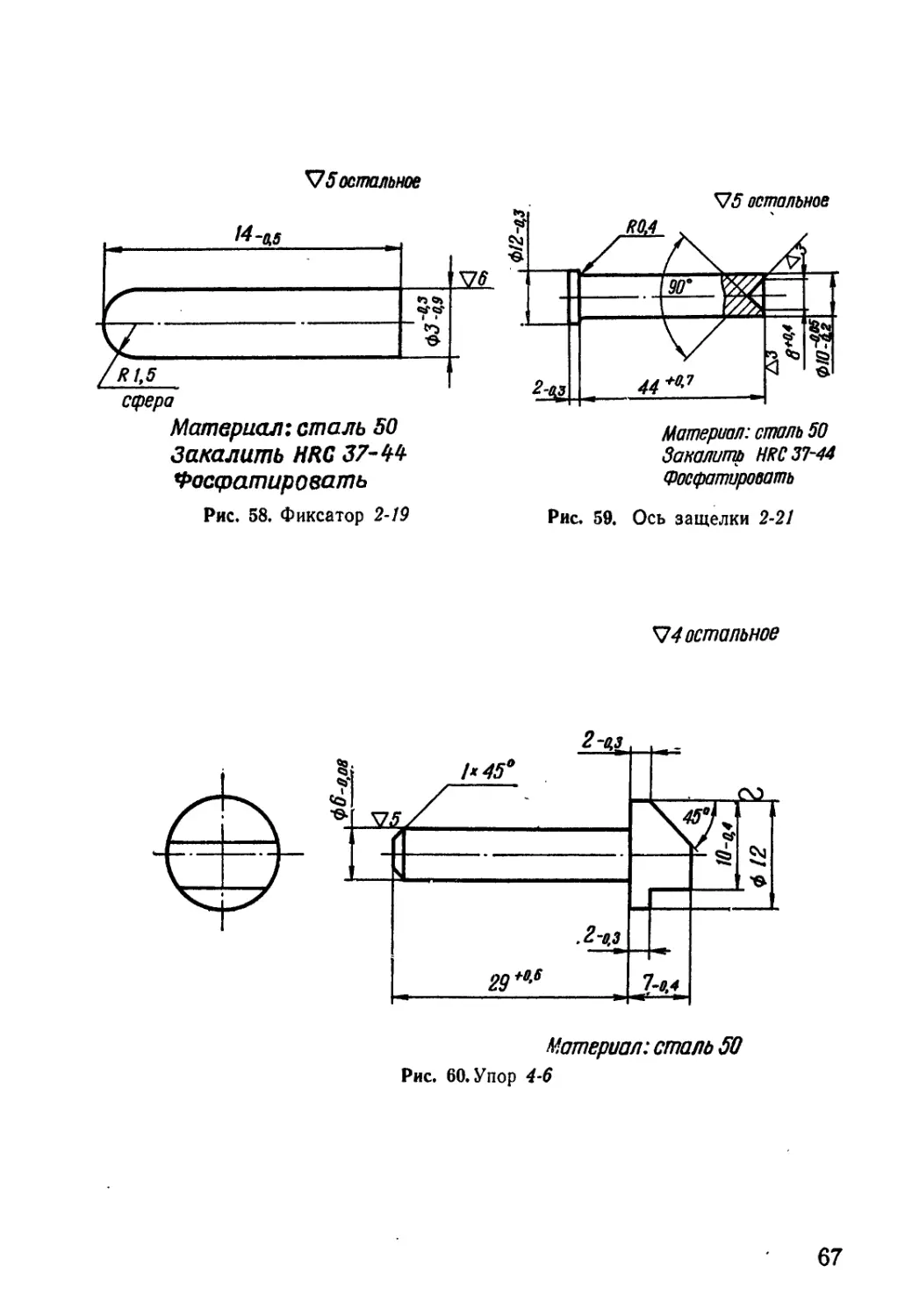

3. Передняя нога не ограничивается в крайних положениях

Причины неисправности:

а) Износ упора 2-8.

При износе упора высверлить его, изготовить упор (рис. 57),

поставить его и приварить электродом 350-2,0 (рис. 20).

25

б) Излом пружины 2-22 защелки.

Заменить пружину защелки, после постановки оси 2-21 защел-

ки развальцевать ее конец.

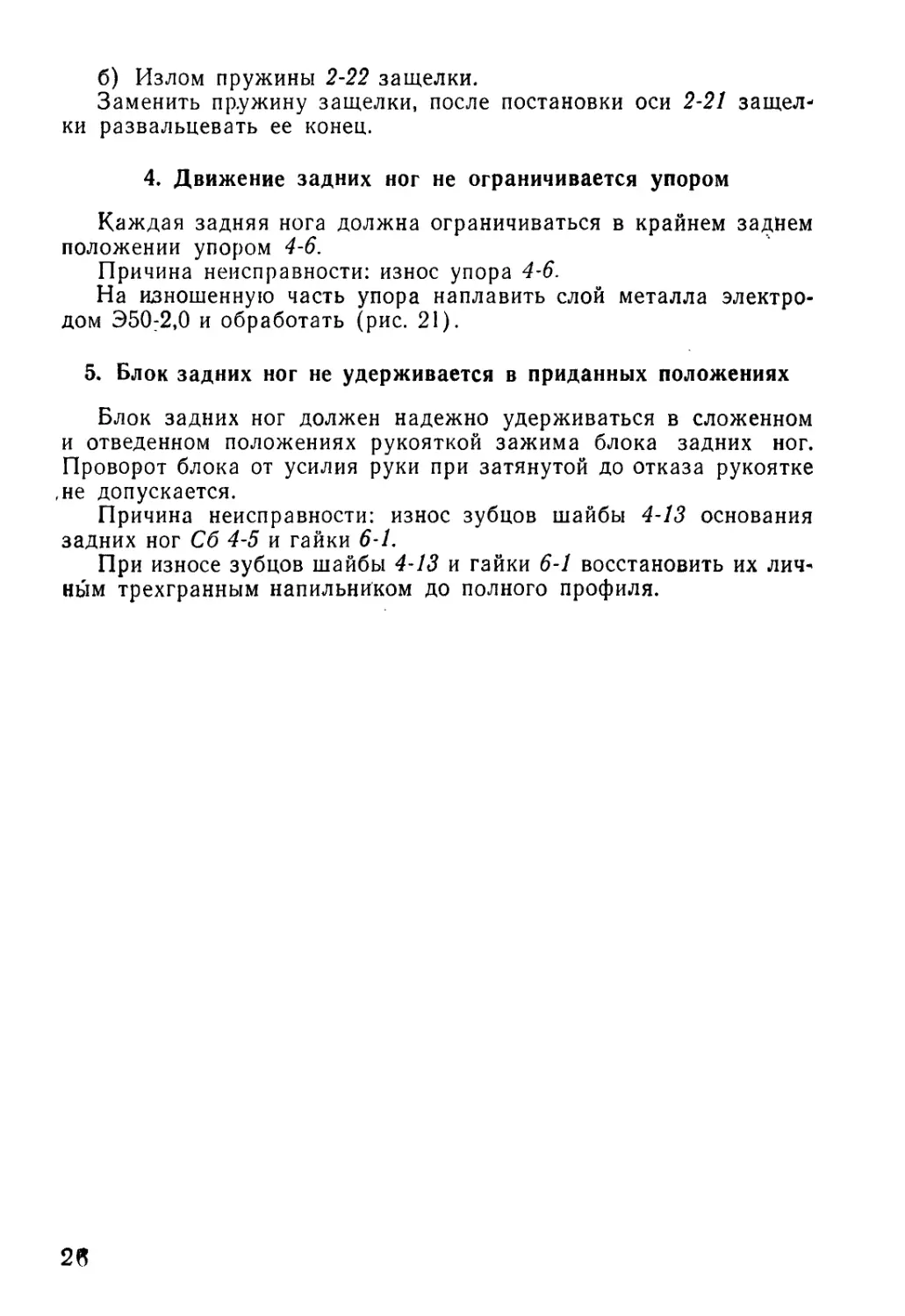

4. Движение задних ног не ограничивается упором

Каждая задняя нога должна ограничиваться в крайнем заднем

положении упором 4-6.

Причина неисправности: износ упора 4-6.

На изношенную часть упора наплавить слой металла электро-

дом Э50г2,0 и обработать (рис. 21).

5. Блок задних ног не удерживается в приданных положениях

Блок задних ног должен надежно удерживаться в сложенном

и отведенном положениях рукояткой зажима блока задних ног.

Проворот блока от усилия руки при затянутой до отказа рукоятке

,не допускается.

Причина неисправности: износ зубцов шайбы 4-13 основания

задних ног Сб 4-5 и гайки 6-1.

При износе зубцов шайбы 4-13 и гайки 6-1 восстановить их лич-

ным трехгранным напильником до полного профиля.

26

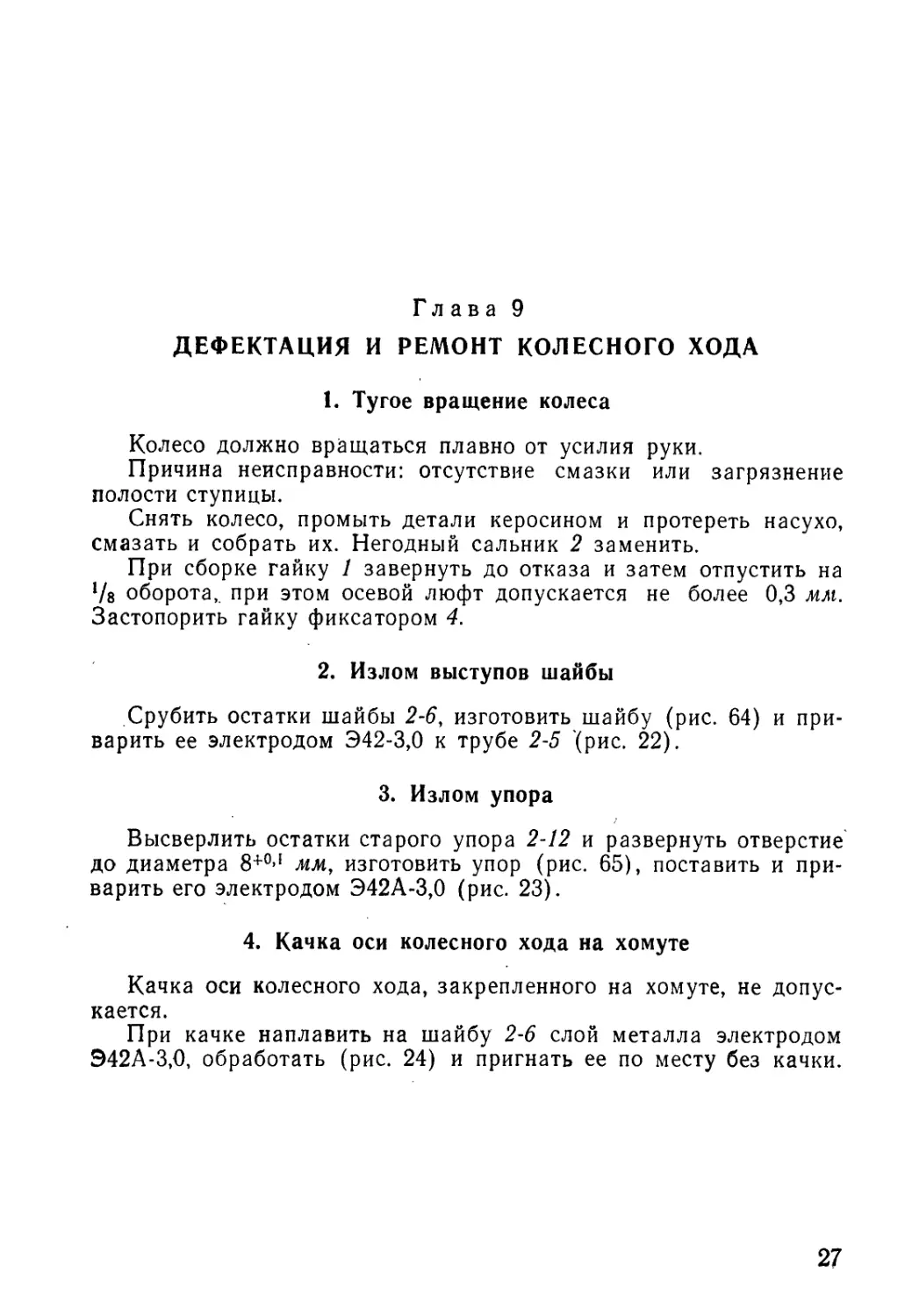

Глава 9

ДЕФЕКТАЦИЯ И РЕМОНТ КОЛЕСНОГО ХОДА

1. Тугое вращение колеса

Колесо должно вращаться плавно от усилия руки.

Причина неисправности: отсутствие смазки или загрязнение

полости ступицы.

Снять колесо, промыть детали керосином и протереть насухо,

смазать и собрать их. Негодный сальник 2 заменить.

При сборке гайку 1 завернуть до отказа и затем отпустить на

7в оборота,, при этом осевой люфт допускается не более 0,3 мм.

Застопорить гайку фиксатором 4.

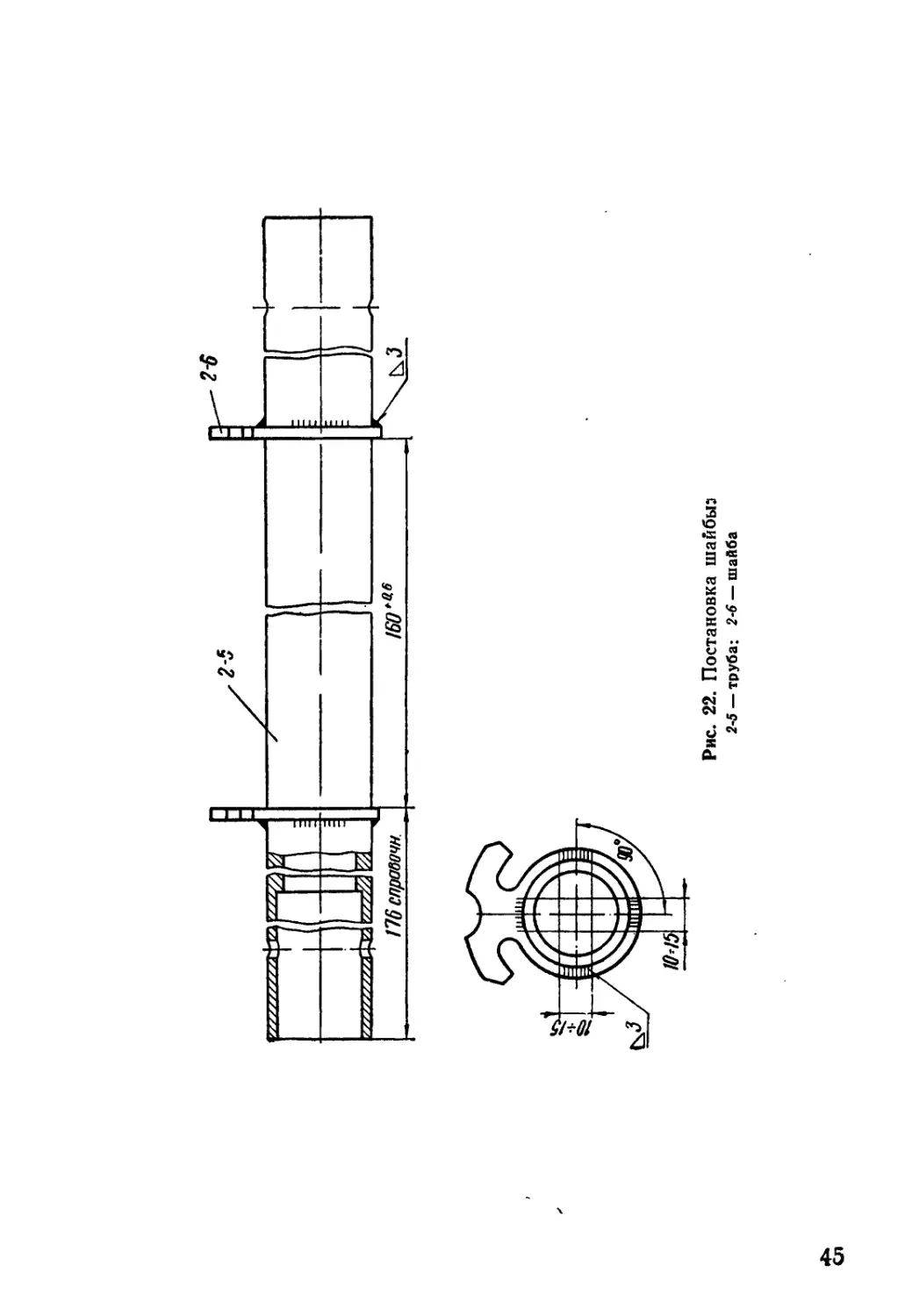

2. Излом выступов шайбы

Срубить остатки шайбы 2-6, изготовить шайбу (рис. 64) и при-

варить ее электродом Э42-3,0 к трубе 2-5 (рис. 22).

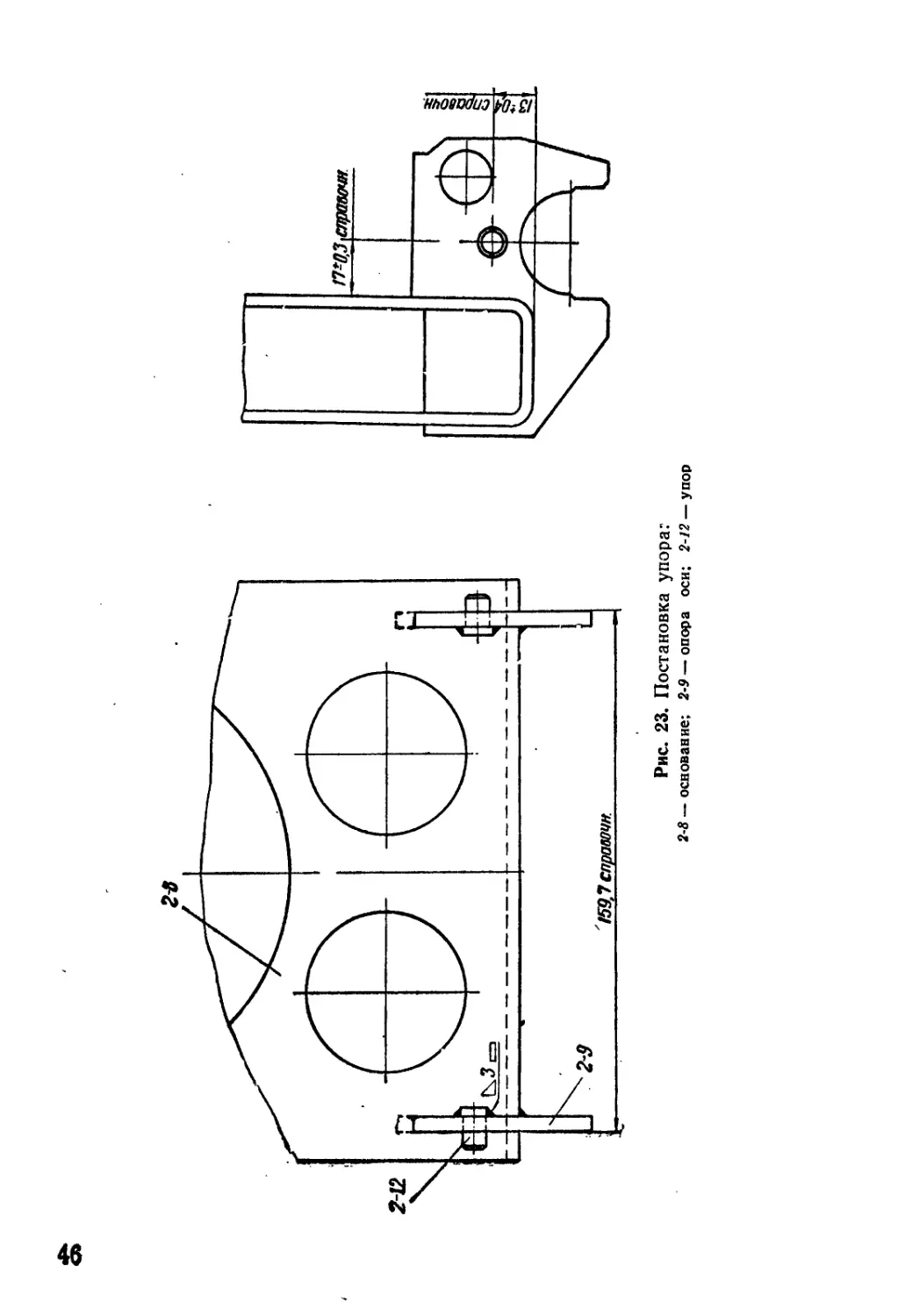

3. Излом упора

Высверлить остатки старого упора 2-12 и развернуть отверстие

до диаметра 8+0>1 мм, изготовить упор (рис. 65), поставить и при-

варить его электродом Э42А-3,0 (рис. 23).

4. Качка оси колесного хода на хомуте

Качка оси колесного хода, закрепленного на хомуте, не допус-

кается.

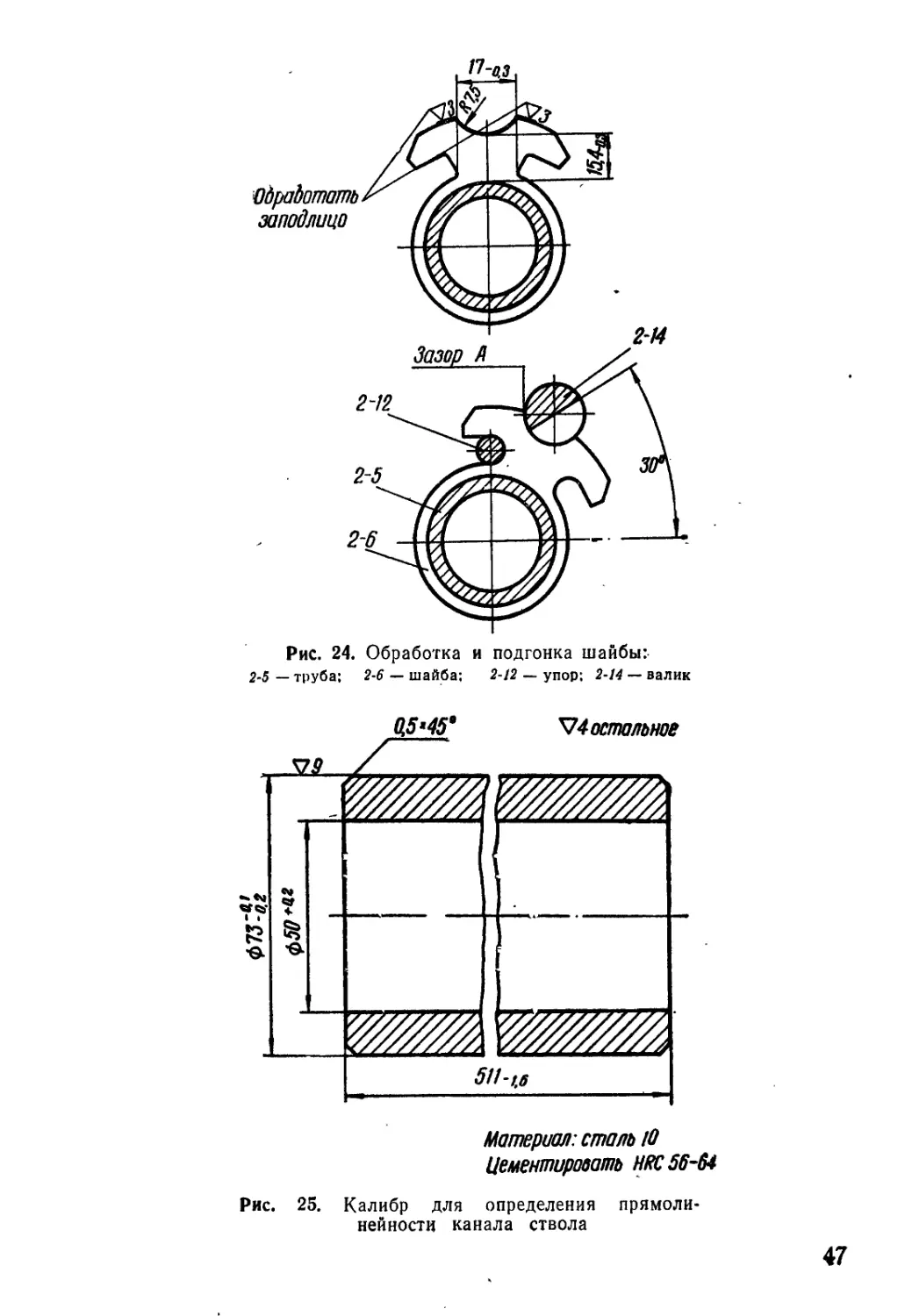

При качке наплавить на шайбу 2-6 слой металла электродом

Э42А-ЗД обработать (рис. 24) и пригнать ее по месту без качки.

27

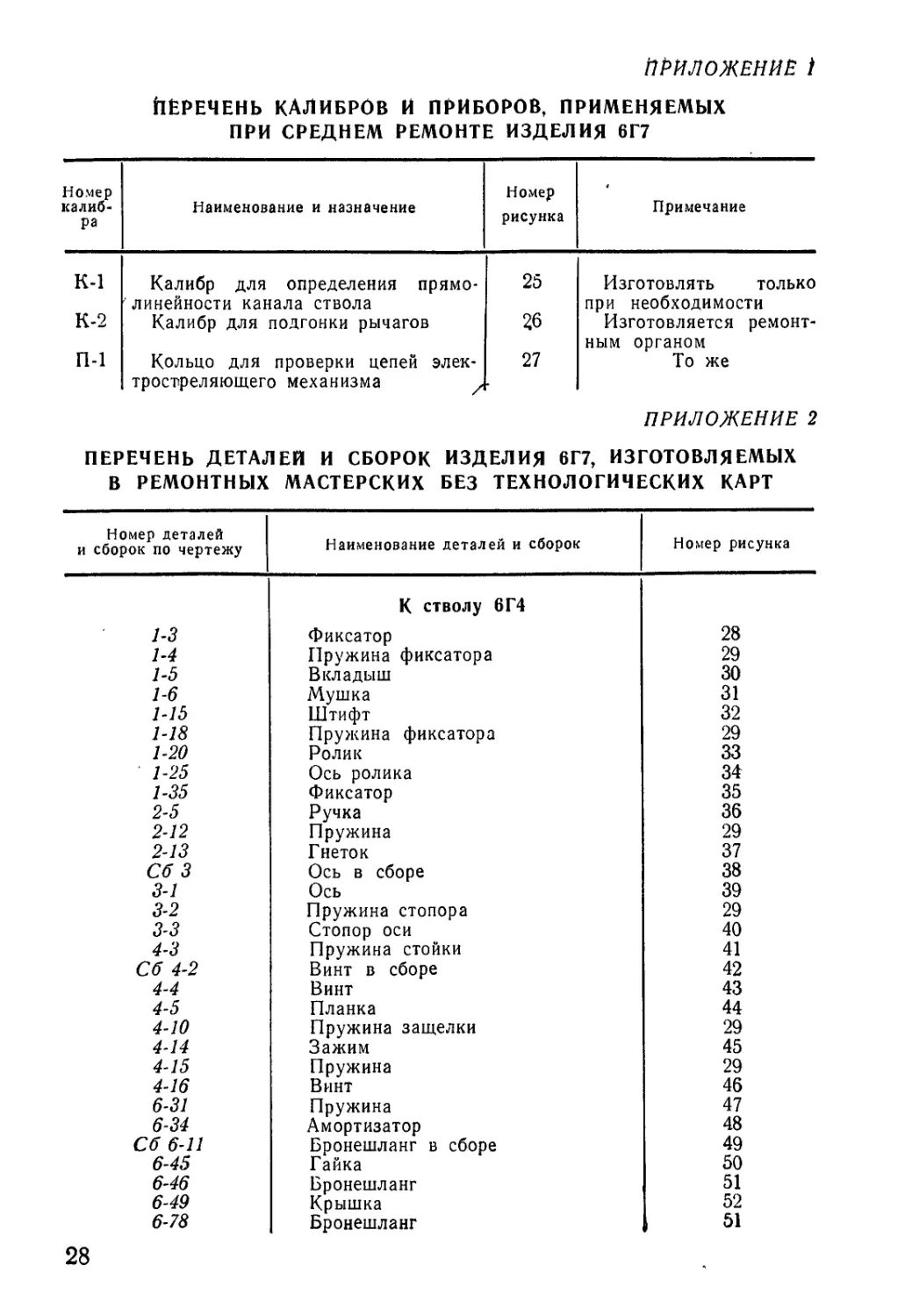

ПРИЛОЖЕНИЕ i

ПЕРЕЧЕНЬ КАЛИБРОВ И ПРИБОРОВ, ПРИМЕНЯЕМЫХ

ПРИ СРЕДНЕМ РЕМОНТЕ ИЗДЕЛИЯ 6Г7

Номер калиб- ра Наименование и назначение Номер рисунка Примечание

К-1 Калибр для определения прямо- линейности канала ствола 25 Изготовлять только при необходимости

К-2 Калибр для подгонки рычагов 26 Изготовляется ремонт- ным органом

П-1 Кольцо для проверки цепей элек- тростреляющего механизма / 27 То же

ПРИЛОЖЕНИЕ 2

ПЕРЕЧЕНЬ ДЕТАЛЕЙ И СБОРОК ИЗДЕЛИЯ 6Г7, ИЗГОТОВЛЯЕМЫХ

В РЕМОНТНЫХ МАСТЕРСКИХ БЕЗ ТЕХНОЛОГИЧЕСКИХ КАРТ

Номер деталей и сборок по чертежу Наименование деталей и сборок Номер рисунка

К стволу 6Г4

1-3 Фиксатор 28

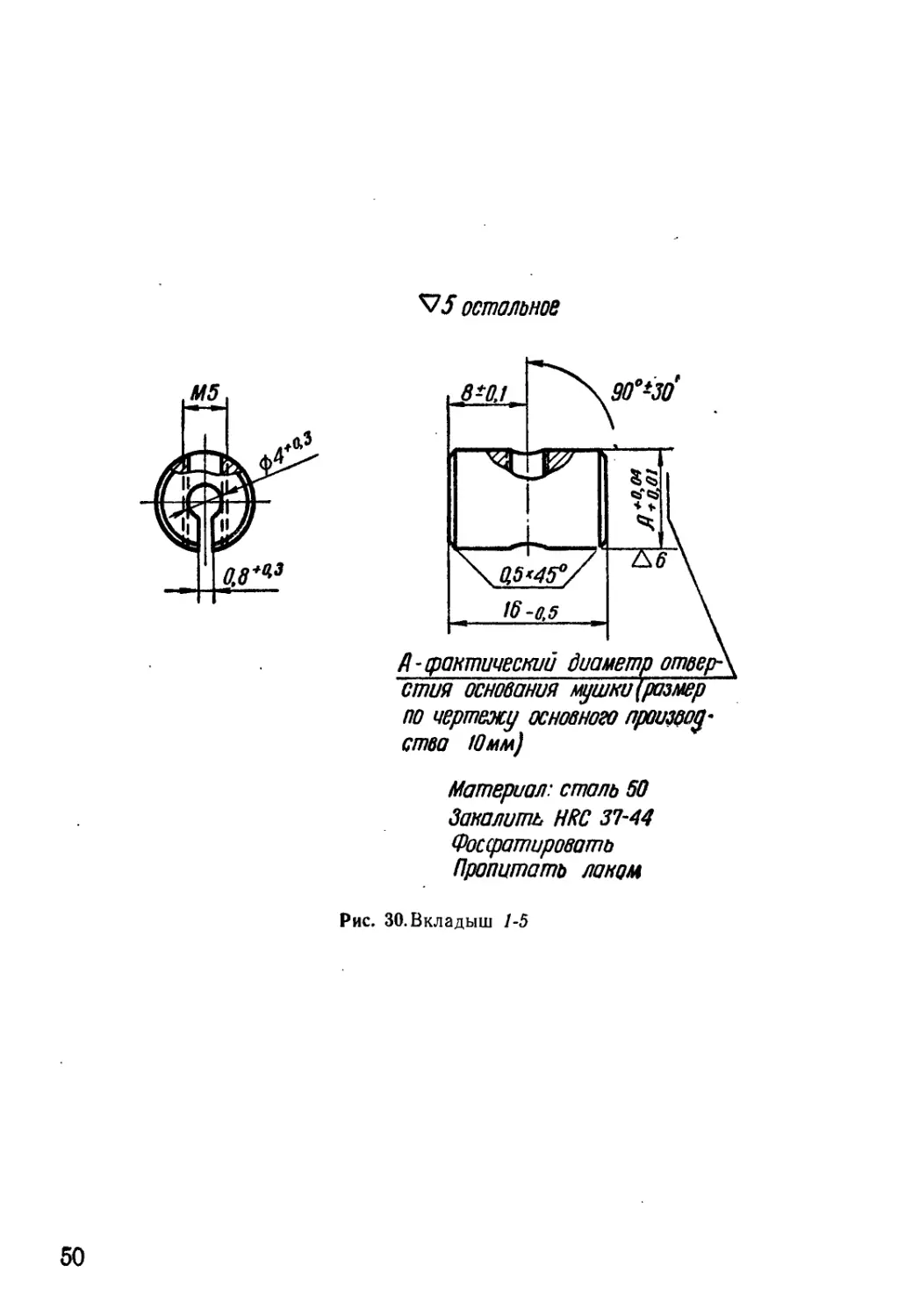

1-4 Пружина фиксатора 29

1-5 Вкладыш 30

1-6 Мушка 31

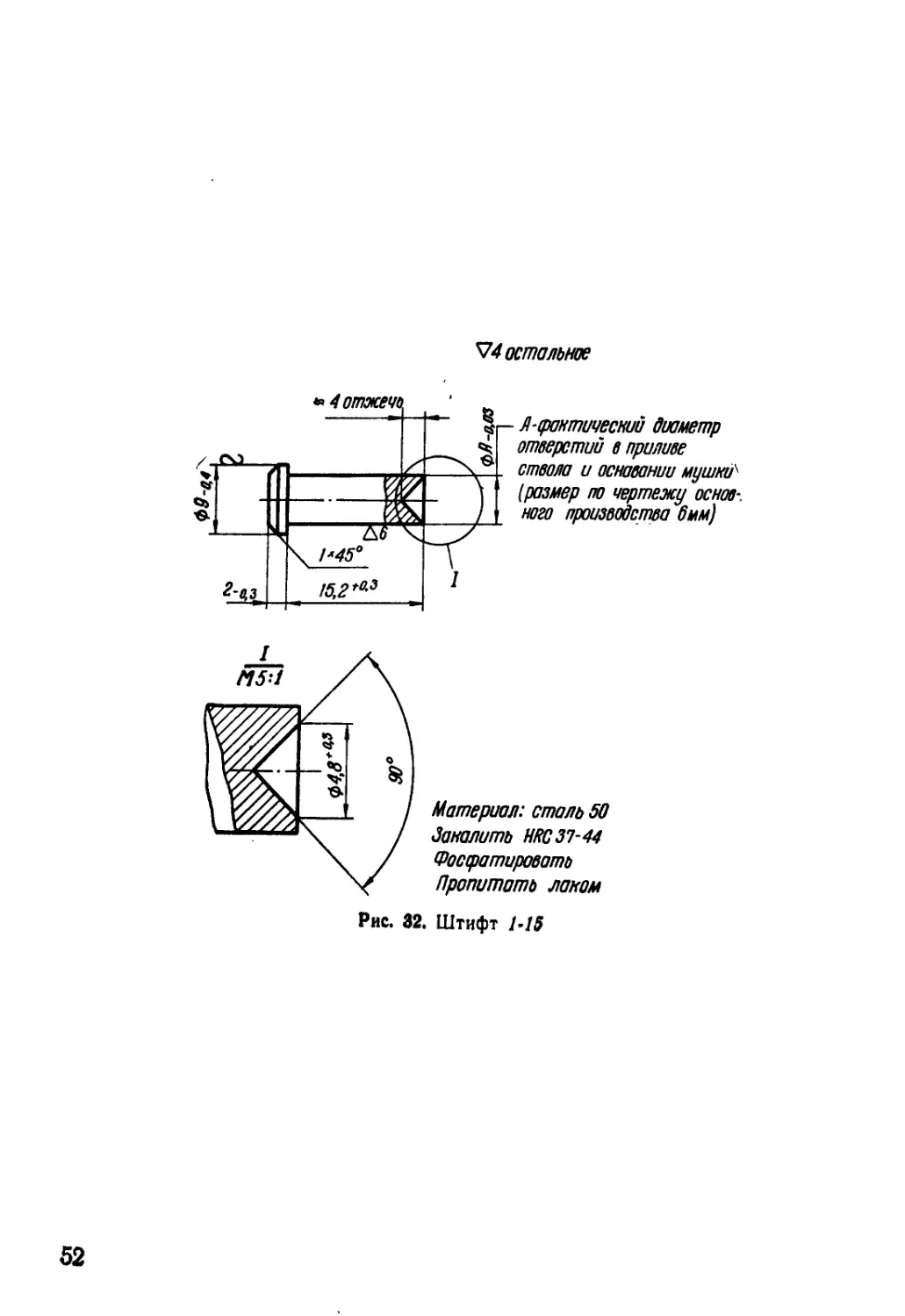

1-15 Штифт 32

1-18 Пружина фиксатора 29

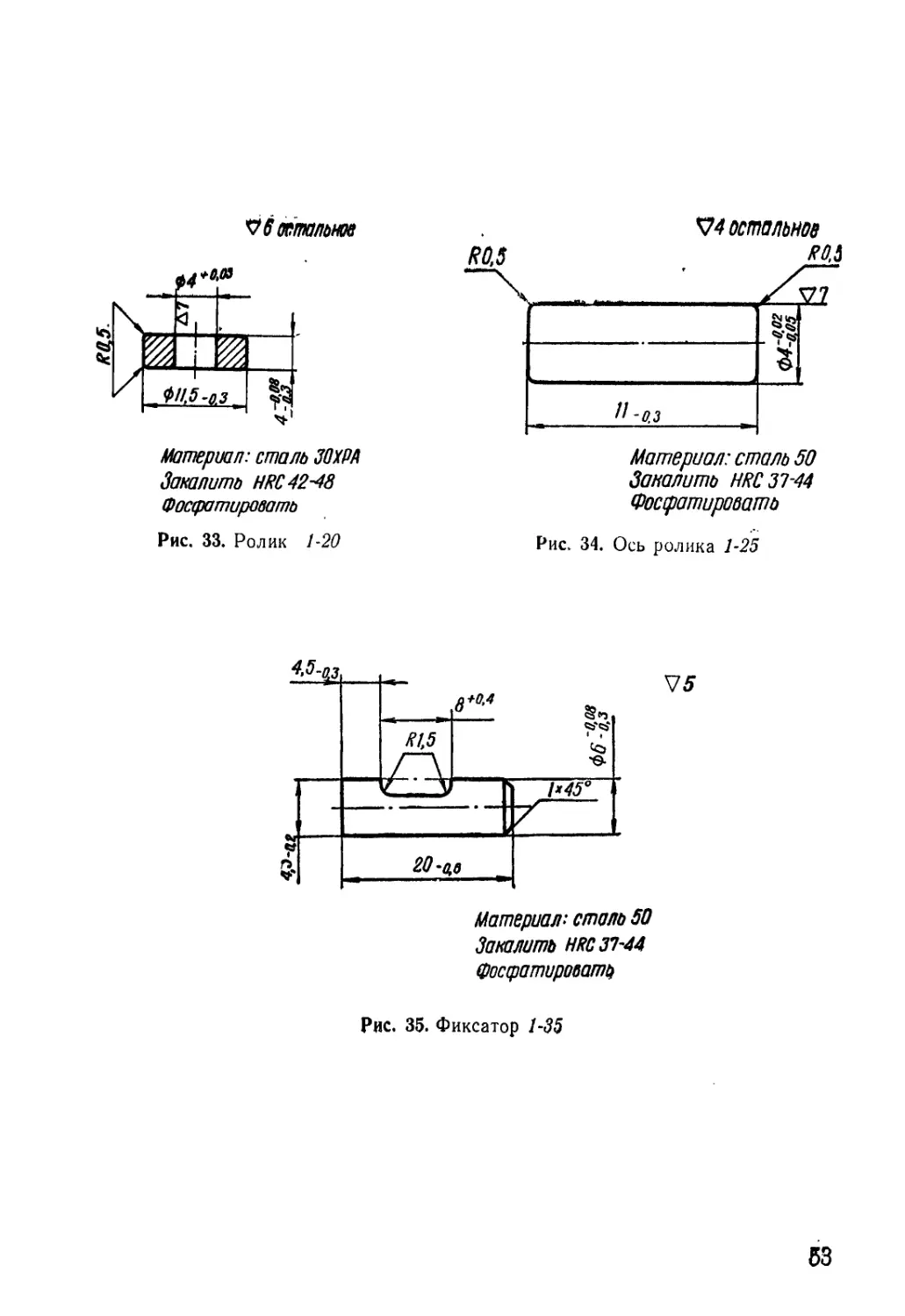

1-20 Ролик 33

1-25 Ось ролика 34

1-35 Фиксатор 35

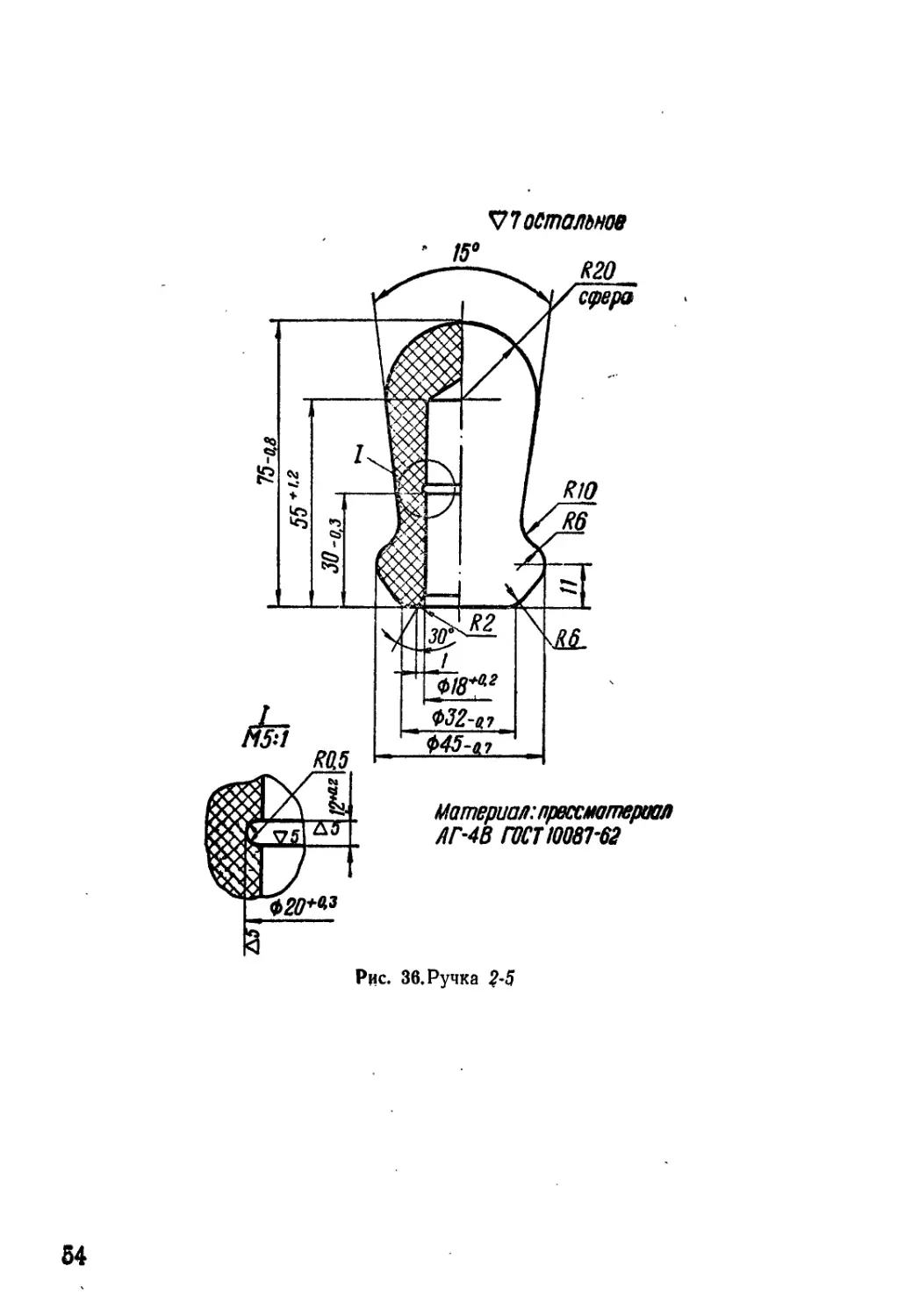

2-5 Ручка 36

2-12 Пружина 29

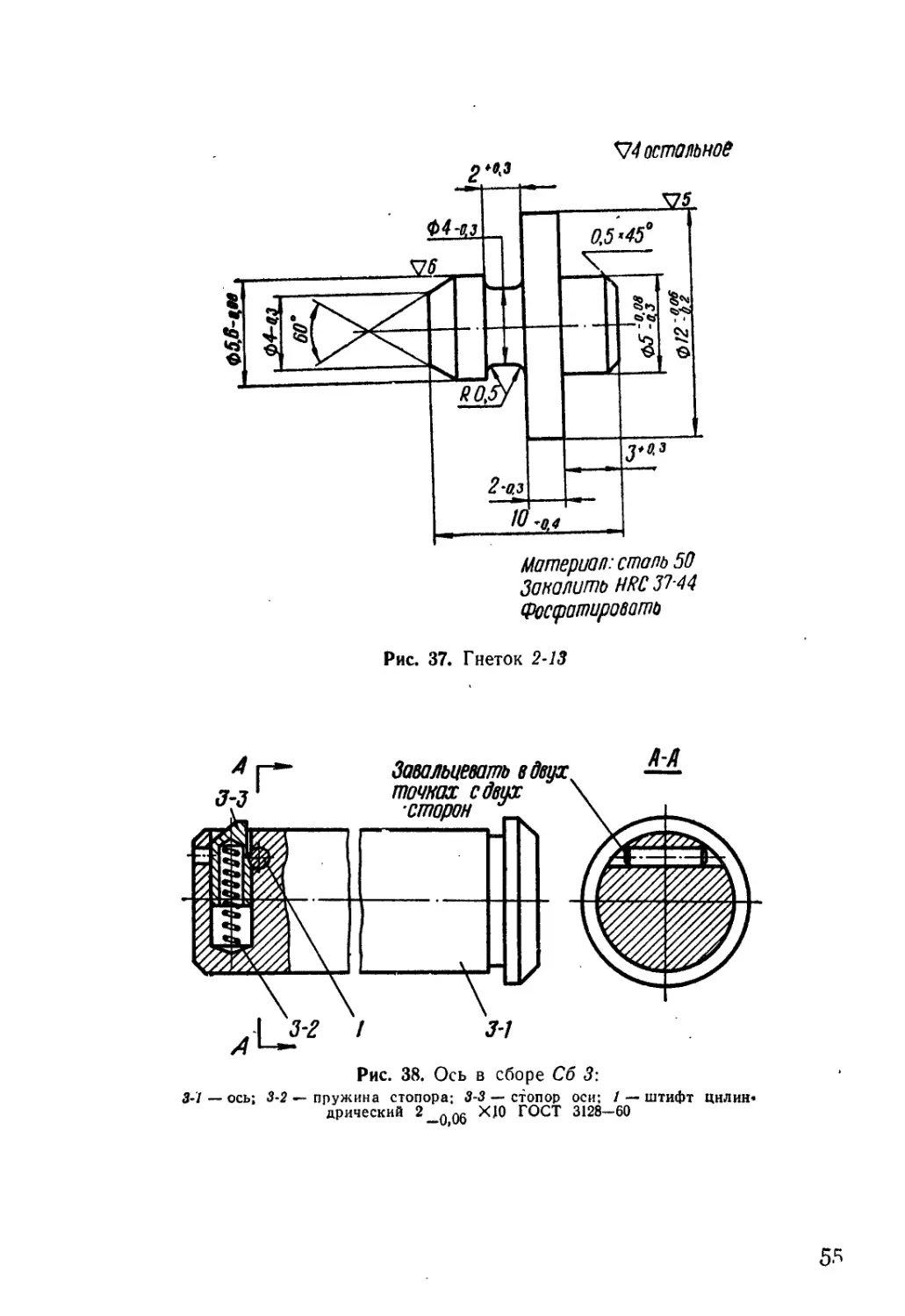

2-13 Гнеток 37

Сб 3 Ось в сборе 38

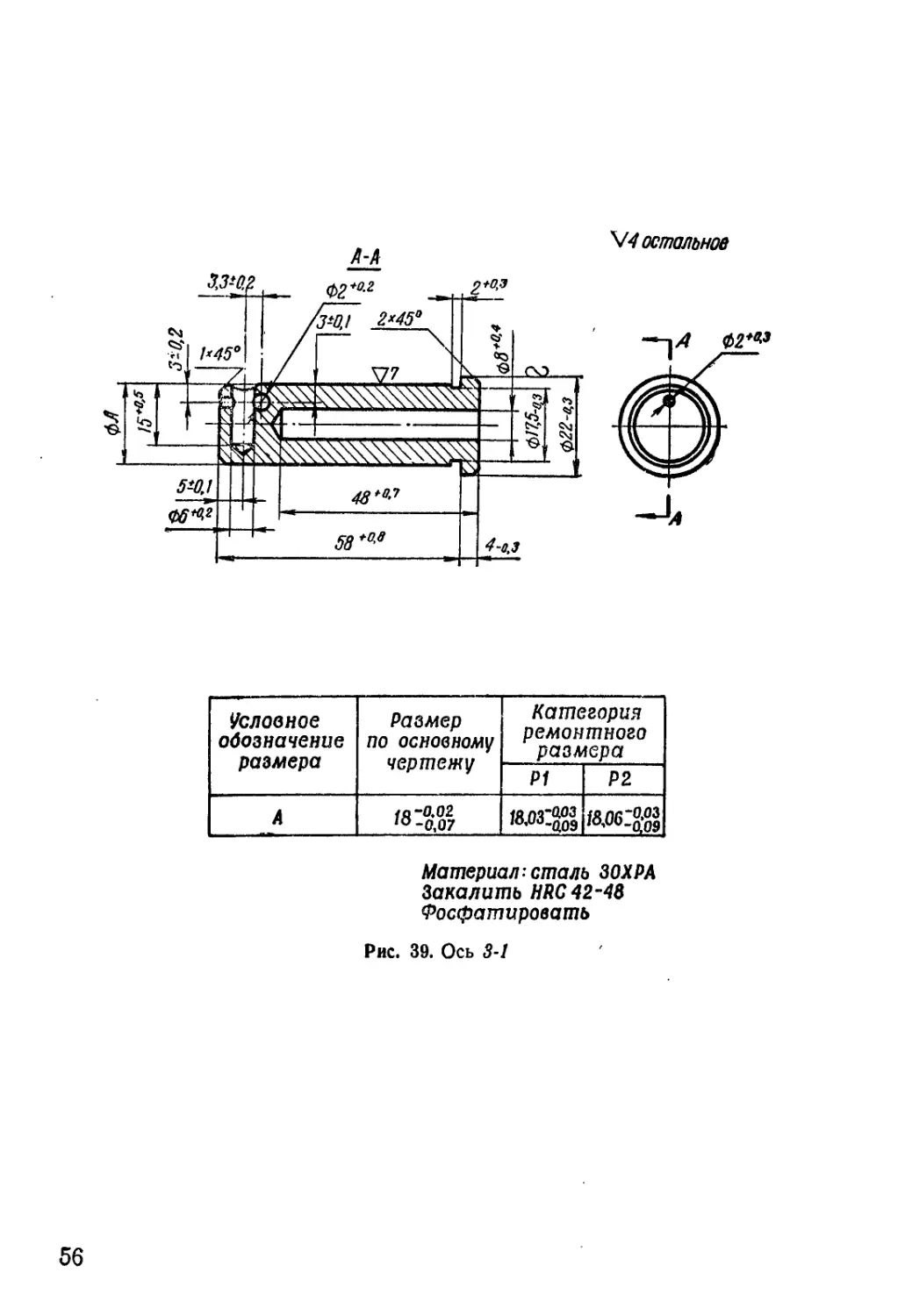

3-1 Ось 39

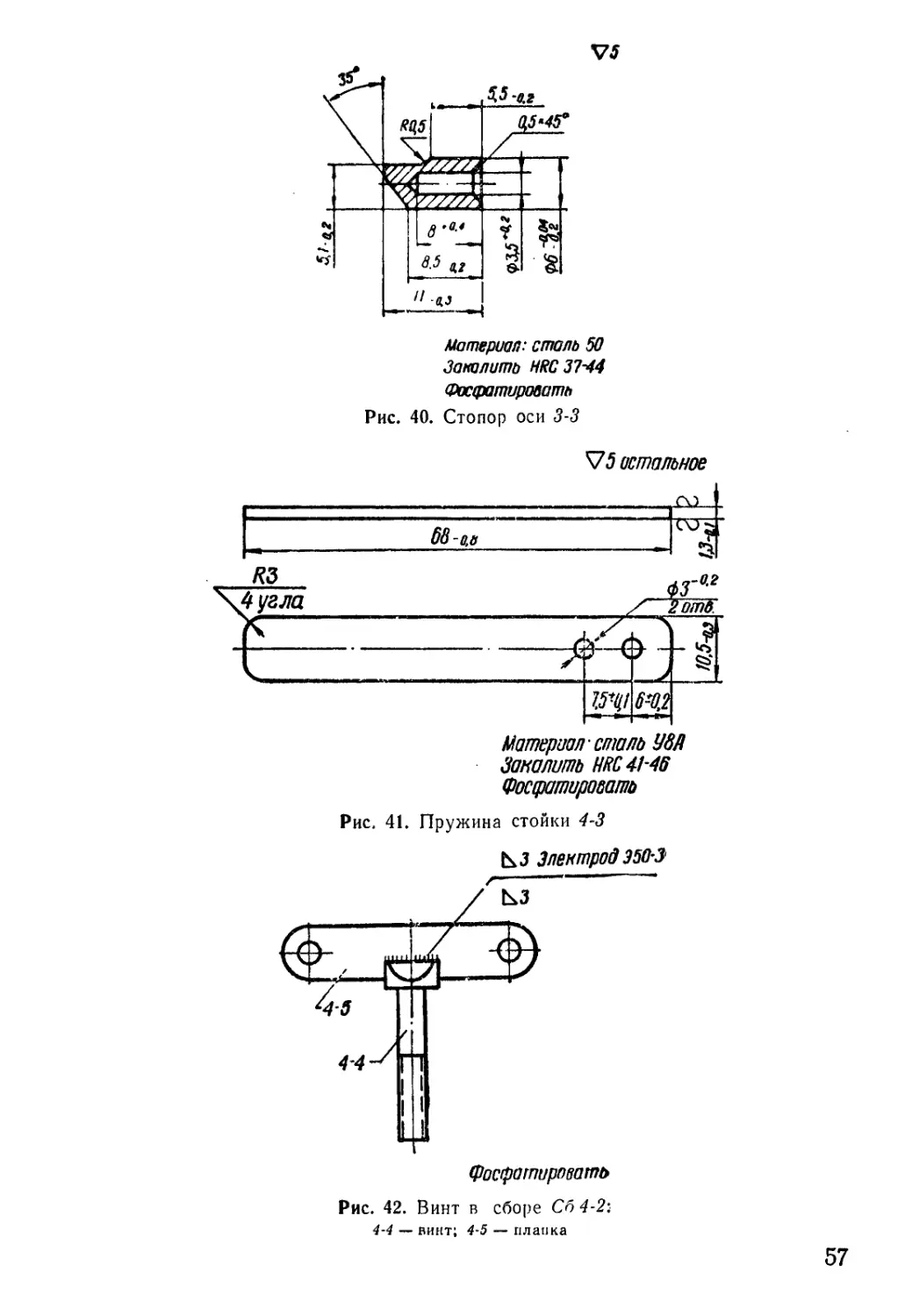

3-2 Пружина стопора 29

3-3 Стопор оси 40

4-3 Пружина стойки 41

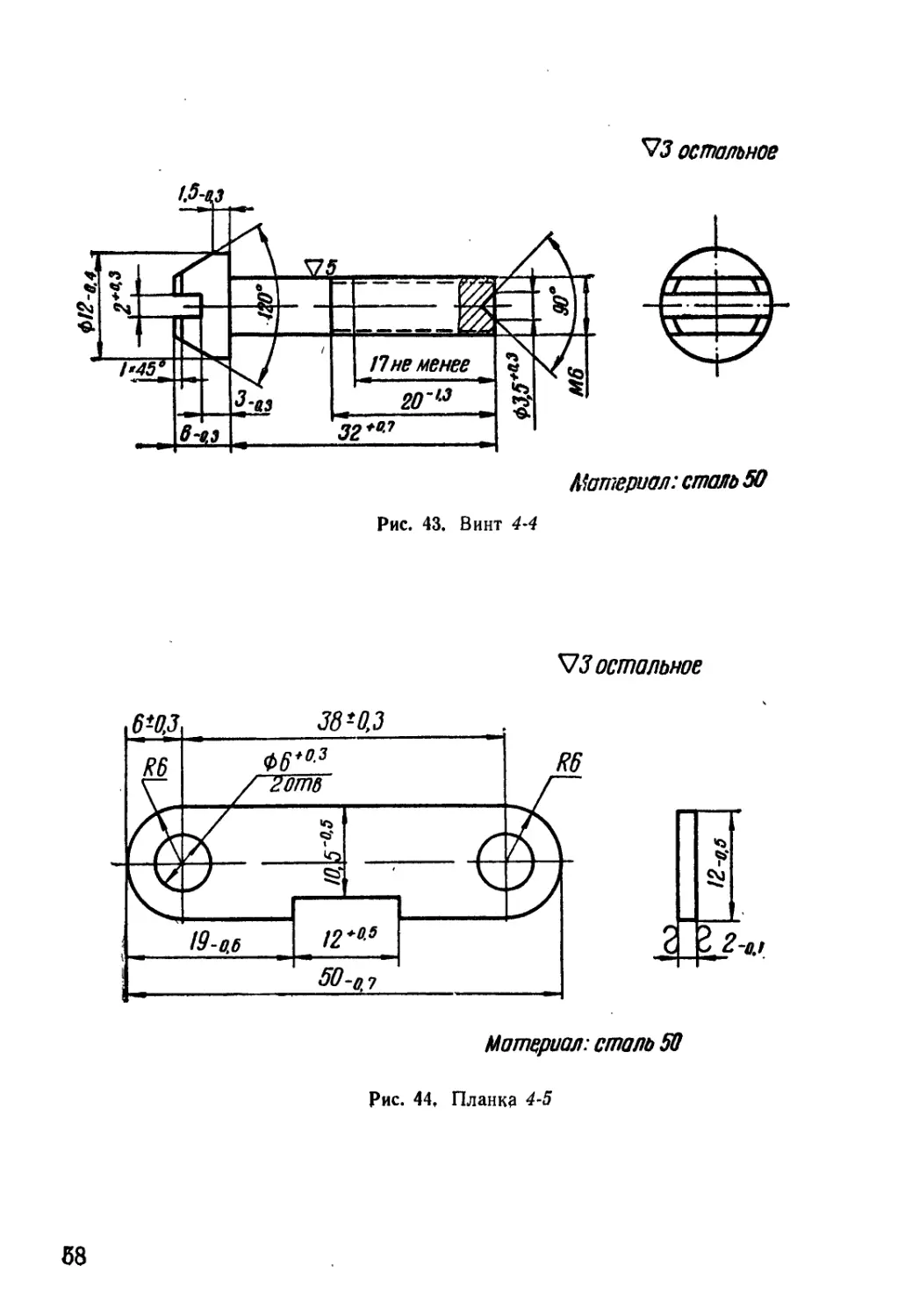

Сб 4-2 Винт в сборе 42

4-4 Винт 43

4-5 Планка 44

4-10 Пружина защелки 29

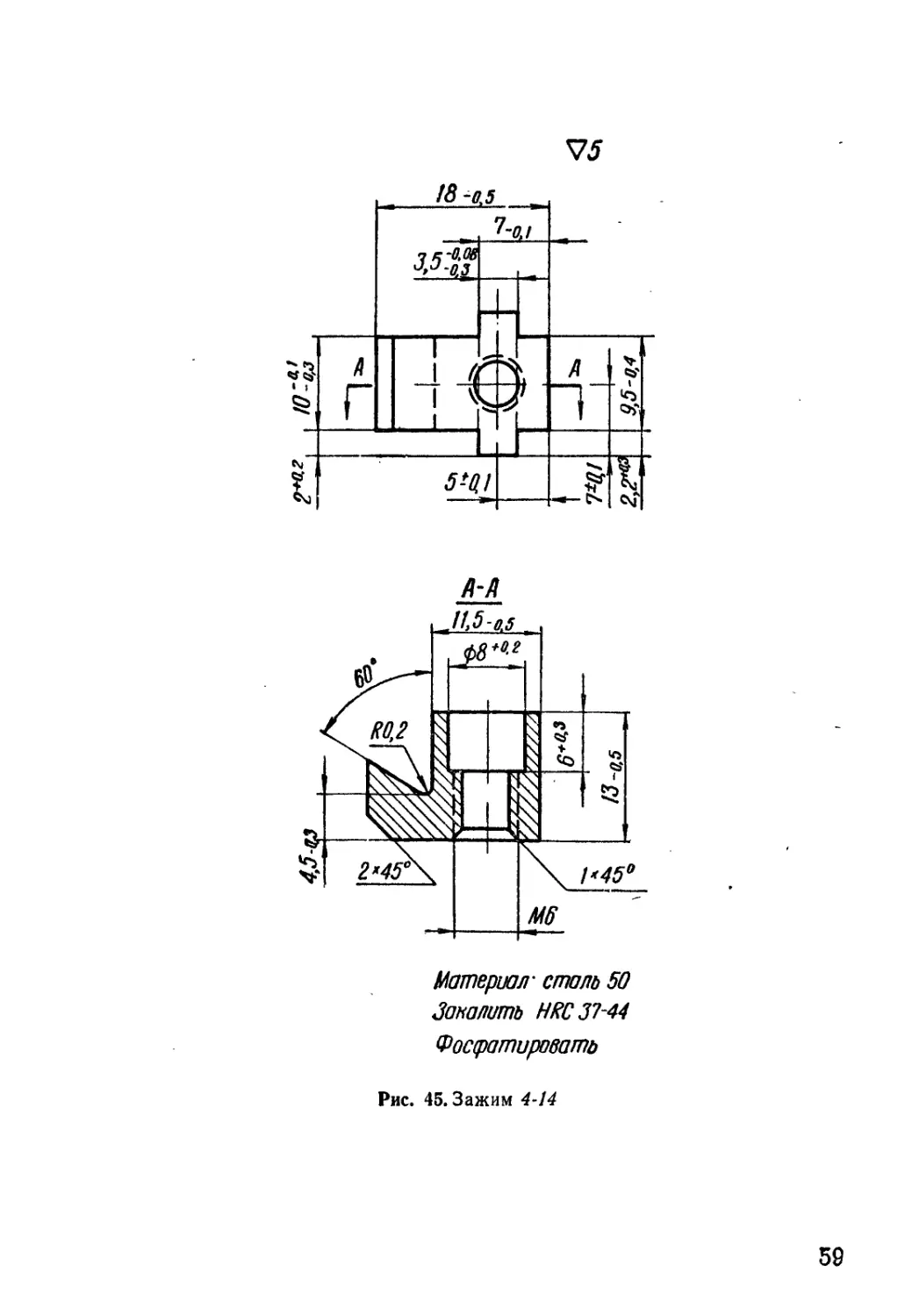

4-14 Зажим 45

4-15 Пружина 29

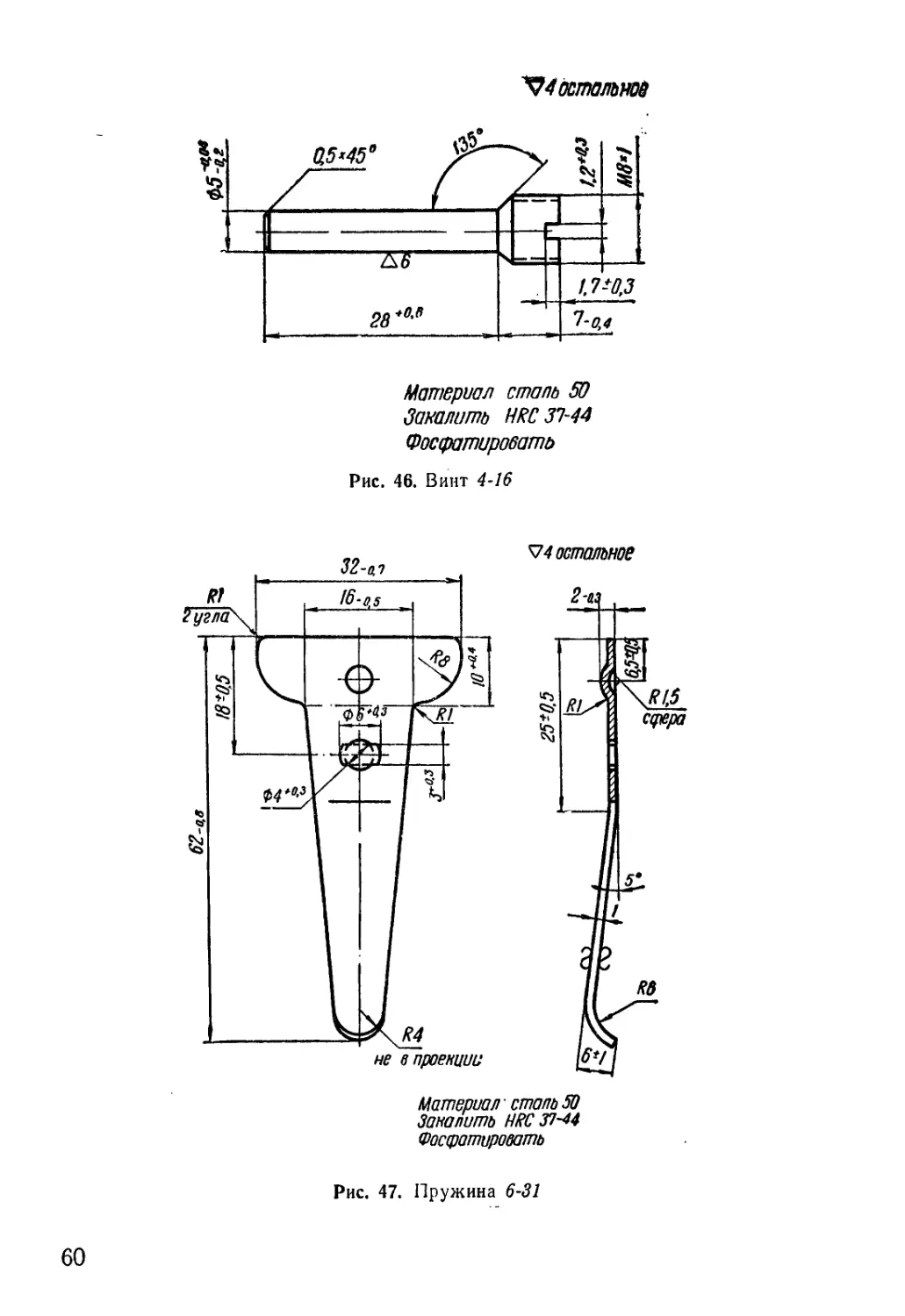

4-16 Винт 46

6-31 Пружина 47

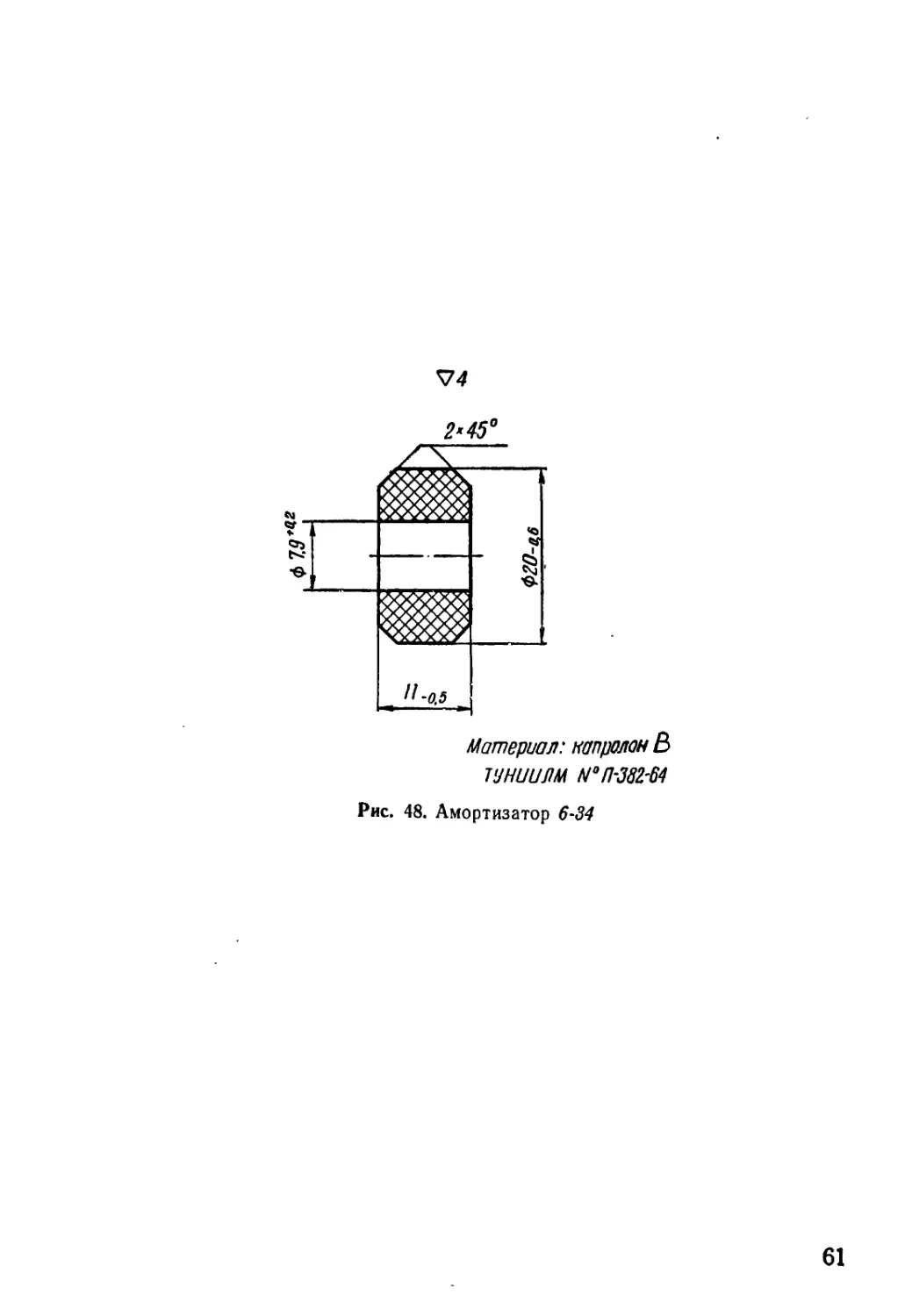

6-34 Амортизатор 48

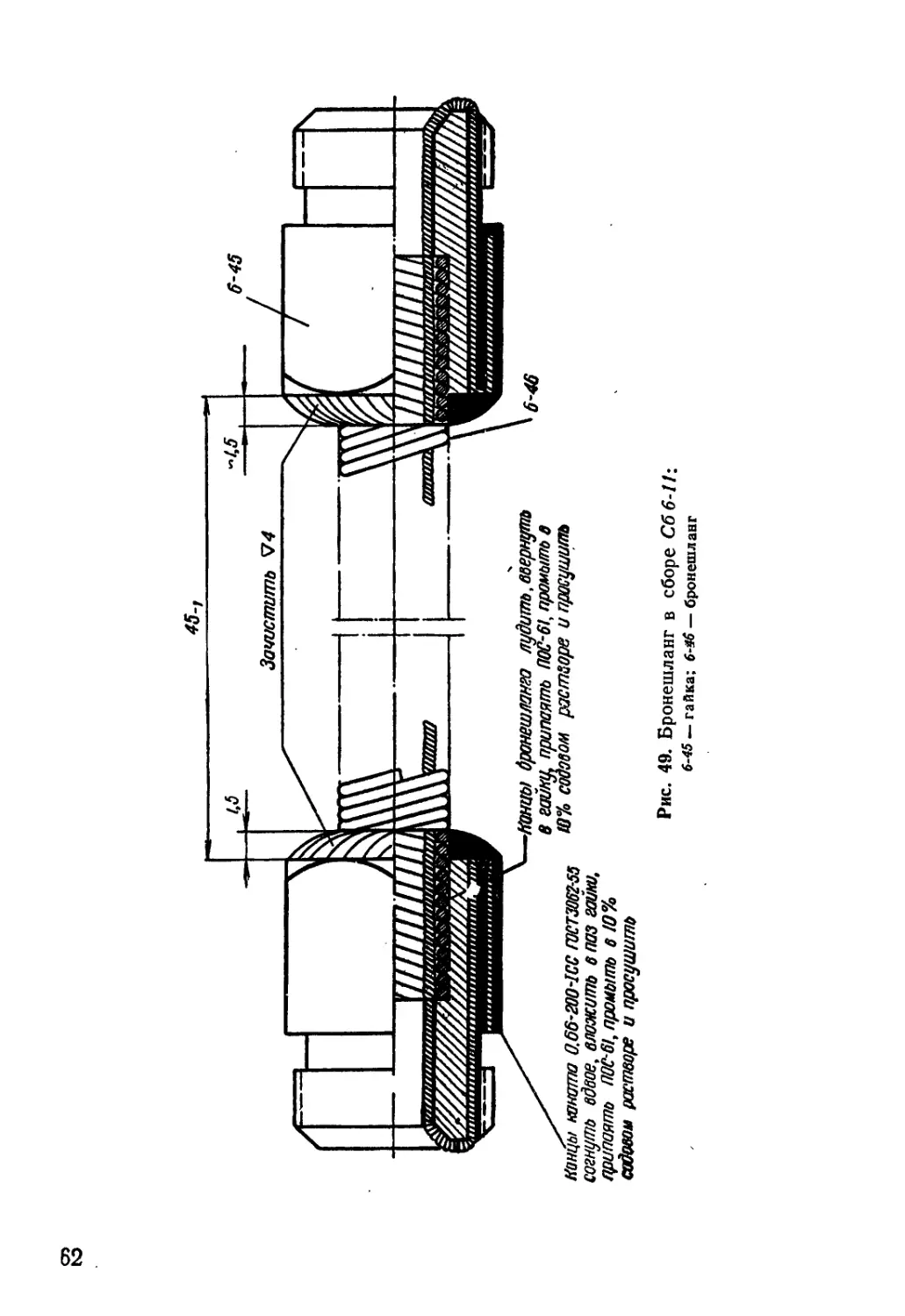

Сб 6-11 Бронешланг в сборе 49

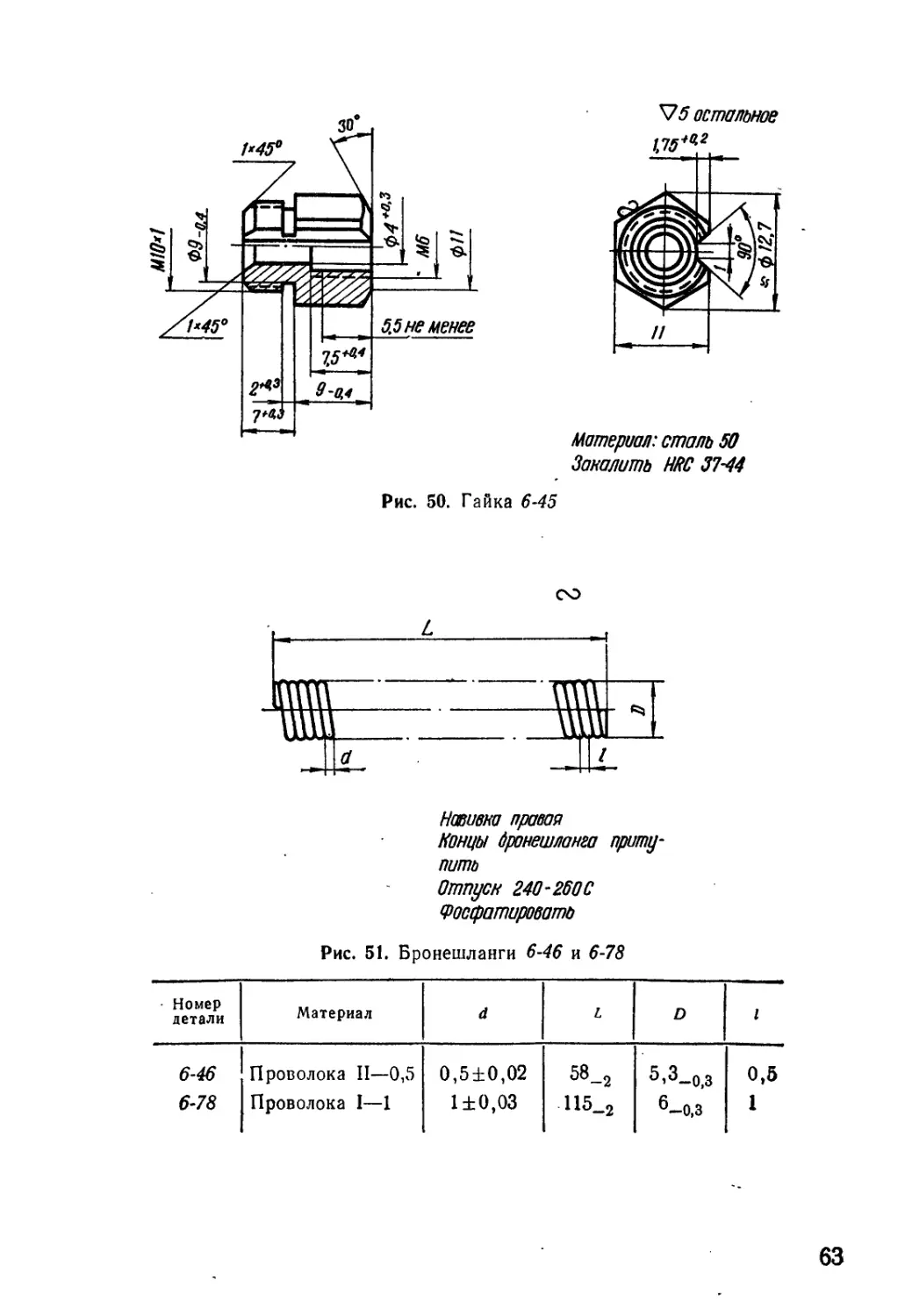

6-45 Гайка 50

6-46 Бронешланг 51

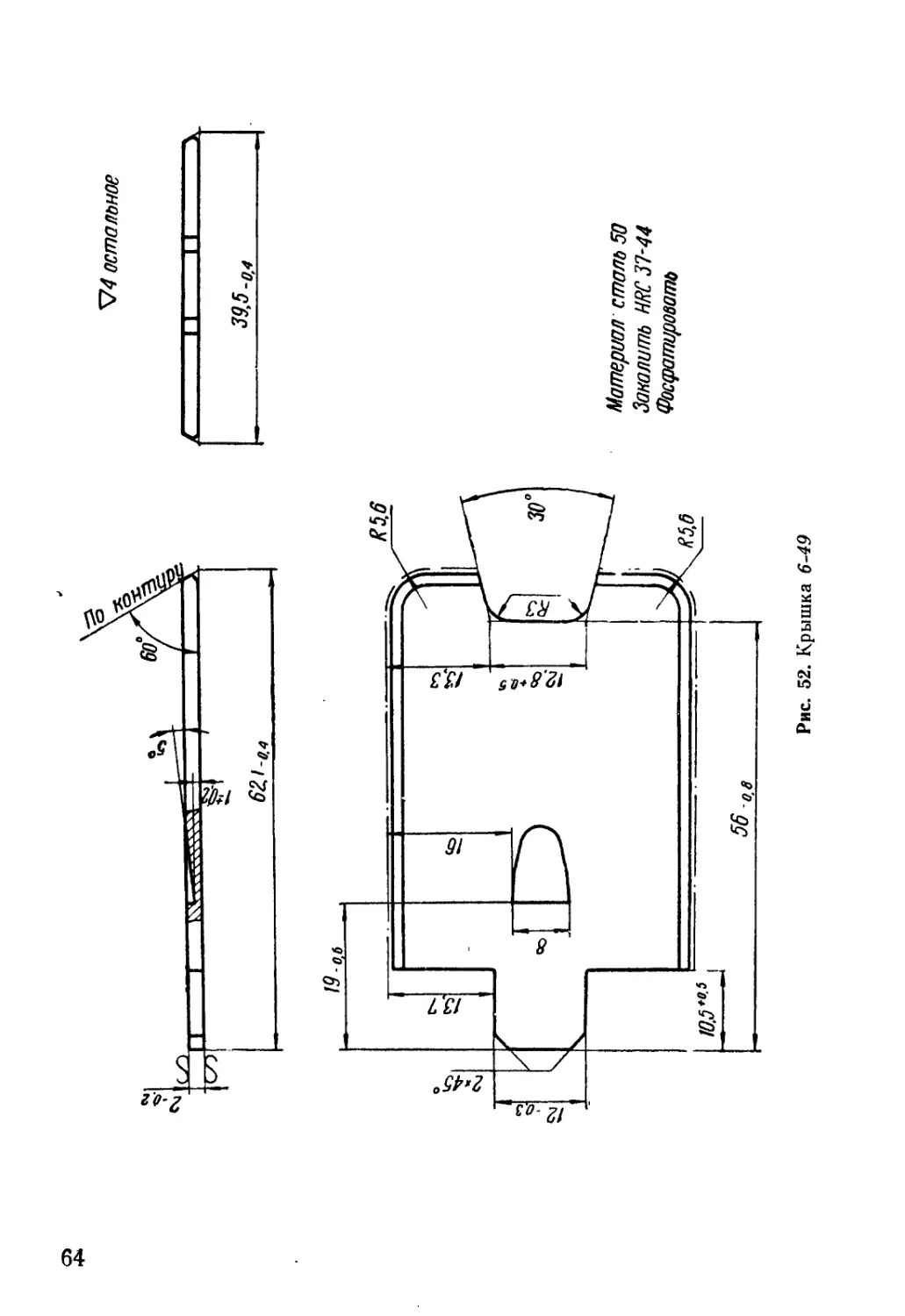

6-49 Крышка 52

6-78 Бронешланг 51

28

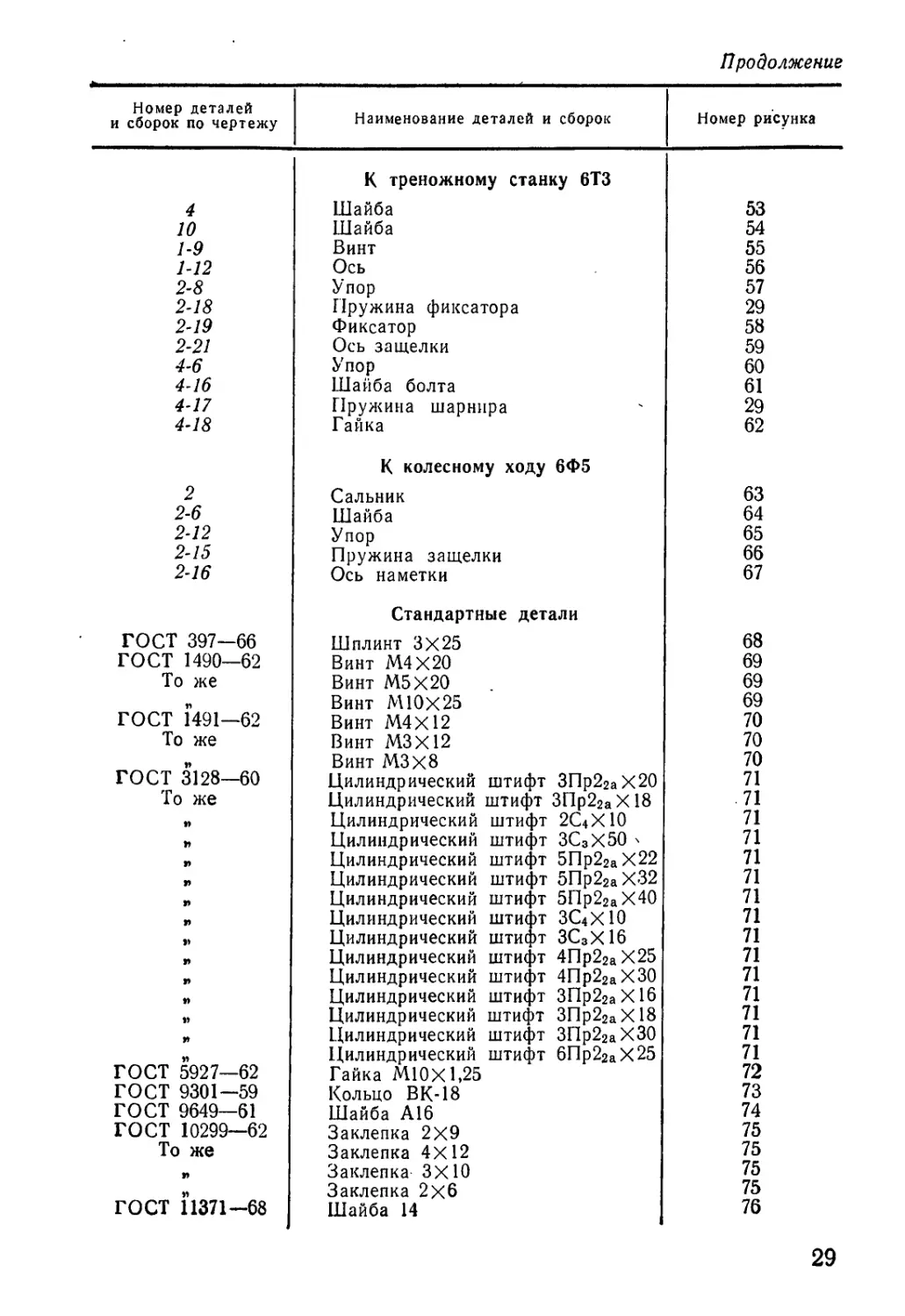

Продолжение

Номер деталей и сборок по чертежу Наименование деталей и сборок Номер рисунка

К треножному станку 6ТЗ

4 Шайба 53

10 Шайба 54

1-9 Винт 55

1-12 Ось 56

2-8 Упор 57

2-18 Пружина фиксатора 29

2-19 Фиксатор 58

2-21 Ось защелки 59

4-6 Упор 60

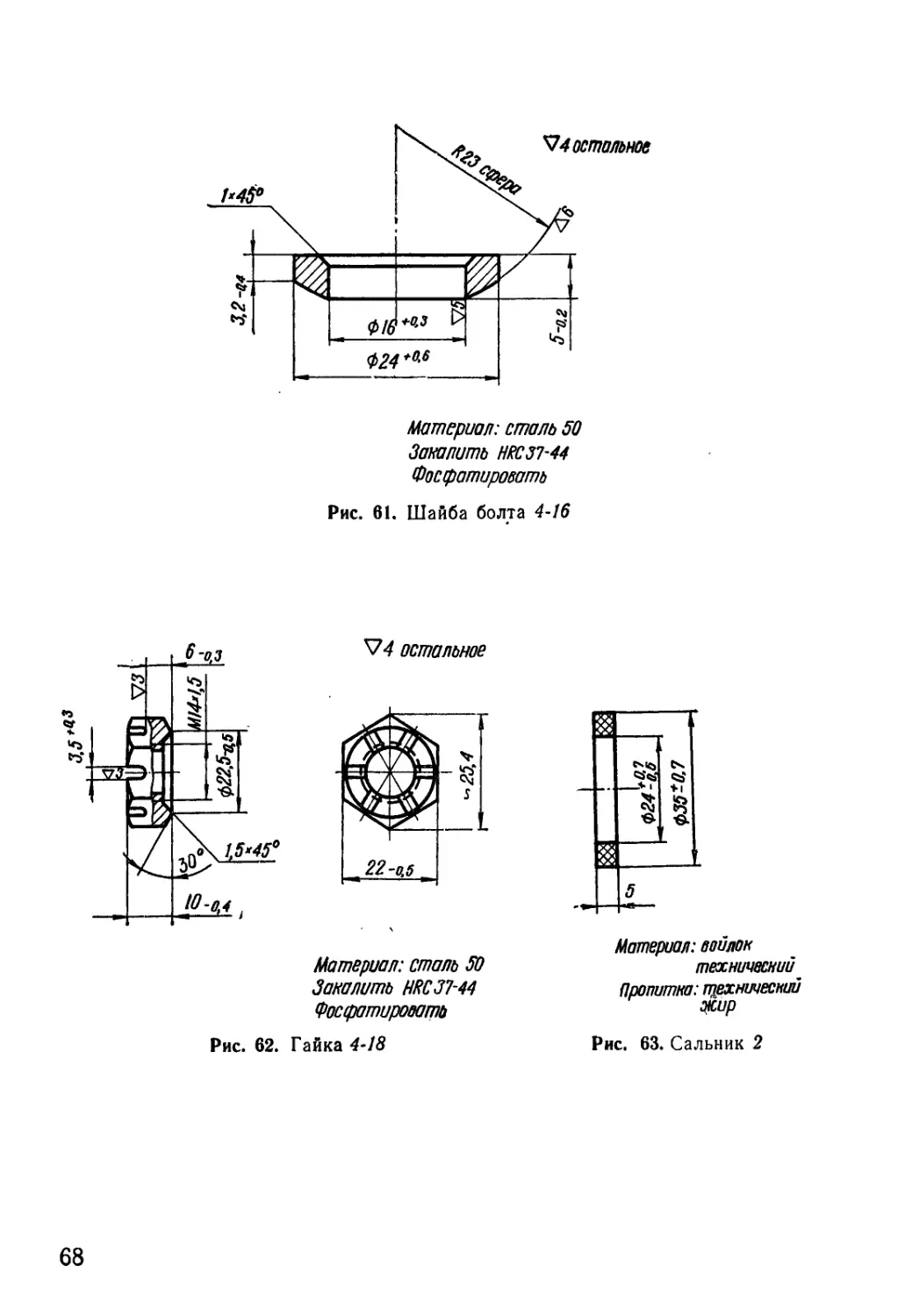

4-16 Шайба болта 61

4-17 Пружина шарнира 29

4-18 Гайка 62

К колесному ходу 6Ф5

2 Сальник 63

2-6 Шайба 64

2-12 Упор 65

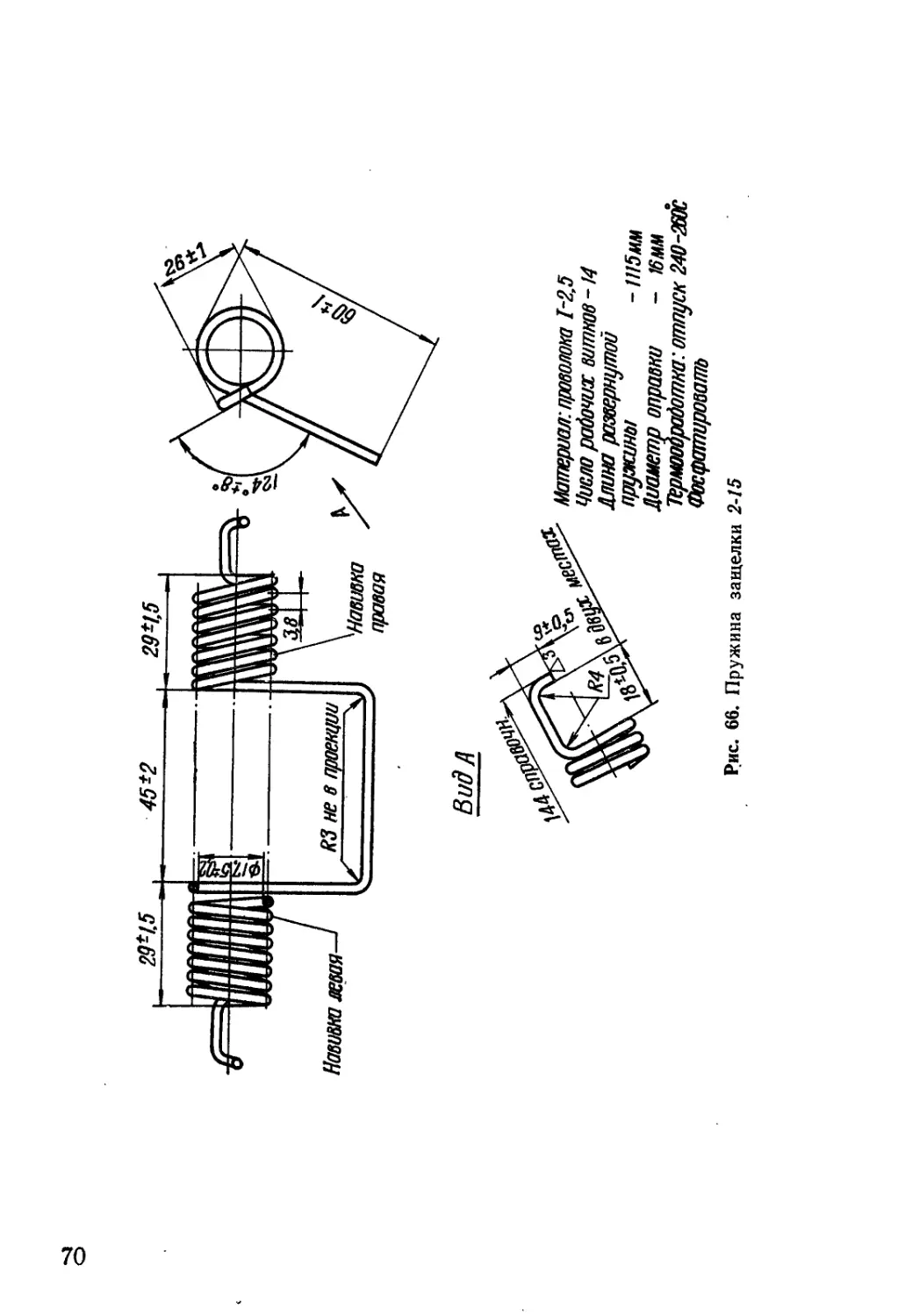

2-15 Пружина защелки 66

2-16 Ось наметки 67

Стандартные детали

ГОСТ 397—66 Шплинт 3X25 68

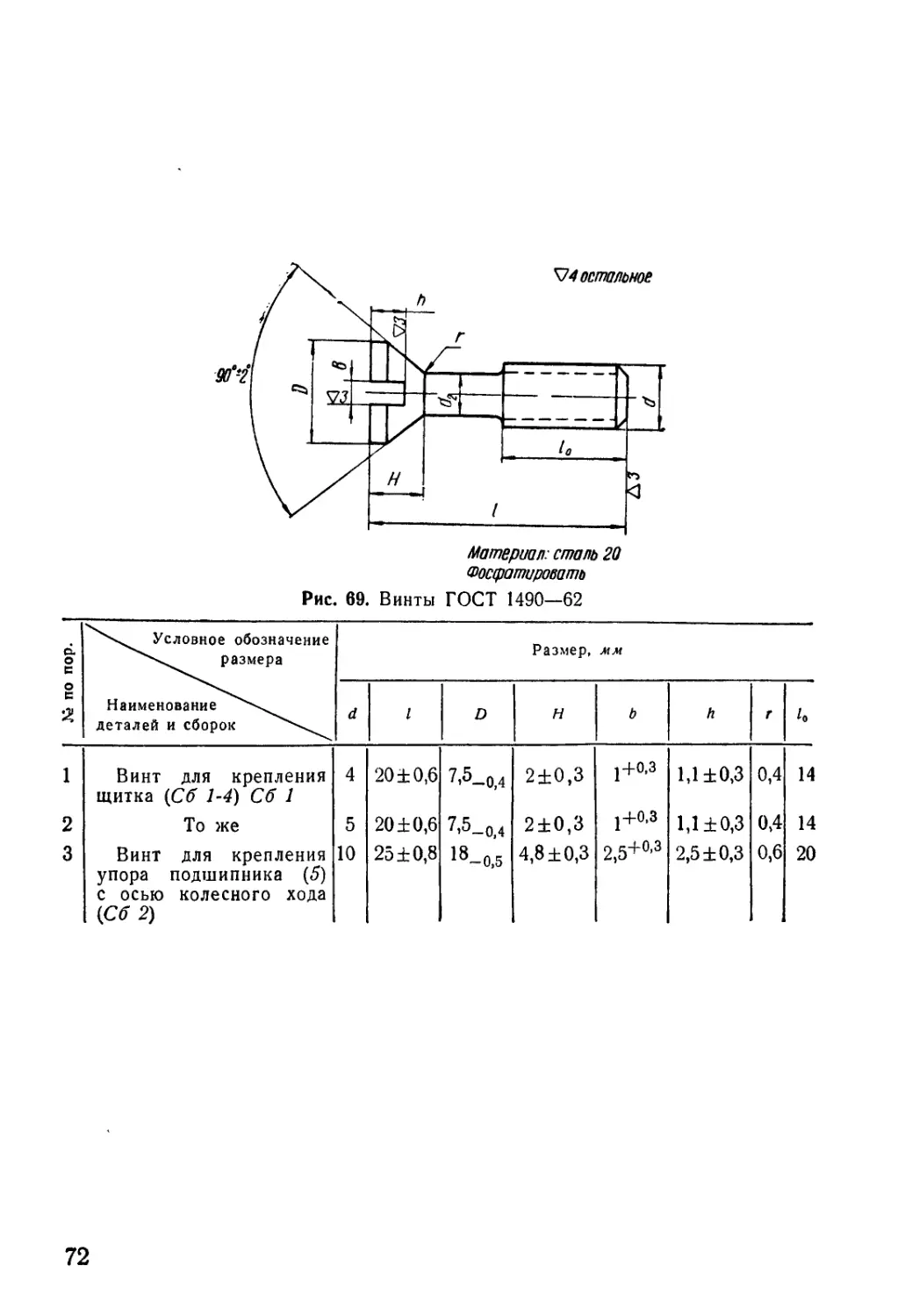

ГОСТ 1490—62 Винт М4Х20 69

То же Винт М5Х20 69

я Винт М10Х25 69

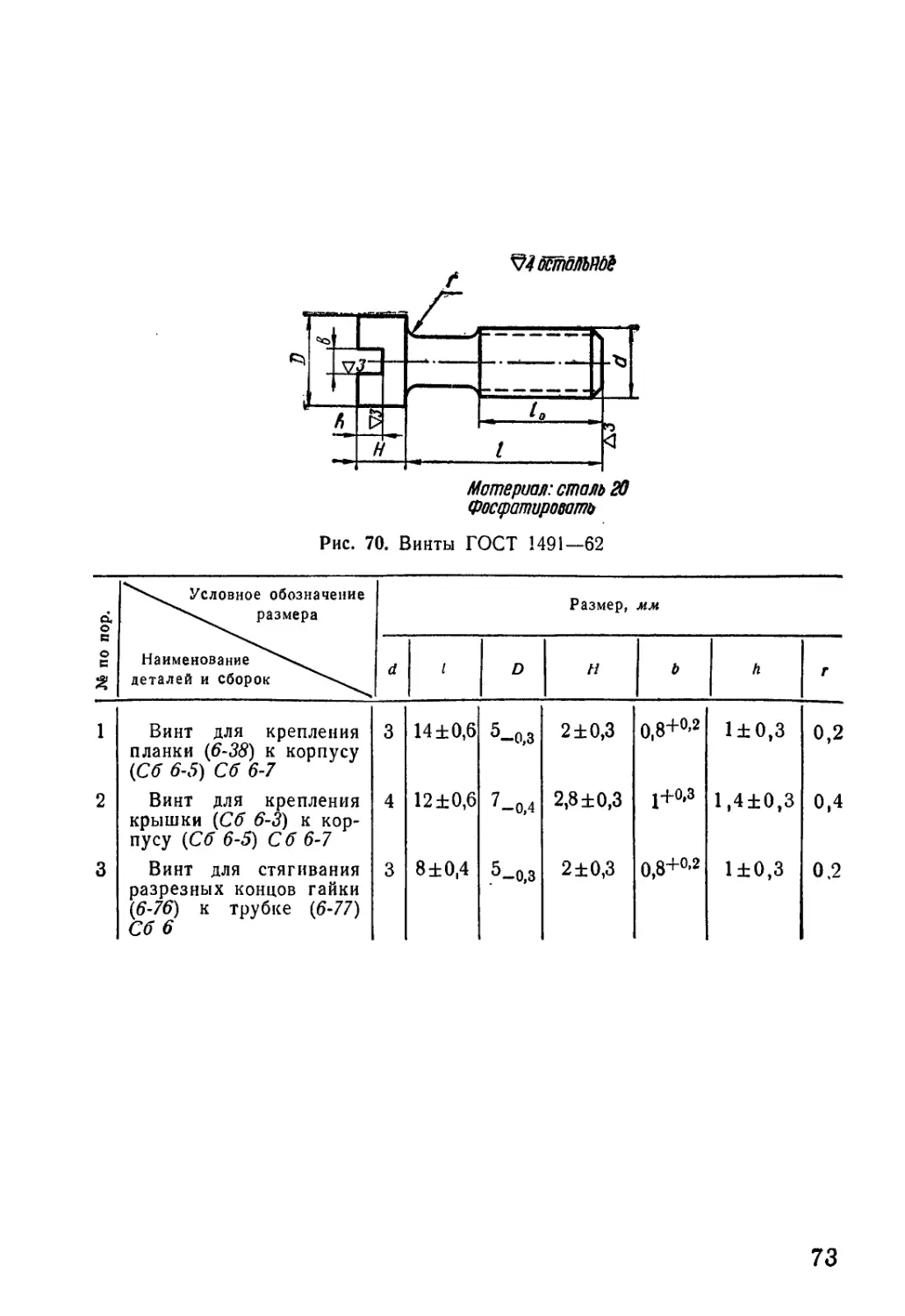

ГОСТ 1491—62 Винт М4Х12 70

То же Винт МЗХ12 70

Винт МЗХ8 70

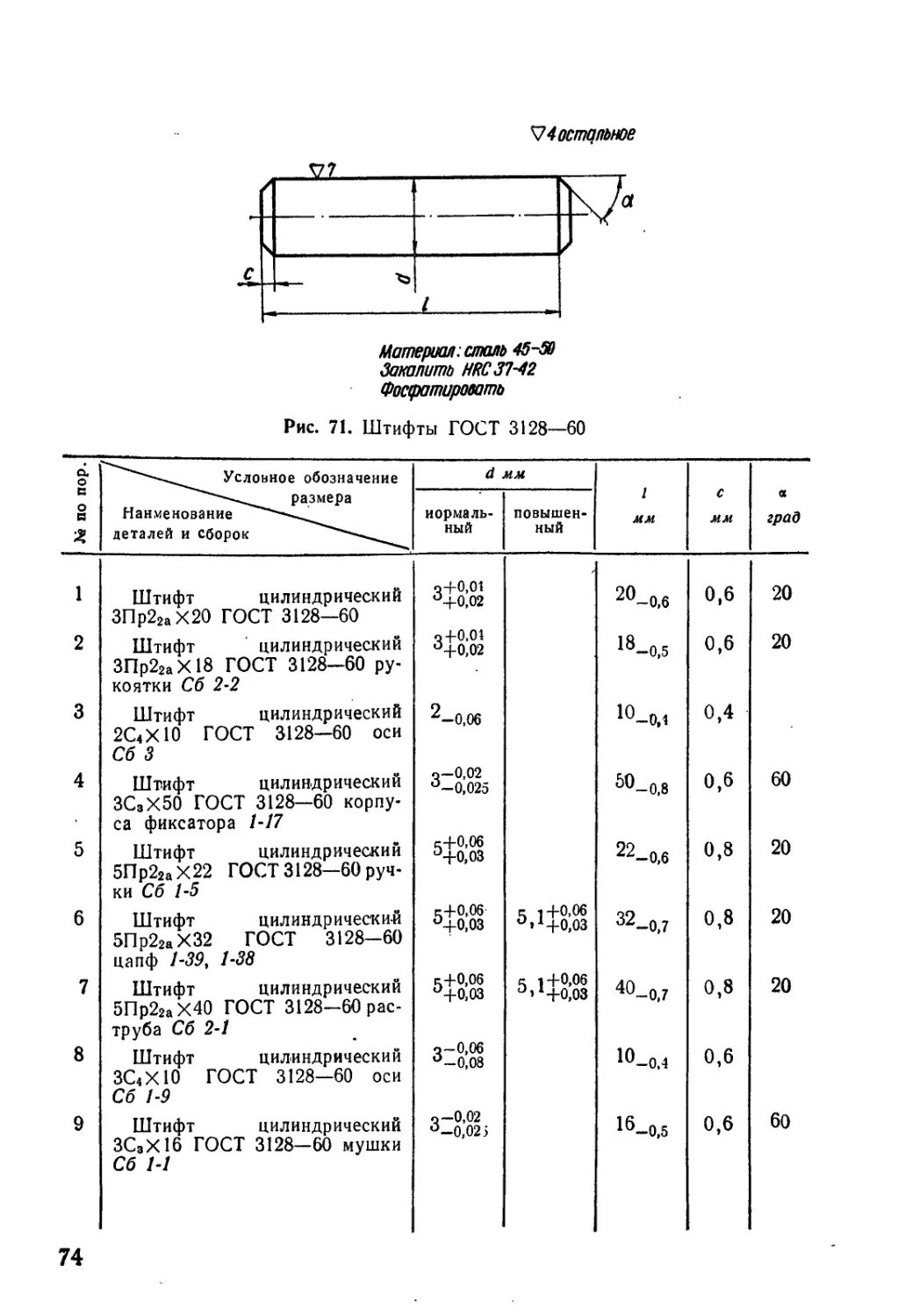

ГОСТ 3128—60 Цилиндрический штифт ЗПр22аХ20 71

То же Цилиндрический штифт ЗПр22аХ18 71

W Цилиндрический штш )Т 2С4Х10 71

ь Цилиндрический штис >т ЗС3Х50 ' 71

г Цилиндрический штш >т 5Пр22аХ22 71

г Цилиндрический штис >т 5Пр22аХ32 71

г Цилиндрический штис >т 5Пр22аХ40 71

г Цилиндрический штис )Т ЗС4Х10 71

Цилиндрический штис >т ЗС3Х16 71

г Цилиндрический штис >т 4Пр22аХ25 71

г Цилиндрический штис >т 4Пр22аХ30 71

м Цилиндрический штис >т ЗПр22аХ16 71

V Цилиндрический штис >т ЗПр22аХ18 71

Цилиндрический штис эт ЗПр22аХ30 71

Цилиндрический штис эт 6Пр22аХ25 71

ГОСТ 5927—62 Гайка М10Х1.25 72

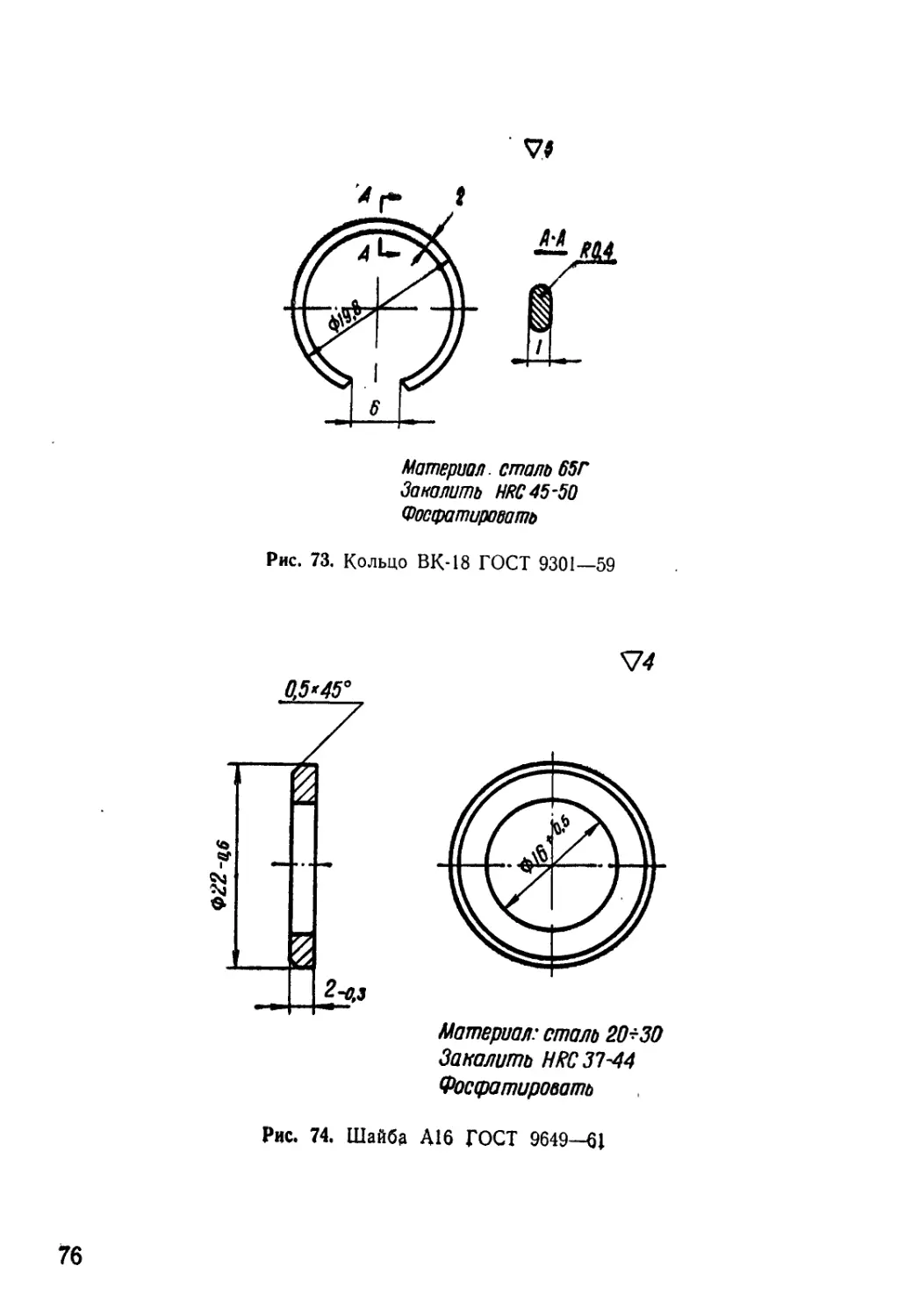

ГОСТ 9301—59 Кольцо ВК-18 73

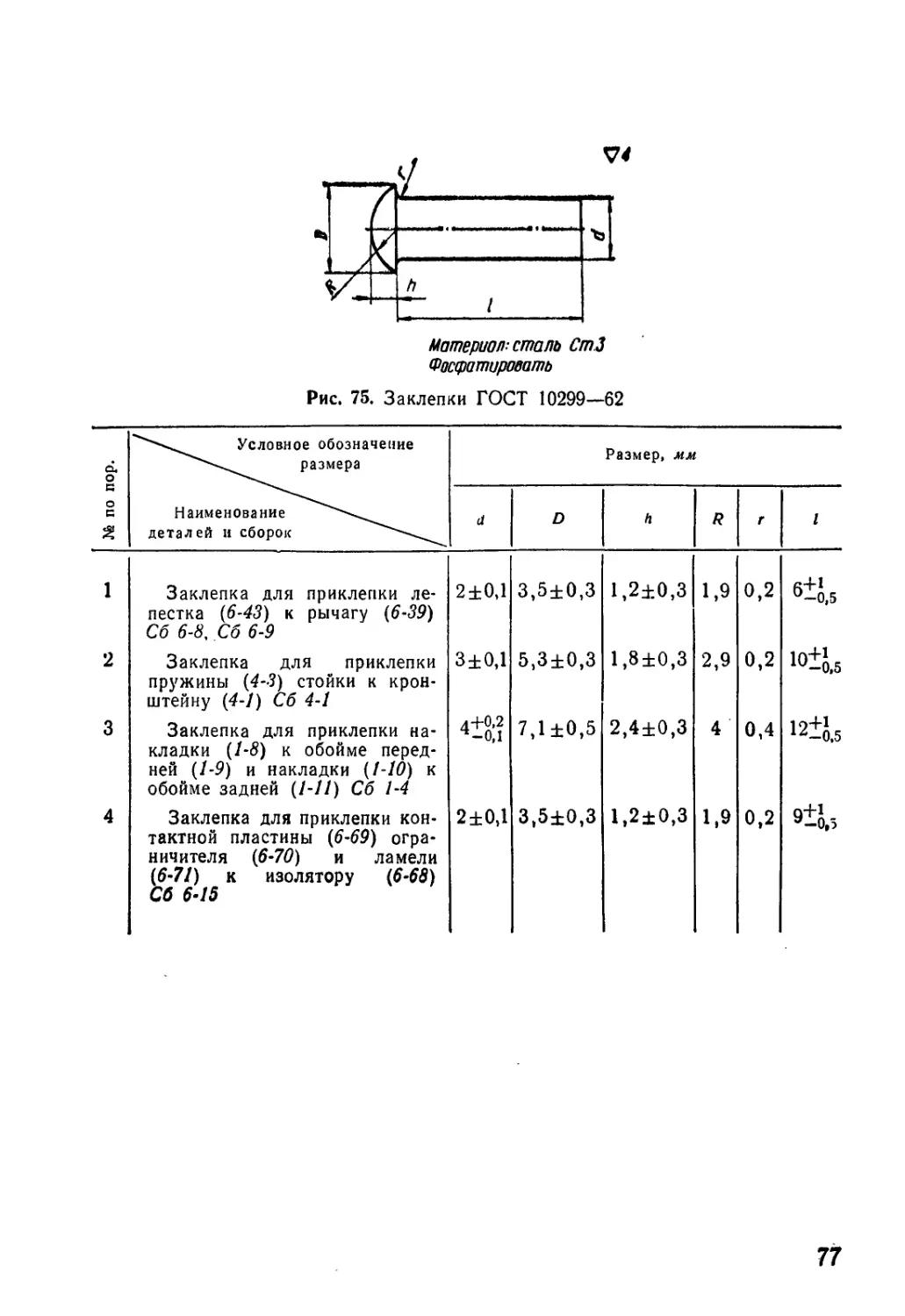

ГОСТ 9649—61 Шайба А16 74

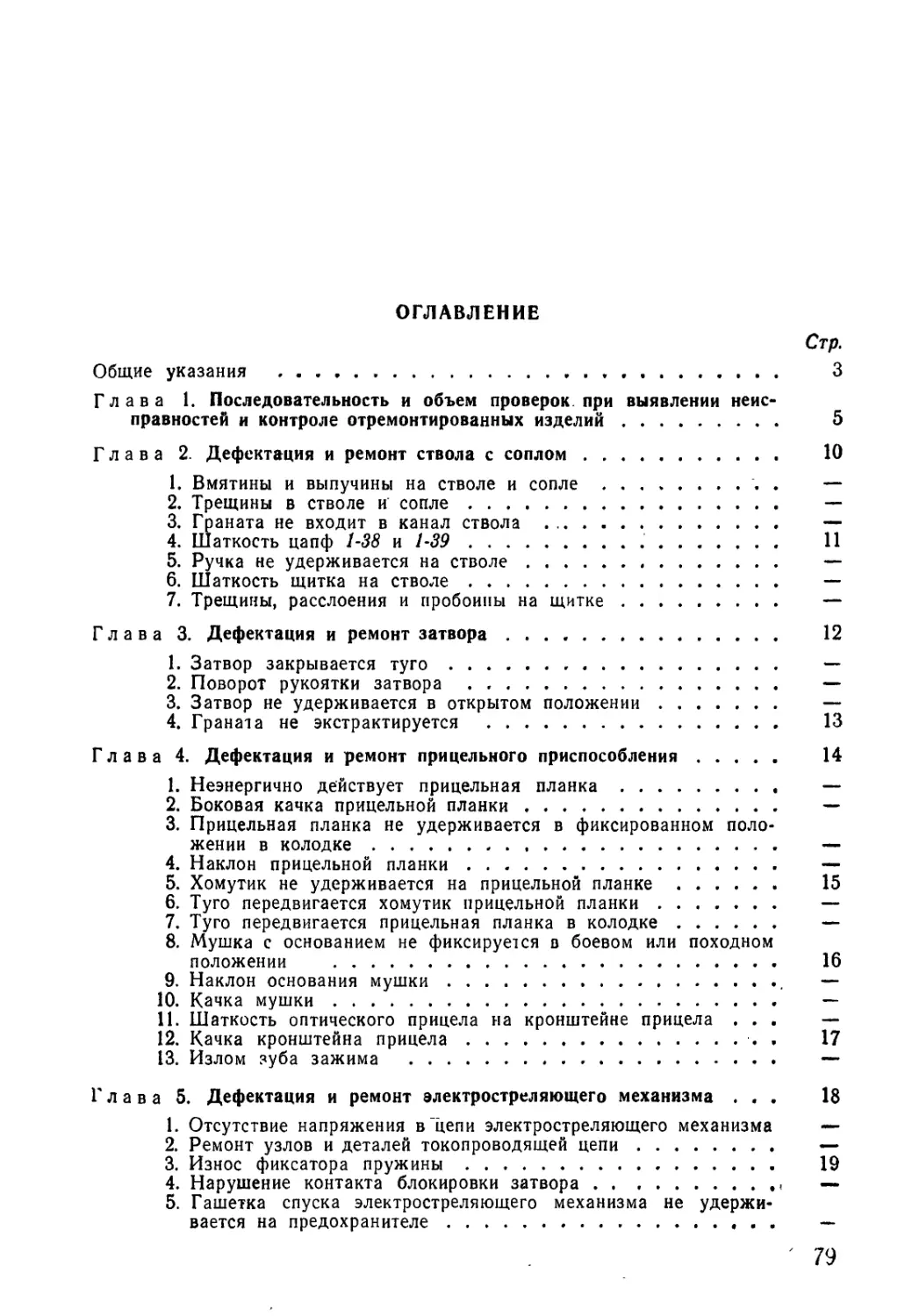

ГОСТ 10299—62 Заклепка 2X9 75

То же Заклепка 4X12 75

Г Заклепка 3X10 75

м Заклепка 2x6 75

ГОСТ 11371—68 Шайба 14 76

29

ПРИЛОЖЕНИЕ 3

ВЕДОМОСТЬ ОТЛИЧИЯ НАИМЕНОВАНИЙ УЗЛОВ И ДЕТАЛЕЙ,

ПРИНЯТЫХ В РУКОВОДСТВЕ ПО РЕМОНТУ НА ИЗДЕЛИЕ 6Г7,

ОТ НАИМЕНОВАНИЙ УЗЛОВ И ДЕТАЛЕЙ ПО РУКОВОДСТВУ СЛУЖБЫ

Чертежный номер Наименование узлов и деталей, Наименование узлов

узлов и деталей принятых в Руководстве по ремонту и деталей по Руководству службы

К изделию 6Г4

Сб 2 Раструб в сборе Затвор

Сб 4 Прицел механический Кронштейн прицела

Сб 5 Боек в сборе Контакты

Сб 1-2 Обойма передняя Передняя обойма щитка

Сб 1-3 Обойма задняя Задняя обойма щитка

Сб 6-13 Корпус контактов в сборе Контактное устройство

Сб 6-16 Корпус в сборе - Блокирующее устройство

1-1 Труба Ствол

1-2 Основание мушки Основание

2-1 Раструб Сопло

5-1 Боек Контакты

5-2 Втулка бойка Втулка

6-4 Башмак задний Нижний башмак

6-6 Башмак передний Верхний башмак

6-50 Корпус контактов Корпус

К станку 6ТЗ

Сб 5 Ручка в сборе Рукоятка

Сб 1-2 Диск в сборе Маховичок

Сб 2-5 Маховик в сборе Маховичок

Сб 4-5 Основание ног задних Обойма задних ног

1-2 Вкладыш постели Вкладыш

1-4 Скоба механизма Скоба

1-10 Основание механизма Корпус

30

Условное обозначение размера Размер по основному чертежу Категория ремонтного размера

Р1 Р2

Л с + 0,06 U +0,04 5Л5:^ е / °»1 +0.04

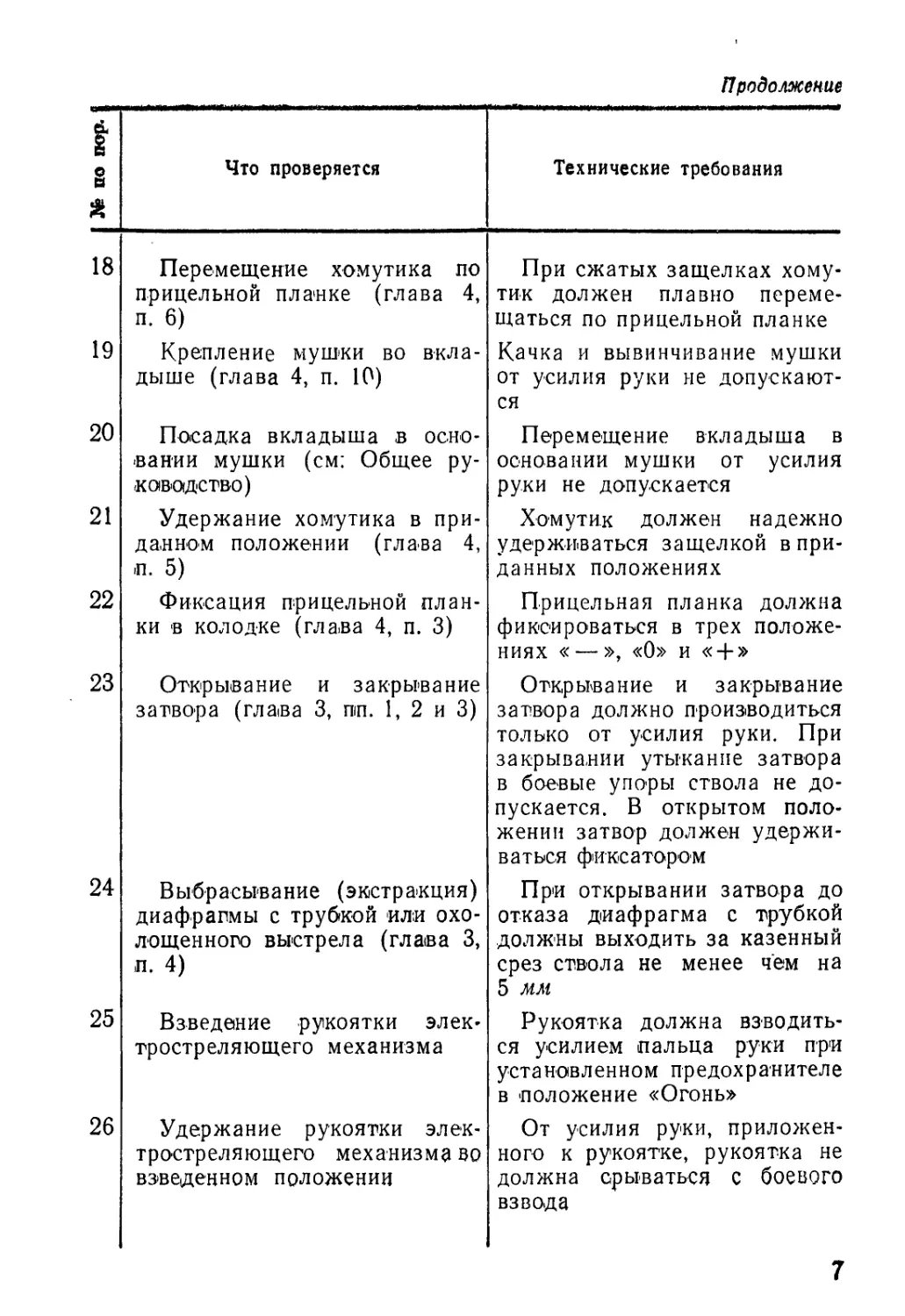

Рис. 1. Постановка штифта цапфы;

1 — штифт цилиндрический БПр22а *32;

/-/ — ствол; 1-38 — цапфа передняя

с каждой стороны

Рис. 2. Постановка штиф-

та ручки:

I — штнфт цилиндрический

БПр22а X 22; 1-1 — ствол:

Сб 1-3 — ручка в сборе

31

/

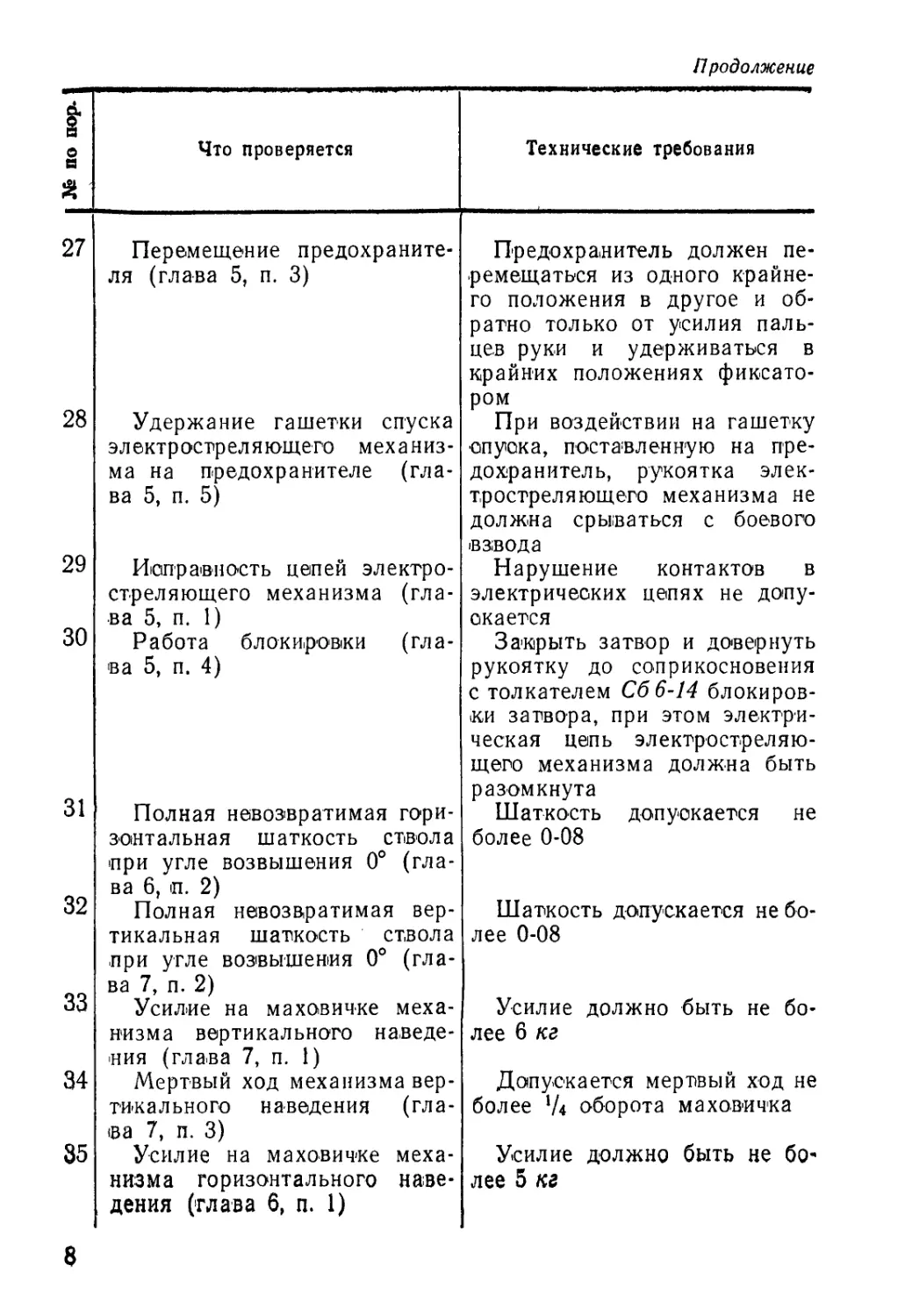

Условное обозначение размера Размер по основному чертежу Категория ремонт- ного размера

Р! Р2

Я +0,04 1805+0.04 l8i+d04

Рис. 3. Обработка отверстий в проушинах сопла и стволеа

/—-ствол; 2—сопло

32

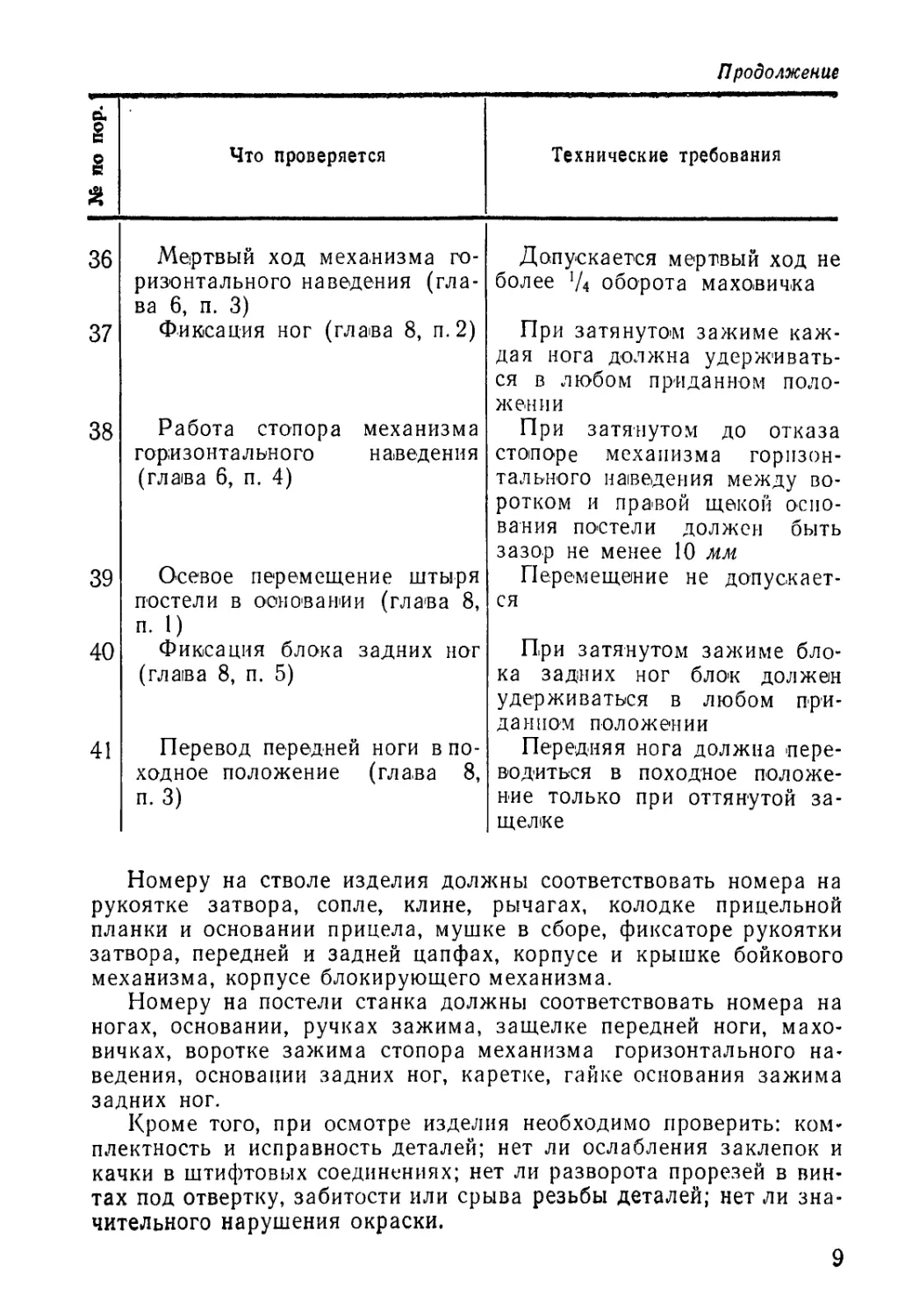

5-0,3

33

А-А

кт

4

Рис. 5. Подгонка фиксатора

2-8 (положение рукоятки и

клина при запирании ствола

изделия):

Сб 2-3 — гнеток в сборе;

2-7 — клин; 2-8 — фиксатор

Сб г-з

г-д

'После наплавки

припилить

то реи фин-

34

Рис. 6. Обработка выемки сопла 2-1

Рис. 7. Замена ролика 1-20:

1-19 — фиксатор; 1-20 — ролик; 1-25 — ось ролика

Раскернито в трех точках

с каждой стороны

35

00

A-A

М2 И

Калибр К-2.

Рис. 8. Подгонка рычагов:

1-1 <— ствол; 1-21 — толкатель; 1-23 — верхний рычаг

t 4-3 4-1

Рис. 9. Постановка пружины стойки:

1 — заклепка 3X10; 4-1 — кронштейн; 4-3 — пружина

стойки

4Н C64-J 4 16

до упора и роскернить

в двух точках

Рис. 10. Постановка винта 4-16:

Сб 4-1 — кронштейн; 4-11 — колодка;

4-16 — аинт

38

16.3

Место припиловки

Оля обеспечения

угла наклона

прицельной план-

ки 90° 4°

Обработать

заподлицо

8,5ЦЬ

Рис. 11. Обработка колодки 4-// после наплавки

Рис. 12. Подгонка фиксатора 1-3 с основа*

нием мушки к приливу ствола:

1-1 — ствол; 1-2 — основание мушки; 1-3 — фик«

сатор

39

Рис. 13. Подгонка основания мушки к стволу после

наплавки:

/-/ — ствол; 1-2 — основание мушкн

!6

спробочн -

Рис. 14. Обработка основания

мушки 1-2

40

Рис. 15. Постановка категорийного штифтаз

Сб 4-1 — кронштейн; 1-1 — ствол; 1 — штифт

Рис. 16. Постановка зажимаэ

4-4 — винт; 4-5 — планка; 4-14 — за*

жим; 4-15— пружина зажима

41

2

3

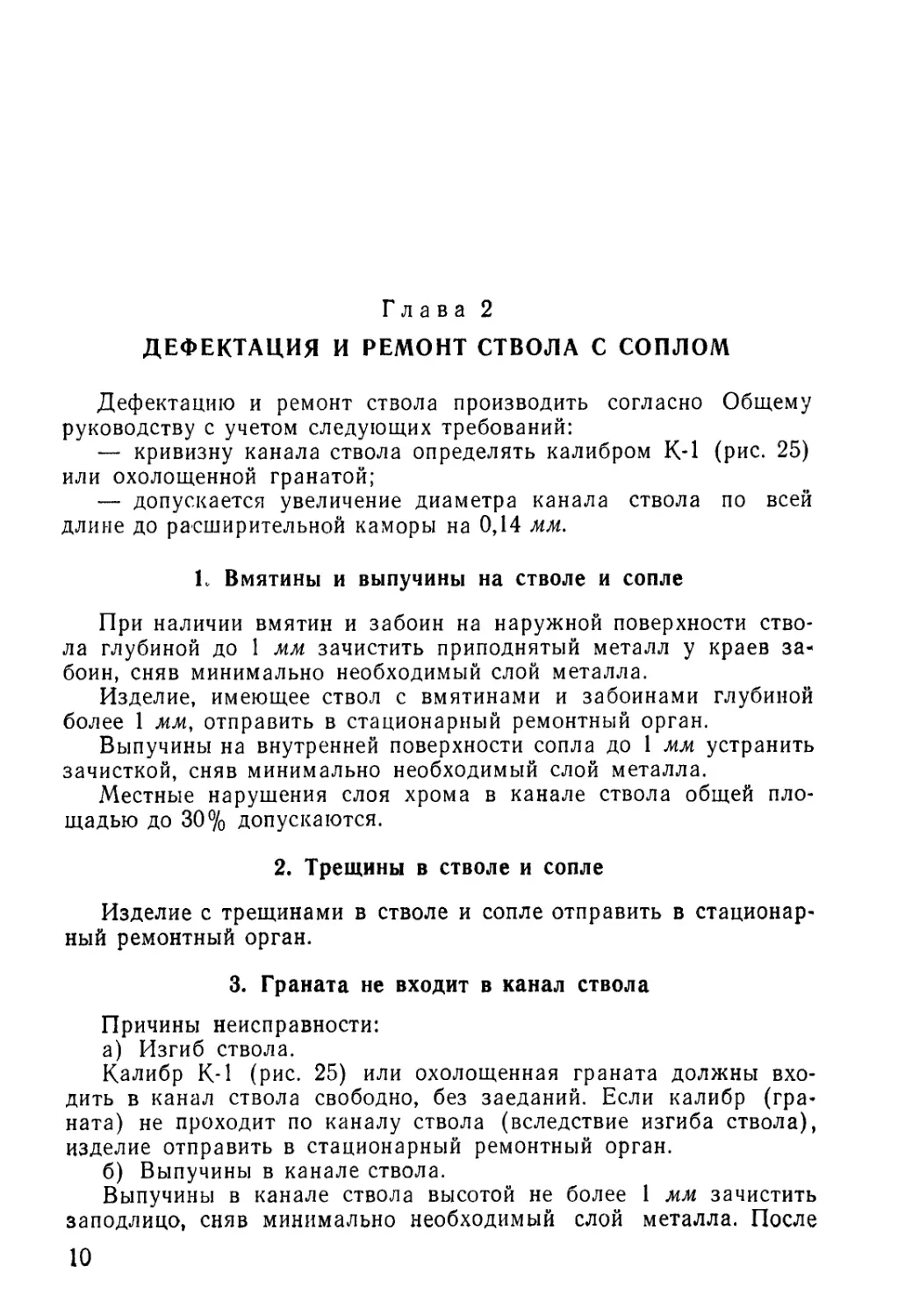

Рис. 17. Схема проверки сопротивления изоляции деталей и узлов электростре»

ляющего механизма от корпуса:

/—розетка 2РМ14КПНЧГ181; 2 — блокирующее устройство: 3 — контактное устройство: 4 —

ствол; 5 —кольцо для проверки цепей электростреляющего механизма П-1 (рие. 27); б—ме-

гомметр

42

4!

&

Рис. 20. Постановка упора 2-8

Рис. 21. Обработка упора 4-6

44

сл

Рис. 22. Постановка шайбыз

2-5 — труба: 2-6 — шайба

гв

2-8 — основание; 2-9— опора оси; 2-12— упор

ЧЗЧжсправочн,

Рис. 24. Обработка и подгонка шайбы:

2-5 — труба: 2-6 — шайба: 2-12 — упор; 2-14 — валик

Материал: сталь Ю

Цементировать HRC 56-64

Рис. 25. Калибр для определения прямоли-

нейности канала ствола

47

V4

V4

468t0-3

Материал: сталь Cm3

Рис. 26. Калибр для подгонки

рычагов

Материал- текстолит

ГОСТ 2910-54

Рис. 27. Кольцо для про-

верки цепей электрострё-

ляющего механизма

V4 остальное

Фосфатировать

Рис. 28. Фиксатор 1-3

48

3-2930

Наименование и номер детали Материал Развер- нутая длина пружины, мм

Пружина фикса- тора 1-4 Проволока 1-0,9 260

Пружина фикса- тора 1-18 Проволока 1-1,4 530

Пружина 2-12 Проволока 1-1,6 470 '

Пружина стопо- ра <3-2 Проволока 1-0,6 140

Пружина за- щелки 4-10 Проволока 1-0,6 85

Пружина 4-15 Проволока 1-0,6 330

Пружина фикса- тора 2-18 Проволока 1-0,5 125

Пружина шар- нира 4-17 Проволока 1-3,5 355

CD

L

Фосфатировать

Рис. 29. Пружины

Диаметр оправки. мм Размеры пружины, мм Число витков

t L рабо- чих П общих П1

3,4 5,5±0,1 3,7 ±0,1 1,99 32x1 15,5 17,5±0,5

4,1 7,5±0,15 4,7 + 0,15 2,48 64±2 25 27±0,5

4,6 8,6x0,15 5,4 + 0,15 2,6 52+1,5 19 21 ±0,5

1,5 3,3±0,1 2,1 ±0,1 1,15 18±1 14 16-ол

з,з 4,8_0j2 3,6_0>2 1,8 4 6—0,5

6 7,6±0,2 6,4±0,2 2,5 32±1,5 12 14±0,5

1,5 2,8±0,2 1,8±0,2 1,08 16.5±М 14,5 16,5±0,5

16-0,24 23,5±0,2 16,5±0,2 7,7 32x1 3,5 5,5±0,25

остальное

16-0,5

ft - фактический диаметр отвер\

стия основания мушки\размер

по чертежу основного производ-

ства 10мм)

Материал : сталь 50

Закалить HRC 37-44

Фосфатировать

Пропитать лаком

Рис. 30. Вкладыш 1-5

50

Оксидировать

Рис. 31. Мушка 1-6

V4 остальное

'0.1

*4 отжечь

|— А-фактический диаметр

отверстий в приливе

. ствола и основании мушки

(размер по чертежу основ-,

нога производства 6мм)

Материал: сталь 50

докалить HRC 31-44

Фосфатировать

Пропитать лаком

Рис. 32. Штифт /-/5

52

костальное

Материал: сталь ЗОШ

Закалить HRC 42-48

Фосфатировать

Рис. 33. Ролик 1-20

Фосфатировать

Рис. 34. Ось ролика 1-25

V5

Материал: сталь 50

Закалить hrc 31-44

Фосфатировать

Рис. 35. Фиксатор 1-35

53

V 7 остальное

Рис. 36. Ручка 2-5

54

костальное

Фосфатировать

Рис. 37. Гнеток 2-13

Рис. 38. Ось в сборе Сб 3:

3-7—ось; 3-2 — пружина стопора; 3-3 — стопор оси; / — штифт цнлин<

дрический 2_q06 *10 ГОСТ 3128—60

55

Условное обозначение размера Размер по основному чертежу Категория ремонтного размера

Р1 Р2

А /о-0.02 ‘О -0,07 /ад:’-'”

Материал-сталь ЗОХРА

Закалить HRC 42-48

Фосфатировать

Рис. 39. Ось 3-1

56

V5

Материал: сталь 50

Заюлить HRC 37-44

Фосфатировать

Рис. 40. Стопор оси 3-3

\75 остальное

_С\1

W6Ц2

Материал • сталь У8Л

Запалить HRC 41-46

Фоссратнрооать

Рис. 41. Пружина стойки 4-3

Рис. 42. Винт в сборе Сб 4-2\

4-4 — винт; 4-5 — планка

57

Vj остальное

43 остальное

Материал: сталь 50

Рис. 44, Планка 4-5

68

45

Материал- сталь 50

Завалить HRC 37-44

Фосфатировать

Рис. 45. Зажим 4-14

59

V4остальное

Материал сталь 50

Закалить HRC 31-44

Фосфатировать

62-0,8

Рис. 46. Винт 4-16

Материал • сталь 50

Зана пить HRC 31-44

Фосфатировать

Рис. 47. Пружина 6-31

60

Ф 7.9 **

44

Материал: капролан В

VJHUUJ1M №П-382-64

Рис. 48. Амортизатор 6-34

61

to

45-t

согнуть вдвое, вложить в паз гайки,

припаять ПОС-61, промыть в 10 %

содовой растворе и просушить

Рис. 49. Бронешланг в сборе С66-П-.

6-45 — гайка; б-4б—бронешланг

Рис. 50. Гайка 6-45

Материал: сталь 50

Закалить HRC 37-44

со

Навивка правая

Концы бронешланга приту-

пить

Отпуск 240-260С

Фосфатировать

Рис. 51. Бронешланги 6-46 и 6-78

Номер детали Материал d L D i

6-46 Проволока II—0,5 0,5±0,02 58-2 5,3-оз 0,5

6-78 Проволока I—1 1±0,03 115_2 6-0,3 1

63

\74 остальное

12-лз

Рис. 52. Крышка 6-49

Материал сталь 50

Запалить HRC 31-44

Фосфатировать

^4 остальное

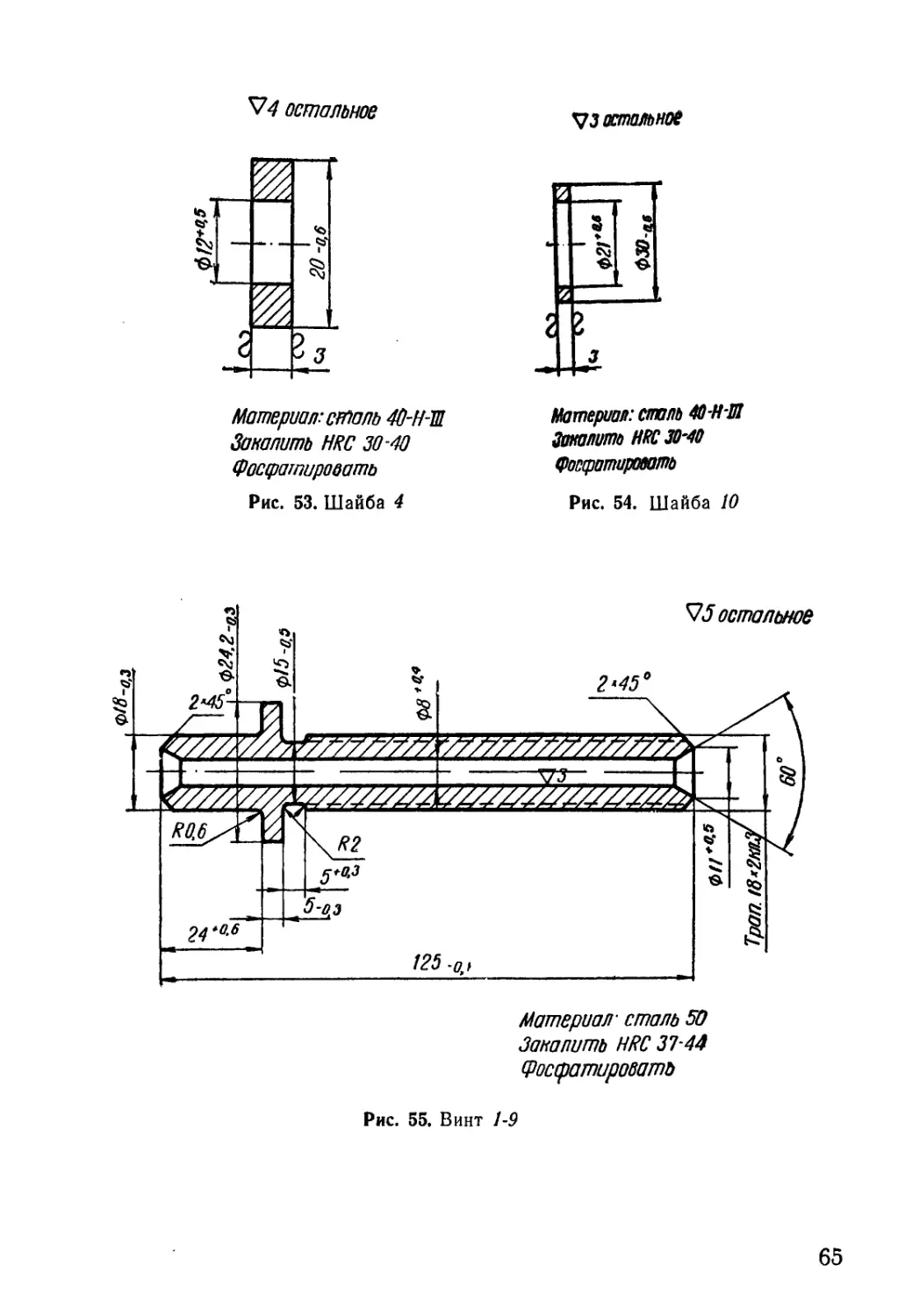

VJ остальное

Материал: столь 40-Н-Ш

Запалить HRC 30-40

Фосфатировать

Рис. 53. Шайба 4

Материал: сталь 40-Н-Ш

Закалить НК 30-40

Фосфатировать

Рис. 54. Шайба 10

Материал- сталь 50

Закалить HRC 37-44

Фосфатировать

Рис. 55. Винт 1-9

65

V4 остальное

5-фактический диаметр отверстий в постеле Сб н и

проушине основания 1-Ю механизма вертикального вве-

дения или фактический диаметр отверстий внутренней

трубки 1-8 и передней цапфы 1-38 (размер диаметра R по

чертежу основного производства И мм)

Материал: сталь 50

докалить НРС 37-44

Фосфатировать

Рис. 56. Ось 1-12

\74

66

V5остальное

45 остальное

Материал: сталь 50

Закалить HRC 37-44-

Фосфатировать

Рис. 58. Фиксатор 2-19

Материал: сталь 50

Закалить HRC 37-44

Фосфатировать

Рис. 59. Ось защелки 2-21

44 остальное

67

Материал: сталь 50

Закапать НРС 31-44

Фосфатировать

Рис. 61. Шайба болта 4-16

^74 остальное

Материал: сталь 50

Закалить HRC37-44

Фосфатировать

Рис. 62. Гайка 4-18

Материал: войлок

технический

Пропитка: технический

жир

Рис. 63. Сальник 2

68

90

V3 остальное

3*45°

'М-цз

3'45°

Ф32,2

Материал' сталь 50

Рис. 64. Шайба 2-6

Материал: сталь 50

Фосфатировать

Рис. 65. Упор 2-12

69

Вид A

Материал: проволока 1-2,5

Число рабочих витков - И

Длина развернутой

пружины - 1115мм

Диаметр оправки - 16 мм

Термообработка: отпуск 240-Ж

Фосфатировать

Рис. 66. Пружина защелки 2-15

^74 остальное

Материал: сталь 50

Запалить HRC37-44

Фосфатировать

Рис. 67. Ось наметки 2-16

Материал: сталь Ю

Фосфатировать

Рис. 68. Шплинт 3X25 ГОСТ 397—64

71

V4 остальное

Фосфатировать

Рис. 69. Винты ГОСТ 1490—62

О с Условное обозначение размера Размер, мм

OU Fjsf Наименование деталей и сборок d 1 D Н ь h г /о

1 Винт для крепления щитка (Сб 1-4) Сб 1 4 20 ±0,6 7’5-0,4 2±0,3 i+0,3 1,1 ±0,3 0,4 14

2 То же 5 20 ±0,6 7’5-0,4 2 ± 0,3 i+0,3 1,1 ±0,3 0,4 14

3 Винт для крепления упора подшипника (5) с осью колесного хода (О) 2) 10 25 ±0,8 18-0,5 4,8 ±0,3 2,5+0’3 2,5 ±0,3 0,6 20

72

Фосфатировать

Рис. 70. Винты ГОСТ 1491—62

d о Условное обозначение размера Размер, мм

II 011 ЭД | Наименование деталей и сборок d 1 D н ь л г

1 Винт для крепления планки (6-38) к корпусу (Сб 6-5) Сб 6-7 3 14 ±0,6 5-0,3 2 ±0,3 0,8+°’2 1 ± 0,3 0,2

2 Винт для крепления крышки (Сб 6-3) к кор- пусу (Сб 6-5) С б 6-7 4 12±0,6 7-0,4 2,8 ±0,3 1±о,з 1,4±0,3 0,4

3 Винт для стягивания разрезных концов гайки (6-76) к трубке (6-77) Сб 6 3 8 ±0,4 5-о,з 2 ±0,3 0>8+°.2 1 ±0,3 0,2

73

4 4 остальное

Фосфатировать

Рис. 71. Штифты ГОСТ 3128—60

Je по пор. Условное обозначение размера Наименование деталей и сборок d мм 1 мм С мм а град

нормаль- ный повышен- ный

1 Штифт цилиндрический ЗПр22аХ20 ГОСТ 3128—60 о+0,01 °+0,02 2°-0,6 0,6 20

2 3 Штифт цилиндрический ЗПр22аХ18 ГОСТ 3128—60 ру- коятки Сб 2-2 Штифт цилиндрический 2С4ХЮ ГОСТ 3128—60 оси Сб 3 о +0,01 °+0,02 2-0,06 13-0,5 1°-0,1 0,6 0,4 20

4 Штифт цилиндрический ЗСзХбО ГОСТ 3128—60 корпу- са фиксатора 1-17 о—0,02 °-0,025 ^-0,8 0,6 60

5 Штифт цилиндрический 5Пр22а X 22 ГОСТ 3128-60 руч- ки Сб 1-5 с 4-0*06 °+0,03 22-0,6 0,8 20

6 Штифт цилиндрический 5Пр22аХ32 ГОСТ 3128-60 цапф 1-39, 1-38 к+0,06 °Ч-0,03 5 i+О.Об °»х+0,03 32-0,7 0,8 20

7 8 Штифт цилиндрический 5Пр22аХ40 ГОСТ 3128-60 рас- труба Сб 2-1 Штифт цилиндрический ЗС4Х10 ГОСТ 3128—60 оси Сб 1-9 к+0,06 °+0,03 о—0,06 °-0,08 с 1 +0,06 э’*+0,03 40-0,7 Ю-0,4 0,8 0,6 20

9 Штифт цилиндрический ЗС3Х16 ГОСТ 3128—60 мушки Сб 1-1 о-0,02 б-0,025 16-0,5 0,6 60

74

Продолжение

с£ с о с * Условное обозначение размера Наименование^^^->^_ деталей и сборок d мм / мм с мм « град

нормаль- ный повышен- ный

10 Штифт цилиндрический g+0,04 g j+0,04 4О-0,7 0,8 20

11 Штифт цилиндрический 4Пр22аХ30 ГОСТ 3128—60 ме- ханизма вертикального наведе- ния Сб 1-3 4+0.06 4-0,03 д 1+0,06 А+0,03 ЗО-о,б 0,7 20

12 Штифт цилиндрический 4Пр22аХ25 ГОСТ 3128—60 оси задних ног 4+0,06 ч+о,оз 25_о,б 0,7 20

'Штифт цилиндрический ЗПр22аХ16 ГОСТ 3128—60 ос- нования Сб 2 -1+0,04 '’+0,02 о 1+0,04 а»1+0,02 16-0,5 0,6 20

13 Штифт цилиндрический ЗПр22аХ18 ГОСТ 3128—60 ос- нования Сб 2 <1+0,04 °+0,02 <1 i+0,06 °»1+0,03 18-0,5 0,6 20

14 Штифт цилиндрический ЗПр22аХЗО ГОСТ 3128-60 оси колесного хода Штифт цилиндрический 6Пр22ах25 ГОСТ 3128—60 для удержания флажка (2-13) на оси колесного хода l+0,04 °+0,02 й+0,06 °+0,03 3°-0,6 25—0,6 0,6 1 20 20

44 остальное

Материал: сталь 50

Запалить HRC 37-44

Фосфатировать

Рис. 72. Гайка №10X1,25 ГОСТ 5927—62

75

Материал. сталь 65Г

Запалить HRC 45-50

Фосфатировать

Рис. 73. Кольцо ВК-18 ГОСТ 9301—59

Материал: сталь 20+30

Запалить HRC 37-44

Фосфатировать

Рис. 74. Шайба А16 ГОСТ 9649-61

76

Материал: сталь Cm3

Фосфатировать

Рис. 75. Заклепки ГОСТ 10299—62

О* Условное обозначение размера Размер, мм

I OU Наименование деталей и сборок а D й R г 1

1 Заклепка для приклепки ле- пестка (6-43) к рычагу (6-39) С б 6-8, Сб 6-9 2±0,1 3,5±0,3 1,2±0,3 1,9 0,2

2 Заклепка для приклепки пружины (4-3) стойки к крон- штейну (4-1) Сб 4-1 3±0,1 5,3±0,3 1,8±0,3 2,9 0,2 1О±0.5

3 Заклепка для приклепки на- кладки (1-8) к обойме перед- ней (1-9) и накладки (1-10) к обойме задней (1-11) Сб 1-4 “i»:? 7,1 ±0,5 2,4±0,3 4 0,4 12±is

4 Заклепка для приклепки кон- тактной пластины (6-69) огра- ничителя (6-70) и ламели (6-71) к изолятору (6-68) Сб 6-15 2±0,1 3,5±0,3 1,2±0,3 1,9 0,2 9+4,5

77

V5 остальное

З-оз

Материал: столь 50

Запалить HRC 37-44

Фосфатировать

Рис. 76. Шайба 14 ГОСТ 11371—65

78

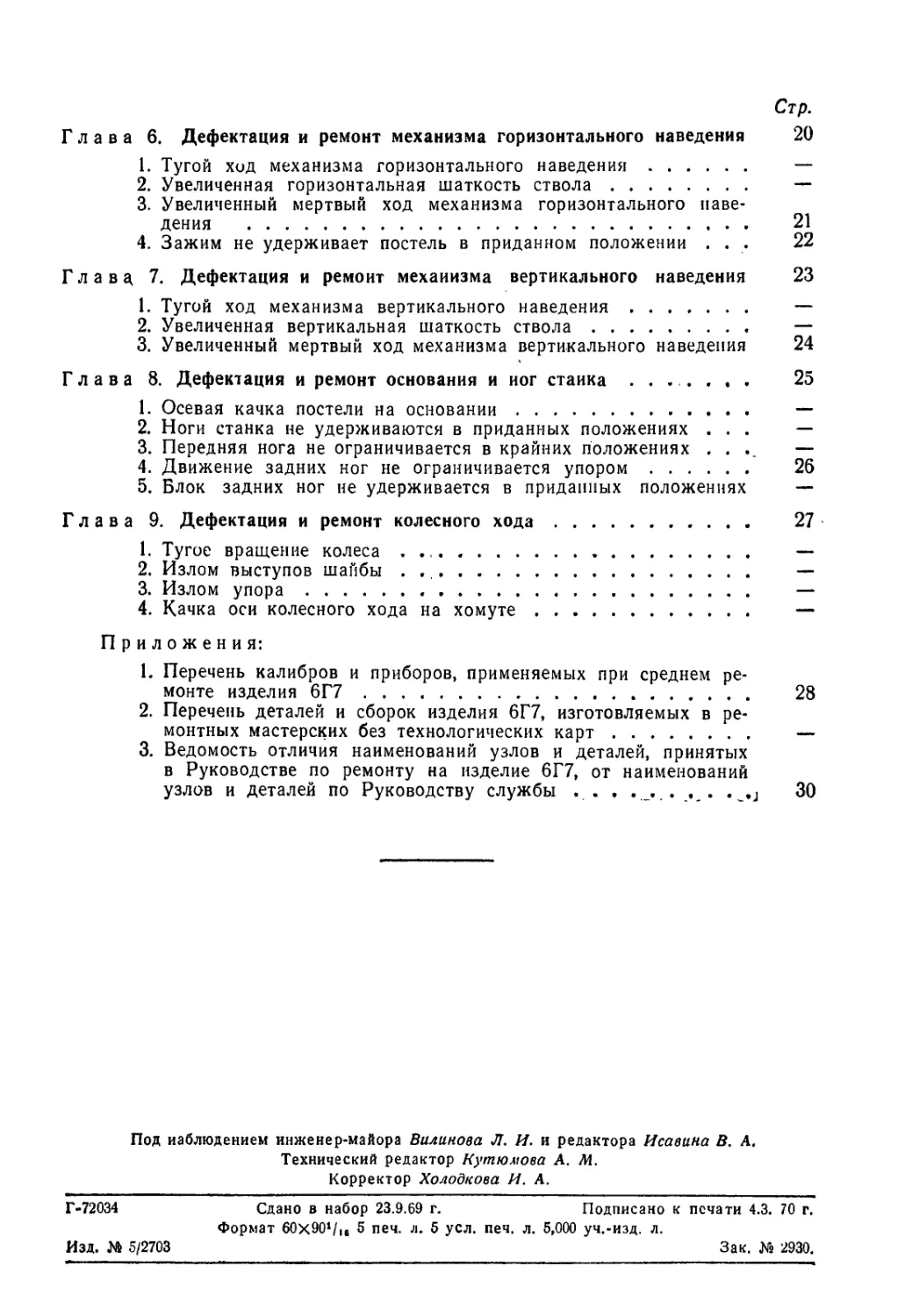

ОГЛАВЛЕНИЕ

Стр.

Общие указания ................................., ................. 3

Глава 1. Последовательность и объем проверок при выявлении неис-

правностей и контроле отремонтированных изделий.................. 5

Глава 2. Дефектация и ремонт ствола с соплом........................ 10

1. Вмятины и выпучины на стволе и сопле................ . —

2. Трещины в стволе и сопле.................................. —

3. Граната не входит в канал ствола . ........................ —

4. Шаткость цапф 1-38 и 1-39.............................. 11

5. Ручка не удерживается на стволе............................ —

6. Шаткость щитка на стволе................................... —

7. Трещины, расслоения и пробоины на щитке.................... —

Глава 3. Дефектация и ремонт затвора................................ 12

1. Затвор закрывается туго...................................

2. Поворот рукоятки затвора ................................

3. Затвор не удерживается в открытом положении..............

4. Граната не экстрактируется .................................... 13

Глава 4. Дефектация и ремонт прицельного приспособления............... 14

1. Неэнергично действует прицельная планка..................

2. Боковая качка прицельной планки .........................

3. Прицельная планка не удерживается в фиксированном поло-

жении в колодке .............................................

4. Наклон прицельной планки.................................

5. Хомутик не удерживается на прицельной планке............... 15

6. Туго передвигается хомутик прицельной планки................ —

7. Туго передвигается прицельная планка в колодке.............. —

8. Мушка с основанием не фиксируется в боевом или походном

положении ..................................................... 16

9. Наклон основания мушки..................................... —

10. Качка мушки................................................. —

11. Шаткость оптического прицела на кронштейне прицела ... —

12. Качка кронштейна прицела................................ . 17

13. Излом зуба зажима .......................................... —

Глава 5. Дефектация и ремонт электростреляющего механизма ... 18

1. Отсутствие напряжения в "цепи электростреляющего механизма —

2. Ремонт узлов и деталей токопроводящей цепи.................. —

3. Износ фиксатора пружины.................................... 19

4. Нарушение контакта блокировки затвора....................... —-

5. Гашетка спуска электростреляющего механизма не удержи-

вается на предохранителе........................................ —

79

Стр.

Глава 6. Дефектация и ремонт механизма горизонтального наведения 20

1. Тугой ход механизма горизонтального наведения ................ —

2. Увеличенная горизонтальная шаткость ствола ................... —

3. Увеличенный мертвый ход механизма горизонтального наве-

дения .......................................................... 21

4. Зажим не удерживает постель в приданном положении ... 22

Глава 7. Дефектация и ремонт механизма вертикального наведения 23

1. Тугой ход механизма вертикального наведения ................... —

2. Увеличенная вертикальная шаткость ствола ...................... —

3. Увеличенный мертвый ход механизма вертикального наведения 24

Глава 8. Дефектация и ремонт основания и ног стайка

25

1. Осевая качка постели на основании............................ —

2. Ноги станка не удерживаются в приданных положениях ... —

3. Передняя нога не ограничивается в крайних положениях .... —

4. Движение задних ног не ограничивается упором................ 26

5. Блок задних ног не удерживается в приданных положениях —

Глава 9. Дефектация и ремонт колесного хода

27

1. Тугое вращение колеса . ................................. —

2. Излом выступов шайбы .................................... —

3. Излом упора.............................................. —

4. Качка оси колесного хода на хомуте....................... —

Приложения:

1. Перечень калибров и приборов, применяемых при среднем ре-

монте изделия 6Г7.......................................... 28

2. Перечень деталей и сборок изделия 6Г7, изготовляемых в ре-

монтных мастерских без технологических карт ................ —

3. Ведомость отличия наименований узлов и деталей, принятых

в Руководстве по ремонту на изделие 6Г7, от наименований

узлов и деталей по Руководству службы . . . . . . , . . tJ 30

Под наблюдением инженер-майора Вилинова Л. И. и редактора Исавина В. А.

Технический редактор Кутюмова А. М.

Корректор Холодкова И. А.

Г-72034 Сдано в набор 23.9.69 г. Подписано к печати 4.3. 70 г.

Формат 60х90‘/ц 5 печ. л. 5 усл. печ. л. 5,000 уч.-изд. л.

Изд. № 5/2703

Зак. № 2930.