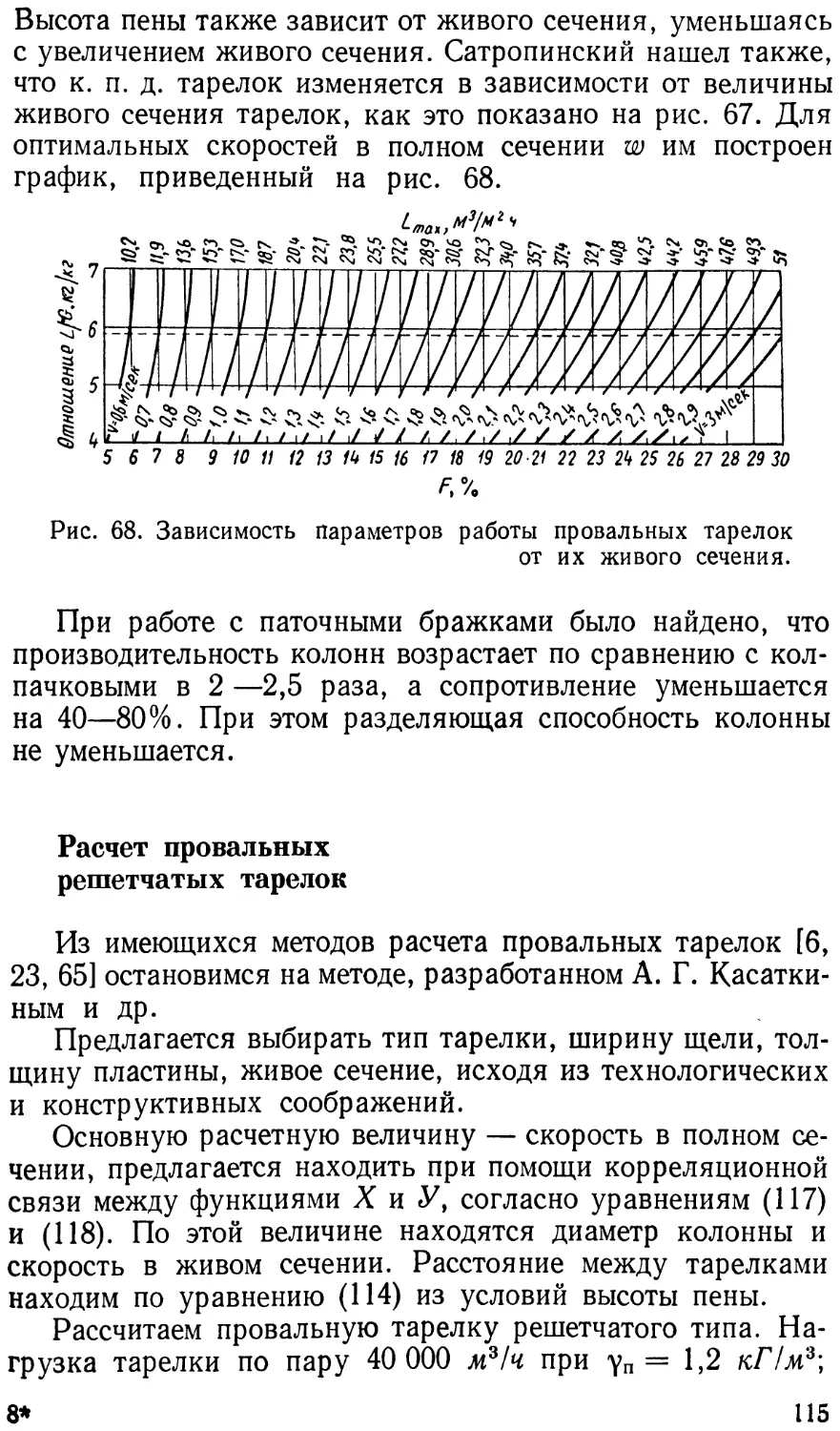

Автор: Стабников В.Н.

Теги: методы и оборудование для термической обработки инженерия металлы инженерное дело

Год: 1970

Текст

В. Н. СТАВНИКОВ

РАСЧЕТ

И КОНСТРУИРОВАНИЕ

КОНТАКТНЫХ УСТРОЙСТВ

РЕКТИФИКАЦИОННЫХ

И АБСОРБЦИОННЫХ

АППАРАТОВ

ИЗДАТЕЛЬСТВО «ТЕХШКА»

= КИЕВ-1970

6П7.1

С75

УДК 66.048.37 4- 542.74.001.24.001.2

Расчет и конструирование контактных устройств

ректификационных и абсорбционных аппаратов.

Стабников В. Н. «Техшка», 1970,208 стр.

Описаны рациональные методы расчета и конструи-

рования контактных устройств — основных элемен-

тов ректификационных и абсорбционных аппара-

тов, которые широко применяются на многих

предприятиях — нефтеперерабатывающих, газобен-

зиновых, лесохимических, гидролизных заводах,

заводах синтетического каучука, синтетического и

пищевого спирта и многих других. От правильного

выбора этих устройств зависит экономичность ра-

боты аппаратов. Предназначена для инженерно-

технических и научных работников, проектирующих

и эксплуатирующих абсорбционную и ректифика-

ционную аппаратуру, может быть полезна студен-

там соответствующих вузов.

Табл. 16, илл. 113, библ. 183.

Рецензент д-р техн, наук А. Г. Большаков

Редакция литературы по легкой, пищевой промыш-

ленности, торговле и бытовому обслуживанию

Заведующий редакцией инж. Е. И. Касперская

3-14-2

146-70М

=. ПРЕДИСЛОВИЕ

Ректификационные и абсорбционные аппараты яв-

ляются основным видом оборудования на многих предпри-

ятиях различных отраслей промышленности.

Разработка рациональных методов расчета и констру-

ирования абсорбционных и ректификационных аппаратов

является важной задачей для народного хозяйства, так как

изготовление этих аппаратов требует значительного коли-

чества металла, расход которого может быть значительно

I уменьшен при правильном выборе типа аппарата и целесооб-

разных размеров его элементов.

Основными элементами рассматриваемых аппаратов яв-

гляются контактные устройства. За последние десятилетия

^предложено значительное количество новых контактных

-устройств, особенности kotoj ых еще не достаточно освещены

литературе. Появилось также много новых исследований,

ро-новому освещающих работу давно известных контактных

устройств.

При изучении методов разделения смесей жидких и га-

-зообразных компонентов с помощью процессов абсорбции

£'й ректификации возникают разнообразные проблемы, кото-

рые должны быть исследованы.

f Эти проблемы следующие:

I 1. Исследование физико-химических основ процессов

Йразделения систем, состоящих из нескольких компонентов.

|Эта проблема охватывает широкий круг вопросов, касаю-

щихся равновесия двухфазных систем, состоящих из двух

большего числа компонентов.

> 2. Разработка на основе термодинамики и учения о мас-

^опередаче методов расчетов разделения бинарных и много-

компонентных систем, подвергаемых разделению. Эта про-

блема тесно связана с учением о равновесии и базируется

I* 3

на его достижениях. Конечной целью в этой области иссле-

дования является определение числа необходимых контактов

в ступенчатых аппаратах или высоты насадки в насадочных

аппаратах.

3. Исследование, расчет и конструирование контактных

устройств ректификационных и абсорбционных аппаратов.

В эту область исследований входит изучение условий обра-

зования контакта между фазами, обменивающимися компо-

нентами. Конечной целью является создание целесообраз-

ных контактных устройств.

4. Исследование условий оптимальной работы аппаратов,

создание систем автоматического контроля и регулирования.

Для эффективного проведения процессов абсорбции и

ректификации необходимо привести обменивающиеся компо-

нентами фазы в тесный контакт. Назначение контактных

устройств заключается в том, чтобы организовать этот кон-

такт. Это достигается различными способами, которые будут

нами рассмотрены с оценкой результатов работы различных

устройств. При этом следует рассмотреть следующие важ-

нейшие аспекты: гидродинамическую характеристику уст-

ройства, его массообменную характеристику, конструктив-

ные особенности и технологию изготовления, с учетом эко-

номических факторов.

Таким образом, задача, которую мы поставили, является

весьма сложной и состоит из ряда взаимосвязанных явлений,

которые должны быть рассмотрены в комплексе.

Следует отметить, что в настоящее время имеются кни-

ги, которые рассматривают проблемы ректификации и аб-

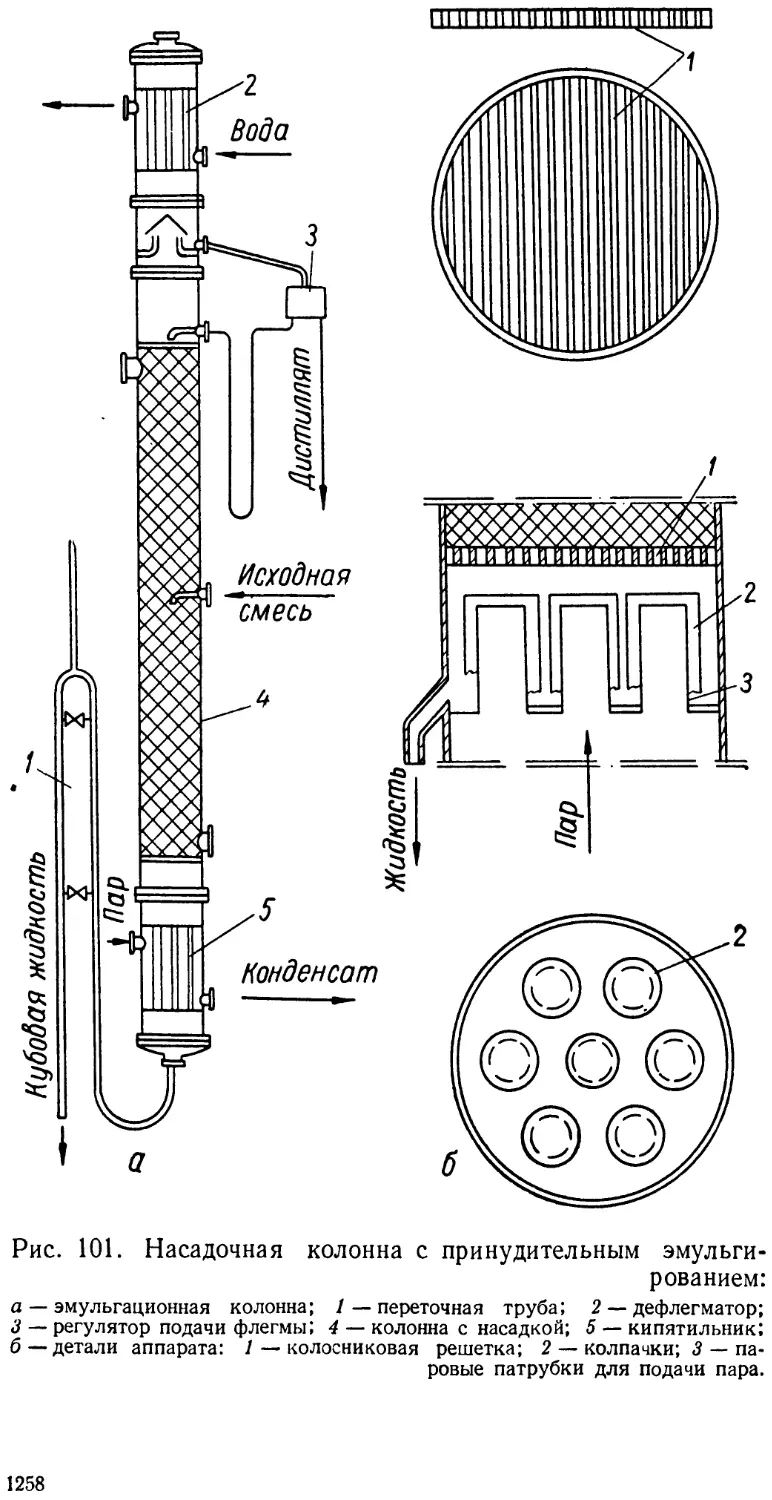

сорбции в целом [6, 25, 53, 67, 118, 119, 133, 139], но

книг, посвященных контактным устройствам, еще нет.

Цель данной книги — ознакомить специалистов с ме-

тодами расчета и конструирования контактных устройств

и суммировать богатый материал, накопленный исследовате-

лями. Надеемся, что книга будет полезна инженерам, про-

ектирующим абсорбционную и ректификационную аппара-

туру и эксплуатирующим ее.

Все замечания и пожелания просим направлять по адре-

су: Киев, 4, Пушкинская 28, издательство «Техшка».

ГЛАВА 1. . . .^=^4

КОНТАКТНЫЕ УСТРОЙСТВА (КУ)

И ОБЩИЕ ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К НИМ

Классификация контактных

устройств

В современных ректификационных и абсорбционных

установках используются различные контактные устройства.

Общепринятой классификации их до сих пор не имеется.

Различные авторы по-разному классифицируют контактные

устройства. Рассмотрим некоторые из предлагаемых схем.

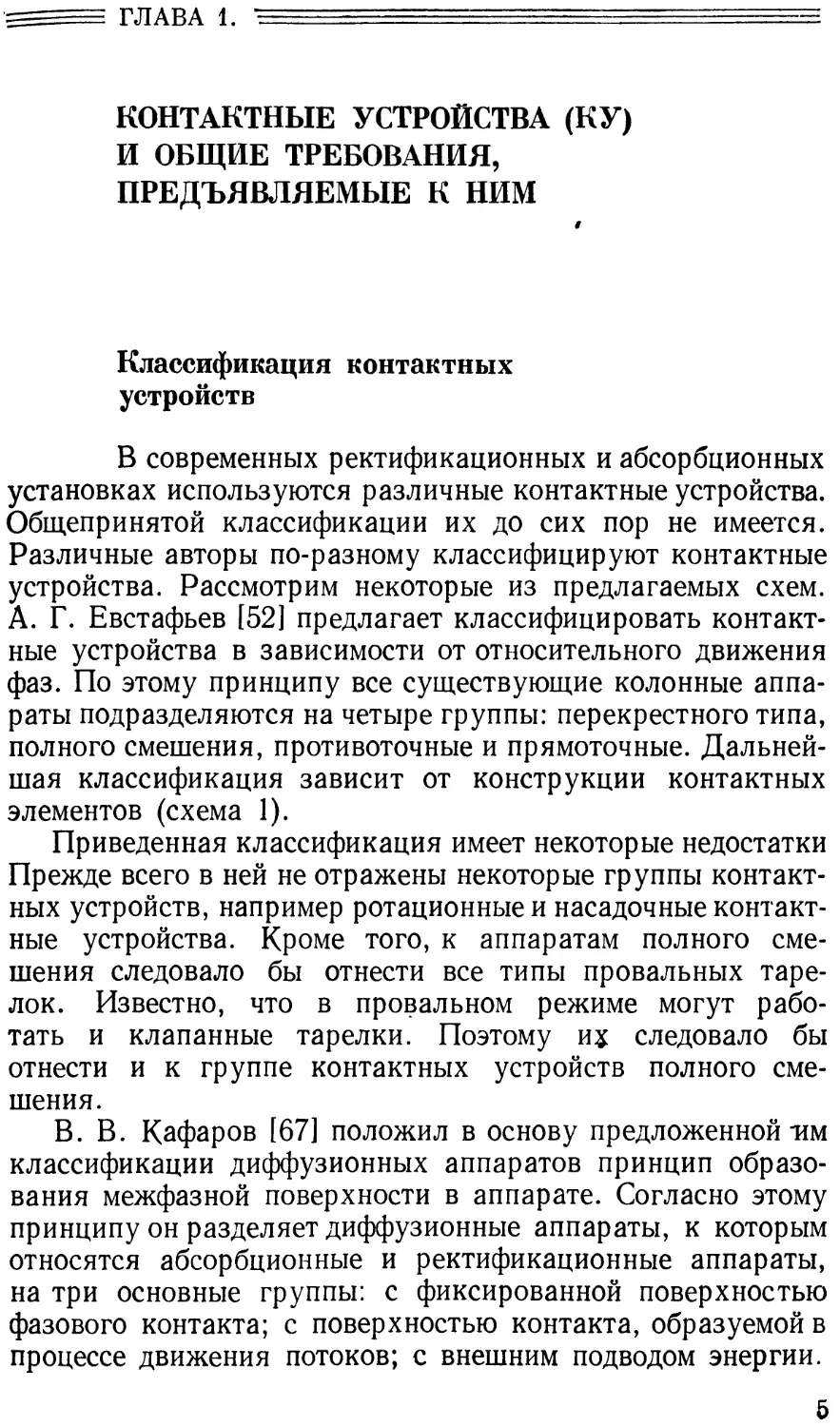

А. Г. Евстафьев [52] предлагает классифицировать контакт-

ные устройства в зависимости от относительного движения

фаз. По этому принципу все существующие колонные аппа-

раты подразделяются на четыре группы: перекрестного типа,

полного смешения, противоточные и прямоточные. Дальней-

шая классификация зависит от конструкции контактных

элементов (схема 1).

Приведенная классификация имеет некоторые недостатки

Прежде всего в ней не отражены некоторые группы контакт-

ных устройств, например ротационные и насадочные контакт-

ные устройства. Кроме того, к аппаратам полного сме-

шения следовало бы отнести все типы провальных таре-

лок. Известно, что в провальном режиме могут рабо-

тать и клапанные тарелки. Поэтому их следовало бы

отнести и к группе контактных устройств полного сме-

шения.

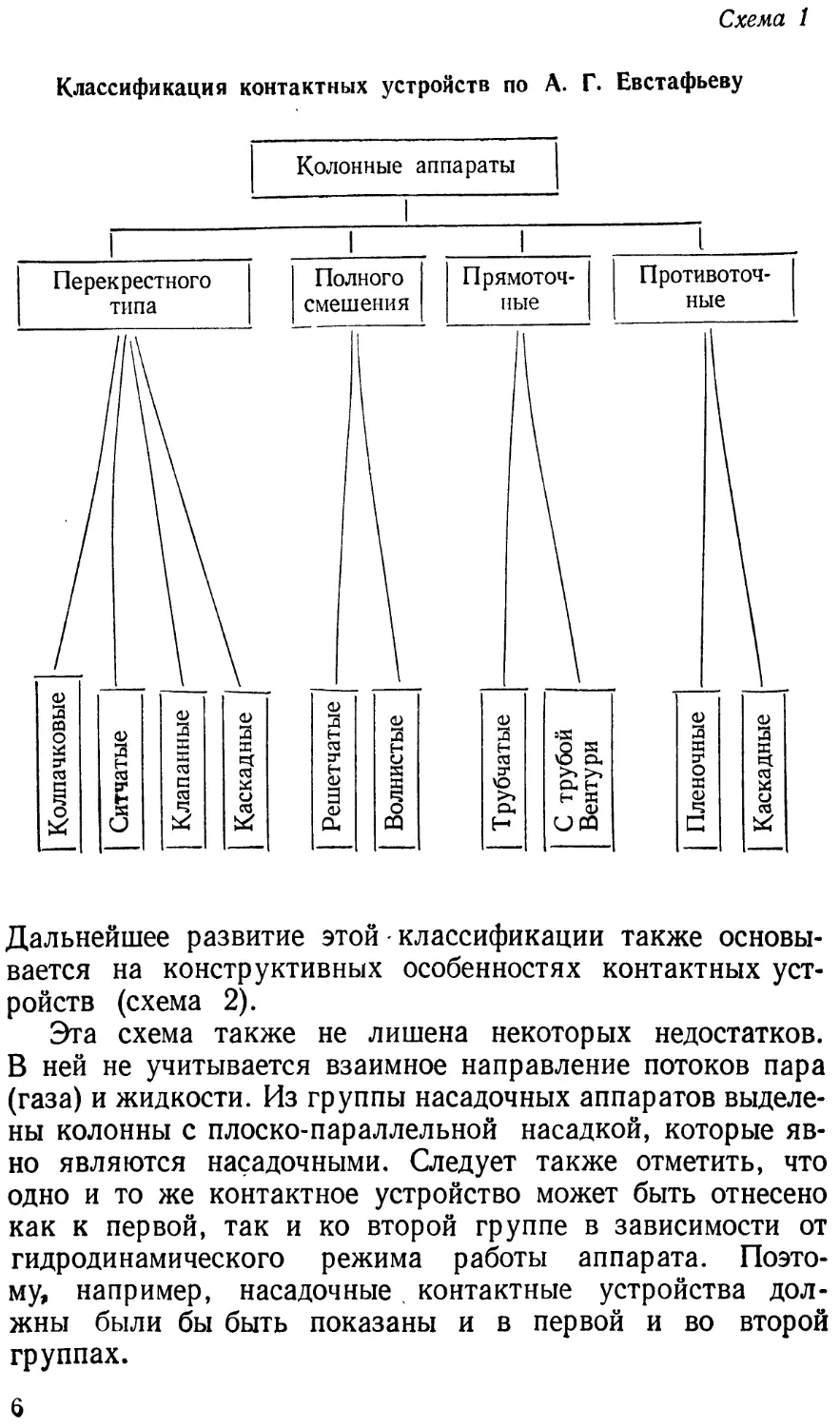

В. В. Кафаров [67] положил в основу предложенной им

классификации диффузионных аппаратов принцип образо-

вания межфазной поверхности в аппарате. Согласно этому

принципу он разделяет диффузионные аппараты, к которым

относятся абсорбционные и ректификационные аппараты,

на три основные группы: с фиксированной поверхностью

фазового контакта; с поверхностью контакта, образуемой в

процессе движения потоков; с внешним подводом энергии.

5

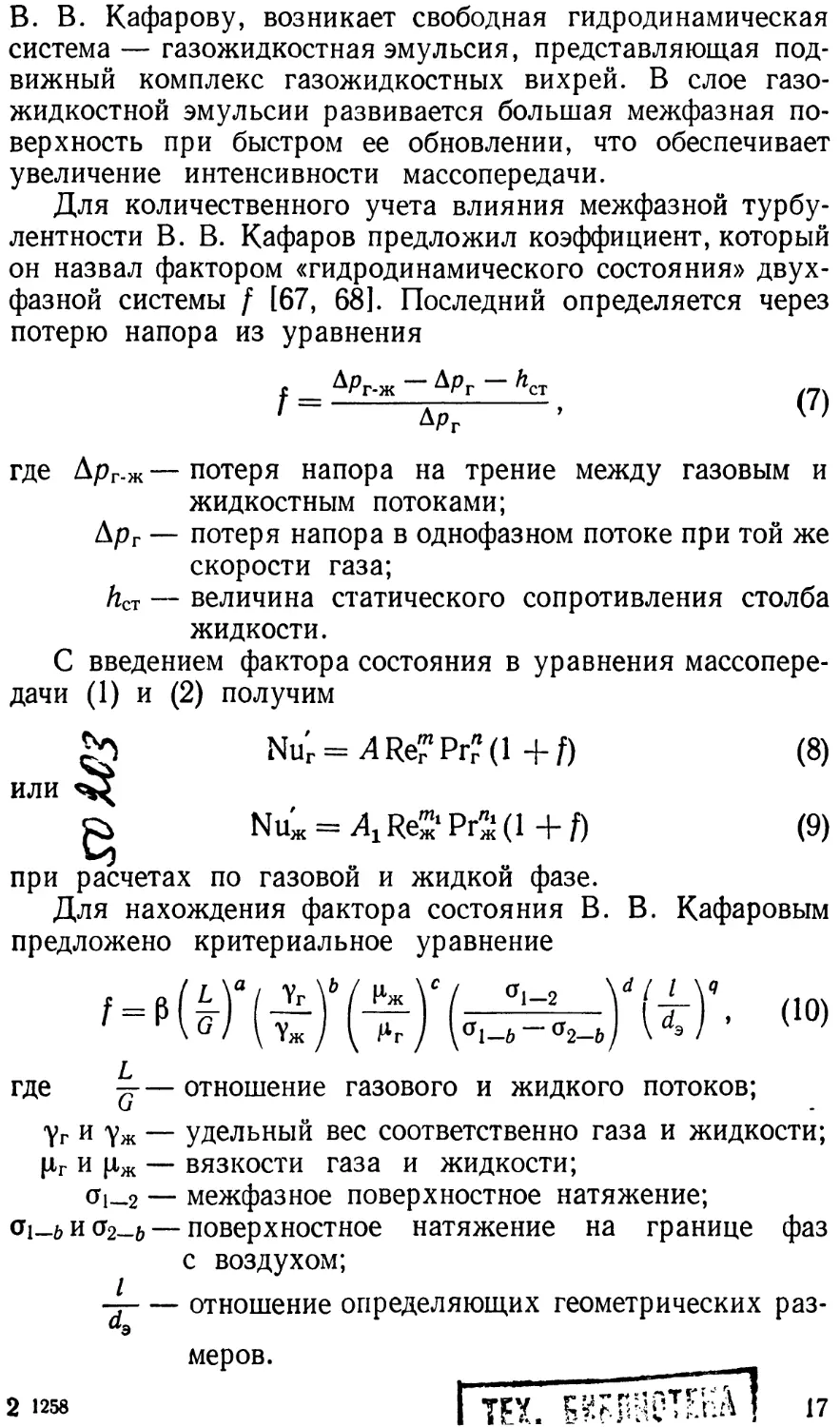

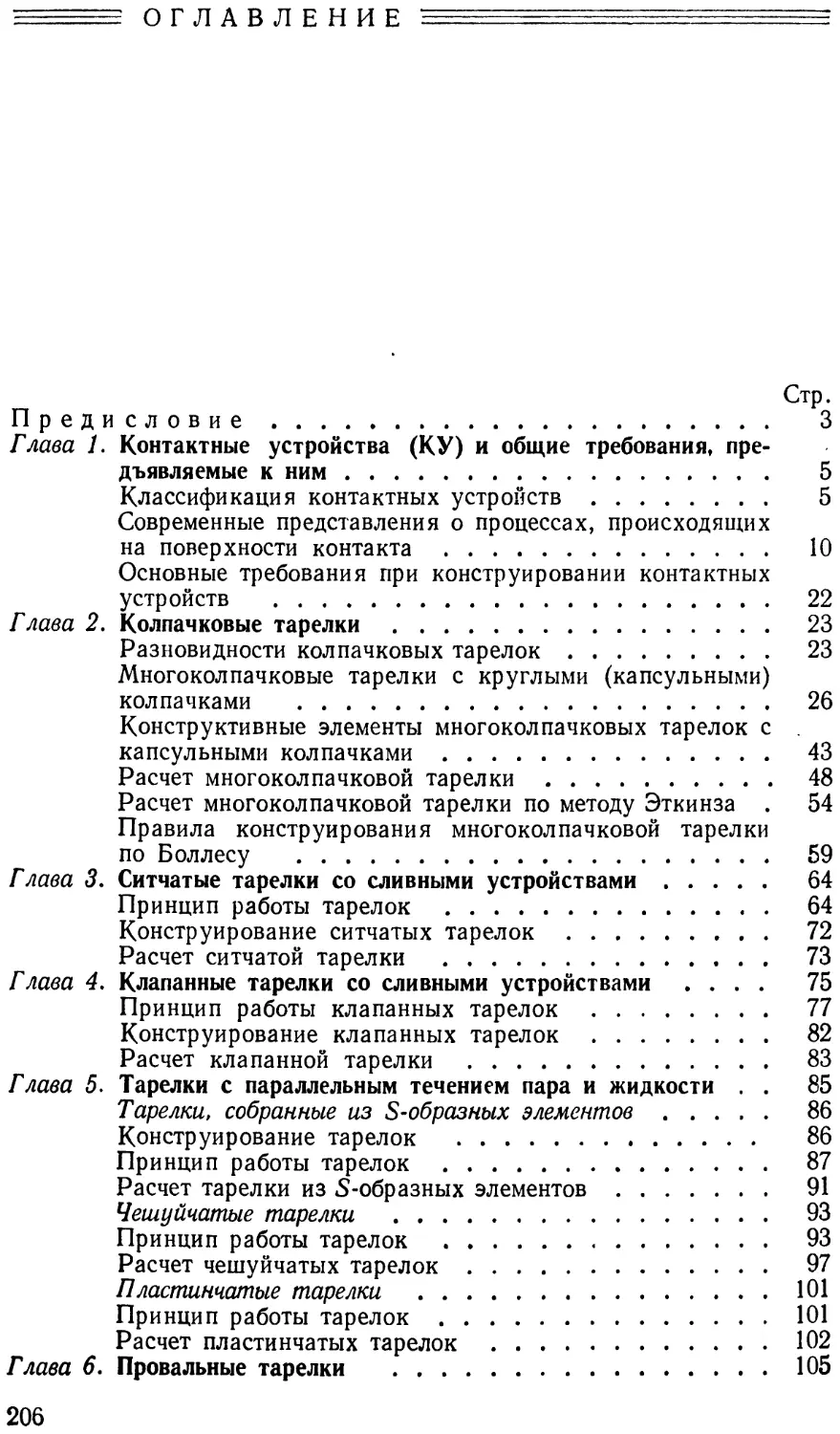

Схема 1

Классификация контактных устройств по А. Г. Евстафьеву

Дальнейшее развитие этой- классификации также основы-

вается на конструктивных особенностях контактных уст-

ройств (схема 2).

Эта схема также не лишена некоторых недостатков.

В ней не учитывается взаимное направление потоков пара

(газа) и жидкости. Из группы насадочных аппаратов выделе-

ны колонны с плоско-параллельной насадкой, которые яв-

но являются насадочными. Следует также отметить, что

одно и то же контактное устройство может быть отнесено

как к первой, так и ко второй группе в зависимости от

гидродинамического режима работы аппарата. Поэто-

му, например, насадочные. контактные устройства дол-

жны были бы быть показаны и в первой и во второй

группах.

6

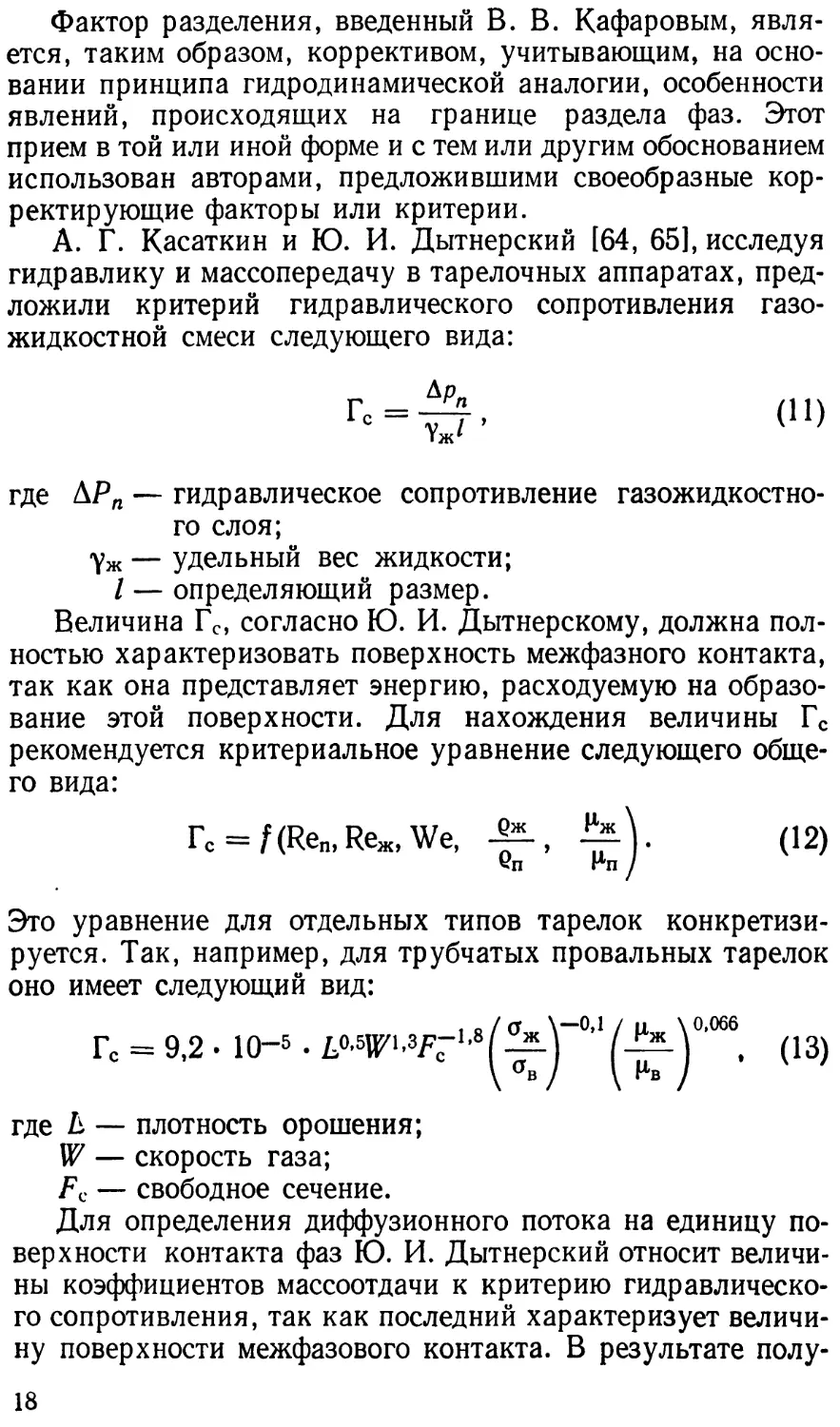

Схема 2

Классификация диффузионных аппаратов по В. В. Кафарову

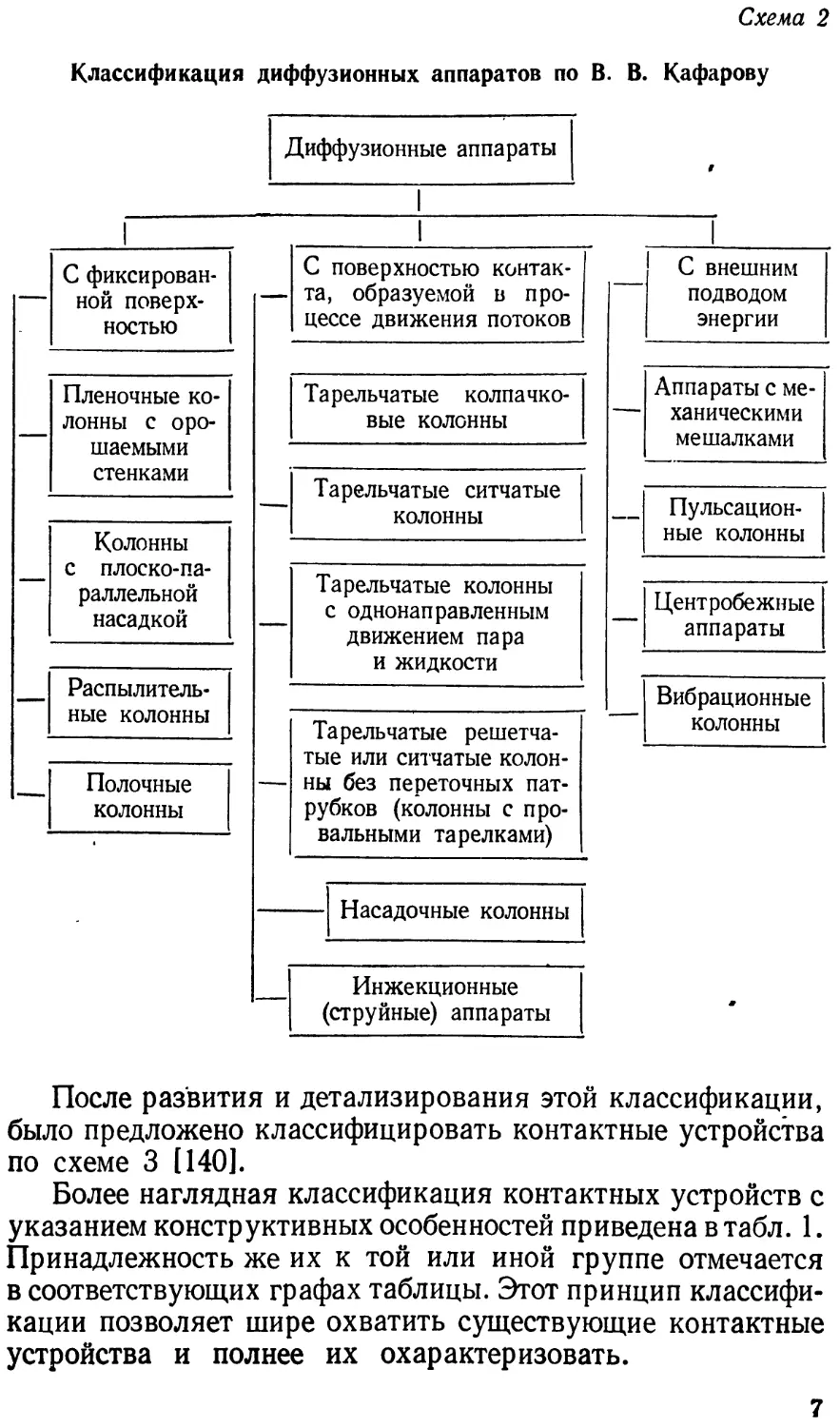

После развития и детализирования этой классификации,

было предложено классифицировать контактные устройства

по схеме 3 [140].

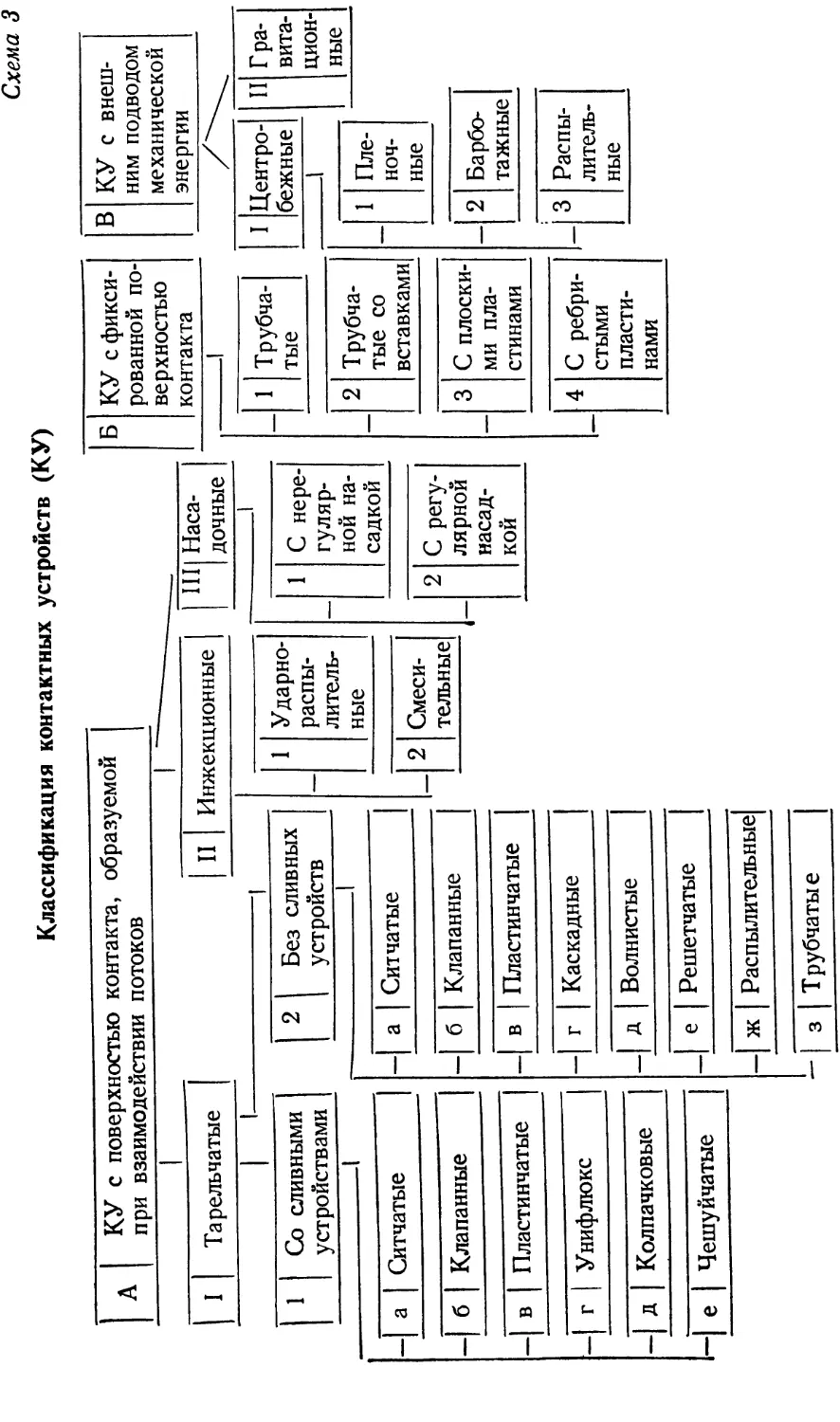

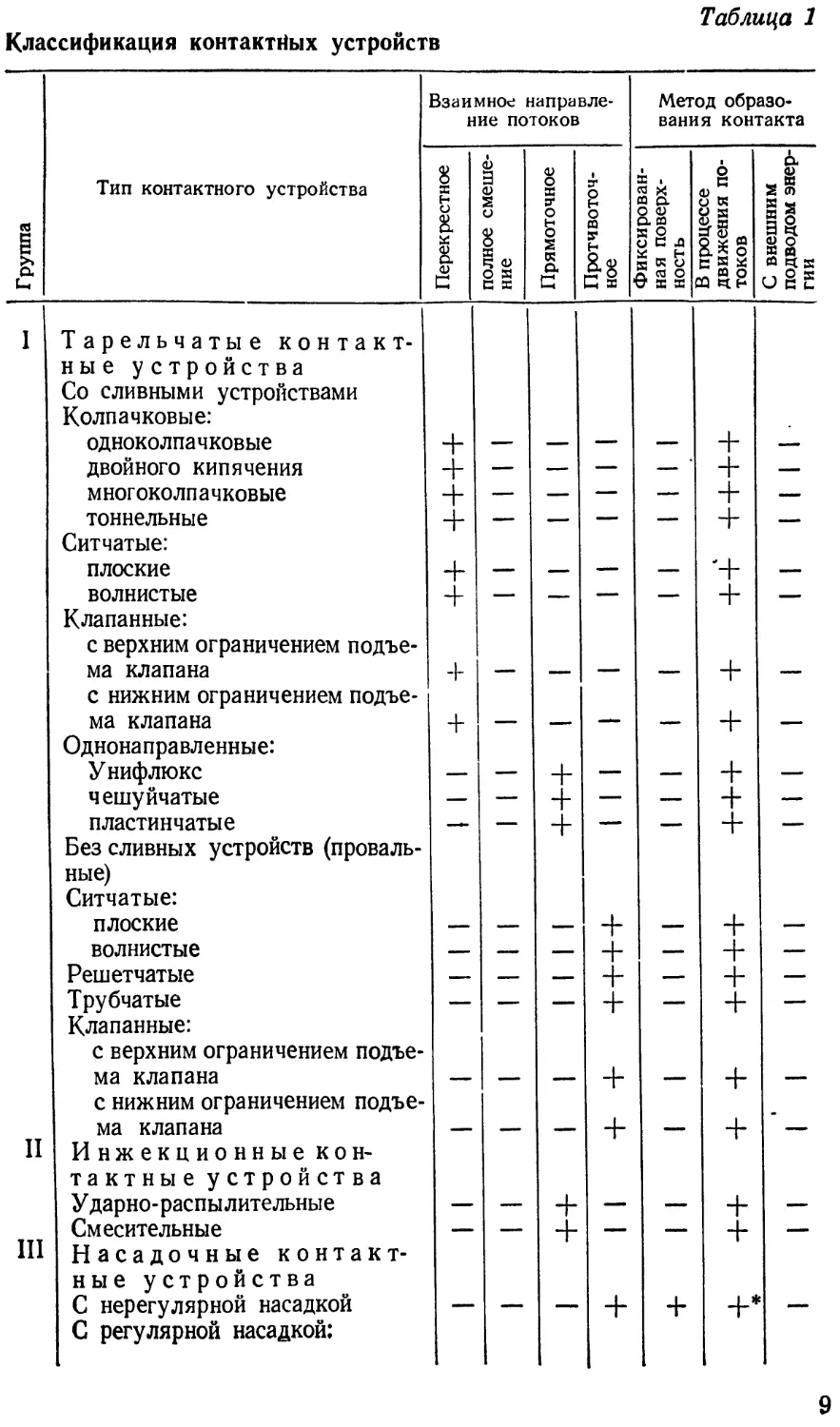

Более наглядная классификация контактных устройств с

указанием конструктивных особенностей приведена в табл. 1.

Принадлежность же их к той или иной группе отмечается

в соответствующих графах таблицы. Этот принцип классифи-

кации позволяет шире охватить существующие контактные

устройства и полнее их охарактеризовать.

7

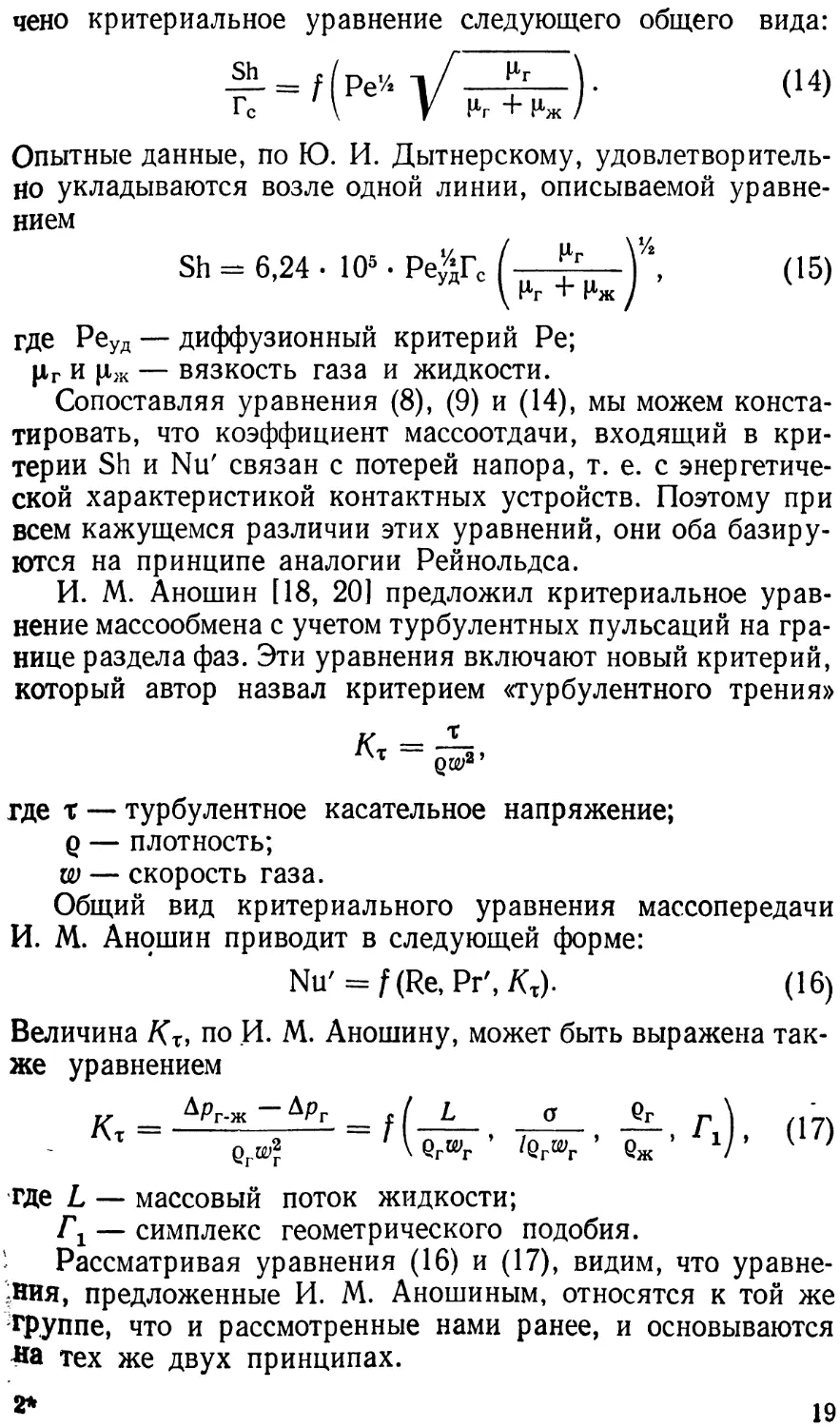

Схема 3

А

Классификация контактных устройств (КУ)

КУ с поверхностью контакта, образуемой

при взаимодействии потоков

II Инжекционные

III Наса- дочные

Б КУ с фикси- рованной по- верхностью контакта

В КУ с внеш- ним подводом механической энергии

I Тарельчатые

1 Со сливными устройствами

1

—| а | Ситчатые |

—| б | Клапанные |

—| в | Пластинчатые |

—| г | Унифлюкс |

—| д J Колпачковые |

—| е 1 Чешуйчатые

2 Без сливных устройств

.1

—| а | Ситчатые | —| б | Клапанные |

~| в | Пластинчатые |

—| г | Каскадные |

—1 Д | Волнистые |

е | Решетчатые |

—| ж | Распылительные]

— | з | Трубчатые

1 Ударно- распы- литель- ные

2 Смеси- тельные

.1

1 С нере- гуляр- ной на- садкой

2 С регу- лярной насад- кой

— I Трубча- тые I Центро- бежные II Гра- вита- цион- ные

1

— 2 Трубча- тые со вставками

— 1 Пле- ноч- ные

3 С плоски- ~ ми пла- ~ стинами 2 Барбо- тажные

— 4 С ребри- стыми пласти- нами

3 Распы- литель- ные

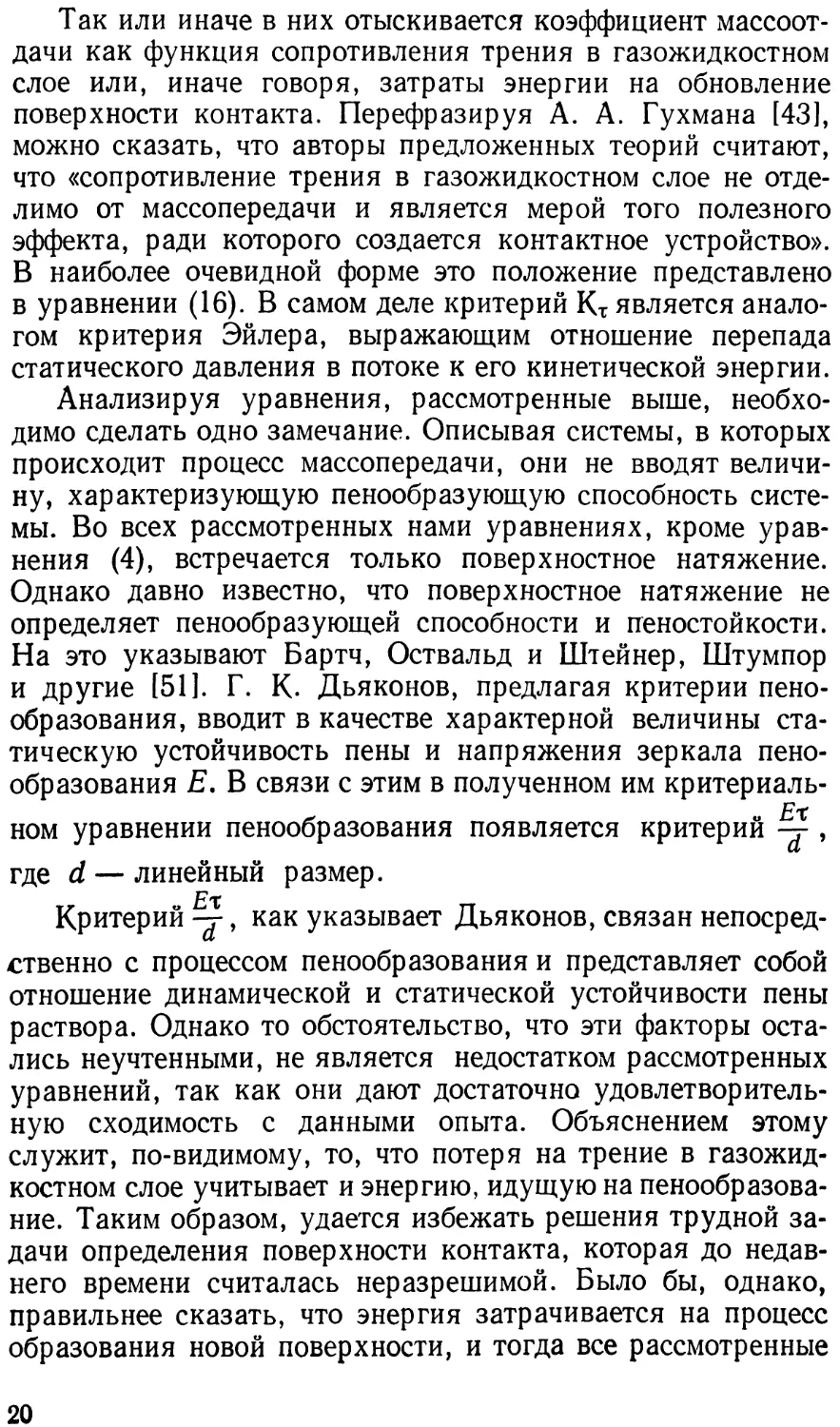

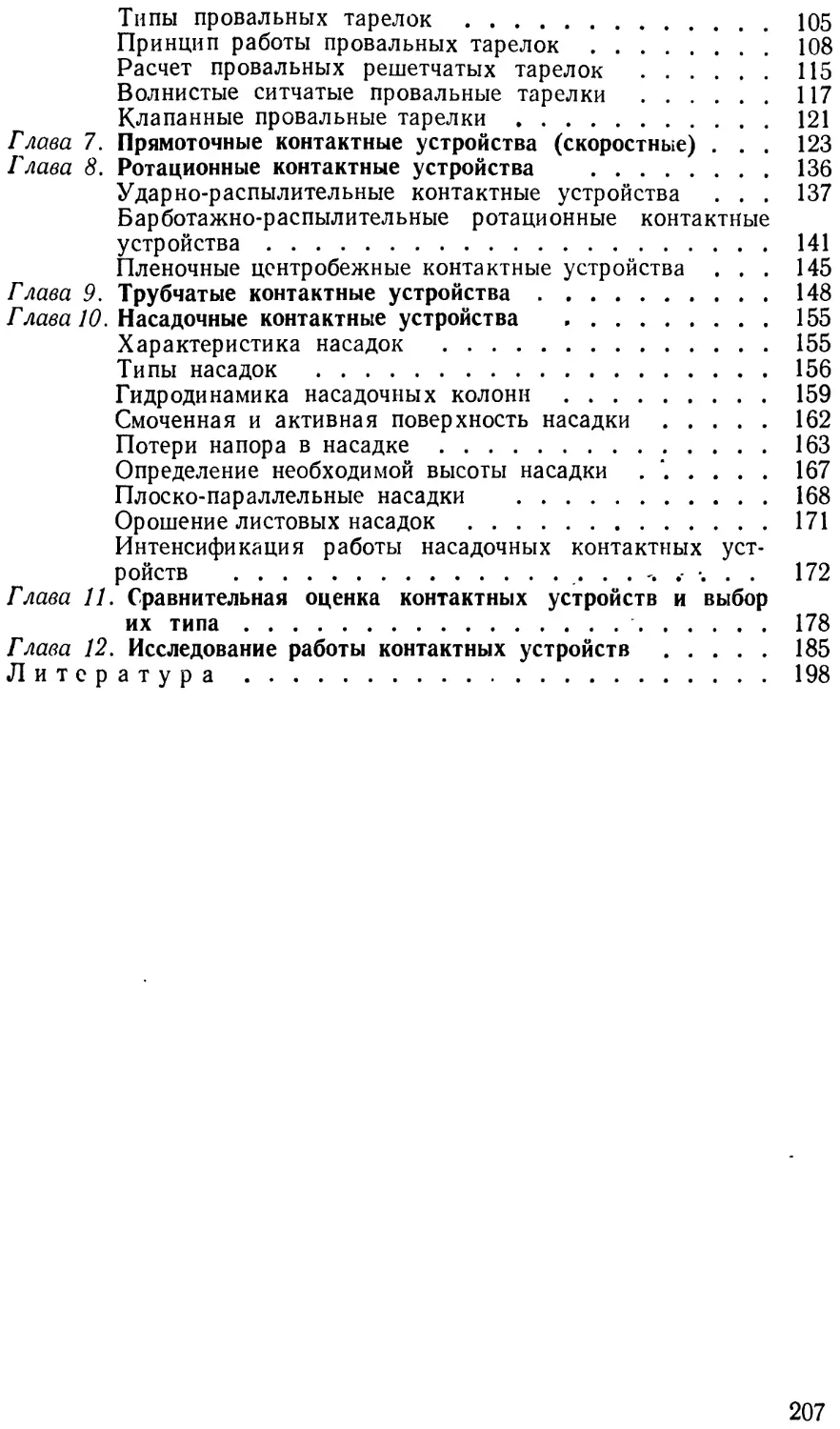

Таблица 1

Классификация контактных устройств

Группа Тип контактного устройства Взаимное направле- ние потоков Метод образо- вания контакта

Перекрестное а о 8 Прямоточное Противоточ- ное Фиксирован- ная поверх- ность ь процессе движения по- токов С внешним подводом энер- гии

I Тарельчатые контакт-

ные устройства

Со сливными устройствами

Колпачковые:

одноколпачковые + — — — — + —

двойного кипячения + — — — — + —.

многоколпачковые + — — — — + —

тоннельные + "1 - — — — + —

Ситчатые:

плоские + — — — — '+ —

волнистые + — — — — + —

Клапанные:

с верхним ограничением подъе-

ма клапана + — — — — + —

с нижним ограничением подъе-

ма клапана + — — — — + —

Однонаправленные:

Унифлюкс — — + — — + —

чешуйчатые — — + — — + —

пластинчатые — + —— — + —

Без сливных устройств (проваль-

ные)

Ситчатые:

плоские — — — + + —

волнистые — — — + + —

Решетчатые — — + — + —

Трубчатые — — — + — + —

Клапанные:

с верхним ограничением подъе-

ма клапана — — —- + — + —

с нижним ограничением подъе-

ма клапана — — — + — +

II Инжекционные кон-

тактные устройства

Ударно-распылительные — — + — — + —

Смесительные — — + —— —- + —

III Насадочные контакт-

ные устройства

С нерегулярной насадкой — — — + 4- +• —

С регулярной насадкой:

9

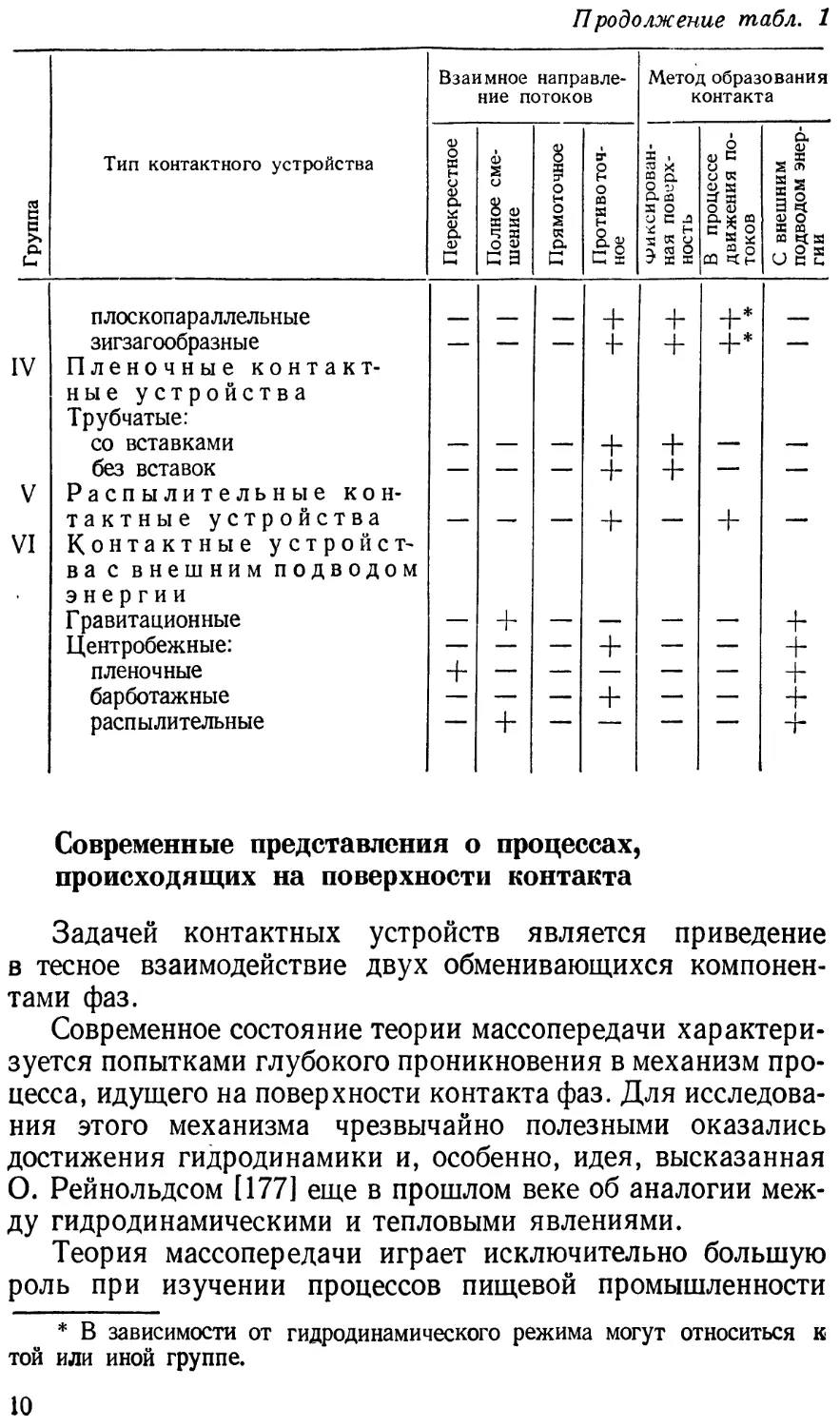

Продолжение табл. 1

Группа | Тип контактного устройства Взаимное направле- ние потоков Метод образования контакта

Перекрестное Полное сме- шение Прямоточное Противоточ- ное «Фиксирован- 1 ная поверх- ность В процессе движения по- токов С внешним подводом энер- гии

плоскопараллельные — — — + + +* —

IV зигзагообразные Пленочные контакт- ные устройства Трубчатые: 4- + +*

со вставками — — — + + — —

V без вставок Распылительные кон- — — — + + — —

VI тактные устройства Контактные устрой с т- ва с внешним подводом энергии + +

Г равитационные — + — — — — +

Центробежные: — — — + — — +

пленочные + — — — — — +

барботажные — — — + — — +

распылительные — + — — — +

Современные представления о процессах,

происходящих на поверхности контакта

Задачей контактных устройств является приведение

в тесное взаимодействие двух обменивающихся компонен-

тами фаз.

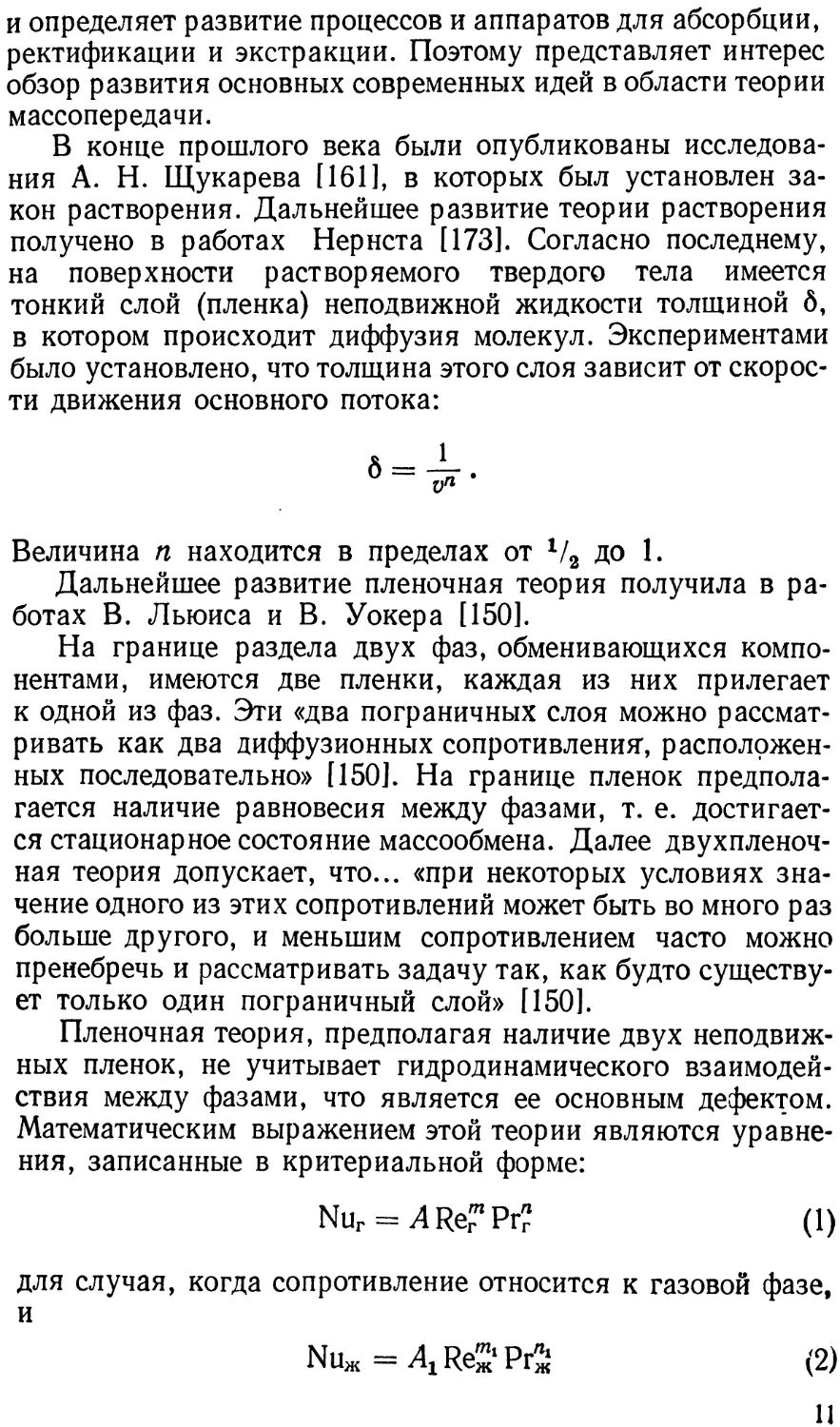

Современное состояние теории массопередачи характери-

зуется попытками глубокого проникновения в механизм про-

цесса, идущего на поверхности контакта фаз. Для исследова-

ния этого механизма чрезвычайно полезными оказались

достижения гидродинамики и, особенно, идея, высказанная

О. Рейнольдсом [177] еще в прошлом веке об аналогии меж-

ду гидродинамическими и тепловыми явлениями.

Теория массопередачи играет исключительно большую

роль при изучении процессов пищевой промышленности

* В зависимости от гидродинамического режима могут относиться к

той или иной группе.

10

и определяет развитие процессов и аппаратов для абсорбции,

ректификации и экстракции. Поэтому представляет интерес

обзор развития основных современных идей в области теории

массопередачи.

В конце прошлого века были опубликованы исследова-

ния А. Н. Щукарева [161], в которых был установлен за-

кон растворения. Дальнейшее развитие теории растворения

получено в работах Нернста [173]. Согласно последнему,

на поверхности растворяемого твердого тела имеется

тонкий слой (пленка) неподвижной жидкости толщиной S,

в котором происходит диффузия молекул. Экспериментами

было установлено, что толщина этого слоя зависит от скорос-

ти движения основного потока:

Величина п находится в пределах от V2 до 1.

Дальнейшее развитие пленочная теория получила в ра-

ботах В. Льюиса и В. Уокера [150].

На границе раздела двух фаз, обменивающихся компо-

нентами, имеются две пленки, каждая из них прилегает

к одной из фаз. Эти «два пограничных слоя можно рассмат-

ривать как два диффузионных сопротивления, расположен-

ных последовательно» [150]. На границе пленок предпола-

гается наличие равновесия между фазами, т. е. достигает-

ся стационарное состояние массообмена. Далее двухпленоч-

ная теория допускает, что... «при некоторых условиях зна-

чение одного из этих сопротивлений может быть во много раз

больше другого, и меньшим сопротивлением часто можно

пренебречь и рассматривать задачу так, как будто существу-

ет только один пограничный слой» [150].

Пленочная теория, предполагая наличие двух неподвиж-

ных пленок, не учитывает гидродинамического взаимодей-

ствия между фазами, что является ее основным дефектом.

Математическим выражением этой теории являются уравне-

ния, записанные в критериальной форме:

Nur = ARe^Pr? (1)

для случая, когда сопротивление относится к газовой фазе,

и

Миж = Л1Ке^РгЙ (2)

11

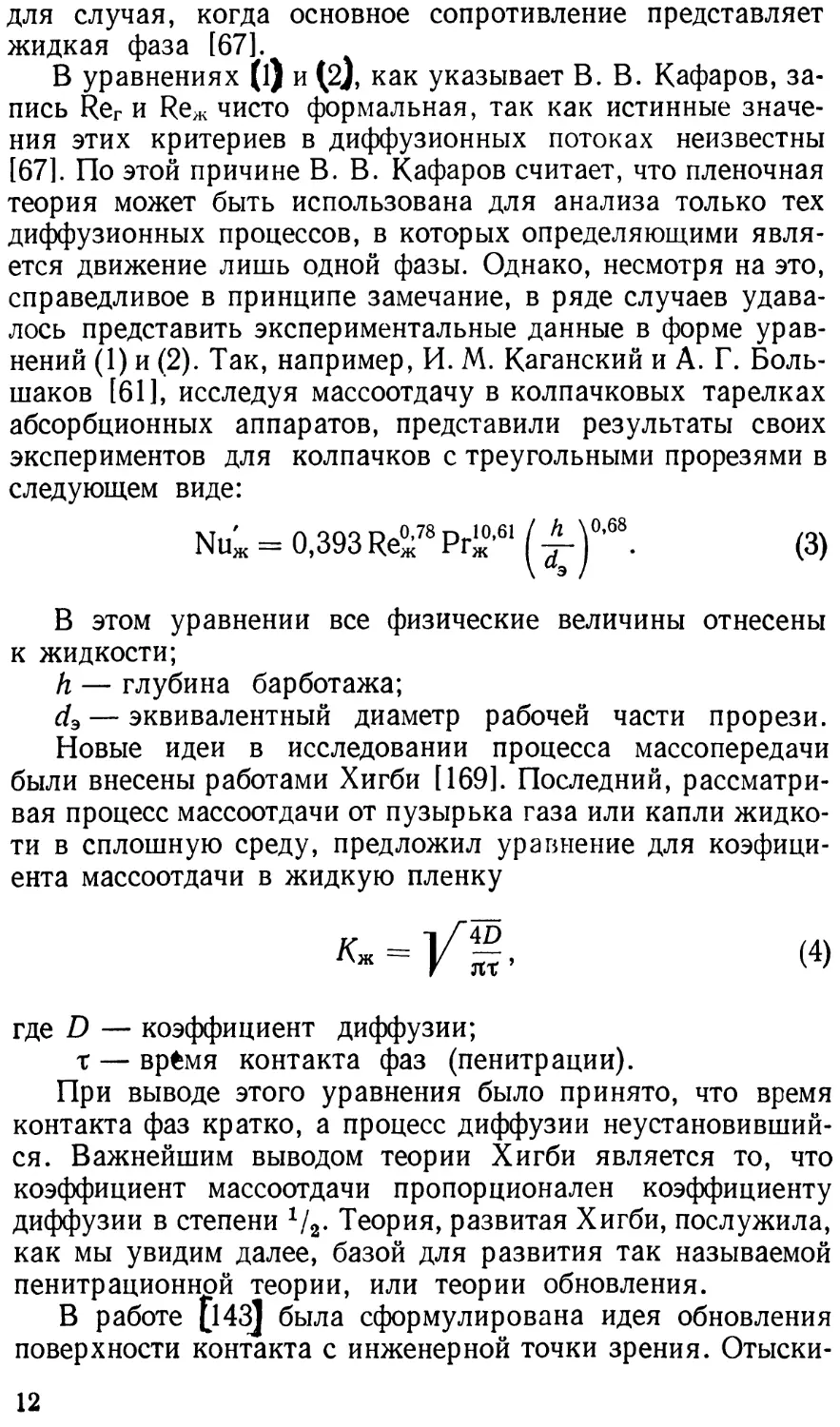

для случая, когда основное сопротивление представляет

жидкая фаза [67].

В уравнениях 0)и(2), как указывает В. В. Кафаров, за-

пись Rer и Re>K чисто формальная, так как истинные значе-

ния этих критериев в диффузионных потоках неизвестны

[67]. По этой причине В. В. Кафаров считает, что пленочная

теория может быть использована для анализа только тех

диффузионных процессов, в которых определяющими явля-

ется движение лишь одной фазы. Однако, несмотря на это,

справедливое в принципе замечание, в ряде случаев удава-

лось представить экспериментальные данные в форме урав-

нений (1) и (2). Так, например, И. М. Каганский и А. Г. Боль-

шаков [61], исследуя массоотдачу в колпачковых тарелках

абсорбционных аппаратов, представили результаты своих

экспериментов для колпачков с треугольными прорезями в

следующем виде:

Nu« = 0,393 Re«78 РгГ' ( (3)

В этом уравнении все физические величины отнесены

к жидкости;

h — глубина барботажа;

d3 — эквивалентный диаметр рабочей части прорези.

Новые идеи в исследовании процесса массопередачи

были внесены работами Хигби [169]. Последний, рассматри-

вая процесс массоотдачи от пузырька газа или капли жидко-

ти в сплошную среду, предложил уравнение для коэфици-

ента массоотдачи в жидкую пленку

= (4)

где D — коэффициент диффузии;

т — вр£мя контакта фаз (пенитрации).

При выводе этого уравнения было принято, что время

контакта фаз кратко, а процесс диффузии неустановивший-

ся. Важнейшим выводом теории Хигби является то, что

коэффициент массоотдачи пропорционален коэффициенту

диффузии в степени г/2. Теория, развитая Хигби, послужила,

как мы увидим далее, базой для развития так называемой

пенитрационнрй теории, или теории обновления.

В работе [143J была сформулирована идея обновления

поверхности контакта с инженерной точки зрения. Отыски-

12

вая условия кинетического подобия в межтарелочной зоне

ректификационных колонн, автор принял, что «... подобные

условия контакта создаются только тогда, когда созданы

условия подобия для создания новой поверхности контакта,

т. е. для обновления поверхности контакта». Автор писал:

«...именно эта вновь образуемая поверхность имеет реша-

ющую роль в процессе диффузии, а не общая поверхность

контакта между фазами, как это предлагается обычно. Это

покажется ясным, если мы учтем, что при обнажении новых

слоев жидкости мы приводим в контакт свежие, еще не

участвовавшие в диффузии элементы». Количественно эта

новая поверхность F была выражена в м2/сек-кг, т. е.

количеством новой поверхности на 1 м2 за секунду на каж-

дый килограмм протекающего пара. Применяя метод ана-

лиза размерностей, автор получил уравнение

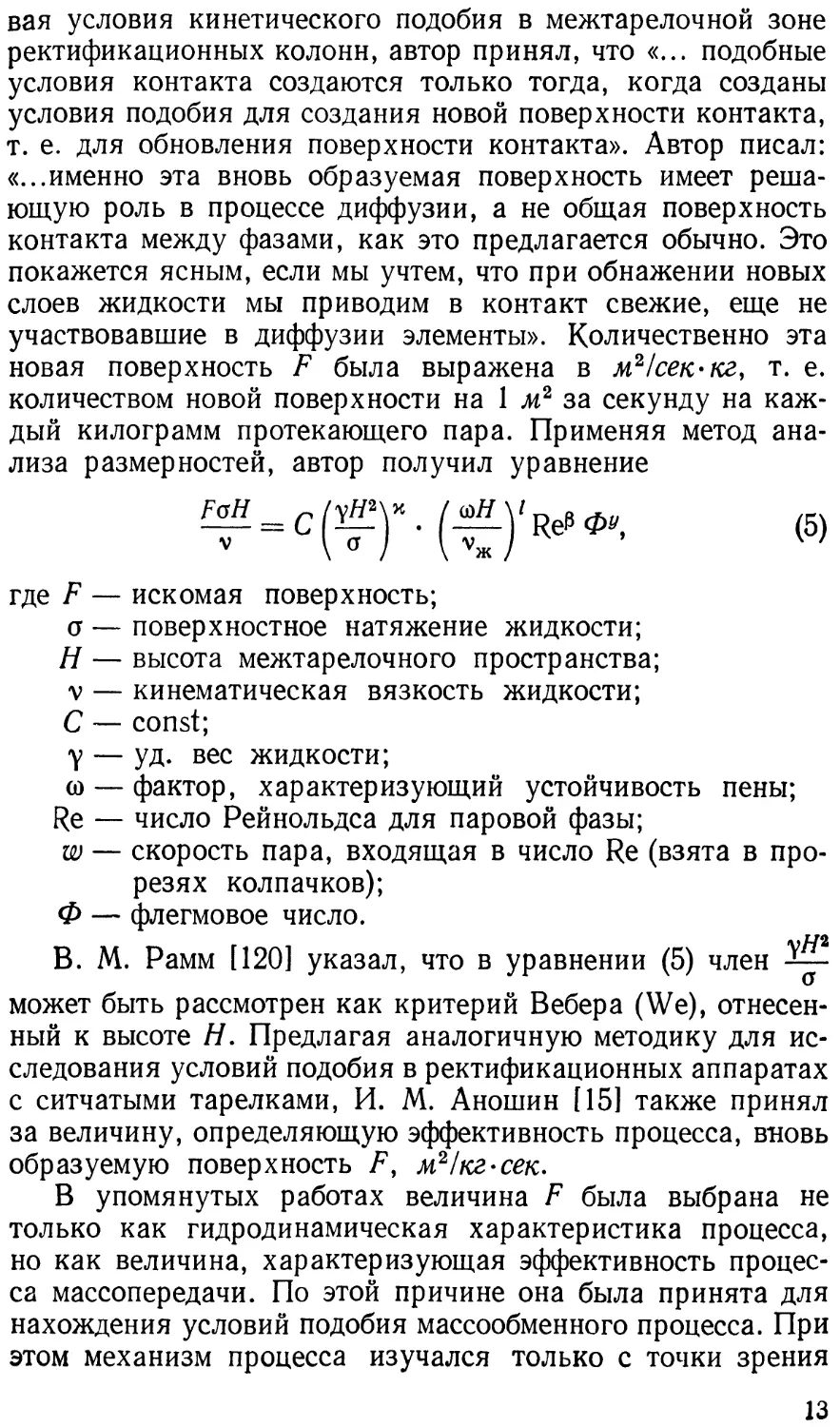

= (5)

\ & I \ /

где F — искомая поверхность;

о — поверхностное натяжение жидкости;

Н — высота межтарелочного пространства;

v — кинематическая вязкость жидкости;

С — const;

у — уд. вес жидкости;

со — фактор, характеризующий устойчивость пены;

Re — число Рейнольдса для паровой фазы;

w — скорость пара, входящая в число Re (взята в про-

резях колпачков);

Ф — флегмовое число.

В. М. Рамм [120] указал, что в уравнении (5) член

может быть рассмотрен как критерий Вебера (We), отнесен-

ный к высоте //. Предлагая аналогичную методику для ис-

следования условий подобия в ректификационных аппаратах

с ситчатыми тарелками, И. М. Аношин [15] также принял

за величину, определяющую эффективность процесса, вновь

образуемую поверхность F, м2/кг-сек.

В упомянутых работах величина F была выбрана не

только как гидродинамическая характеристика процесса,

но как величина, характеризующая эффективность процес-

са массопередачи. По этой причине она была принята для

нахождения условий подобия массообменного процесса. При

этом механизм процесса изучался только с точки зрения

13

выбора факторов, влияющих на характер процесса. Вслед-

ствие этого явления, происходящие на поверхности контак-

та, в работе [143], впервые сформулировавшей принцип об-

новления поверхности контакта для инженерных целей, не

были рассмотрены.

То обстоятельство, что моделирование предполагалось

производить с той же системой, что и в образце, дало возмож-

ность не учитывать влияния на эффективность коэффициен-

та диффузии, не вошедшего в формулу (5).

Дальнейшее развитие теория обновления получила в ра-

ботах Данквертца и М. X. Кишеневского. Эти авторы

рассмотрели процессы, идущие на обновленной поверхности

контакта [76, 79, 167]. При этом оба исходили из представле-

ния о механизме процесса, предложенного Хигби. М. X. Ки-

шеневский, как и Данквертц, отказывается от допу-

щения о пограничных пленках и принимает, что поверхность

непрерывно обновляется свежей жидкостью. При этом

Данквертц предполагает, что за короткое время кон-

такта «свежей» жидкости с газовой фазой, передаваемой из

фазы в фазу, компонент перемещается за счет молекулярной

диффузии.

М. X. Кишеневский полагает, что при кратковременном

контакте имеется не только молекулярная, но и турбулент-

ная диффузия, т. е. что кинетической характеристикой про-

цесса является сумма коэффициентов молекулярной диффу-

зии D и турбулентной диффузии е:

D + г.

Механизм процесса массопередачи, согласно взглядам

Данквертца, Р. Трейбал [149] описывает следующим

образом: «... вихри непрерывно переносят элементарные объ-

емы жидкости из ядра потока с постоянной концентрацией

С а к поверхности раздела фаз, здесь вихри задерживаются

весьма короткий промежуток времени, в течение которого

распределяемое вещество проникает в жидкость в стандарт-

ных условиях молекулярной диффузии. По истечении ко-

роткого времени пребывания данный вихрь уносится в ос-

новной объем и замещается новым вихрем, смывающим по-

верхность раздела».

По-видимому, ни М. X. Кишеневский, ни Данк-

вертц не рассматривали энергетическую сторону вопроса,

т. е. затраты энергии на перемещение вихрей, что, однако,

как мы увидим далее, играет важнейшую роль и является

14

основой современных теорий массопередачи, развитых на ба-

зе теории обновления поверхности контакта.

Как указывает М. X. Кишеневский [78], весьма перспек-

тивна для рассмотрения вопроса система газ — жидкость,

когда можно допустить сохранение индивидуальности эле-

мента жидкости, перемещающегося вдоль границы раздела.

В этой же работе им сделано очень интересное указание

на принципиальное сходство теории проницания и пленоч-

ной теории. М. X. Кишеневский указывает, что противопо-

ставление этих теорий основано на недоразумении. Различие

заключается только в выборе координат. Хигби и его последо-

ватели пользуются координатной системой, жестко связан-

ной с элементами жидкости. Пленочная же теория рассмат-

ривает явление диффузии, пользуясь системой координат,

фиксированной в пространстве. В дальнейшем М. X. Ки-

шеневский пришел к «модели кратковременного контакта

фаз» [76], существенно приближающейся к концепциям пле-

ночной теории. Таким образом, им устанавливается, что

пленочная теория не противоречит теории обновления.

Дальнейшее развитие теории массопередачи связано с

с двумя идеями. Первой из них была идея О. Рейнольдса,

о связи процесса обмена количеством движения и теплооб-

мена. Эта идея, отнесенная к процессу массообмена, ока-

залась очень продуктивной. Вторая идея касается развития

представлений о свободной турбулентности, т. е. о движении

потока без ограничивающих стенок в вязкой среде. Развитие

этих идей в применении к практическим задачам расчета

массообменной аппаратуры привело к решениям большого

практического значения.

Гидродинамическая теория теплообмена установила связь

между интенсивностью теплообмена и гидродинамическим

сопротивлением [27, 43]. Дальнейшее развитие этой идеи,

получившей название рейнольдсовой аналогии, привело к

формулировке тройной аналогии [43]. Разнородные явле-

ния переноса в движущейся среде имеют идентичный меха-

низм. Поэтому гидродинамическое сопротивление и коэффи-

циенты теплообмена и массообмена могут быть связаны со-

ответствующими уравнениями. Установление таких соотно-

шений в высшей степени заманчиво, так как наиболее легко

определяется экспериментально гидродинамическое сопро-

тивление. Определение же через него коэффициентов тепло-

и массопередачи открывает большие практические возмож-

ности. Вместе с тем, несомненно, перенос вихрей (глобул)

15

ведет к обновлению поверхностей и связывает в единое целое

теорию обновления и гидродинамическую аналогию. Энер-

гия в массопередающих контактных устройствах, затрачен-

ная на образование новой поверхности, трение в газожидко-

стном слое служат мерилом эффективности обновления по-

верхности. Эта энергия измеряется некоторой долей потери

напора в контактных устройствах.

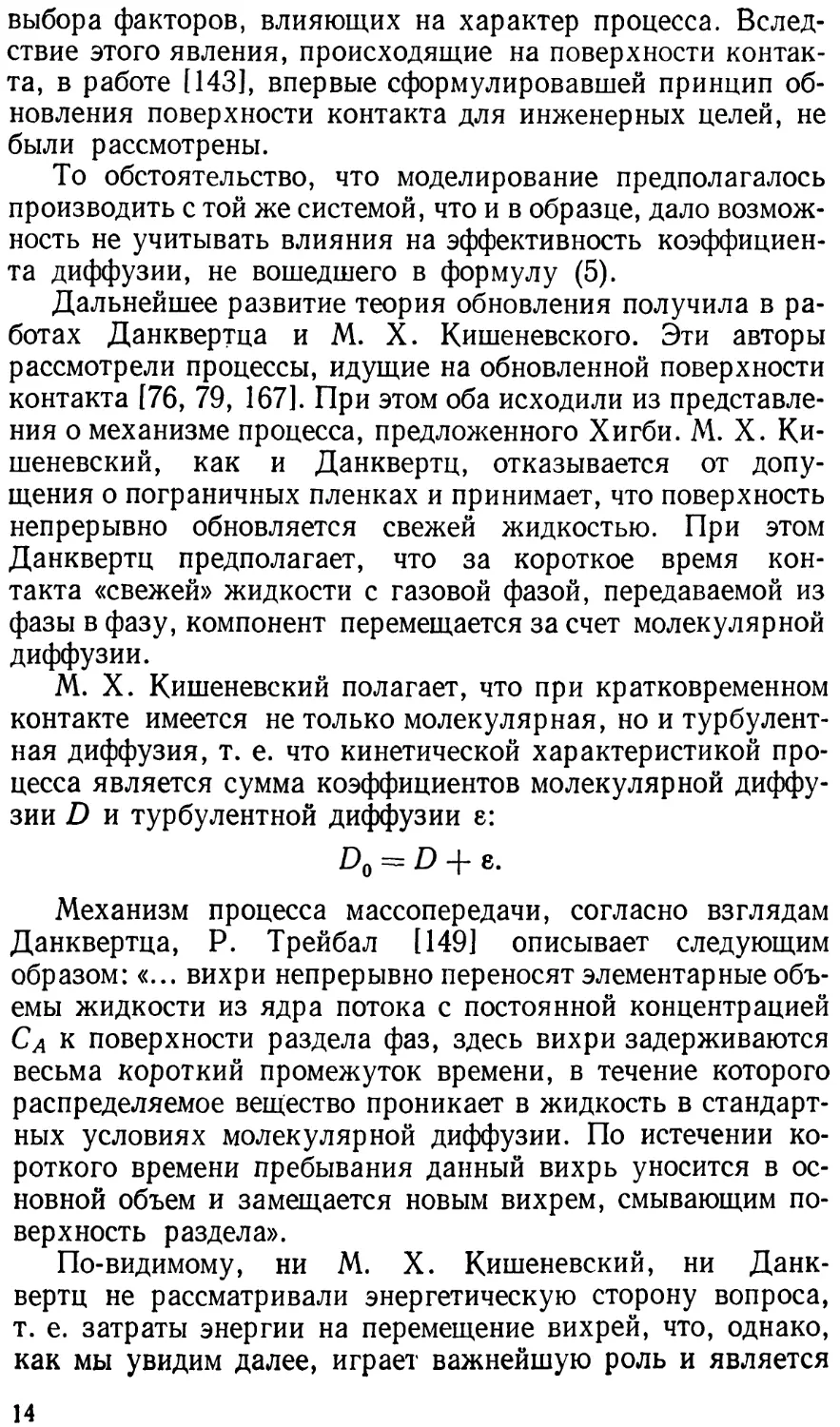

К числу уравнений, отмечающих эту связь, принадле-

жит уравнение, выведенное В. В. Дильманом [441.

8а + л22/36 —-!- Pr,/Z1 Vg ’

.л 5

п sin-

п

где а — отношение максимальной скорости потока к сред-

ней скорости;

6 — толщина вязкого подслоя;

п — некоторый коэффициент.

В уравнении (6) число Nu или Nu' связано с коэффици-

ентом сопротивления В. В. Дильман указывает, что

результаты экспериментальных работ по тепло- и массопере-

даче в трубах удовлетворительно согласуется с уравне-

нием (6).

Второе базисное для ряда современных теорий массо-

передачи положение заключается в развитии представле-

ний о механизме свободной турбулентности.

Теория свободной турбулентности, т. е. турбулентнос-

ти, развивающейся в случае движения потоков без фиксиро-

ванных границ, была развита на основе воззрений Прандтля

и Кармана [117] рядом исследований. Тэйлор и другие ис-

следователи, чтобы объяснить некоторые явления, наблюда-

емые при свободной турбулентности, разработали теорию

переноса вихрей. При поперечном переносе вихрей, воз-

никающих в турбулентном потоке, появляются турбулент-

ные касательные напряжения. Эти представления примени-

тельно к процессам массопередачи получили развитие в ра-

ботах В. В. Кафарова [67], посвященных так называемой

межфазной турбулентности.

Межфазная турбулентность возникает при свободном

движении потоков одной жидкости (газа) в среде другой

жидкости на поверхности раздела фаз. Вследствие торможе-

ния потока образуются пары сил, вращающие слои потоков,

что ведет к образованию вихрей. Вследствие этого, по

16

В. В. Кафарову, возникает свободная гидродинамическая

система — газожидкостная эмульсия, представляющая под-

вижный комплекс газожидкостных вихрей. В слое газо-

жидкостной эмульсии развивается большая межфазная по-

верхность при быстром ее обновлении, что обеспечивает

увеличение интенсивности массопередачи.

Для количественного учета влияния межфазной турбу-

лентности В. В. Кафаров предложил коэффициент, который

он назвал фактором «гидродинамического состояния» двух-

фазной системы f [67, 68]. Последний определяется через

потерю напора из уравнения

(7)

Г

где Дрг-ж—потеря напора на трение между газовым и

жидкостным потоками;

Дрг — потеря напора в однофазном потоке при той же

скорости газа;

Лст — величина статического сопротивления столба

жидкости.

С введением фактора состояния в уравнения массопере-

дачи (1) и (2) получим

Nur=XRe?Pr?(l+f) (8)

или <5Ц

g Nu« == Л^еж Pr«(l+f) (9)

при расчетах по газовой и жидкой фазе.

Для нахождения фактора состояния В. В. Кафаровым

предложено критериальное уравнение

£\а / _YrV / Нж V / gl-2

@ ' \ Тж / \ Мг / Ь &2—Ь

L

где — отношение газового и жидкого потоков;

и

Yr и уж — удельный вес соответственно газа и жидкости;

р,г и р,ж — вязкости газа и жидкости;

01-2 — межфазное поверхностное натяжение;

а1-г,ио2-ь — поверхностное натяжение на границе фаз

с воздухом;

---отношение определяющих геометрических раз-

меров.

2 1258

I Ш. PrKWTEcA I 17

Фактор разделения, введенный В. В. Кафаровым, явля-

ется, таким образом, коррективом, учитывающим, на осно-

вании принципа гидродинамической аналогии, особенности

явлений, происходящих на границе раздела фаз. Этот

прием в той или иной форме и с тем или другим обоснованием

использован авторами, предложившими своеобразные кор-

ректирующие факторы или критерии.

А. Г. Касаткин и Ю. И. Дытнерский [64, 65], исследуя

гидравлику и массопередачу в тарелочных аппаратах, пред-

ложили критерий гидравлического сопротивления газо-

жидкостной смеси следующего вида:

где — гидравлическое сопротивление газожидкостно-

го слоя;

Уж — удельный вес жидкости;

I — определяющий размер.

Величина Гс, согласно Ю. И. Дытнерскому, должна пол-

ностью характеризовать поверхность межфазного контакта,

так как она представляет энергию, расходуемую на образо-

вание этой поверхности. Для нахождения величины Гс

рекомендуется критериальное уравнение следующего обще-

го вида:

rc = f(Ren,Re«,We, (12)

Vn гп ]

Это уравнение для отдельных типов тарелок конкретизи-

руется. Так, например, для трубчатых провальных тарелок

оно имеет следующий вид:

1 о / (У \-—0,1 / 11 \ 0,066

Гс = 9,2 • 10-5 • LWW-1’8 М- , (13)

У ств ] \ /

где Ь — плотность орошения;

W — скорость газа;

FK — свободное сечение.

Для определения диффузионного потока на единицу по-

верхности контакта фаз Ю. И. Дытнерский относит величи-

ны коэффициентов массоотдачи к критерию гидравлическо-

го сопротивления, так как последний характеризует величи-

ну поверхности межфазового контакта. В результате полу-

18

чено критериальное уравнение следующего общего вида:

= f / ре% -|/.

Гс \ у Иг 4" Нж /

(14)

Опытные данные, по Ю. И. Дытнерскому, удовлетворитель-

но укладываются возле одной линии, описываемой уравне-

нием

Sh = 6,24 • 10ч 5 • РеудГс (—\\ (15)

уд Д Иг + Нж у v ’

где Реуд — диффузионный критерий Ре;

рг и — вязкость газа и жидкости.

Сопоставляя уравнения (8), (9) и (14), мы можем конста-

тировать, что коэффициент массоотдачи, входящий в кри-

терии Sh и Nu' связан с потерей напора, т. е. с энергетиче-

ской характеристикой контактных устройств. Поэтому при

всем кажущемся различии этих уравнений, они оба базиру-

ются на принципе аналогии Рейнольдса.

И. М. Аношин [18, 20] предложил критериальное урав-

нение массообмена с учетом турбулентных пульсаций на гра-

нице раздела фаз. Эти уравнения включают новый критерий,

который автор назвал критерием «турбулентного трения»

ч

где г — турбулентное касательное напряжение;

q — плотность;

w — скорость газа.

Общий вид критериального уравнения массопередачи

И. М. Аношин приводит в следующей форме:

Nu' = f(Re,Pr',AT). (16)

Величина 7<т, по И. М. Аношину, может быть выражена так-

же уравнением

ь- _ ^Рг-ж ^Рг ____ L а 0г р \ , 17,

- Сг^ Цел ’ 'ел ’ еж ’ Ч’ ( 7)

где L — массовый поток жидкости;

Г\ — симплекс геометрического подобия.

Рассматривая уравнения (16) и (17), видим, что уравне-

ния, предложенные И. М. Аношиным, относятся к той же

группе, что и рассмотренные нами ранее, и основываются

Да тех же двух принципах.

2*

19

Так или иначе в них отыскивается коэффициент массоот-

дачи как функция сопротивления трения в газожидкостном

слое или, иначе говоря, затраты энергии на обновление

поверхности контакта. Перефразируя А. А. Гухмана [43],

можно сказать, что авторы предложенных теорий считают,

что «сопротивление трения в газожидкостном слое не отде-

лимо от массопередачи и является мерой того полезного

эффекта, ради которого создается контактное устройство».

В наиболее очевидной форме это положение представлено

в уравнении (16). В самом деле критерий Кт является анало-

гом критерия Эйлера, выражающим отношение перепада

статического давления в потоке к его кинетической энергии.

Анализируя уравнения, рассмотренные выше, необхо-

димо сделать одно замечание. Описывая системы, в которых

происходит процесс массопередачи, они не вводят величи-

ну, характеризующую пенообразующую способность систе-

мы. Во всех рассмотренных нами уравнениях, кроме урав-

нения (4), встречается только поверхностное натяжение.

Однако давно известно, что поверхностное натяжение не

определяет пенообразующей способности и пеностойкости.

На это указывают Бартч, Оствальд и Штейнер, Штумпор

и другие [51]. Г. К. Дьяконов, предлагая критерии пено-

образования, вводит в качестве характерной величины ста-

тическую устойчивость пены и напряжения зеркала цено-

образования Е. В связи с этим в полученном им критериаль-

Ех

ном уравнении пенообразования появляется критерий ,

где d — линейный размер.

Ех

Критерий -у, как указывает Дьяконов, связан непосред-

ственно с процессом пенообразования и представляет собой

отношение динамической и статической устойчивости пены

раствора. Однако то обстоятельство, что эти факторы оста-

лись неучтенными, не является недостатком рассмотренных

уравнений, так как они дают достаточно удовлетворитель-

ную сходимость с данными опыта. Объяснением этому

служит, по-видимому, то, что потеря на трение в газожид-

костном слое учитывает и энергию, идущую на пенообразова-

ние. Таким образом, удается избежать решения трудной за-

дачи определения поверхности контакта, которая до недав-

него времени считалась неразрешимой. Было бы, однако,

правильнее сказать, что энергия затрачивается на процесс

образования новой поверхности, и тогда все рассмотренные

20

выше уравнения, вводящие гидродинамический фактор

в той или иной форме, связываются с теорией обновления

поверхности. В этих уравнениях, как указали А. И. Родио-

нов и А. М. Кашников (125), гидродинамические факторы

характеризуют удельную поверхность контакта фаз (или

вновь образующуюся поверхность контакта фаз). Если бы

величина удельной поверхности могла бы быть определе-

на, то введение такого фактора не потребовалось бы и коэф-

фициент массопередачи мог бы быть определен из уравнений

(1) или (2).

В работах А. И. Родионова [122—125] и др. были пред-

приняты попытки провести корреляцию между величиной

поверхности фазового контакта А и потерей напора в кон-

тактном устройстве ГС.В результате анализа функциональ-

ных связей между этими двумя величинами было найдено

весьма простое уравнение

А = С-Гс, (18)

где А — удельная поверхность контакта, л42Ли2, т. е. об-

щая поверхность контакта, отнесенная к площади

тарелки;

Гс — сопротивлениие пенного слоя, кГ!м\

Величина поверхности А определялась эксперименталь-

но при помощи фото- и киносъемки [125], а также методом,

основанным на изменении скорости химической реакции

[122].

В результате измерений, проведенных фотометодом, было

составлено для ситчатых тарелок провального типа уравне-

ние вида

4 = 15,58Гс’85. (19)

Хотя точность измерения величины А не может быть боль-

шой, но нельзя отрицать перспективности этого направления

исследований. Несомненно, уточнение методики определения

величины межфазного контакта даст возможность уточнить

корреляцию между величинами А и Гс. В самом деле, вели-

чина Гс представляет расход энергии на образование новой

поверхности. Поэтому необходимо элиминировать из общей

потери напора в контактном устройстве эту величину, т. е.

учесть прочие потери. Этими потерями являются статиче-

ский напор, энергия, затрачиваемая на колебание жидкости

и пены [80], на преодоление сил поверхностного натяжения.

Все это не так просто и требует тщательного изучения.

21

Некоторые попытки в этом направлении предпринимаются

[129].

По-видимому, конструкция контактных устройств не

должна отражаться на величине коэффициента С и степени

п [123], но, вероятно, размеры аппарата должны иметь зна-

чение. Также должны иметь значение физико-химические

свойства обеих фаз системы и особенно жидкой фазы.

Однако все эти вопросы требуют тщательного изучения

на основе уточненной и надежной методики определения

истинного значения межфазной поверхности контакта и

потери напора на трение.

Следует отметить, что уравнение (18) открывает также

новые перспективы для моделирования контактных уст-

ройств. Очевидно, модель должна удовлетворять условию

Гс = idem, что должно для случая, когда в модели и образ-

це одна и та же система, обеспечить равенство удельных

поверхностей контакта Л.

Мы рассмотрели последовательно развитие основных

идей в области массопередачи. Суммируя изложенный ма-

териал, мы можем констатировать, что теория обновления

поверхности контакта фаз оказалась весьма плодотворной.

По мере развития теории массопередачи она становилась

все более эффективной в смысле практического ее приложе-

ния, хотя может быть и не всегда находилась в поле зрения

исследователей.

Основные требования при конструировании

контактных устройств

Основное требование, которое должно выполняться при

конструировании контактных устройств ректификационных

и абсорбционных аппаратов, заключается в том, что поверх-

ность межфазного контакта, создаваемая контактным уст-

ройством, должна непрерывно обновляться. При этом интен-

сивность обновления должна быть максимальной. *

Это требование может быть осуществлено различными

способами в контактных устройствах различных типов.

Однако во всех типах контактных устройств имеется общая

тенденция: увеличивать относительную скорость контакти-

рующих фаз. При увеличении скорости увеличивается тур-

булентность двухфазного потока, что ведет к увеличению

скорости обновления поверхности. Однако увеличению ско-

22

рости препятствуют явления пено- и брызгоуноса, бороться

с которыми очень трудно. Поэтому во многих конструкциях

барботажного типа предельная скорость пара, рассчитанная

на полное сечение колонны, не превышает 1—1,5 м/сек.

Попытки увеличить скорость привели к созданию прямоточ-

ных контактных устройств, в которых контакт фаз происхо-

дит при одинаковом направлении течения пара и жидкости.

Однако эти конструкции требуют особого внимания к се-

парации пара и жидкости после единичного контакта,

что усложняет конструкции. Кроме того, могут быть созда-

ны такие контактные устройства.в которых жидкая фаза

раздробляется на мелкие капли, непрерывно соударяющие-

ся с газом или паром и с конструктивными элементами уст-

ройства. В этом случае используется энергия струй газа

(пара) или же подводится внешняя энергия. В последнем

случае для создания потока жидкости используется центро-

бежная сила, которая может быть направлена также и на

создание пленочного течения жидкой фазы, соприкасающей-

ся в противотоке с газом (паром).

В многочисленных разновидностях контактных уст-

ройств, которые будут рассмотрены далее, конструкторы

стремятся создать наиболее благоприятные условия для

обновления поверхности контакта. Однако при этом прихо-

дится решать и другие задачи: уменьшение брызгоуноса,

улучшение сепарации пара и жидкости после осуществления

контакта, обеспечение широкого диапазона нагрузок по

пару и жидкости и устойчивой работы контактного устрой-

ства. Нельзя забывать и об экономической стороне вопроса.

Контактные устройства должны быть просты по конструк-

ции, надежны в эксплуатации и удобны при сборке.

ГЛАВА 2.

КОЛПАЧКОВЫЕ ТАРЕЛКИ

Разновидности колпачковых тарелок

До настоящего времени колпачковые тарелки раз-

личных типов являются наиболее распространенными вида-

ми контактных устройств, несмотря на их сравнительно

сложную конструкцию.

23

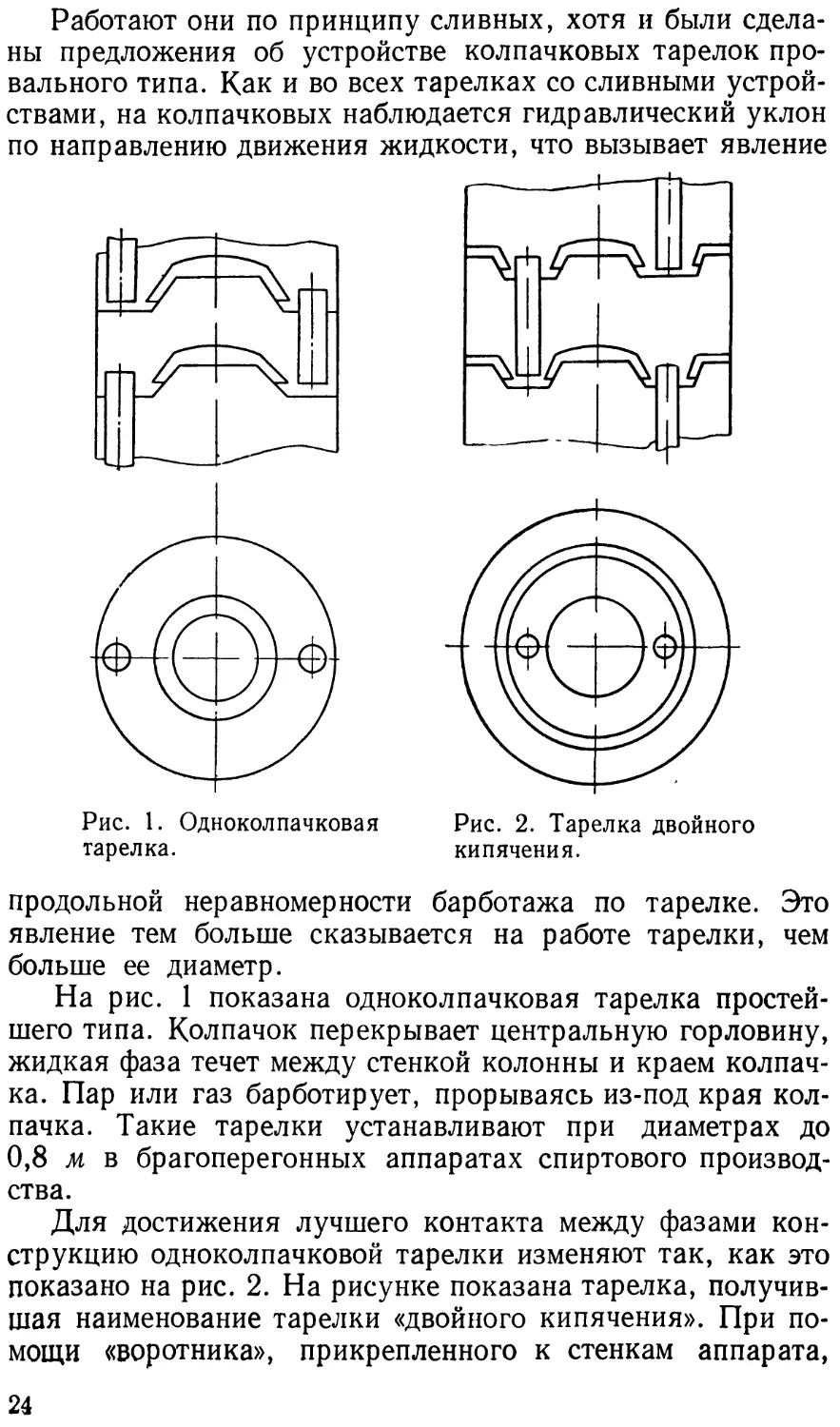

Работают они по принципу сливных, хотя и были сдела-

ны предложения об устройстве колпачковых тарелок про-

вального типа. Как и во всех тарелках со сливными устрой-

ствами, на колпачковых наблюдается гидравлический уклон

по направлению движения жидкости, что вызывает явление

Рис. 1. Одноколпачковая

тарелка.

Рис. 2. Тарелка двойного

кипячения.

продольной неравномерности барботажа по тарелке. Это

явление тем больше сказывается на работе тарелки, чем

больше ее диаметр.

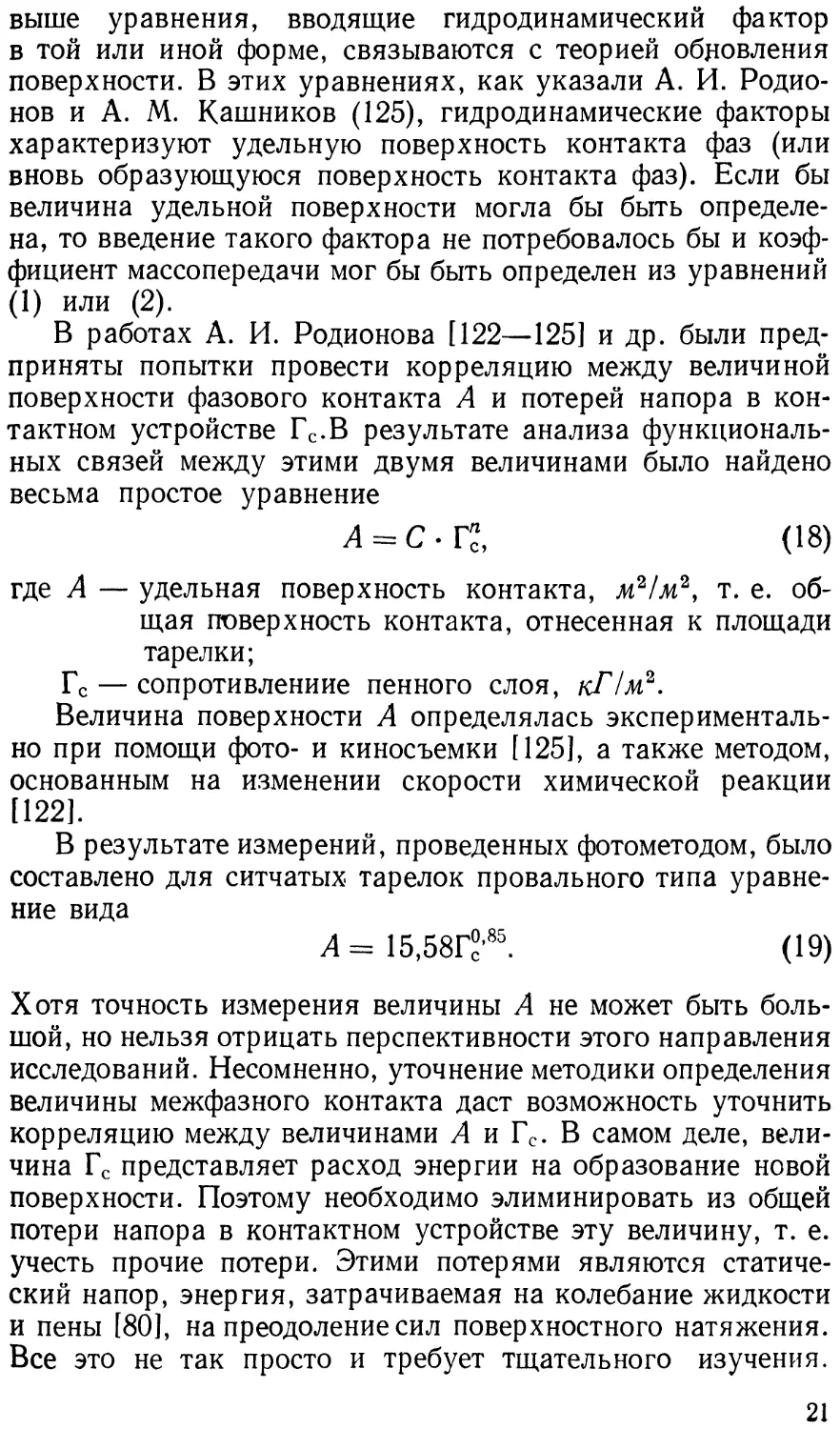

На рис. 1 показана одноколпачковая тарелка простей-

шего типа. Колпачок перекрывает центральную горловину,

жидкая фаза течет между стенкой колонны и краем колпач-

ка. Пар или газ барботирует, прорываясь из-под края кол-

пачка. Такие тарелки устанавливают при диаметрах до

0,8 м в брагоперегонных аппаратах спиртового производ-

ства.

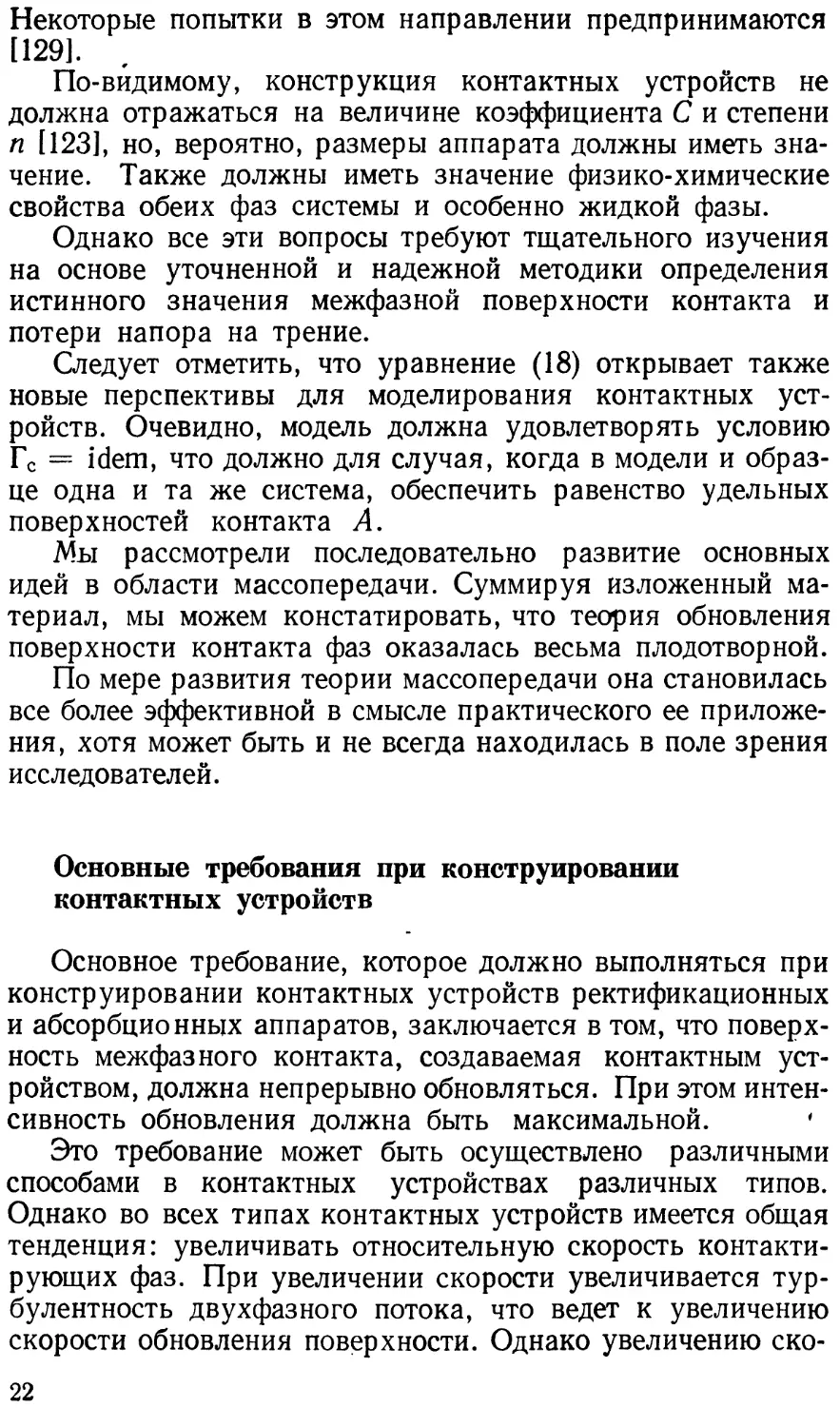

Для достижения лучшего контакта между фазами кон-

струкцию одноколпачковой тарелки изменяют так, как это

показано на рис. 2. На рисунке показана тарелка, получив-

шая наименование тарелки «двойного кипячения». При по-

мощи «воротника», прикрепленного к стенкам аппарата,

24

пар барботирует в жидкость, проходящую по кольцевому

желобу, с двух сторон, чем достигается лучший межфазный

контакт. Однако и эта конструкция не может быть исполь-

зована в тарелках большого диаметра. Как та, так и другая

конструкция могут работать с загрязненными (несущими

взвесь) жидкостями.

Для перегонки чистых жидкостей, как для малых, так

и для больших тарелок, применяются многоколпачковые

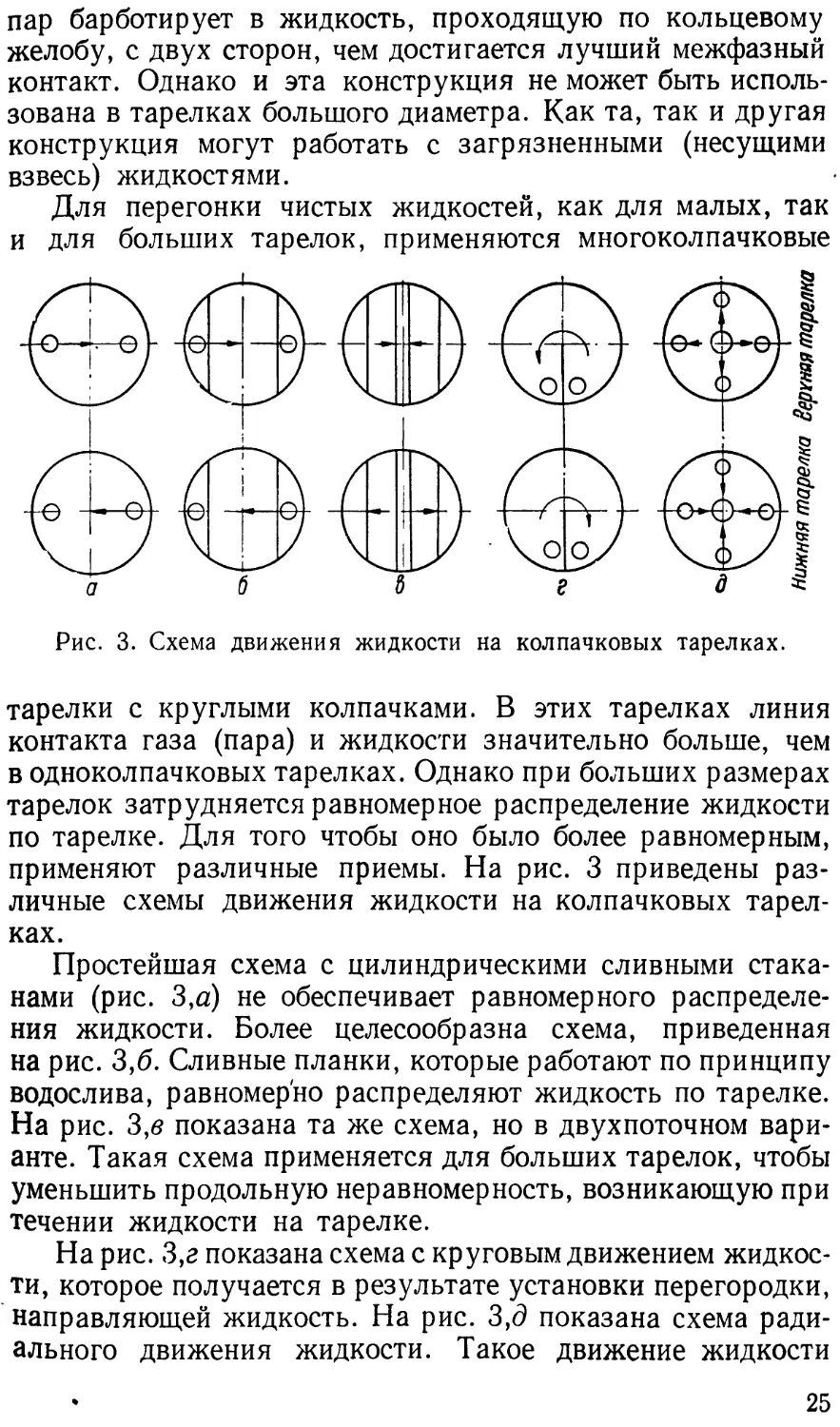

Рис. 3. Схема движения жидкости на колпачковых тарелках.

тарелки с круглыми колпачками. В этих тарелках линия

контакта газа (пара) и жидкости значительно больше, чем

в одноколпачковых тарелках. Однако при больших размерах

тарелок затрудняется равномерное распределение жидкости

по тарелке. Для того чтобы оно было более равномерным,

применяют различные приемы. На рис. 3 приведены раз-

личные схемы движения жидкости на колпачковых тарел-

ках.

Простейшая схема с цилиндрическими сливными стака-

нами (рис. 3,а) не обеспечивает равномерного распределе-

ния жидкости. Более целесообразна схема, приведенная

на рис. 3,6. Сливные планки, которые работают по принципу

водослива, равномерно распределяют жидкость по тарелке.

На рис. 3,в показана та же схема, но в двухпоточном вари-

анте. Такая схема применяется для больших тарелок, чтобы

уменьшить продольную неравномерность, возникающую при

течении жидкости на тарелке.

На рис. 3,а показана схема с круговым движением жидкос-

ти, которое получается в результате установки перегородки,

направляющей жидкость. На рис. 3,6 показана схема ради-

ального движения жидкости. Такое движение жидкости

25

достигается установкой на одной из смежных (по высоте)

тарелок центральной сливной трубы большего диаметра,

а на другой тарелке—нескольких малых периферийных труб.

Вследствие этого поток жидкости на тарелках приобретает

радиальное направление, а длина пути становится равной

радиусу тарелки.

Кроме круглых колпачков, применяются также тоннель-

ные. В таких тарелках движение жидкости соответствует

схемам, изображенным на рис. 3,6, в.

Наибольшее применение в технике имеют многоколпач-

ковые тарелки с круглыми колпачками. Поэтому остановим-

ся на этом типе тарелок более подробно.

Многоколпачковые тарелки

с круглыми (капсульными) колпачками

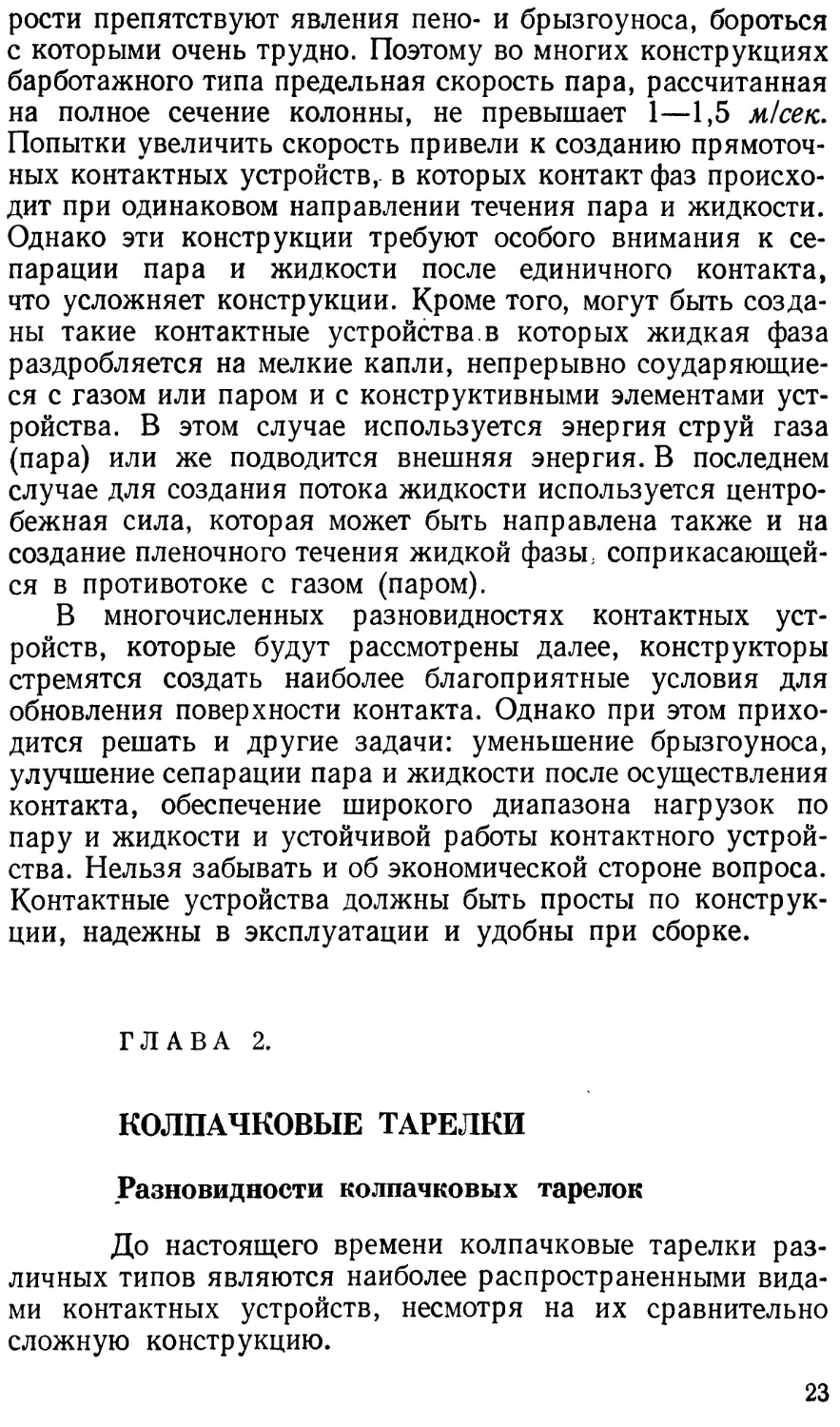

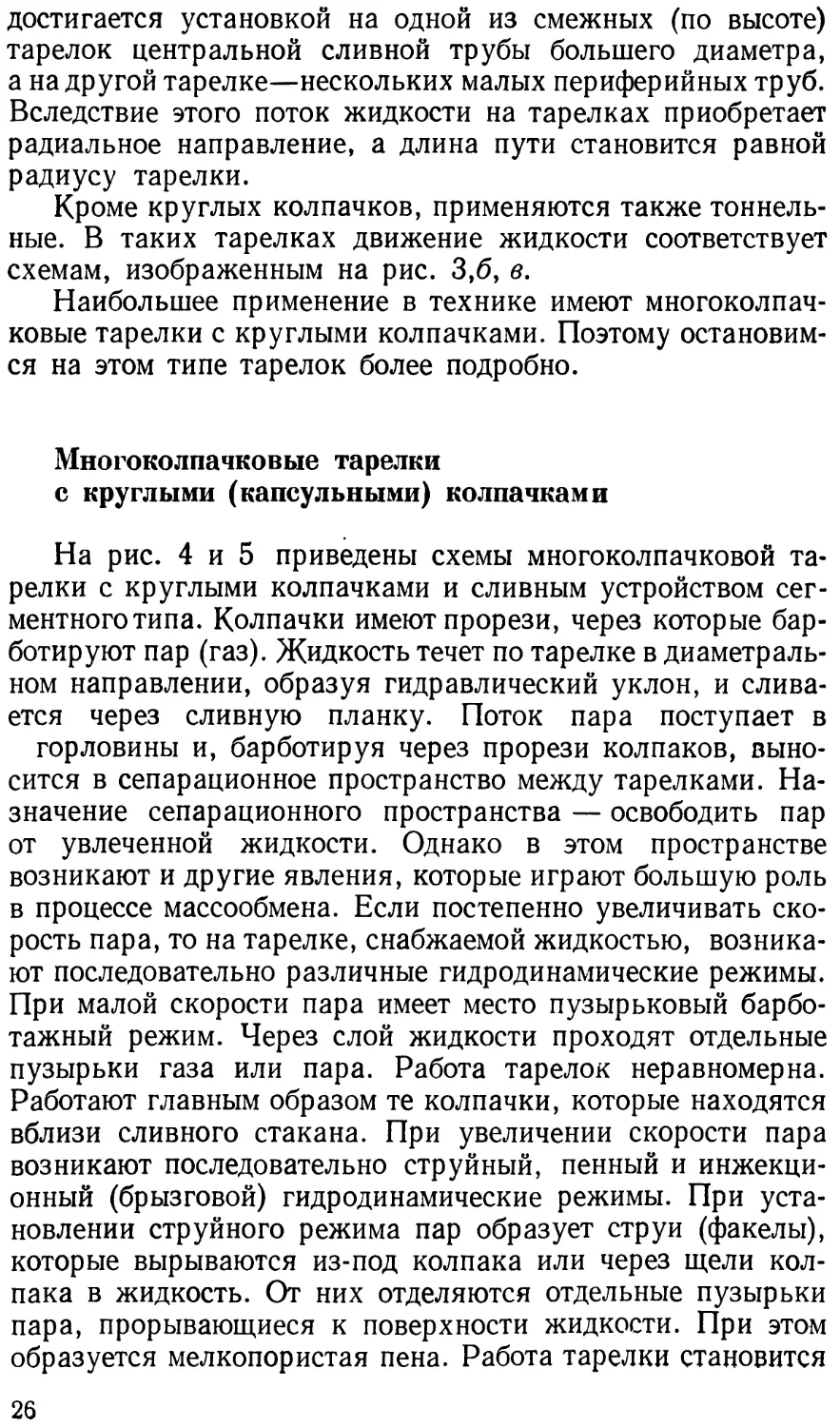

На рис. 4 и 5 приведены схемы многоколпачковой та-

релки с круглыми колпачками и сливным устройством сег-

ментного типа. Колпачки имеют прорези, через которые бар-

ботируют пар (газ). Жидкость течет по тарелке в диаметраль-

ном направлении, образуя гидравлический уклон, и слива-

ется через сливную планку. Поток пара поступает в

горловины и, барботируя через прорези колпаков, выно-

сится в сепарационное пространство между тарелками. На-

значение сепарационного пространства — освободить пар

от увлеченной жидкости. Однако в этом пространстве

возникают и другие явления, которые играют большую роль

в процессе массообмена. Если постепенно увеличивать ско-

рость пара, то на тарелке, снабжаемой жидкостью, возника-

ют последовательно различные гидродинамические режимы.

При малой скорости пара имеет место пузырьковый барбо-

тажный режим. Через слой жидкости проходят отдельные

пузырьки газа или пара. Работа тарелок неравномерна.

Работают главным образом те колпачки, которые находятся

вблизи сливного стакана. При увеличении скорости пара

возникают последовательно струйный, пенный и инжекци-

онный (брызговой) гидродинамические режимы. При уста-

новлении струйного режима пар образует струи (факелы),

которые вырываются из-под колпака или через щели кол-

пака в жидкость. От них отделяются отдельные пузырьки

пара, прорывающиеся к поверхности жидкости. При этом

образуется мелкопористая пена. Работа тарелки становится

26

равномерной, и все колпачки вступают в работу. Как при

пузырьковом, так и при струйном режимах в межтарелочном

пространстве образуются три зоны: барботажная, пенная

и зона брызг. Массообмен идет на поверхности контакта,

создаваемой в этих зонах, за счет молекулярной и турбулент-

ной диффузии.

;Рис. 4. Схема многоколПан-

сковой тарелки с круглыми

колпачками.

При дальнейшем увеличе-

нии скорости пара возникает

пенный режим или режим

свободной турбулентности. При

Зона\брызг

Рис. 5. Схема работы многокол-

пачковой тарелки.

Сэтом барботажная зона почти полностью исчезает. Пена

установится подвижной и сильно турбулизованной. Массо-

Йрередача идет главным образом за счет турбулентной диффу-

зии. Струйный и пенный режимы являются рабочими режи-

мами колпачковой тарелки. При дальнейшем увеличении

Скорости пара возникает инжекционный режим. Паровые

факелы достигают в этом режиме поверхности пены. Резко

Увеличивается количество брызг, а вместе с тем и унос

жидкости на вышележащую тарелку. Работа тарелки нерав-

номерна и малоэффективна. При дальнейшем увеличении

Скорости наступает «захлебывание». Все межтарелочное

пространство заполняется пеной и брызгами, переходящи-

ми через горловины на вышележащую тарелку, происходит

Шыв работы колонны.

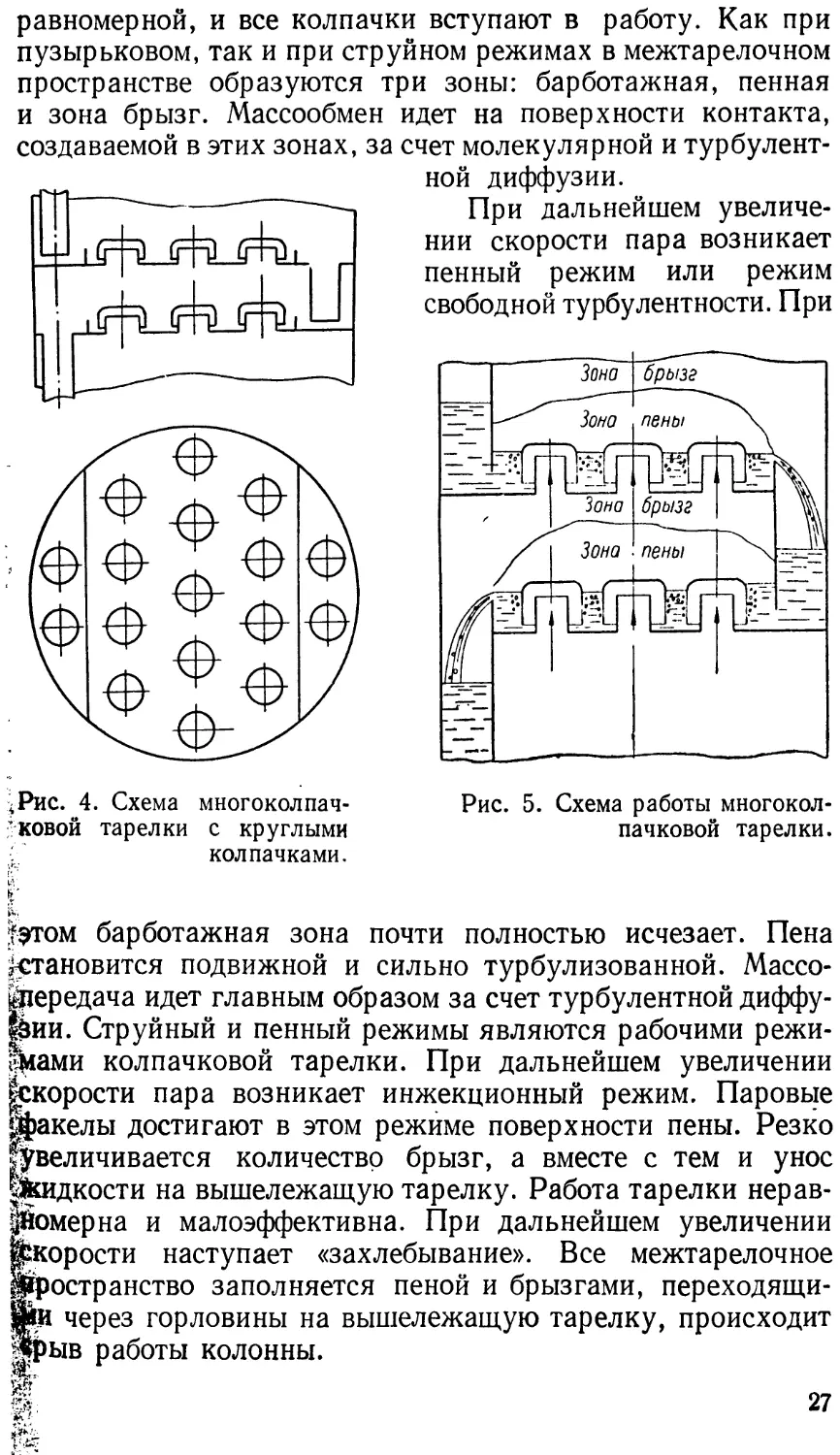

На основании наблюдений за работой тарелки, а также

из литературных данных [183], можно сделать вывод, что

рабочая зона тарелки зависит как от нагрузки по пару G,

так и от нагрузки по жидкости L.

Эту зону можно представить схематически так, как это

показано на рис. 6. Рабочей зоной является заштрихованная

площадь, лежащая выше об-

ласти проскока пара. Про-

скок наблюдается при малой

нагрузке по жидкости, когда

уровень жидкости не обеспе-

чивает полного перекрытия

паровыпускных щелей. Нера-

бочей зоной является также

и область, при которой при

Рис. 6. Схематическое изобра- малой нагрузке по пару на

жение рабочей зоны колпачко- тарелке наблюдается пузырь-,

вой тарелки. ковый барботаж, не обеспе-

чивающий хорошего контакта

пара и жидкости. Верхней границей рабочей зоны является

линия захлебывания или линия уноса, отвечающая тому

моменту, когда унос превосходит допускаемые нормы.

В рабочей зоне необходимо установить область оптималь-

ных условий работы тарелки. Для этой цели разработаны

методы, основанные главным образом на определении допу-

стимой предельной скорости пара. Эта скорость должна

соответствовать оптимальным условиям работы контактного

устройства, следовательно, и всей колонны в целом.

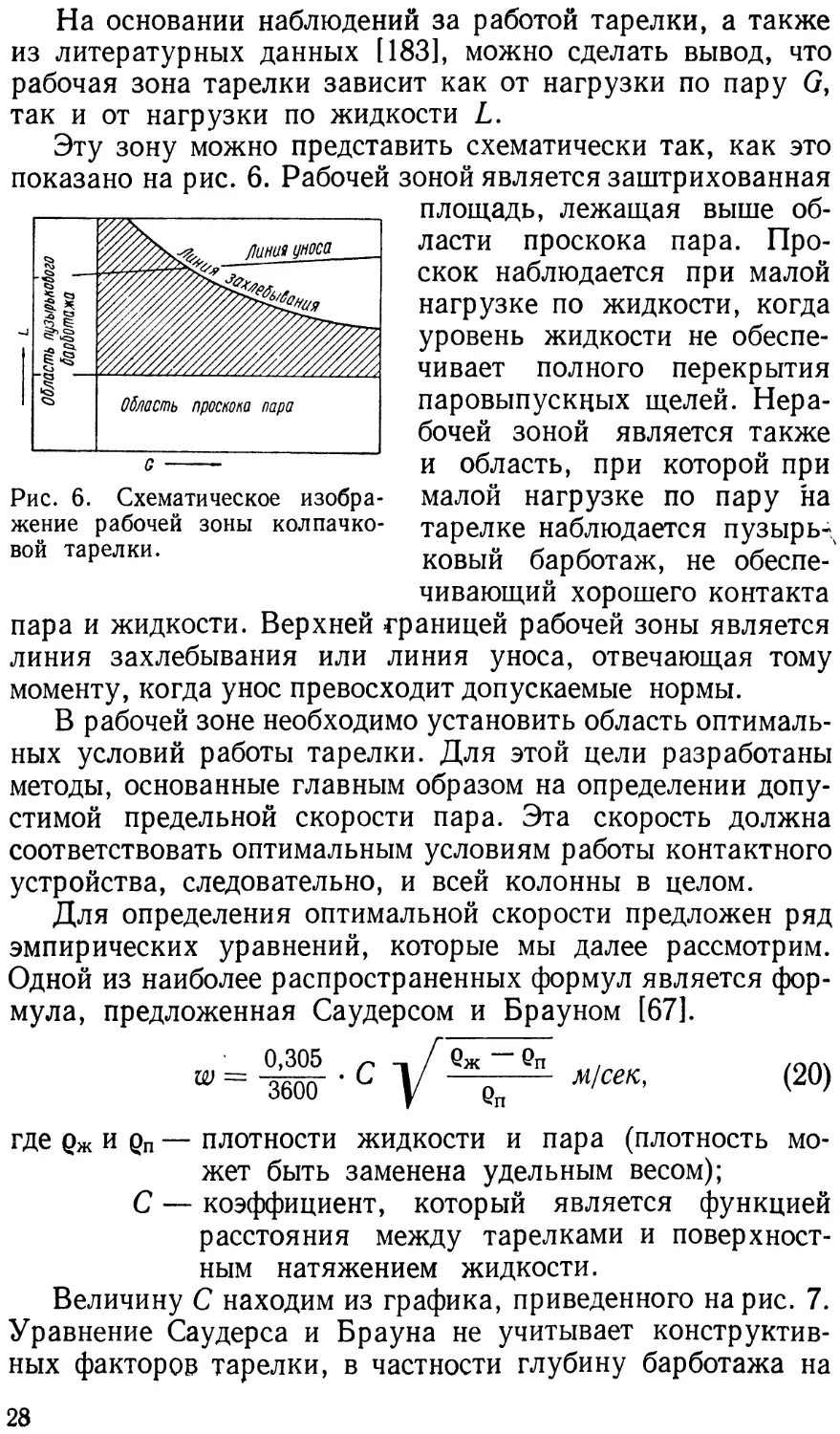

Для определения оптимальной скорости предложен ряд

эмпирических уравнений, которые мы далее рассмотрим.

Одной из наиболее распространенных формул является фор-

мула, предложенная Саудерсом и Брауном [67].

0,305 л-. -» /" 2ж 0п , /пл\

w = ’36О(Г 'С у 0^ м/сек, (20)

где и Qn — плотности жидкости и пара (плотность мо-

жет быть заменена удельным весом);

С — коэффициент, который является функцией

расстояния между тарелками и поверхност-

ным натяжением жидкости.

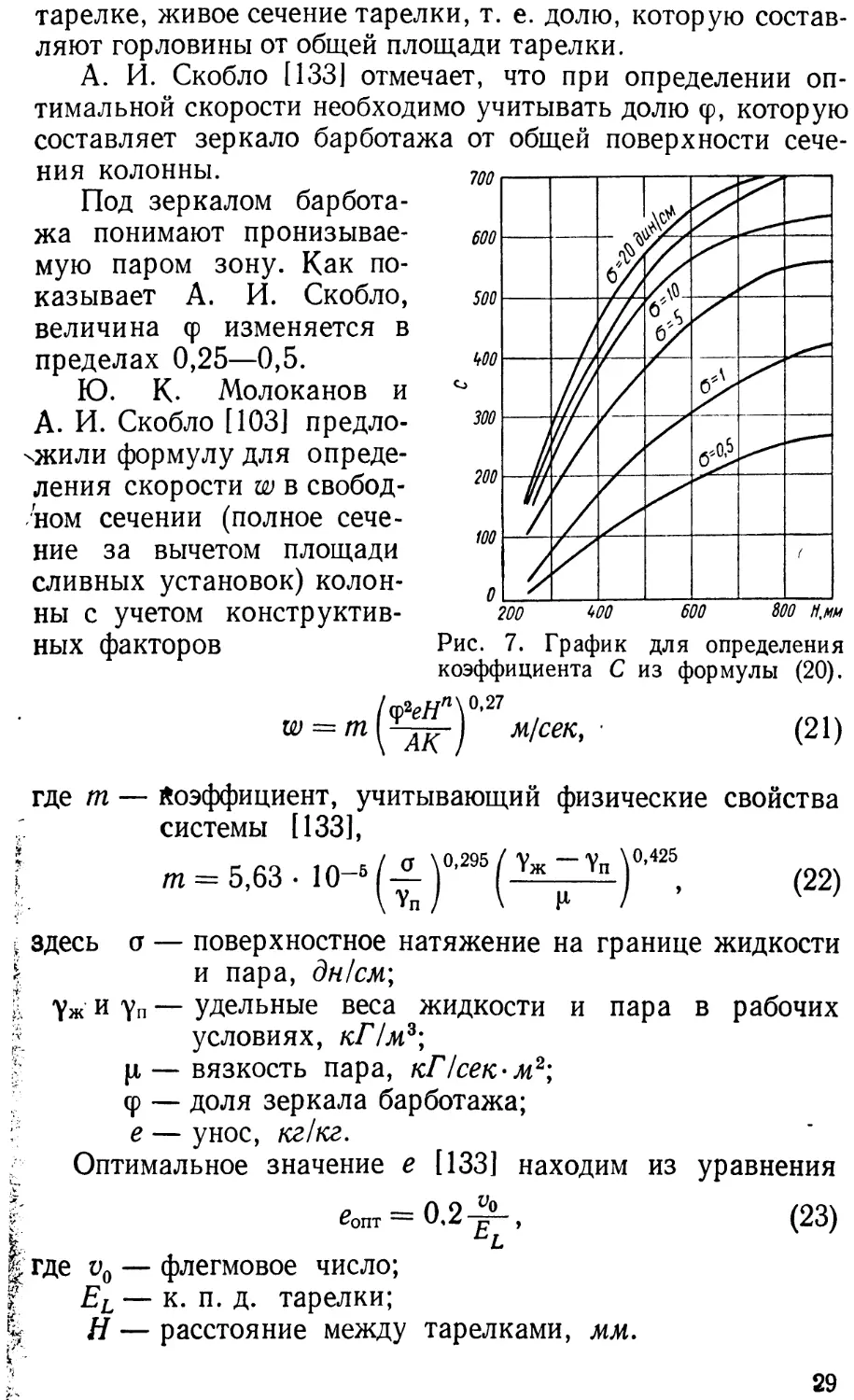

Величину С находим из графика, приведенного на рис. 7.

Уравнение Саудерса и Брауна не учитывает конструктив-

ных факторов тарелки, в частности глубину барботажа на

28

тарелке, живое сечение тарелки, т. е. долю, которую состав-

ляют горловины от общей площади тарелки.

А. И. Скобло [1331 отмечает, что при определении оп-

тимальной скорости необходимо учитывать долю ф, которую

составляет зеркало барботажа от общей поверхности сече-

ния колонны.

Под зеркалом барбота-

жа понимают пронизывае-

мую паром зону. Как по-

казывает А. И. Скобло,

величина ф изменяется в

пределах 0,25—0,5.

Ю. К. Молоканов и

А. И. Скобло [103] предло-

жили формулу для опреде-

ления скорости w в свобод-

ном сечении (полное сече-

ние за вычетом площади

сливных установок) колон-

ны с учетом конструктив-

ных факторов

(21)

w — т\ м/сек, •

где т — коэффициент, учитывающий физические свойства

системы [133],

Ю-6 /_1 \°.295 /Уж-Уп \0-425

\ Уп / \ И / ’

т = 5,63 •

(22)

1 здесь о — поверхностное натяжение на границе жидкости

i и пара, дн/см\

д уж и уп — удельные веса жидкости и пара в рабочих

;; условиях, кПм?\

J р— вязкость пара, кПсек-м1 2 * 4-,

<р — доля зеркала барботажа;

: е — унос, кг/кг.

Оптимальное значение е [133] находим из уравнения

I' еопт = 0,2-^, (23)

| где f0 — флегмовое число;

El — к. п. д. тарелки;

4 И — расстояние между тарелками, мм.

Г-

29

Коэффициент А и степень п зависят от расстояния между

тарелками. При И < 400 мм А = 9,48 • 107 и п = 4,36;

при Н > 400 мм А = 0,159 и п = 0,95.

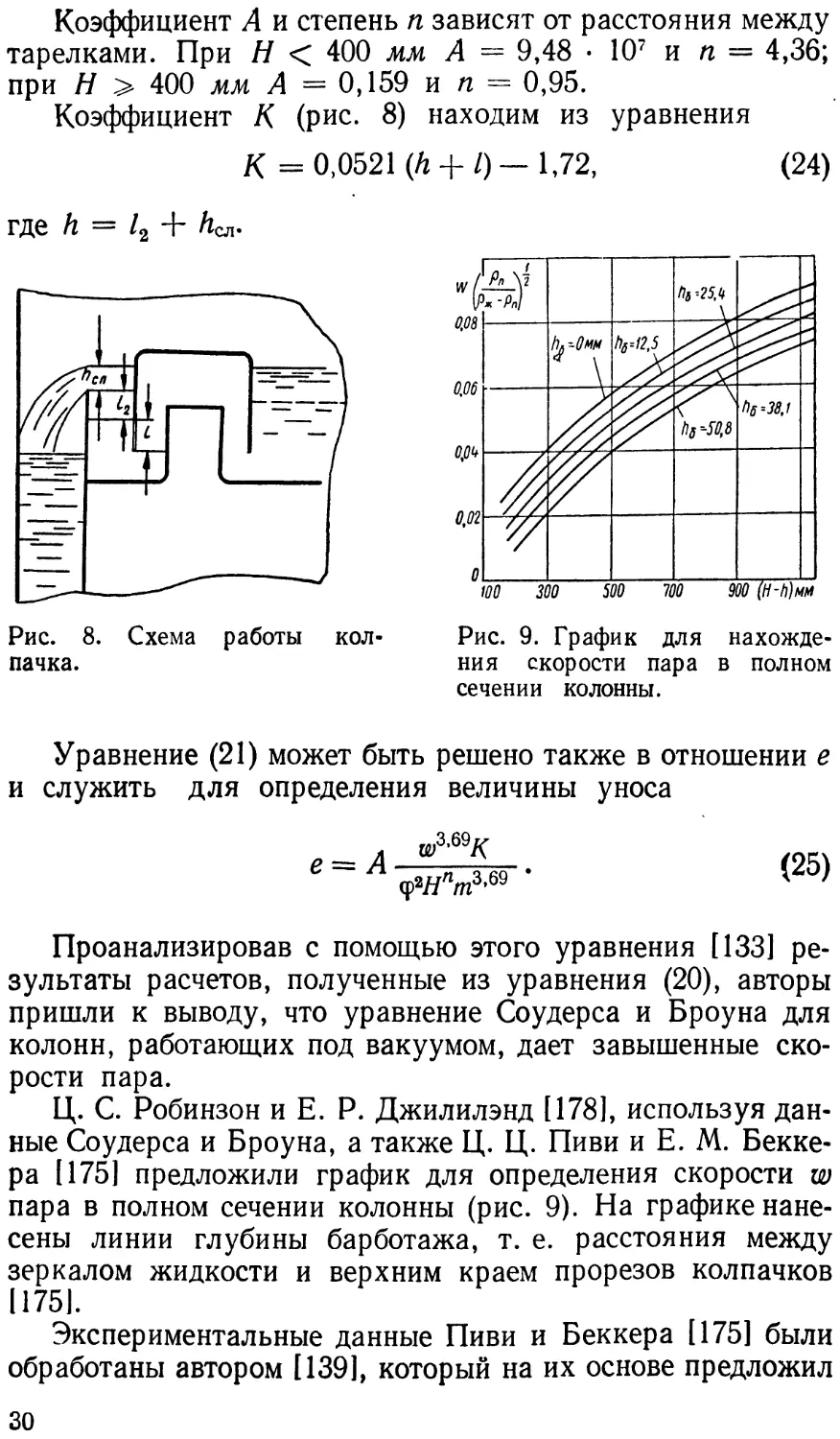

Коэффициент К (рис. 8) находим из уравнения

К =0,0521 (А + 0— 1,72, (24)

где h = /2 + Лсл-

Рис. 8. Схема работы кол-

пачка.

Рис. 9. График для нахожде-

ния скорости пара в полном

сечении колонны.

Уравнение (21) может быть решено также в отношении е

и служить для определения величины уноса

С_Л

<?Нпт^

(25)

Проанализировав с помощью этого уравнения [133] ре-

зультаты расчетов, полученные из уравнения (20), авторы

пришли к выводу, что уравнение Соудерса и Броуна для

колонн, работающих под вакуумом, дает завышенные ско-

рости пара.

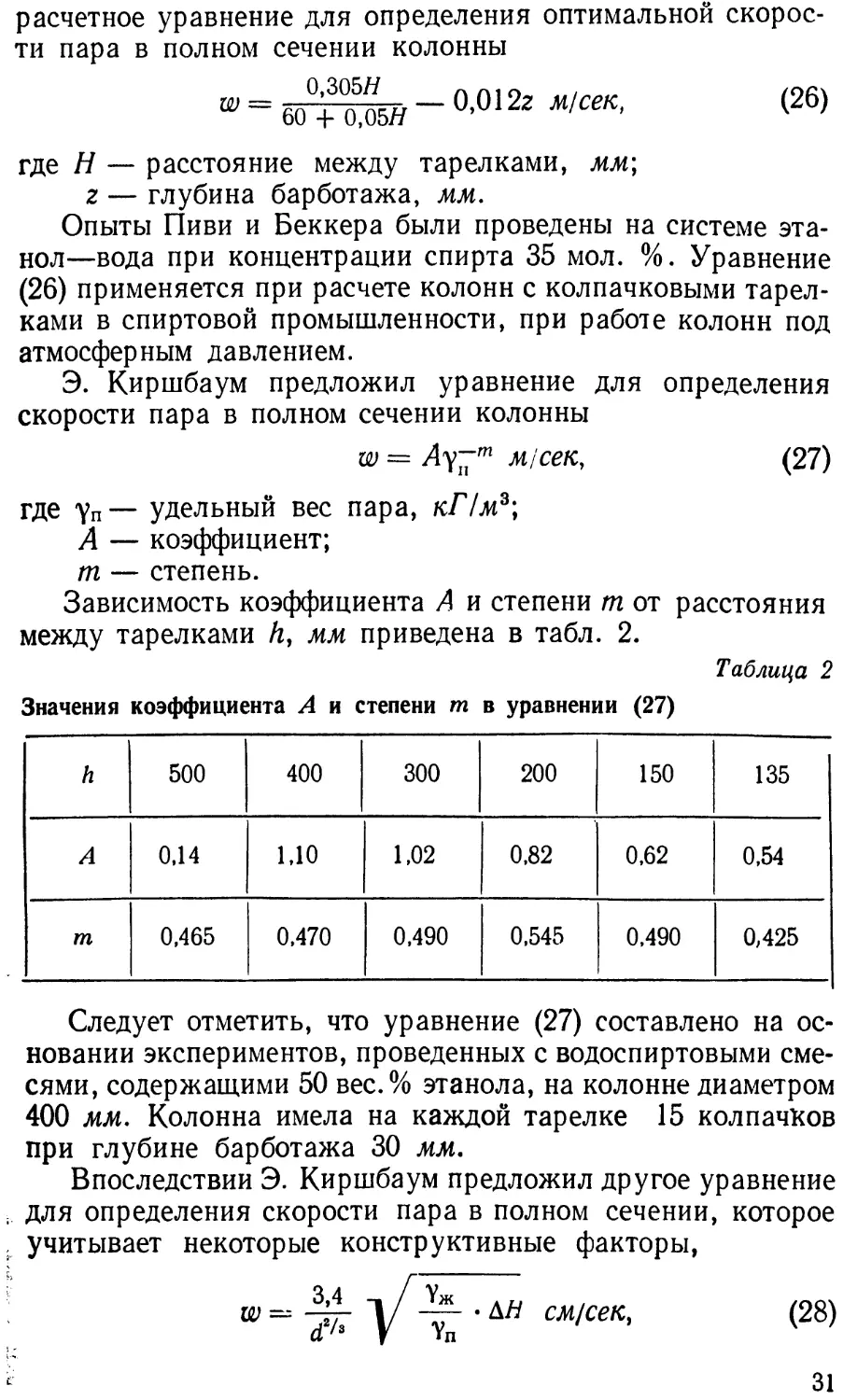

Ц. С. Робинзон и Е. Р. Джилилэнд [178], используя дан-

ные Соудерса и Броуна, а также Ц. Ц. Пиви и Е. М. Бекке-

ра [175] предложили график для определения скорости w

пара в полном сечении колонны (рис. 9). На графике нане-

сены линии глубины барботажа, т. е. расстояния между

зеркалом жидкости и верхним краем прорезов колпачков

[1751.

Экспериментальные данные Пиви и Беккера [175] были

обработаны автором [139], который на их основе предложил

30

расчетное уравнение для определения оптимальной скорос-

ти пара в полном сечении колонны

" = <26>

где И — расстояние между тарелками, мм;

z — глубина барботажа, мм.

Опыты Пиви и Беккера были проведены на системе эта-

нол—вода при концентрации спирта 35 мол. %. Уравнение

(26) применяется при расчете колонн с колпачковыми тарел-

ками в спиртовой промышленности, при работе колонн под

атмосферным давлением.

Э. Киршбаум предложил уравнение для определения

скорости пара в полном сечении колонны

ш = Ау~т м/сек, (27)

где уп— удельный вес пара, кГ1м3;

А — коэффициент;

т — степень.

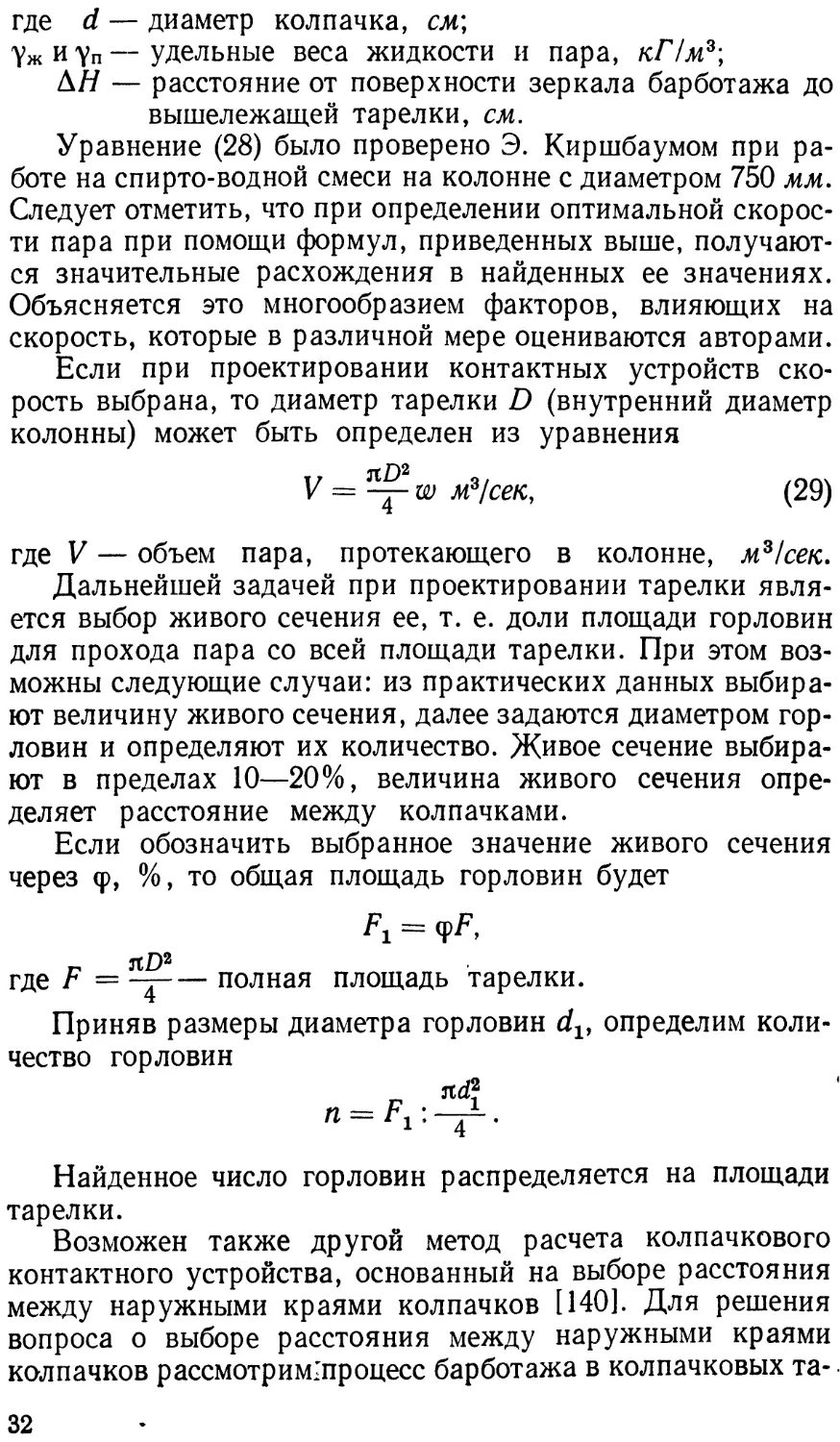

Зависимость коэффициента А и степени т от расстояния

между тарелками Л, мм приведена в табл. 2.

Таблица 2

Значения коэффициента А и степени т в уравнении (27)

h 500 400 300 200 150 135

А 0,14 1,10 1,02 0,82 0,62 0,54

т 0,465 0,470 0,490 0,545 0,490 0,425

Следует отметить, что уравнение (27) составлено на ос-

новании экспериментов, проведенных с водоспиртовыми сме-

сями, содержащими 50 вес. % этанола, на колонне диаметром

400 мм. Колонна имела на каждой тарелке 15 колпачков

при глубине барботажа 30 мм.

Впоследствии Э. Киршбаум предложил другое уравнение

для определения скорости пара в полном сечении, которое

учитывает некоторые конструктивные факторы,

• ДЯ см/сек. (28)

•п

31

где d — диаметр колпачка, см;

ТжИуп—удельные веса жидкости и пара, кГ/м3;

\Н — расстояние от поверхности зеркала барботажа до

вышележащей тарелки, см.

Уравнение (28) было проверено Э. Киршбаумом при ра-

боте на спирто-водной смеси на колонне с диаметром 750 мм.

Следует отметить, что при определении оптимальной скорос-

ти пара при помощи формул, приведенных выше, получают-

ся значительные расхождения в найденных ее значениях.

Объясняется это многообразием факторов, влияющих на

скорость, которые в различной мере оцениваются авторами.

Если при проектировании контактных устройств ско-

рость выбрана, то диаметр тарелки D (внутренний диаметр

колонны) может быть определен из уравнения

V = w м3/сек,, (29)

где V — объем пара, протекающего в колонне, м31сек.

Дальнейшей задачей при проектировании тарелки явля-

ется выбор живого сечения ее, т. е. доли площади горловин

для прохода пара со всей площади тарелки. При этом воз-

можны следующие случаи: из практических данных выбира-

ют величину живого сечения, далее задаются диаметром гор-

ловин и определяют их количество. Живое сечение выбира-

ют в пределах 10—20%, величина живого сечения опре-

деляет расстояние между колпачками.

Если обозначить выбранное значение живого сечения

через ф, %, то общая площадь горловин будет

Л = фЛ

где F = —полная площадь тарелки.

Приняв размеры диаметра горловин dv определим коли-

чество горловин

Найденное число горловин распределяется на площади

тарелки.

Возможен также другой метод расчета колпачкового

контактного устройства, основанный на выборе расстояния

между наружными краями колпачков [140]. Для решения

вопроса о выборе расстояния между наружными краями

колпачков рассмотримЩроцесс барботажа в колпачковых та-

32

релках. Основным моментом является установление даль-

ности вылета струй пара в жидкость в горизонтальном на-

правлении. Как было установлено ранее, рабочими режи-

мами колпачковой тарелки являются струйный и пенный ре-

жимы.

При работе в этих режимах из прорезей колпачков выры-

ваются струи пара. Траектория этих струй изучалась в ра-

ботах [139, 140, 159]. Было

найдено, что даже при зна-

чительных скоростях пара

вылет струи не превышает

нескольких сантиметров.

В работе Б. А. Шойхета

и А. Г. Большакова [159]

была установлена зависи-

мость величины горизон-

тального вылета струи воз-

духа в воде от числа Re для

воздуха.

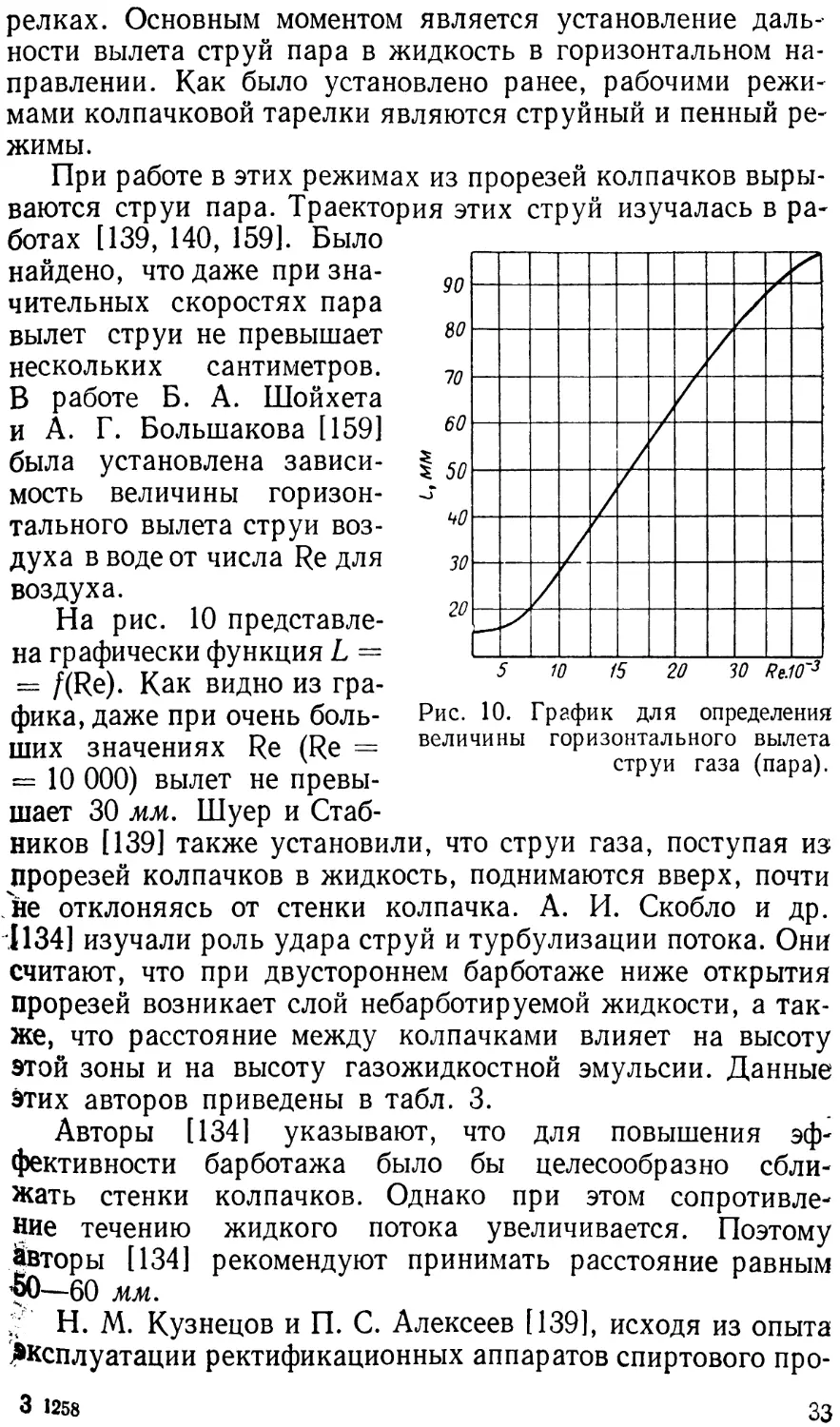

На рис. 10 представле-

на графически функция L =

= /(Re). Как видно из гра-

фика, даже при очень боль-

ших значениях Re (Re =

= 10 000) вылет не превы-

Рис. 10. График для определения

величины горизонтального вылета

струи газа (пара).

шает 30 мм, Шуер и Стаб-

ников [139] также установили, что струи газа, поступая из

Прорезей колпачков в жидкость, поднимаются вверх, почти

не отклоняясь от стенки колпачка. А. И. Скобло и др.

,1134] изучали роль удара струй и турбулизации потока. Они

считают, что при двустороннем барботаже ниже открытия

прорезей возникает слой небарботируемой жидкости, а так-

же, что расстояние между колпачками влияет на высоту

этой зоны и на высоту газожидкостной эмульсии. Данные

этих авторов приведены в табл. 3.

Авторы [134] указывают, что для повышения эф-

фективности барботажа было бы целесообразно сбли-

жать стенки колпачков. Однако при этом сопротивле-

ние течению жидкого потока увеличивается. Поэтому

Авторы [134] рекомендуют принимать расстояние равным

50—60 мм.

Н. М. Кузнецов и П. С. Алексеев [139], исходя из опыта

Эксплуатации ректификационных аппаратов спиртового про-

3 1258

33

изводства, рекомендуют принимать расстояние между кол-

пачками также равным 50—60 мм.

Таблица 3

Влияние расстояния между колпачками на барботаж

Показатель Расстояние между стенка- ми колпачков, мм

35 60 85

Высота газожидкостной эмульсии, мм Высота зоны небарботируемой жидкости, мм 155 12,5 124 21 90 29,5

Исходя из сказанного, рекомендуем принимать наимень-

шие расстояние между колпачками равными 50—60 мм.

При этом чем больше вязкость жидкости, тем большим при-

нимается расстояние (/?). Для чистых маловязких жидко-

стей b может быть уменьшено до 40 мм.

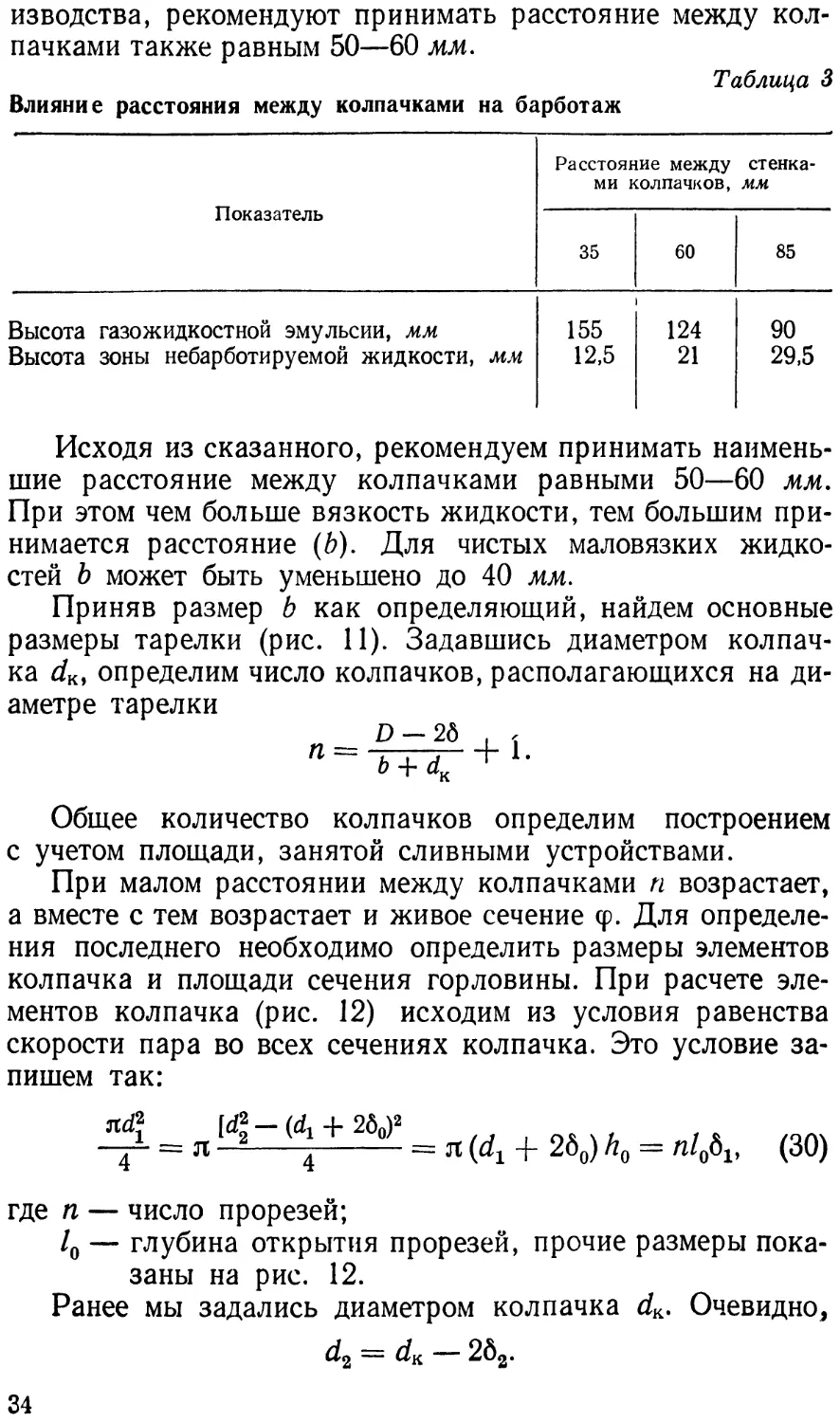

Приняв размер b как определяющий, найдем основные

размеры тарелки (рис. 11). Задавшись диаметром колпач-

ка rfK, определим число колпачков, располагающихся на ди-

аметре тарелки

Общее количество колпачков определим построением

с учетом площади, занятой сливными устройствами.

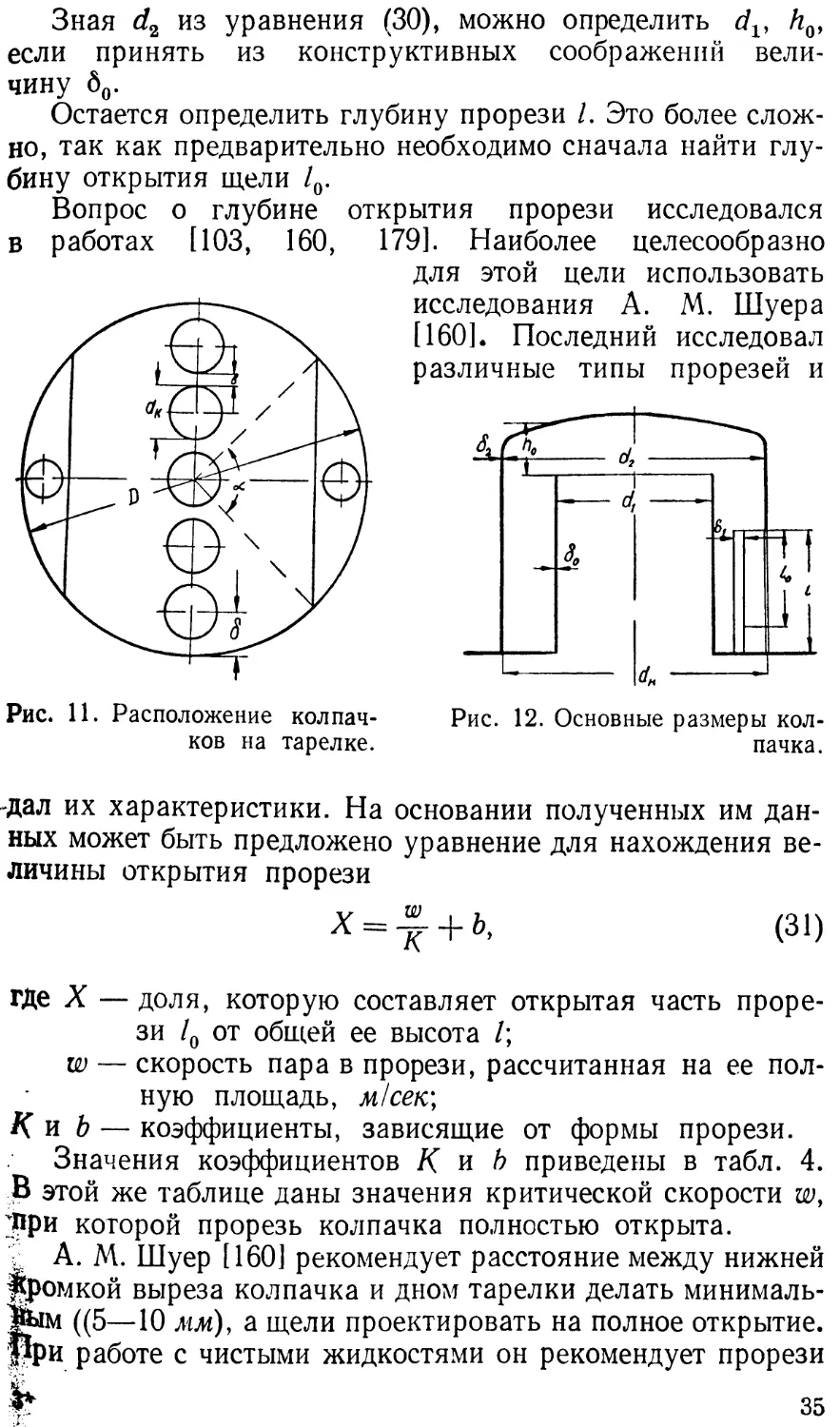

При малом расстоянии между колпачками п возрастает,

а вместе с тем возрастает и живое сечение ф. Для определе-

ния последнего необходимо определить размеры элементов

колпачка и площади сечения горловины. При расчете эле-

ментов колпачка (рис. 12) исходим из условия равенства

скорости пара во всех сечениях колпачка. Это условие за-

пишем так:

Ч [d22-№ + 2d0)2

= л —-----5------= л (^ + 260) h0 = nlQf>v (30)

где п — число прорезей;

/0 — глубина открытия прорезей, прочие размеры пока-

заны на рис. 12.

Ранее мы задались диаметром колпачка dK. Очевидно,

d2~dK — 2S2.

34

Зная d2 из уравнения (30), можно определить dv hQ)

если принять из конструктивных соображений вели-

чину б0.

Остается определить глубину прорези /. Это более слож-

но, так как предварительно необходимо сначала найти глу-

бину открытия щели /0.

Вопрос о глубине

в работах [103, 160,

открытия прорези исследовался

179]. Наиболее целесообразно

для этой цели использовать

исследования А. М. Шуера

[160]. Последний исследовал

различные типы прорезей и

Рис. 11. Расположение колпач-

ков на тарелке.

-------- dH -------

Рис. 12. Основные размеры кол-

пачка.

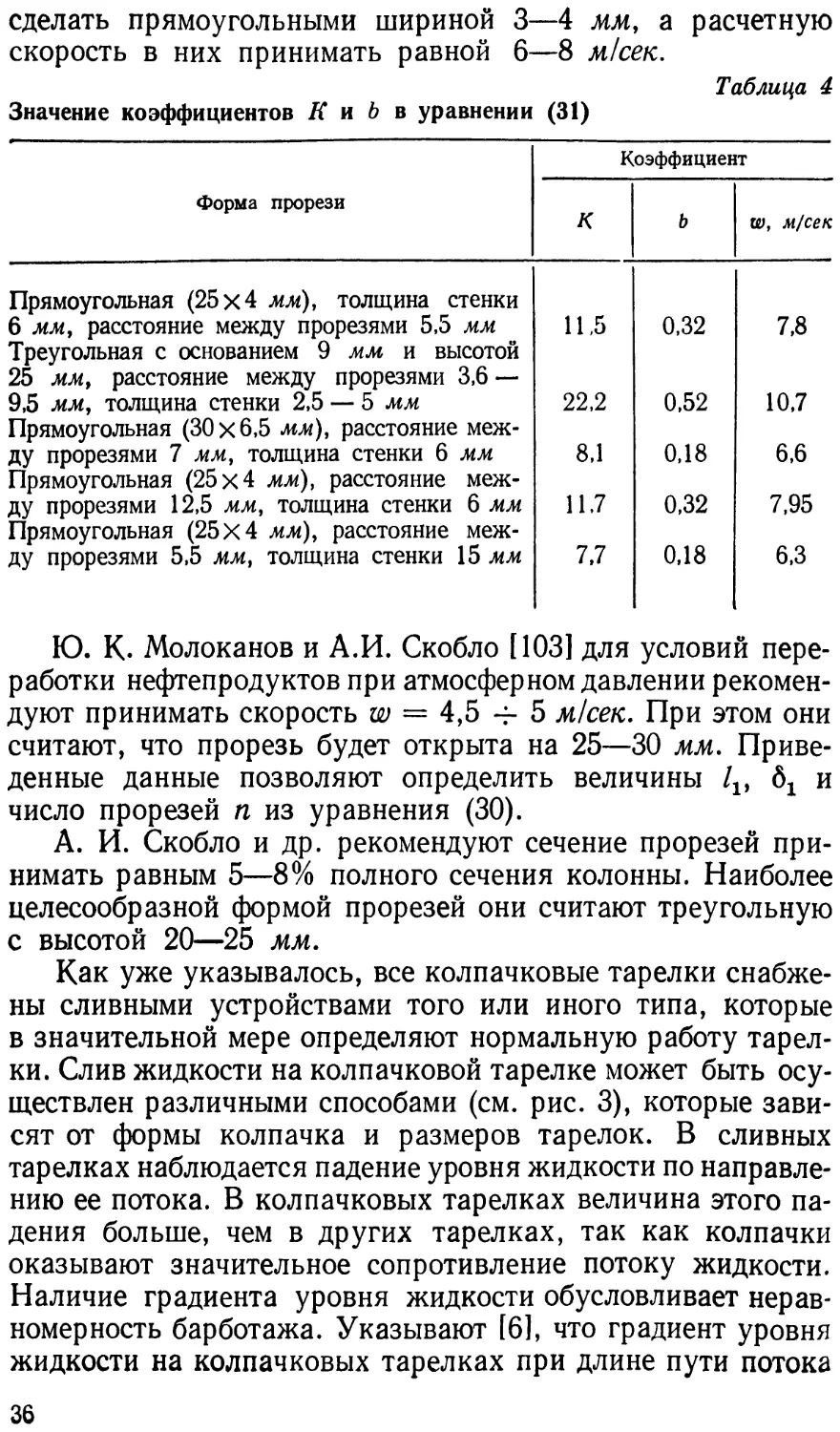

дал их характеристики. На основании полученных им дан-

ных может быть предложено уравнение для нахождения ве-

личины открытия прорези

Х = + (31)

где X — доля, которую составляет открытая часть проре-

зи /0 от общей ее высота /;

w — скорость пара в прорези, рассчитанная на ее пол-

ную площадь, м/сек;

К и b — коэффициенты, зависящие от формы прорези.

Значения коэффициентов К и b приведены в табл. 4.

В этой же таблице даны значения критической скорости ш,

При которой прорезь колпачка полностью открыта.

i А. М. Шуер [160] рекомендует расстояние между нижней

громкой выреза колпачка и дном тарелки делать минималь-

Wm ((5—10 мм), а щели проектировать на полное открытие.

|5ри работе с чистыми жидкостями он рекомендует прорези

35

сделать прямоугольными шириной 3—4 мм, а расчетную

скорость в них принимать равной 6—8 м/сек.

Таблица 4

Значение коэффициентов К и b в уравнении (31)

Форма прорези Коэффициент

К ь W, м/сек

Прямоугольная (25x4 мм), толщина стенки 6 мм, расстояние между прорезями 5,5 мм 11,5 0,32 7,8

Треугольная с основанием 9 мм и высотой 25 мм, расстояние между прорезями 3,6 — 9,5 мм, толщина стенки 2,5 — 5 мм 22,2 0,52 10,7

Прямоугольная (30x6,5 мм), расстояние меж- ду прорезями 7 мм, толщина стенки 6 мм 8,1 0,18 6,6

Прямоугольная (25x4 мм), расстояние меж- ду прорезями 12,5 мм, толщина стенки 6 мм Прямоугольная (25X4 мм), расстояние меж- ду прорезями 5,5 мм, толщина стенки 15 мм 11.7 0,32 7,95

7,7 0,18 6,3

Ю. К. Молоканов и А.И. Скобло [103] для условий пере-

работки нефтепродуктов при атмосферном давлении рекомен-

дуют принимать скорость w — 4,5 -? 5 м/сек. При этом они

считают, что прорезь будет открыта на 25—30 мм. Приве-

денные данные позволяют определить величины /1( и

число прорезей п из уравнения (30).

А. И. Скобло и др. рекомендуют сечение прорезей при-

нимать равным 5—8% полного сечения колонны. Наиболее

целесообразной формой прорезей они считают треугольную

с высотой 20—25 мм.

Как уже указывалось, все колпачковые тарелки снабже-

ны сливными устройствами того или иного типа, которые

в значительной мере определяют нормальную работу тарел-

ки. Слив жидкости на колпачковой тарелке может быть осу-

ществлен различными способами (см. рис. 3), которые зави-

сят от формы колпачка и размеров тарелок. В сливных

тарелках наблюдается падение уровня жидкости по направле-

нию ее потока. В колпачковых тарелках величина этого па-

дения больше, чем в других тарелках, так как колпачки

оказывают значительное сопротивление потоку жидкости.

Наличие градиента уровня жидкости обусловливает нерав-

номерность барботажа. Указывают [6], что градиент уровня

жидкости на колпачковых тарелках при длине пути потока

36

1 ж становится заметным при расходе жидкости более

10 ж3/ж-ч, т. е. когда на 1 м длины слива в час приходится

более 10 ж3 жидкости. Верхним допустимым пределом на-

пряжения слива при длине пути потока не более 1 ж считают

[6] величину 65 ж3/ж-ч. Это обстоятельство заставляет при

больших диаметрах колонн устраивать двухпоточные слив-

ные устройства (см. рис. 3,в) и даже четырехпоточные.

иную высоту. При

пенному режимам

поступает уже не

Работа сливных устройств еще

недостаточно изучена. О. Г. Му-

равская [105], исследуя слив жидко-

сти через трубы, показала, что

в работе сливных устройств можно

заметить несколько режимов, за-

висящих от нагрузки, свойств

жидкости, конструкции и условий

барботажа. При малой нагрузке

и при пузырьковом режиме бар-

ботажа сливные устройства рабо-

тают как водосливы. Жидкость

вливается через края, образуя при-

стенный слой в верхней части слив-

ного устройства. Нижняя часть тру-

бы заполняется жидкостью на ту или

переходе к струйному и особенно к

характеры слива меняются. В трубу

светлая жидкость, а эмульсия и пена, заполняющая трубу.

Для этого случая очень важно, чтобы сливное устройство

"обеспечивало осветление стекающей жидкости. Поэтому

^следует признать более целесообразными трубчатые слив-

овые устройства со сливной планкой (см. рис. 3,6) вместо

^сливного устройства с трубами (см. рис. 3,а).

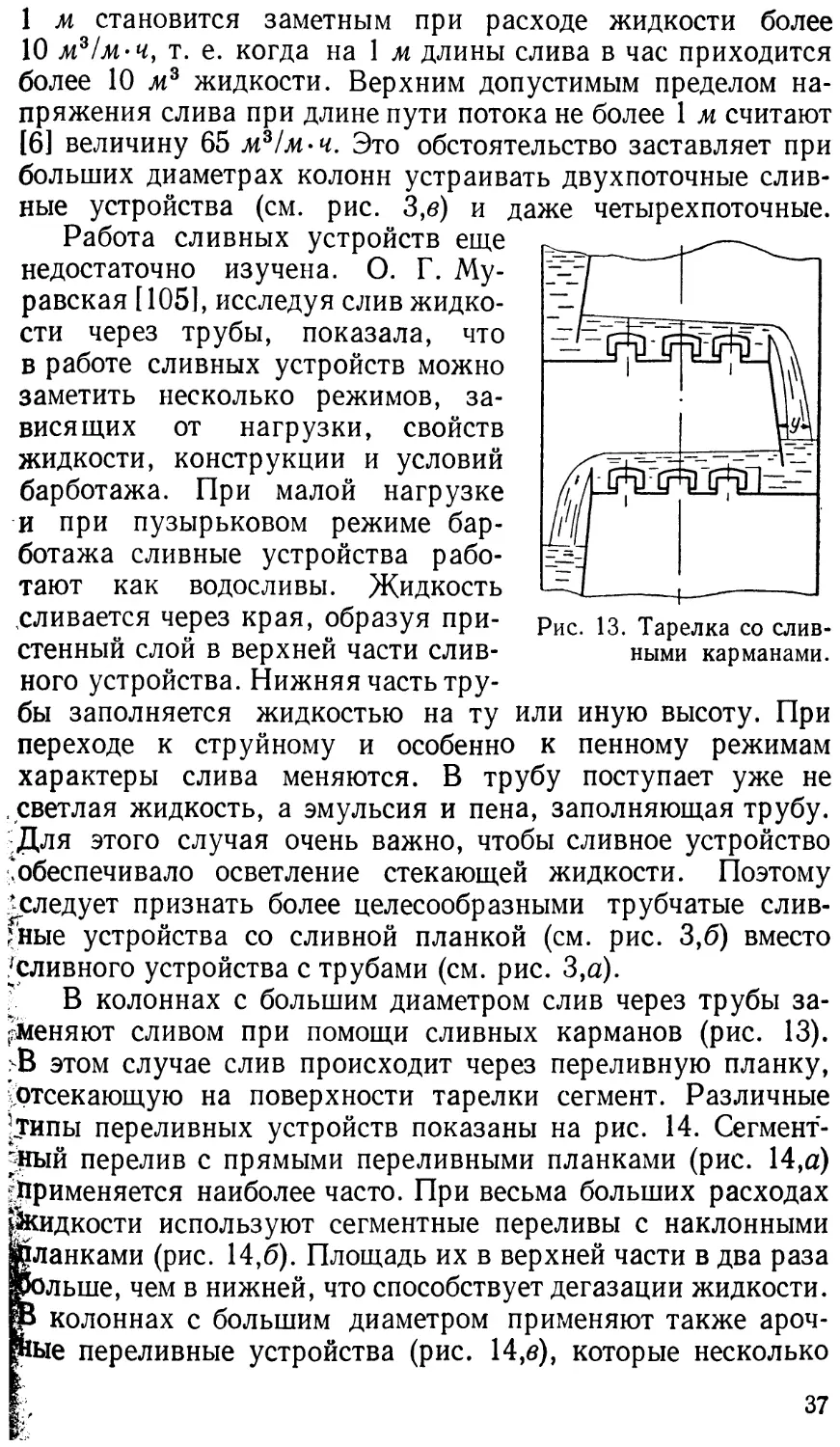

J В колоннах с большим диаметром слив через трубы за-

меняют сливом при помощи сливных карманов (рис. 13).

В этом случае слив происходит через переливную планку,

^отсекающую на поверхности тарелки сегмент. Различные

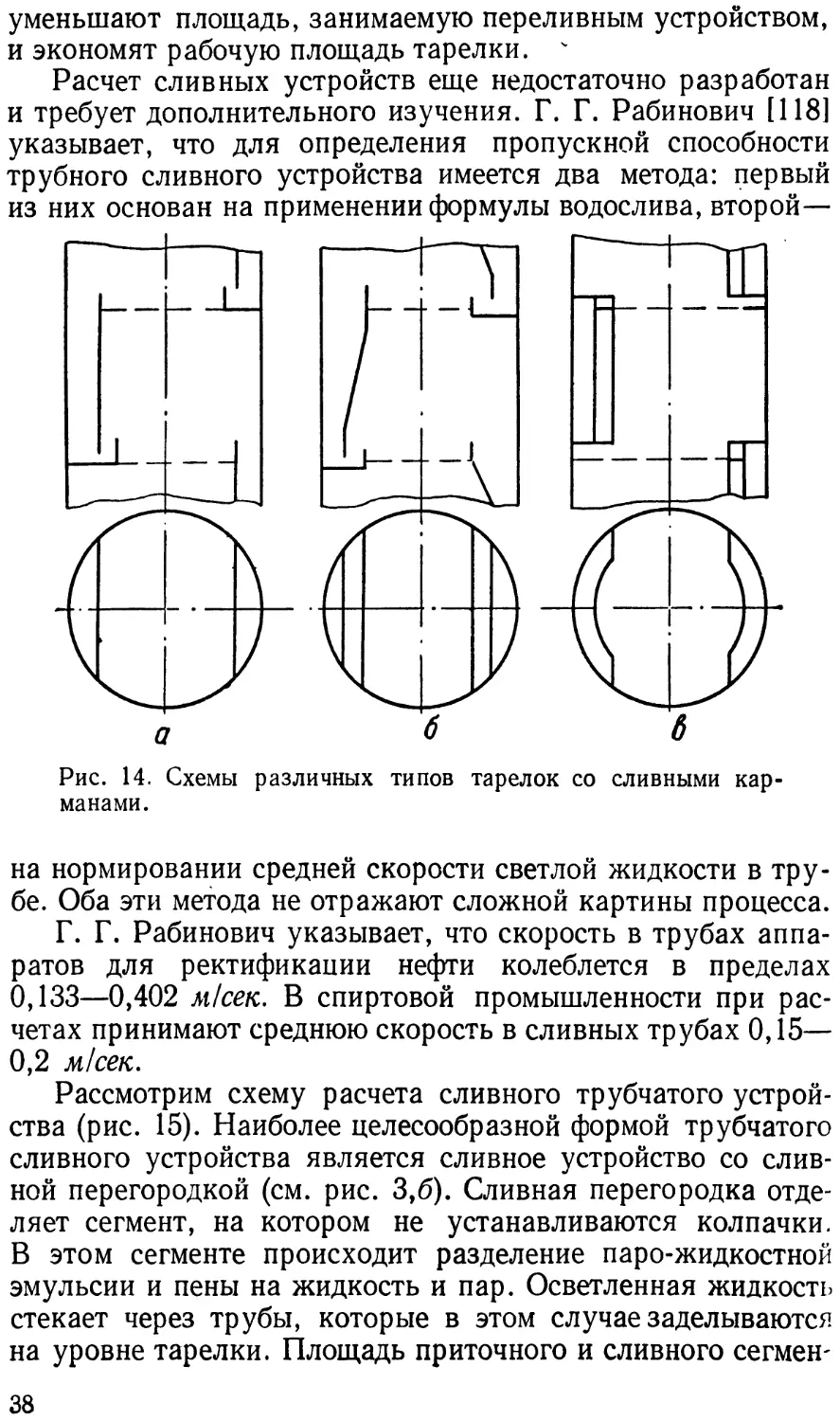

1типы переливных устройств показаны на рис. 14. Сегмент-

;ный перелив с прямыми переливными планками (рис. 14,а)

"применяется наиболее часто. При весьма больших расходах

йкидкости используют сегментные переливы с наклонными

Кланками (рис. 14,6). Площадь их в верхней части в два раза

Юольше, чем в нижней, что способствует дегазации жидкости,

р колоннах с большим диаметром применяют также ароч-

ные переливные устройства (рис. 14,в), которые несколько

it-

37

Г

уменьшают площадь, занимаемую переливным устройством,

и экономят рабочую площадь тарелки. '

Расчет сливных устройств еще недостаточно разработан

и требует дополнительного изучения. Г. Г. Рабинович [118]

указывает, что для определения пропускной способности

трубного сливного устройства имеется два метода: первый

из них основан на применении формулы водослива, второй-

Рис. 14. Схемы различных типов тарелок со сливными кар-

манами.

на нормировании средней скорости светлой жидкости в тру-

бе. Оба эти метода не отражают сложной картины процесса.

Г. Г. Рабинович указывает, что скорость в трубах аппа-

ратов для ректификации нефти колеблется в пределах

0,133—0,402 м/сек. В спиртовой промышленности при рас-

четах принимают среднюю скорость в сливных трубах 0,15—

0,2 м/сек.

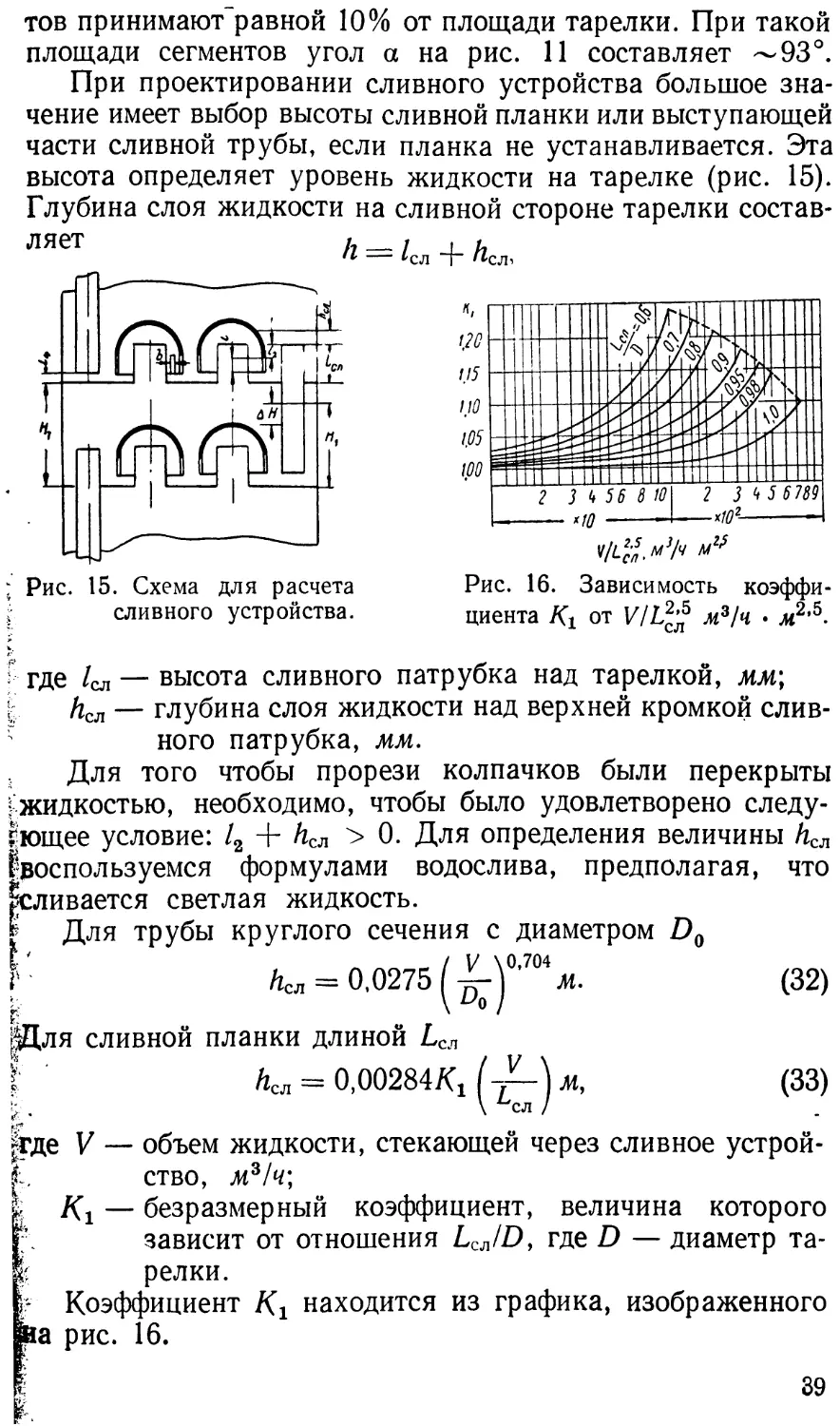

Рассмотрим схему расчета сливного трубчатого устрой-

ства (рис. 15). Наиболее целесообразной формой трубчатого

сливного устройства является сливное устройство со слив-

ной перегородкой (см. рис. 3,6). Сливная перегородка отде-

ляет сегмент, на котором не устанавливаются колпачки.

В этом сегменте происходит разделение паро-жидкостной

эмульсии и пены на жидкость и пар. Осветленная жидкость

стекает через трубы, которые в этом случае заделываются

на уровне тарелки. Площадь приточного и сливного сегмен-

38

тов принимают равной 10% от площади тарелки. При такой

площади сегментов угол а на рис. 11 составляет ~93°.

При проектировании сливного устройства большое зна-

чение имеет выбор высоты сливной планки или выступающей

части сливной трубы, если планка не устанавливается. Эта

высота определяет уровень жидкости на тарелке (рис. 15).

Глубина слоя жидкости на сливной стороне тарелки состав-

ляет А — / I h

— ‘ел г '•ел,

Рис. 15. Схема для расчета

сливного устройства.

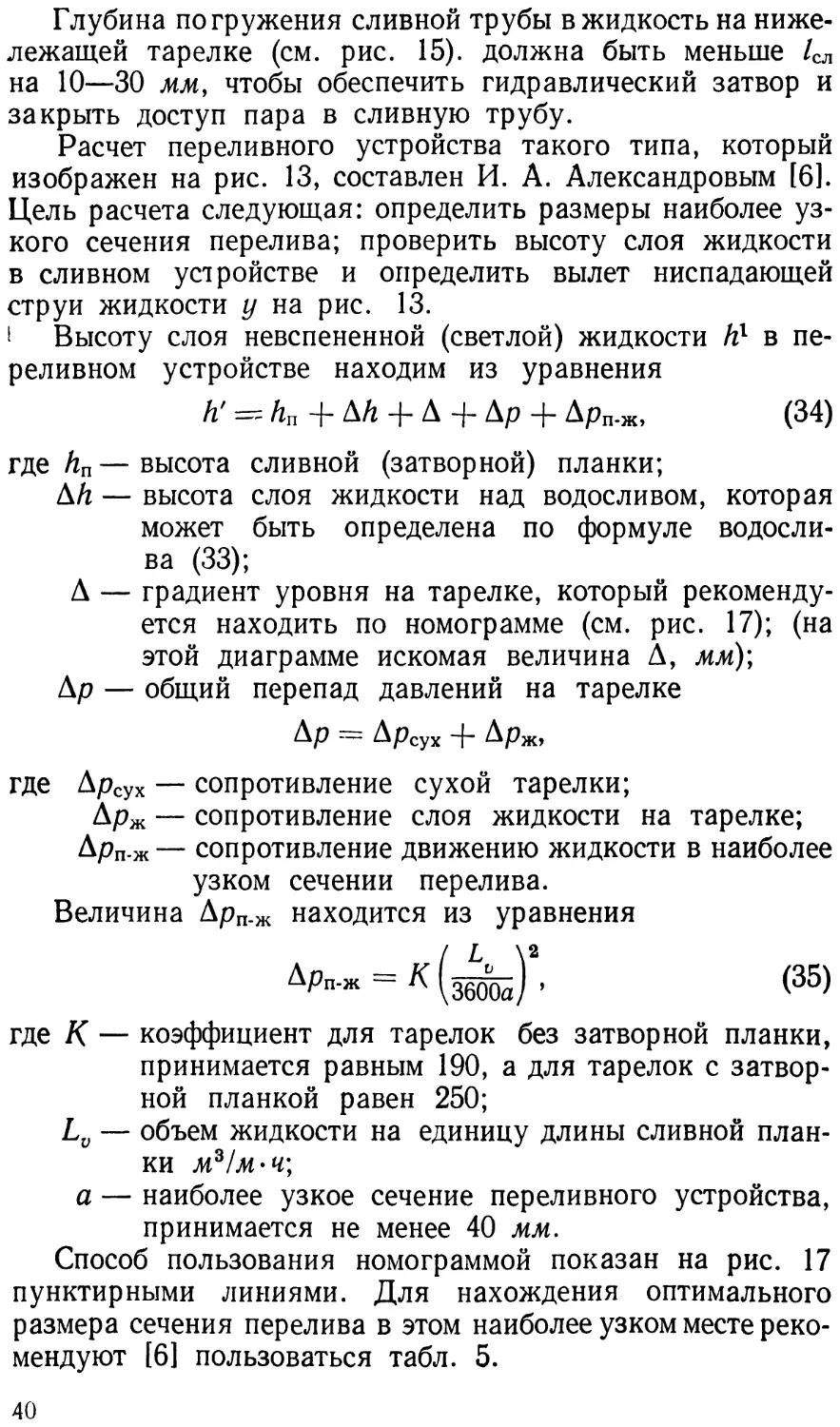

Рис. 16. Зависимость коэффи-

циента /Сх от VII™ м3/ч • лс2,5.

: где /сл — высота сливного патрубка над тарелкой, мм\

hCJ1 — глубина слоя жидкости над верхней кромкой слив-

: ного патрубка, мм.

Для того чтобы прорези колпачков были перекрыты

^жидкостью, необходимо, чтобы было удовлетворено следу-

ющее условие: /2 + 1гсл > 0. Для определения величины /гсл

Воспользуемся формулами водослива, предполагая, что

^сливается светлая жидкость.

| Для трубы круглого сечения с диаметром £>0

Г 0.0275 (^°’704

|Для сливной планки длиной £сл

f йсл = 0,00284Кх м,

. \ Ьсл /

^где V — объем жидкости, стекающей через сливное устрой-

L ство, м3/ч;

/<! — безразмерный коэффициент, величина которого

F. зависит от отношения LQn/D, где D — диаметр Ta-

i'. редки.

|- Коэффициент Ki находится из графика, изображенного

ша рис. 16.

м.

(32)

(33)

39

Глубина погружения сливной трубы в жидкость на ниже-

лежащей тарелке (см. рис. 15). должна быть меньше /сл

на 10—30 мм, чтобы обеспечить гидравлический затвор и

закрыть доступ пара в сливную трубу.

Расчет переливного устройства такого типа, который

изображен на рис. 13, составлен И. А. Александровым [6].

Цель расчета следующая: определить размеры наиболее уз-

кого сечения перелива; проверить высоту слоя жидкости

в сливном устройстве и определить вылет ниспадающей

струи жидкости у на рис. 13.

* Высоту слоя невспененной (светлой) жидкости № в пе-

реливном устройстве находим из уравнения

h' -=^ hn 4“ АА 4- А + Ар 4~ Арп-ж, (34)

где Ап — высота сливной (затворной) планки;

АА — высота слоя жидкости над водосливом, которая

может быть определена по формуле водосли-

ва (33);

А — градиент уровня на тарелке, который рекоменду-

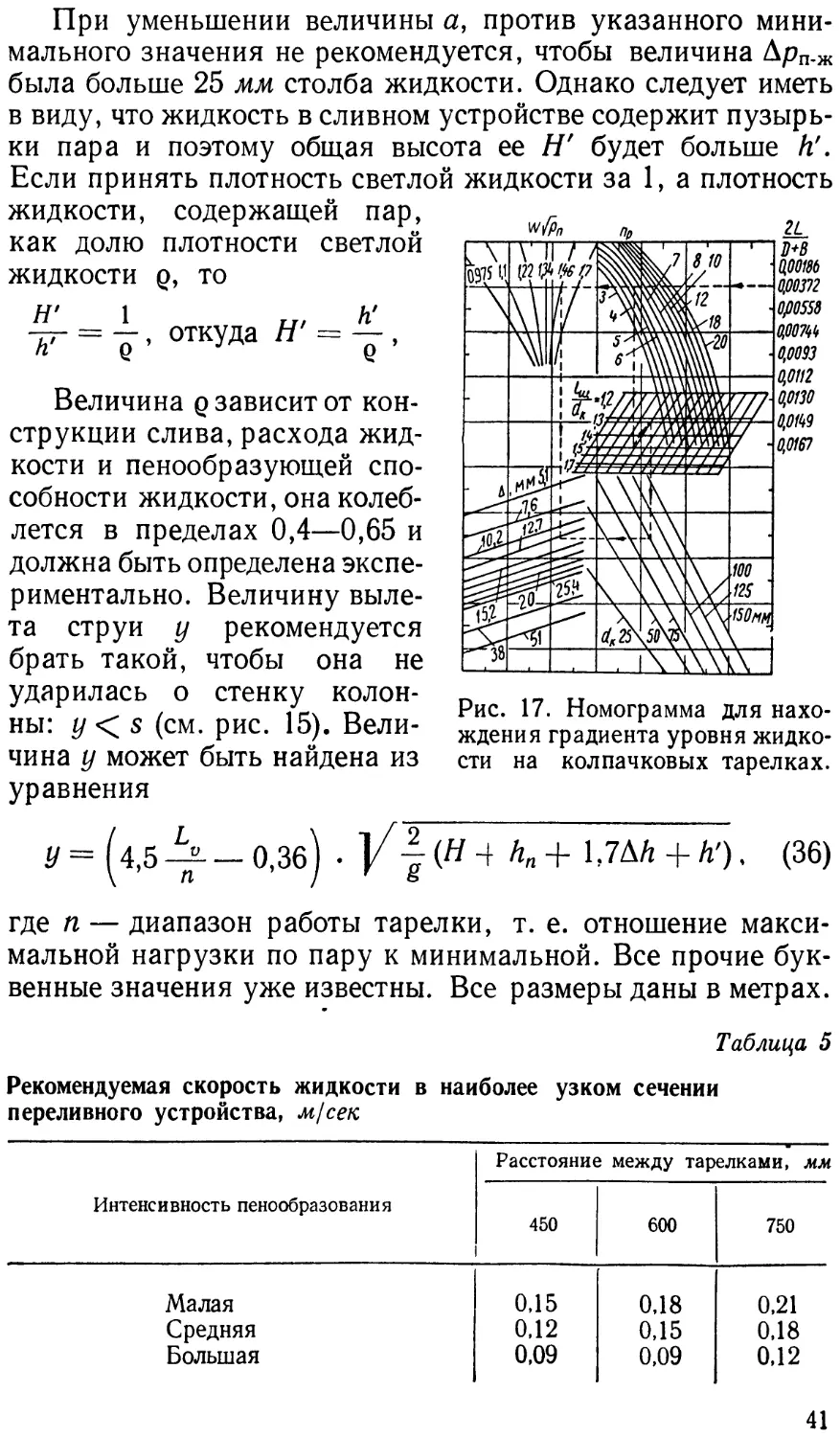

ется находить по номограмме (см. рис. 17); (на

этой диаграмме искомая величина А, мм)',

\р — общий перепад давлений на тарелке

Др = Дрсух + Држ,

где Арсух — сопротивление сухой тарелки;

Арж — сопротивление слоя жидкости на тарелке;

Арп-ж — сопротивление движению жидкости в наиболее

узком сечении перелива.

Величина Арп.ж находится из уравнения

/ L \2

Арп-ж = К > (35)

где К — коэффициент для тарелок без затворной планки,

принимается равным 190, а для тарелок с затвор-

ной планкой равен 250;

Lv — объем жидкости на единицу длины сливной план-

ки м3/м-ч-,

а — наиболее узкое сечение переливного устройства,

принимается не менее 40 мм.

Способ пользования номограммой показан на рис. 17

пунктирными линиями. Для нахождения оптимального

размера сечения перелива в этом наиболее узком месте реко-

мендуют [6] пользоваться табл. 5.

40

При уменьшении величины а, против указанного мини-

мального значения не рекомендуется, чтобы величина Дрп-ж

была больше 25 мм столба жидкости. Однако следует иметь

в виду, что жидкость в сливном устройстве содержит пузырь-

ки пара и поэтому общая высота ее Н' будет больше й'.

Если принять плотность светлой жидкости за 1, а плотность

жидкости, содержащей пар,

как долю плотности светлой

ЖИДКОСТИ Q, то

Я' 1 ы, К

-^ = ~, откуда П' = -,

Величина q зависит от кон-

струкции слива, расхода жид-

кости и пенообразующей спо-

собности жидкости, она колеб-

лется в пределах 0,4—0,65 и

должна быть определена экспе-

риментально. Величину выле-

та струи у рекомендуется

брать такой, чтобы она не

ударилась о стенку колон-

ны: у <i s (см. рис. 15). Вели-

чина у может быть найдена из

ждения градиента уровня жидко-

сти на колпачковых тарелках.

уравнения

t/= (45 А_о,3б) • Vi 4 hn + 1,7ДА 4-Й'), (36)

\ П / Г 5

где п — диапазон работы тарелки, т. е. отношение макси-

мальной нагрузки по пару к минимальной. Все прочие бук-

венные значения уже известны. Все размеры даны в метрах.

Таблица 5

Рекомендуемая скорость жидкости в наиболее узком сечении

переливного устройства, м/сек

Интенсивность пенообразования Расстояние между тарелками, мм

450 I 600 750

Малая 0,15 0,18 0,21

Средняя 0,12 0,15 0,18

Большая 0,09 0,09 0,12

41

Для нормальной работы необходимо, чтобы Н' < Н +

+ йп, т. е. чтобы не было перелива пены.

А. И. Скобло и др. [133] указывают, что предел захлебы-

вания колонны в основном зависит от ширины переливного

устройства. Увеличение ширины кармана повышает предел

захлебывания. Однако при этом уменьшается рабочая пло-

щадь тарелки. Поэтому следует выбирать минимальную ши-

рину переливного устройства.

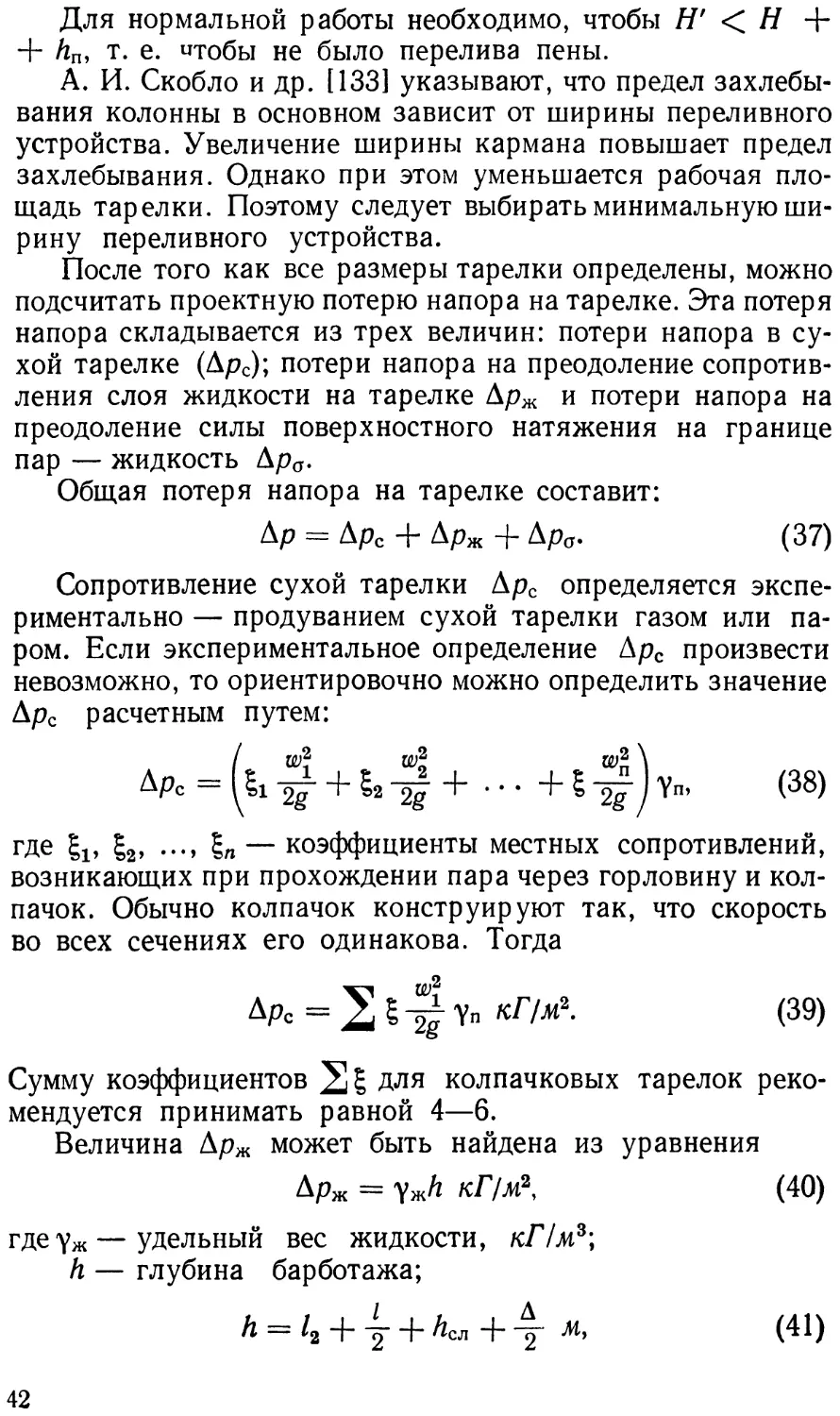

После того как все размеры тарелки определены, можно

подсчитать проектную потерю напора на тарелке. Эта потеря

напора складывается из трех величин: потери напора в су-

хой тарелке (Дрс); потери напора на преодоление сопротив-

ления слоя жидкости на тарелке Држ и потери напора на

преодоление силы поверхностного натяжения на границе

пар — жидкость Дра.

Общая потеря напора на тарелке составит:

Др = Дрс + Држ + Дра. (37)

Сопротивление сухой тарелки Дрс определяется экспе-

риментально — продуванием сухой тарелки газом или па-

ром. Если экспериментальное определение Дрс произвести

невозможно, то ориентировочно можно определить значение

Дрс расчетным путем:

= # + + ••• +^Дп, (38)

где g2, ..., In — коэффициенты местных сопротивлений,

возникающих при прохождении пара через горловину и кол-

пачок. Обычно колпачок конструируют так, что скорость

во всех сечениях его одинакова. Тогда

дРс = Z g -97 Yn КГ/л2. (39)

Сумму коэффициентов 2 5 Для колпачковых тарелок реко-

мендуется принимать равной 4—6.

Величина Арж может быть найдена из уравнения

Арж = кГ/м2, (40)

где Уж — удельный вес жидкости, кПм3\

h — глубина барботажа;

h = /2 4- 4~ hcji 4* ~2~ м> (41)

42

где Z2 — расстояние от верхней прорези колпачка до уров-

ня жидкости на тарелке, соответствующей высоте

сливного устройства (см. рис. 15);

Z — высота открытия прорези;

Лсл — высота слоя жидкости над водосливом;

Д — градиент уровня жидкости на тарелке.

Величина Дра для колпачковых тарелок невелика, и

при расчете потери напора ею можно пренебречь.

Если известны величины потери напора на тарелке и ве-

личина градиента уровня, то может быть оценена степень

равномерности работы колпачков тарелки. Наличие гради-

ента Д обусловливает неравномерность работы тарелки.

Там, где жидкость поступает на тарелку, сопротивление

движению пара будет больше на величину Д по сравнению

со сливной стороной тарелки. Средний же градиент уровня

на тарелке будет равен -у.

Степень неравномерности потока пара S может быть оце-

нена отношением скоростей пара в колпачках, соответству-

ющих максимальной и средней величине сопротивления:

“'макс = 1ЛАРж + + 2 Д

“'ср ДРж + ДРс

(42)

так как скорость обратно пропорциональна корню квадратно-

му из величины сопротивления.

Считают, что величина S не должна превышать 1,1.

Следует, однако, отметить, что в действительности колеба-

ния уровня на тарелке вследствие наличия барботажа значи-

тельно изменяют гидродинамическую картину, принятую

для определения величины S.

Конструктивные элементы

многоколпачковых тарелок

с капсульными колпачками

Колпачковые тарелки изготовляются из меди, стали,

чугуна, керамики и пластмасс. В зависимости от масштаба

производства и внутреннего диаметра колонн диаметр таре-

лок колеблется в широких пределах. Каталог колонной

аппаратуры [66] предусматривает изготовление стальных

колпачковых тарелок диаметром от 400 до 5000 мм, чугун-

43

них — диаметром от 1000 до 2400 мм. Медные ректификаци-

онные аппараты, применяемые в спиртовой промышленнос-

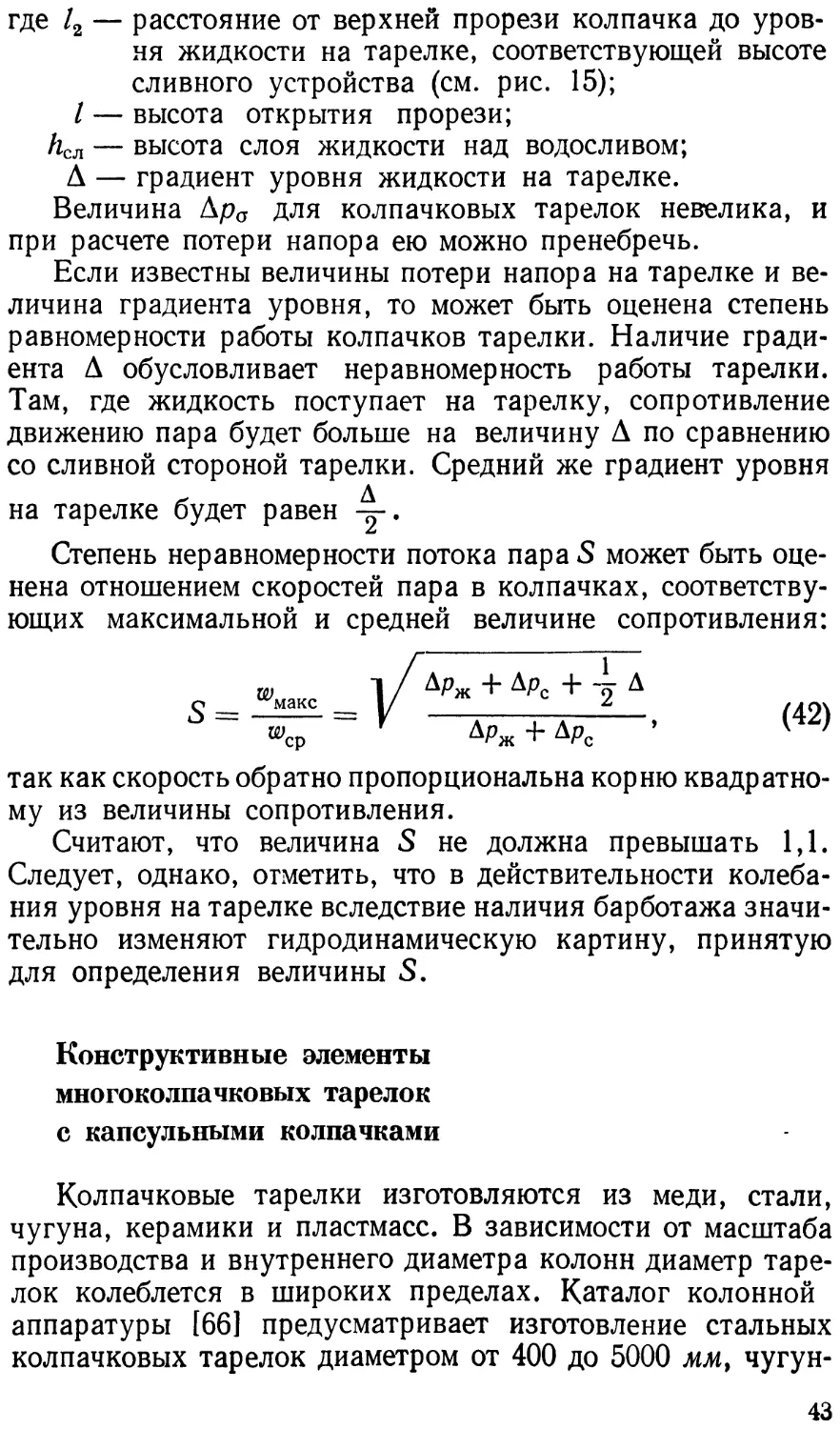

Рис. 18. Капсульный колпа-

чок в собранном виде:

1 — колпачок; 2 — горловина; 3 —

болт; 4 — прорезь,

ти, изготовляются с колпачко-

выми тарелками диаметром от

800 до 2000 мм.

Колпачки являются основ-

ным элементом колпачковой та-

релки. Они различаются раз-

мерами, формой, способом креп-

ления, материалом и способом

изготовления. Стальные и мед-

ные колпачки штампуются, чу-

гунные — отливаются. Различа-

ются колпачки также способом

крепления на тарелке. Крепле-

ние может быть разъемное и не-

разъемное. Горловины (патруб-

ки) чаще всего неразъемно сое-

диняются с основанием тарелки

при помощи развальцовки,

штамповки или сварки.

Колпачки могут быть разной формы и размеров, но чаще

всего употребляются капсульные (круглые) колпачки с на-

ружным диаметром 80—

150 мм. Изготовляются

капсульные колпачки из

углеродистой стали. В СССР

установлен стандарт на

капсульный колпачок

(ГОСТ 9634—64). На

рис. 18 показан капсуль-

ный разъемный колпачок

в собранном виде с горло-

виной. В табл. 6 приведе-

ны основные размеры стан-

дартных стальных колпач-

ков различного диаметра.

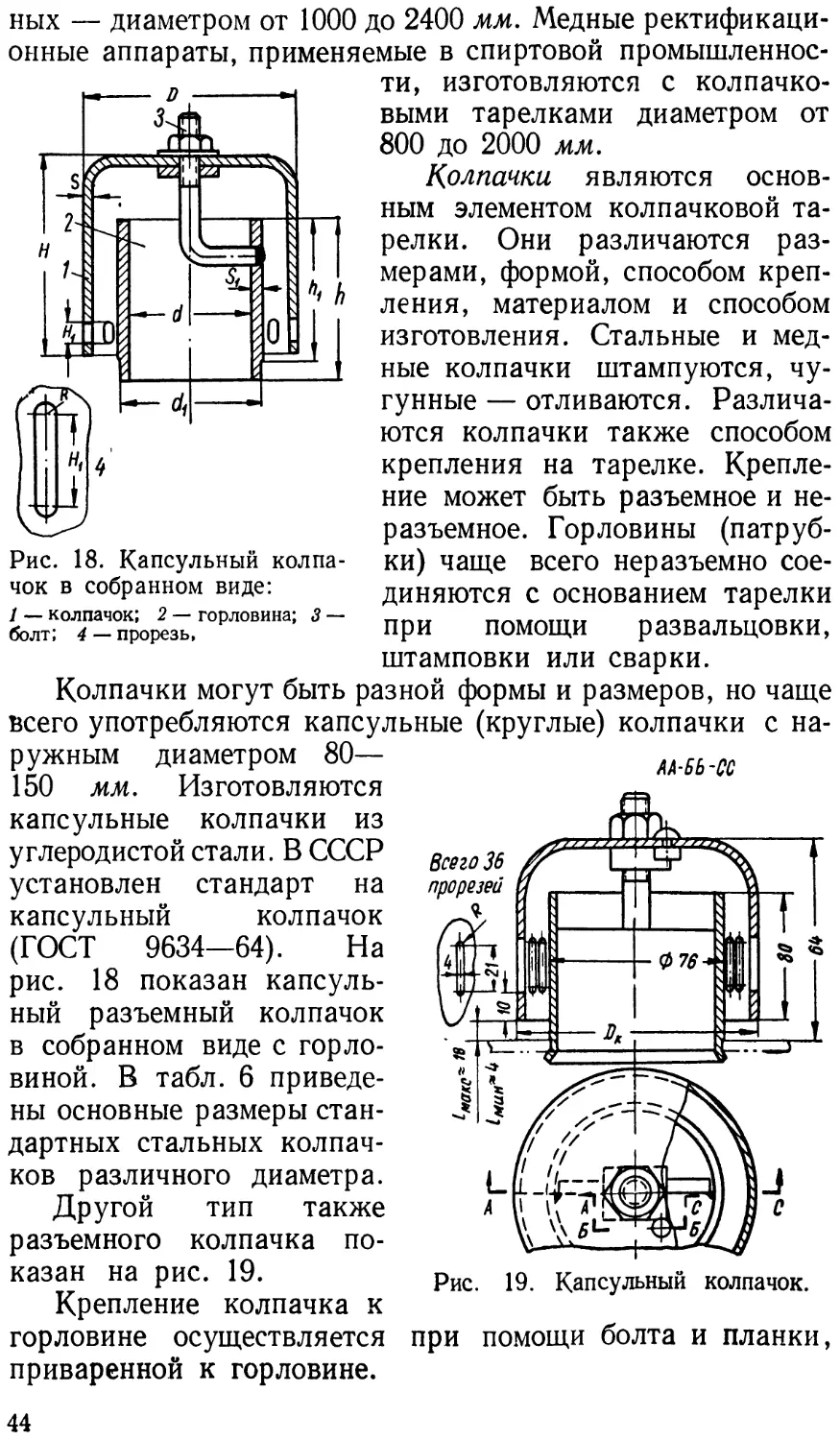

Другой тип также

разъемного колпачка по-

казан на рис. 19.

Крепление колпачка к

горловине осуществляется

приваренной к горловине.

Рис. 19. Капсульный колпачок.

при помощи болта и планки,

44

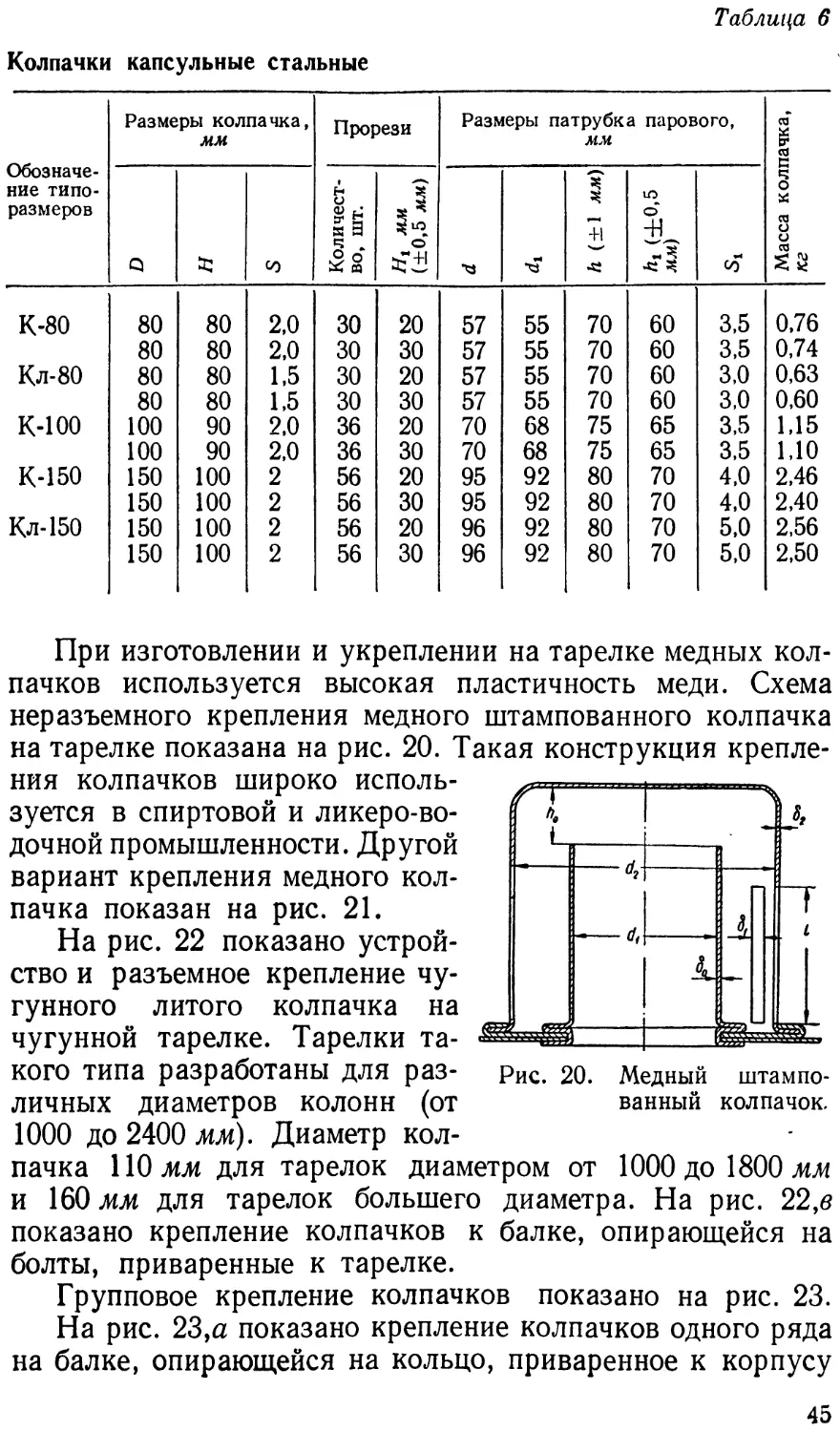

Таблица 6

Колпачки капсульные стальные

Обозначе- ние типо- размеров Размеры колпачка, мм Прорези Размеры патрубка парового, мм

5: СО Количест- во, шт. Нх мм (±0,5 лелс) f 44 Ю о -н •с СО

К-80 80 80 2,0 30 20 57 55 70 60 3,5

80 80 2,0 30 30 57 55 70 60 3,5

Кл-80 80 80 1,5 30 20 57 55 70 60 3,0

80 80 1,5 30 30 57 55 70 60 3,0

к-юо 100 90 2,0 36 20 70 68 75 65 3,5

100 90 2,0 36 30 70 68 75 65 3,5

К-150 150 100 2 56 20 95 92 80 70 4,0

150 100 2 56 30 95 92 80 70 4,0

Кл-150 150 100 2 56 20 96 92 80 70 5,0

150 100 2 56 30 96 92 80 70 5,0

0,76

0,74

0,63

0,60

1,15

1,10

2,46

2,40

2,56

2,50

Рис. 20. Медный штампо-

ванный колпачок.

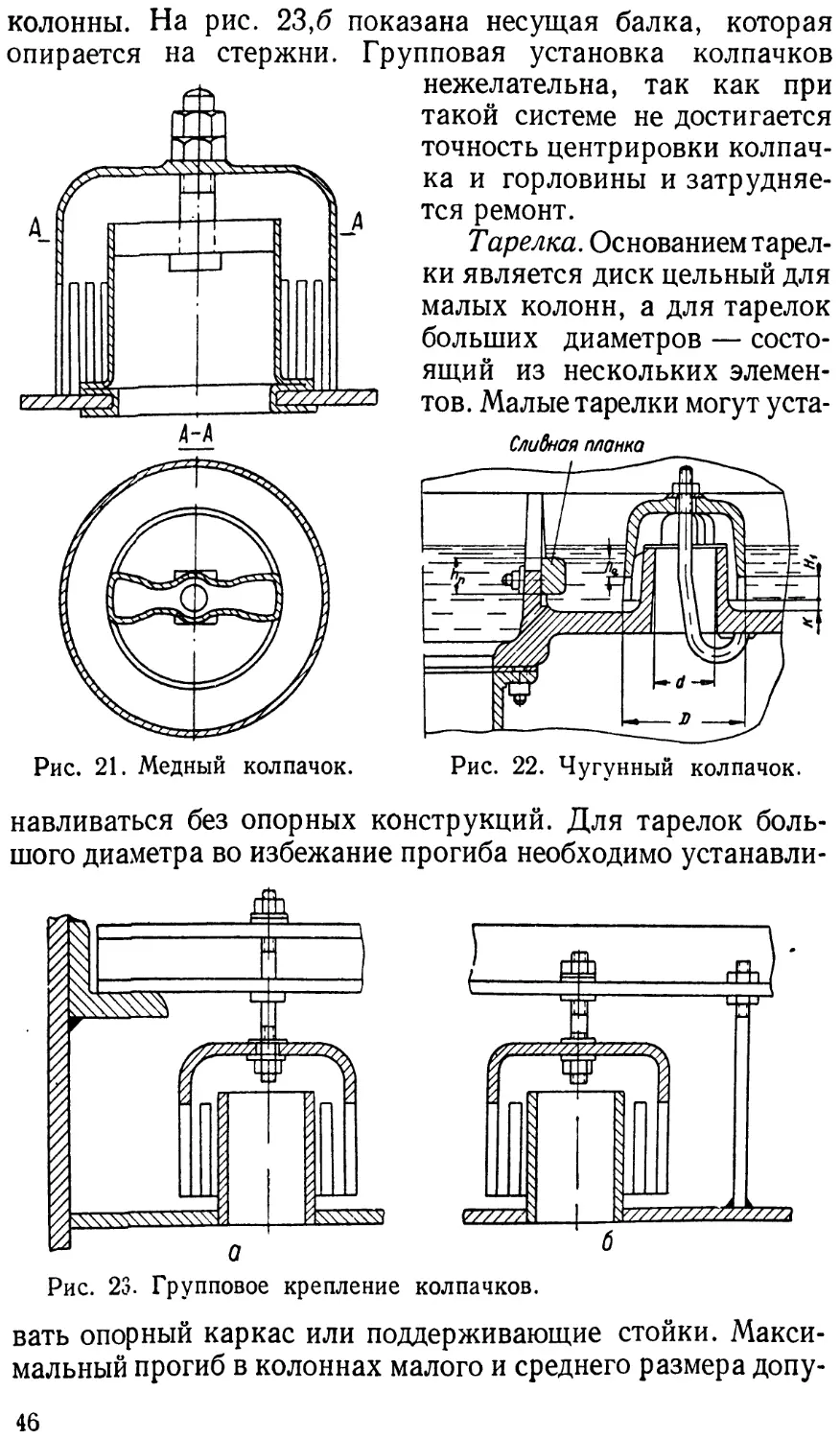

При изготовлении и укреплении на тарелке медных кол-

пачков используется высокая пластичность меди. Схема

неразъемного крепления медного штампованного колпачка

на тарелке показана на рис. 20. Такая конструкция крепле-

ния колпачков широко исполь-

зуется в спиртовой и ликеро-во-

дочной промышленности. Другой

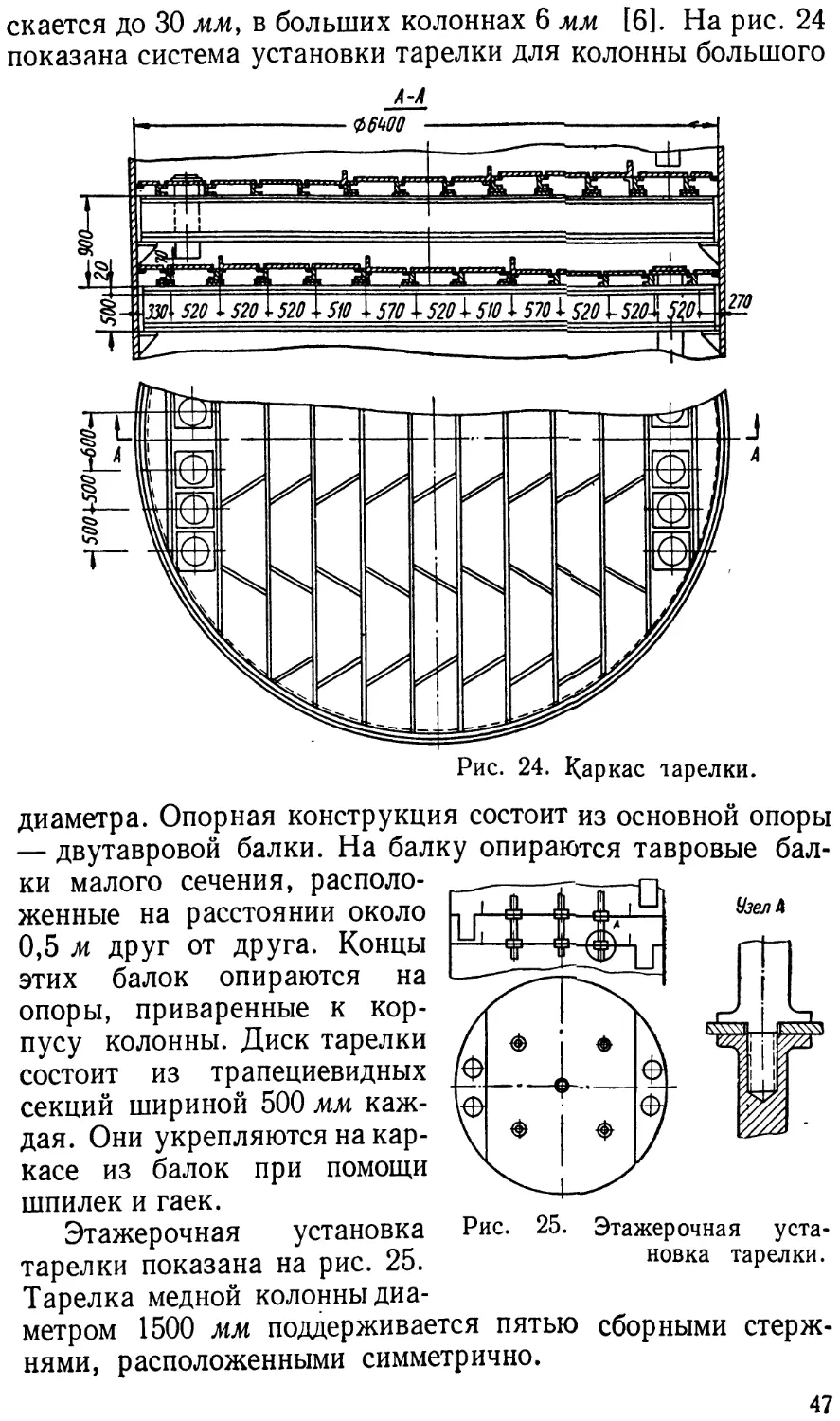

вариант крепления медного кол-

пачка показан на рис. 21.

На рис. 22 показано устрой-

ство и разъемное крепление чу-

гунного литого колпачка на

чугунной тарелке. Тарелки та-

кого типа разработаны для раз-

личных диаметров колонн (от

1000 до 2400 мм). Диаметр кол-

пачка 110лш для тарелок диаметром от 1000 до 1800 мм

и 160 мм &ля тарелок большего диаметра. На рис. 22,в

показано крепление колпачков к балке, опирающейся на

болты, приваренные к тарелке.

Групповое крепление колпачков показано на рис. 23.

На рис. 23,а показано крепление колпачков одного ряда

на балке, опирающейся на кольцо, приваренное к корпусу

45

колонны. На рис. 23,6 показана несущая балка, которая

опирается на стержни. Групповая установка колпачков

Рис. 21. Медный колпачок.

нежелательна, так как при

такой системе не достигается

точность центрировки колпач-

ка и горловины и затрудняе-

тся ремонт.

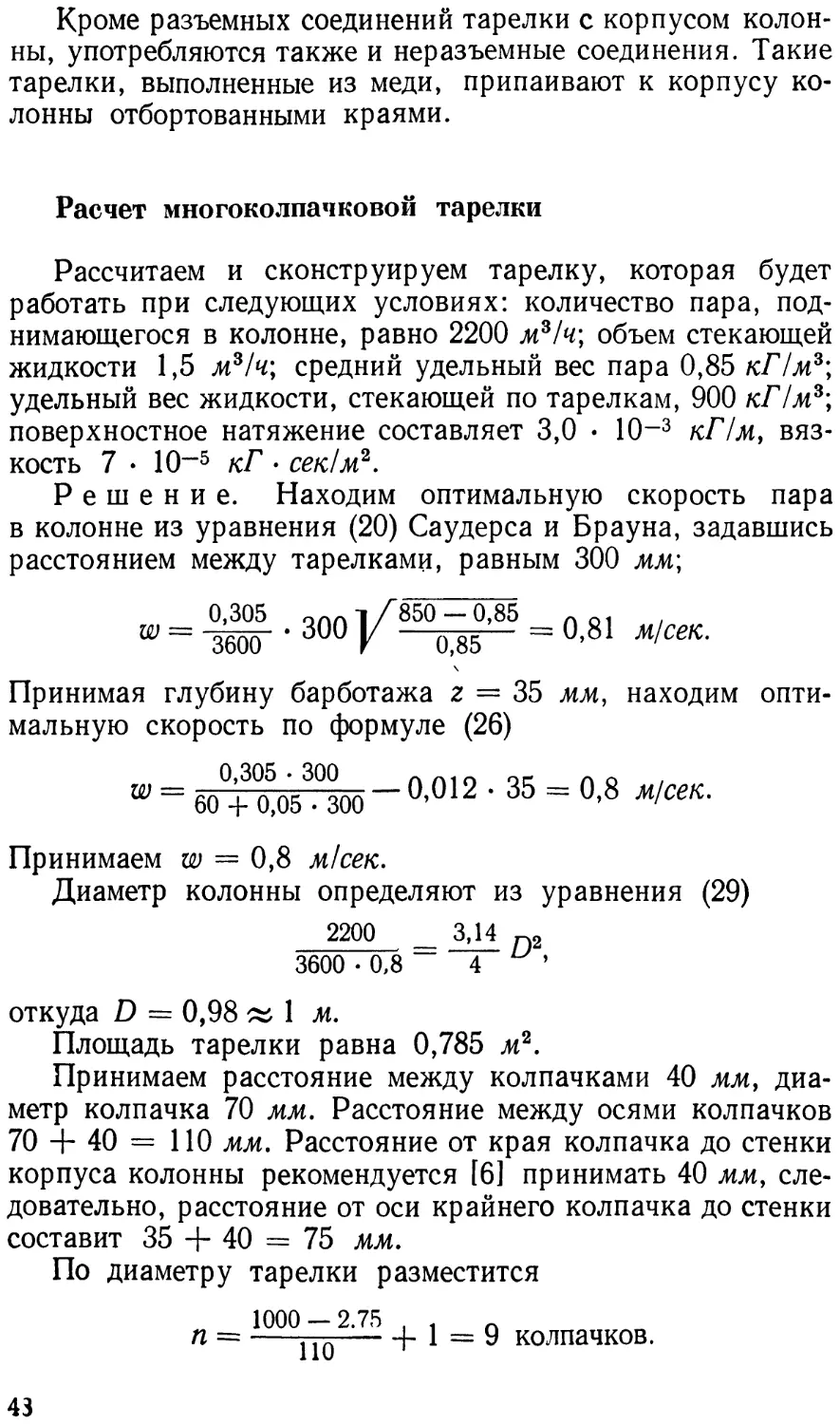

Тарелка. Основанием тарел-

ки является диск цельный для

малых колонн, а для тарелок

больших диаметров — состо-

ящий из нескольких элемен-

тов. Малые тарелки могут уста-

Рис. 22. Чугунный колпачок.

навливаться без опорных конструкций. Для тарелок боль-

шого диаметра во избежание прогиба необходимо устанавли-

Рис. 23. Групповое крепление колпачков.

вать опорный каркас или поддерживающие стойки. Макси-

мальный прогиб в колоннах малого и среднего размера допу-

46

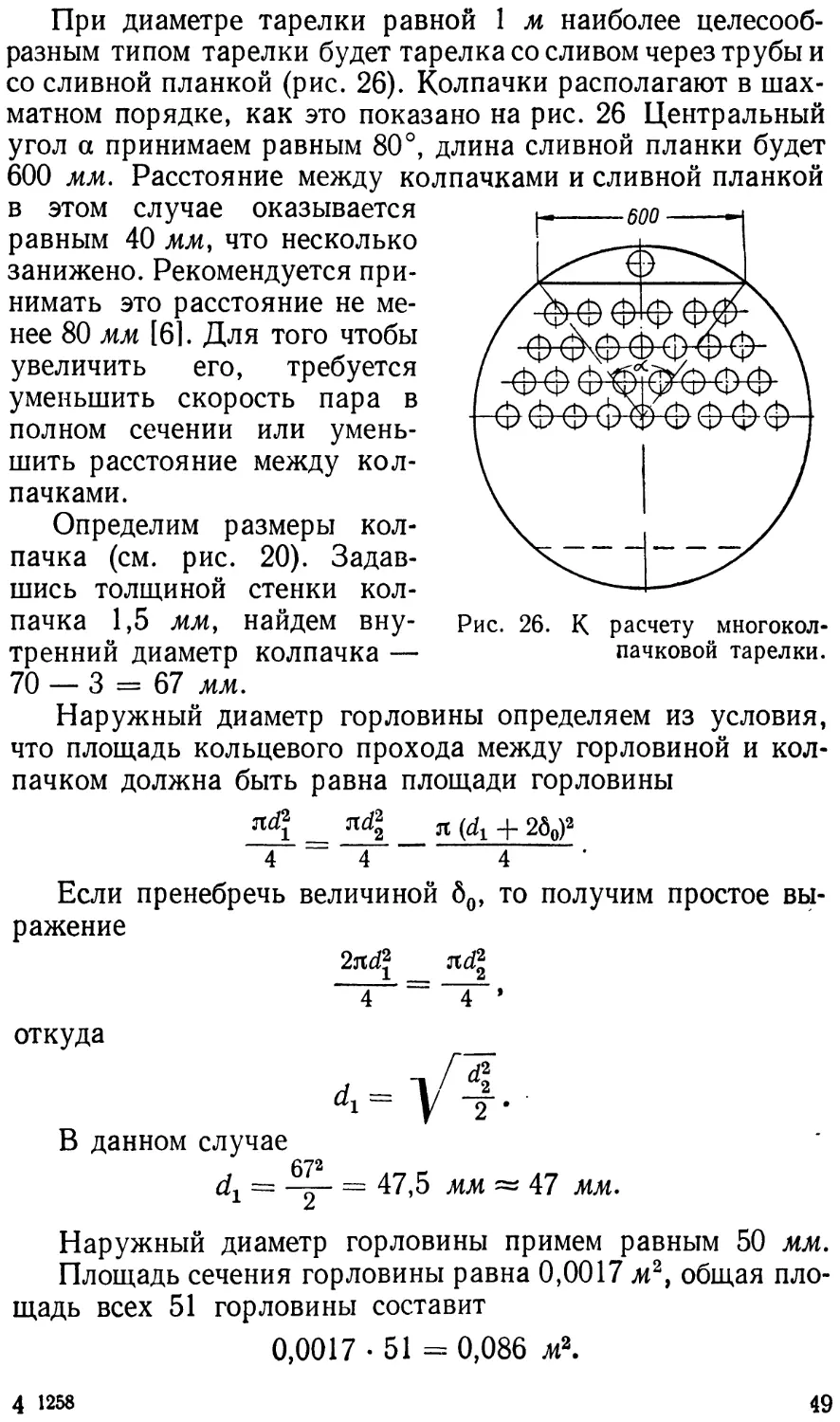

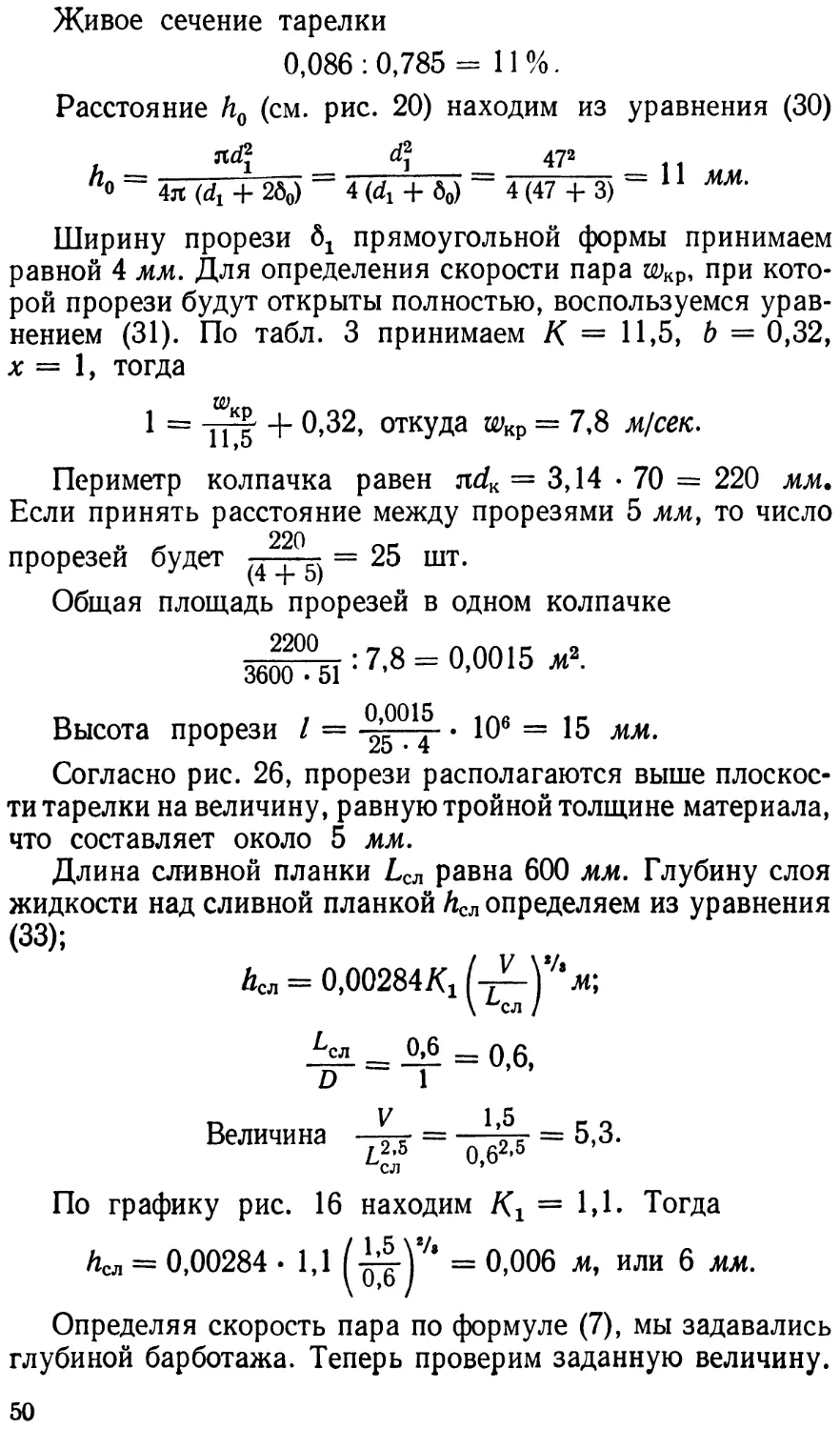

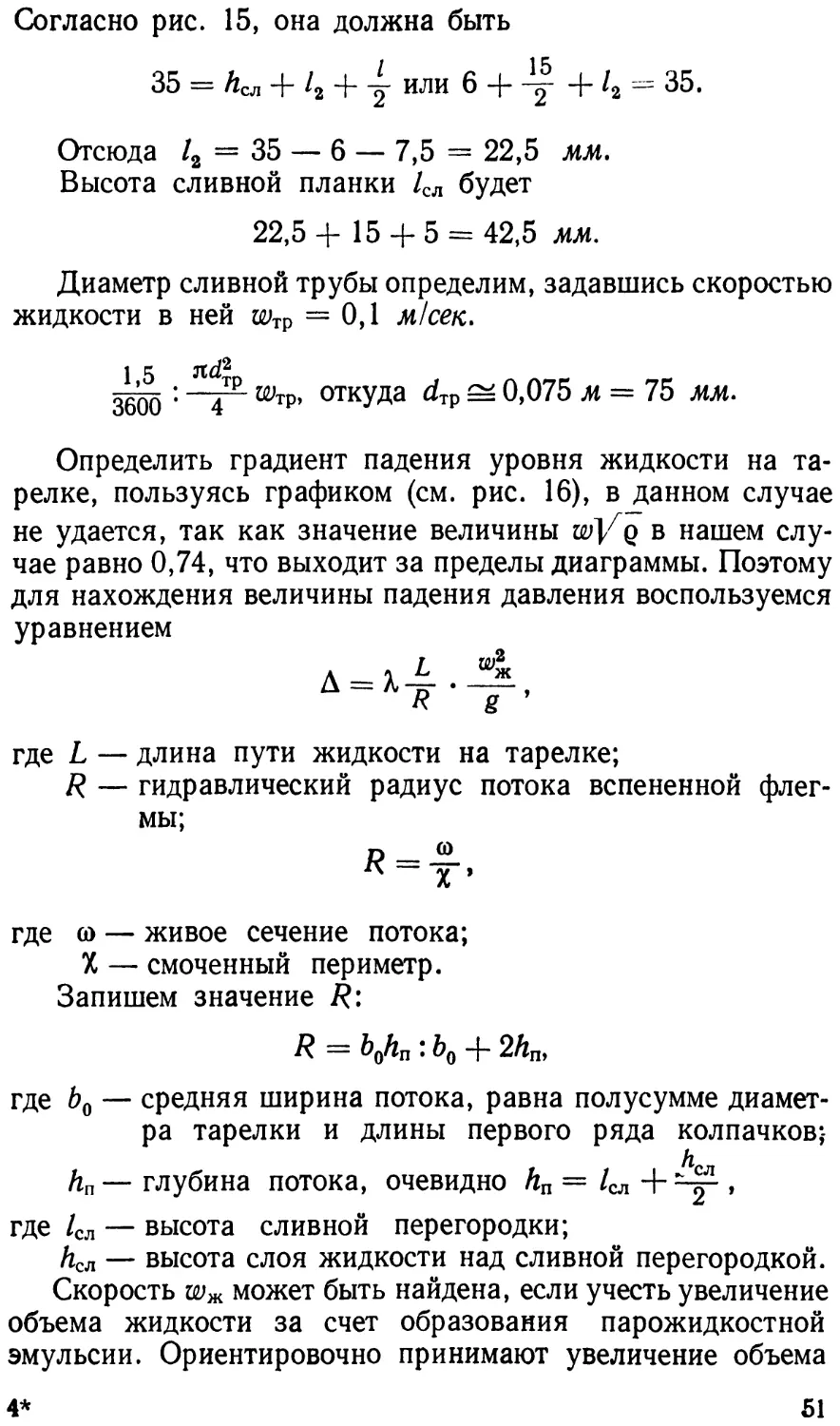

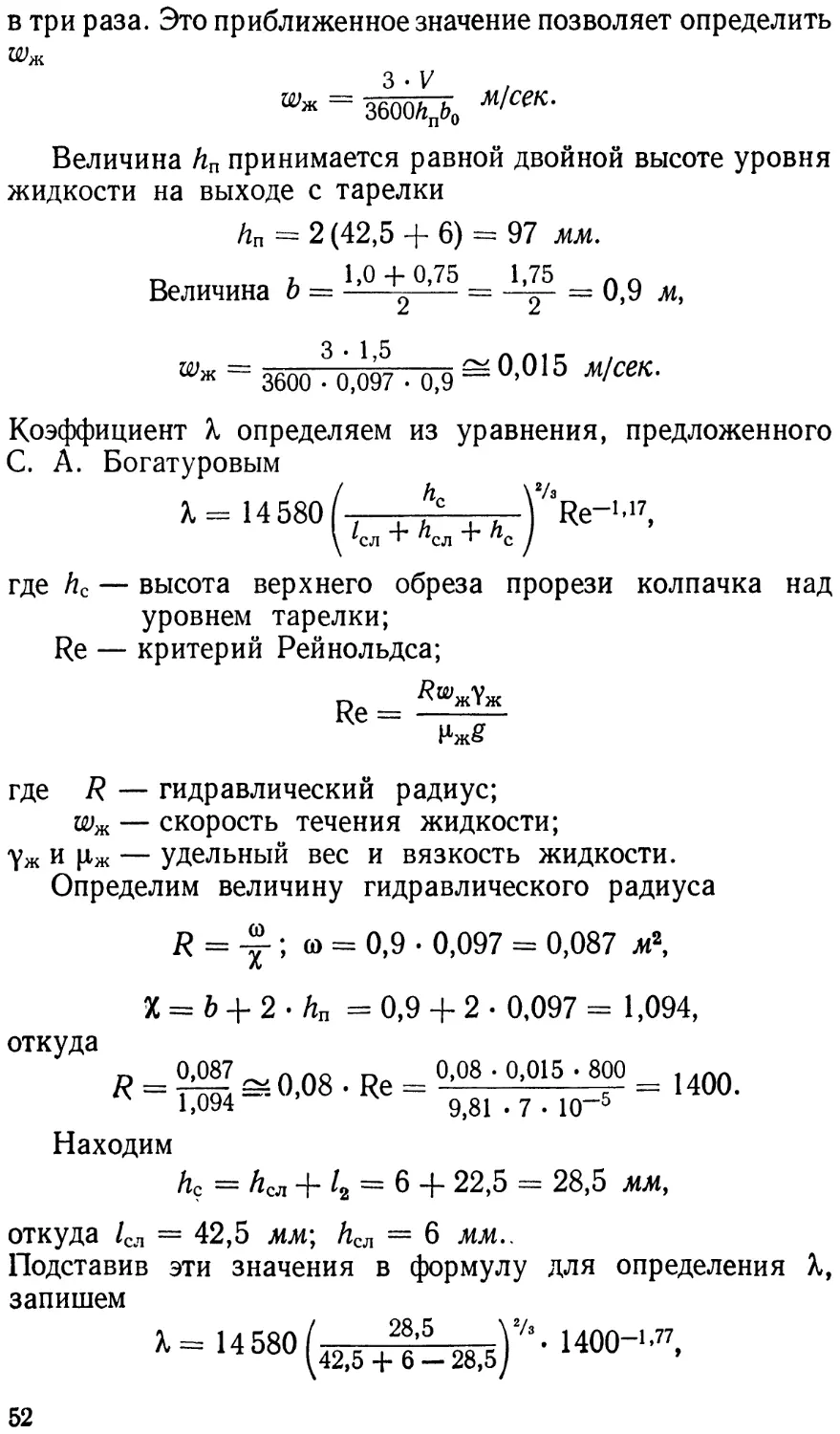

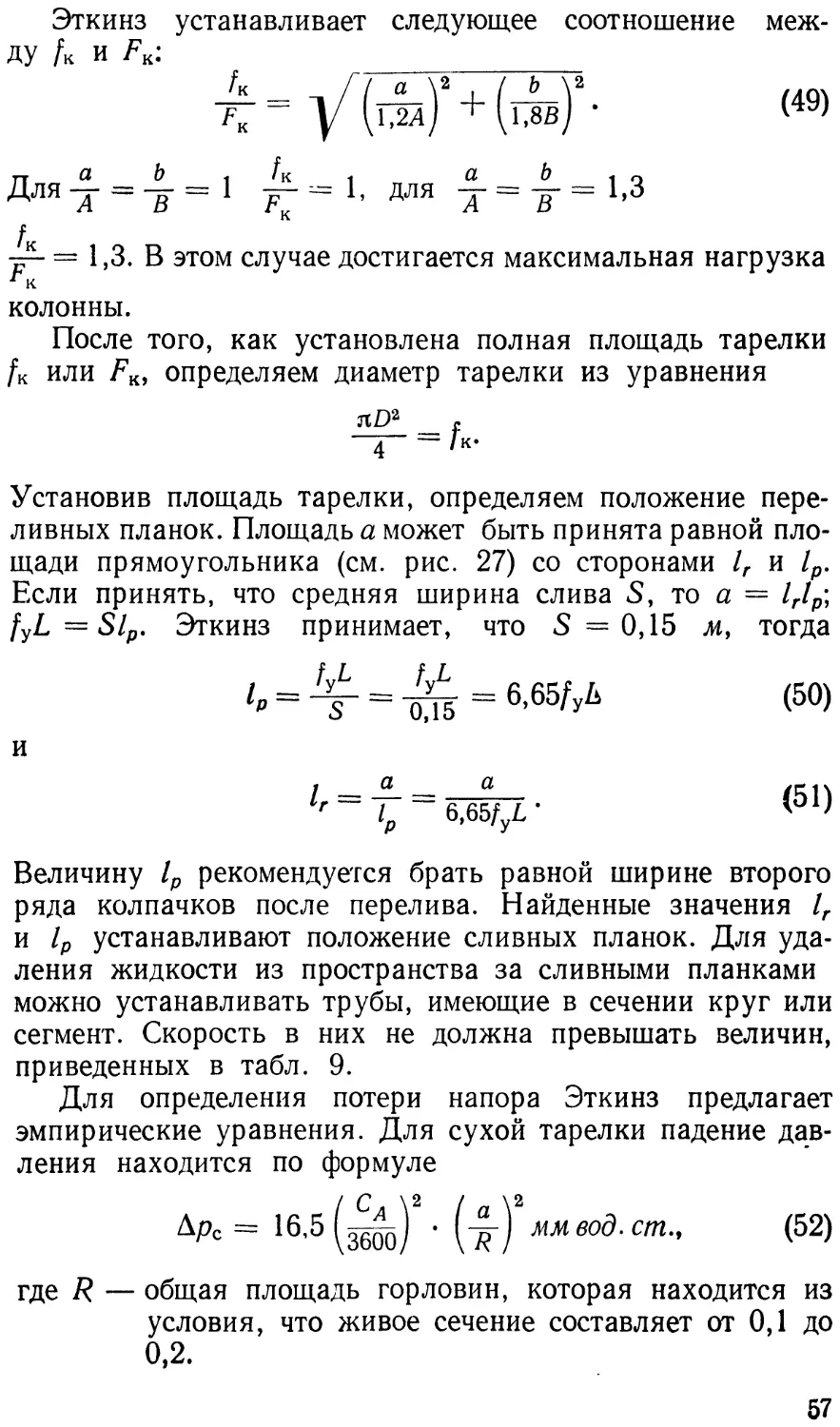

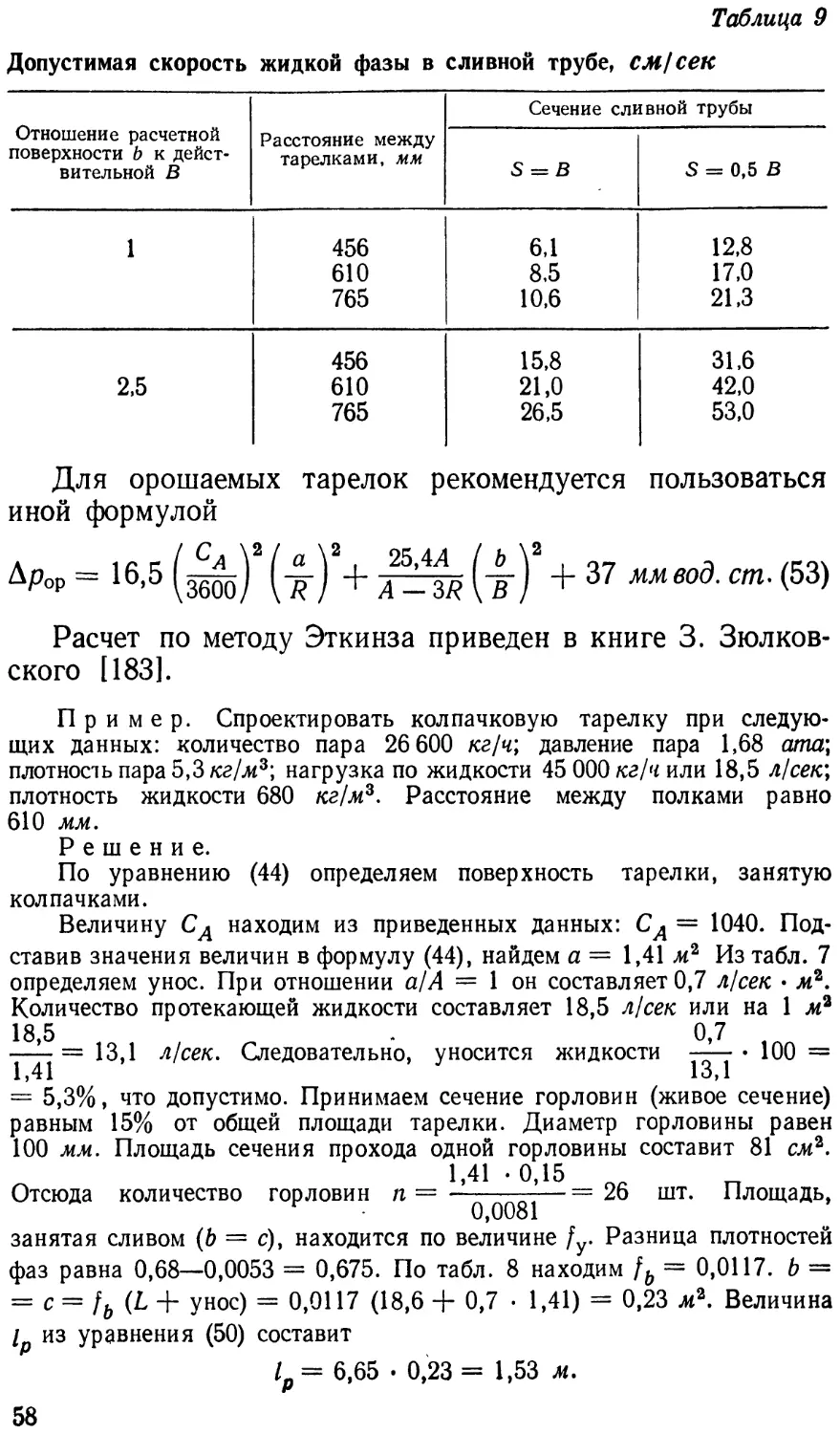

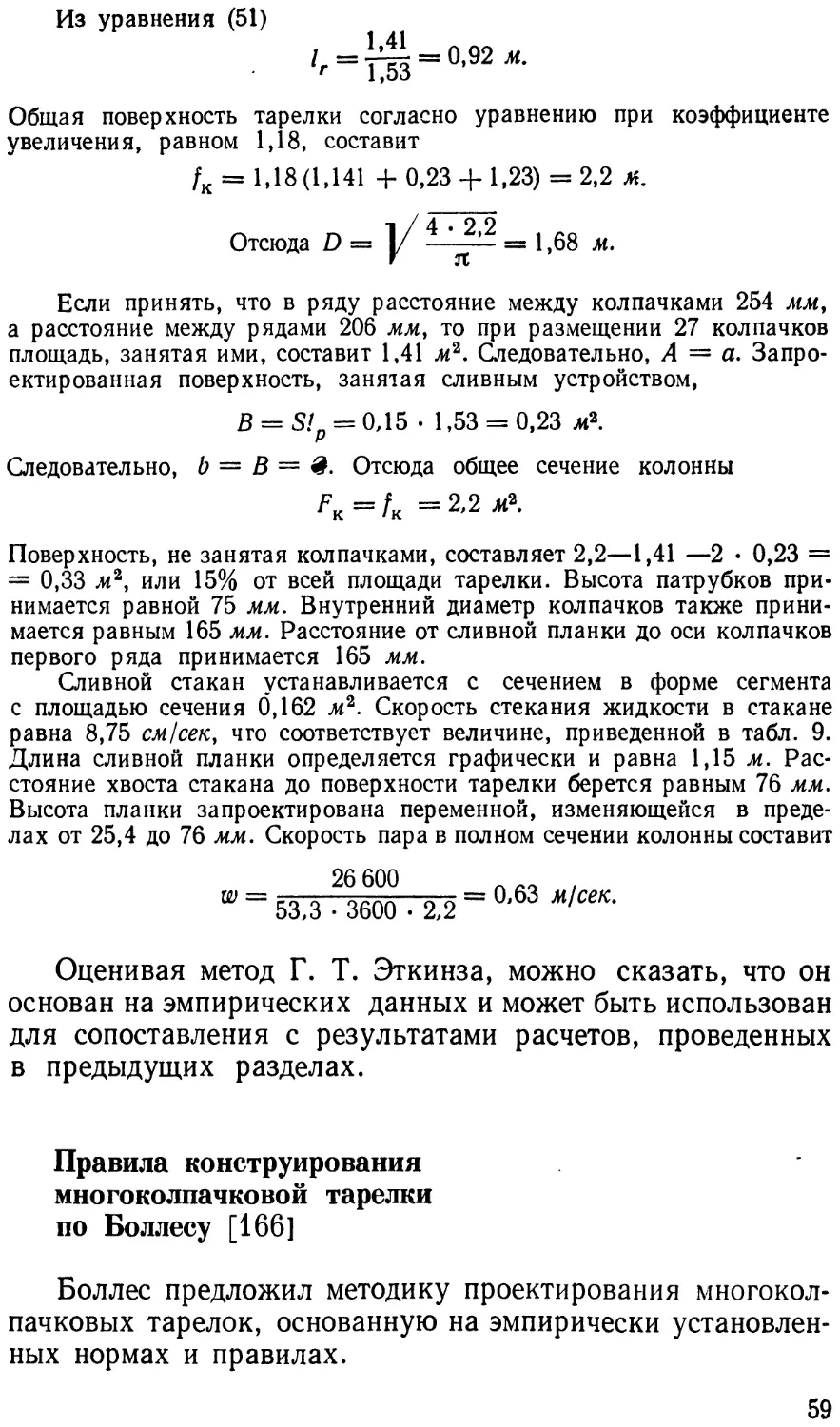

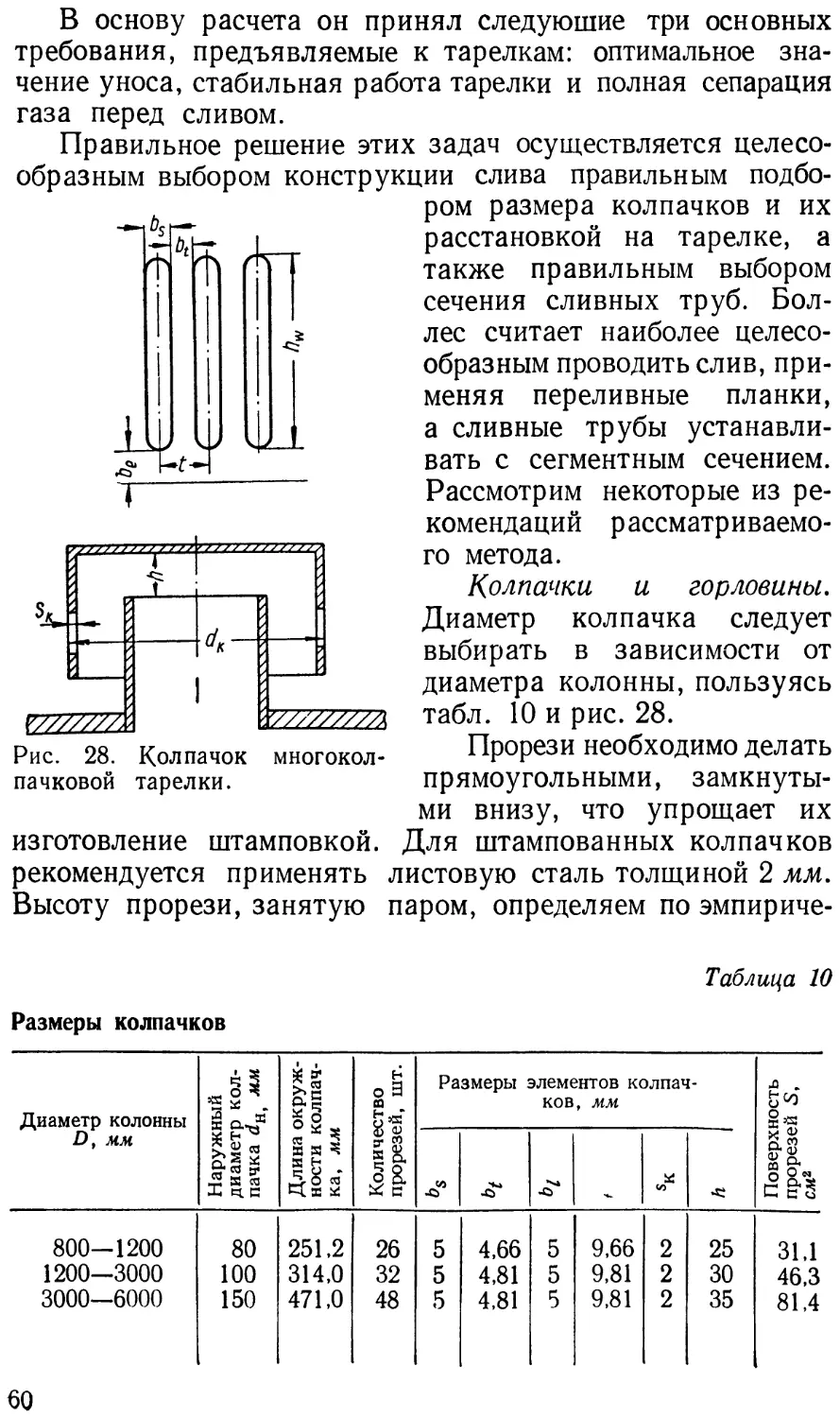

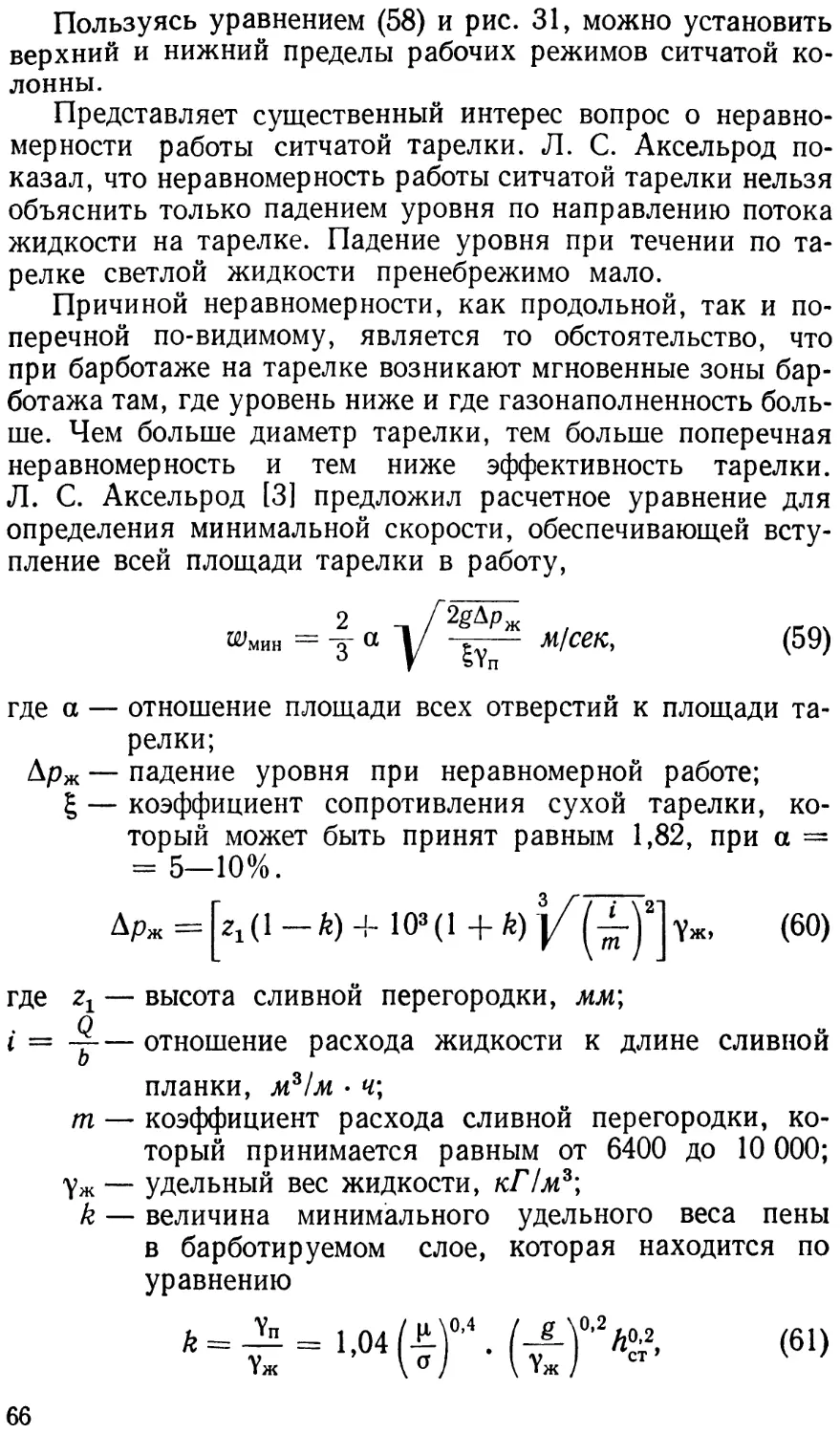

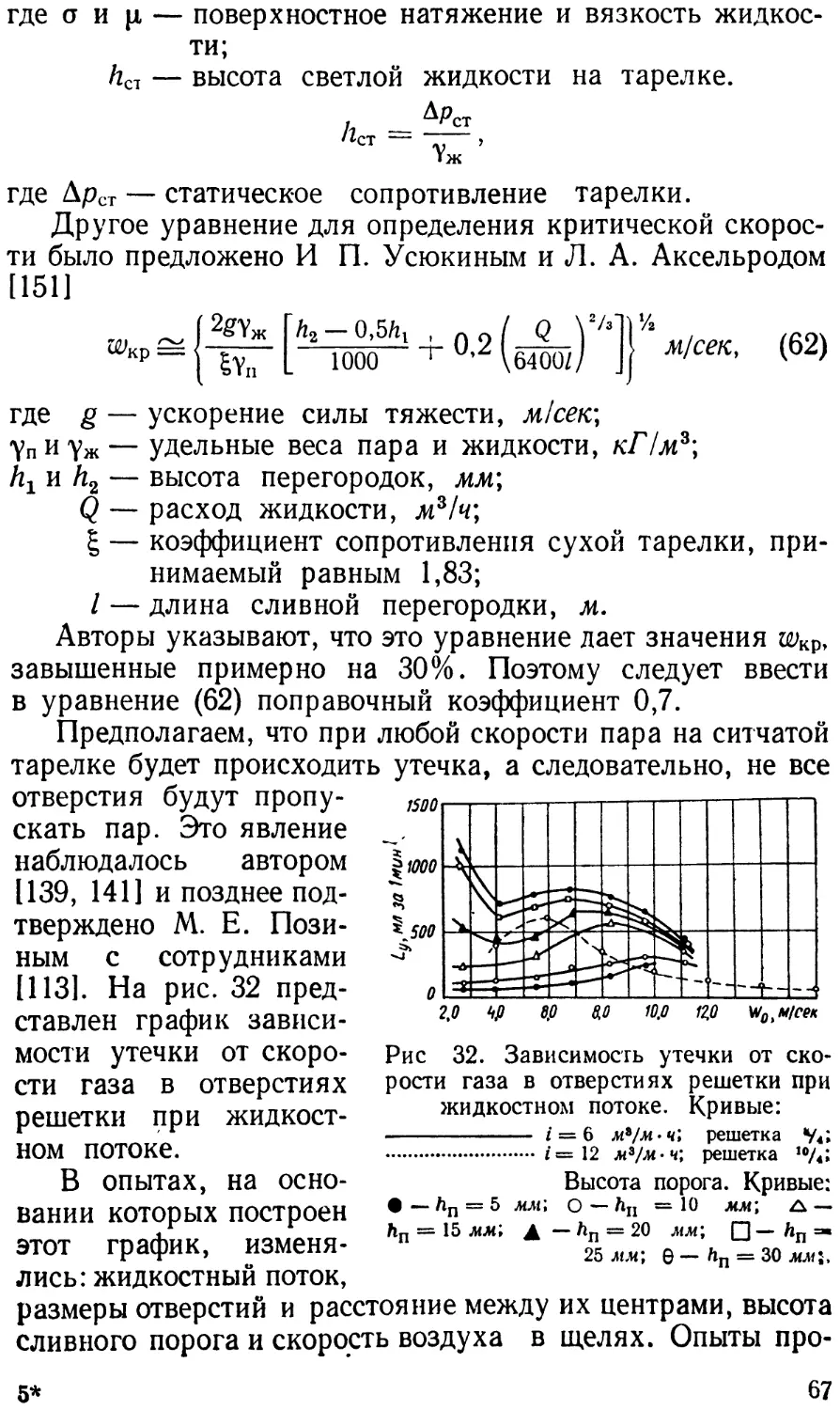

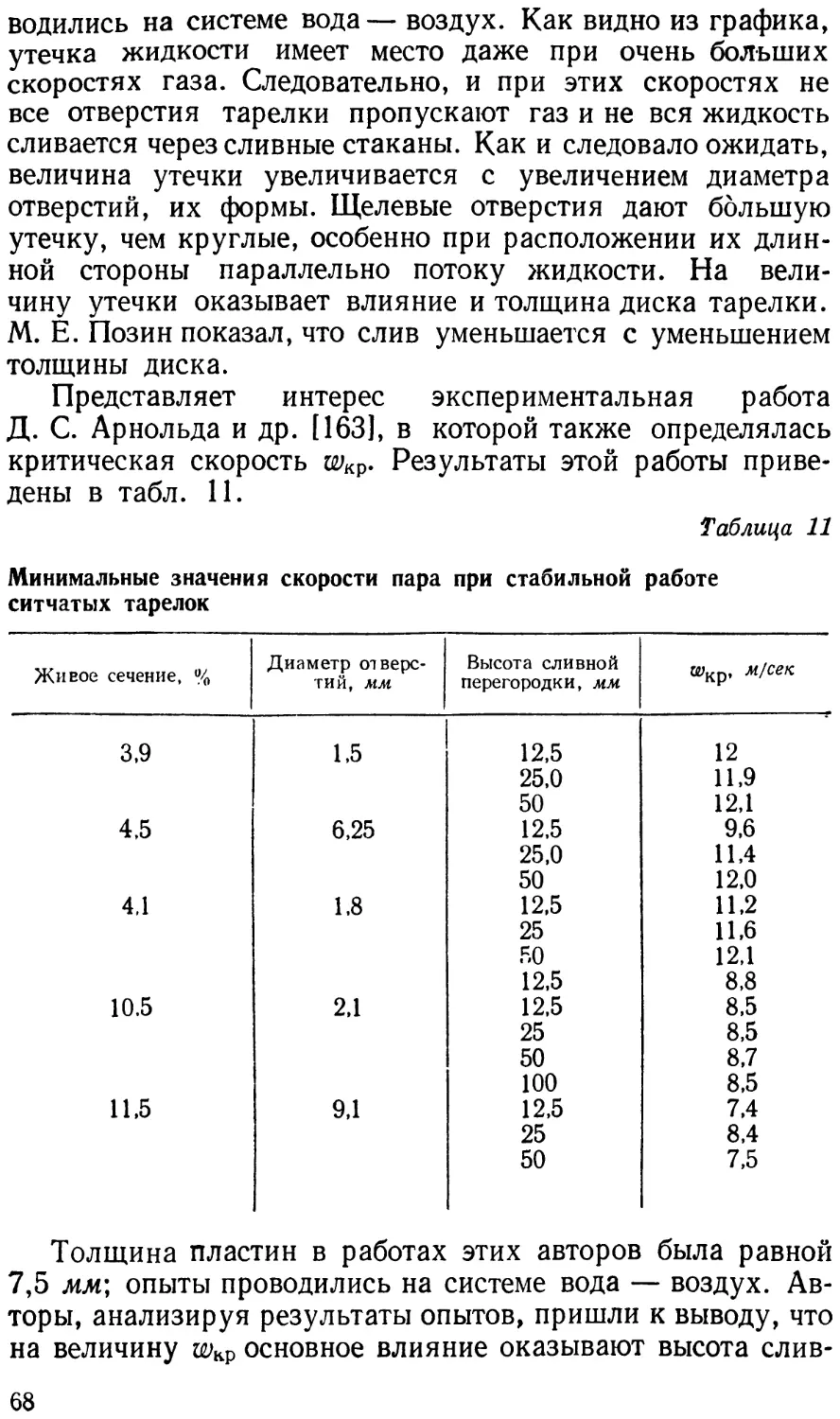

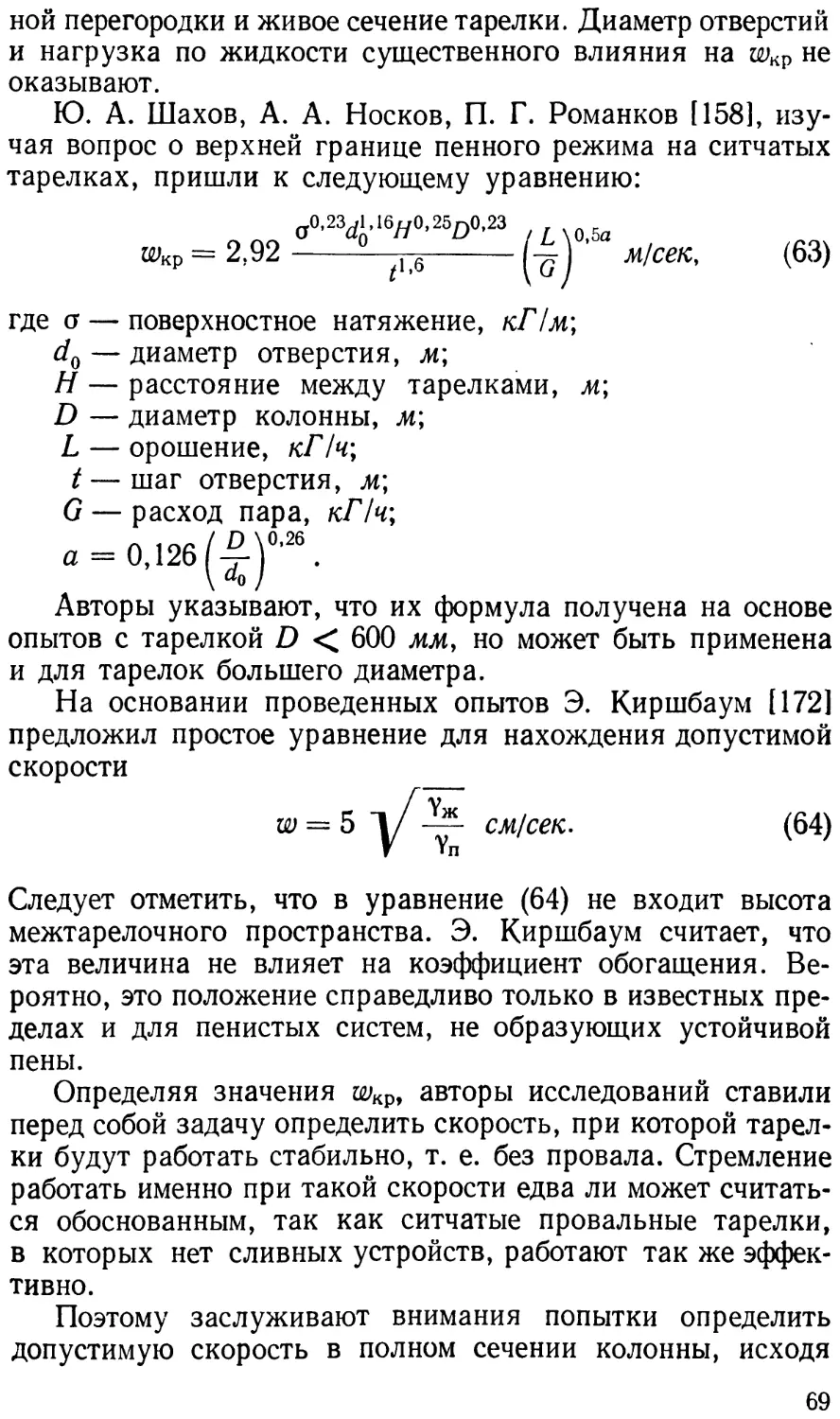

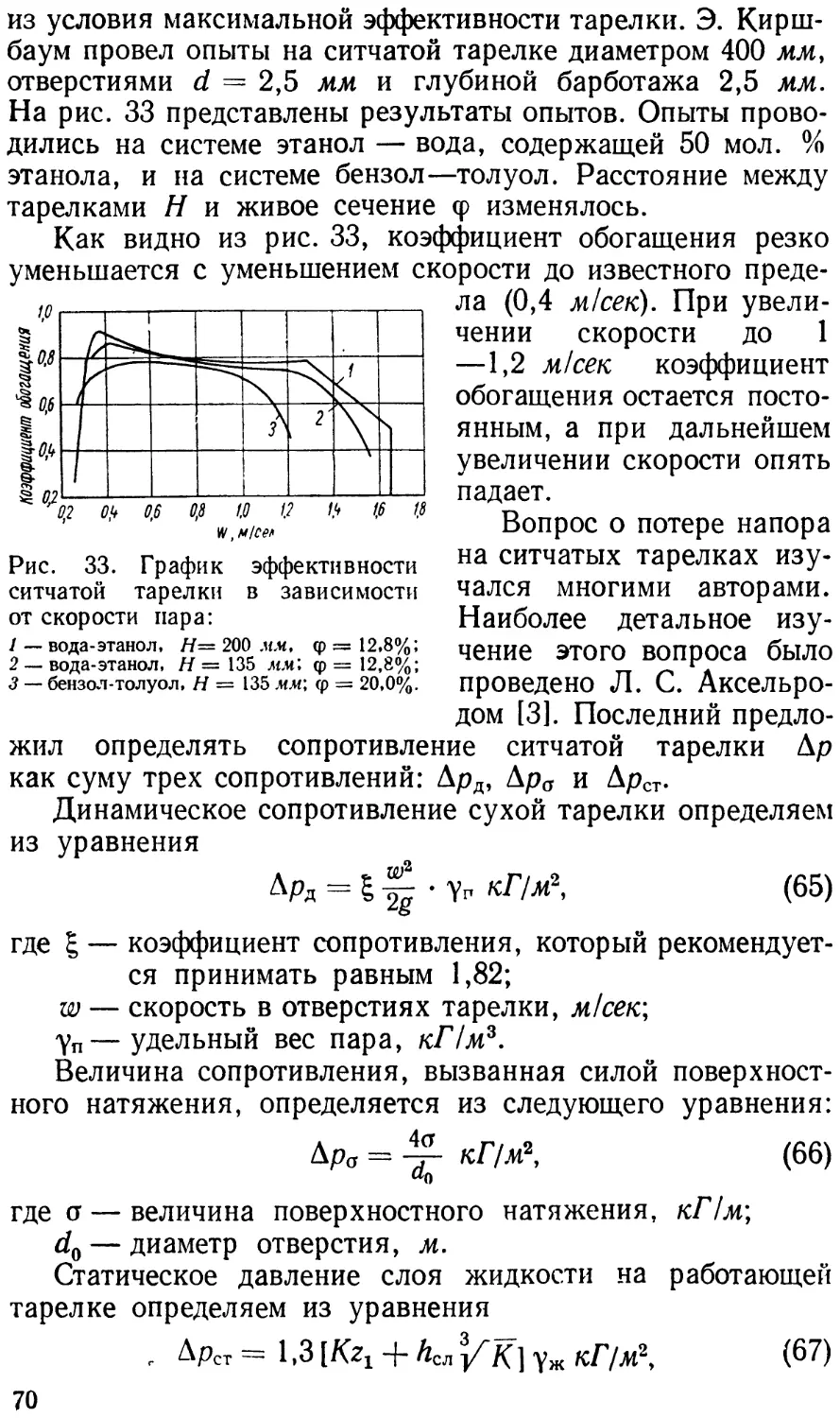

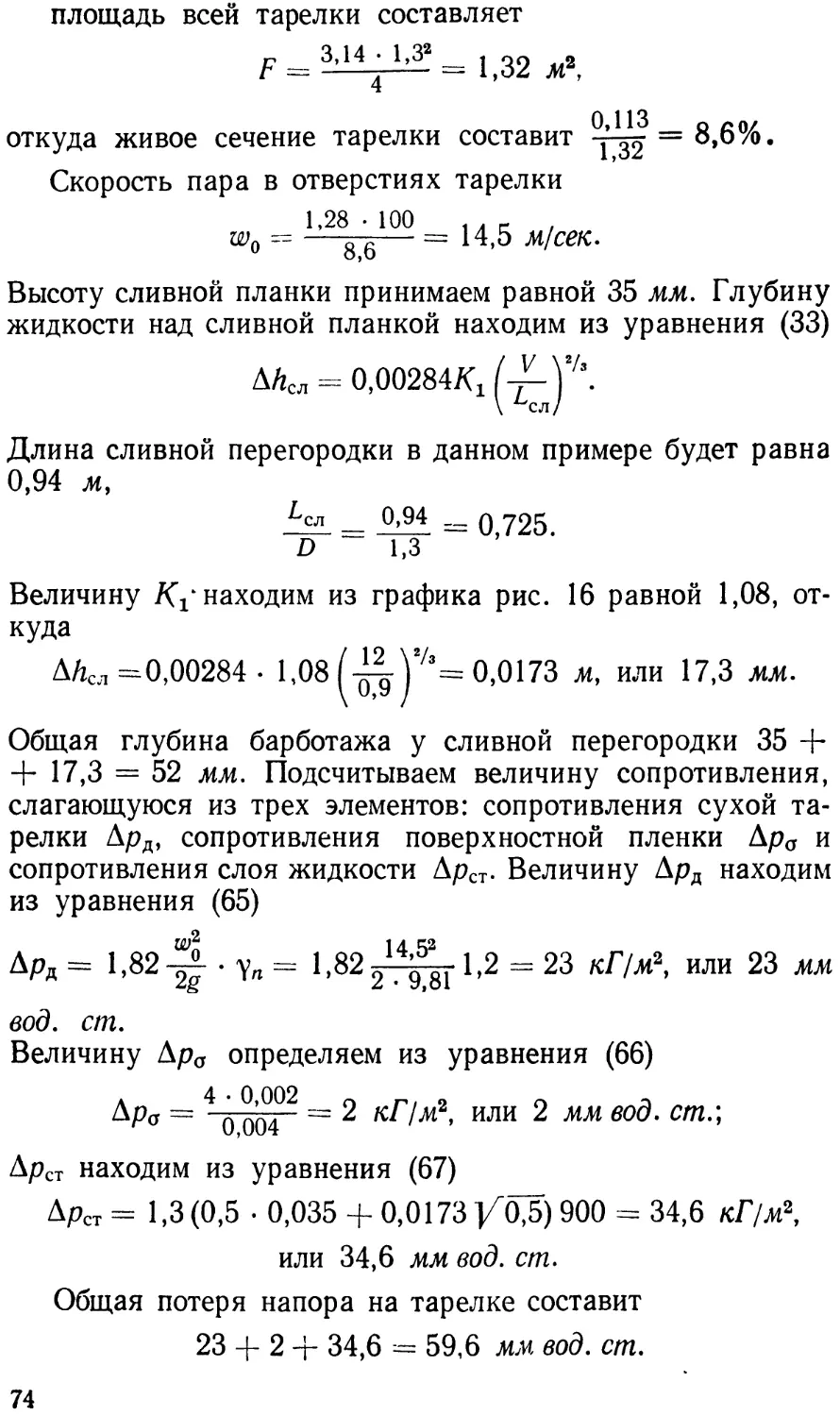

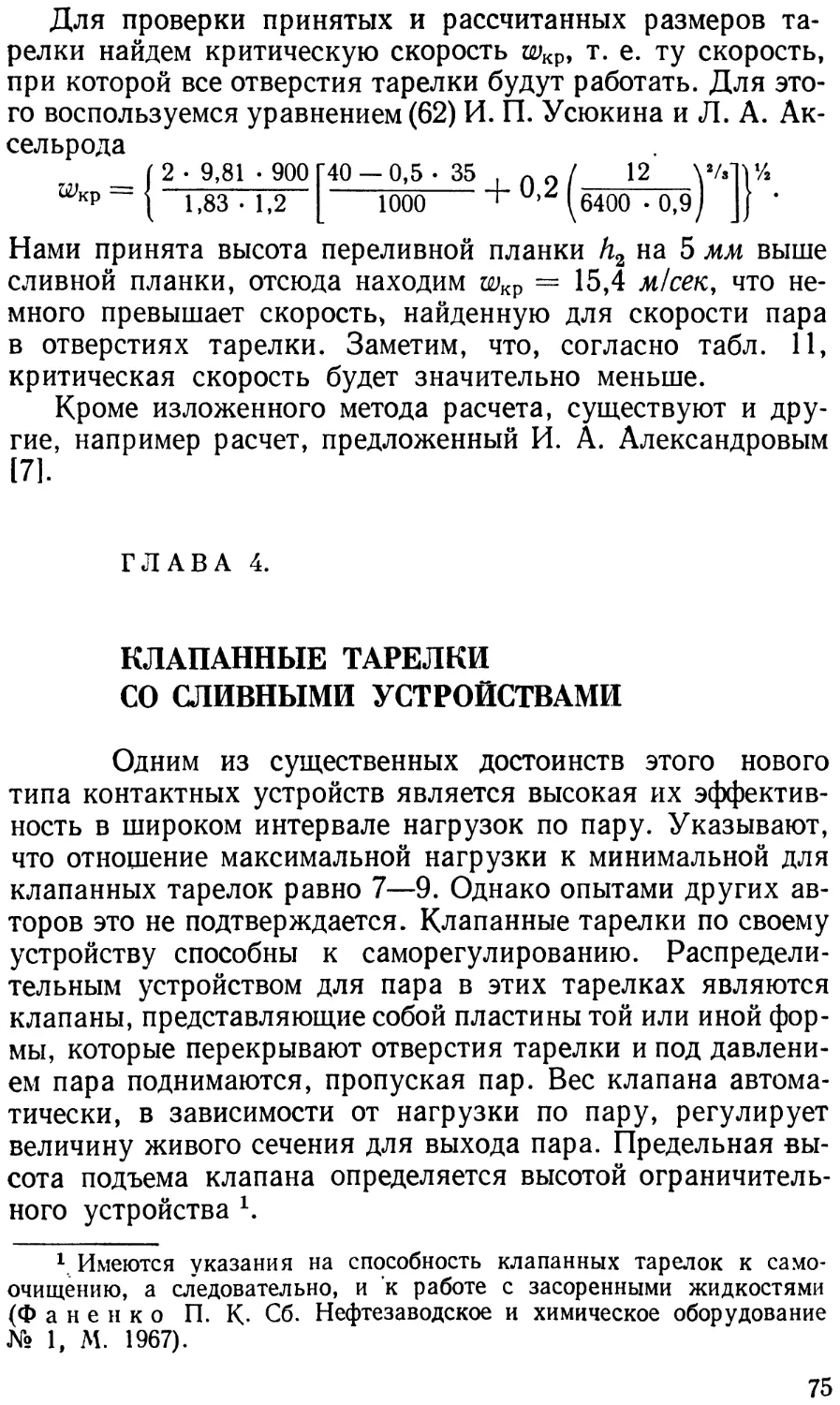

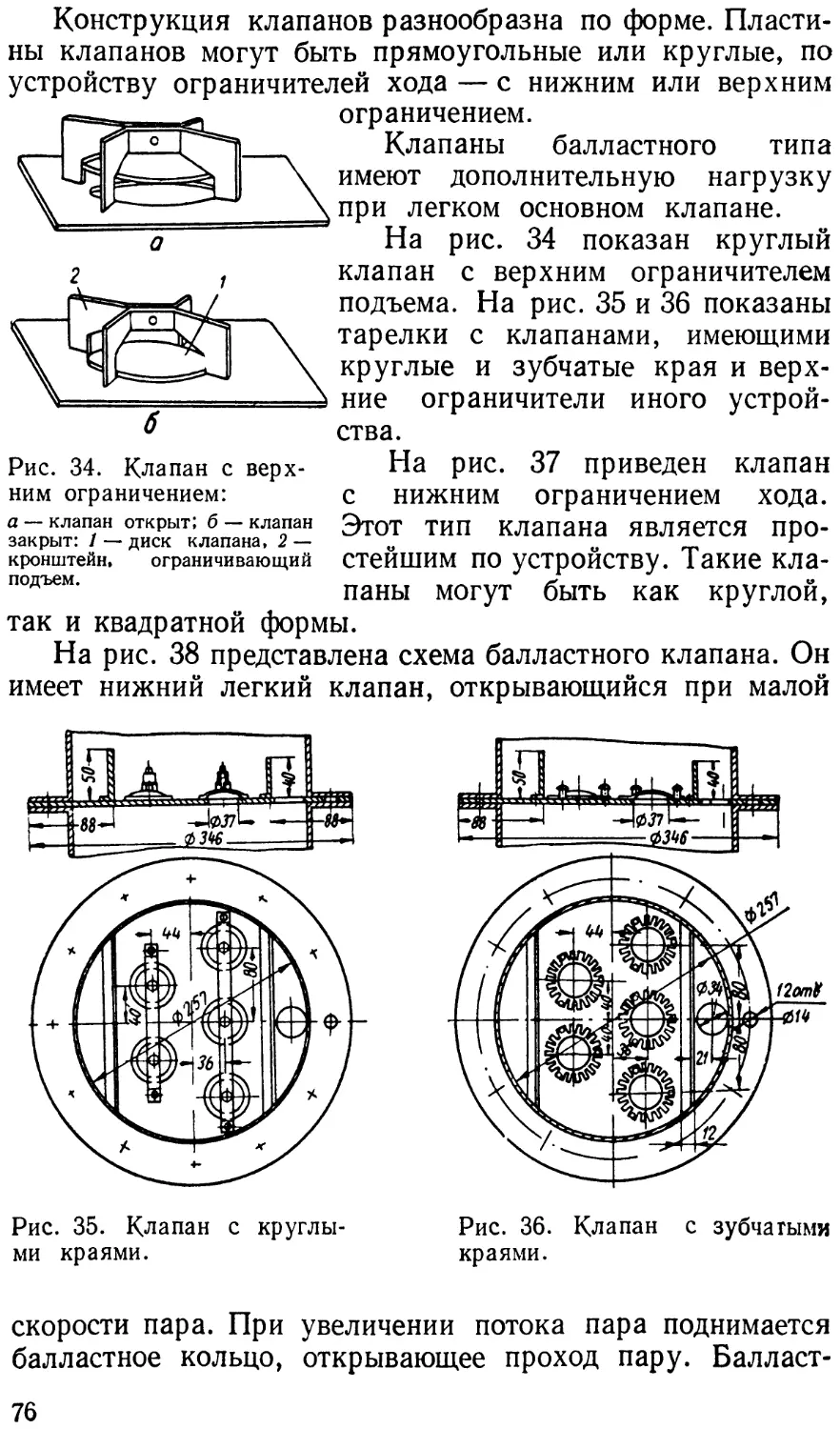

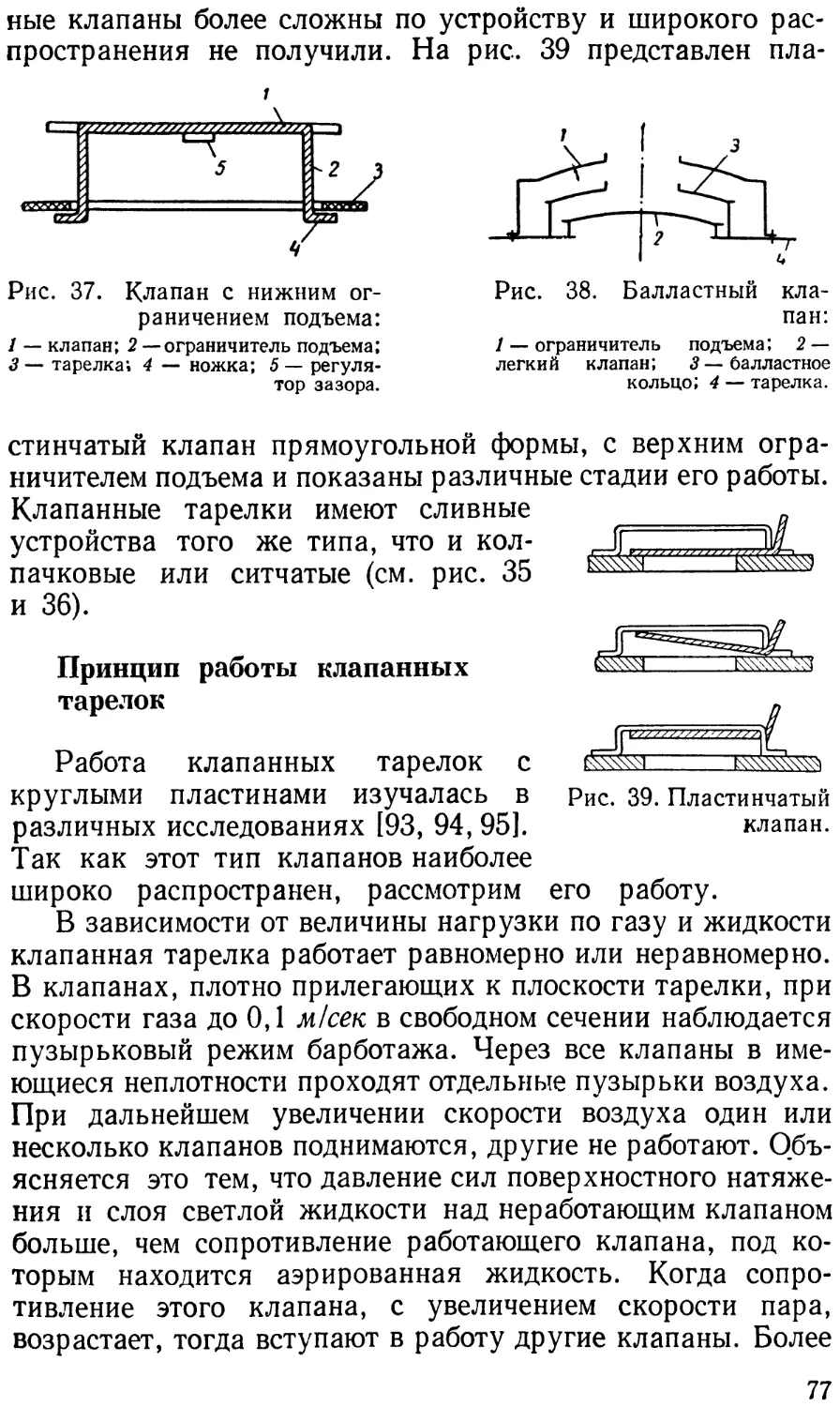

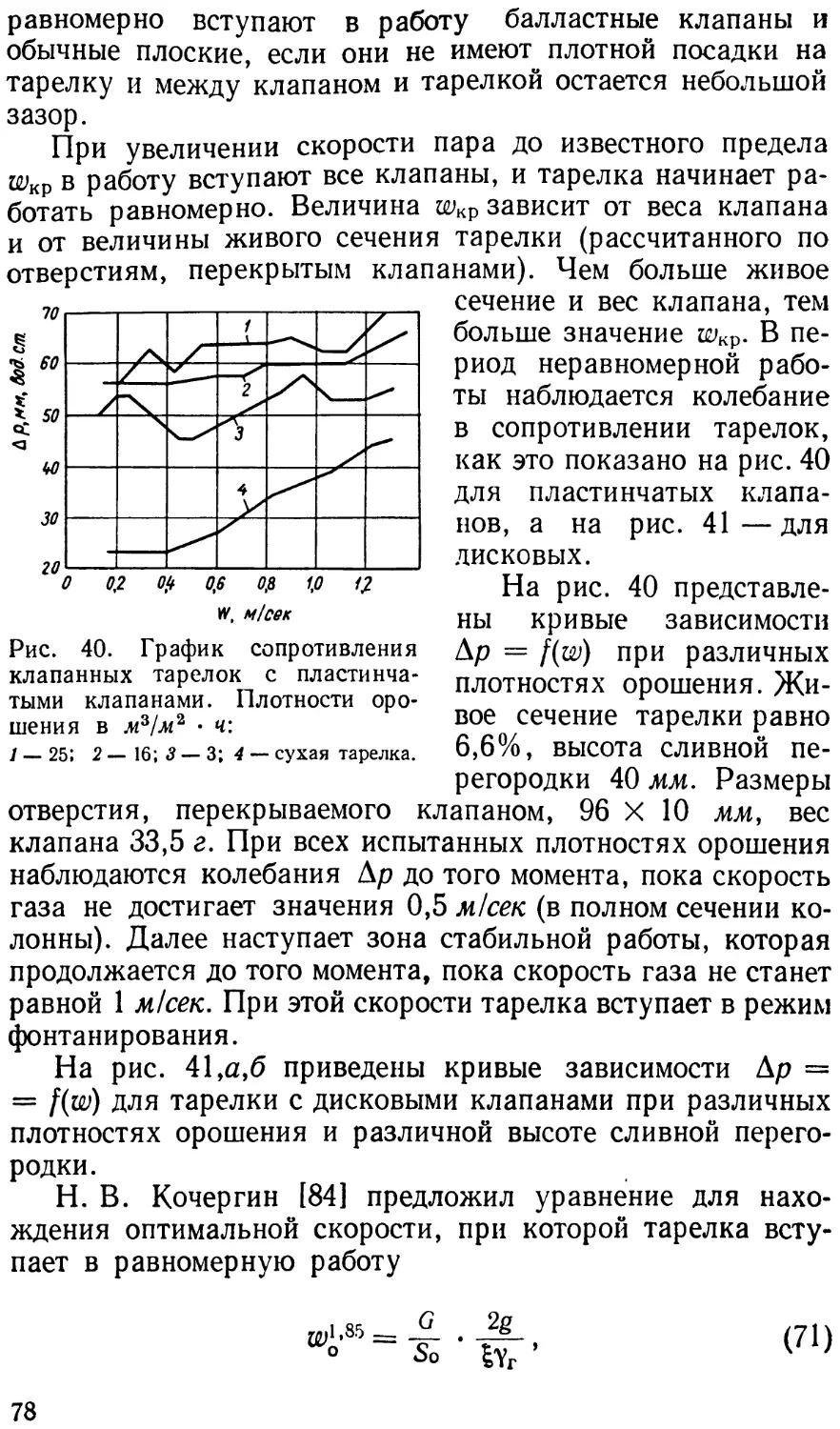

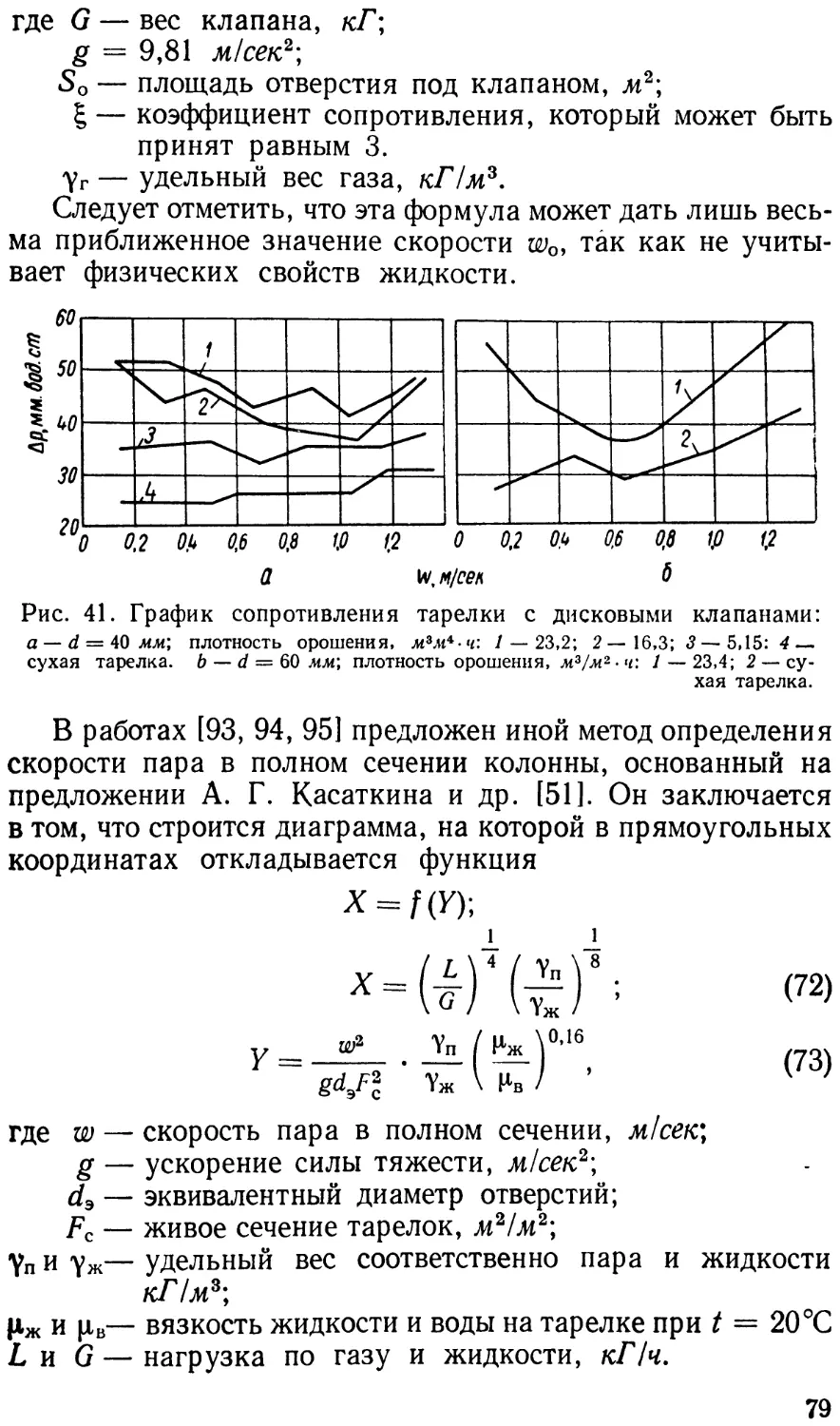

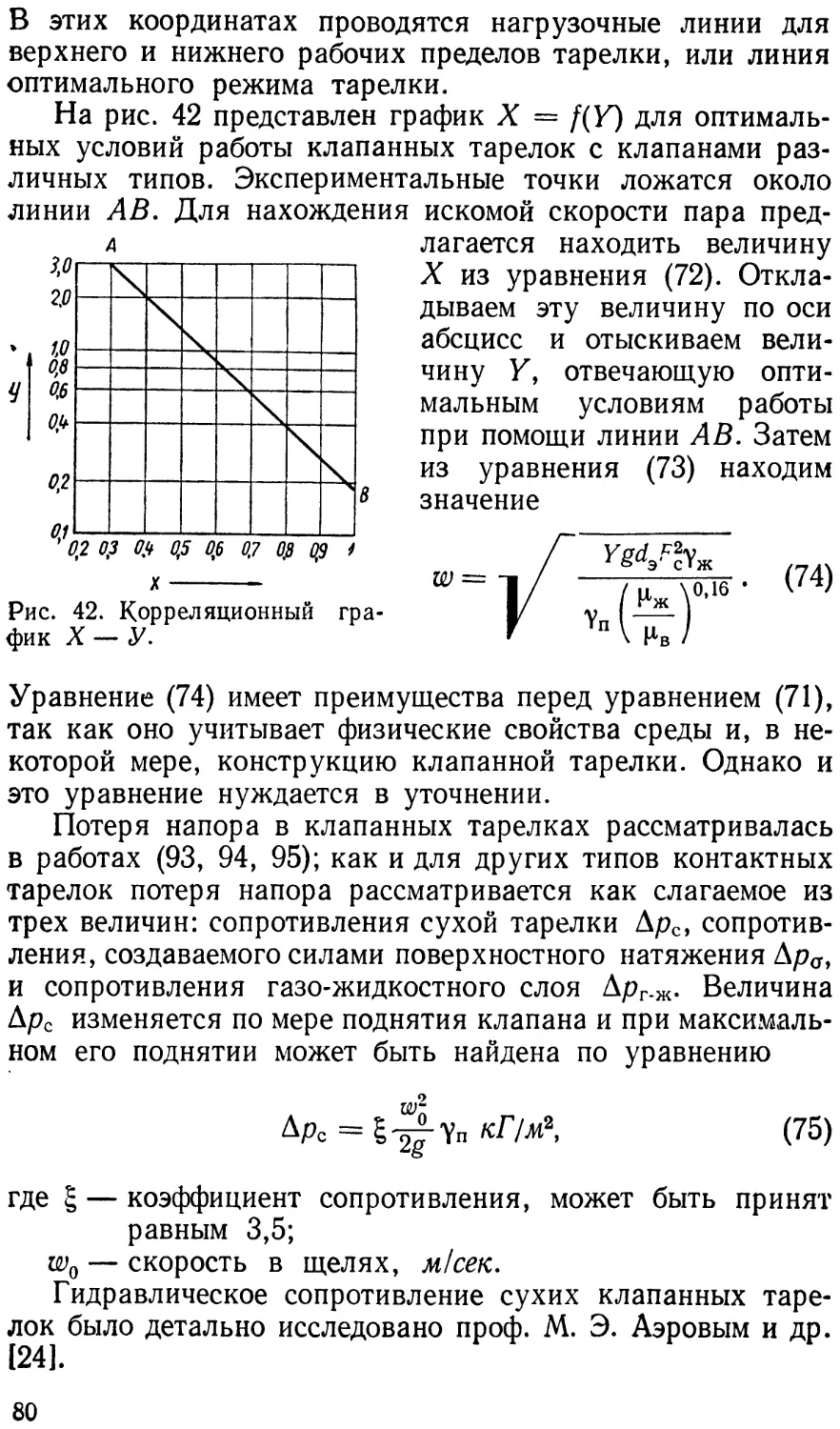

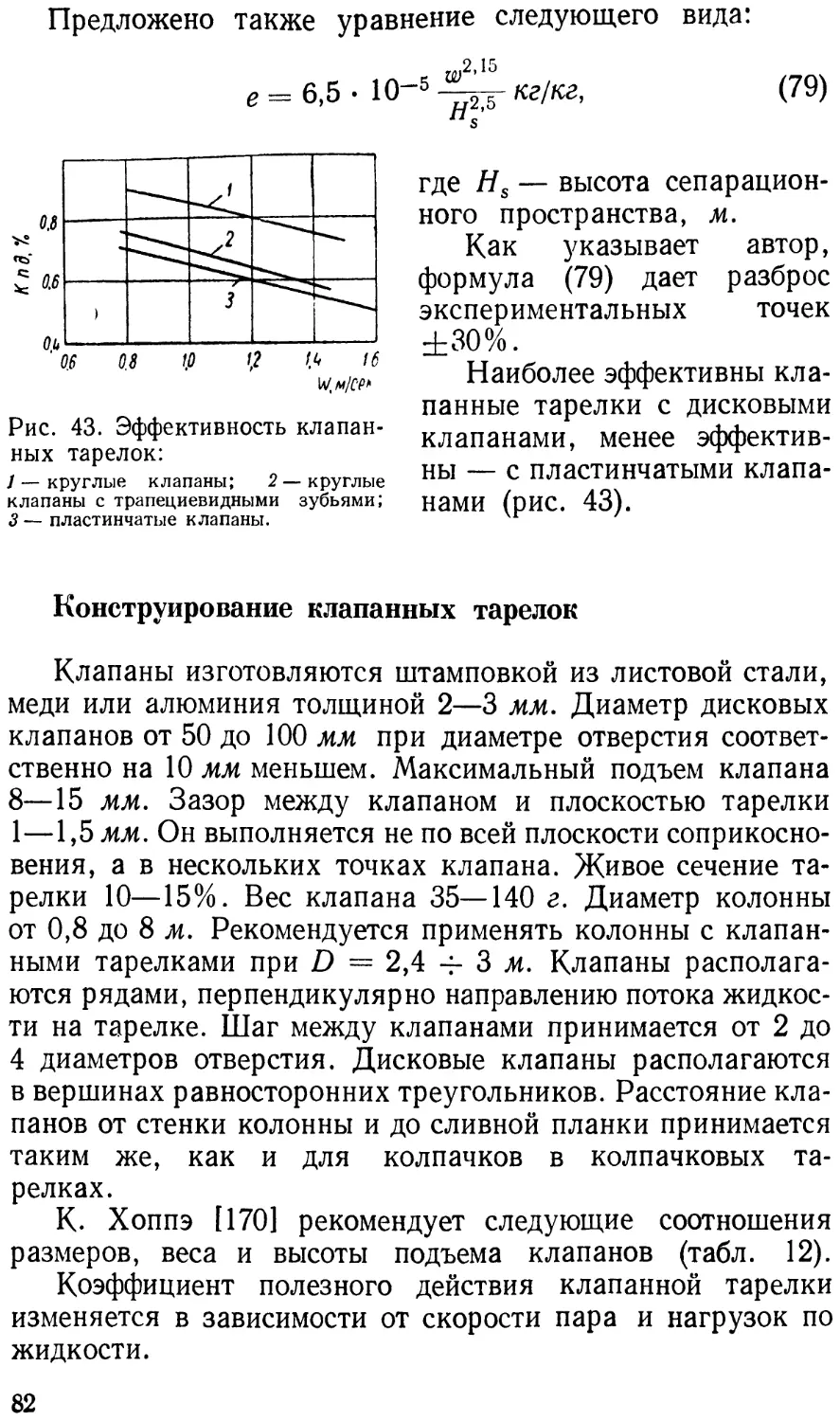

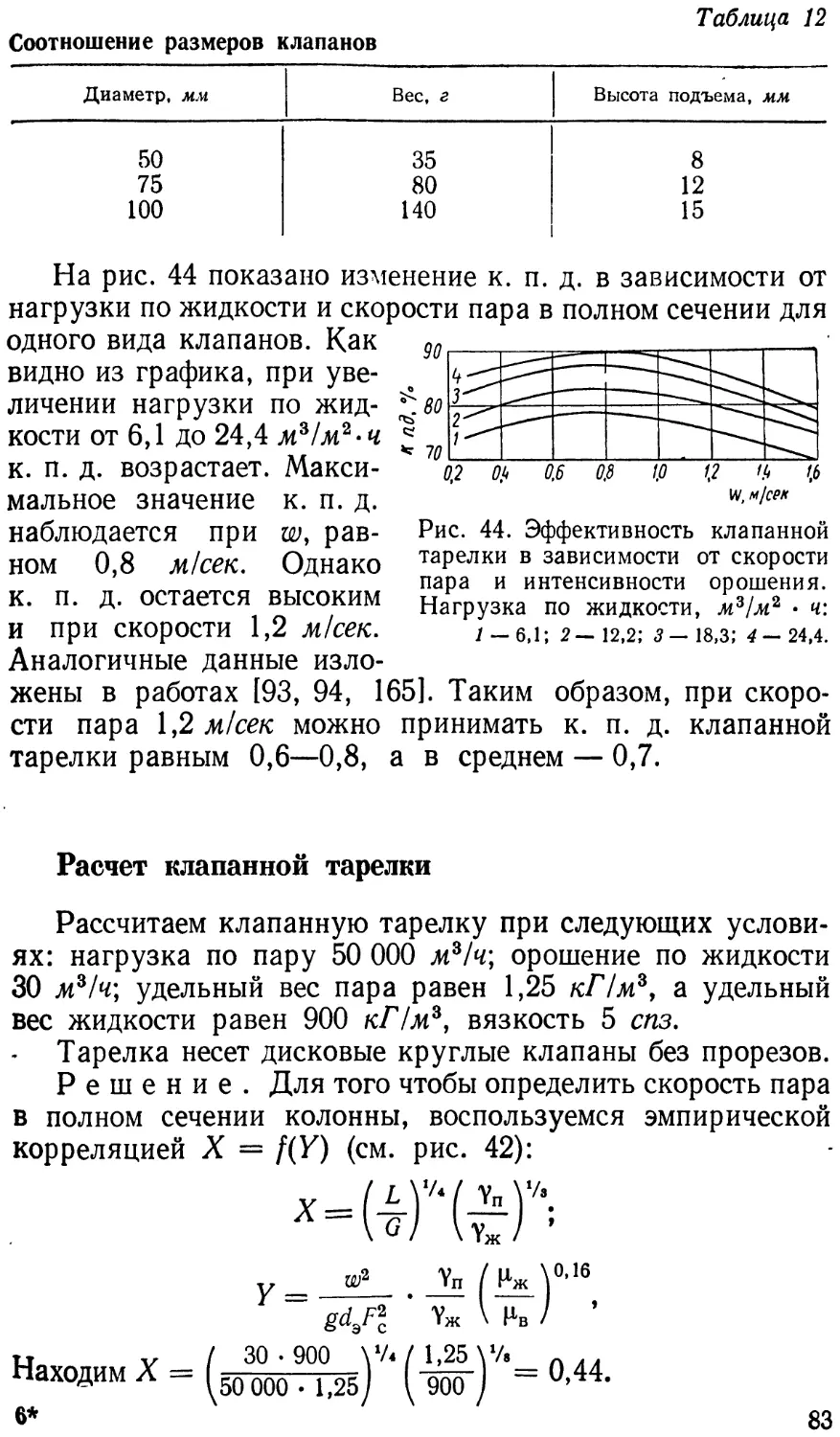

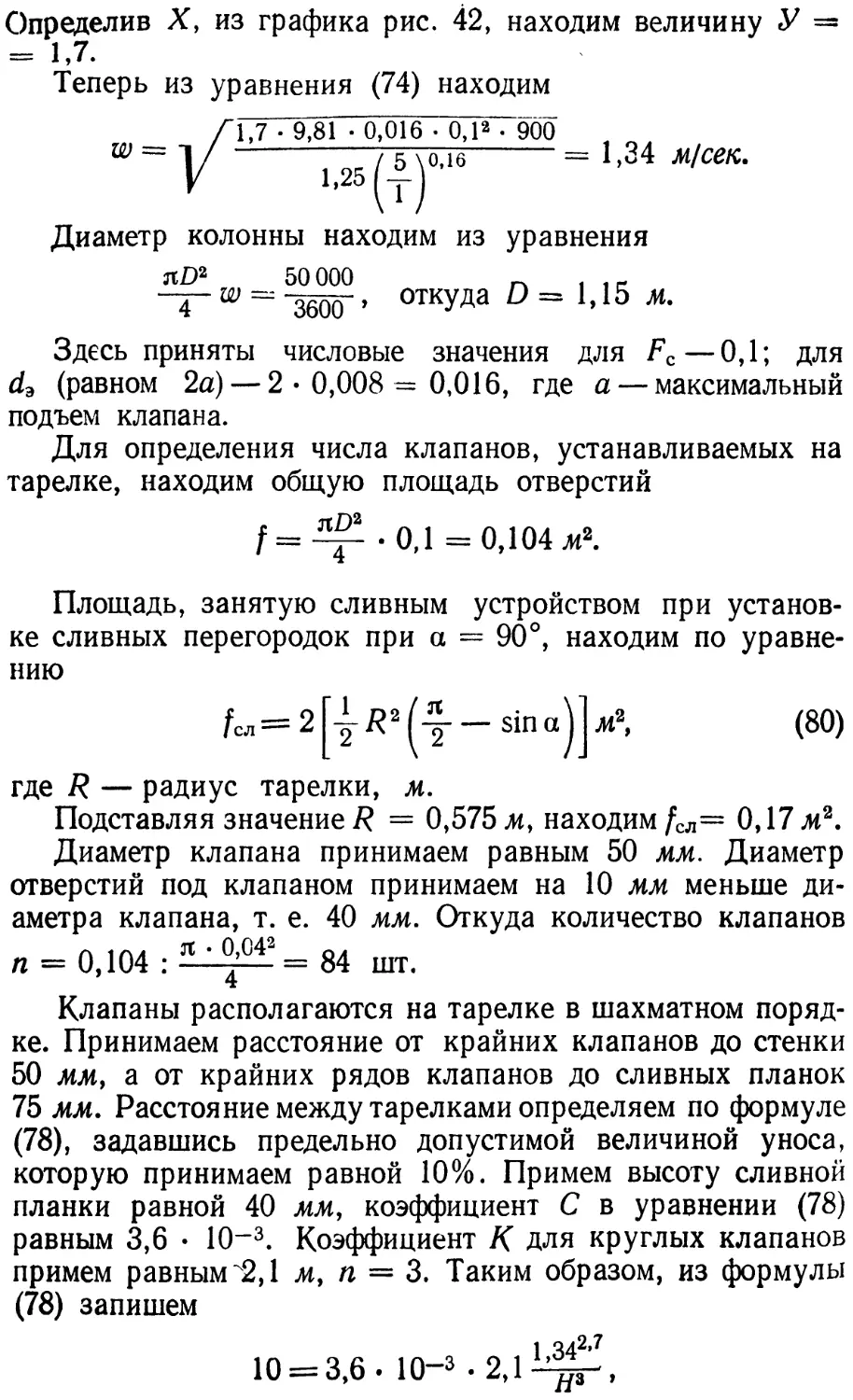

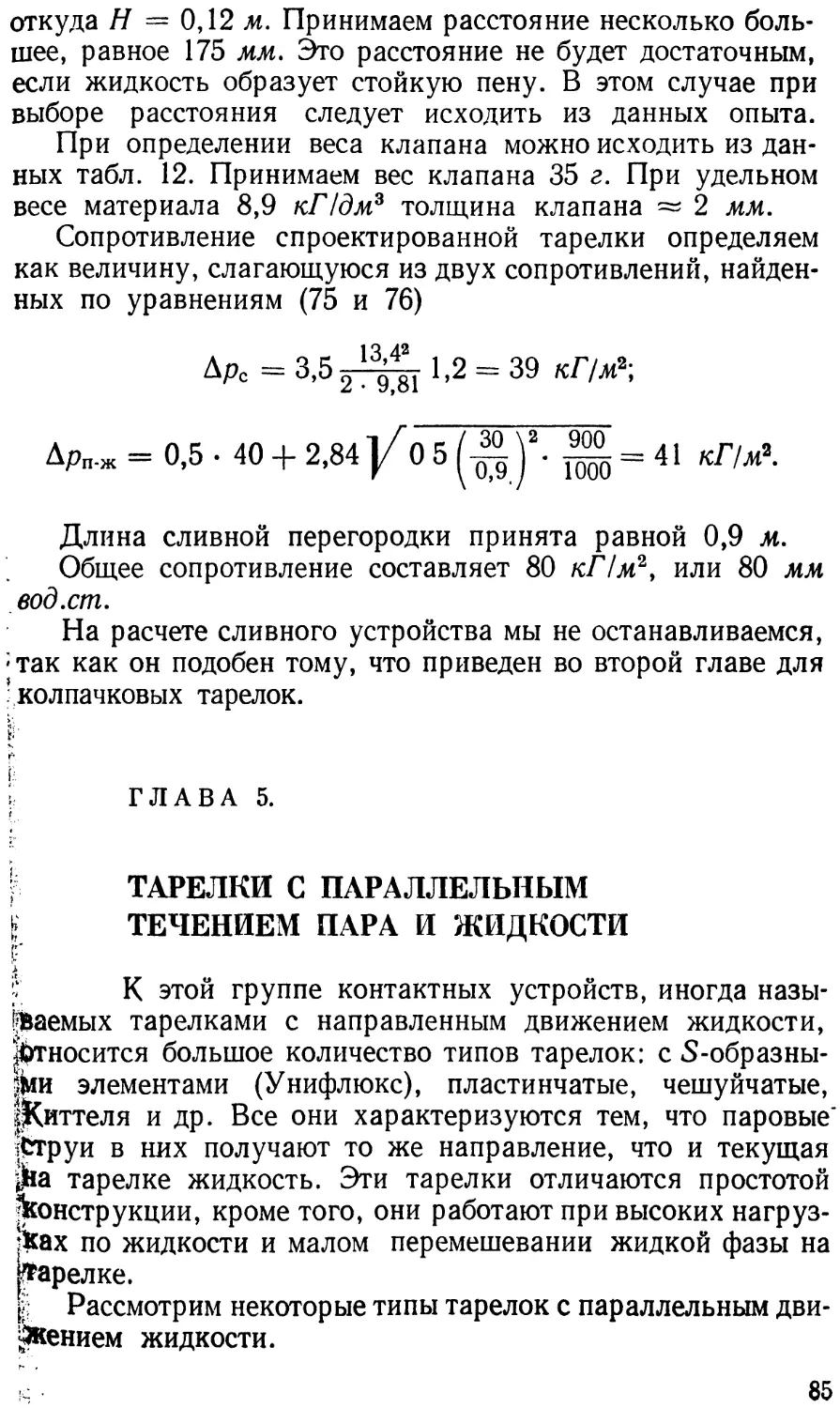

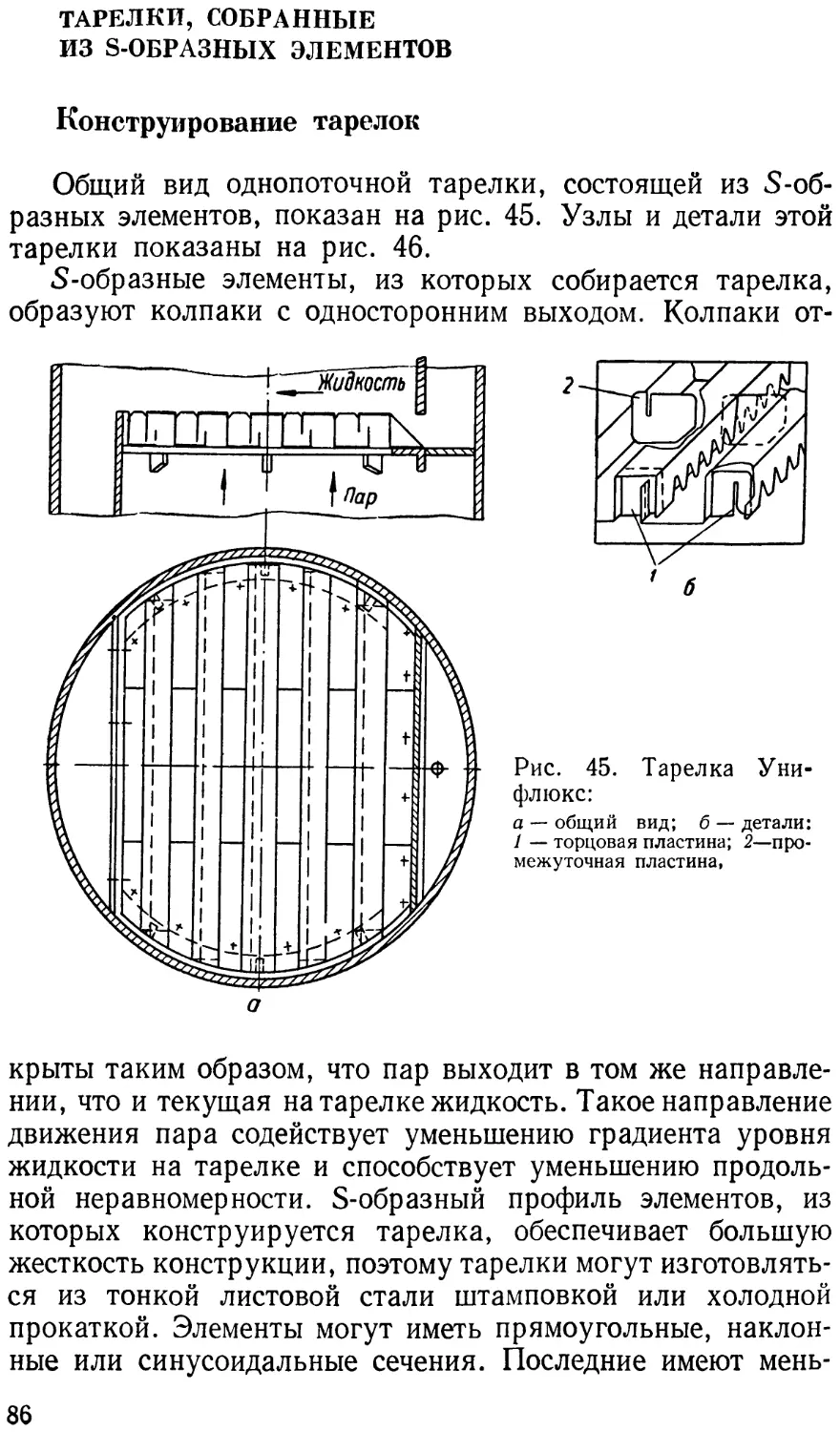

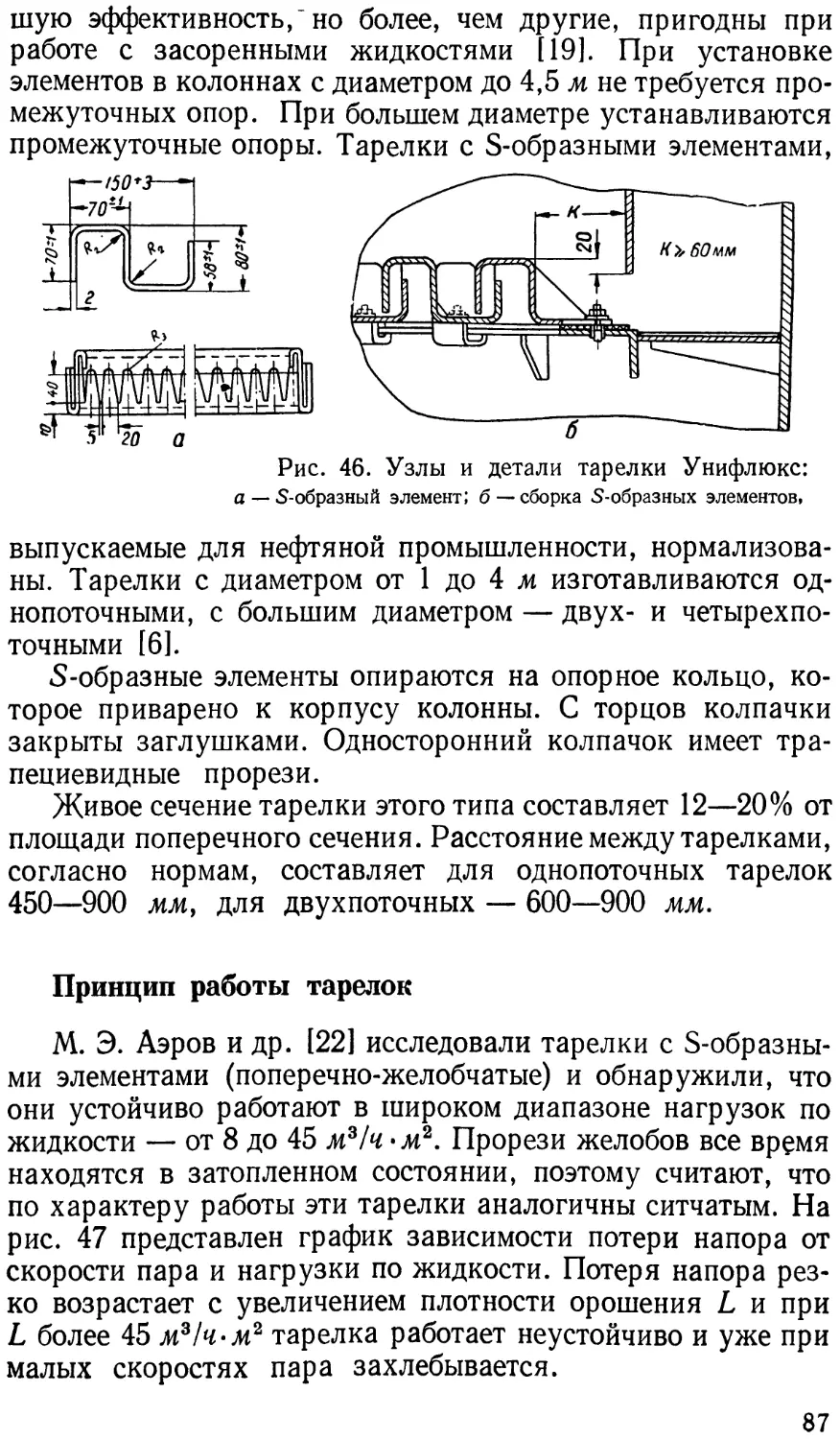

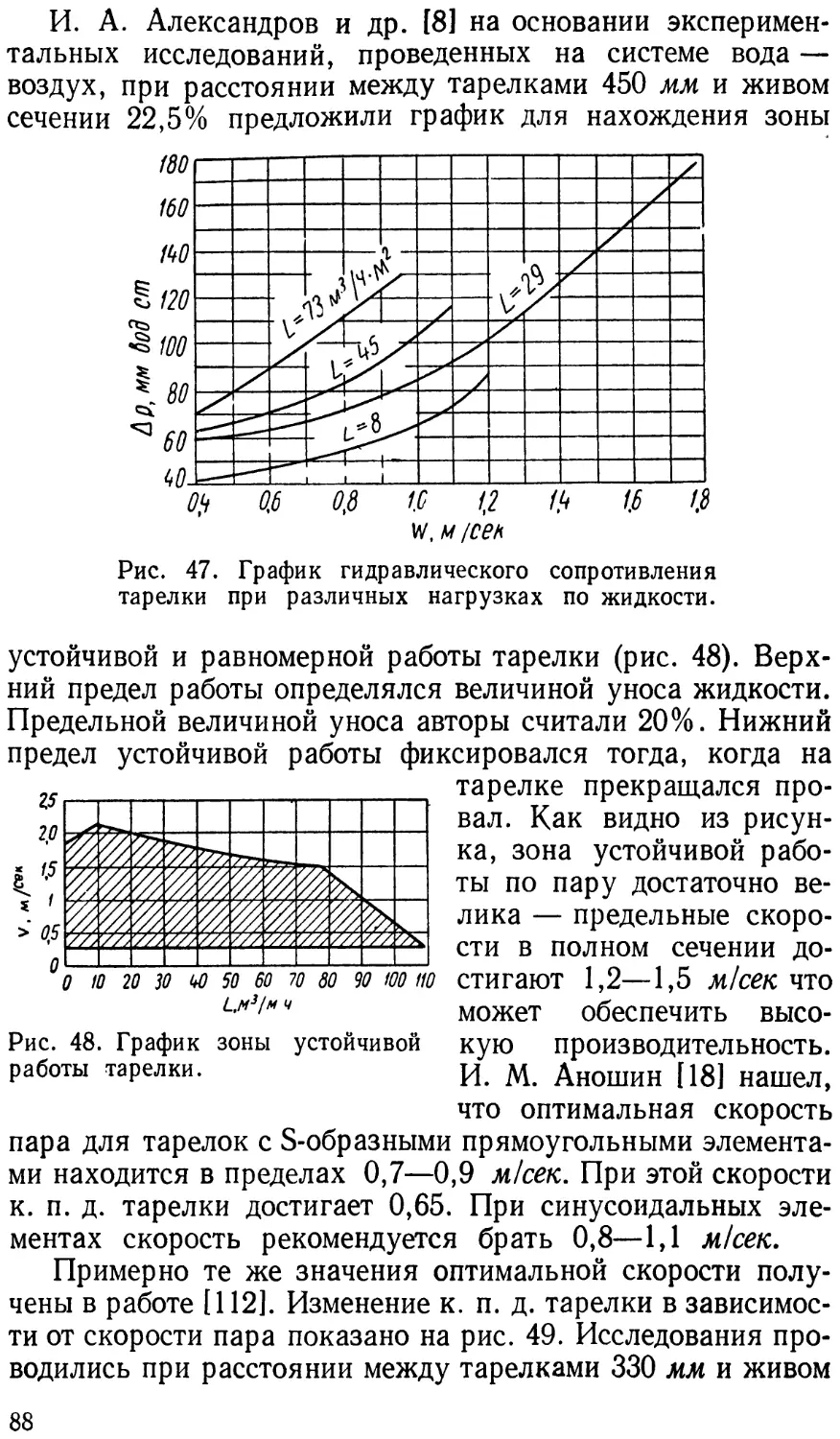

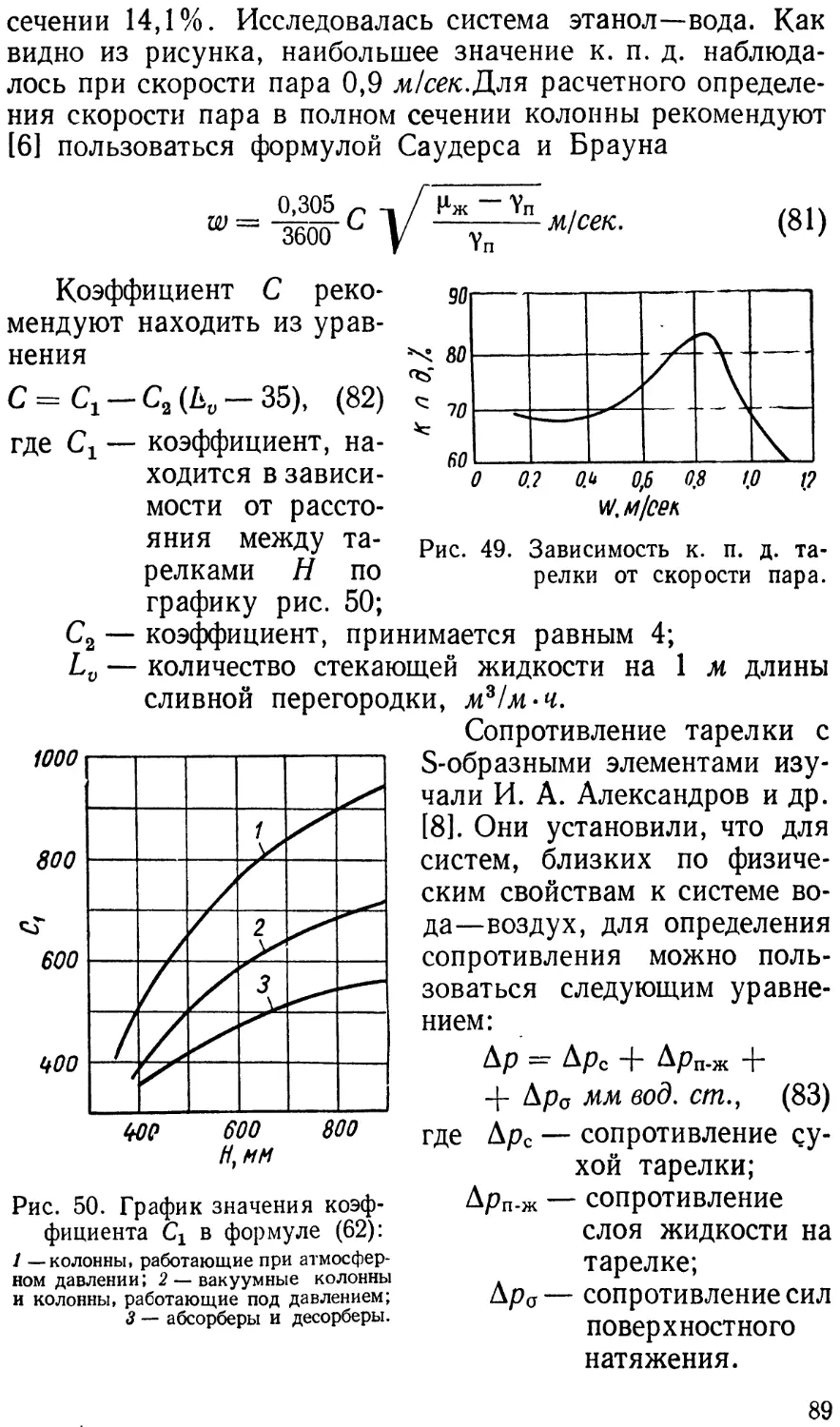

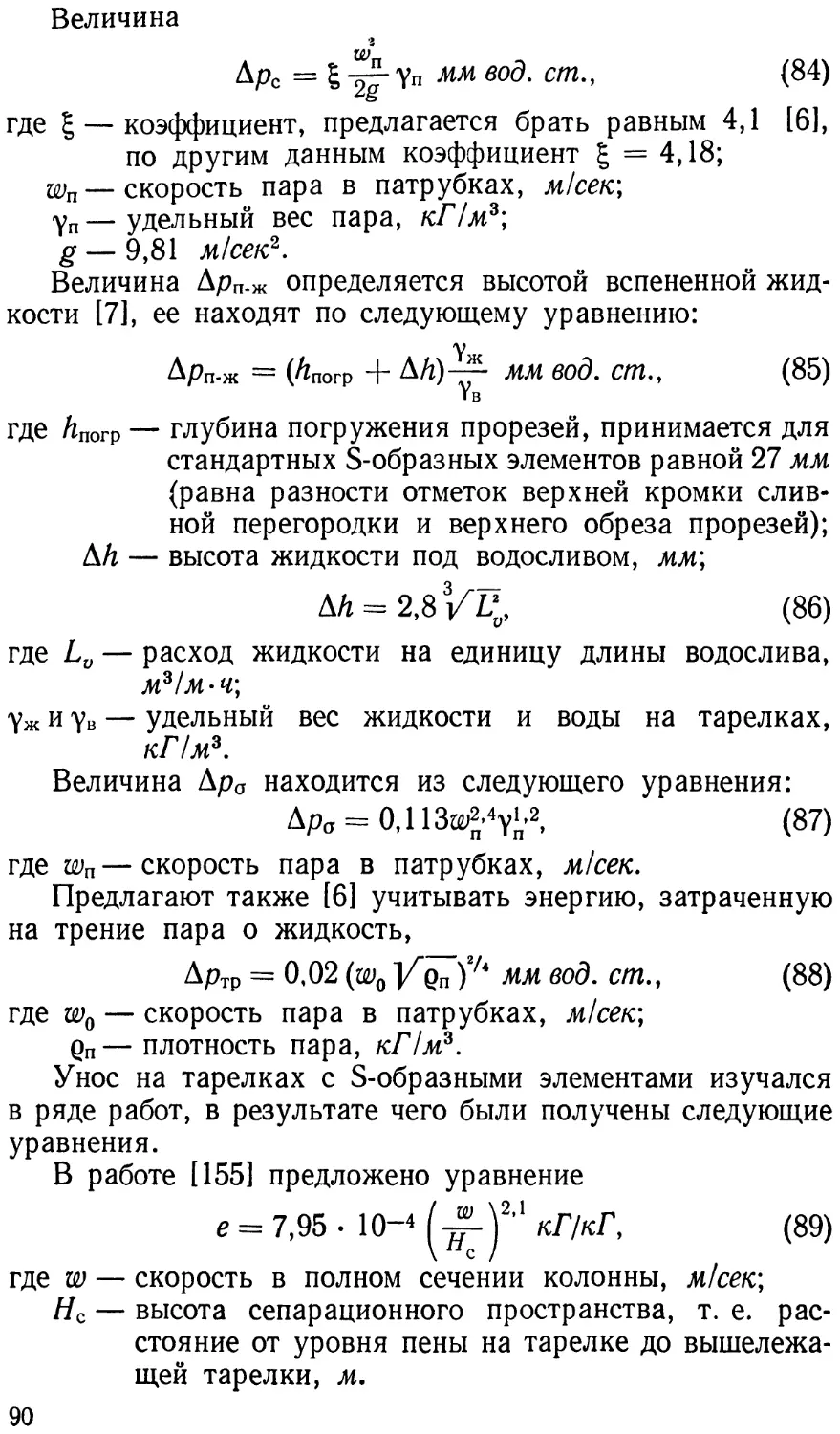

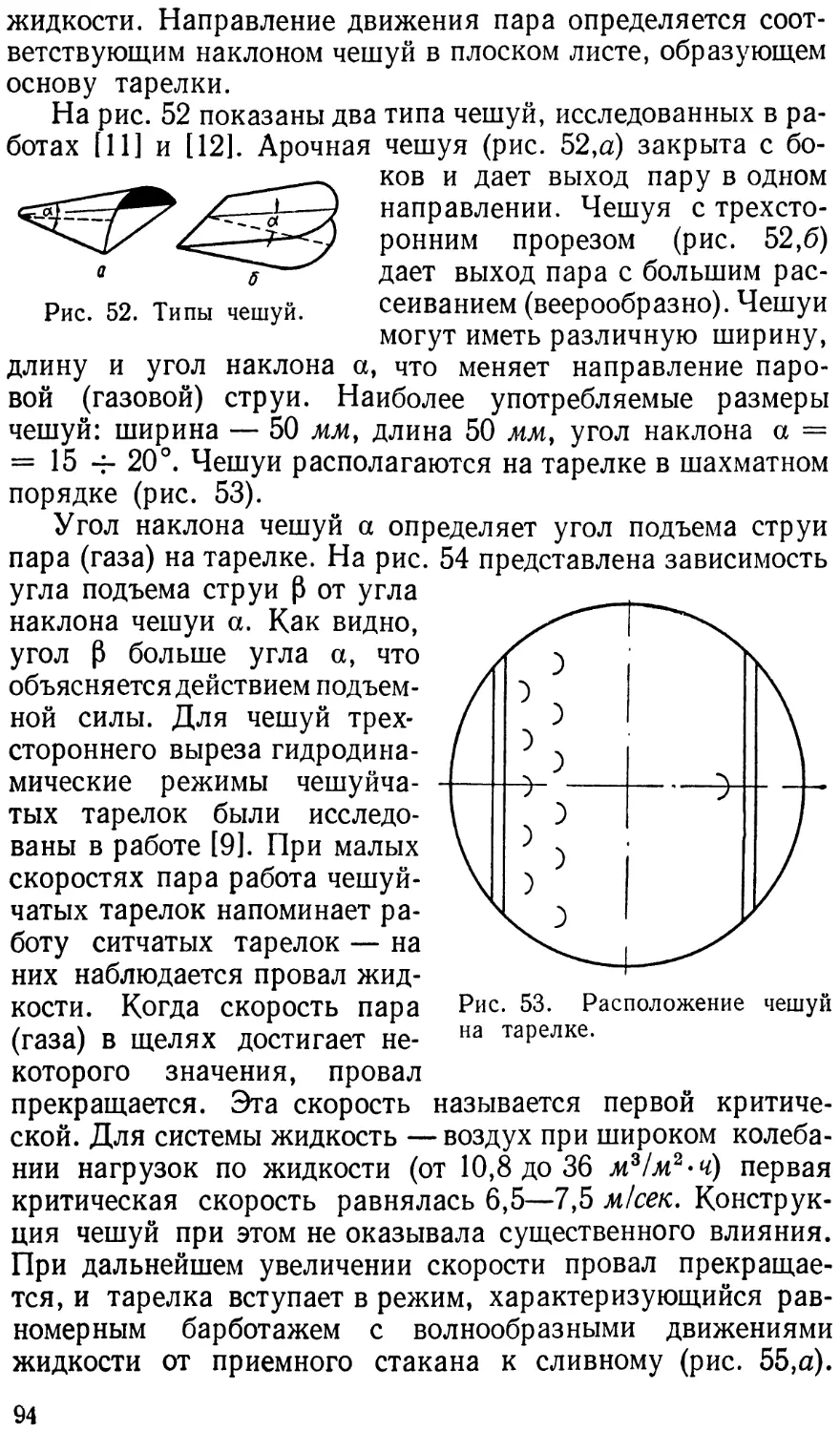

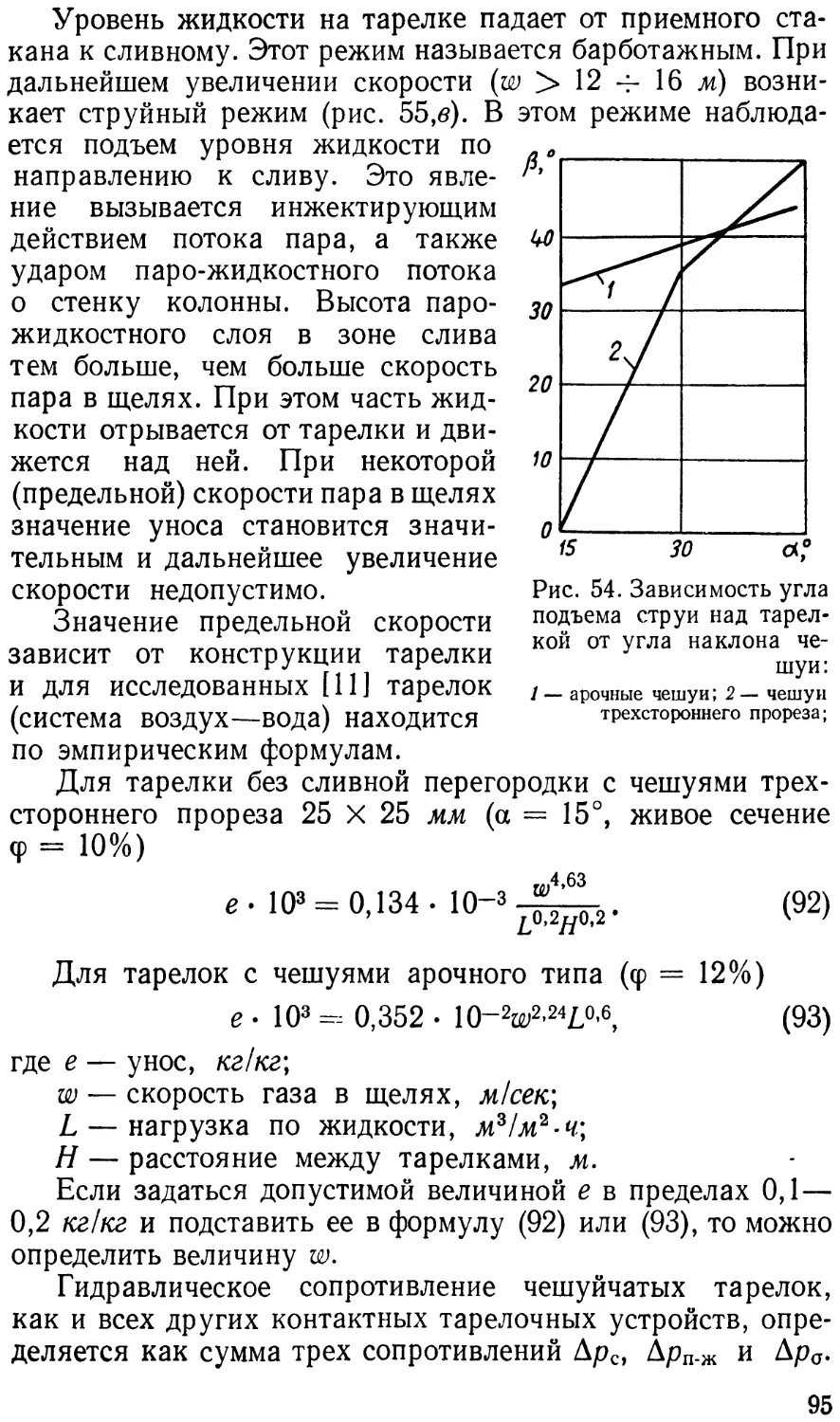

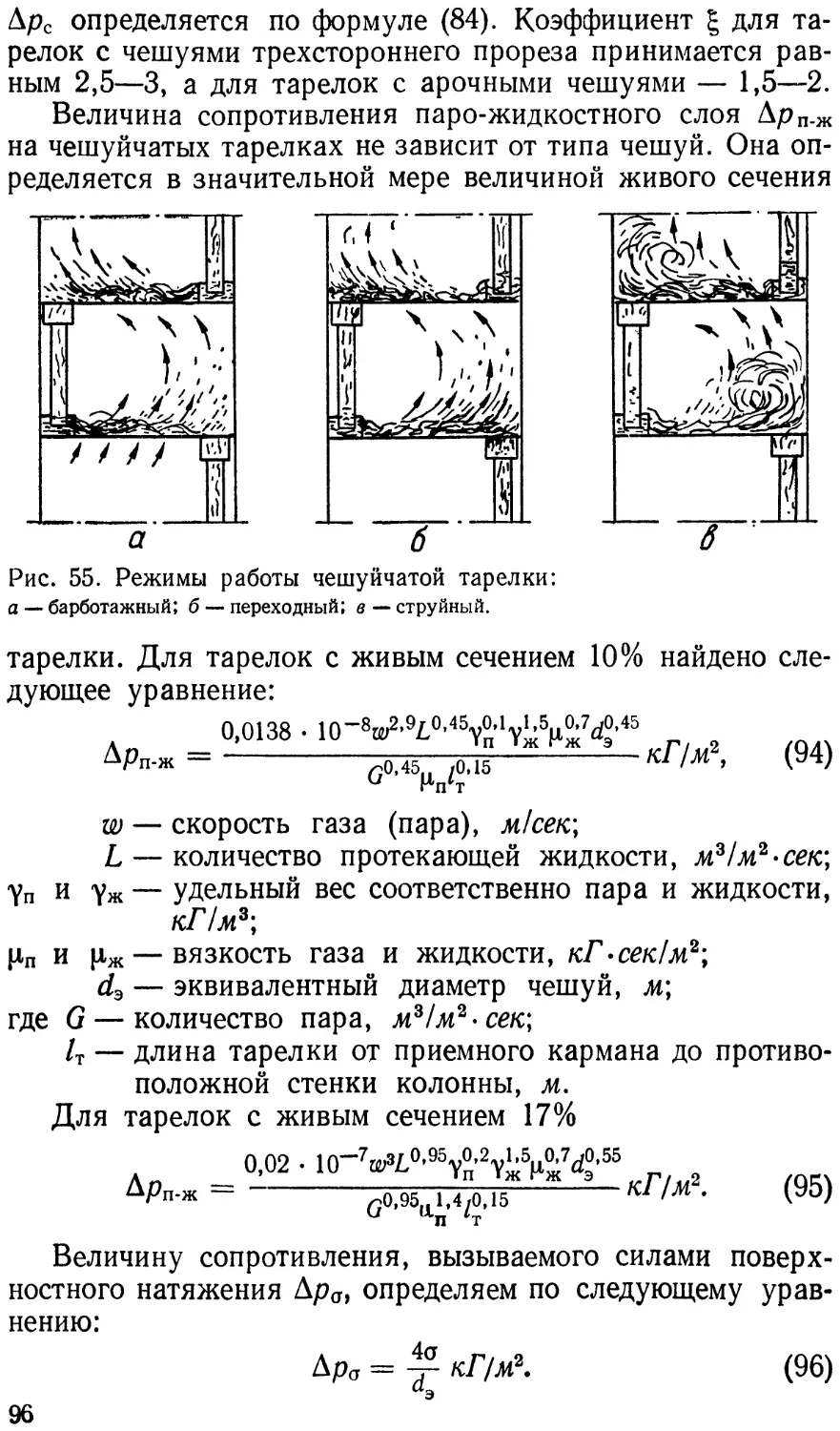

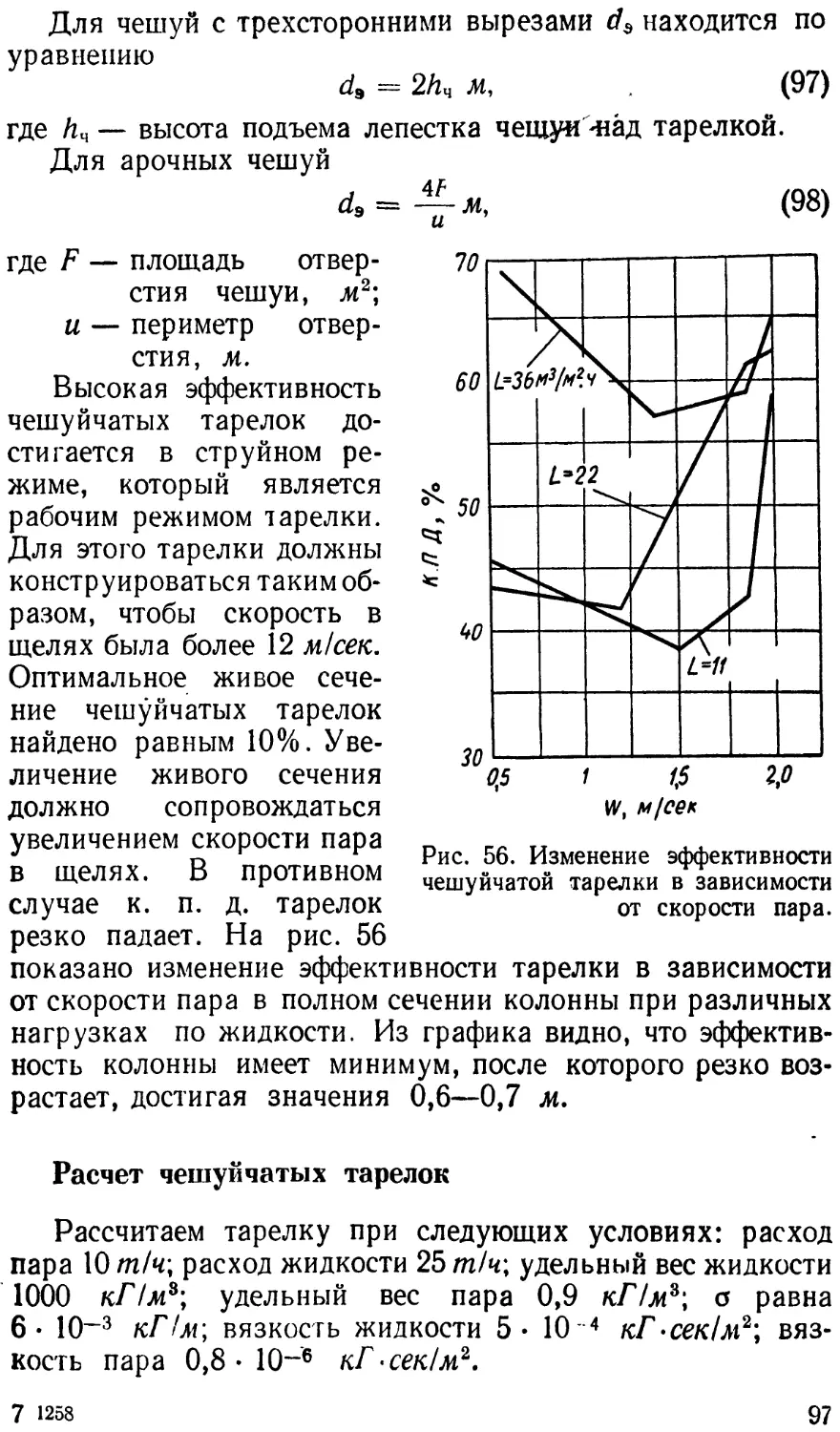

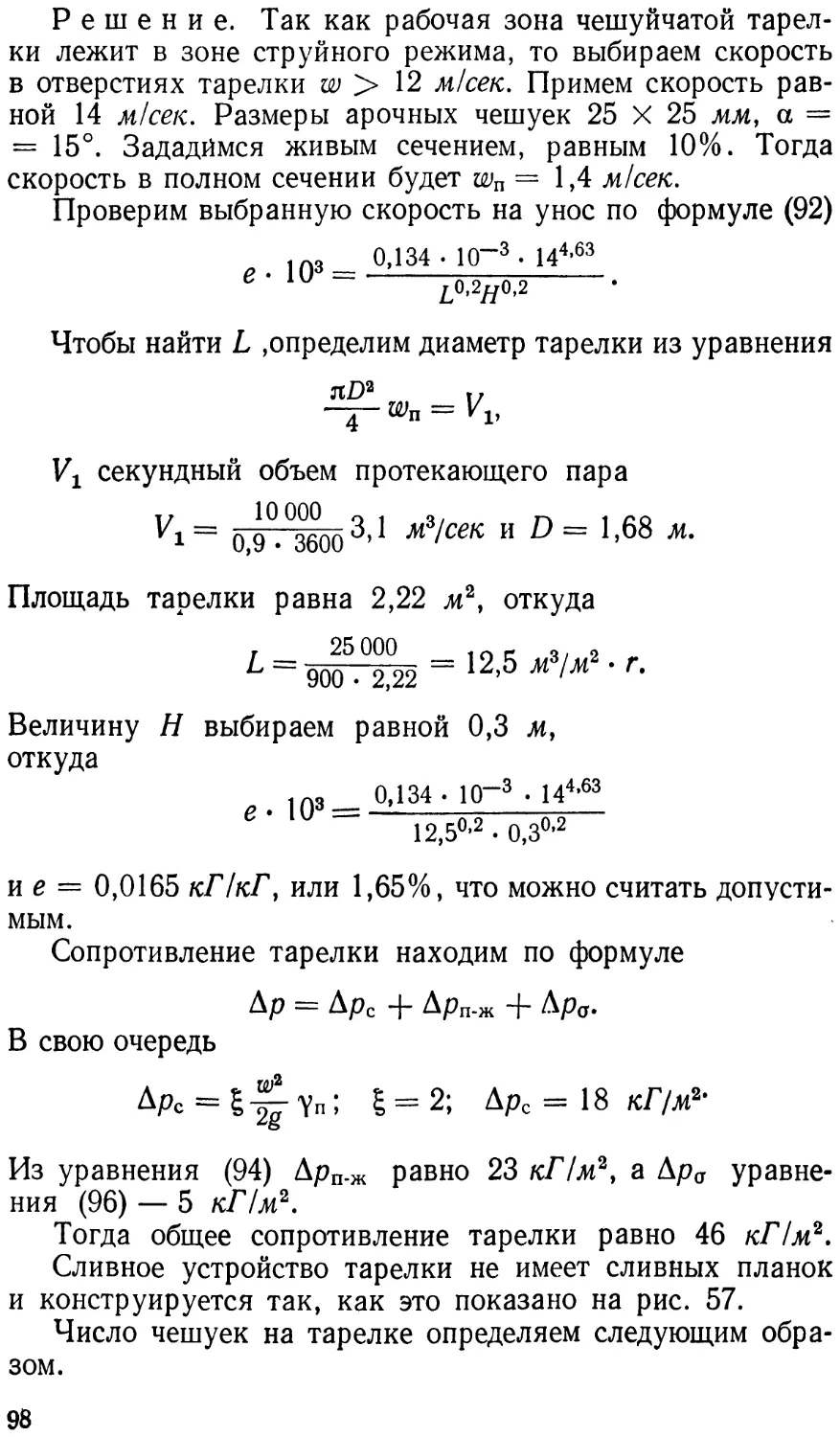

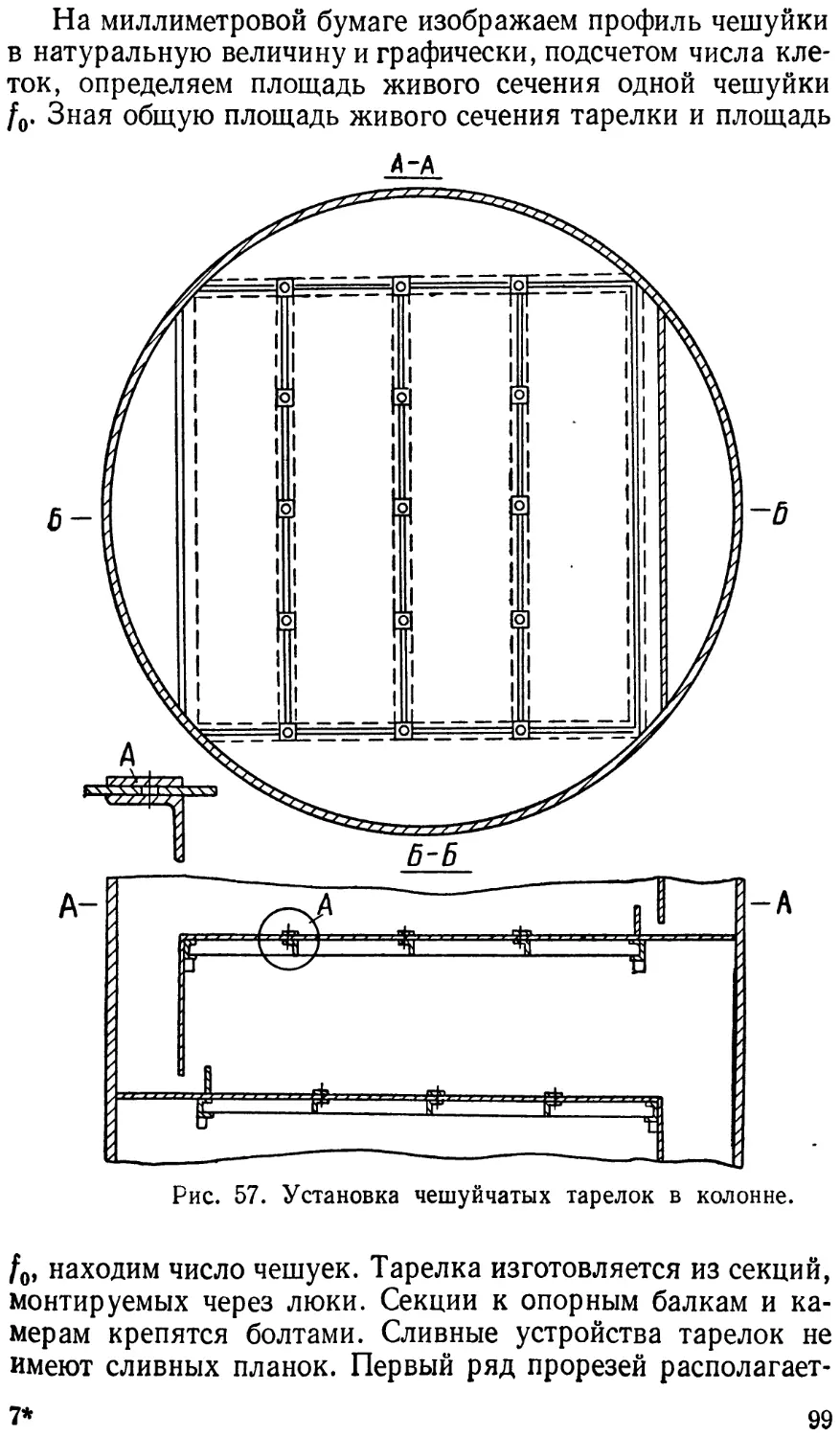

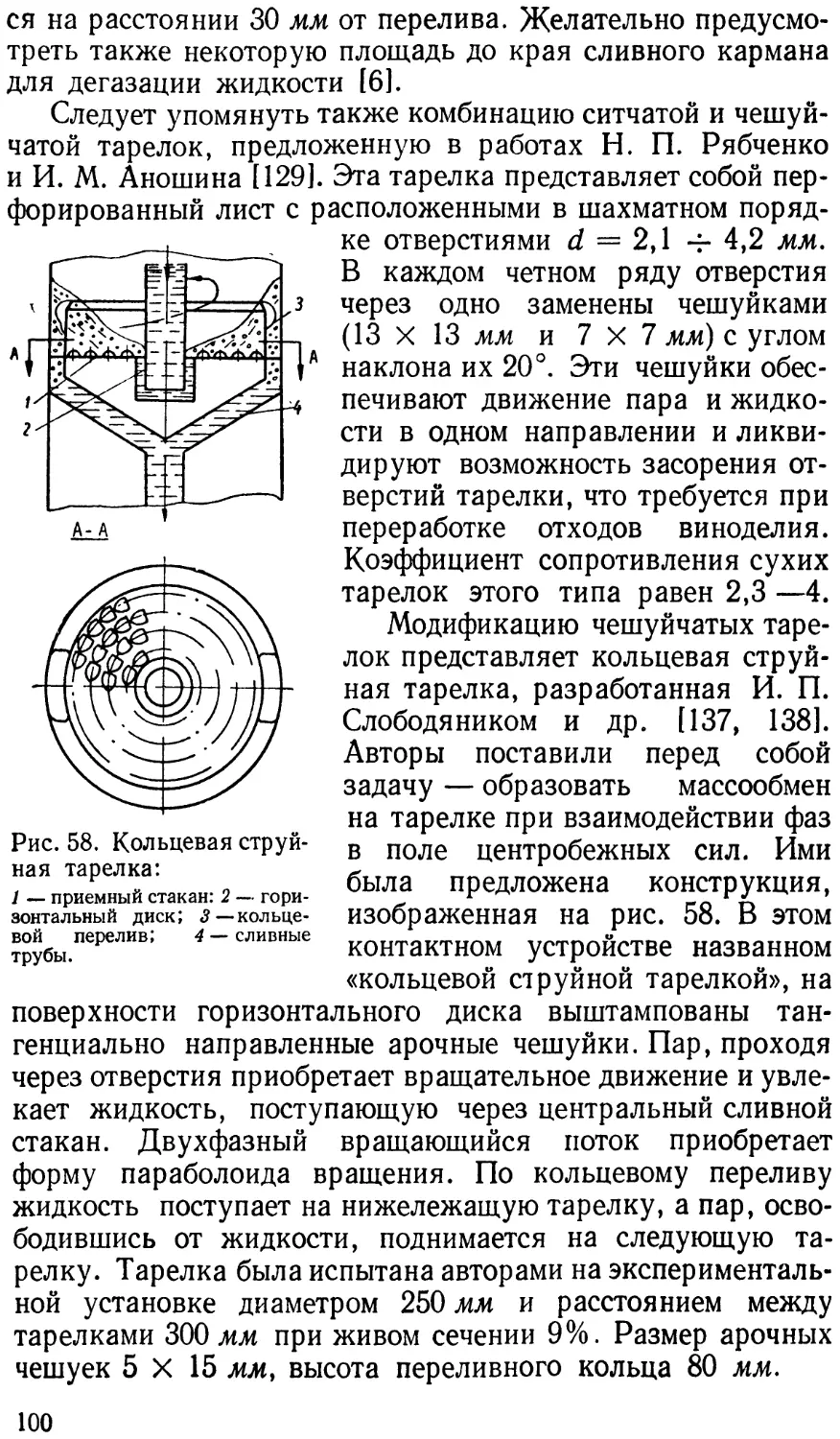

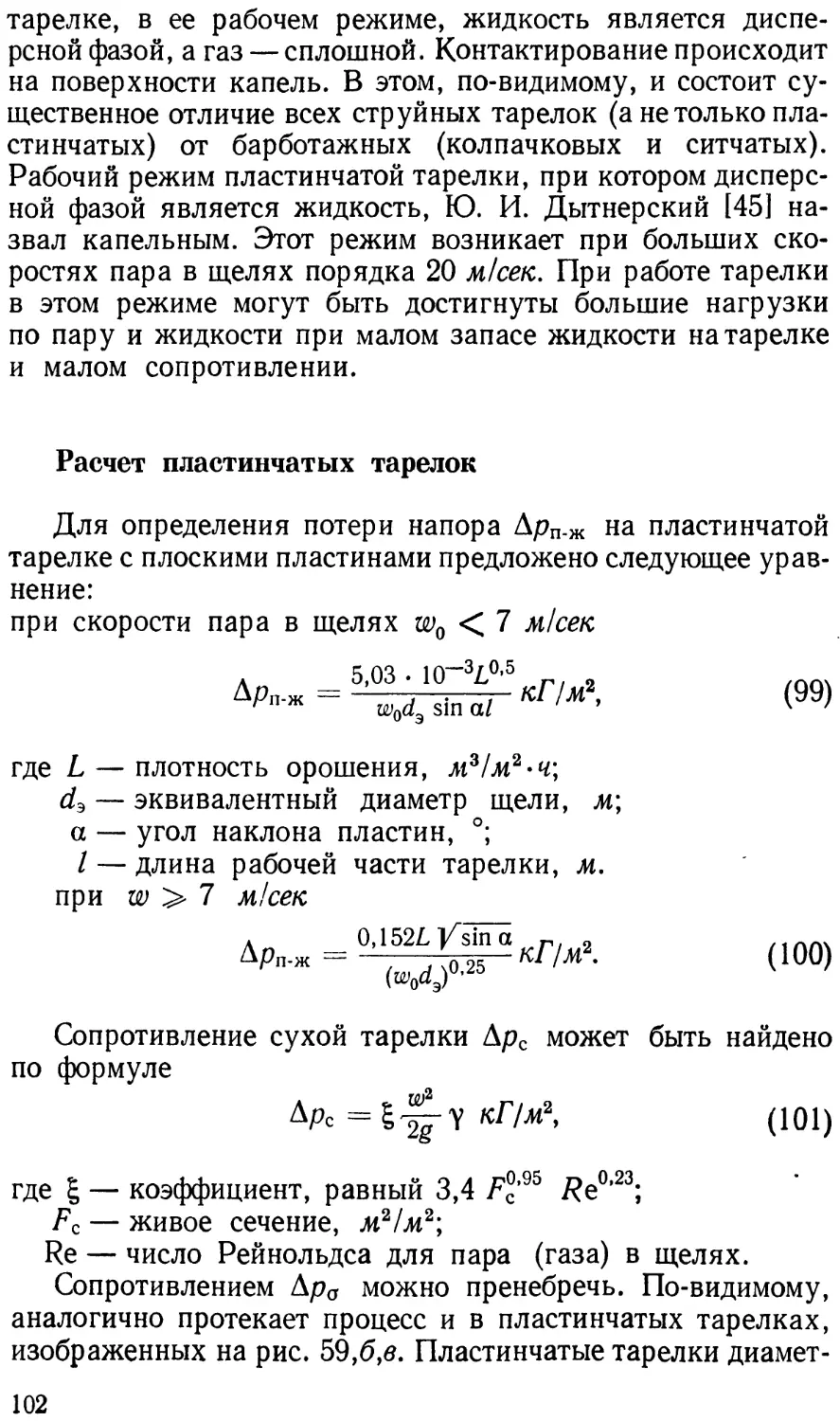

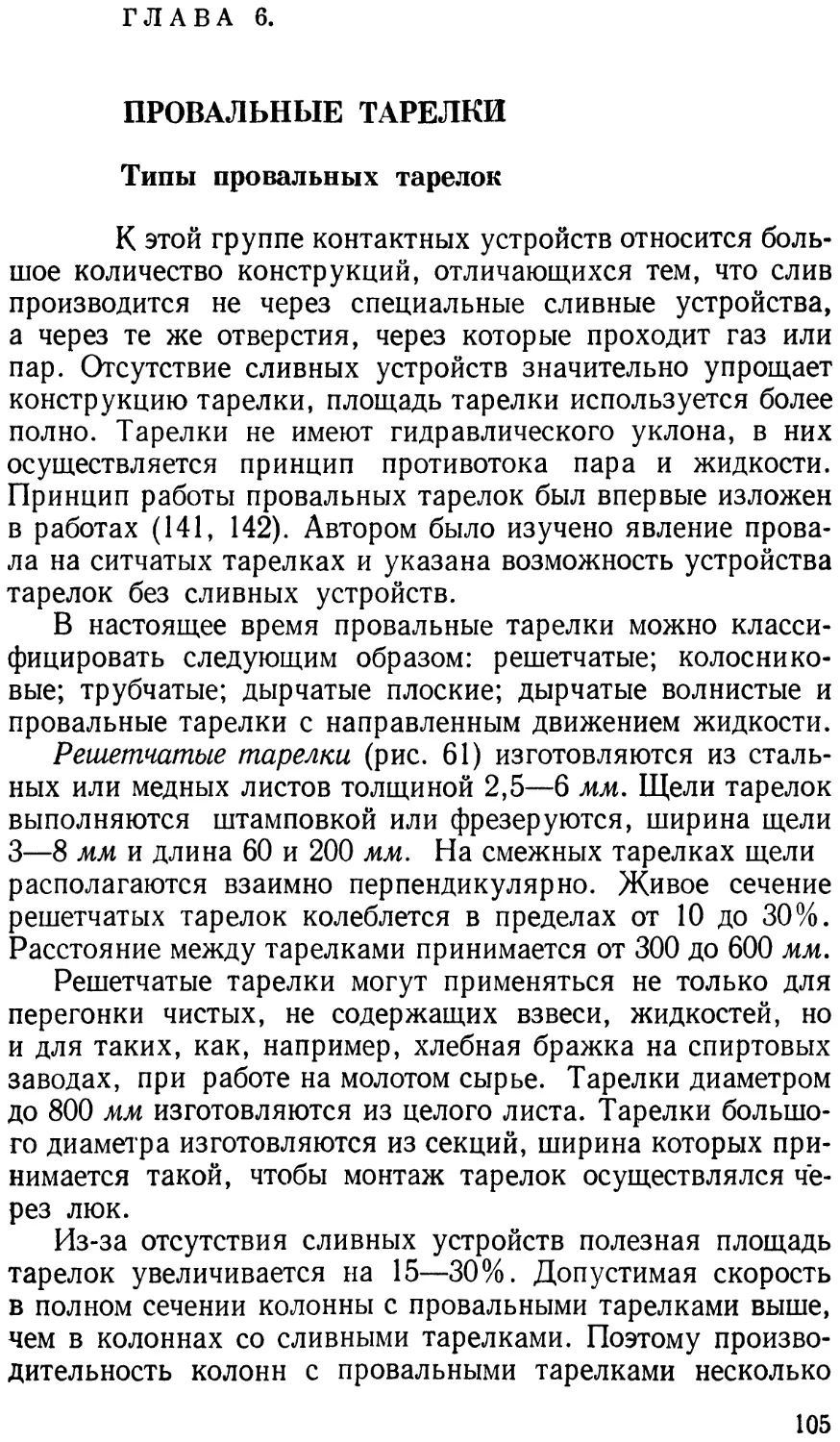

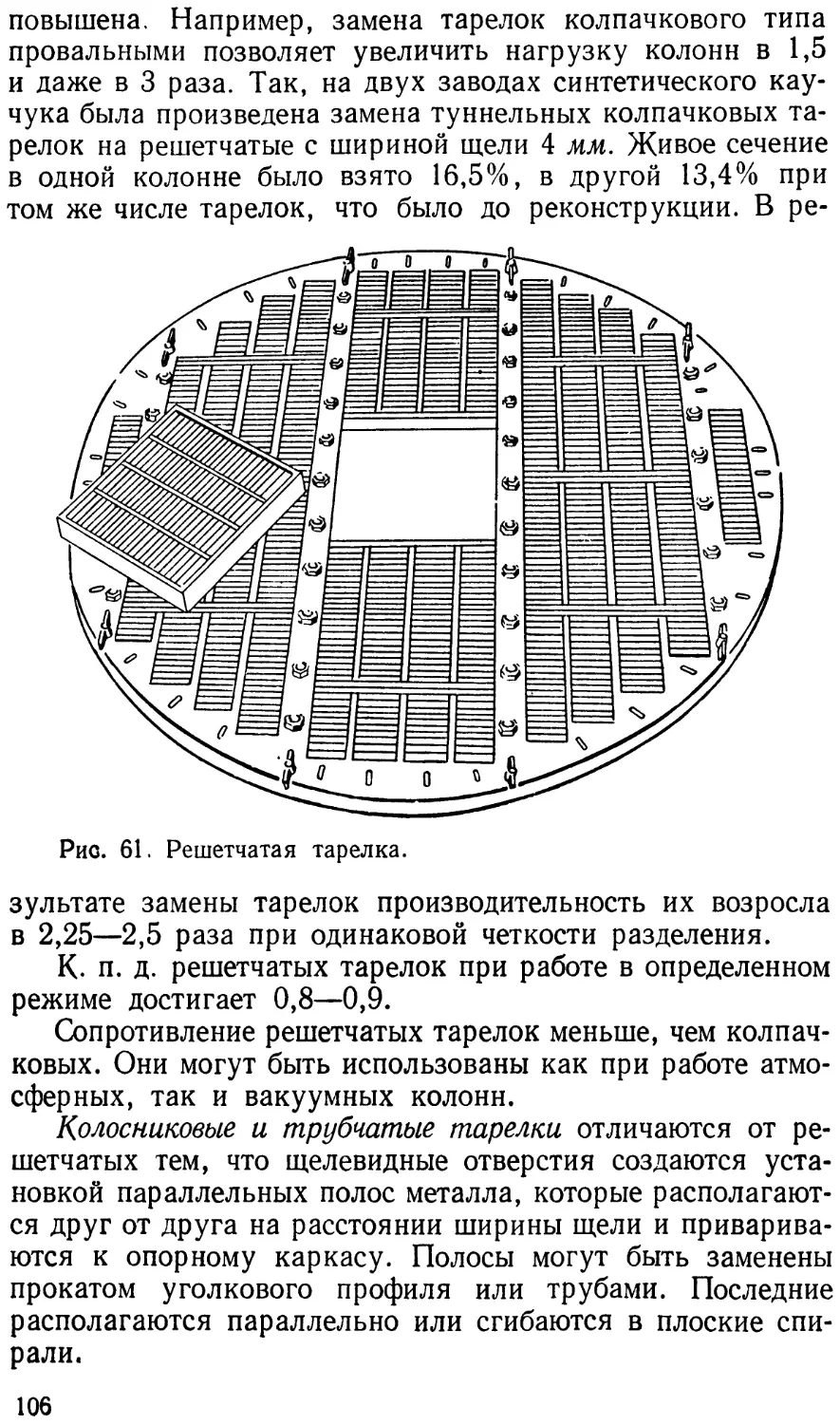

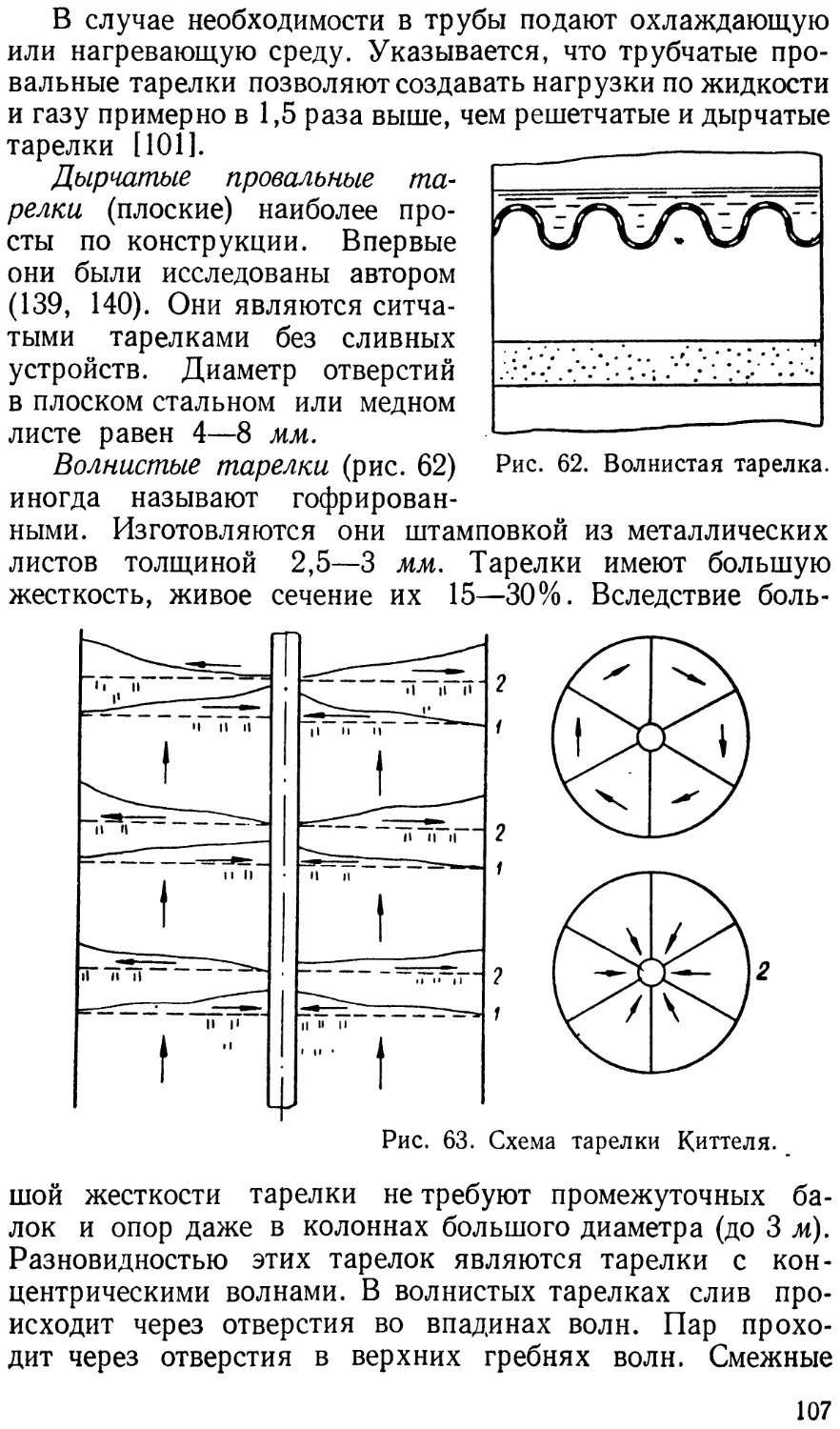

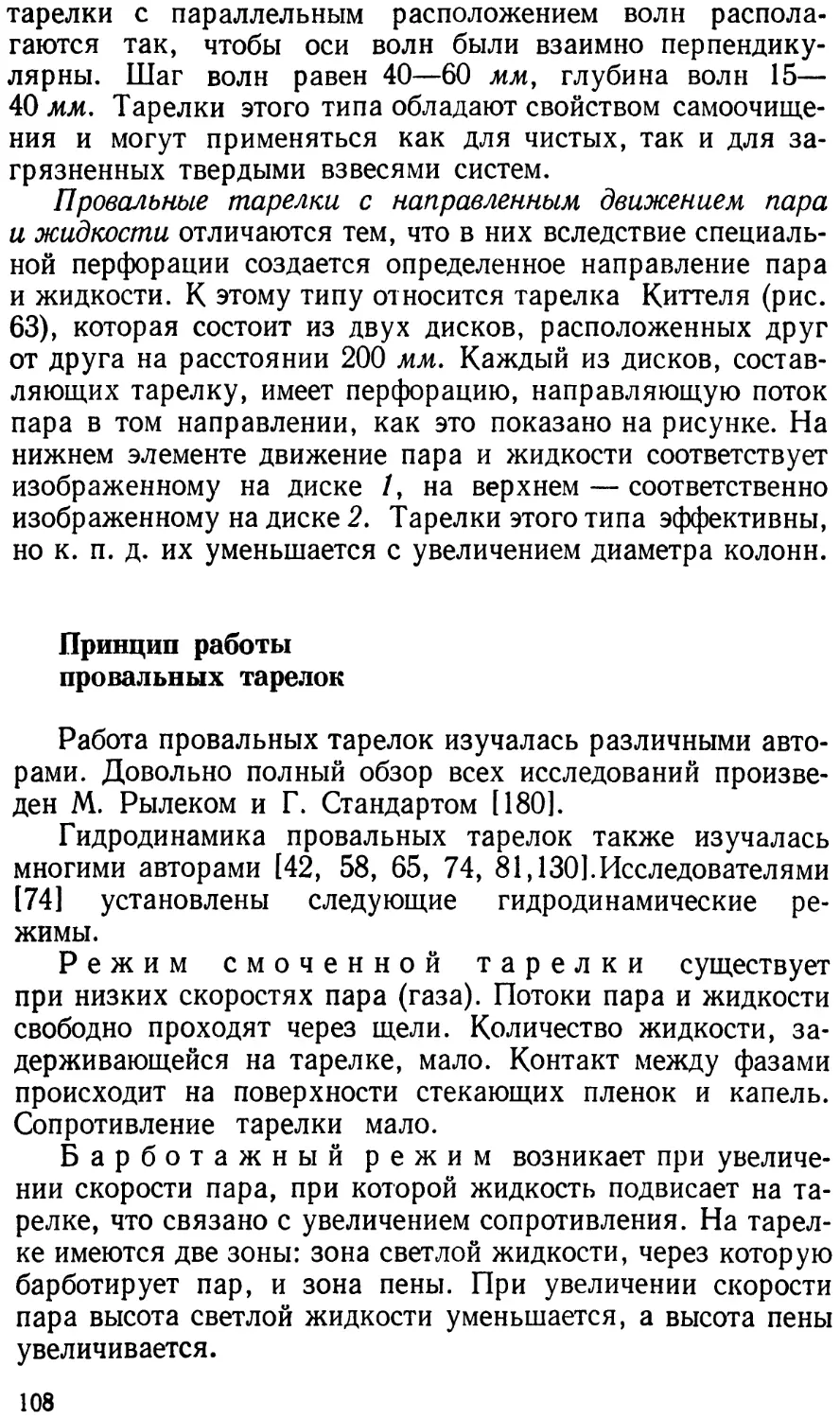

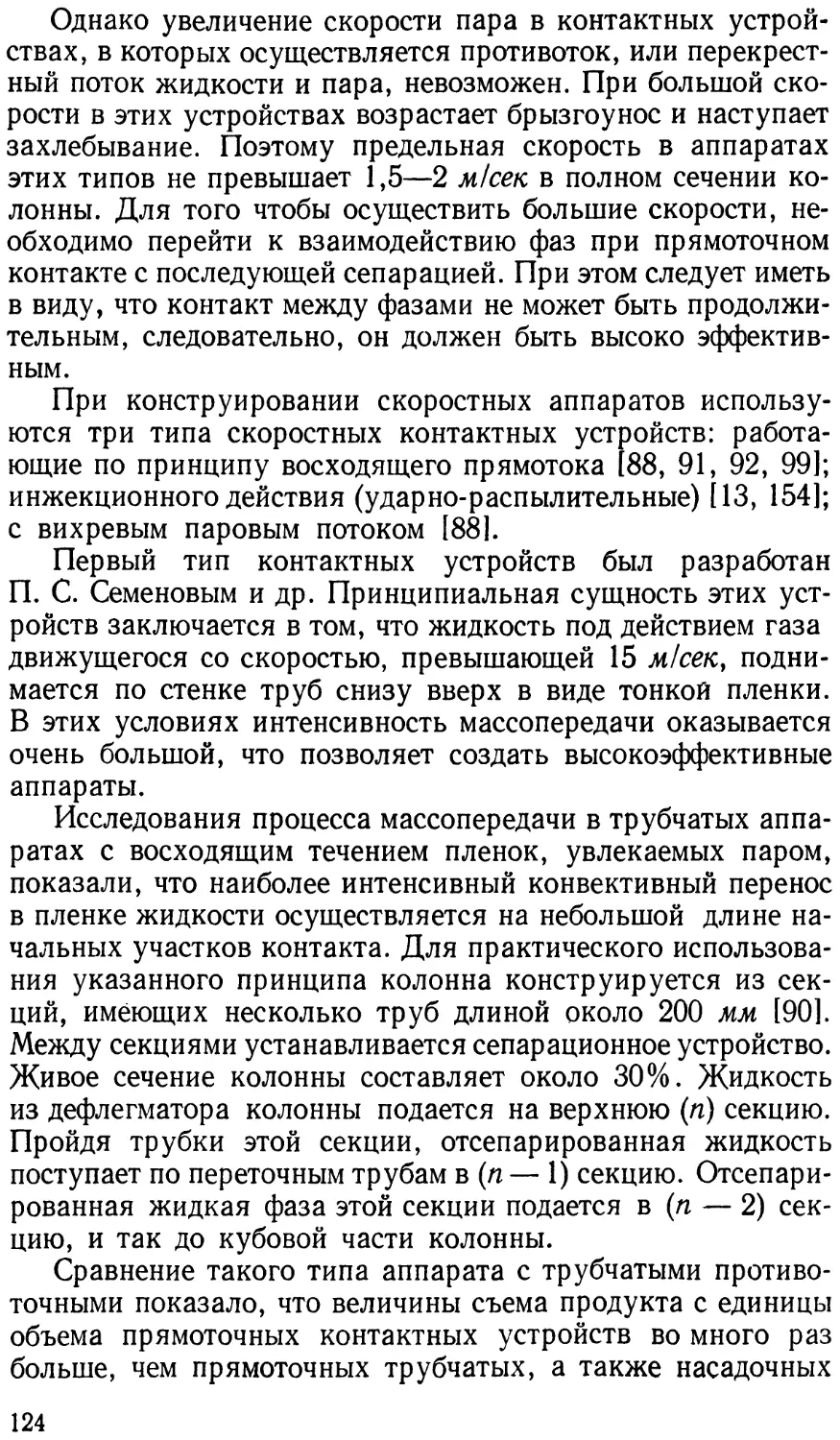

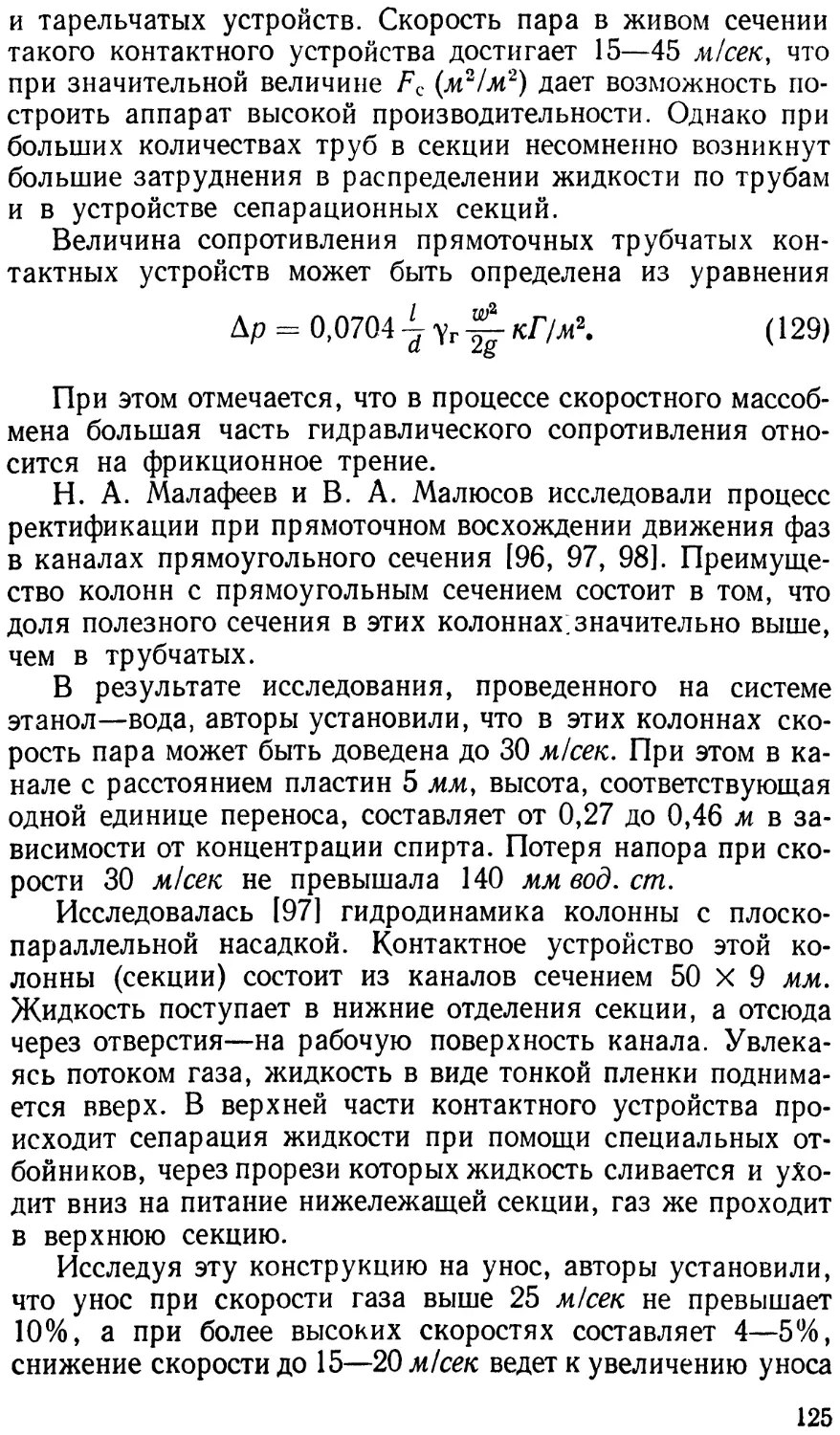

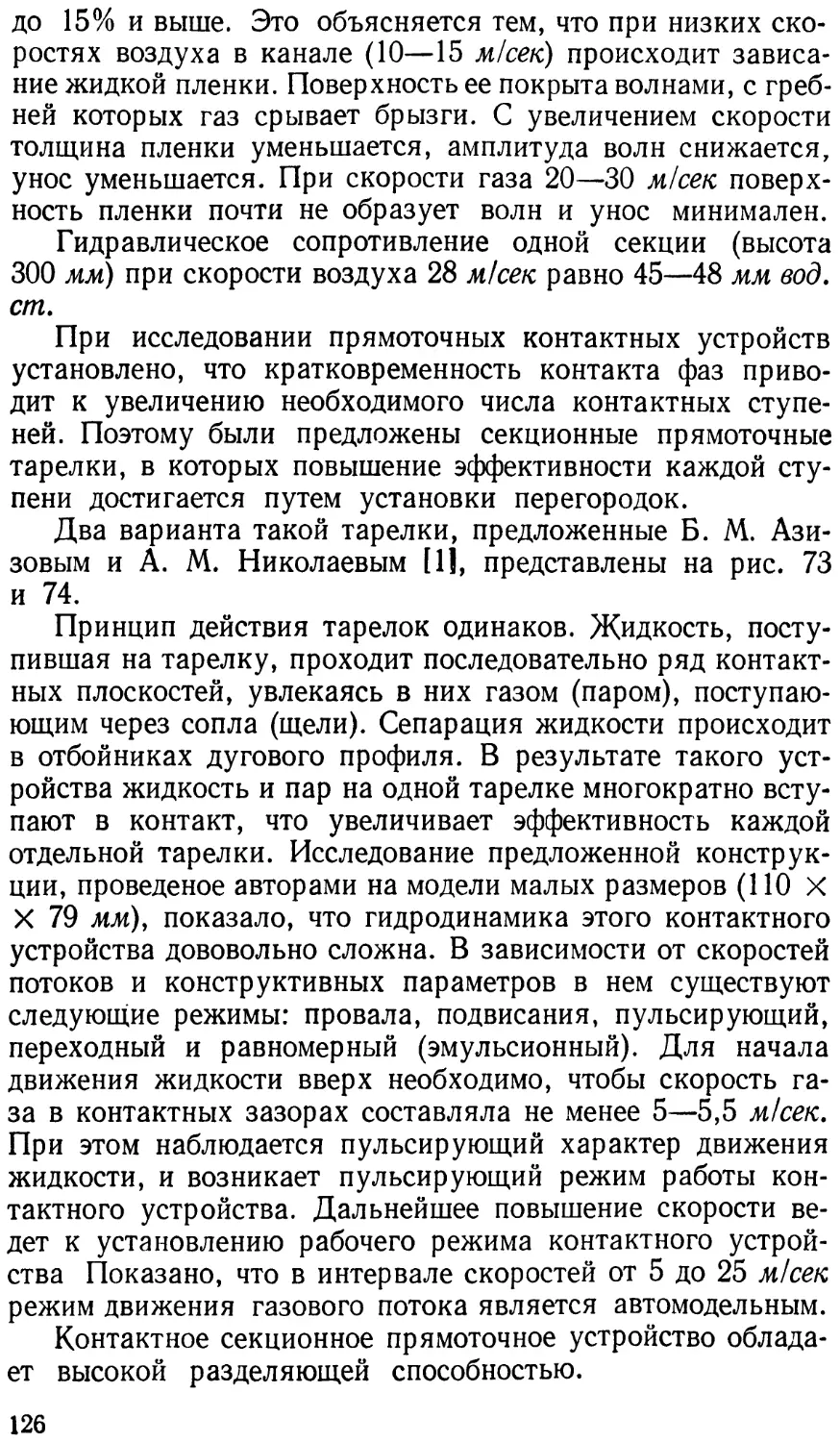

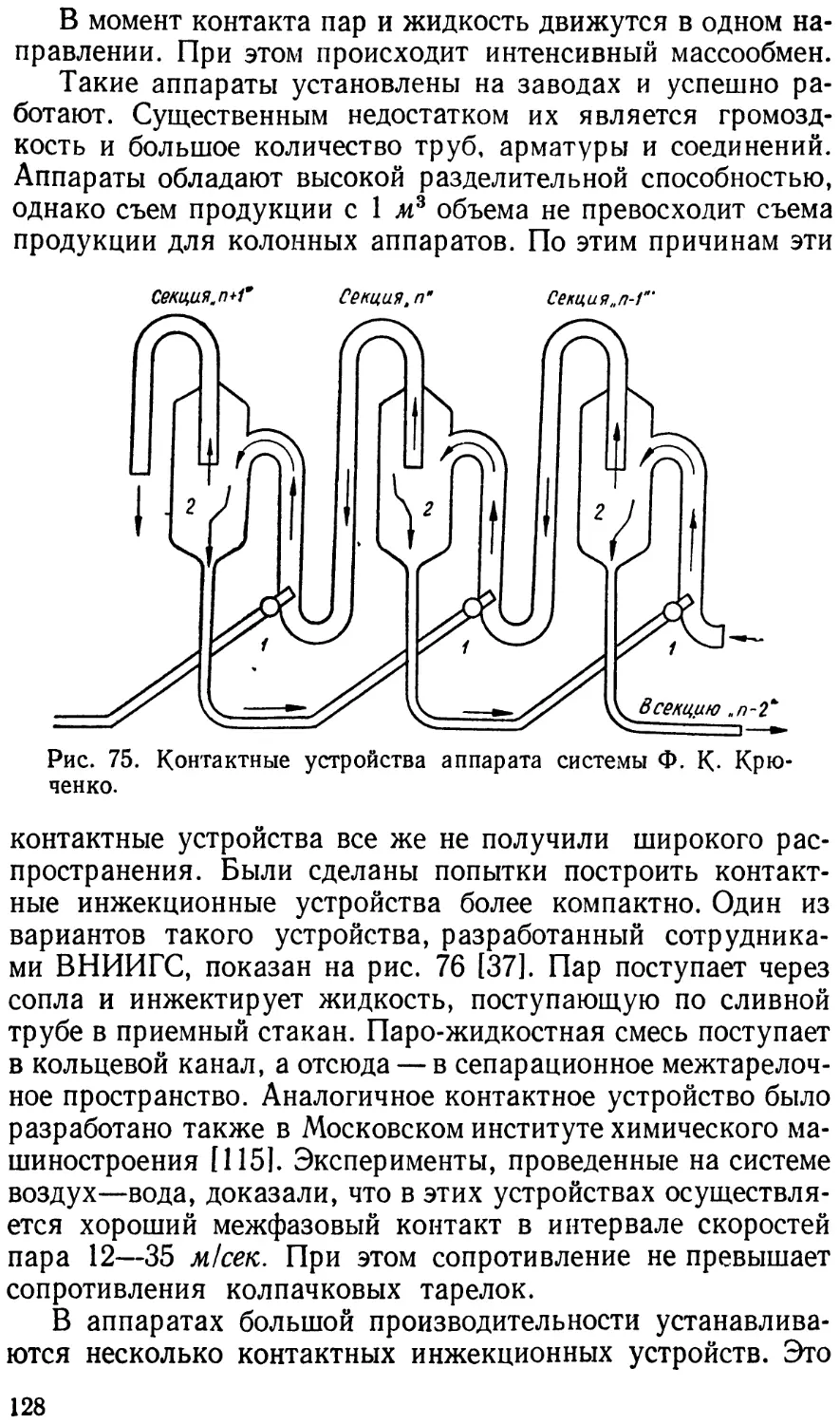

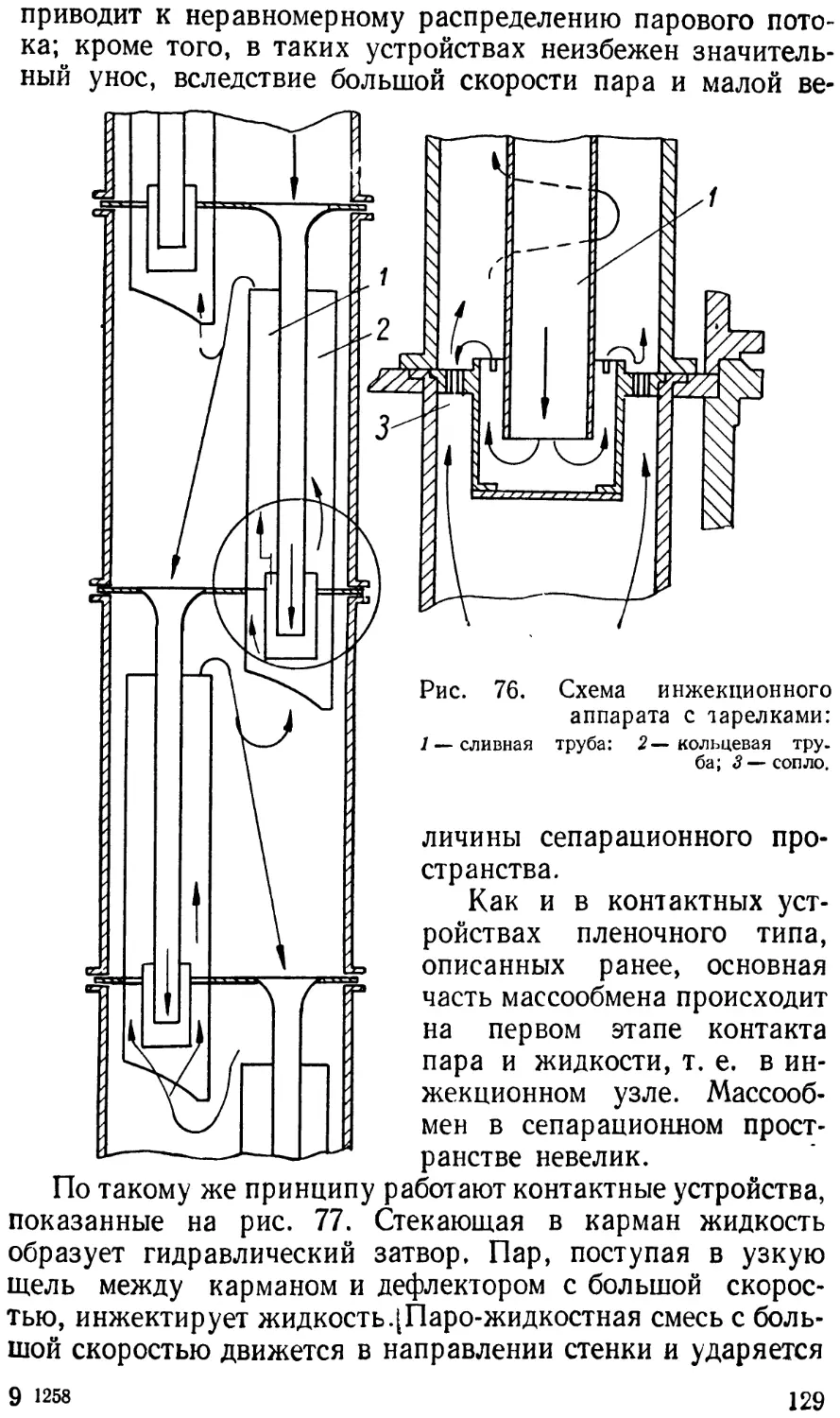

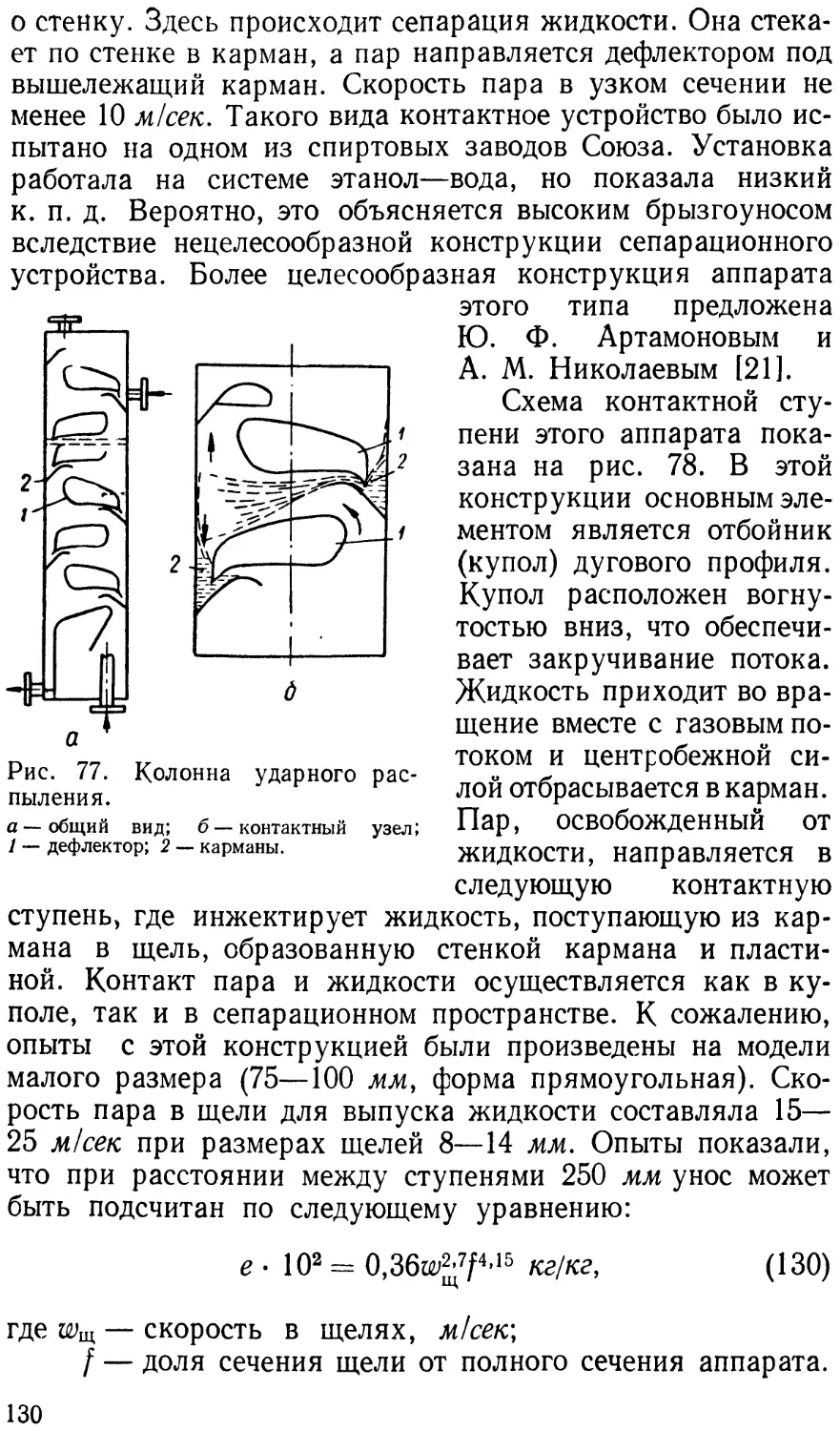

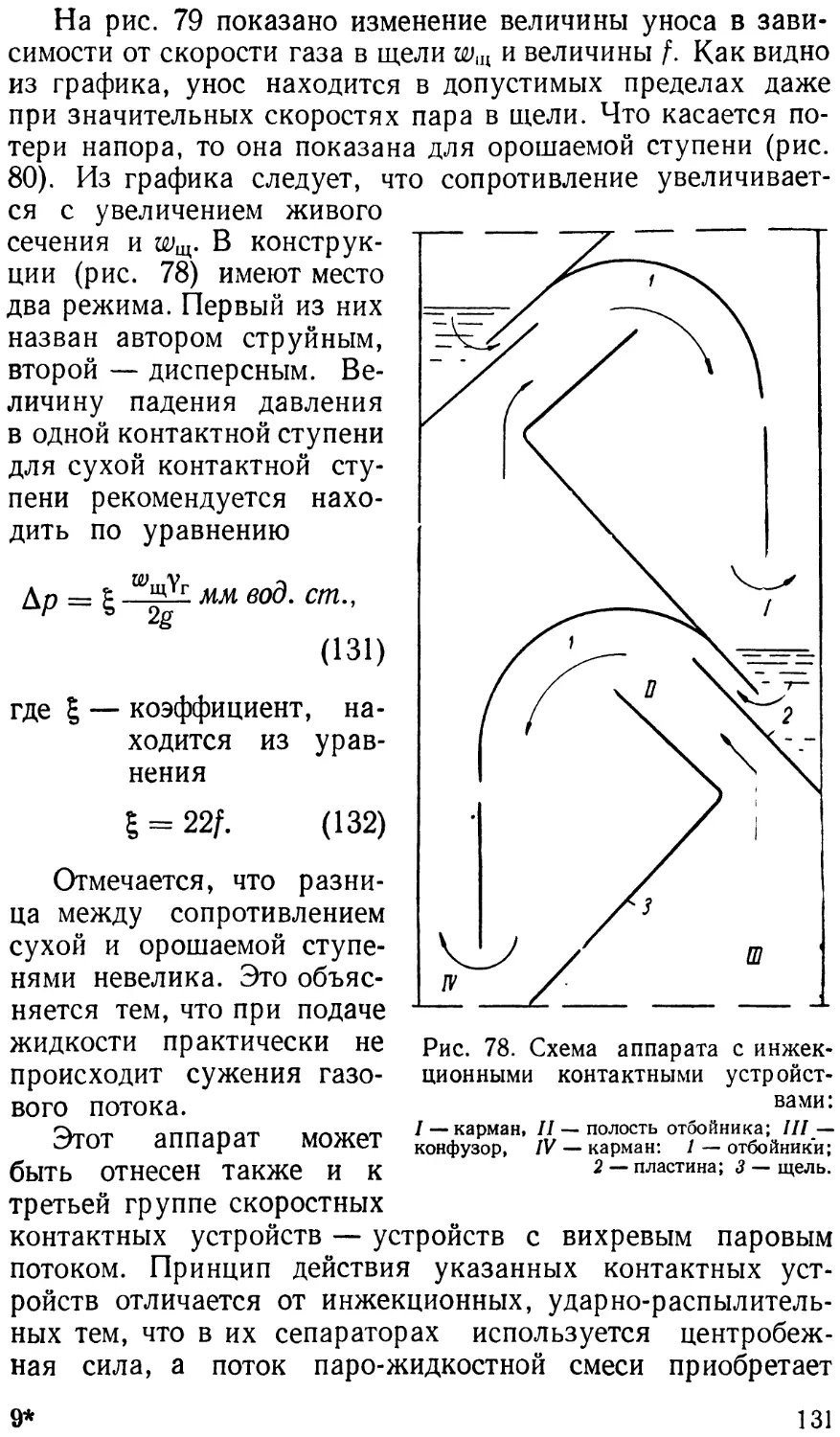

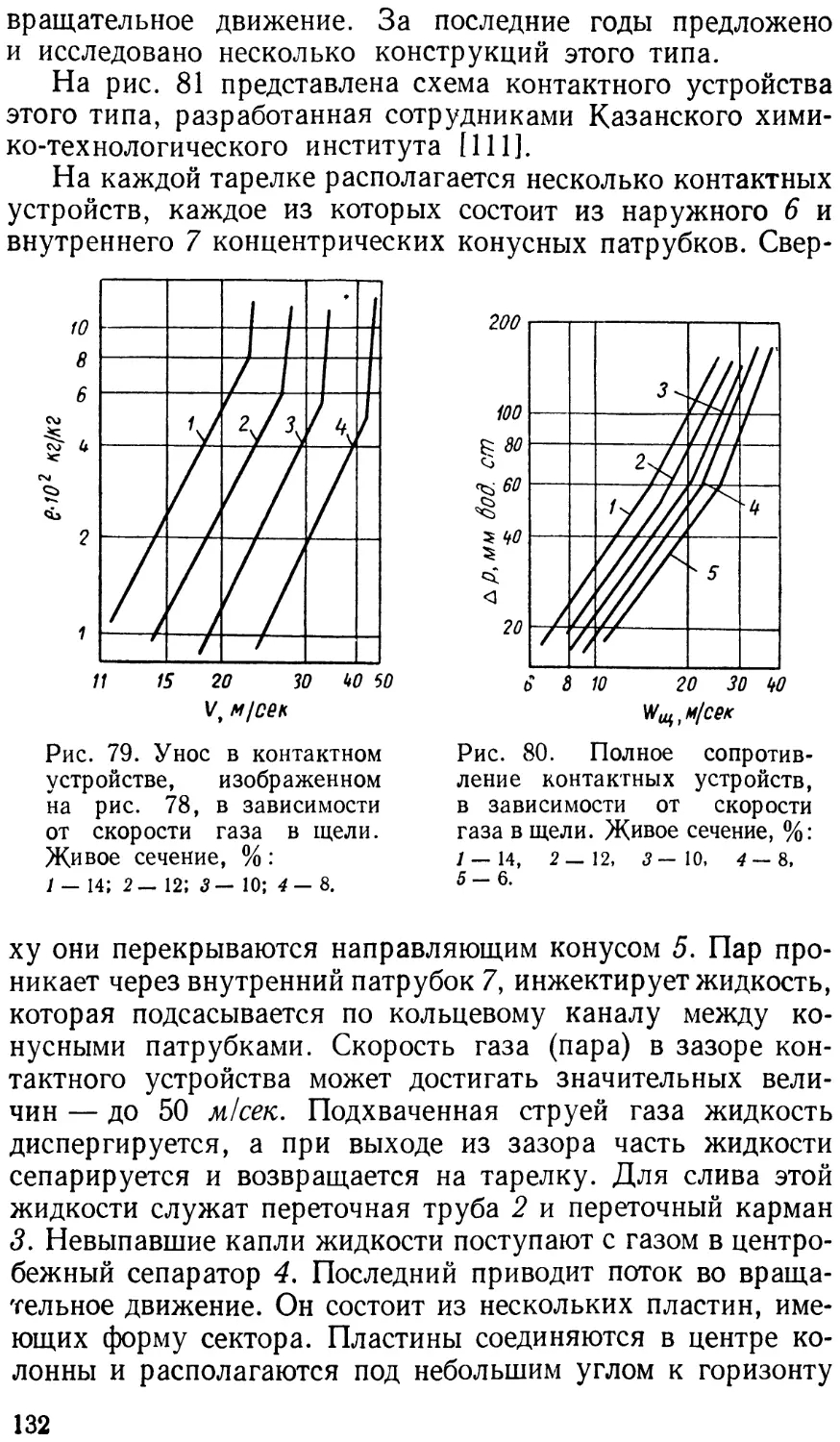

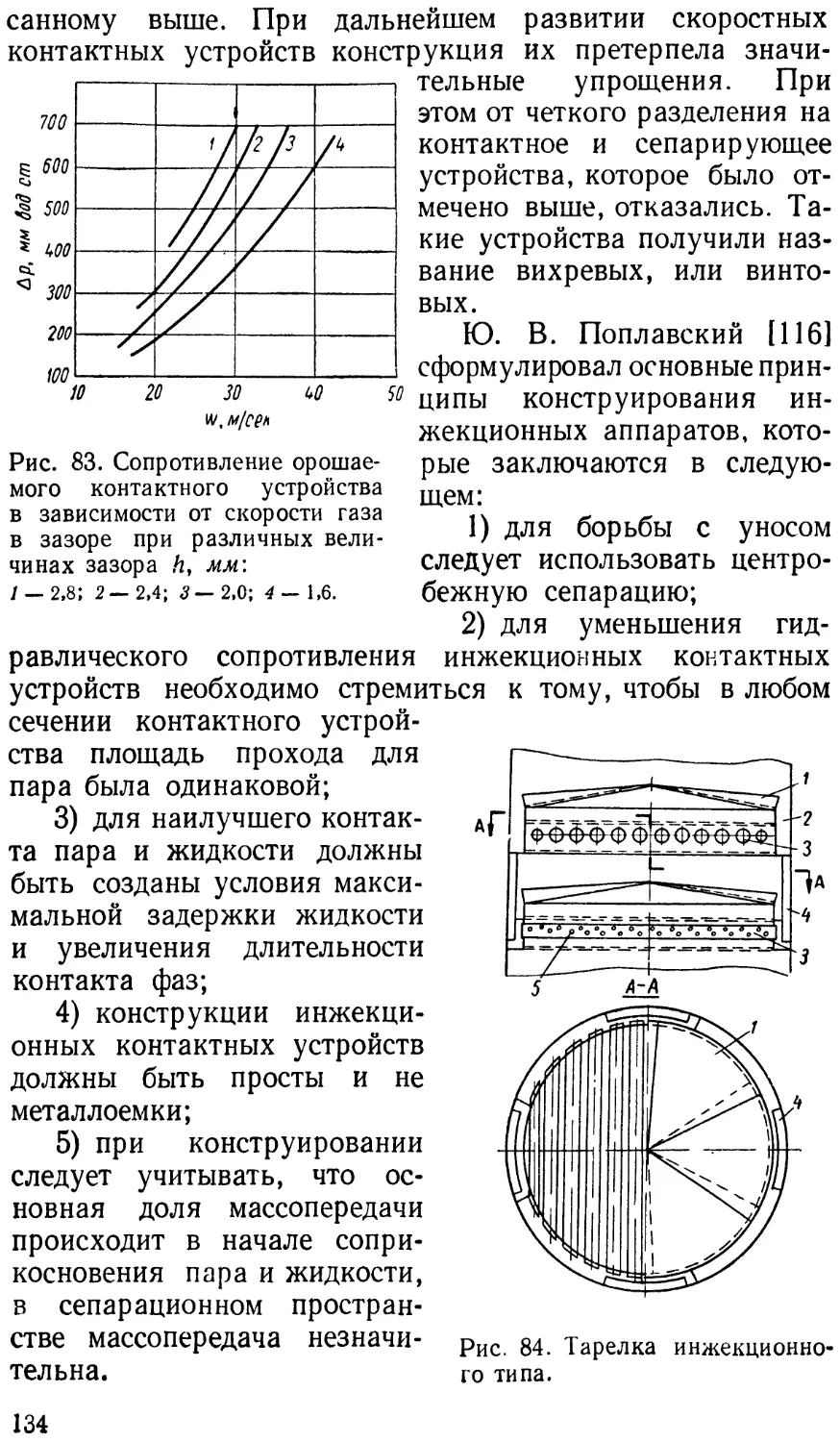

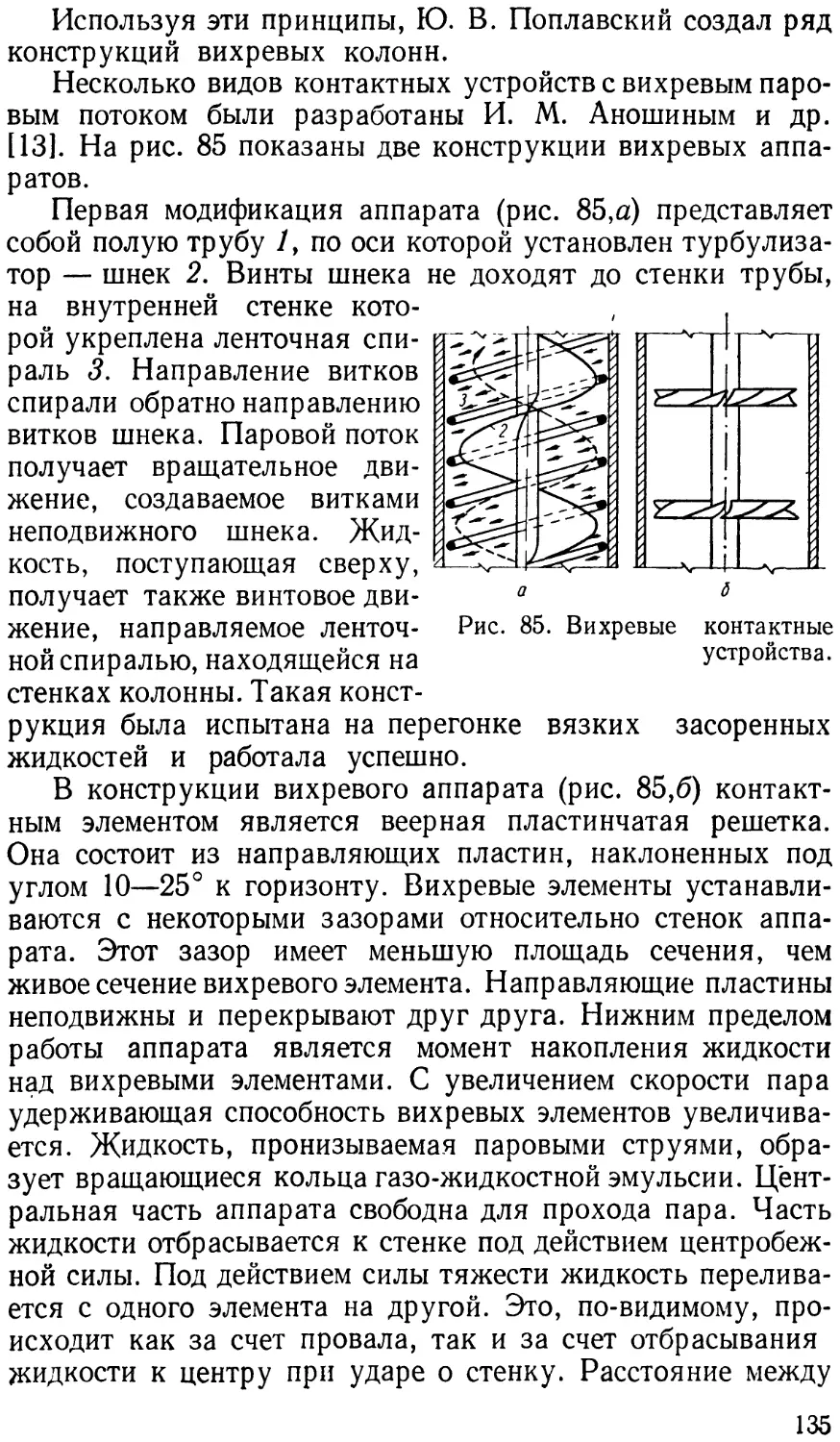

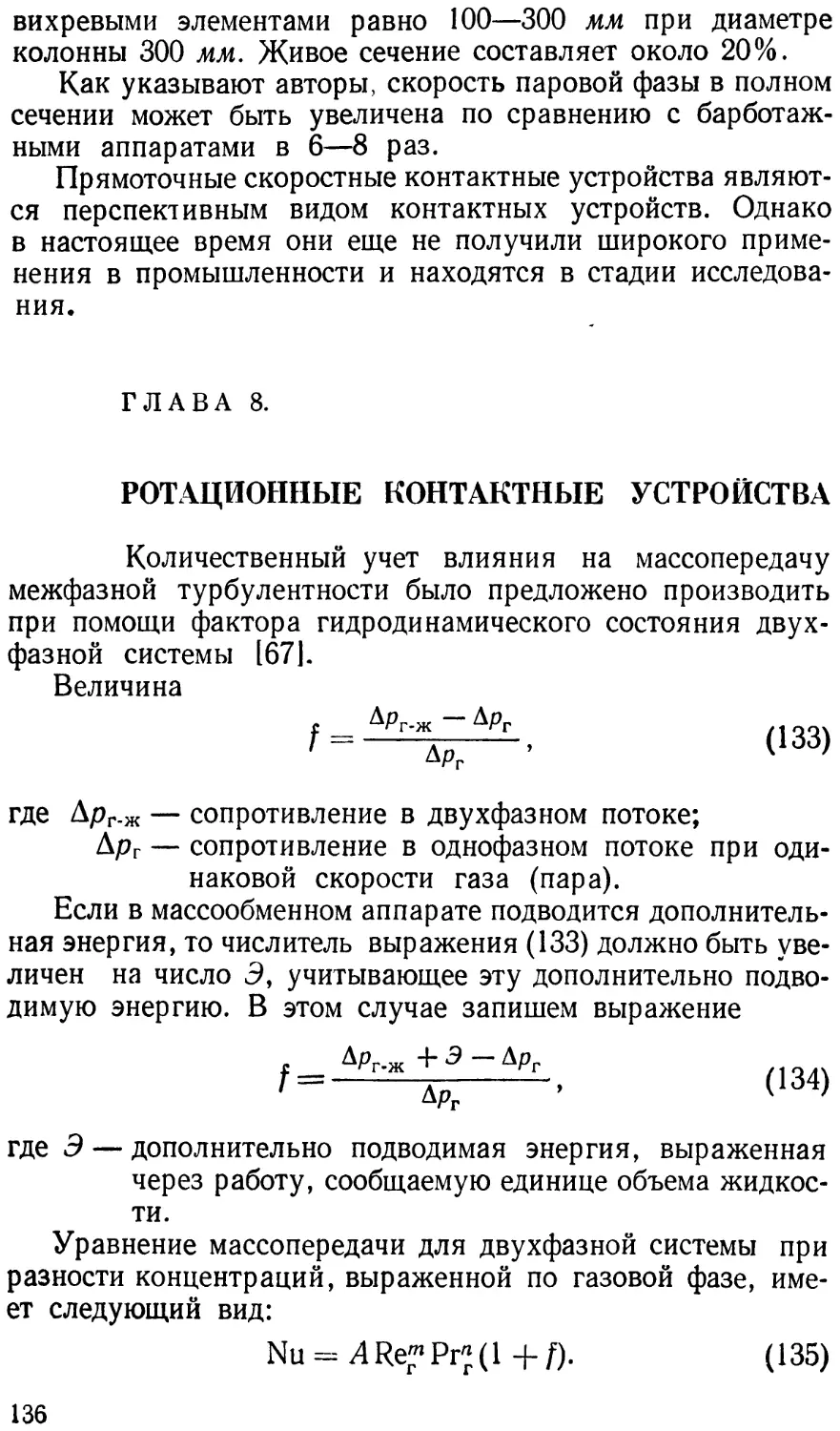

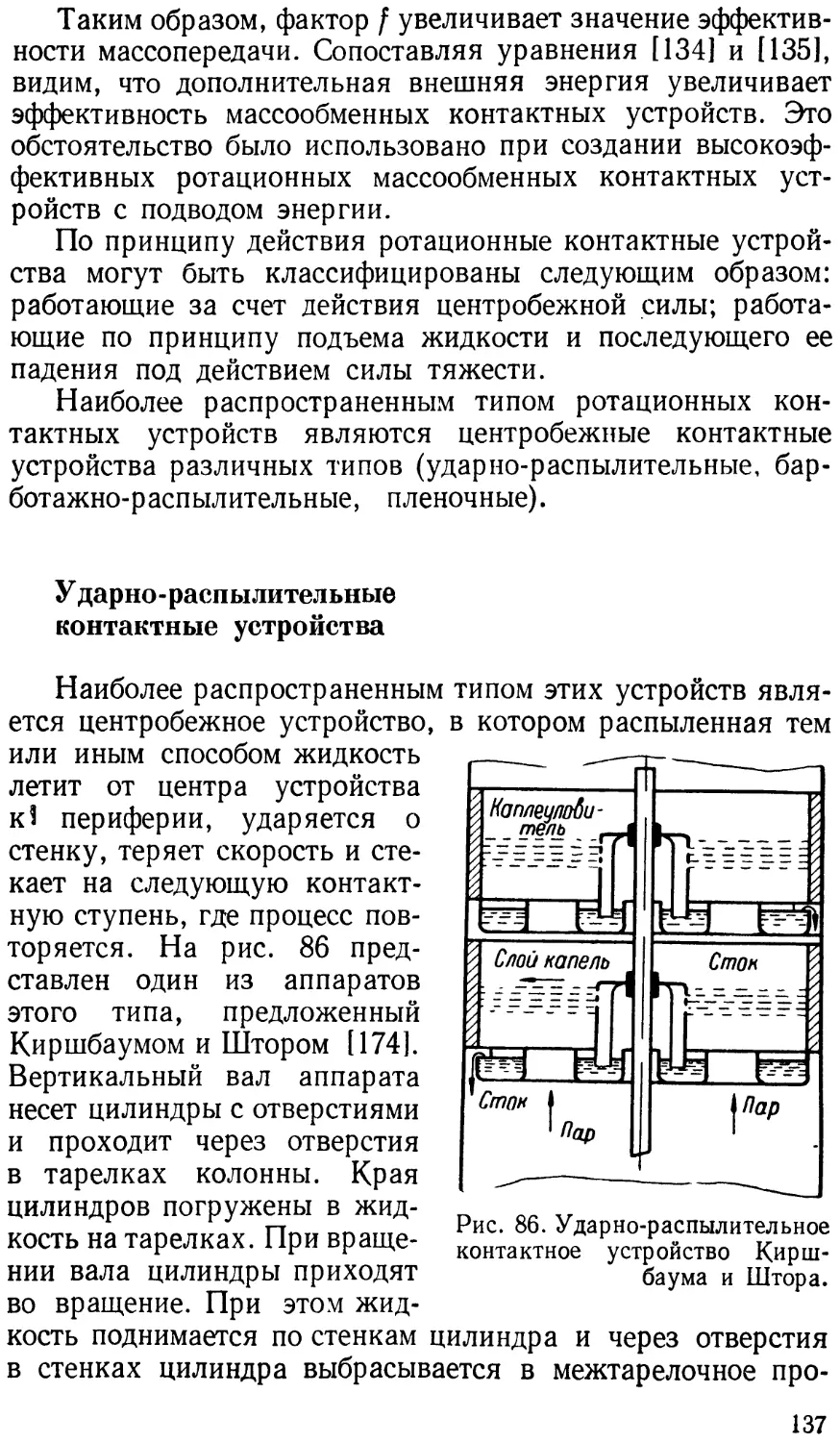

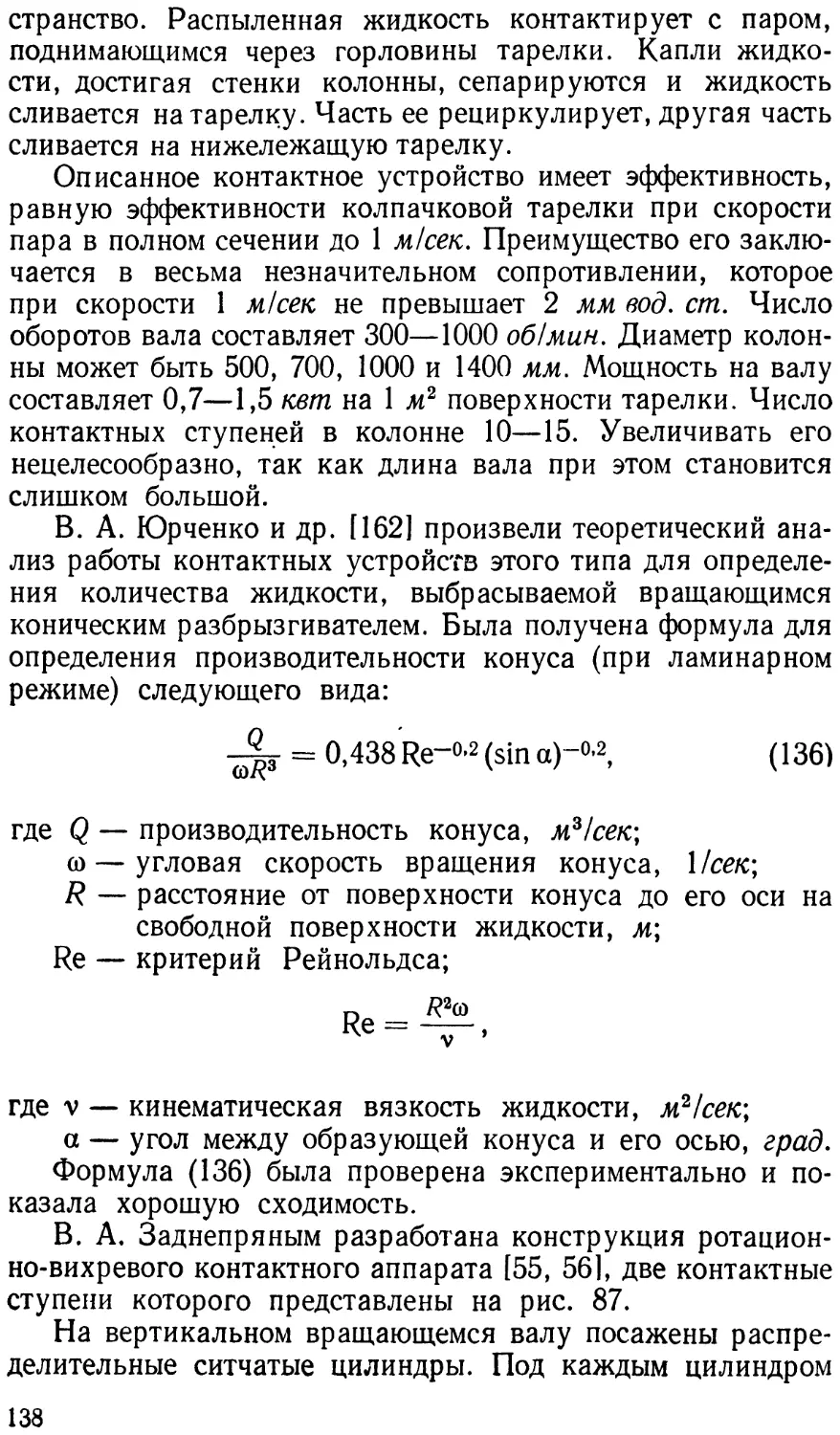

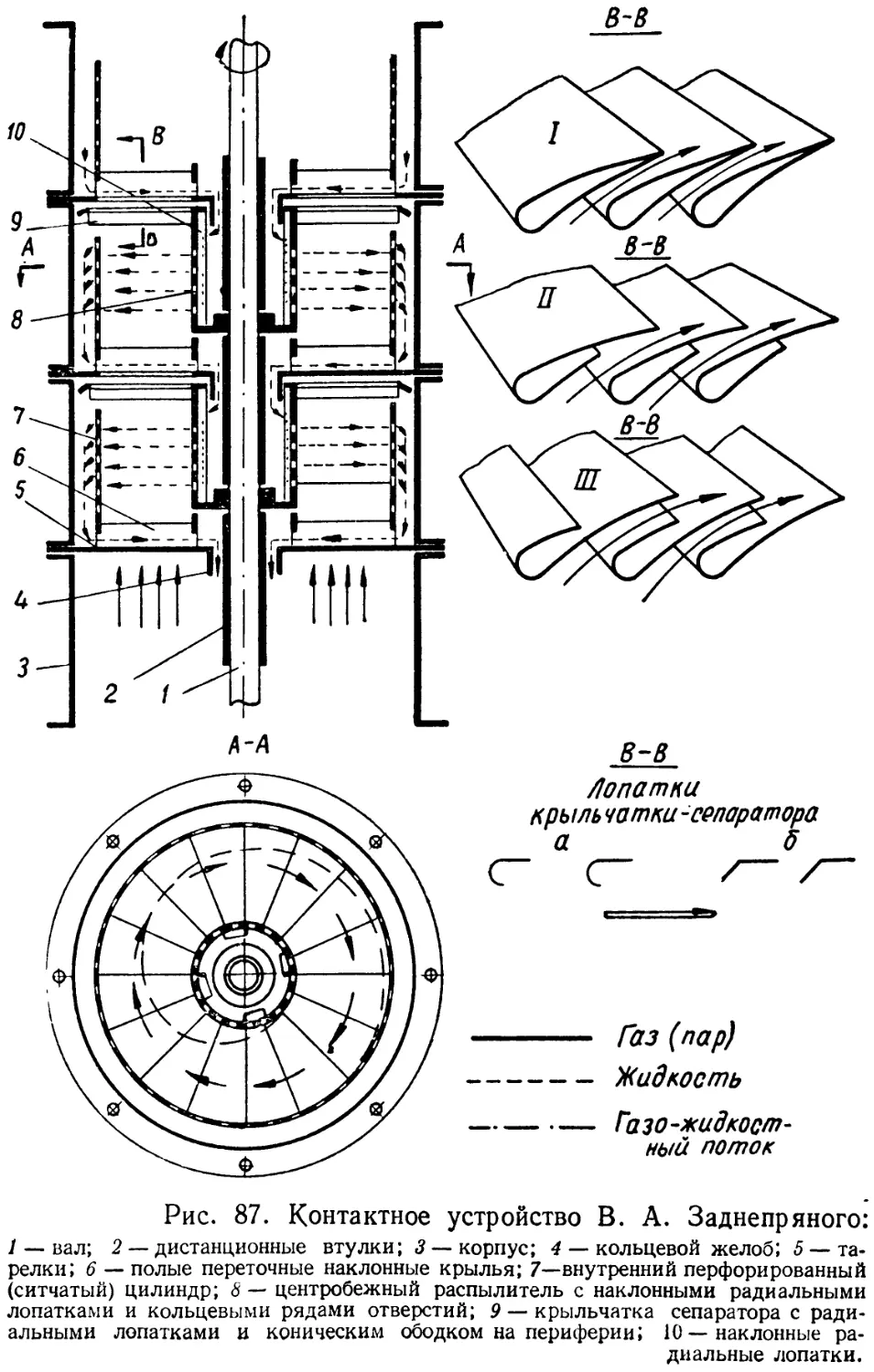

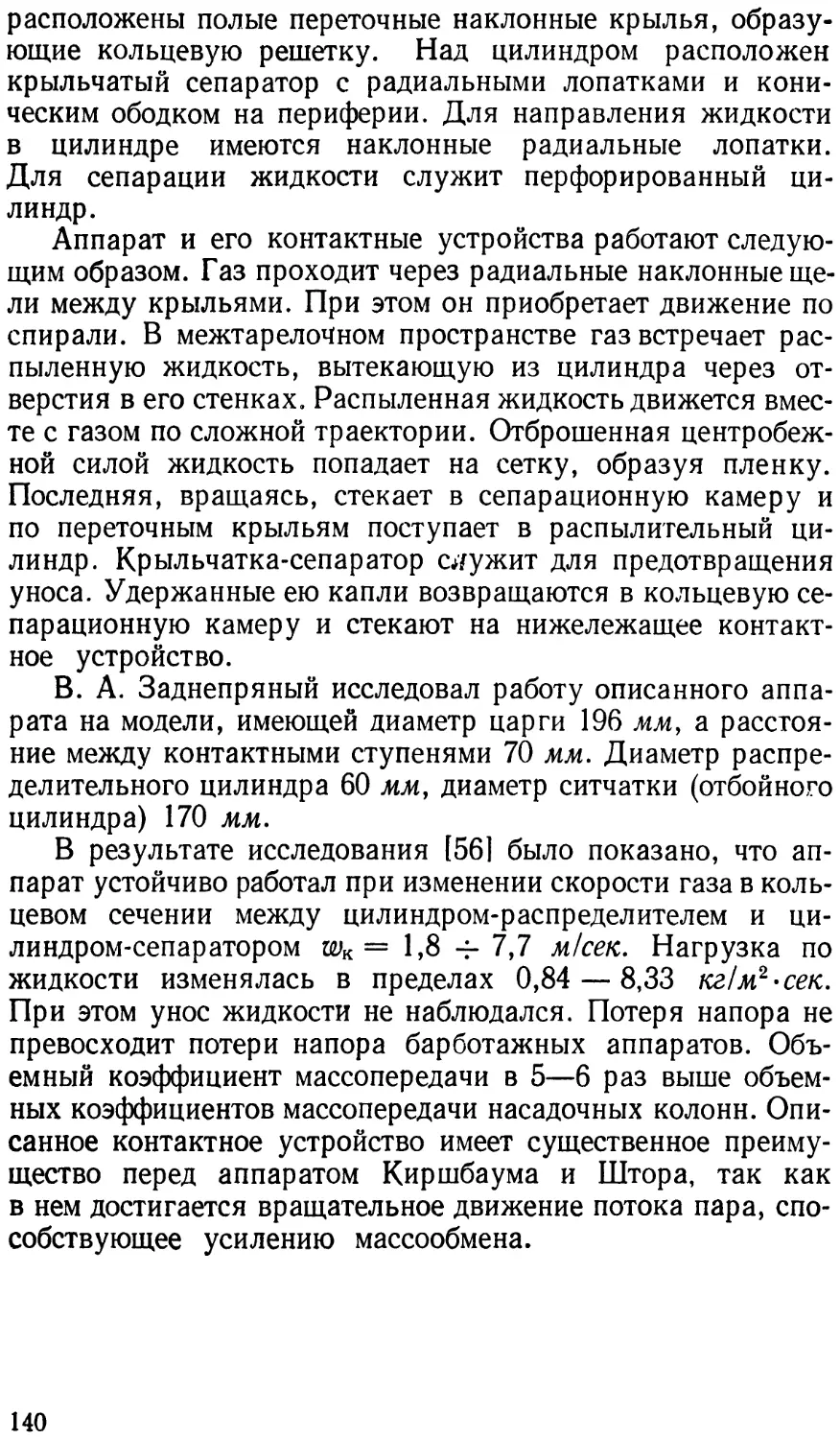

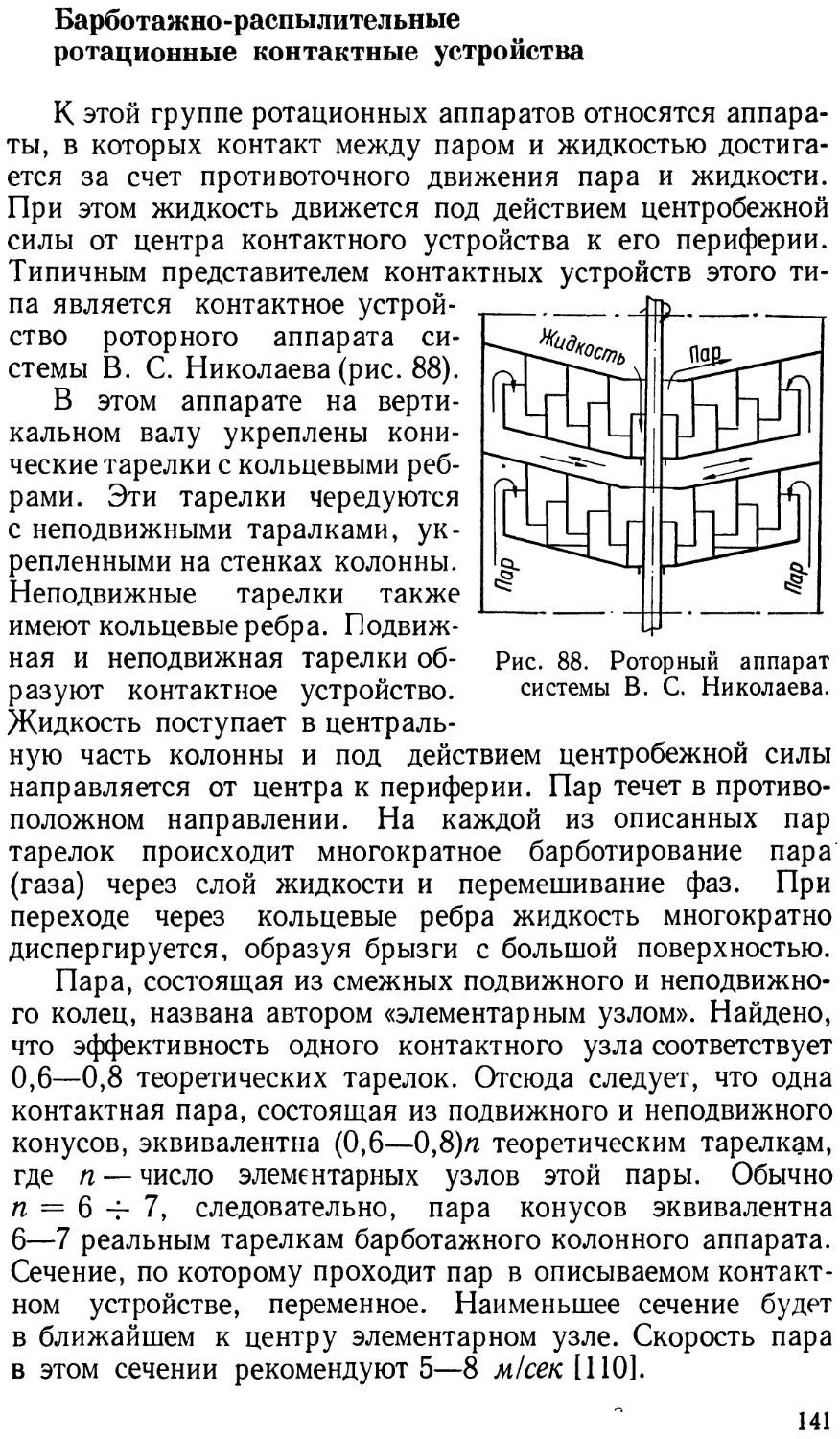

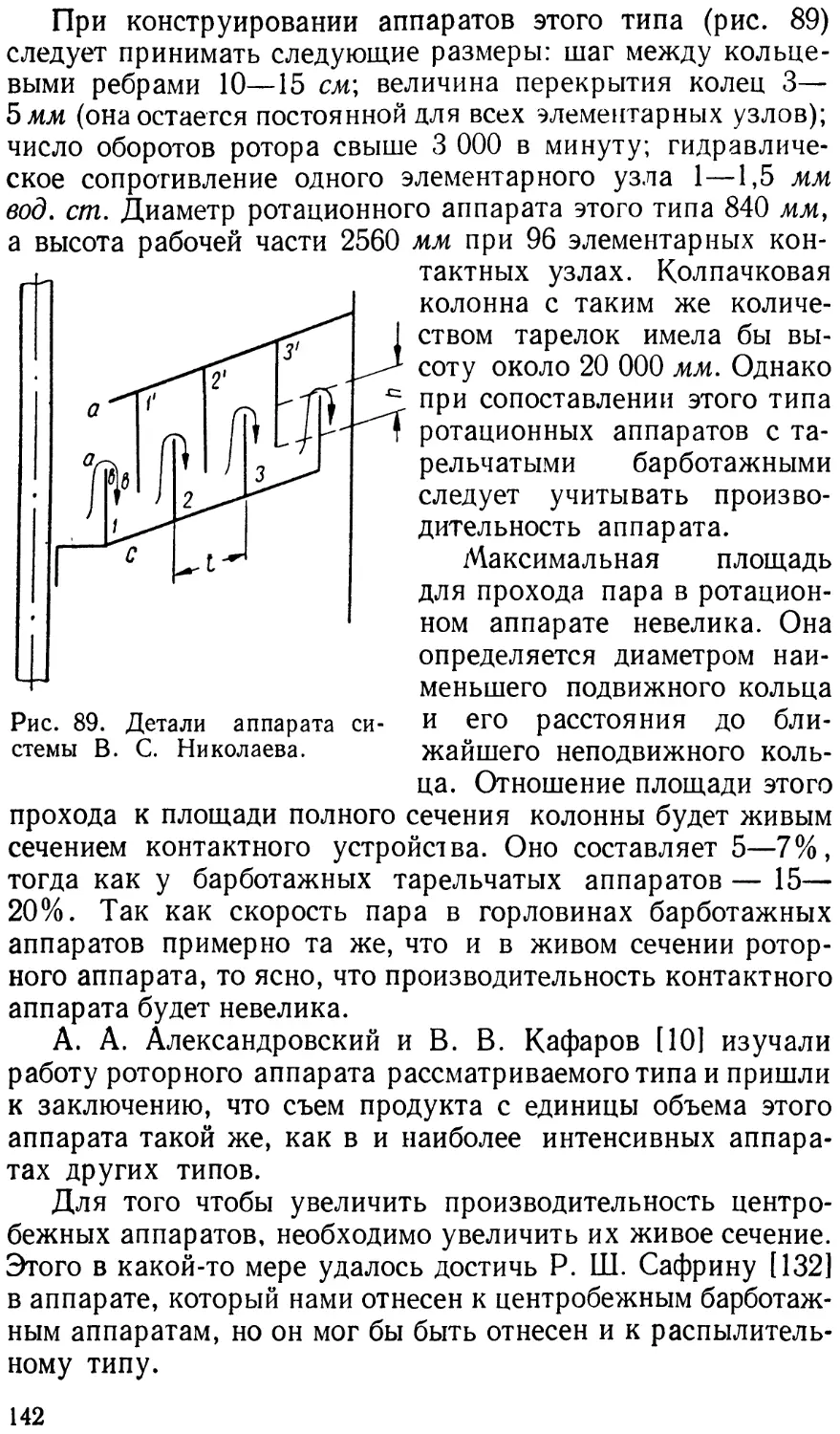

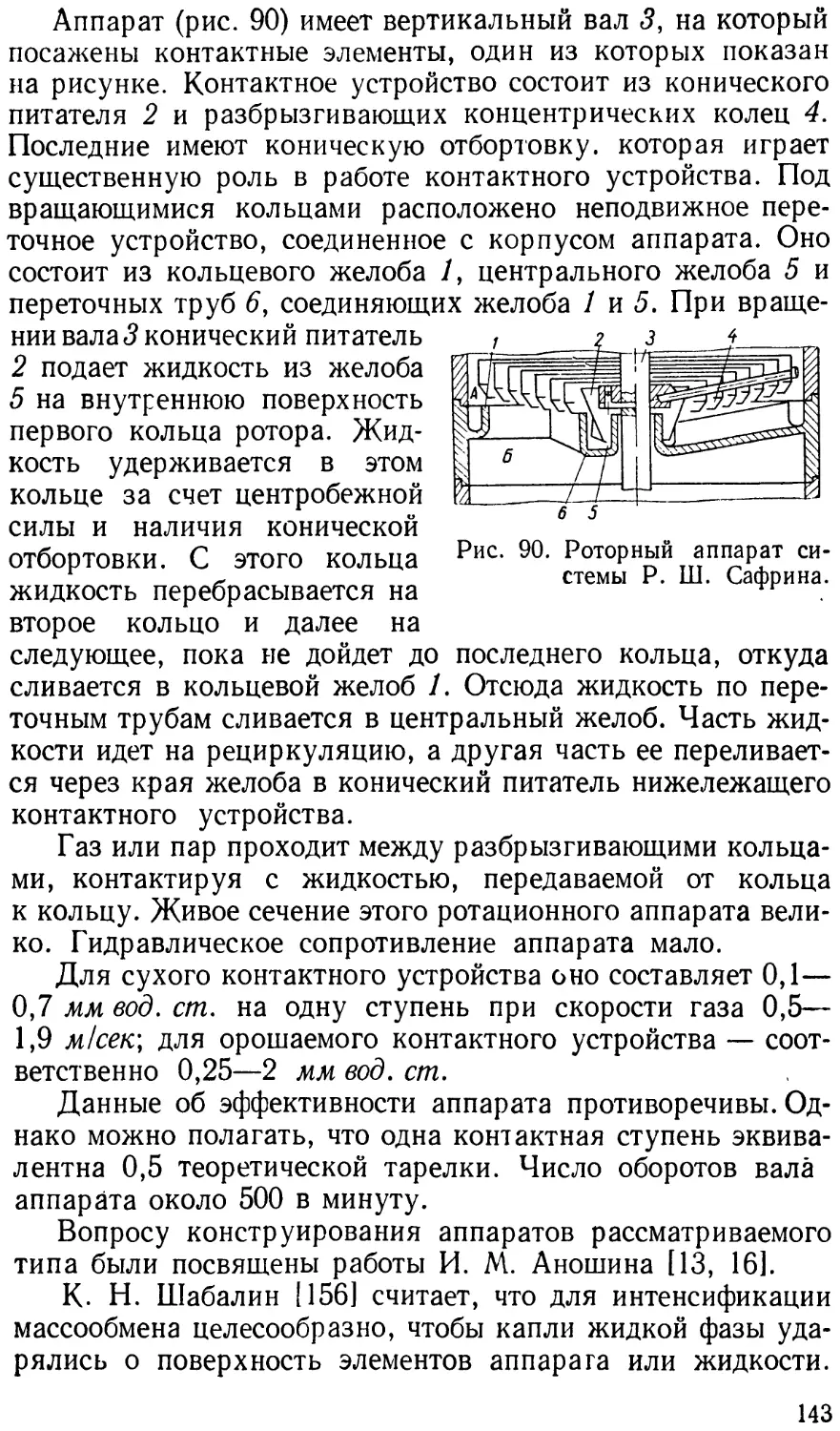

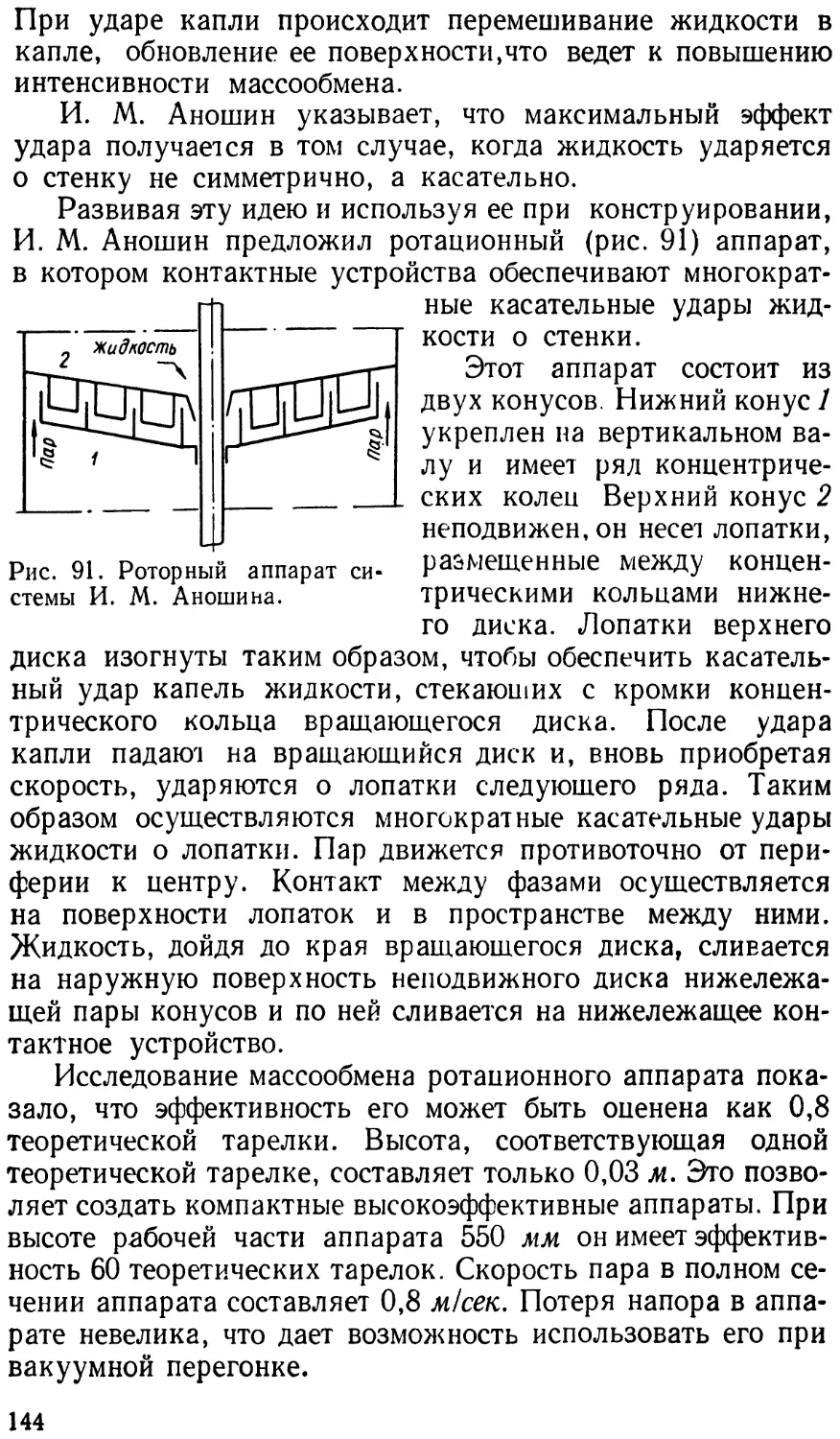

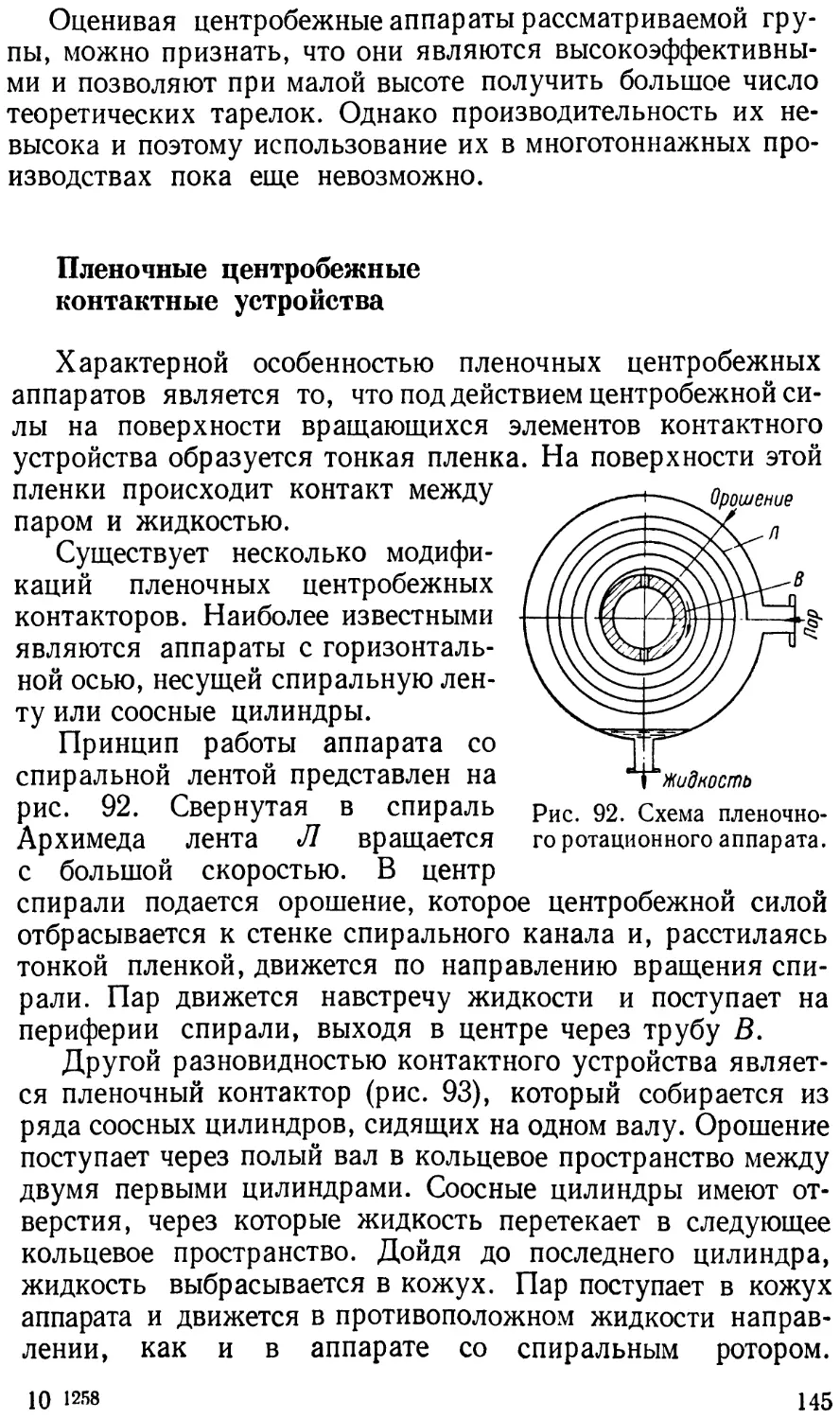

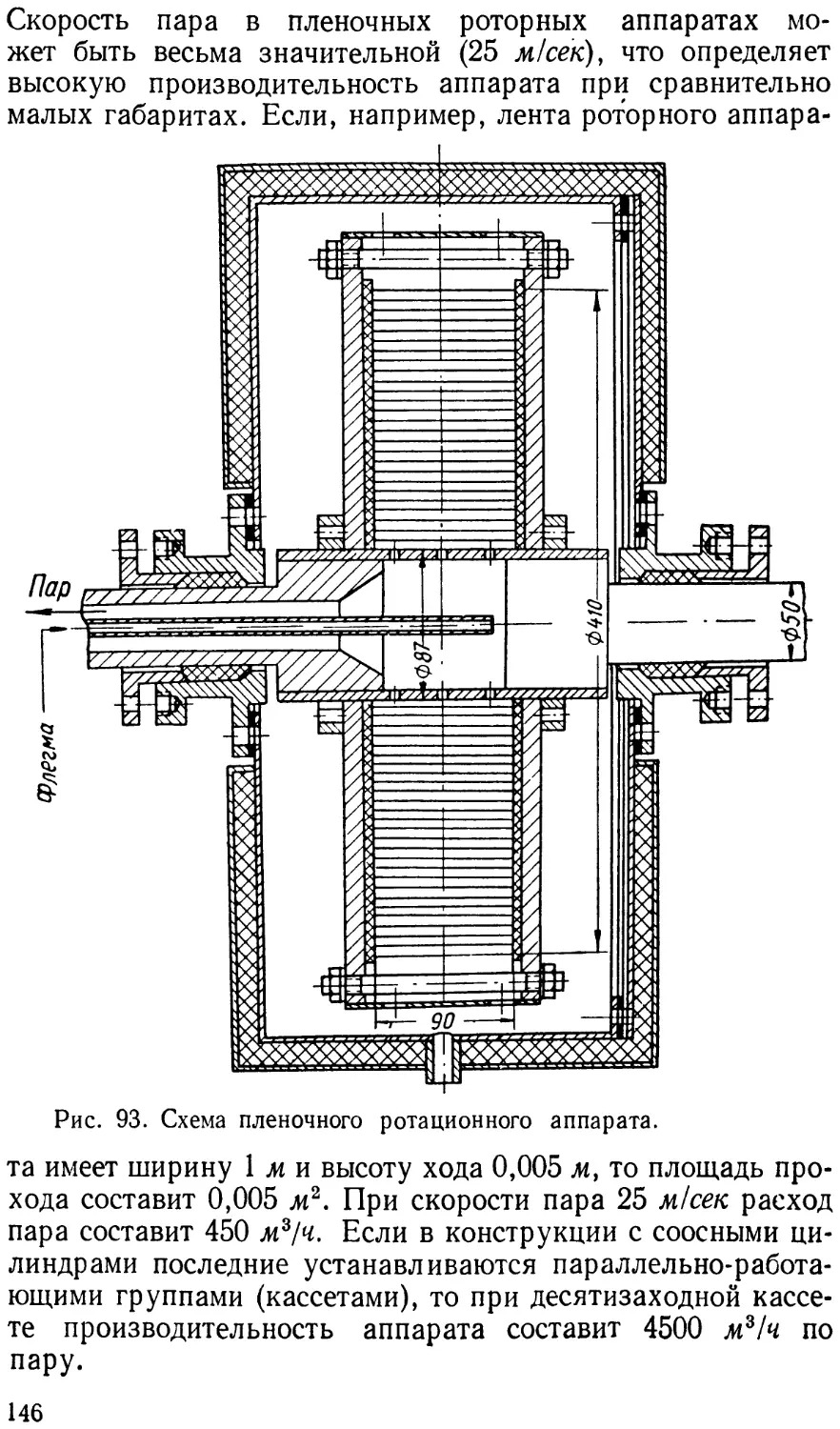

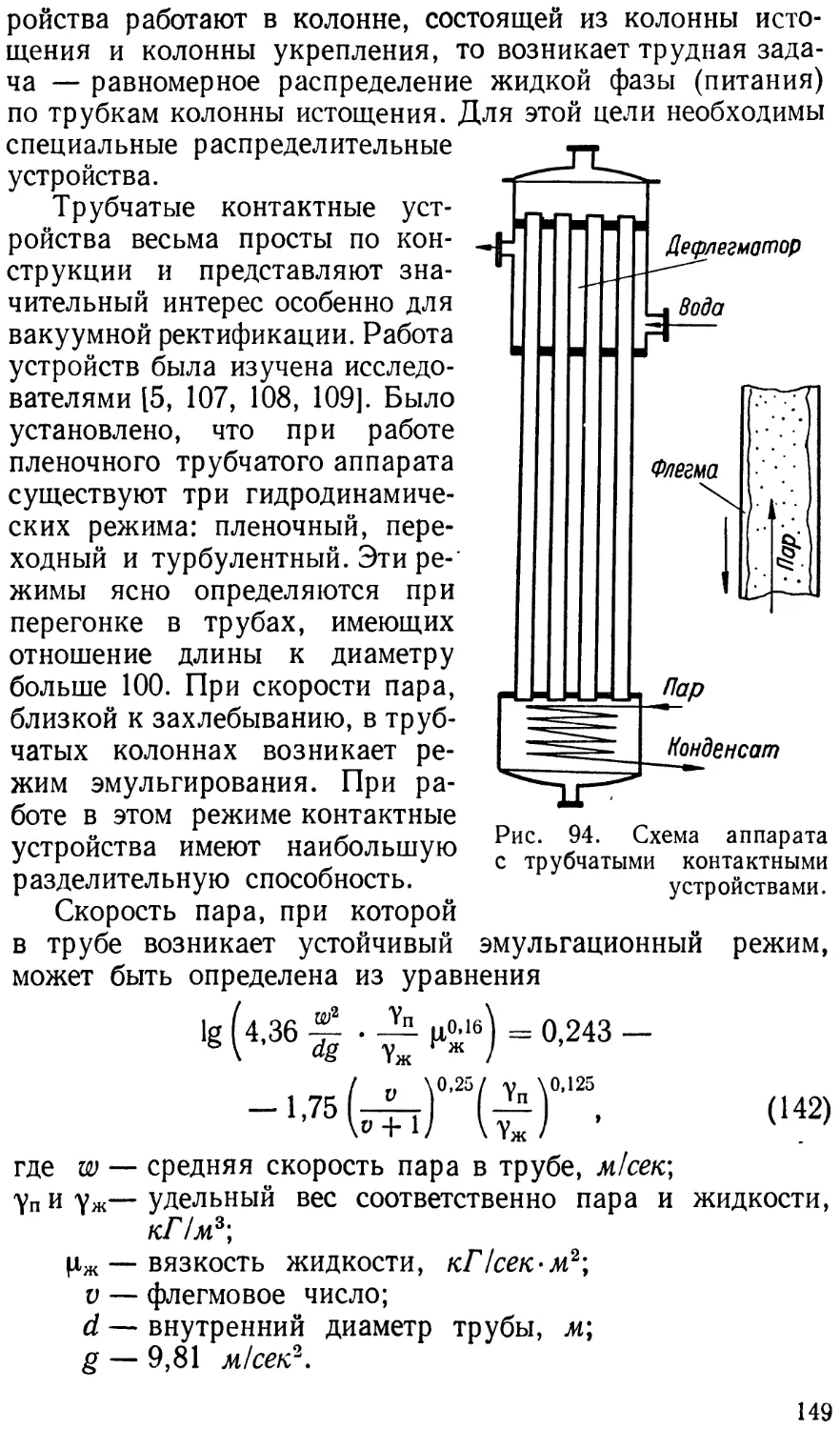

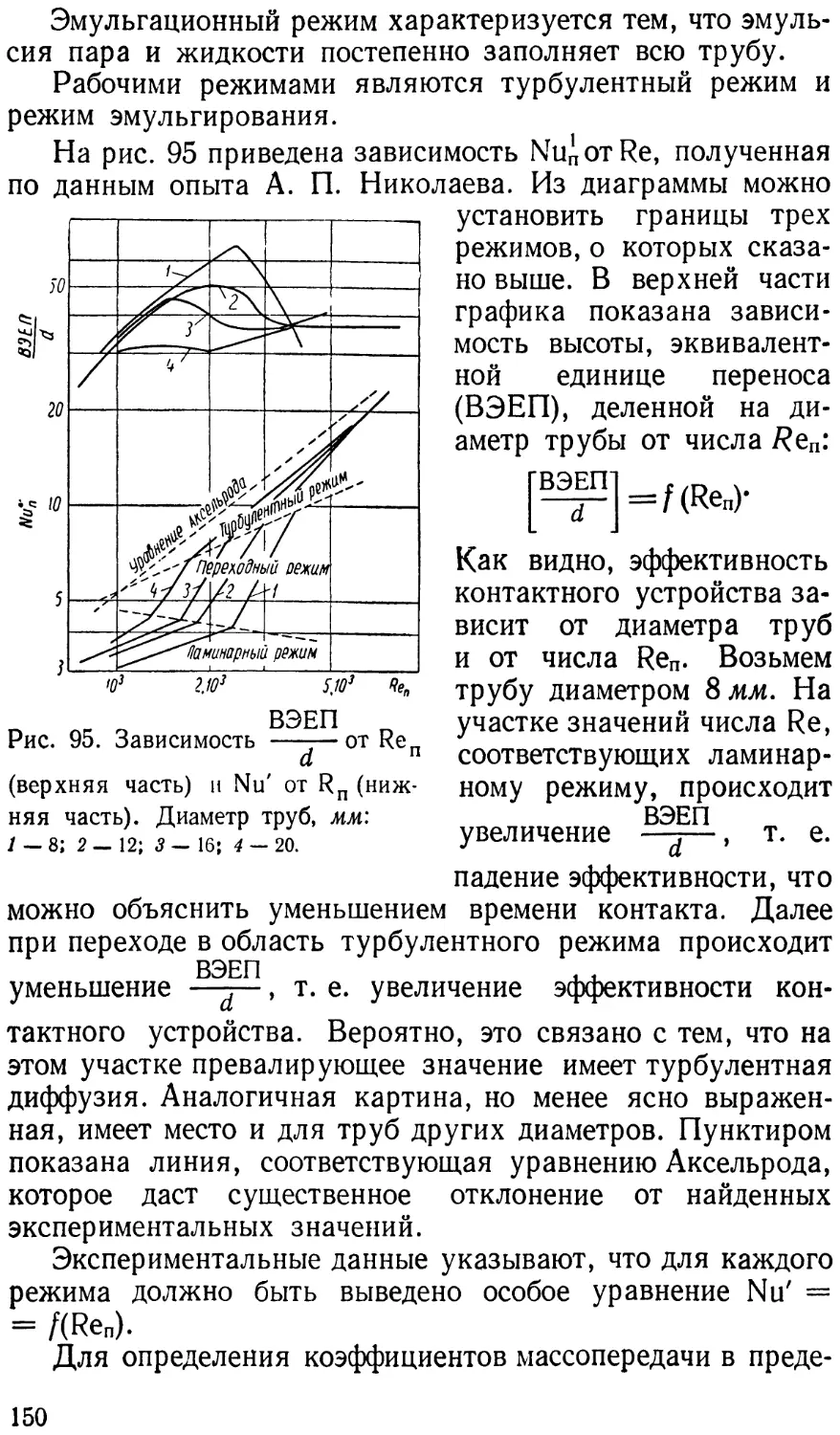

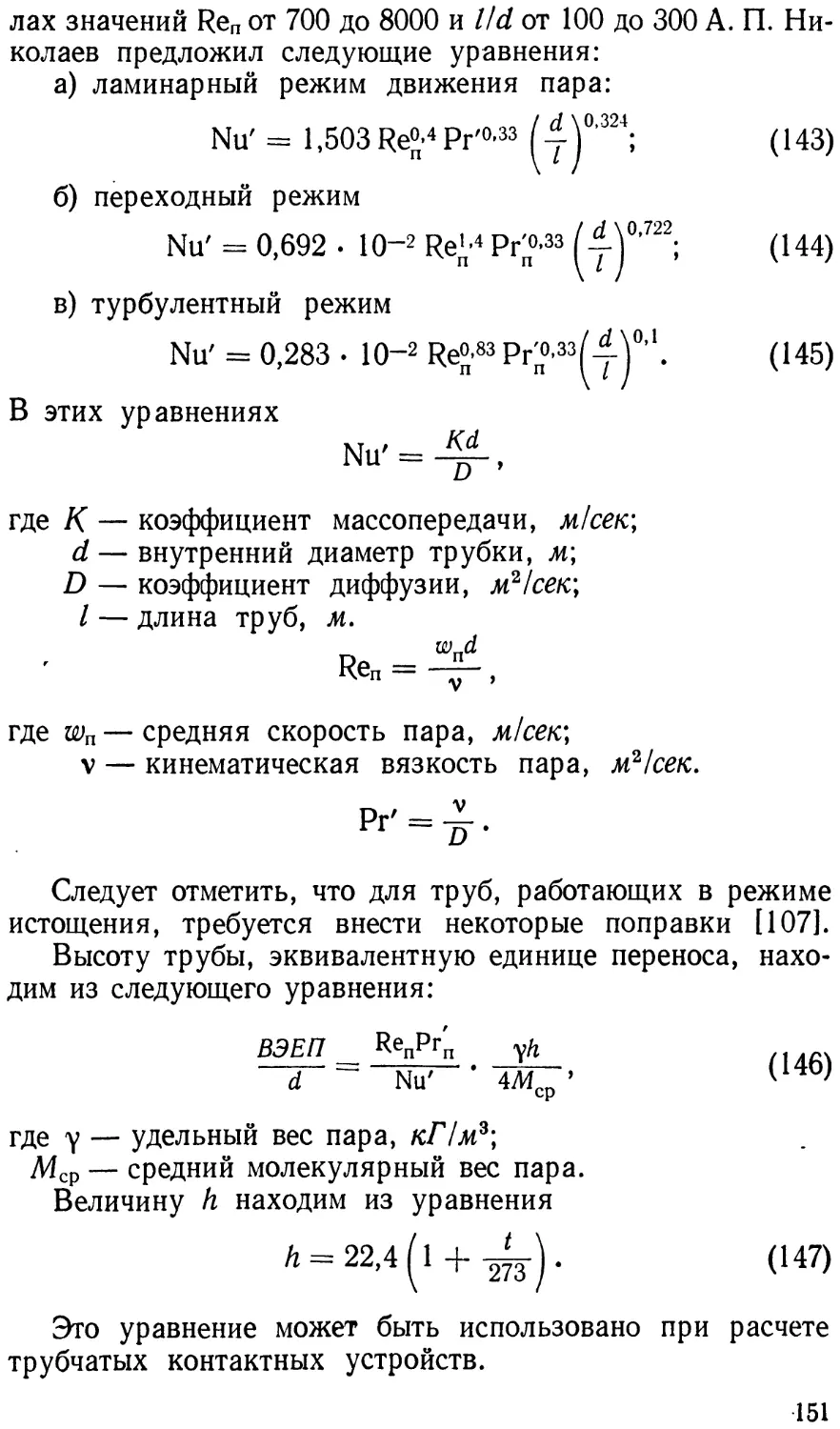

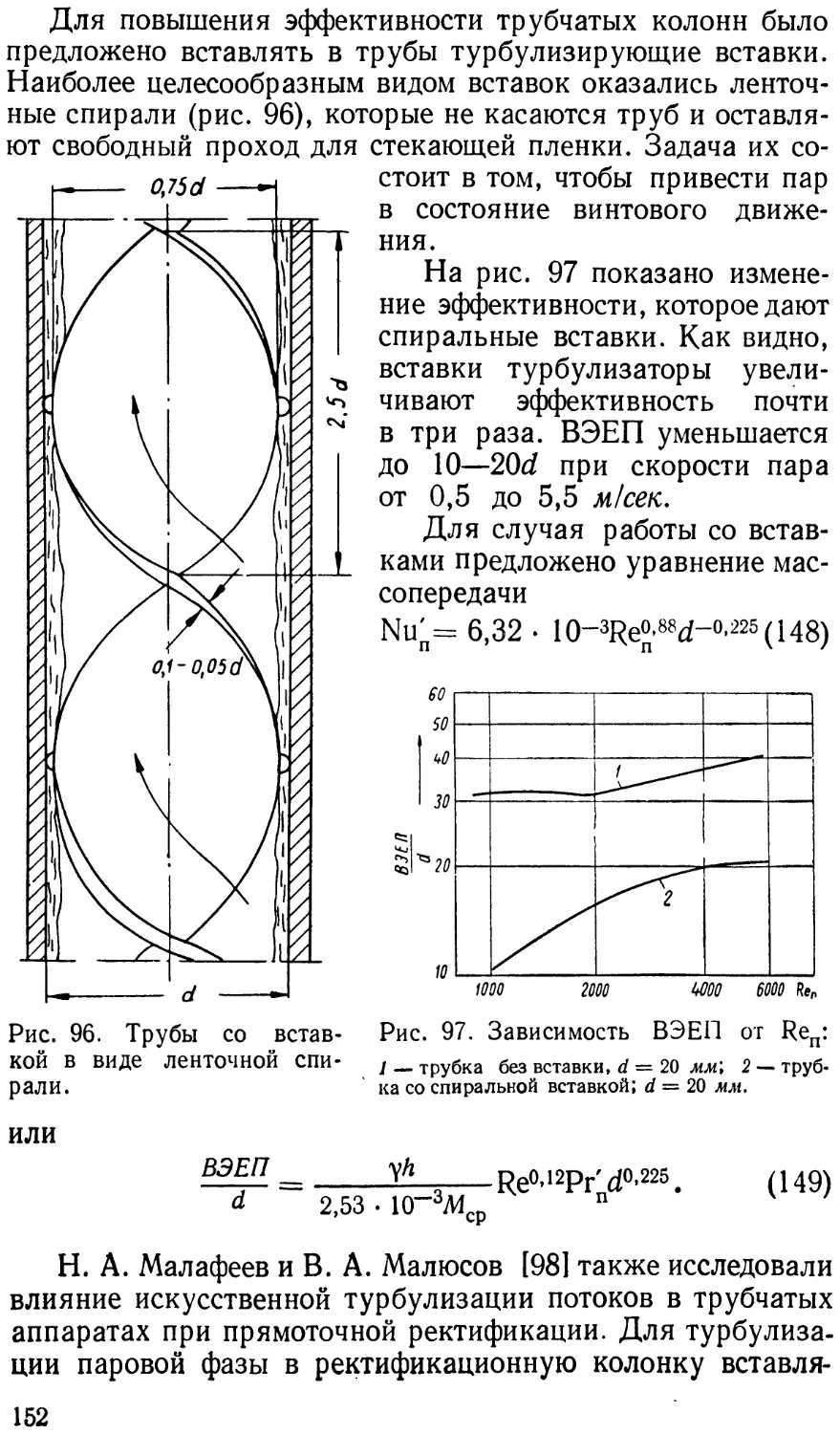

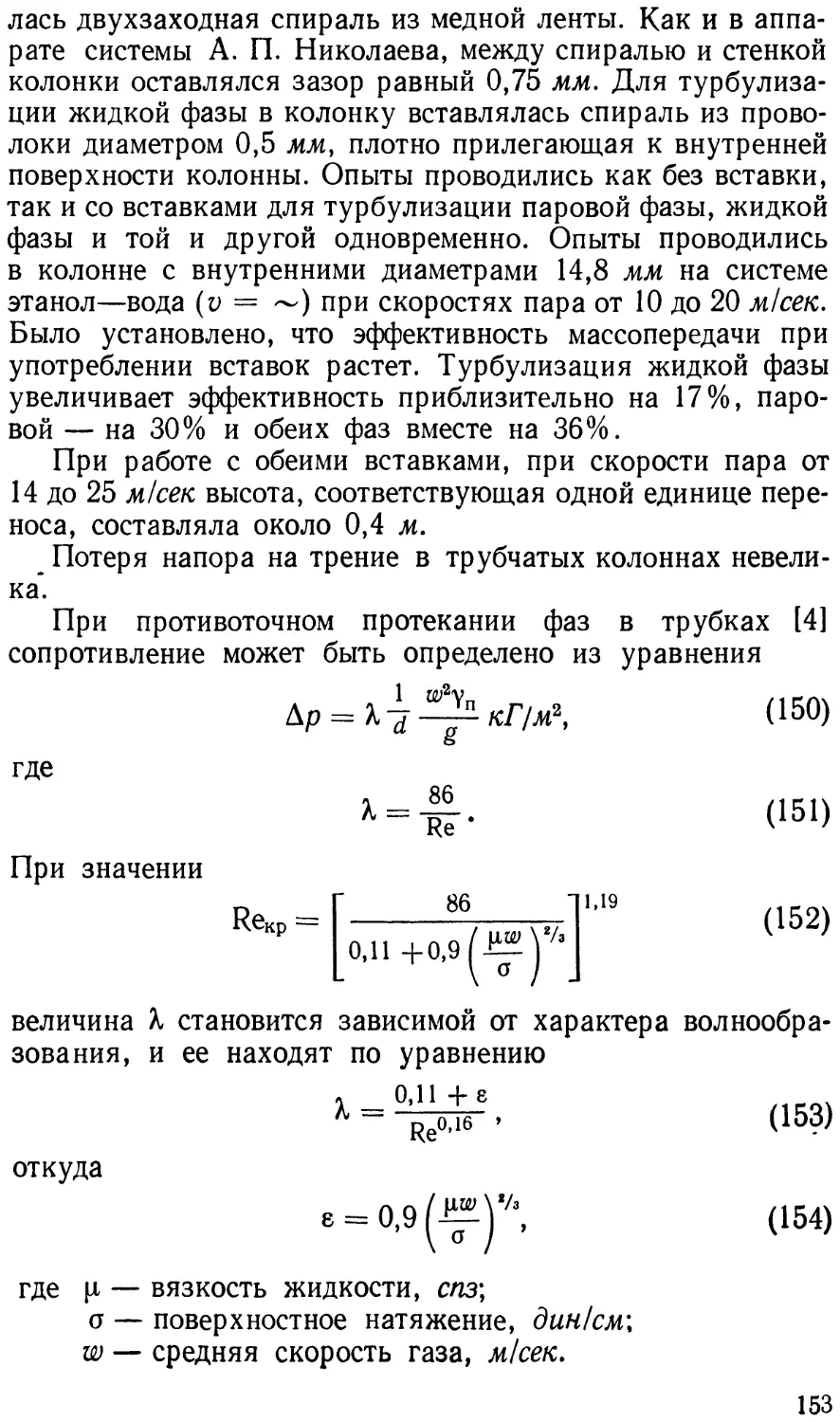

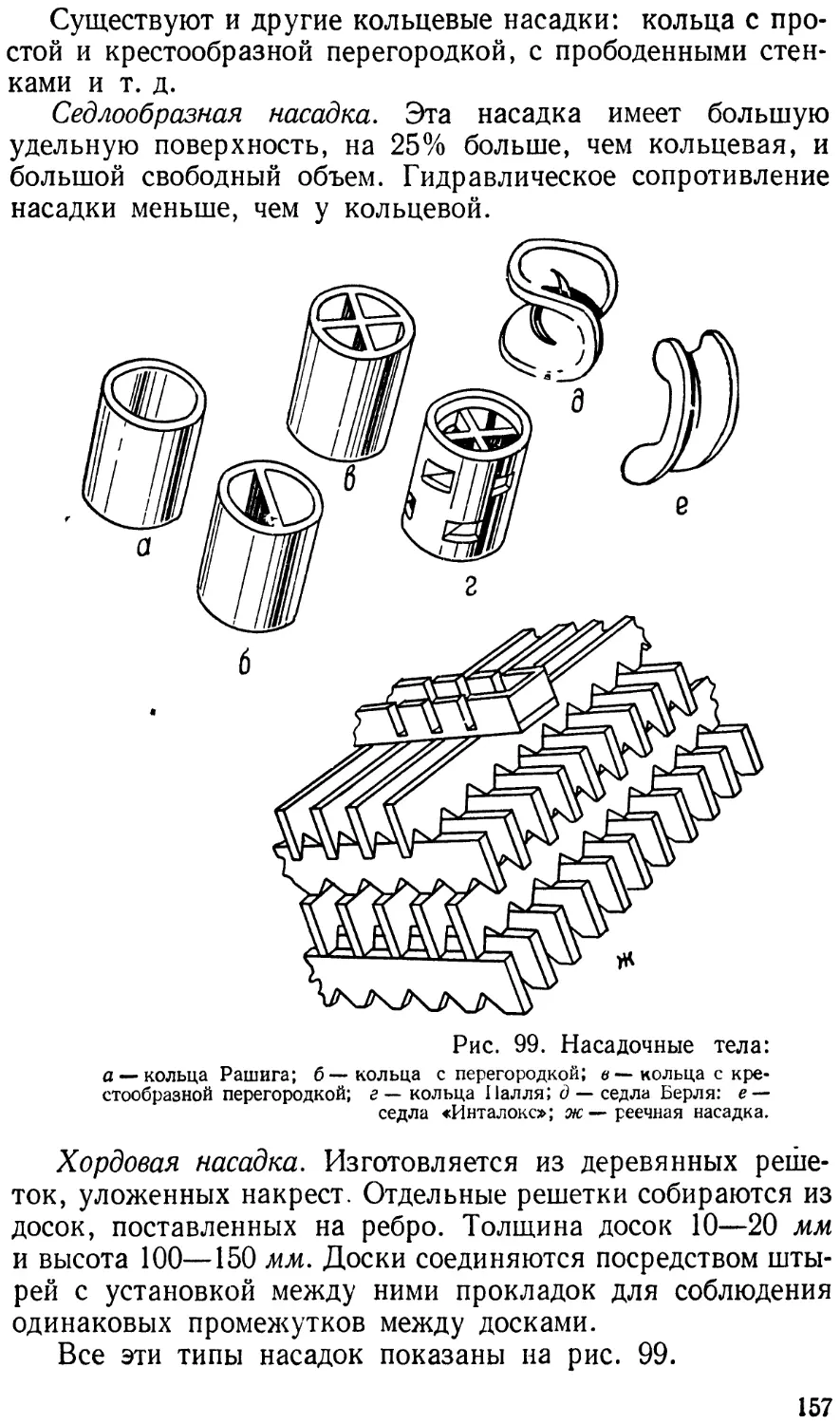

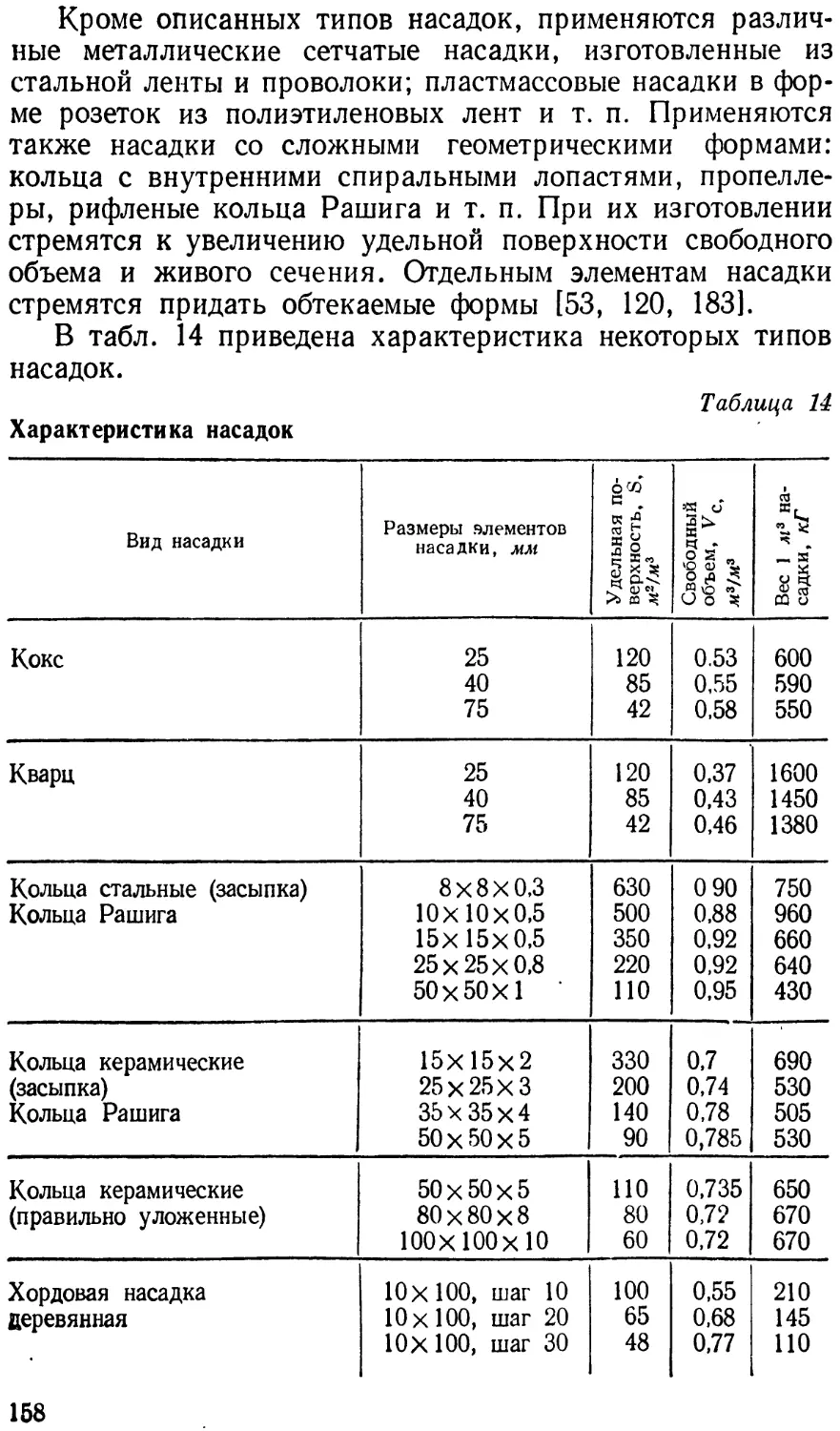

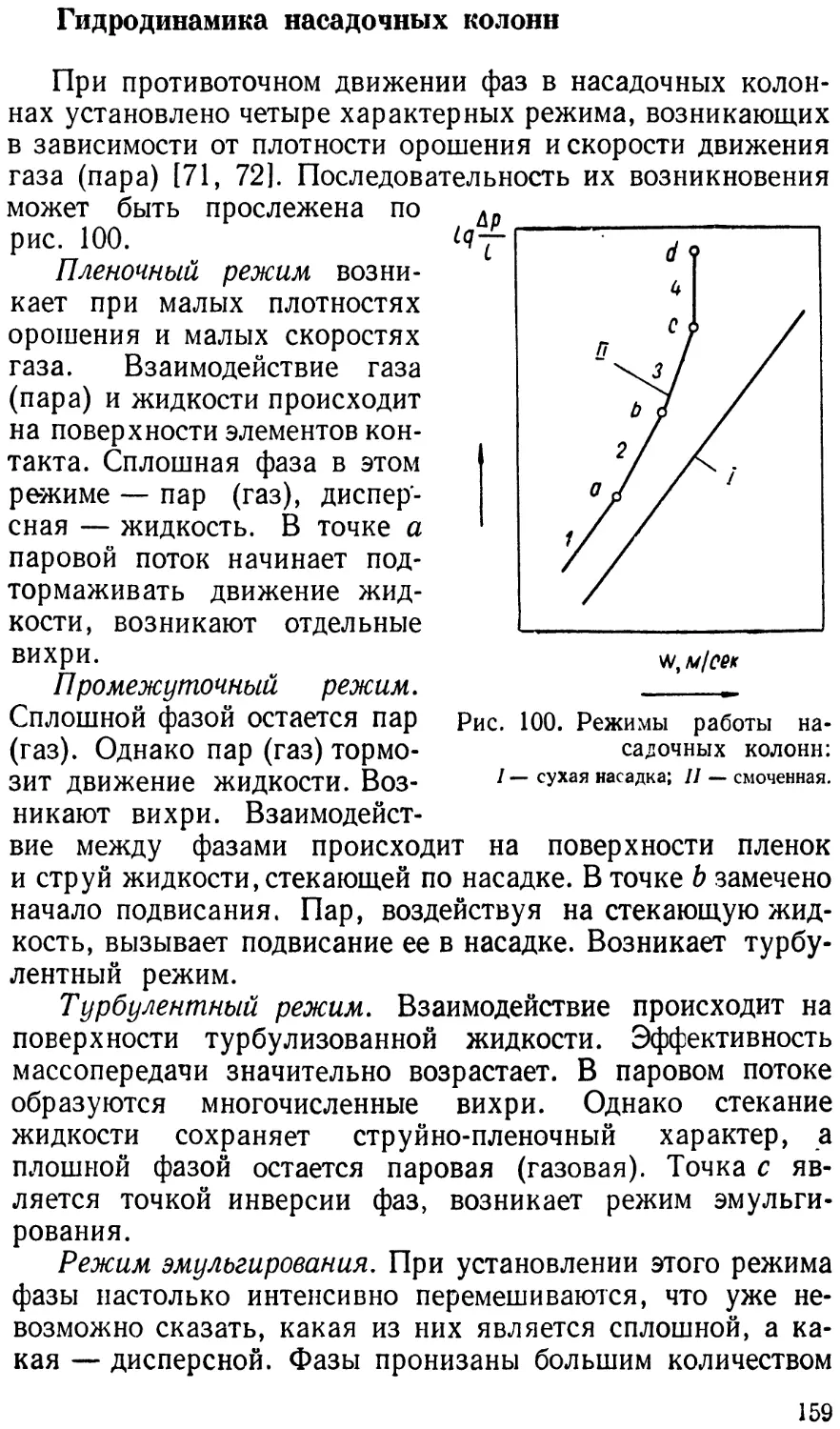

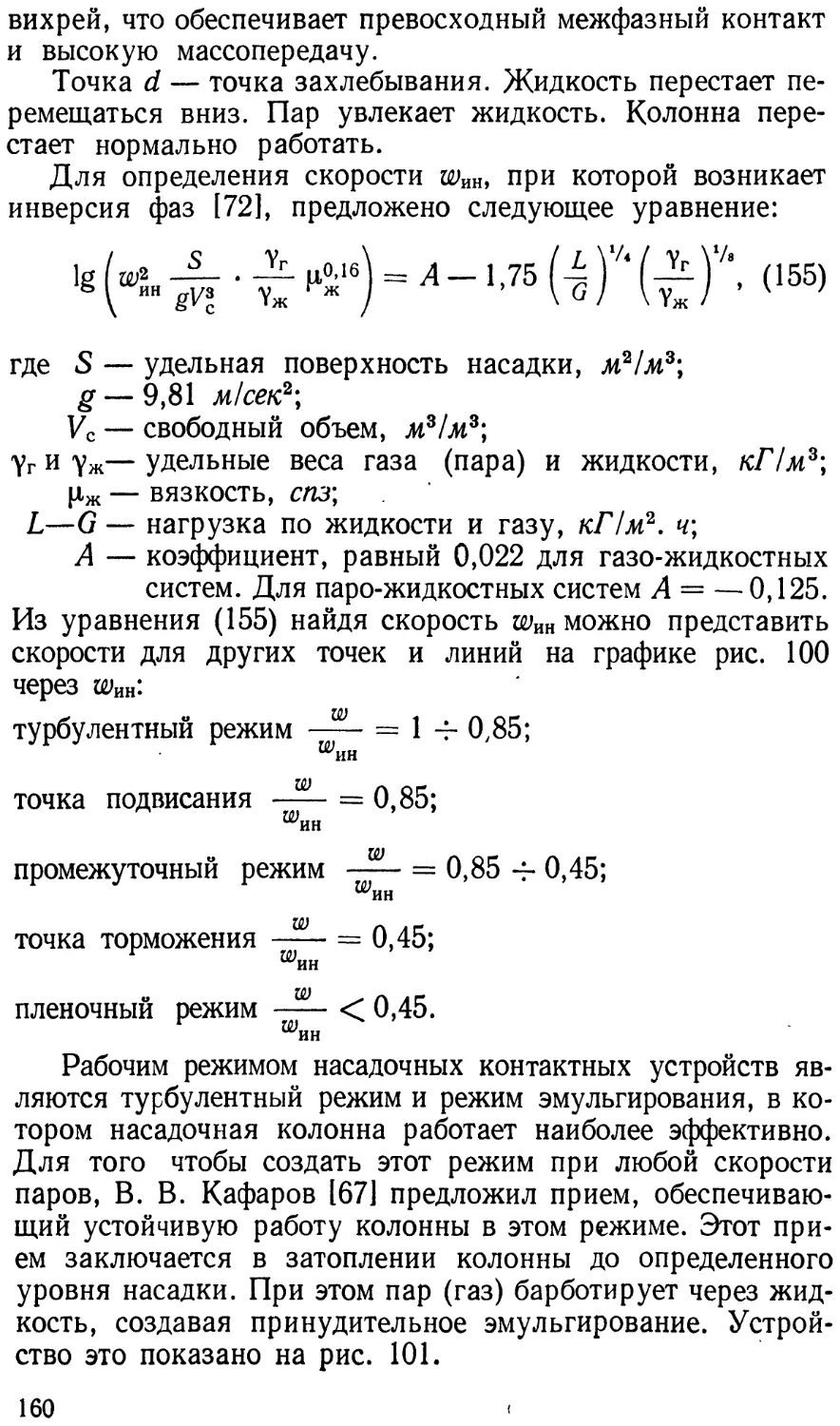

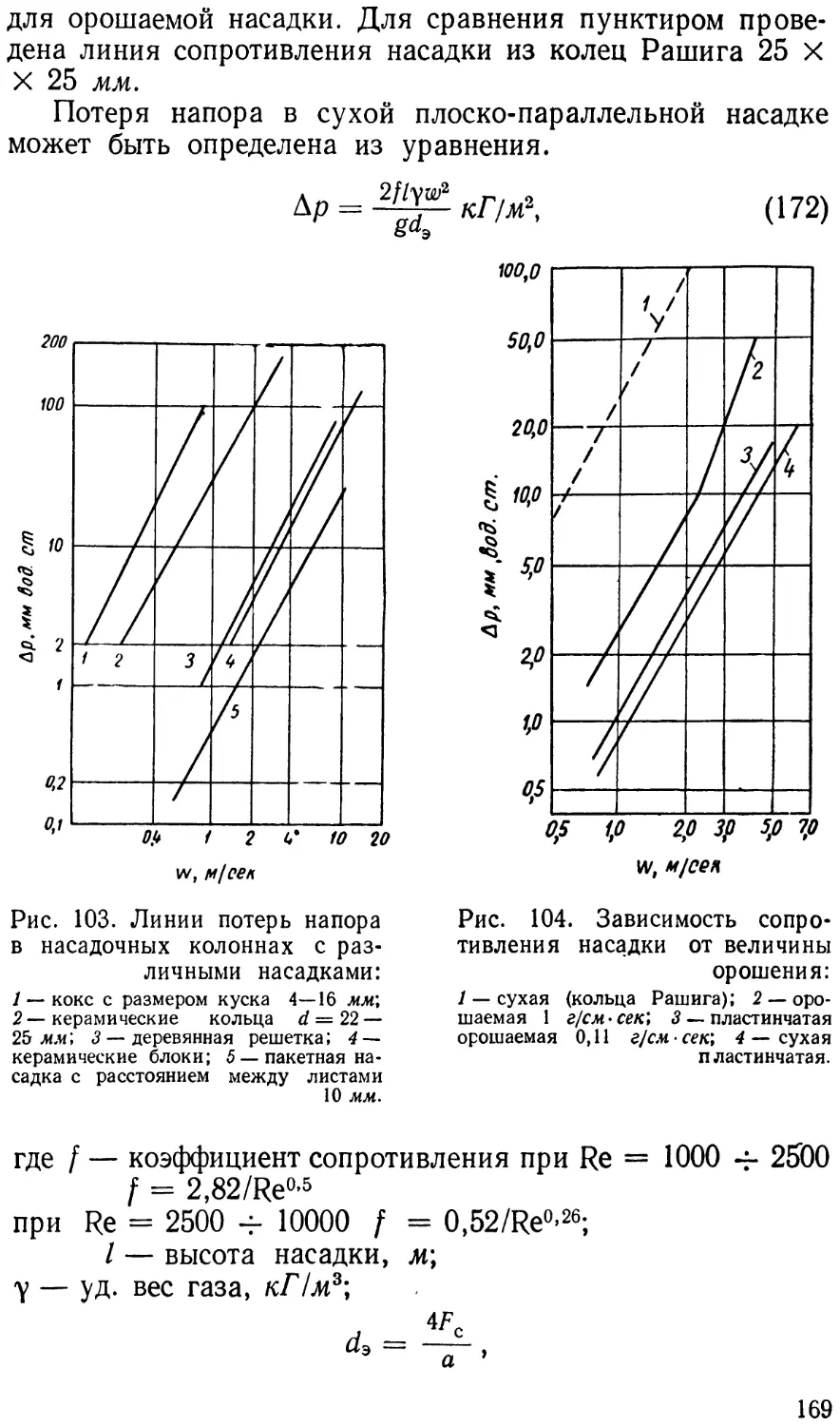

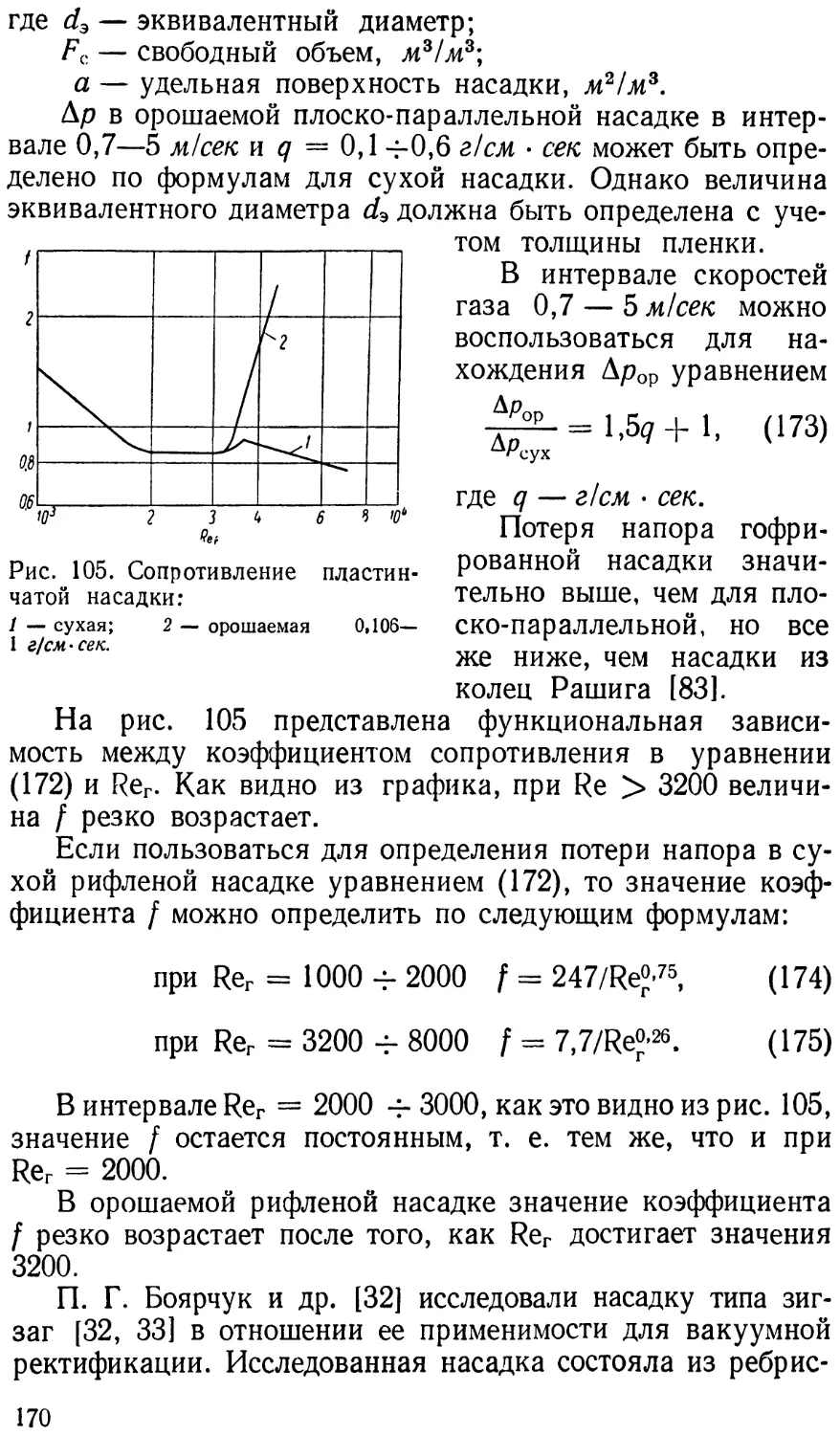

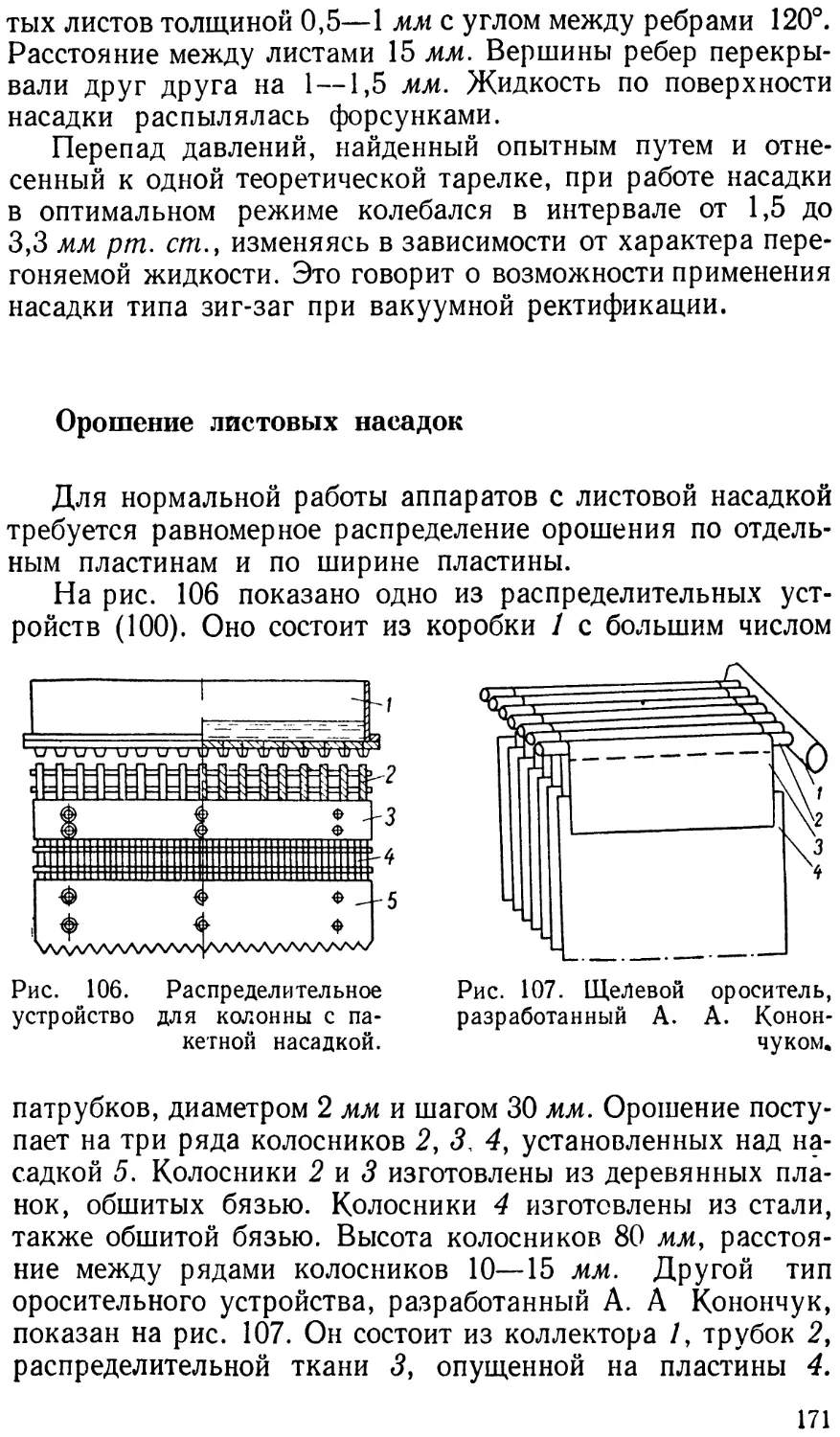

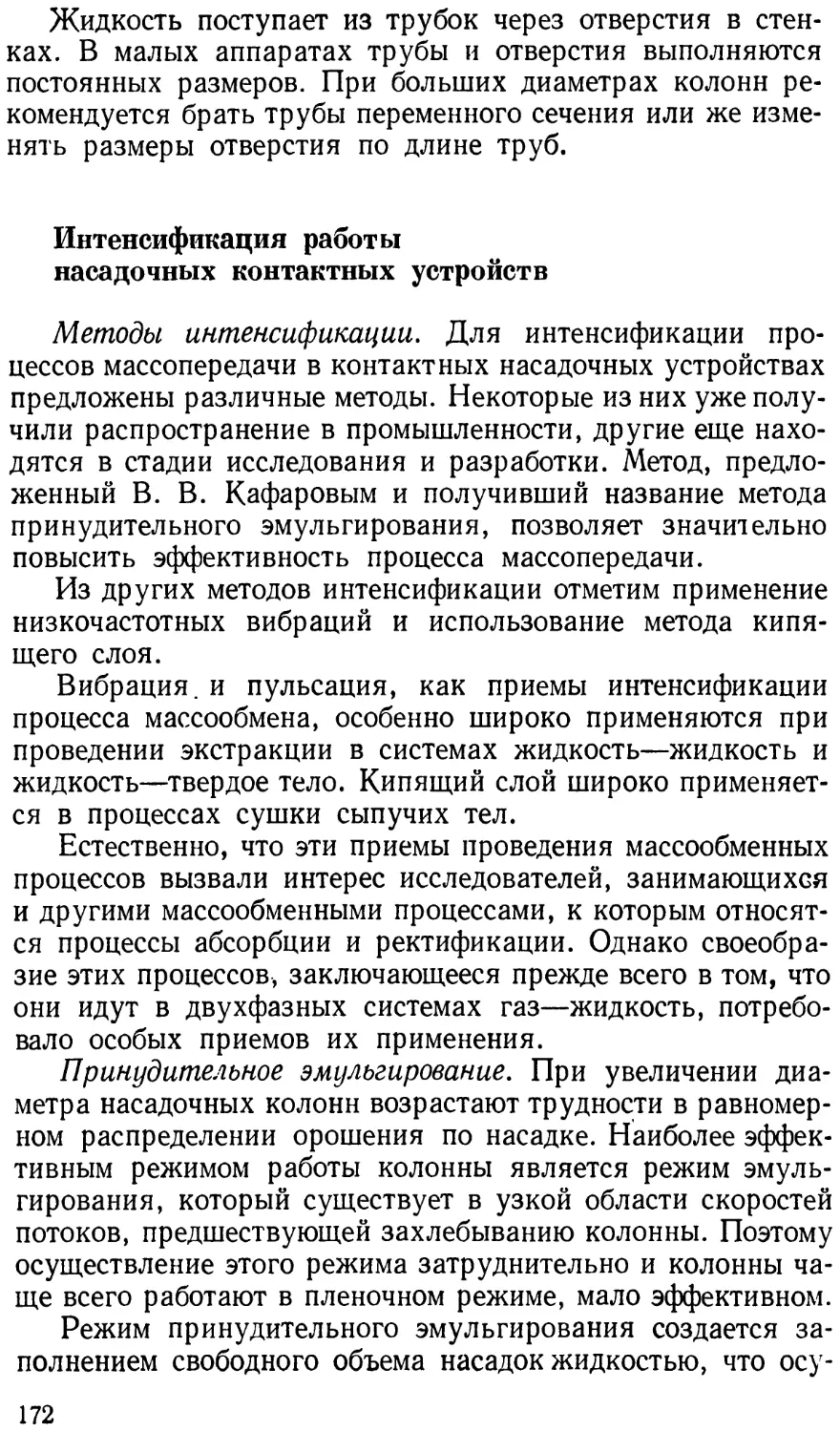

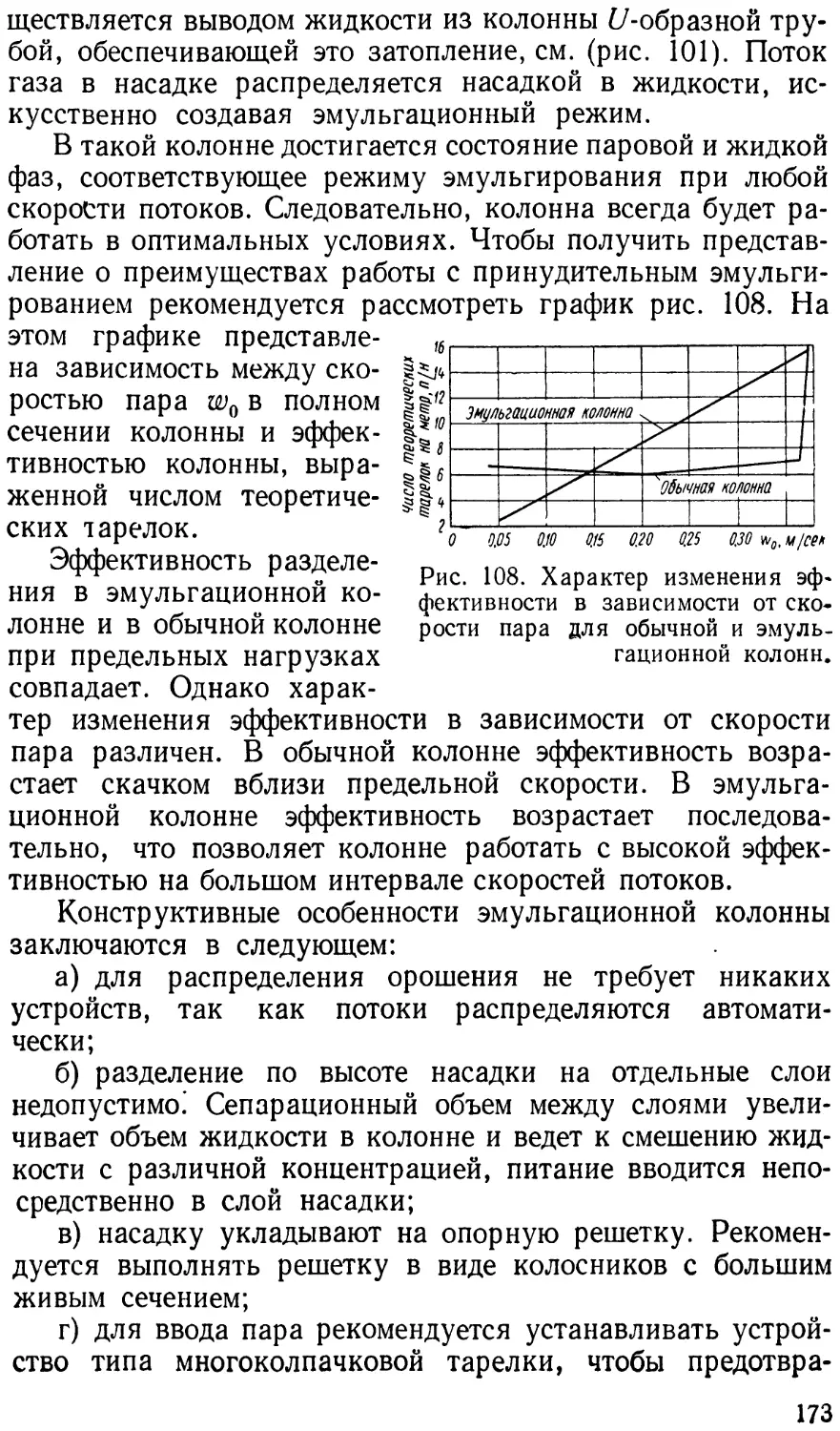

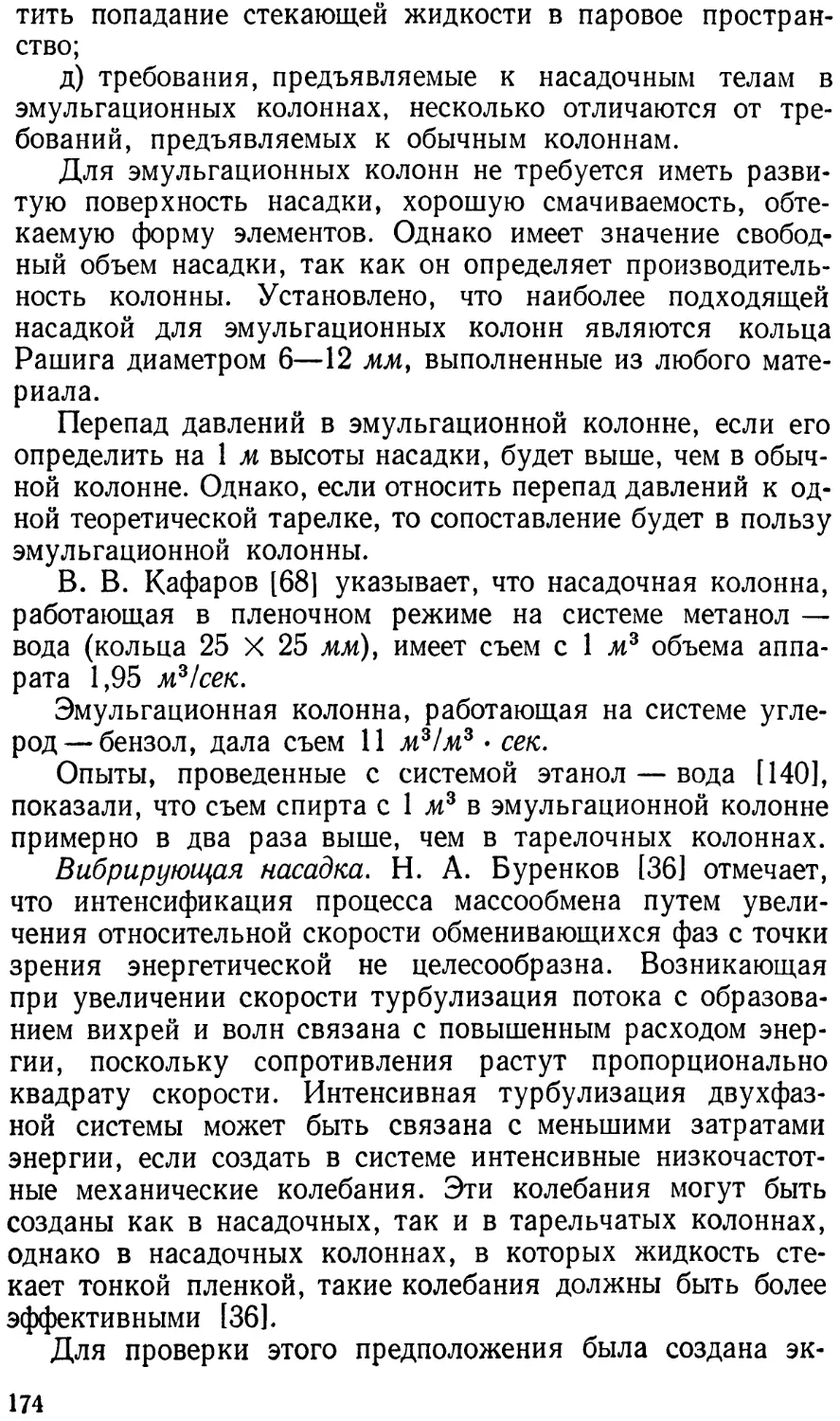

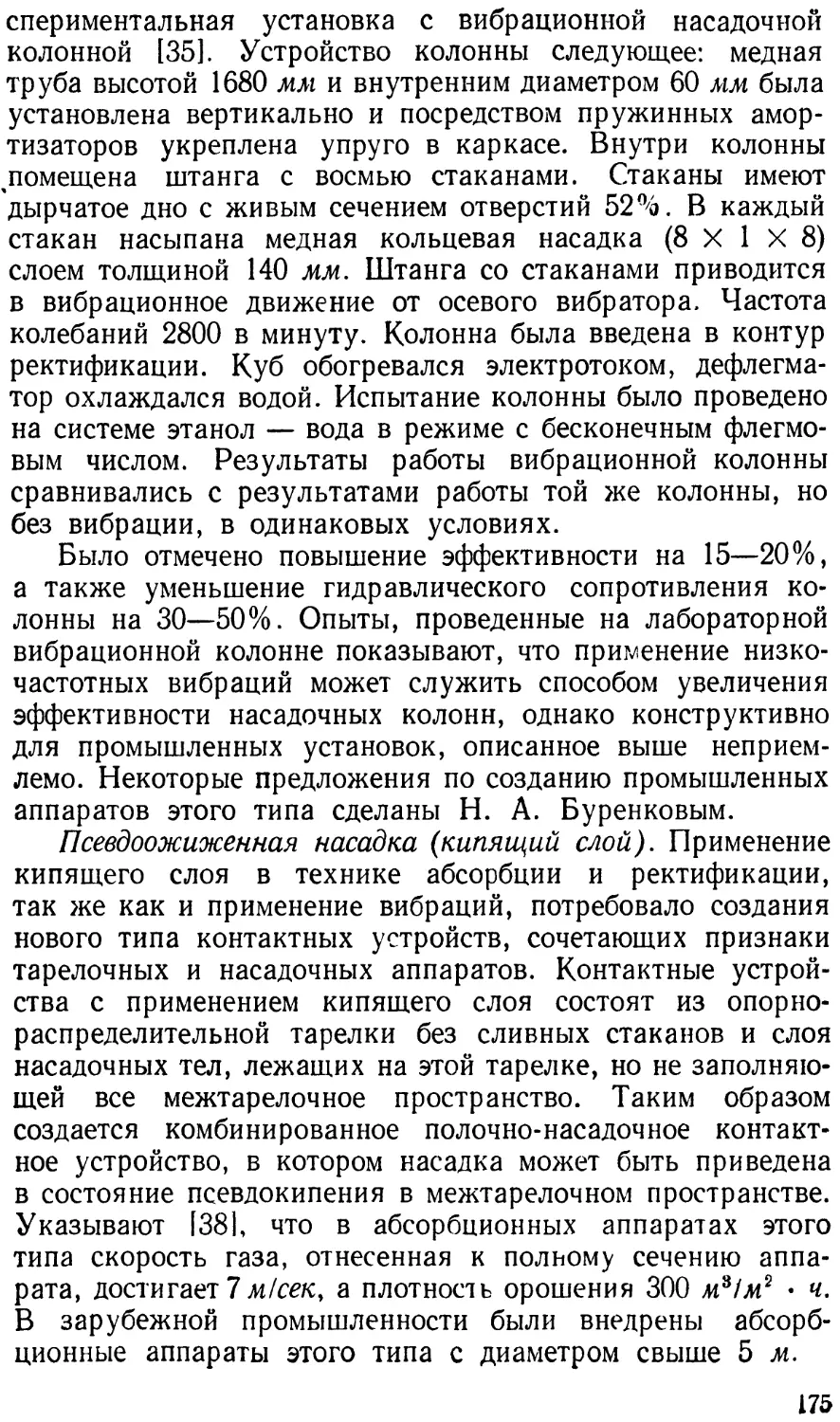

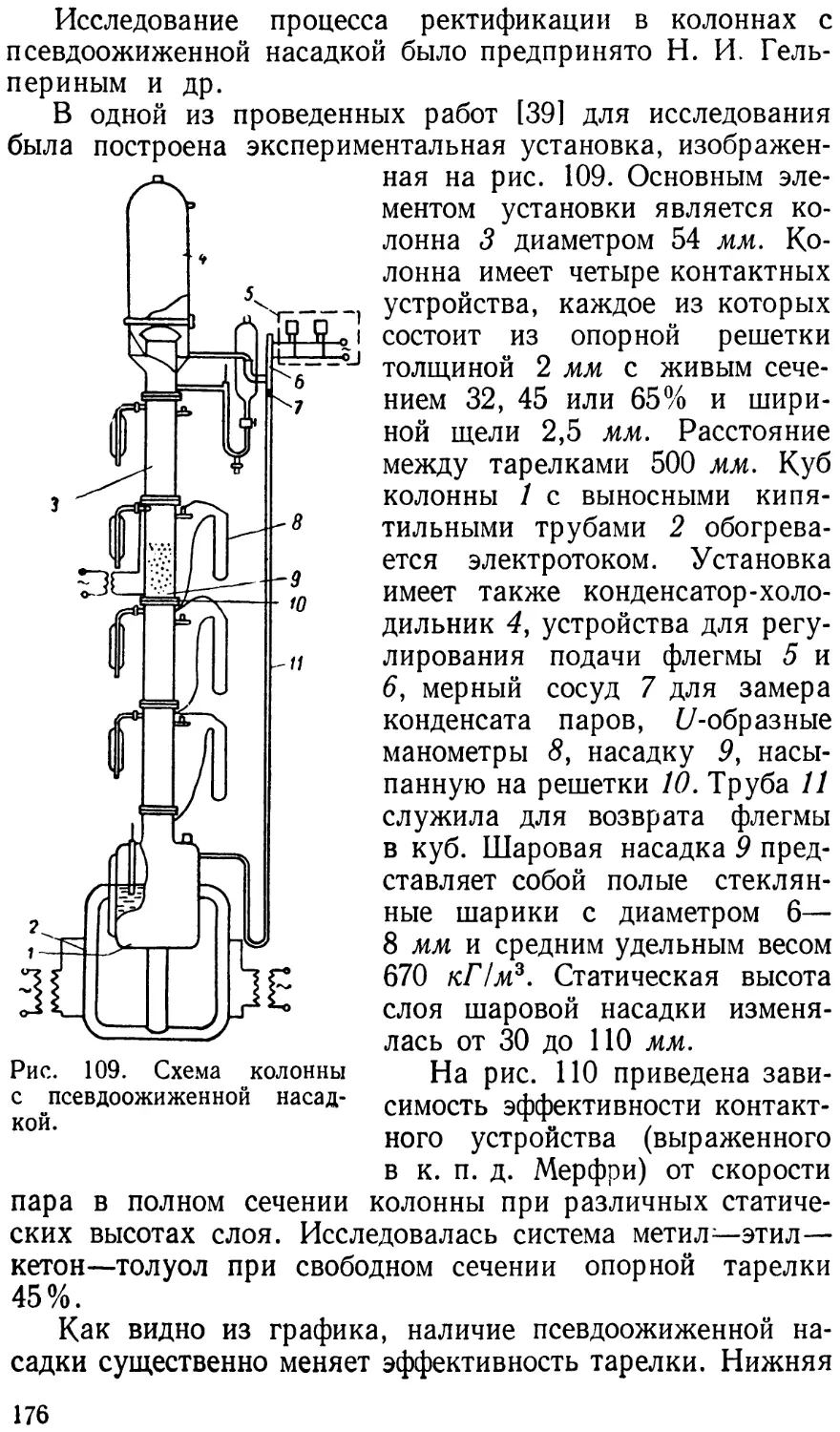

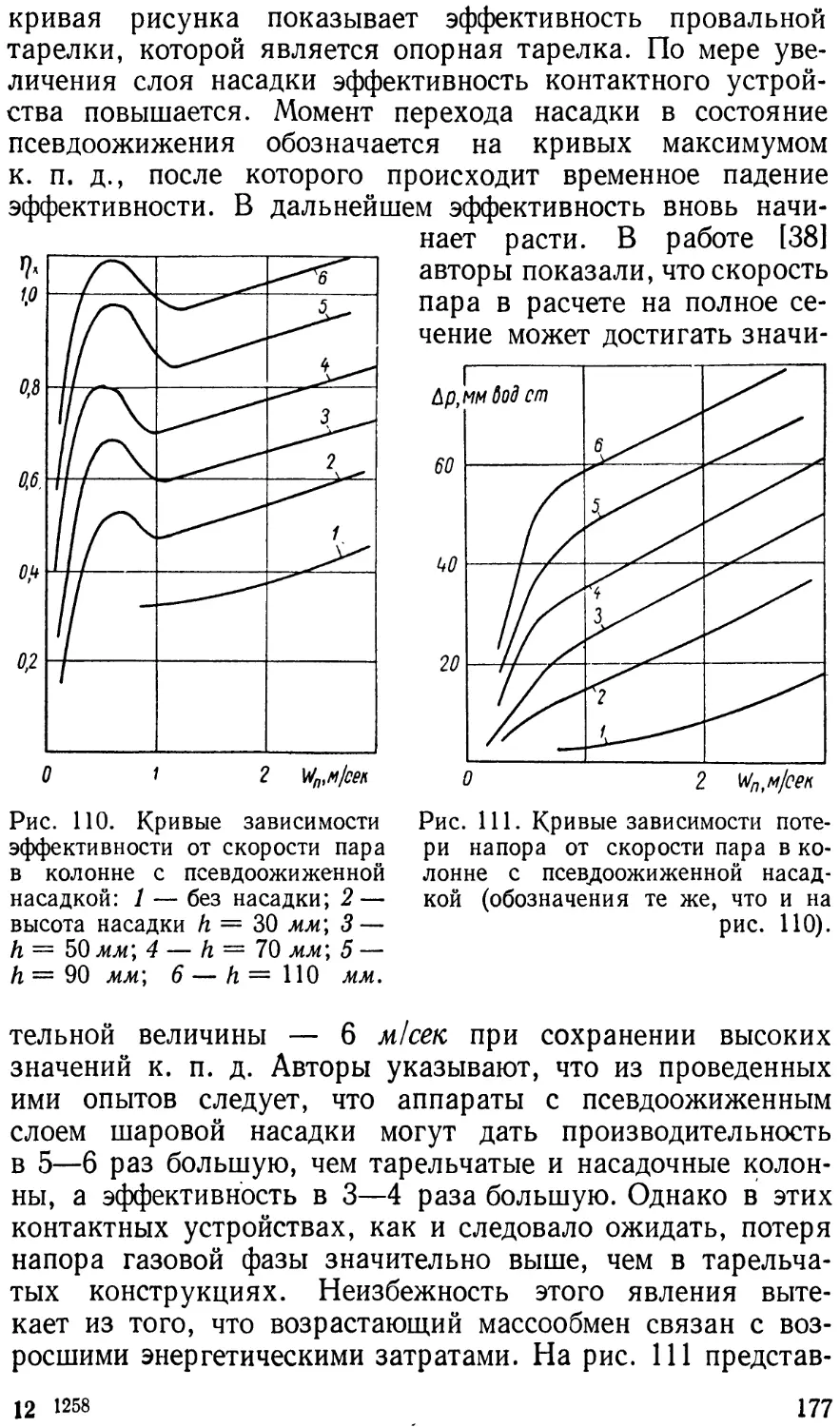

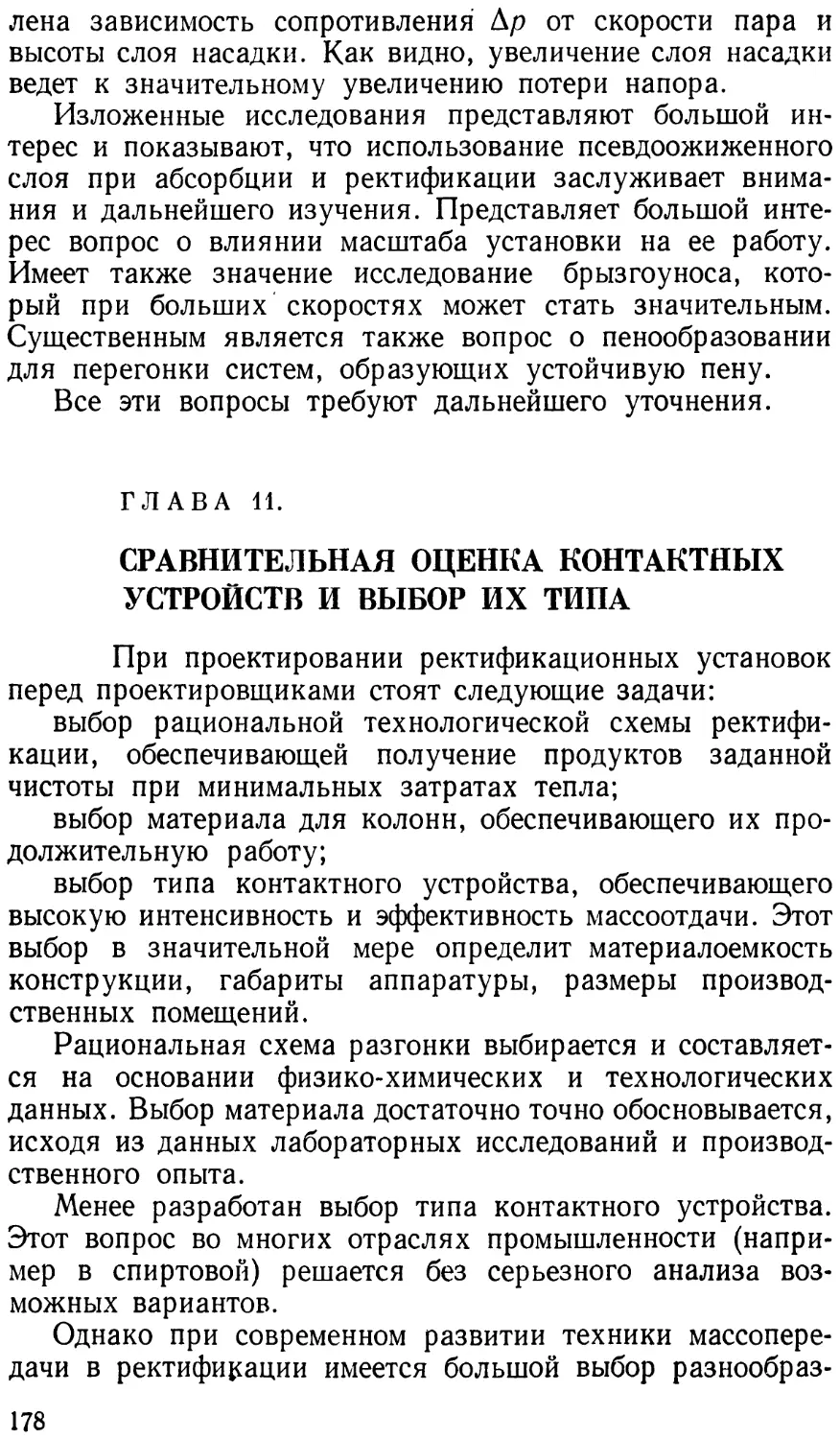

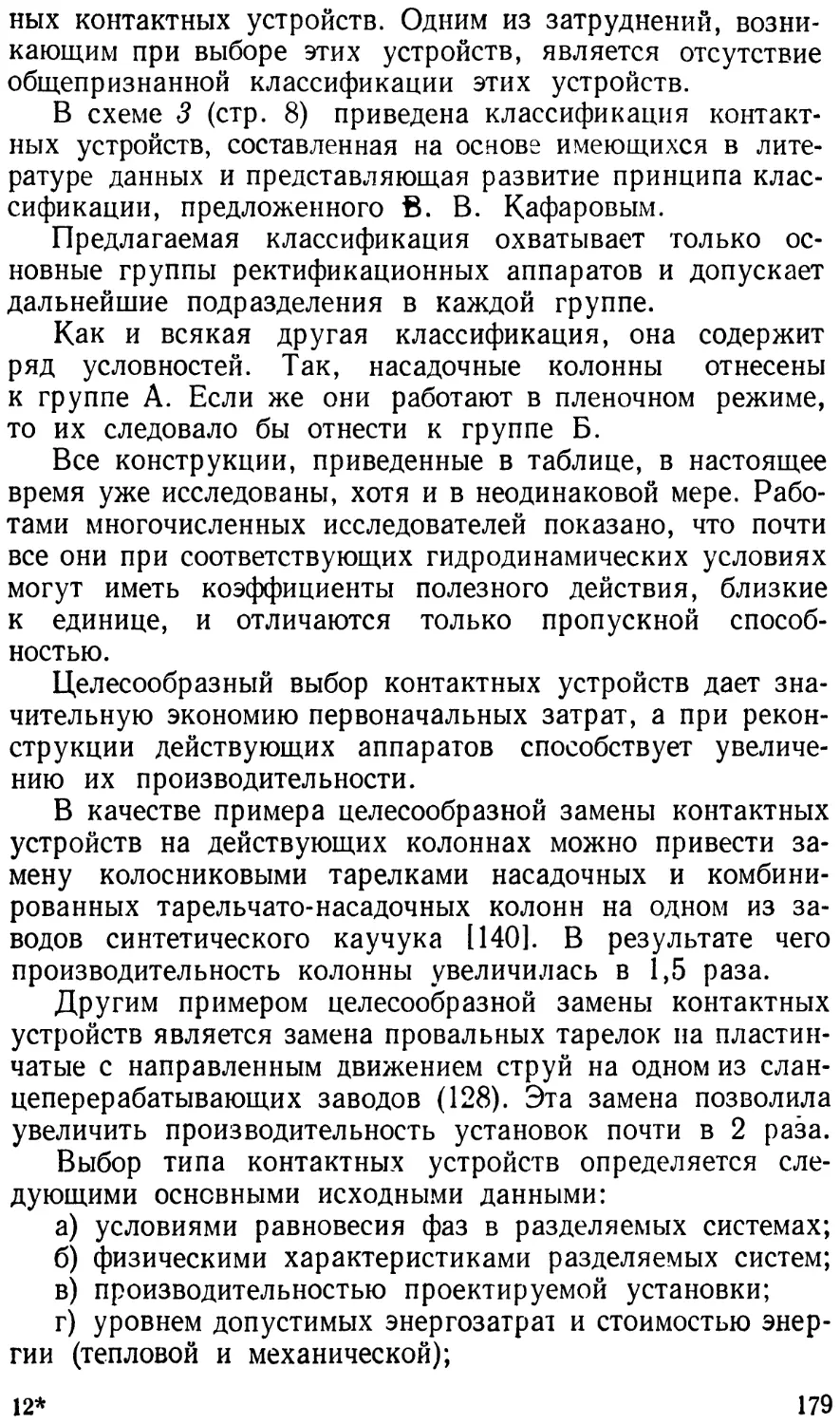

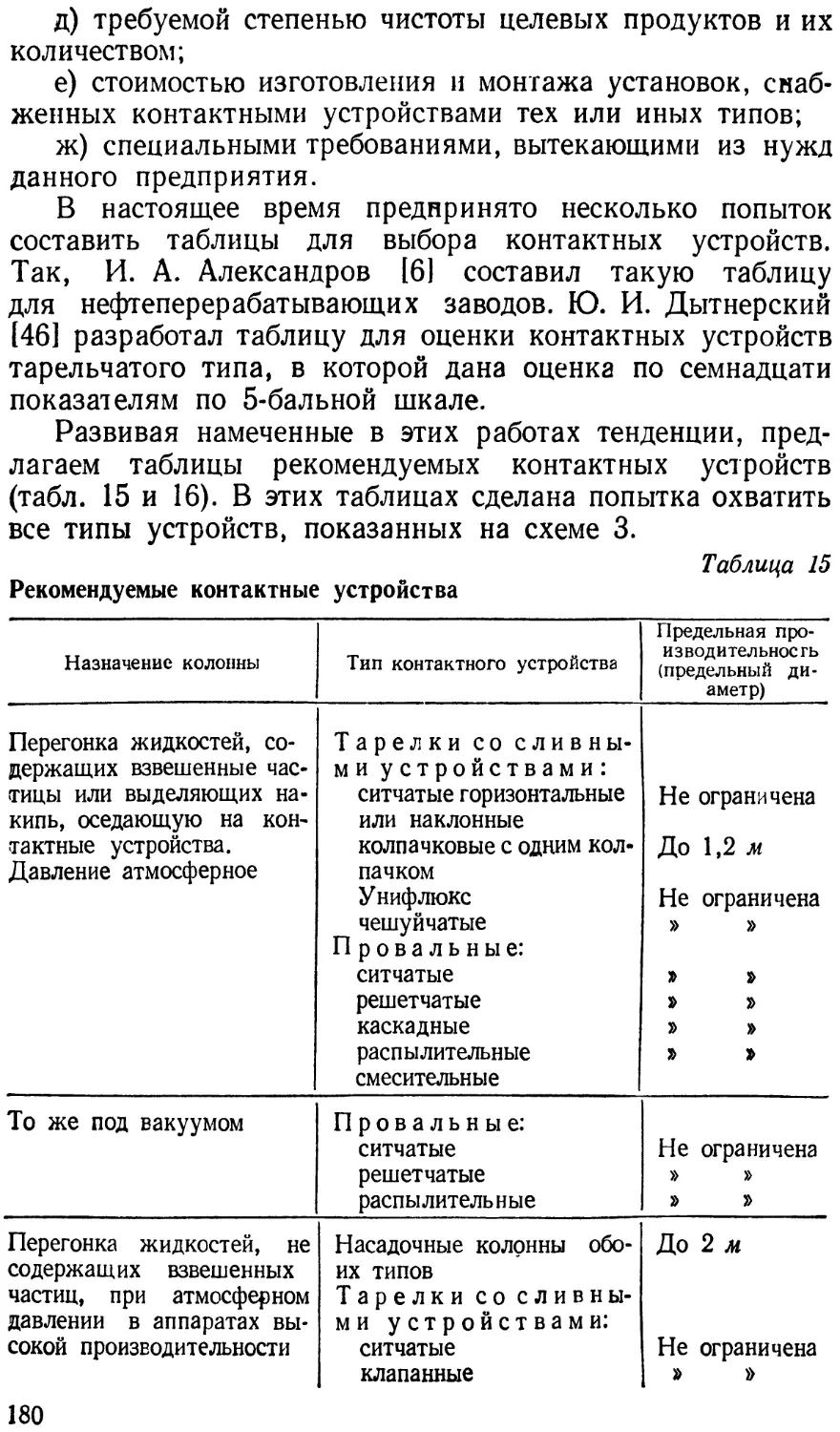

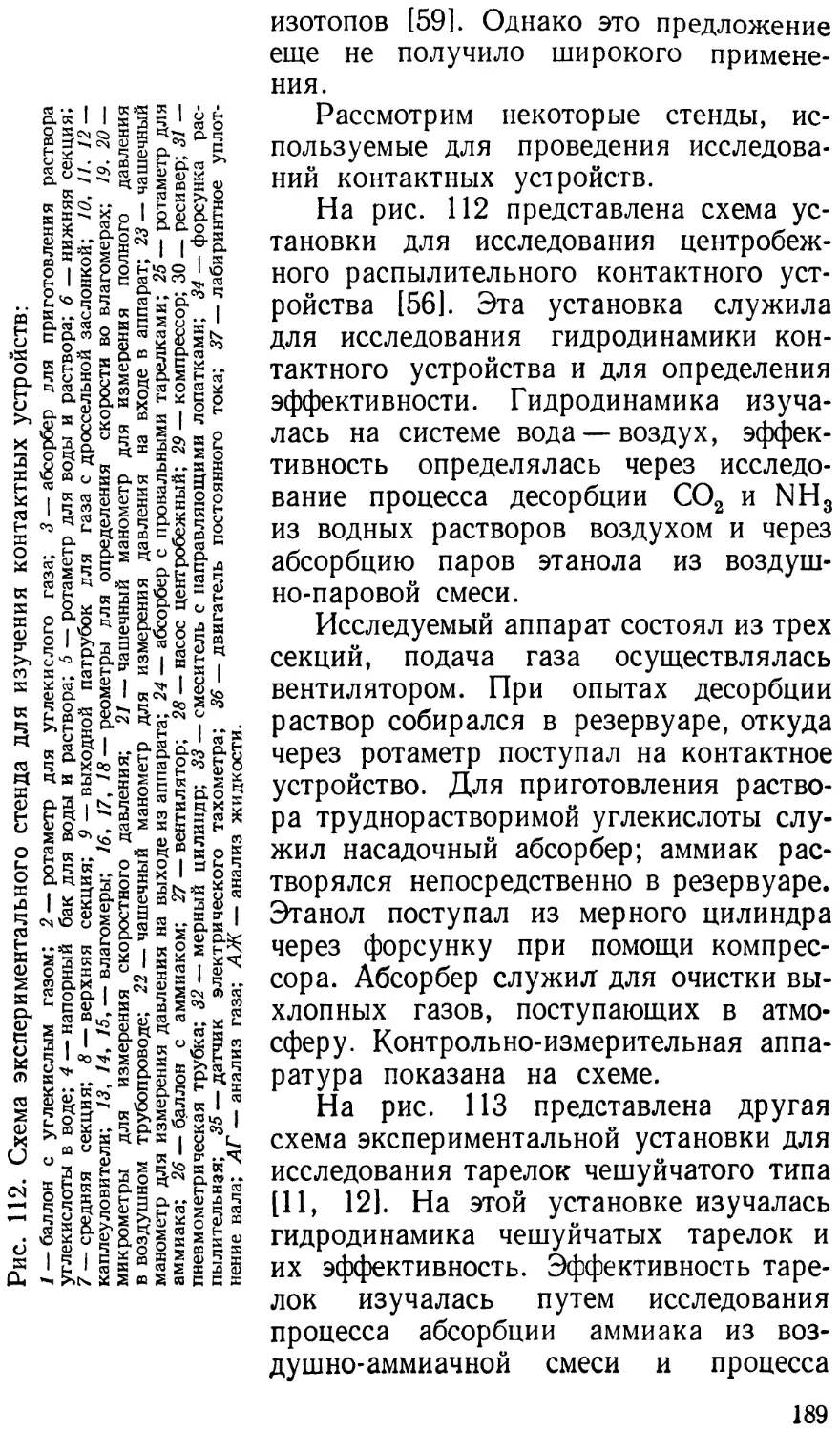

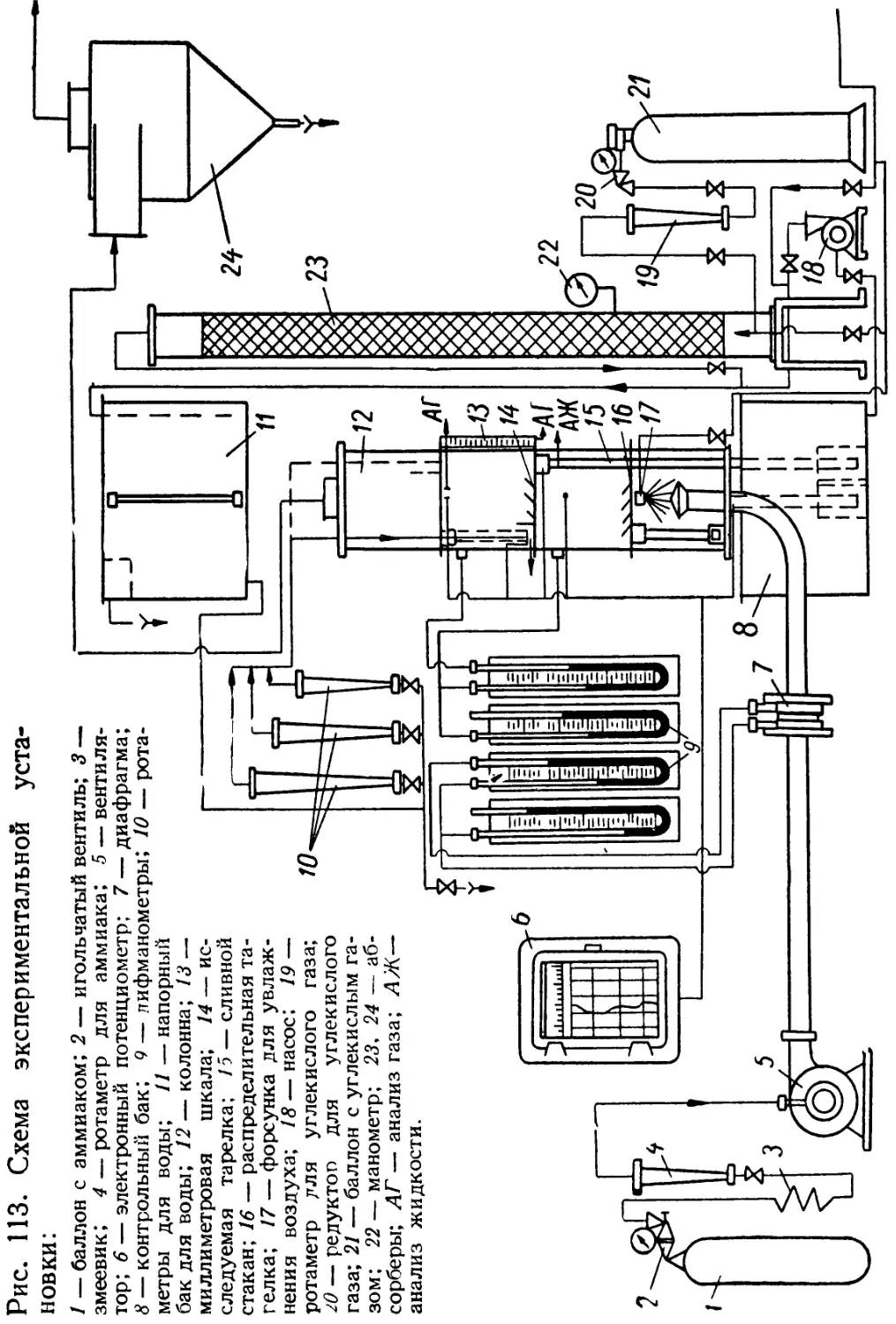

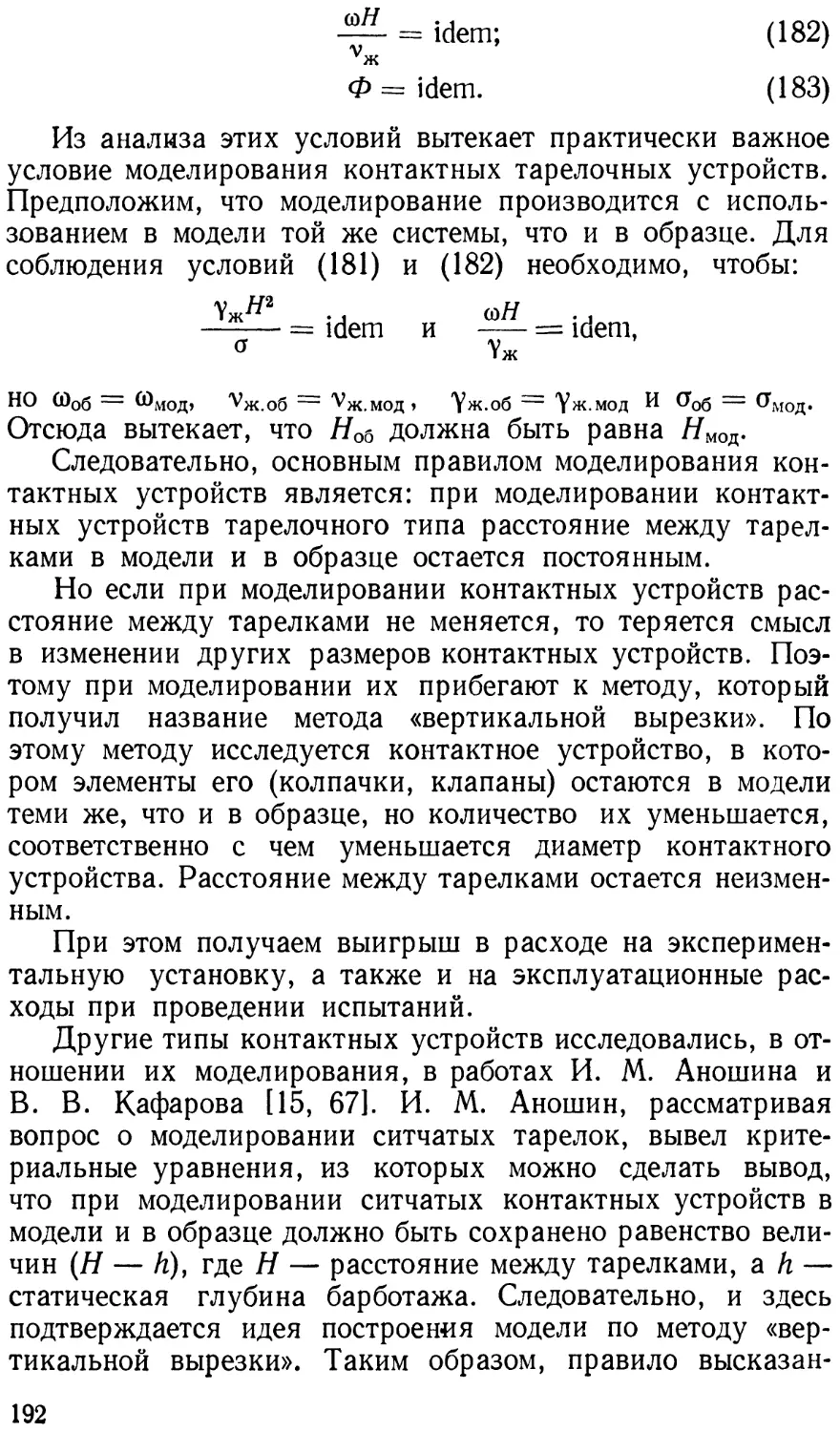

скается до 30 мм, в больших колоннах 6 мм [6]. На рис. 24