Автор: Селл Л.

Теги: отдельные машиностроительные и металлообрабатывающие процессы и производства слесарное дело

Год: 1980

Текст

ЛЕОН

СЕЛЛ

•ТРАНСПОРТ

• ГОРНАЯ

ПРОМЫШЛЕННОСТЬ

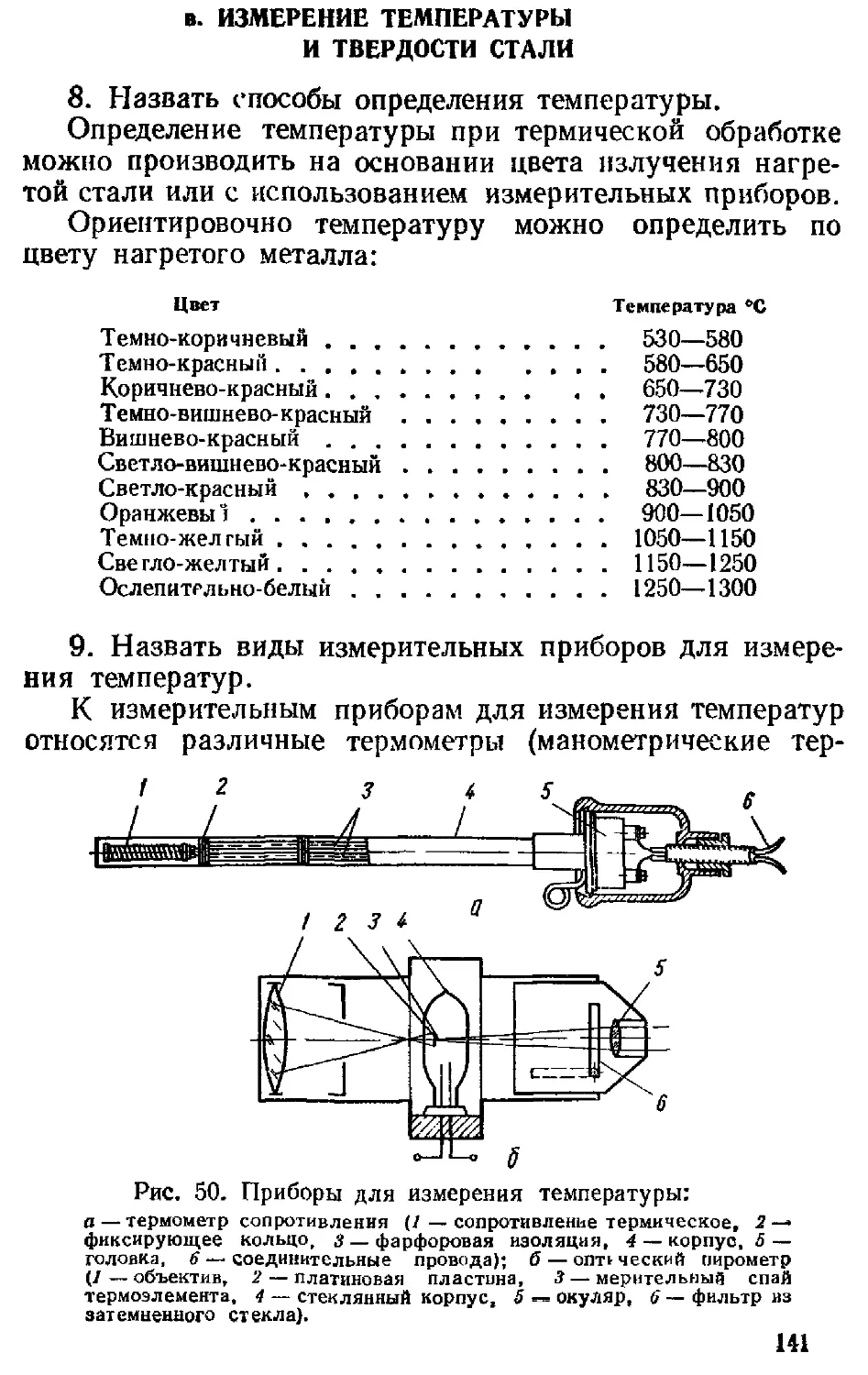

•МЕТАЛЛУРГИЯ

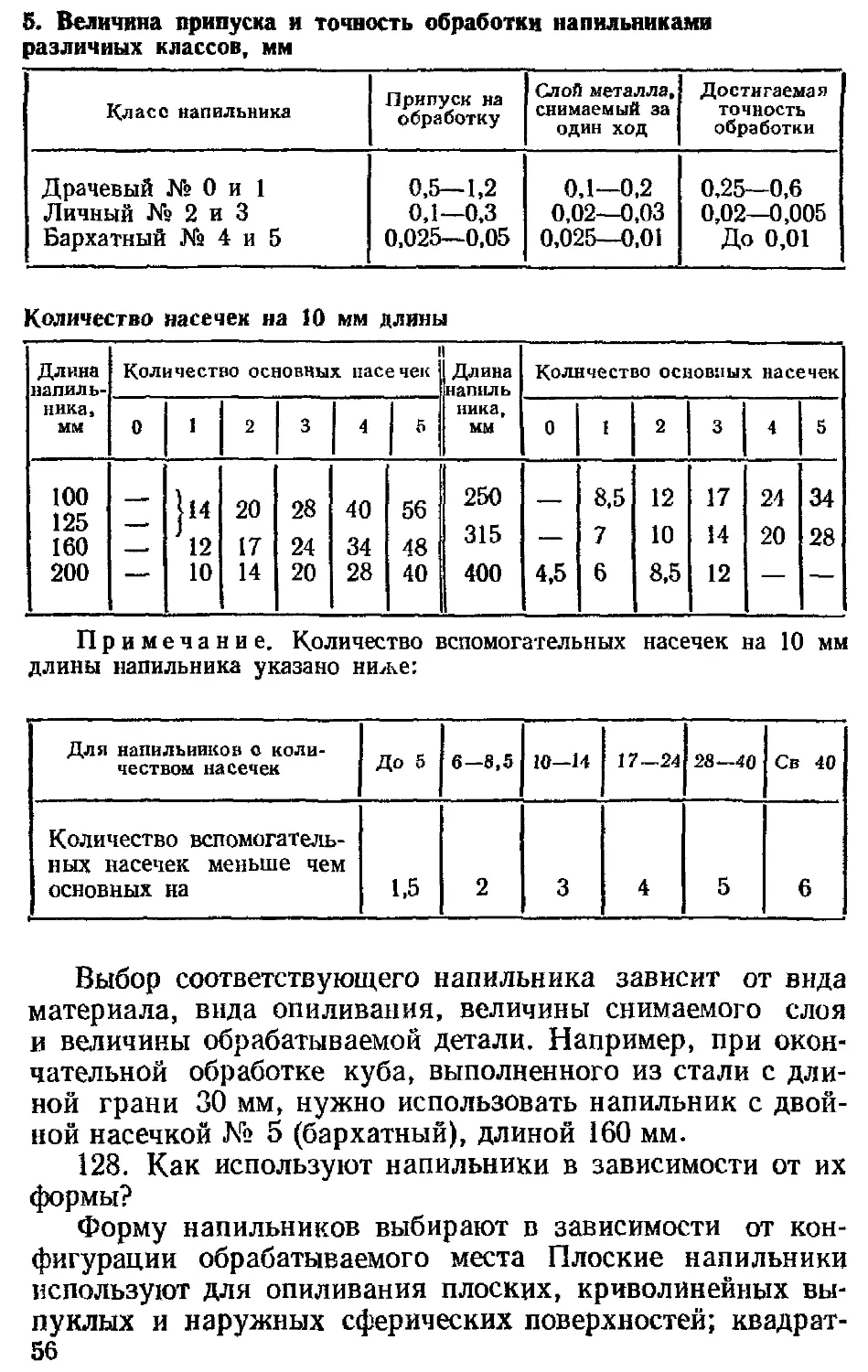

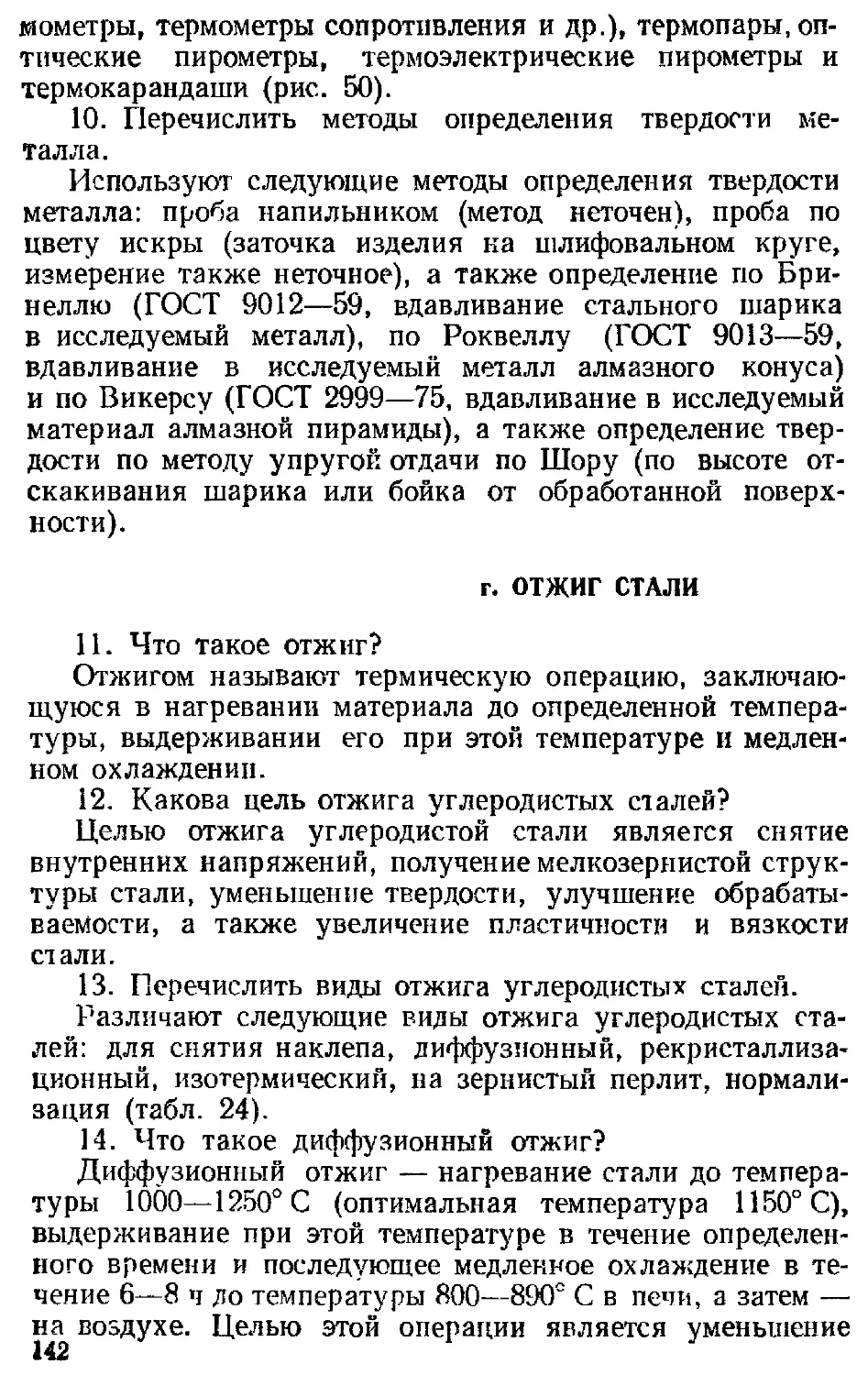

• ХИМИЧЕСКАЯ

ПРОМЫШЛЕННОСТЬ

• НЕФТЯНАЯИ ГАЗОВАЯ

ПРОМЫШЛЕННОСТЬ

•ЭНЕРГЕТИКА

• РАДИОЭЛЕКТРОНИКА

• АВТОМАТИКА

И ТЕЛЕМЕХАНИКА

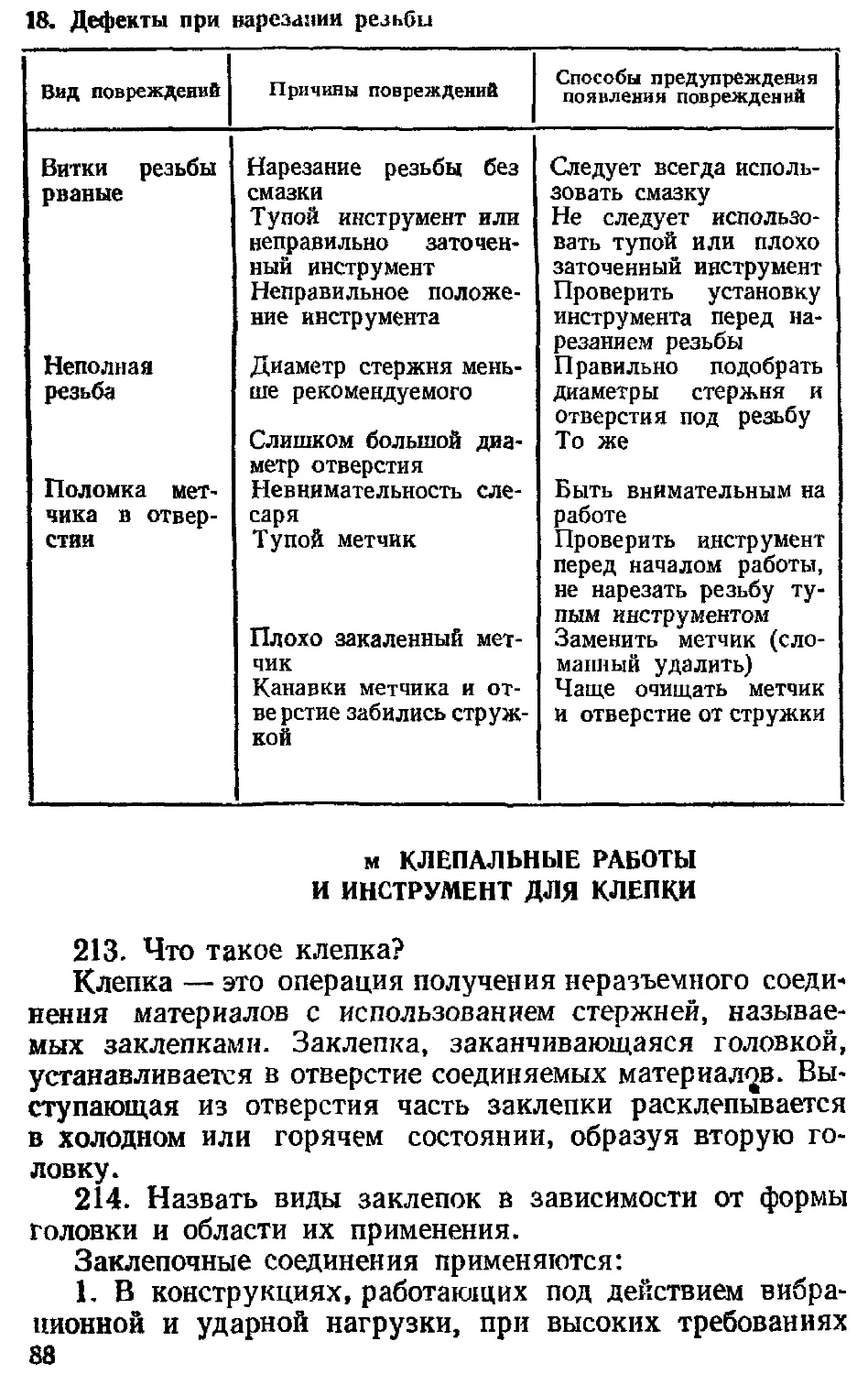

• СВЯЗЬ

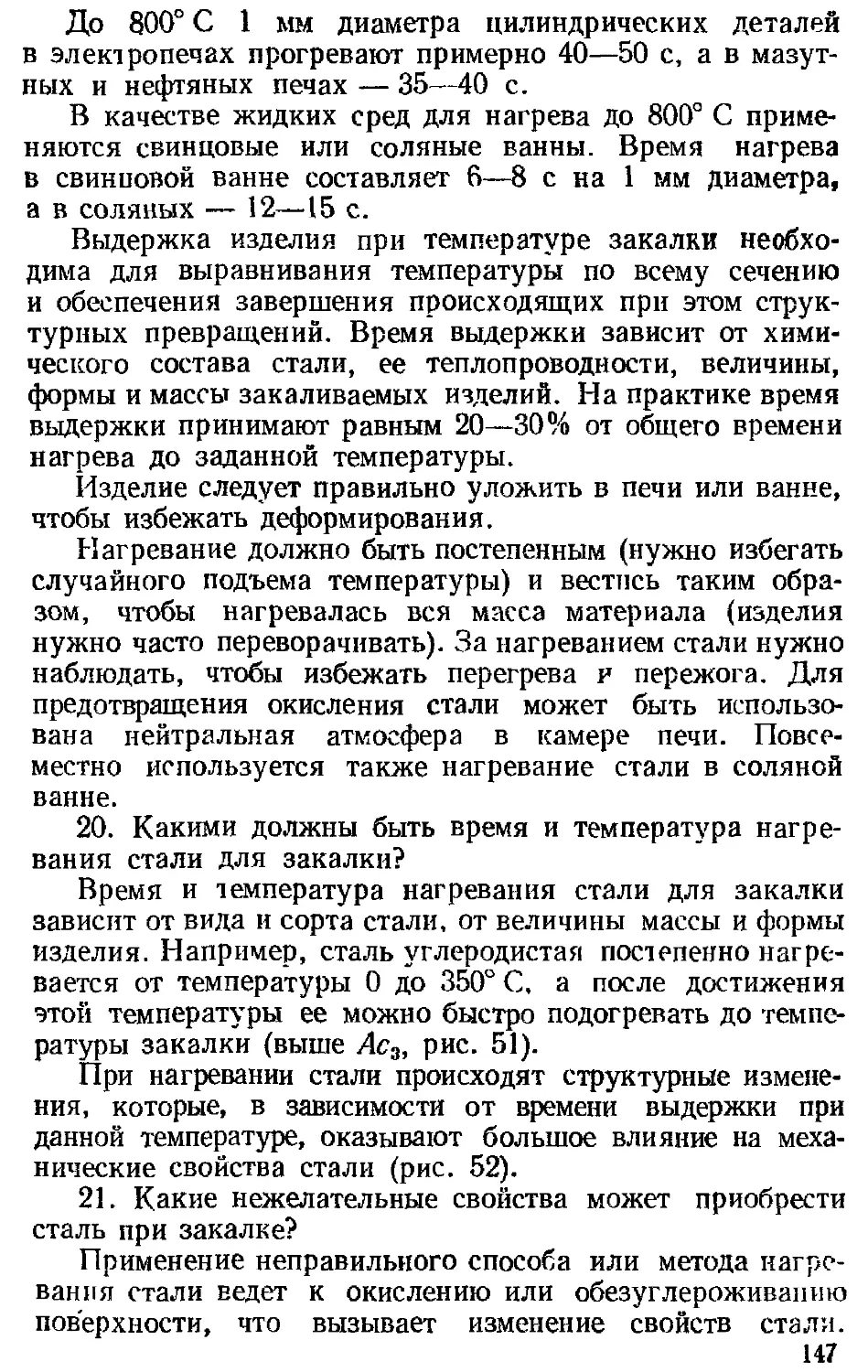

• ЭЛЕКТРОТЕХНИКА

• ЛЕГКАЯ

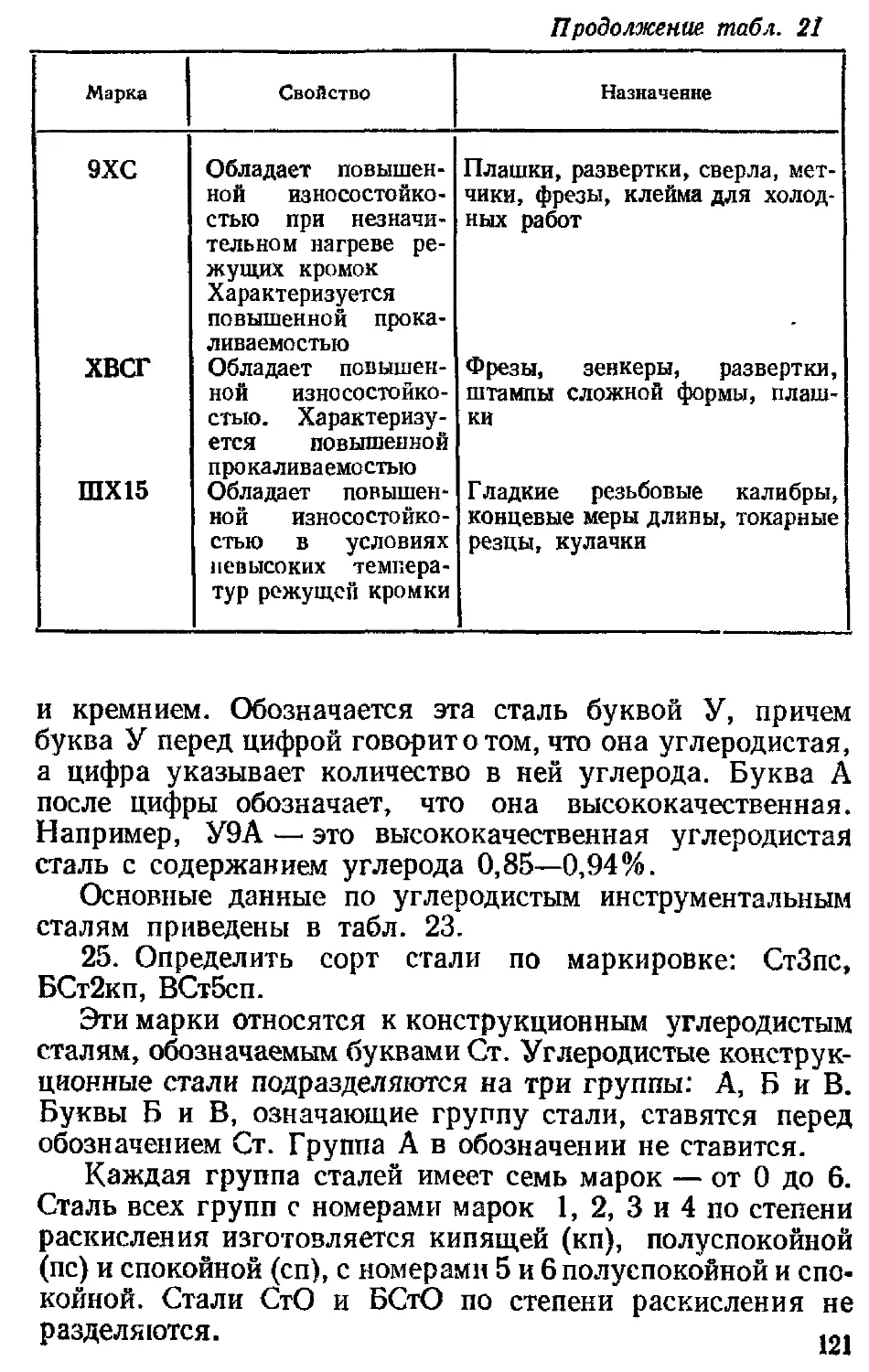

ПРОМЫШЛЕННОСТЬ

• ПИЩЕВАЯ

ПРОМЫШЛЕННОСТЬ

•ТОРГОВЛЯ

• БЫТОВОЕ

ОБСЛУЖИВАНИЕ

• ОБЩЕСТВЕННОЕ

ПИТАНИЕ

СЛЕСАРНОЕ

ДЕЛО

В ВОПРОСАХ

И ОТВЕТАХ

БИБЛИОТЕКА

РАБОЧЕГО

БИБЛИОТЕКА РАБОЧЕГО

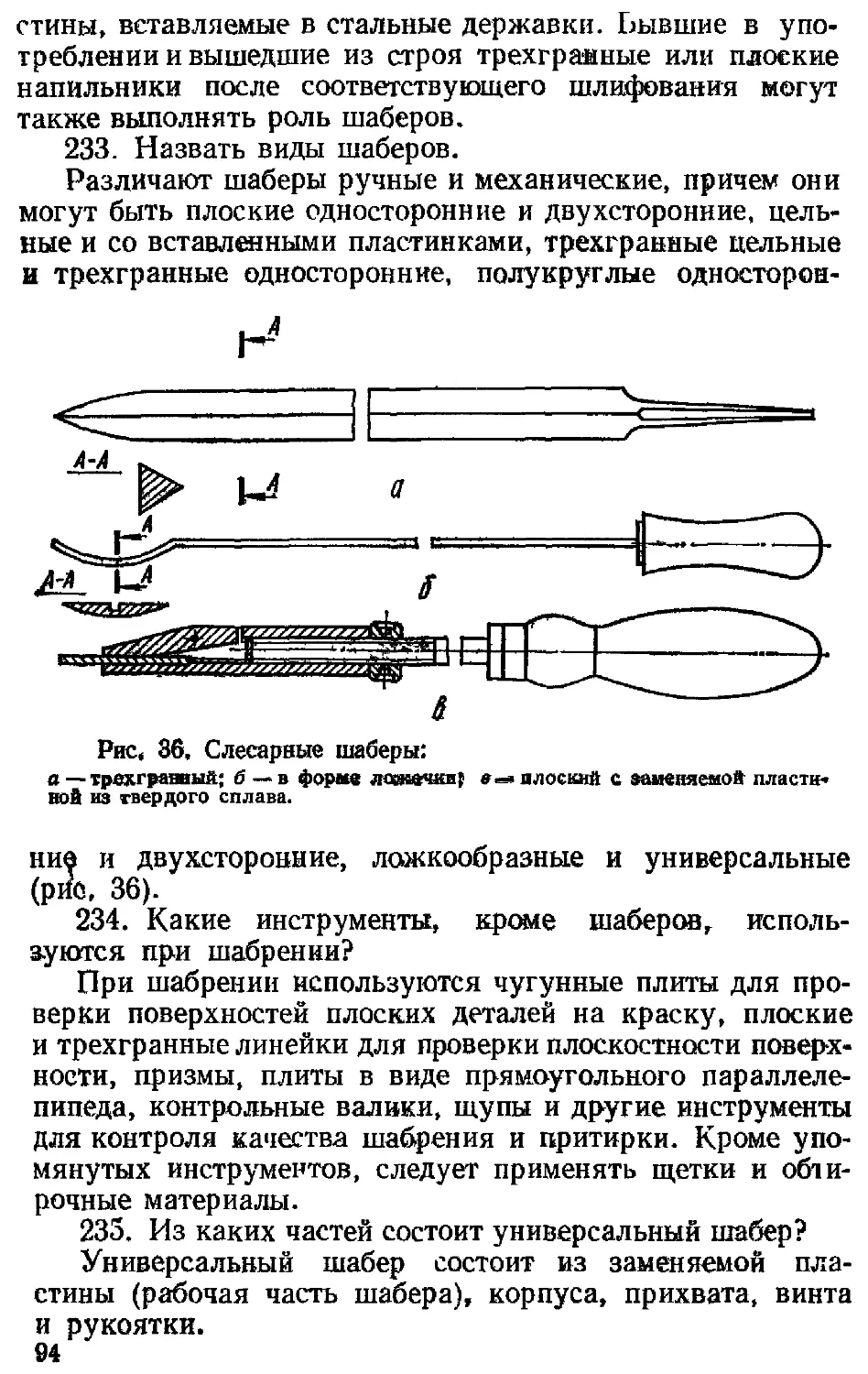

СЛЕСАРНОЕ

ДЕЛО

В ВОПРОСАХ

И ОТВЕТАХ

Перевод с 7-го польского издания

М. Е. Лазутиной

Под редакцией

канд. техн, наук Г. 3. Таурита

КИЕВ

„TEXHIKA"

I960

ЛЕОН СЕЛЛ

ББК 34.671

6П4.7

С29

Л. Селл. Слесарное дело в вопросах и ответах

С29 /Пер. с 7-го польск. изд. М. Е. Лазутиной. Под ред.

Г. Э. Таурита.—К.: Технжа, 1980.— 229с.(Б-ка рабо-

чего).

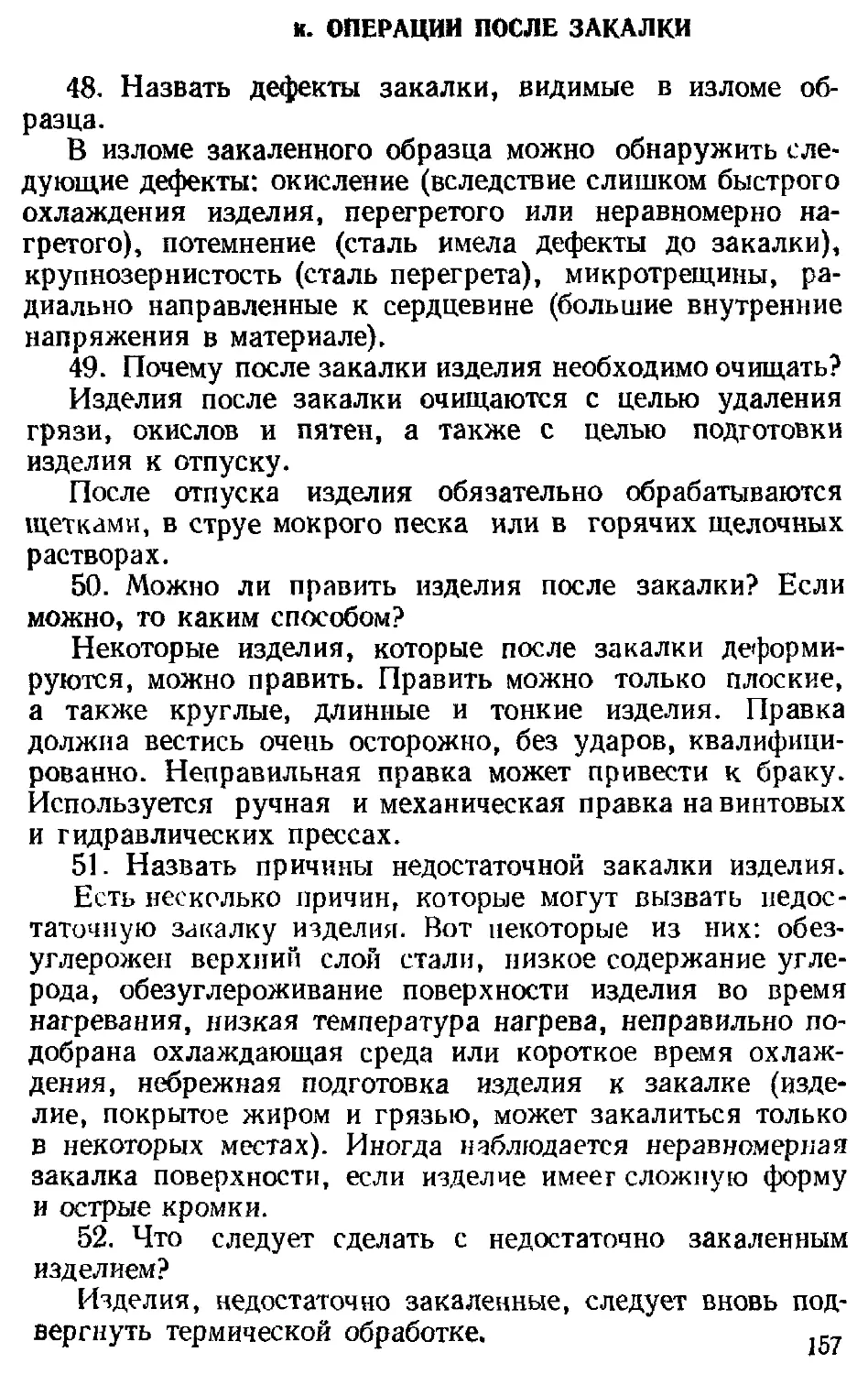

В обл : 60 к. 70 000 экз.

В книге содержится ряд вопросов и ответов, охватывающих тех-

нологию слесарных работ, а также ряд необходимых слесарю сведений

ро металловедению, термической обработке, обработке давлением, сва-

рочному делу, допускам и посадкам, технике измерений, демонтажу,

ремонту и монтажу.

Рассчитана на рабочих, стремящихся получить необходимые знания для

освоения профессии слесаря, а также может быть полезна учащимся

профессионально-технических училищ.

с 31208-164 2704080000 ББ* 34в79

Ь М202@4)-80 3*.WW7WU8UUU0 6П4,7

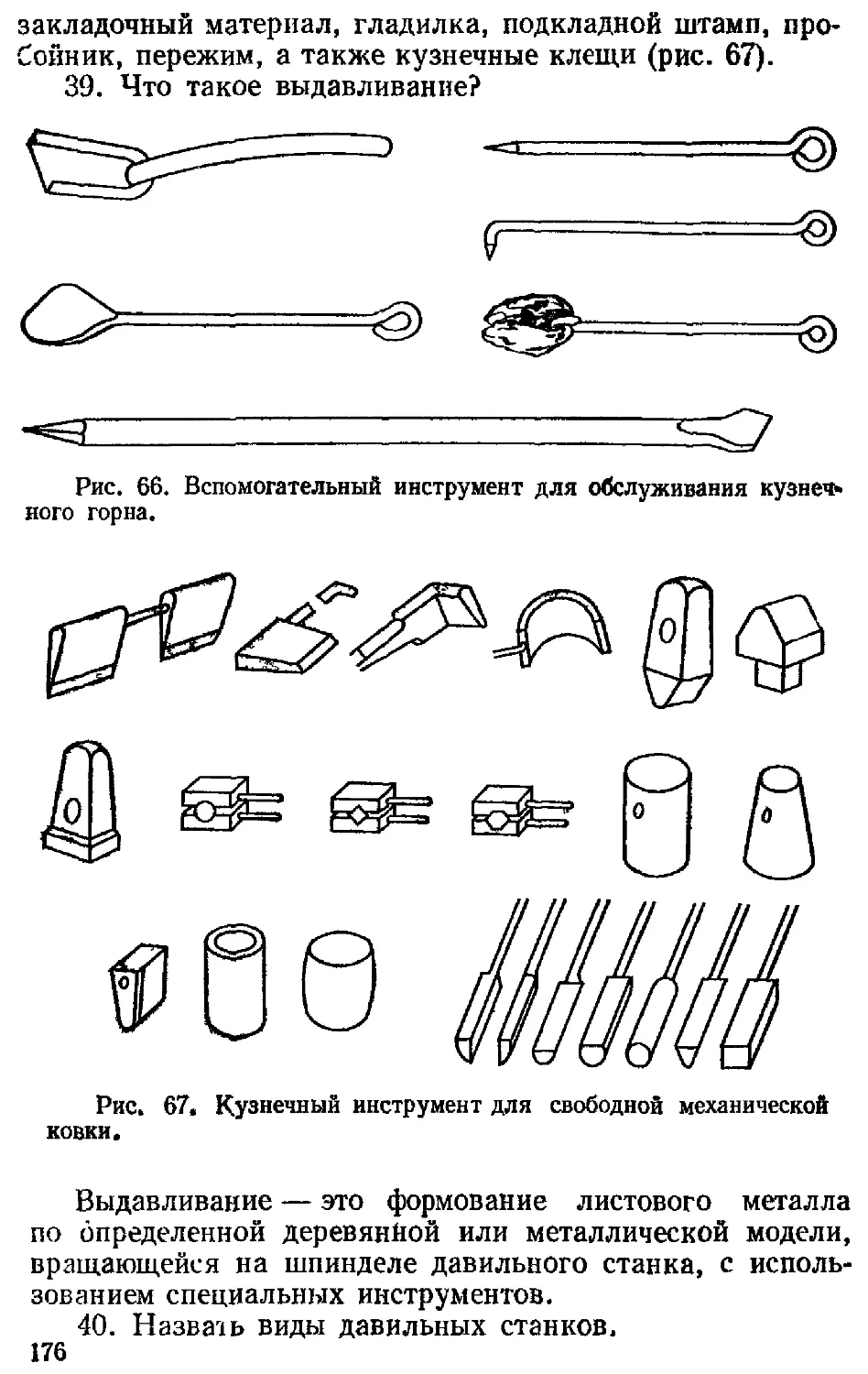

Редакция литературы по машиностроению to транспорту

Зав. редакцией М. А. Василенко

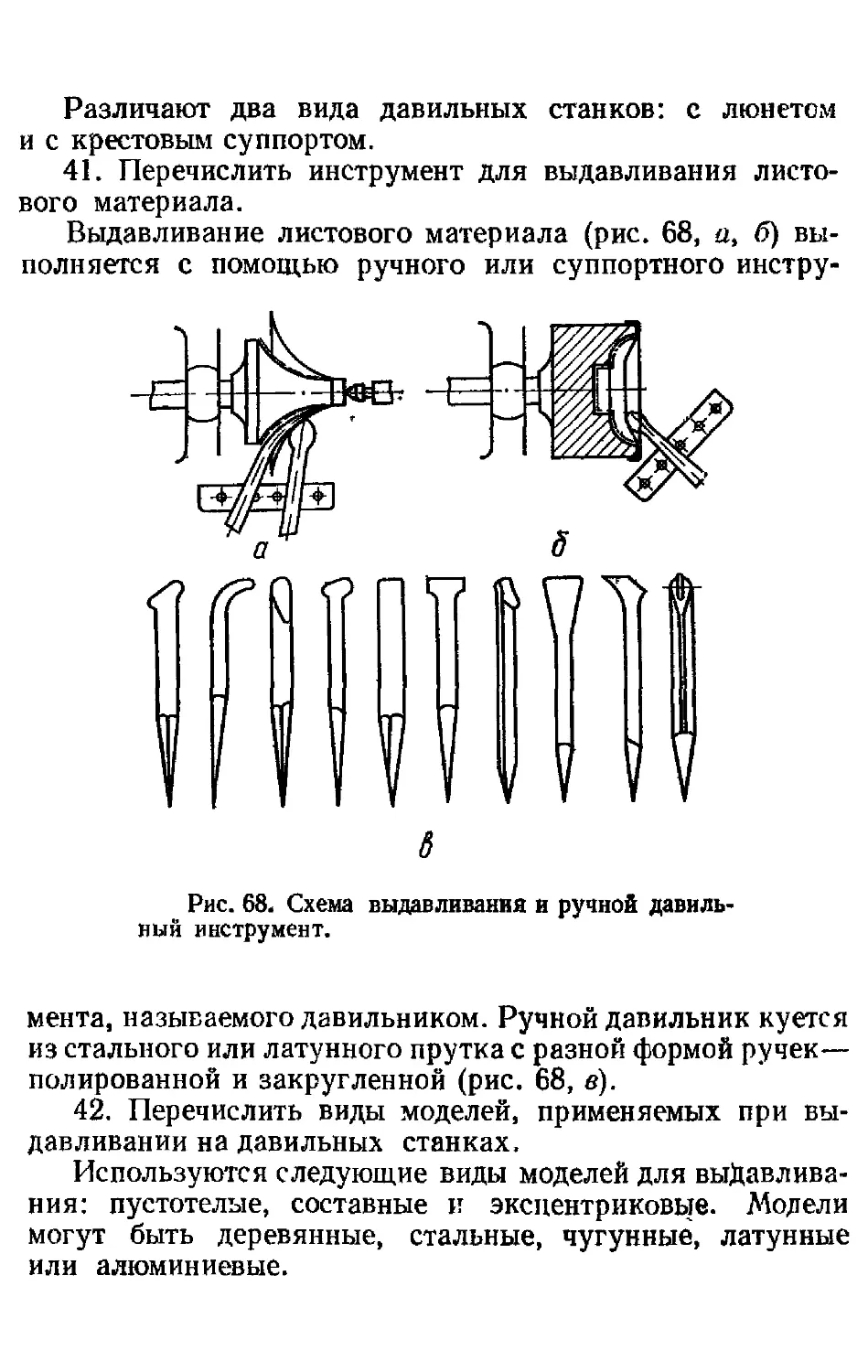

inz Leon Sell

Slusarstwo

w pytaniach i odpowiedzlach

Wydanie siodme poprawione

Wydawnlctwa naykowo-techniczne

Warszawa 1976

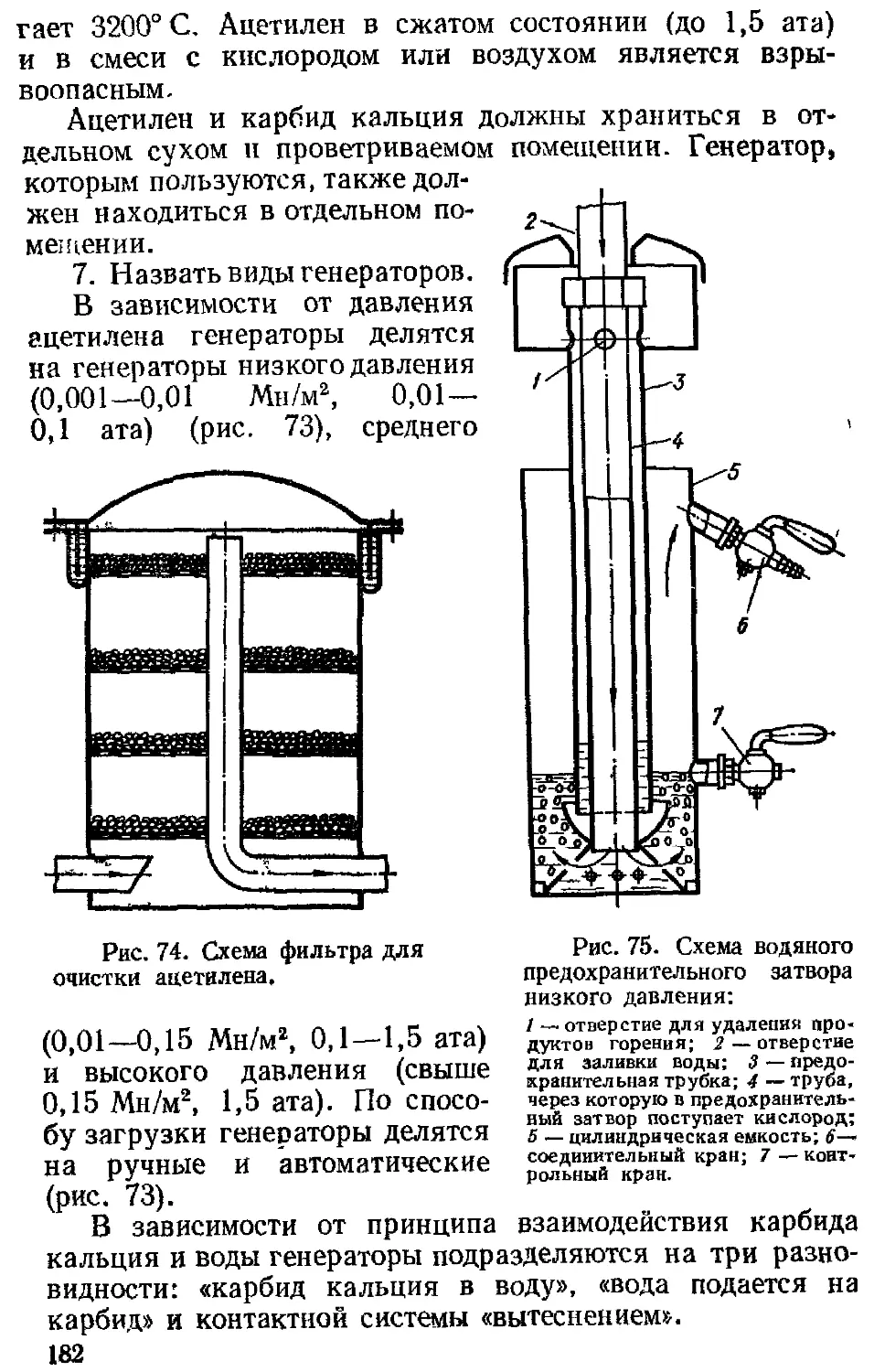

Wszelkie prawa zas'rzezone

ревод на русский язык, «Техн!ка»> 1980

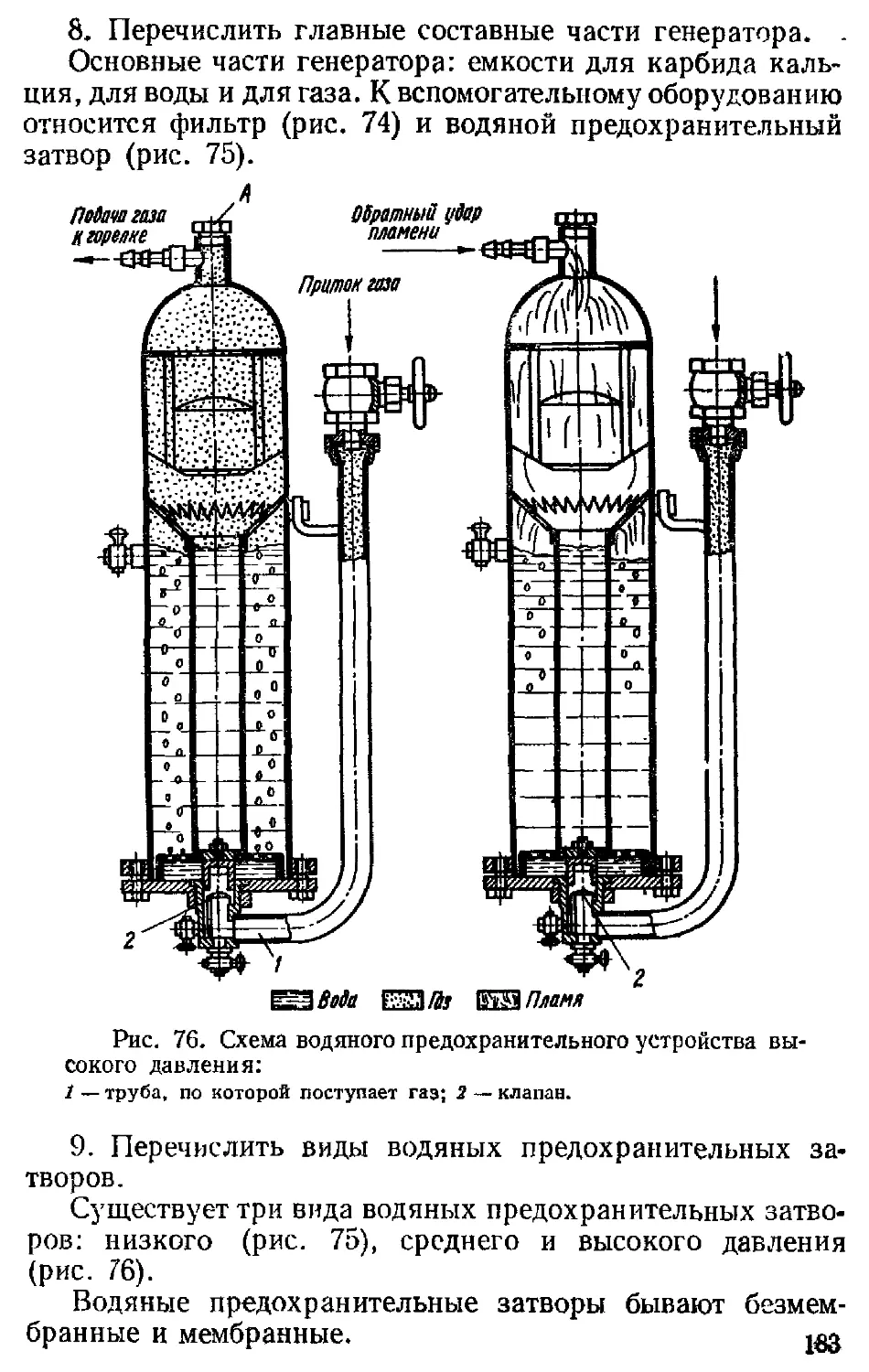

ПРЕДИСЛОВИЕ

К РУССКОМУ ИЗДАНИЮ

В книге Леона Селла «Слесарное дело в вопросах

и ответах»? в доступной для специально не

подготовленного читателя форме рассмо!рен широкий круг

вопросов слесарной обработки металлов, а также

демонтажа, ремонта и сборки различных изделий

металлообработки. Рассмотрены назначение, область

применения и технологические возможности слесарной

обработки. Приведены рекомендации по использованию

металлов и материалов, основного и вспомогательного

инструмента, оборудования, средств технических

измерений, по организации проведения самих работ

и оборудованию рабочих мест, а также требования

техники безопасности и охраны труда.

При переводе книги было обнаружено некоторое

несоответствие приводимых материалов, определений

и трактовок действующим в Советском Союзе ГОСТ

«Единая система технологической документации»,

«Единая система конструкторской документации», «Единая

система подготовки производства», «Базирование и базы

в машиностроении», «Технологичность конструкции»,

«Шероховагость поверхности^, а также ГОСТ и нормалям

на марки применяемых металлов, смазывающих,

лакокрасочных и других материалов, на инструмент,

оснастку и оборудование. Поэтому в русском издании

значительно изменена и дополнена часть ответов на

поставленные вопросы. Переработан и приведен

в соответствие действующим в Советском Союзе ГОСТ

и ведомственным нормалям весь табличный материал.

В значительной степени дополнен раздел допусков

и посадок в связи с введением в действие стандартов

СЭВ.

Польское издание предназначено для самообразования

слесарей, работающих в мелких мастерских сферы

обслуживания населения. В связи с тем, что

организация подобных мастерских в Советском Союзе

совершенно иная, изъят материал, в котором

акцентируется внимание на организации в них

слесарных работ.

Книга Леона Селла «Слесарное дело в вопросах

и ответах» может быть рекомендована для

самостоятельного обучения или повышения

квалификации молодых рабочих промышленных

предприятий сферы обслуживания.

Канд. техн, наук Г. Э. Таурнт

ОБЩИЕ СВЕДЕНИЯ А

О СЛЕСАРНЫХ РАБОТАХ |

а. ОБЩИЕ СВЕДЕНИЯ

О РАЗВИТИИ СЛЕСАРНОГО РЕМЕСЛА

1. Что ты знаешь о слесарном деле?

Слесарное дело — это ремесло — умение обрабатывать

металл в холодном состоянии при помощи ручных слесар-

ных инструментов (молотка, зубила, напильника, ножовки

и другого инструмента). Целью слесарного дела является

ручное изготовление различных деталей, выполнение

ремонтных и монтажных работ.

2. Кого называют слесарем?

Слесарь — это рабочий, выполняющий обработку метал-

лов в холодном состоянии, сборку, монтаж, ремонт и демон-

таж всевозможного рода оборудования, машин, механизмов

и устройств при помощи ручного слесарного инструмента,

простейших вспомогательных средств и оборудования

(электрический и пневматический инструмент, простейшие

станки для резки, сверления, сварки, гибьи, запрессовки

и т. д.)

3. Что такое операция?

Под операцией понимается законченная часть техно-

логического процесса, выполняемая на одном рабочем ме-

сте. При этом весь процесс обработки или сборки, при-

менительно к слесарным работам, состоит из отдельных

операций, строго определенных разработанным техноло-

гическим процессом и выполняемых в заданной последова-

тельности.

4. Чем отличаются отдельные операции?

Отдельные операции отличаются характером и объемом

выполняемых работ, используемым инструментом, при-

способлением и оборудованием.

5. Какова цель обучения профессии?

Целью обучения профессии является получение тео-

ретических знаний и практических навыков, необходи-

мых для выполнения операций при помощи рабочего

5

инструмента, приспособлений и оборудования, для чтения

технической и технологической документации, знакомства

с методами и способами измерения и контроля, ргциональ-

ной организацией рабочего места,

6 Какие бывают операции при выполнении слесарных

работ?

При выполнении слесарных работ операции подразде-

ляются на: подготовительные (связанные с подготовкой

работы), основные технологические (связанные с обработ-

кой, сборкой или ремонтом), вспомогательные (демонтаж-

ные и монтажные).

7. Назвать подготовительные операции.

К подготовительным операциям относятся: ознакомле-

ние с технической и технологической документацией, под-

бор соответствующего материала, подготовка рабочего места

и инструментов, необходимых для выполнения операции.

8. Назвать основые операции.

Основными операциями являются: отрезка заготовки,

резание» обпиливание, сверление, развертывание, нарезание

резьбы, шабрение, шлифование, притирка и полирование.

9. Перечислить вспомогательные операции.

К вспомогательным операциям относятся: разметка, кер-

нение, измерение, закрепление обрабатываемой детали в

приспособлении или слесарных тисках, правка, гибка

материала, клепка, туширование, пайка, склеивание, луже-

ние, сваркз, пластическая и тепловая обработки.

10. Назвать операции при демонтаже.

К операциям при демонтаже относятся все операции,

связанные с разборкой (с помощью ручного или механизи-

рованного инструмента) машины на комплекты, сборочные

единицы и детали.

11. Назвать монтажные операции.

В монтажные операции входят: сборка деталей, сбо-

рочных единиц, комплектов, агрегатов и сборка из них

машин или механизмов. Кроме сборочных работ, в монтаж-

ные операции входят контроль соответствия основных мон-

тажных размеров технической документации и требова-

ниям технического контроля, в отдельных случаях — изго-

товление и подгонка деталей. В монтажные операции также

входит регулировка собранных сборочных единиц, комплек-

тов и агрегатов, а также всей машины в целом.

б. СПЕЦИАЛЬНОСТИ В ПРОФЕССИИ СЛЕСАРЯ

12. Кого называют специалистом в определенной про-

фессии?

Специалистом в определенной профессии называют ра-

ботника, который выполняет узкий диапазон рабог. Узкая

специализация дает работнику возможность глубже и точ-

нее узнать и выполнять порученные операции.

13. Чему способствует дальнейшее развитие новых от-

раслей промышленности и техники?

Дальнейшее развитие новых отраслей промышленности

и техники ведет к появлению новых профессий и специаль-

ностей.

14. Привести примеры, которые повлияли на дифферен-

циальное разделение профессии слесаря.

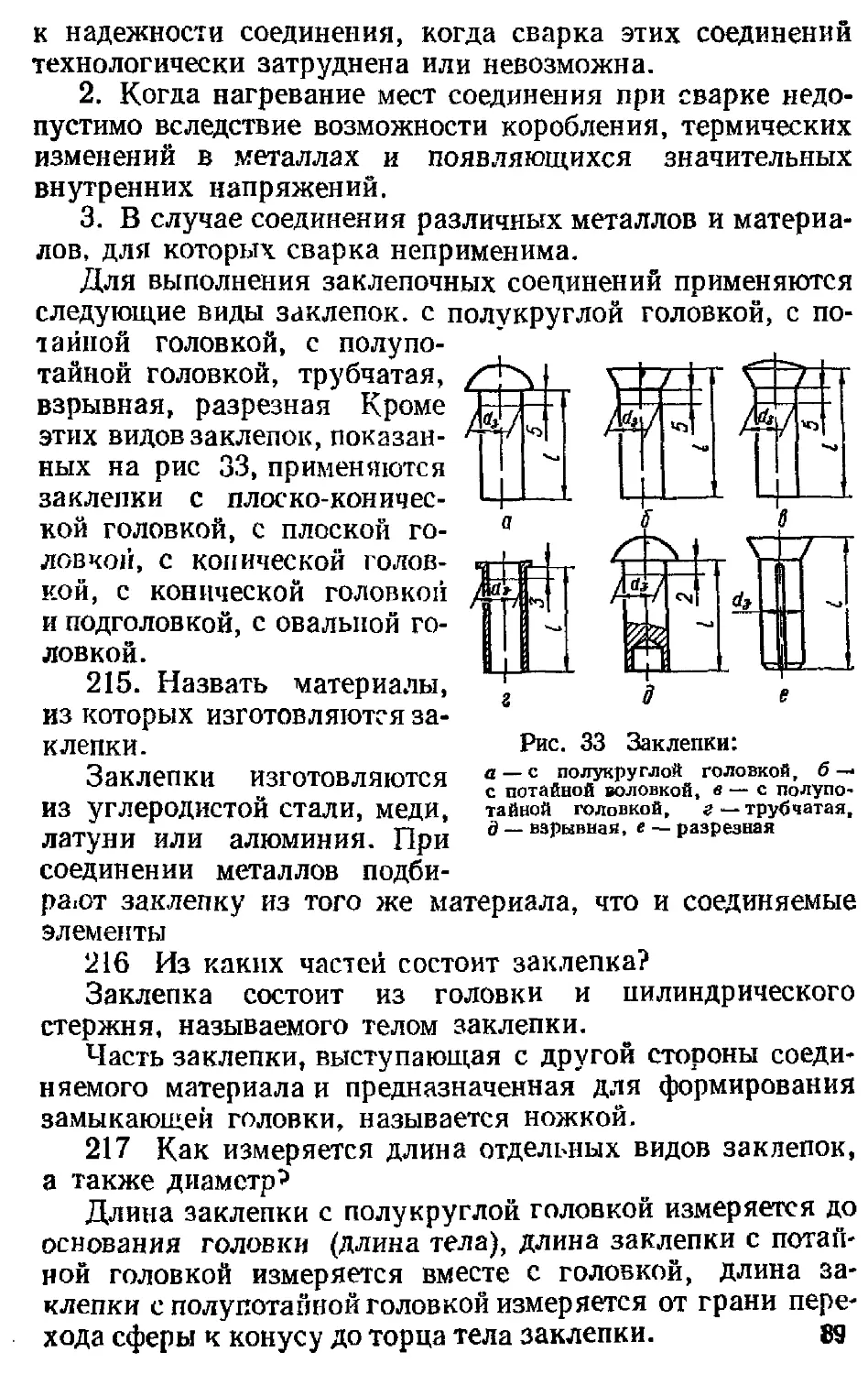

На дифференциальное разделение профессии слесаря

повлияли: профессиональная специализация, обслуживание

и ремонт специализированных машин, оборудования и раз-

лично! о рода инструмента

Например, специализация слесарей на обслуживании

и ремонте железнодорожной техники, металлургического

оборудования, автомобильных, тракторных и сельскохо-

зяйственных машин, систем городского водоснабжения

и канализации и т. д.

15 Показать основное различие между слесарной мас-

терской, специализированным слесарным участком цеха

или завода.

Основное различие между мастерской и специализиро-

ванным слесарным участком состоит в том, что в слесар-

ной мастерской нет специализации В ней выполняются

все операции, относящиеся к слесарной профессии. Сле-

сарная мастерская в сфере местной промышленности,

обслуживания и ремонтных организаций имеет ограничен-

ное количество работников, выполняющих всевозможные

работы.

Слесарные участки в цехах этих заводов имеют боль-

шое число работающих различных специальностей, кото-

рые выполняют только слесарные работы в соответствии

с пронзводстренным и технологическим процессом цеха.

16. Что такое профессиональная бригада?

Профессиональная бригада — это группа профессио-

нальных гпециа листов-рабочих одной или нескольких

профессий и разных специальностей, которая специализи-

руется на выполнении работ, близких по характеру. На-

пример: слесарные работы при ремонте автомобилей и мо-

тоциклов, слесарные работы при водопроводно-канализа-

циэнных работах. В настоящее время получает развитие

в таких бригадах совмещение профессий, позволяющее ра-

ботникам выполнять широкий круг работ.

17. Назвать профессии, существующие в металлообра-

батывающей промышленности.

В ремонтных и специализированных мастерских могут

работать рабочие следующих профессий: слесари, кузнецы,

жестянщики, механики по ремонту автомобилей, бытовой

техники, электромеханики, сварщики, котельщики, че-

канщики, механики точных машин, литейщики и др.

18. Какие существуют профессии на промышленных

предприятиях?

На промышленных предприятиях могут работать рабо-

чие следующих специальностей: слесарь-инструменталь-

щик, слесарь-лекальщик, слесарь-разметчик, слесарь-сбор-

щик, слесарь-регулировщик, слесарь по ремонту обору-

дования, слесарь по ремонту электрооборудования, сани-

тарной техники, промышленных тепловых сетей и др.

в. РАБОЧЕЕ МЕСТО СЛЕСАРЯ

19. Что такое рабочее место слесаря?

На рабочем месте слесарь выполняет операции, связан-

ные с его профессией. Место оснащается оборудованием

для проведения слесарных работ.

20. Где находится рабочее место?

Рабочее место находится на закрытой или открытой пло-

щадке производственного помещения в соответствии с пла-

нировкой выполнения производственного процесса.

21. Какую площадь занимает рабочее место слесаря?

Площадь рабочего места слесаря зависит от характера

и объема выполняемой работы. На промышленных пред-

приятиях рабочее место занимает 4—8 ма, в мастерских —

2 м2.

22. Какая разница между рабочим местом в закрытом

помещении и вне его?

Рабочее место слесаря в закрытом помещении — это

постоянное место. Рабочее место вне помещения может

перемещаться в зависимости от производствен ной обста-

новки и климатических условий.

23. Что в первую очередь должно быть на рабочем ме-

сте слесаря?

На рабочем месте слесаря прежде всего должен быть

верстак, оборудованный соответствующими приспособле-

ниями.

24. Какими приспособлениями оборудуется верстак?

На верстаке должны быть укреплены слесарные тиски.

2о. Где слесарь чаще всего выполняет свою работу?

Большинство операций слесарь выполняет за слесарным

верстаком или в тисках. Рабочее место слесаря-сборщика

или ремонтного рабочего — на сборочном участке.

26. Могут ли быть у слесаря, помимо основного рабо-

чего места, другие рабочие места? Если да, то какие?

Помимо основного рабочего места (за верстаком) у сле-

саря могут быть вспомогательные рабочие места, напри-

мер, рабочее место у разметочной, притирочной или кон-

трольной плит, кузнечного горна или наковальни, свароч-

ного аппарата, сверлильного станка, механической пилы,

ручного пресса, плиты для правки и т. д.

27. Когда вспомогательное рабочее место является ос-

новным?

Вспомогательное рабочее место становится основным,

если работа имеет специальный характер, например, рабо-

чее место у сверлильного станка, который обслуживает

слесарь-сверловщик, рабочее место у притирочной плиты,

за которой работает слесарь-притирщик, рабочее место

у сварочного аппарата, на котором работает слесарь-свар-

щик и т. д.

28. Что такое организация труда и какой она должна

быть на рабочем месте?

Организация труда — это ряд мер, принимаемых

с целью повышения производительности труда, а также

для обеспечения безопасных условий труда работающих.

На промышленном предприятии организация труда опре-

деляется технологическим процессом с учетом необходи-

мого оборудования. Организация рабочего места и труда

разрабатывается отделом главного технолога.

г. СЛЕСАРНАЯ МАСТЕРСКАЯ

29. Что такое слесарная мастерская?

Слесарная мастерская — эго помещение, специально

предназначенное для слесарных работ и укомплектованное

необходимым оборудованием, приспособлениями, инстру-

ментом и техническим инвентарем.

30. Назвать оборудование слесарной мастерской.

Слесарная мастерская должна быть оборудована: вер-

стаком (количество верстаков — в зависимости от числа

работающих), инструментами, плитой для правки, плитой

для притирки, механической плитой, рычажными ножни-

цами, сверлильным станком, ручным сверлильным инстру-

ментом, заточным станком, электрическим переносным шли-

фовальным станком, винтовым прессом, домкратами, куз-

нечным горном с наковальней.

В больших мастерских могут быть токарный, строгаль-

ный, иногда фрезерный и шлифовальный станки, а также

электрический сварочный аппарат, оборудование для газо-

вой сварки, печь для термической обработки, ванна для

охлаждения деталей, подвергнутых термической обработке,

вспомогательные материалы.

31. Где, с точки зрения безопасности труда, в мастерской

должен находиться ацегиленовый генератор и почему?

Ацетиленовый генератор размещают в отдельном поме-

щении, поскольку неправильная эксплуатация его может

привести к взрыву с серьезными последствиями.

д. СЛЕСАРНЫЙ УЧАСТОК ЦЕХА

32 Какая разница между слесарной мастерской и сле-

сарным участком цеха?

Мастерская — это помещение, оборудованное верста-

ками, шкафом с инструментами, необходимыми приспособ-

лениями, основным и вспомогательным оборудованием.

Штат такой мастерской состоит из i/астера, рабочих-

слесарей и учеников. Характер работы — выполнение

услуг и ремонтных работ, реже—производство продукции

определенного профиля.

Слесарный участок на промышленном предприятии —

это самостоятельное производственное подразделение цеха,

которое занимает значительную площадь и оснащено вер-

стаками, инструментом, основным и вспомогательным обо-

рудованием.

Штат участка состоит из нескольких десятков или не-

скольких сот человек. В зависимости от величины пред-

приятия могут быть организованы независимые сборочные

и слесарные пеха, в состав которых могут входить произ-

водственные подразделения (инструментальная кладовая,

кладовая материалов и комплектующих деталей, контроль-

ное отделение, службы цеха и ряд других производственных

и вспомогательных подразделений).

33. Какие операции выполняет слесарно-монтажный уча-

сток?

Изготовленные на других участках отдельные детали

машин и приспособлений поступают на слесарно-монтаж-

ный участок. Из этих деталей рабочие участка собирают

сборочные единицы, комплекты или агрегаты, из которых

монтируются машины. Продукция слесарно-монтажного

участка цеха может быть представлена в виде деталей.

Однако другие услуг и по обслуживанию цеха или завода

участок не выполняет.

34. Каким оборудованием и инструментом снабжен сле-

сарны'й участок цеха?

Слесарный участок цеха оборудован: верстаками, укомп-

лектованными тисками, ручными и механическими свер-

лильными станками, станками для заточки инструмента;

механическими пилами, рычажными ножницами, плитами

для правки и притирки, разметочной плитой, переносными

электрическими шлифовальными станками, станками и ин-

струментом для пайки и средствами механизации подъем-

ных и транспортных работ, стеллажами и тарой для дета-

лей, емкостями для отходов, инструментальной кладовой.

В зависимости от производственной необходимости, вида

выпускаемой предприятием продукции слесарный участок

может быть оборудован: пневматическими зубилами и мо-

лотками, прессами для штамповки и правки, оборудованием

для нанесения покрытий, домкратами, компрессорами,

станками, кранами, оборудованием для газовой и элект-

рической сварки.

е. ТЕХНИКА БЕЗОПАСНОСТИ И ГИГИЕНА ТРУДА

35. При каких условиях работа безопасна?

Работа безопасна тогда, когда она выполняется в усло-

виях, не угрожающих жизни и здоровью работников.

36. Кто на промышленных предприятиях следит за

предотвращением опасных условий труда, а также за вы-

полнением и соблюдением правил техники безопасности?

На промышленных предприятиях всю ответствен-

ность за технику безопасности несут руководители пред-

приятия, цеха, участка (директор, начальник цеха,

мастер).

На каждом предприятии имеется отдел техники безопас-

ности, контролирующий соблюдение условий безопасной

работы рабочих и внедряющий мероприятия по улучшению

этих условий.

37. Что такое гигиена труда?

Гигиена труда — это специальный раздел медицины,

который занимается исследованием состояния здоровья ра-

ботника и контролем среды, в которой он работает, а также

предупреждением профессиональных заболеваний.

38'. Какие требования должен соблюдать работник,

приступающий к работе? J"

Работник, приступающий к работе, должен быть 'здо-

ров, опрятно одет. Волосы необходимо заправить под бе-

рет (косынку). Прежде чем приступить к работе, он должен

пройти инструктаж по технике безопасности.

39. Какие медикаменты должны быть в аптечке (на

пункте оказания первой помощи)?

В аптечке (на пункте оказания первой помощи) должны

быть: стерильные бинты, вата, дезинфицирующие сред-

ства, пластырь, бандажи, жгуты, стерильные пакеты, тре-

угольные платки, шины и носилки, валериановые капли,

болеутоляющие соедства, таблетки от кашля, нашатырный

спирт, йод, чистый спирт, питьевая сода.

40. Кого называют спасателем или санитарным ин-

структором на предприятии или в мастерской?

Спасателем или санитарным инструктором на предприя-

тии или в мастерской называют того рабсгшика, который

оказывает пострадавшему первую помощь при несчастных

случаях с временной или продолжительной потерей трудо-

способности. В случаях, оканчивающихся инвалидностью

или смертью, вызывает неотложную помощь, транспортиру-

ет пострадавшего домой, в поликлинику или больницу.

Спасатель не покидает пострадавшего до того времени, пока

ему не будет обеспечена необходимая медицинская по-

мощь.

41. Назвать травмы, которые чаще всего случаются

с работниками предприятий и мастерских.

У рабочих, работающих с металлом, чаще рсего воз-

можны порезы или повреждения поверхности тканей острым

инструментом, а также поражения глаз осколками металла

или стружкой.

42. Что такое ожог?

Ожог — это повреждение тканей тела, которые непо-

средственно соприкасались с горячим предметом, паром,

горячей жидкостью, электрическим током, кислотой.

Различают три степени ожогов: первая степень — по-

краснение кожи, вторая — появление пузырей, третья —

омертвление и обугливание тканей.

43. Как нужно оказывать первую помощь обожжен-

ному?

При небольших ожогах (первой степени) оказывается

первая помощь с применением очищающих средств. На

обожженное место кладут компресс со спиртом, содой, яич-

ным белком или простоквашей. Нельзя делать компресс

с маслом или какой-либо мазью, так как это может при-

вести к дальнейшему раздражению или к заражению, что

потребует длительного лечения. Обожженное место сле-

дует забинтовать стерильным бинтом. Пострадавшего с ожо-

гами первой, второй и третьей степени нужно немед-

ленно направить в больницу.

44. Описать последовательность оказания первой по-

мощи пораженному током.

Пораженного током прежде всего освобождают от источ-

ников поражения (разорвать соединение, выключить на-

пряжение или оттащить пострадавшего от места пораже-

ния, одев при этом диэлектрическую обувь и рукавицы)

и укладывают на сухую поверхность (доски, двери, одеяло,

одежда), расстегивают сдавливающую горло, грудь и жи-

вот одежду.

Стиснутые зубы необходимо разжать, вытянуть язык

(лучше всего платком) и вложить в рот деревянный пред-

мет, не позволяющий самопроизвольно закрыться рту.

После этого начинают делать искусственное дыхание

A5—18 движений плеч или вдохов в минуту).

Искусственное дыхание следует прервать только по ре-

комендации врача или в том случае, если пострадавший начал

дышать самостоятельно.

45. Назвать способы искусственного дыхания.

Искусственное дыхание можно делать: а) методом маят-

ника; б) методом Сильвестра; в) методом Шефера; г) ме-

тодом Ховарда. К наиболее новым и результативным мето-

дам искусственного дыхания следует отнести метод «изо

рта в рот» и «изо рта в нос».

46. Назвать виды освещения слесарных помещений.

13

Различают два вида освещения помещений: естественное

(дневной свет) и искусственное (электрическое освещение).

Электрическое освещение может быть общим и местным.

47. Каким должен быть пол в слесарном помещении?

Пол в слесарном помещении должен быть выложен из

торцевой шашки, деревянных брусов или асфальтовых

масс. Следует избегать загрязнения пола маслом или смаз-

кой, так как это может быть причиной несчастного случая.

48. Что следует предпринимать на предприятии и на ра-

бочем месте для того, чтобы избежать несчастных случаев?

Соблюдать требования техники безопасности. Все под-

вижные и вращающиеся части машин, оборудования и ин-

струмента должны иметь защитные экраны.

Машины и оборудование должны быть правильно зазем-

лены, источники электроэнергии — установлены в соот-

ветствии с техническими требованиями. В местах установки

предохранителей необходимо использовать специальные

средства защиты.

Обслуживание и ремонт оборудования и приспособлений

должны производиться работником в соответствии с ин-

струкцией по эксплуатации и ремонту. Инструмент должен

быть исправным.

На видных местах должны быть вывешены информа-

ционные (вода для питья, раздевалка, туалеты), преду-

преждающие («Внимание — поезд», «Внимание — высокое

напряжение» и др.), запрещающие указатели («Курить

нельзя», «Шлифование без очков запрещено»). Стальные

и пеньковые канаты различного подъемно-транспортного

оборудования и принадлежностей, ремни безопасности

должны систематически контролироваться на прочность. По-

жарные и подъездные пути, проходы для пешеходов (как

на территории предприятия, так и внутри помещений)

должны быть безопасны для движения.

Не следует пользоваться поврежденными лестницами.

Открытые каналы и лазы должны быть хорошо обозначены

и ограждены.

49. Как следует вести себя на предприятии и на рабочем

месте?

На предприятии и на рабочем месте мысли работника

должны быть сосредоточены на порученной ему работе,

которую нужно выполнить быстро и качественно. Недопу-

стимы на работе неуместные шутки, хвастовство «спортив-

ными рекордами», употребление алкоголя.

ОСНОВЫ ТЕХНОЛОГИИ g%

СЛЕСАРНЫХ РАБОТ ^?

«. ОПРЕДЕЛЕНИЕ И ДЕЛЕНИЕ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Что такое технологический процесс?

Технологический "процесс — это часть производствен-

ного процесса, непосредственно связанная с изменением

формы, размеров или физических свойств материалов ил»

полуфабрикатов до получения изделия требуемой конфи-

гурации и качества. Согласно ГОСТ 3.1109—73 техноло-

гический процесс определяется как «Часть производствен-

ного процесса, содержащая действия по изменению и пос-

ледующему определению состояния предмета производ-

ства».

2. Из каких элементов состоит технологический про-

цесс?

Технологический процесс согласно ГОСТ 3,11.09—73

состоит из операций.

3. Что такое операция и ее элементы в технологическом

процессе?

Операция — это часть технологического процесса, вы-

полняемая слесарем на одном рабочем месте с использова-

нием или без использования механизированного или руч-

ного инструмента, механизмов, приспособлений при обра-

ботке одной детали. Например, выполнение канавки для

смазки на подшипнике скольжения, нарезание винтовой

поверхности на стержне, нарезание резьбы в отверстии.

Элементами технологической операции являются уста-

нов, технологический переход, вспомогательный переход,

рабочий ход, вспомогательный ход, позиция.

Установ — часть технологической операции, выпол-

няемая при неизменном закреплении обрабатываемой де-

тали или собираемой сборочной единицы. Например, свер-

ление в детали одного или нескольких отверстий разного

диаметра при неизменном закреплении детали, нарезание

резьбы на стержне. &

Технологический переход — законченная часть опера-

ции, характеризуемая постоянством применяемого инстру-

мента и поверхностей, образуемых при обработке или соеди-

няемых при сборке. Например, сверление детали сверлом

одного диаметра или соединение втулки с валом.

Вспомогательный переход — часть операции без изме-

нения геометрии обрабатываемой поверхности или положе-

ния собираемых деталей, необходимая для выполнения тех-

нологического перехода (установка заготовки, смена ин-

струментов и т. д.).

Рабочий ход — законченная часть операции, связанная

с однократным перемещением инструмента относительно

обрабатываемой детали, необходимая для осуществления

изменения геометрии детали.

Вспомогательный ход не связан с изменением геометрии

детали, но необходим для осуществления рабочего хода.

Позиция — фиксированное положение, занимаемое за-

крепленной обрабатываемой деталью или собираемой сбо-

рочной единицей совместно с приспособлением относительно

инструмента или неподвижной части оборудования для

выполнения определенной части операции.

4. Что такое карта технологического процесса?

Карта технологического процесса является технологи-

ческим документом, содержащим описание процесса изго-

товления, сборки или ремонта изделия (включая контроль

и перемещения) по всем операциям одного вида работ, вы-

полняемых в одном цехе, в технологической последователь-

ности с указанием данных о средствах технологического

оснащения, материальных и трудовых нормативах. В ней

определяются также место работы, вид и размеры материала,

основные поверхности обработки детали и ее установка,

рабочий инструмент и приспособления, а также продолжи-

тельность каждой операции. Технологический процесс раз-

рабатывается на основе чертежа, который для массового

и крупносерийного производства должен быть выполнен

очень детально. При единичном производстве часто дается

только маршрутный технологический процесс с перечисле-

нием операция, необходимых для обработки или сборки.

Время, необходимое для изготовления изделия при еди-

ничном и мелкосерийном производстве, устанавливается

приблизительно на основе хронометража или принятых

норм, а при'крупносерийном и массовом производстве — на

основе расчетно-технических норм.

5. Что такое базирование и какие виды баз разли-

чают?

Базированием согласно ГОСТ 21495—76 называется

придание заготовке шш изделию требуемого положения

относительно выбранной системы координат.

База — это поверхность, сочетание поверхностей, ось

или точка, принадлежащие заготовке либо изделию и ис-

пользуемые для базирования

По назначению базы подразделяются на конструктор-

ские, основные, вспомогательные, технологические и изме-

рительные.

6. Рассказать о каждом виде баз.

Конструкторская база используется для определения

положения детали или сборочной единицы в изделии.

Основная база — это конструкторская база, принадле-

жащая данной детали или сборочной единице и используе-

мая для определения ее положения в изделии. Например,

основными базами вала, собираемого с подшипниками, яв-

ляются его опорные шейки и упорный бурткк или фланец.

Вспомогательная база — это конструкторская база,

принадлежащая данной детали или сборочной единице и ис-

пользуемая для определения положения присоединяемого

к ним изделия. Например, при соединении вала с фланце-

вой втулкой вспомогательной базой может быть посадочный

диаметр вала, его буртик и шпонка.

Технологическая база — поверхность, сочетание поверх-

ностей или ось, используемые для определения положе-

ния заготовки либо изделия в процессе изготовления или

ремонта. Например, плоскость основания детали и два

базовых отверстия.

Измерительная база используется для определения отно-

сительного положения заготовки или изделия и средств

измерения.

б. УНИВЕРСАЛЬНЫЙ ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ

ДЛЯ КОНТРОЛЯ РАЗМЕРОВ

7. Назвать универсальные измерительные инструменты

для контроля размеров, используемые в слесарном деле.

К универсальным измерительным инструментам отно-

сятся складная мерная металлическая линейка или метал-

лическая рулетка, штангенциркуль универсальный, крон-

циркуль нормальный для наружных замеров, нутромер

17

нормальный для измерения диаметра, простой штангенглу-

биномер, угломер универсальный, угольник 90д (вис. 1),

а также циркули.

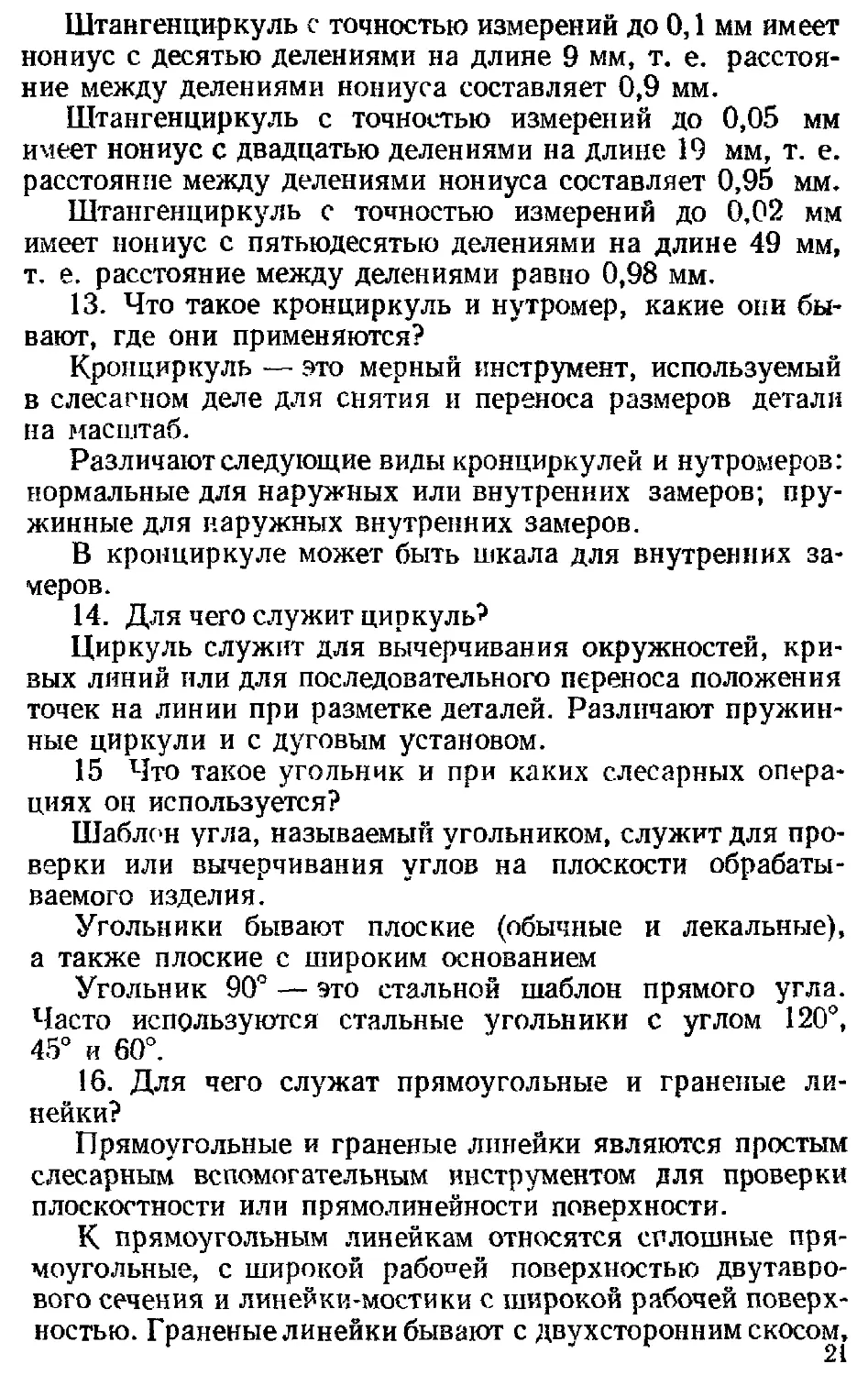

Рис. I. Универсальные измерительные инструменты:

а »- мерная металлическая линейка; б — штангенциркуль; в -*

кронциркуль нормальный; г — нутромер нормальный; а — штан-

генглубиномер; е—угломер универсальный; ж -~ угольник пло-

ский на 90°.

8. Назвать простые специальные инструменты для конт-

роля размеров, используемые в слесарном деле.

К простым специальным инструментам для контроля

размеров относятся линейка угловая с двухсторонним ско-

18

сом, линейка прямоугольная, шаблон резьбовой, щуп,

пробка сборная односторонняя, пробка двухсторонняя

предельная, скоба предельная односторонняя и скоба пре-

дельная двухсторонняя (рис. 2.).

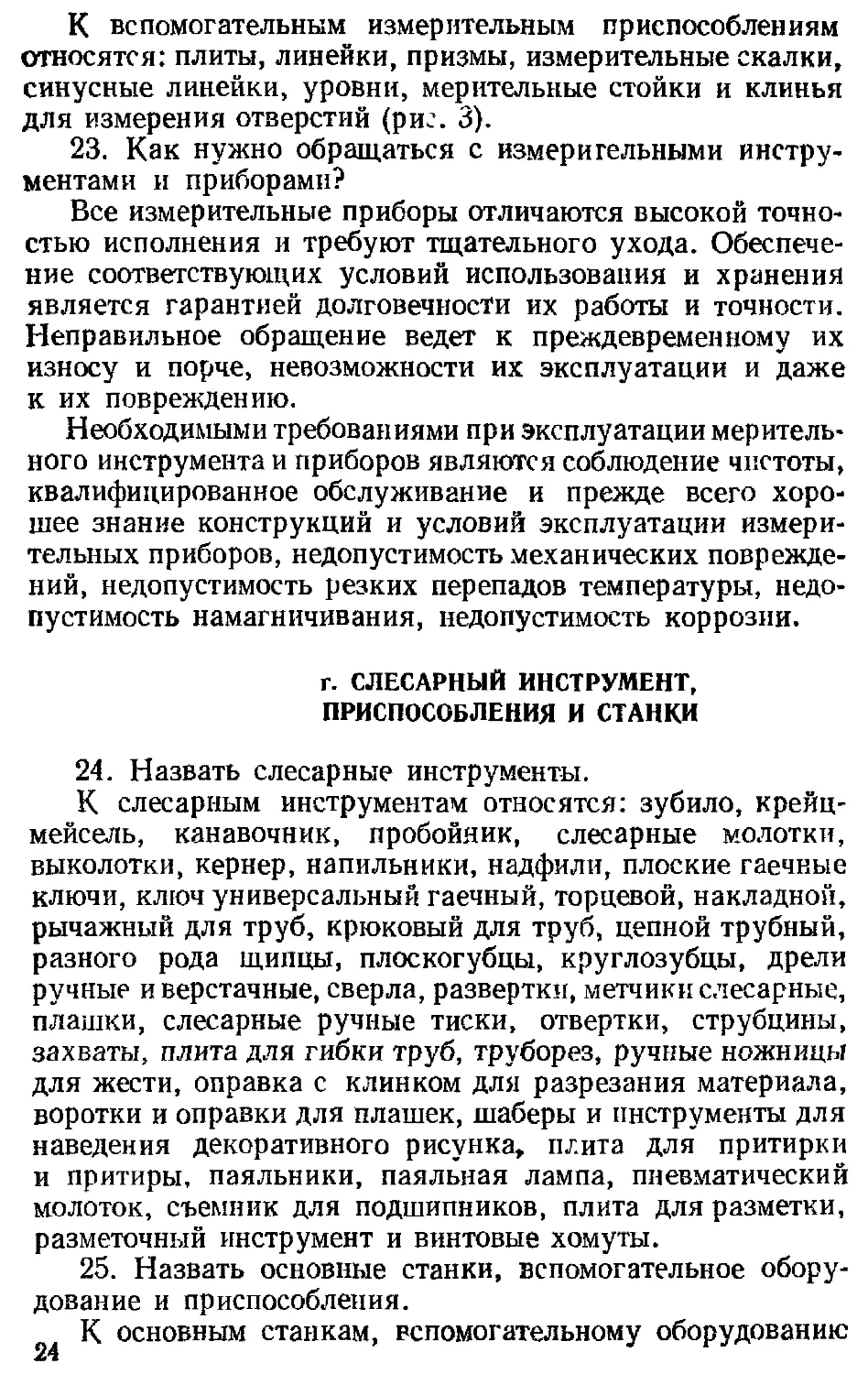

Рис. 2. Простые специальные инструменты для

контроля размеров:

а — линейка угловая с двухсторонним скосом; б — яияей-

ка прямоугольная; в — шаблон резьбовой, г — щуп; д —<

пробна сборная односторонняя; е — пробка сборная двух-

сторонняя предельная; jw—скоба предельная односто-

ронняя; з— скоба предельная двухсторонняя.

9. Что такое метр?

Метр —это единица измерения длины, являющаяся одной

из основных единиц Международной системы единиц СИ

(Sf — Systeme International d'Unites). 19

Длина метра равна 1 650 763,73 длины волны оранже-

вого излучения атома изотопа криптона 86 в вакууме.

Ранее метр определялся как единица длины, приблизи-

тельно равная 1/40 000 000 длины земного меридиана.

За Международный эталон метра принят метр, признан-

ный Первой Генеральной Конференцией Мер (в 1889 г.).

Этот образец хранится при температуре 0е С, давлении

760 мм рт. ст. и выполнен из сплава платины и иридия

в форме стержня с сечением, подобным букве X. Он нахо-

дится на хранении в Международном Бюро Мер и Весов

в Севрэ около Парижа.

10. Сколько миллиметров (мм), сантиметров (см) и де-

циметров (дм) в одном метре?

В одном метре содержится 1000 мм, 100 см, 10 дм.

11. Что такое универсальный штангенциркуль, для чего

он предназначен и из каких элементов состоит?

Универсальный штангенциркуль — это мерный инстру-

мент, служащий для внутренних и наружных измерений

длины, диаметра и глубины.

Он состоит из направляющей штанги, выполненной за-

одно с губкой, имеющей две опорные поверхности (ниж-

нюю — для наружных и верхнюю — для внутренних за-

меров), ползуна, который составляет одно целое с нижней

подвижной губкой для наружных измерений и верхней

подвижной губкой — для внутренних измерений, зажимной

рамки и выдвигающейся рейки глубиномера. На направляю-

щей штанге нанесены миллиметровые деления.

На нижней части ползуна даны деления нониуса. Штан-

генциркули односторонние и двухсторонние отличаются

от штангенциркуля универсального конструкцией. Диа-

пазон измерений штангенциркулей разных размеров от 0

до 2000 мм.

12. Что такое нониус?

Нониус — это деления, нанесенные на нижней части

ползуна штангенциркуля.

При отсчете при помощи нониуса к числу целых деле-

ний штанги, расположенных ниже нуля шкалы нониуса,

следует прибавить число десятых или сотых долей милли-

метра, которое соответствует числу интервалов на шкале

нониуса до штриха этой шкалы, совпадающего с одним из

штрихов шкалы штанги. В зависимости от градуировки

нониуса штангенциркулем можно измерять размеры с точ-

ностью 0,1; 0,05 или 0,02 мм.

20

Штангенциркуль с точностью измерений до 0,1 мм имеет

нониус с десятью делениями на длине 9 мм, т. е. расстоя-

ние между делениями нониуса составляет 0,9 мм.

Штангенциркуль с точностью измерений до 0,05 мм

имеет нониус с двадцатью делениями на длине 19 мм, т. е.

расстояние между делениями нониуса составляет 0,95 мм.

Штангенциркуль с точностью измерений до 0,02 мм

имеет нониус с пятьюдесятью делениями на длине 49 мм,

т. е. расстояние между делениями равно 0,98 мм.

13. Что такое кронциркуль и нутромер, какие они бы-

вают, где они применяются?

Кронциркуль — это мерный инструмент, используемый

в слесапном деле для снятия и переноса размеров детали

на масштаб.

Различают следующие виды кронциркулей и нутромеров:

нормальные для наружных или внутренних замеров; пру-

жинные для наружных внутренних замеров.

В кронциркуле может быть шкала для внутренних за-

меров.

14. Для чего служит циркуль^*

Циркуль служит для вычерчивания окружностей, кри-

вых линий или для последовательного переноса положения

точек на линии при разметке деталей. Различают пружин-

ные циркули и с дуговым уста новом.

15 Что такое угольник и при каких слесарных опера-

циях он используется?

Шаблон угла, называемый угольником, служит для про-

верки или вычерчивания углов на плоскости обрабаты-

ваемого изделия.

Угольники бывают плоские (обычные и лекальные),

а также плоские с широким основанием

Угольник 90° — это стальной шаблон прямого угла.

Часто используются стальные угольники с углом 120°,

45° и 60°.

16. Для чего служат прямоугольные и граненые ли-

нейки?

Прямоугольные и граненые линейки являются простым

слесарным вспомогательным инструментом для проверки

плоскостности или прямолинейности поверхности.

К прямоугольным линейкам относятся сплошные пря-

моугольные, с широкой рабочей поверхностью двутавро-

вого сечения и линейки-мостики с широкой рабочей поверх-

ностью. Граненые линейки бывают с двухсторонним скосом,

трехгранные, четырехгранные. Выполняются они с боль-

шой точностью.

17. Назвать шаблоны, часто используемые слесарем.

К шаблонам, которые часто использует слесарь, отно-

сятся угольники, шаблоны для резьбы, щупы, шаблоны

для фасонных поверхностей.

в. ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ И ПРИБОРЫ

ДЛЯ ТОЧНЫХ ИЗМЕРЕНИЙ

18. Назвать инструменты и приборы для точных изме-

рений.

К инструментам и приборам для точных измерений от-

носятся: штангенциркули одно- или двухсторонние, эталон-

ные и угловые плитки, микрометры для наружных измере-

ний, нутромеры микрометрические, Глубиномеры микромет-

рические, индикаторы, профилометры, проекторы, изме-

рительные микроскопы, измерительные машины, а также

разного вида пневматические и электрические приборы

и вспомогательные устройства.

19. Для каких целей служат измерительные индика-

торы?

Измерительные индикаторы предназначены для сравни-

тельных измерений путем определения отклонений от за-

данного размера. В сочетании с соответствующими приспо-

соблениями индикаторы могут применяться для непосред-

ственных измерений.

Измерительные индикаторы, являющиеся механиче-

скими стрелочными приборами, широко применяются для

измерения диаметров, длин, для проверки геометрической

формы, соосности, овальности, прямолинейности, плоско-

стности и т. д. Кроме того, индикаторы часто используются

как составная часть приборов и приспособлений для авто-

матического контроля и сортировки. Цена деления шкалы

индикатора обычно 0,01 мм, в ряде случаев — 0,002 мм.

Разновидностью измерительных индикаторов являются ми-

ниметры и микрокаторы.

20. Что такое измерительные приспособления?

Измерительные приспособления предназначены для из-

мерения изделий больших размеров.

21. Что такое измерительные проекторы и микроскопы?

Измерительные проекторы — это приборы, относящиеся

к группе оптических, основанных на использовании ме-

22

тода бесконтактных измерений, т. е. измерений размеров

не самого предмета, а его изображения, воспроизведенного

на экране в многократном увеличении.

Измерительные микроскопы, как и проекторы, относятся

к группе оптических приборов, в которых используется

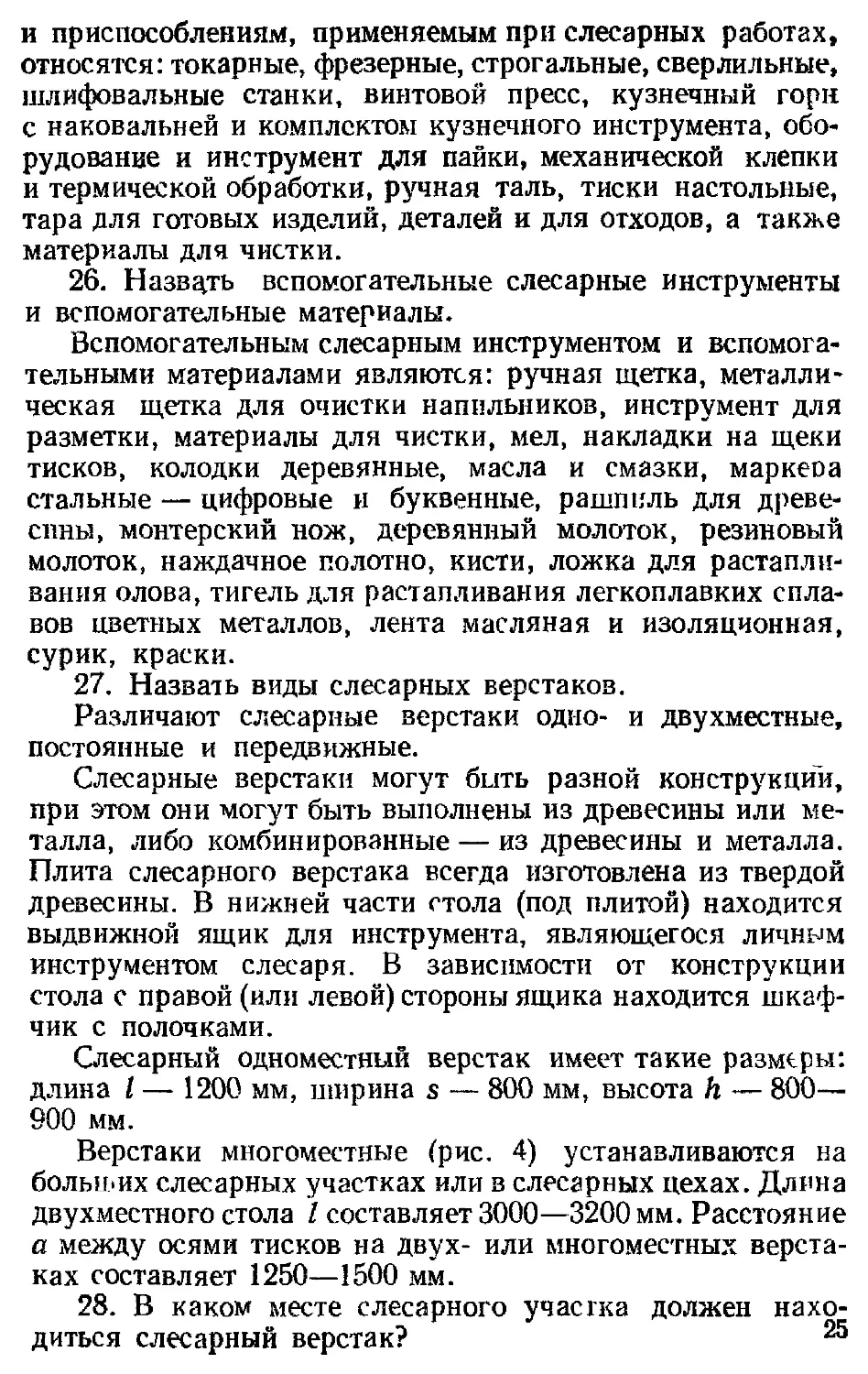

Рис. 3. Измерительные вспомогательные приспособ-

ления:

а—плита для измерений; б—мерительная линейка; в— призма;

t — мерительная скалка; д — синусная линейка; в —уровень;

ж — мерительная стойка; з — клинья для измерения отверстий.

бесконтактный метод измерений. Они отличаются от проек-

торов тем, что наблюдение и измерение выполняются не на

изображении предмета, спроектированном на экране, а на

увеличенном изображении предмета, наблюдаемом в оку-

ляре микроскопа. Измерительный микроскоп служит для

измерения длин, углов и профилей разнообразных изде-

лий (резьб, зубьев, шестерен и т. д.).

22. Назвать измерительные вспомогательные приспо-

собления. 23

К вспомогательным измерительным приспособлениям

относятся: плиты, линейки, призмы, измерительные скалки,

синусные линейки, уровни, мерительные стойки и клинья

для измерения отверстий (рис. 3).

23. Как нужно обращаться с измерительными инстру-

ментами и приборами?

Все измерительные приборы отличаются высокой точно-

стью исполнения и требуют тщательного ухода. Обеспече-

ние соответствующих условий использования и хранения

является гарантией долговечности их работы и точности.

Неправильное обращение ведет к преждевременному их

износу и порче, невозможности их эксплуатации и даже

к их повреждению.

Необходимыми требованиями при эксплуатации меритель-

ного инструмента и приборов являются соблюдение чистоты,

квалифицированное обслуживание и прежде всего хоро-

шее знание конструкций и условий эксплуатации измери-

тельных приборов, недопустимость механических поврежде-

ний, недопустимость резких перепадов температуры, недо-

пустимость намагничивания, недопустимость коррозии.

г. СЛЕСАРНЫЙ ИНСТРУМЕНТ,

ПРИСПОСОБЛЕНИЯ И СТАНКИ

24. Назвать слесарные инструменты.

К слесарным инструментам относятся: зубило, крейц-

мейсель, канавочник, пробойник, слесарные молотки,

выколотки, кернер, напильники, надфили, плоские гаечные

ключи, ключ универсальный гаечный, торцевой, накладной,

рычажный для труб, крюковый для труб, цепной трубный,

разного рода щипцы, плоскогубцы, круглозубцы, дрели

ручные и верстачные, сверла, развертки, метчики слесарные,

плашки, слесарные ручные тиски, отвертки, струбцины,

захваты, плита для гибки труб, труборез, ручные ножницы

для жести, оправка с клинком для разрезания материала,

воротки и оправки для плашек, шаберы и инструменты для

наведения декоративного рисунка, пхита для притирки

и притиры, паяльники, паяльная лампа, пневматический

молоток, съемник для подшипников, плита для разметки,

разметочный инструмент и винтовые хомуты.

25. Назвать основные станки, вспомогательное обору-

дование и приспособления.

К основным станкам, вспомогательному оборудованию

*4

и приспособлениям, применяемым при слесарных работах,

относятся: токарные, фрезерные, строгальные, сверлильные,

шлифовальные станки, винтовой пресс, кузнечный гори

с наковальней и комплектом кузнечного инструмента, обо-

рудование и инструмент для пайки, механической клепки

и термической обработки, ручная таль, тиски настольные,

тара для готовых изделий, деталей и для отходов, а также

материалы для чистки.

26. Назвадь вспомогательные слесарные инструменты

и вспомогательные материалы.

Вспомогательным слесарным инструментом и вспомога-

тельными материалами являются: ручная щетка, металли-

ческая щетка для очистки напильников, инструмент для

разметки, материалы для чистки, мел, накладки на щеки

тисков, колодки деревянные, масла и смазки, маркеоа

стальные — цифровые и буквенные, рашпиль для древе-

сины, монтерский нож, деревянный молоток, резиновый

молоток, наждачное полотно, кисти, ложка для растапли-

вания олова, тигель для растапливания легкоплавких спла-

вов цветных металлов, лента масляная и изоляционная,

сурик, краски.

27. Назвать виды слесарных верстаков.

Различают слесарные верстаки одно- и двухместные,

постоянные и передвижные.

Слесарные верстаки могут бить разной конструкции,

при этом они могут быть выполнены из древесины или ме-

талла, либо комбинированные — из древесины и металла.

Плита слесарного верстака всегда изготовлена из твердой

древесины. В нижней части стола (под плитой) находится

выдвижной ящик для инструмента, являющегося личным

инструментом слесаря. В зависимости от конструкции

стола с правой (или левой) стороны ящика находится шкаф-

чик с полочками.

Слесарный одноместный верстак имеет такие размеры:

длина I — 1200 мм, ширина s — 800 мм, высота h — 800—

900 мм.

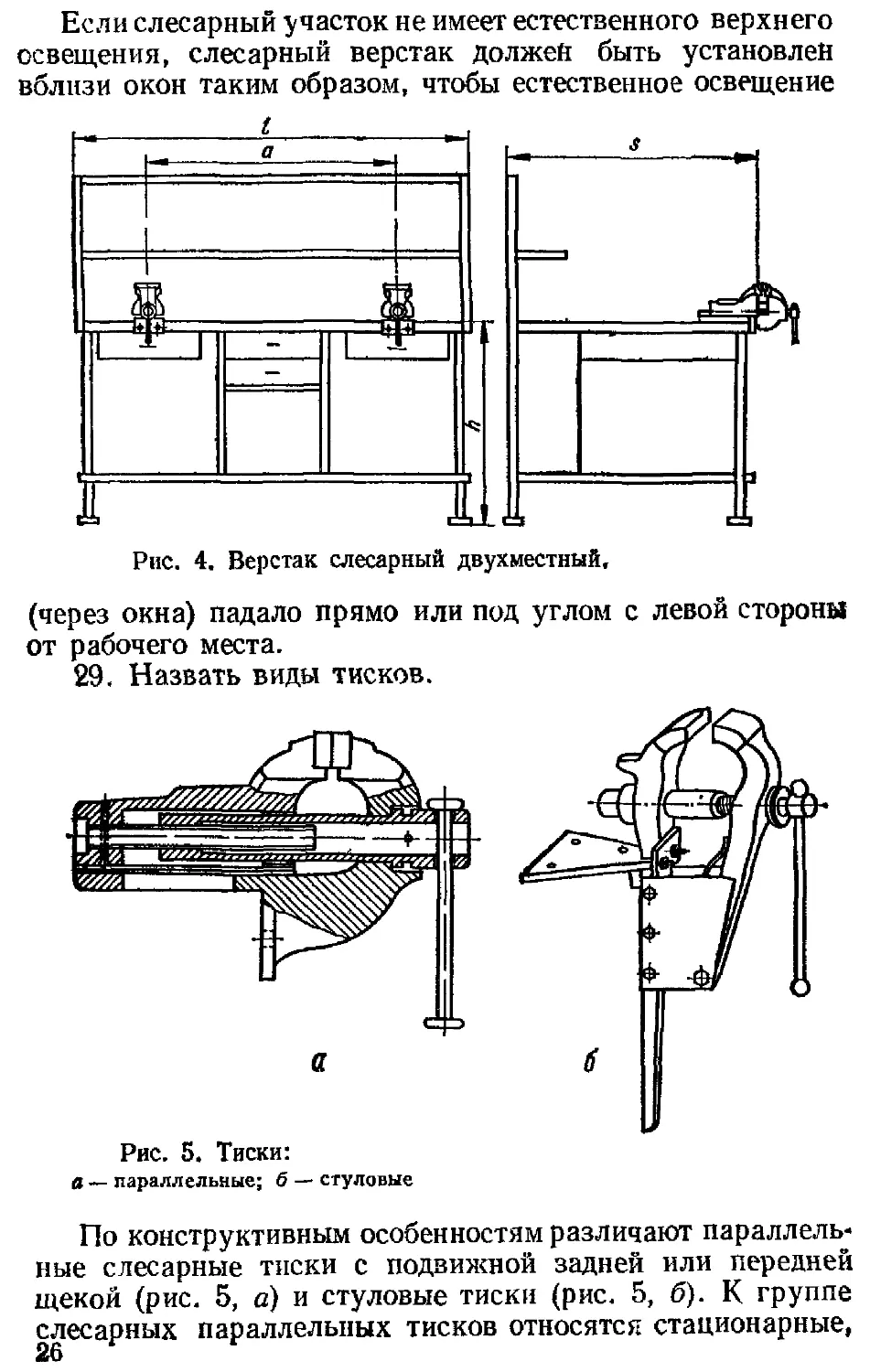

Верстаки многоместные (рис. 4) устанавливаются на

больших слесарных участках или в слесарных цехах. Длина

двухместного стола / составляет 3000—3200 мм. Расстояние

а между осями тисков на двух- или многоместных верста-

ках составляет 1250—1500 мм.

28. В каком месте слесарного участка должен нахо-

диться слесарный верстак? ^

Если слесарный участок не имеет естественного верхнего

освещения, слесарный верстак должен быть установлен

вблизи окон таким образом, чтобы естественное освещение

Рис. 4. Верстак слесарный двухместный,

(через окна) падало прямо или под углом с левой стороны

от рабочего места.

29, Назвать виды тисков.

Рис. 5. Тиски:

а — параллельные; б — стуловые

По конструктивным особенностям различают параллель-

ные слесарные тиски с подвижной задней или передней

щекой (рис. 5, а) и стуловые тиски (рис. 5, б). К группе

слесарных параллельных тисков относятся стационарные,

поворотные, передвижные и переносные тиски. Ручные

слесарные тиски относятся к группе стуловых тисков.

Параллельные слесарные тиски отличаются от стуловых

прежде всего взаимным расположением щек. В параллель-

ных слесарных тисках щеки расходятся параллельно и охва-

тываюг предмет всей поверхностью, щеки стуловых тисков

расходятся под углом и предмет закреплен только нижней

поверхностью щек.

30. Из каких материалов изготовляют стуловые тиски?

Стуловые тиски изготовляют из стальных поковок, бла-

годаря чему они стойки к ударам. Используются в кузнеч-

ном деле, реже — в слесарном. Слесарные параллельные тис-

ки изютовляют из чугуна, поэтому они нестойки к ударам.

Сменные рифленые губки щек выполняют из стали и за-

каливают.

31. Для каких видов работ используют параллельные

тиски?

Параллельные тиски используют в основном для слесар-

ных работ. Служат они для выполнения операции, свя-

занных с ручной обработкой металла напильниками, пи-

лами, зубилом или другим инструментом без значительных

усилий и ударов.

Они применяются также в случаях, когда обрабатывае-

мый предмет должен быть надежно закреплен без поврежде-

ния зажимаемой поверхности. Этообеспечиваетсязажимом

по всей поверхности щек и применением сменных накладок

из мягкого металла.

32. Из каких деталей состоят параллельные тиски?

Параллельные тиски состоят из следующих деталей: не-

подвижной и подвижной щек, основания, резьбовой втул-

ки, винта.

Неподвижная щека у неповоротных тисков составляет

с основанием единое целое. В основании имеются отвер-

стия для прикрепления тисков к столу. Неподвижная щека

имеет втулку с нарезанной вн\три резьбой.

Винт, имеющий прямоугольную или трапецеидальную

резьбу, проходит через гладкое отверст ие в подвижной щеке

и ввинчивается в резьбовую втулку неподвижных щек.

На утолщенной цилиндрической части винтэ имеется

отверстие, в которое вставляется рукоятка. Ввинчивая или

вывинчивая винт, можно сводить или разводить щеки

тисков.

33. Из каких деталей состоят стуловые тиски? ^

Стуловые тиски состоят нз неподвижной и подвижной

щек, кронштейна и обоймы, служащих для закрепления

тисков к столу, втулки с внутренней резьбой, винта, закан-

чивающегося шаровой головкой, и рукоятки.

34. Что определяет величину тисков?

Величину тисков определяют ширина губок, щек, наи-

большее расстояние, на которое они могут расходиться,

а также вес тисков.

35. Назвать размеры и вес слесарных параллельных

стационарных тисков.

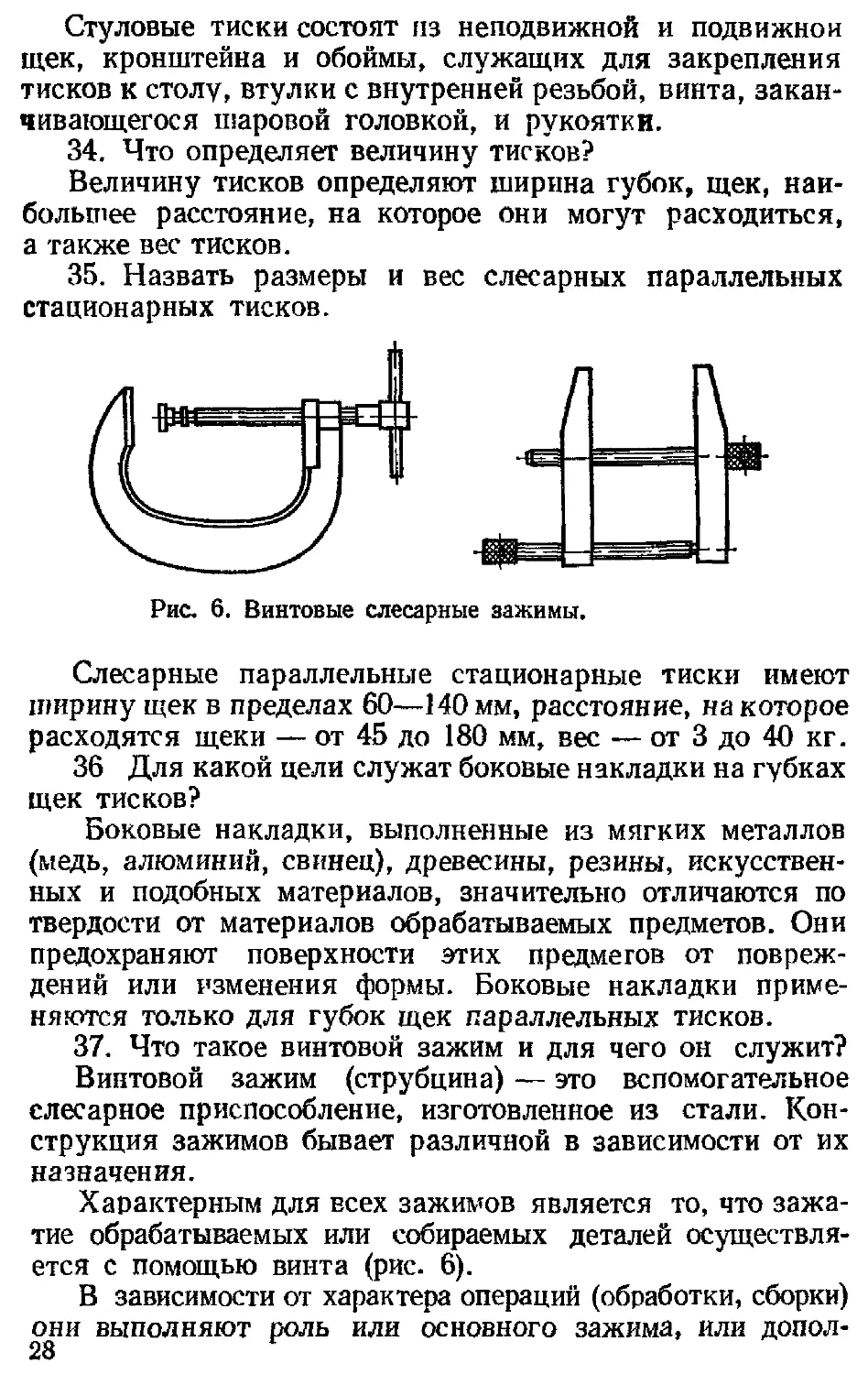

Рис. 6. Винтовые слесарные зажимы.

Слесарные параллельные стационарные тиски имеют

ширину щек в пределах 60—140 мм, расстояние, на которое

расходятся щеки — от 45 до 180 мм, вес — от 3 до 40 кг.

36 Для какой цели служат боковые накладки на губках

щек тисков?

Боковые накладки, выполненные из мягких металлов

(медь, алюминий, свинец), древесины, резины, искусствен-

ных и подобных материалов, значительно отличаются по

твердости от материалов обрабатываемых предметов. Они

предохраняют поверхности этих предметов от повреж-

дений или изменения формы. Боковые накладки приме-

няются только для губок щек параллельных тисков.

37. Что такое винтовой зажим и для чего он служит?

Винтовой зажим (струбцина) — это вспомогательное

слесарное приспособление, изготовленное из стали. Кон-

струкция зажимов бывает различной в зависимости от их

назначения.

Характерным для Есех зажимов является то, что зажа-

тие обрабатываемых или собираемых деталей осуществля-

ется с помощью винта (рис. 6).

В зависимости от характера операций (обработки, сборки)

они выполняют роль или основного зажима, или допол-

28

нительного при обработке детали в тисках. Используются

при мелких слесарных работах.

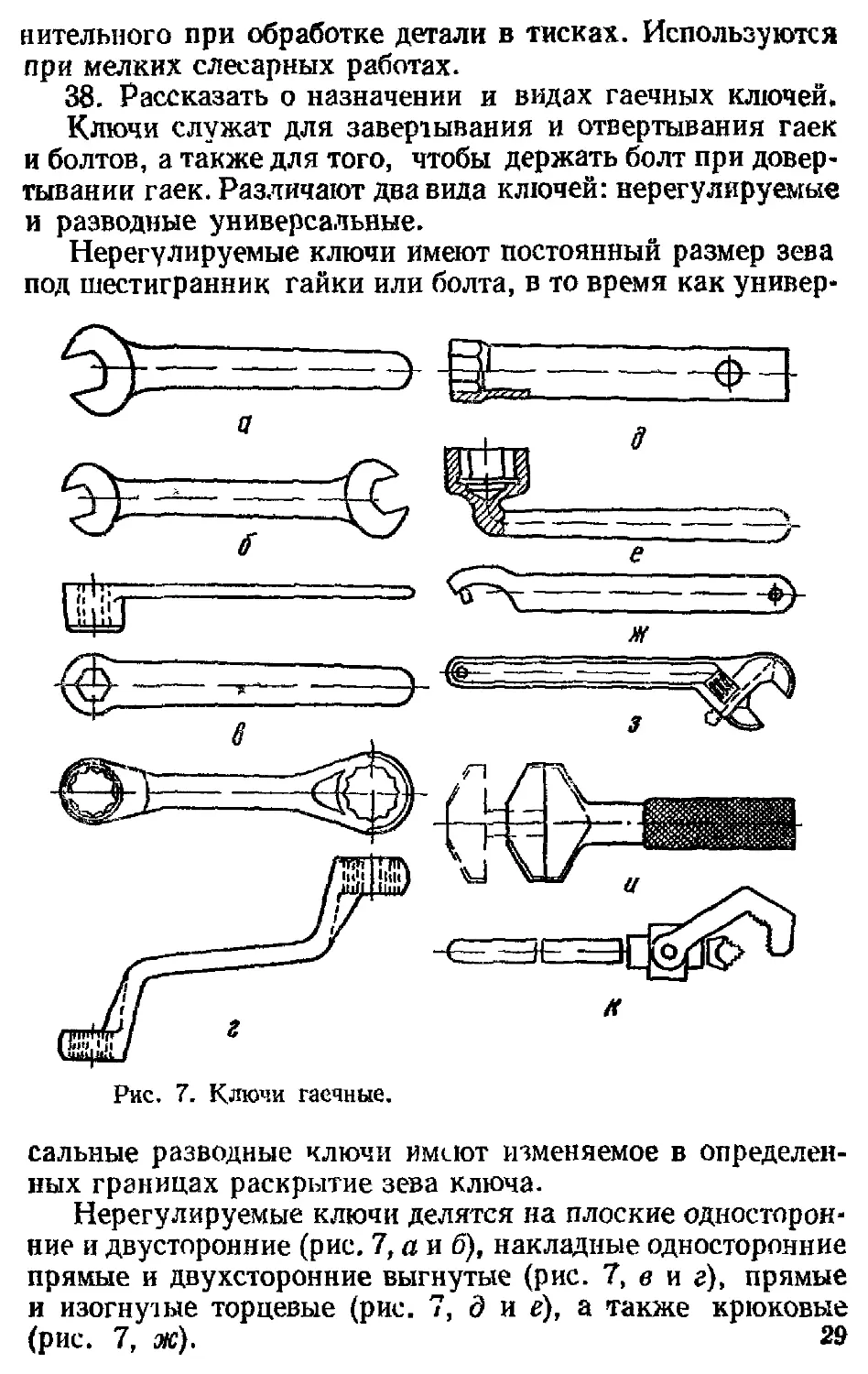

38. Рассказать о назначении и видах гаечных ключей.

Ключи служат для завершвания и отвертывания гаек

и болтов, а также для того, чтобы держать болт при довер-

тывании гаек. Различают два вида ключей: нерегулируемые

и разводные универсальные.

Нерегулируемые ключи имеют постоянный размер зева

под шестигранник гайки или болта, в то время как универ*

Рис. 7. Ключи гаечные.

сальные разводные ключи имеют изменяемое в определен-

ных границах раскрытие зева ключа.

Нерегулируемые ключи делятся на плоские односторон-

ние и двусторонние (рис. 7,йи б), накладные односторонние

прямые и двухсторонние выгнутые (рис. 7, в и г), прямые

и изогну-ше торцевые (рис. 7, д и е), а также крюковые

(рис. 7, ж). 29

Ключи универсальные делятся на разводные с голов-

кой (рис. 7, з, и), рычажные (рис. 7, к), а также специаль-

ные. В группу специальных ключей входят ключи с трещот-

кой для гаек, ключи кривошипные, ключи для болтов

с шестигранным или четырехгранным гнездом, трубные,

крюковые, рычажные и цепные ключи, а также торцевые

ключи со сменными головками.

39. Назвагь виды слесарных щипцов и их назначение.

Щиацы служат для вспомогательных слесарных работ.

Ими можно гнуть тонкие металлические материалы, а также

Рис, 8. Слесарные щипцы:

а *- обычные плоские; б-*круглозубцы; в — регулируемые изогнутые;

е* клещи.

удерживать при обработке и сборке детали, отвинчивать

и завинчивать гайки малых размеров. В зависимости от

назначения и конструкции различают такие виды щипцов:

плоскозубцы обычные (рис. 8, а), плоскозубцы комбиниро-

ванные, круглозубцы (рис. 8, б), регулируемые прямые и

изогнутые (рис 8, б) щипцы, острогубцы (кусачки) пло-

ские и торцевые, кусачки шарнирные. В группу щипцов

входят также универсальные клещи для труб и клещи для

гвоздей (рис. 8, г).

40. Дня какой цели служит съемник и из каких частей

он состоит?

Съемник — это слесарный инструмент для съема с ва-

лов зубчатых колес, муфт, шкивов, подшипников, рычагов

и т. д. Съемник для подшипников состоиг из двух или трех

прихватов (щек) и обоймы, соединяющих плечи прихватов,

втулки с внутренней резьбой, а также из винта с шести-

гранной или квадратной головкой или рукояткой.

41. Для чего служит ручная слесарная щековая таль?

Слесарная ручная щековая таль отнссится к слесар-

ному вспомогательному оборудованию и используется для

подъема и перемещения тяжелых деталей или материалов.

Направление перемещения может быть произвольным. Тали

используются также на ремонтно-сборочных работах. Гру-

зоподъемность до 1,5 т.

42. Для чего служит поперечно-строгальный станок?

На слесарном участке на строгальном станке выпол-

няется черновая обработка плоских поверхностей изделия

с целью сокращения до минимума ручной обработки этих

поверхностей напильником.

43. Описать поперечно-строгальный станок.

Поперечно-строгальный станок состоит из литой ста-

нины, стола и ползуна. В станине расположены механизмы,

сообщающие движение. Ползун, находящийся в верхней

части станины, с помощью специального механизма при-

водится в возвратно-поступательное движение по на-

правляющим станины (рабочий и холостой ход). На конце

иолгуиа находится поворотная головка суппорта с держав-

ной дня ппогалыюю резна. На вертикальных направляю-

щих станины на кронштейне установлен стол станка, кото-

рый приводится в движение с помощью ходового винта.

На столе крепятся параллельные тиски или зажимное при*

способление для зажатия обрабатываемых деталей.

44. Для какой цели служат вспомогательные инстру-

менты и материалы в слесарном деле?

вспомогательные материалы в зависимости от потреб-

ностей технологического процесса и условий производства

имеют разное назначение. Они служат для очистки поверх-

ности предметов или инструментов, для их консервации,

сманен, окраски и т. д. С помощью вспомогательных мате-

риалов можно придать изделию эстетичный, приятный

внешний вид. Вспомогательный инструмент может приме-

няться при обработке изделия, разборке или сборке его,

и также иметь другое назначение в зависимости от необхо-

димости и характера выполняемых операций.

д. РАЗМЕТКА

45. Что такое разметка?

Разметкой называется операция нанесения линий и то-

чек на заготовку, предназначенную для обработки. Очер-

тание линий и точек служит для рабочего границей обра-

ботки.

46. Назвать виды разметки. 31

Существуют два вида разметки: плоская и простран-

ственная.

47. В чем разница между плоской и пространствен-

ной разметкой?

Разметка называется плоской, когда линии и точки

наносятся на плоскость, пространственной — когда раз-

меточные линии и точки наносятся на геометрическое тело

любой конфигурации.

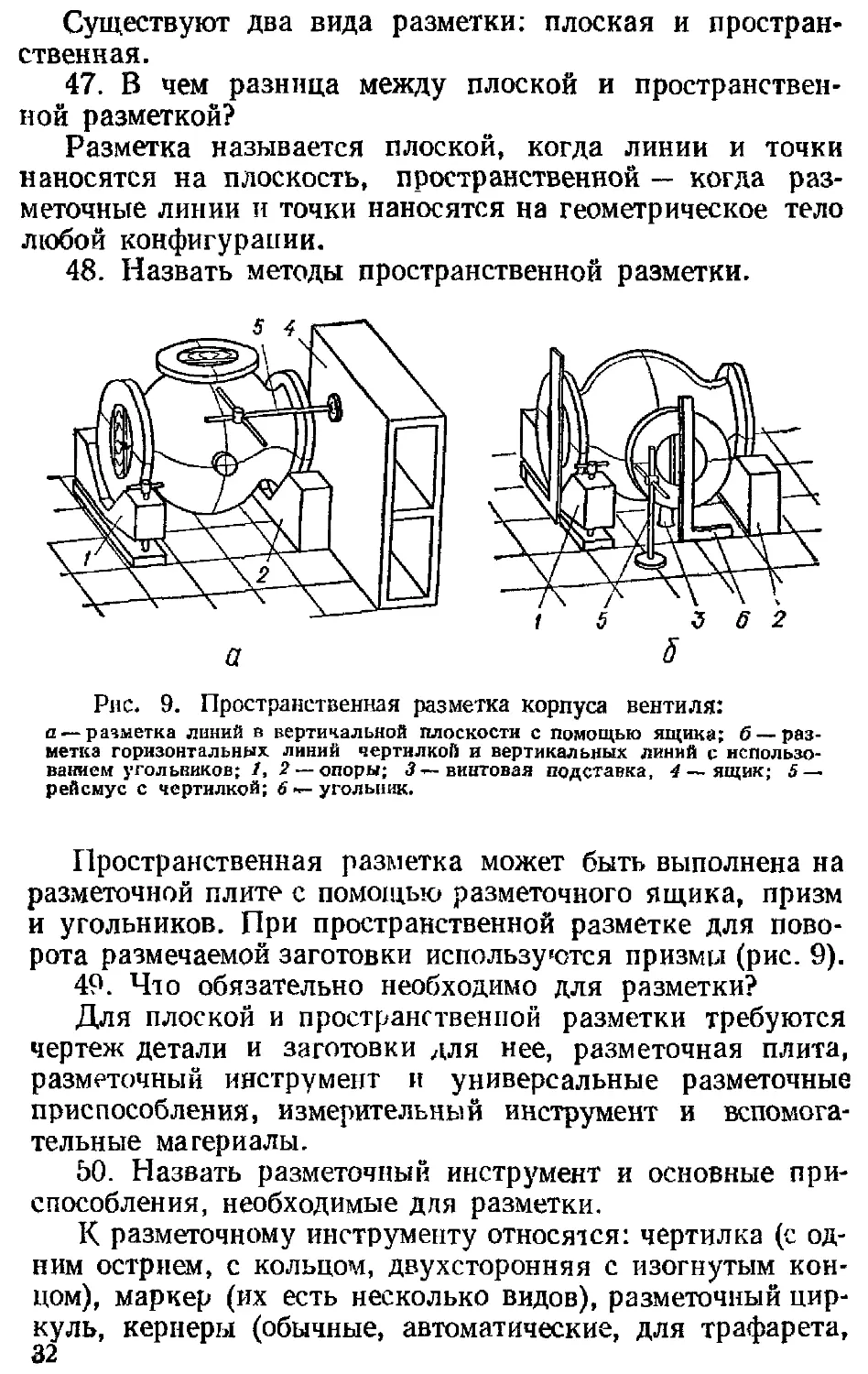

48. Назвать методы пространственной разметки.

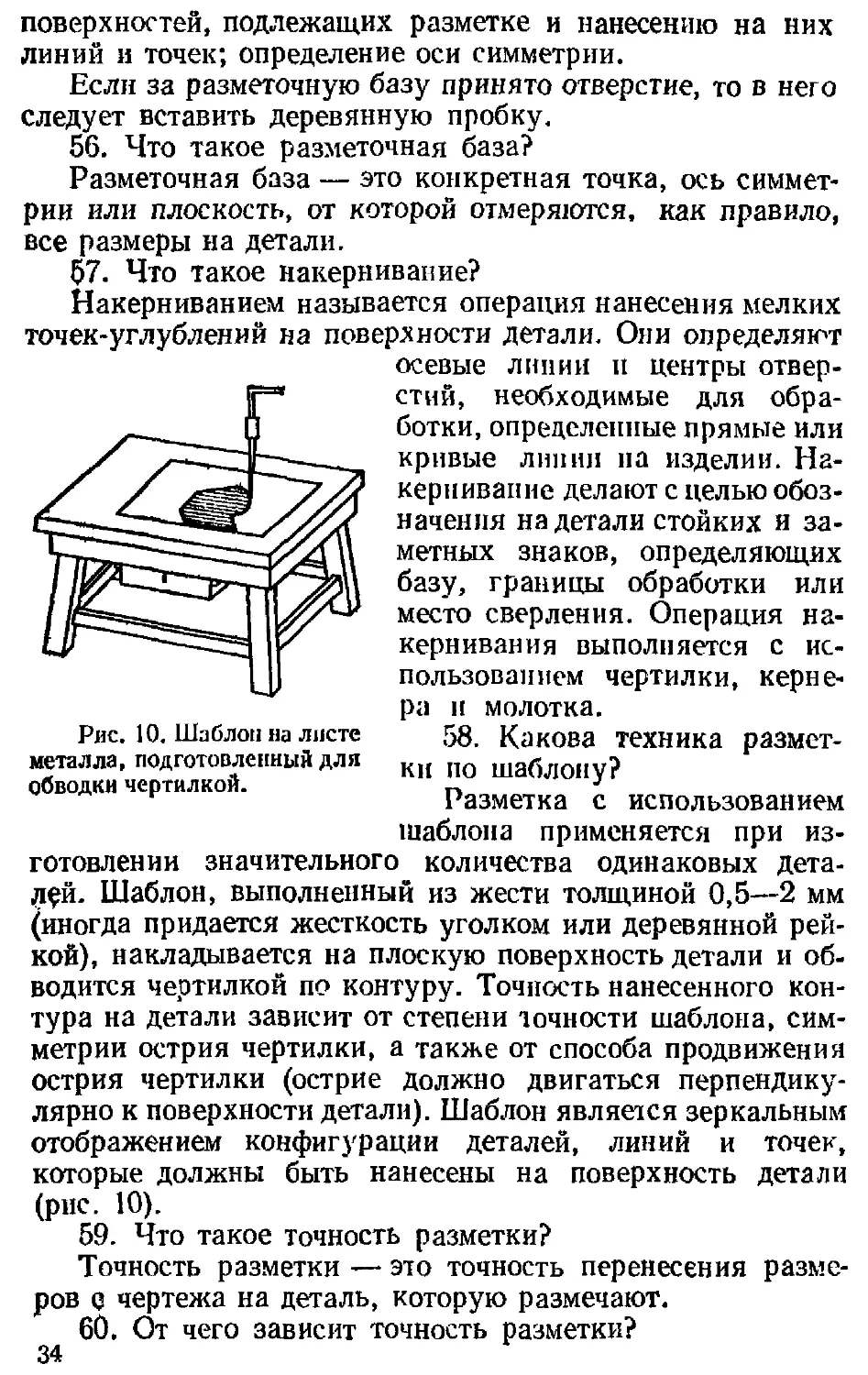

Рис. 9. Пространственная разметка корпуса вентиля:

а — разметка линий в вертикальной плоскости с помощью ящика; б — раз-

метка горизонтальных линий чертилкой и вертикальных линий с использо-

ванием угольников; Л 2—опоры; 3-г- винтовая подставка, 4 ~ ящик; 5 —

рейсмус с чертилкой; 6 ~-угольник.

Пространственная разметка может быть выполнена на

разметочной плите с помощью разметочного ящика, призм

и угольников. При пространственной разметке для пово-

рота размечаемой заготовки используются призмы (рис. 9).

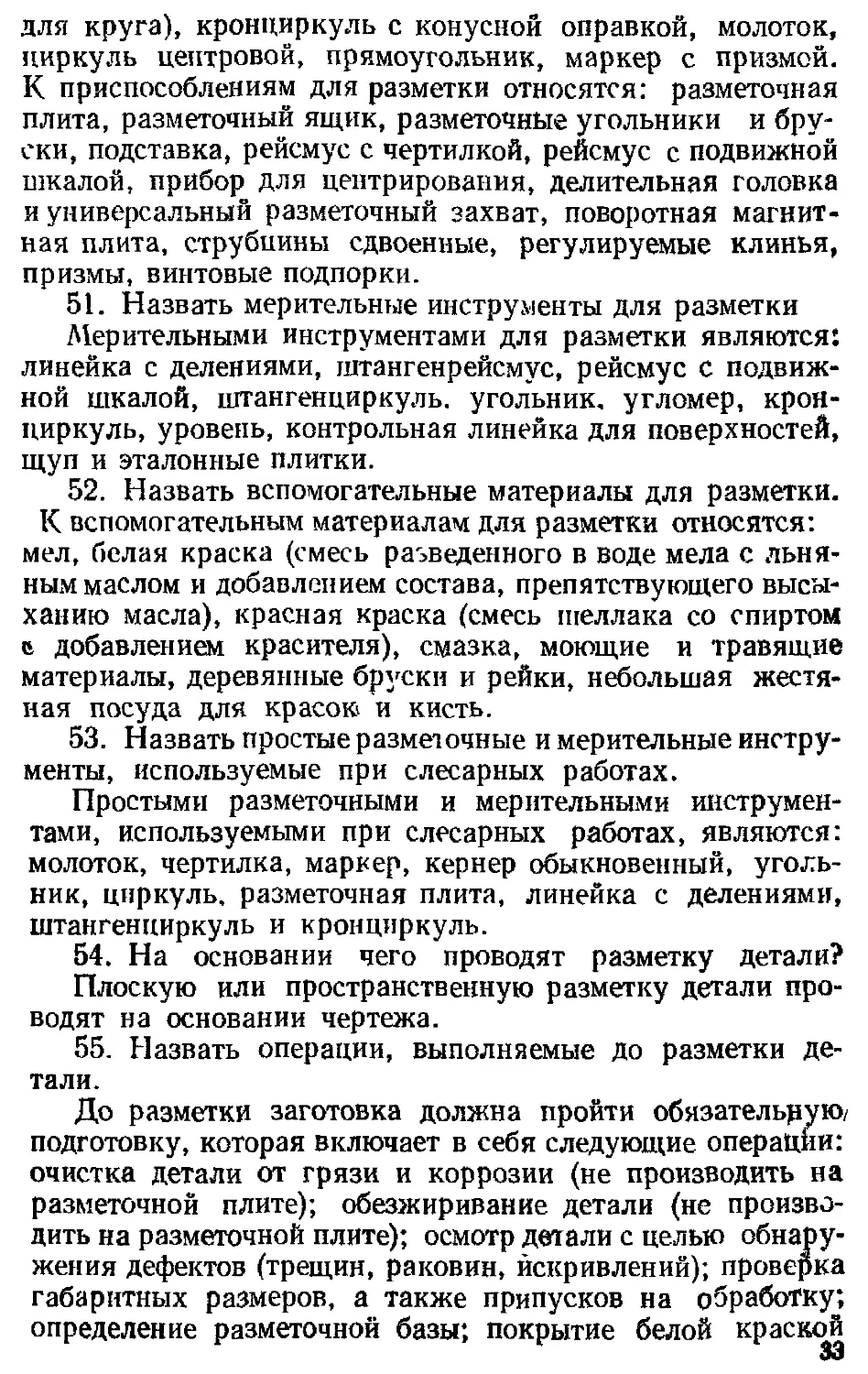

49. Что обязательно необходимо для разметки?

Для плоской и пространственной разметки требуются

чертеж детали и заготовки для нее, разметочная плита,

разметочный инструмент и универсальные разметочные

приспособления, измерительный инструмент и вспомога-

тельные материалы.

50. Назвать разметочный инструмент и основные при-

способления, необходимые для разметки.

К разметочному инструменту относятся: чертилка (с од-

ним острием, с кольцом, двухсторонняя с изогнутым кон-

цом), маркер (их есть несколько видов), разметочный цир-

куль, кернеры (обычные, автоматические, для трафарета,

32

для круга), кронциркуль с конусной оправкой, молоток,

циркуль центровой, прямоугольник, маркер с призмой.

К приспособлениям для разметки относятся: разметочная

плита, разметочный ящик, разметочные угольники и бру-

ски, подставка, рейсмус с чертилкой, рейсмус с подвижной

шкалой, прибор для центрирования, делительная головка

и универсальный разметочный захват, поворотная магнит-

ная плита, струбцины сдвоенные, регулируемые клинья,

призмы, винтовые подпорки.

51. Назвать мерительные инструменты для разметки

Мерительными инструментами для разметки являются:

линейка с делениями, штангенрейсмус, рейсмус с подвиж-

ной шкалой, штангенциркуль, угольник, угломер, крон-

циркуль, уровень, контрольная линейка для поверхностей,

щуп и эталонные плитки.

52. Назвать вспомогательные материалы для разметки.

К вспомогательным материалам для разметки относятся:

мел, белая краска (смесь разведенного в воде мела с льня-

ным маслом и добавлением состава, препятствующего высы-

ханию масла), красная краска (смесь шеллака со спиртом

ь добавлением красителя), смазка, моющие и травящие

материалы, деревянные бруски и рейки, небольшая жестя-

ная посуда для красок и кисть.

53. Назвать простые размеючные и мерительные инстру-

менты, используемые при слесарных работах.

Простыми разметочными и мерительными инструмен-

тами, используемыми при слесарных работах, являются:

молоток, чертилка, маркер, кернер обыкновенный, уголь-

ник, циркуль, разметочная плита, линейка с делениями,

штангенциркуль и кронциркуль.

54. На основании чего проводят разметку детали?

Плоскую или пространственную разметку детали про-

водят на основании чертежа.

55. Назвать операции, выполняемые до разметки де-

тали.

До разметки заготовка должна пройти обязательную/

подготовку, которая включает в себя следующие операции:

очистка детали от грязи и коррозии (не производить на

разметочной плите); обезжиривание детали (не произво-

дить на разметочной плите); осмотр детали с целью обнару-

жения дефектов (трещин, раковин, искривлений); проверка

габаритных размеров, а также припусков на обработку;

определение разметочной базы; покрытие белой краской

33

поверхностей, подлежащих разметке и нанесению на них

линий и точек; определение оси симметрии.

Если за разметочную базу принято отверстие, то в него

следует вставить деревянную пробку.

56. Что такое разметочная база?

Разметочная база — это конкретная точка, ось симмет-

рии или плоскость, от которой отмеряются, как правило,

все размеры на детали.

57. Что такое накернивание?

Накерниванием называется операция нанесения мелких

точек-углублений на поверхности детали. Они определяют

осевые линии и центры отвер-

стий, необходимые для обра-

ботки, определенные прямые или

кривые линии на изделии. На-

кернивание делают с целью обоз-

начения на детали стойких и за-

метных знаков, определяющих

базу, границы обработки или

место сверления. Операция на-

кернивания выполняется с ис-

пользованием чертилки, керне-

ра н молотка.

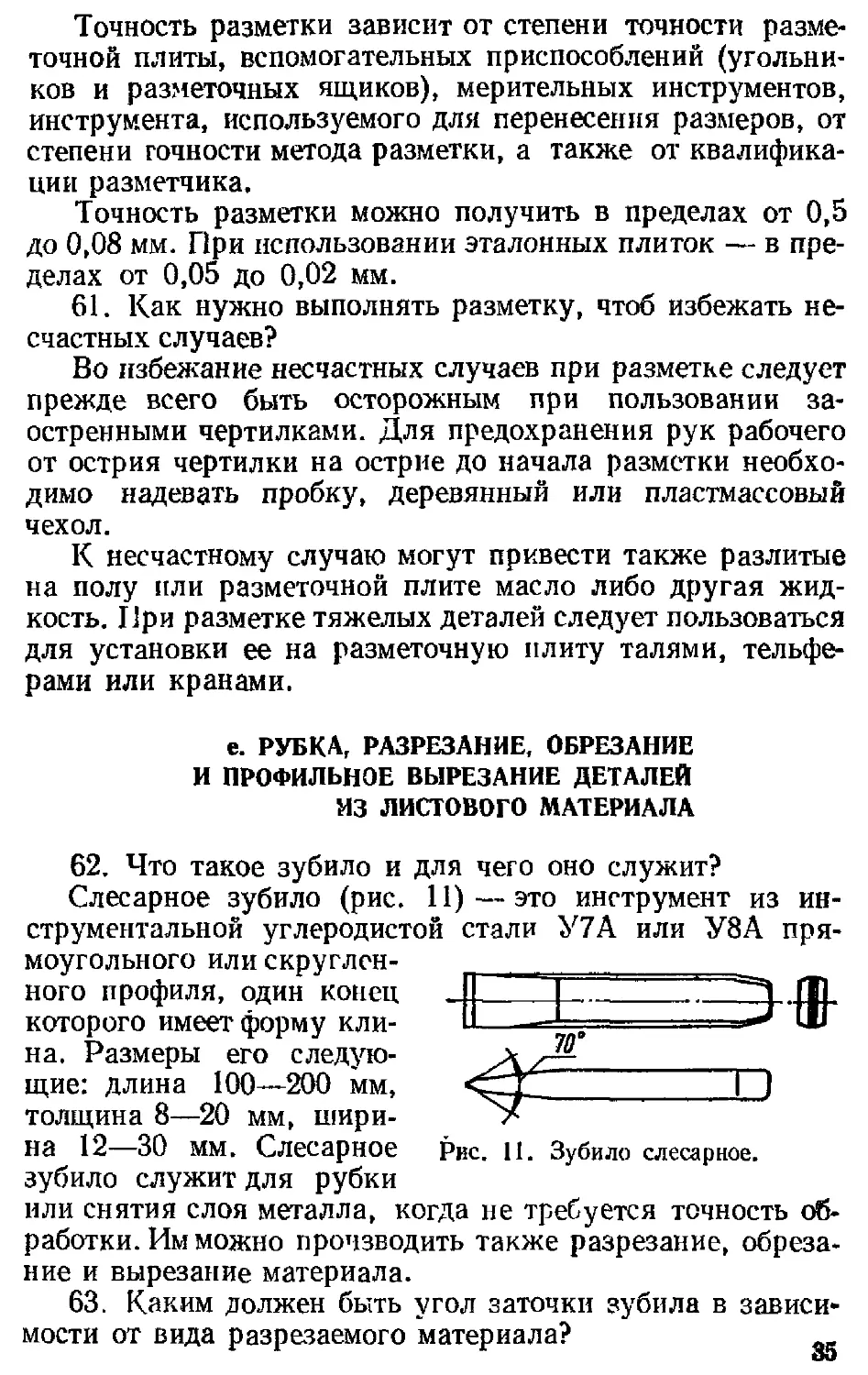

58. Какова техника размет-

ки но шаблону?

Разметка с использованием

шаблона применяется при из-

готовлении значительного количества одинаковых дета-

лей. Шаблон, выполненный из жести толщиной 0,5—2 мм

(иногда придается жесткость уголком или деревянной рей-

кой), накладывается на плоскую поверхность детали и об-

водится чертилкой по контуру. Точность нанесенного кон-

тура на детали зависит от степени точности шаблона, сим-

метрии острия чертилки, а также от способа продвижения

острия чертилки (острие должно двигаться перпендику-

лярно к поверхности детали). Шаблон является зеркальным

отображением конфигурации деталей, линий и точек,

которые должны быть нанесены на поверхность детали

(рис. 10).

59. Что такое точность разметки?

Точность разметки — это точность перенесения разме-

ров q чертежа на деталь, которую размечают.

60. От чего зависит точность разметки?

34

Рис. 10. Шаблон на ллсте

металла, подготовленный для

обводки чертилкой.

Точность разметки зависит от степени точности разме-

точной плиты, вспомогательных приспособлений (угольни-

ков и разметочных ящиков), мерительных инструментов,

инструмента, используемого для перенесения размеров, от

степени точности метода разметки, а также от квалифика-

ции разметчика.

Точность разметки можно получить в пределах от 0,5

до 0,08 мм. При использовании эталонных плиток — в пре-

делах от 0,05 до 0,02 мм.

61. Как нужно выполнять разметку, чтоб избежать не-

счастных случаев?

Во избежание несчастных случаев при разметке следует

прежде всего быть осторожным при пользовании за-

остренными чертилками. Для предохранения рук рабочего

от острия чертилки на острие до начала разметки необхо-

димо надевать пробку, деревянный или пластмассовый

чехол.

К несчастному случаю могут привести также разлитые

на полу или разметочной плите масло либо другая жид-

кость. При разметке тяжелых деталей следует пользоваться

для установки ее на разметочную плиту талями, тельфе-

рами или кранами.

е. РУБКА, РАЗРЕЗАНИЕ, ОБРЕЗАНИЕ

И ПРОФИЛЬНОЕ ВЫРЕЗАНИЕ ДЕТАЛЕЙ

№ ЛИСТОВОГО МАТЕРИАЛА

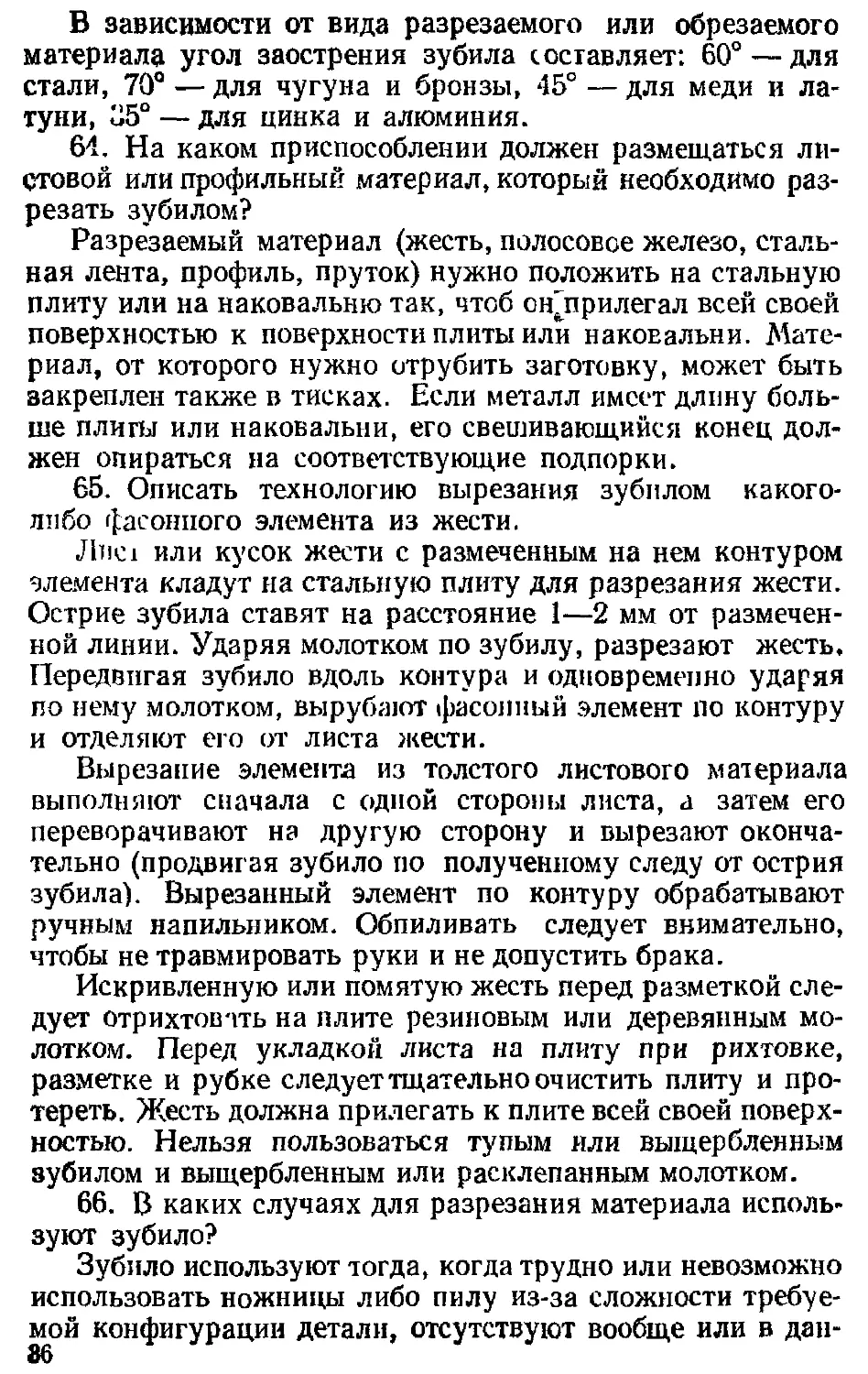

62. Что такое зубило и для чего оно служит?

Слесарное зубило (рис. 11)—это инструмент из ин-

струментальной углеродистой стали У7А или У8А пря-

моугольного или скруглен-

ного профиля, один конец

которого имеет форму кли-

на. Размеры его следую-

щие: длина 100—200 мм,

толщина 8—20 мм, шири-

на 12—30 ММ. Слесарное Рис. П. Зубило слесарное,

зубило служит для рубки

или снятия слоя металла, когда не требуется точность об-

работки. Им можно производить также разрезание, обреза-

ние и вырезание материала.

63. Каким должен быть угол заточки зубила в зависи-

мости от вида разрезаемого материала?

В зависимости от вида разрезаемого или обрезаемого

материала угол заострения зубила составляет: 60° — для

стали, 70° — для чугуна и бронзы, 45° — для меди и ла-

туни, о5° — для цинка и алюминия.

64. На каком приспособлении должен размещаться ли-

стовой или профильный материал, который необходимо раз-

резать зубилом?

Разрезаемый материал (жесть, полосовое железо, сталь-

ная лента, профиль, пруток) нужно положить на стальную

плиту или на наковальню так, чтоб он^прилегал всей своей

поверхностью к поверхности плиты или накоЕальни. Мате-

риал, от которого нужно отрубить заготовку, может быть

закреплен также в тисках. Если металл имеет длину боль-

ше плигы или наковальни, его свешивающийся конец дол-

жен опираться на соответствующие подпорки.

65. Описать технологию вырезания зубилом какого-

либо фасонного элемента из жести.

JIjici или кусок жести с размеченным на нем контуром

элемента кладут на стальную плиту для разрезания жести.

Острие зубила ставят на расстояние 1—2 мм от размечен-

ной линии. Ударяя молотком по зубилу, разрезают жесть.

Передвигая зубило вдоль контура и одновременно ударяя

по нему молотком, выруб;иот фасонный элемент по контуру

и отделяют его от листа жести.

Вырезание элемента из толстого листового материала

выполняют сначала с одной стороны листа, а затем его

переворачивают на другую сторону и вырезают оконча-

тельно (продвигая зубило по полученному следу от острия

зубила). Вырезанный элемент по контуру обрабатывают

ручным напильником. Обпиливать следует внимательно,

чтобы не травмировать руки и не допустить брака.

Искривленную или помятую жесть перед разметкой сле-

дует отрихтотть на плите резиновым или деревянным мо-

лотком. Перед укладкой листа на плиту при рихтовке,

разметке и рубке следует тщательно очистить плиту и про-

тереть. Жесть должна прилегать к плите всей своей поверх-

ностью. Нельзя пользоваться тупым или выщербленным

зубилом и выщербленным или расклепанным молотком.

66. В каких случаях для разрезания материала исполь-

зуют зубило?

Зубило используют тогда, когда трудно или невозможно

использовать ножницы либо пилу из-за сложности требуе-

мой конфигурации детали, отсутствуют вообще или в дан-

86

вый момент необходимые ножницы, разрезаемый материал

слишком твердый,

67 Что нужно сделать для того, чтобы зубило не закли-

нивалось при разрезании вязких материалов?

При разрезании вязких материалов (толстая жесть или

полосовое железо) с целью предохранения зубила от закли-

нивания следует режущую часть зубила смазывать маслом

или водой с мылом, что уменьшает трение и дает возмож-

ность получать гладкую поверхность разреза.

68. Что такое обрезание?

Рис. 12. Крейцмейсели:

а — прямоугольный; 6—полукруглый (канавочный).

Обрезание — это удаление края материала с помощью

зубила, а также удаление наплывов и литников на поверх-

ности отливок.

69. Что такое крейц^ейсель?

Крейцмейсель — это слесарный иструмент, похожий на

зубило, но имеющий узкую или фасонную (канавочник)

режущую часть. Он служит для вырезания прямоугольных

или фасонных канавок. Изготовляегся из инструменталь-

ной углеродистой стали У7А или У8А. Размеры крейцмей-

селя—длина 150—200 мм, ширина 12—25 мм, толщина

8—16 мм; канавочника — длина 80—350 мм, ширина 6—

25 мм, толщина 6—16 мм.

Есть несколько видов крейцмейселей: прямоугольные,

полукруглые и специальные (рис. 12).

70. Что такое вырезание?

Вырезание — это выполнение с помощью крейцмейселя

канавок, углублений, а также вспомогательных бороздок

при разрезании большой поверхности.

71. Какие инструменты используют для разрезания

и вырезания?

Для разрезания используют зубило, для вырезания —

крейцмейсель. 37

72. Описать последовательность операций при изго-

товлении зубила.

Зубило изготовляют из углеродистой инструментальной

стали У7А или У8А с содержанием углерода в пределах

0,65—0,74% (стальУ7А) и 0,75 —0,84% (сталь У8А). После

нагревания одного конца заготовки зубила до темпера-

туры 900—950° С его отковывают, придавая ему форму

острия.

После ковки (получения клина) эту часть заготовки

предварительно затачивают и нагревают повторно до тем-

пературы закалки G70—790° С; цвет пламени — вишне-

вый), после чего острие опускают в воду на глубину до

15 мм на две секунды, с целью его закалки. После закалки

заготовку еще в нагретом состоянии очищают от окалины

на стальной плите или напильником, одновременно наб-

людая за окраской налета, постепенно появляющегося на

острие во время охлаждения. Отпуск ведут при темпера-

туре 200—290° С (цвет налета — от светло-соломенного до

фиолетово-гол убого). Отпуск головки зубила производят

в зависимости от сорта стали при температуре 300—330е С

(цвет налета — от темно-голубого до серого).

Второй способ отпуска основан на полном охлаждении

инструмента после закалки, очищении его и новом нагре-

вании до соответствующей температуры отпуска (темпера-

тура и цвета налета такие же, как указаны выше), при

достижении которой инструмент быстро охлаждается. После

отпуска режущая часть затачивается Твердость рабочей

части зубил и крейцмейселей на длине 0,3—0,5 конусной

части HRC 52—57, а ударной части на длине 15—25 мм —

HRC 32—40.

73. Какой инструмент используется для механического

обрезания?

Для механического обрезания используется ручной

пневматический молоток с вставленным в него зубилом.

Пневматические молотки применяются также при кле-

пальных и строительных работах, так как имеют большое

число ударов в минуту G50—3000 — в зависимости от кон-

струкции). Используют их как в закрытых помещениях,

так и на открытых площадках при монтажно-строигельных

работах. Пневматический молоток приводится в движение

сжатым воздухом.

74. Как должен быть обработан инструмент для разре-

зания и вырезания?

38

Головки зубил и крейцмейселей имеют скошенные, за-

кругленные с торца отшлифованные поверхности. В случае

затупления или повреждения острия, режущую часть зу-

била следует заточить на соответствующий угол. Инстру-

мент после работы необходимо очистить от грязи, а потом

слегка протереть обтирочным материалом, смоченным

в масле.

75. Какие несчастные случаи могут произойти с рабочим,

использующим при работе инструмент для разрезания, вы-

резания и обрезания?

В случае несоблюдения требований техники безопасно-

сти слесарь при разрезании, вырезании и обрезании чаще

всего получает ранения рук или лица от осколков обраба-

•шваемых материалов или инструмента. Каждый слесарь

при работе с зубилом или крейцмейселем должен обяза-

тельно работать в защитных очках и на руках иметь ру-

кавицы.

Рабочее место слесаря, работающего с зубилом, обяза-

тельно должно быть ограждено защитной сеткой.

ж. РУЧНАЯ И МЕХАНИЧЕСКАЯ ПРАВКА

И ГИБКА МЕТАЛЛА

76. Назвать инструмент и приспособления для правки

фасонного, листового и полосового металла.

Для правки фасонного, листового и полосового металла

используют разного рода молотки, плиты, наковальни,

валки (для правки жести), ручные винтовые прессы, гид-

равлические прессы, валковые приспособления и вороты.

77. Назвать инструмент и приспособления для гибки

фасонного, листового и полосового металла.

Гибка металла в зависимости от его толщины, конфигу-

рации или диаметра выполняется с использованием сле-

сарных щипцов или кузнечных клещей с помощью молотка,

на плите для правки, в тисках или в формах и на нако-

вальне. Можно гакже гнуть металл в разного рода гибоч-

ных приспособлениях, гибочных машинах, в штампах

на гибочных прессах и на другом оборудовании.

78. Что такое молоток, из каких частей он состоит и для

чего служит?

Молоток — это ударный инструмент, состоящий из ме-

таллической головки, рукоятки и клина (рис. 13). 39

Металлическая часть состоит из следующих элементов:

клиновидной части, слегка закругленного обуха (часть,

которой бьют) и отверстия. Рукоятку для молотка делеют

из твердого дерева с сечением и длиной, зависящими от

величины отверстия в молотке и от его веса. После насадки

молотка на рукоятку в нее вбивается деревянный или

металлический клин, который предохраняет молоток от

спадания с рукоятки.

Молотки бывают с круглым

и с квадратным бойком.

Молоток широко использу-

ется^ при выполнении разных

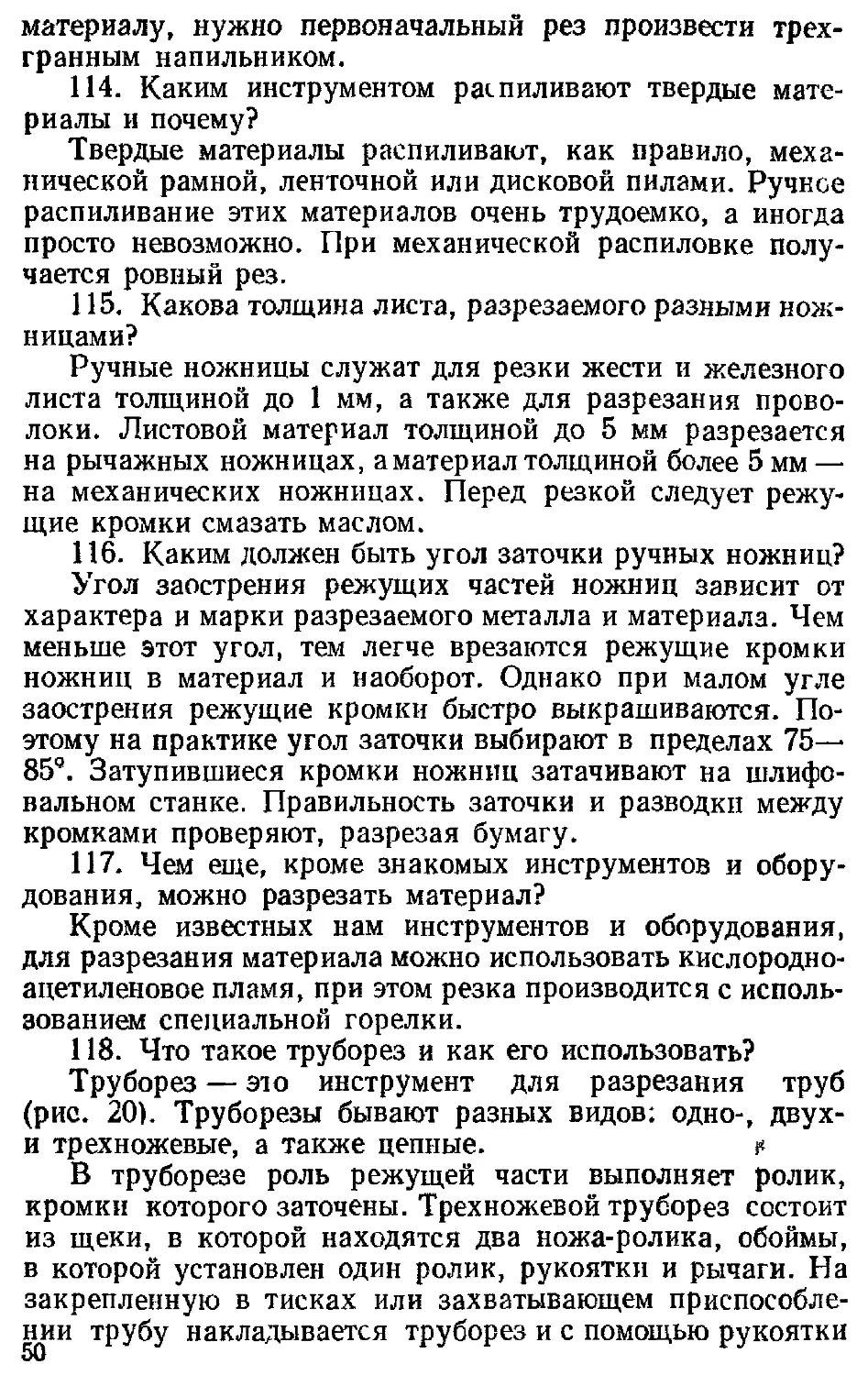

операций, а в слесарном деле —

это основной инструмент при

выполнении слесарных работ.

79. Назвать вес слесарных

молотков и сорт стали, из кото-

рой они изготовляются.

Слесарные молотки изготов-

ляются из инструментальной уг-

леродистой стали У7 или У8

(табл. П. Рабочая часть молот-

ков подвергается закалке до твердости HRC 49—5G.

80. Что такое правка металла?

Правкой называют операцию возвращения кривым или

погнутым металлическим изделиям первоначальной пря-

молинейной или другой формы

1. Вес и размеры слесарных молотков

Рис. 13. Слесарный мо-

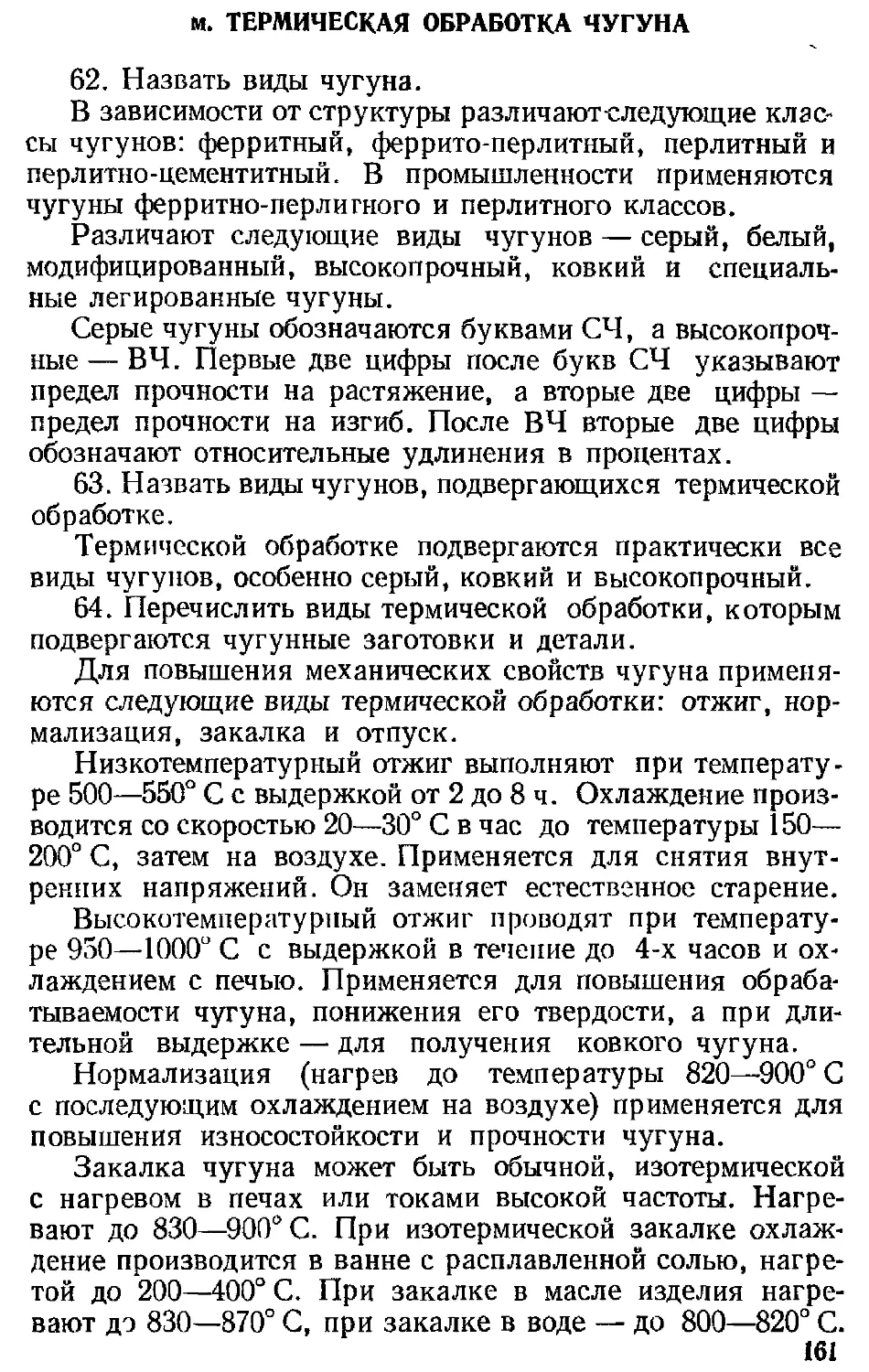

лоток:

а — металлическая головка; б —

рукоятка, «=»клин.

Вес

молотка, г

50

100

200

400

500

600

«00

1 1000

С квадратным бойком

Длина

бойка L

Вылет

бойка от

центра

ручки /

Сечение

ОХО

С круглым бойком

Длина

бойка L

Вылет

бойка от

центра

ручки /

Диаметр

бойка d

мм

70

80

100

115

120

125

130

135

30

34

42

48

50

52

54

56

12X12

15X15

19X19

25X25

27X27

29X29

33x33

35x35

—

80

100

105

ПО

120

130

—

34

42

44

46

50

54

20

26

28

30

32

34

40

81. Назвать способы правки металлов.

Правку можно проводить горячим или холодным спосо-

бом вручную, а также с использованием приспособлений

или машин.

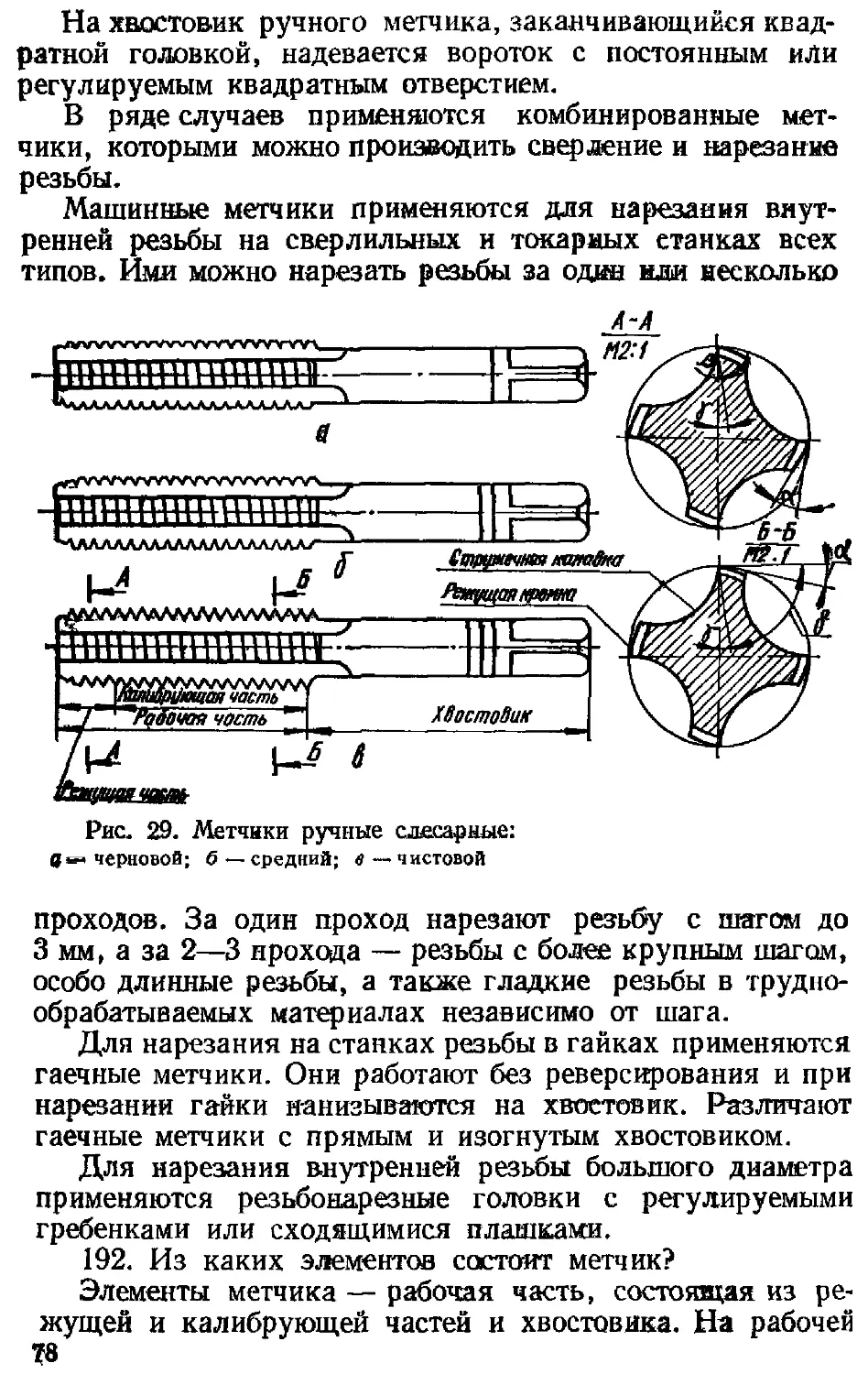

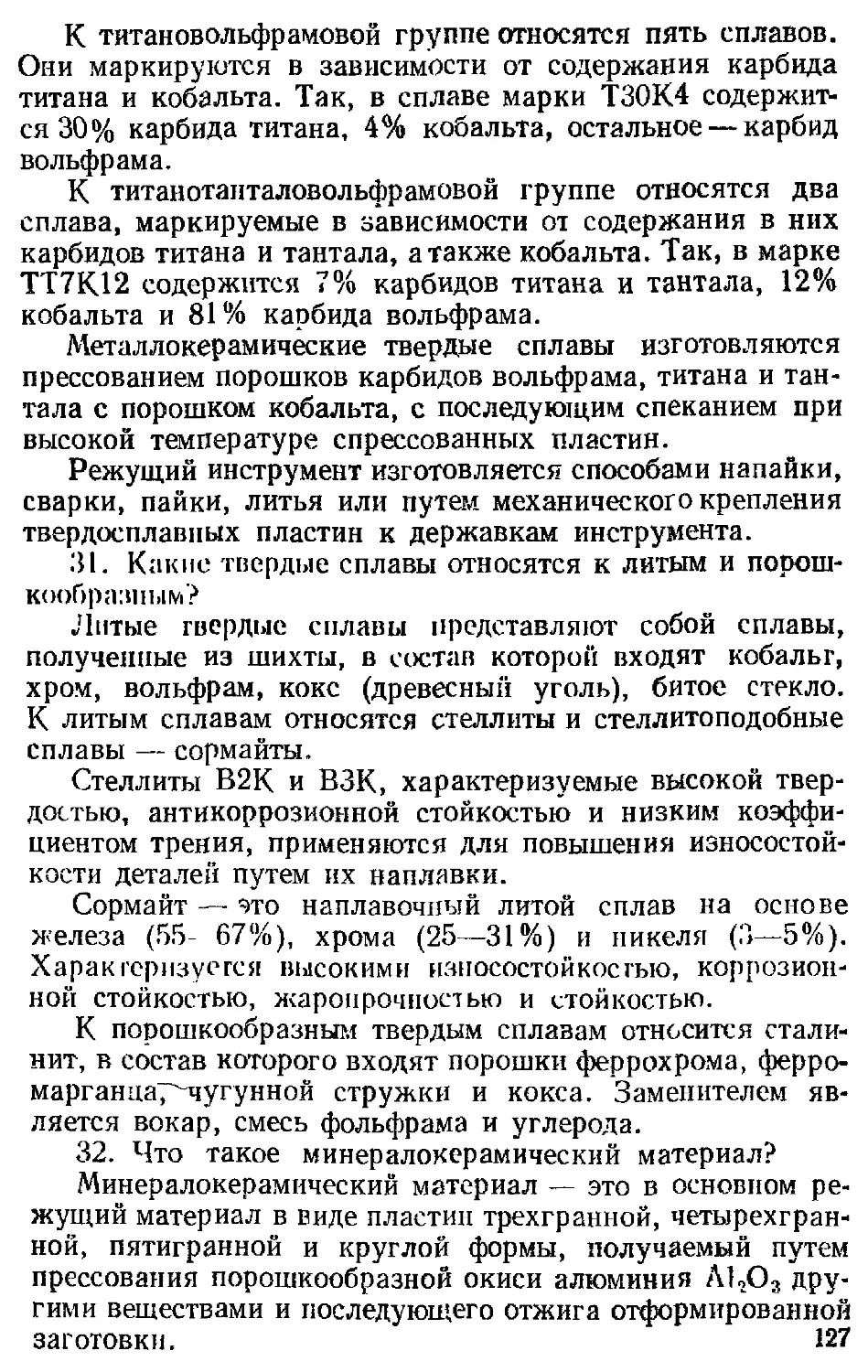

82. Назвать виды продукции металлургической промыш-

ленности, чаще всего подвергающиеся правке.

Из продукции металлургической промышленности чаще

всего подвергают правке: проволоку, горячекатаный или

холоднотянутый пруток, полосовой и листорой металл.

Реже правке подвергается такой сортовой металл: уголь-

ники, швеллеры, тавры, двутавры и рельсы.

83. Каким инструментом правят цветные металлы?

Материал или изделие из цветных металлов следует

править с учетом его физико-механических свойств молот-

ком, изготовленным из соответствующего металла. Исполь-

зуют молотки из следующих цветных металлов: меди,

свинца, алюминия или латуни. Используют также дере-

вянные и резиновые молотки.

84. Что такое нейтральная ось прытка?

Нейтральная ось прутка — это условная линия, чаще

всего совпадающая с осью симметрии прутка, вала и. и

балки, материал которой не подвергается деформации.

85. Что такое гибка металла?

Гибкой называют операцию придания металлу опре-

деленной конфигурации без изменения его сечения и обра-

ботки металла резанием.

86. Назвать способы гибки.

Гибку производят холоднь м или горячим способом вруч-

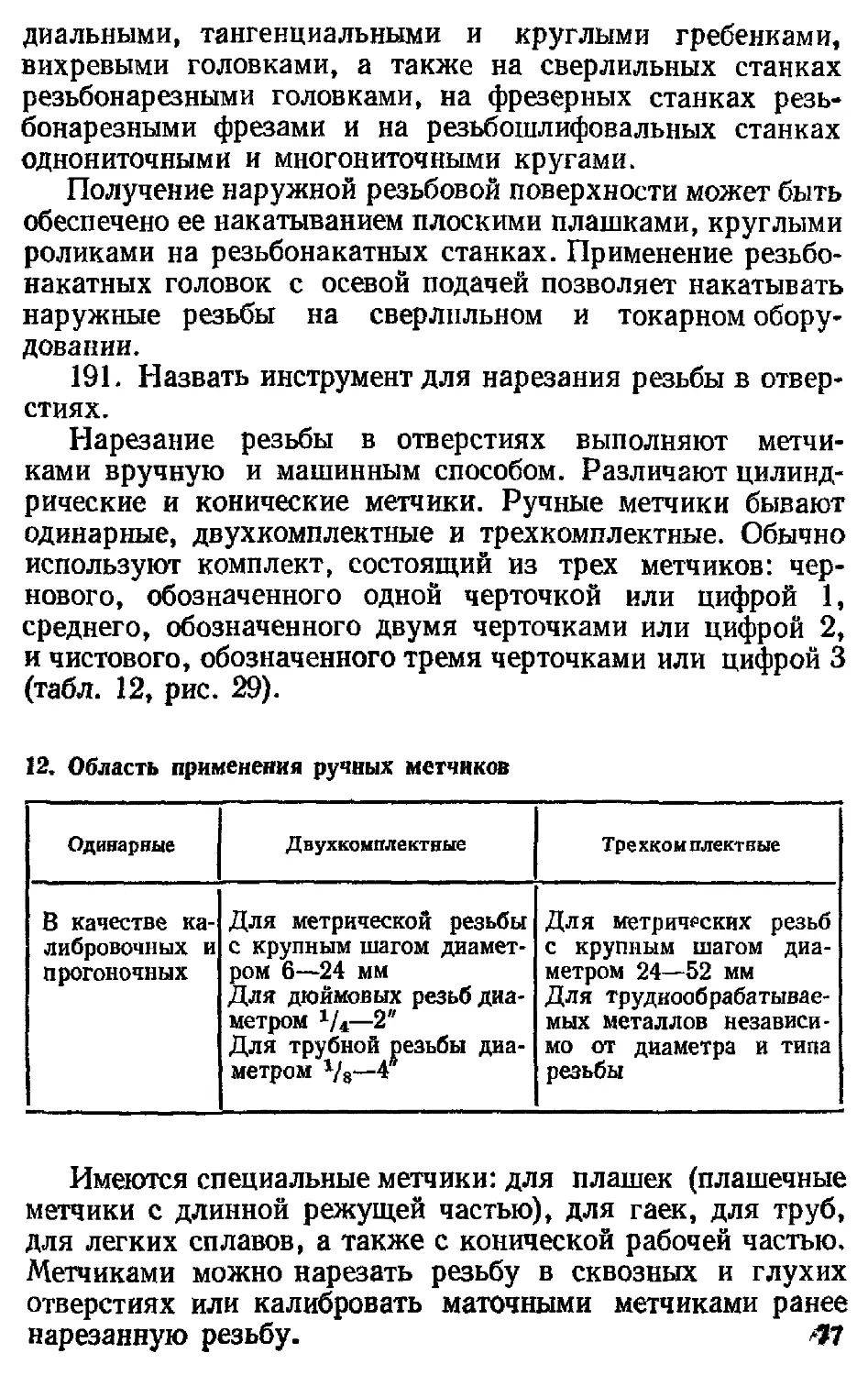

ную либо с использованием приспособлений и машин.

87. Что может облегчить гибку металла и придание

ему определенной формы.

ГиОку металла и придание ему определенной формы мо-

жет облегчить использование шаблонов, стерж?евь;х форм,

гибочных штампов и приспособлений.

Гибку можно вести в тисках или на наковальне.

88. Назвать способ гибки большого количества ме-

таллических прутков для придания им определенной

формы.

Гибка большого количества металлических прутков для

придания им определенной формы возможна только в спе-

циально сконструированных и изготовленных для этой

цели штампах и гибочном оборудовании.

89. Каким инструментом гнется проволока? 4|

Проволока гнется под определенным радиусом или по

окружности круглозубцамн, а при гибке под небольшим

углом — плоскогубцами, при сложной гибке могут одно-

временно использоваться круглозубцы и плоскогубцы.

В ряде случаев при гибке проволоки используются тиски.

90. Что нужно знать, прежде чем приступить к гибке

металла для придания ему определенной формы?

Перед тем, как приступить к гибке прутка или поло-

сового металла, нужно определить его длину. Длину необ-

ходимой заготовки можно подсчитать по формулам

(табл. 2 и 3).

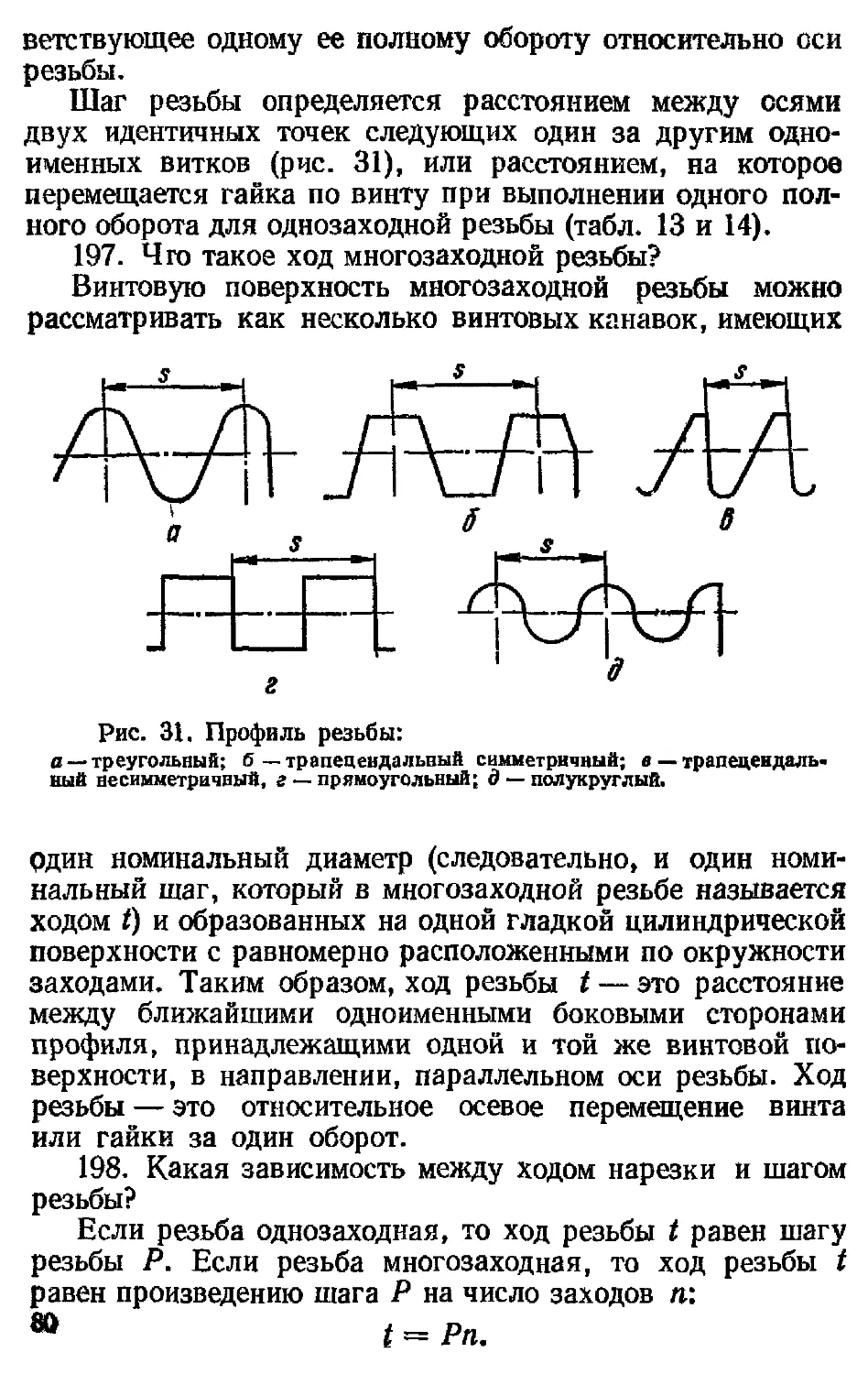

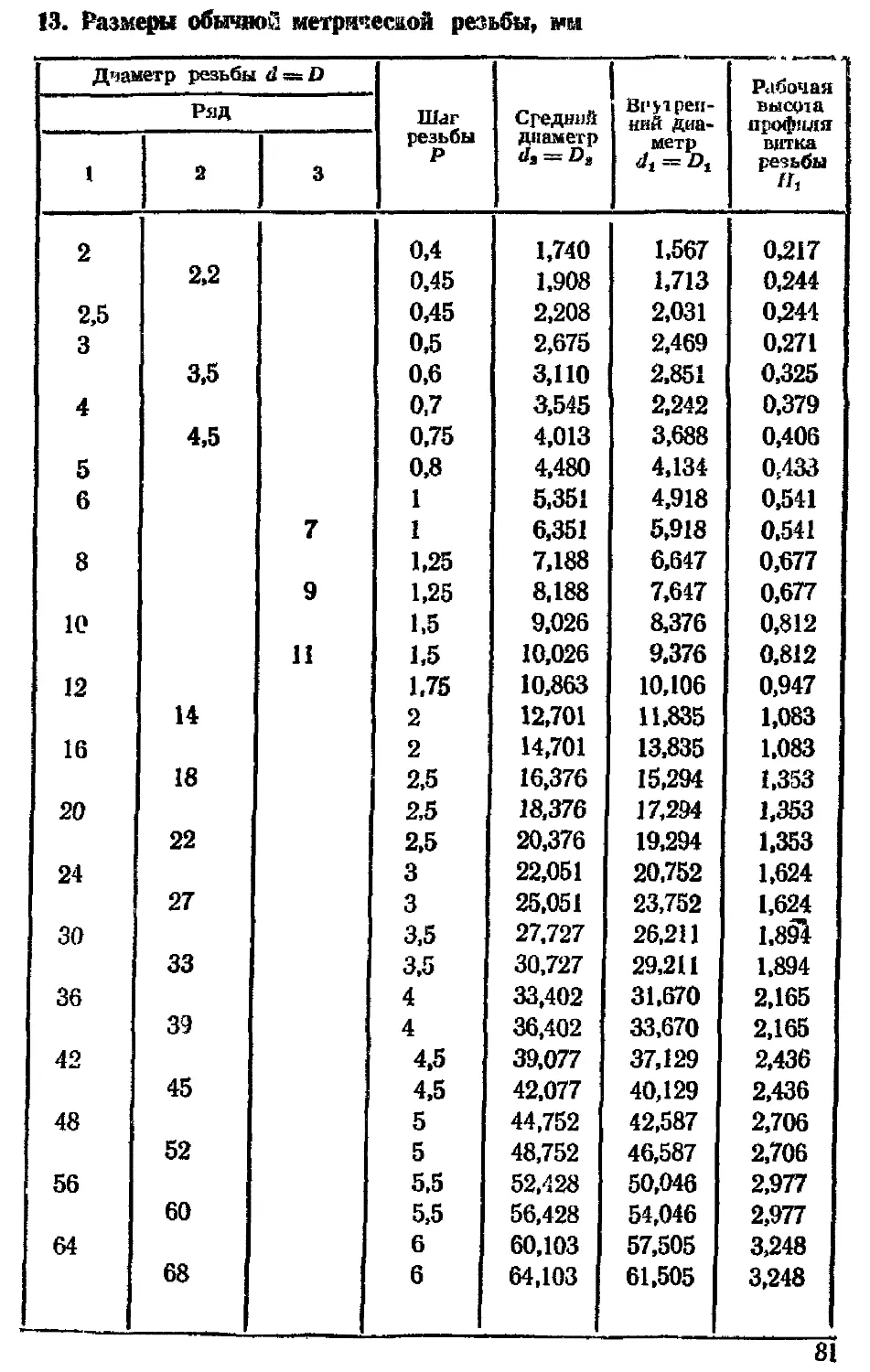

2. Формулы для подсчета длины заготовки, сгибаемой

по дуге окружности

Эскиз

Формулы для подсчета длины заготовки

L=*nD

L = a+b + «*

L — a-^b-^c-^nR

L = a-{-b-{-c-{*(l+e-{* я/?х + nRt

L = a + -^ я/? -f тяг

42

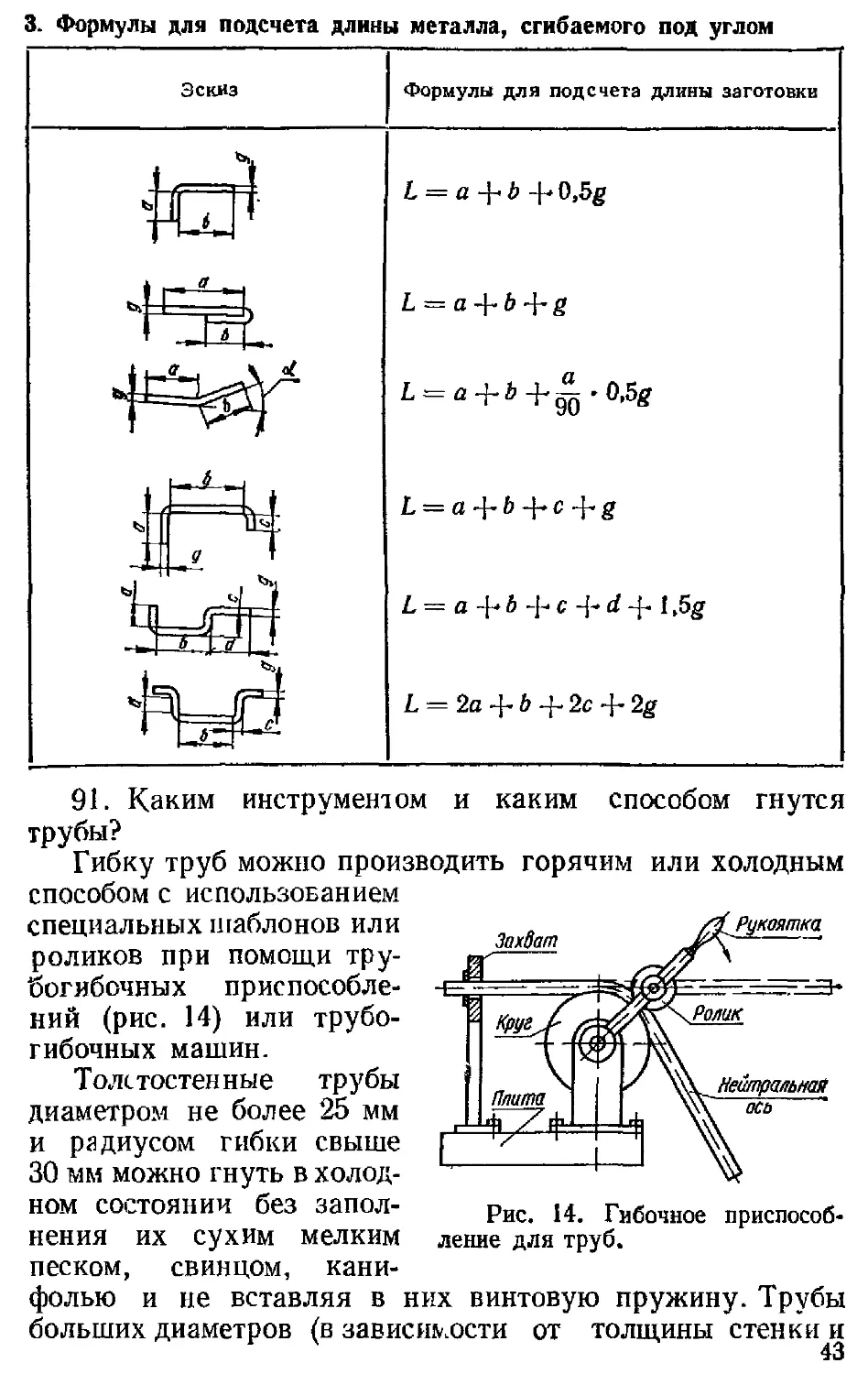

3. Формулы для подсчета длины металла, сгибаемого под углом

Эскиз

Формулы для подсчета длины заготовки

L = a -f * -f» 0,5g

L=a+b+g

L = a + b+^.0,5g

L = a-\~b-\.c+g

L=a+ 6-f c-M-H.5g

L = 2a +. b -|- 2e -b 2g

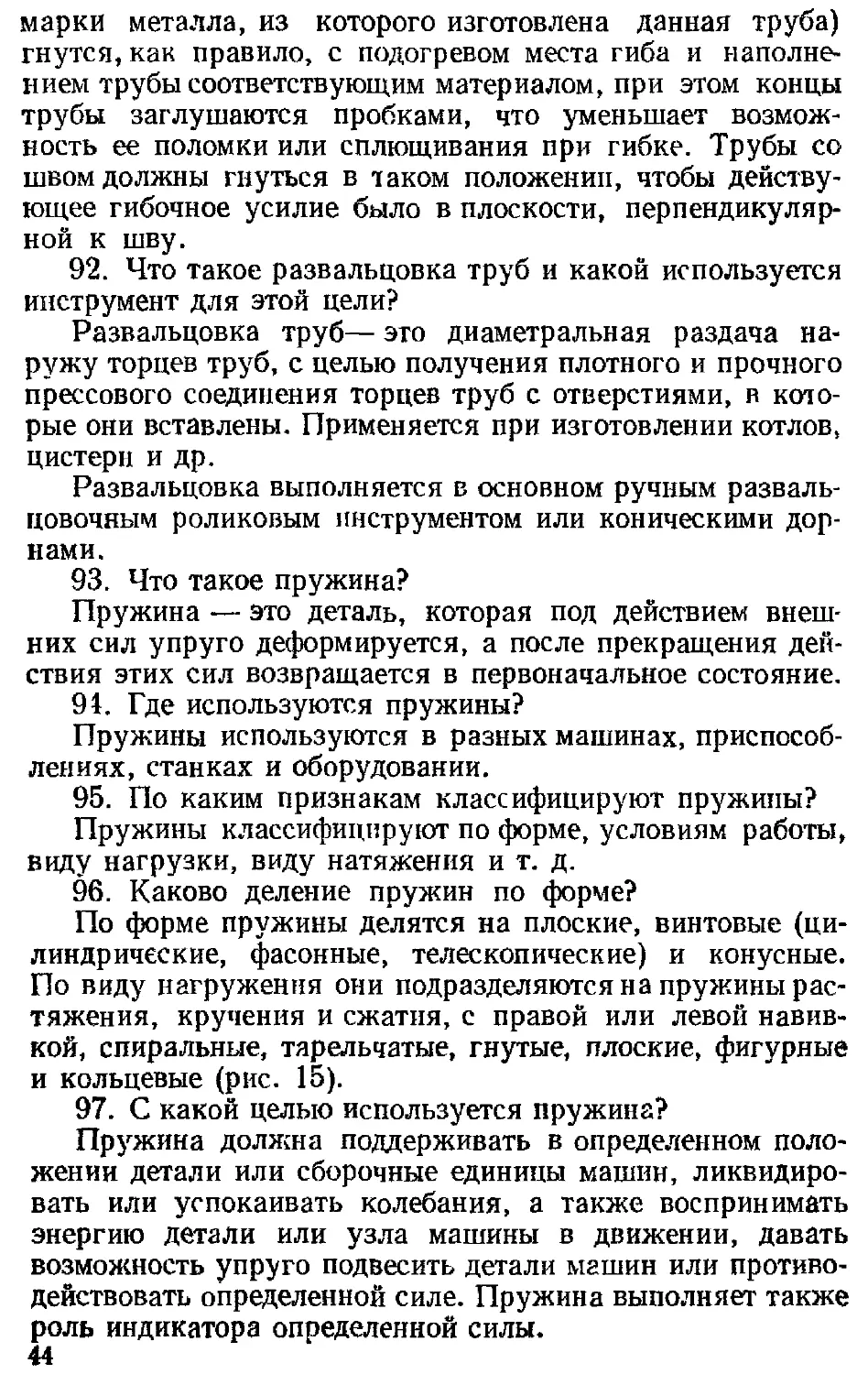

91. Каким инструментом и каким способом гнутся

трубы?

Гибку труб можно производить горячим или холодным

способом с использованием

специальных шаблонов или

роликов при помощи тру-

богибочных приспособле-

ний (рис. 14) или трубо-

гибочных машин.

Толстостенные трубы

диаметром не более 25 мм

и радиусом гибки свыше

30 мм можно гнуть в холод-

ном состоянии без запол- Рис< 14> Гибочное приспособ-

нения их сухим мелким ление для труб,

песком, свинцом, кани-

фолью и не вставляя в них винтовую пружину. Трубы

больших диаметров (в зависимости от толщины стенки и

43

марки металла, из которого изготовлена данная труба)

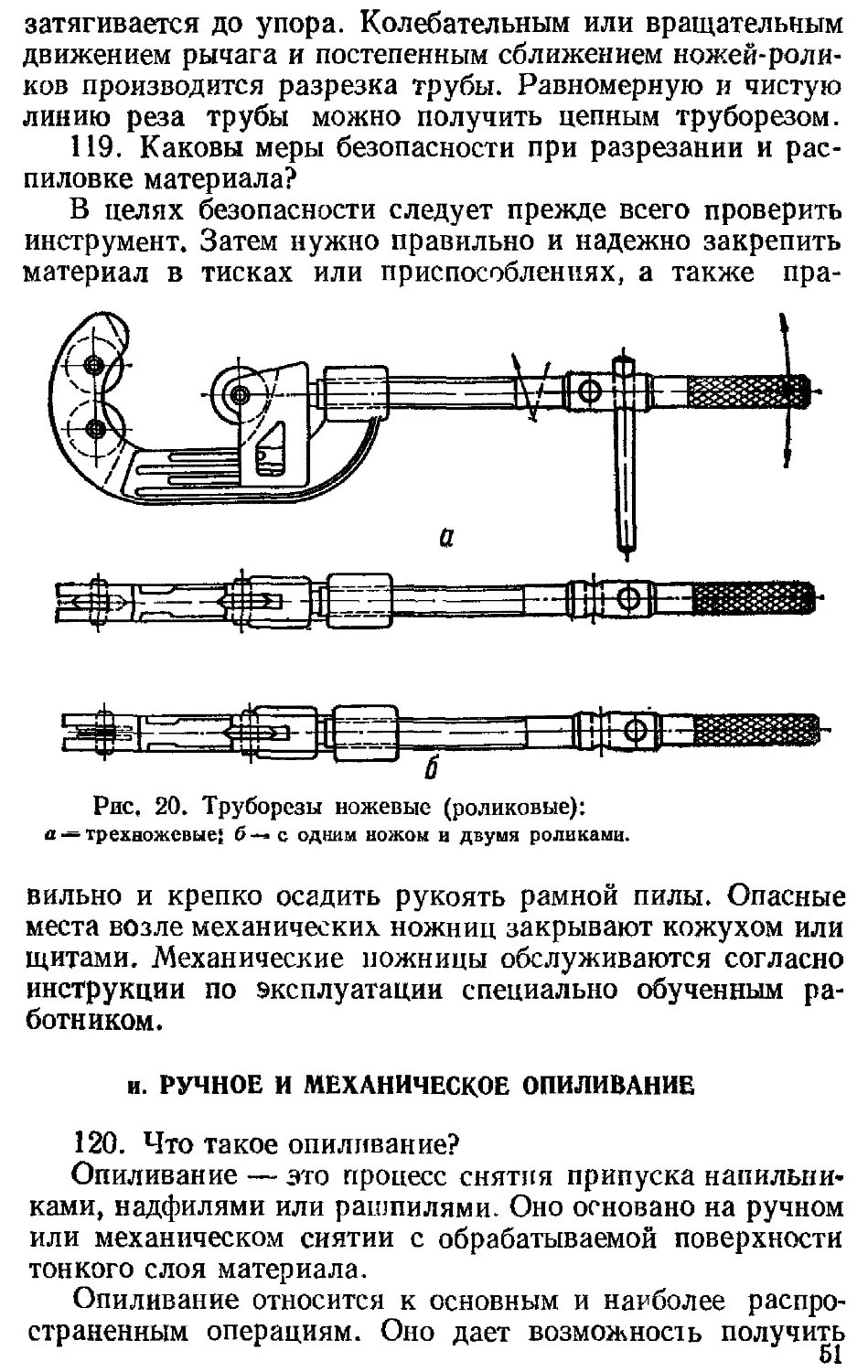

гнутся, как правило, с подогревом места гиба и наполне-

нием трубы соответствующим материалом, при этом концы

трубы заглушаются пробками, что уменьшает возмож-

ность ее поломки или сплющивания при гибке. Трубы со

швом должны гнуться в таком положении, чтобы действу-

ющее гибочное усилие было в плоскости, перпендикуляр-

ной к шву.

92. Что такое развальцовка труб и какой используется

инструмент для этой цели?

Развальцовка труб— это диаметральная раздача на-

ружу торцев труб, с целью получения плотного и прочного

прессового соединения торцев труб с отверстиями, в кото-

рые они вставлены. Применяется при изготовлении котлов,

цистерн и др.

Развальцовка выполняется в основном ручным разваль-

цовочньш роликовым инструментом или коническими дор-

нами.

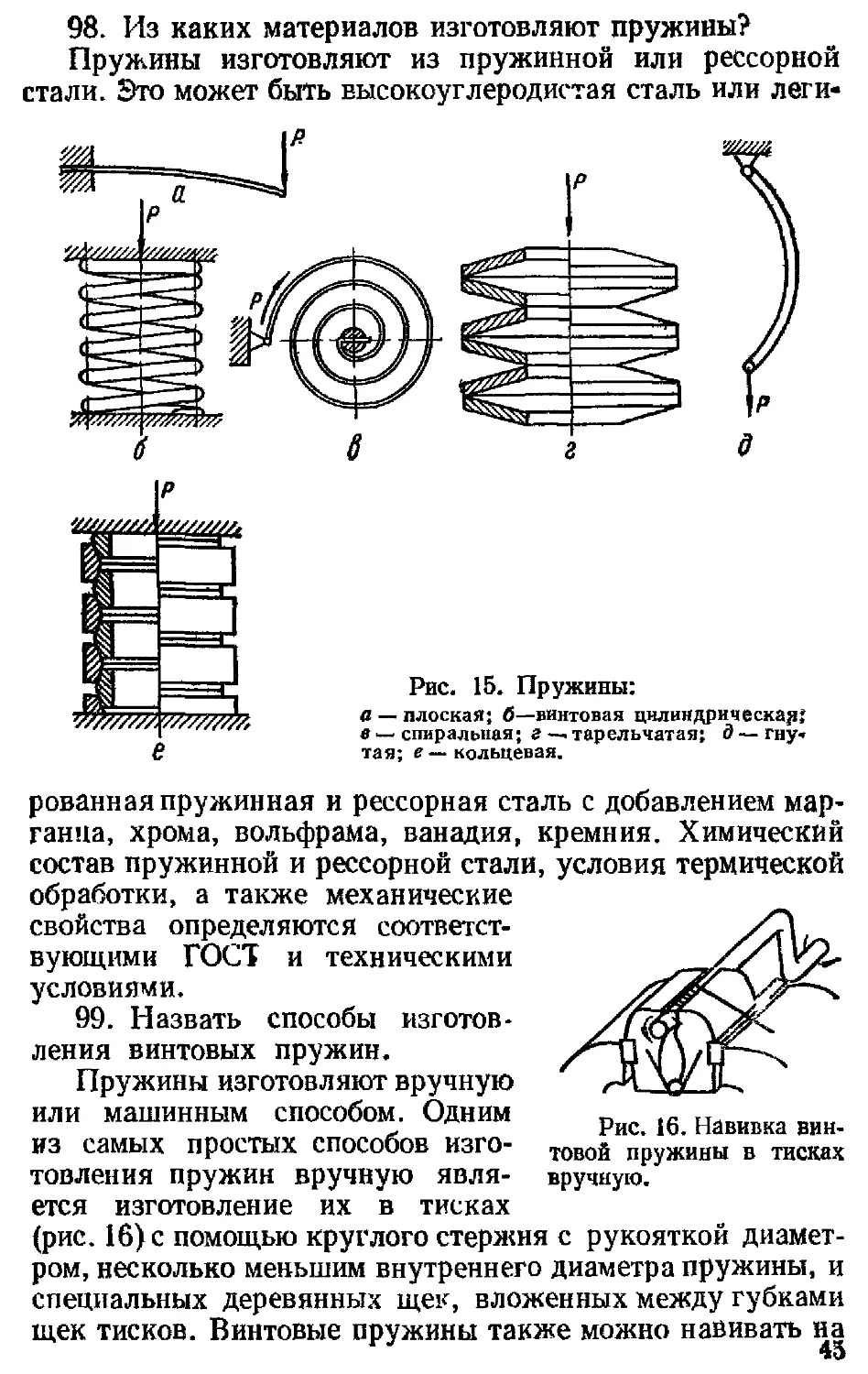

93. Что такое пружина?

Пружина — это деталь, которая под действием внеш-

них сил упруго деформируется, а после прекращения дей-

ствия этих сил возвращается в первоначальное состояние.

91. Где используются пружины?

Пружины используются в разных машинах, приспособ-

лениях, станках и оборудовании.

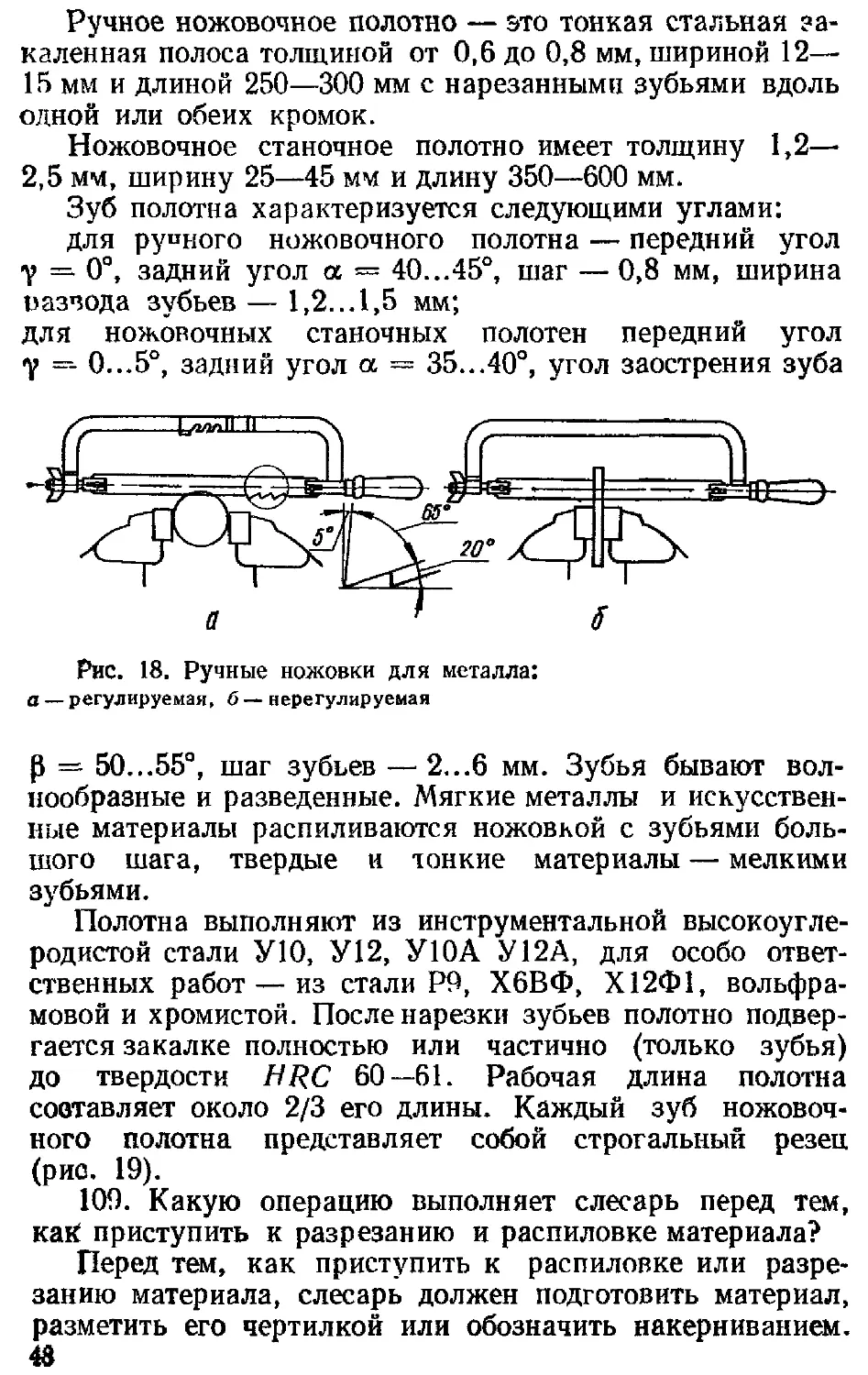

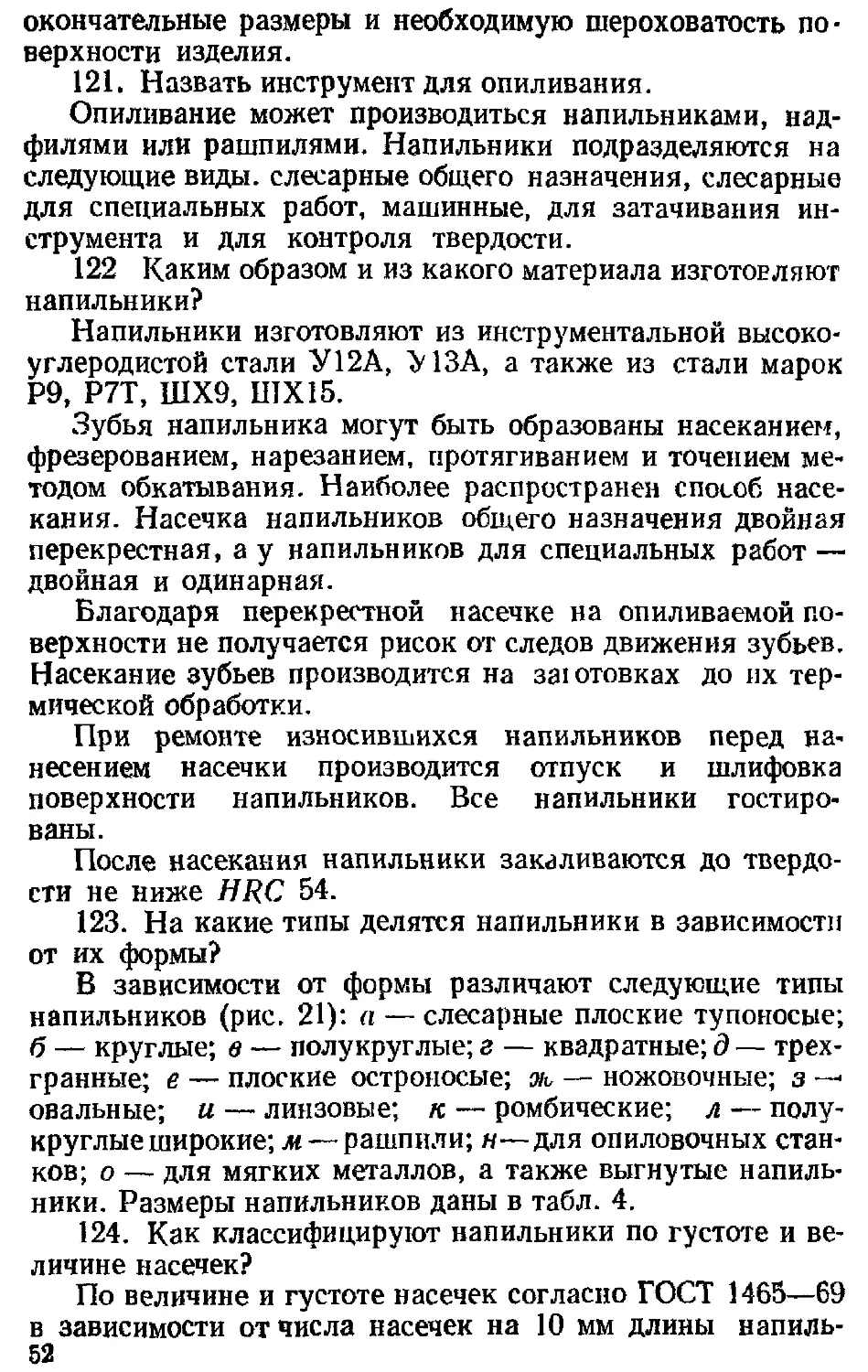

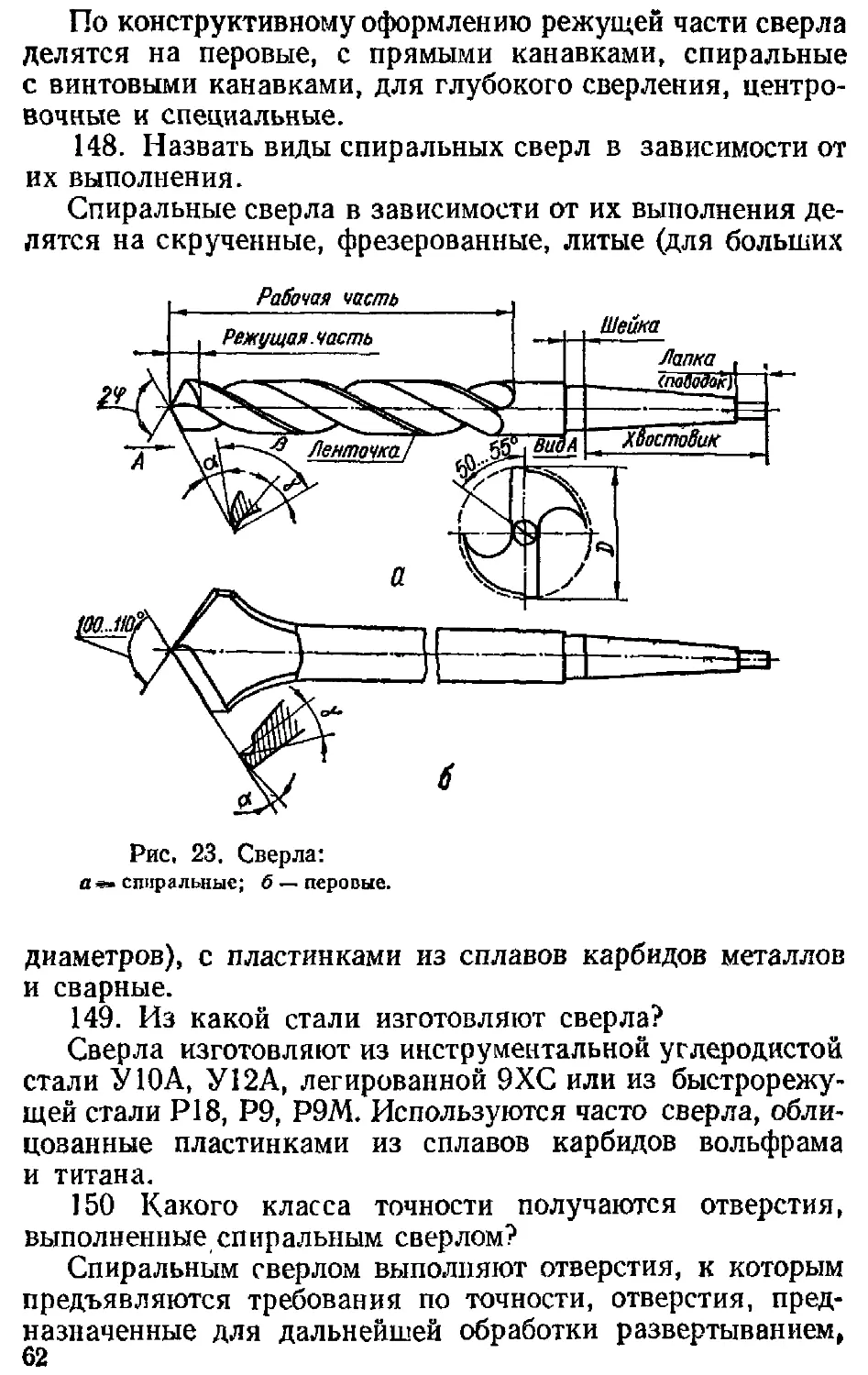

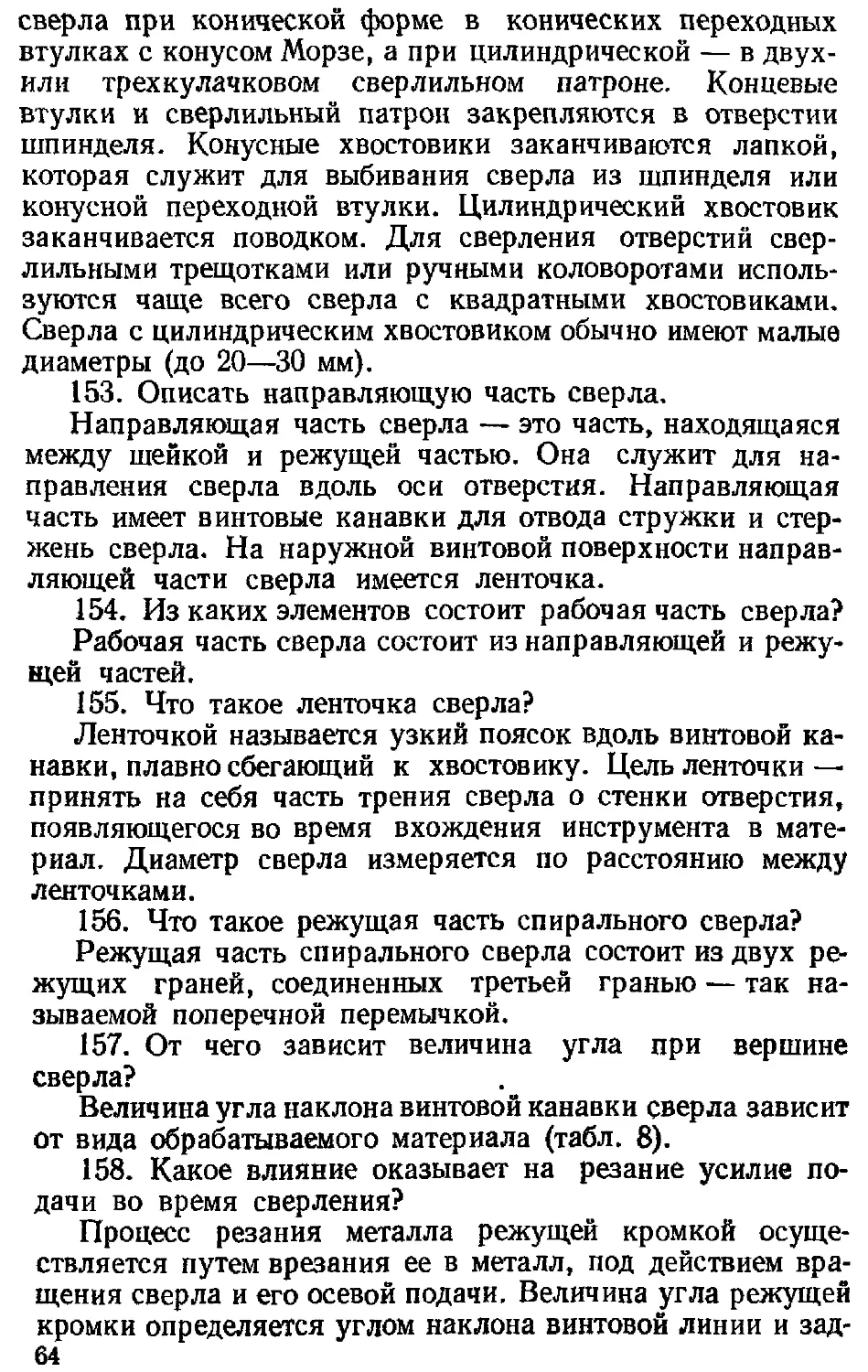

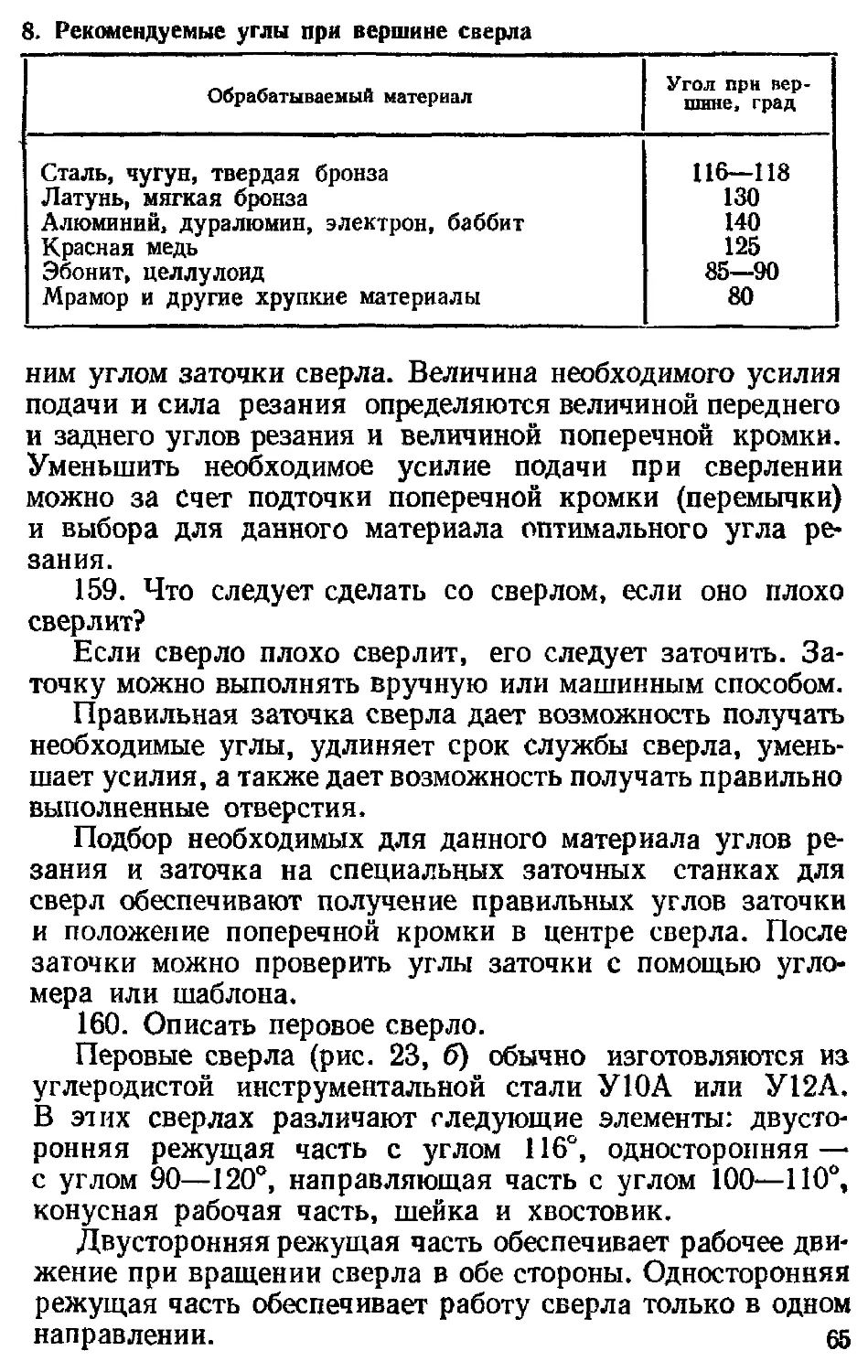

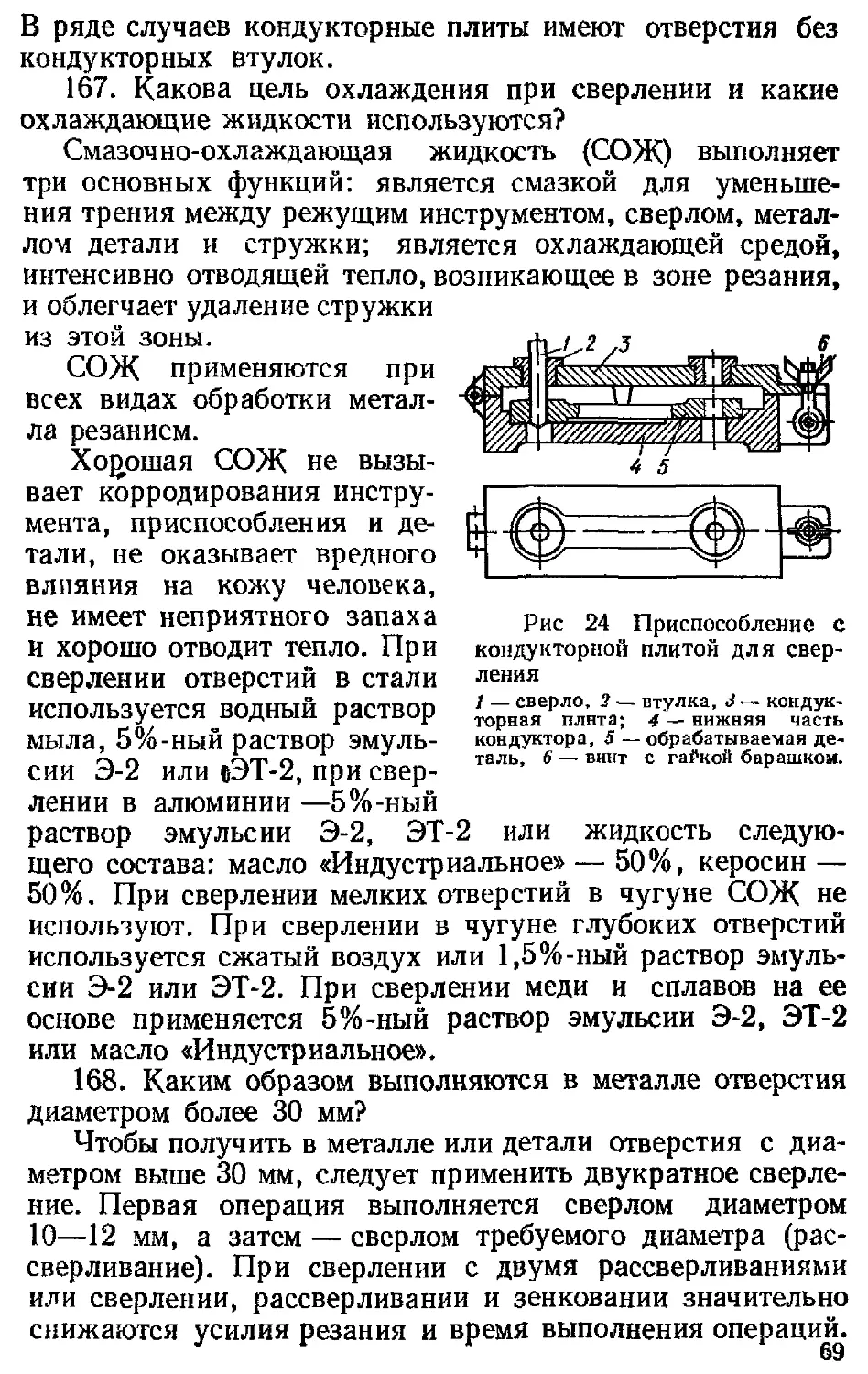

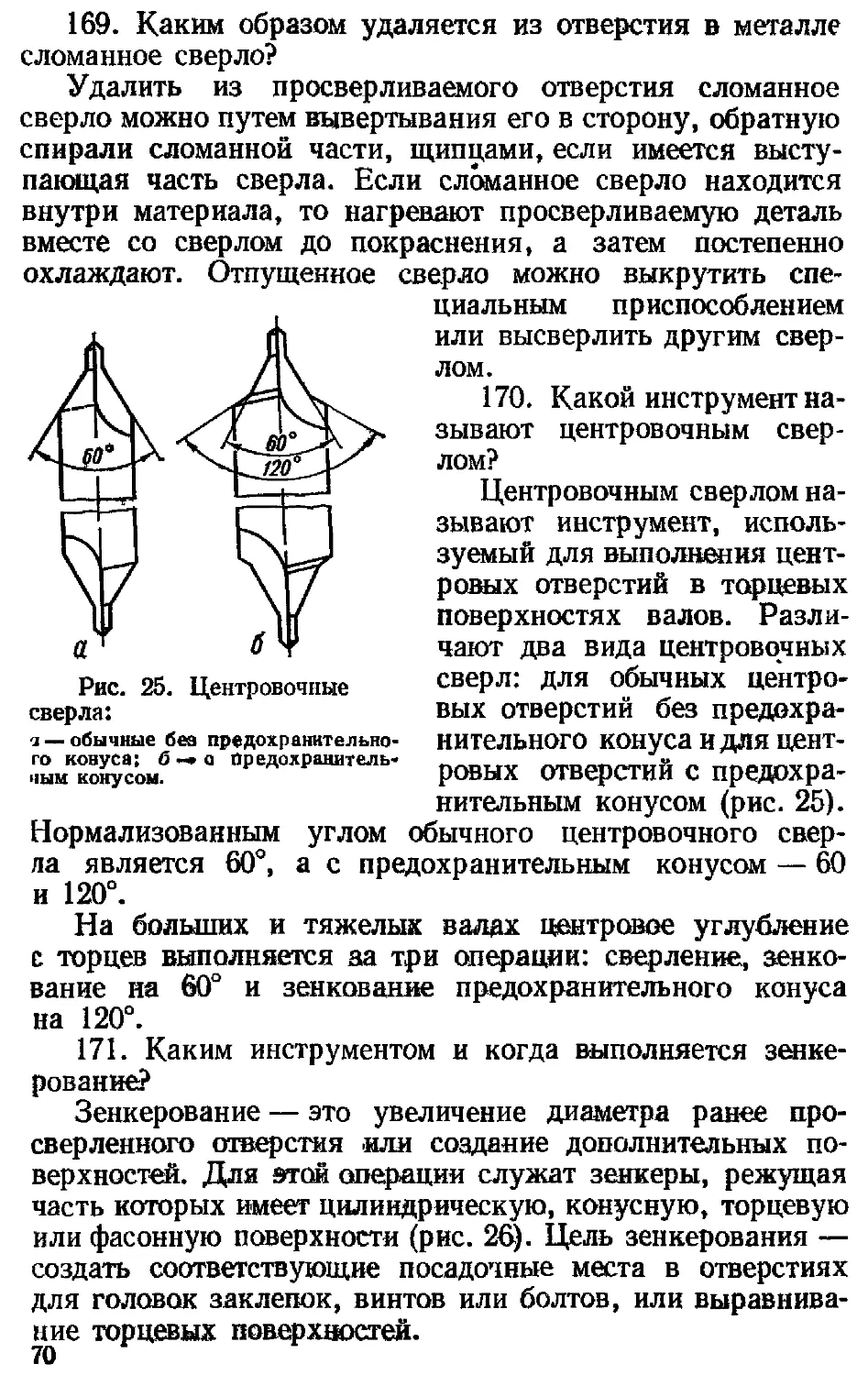

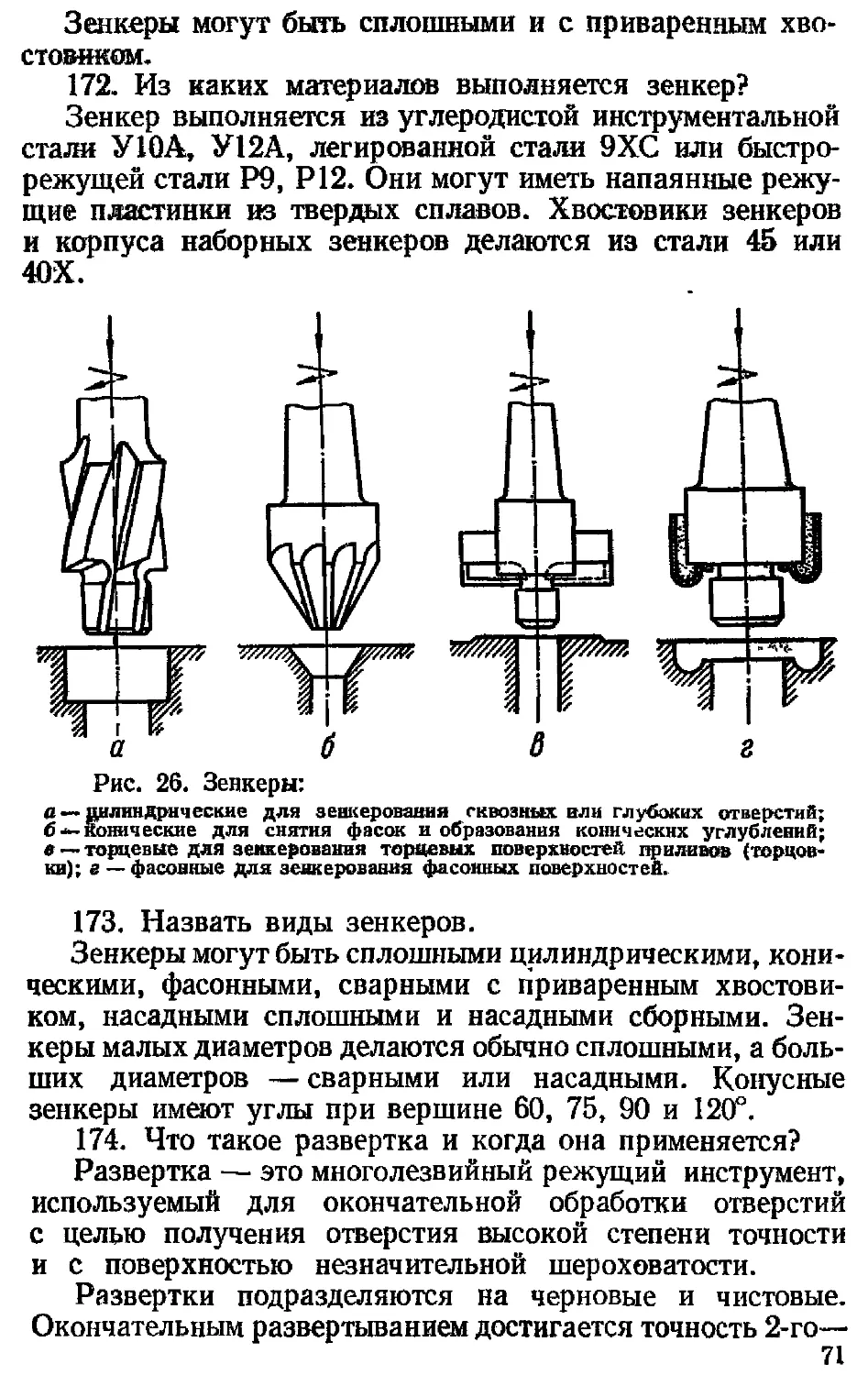

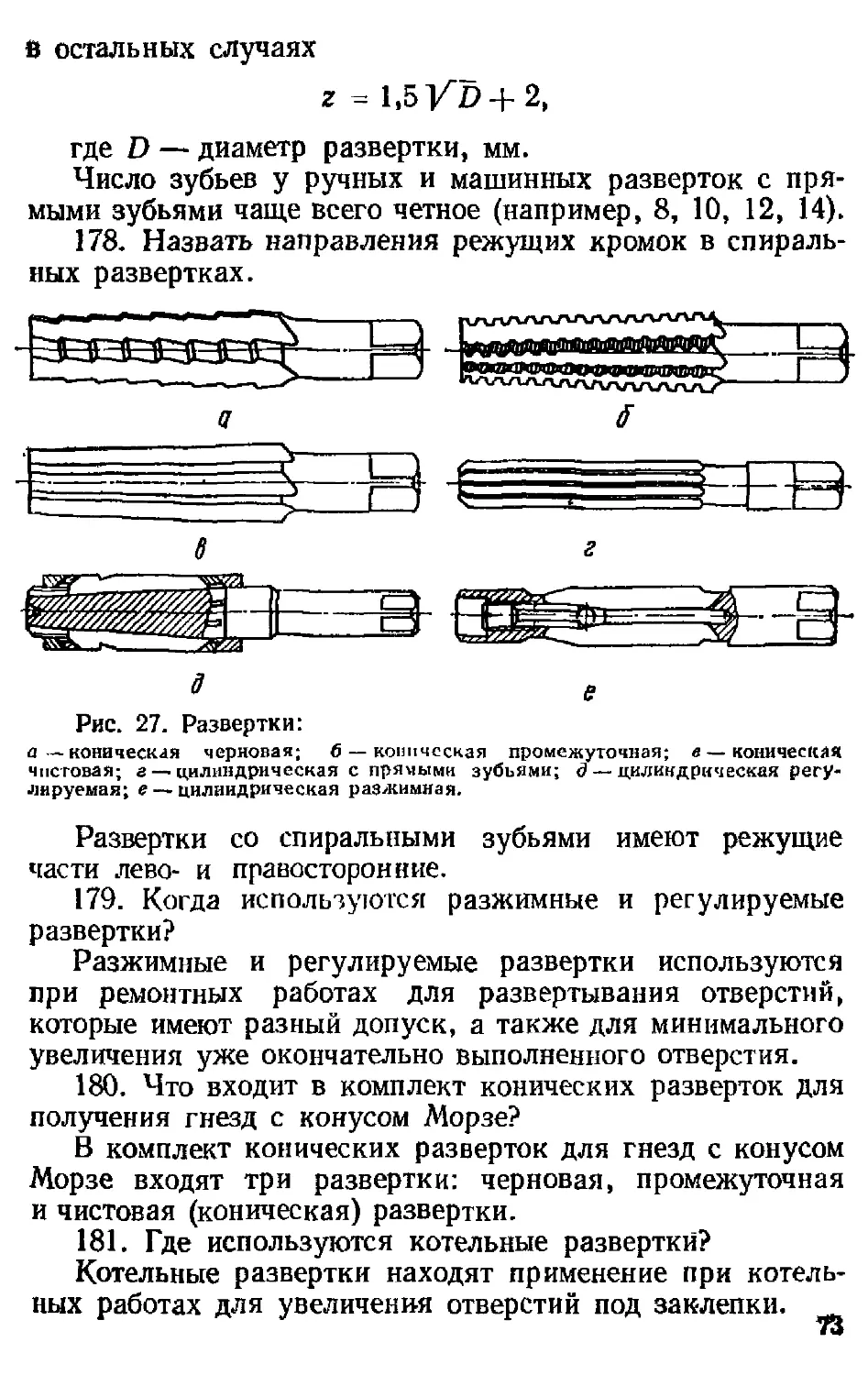

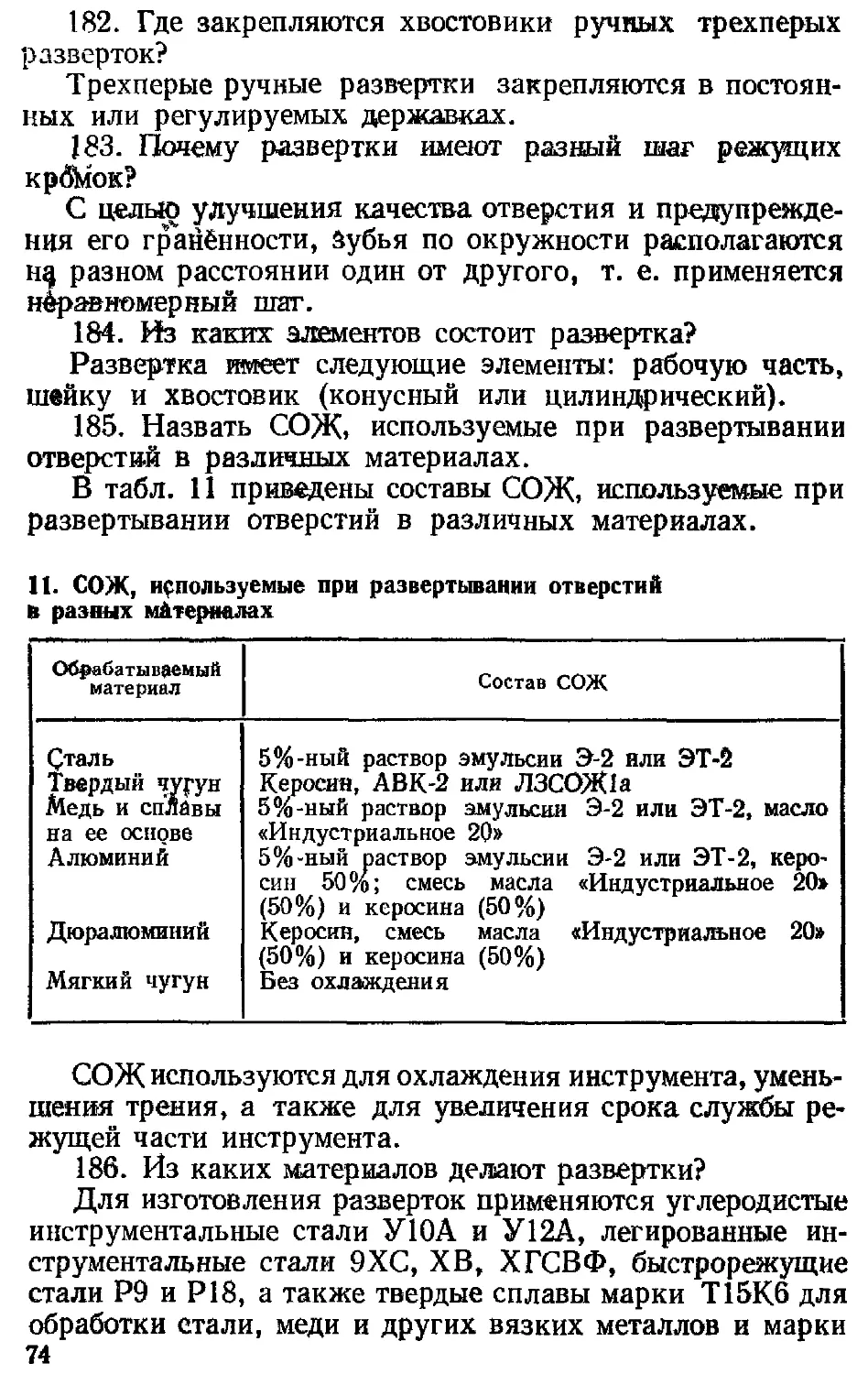

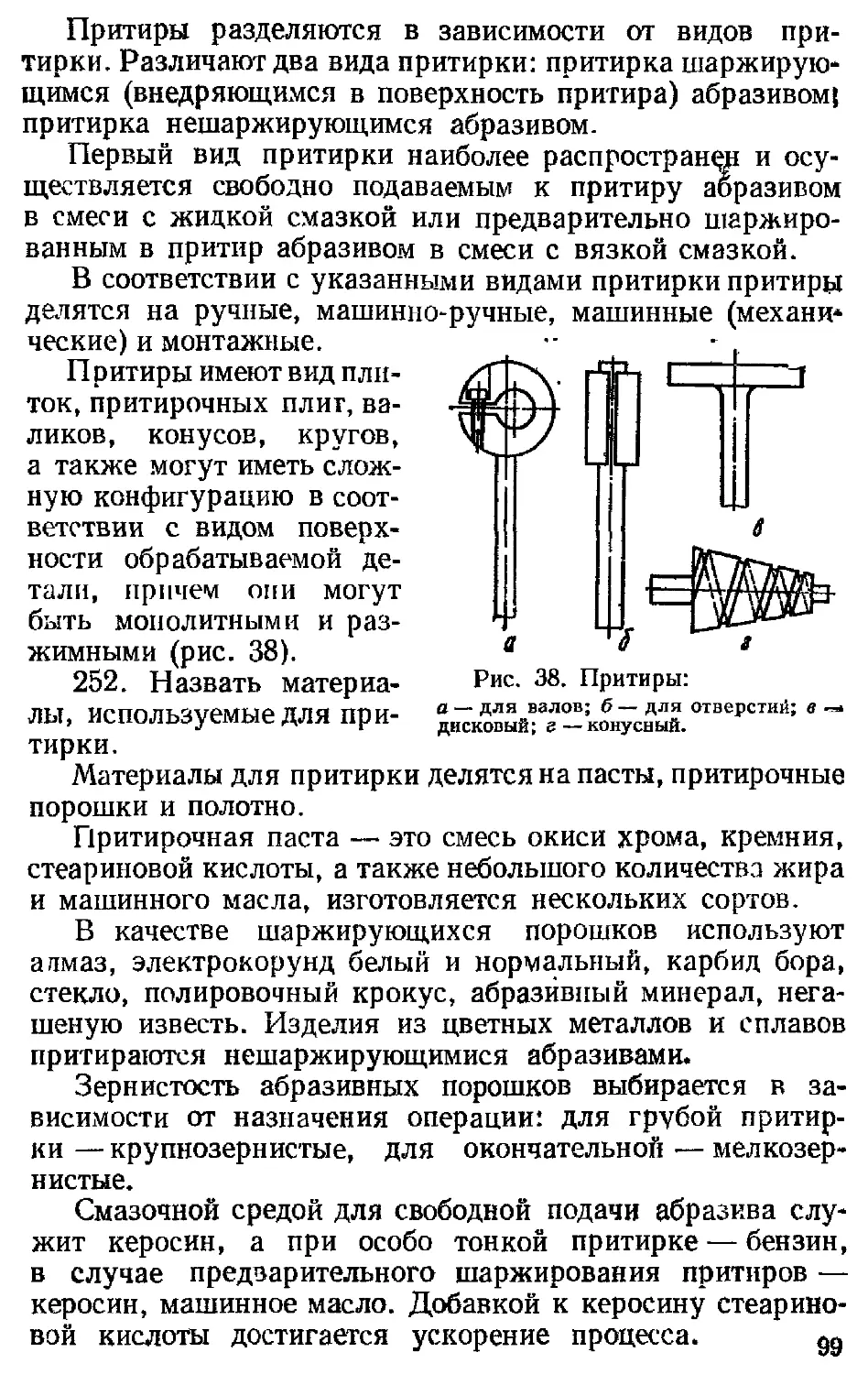

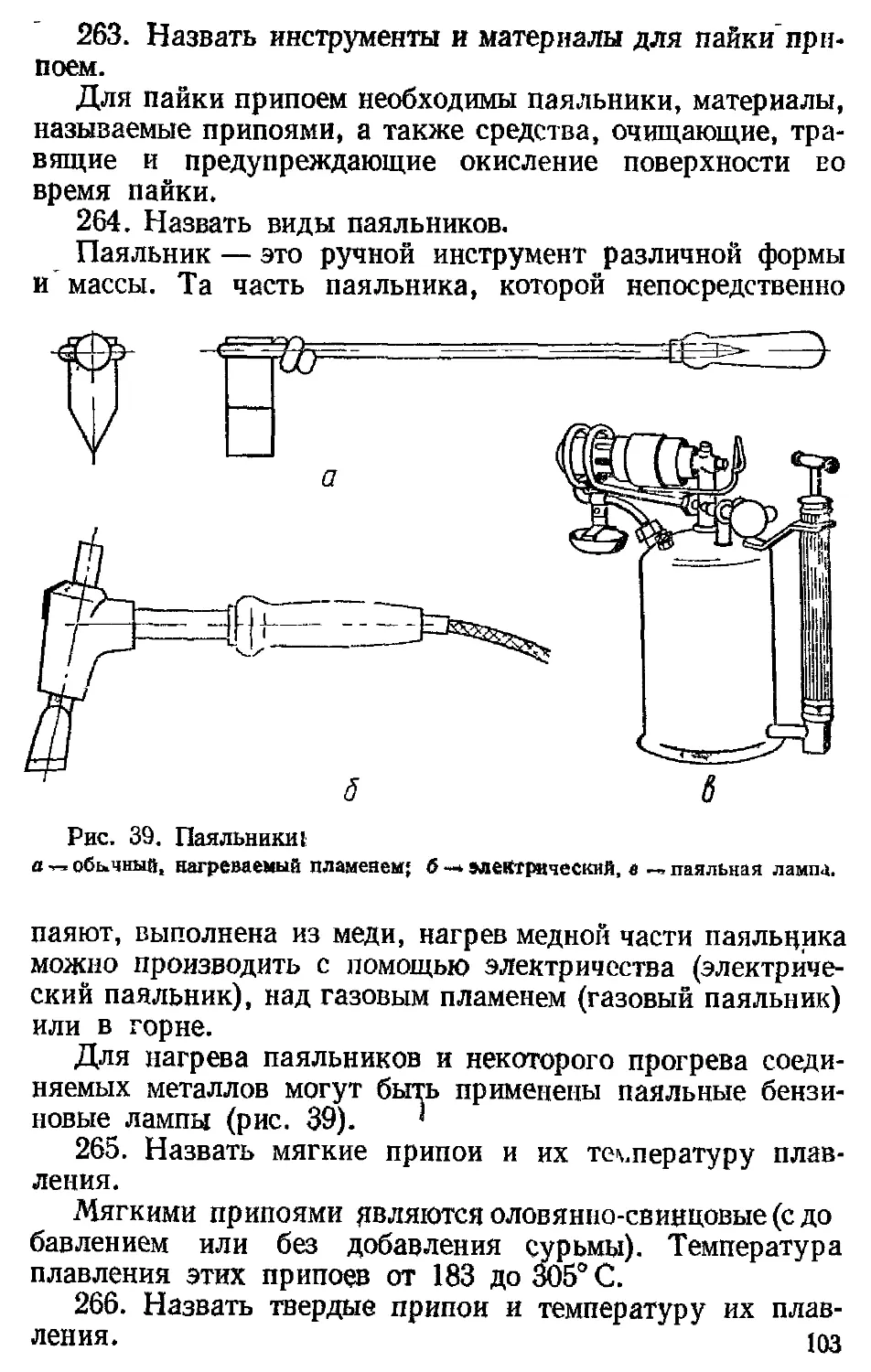

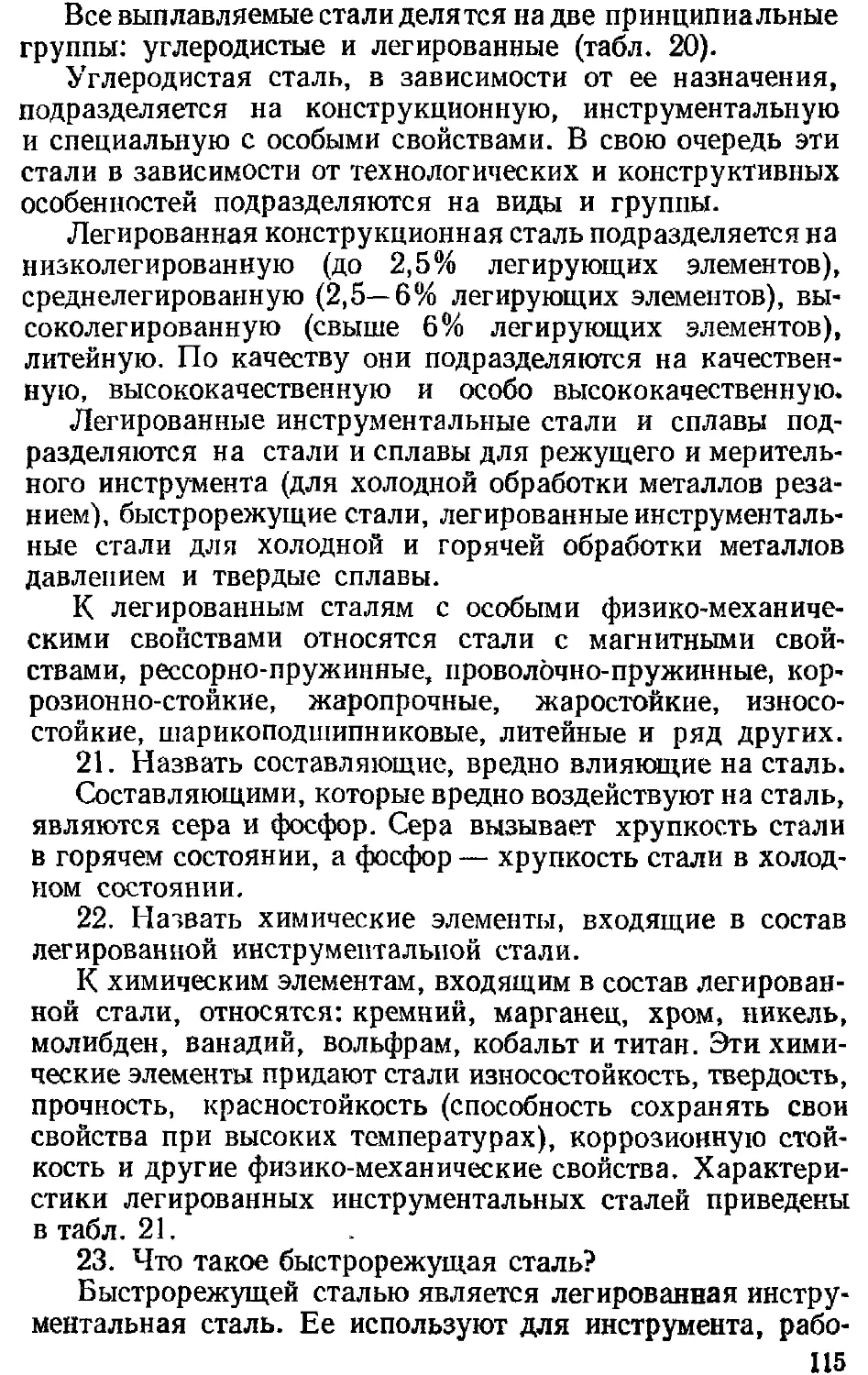

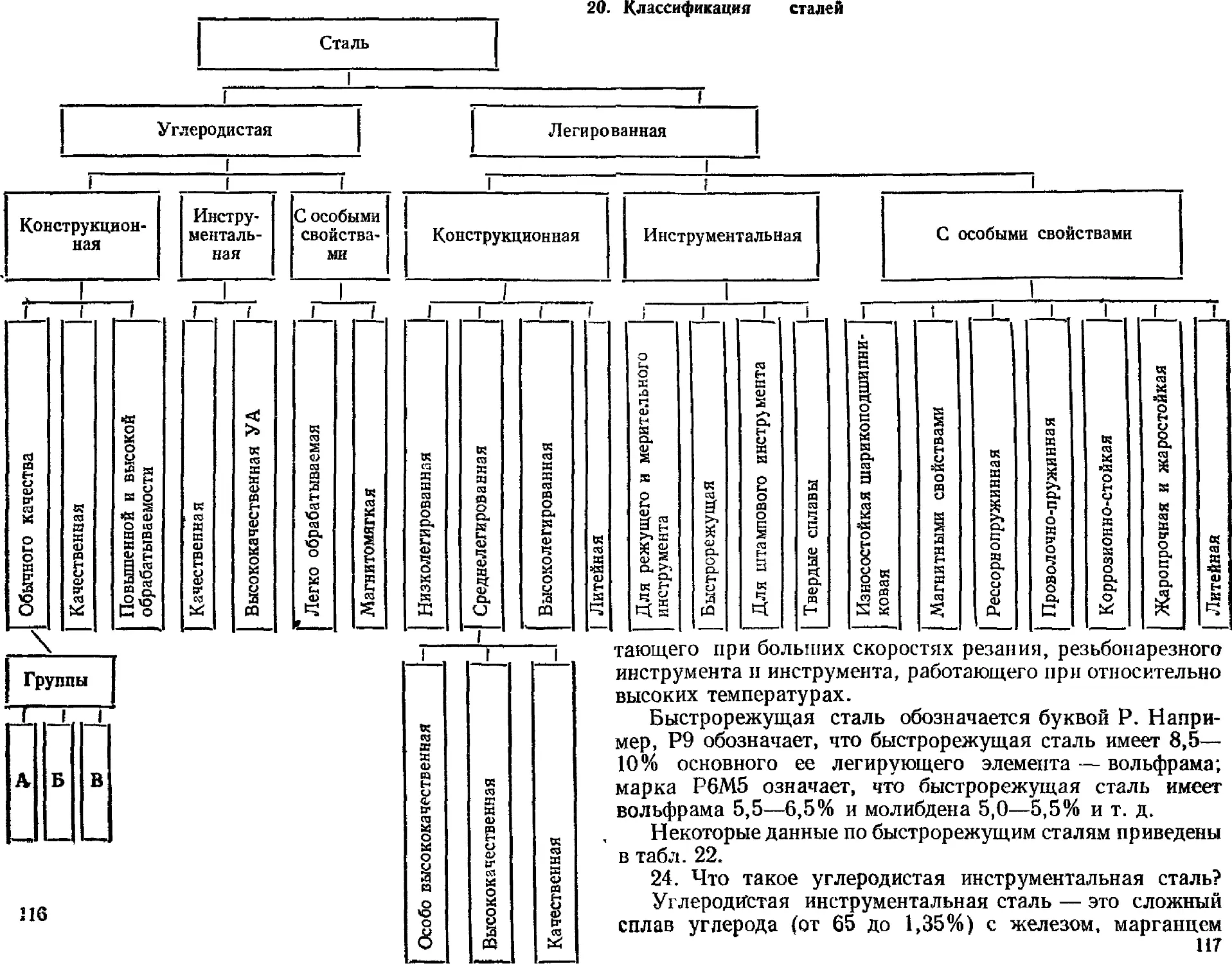

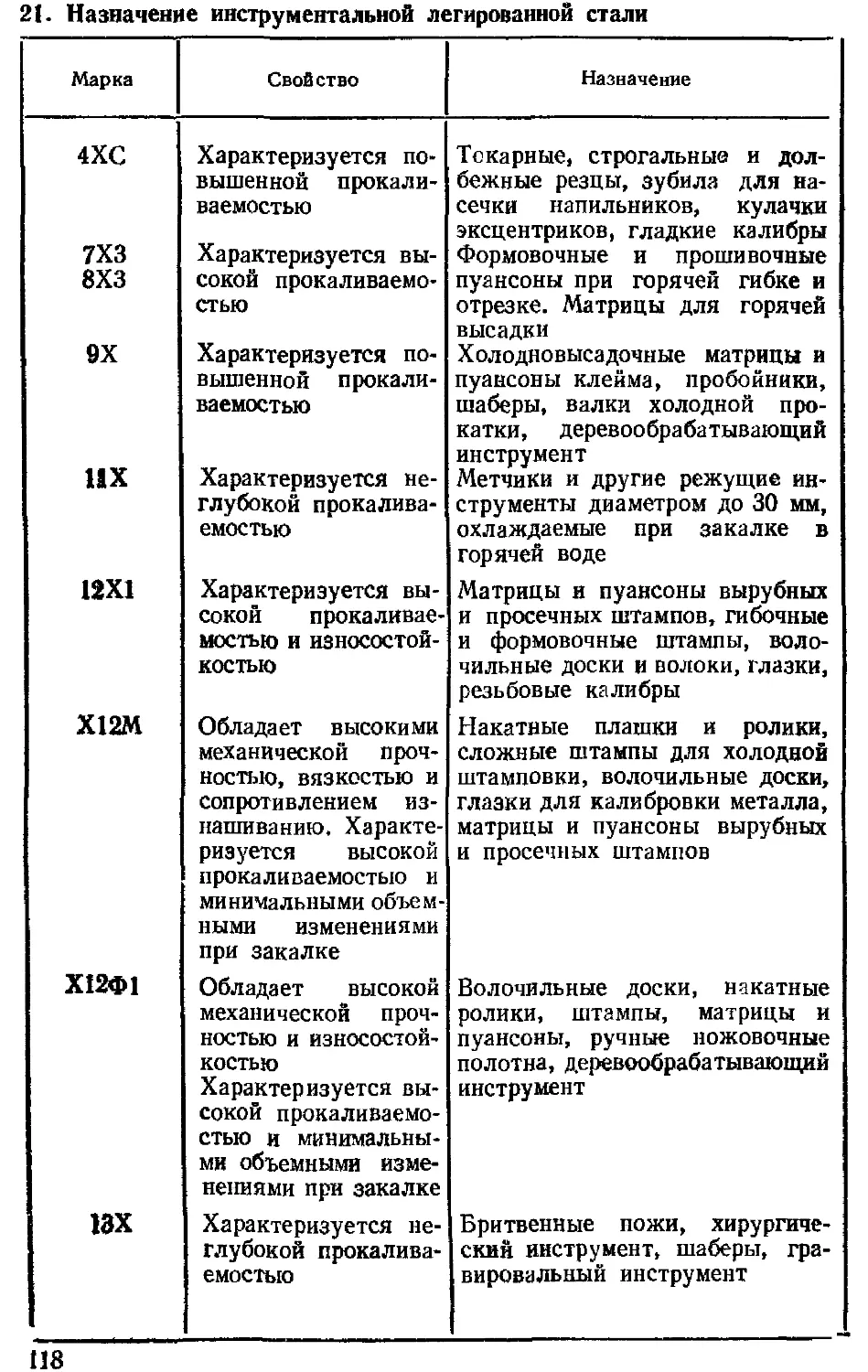

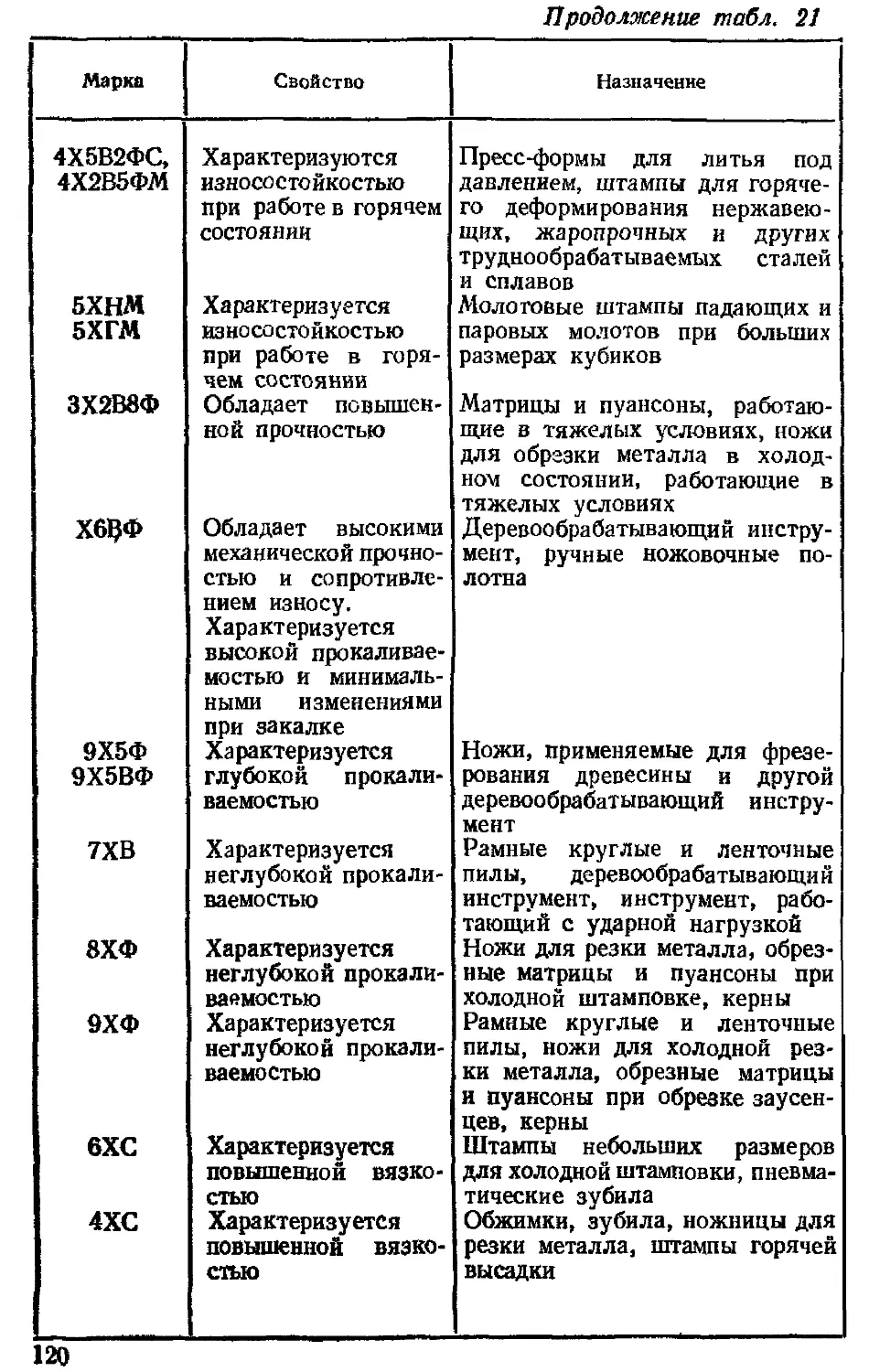

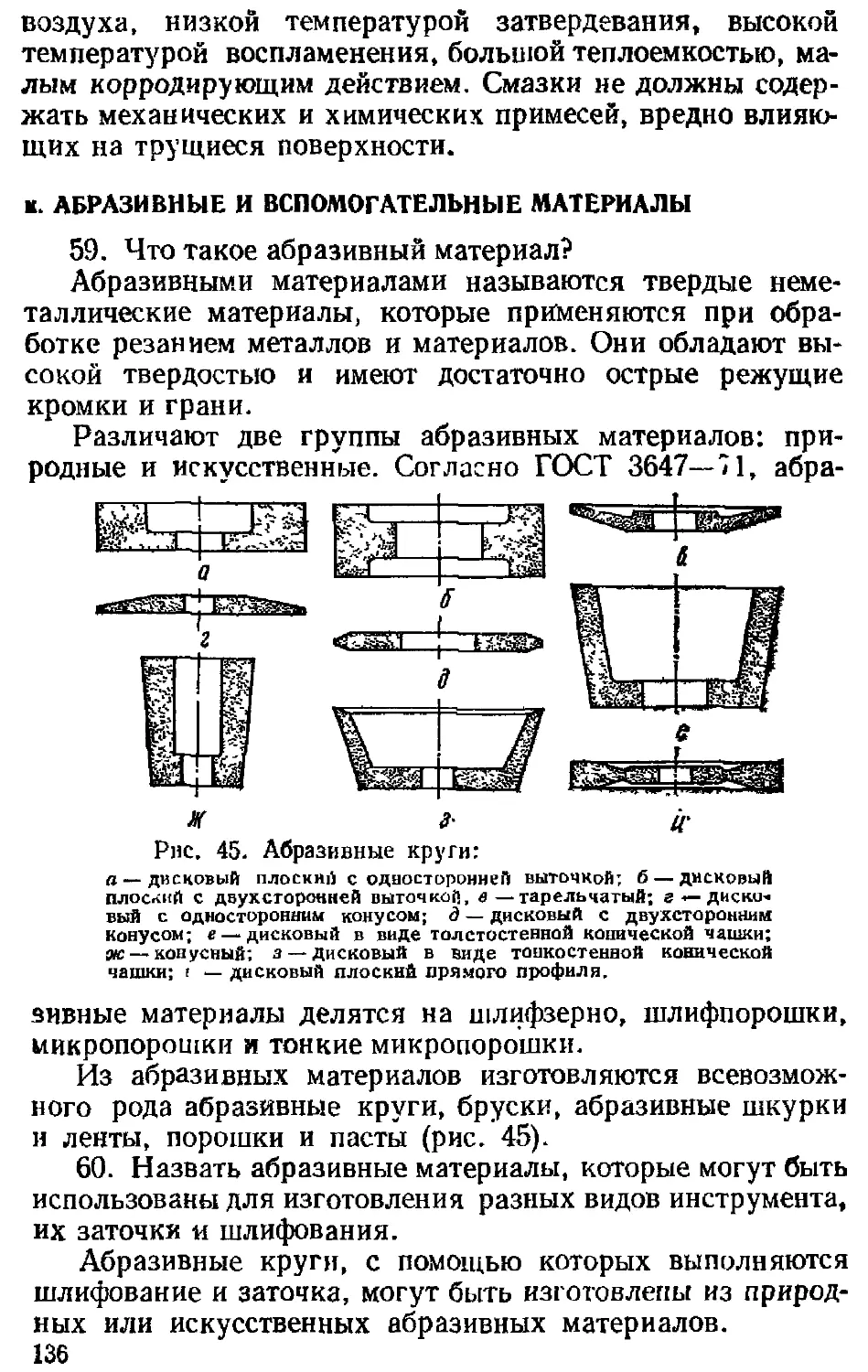

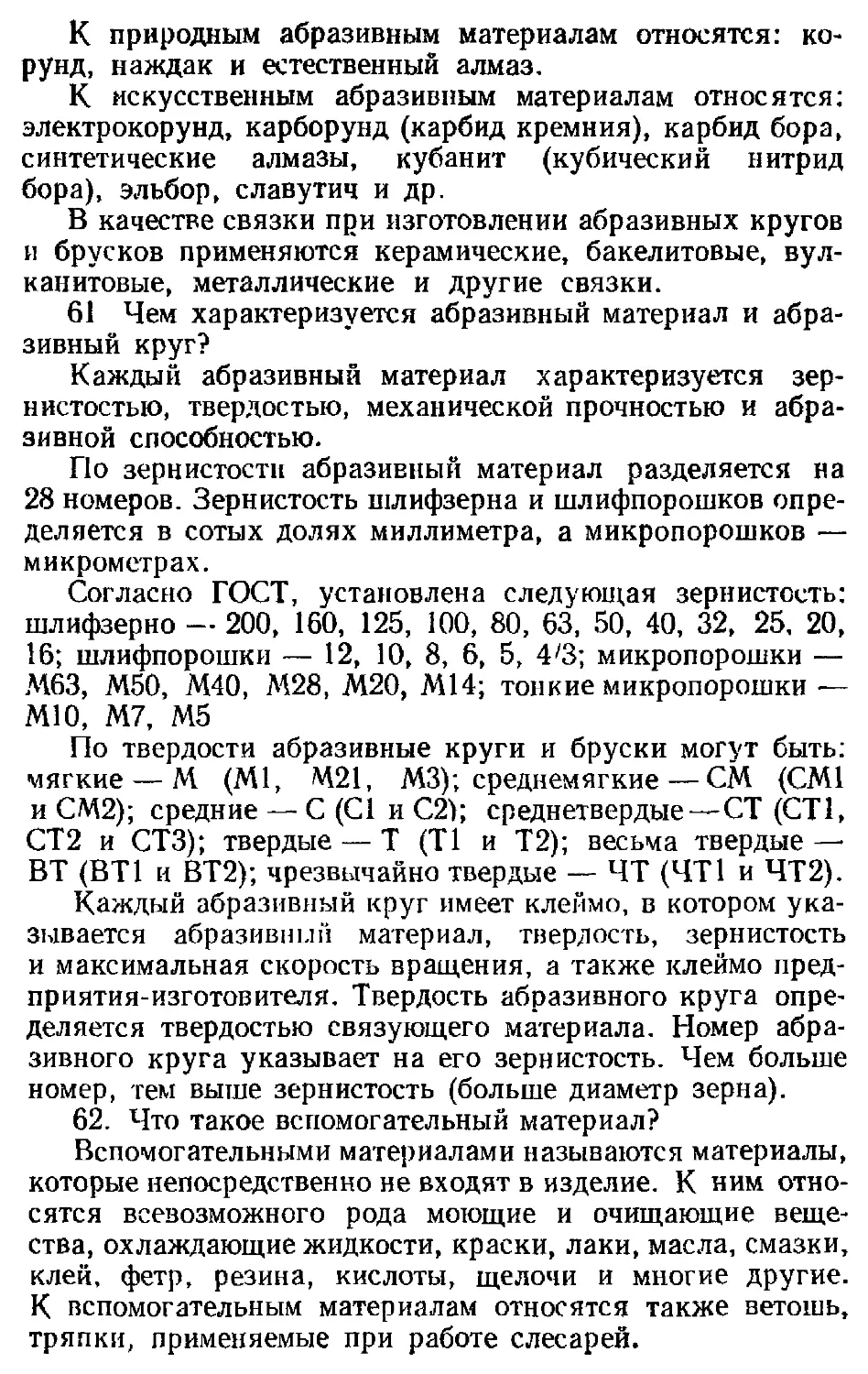

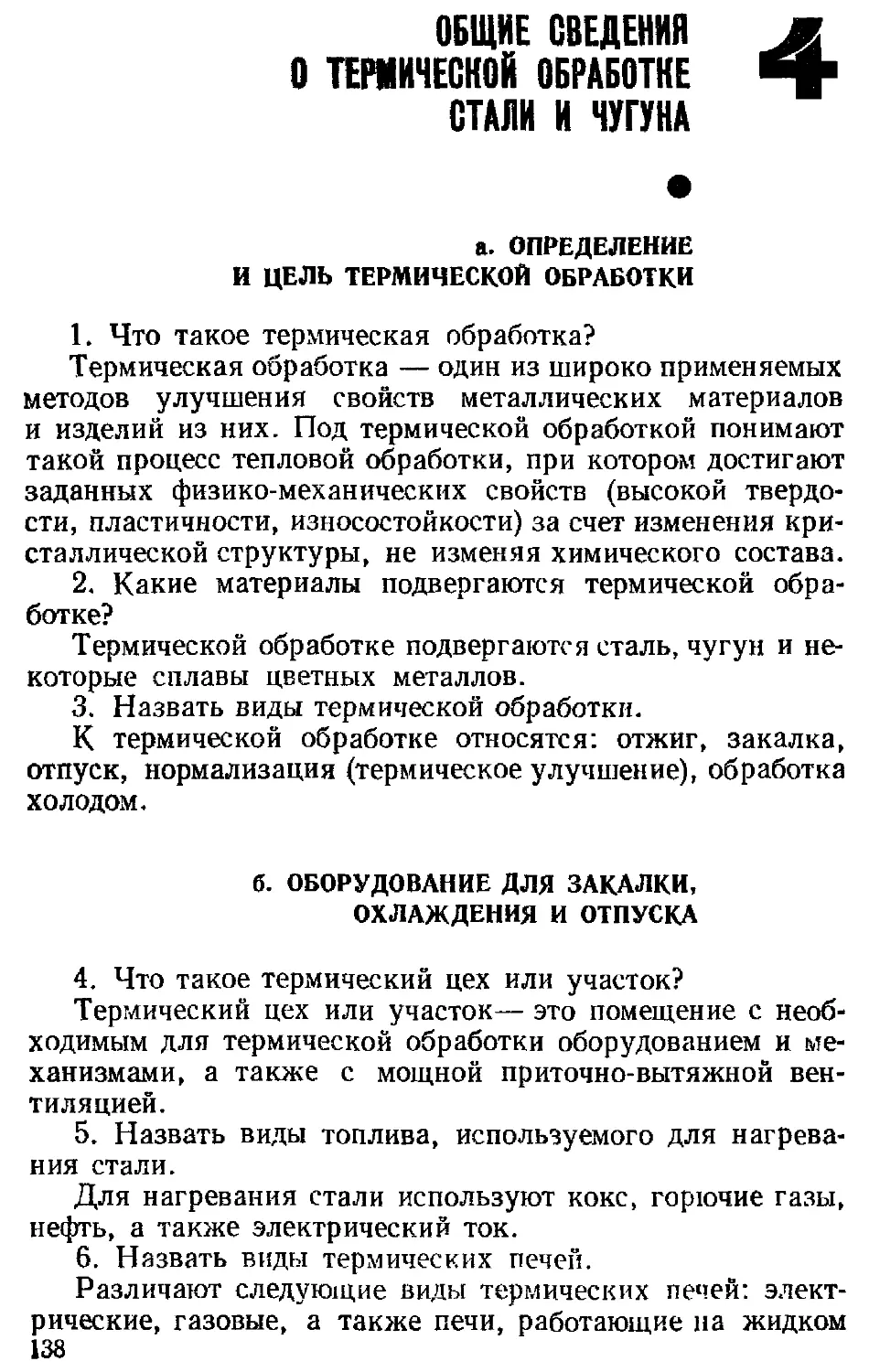

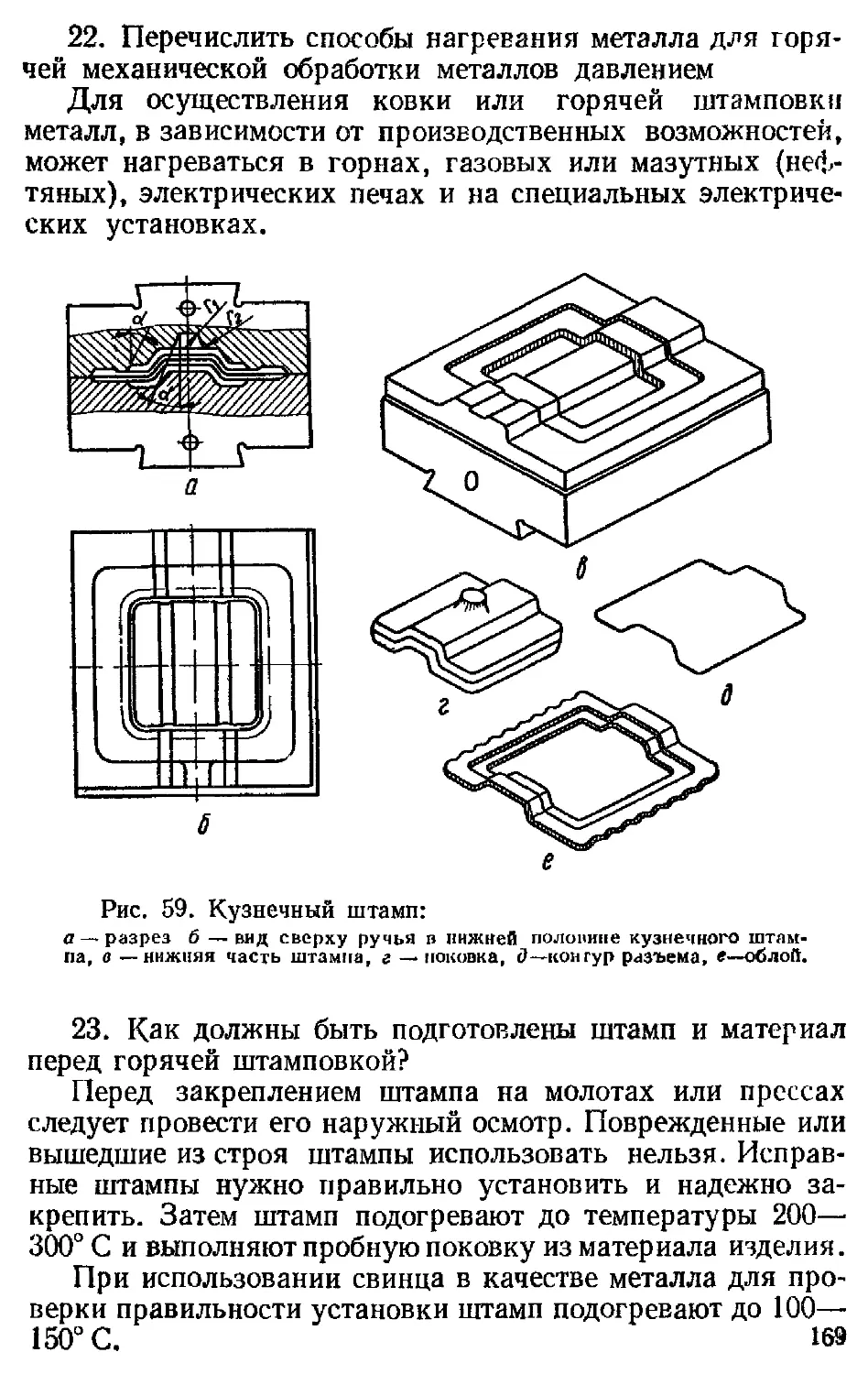

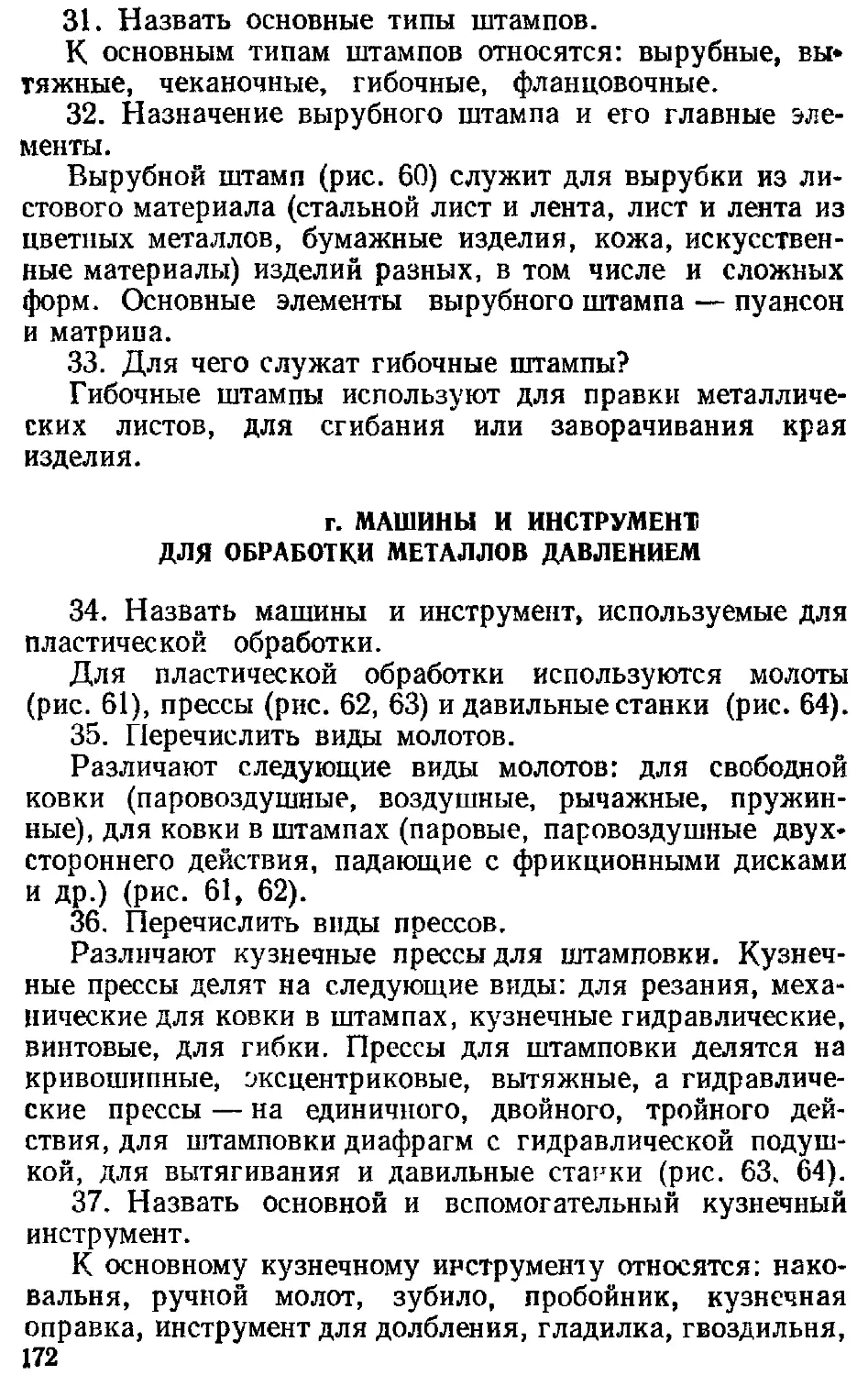

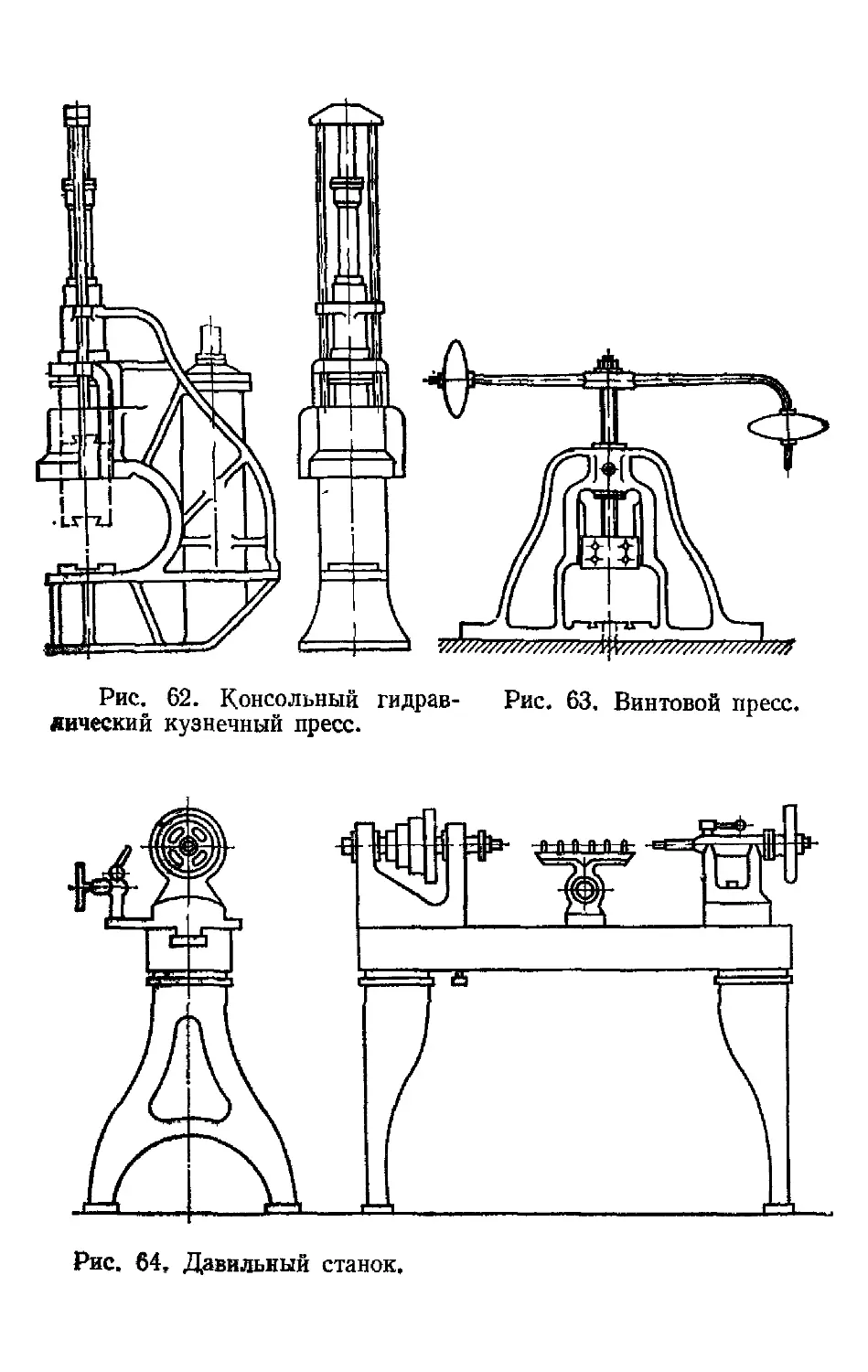

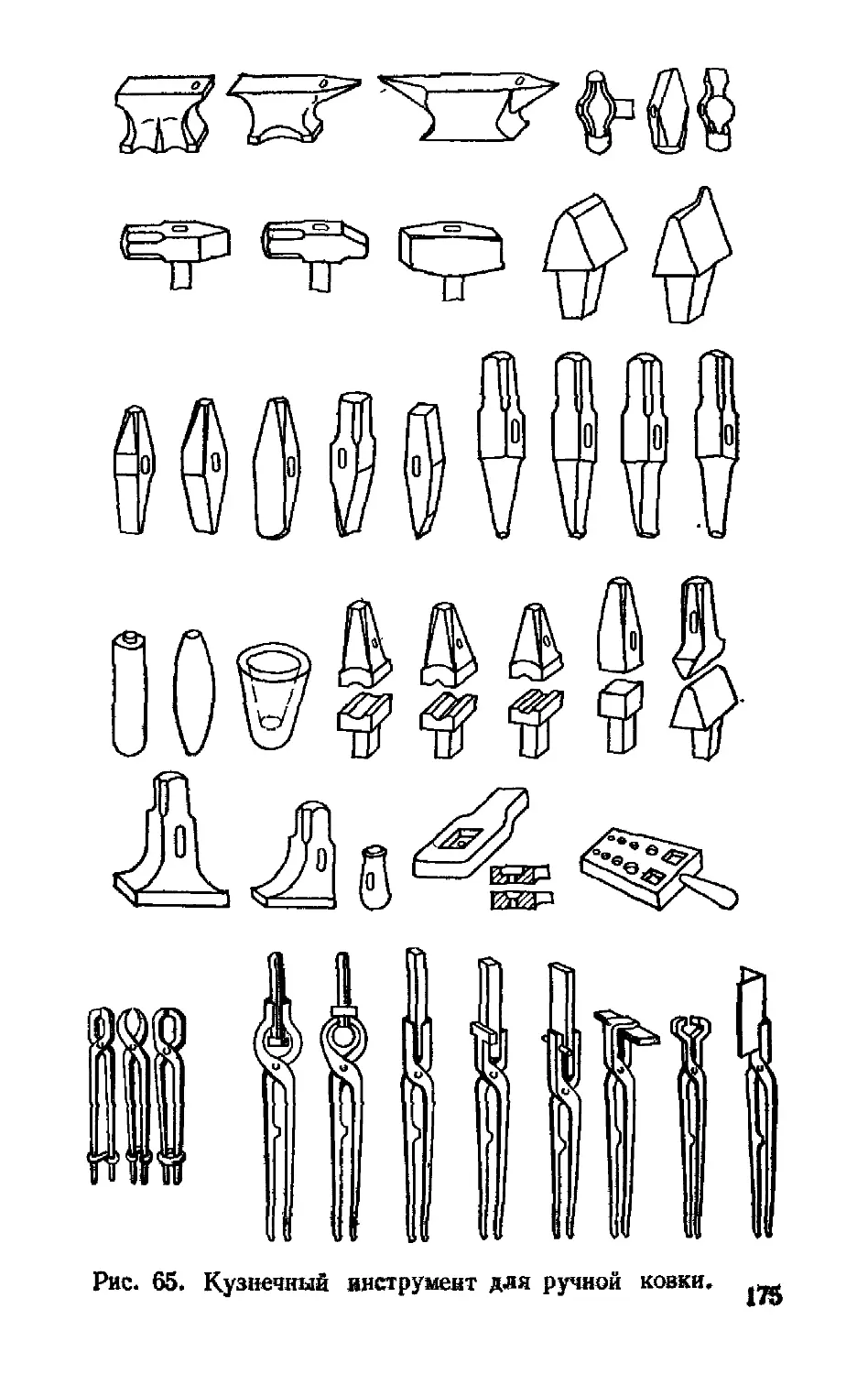

95. По каким признакам классифицируют пружины?