Текст

В. К. КАЛИНИН

ЭлЕцтроВозЬ!

ЭлЕцтропоЕздо

ИЗДАТЕЛЬСТВО ^ТРАНСПОРТ*

В. К. КАЛИН ИН

Электровозы

ЭлЕктропоЕзок

МОСКВА "ТРАНСПОРТ" 1991

УДК 621.335

Калинин В. К. Электровозы и электропоезда. — М : Транспорт,

1991,— 480 с

Рассмотрены узлы механической части, электрические машины,

тяговые трансформаторы, полупроводниковые преобразователи, раз-

личные электрические аппараты электровозов и электропоездов по-

стоянного и переменного тока основных серий, а также схемы их

электрических цепей, регулирование скорости движения в режимах

тяги и торможения, нарушение режимов работы оборудования и его

защита

Книга предназначена для инженерно-технических работников,

связанных с эксплуатацией и ремонтом электровозов и электропо-

ездов. Она также может быть использована в качестве учебного по-

собия для студентов высших учебных заведений железнодорожного

транспорта.

Ил. 283, табл 19, библиогр. 13 назв

Рецензенты: С. И. Папченков, А. Л Донской

Заведующий редакцией В. К Тихонычева

Редактор И К Петушкова

Производственное издание

Калинин Владимир Константинович

ЭЛЕКТРОВОЗЫ И ЭЛЕКТРОПОЕЗДА

Переплет художника Ю Ф Смирнова

Технический редактор Н Д. Муравьева

Корректор-вычитчик В Н.Яговкина

Корректор Н А Хасянова

ИБ № 4482

Сдано в набор 19.01 90 Подписано в печать 11 02 91

Формат 70 X lOO'/ie Бум офс №2 Гарнитура литературная ОфсетиаЯ

печать Усл печ л 39 Усл кр отт 39 Уч-изд л 44,75 Тираж ЮОООэкз

Заказ 86 Цена 4 руб

Изд № 1—3—1/4 № 5494

Ордена «Знак Почета» издательство «Транспорт», 103064, Москва,

Басманный туп , 6а

Набрано в Можайском полиграфкомбинате В/О «Совэкспорткнига» Го-

сударственного комитета СССР по печати 143200, Можайск, ул Мира, 93

Отпечатано с готовых форм в Московской типографии № 4 Государствен-

ного комитета СССР по печати 129041, Москва, Б. Переяславская, 46

Зак 95 5

3202030000-069

К 049(01)-91

86-90

ISBN 5-277-01046-7

© В К Калинин, 1991

ОТ АВТОРА

На железных дорогах Советского Союза эксплуа-

тируется электроподвижной состав (э. п. с.) — электро-

возы и электропоезда — многих серий. Разумеется, на

э. п. с. разных серий используется различное по конст-

рукции и техническим характеристикам оборудование.

Рассмотреть в одной книге все устройства и аппараты,

используемые на различном э. п. с., не представляется

возможным.

При подготовке рукописи автор дал описания кон-

струкций узлов и аппаратов, построение схем электри-

ческих цепей некоторых серийных электровозов и элек-

тропоездов. Однако он также счел целесообразным рас-

смотреть особенности схем и оборудования новых элек-

тровозов ВЛ 15, ВЛ85, ВЛ86* и др., электропоездов

ЭР29 и др., еще не описанных достаточно полно в ли-

тературе по электроподвижному составу.

В книге использована терминология, установленная

государственными стандартами и принятая Междуна-

родной электротехнической комиссией, размерности ве-

личин соответствуют Международной системе единиц

(SI). Однако в отдельных случаях в скобках даны не-

которые технические данные э. п. с. в том виде, в кото-

ром они приведены во всех технических условиях и нор-

мативах, составленных до утверждения системы единиц

SI. На принципиальных электрических схемах приме-

нены буквенные и графические обозначения аппара-

тов и машин в соответствии с ГОСТ 2.710—81, а в схе-

мах действующего э. п. с. сохранены обозначения, при-

нятые заводами-изготовителями.

В процессе подготовки рукописи к изданию полез-

ные советы и рекомендации были даны рецензентами —

преподавателем Всесоюзного техникума железнодорож-

ного транспорта С. И. Папченковым и заместителем

начальника отдела новых электровозов ЦТ МПС

А. Л. Донским. Автор выражает им глубокую благо-

дарность.

Отдавая себе отчет в том, что книга не лишена не-

которых недостатков, автор с благодарностью примет

все пожелания и замечания по ней и просит направлять

их по адресу: 103064, Москва, Басманный тупик, 6а,

издательство «Транспорт».

ВВЕДЕНИЕ

Электрификация железных дорог яв-

ляется составной частью планов социаль-

но-экономического развития народного

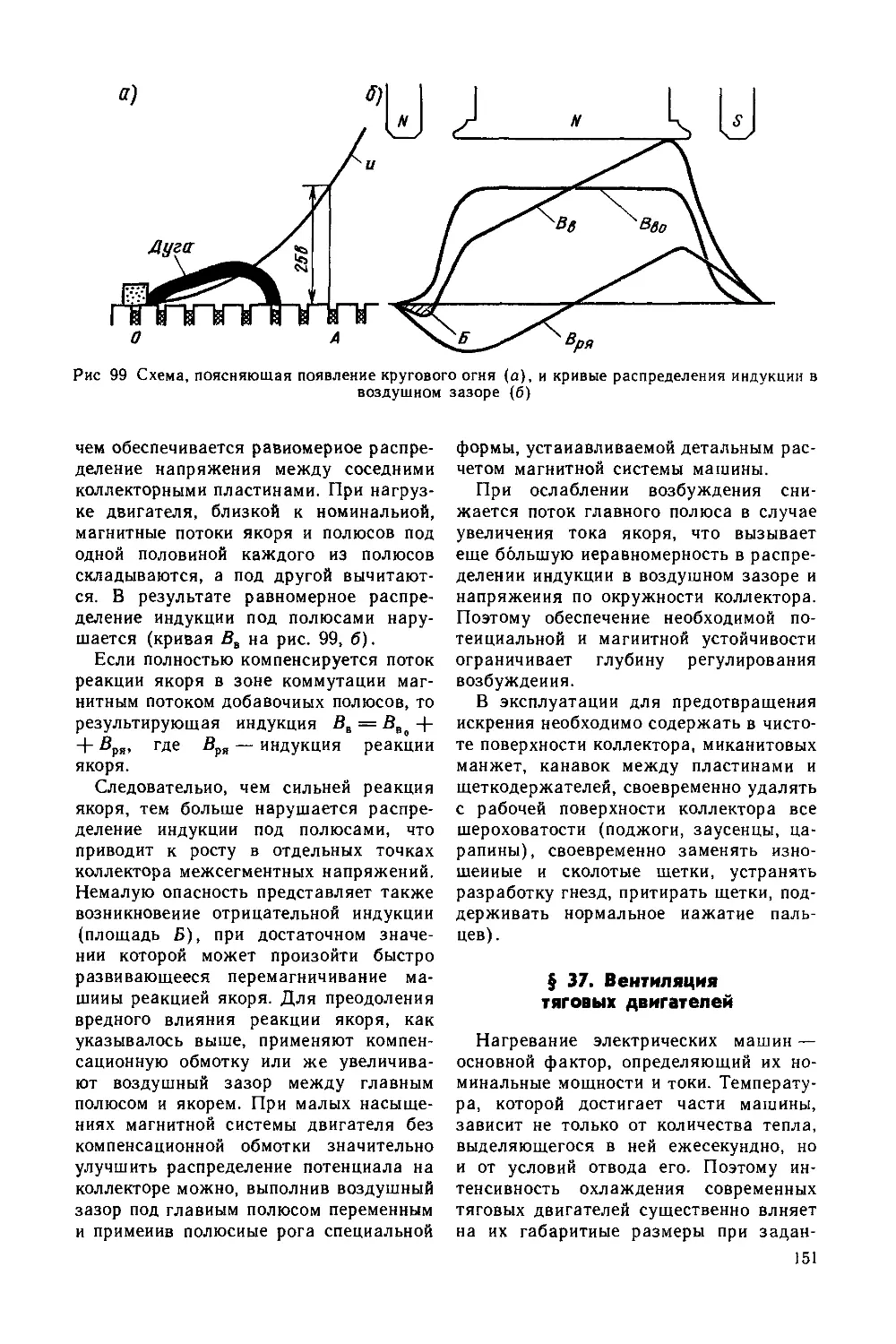

хозяйства и ведущим звеном их техни-

ческой реконструкции.

Электровозы и электропоезда имеют

высокие экономические показатели и ряд

технических преимуществ по сравнению с

локомотивами других видов. Введение

электрической тяги иа грузонапряжен-

ных линиях приводит к значительному

росту их пропускной и провозной способ-

ности, снижению эксплуатационных рас-

ходов на обслуживание локомотивов.

Себестоимость грузовых перевозок

при электрической тяге по отношению к

себестоимости перевозок при тепловоз-

ной (дизельной) тяге ниже: например,

в 1989 г. она составила 70 %. Для

кондиционирования пассажирских ваго-

нов требуется мощность 300—650 кВт,

а в случае электрического отопления —

700—750 кВт. На электрифицированных

участках электрооборудование вагонов

получает электроэнергию непосредст-

венно от контактной сети, мощность ло-

комотивов при этом не снижается. На

тепловозах и дизель-поездах для этих

целей отбирается мощность 600—650 кВт

от первичных двигателей, т е. умень-

шается мощность, используемая для

тяги.

Средневзвешенный эксплуатационный

к. п. д. электротяги при питании от элек-

тростанций всех типов, с учетом потерь

топлива при его добыче, транспорти-

ровке и хранении

Лэт = Л1 т12'Пзт14т15ал'

Он зависит от к. п. д. электрических

станций Tji, к. п. д. линий электропере-

дачи с учетом к. п. д. трансформаторных

подстанций т)2 = 0,95 4- 0,96, к. п. д. тя-

говой подстанции т)3 = 0,944- 0,97,

к п. д контактной сети п4 = 0,944-0,96,

к. п. д. электрического локомотива п5 =

= 0,85 4- 0,88, а также от коэффициента

ап, учитывающего потери при добыче

и транспортировке топлива для электро-

4

станций, равного 0,94 4- 0,96. Эксплуа-

тационный к. п. д. электрической тяги в

1989 г. превышал 25%; с повышением

к. п. д. электростанций и снижением

потерь на э. п. с. и в устройствах электро-

снабжения его значение будет увели-

чиваться; предполагается, что в перспек-

тиве он составит 29,5—33,4% Отме-

тим, что средний эксплуатационный

к. п д. тепловоза при использовании его

мощности на 80—100% составляет 28%,

а при использовании этой мощности на

30% к.п.д. снижается до 20%. Эксплу-

атационный к. п. д. паровой тяги состав-

ляет 3—4%.

При электрической тяге не происхо-

дит загрязнения окружающей среды, как

при тепловозной н паровой. На паро-

возах и тепловозах механическую энер-

гию, развиваемую на затяжном спуске,

приходится гасить механическим тормо-

зом, в результате чего изнашиваются

бандажи колес и тормозные колодкн.

Электроподвижной состав на спусках и

при снижении скорости переводят в ре-

жим рекуперации, переключая тяговые

двигатели на работу в качестве гене-

раторов электроэнергии, при этом ло-

комотив не только не потребляет энер-

гию, но вырабатывает ее сам. Эта энер-

гия может быть использована другими

электрическими локомотивами нлн же

возвращена в общую энергосистему.

В 1989 г., например, возврат электриче-

скими локомотивами энергии в контакт-

ную сеть (рекуперация) составил

1622 млн. кВт-ч при общем потреблении

на тягу 61 100 млн. кВт-ч.

Удельная энергия рекуперации сос-

тавляет 1,79—3,8, а на горных участ-

ках— 12,15—13,15 кВт-ч/тыс. т-км

брутто. Каждый киловатт-час этой

энергии дает экономию только на

тормозных колодках, равную в денежном

выражении 0,58 коп. Применение элект-

рического торможения повышает также

безопасность движения, позволяет уве-

личить скорость движения иа спусках

и массу поездов.

Однако преимущества электрической

гяги не означают, что она должна пол-

ностью вытеснить другие виды тяги Эко-

номические расчеты показывают, что

электрическая тяга наиболее выгодна

на грузонапряженных участках, где ка-

питаловложения на нее окупаются за

1—4 года. Следует иметь в виду, что

при электрической тяге необходимо соо-

ружать относительно дорогие устройст-

ва электроснабжения (тяговые подстан-

ции, контактную сеть) Кроме того, ра-

бота электроподвижного состава зави-

сит от исправности устройств электро-

снабжения Вопрос о применении элек-

трической и тепловозной тяги решают,

выполняя специальные расчеты конкрет-

но для каждого полигона с учетом ма-

териальных возможностей и денежных

ресурсов Электрическую тягу приме-

няют на однопутных линиях, грузо-

напряженность которых составляет

20—30 млн т-км/км и на двухпут-

ных при грузонапряженности свыше

45 млн т-км/км в обоих направлениях

Электрификация железных дорог Со-

ветского Союза была начата в 1924 г.

с участка Баку — Сабунчи (постоянный

ток напряжением 1500 В) и продолжает-

ся до сих пор. В первый период на элек-

трифицированных участках эксплуати-

ровались электросекции Св и Сд, шести-

осные электровозы постоянного тока

ВЛ 19 и Сс отечественного производства

(на напряжение 3000 В). По мере расши-

рения полигона электрификации велись

разработки и осваивался выпуск элект-

роподвижного состава, более совершен-

ного в техническом отношении Появи-

лись шестиосные электровозы постоян-

ного тока ВЛ22, был создан первый

электровоз переменного тока ОР22-01

(однофазный с ртутным выпрямителем),

освоен серийный выпуск электросекций

Ср на два напряжения 1500 и 3000 В

и (Д на 3000 В, выпущены электровозы

ВЛ22М, на части которых было осущест-

влено рекуперативное торможение

С начала 50-х годов грузовые магист-

ральные электровозы выпускают Ново-

черкасский (НЭВЗ) и Тбилисский

(ТЭВЗ) электровозостроительные заво-

ды, пассажирские электровозы постав-

ляет в Советский Союз фирма «Шкода»

(ЧСФР).

НЭВЗом разработаны и выпущены се-

рийно восьмиосные ВЛ8 и шестиосные

ВЛ23 электровозы постоянного тока

В основном этот завод специализируется

на выпуске электровозов переменного то-

ка. им была выпущена партия опытных

шестиосных электровозов ВЛ61 (первое

обозначение НО), электровозы ВЛ60",

ВЛ60р, ВЛ60и, восьмиосные элек-

тровозы ВЛ80, ВЛ80к, ВЛ80т, ВЛ80с,

ВЛ80₽ и электровозы двойного питания

ВЛ82, ВЛ82М.

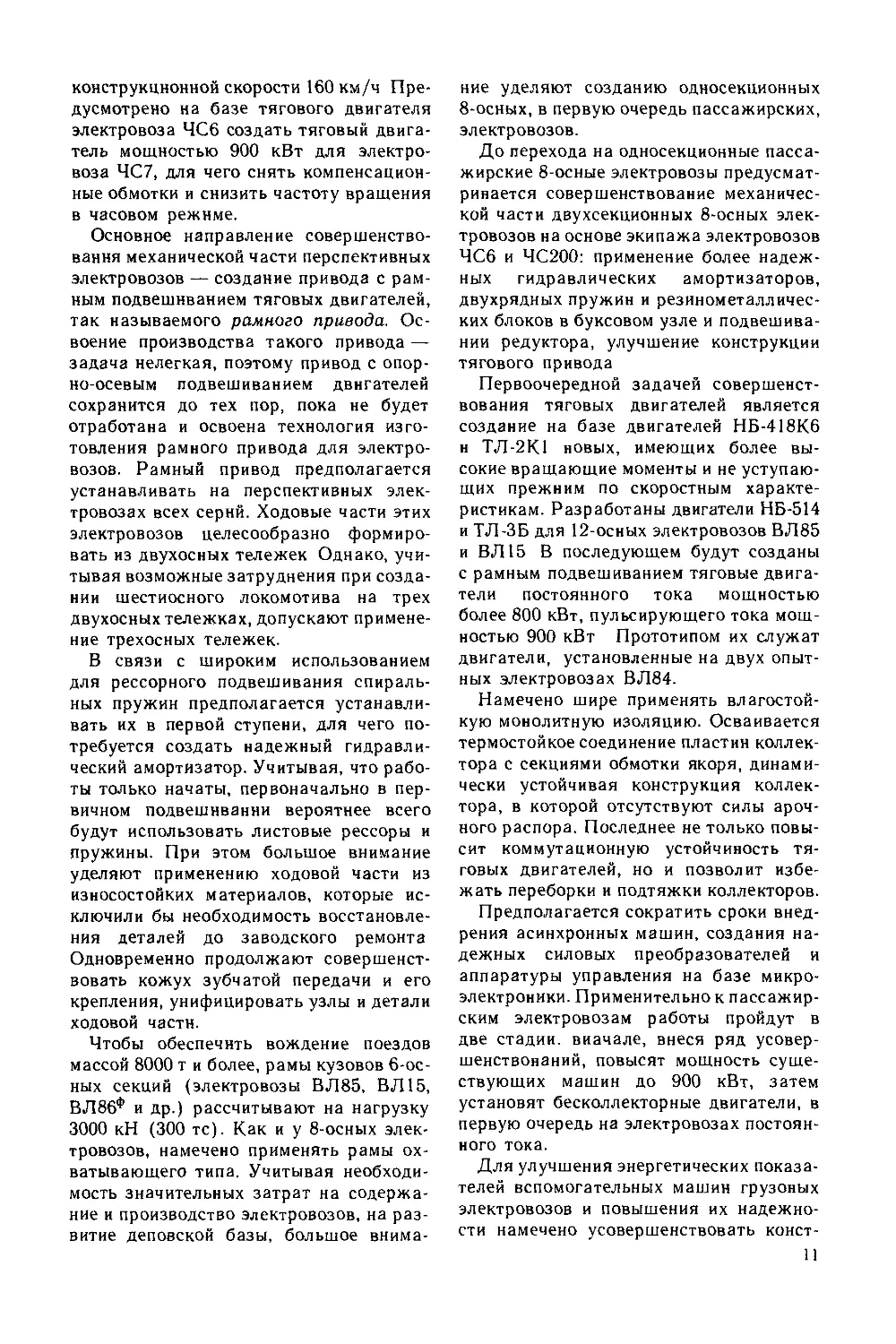

С 1985 г. НЭВЗ начал серийно выпус-

кать двухсекционные 12-осные электро-

возы переменного тока ВЛ85 (рис. 1,

табл 1), предназначенные для вожде-

ния тяжеловесных грузовых поездов Ра-

бота тяговых двигателей электровоза

ВЛ85 плавно регулируется выпрямитель-

но-инверторными тиристорными преоб-

разователями (два двигателя на один

преобразователь) Электровоз имеет

рекуперативное торможение, может ра-

ботать по системе многих единиц

Тбилисский электровозостроительный

завод специализируется на выпуске

электровозов постоянного тока — ВЛ 10,

ВЛ11, ВЛ15

Днепропетровский электровозострои-

тельный завод производит четырехосные

промышленные электровозы перемен-

ного тока ВЛ41, он выпустил опытные

контактно-аккумуляторные электровозы

ВЛ62 для работы как на электрифици-

рованных, так и на неэлектрифицирован-

ных участках.

Рижские заводы вагоностроительный

(РВЗ) и электромашиностроительный

(РЭЗ) в 50-х годах строили электросек-

ции Ср постоянного тока на напряже-

ние 3000 В. Этими же заводами выпуще-

ны электропоезда постоянного тока ЭР1,

ЭР2 и с рекуперативно-реостатным

торможением ЭР6, ЭР10, ЭР22, ЭР22М,

ЭР22В, ЭР12, ЭР200, ЭР27, ЭР2Р, а так-

же электропоезда переменного тока

ЭР9, ЭР9П, ЭР9М, ЭР9Е и ЭР29. Опыт-

ный электропоезд ЭР29 с рекуператив-

ным торможением имеет производитель-

ность на 20% выше, чем серийный ЭР9Е.

Одновременно на нем на 30—40% снижен

удельный расход электроэнергии и резко

сокращен (на 80%) расход тормозных

колодок. На электрифицированные

участки постоянного тока начали посту-

5

Рис 1 Электровоз ВЛ85

Рис 2 Электропоезд ЭР2 Г

6

пать электропоезда ЭР2Т (рис. 2,

табл. 2).

Заводами РВЗ и РЭЗ построен обра-

зец опытного электропоезда ЭРЗО, ком-

фортабельного и экономичного, на кото-

ром использованы лучшие узлы электро-

поезда ЭР29.

Для увеличения провозной способно-

сти действующих электрифицированных

линий намечено дальнейшее повыше-

ние массы поездов, что возможно при

работе электровозов по системе многих

единиц и повышения их единичной мощ-

ности.

Министерства путей сообщения

и электротехнической промышленности

разработали типаж перспективных элек-

тровозов мощностью при часовом режи-

ме более 10 тыс. кВт. Этим типажом пре-

дусмотрено сохранение выпускаемых

грузовых электровозов постоянного тока

ВЛ10у, ВЛ11, переменного тока ВЛвО0,

ВЛ80р, двойного питания ВЛ82М, пасса-

жирских электровозов ЧС2Т, ЧС4Т до ос-

воения выпуска более мощных и совер-

шенных локомотивов, а также исполь-

зование четырех- и шестиосных секций

грузовых электровозов с повышенной

осевой мощностью, работающих по сис-

теме многих единиц. Благодаря полной

унификации выпрямителей и тяговых мо-

торно-осевых блоков в сочетании с теле-

механической системой управления, раз-

работанной во Всесоюзном научно-ис-

следовательском институте железнодо-

рожного транспорта, станет возможным

формировать, при необходимости сцепы

с кратностью в две колесные пары и

лучше использовать электровозы

В связи с необходимостью в кратчай-

шие сроки обеспечить увеличение массы

поездов на ряде направлений намечено

применять электровозы ВЛ80с для рабо-

ты в составе трех и четырех секций,

оборудовать аппаратурой телемеханичес-

кого управления при системе многих еди-

ниц (СМЕТ) электровозы ВЛ80т в усло-

виях депо.

В качестве перспективных отмечены

12-осные двухсекционные электровозы

постоянного тока ВЛ 15, а также электро-

возы переменного тока ВЛ85 с коллек-

торными и ВЛ86* с бесколлекторными

тяговыми двигателями. Все эти электро-

возы имеют мощность, в 1,5 раза боль-

шую, чем серийные. Намечен выпуск

маневрово-вывозных электровозов ВЛ 16

с автономным источником энергии (ак-

кумулятор или дизель) для участков по-

стоянного тока На базе их в последу-

ющем предполагается создать электро-

воз и для линий переменного тока.

Для вождения пассажирских поездов

созданы мощные 8-осные двухсекцион-

ные электровозы постоянного (ЧС7) и

переменного (ЧС8) тока. Они имеют уни-

фицированную механическую часть, их

основное электрическое оборудование

аналогично используемому соответствен-

но на электровозах ЧС2Т и ЧС4Т.

Исходя из прочности стрелочных пере-

водов (рельсы Р65) при прохождении

по ним поездов с установленными ско-

ростями, износа рельсов, надежности ра-

боты механической части локомотива,

необходимого увеличения силы тяги для

перспективных грузовых электровозов

принята оптимальная нагрузка от колес-

ной пары на рельсы, равная 250 кН

(25 тс). Увеличение этой нагрузки не

всегда вызывает рост реализуемой силы

тяги.

Поэтому принято считать, что для

электровозов переменного тока сила тяги

часового режима на ось должна состав-

лять 55—65 кН (5,5—6,5 тс), для элект-

ровозов постоянного тока — 50—60 кН

(5—6 тс). Если скорость на расчетных

подъемах не будет превышать 50—55 км/ч,

то мощность на ось в часовом режиме со-

ставит 950—1200 кВт для электровозов

переменного тока и 850—900 кВт —

постоянного. После внедрения системы

независимого возбуждения тяговых дви-

гателей станет возможным увеличение

реализуемой силы тяги на 10% без недо-

пустимого нагрева обмоток двигателей;

у электровозов с асинхронными тяговыми

двигателями сила тяги на ось достигает

65 кН (6,5 тс), скорость на расчетном

подъеме — 60 км/ч.

Характеристики электровозов ЧС7 и

ЧС8 в основном зависят от параметров

установленных на них тяговых двигате-

лей, аналогичных применяемым на элек-

тровозах ЧС2Т и ЧС4Т. Однако двигатели

электровоза ЧС4Т существенно модерни-

зированы, в результате чего мощность

продолжительного режима на ось элек-

тровоза ЧС8 увеличена до 900 кВт при

7

Показатель

Характеристики электровоза серии

ВЛ 10, ВЛ11" ВЛ15 ЧС6 ЧС200 ЧС2 ЧС2Т ЧС7 ЧС8

Напряжение номинальное на токоприемнике, кВ 3 3 3 3 3 25

Год начала постройки 1961,1964 1975 1979 1962 1984 1987

Род службы Осевая характеристика Грузовой 2(2о-2о) 2 (2о-2о-2о) 2(2о-2о) 1972 Пассажирский Зо-Зо 2(2о-2о) 2(2о-2о)

К. п. д. электровоза в про- должительном режиме с уче- том вспомогательных машин 3(2о-2о) 0,9/0,88 0,9 0,91 0,91 0,91 0,88

Коэффициент мощности — — — — — 0,87

Электрическое торможение Рекуперативное Реостатное Нет Р е о с т атное

Мощность часового режима на валах тяговых двигателей, кВт 1 5360/8040 9000 8400 Реостат- ное 4620

Мощность продолжитель- ного режима на валах тяго- вых двигателей, кВт 4600/6900 8400 4080 6160*3 7200

Сила тяги часового режи- ма на ободе колес, кН 395/581 675 255/217 485

Сила тягн продолжитель- ного режима на ободе колес, кН 320/471 156 247*6 241,9*7

Скорость часового режима, км/ч 48,7 46*8 115,8/135,9 89

Скорость продолжительно- го режима, км/ч- 51,2 — — 93 106 106

Конструкционная скорость, км/ч 100 100 190/220 160 160 180*9

Нагрузка от колесной пары на рельсы, кН 230/225 250 201/191,3 215 215 214,76

Разница нагрузки на рель- сы между колесами одной оси, км 5,0/4,9 4,9 4,9 4,9 4,9 4,9

Длина электровоза по осям 32,84 33,08 18,92 34,04 33,0

автосцепки, м Жесткая база тележки*10, м 49,26 3,0 3,0 3,2 4,6 3,2 2,95

Ширина кузова, м 3,16 3,16 3,1 3,1 3,1 3,1

Высота электровоза при опущенном токоприемнике, м 5,12 5,1 5,12 5,12 5,2*“

Тип тягового двигателя Число тяговых двигателей ТЛ-2К1 8/12 ТЛ-3 12 8 6 8 8

Подвешивание тягового двигателя Передача Удельная мощность электро- воза, кВт/т Передаточное число Опорно- осевое Двусторонняя косозубая 29,1 30 88:23 88:23 79:38 34,1 19,75 Рамное Торсион- ный вал 1:1,733 1:2,64

Масса электровоза в рабо- чем состоянии, т 184/276 300 75:42 164/156 123/138 172 176

*' В числителе на участках постоянного тока, в знаменателе — переменного тока *! В тяговом

и рекуперативном режимах *3 Мощность в режиме реостатного торможения 6500 кВт •* Мощность

в режиме реостатного торможения иа ободе колес 7400 кВт. *5 Максимальная при трогании 1200 кН при

конструкционной скорости 350 кН *6 При скорости 160 км/ч — 130 кН •’ При скорости 160 км/ч —

8

Таблица 1

ЧС4 ЧС4’ ВЛ60" ВЛ60пк ВЛ80« ВЛ80с ВЛ80Р ВЛ80’ В Л 86* ВЛ85 ВЛ 82м

25 25 25 25 25 25 3/25

1965 1962 1963 1979 1985 1985 1974

1973 Зо-Зо 3q-3q 1980 Груз 2(2о-2о) 1967 о в о й 2(2о-2о) 2(2о-2о-2о) 2 (2о-2о-2о) 2(2о-2о)

0,88 0,84 0,85 Нет 0,84 0,866 Нет 0,84 0,84 Рекупера- 0,95*2 Рекупера- Рекуператив- 0,9/0,84*' 0,85 Реостатное

5100 4590 Реостатное 6520 тивное Реостатное 6520 тивное 11 400 ное и реостат- ное 10 000 6040

4920*4 4750 4070 6160 6160 10 800 9400 6000

174 4150 318,6 442 442 820*6 726 427,2

168 "227 264 400 400 780 660

107,1 188 52 51,6 51,6 49,1 42,72

109,1 73,3 55,6 "ТУТ 53,6 53,6 — 50 50,2

160 100 ПО ПО по ПО ПО

205/210 110 230 235 235 250 240 235

4,9 5,0 5,0 5,0 5,0 4,9 5,0

19,98 20,8 32,84 32,84 45,0 45,0 32,84

4,6 4,6 3,0 3,0 3,0 2,85 3,0

3,2/3,1 3,21 3,16 3,16 3,16 3,16 3,16

5,24/5,15 5,1 5,1 5,1 5,1 5,1 5,1

НБ-412К НБ-418К6 НБ-418К6 НБ-607 НБ-514*12 НБ-407Б

6 6 8 8 12 12 8

1:764 33,4/34,3 88:23 88:21 Опорно- осевое Двусторонняя 88:21 косозубая 38 88:21 34,7 88:21 31 88:21

123/126 82:30 138 192 192 289 288 200

174,3 кН. Максимальная — 430 кН *8 Зоны регулирования скоростей движения, от 0 до 13 км/ч при

соединении С, от 13 до 29 км/ч при СП и от 29—46 км/ч при П *9 Максимальная скорость допустимая

в эксплуатации 160 км/ч. Наименьший радиус кривых, проходимых при скорости 10 км/ч, равен

125 м В рабочем положении 5,5—6,8 м. *12 С № 003

9

Таблица 2

Показатель Характеристики электропоезда серии

ЭР2Т ЭР2Р ЭР200*1 ЭР9Т ЭР29 ЭР9Е ЭРЗО

Напряжение номиналь- ное на токоприемнике, кВ 3 3 25 25 25

Род тока Постоянный Переменный

Год начала постройки 1987 1989 1987 1986 1990

Т382 1984

Составность 2Пг + 2Пг + 12М 2Пг + 2Пг + 6М + 4П 2Пг +

5М + ЗП 5М + ЗП 2Пг + 5М + ЗП 6М + 4П

Мощность часового ре-

жима (номинальная) на валах тяговых двигателей 5640 10 320 3640 6240 6240

поезда, кВт 4800 3640

Скорость конструкцион-

ная ок, км/ч Длина тормозного пути 130 200 10 130*2 130*2

при пк, м Ускорение при пуске и 1000 2100 — — —

груженом поезде, м/с2 0,72 0,4 0,72 0,76/0,72 0,8

Замедление при тормо-

жении, м/с2 0,8 0,4 —- 0,76/0,72 —

Длина кузова вагона по торцовым стенкам, м 19,6 26 19,6 21,5 Тэд 21,5

Ширина вагона, м Высота вагона от голов- 3,52 3,14 3,52 3,54/3,52 3,54

ки рельса до полоза при опущенном токоприемни- ке *3, м 5,48 5,48 5,48 5,48 5,48

Длина поезда по осям 242,1 372,4 201,8 264,9/201,8 264,9

автосцепки, м 201,6

Число дверей на каждой стороне кузова вагона 2 2 2 2 2

Число мест для сидеиия

в вагоне:

моторном ПО 56*4 ПО 116/107 116

прицепном 107 — — — —

головном 84 11 1312’

Общее число мест для 1128 694 624 1312

сидения в поезде *5 1333

Масса тары вагона *в, т:

моторного 57,85 57,7 57,85 61,5/59,5 60,5

головного 43,5 50 39 49/37 44,5

прицепного 41,55 — 37 46,3/37 43

Удельная материалоем- кость (масса тары на одно место для сидеиия), т/ед 0,48 . 0,47 0,5/0,47 0,47

Удельная энергоемкость,

кДж/т- км 123,8 — 171,28 88,96 —

171,28

Тип тягового двигателя 1ДТ.003.1 1ДТ.001.3 1ДТ.005 1ДТ.12У1 —

*' Характеристики приведены применительно ко второму ЭР200. *2 Наибольшая эксплуатационная

скорость 120 км/ч *3 Высота оси автосцепки от уровня головки рельса головного вагона 1070 мм

*’ Масса без токоприемника, с токоприемником 59,7 т, всех 14 вагонов — 804,4 т *Б Расчетный коэффи-

циент загрузки 1,5, т е. все места сидения заняты, а половина этого количества пассажиров стоит.

*6 Диаметр колеса по кругу катания моторного вагона 1050 мм, прицепных и головных 950 мм.

10

конструкционной скорости 160 км/ч Пре-

дусмотрено на базе тягового двигателя

электровоза ЧС6 создать тяговый двига-

тель мощностью 900 кВт для электро-

воза ЧС7, для чего снять компенсацион-

ные обмотки и снизить частоту вращения

в часовом режиме.

Основное направление совершенство-

вания механической части перспективных

электровозов — создание привода с рам-

ным подвешиванием тяговых двигателей,

так называемого рамного привода. Ос-

воение производства такого привода —

задача нелегкая, поэтому привод с опор-

но-осевым подвешиванием двигателей

сохранится до тех пор, пока не будет

отработана и освоена технология изго-

товления рамного привода для электро-

возов. Рамный привод предполагается

устанавливать на перспективных элек-

тровозах всех серий. Ходовые части этих

электровозов целесообразно формиро-

вать из двухосных тележек Однако, учи-

тывая возможные затруднения при созда-

нии шестиосного локомотива на трех

двухосных тележках, допускают примене-

ние трехосных тележек.

В связи с широким использованием

для рессорного подвешивания спираль-

ных пружин предполагается устанавли-

вать их в первой ступени, для чего по-

требуется создать надежный гидравли-

ческий амортизатор. Учитывая, что рабо-

ты только начаты, первоначально в пер-

вичном подвешивании вероятнее всего

будут использовать листовые рессоры и

пружины. При этом большое внимание

уделяют применению ходовой части из

износостойких материалов, которые ис-

ключили бы необходимость восстановле-

ния деталей до заводского ремонта

Одновременно продолжают совершенст-

вовать кожух зубчатой передачи и его

крепления, унифицировать узлы и детали

ходовой части.

Чтобы обеспечить вождение поездов

массой 8000 т и более, рамы кузовов 6-ос-

ных секций (электровозы ВЛ85, ВЛ 15,

ВЛ 86* и др.) рассчитывают на нагрузку

3000 кН (300 тс). Как и у 8-осных элек-

тровозов, намечено применять рамы ох-

ватывающего типа. Учитывая необходи-

мость значительных затрат на содержа-

ние и производство электровозов, на раз-

витие деповской базы, большое внима-

ние уделяют созданию односекционных

8-осных, в первую очередь пассажирских,

электровозов.

До перехода на односекционные пасса-

жирские 8-осные электровозы предусмат-

ривается совершенствование механичес-

кой части двухсекционных 8-осных элек-

тровозов на основе экипажа электровозов

ЧС6 и ЧС200: применение более надеж-

ных гидравлических амортизаторов,

двухрядных пружин и резинометалличес-

ких блоков в буксовом узле и подвешива-

нии редуктора, улучшение конструкции

тягового привода

Первоочередной задачей совершенст-

вования тяговых двигателей является

создание на базе двигателей НБ-418К6

н ТЛ-2К1 новых, имеющих более вы-

сокие вращающие моменты и не уступаю-

щих прежним по скоростным характе-

ристикам. Разработаны двигатели НБ-514

и ТЛ-ЗБ для 12-осных электровозов ВЛ85

и ВЛ 15 В последующем будут созданы

с рамным подвешиванием тяговые двига-

тели постоянного тока мощностью

более 800 кВт, пульсирующего тока мощ-

ностью 900 кВт Прототипом их служат

двигатели, установленные на двух опыт-

ных электровозах ВЛ84.

Намечено шире применять влагостой-

кую монолитную изоляцию. Осваивается

термостойкое соединение пластин коллек-

тора с секциями обмотки якоря, динами-

чески устойчивая конструкция коллек-

тора, в которой отсутствуют силы ароч-

ного распора. Последнее не только повы-

сит коммутационную устойчивость тя-

говых двигателей, но и позволит избе-

жать переборки и подтяжки коллекторов.

Предполагается сократить сроки внед-

рения асинхронных машин, создания на-

дежных силовых преобразователей и

аппаратуры управления на базе микро-

электроники. Применительно к пассажир-

ским электровозам работы пройдут в

две стадии, вначале, внеся ряд усовер-

шенствований, повысят мощность суще-

ствующих машин до 900 кВт, затем

установят бесколлекторные двигатели, в

первую очередь на электровозах постоян-

ного тока.

Для улучшения энергетических показа-

телей вспомогательных машин грузовых

электровозов и повышения их надежно-

сти намечено усовершенствовать конст-

рукцию и технологию изготовления элек-

тродвигателей АЭ-92-402, а в последую-

щем перейти на двигатели повышенной

мощности АНЭ-225 (электровозов

ВЛ85) Оба двигателя намечено исполь-

зовать для привода вентиляторов, ком-

прессоров и в качестве расщепителей

фаз. Не исключено, что в целях сокра-

щения расхода электроэнергии будет

создан специальный двигатель, имеющий

две частоты вращения для привода вен-

тиляторов — в летнем и зимнем режимах.

Чтобы повысить мощность и надеж-

ность вспомогательных машин, снизить

удельный расход электроэнергии на вен-

тиляцию электровозов постоянного тока,

прорабатывают переход на электродви-

гатели постоянного тока напряжением

440 В, питаемых от статического пре-

образователя. Потери в таком двигателе

компенсируются экономией, обусловлен-

ной регулированием подачи вентилято-

ров в зависимости от температуры на-

грева тяговых двигателей. Статический

преобразователь планируют также ис-

пользовать для питания обмоток возбуж-

дения тяговых двигателей в режиме тяги

прн независимом возбуждении. Это по-

зволит предотвратить боксование колес-

ных пар и сократить расход песка

Ведутся разработки надежных, имею-

щих оптимальные параметры тиристор-

ных преобразователей; в них использу-

ются полупроводниковые приборы, рас-

считанные на большие предельные токи,

повторяющиеся напряжения В первую

очередь намечено применить унифициро-

ванные преобразователи, создаваемые

на базе преобразователя электровоза

ВЛ80₽ с использованием тиристоров, по-

вторяющее напряжение которых 3 кВ,

длительный ток 500 А. Это позволяет в

1,5 раза уменьшить габаритные размеры

преобразователей, сохранив запасы по

току и напряжению и улучшив энерге-

тические показатели. Во вторую очередь

предусмотрено совершенствование уни-

фицированных преобразователей путем

использования компенсаторов мощности,

применения более эффективных охлади-

телей. Так, на восьмой серии электро-

возов ЧС4Т (62Е8) и 8-осных электро-

возах ЧС8 устанавливают преобразо-

ватели на диодах 40-го класса, что значи-

тельно упрощает их обслуживание, по-

12

вышает ремонтопригодность и надеж-

ность выпрямителей. В дальнейшем на

этих электровозах будут применены ти-

ристорные преобразователи, что позво-

лит перейти к бесконтактным силовым

схемам н исключить коммутационную

аппаратуру.

Продолжаются работы по совершенст-

вованию электронных систем управления

преобразователями и электровозом в це-

лом. На электровозах ВЛ80с, ВЛ10у,

ЧС2Т, ЧС4Т, ЧС6 и ЧС200 широко при-

меняют автоматизированные системы уп-

равления отдельными режимами, в пер-

вую очередь реостатным и рекуператив-

ным торможением. Применение тиристор-

ных преобразователей позволит автома-

тизировать управление электровозами и

в тяговом режиме.

Ведутся работы по автоматическому

управлению вентиляцией в зависимости

от нагрузки и температуры окружающего

воздуха или температуры обмоток тяго-

вых двигателей, будут модернизированы

главные и быстродействующие выключа-

тели с применением в них вакуумных

камер, разработаны быстродействующие

приводы, разрядники, высоконелинейные

резисторы, тяговые трансформаторы с ис-

пользованием электротехнической стали,

имеющей уменьшенные удельные потерн.

Для ускорения поиска неисправностей

в электрических цепях на электровозах

намечено устанавливать специальные ди-

агностические устройства.

На основе созданной во ВНИИЖТе

телемеханической системы управления

при работе по системе многих единиц

намечено внести существенные измене-

ния в управление электровозами посто-

янного тока.

В связи с вождением тяжеловесных

и длинносоставных поездов должна быть

обеспечена возможность асинхронного

автономного управления ведомым элек-

тровозом, находящимся в хвосте поезда,

по радиоканалу: из опыта вождения по-

ездов с дополнительным электровозом в

хвосте поезда в режимах тяги и тормо-

жения известно, что этот локомотив не

может работать синхронно с головным,

как при управлении по системе многих

единиц. Это же относится и к сочле-

ненным поездам с электровозами, распо-

ложенными в середине состава.

Для улучшения условий труда локо-

мотивных бригад планируют в кабинах

машиниста устанавливать кондиционе-

ры, разработать специальные устройства

защиты, предотвращающие травмы ма-

шиниста и его помощника при столкно-

вениях, увеличить объем кабины не менее

чем на 25% по сравнению с ее объемом

на серийных электровозах.

Перспективы развития пригородных

электропоездов сводятся, во-первых, к

продолжению выпуска электропоездов

ЭР200 с узлами, усовершенствованными

по результатам многолетних испытаний

опытного электропоезда ЭР200 № 1.

Так, на электропоезде ЭР200 № 2 приме-

нена новая рама тележки, имеющая по-

вышенную усталостную прочность от-

дельных узлов, установлены модернизи-

рованные тиристорные регуляторы, по-

зволяющие повысить реализуемую мощ-

ность моторного вагона и обеспечить

требуемую надежность. Кроме того, со-

здают принципиально новые образцы

электрооборудования: импульсные пре-

образователи для безреостатного пуска

и рекуперативного торможения тяговых

двигателей постоянного тока, тиристор-

ные выпрямители, преобразователи для

тягового привода с асинхронными дви-

гателями, преобразователи для питания

вспомогательных машин. Все это позво-

лит исключить потери электроэнергии

при реостатном пуске и торможении, ко-

торые достигают 25% потребления ее

на тягу, а также улучшить тягово-энер-

гетические и регулировочные характе-

ристики электропоездов, упростить тех-

ническое обслуживание электрооборудо-

вания в эксплуатации.

За рубежом намечается переход от вы-

пуска опытных партий новых электро-

поездов к освоению их серийного про-

изводства. Так, в Японии серийно вы-

пускают электропоезда с импульсным ре-

гулированием, проводится модернизация

ранее выпущенных поездов с контактно-

реостатным управлением. Партии элек-

тропоездов с импульсным регулировани-

ем, насчитывающие сотни моторных ва-

гонов, выпущены в Англии, Бельгии,

Франции, Италии, США, ФРГ. В ФРГ и

Швеции изготовлены также опытные пар-

тии моторных вагонов с асинхронными

тяговыми двигателями.

Соответствующие разработки ведутся

и в нашей стране. Для снижения за-

трат времени и средств на освоение но-

вой техники разрабатывают оптималь-

ные очередности работ, чтобы обеспе-

чить преемственность результатов, полу-

ченных на отдельных их этапах. Конеч-

ной целью следует считать создание

электропоезда с асинхронными тяговы-

ми двигателями, наиболее полно удов-

летворяющего требованиям эксплуата-

ции по тягово-энергетическим характе-

ристикам, надежности и ремонтопригод-

ности.

Комплексное решение проблемы пере-

хода на асинхронный тяговый привод

должно также включать модернизацию

эксплуатируемых электропоездов. На-

пример, их тележки не приспособлены

для установки асинхронных тяговых дви-

гателей. Поэтому для электропоездов

постоянного тока первый этап работ це-

лесообразно начать с внедрения систе-

мы импульсного регулирования, состоя-

щей из собственно импульсного регуля-

тора и входного фильтра при сохране-

нии тяговых двигателей постоянного то-

ка. Это возможно осуществить путем

модернизации эксплуатируемых -электро-

поездов на ремонтных заводах. Посколь-

ку выпускаемые ранее тяговые двига-

тели (в основном типа УРТ-110) на

электрическое торможение не рас-

считаны, то модернизацию целесообраз-

но проводить по упрощенной схеме, т. е.

вначале с импульсным регулированием

только в режиме пуска, что обеспечит

снижение расхода энергии на 10—12%;

затем с безреостатным пуском и электри-

ческим торможением, что даст экономию

около 20—26% энергии. На данном эта-

пе возможен выпуск поездов только с

безреостатным пуском, поскольку полу-

чаемая от этого экономия энергии оку-

пает удорожание электрооборудования.

Такие поезда наиболее целесообразно

эксплуатировать на пригородных участ-

ках с параллельным графиком движе-

ния, где скорость начала торможения

сравнительно невелика — от 25 до 40

км/ч. В то же время для участков с зон-

ным графиком движения, где скорость

начала торможения составляет 60—

80 км/ч нужен поезд с рекупера-

цией.

13

Глава 1

ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРОВОЗАХ

И ЭЛЕКТРОПОЕЗДАХ

§ 1. Классификация электровозов

и электропоездов

Электровозы классифицируют по роду

тока, типу передач, роду работы и осе-

вым характеристикам, а электропоез-

да — по роду тока и виду работы.

Классификация по роду тока. В зави-

симости от рода тока, подводимого к

электровозам и электропоездам, разли-

чают системы электрической тяги посто-

янного тока, однофазного тока понижен-

ной частоты 16 2/3 и 25 Гц, однофаз-

ного тока промышленной частоты 50 Гц.

Имеется еще и многосистемный электро-

подвижной состав.

Э. п. с. постоянного тока. Но-

минальное напряжение в контактной се-

ти магистральных железных дорог, элек-

трифицированных на постоянном токе,

обычно составляет 3000 В, на промыш-

ленном транспорте — 1500 В, метрополи-

тена — 825 В На электровозах и элект-

ропоездах устанавливают тяговые дви-

гатели постоянного тока с контакторно-

реостатным (рис. 3) или импульсным

тиристорным управлением

Пуск и регулирование скорости дви-

жения в первом случае осуществляют

с помощью пусковых резисторов, кроме

того, контакторами переключают тяго-

вые двигатели с одного соединения на

другое. Такой способ управления полу-

чил наибольшее распространение Одна-

ко он имеет ряд недостатков, важней-

шие из которых следующие: значитель-

ные потери энергии в пусковых резисто-

рах, толчки тока и силы тяги при пере-

ключениях, невозможность плавного ре-

гулирования скорости, сложность осу-

ществления рекуперативного торможе-

ния, необходимость применения относи-

тельно низкого напряжения в контактной

сети, воздействие колебаний напряжения

и перенапряжений в системе электро-

снабжения на питаемые непосредственно

от контактной сети тяговые двигатели.

14

Тяговые двигатели э. п. с. магистраль-

ного и промышленного транспорта с кон-

такторно-реостатным управлением обыч-

но имеют номинальное напряжение на

зажимах 1500 В. При этом напряжении

габаритные размеры и масса тяговых

двигателей относительно велики (мини-

мальная масса двигателя 7,5—10 кг на

1 кВт)

При напряжении 3000 В в контактной

сети тяговые подстанции располагают

через 20—25 км, при напряжении 1500 В —

через 10—15 км. С уменьшением рас-

стояния между подстанциями увеличи-

вается неравномерность их нагрузки и

растет влияние пиковых нагрузок, ис-

пользование подстанций ухудшается,

стоимость оборудования возрастает. Опы-

ты по повышению напряжения сети более

3000 В при постоянном токе и приме-

нении вращающихся или статических

преобразователей напряжения на элек-

тровозах и электропоездах не привели

к положительным результатам из-за

сложности, громоздкости и большой сто-

имости электрооборудования.

Система электрической тяги на посто-

янном токе получила широкое распро-

странение как в СССР, так и за рубе-

жом (в США, Англии, Франции, Италии,

Чехословакии и других странах). Протя-

женность этих дорог составляла на 1 ян-

варя 1990 г. около 52 % общей длины

всех электрифицированных линий мира,

а в Советском Союзе — 51 % от общей

протяженности электрифицированных

линий страны.

Э. п. с. однофазного тока по-

ниженной частоты. В ряде стран

применяют для тяги однофазный ток

пониженной частоты 16 2/3 или 25 Гц.

Основные преимущества такой системы

обусловлены возможностью применять в

контактной сети высокое напряжение (11

и 15 кВ), что позволяет значительно

уменьшить площадь сечения контактного

провода и увеличить расстояние между

подстанциями. На электровозах и элек-

тропоездах этой системы коллекторные

тяговые двигатели последовательного

возбуждения подключают контакторами

главного контроллера ГК непосредствен-

но к вторичной обмотке тягового (си-

лового) трансформатора Т (рис. 4, а).

Работают двигатели при сравнительно

невысоком напряжении (400—600 В).

Иногда при однофазном токе частотой

25 Гц (в США) на электровозах при-

меняют двигатели постоянного тока, так

как они обладают удовлетворительными

тяговыми характеристиками. В этом слу-

чае устанавливают преобразователи од-

нофазного тока в постоянный. Скорость

движения электровоза регулируют, изме-

няя коэффициент трансформации транс-

форматора Т, т. е. соотношение числа

витков первичной и вторичной обмоток.

Тяговые подстанции при такой системе

дороже и сложнее, чем подстанции по-

стоянного тока, так как на них уста-

новлены агрегаты, преобразующие трех-

фазный ток промышленной частоты в

однофазный пониженной частоты. Это

значительно снижает экономический эф-

фект, получающийся в результате умень-

шения площади сечения контактного

провода и числа тяговых подстанций.

Некоторое повышение экономической эф-

фективности таких электрифицирован-

Рис. 3. Принципиальная силовая схема элект-

ровозов системы постоянного тока с контактор-

но-реостатным управлением:

1 — токоприемник; 2 — быстродействующий вы-

ключатель, 3—1 1, 13, 14 — контакторы, 12 —

отсасывающая линия; 15 — тяговая подстанция;

16—контактная сеть, 17—линия электропере-

дачи энергосистемы

ных дорог достигается при питании их

от специальных электрических станций,

вырабатывающих переменный ток пони-

женной частоты. Такая система при-

нята, например, в ФРГ, США и других

странах

К недостаткам электровозов и электро-

поездов однофазного тока пониженной

частоты относятся: невысокий коэффи-

Рнс. 4. Принципиальные силовые схемы электровозов с коллекторными тяговыми двигателями

для участков, электрифицированных на однофазном токе пониженной (а) и промышленной (б)

частоты

КМ — контроллер машиниста; Т — тяговый трансформатор, ГК — главный контроллер, СР, СР1 и СР2 —

сглаживающие реакторы, ПР1 и ПР2 — переходные реакторы, БРД — блок дифференциальных реле,

VD1 — VD8 — диоды

15

циент мощности ', cos <р коллекторных

тяговых двигателей (0,8—0,88), который

при трогании становится меньше 0,3—

0,4; низкий коэффициент тяги 1 2 (в часо-

вом режиме не превышает 0,17—0,19)

[4]; сложность конструкции. Эту систе-

му применяют в США, ГДР, ФРГ, Авст-

рии, Швейцарии, Швеции, Норвегии и

других государствах.

Э. п. с. однофазного тока про-

мышленной частоты. Электроэнер-

гия к такому э. п. с. подводится от про-

стых трансформаторных подстанций, по-

нижающих высокое напряжение перемен-

ного тока, получаемое от энергосистем

общего пользования, до 25 кВ. Такое

высокое напряжение позволяет макси-

мально уменьшить площадь сечения про-

водов, облегчить опоры и фундаменты

контактной сети, почти в 3 раза снизить

расход цветного металла на контактную

сеть (одновременно снижаются потери

энергии) по сравнению с аналогичными

показателями системы постоянного тока

3000 В. Стоимость строительства тяго-

вых подстанций и контактной сети участ-

ков, электрифицированных на однофаз-

ном токе промышленной частоты, умень-

шается по сравнению со стоимостью их

при постоянном токе примерно на 30%.

Электровозы и электропоезда для же-

лезных дорог однофазного тока промыш-

ленной частоты могут иметь тяговые дви-

гатели: постоянного или пульсирующего

тока, вентильные — э. п. с. переменного

(однофазно-постоянного) тока; коллек-

торные; трехфазные асинхронные —

э. п. с. однофазно-трехфазного тока.

На э. п. с. переменного тока, построен-

ном после 1970 г., устанавливают полу-

проводниковые преобразователи.

Электровозы и электропоезда с двига-

телями пульсирующего тока и полупро-

водниковыми преобразователями (рис.

4, б) строят в СССР, Франции, Англии и

ряде других стран. Однофазный перемен-

ный ток диодами VD1—VD8 преобразу-

ется в пульсирующий (постоянный),

1 cos <р = Р/S, где Р — активная мощно-

сть, потребляемая электровозом для вра-

щения тяговых двигателей; S — полная мощ-

ность, которую электровоз потребляет из сети.

2 Коэффициент тяги — отношение силы

тяги при часовом режиме к сцепному весу

электровоза

16

которым питаются двигатели Ml—М4.

Скорость движения регулируют, ступен-

чато изменяя коэффициент транс-

формации трансформатора Т, с помощью

контакторов главного контроллера ГК-

Как и на электровозе однофазного

тока пониженной частоты (см. рис

4, а), для управления ГК применен конт-

роллер машиниста КМ. Для того чтобы

переход с одной ступени на другую про-

исходил без разрыва силовой цепи (что-

бы сила тяги электровоза не падала до

нуля) и короткого замыкания секции

обмотки трансформатора Т, использова-

ны переходные реакторы ПР1 и ПР2.

Электровоз будет развивать наибольшую

по условиям сцепления силу тяги, если

все тяговые двигатели работают в оди-

наковых условиях (при равных напряже-

ниях и с одинаковыми токами). Это дос-

тигается с помощью блока дифферен-

циальной защиты БРД, который явля-

ется как бы уравнительным соединением

между двумя контурами (см. § 86).

Если в преобразователе применить ти-

ристоры, то напряжение можно регули-

ровать не ступенчато, а плавно и, сле-

довательно, плавно осуществлять пуск и

разгон электровоза (подробно см. § 89).

В случае применения коллекторных

двигателей однофазного тока промыш-

ленной частоты локомотив получается

более простым, чем с двигателями пуль-

сирующего тока. Однако пока еще не

удалось создать для грузового движения

надежный, компактный и экономичный

однофазный коллекторный двигатель

промышленной частоты.

На электровозах с трехфазными асин-

хронными тяговыми двигателями первых

выпусков применяли электромашинные

преобразователи фаз и частоты (вен-

герские электровозы У-44 и У-55 построй-

ки 1943—1953 гг., французские электро-

возы СС14000 фирмы «Эрликон» пост-

ройки 1955 г. и др.) Однако при таких

преобразователях не удавалось получить

достаточно высокую мощность электро-

воза, так как увеличение ее сопровожда-

лось повышением массы машинных

преобразователей, которая не могла

превышать определенного значения.

Трудно было создать и вентильный тяго-

вый двигатель из-за недостаточного

совершенства ионных преобразователей.

б) 25 кв,50 Гц

Ч)

25Нв;50Ги

ПЧФ

ДП

КМ

ВД

СС

оРИ

САУ

1за

ЗРС ЗРГв'

ДВ

ie

бвР

ипДС АД1

и0

Рис. 5 Принципиальная схема электровоза с трехфазными асинхронными (а) и вентильны-

ми (б) тяговыми двигателями

КВП2, ИЗ,ИЧ тя-

говых. двигате-

лей АДЗ и АДЧ

vn*u

К И2

тяговому

двигателю АД2

К постройке электровозов с трехфаз-

ными асинхронными и вентильными тя-

говыми двигателями вновь приступили

лишь после того, как был налажен се-

рийный выпуск силовых тиристоров. В

Советском Союзе в 1968—1971 гг. были

созданы опытные образцы восьмиосных

электровозов с трехфазными асинхрон-

ными двигателями (электровоз ВЛ80а)

и с вентильными двигателями (ВЛ80в).

На электровозе (или его секции) для

всех трехфазных асинхронных двигате-

лей АД1— АД4 (рис. 5, а) используют

один общий трансформатор Т и один

главный контроллер ГК, два выпрями-

теля ВП1 и ВП2 на диодах и тиристорах.

Напряжение, получаемое от каждого

выпрямителя, сглаживается реакторами

СР и подается на вход двух инверторов

И1, И2 или ИЗ, И4.

Ступенчатое регулирование напряже-

ния осуществляется контроллером маши-

ниста КМ, который воздействует на

серводвигатель СД главного контролле-

ра ГК- Выпрямленное напряжение плав-

но регулируется блоком БРИ от 0 до

наибольшего значения на выходе вы-

прямителя изменением угла отпирания

тиристоров от 180 до 0° в зависимости от

угла поворота ротора сельсина СС (под-

робно см. § 89). Это обеспечивает вы-

сокую перегрузочную способность, боль-

шие к. п. д. и коэффициент мощности

двигателя. В цепь автоматического

регулирования частоты ft входят датчик

скорости ДС, соединенный с ротором

двигателя, блок ведения режима БВР и

блок управления инвертором БУИ, в ко-

тором импульсы напряжений и £/0

формируются, усиливаются и затем по-

даются на управляющие электроды

тиристоров инверторов. Для запирания

тиристоров в инверторах предусмотрены

коммутирующие цепи с подзарядом

конденсаторов независимо от значения

напряжения на выходе выпрямителя

В31. При поддержании оптимальной

частоты асинхронный двигатель может

работать с практически наибольшим ко-

эффициентом мощности и достаточно вы-

соким к. п. д. Можно получить тяговые

характеристики, соответствующие раз-

личным частотам и напряжению пре-

образователя. Каждый асинхронный дви-

гатель имеет самостоятельный управляе-

мый преобразователь частоты.

На электровозе с вентильными тяго-

выми двигателями статорные обмотки

двигателя получают питание от преобра-

зователя частоты и числа фаз ПЧФ

(рис. 5, б), а его обмотка возбуждения —

от выпрямителя ВВ.

Напряжение на вентильном двигателе

регулируют плавно тиристорами ПЧФ, не

используя контактные аппараты, в четы-

рех зонах от нуля до наибольшего зна-

чения. Управляют электровозом с по-

мощью задатчика регулирования тока

17

ЗРТВ и скорости движения ЗРС, распо-

ложенных на пульте управления в кабине

машиниста, которыми машинист задает

соответственно ток 1ЗД и скорость движе-

ния озд в режиме тяги и рекуперативного

торможения. Режимы работы преобра-

зователей во всем диапазоне скоростей

движения регулируются автоматически,

без участия машиниста, блоками и эле-

ментами системы автоматического уп-

равления САУ, в которую поступают им-

пульсы тока 7ЗД, скорости озд от задат-

чика ЗРС, скорости о„ст от датчика ско-

рости ДС, тока возбуждения /в от

датчика ДВ и тока 1ао от задатчика

возбуждения ЗРТВ. Система САУ сов-

местно с управляемым выпрямителем-

возбудителем поддерживает магнитный

поток двигателя ВД постоянным, пока

частота вращения его ротора увели-

чивается вследствие возрастания подво-

димого к нему напряжения. После

достижения номинального напряжения

дальнейшее увеличение частоты враще-

ния происходит в результате ослабления

возбуждения. Система САУ также

выравнивает нагрузку между парал-

лельно работающими вентильными дви-

гателями.

Э. п. с., работающий при раз-

личных системах тяги. К это-

му э. п. с. относят многосистемный элект-

роподвижной состав, контактно-аккуму-

ляторные электропоезда, контактно-ак-

кумуляторные и контактно-дизельные

электровозы.

Многосистемные электровозы и элект-

ропоезда применяют для обеспечения

движения без смены локомотивов по электри-

фицированным участкам с различными

системами электрической тяги, например:

постоянного тока при напряжениях 1500

и 3000 В, переменного тока с различ-

ными частотой и напряжением, постоян-

ного тока и несколькими системами пе-

ременного тока. Различают многосис-

темный э.п.с. и стыковые электровозы.

К многосистемным относят электро-

возы и электропоезда, сохраняющие

полную мощность при работе на участ-

ках с различными системами тяги. Стыко-

выми называют электровозы одного

рода тока, приспособленные для работы

от контактной сети другого рода тока с

использованием части мощности тя-

18

говых двигателей при движении по путям

станции стыкования.

При длине участка обращения грузо-

вых электровозов 600 км и более эконо-

мично строить станции стыкования, т. е.

осуществлять стыкование по контактной

сети. На участках обращения меньшей

длины, особенно при наличии разветв-

ленной сети, целесообразнее иметь двух-

системные электровозы (электровозы

двойного питания).

Первые отечественные стыковые элект-

ровозы ВЛ61 имели обычное электро-

оборудование электровозов постоянного

тока. Для работы от сети переменного

тока были предусмотрены тяговый транс-

форматор и игнитроны В режиме пере-

менного тока на электровозе использова-

лась та же аппаратура, что и в режиме

постоянного тока.

Двухсистемные электровозы ВЛ 19 и

электросекции Ср для работы на участках

постоянного тока с напряжениями 1500 и

3000 В в СССР были построены соответ-

ственно в 1935 и 1947 гг. При работе на

участке с напряжением 3000 В двигатели

с номинальным напряжением 1500 В сое-

диняли на электровозе ВЛ 19 последова-

тельно, последовательно-параллельно

и параллельно (по два двигателя, сое-

диненных последовательно в каждой па-

раллельной цепи), а на электросекции С₽

последовательно и последовательно-па-

раллельно. При работе э. п.с. на участке

с напряжением 1500 В применяли еще

параллельное соединение двигателей.

Двухсистемные электровозы ВЛ82 по-

стройки 1966 г., предназначенные для ра-

боты на участках переменного тока с на-

пряжением 25 кВ и постоянного тока

3 кВ, имеют тяговые трансформаторы и

диодные выпрямители, мощность которых

равна мощности тяговых двигателей.

Регулирование напряжения осуществля-

ется на стороне постоянного тока.

Во Франции двухсистемные электро-

возы применяют для работы на участках

постоянного тока с напряжением 1,5 кВ

и переменного тока с напряжением 25 кВ

и частотой 50 Гц. Четырехсистемные

электровозы обеспечивают сквозное

движение между странами Западной

Европы на линиях постоянного (1500 и

3000 В) и переменного (пониженной или

промышленной частоты) тока. Много-

системные электровозы в Европе исполь-

зуют для вождения пассажирских, глав-

ным образом международных, поездов.

В последние годы появились много-

системные электропоезда для междуна-

родного сообщения. В Японии наряду с

двухсистемными электровозами постоян-

ного тока напряжением 1500 В и пере-

менного 25 кВ, 50 Гц широко применяют

и двухсистемные электропоезда.

Контактно-аккумуляторные электро-

поезда применяют для обслуживания

линий, имеющих неэлектрифицированные

и электрифицированные участки. При

этом снижается себестоимость перевозок,

создаются удобства для пассажиров,

которые избавлены при этом от пересадок

в местах стыкования различных видов

тяги.

Контактно-аккумуляторные электро-

поезда строят обычно на базе существую-

щих электропоездов. На электрифици-

рованных участках к их тяговым двига-

телям напряжение от контактной сети

подводится либо через пускорегулирую-

щую аппаратуру, либо через тиристор-

ные импульсные преобразователи (на-

пример, на электропоезде ЭР2-А6 При-

балтийской дороги), на неэлектрифици-

рованных участках — от щелочных ак-

кумуляторных батарей. Контактно-ак-

кумуляторные поезда выполняют с ре-

куперацией энергии на аккумуляторные

батареи, независимо от какого источника

до этого питались тяговые двигатели.

Контактно-аккумуляторные или кон-

тактно-дизельные локомотивы исполь-

зуют для маневровой работы. Эти локо-

мотивы обычно представляют собой

электровозы, на которых установлены

либо дизель-генераторные агрегаты,

либо аккумуляторные батареи, питающие

тяговые двигатели при движении локо-

мотива по неэлектрифицированным пу-

тям. Как правило, мощность дизель-

генератора или аккумуляторных батарей

значительно меньше (около 30%) сум-

марной мощности тяговых двигателей;

поэтому скорость локомотива при дви-

жении по неэлектрифицированным пу-

тям и наибольшей силе тяги меньше,

чем при движении его по электрифици-

рованным путям. Пуск дизеля осуществ-

ляется от аккумуляторной батареи.

Контактно-дизельный локомотив при

наличии контактной сети работает как

обычный электровоз, а на неэлектрифи-

цированных путях — как тепловоз с

электрической передачей По принципу

работы контактно-аккумуляторный локо-

мотив подобен контактно-аккумулятор-

ному электропоезду.

В СССР впервые контактно-аккуму-

ляторные шестиосные электровозы ВЛ26

были построены в 1966 г. Днепропет-

ровским электровозостроительным за-

водом для работы на участках постоян-

ного тока и в автономном режиме от тя-

говых железоникелевых аккумуляторов

ТЖН-550. Контактно-дизельные локо-

мотивы применяют на промышленном

транспорте.

В Швейцарии, Англии, ФРГ и других

странах для маневровой работы исполь-

зуют как контактно-аккумуляторные

электровозы (преимущественно), так и

контактно-дизельные. Мощность дизель-

ной установки или аккумуляторной ба-

тареи составляет 30—37% мощности

тяговых двигателей локомотива.

Применение на маневрах контактно-

аккумуляторных или контактно-дизель-

ных локомотивов дает больший эконо-

мический эффект, чем использование

тепловозов. Здесь, помимо цен на топ-

ливо и электроэнергию, важны эксплуа-

тационные расходы (ремонт и обслужи-

вание однородного оборудования) и сто-

имость маневровых локомотивов.

Классификация электровозов по типу

передач. В зависимости от способа пере-

дачи вращающего момента от тягового

двигателя на движущие колесные пары

различают электровозы с индивидуаль-

ным и групповым приводом.

Индивидуальным приводом называют

способ передачи, при котором вращаю-

щий момент передается на колесную

пару от отдельного тягового двигателя —

одиночного или сдвоенного. Групповым

приводом называют способ передачи, при

котором вращающий момент от одного

или двух тяговых двигателей передается

группе колесных пар, соединенных зуб-

чатой передачей.

Большинство электровозов и моторных

вагонов во всех странах выполнены

с индивидуальным приводом, который

более удобен в эксплуатации. Кроме того,

в этом случае проще разместить электри-

19

ческое оборудование. В Советском Союзе

были построены опытные электровозы

ВЛ40 и ВЛ83 с одномоторными двух-

осными тележками, т. е с групповым

приводом.

Классификация по роду работы.

Электровозы по роду работы под-

разделяются на пассажирские, грузовые

и маневровые.

Пассажирские электровозы, предназ-

наченные для вождения пассажирских

поездов, должны развивать высокую

скорость при сравнительно небольшой

силе тяги. Грузовые электровозы, пред-

назначенные для вождения поездов

большого веса, должны обладать зна-

чительной силой тяги, а следовательно,

иметь большое число колесных пар.

Электропоезда по роду работы

различают пригородного и междугород-

ного сообщения. Для первых характерны

большие ускорения при пуске и относи-

тельно низкие максимальные скорости,

для вторых — меньшие ускорения, но

большая максимальная скорость.

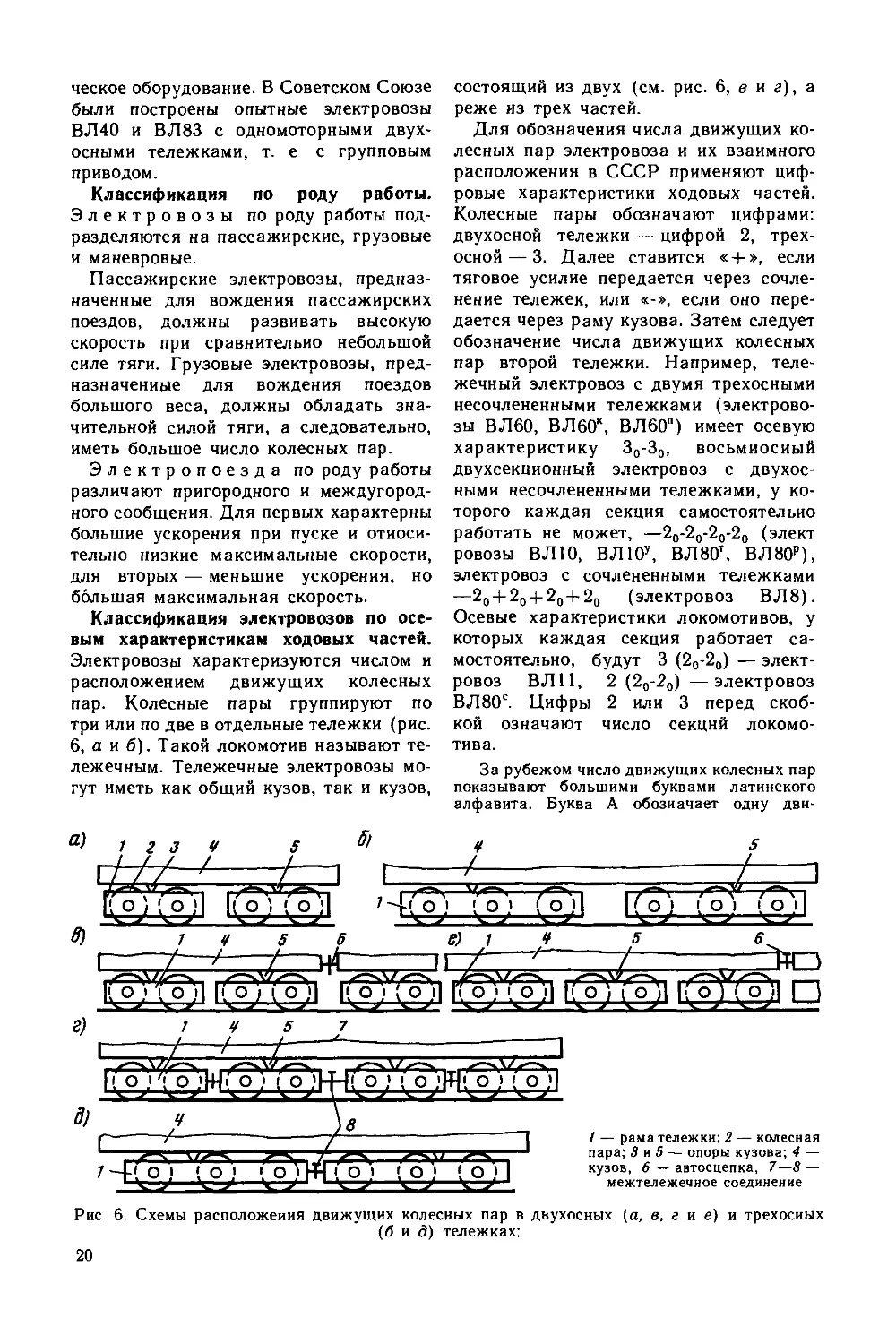

Классификация электровозов по осе-

вым характеристикам ходовых частей.

Электровозы характеризуются числом и

расположением движущих колесных

пар. Колесные пары группируют по

три или по две в отдельные тележки (рис.

6, а и б). Такой локомотив называют те-

лежечным. Тележечные электровозы мо-

гут иметь как общий кузов, так и кузов,

состоящий из двух (см. рис. 6, в и г), а

реже из трех частей.

Для обозначения числа движущих ко-

лесных пар электровоза и их взаимного

расположения в СССР применяют циф-

ровые характеристики ходовых частей.

Колесные пары обозначают цифрами:

двухосной тележки — цифрой 2, трех-

осной— 3. Далее ставится « + », если

тяговое усилие передается через сочле-

нение тележек, или «-», если оно пере-

дается через раму кузова. Затем следует

обозначение числа движущих колесных

пар второй тележки. Например, теле-

жечный электровоз с двумя трехосными

несочлененными тележками (электрово-

зы ВЛ60, ВЛ60к, ВЛ60") имеет осевую

характеристику 30-30, восьмиосиый

двухсекционный электровоз с двухос-

ными несочлененными тележками, у ко-

торого каждая секция самостоятельно

работать не может, —20-20-20-20 (элект

ровозы ВЛ 10, ВЛ10у, ВЛ80т, ВЛ80р),

электровоз с сочлененными тележками

—20 + 20 + 20+20 (электровоз ВЛ8).

Осевые характеристики локомотивов, у

которых каждая секция работает са-

мостоятельно, будут 3 (20-20) — элект-

ровоз ВЛ 11, 2 (20-20) —электровоз

ВЛ80с. Цифры 2 или 3 перед скоб-

кой означают число секций локомо-

тива.

За рубежом число движущих колесных пар

показывают большими буквами латинского

алфавита. Буква А обозначает одну дви-

Рис 6. Схемы расположения движущих колесных пар в двухосных (а, в, г и е) и трехосных

(б и <?) тележках:

20

жущую колесную пару, В — две, С — три и

т д Например, осевая характеристика элект-

ровоза с двумя несочлененными двухосными

тележками записывается в виде Во-Во, элект-

ровоза с двумя несочлененными трехосными

тележками — Со-Со. Индекс «О» означает,

что каждая ось локомотива имеет свой тяговый

двигатель, т е. индивидуальный привод, от-

сутствие индекса указывает на применение

группового привода.

$ 2. Основные узлы и аппараты

электровозов и электропоездов

Электровозы. Электровоз представля-

ет собой локомотив, приводимый в дви-

жение тяговыми электродвигателями,

получающими энергию через контактную

сеть от энергосистем (электростанций).

Конструкция каждого электровоза

должна обеспечивать безопасность дви-

жения по рельсовым путям при макси-

мальных допустимых скоростях и ведение

составов установленной массы. Электро-

возы проектируют в расчете на нормаль-

ные и тяжелые типы рельсов (Р50, Р65

и Р75). Максимальная нагрузка от ко-

лесной пары грузовых электровозов на

рельсы ограничивается значением 250 кН

(25 т).

Электровоз состоит из механической

части, пневматического и электрического

оборудования

Механическую часть состав-

ляют кузов и тележки Кузов опирается

через опоры на рамы тележек, а они в

свою очередь через систему рессорного

подвешивания и буксы на колесные пары

Тележки оборудованы рычажно-тормоз-

ной передачей и пневматическими при-

борами, необходимыми для приведения

ее в действие, а также устройством для

подвески тяговых двигателей и передачи

их вращающих моментов на колесные

пары.

Если при индивидуальном приводе

тяговый двигатель опирается (50% мас-

сы двигателя) с одной стороны через

моторно-осевые подшипники на ось ко-

лесной пары, а с другой подвешивается

с помощью пружинных или эластичных

элементов к средней балке или балке

сочленения рамы тележки, такую систему

подвешивания называют опорно-осевой.

У пассажирских электровозов, например,

серии ЧС (всех модификаций) обе опо-

ры тяговых двигателей расположены на

раме, масса двигателей полностью под-

рессорена. Такую подвеску тяговых дви-

гателей называют рамной.

Электрическое оборудо-

вание состоит из тяговых двигателей,

преобразователей и трансформатора

(на электровозах переменного тока),

вспомогательных машин (мотор-комп-

рессоров, мотор-вентиляторов, генера-

торов управления, мотор-генераторов,

мотор-насосов и преобразователей фаз),

электрической аппаратуры.

Пневматическое оборудо-

вание включает в себя компрессоры,

воздушные резервуары, клапаны, краны

машиниста, реле давления, краны конце-

вые, разобщительные, двойной тяги,

трехходовые, пневматические блокиров-

ки, соединительные рукава, манометры и

другие вспомогательные аппараты.

Электропоезда. Электропоезда фор-

мируют из моторных и прицепных ва-

гонов или из одних моторных (вагоны

метрополитенов). Иногда вагоны груп-

пируют в секции, в которые входит оп-

ределенное число моторных и прицепных

вагонов

Например, секции ЭР22 и ЭР22М со-

стоят из двух моторных вагонов и двух

прицепных, расположенных между мо-

торными Такая секция является само-

стоятельной поездной единицей. Из сек-

ций формируются составы. Управляют

составом из кабины головного вагона по

системе многих единиц.

Моторный вагон обозначают буквой М,

прицепной — П, соответственно голов-

ные моторные и прицепные вагоны —

Мг и Пг.

Каждый моторный или прицепной

вагон имеет механическую часть и

электрическое оборудование. Механи-

ческая часть состоит из кузова, рамы те-

лежек, колесных пар, зубчатой передачи,

рессорного подвешивания, сцепных при-

боров и тормозного оборудования. Те-

лежки всех моторных и прицепных ваго-

нов отечественного производства двух-

осные. Для увеличения вместимости са-

лона все основное электрическое обору-

дование подвешивают под кузовом на

раме или устанавливают на крыше.

Г л а в a 2

ТЕЛЕЖКИ И АВТОСЦЕПНЫЕ УСТРОЙСТВА

$ 3. Назначение

и классификация рам;

усилия, действующие на них

Рамы тележек предназначены для вос-

приятия вертикальной нагрузки от ку-

зова и распределения ее между отдель-

ными колесными парами и колесами с

помощью рессорного подвешивания, вос-

приятия, суммирования сил тяги или

торможения, развиваемых отдельными

колесными парами, и передачи их на ав-

тосцепное устройство, установленное на

раме тележки или раме кузова. Рама

также воспринимает боковые усилия, воз-

никающие при проследовании кривых

участков пути.

На рамы тележек от рамы кузова

передается сосредоточенная вертикаль-

ная нагрузка через главные опоры ку-

зова (см. § 19), устанавливаемые на

продольной оси рамы, или через главные

и дополнительные опоры, или же только

через боковые.

Рамы движущих тележек подразделя-

ют на внешние и внутренние в зависи-

мости от расположения колес. Внешними

называют рамы, когда колеса располо-

жены внутри них. Такие рамы имеют

большую массу и сложную конструкцию

рамных креплений. Применяют их глав-

ным образом при индивидуальном при-

воде, когда тяговый двигатель распола-

гается в непосредственной близости от

колесной пары. Расстояние между боко-

винами внешних рам больше, чем внут-

ренних, в которых колеса располагаются

снаружи относительно боковин. Это рас-

стояние определяет размеры тягового

двигателя. Следовательно, при внешних

рамах можно применять двигатели боль-

шей мощности и электровоз обладает

большей поперечной устойчивостью, так

как увеличивается расстояние между

шейками колесных пар. Внутренние рамы

применяют обычно при групповом при-

воде. Действующие на рамы вертикаль-

22

ные и горизонтальные (продольные и по-

перечные) силы делят на статические и

динамические. К вертикальным статичес-

ким относят силы (нагрузки), создава-

емые массой кузова с оборудованием,

массой оборудования, установленного

непосредственно на раме тележки, а так-

же собственной массой рамы. От рамы

эти нагрузки передаются на колесные

пары через рессорное подвешивание и

буксы. При движении электровоза в тяго-

вом (или тормозном) режиме происходит

перераспределение вертикальных стати-

ческих нагрузок и появляются нагрузки,

обусловленные вертикальными неровно-

стями рельсового пути и выбоинами

бандажей. К продольным горизонталь-

ным силам относятся сила тяги (или

торможения) и силы, возникающие при

ударе по автосцепке Горизонтальные

поперечные силы обусловлены извилис-

тым движением колесных пар, возника-

ющим при входе в кривые, движении

по кривым, а также по горизонталь-

ным неровностям пути

При движении по прямым участкам

пути вследствие наличия поперечных

зазоров между гребнями бандажей и

рельсами, а также конусности бандажей

колес локомотив устанавливается под

острым углом к оси пути, причем край-

ние (наружные) колесные пары локомо-

тива прижимаются попеременно то к пра-

вой, то к левой рельсовой нити. Пере-

мещаются наружные колесные пары в

противоположных направлениях, т. е.

когда передняя колесная пара переме-

щается к правому рельсу, задняя — к

левому. В результате возникает извили-

стое движение (виляние) локомотива,

при котором круги катания колес имеют

различные диаметры и крайние колесные

пары тележек стремятся поворачивать-

ся в противоположных направлениях.

Это создает изгиб рамы в горизонталь-

ной плоскости, как и при движении ло-

комотива в кривых участках пути. Часто-

та виляния тем больше, чем больше ко-

нусность бандажа.

В кривых под действием центробежной

силы локомотив стремится перемещаться

наружу кривой, чему препятствуют греб-

ни бандажей крайних колесных пар, упи-

рающиеся в наружный рельс. Под воз-

действием сил со стороны наружного

рельса происходит поворот локомотива,

при этом в точках, где колеса опираются

на рельсы, возникают силы трения. Го-

ризонтальные силы (реакции) рельсов и

силы трения в опорных точках колес,

передающиеся через колеса, оси и буксы

на раму тележки электровоза или вагона,

вызывают ее изгиб в горизонтальной

плоскости.

Так как наружные колеса набегают

на наружный рельс и прижимаются к

нему, а бандажи колес имеют коничес-

кую форму, то у этих колес крайних

пар диаметр круга катания будет больше,

чем у внутренних колес этих же пар.

Оба колеса колесной пары жестко за-

прессованы на ось и имеют одинаковую

частоту вращения; поэтому колесо с боль-

шим кругом катания будет стремиться

забегать вперед. Вследствие этого край-

ние колесные пары будут стремиться по-

ворачиваться по часовой стрелке. Сред-

ние колесные пары тележек при малом

радиусе кривой прижимаются к внутрен-

йему рельсу и стремятся по той же при-

чине поворачиваться в обратную сторону

по отношению к крайним парам. По-

скольку рама тележки удерживает все

колесные пары параллельными друг дру-

гу, оиа испытывает изгиб в горизон-

тальной плоскости.

Изгибающий момент, вызванный этими

силами, зависит от массы локомотива,

длины его базы, радиуса кривой и ско-

рости движения.

При входе локомотива в кривую на-

ружное колесо первой колесной пары на-

бегает на рельс под некоторым углом

и ударяется о головку рельса. Энергия

удара пропорциональна массе, участвую-

щей в ударе, синусу угла набегания и

квадрату скорости движения. Угол набе-

гания зависит от формы переходной кри-

вой и от положения локомотива в рель-

совой колее: чем больше отклонен к внут-

реннему рельсу локомотив или его колес-

ная пара вследствие большого попереч-

ного разбега в раме, тем больше будет

угол набегания.

Под действием центробежной силы и

ветра в раме появляются дополнитель-

ные горизонтальные и вертикальные (от

создаваемого этими силами опрокиды-

вающего момента) нагрузки Силы, дей-

ствующие на раму тележки, вызывают

изгиб ее элементов в вертикальной и

горизонтальной плоскостях, а также их

кручение. Таким образом, на раме тележ-

ки замыкаются все силы, возникающие

в ходовой части электровоза. При оценке

прочности рамы тележки приходится учи-

тывать все эти силы. Срок службы без

ремонта установлен для рам 25 лет; это

определяет требования к конструкции:

она должна обладать необходимым за-

пасом прочности. С другой стороны, кон-

струкция должна быть по возможности

легкой как по экономическим сообра-

жениям, так и по условию соблюдения

общей нормы массы локомотива (на-

грузки на ось). Этим требованиям в на-

ибольшей степени удовлетворяют свар-

ные рамы, выполненные из полых балок

коробчатого сечения.

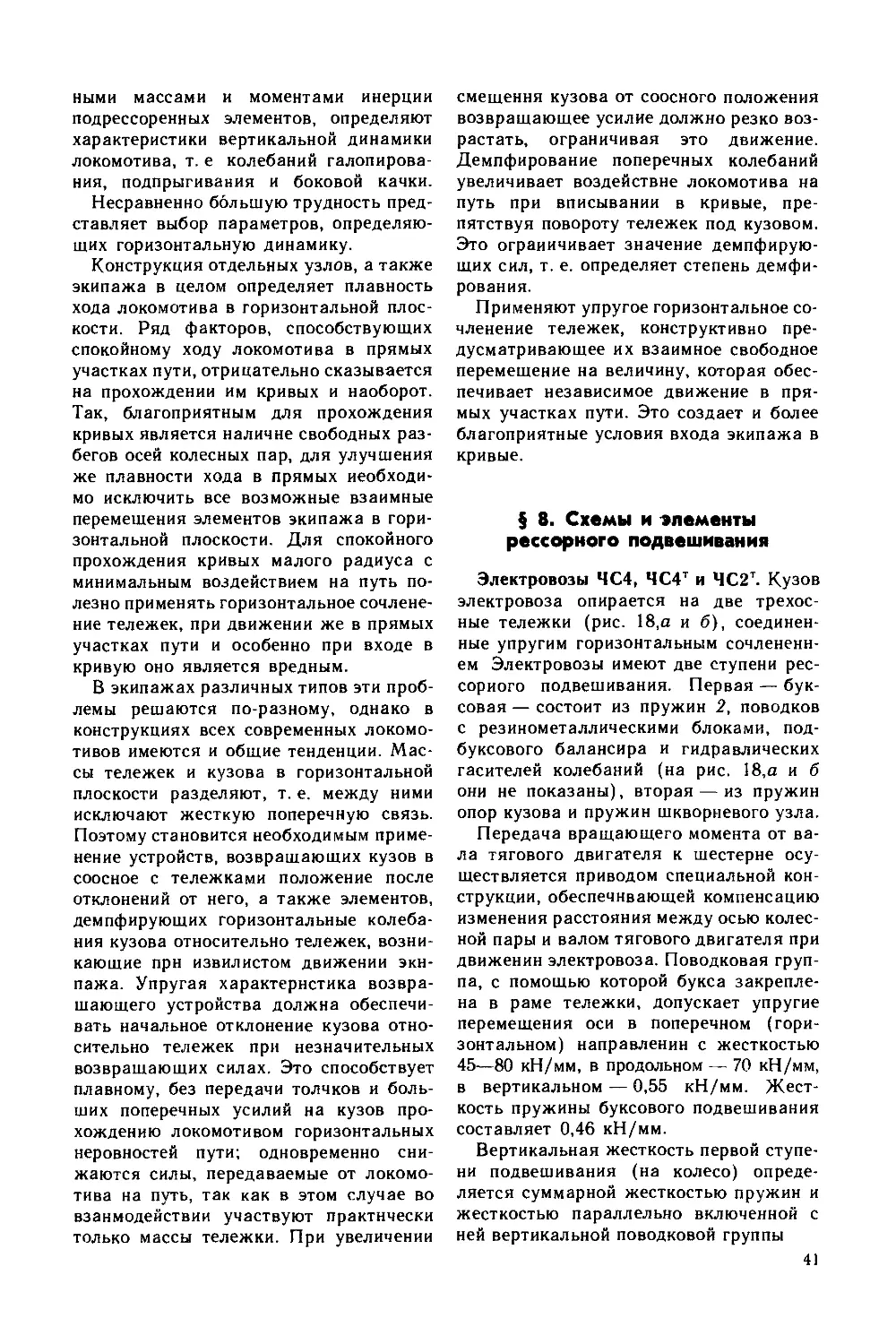

$ 4. Конструкция рам тележек

Рамы тележек электровозов. В зави-

симости от конструктивного выполнения

рамы тележек подразделяют на листо-

вые, брусковые, цельнолитые и сварные.

Листовые рамы. Эти рамы имеют

незначительную горизонтальную жест-

кость, в Советском Союзе их применяют

на ширококолейных электровозах про-

мышленного транспорта.

Брусковые рамы. Такие рамы

применены иа шестиосных магистраль-

ных электровозах ВЛ 19, ВЛ22, ВЛ22М,

ВЛ23. Рама состоит из продольных бо-

ковин и поперечных креплений: упряж-

ного (концевого) бруса 1 (рис. 7), двух

средних креплений 2 и 5, бруса сочле-

нения 10. На электровозах ВЛ22 и ВЛ22М

на два средних крепления опирается про-

дольная шкворневая балка. Боковины

рамы выполнены из листов проката

(сталь марки Ст5) толщиной 100 мм.

В процессе проката листы получают вол-

нистую форму, выправить их в холодном

состоянии при такой большой толщине

23

7

2

5

10

Рис. 7. Брусковая рама трехосной тележки электровоза ВЛ23

ие представляется возможным. Поэтому

боковины рам обрабатывают на строгаль-

ном станке не только по контуру, но

и по боковым поверхностям.

Боковины имеют верхний 3 и нижний

4 пояса; последний прерывается у бук-

сового выреза. Оба пояса соединены

стойками 6, образующими упоры для

букс, через которые на раму передаются

тяговые и тормозные усилия от колес-

ных пар. Во избежание появления мест-

ных напряжений в боковинах переходы с

одного сечения на другое выполнены кри-

выми достаточно большого радиуса

(100—150 мм).

Брусковые рамы создают большое со-

противление изгибу в вертикальной пло-

скости, а значительная их толщина обес-

печивает необходимую жесткость при из-

гибе в горизонтальной плоскости. Уси-

лия, действующие в рессорном подве-

шивании, передаются на боковину в ее

средней части, не вызывая кручения.

Каждая боковина рамы имеет отверстие

для втулки 9, в которой поворачивается

коленчатый тормозной вал.

На буксовые вырезы устанавливают

буксовые направляющие 8, по которым

скользят буксы. Для удобства снятия

буксы направляющие выполняют съем-

ными, опускающимися вниз. Ввиду того

что ось рессорного подвешивания в брус-

ковых рамах совпадает с серединой бо-

24

ковины, расстояние между боковинами

равно расстоянию между серединами ше-

ек. Поэтому буксовые направляющие

охватывают буксовые вырезы в боковине

с внешней и внутренней стороны, так что

середина опорной поверхности направ-

ляющей совпадает со средней плоско-

стью боковины, а следовательно, и с се-

рединой шейки оси.

Буксовые челюсти или приваривают

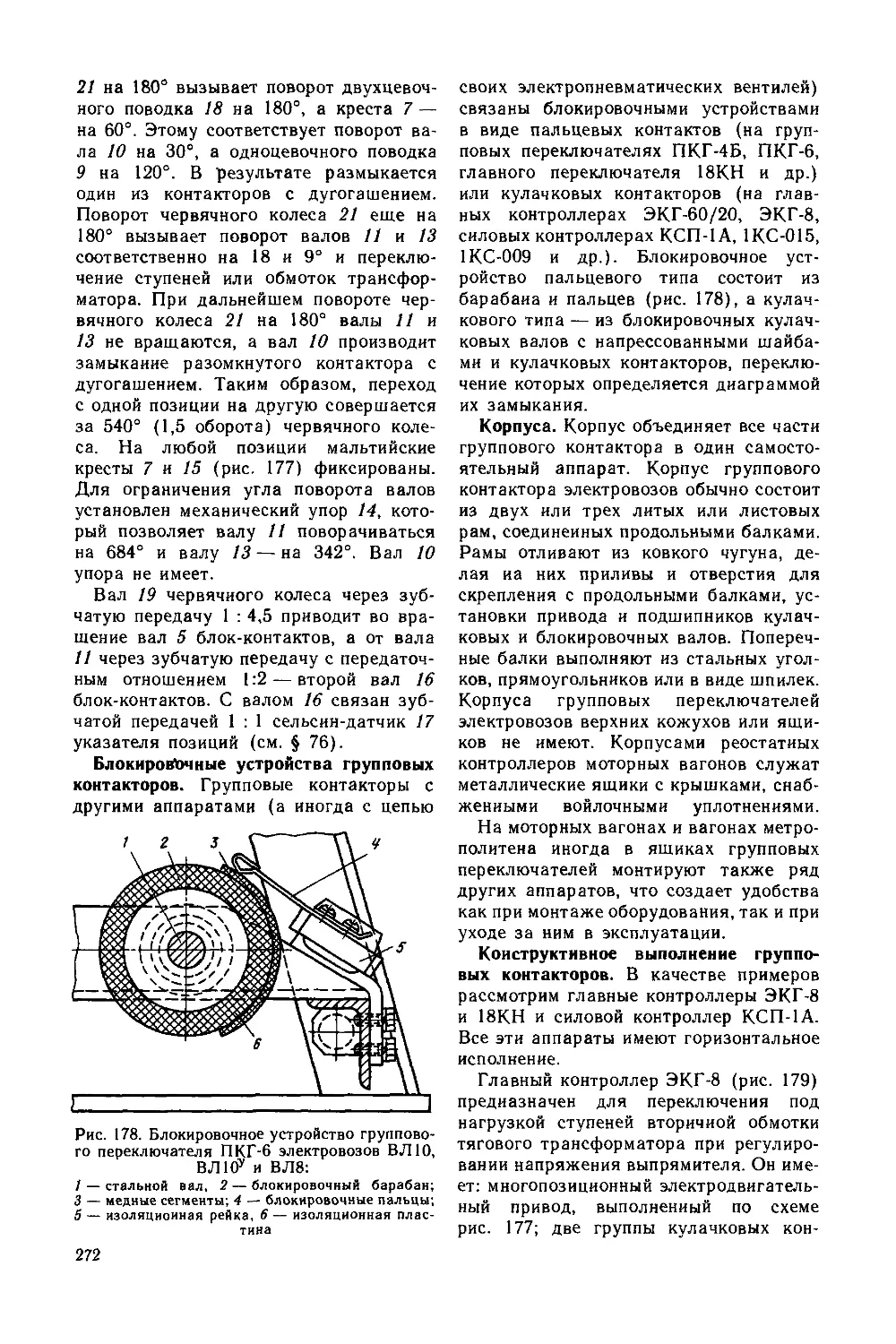

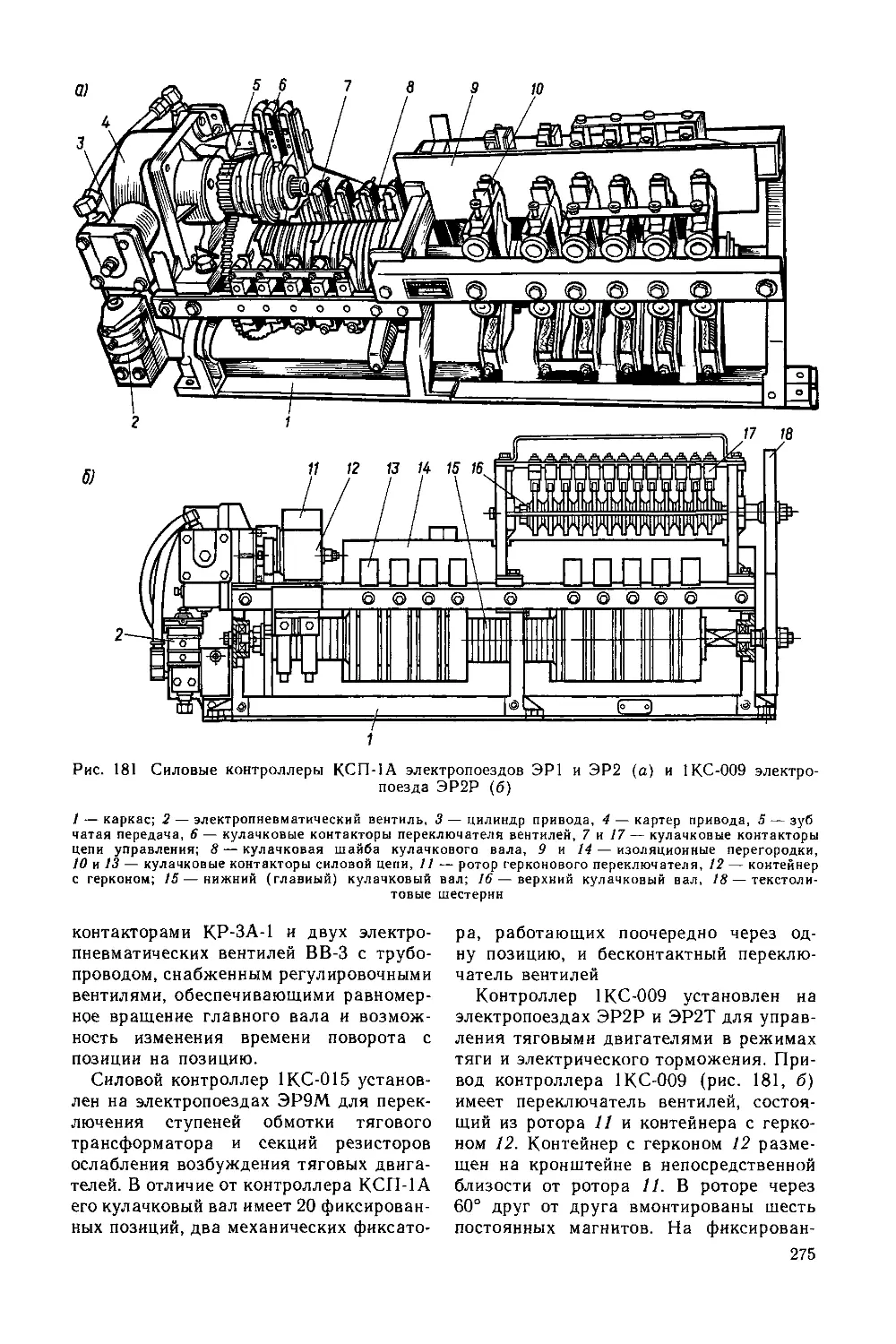

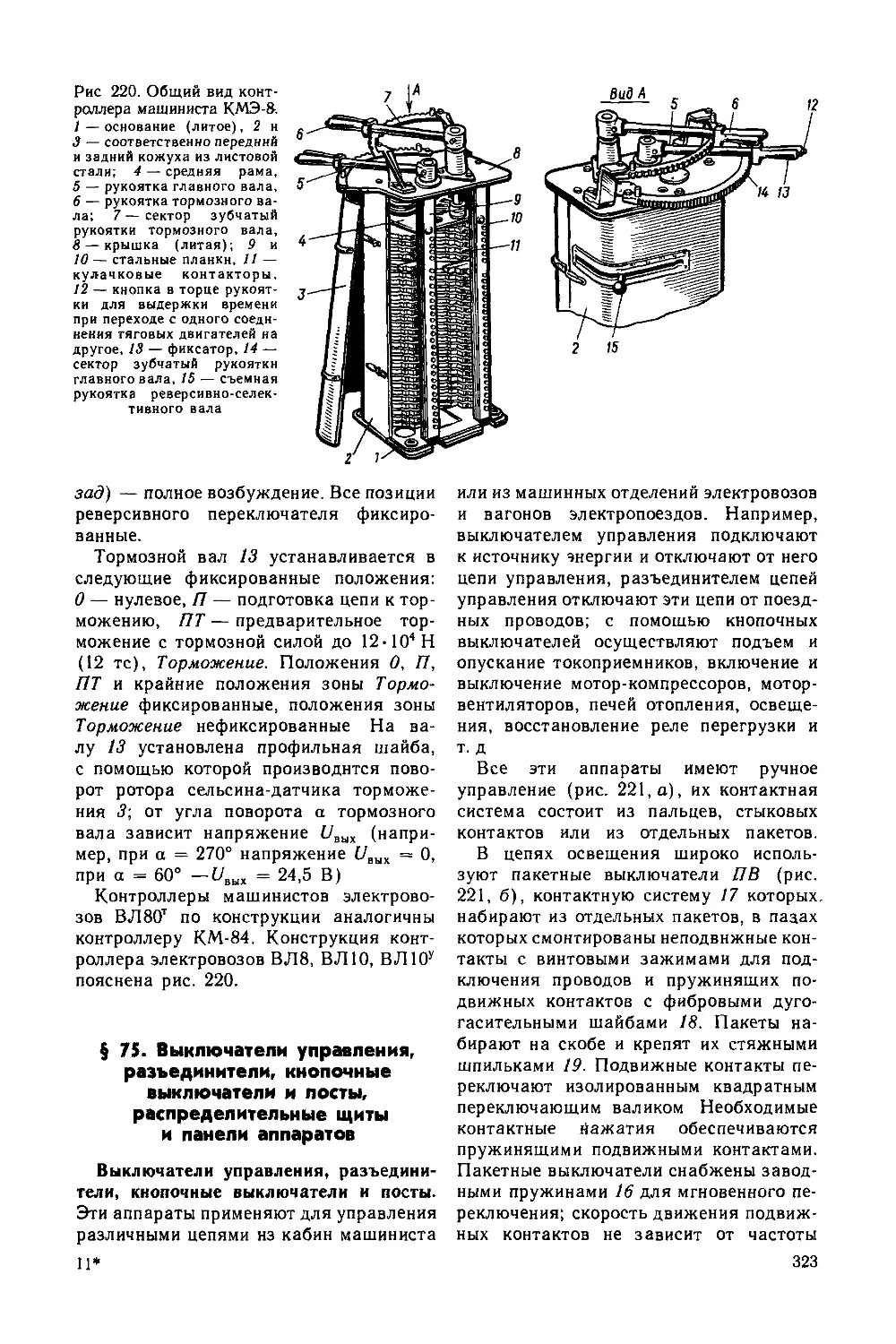

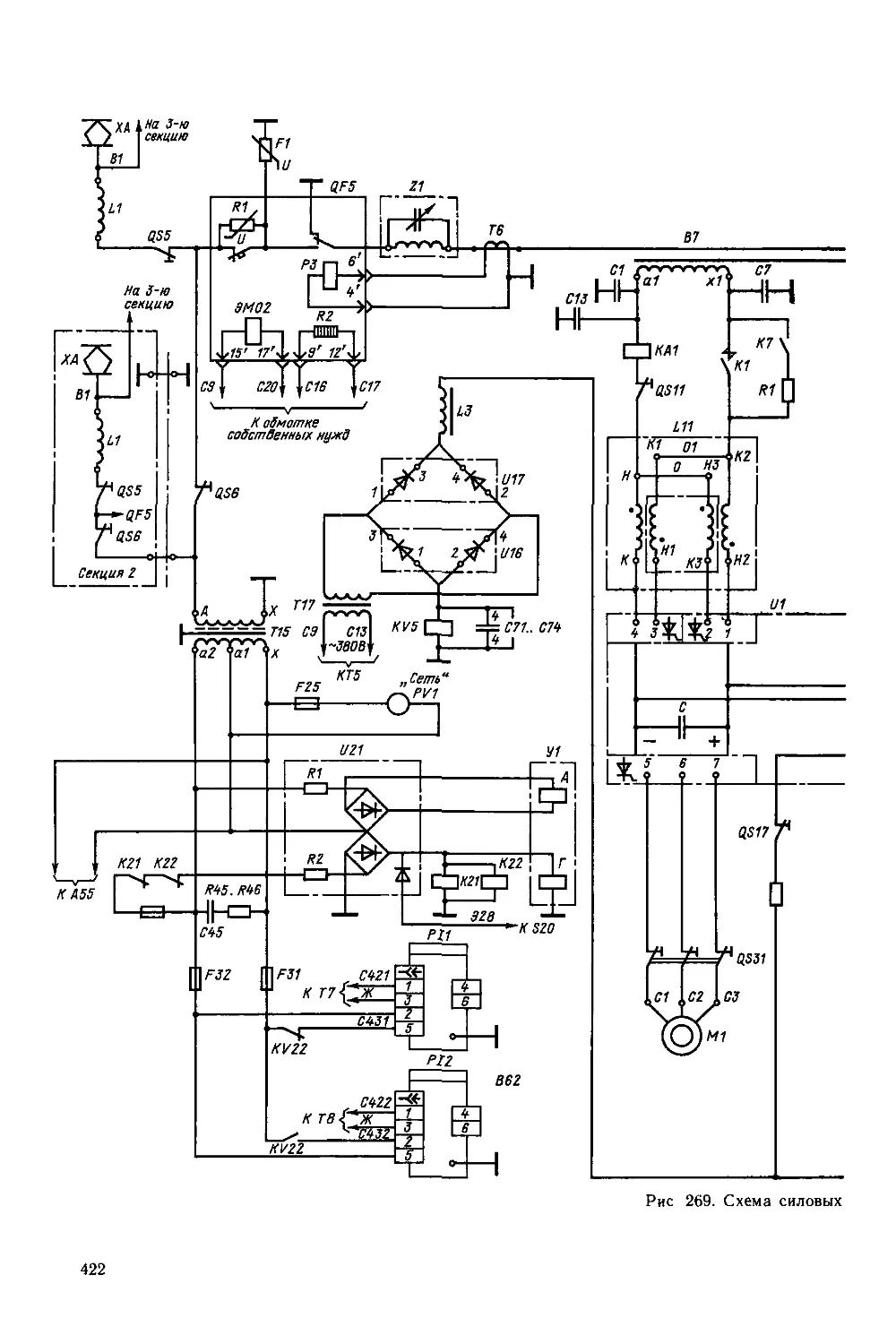

к раме (на электровозах ВЛ23), или