Автор: Шишкин О.А.

Теги: одежда личная гигиена домашнее хозяйство азбука быта

ISBN: 5-86020-184-2

Год: 1997

Текст

УДК 646.6

Р38

ББК 17.279

Серия основана в 1994 году '

Р37 Ремонт одежды и обуви в домашних усло-

виях. —Чимкент. МП «Аурика», 1997. — 464 с.

ISBN 5-86020-184-2.

Новая книга серии «Азбука быта» рассчитана на

домашних умельцев, которым пригодятся полезные сове-

ты по ремонту обуви и одежды своими руками. В ней

последовательно описывается технология ремонта, при-

меняемые при этом инструменты и материалы. Выполне-

ние отдельных операций иллюстрируется подробными

рисунками и схемами.

Книга научит тому, как выполнить своевременный и

качественный ремонт обуви и одежды, удлинить срок их

носки и, значит, сэкономить деньги в семейном бюджете.

Р 6460600000

ББК 17.279

о 9гг с о сшлямдиёля

В этой книге для домашних умельцев под одной

обложкой приводятся наиболее полные сведения по

ремонту обуви и одежды.

Как правильно поставить набойку, прикрепить

каблук или вернуть на место «запросившую каши»

подошву — ответы на эти житейские вопросы можно

получить в первой части данного издания. В ней

последовательно описывается технология ремонта ко-

жаной обуви ручными и клеевыми методами; отдель-

ные главки посвящены вопросам ремонта резиновой и

валяной обуви. Причем выполнение операций проил-

люстрировано на многочисленных подробных схемах

и рисунках.

После выполнения ремонта обувь нужно привести '

в порядок и ухаживать за ней постоянно. О том, как это

сделать, рассказано в отдельной главе.

Нужно помнить одну простую истину: своевремен-

ный и доброкачественный ремонт обуви удлиняет

сроки ее носки и, значит, экономит деньги в вашем

бюджете.

Вторая часть книги целиком посвящена пробле-

мам ремонта одежды. Отдельная глава посвящена раз-

нообразным способам штопки, дающим возможность

полностью восстановить поврежденную ткань. Вы

узнаете, как перевязать отдельные изношенные дета-

ли, отремонтировать перчатки и варежки, подкладку у

края рукавов и множество других полезных вещей.

Так же как в первой части, приводятся рекоменда-

ции по уходу за одеждой, ведь чтобы вещи, которые мы

носим, всегда были привлекательными, имели товар-

ный вид, надо уметь ухаживать за ними.

В своем стремлении стать хорошим хозяином или

хозяйкой мы нуждаемся в рекомендациях и советах.

Книга «Ремонт обуви и одежды в домашних условиях»

адресована и опытным хозяевам, и начинающим.

РЕМОНТ

ОБУВИ

Общие Сведения

9

ОСНОЯНЫё Н0ЯЯ9ПМя

<И О <ПР & <D $<Н ИЯ

Стопа. Размеры стопы

и голени

При изготовлении обуви в

основном учитывается строение

стопы, в меньшей степени — строение голенной части

ноги.

Наибольшая подвижность костей при ходьбе, беге

и прыжках наблюдается в суставах — голеностопном,

сочленяющем стопу с голенью, и плюснофаланговых,

сочленяющих кости плюсины (средней части стопы) с

фалангами (косточками пальцев). Положение голе-

ностопного сустава на ноге определяют по лодыжкам

(рис. 1). Внешняя лодыжка расположена ниже внут-

ренней, ее принимают во внимание при определении

высоты задника, который не должен соприкасаться с

ней.

Положение плюснофаланговых суставов опреде-

ляют на ноге по пучкам — выступам костей стопы с

внутренней и наружной стороны в самом широком е е

10 Ремонт Одежды и Обуви

Рис. 1. Положение на

ноге важнейших для

построения обуви

месте у основания пальцев. Для

правильного построения колодки

и обуви важное значение имеют:

точка сгиба — она легко находится

при сгибании ноги в голеностоп-

ном суставе; точка подъема — вы-

ступающая точка на верхней ли-

нии средней части стопы; точка

середины внутреннего продоль-

ного свода (вершина свода).

Стопа касается опоры не всей

поверхностью, а только пяткой,

пучками и пальцами. Часть подо-

швы, находящаяся между пяткой

1 - пучок; 2 - точка и пучками, у человека со здоровой

подъема; 3 - сгиб; 4 - до- сТОрОНОЙ образует СВОД И ПОЧТИ Не

дыжка; 5 — вершина внут-

реннего свода соприкасается с опорой.

Деформации и различные за-

болевания стопы весьма распространены. Их появле-

ние и развитие зависят от многих причин: походки

человека, особенностей костного строения стопы, фун-

кций мышечно-связочного аппарата нижних конеч-

ностей в связи с общим состоянием организма челове-

ка, возрастных изменений, профессии человека,

неправильной пригонки обуви, нерациональной фор-

мы и конструкции обуви, несимметричности левой и

правой стоп и др.

Наиболее распространенными отклонениями в стро-

ении и функциях стопы являются: плоскостопие (пони-

жение продольных сводов стопы, особенно внутренне-

го), отклонение большого пальца от прямого положения

(может возникнуть при ношении обуви с узкими носка-

ми и на высоком каблуке), молотообразность пальцев

(пальцы согнуты в межфаланговых суставах, напоминая

своей формой молоточки; тыльная поверхность пальцев

Общие Сведения 11

в области суставов сильно выступает вверх и легко

натирается обувью), омозоленность и мозоли, потер-

тость (представляет собой поверхностное повреждение

кожи, чаще всего на подошвенной поверхности стопы;

основные причины появления потертости — плохая

пригонка обуви, неправильная форма обуви, складкй и

неровности на внутренней поверхности обуви, а также

в колготах, носках и портянках, повышенное потоотде-

ление (является результатом расстройства функций

потовых желез организма в целом).

Важнейшими размерными признаками стопы и

голени являются следующие (рис.2):

Рис. 2. Основные размерные признаки стопы и голени

♦ длина стопы — расстояние от наиболее выступа-

ющей точки пятки 1 до наиболее удаленной точки 2 на

первом или втором пальце;

♦ ширина стопы — расстояние по линии сечения I,

проведенной через наружный пучок (точка 3) перпен-

дикулярно касательной ОУ к внутреннему краю стопы;

♦ ширина пятки — расстояние по линии сечения

Ш, проведенной через центр пятки перпендикулярно

касательной ОУ;

♦ периметр поперечного сечения стопы по линии

12 (Ремонт Одежды и Обуви

I, проходящей через наружный пучок (точка 3) пер-

пендикулярно касательной ОУ;

♦ периметр поперечного сечения стопы по линии

II, проходящей через середину стопы (точка 4) перпен-

дикулярно касательной ОУ;

♦ периметр косого сечения стопы по линии IV,

проходящей через сгиб голеностопного сустава(точка 5)

и наиболее выпуклую точку 6 пятки (косой подъем);

♦ периметр сечения по линии V, проходящей через

наиболее выпуклое место мыщелок;

♦ периметр сечения по линии VI, проходящей

через наиболее узкое место голени над мыщелками;

♦ периметр сечения по линии VII, проходящей

через наиболее широкое место голени (икроножную

мышцу);

♦ наибольшая высота 1-го и 2-го пальца от опор-

ной поверхности по сечению VIII (точка 7);

♦ высота первого пальца в плюсно-фаланговом

сочленении по линии сечения IX (точка 8);

♦ высота середины стопы в сечении X (точка 4);

♦ высота сгиба стопы по линии сечения XI (точка 5).

Распределение стоп по размерам и соотношение

между отдельными размерными признаками подчиня-

ются определенным закономерностям. Одна из наибо-

лее важных закономерностей заключается в том, что

распределение стоп по размерам однородных групп

людей (например, мужчин, женщин) соответствует

закону нормального распределения. Эта закономер-

ность выражается кривой нормального распределения

(рис. 3), где по оси абсцисс X отложены длины стоп, а

по оси ординат У — количество случаев (на 1000

мужчин, имеющих соответственную длину стопы).

Кривая показывает, что мужчин с очень малой и очень

большой длиной стопы немного, наибольшее же число

мужчин имеет длину стопы, близкую к средней —

Общие Сведения

13

Рис. 3. Кривая нормального распределения стоп по длине

М = 264 мм. Стопы с размерами, отклоняющимися от

средней в большую или меньшую сторону, располага-

ются равномерно влево и вправо от точки максималь-

ного числа случаев; чем больше выражено отклонение

длины стопы от средней, тем меньше случаев соответ-

ствует этому отклонению.

Выделяют три основных типа стопы: узкую, сред-

нюю и широкую; встречаются также особо узкие и

особо широкие стопы.

Размеры левой и правой стоп не всегда одинаковы:

у некоторых людей правая стопа больше левой, и

наоборот; только около 40% общего числа людей имеет

стопы, равные по длине и обхвату в пучках.

Размеры и форма стопы изменяются при измене-

нии величины нагрузки на нее, а также во время

движения. При длительных переходах размеры стопы

также не остаются неизменными, они уменьшаются

или увеличиваются, а иногда то уменьшаются, то

увеличиваются.

14 Ремонт Одежды и Обуви

Обмер стопы начинают со снятия ее наружного и

подсводного контуров. Для этой цели на специальной

доске, установленной на полу, расстилают лист белой

бумаги; на бумагу ставят ногу (обычно правую, обутую

в носок), а затем тонко заостренным карандашом,

направленным перпендикулярно бумаге, обводят сто-

пу кругом от середины пятки до наиболее выступаю-

щего вперед пальца по одной стороне и таким же

порядком по другой стороне и получают наружный

контур стопы. Для большей точности работы рекомен-

дуется срезать у карандаша одну сторону до графитно-

го стержня. Оставив ногу в том же положении, снима-

ют на этой же бумаге подсводный контур стопы,

подводя карандаш как можно дальше под стопу. На

бумаге получают две замкнутые кривые контурные

линии: внешнюю и внутренние.

По контуру стопы определяют длину стопы, ши-

рину ее в пучках, переймах и пятке. Подсводный

контур помогает определить состояние сводов стопы

и высоту тюдъема. Чем больше выемка в переймах с

внутренней стороны, тем выше подъем стопы. На

контуре дополнительно зарисовывают все отклоне-

ния от нормальной формы тыльной стороны стопы,

которые должны быть учтены при подборе и приправ-

ке колодки: выступы на пучках, мозоли и т. д. Зари-

совки таких отклонений имеют вид кружков, овалов,

расположение, размеры и форма которых должны

возможно точнее отражать имеющиеся отклонения.

Внутри зарисовок проставляют высоту выступов,

выраженную в сантиметрах.

После снятия контуров переходят к измерениям

стопы. Она должна быть обута в носок такой толщи-

ны, на какой будет носиться обувь. Для измерений

целесообразно пользоваться измерительной нерастя-

гивающейся лентой длиной 56—60 см, шириной

Общие Сведения

15

0,5—1 см с нанесенными на нее делениями с одной

стороны в сантиметрах и миллиметрах, а с другой в

штихах.

Измерительную ленту нужно накладывать при рав-

номерном натяжении, не сдавливая ноги. Вначале

измеряют длину стопы, затем производят замеры об-

хватов стопы в пучках, прямом взъеме, косом подъеме,

обхватов голени над лодыжками и в икре (рис. 4).

Измерение обхвата в пучках производят вокруг стопы

в самом широком месте. Обхват в прямом взъеме

измеряют вокруг стопы через вершину продольного

свода (середину геленочной части) и точку подъема.

Обхват в косом подъеме измеряют наискось через

выпуклость пятки и через точку сгиба голеностопного

сустава. Обхват в икре измеряют в месте наибольшей

выпуклости голени.

Все измерения переносят на тот же лист бумаги, на

котором были сняты контуры стопы. Рекомендуется _

располагать записи на мерке в следующем порядке:

размеры обхватов в пучках, прямом взъеме, косом

подъеме записывать внутри контура стопы, а размеры

обхвата голени — вне контура, причем размеры голени

записывать в виде дроби: в числителе проставить

высоту места измерения над уровнем опоры стопы, а в

знаменателе — результат измерения. Все размеры запи-

сывают в сантиметрах с точностью

до 0,5 см.

Рис. 4. Снятие мерки с ноги

(положение измерительной ленты

при снятии обхватов):

1 — обхват стопы в пучках; 2 — обхват стопы

в прямом взъеме; 3 — обхват стопы в косом

подъеме; 4 - обхват голени над лодыжками;

5 — обхват голени в икре

16 Ремонт Одежды и Обуви

Поскольку в момент измерения нога находилась в

покое, необходимо к полученным размерам сделать

припуски, учитывающие увеличение размеров ноги во

время ее движения. С этой целью размер обхвата в

пучках увеличивают на 0,5 см; размеры обхвата в

прямом взъеме и в косом подъеме увеличиваются.

Припуск к длине стопы делают в размере 10 мм для

обуви с обычным носком, 15—20 мм — с удлиненным

носком, 5 мм для женской обуви с высоким каблуком.

Длину стопы, обхват в пучках, обхват в прямом

взъеме используют для подбора и приправки колодок,

обхваты в косом подъеме и икре — для определения

основных размеров заготовки сапог при крупном ре-

монте.

Детали обуви и способы их соединения

Сложная форма обуви создается путем соединения

большого количества деталей.

Верхняя часть обуви или заготовка. Состоит из трех

групп деталей: наружных (верх), внутренних (подклад-

ки) и промежуточных (межподкладки и др.). Сшитые

и склеенные, они образуют заготовку. В некоторых

конструкциях обуви подкладка и межподкладка отсут-

ствуют.

К промежуточным деталям относят также подно-

сок и жесткий задник, которые вклеивают в собранную

заготовку в ходе выполнения последующих операций.

Исключение — заготовка сапога, которую собирают

с присточенным задником.

На рисунке 5 представлены детали заготовки юф-

тевого прикройного сапога: детали верха (1 — перед,

2 — голенище, 4 — наружный задний ремень); детали

подкладки (6 — поднаряд, 3 — подшивка); промежу точ-

ная деталь (5 — задник).

Общие Сведения

17

Рис. 5. Детали заготовки юфтевого прикройного сапога:

1 — перед; 2 — голенище; 3 — подшивка; 4 - наружный задний ре-

мень; 5 — задник; 6 — поднаряд

На рисунке 6 представлены детали заготовки муж-

ского хромового ботинка: детали верха (3 — носок,

4 — союзка, 5 — задинки, 2 — берцы, 6 — задний

наружный ремень, 1 — язычок, 7 — закрепка); детали

подкладки (8 — основная подкладка, 9 — подблочные

ремни, 10 — штаферка, И — внутренний задний

ремень); детали межподкладки (12 — межподкладка

под задинки, 16 — межподкладка под союзку и

13 - под берцы, 15 — межподкладка кармана под-

носка, 14 — боковинки).

Детали заготовок скрепляют друг с другом на

швейных машинах различных классов ниточными

швами. По способу взаимного расположения скрепля-

емых деталей заготовки различают тачные, переметоч-

ные, настрочные, выворотные швы (рис. 7).

18 , Ремонт Одежды и Обуви

Рис. 6. Детали заготовки ботинка с отрезными деталями:

1 — язычок; 2 — берцы; 3 — носок; 4 — союзка; 5 — задинки;

6 — задний наружный ремень; 7 — закрепка; 8 — основная подкладка;

9 — подблочные ремни; 10 — штаферка; 11 — внутренний задний ре-

мень; 12 — межподкладка под задинки; 13 — межподкладка под бер-

цы; 14 — боковинки; 15 — межподкладка кармана подноска; 16 — меж-

подкладка под союзку

При выполнении тачного шва детали складывают

лицевыми (иногда нелицевыми) сторонами, простра-

чивают, разворачивают на 180°С, околачивают шов и

настрачивают на него с наружной стороны ремешок

или с внутренней стороны тесьму.

При выполнении переметочного шва края соеди-

няемых деталей укладывают встык и скрепляют зигза-

гообразным швом.

Общие Сведения

19

Рис. 7. Виды заготовочных швов:

1 — тачной; 2 — тачной с прошвой; 3 — переметочный; 4 — настроч-

ной; 5 - выворотный

При выполнении настрочного шва нелицевую сто-

рону одной детали накладывают на лицевую сторону

другой и пристрачивают одной или несколькими строч-

ками.

При выполнении выворотного шва верх и под-

кладку складывают лицевыми сторонами и прострачи-

вают по верхнему краю одной строчкой; затем вывора-

чивают деталь верха до соприкосновения ее нелицевой

поверхности с нелицевой поверхностью подкладки и

прострачивают еще одной строчкой, параллельной

первой строчке.

Низ обуви (рис. 8) также состоит из наружных

деталей (1 — подошва, 10 — набойка, 11 — каблук);

внутренних — (2 — стелька); промежуточных (6 — теле-

нок, 7 — простилка, 13 — обводка, рант). В некоторых

конструкциях теленок заменяют или дополняют жест-

кой полустелькой.

20 Ремонт Одежды и Обуви

Рис. 8. Детали низа и промежуточные детали обуви:

а — женской; б — мужской;

1 - подошвы; 2 — стельки; 3 — задники; 4 — подметки; 5 — подносоч-

ники; 6 — геленки; 7 — простилки; 8 — флики; 9 — кранцы; 10 —

набойки; И — каблуки; 12 — супинаторы; 13 — ранты

Обувные колодки

Основная роль колодок в обувном производстве

заключается в придании обуви формы стопы. Обувные

колодки разделяются по технологическому назначе-

нию на основные (затяжные) и вспомогательные (от-

делочные, растяжные, расправочные). Затяжные ко-

лодки применяют при формовании верха обуви,

отделочные — для предотвращения деформации обуви

в процессе ее отделки, растяжные — для растяжки

Общие Сведения

21

ношеной и новой обуви, расправочные — преиму-

щественно для хранения обуви в домашних условиях.

Основные затяжные колодки подразделяют по сле-

дующим принципам:

♦ половозрастному назначению, длине и полноте;

♦ приподнятости пяточной части и форме носоч-

ной части;

♦ конструкции;

♦ материалу, из которого они изготовлены;

♦ по целевому назначению (виду обуви, изготовля-

емой на колодках).

По половозрастному назначению затяжные колод-

ки, так же как и обувь, разделяются на 10 групп. В

пределах каждой группы колодки различаются подли-

не, характеризуемой номером.

В соответствии с метрической системой нумера-

ции номер обуви и колодок обозначает длину стопы в

сантиметрах, для которой предназначена данная обувь

и затяжные колодки; интервал между смежными номе-

рами колодок и обуви равен 5 мм (табл. 1).

При одних и тех же длинах колодки выпускают с

различными поперечными размерами, т. е. разной пол-

ноты, обозначаемой условными номерами: от 1-йдо9-й

или от 1-й до 7-й в порядке возрастания полноты.

Интервал по периметру (обхвату) сечения колодок 0,55,

0,68, 0,72 мм от длины стопы (считая от крайней точки

пятки) между колодками двух смежных четных или

нечетных номеров установлен 6 и 8 мм. При интервале

6 мм по нормативам предусмотрены колодки девяти

полнот (от 1 -й до 9-й), при интервале 8 мм — 7 полнот

(от 1-й до 7-й). Практически колодки применяют в

ограниченном числе полнот: одну для колодок пинеток,

две для колодок гусариков, малодетской и детской

обуви, три и четыре — для колодок остальной обуви.

22 Ремонт Одежды и Обуви

Таблица 1

Номера обуви и колодок по метрической системе нумерации

№ групп Наименование групп Метрические номера обуви и колодок Минимальное количество полнот, в которых должны выпускаться колодки при интервале по обхвату в мм

6* 8

0 Пинетки 9; 9,5; 10 — —

1 Гусарики 10; 5; 11; 11,5; 12; 12,5; 13 1 -

2 Малодетская 13,5; 14; 14,5; 15; 15,5; 16; 16,5 2 —

3 Детская 17; 17,5; 18; 18,5; 19 2 -

4 Школьная для девочек 19,5; 20; 20,5; 21;.21,5 2 —

5 Девичья 21,5; 22; 22,5; 23; 23,5; 24 - 3

6 Школьная для 19,5; 20; 20,5; 21; 21,5; 22 — 3

мальчиков

7 Мальчиковая 22,5; 23; 23,5; 24; 24,5; - 3

8 Женская 21,5; 22; 22,5; 23; 23,5; 24; 24,5; 25; 25,5; 26; 26,5; 27; 27,5 4* 3

9 Мужская 24,5; 25; 25,5; 26; 26,5; 27; 27,5; 28; 28,5; 29; 29,5; 30; 30,5 4* 3

* Интервал по обхвату 6 мм при четырех полнотах предусматри-

вается для колодок женской обуви с приподнятостью пяточной части

50 мм и более, а также для колодок модельной обуви

По приподнятости пяточной части и форме носоч-

ной части колодки в зависимости от высоты каблука

подразделяются на следующие подгруппы:

♦ для обуви без каблуков;

♦ для обуви с низкими каблуками (приподнятость

3, 5, 10, 15, 20 и 25 мм);.

Общие Сведения

23

♦ для обуви со средними каблуками (приподня-

тость 30, 40 мм);

♦ для обуви с высокими каблуками (приподня-

тость 50, 60 мм);

♦ для обуви с особо высокими каблуками (припод-

нятость более 60 мм).

В колодках величину приподнятости пяточной

части определяют по вертикали — от точки ребра следа

пяточного закругления до опорной поверхности (в

обуви высоту каблуков измеряют с полевой стороны

посередине боковой поверхности, по вертикали, от

ходовой поверхности до грани пятки).

Колодки для вечерней, выходной и летней откры-

той обуви со средними, высокими и особо высокими

каблуками могут выпускаться также с интервалом по

приподнятости пяточной части 5 мм. Для колодок

гусариков и малодетской обуви приподнятость пяточ-

ной части установлена 8 мм.

По конструкции затяжные колодки подразделяют-

ся на сочлененные с выпиленным клином, цельные и

раздвижные. Сочлененные колодки и с выпиленным

клином используют при изготовлении обуви с внеш-

ним формированием заготовок, раздвижные — с внут-

ренним формованием; цельные колодки предназначе-

ны для изготовления обуви сандального, выворотного

и бортового методов крепления низа, а также комнат-

ной обуви.

По видам укрепления следа различают колодки:

♦ с металлической пластиной по всему следу для

тексовой затяжки верха обуви;

♦ с металлической пластиной в пяточной части для

тексовой затяжки лишь пяточной части верха обуви,

гвоздевого крепления пяточной части подошв и гвоз-

девого крепления каблуков снаружи обуви;

♦ без металлической пластины для изготовления

24 Ремонт Одежды и Обуви

обуви ручным способом, для ремонта обуви, а также

для сандальной затяжки.

Затяжные колодки также подразделяют по матери-

алу. В основном затяжные колодки изготовляют из

буковой или грабовой древесины. Колодки для произ-

водства сандалий, чувяк, комнатных туфель, а также

пинеток, гусариков, малодетской и детской обуви

изготовляют из березовой древесины. Применяют пласт-

массовые и металлические колодки.

Подразделение затяжных колодок по целевому на-

значению. В зависимости от вида изготовляемой обуви

колодки подразделяются на 9 групп:

♦ для закрытой обуви;

♦ для легкой летней открытой обуви;

♦ для открытой обуви;

♦ для утепленной обуви и полусапожек на резин-

ках;

♦ для туфель-лодочек;

♦ для юфтевых сапог;

♦ для хромовых сапог;

♦ для спортивной обуви;

♦ для обуви специального назначения.

Размеры затяжных колодок. Основными нормиру-

емыми размерами затяжных колодок являются длина

следа (стельки), ее ширина в сечениях 0,18, 0,50 и

0,68 мм, а также обхват (периметр) в сечениях 0,55,

0,68-0,72 мм от длины стопы, считая от крайней точки

пятки.

Система обозначения фасона затяжных колодок.

В основу системы обозначения фасона колодок пол-

ожены цифровые индексы отдельных групповых при-

знаков. Обозначение (артикул) колодок состоит из

пяти-шести цифр, каждая из которых характеризует

определенный групповой признак (табл. 2).

Общие Сведения

25

Порядковый номер модели колодок, (5-я или 5-я и 6-я иифры артикула) В зависимости от общего числа ранее утвержденных моделей колодок данной группы

Форма носочной части (4-я цифра артикула) Широкая Средняя по ширине Суженная Узкая

Приподнятость пяточной части, мм (3-я цифра артикула) S Q >. ЦП «п «п «п £ VO '2 04 «А 40 Г- ОС о Л I 1 .г. .г, . г. Д «А о о о о о о я S

Целевое назначение (2-я цифра артикула) Обувь закрытого типа (ботинки, полуботинки, туфли) Обувь легкая (сандалии, чувяки, туфли спортивные, комнатные и дорожные) Обувь летняя открытого типа (туфли с открытыми носами, пятками) Обувь утепленная, полусапож- ки на резинках Туфли-лодочки Сапоги хромовые Сапоги юфтевые Обувь спортивная Обувь специального назначе- ния (производственная и др.)

Половозрастное 1 назначение (1-я цифра артикула) К к § 5 5 5 s g 1 R f- R I i s s s M S 5 -h Hb * * Ц § ё 2g | 5 S £ e £ 2 ч 2

Номер индекса1 о -и cm m «а чо г-- qo os

26 Ремонт Одежды и Обуви

Первая цифра артикула обозначает половозраст-

ное назначение обуви, изготовляемой на данной ко-

лодке, вторая — вид обуви, третья характеризует высоту

приподнятости пяточной части колодки, четвертая

характеризует форму носочной части колодки, пятая и

шестая цифры артикула обозначают порядковый но-

мер фасона колодок в данной группе. Например,

колодке мужской для утепленных ботинок с высотой

каблука 20 мм и средней по ширине носочной частью

присваивается артикул 94224, где последняя цифра 4

показывает, что в данной группе колодок уже имеются

три ранее утвержденные колодки.

Вспомогательные обувные колодки. Отделочные

колодки несколько отличаются от затяжных по форме

и размерам. Пяточная часть этих колодок округлена,

ребро носочной части скошено фаской по длине и

высоте. Размеры отделочных колодок меньше разме-

ров соответствующих затяжных колодок: длинаследа —

на 10 мм, ширина следа в пяточной части — на 5 мм,

а в остальных участках — на 1 мм, обхват — на 8 мм.

Растяжные колодки наиболее простой конструк-

ции состоят из двух деревянных частей, шарнирно

соединенных металлической петлей, клином и вин-

том. При повороте рукоятки винта клин продвигается

вперед или назад и соответственно раздвигает или

сдвигает деревянные полуколодки. Для растягивания

отдельных участков верха обуви на каждой полуколод-

ке высверлены отверстия, в которые может быть встав-

лен хвостовик выпуклой накладки, вытягивающей тре-

буемый участок.

Для растягивания обуви в длину, а также верха

обуви в разных направлениях применяют специальные

колодки, являющиеся неотъемлемой частью аппара-

тов для растяжки обуви.

Общие Сведения

27

Назначение ремонта обуви

Основным назначением ремонта обуви является

удлинение сроков носки, восстановление первона-

чальной формы верха обуви, улучшение внешнего вида

обуви в период ее носки.

Под ремонтопригодной обувью подразумевается

обувь постоянного пользования, условия носки кото-

рой обусловливают восстановление эксплуатацион-

ных дефектов, вызывающих потребность в ее ремонте,

а сам ремонт целесообразен в техническом и экономи-

ческом отношениях. К ремонтопригодной обуви отно-

сятся круглосезонная, весенне-летняя, осенне-зимняя

и выходная обувь, используемая практически в тече-

ние всего года. Из общей номенклатуры обуви к

ремонтопригодной относятся туфли, сапоги, полубо-

тинки и сандалеты с верхом из кожи, кожевенных и

текстильных материалов, а также отдельные виды обу-

ви с верхом из искусственной кожи, легкая и комнат-

ная обувь и др.

При ремонте обуви различают доремонтные, меж-

ремонтные сроки носки обуви и гарантийные сроки

носки отремонтированной обуви.

Доремонтные сроки носки обуви определяются

возникновением потребности первого ремонта обуви,

не обусловленного гарантийными сроками носки на

готовую обувь.

Межремонтные сроки носки определяются про-

должительностью периода ее эксплуатации до необхо-

димости повторного ремонта.

Гарантийные сроки носки отремонтированной

обуви определяются временем ее эксплуатации, в тече-

ние которого могут быть выявлены производственные

дефекты.

28 Ремонт Одежды и Обуви

Сложность задачи определения доремонтных и

межремонтных сроков носки обуви заключается в

разнообразии обуви по видам, половозрастному на-

значению, материалам низа и верха, конструкции,

методам крепления низа, климатических особеннос-

тей географических районов носки обуви и т. д.

Установлено, что средний доремонтный срок нос-

ки обуви равен 4 месяцам. Определены также доремонт-

ные сроки службы отдельных деталей (дни):

Кожаные подошвы мужской обуви.......... 100

Резиновые подошвы мужской обуви......... 225

Кожаные подошвы женской обуви..........130

Резиновые подошвы женской обуви........250

При этом обуви с кожаными подошвами поступает

в ремонт в 1,6 раза больше, чем с резиновыми. Опре-

делено, что в первичный ремонт поступает около 50%

от общего количества ремонтопригодной обуви, во

вторичный ремонт — около 25%, остальная часть обуви

ремонтируется более двух раз. Характерно, что число

ремонтов одной пары женской обуви составляет 2,18,

а мужской обуви — 1,85.

Классификация обуви, поступающей в ремонт. Ре-

монтируемую обувь подразделяют на отдельные груп-

пы по следующим основным признакам:

♦ целевое назначение;

♦ половозрастное назначение;

♦ способ производства;

♦ вид, материалы верха и низа;

♦ метод крепления низа;

♦ высота каблуков;

♦ размер (номер) обуви.

Целевое назначение обуви. По целевому назначению

кожаную обувь подразделяют на бытовую, спортивную

и профессиональную.

Большая часть производимой кожаной обуви от-

Общие Сведения

29

носится к бытовой группе, в которой в свою очередь

различают: массовую (рядовую) обувь, модельную, а

также легкую. Модельная обувь — особо изящная,

изготовляемая из наиболее высококачественных мате-

риалов верха, разнообразных фасонов, усложненных

моделей, с декоративными элементами и особо тща-

тельной отделкой. Характерной особенностью модель-

ной обуви является частая смена фасонов, связанная с

изменением моды на одежду. К легкой обуви относятся

сандалии, чувяки, комнатные и дорожные туфли.

Особое место в группе бытовой обуви занимают

профилактическая и ортопедическая обувь. К профи-

лактической обуви относится обувь, предназначенная

для предупреждения развития заболеваний стопы, к

ортопедической — обувь для больных.

Спортивная обувь, поступающая в ремонт, подраз-

деляется по видам спорта.

Профессиональная обувь употребляется для носки

в различных условиях трудовой деятельности человека.

Половозрастное назначение обуви. По половозраст-

ному назначению ремонтируемая обувь подразделяет-

ся на мужскую, женскую, мальчиковую, девичью,

школьную для мальчиков, школьную для девочек,

детскую, малодетскую. Модельную обувь ремонтируют

только мужскую и женскую.

Способ производства кожаной обуви. По способу

производства кожаную обувь подразделяют на обувь

механического и ручного производства. К обуви руч-

ного производства относится обувь, при изготовлении

которой процесс формования обуви на колодках и

операция пришивания рантов осуществляется вруч-

ную. Ручное производство сохранилось в основном

при изготовлении обуви по индивидуальным заказам.

Вид обуви. Видовое назначение обуви обуславлива-

ется степенью открытости верха обуви и способом

30 Ремонт Одежды и Обуви

закрепления верха обуви на ноге. Основные видовые

группы ремонтируемой обуви: сапоги, сапожки, полу-

сапожки, ботинки, полуботинки, туфли с закрытыми

носками и пятками, туфли с открытыми носками и

пятками, сандалеты, сандалии, чувяки, комнатные и

дорожные туфли.

Материалы верха и низа. В зависимости от вида

материалов и наружных деталей верха обувь разделяет-

ся на следующие группы: юфтевую, хромовую (с вер-

хом из искусственное кожи), текстильную (с верхом из

тканей и нетканых материалов), комбинированную,

фетровую.

Из деталей низа определяющим является вид мате-

риалов подошв. По данному признаку различают обувь

на кожаной, резиновой, пористой, непористой, коже-

подобной и транспарентной подошве, каучуковой, по-

ливинилхлоридной, полиуретановой, двухслойной и др.

Методы крепления подошв. В зависимости от вида

применяемых креплений ремонтируемая кожаная обувь

подразделяется на клеевую, рантовую, рантово-клее-

вую, прошивную, рантово-прошивную, сандальную,

полусандальную, полусандально-клеевую, «парко»,

прессовой вулканизации, с литьевым низом, гвозде-

вую, деревянно-шпилечную, строчечно-клеевую, опан-

ковую, опанково-клеевую, опанково-прошивную, ни-

точно-клеевую и др.

Высота каблука. По высоте каблуков различают

обувь с низкими каблуками (до 25 мм), средними

(30—45 мм), высокими (50—70 мм) и особо высокими

каблуками (более 70 мм).

Распределение обуви, поступающей в ремонт. Для

правильной организации ремонта, образования запаса

материалов для ремонта и необходимых механизмов и

приспособлений надо знать, как распределяется обувь,

поступающая в ремонт.

Общие Сведения

31

Распределение обуви

На 100 пар, %

по половозрастному назначению

мужская...........................,....40,4

женская и девичья........................53,6

мальчиковая и школьная....................4,7

детская...................................1,3

Всего... 100,0

по материалам верха

шевро....................................40,2

лицевая хромовая кожа....................21,7

свиная хромовая кожа.................... 10,4

лаковая кожа..............................6,6

велюр................................... 10,2

искусственная кожа........................0,4

текстиль..................................0,5

Всего... 100,0

по материалам низа

кожа.....................................43,8

кожа и резина (комбинированная)..........22,4

кожеподобная, транспарентная резина......16,8

пористая резина......................... 16,7

пласткожа.................................0,2

поливинилхлорид, полиуретан...............0,7

Всего... 100,0

по каблукам

резиновые низкие формованные..............1,7

кожаные наборные средние..................2,0

деревянные высокие.......................44,2

пластмассовые средние, высокие...........45,2

деревянные высокие........................6,9

Всего... 100,0

32 Ремонт Одежды и Обуви

по методам креплений

клеевые.............................59,8

рантовые.......................... 12,6

рантово-клеевые......................5,7

сандальные..........................3,4

прошивные........................... 6,3

строчечно-клеевые....................8,2

опанково-прошивные...................2,9

горячая вулканизация.................0,7

гвоздевые............................0,3

деревянно-шпилечные................... 0,1

Всего... 100,0

Эксплуатационные дефекты кожаной обуви. Возни-

кающие в процессе носки кожаной обуви эксплуата-

ционные дефекты, подлежащие устранению при ре-

монте, подразделяются на дефекты деталей верха и

подкладки и их скреплений и на дефекты деталей низа

и их скреплений.

Дефекты деталей верха и подкладки и их скреплений.

К наиболее распространенным эксплуатационным де-

фектам верха обуви и его скреплений относятся:

♦ изнашивание отдельных участков союзок и зади-

нок (или пяточного участка берец и голенищ);

♦ разрыв союзок по затяжной грани;

♦ протертость подкладки в пяточной и носочной

частях;

♦ разрыв верхнего канта заготовок туфель;

♦ деформация верха обуви с образованием на

союзках грубых складок;

♦ загрязнение верха обуви (в особенности светлых

тонов и белой, а также с верхом из велюра и замши);

♦ нарушение (осыпание) покрытия на коже верха

обуви;

♦ разрыв ремешков в обуви ремешкового типа, а

Общие Сведения

33

также пряжечных ремней; утеря накладных украше-

ний, блочков и крючков;

♦ порча застежек-молний; нарушение швов, со-

единяющих наружные детали верха обуви, подкладоч-

ные детали друг с другом и наружные детали с подкла-

дочными (в особенности тачных швов, соединяющих

полусоюзки и полуголенища в сапожках по переднему

краю, закрепочных швов, строчек канта в пяточной

части, швов, соединяющих детали верха с обтяжками

в строчечно-клеевой обуви).

Дефекты деталей низа. Изнашивание подошв, под-

меток, каблуков или набоек обуви проявляется в умень-

шении их толщины. Изнашивание в этом случае сво-

дится в основном к последовательному механическому

разрушению поверхностных слоев вследствие относи-

тельного перемещения подошв, подметок, каблуков

или набоек по опорной поверхности.

Величина износа при прочих равных условиях

прямо пропорциональна величине удельного давле-

ния. Разными участками подошвенной поверхности

давление воспринимается в неодинаковой степени,

что приводит к неравномерному распределению изно

са площади подошв, под-

меток, каблуков или набо-

ек. В подошвах и подметках

зона максимального изно-

са сосредоточена в носоч-

ной части (рис. 9), в каблу-

ках и набойках — в задней

части с уклоном во внеш-

нюю сторону (рис. 10).

Рис. 9. Топография износа

кожаных подошв (заштри-

хованы места наибольшего

износа)

2 Зак. 925

34 ДРемоцт Одежды дл Обуви

Рис. 10. Топография износа резиновых

набоек и нижней части каблуков

(заштрихованы места наибольшего

износа):

1 - 96,8% случаев износа; 2 - 2,2% случаев

износа; 3—1% случаев износа

Набойки в первоначальный период носки изнаши-

ваются значительно интенсивнее, чем в последующие

периоды (рис. 11): за первые 10 дней носки толщина

резиновых набоек мужской обуви в заднем крае умень-

шается примерно на 35%, в последующие 10 дней

примерно на 20% и, наконец, за дальнейшие 10 дней

примерно на 10%. В обуви с кожаными подошвами,

подметками и набойками неравномерность износа

резче выражена, чем в обуви с резиновыми деталями

низа.

. i Н' j

Продолжительность носки обуви, дни

Рис. 11. Кривая зависимости изнашивания резиновых набоек

(в заднем крае) от продолжительности носки обуви

Общие Сведения

35

Особенностью износа резиновых пористых по-

дошв являются выкрашивание краев в носочной части

из-за систематических ударов при ходьбе переднего

края подошвы о неровности опорной поверхности.

Иногда наблюдается также перелом подошв в пучко-

вой части по линии изгибания обуви, связанный с

неудовлетворительным сопротивлением многократно-

му изгибу материалов подошв.

Основной формой износа кожаных стелек обуви

является образование в них поверхностных трещин

разной глубины, переходящих при продолжительной

носке обуви в сквозные трещины и изломы. Износ

стелек из искусственной кожи типа картона в зависи-

мости от их качества проявляется в расслаивании и

скатывании (истирании), образовании неровностей,

складок и иногда переломов.

Характерными формами износа задников обуви

являются искривление и оседание, размягчение (в

задниках из искусственных материалов) и истирание

со стороны, соприкасающейся со стопой.

Каблуки (за исключением резиновых), как прави-

ло, не подвергаются непосредственному износу. Утон-

ченные каблуки во многих случаях (при неправильной

конструкции каблуков или применении для их изго-

товления материалов с неудовлетворительными меха-

ническими свойствами) подвергаются излому. Довольно

часто в процессе носки, независимо от изнашивания

каблуков, изнашиваются обтяжки средних и высоких

каблуков, сдирается лицевая поверхность кожаных

обтяжек и истирается нижняя часть обтяжек (при

интенсивном износе набоек и прилегающей к ним

поверхности каблуков).

Скорость и характер износа деталей низа зависят

от многих факторов: свойств материалов деталей низа,

пола и возраста лиц, пользующихся обувью, индивиду-

36 Ремонт Одежды и Обуви

Общие Сведения

37

альных особенностей походки, конструкций деталей

низа, обуви в целом и т. д.

Дефекты скреплений деталей низа. К скреплениям

деталей низа обуви относятся:

♦ клеевые и гвоздевые затяжные скрепления;

♦ ниточные скрепления рантов со стельками (или

ее губой) и затяжной кромкой верха;

♦ клеевые скрепления подошв с затяжной кромкой

верха, подложкой или платформой, а также подложек

и платформ с затяжной кромкой верха;

♦ двухниточные скрепления подошв с рантами;

♦ двухниточные и однониточные скрепления по-

дошв со стельками и затяжной кромкой верха;

♦ стержневые (гвоздевые, деревянно-шпилечные)

скрепления подошв со стельками и затяжной кромкой

верха;

♦ гвоздевые и клеевые скрепления каблуков с

пяточной частью обуви.

Затяжные скрепления в процессе носки обуви

разрушаются редко, так как они не несут основной

нагрузки, а связаны с другими скреплениями: детали

обуви, соединяемые при формовании верха, обычно

упрочняют при последующем прикреплении низа

обуви.

Подошвенные клеевые скрепления (подошв, под-

ложек, платформ) разрушаются довольно часто. Обыч-

но подошвы отклеиваются в носочном участке, а также

в прилегающем участке наружного или внутреннего

пучка (рис. 12а).

Ниточные звенья шва, прикрепляющего рант к

затяжной кромке верха и губе стельки, участки губы

стельки разрушаются относительно редко, так же как

и губа редко отрывается от стельки. Ниточные звенья

шва, межзвеньевые участки губы стельки, а также

соединение губы со стелькой обладают значительным

б

41,6% 9,1%

Рис. 12. Топография

нарушений скреплений низа

обуви в эксплуационных

условиях:

а - отклейка подошвы в клеевой

обуви; б — отрыв ранта в рантовой

обуви; в - отрыв подошвы от ранта

в рантовой обуви (пунктиром обоз-

начены линии нарушенных скреп-

лений)

38 Ремонт Одежды и Обуви

запасом прочности. Наименьшей прочностью в систе-

ме рант — затяжная кромка верха — губа стельки

обладают межзвеньевые участки ранта: в наиболее

распространенной рантовой обуви со стельками из

кожаного слоя и приклеенной формованной губы из

ткани или тесьмы межзвеньевые участки ранта разру-

шаются в процессе носки раньше, чем губа стельки или

нитки, образующие шов. Поэтому поступление в ре-

монт рантовой обуви с нарушенным скреплением

рантов в подавляющем большинстве случаев связано с

отрывом и разрушением рантов, при этом преимущест-

венно в носочной части обуви (рис. 126).

Разрушение двухниточных скреплений подошв с

рантами в процессе носки обуви при ненарушенных

стежках шва может возникнуть при грубых нарушени-

ях технологического процесса изготовления обуви,

влекущих за собой пересекание скрепленных деталей

по линии строчки или же обрыв ниток, образующих

шов. Шов представляет собой прерывистое стержне-

вое скрепление, в котором роль стержней играют

пропитанные варом нитки, залегающие в подошве. В

период носки обуви прочность подошвенных ниточ-

ных скреплений резко снижается, что приводит к

отрыву подошвы от ранта, проявляющемуся наиболее

часто в носочном участке обуви (рис. 12в).

Характерным дефектом подошвенных однониточ-

ных скреплений, используемых при изготовлении про-

шивной обуви механического производства, является

распускание шва при нарушении какого-либо одного

ниточного звена в скреплении. Поэтому надежность

подошвенных однониточных скреплений в эксплуата-

ционных условиях в основном зависит от степени

углубления шва внутри подошвы и износостойкости

последней.

Двухниточные скрепления подошв со стельками и

Общие Сведения

39

затяжной кромкой верха, применяемые при ручном

изготовлении прошивной обуви, а в отдельных случаях

(при наличии соответствующего оборудования) и ме-

ханическом производстве, по эксплуатационным свой-

ствам несколько уступают скреплениям подошв с ран-

тами. В ремонт такой обуви поступает очень мало из-за

незначительного ее производства.

Гвоздевые подошвенные скрепления в первона-

чальный период носки обуви, когда головки гвоздей

еше не изношены, разрушаются редко. Лишь в более

поздние периоды носки обуви, после износа головок

гвоздей, подошвенные скрепления разъединяются в

результате соскальзывания подошвы со стержней гвоз-

дей.

Ослабление деревянно-шпилечных подошвенных

скреплений связано преимущественно с чередующи-

мися намоканием и высушиванием обуви, а вместе с

ней и деревянных шпилек. Наибольшее ослабление

деревянно-шпилечного скрепления наблюдается в ге-

леночном участке подошвы (до 75% всех случаев нару-

шений скрепления).

Нарушение каблучных скреплений низких каблу-

ков в эксплуатационных условиях внешне выражается

в отслаивании задней части каблука от подошвы или

совместном отслаивании пяточной части подошвы и

каблука по заднему краю. Случаи полного отрыва

низких каблуков наблюдаются относительно редко.

Гораздо чаще частично или полностью отрываются

средние и высокие каблуки. Характер разъединения

скрепления меняется в зависимости от конструкции

каблучного скрепления, т. е. перекрывания фронталь-

ной поверхности каблука крокульной частью подошвы

или перекрывания каблуком язычка подошвы. В пер-

вом случае наиболее подвержены нарушению скрепле-

ния в задней части каблука, во втором — в передней. В

40 Ремонт Одежды и Обуви

обоих случаях имеется косой отрыв, требующий при-

ложения значительно меньших усилий, чем прямой. В

некоторых случаях средние и высокие каблуки отрыва-

ются от обуви вместе с крокульной частью подошв.

Раскрой и разруб обувных материалов

Обувные материалы кроятся и разрубаются цен-

трализовано, отдельно детали низа из кожи, детали

низа из резиновых пластин, детали верха и подкладки

из кожи.

В отдельных случаях материалы раскраивают и

обрабатывают самостоятельно.

Выкрой и обработка деталей низа. При выполнении

этой операции пользуются индивидуальными лекала-

ми: накладывают лист бумаги на низ ремонтируемой

обуви и проводят рашпилем по следу края детали или

обминают лист по грани обуви и вырезают лекало по

следу обуви на бумаге. К полученному лекалу делают

требующиеся по характеру работы припуски. Для об-

легчения раскроя кожи ее увлажняют, сначала погру-

жая в холодную воду, а затем провяливая в течение

0,5—2 ччасов.

Выкрой деталей верха и подкладки. Юфть и хромо-

вые верхние кожи раскраивают ручным путем. Кожи

укладывают на закройную доску, склеенную из верти-

кально поставленных липовых или березовых брусков,

раскрой ведут по окантованным металлической лентой

закройным моделям.

При раскладке моделей на коже должны учитывать-

ся технические требования к деталям, свойства различ-

ных участков кожи, направление тягучести, ее пороки.

Переда, союзки, носки, наружные задние ремни

могут выкраиваться только из чепрачной части кожи.

При выкрое крупных деталей (передов, союзок) для

Общие Сведения ; 41

лучшего, более экономичного использования кожи

рекомендуется вводить в ассортимент раскроя и мел-

кие детали.

Мягкие задники, вкладные стельки и полустельки

чаще всего вырубают из подкладочных кож на выруб-

ных прессах.

Для вырубания деталей низа из кожи, резиновых

пластин и других материалов применяются прессы

ПВ-18-0, ПВГ-18-1-0. Детали низа вырубают при по-

мощи резаков на вырубочных подушках из древесины,

специального картона и пластических масс или метал-

лических плитах.

Для вырубания деталей верха и подкладки обуви из

натуральной кожи, тканей и других материалов приме-

няются прессы ПВГ-8, ПВГ-8-2-0.

Обработка деталей низа обуви

Общими операциями для большинства способов

обработки деталей низа обуви являются клеймение,

выравнивание (двоение), спускание края, шлифова-

ние и формование.

Клеймение деталей низа. Детали низа клеймят в

установленных местах: подошвы — в середине геленоч-

ной части, подметки — у прямого края, стельки — в

пяточной части, задники — в одном из крыльев. Нали-

чие клейма на деталях низа облегчает их подбор при

выполнении ремонта обуви, устраняет перепутывание

деталей и использование не по назначению. Глубина

оттиска клейма должна быть не более 0,5 мм. Детали

низа (кроме резиновых) клеймят на машине НИВ.

Оттиск на детали получается при ударе по ней клей-

мил ьной головки.

Выравнивание деталей низа обуви по толщине.

Детали низа обуви, вырубленные из кожевенных, а в

42 Ремонт Одежды и Обуви

ряде случаев и из других материалов, неоднородны по

толщине. Правильное проведение технологических

операций сборки и отделки ремонтируемой обуви

возможно лишь при условии использования деталей

низа установленной равномерной толщины.

Выравниванию подлежат подметки и рубцы для

среднего и мелкого ремонта кожаной обуви, а также

подошвы, стельки, задники и подноски — для крупно-

го ремонта кожаной обуви.

В некоторых случаях в процессе ремонта возникает

необходимость не в выравнивании деталей низа, а в

раздваивании (двоении) для уменьшения их толщины,

(например, двоение пористых резиновых подошв при

крупном ремонте рантово-клеевой обуви или порис-

тых резиновых полосок для получения бортовых об-

клеек).

При выравнивании деталей низа предусматривают

определенный припуск толщины по отношению к

толщине этих деталей в готовой обуви на дальнейшее

их шлифование. Для кожаных подошв и подметок

клеевой обуви этот припуск равен 0,3 мм, рантовой

обуви — 0,2 мм, для кожаных стелек клеевой обуви —

0,2 мм, стелек обуви других методов крепления низа —

0,1 мм, кожаных задников — 0,2 мм. Разница в толщине

одноименных деталей низа в партии не должна превы-

шать 0,5 мм. Выравнивание деталей по толщине и их

двоение осуществляют в цехах централизованного раз-

руба и обработки деталей.

Спускание краев деталей низа. Подметки и рубцы

спускают с нелицевой стороны по прямому краю для

ровной ходовой поверхности обуви. Кожаные подо-

швы для обуви на среднем и высоком каблуке спускают

с бахтармяной стороны в геленочной части и в язычке

для придания большей гибкости краям подошв в этих

участках и более плотного прилегания к следу обуви и

Общие Сведения

43

фронтальной поверхности каблуков. Задники и под-

носки, вырубаемые из жестких кож, спускают с бах-

тармяной стороны по всему периметру для облегчения

проведения затяжных операций, улучшения формы

пяточной и носочной частей обуви, предотвращения

вылетания краев задников и подносков на верхе обуви.

Ширина спущенной части подметок для ремонта

мужской обуви — 25—30 мм; женской, девичьей и

мальчиковой — 20—25 мм; школьной и детской —

15—20 мм; ширина спущенной части рубцов — 12—15 мм;

жестких подпяточников — 5—6 мм. Крокульную часть

или язычок подошв женской обуви на среднем и

высоком каблуке спускают до толщины 1—1,8 мм.

Кожаные задники для мужской обуви спускают по

нижнему краю на ширину 14—16 мм до толщины

0,8—1,2 мм; по остальным краям — на ширину! 8—20 мм

до толщины 0,5—0,8 мм, для женской обуви соответ-

ственно на ширину 16—18 мм до толщины 0,6—0,8 мм

и на ширину 18—20 мм до толщины 0,5—0,8 мм.

Кожаные подноски плавно спускают по краю наи-

меньшей кривизны или прямому краю на ширину

8—10 мм, по закруглен ному краю — на ширину!5— 18 мм;

толщина спущенных краев 0,5—0,6 мм.

Края деталей спускают на машинах для спускания

края деталей низа обуви.

Шлифование деталей низа. Подметки, подошвы и

рубцы для ремонта обуви клеевых и ниточных методов

крепления низа шлифуют с нелицевой стороны по

всей поверхности для прочного приклеивания; кожа-

ные подметки и подошвы шлифуют также с лицевой

стороны при последующей их отделке в обуви воско-

выми красками, а резиновые подошвы, не совмещен-

ные с каблуками, — с ходовой стороны в пяточной

части для последующего приклеивания резиновых каб-

луков. При крупном ремонте обуви с постановкой

44 Ремонт Одежды и Обуви

кожаных подошв и профилактических резиновых под-

меток шлифованию подвергают подметочную лицевую

поверхность подошв и нелицевую поверхность подме-

ток. Кожаные задники шлифуют по всей поверхности

с бахтармяной стороны, а подноски — с бахтармяной

и лицевой для прочного склеивания с материалами

заготовок и устранения неровностей в местах перехода

от неспущенной к спущенной поверхности. Кожаные

стельки шлифуют с лицевой стороны для лучшего

впитывания потовых выделений стопы и пред-

упреждения коробления стельки в процессе носки

обуви; при последующей клеевой затяжке заготовок

стельки шлифуют также с бахтармяной стороны. Рези-

новые каблуки шлифуют по поверхности верхней пло-

щадки для обеспечения последующего прочного их

приклеивания к подошвам.

Нелицевую поверхность подошв, подметок, руб-

цов шлифуют шлифовальной шкуркой №№63—100, а

лицевую поверхность кожаных подошв и подметок —

шкуркой №№12—16; при постановке профилактичес-

ких резиновых подметок лицевую поверхность кожа-

ных подошв в подметочной части шлифуют шкуркой

№№63—100. Кожаные задники и подноски шлифуют

шкуркой №№32—63, кожаные стельки - шкуркой

№№12—32, резиновые каблуки — шкуркой №№63—80.

Детали низа обуви шлифуют централизовано на

машинах.

Обработка гибкой стельки. В конструкции стелек

решающее значение для создания гибкой обуви имеет

конструкция основной стельки, в которой необходимо

сочетание высокой гибкости в пучковой части с устой-

чивостью пяточно-геленочного участка. Существует

три способа обработки основных стелек для придания

им необходимой гибкости.

Стельку кожаную с утоненной пучковой частью

Общие Сведения 45

(рис. 1 За) толщиной 1,9 мм для женской обуви и 2,1 мм

для мужской стеклят с лицевой и бахтармяной стороны

и утоняют с лицевой стороны от линии пучков в

сторону носка на ширину 30—40 мм до толщины

0,8—1,0 мм. Утонение должно быть плавным, без

резких граней при переходе к утоненной части. На

геленочно-пяточную часть стельки наклеивают полу-

стельку из спецкартона толщиной 1—2 мм.

Стелька кожаная имеет надсечки глубиной

0,7—0,9 мм, которые наносят с бахтармяной стороны в

пучковой части (рис. 136). Стельки надсекают на специ-

альном станке, на валу которого закреплены ножи.

Ножи расположены таким образом, что надсекают

стельки на расстоянии 14 мм от края с каждой стороны.

Чтобы надсечки были сплошными и располагались в

шахматном порядке, в ножнах выфрезерованы зубцы.

Стелька комбинированная из кожи и картона для

женской клеевой обуви на высоком каблуке состоит из

слоя эластичной кожи, картонной полустельки и ме-

таллического супинатора, впрессованного между ними,

а б в

Рис. 13. Стельки:

а - кожаная с утоненной пучковой частью; б — кожаная с надсечка-

ми; в — комбинированная из кожи и картона

46 Ремонт Одежды и Обуви

а также из картонной носочной накладки (рис. 13в).

Стельку вырубают из эластичных кож толщиной

1,8—2,0 мм; с лицевой и бахтармяной стороны стельку

стеклят по всей поверхности.

Картонную полустельку вырубают из кожевенного

картона однослойного отлива толщиной 2,1—2,5 мм;

полустельку спускают по переднему краю на ширину

14-15 мм, по остальному периметру — на 8—10 мм.

Во избежание вылетания супинатора в полустельке

вырубают паз, в котором размещается ребро жесткости

супинатора. Носочную накладку вырубают из стелеч-

ного картона толщиной 1,5—1,8 мм и спускают по

всему периметру на ширину 8—9 мм. Соединяют стель-

ку с носочной накладкой, полустелькой и супинатором

резиновым клеем с последующим формованием. Стель-

ки формуют по одной паре. Профиль следа стельки

после формования должен соответствовать профилю

следа колодки данного фасона и размера.

М Т! С Д[ Р У М £ Т! ДГ

При производстве ремонта обуви используется

специальный инструмент.

Ножи. Применяются для раскроя и обработки

материалов, деталей и ремонтируемой обуви. Различа-

ют ножи для резания деталей низа и верха обуви.

Закройный нож (рис. 14а) предназначен для выкра-

ивания деталей верха и подкладки. Представляет из

себя стальное полотно длиной 150—180 мм, шириной

8—12 мм. Режущим лезвием служит конец ножа, сре-

занный под углом 12—15°.

Клинок ножа должен быть закален с отпуском

на 2/3 длины, отполирован на половину длины и

заточен в рабочей части.

Нож, заложенный между двумя штифтами при

Общие Сведения 47

Рис. 14. Ножи:

а — закройный; б — сапожный нож с клиновидным острием; в — са-

пожный нож с криволинейным острием; г — ляписный; д — нож для

спускания ранта; е — урезной; ж ~ прошвенный

расстоянии между ними 75 мм и изогнутый до величи-

ны прогиба 16—20 мм, не должен обнаруживать оста-

точный прогиб, а также изломы или трещины.

Неработающую часть ножа — ручку — обтягивают

кожей или вставляют в металлическую ручку.

Закройным ножом пользуются при выкройке и

спускании заплат, деталей заготовки, спускания лице-

вого слоя верха обуви в месте постановки заплаты и

других операций.

Сапожные ножи являются универсальным инстру-

ментом и используются для срезания с обуви изношен-

ных деталей и их частей, вырезки деталей из нового

материала и пригонки их к месту, отделки отремонти-

рованной обуви и многих других операций.

Ноже клиновидным острием (рис. 146) представля-

ет собой стальную полосу длиной 210—225 мм, шири-

ной 20-25 мм, толщиной 1,5—2 мм. Клиновидное

острие образуется косым срезом на его конце и имеет

длину 45—80 мм.

Длина ножа с криволинейным острием (рис. 14в)

48 Ремонт Одежды и Обуви

210 мм, длина криволинейной режущей части65—80 мм,

толщина ножа 1,2—2 мм.

Нерабочая часть сапожного ножа для удобства в

работе обтягивается кожей.

Ножи специальные используются для выполнения

узкого круга операций.

Ножлялисный (рис. 14г) используется для выборки

вогнутых мест при обработке деревянных каблуков.

Для этой же цели пользуются полукруглой стамеской.

Ножи для спускания ранта предназначены для

спускания края лицевой стороны ранта, обводки, кран-

ца, прикрепленных к обуви.

На рисунке 14д изображен нож, используемый при

выполнении отделочных операций ручным способом. Он

представляет из себя стальное полотно фигурной фор-

мы и имеет ширину 8—10 мм, толщину 1,5 мм. Лезвие

затачивается уже полотна, этим создается защитный

выступ для обуви.

Ножом урезным (рис. 14е) пользуются при механи-

ческой отделке обуви. Для защиты верха обуви от

порезов в нем предусмотрена предохранительная плас-

тинка, закрепляемая винтом. Передвигая пластинку,

можно регулировать глубину резания.

Нож прошвенный (рис. 14ж) используется для сре-

зания прошвы в голенищах сапог заподлицо (в уро-

вень) с поверхностью голенищ.

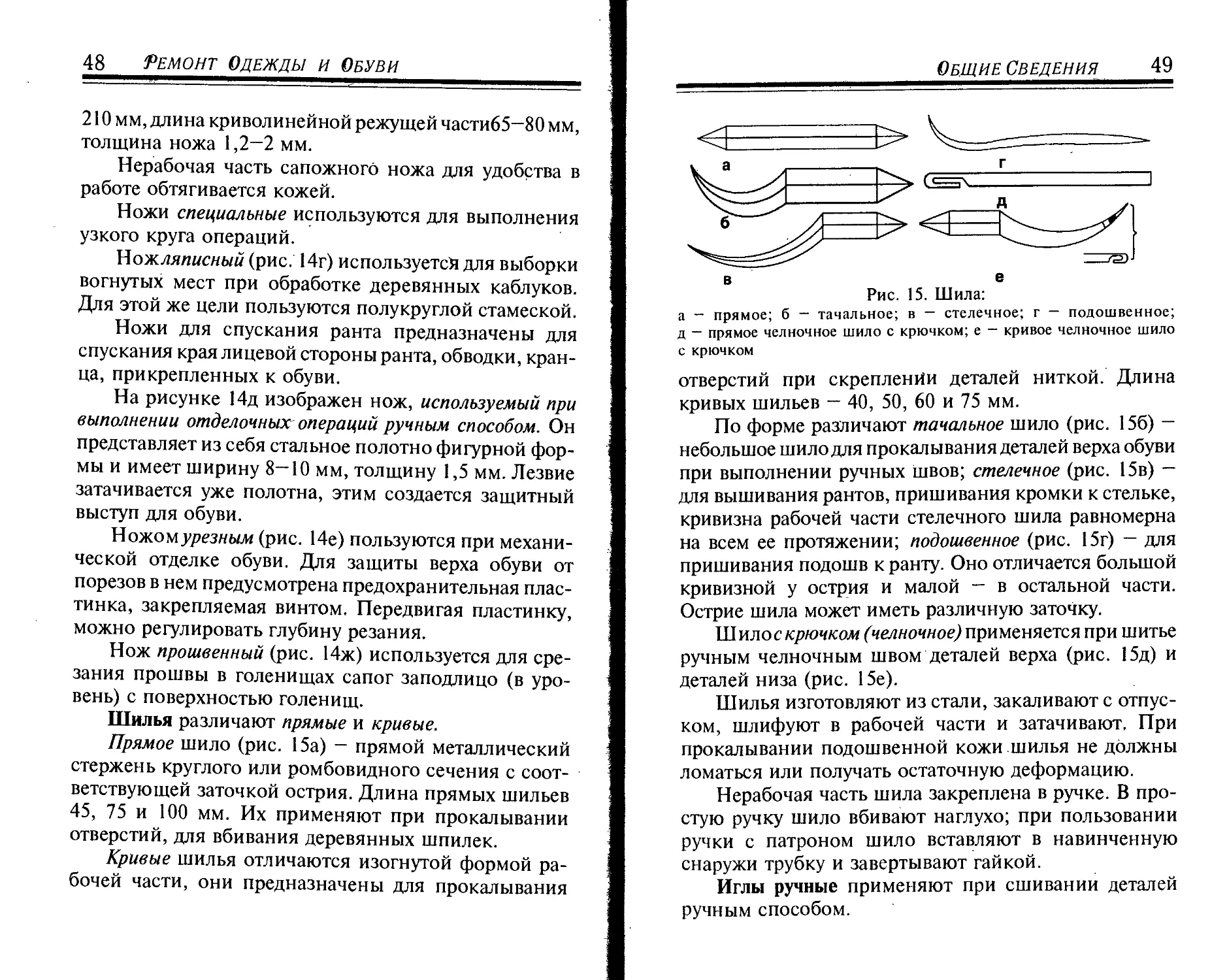

Шилья различают прямые и кривые.

Прямое шило (рис. 15а) — прямой металлический

стержень круглого или ромбовидного сечения с соот-

ветствующей заточкой острия. Длина прямых шильев

45, 75 и 100 мм. Их применяют при прокалывании

отверстий, для вбивания деревянных шпилек.

Кривые шилья отличаются изогнутой формой ра-

бочей части, они предназначены для прокалывания

Общие Сведения

49

В 6

Рис. 15. Шила:

а - прямое; б — тачальное; в — стелечное; г — подошвенное;

д — прямое челночное шило с крючком; е — кривое челночное шило

с крючком

отверстий при скрепленйи деталей ниткой. Длина

кривых шильев — 40, 50, 60 и 75 мм.

По форме различают тачальное шило (рис. 156) —

небольшое шило для прокалывания деталей верха обуви

при выполнении ручных швов; стелечное (рис. 15в) —

для вышивания рантов, пришивания кромки к стельке,

кривизна рабочей части стелечного шила равномерна

на всем ее протяжении; подошвенное (рис. 15г) — для

пришивания подошв к ранту. Оно отличается большой

кривизной у острия и малой — в остальной части.

Острие шила может иметь различную заточку.

Шилос крючком (челночное) применяется при шитье

ручным челночным швом деталей верха (рис. 15д) и

деталей низа (рис. 15е).

Шилья изготовляют из стали, закаливают с отпус-

ком, шлифуют в рабочей части и затачивают. При

прокалывании подошвенной кожи шилья не должны

ломаться или получать остаточную деформацию.

Нерабочая часть шила закреплена в ручке. В про-

стую ручку шило вбивают наглухо; при пользовании

ручки с патроном шило вставляют в навинченную

снаружи трубку и завертывают гайкой.

Иглы ручные применяют при сшивании деталей

ручным способом.

50 Ремонт Одежды и Обуви

Размер иглы определяется ее номером. Выпускают

иглы двенадцати номеров: чем выше номер, тем круп-

нее игла. Для ремонта обуви применяют иглы №8,

диаметром I мм, длиной 40 мм; №9 — диаметром 1 мм,

длиной 50 мм; № 10 — диаметром 1,2 мм, длиной 50 мм.

Рашпили применяют двух видов: кривые и прямые.

Кривой рашпиль предназначен для внутренней отделки

обуви — отпиливания концов гвоздей и шпилек. Длина

двустороннего кривого рашпиля — 350 мм, односто-

роннего — 140 мм.

Прямой рашпиль используют для наружной отдел-

ки подметки, подошвы и каблука. Его длина

200 — 250 мм, ширина 18, 22 и 26 мм.

На 20 мм длины сапожного рашпиля —9— 10 зубцов,

на 20 мм ширины — 7—8 зубцов. Зубцы рашпиля

пирамидальной формы и в направлении длины пере-

крывают друг друга.

Рашпили изготовляют из инструментальной стали,

рабочую часть закаливают. Твердость и остроту зубцов

проверяют путем пробного опиливания контрольной

пластинки из инструментальной стали. При такой

пробе зубцы рашпиля должны сцепляться с пластин-

кой и не скользить по ней.

Напильники применяют двух типов: плоские и

трехгранные. Плоские служат для спиливания металли-

ческих шпилек и гвоздей на поверхности набоек;

трехгранные — для заточки шильев и другого инстру-

мента. Изготовляют напильники из стали, насекают

более мелкой насечкой и закаливают до более высокой

твердости, чем рашпили.

Клещи затяжные используют для ручной затяжки

отдельных участков затяжной кромки верха обуви,

нарушенных в процессе удаления подошв или их

изношенной подметочной части.

Затяжные клещи выпускают с молотком, составля-

Общие Сведения

51

ющим одно целое с половинками клещей, и без молот-

ка. Рабочую часть клещей (губки) и молоток подвергают

термической обработке для повышения их твердости.

Соединение половинок клещей осью должно быть плот-

ным, без перекосов; клещи должны иметь легкий ход и

раскрываться под собственной массой. Рабочие

поверхности губок должны на всем протяжении плотно

сходиться. Внешняя поверхность губок клещей — поли-

рованная, остальные поверхности — оксидированные.

Кусачки боковые, острогубцы и клещи — предна-

значены для удаления металлических крепителей из

деталей обуви или перекусывания крепителей запод-

лицо с поверхностью деталей, а также для срывания

изношенных деталей. Плоскогубцы применяют для

удаления металлических крепителей в труднодоступ-

ной части обуви.

Кусачки боковые и острогубцы, плоскогубцы и

клещи состоят из двух половинок, соединенных между

собой шарнирно посредством оси. Режущие кромки

кусачек-острогубцев и клещей, губки плоскогубцев

должны при сжатии плотно сходиться по всей длине,

без просвета. Соединение в шарнире

должно быть плотным, без перекосов,

иметь легкий ход. Инструменты до-

лжны раскрываться под собственной

массой. Материалом для их изготов-

ления служит сталь. Рабочие части

инструментов должны быть закалены.

Гвоздевытаскиватели (рис. 16)

предназначены для извлечения ме-

таллических крепителей при удале-

нии подошв или их изношенной под-

меточной части. Гвоздевытаскиватель

состоит из стального изогнутого стерж-

ня 1 с прорезью для захвата головки

— 1

Рис. 16. Гвозде-

вытаскиватель

52 Ремонт Одежды и Обуви

гвоздя, деревянной ручки 2 и металлического колпачка

3, предохраняющего ручку от раскалывания.

Молотки используются разных видов.

Молоток сапожный служит для вбивания гвоздей и

шпилек, отлаживания и околачивания обуви, имеет

боек с выпуклой рабочей поверхностью и удлиненную,

частично изогнутую хвостовую часть. Вес молотка 350 г.

Молотокплиточный используется для выколачива-

ния кожаных деталей низа — подметок, набоек — с

целью их уплотнения. Каждый конец рабочей части

молотка имеет боек. Вес молотка — 800 г. В комплекте

с этим молотком при выколачивании кожи использу-

ется прямоугольная стальная плитка размером

180х 130x30 мм.

Молотоксудлиненным бойком (рис. 17а) применяет-

ся для прибивания каблуков, расклепывания венчиков,

каблучных втулок и т. п. Хвостовик молотка раздвоен и

сильно намагничен, что позволяет притянуть гвоздь за

головку и легко вставить его в нужное место.

Молоток с приклеенной резиновой пластинкой

(рис. 176) служит для околачид^нця верха обуви.

Молотки изготовляют из стали. Боек и конецэсвос-

товика закаливают. Боек не должен выкрашиваться,

сминаться и давать изломы при ударе по незакаленной

инструментальной стали. Молоток плотно без люфта

насаживают на ручку при помощи заклинка.

Урезник (рис. 18а) предназначен для полирования

уреза кожаной или

пласткожаной подмет-

ки. Имеет сложный

профиль, в котором

Рис. 17. Молотки:

а - с удлиненным бойком;

б- с резиновой накладкой

"Общие Сведения

53

различают полку, наружную и

внутреннюю бородки, две ка-

навки.

При полировании уреза го-

рячим урезником не только за-

глаживается урез, но на нем вы-

давливаются жилки; подметка

обжимается со стороны ходовой

поверхности, а рант с верхней

стороны.

Для ручной отделки урез-

ники выпускают с различной

шириной полки —от 3 до 10 мм,

Рис. 18. Урезники:

а — обычный: б — пяточный

соответствующей различной толщине обрабатывае-

мых подметок. На каждом урезнике имеется два проф-

те же номера, что и

Рис. 19. Рис. 20.

Кантик Токмач

иля с различной шириной полок. Стандартныйнабор —

7 двойных профилей с шириной полки 3—4, 4—5, 5—6,

6-7, 7-8, 8-9, 9-10 мм.

Для полировки уреза, обработанного фрезеровани-

ем, разработаны урезники, профиль которых повторяет

профиль фрезы, а ширина полки меньше полки фрезы

на 0,5 M1W. Эти урезники имеют

соответствующие им фрезы.

Урезник пяточный (рис.

186) одной бородкой предна-

значается для полировки пя-

точной части подошвенного

уреза.

Кантик (рис. 19) предна-

значен для полирования геле-

ночной части подошвенного

уреза. По сравнению с урезни-

ком имеет более округленный

профиль без канавок.

Токмач (рис. 20) применяют

54 Ремонт Одежды й Обуви

для полирования боковой поверхности и фронта каблу-

ков, ходовой поверхности набоек и подошв, а также для

разглаживания клеевых заплат на верхе и подкладке.

Рабочая часть токмача может быть разной формы: вы-

пуклой, плавной или с уступом.

Рантовое колесико, или накатник для ранта, пред-

назначено для накатывания гребневой дорожки на

верхнюю поверхность пришитого ранта. Колесико смен-

ное, может иметь 15, 20, 25 зубцов, его подбирают в

зависимости от частоты шва и рисунка.

Колесико для нанесения узора на подошве или подмет-

ке имеет гравированную поверхность, которой наносит-

ся узорный след на ходовую поверхность кожаных по-

дошв и подметок. Применяется преимущественно для

заделки закрытой подрезки на подошве или подметке

при ремонте обуви ниточных методов крепления.

Пяточное колесико применяется для накатывания

декоративной линии вокруг кожаного наборного каб-

лука.

Отводка (рис. 21) используется для отделки кроку-

лей каблука и строчек задника. Рабочей частью явля-

Рис. 21.

Отводка

Рис. 22.

Гладилка

ется желобок с двумя тупыми

ребрами, оставляющими след в

виде параллельных бороздок.

Гладилка (рис.22) предназна-

чена для разглаживания и поли-

рования ходовой поверхности ко-

жаной подошвы или подметки.

Представляет собой металличес-

кий стержень с одной или двумя

ручками по концам.

Корпус полировочного ин-

струмента изготовляют из стали.

Рабочую часть шлифуют, а поли-

рующие поверхности полируют.

Общие Сведения

55

Металлическую часть плотно вставляют в деревянную

ручку. Перед использованием полировочный инстру-

мент обычно нагревают.

Колесико наметочное, шпилечное или колесико стро-

чечное предназначены для обозначения на подошве

точек, в которых будут сделаны проколы шилом для

вбивания шпилек или прохождения нитей. Оба колесика

обеспечивают одинаковое расстояние между проколами

и от края подошвы.

Крючок для вытаскивания колодок из обуви выги-

бается из круглой стали диаметром 8 мм.

Кисти служат для нанесения на обувь красок, лаков,

апретур, клеев и т. д. Применяются различной жесткос-

ти и формы (круглые или плоские). Выбирают кисти с

учетом вязкости и количества наносимого раствора.

Подрезка — пластинка со спущенным краем, изго-

товляется из пластмассы, применяется для защиты заго-

товки от порезов при обрезке каблука и уреза подошвы.

Доска используется в качестве основания или под-

ложки при различных работах: раскрое, спуске края

деталей, строжке деревянного каблука и т. д. Доска

изготовляется из дерева мягких пород.

Гвозди

Для скрепления деталей широко применяют гвозди

и шпильки (гвозди без головок). Обувные гвозди изго-

товляют из стальной проволоки или ленты, а иногда из

цветных металлов, шпильки — из стальной проволоки

или древесины. Мелкий обувной гвоздь называется

тексом. Номер гвоздя означает длину его стержня без

головки, выраженную в мм.

Характеристика гвоздей и шпилек, применяемых

для ремонта подметочной части низа обуви, приведена

в таблице 3.

56 Ремонт Одежды и Обуви

Таблица 3

Обувные гвозди

№ п/п Наименование Форма головки Форма острия Форма стержня, его диа- метр, мм Выпус- каемые №

1 Текс ручной из стальной ленты Эллипсо- видная длинная (жало) Пирамидаль- ная Граненая 9-19 нечетные

2 Текс ручной из проволоки Плоская, круглая Круглая 7-17 нечетные

3 Текс машинный для рантовой затяжки — Четырехгран- ная пирами- дальная — — 12-15

4 Текс машинный для глухой затяжки — — Копьевидная — — 6-15

5 Г возди проволочные каблучные Четырехгран- ная, пирами- дальная или круглая, кони- ческая диаметр 1; 1,2; 1,4; 1,6 15, 20, 25, 30, 35

6 Гвозди подошвенные Коничес- кая Копьевидная „ диаметр 1,8-2 10-22 четные

7 Шпильки стальные Без головки Пирамидаль- ная (жало) диаметр 1,6-2,6 10-19

8 Шпильки деревянные Двухгранная Квадратная 12-20 четные

Гвозди, заканчивающиеся длинным тонким ос-

трием — жалом, как текс ручной, шпилька стальная,

удобны для ручной работы, они вкалываются в кожу

при слабом нажиме и держатся в ней, что позволяет

отнять пальцы левой руки в момент удара молотком.

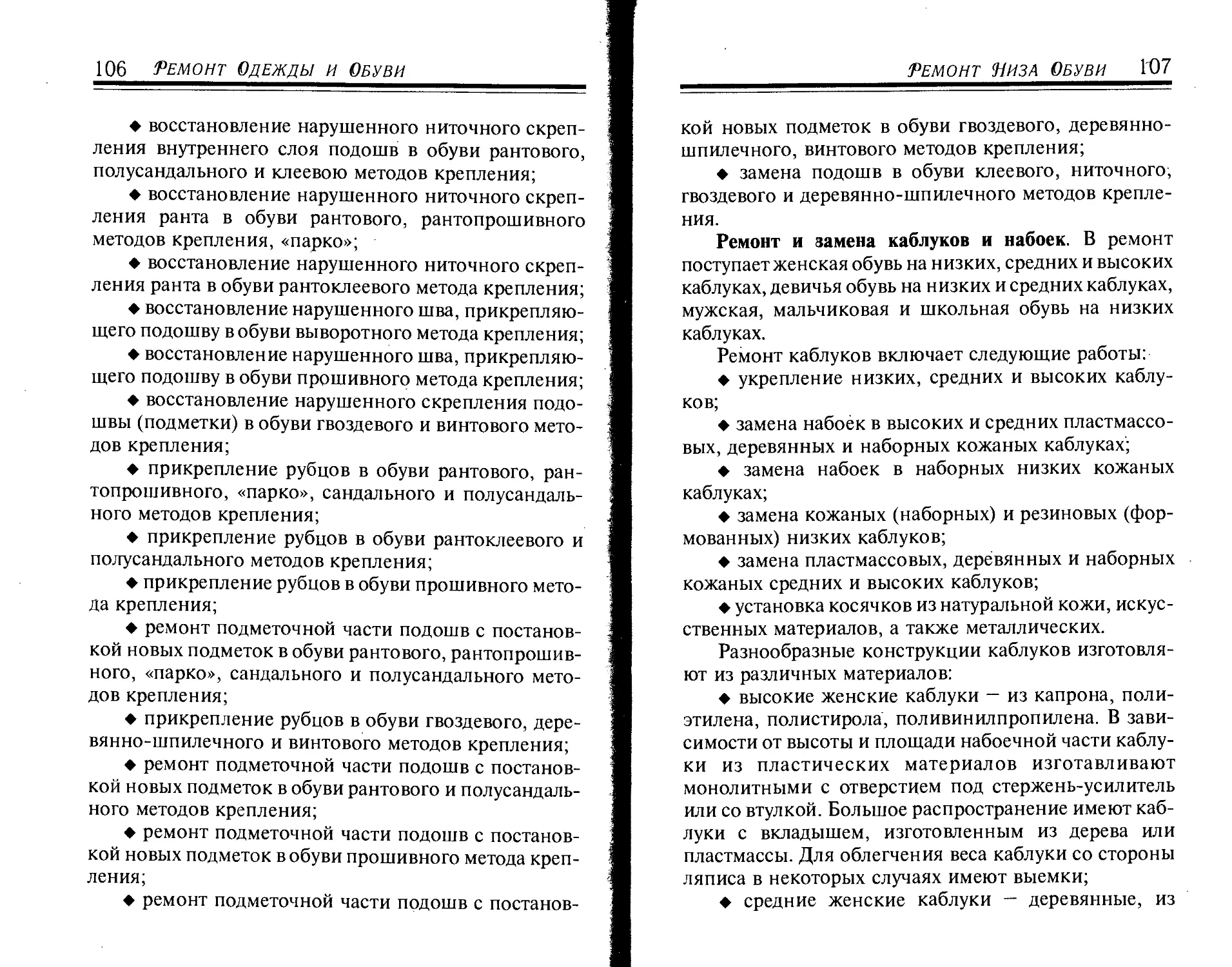

РЕМОНТ ДЕТАЛЕЙ ВЕРХА

И ПОДКЛАДКИ ОБУВИ

Ремонт Деталей Рерха и Подкладки обуви 59

Я И © U

О ЪУ® И

Значительная часть обуви,

поступающей в мелкий и средний

ремонт, имеет повреждения верха и

подкладки.

Механические повреждения, глубокие трещины и

сквозной износ отдельных участков деталей верха,

преимущественно союзок (передов) обуви, устраняют

различными способами, которые зависят от располо-

жения ремонтируемого участка верха обуви и характе-

ра его износа.

Мелкий ремонт верха обуви заключается в поста-

новке заплат, ушивках, а также в замене фурнитуры

для закрепления обуви на ноге: крючков, блочков,

пуговиц, пряжек.

Ушивки делают в местах разрушения ниточных

швов, они могут выполняться машинным и ручным

способом.

Подкладку ремонтируют преимущественно в пя-

точной части.

Заплаты ставят в местах сквозного износа деталей.

60’ Ремонт Одежды и Обуви

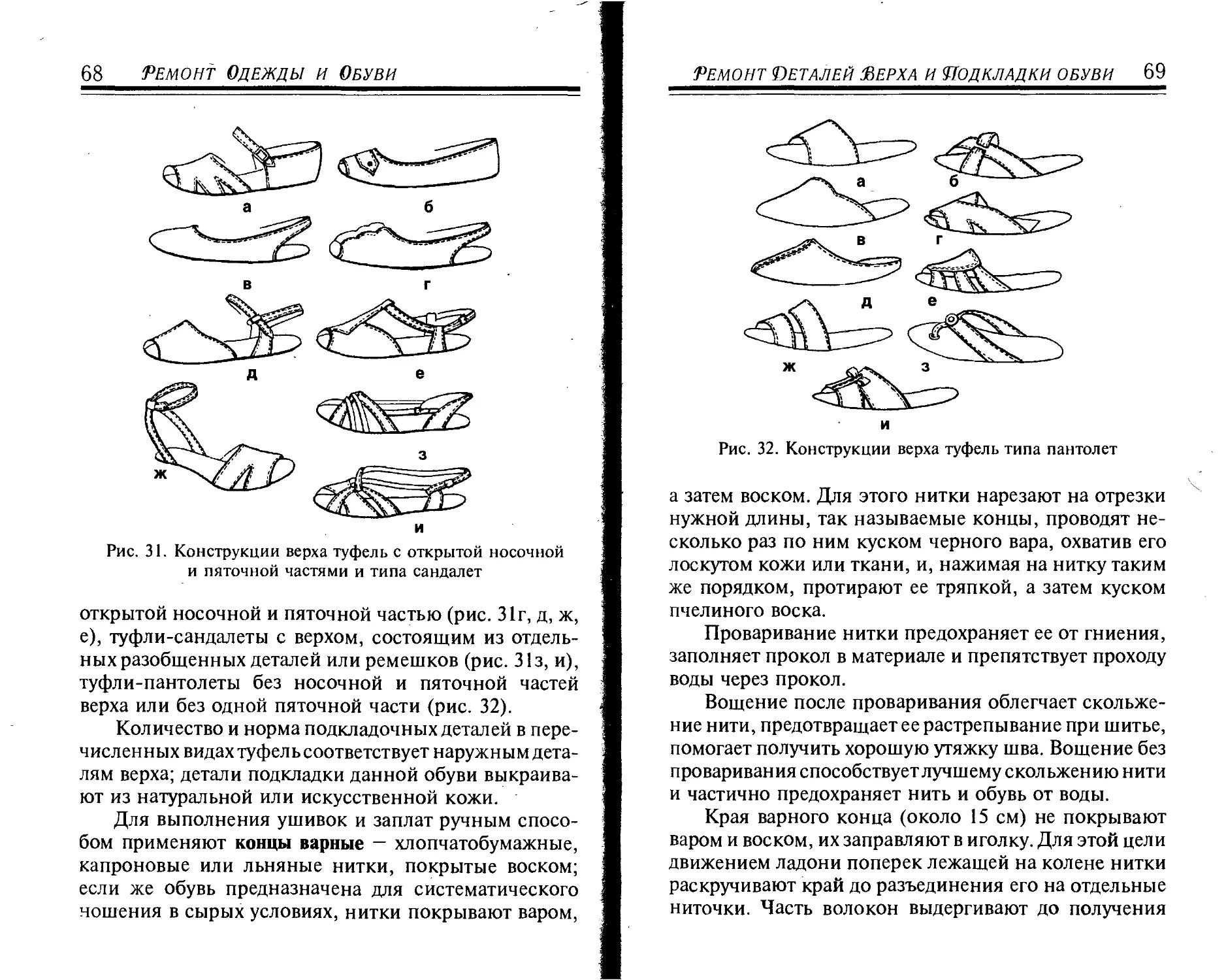

Конструкция заготовки верха обуви

Конструкция заготовки верха кожаной обуви оп-

ределяется степенью открытости обуви, способом за-

крепления ее на стопе, характером расчленения верха

и подкладки обуви на отдельные детали, способом

совмещения деталей верха и подкладки.

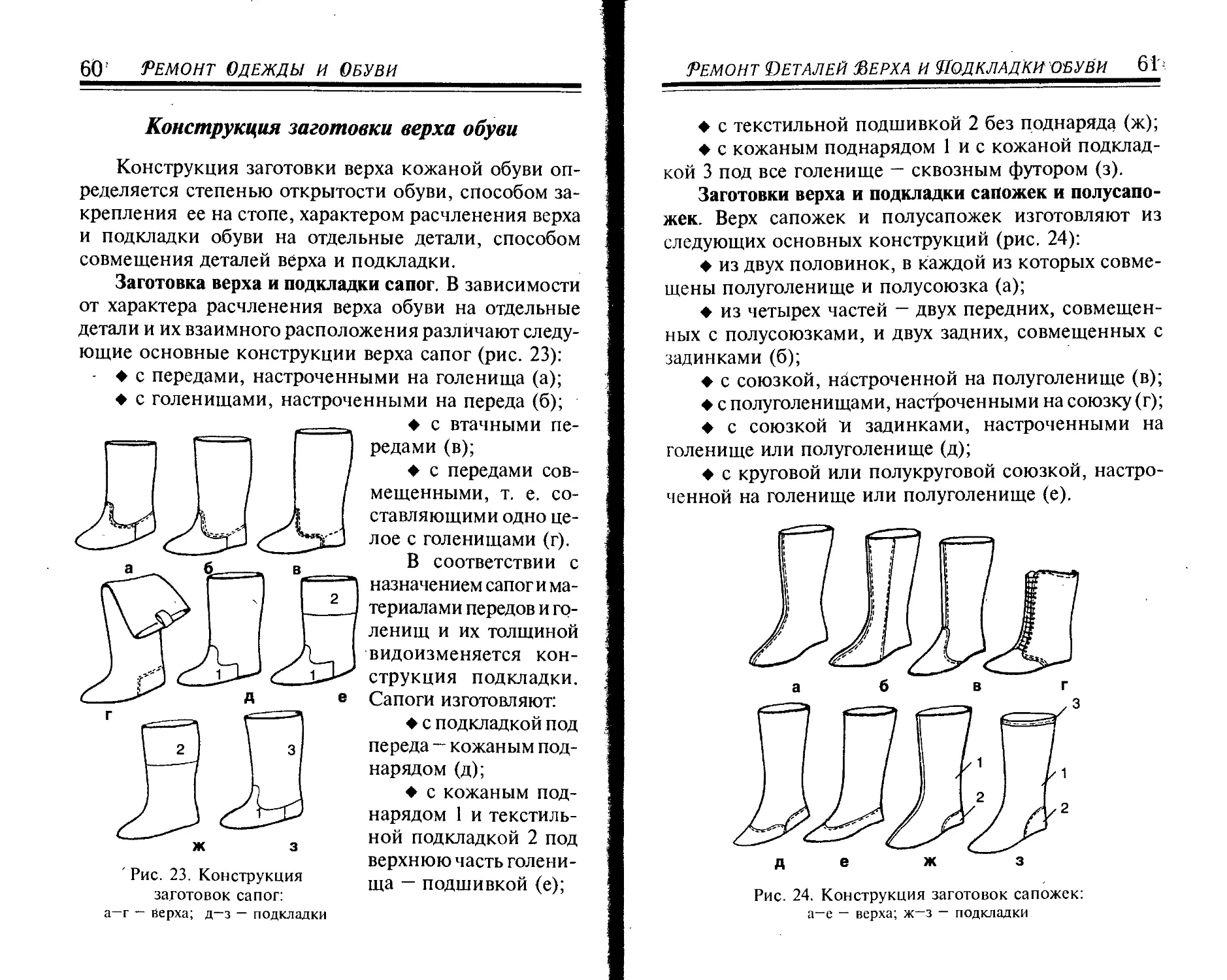

Заготовка верха и подкладки сапог. В зависимости

от характера расчленения верха обуви на отдельные

детали и их взаимного расположения различают следу-

ющие основные конструкции верха сапог (рис. 23):

- ♦ с передами, настроченными на голенища (а);

♦ с голенищами, настроченными на переда (б);

' Рис. 23. Конструкция

заготовок сапог:

а-г - верха; д-з — подкладки

♦ с втачными пе-

редами (в);

♦ с передами сов-

мещенными, т. е. со-

ставляющими одно це-

лое с голенищами (г).

В соответствии с

назначением сапог и ма-

териалами передов и го-

ленищ и их толщиной

видоизменяется кон-

струкция подкладки.

Сапоги изготовляют:

♦ с подкладкой под

переда — кожаным под-

нарядом (д);

♦ с кожаным под-

нарядом 1 и текстиль-

ной подкладкой 2 под

верхнюю часть голени-

ща — подшивкой (е);

Ремонт Деталей (Верха и Яодкладки обуви 61

♦ с текстильной подшивкой 2 без поднаряда (ж);

♦ с кожаным поднарядом 1 и с кожаной подклад-

кой 3 под все голенище — сквозным футором (з).

Заготовки верха и подкладки сапожек и полусапо-

жек. Верх сапожек и полусапожек изготовляют из

следующих основных конструкций (рис. 24):

♦ из двух половинок, в каждой из которых совме-

щены полуголенище и полусоюзка (а);

♦ из четырех частей — двух передних, совмещен-

ных с полусоюзками, и двух задних, совмещенных с

задинками (б);

♦ с союзкой, настроченной на полуголенище (в);

♦ с полуголенищами, настроченными на союзку (г);

♦ с союзкой и задинками, настроченными на

голенище или полуголенище (д);

♦ с круговой или полукруговой союзкой, настро-

ченной на голенище или полуголенище (е).

Рис. 24. Конструкция заготовок сапожек:

а—е — верха; ж~з — подкладки

62 Ремонт Одежды и Обуви

Последние две конструкции применяют при изго-

товлении сапожек с облегающими голенищами из

искусственной кожи, союзками и задинками из хромо-

вых кож.

Сапожки и полусапожки выпускают без застегива-

ющих приспособлений, в особенности при голенищах

из облегающих голень материалов, а также с застежка-

ми-молниями, на блочках и крючках со шнурками, с

ремнями на пряжках и т. п.

Конструкция подкладки сапожек и полусапожек

находится во взаимосвязи с -конструкцией деталей

верха. Обычно подкладка сапожек и полусапожек

состоит из двух текстильных половин 1 и кожаного

мягкого внутреннего задника 2 (рис. 24ж) или ремня;

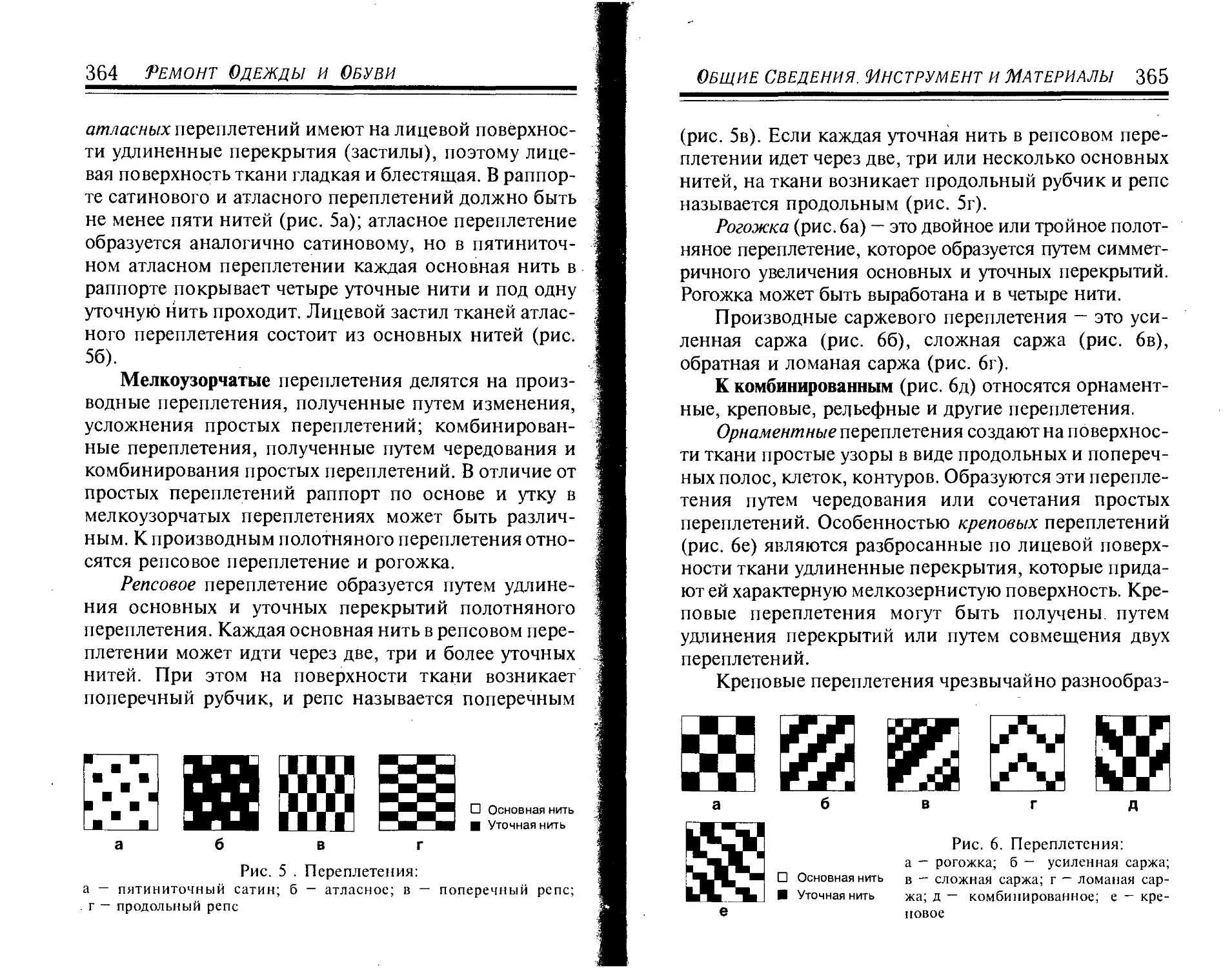

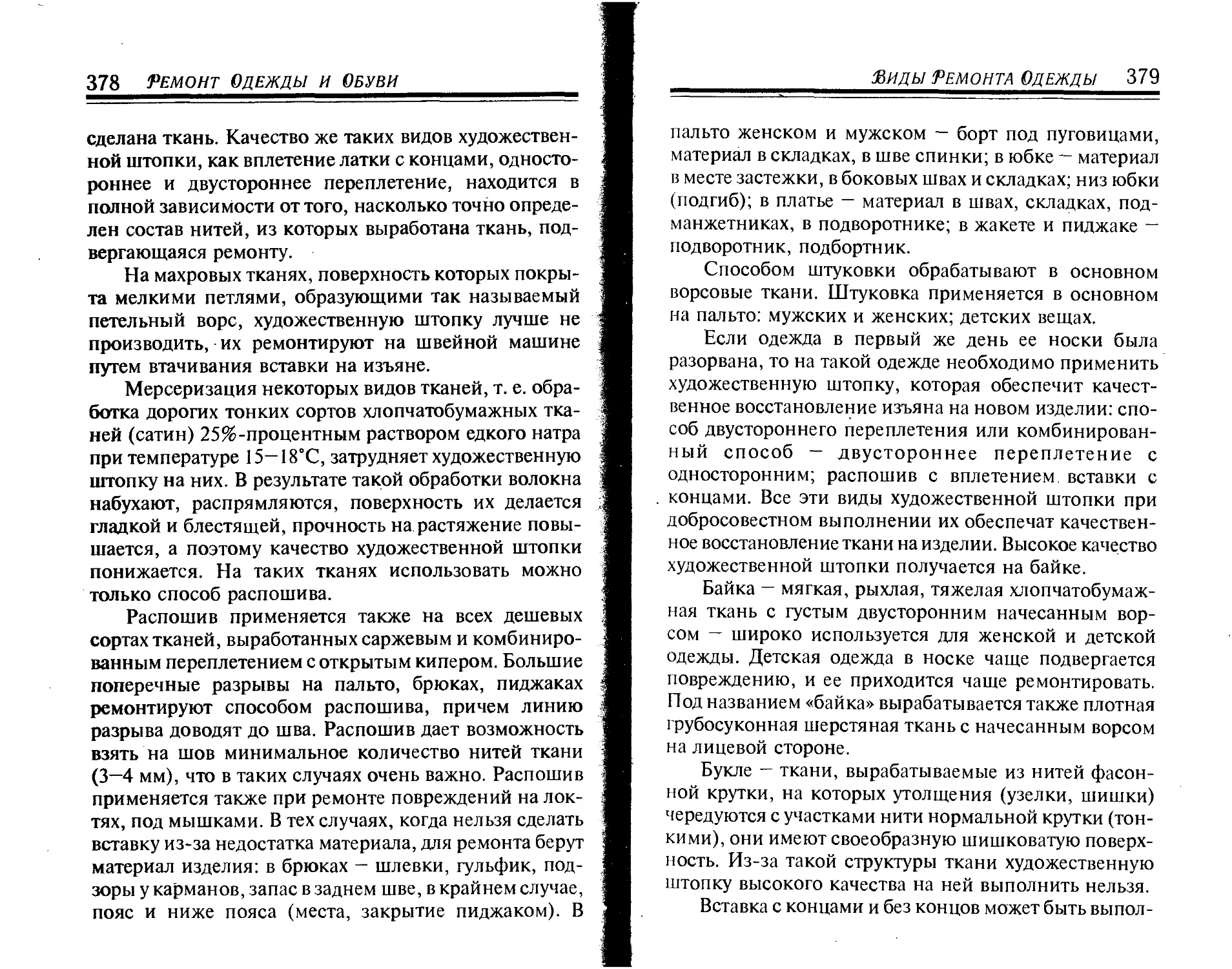

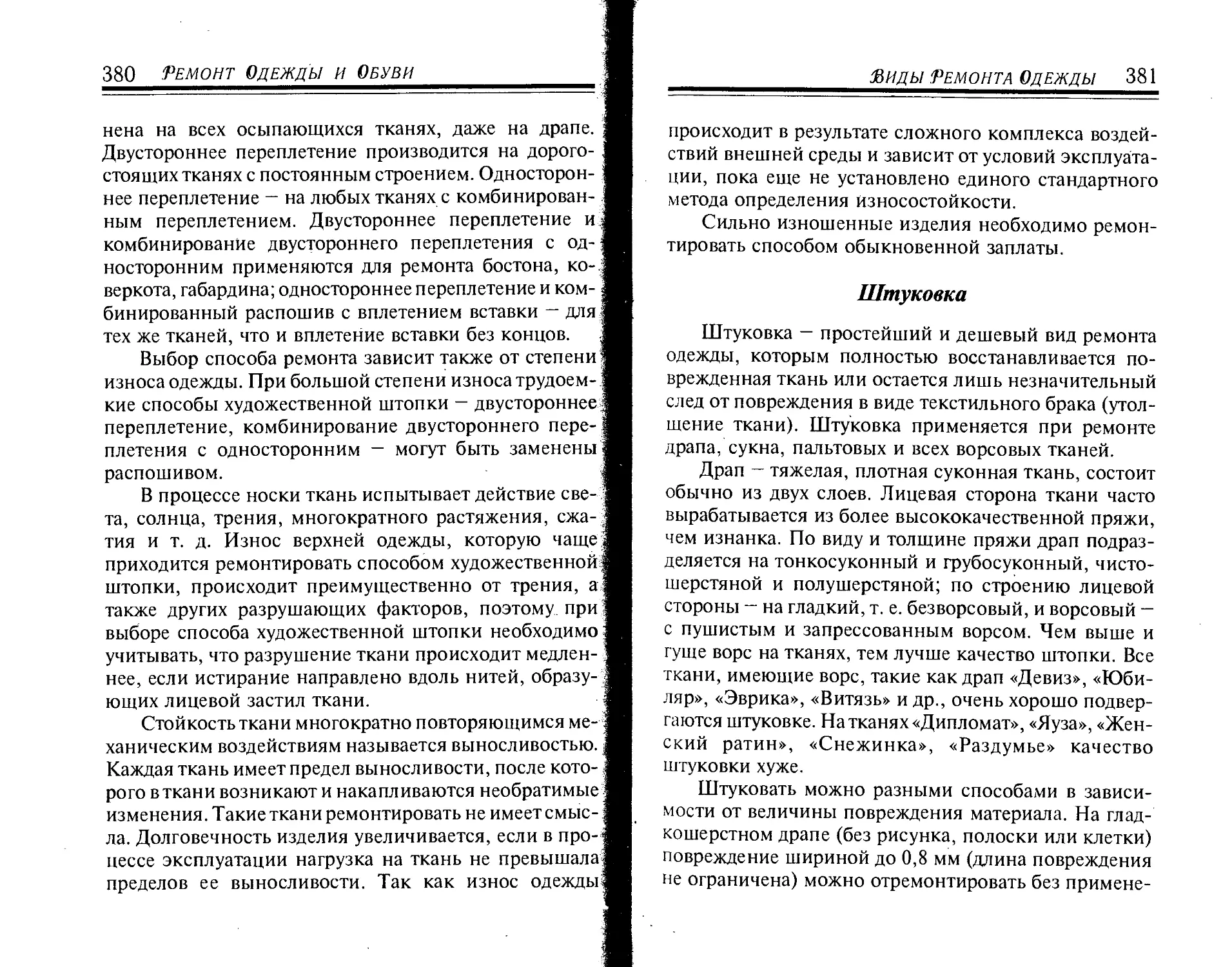

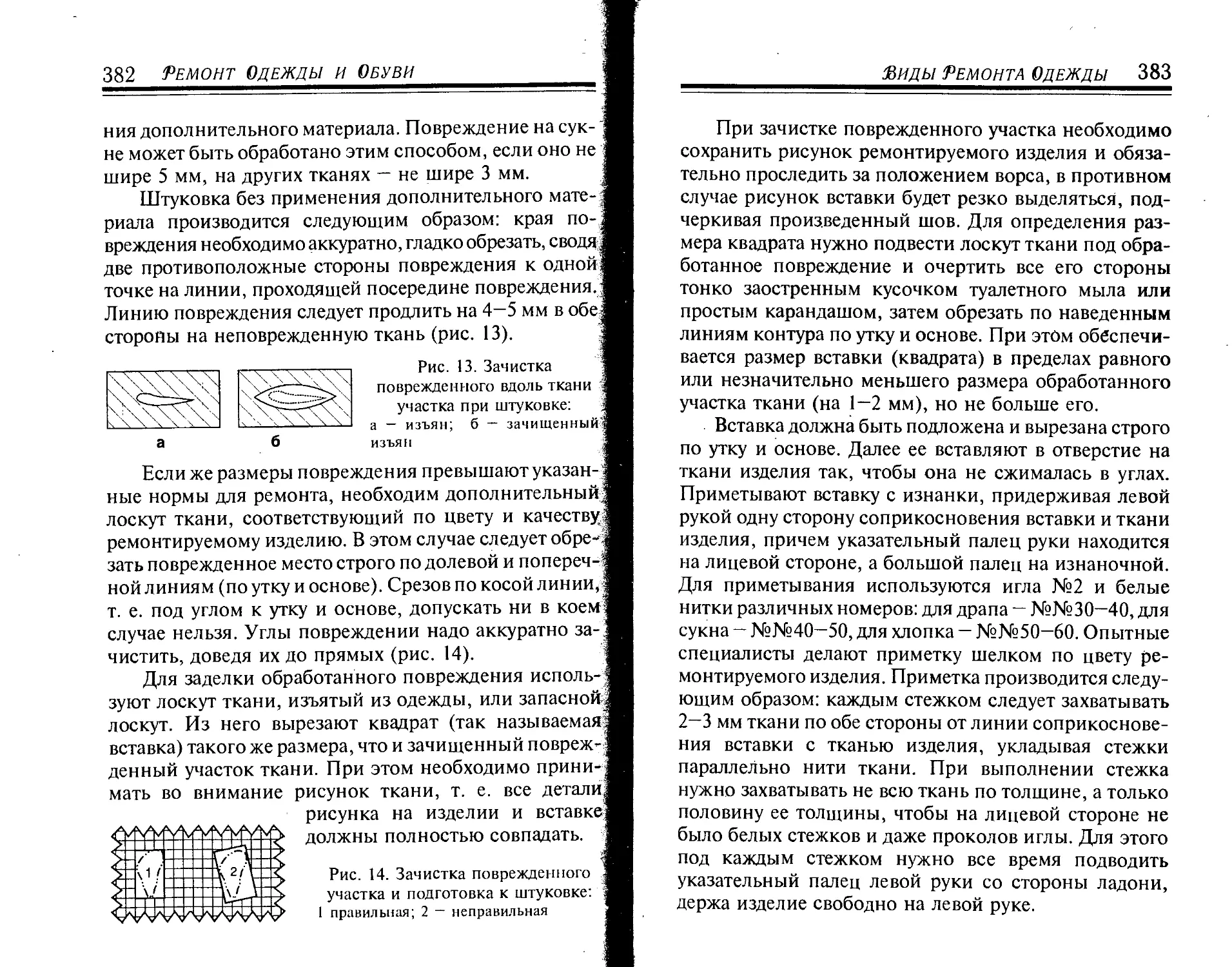

в ряде случаев верхний кант сапожек укрепляется