Автор: Палицкий А.Я. Дейч М.М.

Теги: обувное производство вспомогательные принадлежности для ходьбы домашнее хозяйство домоводство коммунально-бытовое хозяйство производства легкой промышленности промышленность

ISBN: 5-7088-0373-8

Год: 1990

УЧЕБНИКИ

ДЛЯ СРЕДНИХ

ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКИХ

УЧИЛИЩ

А.Я.ПАЛИЦКИЙ

М.М. ДЕЙЧ

ИЗГОТОВЛЕНИЕ

ОБУВИ

ПО ИНДИВИДУАЛЬНЫМ

ЗАКАЗАМ

Допущено Государственным комитетом

СССР по народному образованию в

качестве учебного пособия для

профессионально-технических училищ

cxJD

ПБ

МОСКВА

ЛЕГПРОМБЫТИЗДАТ

1990

ББК 37.255

П14

УДК 685.341.16.02:64@75.32)

Рецензенты: 3. С. Воробьева (Главмосбыт), Т. Л. Навалов

(Госкомлегпром СССР)

Палицкий А. Я., Дейч М. М.

П14 Изготовление обуви по индивидуальным заказам:

Учеб. пособие для проф.-техн. училищ. — М.: Лег-

промбытиздат, 1990. — 256 с: ил. —

ISBN 5-7088-0373-8.

В работе изложены вопросы организации производства

обуви по индивидуальным заказам, контроля качества продукции и

профессиональной этики работников бытового обслуживания.

Материал изложен на основе опыта работы производственного

объединения по ремонту и индивидуальному пошиву обуви «Ри-

гас апави».

Для учащихся профессионально-технических училищ.

3402010000—061

П 61—90 ББК 37.255

044@1)—90

ISBN 5-7088-0373-8

© Палицкий А. Я., Дейч М. М., 1990

ВВЕДЕНИЕ

Для защиты стопы и голени от механических повреждений,

охлаждения или перегревания, от воздействия воды,

загрязнений и других факторов человек пользуется обувью. В

доисторические времена он защищал ноги кусками шкур животных,

которые обертывали вокруг стопы и закрепляли на ней

кожаными полосками или жилами.

Самая древняя обувь — сандалии. Их носили в Алжире,

Египте, Греции и Риме. Первоначально сандалии представляли

собой дощечку, которую привязывали к стопе ремешками.

Ремешки пропускали между большим и средним пальцами и

обвязывали вокруг лодыжек. В дальнейшем дощечка была заменена

многослойной подошвой, которая защищала стопу от неровностей

почвы. Изготовляли сандалии с закрытой носочной или пяточной

частью (рис. 1).

В местах с умеренным климатом была необходимость

защищать не только след стопы, но и всю стопу. В результате

появились поршни и сапоги. Поршни (рис. 2) изготовляли

из одного куска кожи, согнутого в носочной и пяточной частях

и стянутого по верхнему краю ремешком. Сапоги изготовляли в

виде чулка и носили в районах с более холодным климатом.

Форму такой обуви создавала сама стопа в процессе

эксплуатации обуви.

Нижняя часть поршня, прикрывающая след стопы,

изнашивалась быстрее верхней. Чтобы продлить срок носки такой обуви,

снизу стали прикреплять еще один слой шкуры (подошва) и

несколько дополнительных слоев в пяточной части (каблук).

По мере развития ремесел и появления выделанных кож

более мягкие кожи стали применять для изготовления верха обуви,

а более жесткие — для низа обуви. Вместо примитивного поршня

и сапога (чулка) стали изготовлять ботинки и сапоги, состоящие

из двух деталей.

Конструкция обуви постепенно совершенствуется. В ней

появляется новый конструктивный элемент — стелька, которая

позволяет прикреплять подошву не только жилами или нитками,

но и деревянными шпильками и металлическими гвоздями.

Первые швейные машины появились в середине XVIII

столетия. Серийный выпуск швейных машин начался в 1857 г.

Появление швейных машин способствовало изменению

конструкции обуви — верх обуви стали изготовлять из нескольких

деталей.

Во второй половине XIX столетия появились прошивные,

обтяжные, затяжные и другие обувные машины, что позволило

3

Рис. 1. Сандалии Рис. 2. Поршни

механизировать операции по изготовлению обуви, повысить

производительность труда и увеличить объем выпуска, обуви.

Форму готовой обуви стали придавать с помощью болванок,

которые позже были заменены колодками для формирования

деталей обуви. С конца XIX столетия обувь стали изготовлять

отдельно для правой и левой стопы (до этого ее изготовляли

на симметричной колодке, одинаковой для обеих стоп). Тогда

же для создания устойчивости обуви укрепили ее пяточную

часть с помощью жесткого задника, а верх обуви стали

изготовлять из нескольких деталей, скрепленных швами, и с подкладкой.

Сапоги носили только знатные люди, их изготовляли из

цветного сафьяна, бархата и атласа и украшали золотым шитьем,

жемчугом и драгоценными камнями.

В России первой обувью считают сплетенные из лыка лапти

и поршни, а также рабочие сапоги и ботинки из грубой кожи.

В XX столетии конструкция и форма обуви претерпели

значительные изменения в связи с внедрением искусственных и

синтетических материалов (заменителей кожи для изготовления

деталей верха и низа обуви) и появлением новых методов крепления

низа обуви. Ниже приведена последовательность разработки этих

методов:

Винтовой

Деревянно-шпилечный

Прошивной

Рантовый

Клеевой

Доппельный

Горячей вулканизации

Строчечно-клеевой

Литьевой

Опанковый

Год разработки

1813

1833

1861

1887

1910

1937

1938

1946

1965

1968

4

Дореволюционная обувная промышленность была крайне

отсталой и представляла собой разбросанные по всей стране

кустарные предприятия. Обувь изготовляли ручным методом,

оборудование, основные и вспомогательные материалы

поставляли в основном иностранные фирмы.

В первые годы Советской власти были сконцентрированы и

реконструированы мелкие предприятия и построены новые

крупные обувные фабрики в Киеве, Минске, Ростове-на-Дону,

Кузнецке, Новосибирске, Свердловске и Тбилиси. В последующие

годы строительство обувных фабрик расширилось, особенно в

районах Дальнего Востока, Восточной Сибири, Казахстана,

Киргизии, Узбекистана и Поволжья.

В 70-х годах были созданы крупные производственные

обувные объединения «Скороход» им. Я.А.Калинина (Ленинград),

«Заря» (Москва), «Уралобувь» (Свердловск) и др.

Обувная подотрасль бытового обслуживания населения до

1957 г. была сосредоточена в артелях промысловой кооперации

и комбинатах бытового обслуживания населения. После

ликвидации промысловой кооперации существовавшие в ней и в

комбинатах бытового обслуживания обувные ателье и мастерские по

изготовлению и ремонту обуви по заказам населения были

объединены в обувные фабрики или комбинаты. В

результате этих мер была ликвидирована часть мощностей и потеряно

значительное количество квалифицированных кадров по

индивидуальному изготовлению обуви.

В 70-х годах в результате проходившей дальнейшей

концентрации обувной подотрасли бытового обслуживания были

созданы производственные объединения с централизованными выру-

бочными, раскройно-заготовочными и сборочными цехами

(участками) и сетью приемных салонов или пунктов.

В ателье высшего разряда, изготовляющих особо элегантную

обувь по заказам населения, также существует законченный

цикл производства (за исключением раскроя и частичной

обработки деталей низа обуви, которые поставляются из

централизованных вырубочных цехов).

Таким образом, обувное производство в бытовом

обслуживании населения страны превращено в крупную подотрасль

бытового обслуживания.

Глава I. КЛАССИФИКАЦИЯ ОБУВИ

Обувь классифицируют по следующим функциональным

признакам: назначению, высоте заготовки верха, половозрастным

группам, материалам, применяемым для изготовления деталей верха

и низа обуви, конструкции заготовки верха и низа, методам

крепления деталей низа к заготовке верха.

§ 1. НАЗНАЧЕНИЕ ОБУВИ

В зависимости от назначения обувь делят на следующие виды:

повседневную — обувь для повседневной носки;

модельную — обувь для кратковременной носки в

торжественных случаях;

домашнюю — обувь для носки в домашних условиях;

дорожную — обувь для кратковременной носки в дороге;

пляжную — обувь для отдыха, занятий физкультурой;

национальную — обувь, имеющую различные национальные

традиционные элементы конструкции и отделки;

зимнюю — обувь для носки в холодный период, обладающую

хорошими теплозащитными свойствами;

круглосезонную — обувь для систематической

продолжительной носки в течение года;

летнюю — обувь для носки в летний период;

весенне-осеннюю — обувь для носки в весенне-осенний

период;

для людей пожилого возраста — обувь, конструкция которой

разработана с учетом анатомо-физиологических особенностей

людей пожилого возраста;

спортивную — обувь для занятий различными видами спорта;

специальную — обувь для защиты ног от определенных видов

опасных воздействий;

производственную — обувь для общих работ без применения

защитных материалов и деталей;

ортопедическую — обувь, конструкция которой разработана с

учетом патологических отклонений в стопе, голени или бедре;

профилактическую — обувь, конструкция которой

разработана с учетом предупреждения развития патологических

отклонений в стопе.

§ 2. ВЫСОТА ЗАГОТОВКИ ВЕРХА

В зависимости от высоты верха обувь делят на туфли,

полуботинки, ботинки, полусапоги и сапоги с удлиненными

голенищами.

6

Туфли — обувь с высотой берцев ниже лодыжки и заготовкой

верха, не полностью закрывающей тыльную поверхность стопы.

Полуботинки — обувь с высотой берцев ниже лодыжки и

заготовкой верха, закрывающей всю тыльную поверхность стопы.

Ботинки — обувь с берцами, закрывающими лодыжку или

доходящими до начала икры.

Полусапоги — обувь с берцами, доходящими до половины

икры (разновидностью полусапог являются полусапожки).

Сапоги — обувь с голенищами, закрывающими икры

(разновидностью сапог являются сапожки).

Сапоги с удлиненными голенищами — обувь с голенищами

выше колен.

§ 3. ПОЛОВОЗРАСТНЫЕ ГРУППЫ

В соответствии с ГОСТ 11373—75* «Обувь. Размеры» в

метрической системе нумерации установлены размеры в зависимости

от интервала между смежными размерами обуви по длине

E и 7,5 мм). Размер обуви определяется длиной стопы,

выраженной в миллиметрах. При определении размера обуви длину

стопы округляют до 0,5 мм в меньшую сторону. Внутренние

размеры обуви (табл. 1) в метрической системе нумерации

должны соответствовать требованиям ГОСТ 3927—75*.

Учитывая, что стопы при одной длине имеют различные

поперечные размеры, обувь одного размера выпускается с разными

полнотами. Полнота обуви характеризуется внутренними

размерами по обхвату пучков. Условно полноту обозначают цифрой, с

увеличением которой обхват пучков возрастает. По ГОСТ 3927—

75* «Колодки обувные» предусмотрено 12 полнот.

В метрической системе существуют различные интервалы

между смежными полнотами. Для модельной обуви интервал

составляет 6 мм, повседневной из кож хромового дубления — 8,

а с верхом из юфти — 10 мм.

Для предприятий по индивидуальному пошиву обуви

допускаются отклонения от стандарта: женская обувь бывает длиной

менее 210 и более 275 мм, а мужская обувь — менее 245 и более

305 мм; встречаются стопы 15-й полноты, а иногда и более.

Наряду с метрической системой нумерации иногда применяют

штихмасовую систему нумерации (табл. 2,3), в которой размер

обуви определяется длиной следа колодки, выраженной в штих-

масах. Штихмас — это единица измерения длины, равная

6,67 мм.

§ 4. МАТЕРИАЛЫ ДЛЯ ДЕТАЛЕЙ ВЕРХА

В зависимости от применяемого материала для деталей верха

обувь подразделяют на обувь из кожи, текстильную, из

искусственной и синтетической кожи и обувь с комбинированным

верхом.

7

Табл. 1. Размеры обуви

Группа обуви

Номер

Наименование

Размеры в метрической

системе, мм

Исходный размер

группы, мм

Все виды обуви (кроме юфтевой и специального назначения)

с интервалом 5 мм между смежными размерами

0

1

4

5

6

7

8

9

Пинетки

Гусарики

3 Дошкольная

Школьная для

девочек

Девичья

Школьная для

мальчиков

Мальчиковая

Женская

Мужская

95, 100, 105, ПО, 115, 120, 125

105, ПО, 115, 120, 125, 130, 135,

140

145, 150, 155, 160, 165, 170, 175,

180, 185, 190, 195, 200

205, 210, 215, 220, 225

230, 235, 240, 245, 250, 255, 260

205, 210, 215, 220, 225

230, 235, 240, 245, 250, 255, 260,

265, 270, 275, 280

210, 215, 220, 225, 230, 235, 240,

245,250,255,260, 265;270,275

245, 250, 255, 260, 265, 270, 275,

280, 285, 290, 295, 300, 305

ПО

135

185

215

235

215

240

240

270

Обувь юфтевая и специального назначения с интервалом 7,5 мм

между смежными размерами

185

215

245

240

270

3

6

7

8

9

Дошкольная

Школьная

Мальчиковая

Женская

Мужская

177,

207,

237,

217,

262,

240,

285,

185, 192. 200

215. 222, 230

245, 252, 260

225. 232, 240, 247, 255,

270, 277, 285

247, 255, 262, 270, 277

292, 300, 307

Табл. 2. Примерное соответствие штихмасовых

и метрических размеров (номеров) обуви

группа обуви

(

0

Пинетки

1

Гусарики

Размер

в

метрической

системе

Г интервале

95

100

105

ПО

115

120

125

105

ПО

115

120

125

обуви

в штих-

масовой

системе

ш 5 мм ме:

16

16,5 1

17

18

19

19,5

20

17

18

19 1

19,5

20 !

группа обуви

жду смежными раз

6

Школьная для

мальчиков

7

Мальчиковая

Размер

в

метрической

системе

мерами

205

210

215

220

225

230

240

245

250

255

260

265

обуви

в штих-

масовои

системе

32

33

34

34,5

35

36

37,5

38

39

40

40,5

41

Окончание табл. 2

Наименование и

группа обуви

Размер обуви

в

метрической

системе

в штих-

масовой

системе

Наименование и

группа обуви

Размер обуви

в

метрической

системе

в штих-

масовой

системе

2—3

Дошкольная

4

Школьная для

девочек

,

5

Девичья

130

135

140

145

150

155

160

165

170

175

180

185

190

195

200

205

210

215

220

225

230

235

240

245

250

255

260

270

21

22

22,5

23

24

25

25,5

26

27

28

28,5

29

30

31

31,5

32

33

34

34,5

35

36

37

37,5

38

39

40

40,5

42

Женская

Мужская

275

280

210

215

220

225

230

235

240

245

250

255

260

265

270

275

245

250

255

260

265

270

275

280

285

290

295

300

305

43

43,5

33

34

34,5

35

36

37

37,5

38

39

40

40,5

41

42

43

38

39

40

40,5

41

42

43

43,5

44

45

46

46,5

47

3

Дошкольная

6

Школьная

7

Мальчиковая

8

Женская

С интервалом

177

185

192

200

207

215

222

230

237

245

252

260

217

225

232

240

7,5 мм

28

29

30,5

31,5

32,5

34

35

36

37

38

39,5

40,5

34,5

35,5

36,5

37,5

ме

>жду смежными

9

Мужскяя

размерами

247

255

262

270

277

285

240

247

255

262

270

277

285

292

300

307

38,5

40

41

42

43

44,5

37,5

38,5

40

41

42

43

44,5

45,5

46,5

47,5

9

Обувь из кожи — обувь, детали верха которой изготовлены из

натуральной кожи (или преимущественно из нее).

Наиболее распространенными материалами для изготовления

обуви являются кожи хромового дубления. Они обладают

необходимыми упругопластическими и гигиеническими свойствами,

достаточной формоустоичивостью и имеют хороший внешний

вид.

Различают следующие виды кож хромового дубления: опоек,

выросток, полукожник, яловка, свиные, жеребок, выметка,

конские передины, верблюжонок, собачьи, шевро, козлина,

шеврет.

Кожи хромового дубления с индексом М (модельная)

используют для изготовления модельной обуви.

По способу отделки кожи хромового дубления подразделяют

на гладкие и тисненые с естественной лицевой поверхностью,

гладкие со шлифованной лицевой поверхностью, нубук (с под-

шлифованной лицевой поверхностью), велюр (со шлифованной

бахтармой) и с лаковой пленкой (лаковая кожа).

По мерее кожи подразделяют на гладкие и тисненые.

По цвету кожи могут быть черные, цветные (коричневые),

яркие (красные, синие, голубые, зеленые, желтые, бордо, темно-

серые), светлые (серые различных оттенков, бежевые),

золотистые, серебристые, белые и натуральные.

Лучшими видами кож хромового дубления, используемых при

изготовлении модельной обуви по заказам населения, являются

опоек, нубук, велюр, замша и лаковая кожа с полиуретановым

покрытием.

Обувь из текстильных материалов — обувь, детали которой

изготовлены из текстильных материалов (или преимущественно

из них).

Для верха летней обуви используют обувной атлас,

гладкокрашеную замшу, вельвет-корд, ткани Яхта, Черевички,

Юбилейная и др.

Для деталей верха модельной и домашней обуви используют

шелковые ткани в основном из вискозных нитей. Эти ткани

могут быть гладкокрашеными, набивными или пестроткаными.

К шелковым тканям относят плюш, ткань Мечту и др.

Для изготовления домашней обуви применяют также

хлопчатобумажные и шерстяные ткани с ворсовой поверхностью:

полубархат, вельвет-корд, вельвет-рубчик, ткани с начесом типа

Зимняя или Замша спортивная, шерстяные ткани (такие, как

драп, бобрик и др.).

К внешнему виду тканей для верха обуви предъявляют

определенные требования. Рисунок переплетения на деталях

верха обуви не должен искажаться, а окраска тканей должна

быть равномерной и устойчивой к трению в сухом и мокром

виде.

Обувь из искусственной кожи — обувь, детали верха которой

ю

изготовлены из искусственной кожи (или преимущественно

из нее).

При изготовлении обуви по индивидуальным заказам

применяют различные искусственные кожи.

Винилискожа — искусственная кожа с поливинилхло-

ридным покрытием. Винилискожу изготовляют на тканевой,

трикотажной и нетканой основе с монолитной лицевой пленкой.

Поливинилхлоридное (ПВХ) покрытие на ощупь кожеподобное,

обладает высоким сопротивлением к истиранию и высокой

термопластичностью. Недостатком винилискожи является низкая

морозостойкость. Обычно винилискожу используют для

изготовления деталей верха летней обуви. Наибольшее распространение

получили винилискожа — Т обувная лаковая, винилискожа — Т

замшевая обувная, шарголин, винилискожа — Т Юфтин,

винилискожа—НТ обувная, винилискожа—ТР обувная пористая.

Эластоискожа представляет собой искусственную кож>

с каучуковым покрытием на тканевой основе. Эластоискожа

используется для изготовления голенищ сапожек. Наиболее

широкое распространение получили кирза обувная,

эластоискожа—Т замшевая обувная, ворсит и др.

Винилуретанискожа — Т обувная изготовляется

на вискозной основе с двухслойным покрытием: внутренний

слой — пористый ПВХ, лицевой слой — полиуретановый

монолитный. Выпускается толщиной 0,9±0,1 и 1,3±0,1. Такую

искусственную кожу применяют для изготовления деталей верха обуви

широкого ассортимента, используемой при температуре не

ниже — 15 °С.

За рубежом выпускают искусственные кожи цеелан-лак

(ФРГ), фловер-лак (Италия). Эти искусственные кожи

используют в основном для изготовления голенищ сапожек.

Для окантовки деталей верха обуви применяют различные

виды тесьмы из искусственных кож (например, винилискожа—Т

окантовочная, морозостойкая). Основа винилискожи — бязь или

миткаль с ПВХ-покрытием. Окантовочная тесьма может

использоваться при температуре не ниже — 25 °С.

Нитроискожа — Т окантовочная представляет

собой хлопчатобумажную окрашенную ткань, на которую

нанесено нитроцеллюлозное покрытие. Ее используют для окантовки

деталей верха обуви.

Обувь из синтетической кожи — обувь, детали верха которой

изготовлены из синтетической кожи или преимущественно из

из нее.

Синтетические кожи изготовляют на нетканой иглопробивной

основе или комбинированной с пропиткой полиуретановым

раствором и покрытием из композиции полиуретанов. При

изготовлении обуви по заказам населения применяют различные

синтетические кожи.

Синтетическая кожа С К-8 изготовляется на нетка-

11

ной иглопробивной основе, пропитанной раствором полиуретана

и покрывается пористым полиуретаном.

За рубежом выпускают следующие синтетические кожи:

кларино, ксиле, барекс, патора, полькорфам и др.

§ 5. МАТЕРИАЛЫ ДЛЯ ДЕТАЛЕЙ НИЗА

В зависимости от материала, используемого для изготовления

подошвы, различают обувь с подошвой из натуральной кожи,

резины, пластиков, поливинилхлорида, термопластичного

эластомера, полиуретана, дерева и войлока.

Кожаные подошвы должны обладать хорошей

сопротивляемостью истиранию, водостойкостью, быть легкими, гибкими и не

изменять формы в процессе эксплуатации. Кожа не в полной

мере соответствует этим требованиям: она быстро намокает,

скользит при ходьбе по мокрому и обледенелому грунту, быстро

изнашивается и теряет форму при эксплуатации. Учитывая

имеющиеся недостатки, можно объяснить замену кожи для

изготовления подошвы искусственными материалами.

Для изготовления подошв применяют резины различных

марок и групп. Резины марки Б и БШ выпускают толщиной от

4,4 до 8,7 мм и делят на четыре группы. Резину марки В

выпускают толщиной 6—12 мм трех групп, а марки ВШ—толщиной

3—16 мм десяти групп. Резинам марок Б, БШ, В, ВШ

свойственна низкая плотность, хорошие теплозащитные свойства и

водостойкость. Недостатками этих марок являются переломы

толстых подошв, большая усадка и недостаточное сопротивление

истиранию.

Пористые пластины марки ИШ применяют для

изготовления деталей низа обуви клеевого метода крепления.

По толщине пластины подразделяют на три группы: I группа

14—16 мм, II группа 16,1 —18 мм, III группа 18,1—20 мм.

Эти пластины содержат большее количество каучука, чем

пластины марки ВШ, и обладают большой износостойкостью и

большим сопротивлением многократному изгибу.

Пористые пластины Мипора по сравнению с

маркой ВШ имеют мелкопористую структуру с увеличенным

содержанием высококачественного наполнителя. Мипора имеет

более высокий показатель прочности склеивания.

Пористую резину Порокреп изготовляют в виде

пластин (толщиной от 6,1 до 23 мм пяти групп) и деталей.

Порокреп по внешнему виду напоминает натуральный каучук

и обладает мелкой пористостью, высокими износостойкостью и

эластичностью.

Пористая резина Эластопора относится к

легкому виду резин, имеет мелкую пористость и высокую прочность.

Эту резину ярких расцветок применяют для производства

домашней и спортивной обуви.

12

Пористая резина Эвапора характеризуется

мелкими порами, красивым внешним видом и улучшенными

физико-химическими показателями по сравнению с резиной ВШ.

Пористые резины Депора и Талка отличаются

яркими и светлыми расцветками.

Кожеподобную резину с волокнистым

наполнителем кожволон — выпускают в виде пластин и

деталей и используют для изготовления низа обуви клеевого

метода крепления. По твердости, пластичности и толщине

кожволон аналогичен подошвенной коже, но имеет более высокие

сопротивление истиранию, водостойкость и лучшие

технологические свойства.

Полиуретановые подошвы используют для модельной и

повседневной обуви различного назначения. Такие подошвы имеют

высокое сопротивление износу. Это свойство определяется не

толщиной, а физическими характеристиками материала.

Подошвы из термопластичного полиуретана имеют монолитную

структуру и используются в основном для открытой обуви.

Жидким формованием изготовляют также двухслойные

полиуретановые подошвы. В таких подошвах неходовой слой имеет

низкую плотность, а ходовой более плотен и износостоек.

Двухслойные подошвы имеют хороший внешний вид и

эксплуатационные свойства.

Методом жидкого формования из полиуретанов можно

изготовить деталь, представляющую собой подошву с каблуком и не

требующую дополнительной обработки. Полиуретановые

подошвы очень разнообразны по конфигурации, толщине и виду

поверхности. Конфигурация подошв зависит от назначения обуви.

Подошвы могут быть с бортиком по всему периметру или только в

носочной части. Толщина подошв, высота, форма каблука и цвет

определяются назначением обуви и направлением моды.

Боковая и ходовая поверхности подошв могут иметь рефле-

ния под пробку, соломку, ткань и т. п. По многим

показателям полиуретановые подошвы превосходят резиновые подошвы и

подошвы из термопластов по сопротивлению, истиранию,

многократному изгибу и пределу прочности при растяжении,

твердости и удлинению при разрыве. Эти свойства обеспечивают в

несколько раз большую долговечность при эксплуатации полиу-

ретановых подошв по сравнению с верхом обуви, поэтому

полиуретан является наиболее перспективным материалом для низа

обуви.

К недостаткам полиуретана можно отнести излом подошв в

пучковой части при носке в зимнее время (при температуре

ниже— 10 °С воздействие воды приводит к образованию

микротрещин) .

Поливинилхлоридные подошвы изготовляют методом литья

под давлением. Подошвы бывают двух видов: монолитные и

пористые.

13

Монолитные подошвы обладают высокими сопротивлением к

истиранию, эластичностью и стойкостью к действию агрессивных

сред. К недостаткам подошв относится низкая морозостойкость.

Подошвы из вспененного поливинилхлорида используют для

изготовления летней и домашней обуви. Поливинилхлорид по

больишнству показателей уступает полиуретану, но все же

имеет перспективу из-за дешевизны, недефицитности и

возможности широкого применения для изготовления подошв.

Для производства формованных подошв применяют литье

подошв из термоэластопластов. Такие подошвы по своим

свойствам превосходят резиновые, но уступают полиуретановым.

Учитывая недефицитность сырья, а также невысокую стоимость

подошв, их можно считать перспективными. Хороший комплекс

свойств этих подошв дополняется высоким коэффициентом

трения по льду и мокрому грунту, что обеспечивает хорошее

сцепление подошв с любым грунтом.

Деревянные подошвы применяют для изготовления обуви по

заказам населения. В последнее время подошвы стали

изготовлять не из куска древесины, а формованием клееной фанеры.

Фанера лучше поддается механической обработке и формованию,

недорога и обладает высокими физико-механическими

свойствами. Слои фанеры склеивают фенолформальдегидной смолой.

К недостаткам деревянных подошв относятся быстрая

истираемость, малая водостойкость, большая материалоемкость и

жесткость. Разновидностью таких подошв являются деревянные

подошвы, обтянутые натуральной пробкой.

Подошвы из войлока используют для изготовления домашней

обуви. Эти подошвы должны отвечать следующим требованиям:

толщина подошвы для мужской обуви должна быть 10 ± 2 мм, а

для женской и школьной 8 dz 2 мм. В подошвах содержание

растительных примесей не должно превышать 2,5 %, а нешерстяных

волокон — 15 %.

§ 6. МЕТОДЫ КРЕПЛЕНИЯ ДЕТАЛЕЙ НИЗА

К ЗАГОТОВКЕ ВЕРХА

Крепление деталей низа к заготовке верха производится

различными методами.

Рантовый метод. Подошву прикрепляют нитками к ранту,

который предварительно соединен (вместе с заготовкой верха)

нитками с губой стельки (рис. 3,а).

Рантово-прошивной метод. Подошву прикрепляют нитками к

ранту, который предварительно соединен нитками с плоской

стелькой и затяжной кромкой заготовки (рис. 3,6).

Доппельный метод. Подошву прикрепляют до пяточной части

нитками к накладному ранту и заготовке верха, отогнутой на

наружную сторону по отношению к ребру следа колодки и

расположенной горизонтально (рис. 3,ej.

14

Рис. 3. Схемы прикрепления деталей низа различными методами:

а — рантовый; б — рантово-прошивной; в — доппельный; г — сандальный; д — парко; е — выворотный;

ж — втачной; з — прошивной; и — строчечно-рантовый; к — клеевой; л — горячей вулканизации и

литьевой; м — гвоздевой; я — гвозде-клеевой; о — винтовой; п — деревянно-шпилечный; р — ранто-

клеевой; с — строчечно-клеевой; т — доппельно-клеевой; у — клеепрошивнои; ф — строчечно-клеепро-

шивной; х — строчечно-горячей вулканизации и строчечно-литьевои; ц — бортовой; / — заготовка;

2 — стелька; 3 — подкладка; 4 — простилка; 5 — подошва; 6 — подложка; 7 — втачная стелька; 8 —

рант; 9 — отводка; /0 — обтяжка; // — платформа; 12 — текс; 13 — гвоздь; /4 — ниточный шов;

15 — клеевой шов; 16 — винт; 17 — деревянные шпильки; 18—скобка; 19—вкладная стелька; 20 —

шнур

Сандальный метод. Подошву прикрепляют нитками по всему

периметру к накладному ранту и заготовке верха, отогнутой

на наружную сторону по отношению к ребру следа колодки и

расположенной горизонтально (рис. 3,г).

Метод парко. Подошву прикрепляют нитками к ранту,

соединенному нитками с заготовкой верха по всему периметру (без

основной стельки) или до пяточной части (с основной стелькой),

рис. 3,C.

Выворотный метод. Подошву прикрепляют нитками к

заготовке потайным швом (рис. 3,е).

Втачной метод. Подошву прикрепляют нитками к заготовке

верха тачным швом (рис. 3,ж).

Прошивной метод. Подошву прикрепляют капроновыми или

льняными нитками к заготовке верха и основной стельке. Этот

метод также применяют для пришивания геленочной части

женских туфель рантового метода крепления и носочной части туфель

с открытым носком (рис. 3,з).

Строчечно-рантовый метод. Подошву прикрепляют нитками к

ранту, соединенному с заготовкой верха, рантовым методом

крепления (рис. 3,и) .Заготовка предварительно отформована на

раздвижной колодке.

Клеевой метод. Подошву прикрепляют клеем к затяжной

кромке заготовки верха. Крепление затяжной кромки к стельке

производится клеем, тексом или нитками. Клеевое крепление

широко применяют для модельной обуви с кожаными

подошвами или подошвами из полимерных материалов (рис. 3,/с).

Прессовой метод вулканизации. Подошву прикрепляют к

заготовке верха в вулканизационных прессах с

одновременным формованием подошвы из сырой резиновой смеси (рис. 3,л).

Литьевой метод. Подошву прикрепляют к заготовке верха

методами литья под давлением или жидкого формования

(см. рис. 3,л).

Гвоздевой метод. Подошву прикрепляют к стельке и

заготовке верха гвоздями (рис. 3,ж).

Гвозде-клеевой метод. Подошву прикрепляют клеем к

подложке, соединенной с заготовкой верха гвоздевым методом

(рис. 3,я).

Винтовой метод. Подошву прикрепляют к стельке и заготовке

верха навинтованной проволокой (рис. 3,о).

Деревянно-шпилечный метод. Подошву прикрепляют к

стельке и заготовке верха деревянными шпильками (рис. 3,п).

Рантоклеевой метод. Подошву прикрепляют клеем к

подложке, соединенной с заготовкой верха рантовым методом

крепления (рис. 3,р).

Строчечно-клеевой метод. Подошву прикрепляют клеем к

затяжной кромке обтяжки, затянутой на платформу и

предварительно прикрепленной нитками к объемной заготовке верха

(рис. 3,с).

16

Доппельно-клеевой метод. Подошву прикрепляют клеем к

подложке, соединенной с заготовкой верха доппельным методом

(рис. 3,г).

Клеепрошивной метод. Формованную подошву с отогнутым и

расположенным выше ребра следа колодки краем прикрепляют

к заготовке верха клеем, нитками или полоской из других

материалов (рис. 3,1/).

Строчечно-клеепрошивной метод. Формованную подошву

прикрепляют клеем к заготовке верха клеепрошивным методом

(рис. 3,0).

Метод строчечно-прессовой вулканизации. Подошву

прикрепляют к заготовке верха методом прессовой вулканизации

(рис. Зд).

Строчечно-литьевой метод. Подошву прикрепляют к заготовке

верха литьевым методом (см. рис. 3,х).

Бортовой метод. Формованную подошву прикрепляют к

заготовке верха нитками или плетением при помощи шнура из кожи

или различных материалов (рис. 3,^).

§ 7. КЛАССИФИКАЦИЯ КАБЛУКОВ

Каблуки делят по различным признакам (высоте, виду,

конструкции, материалу и размеру):

по высоте (рис. 4) —на низкие (до 29 мм), средние C0—

49 мм), высокие E0—60 мм) и особо высокие (свыше 60 мм);

по виду — на столбик с выступающей верхней поверхностью,

полуклиновидный, клиновидный и др.;

по конструкции — на целые, многослойные, с вкладышем и

без вкладыша, с запрессованной втулкой и без нее, с

металлической насадкой и без нее, с цельной и

имитированной набойкой, с углублением («замок») (рис. 5) и с прорезью по

фронтальной поверхности для заправки концов обтяжки;

по использованному материалу — на деревянные,

пластмассовые, кожаные (сборные), резиновые, комбинированные (дерево

с пластмассой или металлом) и пробковые;

по размеру — каблуки одного номера высотой менее 50 мм

(за исключением клиновидных каблуков и каблуков для

школьной обуви — мальчиковой и для девушек) проектируют на три

смежных размера обуви; каблуки высотой более 50 мм

проектируют на два смежных размера. Клиновидные каблуки для обуви

школьной, мальчиковой и обуви для девушек конструируют на

два смежных размера независимо от высоты.

При необходимости подгонки деревянных каблуков (верхней,

набоечной и фронтальной частей) на болванку накладывают

лекала верхней и набоечной частей и очерчивают. Пользуясь

боковым и фронтальным лекалами, подрезают болванку до

требуемой формы.

2—939

17

Рис. 4. Высота и виды каблуков:

а -— высокие каблуки; б— средние каблуки; в — низкие каблуки; 1,2 — столбик; 3 — шпилька; 4 —

французский; 5 — талированный; 6 — английский; 7 — прямой; 8, 12 — венский; 9 — приталенный;

10 — расширенный к набойке; // — удлиненный; 13 — клиновидный

Высота каблука в готовой обуви определяется фасоном

колодки, на которой изготовлена обувь, и измеряется по

исходному номеру по вертикали от грани следа пяточного

закругления по заднему шву до ходовой поверхности набойки за

вычетом толщины деталей низа в пучковой части (подошвы,

платформы, подложки, круговые декоративные ранты).

Рис. 5. Конструкция

каблуков:

а—с углублением («замок»);

б — с прорезью

18

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Как подразделяют обувь по назначению?

2. Как подразделяют обувь по высоте заготовки верха?

3. Как подразделяют обувь по половозрастным группам?

4. Как подразделяют обувь по материалам для деталей верха?

5. Как подразделяют обувь по материалам для деталей низа?

6. Как подразделяют обувь по методам крепления деталей низа к заготовке

верха?

7. Расскажите о классификации, строении и размере каблуков.

Глава II. КОНСТРУКЦИИ ЗАГОТОВОК ВЕРХА

И НИЗА

§ 1. КОНСТРУКЦИИ ЗАГОТОВОК ВЕРХА

Заготовкой верха обуви называют комплект деталей верха

обуви, закрывающих часть или всю тыльную поверхность стопы

или голени, или ее часть. Заготовка верха обуви может

закрывать и бедро.

Различают следующие виды конструкций заготовок верха

обуви:

обувь типа мокасин — обувь, у которой овальная

вставка соединена с заготовкой верха нитками или шнуровкой;

сандалеты — обувь, заготовка верха которой по

конструкции соответствует полуботинкам и имеет разнообразные по

форме и размерам перфорационные отверстия;

пантолеты — обувь, заготовка верха которой закрывает

тыльную поверхность области плюснефалангового сочленения

стопы и имеет только союзку;

о п а н к и — обувь, изготовленная бортовым, клеепрошивным

или строчечно-клеепрошивным методом крепления;

чувяки — обувь с каблуком высотой не более 5 мм или

набойкой;

сандалии — обувь без подкладки и основной стельки,

изготовленная сандальным методом крепления;

туфли-лодочки — обувь, заготовка верха которой

закрывает не полностью тыльную часть стопы и не имеет

приспособления для закрепления на стопе;

туфли с чересподъемным ремнем

(ремнями) — обувь, заготовка верха которой имеет один или несколько

чересподъемных ремней с функциональной закрепляющей

фурнитурой;

открытая обувь — обувь, у которой носочная, геленоч-

ная или пяточная части открыты;

бесподкладочная обувь — обувь, внутренние

детали которой состоят из штаферки, кармана, задника и

подкладки под берцы. Наличие внутренних деталей может меняться

в зависимости от модели обуви;

2* 19

мокасины — обувь, заготовка верха которой

представляет конструктивное единство со стелькой и в передней части

имеет овальную вставку;

ремешковые сандалии — обувь, заготовка верха

которой состоит из ремешков;

спортивные туфли — обувь, заготовка верха которой

соответствует туфлям для занятий общей физической

подготовкой;

кроссовая обувь — обувь, заготовка верха которой

соответствует полуботинкам или ботинкам для активного отдыха.

Заготовки верха обуви бывают: с овальной вставкой; с

целыми или отрезными деталями; с целой союзкой, с целыми

берцами; с отрезным носком; с настрочными союзками, когда

заготовка верха имеет настроченную на берцы союзку; с настрочными

берцами, когда заготовка верха имеет настроченные на союзку

берцы; с разрезными деталями, когда заготовка верха имеет

разрезную союзку вдоль следа.

Все детали верха обуви можно разделить на наружные

(расположенные снаружи), внутренние (соприкасающиеся с

ногой) и промежуточные (расположенные между наружными и

внутренними деталями).

К наружным деталям верха обуви относятся следующие:

перед — деталь сапога, закрывающая пальцы и тыльную

поверхность плюсны стопы;

голенище — деталь сапога, закрывающая голень (иногда

часть ее) или бедро;

союзка — деталь, закрывающая тыльную поверхность

плюсны стопы;

берцы — деталь, закрывающая тыльную поверхность

пальцев стопы;

носок — деталь, закрывающая тыльную поверхность

пальцев стопы;

зад инка — деталь, закрывающая пяточную часть стопы;

задний наружный ремень — деталь для укрепления

заднего шва заготовки верха, которая может одновременно

служить карманом для размещения задника;

обтяжка — деталь, закрывающая боковую и фронтальную

поверхности каблука или торец платформы, подложки стельки;

язычок — деталь ботинок или полуботинок, расположенная

под передней частью берцев для предохранения стопы от

повреждения блочками и давления шнурками;

овальная вставка — деталь, соединенная с союзкой

нитками;

прошва — деталь в виде полоски материала,

расположенная между задними краями голенища для повышения прочности;

клапан обуви — наружная деталь, соединенная нитками

с берцами или голенищами, или внутренняя деталь подкладки

под застежку-молнию;

20

о к а н т о в о ч н а я деталь верха обуви — деталь в

виде тесьмы или полоски материала для отделки видимых краев

обуви;

з а к р е п к а— деталь для упрочнения соединения деталей

верха обуви;

ушки — детали в виде петель, соединенных с голенищами

или берцами нитками для удобства надевания обуви.

К внутренним деталям верха обуви относятся следующие:

подкладка — комплект внутренних деталей верха обуви

для улучшения гигиенических и теплозащитных свойств, формо-

устойчивости и изоляции ноги от швов наружных деталей верха;

футор — внутренняя деталь сапога, по форме и размерам

соответствующая голенищу;

поднаряд — внутренняя деталь сапога, по форме и

размерам соответствующая переду;

подшивка — внутренняя деталь сапога, по форме и

размерам соответствующая верхней части голенища;

карман заготовки обуви — деталь, расположенная

в пяточной или носочной части заготовки для размещения

задника или подноска;

задний внутренний ремень — деталь для

укрепления заднего шва;

уширенный задний внутренний ремень —

деталь для повышения износостойкости пяточной части деталей

верхя обуви;

подблочник — деталь для повышения прочности

прикрепления блочек к берцам;

подкрючочник — деталь для повышения прочности

прикрепления крючков к берцам;

штаферка — деталь для укрепления верхнего канта

заготовки;

подушечник — деталь, настрачиваемая на нижнюю

часть ушка для обеспечения прочности соединения ушка с

голенищем или берцем;

стелька — деталь, расположенная под всей плантарной

поверхностью стопы;

вкладная стелька — деталь по форме

соответствующая основной стельке и служащая для улучшения внутреннего

вида и гигиенических свойств обуви;

втачная стелька — деталь, пристрачиваемая к

заготовке верха по всему периметру до геленочно-пяточной или

пяточной части обуви;

вкладная полустелька — деталь, по форме

соответствующая пяточно-геленочной части основной стельки и

выполняющая функции вкладной стельки;

подпяточник — деталь, соответствующая по форме

пяточной части основной стельки и выполняющая функции

вкладной стельки;

21

подносочник — деталь открытой обуви в носочной

части, соответствующая форме носочной части основной стельки

и выполняющая функции вкладной стельки.

К промежуточным деталям верха обуви относятся

следующие:

межподкладка — комплект деталей обуви для

повышения ее формоустойчивости;

боковинка — деталь, расположенная в геленочно-пучко-

вой части для повышения формоустойчивости обуви;

межподблочник — деталь для повышения прочности

прикрепления блочков к деталям верха;

задник — внутренняя или промежуточная деталь,

расположенная в пяточной части, для сохранения формы обуви;

подносок — деталь, способствующая сохранению формы

носочной части обуви, а также придающая ей стойкость,

необходимую для защиты пальцев стопы от ушибов и повреждений.

Кроме того, подносок предохраняет заготовки верха обуви от

протирания пальцами.

Конструкция заготовки верха обуви состоит из комплекта

отдельных деталей, применяемых для производства различных

видов обуви.

Заготовки сапог могут быть прикройные и вытяжные. В

зависимости от способа соединения отрезных передов с

голенищами сапоги могут быть с настрочными (рис. 6, а) и с втачным

(рис. 6, в) передом, а также с настрочным голенищем (рис. 6, б).

Голенища сапог могут иметь отрезные задинки (рис. 6, г).

Сапоги из юфти предназначены для носки в специальных условиях.

Заготовки полусапог могут быть с целыми берцами (рис. 7, а)

или с берцами с отрезными задинками (рис. 1,6). В полусапогах

должны быть глухие или полуглухие клапаны, пристрачиваемые

к верхнему краю союзок и передним краям берцев. Полусапоги

из юфти предназначены для носки в специальных условиях.

Заготовки сапожек и полусапожек (рис. 8) по конструкции

могут быть с составными голенищами из двух деталей

(наружная и внутренняя), с голенищами из трех и четырех деталей

и с накладными союзками. Голенища сапожек и полусапожек

могут иметь отрезные задинки. Сапожки и полусапожки могут

закрепляться на ноге при помощи застежек-молний, ремней,

ленты велкро или пряжек.

Заготовки ботинок (рис. 9) по конструкции могут быть с

накладными союзками и с накладными берцами. Заготовки

могут иметь целые берцы или берцы с отрезными задинками, целые

союзки или союзки с отрезными носками и круговые союзки.

Ботинки закрепляются на стопе с помощью шнурков, ремней и

пряжек, пуговиц, кнопок, резинок, застежек-молний, ленты велкро.

Заготовки полуботинок (рис. 10) по конструкции могут быть

с накладными союзками, с накладными берцами, с резинкой

(лаофер), с овальной вставкой и др. Заготовки могут быть с це-

22

Рис. 8. Конструкции заготовок сапожек и полусапожек:

а — с составными голенищами из двух деталей наружного и внутреннего голенищ; б — с составными

голенищами из трех деталей — наружного голенища и внутреннего голенища, включающего союзковую

и задниковую части; в — с составными голенищами из четырех деталей — двух союзковых и двух

задниковых частей; г, д — с накладными союзками; е —- с овальной вставкой; ж — голенища сапожек

и полусапожек с отрезными задинками; з — заготовки сапожек и полусапожек с задними наружными

ремнями или без них, комбинированных с голенищами из дублированных тканей с передними

наружными ремнями из кожи

Рис. 9. Конструкция заготовок ботинок:

а — с целыми накладными союзками; б — с целыми союзками и накладными бериами; в ¦¦-¦¦ с берцами

с отрезными задинками; г—с круговыми союзками

Рис. 10. Конструкция заготовок полуботинок:

а — с целыми накладными союзками, б •¦- с целыми союзками и накладными берцами; в — лаофер с

резинкой; г — типа лаофер с резинкой под язычком, д •¦ с овальной вставкой; в — союзки с отрезными

носками

Рис. 11. Конструкции заготовок туфель:

а ¦¦¦- туфли-лодочки с круговой или отрезной союзкой; б -¦¦ туфли-лодочки с отрезной союзкой; в —

туфли-лодочки с чересподъемным ремнем; <> --- туфли с череснодъемными передними ремнями; д — туфли

с открытыми носочной и пяточной частями; е — туфли с открытой носочной частью; ж — туфли

с открытой пяточной частью; з — туфли ремешкового типа

т~*^^^* Рис. 12. Конструкция заготовок чувяк:

а — с полукруговыми союзками; б — с полусоюзками

и и отрезными задинками

Рис. 13. Конструкция

заготовок сандалий:

а — с фигурной союзкой; б —

с отрезными передним и черес-

подъемным ремнями; в — с черес-

подъемным ремнем

лыми берцами и берцами с отрезными задинками, целыми

союзками или союзками с отрезными носками. Вариантом

облегченных полуботинок являются сандалеты. Полуботинки

закрепляются на стопе с помощью шнурков, резинок, ремней, пряжек

или ленты велкро.

Заготовки туфель (рис. 11) по конструкции могут быть с

круговой или отрезной союзкой, с чересподъемным и передним

ремнями, с открытыми носочной и пяточной частями, с открытой

пяточной или носочной частью, ремешковой конструкции. Туфли

закрепляются на стопе с помощью пуговиц, пряжек и кнопок,

ленты велкро.

Заготовки чувяк (рис. 12) по конструкции могут быть с

полукруговыми союзками, с полусоюзками и отрезными задинками.

Чувяки являются разновидностью туфель.

Заготовки сандалий (рис. 13) по конструкции могут быть с

фигурной союзкой, с чересподъемным ремнем, с отрезным

передним и чересподъемным ремнями. Сандалии закрепляют на

ноге с помощью пряжек или ленты велкро.

Заготовки домашней обуви (рис. 14) по конструкции

разнообразны. Они могут быть типа ботинок, полуботинок,

полусапожек, туфель-лодочек, туфель с открытыми носочной и

пяточной частями и др. В зависимости от конструкции домашняя

обувь закрепляется на стопе указанными выше способами.

Домашнюю обувь украшают различными бантиками, пуховками,

окантовкой и др.

Рис. !4. Конструкция заготовок домашней обуви:

« — типа полусапожек; б — типа ботинок; в — типа полуботинок; г — типа туфель-лодочек; д — с

открытой пяточной частью; е — с открытыми носочной и пяточной частями

25

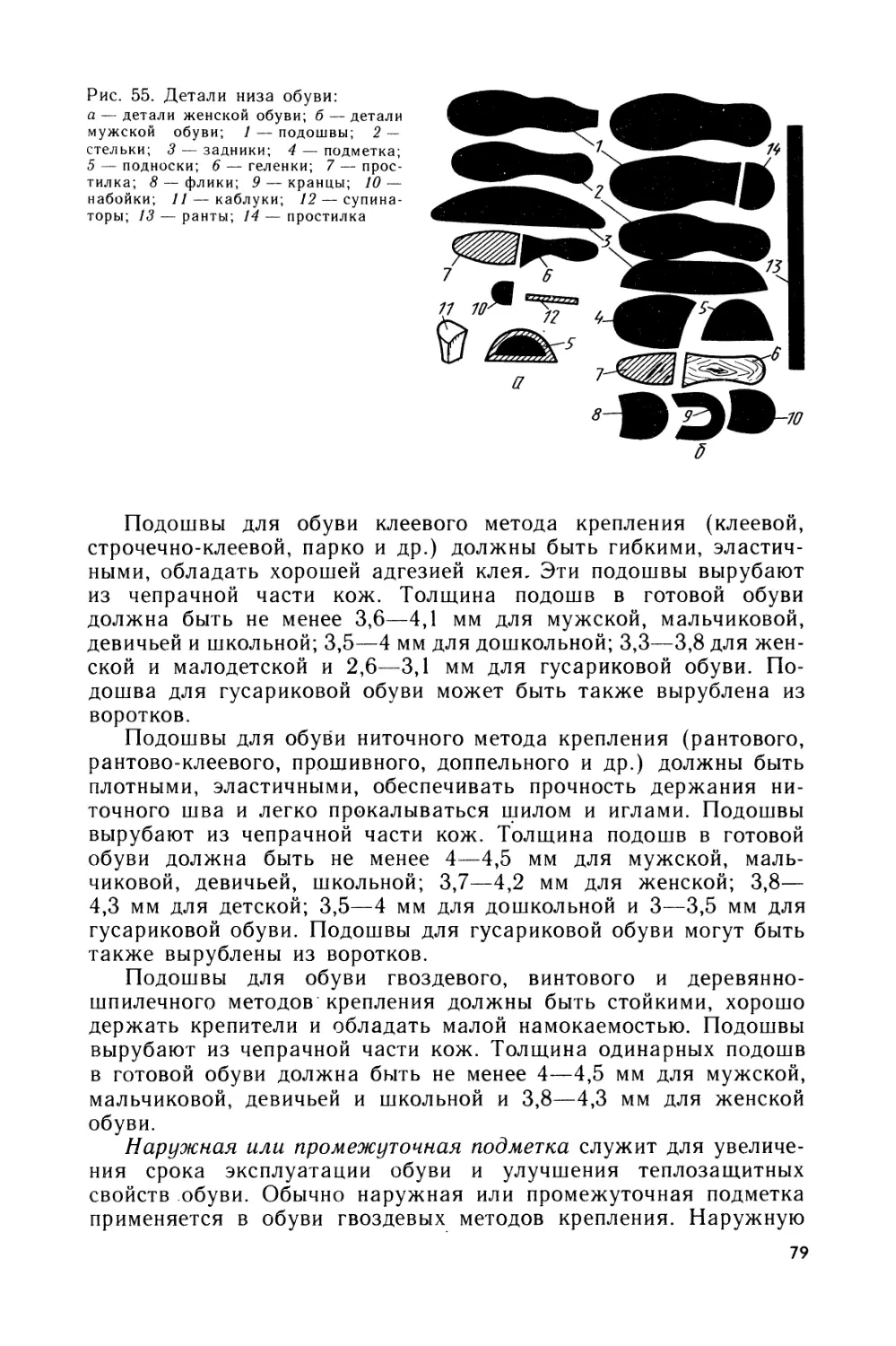

§ 2. ДЕТАЛИ НИЗА ОБУВИ

К деталям низа обуви относят детали, расположенные под

плантарной поверхностью стопы.

Все детали низа можно разделить на наружные

(расположенные снаружи), внутренние (соприкасающиеся со стопой)

и промежуточные (расположенные между наружными и

внутренними деталями).

К наружным деталям низа обуви относятся следующие:

подошва — деталь, расположенная под всей плантарной

поверхностью стопы;

составная подошва — подошва, состоящая из детали,

расположенной под носочно-пучковой и геленочной частями

стопы, и приставки в пяточной части;

приставка подошвы — деталь составной подошвы,

расположенная в пяточной части;

подошва с языком — подошва, у которой укороченная

пяточная часть в готовой обуви заходит под каблук;

подошва с кр о кул ем — подошва, пяточная часть

которой имеет форму фронтальной поверхности каблука;

плоская подошва — подошва, имеющая одинаковую

толщину по всей длине;

профилированная подошва — подошва, имеющая

различную толщину различных участков;

формованная подошва — подошва из искусственных

материалов или кожи, изготовляемая методом формования на

прессах;

подметка — наружная или промежуточная деталь, по

форме и размерам соответствующая носочно-пучковой части

подошвы и предназначенная для продления срока службы

подошвы;

накладка — деталь с рифлением, по форме и размерам

соответствующая носочно-пучковой части подошвы или всей ее

поверхности, предназначенная для уменьшения скольжения

обуви, повышения теплозащитных свойств и продления срока

службы подошвы;

несущий рант — деталь, к которой прикрепляют подошву

или подложку в обуви рантовых и парко методов крепления;

накладной рант — деталь, повышающая прочность шва,

скрепляющего подошву с заготовкой верха, и улучшающая

внешний вид обуви доппельного и сандального методов

крепления;

декоративный рант — деталь в виде полоски для

улучшения внешнего вида обуви;

каблук — деталь для подъема пяточной части стопы на

определенную высоту;

верхняя поверхность каблука — поверхность каблу-

26

ка, в готовой обуви обращенная к следу затянутой обуви или

подошве;

фронтальная поверхность каблука — поверхность

каблука, в готовой обуви обращенная к носочной части обуви;

набоечная поверхность каблука — поверхность

каблука, в готовой обуви обращенная к опоре;

боковая поверхность каблука — поверхность

каблука, заключенная между фронтальной, верхней и набоечной

поверхностями и определяющая форму каблука;

формованный каблук — каблук, представляющий

конструктивное единство с набойкой;

клиновидный каблук — каблук, имеющий клиновидную

форму;

наборный каблук — каблук, состоящий из фликов;

набойка — деталь, прикрепляемая к набоечной

поверхности каблука или пяточной части подошвы;

флик — промежуточная деталь из кожи или резины

различной толщины, соответствующая форме наборного каблука;

обводка — промежуточная деталь в виде полоски из кожи

или искусственных материалов, прикрепляемая по краю

неходовой поверхности подошвы и обеспечивающая плотное

прилегание ее к следу затянутой обуви.

К внутренним деталям низа обуви относятся следующие:

основная стелька — деталь, к которой прикрепляют

затяжную кромку заготовки верха и детали низа обуви;

плоская стелька — основная стелька, имеющая плоскую

форму;

формованная стелька — основная стелька, имеющая

пространственную форму и соответствующая форме следа;

рантовая стелька — основная стелька, имеющая губу,

к которой прикрепляют затяжную кромку заготовки верха и

рант;

комбинированная стелька — основная стелька,

состоящая из двух слоев, изготовленных из разных материалов;

двухслойная стелька — основная стелька, состоящая

из двух слоев, изготовленных из одного и того же материала;

пол у стелька — внутренняя или промежуточная деталь

низа обуви, по форме и размерам соответствующая пяточно-

геленочной части основной стельки;

подложка — внутренняя или промежуточная деталь низа

обуви, по форме и размерам соответствующая подошве.

Подложка применяется для повышения прочности и улучшения

гигиенических и теплозащитных свойств низа обуви.

К промежуточным деталям низа обуви относятся

следующие: '

платформа—деталь, по форме соответствующая носочно-

пучковой части подошвы или всей ее поверхности;

жесткий подпяточник — деталь, соответствующая фор-

27

ме пяточной части основной стельки, служащая для повышения

прочности крепления каблука;

мягкий подпяточник — деталь, расположенная в

пяточной части под вкладной стелькой, полустелькой или

подпяточником, служащая для улучшения комфортности стопы;

геле но к — деталь, служащая для повышения формоустой-

чивости геленочной части низа обуви;

простилка — деталь, заполняющая пространство,

ограниченное краями затяжной кромки следа затянутой обуви;

кранец — деталь в форме подковки, прикрепляемая по

краю верхнего флика наборного каблука и служащая для

плотного прилегания каблука к подошве.

§ 3. КАТЕГОРИИ СЛОЖНОСТИ МОДЕЛЕЙ ОБУВИ

По степени сложности женскую модельную обувь делят на три

категории, а мужскую — на две.

К первой категории относят заготовки мужской и женской

обуви гладкого кроя с дополнительной отделкой или сложными

накладками, а также заготовки несложного фигурного кроя

без дополнительной отделки.

Ко второй категории относят заготовки мужской и женской

обуви гладкого или несложного фигурного кроя со сложной

отделкой или накладками, а также заготовки сложного

фигурного кроя без дополнительной отделки.

К третьей категории относят заготовки только женской обуви

сложного фигурного кроя со сложной отделкой или накладками.

Повседневную женскую обувь по степени сложности модели

делят на три категории, а мужскую — на две.

К первой категории относят заготовки женской и мужской

обуви гладкого кроя с несложной отделкой или без нее.

Ко второй категории — заготовки женской и мужской обуви

гладкого кроя с дополнительной отделкой.

К третьей категории — заготовки только Женской обуви

фигурного кроя с дополнительной отделкой или без нее.

Отделки могут быть в виде перфорации, декоративных

строчек, бизиков, бантов (одноцветных или разных цветов),

украшений в виде пластмассовых и металлических накладок,

тиснения и тонирования деталей.

Все требования, предъявляемые потребителями к обуви,

условно можно разделить на три группы:

требования социально-экономической целесообразности;

требования, обусловленные анатомо-физиологическими

особенностями человека;

требования, обусловленные особенностями окружающей

среды.

Социально-экономическая целесообразность заключается в

том, что выпускаемая обувь должна быть необходима и полезна

28

обществу и конкретному человеку. Кроме того, обувь должна

быть экономически выгодна как для производства, так и для

потребителя.

Требования, обусловленные анатомо-физиологическими

особенностями человека, делятся на антропометрические,

биомеханические и гигиенические.

К антропометрическим требованиям можно отнести удобство

обуви и ее соответствие внутренней форме и размерам. Обувь

должна равномерно облегать стопу, обеспечивать удобство

расположения стопы, не должна сдавливать мягкие ткани стопы,

причинять ей в состоянии покоя и движения болезненных

ощущений, вызывать нарушения структуры стопы и сковывать

движение ее суставов. Необходимо, чтобы форма обуви

обеспечивала свободу мышцам во время движения стопы, а носочная

часть обуви по длине, ширине и высоте создавала возможность

свободного движения стопы. Геленочная часть обуви должна

быть изогнута соответственно продольному своду стопы и

обладать амортизационными свойствами. Форма пяточной части

обуви должна обеспечивать равномерный обхват пятки и

удерживать ее от соскальзывания вперед. Контуры подноска и

задника не должны вызывать болезненных ощущений при носке

обуви. Конструктивные линии верха и подкладки не должны

совпадать и создавать утолщений. Применяемые материалы

должны обладать свойством приформовываться, т. е. принимать

и сохранять форму стопы. Для верха заготовок следует

использовать эластичные материалы, способные восстанавливаться

и приспосабливаться к дневному ритму изменения размеров

стопы.

К биомеханическим требованиям относится соответствие

обуви силовым, скоростным и энергетическим особенностям

человека при его движении. Низ обуви должен обладать

амортизирующей способностью для ослабления силы удара при

движении. Обувь должна обладать необходимой гибкостью в пучковой

части. При носке негибкой (жесткой) обуви увеличиваются

энергетические затраты человека на движение, а также

появляются болевые ощущения, потертости и другие неприятные явления.

При повышенной жесткости низа обуви уменьшается площадь

соприкосновения с опорной поверхностью стопы и ухудшаются

амортизационные свойства обуви. Обувь должна иметь

минимальную массу. Масса подошв составляет от 14 до 40 %, каблуков —

от 8 до 30 %, стелек — от 12 до 20 % общей массы обуви.

Уменьшить массу обуви представляется возможным за счет уменьшения

толщины деталей верха и низа обуви, применения тонких

материалов верха и низа, высокой износостойкости, внедрения

бесподкладочной обуви, резиновых подошв и каблуков повышенной

пористости, термопластичных задников и подносков. Небольшую

массу имеет обувь без основной стельки (бортового, выворотного

и других методов крепления). Масса рантовой обуви занимает

29

промежуточное место между обувью шпилечного и клеевого

методов крепления.

В обуви с подошвами-блоками для обеспечения нормальной

ходьбы необходимо увеличить на 5 мм скос в носочной части

подошвы, который облегчает перекат стопы при движении. По

конструкции обувь должна обеспечивать устойчивое положение

тела при стоянии и ходьбе.

С точки зрения гигиены обувь должна выполнять терморегу-

лирующую функцию и способствовать снижению теплопотерь

организма человека. Обувь должна обеспечивать доступ

кислорода к коже ног и удаление продуктов распада

жизнедеятельности человека из внутриобувного пространства. Комфортность

обуви создает и микроклимат внутри нее. Микроклимат внутри

обуви зависит от температуры, относительной влажности

воздуха внутри нее и от постоянства этих параметров. Оптимальные

условия для стопы обеспечиваются при температуре 28—32 °С

и относительной влажности воздуха 60—65%.

Требования, обусловленные особенностями окружающей

среды человека, заключаются в том, что обувь должна

предохранять стопу от различных физических воздействий: ударов,

трения, давления, вибрации, скольжения, влаги, температуры,

радиации, электротока и т. д.

Специальная обувь должна защищать человека от

химических воздействий кислот, щелочей, масел и т.д.

Конструкция обуви должна обеспечивать легкость, простоту,

быстроту надевания и снятия обуви, а также

ремонтопригодность (смена каблуков, набоек и т. д.). Обувь должна быть

формоустойчива и износостойка.

§ 4. ИЗНОС ОБУВИ

В процессе ходьбы или бега форма и размеры стопы значительно

изменяются, а следовательно, изменяются форма и размеры

обуви. При опоре на носочно-пучковую часть стопы происходит

максимальный изгиб, при котором увеличивается периметр стопы

по плюснефаланговому сочленению и по ее ширине в пучках

на 6—8%.

В результате детали верха обуви и скрепляемые швы

испытывают давление и подвергаются растяжению в поперечном

направлении, от чего прочность скрепления деталей верха и

подкладки снижается. Наружные детали верха обуви испытывают

механические воздействия посторонних предметов (удары,

трение).

Износ деталей верха обуви происходит также под влиянием

грязи, пыли, потовых выделений стопы, повышенной температуры

и влажности воздуха и т. д.

Указанные факторы повышают жесткость материалов, что

приводит к ускорению износа обуви. Детали подкладки верха

зо

обуви изнашиваются от их взаимного трения о стопу и верх

обуви при одновременном давлении стопы на детали подкладки.

Наибольший износ подкладки происходит в местах, прилегающих

к жестким задникам и подноскам.

Распространенными эксплуатационными дефектами деталей

верха обуви и его креплений являются следующие: разрыв

союзок по затяжной грани, износ отдельных участков союзок

и задинок или пяточного участка берцев и голенищ, протертость

деталей подкладки в носочной и пяточной частях, деформация

деталей верха с образованием складок на союзках, загрязнение

верха обуви (особенно светлых тонов из велюра, замши), разрыв

ремешков в обуви.ремешкового типа, осыпание красителей,

нарушение швов наружных и подкладочных деталей верха,

соединяющих детали одну с другой, а также деталей верха с

подкладкой, нарушение тачных швов, соединяющих полусоюзки и

полуголенища в сапожках по переднему краю, закрепочных швов,

строчек канта в пяточной части, швов, соединяющих детали

верха с обтяжками в строчечно-клеевой обуви и др.

Износ деталей низа обуви (подошвы, подметки, каблуки,

набойки) приводит к уменьшению их толщины. При ходьбе

происходит истирание подошв, подметок, каблуков, набоек за счет

трения низа обуви об опорную поверхность.

Величина износа деталей низа обуви при прочих равных

условиях прямо пропорциональна величине удельного давления.

Разные участки подошвенной поверхности обуви в неодинаковой

степени воспринимают давление, что приводит к неравномерному

износу поверхности деталей. В подошвах и подметках

наибольший износ происходит в носочной части, в каблуках и

набойках— в задней части (обычно с уклоном во внешнюю сторону).

Износ обуви с кожаными подошвами, подметками и набойками

выражен резче, чем в обуви с деталями из заменителей кожи.

Износ кожаных стелек приводит к появлению поверхностных

и сквозных трещин, изломов. Стельки из искусственной кожи

при носке могут расслаиваться и образовывать неровности,

складки и переломы. Задники в процессе носки искривляются,

оседают, размягчаются (задники из искусственных материалов)

и истираются со стороны, соприкасающейся со стопой.

Деревянные, капроновые и полиуретановые (в литой

подошве) каблуки частично или полностью раскалываются,

отрываются, также встречаются изломы и переломы. Особенно это

характерно для средних, высоких и особо высоких каблуков.

Часто изнашиваются обтяжки таких каблуков (сдиры лицевой

поверхности и нижней части обтяжек).

Быстрота и характер износа деталей низа зависят от

качества и свойств материалов, пола, возраста человека, его походки,

конструкции деталей и других факторов.

Ряд дефектов деталей низа обуви выявляется в процессе

носки обуви. Часто разрушаются подошвенные клеевые скрепле-

31

ния — подошвы, подложки, платформы (особенно в носочной

части). В рантовой обуви разрушение в подавляющем

большинстве случаев происходит в носочной части обуви. Двухниточ-

ные скрепления подошвы со стелькой и затяжной кромкой

верха, применяемые при ручном прошивном методе крепления

обуви, несколько уступают рантовому методу. В процессе носки

затяжные скрепления разрушаются редко.

Обувь гвоздевых методов крепления в начальный период

(при наличии неизношенной головки) практически не

разрушается. После износа головок гвоздей скрепления разъединяются,

в результате подошва соскальзывает со стержней гвоздей.

Ослабление деревянно-шпилечных скреплений (особенно в ге-

леночной части) происходит в основном за счет чередующегося

намокания и высушивания обуви, а вместе с ней и деревянных

шпилек.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ

1. Расскажите о делении обуви по конструкции заготовки верха обуви.

2. Назовите и охарактеризуйте наружные детали верха обуви.

3. Назовите и охарактеризуйте внутренние детали верха обуви.

4. Назовите и охарактеризуйте промежуточные детали верха обуви.

5. Расскажите о конструктивных особенностях заготовки верха сапог, ботинок

и полуботинок.

6. Назовите и охарактеризуйте наружные детали низа обуви.

7. Назовите и охарактеризуйте внутренние детали низа обуви.

8. Назовите и охарактеризуйте промежуточные детали низа обуви.

9. Как определяется степень сложности модели обуви?

10. Какие требования к обуви предъявляются потребителями?

11. Каков порядок разработки общих направлений моды?

12. Как делят обувь в зависимости от сезонности?

13. Какие факторы влияют на износ обуви?

Глава III. СТОПА ЧЕЛОВЕКА

§ 1. ПОНЯТИЕ ОБ АНАТОМИЧЕСКОМ СТРОЕНИИ

И ФУНКЦИЯХ СТОПЫ

Правильное построение колодки и создание рациональной

конструкции и формы обуви в значительной степени определяются

строением стопы и в меньшей степени строением голеннои части

ноги.

Кости ноги человека. Они состоят из трех подвижно

соединенных частей: бедренной, голеннои и стопы.

Средняя часть ноги — голень — состоит из двух берцовых

костей: большой 3 (рис. 15) и малой 4. Нижние концы большой

и малой берцовых костей имеют выступы по обеим сторонам

голени, которые образуют наружную 6 и внутреннюю 5 лодыжки.

Положением наружной лодыжки определяется высота жесткого

задника.

32

Рис. 15. Скелет голени и стопы:

/ — стопа; 2 — голень; 3 большая берцовая кость; 4 — малая берцовая кость; 5 — внутренняя

лодыжка; 6 — наружная лодыжка

Нижняя часть скелета ноги — стопа — состоит из

предплюсны, плюсны и пальцев (рис. 16). Скелет предплюсны состоит

из семи костей, плюсны — из пяти и пальцев — из четырнадцати.

Отдельные кости пальцев называются фалангами.

Кости стопы сочленяются между собой и с костями голени

при помощи суставов. Строение суставов допускает

некоторую подвижность сочленяемых костей, чем определяется высокая

эластичность стопы и обеспечивается возможность выполнения

разнообразных движений. При стоянии и движении человека

стопа касается опоры не всей своей поверхностью, а только

пяткой, пучками и пальцами.

Часть подошвы, находящаяся между пяткой и пучками, у

человека со здоровой стопой не соприкасается с опорой. Это

объясняется строением плюсны и предплюсны, кости которых

образуют свод сложной формы, имеющий три точки опоры: в

пятке, в головке первой плюсневой кости и в головке пятой

плюсневой кости (рис. 16, а). Между этими тремя точками

различают три свода: продольный внутренний, продольный наруж-

3—939 33

Пальць/ I Плюсна Предплюсна

Головка первой

плнусневой /со с/пи

а

Ось голеностопного

бугор ладьевидной кос/пи сустава

Продольный внутренний свой

б

Рис. 16. Скелет стопы:

а — вид сверху; б — вид сбоку

ный и поперечный (рис. 16,6). Высота свода у людей бывает

различной.

Мышцы и сухожилия. В результате работы мышц кости

стопы получают движение. Тело мышцы состоит из пучков

поперечно-полосатых волокон, связанных рыхлой волокнистой

соединительной тканью. Основным свойством ткани мускулатуры

(мышц) является способность к сокращению. Волокна мышц,

сокращаясь, увеличиваются в объеме.

Сухожилия представляют собой придаток мышцы, при помо-

34

Рис. 17. Мышцы и сухожилия правой

стопы (с внешней стороны)

щи которых она прикрепляется

к костям. Мышцы делятся на

длинные и короткие. Длинные

мышцы соединяют переднюю,

наружную и заднюю части

стопы с голенью. Короткие мышцы

расположены на тыльной и

подошвенной сторонах стопы

(рис. 17).

Сосуды и кожа. Кровь

к тканям стопы подводится по

артериям, которые проходят по

тыльной и подошвенной

сторонам стопы, а отводится по венам. Межклеточная жидкость,

которой заполнены все пространства между клетками организма

человека, состоит из плазмы крови и лимфы. Лимфатические и

кровеносные сосуды оканчиваются капиллярами,

пронизывающими мышцы и кожный покров человека.

Кости, сухожилия и мышцы снаружи покрыты кожей. Кожа

защищает стопу от вредных воздействий и способствует

терморегуляции и восприятию различных внешних раздражений.

Кожа состоит из трех слоев: верхнего — эпидермиса, дермы

(собственно кожа, состоящая из плотной соединительной ткани,

которую пронизывают кровеносные сосуды, окончания нервов,

жировые и потовые железы и волосяные сумки) и нижнего

(подкожная клетчатка, в которой отлагается большое количество

жира). Жировые клетки способствуют равномерному

распределению давления стопы на опорную поверхность при ходьбе и

стоянии.

Изменения стопы при передвижении. При нагружении стопы

ее длина увеличивается на 2—3 мм, ширина — на 2,5 мм, обхват

в пучках — на 7—12 мм, обхват в подъеме — на 4—8 мм.

При ходьбе и беге длина стопы увеличивается на 5—11 мм,

обхват внутреннего пучка и середины стопы — до 14 мм. В

приподнятом свободном состоянии стопа на 6—7 мм короче, чем в

нагруженном. При опоре на пучки ширина стопы в пятке

уменьшается на 4—6 мм.

Под влиянием усталости и выделения пота стопа

увеличивается на 4—5 %, а у тучных людей — до 10 %. Во время отдыха

(ночью) первоначальные размеры стопы восстанавливаются.

Топография стопы. Взаимное расположение костей, связок

и мышц определяет внешнюю форму стопы (рис. 18). Нижняя

опорная поверхность стопы — подошвенная, верхняя— тыльная.

Широкое место передней части стопы называется пучками.

Сочленение первой плюсневой кости с основным суставом большого

пальца с внутренней стороны стопы — внутренний пучок, а

сочленение пятой плюсневой кости с суставом мизинца с

наружной стороны стопы — наружный пучок.

з*

35

Рис. 18. Топография стопы:

а — вид с наружной стороны; б — вид со

стороны ходовой поверхности; в — вид

с внутренней стороны; / — передняя часть

стопы; // — средняя, или геленочная,

часть стопы; /// — задняя, или пяточная,

часть стопы; / — пальцы; 2 — наружный

пучок; 3 — наружная лодыжка; 4 —

место сгиба стопы; 5—гребень (подъем);

6 — внутренняя лодыжка; 7 —

внутренний пучок

По внешнему виду на стопе различают переднюю (или носоч-

но-пучковую), среднюю (или геленочную) и заднюю (или

пяточную) части. Наиболее выступающие вперед точки пальцев

называются пальцевой дугой.

На тыльной стороне в средней части находится подъем.

В верхней части тыльной стороны стопы над подъемом находится

сгиб стопы. В пяточной части стопы с боков в месте ее

сочленения с голенью выделяются лодыжки. Наружная лодыжка

находится несколько ниже внутренней. Над лодыжками

расположено наиболее узкое место голени, а в средней ее части наиболее

широкое место голени — икроножные мышцы.

Работа стопы. У стоящего человека работают немногие

мышцы, так как напряжены только сухожилия (почти без участия

мышц).

Если человек стоит симметрично, тяжесть тела

распределяется равномерно на обе стопы. При движении человека стопа

опускается на опорную поверхность пяточной частью, а затем

перекатывается к передней части и отталкивается от опоры

пучками и пальцами. Период опоры на пяточную часть составляет

7%, на всю стопу — 43% и на переднюю часть стопы — 50%

всего опорного периода.

§ 2. ОСНОВНЫЕ РАЗМЕРЫ СТОПЫ И СПОСОБЫ ЕЕ ИЗМЕРЕНИЯ

При изготовлении обуви по индивидуальным заказам, когда

оформление заказов производят в приемных пунктах, салонах

обувных предприятий (объединений) или комплексных приемных

пунктах (КПП) районных центров, а подбор, подгонку колодок

и закройных лекал и пошив обуви — в централизованных

цехах, важное значение имеет правильный обмер стопы и голени.

Эту операцию должен производить

высококвалифицированный обувщик или приемщик заказов, прошедший специальную

подготовку. Целесообразно измерять стопы обеих ног, так как

часто правая и левая стопы имеют различные размеры и

строение. Обследования стоп у населения показали, что у 28,5 %

людей левая стопа длиннее правой, а у 13,5%—наоборот,

причем величина асимметрии достигает 1—3 мм, а в отдельных

случаях даже 10—12 мм. 56,6% населения имеет асимметричные

стопы по величине объема в пучках.

36

Размеры стопы. При изготовлении обуви по заказам

населения большое значение имеет знание важнейших размерных

признаков стопы и голени:

длина стопы — расстояние от наиболее выступающей точки /

(рис. 19) пятки до наиболее удлиненной точки 2 на первом или

втором пальце;

ширина стопы — расстояние по линии сечения /, проведенной

через наружный пучок (точка 3) перпендикулярно касательной

ОУ к внутреннему краю стопы;

ширина пятки — расстояние по линии сечения ///,

проведенной через центр пятки перпендикулярно касательной ОУ\

периметр поперечного сечения стопы по линии /, проходящей

через наружный пучок (точка 3) перпендикулярно касательной

ОУ;

периметр поперечного сечения стопы по линии //, проходящей

через середину длины стопы (точка 4) перпендикулярно

касательной ОУ (прямой подъем);

периметр косого сечения стопы по линии IV, проходящей

через сгиб голеностопного сустава (точка 5) и наиболее выпуклую

точку 6 пятки (косой подъем);

периметр сечения по линии V, проходящей через наиболее

выпуклое место лодыжки;

периметр сечения по линии VI, проходящей через наиболее

узкое место голени над лодыжкой;

периметр сечения по линии VII, проходящей через наиболее

широкое место голени (икроножную мышцу);

наибольшая высота 1-го и 2-го пальца от опорной

поверхности по сечению VIII (точка 7);

высота 1-го пальца в плюснефаланговом сочленении по

линии сечения IX (точка 8);

высота середины стопы в сечении X (точка 4)\

высота сгиба стопы по линии сечения XI (точка 5).

Рис. 19. Основные

размерные признаки стопы и

У 2

Снятие мерки при пошиве закрытой обуви. Для пошива

закрытой обуви измеряют след стопы: периметр поперечного

сечения стопы по линии /, проходящей через наружный пучок

(точка 3) перпендикулярно касательной ОУ (объем пучков);

периметр поперечного сечения стопы по линии //, проходящей через

середину длины стопы (точка 4) перпендикулярно касательной

ОУ (прямой подъем); периметр косого сечения стопы по линии

IV, проходящей через сгиб голеностопного сустава (точка 5)

и наиболее выпуклую точку пятки (косой подъем); периметр

сечения по линии VI, проходящей через наиболее узкое место

голени на расстоянии 2—3 см над лодыжкой; периметр сечения

по линии VII, проходящей через наиболее широкое место

голени — икроножную мышцу (для сапожек и сапог); окружность

голени на уровне верхнего канта обуви (для ботинок). При

изготовлении ботинок, сапог, сапожек, полусапожек при объемных

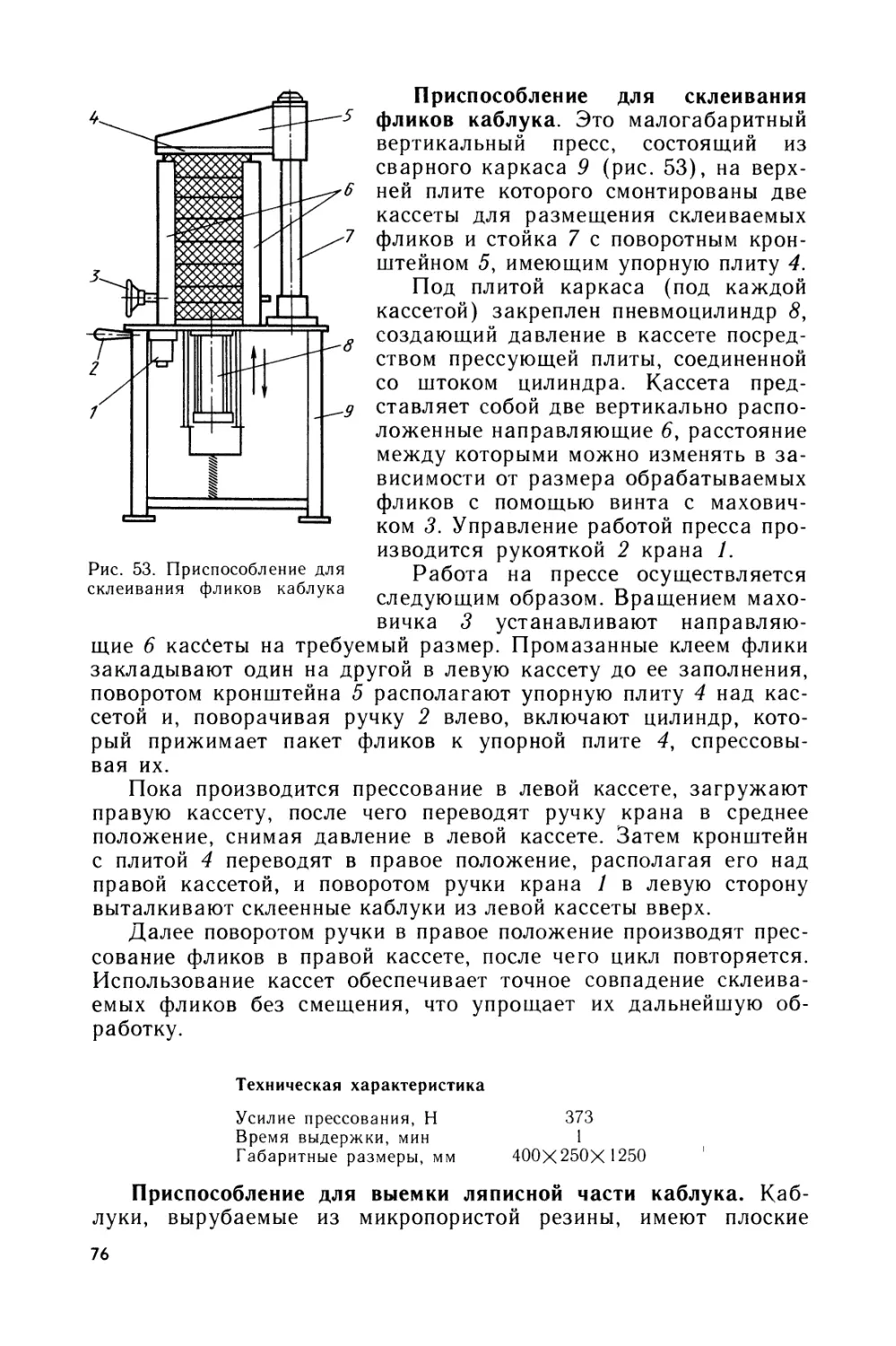

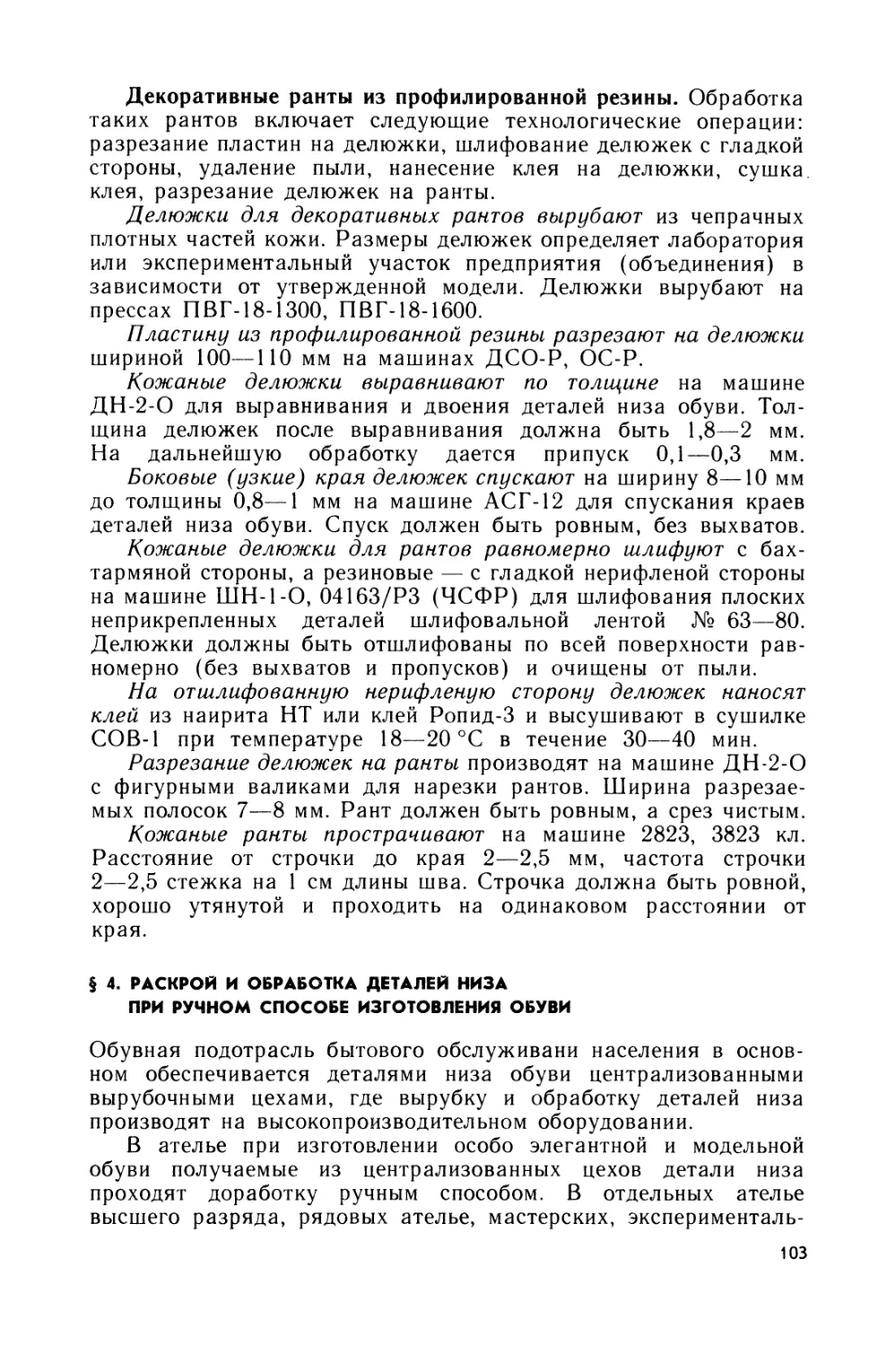

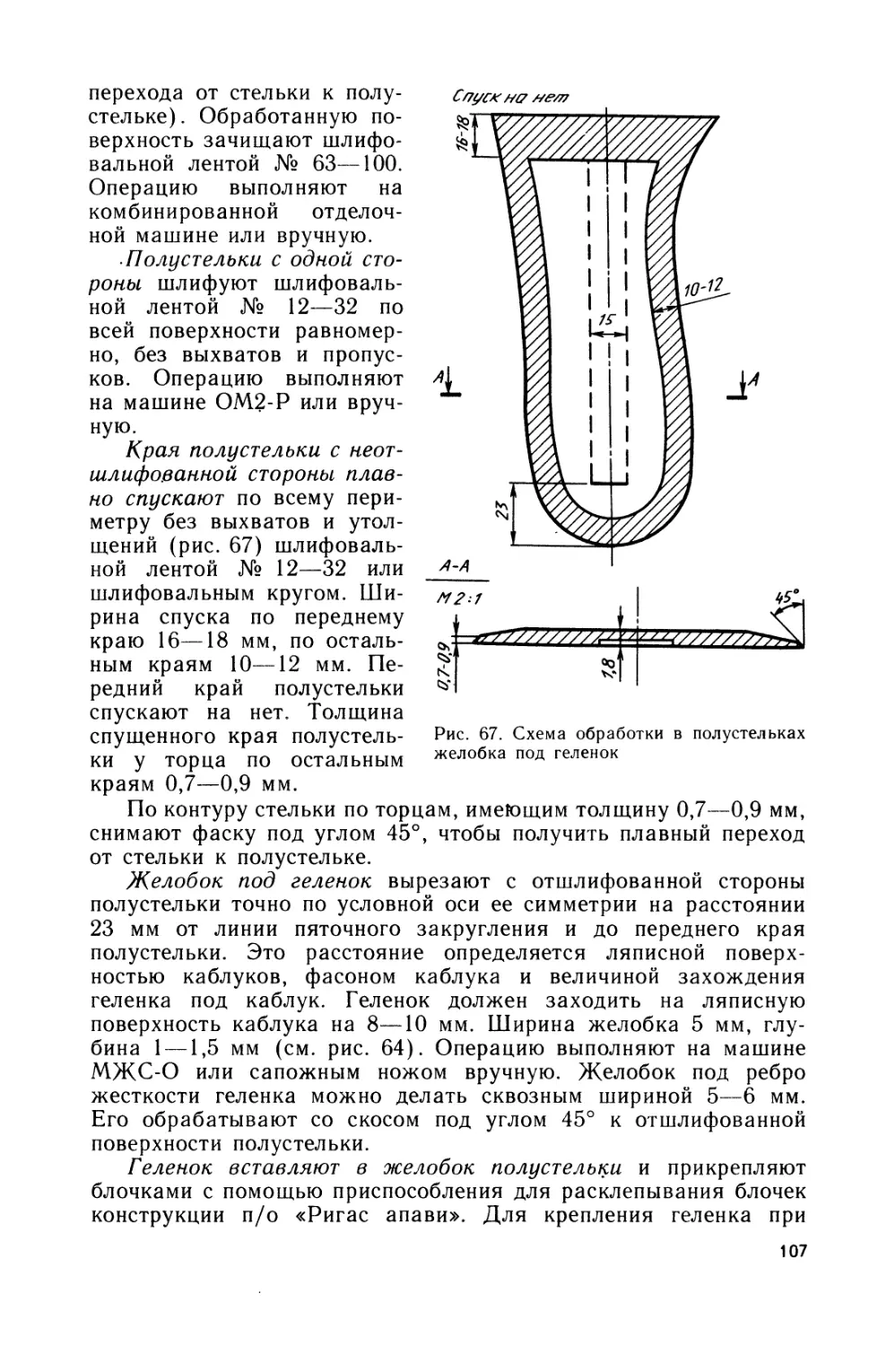

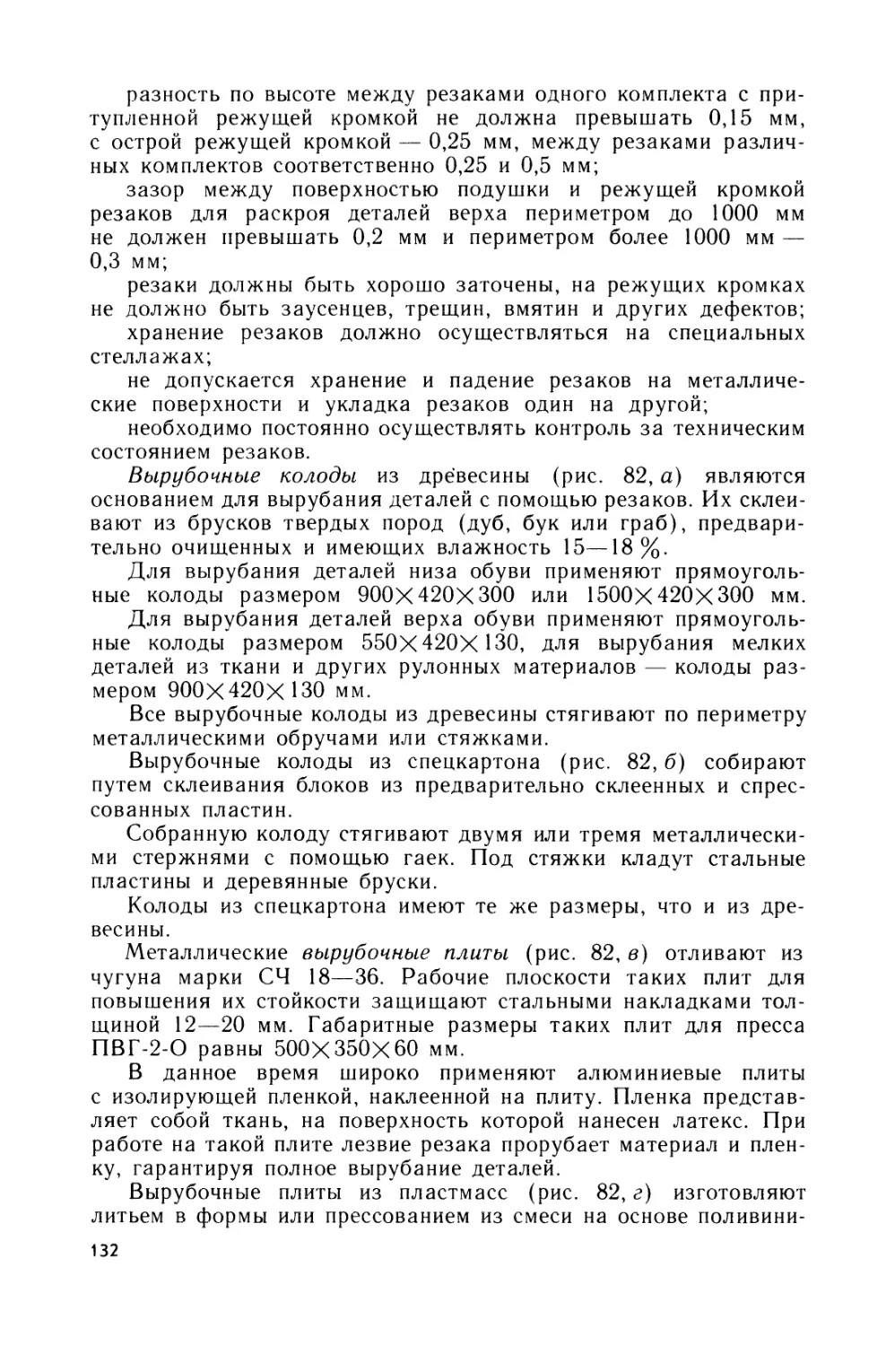

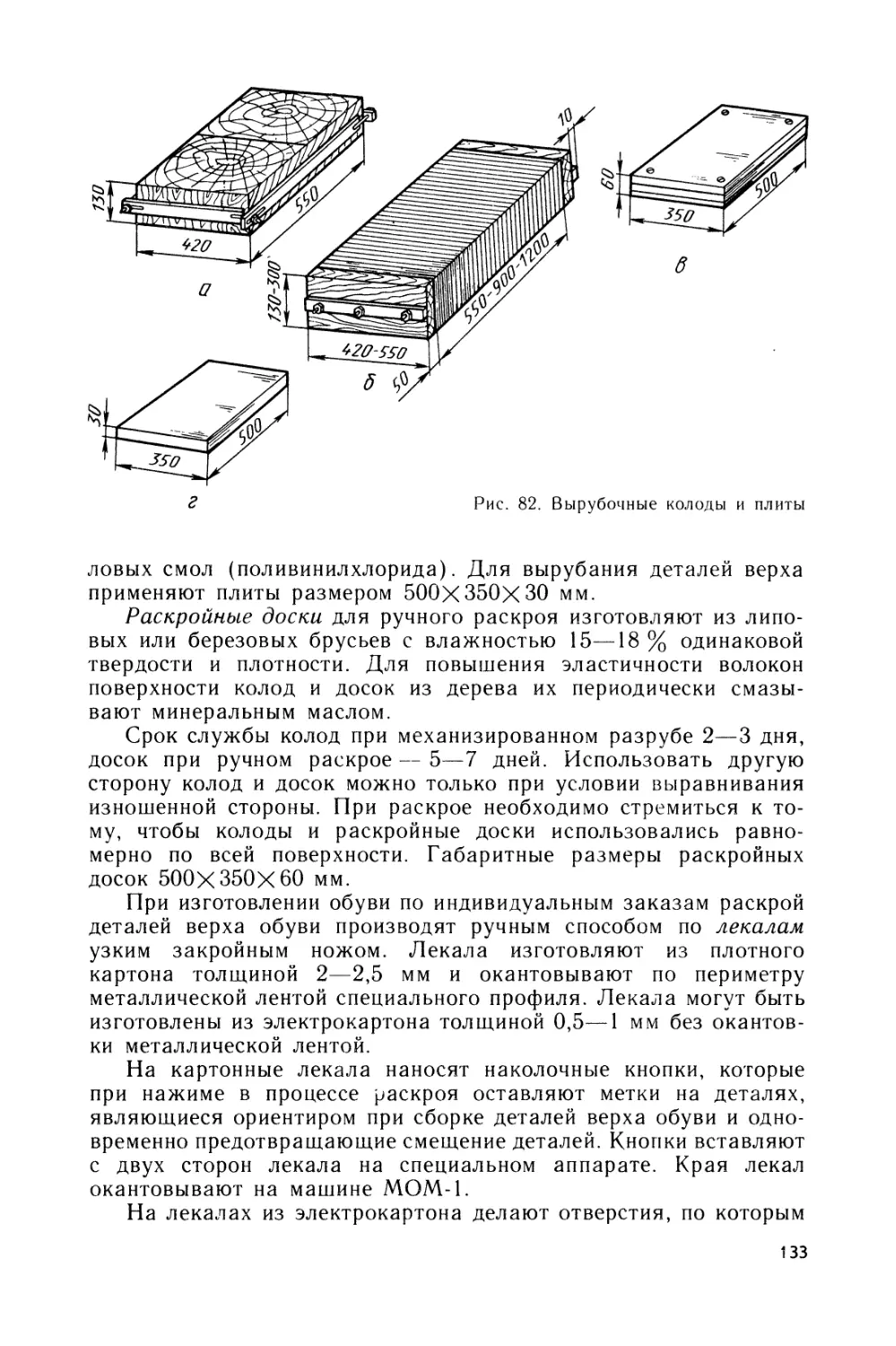

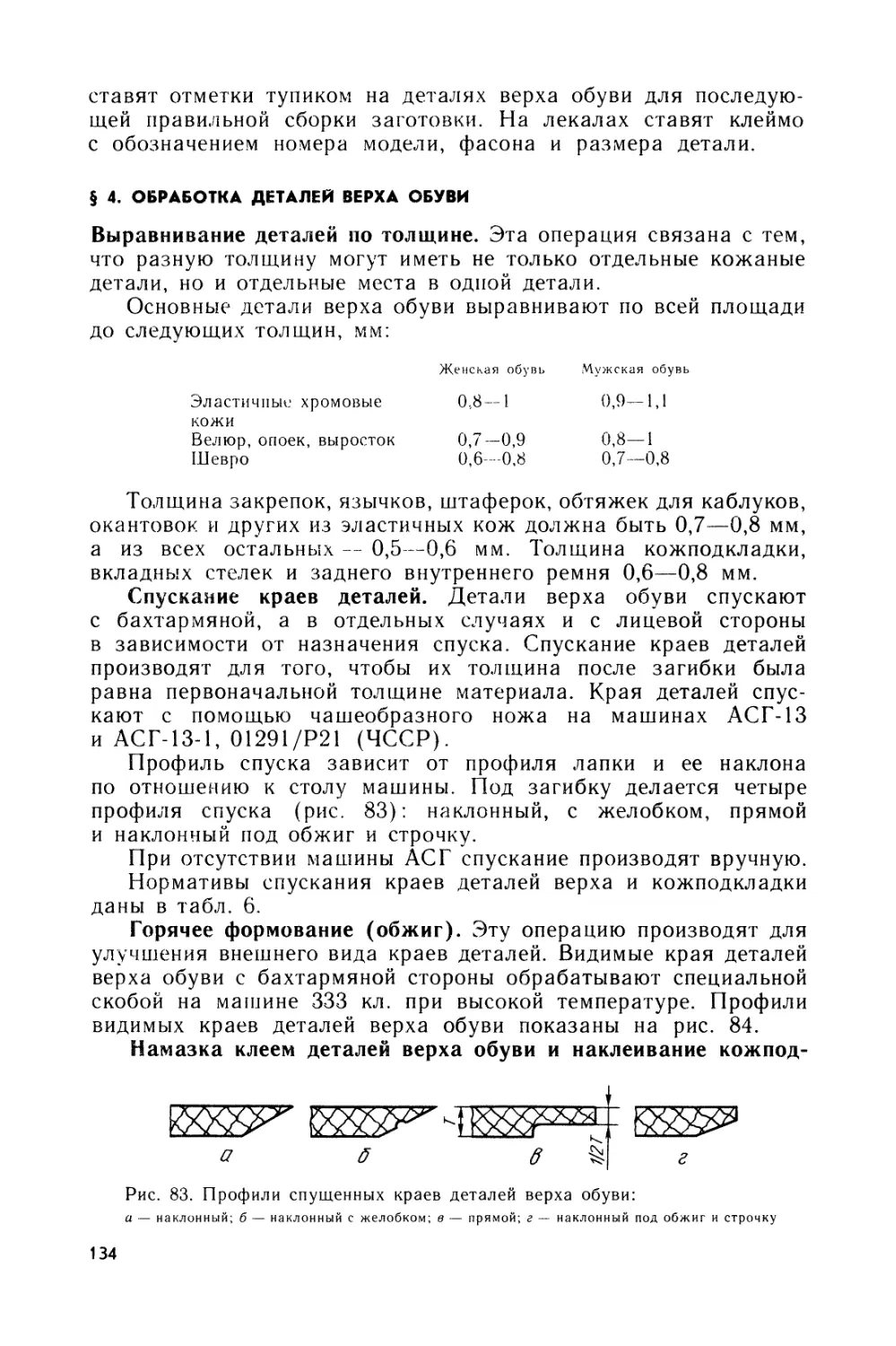

измерениях также указывают высоту от опорной поверхности.