Текст

А. А. КУЗНЕЦОВ, E. H. СУДАКОВ

РАСЧЕТЫ

ОСНОВНЫХ ПРОЦЕССОВ

И АППАРАТОВ

ПЕРЕРАБОТКИ

УГЛЕВОДОРОДНЫХ

ГАЗОВ

Справочное пособие

МОСКВА, ХИМИЯ, 1983

6П7.43

К 891

УДК 665.632 : 66.011

Кузнецов А. А., Судаков Е. Н.

Расчеты основных процессов и аппаратов перера-

ботки углеводородных газов: Справочное пособие.—

М.: Химия, 1983.— 224 с., ил.

В справочном пособии даны расчеты основных процессов и

аппаратов технологических установок газо- и нефтеперерабаты-

вающих заводов по очистке, осушке и разделению углеводород-

ных газов (нефтяных и природных). Приведенные примеры и

справочный аппарат соответствуют требованиям проектных и

поверочных расчетов процессов и аппаратов.

Пособие предназначено для инженерно-технических работни-

ков газо- и нефтеперерабатывающих заводов и соответствующих

проектных организаций. В качестве пособия по курсовому и

дипломному проектированию оно может быть полезно студентам

нефтяных вузов и факультетов.

224 с., 115 табл., 56 рис., 63 литературных ссылок.

Рецезент —докт. техн, наук, проф. МОЛОКАНОВ Ю. К.

2801010000-044

К 050(01)-83 4483

<§) Издательство «Химия», 1983 г.

СОДЕРЖАНИЕ

Предисловие ......................................... *

Глава 1. Процессы и аппараты очистки газов от H2S и СО2 5-

Абсорбер для очистки углеводородного .газа от кислых

компонентов ............................................ 6

Десорбер для регенерации раствора моноэтаноламина 31

Теплообменник для нагревания насыщенного водного рас-

твора моноэтаноламина.................................49

Глава 2. Процессы и аппараты осушки газов ......................55

Абсорбер для осушки углеводородной газовой смеси рас-

твором диэтиленгликоля................................57

Десорбер для регенерации раствора диэтиленгликоля . 71

Глава 3. Процессы и аппараты разделения углеводородных газов

абсорбцией ............................................. 83

Абсорбционно-отпарная колонна для разделения углеводо-

родных газов.............................................84

Холодильник абсорбента установки низкотемпературной

абсорбции.............................................105

Глава 4. Процессы и аппараты разделения легких углеводородов

ректификацией ............................................. . . 112

Этановая колонна установки низкотемпературной ректи-

фикации газожидкостной смеси углеводородов . . . ИЗ

Этановая колонна установки низкотемпературной ректифи-

кации углеводородного конденсата ...................... 127

Пропановый холодильник-конденсатор газа установки низ-

котемпературной ректификации углеводородного конден-

сата ................................................. 144

Бутановая колонна-стабилизатор газофракционирующей

установки...............................................152

Изопентановая колонна газофракционирующей установки 167

Конденсатор-холодильник изопентановой колонны газо-

фракционирующей установки...............................176

Литература .................................. 185

Приложения..................................187

П.1. Соотношение единиц СИ с другими единицами измерения................. 188

П.2. Коэффициенты для вычисления изобарной теплоемкости некоторых веществ

в состоянии идеального газа........................................ 188

П.З. Состав природных газов газовых и газоконденсатных месторождений СССР 192

П.4. Состав попутных газов нефтяных месторождений СССР......................... 192

П.5. Выходы газов и содержание в них этилена н пропилена при различных про-

цессах переработки нефти.................................................. 193

П.6. Состав продуктов разделения природных газов, % (мол.).................... 194

П.7. Формулы, используемые при расчетах аппаратуры............................ 195

П.8. Основные термодинамические характеристики некоторых газов .... 198

П.9. Давление паров этаноламннов, Па..................................... 200

П.10. Растворимость а некоторых газов в воде................................ 200

П.11. Совместная растворимость СО2 и H2S в растворах этаноламина .... 201

П.12. Основные термодинамические характеристики углеводородов............... 202

ПЛЗ. Фактор ацентричностн некоторых газов................................... 210

П.14. Значения коэффициентов Л и В в уравнении влагосодержания газа . . 210

П.15. Физические параметры воды при температуре кипения..................... 211

П.16. Характеристика насыщенного водяного пара.............................. 212

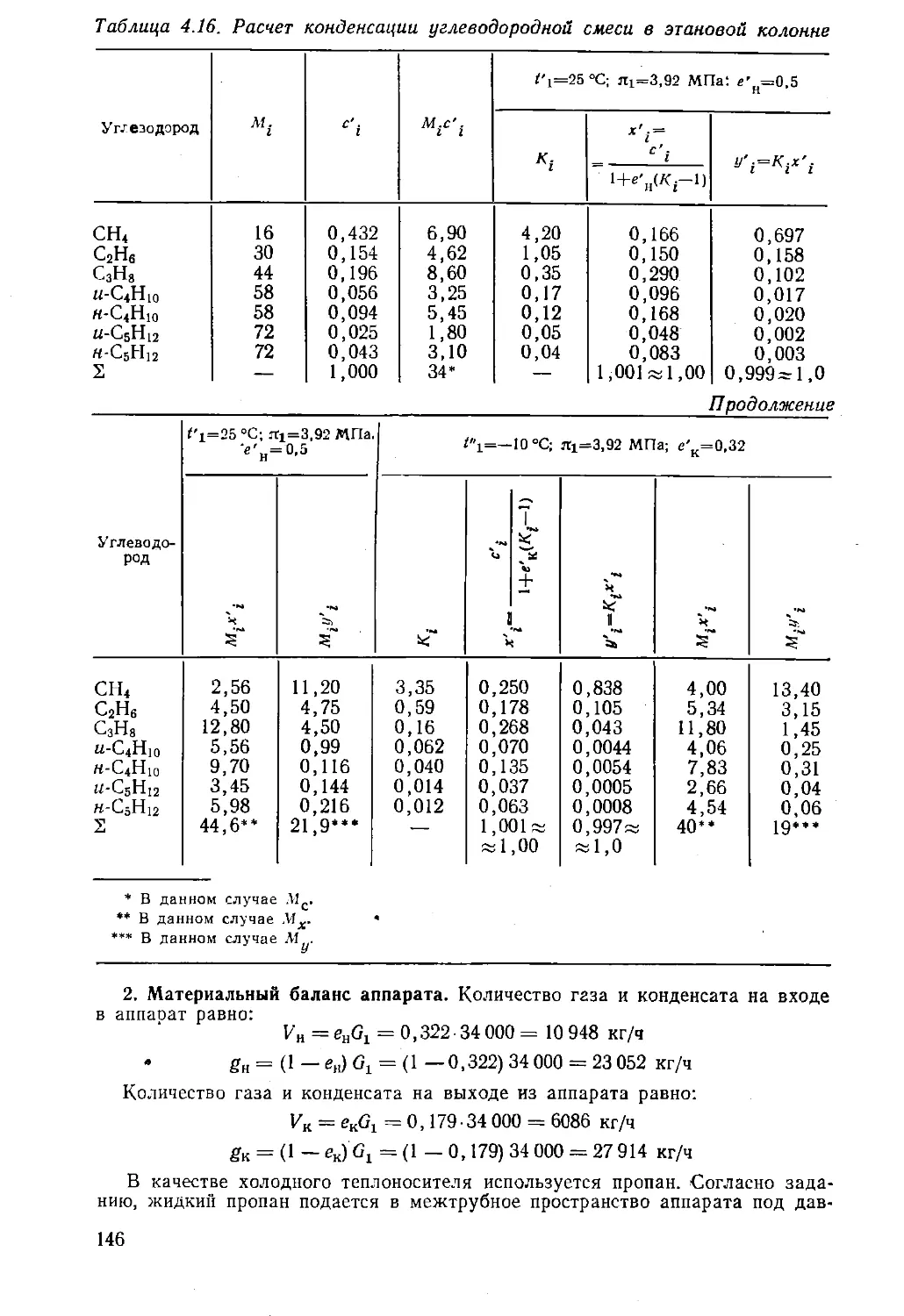

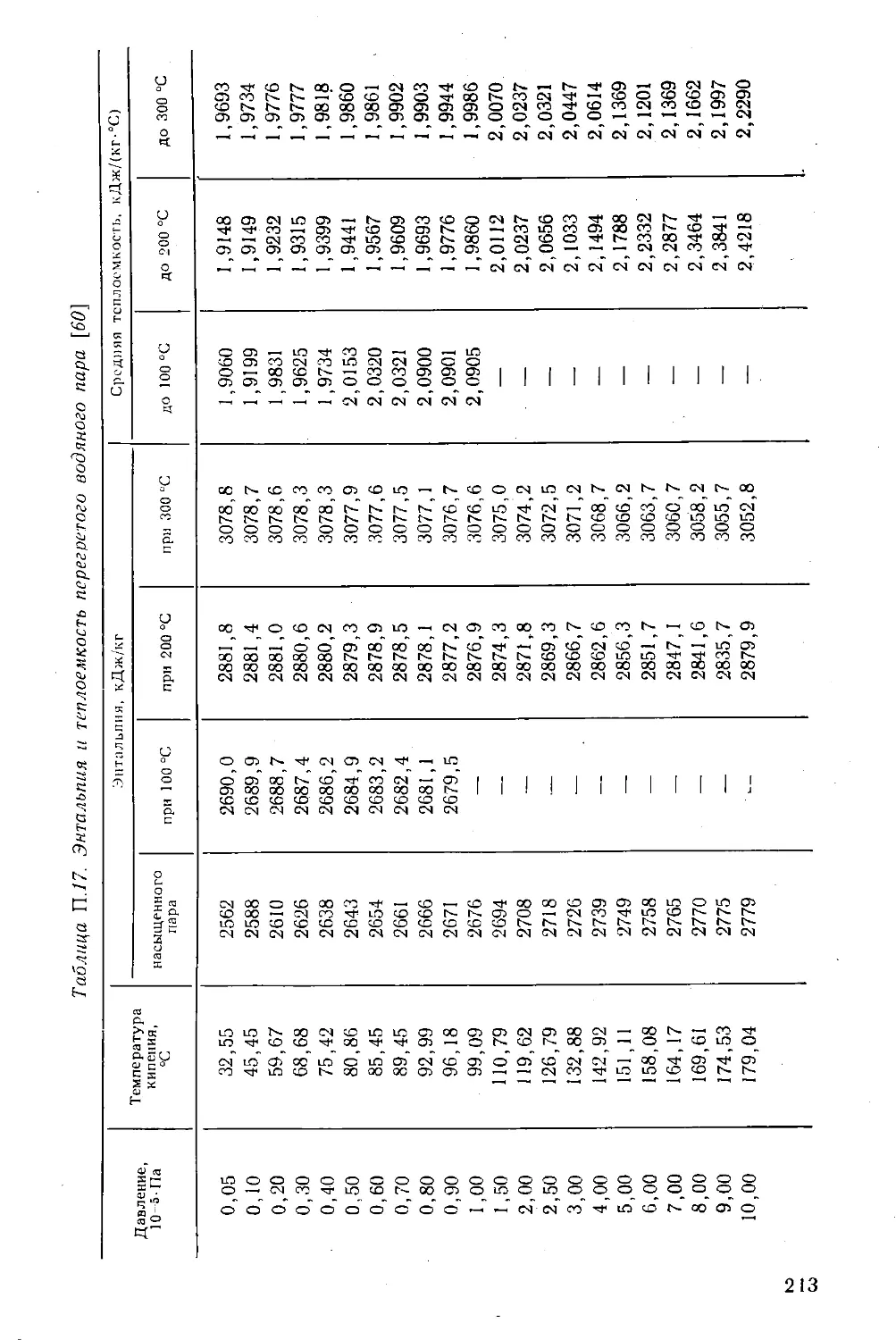

П.17. Энтальпия и теплоемкость перегретого водяного пара.................... 213

П.18. Энтальпия нефтяных жидкостей, кДж/кг................................. 214

П.19. Энтальпия нефтяных паров, кДж/кг...................................... 216

П.20. Показатели тарельчатых абсорберов..................................... 218

Предметны йуказатель........................................................ 220

ПРЕДИСЛОВИЕ

Основными направлениями экономического и социального развития СССР

на 1981—1985 годы и на период до 1990 года предусмотрено увеличение

мощности по комплексной переработке нефтяного и природного газов с по-

лучением из них этана, серы и других сопутствующих компонентов.

За последние полтора десятилетия переработка углеводородных газов

(нефтяных и природных) развивалась быстрыми темпами. В настоящее

время она оказывает значительное влияние на многие важнейшие отрасли

народного хозяйства и является большим комплексом материального про-

изводства.

Современное развитие газоперерабатывающих предприятий характеризует-

ся значительными объемами переработки газа, большими единичными мощ-

ностями установок, высокими рабочими давлениями и степенями извлечения

целевых компонентов из газа.

Основными источниками углеводородного сырья для крупномасштабного

химического производства являются нефть, природный и нефтяной газы. При

этом наибольший объем переработки приходится на природный газ, а наи-

меньший— на углеводородные газы нефтеперерабатывающих заводов (НПЗ).

Объем переработки попутного нефтяного газа занимает промежуточное по-

ложение.

Попутный нефтяной и природный газы в основном используются как

энергетическое и бытовое топливо, которое должно без потерь транспорти-

роваться по трубопроводам на большие расстояния; при этом не должны

образовываться кристаллогидраты. Извлеченные из этих газов ценные ком-

поненты и газовый конденсат после соответствующей переработки служат

сырьем для нефтехимических процессов и источником так называемого газо-

вого бензина, серы и гелия.

Углеводородные газы НПЗ, наоборот, в основном являются сырьем для

нефтехимических процессов и в меньшей степени служат энергетическим топ-

ливом, в основном для нужд НПЗ.

В настоящее время повышенный спрос на нефтяные фракции увеличивает

ценность углеводородов, содержащихся в природном газе. Этим объясняется

развитие промышленности переработки природного газа, для которой имеет-

ся мощная сырьевая база.

Роль тех или иных установок в системе газопереработки, их удельный

вес и единичные мощности различны. Однако основополагающие физико-хи-

мические, кинетические, термодинамические и гидродинамические законы

остаются общими для установок одинакового технологического назначения,

независимо от их местонахождения на промысле, газо- или нефтеперераба-

тывающем заводе.

В предлагаемом справочном пособии даются достаточно подробные рас-

четы основных процессов и.аппаратов для очистки, осушки газов и их раз-

деления на узкие фракции или практически чистые компоненты.

Расчеты выполнены в международной системе единиц физических величин

(см. Приложение, табл. П.1). Все количественные величины даны в расчете

на 1 ч. Расчеты для определения теплофизических и других величин выпол-

нены различными методами.

Главы 1, 2 написаны Е. Н. Судаковым, главы 3, 4 — А. А. Кузнецовым и

Е. Н. Судаковым.

Авторы выражают глубокую признательность рецензенту книги профес-

сору, докт. техн, наук Ю. К. Молоканову за ценные замечания, способствую-

щие улучшению содержания рукописи.

Авторы будут весьма признательны всем читателям за отзывы и крити-

ческие замечания о книге.

ГЛАВА 1

ПРОЦЕССЫ И АППАРАТЫ ОЧИСТКИ ГАЗОВ

ОТ H2S И СО2

Общие сведения

Углеводородные нефтяные и природные газы могут содержать в качестве

примесей нежелательные кислые компоненты — диоксид углерода (СО2), се-

роводород (H2S), а так же сероорганические соединения — серооксид угле-

рода (COS), сероуглерод (CS2), меркаптаны (RSH), тиофены.

Диоксид углерода, сероводород и меркаптаны создают условия для кор-

розии металлов, отравляют катализаторы, снижая эффективность каталити-

ческих процессов, в которых используются углеводородные газы.

Сероводород, меркаптаны, серооксид углерода — высокотоксичиые веще-

ства.

Диоксид углерода, присутствующий в газообразном топливе, уменьшает

теплоты сгорания топлива.

Однако кислые компоненты, извлеченные при очистке углеводородных

газов, могут использоваться в качестве сырья при производстве, например,

серы и серной кислоты.

Для очистки нефтяных и природных газов от сероводорода, диоксида уг-

лерода и других серо- и кислородсодержащих соединений применяют абсорб-

ционные процессы, которые в зависимости от взаимодействия этих соедине-

ний с растворителями (абсорбентами) подразделяются на «частные» процес-

сы физической и химической абсорбции.

Выбор способа очистки сводится к выбору растворителя, поскольку от его

специфических свойств зависит технологическая схема и технико-экономиче-

ские показатели процесса.

При физической абсорбции очистка газов от нежелательных соединений

происходит в результате контакта газов с жидкими растворителями неорга-

ническими (вода) или органическими (пропиленкарбонат, диметиловый эфир

полиэтиленгликоля, N-метилпирролидон и др.), а также поглощения нежела-

тельных компонентов названными растворителями.

Основные недостатки процессов физической абсорбции состоят в следую-

щем: применяемые растворители относительно хорошо поглощают углеводо-

роды; тонкая очистка газов обеспечивается после дополнительной доочистки

алканоламиновыми растворителями.

При химической абсорбции очистка газов от нежелательных соединений

происходит в результате контакта газов с растворителями, представляющими

собой водные растворы алканоламинов: моноэтаноламина (МЭА), диэтанол-

амина (ДЭА), диизопропаноламин (ДИПА), дигликольамина (ДГА) и др.

При контакте нежелательных компонентов с названными растворителями-ре-

агентами происходят химические реакции.

Каждый из названных растворителей обладает определенными физико-хи-

мическими свойствами, влияющими на процесс очистки. Выбор растворителя

зависит от требуемой степени очистки газа, начального содержания приме-

сей, а также необходимых технико-экономических показателей процесса (рас-

ход растворителя, тепла и энергии на процесс очистки).

Аминовые процессы обеспечивают тонкую очистку газов от сероводорода

и диоксида углерода при незначительном поглощении углеводородов.

К основным недостаткам процессов химической абсорбции следует отне-

сти следующее: не достигается комплексная очистка газов от H2S, СО2, RSH,

COS и CS2; с некоторыми растворителями образуются нерегенерируемые

химические соединения; кратность циркуляции абсорбента высока.

При низких и средних парциальных давлениях кислых газов поглотитель-

ная способность абсорбентов на основе водных растворов- алканоламинов

5

возрастает по отношению к сероводороду и диоксиду углерода. Происходит

комбинированная физическая и химическая абсорбция кислых компонентов.

Ниже приведены основные физико-химические свойства некоторых алка-

ноламиновых растворителей:

Параметр МЭА ДЭА ДИПА ДГА

Молекулярная масса . 61 105,1 133,2 105,1

Плотность, кг/м2 Температура кипения, °C при давлении, Па 1018 1090 989 1055

110 171 248,7 221

660 100 187 167 —.

1320 69 150 133 —

Давление насыщенных паров при 20 °C, Па 48 1,33 1,33 1,33

Температура замерзания, 10,5 28 42 9,5

Абсолютная вязкость, 0,241 0,38 0,198 0,026

Па-с (при 20 °C) (при 30 °C) (при 45 °C) (при 24 °C)

Растворимость в воде при 20 °C, % (масс.) Полная 96,4 87 Полная

Теплота парообразования при 1 • 105 Па, Дж/кг 1486,4 1205,9 722,5 917,4

Содержание МЭА в водном растворе не превышает, как правило, 15—

20% (об.). При насыщении кислыми компонентами более концентрированных,

растворов увеличивается скорость коррозии металлов (чистый алканолами-

новый раствор не обладает коррозионной активностью). Однако в связи с

разработкой ингибиторов коррозии появилась возможность увеличить кон-

центрацию МЭА в растворе до 30% (об.), что делает процесс МЭА-очистки

более рентабельным и перспективным. Объясняется это высокой поглоти-

тельной способностью и стабильностью растворов МЭА, его низкой стои-

мостью и доступностью. Однако применение МЭА практически ограничивается

очисткой природного и попутного нефтяного газов, не содержащих примеси

сероксида углерода, сероуглерода и меркаптанов, которые необратимо реаги-

руют с моноэтаноламином.

Если есть опасность разложения раствора МЭА вследствие присутствия

в исходном газе значительных количеств COS, CS2 и RSH, то вместо моно-

этаноламинового раствора применяют растворы диэтаноламина (ДЭА), ко-

торые стабильны в присутствии указанных соединений.

Ниже приводятся рекомендации и порядок расчета абсорбера для очист-

ки углеводородного газа от кислых компонентов, десорбера для регенера-

ции раствора моноэтаноламина и теплообменника для нагревания насыщен-

ного водного раствора моноэтаноламина на установке одновременной очист-

ки углеводородной газовой смеси от сероводорода и диоксида углерода.

Изложенная методика позволяет рассчитать указанную аппаратуру и в

случаях раздельной очистки углеводородных газов от H2S или СО2.

АБСОРБЕР ДЛЯ ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА

ОТ КИСЛЫХ КОМПОНЕНТОВ

Исходные данные

Рассчитать абсорбер для очистки углеводородного газа от кислых компо-

нентов (сероводорода и диоксида углерода) регенерированным водным рас-

створом моноэтаноламина (МЭА). Состав газа приведен в табл. 1.1. Темпе-

ратура газового сырья при вводе в аппарат /с=42°С. Температура регене-

рированного водного раствора МЭА равна ta = 44°C. Давление в аппарате

6

Таблица 1.1. Состав газового сырья абсорбера

Компонент Содержание в сырье % (об.) Количество vci. MS/Ч Компонент Содержание в сырье u'i, % (Об.) Количество Vc£, мЗ/ч

сн4 С2н6 с3н8 С4Н,о 73,4 9,8 7,5 8,3 234880 31360 24000 26560 H2S со2 S 0,8 0,2 100,0 2560 640 320000

Таблица 1.2. Состав регенерированного водного раствора моноэтаноламина

Компонент Молекулярная масса М Содержание Ср масс, доли । Компонент Молекулярная масса М Содержание с., масс. доли

Н2О 18,0 0,8498 со2 44,0 0,0001

МЭА' 61,1 0,1500 — 1,0000

H2S 34,0 0,0001 Г

л=3,92 МПа. Количество газа при нормальных условиях* Ve = 320 000 м*/ч.

Состав регенерированного раствора МЭА дан в табл. 1.2.

Содержание диоксида углерода в очищенном газе не должно превышать

0,007 об. долей, а содержание сероводорода должно быть не более 0,0015 об.

долей.

При очистке газов от кислых компонентов использо-

вать процесс хемосорбции 15%-ным водным раствором

моноэтаноламина [1], получивший наибольшее про-

мышленное применение. Схема материальных потоков

аппарата показана на рис. 1.1.

В нижнюю часть аппарата подается газовое сырье

Vc, а очищенный газ V выводится из верхней части

аппарата. Водный раствор моноэтаноламина Ар по-

дается на верх аппарата, а насыщенный кислыми

компонентами раствор моноэтаноламина АИ покидает

абсорбер снизу.

V

А/

х'

Рис. 1.1. Схема для

баланса

"р

расчета материального

абсорбера.

* Здесь и далее нормальное давление составляет 0,1 МПа, нормальная

температура равна 0°С.

7

Рис. 1.2. Зависимость количества циркулирующего моноэтаноламина от ко

личества неочищенного газа и содержания кислых компонентов.

Поглощение в абсорбере кислых компонентов раствором МЭА описывает-

ся следующими стехиометрическими уравнениями химических реакций

2RNH2 + СО2 + Н2О ^=fc (RNH3)2CO3 (1.)

(RNH3)2CO3 + СО2 + Н2О 2RNH3HCO3 (2)

2RNH2 + H2S (RNH^S (3)

(RNH3)2S + H2S 2RNH3HS (4)

где R — группа OHCH2CH2—.

Кислые компоненты и легкие углеводороды (метан и этан) частично рас-

творяются в водном растворе МЭА.

Расчет

1. Материальный баланс абсорбера. Количество раствора моноэтанолами-

на, циркулирующего в системе абсорбер — десорбер в единицу времени, оп-

ределяется в зависимости от расхода сырья Ус = 320 000 м3/ч и суммарного

содержания кислых компонентов:

У'к = £/'h2s + У'со2 = 0,8 + 0,2 = 1

где у'н. s и y'coz — содержание кислых компонентов в газовом сырье,

% (об.).2

Количество раствора МЭА в единицу времени найдем из графика

(рис. 1.2) [2, с. 77] равным цр=173 м3/ч, тогда

Ар = ОрРр = 173-998-= 172 660 кг/ч

при этом рр — плотность 15%-ного водного раствора МЭА при температуре

входа в аппарат /Р=44°С [3, с. 29].

Расчет мольного состава регенерированного раствора МЭА дан в

табл. 1.3.

Расчет количества неочищенного газа приведен в табл. 1.4.

Метан и этак (относительно пропана и бутана) могут в заметных коли-

чествах растворяться в воде , содержащейся в водном растворе моноэтанол-

8

Таблица 1.3. Расчет мольного состава регенерированного

раствора моноэтаноламина

Компонент Мольная масса мг Количество Содержание М.с"1 1 i

кг/ч л — g‘ i Л1. ’ кмоль/ч 1 масс, доли ni ci ~ 2п. ’ мольн. доли

Н2О 18,0 146720 8151 0,8498 0,9504 17,11

МЭА 61,1 25900 424 0,1500 • 0,0495 3,02

H2S • 34,0 20 0,6 0,0001 0,000069 0,00

со2 44,0 20 0,4 0,0001 0,000046 0,00

2 — 172660 8576 1,0000 1,000015- «1,0000 20,13*я= «20,1*

• В данном случае Л1р .

амина. Количество метана и этана, растворившихся в единицу времени, рав-

ны, м3/ч:

273

Vch4 = аснЛн2о /+273

273

^с2нб = «c2h8Vh2o t+273

где асн4и ас 2нв— растворимость метана и этана в воде при температуре t

и нормальном давлении [4], м3/м3;Ун4о= 146,72 м3/ч— объемный расход во-

ды в водном растворе моноэтаноламина (см. табл. 1.3, учитывая, что

рн2о=1000 кг/м3); t — температура, при которой происходит растворение,

°C.

Примем температуру, при которой происходит растворение углеводородов,

равной 1 = 42 °C, тогда:

Усн4 = 0,02369-146,72- 42^327з- = 3 м3/ч

273

Vc2H6 = 0,02915 -146,72—42 + =3,7 м»/ч = 4 м«/ч

Таблица 1.4. Расчет состава неочищенного газа

Компонент Мольная масса М1 Количество vci- м3/ч Содержание Vei Уа svc- ’ МОЛЬН. доли М-у'. г ci Количество г V^Mi “cl 22,4 ’ кг/ч Содержание -WjS'ci Ус; = С‘ масс, доли

сн4 16 234880 0,734 11,74 167770 0,5072

с2н6 30 31360 0,098 2,94 42000 0,1270

СзН8 44 24000 0,075 3,30 47143 0,1426

58 26560 0,083 4,82 68771 0,2078

H2S 34 2560 0,008 0,272 3886 0,0117

со2 44 640 0,002 0,088 1257 0,0037

2 — 320000 1,000 23,16= «23,2 330827 1,0000

9

Таблица 1.5. Расчет состава очищенного газа

Компонент Мольная масса м. Количество vi- мЗ/ч Содержание vi yi~ • мольн. долм Мр'. Количество viMi G. = —— * 22,4 ’ кг/ч Содержание . - Miy'i = масс, доли

сн4 16 234877 0,7414 11,86 167760 0,5151

с2н6 30 31356 0,0990 2,97 41995 0,1289

с3н8 44 24000 0,0758 3,34 47143 0,1448

с4н10 58 26560 0,0838 4,86 68771 0,2112

H2S 34 4 0,0000126 0,00 6 0,0000184

со2 44 5 0,0000113 0,00 10 0,0000307

2 — 316802 1,0000239» »1,0000 23,03 »23 325685 1,0000491» ;= 1,0000

Расходы метана, этана, двуокиси углерода и сероводорода в очищенном

газе равны, м3/ч:

V°CH4 = Гссн4 - ^СН4 = 234 880 - 3 = 234 877 м3/ч

У°с2нв = УсС2нв - Vc2h„ = 31 360 - 4 = 31 556 м3/ч

У°со2 = Уссо2’У'со2 = 640-0,007 = 4,48 м3/ч я= 5 м3/ч

V°H2s = Усн28-У'н25 = 2560-0,0015 = 3,84 м3/ч « 4 м3/ч

где у'со2,=0,007 и j/'h2s= 0,0015 — содержание диоксида углерода и серово-

дорода в очищенном газе, об. доли; индекс «о» относится к очищенному

газу, «с» — к сырому.

Расчет состава очищенного газа дан в табл. 1.5.

Расход газов, поглощенных раствором МЭА, равен, кг/ч:

Ог = 330 827 — 325 685 = 5142

Расход насыщенного кислыми компонентами водного раствора МЭА ра-

вен, кг/ч:

А„ = Ар 4- GK = 172 660 + 5142= 177802

Материальный баланс абсорбера представлен в табл. 1.6.

2. Тепловой баланс абсорбера. Тепловой баланс абсорбера составляется

для определения температуры, при которой насыщенный раствор МЭА выво-

дится из аппарата. Уравнение теплового баланса абсорбера имеет вид:

Qvc + Q?ip + Qa — Си + Qah

где Q — количество тепла соответствующего материального потока, кВт;

Qa — количество тепла, выделяемого при абсорбции компонентов, кВт.

Таблица 1.6. Материальный баланс абсорбера

Поток, поступающий в абсор- бер (см. рис. 1.1) Количество, кг/ч Поток, выводимый из абсорбе- ра, (см. рис. 1.1) Количество, кг/ч

Неочищенный газ Ус 330827 Очищенный газ V 325685

Регенерированный рас- твор моноэтаноламина Ар 172660 Насыщенный раствор моноэтаноламина АИ 177802

2 503487 2 503487

10

Количество тепла, вносимого в аппарат газовым сырьем при температуре

/с=42 °C, равно:

где НГ1 с — энтальпия газа при температуре поступления в аппарат, кДж/кг.

Энтальпия газовой смеси рассчитывается по формуле [5]:

Яг»0 = Ясм<о)-ДНсм

где — энтальпия идеальной газовой смеси, кДж/кг; ДЯсм— поправка

на давление, кДж/кг.

Энтальпия Я<0)см вычисляется по формуле:

N

Ясм(0) = 2

1=1

в которой yi — содержание i-ro компонента, масс, доли; Н<°>,— энтальпия

идеального газа, кДж/кг.

Энтальпию идеального газа рассчитаем по формуле, кДж/кг:

т /ту / Т ,3 100

И1М = А 100 + 100 ) + С( 100 ) +° т

где А, В, С, D — коэффициенты [6, с. 529]; Т — температура, К.

Расчет энтальпии Я<°’См идеального газа представлен в табл. 1.7.

Поправка на давление рассчитывается по формуле:

АНсм = ~%П'КР + Шсмдд(И)

•исм

где /?= 8,315 кДж/(кмоль-К)—универсальная газовая постоянная; Tn. кр —

псевдокритическая температура, К; .Мем=23,2— средняя мольная масса га-

за, поступающего в аппарат; ДН<°) и ДЯ<*>— поправки на давление для эн-

тальпии [6, с. 530]; Шсм — фактор ацентричности смеси.

Поправки ДЯ<°> и Д//(1> на давление определяются в зависимости от при-

веденных давления РПр и температуры ТПр, вычисляемых по формулам

л Т

^ПП -- Р ТПр = д,

'п.кр 1 п.кр

где Рп. кр — псевдокритическое давление, Па; Тп. кр — псевдокритическая тем-

пература, К.

Таблица 1.7. Расчет энтальпии НСмт для неочищенного газа

Компонент Содержа- ние масс, доли Коэффициенты в формуле для расчета энтальпии идеального газа* Энтальпия, кДж/кг

А в с D я/°> 1

сн4 0,5070 154,15 15,12 0,0519 56,62 652,9 331,0

0,1270 58,65 23,63 0,4139 56,15 424,2 53,8

с3н8 0,1426 33,65 26,31 0,5380 35,58 361,5 51,5

0,2078 34,72 26,08 0,5455 39,22 363,6 75,5

H2S 0,0117 87,27 2,54 0,0128 25,12 307,7 3,6

со2 0,0037 58,62 5,05 0,0119 —11,08 230,9 1,0

2 1,0000 — — — — 553,9 516,4

* Числовые значения взяты из работы [6, с. 529] с округлением.

11

Таблица 1.8. Расчет псевдокритических параметров

и фактора ацентричности для неочищенного газа

Компонент мольн. доли р 'кпГ Мпа т крр К ai Ркр1УсГ МПа TKpjyci’ К Ылу’. 1 Cl

сн4 0,734 4,605 190,55 0,0104 3,3830 143,60 0,0076

Санв 0,098 4,875 305,43 0,0986 0,4774 29,92 0,0097

С3Н8 0,075 4,248 369,82 0,1524 0,3185 27,72 0,0114

С4Н,о 0,083 3,795 425,16 0,2010 0,3150 35,28 0,0167

H2S 0,008 9,000 373,60 0,1000 0,0720 2,98 0,0008

со2 0,002 7,375 304,20 0,2310 0,01475 0,61 0,00046

S 1,000 — — — 4,58065» =4,58 240,11 0,04666

Псевдокритические величины давления и температуры рассчитываются так:

^п.кр = Т'п.кр = i/i'^Kpi

при этом Ркр, и Ткр i — критические давления (Па) и температура (К) для

i-ro компонента.

Фактор ацентричности смеси равен:

шсм = Уг шг

где <0i — фактор ацентричности t-го компонента [6, с. 157].

Расчет псевдокритических параметров и фактора ацентричности для га-

зовой смеси при входе в аппарат приведен в табл. 1.8.

Величины приведенных давления и температуры для газа при вводе в

аппарат равны:

3,92 315

^*пр = 4 58 = 0 ’ 856 ~ 0 > 86 . ТПр = 24Q । ] =1,31

Величины поправок ДЯ<°> и ДЯ<‘> определяются интерполированием чис-

ловых значений, приведенных в работе [6, с. 530]; они равны

ДД(<» = 2,515 Д//(1) = 0,628

Подставив в формулы числовые значения величин, получим:

8,315-240,11

ДЯСМ = 23 2 2,515 4- 0,04666-0,628 = 218 ,9 кДж/кг

Hrtc=42 = 553,9 — 218,9 = 335 кДж/кг

Аналогично рассчитана энтальпия газа, покидающего абсорбер; ее вели-

чина будет дана в табл. 1.10.

Приход тепла с регенерированным водным раствором МЭА равен:

где H>Kta — энтальпия раствора МЭА при температуре /а=44°С, кДж/кг.

Поскольку остаточное H2S и СО2 содержатся в незначительных количест-

вах (см. табл. 1.2) без ущерба для точности расчета теплового баланса ап-

парата энтальпию регенерированного раствора МЭА можно принять равной

12

Рис. 1.3. Зависимость теплоемкости растворов МЭА от температуры:

/ — чистая вода; 2—15% (масс.) МЭА; 3 — 30% (масс.) МЭА; 4 — 50% (масс.) МЭА.

энтальпии 15%-ного водного раствора МЭА. Энтальпия в этом случае рас-

считывается по формуле:

= da

где с — теплоемкость водного раствора МЭА, кДж/(кг-°С).

Величину теплоемкости раствора МЭА в зависимости от содержания МЭА

и температуры /а = 44°С найдем по графику (рис. 1.3) равной

с=3,97 кДж/(кг-°С)

Тогда Нж13 =3,97-44= 174,7 кДж/кг.

Количество тепла, выделяемого в единицу времени при абсорбции СО2 и

H2S в 15%-ном водном растворе МЭА (если пренебрегать теплом, выделяе-

мым при абсорбции незначительных количеств СН< и С2На), рассчитывается

по формуле:

Qa = ^к7а

где <?а — теплота хемосорбции СО2 и H2S, кДж/кг.

Теплота хемосорбции рассчитывается так: '

1=2

?а = TiXi

i=l

где г, — теплота хемосорбции i-ro кислого компонента, кДж/кг; Xi— доля

компонента в смеси кислых компонентов.

Теплота хемосорбции кислых компонентов [7, с. 35] принимается равной

'‘со j = 1918 кДж/кг; гн2в= 1905 кДж/кг.

Результат расчета величины qa дан в табл. 1.9.

Таблица 1.9. Расчет теплоты хемосорбции H2S и СО2

Компонент Поглощенное количество Ср кг/ч Содержание Gi Xi = 2G7’ масс, доли Теплота хемосорбции, кДж/кг

г. rixi

H2S 3880 0,7567 1905 1442

со2 1247 0,2433 1918 467

S 5127 1,0000 — 1909*

* В данном случае qa.

13

Таблица 1.10. Тепловой баланс абсорбера

Обозначение потока Количество, кг/ч Температура, °C Энтальпия, кДж/кг Количество тепла, кВт

Приход

Qvc 330827 42 335,0 30785

Qa 172660 44 174,7 8379

5127 — 1909,0 2718

s — — — 41882

Расход

Q v 325685 42 350,6 31718

177802 //* Злн

2 — — 41882

Расход тепла QA с насыщенным абсорбентом вычисляется на основе теп-

лового баланса абсорбера (табл. 1.10).

Из табл. 1.10 получим:

= 41 882 — 31 718 = 10 164 кВт

Тогда

3600<2Л 3600-10 164

"%= Тн = 177 802 = 205,8 кДж/кг

Температуру насыщенного абсорбента найдем из уравнения:

Яж*н = с/ч’ откУДа Zh = Hxta!c

Перепад температур раствора МЭА в промышленных абсорберах амин-

ной очистки газов в зависимости от содержания кислых компонентов в сырье

и степени очистки может достигать 70 градусов [7, с. 35]. Для учета зави-

симости теплоемкости насыщенного абсорбента от температуры, примем, что

температура насыщенного абсорбента на 8 градусов выше температуры реге-

нерированного раствора:

t„' = 44 + 8 = 52 °C

Из графика (см. рис. 1.3) при температуре <'Н=52°С найдем, что

с= 4,0 кДж/(кг-°С).

Тогда

205,8

'Н = ^- = 51,45«52°С

Найденная величина /Ы = 52°С не отличается от принятой температуры

/'„=52 °C.

3. Химический состав насыщенного абсорбента. Для расчета регенерации

поглотителя в десорбере необходимо знать химический состав насыщенного

абсорбента.

Водный раствор МЭА содержит СО2 и H2S в растворенном и химически

связанном состояниях.

Следует найти количества кислых компонентов, которые взаимодействуют

с моноэтаноламином по реакциям (1) — (4); константы химического равнове-

14

сия в форме, принятой в литературе [8, с. 246], имеют вид:

[RNHJ2 [СО,] [Н2О]

1 ~ [(RNH3)2CO3]

|(RNH3)2CO3] [СО2] [Н,О]

2 “ [RNH3HCO3]2

[RNHa]2 [H,S] . [(RNH8)2S] [H2S]

- 1(RNH3)2S] “ [RNH3HS]2

Здесь в квадратные скобки заключены количества молей веществ.

С учетом давления в аппарате и протекания реакций в растворе констан-

ты равновесия можно записать так [9, с. 265]:

[RNHJ2 [СО2] [Н2О] / 10,2л \Д«1

[(RNH3)2CO31 (у пг1 I

[(RNH3)2CO3] [СО2] [Н2О] /10,2л \Д«2

2~ [RNH3HCO3]2 (2пг21

[RNH2]2 [H2S] / ю,2л \Д«з

*з- [(RNH3)2S] (2^)

[(RNH8)2SJ [H2S] / 10,2л \Д«4

[RNH3HS]2 у

I Л. пг4 I

где л — давление в аппарате, МПа; S/i; — общее число молей реагирующей

смеси; Дл — разность чисел молей продуктов и исходных реагентов в реакци-

ях (1)—(4).

Константа химического равновесия связана с изменением стандартного

изобарного потенциала [10, с. 230]:

2.3RT

где ДО, — изменение стандартного изобарного потенциала для /-ой реакции

(/=1, 2, 3, 4), кДж/моль; R=8,315 кДж/(моль-К)—газовая постоянная;

Т — температура реакции, К.

Расчеты констант химического равновесия осуществляются при темпера-

туре насыщенного абсорбента Т= Гн=325 К и давлении л =3,92 МПа.

Изменение изобарного потенциала реакции рассчитывается по уравнению

[10, с. 232]: '

ДС; = ДД/> — TkS°

где ДД° — изменение энтальпии образования, кДж/моль; Д$° — изменение

энтропии реакции, кДж/(моль-К).

Изменение изобарного потенциала для реакции (1) равно:

— TASf

При этом

ДД)° = W(RNH3)2CO3 — 2//rnh2 — #со2 — #н2о

ASj° = S(rnh3)2co3 — 2Srnh2 — SCo2 — Sh2o

где Я(нннз)2соз, Янмн2, —> Янго — энтальпии образования веществ, кДж/моль;

5(нннз)2соз, Shnh2, Sh2o — энтропии веществ, кДж/(моль-°C).

15

Таблица 1.11. Стандартные энтальпии Н° образования

и энтропии 5° при температуре t-25cC [/<?]

Элемент, сое- динение, ион н°, кДж/моль 5°. Дж/(моль-К) Элемент, сое- динение, ион H°, кДж/моль s°, кДж/(моль-К)

со2 —393,768 213,777 N Нз —46,221’ 192,630’”

со?- —676,696 —53,171 С2Н4 —51,036 219,592

Н2О 286,023 69,985 нсо3 —676,696” 12,167”

он 42,118 183,746 rnh2 —55,139” 595,968”

H2S —20,160 205,776 (RNH3)2CO3 —504,045” 1138,765”

HS- —17,668 —61,126 RNH3HCO3 —731,835” 608,135”

S 2,805 22,190 (RNH3)2S —52,334” 1214,126”

NH3 46,221 192,630 RNH3HS —72,807” 534,843”

’ "nh2 * «nh3-

** Расчетные значения.

* * * с О с®

~ ’ЧЧНз*

Числовые значения энтальпии образования и энтропии веществ для реак-

ций (1) — (4) приведены в табл. 1.11. При этом энтальпии и энтропии для

соединений, содержащих радикал R, рассчитаны суммированием стандартных

энтальпий Н° и энтропий S° для элементов, входящих в состав соединений.

Тогда

= 504,046 — 2 (—55,139) — (—393,768) — (-286,023) = 286 кДж/моль

Д51° = 1138,765-2-595,968— 192,63 — 69,985 =

= —315,768 Дж/моль ж —0,316 кДж/моль

Аналогично рассчитаны числовые значения величин ДЯ°2=

= —279,8 кДж/моль; Д//°3=78,1 кДж/моль; ДЯ°4=73,1 кДж/моль; Д-5°2=

=—0,206 кДж/(моль-К); Д5°3=—0,184 кДж/(моль-К); ДХ°4 =

=—0,35 кДж/(моль-К).

Подстановка числовых значений величин в уравнение для расчета изме-

нения изобарного потенциала дает, кДж/моль:

Ml = MIS — TbSf = 286 — 325 (—0,316) = 388,7

ДС2 = ДЯ2° — Т’Д52° = 279,8 — 325 (-0,206) = 346,8

ДСЭ = ДЯЭ° — 7'Д53° = 78,1 —325 (-0,184) = 137,9

ДО4 = ДЯ4° — ТД54° = 73,1 —325 (—0,35)= 186,9

Тогда

Дб. 388,7

lg^ = — = 2,3-8,315-325 =~ °>0625 ^=0,864

Аналогично получены числовые значения &2=1,082; Л3=0,95; /г4=0,933.

Число киломолей (RNH3)2CO3, полученных по реакции (1), следует обо-

значить через Х| и для расчета равновесного превращения пользоваться сле-

дующей .схемой (в дальнейшем ее запись опускается):

Реакция 2RNH2+CO2 + H2O= (RNH3)2CO3

Число киломолей в исходной смеси 4

в равновесной смеси (2—2xi), (1—Xi), (1— Xi) Xi

всего в равновесной смеси S/iii = 4—Эх,

Разность чисел киломолей дЛи=1-4=—3

16

Тогда в соответствии с найденным уравнением для константы химическо-

го равновесия kt можно записать:

(2 —Xj)2 (1 — хх)2 / 10,2л Vs

kl=---------*--------=0.864

0 864 = (2-2х1)2(9-х1)2 М-З^У

’ * 1 40 /

*1

Значение х, определяется методом подбора; Xi=0,0045 кмоль/ч. Уравне-

ния для расчета х2, Хз и х4 имеют вид:

(1 — *2)3 / Ю,2л V1

2 “ (2х^ \ 3 - х2 )

1~х%) \ « — Х2 I

1,082

4х22 I 40 )

откуда

х2=0,1087 кмоль/ч;

(2-х3)2(1-х3)

к3

-2

3 — 2х3 J

(2-2х3)2(1-х3)(3-2х3)2

и,Уо =------------------------

10,2.3,92-Хз

откуда

откуда

Для

х3=0,022 кмоль/ч;

(1-х4)2

~ 4х42

х4= 0,341 кмоль/ч.

получения (RNH3)2CO3 в количестве х, кмоль/ч по реакции (1)

2x4RNH2 + х4СО2 + Х]Н2О = x1(RNHs)2CO3

необходимо знать количество прореагировавших веществ.

Количество исходного диоксида углерода равно:

°СО2 1247

Л/Со2 = М(=о = —44— = 28,3409 кмоль/ч

По реакции (1) прореагировали вещества в количествах:

<Зр1СО2 = = 0,0045-28,3409-44 = 5,6 кг/ч

Gp2RNH2 = 2xiWCO2^rnh2 = 2-0,0045-28,3409-61'1 = 15,6 кг/ч

Ср1Н2О = *Л»/<н2О = 0,0045-28,3409-18 = 2,3 кг/ч

Получено по реакции (1):

Gpl(RNH3)2co3 = ti^co2/W(RNH3)2co3 = 0,0045-28,3409-184,2 = 23,5 кг/ч

или

23 5

A\rnh3)2co3 = 184,2 = °’1276 кмоль/ч

После реакции (1) в насыщенном абсорбенте остаются непрореагировав-

шими:

GH1CO2 = <?со2 ~Ср1со2 = 1247-5,6 = 1241,4 кг/ч

°h1RNH2 = Grnh — <3plRNH = 25 900 - 15,6 = 25884,4 кг/ч

0н1н2о = Gh2o -Ор1н2о = 146 720 - 2,3 = 146717,7 кг/ч

2—640

17

Для получения RNH3HCO3 в количестве 2х2 кмоль/ч по реакции (2)

x2(RNH3)2CO3 + х2СО2 + х2Н2О = 2x2RNH3HCO3

необходимо рассчитать количества исходных реагентов.

По реакции (2) прореагировали вещества в количествах:

G₽2(RNHa)2coa = *2^(RNHa)2coajW(RNHa)2coa = °> 1087-0,1276-184,2 = 2,5 кг/ч

Gp2co2 = ^^(RNHajjCO^COj =0,1087-0,1276-44 = 0,6 кг/ч

Gp2H2O = x2W(RNh3)2CO<Mh2o = 0,1087-0,1276-18 — 0,3 кг/ч

Получено по реакции (2):

<3p2RNHaHCOa = 2xaW(RNH8)2COajM(RNHa)2HCOa =

= 2-0,1087-0,1276-123,1 =3,4 кг/ч

В насыщенном абсорбенте остается непрореагировавшим диоксид угле-

рода:

<Jh2CO2 = Gh1co2 - Gp2co2 --= 1241,4 - 0,6 = 1240,8 кг/ч

С учетом содержания остаточного диоксида углерода в поступающем в

аппарат абсорбенте (см. табл. 1.3) количество СО2, растворенное в насыщен-

ном абсорбенте составляет:

(Qh«)' = GH2 + 20 = 1240,8 + 20 = 1260,8 кг/ч

После реакции (2) остались непрореагировавшими:

<Jh2(RNH3)2co3 = Gpl(RNH3)2co3 — Gp2(RNH3)2CO3 = 23,5 — 2,5 = 21 кг/ч

GH2H2O = Gh1h2O - Gp2H2O = 146717,7 - 0,3 = 146717,4 кг/ч

Последовательность расчетов превращений по реакциям (3) и (4) соот-

ветствует расчетам превращений по реакциям (1) и (2).

Gh2s 3880

Wh2s= =—34—= H4.I176 кмоль/ч

• 2x3RNH2 + x3H2S = x8(RNH3)2S

Gp3h2s = X3A1h2sMh2s = 0,022 114,1176 34 = 85,4 кг/ч

G₽3rnh2 = 2x3JVH2sAfRNH2 = 2.0,022-114,1176-61,1 = 306,8 кг/ч

Gp3(RNH3)2s = x31vh2s^W(RNH3)2s = 0,022-114,1176-1562,2 = 392,2 кг/ч

Gh3h2s = Gh2s - Gp3h2s = 3880 - 85,4 = 3794,6 кг/ч

Gh3rnh2 = Gh1rnh2 - Gp3RNH2 = 25884,4 —.306,8 = 25577,6 кг/ч

x4(RNH3)2S + x4H2S = 2x4RNH3HS

W(RNH3bs = aZh/)’? = “Sr = 2’5109 кмоль/ч

G₽4(Rnh3)2s = -*4^(RNh3)2sA4(Rnh8)2s = 0,341-2,5109-156,2 = 133,7 кг/ч

Gp4h2s = x4A'(RNH3)2s-'4h2s = 0,341-2,5109-34 = 29,1 кг/ч

G^4rnh3hs = 2*4A\rnh3)2sMrnh2hs = 2-0,341-2,5109-95,1 = 162,8 кг/ч

Gp4(RNH3)2s = Gp3(RNH3)2s - Gp4(RNH3)2s = 392,2 - 133,7 = 258,5 кг/ч

GH4h2s = GH3h2s - Gp4h2s = 3794,6 - 29,1 = 3765,5 кг/ч

С учетом содержания остаточного сероводорода в поступающем в аппа-

рат абсорбенте (см. табл. 1.3) количество H2S, растворенное в насыщенном

абсорбенте, равно

(G44h2s)' = GH4h2s + 20 = 3765,5 + 20 = 3785,5 кг/ч

18

Таблица 1.12. Расчет состава насыщенного абсорбента

Компонент Мольная масса Mi Количество Содержание M.c. i i

кг/ч „ - Si ni~ M.‘ кмоль/ч с = • масс, доли f ni 4 ’ МОЛЬН. ДОЛН

RNH2 (МЭА) 61,1 25577,6 418,6187 0,143854 0,048040 2,94

Н2О 18,0 146717,4 8150,9666 0,824173 0,935400 16,84

со2 44,0 1260,8 28,6545 0,007091 0,003288 0,14

(RNH3)2CO3 184,2 21,0 0,1140 0,000118 0,000013 0,00

RNH3HCO3 123,1 3,4 0,0276 0,000019 0,000003 0,00

H2S 34,0 3785,5 111,3382 0,021291 0,012777 0,43

(RNH3)2S 156,2 258,5 1,6549 0,001454 0,000190 0,03

RNH3HS 95,1 162,8 1,7119 0,000916 0,000196 0,02

CH4 16,0 10,0 0,6250 0,000056 0,000072 0,00

C2H6 30,0 5,0 0,1667 0,000028 0,000036 0,00

2 — 177802,0 8713,8781 1,000000 1,000015a 20,4*

a 1,0000

* В данном случае М.

Расчет состава насыщенного абсорбента, выводимого из аппарата, дан в

табл. 1.12.

4. Диаметр абсорбера. Диаметр абсорбера в наиболее нагруженном ниж-

нем его сечении рассчитаем по формуле [6, с. 265]:

Da

1800/.

Рж

(К£ + 35)

3600G

Р Рп (Рж — Рп)

А0С + 35

где L — расход насыщенного абсорбента из аппарата, кг/с; рж — плотность

насыщенного абсорбента, кг/м3; д0=0,3 — коэффициент для клапанных та-

релок; С=480— коэффициент для абсорберов при расстоянии между тарел-

ками, равном 0,6 м [6, с. 264]; G — расход газового сырья в аппарат, кг/с;

рп — плотность газового сырья, кг/м3.

Расход насыщенного абсорбента:

177 802

L = .ЧКПП = 49-4 КГ'?С

Плотность насыщенного водного раствора моноэтаноламина при темпе-

ратуре /Н=52°С найдем по содержанию в нем моноэтаноламина (см.

табл. 1.12):

25577,6-100

Хн“ 177 802 ~ 14>4%

Тогда [3, с. 29] имеем рж = 989 кг/м3.

Расход газового сырья в аппарат:

330 827

G =-

Плотность газового сырья

л=3,92 МПа равна

Л4273л

Рп“ 22,4 (/с 4-273) л0 ~ 22,4(42 4-273)0,1 “

3600

при температуре /с = 42°С и давлении

23,2-273-3,92

2'

19

3600-91,9

/35 989 - 35

--------------= 3,68 м

Диаметр абсорбера равен:

1800-49,4

989 +

Da'=---------------

Числовое значение диаметра абсорбера принимается равным Da=3,8 м.

Правильность принятия числового значения диаметра аппарата должна под-

твердиться расчетом работоспособности тарелок.

5. Расчет работоспособности клапанных тарелок. Работоспособность наи-

более нагруженной по газу и жидкости нижней тарелки абсорбера опреде-

ляется необходимыми значениями следующих показателей:

сопротивление тарелки потоку газа;

скорость газа в отверстиях тарелки;

отсутствие провала жидкости;

унос жидкости;

высота слоя пены на тарелке;

градиент уровня жидкости на тарелке;

отсутствие захлебывания.

5./. Сопротивление тарелки потоку газа. Сопротивление (Па) клапанной

тарелки потоку газа рассчитаем по формуле [6, с. 281]:

АР =-f-[(S + °>5) ^2£-+9.81Рж(й' + Л") + 0,5АР<1

где £ — коэффициент сопротивления сухой тарелки; wOr — скорость газа в от-

верстии под клапаном, м/с; К' — высота сливной перегородки, м; h" — подпор

жидкости над сливной перегородкой, м; ДРО—сопротивление, связанное с

действием сил поверхностного натяжения, Па.

При полностью открытых клапанах коэффициент сопротивления сухой

тарелки равен £=3,63 [6, с. 277].

Скорость газа в отверстиях тарелки рассчитывается по формуле:

G

Wor ~ Pnf

где / — площадь сечения отверстий в тарелке, м2.

Размеры клапанных тарелок регламентированы ОСТ 26-02-1401—76 и

ОСТ 26-02-1402—76, откуда для двухпоточной клапанной тарелки типа Б

диаметром £>т = 3,8 м при доле живого сечения тарелки 7^ = 0,149 м2/м2

найдем f= 1,49 м2.

Тогда

91,9 , е

Шог — 35-1,49 176 м7с

Высота сливной перегородки у клапанных тарелок может быть 0,03—

0,04 м. Принимаем /i'=0,04 м.

Подпор жидкости над сливной перегородкой определяется по формуле:

h" = 0,0029 (G/Bf/з

где 5=5,14 м — периметр слива.

Тогда

h" = 0,0029 (91,9/5, 14)2/з = 0,02 м

Сопротивление, связанное с действием сил поверхностного натяжения

жидкости

АРа = 4<т/г/э

где о — поверхностное натяжение жидкости а= 0,054 Н/м; d, — эквивалент-

ный гидравлический диаметр щели под клапаном, м.

20

Для клапанных тарелок

d3 = 2hK =2-0,01 =0,02 м

где +=0,01 м — высота поднятия клапана.

Следовательно

4-0,054

АЛт =—g-Q2— = I®18 Па

Подставив в формулу для расчета сопротивления тарелки числовые зна-

чения величин, получим:

2 Г 35-1,762

др = _ (3,63+0,5)--------g----

+ 9,81-989 (0,04 + 0,02) + 0,5-10,8 = 554 Па

Сопротивление клапанных тарелок находится в пределах 450—800 Па.

5.2. Скорость газа в отверстиях тарелки. Рассмотрим условие открытия

клапана на орошаемой жидкостью тарелке

> “>ог

где wa — скорость газа (в м/с), определяемая по формуле:

,3/2g(GK-^)

W° ~ V /клРп

где g=9,81 м/с2—ускорение свободного падения; GK=0,035 — масса сталь-

ного клапана, кг; Ож — масса цилиндрического столбика жидкости над кла-

паном, кг; {ХЛ — площадь клапана, на которую действует давление газа, м2.

Массу цилиндрического столбика жидкости над клапаном можно подсчи-

тать по формуле:

&ж — 4 (Л Й") рж

где dK„ =0,045 м — диаметр клапана.

Тогда

3,14 0,0452

Ож =-------------(0,04 + 0,02) 989 = 0,097 кг

Для упрощения принимаем, что площадь клапана, на которую действует

давление газа, равна площади отверстия под клапаном:

л+2

/кл — 4

3,14-0,042

4

= 0,00126 м2

Тогда

^3/2-9,81 (0,035 + 0,097)

wo=y 0,00126-35 = 3’9 м/с

Такую скорость должен иметь поток газа в отверстии под клапаном, что-

бы поднять клапан и столбик жидкости над ним. После поднятия клапана!

в отверстии установится скорость шОг=1,76 м/с. Условие t®o>Wor выпол-

няется.

5.3. Отсутствие провала жидкости. У клапанных тарелок возможна утеч-

ка жидкости на нижележащие тарелки через отверстия под клапанами.

Утечка жидкости (провал) снижает разделительную эффективность и поэтому

необходимо рассчитать в отверстиях тарелки минимальную скорость газа,

2Г

при которой его кинетическая энергия частично расходуется для обеспечения

отсутствия провала жидкости. Для нормальной работы каждой тарелки аб-

сорбера необходимо, чтобы фактическая скорость газа в отверстиях тарелки

шог превышала минимальную скорость ш0 мин-

Минимальная допустимая скорость газа в отверстиях клапанной тарелки

рассчитывается по формуле:

1 / Рж

^omhh = (0,00253Lv + Q) I/

Г Рп

тде Lv—удельная жидкостная нагрузка, м3/(м-ч); Q — коэффициент, зави-

сящий от длины пути жидкости.

3600Z, Зб00<49,4 _ в ,

Lv~ Ржв 989-5,14 — 35 м/(м-ч)

Величина Q зависит от длины £т пути жидкости по тарелке:

< 1,5 1,5—2,5 2.5

<2 0,16 0,19 0,22

При диаметре тарелки DT = 3,8 м и по ОСТ 26-02-1402—76 имеем £т = 1,15.

Тогда

1/"989~

tfloмин = (0,00253-35+ 0,16) у -35-= 1,35 м/с

Для нормальной работы тарелки необходимо, чтобы w0P^b>0 мив- В дан-

ном случае это условие выполняется (1,76> 1,32 м/с).

5.4. Унос жидкости. Допустимая величина межтарельчатого уноса жид-

кости определяется по уравнению [6, с. 287]:

L

ецоп = (0,1 = 0,3)

Для расчета допустимой величины межтарельчатого уноса в кг жидкости

на кг газа принимается меньшее числовое значение:

49,4

едоп = 0,1 д[ 9-0 3 — 0,179 кг/кг

Величину уноса жидкости с наиболее нагруженных нижних тарелок ап-

парата рассчитаем по формуле [11, с. 193]:

_ 4(0,052Ао —1,172) / w X 3>’

ЛтРф2 \ еафт J

где А и р — величины, учитывающие влияние межтарельчатого расстояния

на унос жидкости; he— глубина барботажа, мм; ф — доля зеркала барбота-

жа; еЭф — относительная эффективная рабочая площадь тарелки, м’/м2,

m — коэффициент, учитывающий влияние физических свойств газа и жидко-

сти на унос.

Величины Дир равны [6, с. 289]:

прийт<[0,4м Д=9,48-10’ р = 4,36

при + + 0,4 м 4 = 0,159 р=0,95

22

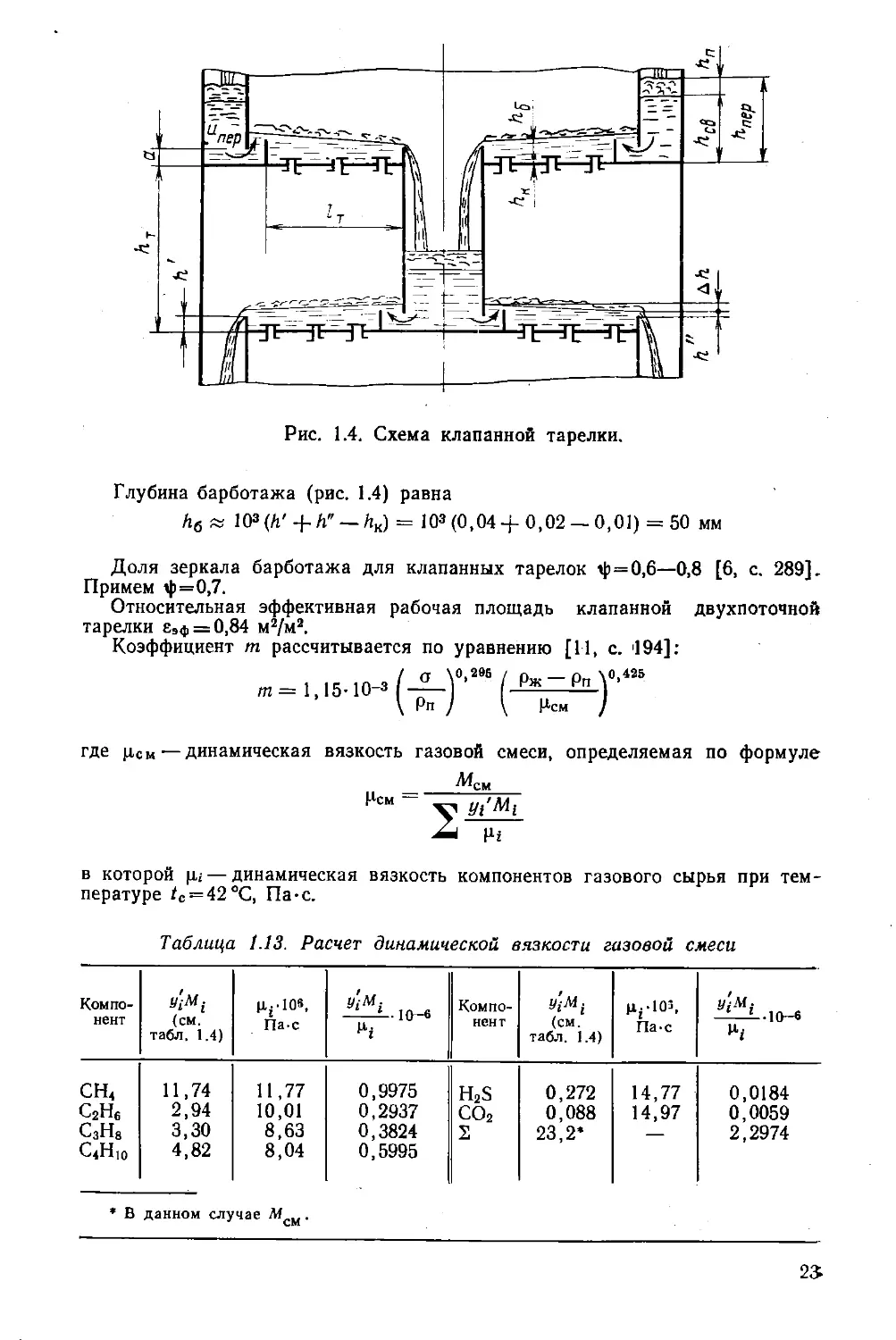

Глубина барботажа (рис. 1.4) равна

Лб» 1О3(/1' + Л" — /гк) = 103(0,04+ 0,02 —0,01) = 50 мм

Доля зеркала барботажа для клапанных тарелок ф=0,6—0,8 [6, с. 289].

Примем ф=0,7.

Относительная эффективная рабочая площадь клапанной двухпоточной

тарелки еЭф = 0,84 м2/м2.

Коэффициент т рассчитывается по уравнению [11, с. 194]:

где рем—динамическая вязкость газовой смеси, определяемая по формуле

___________________________________Мсм

Исм~ у yj'Mj

в которой |1; — динамическая вязкость компонентов газового сырья при тем-

пературе tc = 42°C, Па-с.

Таблица 1.13. Расчет динамической вязкости газовой смеси

Компо- нент «X (см. табл. 1.4) UflO*. Пас !/£'л4. —10-е Hi Компо- нент y’iMi (см. табл. 1.4) ц; ю-=, Па-с У,-Л4. -L_L.10-6 М-,-

сн< 11,74 11,77 0,9975 H2S 0,272 14,77 0,0184

СгН6 2,94 10,01 0,2937 со2 0,088 14,97 0,0059

С3НЯ 3,30 8,63 0,3824 2 23,2* 2,2974

с4н10 4,82 8,04 0,5995

* В данном случае Мсм.

23

Расчет динамической вязкости газовой смеси представлен в табл. 1.13, из

которой имеем:

23 2

Рем = 2,2974-106 = Па-с

Подставив в формулы числовые значения величин, получим:

/ 0,054 \°,293 / 989 — 35 \°>423 „ ,,Jt_

т= 1,15-10-3 35 J ( 10,098-10-’} —0,4145

0,159 [(0,052-50)— 1,72]

600°>96-0,72

( 0,35

\ 0,84-0,4145

3,7

= 0,0008 кг/кг

Унос жидкости е=0,0008 кг/кг не превышает допустимой величины

£ДОП=0,179 кг/кг и потому работоспособность тарелок абсорбера обеспечи-

вается.

5.5. Высота слоя пены на тарелке. Высота слоя пены ha над слоем свет-

лой жидкости ho рассчитывается по формуле:

Лп = h0/k

где k — относительная плотность пены (по отношению к плотности чистой

жидкости).

Величину k найдем по формуле [12, с. 447]:

1 + уТг

где Fr=tt>2np/(g/io) — критерий Фруда, рассчитываемый по приведенной ско-

рости газа.

Приведенная скорость газа (скорость, отнесенная к рабочей площади

/'рае тарелки):

О 91,9

“Jnp= Рп^раб = 35-8,93 -°>29 м/с

Примем h0 «Лои = 0,04 м, тогда

0,292

Fr = 9,81-0,04 = °>22

k =------7=^ = 0,68

14-/0,22

0,04

q gg — 0,059 м

Полученная высота пены ha=0,059 м является допустимой.

5.6. Градиент уровня жидкости на тарелке. На клапанных тарелках с пе-

рекрестным током вследствие гидравлического сопротивления при течении

жидкости в сторону переливного порога уровень жидкости на стороне ее

вход^ будет больше на величину гидравлического градиента (м), рассчиты-

ваемого по формуле [12, с. 450]:

/т

д/1 = £-а—

°экв

ц2усл

2g

где g — коэффициент сопротивления для клапанных тарелок; 1т — длина пу-

ти жидкости на тарелке (см. рис. 1.4), м; d9KB— эквивалентный диаметр по-

тока вспененной жидкости, м; пусл — условная скорость пены на тарелке, м/с;

£=9,81 м/с2 — ускорение свободного падения.

•24

Для клапанных тарелок коэффициент сопротивления рассчитаем по фор-

муле для колпачковых тарелок [12, с. 450]:

/ hK \2/з

|=3'105 (“Л?) (Re*)’1-18

где =0,01 — высота поднятия клапана, м; йв —высота барботажа, м;

Re>K — критерий Рейнольдса.

р _____ цусл^экв

ж “ V»

где уж — кинематическая вязкость жидкости с нижней тарелки, м2/с.

Условная скорость пены на тарелке:

,,________Здср

“уСЛ -- I, I

ft,W Г

где <?ср — средняя линейная плотность орошения, м2/с.

Величину <?Ср рассчитаем по формуле:

£ 49,4

9ср “ Рж^гр — 994-3,88 ~ 0,0128м/с

где Лор — средняя ширина потока при движении жидкости по тарелке, рав-

ная

Л _ Л>аб_________8,93 __

°СР - 1тп ~ 1,15-2 “3’88м

где ZT = 1,15 м; п=2 — число потоков жидкости на тарелке.

Тогда

3-0,0128

“усл = 0,04 4-0,02 = 0>62 м/с

Эквивалентный диаметр потока вспененной жидкости:

46срЛп 4-3,88-0,059

ftcp _]_ 2йп ~ 3,88 4-2-0,059 “ 0,23 М

Кинематическая вязкость насыщенного раствора моноэтаноламина при содер-

жании МЭА, равном 14,4% (масс.), составляет:

где |Лж = 0,94-10-3 Па-с — динамическая вязкость насыщенного раствора мо-

ноэтаноламина [3, с. 103].

Тогда

0,62-0,23 , „ „

Rcjk — 0 9-10-6 — 400

/ 0,01 Лз

g = 3 • Ю8 ( 0 052 ) 158 400-i.w = 0,073

1,15 0,622

hh = 0.073--Q 2/9 81~ = 0,007 м

Полученное числовое значение Дй=6,007 м для длины пути жидкости

/т= 1,15 м следует считать допустимым. •

25

5.7. Отсутствие захлебывания. В результате переполнения переточного

устройства тарелка может захлебнуться и нормальный переток жидкости с

тарелки на тарелку будет нарушен.

Отсутствие захлебывания определяется выполнением условия (см. рис. 1.4)

Лпер < 4* h'

ГД6 Лпер — высота уровня вспененной жидкости в сливном устройстве, рав-

ная

^пер = ^св 4~

при этом йсв — высота светлой жидкости в сливном устройстве, м; hn— вы-

сота слоя пены в сливном устройстве, м.

Высота светлой жидкости рассчитывается по уравнению:

где ДР=554 Па — общее сопротивление нижней клапанной тарелки аппара-

та; ДРпер — потеря давления жидкости при ее протекании через слитное

устройство, Па.

Величину ДРпер найдем по формуле

Д^пер = &Ржи2пер/2

где |=3,25 — коэффициент сопротивления; un«p — скорость жидкости в сече-

нии между нижним обрезом сливной перегородки и тарелкой (см. рис. 1.4),

м/с.

Скорость жидкости иПер равна:

L 49,4

“пер = рж«пеРп = 989-0,1352-2 = °’18 м/с

где Snep — площадь сечения между нижним обрезом сливной перегородки и

тарелкой, рассчитанная по формуле:

snep = ЬСЛа = 1,69 0,08 = 0,1352 ма

При этом бел — длина линии слива, м; а — зазор под сливной перегородкой,

м.

Тогда

989-0,182

ДРпер = 3,25-----2---- = 16 Па

554 -4- 16

Лса = 9 81.98д‘ + 0,04 4-0,007 = 0,106 м

Высоту пены в сливном устройстве примем равной высоте пены на тарел-

ке йп=0,059 м. В этом случае

Лпер = 0,106 4-0,059 = 0,165 м

При

йт 4- hw = 0,6 + 0,04 = 0,64 м

выполняется условие

^пер 4~ Л

В результате расчета работоспособности наиболее нагруженной по газу

и жидкости нижней тарелки абсорбера подтверждается правильность приня-

тия диаметра аппарата равным Z)a=3,8 м.

6. Высота абсорбера. Одновременная абсорбция двух компонентов газа

широко применяется в промышленности, однако расчет высоты аппаратов

26

Рис. 1.5. Схема для расчета высоты абсорбера

очистки газов раствором МЭА.

для хемосорбции компонентов является проблема-

тичным, особенно в случае одновременной хемосорб-

ции нескольких компонентов.

Относительно хорошо изучена кинетика хемо-

сорбции СО2 и H2S водным раствором МЭА в на-

садочных аппаратах. Расчеты высоты насадочных

аппаратов с числовыми примерами хемосорбции од-

ного компонента даны в работе [12].

Рабочая высота абсорбера (рис. 1.5) равна, м:

//р = Aj -f- Нт + h2

где hi — высота верхней камеры; Нт — высота, ча-

сти аппарата, занятой тарелками; h2 — высота ниж-

ней камеры.

Высоты верхней и нижней камер аппарата при-

мем равными Л1 = й2=1,5 м.

Высота части аппарата, занятой тарелками, рас-

считывается по формуле:

Нт = (Ар - 1) hT

где АР — число рабочих тарелок; Лт — расстояние между тарелками, м.

Число рабочих тарелок равно:

Ар=Ат/т]

где Ат—число теоретических тарелок; т] — коэффициент полезного действия

тарелки.

Число теоретических тарелок Ат, необходимое для обеспечения заданного

коэффициента извлечения одного компонента в абсорбере при постоянном

среднем коэффициенте его извлечения на каждой тарелке, можно рассчитать

по уравнению [1, с. 161]:

где <ра — коэффициент извлечения компонента в абсорбере; ф — средний ко-

эффициент извлечения компонента на тарелках.

Кислые компоненты СО2 и H2S извлекаются в абсорбере одновременно,

но не одинаково. Если рассчитать необходимое число теоретических тарелок

Ат для компонента, который извлекается труднее, то этого числа теорети-

ческих тарелок вполне хватит и для извлечения другого компонента.

Из двух компонентов труднее будет извлекаться тот, для которого кон-

станта фазового равновесия при условиях, например на нижней тарелке ап-

парата, окажется больше.

Константы фазового равновесия для СО2 и H2S рассчитаем по формуле:

Мж

mi = mpt рж/?Т

где mPi — константа фазового равновесия для водных растворов газов, кПа;

Мж и рж — средняя мольная масса и плотность абсорбента в нижней части

аппарата; 2? = 8,315 кДж/(кмоль-К)—универсальная газовая постоянная;

7=52+273=325 К — температура газа.

Константы фазового равновесия для водных растворов СО2 и H2S при

температуре /Я=52°С равны [12, с. 25]:

/прсо2 = 2986-102 Kpja "ZpH2s — 925- Ю2 кПа

Расчет средней мольной массы жидкого поглотителя на нижней тарелке

абсорбера дан в табл. 1.12.

27

Подставив в формулу для расчета mt числовые значения величин, полу-

чим:

2986-102-20,4 п по

тСО2 = 989-8,315-325 — 2,28

925-102-20,4

mH2s = '989-8,315-325 ~°>71

Поглощение СО2 в водном растворе МЭА будет происходить труднее, чем

поглощение H2S, так как /псог>отн2з. В этой связи число теоретических та-

релок Л\ следует рассчитать применительно к поглощению СО2.

Коэффициент извлечения СО2 в абсорбере

(GcO2)bx — (GcO2)bmx

4,3 ~ (<3со2)вх

где (Gco^bx, (Gco2) вых —расходы СО2 при вводе газового сырья в аппарат

и выводе из аппарата очищенного газа (см. табл. 1.4 и 1.5), кг/ч.

Подставив числовые значения величин в формулу для расчета коэффи-

диента <ра, получим

Фа = 1251257 1-0 = 0 ’9920445

Средний коэффициент извлечения на тарелках рассчитаем по формуле:

~Krahn

где Кг — коэффициент массопередачи при хемосорбции, м/ч; а — удельная

поверхность контакта фаз, м2/м3; ha — высота газожидкостного слоя, м;

wnp — приведенная скорость газа при рабочих условиях в нижней части ап-

парата, м/с.

Коэффициент массопередачи при хемосорбции рассчитывается через коэф-

фициенты массоотдачи при физической абсорбции по формуле

1

= 1 /nx

Рг I- Рж

где и Рж — коэффициенты массоотдачи в газовой и жидкой фазах, м/ч;

mi — константа фазового равновесия для физической абсорбции с поправкой

на ионную силу раствора, полученного в результате хемосорбции.

Коэффициент массоотдачи в газовой фазе:

Рг = PrsFp

где prs — коэффициент массоотдачи в газовой фазе, отнесенный к единице

рабочей площади Гр(м2) тарелки, м/(ч-м2).

Для клапанной тарелки коэффициент 0Гх находят по эмпирической фор-

муле Ц2, с. 499]:

Рг« = ArnmnPV

где А = 41700, т=1, п=0,5 — коэффициенты; h0 л/г"=0,04 м.

Подставив числовые значения величин в формулу, получим:

prs = 41 700-0,29-0,040,6 = 2419 м/(ч м2)

Рабочая площадь клапанной двухпоточной тарелки диаметром От = 3,8 м

равна Гр=7,68 м2 [13, с. 243].

28

Тогда

0r = 2419-7,68 = 18 578 м/ч

Коэффициент массоотдачи в жидкой фазе равен:

Рж = р

где Ря<5 — коэффициент массоотдачи в жидкой фазе, отнесенный к единице

рабочей площади (м2) тарелки, м/(ч-м2).

Для клапанной тарелки коэффициент pms найдем по эмпирической фор-

муле [12, с. 504]:

PKS = Ла^пр^о = 240 • 0,29°.35 • 0,04°.68 = 24,1 м/(ч • м2)

где Л=240, т = 0,35, п=0,58 — коэффициенты; /io~/i"=0,04 м.

Коэффициент рж равен:

₽ж =Ржв^р = 24,1-7,68 = 185 м/ч

Константу фазового равновесия с поправкой на ионную силу водного

раствора моноэтаноламина найдем по эмпирической формуле:

1—(я/+2 Kz' + 2 z) с°’75

где К'г, К+, К~ — поправочные коэффициенты на присутствие растворенного

газа, положительных и отрицательных ионов соответственно; Z+ и Z~ — ко-

личества положительных и отрицательных ионов; С — концентрация абсор-

бента, кмоль/м3.

В водном растворе моноэтаноламина в результате хемосорбции СОг со-

держатся следующие положительные и отрицательные ионы:

RNH2 + СО2 7—>- RNHCOO" + №

СО2 + Н2О нсо3- + Н+

2RNH2 + 2№ <—> 2RNH3+

RNH2 + НСО3- <—> RNH3+ + СО32-

Значения поправочных коэффициентов К'г, К~ и К+ можно определить

для большинства ионов по данным [12, с. 27]. Для ионов, данные по кото-

рым отсутствуют в работе [12, с. 27], значения поправочных коэффициентов

принимаются по аналогам.

Количества положительных и отрицательных ионов определены на основе

стехиометрических уравнений и приведены в табл. 1.14, где также указаны

принятые аналоги и значения поправочных коэффициентов К'г, К~ и К+.

Концентрация абсорбента равна:

СмэаРн2О 25 900-1000

Ммэа£н2О — 61,1-146 720

= 2,89 кмоль/м3

Таблица 1.14. Поправочные коэффициенты

Ион, молекула Ион-аналог Число ионов Поправочный коэффициент

Z- Z + к- к+

RNHCOO- НСОз- 1 0,05

RNH3+ NH4+ 3 — — — 0,07

СОз2- СОз2- — 1 — 0,17 —

со2 — — — 0 ,03 .— ' —

29

Подставив в формулу для расчета константы фазового равновесия mt

числовые значения величин, получим:

2,28

= 1 —(-0,03 + 0,05-1 4-0,07-3 + 0,17-1)2,89°,’в ~ 20,14

Коэффициент массопередачи равен:

Кг = j 20,14 = 9’18

18 578 + 185

Удельную поверхность контакта для клапанных тарелок найдем на осно-

ве уравнения [12, с. 490]:

0,64 / цж \

а = —j— Fr».2We°.°<pr°>3 )

, па \ го» /

где Fr=0,22; We — критерий Вебера; <рг — газосодержание; Цж =

= 0,94-10~3 Па-с и pw=0,55-10-3 Па-с —вязкость водного раствора МЭА и

воды при температуре /К=52°С.

Критерий Вебера [12, с. 489]:

а 0,054

We = gPx^o ‘ 9,81-989-0,042 = °’0035

Газосодержание рассчитаем по формуле [12, с. 447]:

/FF /0^2

<рг =-------=- =--------, =0,319

1 + /Fr 14-/0,22

Подставив в формулу для расчета удельной поверхности контакта число-

вые значения величин, получим:

0,64 / 0,94-IO-3 \

а = -q4q4~ 0,22°,2-0,0035°.°-0,319°.3 ~0 55.10-3 1 = 0,482 м2/м3

Тогда

— 9,18-0,482-0,059

<р=1 — е °’29 = 0,5934960

1 —0,9920445

ЛГт = 1 — 0,5934960 = 5,4~6

Применим в абсорбере клапанные тарелки, к. п. д. которых при хемосорб-

ции СО2 и H2S находятся в пределах 10—40% [1, с. 124; 14, с. 139]. Приняв

среднее числовое значение г] = 25%, найдем число рабочих тарелок:

6

0,25 =24

Выеота части аппарата, занятой тарелками, при йт=0,6 м равна:

Ут = (24—1)0,6= 13,8 м

Рабочая высота абсорбера равна:

Яр= 1,5+ 13,8+ 1,5= 16,8 м

Диаметры штуцеров аппарата рассчитываются по обычным формулам

гидравлики [15, с. 97].

30

ДЕСОРБЕР ДЛЯ РЕГЕНЕРАЦИИ РАСТВОРА МОНОЭТАНОЛАМИНА

Исходные данные

Рассчитать отгонную колонну (десорбер) для регенерации насыщенного

кислыми компонентами (сероводород и диоксид углерода) водного раствора

моноэтаноламина (МЭА). Состав раствора приведен в табл. 1.12. Температу-

ра насыщенного раствора МЭА при его вводе в аппарат /=90°С. Количест-

во серосодержащих компонентов в регенерированном растворе не должно

превышать 0,0025 кмоль на моль МЭА, а углекислых компонентов —

0,0009 кмоль на кмоль МЭА.

Насыщенный кислыми компонентами водный раствор МЭА регенерирует-

ся при нагревании. Схема материальных потоков аппарата показана на

рис. 1.6.

Сырьем десорбера 1 является водный раствор МЭА, нагреваемый в теп-

лообменнике 6 до температуры t и подаваемый в верхнюю часть тарельчато-

го аппарата в количестве Gc.

При нагревании насыщенного кислыми компонентами раствора МЭА дав-

ление паров этих компонентов быстро растет. Химические соединения, обра-

зовавшиеся при химической абсорбции, разлагаются с выделением кислых

компонентов. Процесс разложения химических соединений описывается сле-

дующими стехиометрическими уравнениями

2RNH3HCO3 ч=±: (RNH3)2CO3 + СО2 + Н2О (5)

(RNH3)2CO3 =f=t 2RNH2 + СО2 + Н2О (6)

2RNH3HS sj—>- (RNH3)2S + H2S (7)

(RNH3)2S 2RNH2 + H2S (8)

где R — группа OHCH2CH2—.

Насыщенный раствор МЭА при вводе в аппарат однократно испаряется.

Образовавшаяся при однократном испарении жидкая фаза GM раствора

МЭА из нижней части десорбера поступает в межтрубное пространство испа-

рителя 2, где нагревается и вновь частично испаряется за счет тепла кон-

денсации водяного пара. Нагретый и регенерированный раствор Ар выводится

из нижней части десорбера.

Поток G'n кислых газов, водяного пара и жидкий остаток G'M из испари-

теля 2 возвращается в десорбер 1.

Кислые газы и водяной пар в количестве Gn. г. с выводятся из верхней

части десорбера, охлаждаются в конденсаторе-холодильнике 4 и поступают

в емкость орошения 3. Вода Go из емкости орошения насосом 5 возвращает-

ся в верхнюю часть десорбера в каче-

стве орошения. Кислые газы GK вы-

водятся из системы.

Расчет

1. Состав сырья. Для расчета реге-

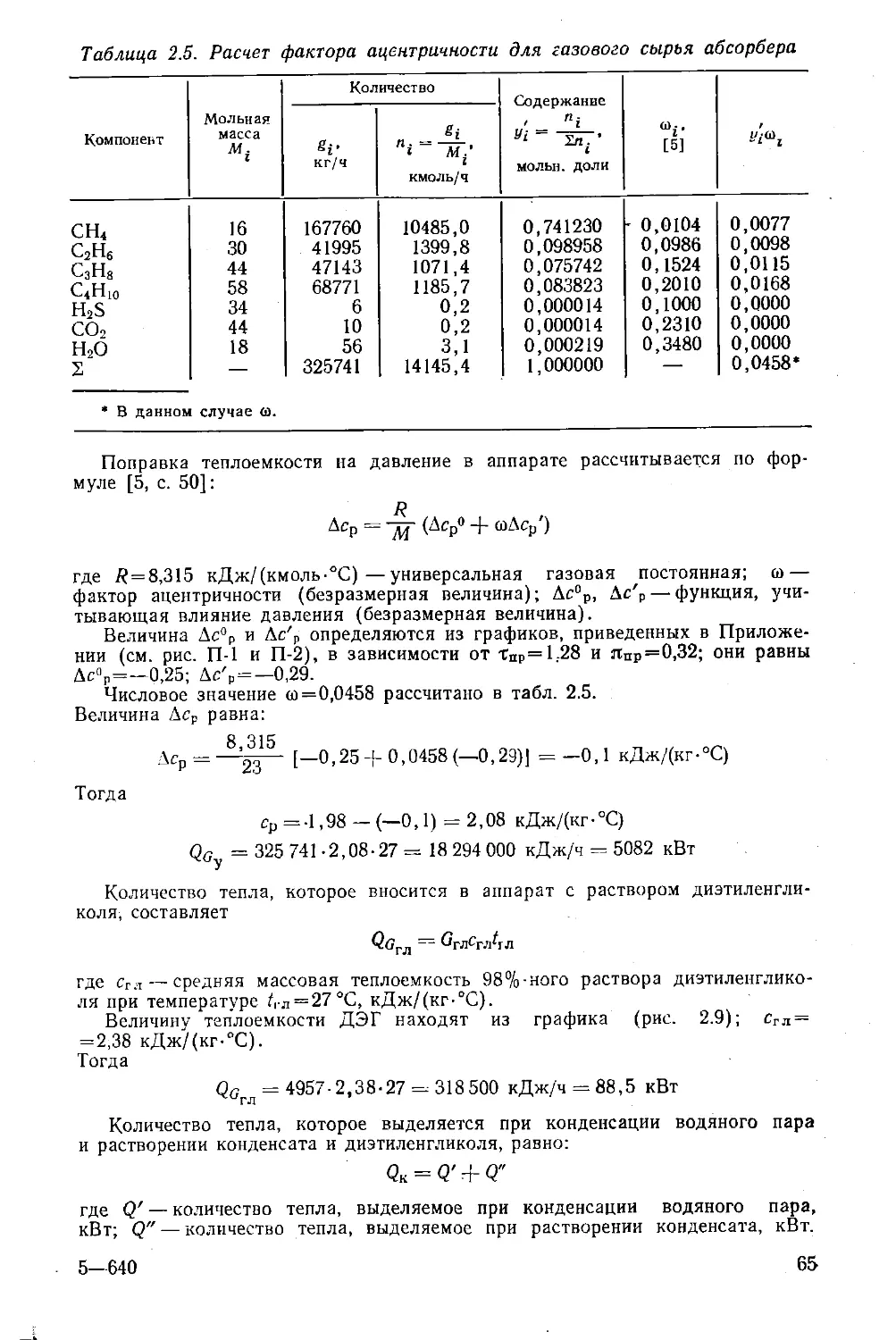

нерации поглотителя в десорбере необ-

ходимо знать химический состав насы-

щенного абсорбента при температуре

Рис. 1.6. Схема материальных потоков

десорбера:

1 — десорбер; 2 — испаритель; 3 — сепаратор;

4 — конденсатор-холодильник; 5 — насос; 6 —

теплообменники; / — насыщенный абсорбент

из абсорбера; II — регенерированный абсор-

бент в абсорбер.

31

/=90°С и давлении в теплообменнике 6 (см. рис. 1.6). Принимаем давление

в трубном пространстве теплообменника равным лт =0,196 МПа.

Водный раствор МЭА содержит СО2 и HiS в растворенном и химически

связанном состояниях (см. табл. 1.12).

Найдем количества кислых компонентов, которые образуются при раз-

ложении химических соединений по реакциям (5)—(8).

Константы химического равновесия для реакций (5)—(8) запишем в фор-

ме, принятой в литературе [8, с. 246]:

[RNH3HCO3]2 [(RNH3)2CO3]

5 ~ {(RNH3)aCO3] [COJ [Н2О] - [RNHJ2 [СО2] [Н2О]

_ [RNH3HS]2 _ KRNH3)2S]

- [(RNHaJjS] [HjS] ** - [RNH2]2 [H2S]

где в квадратных скобках — количества молей веществ.

С учетом давления и протекания реакций в растворе константы равнове-

сия запишем так [9, с. 265]:

[RNH3HCO3]2

5 - [(RNH3)aCO3] [СОа] [Н2О]

10,2лт \дл3

[(RNH3)2CO3] 6 - [RNH]2 [СОа] [Н2О] / 10,2лг \ (2^ /

[RNH3HS]2 7 - [(RNH3)2S[ [H2S] 1 / 10,2лт \ Дл7 [ 2^’ /

_ [(RNH3)2S] / 8 - [RNHa]2 [H2S] 10,2лт \д«в 2 n‘s)

где Sa; — общее число молей в реагирующей смеси; Ди—разность чисел

молей продуктов и исходных реагентов в реакциях (5) — (8).

Константа химического равновесия связана с изменением стандартного

изобарного потенциала [10, с. 230]:

tab - ^Gj

igRy-— 23/?г

где AGj — изменение стандартного изобарного потенциала /-ой реакции

(/=5, 6, 7, 8), кДж/моль; R=8,315 кДж/(моль-К)—газовая постоянная;

Т — температура реакции, К.

Изменение изобарного потенциала реакции рассчитывается по уравнению

[10, с. 232]:

\Gj = bHf — TAS°j

где ДЯ°2 — изменение энтальпии образования, кДж/моль; AS0 — изменение

энтропии реакции, кДж/(моль-К).

Рассчитаем изменение изобарного потенциала для реакции (5):

ДС6 = ДЯ5О-ТД.<?8°

при этом

ДЯ5° =*-Д(ймн3)гсо3 + Нсо2 + Нн2о — 2wrnh3hco3

Д$5° = S(rnh3)2co3 + 5со2 + 5н,о — 2Srnh3hco3

32

где HiwSi —энтальпии образования и энтропии веществ (см. табл. 1.11).

Подставив в формулы числовые значения величин, получим:

ДЯ5° = - 504,046 — 393,768 — 286,023 — 2 (—731,835) =279,8 к Дж/модь

ДД5" = 1138,765 + 213,777+ 286,023 — 2-608,135 =

= 206 Дж/(моль-К) = 0,26 кДж/(моль-К)

Д65 = 279,8 — 363-0,206 = 204,3 кДж/моль

204,3

1g ^з = — 2,3-8,315-363 =~0,029

откуда й5=0,935.

Аналогичным образом получены числовые значения +=0,874, kj= 1,018,

£s= 1,049.

Обозначим число киломолей каждого вещества, полученного по реакции

(5), через *5. Тогда для расчета равновесного превращения воспользуемся

схемой (в дальнейшем ее запись опускается):

Реакция

2RNH3HCO,3= (RNH3)2CO3 + CO2+ Н2О

Число киломолей в исходной смеси 2 0 0 0

То же, в равновесной смеси 2—2х3 х5 х5 хл

Всего киломолей в равновесной смеси 2 + х3

Разность чисел киломолей 2л/5 = 3—2=1

Тогда в соответствии с найденным уравнением для константы химическо-

го равновесия k$ запишем

(2 —2х5)2 / 10,2-0,196 V

0,935= (-2+^-)

Методом подбора определяем х$= 0,6836 кмоль.

Уравнения для расчета хе, х?, х3: 1 — хя 0,874 - 4х/ 1,018= х72 1 —Хя 1 1,049 ~ 4х/ ( / 10,2-0,196 з \ 1 ~~Н j / 10,2-0,196 .° \ 2 ) ' 10,2-0,196 \2 , 1 + 2хй )

откуда х6 = 0,5116 кмоль/ч; Хт = 0,6647 кмоль/ч; Ха=0,4952 кмоль/ч.

Для разложения (кмоль/ч) вещества, записанного в левой части стехио-

метрического уравнения (5)

x5RNH3HCO3 — 0,5х3 (RNH3)2CO3 + 0,5х5СО2 + 0,5х5Н2О

надо знать исходное количество сырья для этой реакции (см. табл. 1.12). Оно

равно Mrnh3нсо3—0,0276 кмоль/ч.

По реакции (5) разлагается

Gp6Rnh3hco3 = x5^rnh3hco++kh3hco3 '-= 0,6836-0,0276-123,1 = 2,3 кг/ч

или

2 3

'V₽5Rnh.,hco3 = 123 1 =0'0187 кмоль/ч

3—640

33

Получено по реакции (5):

Gp5(RNH3)2CO3 = O.SW^RNHaHCo/^RNHjj.jCO;) = 0,5-0,0187-184,2 = 1,7 кг/ч

Gp5co2 = 0,5,Vp5rnh3co3^co2 = 0,5-0,0187-44 = 0,4 кг/ч

Gp5h2o = 0,5Wp5rnh3hco3'Wh2o = 0,5-0,0187-18 = 0,2 кг/ч

После реакции (5) в насыщенном абсорбенте остается непрореагировав-

шим сырье в количестве

G05rnh3hco3 = Grnh3hco3 — G®rnh3hco3 = 3,4 — 2,3 = 1,1 кг/ч

Для разложения х6 (кмоль/ч) вещества, записанного в левой части сте-

хиометрического уравнения (6)

х6 (RNH3)2CO3 = 2x6RNH2 х8СО2 + х8Н2О

имеем исходное количество сырья (см. табл. 1.12)

1,7

J^(RNH3)2CO3 = 0,1140 Ц-—j-gTj—2~ = 0,1232 кмоль/ч

По реакции (6) разлагается:

Gp2(RNH3)2CO3 =*eW(RNH3)2CO3M(RNH3)2CO3 = 0,5116-0,1232-184,2 = 11,6 кг/ч

или

11,6

Wpe(RNH3),CO3 = 184,2 = 0,063 кмоль/ч

Получено по реакции (6):

Gp6rnh2 — 2№6(RnH3)2CO3-'Wrnh2 = 2-0,063-61,1 = 7,7 кг/ч

Gp6CO2 = Alpe(RNH3)2CO3MCo2 = 0,063-44 = 2,8 кг/ч

Gp6H2o = 7/p0(rnh3)2co334h2o = 0,063-18 = 1,1 кг,'ч

В насыщенном абсорбенте остается непрореагировавшим сырье в количе-

стве

GH6(RNH3)2CO3 = G(RNH3)2CO3 + Gh5(rn-h3)2co3 - GP6(rnh3)2CO3 =

= 21 -f- 1,7 — 11,6 = 11,1 кг/ч

Для разложения х? (кмоль/ч) вещества, записанного в левой части стехио-

метрического уравнения (7)

x7RNH3HS = 0,5х7 (RNH3)2S + 0,5x7H2S

имеем исходное количество сырья (ем. табл. 1.12)

/Vrnh3HS = 1,7119 кмоль/ч

По реакции (7) разлагается

G₽7rnh3HS = x7A,RNHaHS^RNH3HS = 0,6647-1,7119-95,1 = 108,2 кг/ч

или

• 108,2

A,p7RNH3HS = 95 1 = 1,1377 кмоль/ч

Получено по реакции (7)

GP7(rnh3)2s = 0,5/VP7rnh3hs'W(RNh3)2s = 0,5-1,1377-156,2 = 88,9 кг/ч

Gp7H2s - 0,5.VP7rNh.1hs-Wh2s = 0,5-1,1377-34= 19,3 кг/ч

34

Количество непрореагировавшего сырья

Gh’rnh3hs = Grnh3hs — Gp’rnh3hs — 162,8 — 108,2 = 54,6 кг/ч

Для разложения х3 (кмоль/ч) вещества, записанного в левой части сте-

хиометрического уравнения (8)

хй (RNH3)2S = 2xeRNH2 4- x8H2S

имеем исходное количество сырья (см. табл. 1.12)

88,9

W(RNH3)2s = 1.6549 -|- ~]56-g- = 2,2240 кмоль/ч

По реакции (8) разлагается:

Gp8(RNH3)2s = *8W(RNh3)2sA4(rnh3)2s = 0,4952-2,2240-156,2 = 172 кг/ч

или

172

Afp8(RNH3)aS = 156>2 = 1.1012 кмоль/ч

Получено по реакции (8):

Gp8rnh2 = 2jVp8(RNh3)2s^4rnh2 = 2-1,1012-61,1 = 134,6 кг/ч

Gp8H2s = №’8(RNH3)2sjWh2s = 1 -1012-34 = 37,4 кг/ч

Количество непрореагировавшего сырья:

Gh8(RNH3)2S = G(RNH3)2s+ Gp’(RNH3)2S — Gp8(RNH3)2S =

= 258,54-88,9 —172 = 175,4 кг/ч

В результате нагревания в теплообменнике состав сырья десорбера, най-

денный при расчете абсорбера (см. табл. 1.12), изменится. При вводе сырья

в десорбер имеем:

Gbrnh2 = Grnh2 + Gp6rnh2 + Gp8RNH2 = 25577,6 4- 7,7 4- 134,6 = 25719,9 кг/ч

Gbh2o = Gh2o + Gp5H,o + Gp6h2o = 146717,4 4- 0,2 4- 1,1 = 146718,7 кг/ч

Gbco2 = GCo2 4- Gp6co2 + Gp6co2 = 1260,84- 0,4 4-2,8 = 1264 кг/ч

Gbh2s = Gh2s + Gp7h2s + Gp6h2s = 3785,5 4- 19,3 4-37,4 = 3842,2 кг/ч

Расчет состава насыщенного абсорбента при его вводе в десорбер дан в

табл. 1.15.

Средняя мольная масса сырья десорбера из табл. 1.15

Мс = ^AW = 20,4

2. Температура и давление в аппарате. Температура в верхней части де-

сорбера должна быть такой, чтобы унос раствора МЭА из аппарата был

минимальным. Этому условию соответствует температура

= ^кип — №

где Д/ — разность температуры кипения tKsn раствора МЭА и температуры

/в в верхней части аппарата, °C.

Величина Д/ выбирается так, чтобы соблюдалось неравенство температур

-\ -кип

Температура кипения насыщенного раствора при с «0,07 кмоль СО2/кмоль

МЭА определяется из графика (рис. 1.7); /кип = 119 °C.

3 • 35

Таблица 1.15. Расчет состава насыщенного абсорбента

при его вводе в десорбер

Компонент Мольная масса Mi Количество ‘Содержание М.с' г i

кг/ч — g* г Af.’ кмоль/ч 1 ’ масс, доли ni ci ” ’ МОЛЬН. доли

RNH„ (МЭА) 61,1 25719,9 420,9476 0,0144655 0,048294 2,95

Н2О 18,0 146718,7 8151,0388 0,935151 0,935151 16,83

СО2 44,0 1264,0 28,7272 0,003296 0,003296 0,14

(RNH3)2CO3 184,2 11,1 0,0603 0,000007 0,000007 0,00

RNH3HCO3 123,1 1,1 0,0089 0,000001 0,000001 0,00

H2S 34,0 3842,2 113,0059 0,012965 0,012965 0,44

(RNH3)2S 156,2 175,4 1,1229 0,000129 0,000129 0,02

RNH3HS 95,1 54,6 0,5741 0,000066 0,000066 0,01

CH4 16,0 10,0 0,6250 0,000072 0,000072 0,00

c2H6 30,0 5,0 0,1667 0,000019 0,000019 0,00

s — 177802,0 8716,2774» »8716,3 1,000000 1,000000 20,39* 20,4

* В данном случае М с.

Приняв Д/ = 8°С, получим

1В= 119 — 8 = 111 °C

Указанное выше неравенство температур выполняется:

90 °C < 111 °C < 119 °C

Для обеспечения движущей силы процесса регенерации раствора МЭА

необходимо создать разность температур Д^ между нижней и верхней частя-

ми десорбера. При проектировании установок аминной очистки газов от

кислых компонентов числовое значение AZj принимают равным 10—20 °C.

Принятие больших числовых значений Д^ приведет к увеличению тепло-

вой нагрузки испарителя 2 (см. рис. 1.6), обеспечивающего теплом нижнюю

часть десорбера. Одновременно увеличится тепловая нагрузка конденсатора-

холодильника, обеспечивающего поддержание температуры /В=П1 °C. С уче-

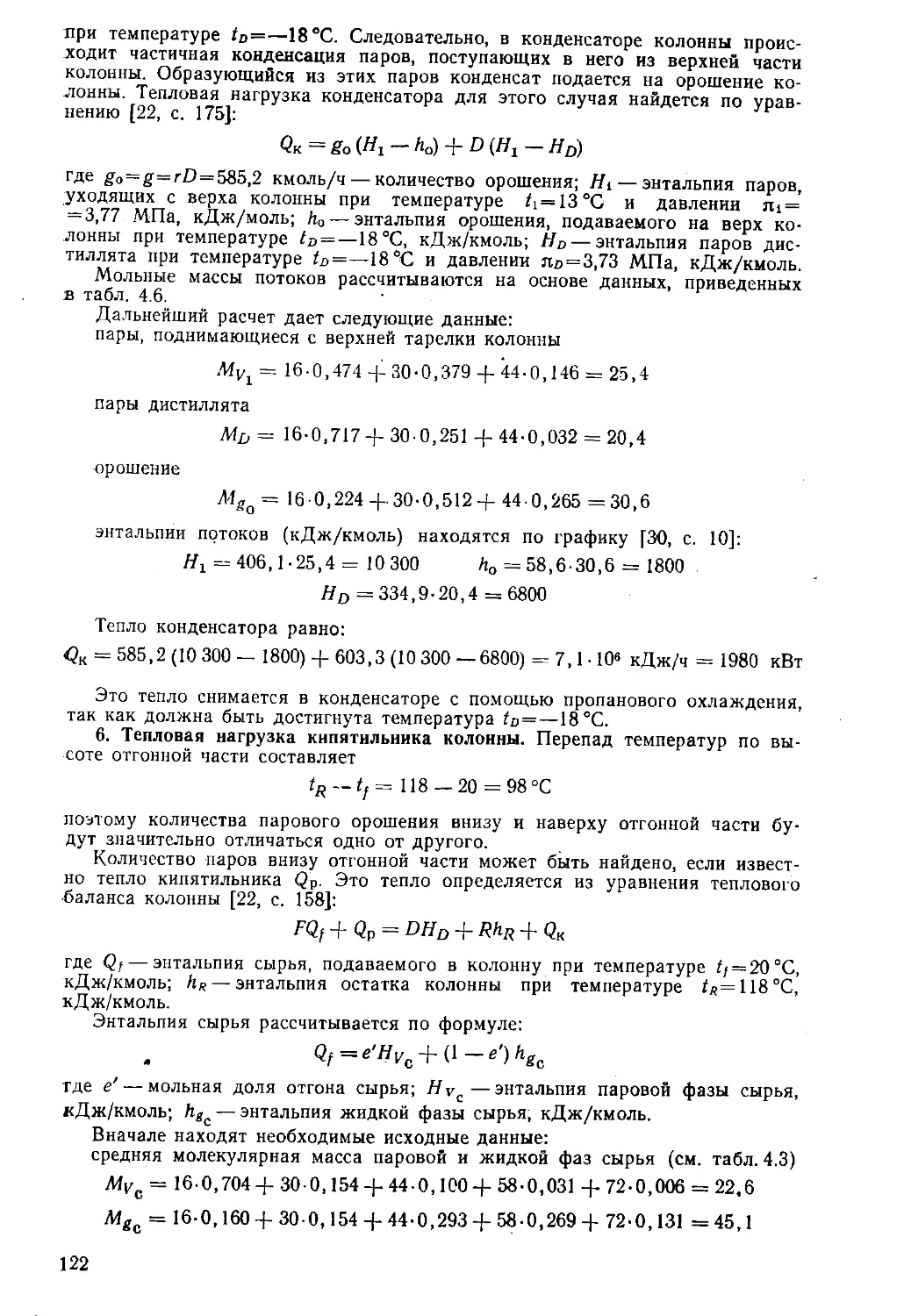

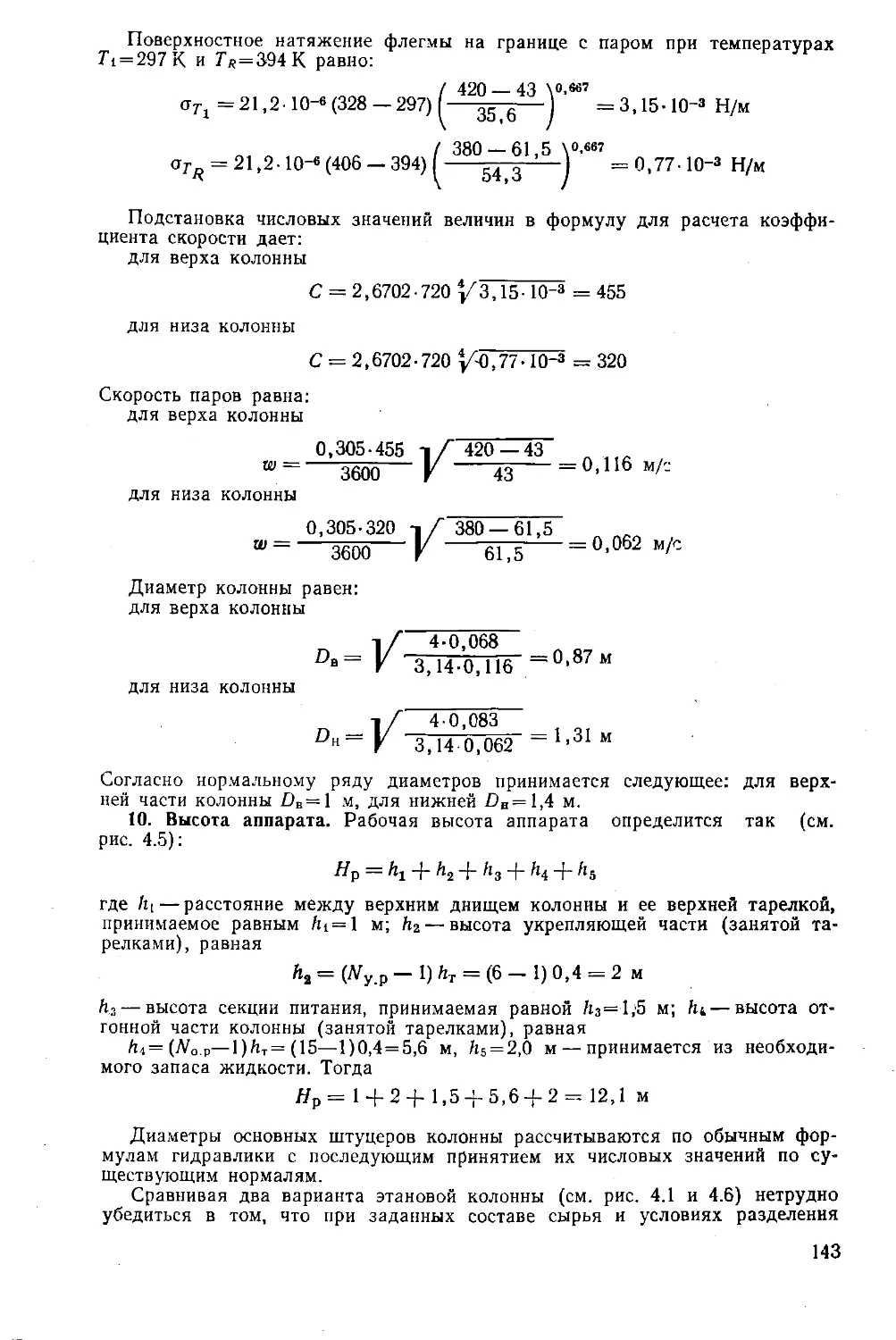

Рис. 1.7. Зависимость температуры кипения 15%-кого раствора МЭА от

содержания СО2 в растворе при давлении в верхней части колонны

л = 0,12 МПа.

36

том названных обстоятельств примем АЛ=10°С. Тогда температура в ниж-

ней части аппарата равна

=zb+ = Hl + 10 = 121 °C

С учетом термической стойкости раствора МЭА и для предотвращения

коррозии оборудования давление в аппарате должно быть не выше

л = 0,167 МПа [14, с. 139]. Принимаем давление по высоте аппарата одина-

ковым и равным л=0,12 МПа; это не окажет существенного влияния на ре-

зультаты дальнейших расчетов, так как перепад давления в десорбере зави-

сит от числа и типа тарелок.

3. Доля отгона и состав жидкой и паровой фаз сырья. При нагревании

насыщенного водного раствора МЭА химические соединения, образовавшие-

ся вследствие поглощения кислых компонентов в абсорбере, разлагаются с

выделением СОз и H2S (см. с. 31). При подаче сырья в десорбер (г = 90°С

и л=0,12 МПа) происходит однократное испарение с образованием жидкой

и паровой фаз.

Мольная доля отгона е' исходного сырья и составы фаз при температуре

/=90°С и давлении л=0,12 МПа рассчитываются аналитическим методом

Трегубова путем подбора такого значения е', при котором удовлетворяются

равенства:

п п ,

= (9)

•! * ь \‘ I ч1I

I 1

И

п П Р

2^'=^ ^гХг', = 1 * * * (10)

1 1

где п — число компонентов в исходном сырье; y't— содержание г'-го ком-

понента в жидкой и паровой фазах, образовавшихся при однократном ис-

парении сырья, мольн. доли; л= 120 000 Па — давление в аппарате; с',— со-

держание г-го компонента в сырье (см. табл, 1.15), мольн. доли; Р; — давле-

ние насыщенного пара г-го компонента, Па.

Давления насыщенных паров компонентов при температуре <=90°С опре-

делены по следующим источникам:

Ссылка

Для МЭА (RNH2) [3, с. 46]

Для воды [3, с. 42]

Для сероводорода и диоксида угле- [5, с. 9]

рода Для метана и этана [6, с. 115]

Ввиду отсутствия надежных данных давления насыщенных паров хими-

ческих соединений кислых компонентов приняты равными нулю.

Значение мольной доли отгона, которое удовлетворяет равенствам (9) и

(10) определено методом постепенного приближения и равно е'=0,0242. Ре-

зультаты расчетов составов жидкой и паровой фаз сырья, образовавшихся

при однократном испарении, даны в табл. 1.16.

Зависимость между массовой и мольной долями отгона имеет вид:

еМс = е'Му

где е — массовая доля отгона; Му — мольная (средняя) масса паровой фа-

зы, образовавшейся при однократном испарении.

Расчет средних мольных масс жидкой и паровой фаз, образовавшихся при

однократном испарении сырья дан в табл. 1.17, где значения Si/; и SV;

приведены точно к единице путем распределения по компонентам невязок

+0,000007 и —0,0000406 (табл. 1.16).

37

Таблица 1.16. Расчет мольной доли отгона сырья при подаче его в десорбер (t=90°C, л = 120000 Па)

« Компонент Состав сырья, c'l ЛСр Па Pi, Па л-|-е' (Ppit) (е'=0,0242), Па , лс. л 1 мольн. доли

1 л-j-e' (Р*—л) мольн. доли

RNH2 (МЭА) 0,048294 5795 6268 117248 0,049425 0,002580

Н2О 0,935151 112218 70118 118793 0,944652 0,551976

СО2 0,003296 396 27865174 791433 0,000500 0,116105

(RNH3)2CO3 0,000007 1 0‘ 117096 0,000007 0

RNH3HCO3 0,000001 0 0* 117096 0,000001 0

H2S 0,012965 1556 7530232 299328 0,005198 0,326184

(RNH3)2S 0,000129 15 0* 117096 0,000128 0

RNH3HS 0,000066 8 0‘ 117096 0,000068 0

CH4 0,000072 9 14233158 461538 0,000020 0,002372

C2H6 0,000019 2 5658158 254023 0,000008 0,000377

s 1,000000 — — — 1,000007х 1,00000 0,999594 «1,000

* Числовое значение принято равным нулю.

Таблица 1.17. Расчет средних мольных масс потоков,

образовавшихся в результате однократного испарения сырья

Компонент Мольная масса М- х- Л12.У;-

RNH2 (МЭА) 61,1 0,002630 0,049424 0,16 3,0198

Н2О 18,0 0,552332 0,944646 9,94 17,0036

СО2 44,0 0,116105 0,000500 5,11 0,0220

(RNH3)2CO3 184,2 0 0,000007 0,00 0,0013

RNH3HCO3 123,1 0 0,000001 0,00 0,0001

H2S 34,0 0,326184 0,005198 11,09 0,1767

(RNH3)2S 156,2 0 0,000128 0,00 0,0200

RNH3HS 95,1 0 0,000068 0,00 0,0065

сн4 16,0 0,002372 0,000020 0,04 0,0003

c2H6 30,0 0,000377 0,000008 0,01 0,0002

2 1,000000 1,000000 26,35«26,4* 20,25»

^20,3’»

* В данном случае Af .

** В данном случае М'х.

Массовая доля отгона равна:

М,, 26,4

е --= е’ = 0,0242 -9П =0,0313

1 F 1£ у *

Количество паровой и жидкой фаз, образовавшихся при однократном ис-

парении сырья:

Gn = eGc = 0,0313-177 802 = 5565 кг/ч

6Ж = Gc — Gn = 177 802 — 5565 = 172 237 кг/ч

4. Расчет разложения химических соединений в испарителе. В результате

однократного испарения сырья в жидком потоке GM содержание кислых ком-