Текст

%

]раднознаменная ордена Ленина Военно-Воздушная

енерная Академия имени профессора Н. Е. Жуковского

ГП. Платонов

КМК

•i

й

X f

el

no

0>4

ИЗДАНИЕ АКАДЕМИИ

19 4 7

| ft 1ъЛ

ПРНЙНА ВОЕННО-ВОЗДУШНАЯ f-f

НЛМВННАЯ ОРМНА.ЛВНИНЛ в жуковского________

-Ш-оЛ

аг

Генерал-майор

инженерно-авиационной службы

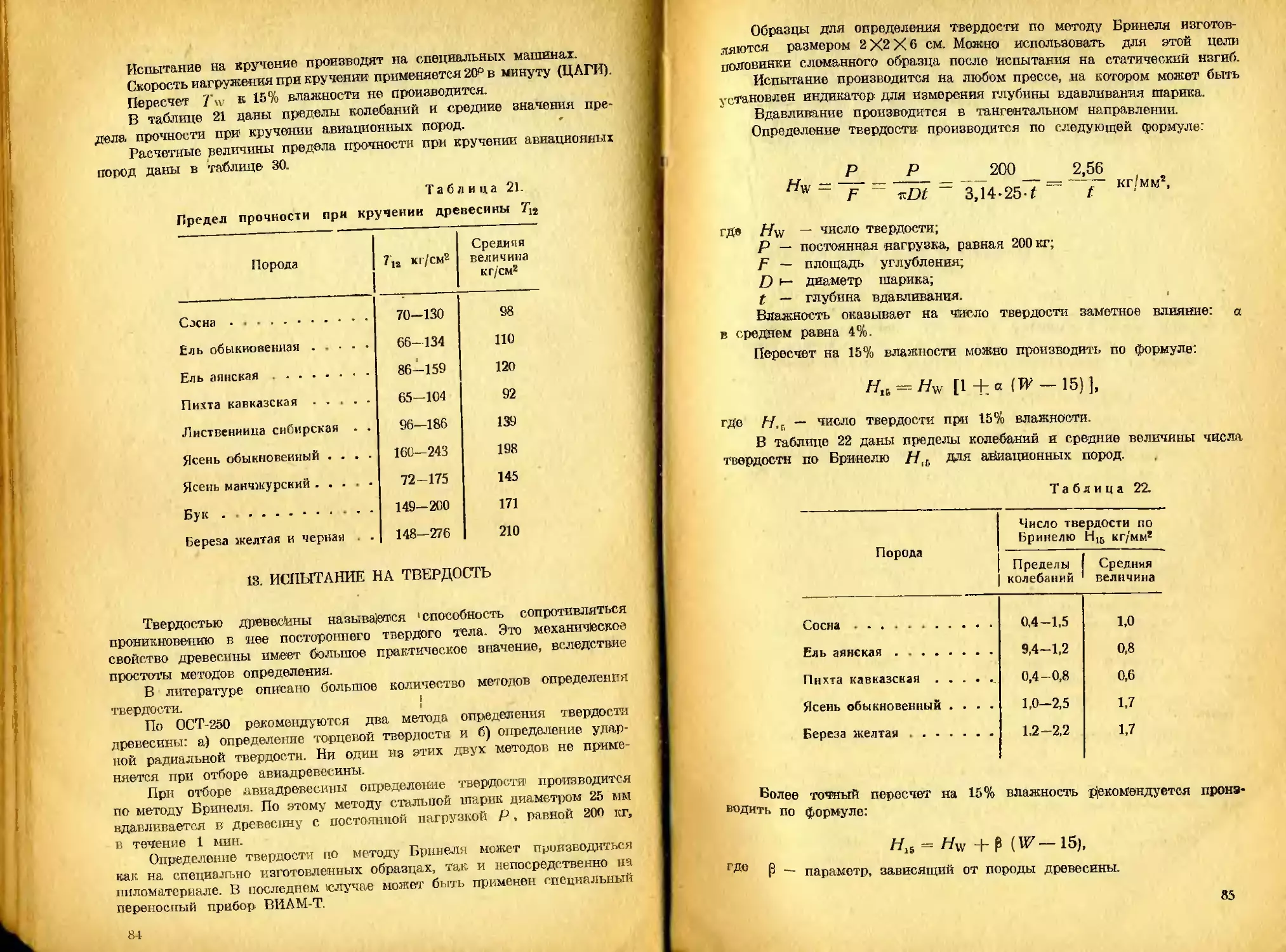

Г. П. ПЛАТОНОВ

ТЕХНОЛОГИЯ

ДРЕВЕСНЫХ

МАТЕРИАЛОВ

ж

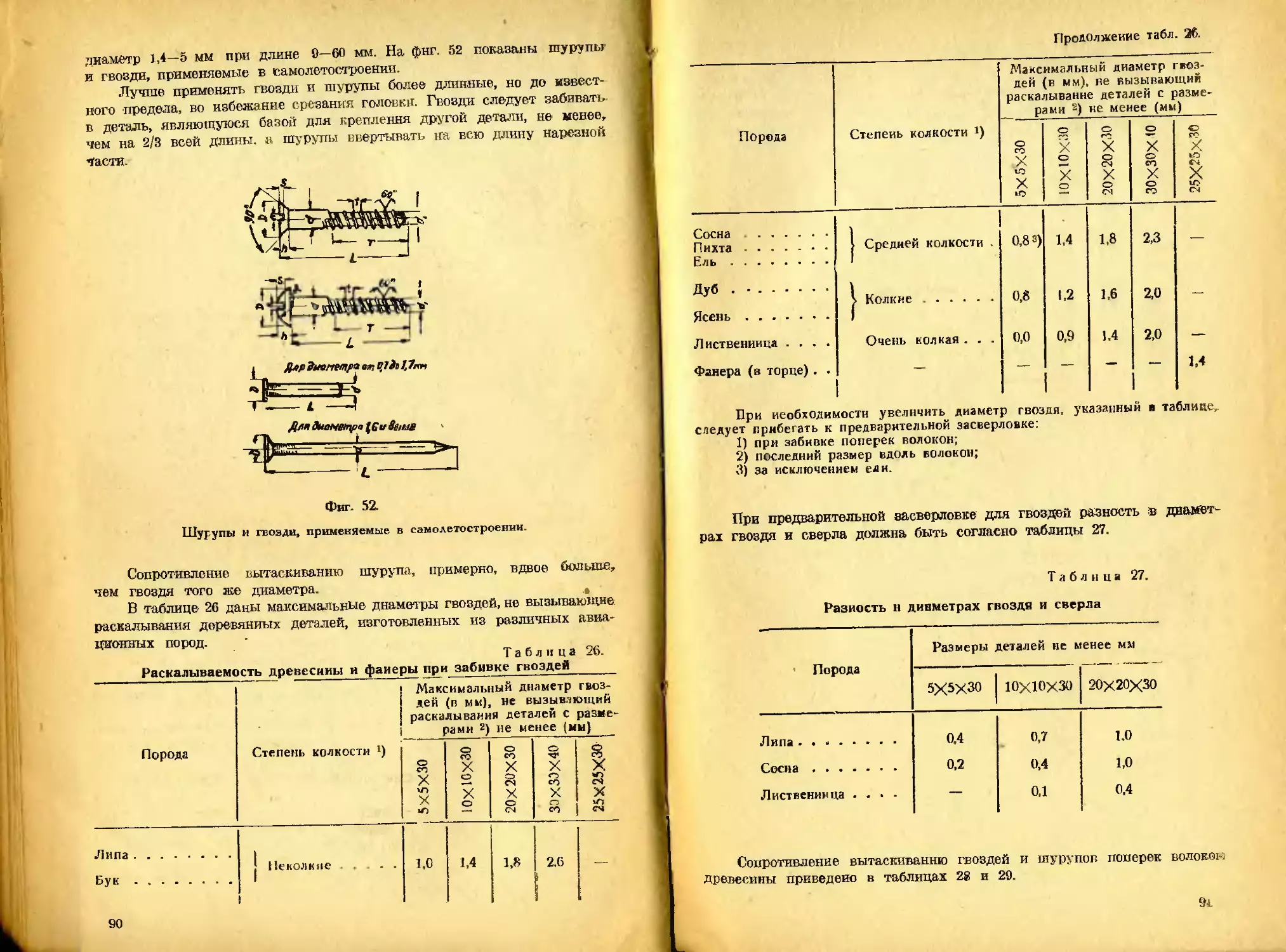

f-Q

ВВЕДЕНИЕ

Среди большого количества разнообразных строительных материа-

древесные материалы занимают одно из первых мест. Они находят

менение во всех отраслях народного хозяйства, включая и оборон

промышленность.

Авиационная промышленность, предъявляющая повышенные требо-

1Я к своим материалам, широко использует древесные материалы

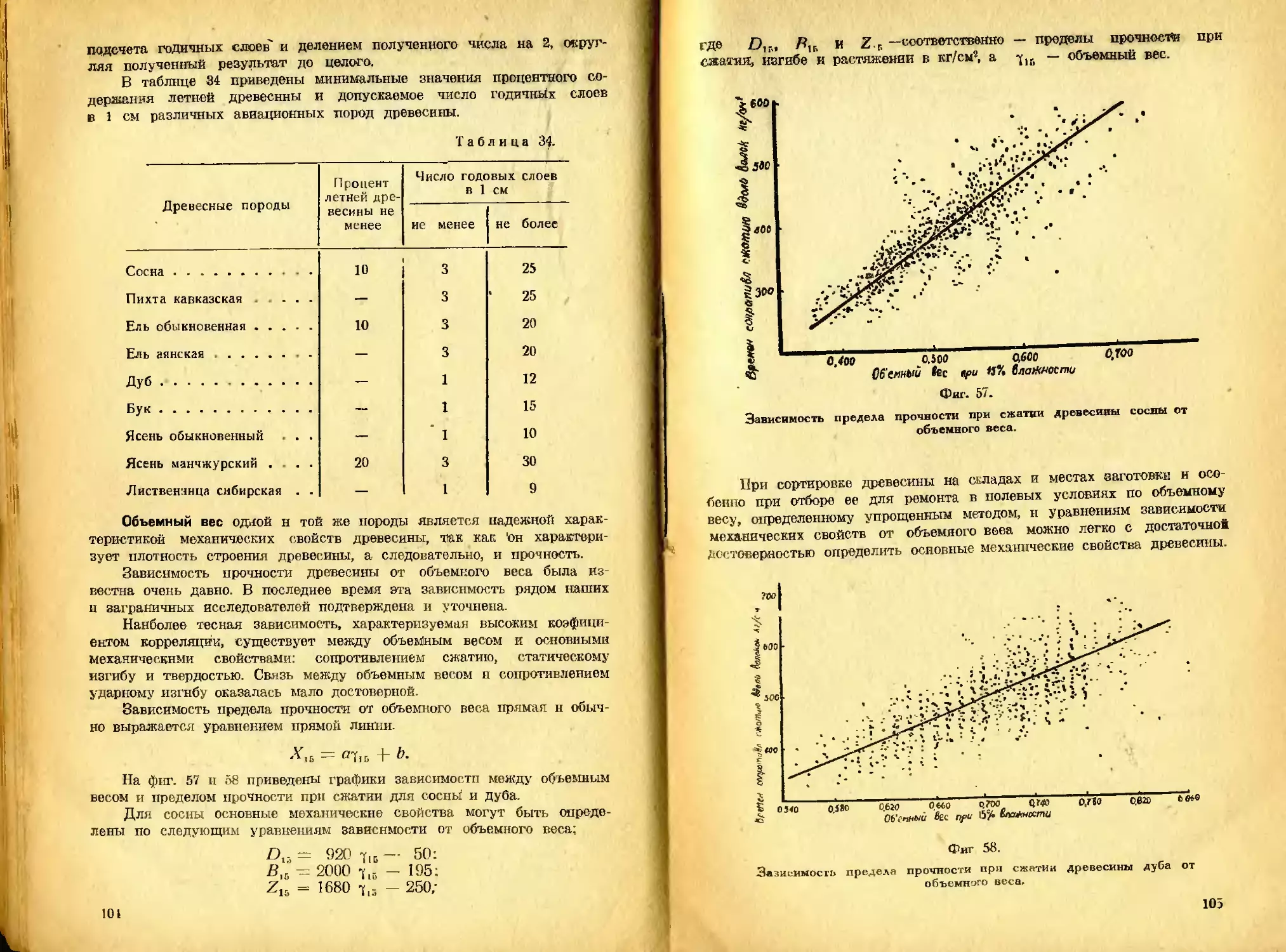

постройки самолетов.

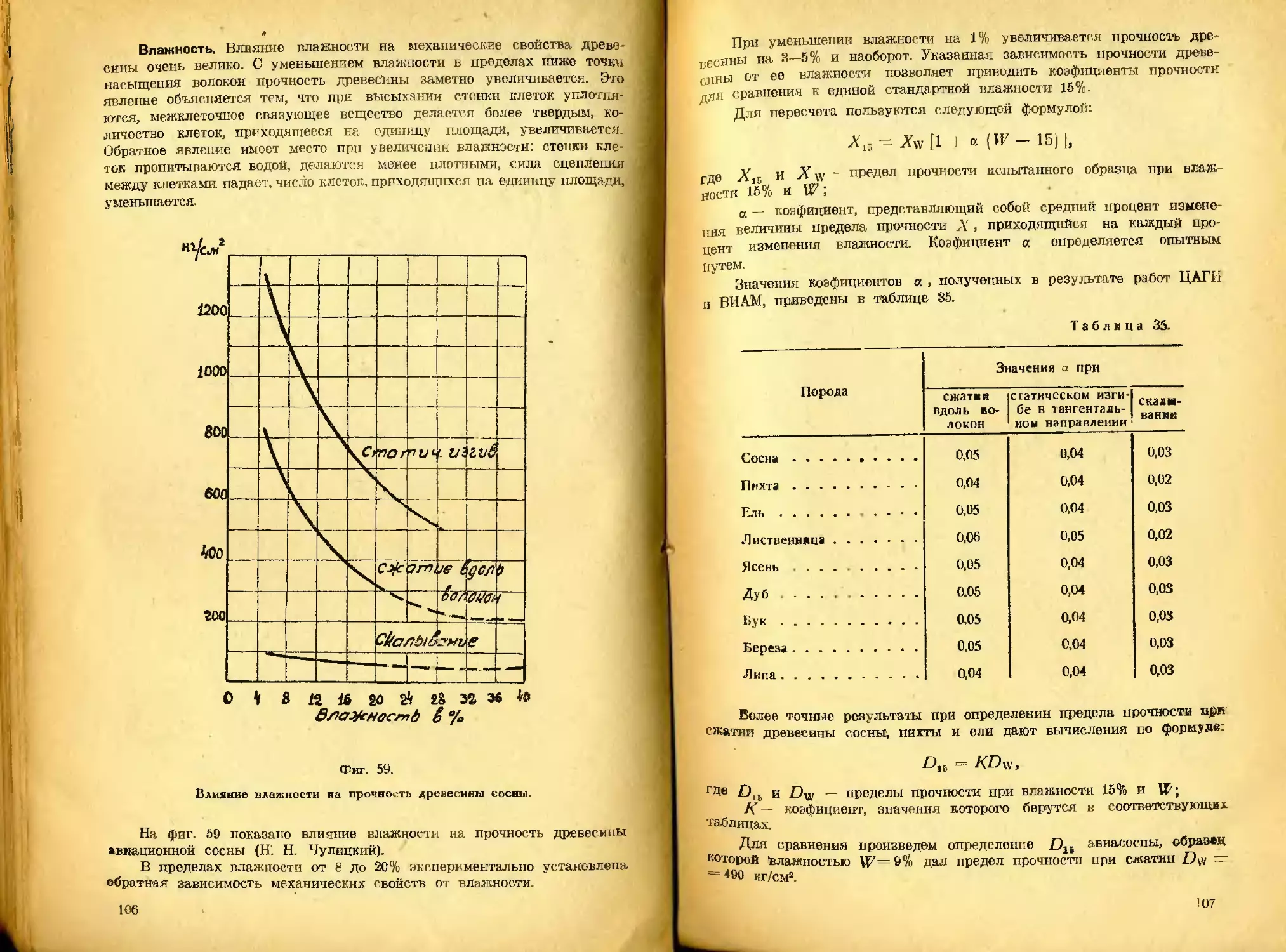

}3 начальный период развития авиации древесина являлась почти

гственным основным самолетостроительным материалом. Появление

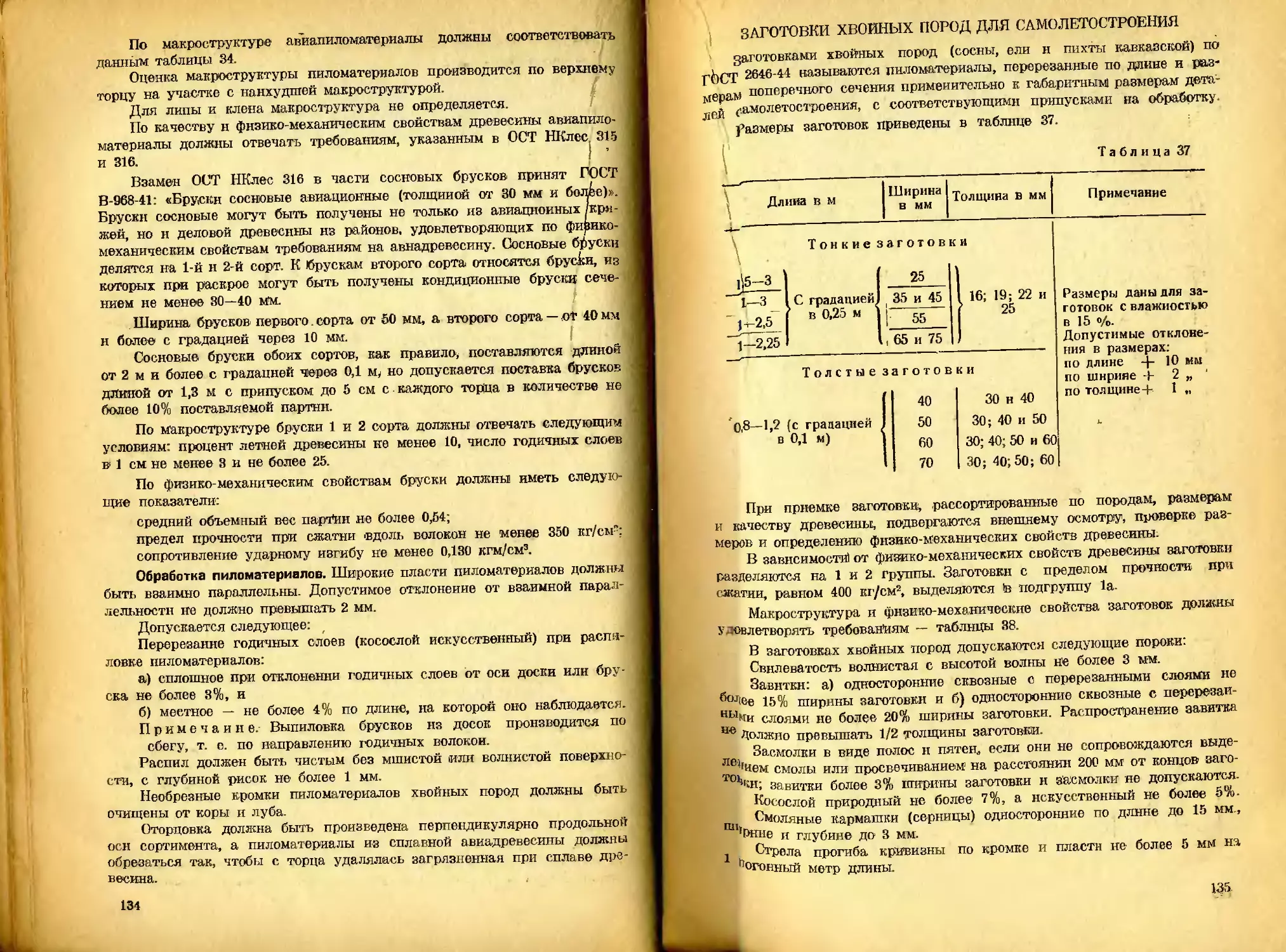

лх высококачественных авиаматериалов не снизило ценности

весины как авиационного материала. Она до сего времени приме-

тся в деревянных и смешанных конструкциях самолетов различ-

> типа. Истребительная, разведывательная, штурмовая и другая

гая авиация может' в значительной степени базироваться

древесные материалы. В строительстве средних бомбардировщиков

весные материалы также могут и находят применение. Известно,

за границей ведутся успешные работы по постройке сверхтяжелых

молетов из древесных материалов. В годы Великой итечественной

ны лишний раз подтвердилось значение древесины, как авиационного

1териала. В тяжелы® дни немецкого наступления, когда основные

рьевые базы алюминия были временно захвачены врагом, а новые

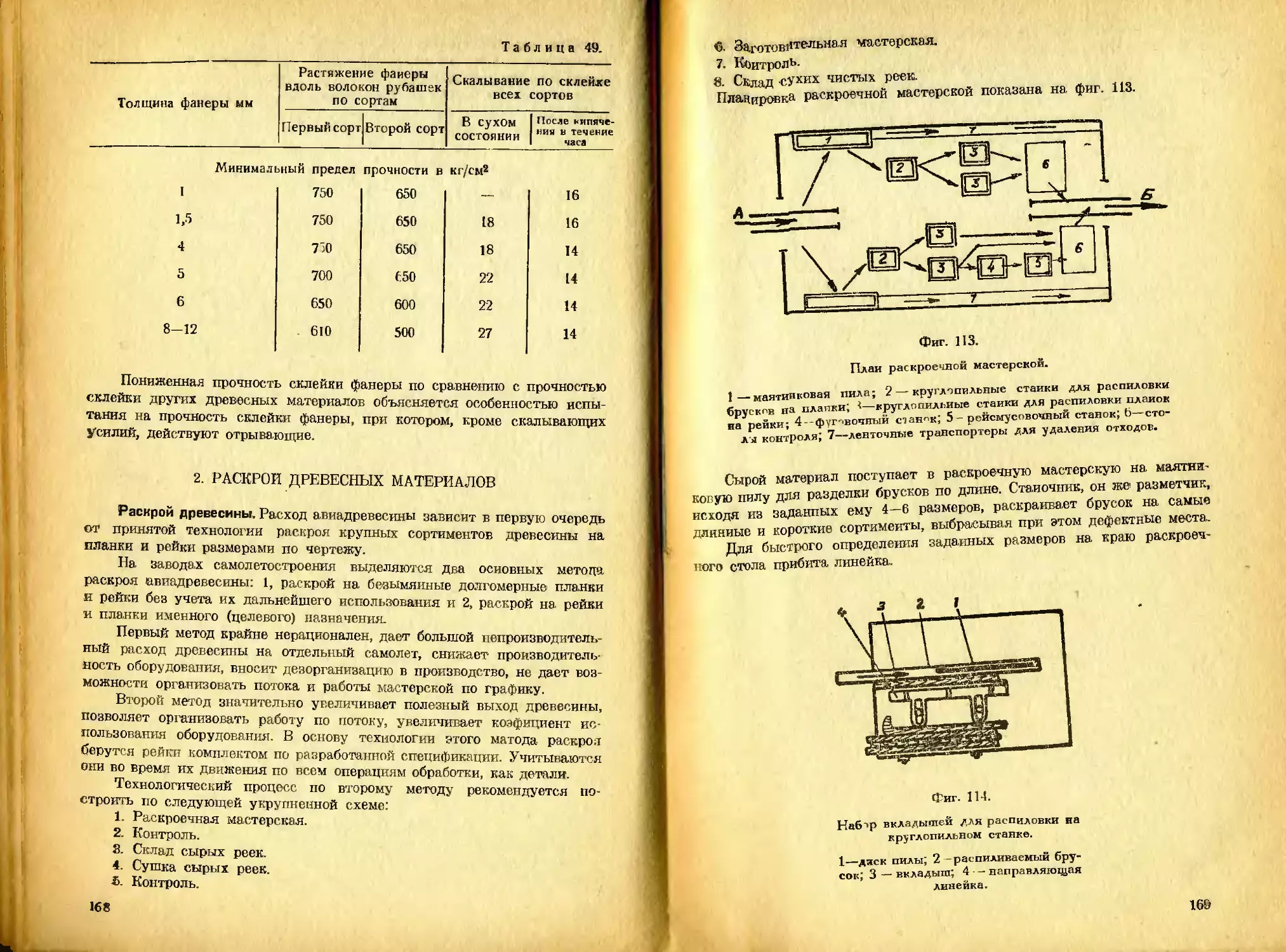

не были освоены, древесные материалы сыграли большую роль

деле сохранения и роста нашей авиационной мощи. Наши лучшие

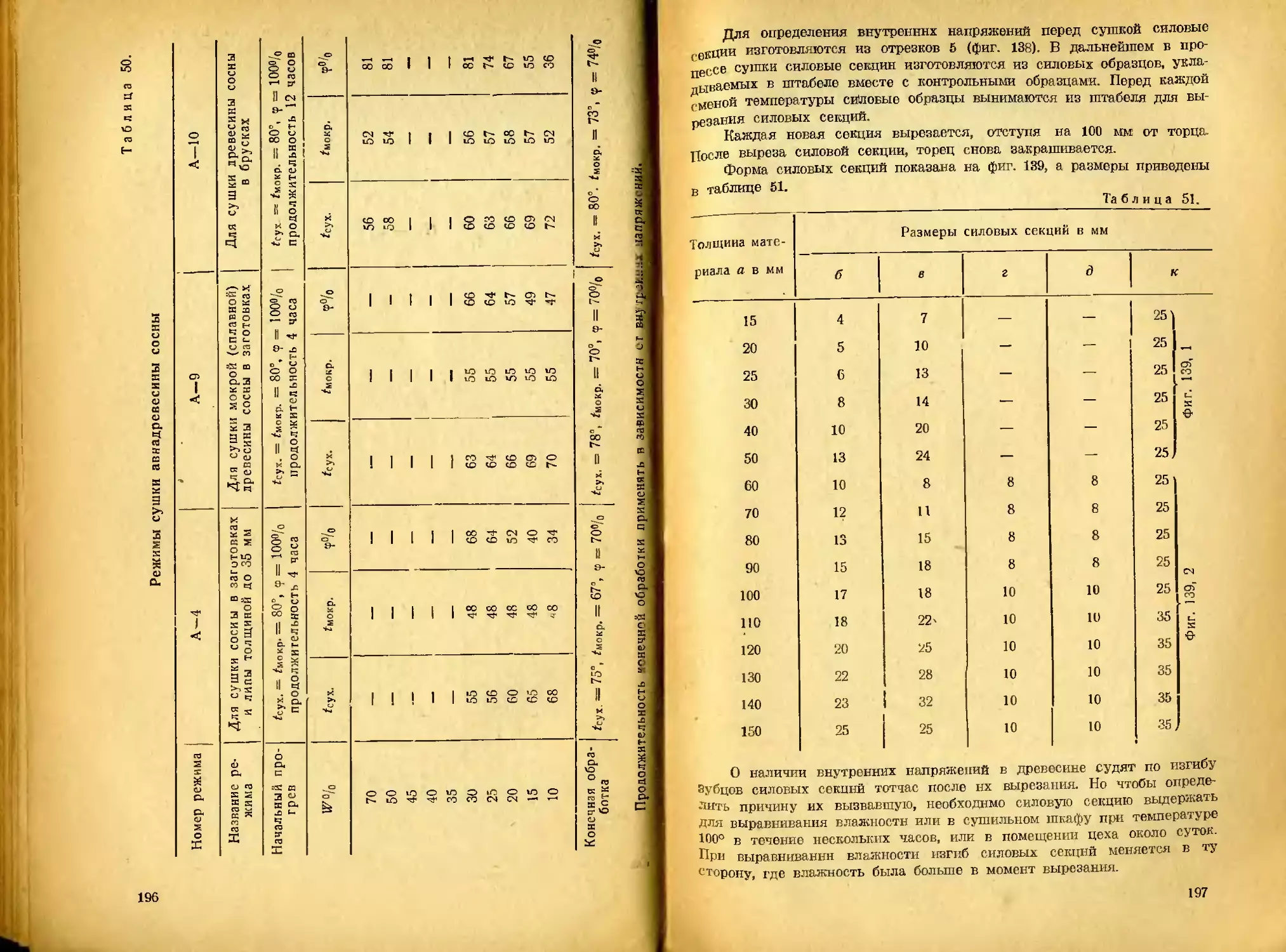

зые самолеты-истребители и штурмовики прославленных конструкто-

!ковлева, Лавочкина, Ильюшина и др. строились с применением

ных материалов!, тем самым давая возможность использовать

иеся запасы высококачественной стали и дуралюмина для произ-

а тяжелых самолетов и других конструкций оборонного значения,

виация наших союзников имела в своем составе прекрасный цель-

евянный двухмоторный самолет многоцелевого назначения (в част-

I средний бомбардировщик) «МОСКИТО».

Этот самолет, благодаря оригинальной конструкции крыла и фюзе-

* позволил использовать, наряду с высококачественной древесиной,

Малоценную породу (бальзу) с малым объемным весом, древесина

toofi является заполнителем в трехслойной обшивке самолета.

3

Основное достоинство древесины, как авиационного материала

заключается в ее малом объемном вс ? ч относительно высокой мроч-

ности, что особенно ценно для сам» / ©строения. Огромные сырьевые

запасы древесины в СССР способствуй г развитию деревянного самолето-

строения.

Наряду с положительными свойствами, древесина имеет ряд

серьезных недостатков.

Древесина неоднородна. Даже одна и та же порода' в зависимости

от ряда различных факторов может иметь очень резкие колебания

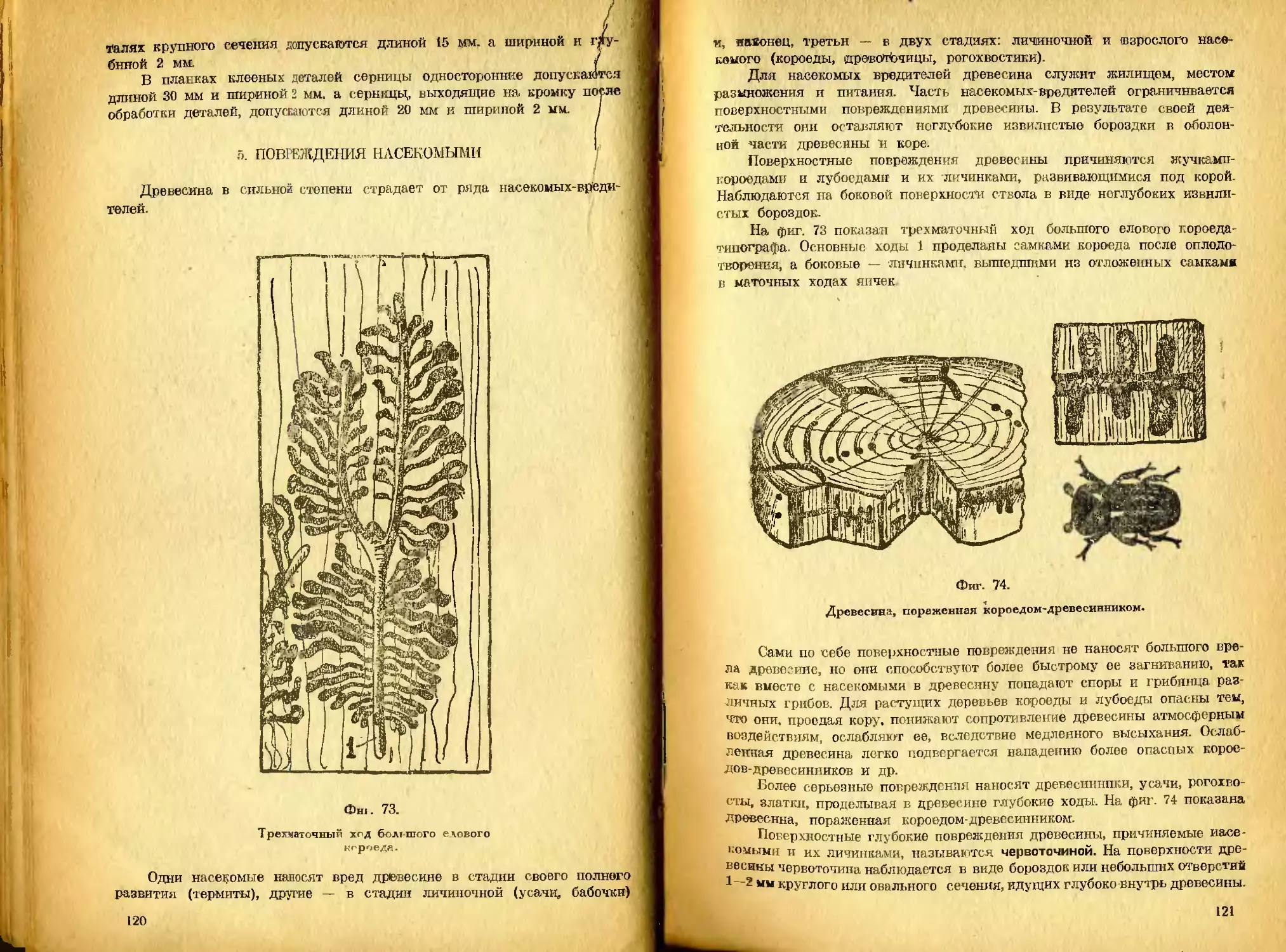

в физико-механических свойствах древесины. Более того, свойства

древесины неодинаковы в пределах одного кряжа, доски и бруска.

Весьма серьезным недостатком древесины является ее гигроскопич-

ность, вызывающая изменение размеров, формы и механических свой-

ств, а Факже способствующая быстрому загниванию и разрушению дере-

вянных конструкций.

Необходимо отметить, как недостаток, и быструю воспламеняемость

древесины.

В течение ряда лет ведутся работы по устранению или ослаблению

недостатков древесины, препятствующих ее более широкому применению.

Работы научно-нсследовательскнх институтов показали, что основ-

ные недостатки древесины — неоднородность, влажность, а с нею и низ-

кая грибоустончивость — могут быть в большой степени ослаблены

широким применением склейки клеями, па основе искусственных смол (

высококачественными покрытиями и другим i мероприятиями На основе ‘

искусственных смол в последнее время получены высококачественные |

древесно-слоистые материалы.

Для рационального использования древесины при постройке <

и ремонте самолетных конструкций и правильной их эксплоатацаи необ-

ходимо твердое знание основных технических свойств древесных ма-

териалов, их дефектов, сортимента древесных материалов, применяемых

в самолетостроении, приемки, хранения, сушки и других мер предо-

хранения от загнивания, методов обработки, станков, инструмента, при-

способлений для обработки, технологии соединений и производства дета-

лей и агрегатов самолета.

В настоящем учебнике все эти вопросы освещаются в сжатом виде,

применительно к программе Инженерного факультета! ВВА имени

проф. Н. Е. Жуковского.

Более подробные сведения по каждому отдельному вопросу можно

получить в специальных курсах:

1. Древесиноведение.

2. Гидротермическая обработка древесины.

3. Механическая обработка древесины, станки и 'инструмент.

4. Технология соединений.

5. Производство деталей и агрегатов самолетов.

4

Глава I

СТРОЕНИЕ ДРЕВЕСИНЫ

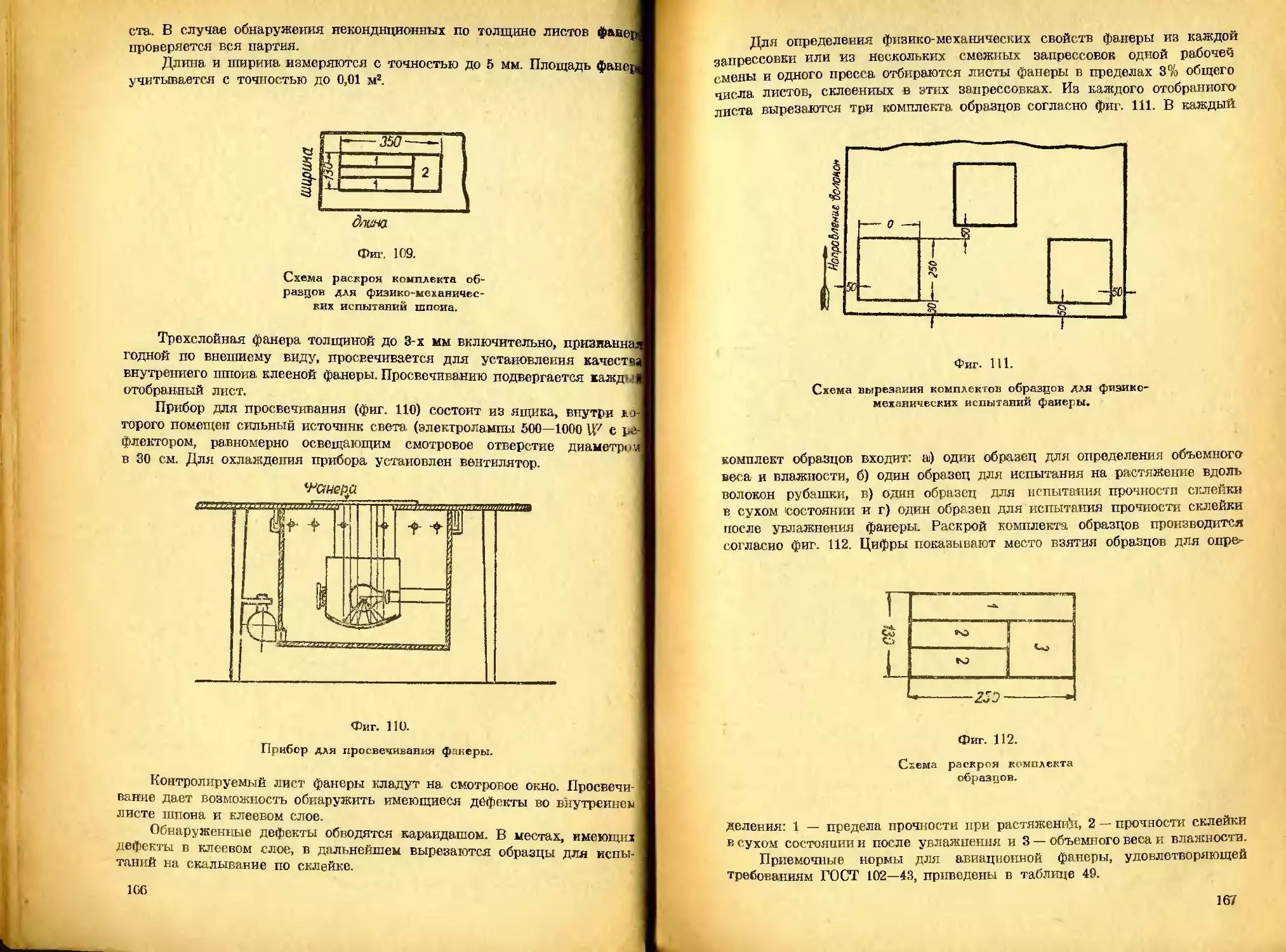

Дерево — многолетнее растение, состоящее из трех основных ча-

стей: корней, ствола и кроны (ветвей с листьями или хвоей). Каждая

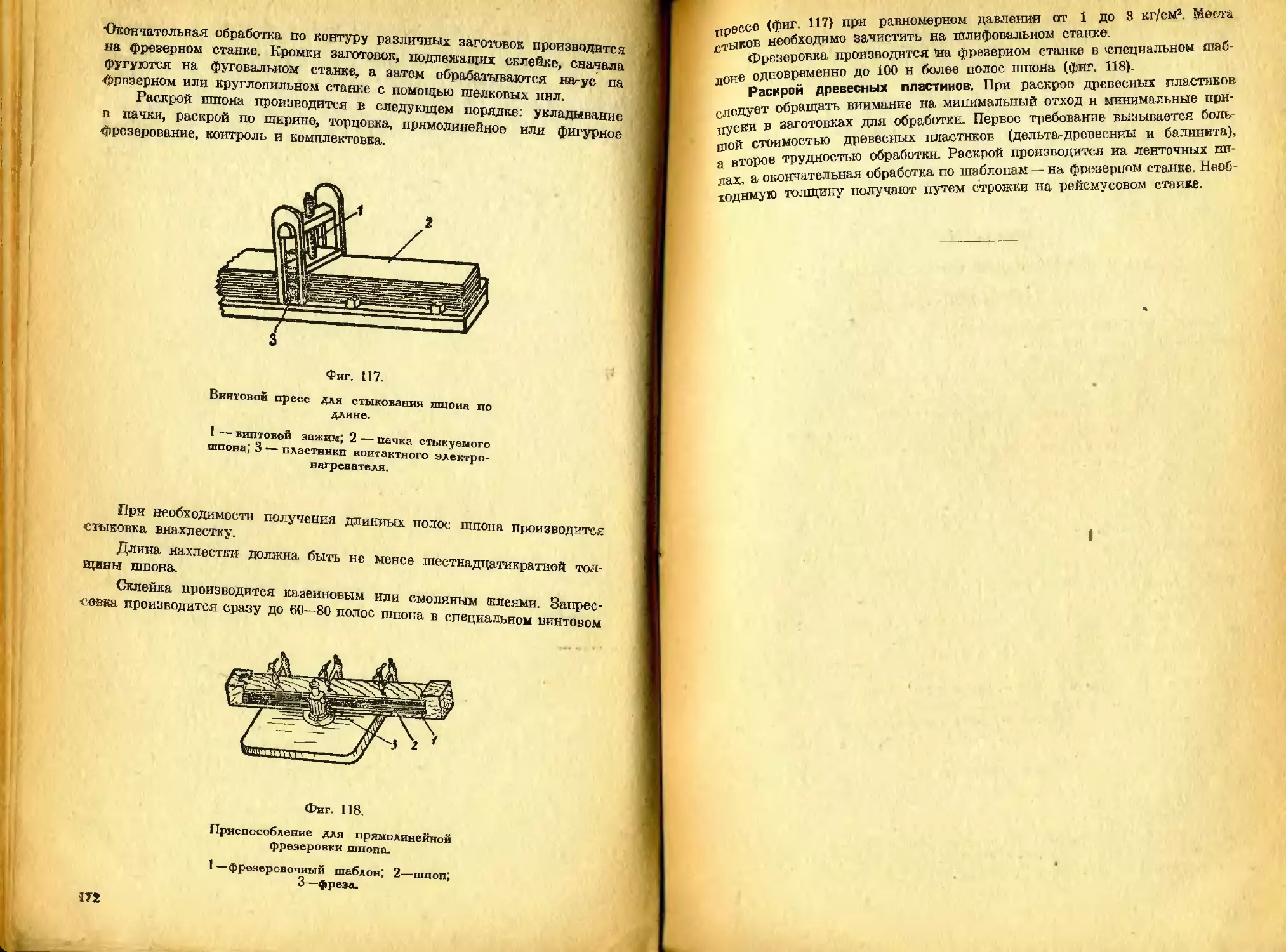

из этих частей выполняет определенные функции в жизненном про-

цессе дерева.

Широко разветвленная корневая система плотно закрепляет дерево

в земле и при помощи огромного количества тонких корневых волосков,

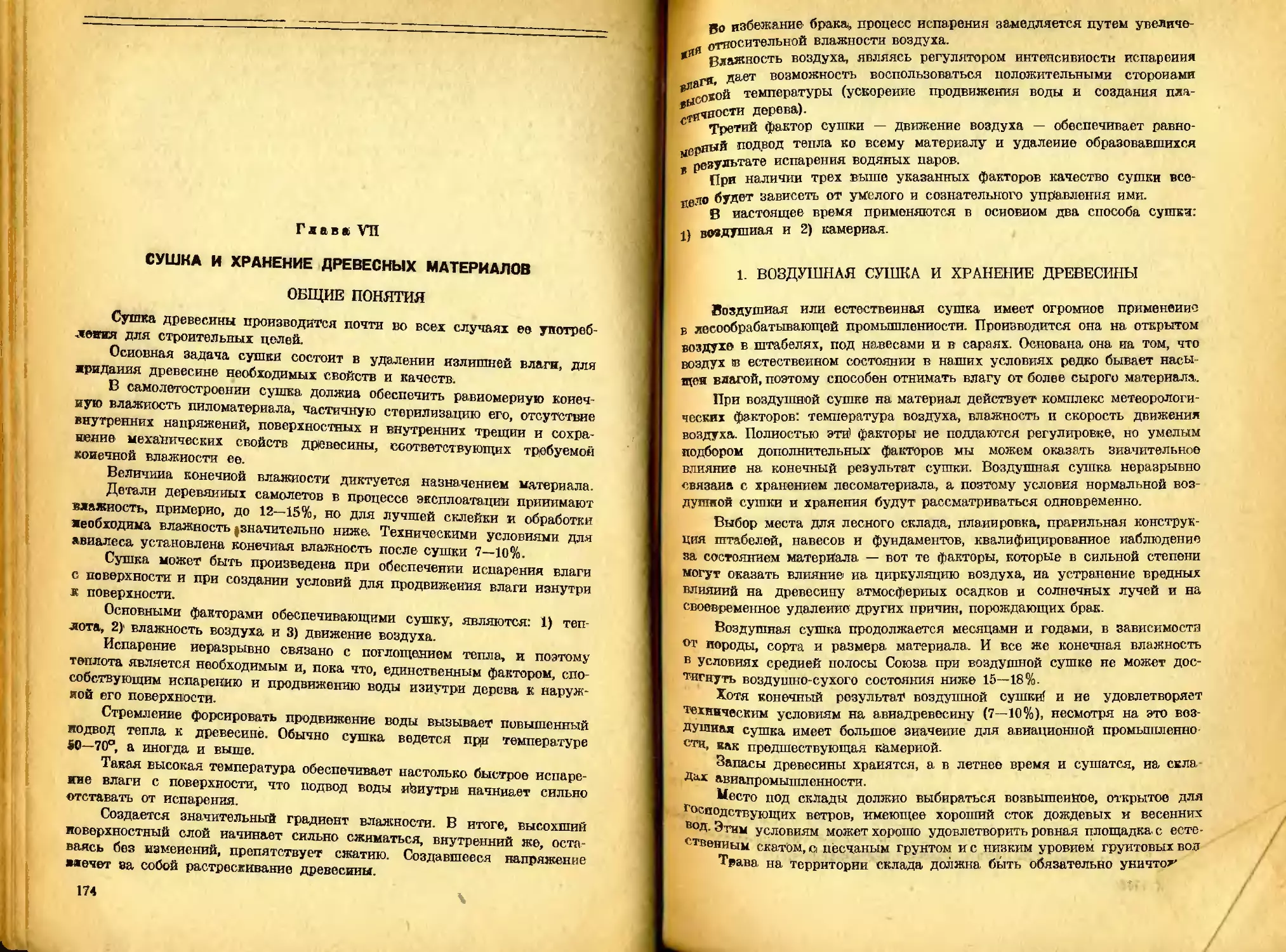

охватывающих большую зону питания всасывает воду с растворенными

в ней минеральными веществами и азот в виде аммиака и аммиачных

солей. Корни при этом проявляют исключительную разборчивость: берут

только то, что необходимо для жизни и роста дерева.

Из корней раствор минеральных веществ направляется по пери-

ферическим частям сечения ствола и ветвей к листьям. В листьях

90—99% влаги испаряется, а остальная часть ее поступает с углекисло-

той воздуха в химическое взаимодействие, причем под влиянием сол-

нечного света образуются крахмал и свободный кислород.

Крахмал нерастворим ни в воде, ни в клеточном соке, поэтому он

сначала превращается в сахар, и только затем растворенный сахар из

листьев по лубяной части коры направляется вниз по всему дереву.

В клетках раствор сахара снова превращается в крахмал, а' за-

тем — в клетчатку.

Помимо двух основных питательных потоков — восходящего и ни-

сходящего — в дереве имеется и поперечное движение по сердцевинным

Л} чам.

Ствол в общей схеме жизненных процессов, происходящих в дереве,

несет функции соединительного звена между корневой системой и кро-

ной. По стволу проходят восходящий, нисходящий и поперечный пита-

тельные потоки. Кроме того, ствол поддерживает крону и накапливает

запасы питательных веществ для образования листьев в начале вегета-

тивного периода.

В строительстве применяется, главным образом, древесина ствола,

а в самолетостроении — только древесина первых 3—7 м ствола, даю

щих наиболее ценную древесину.

При изучении строе пгя и в дальнейшем при изучении других

технических свойств придется касаться только древесины ствола.

5

мощь?^ение Древесины, различаемое невооруженным глазом или с по-

' простой лупы, называется макроструктурой, а строение, рвали-

при помощи микроскопа, называется микроструктурой.

1. МАКРОСТРУКТУРА

I

стволу

ному,

честа,.

^кроструктура древесины изучается по трем основным разрезам

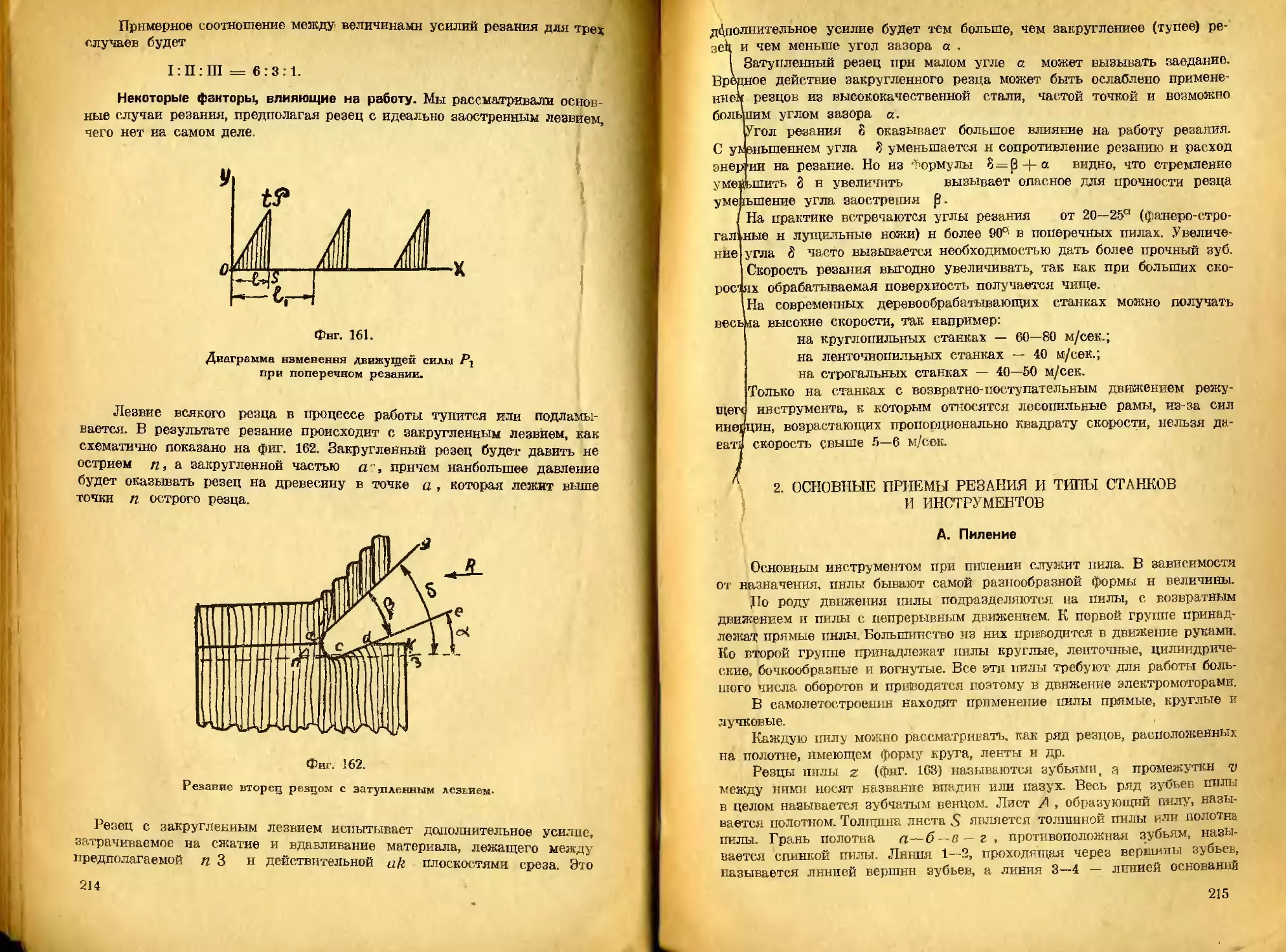

(фиг. 1): поперечному или торцевому, радиальному н тангенталь-

<Эти три разреза дают отчетливое представление о породе и ка-

дровесниы при отборе леса для технических нужд.

Фиг. 1.

Основные разрезы ств >ла.

лярн/а п°перечном разрезе ствола, сделанном плоскостью, перпендику-

дрещ/* оси ствола> различают следующие основные части (фиг. 2): керу,

^Нну и сердцевину.

6

Нора состоит из корки, пробкового слоя и луба.

В растущем дереве кора выполняет следующие основные функ-

Цди: 1) предохраняет внутренние слои дерева и в первую очередь слой

юЛмбия от воздействия резких перемен температуры, высыхания и внеш-

них механических повреждений: 2) проводит (по лубу) питательные

вегаества из листьев по всему дереву (нисходящий поток); 3) является

местом отложения запасов питательных веществ.

\Намбий. Непосредственно под лубяным слоем расположен тонкий,

невидимый невооруженным глазом, слой камбия. Камбий представляет

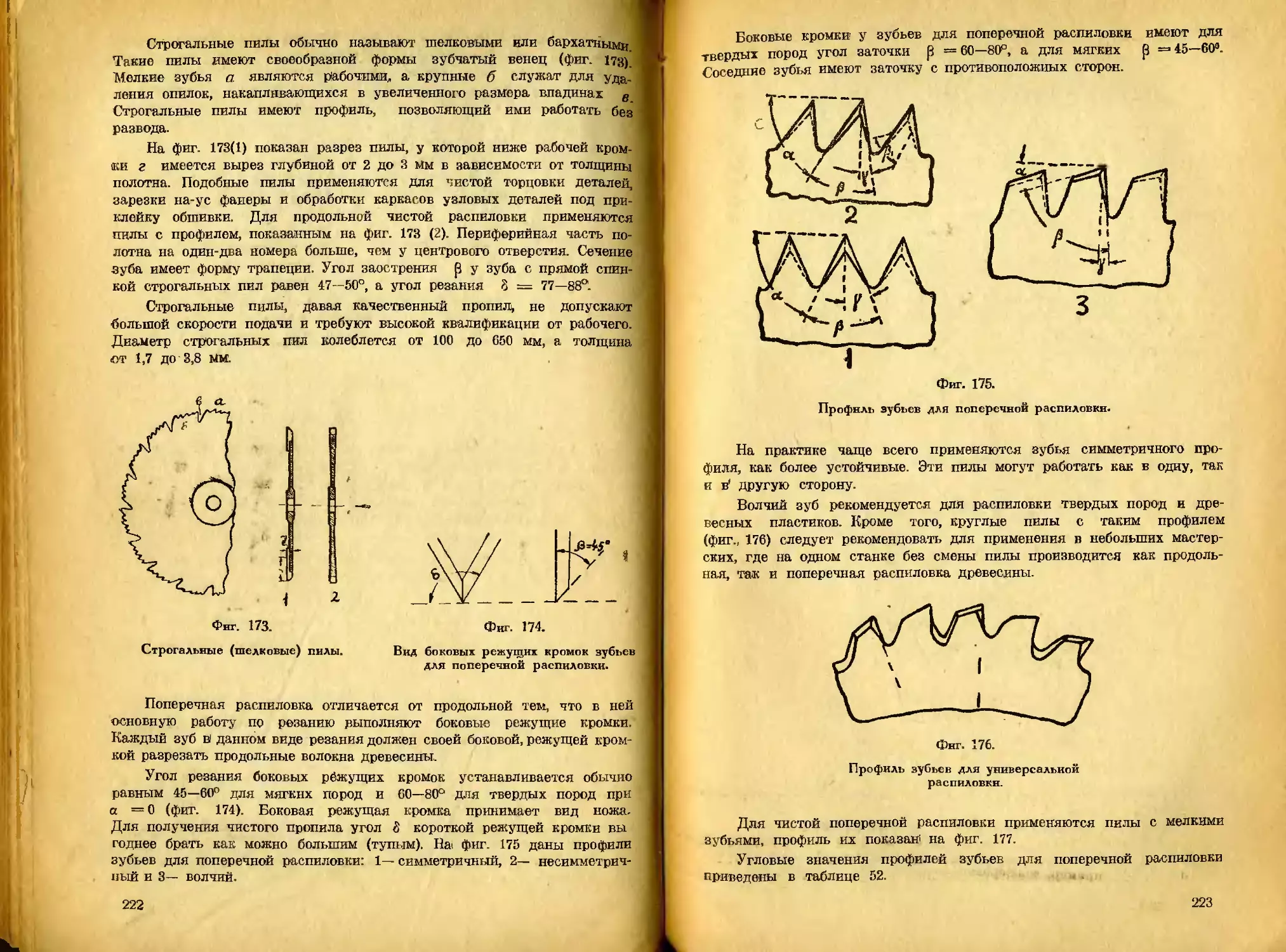

матешискую живую ткань, способную к образованию новых клеток дре-

весину и дуба, причем клеток древесины камбий образует в десять раз

болыпк чем клеток луба. Деятельностью камбия объясняется рост де-

рева вгголщину и высоту. Камбий развивает свою деятельность в весен-

ний и Летний периоды, в остальное время года камбиальный слой на-

ходится в состоянии покоя. Камбий со 'слоем молодых клеток легко

обнаружить весной в молодых побегах в виде слизистого слоя, по ко-

торому легко сдирается кора.

Образовавшиеся из камбия в течение вегетационного периода

клетки ральнейшего роста не имеют, и у большинства пород в более

позднем возрасте в древесине происходят лишь изменения содержи-

мого клеток, состава их стенок и физиологических функций.

Сер, цевина дерева находится обычно в 1середин-е ствола, (с неко-

торым ел ещением от геометрического центра, что вызывается условиями

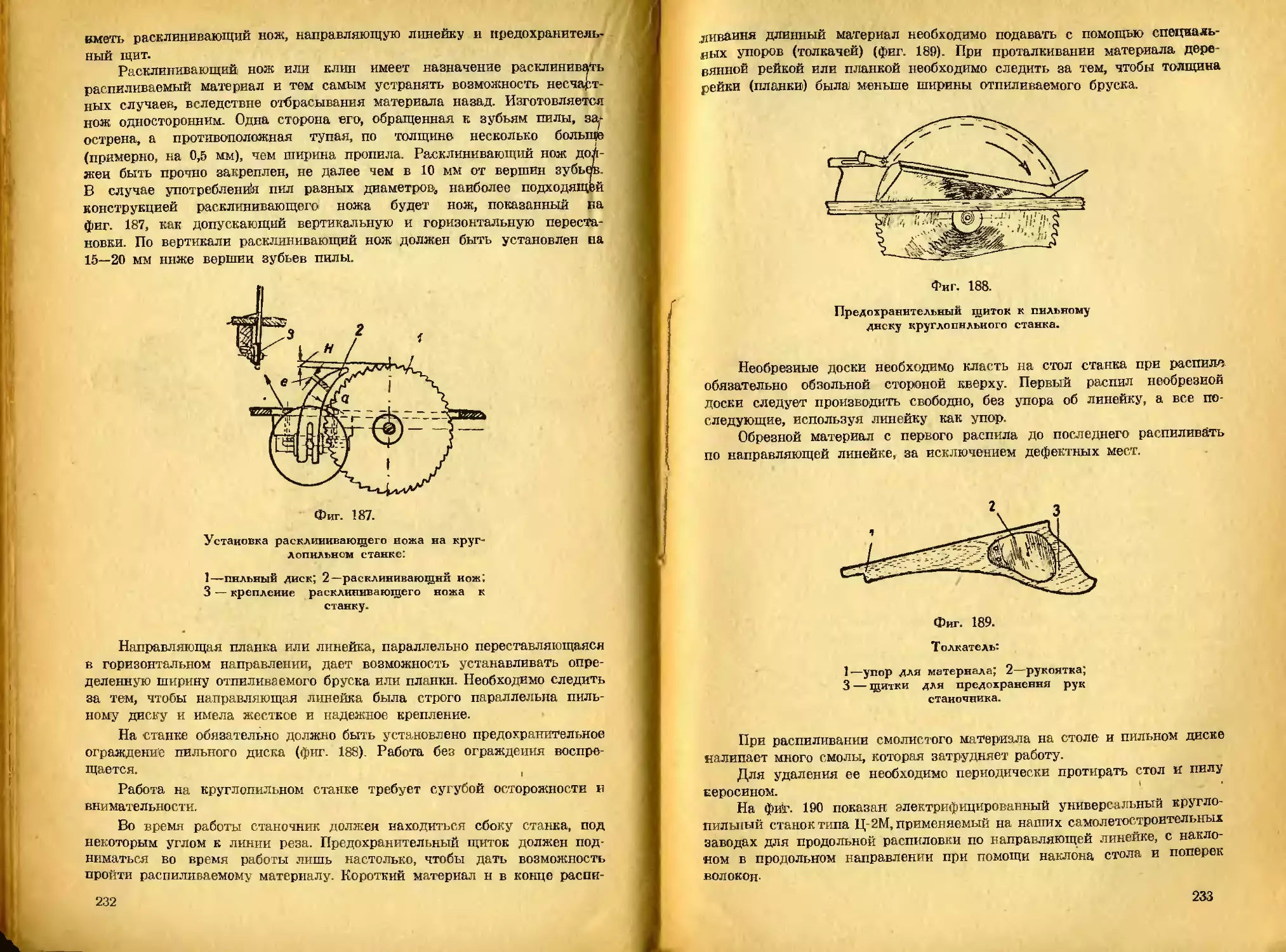

h рева. Сердце-вина состоит из крупных тонкостенных клеток

или многогранной формы, называемых паренхимными.

Непосредственно к ней примыкает первичная древесина, т. е. дре-

1и, образовавшаяся в первый год роста побега. Вместе с первичной

древесиной сердцевина образует так называемую сердцевинную трубку

или Сердцевинный цилиндр.

продольном разрезе сердцевинная трубка представляет из себя

я рыхлую полосу, легко выкрашивающуюся. В поперечном ряз-

роста

кругл»

весш

f

узкук

’.ердцевинная трубка у большинства пород имеет форму круга

резе

и в з< висимости от породы имеет диаметр от 1 до 10 мм (бузина). Ряд

пород

равну

; имеет сердцевину и другой формы, например: дуб — звездооб-

о, ясень — четырехугольную, а ольха — треугольную. От сердце-

вины ствола берут начало сердцевины всех сучков или по одной в попе-

речно! сечении, или по нескольку. В первом случае сучки располага-

ются в поперечном сечении ствола по одному (одиночные), а во втором

случаз группами, образуя мутовки при наружных и заплывших сучках

пли розетки при внутренних (фиг. 3).

Вследствие низких механических свойств сердцевины, а также,

благодаря сосредоточению около нее сучков, сердцевина и прилегающая

к неф часть древесины диаметром до 60 мм в самолетостроении не

применяется.

Древесина. Между сердцевиной и корой, точнее, камбиальным сло-

ем, находится основная масса ствола —- древесина. Древесина накапли-

вается в результате ежегодной деятельности камбия; она состоит в ог-

ромном большинстве из омертвевших и отвердевших клеток. Омертвение

клеток древесины происходит постепенно. В непосредственной близости

от камбиального слоя в стволе еще имеются живые клетки древесины.

7

Возраст живых клеток обычно невелик. У сосны 30—40, редко

)—60 лет. С возрастом клетки древесины пропитываются различным!

йодистыми, дубильными, красящими и другими защитными вещества

>торые делают древесину более стойкой по отношению к загнивану*о.

следствие закупорки клеток всякое движение соков прекращается,

зеина превращается в совершенно мертвую ткань, выполняющую

э механические функции.

е-

Схема расположения сучков в продольном и попереч-

ном сечении ствола:

1 —одиночное; 2—групповое: а—внутренний; г—розетка;

б и д—заплывные; в и е—наружные.

и спелая древесина. Многие древесные т|ороды

сечении различную окраску древесины и,

содержат в центральной

кроме

части

чем в1 периферийной. Древесина центр льной

ядрi или

назы-

юлед-

>боло-

Ядро, заболонь

меют в поперечном

ого, в свежесрубленном' состоянии

твола меньше влаги,

асти, наиболее старая, окрашена темнее и носит название

Яровой древесины, а периферийная, более молодая и светлая, —

зется оболопыо или заболонью. Ядро образуется с возрастом

гвие постепенного отмирания клеток и заполнения полостей и

ек клеток различными «ядерными» веществами. «Ядерпые» вегйества

всцветны или слабо окрашены, ио под действием кислорода воздуха

емнеют, поэтому свежесрубленное дерево имеет в начале слабо ^амет-

ое ядро и только с течением времени под действием воздуха и света

риобретает темную окраску.

Относительное содержание ядровой древесины в ствола

г породы и возраста: чем старше возраст дерева, тем больший

моется в нем ядровой древесины it меньший заболонной,

ревесина вследствие закупорки полостей клеток мало проницаема для

оды и воздуха и обладает более высокими физико-механическими свои-

твами, чем заболонь

зависит

процент

Ядровая

8

Заболонная Древесина содержит живые элементы древесины; он»

участвует в физиологических процессах растущего1 дерева. По заболони

идет восходящий поток, поэтому она содержит значительно больше

влаги, чем ядро. Наличие питательных веществ в заболони способст-

вует ее быстрейшему загниванию. Заболонь таких авиационных пород,

как дуб, ясень манчжурский, лиственница сибирская, отличающаяся мень-

шей прочностью по сравнению с ядром, легче подвергающаяся загни-

ванию, и довольно узкая в самолетостроении совершенно не применяется.

Заболонь сосны применяется во всех самолетных деталях за исключе-

нием подводных деталей гидросамолетов.

Для изготовления гнутых деталей заболонная древесина имеет

значительные преимущества, как более эластичная.

Из авиационных пород к ядровым относятся: сосна, дуб, ясень,

лиственница. К ядровым породам также относятся: орех грецкий, ка-

штан съедобный, вяз, акация белая, тополь, кедр, тисс и др.

Породы, имеющие центральную и периферическую части древесины,

одинаковые и по цвету, но с меньшим содержанием влаги в централь-

ной части, носят название спелодревесных.

Из авиационных пород к спелодревесным относятся: бук, липа, ель,

пихта кавказская.

Породы, у которых не замечается разницы между центральной

и периферийной частями древесины ни по цвету и ни по содержанию

влаги, называются заболонными.

К таким Породам Относятся: клен, береза, осина, ольха черная

п серая, граб, каштан конский и другие.

Очень часто у спелодревесных и заболонных пород наблюдается

потемнение центральной части ствола, напоминающее ядро. Таког»

рода образование носит название — ложного ядра.

Ложное ядро можно наблюдать у бука, осины, березы, клена, ели

и некоторых других пород. Появление ложного ядра может быть вы-

звано как физико-химическими, так и биологическими факторами.

Древесина с ложным ядром в самолетостроении не применяется.

Некоторые порЬды, как «.например, ясень,; вишня, можжевельник

и др имеют заболонь, ядро и спелую древесину

Годичные слои. На поперечном разрезе ствола хорошо заметны

концентрически расположенные круги, которые носят название годич-

ных слоев, годичных колец или слоев прироста. В русской ботаниче-

ской литературе принято название годичные слои, а в технических

условиях на авиаматериалы — годовые слои. В данном учебнике при-

нято название годичные слои.

Годичные слои образуются в результате неравномерной деятель-

ности камбиального слоя в течение вегетационного периода. Ранней

весной камбий образует преимущественно тонкостенные и широко-

полостные проводящие клетки, составляющие внутренний (ближе к цен-

тру) слой годичного кольца. Летом камбий образует, главным образом,

толстостенные с узкими полостями клетки, составляющие внешний слой

(ближе к камбию) годичного кольца.

Такая неравномерная деятельность камбия даёт возможность в хвой-

ных породах и некоторых лиственных легко различать две зоны

годичного слоя: весеннюю или раннюю более светлую и летнюю илн

9

позднюю — более темную. Поздняя древесина, как более плотная,

обладает и более высокими механическими свойствами, чем ранняя

древесина, поэтому чем больший процент будет составлять поздняя

древесина, тем выше будут физико-механические свойства древесины

данной породы.

Ширина годичных слоев колеблется от доли мм до 10 мм и более

и зависит от многих причин: породы дерева, условий произрастания,

возраста, климата, почвы и пр. Благоприятные условия роста способ-

ствуют образованию широких годичных слоев и наоборот. Имеются по-

роды, которые даже при самых благоприятных условиях образуют узкие

слои, например: тисс, самшит.

В молодости у деревьев годичные слои из года в год увеличи-

ваются до определенной максимальной ширины, а за пределами спело-

сти камбий образует мелкие годичные слои со слабой древесиной.

Ширина и равномерность годичных слоев являются довольно хоро-

шими макроскопическими показателями качества древесины некоторых

иород, например, дуба, ясйтя.

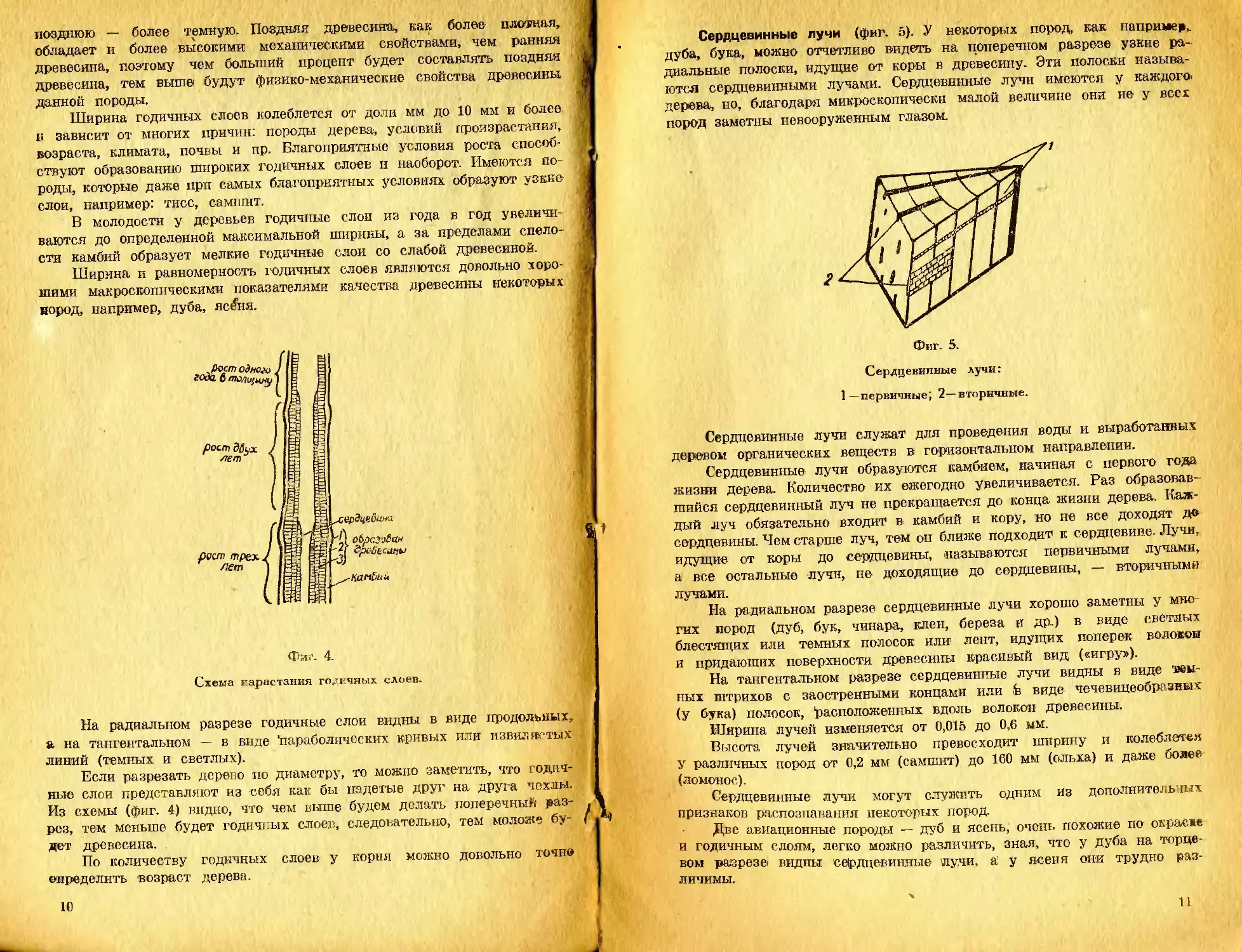

Фиг. 4.

Схема гарастания годичных слоев.

На радиальном разрезе годичные слои видны в виде продольных,

а на тангентальном — в виде *параболических кривых или извилистых

линий (темных и светлых).

Если разрезать дерево по диаметру, то можно заметить, что годич-

ные слои представляют из себя как бы надетые друг на друга чехлы.

Из схемы (фиг. 4) видно, что чем выше будем делать поперечный раз-

рез, тем меньше будет годичных слоев, следовательно, тем моложе бу-

дет древесина.

По количеству годичных слоев у корня можно довольно точно

определить возраст дерева.

10

Сердцевинные лучи (фиг. 5). У некоторых пород, как например,,

дуба, бука, можно отчетливо видеть на поперечном разрезе узкие ра-

диальные полоски, идущие от коры в древесину. Эти полоски называ-

ются сердцевинными лучами. Сердцевинные лучи имеются у каждого,

дерева^ ио, благодаря микроскопически малой величине они не у всех

пород заметны невооруженным глазом.

Фиг. 5.

Сердцевинные лучи:

1—первичные; 2—вторичные.

Сердцевинные лучи служат для проведения воды и выработанных

деревом органических веществ в горизонтальном направлении.

Сердцевинные лучи образуются камбием, начиная с первого года

жизни дерева. Количество их ежегодно увеличивается. Раз образовав-

шийся сердцевинный луч не прекращается до конца жизни дерева. Каж-

дый луч обязательно входит в камбий и кору, но не все доходят до

сердцевины. Чем старше луч, тем он ближе подходит к сердцевине. Лучи,

идущие от коры до сердцевины, называются первичными лучами,

а все остальные лучи, не доходящие до сердцевины, — вторичными

лучами.

На радиальном разрезе сердцевинные лучи хорошо заметны у мно-

гих пород (дуб, бук, чинара, клен, береза и др.) в виде светлых

блестящих или темных полосок нли лент, идущих поперек волокон

и придающих поверхности древесины красивый вид («игру»).

На тангентальном разрезе сердцевинные лучи видны в виде тюы-

ных штрихов с заостренными концами или fe виде чечевицеобразных

(у бука) полосок, “расположенных вдоль волокон древесины.

Ширина лучей изменяется от 0,015 до 0,6 мм.

Высота лучей значительно превосходит ширину и колеблется

У различных пород от 0,2 мм (самшит) до 160 мм (ольха) и даже более

(ломонос).

Сердцевинные лучи могут служить одним из дополнительных

признаков распознавания некоторых пород.

Две авиационные породы — дуб и ясень, очень похожие по окрасив

и годичным слоям, легко можно различить, зная, что у дуба на торце-

вом разрезе видны сердцевинные лучи, а у ясеня они трудно раз-

личимы.

11

То же относится к двум, сходным по цвету авиационным породам:

«резе и клену. На поперечном разрезе клена сердцевинные лучи

:орошо видны, а у березы их незаметно.

Бук легко различается среди других пород по его характерным

расноватым лучам, хорошо заметным на всех срезах.

Сердцевинные лучи состоят из тонкостенных клеток, имеющих

аиравление по радиусам поперечного сечения ствола. По направлению

ердцевинных лучей чаше всего происходят трещины при усушке.

2. МИКРОСТРУКТУРА

Древесина состоит из микроскопически малых клеток. Отдельные

метки имеют различное строение, форму, величину, внутреннее седер-

:ание, в зависимости от выполняемых ими функций при жизни дерева.

Клетки растущего дерева в огромном большинстве мертвые и толь-

9 сравнительно небольшая часть из них — живые.

Камбий состоит из одного ’слоя живых клеток, способных к обра-

)ванию новых клеток путем деления. Живая клетка состоит из обо-

эчки и внутреннего содержимого — протопласта, включающего в себя

нвую часть — протоплазму и ядро и ряд неживых включений, вроде

spen крахмала, масла, кристаллов и пр. По мере роста клеточки, в ней

/являются полости, заполненные клеточным соком. Полости эти назы-

цотся вакуолями (фиг. 6).

Фиг. 6.

Поперечное сечение живых клеток.

Клеточная оболочка представляет собою продукт протоплазмы,

яко отличающийся от нее пр химическому составу.

Молодая оболочка состоит из вещества, называемого целлюлозой

ii,, Q. . У некоторых клеток оболочка на всю жизнь остается цел-

лозной, но у большинства она претерпевает изменения, подвергаясь

ювеснению и кутннизацин. Одревеснение клеточной оболочки проис-

щт в результате появления в ней особого вещества — лигнина,

яическая природа которого до сего времени еще неизвестна.

•Сутинизация или опробковение оболочки происходит в резуль-

е появления в ней пробкового вещества — суберина, состав которого

же в точности неизвестен.

>

Микроскопическое1 строение оболочки весьма сложно. На попереч-

ном разрезе клеточной оболочки 'можно заметить, что она состоит из

трех различных слоев (фиг. 7); 2 — первичного наружного, наиболее

одеревеневшего; 3 — вторичного — наиболее мощного, но содержащего

в меньшем количестве лигнин; 4 — третичного слоя, состоящего из.

целлюлозы и незначительного по толщине.

Фиг. 7.

Схема строения оболочек одревесневши клеток

(трахеид);

1—межклеточное вещество; 2—первичный слой;

3—вторичный слон; 4—третичный слой оболочки;

5—полости клеток; 6—7—толщина оболочек двух

смежных клеток.

Первичными слоями клетки соприкасаются друг с другом и при

помощи межклеточного вещества 1 склеиваются в кажущуюся одно-

родной срединную пластинку. Срединная пластинка под действием

хромовой кислоты или смеси азотной кислоты с бертолетовой солью

(смесь Шульце) растворяется, а склеенные волокна разъединяются.

Получается мацерированная древесина (расщепленная на отдельные

волокна).

Кроме слоистости оболочки, можно наблюдать при рассматривании

волокон сбоку еще волосатость, идущую под углом по спирали. Обо-

лочка представляется как бы закрученной в виде каната.

Каждая клетка сообщается с соседними клетками через поры

Через; поры проходят растворы питательных веществ из клетки в клетку.

Порами в анатомии растений называются не отверстия в обычном смы-

сле, а неутолщенные места оболочки, через которые и происходит

фильтрация воды.

Поры имеют различную величину fa форму в зависимости от вида

клеток. На фиг. 8 даны основные два типа пор.

13

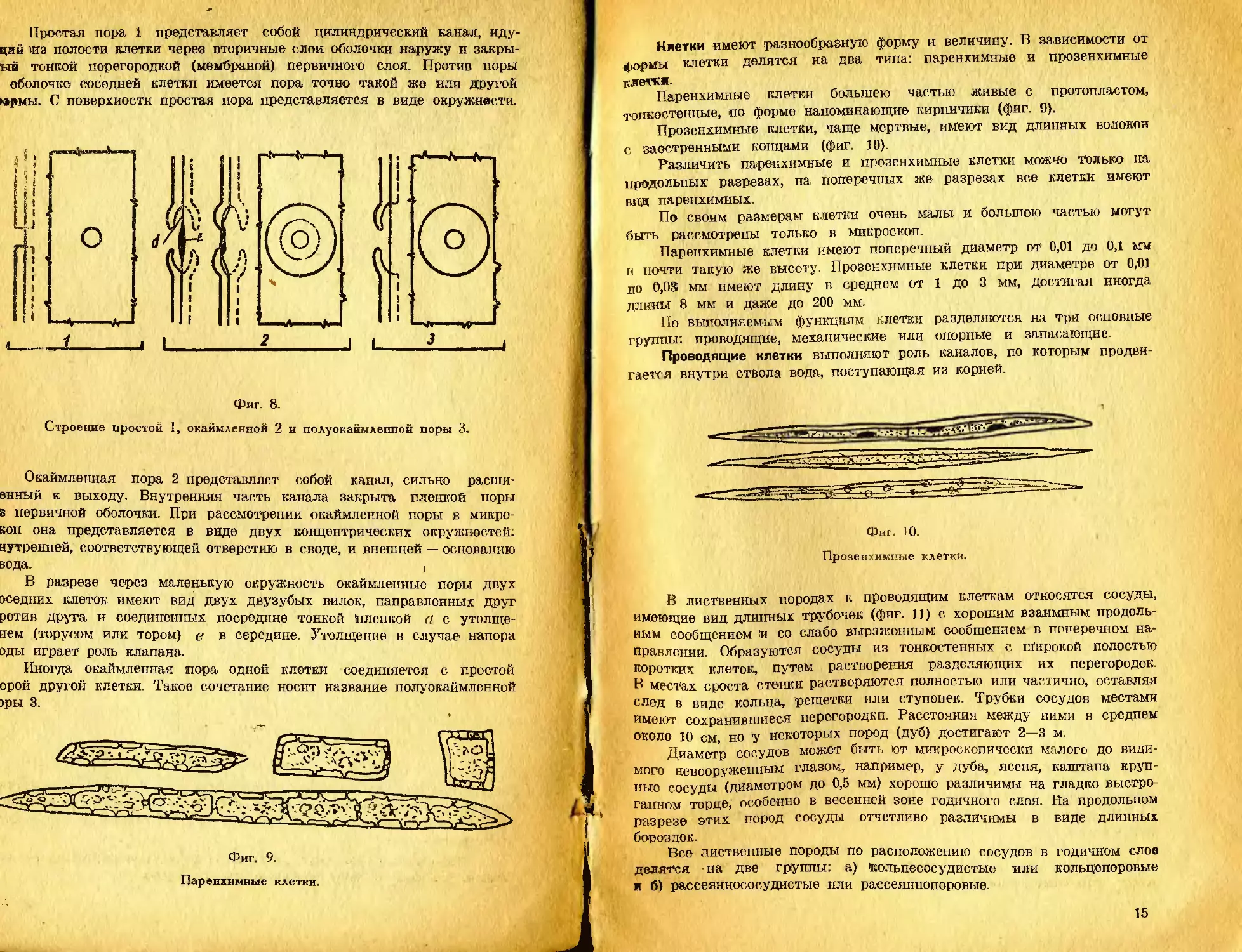

Простая пора 1 представляет собой цилиндрический канал, иду-

щий 'из полости клетки через вторичные слои оболочки наружу н закры-

ый тонкой перегородкой (мембраной) первичного слоя. Против поры

оболочке соседней клетки имеется пора точно такой же или другой

»рмы. С поверхности простая пора представляется в виде окружности.

Фиг. 8.

Строение простой 1, окаймленной 2 и полуокаймленной поры 3.

Окаймленная пора 2 представляет собой канал, сильно расши-

жный к выходу. Внутренняя часть канала закрыта пленкой поры

s первичной оболочки. При рассмотрении окаймленной поры в микро-

код она представляется в виде двух концентрических окружностей:

1утренней, соответствующей отверстию в своде, и внешней — основанию

юда. ,

В разрезе через маленькую окружность окаймленные поры двух

эседних клеток имеют вид двух двузубых вилок, направленных друг

эотив друга и соединенных посредине тонкой пленкой а с утолще-

гем (торусом или тором) е в середине. Утолщение в случае напора

>ды играет роль клапана.

Иногда окаймленная пора одной клетки соединяется с простой

эрой другой клетки. Такое сочетание носит название полуокаймленной

>ры 3.

Фиг. 9.

Паренхимные клетки.

Клетки имеют разнообразную форму и величину. В зависимости от

<юрмы клетки делятся на два типа: паренхимные и прозенхимные

клетки.

Паренхимные клетки большею частью живые с протопластом,

тонкостенные, по форме напоминающие кирпичики (фиг. 9).

Прозенхимные клетки, чаще мертвые, имеют вид длинных волокон

с заостренными концами (фиг. 10).

Различить паренхимные и прозенхимные клетки можно только на

продольных разрезах, на поперечных же разрезах все клетки имеют

вид паренхимных.

По своим размерам клетки очень малы и большею частью могут

быть рассмотрены только в микроскоп.

Паренхимные клетки имеют поперечный диаметр от 0,01 до 0,1 мм

н почти такую же высоту. Прозенхимные клетки при диаметре от 0,01

до 0,03 мм имеют длину в среднем от 1 до 3 мм, достигая иногда

длины 8 мм и даже до 200 мм.

По выполняемым функциям клетки разделяются на три основные

группы: проводящие, механические или опорные и запасающие.

Проводящие клетки выполняют роль каналов, по которым продви-

гается внутри ствола вода, поступающая из корней.

Фиг. Ю.

Прозенхимные клетки.

В лиственных породах к проводящим клеткам относятся сосуды,

имеющие вид длинных трубочек (фиг. 11) с хорошим взаимным продоль-

ным сообщением 'и со слабо выраженным сообщением в поперечном на-

правлении. Образуются сосуды из тонкостенных с широкой полостью

коротких клеток, путем растворения разделяющих их перегородок.

В местах сроста стенки растворяются полностью или частично, оставляя

след в виде кольца, решетки или ступенек. Трубки сосудов местами

имеют сохранившиеся перегородки. Расстояния между ними в среднем

около 10 см, но у некоторых пород (дуб) достигают 2—3 м.

Диаметр сосудов может быть от микроскопически малого до види-

мого невооруженным глазом, например, у дуба, ясеня, каштана круп-

ные сосуды (диаметром до 0,5 мм) хорошо различимы на гладко выстро-

ганном торце; особенно в весенней зоне годичного слоя. На продольном

разрезе этих пород сосуды отчетливо различимы в виде длинных

бороздок.

Все лиственные породы по расположению сосудов в годичном слое

делятся на две группы: а) *кольпесосудистые или кольцепоровые

и б) рассеяннососудистые или раесеяннопоровые.

15

Cvr. 11.

Микроструктура лиственной породы.

1, 2, 3, 4—сосуды; 5—древесная паренхима.

В кольцепоровых породах крупные сосуды расположены тальк*

в весенней зоне годичных слоев. На торцевом разрезе они видны

в виде колец, идущих по границе годичного слоя (фиг. 12).

Фиг. 12.

Схема колтпепоровой листвен-

ной породы.

Кроме крупных сосудов, имеются еще малые сосуды, расположен-

ные в поздней зоне годичного слоя.

Из пород, применяемых в авиастроении, к кольцепоровым относятся

дуб и ясень.

В рассеяннопоровых породах сосуды распределены боле® или менее

равномерно по всей ширине годичного слоя, вследствие чего границы

между годичными слоями этих пород не ярко выражены (фиг. 13>-

16

Схема рассеяннопоровои лист-

венной породы.

Из пород, применяемых в самолетостроении, к рассеяннопоровым

относятся: бук, береза, клен и липа.

Механическими или опорными клетками в лиственных породах

служат так называемые либриформенные клетки, имеющие очень тол-

стые стенки и малую внутреннюю полость.

Наиболее толстые стенки встречаются у опорных клеток твердых

пород. Внутренняя полость у этих клеток едва заметна.

Фиг. 14.

Опорные клетки лиственных пород:

1—мягкой; 2—твердой.

На фиг. 14 даны опорные клетки древесины мягких 1 и твердых 2

лиственных пород.

Строение древесины хвойных пород проще лиственных. В хвойных

породах роль подводящих и опорных клеток выполняют одни и те же

опорно-подводящие клетки (трахеиды) (фиг. 15).

® ®~о°аП0 0 8° ® ©(f

OeDDjeg) ®

)

Фиг. 15.

Трахеиды.

Опорно-подводящие клетки имеют вытянутую форму, концы их ско-

шены и заострены, крепко взаимно связаны. Длина отдельной клетки

от 1 до 5 мм.

2 Г. П. Платонов.

=НHfegKИц,егитут ГВф I

БИБЛИОТЕКА |

м.

17

Весной опорно-подводящие клетки образуются камбием тонкостен-

ными, с большим поперечным сечением. Вследствие малой длины

опорно-подводящих клеток, они являются менее совершенными провод-

никами, чем сосуды, так как водный ток на своем пути встречает через

1—5 мм перегородки, создающие большое препятствие движению.

В летнее время опорно-подводящие клетки образуются с толстыми

стенками и малой внутренней полостью, сплющенные в радиальном

направлении (фиг. 16). Вследствие этого летняя (поздняя) древесина

отличается большей крепостью, чем весенняя (раиияя).

Фиг. 16.

Микроскопическое строение древесины сосны. Попе-

речный разрез.

1—смоляной ход; 2—сердцевинный луч; 3—граница го-

дичного слоя; 4—равняя древесина; 5—поздняя древесина.

Питающие или запасающие клетки служат для хранения запаса

питательных веществ (крахмала, масла), необходимых в начале вегета-

ционного периода для образования листьев и хвои.

К запасающим клеткам относятся клетки древесной паренхимы,

имеющей вид продолговатого волокна (фиг. 9, 11), разделенного попереч-

ными перегородками на паренхимные клетки.

Верхние и иижиие клетки волокна имеют заостренную форму.

Сердцевинные лучи, состоящие из паренхимных клеток, частично живых,

также являются местом накопления крахмала.

18

Все три разобранные группы клеток имеют самую тесную связь

ДРУГ

с другом, помогающую им выполнять положенные функции.

Группы клеток с одинаковым строением и функцией называются

тканями.

Смоляные ходы представляют собой каналы, ие имеющие самостоя-

тельных стенок. Каналы внутри выстланы паренхимными клет-

ками (фиг. 17).

Фиг. 17.

Строение смоляного хода в поперечном (1 и 2) и про-

дольном (3) разрезах.

а.—выстилающие клетки; б—мертвый слой; в—сопрово-

ждающие клетки; г—межклетники; д—трахеиды.

Часть этих клеток выделяет смолу, представляющую собой

защитное вещество, предохраняющее древесину от вредных последст-

вии при ранении, высыхания и вредителей (грибов, бактерий и насе-

комых).

Смоляные ходы имеются у сосны, ели, лиственницы и других

хвойных пород. Не имеют смоляных ходов тисс, пихта кавказская

и сибирская, кипариа

2*

19

3. ПРОСТЕЙШИЕ, СПОСОБЫ ОПРЕДЕЛЕНИЯ ПОРОД

ДРЕВЕСИНЫ

В авиастроении применяется древесина ряда хвойных и лиственных

пород. В практической работе требуется из ряда пород отобрать нуж-

ную породу для определенного изделия. Обычно этот отбор произво-

дится на основании осмотра ыакроскопич!еского строения древесины

невооруженным глазом или с помощью лупы 3—5-кратного увеличения.

При осмотре обращают внимание на следующие характерные особен-

ности строения древесины: наличие или отсутствие ядра, сосудов,

смоляных ходов, сердцевинных лучей, степени видимости годичных

слоев, поздней и ранней древесины, цвет и строение .коры.

Осмотр ведется преимущественно на хорошо обработанной торцевой

поверхности.

Сначала выясняется, хвойная это или лиственная порода.

Характерные отличительные признаки хвойных пород следующие:

годичные слои хорошо различимы; поздняя зона плотная, коричневато-

серого цвета, ранняя менее плотная, светлая; сердцевинные лучи не

заметны; сосудов нет.

Лиственные породы из группы кольцепоровых имеют хорошо замет-

ные годичные 'слои, с ранней зоной, состоящей из кольца сосудов,

ясно видимых на торцевой поверхности. Поздняя зона, плотная, имеет

группы дополнительных мелких сосудов в виде более светлых участ-

ков, характерного для каждой породы рисунка.

Рассеяннопоровые породы имеют однородное строение годичного

слоя; ранняя и поздняя зоны годичного слоя неразличимы; границы го-

дичных слоев слабо различимы; сосуды не видны за исключением некото-

рых пород (орех и красное дерево); распределение сосудов равномерное.

При определении авиационных пород можно пользоваться при-

знаками, приведенными в таблицах:

1 — для ‘хвойных пород,

2 — для лиственных пород.

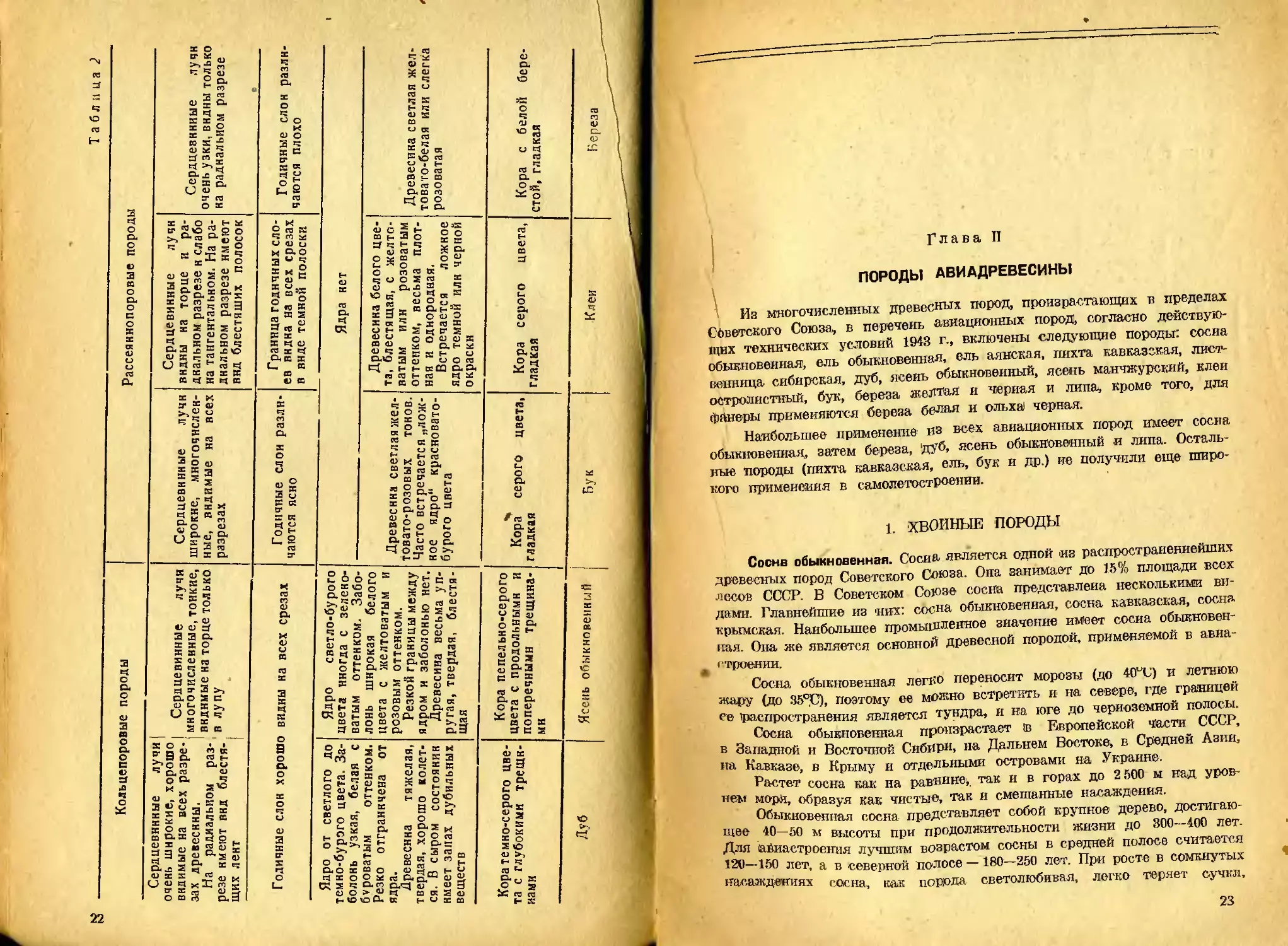

есть Смоляные ходы мелки н не» многочисленны Годичные слои различаются очень резко. Поздняя древесина хорошо развита, имеет характерный буровато-коричневый оттенок. Граница между раиней и позд- ней зонами резкая Заболонь узкая, желтовато- белая, резко отличается от яд- ра красиобурого цвета. Древесина смолистого запаха не имеет. Тяжелее сосновой « Сучья расположены в беспо- рядке. Кора красновато-бурого цве- та. Чешуя с загнутыми наружу краями. Лиственница сибирская

Ядро Смоляных ходов очень много. Сосредоточены они главным образом в поздней части го- пичнпгп глпя Годичные слои узкие, резко различающиеся. Поздняя дре- весина хорошо развита, имеет характерный красновато-ко- ричневый оттеиок. Граница между ранней и позд- ней зонами резкая Заболонь желтовато-белая, 1 резко отличается от ядра, ок- рашенного в розоватый, крас- новатый или буровато-красный цвет. Древесина имеет сильный смо- листый запах Сучья овальной формы распо- ложены в мутовках, выходят из ствола под острым углом. Кора темно-бурого цвета с глубокими трещинами и тол- стой чешуей Сосна обыкновенная

Ядра иет Смоляные ходы имеются в не- . Смоляных ходов в древесине большом количестве. На торце нет. В коре они наблюдаются они заметны в виде светлых в виде желваков, заполненных точек, а на продольных раз- пихтовым маслом резах — в виде темных штри- хов Переход от раиней древесины к поздней постепенный Древесина белая с розовым Древесина почти белая со сла- или желтоватым оттенком, бым розовым оттенком, до- мягкая и легкая вольно мягкая, легкая, слегка блестящая, иногда краснова- того оттеика Сччья в мутовках и еднннч- Сучья окРУглоП Ф°РМЫ МУ‘ товчатые и одиночные между но-разбросанвые между му- МуТовкамн выходят из ствола Кора сероватого цв'еТа с не- ^красТова^ерая с мел- ГЛва?л”МпИртТурйЦИНаИЙ ” УГ” кими Пашинами н округлой лова той чешуей чешуей Пихта кавказская Ель обыкновенная

21

i

Сердцевинные лучи очень узки, видны только на радиальном разрезе Годичные слон разли- чаются плохо

Сердцевинные лучн видны на торце и ра- диальном разрезе и слабо на тангентальном. На ра- диальном разрезе имеют внд блестящих полосок I Граница годичных ело- i ев видна на всех срезах в виде темной полоски

Сердцевинные лучн широкие, многочислен- ные, видимые на всех разрезах Годичные слои разли- чаются ясно

1 Сердцевинные лучи многочисленные, тонкие, видимые на торце только в лупу [ Годичные слон хорошо видны на всех срезах

Сердцевинные лучи' очень широкие, хорошо, видимые на всех разре- зах древесины. На радиальном раз- резе имеют внд блестя- щих лент

Глава П

ПОРОДЫ АВИАДРЕВЕСИНЫ

Из многочисленных древесных пород, произрастающих в пределах

Советского Союза, в перечень авиационных пород, согласно действую-

щих технических условий 1943 г., включены следующие породы: сосна

обыкновенная!, ель обыкновенная, ель аянская, пихта кавказская, лист-

венница сибирская, дуб, ясень обыкновенный, ясень манчжурский, клеи

остролистный, бук, береза желтая и черная и липа, кроме того, для

фанеры применяются береза белая и ольха черная.

Наибольшее применение из всех авиационных пород имеет сосна

обыкновенная, затем береза, ‘дуб, ясень обыкновенный -и липа. Осталь-

ные породы (пихта кавказская, ель, бук и др.) ие получили еще широ-

кого применения в самолетостроении.

1. ХВОЙНЫЕ ПОРОДЫ

Соснв обыкновенная. Сосиа является одной из распростраиениейших

древесных пород Советского Союза. Она занимает до 15% площади всех

лесов СССР. В Советском Союзе сосна представлена несколькими ви-

дами. Главнейшие из иих: сосна обыкновенная, сосна кавказская, сосна

крымская. Наибольшее промышленное значение имеет сосиа обыкновен-

ная. Она же является основной древесной породой, применяемой в авиа-

строении.

Сосна обыкновенная легко переносит морозы (до 4041) и летнюю

жаРУ (до 35°JC), поэтому ее можно встретить и на севере, где границей

ее Фаспространения является тундра, и на юге до черноземной полосы.

Сосиа обыкновенная произрастает 1в Европейской части СССР,

в Западной и Весточкой Сибири, на Дальнем Востоке^ в Средней Азин,

на Кавказе, в Крыму и отдельными островами на Украине.

Растет сосиа как на равнине, так и в горах до 2500 м над уров-

нем моря, образуя как чистые, так и смешанные насаждения.

Обыкновенная сосна представляет собой крупное дерево, достигаю-

щее 40—50 м высоты при продолжительности жизни до 300—400 лет.

Для авиастроения лучшим возрастом сосны в средней полосе считается

129—150 лет, а в северной полосе —180—250 лет. При росте в сомкнутых

насаждениях сосна, как порода светолюбивая, легко теряет сучки.

23

начиная, примерно, с 8—10-летнего возраста, что дает возможность

получать от сосны хороший пиломатериал. На свободе сосна! быстро

разрастается в низко сидящую крону и становится 1мало пригодной

для строительства.

Отличительными внешними признаками сосны па корню является

толстая кора с красновато-желтой, быстро сбрасывающейся тонкими,

пластинками корой в верхней части ствола и бурокоричневой с крупл

ными продольными трещинами в нижней части. Сучья расположены и:;

стволе правильными кольцами (мутовками). <

На тангентальном разрезе сучья имеют форму эллипса. Хвоя длин

ная, парная, состоит из двух жестких, колючих, длиной в 50—60 мм,

хвоинок, всегда сидящих вместе.

Сосна принадлежит к Идровым порогам. Древесина мягкая, смо-

листая, слегка блестящая. В свежесрублениом состоянии ядро не всегда

заметно, но затем сильно темнеет и резко отличается от заболони.

Цвет ядра красновато- или розовато-желтый, а иногда буровато-крас-

ный, заболони • — светлый, желтовато-белых тонов. Ширина заболони

в значительной степени зависит от условий роста и возраста. Годар-

ные слои хорошо заметны на всех разрезах. Ранняя древесина годичных

слоев светлая, а поздняя — темная. Переход от ранней к поздней чадги

годичного слоя резкий. /

Сердцевинные лучи ие видны ни на одном из разрезов. /

Древесина и кора сосны пронизаны большим количеством смоля-

ных ходов. Основная масса смоляных ходов сосредоточена в поздней

древесине.

На торцевом разрезе смоляные ходы хорошо видны в виде свет-

лых точек; на радиальном и тангентальном .разрезах 1смоляные ходы

имеют вид беловато-матовых черточек различной длины.

Технические свойства древесины сосны зависят от многих факто-

ров и в первую очередь от почвенно-грунтовых, климатических и Других

условий роста.

Условия роста отражаются /на ширине заболони, относительной

ширине ранней и поздней древесины годичного слоя, а следовательно,

и на физико-механических свойствах древесины.

Из сосны изготовляют все основные детали самолета; лонжероны

фюзеляжа, полки лонжеронов крыла, центроплан, оперения, стрингеры

крыла и фюзеляжа, полки килевой балки и кильсонов, бобышки. Кроме»

того, из древесины сосны изготовляют шпон строганый (ножевой) авиа-

ционный, фанеру н плиты фанерные авиационные.

Древесина сосны хорошо колется и обрабатывается режущими

инструментами, но плохо поддается поверхностной отделке.

Ядровая часть Древесины сосны более стойка в отношении загни-

вания, чем заболонная. Заболонь легко подвергается загниванию, особен

но быстро поражается грибками синевы, поэтому заболонь сосны не

может употребляться па подводные детали гидросамолетов.

Ель. В пределах СССР имеют широкое распространение несколько

видов ели. В Европейской части СССР, примерно, в тех же районах,

что и сосна, произрастает ель обыкновенная или европейская.

В отличие от сосны ель требует более богатых и влажных почв,

избегая песчаных и болотистых.

24

Ель образует как чистые насаждения, так и входит в состав сме-

шанных лесов, произрастая совместно с сосной, пихтой, осикой, бере-

зой и др. Ель — порода теневыносливая, вследствие чего сильно Сучкова-*

тая. Сучки расположены в мутовках, как у сосны, и, кроме того, между

мутовками. По высоте ель в спелом возрасте уступает сосне, достигал

лишь 30—40 м.

Продолжительность жизни 300—400 лет. Возраст спелости наступает

в 100—120 лет.

Ствол ели одет коричнево-серой сравнительно тонкой корой, со

слабыми трещинами.

Ель относится к спелодревесным породам. Заболонь не отличается

по цвету от спелой древесины. Древесина легкая, мягкая, светлого,

почти белого цвета, иногда со слабым желтоватым отгенком, слегка

блестящая. Ели, выросшие на болотистых почвах, имеют древесину

со слабо красноватым! оттенком.

Годичные слои хорошо видны на всех разрезах.

Ранняя древесина годичного слоя белого цвета, более развита, чем

поздняя темного цвета. Переход от раиией дрейесины к поздней по-

степенный.

Сердцевинные лучи не видны ни на одном разрезе.

Смоляные ходы менее многочисленны, чем у сосны. На торцевом

разрезе они видны в виде светлых точек, а на продольных разрезах —

в виде темных черточек.

В отличие от сосны, иа тангентальном разрезе сучки видны

в форме круга. Кроме крупных основных сучков, расположенных в му-

товках, имеются еще промежуточные мелкие.

Ель обыкновенная имеет более низкие механические свойства

п меньшую стойкость против загнивания, чем сосна, ио обрабатывается

режущим инструментом труднее, что объясняется наличием большего

количества сучков, 'отличающихся значительной твердостью. Особенно

препятствуют обработке так называемые роговые сучки.

Кроме оли обыкновенной, у нас в Сибири встречается, очень сходная

с обыкновенной елью, ель сибирская.' ч

В Дальневосточном крае па берегу Охотского моря, иа Камчатке

и на Сахалине 'встречается в большом ^количестве ель аяискал или

дальневосточная, произрастающая иа возвышенных местах не нижа

500—700 м иад уровнем моря. В возрасте до 300 лет она достигает

диаметра 50 см и высоты до 30 м.

По своим физпко-мехапичее.ким свойствам древесина ели аяиской

одинакова с елью обыкновенной и она также включена в список авиа-

ционных пород.

Ель кавказская или восточная — горное дерево, произрастающее на

Кавказе на высоте 1300—2100 м над уровнем моря. По своим размерам

эта ель превосходит все другие виды, достигая 50 м высоты и до 2 м

в диаметре.

Древесина ели находит весьма широкое применение в различных

областях промышленности.

Ель обыкновенная и ель аякская включены в список авиационных

пород и рекомендуются для применения на те же детали, что и сосна,

25

ио до сего времени не получили широкого применения в авиастроении,

за исключением виито- и лыжестроения.

При ремонте деревянных самолетов ель может широко применяться

вместо сосны.

Пихта кавказская. В СССР имеется два основных вида пихты:

кавказская и сибирская. Наиболее пригодна для самолетостроения кав-

казская пихта. Оиа растет в высокогорном районе Западного Кавказа

и Закавказья на высоте 1200—2000 м над уровнем моря.

Кавказская пихта — очень стройное высокое дерево, покрытое глад-

кой темно-серой корой, достигающее 50 м высоты и диаметром до 2 м,

освобождающееся примерно на 6 м от сучков.

Пихта встречается как в- чистых насаждениях, так и в смеси

с буком, березой, елью и другими породами.

Пихта растет очень медленно, ее средний авиационный возраст

240 лет (180-300).

Предельный возраст достигает 500 и более лет.

Пихта относится к спелодревесным породам. Древесина мягкая

и легкая светлых тонов, почти белая с розовым или желтоватым отген-

ком. Заболонь по цвету не отличается от спелой древесины.

Годичные слои заметны иа всех срезах. Поздняя часть годичного

слоя более темная, чем ранняя древесина, развита слабее. Переход от

ранней древесины к поздней постепенный.

Сердцевинные лучи невооруженным глазом не видны ни иа одном

разрезе. 1

Смоляные ходы в древесине отсутствуют, имеются только в коре.

Встречаются иногда сердцевинные повторения.

Сучья располагаются мутовками и .единично между мутовками.

Физико-механические свойства пихты кавказской хорошо изучены.

По своему коэфициенту качества пихта кавказская стоит на первом

месте среди авиационных пород. Применение в самолетостроении имеет

еще недостаточное.

По техническим условиям рекомендуется для Тех же силовых

элементов самолета, что и сосиа. Шпон пихтовый находит применение

при изготовлении обшивки самолетов.

Механическая обработка пихты несколько труднее, чем сосны.

Режущий инструмент требует более частой точки.

На территории СССР встречаются н другие виды пихты, например,

пнхта сибирская белокорая или амурская пихта и цельнолистная пихта.

По своим механическим свойствам они уступают пихте кавказской, а. поэ-

тому и не рекомендуются для самолетостроения.

Лиственница сибирская. Лиственница сибирская произрастает иа

северо-востоке Европейской части СССР, в Западной и Восточной Сибири

и в Дальневосточном крае.

Встречается оиа главным образом з смешанных насаждениях среди

сосны, ели, пихты, кедра сибирского и березы. Порода светолюбивая,

поэтому быстро теряет нижние ветви, образуя стройный ствол, выс' чо

очищенный от сучков. Достигает до 45 м высоты я до 17 м в диаметре

Растет быстро, спелость древесины наступает kt 60 годам, но лучший

авиационный возраст около 150 лет. Предельный возраст 500 лет.

Кора старой лиственницы толстая, изрытая глубокими трещинами,

26

красновато-пепельной окраски; цвет коры молодой лиственницы желтый.

Порода ядровая с резко выраженным ядром красновато-бурого-

цвета и узкой заболонью слабо желтого и розового тона.,

Годичные слои резко выделяются иа всех разрезах. Поздняя древе-

сина хорошо развита, темно-бурого цвета, резко отличается от ранней

древесины светло-бурого оттенка. Ранняя древесина лиственницы окра-

шена значительно темнее, чем у древесины сосны, что может служить

макроскопическим признаком, различия двух пород.

Сердцевинные лучи невооруженным Глазом не различимы ни на

одном разрезе.

Смоляные ходы мелкие, немногочисленные, на торцевом разрезе

заметны в виде светлых точек, а На тангентальном — в !виде (светлых,

продольных штрихов.

Древесина не имеет смолистого запаха, достаточно твердая и

тяжелая.

По своим физико-механическим свойствам древесина лиственницы

стоит выше сосны, приближаясь к дубу. Лнствеиница отличается плот-

ностью, хорошо колется, стойка против загнивания и насекомых вреди-

телей, не коробится, прекрасно сохраняется в воде; в силу чего древе-

сина лиственницы широко употребляется на ответственные гидротехни-

ческие сооружения. В самолетостроении древесина лиственницы на-

ходит применение в гидросамолетостроении (полки лонжеронов, килевые

балки, кильсоны, стрингеры).

Лиственница имеет и ряд недостатков, например: сильно подвер-

жена растрескиванию, вследствие резкой разницы в плотности поздней

и ранней древесины годичного слоя, в лиственнице часто образуются

отлупы. Обработка, особенно в ручную, трудна. Сушка требуется более

медленная.

2. ЛИСТВЕННЫЕ ПОРОДЫ

Дуб имеет очень большое распространение в Европейской части

СССР. Северная граница его произрастания идет от Ленинграда иа

Вологду, Киров и до Урала, а на юге от Чкалова на Куйбышев, Сара-

тов, Сталинград к нижнему течению Дона н Днепра. Спустившись по

Днепру почти до его устья, граница идет к западу и уходит в Белоруссию.

Лесные массивы дуб образует лишь на юге РСФСР, а также

в БССР и УССР. В этих местах СССР большей частью распространен

дуб летний. На Кавказе и Крыму, помимо летнего дуба, растет еще

дуб зимний.

По Своим физико-механическим свойствам дуб летний от зимнего-

ле отличается, а различается только по ботаническим признакам.

Дуб — порода светолюбивая и в частых насаждениях очень скоро-

цзреживается, ио долго сохраняет мертвые сучки. Лишь особо тенистые

насаждения ускоряют отпадение и зарастание мертвых сучков.

\ Растет дуб, особенно в молодости, медленно. Возраст спелости на-

ступает в 80—120 лет. Авиационный Возраст —150—200 лет. Предель-

ный — 400—500 лет и выше. По размерам дуб представляет дерево пер-

вой величины. Достигает 35—40 м высоты н до 1 м в диаметре. Встре-

чаются экземпляры и больших размеров.

\

27

На свободе дуб дает очень густую крону и короткий в 4—5 м ствол.

Кора дуба в ранние годы гладкая, серебристо-серая, а. в более

позднем возрасте делается грубой с глубокими трещинами, н принимает

темно-бурый или темно-серый цвет.

На торцевом разрезе дуба хорошо различается ядро 'от Светло-

бурого до темно-бурого цвета и узкая желтовато-белая заболонь. Годич-

ные слои хорошо видны на всех разрезах. 11оздняя древесина годичных

слоев плотная с Мелкими, едва заметными группирующимися в радиаль-

ные полоски сосудами.

Ранняя древесина состоит из одного или нескольких рядов весьма

широких сосудов, образующих кольцо пор.

Сердцевинные лучи в виде блестящих широких или узких прямых

линий на торцевом разрезе являются хорошими отличительными при-

знаками дуба. На радиальном разрезе сердцевинные лучи имеют вид

длинных и довольно широких лент в зависимости от освещения то

темных и матовых, то светлых и блестящих. На тангентальном разрезе

сердцевинные лучи заметны в поздней древесине в виде продольных,

слегка утолщенных по середине узких полосок темного цвета.

Древесина дуба отличается высокими физико-механическими свой-

ствами и находит весьма широкое применение во многих областях

строительной техники. Особенно хорошо переносит дуб (ядровая часть)

переменную влажность.

Дубовая древесина находит применение в гидроавиации, виито-

строеиии и при изготовлении гнутых элементов п деталей фюзеляжа,

врыла и лодки.

Заболоиь дуба легко подвержена загниванию и червоточине, вслед-

ствие этого в самолетостроении совершенно не применяется.

Древесина дуба хорошо обрабатывается режущими инструментами

", п шлифуется. Трудно полируется, но хорошо поддается протравам

с,окраской в темные цвета.

Древесина требует тщательной, медленной сушки, вследствие

склонности к растрескиванию.

От длительного пребывания в воде под действием растворенных

Солей железа древесина дуба приобретает темную, а иногда и черную

окраску (морёный дуб). Механические свойства мореного луба ниже

обыкновенного. /

Ясень, подобно Дубу, порода светолюбивая и требовательная/

к почве. В пределах СССР встречаются два вида: ясень обыкновенный;

и ясёнь манчжурский.

Обыкновенный ясень произрастает в средней и южной полосе

Европейской части. СССР. На севере ясень встречается у Ленинграда

и Казани, на востоке до Саратова, на юге — в Крыму и на Кавказе.

Чистых насаждений ясень почти не образует. Растет исключительно

в виде примеси в смешанных лиственных и хвойных насаждениях.

В хороших условиях ясень достигает до 40 м высоты и до I м

в диаметре. Спелость достигает в 80 лет. Предельный возраст 200 Лет.

Порода с ядром и спелой древесиной. Заболонь широкая светлого,

почти белого цвета с желтоватым пли розоватым оттенком. Переход

ОЙ

к ядру постепенный. Ядро светло-бурого цвета иногда с зеленоватым

(у[ТОНКОМ.

Годичные слои, хорошо заметные на всех разрезах, состоят из

плотной поздней древесины и ранней, состоящей нз крупных сосудов.

Поздняя часть темнее ранней. В поздней части заметны мелкие

сосуды, собранные в группы.

Сердцевинные лучи, очень мелкие и многочисленные, трудно раз-

личимые па-глаз.

Кора ясеня пепельно-серая, с мелкими продольными и поперечными

трещинами. У молодых экземпляров кора зеленая гладкая.

Древесина ясеня обладает высокими механическими свойствами,

отличается вязкостью, твердостью, хорошо полируется, не склонна

к растрескиванию, хорошо сохраняется в воде и сухом воздухе.

В самолетостроении ясень применяется на гнутые элементы и де-

тали фюзеляжа крыла, лодки, впиты и лыжи.

Порода весьма ценная для самолетостроения, по, ввиду широкого

употребления в других отраслях народного хозяйства, дефицитная. Как

показали опыты, рост ясеня можно значительно ускорить.

Ясень манчжурский произрастает в Дальневосточном крае, по

своим физико-механическнм свойствам .уступает несколько обыкновен-

ному ясеню, ио все же рекомендуется для применения в самолето-

строении на те же детали, что и ясень обыкновенный.

Бун произрастает главным образом на Кавказе и в Крыму. Опти-

мальная высота для Кавказа 900 м над уровнем моря, а для Крыма —

700 м. Небольшие буковые насаждения встречаются и на Украине.

Особенно велики запасы бука на Кавказе, где он встречается

сплошными насаждениями.

Ствол бука, особенно выросшего в Густом лесу, стройный мало-

сбежистый, почти цилиндрический, высоко очищенный от ветвей, дости-

гает к 150 годам 40 м высоты и 1—2 м в диаметре.

Кора бука серая гладкая.

-Цорода спелодревесная. Древесина бука, розовато-белого цвета.

Годичные слои хорошо различимы на всех разрезах.

Сердцевинные лучи видны на всех разрезах. На торцевом разрезе,

имеют вид блестящих линий, меняющих оттенок в зависимости от

освещения; на радиальном наблюдаются в виде блестящих, различной

ширины лент или пятен, а на тангентальном имеют вид темных и уз-

ких чечевицеобразных полосок, придающих древесине характерный

рисунок.

Механические свойства буковой древесины высоки. Она отличается

твердостью и крепостью, очень плотна, хорошо колется и обрабатывается

режущими инструментами, прекрасно отделывается. В распаренном виде

хорошо (гнется.

Буковая древесина имеет большое применение в пашем народном

хозяйстве.

В самолетостроении применяется на винты, гнутые элементы и де-

тали фюзеляжа, крыла, лодки и для изготовления буковой авиационной

Фанеры.

К недостаткам буковой древесины следует отнести склонность

29

<ве к формоизменяемости, растрескиванию и легкому (загниванию в пе

ременных условиях влажности. В воде бук сохраняется хорошо.

У старых деревьев очень часто появляется вследствие микологиче-

ских заболеваний так называемое ложное ядро.

Клен встречается в лесах западной и средней части СССР и на

Кавказе в виде примеси в лиственных лесах.

В молодости клен теневынослив, к старости становится светолю-

бивым. К 150 годам достигает 30 м высоты н свыше 1 м в диаметре.

Очень редко доживает до 300—400 лет.

Кора молодого клена светло-серая, гладкая, старого — черновато-

серая с многочисленными мелкими трещинами. ,

Порода спелодревесная. Древесина желтовато-белая; заболонь не

отличается от спелой древесины. Появление темно-серой или бурой

окраски в центральной части (ложное ядро) является признаком

начала загнивания. ,

Годичные слои хорошо видны на всех разрезах, благодаря темной

полосе, идущей по наружному краю слоя.

Многочисленные узкие сердцевинные лучи нН торцевом разрезе

имеют вид хорошо заметных блестящих тонких линий, а на радиальном —

узких отрезков блестящих ленточек и пятнышек с более темной окра-

ской, чем основной фонд окружающей древесины. Благодаря большому

количеству сердцевинных лучей, радиальный разрез (имеет характерно-

рябоватый вид.

На тангеитальном разрезе лучи слабо заметны.

Древесина клена обладает хорошими механическими свойствами,

очень плотная, твердая, трудно колется, хорошо обрабатывается, не

коробится. В условиях переменной влажности клей быстро загнивает.

Древесина клена имеет значительное применение в различных

отраслях нашего хозяйства.

В самолетостроении кленовая древесина пока имеет недостаточное

применение.

Клеи остролистный включен в список авиационных пород в годы

Отечественной войны.

Береза является одной нз наиболее распространенных лиственных

пород в СССР. Из значительного числа ее видов в самолетостроении

находят применение: белая береза (пушистая н бородавчатая), даурская

или черная и желтая или ребристая березы.

Наиболее благоприятными областями для произрастания белой бе-

резы являются северная и средняя полосы РСФСР. Встречается она как

в чистых, так и в смешанных (с сосной и елью) насаждениях.

В спелом возрасте (50—80 лет) береза достигает 25—30 м высоты

и до 80 см в диаметре. В возрасте свыше 100 лет обычно поражается

грибками. Кора имеет белую бересту. Порода заболонная. Древесина бе-

лая с желтоватым пли розоватым оттенком, отличается однородностью

строения, довольно твердая и тяжелая.

Годичные (слон на (всех разрезах различаются плохо и только после

смачивания водой становятся более заметными. Сосуды невооруженным

глазом не видны.

Сердцевинные лучи заметны только на радиальном разрезе, где они

30

меют пид узких и коротких полосок и пятнышек, придающих поверх-

ности рябоватость. Сердцевинные повторения видны иа всех разрезах.

На торцевом разрезе они заметны в виде темных точек или коротких

чщггочек, а на радиальном и тангеитальном — в виде темнобурых пя-

тен или линий, идущих вдоль волокон.

Древесина березы является основным сырьем для получения Лучших

авиационных сортов шпона, файеры переклейки и древесно-слоистых

пластиков (дельта-древесины и балинита). Кроме того, она находит

широкое применение в производстве лыиц ружейных лож, мебели и дру-

гих изделий.

Хорошо обрабатывается режущими инструментами, отделывается

и имитируется под красное дерево.

Крайне неустойчива в отношении загнивания в условиях перемен-

ной влажности, но хорошо сохраняется погруженной в воду.

Даурская или черная береза распространена в южной полосе Даль-

невосточного края. Порода светолюбивая, достигает до 20 м высоты и до

70 см в диаметре. Кора от коричнево-серого до темно-коричневого оттенка

с глубокими трещинами. Древесина желтоватого или буровато-красного

цвета, темнее и тяжелее белой березы. Обладает высокими механиче-

скими свойствами. В самолетостроении рекомендуется на полки лонже-

ронов крыла, центроплана, лонжероны фюзеляжа и стрингеры.

Береза желтая или ребристая, произрастающая па Дальнем востоке,

представляет собой высокое, стройное дерево, достигающее до 25 м вы-

соты, но сравнительно небольшого диаметра — 40 см с гладкой и блестя-

щей светложелтой или желтой корой. Древесина по своим механическим

свойствами и применению аналогична березе черной.

Липа мелколистная и крупнолистная растет в южной и средней

полосе Европейской части СССР, в Крыму и иа Кавказе. Порода тене-

выносливая и медленно растущая. Спелости достигает в 50—60 лет.

В самолетостроении применяется ие старше 80 лет, хотя продельный

возраст липы 300—400 лет. По высоте достигает 28 м. Очень райо стано-

вится дуплистой.

Древесина белая с розоватым или красноватым оттенком, мягкая.

Заболонная часть не отличается по цвету' от спелодревееиой. Годичные

слои различаются на всех разрезах нерезко; по наружному краю слоя,

на торцевом разрезе, видна узкая светлая плотная полоска- поздней дре-

весины. Сердцевинные лучи — узкие, многочисленные, почти одноцвет-

ные с основным фоном древесины, заметны на торцевом и радиальном

разрезах.

Древесина липы однородная, легкая, мягкая, хорошо режется и ко-

лется, мало трескается и коробится.

В самолетостроении идет на бобышки и мелкие соединительные

части, применяется для резных и токарных изделий, на чертежные

доски, модели и пр. Хорошо поддается отделке (полировке и золочению).

Нестойка к загниванию.

Кроме выше описанных древесных пород, в самолетостроении и осо-

бенно при ремонте в полевых условиях в той или иной мере могут

быть использованы (или же частично используются) и ряд других пород,

встречающихся в различных районах СССР и достаточно хорошо изучен-

ных. К таким породам можно отнести: ольху черную, орех грецкий, орех

31

манчжурский, тополь Максимовича, осокорь, каштан съедобный, бархат п др.

Ольха черная имеет значительное распространение в СССР. Пред-

ставляет собой в возрасте спелости (60—80 лет) дерево высотой до

25—30 м. Ствол ольхн прямой и полнодревесный, достигает 60 см в диа-

метре!, сучья малочисленные, короткие тонкие; кора темно-бурая с трещи-

нами. Порода рассеянно-поровая заболонная. Древесина легкая и мяг-

кая, в свежесрубленном состоянии весьма светлая, почти белая, но на

воздухе быстро принимает светлокрасную окраску. Мало усыхает, но

сильно коробится и трескается, имеет повышенную хрупкость-, непрочна

на воздухе, но в воде прекрасно сохраняется. Обрабатывается и отделы-

вается хорошо. Идет для имитации красного и черного дерева.

Обладая хорошей плотностью, древесина ольхн находит широкое

применение в фанерной промышленности. Авиационная ольховая фанера

по своим механическим качествам уступает березовой.

Орех грецкий встречается на юге СССР, в Крыму, на Кавказе

и в Туркестане. Представляет собой крупное быстрорастущее дерево до

20 м высоты и до 1 м и более в диаметре. Порода ядровая и рассеянно-

поровая. Цвет заболони серовато-желтый, ядра темный, серо-коричневых

гонов. Чем южнее растет орех, тем темнее имеет ядро. Кора светло-се-

рая с глубокими трещинами. Древесина умеренно тяжелая и довольно

твердая, часто красивой текстуры, хорошо обрабатывается режущим

инструментом и полируется. Имеет высокие механические свойства. На-

ходит весьма широкое применение в мебельном и Фанерном производстве.

Является хорошим материалом для ружейных лож. воздушных винтов

и отделки самолетов.

Орех мвнчжурский, произрастающий на Дальнем востоке, по своим

механическим свойствам уступает ореху грецкому.

32

ГЛАВА III

ФИЗИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ

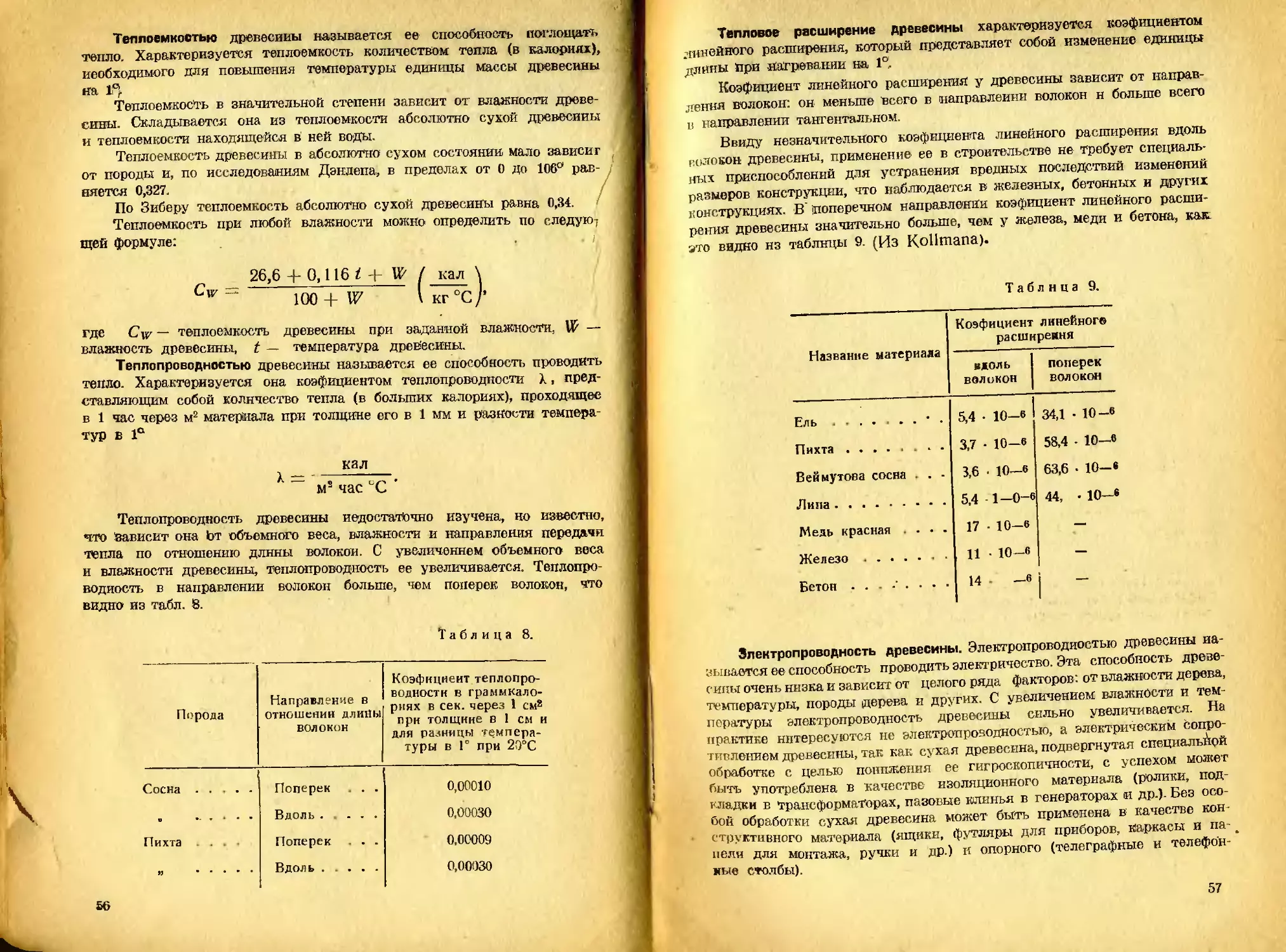

Физические свойства древесины характеризуют ее внешний вид

(цвет), вес, отношение к влаге, теплу, электричеству и т. д.

Из всех физических свойств, характеризующих древесину, наиболь-

шее значение для самолетостроения имеют: цвет, вес, влажность, усушка

и разбухание.

Цвет, блеск и текстура. Древесина каждой породы имеет свой опре-

деленный цвет, являющийся ее макроструктурным признаком. Наблю-

дение нормального цвета древесины лучше производить на свежих рас-

иилах и расколах, так как под действием некоторых факторов окраска

древесины с течением времени меняется. Точно определить цвет дре-

весины довольно трудно. Для определения цвета имеются специальные

карты и атласы, включающие в себе до тысячи и более стандартных

цветов, имеющих специальные названия; калориметры монохроматиче-

ские и трехцветные. В монохроматических калориметрах; например

В. ®. Шулейкина, измерение цвета производится путем подыскания

спектрального цвета, соответствующего измеряемому, при добавлении

к спектральному цвету белого цвета.

Определение цвета трехцветным калориметром производится путем

подбора определяемого цвета смешиванием трех основных цветов: красного

синего и зеленого.

Большей частью в литературе и практике цвет древесины харак-

теризуется словесным описанием.

Для работников самолетостроения и ремонта необходимо твердо

изучить цвет нормальной древесины каждой из авиационных пород,

особенно сосны, как наиболее широко применяемой для изготовления

и ремонта всех основных деталей деревянного самолета.

Окраска древесины легко изменяется в результате действия дерево-

разрушающих грибов или вследствие физико-химических причин.

В результате действия грибов древесина может принять синюю,

желтую, розовую или другую какую-либо несвойственную ей окраску.

Действие Физико-химических причин вызывает в древесине посере-

ние, пожелтение, побурение, позеленение и покраснение1.

Посерение древесины хвойных и лиственных пород происходит на

открытом 'воздухе в случае попеременного действия сухости и сырости.

3 Г. Г. Платонов.

33

Поверхность древесины при посерении делается волосистой или волокни-

стой и легко размочаливается. Физико-химическая сторона этого явле-

ния состоит в вымывании из поверхностных слоев древесины раство-

римых веществ и окислении древесины.

Пожелтение и побурение вызываются главным образом действием

света и, отчасти, воздуха и водяных паров. Действуя очень медленно,

гораздо медленнее, чем грибы и бактерии, свет и воздух все же произ-

водят длительный процесс окисления древесины. В результате окисле-

ния происходит медленное разрушение древесины — истлевание.

Изменение нормального цвета! древесины невсегда свидетельствует

об изменении ее технических свойств. Свежесрубленная древесина липы

н ольхи меняет свою окраску под влиянием химических причин, не

снижая механических свойств. Древесина липы зеленеет, вследствие

реакции соли, закиси железа с дубильными веществами древесины.

Древесина ольхи краснеет в результате окисления на воздухе содержи-

мого живых клеток.

Древесина некоторых пород обладает блеском, особенно заметным

на свежих радиальных расколах. Блестят сердцевинные лучи, которые

в большом количестве обнажаются при радиальных расколах.

Сердцевинные лучи почти всех пород имеют блеск только в том

случае, если древесина здоровая. Поэтому по блеску можно судить до

некоторой степени о состоянии древесины, о ее пригодности для техни-

ческих целей. ,

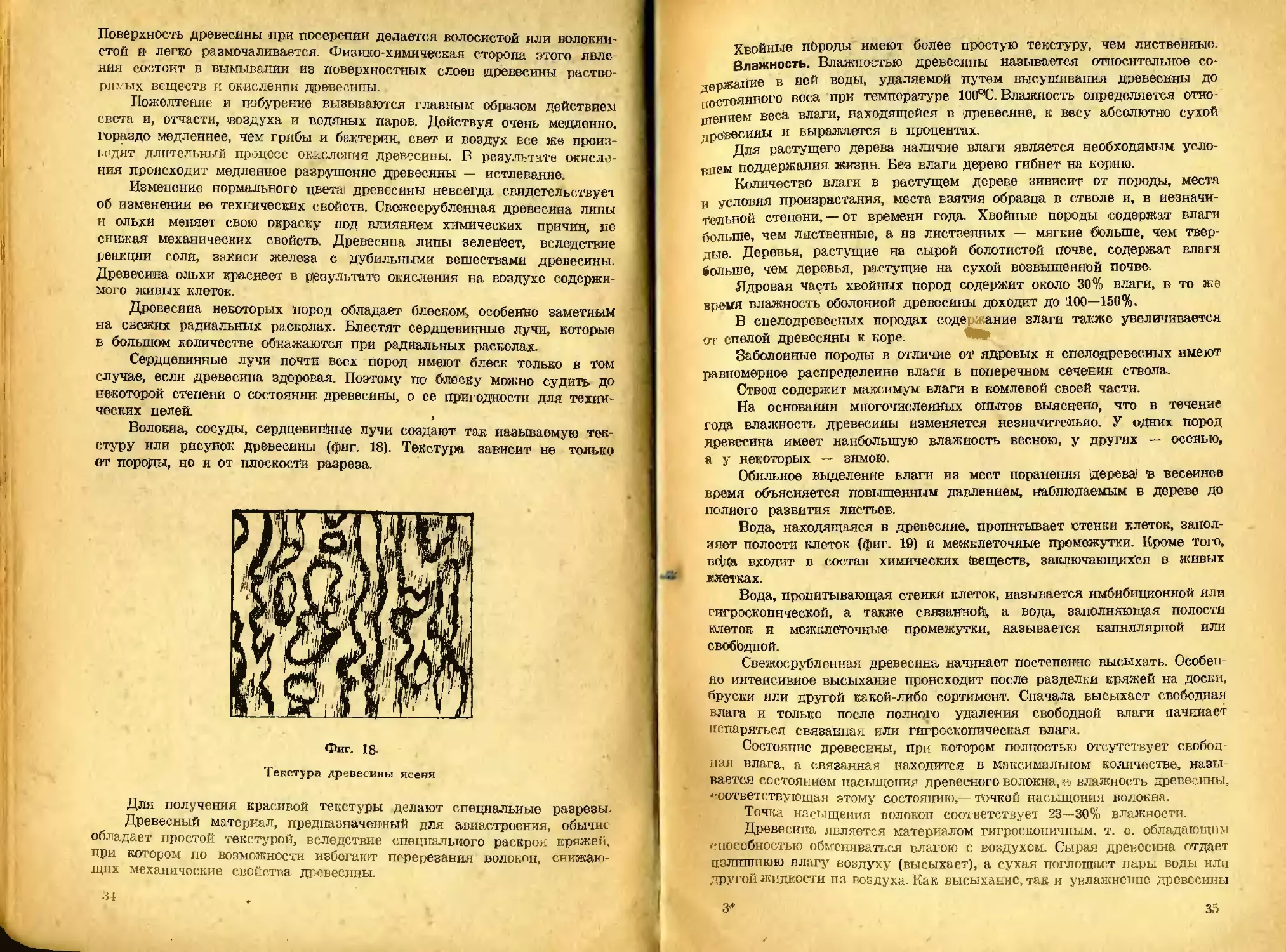

Волокна, сосуды, сердцевинные лучи создают так называемую тек-

стуру или рисунок древесины (фиг. 18). Текстура зависит не только

от породы, но и от плоскости разреза.

Фиг. 18.

Текстура древесины ясеня

Для получения красивой текстуры делают специальные разрезы.

Древесный материал, предназначенный для авиастроения, обычно

обладает простой текстурой, вследствие специального раскроя кряжей,

при котором по возможности избегают перерезания волокон, снижаю-

щих механические свойства древесины.

•и

Хвойные породы имеют более простую текстуру, чем лиственные.

Влажность. Влажностью древесины называется относительное со-

держание в ней воды, удаляемой путем высушивания древесины до

постоянного веса при температуре 100%). Влажность определяется отно

пгепием веса влаги, находящейся в 'древесине, к весу абсолютно сухой

древесины и выражается в процентах.

Для растущего дерева наличие влаги является необходимым усло-

вием поддержания жизни. Без влаги дерево гибнет на корню.

Количество влаги в растущем дереве зивисит от породы, места

и условия произрастания, места взятия образца в стволе и, в незначи-

тельной степени, — от времени года. Хвойные породы содержат влаги

больше, чем лиственные, а из лиственных — мягкие больше, чем твер-

дые. Деревья, растущие на сырой болотистой почве, содержат влаги

больше, чем деревья, растущие на сухой возвышенной почве.

Ядровая часть хвойных пород содержит около 30% влаги, в то же

время влажность оболониой древесины доходит до 100—150%.

В спелодревесных породах соде ание влаги также увеличивается

от спелой древесины к коре. W

Заболонные породы в отличие от ядровых и спелодревесиых имеют

равномерное распределение влаги в поперечном сечении ствола.

Ствол содержит максимум влаги в комлевой своей части.

На основании многочисленных опытов выяснено, что в течение

года влажность древесины изменяется незначительно. У одних пород

древесина имеет наибольшую влажность весною, у других — осенью,

а у некоторых — зимою.

Обильное выделение влаги из мест поранения Дерева) в весеннее

время объясняется повышенным давлением, наблюдаемым в дереве до

полного развития листьев.

Вода, находящаяся в древесине, пропитывает стенки клеток, запол-

няет полости клеток (фиг. 19) и межклеточные промежутки. Кроме того,

вейа входит в состав химических :веществ, заключающихся в живых

клетках.

Вода, пропитывающая стенки клеток, называется имбибиционной или

гигроскопической, а также связанной, а вода, заполняющая полости

клеток п межклеточные промежутки, называется капиллярной или

свободной.

Свежесрубленная древесина начинает постепенно высыхать. Особен-

но интенсивное высыхание происходит после разделки кряжей на доски,

бруски или другой какой-либо сортимент. Сначала высыхает свободная

влага и только после полного удаления свободной влаги начинает

испаряться связанная или гигроскопическая влага.

Состояние древесины, при котором полностью отсутствует свобод

пая влага, а связанная находится в максимальном количестве, назы-

вается состоянием насыщения древесного волокна, а влажность древесины,

соответствующая этому состоянию,— точкой насыщения волокна.

Точка насыщения волокон соответствует 23—30% влажности.

Древесина является материалом гигроскопичным, т. е. обладающим

способностью обмениваться влагою с воздухом. Сырая древесина отдает

излишнюю влагу воздуху (высыхает), а сухая поглощает пары воды или

другой жидкости из воздуха. Как высыхание, так и увлажнение древесины

3'

35

происходит до тех пор, пока не установится равновесная или устойчивая

влажность, соответствующая определенной температуре и влажности

воздуха. Таким образом, каждому сочетанию температуры и влажности

воздуха соответствует вполне определенная влажность древесины, при-

обретаемая ею при более или меиее длительном хранении при данном

состоянии воздуха..

Фиг. 19.

Схема заполнения клет-

ки влагой:

1 — свободная’влага;

2 — связаннаявлага.

Фиг. 20.

Днагр: мма I — у — W.

Влажность древесины, соответствующая состоянию равновесии,

характеризует влагоемкость древесины, при данных условиях.

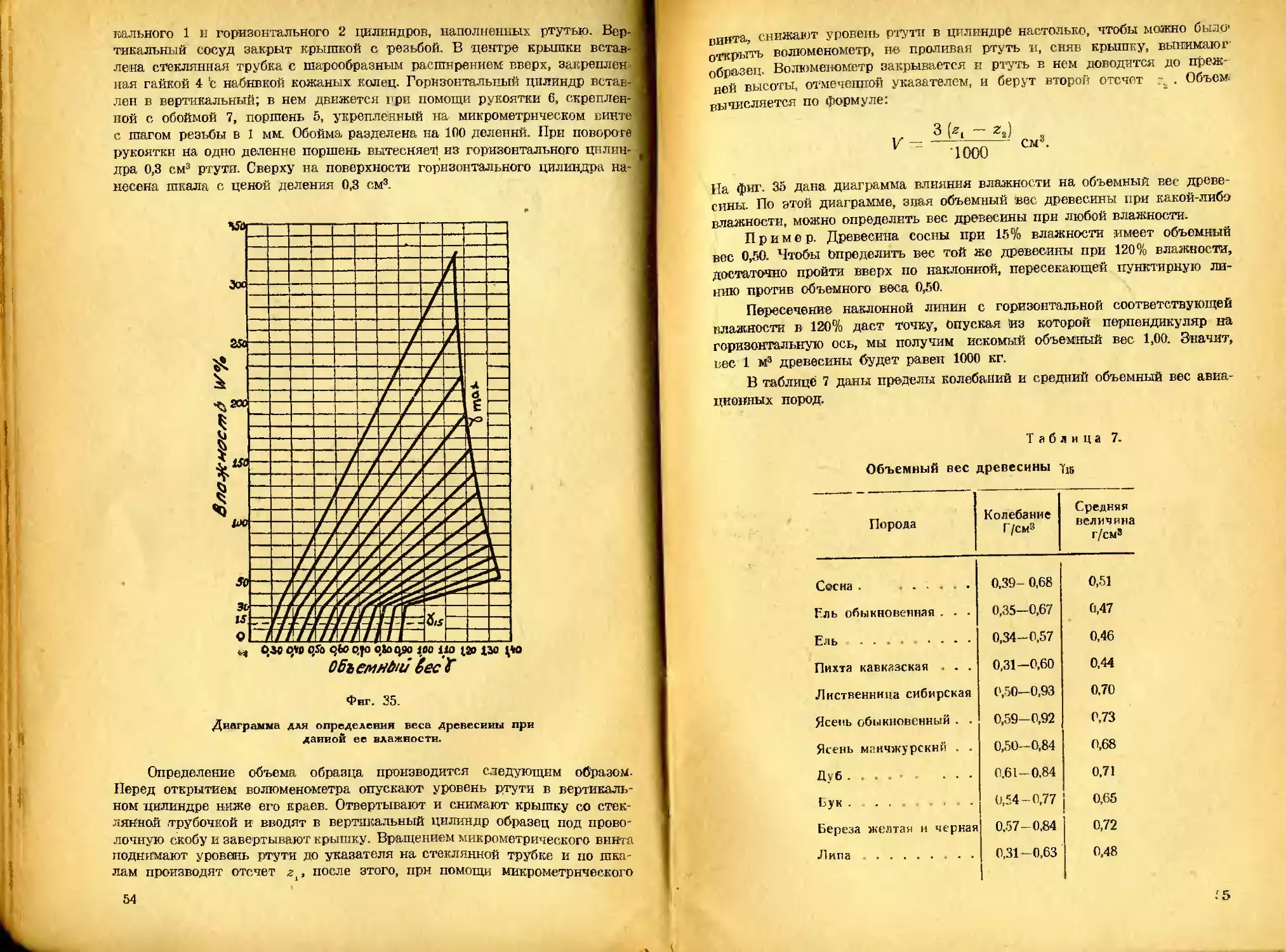

Профессор Чулицкий составил : ср W диаграмму (фиг. 20)

зависимости влажности древесины от температуры t'; С и относитель-

ной влажности воздуха <р.

6

Ha f _ if — W диаграмме по горизонтальной линии отложены

емнератУРЫ воздуха, а по вертикальной — влажность воздуха: наклонная

линия соответствует влажности древесины.

Пользуясь этой диаграммой, можно легко определить, во-первых,

с точностью ± 0,5 — 0,75%, предельную влажность, которую может до-

стичь древесина при данной температуре t и влажности воздуха <р,

г во-вторых, какую температуру и влажность воздуха нужно поддер-

живать, чтобы древесина не превысила заданной величины влажности W.

Например: 1. В помещении, где постоянно поддерживается тем-

пература на уровне 20°', а влажность воздуха на уровне 55%, древесина,

после некоторого пребывания, достигает равновесной влажности W,

равной 10%.

2. Чтобы сохранить влажность древесины W на уровне 12% при

температуре 20°С, необходимо поддерживать влажность воздуха на

уровне 65%.

По t — <о— W диаграмме возможно учитывать влажность древесины

только до 28%. Сухая древесина, окруженная насыщенным влагой воз-

духом, будет увлажняться небеспредельно. Влагоемкость древесины

яри а = 100% будет зависеть от температуры. Согласно более точных

исследований, она будет равна:

при г = 20°; t = 40°; t = 60°; t = 80°

1Г==ЗО°/о; «7^22,50/„; ^26,5%; Г^-230',.

Равномерная влажность по толщине сырой доски или бруска наблю-

дается лишь в первый момент выхода сортимента из-под пилы. В даль-

нейшем, под влиянием омывающего древесину воздуха, влажность

поверхностных слоев сортимента начинает быстро падать, стремясь

принять равновесную влажность, соответствующую состоянию омываю-

щего их воздуха.

С начала испарения влаги с поверхностных слоев устанавливается

процесс медленного продвижения влаги из внутренних слоев более

влажных к внешним менее влажным, т. е. устанавливается процесс

выравнивания влажности соседних слоев.

При этом распределение влажности в древесине принимает форму

кривой, носящей название кривой градиента < влажности.

Изменение влажности на единицу длины пути кривой, выраженное

в процентах, называется градиентом влажности. Градиент влажности

зависит от ряда факторов: температуры и влажности окружающей среды,

влажности древесины, ее распределения, размеров сортимента, анатоми-

ческого строения и других факторов.

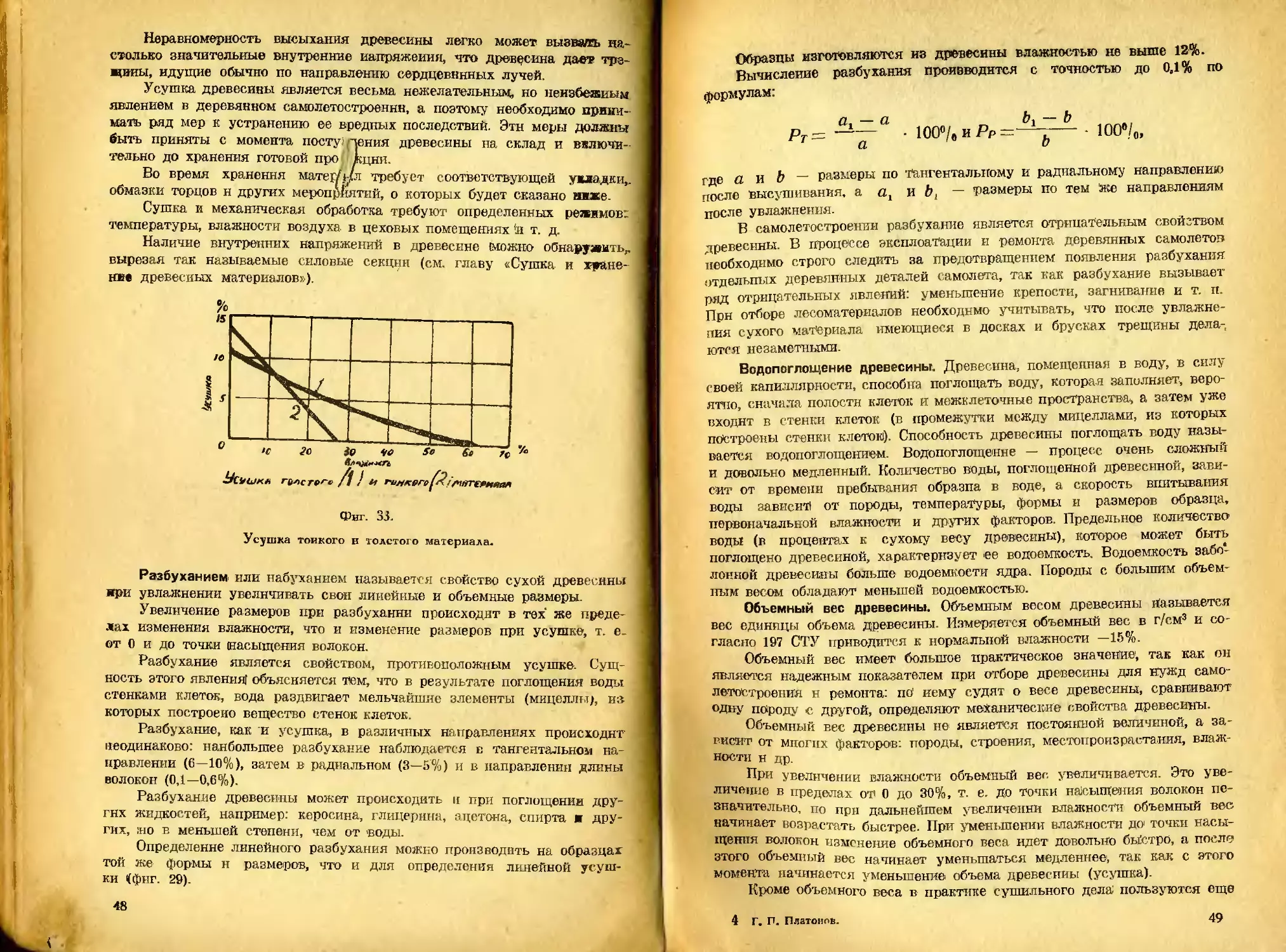

На фиг. 21 приведены кривые градиента влажности по толщине

соснового бруска сечением 8 X12 см, высыхающего при переменном

состоянии воздуха. Каждому состоянию воздуха соответствует своя

кривая градиента влажности. Верхняя кривая характеризует начало

сушки, а нижняя — конец.

Симметричность кривых относительно толщины указывает на рав-

номерность сушки бруска с двух Ъторон.

Скорость высыхания и увлажнения древесины зависит от ряда

факторов и в первую очередь от скорости продвижения влаги в древе-

37

сине. Влагопроводимостъ древесины различна в разных направлениях.

По направлению длины волокон вода движется в 10—12 раз быстрее,

чем в поперечном направлении. В радиальном направлении, благодаря

сердцевинным лучам; вода движется нисколько быстрее, чем в танген

тальнсм.

Вода в древесине всегда движется от более сырых мест к сухим.

Влагопроводимостъ древесины увеличивается с ростом влажности

и температуры и с уменьшением плотности древесины. Заболонь более

влагопроводна, чем ядровая и спелая древесина.

Исходя из этого, все породы делятся на две группы, харакгери

зующиеея движением свободной влаги в древесине.

Высыхание заболонных пород и заболони ядровой и спелой древе-

сины характеризуется градиентом влажности, изображенным на фиг. 22.

В атом случае наблюдается свободное течение Bjiani изнутри к поверх-

ности.

<Тнг. 21.

Грндиеит влажности по толщине со-

снового бруска сечевхем 9X12 см.

Расстояние от поверхности 8 7-7. толщины

Фиг. 22.

Градиент влажности в заболонпем

древесине.

На фиг. 23 изображены градиенты влажности в доске ядровых

н спелодревесных пород. Движение свободной влаги в этом случае

затруднено.

Движение связанной воды в древесине обеих групп характери-

зуется градиентом влажности, изображенным на фиг. 21.

38

Определение влажности. Влажность оказывает большое влияние

на механические свойства древесины, ее формоизменяемость, объемный

пес, а также способствует более быстрому загниванию, поэтому опреде-

ление влажности древесины производится во всех случаях употребления

ее на ответственные сооружения. .

Для древесины, поступающей в производство, устанавливается

определенная норма конечной влажности, зависящей от назначения

сооружений. Конечная влажность древесины, поступающей в производ-

ство, большей частью отличается от эксплоатационной влажности.

Например, для самолетостроения конечная влажность древесины,

поступающей в производство, Должна быть равна —7—10%, а для ре-

монта—12%, в то время, как деревянные детали самолета в эксплоата-

цин -имеют 1в среднем 12—15% влажности.

Требование более низкой влажности для древесины, поступающей

*. иг. 23.

Градиент влажности в ядровой древесине.

1, 2, 3—различные периоды сутки материала.

обработки и склейкн самолетных деталей. Кроме того, при эксплоата-

цни самолетов в сухих районах, более низкая влажность поступающей

в производство древесины вызывается необходимостью предохранить

самолетные детали от растрескивания и усыхания при потере ими из-

лишней влаги.

39

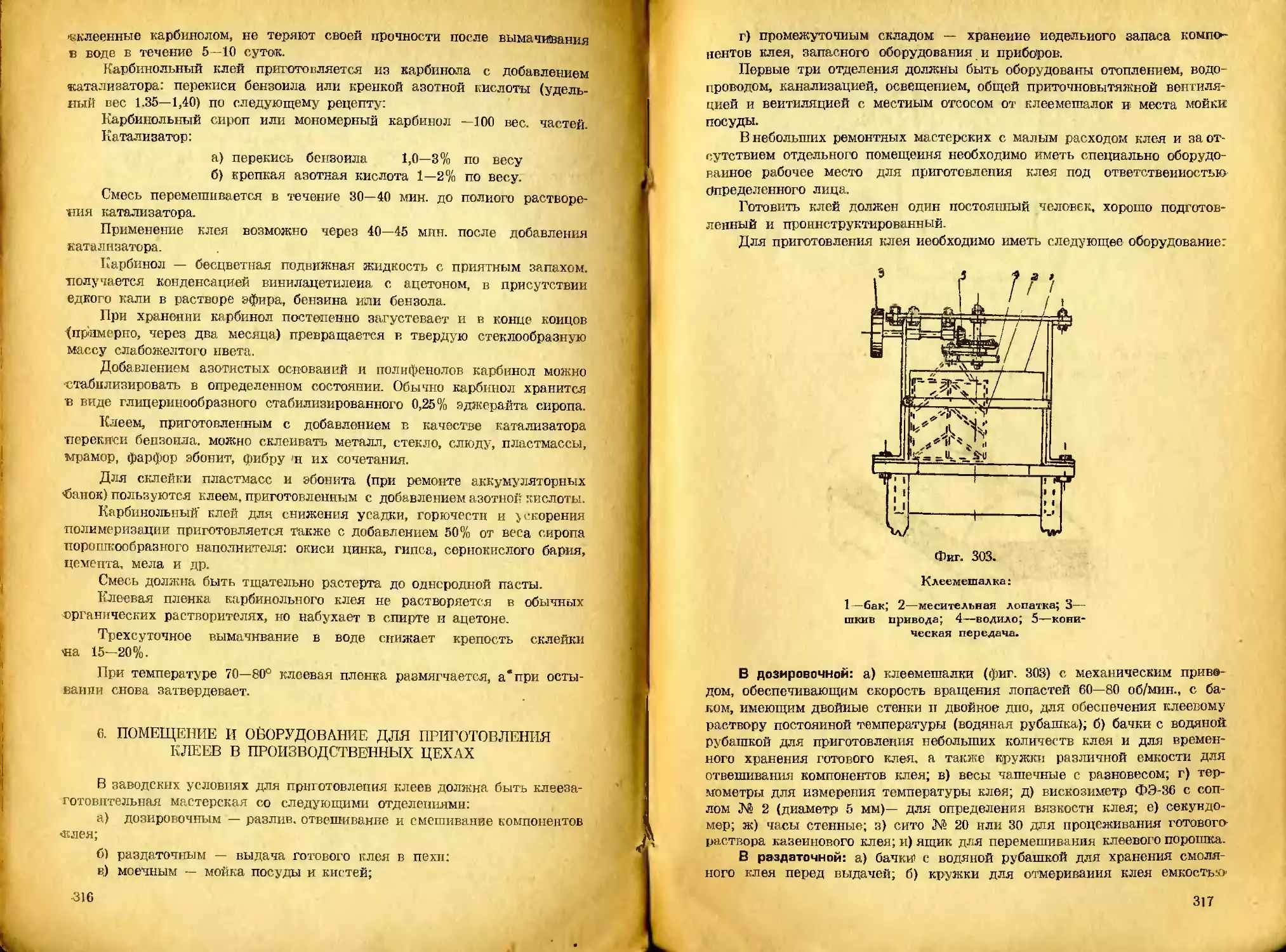

Измеряется влажность отношением веса воды, содержащейся