Текст

П. П. УСПАССКИЙ

ДРЕВЕСИНА

И ЕЕ ОБРАБОТКА

СПРАВОЧНАЯ КНИГА

АВИАЦИОННОГО ИНЖЕНЕРА

Список опечаток

Стр. Колонка Строки Напечатано Должно быть По чьей вине

129 левая * 9 сверху 10 м/сек 1,0 м/сек авт.

160 п 18 снизу позже ранее авт.

161 правая 17 снизу полированных полирования авт.

340 я 16 сверху радиальной усушке изменению влажности авт.

340 » 18 я радиальной усушке изменении влажности авт.

373 фиг. 420 3 снизу банки балки

Успасский, .Древесина и ее обработка".

ОБОРОНГИЗ

ГЛАВНАЯ РЕДАКЦИЯ АВИАЦИОННОЙ ЛИТЕРАТУРЫ

МОСКВА 1946

В книге содержатся справочные сведения по древе

сине — ее свойствам, заготовке, испытанию н хранению

древесины, по шпону, фанере и облагороженной древе-

сине. Достаточно полно освещены вопросы механической

и ручной обработки древесины, ее склеивания, соедине-

ний, вязки и гнутья, по обработке дельта-древесины

и балинита. Показаны методы изготовления деталей из

этих материалов и их сборки. Даются указания по анти-

септированню древесины и повышению ее огне-

стойкости.

Книга рассчитана на инженера и техника авиационной

промышленности и других деревообрабатывающих про-

изводств.

Редактор Е. В. Латынин. Техн. ред. И. М. Зудакин-

А11732. Подл, в леч. H/XI 1946 г. Печ. л. 26.5-+3 вкл. Уч.-изд. л. 48,7. Тип. зн. в леч. л. 730.40-

Формат 60Х921/!,. Цена 32 руб. Тираж 6000. Заказ 136Ц019.

Типография Оборонгнза.

ОГЛАВЛЕНИЕ

Стр.

От автора ...................... 9

Раздел I

ДРЕВЕСИНОВЕДЕНИЕ

Глава 1. Строение дерева. ... 11

§ 1. Общие сведения......... 11

§ 2. Макроструктура древесины 12

1. Годичные слои. 2. Серд-

цевинные лучи. 3. Забо-

лонь, ядро и спелая древе-

сина. 4. Деление древес-

ных пород.............12—14

§ 3. Микроструктура древесины 15

Глава 2. Химические свойства

древесины.................... 17

§ 1. Химический состав .... 17

§ 2. Теплотворная способность 18

§ 3. Действие на древесину вы-

сокой температуры........... 19

Глава 3. Физические свойства

древесины................ 19

§ 1. Цвет, блеск, текстура и за-

пах древесины............... 20

§ 2. Удельный и объемный вес

древесины................... 20

§ 3. Отношение древесины к

влажности................... 22

1. Влажность древесины.

2. Высыхание древесины и

ее усушка. 3. Разбуха-

ние древесины. 4. Водо-

поглощение древесины.

5. Гигроскопичность. 6. Во-

допроводность, или водо-

проницаемость, древеси-

ны ...................22—31

§ 4. Тепловые, звуковые и элек-

трические свойства дре-

весины ..................... . 31

Стр.

Глава 4. Механические свойства

древесины..................... 34

§ 1. Сопротивление древесины

сжатию . .... с ... . 34

1. Сопротивление сжатию

вдоль волокон. 2. Со-

противление сжатию попе-

рек волокон............34—37

§ 2. Сопротивление древесины

поперечному статическому

изгибу...................... 38

§ 3. Сопротивление древесины

ударному изгибу............. 38

§ 4. Сопротивление древесины

растяжению вдоль и попе-

рек волокон................. 39

§ 5. Сопротивление древесины

скалыванию.................. 39

1. Сопротивление перерезы-

ванию поперек волокон.

2. Сопротивление скалыва-

нию параллельно волок-

нам. 3. Сопротивление

скалыванию вдоль волокон 40

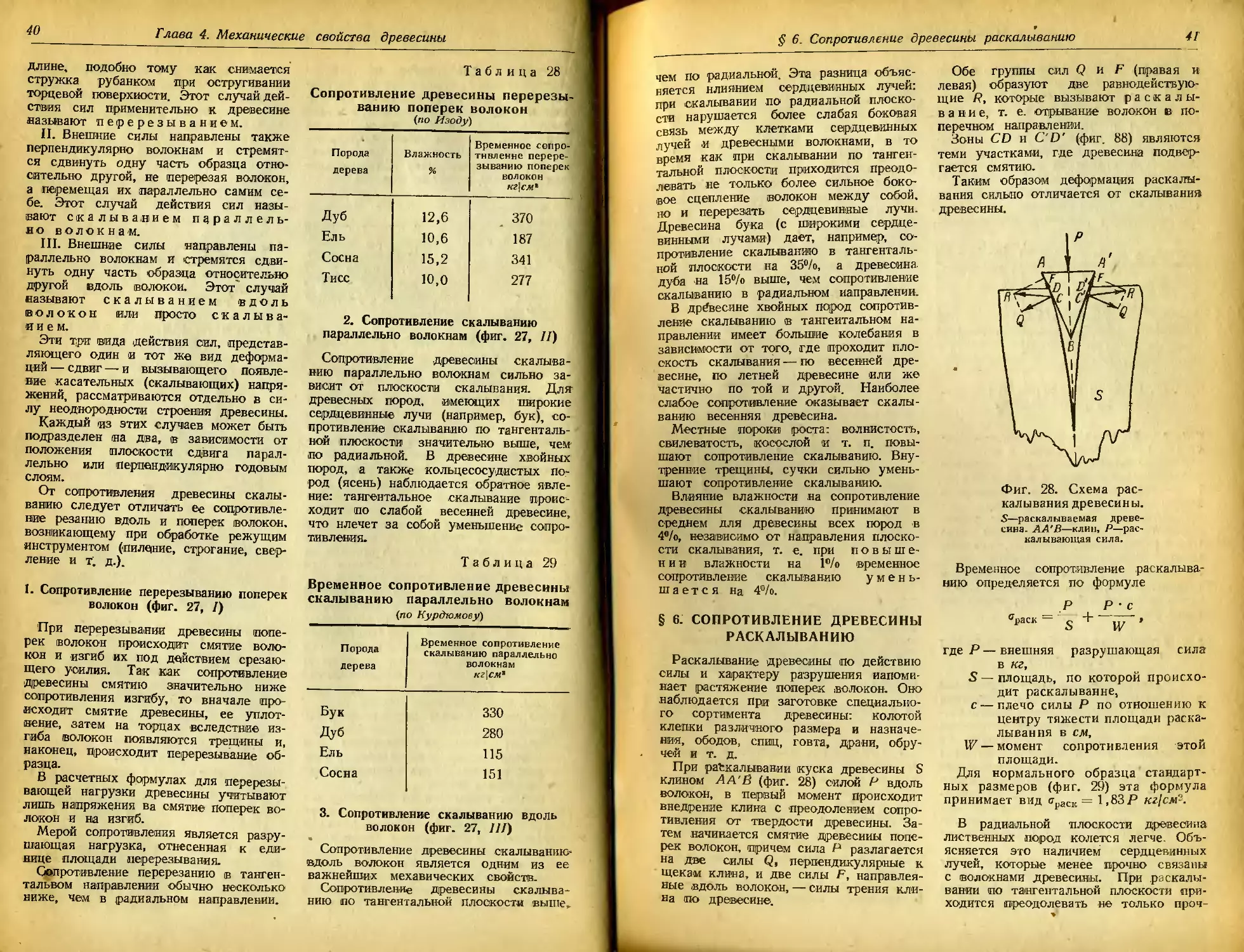

§ 6. Сопротивление древесины

раскалыванию.............. 41

§ 7. Сопротивление древесины

кручению..................... 42

§ 8. Деформация и упругость

древесины.................... 42

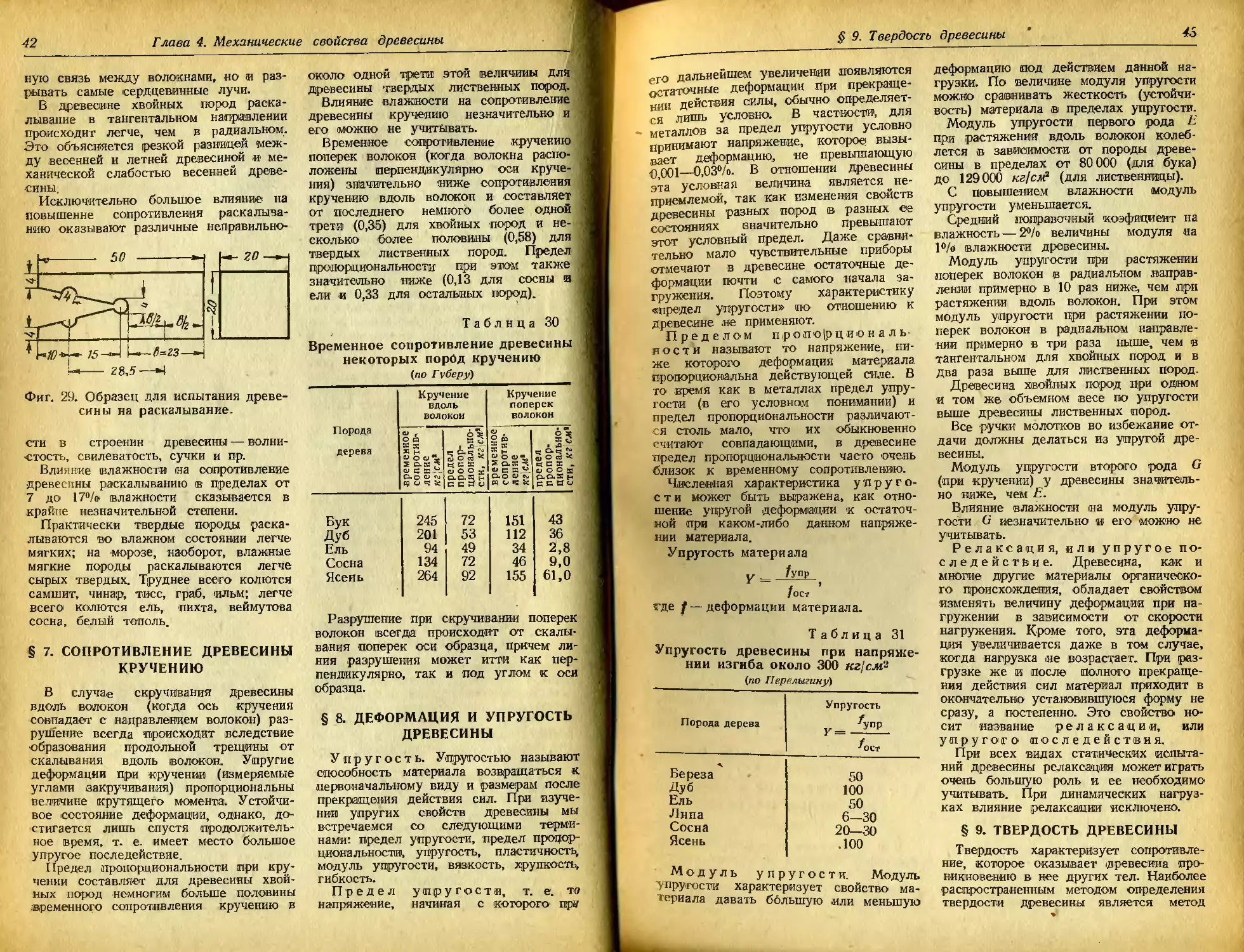

§ 9. Твердость древесины ... 43

§ 10. Сопротивление древесины

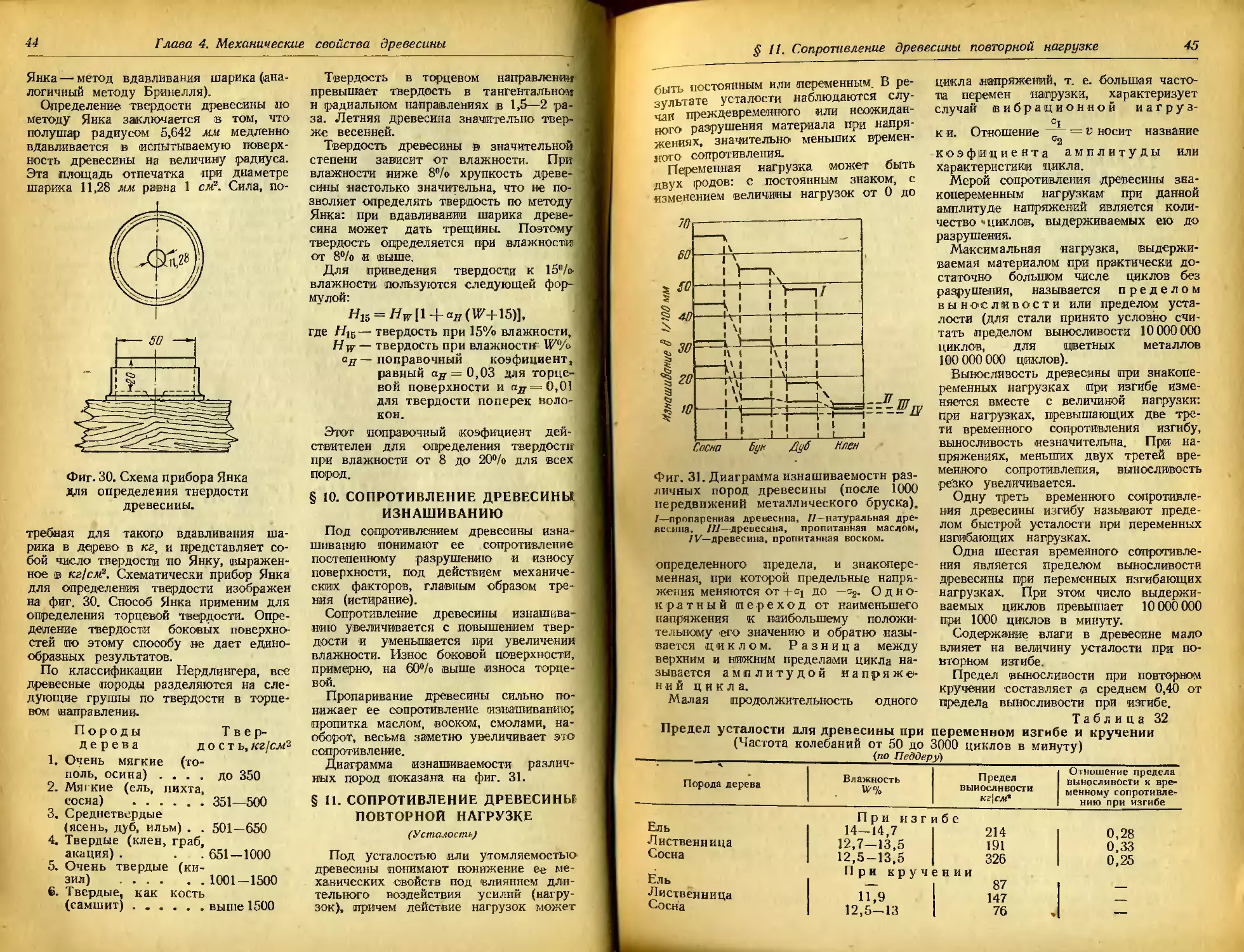

изнашиванию.................. 44

§ 11. Сопротивление древесины

повторной нагрузке .... 44

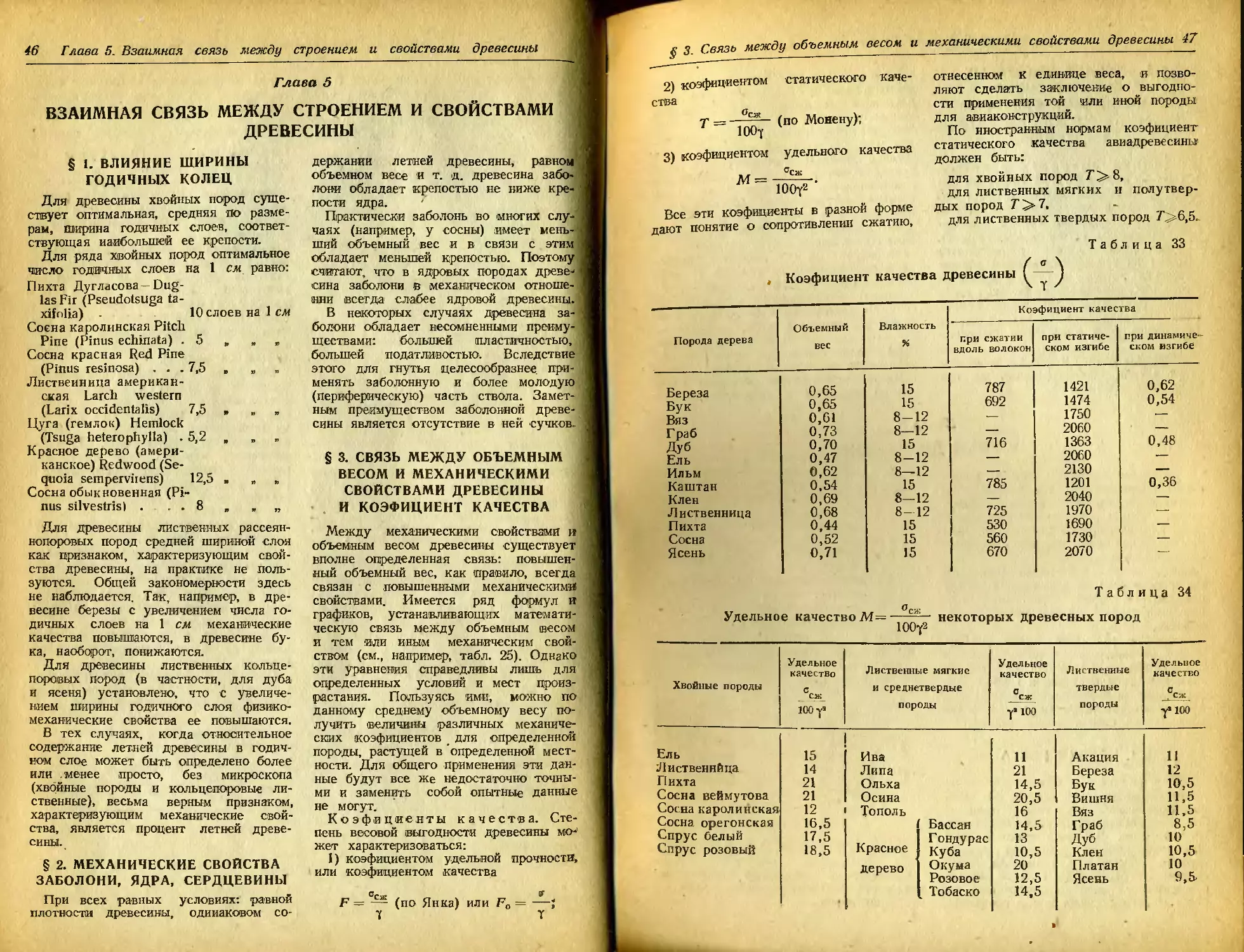

Глава 5. Взаимная связь между

строением и свойствами древе-

сины ......................... 46

§ 1. Влияние ширины годичных

колец........................ 46

4

Оглавление

Стр.

§ 2. Механические свойства забо-

лони ядра, сердцевины ... 46

§3. Связь между объемным весом

и механическими свойствами

древесины и коэфициент ка-

чества ......................46

§ 4. Влияние некоторых лесо-

водственных и физических

факторов на механические

свойства древесины....... 48

Глава 6. Пороки древесины .... 48

§ 1. Пороки роста........... 48

§ 2. Трещины . . . ....... 64

1. Трещины растущего дерева 64

2. Трещины на срубленном

дереве .................. 64

§ 3. Паразитарные пороки .... 65

1. Микологические пораже- (

ния древесины. 2. Цветные

краски негрибного проис-

хождения ..................65—68

§ 4. Ранения ствола и йх послед-

ствия . ... ........ 69

§ 5. Повреждения насекомыми . 72

Глава 7. Древесные породы, при-

меняемые в самолетостроении 73

§ 1. Авиационная древесина 73

§ 2. Поделочная древесина ... 74

§ 3. Породы-заменители . . .75

§ 4. Отделочные породы .... 76

§ 5. Основные древесные поро-

ды, применяемые в зарубеж-

ном самолетостроении . . 76

Раздел II

ЗАГОТОВКА, ИСПЫТАНИЕ И ХРАНЕНИЕ

АВИАЦИОННОЙ ДРЕВЕСИНЫ

Глава 8. Заготовка авиационной

древесины................... . 78

§ 1. Сортимент авиационной

древесины .... 78

§ 2. Распиловка авиационной

древесины ..................79

Глава 9. Определение физиче-

ских и механических свойств

древесины .....................83

§ 1. Определение влажности

древесины ... ... 83

Стр.

§ 2. Определение объемного веса

древесины .................. 85

§ 3. Определение механических

свойств авиадревесины ... 87

1. Определение крепости на

сжатие вдоль волокон.2.Ис-

пытание на динамический

(ударный) изгиб поперек во-

локон. 3. Испытание на ста-

тический изгиб поперек во-

локон. 4 Испытание на ра-

стяжение вдоль волокон.

5.Испытание на скалывание

вдоль волокон. 6. Опреде-

ление твердости .... 87—92

Глава 10. Шпон и файера авиа-

ционные . ............. 93

§ 1. Шпон авиационный .... 93

1. Шпон березовый авиаци-

онный. 2. Шпон сосновый

строганый.............93—94

§ 2. Фанера авиационная • , • 95

1. Сорта фанеры. 2. Правила

приемки и обмера фане-

ры .......................95—96

§ 3. Определение физико-меха-

нических свойств авиацион-

ных шпона и фанеры . . .96

1. Испытание шпона. 2. Ис-

пытание фанеры . . . 96—98

§ 4. Фанерные плиты . . . . 105

1. Фанерные плиты. Опреде-

ление физико - механиче-

ских свойств авиационных

плит . . . ...............105

Глава 11. Хранение авиационной

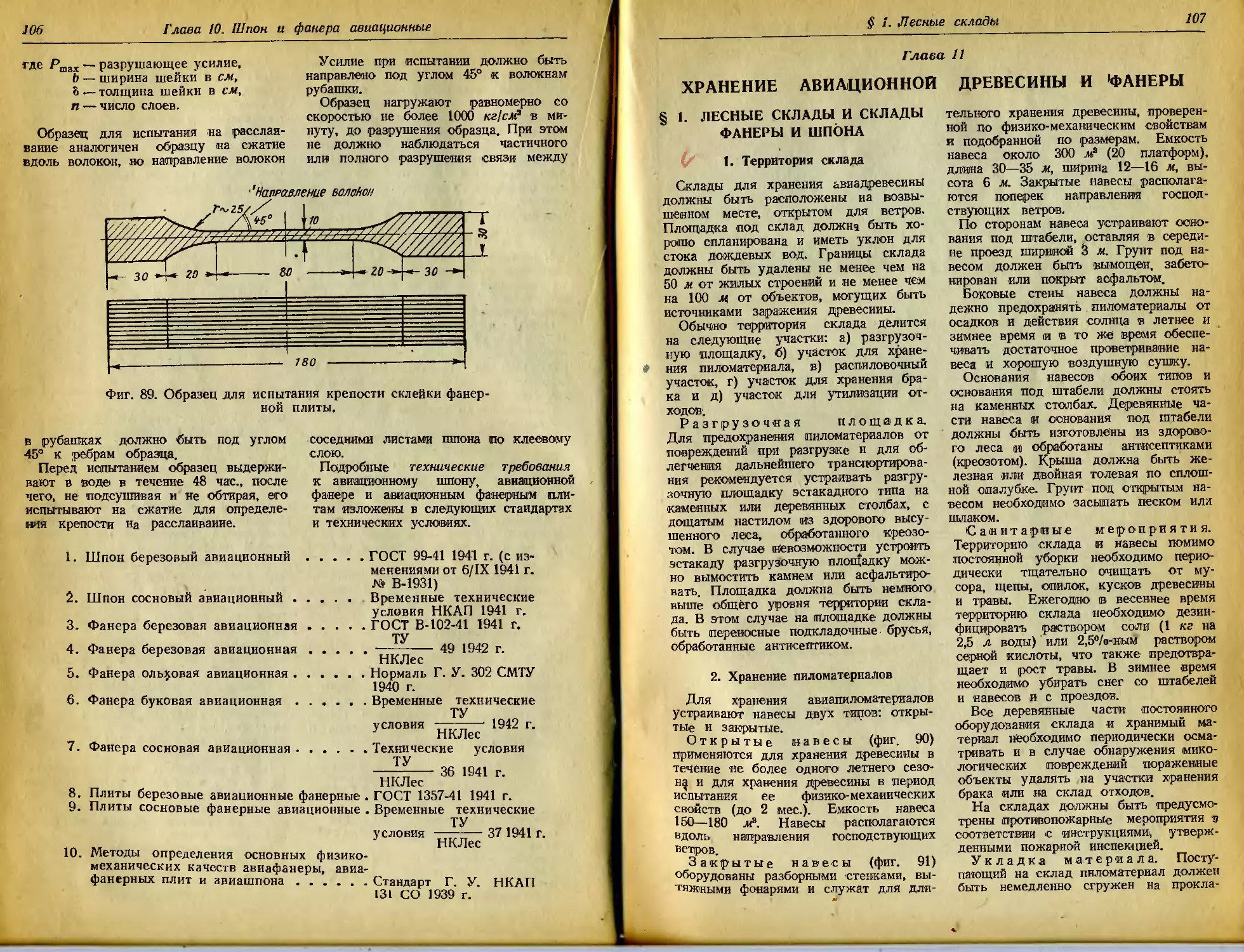

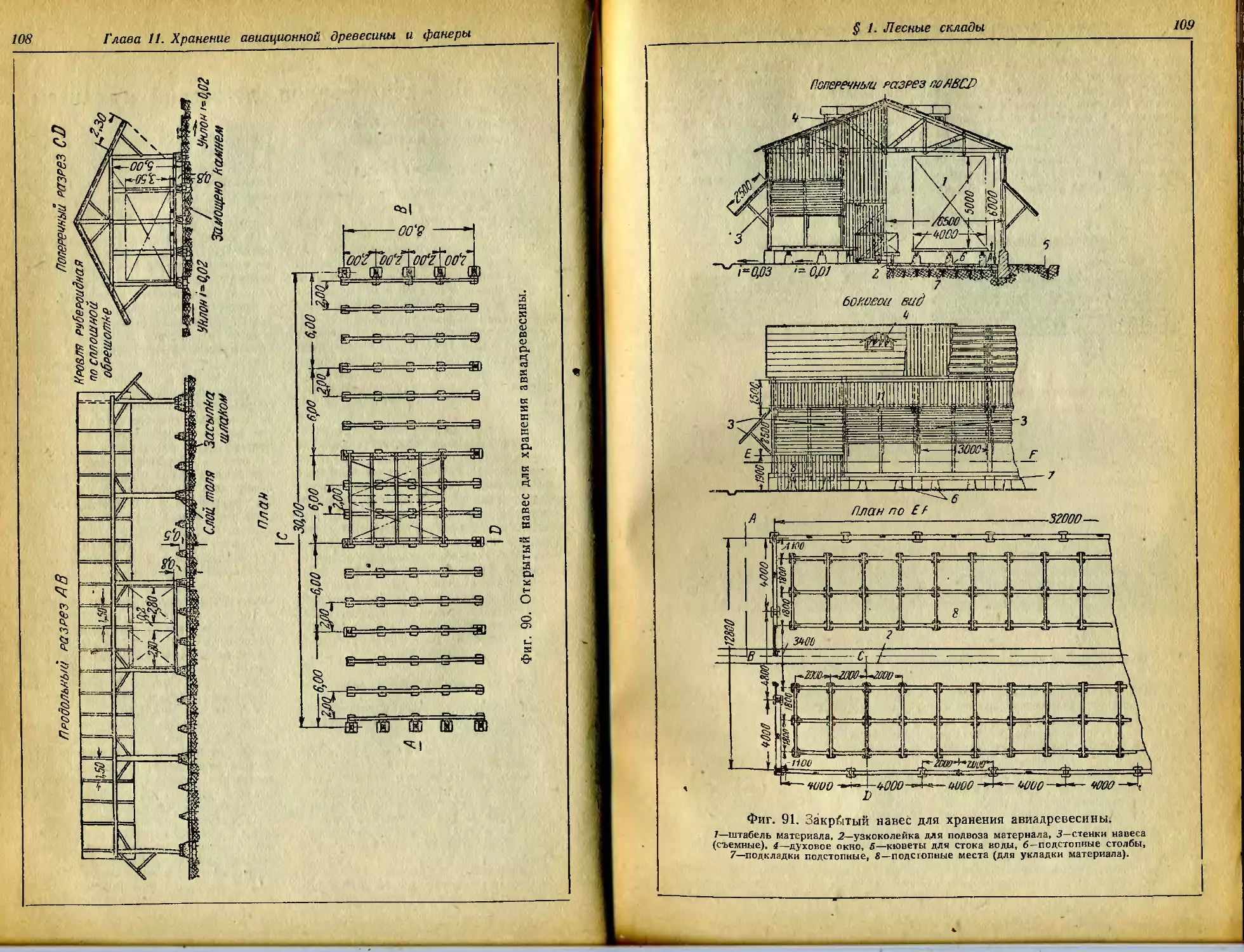

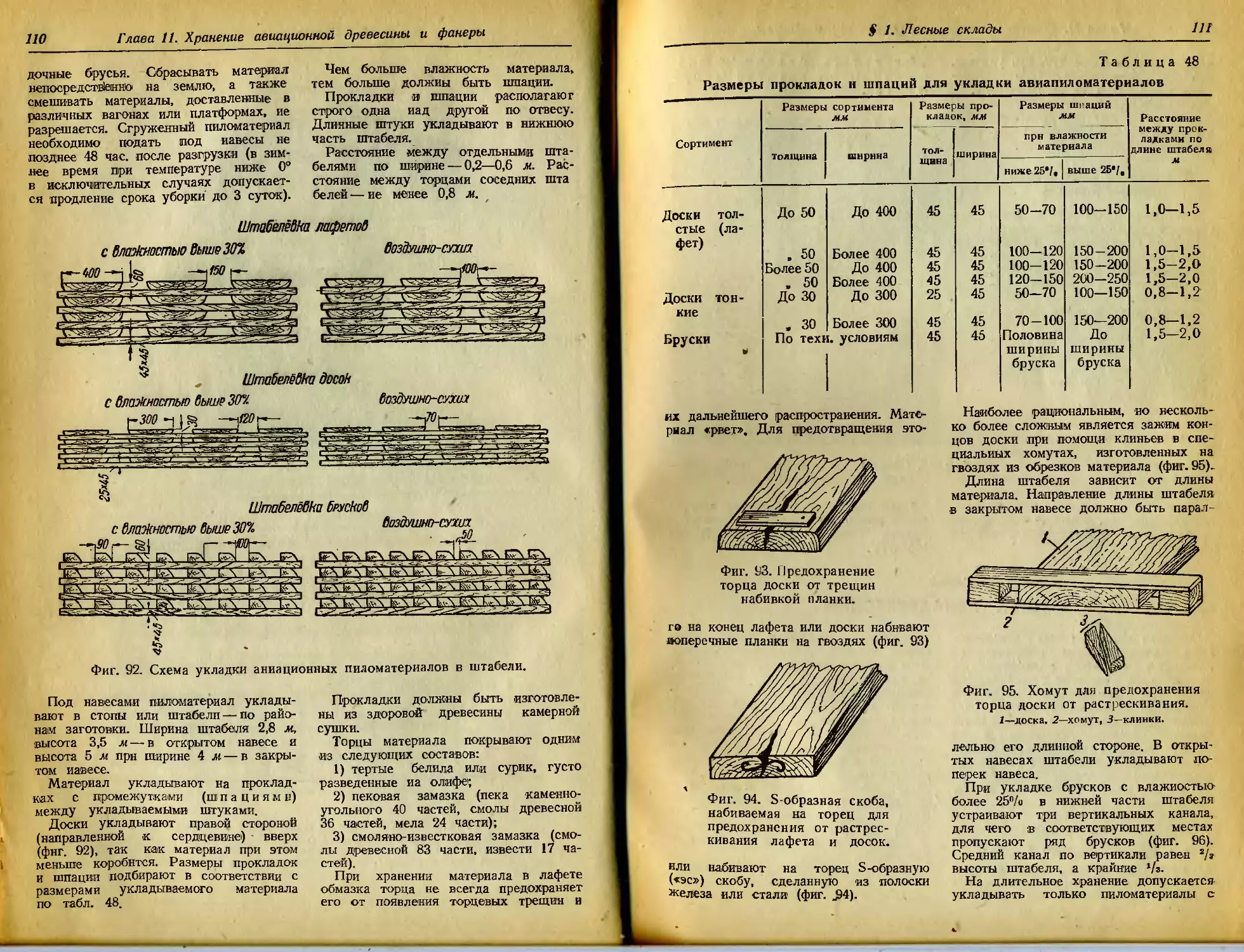

древесины и фанеры . ... 107

§ 1. Лесные склады и склады

фанеры и шпона . . . 107

1. Территория склада. 2. Хра-

нение пиломатериалов.

3. Хранение авиационной

фанеры и шпона . . 107—112

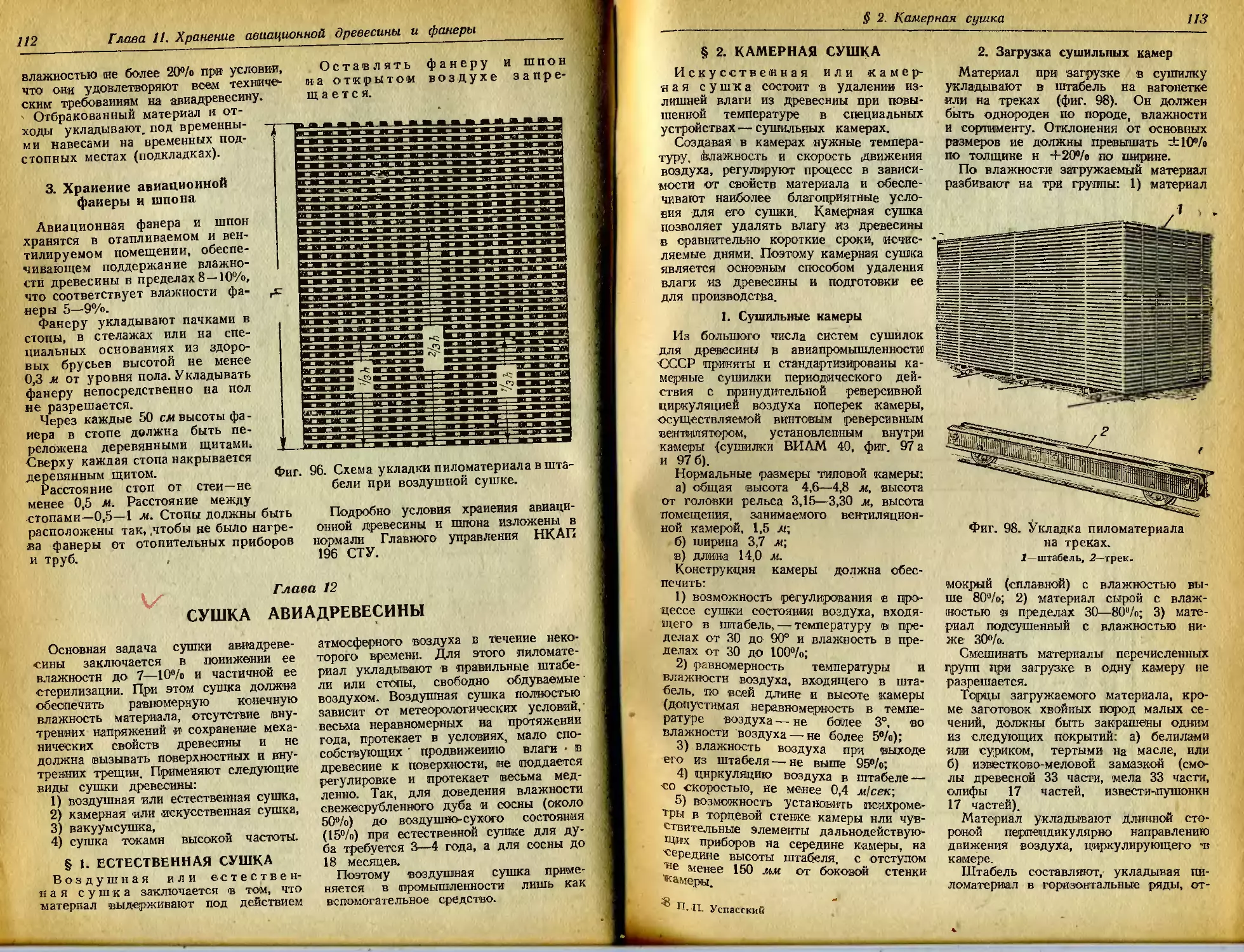

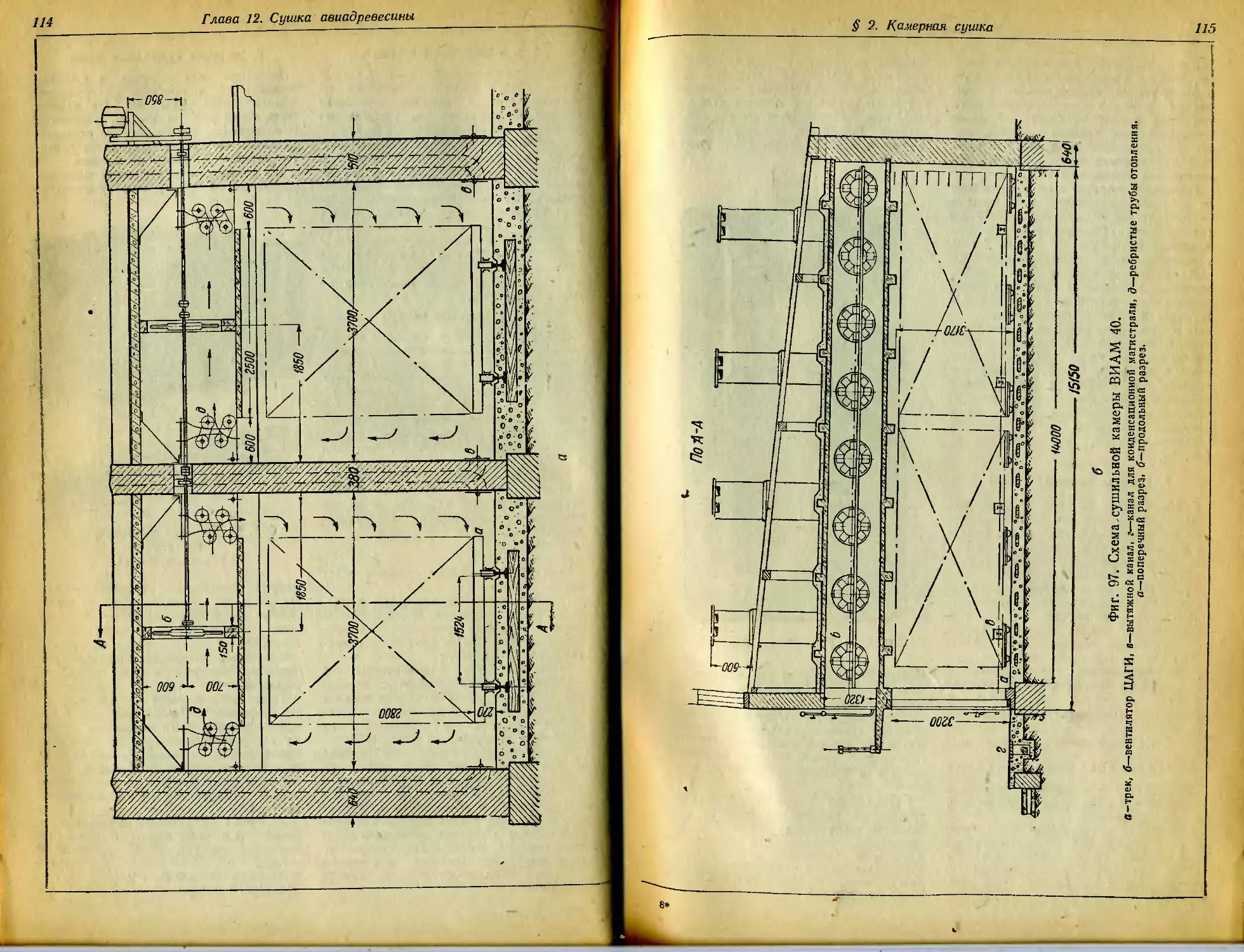

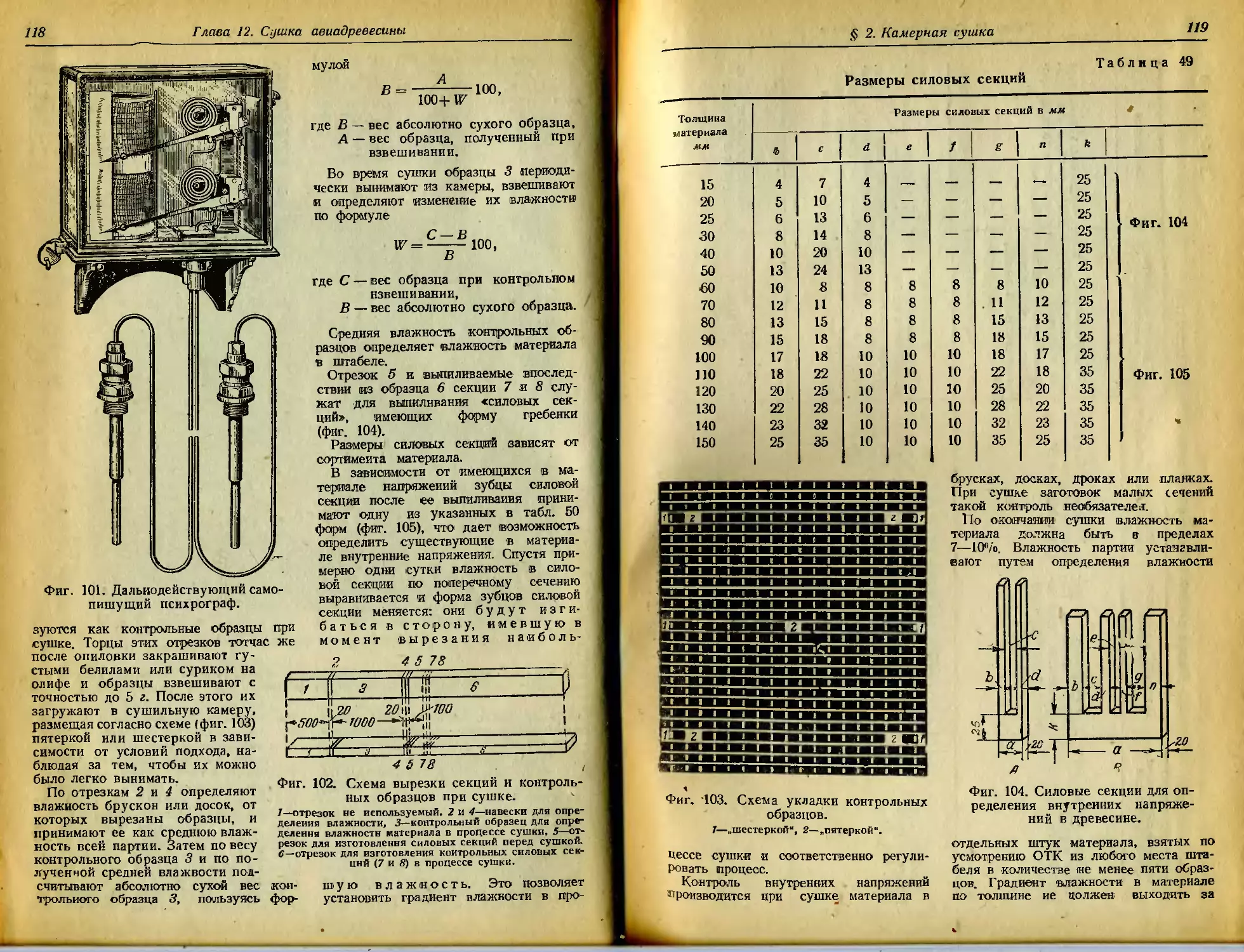

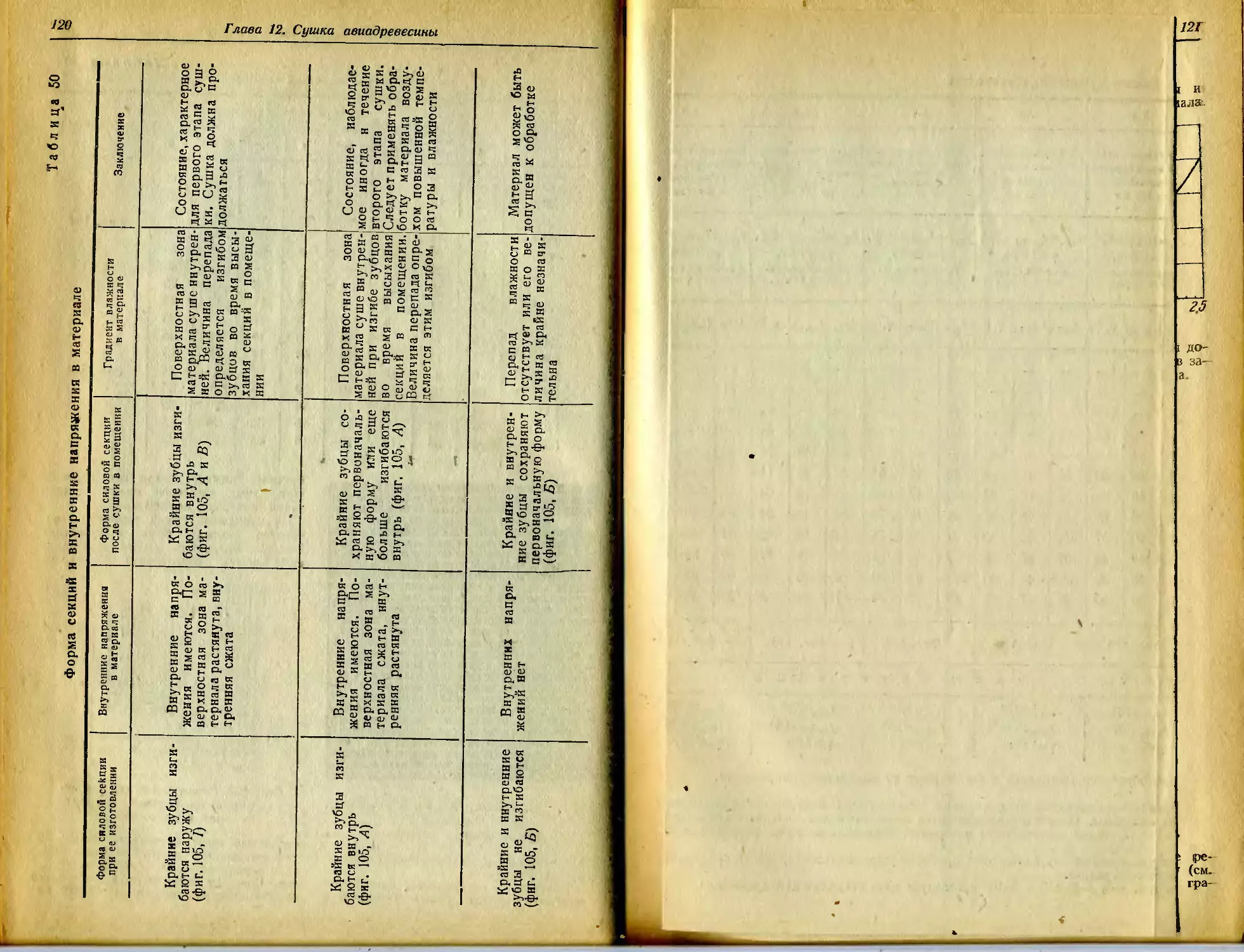

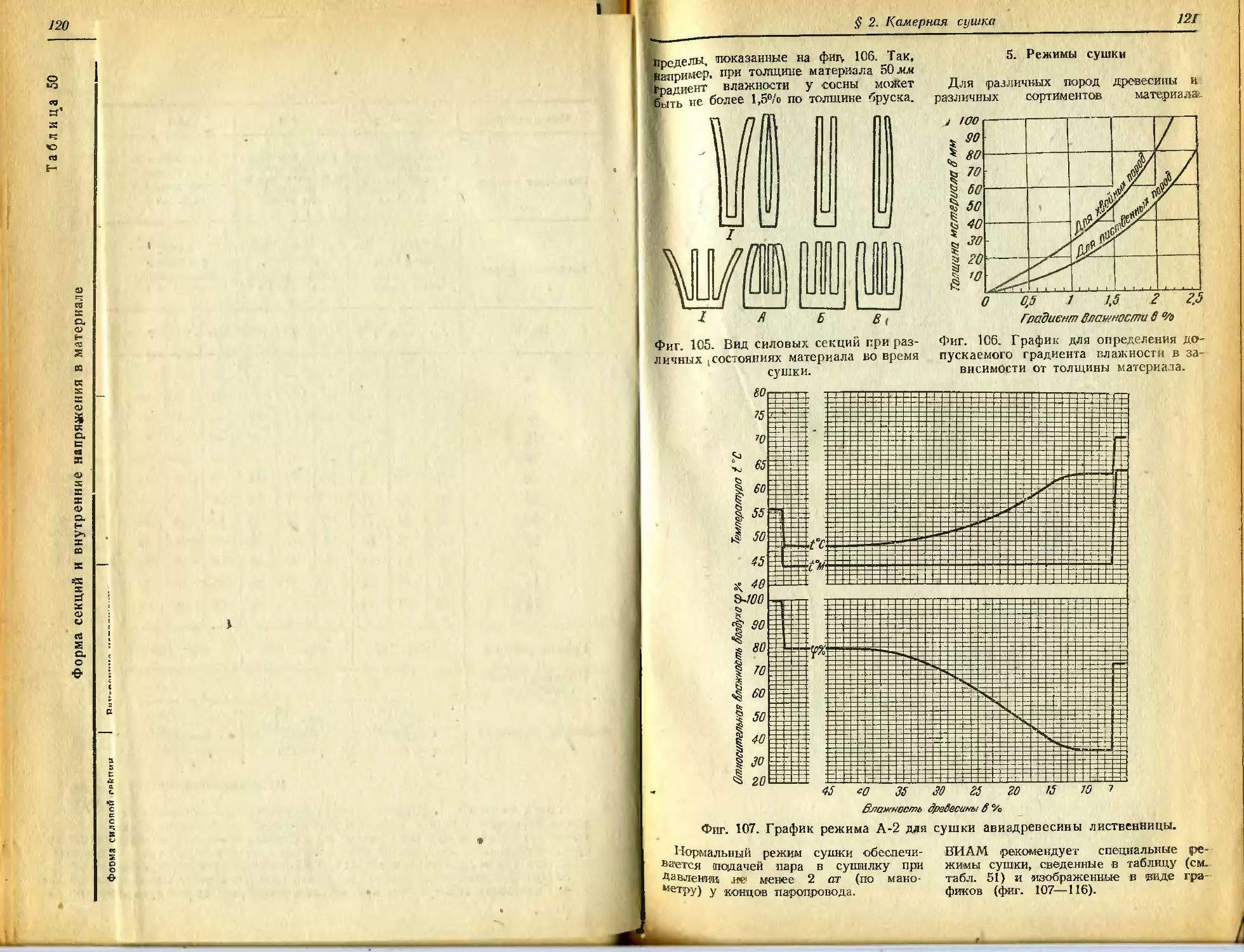

Глава 12. Сушка авиадревесины 112

§ 1. Естественная сушка ... 112

§ 2 Камерная сушка .... 113

Стр.

1. Сушильные камеры. 2. За-

грузка сушильных камер.

3. Процесс камерной суш-

ки. 4. Контроль процесса

сушки. 5. Режимы сушки.

6. Некоторые справочные

данные к расчету сушиль-

ных камер...........113—128

§ 3. Вакуумсушка............129

§ 4. Сушка древесины в элект-

рическом поле высокой час-

тоты (радиотермическая суш-

ка) .........................130

1. Сущность процесса. 2.Уста-

новка для нагрева. 3. Ос-

новные данные для тепло-

вого расчета........130—132

Глава 13. Улучшенная древесина 134

§ 1. Дельта-древесина ..... 134

§ 2. Балинит................136

§ 3. Различные виды облагоро-

женной древесины............138

1. Баркалаит. 2. Дерево Швар-

ца. 3. Месонит. 4. Импрег.

5. Компрег..........138—139

§ 4. Контроль физико-механи-

ческих свойств дельта-древе-

сины .....................141

Раздел III

КЛЕИ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ ,

ПРИМЕНЯЕМЫЕ В САМОЛЕТОСТРОЕНИИ

Глава 14. Клеи............. . 144

§ 1. Белковые клеи.........144

1. Казеиновый клей. 2. Аль-

буминовый клей. 3. Же-

латиновый клей .... 144—147

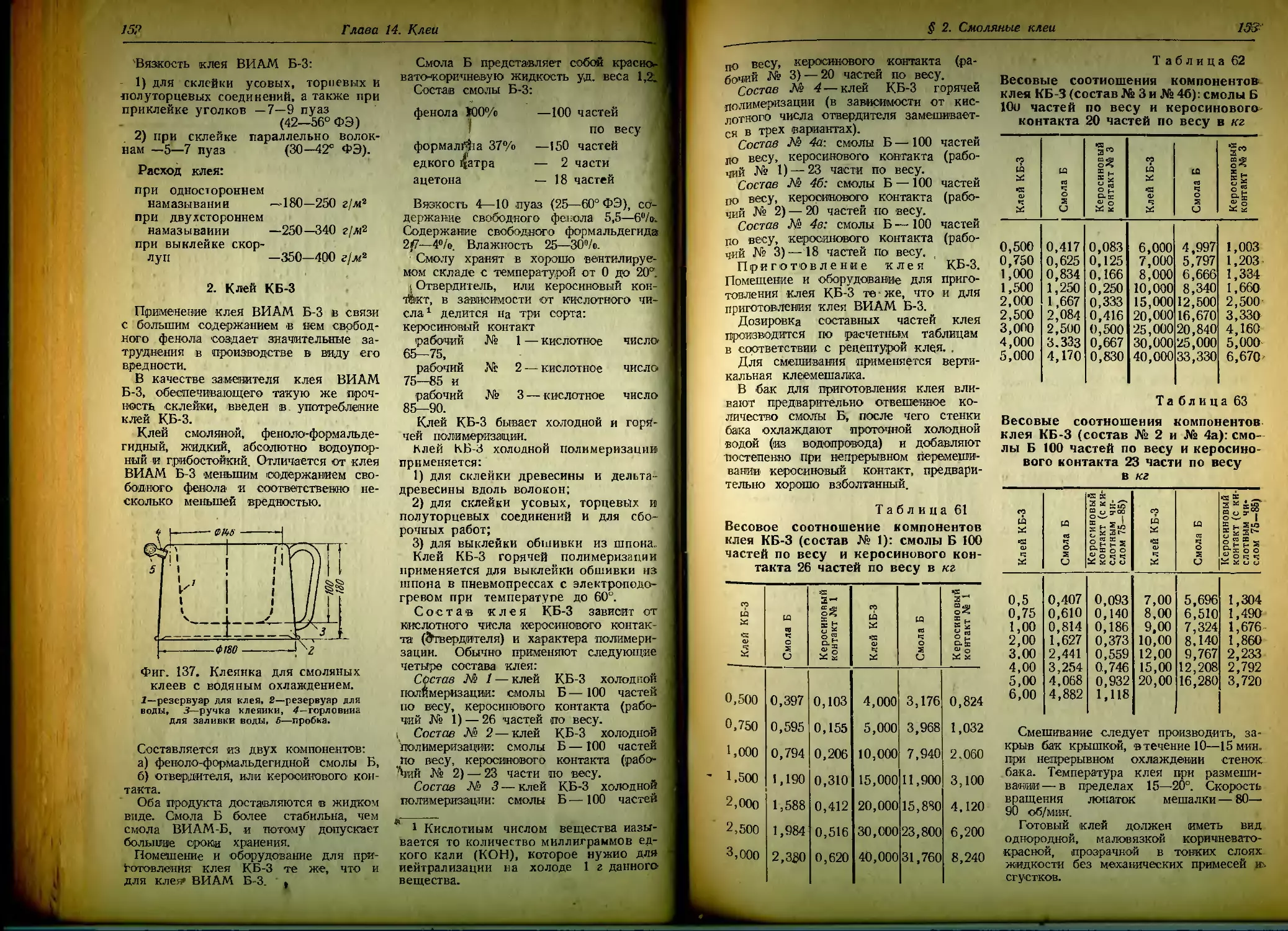

§ 2. Смоляные клеи.........149

1. Клей ВИ AM Б-3. 2. Клей

КБ-3.................149-152

§ 3. Общие правила по обраще-

нию со смоляными феноло- _

формальдегидными клеями

ВИАМ Б-3 и КБ-3.............155

1. Техника безопасности.

2. Оборудование для при-

готовления клея. 3. Инстру-

мент и приспособления для

Стр.

нанесения клея. 4. Меры

предосторожности при ра-

боте ..............155—156

§ 4. Мочевинные клеи.......157

1. Жидкий клей КМ-1. 2. Клей

МК-2. 3. Клей КМ-12 157—158

§ 5. Бакелитовая пленка для

изготовления фанеры .... 158

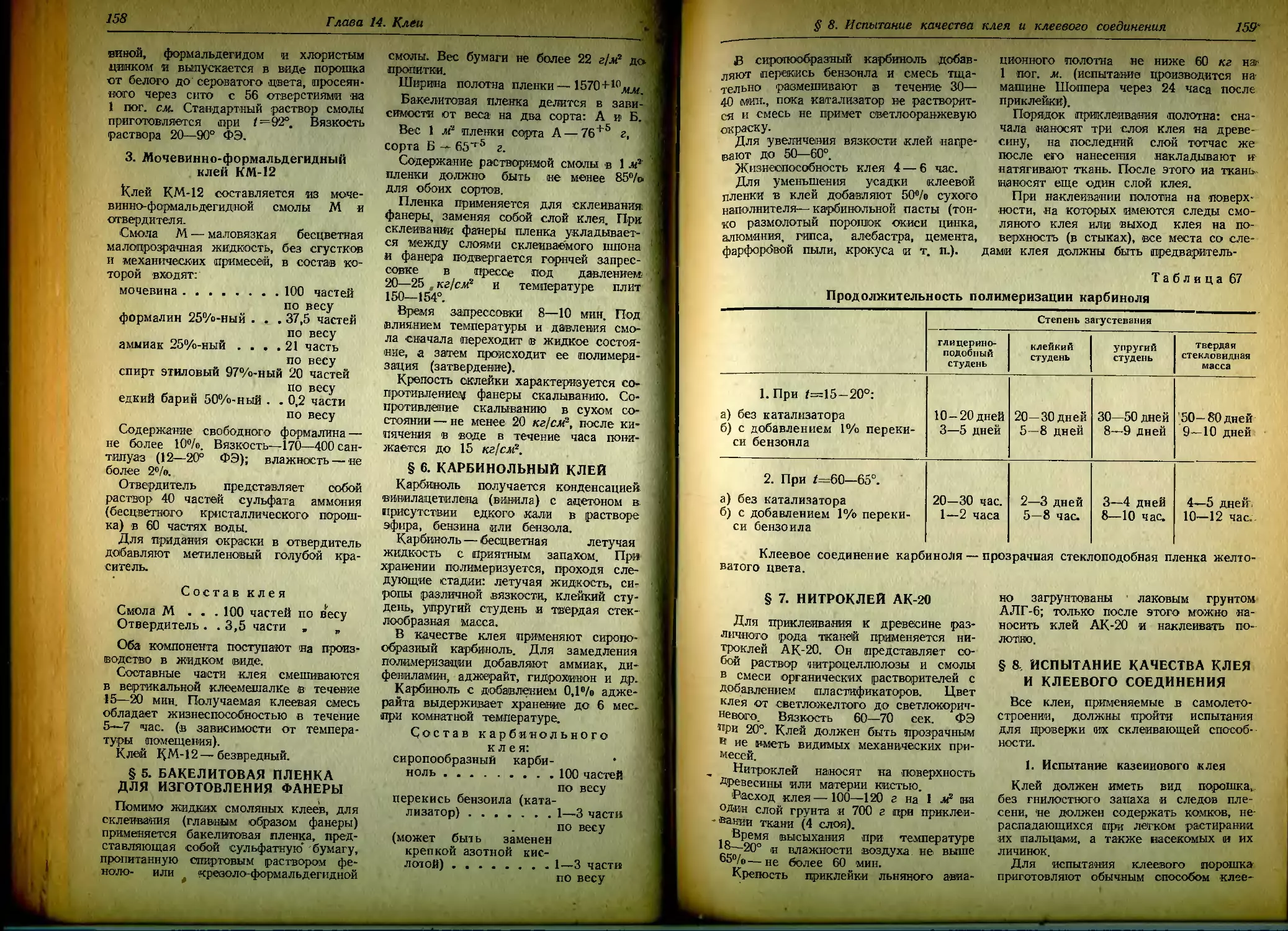

§ 6. Карбинольный клей .... 158

§ 7. Нитроклей АК-20........159

§ 8. Испытание качества клея

и клеевого соединения . . 159

1. Испытание казеинового

клея. 2. Испытание смоля-

ных клеев.............159—160

Глава 15. Вспомогательные мате-

риалы, применяемые при об-

работке древесины............161

§ 1. Материалы для шлифова-

ния ....................... 161

§ 2. Масла..................161

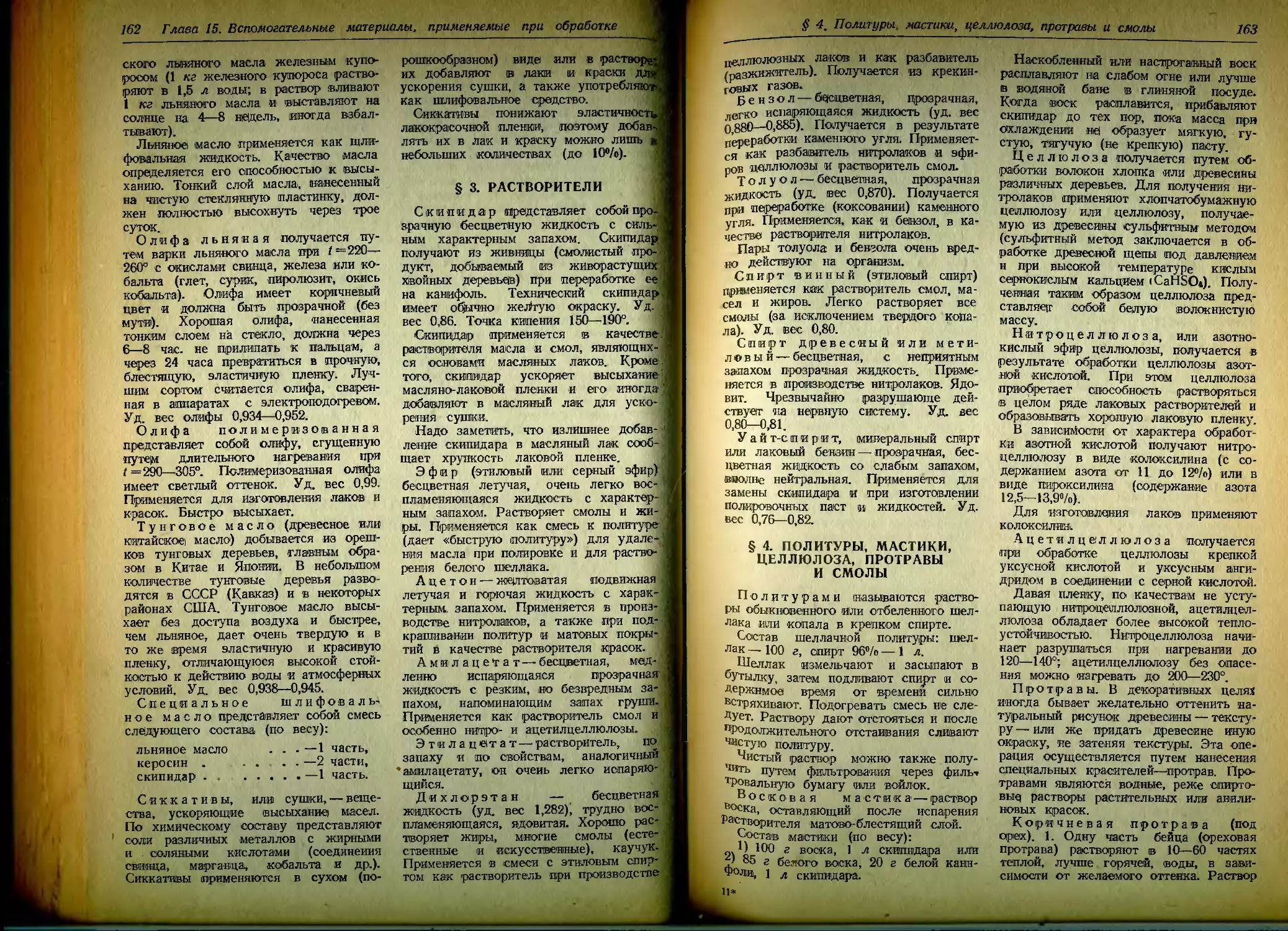

§ 3. Растворители...........162

§ 4. Политуры, мастики, целлю-

лоза, протравы и смолы . . 163

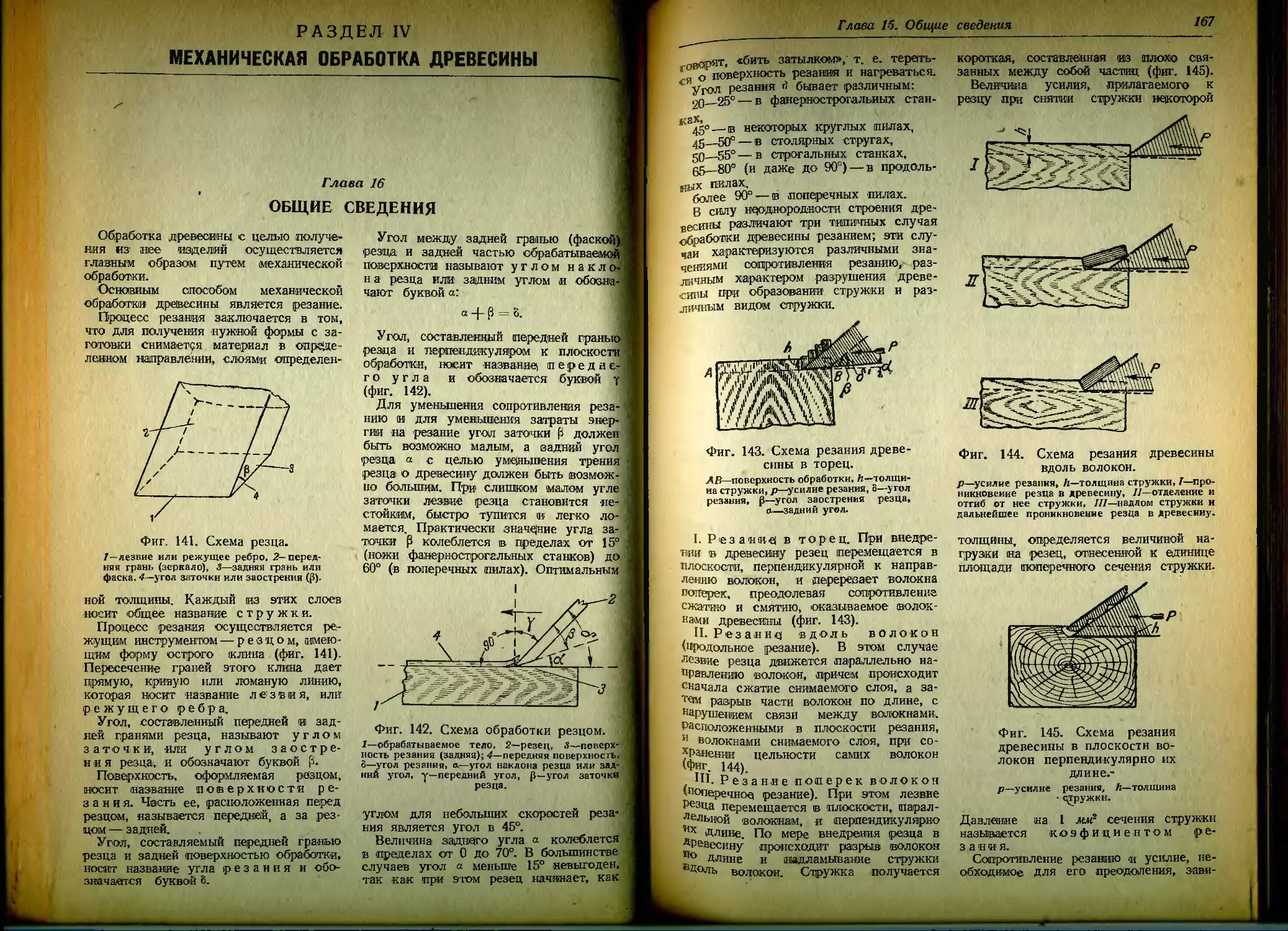

Раздел IV

МЕХАНИЧЕСКАЯ ОБРАБОТКА

ДРЕВЕСИНЫ

Глава 16. Общие сведения ... 166

Глава 17. Пилы и пиление .... 168

§ 1. Пила и ее элементы .... 168

§ 2. Типы пил..............171

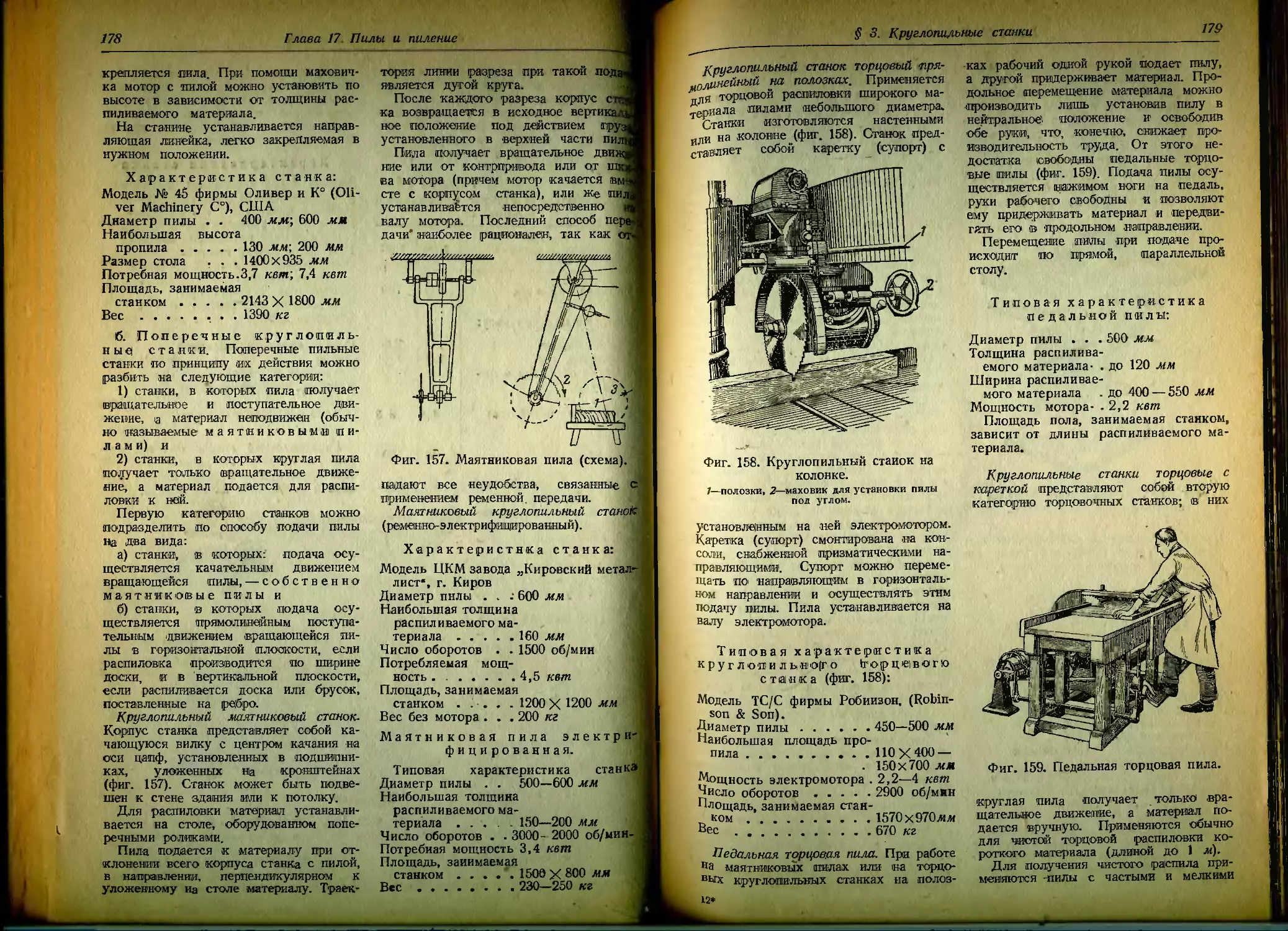

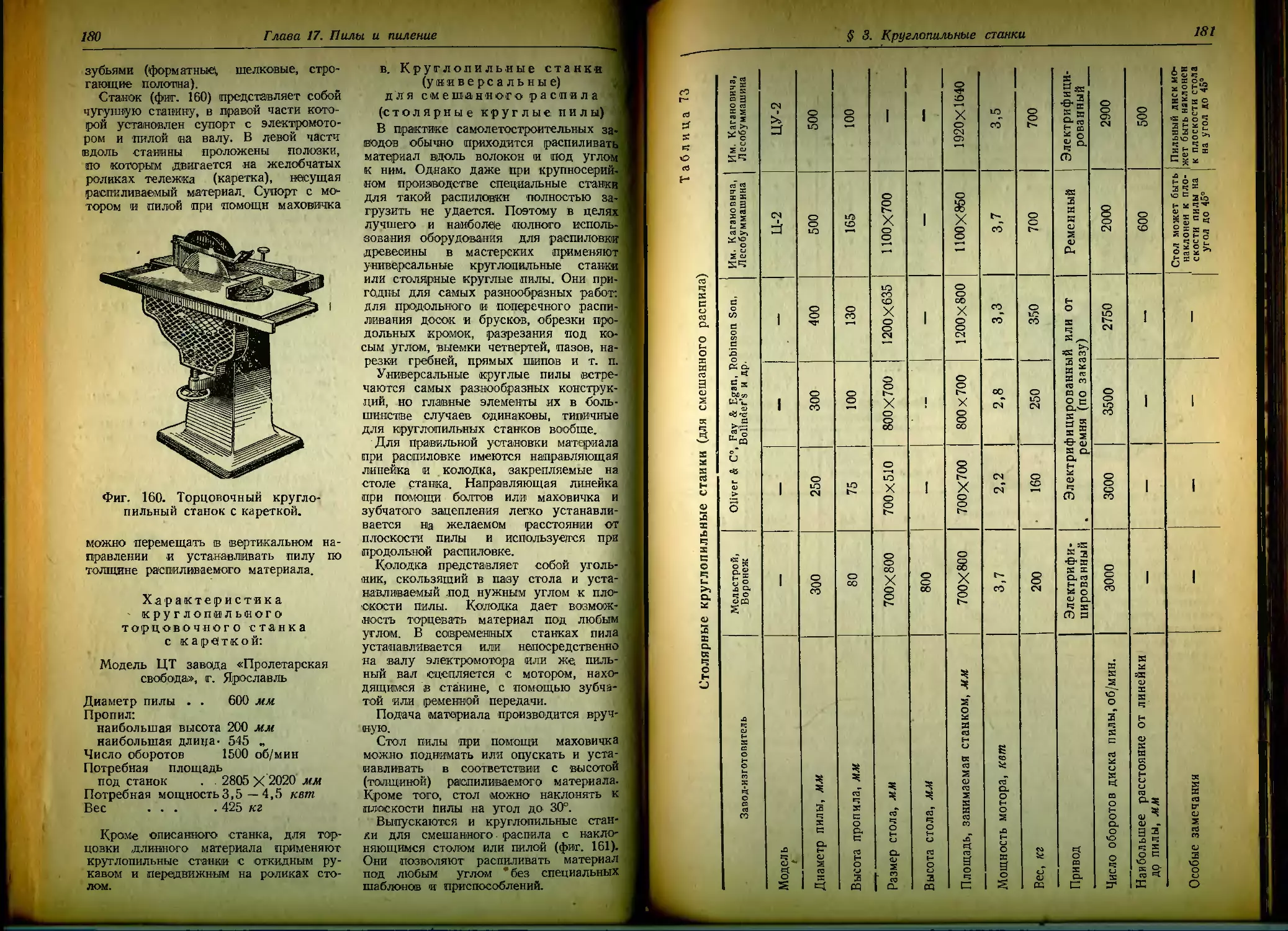

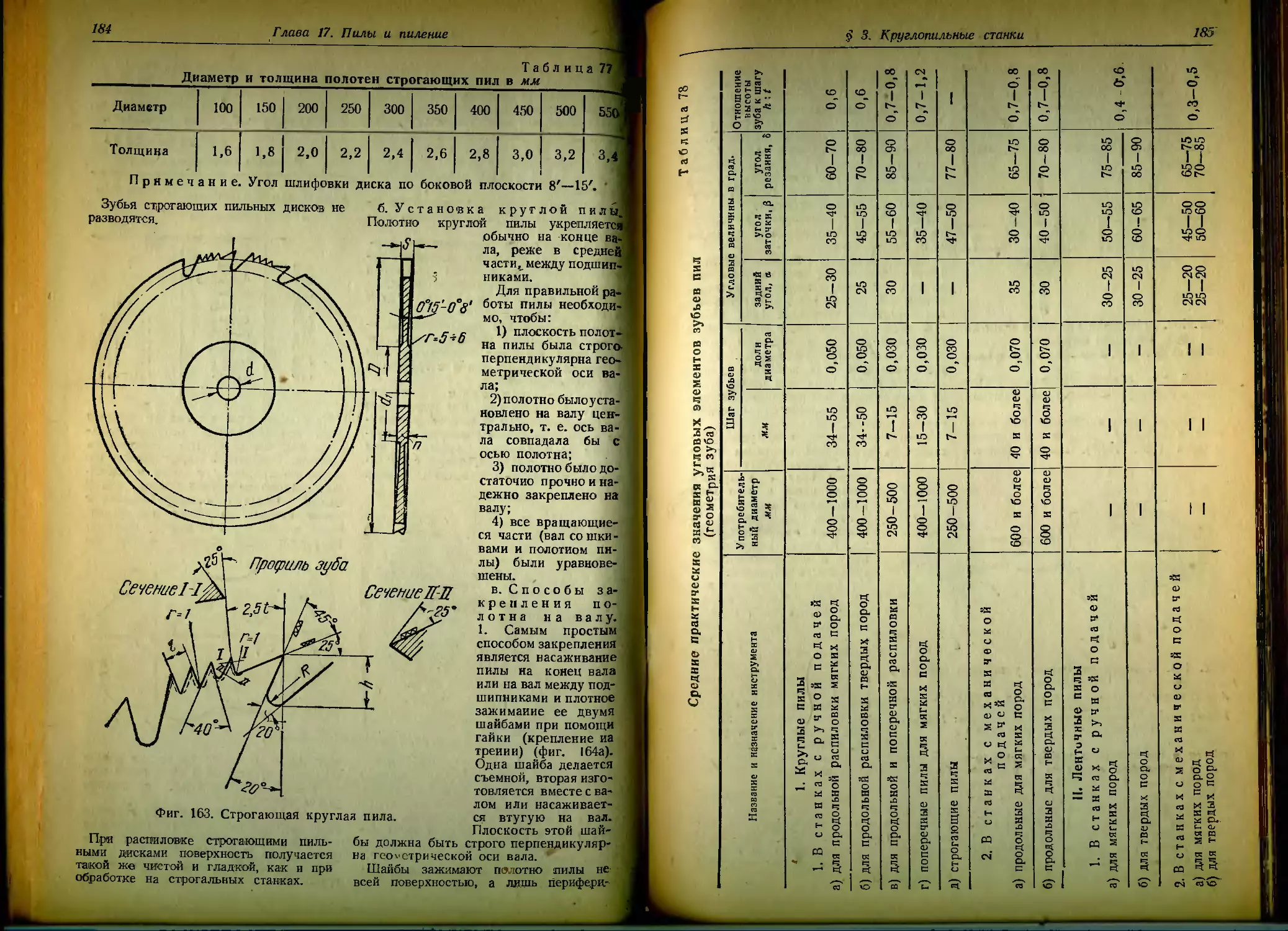

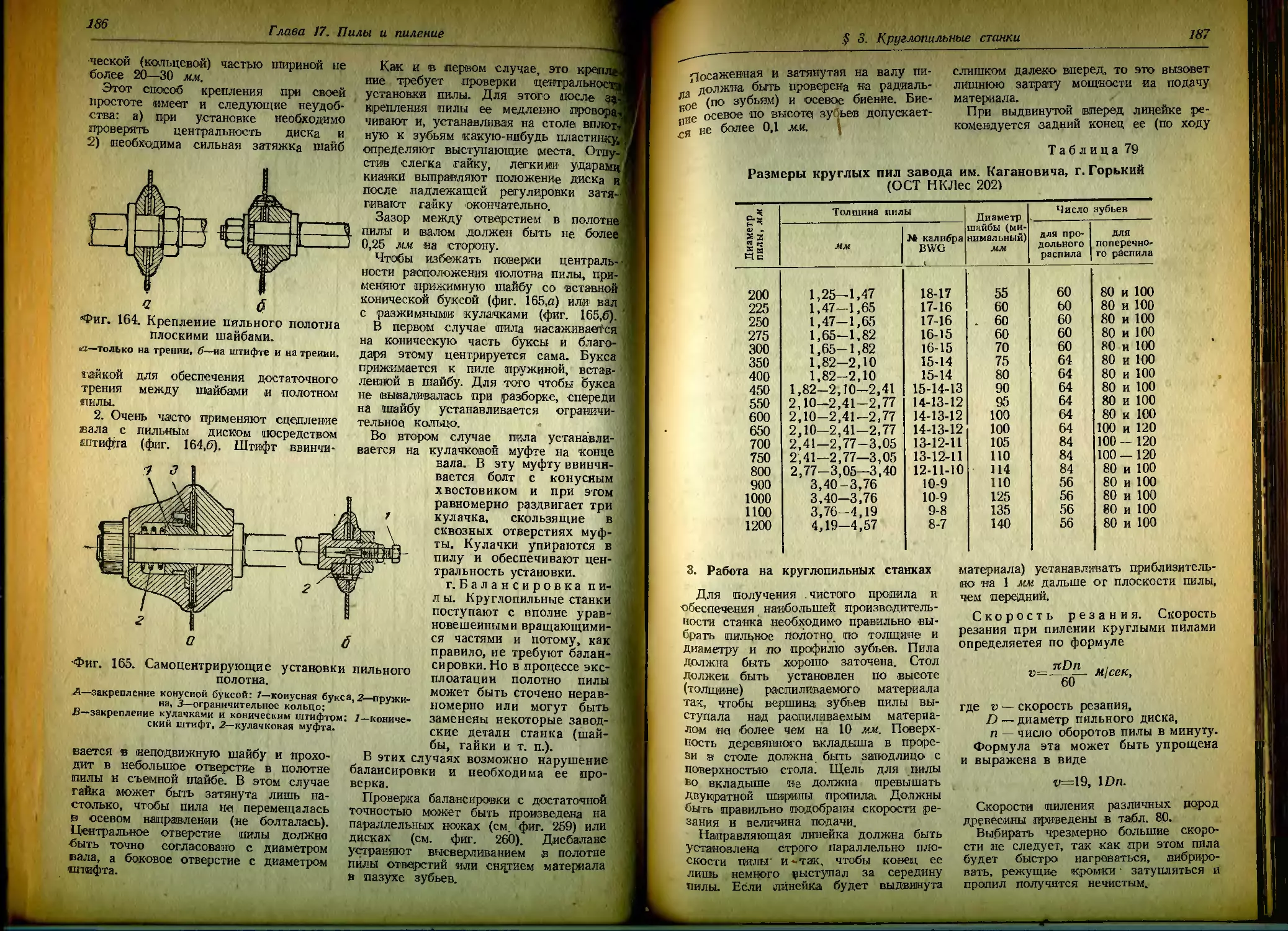

§ 3. Круглопильные станки . . 175

1. Круглопильные станки.

2. Подготовка круглопиль-

ных станков к работе. 3. Ра-

бота на круглопильных

станках. 4. Техника безо-

пасности при работе на

круглопильных станках 175—189

§ 4. Ленточнопильные и ажур-

ные станки..................190

1. Ленточнопильные станки.

2. Техника безопасности при

работе на леитбчнопильных

стайках. 3. Ажурные стан-

ки ................190—196

§ 5. Ручные пилы.........“. 197

Стр.

1. Пилы натяжные. 2. Пи-

лы ненатяжные. 3. Пилы по-

перечные .............. 197—201

§ 6. Требования к пилам, их

разводка и расклепка . . . 201

1. Основные требования.

2. Разводка пильных поло-

тен. 3. Расклепка и плюще-

ние зубьев...............201—203

§ 7. Заточка зубьев пилы . . . 203

1. Ручная заточка. 2. Станки

для заточки зубьев . . 203—204

§ 8. Рихтовка и правка круг-

лых пил......................207

§ 9. Пайка ленточных пил . . . 209

Глава 18. Строгание и строгаль-

ные станки и инструменты . 212

§ 1. Строгание вращающимися

ножами..........................212

1. Общие положения. 2. Но-

жи. 3. Ножевые головки

(патроны)..............212—215

§ 2. Строгальные станки . . . 219

1. Фуганки. 2. Работа на

фуганках. 3. Рейсмусы или

пропускные строгальные

станки. 4. Подготовка рейс-

мусов к работе .... 219—228

§ 3. Заточка ножей и наладка

строгальных станков . . . 229

1. Углы заострения и углы

резания строгальных ножей.

2. Заточка ножей.' 3. Уста-

новка строгальных но-

жей ................229—233

§ 4. Фрезерные станки и фрезе-

рование .....................239

1. Фрезерные одношпиндель-

ные станки обыкновенные.

2. Копировально - фрезер-

ные станки. 3. Ножи для

фрезерования, фрезы и

фрезерные ножевые голов-

ки. 4. Установка плоских

ножей и фрез(шарошек)240—249

§ 5. Ручной строгальный ин-

струмент ....................255

Стр.

Глава 19. Сверлильные станки,

сверла и сверление............260

§ 1. Сверлильные станки .... 260

§ 2. Сверлильно-долбежные стан-

ки ........................261

§ 3. Сверла .................263

§ 4. Ручной сверлильный ин-

струмент ...................270

§ 5. Сверление...............271

Глава 20. Токарные и шкурочно-

шлифовальиые станки по де-

реву .........................273

§ 1. Токарные станки.........273

§ 2. Инструмент для работы на

токарных станках .... 274

§ 3. Шкурочно-шлифовальные

станки.......................275

Глава 21. Ручной механизирован-

ный инструмент................276

Глава 22. Оборудование столяр-

ной мастерской............. . 281

Раздел V

СКЛЕИВАНИЕ И СОЕДИНЕНИЕ

ДРЕВЕСИНЫ

Глава 23. Общие сведения . . . 289

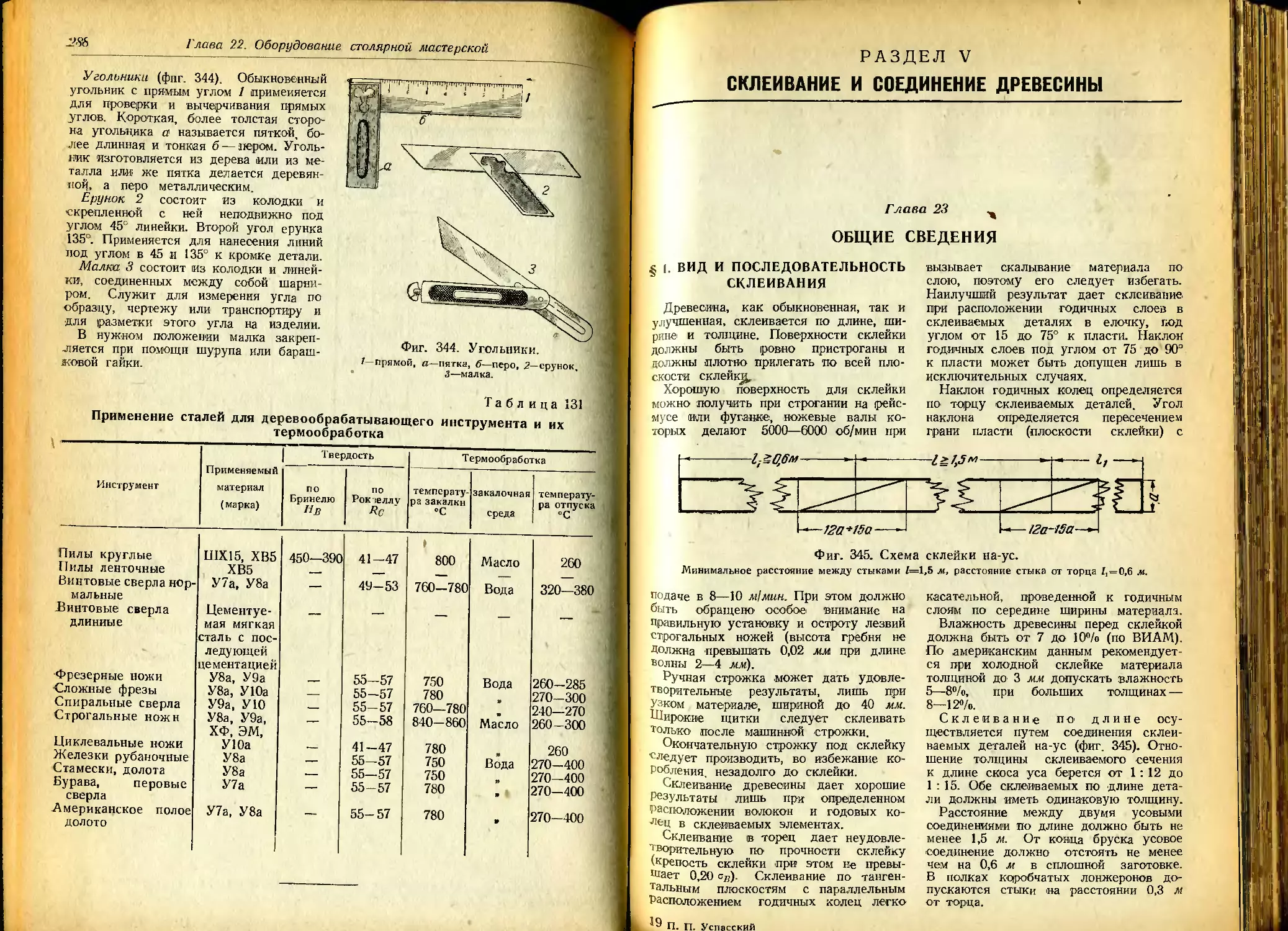

§ 1. Вид и последовательность

склеивания..................289

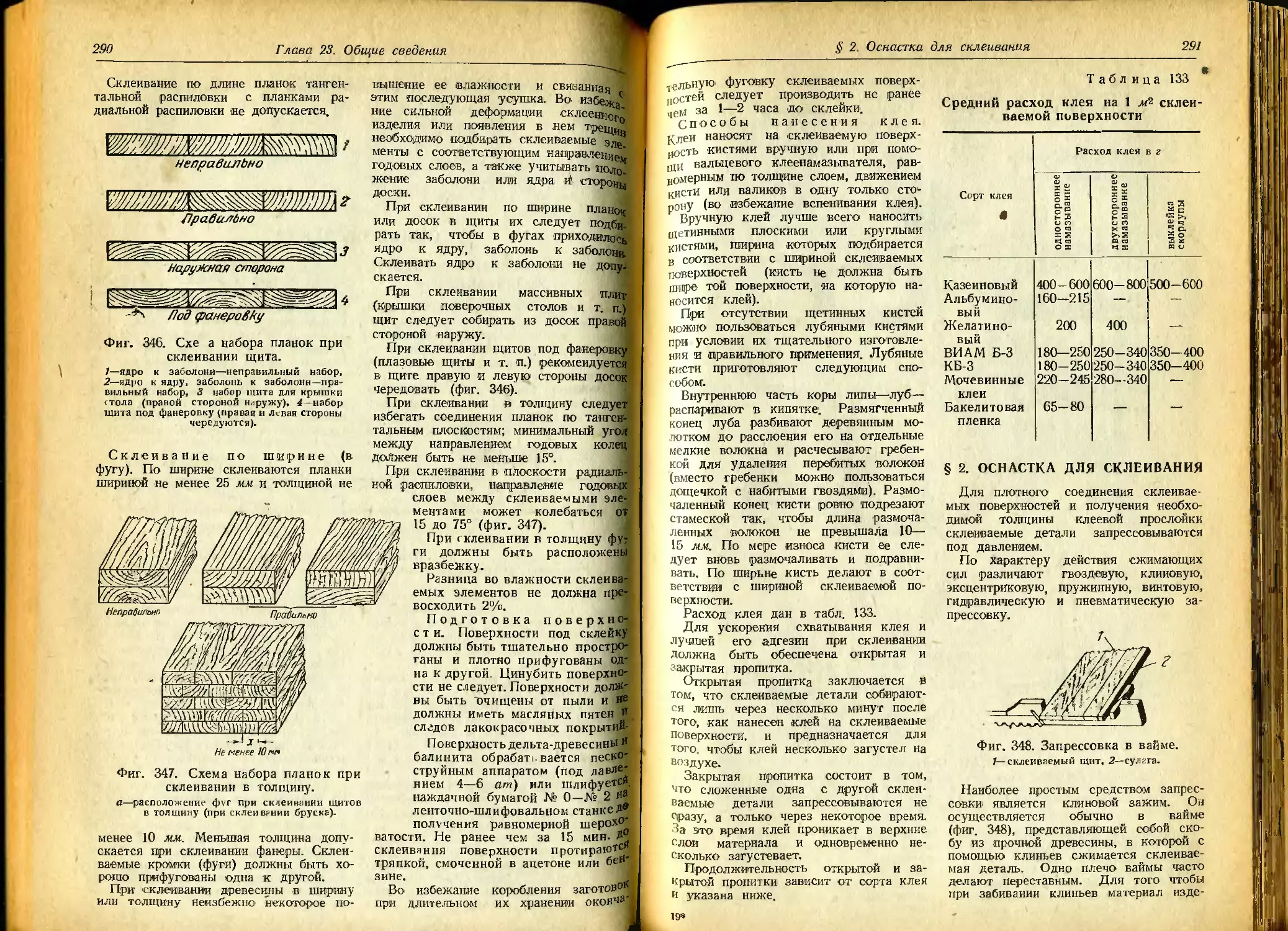

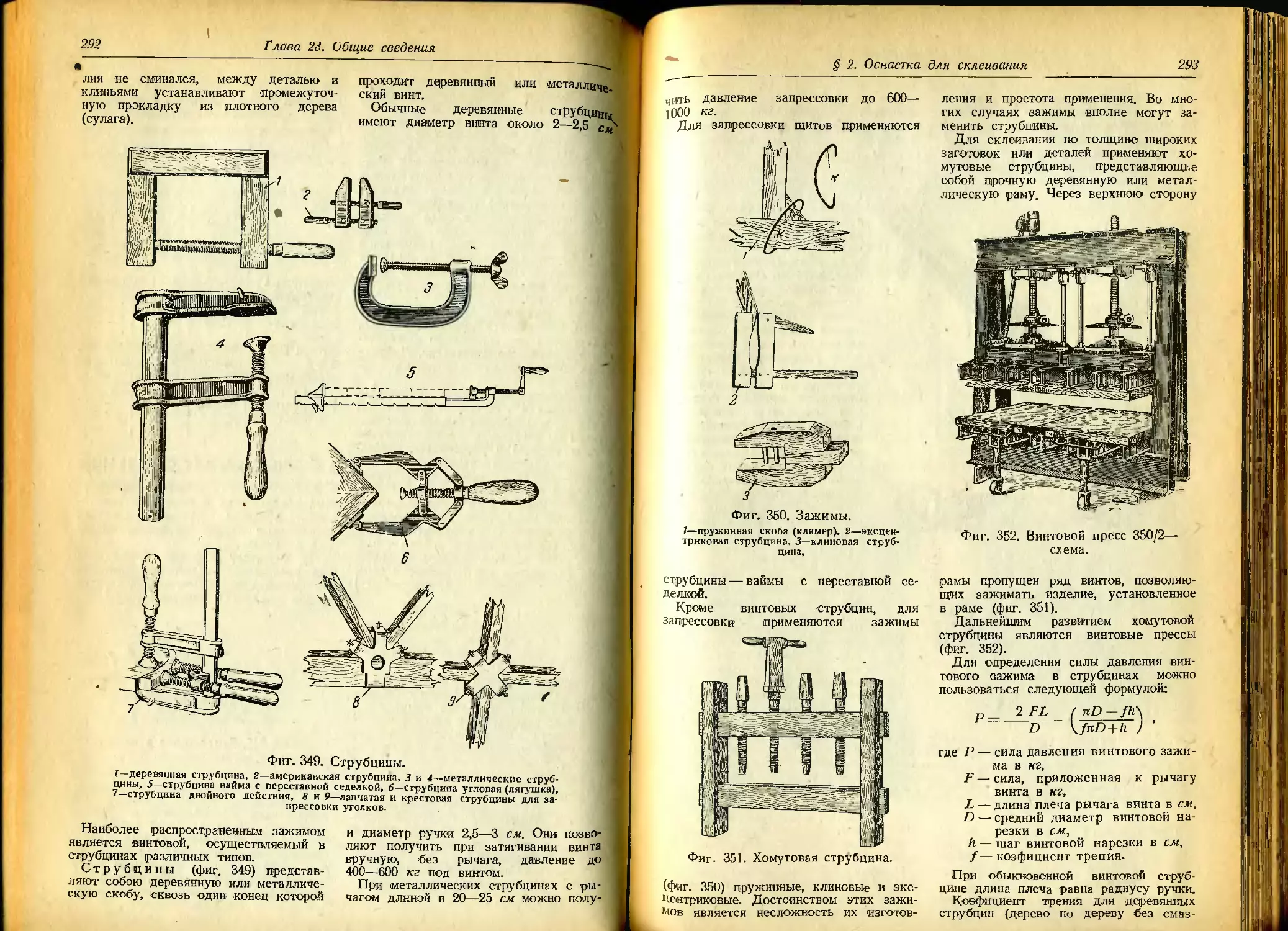

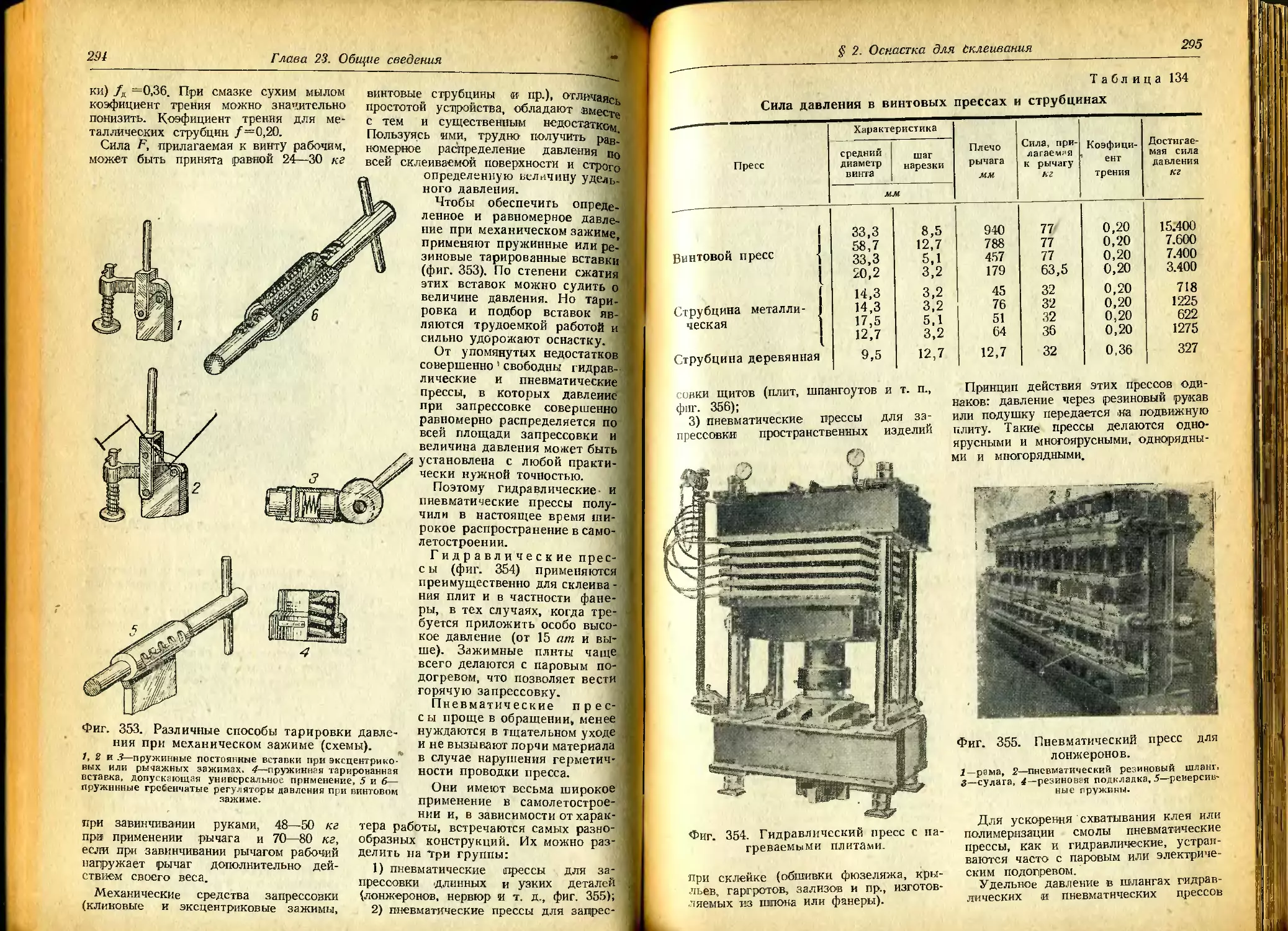

§ 2. Оснастка для склеивания . 291

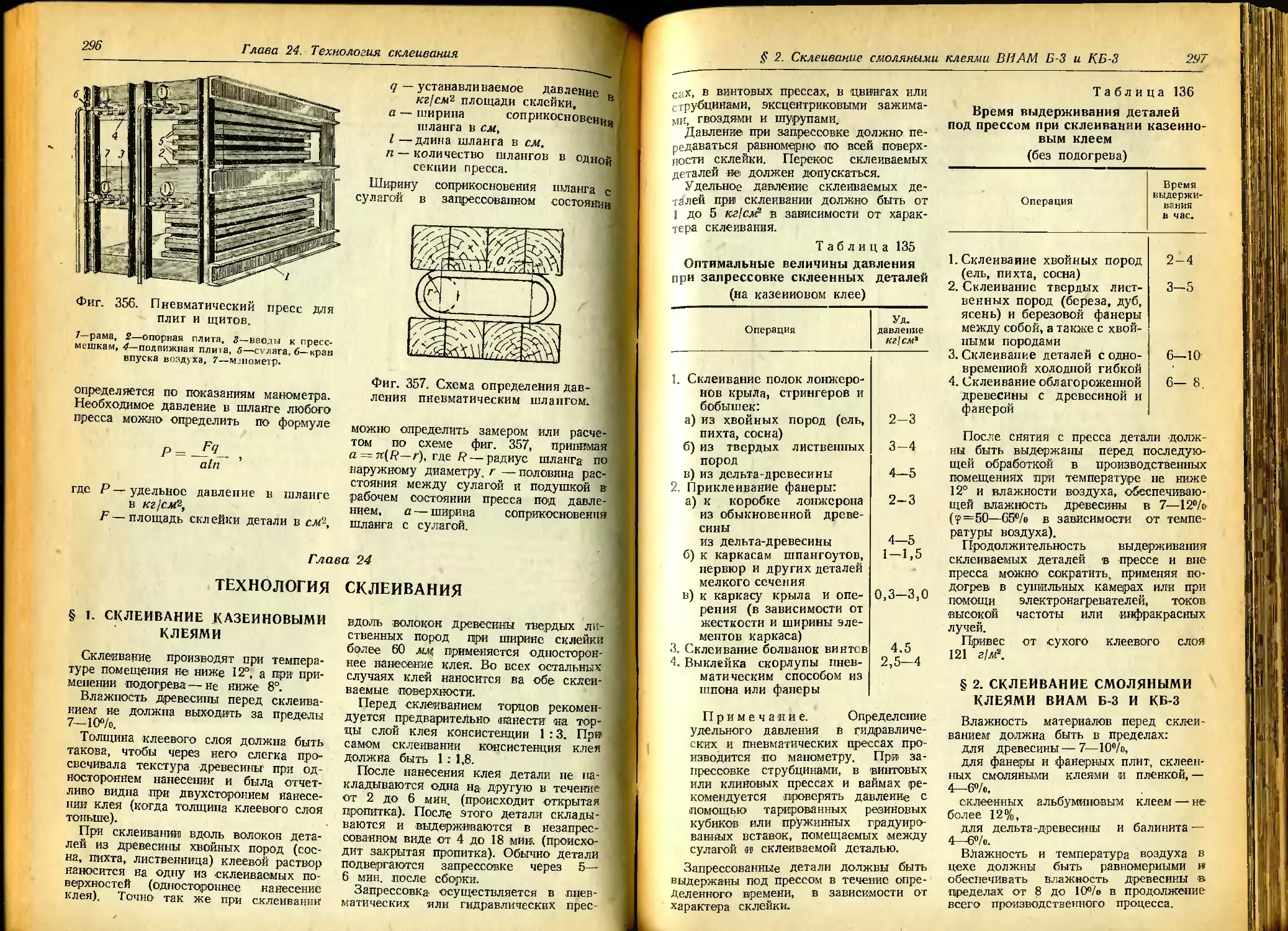

Глава 24. Технология склеивания 295

§ 1. Склеивание казеиновыми

клеями........................в 295

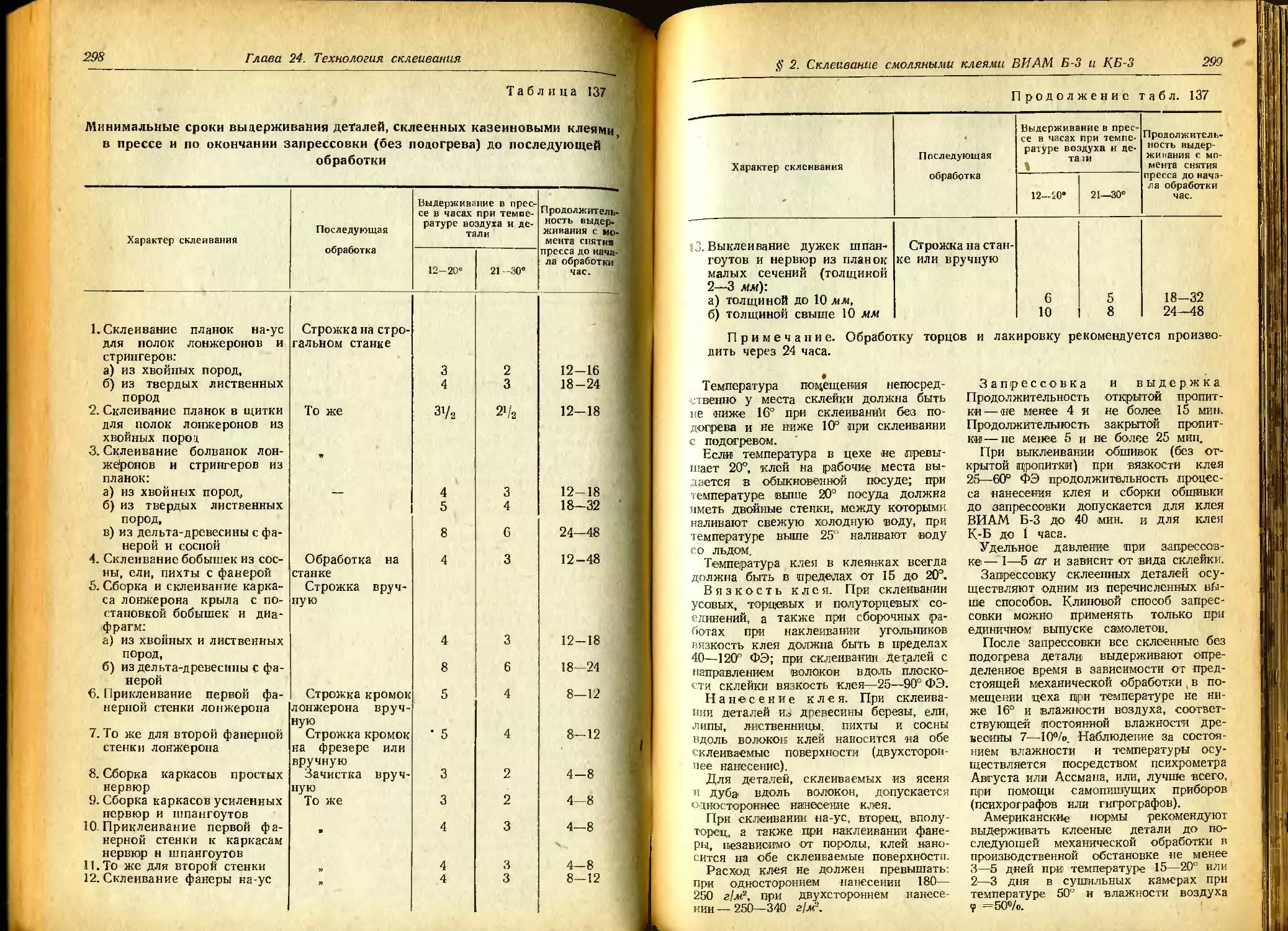

§ 2. Склеивание смоляными кле-

ями ВИАМ Б-3 и КБ-3 ... 297

§ 3. Склеивание карбинольным

клеем.......................300

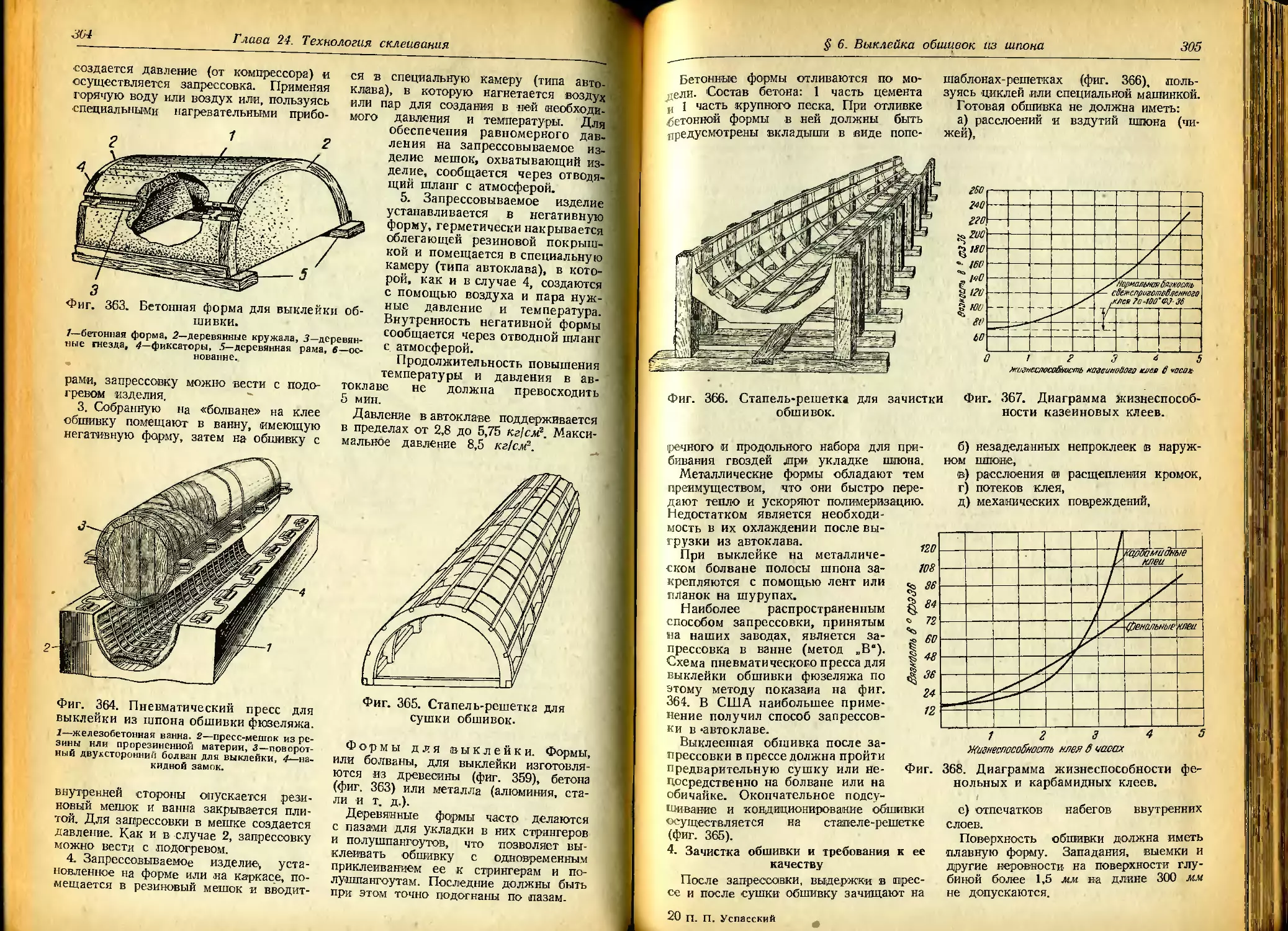

§ 4. Склеивание фанеры .... 300

§ 5. Склеивание дельта-древе-

сины и балинитд.............301

§ 6. Выклейка обшивок из шпо-

на .........................301

1. Общие сведения. 2. Гвоз-

девая запрессовка. 3. Пнев-

матическая запрессовка.

4. Зачистка обшивки и тре-

бования к ее качеству 301—305

оглавление

Стр.

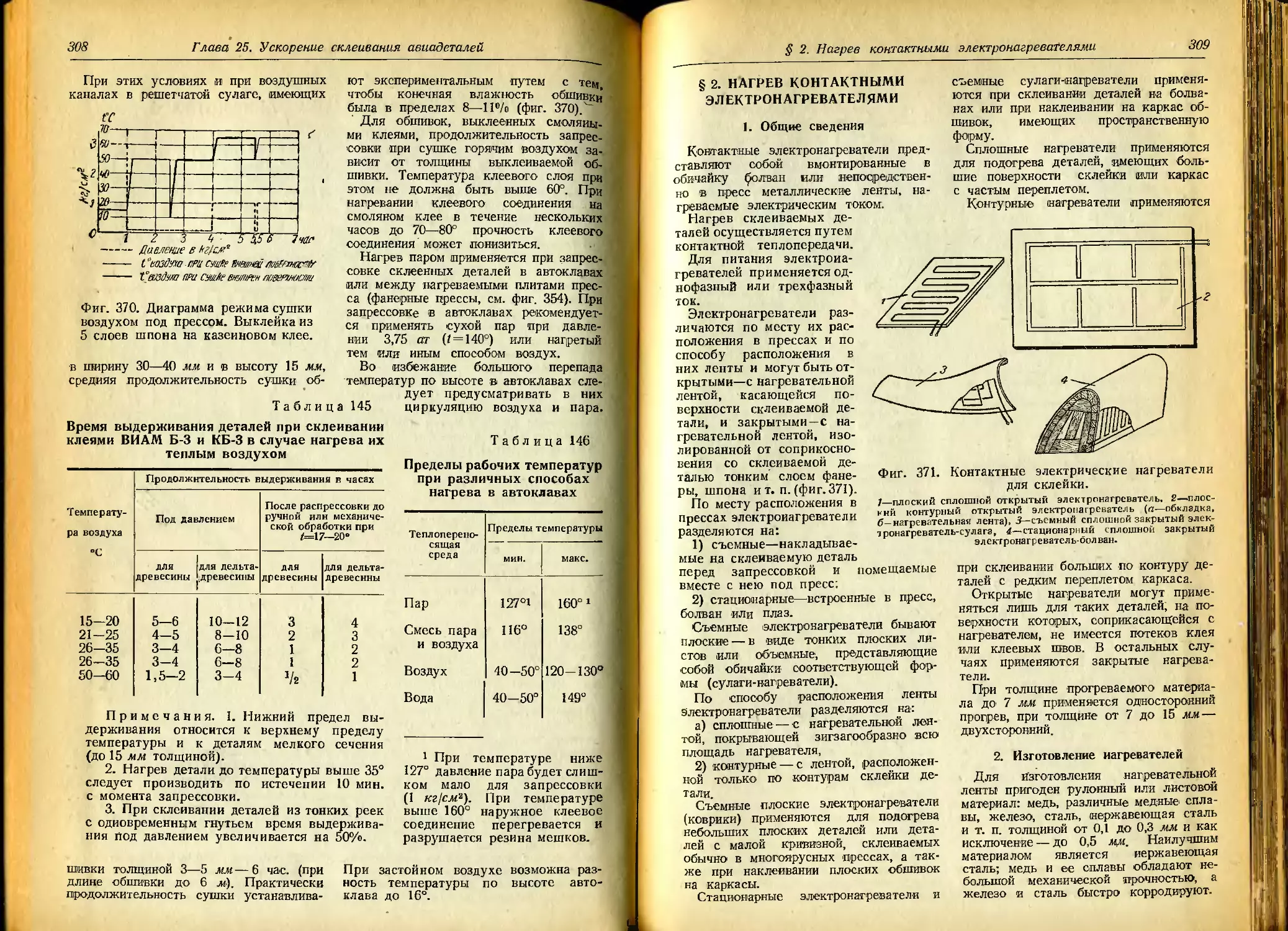

лава 25. Ускорение склеивания

авиадеталей..................307

§ 1. Нагрев теплым воздухом . 307

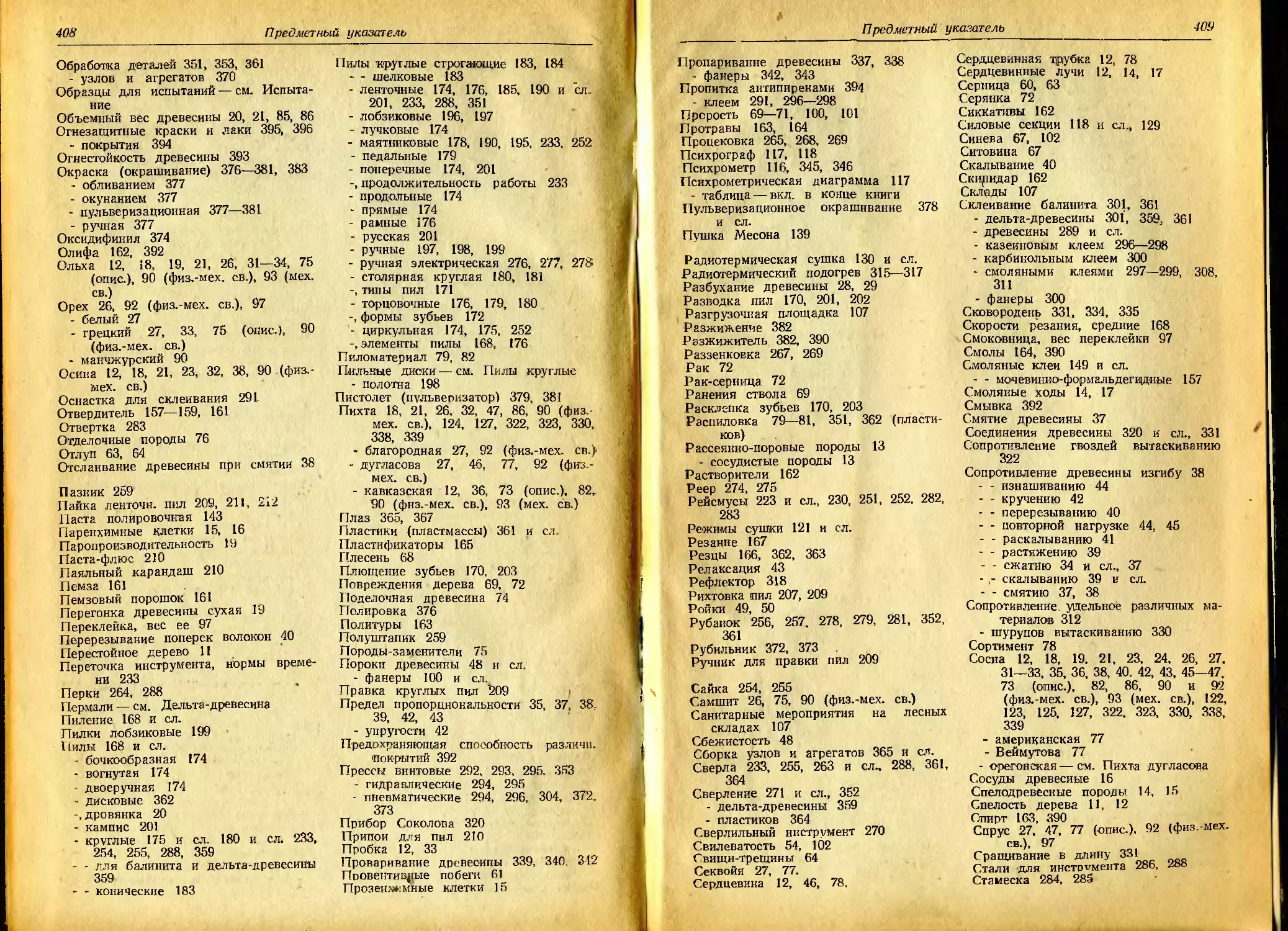

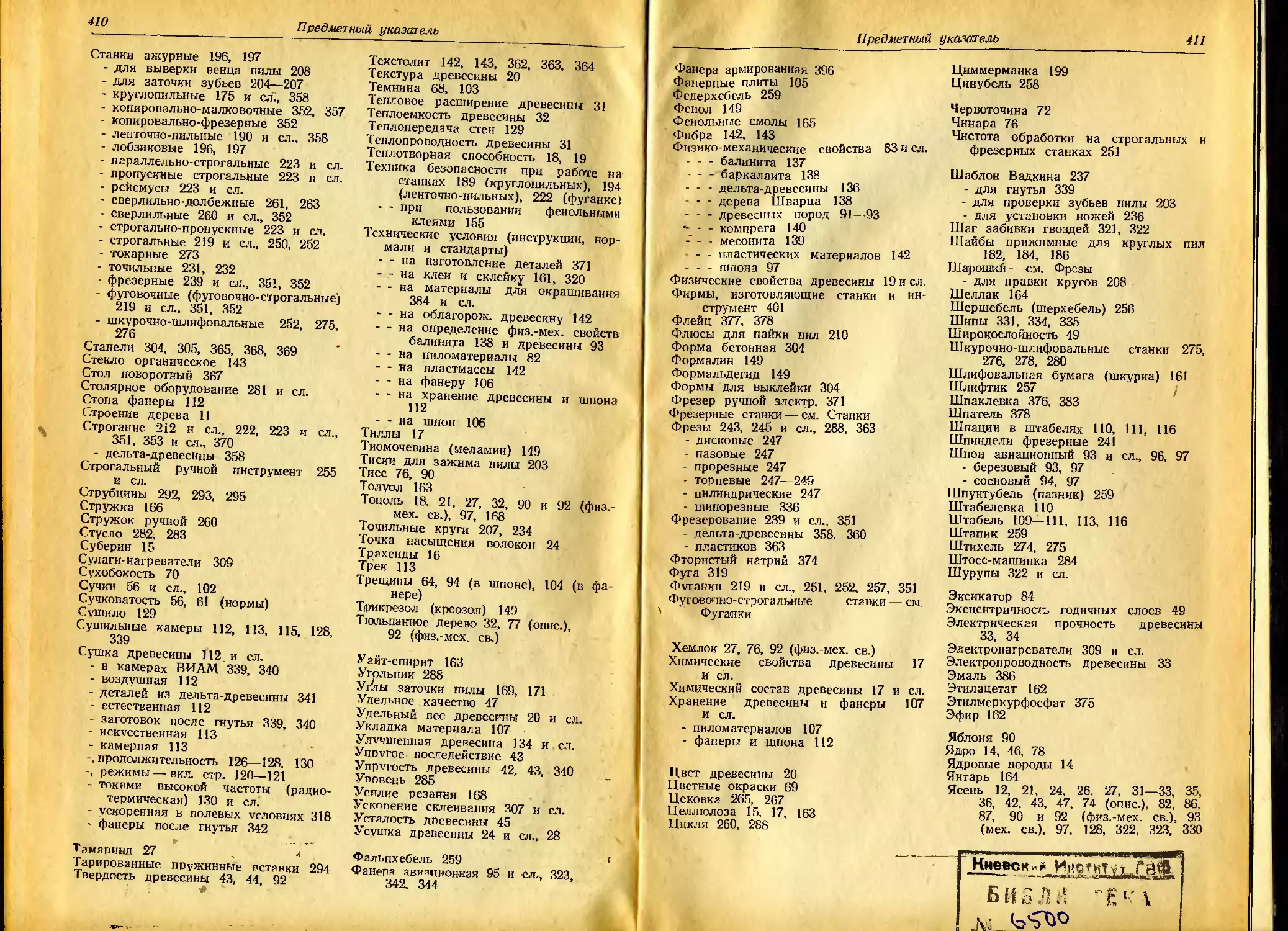

§ 2. Нагрев контактными элек-

тронагревателями ...........309

1. Общие сведения. 2. Из-

готовление нагревателей.

3. Расчет контактных элек-

тронагревателей . . . 309—311

§ 3. Подогрев склеенных деталей

в поле высокой частоты . . 315

§ 4. Нагревание склеиваемых

деталей при помощи облуче-

ния инфракрасными лучами 317

§ 5. Методы ускоренной сушки

склеенных деталей в полевых

условиях .... ...........318

Глава 26. Кондиционирование

склеенных деталей и конт-

роль качества...............318

§ 1. Кондиционирование склеен-

ных деталей..............318

§ 2. Контроль качества склейки 319

Глава 27. Соединение и вязка

древесины...................320

§ 1. Соединение древесины на

гвоздях и шурупах........320

1. Гвозди и гвоздевые соеди-

нения. 2. Шурупы или вин-

ты по дереву и соединения

на них..............320—322

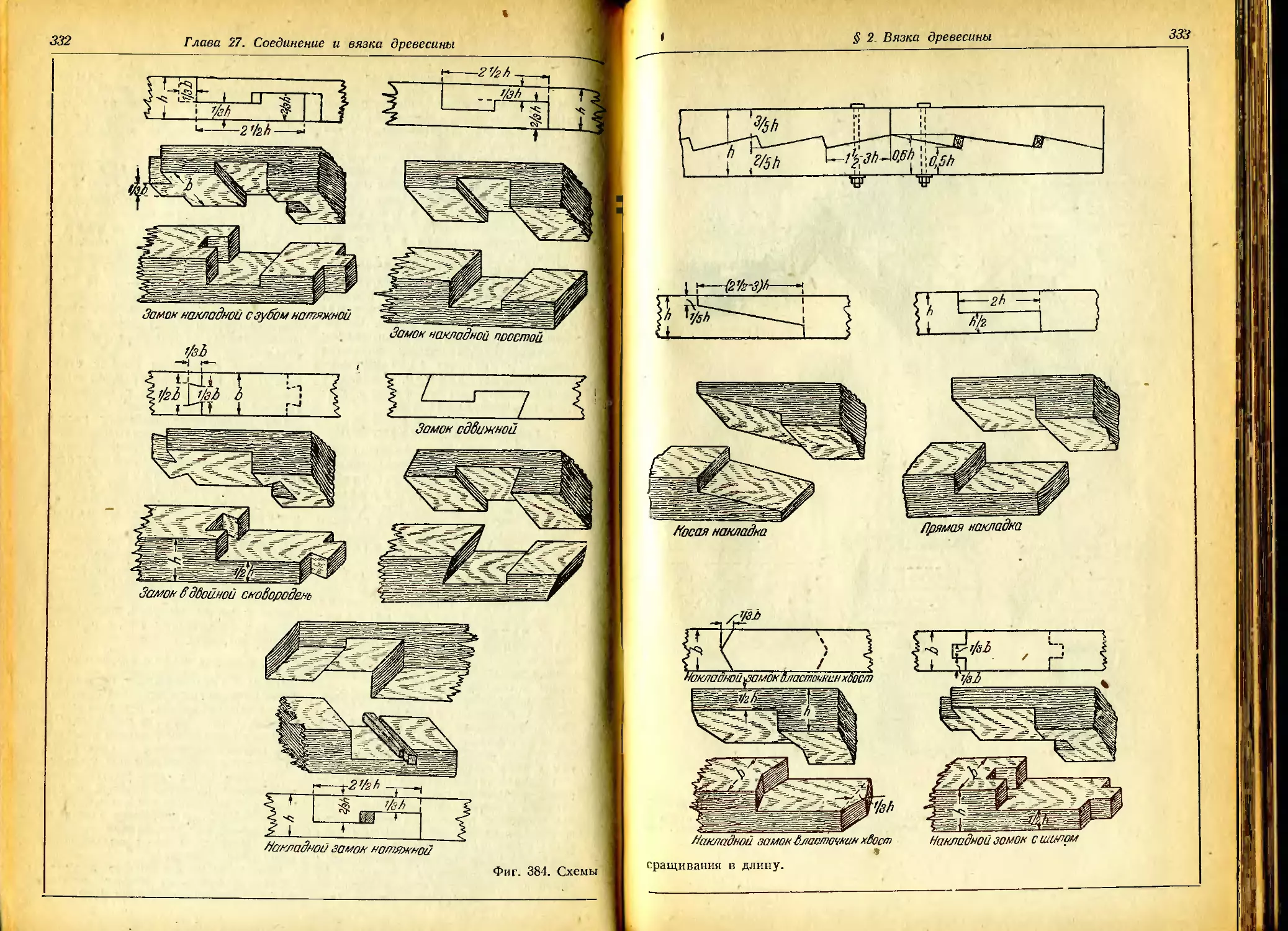

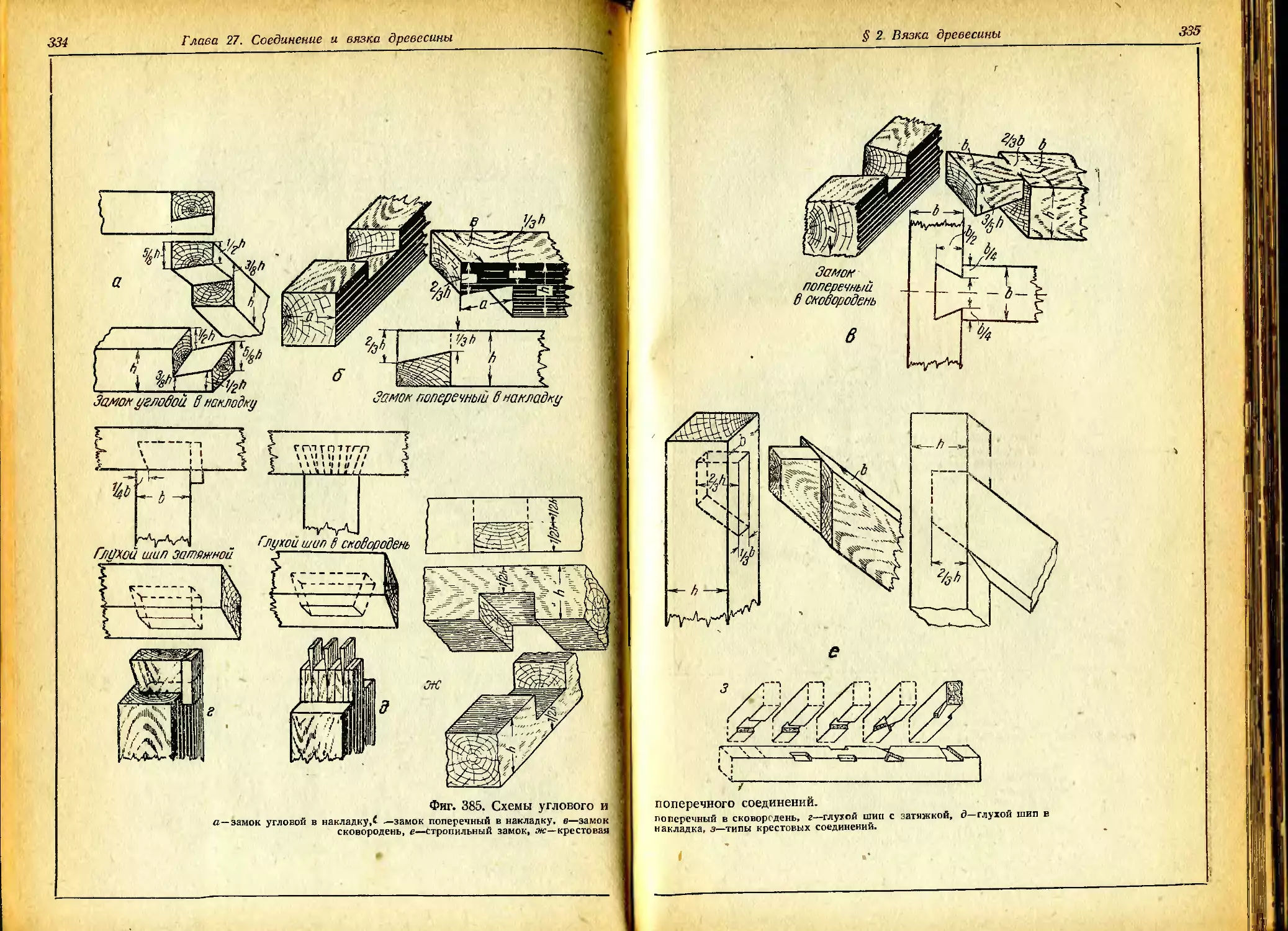

§ 2. Вязка древесины........331

1. Сращивание в длину. 2. Со-

единение угловое и попе-

речное. 3. Ящичные угло-

вые соединения ...... 331

Раздел VI

ГНУТЬЕ И СУШКА ДРЕВЕСИНЫ И ФА-

НЕРЫ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ

Глава 28. Гиутье древесины . . 337

§ 1. Горячее гнутье 337

1. Пропаривание древесины.

2. Проваривание древесины.

3. Сушка заготовок после

гнутья. 4. Упругость при

гн утье.............337—340

- Стр.

§ 2. Гнутье листовой дельта-дре-

весины ...................340

§ 3. Холодное гнутье.........341

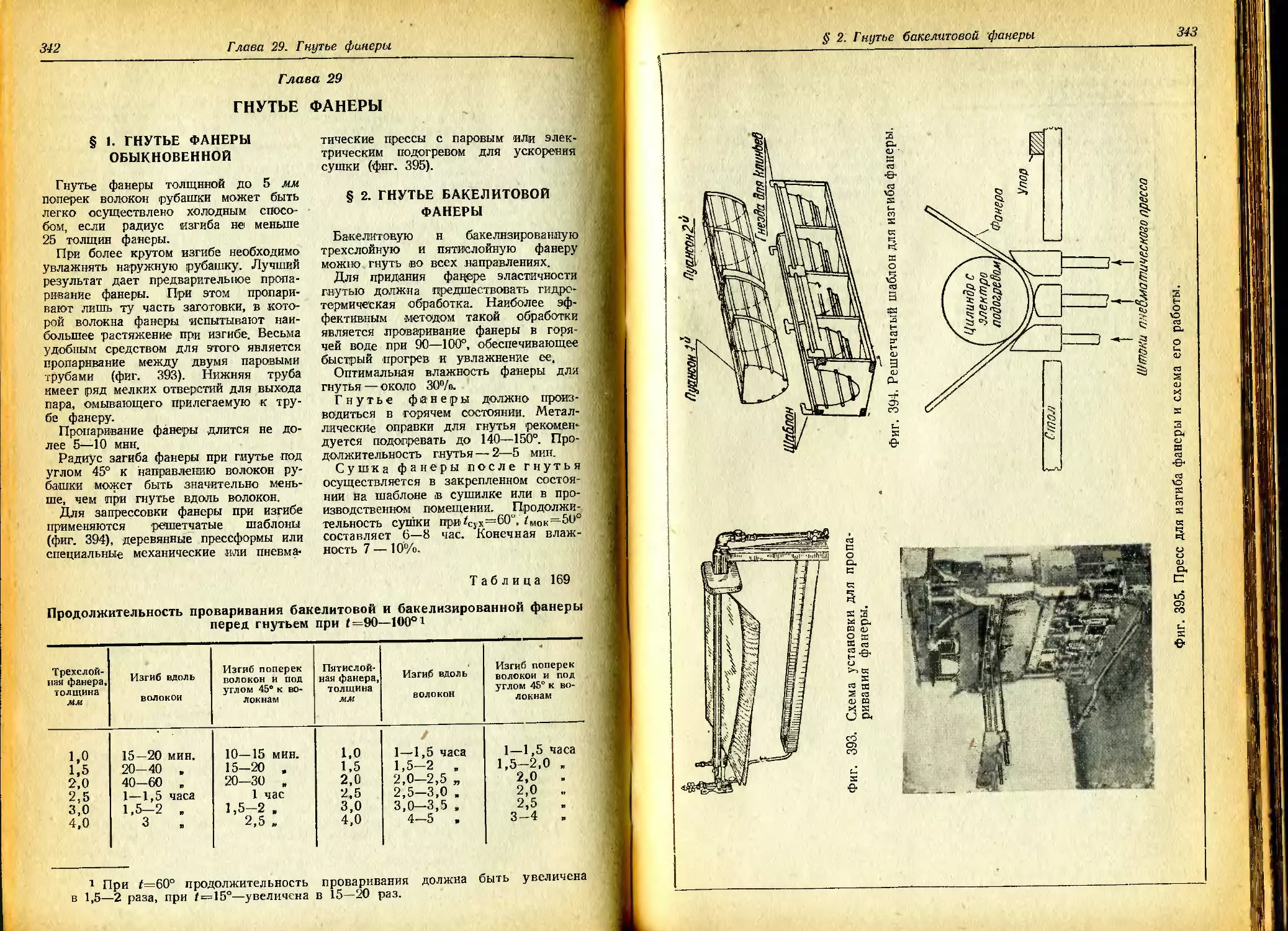

Глава 29. Гнутье фанеры .... 34

§ 1. Гнутье фанеры обыкновен-

ной ......................342

§ 2. Гнутье бакелитовой фанеры 342

Раздел VII

ИЗГОТОВЛЕНИЕ И СБОРКА ДЕТАЛЕЙ

ИЗ ДРЕВЕСИНЫ И ОБЛАГОРОЖЕННОЙ

ДРЕВЕСИНЫ

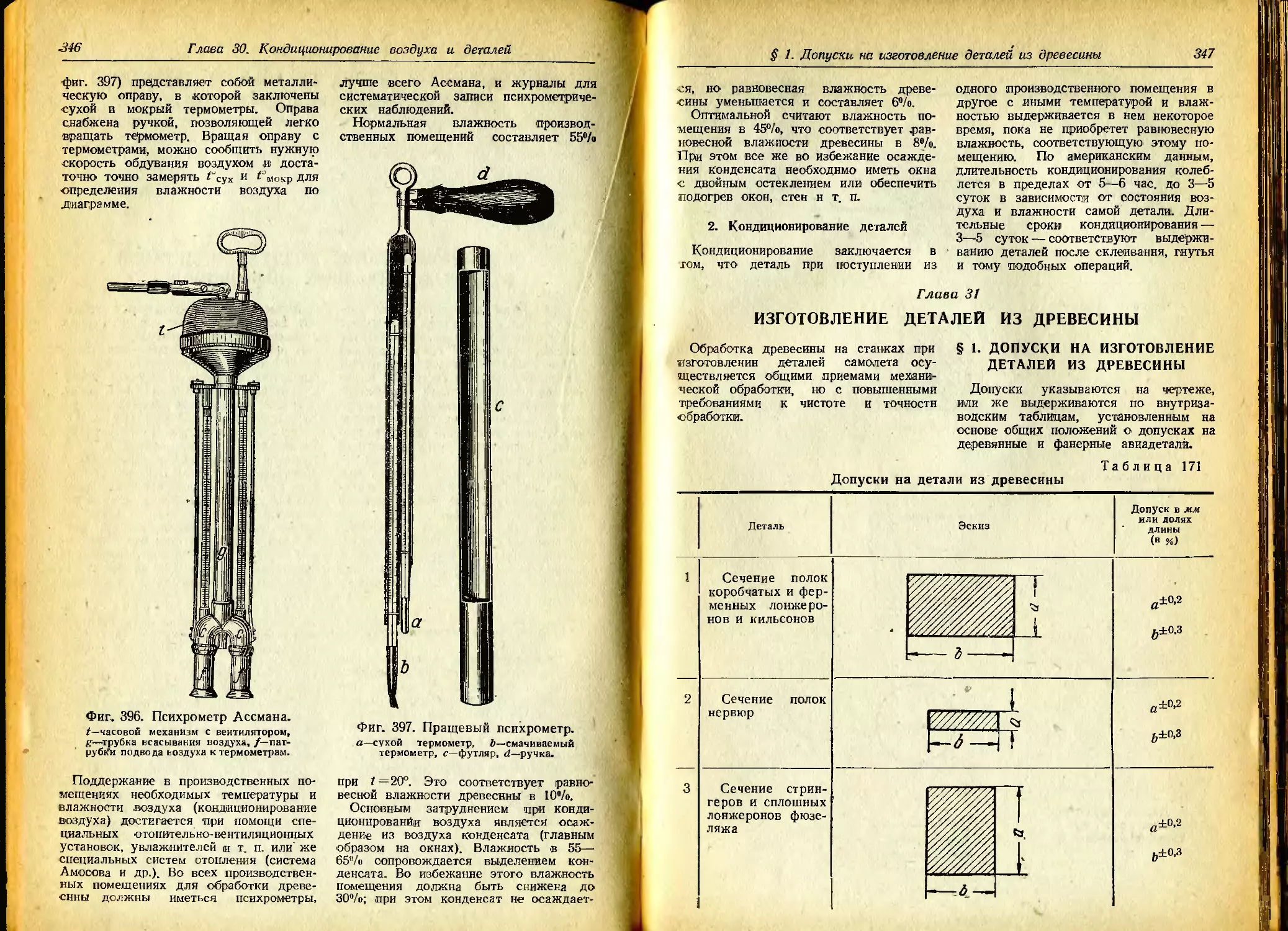

Глава 30. Кондиционирование воз-

духа и деталей в производ-

ственных помещениях .... 345

1. Кондиционирование воздуха.

2. Кондиционирование дета-

лей.................. 345—347

Глава 31. Изготовление деталей

из древесины..................347

§ 1. Допуски на изготовление

деталей из древесины . . . 347

§ 2. Типовые приемы обработки

деталей на деревообрабаты-

вающих станках.............353

1. Строгание на-ус. 2. Строга-

ние полок лонжерона. З.Мал-

ковка прямолинейных и

криволинейных контуров.

4. Ажурио-вырезные ра-

боты ............. 353—358

Глава 32. Обработка деталей из

дельта-древесины и балинита 358

§ 1. Обработка на станках . . . 358

1. Обработка на круглопиль-

ных станках. 2. Обработка

на ленточнопильных стан-

ках. 3. Строгание дельта-

древесины. 4. Обработка на

фрезерных стайках. 5. Об-

работка на сверлильных

станках.............. 358—359

§ 2. Ручная обработка, клепка и

склеивание дельта-древесины 359

1. Ручная обработка. 2. Клеп-

ка обшивки из листовой

дельта-древесины и бали-

нита. 3. Склеивание листе-

Ъ'

Оглавление

Стр.

вой дельта-древесины и

билинита .......... 359—361

Глава 33. Обработка деталей из

пластических масс..............361

Глава 34. Сборка и обработка

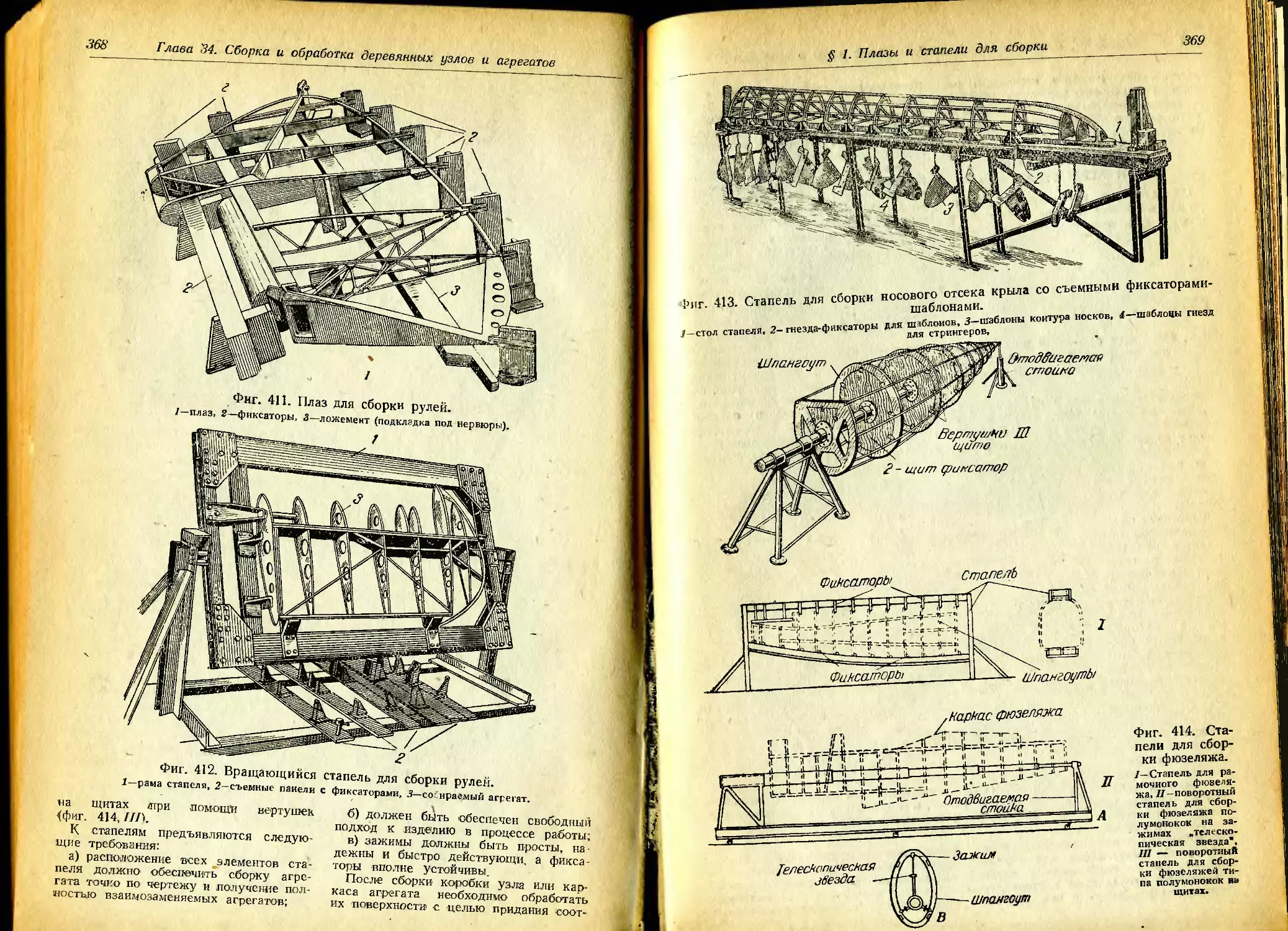

деревянных узлов и агрегатов 365

§ 1. Плазы и стапели для сбор-

ки ............................365

§ 2. Обработка узлов и агрега-

тов ........................370

Раздел VIII

ЗАЩИТА ДЕРЕВЯННЫХ ДЕТАЛЕЙ

и АГРЕГАТОВ САМОЛЕТА ОТ ГРИБКОВЫХ

ПОРАЖЕНИЙ, ОТ ВЛИЯНИЯ ВЛАЖНОСТИ

И ДЕЙСТВИЯ ВЫСОКИХ ТЕМПЕРАТУР

Глава 35. Антисептирование дре-

весины ......................374

§ 1. Антисептнрующие составы . 374

§ 2. Нанесение антисептиков . 375

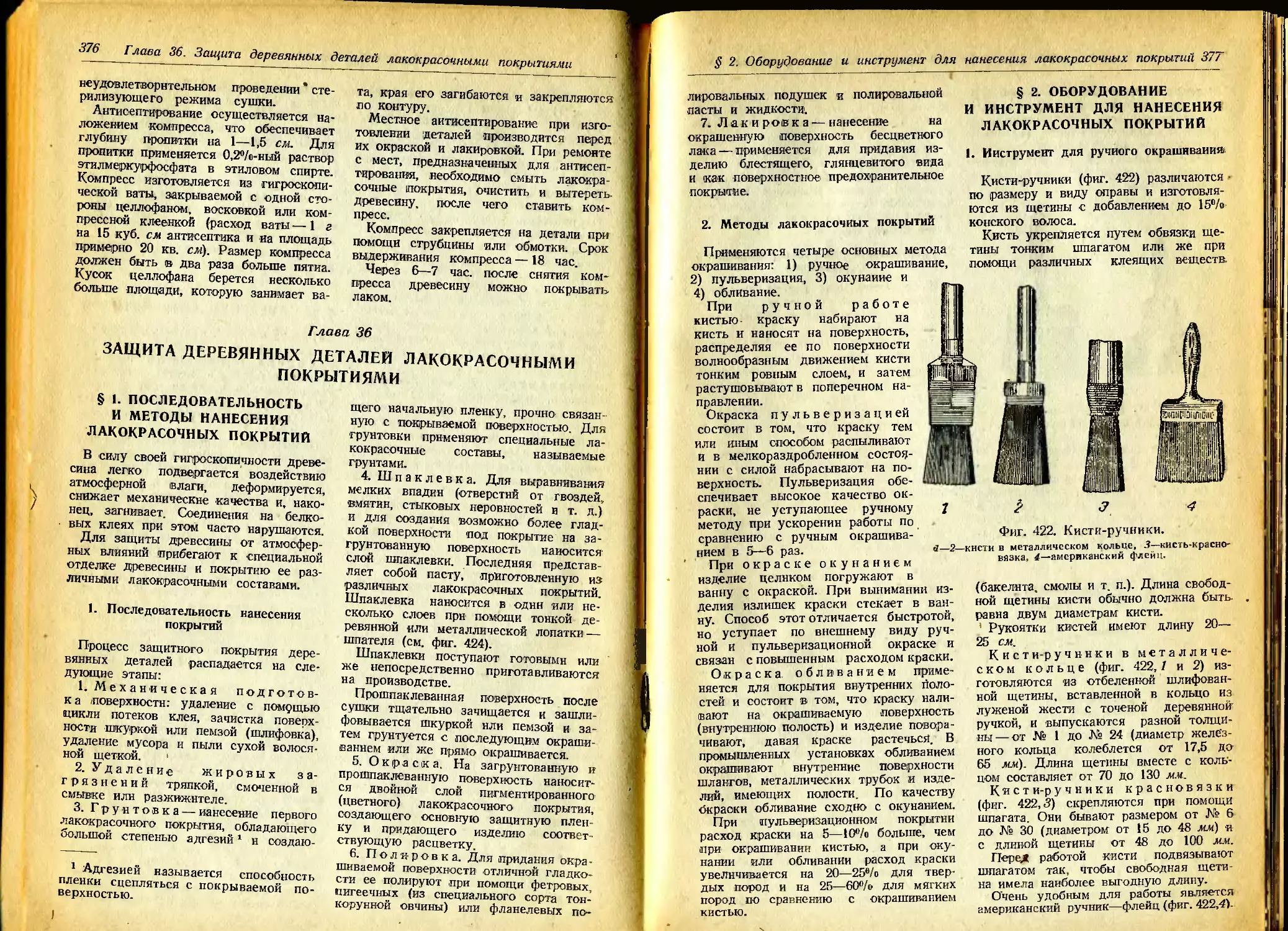

Глава 36. Защита деревянных де-

талей лакокрасочными покры-

тиями .......................376

§ 1. Последовательность и мето-

ды нанесения лакокрасочных

покрытий....................376

1. Последовательность нане-

сения покрытий. 2. Мето-

ды лакокрасочных покры-

тий .......... . . 376-377

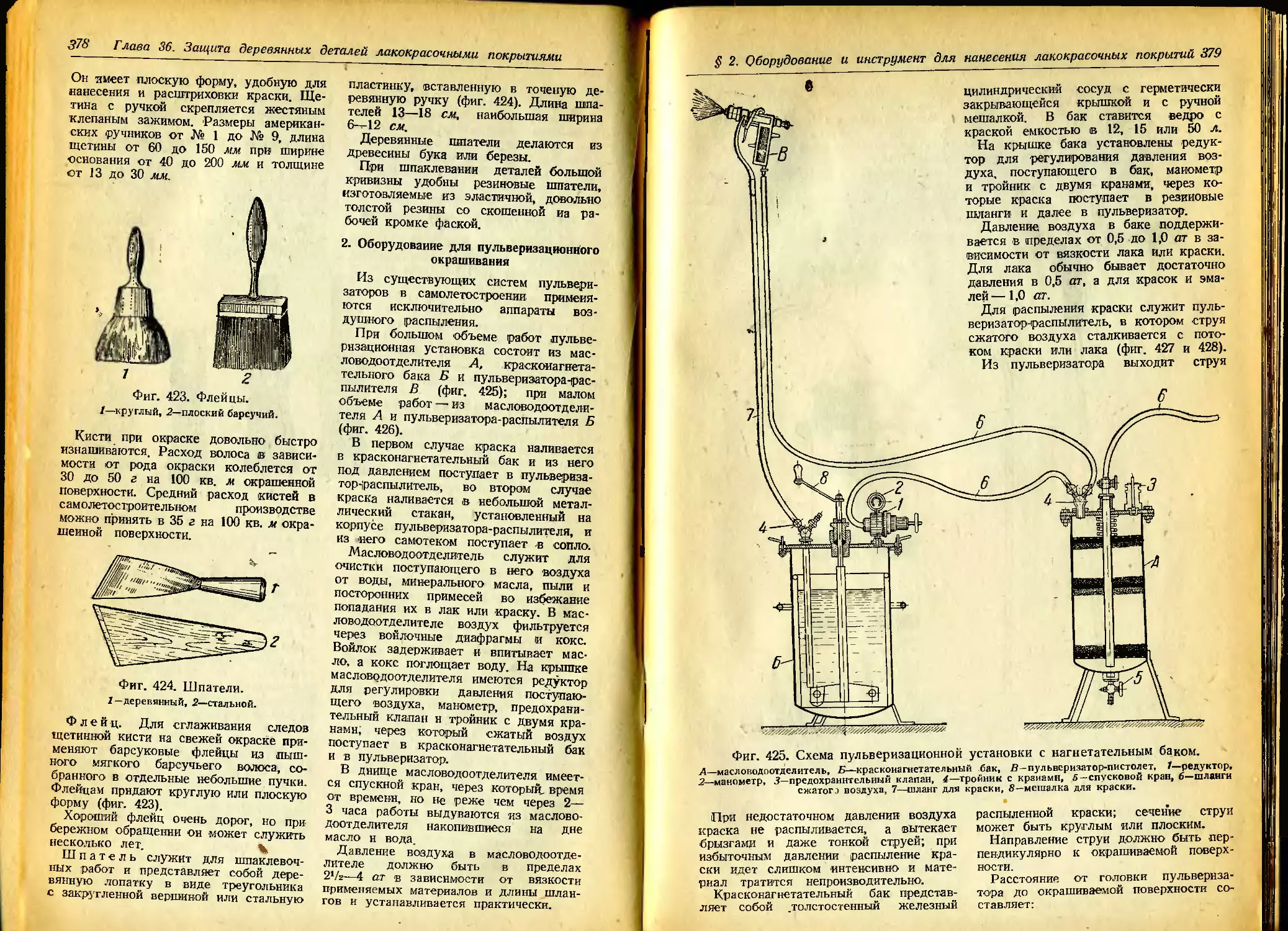

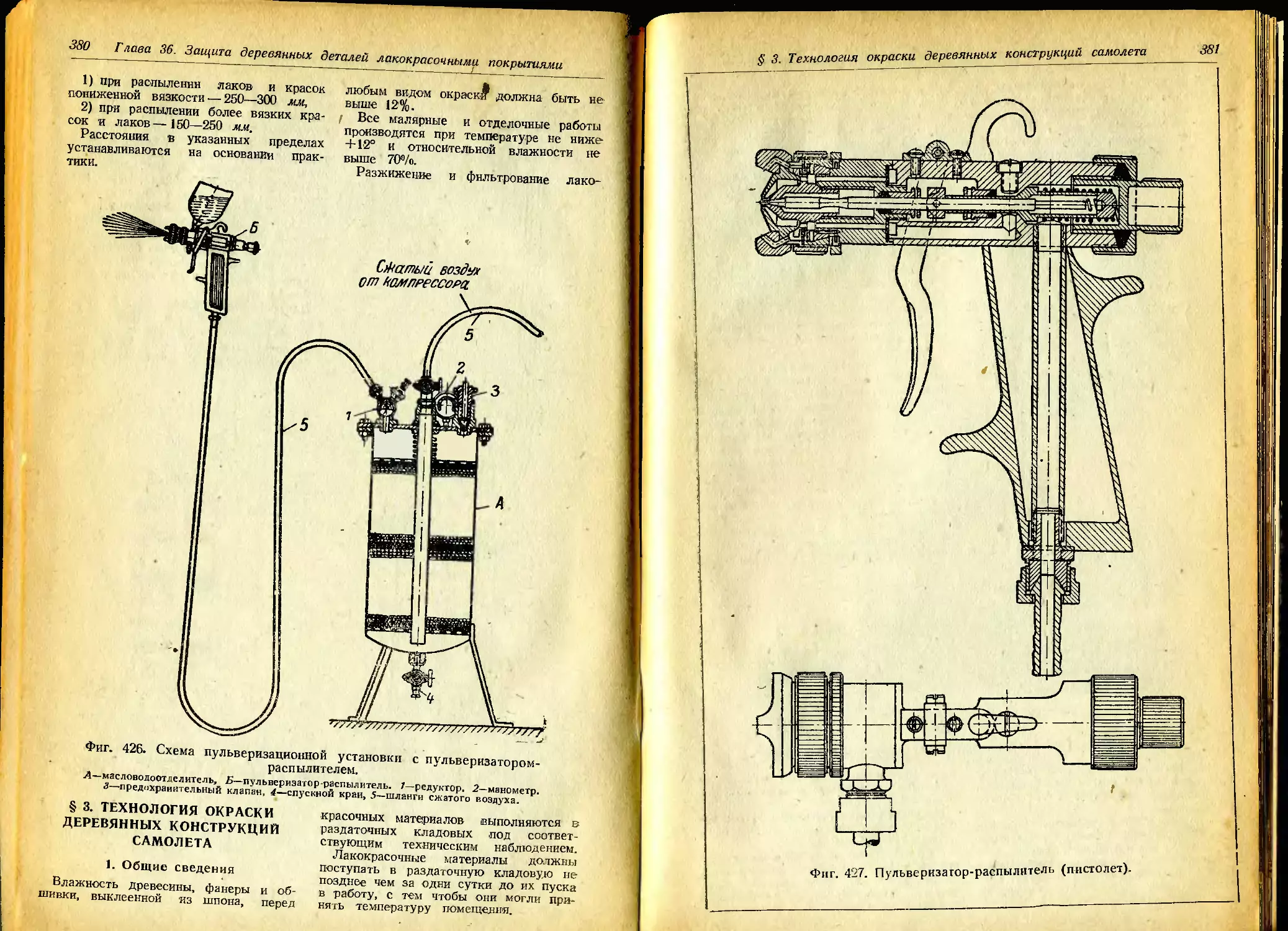

§ 2. Оборудование и инстру-

мент для нанесения лакокра-

сочных покрытий.............377

1. Инструмент для ручного

окрашивания. 2. Обору-

дование для пульвериза-

ционною окрашивания 377—378

§ 3. Технология окраски дере-

вянных конструкций само-

лета .......................380

1. Общие сведения. 2. Окрас-

Стр;

ка внутренних поверхно-

стей. 3. Окраска наружных

поверхностей. 4. Материа-

лы, применяемые при окра-

шивании деревянных кон-

струкций .......... 380—384

Глава 37. Повышение огнестой-

кости древесины. Армирован-

ная фанера..................393

§ 1. Общие сведения........393

§ 2. Огнезащитная пропитка

древесины антипиренами . . 394

1. Составы пропиток (антипи-

ренов). 2. Способы нанесе-

ния огнезащитной пропит-

ки ................. . 394

§ 3, Огнезащитные краски и

лаки.....................395

1. Огнезащитные краски.

2. Огнезащитные лаки.

3. Огнезащитное покрытие.

4. Армированная фане-

ра ................ 395—396

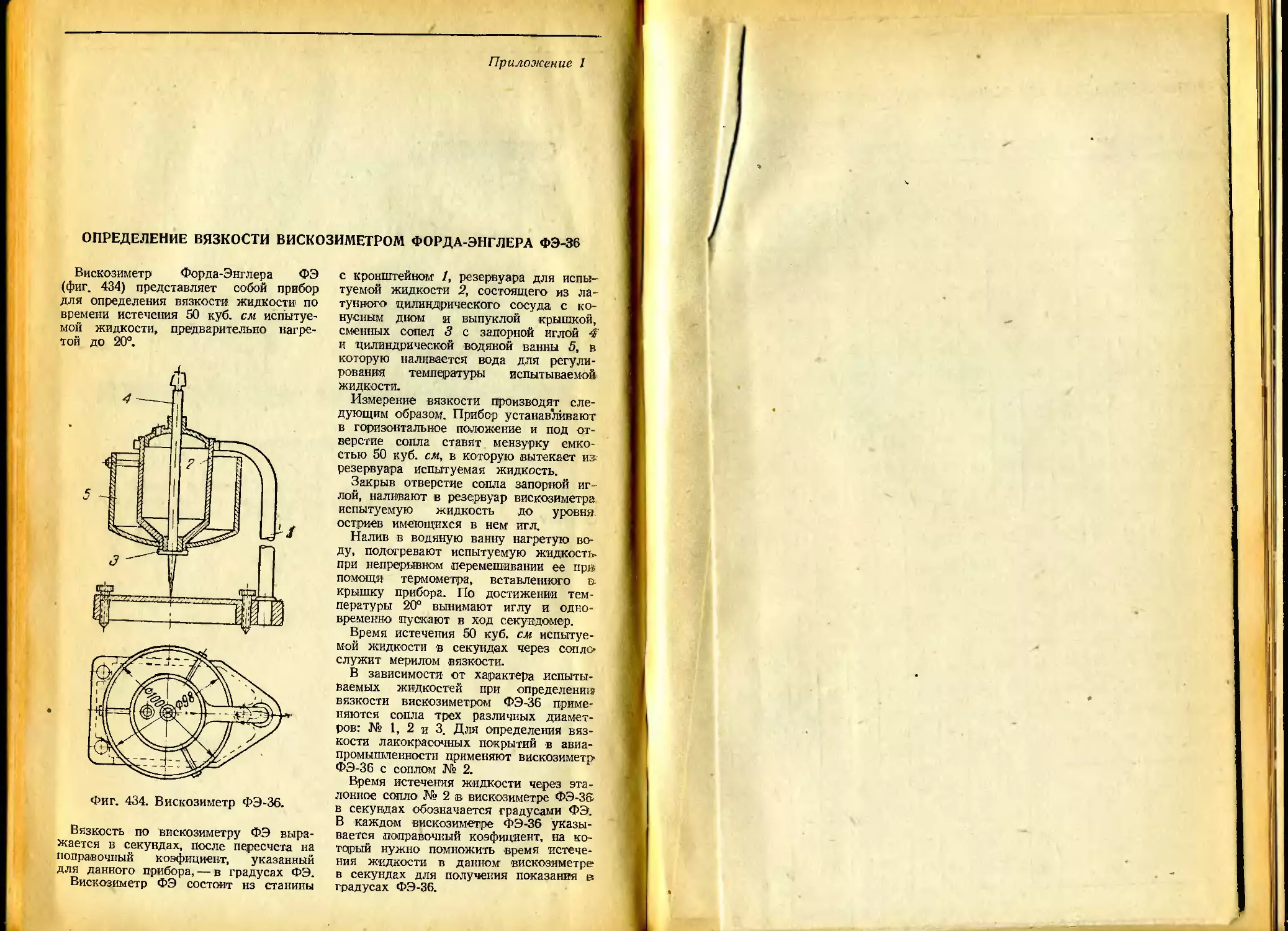

Приложения................. . . 400

1. Определение вязкости вис-

козиметром Форда-Энгле-

ра ФЭ-36................ 400

2. Психрометрическая табли-

ца для вычисления относи-

тельной влажности возду-

ха ................. вклейка

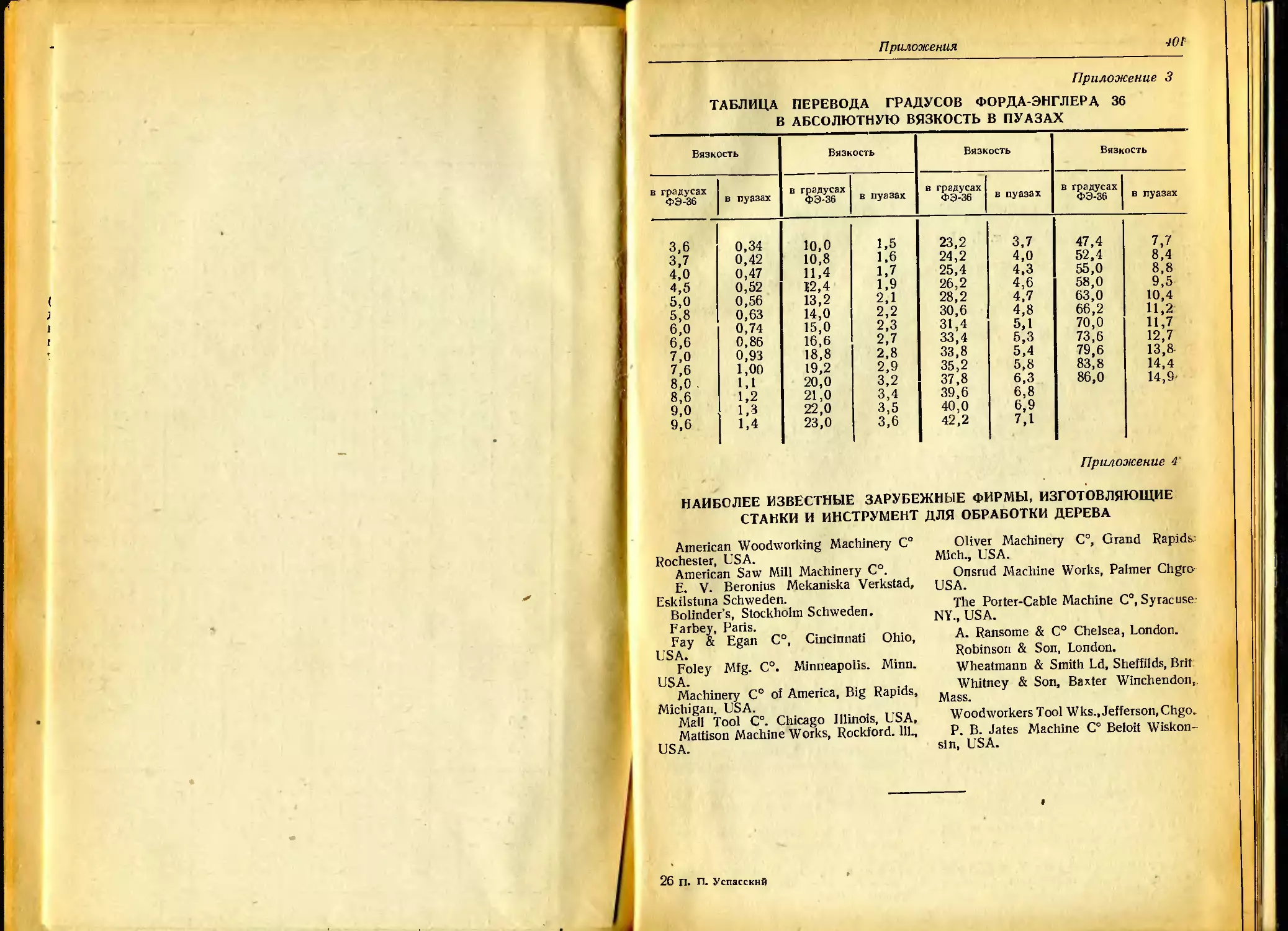

3. Таблица переводов граду-

сов Форда-Энглера .... 401

4. Наиболее известные зару-

бежные фирмы, изготов-

ляющие станки и инстру-

мент для обработки дерева 401

Использованная литература .... 402

Предметный указатель......... 404-

ОТ АВТОРА

Огромное развитие производства самолетов во время'

Великой отечественной войны вызвало необходимость в

соответствующем расширении материальной базы самолето-

строения в нашей стране.

Прекрасные строительные и конструкционные качества

древесины—высокие механические свойства при незначи-1

тельном объемном весе (высокий коэфициент качества), про-

стота обработки, доступность .механического оборудования

по обработке древесины, сравнительная простота и быстрота

заготовки и неисчерпаемые лесные ресурсы нашей страны

вновь привлекли внимание конструкторов и производствен-

ников к древесине и обеспечили ей значительное место

в производстве самолетов.

Прекрасные образцы самолетов отечественного <и загра-

ничного производства, как боевых (Як-6, Ла-5, Ла-7,

«Москито», Авро «Ансон» и др.), так и учебно-тренировочных

и транспортных («Проктор», По-2, Як-14 и др.), в конструк-

ции которых широко использовано дерево, вполне оправ-

дывают возникший интерес к древесине и ее технологии.

Обширные лесные пространства СССР могут полностью

обеспечить самые высокие требования на авиационную дре-

весину и открывают широкие перспективы ее применения

в послевоенной авиации.

Многообразие и разбросанность руководящих материалов

по древесине и ее применению в самолетостроении, отсут-

ствие систематизированных сведений по ряду важнейших во-

просов, с которыми встречаются конструктор и технолог на

производстве, побудили автора взять на себя большую

и трудоемкую задачу — составить справочник по древесине

и ее применению е самолетостроительном производстве.

Эта задача была продиктована желанием помочь товари-

щам по производству, особенно тем, кто впервые встречает-

ся с вопросами применения древесины при производстве са-

молетов.

Потребность в таком справочнике, где были бы собраны

и изложены в сжатой и конкретной форме необходимые све-

10

От автора

дения по обширному комплексу вопросов, с которыми еже-

дневно приходится встречаться на производстве, очень живо

ощущалась автором на продолжении многих лет его работы

на самолетостроительных заводах.

При составлении настоящего справочника автор остано-

вился на конспективном методе изложения и сознательно по-

шел на довольно широкое освещение общих положений по

обработке древесины, имея в виду главным образом не спе-

циалистов «деревянщиков», а новичков в производстве дере-

вянных самолетов.

Автор надеется, что предлагаемый справочник, несмотря

на недостатки, которых трудно избежать при первом изда-

нии такой книги, окажется полезным работникам авиацион-

ной промышленности и поможет им в разрешении вопросов,

связанных с обработкой и использованием древесины и дре-

весных пластиков в самолетостроении.

Автор полагает, что этот справочник будет полезен и ра-

ботникам тех областей гражданской промышленности, где

приходится иметь дело с обработкой древесины. Огромный

опыт, накопленный авиационной промышленностью в деле

качественной подготовки древесины (хранение, сушка), в при-

менении прочных клеевых соединений и антисептиков и в

отделке древесины нитроцеллюлозными лаками,—опыт, мало

известный широким кругам, с успехом может быть использо-

ван в мебельной, кузовной и других отраслях промышлен-

ности.

РАЗДЕЛ I

ДРЕВЕСИНОВЕДЕНИЕ

Глава 1

СТРОЕНИЕ ДЕРЕВА

§ 1. ОБЩИЕ СВЕДЕНИЯ

Термином «древесина» обозначают

строительный и поделочный материал,

получаемый из срубленных деревьев

различных пород.

В растущем дереве различают кор-

пии, ствол, ветви и листья. Вет-

ви и листья в совокупности образуют

крону дерева.

Корни дерева служат его опорой и

одновременно являются органом, вса-

сывающим из почвы воду с растворен-

ными в ней минеральными веществами.

Эта вода нагнетается из корней в ствол.

Кроме этого в корнях накапливаются

запасы питательных веществ.

От корней идет ствол. То место у

границы земли, где корень переходит в

ствол, называется шейкой.

Вода с растворенными в ней неорга-

ническими веществами поднимается

вверх к кроне, где при содействии сол-

нечного света и в соответствующих

температурных условиях неорганиче-

ские 'вещества перерабатываются в

листьях или хвое в органические, глав-

ным образом в углеводы (крахмал, са-

хар и т. п.) и белковые вещества. Эти

органические вещества спускаются из

кроны в ствол и корни.

Функции отдельных частей дерева

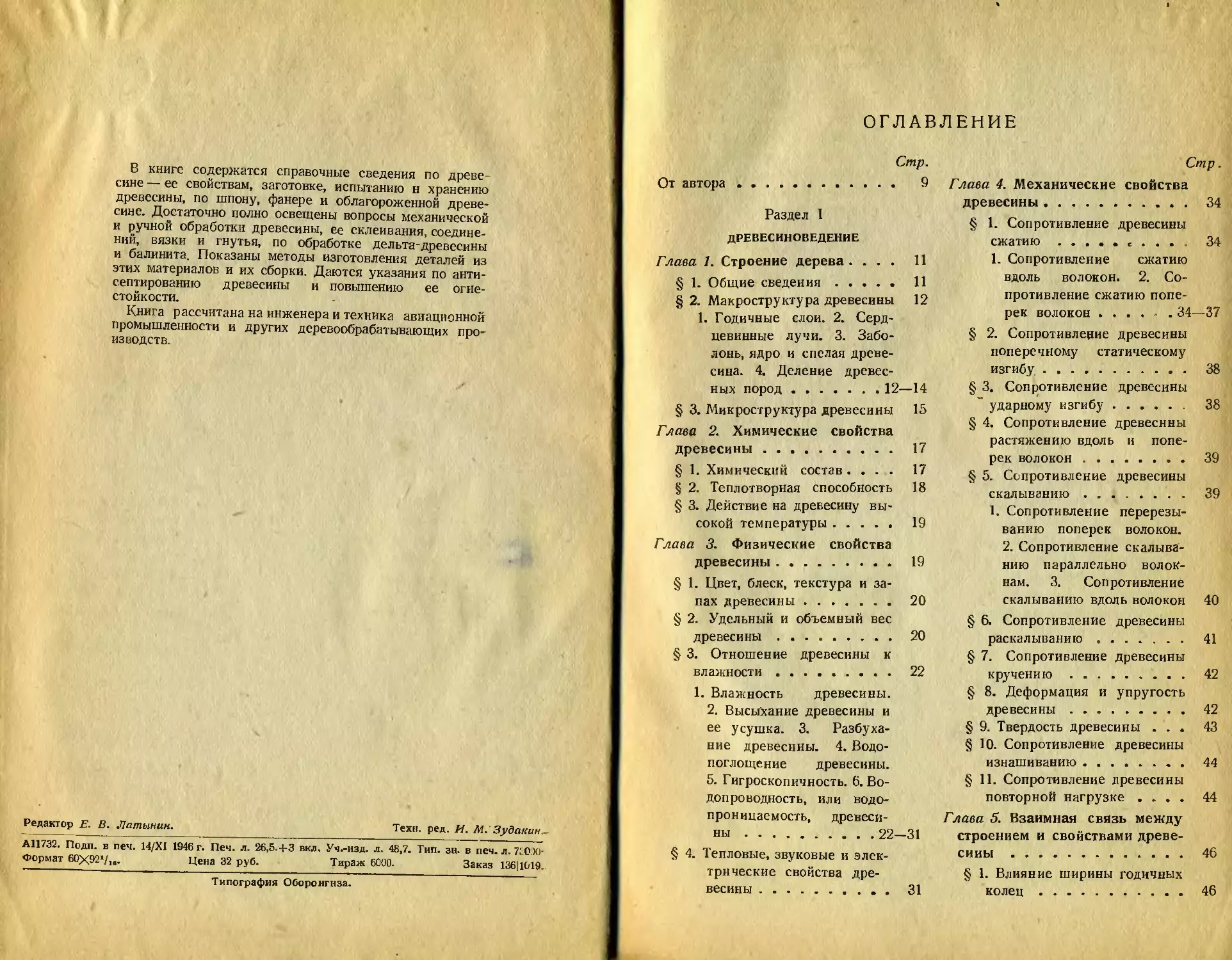

схематически показаны на фиг. 1.

Все жизненные процессы в дереве

происходят в период с весны до осени.

Этот период называется вегетаци-

онным; продолжительность его за-

висит от климатических условий (3—

4 месяца на севере и до 9—10 меся-

цев в субтропической части нашего

Союза).

Вегетационный период можно под-

разделить на весенний, при котором

Рост происходит главным образом

вследствие образования элементов, слу-

жащих для передвижения в дереве во-

лы и соков, и летний период, в течение

которого в дереве происходит отложе-

ние запасных питательных веществ и

образование преимущественно тех эле-

ментов дерева, которые придают дре-

весине крепость.

Возраст, при котором дерево дости-

гает наиоольшего развития, называется

физической, или естественной,

ИислоРОб

О,

Коро —

'Камбий

Заболонь

Л0РО

1 Кглвнас.

fo,

Фиг. 1. Схематическое изображение

дерева и функции его частей.

Древесные сока

смекаются

вниз по даба

г По заболйни вода с Рас-

творенными минеральными

веществами движется

в во PH

Движение влаги-

вверл

сю забот,

Древесные соки

спхЮотся

ВШЗ

спелостью. После этого дерево

хотя и продолжает жить, <но его дре-

весина качественно ухудшается. С это-

го времени дерево называют «перестой-

ным».

Наилучшие технические свойства дре

весина приобретает значительно ранее

физической спелости. Возраст, когда

древесина обладает наилучшими тех-

ническими свойствами, называется тех-

Глава 1. Строение дерева

нической спелостью. Для одной

и той же породы этот возраст разли-

чен в зависимости от назначения дере-

ва (табл. 1).

Таблица 1

Естественная и техническая спелость

авиационной древесины

Порода дерева Спелость в годах

естественная | техническая

Береза 100-120 60-80

Бук 200- 250 80—150

Дуб 400—500 и выше 100-250

Ель 250-300 100-120 на севере 160 — 180

Липа 130-150 50-80

Листвен- ница до 600 100-250

Пихта кав- казская 500-600 180—300

Ясень 200-250 80-100

Сосна до 400—600 На севере 150—250, в средней ча- сти Союза 120-180

Главную массу дерева составляет

ствол, который занимает от 50 до 90°/о

объема дерева (табл. 2).

Таблица 2

Распределение древесины в дереве

(в процентах от общего объема)

Порода дерева Корни .Ствол Ветви Вся над- земная часть

Береза 5-12 78-80 10—15 88-95

Дуб 10—20 50-65 10-20 80-90

Клен 15-20 65-75 10—15 80—85

Ольха 15-20 77-8? 6-8 85-80

Осина 5-10 80-90 5-10 90-95

Ясень 15—25 [55-70 15-20 75-85

Древесина как материал для произ-

водства получается из ствола. В ство-

ле различают кору, камбий, древесину

и сердцевину.

Кора представляет собой наруж-

ные наслоения дерева, резко отличаю-

щиеся от внутренних 1наслое|ний древе-

сины. Внутренняя часть коры, примы-

кающая к древесиве, называется л у-

бом, наружная — пробкой. Луб про-

водит питательные вещества, выраба-

тываемые листьями, в «нисходящем по-

токе» и является местом отложения пи-

тательных веществ. Пробковый слой

защищает ствол от неблагоприятных

влияний внешней среды.

Между корой и древесиной у расту-

щего дерева находится узкое, невиди-

мое простым глазом, кольцо камбия.

Камбий состоит из живых -клеток,

способных к делению и росту. Клетки

камбия путе|м деления ежегодно откла-

дывают внутрь ствола клетки древе-

сины, а наружу ствола — клетки коры.

Клеток древесины откладывается зна-

чительно больше, чем клеток коры, по-

этому нарастание древесины происходит

быстрее, чем нарастание коры.

Древесина располагается непо-

средственно за камбием. Она занимает

от 70 до ЭЗ’/о объема ствола.

Сердцевина находится в центре

ствола и представляет собой рыхлую

ткань. Непосредственно к ней примы-

кают образовавшиеся в первый год су-

ществования побега дерева элементы

древесины, составляющие так называе-

мую первичную древесину. Сердцевина

и первичная древесина образуют серд-

цевинную трубку или сердце-

винный цилиндр. При диаметре ствола

30 см площадь сердцевинной трубки

составляет от 0,9 до 3% площади ство-

ла. Сердцевина обладает очень низкими

механическими качествами, поэтому в

самолетостроении не применяется.

§ 2. МАКРОСТРУКТУРА ДРЕВЕСИНЫ

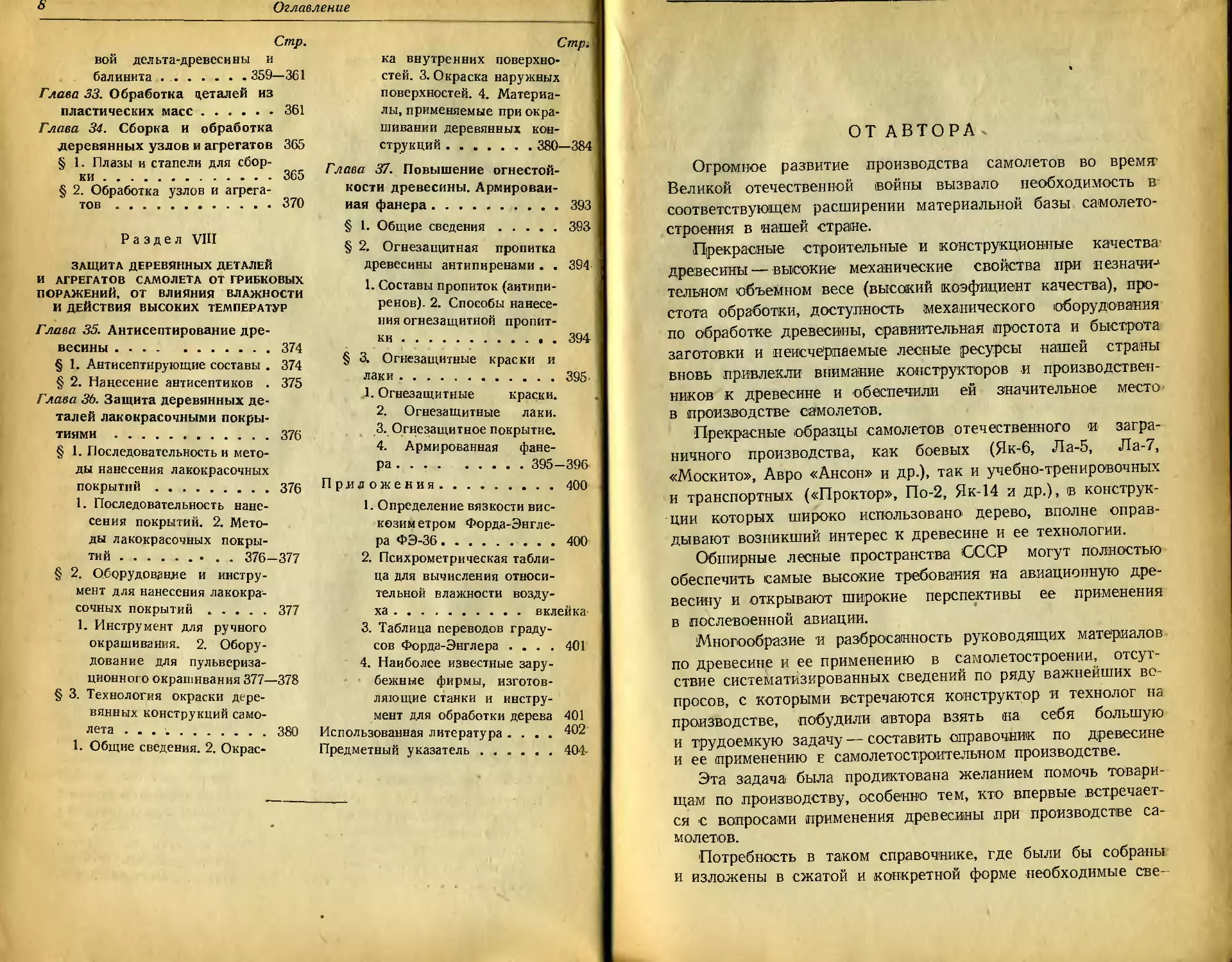

Строенид древесины обычно рассма-

тривается в- трех взаимно перпендику-

лярных разрезах (фиг. 2).

Разрез, перпендикулярный к оси

ствола, называют поперечным или

торцевым. Разрез, проходящий че-

рез сердцевину ствола, носит название

радиального, а разрез, перпенди-

кулярный торцевому, но не проходящий

через сердцевину, называется та н-

гентальным.

На торцевом разрезе ствола видны

годичные слои, представляющие собой

концентрические кольца; у некоторых

пород бывают заметны -и узкие ра-диаль

ные, иногда прерывающиеся полоски —

с е ,р д ц е ibi и н и ы е лучи.

1. Годичные слои

Годичный слой у древесных пород,

растущих в наших широтах, образуется

§ 2. Макроструктура древесины

13

,, течение одного года. Чем ближе го-

дичный слой к сердцевине, тем он стар-

1П<ч Число годичных слоев на попереч-

ных разрезах на разной высоте ствола

различное: оно уменьшается от осно-

вания ствола к вершине. О возрасте де-

рева можно судить по числу годичных

слоев на пне или шейке корня.

Каждое годичное кольцо состоит из

двух слоев: наружного, обращенного к

коре, и внутреннего, обращенного к

центру. Внутренний слой образуется в

начале деятельности камбия (весной

или в начале лета) и носит название

ранней (весенней) древесины. На-

t

Фиг. 2. Три главных раз-

реза древесины.

1—поперечный разрез (торец),

2—радиальный разрез, 3—тан-

гентальный разрез.

ружный слой образуется к концу лета

в июле-августе) и носит название

поздней (летней) древесины. Ран-

няя древесина состоит из элементов бо-

лее тонкостенных, более широкополом-

иых, и в большинстве случаев бывает

светлее) окрашена, чем поздняя древе-

сина, состоящая из более толстостен-

ных элементов. Граница между позд-

ней частью одного годичного слоя и

ранней частью следующего годичного

слоя называется границей годичного

колыца.

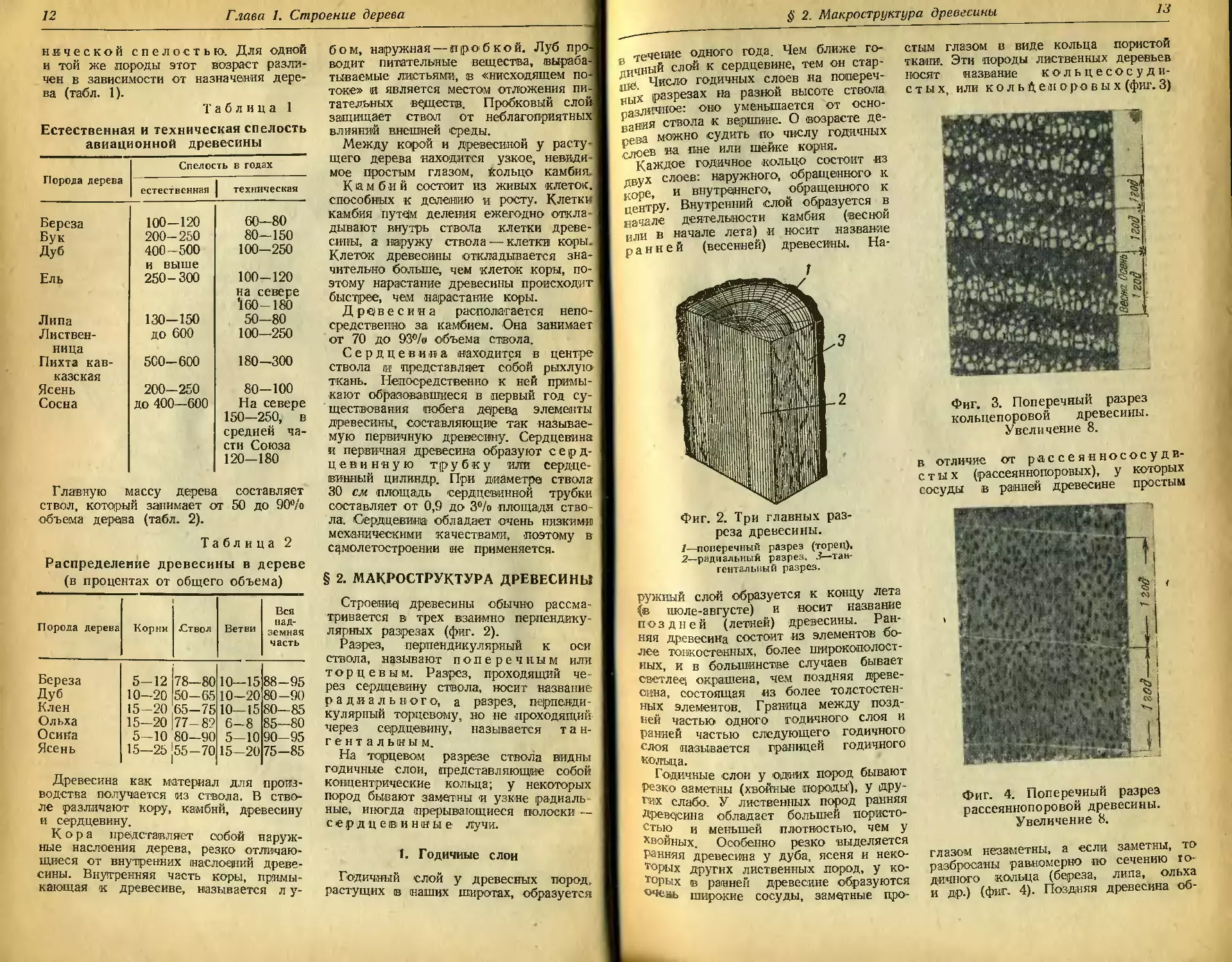

I одичные слои у одних пород бывают

Резко заметны (хвойные породы), у дру-

гих слабо. У лиственных пород ранняя

Древесина обладает большей пористо-

стью и меньшей плотностью, чем у

хвойных. Особенно резко выделяется

Ранняя древесина у дуба, ясеня и неко-

орых других лиственных пород, у ко-

°PbIx в ранней древесине образуются

иь широкие сосуды, замеггные про-

стым глазом в виде кольца пористой

ткани. Эти породы лиственных деревьев

носят название кольцесосуди-

стых, или кольце поровых (фиг. 3)

Фиг. 3. Поперечный разрез

кольцепоровой древесины.

Увеличение 8.

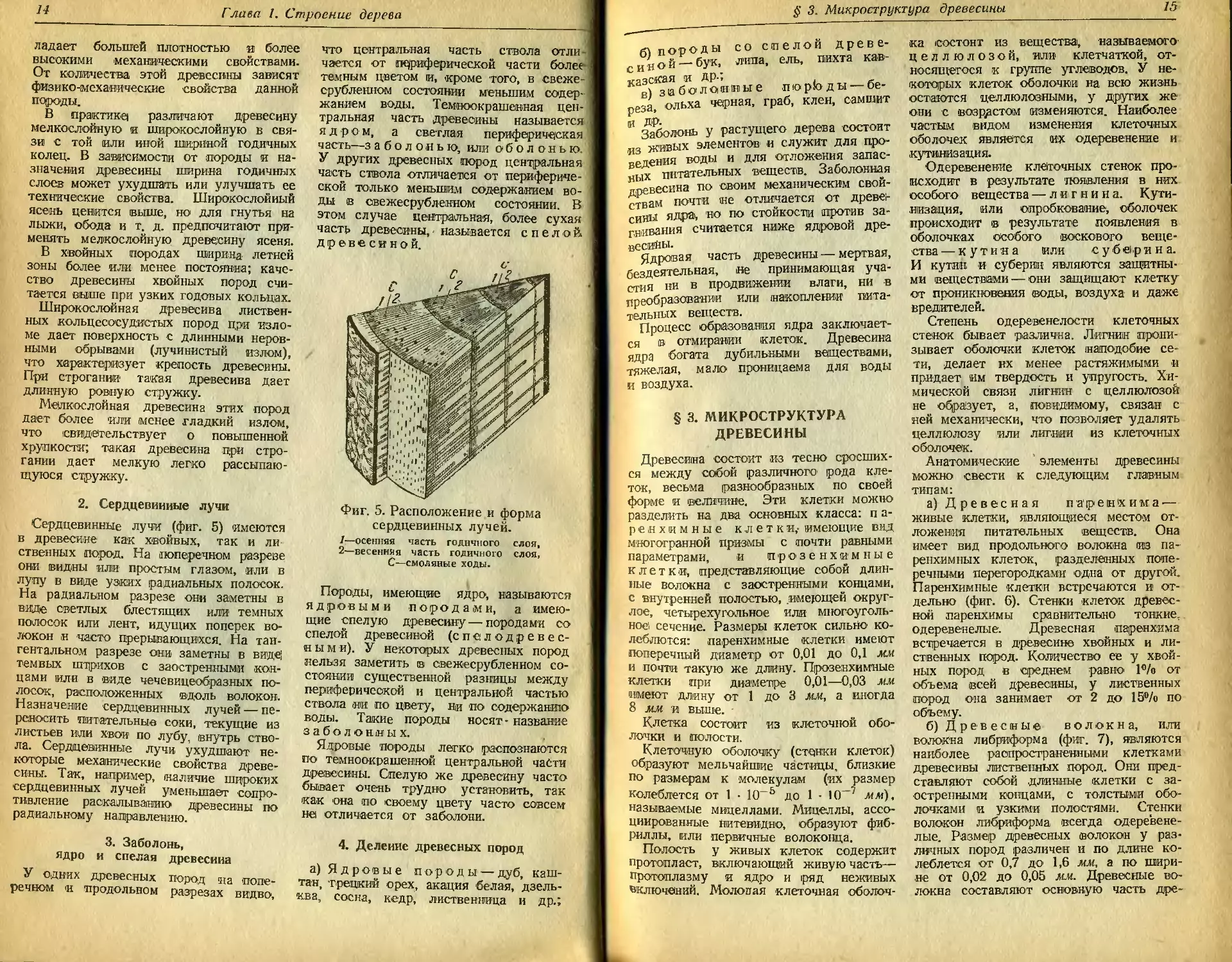

в отличие от рассеяннососуди-

стых (рассеяннопоровых), у которых

сосуды в ранней древесине простым

Фиг. 4. Поперечный разрез

рассеяннопоровой древесины.

Увеличение 8.

глазом незаметны, а если заметны, то

разбросаны равномерно по сечению го-

дичного кольца (береза, липа, ольха

и др.) (фиг. 4). Поздняя древесина об-

14

Глава I. Строение дерева

ладает большей плотностью и более

высокими механическими свойствами.

От количества этой древесины зависят

физико-механические свойства данной

ПОрОДЫ.

В практике) различают древесину

мелкослойную и широкослойную в свя-

зи с той или иной шириной годичных

колец. В зависимости от породы и на-

значения древесины ширина годичных

слоев может ухудшать или улучшать ее

технические свойства. Широкослойный

ясень ценится выше, но для гнутья на

лыжи, обода и т. д. предпочитают при-

менять мелкослойную древесину ясеня.

В хвойных породах ширина летней

зоны более или менее постоянна; каче-

ство древесины хвойных пород счи-

тается ваше при узких годовых кольцах.

Широкослойная древесива листвен-

ных кольцесосудистых пород цри изло-

ме дает поверхность с длинными неров-

ными обрывами (лучинистый излом),

что характеризует крепость древесины.

При строгании такая древесива дает

длинную ровную стружку.

Мелкослойная древесина этих пород

дает более или менее гладкий излом,

что свидетельствует о повышенной

хрупкости; такая древесина цри стро-

гании даст мелкую легко рассыпаю-

щуюся стружку.

2. Сердцевинные лучи

Сердцевинные лучи (фиг. 5) имеются

в древесине как хвойвых, так и ли-

ственных пород. На аюперечном разрезе

они видны или простым глазом, или в

лупу в виде узких радиальных полосок.

На радиальном разрезе они заметны в

виде светлых блестящих или темных

полосок или лент, идущих поперек во-

локон и часто прерывающихся. На таи-

генталыюм разрезе они заметны в виде]

темвых штрихов с заостренными кон-

цами или в виде чечевицеобразных по-

лосок, расположенных вдоль волокон.

Назначение сердцевинных лучей — пе-

реносить питательные соки, текущие из

листьев или хвои по лубу, внутрь ство-

ла. Сердцевинные лучи ухудшают не-

которые механические свойства древе-

сины. Так, например, наличие широких

сердцевинных лучей уменьшает сопро-

тивление раскалыванию древесины по

радиальному направлению.

что центральная часть ствола отли-

чается от периферической части более

темным цветом и, кроме того, в свеже-

срубленном состоянии меньшим содер-

жанием воды. ТемиоокрашеН'Ная цен-

тральная часть древесины называется

ядром, а светлая периферическая

часть—з а б о л о и ью, или обол о н ь ю.

У других древесных пород центральная

часть ствола отличается от перифериче-

ской только меньшим содержанием во-

ды в свежесрубленном состоянии. В

этом случае центральная, более сухая

часть древесины, называется спелой

древесиной.

Фиг. 5. Расположение и форма

сердцевинных лучей.

1—осенняя часть годичного слоя,

2—весенняя часть годичного слоя,

С—смоляные ходы.

Породы, имеющие ядро, называются

ядровыми породами, а имею-

щие спелую древесину—породами со

спелой древесиной (с п е л о д р е в е с-

н ы м и). У некоторых древесных пород

нельзя заметить в свежесрубленном со-

стоянии существенной разницы между

периферической и центральной частью

ствола ни по- цвету, ни по содержанию

воды. Такие породы носят- название

заболонных.

Ядровые породы легко распознаются

по темноокрашенной центральной части

древесины. Спелую же древесину часто

бывает очень трудно- установить, так

как она по своему цвету часто совсем

не отличается от заболони.

3. Заболонь,

ядро и спелая древесина

У одних древесных пород на попе-

речном -и продольном разрезах видво,

4. Деление древесных пород

а) Ядровые породы — дуб, каш-

тан, -грецкий орех, акация белая, дзель-

ива, сосна, кедр, лиственница и др.;

§ 3. Микроструктура древесины

15

породы со спелой древе-

„ „ой —бук, липа, ель, пихта кав-

казсК'ая и ДР-’. . ,

в) заболонмые пюрюды— бе-

реза, ольха черная, граб, клен, самшит

ft? Д'Р- _ _

Заболонь у растущего дерева состоит

живых элементов и служит для про-

ведения воды и для отложения запас-

ных питательных веществ. Заболонная

древесина по своим механическим свой-

ствам почти де отличается от древе-

сины ядра,, но по стойкости против за-

гнивания считается ниже ядровой дре-

весины.

Ядровая часть древесины — мертвая,

бездеятельная, не принимающая уча-

стия ни в продвижении влаги, ни в

преобразовании или накоплении пита-

тельных веществ.

Процесс образования ядра заключает-

ся о отмирании клеток. Древесина

ядра богата дубильными веществами,

тяжелая, мало проницаема для воды

и воздуха.

§ 3. МИКРОСТРУКТУРА

ДРЕВЕСИНЫ

Древесина состоит из тесно сросших-

ся между собой различного' рода кле-

ток, весьма разнообразных по своей

форме и величине. Эти клетки можно

разделить на два основных класса: п а-

ренхимные к л е т к и,-имеющие вид

многогранной призмы с .почти равными

параметрами, и прозенхим п ы е

клетки, представляющие собой длин-

ные волокна с заостренными концами,

с внутренней полостью, имеющей округ-

лое, четырехугольное или многоуголь-

ное! сечение. Размеры клеток сильно1 ко-

леблются: паренхимные клетки имеют

поперечный диаметр от 0,01 до 0,1 мм

и почти такую же длину. Прозенхимные

клетки при диаметре 0,01—0,03 мм

имеют длину от 1 до 3 мм, а иногда

8 мм и выше.

Клетка состоит из клеточной обо-

лочки и полости.

Клеточную оболочку (стенки клеток)

образуют мельчайшие частицы, близкие

по размерам к молекулам (их размер

колеблется от 1 • 10“5 до 1 10-7 мм),

называемые мицеллами. Мицеллы, ассо-

циированные нитевидно, образуют фиб-

риллы, или первичные волоконца.

Полость у живых клеток содержит

протопласт, включающий живую часть—

протоплазму и ядро и ряд неживых

включений. Молопая клеточная оболоч-

ка состоит из вещества, называемого

целлюлозой, или клетчаткой, от-

носящегося к группе углеводов. У не-

которых клеток оболочки на всю жизнь

остаются целлюлозными, у других же

они с возрастом изменяются. Наиболее

частым видом изменения клеточных

оболочек является их одеревенение и

кутинизация.

Одеревенение клеточных стенок про-

исходит в результате появления в них

особого вещества — лигнина. Кути-

низация, или опробковамие, оболочек

происходит в1 результате появления в

оболочках особого воскового веще-

ства— кутина или суберина.

И кутин, и суберин являются защитны-

ми веществами — они защищают клетку

от проникновения воды, воздуха и даже

вредителей.

Степень одеревенелости клеточных

стенок бывает различна. Лигнин прони-

зывает оболочки клеток наподобие се-

ти, делает нх менее растяжимыми и

придает им твердость и упругость. Хи-

мической связи лигнин с целлюлозой

не образует, а, повидимому, связан с

ней механически, что позволяет удалять

целлюлозу или лигнин из клеточных

оболочек.

Анатомические элементы древесины

можно свести к следующим главным

типам:

а) Древесная паревкима—

живые клетки, являющиеся местом от-

ложения питательных веществ. Она

имеет вид продольного волокна из па-

ренхимных клеток, разделенных попе-

речными перегородками одна от другой.

Паренхимные клетки встречаются и от-

дельно (фиг. 6). Стенки клеток древес-

ной паренхимы сравнительно тонкие,

одеревенелые. Древесная паренхима

встречается в древесине хвойных и ли-

ственных пород. Количество ее у хвой-

ных пород в среднем равно 1% от

объема всей древесины, у лиственных

пород она занимает от 2 до 15% по

объему.

б) Д ре веемые волокна, или

волокна либриформа (фиг. 7), являются

наиболее распространенными клетками

древесивы лиственных пород. Они пред-

ставляют собой длинные клетки с за-

остренными концами, с толстыми обо-

лочками и узкими полостями. Стенки

волокон либриформа всегда одеревене-

лые. Размер древесных волокон у раз-

личных пород различен и по длине ко-

леблется от 0,7 до1 1,6 мм, а по шири-

не от 0,02 до 0,05 мм. Древесные во

локна составляют основную часть дре-

16

Глава 1. Строение дерева

Лесины лиственных пород, занимая от

36 до- 67% объема древесины. По- своим

-механическим качествам они являются

одним из наиболее крепких анатоми-

ческих элементов, и крепость древесины

зависит от количества этих волокон и

от сочетания иХ с другими анатомиче-

скими элементами древесины.

Фиг. 7.

Древесные

волокна,

или ли-

бриформ.

Фиг. 6. Древесная

паренхима или за-

пасающие клетки

древесины.

а — древесная парен-

хима, б—паренхимная

(запасающая) клетка

сердцевинных лучей.

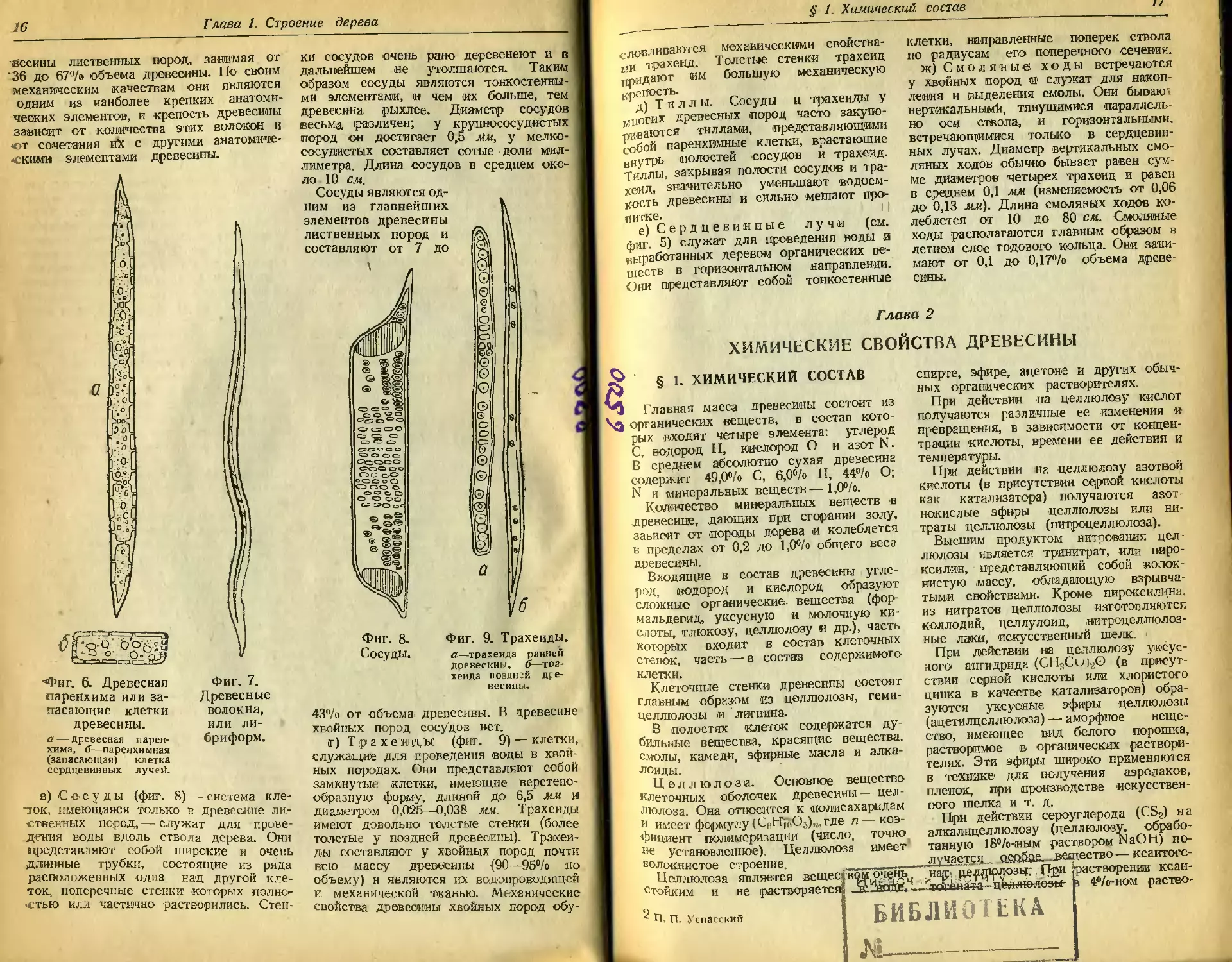

в) Сосуды (фиг. 8) — система кле-

ток, имеющаяся только в древесине ли-

ственных пород, — служат для прове-

дения воды -вдоль ствола дерева. Они

представляют собой широкие и -очень

длинные трубки, состоящие из ряда

расположенных одна над другой кле-

ток, поперечные стенки которых полно-

стью- или частично растворились. Стен-

ки сосудов -очень рано деревенеют и в

дальнейшем не утолшаются. Таким

образом сосуды являются тонкостенны-

ми элементами, и чем их больше, тем

древесина рыхлее. Диаметр сосудов

весьма различен; у крупнососудистых

пород он достигает 0,5 мм, у мелко-

сосудистых составляет сотые доли мил-

лиметра. Длина сосудов

ло 10 см.

Сосуды являются од-

ним из главнейших

элементов древесины

лиственных пород и

составляют от 7 до

в среднем око-

Фиг. 8.

Сосуды.

Фиг. 9. Трахеиды.

а—трахеида ранней

древесины, б—тра-

хеида позднай дре-

весины.

43% от объема древесины. В древесине

хвойных пород сосудов нет.

г) Трахеид,Ы (фиг. 9) —клетки,

служащие для проведения воды в хвой-

ных породах. Они представляют собой

замкнутые клетки, имеющие веретено-

образную форму, длиной до 6,5 мм и

диаметром 0,025—0,038 леи. Трахеиды

имеют довольно толстые стенки (более

толстые у поздней древесины). Трахеи-

ды -составляют у хвойных пород почти

всю -массу древесины (90—95% по-

объему) н являются их водопроводящей

и механической -тканью. Механические

свойства древесины хвойных пород обу-

§ 1. Химический состав

сдавливаются механическими свойства-

ми трахеид. Толстые стенки трахеид

придают мм большую механическую

крепость.

д) Тиллы. Сосуды и трахеиды у

многих древесных пород часто закупо-

риваются тиллами, представляющими

собой паренхимные клетки, врастающие

внутрь полостей сосудов и трахеид.

Тиллы, закрывая полости сосудов и тра-

хеид, значительно уменьшают водоем-

кость древесины и сильно мешают про-

питке. 1 ।

е) Сердцевинные лучи (см.

фиг. 5) служат для проведения воды и

выработанных деревом органических ве-

ществ в горизонтальном направлении.

Они представляют собой тонкостенные

клетки, направленные поперек ствола

по радиусам его поперечного сечения.

ж) Смо л яные ходы встречаются

у хвойных пород м служат для накоп-

ления и 'выделения смолы. Они бываю'

вертикальным^, тянущимися 'параллель-

но оси ствола, и горизонтальными,

встречающимися только в сердцевин-

ных лучах. Диаметр вертикальных смо-

ляных ходов обычно бывает равен сум-

ме диаметров четырех трахеид и равен

в среднем 0,1 мм (изменяемость от 0,06

до 0,13 мм). Длина смоляных ходов ко-

леблется от 10 до 80 см. Смоляные

ходы располагаются главным образом в

летнем слое годового кольца. Они зани-

мают от 0,1 до О,17°/о объема древе-

сины.

Глава 2

ХИМИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ

£ § 1. ХИМИЧЕСКИЙ СОСТАВ

Главная масса древесины состоит из

органических веществ, в состав кото-

рых входят четыре элемента: углерод

С, водород Н, кислород О и азот N.

В среднем абсолютно сухая древесина

содержит 49,О°/о С, 6,О°/о Н, 44°/о О;

N и минеральных веществ—1,О°/о.

Количество минеральных веществ в

древесине, дающих при сгорании золу,

зависит от породы дерева и колеблется

в пределах от 0,2 до 1,0°/о общего веса

древесины.

Входящие в состав древесины угле-

род. водород и кислород образуют

сложные органические вещества (фор-

мальдегид, уксусную и молочную ки-

слоты, глюкозу, целлюлозу и др.), часть

которых входит в состав клеточных

стенок, часть — в состав содержимого

клетки.

Клеточные стенки древесины состоят

главным образом 'Из целлюлозы, геми-

целлюлозы и лигнина.

В полостях клеток содержатся ду-

бильные вещества, красящие вещества,

смолы, камеди, эфирные масла и алка-

лоиды.

Целлюлоза. Основное вещество

клеточных оболочек древесины — цел-

люлоза. Она относится к полисахаридам

и имеет формулу (С,; 1Г|(1О.-,)„. где п — коэ-

фициент полимеризации (число, точно

не установленное). Целлюлоза имеет

волокнистое строение._____________________

Целлюлоза является веществом оцрнр

Стойким и не [растворяется Jrr _

спирте, эфире, ацетоне и других обыч-

ных органических растворителях.

При действии на целлюлозу кислот

получаются различные ее изменения и

превращения, в зависимости от концен-

трации кислоты, времени ее действия и

температуры.

При действии на целлюлозу азотной

кислоты (в присутствии серной кислоты

как катализатора) получаются азот-

нокислые эфиры целлюлозы или ни-

траты целлюлозы (нитроцеллюлоза).

Высшим продуктом нитрования цел-

люлозы является тринитрат, или пиро-

ксилин, представляющий собой волок-

нистую массу, обладающую взрывча-

тыми свойствами. Кроме пироксилина,

из нитратов целлюлозы изготовляются

коллодий, целлулоид, нитроцеллюлоз-

ные лаки, искусственный шелк.

При действии на целлюлозу уксус-

ного ангидрида (CHsC<j)2G (в присут-

ствии серной кислоты или хлористого

цинка в качестве катализаторов) обра-

зуются уксусные эфиры целлюлозы

(ацетилцеллюлоза) — аморфное веще-

ство, имеющее вад белого порошка,

растворимое в органических .раствори-

телях. Эти эфиры широко применяются

в технике для получения аэролаков,

пленок, при производстве искусствен-

ного шелка и т. д.

При действии сероуглерода (CS8) на

алкалицеллюлозу (целлюлозу, обрабо-

танную 18%-ным раствором NaOH) по-

лучается... особое, вещество — ксаитоге-

над цд.рд1рдрзы.' Цои растворении ксан-

’дотената--целл1олоаы- j 4%-ном раство-

2

П П. Успасский

БИБЛИОТЕКА

18

Глава 2. Химические свойства древесины

ре NaOH получается густая вязкая

жидкость — вискоза, которая упо-

требляется для получения искусствен-

ного (вискозного) шелка, вискозных

капсюль и т. д.

Гемицеллюлоза, входящая в

состав оболочек клеток, является ве-

ществом, близким к целлюлозе, * но

обладает меньшей химической стойко-

стью.

Лигнин, или древесивное веще-

ство, является главнейшей составной

частью клеточных стенок после целлю-

лозы. Химический состав лигнина очень

сложен.

Лигнин по сравнению с целлюлозой—

вещество менее стойкое и легче под-

вергающееся действию горячих ще-

лочей, окислителей, галлоидов и т. д.

При действии на лигнин серной кисло-

ты он переходит в раствор, образуя

лигносульфоновую кислоту; на этом

свойстве основано получение из дре-

весины целлюлозы, которая освобож-

дается при этом от лигнина и образует

техническую целлюлозу.

Целлюлоза, лигнин и гемицеллюло-

за являются основными веществами

древесины и составляют около 96°/о от

веса сухой древесины. Количество этих

веществ неодинаково в древесинах раз-

личных пород и в среднем составляет

(в °/о):

Хвойные Лиственные

породы породы

Лигнин......... 26—29 19—26

Целлюлоза . . .,53— 54 43 —45

Гемицеллюлоза . 23—25 24- 30

Целлюлоза находится в древесине ве

в свободном состоянии, а в соединении

с лигвином и гемицеллюлозой.

§ 2. ТЕПЛОТВОРНАЯ СПОСОБНОСТЬ

Теплотворная способность древесины

зависит от породы, возраста дерева,

условий произрастания, места в стволе

и т. д. Различают высшую, или

абсолютную, теплотворную

способность, выражающую коли-

чество тепла, выделяемое при полном

сгорании 1 кг древесины, рабочую

теплотворную способность

древесины с учетом влажности и золь-

ности древесины и удельную те-

плотворную способность, пред-

ставляющую отношение рабочей тепло-

творной способности к объемному весу

древесины. Удельная теплотвор-

ная способность дает практи-

ческую характеристику те-

плотворной способности дре-

весин ы.

Высшая теплотворная способность

древесины определяется как сумма те-

плотворных способностей отдельных хи-

мических элементов, получаемых при их

свободном сгорании. Для древесины

приближенно она может быть определе-

на по формуле Д- И. Менделеева:

Q = 81С 4 300Н — 260,

где С, Н и О — содержание в древеси-

не углерода, водорода и кислорода в

процентах.

Точное определение высшей тепло-

творной способности древесины произ-

водится в лаборатории калориметриче-

ским путем.

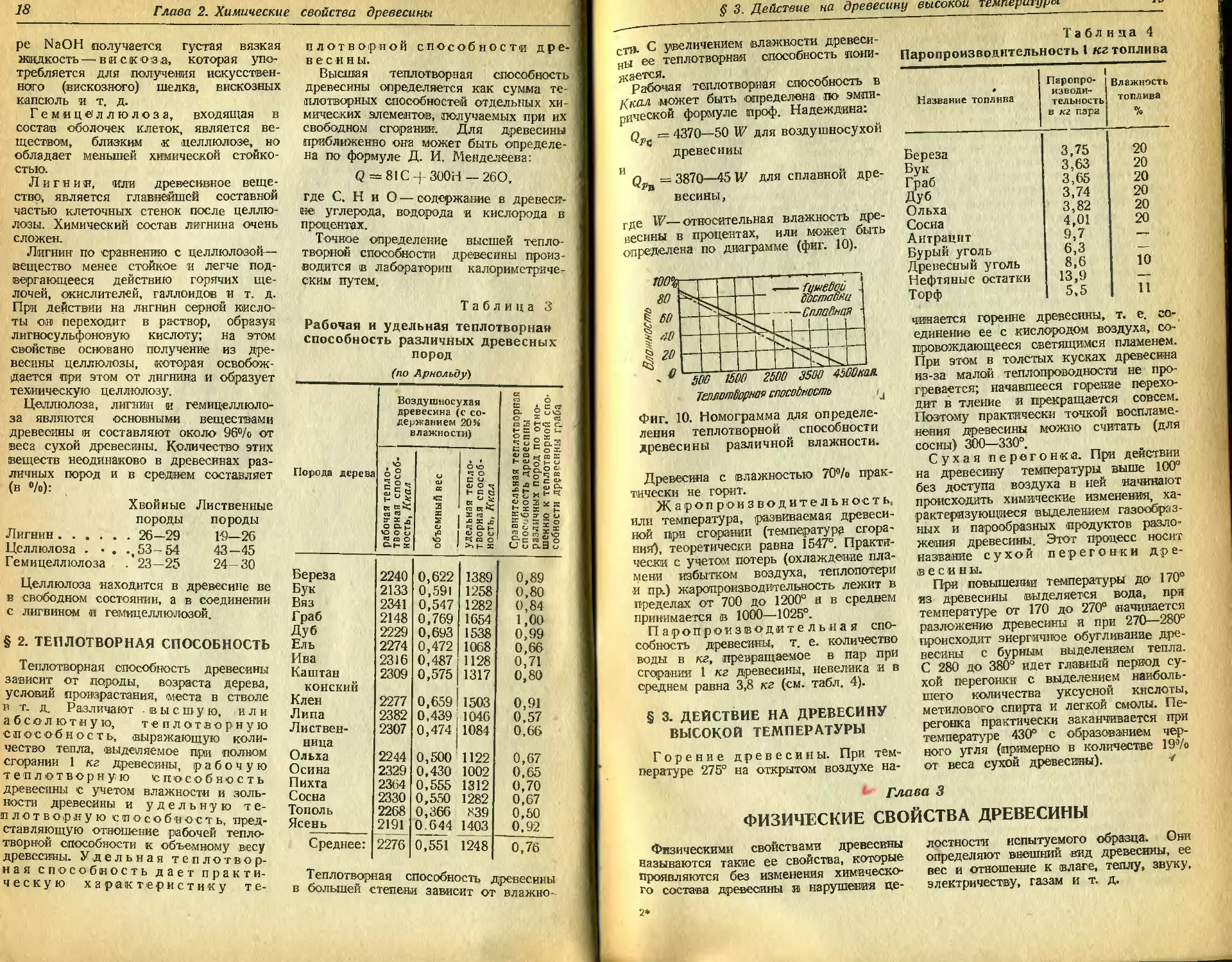

Таблица 3

Рабочая и удельная теплотворная

способность различных древесных

пород

(по Арнольду)

Возлушносухая га о К ДЕЯ

древесина (с со-

держанием 20% ИЛ С

Порода дерева Е Ю л ажно ст и) теплот ревесин )0Д по ( этворно есины г

о ° о о

с g Ч Ф О ® Л с cu СХ.

«С н5§

Я га Кхо ф О

Г X л S

ф

Ю О О А ф О ф

сч f ’ > (~i Ч сэ о Е га о

аьх о >1 ь я

Береза 2240 0,622 1389 0,89

Бук 2133 0,591 1258 0,80

Вяз 2341 0,547 1282 0,84

Граб 2148 0,769 1654 1,00

Дуб 2229 0,693 1538 0,99

Ель 2274 0,472 1068 0,66

Ива 2316 0,487 1128 0,71

Каштан конский 2309 0,575 1317 0,80

Клен 2277 0,659 1503 0,91

Липа 2382 0,439 1046 0,57

Листвен- ница 2307 0,474 1084 0,66

Ольха 2244 0,500 1122 0,67

Осина 2329 0,430 1002 0,65

Пихта 23о4 0,555 1312 0,70

Сосна 2330 0,550 1282 0,67

Тополь 2268 0,366 339 0,50

Ясень 2191 0.644 1403 0,92

Среднее: 2276 0,551 1248 0,76

Теплотворная способность древесины

в большей степени зависит от влажно-

§ 3. Действие на древесину высокой т мперигуртг

сТИ. С увеличением влажности древеси-

ны ее теплотворная способность пони-

жается.

Рабочая теплотворная способность в

Ккал может быть определена по эмпи-

рической формуле проф. Надеждина:

= 4370—50 W для воздушносухой

древесины

" Q^b = 3870—45 V/ для сплавной дре-

весины,

где W—относительная влажность дре-

весины в процентах, или может быть

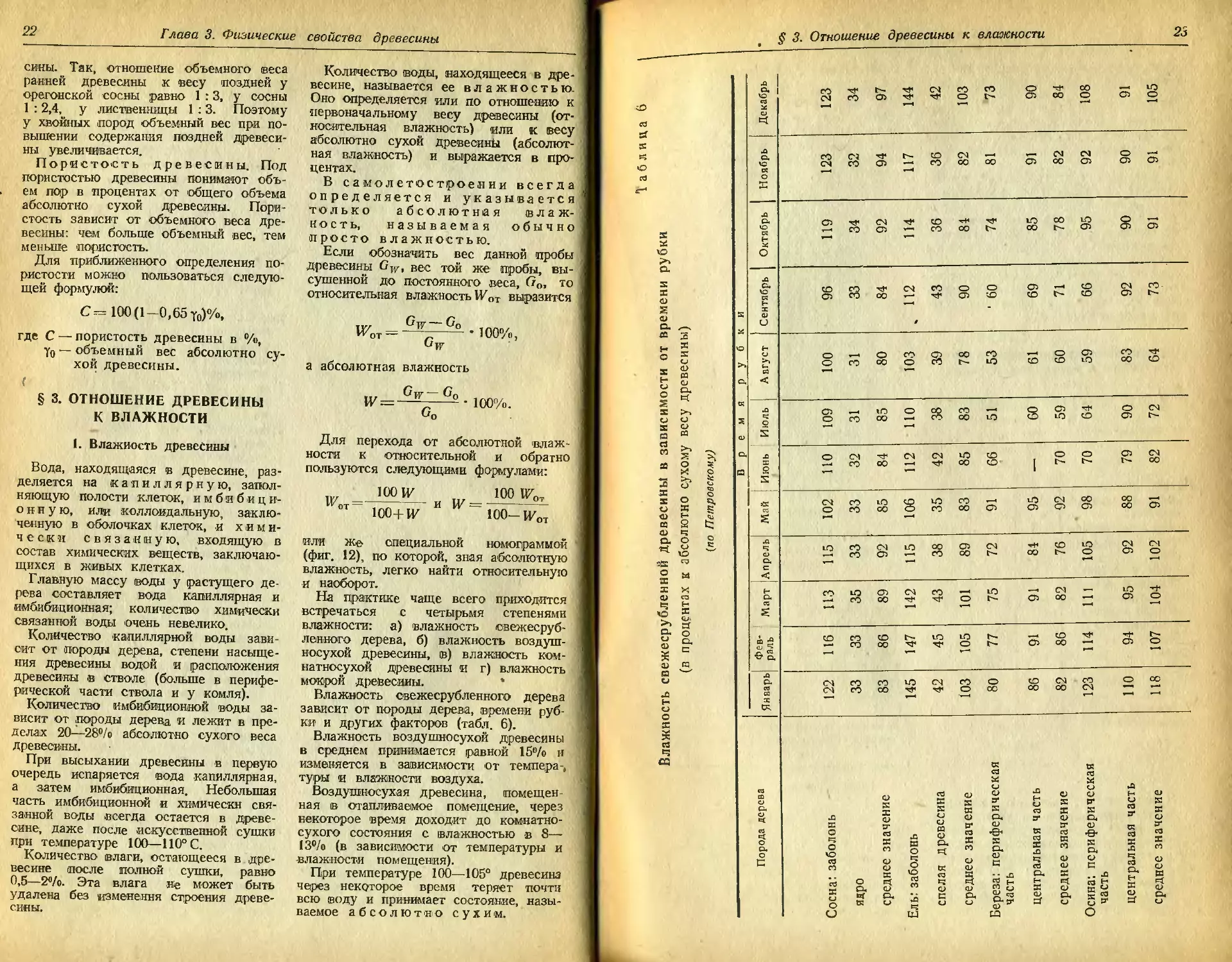

определена но диаграмме (фиг. 10).

Фиг. 10. Номограмма для определе-

ления теплотворной способности

древесины различной влажности.

Древесина с влажностью 7О°/о прак-

тически не горит.

Жар ©производительность,

или температура, развиваемая древеси-

ной при сгорании (температура сгора-

ния), теоретически равна 1547°. Практи-

чески с учетом потерь (охлаждение пла-

мени избытком воздуха, теплопотери

и пр.) жаропроизводительность лежит в

пределах от 700 до 1200° и в среднем

принимается в 1000—-1025°.

Паропроизводительная спо-

собность древесины, т. е. количество

воды в кг, превращаемое в пар при

сгорании 1 кг древесины, невелика и в

среднем равна 3,8 кг (см. табл. 4).

§ 3. ДЕЙСТВИЕ НА ДРЕВЕСИНУ

ВЫСОКОЙ ТЕМПЕРАТУРЫ

Горение древесины. При тем-

пературе 275° на открытом воздухе на-

Таблица 4 Паропроизводительность1 кг топлива

Название топлива ж-т Паропро- изводи- тельность в кг пара Влажность топлива %

Береза 3,75 20

Бук 3,63 20

Граб 3,65 20

Дуб 3,74 20

Ольха 3,82 20

Сосна 4,01 20

Антрацит

Бурый уголь 6,3 —

Древесный уголь 8,6 10

Нефтяные остатки 13,9 —

Торф 5,5 11

чинается горение древесины, т. е. со-

единение ее с кислородом воздуха, со-

провождающееся светящимся пламенем.

При этом в толстых кусках древесина

из-за малой теплопроводности не про-

гревается; начавшееся горение перехо-

дит в тление и прекращается совсем.

Поэтому практически точкой воспламе-

нения древесины можно считать (для

сосны) 300—330°.

Сухая перегонка. При действии

на древесину температуры выше 100°

без доступа воздуха в ней начинают

происходить химические изменения, ха-

рактеризующиеся выделением газообраз-

ных и парообразных продуктов разло-

жения древесины. Этот процесс носит

название сухой перегонки дре-

весины.

При повышении температуры до 170°

из древесины выделяется вода, при

температуре от 170 до 270° начинается

разложение древесины и при 270—280°

происходит энергичное обугливание дре-

весины с бурным выделением тепла.

С 280 до 380° идет главный период су-

хой перегонки с выделением наиболь-

шего количества уксусной кислоты,

метилового спирта и легкой смолы. Пе-

регонка практически заканчивается при

температуре 430° с образованием чер-

ного угля (примерно в количестве 19’/о

от веса сухой древесины). /

Глава 3

ФИЗИЧЕСКИЕ СВОЙСТВА ДРЕВЕСИНЫ

Физическими свойствами древесины лостности испытуемого образца. Они

называются такие ее свойства, которые определяют внешний вид древесины, ее

проявляются без изменения химическо- вес и отношение к влаге, теплу, звуку,

го состава древесины и нарушения це- электричеству, газам и т. д.

2*

20

Глава 3. Физические свойства древесины

§ 1. ЦВЕТ, БЛЕСК, ТЕКСТУРА

И ЗАПАХ ДРЕВЕСИНЫ

Цвет древесины. Весьма важ-

ным признаком для различия древесных

пород и для (выявления качества древе-

сины является ее цвет.

При хранении древесина обыкновенно

темнеет; исключение представляет ель,

которая в сухом помещении сохраняет

свой светлый цвет весьма продолжи-

тельное время. Древесина некоторых

пород принимает свойственный ей цвет

только под действием воздуха (напри-

мер, древесина ольхи становится крас-

ной, полежав на воздухе). Многие по-

роды приобретают на воздухе серова-

тую окраску—«обветриваются».

Равномерное окрашивание древесины

в общем характеризует ее доброкаче-

ственность. Темные или цветные полосы

и пятна, чаще встречающиеся вблизи

центра, по большей части указывают на

начавшееся разложение.

Блеск и текстура. Некоторые

породы (клен, чинара, ясень и др.) дают

древесину, отличающуюся натуральным

блеском. Блеск древесины обыкновенно

наблюдается на поверхности раскола и

вызывается главным образом сердце-

винными лучами, лежащими близко

друг от друга в одной плоскости.

Различные элементы древесины (во-

локна, сосуды, сердцевинные лучи)

создают в плоскости разреза рисунок

древесины, характерный для каждой

породы дерева. Этот рисунок называет-

ся текстурой. Характер текстуры

зависит от плоскости разреза. Наиболее

красивый рисунок — на тангентальных

разрезах .древесины.

Запах древесины. Зависит от

находящихся в ней камедей, смол,

эфирных масел, дубильных и других ве-

ществ. Запах древесины имеет некото-

рое значение при распознавании породы

древесины.

§ 2. УДЕЛЬНЫЙ И ОБЪЕМНЫЙ ВЕС

ДРЕВЕСИНЫ

Различают удельный вес древесинно-

го вещества (твердой древесной массы

без пустот) и удельный вес древесины

как физического тела. Удельный вес

древесинного вещества выше единицы

и мало зависит от породы дерева;

в среднем его принимают равным 1,54.

Удельный вес древесинного вещества

чмеет значение при определении пори-

стости древесины.

—— ------------------——— ------—j

Вместо понятия удельного веса дре-

весины как физического тела, т. с

отношения ее веса к весу воды, взято/

в том же объеме при 4°, на практике

пользуются объемным весом древесины.

Объемный вес (вес единицы объек т

древесины) измеряется в г/сл3 и приво-

дится к нормальной влажности древеси-

ны— 15®/о.

Кроме объемного веса, иногда поль-

зуются еще приведенным объемным

весом, или условным объемным (весом.

Условным объемным весом на-

зывается отношение веса образца в

абсолютно, сухом состоянии к объему

того же образца в свежесрубленном со-

стоянии. Величина условного объемно-

го веса очень близка к величине объем

ного веса в абсолютно сухом состоянии.

Соотношение между условным объем

ным весом (Уусл) и объемным весом в

абсолютно сухом состоянии (у0) выра

жается формулой

где Y—полная объемная усушка в про-

центах,

у0—объемный вес абсолютно сухой

древесины.

” Условный объемный вес имеет перед

объемным весом то преимущество, что

он не зависит от (величины усушки и яс?

требует пересчета на 15% влажности.

Это позволяет значительно упростить

расчеты и обеспечивает более едино-

образные результаты при определении

Уусл нескольких образцов.

Объемный вес древесины зависит от

(влажности, от ширины годичного СЛОЯ,

от того, какое положение занимал

образец по высоте ствола н по диаметру.

Прн увеличении влажности объемный

вес увеличивается.

Изменение объемного веса древесины

при высушивании до1 влажности, соот-

ветствующей точке насыщения волокон

(23—30%), идет пропорционально влаж-

ности; после этого объемный вес на-

чинает уменьшаться медленнее, так как

уменьшаете^ и объем древесины. При.

увеличении влажности древесины наблю-

дается обратное явление.

Численная зависимость между объем

ным весом древесины и влажностью

определяется по- следующей формуле:

100-4- IV

Tlr~T° ЮО+;(Уо-У„) ’

§ 2 Удельный и объемный вес древесины

21

„ — искомый объемный вес при

где влажности W,

__ объемный вес в абсолютно су-

10 ХОМ состоянии,

уу__влажность древесины в про-

центах,

у __полная объемная усушка в

процентах при высушивании

до абсолютно сухого состоя-

ния и

yw — объемная усушка в процентах

при высушивании дерева до

W°/o влажности.

Объемный вес древесины при данной

ее влажности с достаточной точностью

легко можно определить но номограм-

ме, предложенной Н. С. Селюгиным

(фиг. 11)- Предположим, что требуется

ОбьечныС Вес у

Фиг. 11. Номограмма для опре-

деления объемного веса древе-

сины при различной влажности.

определить вес 1 л3 сосновой древеси-

ны при влажности 80%. По табл. 41а на-

ходим объемный вес древесины сосны

при 15% влажности, равный 0,52. На

пунктирной горизонтальной линии на-

ходим точку объемного веса 0,52 и от

этой точки идем по соответствующей

наклонной линии приведенного объемно-

го веса до пересечения ее с горизон-

тальной линией, показывающей влаж-

ность 8О°/о. Из точки пересечения опу-

скаем на горизонтальную ось перпенди-

куляр, который покажет искомый объем

ный вес, в данном случае 0,84.

В табл. 5 даны значения веса древе-

сины некоторых пород в зависимости

от влажности.

Таблица 5

Ориентировочный вес 1 лг3 древесины

разных пород в кг

Порога дерева Состояние влажности древесины

свеже-

12—18% 18-23% 23—45% сруб- ленная

г

Акация, бук, 700 750 800 1000

граб, дуб,

ясень ‘

Береза, 600 650 700 900

ильм, ка- рагач, ка- штан, ли- ственница

Ива, ольха. 500 550 600 800

осина, сос- на

Ель, кедр. 450 500 550 800

липа, пих- та, тополь

Объемный вес древесины зависит

также от ширины годичного слоя. У ли-

ственных пород объемный вес умень-

шается с уменьшением ширины годич-

ных слоев. Чем больше средняя шири-

на годичного кольца, тем больше объ-

емный вес у одной и той же породы.

Эта зависимость весьма заметна у

кольцепоровых пород .и несколько ме-

нее заметна у рассеяннопоровых. У

хвойных пород обычно наблюдается

обратная зависимость: объемный вес

увеличивается с уменьшением ширины

годичных колец, хотя встречаются и

исключения из этого правила.

Объемный вес древесины уменьшает-

ся от основания ствола к вершине. У

сосен среднего возраста это падение

достигает величины 21% (на высоте

12 м), у старых сосен доходит до 27%

(на высоте 18 м).

У березы понижение объемного веса

по высоте ствола достигает 15®/о (в

возрасте 60—70 лет, на высоте 12 м).

Закономерности в изменении объем-

ного веса древесины по диаметру ство-

ла не наблюдается: у некоторых пород

объемный вес слегка уменьшается в

направлении от -центра к периферии,

у других слегка увеличивается.

Большая разница наблюдается в объ-

емном -весе у ранней и поздней древе-

22

Глава 3. Физические свойства древесины

сииы. Так, отношение объемного веса

ранней древесины к весу поздней у

орегонской сосны равно 1:3, у сосны

1 : 2,4, у лиственницы 1 : 3. Поэтому

у хвойных пород объемный вес при по-

вышении содержания поздней древеси-

ны увеличивается.

Пористость древесины. Под

пористостью древесины понимают объ-

ем пор в процентах от 'общего объема

абсолютно сухой древесины. Пори-

стость зависит от объемного веса дре-

весины: чем больше объемный 'вес, тем

меньше пористость.

Для приближенного определения по-

ристости можно пользоваться следую-

щей формулой:

С= 100(1-0,65 y0)%,

где С — пористость древесины в %,

Y0 — объемный вес абсолютно су-

хой древесины.

§ 3. ОТНОШЕНИЕ ДРЕВЕСИНЫ

К ВЛАЖНОСТИ

1. Влажность древесины

Вода, находящаяся в древесине, раз-

деляется на капиллярную, запол-

няющую полости клеток, и м б и б и ц и-

о нн у ю, или коллоидальную, заклю-

ченную в оболочках клеток, и хим и-

чески связанную, входящую в

состав химических веществ, заключаю-

щихся в живых клетках.

Главную массу воды у растущего де-

рева составляет вода капиллярная и

имбибиционная; количество химически

связанной воды очень невелико.

Количество капиллярной воды зави-

сит от породы дерева, степени насыще-

ния древесины водой и расположения

древесины в стволе (больше в перифе-

рической части ствола и у комля).

Количество имбибиционной воды за-

висит от породы дерева и лежит в пре-

делах 20—28°/о абсолютно сухого веса

древесины.

При высыхании древесины в первую

очередь испаряется вода капиллярная,

а затем имбибиционная. Небольшая

часть имбибиционной и химически свя-

занной воды всегда остается в древе-

сине, даже после искусственной сушки

при температуре 100—110° С.

Количество влаги, остающееся в дре-

весине после полной сушки, равно

0,5—2%. Эта влага не может быть

удалена без изменения строения древе-

сины.

Количество воды, находящееся в дре-

весине, называется ее влажностью.

Оно определяется или по отношению к

первоначальному весу древесины (от-

носительная влажность) или к весу

абсолютно сухой древесины (абсолют-

ная влажность) и выражается в про-

центах.

В самолетостроении всегда

определяется и указывается

только абсолютная влаж-

ность, называемая обычно

просто влажностью.

Если обозначить вес данной пробы

древесины Gw, вес той же пробы, вы-

сушенной до постоянного веса, Сго, то

относительная влажность 1КОт выразится

И7от 1 . ]00%,

а абсолютная влажность

— Go

iv=—~—2 • 100%.

Go

Для перехода от абсолютной влаж-

ности к относительной и обратно

пользуются следующими формулами:

,г/ 100 W 100 гот

и/пт=-------- и W =----------

100+ W 100—JVo-r

или ж© специальной номограммой

(фиг. 12), по которой, зная абсолютную

влажность, легко найти относительную

и наоборот.

На практике чаще всего приходится

встречаться с четырьмя степенями

влажности: а) влажность свежесруб-

леиного дерева, б) влажность воздуш-

носухой древесины, в) влажность ком-

натносухой древесины и г) влажность

мокрой .древесины.

Влажность свежесрубленного дерева

зависит от породы дерева, времени руб-

ки и других факторов (табл. 6).

Влажность воздушносухой древесины

в среднем принимается равной 15°/о и

изменяется в зависимости от темпера-,

туры и влажности воздуха.

Воздушносухая древесина, помещен

ная в отапливаемое помещение, через

некоторое время доходит до комнатно-

сухого состояния с влажностью в 8—

13°/о (в зависимости от температуры и

влажности помещения).

При температуре 100—105° древесина

через некоторое время теряет почти

всю (воду и принимает состояние, назы-

ваемое абсолютно сухим.

§ 3. Отношение древесины к влажности

23

Влажность свежесрубленноЙ Древесины в зависимости от времени рубки

(в процентах к абсолютно сухому весу древесины)

(по Петровскому)

I

Глава 3. Физические свойства древесины

Вес древесины в абсолютно сухом со-

тоянии называется абсолютно сухим

есом.

Мокрой древесиной называют

ревесину, находившуюся долгое время

воде. Влажность мокрой древесины

ыше влажности свежесрубленного де-

ева.

В зависимости от требований, предъ-

вляемых к влажности древесины в

роизводстве, различают еще техии-

!ескую влажность древесины.

>на разделяется на: а) эксплоатацион-

ую влажность и б) производственную

лажность.

Эксплюатациониая в л а ж-

о с т ь зависит от условий эксплоа-

ации изделия и для различных изде-

шй различна (табл. 7).

Таблица 7

редняя эксплоатационная влажность

древесины в различных изделиях

(данные США)

Род изделия Влзжность в %

мини- маль- ная макси- мальная средняя

етали самолета 9 14 12

•анера в деталях самолета 12 17 14

инты воздушные 8 11 10

етали гидросамо- лета 9 15 13

анера в деталях гидросамолета 9 18 14

ельскохозяйст- венные орудия 10 18 12

втомобильные кузова 5 10 6

тулья 5 12 6

аркет 6 10 7-8*

[ебель красноде- рёвая 4 10 6

1ебель кухонная — — 15»

адиоаппаратура 3 6 5

Примечание. Влажность отме-

ченная звездочками, принята дартами СССР. стан-

Про и зво'дсп-в е н н ой влажно-

гью называют (влажность древесины в

ериод пребывания ее в производстве,

[роизводствепная влажность должна

ыть или равна эксплоатациоиной или

есколько (примерно на 2«/о) меньше

е, чтобы в эксплоатации .не происхо-

ило усыхания, могущего ослабить со-

динения древесины.

2. Высыхание древесины и ее усушка

Дерево после рубки постепенно те-

ряет свою влагу. Сначала испаряется

капиллярная вода, затем начинается

испарение имбибиционной влаги. Мо-

мент, когда испарилась вся капилляр-

ная вода и начала испаряться имбиби-

ционная вода, .называется моментом

Относительная Олан/ность, %

Фиг. 12. Зависимость между

относительной и абсолютной

влажностью.

насыщения волокна, а влаж-

ность древесины, соответствующая это-

му моменту, точкой насыщения

волокон. У различных пород точки

насыщения волокон несколько разли-

чаются между собой (табл. 8) и в

среднем соответствуют 23—ЗО'’/o влаж

ности.

Таблица 8

Влажность древесины различных

пород. Точка насыщения волокон

по Masviel

Порода дерева Влажность %

Бук 30

Ель 29

Каштан 25

Липа 29

Лиственница 30

Сосна обыкновенная 29

Ясень 23

§ 3. Отношение древесины к влажности

Процесс 'испарения влаги нз древе-

сины заключается: а) в перемещении

влаги от внутренних частей древесины

к поверхности и б) в улетучивании

влаги с поверхности в виде паров.

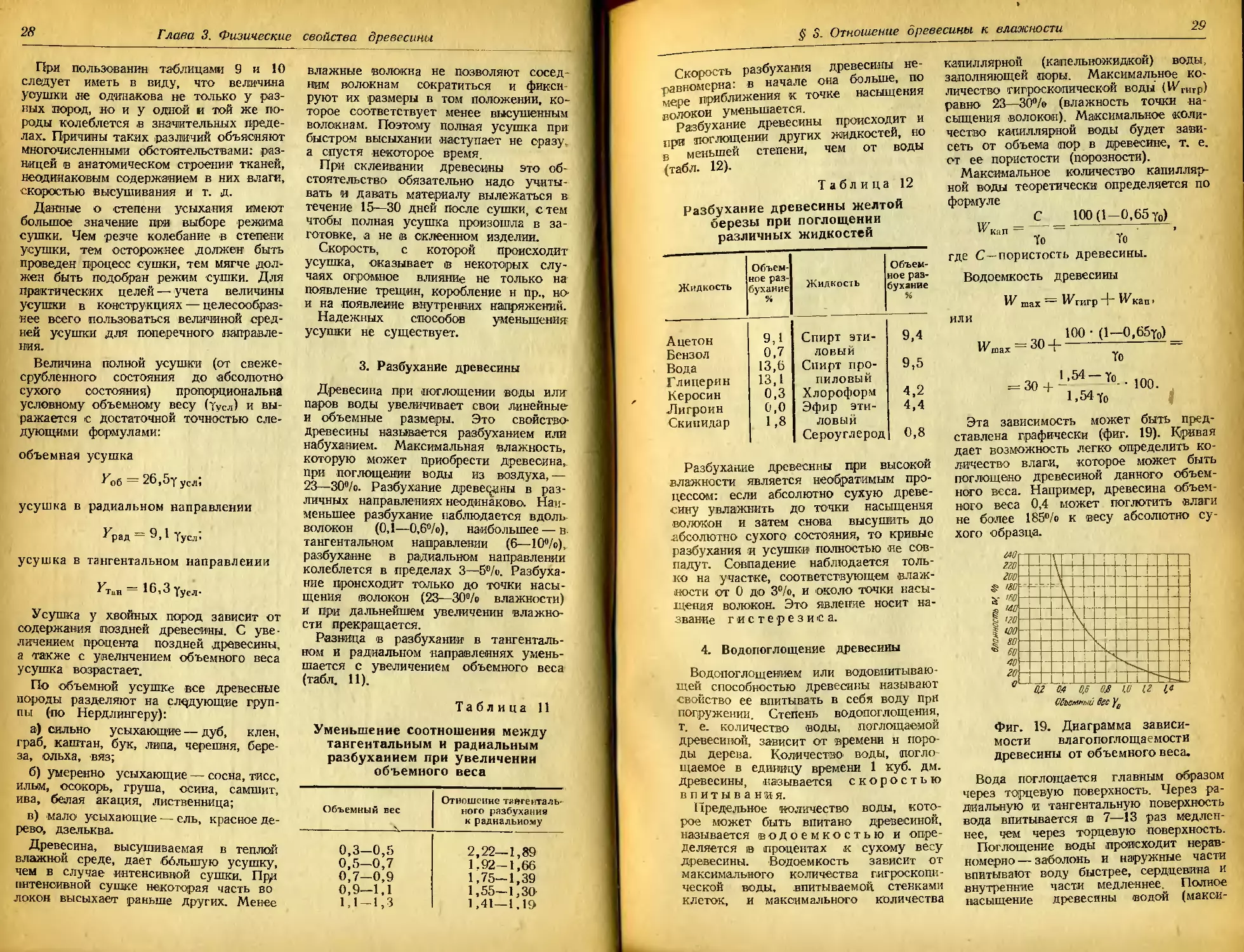

Усушка древесины. При вы-

сыхании древесина сокращает свои

Влажность дреВесины WD/o

Фиг. 13. Изменение величины

усушки от влажности.

7—усушка в тангентальном напра-

влении, Р—уСушка в радиальном на-

правлении, Д—усушка вдоль воло-

кон.

размеры вследствие сокращения оболо-

чек клеток при испарении из них влаги.

Это явление называется усушкой. В

каждом данном участке усушка проис-

ходит лишь с момента, когда влаж-

Фиг. 14. Вид усушки в зависимости

от положения образца в стволе.

ность древесины в нем становится ни-

же точки насыщения волокон (23—30%).

Теоретически можно считать, что

величина усушки прямо пропорциональ-

на изменению влажности от точки на-

сыщения волокон до! абсолютно сухого

состояния. Практически усушка проис-

ходит по некоторой кривой (фиг. 13).

До 12—15% влажности степень усушки

достигает половины возможной величи-

ны и далее до 7% четвертой ча-

сти ее.

Усушка древесины при высыхании

начинается прежде, чем средний про-

цент влажности станет меньше 30%_

Влажность. °/в

Фиг. 15. Диаграмма усуш-

ки березы.

I—в тангентальном направле-

нии, 2—в радиальном напра-

влении.

Это зависит от того, что влажность

поверхностных слоев при высыхании

станет ниже точки насыщения волокон,

внутри же влажность будет еще зна-

чительно выше этого предела.

Практика показала, что усушка хотя

и в незначительных размерах начинает-

ся тотчас же после начала высыхания.

Фиг. 16. Диаграмма усуш-

ки ели.

1—в тангентальном направле-

нии, 2— в радиальном напра-

влении.

Усушка древесины неодинакова в>

различных направлениях, так как от-

дельные элементы древесины при усуш-

ке ведут себя различным образом. Диа-

метры сосудов и паренхимные клетки

обычно уменьшаются в тангентальном

направлении и слегка увеличиваются в

радиальном. Древесные волокна в ра-

диальном и тангентальном направлени-

ях усыхают одинаково. Сердцевинные

лучи усыхают сильнее по ширине, чем.

в продольном направлении.

Глава 3. Физические свойства древесины

Наименьшая усушка наблюдается в

направлении длины волокон, наиболь-

шая— в тангентальиом направлении.

Усушка в зависимости от положения и

формы образца в стволе показана на

фиг. 14.

центном отношении). Поэтому припуск

на усушку досок дают для толщины

около 4%, а для ширины 6—8%.

Усушка зависит от породы дерева,

от изменения влажности и от объем-

ного веса (фиг. 15—18).

Фнг. 17. Диаграмма усушки

сосны.

У—в тангентальиом направлении,

2—в радиальном направлении.

Так как тангентальная усушка боль-

ше радиальной, то доски обычной рас-

пиловки усыхают по ширине, примерно

вдвое больше, чем в толщину (в про-

Фиг. 18. Диаграмма усушки

лиственницы в поперечном

направлении.

В среднем для наших пород полная

усушка в направлении волокон состав-

ляет 0,10%, в радиальном направлении

5% и в тангентальном 10%. Объемная

усушка колеблется в пределах от 12

до 16% (табл. 9—10).

Таблица 9

Усушка древесины некоторых европейских пород

(при переходе от свежесрубленного до абсолютно сухого состояния)

(по Арнольду и Савкову)

Порода дерева Величина усушки в %

вдоль волокон в радиальном направлении в тангенталь- ном направле- нии объемная усушка (средняя) Средняя для ра- диального н тан- геита л ьно го направлений

Береза 0,06-0,90 1,7-7,2 3,2-9,3 5,3

Бук 0,20-0,34 2,3-6,0 5,0—10,7 15,33 6,0

1 руша 0,23 2,9-3,9 5,5-12,7 — 6,3

Дуб 0,20-0,30 3,2-3,3 0,8—7,3 12,76 3,6

Ель 0,08 1,1-2,8 2,0-7,3 14,3 3,3

Ильм 0,01—0,63 1,2-4,6 2,7—8,5 4,2

Каштан 0,65 3,4-4,56 6,10-6,80 18,9

Кизил 0,43 3,9—10,3 4,5-10,0 7,2

Клен остролистый 1— 2,7—4,6 4,1—6,8 4,55

Липа 0,10-0,12 0,4—7,1 0,4—10,9 4,7

Лиственница 0,01-0,29 0,3-7,3 1,4-7,! 15,07 4,0

Ольха 0,3-1,4 2,9-6,5 4,1-9,8 5,8

Орех 0,22 2,6—8,2 4,0—17,6 8,1

Пихта Самшит 0,09-0,12 0,03 1,7—4,8 1,3—7,4 4Д— 8,i 3,2—10,4 4,7 5 6

Сосна обыкновен- ная 0,01—0,20 о;е-з',8 2,0-6,8 12,52 . 3,3

Ясень 0,19-0,82 0,5-7,8 2,6—11,8 13,53 5,7

§ 3. Отношение древесины к влажности

27

Таблица 10

Средние значения усушки некоторых американских древесных пород,

применяемых в самолетостроении

Усушка в процентах от свежесрублеиногп состояния до состояния:

Порода дерева воздушносухого (12—15% влажности) камерносухого (6—7% влажности) абсолют но сухого (0% влажности)

ради- альная танген- тальная объем- ная ради- альная танген- тальная объем- ная ради- альная танген- тальная объем- ная

Береза желтая 3,3 4,4 8,1 4,9 6,6 12,2 6,5 8,8 16,2

Бук 2,6 5,5 8,2 3,8 8,2 12,2 5,1 11,0 16,3

Вишня 1.8 3,6 5,8 2,8 5,3 8,6 3,7 7,1 11,5

Гикори 3,6 5,7 9,0 5,5 8,6 13,4 7,3 11,4 17,9

Гледичия 2,1 3,3 5,4 3,2 5,0 8,1 4,2 6,6 10,8

Дуб 2,7 4,6 8,0 4,0 7,0 12,0 5,4 9,3 16,0

Ильм 2,4 4,0 7,0 3,6 6,0 10,6 4,8 8,1 14,1

Каштан 1,7 3,4 5,8 2.6 5,0 8,7 3,4 6,7 11,6

Кипарис 1,9 3,1 5,2 2,8 4,6 7,9 3,8 6,2 10,5

Клен «» 2,0 4,1 6,6 3,0 6,2 9,8 4,0 8,2 13,1

Кедр 1,4 2,6 3,8 2,3 3,5 5,8 3,3 5,2 7,6

Камедное дерево 2,6 5,0 7,5 3,9 7,4 11,2 5,2 9,9 15,0

Красное дерево (ма- га гони) 1,7 2,4 3,8 2,6 3,6 5,8 3,5 4,8 7,7

Липа 3,3 4,6 7,9 5,0 7,0- 11,8 6,6 9,3 15,8

Лиственница 2,1 4,0 6,6 3,2 6,1 9,9 4,2 8,1 13,2

Магнолия 2,6 4,4 6,8 3,9 6,6 10,2 5,2 8,8 13,6

Нисса 2,1 3,8 6,2 3,2 5,7 9,4 4,2 7,6 12,5

Орех грецкий 2,6 3,6 5,6 3,9 5,3 8,5 5,2 7,1 11,3

Орех белый 1,6 3,0 5,1 2,5 4,6 7,6 3,3 6,1 10,2

Пихта благородная 2,2 4,1 6,2 3,4 6,2 9,4 4,5 8,3 12,5

Пихта дугласова 2,0 3,8 5,4 3,1 5,7 8,2 4,1 7,6 10,6

Секвойя 1,3 2,2 3,4 2,0 3,3 5,1 2,6 4,4 6,8

Сосна 2,6 3,8 6,1 3,8 5,6 9,2 5,1 7,5 12,2

Спрус 2,2 3,8 5,8 3,2 5,6 8,6 4,3 7,5 11,5

Гемлок 2,2 4,0 6,0 3,2 5,9 8,9 4,3 7,9 11,9

Тамаринд 1,8 3,7 6,8 2,8 5,6 10,2 3,7 7,4 13,6

Тополь 1,9 4,5 6,6 2,8 6,5 9,5 3,5 8,7 13,2

Ясень 2,2 3,9 6,8 3,4 5,8 10,3 4,8 7,8 13,7

28

Глава 3. Физические свойства древесины

При пользовании таблицами 9 и 10

следует иметь в виду, что величина

усушки не одинакова не только у раз-

ных пород, ио и у одной и той же по-

роды колеблется .в значительных преде-

лах. Причины таких различий объясняют

многочисленными обстоятельствами: раз-

ницей в анатомическом строении тканей,

неодинаковым содержанием в них влаги,

скоростью высушивания и т. д.

Данные о степени усыхания имеют

большое значение при выборе режима

сушки. Чем резче колебание в степени

усушки, тем осторожнее должен быть

проведен процесс сушки, тем мягче дол-

жен быть подобран режим сушки. Для

практических целей — учета величины

усушки в конструкциях — целесообраз-

нее всего пользоваться величиной сред-

ней усушки для поперечного направле-

ния.

Величина полной усушки (от свеже-

срубленного состояния до абсолютно

сухого состояния) пропорциональна

условному объемному весу (уУсл) и вы-

ражается с достаточной точностью сле-

дующими формулами:

объемная усушка

Уоб = 26,5у усл;

усушка в радиальном направлении

^рад = 9,1 УуСЛ;

усушка в тангентальном направлении

^Тап — 16,3 Уусл.

Усушка у хвойных пород зависит от

содержания поздней древесины. С уве-

личением процента поздней древесины,

а также с увеличением объемного веса

усушка возрастает.

По объемной усушке все древесные

породы разделяют на следующие груп-

пы (по Нердлингеру):

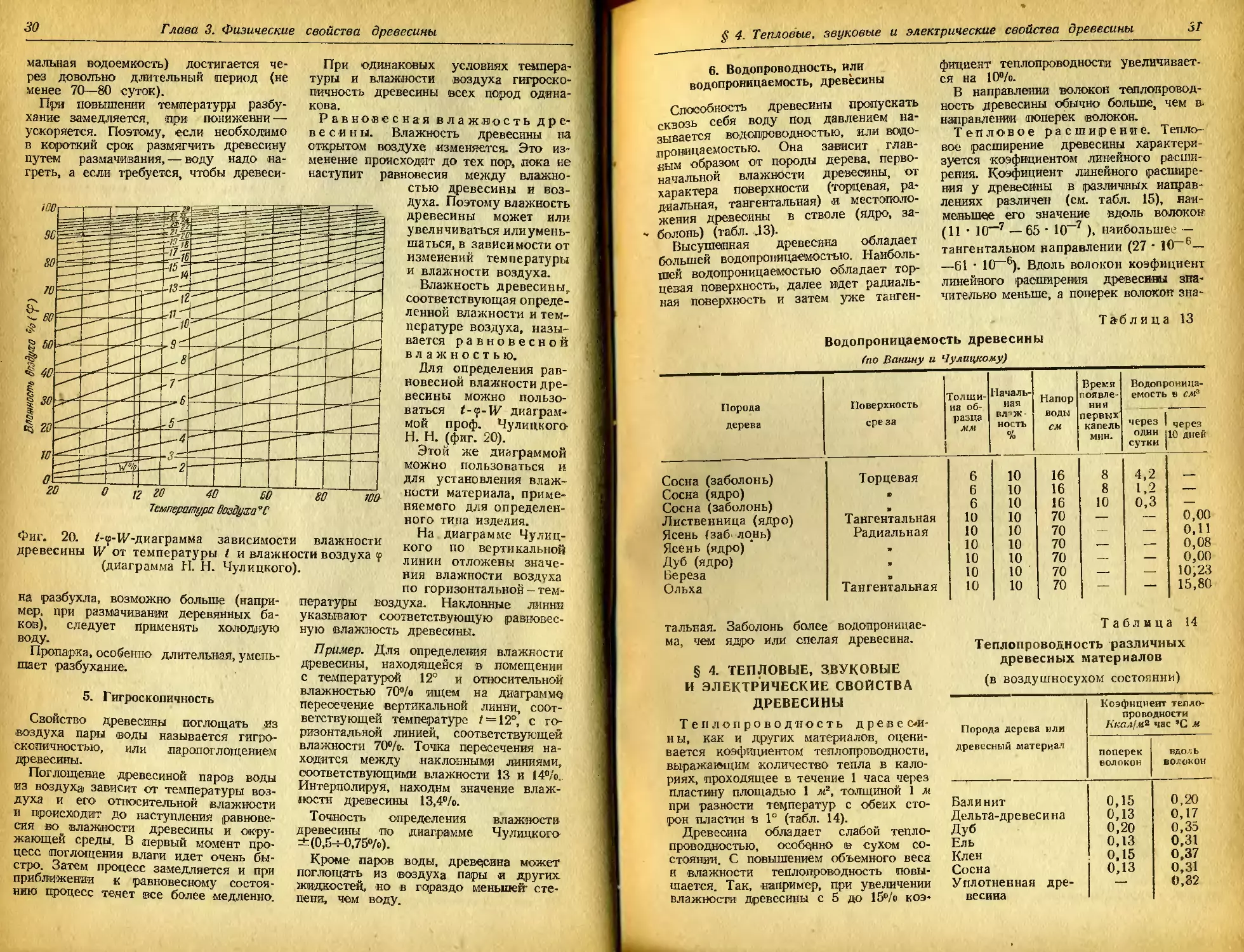

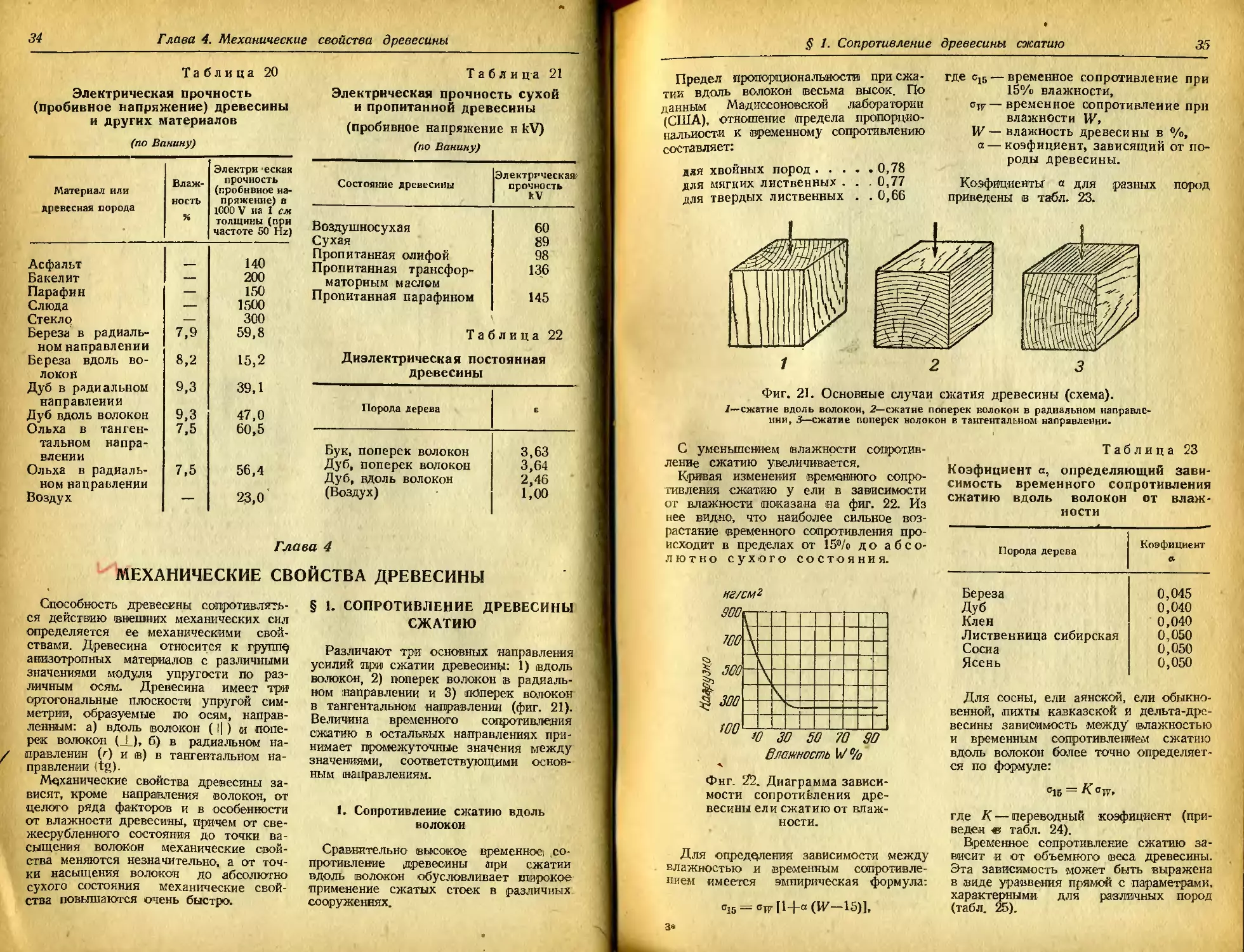

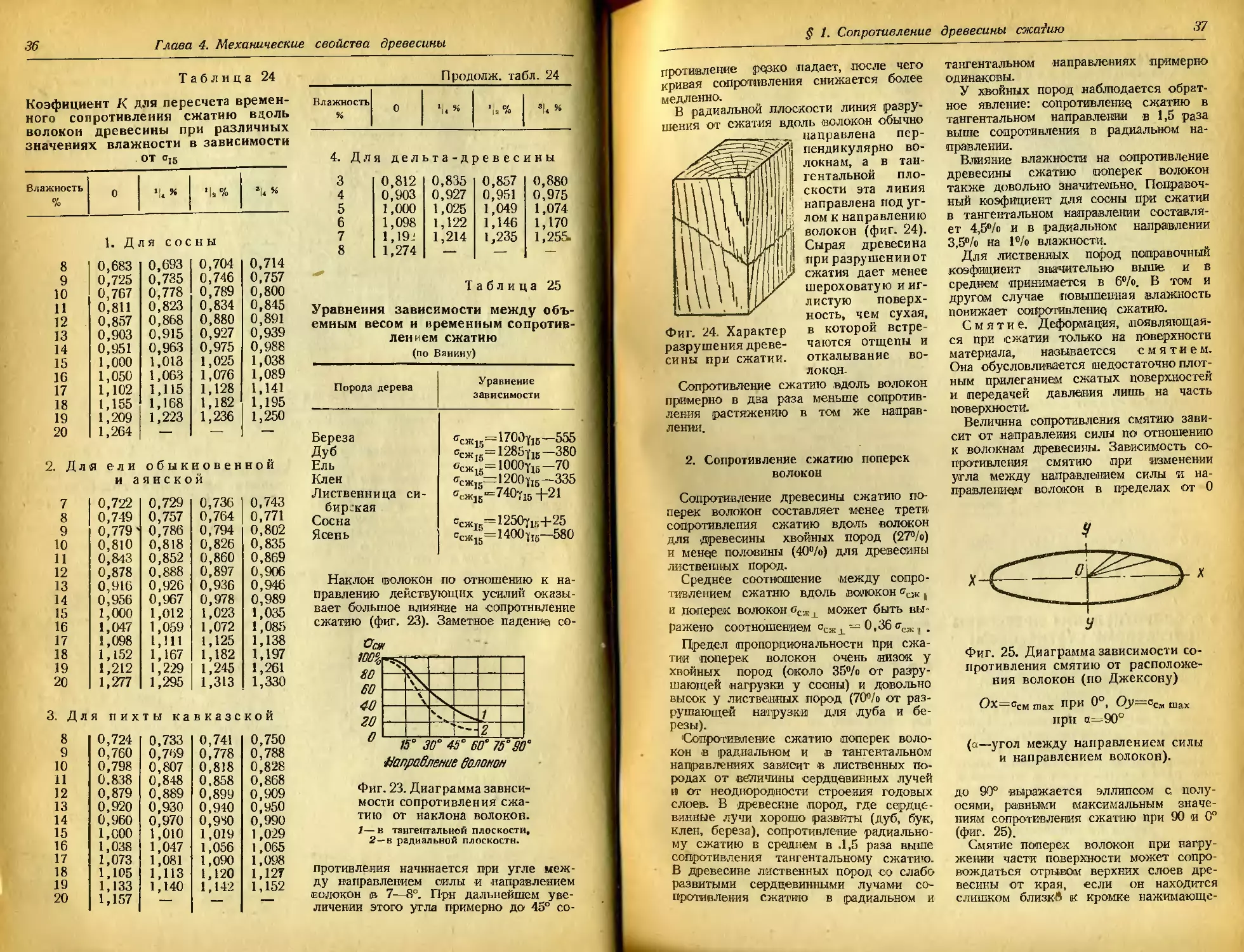

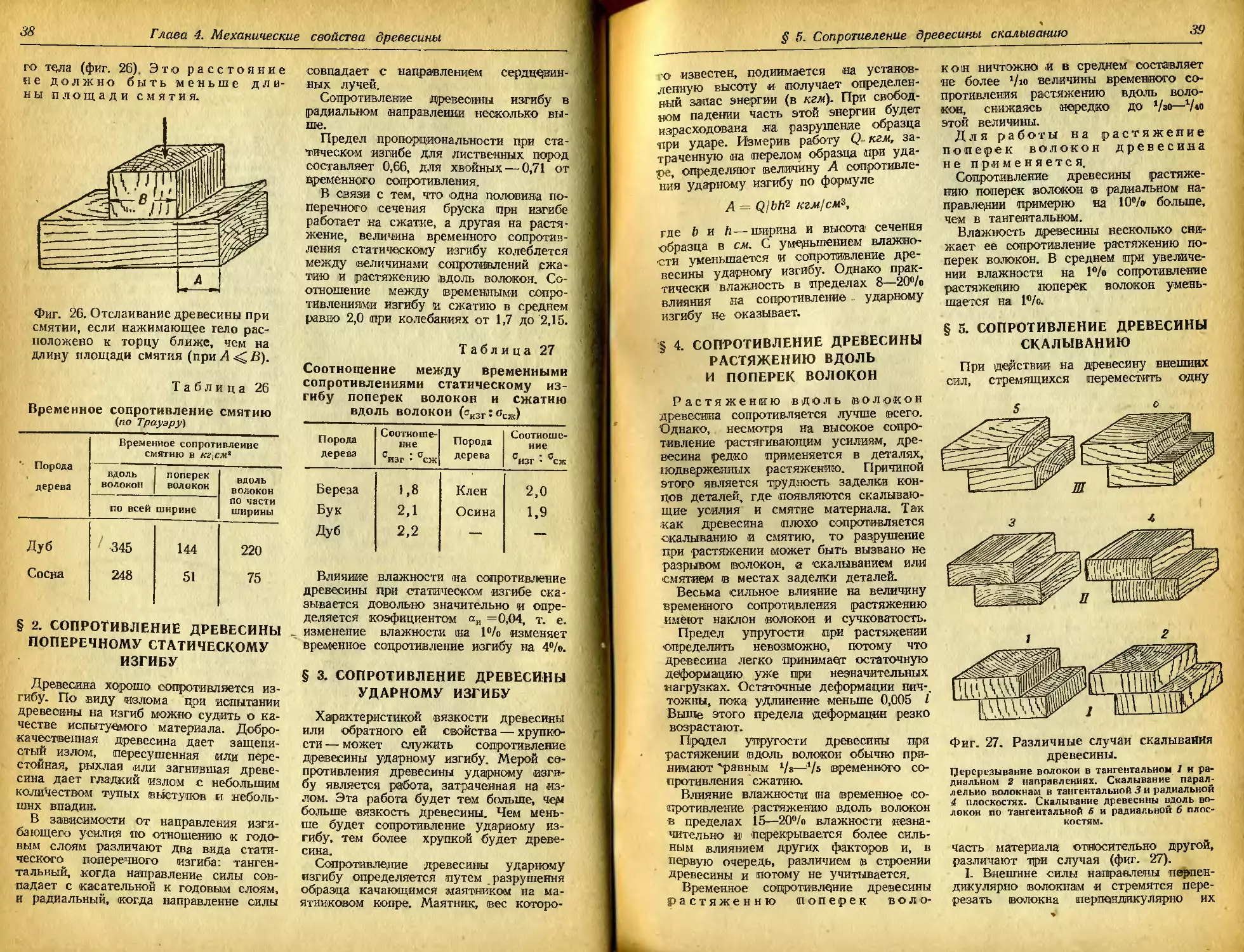

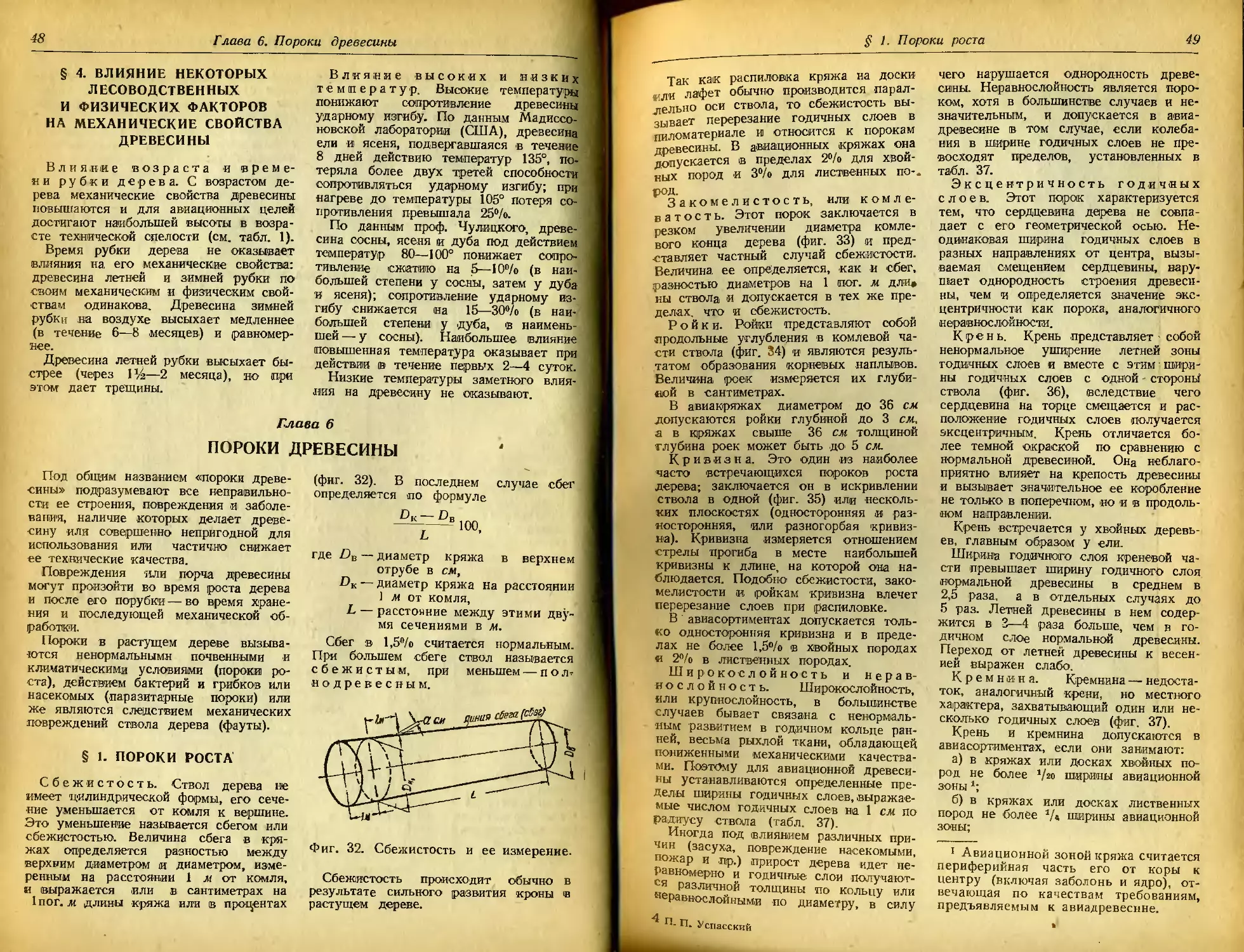

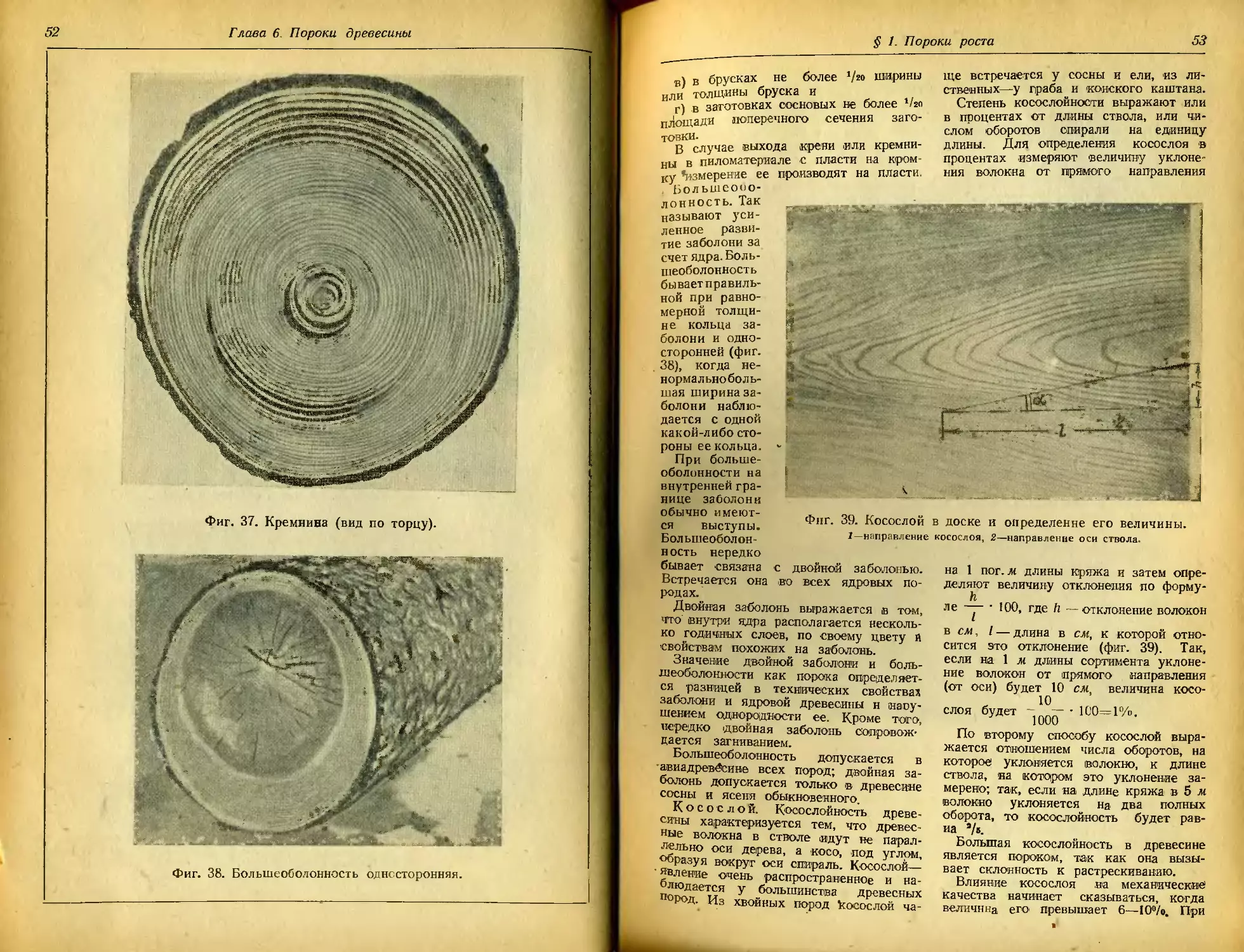

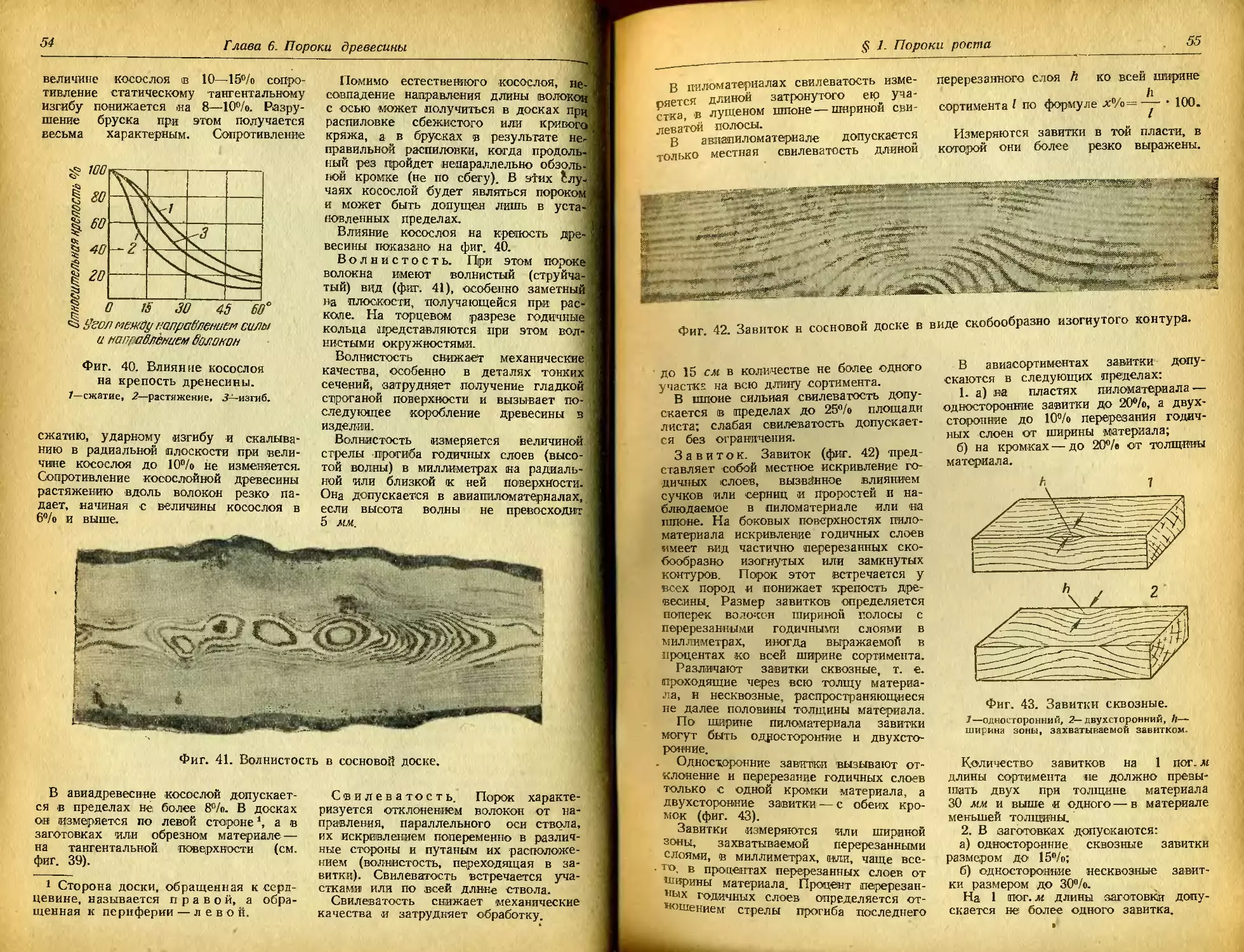

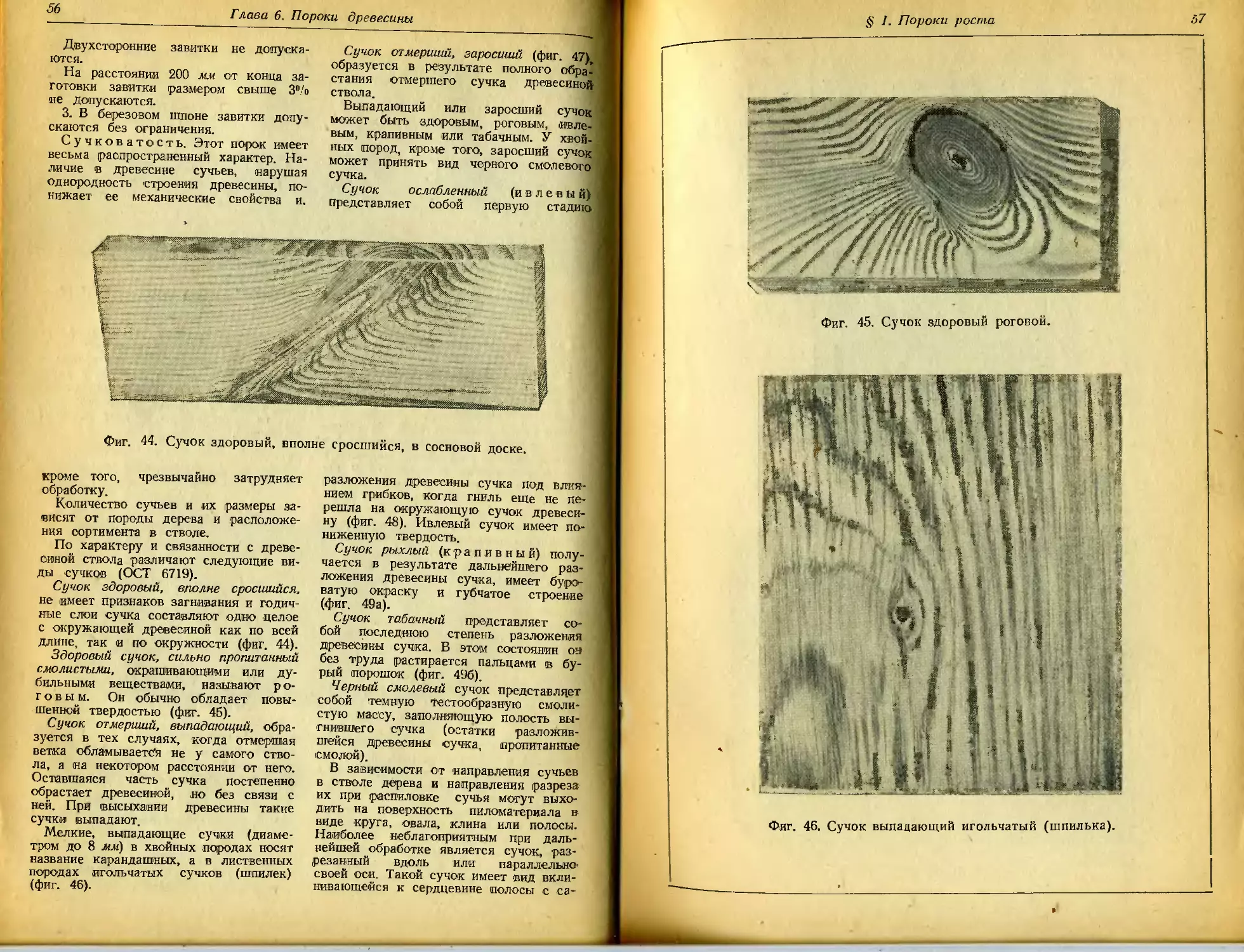

а) сильно усыхающие — дуб, клен,