Текст

В. М. ПЛЯЦКИЙ

ШТАМПОВКА

ИЗ ЖИДКОГО

МЕТАЛЛА

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1964 Ленинград

УДК 621.984.1

ПЛЯЦКИЙ В. М.

Штамповка из жидкого металла

М.-Л., Изд. <Машиностроение», 1964. 316 стр. с илл.

Книга является первой монографией по штамповке

деталей из жидкого металла, нового технологического

процесса, в котором сочетаются преимущества литья под

давлением и обработки металла давлением в пластическом

состоянии.

Процесс нашел применение в крупносерийном произ-

водстве на большом числе заводов (свыше 150). На многих

из них внедрено по 200 и более наименований деталей,

изготовляемых из всех цветных сплавов, чугуна и стали.

Процесс осуществляется без затрат металла на литнико-

вую систему и прибыли, что дает большую экономию

металла.

В книге обобщен 25-летний опыт автора по разработке

теоретических основ процесса и исследованию влияния

различных факторов на получение качественных заготовок.

Подробно освещается материал по внедрению процесса

на заводах с описанием конструктивных особенностей

пресс-форм и приспособлений; рассматриваются различ-

ные вопросы технологии, а также конструкции специаль-

ных машин.

Книга предназначена для инженерно-технических ра-

ботников, конструкторов и технологов литейных и куз-

нечно-штамповочных цехор; она также может быть по-

лезна студентам втузов и квалифицированным рабочим.

ВВЕДЕНИЕ

Бурное развитие машиностроительной промышленности, со-

провождающееся ростом загрузки станочного оборудования, при-

вело к необходимости совершенствовать заготовительные процессы

для максимального приближения заготовки по конфигурации,

точности и чистоте поверхности к готовой детали с целью умень-

шения потерь металла при обработке.

На ХХП съезде КПСС Н. С. Хрущев отметил, что только

в стружку при обработке металла уходит в год более четырех

миллионов тонн металла.

Из числа процессов, способствующих значительному сокраще-

нию потерь металла, важное место занимает литье под давлением,

которое стало наиболее прогрессивным методом в технологии

изготовления сложных деталей из цветных .сплавов.

Однако применение его имеет ряд ограничений. Оно не может

быть применено для большой группы ответственных толстостен-

ных (выше 6 мм) и массивных деталей из-за невозможности питать

отливку при ее усадке в короткий период заполнения (1/5—1/10 сек)

через литник, затвердевающий-.раньше, чем отливка.

Значительное количество цветного металла (медные 1 и алюми-

ниевые сплавы) затрачивается на изготовление таких деталей, как

подшипники, фланцы, червячные колеса, различная арматура

высокого давления и др. Трудность обеспечения высокого каче-

ства этих деталей при обычном литье в песчаные формы вынуждает

применять ковку и горячую штамповку, что связано с очень боль-

шими потерями металла.

Чтобы отлить такие детали с четкими контурами, чистой по-

верхностью и высокой плотностью, необходимо применить гидро-

статическое давление, действующее на всю площадь залитого

металла до момента цолного его затвердевания.

Для решения этой задачи автором настоящей книги с 1937 г.

ведется разработка новых процессов литья, осуществляемого под

высоким поршневым давлением в металлических формах.

1 Или освоенные за последнее время их полноценные заменители на алю-

миниевой основе, содержащие магний.

3

В настоящее время эти процессы усовершенствованы и приме-

няются в двух основных вариантах: литье с кристаллизацией

под поршневым давлением и штамповка выдавливанием жидкого

металла под общим названием «штамповка из жидкого металла».

Основанием для такого названия является то, что этот процесс

выполняется на прессовом оборудовании при действии прессую-

щего пуансона на всю площадь заготовки аналогично штамповке

металла в пластическом состоянии.

Первые попытки прессования жидкого металла начали произ-

водиться еще в середине XIX-го столетия для получения крупных

стальных заготовок, лишенных литейных пороков, что явля-

лось одной из наиболее сложных проблем в тяжелом машино-

строении.

В Советском Союзе и за рубежом эти работы велись различными

организациями.

Чтобы достигнуть результатов при освоении этого нового про-

цесса, необходимо анализировать и изучить причины неудач пер-

вых опытных работ по штамповке жидкого металла. Они заклю-

чаются в следующем. По мере увеличения диаметра и длины

стальных заготовок создаются трудности, связанные с необхо-

димостью работать на очень мощном прессовом оборудовании.

Применение высоких удельных давлений при необходимости

выдержки заготовок до полного окончания кристаллизации при-

водит к привариванию металла к стенкам изложниц и быстрому

их износу.

Необходимо было изучать процесс штамповки из жидкого ме-

талла, начиная с малогабаритных заготовок из сплавов с более

низкой температурой плавления (медных), и постепенно осваи-

вать более крупные заготовки, в том числе и из железоуглеродистых

сплавов. Параллельно необходимо было изучать влияние различ-

ных. факторов на ход процесса. В результате выявились техни-

ческие возможности процесса в отношении сочетания габаритов

(массы) заготовок и температуры плавления сплава. Это позволило

применить штамповку из жидкого металла для значительных групп

чугунных заготовок и ограниченно для стальных.

Опытные работы были проведены в 1937 г. при участии

П. П. Берга и М. Г. Урина на большом количестве прессованных

цилиндрических заготовок 0 от 40 до 90 мм из специальных

бронз и латуней, являющихся исходным материалом для горячей

штамповки в закрытых штампах, а также для изготовления из

них мелких сложных деталей механической обработкой.

Литье цилиндрических заготовок из медных сплавов первона-

чально производилось на 10-тонном гидравлическом прессе, что

заставило вести уплотнение металла при низких удельных давле-

ниях (150—200 кПсм?). Тем не менее при тщательном ведении

процесса получались заготовки, не уступающие по плотности

и механическим свойствам прессованным заготовкам.

4

Это позволило в течение четырех лет (впредь до изготовления

пиального более мощного пресса типа ГП-3, описанного

СПгел VII) удовлетворить полную потребность завода в уплотнен-

в ' цилиндрических заготовках из цветных сплавов взамен

ранее применяемого пруткового прессованного или катанного

материала.

Первой попыткой получения мелких фасонных деталей из жид-

кого металла выдавливанием на прессовом оборудований, устано-

вившей название «жидкой штамповки», явились опыты В. А. Ули-

товского, проводившиеся в 1937 г., которые и обобщены им.

В подлинной формулировке ее автора: «Способ имеет целью

объединить простоту устройства для горячей штамповки (т. е.

обычного процесса — В. П.) с высокими качествами изделий,

получаемых литьем под давлением, и дать новый и простой способ

получения точных штамповок». «Сущность метода заключается

в том, что отмеренное (по весу) количество холодного металла

в виде заготовки подвергается расплавлению без тигля (в витке

коротковолновой печи высокой частоты — В. П.) непосредственно

над матрицей. Заготовка в следующий за расплавлением момент

сразу вводится в матрицу и затем после удара пуансона выталки-

вается из матрицы в таком состоянии, чтобы к моменту оставления

последней она представляла собой заполненную жидким металлом

еще раскаленную оболочку, прочность которой достаточна для

того, чтобы сохранить приданную металлу форму и предупредить

разрыв этой оболочки заключенным в нее жидким металлом».

С точки зрения условий формообразования и кристаллиза-

ции при производстве работ на эксцентриковом прессе исключается

возможность уплотнения заготовки.

Процесс сводится только к формообразованию под давлением,

причем последнее снимается значительно раньше окончания кри-

сталлизации, и жидкий металл под оболочкой затвердевает, не по-

лучая питания извне.

Метод А. В. Улитовского, опробованный для штамповки мел-

ких точных деталей (конических шестерен диаметром около 20 мм

и т. п.) из жидкого чугуна, промышленного применения не по-

лучил.

В период Великой Отечественной войны нашел применение

метод «жидкой штамповки», разработанный И. И. Бобровым,

для получения крупных полых полусферических деталей путем

выдавливания металла (чугуна и стали) с помощью пуансона, ук-

репленного на сверлильном станке (по схеме, аналогичной пока-

занной на фиг. 144), под незначительным удельным давлением.

Заливка металла производилась в открытую матрицу, имею-

щую очертания наружной части детали. Пуансон перекрывает

матрицу и производит выдавливание металла. По мере подхода

пуансона к конечному положению избыточный металл вытекает

через ряд окон-выпоров, прорезанных на вершине матрицы.

5

Чтобы избежать обжима пуансона металлом при его усадке,

пуансону к концу операции сообщается вращательное движение.

В данном варианте «жидкой штамповки» как формообразование,

так и кристаллизация практически проходят без применения внеш-

него давления. Небольшое усилие реечной подачи сверлильного

станка используется для движения пуансона, производящего вы-

теснение жидкого металла (как метод заполнения). Единственным

признаком, характеризующим процесс как штамповку, является

вытеснение металла и образование полости путем сопряжения

матрицы и пуансона. По качественным результатам процесс может

быть отнесен к кокильному литью, только вместо установки не-

подвижного стержня здесь в качестве подвижного стержня при-

менен пуансон. Метод имеет промышленное значение, позволяя

получать детали простой конфигурации, не подвергающиеся меха-

нической обработке и не отличающиеся точностью 1.

При штамповке из жидкого металла по методу автора данной

книги гидродинамическое давление после окончания формообразо-

вания переходит в гидростатическое и действует на металл до

момента окончания его кристаллизации. Если задача заключается

в полном устранении литейных пороков, то на этом операция закан-

чивается. Если же задача состоит в получении деталей со значи-

тельно повышенными механическими свойствами, то это дости-

гается с помощью высоких давлений, под действием которых про-

исходят пластические деформации.

Этот вариант штамповки был опробован автором в 1939 г.

для получения фасонных деталей с полостями.

Во время Великой Отечественной войны метод выдавливания

жидкого металла нашел применение при массовом изготовлении

подшипниковых втулок диаметром до 60 мм из медных сплавов.

В этот же период производилось изготовление фасонных деталей

методом прессования (прямое истечение) из жидкого металла,

подстуживаемого в форме путем использования системы задержек.

Штамповка из жидкого металла осуществляется, таким обра-

зом, в двух основных вариантах:

1) литье с кристаллизацией под поршневым давлением;

2) штамповка выдавливанием жидкого металла.

Кристаллизация под поршневым давлением предназначена

для изготовления уплотненных сплошных заготовок или компакт-

ных толстостенных (от 7 мм и выше) фасонных заготовок.

Штамповка выдавливанием жидкого металла применяется для

фасонных деталей с полостями с толщиной стенок, начиная от 2 мм

и кончая массивными (до 100 мм). Формообразование таких дета-:

лей осуществляется при перемещении металла в процессе выдав-]

ливания вверх, что резко ускоряет процесс кристаллизации.

1 В настоящее время этот вариант штамповки жидкого металла применяется

для изготовления алюминиевой посуды.

6

R 1давливание металла вниз применяется для получения сложных

ж сонных деталей, в том числе изготовляемых с подвижными стерж-

нями а также для профильных заготовок.

Н Освоение этих вариантов штамповки из жидкого металла,

во-первых, позволяет получать при незначительной последующей

обработке (или без нее) ряд ответственных деталей, которые нельзя

было изготовить с помощью одной операции при применении из-

вестных процессов обработки металла! в холодном состоянии

(из одного куска), горячем (пластическом) или жидком состоянии.

Во-вторых, переход на штамповку из жидкого металла сни-

жает расходы металла и трудоемкость изготовления деталей,

получаемых в настоящее время ковкой и горячей штамповкой (на

что перерабатывается около 20% всего металла).

Выход годного в этих процессах очень низок, составляя при

изготовлении фасонных заготовок в среднем до 30%. Это объяс-

няется большим количеством промежуточных операций с неизбеж-

ными потерями металла, начинающимися с момента изготовле-

ния слитков, их обдирки, изготовления из них исходного сорто-

вого материала ковкой или прессованием, отрезки прибылей

и изготовления мерных черновых заготовок.

В-третьих, применение штамповки из жидкого металла позво-

лило с помощью одной операции получить сложные фасонные

заготовки, не уступающие по своим механическим свойствам

и герметичности кованым и штампованным заготовкам, но отли-

чающиеся от них значительным приближением к конфигурации

готовой детали. Таким способом изготовляется в настоящее время

значительный ряд сложных отливок из алюминиевых и медных

сплавов, вес которых доходит до 320 кг, что дает по сравнению

с ковкой экономию металла свыше 60% и значительно сокращает

механическую обработку. Штамповка жидкого металла нашла

также применение для изготовления.чугунных и стальных фасон-

ных деталей.

Наряду с заменой ковки и горячей штамповки при изготовле-

нии фасонных заготовок другими, более рациональными процес-

сами, необходимо также усовершенствовать процесс изготовления

пруткового материала, заменив прессование в пластическом со-

стоянии получением этих заготовок непосредственно из жидкого

металла без всяких потерь на промежуточные операции.

Применение штамповки из жидкого металла осуществляется

при удельных" давлениях от 400 до 1000 кПсм\ т. е. в 5—8 раз

более низких, чем при прессовании металла в пластическом состоя-

нии. При этом представляется возможность устранить основные

лилейные пороки-— газовые и усадочные раковины — и получить

заготовку с мелкозернистой равноосной структурой?'

По мере повышения давления и увеличения длительности

выдержки залитого металла под давлением может осущест-

виться деформация заготовки в пластическом состоянии, что

7

сопровождается значительным повышением прочности и пла-

стических свойств.

'Создание такого способа литья, при котором возможно актив-

ное вмешательство в процесс кристаллизации для управления им,

имеет большое перспективное значение для получения сплавов

с небывалыми до сих пор механическими и физическими свой-

ствами.

По данным акад. Г. В. Курдюмова, потенциальные свойства

металлов и сплавов используются в технике далеко не полно.

Данные о междуатомной связи в сплавах доказывают, что обычно

достигаемая на практике реальная прочность металлов во много

раз ниже теоретически возможной.

Применение высоких давлений в процессах штамповки из жид-

кого металла весьма .перспективно, так как оно позволит полу-

чать сплавы в новых состояниях и с новыми свойствами. При вы-

соких давлениях в сплавах могут возникать новые формы; появ-

ляется возможность протекания новых фазовых превращений,

что позволяет получать сплавы с такими высокими механическими

характеристиками, которые не имели места до настоящего времени.

—^По аналогии с литьем под давлением, где по мере усовершен-

ствования машин шло усовершенствование процесса и расширение

области его применения, следует признать эти возможности весьма

перспективными. Основным преимуществом процесса штамповки

из жидкого металла, способствующим этому, является отсутствие

завихрений в процессе формообразования, значительно ограничи-

вающих область применения литья под давлением.

Штамповка из жидкого металла, хотя и находит все более

широкое применение, однако технические возможности этого про-

цесса, особенно в направлении получения сложных крупногаба-

ритных деталей, еще полностью не исчерпаны. Это всецело зави-

сит от уровня механизации машин, используемых для осуществле-

ния этого процесса.

В связи с переходом на Международную систему единиц ГОСТ

9867—61 ниже дается перевод старых единиц измерения, встре-

чающихся в книге, в единицы СИ.

1 кГ = 9,81 н (Ньютон);

1 т = 9,81 -IO» «;

1 кГ-м = 9,81 дж;

1 л. с. = 735,5 вт;

1 л. с. = 0,7355 кет;

1 к/7л2--=9,81 н/м*;

1 кГ/сл2 = 98,1 • 10s н/л2;

1 « = 0,102 кГ;

1 н = 102-10** Т;

1 дж = 0,102 кГ-м;

1 вт — 1,36.10*8 л. с.;

1 кв = 1,36 л. с.;

1 «/л2 = 0,102 кПм2;

1 «/л2 = 10,2-10-* кПсм*.

ГЛАВА I

СУЩНОСТЬ ВАРИАНТОВ ШТАМПОВКИ

ИЗ ЖИДКОГО МЕТАЛЛА

Жидкий металл (как и всякая жидкость) не штампуется и

практически не сжимается. Следовательно, если говорится о штам-

повке из жидкого металла, то имеется в виду, что окончательное

формообразование и уплотнение металла осуществляется в про-

цессе кристаллизации при затвердевании или при пластической

деформации после окончания кристаллизации, • когда металл

приходит в полупластическое (твердо-жидкое) или пластическое

состояние.

При приложении давления на жидкий металл скорость кри-

сталлизации резко увеличивается и переход из одного агрегат-

ного состояния в другое происходит очень быстро, особенно если

под действием давления имеют место значительные перемещения

металла в процессе формообразования заготовки.

По чистоте поверхности, точности размеров и четкости кон-

туров, заготовки, изготовленные штамповкой из жидкого металла,

не уступают литью под давлением, однако при формообразовании

путем конечного сопряжения матрицы и пуансона (как при вся-

кой штамповке) в некоторой степени ограничивается сложность

конфигурации заготовки по сравнению с изготовлением их литьем

под давлением, что, однако, не умаляет значения этого процесса.

Имеется ряд ответственных заготовок средней сложности с тол-

щиной стенок свыше 5 мм, а также и массивных, как, например,

подшипниковые втулки, фланцы, заготовки для червячных колес

ит. п., которые нельзя изготовить литьем под давлением.

Несмотря на то, что на такие заготовки тратится очень боль-

шое количество цветного металла, они до сих пор изготовляются

с применением нерациональных технологических процессов; при

этом не обеспечивается высокая плотность заготовок и чрезмерно

велик расход металла на литниковую систему и прибыли.

Оптимальным технологическим процессом для изготовления

подобных заготовок является вариант штамповки из жидкого

металла — выдавливание металла (обратное истечение), при

9

котором формообразование осуществляется путем конечного сопря-

жения матрицы и пуансона. При работе с жидким металлом осо-

бое'значение для получения точных заготовок приобретает тща-

тельная его дозировка; она затруднительна вследствие трудно

учитываемых потерь на шлаки, настыли, выплески и остатки

в ковше. В условиях всякой штамповки, когда рабочая полость

образуется при конечном сопряжении матрицы и пуансона, за-

висящем от объема залитого металла, это отражается на разме-

рах заготовки.

При ковке в штампах металла, нагретого до пластического

состояния, заготовка также оформляется при конечном сопряже-

нии матрицы и пуансона. Однако при этом точная рабочая по-

лость получается при применении облойных штампов, в которых

избыточный металл вытесняется в облойные резервуары.

В случае применения закрытых (безоблойных) штампов необ-

ходимая точность поковки достигается точном .изготовлением

черновой заготовки. * v '

При работе с жидким металлом технология усложняется,

вследствие невозможности точной дозировки с помощью облой-

ных резервуаров, так как подвижный жидкий металл до момента

посадки пуансона на торец матрицы может быть выдавлен в облой-

ные резервуары и заполнит весь их объем. Металл, оставшийся

в матрице, будет затвердевать без компенсации усадки и без уп-

лотнения, со всеми вытекающими из этого недостатками.

Для большинства заготовок заливка с помощью мерных ков-

шей обеспечивает точность дозировки, а неточность, отражаю-

щаяся главным образом на высоте детали, может быть преду-

смотрена при назначении припусков на механическую обработку

и устраняется при ней.

Если при изготовлении сложных деталей неточность дози-

ровки искажает конфигурацию детали и вызывает необходимость

в сложной обработке, то необходимо применить автоматическую

дозировку, разработанную в настоящее время в различных ва-

риантах *.

“Когда требуется точность без последующей механической об-

работки, то применяется метод выдавливания жидкого металла

в закрытые (готовые) полости, позволяющий получать точные

сложные детали различной конфигурации, независимо от дозы

залитого металла. По сложности детали немногим уступают литью

под давлением, выгодно отличаясь от последнего плотностью.

Из числа вариантов штамповки из жидкого металла перспек-

тивное значение для’получения.небольших сложных фасонных

деталей, а также профильных заготовок, имеет также прессование

(прямое истечение — экстрюдирование) из жидкого металла.

1 Подробное описание в книге автора «Бесковшовая заливка и автоматиче-

ская дозировка в литейном производстве». Мащгиз, 1962, с. 172.

Ю

gee упомянутые варианты штамповки из жидкого металла, на-

правленные на получение фасонных деталей, а равно и основной

вариант этого процесса — «кристаллизация под поршневым давле-

нием» — возникли, таким образом, в результате изыскания спо-

собов изготовления литых сплошных и фасонных тонкостенных,

толстостенных и массивных заготовок, отличающихся от литья

под давлением по своей кинематике, а также способностью уплот-

нять заготовки.

Все эти варианты основаны на принципе прямого прессования

под непрекращающимся действием гидростатического давления,

поступающего на всю площадь заготовки.

Основное их отличие от «обработки металла давлением в пла-

стическом состоянии» заключается в том, что они осуществляются

непосредственно из жидкого металла, переходящего в состояние,

близкое к пластическому в различных стадиях процесса штамповки

из жидкого металла.

Здесь преимущества формообразования из жидкого металла

сочетаются с возможностью уплотнить металл при пластических

деформациях.

1. ЛИТЬЕ С КРИСТАЛЛИЗАЦИЕЙ ПОД ПОРШНЕВЫМ

ДАВЛЕНИЕМ

Сущность процесса состоит в том, что залитый в_ металличе-

скую открытую форму в свободном состоянии жидкий металл

подвергается давлению под гидравлическим прессом для уплотне-

ния. Давление передается прессующим пуансоном, перекрываю-

щим открытую полость формы и действующим на верхнюю торцо-

вую часть заготовки в течение всего периода времени, необходи-

мого для окончания кристаллизации.

Прижимая жидкий сплав к стенкам формы, оно создает все-

стороннее сжатие и производит следующую работу: обеспечивает

получение четких контуров заготовки и чистой ее поверхности.

Основная масса металла при этом не перемещается по отноше-

нию к стенкам формы, исключая движение металла в головной

части при понижении, его уровня во время объемной усадки на вы-

соту 10—20 мм. Происходят только внутренние перемещения, об-

разующиеся в процессе кристаллизации под давлением. При при-

менении пуансонов с фасонным торцом может производиться не-

глубокое перемещение металла на вершине заготовки при его

высадке.

Благодаря применению давления в процессе кристаллизации

сплава наблюдаются следующие явления.

1. Значительно изменяется характер распределения усадоч-

ных пустот по сечению отливки, не давая усадке произвольно

распространяться. Хотя давление и не влияет на величину

объемной усадки сплавов, но под его действием-*происходит

11

принудительное питание жидким металлом усадочных раковин

и пустот, благодаря чему устраняются усадочные раковины

и' пористость и отпадает необходимость применения прибылей.

Выход годного,составляет,не ,менее_90%.

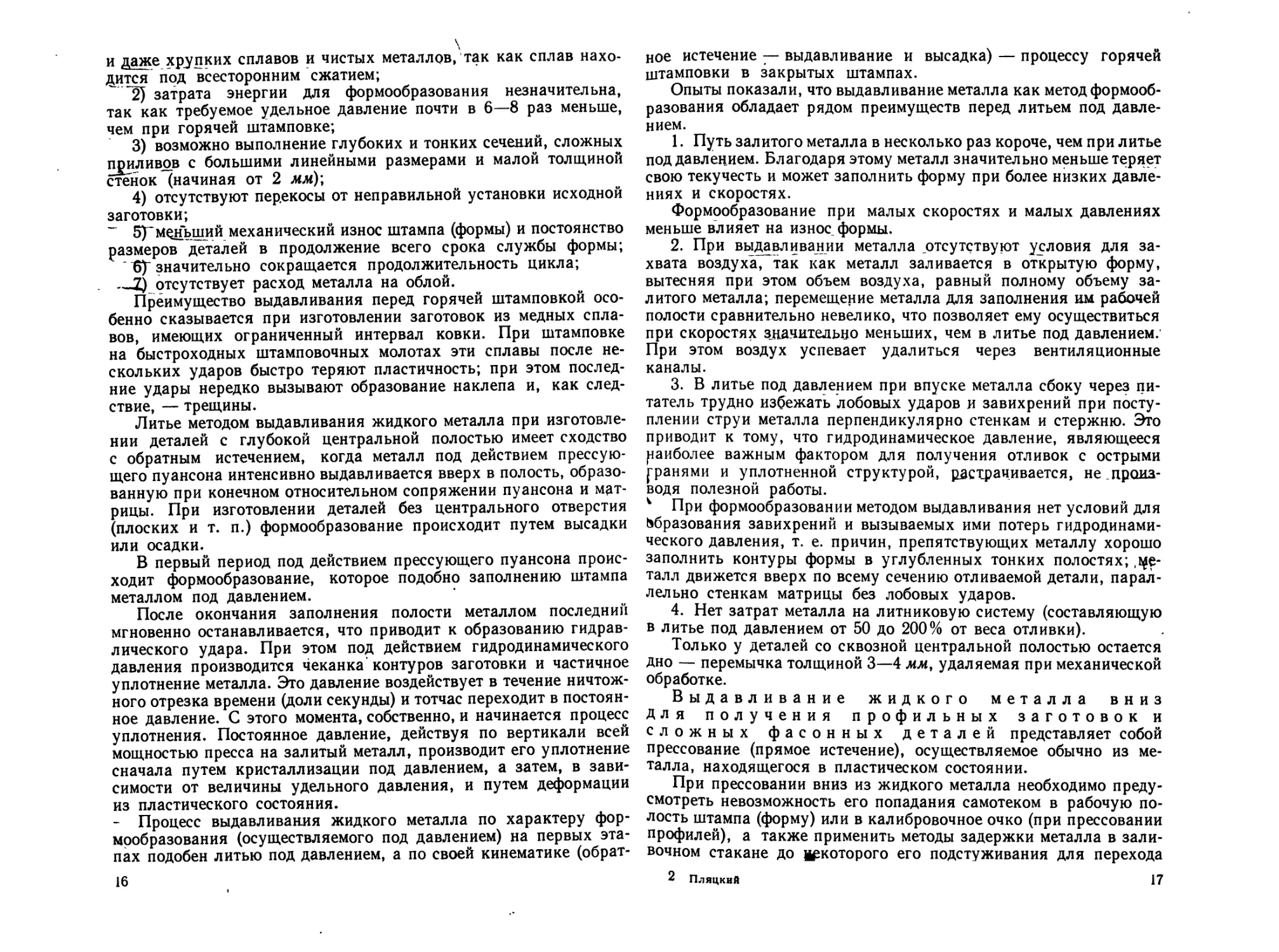

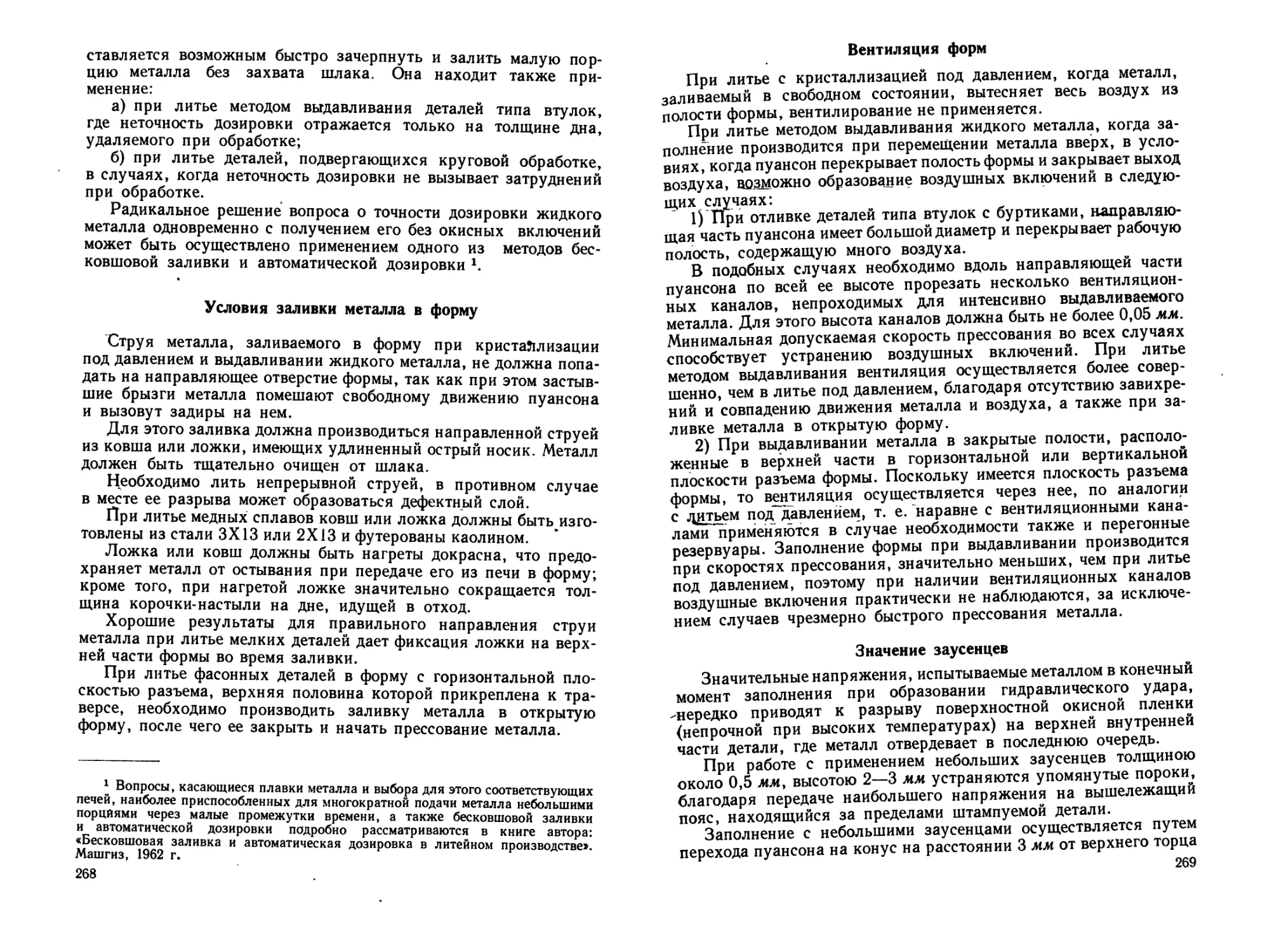

На фиг. 1 показаны слитки, изготовленные методом кристалли-

зации под поршневым давлением (слиток а) сравнительно со слит-

ком, отлитым в металлическую форму без давления (слиток б).

а)

б)

Фиг. 1. Слитки, изготовленные диаметром 40 мм, высо-

той 250 мм различными способами: а — литье в ме-

таллическую форму без давления; б — литье с кристал-

лизацией под давлением.

2. Внешнее давление на металл заставляет газы, находящиеся

& жидком металле, остаться в растворе, благодаря чему отсут-

ствуюТгазовые раковины и пористость.

3. Устраняется расслаивание сплава по удельному весу,

а также обратная ликвация.

4. Затвердевание заготовки под действием давления идет

очень быстро.

Благодаря действию давления на зеркало металла, объемная

усадка происходит, главным образом, за счет уменьшения высоты

12

заготовки, т. е. размера, параллельного движению прессующего

пуансона.

размеры, перпендикулярные ходу прессующего пуансона,

почти не уменьшаются, вследствие чего не образуется газового

зазора между формой и затвердевающей заготовкой. Тесное со-

прикосновение залитого металла с формой в сочетании с действием

давления, как основного фактора, в значительной степени способ-

ствует быстрой передаче тепла и резкому сокращению периода

затвердевания слитка.

Практически сплошные заготовки диаметром до 150 мм за-

твердевают и выдаются из формы тотчас после подъема прессую-

щего пуансона (через 40—150 сек после заливки в зависимости

от диаметра). Скорость охлаждения сплава в период затвердева-.

ния является одним из факторов, определяющих качество литой

• заготовки.

5) При движении (внутреннем перемещении) металла в период,

кристаллизации структура значительно измельчается. Происхо-

дит изменение как макроструктуры, так и микроструктуры,

столбчатая структура превращается в мелкую равноосную.

Давление способствует улучшению механических свойств спла^ .

вов. Значительно увеличивается их прочность в связи с более

плотной упаковкой атомов. Чем выше (до известного предела)

удельное давление, тем более значительно изменяются структура

металла и его механические свойства.

Когда заканчивается заполнение усадочных раковин, давле-

ние, в зависимости от его величины, может производить уплотне-

ние металла, которое не прекращается до полного его затверде-

вания. Умеренное удельное давление (порядка 200—1000 кПсм2)

оказывает небольшое влияние на уплотнение, и его роль оканчи-

вается после устранения газовых и усадочных раковин и измель-

чения структуры. При высоком давлении слиток сможет подвер-

гаться пластическим деформациям: происходит спрессовывание

межкристаллических микропор и общее уплотнение слитка. Чем

выше давление, тем интенсивнее будет уплотнение, всегда сопро-

вождающееся повышением механических свойств отливок.

Подбор удельных давлений', таким образом, определяется назна-

чением сплава. Если слиток предназначен для получения исход-

ных заготовок для обработки давлением в пластическом состоянии,

то можно ограничиться малым давлением, направленным только

на ликвидацию газовых и усадочных раковин. Не следует также

применять высоких давлений при отливке антифрикционных спла-

вов, так как в этих сплавах необходимо сохранять дендритное

строение (дендритная ликвация), обусловливающее их антифрик-

ционные свойства.

Высокое удельное давление нужно применять в тех случаях,

когда слиток предназначается для ответственных поделок и при

изготовлении фасонного литья.

13

Литье с кристаллизацией под поршневым давлением является

оптимальным процессом для изготовления слитков как сплошных

заготовок, являющихся исходным материалом для дальнейшей

обработки давлением в пластическом состоянии или для поделок

в случае необходимости изготовления деталей механической обра-

боткой из куска.

Литье с кристаллизацией под поршневым давлением широко

применяется также для изготовления фасонных деталей различ-

ной сложности, что подробнр освещено в гл. II—IV.

2. ШТАМПОВКА МЕТОДОМ ВЫДАВЛИВАНИЯ

ЖИДКОГО МЕТАЛЛА

По мере некоторого уменьшения толщины стенок и усложне-

ния конфигурации заготовок, дрк.раздельном свободном запол-

нении формы с последующим приложением давления (как это

происходит при вышеописанном литье с кристаллизацией под дав-

лением), нельзя в ряде случаев обеспечить получения четких кон-

туров заготовки, так как в интервале между этими операциями,

при изготовлении тонкостенных деталей, металл может значи-

тельно охладиться. Необходимо применить такой метод прину-

дительного заполнения под давлением, при котором операции

заполнения (формообразования) и уплотнения должны осущест-

вляться последовательно без перерыва.

Методы принудительного заполнения должны быть при этом

иные, чем в литье под давлением.

Вместо заполнения готовой собранной формы через впускной

быстро затвердевающий литник как формообразование, так и кри-

сталлизация должны осуществляться под действием прессующего

пуансона гидравлического пресса. Кристаллизация под давле-

ние^ должна идти тотчас после заполнения. Для этого жидкий

металл не должен поступать в форму из отдельно расположенной

камеры прессования, а должен заливаться непосредственно в мат-

рицу, чтобы прессующий пуансон мог выдавить его в полости,

образующиеся при конечном (относительном в зависимости от

объема залитого металла) сопряжении матрицы и пуансона, т. е.

по аналогии с кинематикой движения металла при горячей штам-

повке.

Схема выдавливания жидкого металла показана на фиг. 2.

Сущность этого метода заключается в том, что мерная порция

металла заливается в металлическую форму /, после чего на зер-

кало'металла поступает под давлением прессующий пуансон 2

гидравлического пресса; под его действием металл принудительно

выдавливается вверх. .После окончания формообразования давле-

ние^прессующего пуансона передается на верхние торцы заготовки

и_на ее внутреннюю поверхность для уплотнения в процессе кри-

сталлизации металла, когда собственно и осуществляется процесс

14

лотнения. Выдержка металла под давлением продолжается

*о полного затвердевания заготовки.

А Благодаря приложению давления в процессе формообразова-

ния, обеспечивается получение четких граней и высокая точность^

По чистоте поверхности заготовка приближается к литью под flaej

Фиг. 2. Схема выдавливания жид-

кого металла: а — положение до прес-

сования металла; б — положение после

прессования.

лением.

В отличие от литья под давлением, давление, действующее

на металл заготовки во время его кристаллизации, производит

уплотнение металла с устранением основных литейных пороков:

газовых и усадочных раковин.

Так как металл вводится

непосредственно в рабочую по-

лость формы, отпадает необхо-

димость в литниковой системе.

Под действием давления

пуансон, поступая на жидкий

металл, пронизывает его, про-

никая в тепловой центр, приво-

дит в движение и заставляет его

плотно прилегать к стенкам

формы без газового зазора. Все

это способствует увеличению

скорости кристаллизации и по-

лучению мелкозернистой струк-

туры.

' В результате отмеченных особенностей метода выдавливания

жидкого металла, припуски на механическую обработку, по срав-

нению с обычным литьем, уменьшаются от 1,5 до 2 раз. В значи-

тельном ряде случаев механическая обработка отдельных участ-

ков может быть полностью устранена; выход годного составляет

85-90%.

Опыт изготовления тонкостенных деталей типа пустотелых

цилиндров из алюминиевого и цинкового сплава показывает, что

при глубоком выдавливании, переходящем к концу операции

при затвердевании металла в обратное истечение, получается высо-

кая чистота поверхности (до 10—11 класса).

Если при горячей штамповке, вследствие формообразования,

из пластического состояния крайне ограничены возможности в от-

ношении острых углов, сложности линейных размеров, толщины

стенок и наличия обособленных участков, то при выдавливании

жидкого металла они значительно больше.

Формообразование из жидкого металла имеет ряд преимуществ

перед горячей штамповкой для изготовления заготовок сложной

конфигурации (тонкостенных и толстостенных).

Преимущества эти состоят в следующем:

1) возможно изготовление деталей из различных сплавов (как

Деформируемых, так и литейных), а также из малопластичных..

15

и даже хрупких сплавов и чистых металлов, так как сплав нахо-

дится под всесторонним сжатием;

" "2) затрата энергии для формообразования незначительна,

так как требуемое удельное давление почти в 6—8 раз меньше,

чем при горячей штамповке;

3) возможно выполнение глубоких и тонких сечений, сложных

приливов с большими линейными размерами и малой толщиной

стенок (начиная от 2 мм);

4) отсутствуют перекосы от неправильной установки исходной

заготовки;

_ 5Гменьший механический износ штампа (формы) и постоянство

размеров деталей в продолжение всего срока службы формы;

' 6)" значительно сокращается продолжительность цикла;

__Z) отсутствует расход металла на облой.

Преимущество выдавливания перед горячей штамповкой осо-

бенно сказывается при изготовлении заготовок из медных спла-

вов, имеющих ограниченный интервал ковки. При штамповке

на быстроходных штамповочных молотах эти сплавы после не-

скольких ударов быстро теряют пластичность; при этом послед-

ние удары нередко вызывают образование наклепа и, как след-

ствие, — трещины.

Литье методом выдавливания жидкого металла при изготовле-

нии деталей с глубокой центральной полостью имеет сходство

с обратным истечением, когда металл под действием прессую-

щего пуансона интенсивно выдавливается вверх в полость, образо-

ванную при конечном относительном сопряжении пуансона и мат-

рицы. При изготовлении деталей без центрального отверстия

(плоских и т. п.) формообразование происходит путем высадки

или осадки.

В первый период под действием прессующего пуансона проис-

ходит формообразование, которое подобно заполнению штампа

металлом под давлением.

После окончания заполнения полости металлом последний

мгновенно останавливается, что приводит к образованию гидрав-

лического удара. При этом под действием гидродинамического

давления производится чеканка контуров заготовки и частичное

уплотнение металла. Это давление воздействует в течение ничтож-

ного отрезка времени (доли секунды) и тотчас переходит в постоян-

ное давление. С этого момента, собственно, и начинается процесс

уплотнения. Постоянное давление, действуя по вертикали всей

мощностью пресса на залитый металл, производит его уплотнение

сначала путем кристаллизации под давлением, а затем, в зави-

симости от величины удельного давления, и путем деформации

из пластического состояния.

- Процесс выдавливания жидкого металла по характеру фор-

мообразования (осуществляемого под давлением) на первых эта-

пах подобен литью под давлением, а по своей кинематике (обрат-

16

ное истечение — выдавливание и высадка) — процессу горячей

штамповки в закрытых штампах.

Опыты показали, что выдавливание металла как метод формооб-

разования обладает рядом преимуществ перед литьем под давле-

нием.

1. Путь залитого металла в несколько раз короче, чем при литье

под давлением. Благодаря этому металл значительно меньше теряет

свою текучесть и может заполнить форму при более низких давле-

ниях и скоростях.

Формообразование при малых скоростях и малых давлениях

меньше влияет на износ формы.

2. При выдавливании металла .отсутствуют условия для за-

хвата воздуха, так как металл заливается в открытую форму,

вытесняя при этом объем воздуха, равный полному объему за-

литого металла; перемещение металла для заполнения им рабочей

полости сравнительно невелико, что позволяет ему осуществиться

при скоростях значительно меньших, чем в литье под давлением.

При этом воздух успевает удалиться через вентиляционные

каналы.

3. В литье под давлением при впуске металла сбоку через пи-

татель трудно избежать лобовых ударов и завихрений при посту-

плении струи металла перпендикулярно стенкам и стержню. Это

приводит к тому, что гидродинамическое давление, являющееся

наиболее важным фактором для получения отливок с острыми

дранями и уплотненной структурой, растрачивается, не произ-

водя полезной работы.

* При формообразовании методом выдавливания нет условий для

образования завихрений и вызываемых ими потерь гидродинами-

ческого давления, т. е. причин, препятствующих металлу хорошо

заполнить контуры формы в углубленных тонких полостях; ме-

талл движется вверх по всему сечению отливаемой детали, парал-

лельно стенкам матрицы без лобовых ударов.

4. Нет затрат металла на литниковую систему (составляющую

в литье под давлением от 50 до 200% от веса отливки).

Только у деталей со сквозной центральной полостью остается

Дно — перемычка толщиной 3—4 мм, удаляемая при механической

обработке.

Выдавливание жидкого металла вниз

Для получения профильных заготовок и

сложных фасонных деталей представляет собой

прессование (прямое истечение), осуществляемое обычно из ме-

талла, находящегося в пластическом состоянии.

При прессовании вниз из жидкого металла необходимо преду-

смотреть невозможность его попадания самотеком в рабочую по-

лость штампа (форму) или в калибровочное очко (при прессовании

профилей), а также применить методы задержки металла в зали-

вочном стакане до ^которого его подстуживания для перехода

2 ПлЯЦКИЙ 17

в полупластическое (твердо-жидкое) или пластическое состояние,

при котором и производится прессование.

При этом осуществляется как формообразование в закрытой

полости, так и уплотнение при пластической деформации.

В книге рассматривается также штамповка на фрикционных

прессах ударного действия из жидкого металла, выдержанного

в матрице до полупластического состояния. Она по существу может

быть отнесена к новой разновидности горячей штамповки, отличаю-

щейся от обычной агрегатным состоянием исходного материала,

выдерживаемого в матрице до полупластического состояния,

когда создаются более благоприятные условия для формообразо-

вания.

С 1944 г. полу пластическая штамповка, в связи с отсутствием

выпуска специальных машин для штамповки из жидкого металла

и наличия на заводах большого количества фрикционных прессов,

получила широкое применение на большом числе заводов для из-

готовления деталей из ^дных сплавов и дюралюмина.

ГЛАВА 11

МЕХАНИЗМ УПЛОТНЕНИЯ МЕТАЛЛА

И ТЕПЛОВЫЕ УСЛОВИЯ ПРИ ЛИТЬЕ

С КРИСТАЛЛИЗАЦИЕЙ ПОД ПОРШНЕВЫМ

ДАВЛЕНИЕМ

Чтобы получить ясное представление о механизме уплотне-

ния металла при кристаллизации под давлением, его целесооб-

разно изучать при литье слитков (цилиндрических заготовок).

Литье слитков в металлическую форму, несмотря на их про-

стейшую конфигурацию, всегда представляло значительную слож-

ность ввиду их зонального строения и трудности устранить осевую

усадочную рыхлость, возрастающую по мере увеличения диа-

метра заготовки. Этим и можно объяснить, что наибольшее число

исследований процесса кристаллизации под давлением за по-

следние годы было посвящено усовершенствованию технологии

литья слитков, а также регулированию явлений и факторов,

влияющих на качество слитков и бесперебойный ход процесса.

Если в фасонных отливках участки, подлежащие механической

обработке, предусматриваются заранее и соответственно разраба-

тывается технология, то слиток, обработка которого может произ-

водиться во всех сечениях, должен быть плотным во всех направле-

ниях и иметь одинаковую структуру во всех зонах.

Пороки отливок в виде газовых и усадочных раковин обра-

зуются в процессе перехода металла из жидкого состояния в твер-

дое. Одним из наиболее эффективных способов устранения ука-

занных пороков является создание давления на металл в процессе

его кристаллизации при затвердевании отливок.

Строение первичной кристаллизации (т. е. кристаллизации

из жидкого расплава) оказывает большое влияние на все свой-

ства литых заготовок. Применение давления в процессе первич-

ной кристаллизации весьма эффективно влияет на структуру ме-

талла и на улучшение его свойств, благодаря увеличению центров

кристаллизации, уменьшению микропор и лучшей растворимости

компонентов.

2* 19

Процесс кристаллизации связан с уменьшением объема. Так

как кристаллизация последних порций затвердевающего металла

протекает в условиях недостаточного питания для компенсации

этого уменьшения объема, то это приводит к образованию усадоч-

ных раковин.

Даже в условиях хорошего питания, когда отливка не содер-

жит видимых глазом усадочных раковин, в ней обычно имеются

микроскопические поры, располагающиеся на границе первич-

ных кристаллов. Эти поры образуются вследствие сокращения

объема, и металл часто не может заполнить их из-за того, что они

малы или наполнены газом, выделяющимся из жидкого ме-

талла. *

Не менее затруднительно устранение газовых раковин.

Еще Д. К. Чернов в 1878 г. указал: «Если бы отливку можно

было производить под таким большим давлением, которое в со-

стоянии удержать газы в растворе, то не было бы пузырей в отлив-

ках».

Общее давление выделяющихся газов ^ргаз равно сумме пар-

циальных давлений растворенных в металле газов.

Если 2ргаз>2рв„.а0,л, где вн. давл — противодействую-

щее внешнее давление, то газовые пузыри в металле зарождаются

и стремятся всплыть.

Если 2ргаз < да»л. то пузыри не зарождаются (газ

остается в растворе).

Не имея возможности в условиях обычного литья управлять

процессом кристаллизации, мы получаем разные структуры у сте-

нок и в центре — зональность.

При рассмотрении вопроса о механизме уплотнения металла

необходимо внести ясность в понятие «уплотнение».

Уплотнение с точки зрения требований, предъявляемых ли-

тейным производством, сводится к устранению основных пороков:

газовых и усадочных раковин и ликвации. Процесс затвердевания

должен осуществляться достаточно быстро и интенсивно, чтобы

обеспечить получение мелкозернистой структуры.

Так как все упомянутые литейные пороки образуются в про-

цессе кристаллизации металла, то давление прежде всего должно

быть приложено в этот период.

Когда закончится формообразование и кристаллизация под

давлением и металл будет находиться в твердо-жидком или пла-

стическом состоянии, в зависимости от величины приложенного

давления может начаться период уплотнения металла в широком

понимании, т. е. путем пластической деформации. После заполне-

ния усадочных раковин металл при непрекращающемся действии

соответствующего давления продолжает, будучи в твердо-жидком

состоянии, запрессовываться на участке, где еще не устранена

усадочная рыхлость, а также может уменьшаться межкристалли-

ческая микропористость.

20

Через незначительный отрезок времени, после поступления

давления на металл, прекращается газовыделение. Так как затвер-

девание заготовки до момента подачи давления проходит в обычных

условиях, с выделением газов из раствора, то давление должно

быть приложено в начале кристаллизации, причем в интервале

между заливкой металла в форму и моментом поступления давле-

ния газ успевает частично выйти из раствора и улетучиться. Про-

цесс оставления газов в растворе осуществляется при небольших

удельных давлениях и в практических условиях газовые раковины

и пористость, как правило, не встречаются в заготовках, изго-

товленных методом кристаллизации под давлением.

Более значительную сложность представляет собой устранение

усадочной пористости и раковин, зависящее от условий затверде-

вания и кристаллизации сплава.

В обычном литье (а равно и при кристаллизации под всесторон-

ним компрессорным давлением) затвердевание должно быть по-

строено на принципе последовательной кристаллизации, что необ-

ходимо для того, чтобы обеспечить непрерывный доступ металла

к месту кристаллизации.

При кристаллизации под поршневым давлением с момента со-

прикосновения пуансона с поверхностью жидкого металла, про-

цесс последовательной кристаллизации на первый взгляд может

казаться нарушенным за счет добавочного отвода тепла через

прессующий пуансон.

Охлаждение металла при этом происходит сверху, в некотором

замкнутом пространстве, без пополнения извне, что в обычных

условиях (без применения давления) могло бы привести к появле-

нию раковин и межкристаллической пористости.

Положение усадочных раковин зависит от характера отвода

тепла с разных поверхностей отливок; раковины всегда распо-

лагаются в тех местах, которые охлаждаются последними. В тех

случаях, когда отвод тепла происходит со всех сторон, —рако-

вины находятся внутри. Например, при отливке слитков (опти-

мальный случай для применения литья с кристаллизацией под

поршневым давлением) прессующий пуансон, фактически являю-

щийся «четвертой стороной», казалось, может нарушить принцип

последовательной кристаллизации.

Однако при приложении поршневого давления понятие «по-

следовательная кристаллизация» приобретает совершенно иной

характер. Отсутствует прибыль, питающая при обычном литье

в металлическую форму отливку при ее усадке металлом, посту-

пающим сверху под ничтожным металлостатическим давлением.

При кристаллизации под давлением от соприкосновения теплопро-

водного пуансона с зеркалом залитого металла последний захо-

лаживается, и при этом металл, затвердевающий в последнюю

очередь, перемещается вниз, располагаясь ближе к головной

части заготовки. Механизм питания усадочных полостей жидким

21

металлом, расположенным внутри, может быть объяснен следую-

щими основными положениями.

Усадка, как известно, начинается раньше окончательного за-

твердевания сплава [6].

Сжатие отливки, определяющее линейную усадку, становится

возможным только после образования жесткого кристаллического

каркаса.

Температура образования твердого остова отливки или нахо-

дится внутри интервала кристаллизации, или совпадает с соли-

дусом.

Кривая температур начала линейной усадки делит темпера-

турно-концентрационную область между ликвидусом и солиду-

сом на две принципиально отличные части: верхнюю, внутри

которой первичные кристаллы отделены друг от друга жидкостью

и в которой сплавы, находящиеся в жидко-твердом состоянии,

обладают основными свойствами жидкого тела — принимать форму

вмещающего сосуда, и нижнюю, внутри которой первичные кри-

сталлы образуют каркас с распределенной внутри него жидкой

фазой. В этой последней части между температурной кривой на-

чала линейной усадки и солидусом сплавы, находящиеся в твер-

до-жидком состоянии, обладают основными свойствами твердого

тела сохранять ту форму, которая была ему придана.

Наиболее важные литейные свойства связаны с наличием тем-

пературного интервала твердо-жидкого состояния, заключенного

между температурой начала литейной усадки и солидусом.

В момент, когда образуются усадочные полости, в металле,

окружающем их, имеется много жидкой фазы, что дает возможность

при действии соответствующего давления, своевременно посту-

пившего, без затруднения запрессовать металл в эти полости.

Продолжительность нахождения металла в жидком состоянии

изучалась 1 при заливке алюминиевой бронзы Бр. АЖ 9-4 в из-

ложницы высотой 275 мм и внутренним диаметром 60 мм. Металл

сливался из изложницы через различные промежутки времени

после ее заполнения (табл. 1).

Металл в затвердевающем слое (оставшемся около стенок)

находился после опрокидывания в жидко-твердом и твердо-жид-

ком состоянии. Из таблицы видно, что при обычном литье после

20 сек свыше 40% металла остается в жидком состоянии.

Для определения продолжительности запрессовки металла

в образующиеся усадочные полости и возможности питания под

давлением малых замкнутых полостей (или усадочной рыхлости)

производились опыты по отливке слитков из сплава ЛМцА 57-3-1

диаметром 70 мм с различной продолжительностью выдержки под

давлением. (Удельное давление около 500 кПсм*) (табл. 2).

1 По данным исследовательской работы, проводимой в 1940 г. П. П. Бергом,

В. М. Пляцким и М. Н. Уриным.

22

Таблица 1

Результаты опытов по выливанию бронзы из изложницы

Промежуток времени между окончанием заливки и опрокидыва- нием изложницы в сек Толщина стенок в мм Толщина дна в мм

внизу вверху в середине

3 6 2 4 6

5 8 4 6 10

10 12 7 9,5 13

20 17 12 14,5 23

Таблица 2

Результаты опытов по установлению влияния выдержки под давлением

на макроструктуру слитков

Продолжительность выдержки под давлением в сек Данные о макроструктуре

8 Структура мелкокристаллическая с наличием усадоч- ной раковины на расстоянии 25 мм от верхней части слитка

25 Структура мелкокристаллическая; в центре слитка на расстоянии 20 мм от вершины имеется полоска неплотного металла шириной 4 мм

50 Структура мелкокристаллическая; в центре слитка на расстоянии 40 мм от вершины наблюдается небольшая по- лоска рыхлоты

90 Структура мелкокристаллическая, плотная

Эти опыты позволили установить, что при нахождении сплава

под всесторонним давлением в течение 8 сек устраняются газовые

раковины.

При разрезке слитка было обнаружено, что усадочная рако-

вина за этот короткий период полностью не устраняется (поскольку

кристаллизация еще не закончилась, а давление было снято),

но она не имеет произвольного распространения на большую глу-

бину, как это обычно наблюдается у этого сплава, имеющего при

малом температурном интервале кристаллизации большую усадку.

При приложении давления усадочная раковина концентрируется

на сравнительно ограниченном участке, а быстро закристаллизо-

вавшийся за этот период сплав, окружающий усадочную раковину,

приобретает мелкозернистую структуру.

Разрезка слитков, выдержанных под давлением в течение 25 сек,

выявила, что за это время слиток полностью затвердевает; в центре

остается тонкая полоска рыхлого металла. При дальнейшей

23

. небольшой выдержке под давлением участок рыхлости ликвиди-

руется. Эти опыты также показали, что в начальный период

прессования при первичной кристаллизации питание усадочных

раковин идет очень интенсивно, но в дальнейшем, когда незна-

чительные участки рыхлости глубоко залегают в среде толстого

слоя затвердевшего металла, — питание несколько замедляется,

но при соответствующей величине приложенного давления идет

тем не менее безотказно, заканчиваясь во много раз быстрее, чем

при обычном литье. Это видно из сравнения результатов ранее

проведенных опытов по опрокидыванию изложниц с залитым

медным сплавом через различные промежутки времени, когда

через 20 сек значительная часть металла выливалась будучи

в жидком состоянии.

Это показывает также, что в условиях кристаллизации под

поршневым давлением захолаживание пуансоном головной части

слитка не только не нарушает последовательную кристаллизацию,

но интенсифицирует ее. Этому способствуют условия, имеющие

место при питании усадки из участков, расположенных внутри

отливки, а именно:

1) Нахождение металла, затвердевающего в последнюю оче-

редь, внутри в окружении каркаса, состоящего из твердо-жид-

кого металла, способствует более совершенному питанию усадоч-

ных раковин и проталкиванию новых порций металла в полости,

заключенные между дендритами, благодаря более короткому пути

жидкого металла к этим полостям и концентрации жидкого ме-

талла на сравнительно ограниченном участке (в тепловом центре).

Последнему способствует также то, что при прессовании ме-

талла и наличии при этом всестороннего сжатия, усадка не имеет

произвольного распространения и для доступа к усадочным поло-

стям металл не должен с большими усилиями проталкиваться

по извилистому пути.

2) Образование при соприкосновении с пуансоном захоложен-

ной головной части не останавливает прессования металла. За-

твердевающую голову заготовки следует рассматривать как при-

даток, увеличивающий высоту пуансона.

Отличие ее от пуансона заключается в том, что она не захола-

живает отливку, так как нижняя часть этого придатка находится

в твердо-жидком состоянии, имеет высокую температуру. При пра-

вильном ходе процесса он производит прессование металла.

При чрезмерно низком давлении или при запоздалом поступле-

нии соответствующего давления значительное количество металла,

находящегося наверху, затвердевает в свободном состоянии и на до-

статочно большую глубину, главным образом, при соприкоснове-

нии со стенками изложницы. При этом образуется значительный

кольцевой слой затвердевшего металла («опора моста»), препятст-

вующий движению пуансона с находящимся под ним придатком,

затрудняя таким образом прессование нижележащего металла.

24

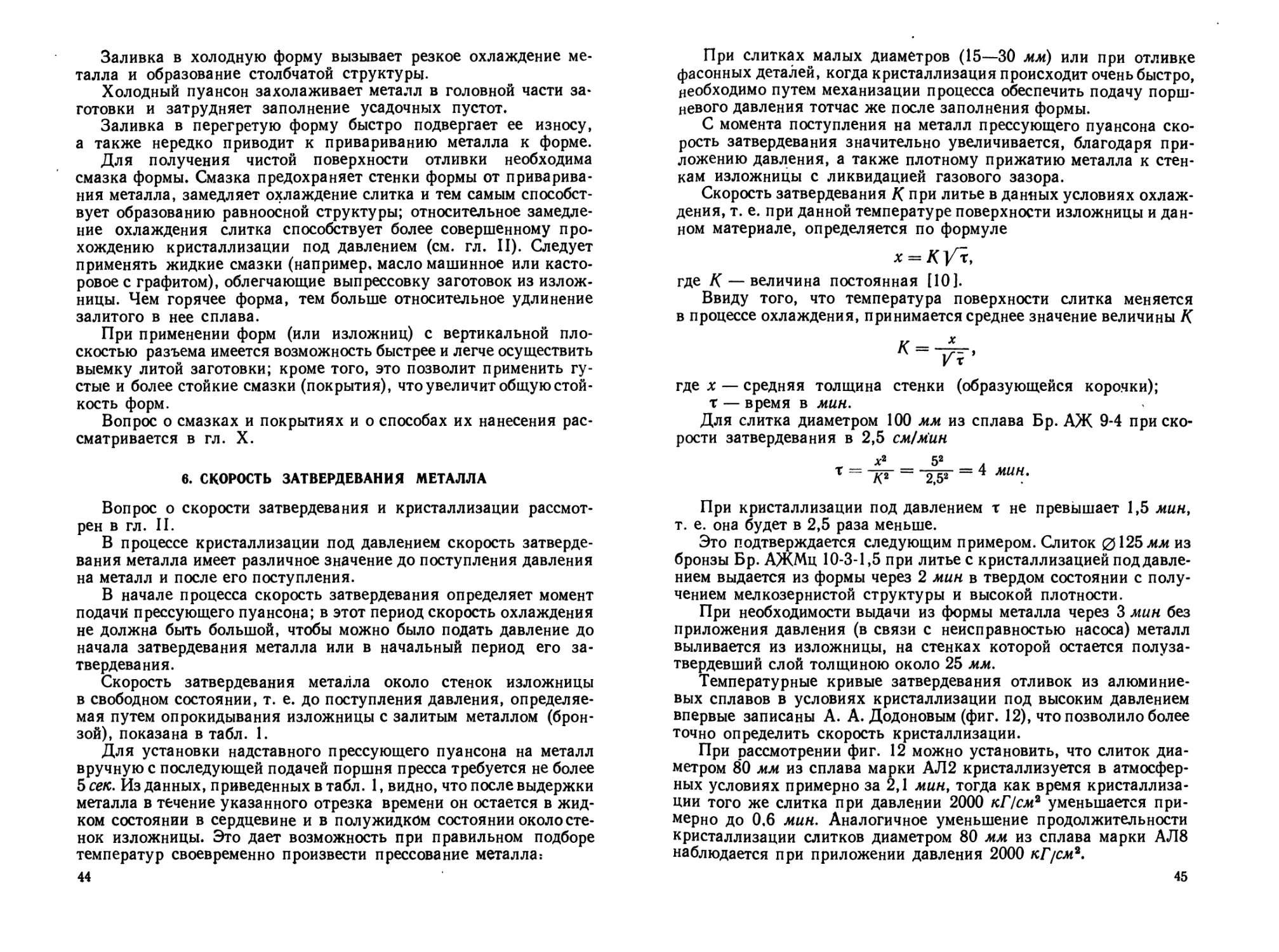

Наблюдения за поверхностью слитков, отлитых с кристалли-

зацией под давлением (см. фиг. 13) при своевременном приложении

давления, показывают, что в верхней части они отполированы (на

высоте около 30—50 мм) о внутренние стенки изложницы, что

может иметь место только при опускании вниз всей затвердевшей

головной части слитка.

На фиг. 3 показана макроструктура заготовки из оловянной

бронзы, литой с кристаллизацией под поршневым давлением в усло-

виях, неблагоприятных для питания уса-

дочных полостей изнутри, а именно: ме-

талл заливался при высокой температуре

в условиях резкого интенсивного охлаж-

дения в неподогретой форме. Работа про-

изводилась без смазки, при низком удель-

ном давлении во время прессования. На

макроснимке видно охлаждающее действие

пуансона И стенок изложницы на обра-

зование зоны столбчатых кристаллов

(транскристаллизации) в верхней части и

на периферии, аналогичной транскристал-

лизации, обычно имеющей место в нижней

части заготовки.

Границы стыка столбчатых кристал-

лов, вытянутых перпендикулярно охлаж-

дающимся поверхностям, имеют опреде-

ленную геометрическую форму, одинако-

вую в основании и в верхней части слитка.

Несмотря на ряд отклонений от пра-

вильной технологии, даже в данном слу-

чае, благодаря своевременному приложе-

нию давления, отсутствуют усадочные

раковины.

Меняя условия литья и охлаждения,

Фиг. 3. Транскристалли-

зация заготовки из оло-

вянной бронзы в усло-

виях интенсивного охлаж-

дения со всех сторон при

литье с кристаллизацией

под давлением.

можно влиять на макроструктуру литой

заготовки. Обеспечивая правильное пи-

тание заготовки во время ее кристалли-

зации, можно получить равноосную струк-

туру с достаточной плотностью.

На фиг. 4 показана макроструктура

заготовки 070 мм из оловянной бронзы,

полученной при соблюдении правильной

технологии и достаточно высокого удельного давления (700 кГ/см2).

Указанная заготовка обладает мелкозернистой равноосной

структурой и высокими механическими свойствами. При правиль-

ном выборе технологических параметров наличие так называемой

«четвертой стороны» (пуансона) не нарушает, как видно из мак-

роструктуры, нормального хода процесса.

25

Для изучения характера запрессовки металла из головной

части слитка в его сердцевину для питания образующихся уса-

дочных раковин производились опыты с применением радиоак-

тивных изотопов (металл того же состава с изотопами, наливаемый

на зеркало залитого металла). Опыты показали, что при кристал-

лизации без приложения давления сплава АЛ8 радиоактивный

изотоп распространяется на небольшую глубину, не устраняя пол-

ностью пороки усадочного происхождения. При кристаллизации

под удельным давлением 750 кПсм\ приложенным на тот же сплав,

металл запрессовывается в усадочные полости, проникая на всю

Фиг. 4. Макроструктура головной

части слитка диаметром 70 мм, высотой

300 мм из оловянной бронзы при литье

с кристаллизацией под давлением.

глубину усадочной раковины.

Также отмечается строгая по-

следовательность затвердевания

отдельных зон. Сравнение ме-

ханических свойств слитка из

того же сплава, отлитого без

приложения давления, показы-

вает, что при применении дав-

лений предел прочности уве-

личивается с 25 кГ/мм* до

34 кПмм2, удлинение с 5% до

11%, а ударная вязкость с 1,4

до 2,3—4 кГм/см2.

Более высокие значения ме-

ханических свойств относятся

к металлу в верхней части

слитка, структура которого фор-

мируется при более высокой

температуре непосредственно

под давлением прессующего

пуансона; менее высокие — к

нижней части слитка, который

к моменту приложения давления частично затвердел (особенно

около стенок изложницы) и давление на него передается через

слой затвердевающего металла. Эго обычно наблюдается при за-

поздалом поступлении давления.

Вопрос о глубине запрессовки металла как для устранения

усадочных раковин, так и для заполнения межкристаллических

пор всецело зависит от природы сплава, его температурного ин-

тервала кристаллизации, величины удельного давления и своевре-

менного его приложения. Если заготовки предназначены служить

исходным материалом для обработки давлением или для обычных

поделок, то основная задача состоит в устранении литейных поро-

ков. Если в отдельных случаях имеется необходимость в обеспе-

чении одинаковых свойств по всему продольному сечению, то

это осуществляется путем повышения давления, приложенного

без промедления.

26

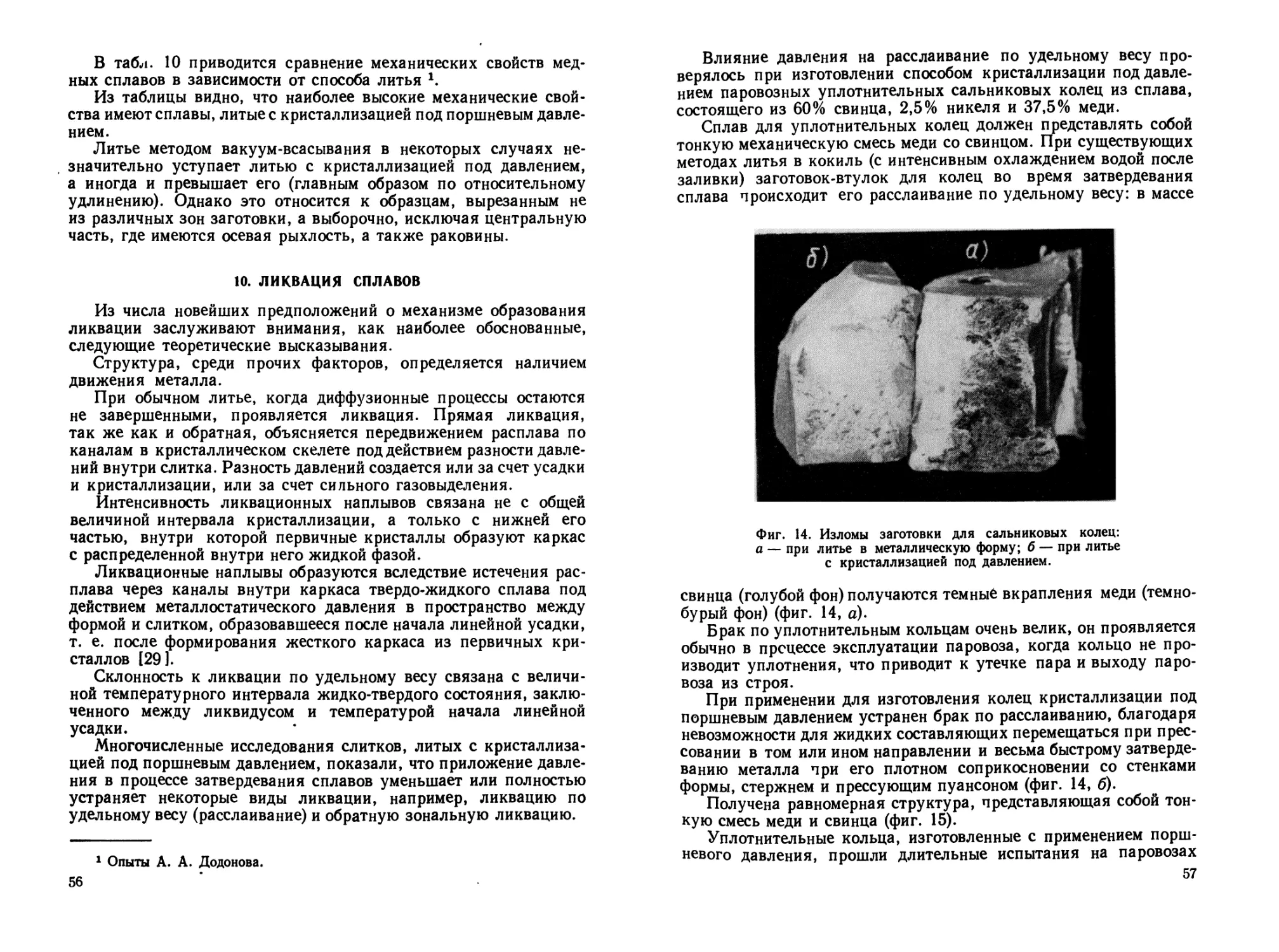

В табл. 9 приведены механические свойства различных спла-

вов, литых с' кристаллизацией под давлением. Они определялись

по образцам, вырезанным из верхней, средней и нижней части

заготовок по высоте. Как видно из таблицы, у подавляющего

большинства сплавов не наблюдается значительного перепада

механических свойств ни на различной высоте заготовки, ни в раз-

личных зонах.

При несжимаемости жидкого металла процесс кристаллизации

под давлением практически может начаться только после того,

как начнется усадка и будут образовываться усадочные полости,

в которые можно направлять жидкий металл. Тем не менее давле-

ние, поступившее на жидкий металл, способствует получению бо-

лее четких контуров заготовки, более высокой чистоты поверх-

ности и равномерному распределению окисных плен на всей по-

верхности в виде тончайшей чешуи, снимаемой при обработке

(вместо отдельных глубоких вкраплений окислов).

Весьма быстрый ход кристаллизации при приложении давле-

ния является (наравне с давлением, которое ускоряет переход

жидкой фазы в твердую) важнейшим фактором, обуславливающим

возможность запрессовки металла в усадочные полости, а также

обеспечивающим получение мелкозернистой структуры металла.

Большая скорость кристаллизации способствует тому, что пода-

вляющее большинство перемещений металла, направленных как

на заполнение образующихся усадочных полостей, так и на вырав-

нивание структуры во всех зонах, заканчиваются, когда металл

находится в твердо-жидком состоянии и не успел еще окончательно

затвердеть.

Перемещение металла в процессе кристаллизации является

одним из факторов, способствующих увеличению скорости кри-

сталлизации и выравниванию структуры.

Издавна известны высказывания и лабораторные опыты ряда

исследователей (Таммана, Бриджмена, Бельтера, В. А. Боброва,

А. А. Бочвара, В. И. Просвирина), установивших путем построе-

ния кривых охлаждения металлов и сплавов некоторое повышение

температуры их плавления под действием высоких давлений [23].

Так, например, в работе В. А. Боброва увеличение скорости

кристаллизации под непосредственным действием давления объяс-

няется и формулируется следующим образом: «Повышая удельное

давление при прессовании металла в жидком и тестообразном

состоянии, мы создаем условия перехода жидкой фазы в твердую,

без обычного охлаждения». Приведена формула Клапейрона,

с помощью которой, зная скрытую теплоту плавления сплава Q,

удельный объем жидкой и твердой фазы Va и Vi и температуру плав-

ления Т, можно вычислить величину изменения температуры

при повышении давления р по формуле

f dp _ T(Vt-Vi)

J dt ~ Q

27

Например, при повышении удельного давления на 5000 кПсм*

соответствующее повышение температуры начала появления жид-

кой фазы будет составлять 71° С для алюминия и 91° С для

магния.

Указанные теоретические высказывания и экспериментальные

работы о влиянии давления на скорость кристаллизации и исполь-

зование этого явления с технологической точки зрения для усо-

вершенствования литейного процесса не получили в свое время

практического применения, и только в период 1935—1938 гг. были

реализованы в работах А. А. Бочвара и А. Г. Спасского по литью

с кристаллизацией под всесторонним давлением в котлах-авто-

клавах и работах В. М. Пляцкого по литью с кристаллизацией

под поршневым давлением.

Из отечественных работ последнего времени следует отметить

эксперименты, проводимые в Институте Кристаллографии Акаде-

мии Наук СССР, направленные на изучение повышения темпе-

ратуры плавления алюминия и меди при увеличении давления

до 18 000 кПсм*. При указанном удельном давлении температура

плавления алюминия повышается на 110° С, а меди на 90° С [8].

Это позволяет теоретически обосновать установленные нами опыт-

ным путем выводы об увеличении скорости кристаллизации при

приложении давления.

Формообразование при кристаллизации под давлением по ана-

логии с процессами обработки давлением можно квалифицировать

как осадку, т. е. течение металла в матрице в стороны, перпенди-

кулярные направлению усилия; это сопровождается уширением

заготовки.

Но так как оно ограничивается стенками изложницы, то в ре-

зультате этого металл тесно прижимается к стенкам без образова-

ния газового зазора при усадке.

. По мере заполнения усадочных пустот, уровень металла по-

нижается: слиток уменьшается по высоте, а не по диаметру.

Например, для сплавов ЛМцА 57-3-1 и Бр. АЖМц 10-3-1,5 при

диаметре слитка 70—90 мм и высоте столба жидкого металла

в 300 мм, его высота уменьшается на 10—12 мм, т. е. близкую

к размеру объемной усадки, что объясняется тем, что давление

препятствует сжатию отливки в горизонтальном направлении.

Быстрое затвердевание под действием давления, отсутствие

газового зазора и тесный контакт с теплопроводной изложницей

приводят к интенсивному переохлаждению сплава.

При затвердевании сплавов, образующих твердые растворы,

с возрастанием степени переохлаждения величина зерен умень-

шается, а количество их увеличивается.

Количество центров кристаллизации и вместе с тем чувстви-

тельность к образованию зародышей возрастает вместе со степенью

переохлаждения.

Равным образом растет скорость кристаллизации.

29

В конце концов она может быть столь велика, что постоянно

возрастающее количество еще не способных к росту образований

твердой фазы в расплаве уже более не достигает необходимой для

образования зародышей величины.

В условиях кристаллизации под поршневым давлением это

не является основной задачей. Изготовляя с применением давле-

ния заготовки, являющиеся исходным материалом для последую-

щей обработки давлением, нельзя не учитывать необходимость

получения их с достаточно высокими пластическими свойствами.

Для этого, а также для правильного хода процесса необходимо

создать условия, при которых относительно высокая скорость

кристаллизации (допускающая своевременно произвести питание

всех образующихся в процессе затвердевания усадочных полостей

и заполнение межкристаллических пор) осуществлялась без рез-

кого переохлаждения.

Поэтому целесообразно: а) поддерживать температуру формы

на достаточно высоком уровне; б) применять смазки, уменьшающие

теплоотдачу; в) применять формы с наименьшей допускаемой тол-

щиной стенок (чем больше масса формы, приходящаяся на еди-

ницу охлаждающейся поверхности отливки, тем большее коли-

чество тепла может быть аккумулировано в форме).

Основным же фактором, влияющим на скорость кристаллиза-

ции, является давление. Оно может влиять как непосредственно,

так и благодаря тому, что оно активизирует влияние других

факторов, способствующих увеличению скорости кристаллизации.

Давление усиливает питание, отливок; оно проталкивает новые

порции металла в полости, заключенные между ветвями дендри-

тов, преодолевая при этом капиллярные силы, которые в условиях

обычного литья препятствуют такому питанию. Это способствует

увеличению скорости кристаллизации и выравниванию структуры

во всех зонах и повышению механических свойств сплава заго-

товок.

Аналогичное действие на выравнивание структуры оказывает

также и диффузия, значительно увеличивающаяся при всесторон-

нем сжатии металла под большим давлением.

Давление, передаваемое прессующим пуансоном непосредст-

венно на металл, оказывает на него также механическое воздей-

ствие.

Перемещение, соприкосновение и надавливание частиц металла

друг на друга при кристаллизации (осадка) также является одним

из факторов, обеспечивающих получение мелко раздробленной

структуры и увеличение скорости кристаллизации.

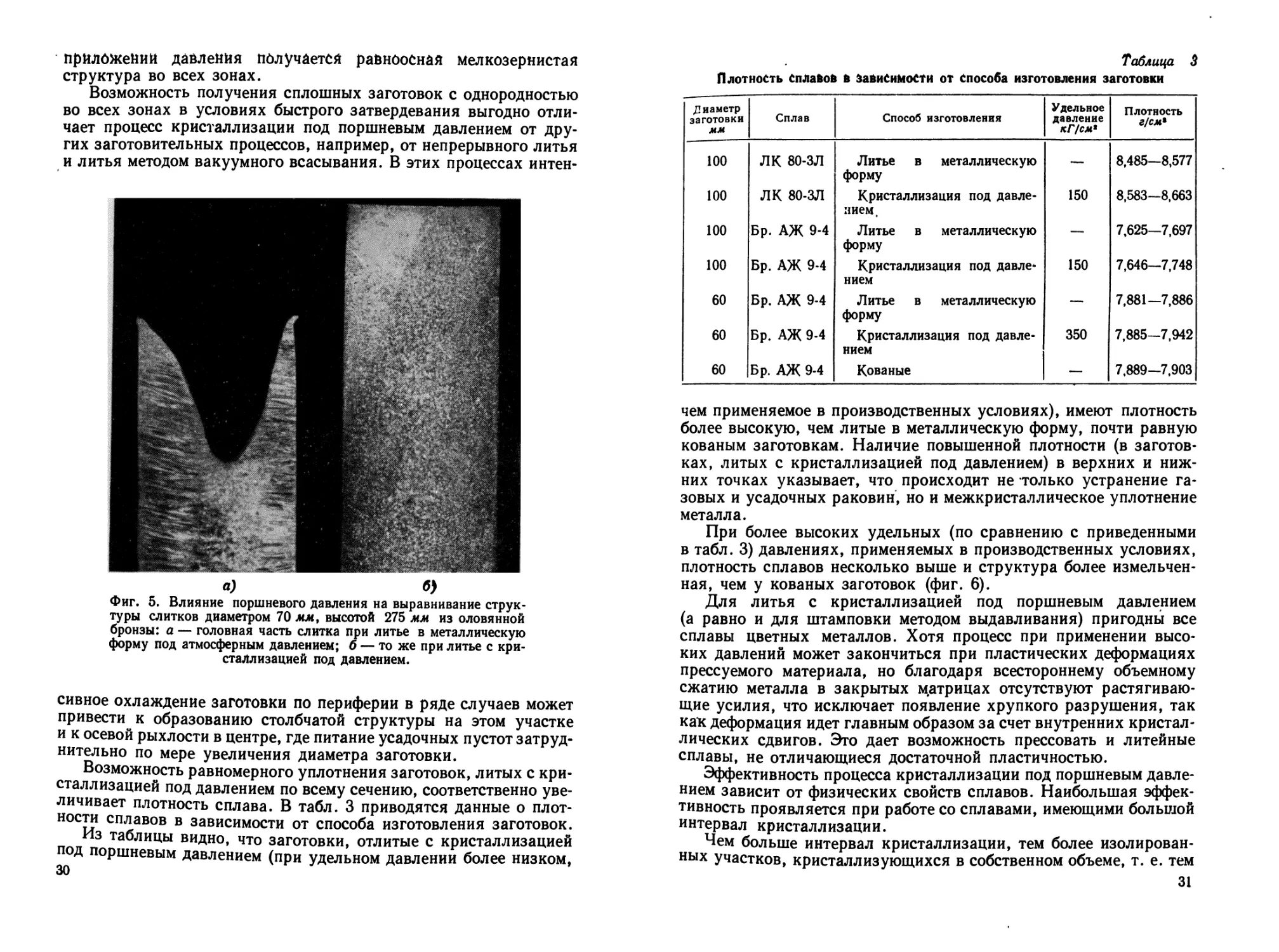

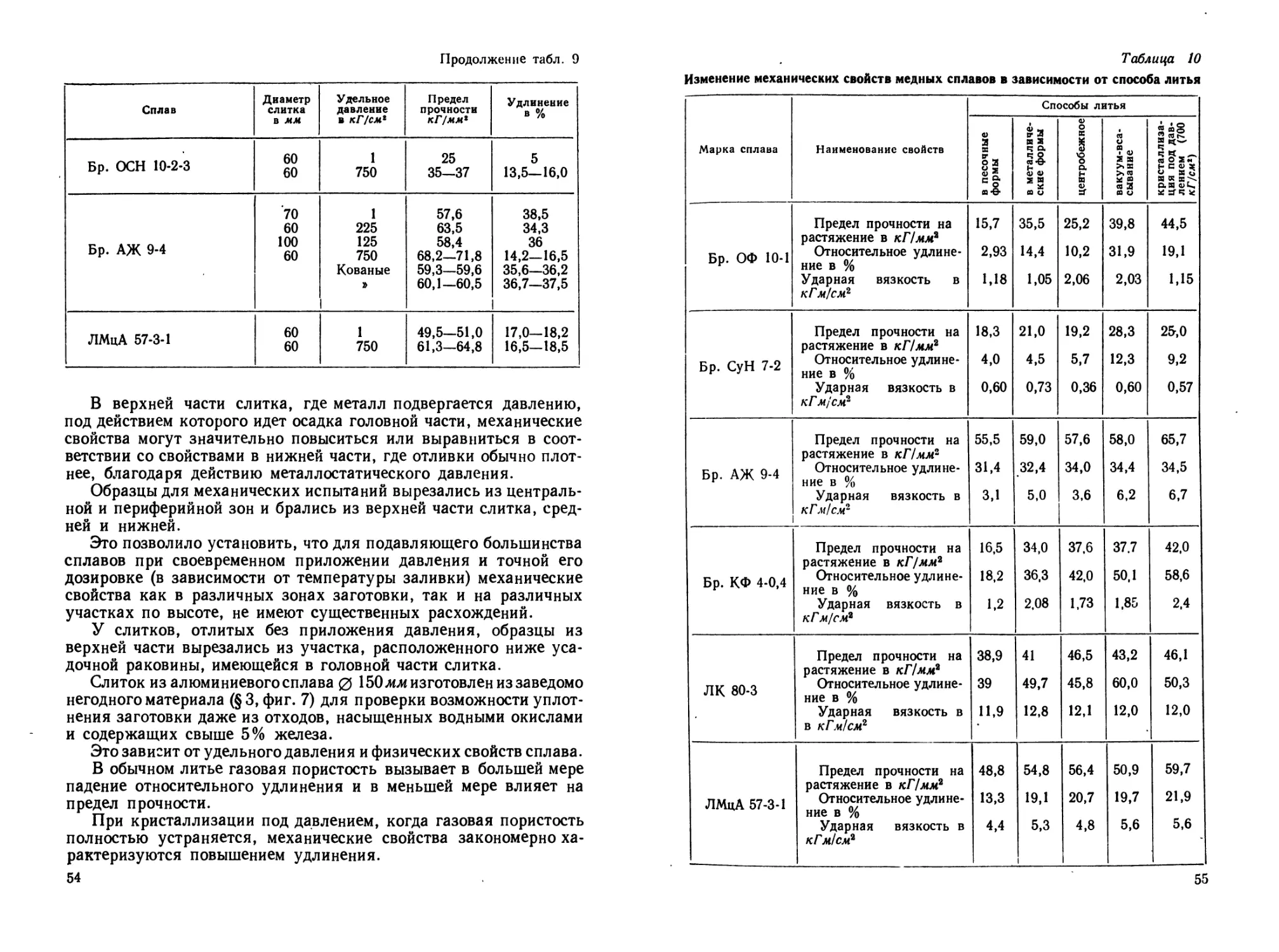

На фиг. 5 показано, как влияет поршневое давление на вырав-

нивание структуры заготовок, отлитых из оловянной бронзы, при-

готовленной в одной печи.

Заготовка, отлитая без приложения давления, имеет ярко вы-

раженную столбчатую структуру около стенок изложницы; при

29

приложении давления получается равноосная мелкозернистая

структура во всех зонах.

Возможность получения сплошных заготовок с однородностью

во всех зонах в условиях быстрого затвердевания выгодно отли-

чает процесс кристаллизации под поршневым давлением от дру-

гих заготовительных процессов, например, от непрерывного литья

и литья методом вакуумного всасывания. В этих процессах интен-

а) б)

Фиг. 5. Влияние поршневого давления на выравнивание струк-

туры слитков диаметром 70 мм, высотой 275 мм из оловянной

бронзы: а — головная часть слитка при литье в металлическую

форму под атмосферным давлением; б — то же при литье с кри-

сталлизацией под давлением.

сивное охлаждение заготовки по периферии в ряде случаев может

привести к образованию столбчатой структуры на этом участке

и к осевой рыхлости в центре, где питание усадочных пустот затруд-

нительно по мере увеличения диаметра заготовки.

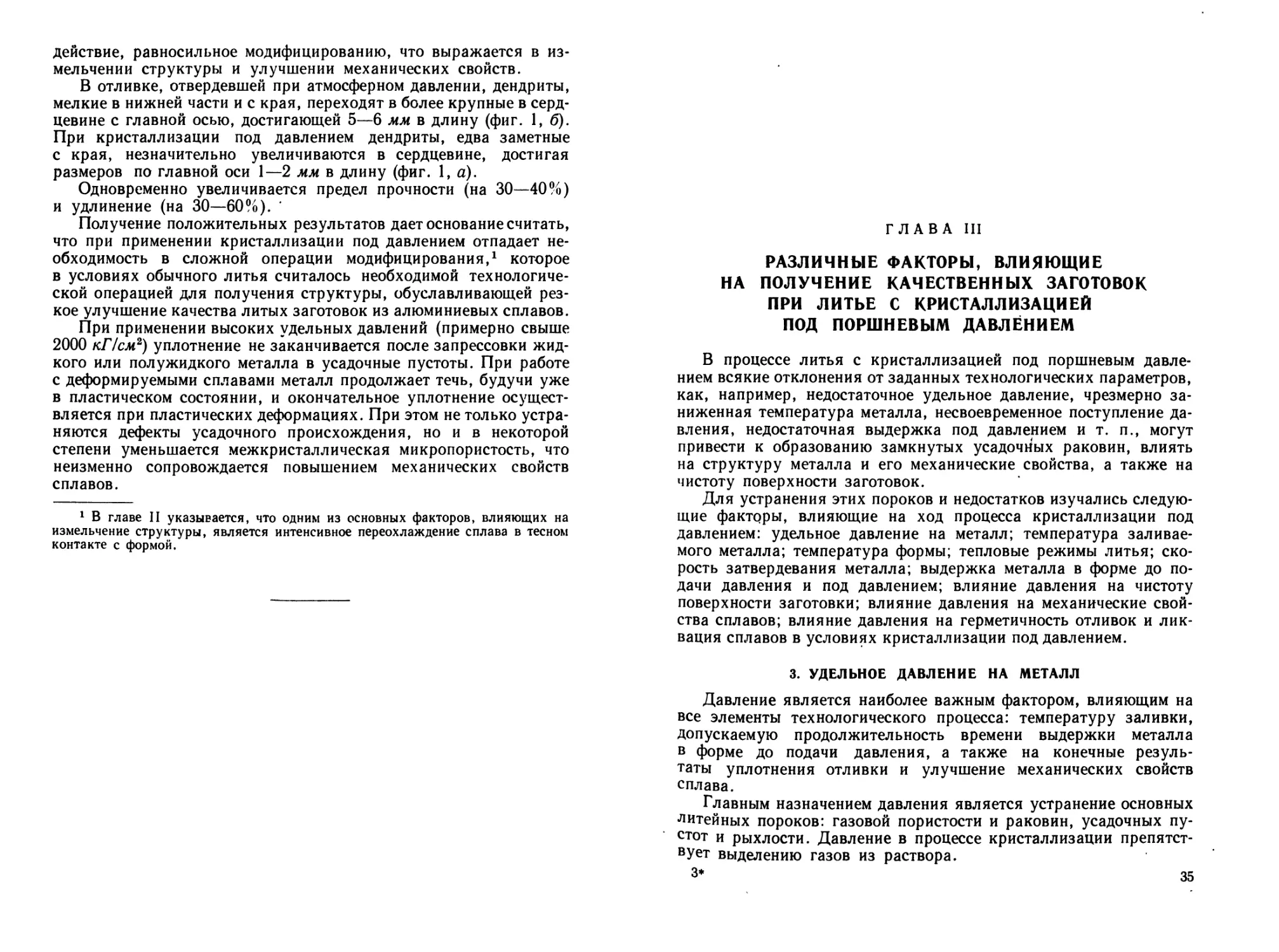

Возможность равномерного уплотнения заготовок, литых с кри-

сталлизацией под давлением по всему сечению, соответственно уве-

личивает плотность сплава. В табл. 3 приводятся данные о плот-

ности сплавов в зависимости от способа изготовления заготовок.

Из таблицы видно, что заготовки, отлитые с кристаллизацией

под поршневым давлением (при удельном давлении более низком,

30

Таблица 3

Плотность сплаьон а зависимости от Способа изготовления заготовки

Диаметр заготовки мм Сплав Способ изготовления Удельное давление кГ/см* Плотность г!см*

100 ЛК 80-ЗЛ Литье в металлическую форму — 8,485—8,577

100 ЛК 80-ЗЛ Кристаллизация под давле- нием, 150 8,583—8,663

100 Бр. АЖ 9-4 Литье в металлическую форму — 7,625—7,697

100 Бр. АЖ 9-4 Кристаллизация под давле* нием 150 7,646-7,748

60 Бр. АЖ 9-4 Литье в металлическую форму — 7,881—7,886

60 Бр. АЖ 9-4 Кристаллизация под давле- нием 350 7,885—7,042

60 Бр. АЖ 9-4 Кованые — 7,889—7,903

чем применяемое в производственных условиях), имеют плотность

более высокую, чем литые в металлическую форму, почти равную

кованым заготовкам. Наличие повышенной плотности (в заготов-

ках, литых с кристаллизацией под давлением) в верхних и ниж-

них точках указывает, что происходит не только устранение га-

зовых и усадочных раковин, но и межкристаллическое уплотнение

металла.

При более высоких удельных (по сравнению с приведенными

в табл. 3) давлениях, применяемых в производственных условиях,

плотность сплавов несколько выше и структура более измельчен-

ная, чем у кованых заготовок (фиг. 6).

Для литья с кристаллизацией под поршневым давлением

(а равно и для штамповки методом выдавливания) пригодны все

сплавы цветных металлов. Хотя процесс при применении высо-

ких давлений может закончиться при пластических деформациях

прессуемого материала, но благодаря всестороннему объемному

сжатию металла в закрытых матрицах отсутствуют растягиваю-

щие усилия, что исключает появление хрупкого разрушения, так

как деформация идет главным образом за счет внутренних кристал-

лических сдвигов. Это дает возможность прессовать и литейные

сплавы, не отличающиеся достаточной пластичностью.

Эффективность процесса кристаллизации под поршневым давле-

нием зависит от физических свойств сплавов. Наибольшая эффек-

тивность проявляется при работе со сплавами, имеющими большой

интервал кристаллизации.

Чем больше интервал кристаллизации, тем более изолирован-

ных участков, кристаллизующихся в собственном объеме, т. е. тем

31

более межкристаллическая пористость. У таких сплавов нет кон-

центрированной усадочной раковины, а усадочная неплотность

рассредоточена по всему объему и задача сводится, таким образом,

не к заполнению усадочных раковин, а к общему уплотнению

слитка.

Благодаря большому интервалу затвердевания, наружные слои

различных частей отливки, состоящие из дендритов, образуются

при температуре примерно на 150° С выше точки окончательного

затвердевания; заполнение .промежутков получается только в ме-

стах ускоренного охлаждения, т. е. по периферии отливки. В цент-

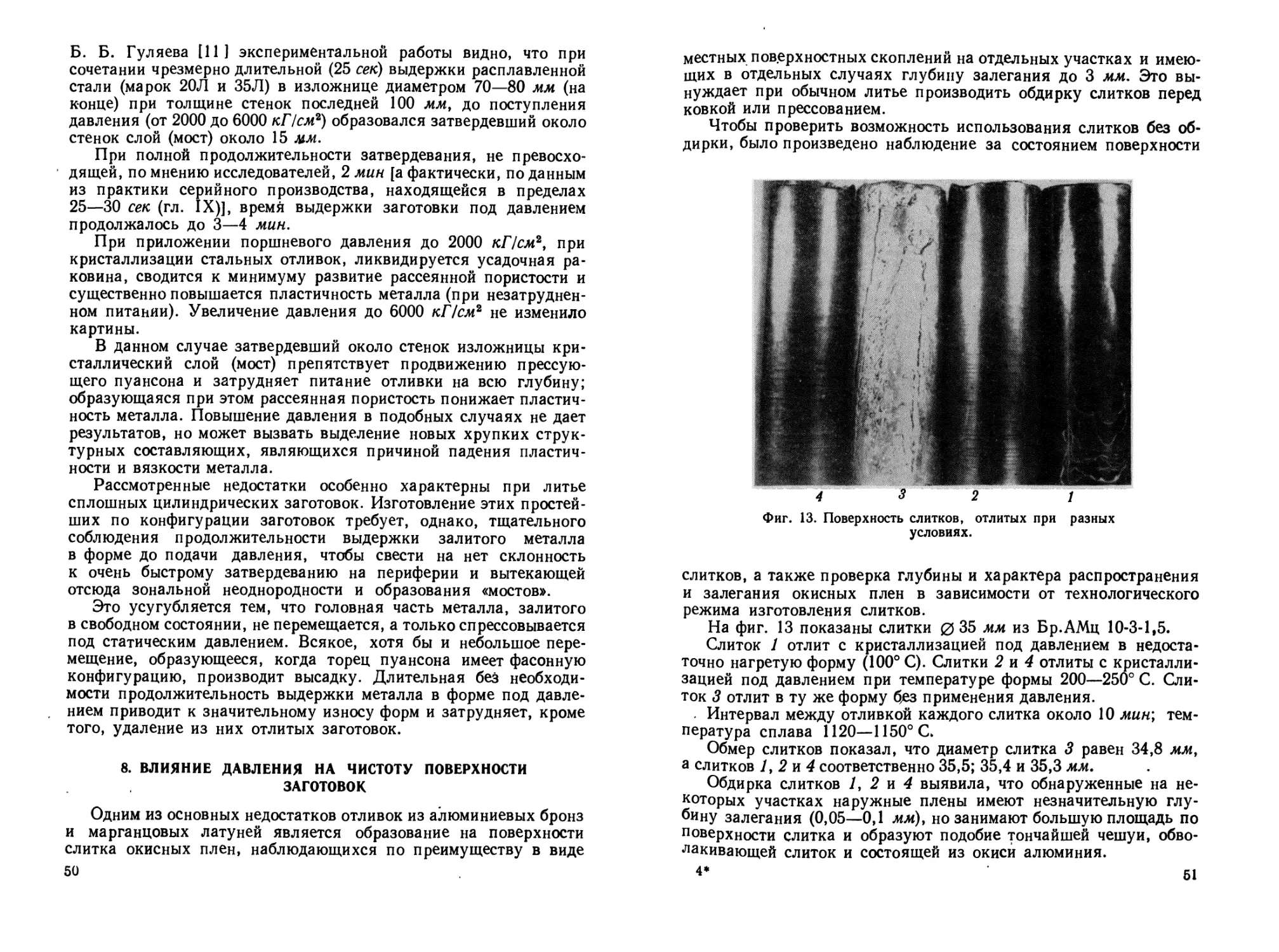

Фиг. 6. Макроструктура заготовок сплава ЛМцА 57-3-1: а — литой с кри-

сталлизацией под давлением; б — кованой из того же сплава.

ральной же зоне между дендритами и внутри дендритов между от-

дельными осями остаются незаполненные поры.

При переходе из жидкого состояния в твердое такие сплавы

характеризуются усадочной пористостью, вместо усадочных ра-

ковин.

В обычных условиях борьба с пористостью затруднена, ибо

густая масса дендритов оказывает сопротивление продвижению

жидкого металла; даже прибыли увеличенных размеров не в со-

стоянии ее устранить.

Выделяющиеся из раствора газы также создают препятствие

к заполнению металлом рыхлых мест.

При кристаллизации под поршневым давлением запрессовка

междендритной пористости идет без затруднений, благодаря тому,

что жидкая составляющая поступает не из головной части от-

ливки, а находится в ее сердцевине между дендритами. Питание

32

при этом осуществляется при прессовании за счет уменьшения на-

ружных размеров. При этом сплав приобретает повышенные ме-

ханические свойства во всех зонах.

В сплавах, кристаллизующихся в узком интервале температур,

почти все объемные изменения выражаются в образовании кон-

центрированных раковин в местах окончания кристаллизации

усадочных.

В медных сплавах с узким интервалом кристаллизации (марган-

цовые латуни и алюминиевые бронзы) происходит быстрое образо-

вание наружной кристаллической корки, ухудшающей условия

запрессовки металла. Однако этот недостаток компенсируется

двумя другими положительными особенностями.

1. При расположении раковины с верхней части в нижние слои

поступает металл, более охлажденный, благодаря его перемеши-

ванию с деформированным металлом из головной части слитка;

это способствует тому, что образование концентрированной ра-

ковины происходит менее интенсивно (с менее глубоким проникно-

вением в глубину слитка), чем при обычном литье.

2. Способность сплава самоуплотняться, благодаря большой

усадке. Последнее дает возможность использовать давление глав-

ным образом для запрессовки усадочной раковины, а не всего

объема слитка, обладающего природной плотностью и не нуждаю-

щегося (с точки зрения требований литейного производства) в до-

бавочном уплотнении. У сплавов этого типа при кристаллизации

под умеренным давлением (порядка до 500 кПсм*) не замечается

значительного повышения механических' свойств по сравнению

с обычным литьем, а происходит лишь их выравнивание в нижней

и верхней частях слитка, благодаря созданию одинаковых условий

кристаллизации в той и другой части. При более высоком удель-

ном давлении механические свойства в верхней части слитка не-

сколько увеличиваются.

В эвтектических сплавах (силумин) с малой усадкой, не отли-

чающихся природной плотностью, высокое давление в процессе

кристаллизации, своевременно поступившее на металл, в сочета-

нии с большой скоростью затвердевания оказывает значительное

влияние на структуру (получение тонкой эвтектики) и на механи-

ческие свойства.

При несвоевременном приложении давления или при заливке

силумина, не имеющего достаточного перегрева, он быстро охла-

ждается около стенок изложницы, образуя трубчатый каркас,

затрудняющий прессование металла. В подобных случаях необхо-

димо приложить более высокое давление или придать наконеч-

нику пуансона шаровую или коническую конфигурацию.

Опыты с вторичным алюминиевым сплавом типа «силумин»,

содержащим 9% кремния, 1,2% меди и 0,8% железа, залитым в из-

ложницу без модифицирования, показали, что давление порядка

800 кПсмг, приложенное на короткий период, оказывает на сплав

3 Пляцкяй 33

действие, равносильное модифицированию, что выражается в из-

мельчении структуры и улучшении механических свойств.

В отливке, отвердевшей при атмосферном давлении, дендриты,

мелкие в нижней части и с края, переходят в более крупные в серд-

цевине с главной осью, достигающей 5—6 мм в длину (фиг. 1,6).

При кристаллизации под давлением дендриты, едва заметные

с края, незначительно увеличиваются в сердцевине, достигая

размеров по главной оси 1—2 мм в длину (фиг. 1, а).

Одновременно увеличивается предел прочности (на 30—40%)

и удлинение (на 30—60 ?6). *

Получение положительных результатов дает основание считать,

что при применении кристаллизации под давлением отпадает не-

обходимость в сложной операции модифицирования,1 которое

в условиях обычного литья считалось необходимой технологиче-

ской операцией для получения структуры, обуславливающей рез-

кое улучшение качества литых заготовок из алюминиевых сплавов.

При применении высоких удельных давлений (примерно свыше

2000 кПсм2) уплотнение не заканчивается после запрессовки жид-

кого или полужидкого металла в усадочные пустоты. При работе

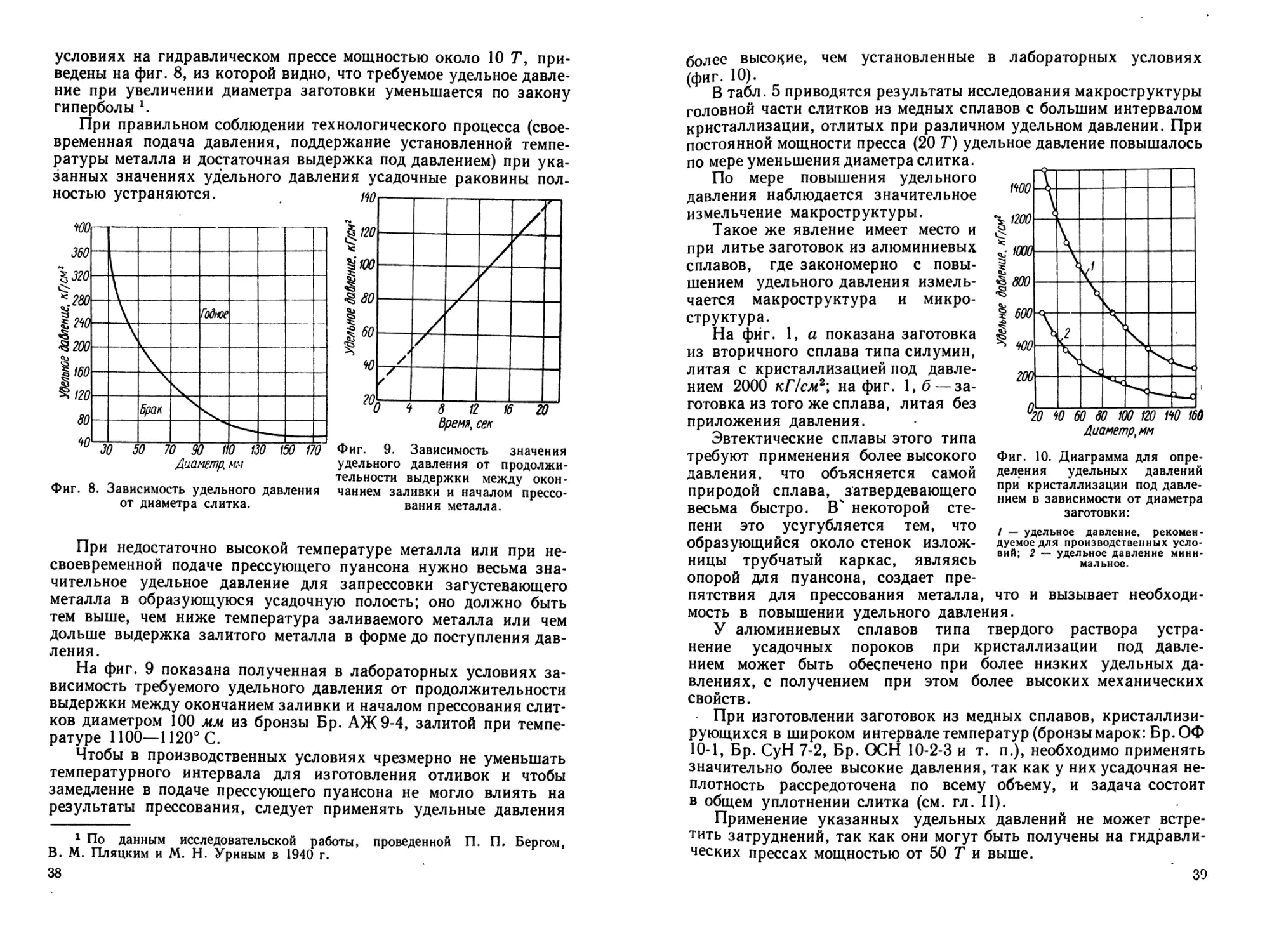

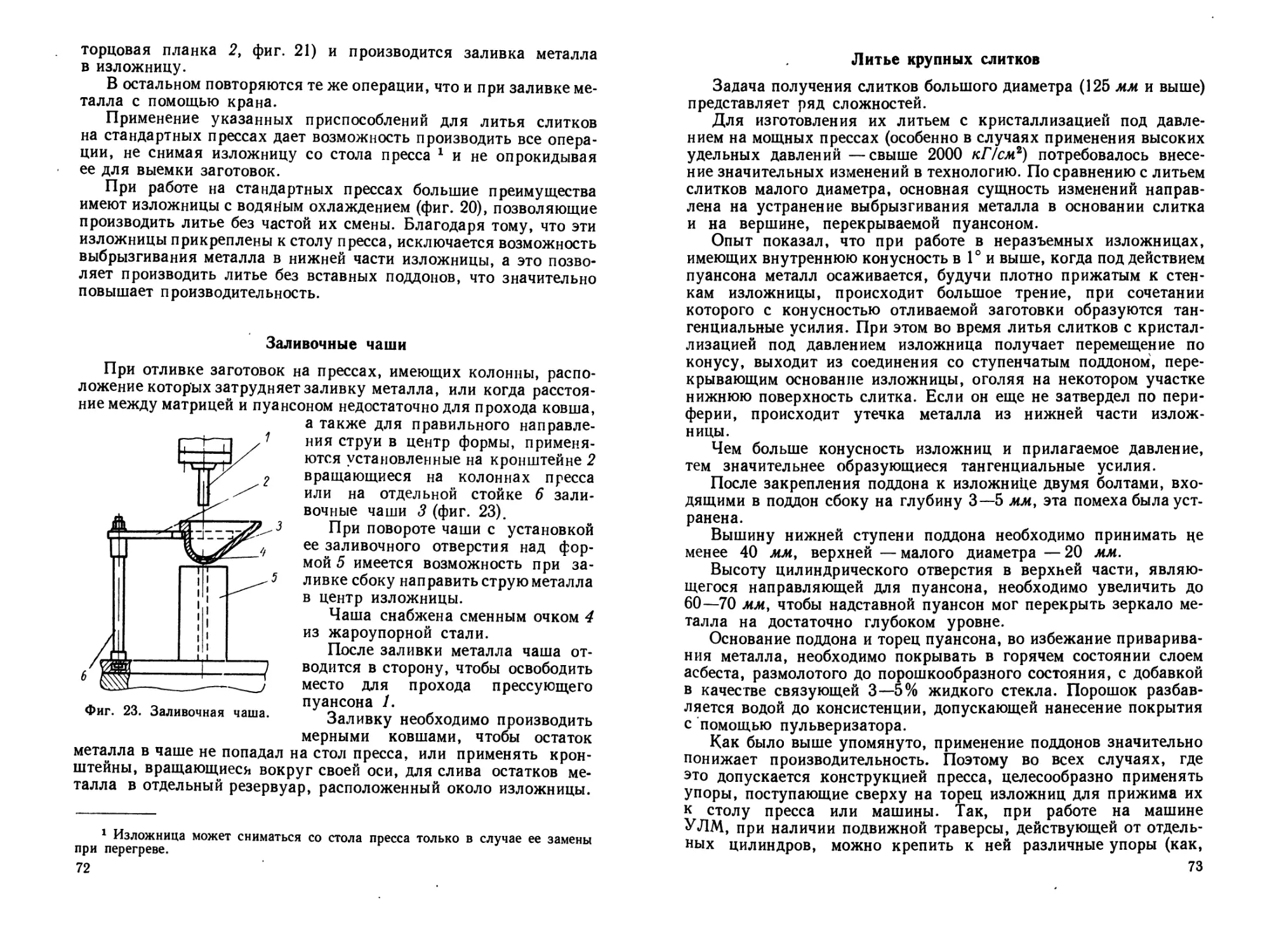

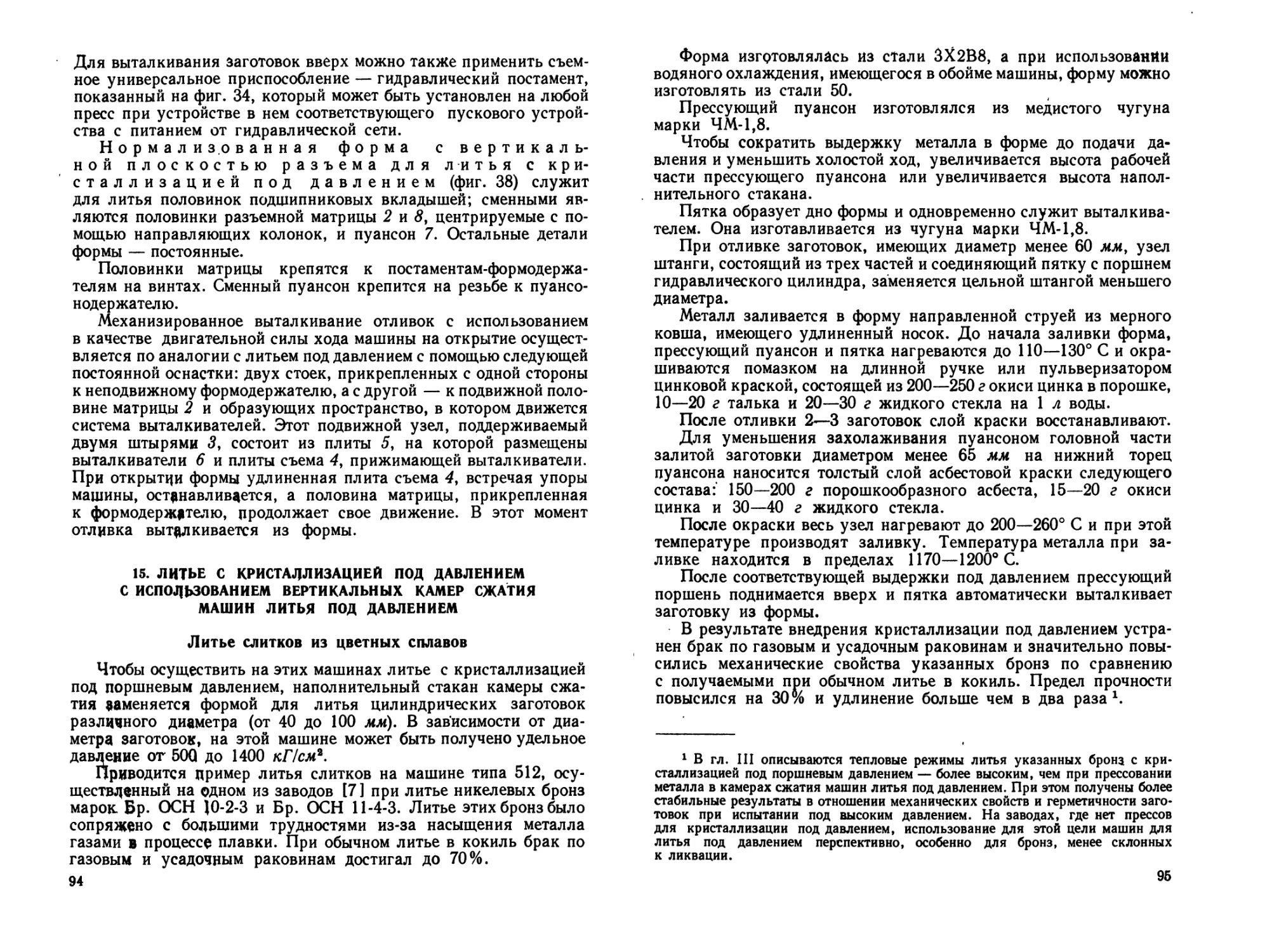

с деформируемыми сплавами металл продолжает течь, будучи уже